Текст

А. И. ПИПКО, В. Я. ПЛИСКОВСКИЙ, Е. А. ПЕНЧКО

Конструирование

и расчет

вакуумных

систем

Третье издание, переработанное и

дополненное

МОСКВА «ЭНЕРГИЯ» 1979 г.

ББК 31.77

П 32

УДК 621.521

Пипко А. И. и др.

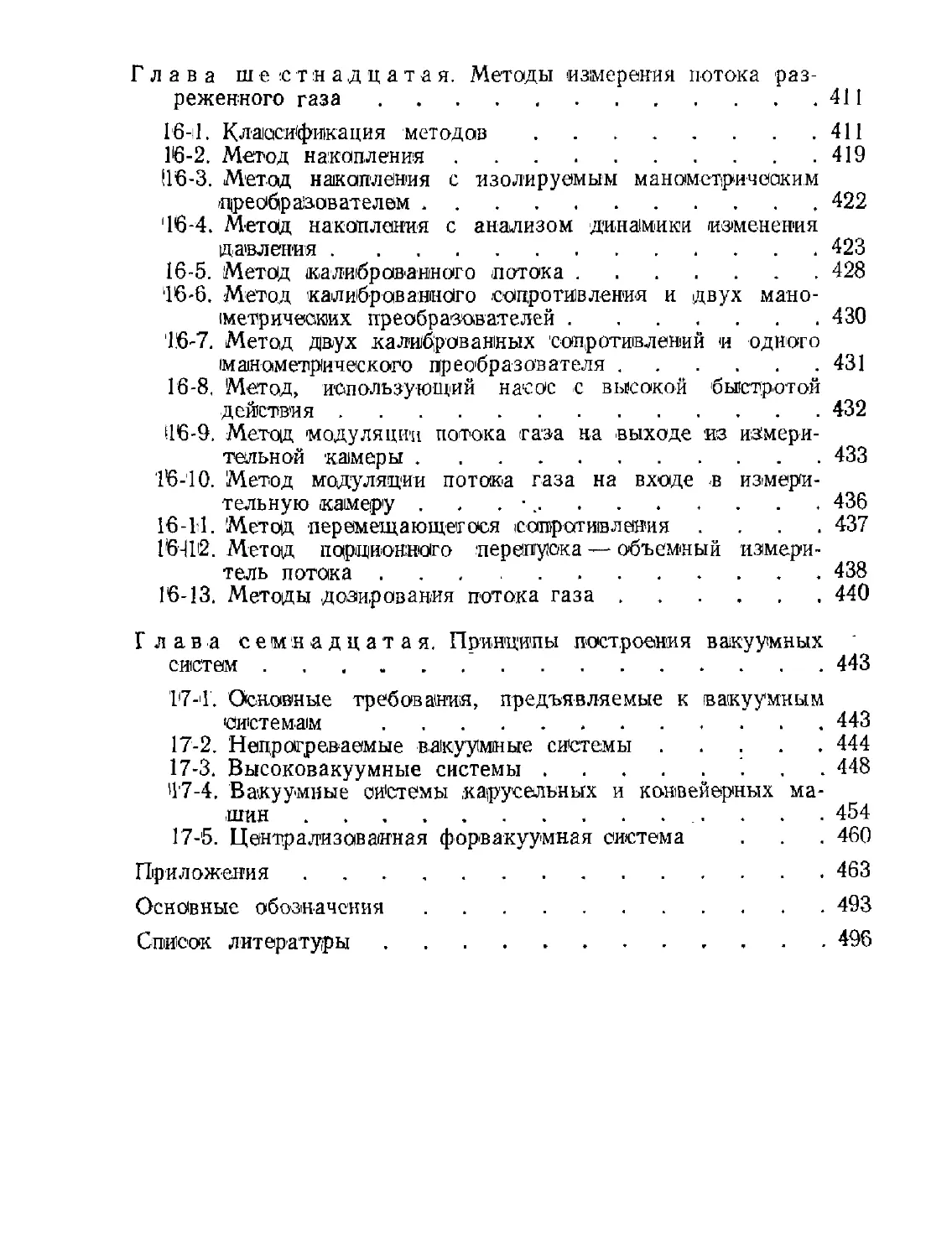

П 32 Конструирование и расчет вакуумных систем/

Пипко А. И., Плисковский В. Я., Пенчко Е. А. —

3-е изд., перераб. и доп. — М.: Энергия, 1979.—

504 с., ил.

В пер.: 1 р. 70 к.

В книге освещены вопросы расчета и конструирования современных

вакуумных систем и их элементов. Подробно описаны средства откачки,

методы измерения полного и парциального давлений и газовых потоков.

По сравнению со вторым изданием приведено большое количество спра-

вочного материала, необходимого для расчета и конструирования вакуум-

ных систем. Второе издание книги вышло в 1970 г.

Книга рассчитана на инженерно-технических работников, занятых

конструированием, эксплуатацией вакуумных установок, н может служить

дополнительным пособием для студентов высших учебных заведений.

30407-061

П 218'79 2307000000

051(01)-79

ББК 31.77

6П5.7

АНАТОЛИЙ ИСААКОВИЧ ПИПКО

ВЛАДИМИР ЯКОВЛЕВИЧ ПЛИСКОВСКИЙ

ЕВГЕНИЙ АНУФРИЕВИЧ ПЕНЧКО

КОНСТРУИРОВАНИЕ И РАСЧЕТ ВАКУУМНЫХ СИСТЕМ

Редактор С. И. Гоникберг

Редактор издательства А. А. Цитленко

Переплет художника В. Н. Хомякова

Технический редактор Н. П. Собакина

Корректор 3. Б. Драновская

ИБ № 654

Сдано в набор 28.07.78 Подписано к печати 20.10.78 Т-19916

Формат 84Х1081/з2 Бумага типографская № 1 Гари. шрифта литературная

Печать высокая Усл. печ. л. 23,46 Уч.*изд. л. 26,87

Тираж 6900 экз. Заказ 778 Цена I р. 70 к-

Издательство «Энергия», 113114, Москва, М-114, Шлюзовая наб., 10

Московская типография № 10 Союзполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли,

113114, Москва, М-114, Шлюзовая наб.. 10

© Издательство «Энергия», 1979.

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

Развитие электроники, радиоэлек-

тронной аппаратуры, производство чи-

стых и сверхчистых материалов тесно

связаны с успехами вакуумной техники.

Рассмотрение в одной книге всех

разделов вакуумной техники не пред-

ставляется возможным, ввиду чего авто-

ры ограничились изложением главным

образом вопросов, связанных с расчетом

и конструированием вакуумных систем.

Третье издание книги значительно пе-

реработано и дополнено новым мате-

риалом.

Существенно пересмотрены главы, по-

священные расчетам вакуумных систем

и их элементов. Для облегчения понима-

ния методики вакуумных расчетов рас-

ширены главы, в которых даны сведения

по физике разреженных газов, элемен-

там кинетической теории, явлениям на

поверхности раздела «газ — твердое

тело».

Значительно дополнены и перерабо-

таны главы, в которых описываются эле-

менты вакуумных систем (коммутацион-

ная и контрольно-измерительная аппара-

тура, вводы движения, вакуумные насо-

сы для безмасляиой откачки). Особое

внимание уделено устройствам для изме-

рения потока разреженного газа, кото-

рые стали необходимой принадлеж-

ностью вакуумных систем современного

технологического оборудования.

3

Частй первая, вторая и гл. 9—13, 17

написаны совместно канд. техн, наук,

доц. А. И. Пипко и канд. техн, наук

В. Я- Плисковским, гл. 14—16 —

Е. А. Пенчко.

В связи с отсутствием современного

учебника по вакуумной технике книга

может служить пособием для студентов

высших учебных заведений.

Авторы приносят искреннюю благо-

дарность научному редактору канд. техн,

наук С. И. Гоникбергу за помощь при

подготовке книги к изданию.

Авторы

Часть пёрвая

Теоретические основы вакуумной техники

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ ПОНЯТИЯ КИНЕТИЧЕСКОЙ

ТЕОРИИ ГАЗОВ

В вакуумной технике, как правило, имеют дело с парами и

газами, находящимися при давлениях много меньше атмосферного.

В указанной области давлений основные закономерности тече-

ния газов базируются на кинетической теории, основу которой со-

ставляет представление о газе как о совокупности молекул, нахо-

дящихся и непрерывном хаотическом движении и взаимодействую-

щих между собой и г ограничивающими рассматриваемый объем

стенками только механически; при атом столкновения принимаются

упругими. Средняя энергия хаотического движения молекул пропор-

циональна температуре газа. Обычно учитывается лишь энергия

поступательного движения молекул, и поэтому рост температуры

соответствует увеличению их кинетической энергии.

Основные зависимости кинетической теории газов выводятся

с помощью теорем теории вероятности и статистических методов

применительно к идеальным газам.

Идеальными принято считать такие газы, у которых:

молекулы можно представить как упругие материальные ча-

стицы;

силы межмолекулярного взаимодействия отсутствуют (проис-

ходят лишь упругие столкновения между молекулами);

объем, занимаемый собственно молекулами, исчезающе мал по

сравнению с объемом, свободным от молекул.

При давлениях меньше атмосферного модельный «идеальный

газ» достаточно точно описывает поведение реального газа,

1-1. ДАВЛЕНИЕ И ПЛОТНОСТЬ ГАЗА

Давление i a ia в кинетической теории представляется резуль-

татом ударов находящихся в тепловом движении молекул о стен-

ку сосуда, содержащего газ. Поэтому для подсчета давления не-

обходимо найти сначала число молекул, падающих в единицу вре-

мени на единицу площади поверхности стенки, ограничивающей

объем, а затем определить изменение импульса движения при со-

ударении молекул со стенкой. Сумма изменений импульсов движе-

ния всех молекул, - падающих па стенку, и даст давление газа.

С целью определения числа молекул, падающих на единицу

площади поверхности стенки, выделим произвольно ориентирован-

5

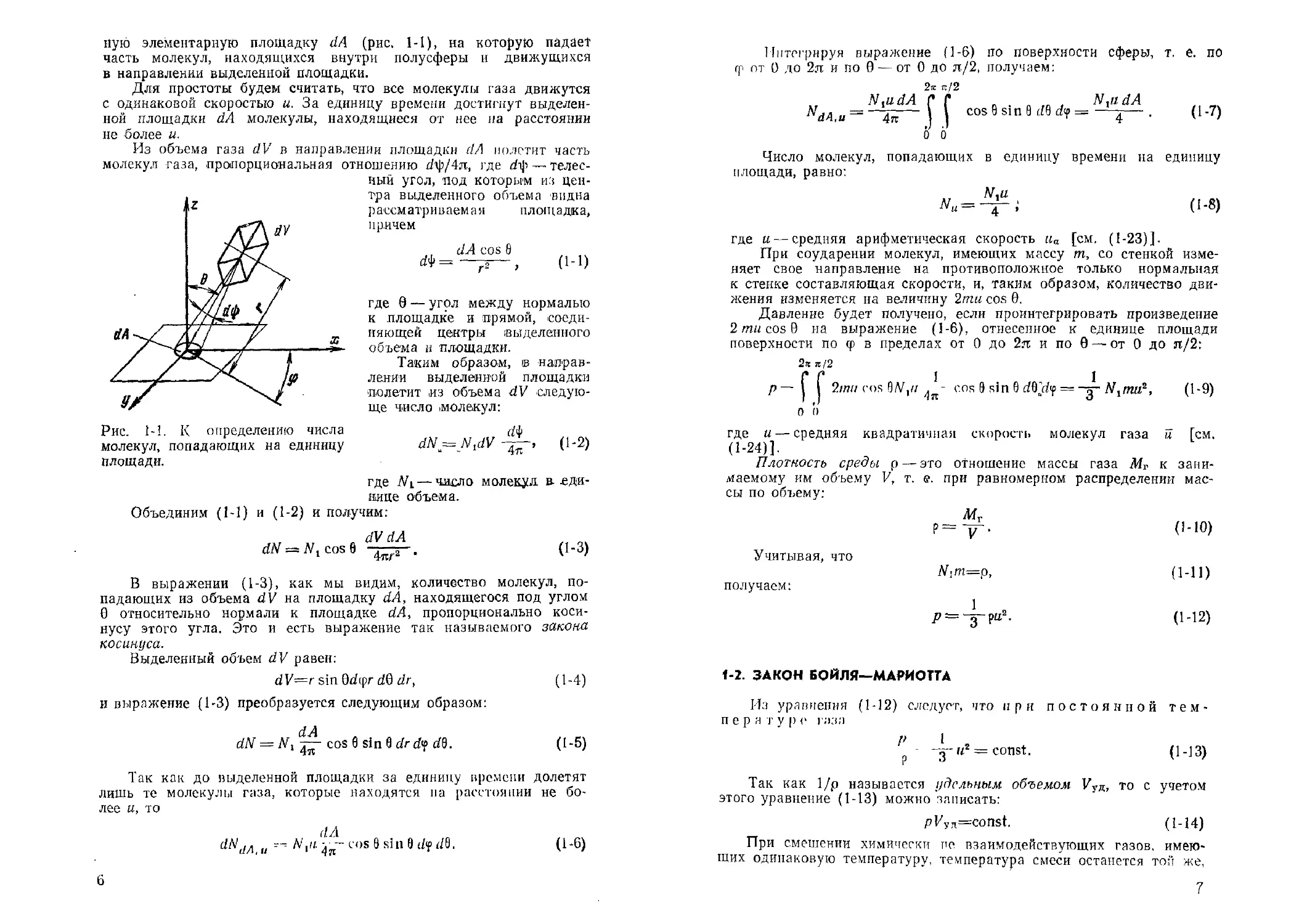

иую элементарную площадку dA (рис. 1-1), на которую падает

часть молекул, находящихся внутри полусферы и движущихся

в направлении выделенной площадки.

Для простоты будем считать, что все молекулы газа движутся

с одинаковой скоростью и. За единицу времени достигнут выделен-

ной площадки dA молекулы, находящиеся от нее на расстоянии

не более и.

Из объема газа dV в направлении площадки dA полетит часть

молекул газа, пропорциональная отношению г/ф/4л, где dip —• телес-

Рис. 1-1. К определению числа

молекул, попадающих на единицу

площади.

ныи угол, под которым из цен-

тра выделенного объема видна

рассматриваемая площадка,

причем

dA cos 8

^=—7^-, (1-1)

где 9 — угол между нормалью

к площадке и прямой, соеди-

няющей центры выделенного

объема и площадки.

Таким образом, в направ-

лении выделенной площадки

полетит из объема dV следую-

ще число молекул:

dN = NtdV -47-, (1-2)

где — число молекул

нице объема.

в. £ДИ-

Объединим (1-1) и (1-2) и получим:

dN = Л\ cos 0

dV dA

4№ '

(1-3)

В выражении (1-3), как мы видим, количество молекул, по-

падающих из объема dV на площадку dA, находящегося под углом

0 относительно нормали к площадке dA, пропорционально коси-

нусу этого угла. Это и есть выражение так называемого закона

косинуса.

Выделенный объем dV равен:

dV=r sin Odcpr dQ dr, (1-4)

и выражение (1-3) преобразуется следующим образом:

dA

= 4^-cos 0 sin 6 d9. (1-5)

Так как до выделенной площадки за единицу времени долетят

лишь те молекулы газа, которые находятся па расстоянии не бо-

лее и, то

dNdA.u A/,H^-cos9sin0d<pd8. (1-6)

6

Интегрируя выражение (1-6) по поверхности сферы, т. е. по

Ф от 0 до 2л и по 0 — от 0 до л/2, получаем:

2л гг/2

NpidA (* f „ „ , N^ttdA

NdA,u = ~~&— )| cos9sin9 dftd<f =—. (1-7)

о b

Число молекул, попадающих в единицу времени на единицу

площади, равно:

М.и

(1-8)

где и — средняя арифметическая скорость иа [см. (1-23)].

При соударении молекул, имеющих массу т, со стенкой изме-

няет свое направление на противоположное только нормальная

к стенке составляющая скорости, и, таким образом, количество дви-

жения изменяется на величину 2ти cos 0.

Давление будет получено, если проинтегрировать произведение

2 mu cos 0 на выражение (1-6), отнесенное к единице площади

поверхности по <р в пределах от 0 до 2л и по 0-—от 0 до л/2:

2гс я/2

р — 2тн cos 9Ур/ cos 9 sin 9 <49’rf<f> = (1-9)

о b

где и — средняя квадратичная скорость молекул газа и [см.

(1-24)].

Плотность среды р — это отношение массы газа ЛГг к зани-

маемому им объему V, т. s. при равномерном распределении мас-

сы по объему:

ЛТГ р=У- (1-ю)

Учитывая, что lVjm=p, (1-11)

получаем: Р— з ра2- (1-12)

1-2. ЗАКОН ВОЙДЯ—МАРИОТТА

Из уравнения (1-12) следует, что при постоянной тем-

пературе газа

< иг = const.

Р з

(М3)

Так как 1/р называется удельным объемом УУД, то с учетом

этого уравнение (1-13) можно записать:

pl/yn=const. (1-14)

При смешении химически пе взаимодействующих газов, имею-

щих одинаковую температуру, температура смеси останется той же,

7

что имели ее компоненты, и, следовательно, при одной и той же

температуре средняя кинетическая энергия молекул должна быть

одинакова для всех газов.

Из (1-9) следует:

2 ти2

pV = -^ ~N> О’15)

где Л'=Л'1К

1-3. ЗАКОН АВОГАДРО

Из уравнения (1-15) следует, что при равных темпера-

турах и давлениях равные объемы газов V долж-

ны содержать одинаковое количество молекул А. Этот вывод на-

зывается законом Авогадро.

На основании закона Авогадро молекулярная масса М лю-

бого газа или пара определяется как выраженная в килограммах

масса такого количества газа, которое при 273 К и давлении

1,02-105 Па занимает объем 22,41 м3. Эта ма'сса газа называется

килограмм-молекулой. Довольно часто при расчетах используется

в тысячу раз меньшая величина, называемая молем и представляю-

щая собой массу молекул газа, выраженную в граммах, которая

при тех же условиях (273 К; 1,02-10б Па) занимает объем Ко=

=22,41 л.

Один моль газа содержит:

Мд=6,0228 • 1023 молекул,

Ад называется числом Авогадро.

Довольно часто приходится оперировать числом молекул, со-

держащихся в 1 см3 при 273 К и 1,02-106 Па, которое называется

числом Лошмндта

№л — 2,687- 101э молекул см3.

1-4. УРАВНЕНИЕ СОСТОЯНИЯ ИДЕАЛЬНОГО ГАЗА

Поскольку средняя кинетическая энергия является мерой тем-

пературы газа, то на основании (1-15) можно записать:

pV^kTN, (1-16)

где k — коэффициент пропорциональности, характеризующий энер-

гию одной молекулы газа и -называемый постоянной Больцмана:

£=1,38-10-23 Дж/К.

Для одного моля газа уравнение (1-16) примет вид:

pV0=kTNA^R0T, (1-17)

где универсальная газовая постоянная, одинаковая для

всех газов:

/?0=1,986 кал/(К'Моль)=8,314-103 Дж/(К-моль) 1,5-10“ эВ.

В общем виде уравнение (1-17), называемое уравнением состоя-

ния идеально.Hi .чг.н/, чашгсывается слецуюн|им образом-

pV (1-18)

где — число молей I'.-ri.'i в оГц.емс Г

3

11.4 уравнений (1-10) и (1-16) следует:

р _ k

р т

(1-19)

т. е. давление газа при неизменном объеме пропорционально тем-

пературе.

1-5. СКОРОСТЬ ТЕПЛОВОГО ДВИЖЕНИЯ МОЛЕКУЛ

ИДЕАЛЬНОГО ГАЗА

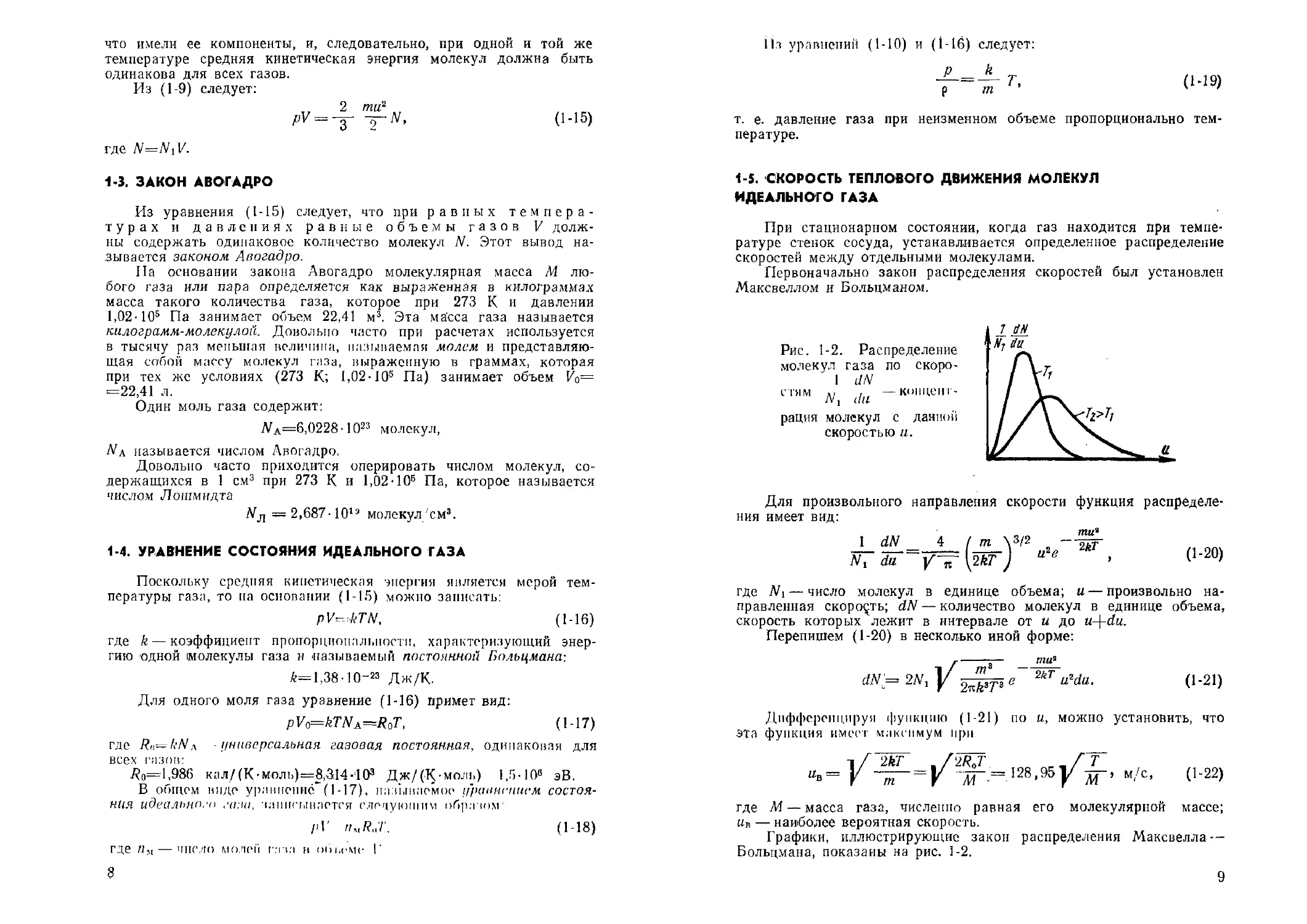

При стационарном состоянии, когда газ находится при темпе-

ратуре стенок сосуда, устанавливается определенное распределение

скоростей между отдельными молекулами.

Первоначально закон распределения скоростей был установлен

Максвеллом и Больцманом.

Рис. 1-2. Распределение

молекул газа по скоро-

1 dN

стам д, — концент-

рация молекул с данной

скоростью и.

Для произвольного направления скорости функция распределе-

ния имеет вид:

1 dN 4 I т \3/2 —olf"

ST FT W °-

где Ni — число молекул в единице объема; и — произвольно на-

правленная скорость; dN — количество молекул в единице объема,

скорость которых лежит в интервале от и до uA-du.

Перепишем (1-20) в несколько иной форме:

г---;— ти*

1 / т3 —ыг~

dN'=2N1 у е 2kT a^a- (1-21)

Дифференцируя функцию (1-21) по и, можно установить, что

эта функция имеет максимум при

2kT

т

. /2/?07' „ , / Т

V 128’95У лГ’ м-/с>

(1-22)

где М — масса газа, численно равная его молекулярной массе;

«в — наиболее вероятная скорость.

Графики, иллюстрирующие закон распределения Максвелла —

Больцмана, показаны на рис. 1-2.

9

Средняя арифметическая скорость равна сумме скоростей всех

молекул, находящихся в единичном объеме, деленной на число мо-

лекул в единице объема:

оо

иа-= Jy— J udN,

о

и, использовав (1-21), получим:

(1-23)

Средняя квадратичная скорость равна сумме квадратов ско-

ростей всех молекул, находящихся в единичном объеме, деленной

на число молекул в единице объема:

ОО

«2 = J и2 dN,

о

откуда получим

(-)

В дальнейшем мы будем обычно пользоваться средней ариф-

метической скоростью и лишь при расчете кинетической энергии —

средней квадратичной скоростью.

1-6. СРЕДНЯЯ ДЛИНА СВОБОДНОГО ПУТИ

Несмотря на сравнительно большие скорости движения, от-

дельные молекулы из-за взаимных столкновений обычно переме-

щаются на сравнительно малые расстояния, при этом за счет этих

столкновений молекулы меняют направление своего движения. Под-

счет числа столкновений молекул в единице объема производится

в предположении, что молекулы имеют форму шара с диаметром

о, упруго взаимодействуют друг с другом и скорости молекул рас-

пределены в соответствии с (1-21).

Подсчет числа всех столкновений молекул, движущихся с раз-

ными скоростями по всем возможным направлениям, приводит

к выражению

(1-25)

где z — число столкновений молекул между собой в единице объ-

ема за единицу времени; AG—число молекул в единице объема;

о —диаметр молекулы; k — постоянная Больцмана; m — масса

молекулы; Т — температура, К-

С учетом (1-23) можно записать выражение (1-25) так:

z =

N2Aa2t/d.

(1-26)

10

Каждому столкновению молекул газа соответствуют два сво-

бодных пути, так как в столкновении участвуют две молекулы.

Одна молекула в единицу времени, таким образом, испытывает

число столкновений, равное.

z, (1-27)

Так как в единицу времени молекула в среднем проходит путь,

равный то средняя длина пути между столкновениями назы-

ваемая средней длиной свободного пути, равна:

ия 1

(1-28)

лК2Л\а2--------------------k ’

Из выражения (1-16) следует:

р

= (1-29)

С учетом этого, преобразуя (1-28), получаем:

kT

,1-30>

Таким образом, при постоянной температуре для определен-

ного газа произведение

pX=const. (1-31)

Как уже отмечалось, формулы (1-28) и (1-30) получены

в предположении, что молекулы сталкиваются как упругие шары,

но если учесть силы взаимодействия между молекулами и связан-

ное с этим искривление траекторий, то необходимо ввести поправ-

ку в виде дополнительного множителя. Это поправка введена Се-

зерлендом и имеет вид:

Лг =------Q-, (1-32)

1 +у

где —средняя длина свободного пути при те.мператхре Т;

Тхоо — средняя длина свободного пути при бесконечно большой тем-

пературе; С—постоянная Сезерленда.

Окончательно получим:

1 kT

X = ——--------т-----ё“г =-----2------2-----сТ , (1-33)

л/2 (1 + у')

где о»,—диаметр молекулы при бесконечно большой темпера-

туре.

Анализ уравнения (1-33) показывает, что с увеличением тем-

пературы средняя длина свободного пути увеличивается. При умень-

шении температуры от очень большого значения до Т=С значение

X увеличивается в 2 раза, в связи с чем это значение температуры

называется «температурой удваивания». Значения постоянно-. С,

найденные экспериментально, приведены в табл. 1-1.

11

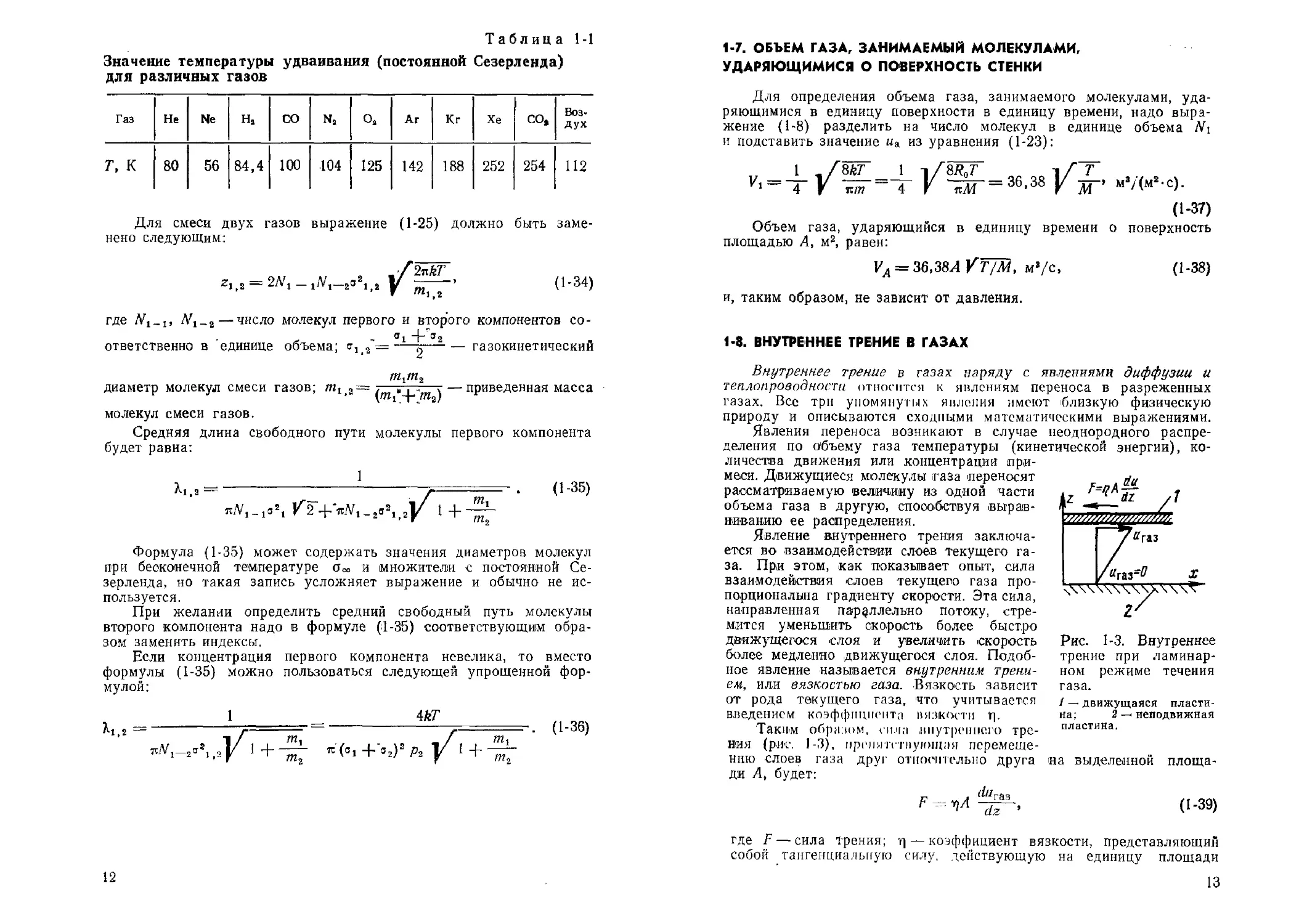

Таблица 1-1

Значение температуры удваивания (постоянной Сезерленда)

для различных газов

Газ Не № на со Na оа Аг Кг Хе СО* Воз- дух

Т, к 80 56 84,4 100 104 125 142 188 252 254 112

Для смеси двух газов выражение (1-25) должно быть заме-

нено следующим:

21,2 — 2Afj — а jV 1—2°S1,2

/ 2nkT

' «1,2

(1-34)

где Ni-г — число молекул первого и второго компонентов со-

°1 “К52

ответственно в единице объема; sli2 =-----р--— газокинетический

диаметр молекул смеси газов; znti2 =

— приведенная масса

(m1‘+>2)

молекул смеси газов.

Средняя длина свободного пути молекулы первого компонента

будет равна:

Хх ,2 =------------. (1 -35)

mVi-jS5! К2 +'^1_го21 2у 1+-^-

’ Г ГГ1е>

Формула (1-35) может содержать значения диаметров молекул

при бесконечной температуре о™ и множители е постоянной Се-

зерленда, но такая запись усложняет выражение и обычно не ис-

пользуется.

При желании определить средний свободный путь молекулы

второго компонента надо в формуле (1-35) соответствующим обра-

зом заменить индексы.

Если концентрация первого компонента невелика, то вместо

формулы (1-35) можно пользоваться следующей упрощенной фор-

мулой:

1

AkT

л (si +"а2)2 р2

(1-36)

12

1-7. ОБЪЕМ ГАЗА, ЗАНИМАЕМЫЙ МОЛЕКУЛАМИ,

УДАРЯЮЩИМИСЯ О ПОВЕРХНОСТЬ СТЕНКИ

Для определения объема газа, занимаемого молекулами, уда-

ряющимися в единицу поверхности в единицу времени, надо выра-

жение (1-8) разделить на число молекул в единице объема Mi

и подставить значение «а из уравнения (1-23):

1 , /8^ 11/ 8RqT if Т

У V ^г=36>38 V м~’ «w-c).

(1-37)

Объем газа, ударяющийся в единицу времени о поверхность

площадью А, м2, равен:

Рл = 36,38Л VTjM, м3/с, (1-38)

и, таким образом, не зависит от давления.

1-8. ВНУТРЕННЕЕ ТРЕНИЕ В ГАЗАХ

Внутреннее трение в газах наряду с явлениями диффузии и

теплопроводности относится к явлениям переноса в разреженных

газах. Все три упомянутых явления имеют 'близкую физическую

природу и описываются сходными математическими выражениями.

Явления переноса возникают в случае неоднородного распре-

деления по объему газа температуры (кинетической энергии), ко-

личества движения или концентрации при-

меси. Движущиеся молекулы газа переносят

рассматриваемую величину из одной части

объема газа в другую, способствуя вырав-

ниванию ее распределения.

Явление внутреннего трения заключа-

ется во взаимодействии слоев текущего га-

за. При этом, как показывает опыт, сила

взаимодействия слоев текущего газа про-

порциональна градиенту скорости. Эта сила,

направленная параллельно потоку, стре-

мится уменьшить скорость более быстро

движущегося слоя и увеличить скорость

более медленно движущегося слоя. Подоб-

ное явление называется внутренним трени-

ем, или вязкостью газа. Вязкость зависит

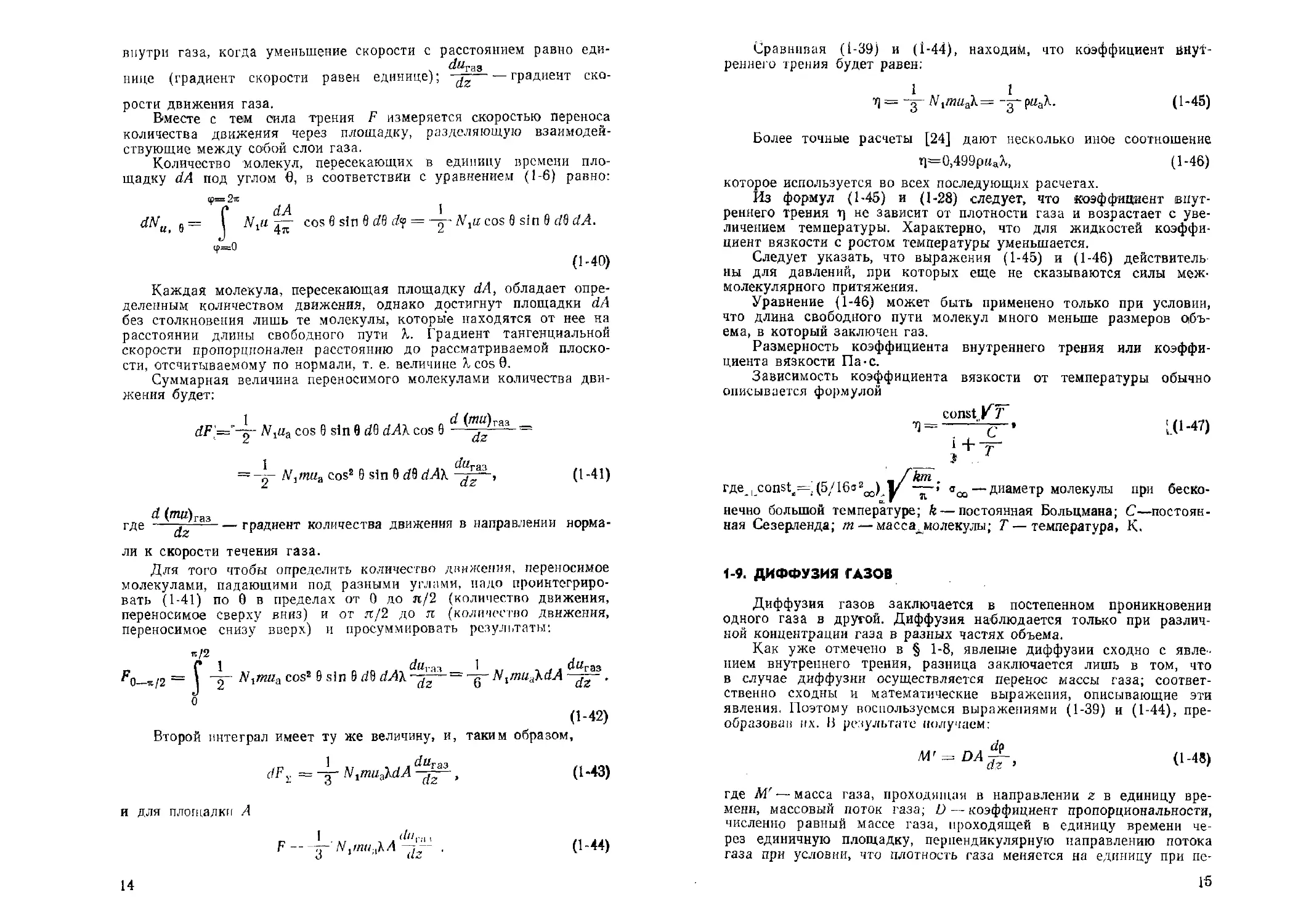

Рис. 1-3. Внутреннее

трение при ламинар-

ном режиме течения

газа.

от рода текущего газа, что учитывается

введением коэффициента вязкости Т].

Таким образом, сила внутреннего тре-

ния (рис. 1-3), препятствующая перемеще-

нию слоев газа друг относительно друга

ди А, будет:

1 — движущаяся пласти-

на; 2 — неподвижная

пластина.

на выделенной площа-

F — v/Л

^газ

dz

(1-39)

где F — сила трения; ^ — коэффициент вязкости, представляющий

собой тангенциальную силу, действующую на единицу площади

13

внутри газа, когда уменьшение скорости с расстоянием равно еди-

dura3

нице (градиент скорости равен единице); — — градиент ско-

рости движения газа.

Вместе с тем сила трения F измеряется скоростью переноса

количества движения через площадку, разделяющую взаимодей-

ствующие между собой слои газа.

Количество молекул, пересекающих в единицу времени пло-

щадку dA под углом 9, в соответствии с уравнением (1-6) равно:

Ф=2тс

С dA 1

e= I cos 9 sin 6 dS dy = -^-N^ cos 9 sin 9 rf9 dA.

q>=0

(1-40)

Каждая молекула, пересекающая площадку dA, обладает опре-

деленным количеством движения, однако достигнут площадки dA

без столкновения лишь те молекулы, которые находятся от нее на

расстоянии длины свободного пути X. Градиент тангенциальной

скорости пропорционален расстоянию до рассматриваемой плоско-

сти, отсчитываемому по нормали, т. е. величине Л, cos 9.

Суммарная величина переносимого молекулами количества дви-

жения будет:

Л\иа cos 9 sin 9 d8 dAK cos 9 =

1 duraa

= -g- N,mua cos2 9 sin 9 t/8 dA\ , (1-41)

d (w)ra3

где —--------— градиент количества движения в направлении норма-

ли к скорости течения газа.

Для того чтобы определить количество движения, переносимое

молекулами, падающими под разными углами, надо проинтегриро-

вать (1-41) по 0 в пределах от 0 до л/2 (количество движения,

переносимое сверху вниз) и от л/2 до л (количество движения,

переносимое снизу вверх) и просуммировать результаты:

г/2

__ 1 dt^,.aa 1

^0_тс/2 = 1 Njnua cos2 9 sin 9 dA\ = -g- Ntmua\dA .

о

(1-42)

Второй интеграл имеет ту же величину, и, таким образом,

,н 1 ,, , , t dura

dFY ~ -у Л^лгИаМЛ -уд-

и для плогцадкп А

1 du....,

F----ту- Ntinu^KA .

о ' (IZ

(1-43)

(1-44)

14

Сравнивая (1-39) и (1-44), находим, что коэффициент внут-

реннего трения будет равен:

'/] =-уЛ?1/и//аХ=(1-45)

Более точные расчеты [24] дают несколько иное соотношение

г)=0,499риаЛ., (1-46)

которое используется во всех последующих расчетах.

Из формул (1-45) и (1-28) следует, что коэффициент внут-

реннего трения Г| не зависит от плотности газа и возрастает с уве-

личением температуры. Характерно, что для жидкостей коэффи-

циент вязкости с ростом температуры уменьшается.

Следует указать, что выражения (1-45) и (1-46) действитель

ны для давлений, при которых еще не сказываются силы меж-

молекулярного притяжения.

Уравнение (1-46) может быть применено только при условии,

что длина свободного пути молекул много меньше размеров объ-

ема, в который заключен газ.

Размерность коэффициента внутреннего трения или коэффи-

циента вязкости Па-с.

Зависимость коэффициента вязкости от температуры обычно

описывается формулой

const

С..’ L(l-

i 4" -г-

____ J 1

/ km .

где_( const, =:.(5/16s200) V —» диаметр молекулы при беско-

нечно большой температуре; k — постоянная Больцмана; С—постоян-

ная Сезерленда; т — массалиолекулы; Т— температура, К.

1-9. ДИФФУЗИЯ ГАЗОВ

Диффузия газов заключается в постепенном проникновении

одного газа в другой. Диффузия наблюдается только при различ-

ной концентрации газа в разных частях объема.

Как уже отмечено в § 1-8, явление диффузии сходно с явле-

нием внутреннего трения, разница заключается лишь в том, что

в случае диффузии осуществляется перенос массы газа; соответ-

ственно сходны и математические выражения, описывающие эти

явления. Поэтому воспользуемся выражениями (1-39) и (1-44), пре-

образовав их. В результате получаем:

dp

(1-48)

где ЛК —масса газа, проходящая в направлении z в единицу вре-

мени, массовый поток газа; D—коэффициент пропорциональности,

численно равный массе газа, проходящей в единицу времени че-

рез единичную площадку, перпендикулярную направлению потока

газа при условии, что плотность газа меняется на единицу при пе-

Г5

ремещении на единицу длины; А — площадь поверхности, через

которую проходит газ; dp/dz — градиент плотности газа вдоль

оси г:

М' -- -ч-u^Adp/dz, (1-49)

L>

где иа — средняя скорость молекул; Л-—средняя длина свободного

пути молекул; Ni— число молекул в единице объема.

Сравнивая (1-48) и (1-49), получаем:

£> = -у-«Д. (Ь50)

Сопоставив (1-45) и (1-50), имеем:

Р = ^-. (1-51)

Рассматривая диффузию одного газа в другой, примем, что

%! и иа1—средняя длина свободного Пути и средняя скорость

молекул первого газа и соответственно Х2 и «аг — эти же вели-

чины для второго газа, причем М и к2 можно определить по урав-

нению (1-35). Считаем также, что оба газа находятся при оди-

наковой температуре.

Пусть концентрация первого газа убывает в направлении оси

z, а второго — возрастает. Обозначим число молей первого газа

в единице объема с> и второго — с2. Тогда

= и _ 2 —с2Л\[,

где Ni-i и Л^1—2 — число молекул первого и второго газа в еди-

нице объема соответственно; — число Лошмидта.

Согласно закону Авогадро общее число молекул газа в еди-

нице объема независимо от его расположения в пространстве долж-

но быть одно и то же:

jV1-i-J-A'1_2=A'i=const

или

с,А д + с2Л/.[ = const

Следовательно,

Cj-|-C2=COnst.

В результате находим, что

т. е. градиенты концентрации газов равны по абсолютной вели-

чине, но имеют противоположные знаки. Вычисления, аналогичные

проведенным выше, позволяют определить число молекул первого

газа, проходящих в направлении г в единицу времени, и также

число молекул второго газа, проходящих во встречном направ-

лении.

Вычисления дают следующие значения коэффициентов диф-

фузии:

п п 1 с1цаг^г + CjUaiA-j

0x^ = 0^, . (1-53)

16

Учитывая (1-50), выражение (1-53) можно преобразовать

к виду

n п Ci^2 + Ca^>1 л

^1-2 ^2 -1 с _1_ с J (1 -"4)

где Di и D% — коэффициенты самодиффузии первого и второго

газов.

Как показал Максвелл, при вычислении в формулу

(1-53) следует подставлять значения X]=Z,i,2 и Х2=12,ь найденные

по формуле (1-36) с учетом того, что jVi—i и JV1-2, которые входят

в формулу (1-36), равны соответственно ^-1=сЛдИ М,_г =

= С2^Л-

После преобразований получаем:

п____________2 У 2kT__________ i/m, +^г .

^-s-3^2(A/,_,4-|A/, Ло* а У

Таким образом, коэффициент диффузии теоретически не за-

висит от соотношения концентраций.

Введя в формулу (1-55) вместо Mi давление р, получим сле-

дующее выражение:

1

Щ2

/J* 3 V П J /Ла) г У mt

где р=Р1+р2 — суммарное давление обоих газов.

Формула (1-55) позволяет получить соотношение

(1-56)

п У u3ai ~Нц2а2

которое согласно (1-28) для одинаковых молекул будет выгля-

деть следующим образом:

~ „ 2

Di _ — D — '

Если учесть выражение (1-46), то последнее соотношение

дает:

D= 1,336 (1-57)

что гораздо точнее (1-51) и очень близко к выражению, учитываю-

щему распределение скоростей молекул в газе по закону Мак-

свелла |2'1].

1-10. ТЕПЛОПРОВОДНОСТЬ ГАЗОВ

Процесс теплопередачи в сплошной среде описывается законом

Фурье, который для площадки Л можно записать следующим об-

разом:

(dT \

Q'^\\dr)A’ О'58)

2—778

17

где У'т — тепловой поток через площадку А; — коэффициент

теплопроводности, представляющий собой количество тепла, ко-

торое проходит в единицу времени через единицу изотермической

поверхности при градиенте температур, равном единице; dTjdz —

градиент температуры.

Рассматривая явления теплопроводности с точки зрения ки-

нетической теории, следует определить энергию, переносимую мо-

лекулами газа через выделенную в объеме плоскость.

На долю одной молекулы приходится энергия

CVT const

Е =-------. (1-59)

где Е — внутренняя энергия газа; Na — число Авогадро; Су—мо-

лярная теплоемкость газа при постоянном объеме; Т — абсолютная

температура; const — начальная энергия одного моля газа.

Уравнение, характеризующее теплопроводность, будет иметь

вид, подобный уравнению (1-43), но с использованием Е из (1-59):

1 ci / CVT 4- const \

Q4= — —J =

1 Cv

Сравнивая (1-58) с (1-60), приходим к выводу, что

. “Г су

*-q = Na •

Если перейти от1 молярной теплоемкости при постоянном объ-

еме к удельной теплоемкости при постоянном объеме, то полу-

чим;

= “З” (1‘61)

так как

Cv „

N1 ^А “ Р<?ГуД’

где Ср-Уд — удельная теплоемкость при постоянном объеме.

Удельная теплоемкость при постоянном объеме Су уд может

быть найдена по формуле

3 R

СцуД = -2-(1-+Ю лГ’ 0-62)

где 0 — коэффициент, учитывающий энергию колебательного и

вращательного движения молекул: для одноатомных газов 0=0,

для двухатомных газов 0=г/3, Для трехатомных газов 0=1 и для

многоатомных газов 0=8/3.

Сравнение (1-45), (1-51) и (1-61) показывает, что

2.^ = 1|С р уд/JpL > у д. (1-63)

18

Из экспериментов следует, что соотношение (1-63) надо за-

менить выражением

*0=Ф1Сгуд, (1-64)

где £ — поправочный множитель, вычисляемый по формуле [24]

где *= (1'66)

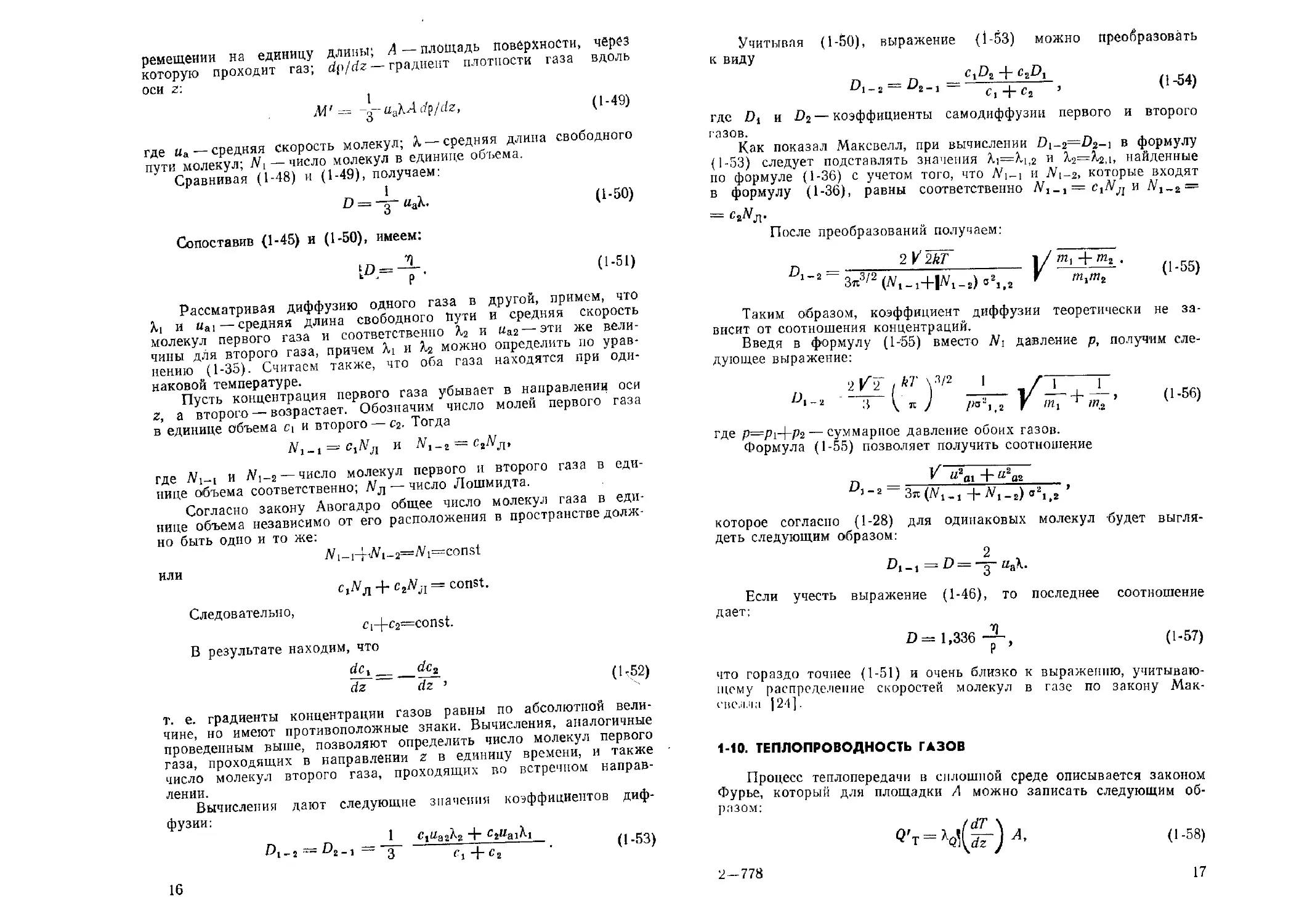

Коэффициент теплопроводности, так же как коэффициент вяз-

кости, зависит от температуры. В табл. 1-2 приведены значения

коэффициентов теплопроводности Aq и вязкости т]0 для некоторых

газов [24].

Таблица 1-2

Коэффициенты теплопроводности Aq и вязкости т;0

для некоторых газов

Газ >^10* Вт (М-К) Па-с i ta? I * о X

Нс 14,3 18,76 2,45 3,12

Ne 4,5—5,0 29,81 2,50 0,628 -—

Аг 1,59 21,02 2,44 0,312 1,667

н2 17,2 8,50 2,0 10,3 1,408

Воздух 2,4 17,22 1,96 0,715 1,4034

о, 2,43 19,31 1,92 0,656 1,396

СО 2,24 16,35 1,81 0,744 1,404

со2 1,43 13,74 1,64 0,639 1,302

n2o 1,51 13,66 1,71 0,648 —

n2 —— ,— — — 1,405

Анализируя уравнение (I 60), приходим к выводу, что в об-

ласти средних давлении iенлопроводность не зависит от давления,

так как произведение АД не зависит от давления. Некоторая за-

висимость Xq от температуры связана с увеличением Cv уд с ро-

стом температуры.

Необходимо указать, что количество перенесенной тепловой

энергии, определенное по формулам (1-58) и (1-60), не учитывает

перенос тепла за счет излучения и конвекции.

2* 19

Конвективный теплообмен следует учитывать только при зна-

чительных размерах теплообменивающихся поверхностей и сравни-

тельно высоких давлениях (больше 10s Па).

Для плоских параллельных поверхностей уравнение (1-58)

принимает вид:

Q't=-^-(7'1_7’2)H, (1-67)

где Q'T — тепловой поток; Aq — коэффициент теплопроводности;

г — расстояние между теплообменивакицимися поверхностями; А —

площадь поверхности; Ti и Т2 — температуры поверхностей.

Теплообмен между двумя коаксиальными цилиндрическими по-

верхностями за счет теплопроводности газовой прослойки рассчи-

тывается по уравнению

2яХд (7\ — Т'2

где г — высота цилиндрической газовой прослойки; di и d2— диа-

метры внутренней и внешней поверхностей.

При расстояниях между теплообменивакицимися поверхностя-

ми, соизмеримыми со средней длиной свободного пути Л, теплопро-

водность газа уменьшается с понижением давления. Для этой

области давлений правую часть уравнения (1-58) следует умно-

жить на коэффициент е.

В соответствии с теорией температурного скачка Ленгмюра

[17] рекомендуется следующее значение для коэффициента е:

1

е= ------(1-69)

где А— средняя длина свободного пути молекул; г — расстояние

между теплообменивающимися поверхностями:

2

3 75 1 + ~5~

а' - , (1-70)

1+4’

где jl — коэффициент, учитывающий энергию колебательного и вра-

Т'газ — Т’глз

щательного движения молекул, см. с. 18; аак = ~------коэф-

* ст ‘ газ

фициент аккомодации; Тот—температура стенки; Ггаз — темпера-

тура газа; T'r(La — температура, соответствующая средней энергии

молекул, отраженных от стенки.

Для параллельных поверхностей значение коэффициента акко-

модации аак рекомендуется рассчитывать по формуле [24]

___ а 1ака2ак ..

ак (“1ак агак) — ®1акааак ’

где О1ак И а2ак — коэффициенты аккомодации для каждой из

поверхностей.

20

Для цилиндрических поверхностей при одинаковых коэффи-

циентах аккомодации Cti,2 ак=«1 ан=«2 ан

а1,гак

“ак= ' (1'72)

1 — (1 — а1,гак)

В принципе значение коэффициента аккомодации аак должно

зависеть от соотношения молекулярных масс газа и вещества по-

верхности, однако на практике аан в большей степени зависит от

качества обработки поверхности. Для шероховатых поверхностей

можно считать аак=1-

Если средняя длина свободного пути молекул значительно боль-

ше расстояния между поверхностями, то Kq изменяется пропорцио-

нально плотности газа, что объясняет хорошие теплоизоляционные

свойства газов при низких давлениях.

Этот вывод следует из рассмотрения (1-69), ибо при Л,^>г

Отметим, что с учетом (1-73) выражение (1-67) запишется

следующим образом:

Q', (1-74)

т. с. при молекулярном режиме течения глза теплообмен между

поверхностями за счет теплопроводности среды не зависит от рас-

стояния между поверхностями и прямо пропорционален давлению

[см. (1-31)1-

1-11. ТЕРМОМОЛЕКУЛЯРНОЕ ТЕЧЕНИЕ

Если имеются два сосуда, соединенные трубопроводом, нахо-

дящиеся при разных температурах Л и Т2, а диаметр трубопро-

вода d гораздо меньше средней длины свободного пути d^iX, то

в состоянии равновесия давления в этих сосудах окажутся раз-

ными. Эта разница связана с тем, что в соответствии с (1-8) и

(1-23) при равновесном состоянии газа

АГ.-Э

(1-75)

где /Vt-i и (Vj—2 — количества молекул в единице объема в сосу-

дах 1 и 2, находящихся соответственно при температурах Ti и Т2.

Учитывая выражение (1-16), имеем:

(1-76)

где pi и р2 — давления в сосудах 1 и 2.

При повышении давления в сосудах соотношение (1-76) не

соблюдается, так как при диаметре трубопровода, гораздо большем

средней длины свободного пути Л, давления в сосудах становятся

21

одинаковыми, и в соответствии с уравнением состояния (1-19) по-

лучаем:

_El-=Z?

р8' т\'

(1-77)

где pi и р2 — плотности газов в сосудах 1 и 2.

Выражение (1-76) необходимо учитывать, в частности, при

измерении давления в охлаждаемых или нагретых объемах.

Так, если измеряется давление газа в прогреваемом с целью

обезгаживания до 873 К объеме электровакуумного прибора, а газ

в объеме манометрического преобразователя находится при тем-

пературе 293 К, то фактическое давление в объеме электроваку-

умного прибора будет равно:

/'эвп —]^293^п — 1 ’ 73/?п

где рп — измеренное манометрическим преобразователем давление.

Точные расчеты и измерения показывают, что соотношение

давлений в объемах на самом деле подчиняется более сложным

зависимостям, чем (1-76). Необходимо учитывать род газа, ма-

териал и размеры соединительного трубопровода, разность темпе-

ратур, однако эти выражения весьма сложны и их вряд ли целе-

сообразно применять при практических расчетах. Явление термо-

молекулярного течения газа используется в так называемых акко-

модационных вакуумных насосах [96].

ГЛАВА ВТОРАЯ

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ОТКАЧКИ

2-1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ ВАКУУМНОЙ ТЕХНИКИ

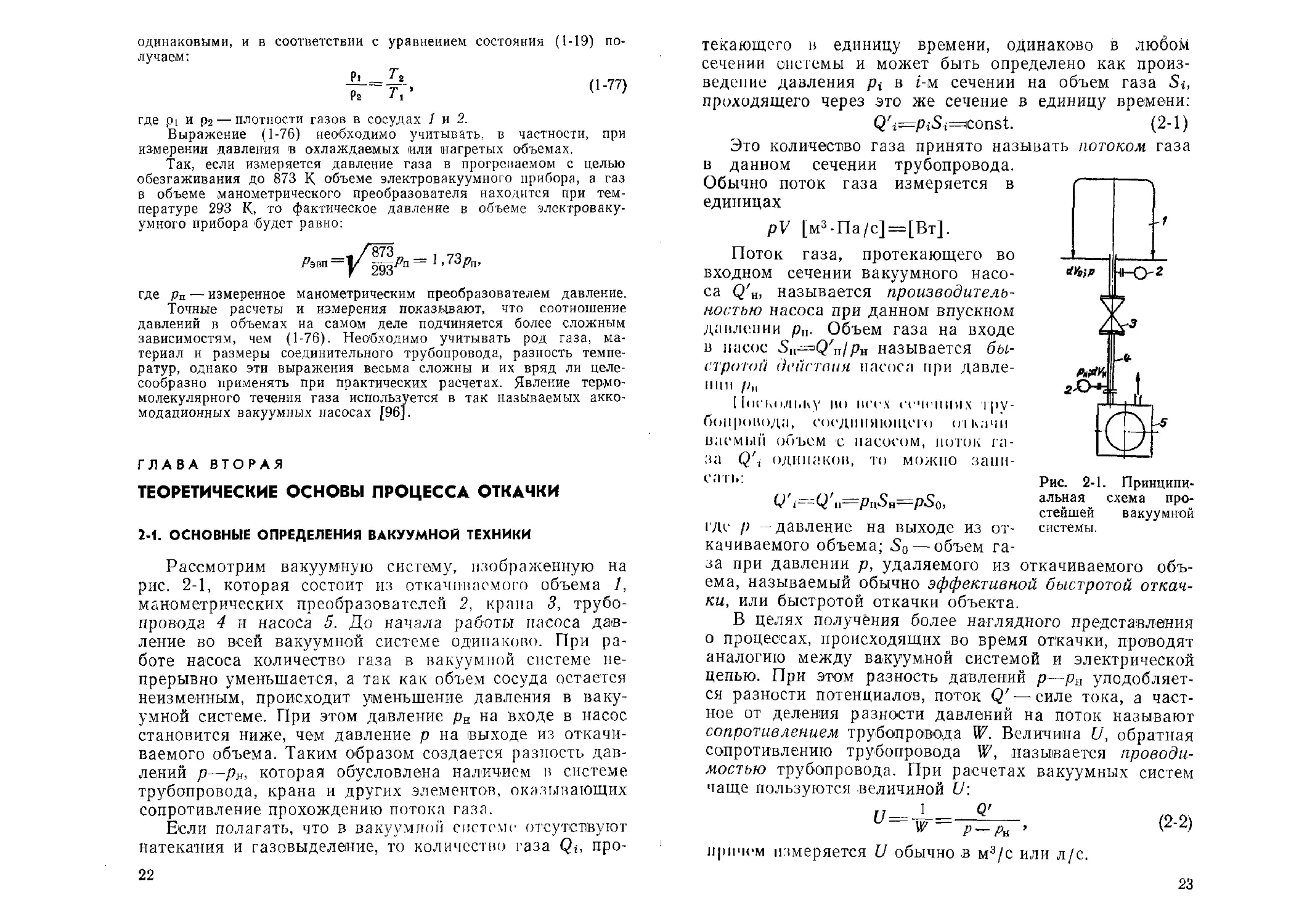

Рассмотрим вакуумную систему, изображенную на

рис. 2-1, которая состоит из откачиваемого объема 1,

манометрических преобразователей 2, крапа 3, трубо-

провода 4 и насоса 5. До начала работы насоса дав-

ление во всей вакуумной системе одинаково. При ра-

боте насоса количество газа в вакуумной системе не-

прерывно уменьшается, а так как объем сосуда остается

неизменным, происходит уменьшение давления в ваку-

умной системе. При этом давление рн на входе в насос

становится ниже, чем давление р на выходе из откачи-

ваемого объема. Таким образом создается разность дав-

лений р—рн, которая обусловлена наличием в системе

трубопровода, крана и других элементов, оказывающих

сопротивление прохождению потока газа.

Если полагать, что в вакуумной системе отсутствуют

натекания и газовыделение, то количество газа Qi, про-

22

Рис. 2-1. Принципи-

альная схема про-

стейшей вакуумной

системы.

откачиваемого объ-

текающсго в единицу времени, одинаково в любом

сечении системы и может быть определено как произ-

ведение давления в i-м сечении на объем газа Si,

проходящего через это же сечение в единицу времени:

Q\=PiSi=iconst. (2-1)

Это количество газа принято называть потоком газа

в данном сечении трубопровода.

Обычно поток газа измеряется в

единицах

pV [м3-Па/с]=[Вт].

Поток газа, протекающего во

входном сечении вакуумного насо-

са Q'H> называется производитель-

ностью насоса при данном впускном

давлении ри. Объем газа на входе

в насос Sn^Q'n/Рн называется бы-

стротой действия насоса при давле-

нии ри

Поскольку во всех сечениях тру-

бопровода, соединяющего олкачи

ваемып объем с насосом, ноток га-

за Q'j один;1.ков, то можно запи-

сан.:

Q i--Q u=PnSa=pSo,

где р давление на выходе из от-

качиваемого объема; So — объем га-

за при давлении р, удаляемого из

ема, называемый обычно эффективной быстротой откач-

ки, или быстротой откачки объекта.

В целях получения более наглядного представления

о процессах, происходящих во время откачки, проводят

аналогию между вакуумной системой и электрической

цепью. При этом разность давлений р—ра уподобляет-

ся разности потенциалов, поток Q' — силе тока, а част-

ное от деления разности давлений на поток называют

сопротивлением трубопровода F. Величина U, обратная

сопротивлению трубопровода W, называется проводи-

мостью трубопровода. При расчетах вакуумных систем

чаще пользуются величиной U:

причем измеряется U обычно в м3/с или л/с.

23

2-2. СОПРОТИВЛЕНИЕ И ПРОВОДИМОСТЬ СЛОЖНОГО

ВАКУУМНОГО ТРУБОПРОВОДА

Как правило, вакуумные системы включают такие

элементы, как затворы, ловушки, краны, и имеют тру-

бопроводы с различными по длине поперечными сече-

ниями. В то же время известные аналитические выра-

жения (см. гл. 6) позволяют рассчитывать проводимо-

сти лишь для отрезков трубопроводов с постоянным или

плавно меняющимся поперечным сечением. Исключение

представляет расчет проводимости трубопровода по ме-

тоду статистических испытаний (метод Монте-Карло),

позволяющий сразу получить значение проводимости

сравнительно сложных участков трубопровода (ступен-

чатый трубопровод, колено, трубопровод с диафрагмой

и т. л.) [47,93].

Проводимость сложных трубопроводов рассчитыва-

ется следующим образом:

а) если участки трубопровода с различными по-

перечными сечениями и длинами соединены последова-

тельно, то рассчитываются порознь значения проводи-

мостей отдельных участков, а общая проводимость

сложного трубопровода или его сопротивление опреде-

ляются по формулам:

W ПОС,-О

где t/цос и Гпос — результирующие проводимость и со-

противление трубопровода, состоящего из нескольких

последовательно соединенных участков;

б) если участки трубопровода с различными по-

перечными сечениями и длинами соединены параллель-

но, то отдельные участки также рассчитываются по-

рознь, а общая проводимость сложного трубопровода

или его сопротивление определяются по формулам:

или

1 у J

^пар U ’

где [/пар и — результирующие проводимость и со-

противление сложного трубопровода, состоящего из не-

(2-4)

24

скольких параллельных участков; Щ и Wi— проводи

мости и сопротивления отдельных участков трубо-

провода.

Укажем, что при расчете проводимости сложного

трубопровода следует учитывать эффект диафрагмиро-

вания, имеющий место при переходе от участков с боль-

шим поперечным сечением к участкам с меньшим по-

перечным сечением.

Сопротивление диафрагмирования рассчитывается

как сопротивление входного отверстия участка трубо-

провода с меньшим поперечным сечением.

Заметим, что при расчете вакуумных систем со слож-

ными трубопроводами, содержащими последовательно

соединенные участки, обычно исходят из положения,

что при отсутствии натеканий поток откачиваемых га-

зов Q' одинаков во всех участках трубопровода.

При расчете трубопровода из параллельно соединен-

ных участков считают давления в местах соединения

параллельных участков одинаковыми для всех парал-

лельных ।руОонроводон.

2-3. ОСНОВНОЕ УРАВНЕНИЕ ВАКУУМНОЙ ТЕХНИКИ

Опыт показывает, что эффективная быстрота откач-

ки объекта 1 обычно значительно меньше быстроты

действия насоса 5 (см. рис. 2-1). Уравнение, связываю-

щее эффективную быстроту откачки объекта So и быст-

роту действия насоса SH, можно вывести следующим

образом. Из (2-1) и (2-2) следует:

Q/=SIIpH=Sop=[/(p—рн). (2-5)

Представим уравнение (2-5) в виде

s и

0 р ’

s =и р — р*.,

н /'и

Затем

I __ 1 /' . I __ 1 Ди

V U />-/’«’ -% U р — ра-

Вычтя из первого уравнения второе и преобразовав

результат, получим:

sn - SH и ’

или

S. = S^T- <2f’»

Уравнение (2-6) называется основным уравнением

вакуумной техники, так как связывает основные пара-

метры вакуумной системы: эффективную быстроту от-

качки объекта So, быстроту действия насоса SE1 и про-

водимость вакуумного трубопровода U.

Анализ уравнения (2-6) показывает, что, если про-

водимость трубопровода системы значительно больше

быстроты действия насоса, то эффективная быстрота

откачки объекта зависит только от насоса, и, наоборот,

если проводимость трубопровода гораздо меньше быст-

роты действия насоса, то эффективная быстрота откач-

ки приблизительно равна проводимости трубопровода и

мало зависит от быстроты действия насоса.

При проектных расчетах вакуумных систем эффек-

тивную быстроту откачки обычно определяют исходя из

газового потока и давления, а искомой является быст-

рота действия насоса <$н, причем обычно проводимость

трубопроводов, как правило, неизвестна.

В этом случае находят быстроту действия насоса

по формуле

Sh=vSo, (2-7)

где v — коэффициент использования насоса, равный 2

для высоковакуумных насосов и 1,1—1,25 для механи-

ческих вакуумных насосов.

2-4. ПРОЦЕССЫ ИЗМЕНЕНИЯ СОСТОЯНИЯ ГАЗА

В ВАКУУМНЫХ СИСТЕМАХ

Во время работы вакуумной системы газ в откачи-

ваемом объеме расширяется, в результате чего меняется

его температура. Непостоянство температуры газа в ва-

куумных системах сказывается на точности их расчета,

причем это обстоятельство особенно необходимо учиты-

вать при наличии в системе конденсирующихся паров.

Вместе с тем при малых давлениях (меньше 10 Па)

в вакуумной системе процесс расширения газа можно

считать изотермическим, так как расширение обычно

происходит медленно и газ успевает воспринимать теп-

ло от окружающих стенок, сохраняя свою температуру

практически постоянной, примерно раиной температуре

26

стенок. При изотермическом процессе справедлив закон

Бойля—Мариотта (1-14).

При достаточно высоких давлениях в вакуумной си-

стеме расширение газа может происходить столь быст-

ро, что температура окружающих стенок практически

не успевает сказаться на температуре газа. Процесс

изменения состояния газа, при котором передачей тепла

газу от окружающих стенок можно пренебречь, назы-

вается адиабатическим. Адиабатический процесс описы-

вается уравнением

(2-8)

= const

1 уд

где х— Сруд/Сууд ]см. уравнение (1-66)]; Сруя и

(' v Уд удельные । еплоемкости газа соответственно при

iioc.ioHiiHoM давлении и при постоянном объеме; р и р,

р() и ро --параметры, характеризующие состояние газа

н начале и в конце процесса расширения.

Температура, давление и плотность газа при адиаба-

тическом расширении связаны следующим соотноше-

нием;

, Р Р

Р° у \Ро )

Как нетрудно видеть, уравнения (1-14) и (2-8) отно-

сятся соответственно к двум крайним по своему харак-

теру процессам изменения состояния газа.

При практической работе приходится иметь дело

с промежуточным процессом, когда между газом и стен-

ками имеется неполный теплообмен. В этом случае соот-

ношение между давлением и удельным объемом газа

описывается уравнением

-const, (2-Ю)

где 1<п<х.

Процесс изменения состояния газа, описываемый

уравнением (2-10), называется политропным, а п — по-

казателем политропы.

27

2-5. КРИТЕРИИ ОПРЕДЕЛЕНИЯ ГРАНИЦ РЕЖИМОВ ТЕЧЕНИЯ ГАЗА

В ТРУБОПРОВОДАХ

Во время откачки вакуумной системы давление газа

обычно уменьшается от атмосферного до весьма малых

величин, и одновременно с этим меняются режимы те-

чения газа в трубопроводах.

В самом начале процесса откачки при сравнительно

высоких давлениях и значительных скоростях газа на-

блюдается турбулентный режим течения, характеризую-

щийся хаотическим нерегулярным движением взаимо-

действующих между собой масс газа, при этом давление

носит пульсирующий характер. Строгий теоретиче-

ский анализ этого вида течения .в настоящее время

отсутствует, и при рассмотрении турбулентного режима

используют статистический подход.

При постепенном уменьшении давления скорости те-

чения газа также уменьшаются, характер потока меня-

ется, образуются параллельно перемещающиеся слои

газа. Скорости перемещений этих слоев относительно

стенок постепенно возрастают от нуля до максиму-

ма в направлени йот стенки трубопровода к его оси.

Этот вид течения газа называется ламинарным, или

вязкостным.

Естественно, что закономерности турбулентного и

ламинарного режимов течения газа будут различными,

и поэтому важно знать границы режимов течения газа.

Переход от ламинарного течения к турбулентному

обусловливается достижением критического значения

некоторого безразмерного числа Рейнольдса, которое

рассчитывается по формуле

ре==М1 (2.П)

где ura3=Q'/Ар— средняя по расходу скорость газа;

d — характеристический размер поперечного сечения

трубопровода (для цилиндрического трубопровода — его

диаметр); р — давление газа; р — плотность газа; ц —

коэффициент вязкости; Q' — поток газа; Л -площадь

поперечного сечения трубопровода.

Так как измерение скорости течения газа представ-

ляет известные технические трудности, число Рейнольд-

28

са обычно преобразуют с помощью формулы (1-19) и

выражают через поток газа Q':

(2-12)

где k—.постоянная Больцмана (&=1,38* 10-23 Дж/К);

tn масса молекулы, кг; Т — температура, К; т]— коэф-

фициент вязкости; Q' — поток газа, протекающего че-

рез трубопровод, м3-Па/с; d— диаметр трубопровода, м.

Критическим значением числа Рейнольдса, выше

которого может существовать только турбулентный ре-

жим, принято считать

ReKp=2200. (2-13)

Устойчивое ламинарное течение имеет место при

Re<1200. (2-14)

В промежуточной области могут существовать как

лурбулеитиый, так и ламинарный режимы течения газа.

Ука laiiiii.ie границы режимов течения газа могут сме-

щаться н зависимости от конкретных условий — формы

трубопровода, шероховатости его стенок, наличия мест-

ных сопротивлений. Наконец, по длине даже одного

цилиндрического трубопровода могут существовать раз-

личные режимы течения газа. Следует учитывать, что

на входе в трубопровод имеет место равномерное рас-

пределение скоростей по сечению и лишь затем на не-

котором расстоянии £л от входа в трубопровод тече-

ние упорядочивается и устанавливается параболический

профиль скоростей, характерный для ламинарного ре-

жима течения. Для определения длины этого начального

участка можно воспользоваться выражением

£Д= 0,065 d Re, (2-15)

где d — диаметр трубопровода.

Таким образом, при длине трубопровода

/.>(),()(>5i/Re (2-16)

и

Re^2200

проводимость трубопровода следует рассчитывать в со-

ответствии с закономерностями, характеризующими ла-

минарный режим течения, называемый в вакуумной

технике вязкостным.

29

Величина потерь давления по длине трубопровода

для ламинарного режима может быть выражена с по-

мощью коэффициента сопротивления £, обратно пропор-

ционального числу Рейнольдса:

«=)£. (2-17)

где К—коэффициент пропорциональности, зависящий

от формы поперечного сечения трубопровода (см. гл. 6).

При турбулентном режиме течения газа для вычис-

ления значений проводимости трубопроводов обычно

используется формула Блазиуса:

f 0,3164 /9 io\

t = С2’!8)

Формула (2-18) дает достаточно хорошее совпаде-

ние с экспериментальными данными при значениях чис-

ла Рейнольдса до 106.

В процессе откачки вакуумной системы давление

уменьшается настолько, что средняя длина свободного

пути молекул становится соизмеримой с размерами тру-

бопровода и даже начинает превышать эти размеры.

Влияние внутреннего трения при этом постепенно

уменьшается, так как молекулы газа почти не сталки-

ваются между собой, а взаимодействуют только со

стенками трубопровода. Такой режим течения газа на-

зывается молекулярным.

Метод расчета проводимости трубопроводов при мо-

лекулярном режиме течения газа был разработан Кнуд-

сеной. Расчеты Кнудсена базируются на законе коси-

нуса (см. гл. 1), а рекомендованные соотношения обес-

печивают получение результатов с погрешностью не

более 5°/о при

где % —средняя длина свободного пути молекул газа;

d— диаметр трубопровода.

Учтя соотношение (1-30), можно записать, что ре-

жим течения для воздуха при 20°С будет молекуляр-

ным, если

pt/^0,02 Па-м, ’ (2-20)

где р—среднее по длине труб шровода давление: /? =

— + Р-_ . pi и рг — давления на концах трубопровода.

30

При отношениях средней длины свободного пути мо-

лекул к диаметру трубопровода d

2-<5 10~* (2-21)

закономерности, характерные для ламинарного, или вяз-

костного, режима течения газа, дают все возрастающие

погрешности.

Соотношение (2-21) для воздуха при 20°С может

быть преобразовано к виду

рй>1,ЗЗПа-м, (2-22)

в связи с чем при значении произведения pd^

^1,33 Па-м режим течения воздуха будет вязкостным.

В области

0,02>prf> 1,33 Па-м (2-23)

режим течения воздуха будет промежуточным, или мо-

лекулярно-вязкостным, и проводимости трубопроводов

рассчитываются по скорректированным формулам для

вязкостного пли молекулярного режимов течения газа.

2-6. РАСЧЕТ ДЛИТЕЛЬНОСТИ ОТКАЧКИ

Известные закономерности для расчета проводимости

трубопроводов вакуумных систем позволяют рассматри-

вать стационарные режимы течения газа, т. е. такие,

когда давление и поток неизменны во времени, а режим

течения газа одинаков по всей длине трубопровода.

Однако при откачке реальных вакуумных систем до-

вольно часто упомянутые условия не соблюдаются,

а искомой величиной являются время достижения за-

данного давления либо величина давления, получаемая

по истечении определенного времени откачки.

Решение этих задач в общем виде представляет зна-

чительные математические трудности, поэтому для упро-

щения расчетов решают задачу для так называемого

квазнгтацнонарного режима течения газа.

К'вазпстап.попарпым на пинают режим течения газа,

при котором разность чавлепий на концах трубопрово-

да мала по сравнению со средним давлением в нем;

объем трубопровода значительно меньше объема отка-

чиваемого сосуда; в трубопроводе в каждый момент

времени существует только один режим течения газа.

Иными словами, квазистациопарный режим течения га-

31

за имеет место в вакуумной системе с сосредоточенны'

ми постоянными, для которой можно считать поток газа

в любом сечении трубопровода одинаковым в каждый

момент времени

Эти условия можно выразить математически через

постоянные времени, записываемые как отношение соот-

ветствующего объема к скорости удаления газа из него.

Для откачиваемого объема V постоянная времени

(2-24)

где So — эффективная быстрота откачки.

Для трубопровода с площадью сечения Л и длиной L

(2-25)

где U — проводимость трубопровода.

Отсюда условие существования квазистационарного

режима течения можно записать [75] как

r-^S^r»1' (2-26)

Реальные вакуумные системы обычно удовлетво-

ряют условию (2-26) Исключение может составляя!

лишь начальный период откачки, продолжительности

которого относительно невелика, а также откачка с по-

мощью централизованных форвакуумных систем (ЦФС)

В начальный период откачки из сосуда 1 объемом V

(см рис 2-1) за время dt удаляется масса газа, рав-

ная

п—1

S.p'^dt. (2-27-

где Гнач и Днач—температура и давление газа в cocv

де 1 в момент начала откачки, Т и р ~ меняющиеся

в процессе откачки температура и давление газа в со-

суде /, п— показатель политропы.

За этот же промежуток времени в объем сосуда

поступает с постоянной скоростью масса газа, равная

(2-28,

нац

где — суммарный поток газа, поступающий в сосуд/.

3?

Изменение массы газа в сосуде 1 за время dt со-

ставит

п—1

(2-29)

Ко *нач

Уравнение материального баланса, таким образом,

имеет вид

п—1

М т, /’нач , /

п~~ IJ' (р ш RT

J'n 1 нач ~оу нач

п—I

a jit - s.P~^р'^м.

"ъ1 нач

После разделения переменных получим:

dt = -5-,~t'f's}------. (2 30)

ч Г °0 П1/П

Ул ~ ~\Г р

Vp "

г -гнач

откуда

5оРн"ч

При малой быстроте откачки температура газа в со-

суде практически не меняется Так как в этом случае

п^1, то выражение (2-31) упрощается

/_JLl jPua'F /о qo\

"s0 1п р — Q's/Se ’ (2-32)

Ппи весьма длительной откачке, т е при t—>оо,

имеем.

/ Q\ V

РосТ= ------^г-) ’ (2-33)

где рост — наименьшее давление, которое может быть

достигнуто (предельное или остаточное давление) в си-

стеме При

pOCT'=Qfs/Se

(2 34)

33

Таким образом, формула (2-32) позволяет рассчитывать

длительность откачки при постоянных Q\, V и Sa, что

обычно бывает при турбулентном и вязкостном режи-

мах течения газа, так как в этом случае Q's можно не

учитывать, a So практически полностью определяется

быстротой действия насоса Sa, которая для механиче-

ских вакуумных насосов в достаточно широком диапа-

зоне давлений остается практически постоянной.

В тех'случаях, когда Q\ или 50 меняются в процес-

се откачки, весь период откачки разбивают па отдель-

ные участки по давлению, внутри каждого из которых

поток газовыделения или поток натекания, характер

процесса расширения газа и эффективную быстроту

откачки можно условно принимать постоянными. При

этом общее время откачки равно;

' (2-35)

i=i

где k — число участков,, на которое разбит период от-

качки; ti — длительность откачки на i-м участке, рас-

считываемая по формулам (2-31) или (2-32).

Чаще всего наибольшее влияние на результаты рас-

чета длительности откачки оказывает только изменение

эффективной быстроты откачки объема ввиду измене-

ния проводимости трубопроводов, которая при вязкост-

ном режиме течения (см. гл. 6) может быть принята

пропорциональной среднему давлению в трубопроводе:

и,,,.,. ЦА (2-36)

где р и Ри — давления газа на концах трубопровода;

Овязк — множитель, зависящий от свойств протекающего

по трубопроводу газа (см. гл. 6); pWI.-iIt— множитель,

зависящий от геометрических размеров и формы по-

перечного сечения трубопровода (см. гл. 6). В этом слу-

чае значение эффективной быстроты откачки в соответ-

ствии с (2-6) можно записать в виде

(2-37)

34

Учитывая, что всегда количество откачиваемого газа

и единицу времени

Q'^pSv,

и пренебрегая натеканием и газовыделением

получаем уравнение

р

^навязкРвязк

Р + Рн

2

+ ®вязкРвязк

Р + Ря

2

v dJL

dt

(2-38)

Так как количество газа Q', удаляемого в единицу

времени из объема V, равно количеству газа, откачи-

ваемого насосом, то

чг - v у ра

V d/>

'S* dt •

(2-39)

После подстановки в уравнение (2-38) значения рп

из (2-39) и преобразований получим:

(г- 1г+р'=0- <2'40’

\°н Ul ] “вязкгвязк utr

Решив уравнение (2-40) относительно dp/dt и от-

бросив отрицательный корень, получим:

V

sTdp

dt^—------------» (2-41)

I/

-------_ у ----- — _|_ р-

“ВПКГВКК ’ ** llUKl’ 1ЫЛК

II IJOCJK' III 1'1 Г ГрпроШИ 1 ИЯ

2

"Р const.

авязкРв

1Й13Н

(2-42)

35

Из начальных условий находим значение постоян-

ной интегрирования

COIlSt----- о [in fl/ 2 0 2 -'Ь' (/Л1ач) "F Днад)

*->н L \' вязк^ вязк /

Q2

° Я

аавязкР2вязк

(Лач)2

Т'нач

<2-43)

^ВЯЗИГВЯЗК/ЛиР!

где Рпач — начальное давление в откачиваемом объеме

(при t=0).

Аналогичные выражения нременп откачки могут

быть получены для турбулентного, молекулярпочвяз-

костного и молекулярною режимов течения газа, одна-

ко для турбулентного и молекулярно-вязкостного режи-

мов эти выражения пол учаю гея весьма громоздкими, и

оказывается более целесообразным вести расчет в соот-

ветствии с (2-35). Кроме того, при молекулярном и

в ряде случаев при молекулярно-вязкостном режимах

течения газа решающее влияние на длительность откач-

ки оказывают натекание и меняющееся в широких пре-

делах газовыделение.

Так, в высоковакуумных системах давление в отка-

чиваемом объеме в каждый данный момент времени

определяется равновесием между' удаляемым с помощью

вакуумного насоса потоком газа и потоком газа, посту-

пающим в откачиваемый объем. Поток газа, поступаю-

щий в откачиваемый объем, суммируется из потока

газов поступающих из обрабатываемых изделий,

газоныделення со стенок вакуумной системы Qzra3, обра-

щенных в вакуумную полость, и потока газов Q'IiaT,

натекающих в систему. Таким образом,

Q'2 = Q'b,a I = (2-44)

где ра — давление во входном сечении насоса; SH—

быстрота действия насоса при давлении рн; р— давле-

ние в откачиваемом объеме; So—эффективная быстро-

та откачки объема при давлении р.

Для каждого отрезка времени можно

давление, так ка.к Ф'изд и ф'газ являются

времени о। качки, т. е.

,, Qra3Ji + CTi a I + <?Zu;n-

rn 5

• -о

рассчитать

функциями

(2-45)

36

Величины $'издП и (Угнан определяются как резуль-

тат выделения газов, содержащихся в объеме изделий

и сорбированных на поверхностях, ограничивающих ва-

куумный объем. Методы расчета величин и

Q'niuit изложены в гл. 3 и 4.

ГЛАВА ТРЕТЬЯ

ВЗАИМОДЕЙСТВИЕ ГАЗОВ С ТВЕРДЫМИ ТЕЛАМИ

3-1. ГАЗОВЫДЕЛЕНИЕ ДЕТАЛЕЙ И СТЕНОК ВАКУУМНОЙ СИСТЕМЫ

Как указывалось выше, давление в вакуумной си-

стеме при молекулярном режиме течения газа самым

существенным образом зависит от газовыделения сте-

нок, ограничивающих вакуумный объем. Поэтому опре-

деление газовыделения является одной из основных за-

дач при расчете вакуумных систем. При расчете газо-

1п.|д<'Л1'П и я следует принимать во внимание следующее:

I) । а ин1|.|деле11пе .lainiciir как от материала, так и

ог предшествующей технологической обработки и со-

стояния атмосферы, в которой находился материал до

помещения его в вакуум;

2) скороегь । азовыделения пропорциональна истин-

ной поверхности материала;

3) для большинства конструкционных материалов

скорость газовыделения возрастает с повышением тем-

пературы;

4) скорость газовыделения из материала постепенно

уменьшается со временем;

5) с достаточной для инженерных расчетов точ-

ностью можно принять, что скорость газовыделения при

давлениях ниже 10-1 Па и температурах выше 600 К не

зависит от давления в вакуумном объеме до тех пор,

пока газосодержание материала сравнительно велико.

Газовыделение материала обусловлено как газами,

связанными с поверхностью материала, так и газами,

находящимися внутри него. Процессы, происходящие

при удалении газов с поверхности и газов, находящихся

в материале, существенно различны и должны описы-

ваться отличающимися закономерностями, причем

и большинстве случаев удаление газа с поверхности и

hi глубины материала идет одновременно.

37

Рассмотрим вначале процесс удаления газов с по-

верхности, а затем из толщи материала.

3-2. АДСОРБЦИЯ И ДЕСОРБЦИЯ ГАЗОВ

Процессы адсорбции и десорбции газов играют важ-

ную роль в вакуумной технике, поскольку десорбция

газа затрудняет получение низких давлений, а адсорб-

ция газа в ряде случаев, например в вакуумных насосах

и ловушках, способствует этому.

В зависимости от характера взаимодействия газов

с поверхностью твердого тела различают физическую и

химическую адсорбцию (хемосорбцию) [22, 81].

При физической адсорбции энергия связи молекул

газа с поверхностью большинства материалов сравни-

тельно невелика (до 4-104 Дж/моль), а характер вза-

имодействия определяется силами Ван-дер-Ваальса.

Процесс хемосорбции подобен образованию химиче-

ского соединения. Энергия связи при этом может со-

ставлять 106 Дж/моль, а сам процесс в отличие от фи-

зической адсорбции нередко бывает необратим.

Заметим, что часто оба процесса адсорбции проте-

кают одновременно. Характеризовать адсорбцию можно

числом поглощенных поверхностью молекул или объе-

мом поглощенного газа.

При рассмотрении физической адсорбции количество

поглощенного газа обычно относят к единице поверхно-

сти твердого тела. Очевидно, что с изменением коли-

чества адсорбированного газа должны меняться харак-

тер взаимодействия газа с поверхностью твердого тела

и энергия связи. Качественное отличие наблюдается

при величинах покрытия поверхности твердого тела га-

зом в количествах соответственно менее и более одного

мономолекулярного слоя. При этом предполагается,

что на поверхности твердого тела имеется определен-

ное число мест, которые могут быть заняты молекулами

газа. Если все вакантные места заняты молекулами, то

говорят, что заполнение поверхности твердого тела

равно одному монослою. Заполнение поверхности адсор-

бированным газом можно характеризовать коэффи-

циентом 0:

38

где Упов — количество молекул, адсорбированных на

единице поверхности твердого тела; ЛГшов— число мест

на единице поверхности, которые могут быть заняты

адсорбированными молекулами (число молекул в за-

полненном мономолекулярном слое). Число молекул

Vill0„ рассчитывают, полагая, что молекулы газа покры-

вают поверхность твердого тола с шагом, равным их

диаметру о (см. приложение 1). При этом получаются

значения от 0,4-1019 до 2,5-1019 м-2 (табл. 3-1). Обычно

при ориентировочных расчетах принимают

ДГ1ПОВ=0,5-1019 м-2. (3-2)

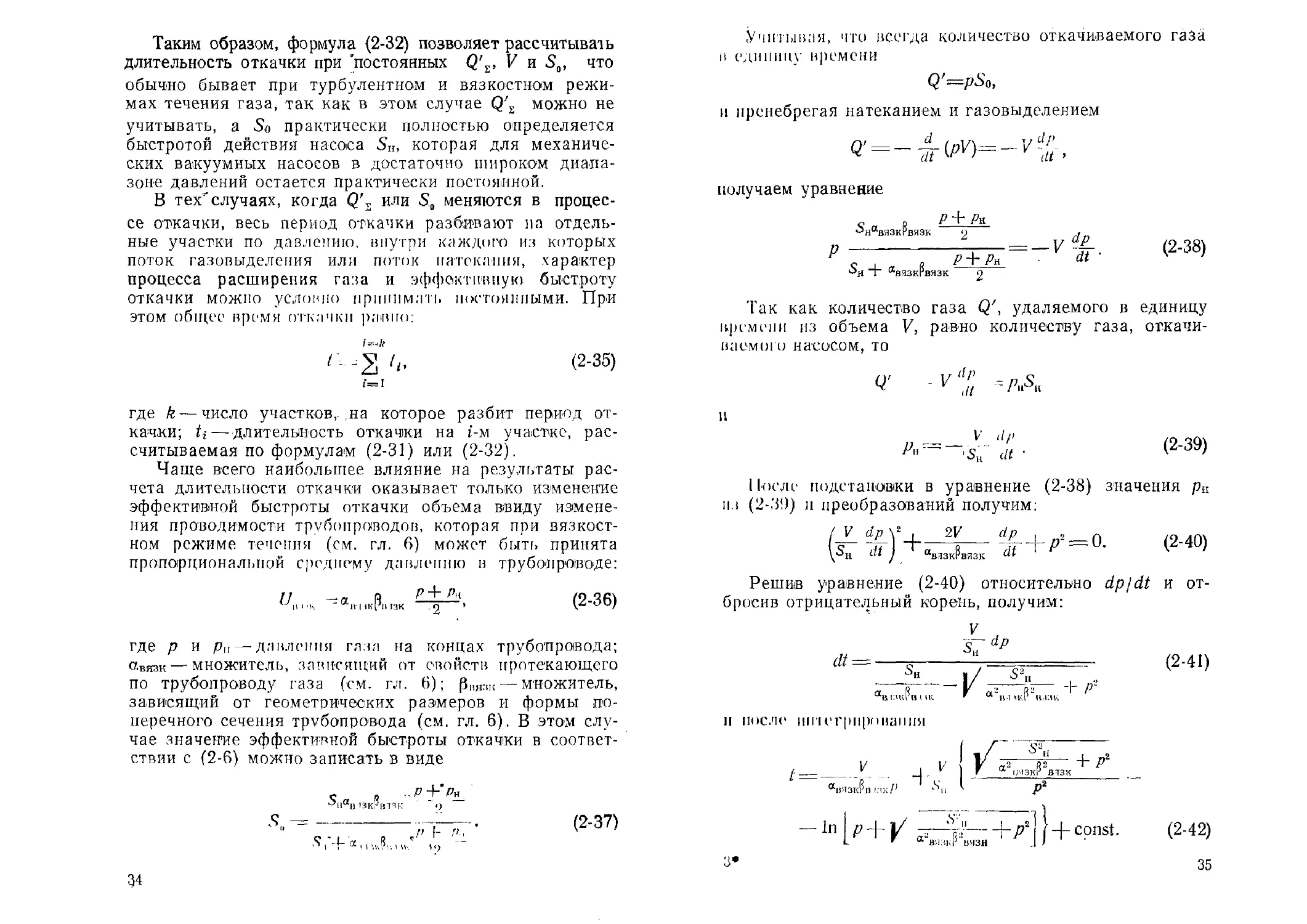

II р и м е ч и в и е. Колп :ество газа на 1 м’ поверхности в рК-единицах будет

равно:

Q,=I,384• 10-« JVJn0BT, м3.Па.

Гораздо чаще количество адсорбированного газа

выражают в единицах объема при определенных тем-

пературе и давлении, отнесенных к единице площадки

гладкой поверхности адсорбента (табл. 3-1). Вместе

с тем фактическая поверхность адсорбента не всегда

поддается измерению и нередко неизвестна. Поэтому

часто количество адсорбированного газа относят к 1 кг

адсорбента или другой единице массы.

В случае, когда покрытие превышает один моно-

слой, процесс адсорбции начинает напоминать конденса-

цию, а энергия связи уменьшается и начинает прибли-

жаться к теплоте испарения. При заполнении поверх-

ности твердого тела, существенно меньше одного

мопослоя, можно считать количество адсорбированного

газа Q пропорциональным давлению р, так как усло-

39

вия поглощения молекул газа поверхностью твердого

тела не будут зависеть от заполнения. Для описания

процесса адсорбции в этом случае Фрейндлихом [37]

предложена эмпирическая формула

Q^kbP1^, (3-3)

где k$ и Пф — постоянные, зависящие от природы ад-

сорбента и адсорбируемого газа.

Уравнение (3-3) обычно записывают в логарифмиче-

ской форме:

igQ=igAl, + „', 'к/-. (3-4)

и тогда в логарифмических координатах оно описыва-

ется прямой линией, тангенс угла наклона которой ра-

вен 1/и,],. При Иф—1 между количеством поглощенного

газа и давлением существует прямая пропорциональ-

ность, аналогичная закону Генри для растворов.

Кривые V=f(p), снятые при постоянной температу-

ре, представляют собой изотермы'адсорбции.

Уравнение (3-4) описывает адсорбцию инертных га-

зов и окиси углерода на угле, водорода на порошке

вольфрама при небольших давлениях и соответственно

малых заполнениях поверхности [24].

При сравнительно больших заполнениях поверхности

изотермы адсорбции начинают отклоняться от прямой

линии в логарифмических координатах, т. е. уравнение

Фрейндлиха по выполняется.

Аналитическое выражение, теоретически гораздо

более обоснованное, было получено Ленгмюром.

В стационарном состоянии число адсорбирующихся

атомов или молекул должно быть равно числу десор-

бирующихся:

аАи=ц, (3-5)

где </ коэффициент прилипания, характеризующий до-

лю адсорбирующихся молекул на поверхности твердого

тела; Агп~-число молекул, ударяющихся о единицу по-

верхности [см. уравнение (1-8)]; ц число молекул,

десорбирующихся в единицу времени с единицы поверх-

ности.

40

Уравнение (3-5) можно записать в несколько иной

форме. Тогда скорость изменения числа адсорбирован-

ных на поверхности молекул равна:

^ = «^-,, = 0. (3-6)

В предположении, что адсорбированные молекулы

не взаимодействуют между собой, можно считать коли-

чество десорбирующихся молекул пропорциональным

количеству адсорбированных:

р,=6|Л1, (3-7)

где рц — число молекул, десорбирующихся при пол-

ностью покрытой молекулами газа поверхности; 0 —

коэффициент заполнения поверхности молекулами ад-

сорбированного газа.

Число десорбирующихся с поверхности молекул,

очевидно, должно быть обратно пропорционально вре-

мени их пребыняпия в адсорбированном состоянии на

поверхности твердого гола, и, таким образом, вместо

уравнения (3-7) можно записать:

_ AfjnOB® /О О\

(1________, (3-8)

где /„ время пребывания молекулы на поверхности

в адсорбированном состоянии.

Френкелем было предложено следующее выражение

для ts [78]:

(3-9)

где то — коэффициент, связанный с периодом колебаний

атомов на поверхности адсорбента; Е№с — энергия де-

сорбции; Т — температура поверхности; Ro—-газовая

постоянная.

Коэффициент то 'Может меняться в довольно широ-

ких пределах в зависимости от свойств материала и га-

за. Так, например, для инертных газов на графите

то=(7-ь-1О) -Ю-’з с, на стекле то^2-10~14 с, для атомар-

ного кислорода на вольфраме то=8-1О~14 с, а для ато-

марного водорода то=5-1О-14 с [17]. В расчетах обычно

принимают то=1О~13 с.

Значения энергии десорбции некоторых газов с по-

верхности различных материалов приведены в табл. 3-2.

41

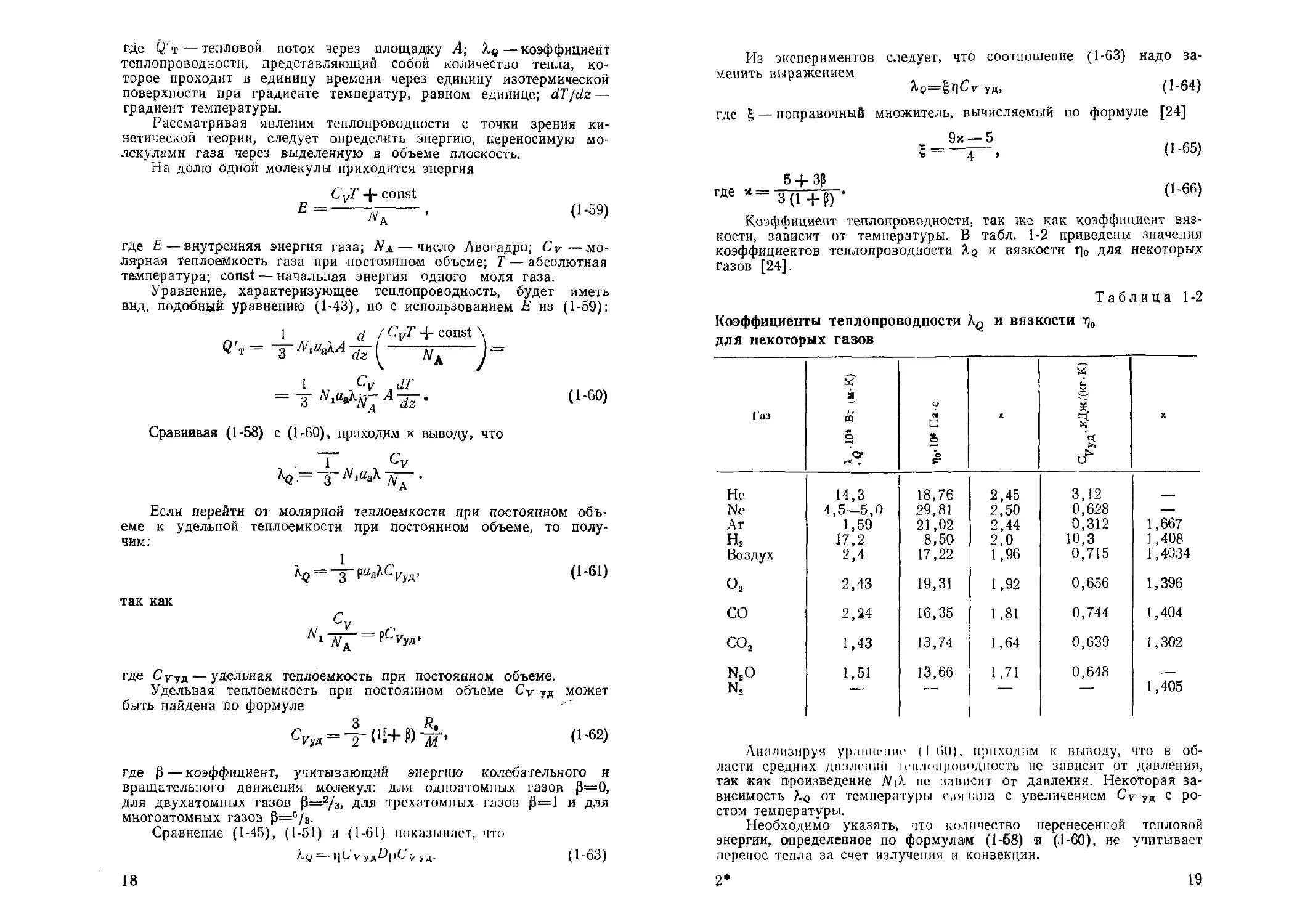

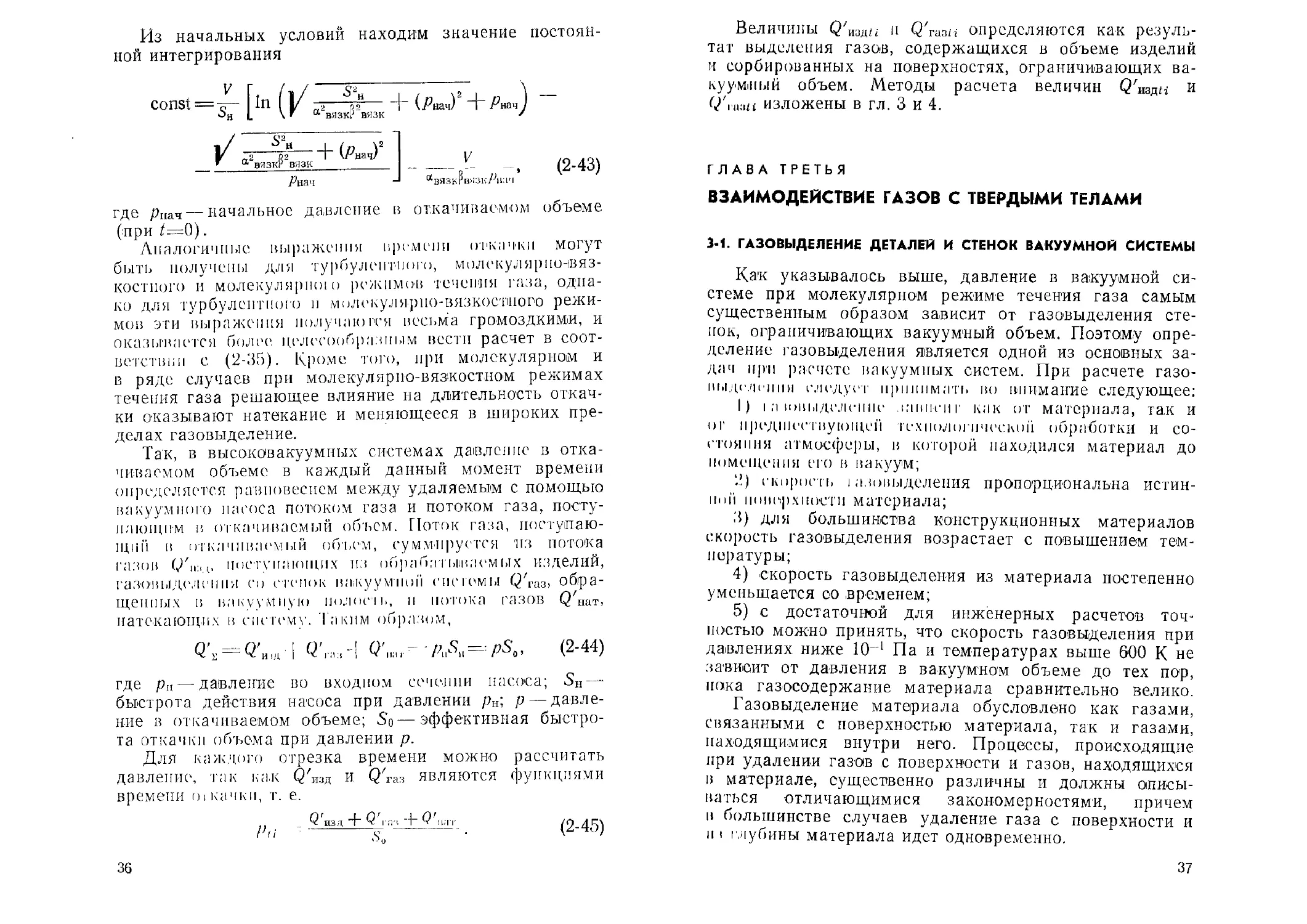

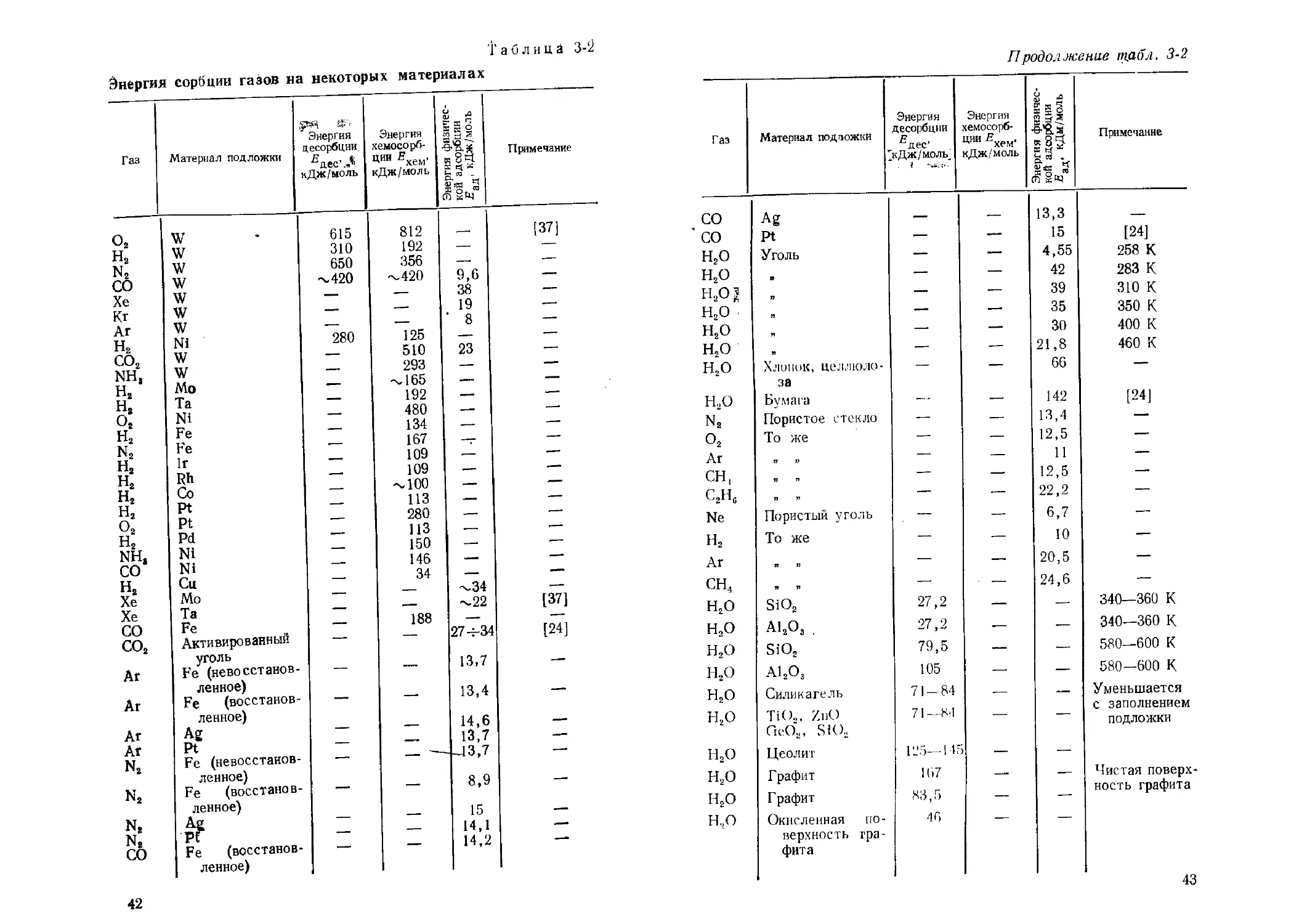

Таблица 3-2

Энергия сорбции газов на некоторых материалах

Газ Материал подложки Энергия десорбции, £дес’ .Л к Дж/мо ль Энергия хемосорб- ции Яхем’ кДж/моль Энергия физичес- кой адсорбции Е„„, кДж/моль ЭД Примечание

О2 w 615 812 [37]

н. w 310 192 — —

N2 w 650 356 —

СО w -4.420 -4,420 9,6 —-

Хе w — — 38 ——

Кг w —- —- 19 —

Аг w — — 8 ——

Нг Ni 280 125 —

со2 NH, Н, w w Mo 510 293 ^,165 23 —

Н. Ta — 192 —— —

о. Ni — 480 —- —

н. Fe — 134 — ——

N, Fe 1 167 — —

н. Ir — 109 — —

На Rh —— 109 — —

н, Co " 100 —- —

н, Pt — 113 — —

о, Pt I— 280 — —

н, Pd - ' 113 — —-‘

NH, СО Ni Ni — 150 146 — —

н, Cu — 34 —

Хе Хе Mo Ta — -4,34 -4,22 [37]

со СО2 Fe Активированный — 188 27-4-34 [24]

Аг уголь Fe (левоостанов- — 13,7 —

ленное) 13,4

Аг Fe (восстанов- — —

ленное) 14,6 13,7

Аг Аг Ag Pt — — * —

Na Fe (невосстанов- — — —13,7

ленное) 8,9

N2 Fe (восстанов- ленное) —

15 14,1

ZZ a w — —

CO Fe (восстанов- ’—• — 14,2 —

ленное)

42

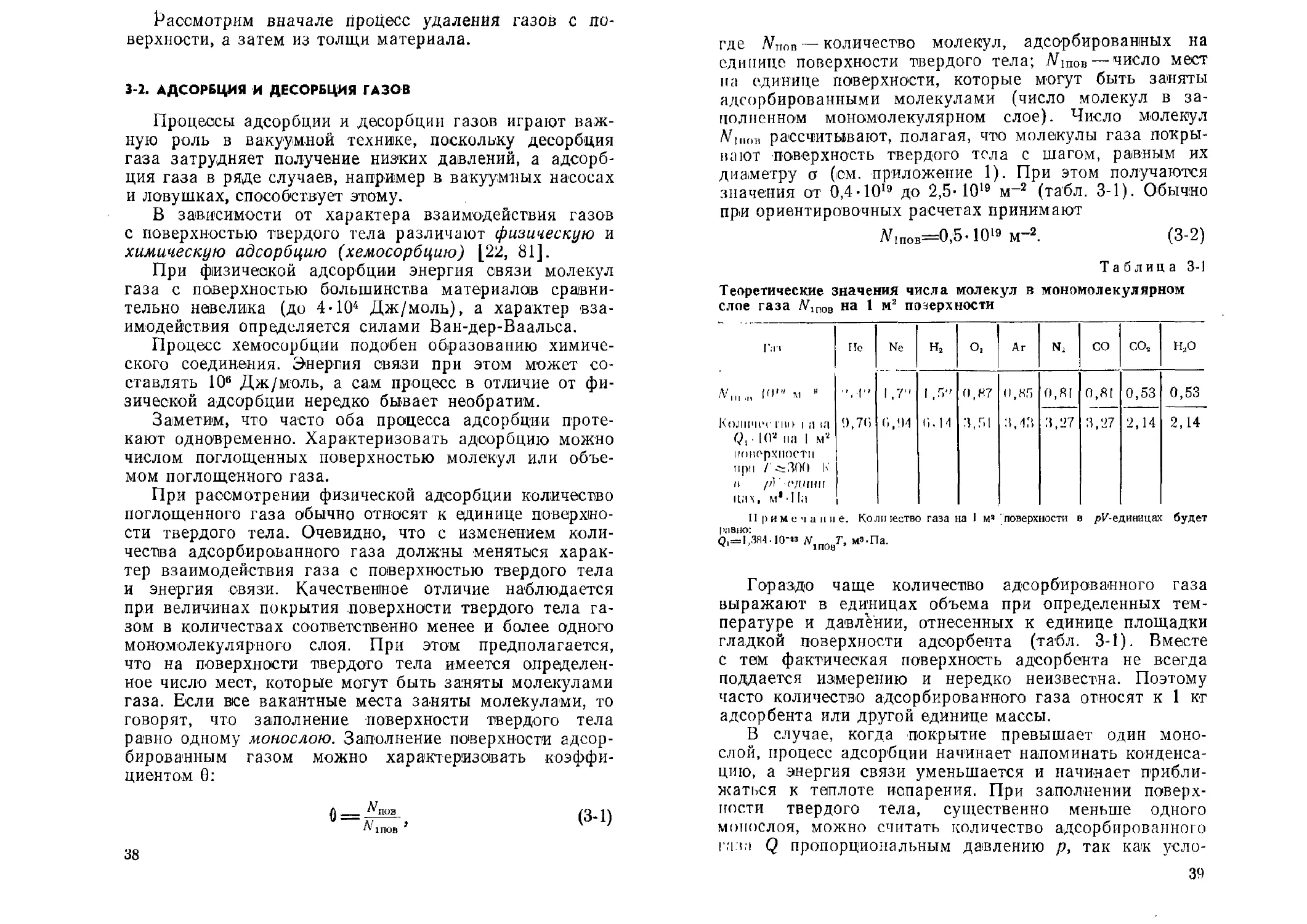

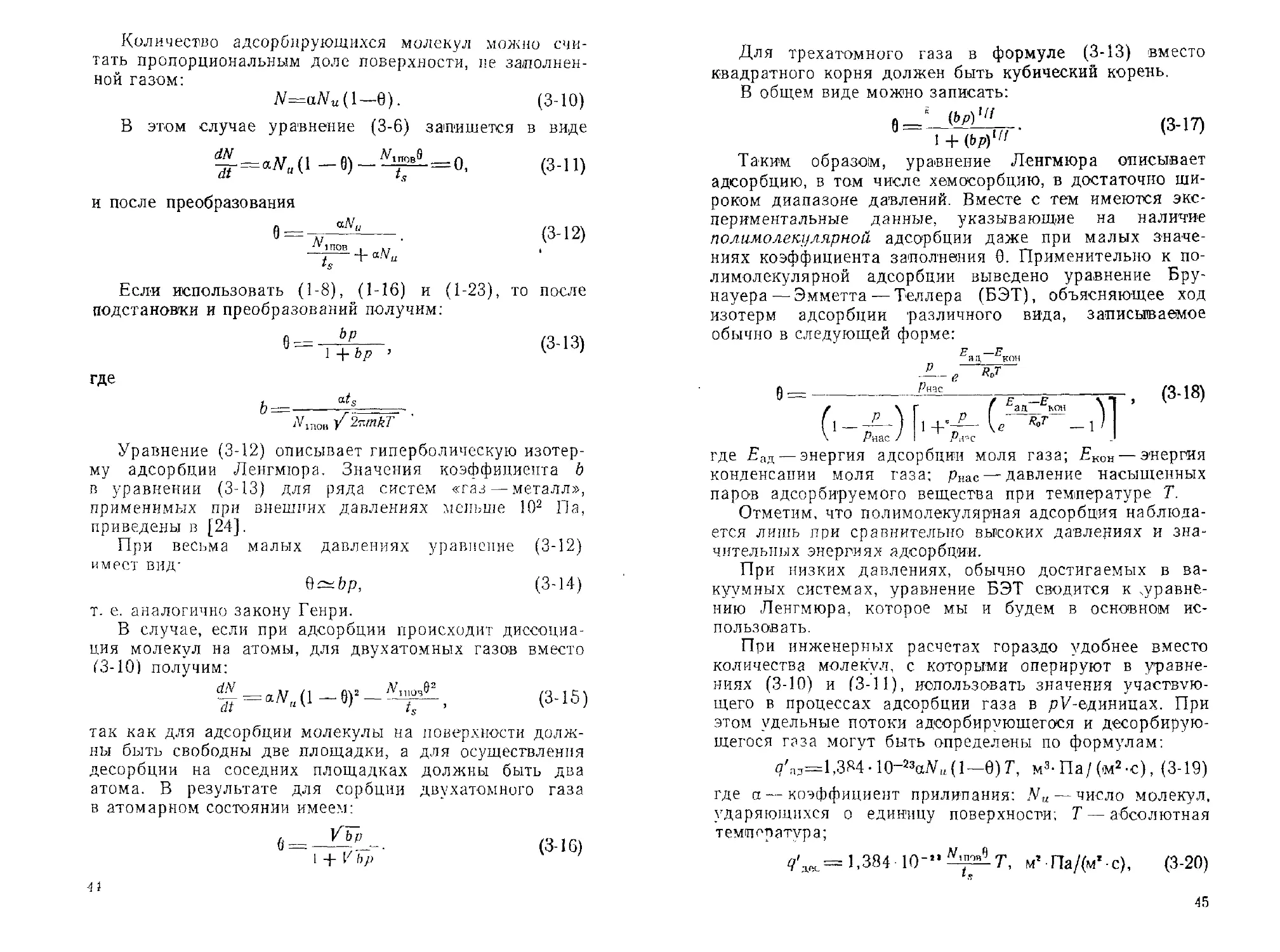

Продолжение грабл. 3-2

Газ Материал подчожки Энергия десорбции Едес‘ ^кДж/моль. 1 Энергия хемосорб- ^и Ехем- кДж/моль Энергия физичес- кой адсорбции £ад. КДМ/МОЛЬ Примечание

СО Ag — — 13,3

со Pt — — 15 [24]

Н2О Уголь — — 4,55 258 К

н2о — — 42 283 К

вд я —• — 39 310 к

н2о п — — 35 350 К

н8о » — — 30 400 К

н2о я — — 21,8 460 К

Н20 Хлопок, целлюло- — — 66 —

за

Н„О Бумага — — 142 [24]

Ns Пористое стекло — — 13,4 —

о2 То же — — 12,5 '

Аг п п — — И —

сн, п » — — 12,5 —'

С2Н0 п Я — — 22,2 —

Ne Пористый уголь — — 6,7 —

Н2 То же — — 10 —

Аг я » — — 20,5 —

сн, я я — — 24,6 —

Н20 SiO2 27,2 — — 340—360 К

н2о ai2o3 27,2 -— — 340—360 к

Н2О SiO2 79,5 — — 580—600 К

Н2О ai2o3 105 — — 580—600 К

Н20 Силикагель 71—84 — — Уменьшается

Н20 TiO.„ ZnO 71—84 с заполнением

GeO2, Si О., подложки

Н2О Цеолит 125—145 — —

н2о Графит 167 — — Чистая поверх-

н2о Г рафит 83,5 — — ность графита

н,о Окисленная по- 46 — —

верхность гра- фита

43

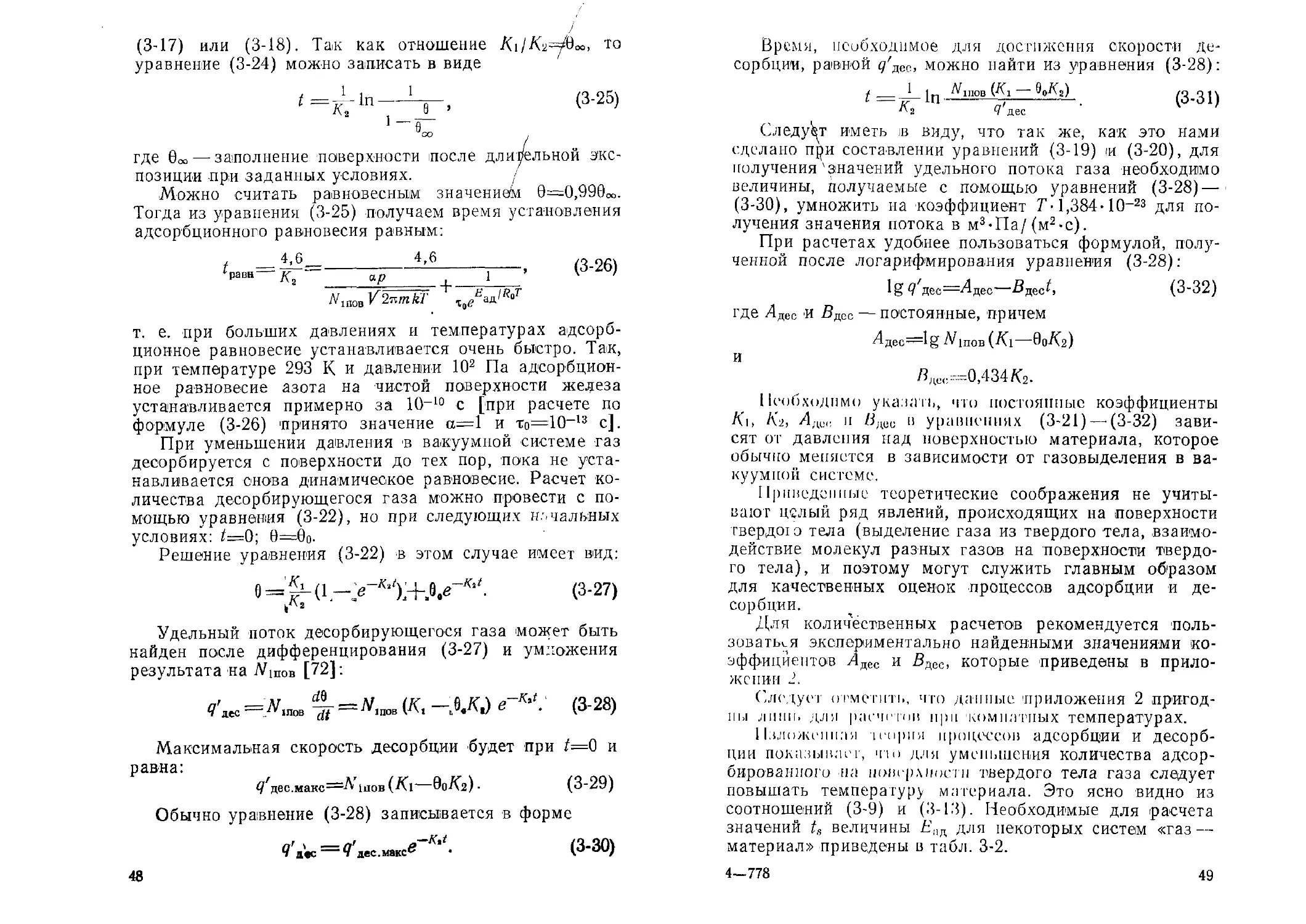

Количество адсорбирующихся молекул можно счи-

тать пропорциональным доле поверхности, ве заполнен-

ной газом:

JV=aJVu(l— е). (3-10)

В этом случае уравнение (3-6) запишется в виде

^ = аУ„(1 — 0) — *^-=0, (3-11)

и после преобразования

0=-=_ “Л'“---. (3-12)

Если использовать (1-8), (1-16) и (1-23), то после

подстановки и преобразований получим:

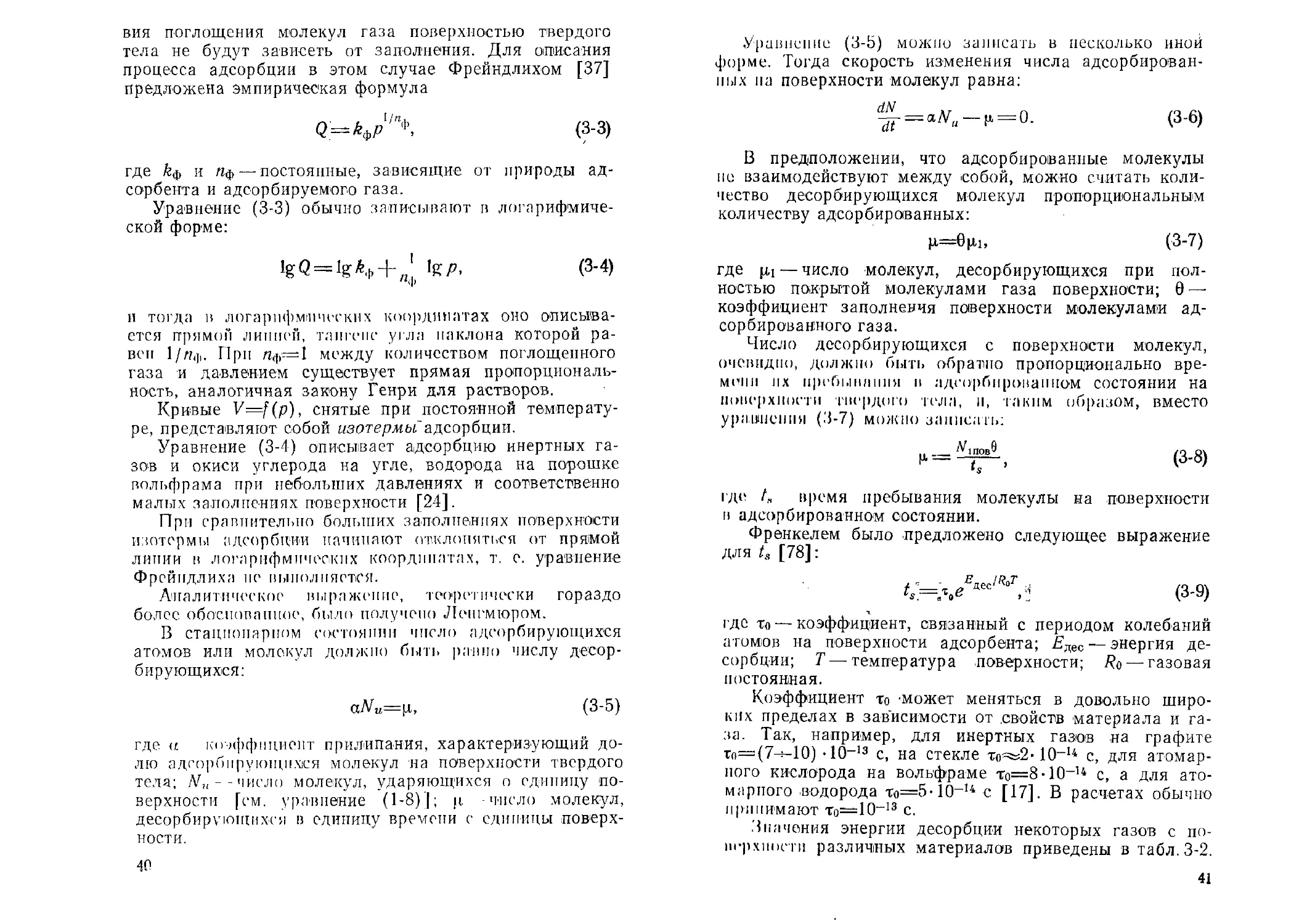

где

6 =---

Л\ж>в /ZnmkT

Уравнение (3-12) описывает гиперболическую изотер-

му адсорбции Ленгмюра. Значения коэффициента Ь

в уравнении (3-13) для ряда систем «газ — металл»,

применимых при внешних давлениях меньше 102 Па,

приведены в [24].

При весьма малых давлениях уравнение (3-12)

имеет вид-

(3-14)

т. е. аналогично закону Генри.

В случае, если при адсорбции происходит диссоциа-

ция молекул на атомы, для двухатомных газов вместо

(В-10) получим:

>=^„(1-9)2-Л^-, (3-15)

так как для адсорбции молекулы на поверхности долж-

ны быть свободны две площадки, а для осуществления

десорбции на соседних площадках должны быть два

атома. В результате для сорбции двухатомного газа

в атомарном состоянии имеем:

6=—(3-16)

1 + V bp

(3-17)

(3-18)

р

Риас

Для трехатомного газа в формуле (3-13) вместо

квадратного корня должен быть кубический корень.

В общем виде можно записать:

1 (Ьр)'"

Таким образом, уравнение Ленгмюра описывает

адсорбцию, в том числе хемосорбцию, в достаточно ши-

роком диапазоне давлений. Вместе с тем имеются экс-

периментальные данные, указывающие на наличие

полимолекулярной адсорбции даже при малых значе-

ниях коэффициента заполнения 0. Применительно к по-

лимолекулярной адсорбции выведено уравнение Бру-

науера — Эмметта — Теллера (БЭТ), объясняющее ход

изотерм адсорбции различного вида, записываемое

обычно в следующей форме:

^а д Поп

д ,_______ _ _ Р на с____________

( ^ал. кон

'/-Де -1

где £ад — энергия адсорбции моля газа; Екок — энергия

конденсации моля газа; рНас — давление насыщенных

паров адсорбируемого вещества при температуре Т.

Отметим, что полимолекулярная адсорбция наблюда-

ется лишь при сравнительно высоких давлениях и зна-

чительных энергиях адсорбции.

При низких давлениях, обычно достигаемых в ва-

куумных системах, уравнение БЭТ сводится к ,уравне-

нию Ленгмюра, которое мы и будем в основном ис-

пользовать.

При инженерных расчетах гораздо удобнее вместо

количества молекул, с которыми оперируют в уравне-

ниях (3-10) и (3-11), использовать значения участвую-

щего в процессах адсорбции газа в pV-единицах. При

этом удельные потоки адсорбирующегося и десорбирую-

щегося газа могут быть определены по формулам:

р,'ад=1,334• 10-23ajVu(1—0)7, м3-Па/(м2-с), (3-19)

где а — коэффициент прилипания: Nu— число молекул,

ударяющихся о единицу поверхности; Т — абсолютная

температура;

7\ес==1,384 10-,’^^-Т, мт Па/(м’-с), (3-20)

45

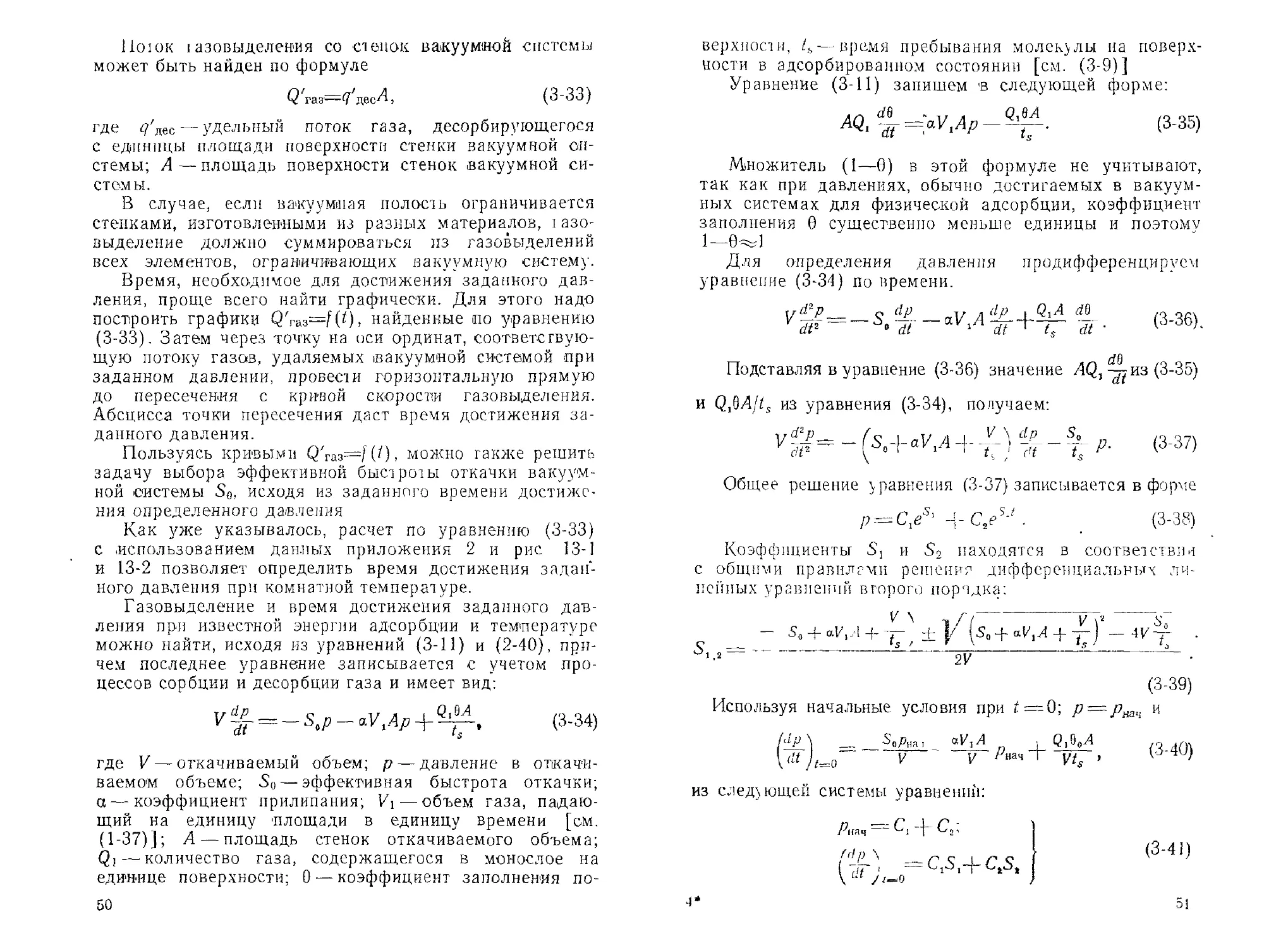

где VnioB—количество мест па единичной поверх/юсти,

которые могут быть заняты адсорбированными молеку-

лами; ts— время пребывания молекулы в адсорбирован-

ном состоянии; 0 — коэффициент заполнения.

Укажем, что при расчетах процессов абсорбции

здесь и в дальнейшем следует учитывать фактическую

величину поверхности с учетом ее микрогеометрии. При

этом значения тУщов и Qin0B в формулах (3-8), (3-11) —

(3-13), (3-15), (3-20) и в дальнейшем должны быть уве-

личены соответственно отношению фактической площади

поверхности к геометрической. Это обстоятельство осо-

бенно существенно в случае процессов адсорбции на

металлах, так как даже для компактных полированных

поверхностей отношение фактической и геометрической

площадей может быть равно 5—10, а’для сравнительно

грубо обработанных поверхностей компактных металлов

может составлять 20 и более.

3-3. СКОРОСТИ АДСОРБЦИИ И ДЕСОРБЦИИ

Уравнения (3-3), (3-13), (3-17) и (3-18) позволяют

рассчитать количество адсорбированного газа или сте-

пени заполнения поверхности в стационарных условиях.

Так, степень заполнения азотом №* ^ = 0,81 • 10” м-2

1 1 пов 1

поверхности образца из железа (Ея г= 13,7 кДж/моль)

(см. табл. 3-2), находящегося на воздухе (/х^=7,8-104 Па)

при комнатной температуре, может быть определена по

уравнению (3-13). В предположении, что а=1, получим

0=7,34-10-3, т. е. даже на воздухе в результате физи-

ческой адсорбции заполняется относительно малая

часть поверхности.

При больших энергиях адсорбции на поверхности

может быть адсорбировано несколько монослоев. В ка-

честве примера рассчитаем заполнение поверхности бу-

маги молекулами воды.

Энергия адсорбции воды на бумаге Еад= 142 кДж/моль;

энергия конденсации Екон= 45,2 кДж'’моль; =0,53Х

Х’Ю” м“2; масса'молекулы воды т1}О = 2,992-10~26 кг.

Упругость паров воды при температуре 293 К равна

рпас=2,337 • 103 Па. Расчет проведем для относительной

влажности р/Рнас=65°/о.

46

Расчет по формуле (3-18) дает значение 9^2,7, что

указывает на полимолекулярную адсорбцию.

При Низких давлениях и малых энергиях активации

адсорбций время установления равновесия может быть

достаточна большим.

Расчет количества адсорбированного газа или запол-

нения 'поверхности при постоянном давлении в функции

времени мол\ет быть осуществлен по уравнению (3-11),

которое приводится к виду

‘'"у— =—к,а,

е-£-

К 2

где

„ , aNu __ ар .

1 ^1ПОВ А^пов К2л/ий7'

К - aNu 4- 1 -- аР________________________I 1

2 A/,,,,,,, f.s /vt.....^2nmkT

Решение уравнения (3-21) имеет вид:

пли

In (0_£i-V=_7Q+lnC

0 — ^ = Ce~Kit.

(3-21)

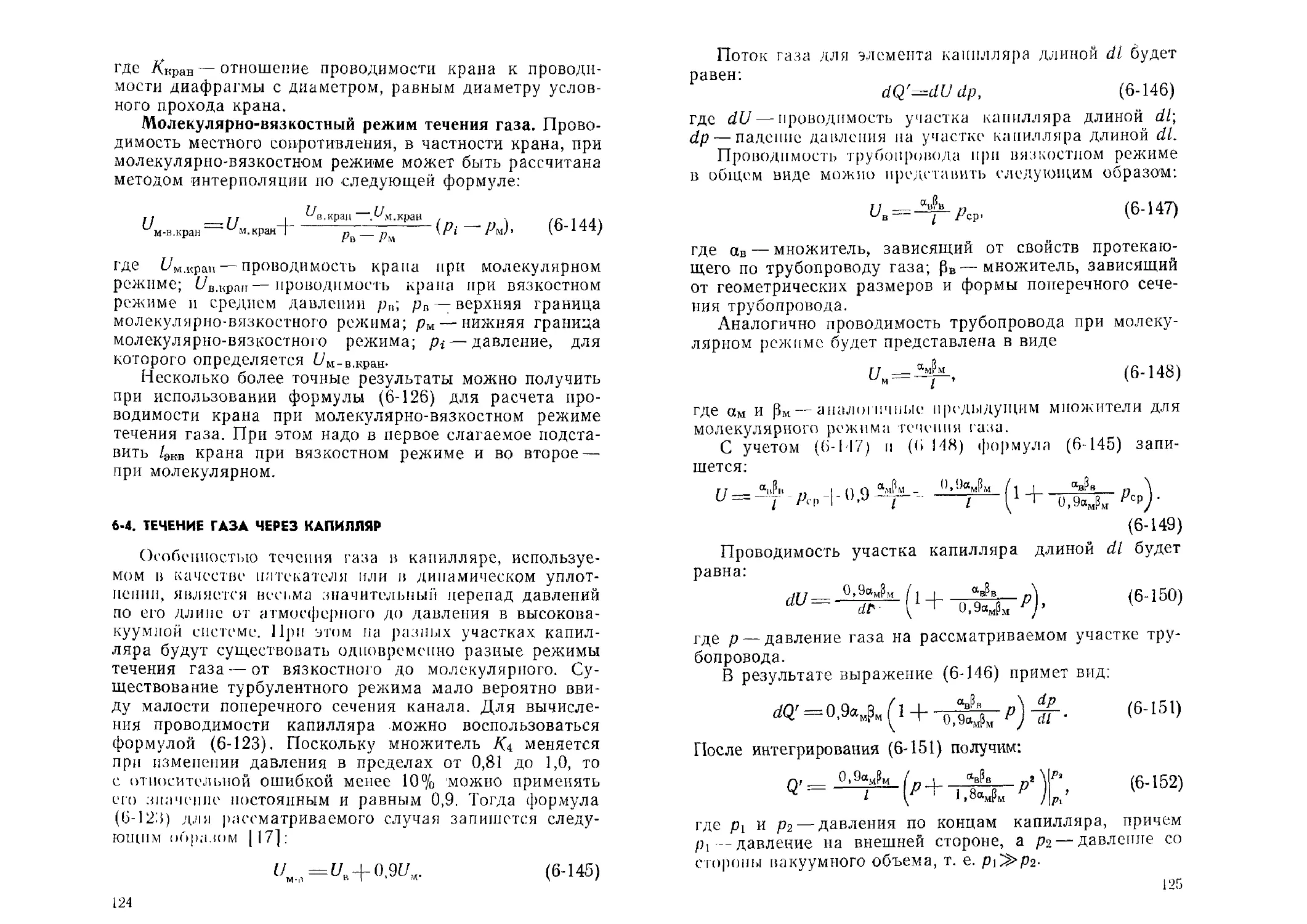

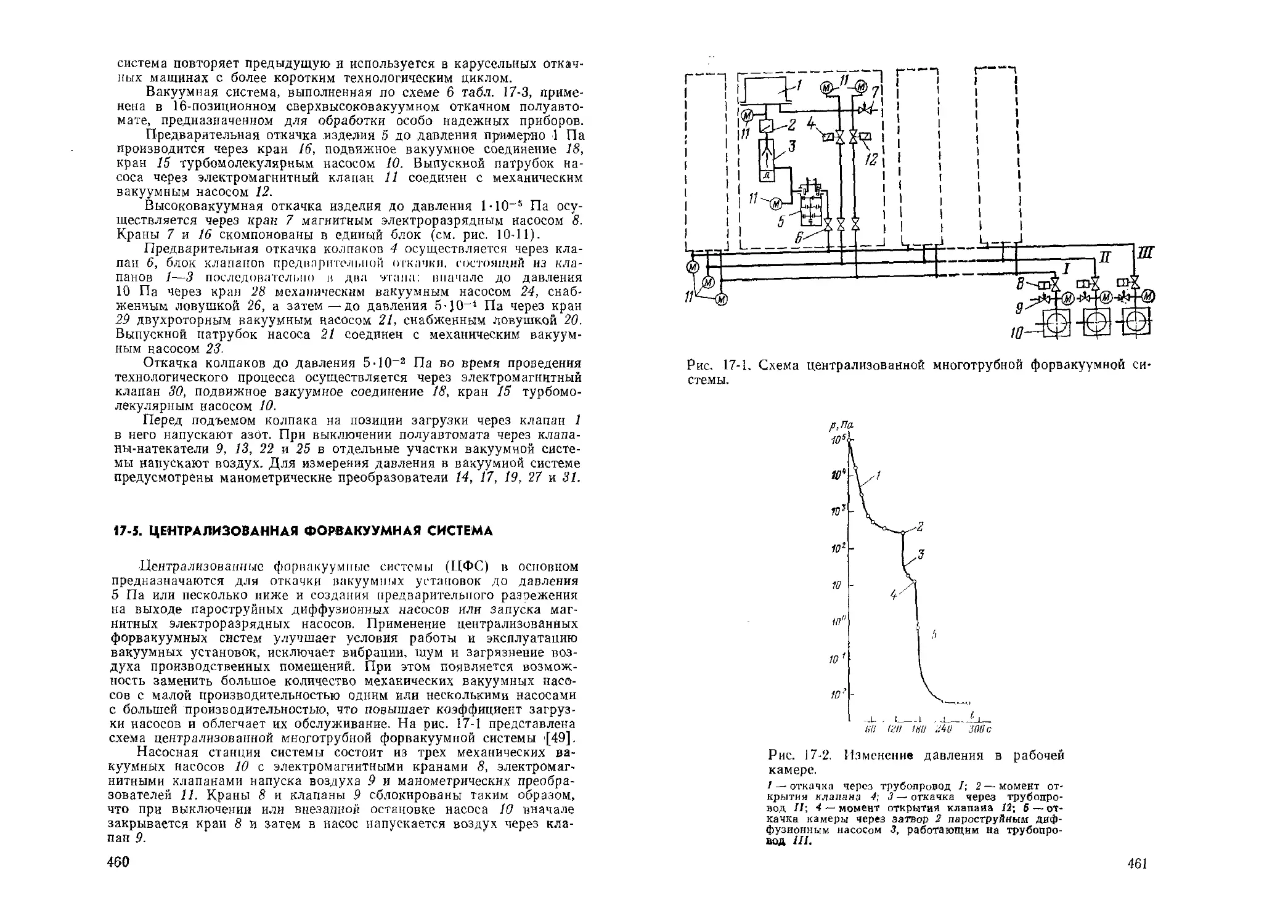

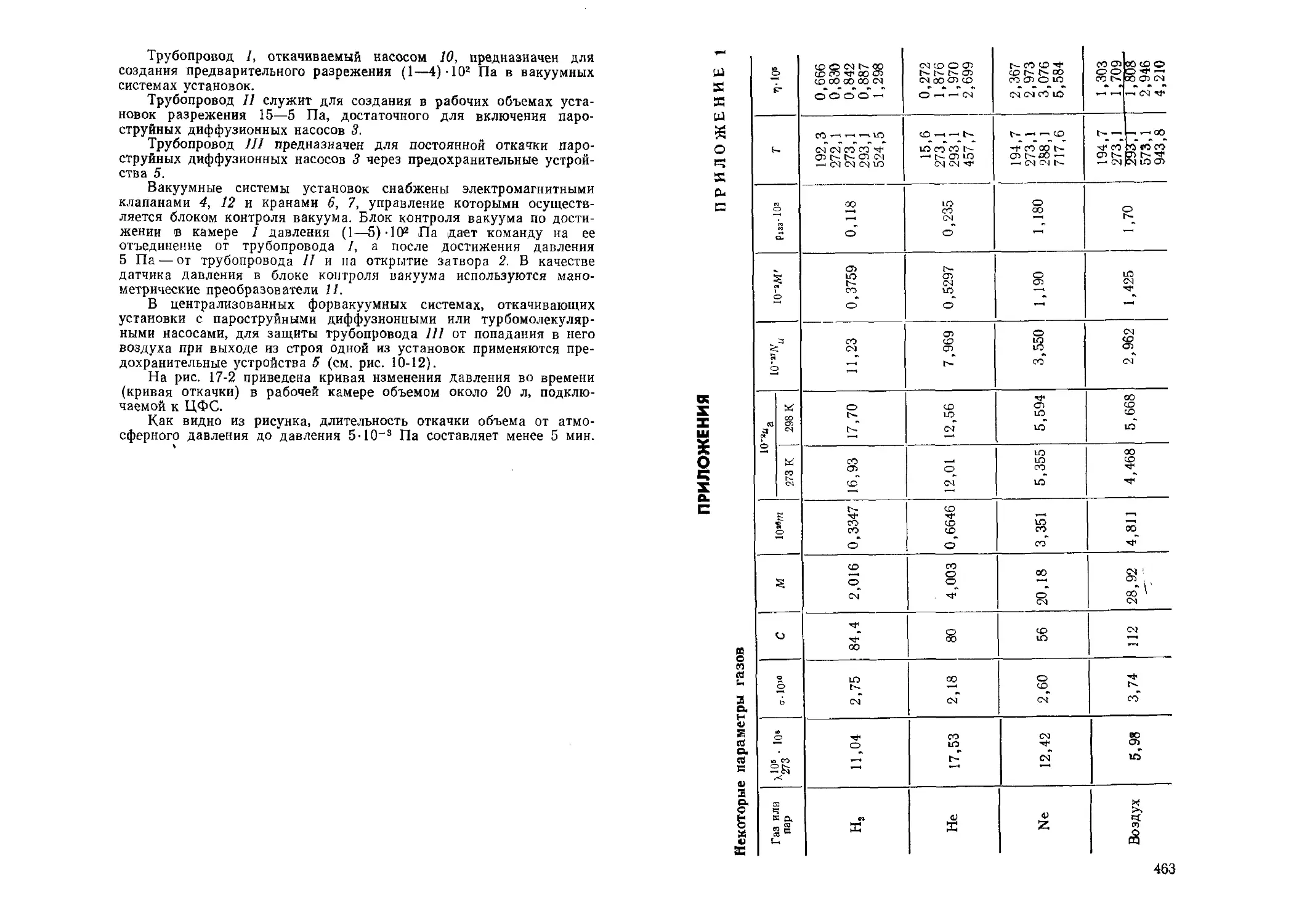

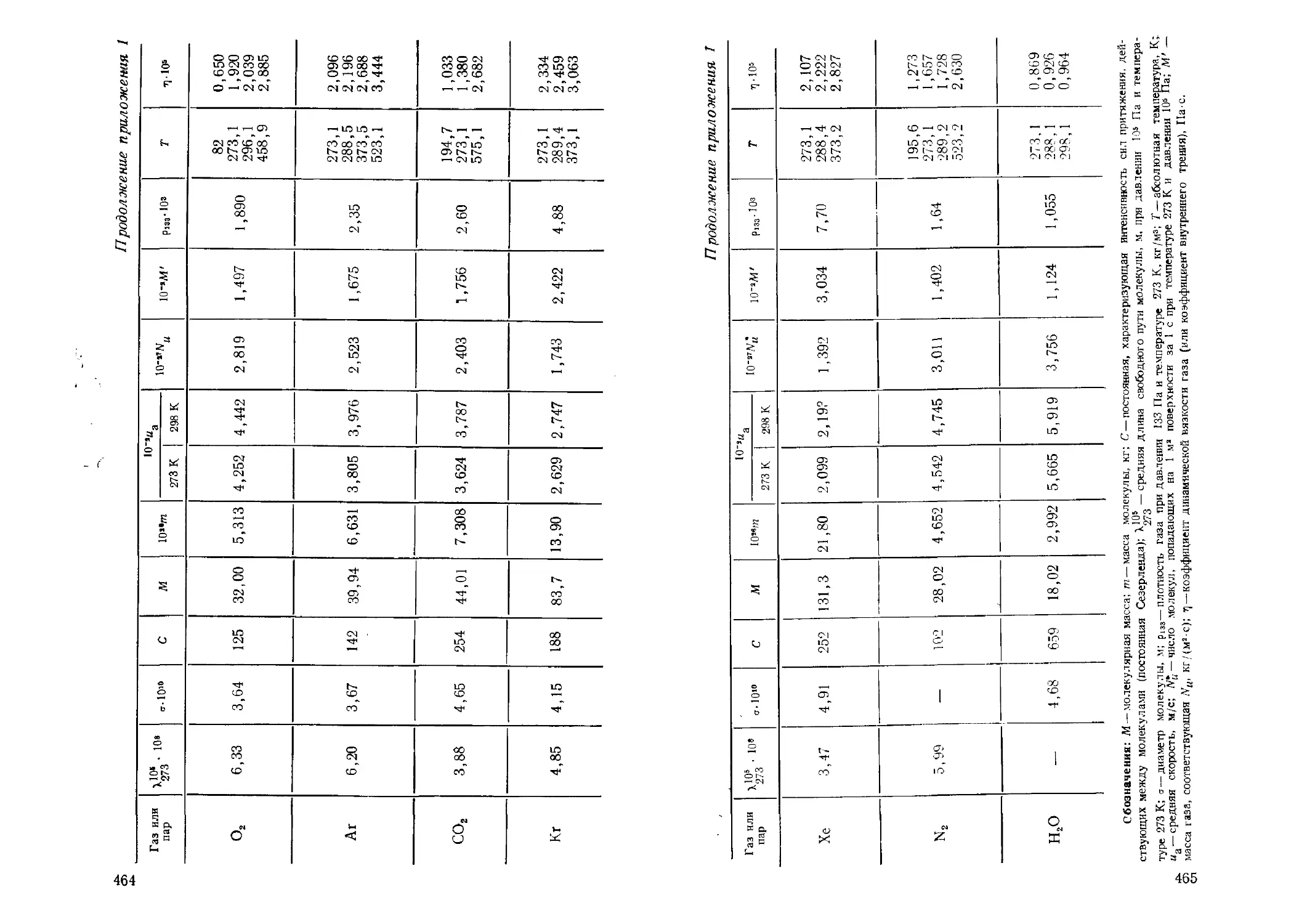

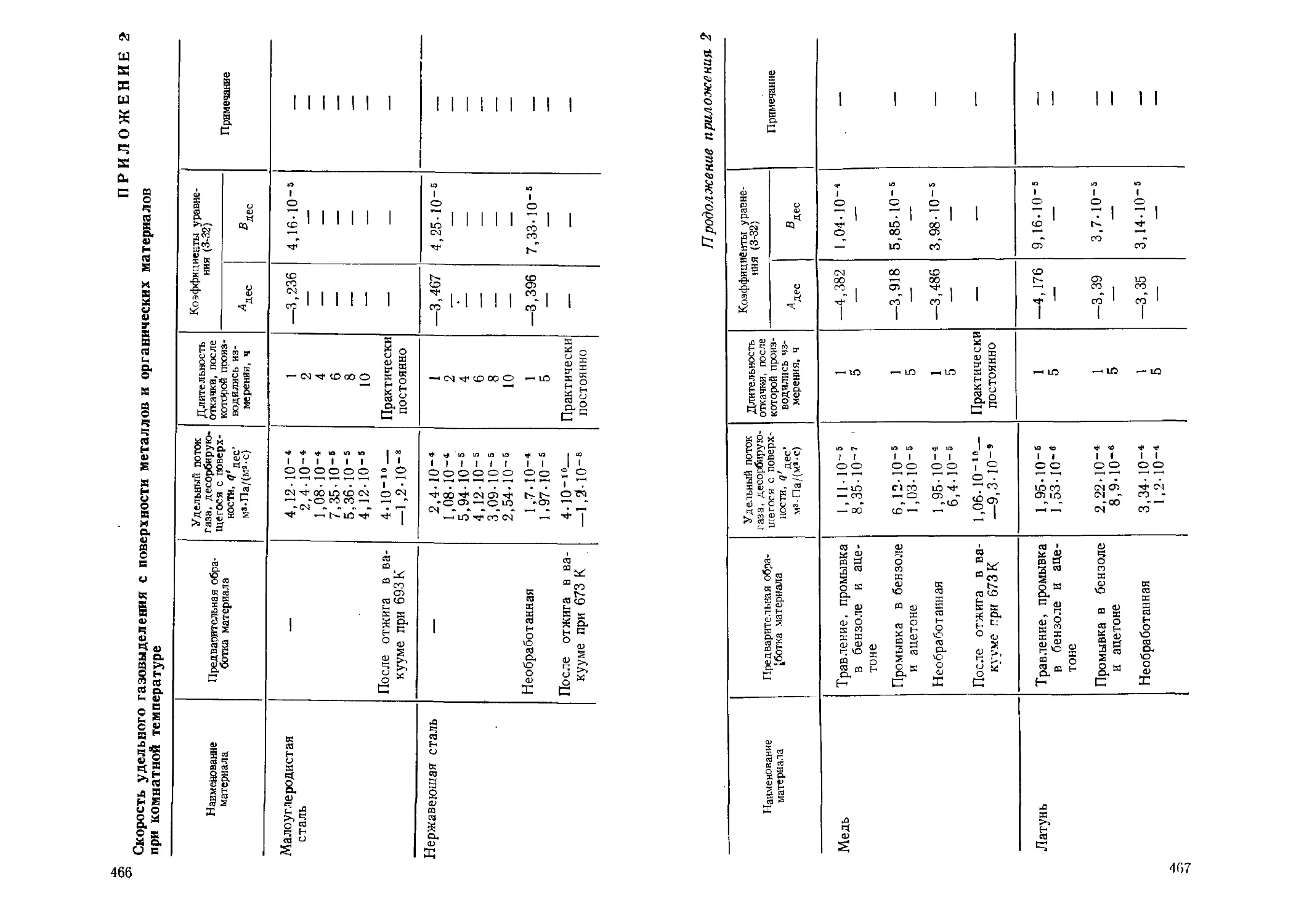

(3-22)