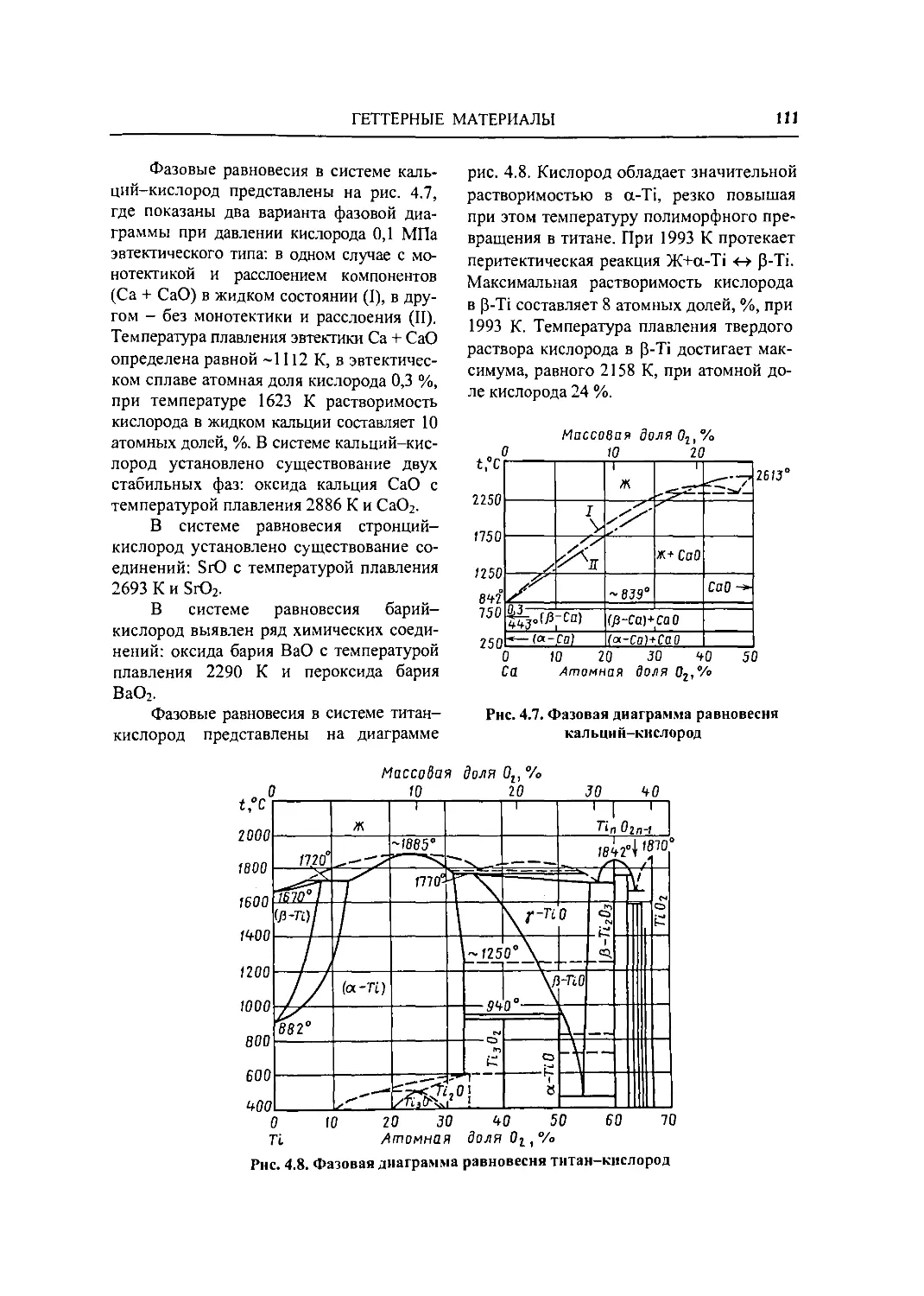

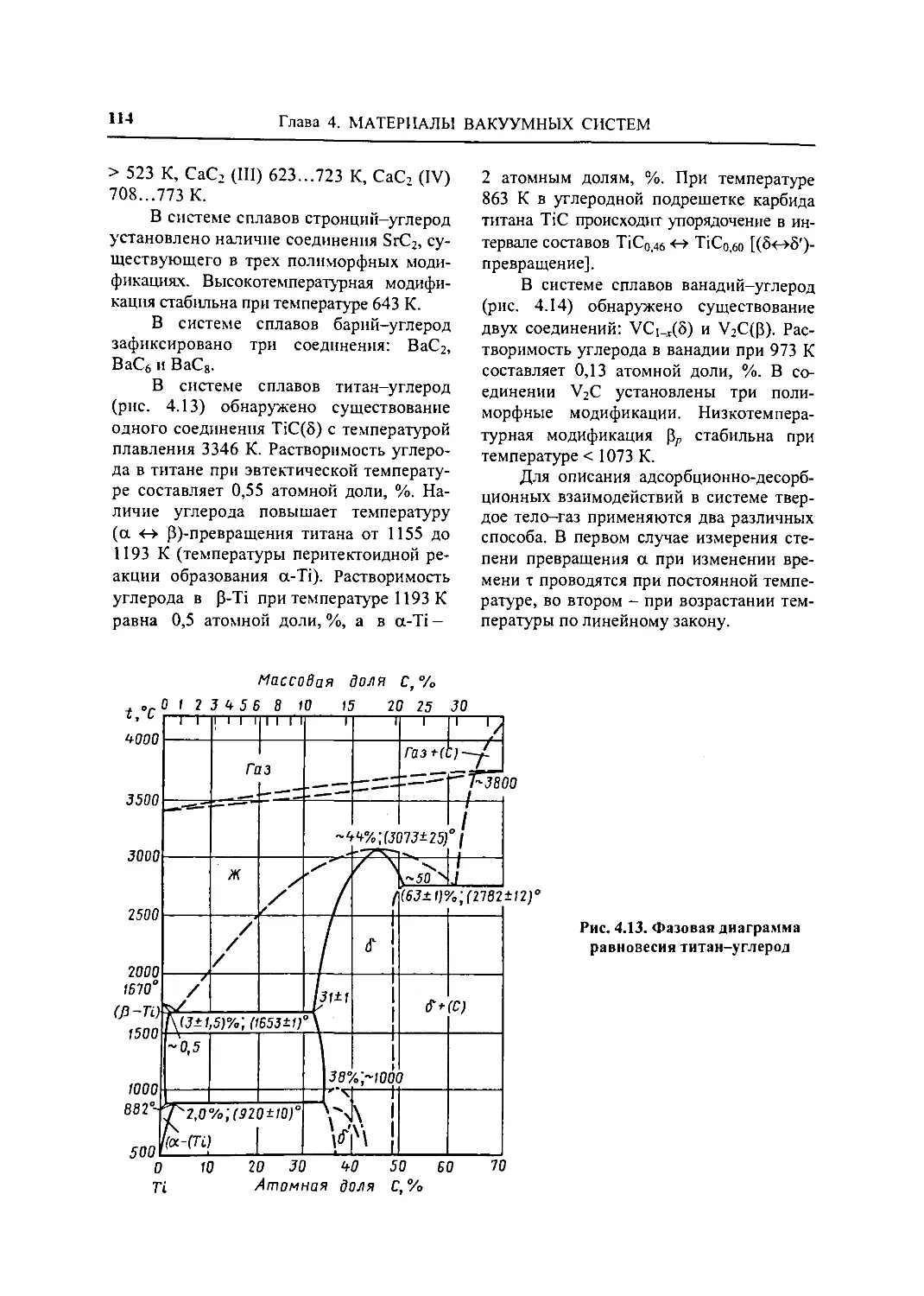

Автор: Демихов К.Е. Панфилов Ю.В.

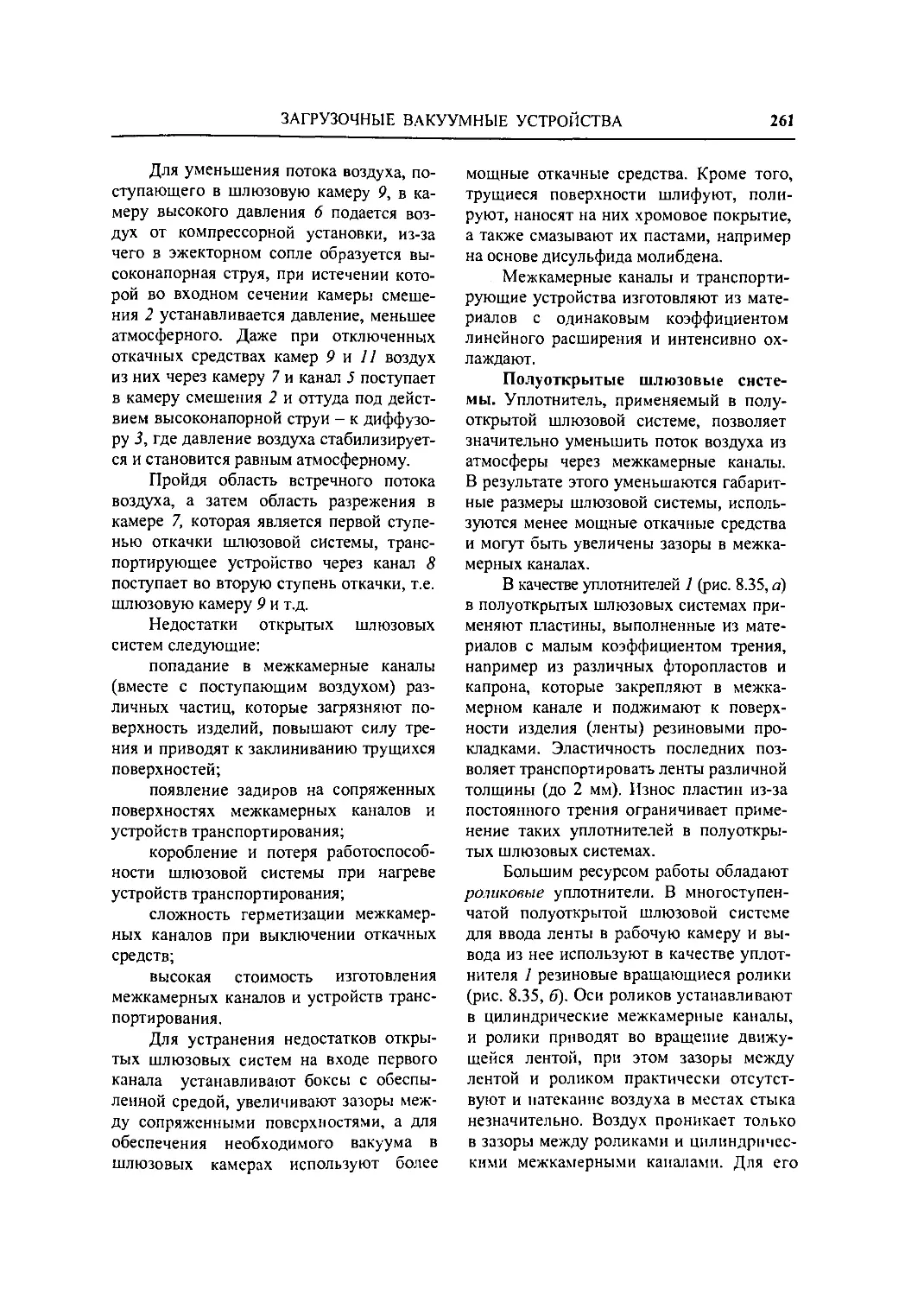

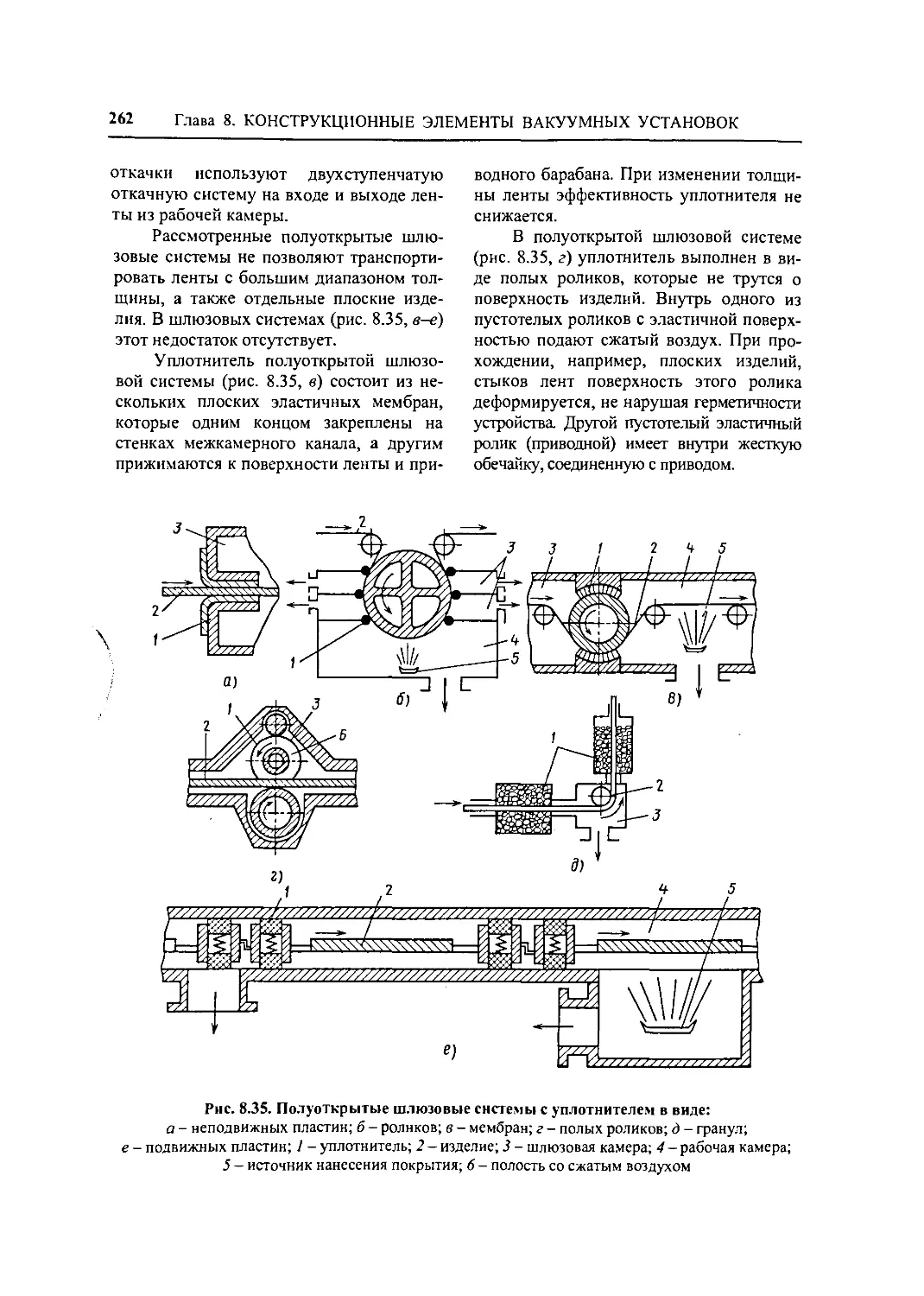

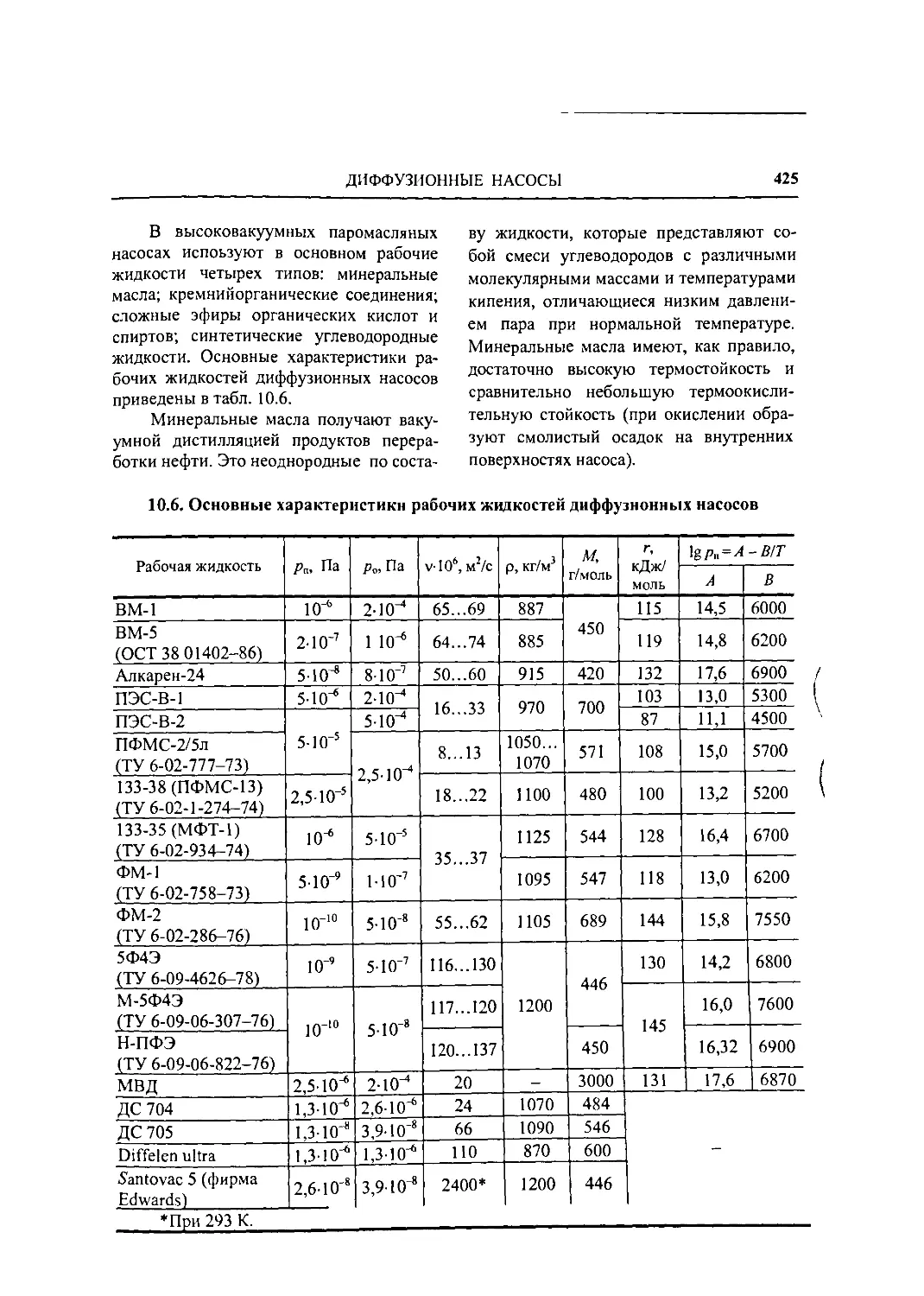

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика машиностроение вакуумные системы

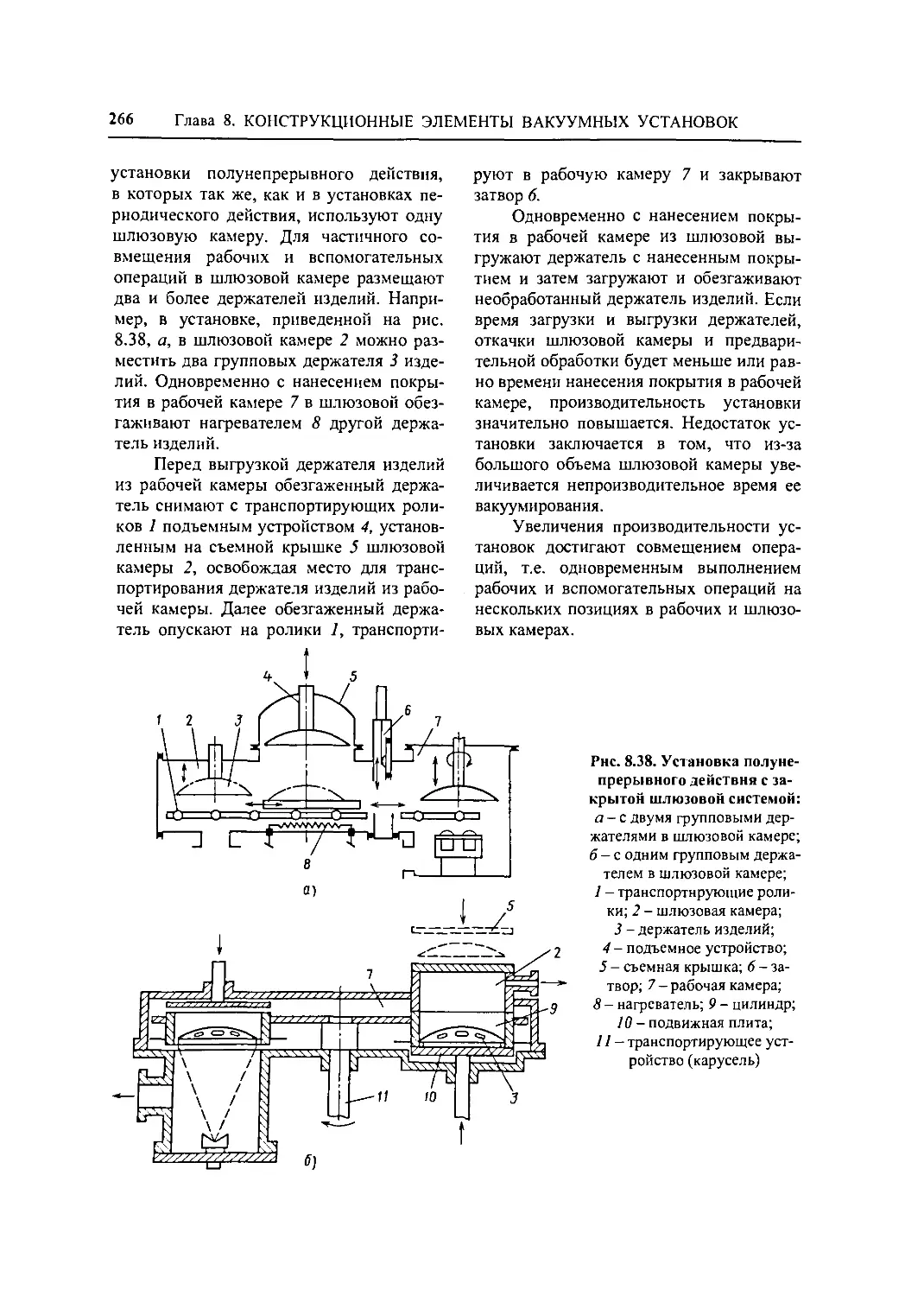

ISBN: 978-5-94275-436-5

Год: 2009

ВАКУУМНАЯ

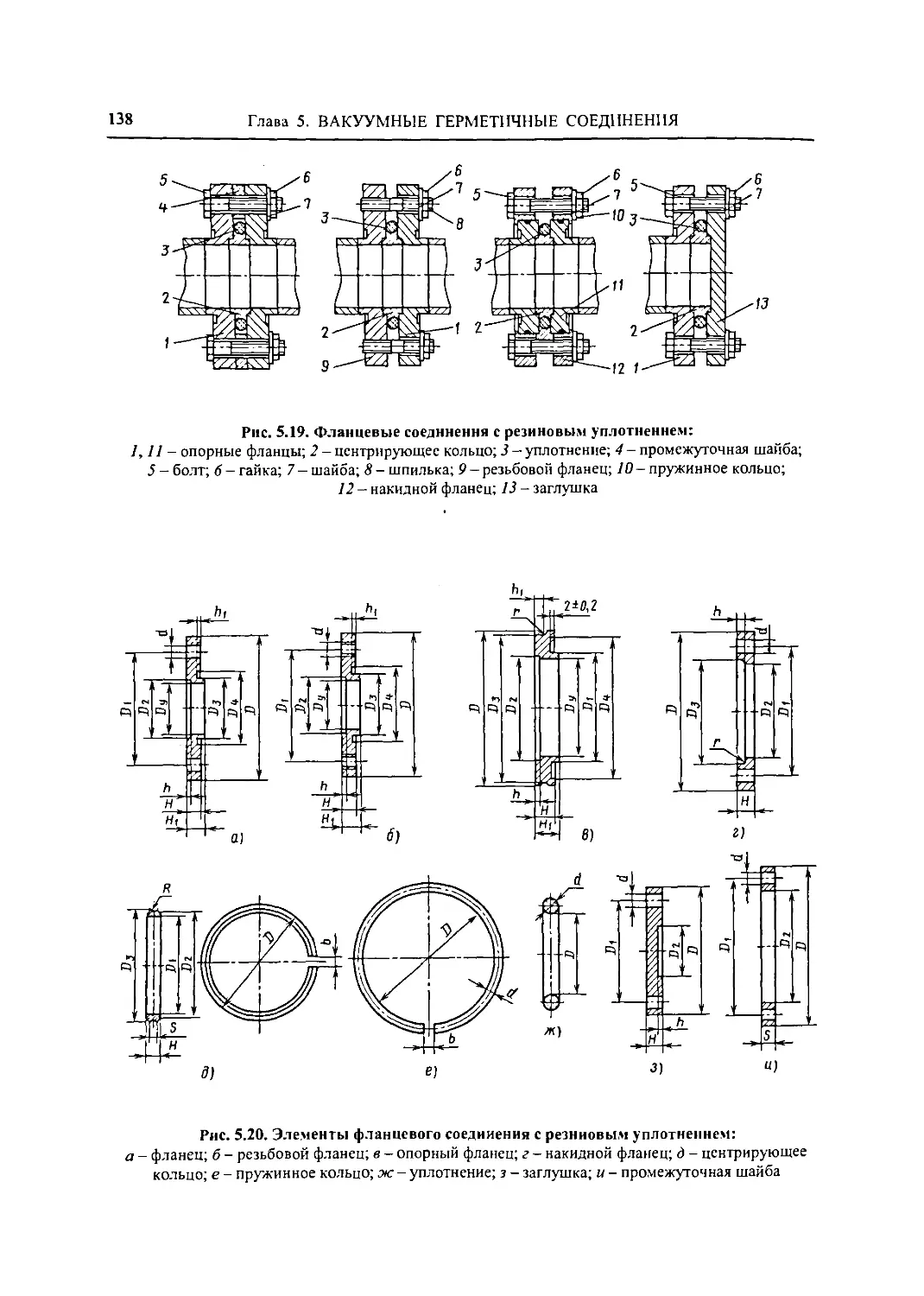

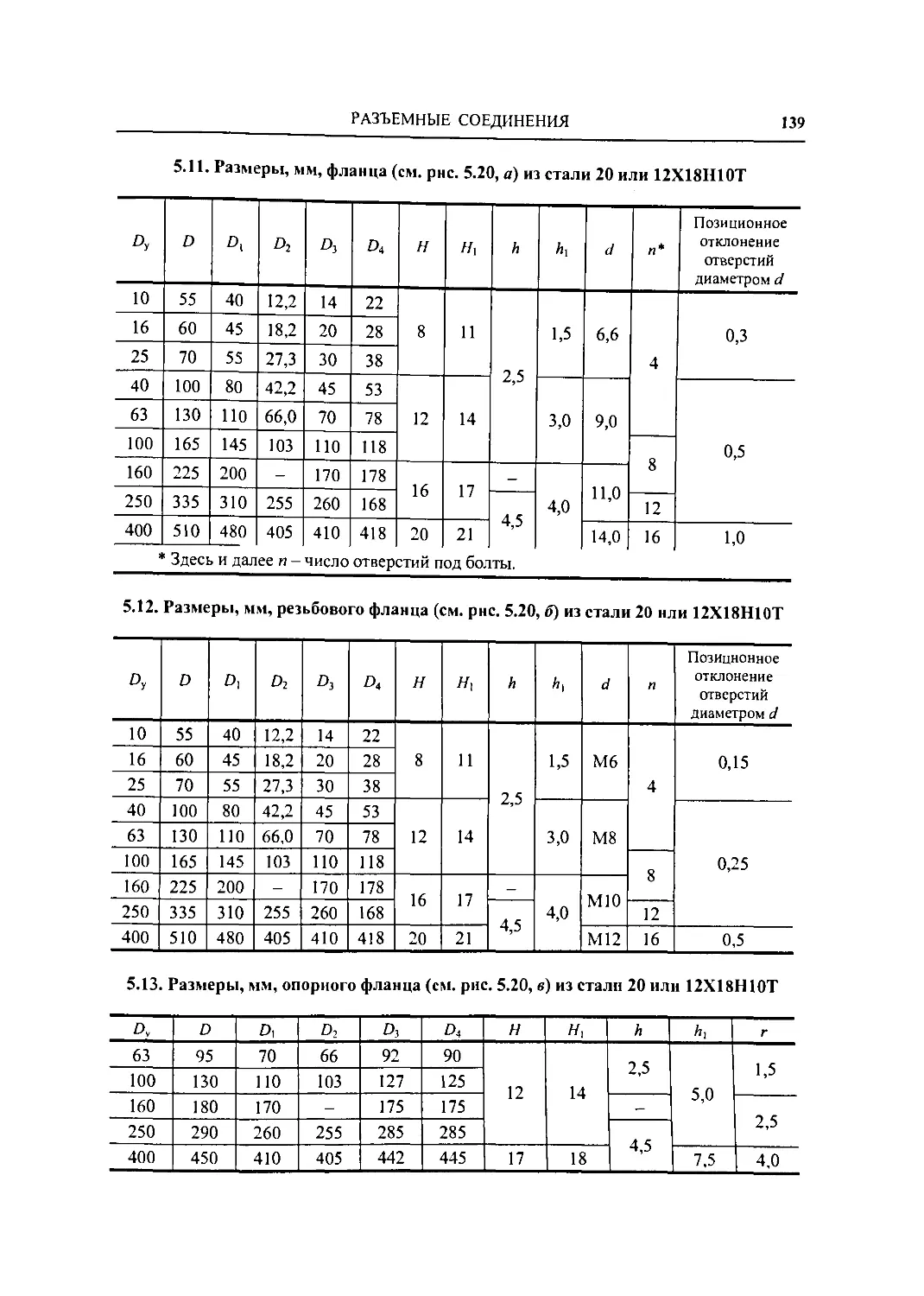

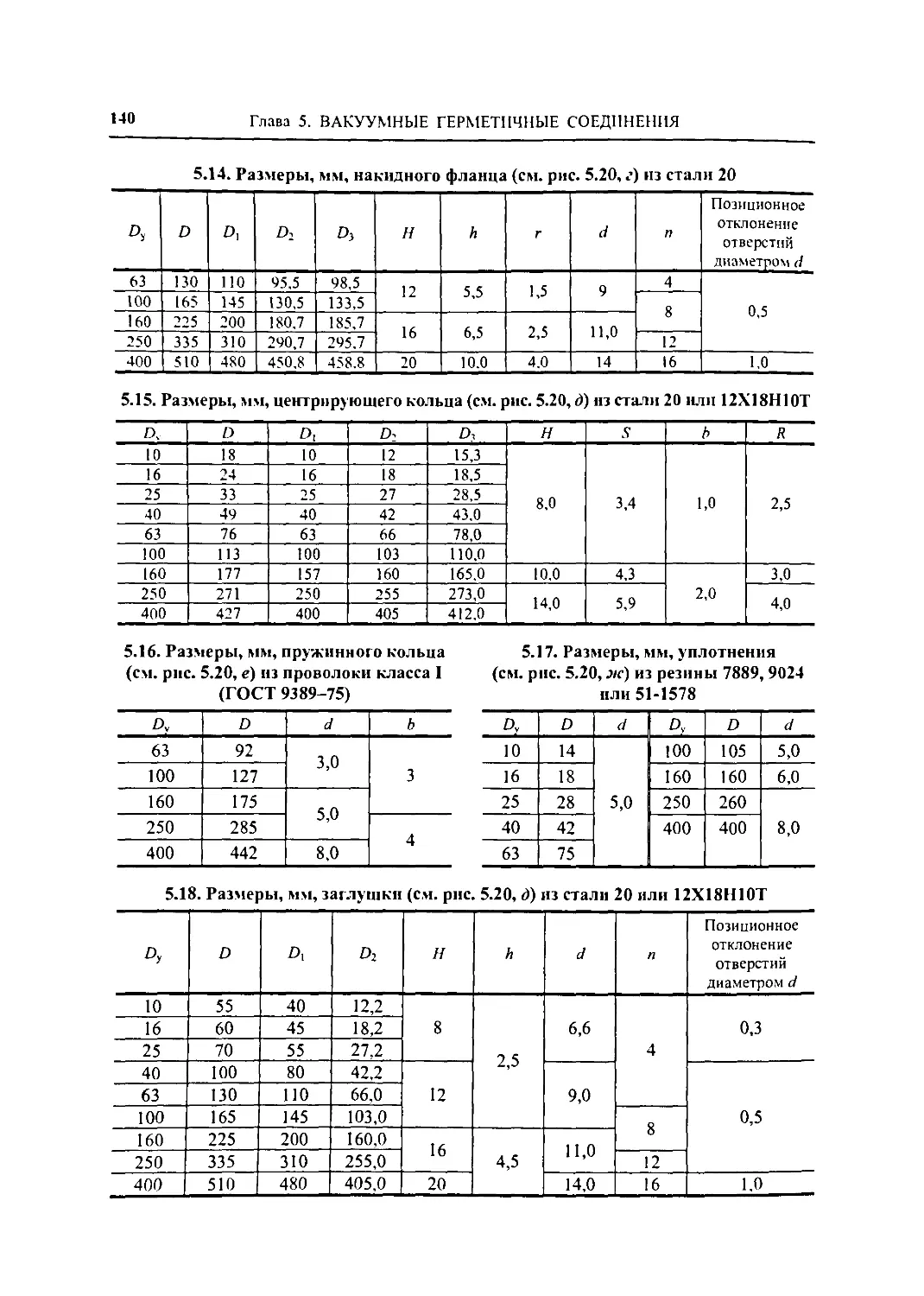

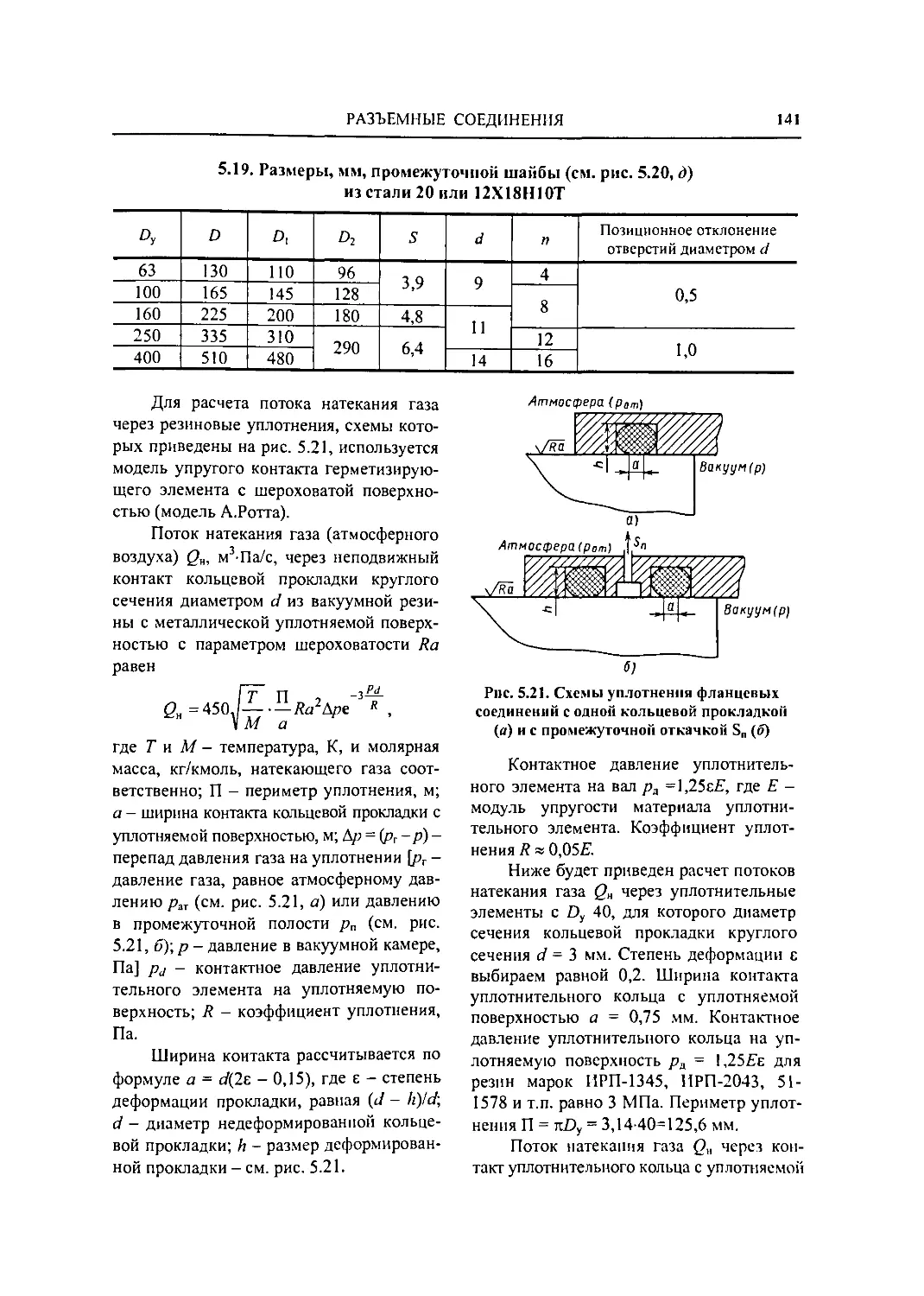

ТЕХНИКА

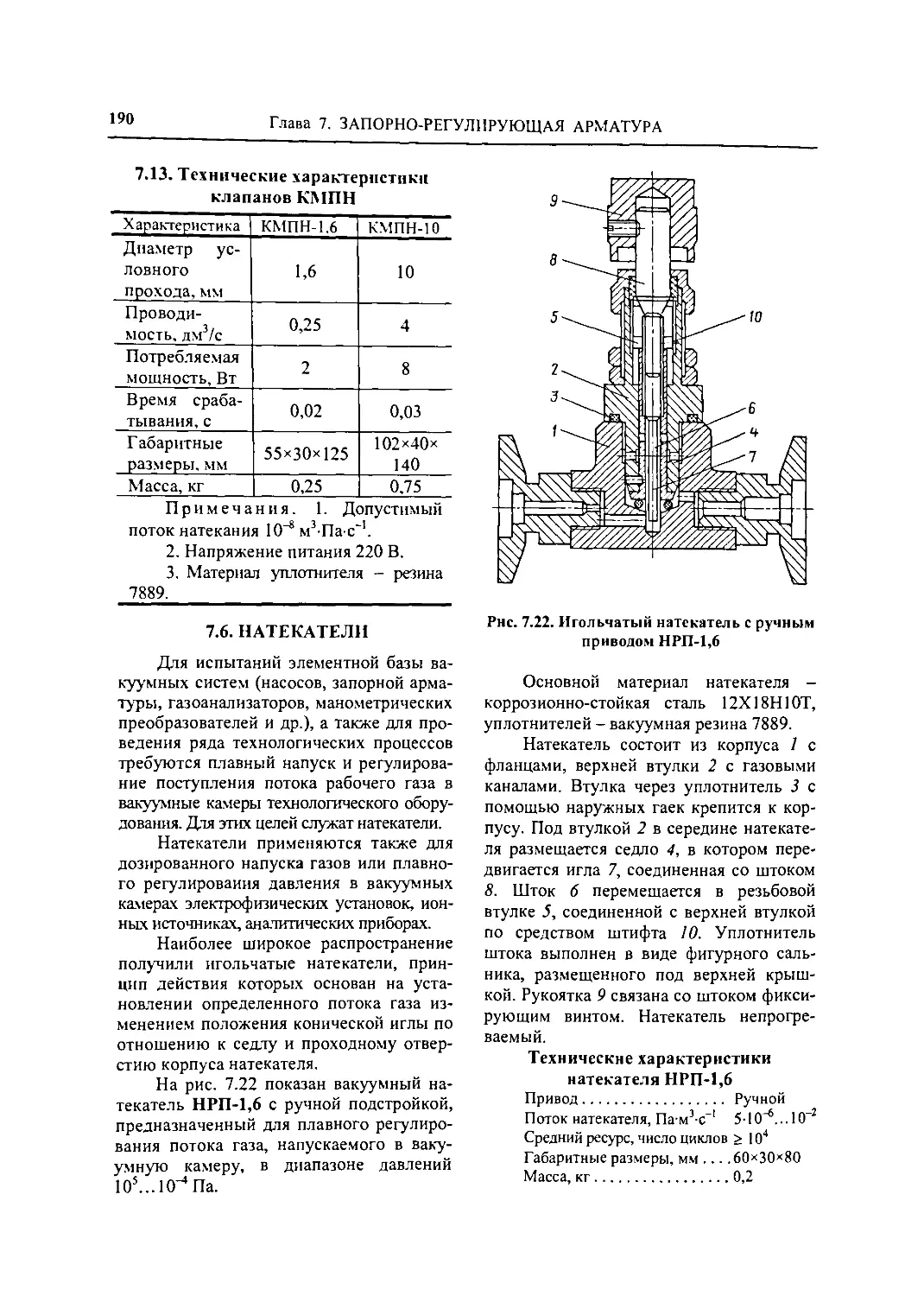

СПРАВОЧНИК

АВТОРЫ:

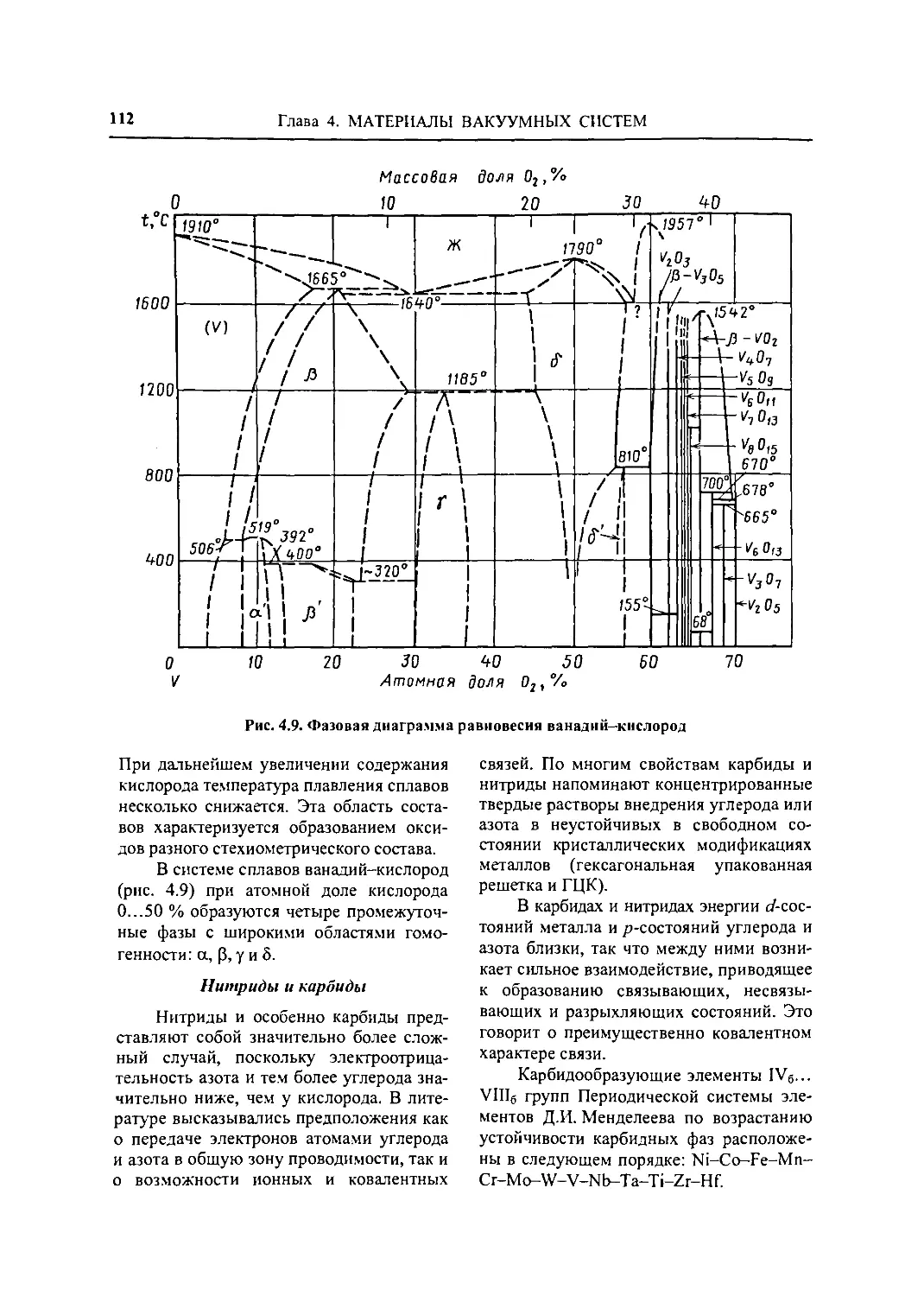

К.Е. Демихов, Ю.В. Панфилов, Н.К. Никулин,

И.В. Автономова, А.Т. Александрова, А.В. Андросов,

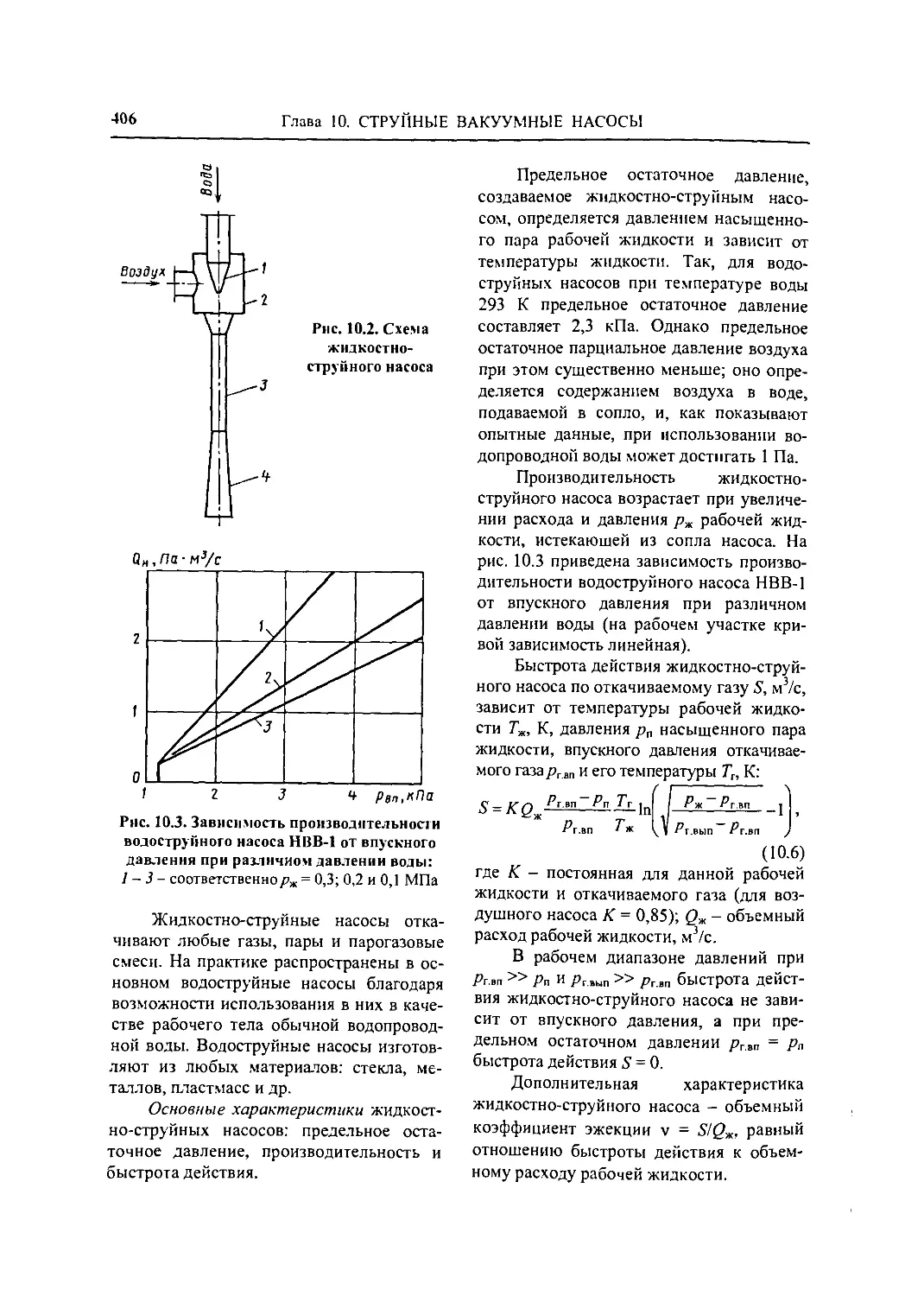

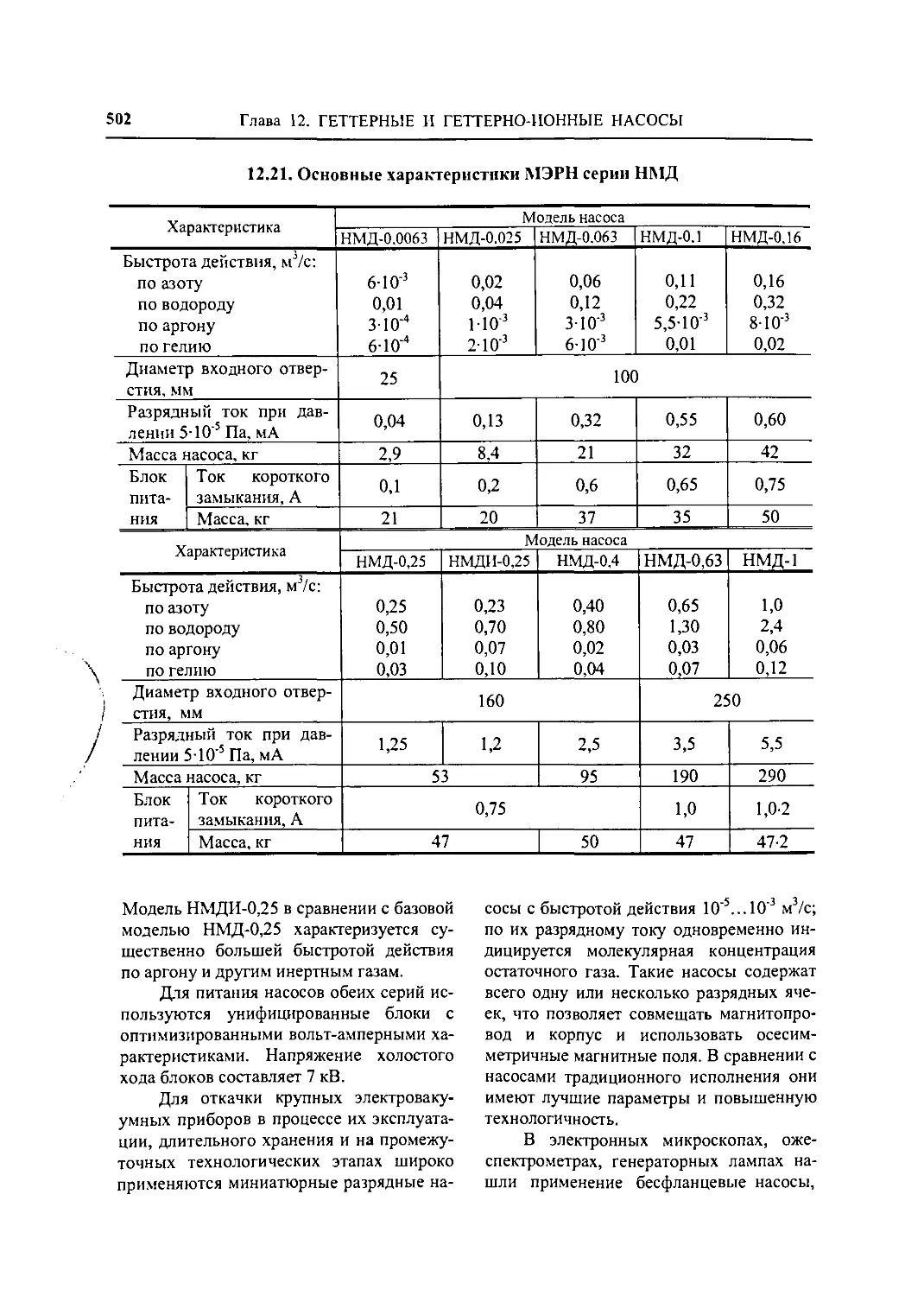

В.А. Бурмистров, Д.В. Быков, Е.А. Деулин,

Г.Ф. Ивановский, А.В. Исаев, Д.А. Калинкин,

Е.Н. Капустин, В.Н. Кеменов, В.И. Куприянов,

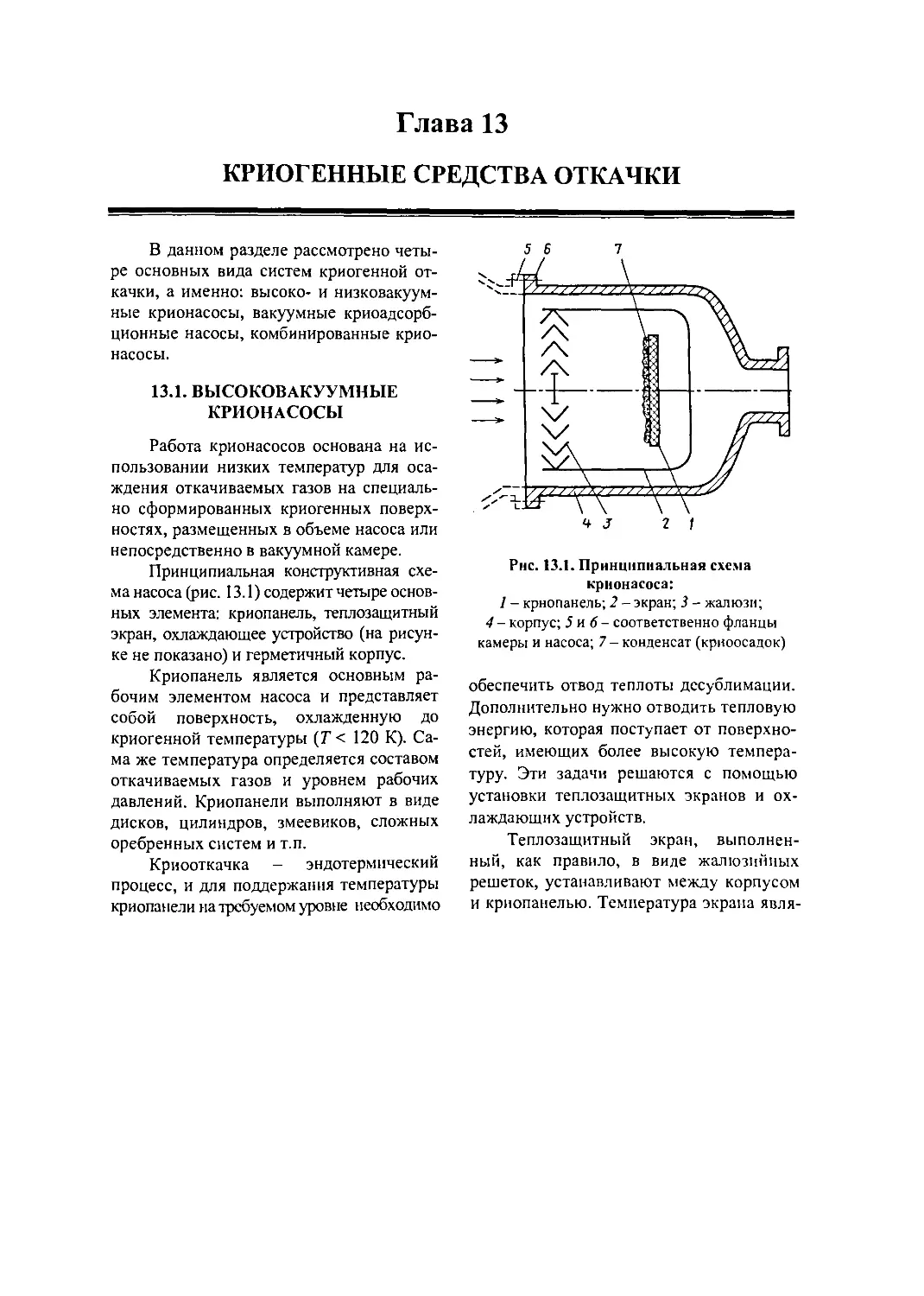

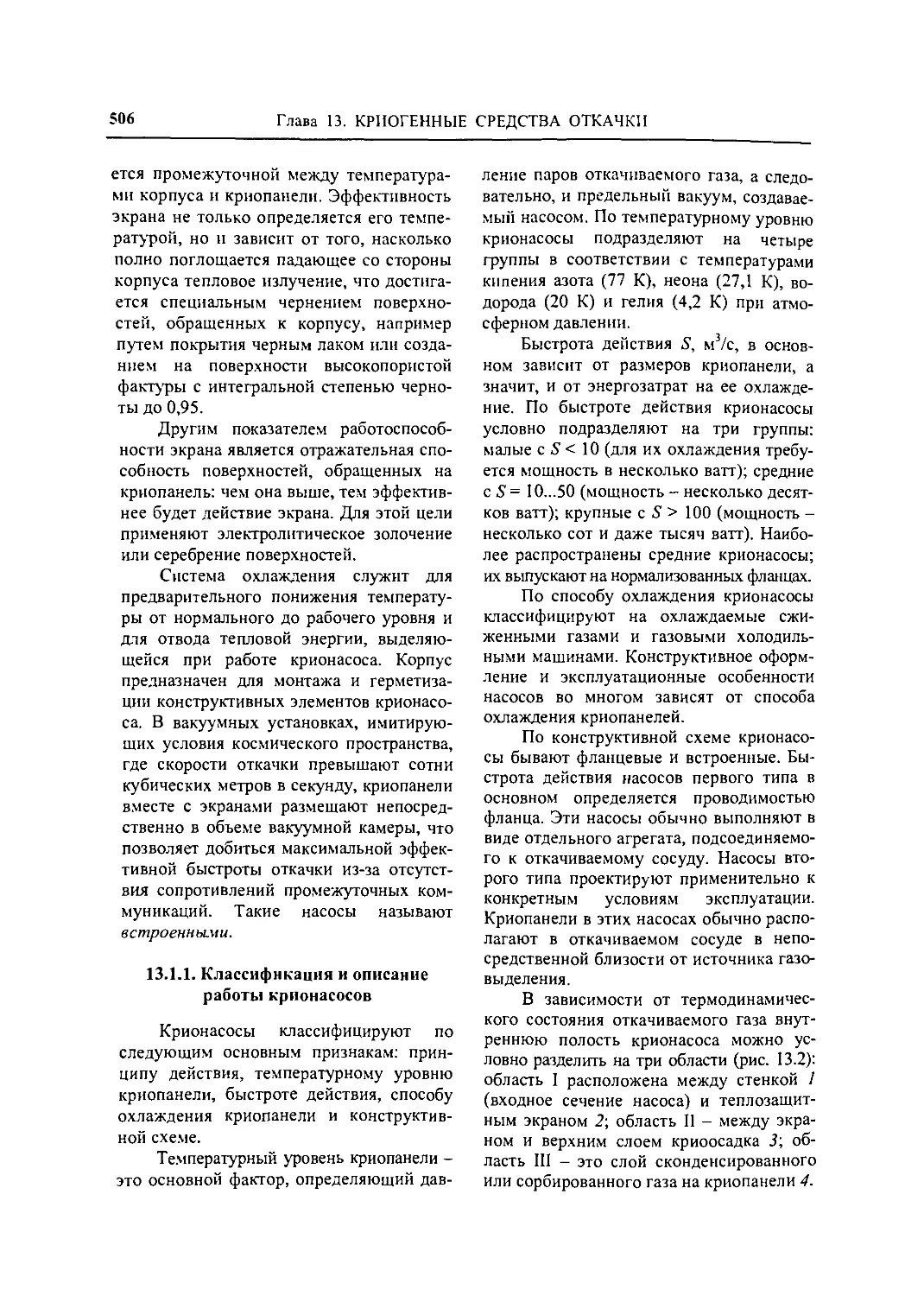

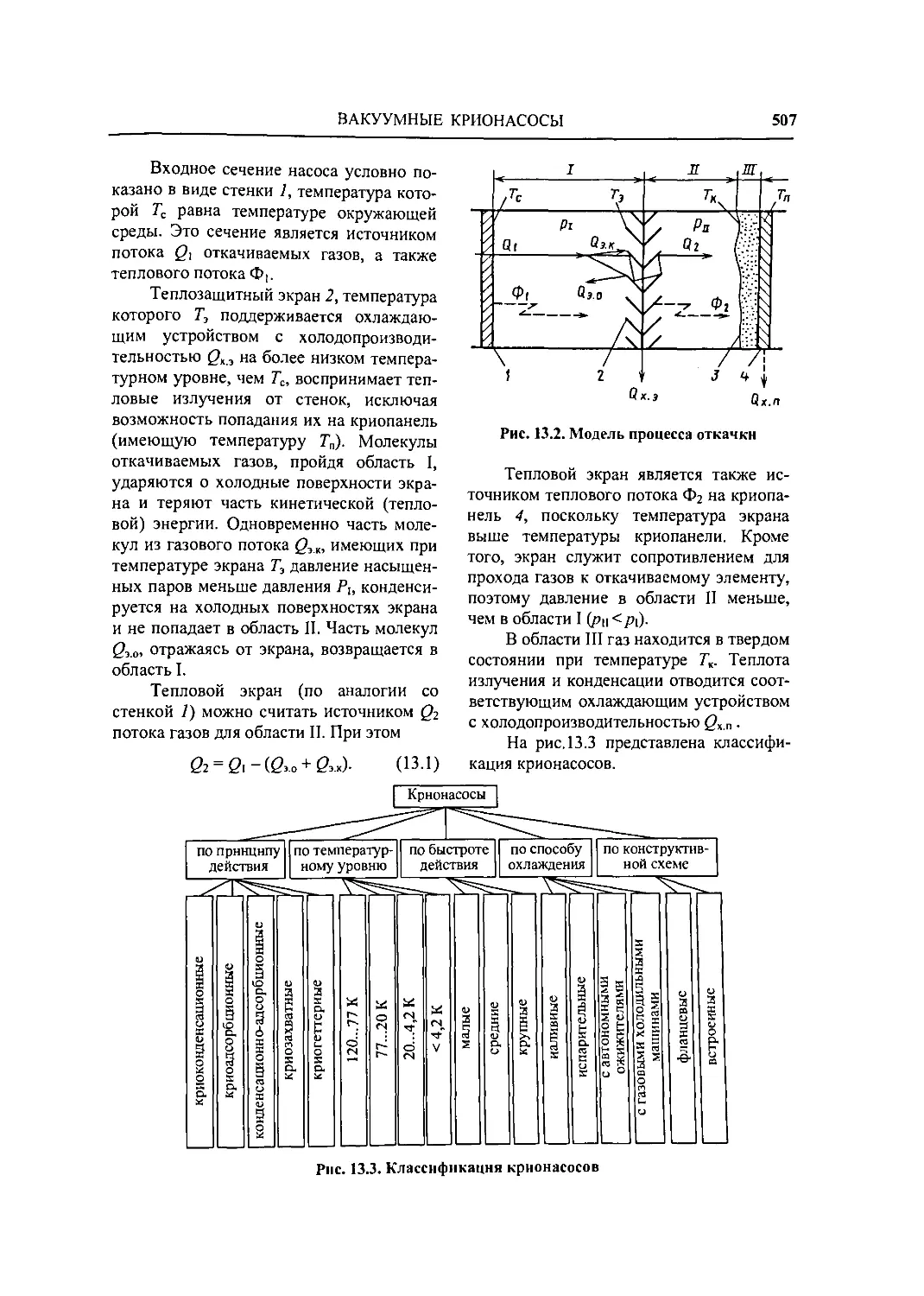

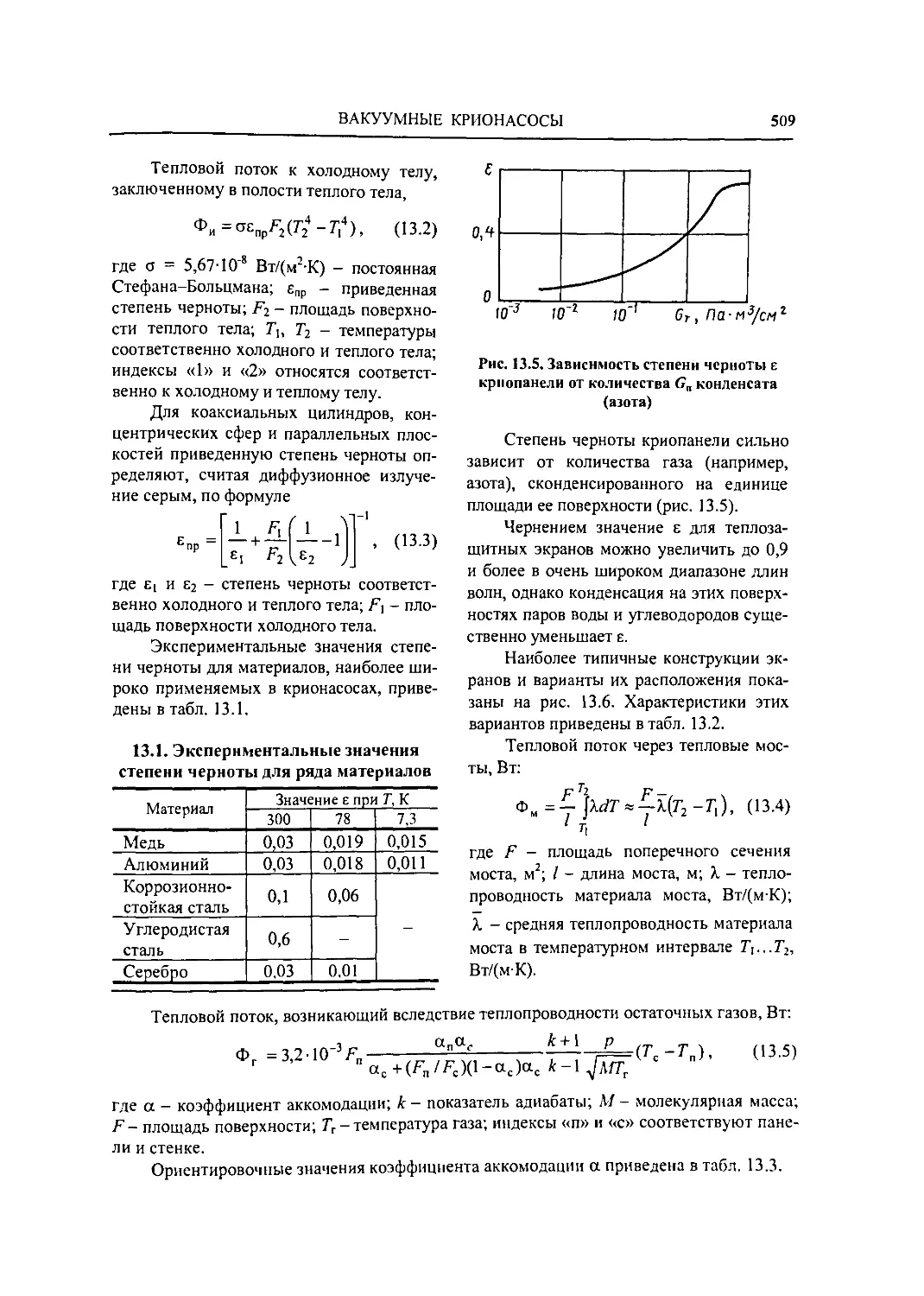

O.K. Курбатов, В.Е. Минайчев, В.П. Михайлов,

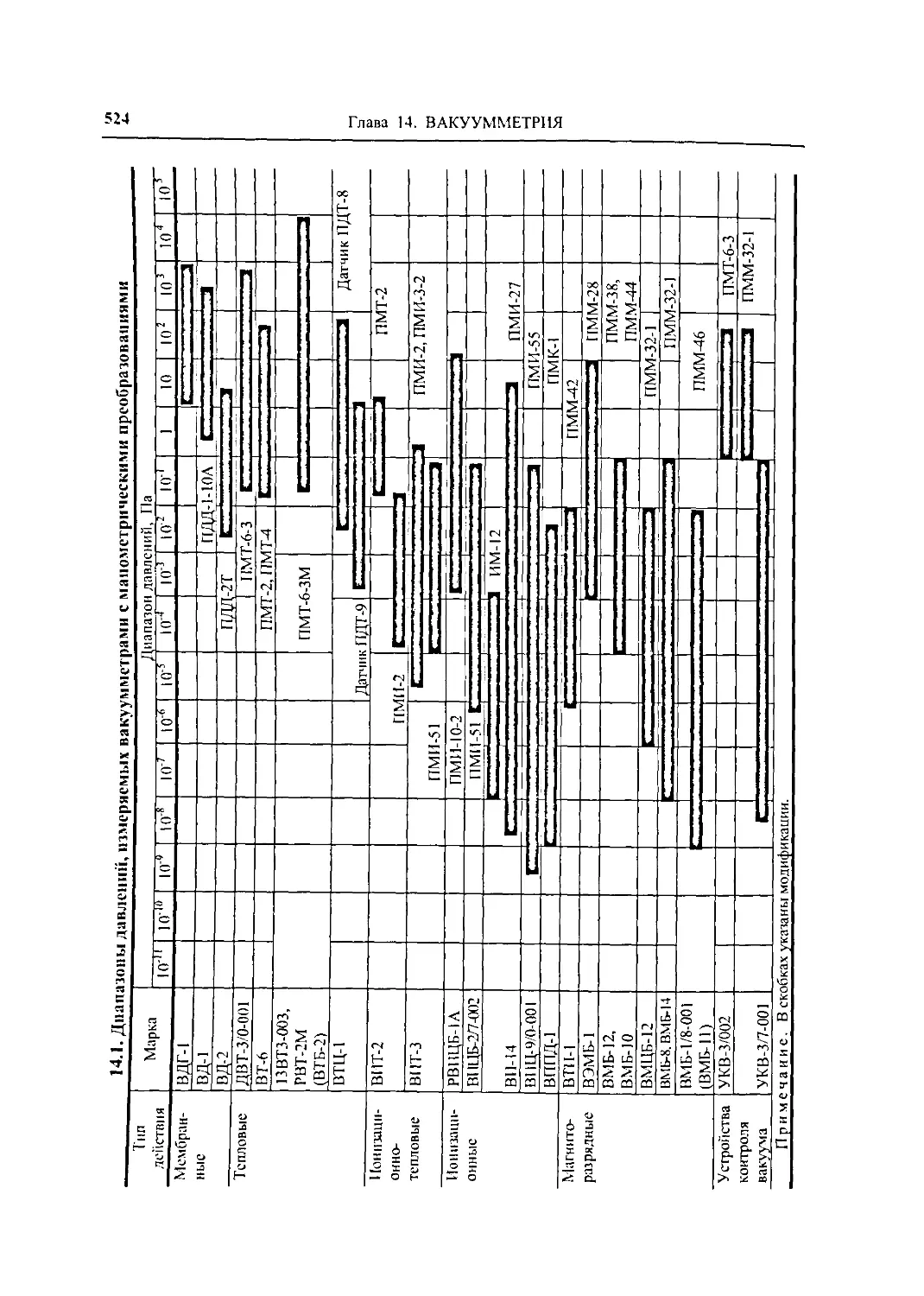

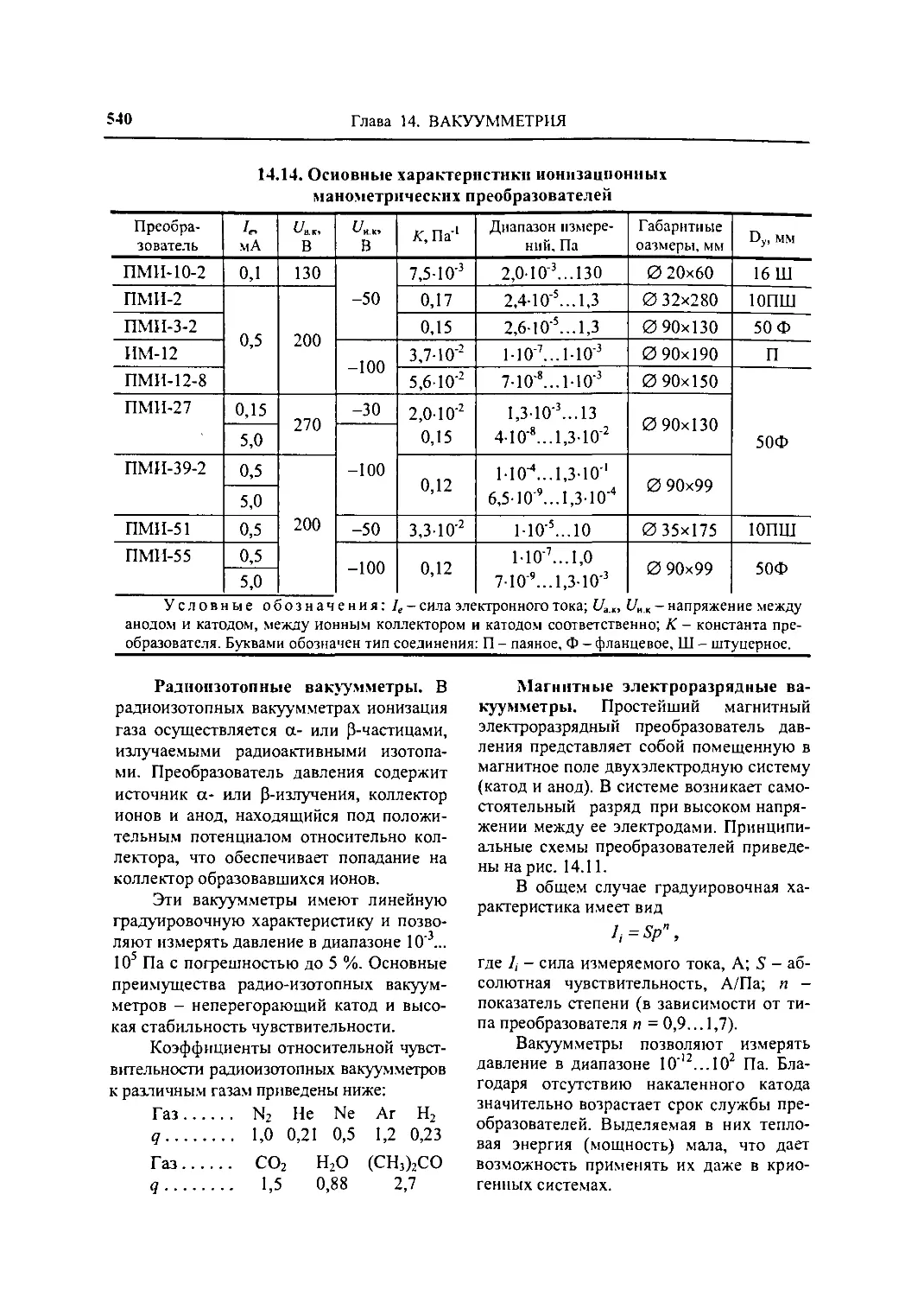

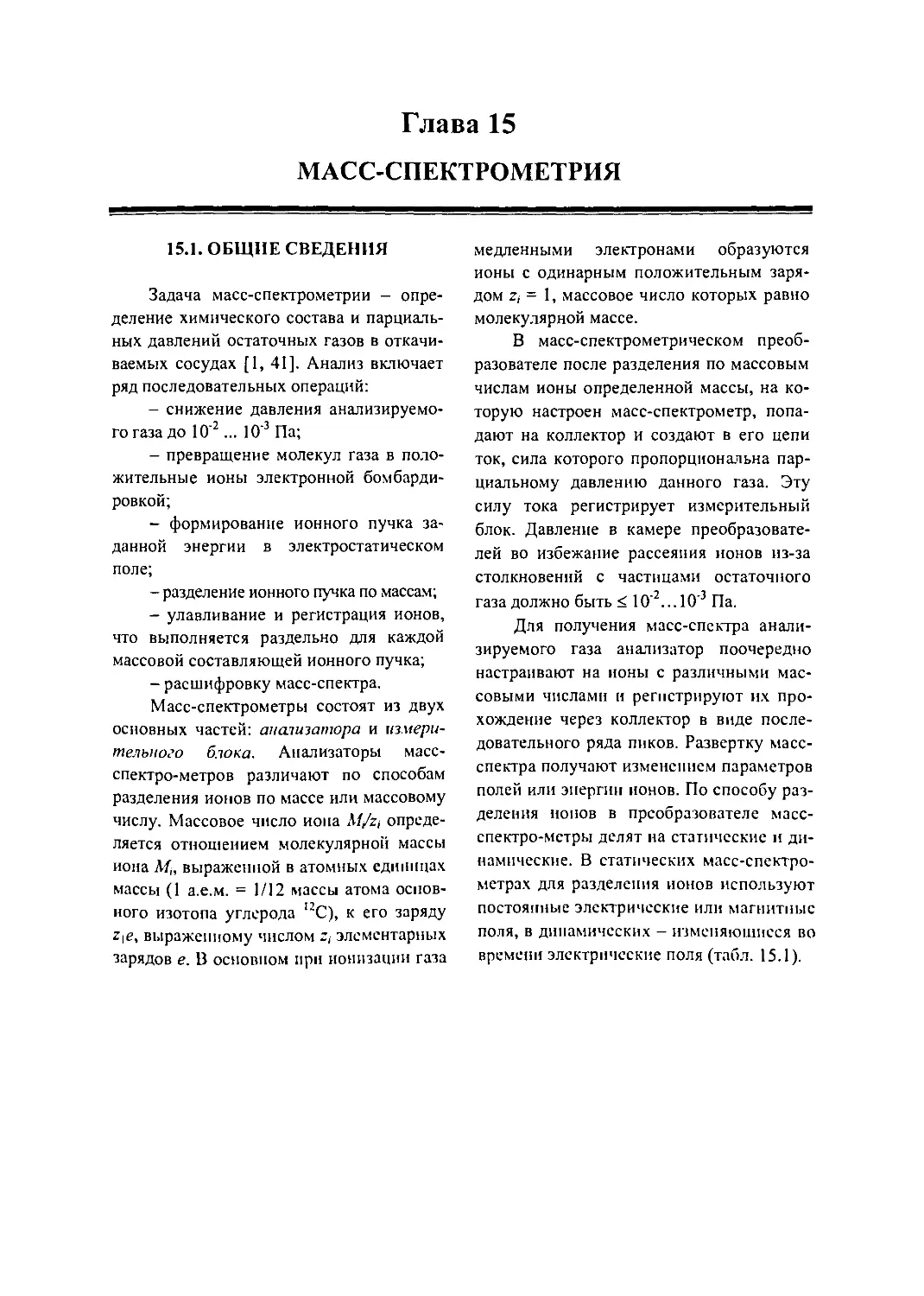

СБ. Нестеров, В.В. Одиноков, B.C. Петров,

Ю.М. Пустовойт, Г.Л. Саксаганский, СВ. Сажнев,

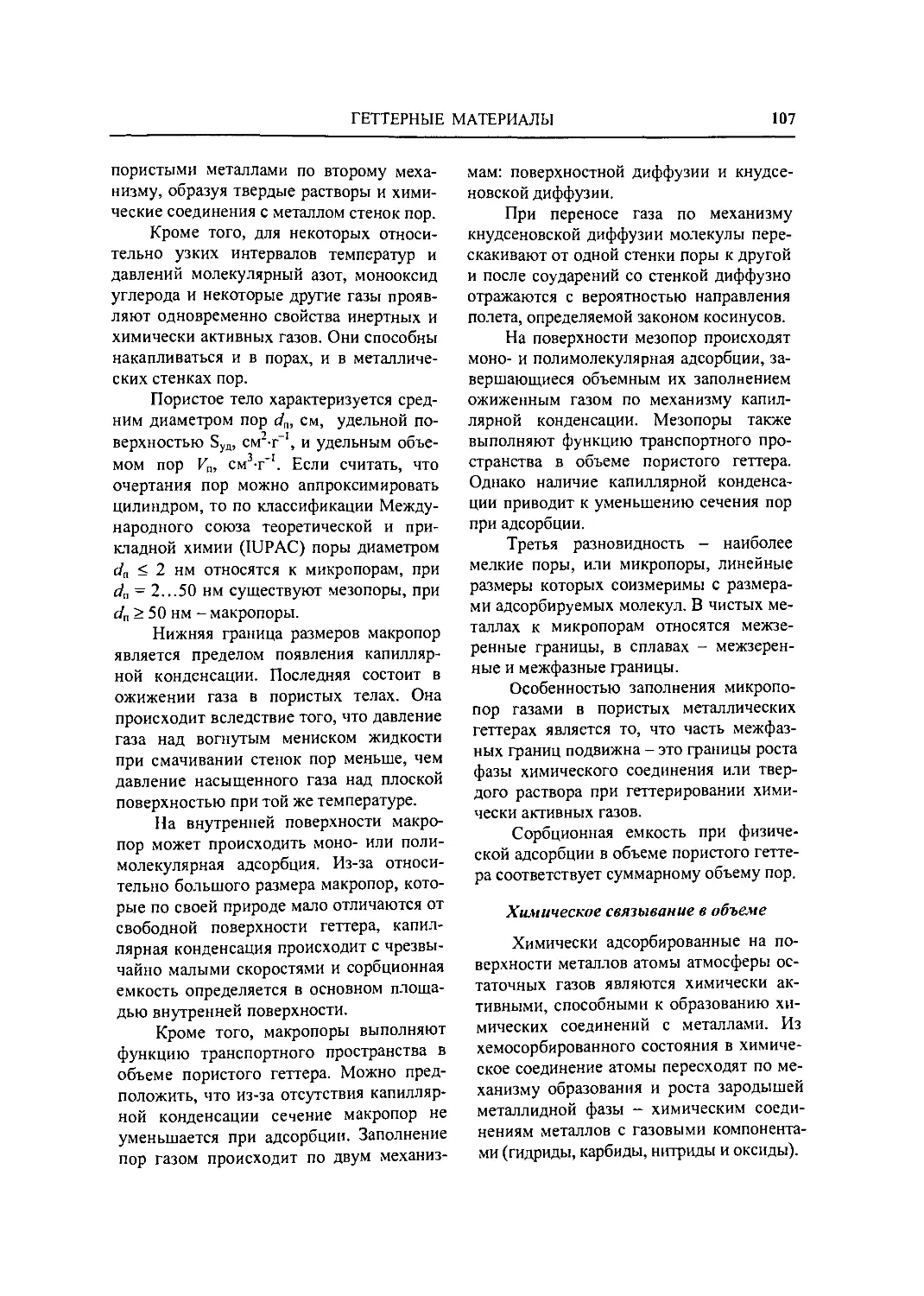

СИ. Саликеев, И.В. Творогов, Е.С. Фролов, А.Б. Цейтлин

МОСКВА

МАШИНОСТРОЕНИЕ

2009

ВАКУУМНАЯ

ТЕХНИКА

СПРАВОЧНИК

Под общей редакцией

К.Е. ДЕМИХОВА, Ю.В. ПАНФИЛОВА

3-е издание, переработанное

и дополненное

МОСКВА

МАШИНОСТРОЕНИЕ

2009

УДК 621.52(035,5)

ББК31.77я2

В 14

Авторы: К.Е. Демихов, Ю.В. Панфилов, Н.К. Никулин, И.В. Автономова, А.Т. Александрова,

А.В. Андросов, ВЛ. Бурмистров, Д.В. Быков. ЕЛ. Деулин, Г.Ф. Ивановский,

А.В. Исаев, ДА. Калинкин, Е.Н. Капустин, В.Н. Кеменов, В.И. Куприянов,

O.K. Курбатов, В.Е. Минайчев, В.П. Михайлов, СБ. Нестеров, В.В. Одиноков,

B.C. Петров, Ю.М. Пустовойт, ГЛ. Саксаганский, СВ. Сажнев, СИ. Саликеев,

И.В. Творогов, Е.С Фролов, А.Б. Цейтлин

Рецензент: академик РАН, д-р техн. наук, проф. Б.И. Каторгин

Вакуумная техника: справочник / К.Е. Демихов, Ю.В. Панфилов, Н.К. Никулин и др.;

В 14 под общ. ред. К.Е. Демихова, Ю.В. Панфилова. 3-е изд., перераб. и доп.

М.: Машиностроение, 2009. 590 с, ил.

ISBN 978-5-94275-436-5

Содержит основные сведения по теории вакуума, расчету, конструированию и эксплуатации

вакуумных систем и их элементов. Приведены физико-механические характеристики материалов,

применяемых для изготовления элементов вакуумной аппаратуры, методы ее сборки и отладки,

правила эксплуатации. Описаны приборы для измерения полного и парциального давления газа в

вакуумных системах, методы и средства течеискания. Даны сравнительные характеристики

отечественных и зарубежных образцов вакуумной техники.

3-е издание (2-е изд. в 1992 г.) дополнено разделами по вакуумным смазкам и герметикам,

нераспыляемым газопоглотителям, элементам газовых систем вакуумного технологического

оборудования, безмасляным форвакуумным насосам, а также сравнительными характеристиками

отечественных и зарубежных средств для получения вакуума и других элементов вакуумных

систем.

Для инженерно-технических работников и специалистов, занимающихся конструированием,

изготовлением и эксплуатацией вакуумных систем, а также для студентов технических вузов.

УДК 621.52(035,5)

ББК31.77я2

ISBN 978-5-94275-436-5 О Издательство Машиностроение, 2009

©Демихов К.Е., Панфилов Ю.В., Никулин Н.К. и др., 2009

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕ

Предисловие 9

Раздел 1. ТЕОРЕТИЧЕСКИЕ

ОСНОВЫ ВАКУУМНОЙ ТЕХНИКИ 11

Глава 1. Общие сведения {В.Е. Ми-

найчев, КЕ. Демихов, Н.К Никулин) 11

1.1. Понятие «вакуум» 11

1.2. Термины и определения .. 12

1.3. Условные проходы

элементов вакуумных систем .... 22

1.4. Принципиальные

вакуумные схемы 22

1.5. Единицы физических

величин 28

1.6. Соотношение единиц

давления и потока газа 30

1.7. Состав атмосферного воздуха 30

1.8. Некоторые физические

константы 30

1.9. Приведение массы тела в

атмосфере к массе тела в

вакууме 31

1.10. Газокинетические

параметры 32

1.11. Основные области

применения вакуумной технологии... 33

Глава 2. Основные сведения из мо-

лекулярно-кинетической теории газов

(КЕ. Демихов, Н.К Никулин, СБ.

Нестеров, Е.С. Фролов) 36

2.1. Давление газа 36

2.2. Законы идеального газа ... 38

2.3. Барометрическая формула 39

2.4. Скорость молекул газа.

Закон распределения молекул

газа по скоростям 40

2.5. Средняя длина свободного

пути молекул газа 42

2.6. Теплопроводность газов .. 43

2.7. Вязкость газов 44

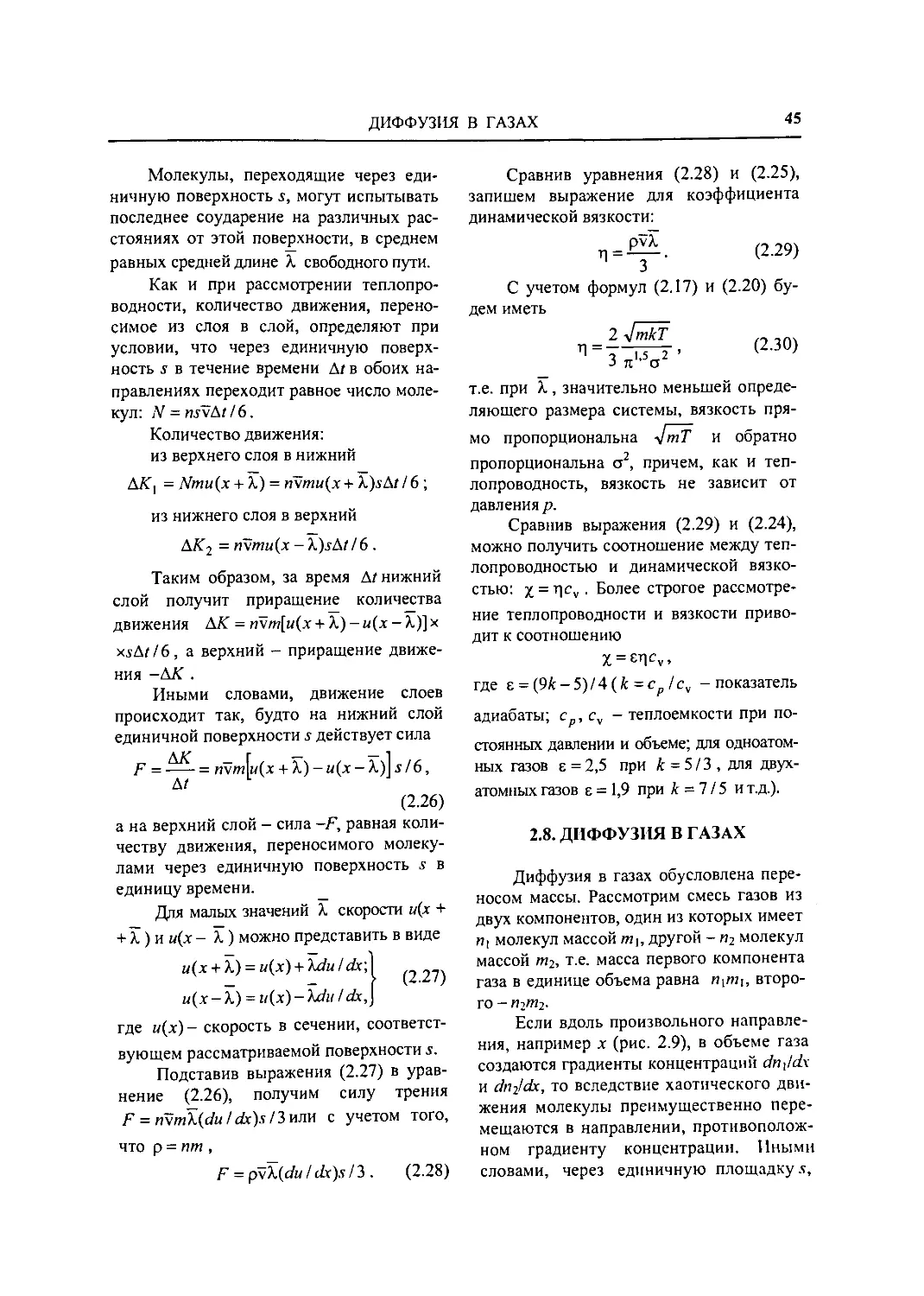

2.8. Диффузия в газах 45

2.9. Законы взаимодействия

молекул газа с поверхностью

твердого тела 47

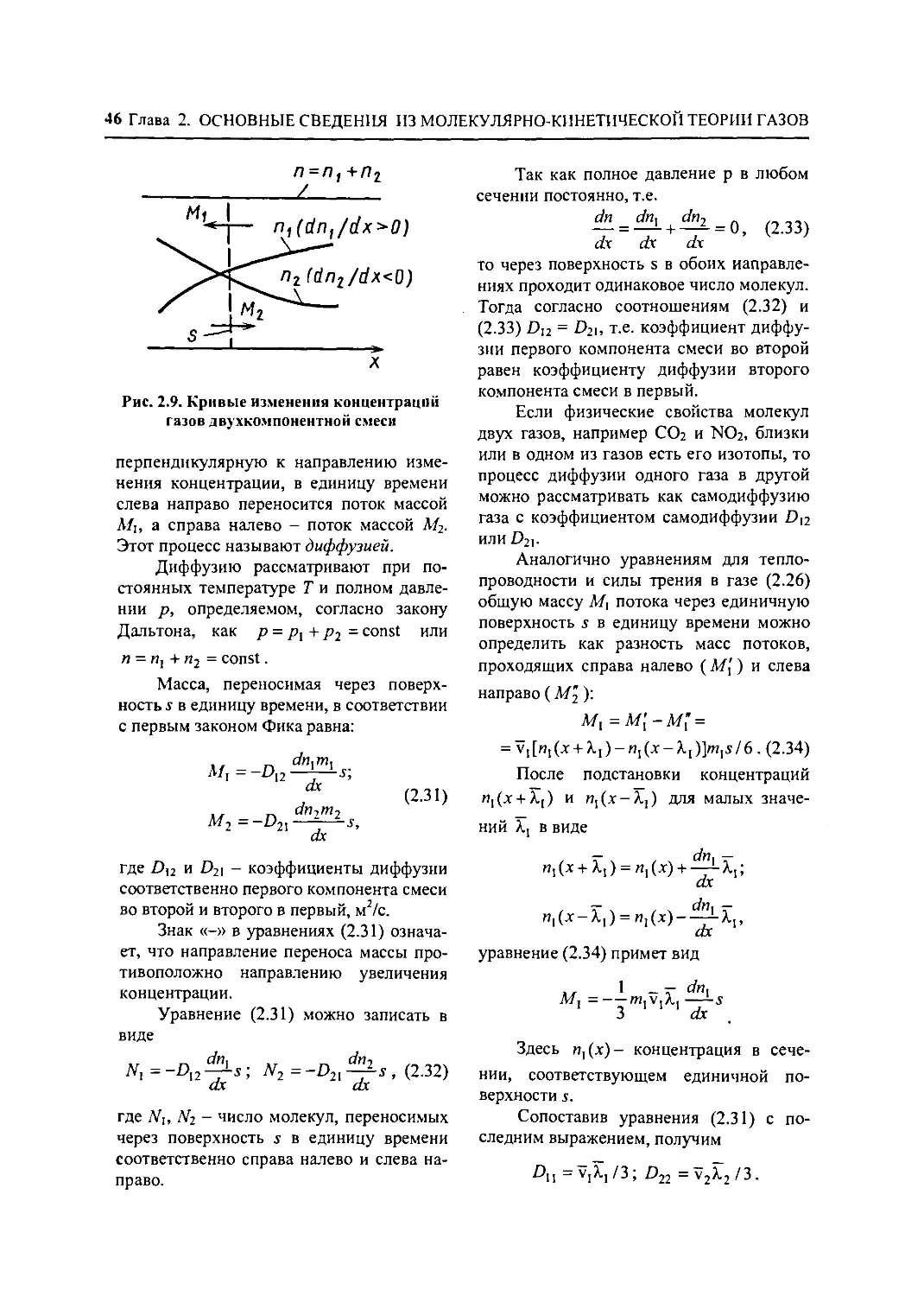

2.10. Скольжение разреженных

газов 48

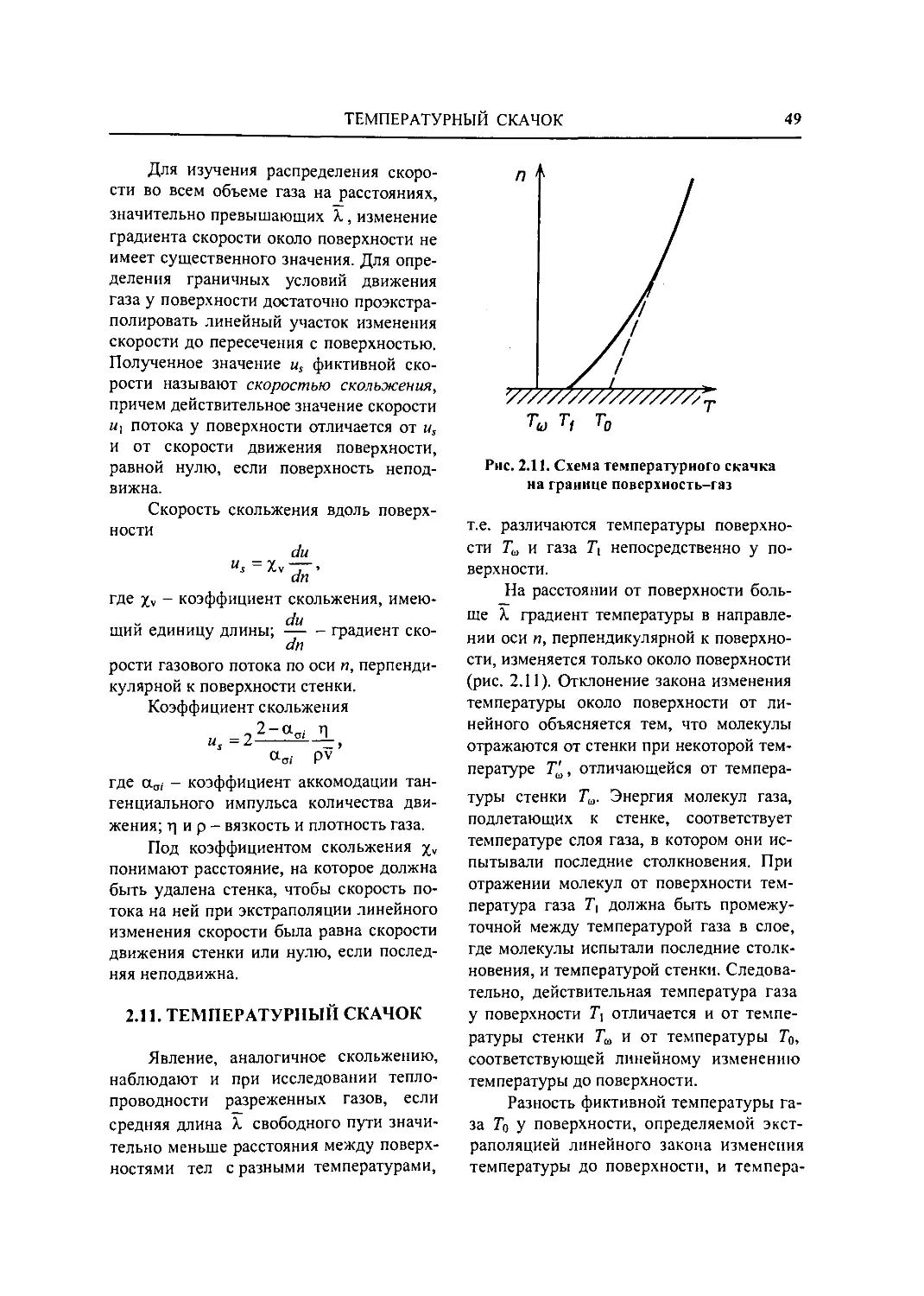

2.11. Температурный скачок .. 49

Глава 3. Течение разреженных

газов и проводимость элементов

вакуумных систем (КЕ. Демихов,

Н.К. Никулин, СБ. Нестеров) 51

3.1. Основные понятия 51

3.2. Основное уравнение

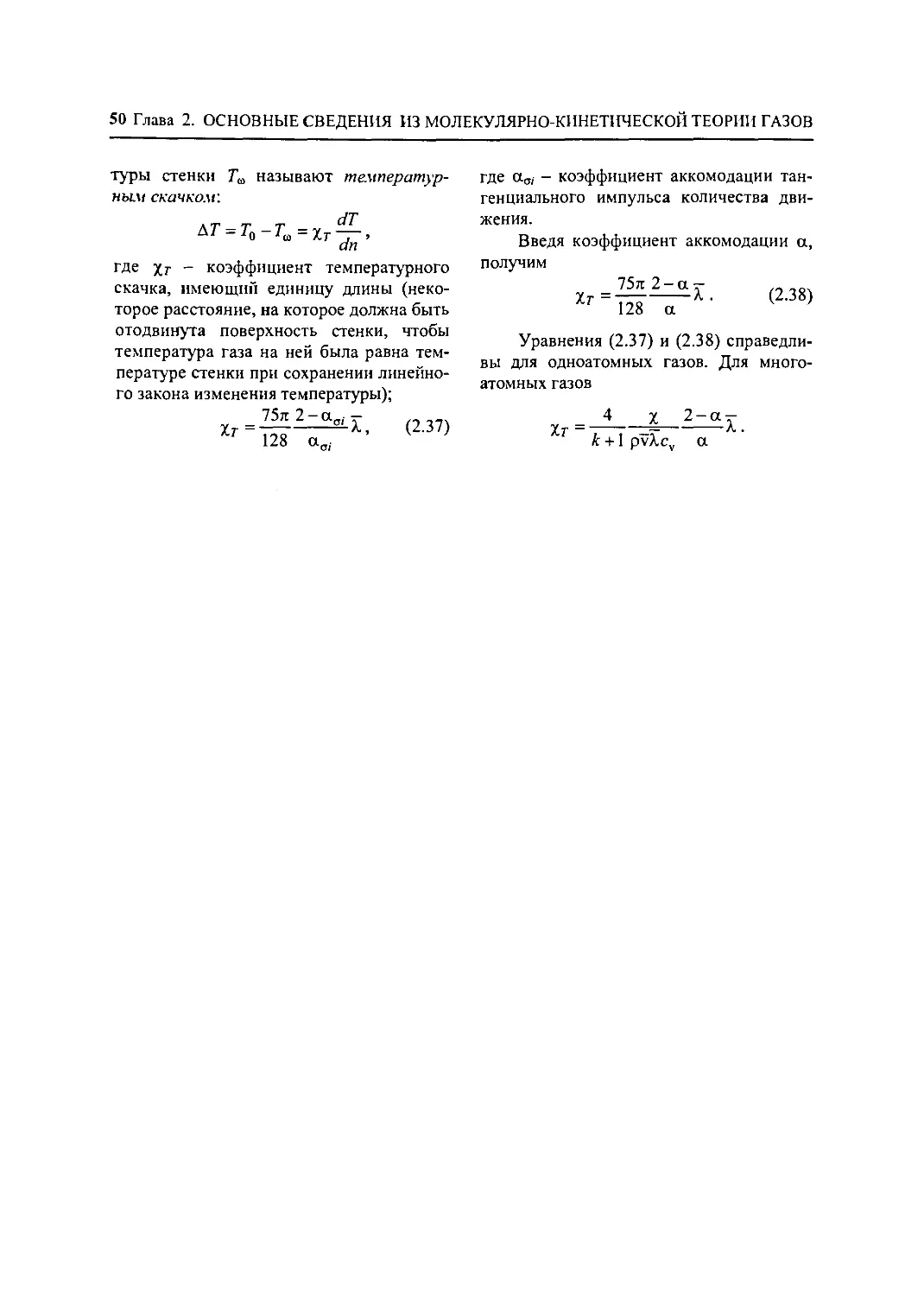

вакуумной техники 52

3.3. Режимы течения газов .... 52

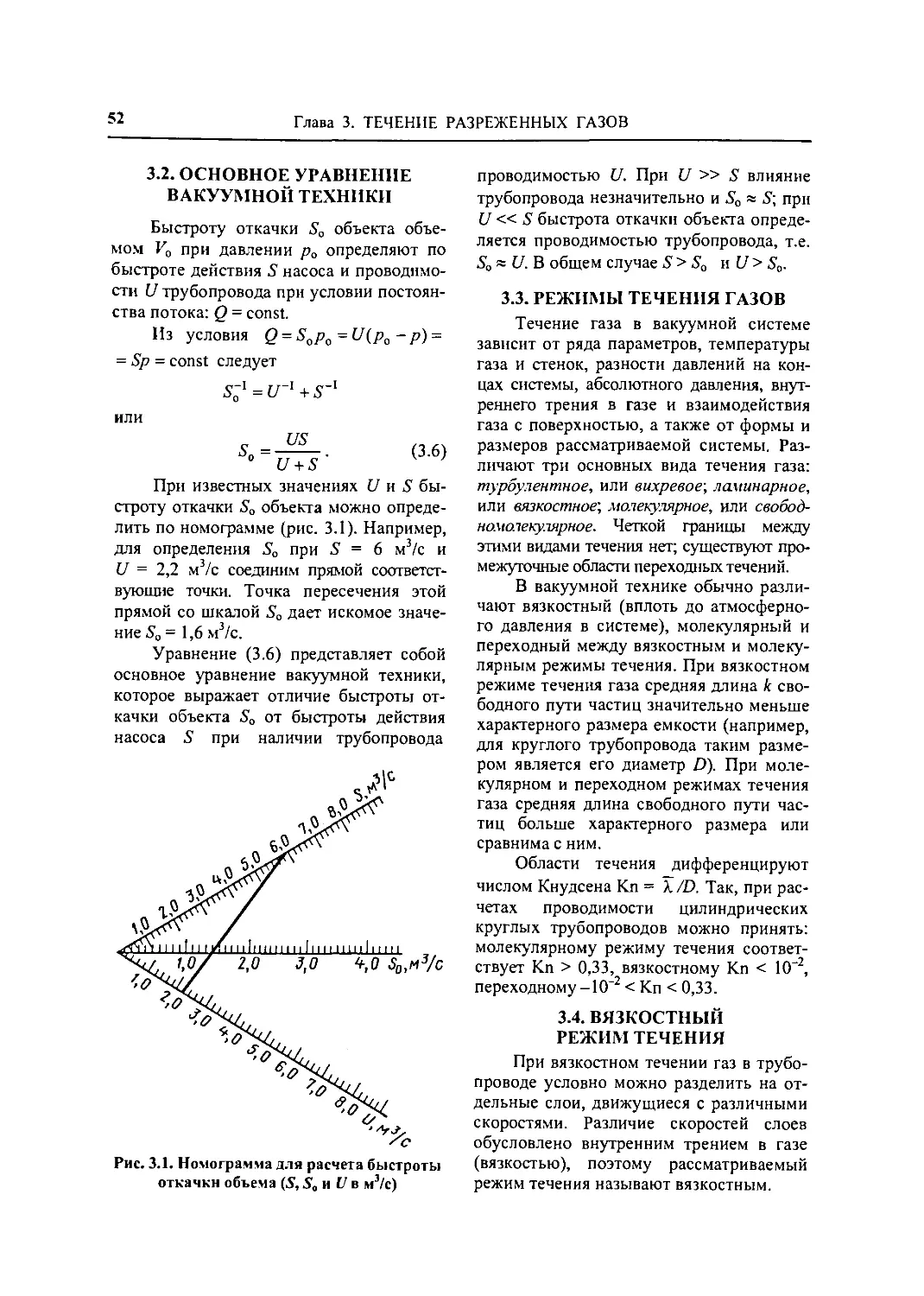

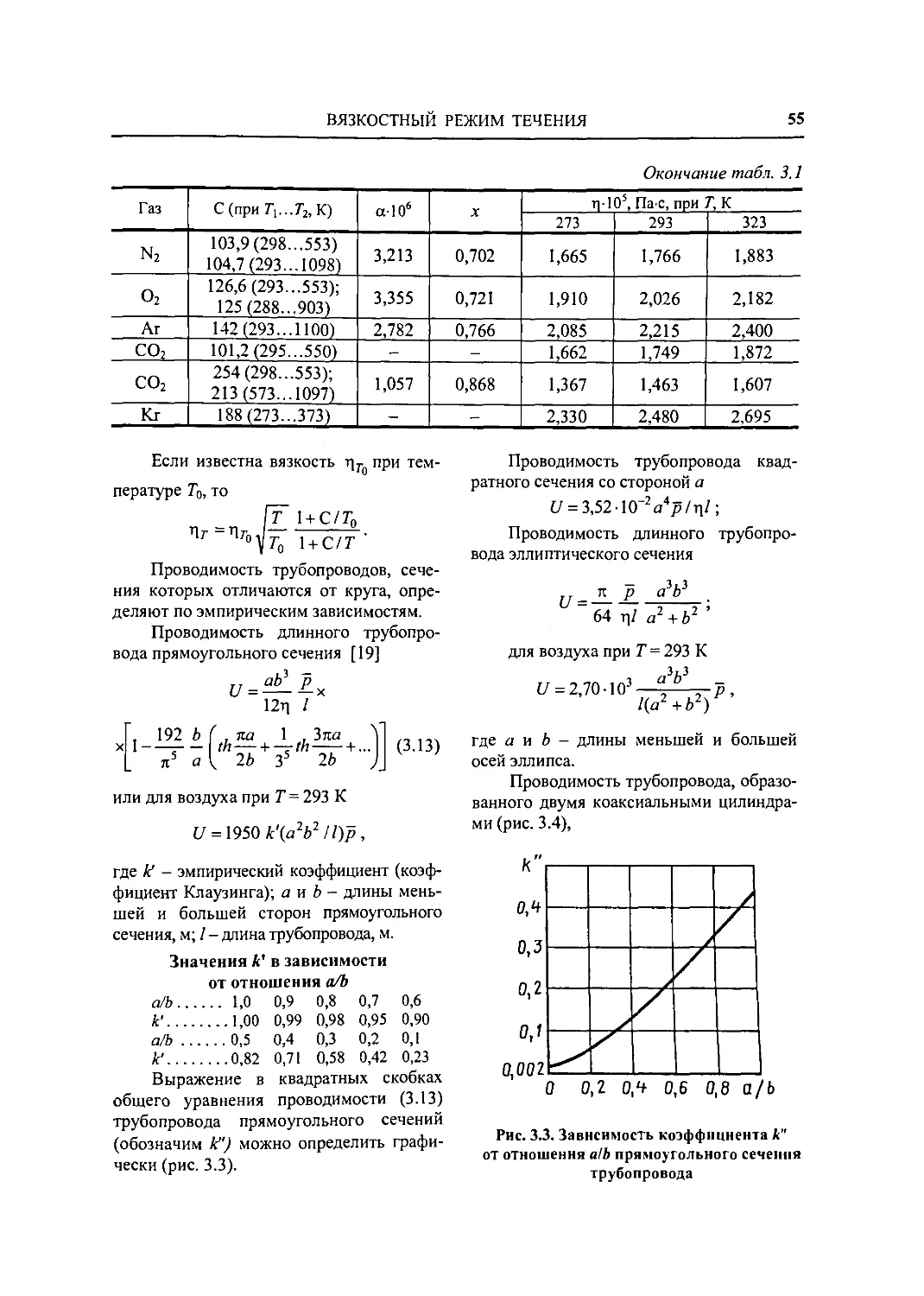

3.4. Вязкостный режим течения 52

3.5. Молекулярный режим

течения 56

3.6. Переходный режим течения 62

3.7. Статистический метод

определения проводимости

вакуумных систем 63

3.8. Расчет централизованных

вакуумных систем 66

3.9. Процесс откачки газа из

вакуумной системы 67

3.10. Пример расчета

проводимости сложного трубопровода 69

3.11. Определение

проводимости вакуумных систем методом

угловых коэффициентов 71

Раздел 2. КОНСТРУКЦИОННЫЕ

ЭЛЕМЕНТЫ ВАКУУМНЫХ

СИСТЕМ 78

Глава 4. Материалы вакуумных

систем 78

4.1. Общие сведения (А. Т.

Александрова) 78

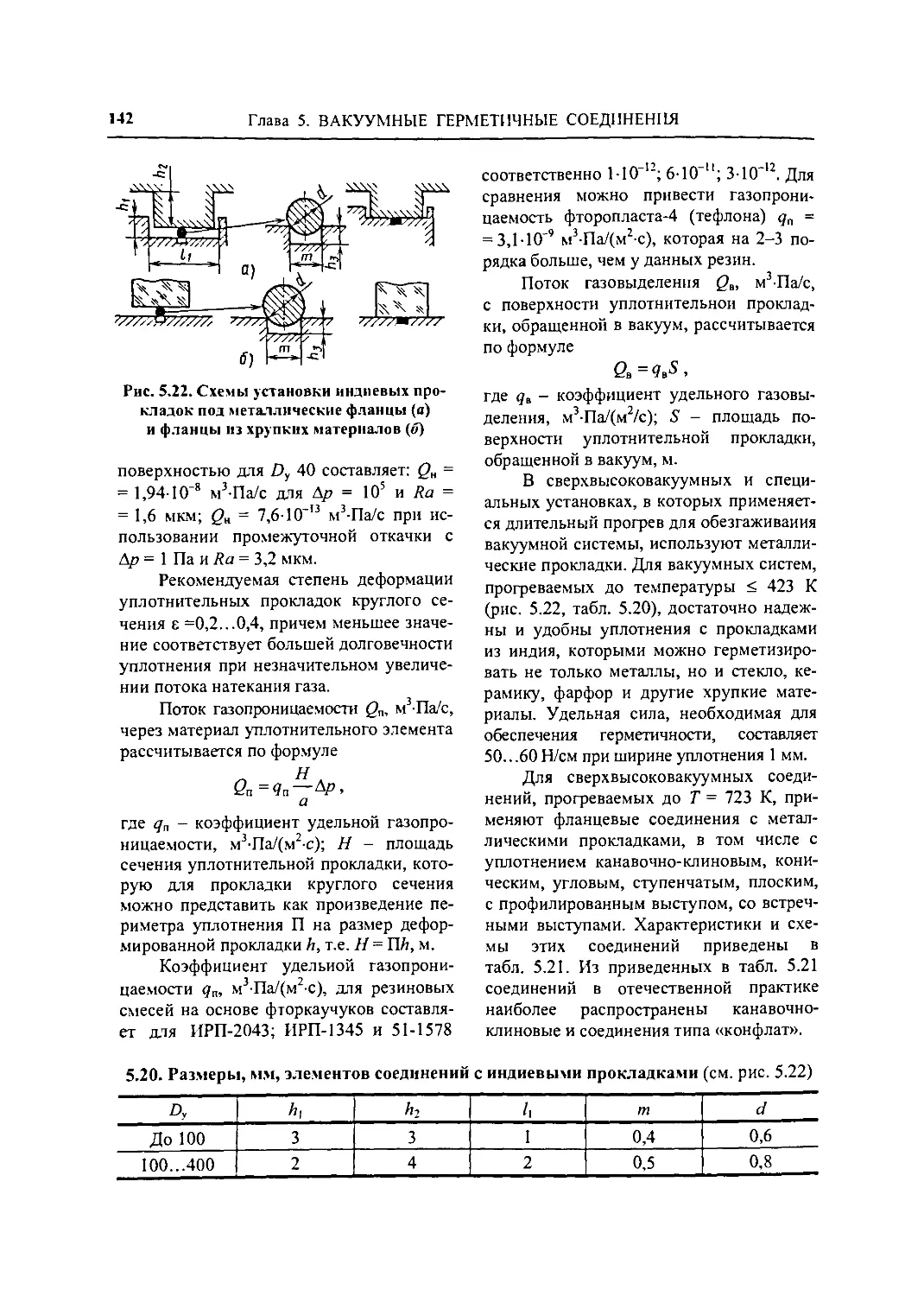

4.2. Чугун (А. Т. Александрова) 79

4.3. Углеродистые стали

(А. Т. Александрова) 79

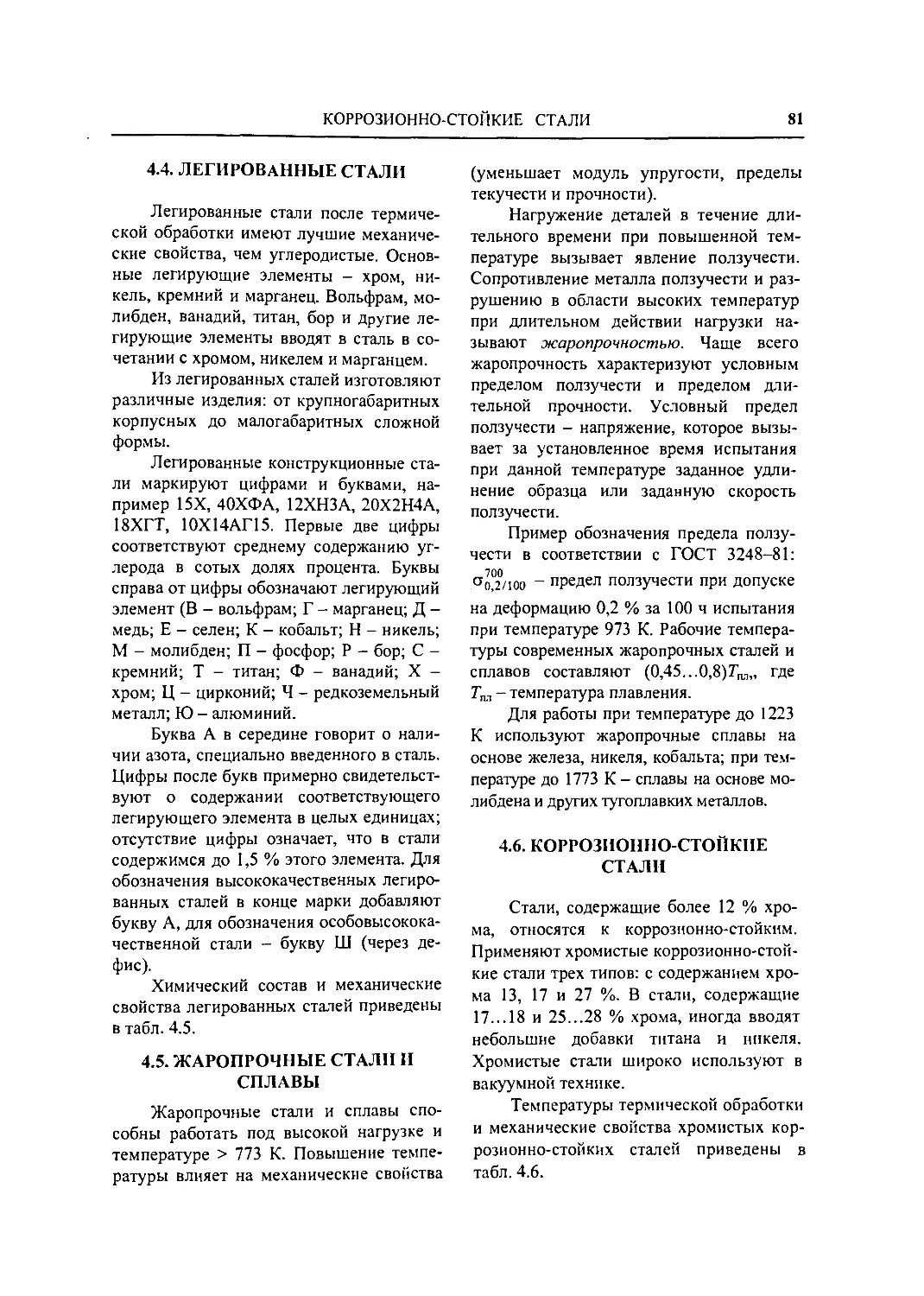

4.4. Легированные стали

(А.Т. Александрова) 81

4.5. Жаропрочные стали и

сплавы (А.Т. Ачександрова) ... 81

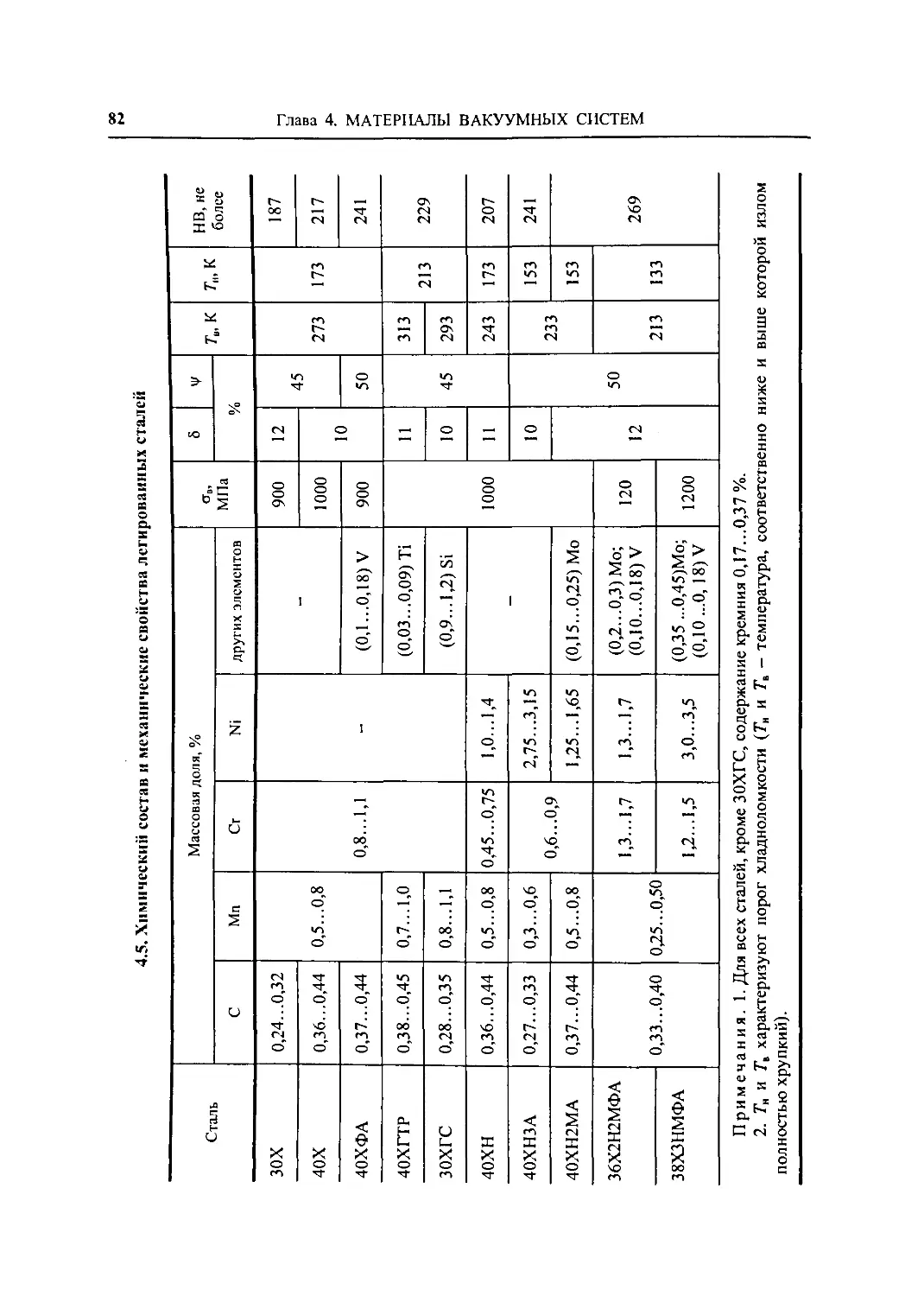

4.6. Коррозионно-стойкие

стали (А.Т. Александрова) 81

4.7. Стали и сплавы для работы

при низких температурах

(А.Т. Ачександрова) 83

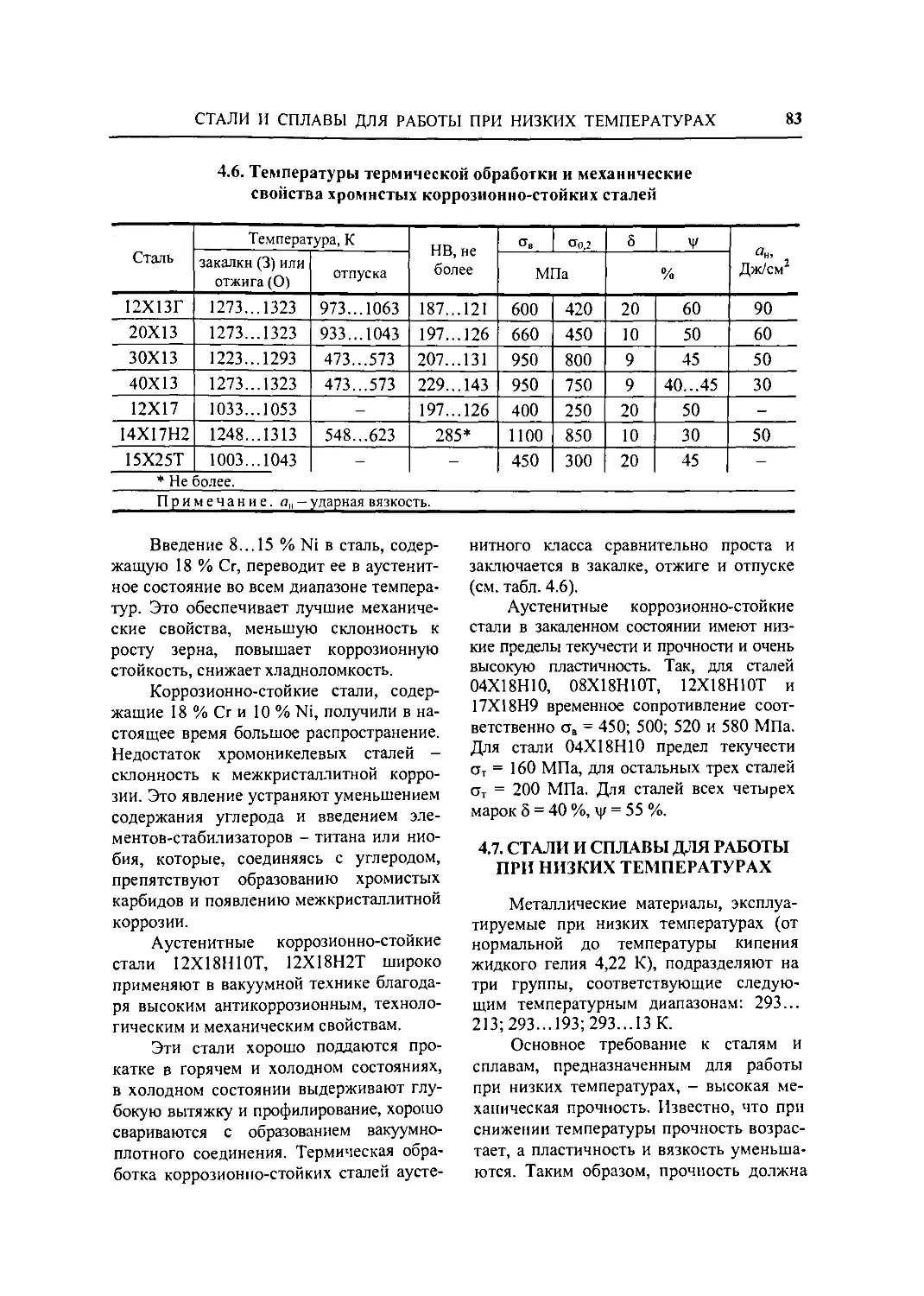

4.8. Титан и его сплавы

(А.Т. Александрова) 84

4.9. Тугоплавкие металлы

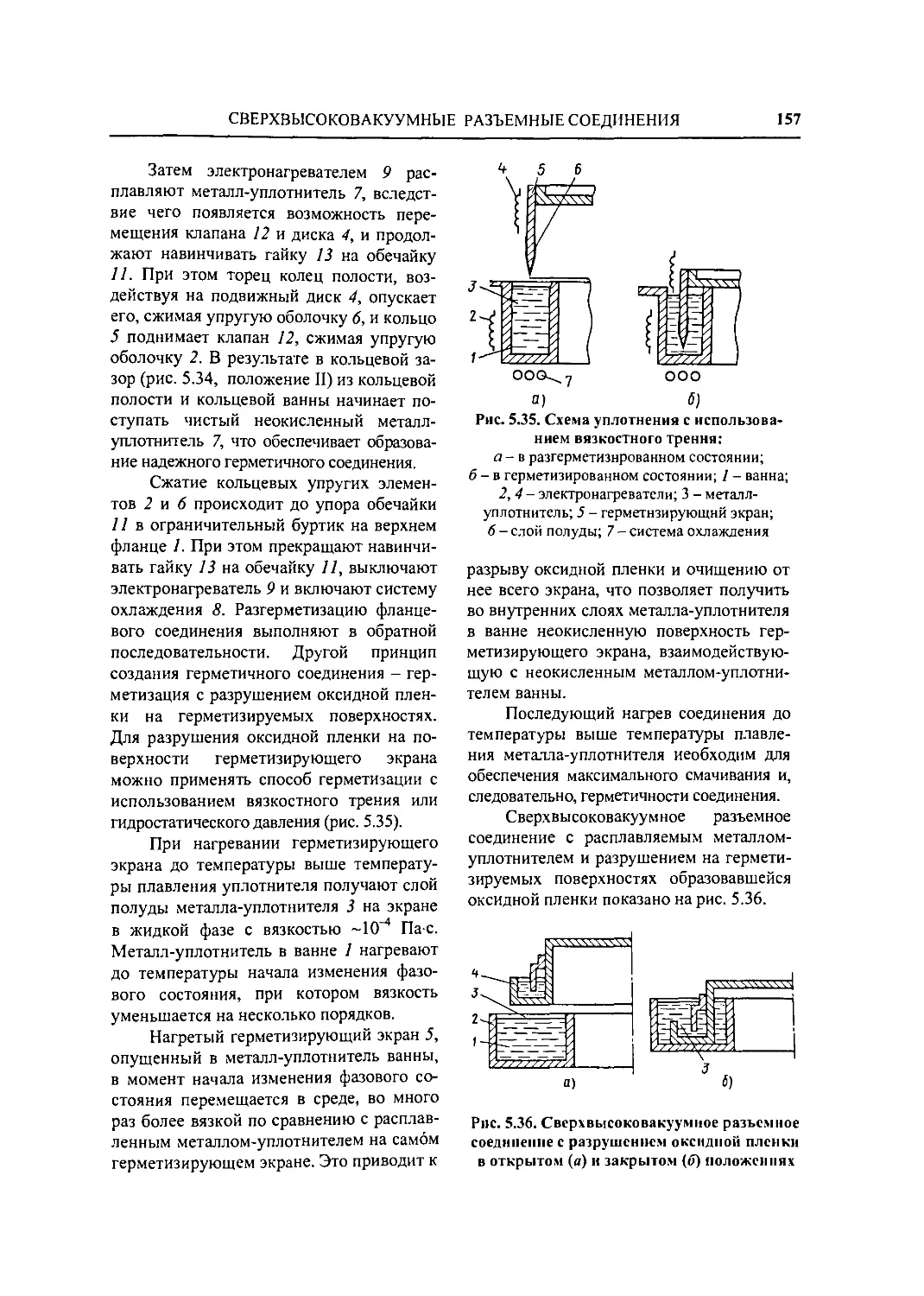

(А.Т. Александрова) 85

6

ОГЛАВЛЕНИЕ

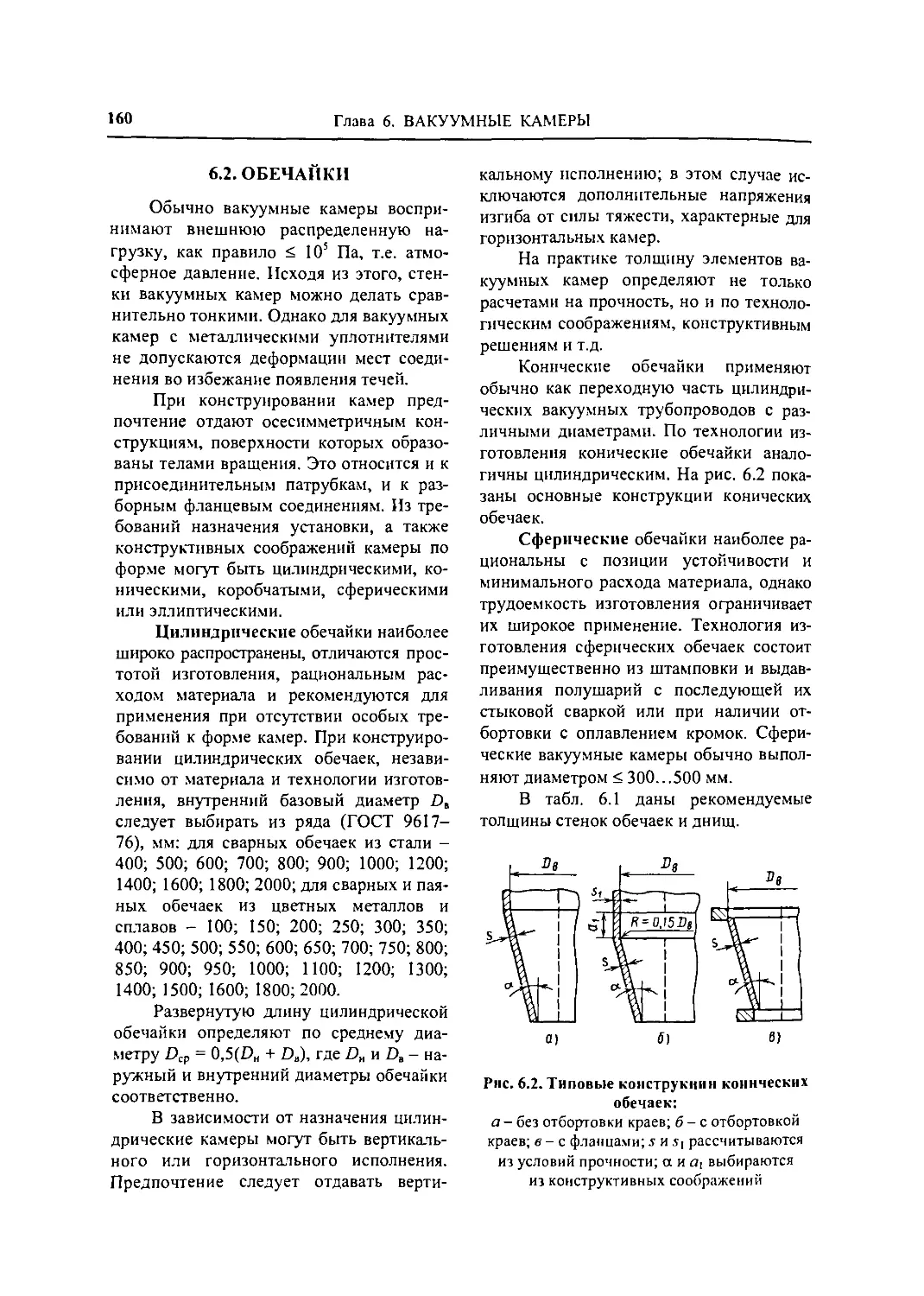

4.10. Цветные металлы и сплавы

(А.Т. Александрова) 86

4.11. Стекло, керамика, ситаллы

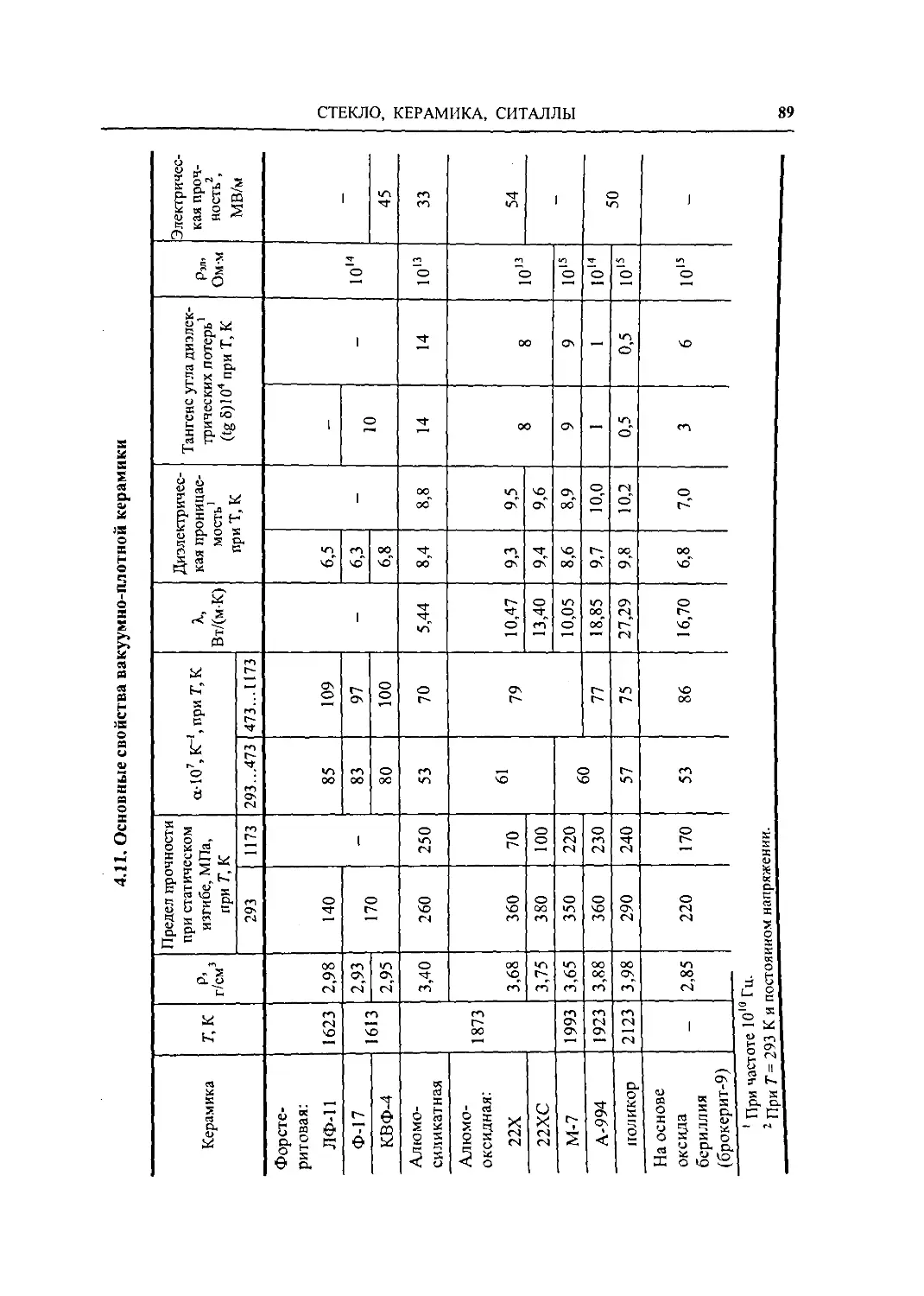

(А.Т. Александрова) 87

4.12. Пластмассы (А.Т.

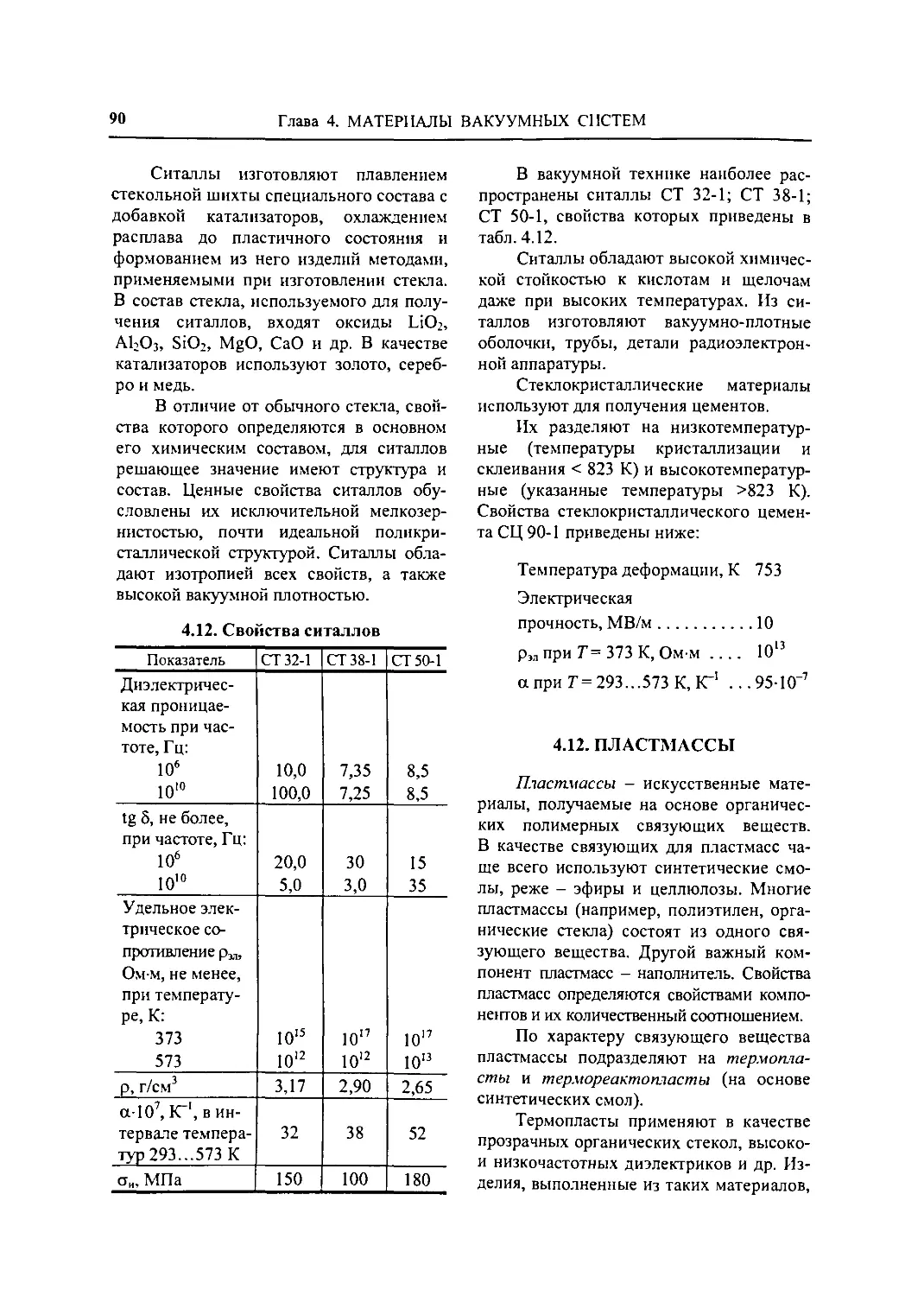

Александрова^ Ю.В. Панфилов) 90

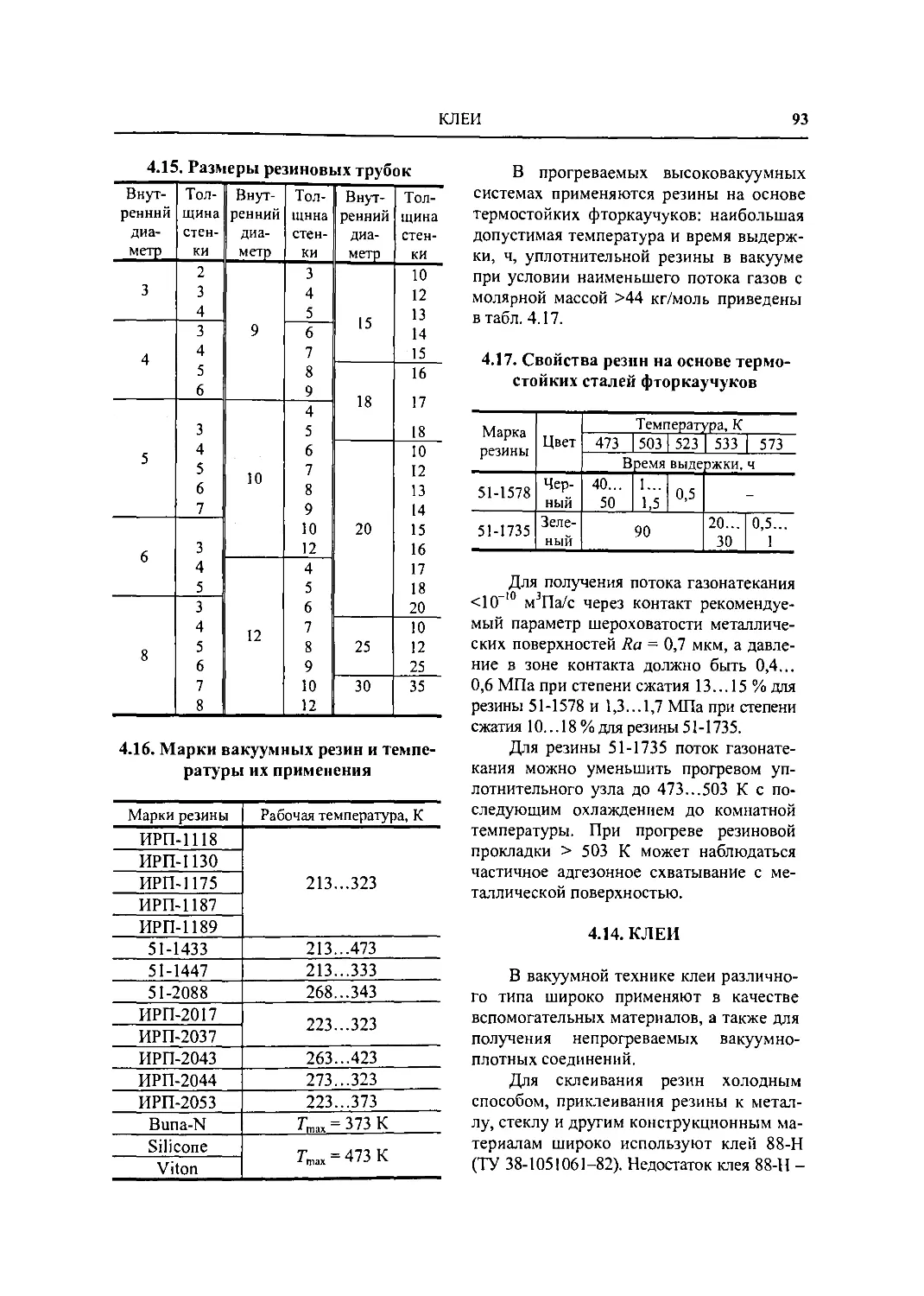

4.13. Резины (ЮЛ. Панфилов) 91

4.14. Клеи (А.Т. Александрова) 93

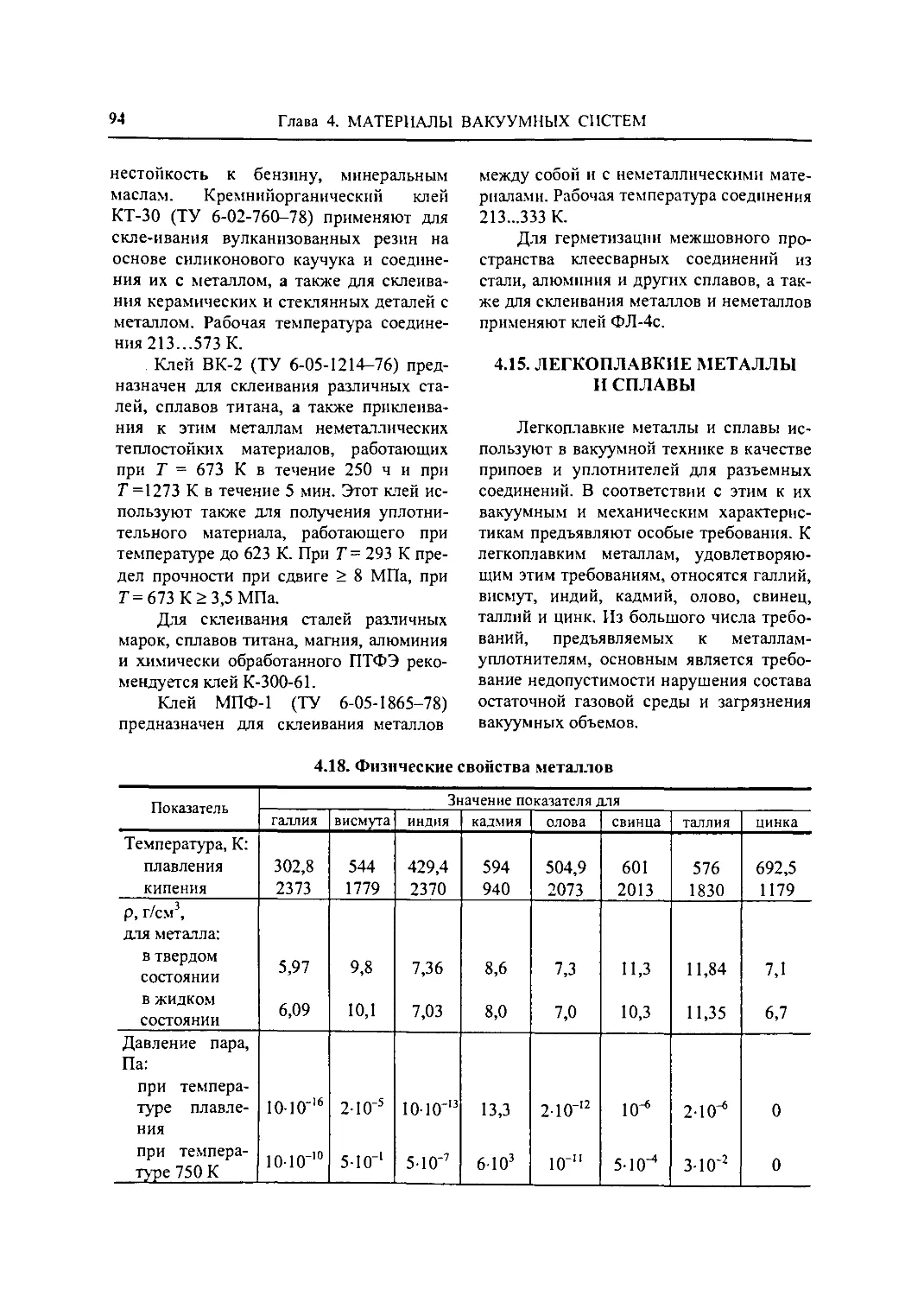

4.15. Легкоплавкие металлы и

сплавы (А.Т. Александрова)... 94

4.16. Вакуумные смазки и

герметики (Ю.В. Панфилов) 96

4.17. Геттерные материалы

(ДЛ Быков, B.C. Петров) 102

4Л8. Вакуумные свойства

материалов (Ю.В. Панфилов) 117

Глава 5. Вакуумные герметичные

соединения 123

5Л. Общие сведения и

классификация (А.Т. Александрова) .. Л23

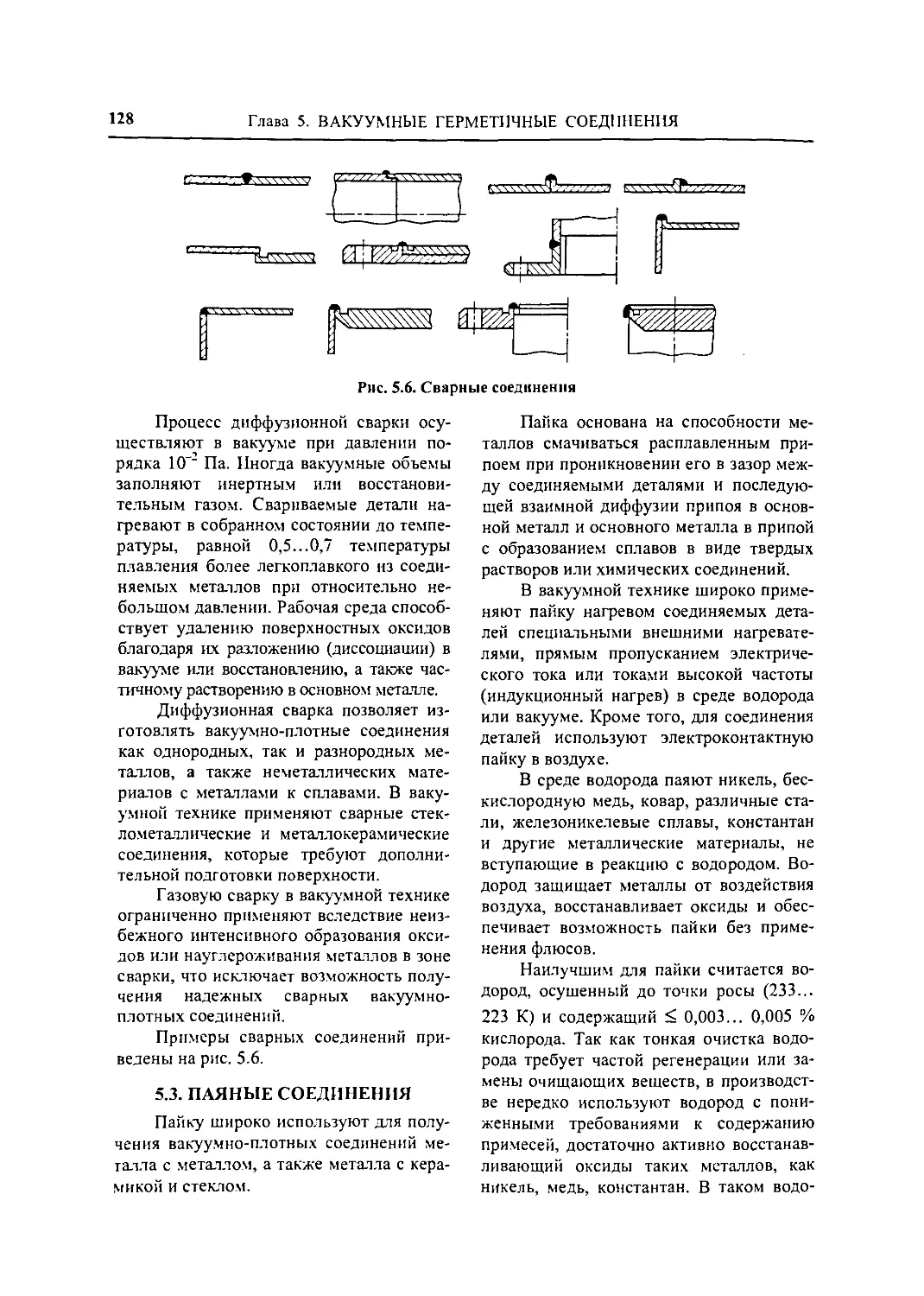

52. Сварные соединения

(А.Т. Александрова) 124

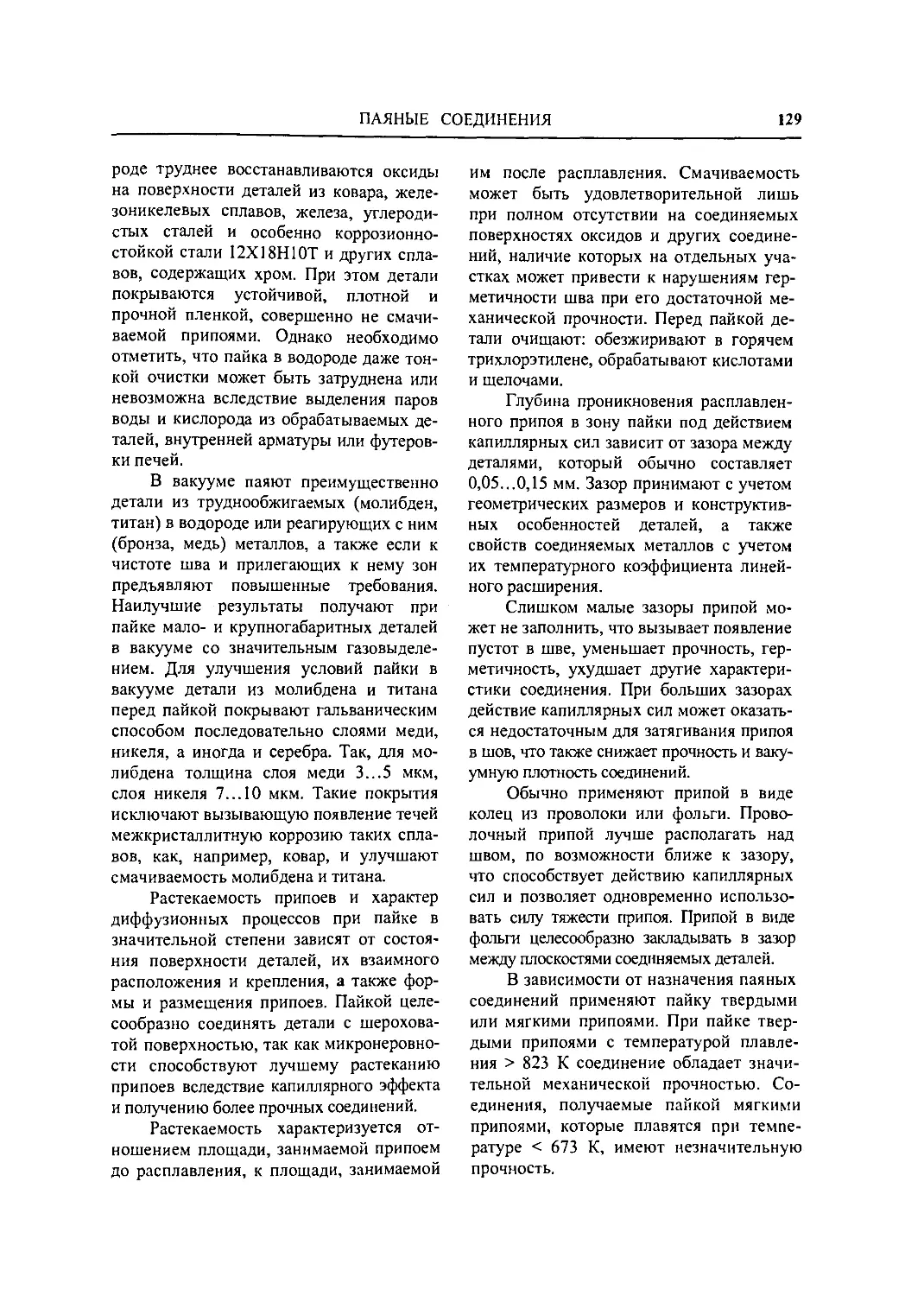

5.3. Паяные соединения

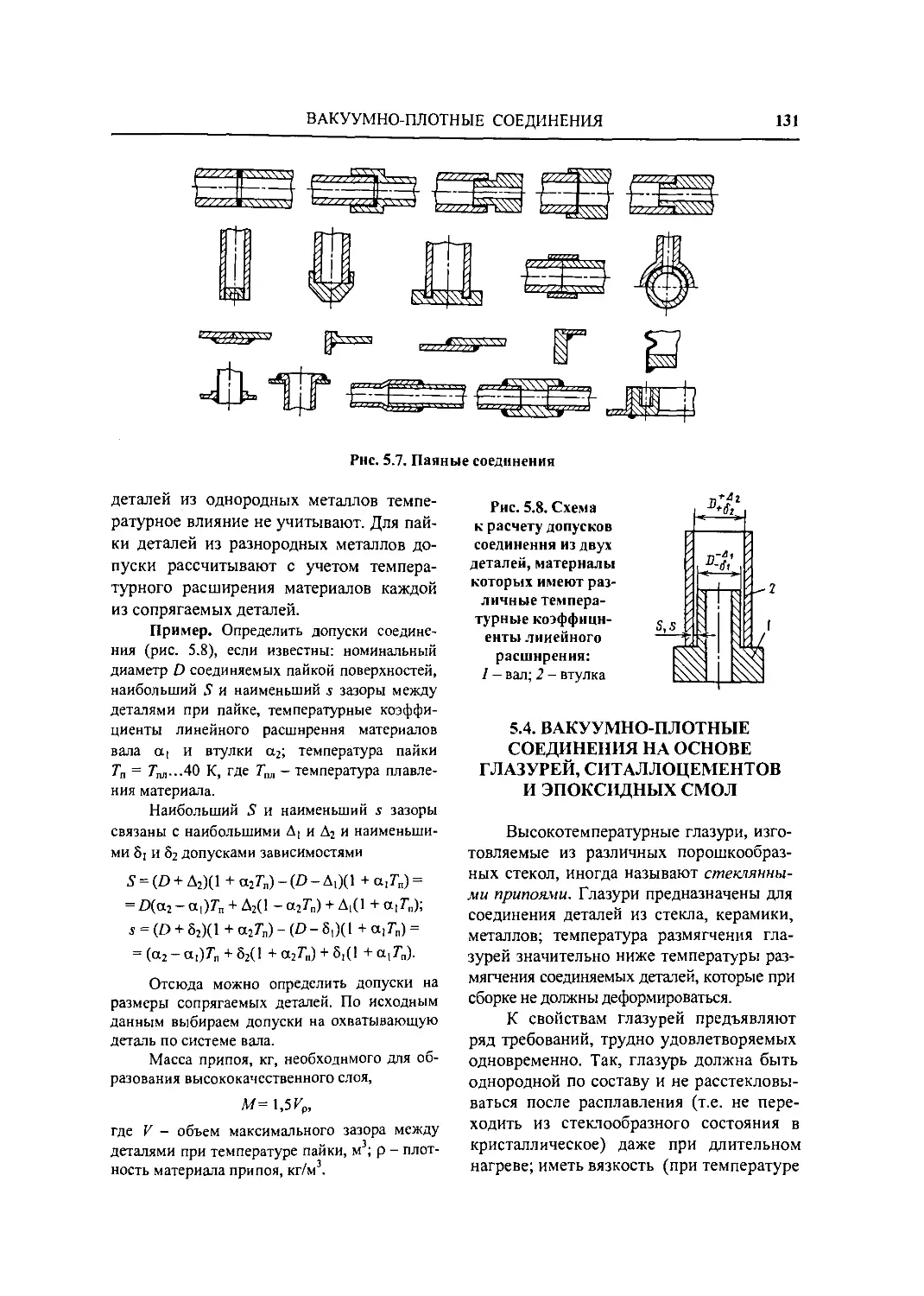

(А.Т. Александрова) 128

5.4. Вакуумно-плотные

соединения на основе глазурей, си-

таллоцементов и эпоксидных

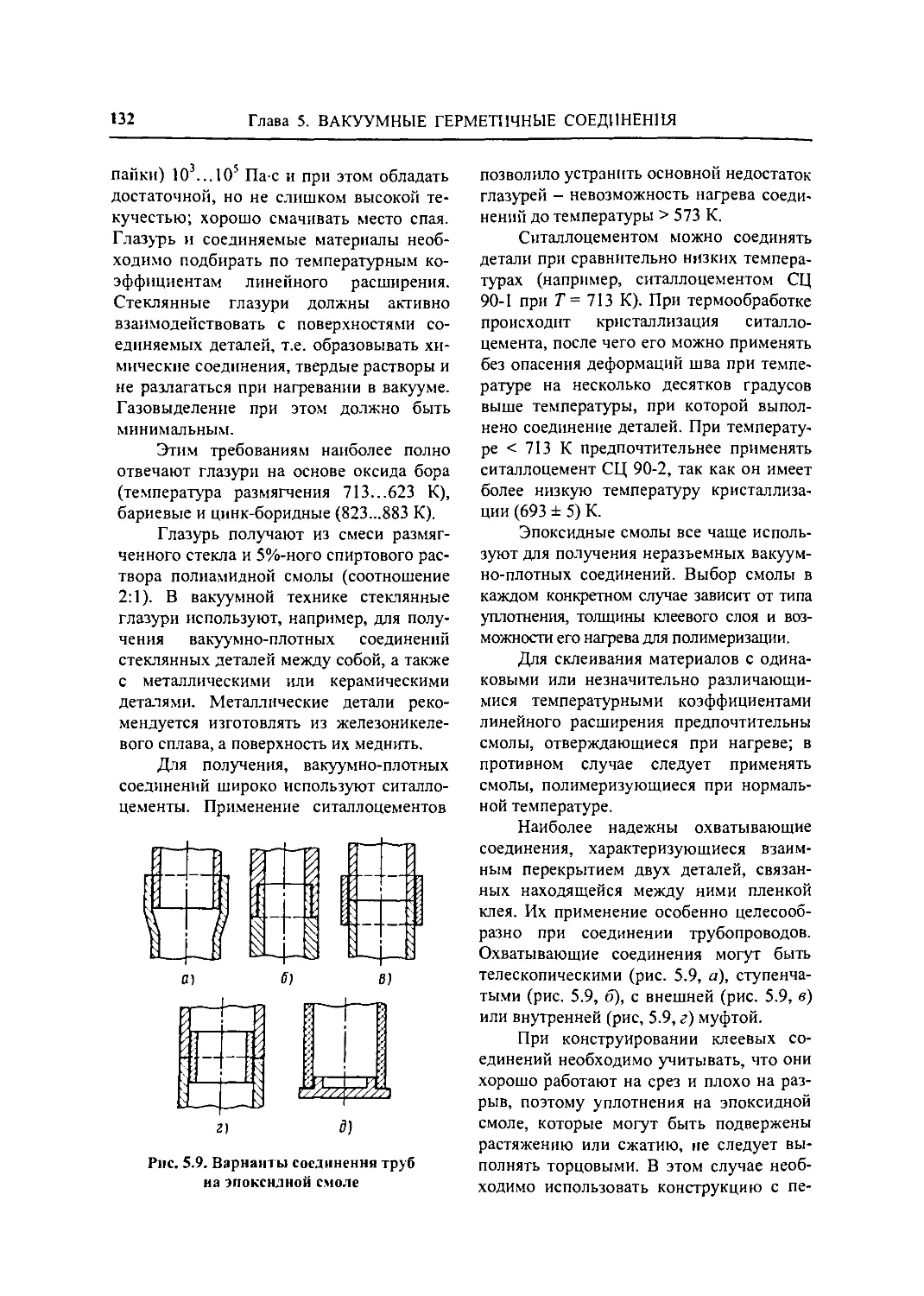

смол (А. Т. Александрова) 131

5.5. Разъемные соединения

(А.Т. Александрова, Ю.В.

Панфилов) 133

5.6. Сверхвысоковакуумные

разъемные соединения с

расплавляемыми уплотнителями

(А.Т. Александрова) 152

Глава 6. Вакуумные камеры

(ЮМ Пустовойт) 159

6.1. Классификация камер 159

6.2. Обечайки 160

6.3. Днища 162

6.4. Крышки 164

6.5. Прогрев и охлаждение камер 164

6.6. Расчет на прочность 168

Глава 7. Запорно-регулирующая

арматура (O.K. Курбатов) 172

7.1. Классификация и

предъявляемые требования 172

7.2. Сверхвысоковакуумные

клапаны 176

7.3. Высоковакуумные и форва-

куумные клапаны 177

7.4. Высоковакуумные затворы

с различными приводами .... 185

7.5. Противоаварийные и

напускные клапаны 189

7.6. Натекатели 190

7.7. Элементы газовых систем

вакуумного технологического

оборудования (СВ. Сажнев) 193

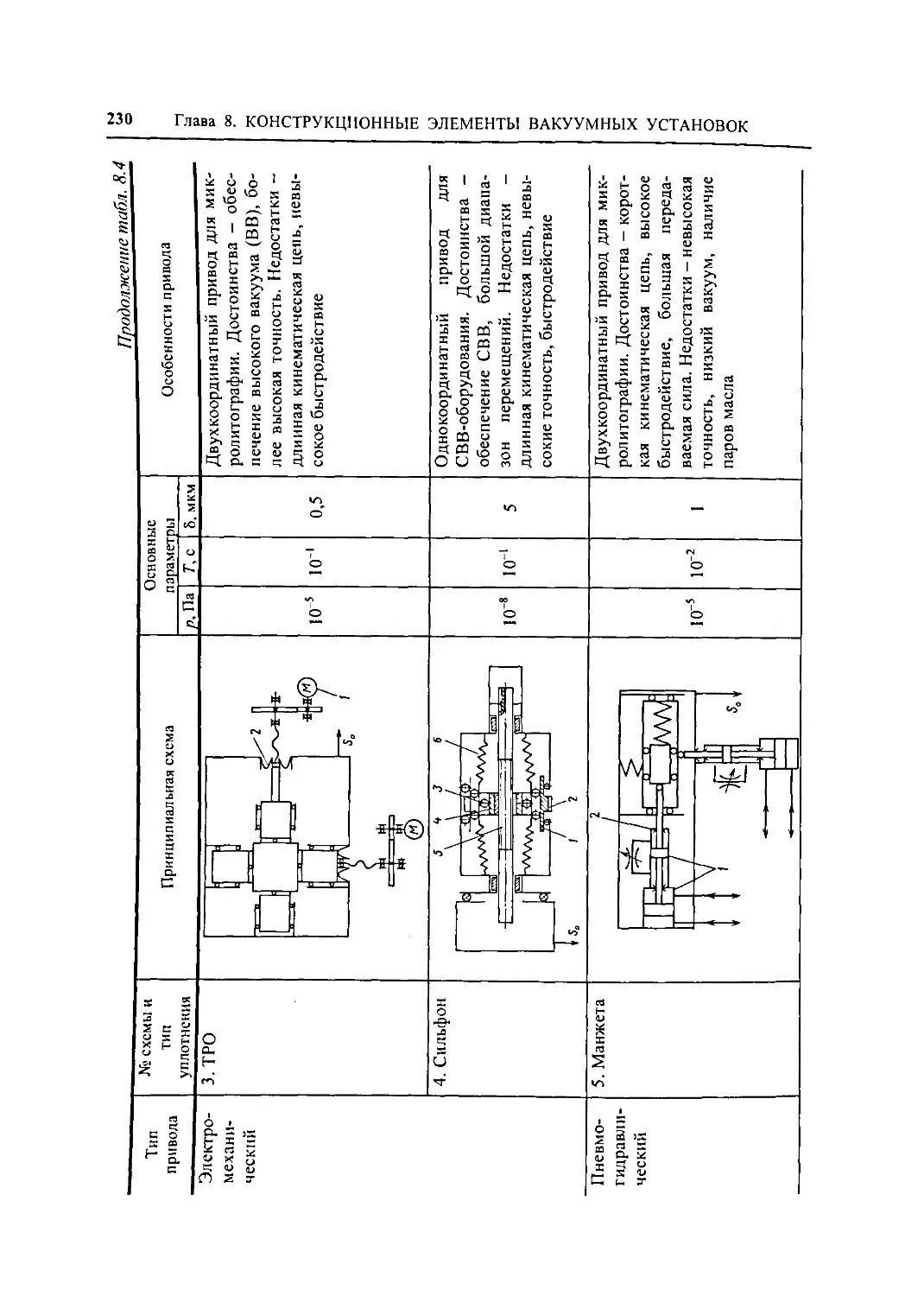

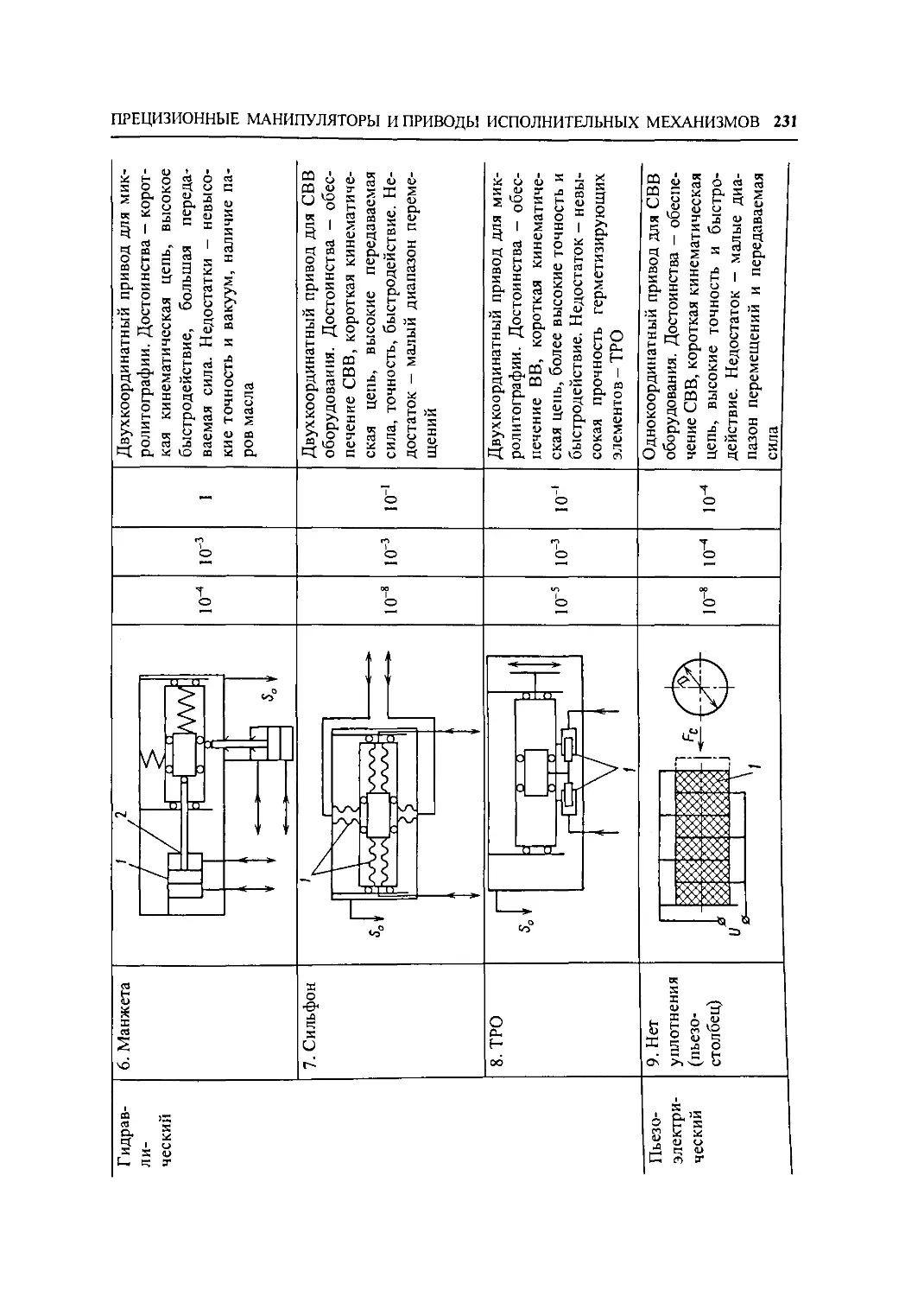

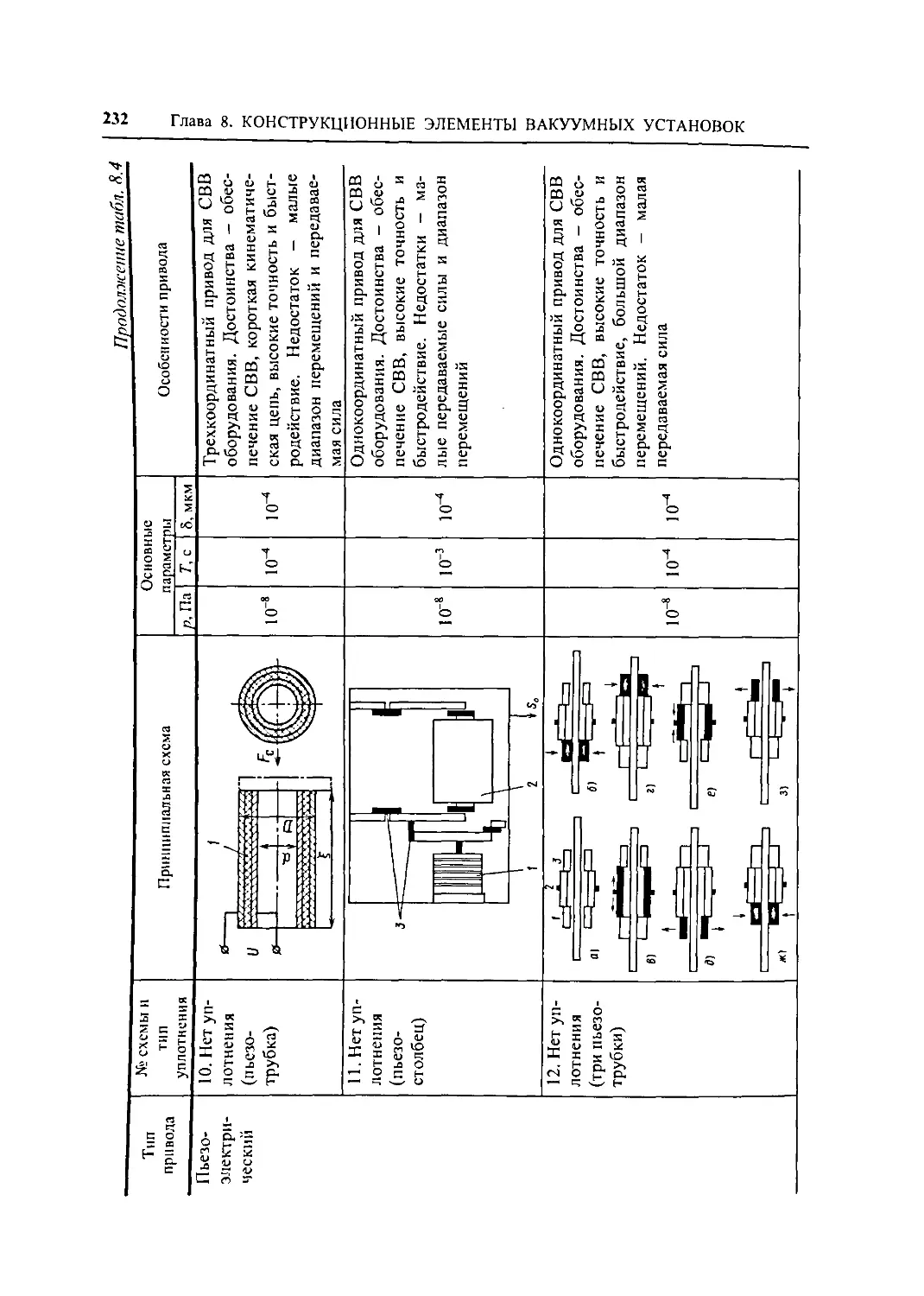

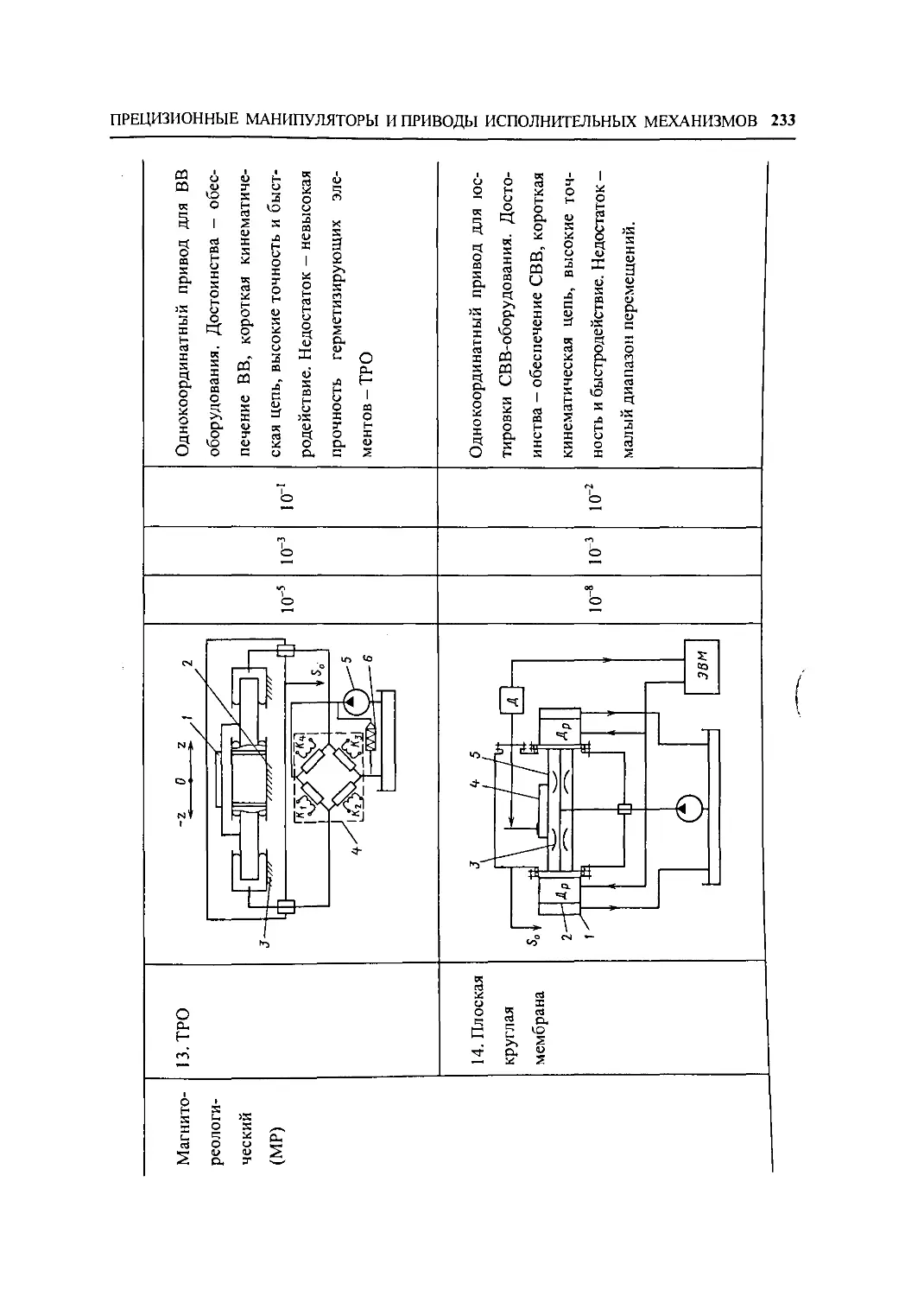

Глава 8. Конструкционные

элементы вакуумных установок 213

8.1. Вводы движений в вакуум

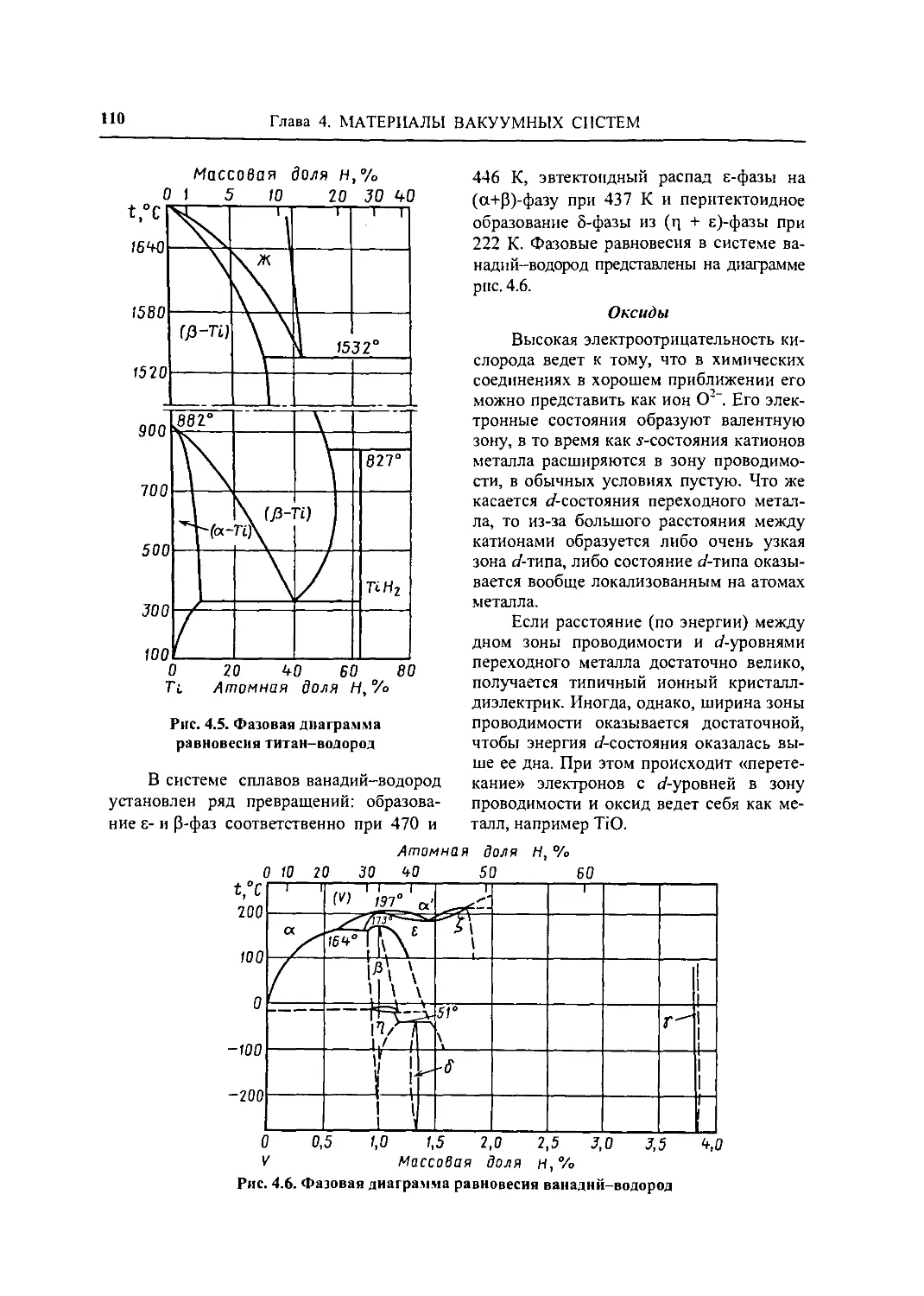

(В.Е. Минайчев, Ю.В. Панфилов) 213

8.2. Прецизионные

манипуляторы и приводы

исполнительных механизмов вакуумного

оборудования (В.И Mitxawioe,

Е.А. Деулын) 227

8.3. Электрические вакуумные

вводы (В.Е. Мынайчев) 239

8.4. Вакуумные окна (В.Е.

Мынайчев) 244

8.5. Загрузочные вакуумные

устройства (В.В. Одинокое)... 252

8.5.1. Виды шлюзовых

систем 257

8.5.2. Использование

шлюзовых систем в вакуумном

оборудовании 263

8.6. Гибкие герметизирующие

звенья (В.Е. Минайчев) 269

8.7. Заглушки (В.Е. Минайчев) 273

8.8. Проектирование

механизмов и компоновка вакуумного

технологического

оборудования по критерию минимума

привносимой дефектности

(ЮЛ. Панфичов) 274

Раздел 3. ВАКУУМНЫЕ НАСОСЫ 281

Глава 9. Механические вакуумные

насосы 281

9.1. Поршневые насосы (КЕ. Де-

михов, Н.К. Никулин, Е.С

Фролов) 281

ОГЛАВЛЕНИЕ

7

9.2. Жидкостно-кольцевые насосы

(И.В. Лвтономова) 289

9.3. Двухроторные насосы

(А.В. Бурмистров) 304

9.3.1. Двухроторные

насосы с внешним сжатием

(типа Руте) 304

9.3.2. Двухроторные

насосы с полным внутренним

сжатием типа «Claw» .... 325

9.4. Спиральные насосы

(А.В. Бурмистров, СИ Сапикеев) 330

9.4.1. Конструкция и

принцип действия СПВН 330

9.4.2. Расчет спирального

насоса 335

9.5. Пластинчато-роторные и

пластинчато-статорные насосы

(И.В. Лвтономова) 338

9.5.1. Общие вопросы ... 338

9.5.2. Основы теории и

расчета 342

9.5.3. Характеристики

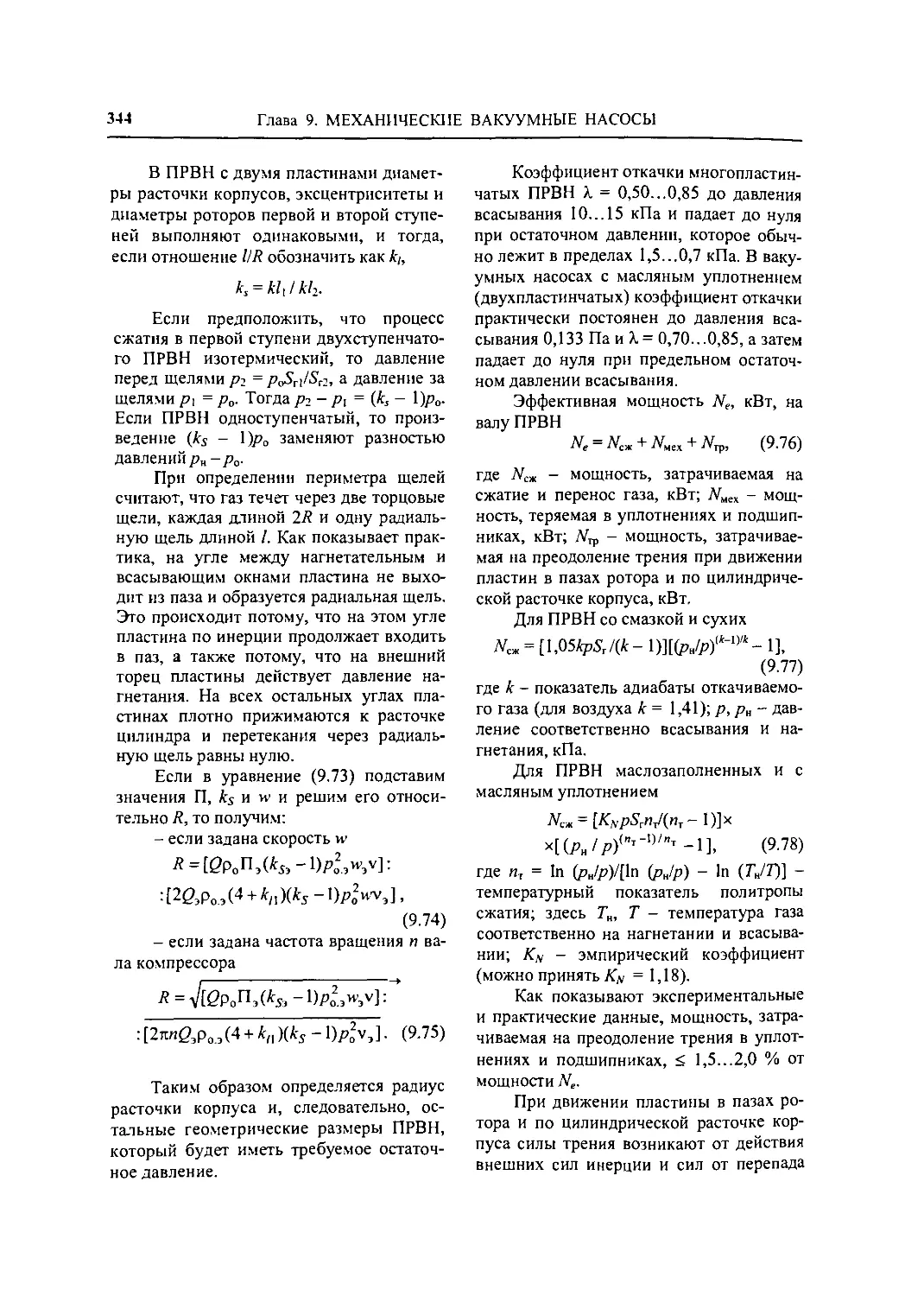

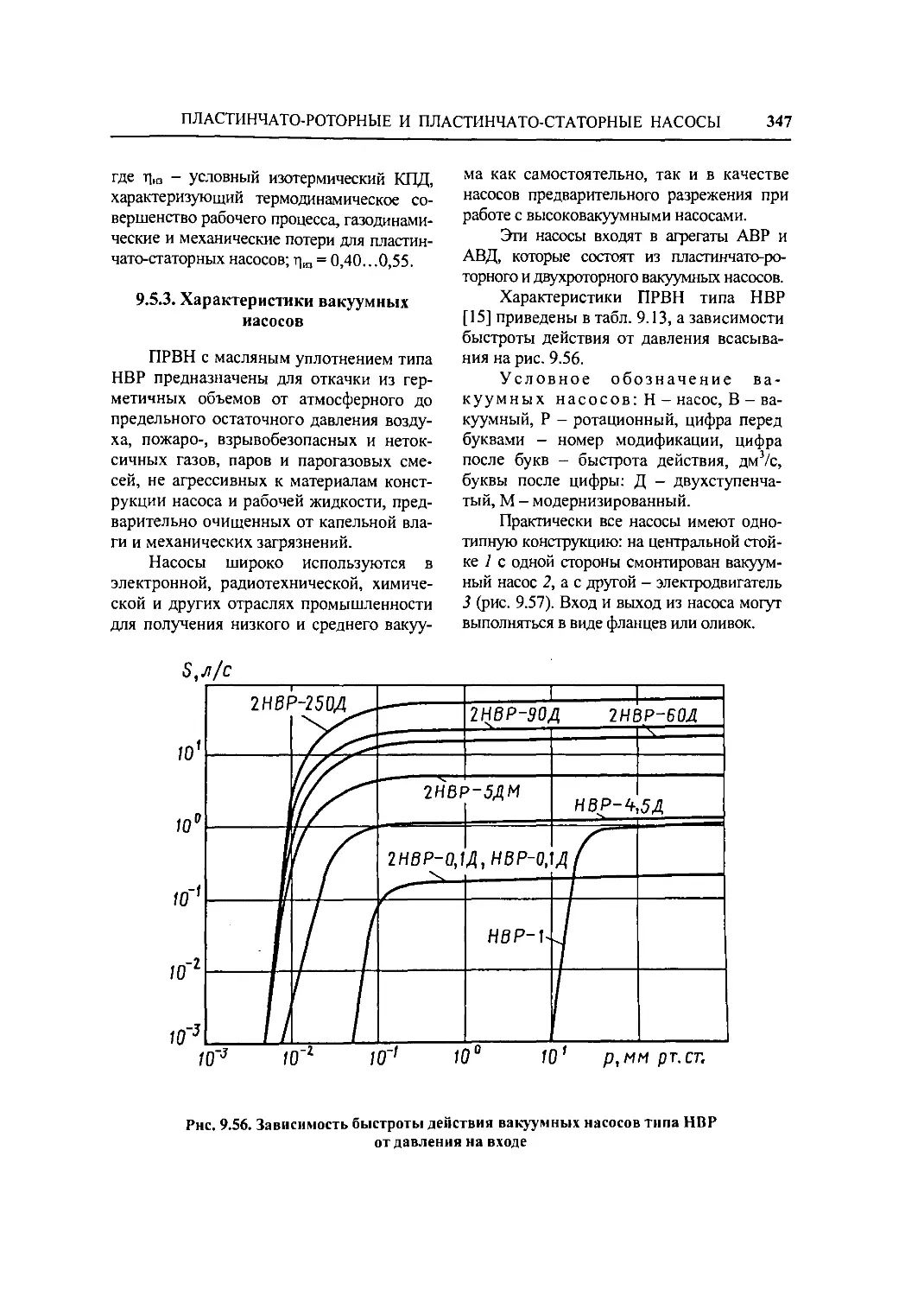

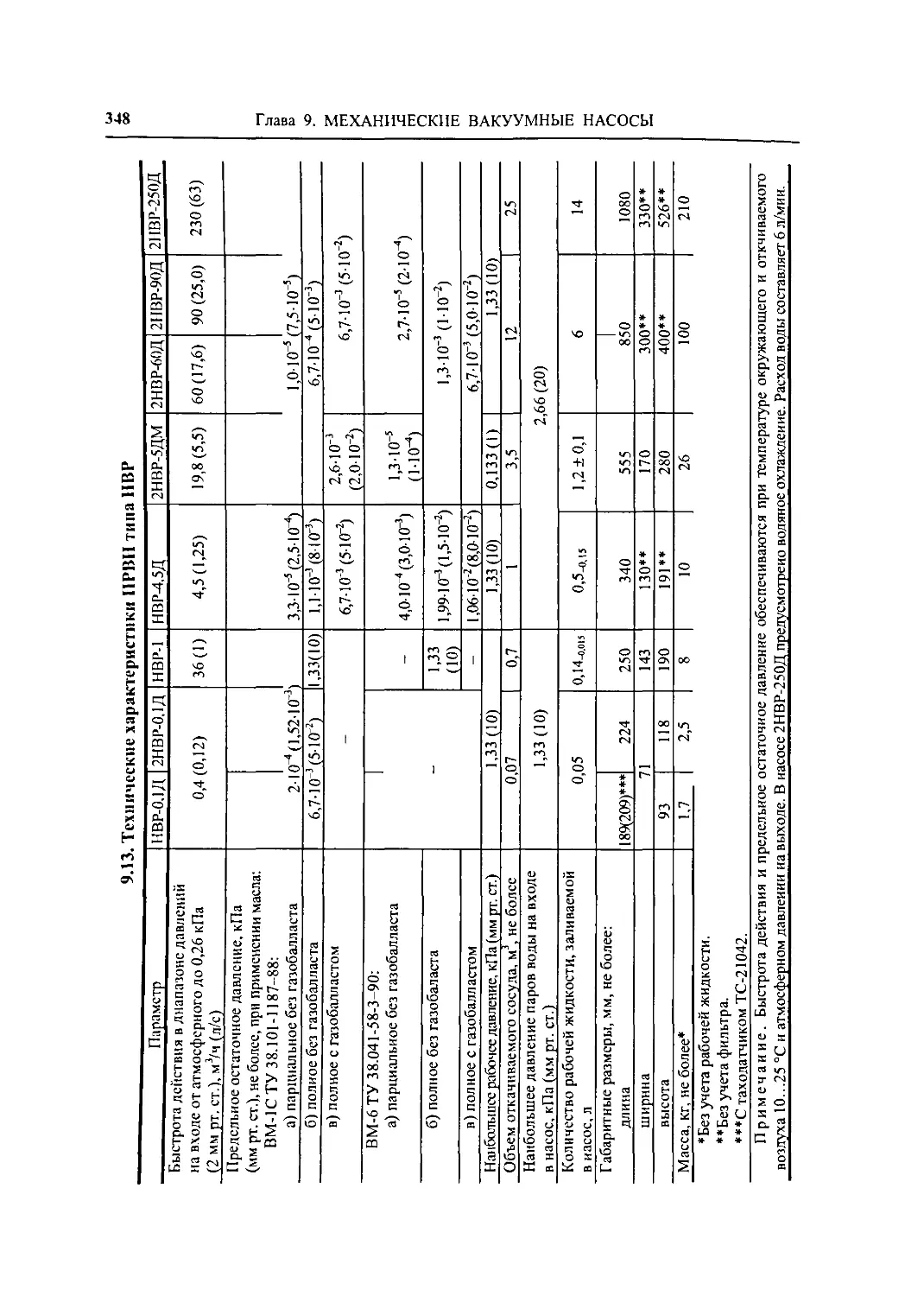

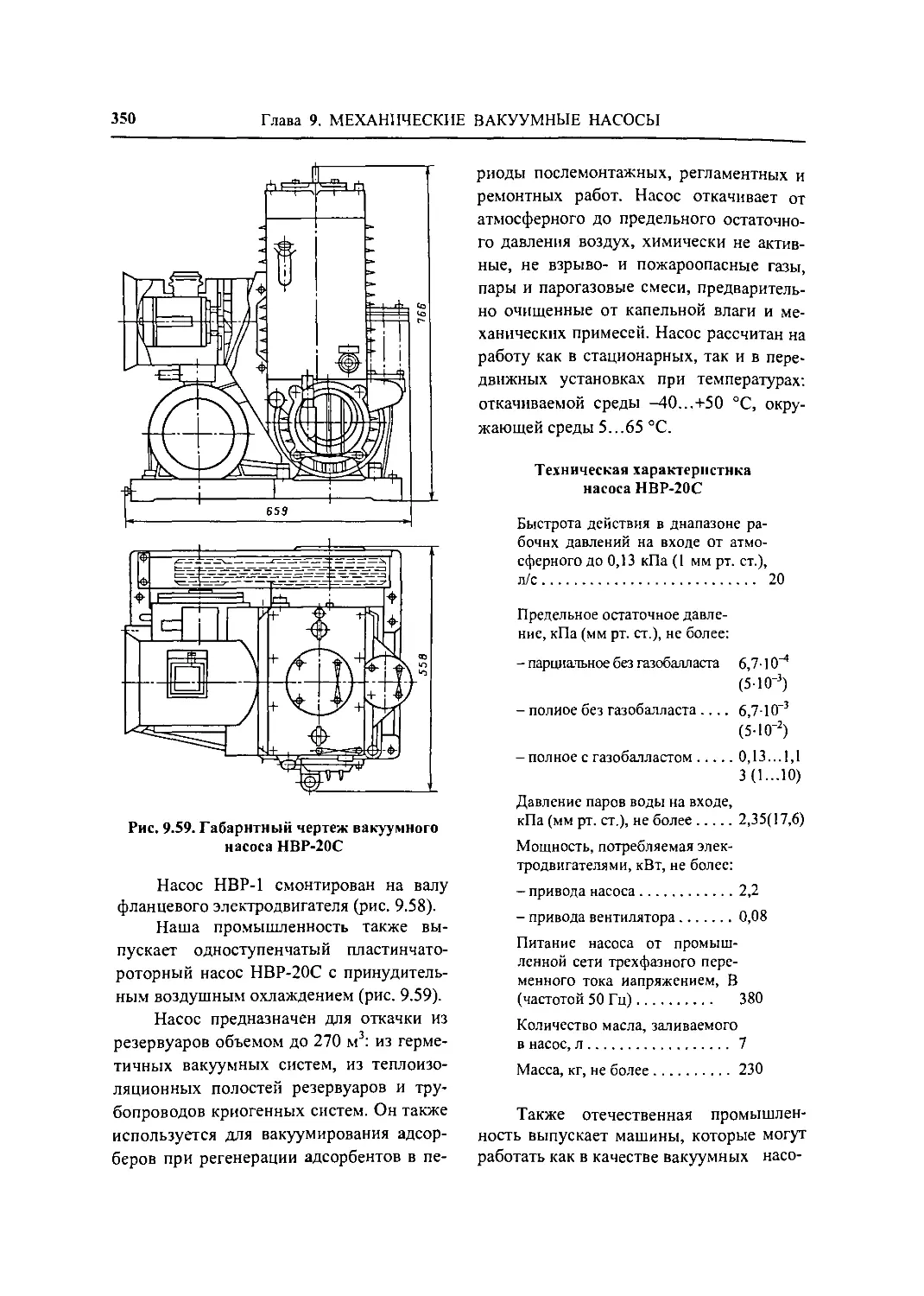

вакуумных насосов 347

9.6. Плунжерные насосы

(И.В. Лвтономова) 356

9.6.1. Общие вопросы ... .356

9.6.2. Расчет

газобалластных насосов 361

9.6.3. Рабочие жидкости

для механических

вакуумных насосов 362

9.7. Турбомолекулярные

насосы (К.Е, Демихов, Н.К.

Никулин, Е.С. Фролов) 362

Глава 10. Струйные вакуумные

насосы (ДА. Калинкин, В.Н. Кеменов,

А.В. Цейтлин, Е.Н. Капустин) 404

10.1. Классификация.

Основные характеристики 404

10.2. Жидкостно-струйные насосы 405

10.3. Пароэжекторные насосы 407

10.4. Бустерные насосы 415

10.5. Диффузионные насосы 421

10.6. Вакуумные пароструйные

агрегаты 432

Глава 11. Вакуумные ловушки

(СБ. Нестеров, В.Н. Кеменов,

А.В, Андросов) 433

11.1. Основные понятия 433

11.2. Классификация ловушек 436

11.2.1. Водоохлаждаемые

ловушки 437

11.2.2. Умеренно

охлаждаемые ловушки 439

11.2.3. Криоловушки 440

11.2.4. Сорбционные

ловушки 444

11.2.5. Каталитические

(химические) ловушки 446

11.3. Примеры расчета

высоковакуумных ловушек 448

11.3.1. Общие вопросы 448

11.3.2. Расчет

высоковакуумных ловушек для

диффузионных насосов 448

11.4. Селективная откачка

смесей разреженных газов 451

11.4.1. Изменение

температуры рабочих поверхностей 451

11.4.2. Изменение

геометрии рабочих поверхностей 451

11.4.3. Экспериментальное

определение

проводимости водоохлаждаемой

ловушки 453

Глава 12. Геттерные и геттерно-

ионные насосы (Г.Л. Саксаганский) 460

12.1. Типы и важнейшие

характеристики 460

12.2. Принципы

оптимизационного проектирования 469

12.3. Средства откачки на

основе нераспыляемых геттеров 472

12.4. Испарительные

геттерные и геттерно-ионные насосы 480

12.5. Физические процессы в

магнитных электроразрядных

насосах 487

12.6. Основы конструирования

и эксплуатации разрядных

насосов 495

Глава 13. Криогенные средства

откачки (А.В. Исаев, В.И. Куприянов) .. 505

13.1. Высоковакуумные крио-

насосы 505

13.1.1.Классификация и

описание работы крионасосов 506

8

ОГЛАВЛЕНИЕ

13.1.2. Способы

охлаждения 508

13Л.З. Тепловые нагрузки 508

13.1.4. Откачные

характеристики 511

13.2. Низковакуумные

конденсационные насосы 512

13.3. Адсорбционные насосы 513

13.4. Криогенные

комбинированные насосы 520

Раздел 4. ВАКУУМНЫЕ

ИЗМЕРЕНИЯ И ИСПЫТАНИЯ 522

Глава 14. Вакуумметрия (И.В. Тво-

рогову Д.Л. Калинкин, КЕ. Демихов,

Н.К. Никулин) 522

14.1. Классификация 522

14.2. Жидкостные вакуумметры 523

14.3. Деформационные

вакуумметры 526

14.4. Тепловые вакуумметры 532

14.5. Радиометрический и

вязкостный вакуумметры 535

14.6. Ионизационные

вакуумметры 536

Глава 15. Масс-спектрометрия

(В.Е. Минайчев, КЕ. Демихов,

Н.К Никулин) 543

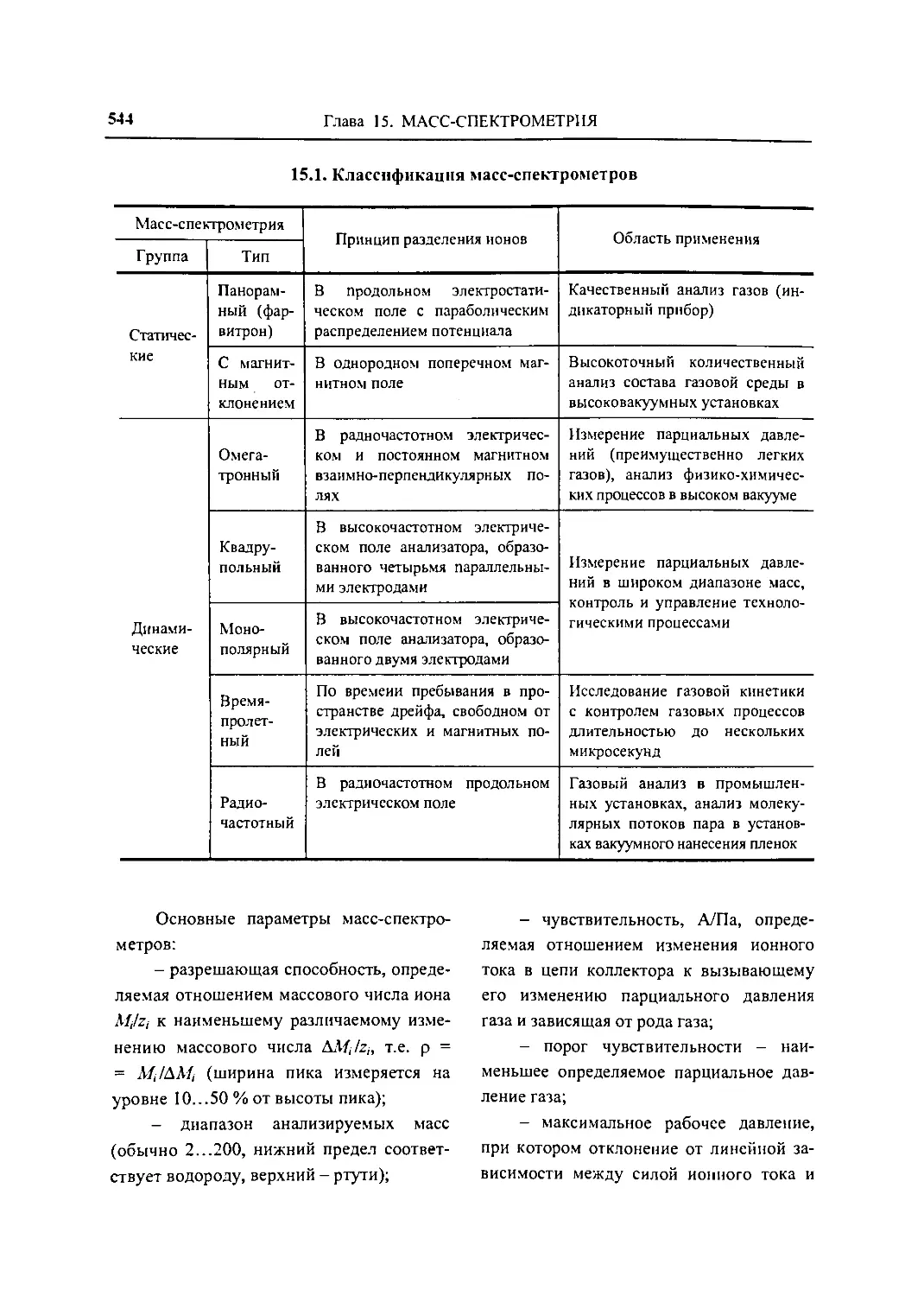

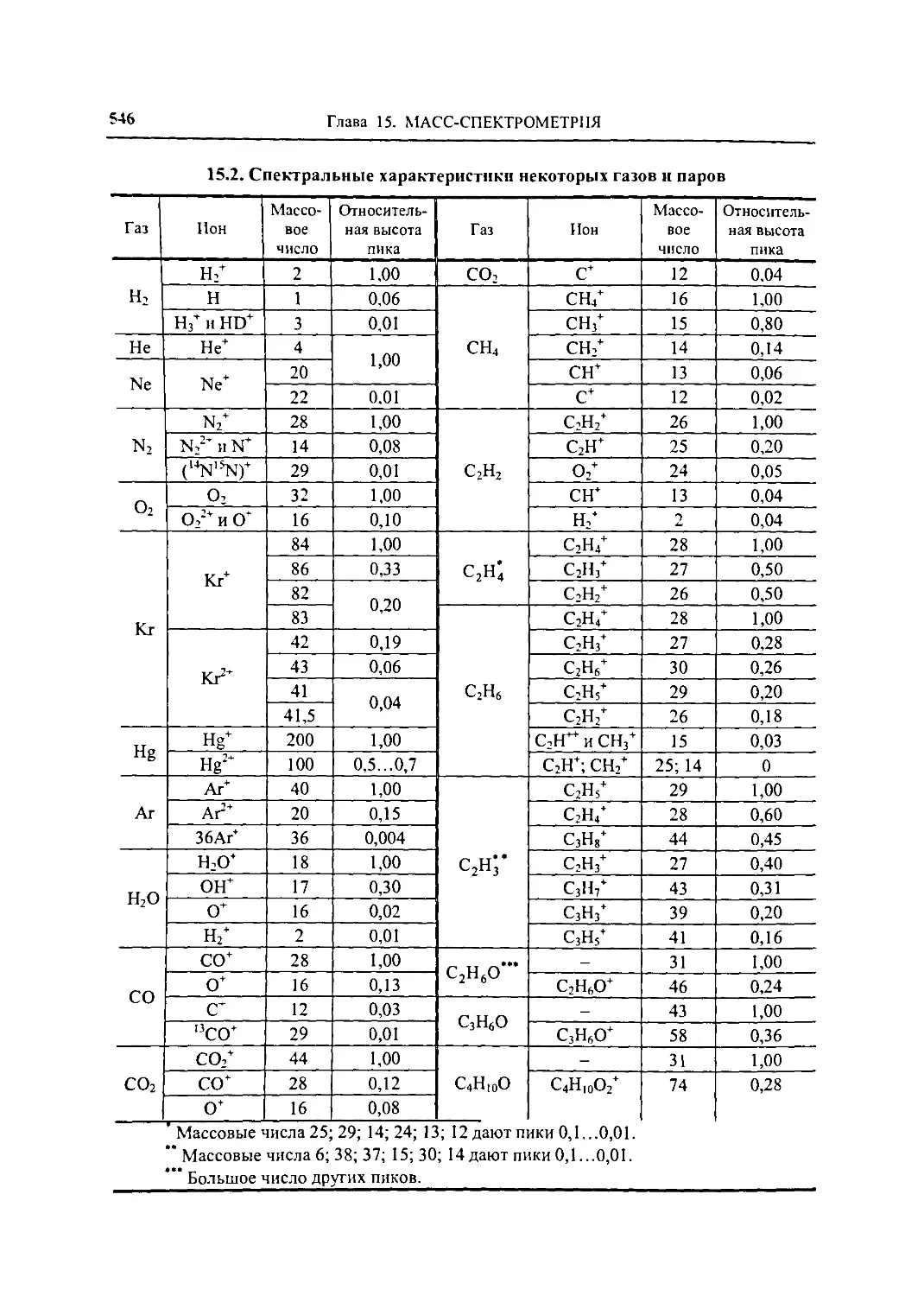

15.1. Общие сведения 543

15.2. Статические

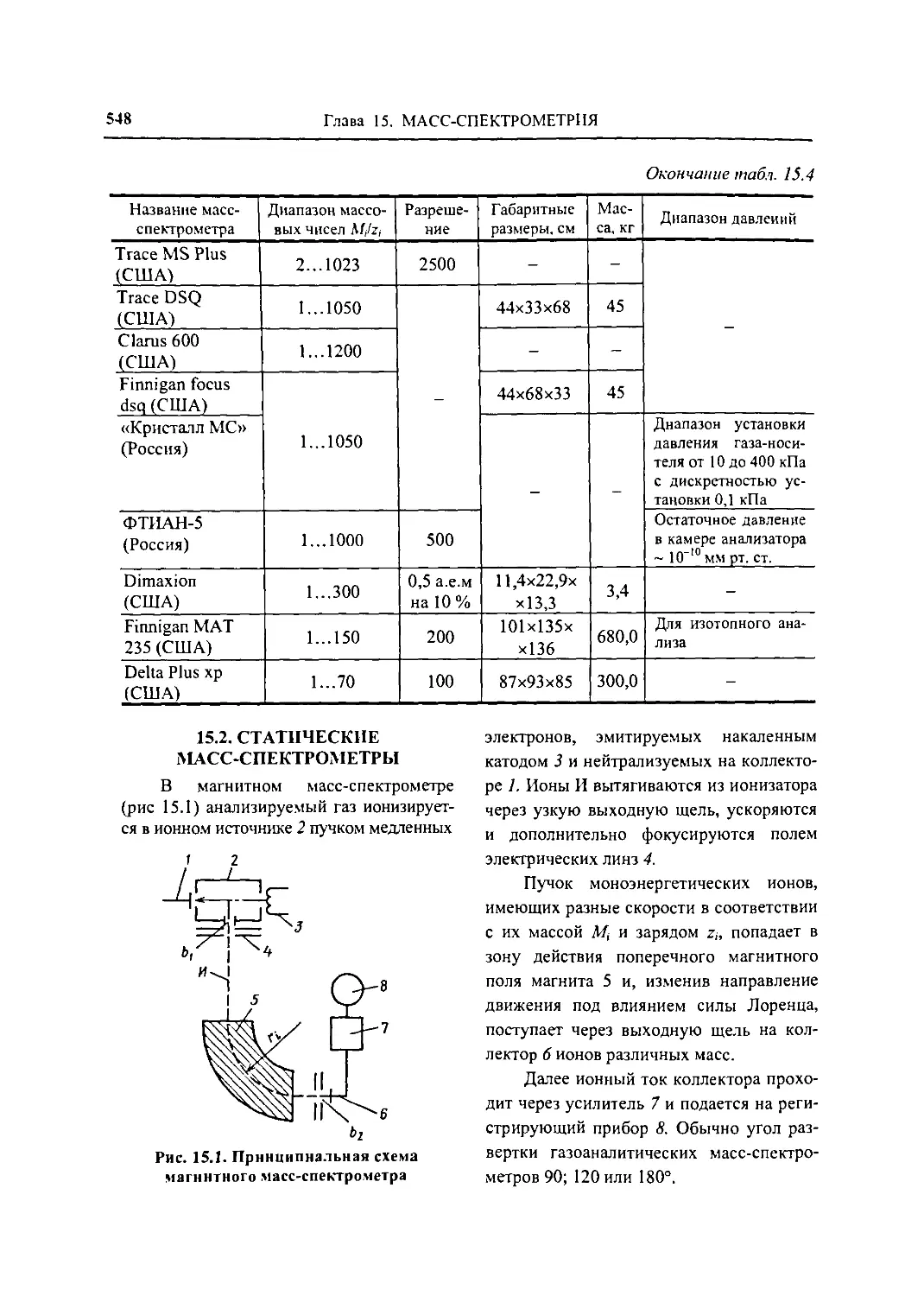

масс-спектрометры 548

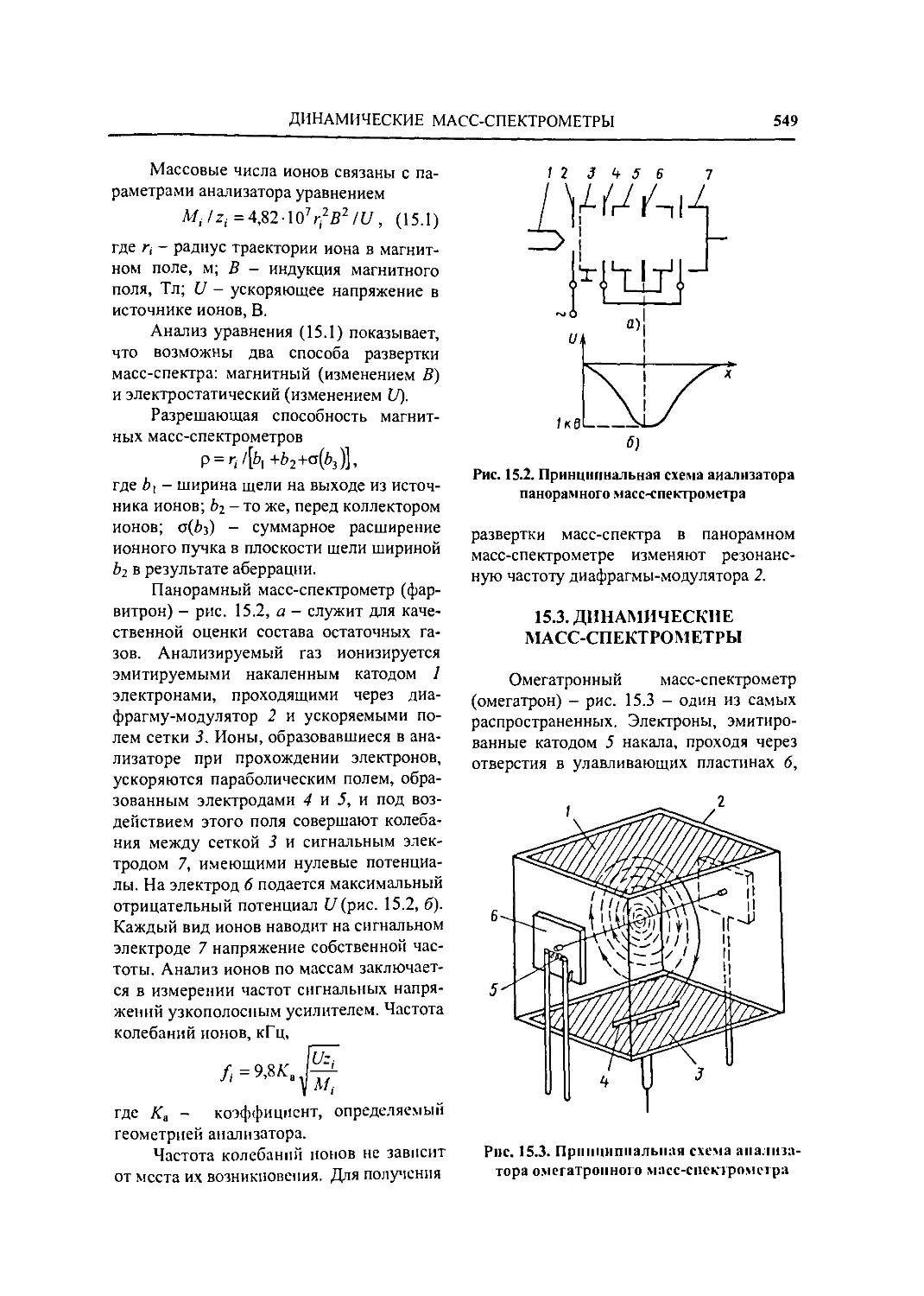

15.3. Динамические

масс-спектрометры 549

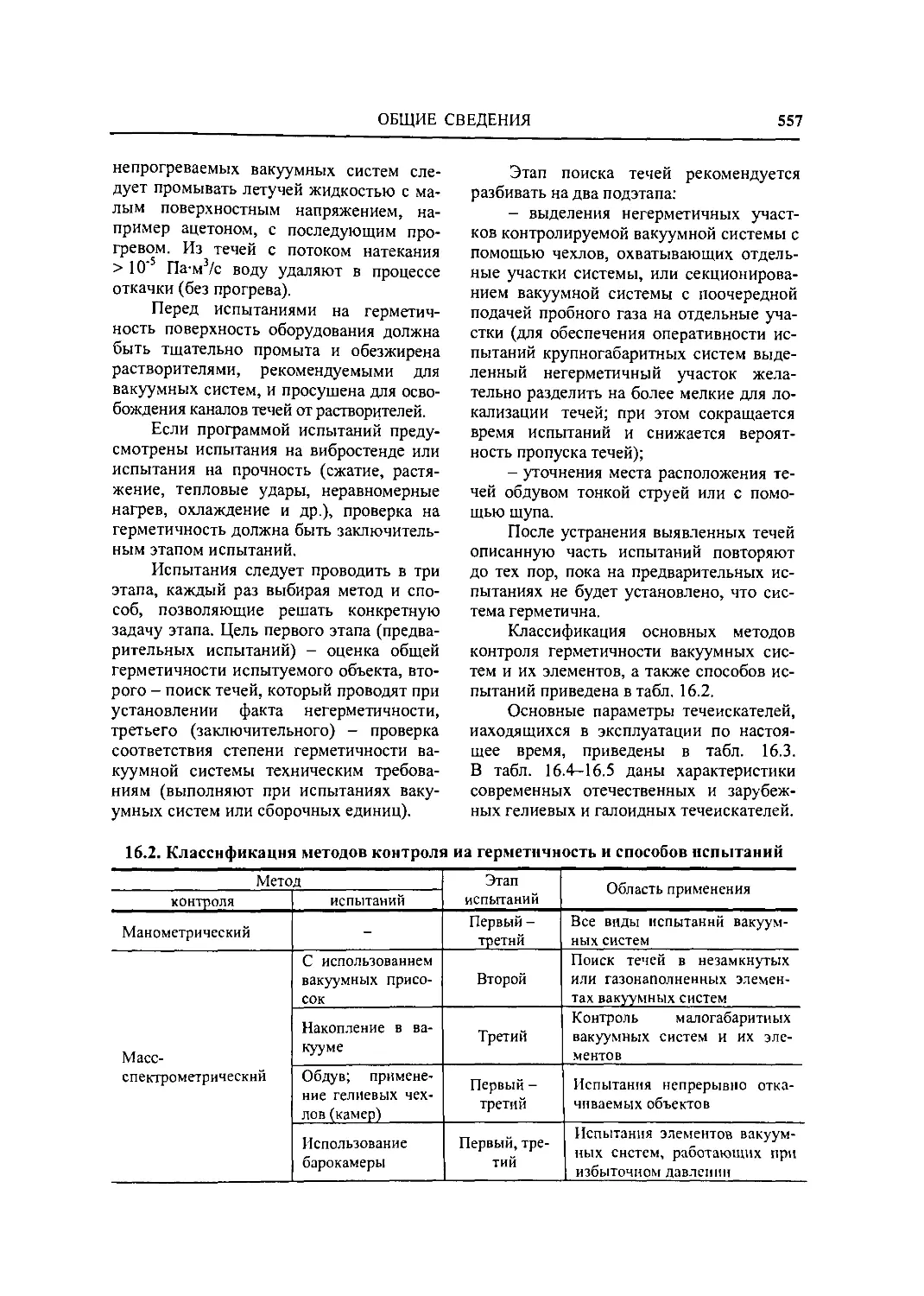

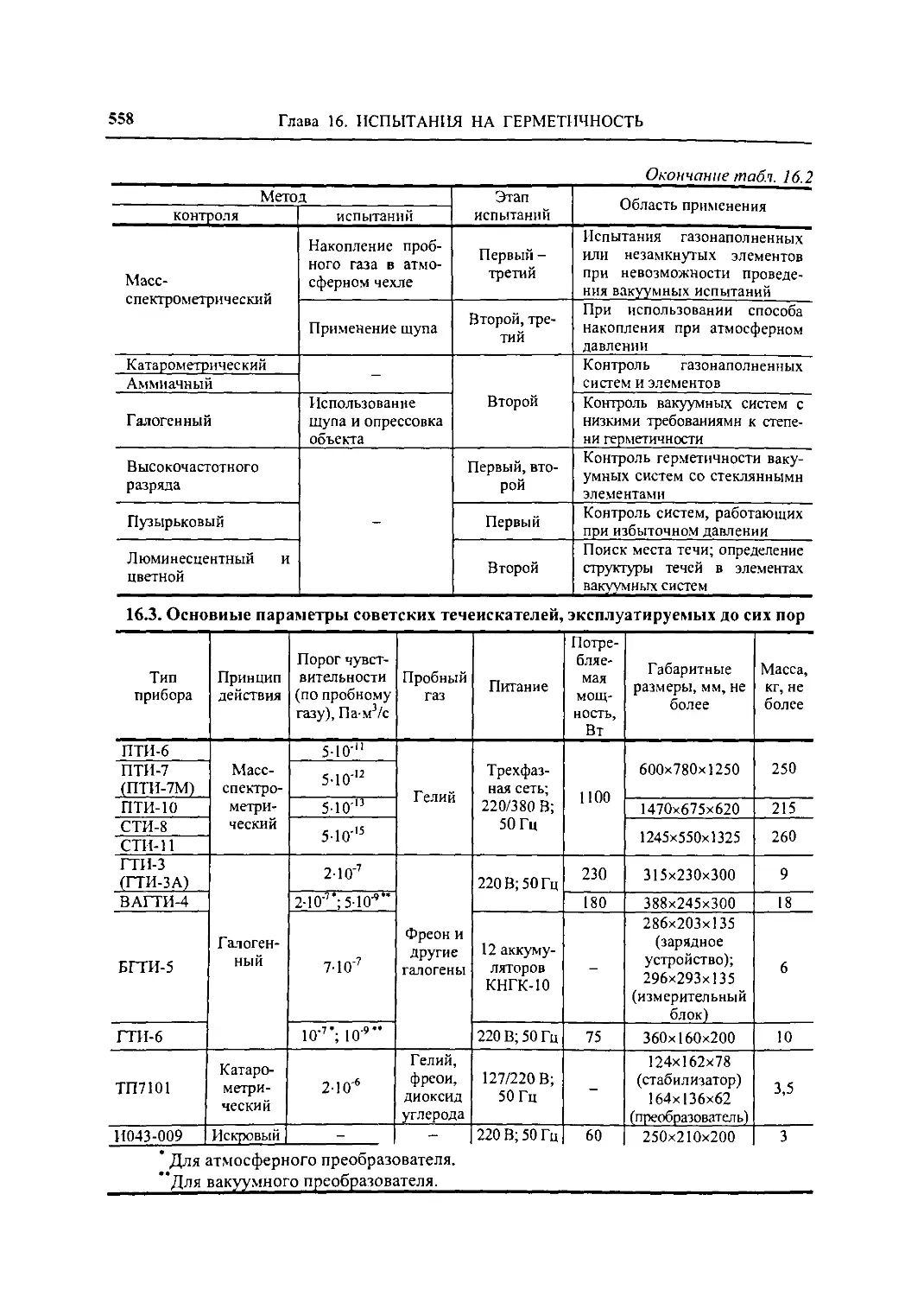

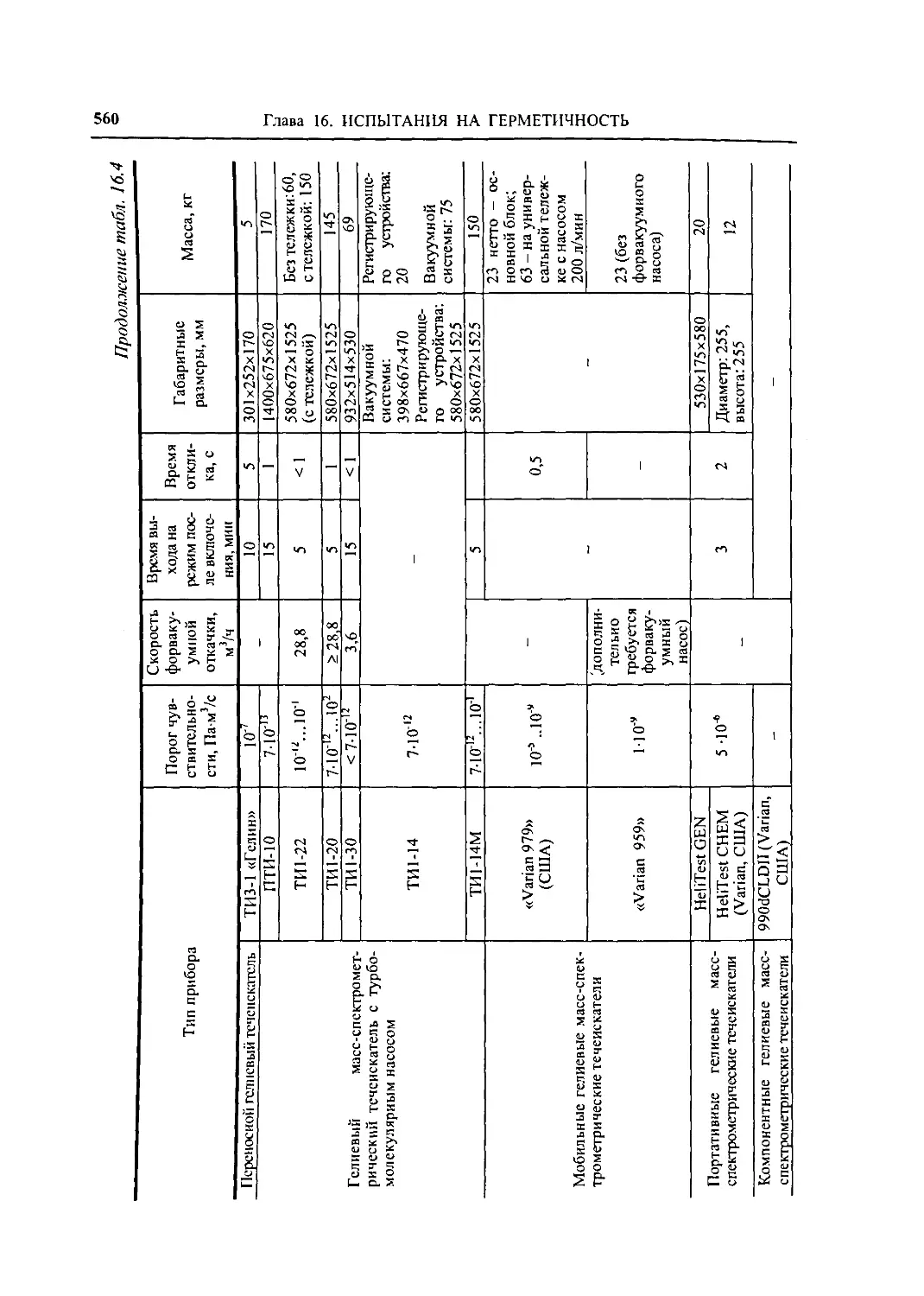

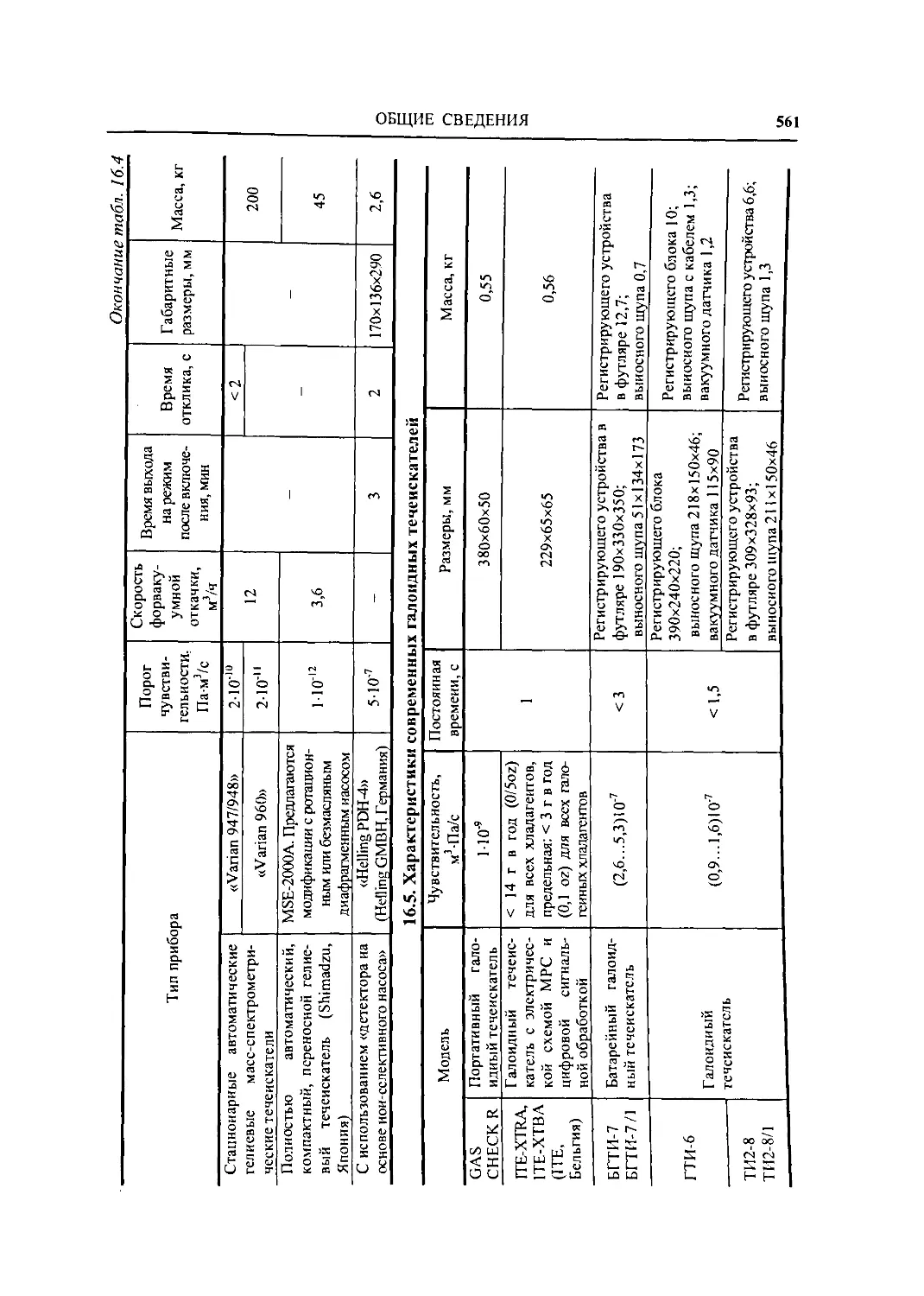

Глава 16. Испытания на

герметичность (В.Е. Минайчев, К.Е. Демихов,

Н.К Никулин) 553

16.1. Общие сведения 553

16.2. Манометрический метод 562

16.3. Масс-спектрометрический

метод 563

16.4. Галогенный метод 570

16.5. Катарометрический метод 571

16.6. Метод высокочастотного

разряда 571

16.7. Пузырьковый метод .... 571

16.8. Аммиачный метод 572

16.9. Люминесцентный метод 572

Глава 17. Испытания вакуумных

машин (В.Е. Минайчев, К.Е. Демихов,

Н.К Никулин) 573

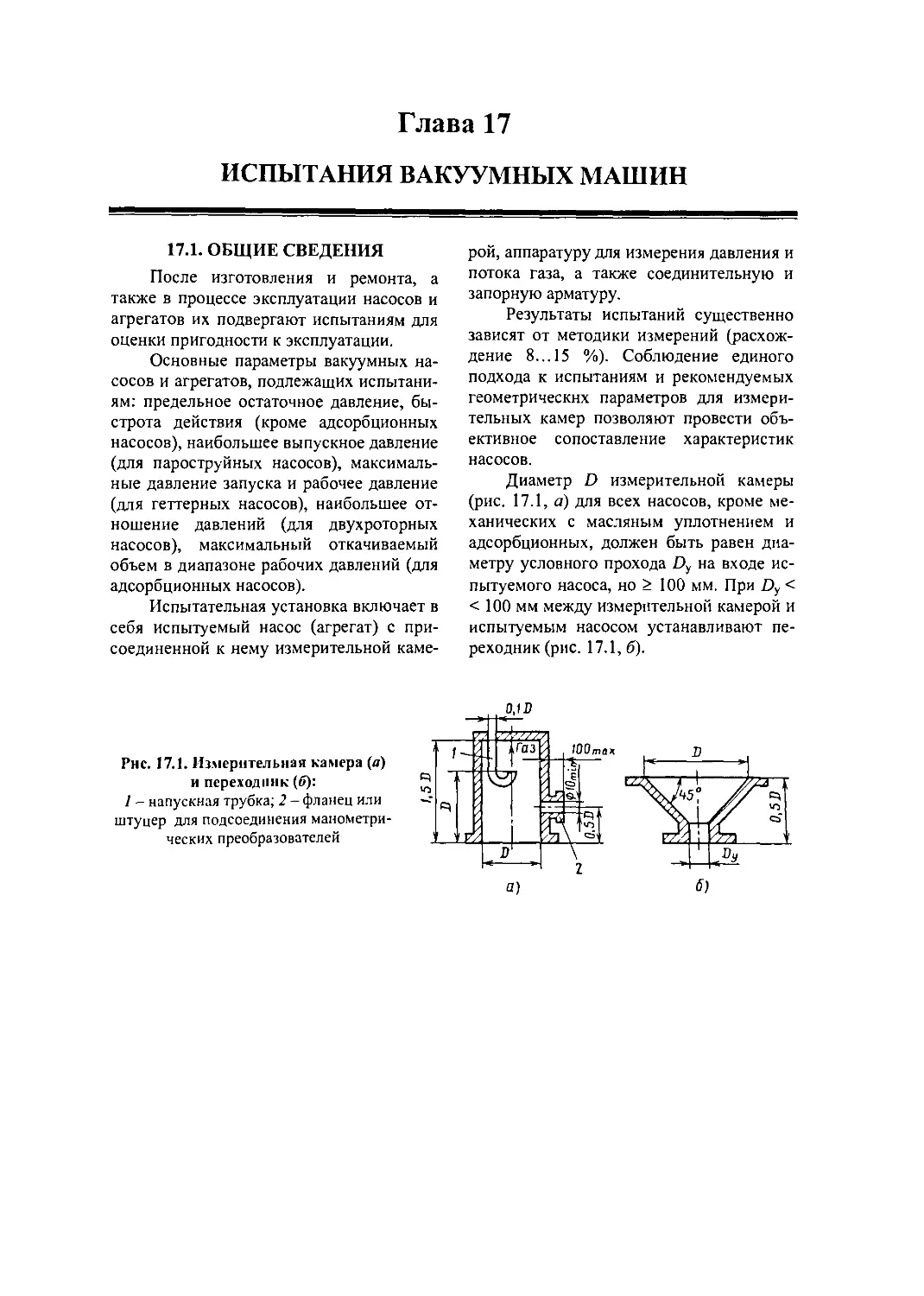

17.1. Общие сведения 573

17.2. Испытания механических

насосов (агрегатов) с масляным

уплотнением 574

17.3. Испытания двухроторных

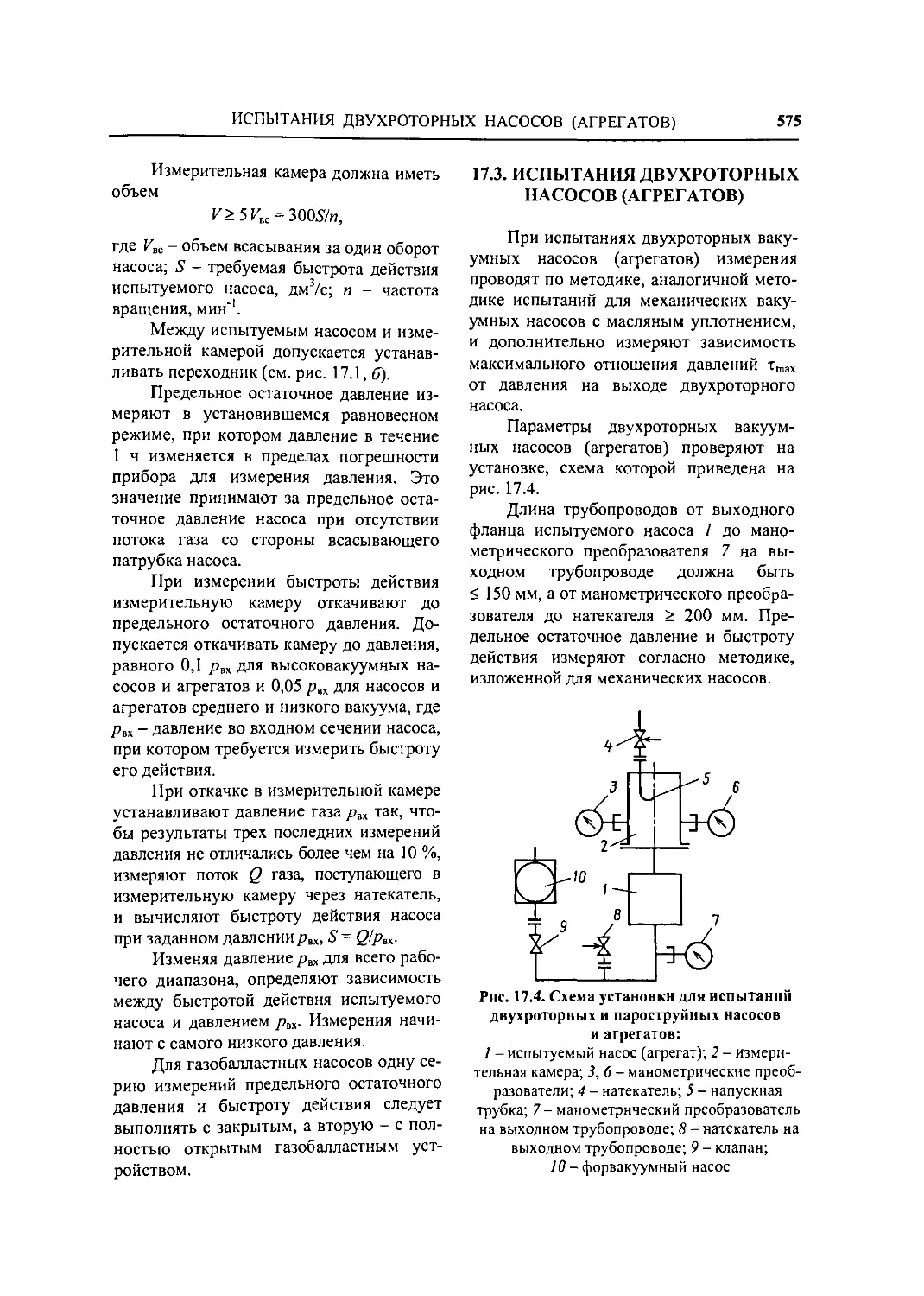

насосов (агрегатов) 575

17.4. Испытания турбомолеку-

лярных насосов (агрегатов)... .576

17.5. Испытания пароструйных

насосов (агрегатов) 576

17.6. Испытания

электрофизических средств откачки

(насосов, агрегатов) и крионасосов 577

17.7. Испытания

адсорбционных насосов (агрегатов) 578

Список литературы 579

Предметный указатель 582

ПРЕДИСЛОВИЕ

Современная вакуумная техника

находит применение во многих областях

науки и промышленности для создания

технологической среды в

производственных и исследовательских установках,

электровакуумных приборах и

устройствах, медицинской и бытовой технике.

Вакуум является эффективной средой для

нанотехнологии, наилучшим образом

отвечает условиям формирования

наноструктур.

В справочнике сохранены тематика и

структура прежнего издания. С учетом

современных данных и проведенных

исследований внесены соответствующие

дополнения и исправления. Переработан

раздел «Теоретические основы вакуумной

техники», включающий в себя основные

положения молекулярно-кинетической

теории газов, описание процессов течения

разреженных газов и методов

определения проводимости элементов вакуумных

систем. Глава «Материалы вакуумных

систем» дополнена сведениями о физико-

механических свойствах современных

вакуумных резин, в том числе

зарубежных, появились два новых подраздела: по

вакуумным смазкам, герметикам и гет-

терным материалам.

В главе «Вакуумные герметичные

соединения» приведена методика расчета

герметичности, рассмотрены особенности

сварки, пайки и других технологических

операций, применяемых в вакуумной

технике. Даны рекомендации по

конструированию вакуумных камер и запорно-

регулирующей арматуры, представлены

конструкционные элементы вакуумных

установок.

Описаны элементы газовых систем

вакуумного технологического

оборудования. Приведены конструкции приводов

исполнительных механизмов вакуумного

оборудования, дополнены сведения о

шлюзовых загрузочных устройствах и

методах их расчета. Даны рекомендации

для проектирования механизмов и

компоновке вакуумного технологического

оборудования по критерию минимума

привносимой дефектности.

В разделе «Вакуумные насосы»

значительное место отведено основам

теории, методам расчета и принципам

действия различных средств получения

вакуума: механических, струйных,

электрофизических, криогенных вакуумных

насосов; приведены примеры их расчета.

Расширена информация о методах

расчета вакуумных насосов, представлены

их основные характеристики, типовые

конструкции и рекомендации по

конструированию. Полностью переработан

раздел «Двухроторные насосы», введен

новый подраздел «Спиральные насосы».

Приведены сравнительные

характеристики отечественных и зарубежных образцов.

В главе «Струйные вакуумные

насосы» наряду с традиционными схемами

рассмотрены последние разработки,

позволяющие значительно расширить

рабочий диапазон давлений. Глава

«Вакуумные ловушки» включает в себя сведения,

которые дают возможность рассчитывать

и конструировать ловушки для различных

вакуумных систем.

В главе «Электрофизические

средства откачки» изложены принцип действия

насосов, физические основы

протекающих в них процессов, методы расчета;

даны рекомендации по конструированию

и использованию материалов.

Глава «Низкотемпературные

средства откачки (крионасосы)» дополнены

современными данными по расчету и

конструированию насосов.

Раздел «Вакуумные измерения и

испытания» включает в себя описание

методов и средств измерения полного и парци-

10

ПРЕДИСЛОВИЕ

ального давления, испытания элементов

вакуумных систем на герметичность,

оценки работоспособности вакуумных

машин. Приведены сведения о

современных вакуумметрах, масс-спектрометрах и

течеискателях.

Новая редакция справочника

появилась во многом благодаря активному

участию членов Российского вакуумного

общества — преподавателей и научных

работников вузов: Московского

государственного технического университета им.

Н.Э. Баумана, Московского

государственного института электроники и

математики, Казанского государственного

технического университета, сотрудников ведущих

«вакуумных» предприятий: НИИ

вакуумной техники им. С.А. Векшинского

(г. Москва), НИИ точного машиностроения

(г. Зеленоград), НИИ электрофизической

аппаратуры (г. Санкт-Петербург),

предприятия «ВакуумМаш» (г. Казань) и др.

РАЗДЕЛ 1

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ВАКУУМНОЙ ТЕХНИКИ

Глава 1

ОБЩИЕ СВЕДЕНИЯ

1.1. ПОНЯТИЕ «ВАКУУМ»

Вакуумом (от лат. vacuum - пустота)

называют состояние газа или пара при

давлении ниже атмосферного.

Количественной характеристикой вакуума служит

абсолютное давление. Вакууму обычно

соответствует область давления ниже 105Па.

Вакуумная техника - прикладная

наука, изучающая проблемы получения и

поддержания вакуума, проведения

вакуумных измерений, а также вопросы

разработки, конструирования и применения

вакуумных систем и их функциональных

элементов. Разреженные газы по своим

свойствам практически не отличаются от

идеальных. В технике вакуум создают с

помощью вакуумных насосов различных

принципов действия.

Интенсивность протекания физико-

химических процессов в вакууме зависит

от соотношения между числом

столкновений молекул газа со стенками

ограничивающего его сосуда и числом взаимных

столкновений молекул,

характеризующимся отношением средней длины X.

свободного пути молекул к характерному

(определяющему) линейному размеру /

сосуда; это отношение, называемое

числом Кнудсена - Кп, положено в основу

условного разделения областей вакуума

на следующие диапазоны: низкий,

средний, высокий и сверхвысокий.

Степень вакуума в откачиваемых

сосудах определяется равновесным

давлением, устанавливающимся под действием

противоположных процессов: откачки

газа насосом и поступления газа в

рабочий объем вследствие натекания через

неплотности, а также технологического

газовыделения.

Низкий вакуум характеризуется

давлением газа, при котором средняя длина

свободного пути молекул газа

значительно меньше определяющего линейного

размера сосуда, существенного для

рассматриваемого процесса (X «/).

Низкому вакууму обычно соответствует область

давлений 105... 100 Па.

Средний вакуум характеризуется

давлением газа, при котором средняя

длина свободного пути молекул соизмерима с

характерным линейным размером (X ~ /).

Среднему вакууму, как правило, отвечает

область давлений 100...0,1 Па.

Высокий вакуум определяется

давлением газа, при котором средняя длина

свободного пути молекул значительно

превышает характерный линейный размер

(X » I). Высокому вакууму обычно

соответствует область давлений ОД... 105 Па.

Сверхвысокий вакуум

характеризуется давлением газа, при котором не

происходит заметного изменения свойств

поверхности, первоначально свободной от

адсорбированного газа, за время,

существенное для рабочего процесса.

Сверхвысокому вакууму, как правило, свойственна

область давлений <10~5 Па.

12

Глава 1. ОБЩИЕ СВЕДЕНИЯ

1.2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Основные термины, применяемые в

вакуумной технике, соответствуют ГОСТ

5197-85; 26790-85 и 27758-88. Кроме

того, приведены термины, широко

распространенные в технической литературе.

Общие понятия

Газ - состояние вещества, при

котором движение молекул практически не

ограничено межмолекулярными силами и

вещество может занимать любое

доступное пространство. В вакуумной технике

этот термин широко применяют и к

неконденсирующемуся газу, и к пару.

Давление газа на ограничивающую

поверхность — отношение нормальной

составляющей силы, действующей со

стороны газа на ограничивающую

поверхность, к площади этой поверхности.

Давление в определенной точке

газового пространства — отношение скорости

переноса нормальной составляющей

количества движения, определяемое

движением молекул в обоих направлениях через

область на воображаемой плоскости,

проходящей через рассматриваемую точку, к

площади этой области (при наличии

потока молекул газа указывают ориентацию

плоскости по отношению к вектору этого

потока).

Откачка ~ уменьшение

молекулярной концентрации газа при помощи

устройств, удаляющих или поглощающих газ.

Время откачки — время,

необходимое для уменьшения давления в

откачиваемом сосуде до определенного значения

насосом конкретного типа или вида.

Остаточный газ - газ, оставшийся в

вакуумной системе после откачки.

Предельное остаточное давление —

наименьшее давление, которое может

быть достигнуто в определенных

условиях при использовании конкретных

устройств для откачки.

Форвакуум - вакуум, создаваемый

насосом более низкого вакуума при

последовательной работе нескольких насосов.

Абсолютное давление газа -

давление газа, отсчитываемое от нулевого.

Атмосферное давление - абсолютное

давление атмосферы.

Нормачьное состояние газа -

состояние газа при нормальных условиях:

давлении 101 325 Па и температуре 273 К.

Разреженный газ - газ,

молекулярная концентрация которого меньше его

концентрации при нормальных условиях.

Парциальное давление - давление

определенного компонента газовой смеси.

Полное давление - сумма

парциальных давлений компонентов газовой смеси.

Количество газа — масса газа,

определенная в виде произведения объема,

занимаемого газом, на его давление при

данной температуре.

Пар - газ, температура которого

ниже критической (газ, который можно

перевести в конденсированную фазу только

повышением давления).

Насыщенный пар - пар, находящийся

в термодинамическом равновесии с одной

из конденсированных фаз

рассматриваемого вещества при данной температуре.

Ненасыщенный пар - пар, давление

которого меньше давления насыщенного

пара данного вещества при той же

температуре.

Степень насыщения - отношение

давления пара к давлению насыщенного

пара.

Молекулярная концентрация ~ число

молекул газа в единице объема.

Плотность газа - масса единицы

объема газа.

Плотность газа, приведенная к

единице давления, - отношение плотности

газа к его давлению.

Длина свободного пути молекулы -

длина пути молекулы между двумя

последовательными столкновениями с

другими молекулами.

Средняя длина свободного пути

молекулы - среднее арифметическое

расстояний, которые молекула проходит между

двумя последовательными

столкновениями с другими молекулами.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

13

Число столкновений в единицу

времени - среднее арифметическое числа

столкновений молекулы с другими

молекулами за единицу времени.

Эффективная длина свободного

пути молекул - отношение средней длины

свободного пути молекул к вероятности

определенного процесса (явления) в

результате одного столкновения (под

вероятностью определенного процесса

понимают отношение числа столкновений, при

которых совершается этот процесс,

например ионизация, к числу столкновений за

достаточно большой промежуток времени).

Диффузия газа - движение газа в

другой среде под влиянием градиента

концентраций.

Коэффициент диффузии -

отношение абсолютной скорости потока молекул

через единицу поверхности к градиенту

концентрации при условии, что

поверхность нормальна к градиенту.

Течение газа - перемещение газа в

трубопроводе под действием разности

давлений или температур на его концах.

Вязкостное течение - течение газа в

канале при условиях, когда средняя длина

свободного пути молекул очень мала по

сравнению с наименьшим внутренним

поперечным размером канала.

Ламинарное течение ~- вязкостное

течение газа, характеризующееся

отсутствием перемешивания между соседними

слоями газа.

Турбулентное течение — вязкостное

течение газа, при котором молекулы

совершают неустановившиеся

беспорядочные движения по сложным траекториям.

Пуазейлевское течение - ламинарное

течение в длинной трубе круглого сечения.

Молекулярное течение - течение газа

в канале при условиях, когда средняя

длина свободного пути молекул

значительно превышает внутренний

поперечный размер канала.

Молекулярно-вязкостное течение -

течение газа в канале при условиях,

промежуточных между условиями

вязкостного и молекулярного течений.

Эффузионное течение - течение газа

через отверстие при условиях, когда

наибольший размер отверстия меньше

средней длины свободного пути молекул.

Температурная транспирация -

течение газа между соединенными сосудами

под действием разности температур

сосудов, результатом которой является

образование градиента давлений.

Поток молекул - число молекул,

проходящих через некоторое сечение в

единицу времени.

Результирующий поток молекул -

отношение потока молекул,

определяемого разностью между числом молекул,

пересекающих поверхность за заданный

интервал времени в заданном

направлении, и числом молекул, пересекающих эту

поверхность в обратном направлении к

этому времени.

Плотность потока молекул -

отношение результирующего потока молекул

к площади поверхности, которую он

пересекает.

Массовый поток газа - масса газа,

пересекающего определенную

поверхность за единицу времени.

Объемный поток газа - объем газа

при указанных температурах и давлении,

пересекающего определенную

поверхность за единицу времени.

Молярный поток газа — число молей

данного газа, пересекающего

определенную поверхность за единицу времени.

Проводимость - свойство элемента

вакуумной системы проводить газ,

определяется как отношение потока к разности

средних давлений по обе стороны от

элемента в предположении изотермического

равновесия.

Молекулярная проводимость -

свойство элемента вакуумной системы

проводить газ, определяется как отношение

результирующего потока молекул к

разности средних чисел молекул в единице

объема по обе стороны от отверстия или в

двух поперечных сечениях канала.

Сопротивление - величина, обратная

проводимости.

14

Глава 1. ОБЩИЕ СВЕДЕНИЯ

Сорбция - поглощение газа или пара

твердым телом или жидкостью (сорбентом).

Адсорбция — поглощение газа или

пара (адсорбата) поверхностью твердого

вещества или жидкости (адсорбента).

Абсорбция - поглощение газа (абсор-

бата) объемом твердого тела или

жидкости (абсорбента).

Физическая сорбция - сорбция под

действием физических сил, при которой

не образуется химических связей.

Хемосорбция - сорбция, при которой

образуются химические связи.

Коэффициент аккомодации -

отношение средней энергии, реально

передаваемой поверхности налетающими

частицами, к средней энергии, которая может

быть передана поверхности налетающими

частицами, если бы они отрывались от

поверхности после достижения с нею

полного теплового равновесия.

Частота столкновений - отношение

числа молекул, сталкивающихся с

поверхностью в заданный интервал времени,

к этому интервалу времени и площади

поверхности.

Скорость конденсации - число

молекул, конденсирующихся на единице

площади поверхности в единицу времени.

Скорость прилипания - число

молекул, сорбирующихся на единице площади

поверхности в единицу времени.

Вероятность прилипания -

отношение скорости прилипания к частоте

столкновений молекул.

Время удержания - среднее время,

в течение которого молекулы

удерживаются на поверхности в состоянии сорбции.

Миграция - движение молекул на

поверхности.

Десорбция - освобождение газов или

паров, сорбированных каким-либо

материалом.

Газовыделение — самопроизвольное

выделение газа из материала в вакуум.

Обезгаживание - принудительное

удаление газа из материала.

Скорость испарения - число молекул

вещества, испаряющегося с единицы

площади поверхности в единицу времени.

Проницаемость твердой

перегородки - отношение потока газа через

перегородку к потоку через то же сечение при

отсутствии перегородки, являющееся

функцией от давлений по обе стороны от

перегородки и ее структуры.

Коэффициент проницаемости —

отношение произведения проницаемости на

толщину перегородки к ее площади.

Натекание - проникновение газа из

окружающей среды в откачиваемый

(откачанный) сосуд.

Быстрота откачки - объем газа при

фиксированном давлении, откачиваемого

в единицу времени.

Быстрота действия вакуумного

насоса - величина, характеризующаяся

быстротой откачки во входном сечении

насоса при его работе.

Эффективная быстрота откачки -

быстрота откачки на конце трубопровода,

присоединенного к откачиваемому сосуду.

Производительность вакуумного

насоса - поток газа через входное сечение

насоса.

Наибольшее давление запуска

вакуумного насоса - наибольшее давление во

входном сечении вакуумного насоса, при

котором насос может начать работать.

Наибольшее выпускное давление

вакуумного насоса - наибольшее давление в

выходном сечении вакуумного насоса,

при котором насос может осуществлять

откачку.

Наибольшее рабочее давление

вакуумного насоса - наибольшее давление во

входном сечении насоса, при котором он

длительное время сохраняет

номинальную быстроту действия.

Предельное остаточное давление

насоса - значение, к которому

асимптотически стремится давление в

стандартизованном испытательном объеме без впуска

газа при нормально работающем насосе.

Время выхода вакуумного насоса на

рабочий режим - время с момента

включения насоса до момента, когда он может

начать откачку при рабочем давлении.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

15

Вакуумная система

и ее элементы

Вакуумная система - совокупность

взаимосвязанных устройств для создания,

повышения и поддержания вакуума;

приборов для вакуумных измерений, а также

откачиваемых сосудов и связывающих их

вакуумных трубопроводов (к

устройствам, обеспечивающим действие

вакуумной системы, относятся, например,

электродвигатель, аккумуляторы, печи).

Вакуумная установка - установка,

состоящая из вакуумной системы и

устройств, обеспечивающих ее действие.

Вакуумный агрегат - вакуумная

установка, конструктивно выполненная как

единое целое.

Откачной пост - вакуумная

установка, предназначенная для откачки,

наполнения и тренировки изделий.

Элемент вакуумной системы -

прибор, сборочная единица или деталь,

предназначенные для выполнения

определенных функций в вакуумной системе

(например, насос, манометрический

преобразователь, ловушка и др.).

Условный проход - диаметр

проходного сечения элемента вакуумной

системы, определяющий присоединительные

размеры по действующим стандартам.

Откачиваемый сосуд - сосуд, в

котором создается вакуум.

Предохранительный баллон - сосуд,

предназначенный для предохранения

элементов вакуумной системы от попадания

в них посторонних тел.

Уравнительный вакуумный баллон -

сосуд, служащий для выравнивания

колебаний давления в вакуумной системе.

Вакуумное защитное устройство -

элемент вакуумной системы,

предназначенный для быстрого отделения участка

вакуумной системы, где произошел

прорыв атмосферного воздуха, от остальной

ее части.

Вакуумный трубопровод -

трубопровод, по которому перемещается

разреженный газ в вакуумной системе.

Форвакуумный трубопровод -

вакуумный трубопровод, служащий для

присоединения к форвакуумному насосу.

Байпасный трубопровод -

вакуумный трубопровод, предназначенный для

откачки сосуда, минуя высоковакуумный

насос.

Гребенка - трубка с рядом отростков,

рассчитанная на присоединение

нескольких откачиваемых сосудов.

Вакуумный шлюз - устройство для

введения в вакуумную систему или

удаления из нее различных предметов без

нарушения вакуума.

Вакуумный смазочный материал -

уплотнитель в виде вязкого вещества с

низким давлением пара, применяемый в

подвижных соединениях вакуумных систем.

Вакуумная замазка — уплотнитель в

виде пластичного вещества с низким

давлением пара, используемый в разборных

неподвижных соединениях вакуумной

системы, а также для устранения течей.

Шлиф - совокупность двух

пришлифованных поверхностей, обеспечивающая

герметичное соединение элементов

вакуумной системы (шлиф может быть

подвижным и неподвижным).

Вакуумный шланг - гибкая не

деформирующаяся под действием

атмосферного давления трубка, служащая для

соединения отдельных элементов

вакуумной системы.

Вакуумный клапан - устройство,

позволяющее регулировать или полностью

перекрывать поступление газа в

вакуумную систему.

Вакуумный затвор — вакуумный

клапан, дающий возможность соединять и

разобщать элементы вакуумной системы.

Вакуумный натекатель - напускной

вакуумный клапан, предназначенный для

напуска и регулирования малых потоков газа.

Напускной вакуумный клапан -

вакуумный клапан, служащий для напуска

воздуха или газа в вакуумную систему.

16

Глава 1. ОБЩИЕ СВЕДЕНИЯ

Вакуумный ввод - устройство для

передачи в вакуумный сосуд механической

или электрической энергии.

Выхлопной фильтр - устройство,

расположенное на стороне выхода

вакуумного насоса с масляным уплотнением и

предназначенное для очистки выхлопного

газа от масляного тумана.

Ловушка - устройство, в котором

парциальное давление компонентов

газопаровой смеси понижается механическим,

физическим или химическим способом и

уменьшается проникновение паров или

газов из одной части откачной системы в

другую.

Конденсационная вакуумная ловушка -

ловушка, действие которой основано на

конденсации паров и газов на внутренних

охлаждаемых поверхностях (по способу

охлаждения различают водяные, азотно-

водяные, фреоновые, термоэлектрические

и другие конденсационные ловушки, по

месту расположения в вакуумной системе -

конденсационные форвакуумные и

высоковакуумные ловушки).

Сорбционная вакуумная ловушка -

ловушка, действие которой основано на

сорбции паров и газов поверхностью

пористого сорбента (по применяемому

сорбенту различают цеолитовые, угольные,

силикагелевые и другие сорбционные

ловушки, по месту расположения в

вакуумной системе - сорбционные

форвакуумные и высоковакуумные ловушки;

сорбент может охлаждаться водой, жидким

азотом и др.).

Ионная вакуумная ловушка -

ловушка, в которой для удаления определенных

компонентов газовой смеси используют

их ионизацию.

Маслоотделитель - устройство,

предназначенное для отделения газа от

масла.

Маслоочиститель - устройство,

служащее для удаления из вакуумного масла

загрязняющих примесей.

Оборудование для получения

и поддержания вакуума

Вакуумный насос - устройство,

предназначенное для создания,

повышения и (или) поддержания вакуума.

Низковакуумный насос - вакуумный

насос для понижения давления в

откачиваемом объеме, начиная от атмосферного.

Высоковакуумный насос -

вакуумный насос, работающий на ступени

самого низкого давления откачной системы,

которая состоит из двух или более

последовательно соединенных насосов.

Форвакуумный насос - вакуумный

насос, предназначенный для поддержания

выпускного давления другого насоса.

Бустерный вакуумный насос —

вакуумный насос, устанавливаемый между

форвакуумным и высоковакуумным

насосами для повышения быстроты действия

системы насосов при среднем вакууме

либо для оптимизации давления в

откачной системе и уменьшения объемного

расхода, необходимого для форвакуумно-

го насоса.

Вакуумный насос предварительного

разрежения - вакуумный насос,

предназначенный для понижения давления в

откачиваемом объеме или откачной системе

от атмосферного давления до значения,

при котором может начать работу другая

откачная система или вакуумный насос.

Одноступенчатый вакуумный насос —

вакуумный насос, в котором перепад

давления создается одной рабочей ступенью.

Многоступенчатый вакуумный насос -

вакуумный насос, где перепад давления

создается последовательно несколькими

рабочими ступенями (ступени откачки

нумеруют, начиная от ступени,

создающей более высокий вакуум).

Механический вакуумный насос -

газоперекачивающий вакуумный насос,

откачивающее действие которого основано

на перемещении газа вследствие

механического движения рабочих частей насоса.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

17

Вакуумный насос объемного

действия - механический вакуумный насос,

в котором объем, заполненный газом,

периодически отсекается от входа,

обеспечивая перемещение газа к выходу.

Газобалластный вакуумный насос -

вакуумный насос с масляным

уплотнением, снабженный устройством

дозированной подачи неконденсирующегося газа

для исключения конденсации

откачиваемых паров в насосе.

Поршневой вакуумный насос -

вакуумный насос объемного действия, где

сжатие и нагнетание газа происходят под

действием возвратно-поступательного

движения поршня.

Вращательный вакуумный насос -

вакуумный насос объемного действия, в

котором сжатие и нагнетание газа

осуществляют вращающиеся поверхности

твердого тела.

Пластинчато-роторный вакуумный

насос - вращательный вакуумный насос с

эксцентрично установленным ротором,

вращающимся тангенциально

относительно неподвижной поверхности статора;

при этом две или более пластины,

скользящие в прорезях ротора и

прижимающиеся к внутренней стенке статора, делят

камеру статора на полости с

изменяющимися объемами.

Пластинчато-статорный вакуумный

насос - вращательный вакуумный насос,

в котором эксцентрично установленный

ротор вращается, скользя по внутренней

стенке статора; при этом пластина,

движущаяся относительно статора,

прижимается к ротору и делит рабочую камеру на

части с изменяющимися объемами.

Плунжерный вакуумный насос - это

вакуумный насос, в котором

эксцентрично установленный вал, вращающийся

относительно внутренней поверхности

ротора, вынуждает последний обкатывать

поверхность статора; при этом плунжер

совместно с ротором, на котором он

жестко закреплен, делит рабочую камеру на

полости с изменяющимися объемами.

Плунжер скользит в золотнике,

колеблющемся в соответствующем гнезде статора.

Жидкостно-кольиевой вакуумный

насос - вращательный вакуумный насос, в

котором эксцентрично установленный

ротор с закрепленными на нем лопатками

отбрасывает жидкость к стенке статора;

жидкость принимает форму кольца, кон-

центрично расположенного относительно

статора, и вместе с лопатками ротора

образует полости с изменяющимися

объемами.

Двухроторный вакуумный насос

{насос Рутса) - вращательный вакуумный

насос, в котором два взаимно связанных

ротора, по форме напоминающие

восьмерки, синхронно вращаются в

противоположных направлениях с очень малым

зазором, не касаясь один другого и стенок

корпуса.

Трохоидный вакуумный насос -

вращательный вакуумный насос, у

которого центр тяжести эллипсообразного

ротора описывает окружность, а рабочая

камера насоса имеет трохоидное

поперечное сечение.

Кинетический вакуумный насос -

механический вакуумный насос, где

импульс движения передается молекулам

газа таким образом, что газ непрерывно

перемещается от входа к выходу насоса

(различают струйные насосы, в которых

откачка происходит вследствие захвата

газа или молекул струей рабочего тела, и

вращательные насосы, в которых импульс

движения передается молекулам газа

движущимися поверхностями насоса).

Вакуумный турбонасос —

кинетический вакуумный насос, где импульс

движения передается газу от вращающихся

твердых поверхностей.

Молекулярный вакуумный насос —

кинетический вакуумный насос, в

котором молекулам газа в результате их

соприкосновений с поверхностью

высокоскоростного ротора сообщается импульс

движения, заставляющий их

перемещаться в направлении к выходу насоса.

Турбомолекулярный вакуумный насос -

молекулярный вакуумный насос, на валу

ротора которого закреплены диски с про-

IS

Глава 1. ОБЩИЕ СВЕДЕНИЯ

резями или лопатками, вращающиеся

между соответствующими дисками статора.

Осевой вакуумный турбонасос -

вакуумный турбонасос, где импульс

движения передается газу вдоль оси вращения.

Центробежный вакуумный

турбонасос - вакуумный турбонасос, в котором

импульс движения передается газу в

радиальном направлении.

Струйный вакуумный насос —

газоперекачивающий вакуумный насос,

характеризующийся тем, что откачка в нем

осуществляется путем захвата газа струей

рабочего тела (жидкости, пара или газа).

Эжекторный вакуумный насос -

пароструйный низковакуумный насос, в

котором происходит

турбулентно-вязкостный захват газа струей.

Жидкостно-струйный вакуумный

насос - струйный вакуумный насос, где в

качестве рабочего тела используют струю

жидкости (обычно воду).

Газоструйный вакуумный насос -

струйный вакуумный насос, в котором

рабочим телом является струя газа.

Пароструйный вакуумный насос —

струйный вакуумный насос, где в

качестве рабочего тела используют струю пара.

Диффузионный вакуумный насос -

пароструйный высоковакуумный насос, в

котором захват газа струей происходит за

счет диффузии газа в струю.

Самоочищающийся диффузионный

вакуумный насос - диффузионный

вакуумный насос, в котором летучие примеси

не возвращаются в кипятильник, а

направляются к выходу.

Фракционный диффузионный

вакуумный насос - многоступенчатый

вакуумный паромасляный насос, из ступени

самого низкого давления которого

откачивается газ более плотными компонентами

рабочего вещества, представляющими

собой струю пара низкого давления, а из

ступеней более высокого давления -

менее плотными компонентами с более

высоким давлением пара.

Диффузионно-эжекторный

вакуумный насос - пароструйный вакуумный

насос, в котором ступени (или ступеням),

имеющей (имеющим) характеристики

эжекторного вакуумного насоса,

предшествует ступень или ступени с

характеристиками диффузионного вакуумного насоса.

Ионный вакуумный насос -

кинетический вакуумный насос, где молекулы

газа ионизируются, а затем перемещаются

к выходу насоса с помощью

электрического и магнитного полей (или только

электрического поля).

Сорбционный вакуумный насос -

газоулавливающий вакуумный насос, в

котором откачка происходит вследствие

сорбции газа.

Адсорбционный вакуумный насос —

сорбционный вакуумный насос, где

откачка осуществляется в результате

физической сорбции газа пористым сорбентом

при низкой температуре.

Геттерный вакуумный насос —

сорбционный вакуумный насос, в котором

откачка происходит преимущественно

вследствие хемосорбции газа геттером.

Сублимационный вакуумный насос —

геттерный вакуумный насос,

поглощающая поверхность которого обновляется

при конденсации на ней термически

испаряемого геттера.

Геттерно-ионный вакуумный насос -

геттерный вакуумный насос, где наряду с

хемосорбцией происходит ионизация газа

с последующим внедрением ускоренных

ионов в поверхность распыленного геттера.

Испарительно-ионный вакуумный

насос - геттерно-ионный вакуумный

насос, в котором ионизированный газ

направляется к поверхности геттера,

получаемой в результате непрерывного или

периодического испарения.

Магнитный электроразрядный

вакуумный насос — геттерно-ионный

вакуумный насос, где для распыления геттера

используют газовый разряд в магнитном

поле.

Вакуумный крионасос -

конденсационный или сорбционный насос с

рабочими поверхностями, охлаждаемыми до

низких температур.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

19

Средства для измерения

и контроля вакуума

Манометр - прибор для измерения

давления или разности давлений.

Вакуумметр - манометр для

измерения давления разреженного газа или пара.

Абсолютный вакуумметр -

вакуумметр, чувствительность которого

одинакова для всех газов и может быть

рассчитана по измеряемым физическим величинам.

Дифференциальный вакуумметр -

вакуумметр для измерения разности

давлений по обе стороны от разделительного

чувствительного элемента.

Вакуумметр полного давления -

вакуумметр для измерения суммарного

давления, оказываемого всеми компонентами

газовой смеси.

Измерительный преобразователь

давления - первичный измерительный

преобразователь, воспринимающий

непосредственно измеряемое давление и

преобразующий его в другую физическую

величину.

Открытый преобразователь

давления - преобразователь давления, в

котором электродная система не имеет

герметизированного корпуса и (или)

проводимость между ее центром и входным

сечением присоединительного патрубка

>2-10"2м3/с.

Закрытый преобразователь давления -

преобразователь давления, где

электродная система заключена в

герметизированный корпус и проводимость между ее

центром и выходным сечением

присоединительного патрубка< 2-Ю"2 м3/с.

Измерительный блок вакуумметра -

часть вакуумметра, которая

предназначена для выработки сигнала измерительной

информации в форме, доступной для

непосредственного восприятия

наблюдателем, и содержит блок питания и все

электрические цепи, необходимые для работы

прибора.

Отсчетное устройство

вакуумметра - часть измерительного блока

вакуумметра, предназначенного для регистрации

значений измеряемого параметра.

Масс-спектрометр - прибор для

количественного и (или) качественного

определения состава и структуры веществ,

изучения физико-химических процессов и

явлений по масс-спектрам этих веществ.

Индикатор с разрядной трубкой -

прозрачная газоразрядная трубка,

позволяющая по цвету и форме свечения

разряда определить вид газа и его давление.

Жидкостный вакуумметр -

вакуумметр полного давления, действие

которого основано на уравновешивании

измеряемого давления или разности давлений

давлением столба жидкости.

U-образный вакуумметр -

жидкостный вакуумметр, состоящий из

сообщающихся сосудов, давление в которых

определяют по одному или нескольким

уровням жидкости.

Деформационный вакуумметр —

вакуумметр полного давления, действие

которого основано на зависимости

деформации чувствительного элемента или

развиваемой им силы от измеряемого

давления.

Мембранный вакуумметр -

деформационный вакуумметр, где

чувствительным элементом является мембрана или

мембранная коробка.

Компрессионный вакуумметр -

жидкостный вакуумметр, в котором для

измерения давления разреженного газа

последний предварительно сжимается.

Вязкостный вакуумметр —

вакуумметр полного давления, действие

которого основано на зависимости вязкости

разреженного газа от скорости движения в нем

твердого тела и измеряемого давления.

Тепловой вакуумметр - вакуумметр

полного давления, действие которого

основано на зависимости теплопроводности

разреженного газа от давления.

Термопарный вакуумметр -

тепловой вакуумметр, где использована

зависимость электродвижущей силы

термопары от измеряемого давления.

Вакуумметр сопротивления -

тепловой вакуумметр, действие которого

основано на зависимости электрического со-

20

Глава 1. ОБЩИЕ СВЕДЕНИЯ

противления нагреваемого током

элемента от давления газа.

Термомолекулярный вакуумметр -

вакуумметр полного давления, действие

которого основано на передаче

чувствительному элементу суммарного импульса

молекул газа, отражающихся от

поверхностей с различными температурами.

Ионизационный вакуумметр —

вакуумметр полного давления, где

использована зависимость ионного тока,

возникшего в газе при ионизации молекул

разреженного газа, от давления.

Радиоизотопный ионизационный

вакуумметр - ионизационный вакуумметр,

в котором для ионизации газа применяют

излучение радиоактивных источников.

Магнитный электроразрядный

вакуумметр — ионизационный вакуумметр,

действие которого основано на

зависимости ионного тока электрического разряда в

магнитном поле от измеряемого давления.

Вакуумметр Пеннинга - магнитный

электроразрядный вакуумметр, в

преобразователе которого один из электродов

состоит из двух соединенных между

собой пластин, а другой (обычно анод)

помещен между ними и имеет форму

замкнутой рамки; при этом направление

магнитного поля перпендикулярно к

плоскости анодной рамки.

Электронный ионизационный

вакуумметр - ионизационный вакуумметр, в

преобразователе которого газ

ионизируется электронами, ускоряемыми

электрическим полем.

Электронный ионизационный

вакуумметр с осевым коллектором -

электронный ионизационный вакуумметр с

уменьшенным фоновым давлением

благодаря использованию в качестве

коллектора ионов тонкой проволоки, помещенной

соосно с цилиндрической сеткой, и

укрепленного снаружи сетки катода.

Экстракторный вакуумметр —

электронный ионизационный вакуумметр, в

преобразователе которого фоновый ток

снижен путем применения в роли

коллектора ионов короткой и тонкой проволоки,

находящейся на оси анода и выведенной

из области ионизации.

Электронный ионизационный

вакуумметр с магнитным полем -

электронный ионизационный вакуумметр,

преобразователь давления которого

представляет собой цилиндрический магнетрон, где

под действием магнитного поля

увеличены траектория электронов и число

образующихся ионов.

Радиочастотный масс-спектрометр -

масс-спектрометр, в котором ионы

разделяются в радиочастотном продольном

электрическом поле, образованном

последовательно расположенными сетчатыми

электродами (радиочастотными

каскадами); при этом к коллектору проходят

только ионы, ускоренные в

радиочастотных каскадах.

Квадрупольный масс-спектрометр -

масс-спектрометр, в котором ионы

разделяются в высокочастотном электрическом

поле анализатора, образованного

четырьмя параллельными цилиндрическими

электродами.

Монополярный масс-спектрометр -

масс-спектрометр, где ионы разделяются

в высокочастотном электрическом поле

анализатора, состоящего из двух электродов.

Масс-спектрометр с магнитным

отклонением - масс-спектрометр, в

котором ускоренные ионы, имеющие разные

массы, под действием магнитного поля

движутся по различным круговым

траекториям.

Циклоидальный масс-спектрометр -

масс-спектрометр, где ионы разделяются

скрещенными электрическим и

магнитным полями, в которых они следуют по

различным циклоидным траекториям, в

результате чего ионы фокусируются в

разных точках в зависимости от

отношения массы к заряду.

Омегатронный масс-спектрометр -

масс-спектрометр, в котором ионы

разделяются при движении по спиральным

траекториям, в радиочастотном

электрическом и постоянном магнитном полях,

перпендикулярных одно к другому.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

21

Времяпралетный масс-спектрометр -

масс-спектрометр, где газ ионизируется

электронным пучком с импульсной

модуляцией и ускоряющиеся в пространстве

дрейфа ионы разделяются по времени

прибытия на коллектор в зависимости от

отношения массы иона к заряду.

Диапазон измерений вакуумметра -

область давлений, в который

нормированы допускаемые погрешности измерений.

Чувствительность вакуумметра -

отношение изменения сигнала на выходе

вакуумметра к вызывающему его

изменению давления.

Эквивалентное азотное давление -

давление чистого азота, которое давало

бы показание вакуумметра, равное

показанию, вызванному воздействующим на

него газом.

Фоновое давление вакуумметра -

условное давление чистого азота,

соответствующее такому же показанию

ионизационного вакуумметра, как при остаточном

токе, не зависящем от давления.

Техника течеискания

Герметичность — свойство изделия

или его элементов, исключающее

проникновение через них газообразных и

(или) жидких веществ.

Течь - канал или пористый участок

изделия либо его элементов, нарушающий

их герметичность.

Степень негерметичности изделия -

характеристика герметизированного

изделия, определяемая суммарным расходом

вещества через течи.

Норма герметичности изделия -

наибольший суммарный расход вещества

через течи герметизированного изделия,

обеспечивающий его работоспособное

состояние и установленный нормативно-

технической документацией.

Натекание - проникновение

вещества через течи внутрь герметизированного

изделия под действием перепада полного

или парциального давления.

Утечка - проникновение вещества

из герметизированного изделия через течи

под действием перепада полного или

парциального давления.

Течеискание - процесс обнаружения

течей.

Техника течеискания ~ область

техники выявления нарушений

герметичности, связанных с наличием течей.

Локализация течи - выделение

негерметичного участка и (или) определение

места расположения течи.

Перекрытие течи - прекращение

или уменьшение потока вещества через

течь вследствие ее закупорки или

деформации.

Контроль герметичности -

технический контроль с целью установления

соответствия изделия норме герметичности.

Рабочее вещество - вещество,

заполняющее герметизированное изделие при

эксплуатации или хранении.

Пробное вещество ~ вещество,

проникновение которого через течь

обнаруживают при течеискании.

Контрольная среда - среда,

содержащая определенное количество пробного

вещества.

Балластное вещество - вещество,

используемое для повышения полного

давления с целью увеличения расхода

пробного вещества через течь.

Индикаторное средство -

индикатор, содержащий индикаторное вещество,

его носитель и (или) технологические

добавки.

Вещество-носитель — вещество,

используемое для транспортирования

пробного вещества к индикаторному средству.

Индикаторное вещество — вещество,

в результате взаимодействия которого с

пробным веществом формируется сигнал

о наличии течи.

Опрессовка - выдержка изделия под

избыточным давлением при течеискании

и (или) подготовке к нему.

Течеискатель - прибор или

устройство для обнаружения течей.

Масс-спектрометрический

течеискатель - течеискатель, действие

которого основано на обнаружении пробного

22

Глава 1. ОБЩИЕ СВЕДЕНИЯ

вещества разделением его ионов по

отношению их массы к заряду.

Галогенный течеискатель - течей-

скатель, основанный на обнаружении га-

логенсодержашего пробного вещества по

увеличению эмиссии положительных ионов

нагретой металлической поверхностью.

Катарометрический течеискатель -

течеискатель, действие которого состоит в

регистрации изменения теплопроводности

газовой среды при поступлении в нее

пробного вещества.

Электронно-захватный

течеискатель - течеискатель, действие которого

основано на обнаружении пробных

веществ, склонных к образованию

отрицательных ионов.

Манометрический течеискатель —

течеискатель, основанный на регистрации

изменения давления.

Электроразрядный течеискатечь —

течеискатель, действие которого состоит в

обнаружении течи по возбуждению

разряда или изменению его характеристик.

Радиоактивный течеискатель -

течеискатель, действие которого основано

на регистрации интенсивности излучения

радиоактивного вещества.

Акустический течеискатель -

течеискатель, действие которого основано на

регистрации упругих колебаний,

возбуждаемых при перетекании веществ через

течи в герметизированном изделии (при

регистрации упругих колебаний

ультразвукового диапазона допустимо

применение термина «ультразвуковой»).

Калиброванная течь - устройство,

воспроизводящее определенный расход

вещества через течь.

Обдуватель - устройство для

создания струи пробного газа или контрольной

среды и подачи ее на поверхность

герметизированного изделия при течеискании.

Щуп течеискателя - устройство для

сканирования поверхности

герметизированного изделия при течеискании.

Чувствительность течеискателя -

отношение изменения сигнала

течеискателя к вызывающему его изменению

расхода пробного вещества через течи.

Порог чувствительности

течеискателя - наименьший расход пробного

вещества или наименьшее изменение

давления, регистрируемые течеискателем.

Постоянная времени натекания -

произведение объема изделия на

отношение разности давлений по обе стороны от

течи к расходу вещества через течь.

1.3. УСЛОВНЫЕ ПРОХОДЫ

ЭЛЕМЕНТОВ ВАКУУМНЫХ

СИСТЕМ

Номинальные условные проходы

установлены ГОСТ 18626-73, который

распространяется на элементы вакуумного

оборудования и вакуумных систем,

работающих в диапазоне давлений 105. .АО'5 Па.

1. Номинальные условные проходы

для средств получения вакуума (насосов,

агрегатов и др.), элементов вакуумных

систем (клапанов, ловушек, натекателей и

др.) и фланцевых соединений

манометрических преобразователей, вакуумных

вводов должны соответствовать ряду

нормальных линейных размеров 0,1; 0,25;

0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40;

63; 100; 160; 250; 400; 630; 1000; 1600;

2500; 4000; 6300 мм.

Пример обозначения условного

прохода 100 мм: £>у 100.

2. Для специальных технологических

конструкций вакуумных установок,

систем (например, фланцевых, штуцерных

соединений и элементов трубопроводов)

допускается применять номинальные

условные проходы ряда R 10: 8; 12; 20; 32;

50; 80; 125; 200; 320; 500; 800; 1250; 2000;

3150; 5000 мм и 900 мм по ряду R 20

(ГОСТ 8032-84).

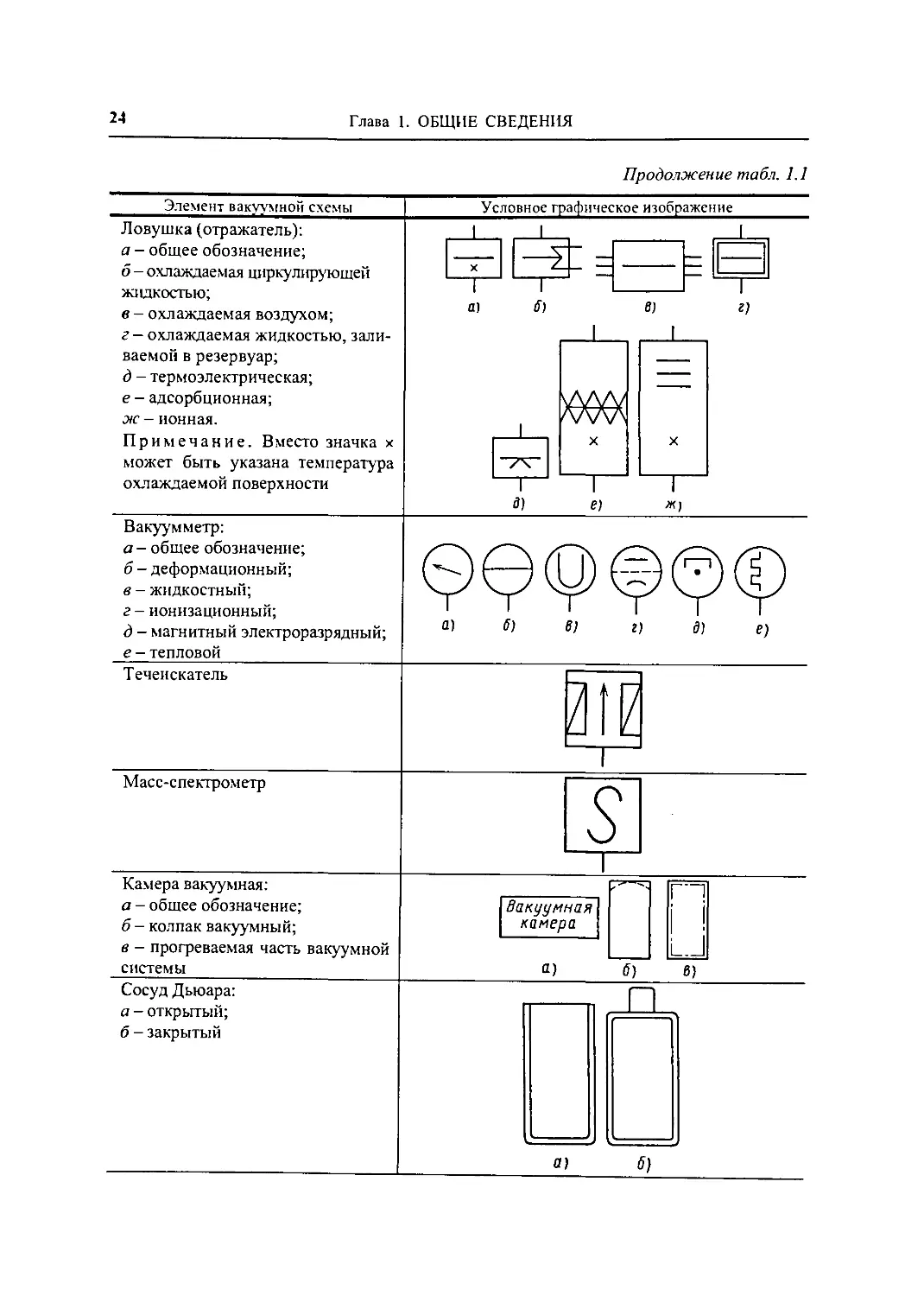

1.4. ПРИНЦИПИАЛЬНЫЕ

ВАКУУМНЫЕ СХЕМЫ

Правила выполнения

принципиальных вакуумных схем регламентированы

ГОСТ 2.797-81. На принципиальной

схеме изображают все вакуумные элементы

или устройства, необходимые для

реализации и контроля в установке заданных

ПРИНЦИПИАЛЬНЫЕ ВАКУУМНЫЕ СХЕМЫ

23

вакуумных процессов, и все вакуумные

связи между ними.

Элементы и устройства на

принципиальной вакуумной схеме изображают с

помощью условных графических

обозначений в соответствии с ГОСТ 2.721-74,

2.784-96, 2.785-70, 2.787-71, 2.796-95 и

2.797-81 (табл. 1.1).

1.1. Графические обозначения элементов и устройств

на принципиальных вакуумных схемах

Элемент вакуумной схемы

Насос вакуумный. Общее обозначение.

Примечание. Стрелки можно не

изображать, если это не приведет к не-

правильному пониманию обозначения

Насос вакуумный механический:

а - общее обозначение;

б - вращательный объемный

(пластинчато-роторный, пластинчато-ста-

торный, плунжерный - без

газобалласта и газобалластный;

в - двухроторный (насос Рутса);

г — турбомолекулярный;

д - водокольцевой.

Примечание. Одна окружность -

одна ступень, две окружности - две

ступени и больше, например, е - насос вра-

щательный объемный, двухступенчатый

Условное графическое изображение

О

о>-

Насос вакуумный струйный:

а - общее обозначение;

б - эжекторный;

в - диффузионный.

Примечание. Вместо значка х

может быть указана химическая формула

жидкости; например, вода - НгО, мас-

ло - СН, ртуть - Hg и т.д.

Насос вакуумный сорбционный:

а - общее обозначение;

б - адсорбционный;

в - сублимационный (испарительно-

геттерный);

г - криосорбционный;

д - испарительный ионный;

е - магнитный электроразрядный;

ж - криогенный;

з - комбинированный (комбинация

геттерного и магнитного

электроразрядного насосов, размещенных в

едином корпусе).

Примечание. Вместо значка х

может быть указана химическая формула

сорбента

1

л

1

хххх

X

1

X

1

<*

а)

1

1 1

1 1

1 1

б)

1

и

в;

1

<

г)

1

=i

д)

е)

Ж) 3)

24

Глава 1. ОБЩИЕ СВЕДЕНИЯ

Продолжение табл. 1.1

Элемент вакуумной схемы

Условное графическое изображение

Ловушка (отражатель):

а - общее обозначение;

б - охлаждаемая циркулирующей

жидкостью;

в — охлаждаемая воздухом;

г — охлаждаемая жидкостью,

заливаемой в резервуар;

д - термоэлектрическая;

е - адсорбционная;

ж - ионная.

Примечание. Вместо значка х

может быть указана температура

охлаждаемой поверхности

а) 6) в)

_1_

г)

7\

ш

д)

е)

Ж)

Вакуумметр:

а - общее обозначение;

б - деформационный;

в - жидкостный;

г - ионизационный;

д - магнитный электроразрядный;

е - тепловой

о) б) 6) г) д) е)

Течеискатель

Масс-спектрометр

Камера вакуумная:

а - общее обозначение;

б - колпак вакуумный;

в - прогреваемая часть вакуумной

системы

Вакуумная

камера

I 1

| I

LJ

й)

б)

б)

Сосуд Дьюара:

а - открытый;

б-закрытый

а) 6)

ПРИНЦИПИАЛЬНЫЕ ВАКУУМНЫЕ СХЕМЫ

25

Продолжение табл. 1.1

Элемент вакуумной схемы

Условное графическое изображение

Трубопровод вакуумный.

Примечание. Направление газового

потока при откачке в случае необходи-

мости обозначается стрелкой

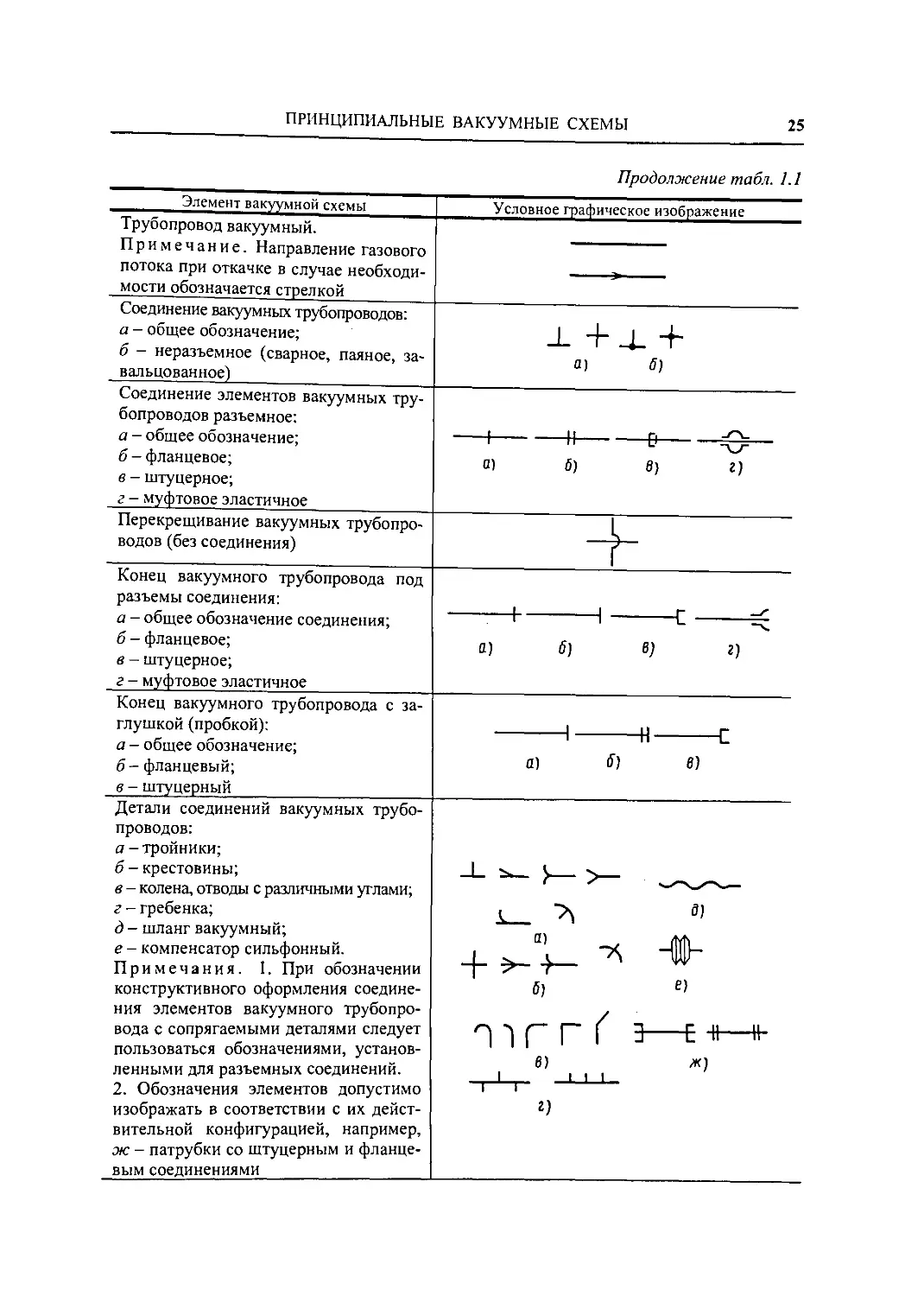

Соединение вакуумных трубопроводов:

а - общее обозначение;

б - неразъемное (сварное, паяное, за-

вальцованное)

JL +4- +

й)

б)

Соединение элементов вакуумных

трубопроводов разъемное:

а - общее обозначение;

б-фланцевое;

в - штуцерное;

г - муфтовое эластичное

*

а)

б)

в)

г)

Перекрещивание вакуумных

трубопроводов (без соединения)

f

Конец вакуумного трубопровода под

разъемы соединения:

а - общее обозначение соединения;

б-фланцевое;

в - штуцерное;

г - муфтовое эластичное

Конец вакуумного трубопровода с

заглушкой (пробкой):

а - общее обозначение;

б-фланцевый;

е-штуцерный

а)

б)

6)

г)

М

Детали соединений вакуумных

трубопроводов:

а - тройники;

б - крестовины;

в - колена, отводы с различными углами;

г - гребенка;

д - шланг вакуумный;

е - компенсатор сильфонный.

Примечания. 1. При обозначении

конструктивного оформления

соединения элементов вакуумного

трубопровода с сопрягаемыми деталями следует

пользоваться обозначениями,

установленными для разъемных соединений.

2. Обозначения элементов допустимо

изображать в соответствии с их

действительной конфигурацией, например,

ж - патрубки со штуцерным и

фланцевым соединениями ,

й)

5)

6)

+

а) -л -§-

б)

е)

г)-)ГГ ( 3 Е +

в)

ж)

т—г

J_L

г)

26

Глава 1. ОБЩИЕ СВЕДЕНИЯ

Окончание табл. 1.1

Элемент вакуумной схемы

Условное графическое изображение

Вентили (клапаны):

а - проходной;

б - угловой;

в - с задвижкой;

г-трехходовой;

д - дроссельный;

е- предохранительный;

ж — запорный быстродействующий

на открытие;

з — запорный быстродействующий

на закрытие

СХ]1^^^

6) в)

г)

Затвор поворотный

Кран вакуумный:

а - проходной;

б - угловой;

в - трехходовой

а) б] в)

Натекатель, клапан регулирующий

Шайба дроссельная, сужающее

устройство расходомерное (диафрагма)

Размеры основных графических

обозначений элементов по схемам вакуумных

систем приведены в табл. 1.2. Вакуумные

связи изображают с помощью линий

связи, трубопроводы на схеме показывают

сплошными основными линиями

независимо от функционального назначения.

Каждый элемент (устройство)

вакуумной системы, изображенный на схеме,

должен иметь буквенно-цифровое

позиционное обозначение, состоящее из

буквенного обозначения (кода),

соответствующего виду элемента, и порядкового

номера, проставляемого после буквенного

кода. Буквенный код элемента

(устройства) должен включать в себя одну

прописную букву (общий буквенный код -

обязательный) или несколько прописных

букв латинского алфавита. Первая буква

кода элемента (общий буквенный код)

должна соответствовать виду группы

элементов, к которой принадлежит данный

элемент (например, клапан тарельчатый

VT принадлежит к клапанам вида V),

Буквенные коды наиболее

распространенных видов элементов устройств

Устройство (общее обозначение)... А

Насос вакуумный N:

механический N1

вращательный объемный без

газобалласта NV

вращательный объемный

газобалластный NL

двухроторный (насос Рутса) NZ

турбомолекулярный NR

водокольцевой NW

струйный NB

эжекторный NH

диффузионный ND

сорбционный NS

адсорбционный NA

испарительный геттерный ... NG

ПРИНЦИПИАЛЬНЫЕ ВАКУУМНЫЕ СХЕМЫ

27

криосорбционный NC

испарительный ионный NE

магнитный электроразрядный NM

криогенный NK

комбинированный NP

Ловушка (отражатель) В:

охлаждаемая циркуляцией

жидкости BW

охлаждаемая воздухом ВА

охлаждаемая жидкостью,

заливаемой в резервуар BL

термоэлектрическая ВТ

сорбционная BS

ионная BE

Вакуумметр Р:

деформационный PD

жидкостный PL

ионизационный РА

магнитный электроразрядный РМ

тепловой РТ

Течеискатель G

Масс-спектрометр S

Камера С:

вакуумная CV

колпак вакуумный CN

прогреваемая часть вакуумной

системы СТ

Клапан (затвор) V:

тарельчатый (дисковый) VT

регулировочный, дозирующий VF

с ручным приводом "УП

с дистанционным управлением VA

с пневмо- или гидроприводом VP

с электромагнитным приводом VE

с электроприводом VM

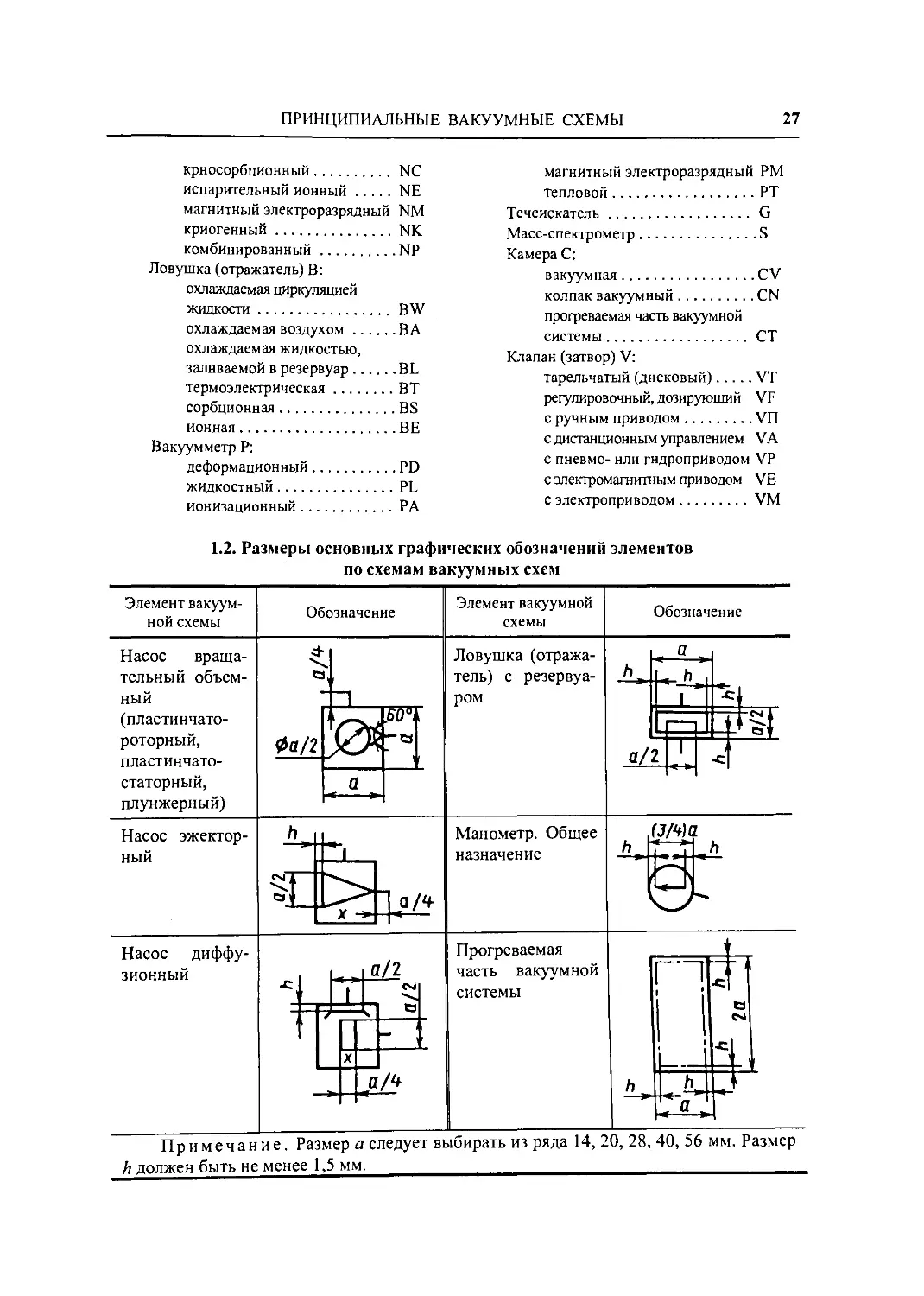

1.2. Размеры основных графических обозначений элементов

по схемам вакуумных схем

Элемент

вакуумной схемы

Обозначение

Элемент вакуумной

схемы

Обозначение

Насос

вращательный

объемный

(пластинчато-

роторный,

пластинчато-

статорный,

плунжерный)

Ловушка

(отражатель) с

резервуаром

h

а/2

а

U-b

■* —*.

. i

i

-1

Ы

-с

Насос эжектор-

ный

h

%L

1

la/f

1*

Манометр. Общее

назначение

(3/ч)а

Насос

диффузионный

%

т

|< %

Ji

/

X

—*■ —

0/2

см

а/ч

Прогреваемая

часть вакуумной

системы

I—\

-с

Примечай

h должен быть не

и е. Размер а следует выбирать из ряда 14, 20, 28, 40, 56 мм. Размер

менее 1,5 мм.

28

Глава 1. ОБЩИЕ СВЕДЕНИЯ

VT1

H>kj

VF2

I

■к—

«о

-0'

I

f?

ИГ2

NM

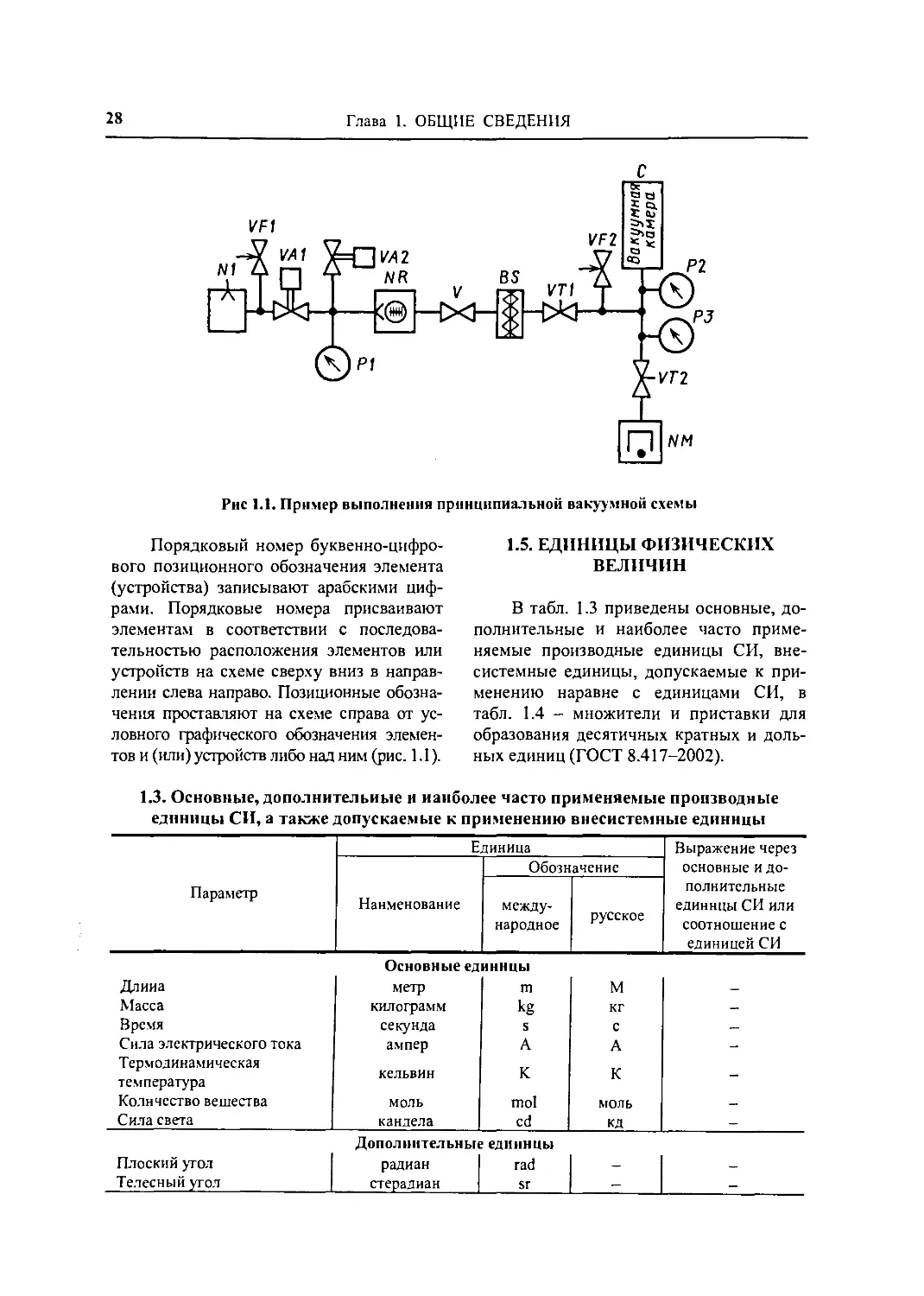

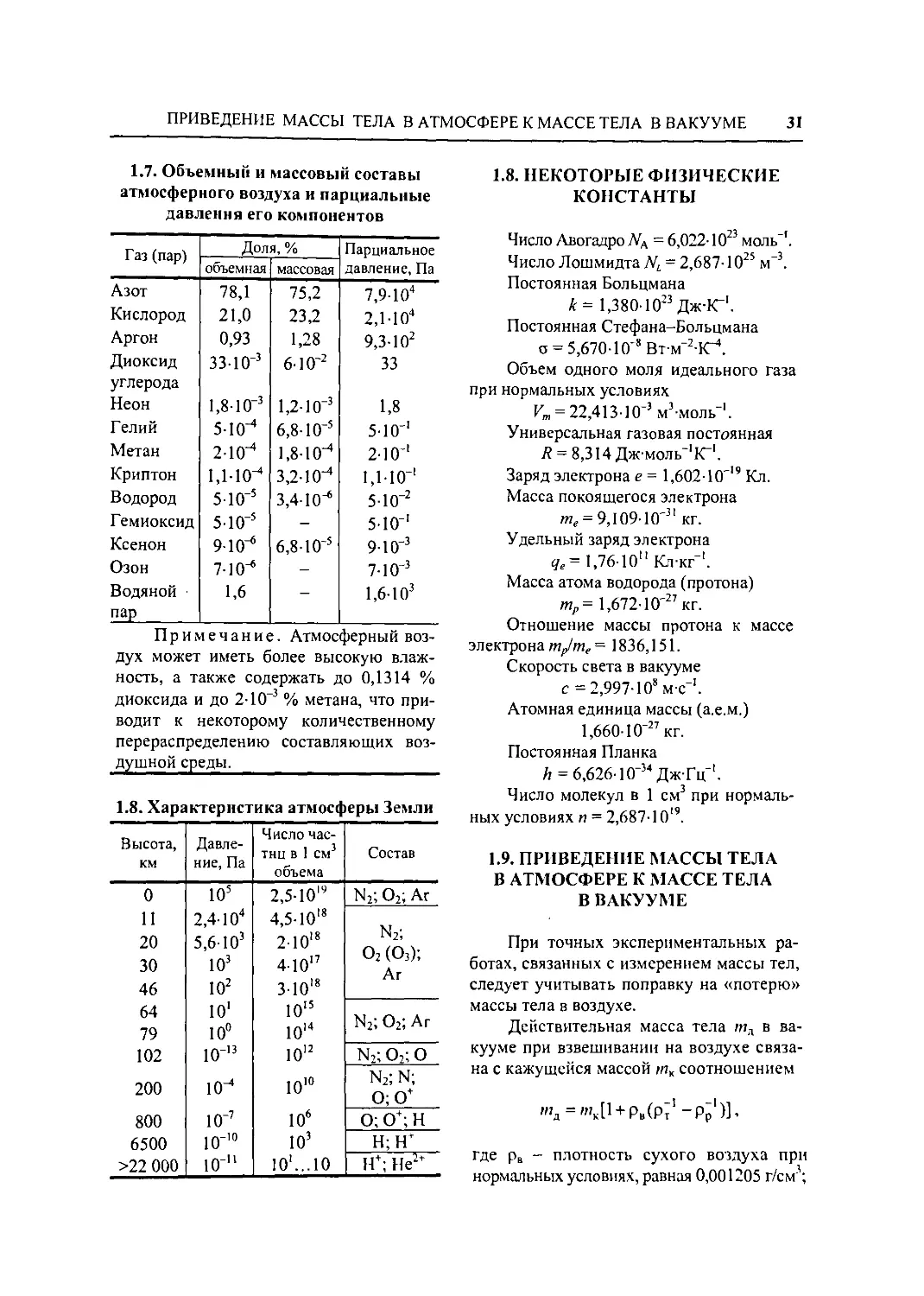

Рис 1.1. Пример выполнения принципиальной вакуумной схемы

Порядковый номер

буквенно-цифрового позиционного обозначения элемента

(устройства) записывают арабскими

цифрами. Порядковые номера присваивают

элементам в соответствии с

последовательностью расположения элементов или

устройств на схеме сверху вниз в

направлении слева направо. Позиционные

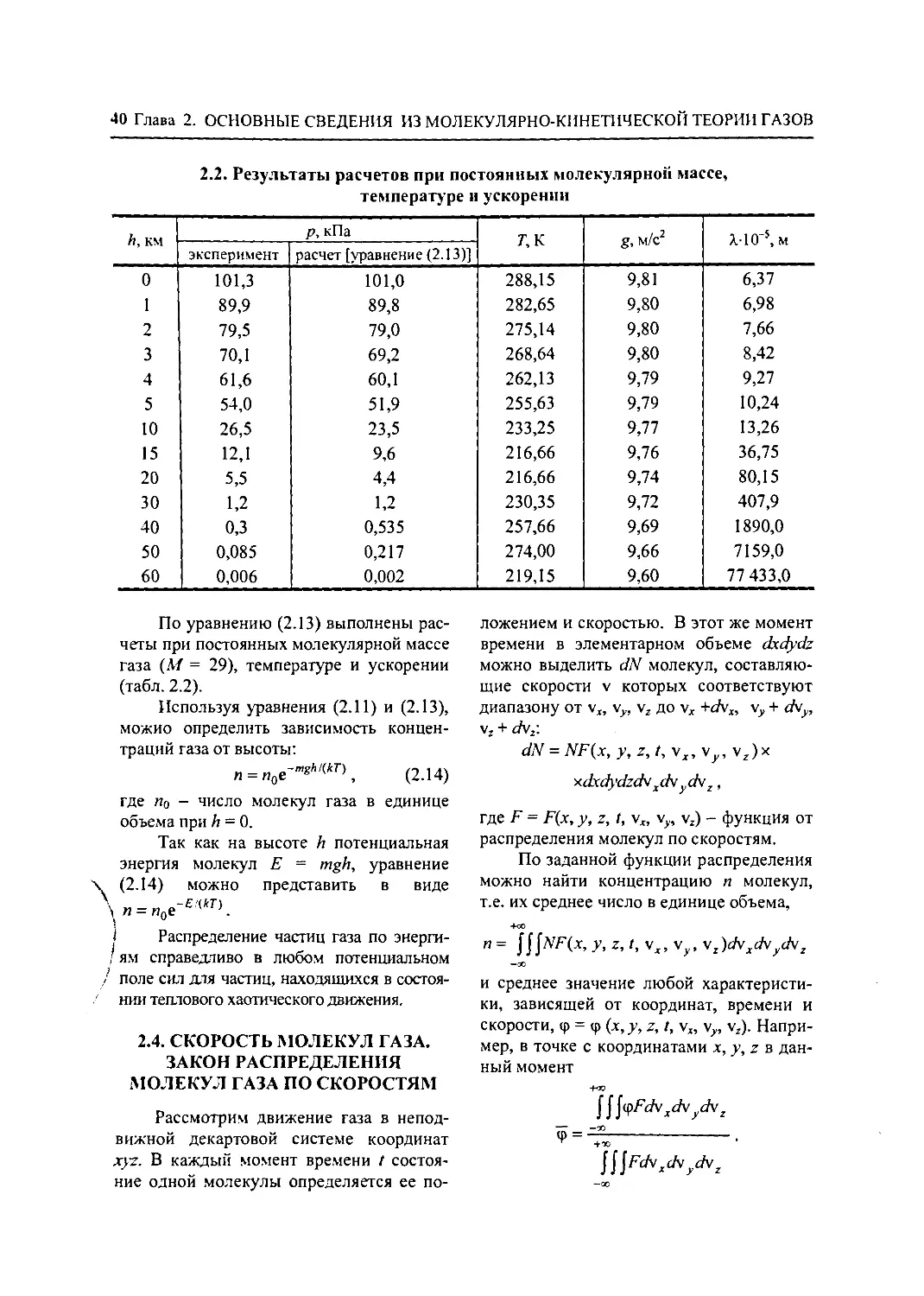

обозначения проставляют на схеме справа от

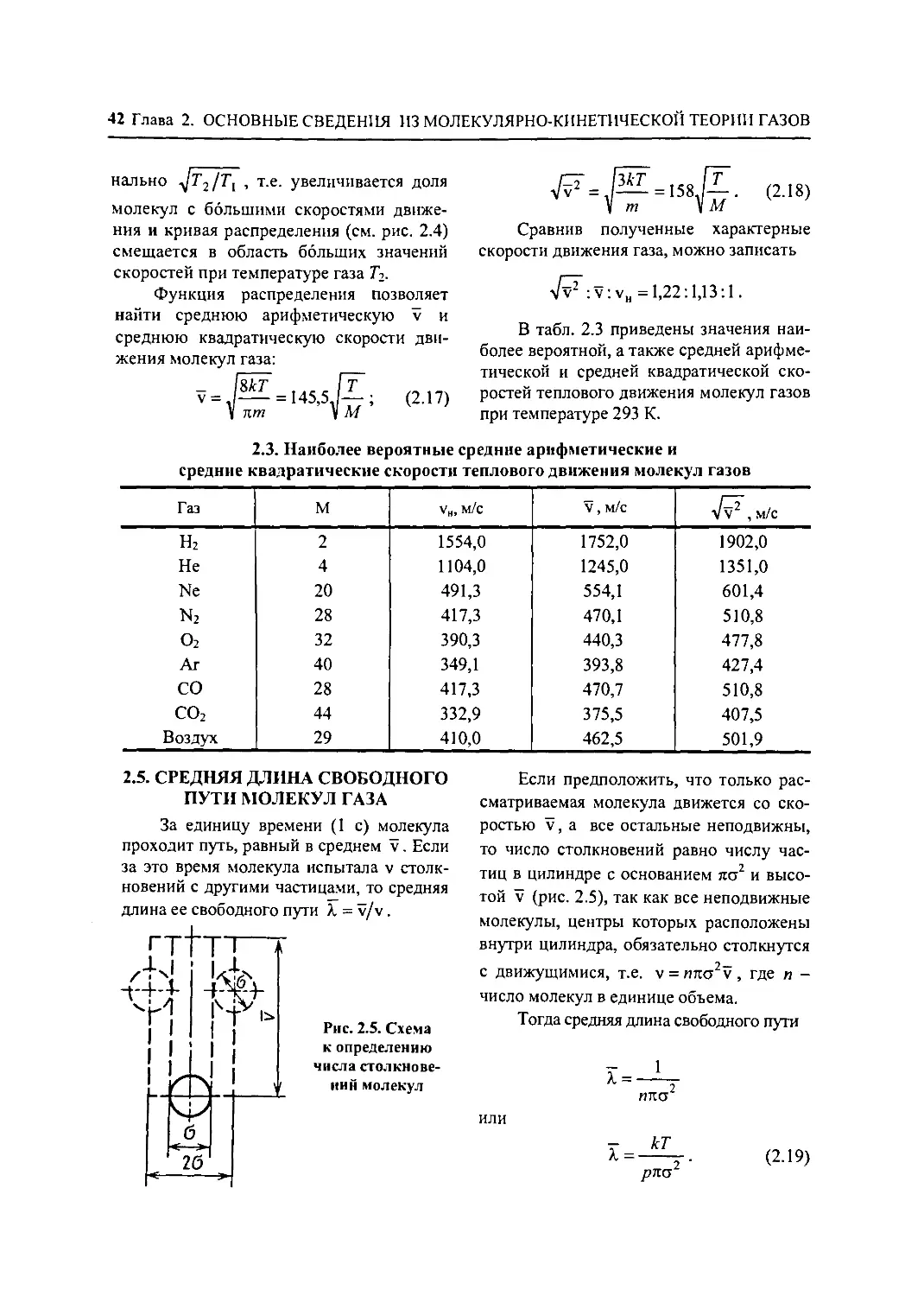

условного графического обозначения

элементов и (или) устройств либо над ним (рис. 1.1).

1.5. ЕДИНИЦЫ ФИЗИЧЕСКИХ

ВЕЛИЧИН

В табл. 1.3 приведены основные,

дополнительные и наиболее часто

применяемые производные единицы СИ,

внесистемные единицы, допускаемые к

применению наравне с единицами СИ, в

табл. 1.4 - множители и приставки для

образования десятичных кратных и

дольных единиц (ГОСТ 8.417-2002).

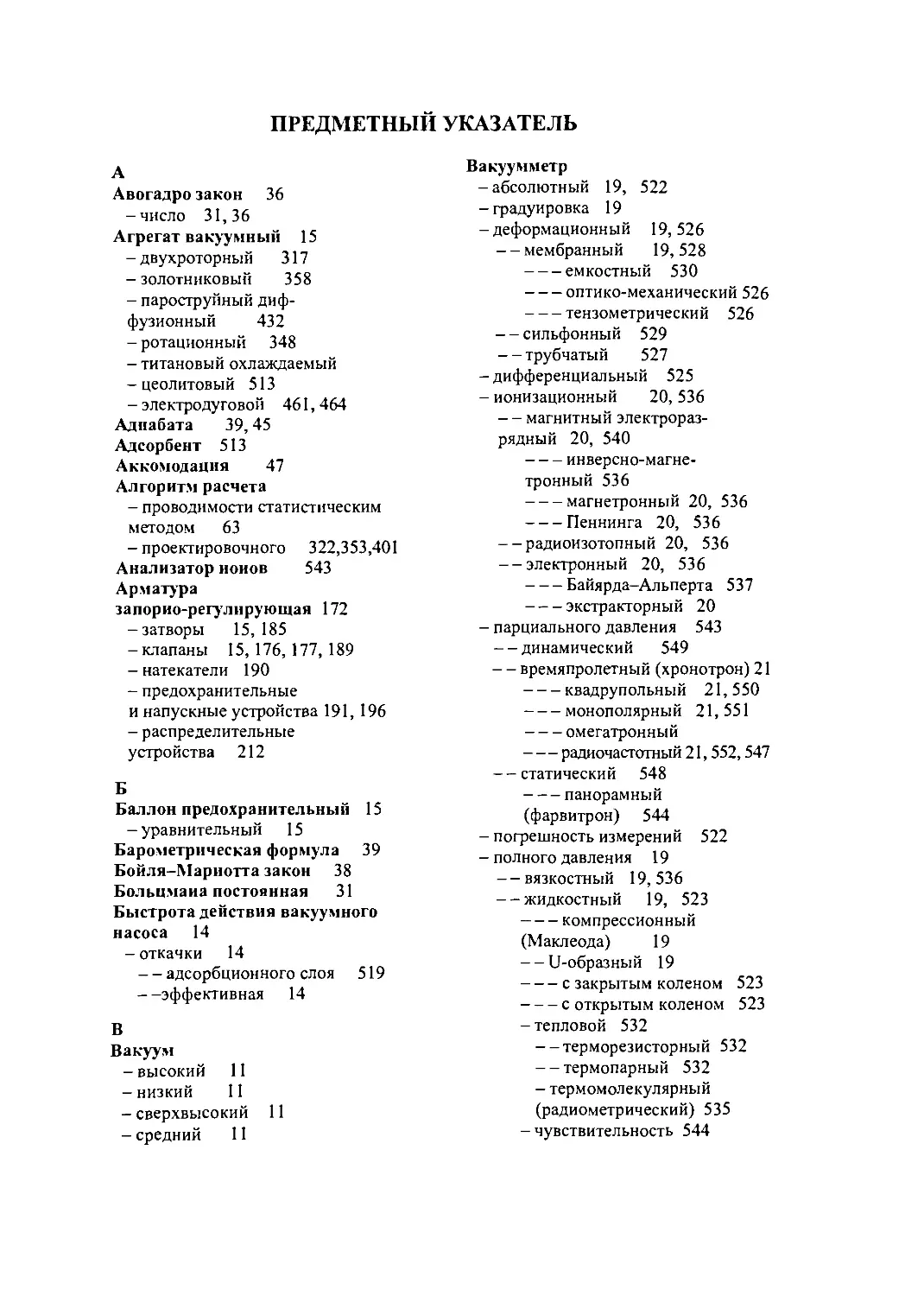

1.3. Основные, дополнительные и наиболее часто применяемые производные

единицы СИ, а также допускаемые к применению внесистемные единицы

Параметр

Длина

Масса

Время

Сила электрического тока

Термодинамическая

температура

Количество вещества

Сила света

Плоский угол

Телесный угол

Единица

Наименование

Основные ед

метр

килограмм

секунда

ампер

кельвин

моль

кандела

Дополнительны*

радиан

стерадиан

Обозначение

международное

иницы

m

kg

s

А

К

mol

cd

; единицы

rad

sr

русское

M

кг

с

А

К

моль

кд

-

_

Выражение через

основные и

дополнительные

единицы СИ или

соотношение с

единицей СИ

_

-

-

-

-

-

-

-

-

ЕДИНИЦЫ ФИЗИЧЕСКИХ ВЕЛИЧИН

29

Параметр

Единица

Наименование

Обозначение

международное

русское

Окончание табл. 1.3

Выражение через

основные и дополнительные

единицы СИ или

соотношение с единицей СИ

Частота

Сила

Давление

Энергия

Мощность

Количество электричества

Электрическое напряжение

Электрическая емкость

Электрическое

сопротивление

Электрическая

проводимость

Поток магнитной индукции

Магнитная индукция

Индуктивность

Световой поток

Освещенность

Производные единицы

герц

ньютон

паскаль

джоуль

ватт

кулон

вольт

фарад

ом

сименс

вебер

тесла

генри

люмен

люкс

Hz

N

Ра

J

W

С

V

F

П

S

Wb

т

н

lm

1х

Гц

Н

Па

Дж

Вт

Кл

В

Ф

Ом

См

Вб

Тл

Гн

лм

лк

с"1

М'КГС"2

м"'кг-с~2

м2-кг-с~2

м2-кг-с-3

с-А

м2-кгс~3-А-1

m^kt-V-A2

м2-кг-с~3-А"2

м~2-кг_1-с3-А2

м2-кг-с~2-Ач

кгс~2-а-1

2 -2 -2

м-кг-с -а

кд-ср

м~2-кд-ср

Масса

Время

Объем, вместимость

Энергия

Давление

Частота вращения

Внесистемные единицы

атомная единица

массы

минута

час

сутки

литр

электрон-вольт

бар

оборот в секунду

оборот в минуту

и

min

h

d

1

eV

bar

г/

г/min

а.е.м.

мин

ч

сут

л

эВ

бар

об/с

об/мин

1,6605710"27кг

(приблизительно)

60 с

3600 с

86 400 с

10"3м3

1,602-10"19Дж

(приблизительно)

Ю5Па

1с"1

0,016 с"1

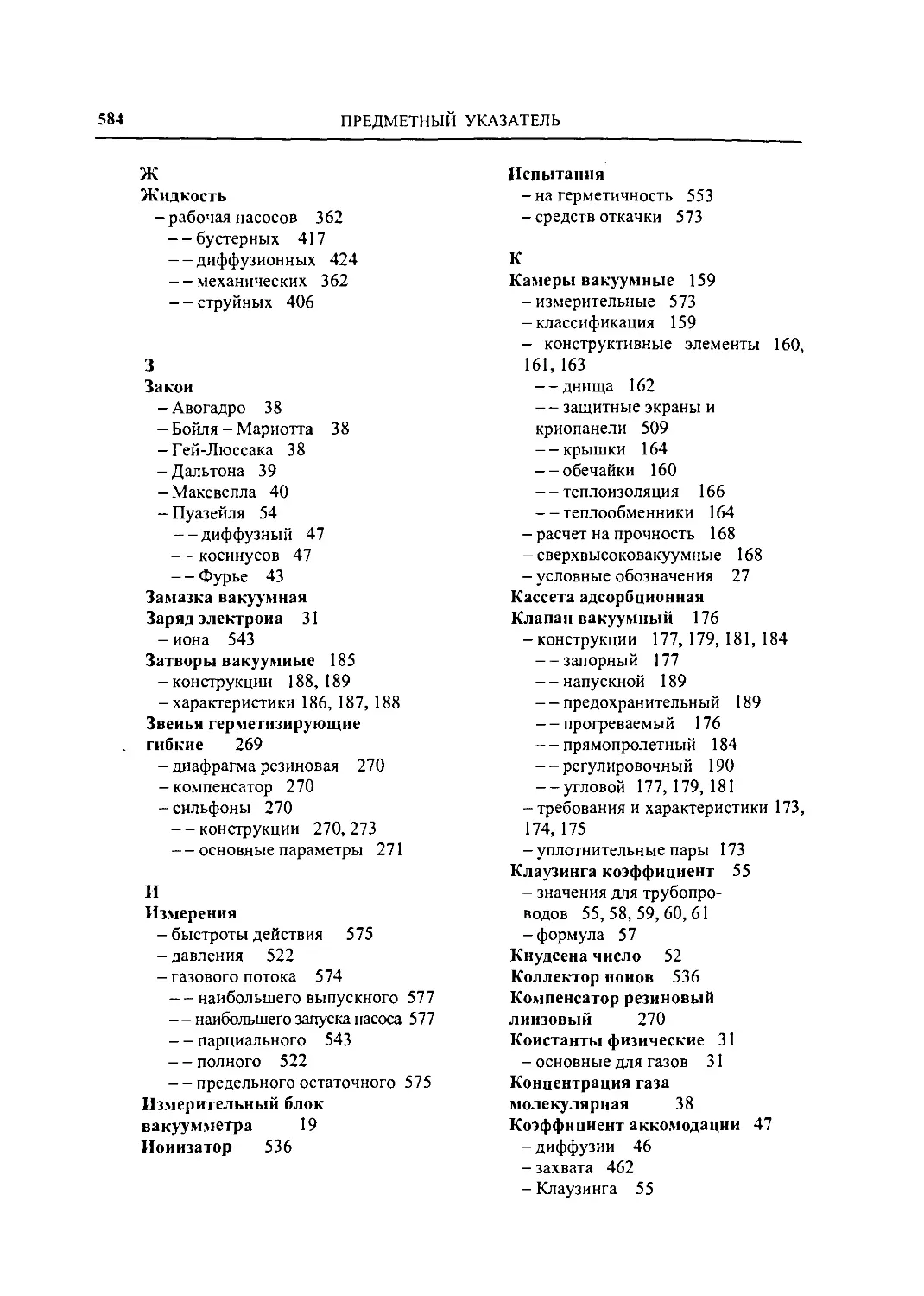

1.4. Множители и приставки для образования десятичных кратных и дольных единиц

Множитель

10"

10'5

ю'2

10'

106

103

ю2

10'

Приставка

Наименование

экса

пета

тера

гига

мега

кило

(гекто)

(дека)

Обозначение

русское

Э

п

т

г

м

к

г

да

международное

Е

Р

Т

G

М

к

h

da

Множитель

ю-1

ю-2

ю-3

ю-6

ю-'

ю-12

ю-'5

ю-'8

Приставка

Наименование

(деци)

(санти)

милли

микро

нано

пико

фемто

атто

Обозначение

русское

А

с

м

мк

н

П

ф

1 а

международное

d

с

m

п

Р

f

а

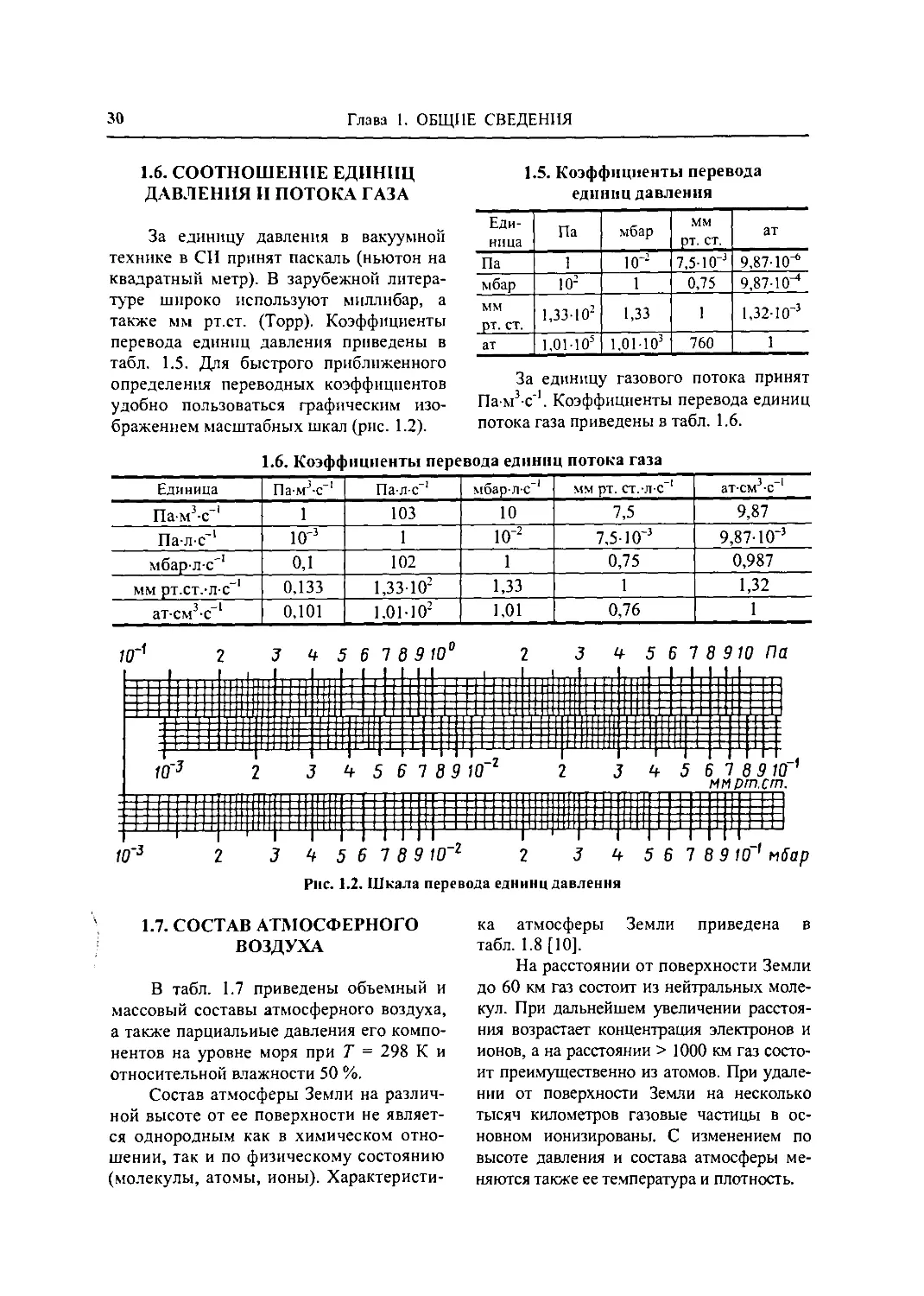

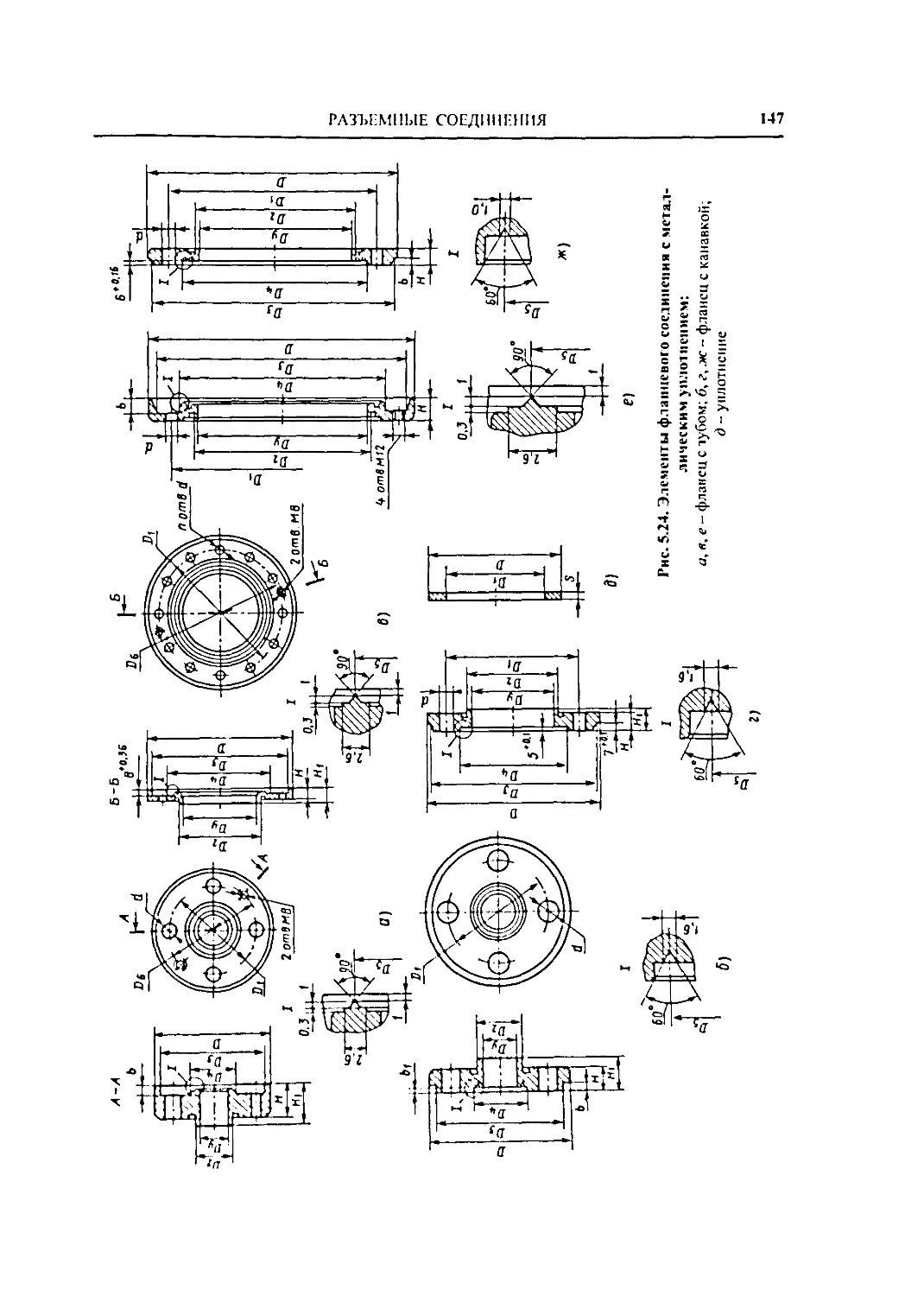

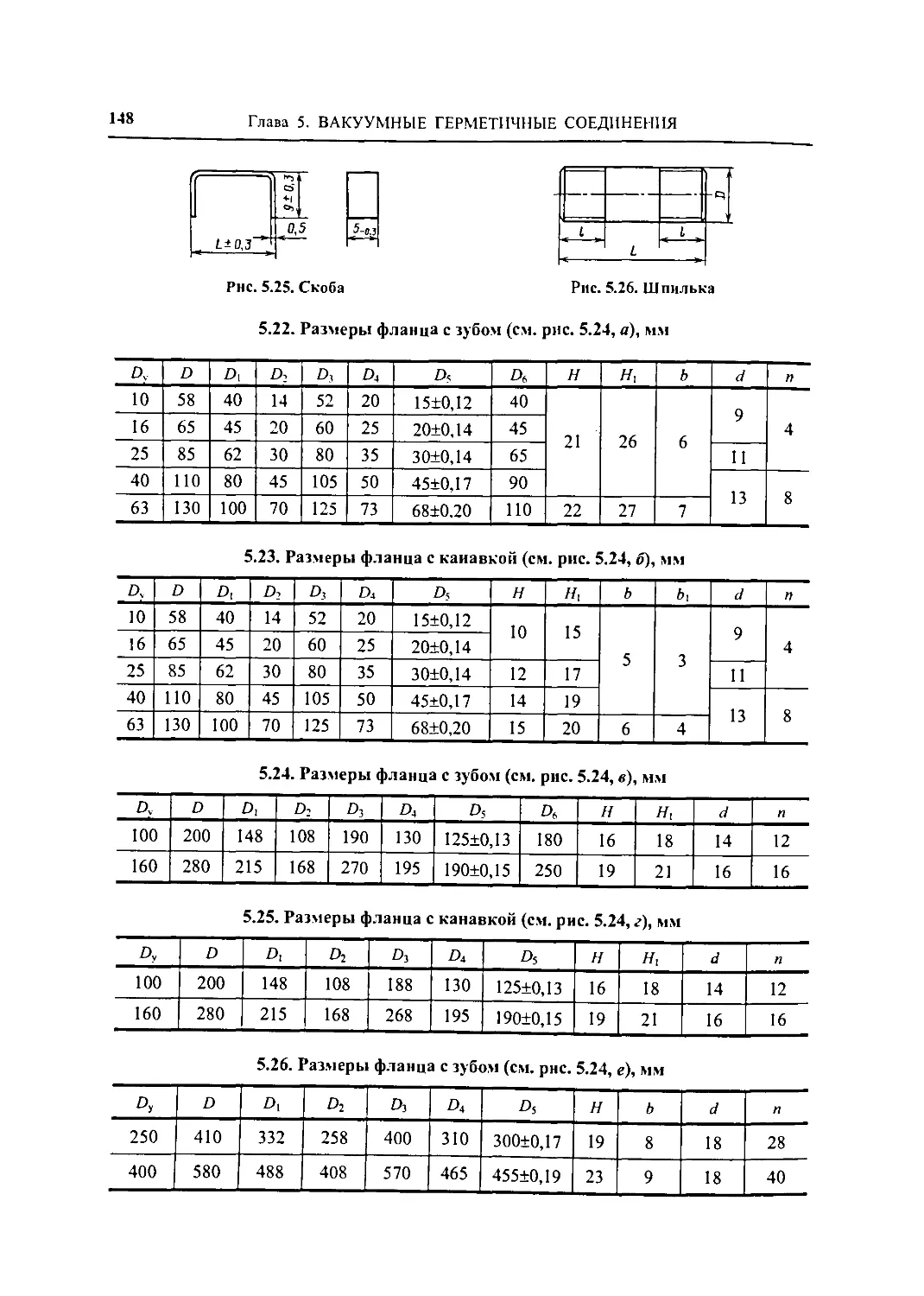

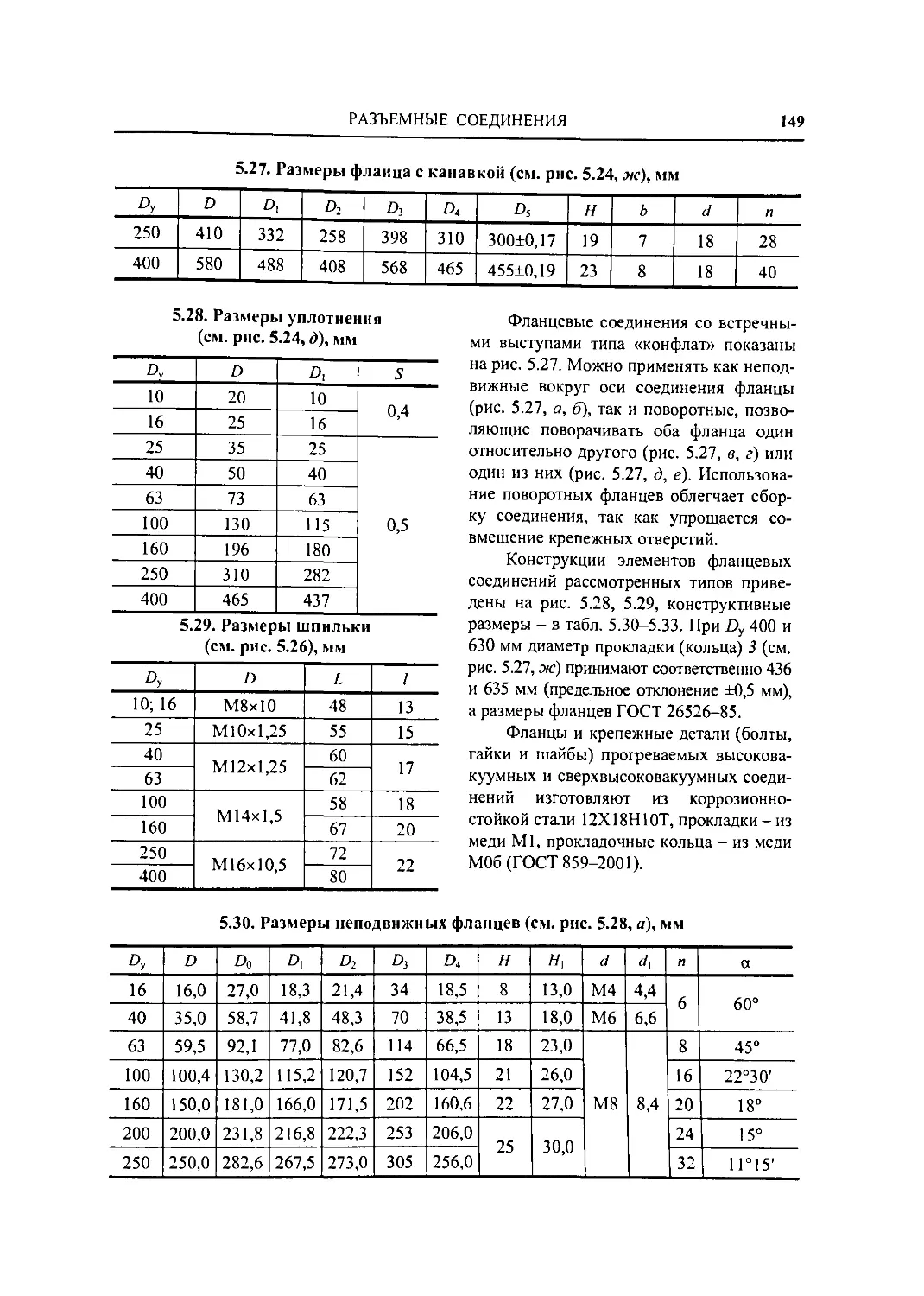

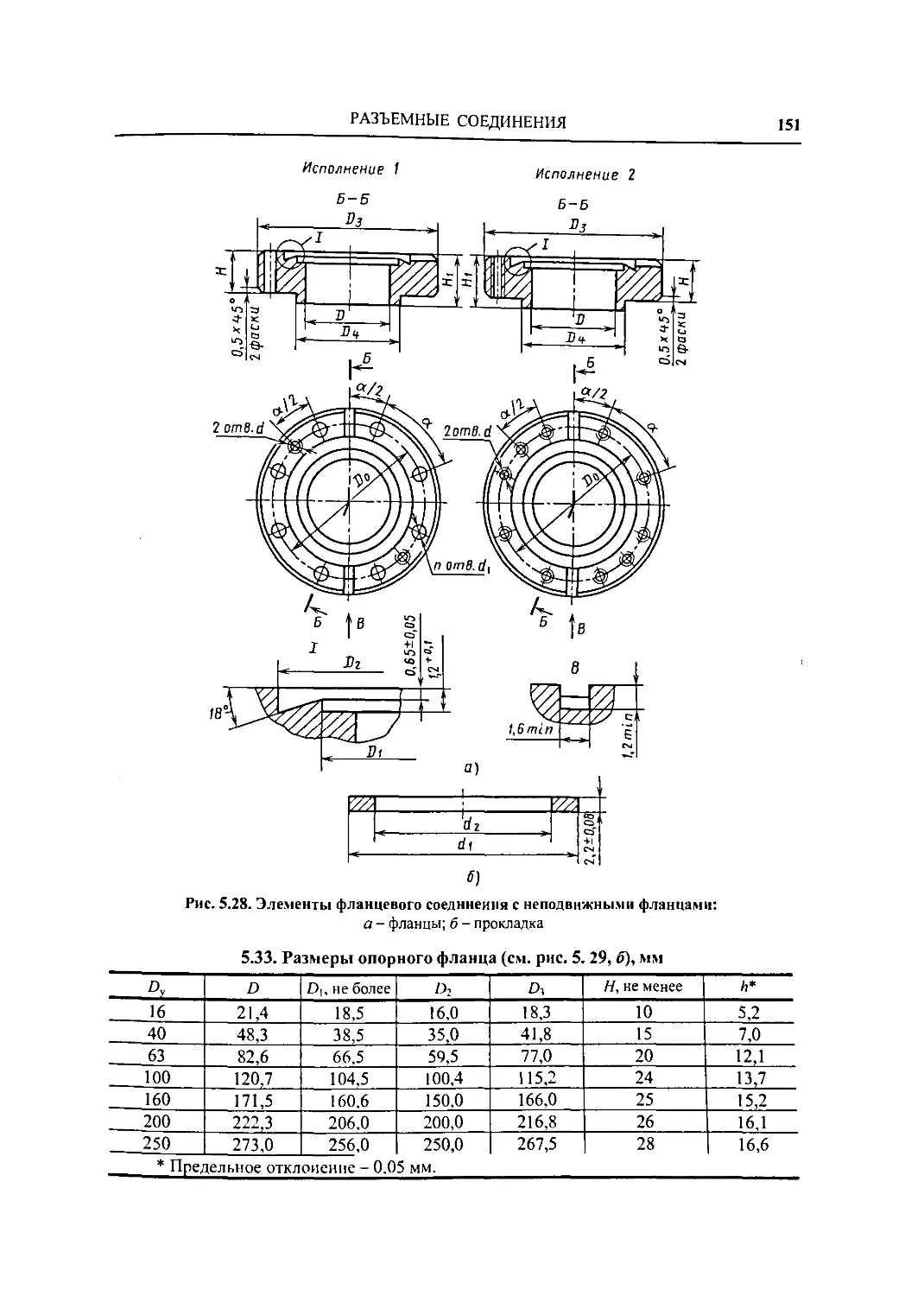

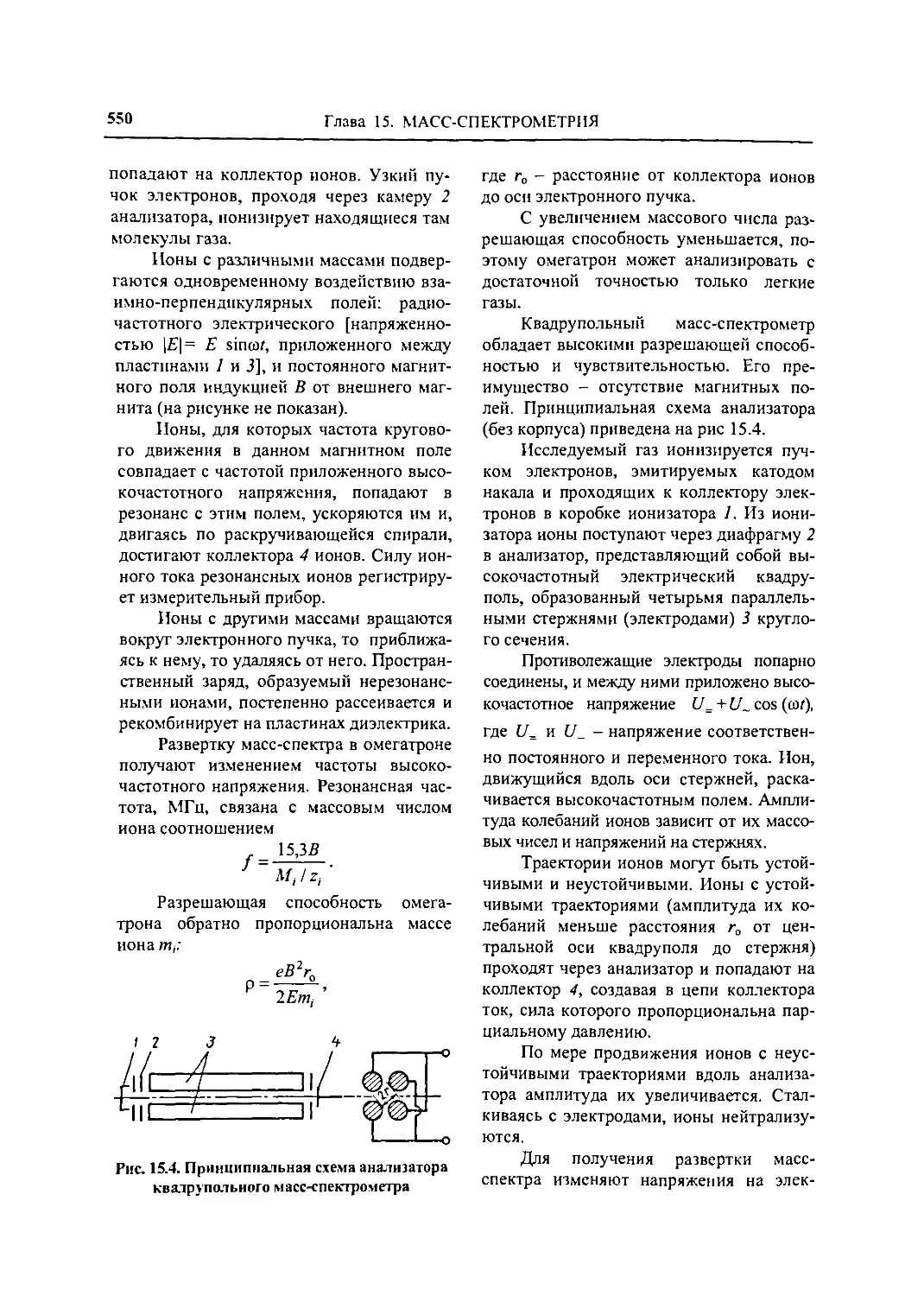

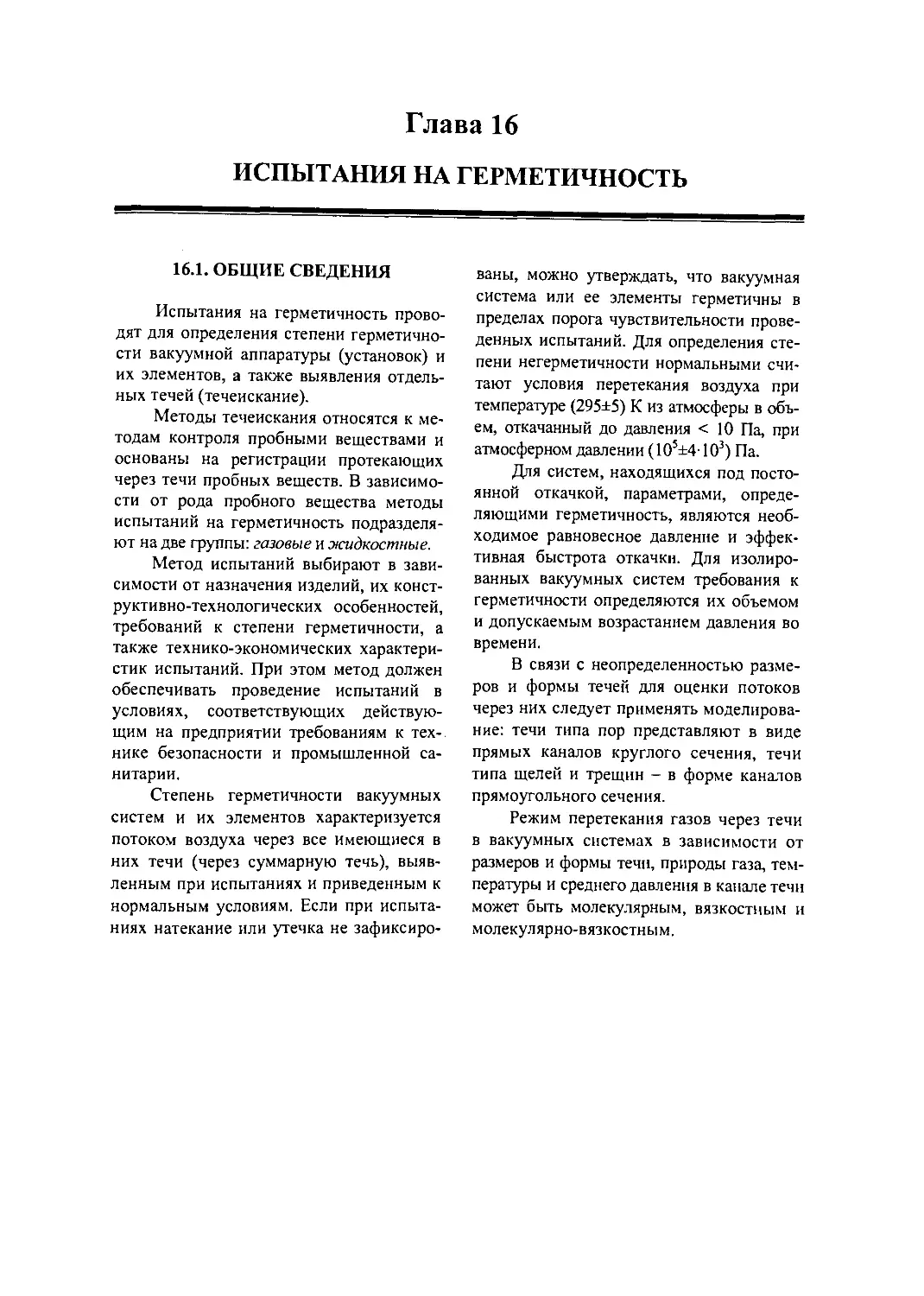

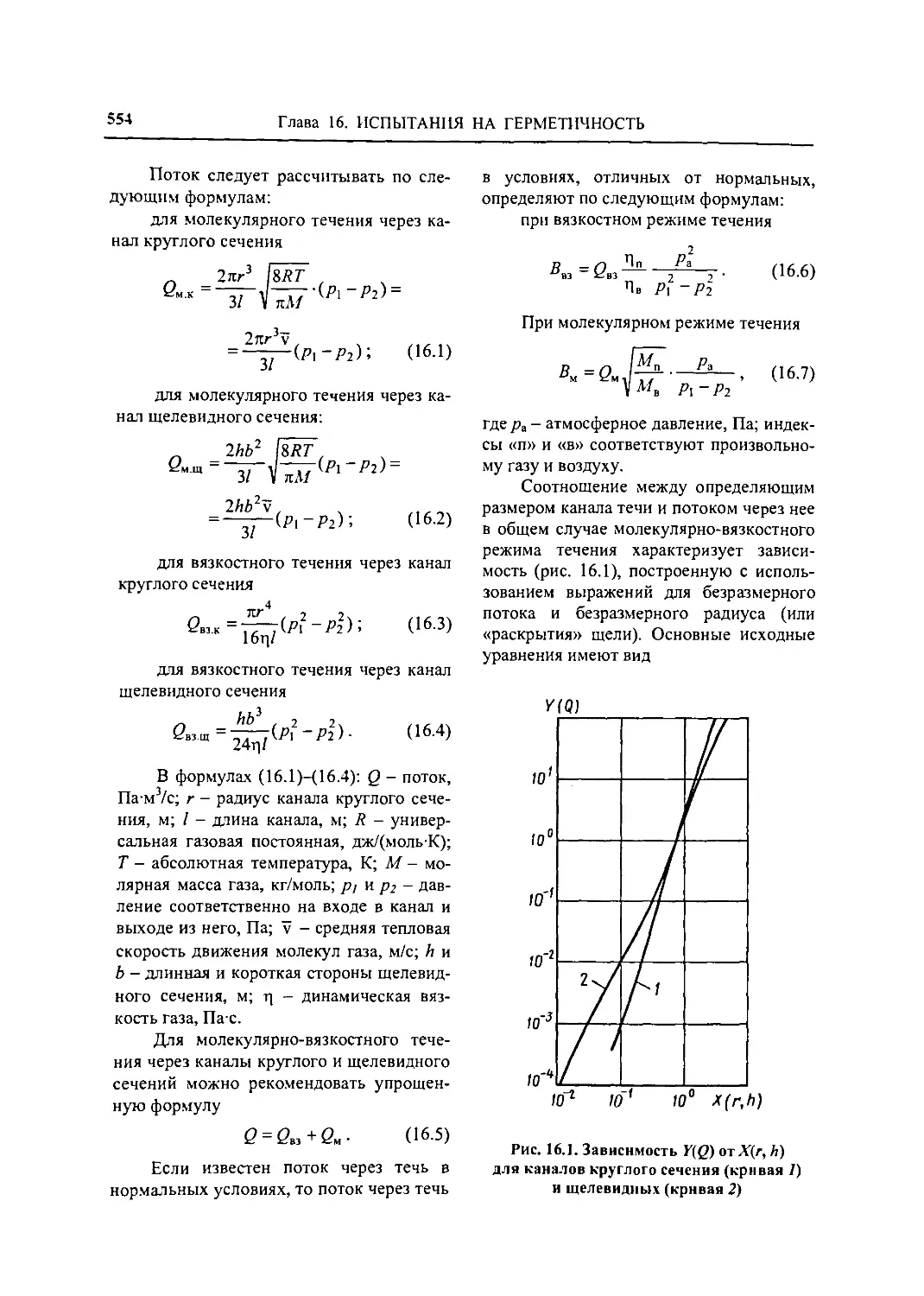

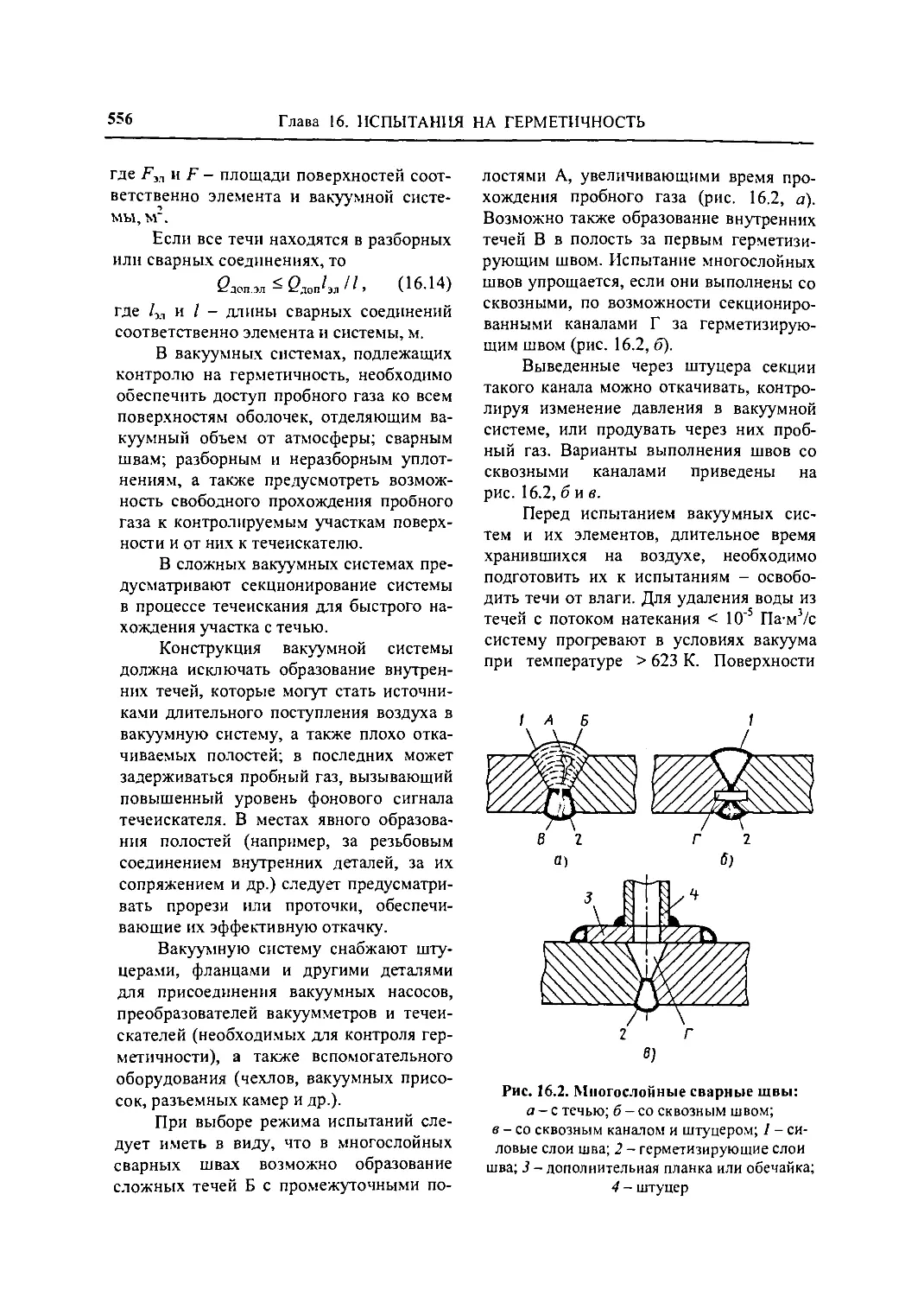

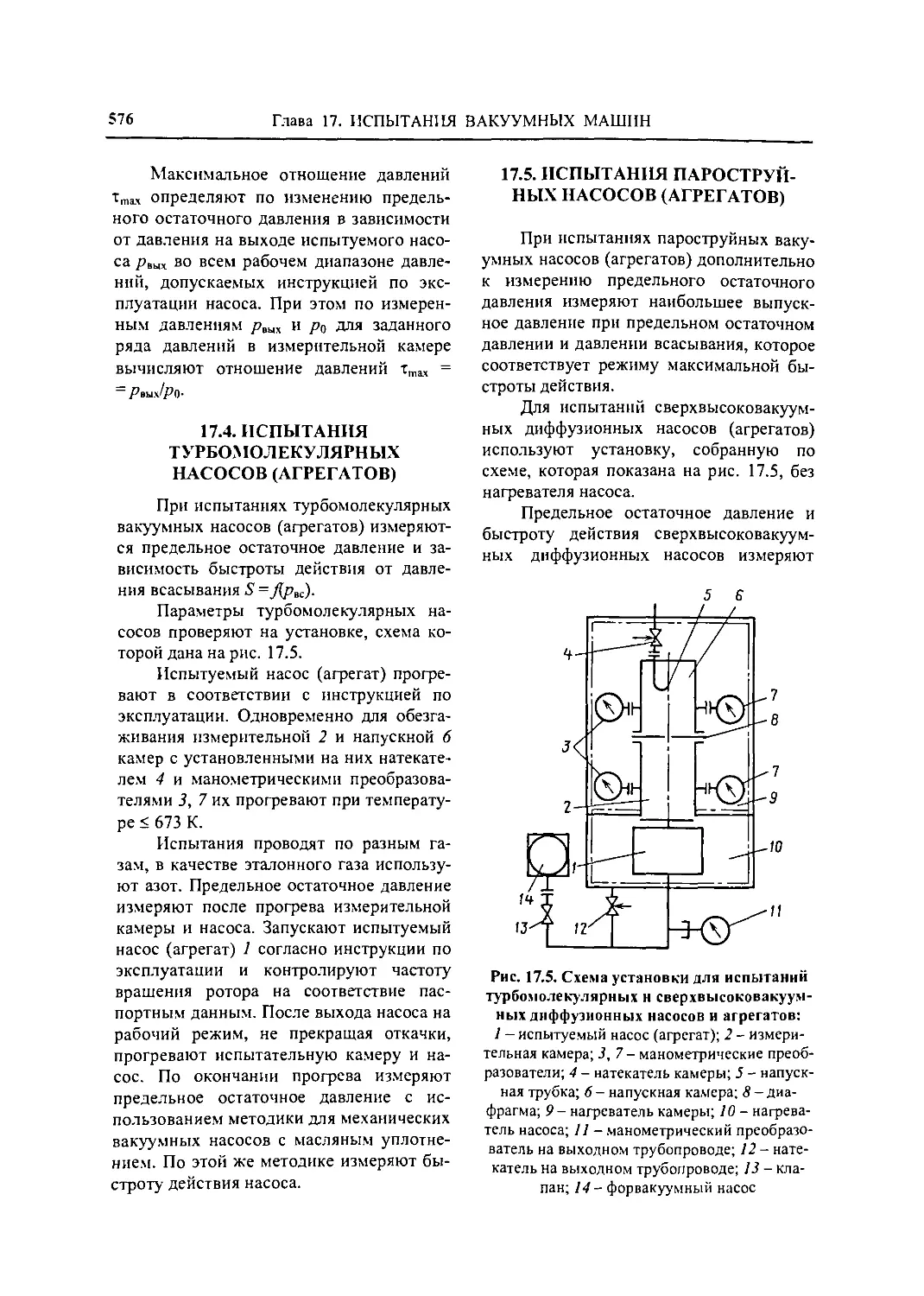

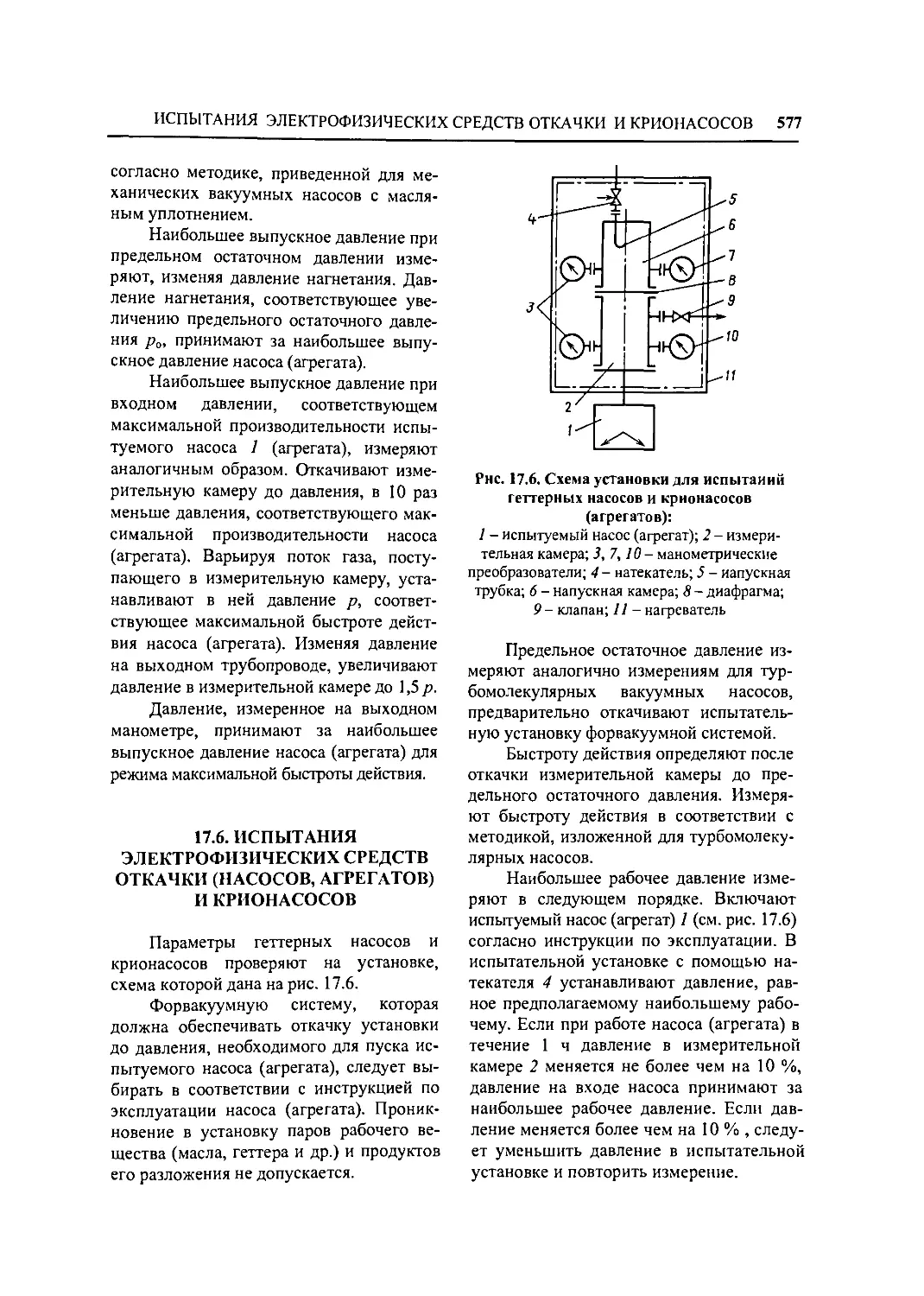

Примечание. В скобках указаны приставки, которые допускается применять только в