Текст

А. Б. ЦЕЙТЛИН

ПАРОСТРУЙНЫЕ

ВАКУУМНЫЕ

НАСОСЫ

[0В-

Ьно

•то-

на-

ми

|ро-

|КИ

ёк-

ги-

Ы-

ia-

[а-

|И-

]и-

ix.

10-

вс

0-

I-

3-'

>1.

Ь-

г

|Х

й

ИЗДАТЕЛЬСТВО «ЭНЕРГИЯ»

I

л

МОСКВА 1965 ЛЕНИНГРАД

J

УДК 621.527.5

Ц 29

В книге обобщены и систематизированы мате-

риалы по разработке, исследованию и эксплуатации

вакуумных пароструйных насосов, даны современные

представления о механизме работы насосов, отражены

последние достижения в области конструирования на-

сосов. Основное внимание уделено описанию различ-

ных физических явлений, происходящих в насосах,

особенностей их работы, расчету и конструированию

насосов. Подробно анализируются всевозможные экс-

плуатационные характеристики насосов. Излагаются

принципы конструирования и особенности работы

сверхвысоковакуумных пароструйных агрегатов. Описы-

ваются методы испытаний насосов и дается критиче-

ская оценка их. Излагаются принципы расчета систем

с вакуумными пароструйными насосами.

Книга рассчитана на широкий круг инженеров и

научных работников, занимающихся эксплуатацией и

разработкой вакуумных пароструйных насосов, может

быть полезна также студентам вузов, изучающим ва-

куумную технику.

Цейтлин Александр Борисович

Пароструйные вакуумные насосы.

М.-Л., издательство „Энергия", 400 с. с илл.

Сводный темплан 1965 г., № 127

Редактор Д. X. Зайденштейн Техн, редактор Г. С. Юдаева

Обложка художника Н. Г. Я решка

Сдано в набор 12/VII 1965 г. Подписано к печати 1/Х 1965 г.

Бумага 84X10873J Печ. л. 21+2 вкл. Уч.-изд. л. 22,03

Т-13252 Тираж 4 200 экз. Цена 1 р. 25 к. Заказ 481

Московская типография № 10 Главполиграфпрома

Государственного комитета Совета Министров СССР по печати.

Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

Вакуумные пароструйные насосы — одно из основ-

ных, важнейших направлений молодой, стремительно

развивающейся отрасли — вакуумной техники. Просто-

та конструкций, надежность работы и широкий диапа-

зон давлений (от 760 до 10~12 мм рт. ст.) обусловили

применение их в самых разнообразных отраслях про-

мышленности и техники. Они используются для откачки

высоковольтных выпрямителей, масс-спектрографов, элек-

тронных микроскопов, генераторных ламп, металлурги-

ческих установок, дистилляционных, сушильных, пропи-

точных установок, в производстве радиоламп, ламп на-

каливания, электронно-лучевых трубок, сверхвысокоча-

стотных приборов, фотоэлементов, газоразрядных при-

боров, в производстве микроэлементов и полупроводни-

ковых материалов и во многих других производствах.

Столь широкое распространение вакуумных паро-

струйных насосов объясняет все возрастающий интерес

к изучению вопросов их работы и эксплуатации со сто-

роны различных специалистов, имеющих дело с вакуум-

ной технологией- Однако интерес этот остается неудов-

летворенным из-за отсутствия необходимой литературы.

Вопросы работы вакуумных пароструйных насосов осве-

щены в основном в разрозненных журнальных статьях

и лишь частично излагаются в общих курсах вакуумной

техники (Л. 4, 9, 10, 181, 244].

Настоятельная потребность в современной, система-

тизированной литературе по вакуумным пароструйным

насосам как для конструкторов, так и для специалистов,

занимающихся эксплуатацией насосов, побудила авто-

ра к написанию настоящей книги. Книга является ре-

з

1

зультатом многолетней работы автора в области иссле-

дования и конструирования вакуумных пароструйных

насосов. При написании книги автор руководствовался

опытом и знаниями, накопленными советской школой

вакуумщиков, созданной и руководимой Героем Социа-

листического Труда академиком С. А. Векшинским.

В книге обобщены и систематизированы материалы

по разработке, исследованию и эксплуатации вакуумных

пароструйных насосов, опубликованные в отечественной

и зарубежной литературе, даны современные представ-

ления о механизме работы насосов, отражены последние

достижения в области конструирования насосов. Основ-

ное внимание уделено описанию различных физических

явлений, происходящих в насосах, особенностей работы,

расчета и конструирования насосов. Подробно анализи-

руются всевозможные эксплуатационные характеристи-

ки насосов. Излагаются принципы конструирования и

особенности работы сверхвысоковакуумных пароструй-

ных агрегатов. Описываются методы испытания насосов

и дается критическая оценка их. Излагаются принципы

расчета систем с вакуумными пароструйными насосами.

Учитывая, что в основе процессов, протекающих

в насосах, лежат закономерности, изучаемые различны-

ми областями науки: кинетической теорией газов, тер-

модинамикой, газовой динамикой и др., автор счел не-

обходимым дать в начале книги основные сведения из

этих областей, используя их в дальнейшем при объясне-

нии тех или иных особенностей работы или расчета на-

сосов.

Материал книги рассчитан на широкий круг инже-

неров и научных работников, занимающихся эксплуата-

цией и разработкой вакуумных пароструйных насосов,

может быть полезен также студентам вузов, изучающим

вакуумную технику.

Автор искренне благодарен М. И. Меньшикову за

весьма ценные замечания, сделанные при чтении руко-

писи,, а также М. А. Алашкевичу и Н. Н. Лисакову, про-

читавшим отдельные разделы рукописи. Автор благода-

рит Д. X. Зайденштейна за большой труд по редактиро-

ванию книги.

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ СВЕДЕНИЯ

ИЗ МОЛЕКУЛЯРНО-КИНЕТИЧЕСКОЙ ТЕОРИИ

ГАЗОВ И ТЕРМОДИНАМИКИ

1-1. СКОРОСТИ ТЕПЛОВОГО ДВИЖЕНИЯ МОЛЕКУЛ

При установившемся хаотическом тепловом движе-

нии молекулы газа обладают скоростями, величины ко-

торых определяются максвелловским законом распреде-

ления. Функция распределения, показывающая, какая

доля Ап от всего количества молекул п в единице

объема обладает общей скоростью, лежащей между с

и с + Ас, имеет вид:

Дп___ 4 / т \2

~п~~ /й €

тс*

^сЧс,

(1-1)

где k — постоянная Больцмана;

т — масса молекулы.

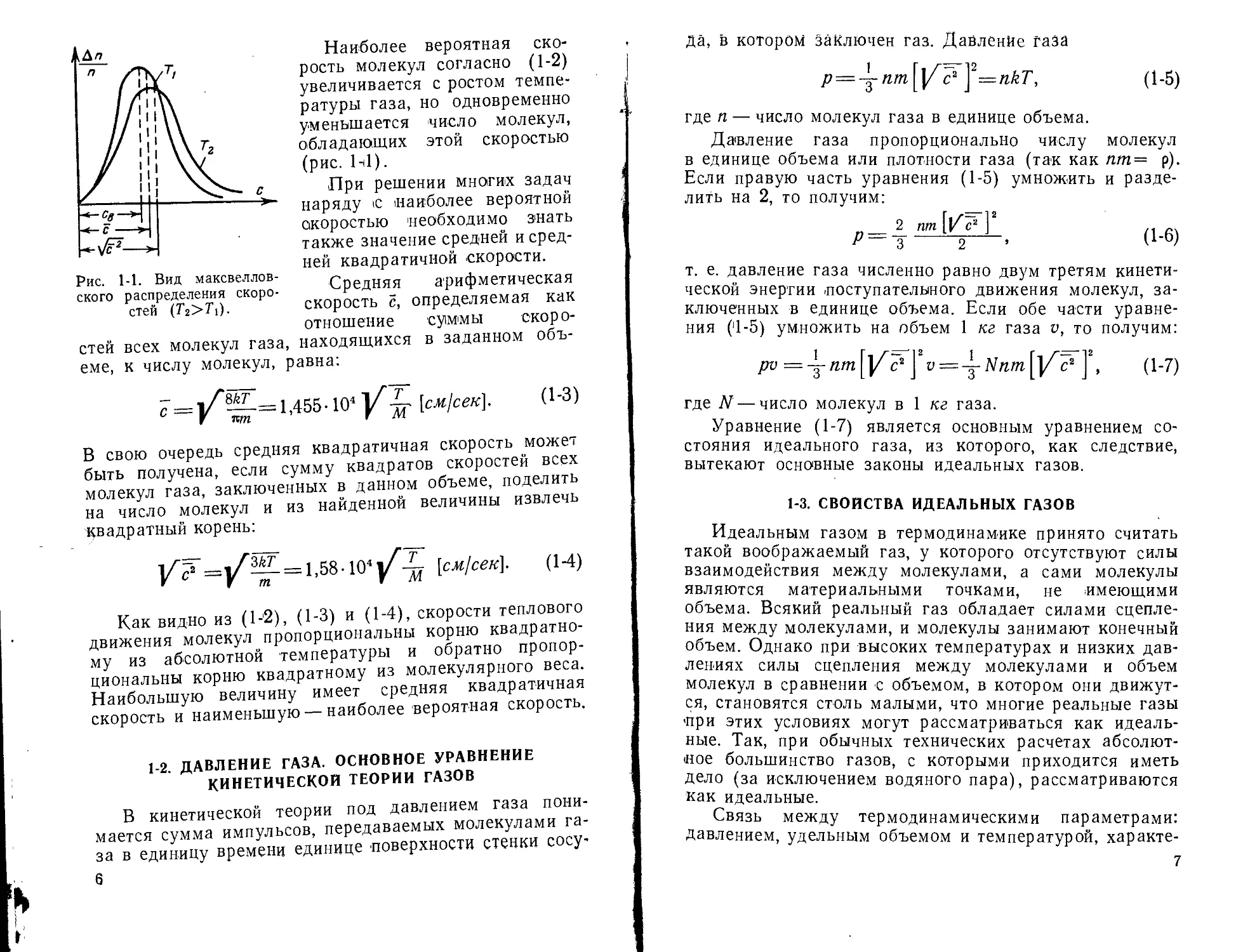

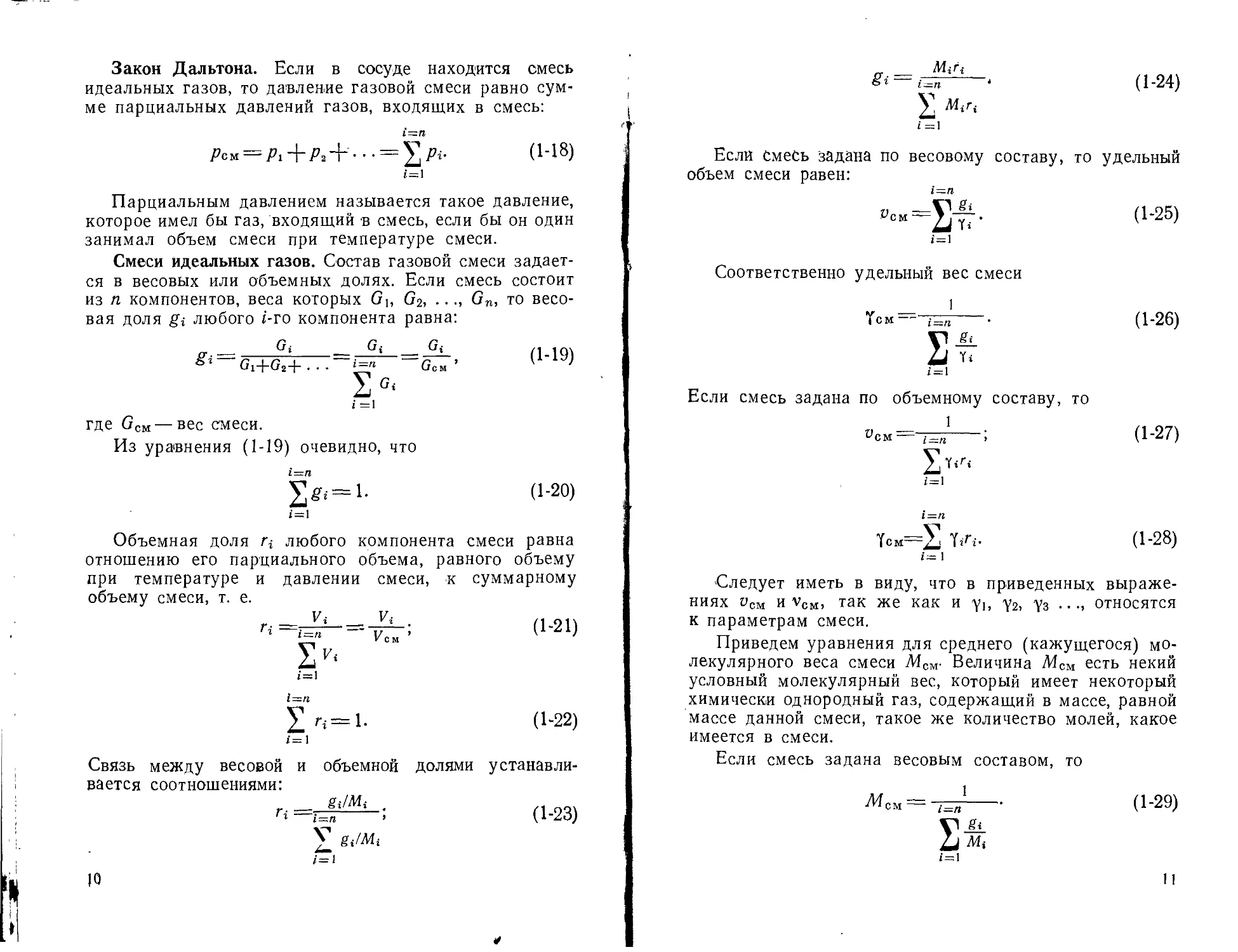

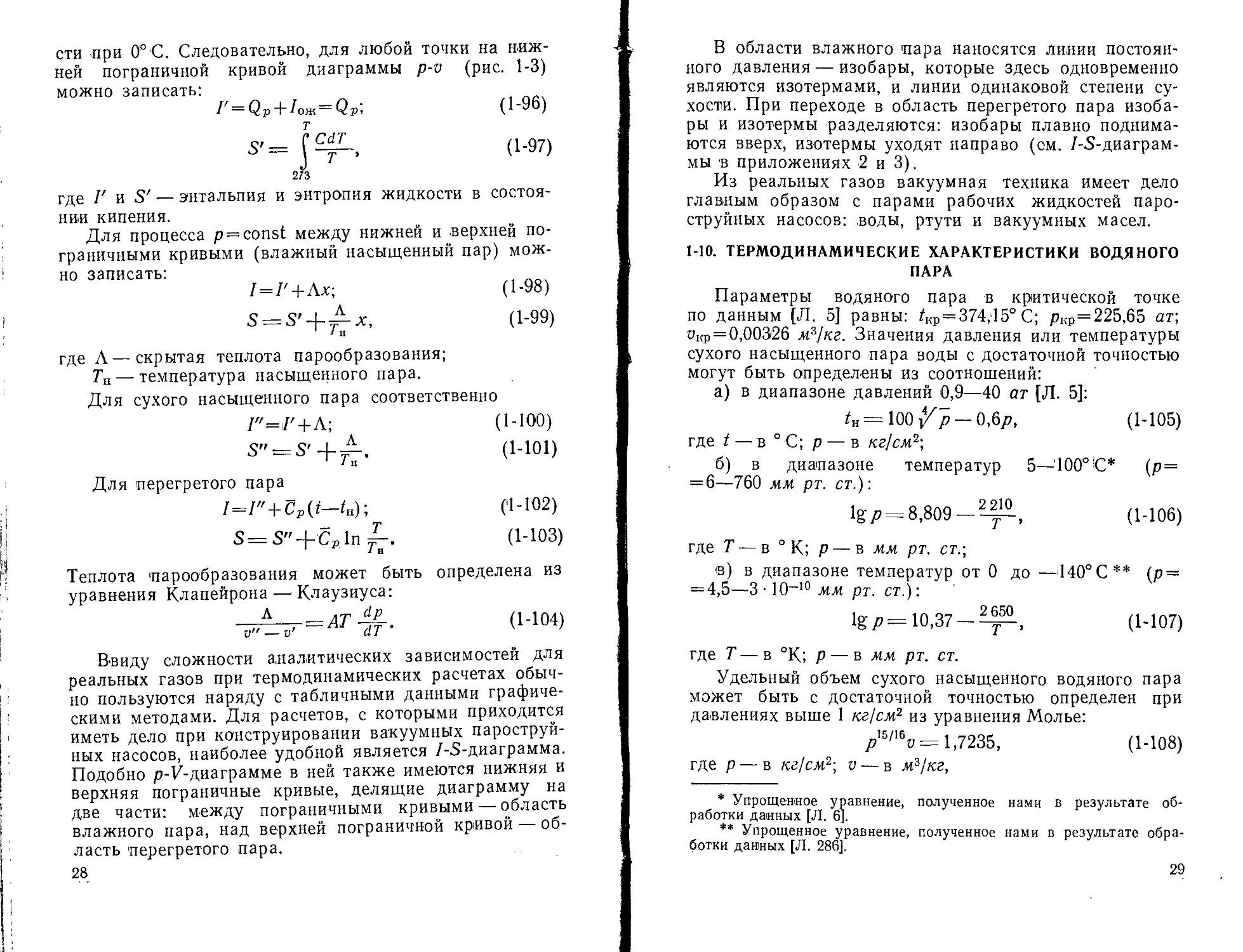

Графическое изображение функции распределения

приведено на рис. 1-1. Максимум кривой соответствует

значению скорости, которой обладает наибольшее число

молекул. Эта скорость, называемая наиболее вероятной,

определяется путем приравнивания нулю производной

от функции распределения d(Anlri)ldc=G, откуда

^=/^ = 1,29-10^[см[сек\, (1-2)

где М — молекулярный вес.

5

Рис. 1-1. Вид максвеллов-

ского распределения скоро-

стей (7,2>7’1).

Наиболее вероятная ско-

рость молекул согласно (1-2)

увеличивается с ростом темпе-

ратуры газа, но одновременно

уменьшается число молекул,

обладающих этой скоростью

(рис. 1-4).

При решении многих задач

наряду ic наиболее вероятной

скоростью необходимо знать

также значение средней и сред-

ней квадратичной скорости.

Средняя арифметическая

скорость с, определяемая как

отношение суммы скоро-

стей всех молекул газа, находящихся в заданном объ-

еме, к числу молекул, равна:

с =1^——1,455-10* У [см)сеК].

(1-3)

В свою очередь средняя квадратичная скорость может

быть получена, если сумму квадратов скоростей всех

молекул газа, заключенных в данном объеме, поделить

на число молекул и из найденной величины извлечь

квадратный корень:

V<? ==/^-==1’58'1°4/i

(1-4)

Как видно из (1-2), (1-3) и (1-4), скорости теплового

движения молекул пропорциональны корню квадратно-

му из абсолютной температуры и обратно пропор-

циональны корню квадратному из молекулярного веса.

Наибольшую величину имеет средняя квадратичная

скорость и наименьшую — наиболее вероятная скорость.

1-2. ДАВЛЕНИЕ ГАЗА. ОСНОВНОЕ УРАВНЕНИЕ

кинетической теории газов

А

I,

В кинетической теории под давлением газа пони-

мается сумма импульсов, передаваемых молекулами га-

за в единицу времени единице поверхности стенки сосу-

6

Да, в котором заключен газ. Давление Газа

р — ~пт [jZc2 ]2=/г6Г, (1-5)

где п — число молекул газа в единице объема.

Давление газа пропорционально числу молекул

в единице объема или плотности газа (так как пт= р).

Если правую часть уравнения (1-5) умножить и разде-

лить на 2, то получим:

____2 пт [Кса Г

3 2

(1-6)

т. е. давление газа численно равно двум третям кинети-

ческой энергии поступательного движения молекул, за-

ключенных в единице объема. Если обе части уравне-

ния (4-5) умножить на объем 1 кг газа V, то получим:

pv = jtim []Лс2 ] Nnm [|Лс2 ] , (1-7)

где N — число молекул в 1 кг газа.

Уравнение (1-7) является основным уравнением со-

стояния идеального газа, из которого, как следствие,

вытекают основные законы идеальных газов.

1-3. свойства идеальных газов

Идеальным газом в термодинамике принято считать

такой воображаемый газ, у которого отсутствуют силы

взаимодействия между молекулами, а сами молекулы

являются материальными точками, не имеющими

объема. Всякий реальный газ обладает силами сцепле-

ния между молекулами, и молекулы занимают конечный

объем. Однако при высоких температурах и низких дав-

лениях силы сцепления между молекулами и объем

молекул в сравнении с объемом, в котором они движут-

ся, становятся столь малыми, что многие реальные газы

при этих условиях могут рассматриваться как идеаль-

ные. Так, при обычных технических расчетах абсолют-

ное большинство газов, с которыми приходится иметь

дело (за исключением водяного пара), рассматриваются

как идеальные.

Связь между термодинамическими параметрами:

давлением, удельным объемом и температурой, характе-

7

W' '

ризующими состояние идеального газа, устанавливается

основными законами.

Закон Бойля — Мариотта. Если переход газа из со-

стояния 1 в состояние 2 происходит при постоянной тем-

пературе (Г= const), то из основного уравнения кинети-

ческой теории газов (1-7) получаем:

р|У1 = /?2У2 = СОП51, (1-8)

г. е. при постоянной температуре произведение давления

газа на его удельный объем есть величина постоянная.

Закон Гей-Люссака. Если переход газа из состояния

1 в состояние 2 происходит при постоянном давлении

(p = const) или при постоянном объеме (y = const), то

в первом случае

т. е. при постоянном давлении удельный объем изме-

няется прямо пропорционально абсолютной темпера-

туре; во втором случае

т. е. при постоянном объеме давление изменяется прямо

пропорционально абсолютной температуре-

Объединенный закон Бойля — Мариотта и Гей-

Люссака:

(I-H)

/1 / 2

Закон Клапейрона. Уравнение состояния идеального

газа. Уравнение (1-11) можно записать в общем виде

£L^const = /?, (1-12)

где R— постоянная для данного газа величина, назы-

ваемая газовой постоянной.

Уравнение (1-12) называется уравнением состояния

идеального газа или характеристическим уравнением.

Оно носит также название закона Клапейрона.

Если умножить обе части уравнения (1-12) на вес

газа G, получим:

pvG = GRT

8

или

pV=GRT;

здесь V — полный объем газа.

Если подставить в уравнение (1-12) данные для нор-

мальных условий то получим значение газовой по-

стоянной для 1 кг газа

7? = -273лГ"=лГ [ю-м/кг-град]-

Уравнение (1-14) можно записать в виде

R'=MR = 848 (кг • м/моль • град]

(1-13)

(1-14)

(1-15)

где R' — мольная или универсальная газовая постоянная.

Закон Авогадро. В одинаковых объемах разных газов

при одинаковых температуре и давлении заключено оди-

наковое число молекул.

Из закона Авогадро следует, что объемы молей раз-

ных газов при одинаковых температуре и давлении рав-

ны между собой. При нормальных условиях объем

го килограмм-моля для всех идеальных газов

22,4 м3, соответственно объем грамм-моля

22,4 л, т. е.

одно-

равен

равен

(1-16)

(1-17)

Mv = 22,4,

где М — молекулярный вес газа.

Уравнение (1-16) позволяет определить удельный

объем, а следовательно, и удельный вес у любого газа

при нормальных условиях:

22,4 „ М

V~ М ’ Ч~~ 22,4’

Из приведенных положений следует, что в одном мо-

ле любого газа содержится одно и то же число моле-

кул. Это так называемое число Авогадро Na, равное

6,023 • 1026 1/кг моль.

В 1 см3 при нормальных условиях содержится сле-

дующее число молекул:

п— —6’-02-3'—2 687-1019

п vM~ 22,4-Ю6 -~Z>D0' 10 •

Эта величина носит название числа Лошмидта.

! Нормальными условиями принято считать такие, при которых

р=4 физ. атм=760 мм pm. ст. =11,033 кг! см2-, /=0°С=273°К.

9

Закон Дальтона. Если в сосуде находится смесь

идеальных газов, то давление газовой смеси равно сум-

ме парциальных давлений газов, входящих в смесь:

1=П

= A + = (Н8)

t=l

Парциальным давлением называется такое давление,

которое имел бы газ, входящий в смесь, если бы он один

занимал объем смеси при температуре смеси.

Смеси идеальных газов. Состав газовой смеси задает-

ся в весовых или объемных долях. Если смесь состоит

из п. компонентов, веса которых Gb G2, ..., Gn, то весо-

вая доля gi любого г-го компонента равна:

<Ь19)

s°-

i =1

где G0M — вес смеси.

Из уравнения (1-19) очевидно, что

i=n

J> = 1- (1-20)

Объемная доля г, любого компонента смеси равна

отношению его парциального объема, равного объему

при температуре и давлении смеси, к суммарному

объему смеси, т. е.

1=1

i=n

£г< = 1. (1-22)

z=i

Связь между весовой

вается соотношениями:

Гг

и объемной долями устанавли-

gi/Mj .

'i=.n ’

>=1

(1-23)

I

I

Ю

Si = i=^i-i- ‘ (1-24)

i =1

Если смесь задана по весовому составу, то удельный

объем смеси равен:

i=n

(1‘25)

i=l

Соответственно удельный вес смеси

Тем —“7^ • (1-26)

Sg;

Yi

i = l

Если смесь задана по объемному составу, то

; (1-27)

;=i

ТгП. (1-28)

i= 1

Следует иметь в виду, что в приведенных выраже-

ниях иом и vCM, так же как и уь у2> Уз • • •, относятся

к параметрам смеси.

Приведем уравнения для среднего (кажущегося) мо-

лекулярного веса смеси Л10м. Величина Мом есть некий

условный молекулярный вес, который имеет некоторый

химически однородный газ, содержащий в массе, равной

массе данной смеси, такое же количество молей, какое

имеется в смеси.

Если смесь задана весовым составом, то

= ---- (1-29)

Если смесь задана объемным составом, то

1—п

(1-30)

i = l

Газовая постоянная смеси также может быть выра-

жена через весовые и объемные доли:

/?cM = 848j}-g- или RCK = ^Rigt; (1-31)

г=1 г=1

RCM = -^~ или /?см = -^-----------. (1-32)

Парциальные давления газов в смеси выражаются

через весовые и объемные доли уравнениями:

Pi=PcMgi-^ = Pcugi^; (1-33)

Рг = РсмГ{. (1-34)

1-4. ЧИСЛО МОЛЕКУЛ, УДАРЯЮЩИХСЯ В ЕДИНИЦУ

ВРЕМЕНИ О ЕДИНИЦУ ПОВЕРХНОСТИ

При решении многих задач, связанных с расчетами

пароструйных насосов, требуется знать число молекул,

ударяющихся в единицу времени о единицу поверхно-

сти стенки сосуда, в котором находится газ, или про-

ходящих в единицу времени через единицу площади по-

перечного сечения плоскости, мысленно проведенной

в газе. Это число молекул согласно выводам кинетиче-

ской теории газов равно:

Хс=~ (1-35)

Как видно, Ne прямо пропорционально п и, следо-

вательно, давлению газа. _

Если подставить в (1-35) значение с из (1-3) и раз-

делить на число молекул п в единице объема, то полу-

12

чим объем газа, «ударяющийся» о единицу поверхности

в единицу времени:

Vc =^- = 4'б? = 3’64 [л]сек-смг]. (1-36)

Объем Ус не зависит от давления, а только от темпера-

туры и молекулярного веса газа. Так, для воздуха при

20°С V0=ll,6 л!сек-см2. Это означает, что при 20° С

через 1 см2 сечения за 1 сек при любом давлении прохо-

дит всегда один и тот же объем воздуха, равный 11,6 л.

Однако в этом объеме при разных давлениях будет со-

держаться различное число молекул (пропорционально

давлению).

Если (1-35) умножить на массу молекулы т, то с уче-

том (1-3) и (1-5) получим массу газа, проходящую

в единицу времени через единицу площади сечения:

G = 5,833 •10-2/>'j/^J- [г/сек-см3], (1'37)

где р — давление газа, мм рт. ст.

1-5. ЧИСЛО СТОЛКНОВЕНИЙ. ДЛИНА СВОБОДНОГО ПУТИ

Молекулы газа, находясь в хаотическом тепловом

движении, непрерывно сталкиваются между собой. Путь,

проходимый молекулой от одного столкновения до дру-

гого, называется средней длиной свободного пути.

С учетом максвелловского распределения скоростей

и принимая, что молекулы сталкиваются как упругие

шары, можно рассчитать число столкновений между

одинаковыми газовыми молекулами в единицу времени

в единице объема. Оно оказывается равным:

zAA=2n2ds^=3,232•lOW’j/[1/см3-сек], (1-38)

где d — диаметр молекулы.

Число столкновений между разными молекулами

в 1 см3 за 1 сек:

zAB=nAnBdAB j/ =

= 4,57-104/гл/гв^в у/"T [Цсм^сек], (1-39)

где dAB=± (dA+dB).

13

Так, например, для водорода при нормальных условиях

(р = 760 мм рт. ст. и 7’ = 273°К):

2=2,2 - 1029 1/см3-сек.

С учетом (1-3) можно переписать (1-38) в виде

2 = ~^=- n2d2c. (1-40)

Каждому столкновению молекул газа соответствуют

два свободных пути, так как в столкновении участвуют

две молекулы. Помножив (1-40) на 2 и разделив на п,

получим число свободных путей, приходящихся на одну

молекулу в 1 сек:

z1 = y<2'Kdinc. (1-41)

За единицу времени молекула проходит в среднем

путь, равный ее скорости с. Поделив среднюю скорость

на 2, получим среднюю длину свободного пути:

£ = —---.

!Zi уЪыРп

(1-42)

Длина свободного пути так же, как и число столкно-

вений, зависит от давления газа. Так, например, для

водорода при нормальных условиях число столкновений,

испытываемых одной молекулой в 1 сек, оказывается

весьма большим: 2i = 16,6X109 \]сек, а длина свободно-

го пути — очень малой: Т=1,02-10~5 см. Однако при

р = 10 4 мм рт. ст. число столкновений становится рав-

ным 2! = 2,18-103 1/сек, а длина свободного пути возра-

стает до L = l?> см.

Как видно из (1-42), длина свободного пути не за-

висит от температуры. Это обусловлено тем, что при вы-

воде уравнения (1-42) молекулы рассматривались как

упругие шары, между которыми отсутствуют силы

взаимного притяжения. Учет сил взаимного притяжения

между молекулами приводит к выражению, устанавли-

вающему зависимость длины свободного пути от темпе-

ратуры:

^-—-7---------(М3)

К 2 ( 1 + -у- I

14

где а—'постоянная Сёзерленда, значения которой для

большинства газов лежат в пределах от 50 до

300 (см. приложение 1).

При очень 'больших Т уравнение (1-43) переходит

в (1-42).

Для смеси газов длина свободного пути молекулы

с молекулярным весом Мл при температуре газа Та, дви-

жущейся среди молекул с молекулярным весом Мв при

температуре газа Тв, определяется из соотношения

1 / — О О Т А

У^вУв 1/ 1 ТЛМВ ' (1'44)

А у А"1В

Если ТА= Тв, то (1-44) приобретает вид

7Д ~У а^а r-nBdAB "\/~ 1 + ду- • (1'45)

^А У В

Если 714 „>714., то будем иметь:

-Ц= V ^ПАЛ\ +7С nBd\B • (1 ’46)

Если п .< п„, то

А а7 _______

— = v,nBdAB рЛ 1 д- . (1-47)

Число столкновений и длина свободного пути явля-

ются важнейшими характеристиками состояния газа

в вакуумной системе. Соотношение между длиной сво-

бодного пути L молекул газа и характерным размером

D системы, в которой находится газ, определяет режи-

мы течения газа в системе, механизм откачивающего

действия вакуумных пароструйных насосов и другие

явления.

1-6. ВНУТРЕННЕЕ ТРЕНИЕ, ТЕПЛОПРОВОДНОСТЬ,

ДИФФУЗИЯ-ЧАСТНЫЕ СЛУЧАИ ОБЩЕГО УРАВНЕНИЯ

ПЕРЕНОСА

Представим себе, что в пространстве неравномерно

распределена некоторая физическая величина (напри-

мер, энергия, количество движения, масса). Молекулы

газа 'при своем тепловом движении могут переносить

15

эту физическую величину из областей с большей кон-

центрацией в области с меньшей концентрацией.

Процессами переноса обусловлены явления тепло-

проводности, внутреннего трения и диффузии. В случае

теплопроводности переносимой величиной является

энергия, при внутреннем трении — количество движения,

при диффузии — масса. Механизм всех этих явлений

один и тот же и может быть выражен в виде некоторого

общего уравнения переноса, которое согласно кинетиче-

ской теории имеет вид [Л. 3]:

3 V dz )z-.

(1-48)

здесь Н — значение физической величины, переносимой

на площадку 1 см2, расположенную на расстоянии Zo от

начала координат.

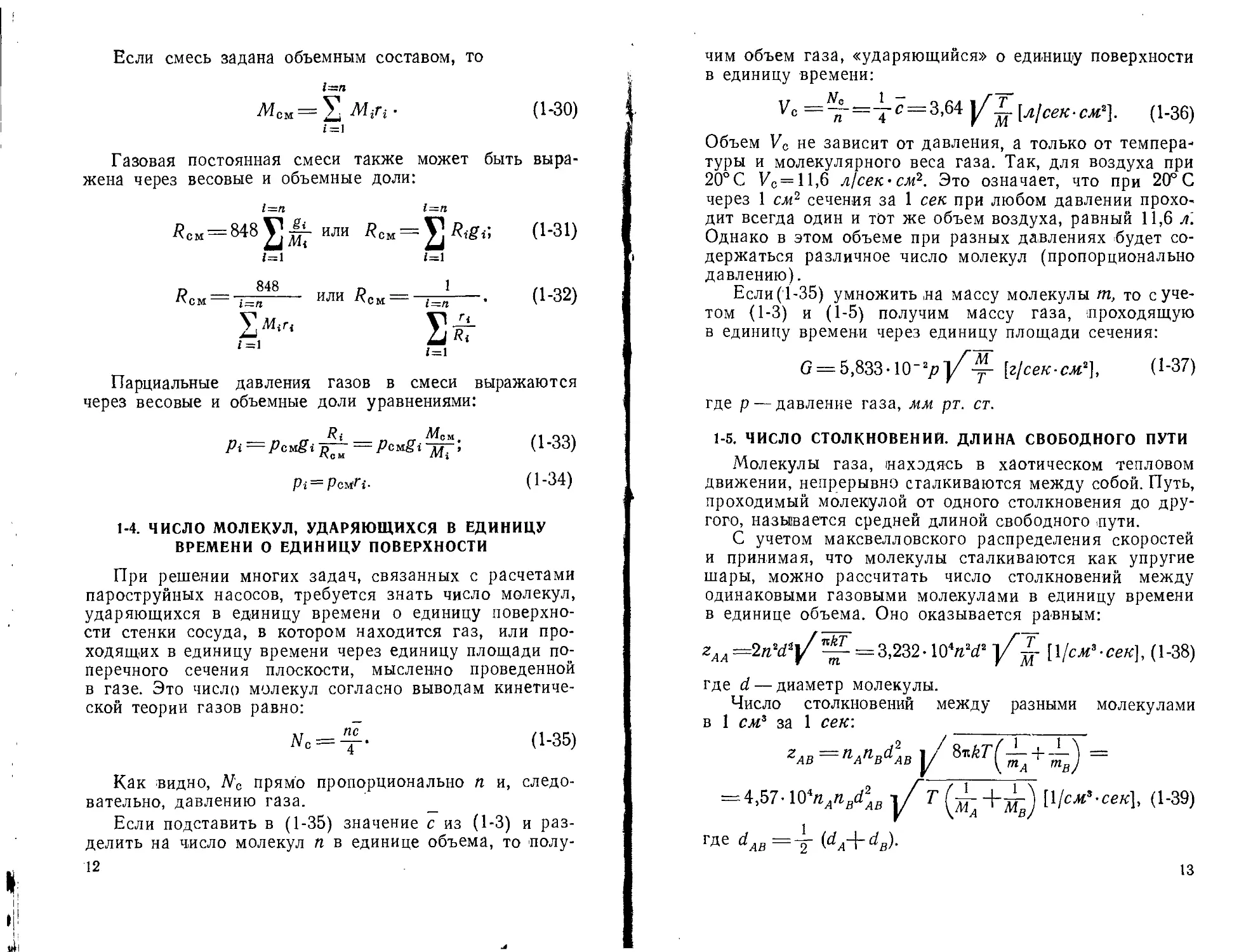

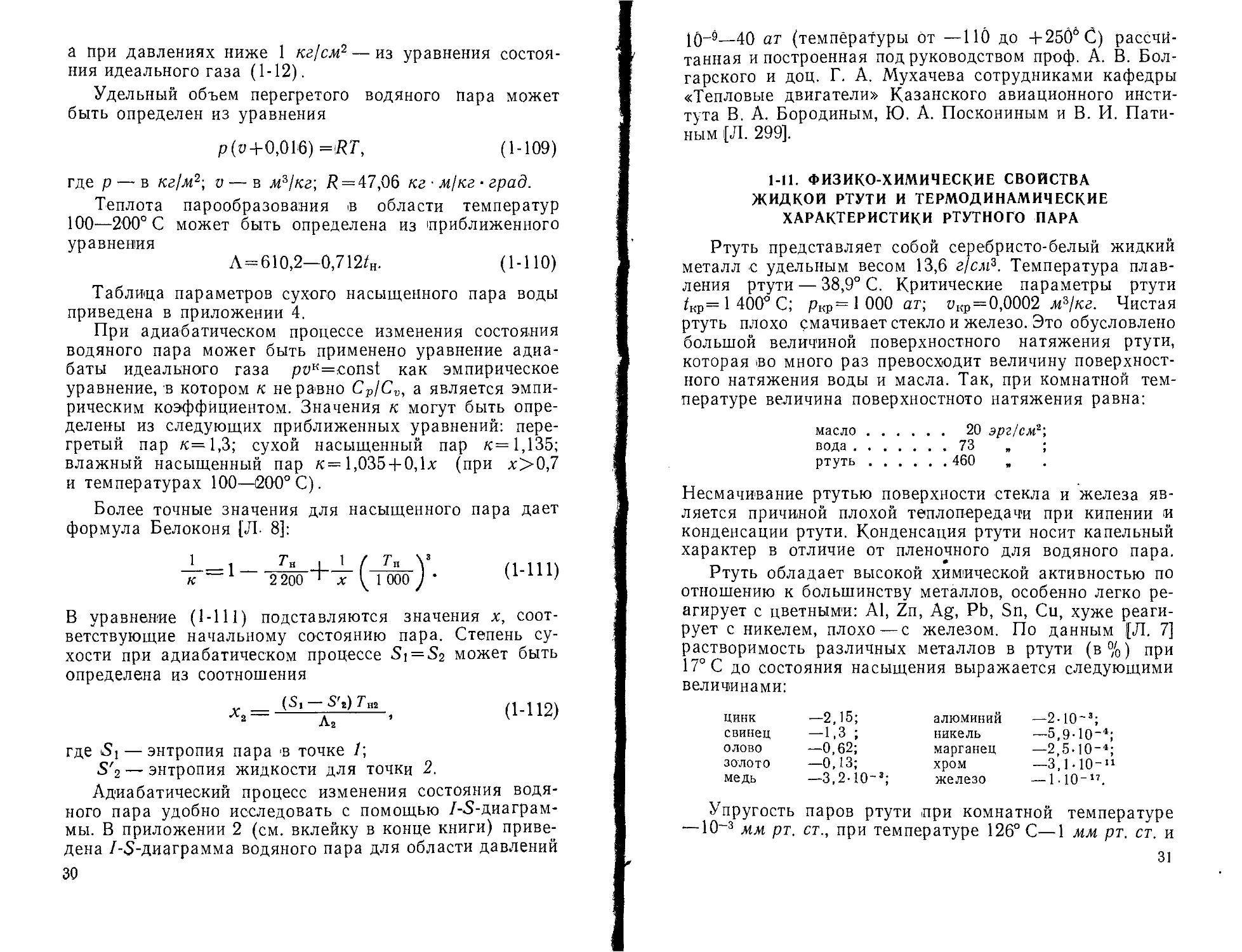

Рассмотрим явления переноса для случая L <D,

когда переносимой величиной

Рис. 1-2. Схема переноса количе-

ства движения газом между по-

движной и неподвижной пласти-

нами.

является количество дви-

жения. Пусть газ заклю-

чен между двумя беско-

нечно большими пласти-

нами, из которых одна не-

подвижна, а другая дви-

жется со скоростью ffi'o

(рис. 1-2). Слои газа, при-

легающие к пластинам,

будут принимать скорости

движения пластин: ю = 0

у нижней и w = w0 у верх-

ней. Вследствие разности

скоростей между слоями

газа возникает трение,

причем сила, действующая в направлении движения

пластин на элемент поверхности площадью в 1 см2 со

стороны более быстрого слоя на соседний, более мед-

ленный, равна:

(1-49)

где ц — коэффициент пропорциональности, называемый

коэффициентом внутреннего трения.

16

Сила трения dF, как известно из механики, численно

равна приращению количества движения в единицу вре-

мени.

На основании (1-48) для переноса количества дви-

жения можно записать:

jr 1 fdmw\ 1 — r dw rr>.

dF = -^-n.cL -т— ]=—птсЬ-^. (1-50)

3 \ aZ j 3 aZ '

Сравнивая (1-49) с (1-50), находим:

1 1 -г

у = -q- nmcL = -х- ocL.

О о

(Ь51)

Учитывая, что п прямо пропорционально давлению газа,

а длина свободного пути L обратно пропорциональна п,

получим, что коэффициент внутреннего трения ц не за-

висит от давления.

На первый взгляд независимость коэффициента вну-

треннего трения от давления кажется удивительной, так

как, например, с ростом давления увеличивается число

молекул-переносчиков количества движения mw, и мож-

но было бы ожидать пропорционального возрастания

величины у,- Однако этого не происходит, так как про-

порционально увеличению давления уменьшается дли-

на свободного пути молекул, и соответственно величина

количества движения, переносимая теперь каждой мо-

лекулой с более близкого уровня, оказывается пропор-

ционально уменьшенной.

Независимость величины ц от давления сохраняется

до тех пор, пока длина свободного пути молекул L мала

по сравнению с размерами D области существования

градиента изменения величины mw. Когда с уменьше-

нием давления L становится равной или больше D, пе-

ренос величины mw одной молекулой осуществляется

каждый раз с одного и того же расстояния D и, следо-

вательно, величина ее остается неизменной; перенос же

величины mw всеми молекулами оказывается пропор-

циональным числу молекул-переносчиков и, следова-

тельно, давлению. Таким образом, количество переноси-

мой величины mw в области давлений, когда L^D, за-

висит от давления.

Зависимость коэффициента внутреннего трения от

температуры определяется зависимостью от температу-

2 А. Б. Цейтлин. 17

ры средней скорости и длины свободного пути и выра-

жается уравнением

а

^Уг.~<‘-52)

1+у~

где а — константа Сёзерленда.

Значения коэффициента внутреннего трения для раз-

личных газов приводятся в приложении 1.

Подобному внутреннему трению может быть получе-

но уравнение теплопроводности, при которой переноси-

мой величиной является кинетическая энергия молекул.

Если газ находится между двумя параллельными пло-

скостями с температурами Т2 и 7\ (T2>Ti), то количест-

во тепла, проходящее через 1 см2 в 1 сек от пластины

с температурой Т2 к пластине с Т}, равно

(Ь53)

где А— коэффициент теплопроводности.

С другой стороны, согласно уравнению переноса

(1-48):

dQ=^L^l. (1-54)

Подставляя в (4-54) dQ{Z) =CvdT и сравнивая его

с (1-53), получим:

l = ~LCv, (1-55)

О

где Cv — молярная теплоемкость при постоянном объ-

еме. Подобно коэффициенту внутреннего трения ц ко-

эффициент теплопроводности А не зависит от давления

при L<^D. При низких давлениях, когда явления

внутреннего трения и теплопроводности, как уже указы-

валось, не могут быть описаны общим уравнением пере-

носа (1-48). В этом случае перенос количества движе-

ния или энергии молекулами происходит непосредствен-

но от одной поверхности к другой, без промежуточных

столкновений. Возникают явления скольжения и темпе-

ратурного скачка, которые подробно рассматриваются

в курсах кинетической теории газов [Л. 1—3|.

Подобно тому, как мы рассматривали явления вну-

треннего трения и теплопроводности, рассмотрим диф-

фузию газов. Диффузией называется явление проникно-

вения одного газа в другой или одной части газа в дру-

гую (самодиффузия) при наличии градиента концен-

трации. Для самодиффузии газа можно записать:

M = D-il (1-56)

где G — количество вещества, проходящего через 1 см2

в 1 сек;

D — коэффициент диффузии, численно равный ко-

личеству газа, проходящего в единицу времени

через единицу поперечного сечения при гра-

диенте плотности, равном единице.

Если в уравнение (1-48) подставить

dH(Z)__d(ma)

dZ dZ

— градиент количества вещества (здесь а = Ь.п,[п— кон-

центрация молекул), получим:

(1-57)

Сравнивая (1-56) и (1-57), имеем:

D — ^cL. (1-58)

Из (1-58) видно, что коэффициент диффузии D прямо

пропорционален длине свободного пути или обратно

пропорционален давлению газа.

Сопоставляя (1-51), (1-55) и (1-58), можно устано-

вить связь между коэффициентами внутреннего трения

щ теплопроводности Л и самодиффузии D:

= (1-59)

(1-60)

Для диффузии одного газа в другой коэффициент диф-

фузии может быть выражен через коэффициенты само-

2* 19

диффузии каждого газа:

D1.t=Dt.i = (1-61)

Несколько более точная формула для коэффициента диф-

фузии одного газа в другой предложена Энскогом [Л. 4]:

n п _________ 3 -Г nh+m.2 RT 1___________zi.fioi

~- 8 V mlfn2 2л ! dt+dt У/н+пг’ 1 }

\ 2 J

где d — диаметр молекул.

1-7. ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ.

ТЕПЛОЕМКОСТЬ ГАЗОВ

Первый закон термодинамики устанавливает соотно-

шение между тепловой и механической энергией при их

взаимных превращениях. Аналитическим выражением

первого закона термодинамики является уравнение

dQ = dU+Apdv. (1-63)

Уравнение (1-63) формулируется: если к газу подведено

некоторое количество тепла dQ, то оно расходуется на

изменение внутренней энергии dU и на работу расшире-

ния газа Apdv (А—тепловой эквивалент работы)-

Уравнение записано для 1 кг газа.

Если уравнение (1-63) поделить на величину беско-

нечно малого изменения температуры, то получим:

д^гг+^гг- с-64)

dQ „

Величина -т~=С есть истинная теплоемкость га-

dt

за, т. е. количество тепла, которое необходимо сообщить

газу, чтобы температура его какой-либо количествен-

ной единицы в данном процессе изменилась на 1°'С.

Различают: весовую теплоемкость С [ккал/кг • град], мо-

лярную МС [ккал/моль • град], объемную С' [ккал/нм?У

У град].

Связь между указанными теплоемкостями выра-

жается соотношениями:

С — -(1-65)

20

мс

22,4 ’

С' — Сун,

(1-66)

(1-67)

где ун — удельный вес газа при нормальных условиях.

Теплоемкостсь газов зависит от характера процесса

изменения состояния газа. Если процесс протекает при

постоянном объеме (изохорический процесс), то из урав-

нения (1-64) при п —const имеем:

с~ = (т) =Cf) • О-бВ)

Если процесс протекает при постоянном давлении (изоба-

рический процесс) р — const, то

Отношение теплоемкостей k=Cp/Cv является важной

термодинамической характеристикой.

Согласно молекулярно-кинетической теории величи-

ны молярных теплоемкостей MCV и МСР зависят от чис-

ла степеней свободы двйжения молекулы и, следователь-

но, от количества атомов в молекуле. Приближенные

значения теплоемкостей MCV и МСР приведены

в табл. 1-1.

Таблица 1-1

Газ Молярная теплоемкость

М7,, ккал 1кг-молъ'г рад ккал] к г-моль‘2 рад

Одноатомный 3 5 1,67

Двухатомный Трехатомный и много- 5 7 1,4

атомный 7 9 1,28

Теплоемкость газов зависит от температуры, причем

зависимость с достаточной для практических расчетов

точностью может быть принята линейной

С-=а + Ы. (1-70)

Для большинства практических расчетов, с которы-

ми приходится иметь дело в вакуумной технике, измене-

21

ййё теплоемкости С в рабочем диапазоне температур

оказывается столь малым, что им можно пренебречь.

Теплоемкость смеси газов может быть выражена че-

рез весовые и объемные доли следующими уравнениями:

i=n

Сем—S Сг§г1 1=1 i~n (1-71)

Сем = У С if j *, i=n (1-72)

(Л7Оем = Х(Л/С)Л. (1-73)

г=1

Первый закон термодинамики позволяет установить

соотношение между количеством подводимого к газу

тепла, изменением его внутренней энергии и совершае-

мой газом работой при различных процессах изменения

состояния.

При изохорическом процессе v = const:

Из уравнений (1-63) и (1-68) находим:

dQ,- = dU V = C vdt, (1-75)

т. е. в изохорическом процессе все подводимое извне

тепло идет на изменение внутренней энергии газа без

совершения внешней работы1.

При изобарическом процессе р = const:

vi__Л

Уа Тг

Из уравнений (1-63), (1-69) и (1-12) следует:

dQv = Cvdt = Cvdt+ARdt, (1-76)

т. е. тепло, подводимое в изобарическом процессе, рас-

ходуется на увеличение внутренней энергии газа и на

совершение внешней работы. Из (1-76) имеем:

AR = CP—Cv (уравнение Майера). (1-77)

1 Из курса термодинамики известно, что в любом процессе

для идеального газа dU = Cvdt.

22

При изотермическом процессе 7'=const:

ри = const, (1-78)

Q = fdQ= C Apdv = ART\n~, (1-79)

J J pl

т. e. в изотермическом процессе все тепло, подведенное

извне к газу, переходит в работу- Формула (1-79) дана

для 1 кг идеального газа.

При адиабатическом процессе dQ = Q:

pvK = const

Apdrj = —dU,

(1-80)

(1-81)

т. e. при адиабатическом процессе расширения газа ра-

бота совершается за счет внутренней энергии. При сжа-

тии газа совершенная работа направлена на увеличе-

ние внутренней энергии:

—Apdv = dU.

Работа сжатия газа

к—1

RT\ Г. _ (рЛ к

к-1 L \рч

[кг-м[кг\.

(1-82)

(1-83)

18. ТЕПЛОСОДЕРЖАНИЕ И ЭНТРОПИЯ

ИДЕАЛЬНОГО ГАЗА

Важным термодинамическим параметром состояния

газа является теплосодержание (или энтальпия) I,

равное

.7= U+Apv [ккал/кг]. (1-84)

С учетом (1-12), (1-75) и (1-77) для идеального газа

можно записать:

I = U+Apv = CVT+ ART= (Съ +AR)T = СРТ, (1-85)

т. е. теплосодержание идеального газа численно равно

количеству тепла, которое нужно подвести к газу, чтобы

нагреть его от 0 °К до Т° К при р = const.

С учетом (1-84) из уравнения (1-63) имеем при р —

= const:

Qp = /2-/u (1-86)

23

т. е. внешнее тепло численно равно разности теплосо-

держаний начального и конечного состояний газа.

Наряду с теплосодержанием в термодинамических

расчетах широко используется параметр состояния, на-

зываемый энтропией. Энтропия численно равна количе-

ству подведенного к газу тепла, поделенному на темпе-

ратуру, при которой тепло подводится,

(1-87)

Из (1-12), (1-63) и (1-87) имеем:

Г,

S^-S^C^+AR^,

Т, Ь,

ИЛИ

S^S^Cvhil^ + ARln^. (1-88)

Из (1-88) следует, что изменение энтропии при пе-

реходе идеального газа из состояния 1 в состояние 2

зависит только от параметров начального и конечного

состояний и не зависит от характера процесса измене-

ния состояния.

1-9. СВОЙСТВА РЕАЛЬНЫХ ГАЗОВ

Как уже указывалось, реальные газы от идеальных

отличает наличие сил сцепления между молекулами и

конечное значение объема самих молекул. Поэтому,

если в уравнение идеального газа pv = RT ввести по-

правки, учитывающие указанные факторы, то можно

получить уравнение состояния реального газа. Качест-

венно изменение состояния реального газа хорошо ха-

рактеризуется уравнением Ван-дер-Ваальса:

+ = (1-89)

где а и b — постоянные для данного газа величины,

причем a/v2 — поправка, учитывающая силы сцепления

между молекулами; b — поправка, учитывающая объем

самих молекул.

Как уже указывалось, при малых давлениях или вы-

соких температурах свойства реальных газов приближа-

24

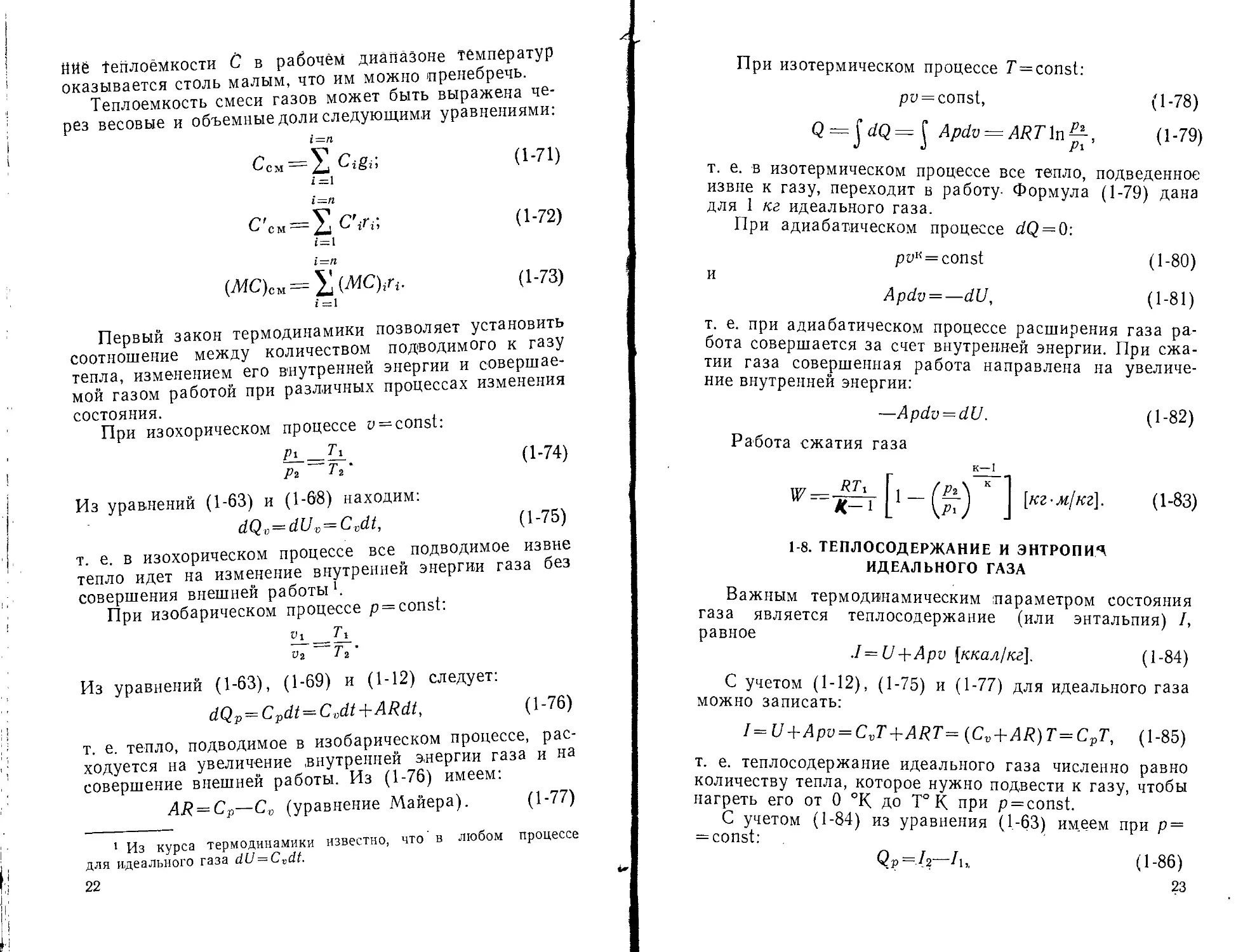

ются к свойствам идеальных газов. В табл. 1-2 приведе-

ны значения удельных объемов насыщенных паров воды

и ртути как рассчитанных по уравнению Клапейрона

для идеального газа (11-12), так и определенных экспери-

ментально.

Как видно из табл. 1-2, для определения параметров

насыщенного водяного пара при давлениях меньше

15 ат и насыщенного ртутного пара при давлениях

меньше 10 ат с достаточной для многих технических рас-

четов точностью (±‘1О°/о) можно пользоваться уравне-

нием состояния идеального газа.

Таблица 1-2

р> ат т, °к v, м^/кг AV 100% V8KCU

экспериментальное | расчетное

1 372,09 Водяной пар1 1,725 1,75 1,45

5 424,11 0,3817 0,398 4,25

10 452,04 0,198 0,212 7,08

15 470,36 0,1342 0,1472 9,7

20 484,38 0,1015 0,1136 11,8

1 628,9 Ртутный пар2 0,2655 0,2665 0,38

5 731,0 0,06487 0,062 4,35

10 788,5 0,03383 0,0334 12,7

1 Экспериментальные значения взяты из [Л. 6].

* Экспериментальные значения взяты из таблиц Экка (Л. 7].

Уравнение Ван-дер-Ваальса (1-89), как нетрудно

увидеть, представляет собой уравнение третьей степени

относительно

pv3—(bp+RT) v2 + av—ab = 0.

(1-90)

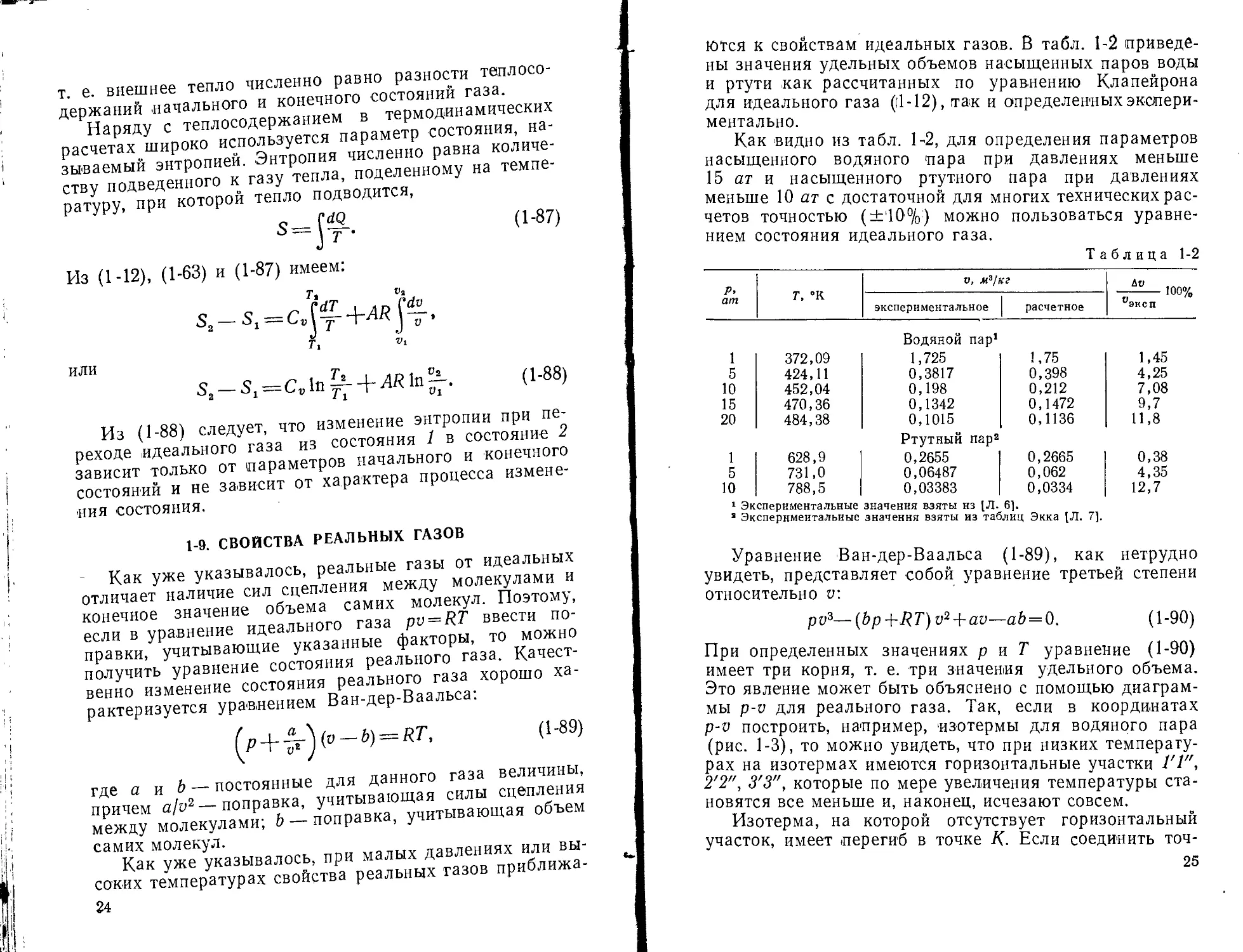

При определенных значениях р и Т уравнение (1-90)

имеет три корня, т. е. три значения удельного объема.

Это явление может быть объяснено с помощью диаграм-

мы p-v для реального газа. Так, если в координатах

p-v построить, например, изотермы для водяного пара

(рис. 1-3), то можно увидеть, что при низких температу-

рах на изотермах имеются горизонтальные участки 1'1",

2'2", 3'3", которые по мере увеличения температуры ста-

новятся все меньше и, наконец, исчезают совсем.

Изотерма, на которой отсутствует горизонтальный

участок, имеет перегиб в точке К- Если соединить точ-

25

ки 3', 2', 1', К и точки 3", 2", Г, К, то получим сходящие-

ся кривые, которые называютсяпограничными кривыми:

3'-2'-Г-К — нижней и 3"-2"-Г'-К — верхней. Эти кри-

вые делят диаграмму на три части: область правее

верхней пограничной кривой — перегретый пар, область

между верхней и нижней пограничными кривыми

влажный пар и область левее нижней пограничной кри-

пар и область левее нижней пограничной кри-

Рис. 1-3. p-v— диаграмма водя-

ного пара.

АК — нижняя пограничная кривая;

ВК — верхняя пограничная кривая;

CD —^жидкость при 0° С.

ВОЙ — ЖИДКОСТЬ.

Точки, расположенные на

верхней пограничной кривой,

характеризуют сотояние су-

хого насыщенного пара, точ-

ки на нижней пограничной

кривой характеризуют со-

стояние жидкости при тем-

пературе кипения. Точка Кг

в которой удельный объем

жидкости становится рав-

ным удельному объему сухо-

го 'насыщенного пара, назы-

вается критической точкой

[в этой точке три корня

уравнения (1-90) оказыва-

ются равными друг другу].

Если к жидкости подве-

сти тепло при постоянном

давлении, то при достижении

температуры .кипения (точка Г) начинается превра-

щение ее в пар. Процесс парообразования проте-

кает при постоянной температуре (участок 1'1")

й заканчивается тогда, когда вся жидкость перей-

дет в пар (точка 1"). Количество тепла, отнимае-

мое от жидкости на участке 1'1", называется скрытой

теплотой парообразования. Отношение веса сухого на-

сыщенного пара в смеси на участке 1'1" к общему весу

влажного насыщенного пара называется степенью су-

хости, обозначаемой обычно х. Величина (1—х) назы-

вается степенью влажности.

Состояние сухого насыщенного пара вполне опреде-

ляется его давлением, так как каждому значению дав-

ления соответствуют определенные значения температу-

ры и удельного объема. Обычно зависимость между р

26

и Т для сухого 'насыщенного шара выражается в виде

\%р = А-± (1-91)

Удельный объем сухого насыщенного шара опреде-

ляется из уравнения состояния для данного реального

газа и из приближенных эмпирических соотношений.

Для влажного насыщенного пара так же, как и для

сухого, температура определяется давлением и может

быть найдена из тех же соотношений и таблиц, которые,

даются для сухого пара. Удельный объем влажного

пара зависит от его степени сухости х и определяется

из соотношения

v = v"x+(l—x)v', (1-92)

где v" — удельный объем сухого насыщенного пара;

v' — удельный объем жидкости при температуре

кипения.

При давлениях меньше 100 ат вторым членом урав-

нения (1-92), как правило, можно пренебречь. Тогда

v = v"x. (1-93)

Из (1-93) видно, что удельный объем влажного пара

всегда меньше удельного объема сухого пара при оди-

наковых температуре и давлении.

Если к сухому насыщенному пару (точка 1" на

рис. 1-3) подвести тепло при р — const, то удельный объ-

ем пара и температура его будут увеличиваться, пар

станет перегретым. Параметры перегретого пара вдали

от кривой насыщения могут определяться по уравнению

состояния идеального газа, а вблизи кривой насыще-

ния — по эмпирическим соотношениям.

Обычно тепловые процессы, связанные с парообразо-

ванием, протекают при р = const. Количество тепла, под-

веденное к рабочему телу в этом процессе, как и для

идеального газа, равно разности теплосодержаний в на-

чальном и конечном состояниях

dQp=dI; (.1-94)

наряду с этим согласно (1-87):

dQP = TdS. (4-95)

За начало отсчета энтальпии 7=0 и энтропии 5 = 0

принято считать значения этих параметров для жидко-

27

4

ста при 0° С. Следовательно, для любой точки на ниж-

ней пограничной кривой диаграммы p-v (рис. 1-3)

можно записать:

r=QP + /0>K = QP; (1-96)

3' = (1-97)

273

где I' и S' — энтальпия и энтропия жидкости в состоя-

нии кипения.

Для процесса р = const между нижней и верхней по-

граничными кривыми (влажный насыщенный пар) мож-

но записать:

1 = 1'+Кх- (1-98)

S = S’ + ±x, (1-99)

* н

где Л—скрытая теплота парообразования;

Гн — температура насыщенного пара.

Для сухого насыщенного пара соответственно

!"=!'+Л; (1-100)

= (1-Ю1)

Для перегретого пара

/=/"+Cp(t—tH); (1-102)

3=3" + Ср1л=^. (1-103)

* н

Теплота парообразования может быть определена из

уравнения Клапейрона — Клаузиуса:

- „А , — АТ~г. (1-104)

V" — V' dT v '

Ввиду сложности аналитических зависимостей для

реальных газов при термодинамических расчетах обыч-

но пользуются наряду с табличными данными графиче-

скими методами. Для расчетов, с которыми приходится

иметь дело при конструировании вакуумных пароструй-

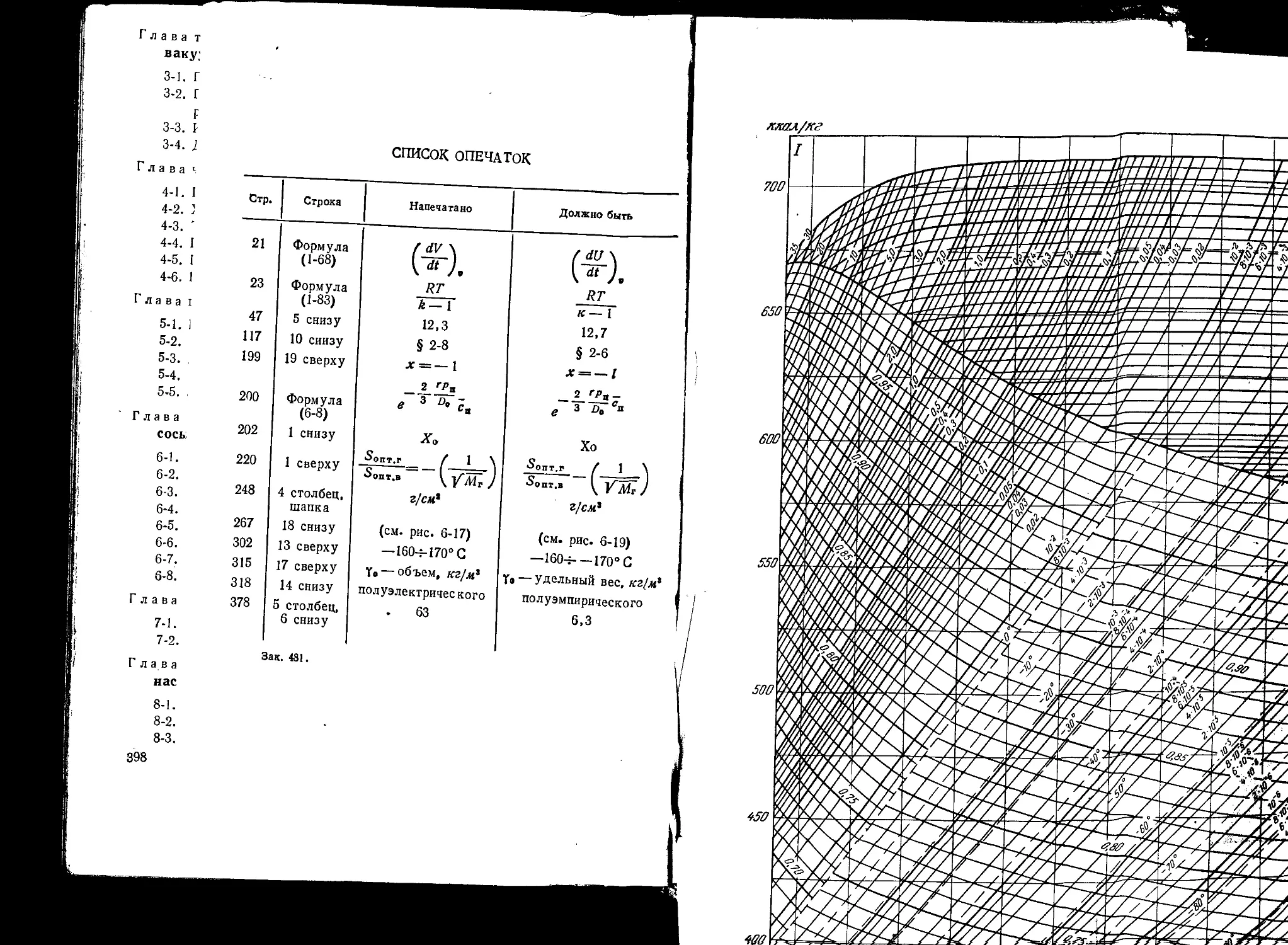

ных насосов, наиболее удобной является /-S-диаграмма.

Подобно р-У-диаграмме в ней также имеются нижняя и

верхняя пограничные кривые, делящие диаграмму на

две части: между пограничными кривыми — область

влажного пара, над верхней пограничной кривой — об-

ласть перегретого пара.

28

В области влажного пара наносятся линии постоян-

ного давления — изобары, которые здесь одновременно

являются изотермами, и линии одинаковой степени су-

хости. При переходе в область перегретого пара изоба-

ры и изотермы разделяются: изобары плавно поднима-

ются вверх, изотермы уходят направо (см. /-5-диаграм-

мы в приложениях 2 и 3).

Из реальных газов вакуумная техника имеет дело

главным образом с парами рабочих жидкостей паро-

струйных насосов: .воды, ртути и вакуумных масел.

1-10. ТЕРМОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВОДЯНОГО

ПАРА

Параметры водяного пара в критической точке

по данным [Л. 5] равны: /Кр = 374,15° С; рКр=225,65 аг,

Укр — 0,00326 м^кг. Значения давления или температуры

сухого насыщенного пара воды с достаточной точностью

могут быть определены из соотношений:

а) в диапазоне давлений 0,9—40 ат [Л. 5]:

/н = 100/^ — 0,6/?, (1-105)

где t — в ° C; р — в кг] см2-,

б) в диапазоне температур 5—100° С* (р =

= 6—760 мм рт. ст.):

1g р = 8,809 — (1-106)

где Т — в ° К; р — в мм рт. ст.-,

•в) в диапазоне температур от 0 до —140°С** (р =

= 4,5—3 • 10~10 мм рт. ст.):

1g р = 10,37 (1-107)

где Т — в °К; р — в мм рт. ст.

Удельный объем сухого насыщенного водяного пара

может быть с достаточной точностью определен при

давлениях выше 1 кг/см2 из уравнения Молье:

р'5/16о = 1,7235, (1-108)

где р — в кг/см2; v — в мъ]кг,

* Упрощенное уравнение, полученное нами в результате об-

работки данных [Л. 6J.

** Упрощенное уравнение, полученное нами в результате обра-

ботки данных [Л. 286].

29

а при давлениях ниже 1 кг! см2 — из уравнения состоя-

ния идеального газа (1-12).

Удельный объем перегретого водяного пара может

быть определен из уравнения

p(a+0,016)=iRT, (1-109)

где р — в kzIm2-, v — в ж3/ка; R = 47,06 кг м/кг • град.

Теплота парообразования >в области температур

100 —200° С может быть определена из приближенного

уравнения

Л ==610,2—0,712/н- (1-110)

Таблица параметров сухого насыщенного пара воды

приведена в приложении 4.

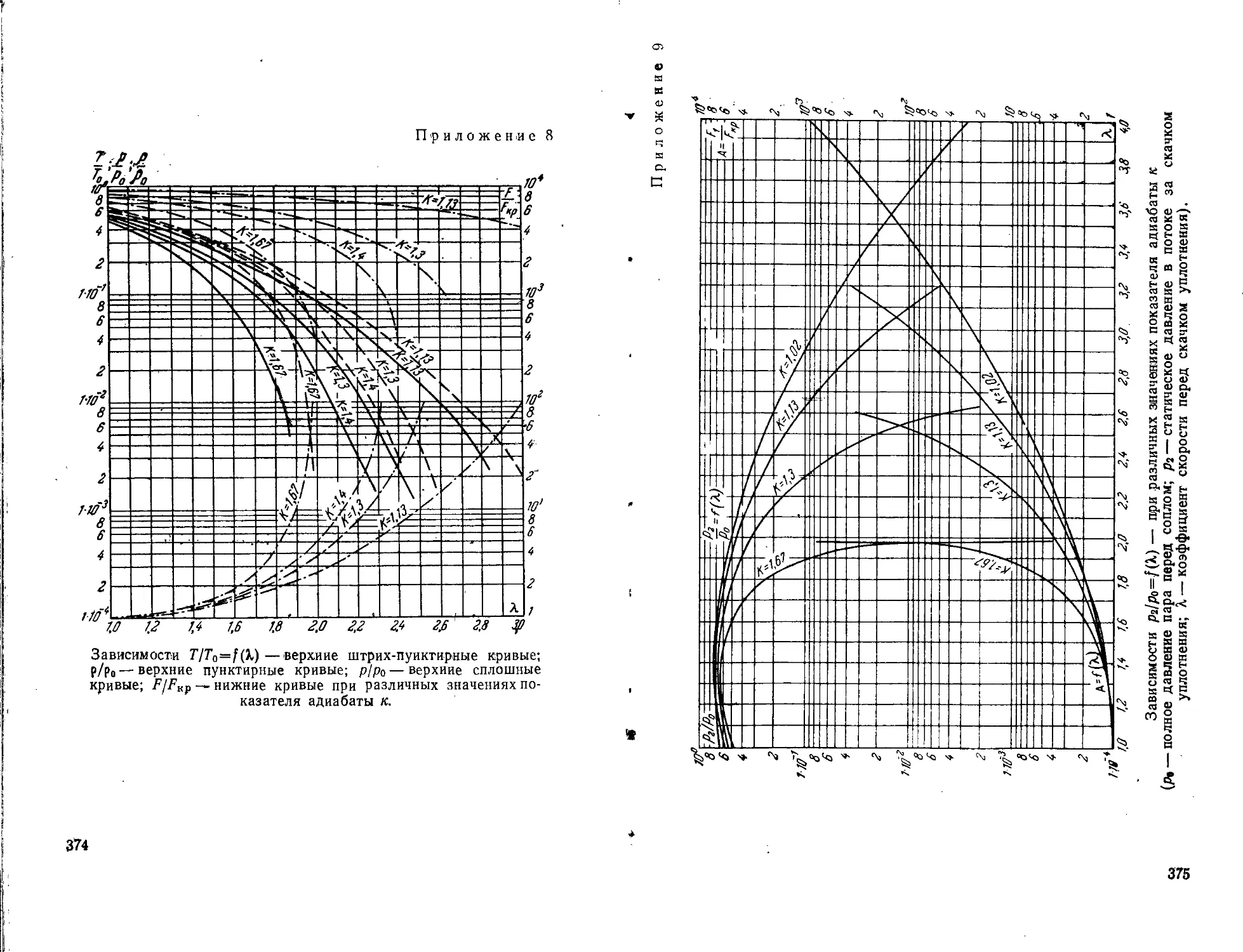

При адиабатическом процессе изменения состояния

водяного пара может быть применено уравнение адиа-

баты идеального газа puK=const как эмпирическое

уравнение, в котором к неравно Cp/Cv, а является эмпи-

рическим коэффициентом. Значения к могут быть опре-

делены из следующих приближенных уравнений: пере-

гретый пар к=1,3; сухой насыщенный пар к = 1,135;

влажный насыщенный пар к = 1,035 + 0,1% (при х>0,7

и температурах 100—200° С).

Более точные значения для насыщенного пара дает

формула Белоконя [Л- 8]:

J____, _ Тя , 1 / Тв V

к ~ 1 2 200 х 1 000 ) *

(1-Ш)

В уравнение (1-111) подставляются значения х, соот-

ветствующие начальному состоянию пара. Степень су-

хости при адиабатическом процессе S\ = S2 может быть

определена из соотношения

х2 = (51~Л^гИяг э (1-И2)

где kSj — энтропия пара в точке Г,

S'2 — энтропия жидкости для точки 2.

Адиабатический процесс изменения состояния водя-

ного пара удобно исследовать с помощью /-S-диаграм-

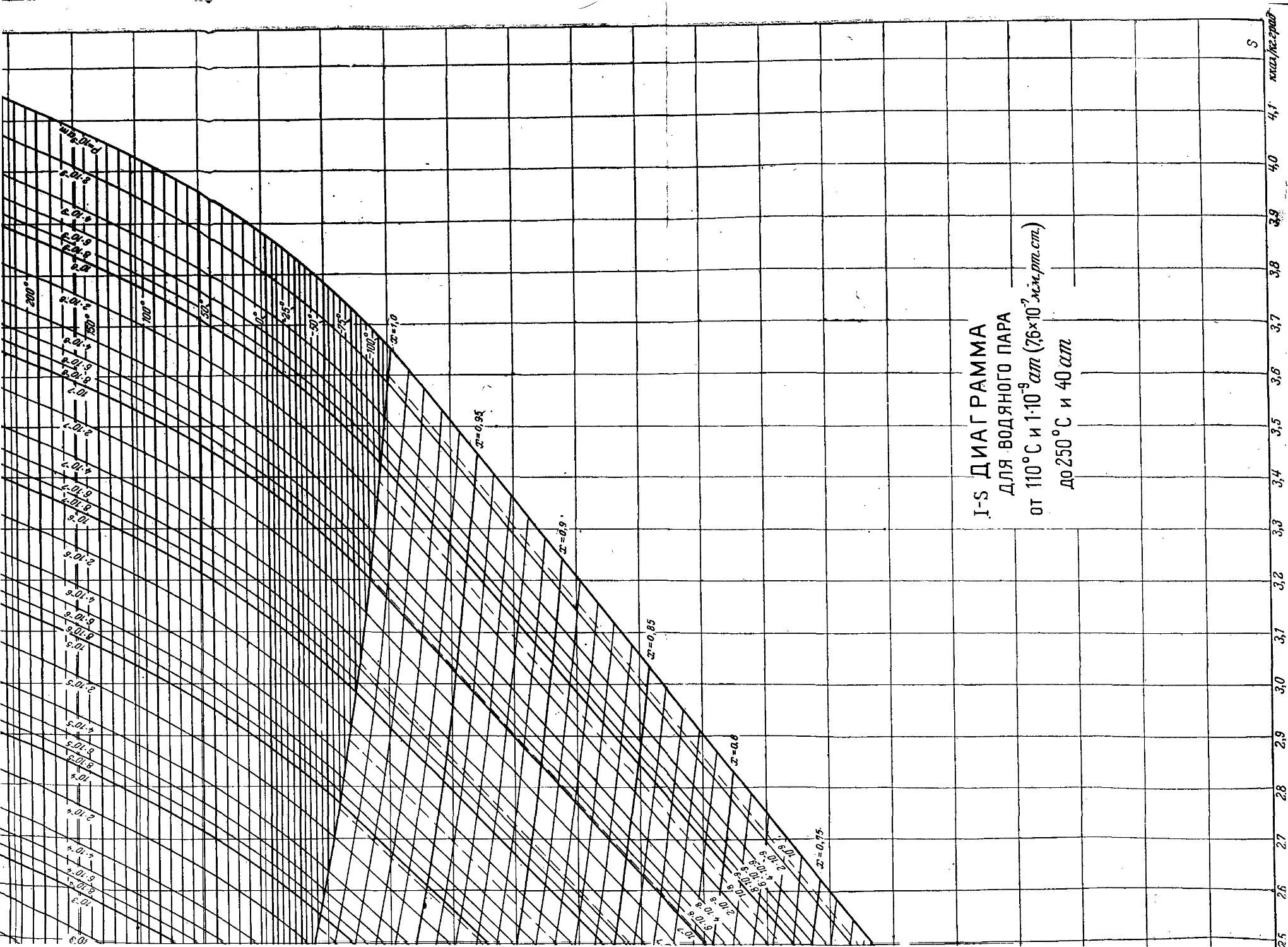

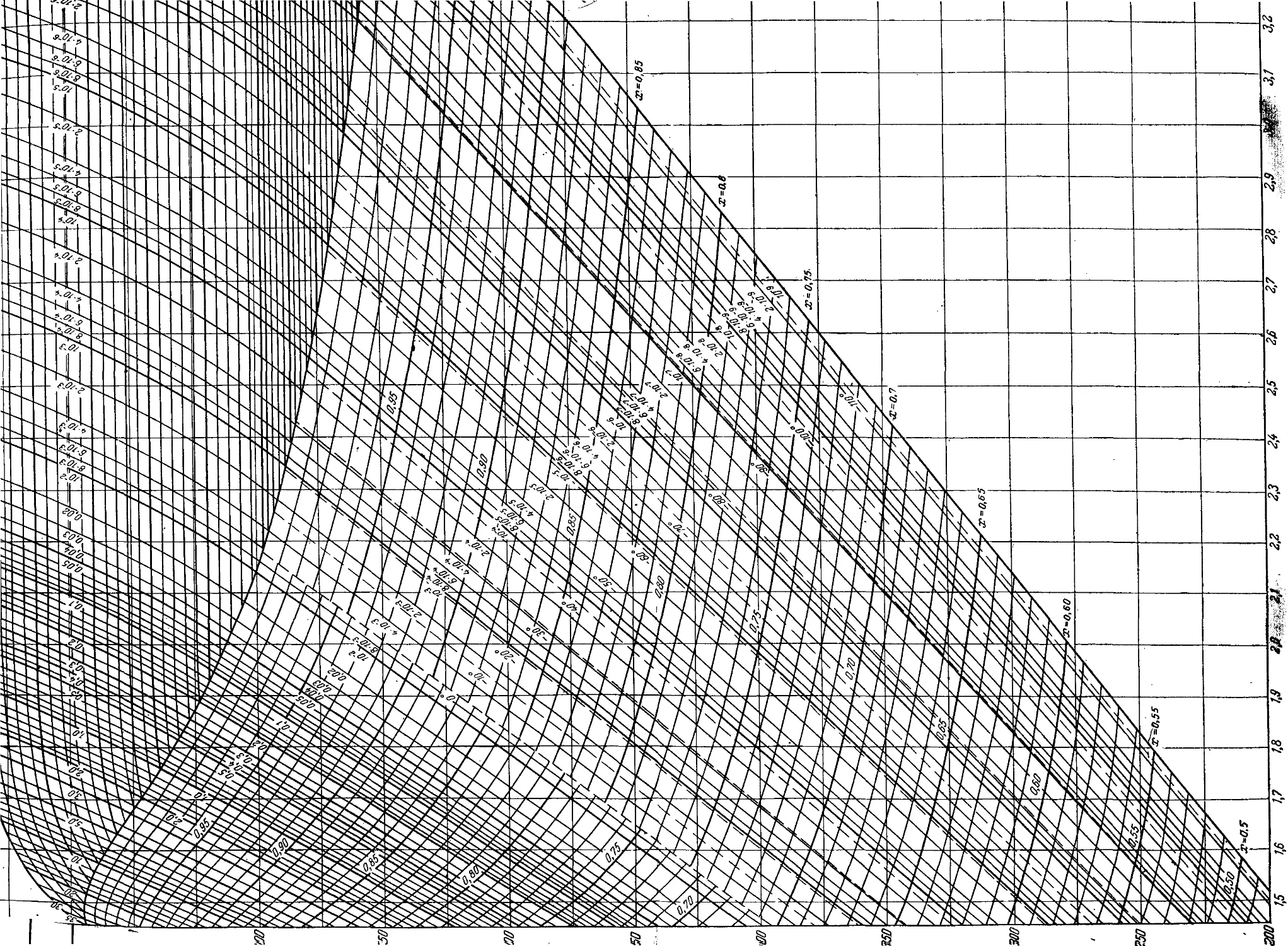

мы. В приложении 2 (см. вклейку в конце книги) приве-

дена /-S-диаграмма водяного пара для области давлений

30

IQ-9—40 ат (температуры от —110 до + 2506 С) рассчи-

танная и построенная под руководством проф. А. В. Бол-

гарского и доц. Г. А. Мухачева сотрудниками кафедры

«Тепловые двигатели» Казанского авиационного инсти-

тута В. А. Бородиным, Ю. А. Поскониным и В. И. Пати-

ным [Л. 299].

1-11. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

ЖИДКОЙ РТУТИ И ТЕРМОДИНАМИЧЕСКИЕ

ХАРАКТЕРИСТИКИ РТУТНОГО ПАРА

Ртуть представляет собой серебристо-белый жидкий

металл с удельным весом 13,6 г/см5. Температура плав-

ления ртути — 38,9° С. Критические параметры ртути

/Кр= 1 400° С; рКр=1 000 ат; уКр = 0,0002 м5/кг. Чистая

ртуть плохо смачивает стекло и железо. Это обусловлено

большой величиной поверхностного натяжения ртути,

которая во много раз превосходит величину поверхност-

ного натяжения воды и масла. Так, при комнатной тем-

пературе величина поверхностною натяжения равна:

масло.............. 20 эрг!смг;

вода................73 „ ;

ртуть............. 460 „

Несмачивание ртутью поверхности стекла и железа яв-

ляется причиной плохой теплопередачи при кипении и

конденсации ртути. Конденсация ртути носит капельный

характер в отличие от пленочного для водяного пара.

Ртуть обладает высокой химической активностью по

отношению к большинству металлов, особенно легко ре-

агирует с цветными: Al, Zn, Ag, Pb, Sn, Си, хуже реаги-

рует с никелем, плохо — с железом. По данным [Л. 7]

растворимость различных металлов в ртути (в %) при

17° С до состояния насыщения выражается следующими

величинами:

ЦИНК —2,15; алюминий —2.10-3;

свинец —1.3 ; никель -5,9-ю-4;

олово —0,62; марганец —2,5-Ю-4;

золото —0,13; хром —3,1-10-"

медь —3,2-10-3; железо —1-10-".

Упругость паров ртути при комнатной температуре

—10~3 мм рт. ст., при температуре 126° С—1 мм рт. ст. и

31

при температуре жидкого воздуха (—183° С) —

3,5 • 10~29 мм рт. ст.

Зависимость давления насыщенного ртутного пара

от температуры может быть с достаточной точностью

описана уравнениями: в области температур 122—

435° С [Л. 7]:

lg/7 = 9,957——-0,665241g Т; (1-113)

в области температур ниже 100° С [Л. 9]:

над жидкой ртутью

1g р = Ю,377 - 0,82541g Т~ (1-114)

над твердой ртутью

lgp = 9,453-0,2011 1g Г — 6,558-10'Т —(1-115)

В уравнениях (1-1'13) — (1-115) р — в мм рт. ст.;

Т — ъ °К.

Удельный объем перегретого ртутного пара может

быть определен из уравнения состояния идеального

газа (Л. 7]:

0 = 4,226^-. (1-116)

Теплота парообразования ртути определяется из при-

ближенного уравнения:

Л= 128,2—0,022(1—400). (1-1'17)

Показатель адиабаты перегретого ртутного пара к=1,67.

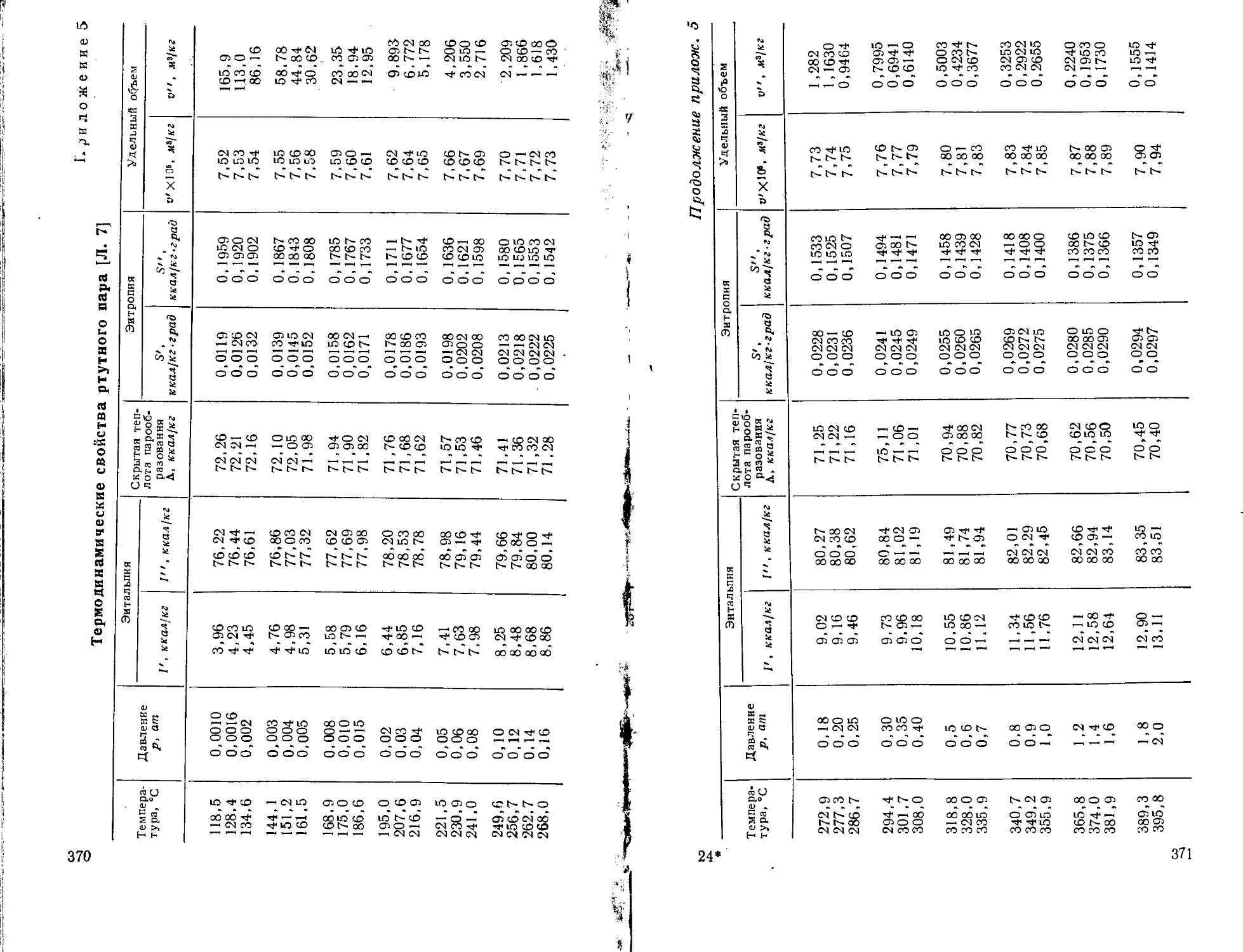

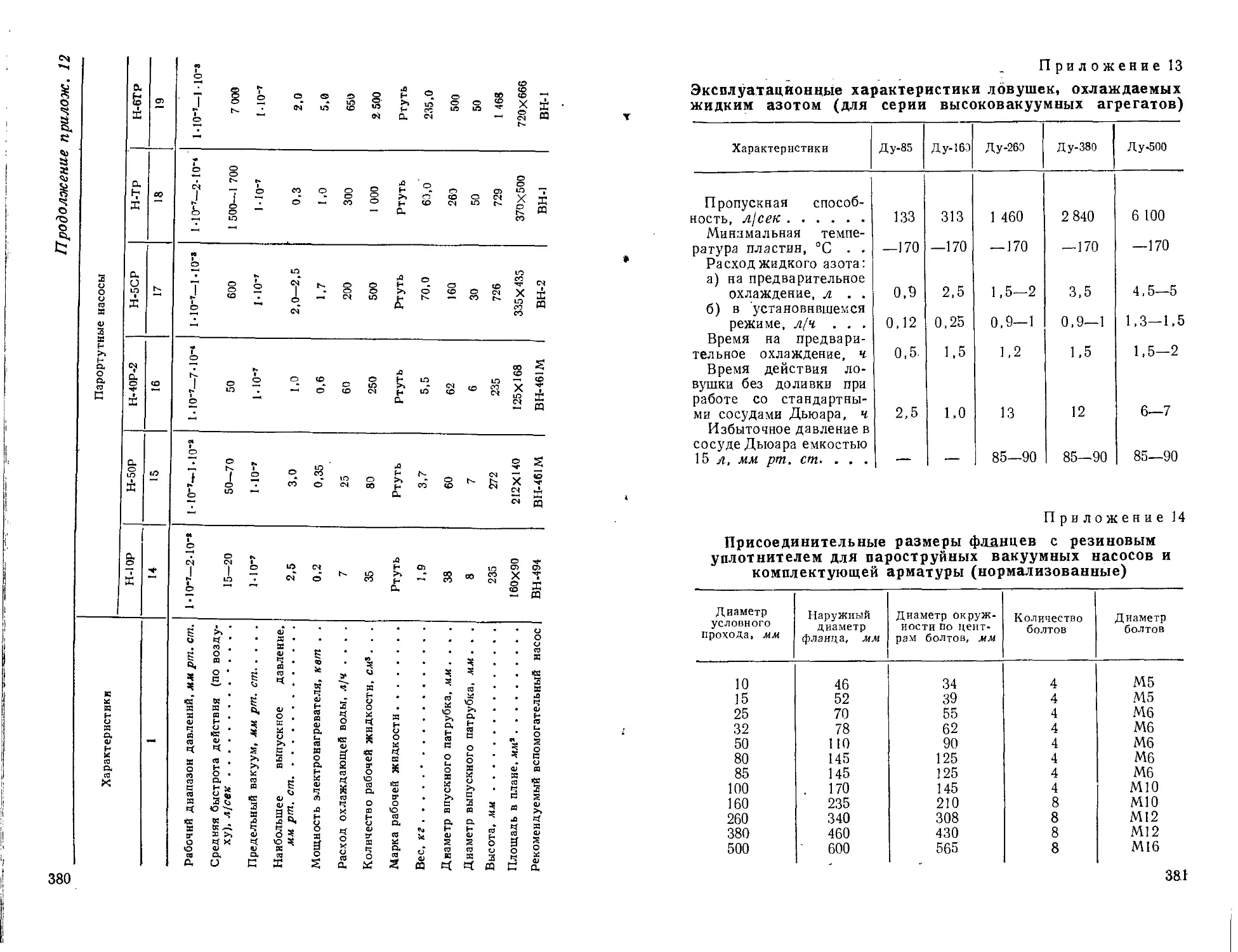

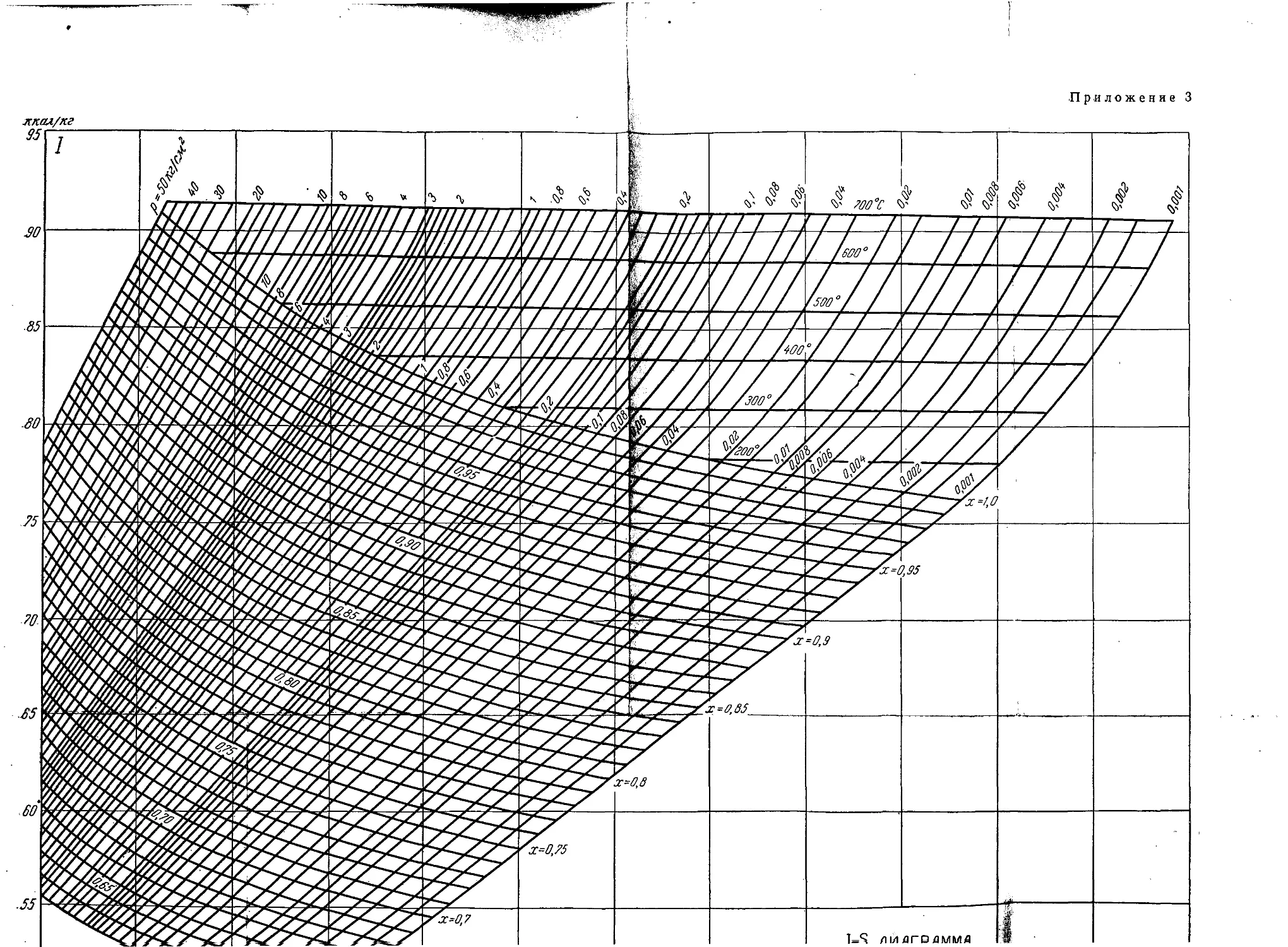

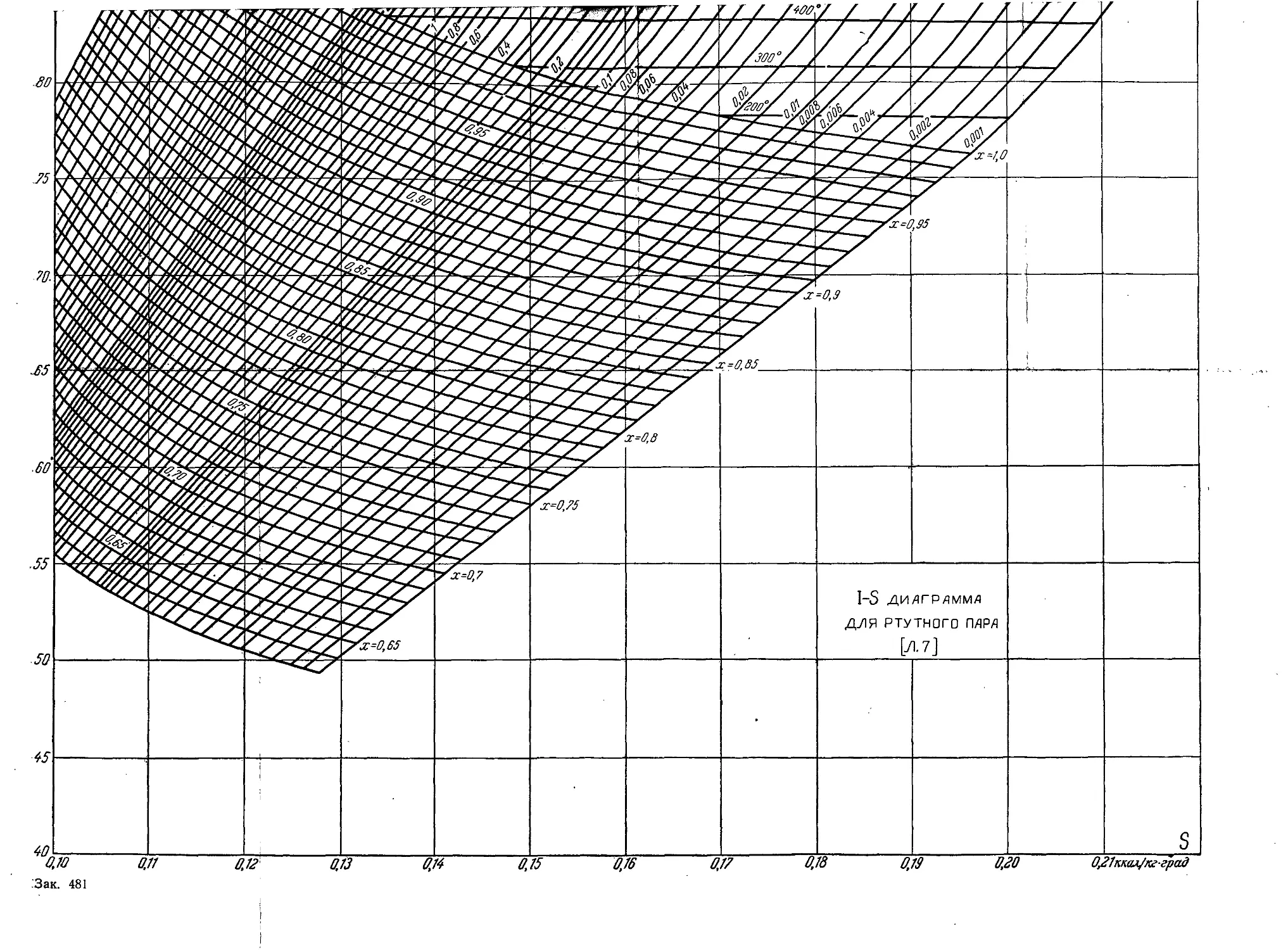

Термодинамические параметры ртути приведены в при-

ложениях 5, 7. В приложении 3 (см. вклейку в конце

книги) дана Z-S-диаграмма ртутного пара.

ГЛАВА ВТОРАЯ

ТЕЧЕНИЕ ГАЗА В ВАКУУМНОЙ СИСТЕМЕ

2-1. РЕЖИМЫ ТЕЧЕНИЯ ГАЗА

Режим течения газа (или пара) в вакуумной систе-

ме является важнейшей характеристикой ее состояния,

определяющей, в частности, многие физические процес-

сы в пароструйных вакуумных насосах и других элемен-

тах системы.

32

Различают следующие основные режимы течения га-

зов: турбулентный, ламинарно-вязкостный, молекуляр-

ный и молекулярно-вязкостный.

Турбулентный режим (от латинского слова

turbulentus — неспокойный) характеризуется хаотично-

стью, неорганизованностью течения частичек газа. При

турбулентном течении имеет место перемешивание вих-

реобразно движущихся масс газа. Траектории частиц

при движении в прямой цилиндрической трубе пред-

ставляют собой сложные пространственные кривые, так

что компоненты скорости, нормальные к оси трубы, не

равны нулю.

Ламинарно-вязкостный режим характери-

зуется слоистостью, упорядоченностью движения. Слои

газа скользят друг по другу со скоростями, увеличиваю-

щимися по мере удаления от стенок трубы. Отсутствуют

скорости, нормальные к оси трубы, отсутствует вихре-

вое перемешивание частичек газа. Течение характери-

зуется внутренним трением газа.

Молекулярный режим— в отличие от вязко-

стного характеризуется движением не комплексов мо-

лекул, перемещающихся в виде слоев газа, а хаотиче-

ским движением отдельных молекул, взаимные столкно-

вения которых весьма редки, так что молекулы, движу-

щиеся с тепловыми скоростями, сталкиваются главным

образом со стенками трубопровода. Характеризуется так

называемым внешним трением.

Молекулярно-вязкостный режим являет-

ся промежуточным между молекулярным и вязкостным

режимами течения.

2-2. ОСНОВНЫЕ КРИТЕРИИ ДЛЯ ОПРЕДЕЛЕНИЯ РЕЖИМОВ

ТЕЧЕНИЯ ГАЗА

Для определения режимов течения газа существуют

следующие основные критерии:

а) Переход от турбулентного режима течения к вяз-

костному. Основным является безразмерный критерий

Рейнольдса:

Re=^t, (2-1)

где w, р, р — скорость, плотность и вязкость газа;

d — диаметр трубопровода.

3 А. Б. Цейтлин. оо

Экспериментально установлено, что если Re>2 200-

поток турбулентный, если Re<'l 200 — поток вязкост-

ный. В области 1 200<Re<2 200 поток в трубопроводе

может быть либо турбулентным, либо вязкостным в за-

висимости от условий на входе и выходе. Обычно при-

нимают поток вязкостным уже при Re<2 200.

Критерий Рейнольдса может быть легко преобразо-

ван в соотношение между потоком и диаметром трубо-

провода

n 4т G

Re = —г,

где k — постоянная Больцмана.

Отсюда для воздуха при 20э С имеем: при G > 2- 10s d—

поток турбулентный, при G<2-105c/— поток вязкост-

ный; здесь G —в л-мк[сек', d — в см.

б) Переход от вязкостного режима течения к молеку-

лярному. Если переход от турбулентного режима к вяз-

костному характеризуется соотношением между диамет-

ром и величиной потока, т. е. произведением объема на

давление, то переход от вязкостного к молекулярному

режиму характеризуется уже соотношением между диа-

“ f l)\ -I- По

метром и средним давлением р I р=--—^ где pt и

р2 — давления в начале и в конце трубопровода^. Для

воздуха при 20° С: если pd ^500 мк-см — поток вязко-

стный; если pd<\§ мк-см — поток молекулярный.

В области 15 < pd<Z 500 — поток молекулярно-вязкостный.

С учетом того, что для воздуха при 20° С средняя

длина свободного пути определяется соотношением

£___ см (где р_ в мк рт. ст.), указанные критерии

могут быть записаны в виде соотношения между длиной

свободного пути и диаметром:

—поток вязкостный;

L > — поток молекулярный;

< L < — поток молекулярно-вязкостный.

34

Приведенные критерии для круглых трубопроводов

выполняются с точностью до 10%1 Для трубопроводов

других геометрических форм эти критерии могут быть

удовлетворительно использованы, если d рассматривать

как наименьший линейный размер поперечного сечения

трубопровода.

2-3. ПРОПУСКНАЯ СПОСОБНОСТЬ И СОПРОТИВЛЕНИЕ

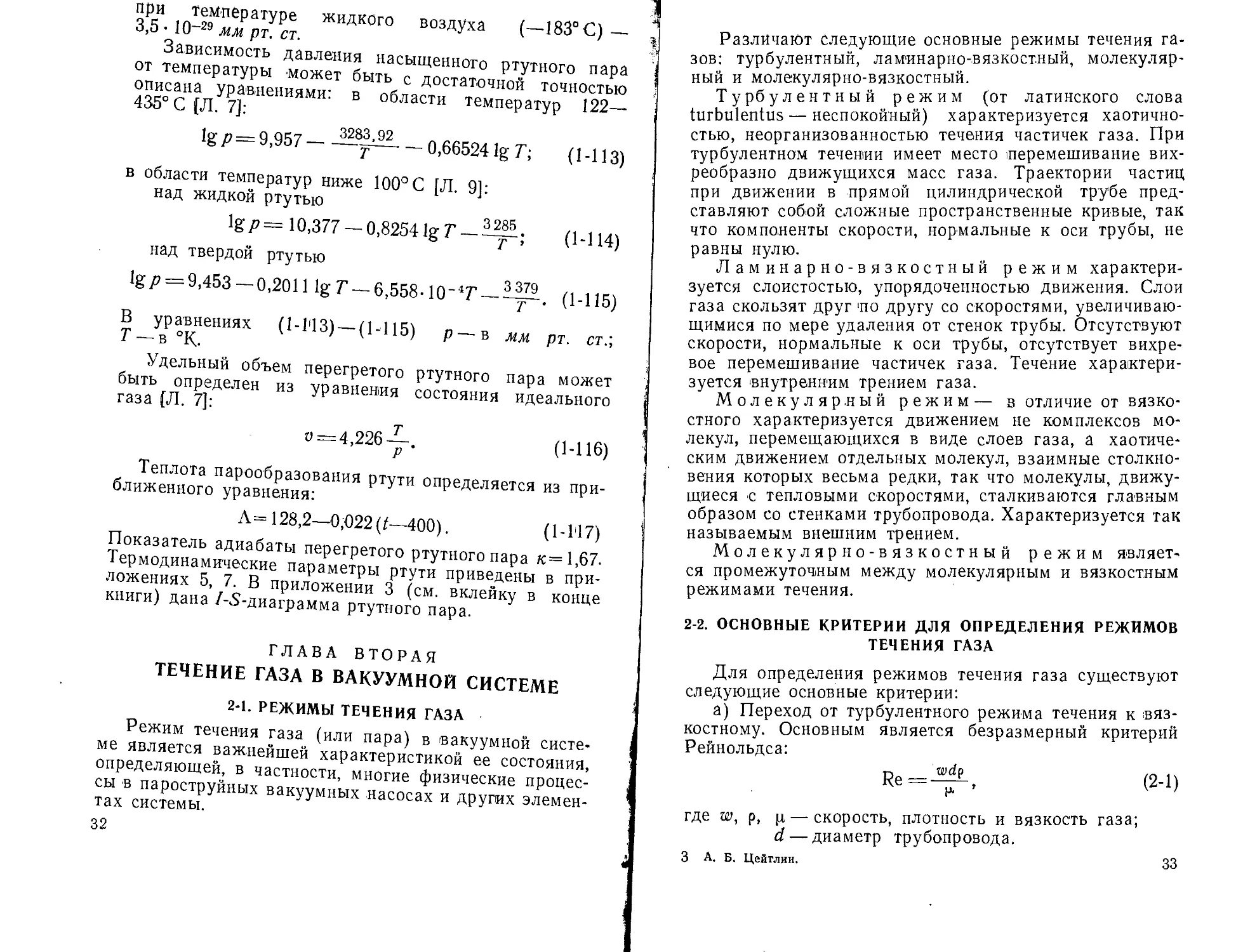

При течении газа в вакуумной системе, например че-

рез трубопровод, на его концах устанавливается раз-

ность давлений pi—р2, обусловленная сопротивлением

трубопровода.

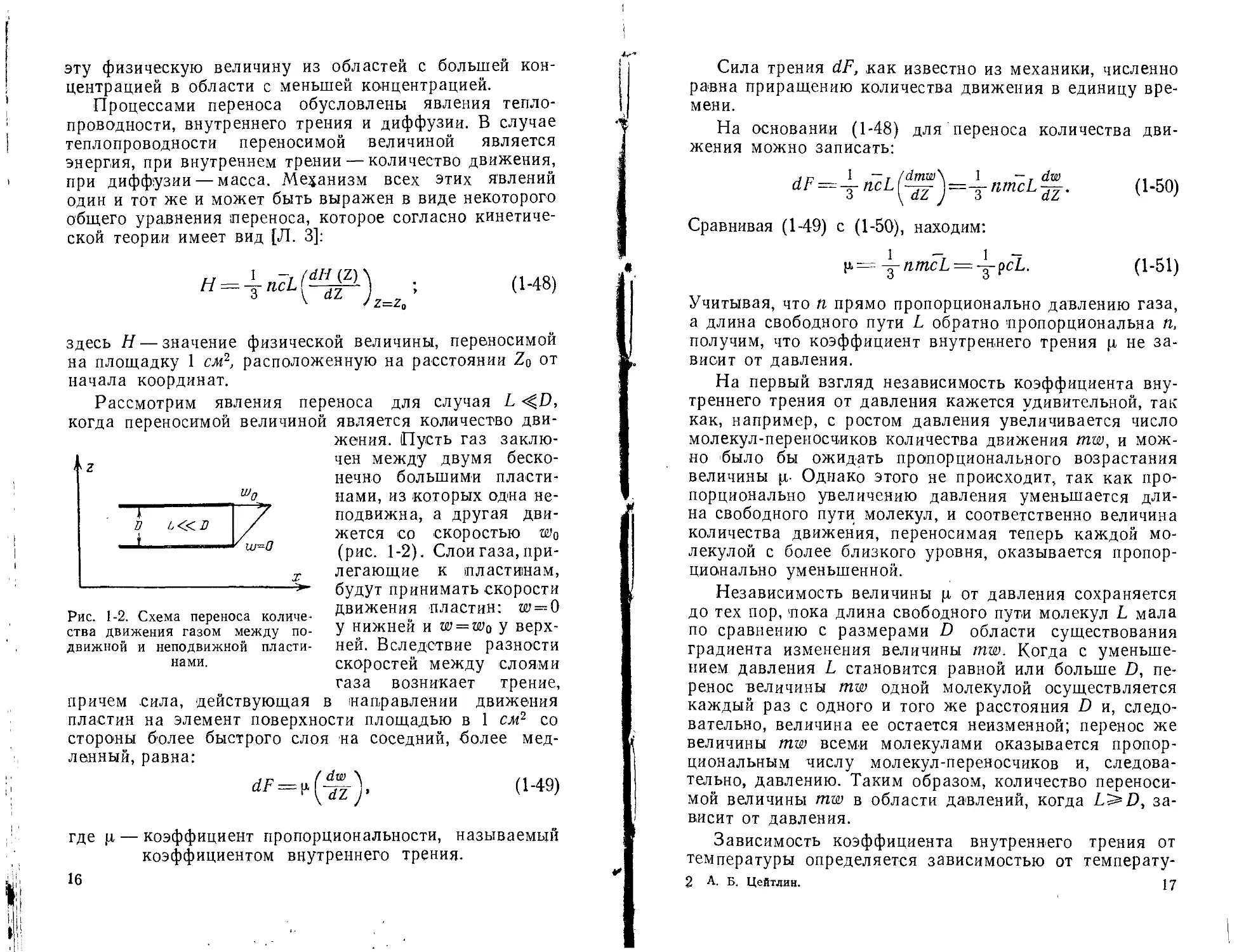

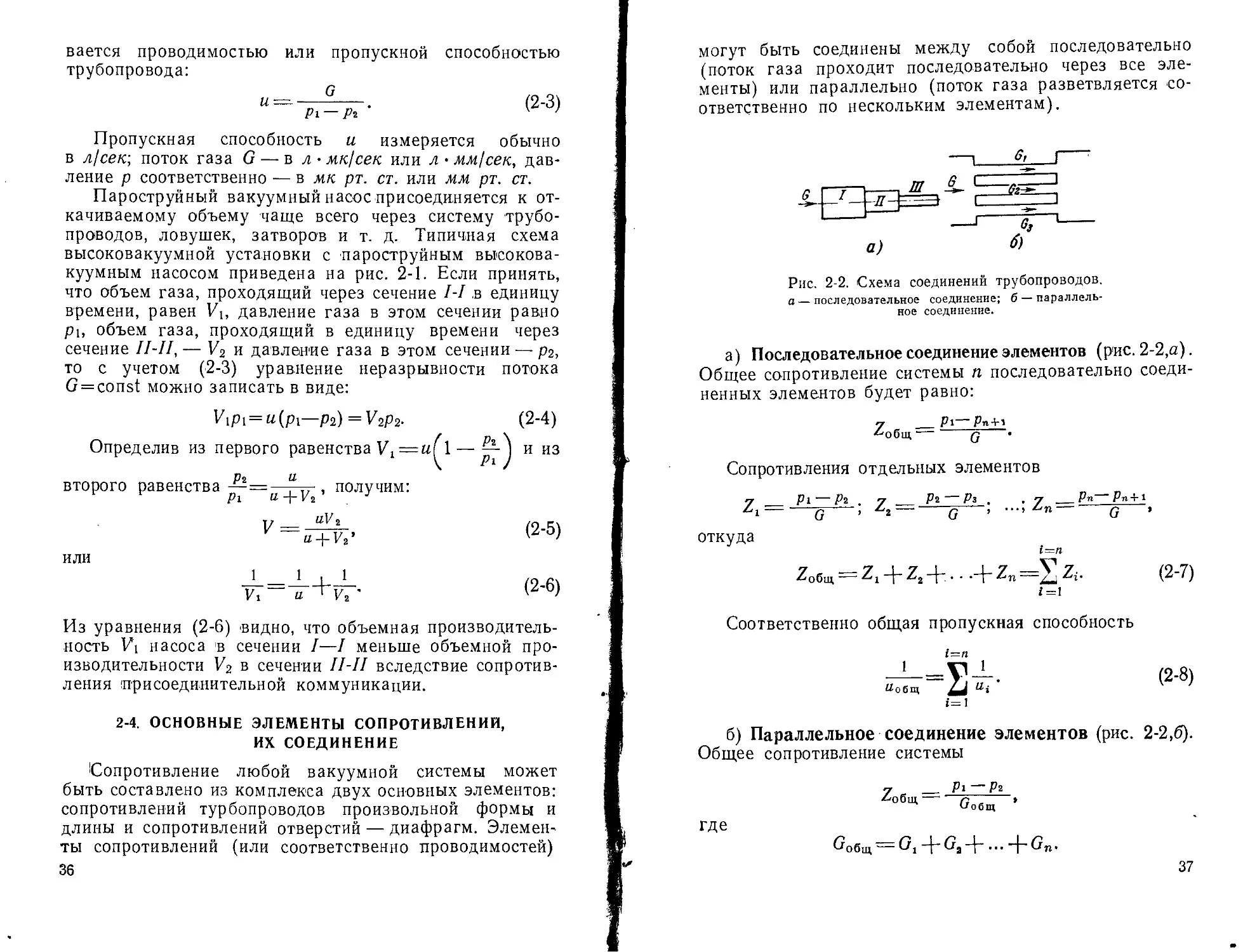

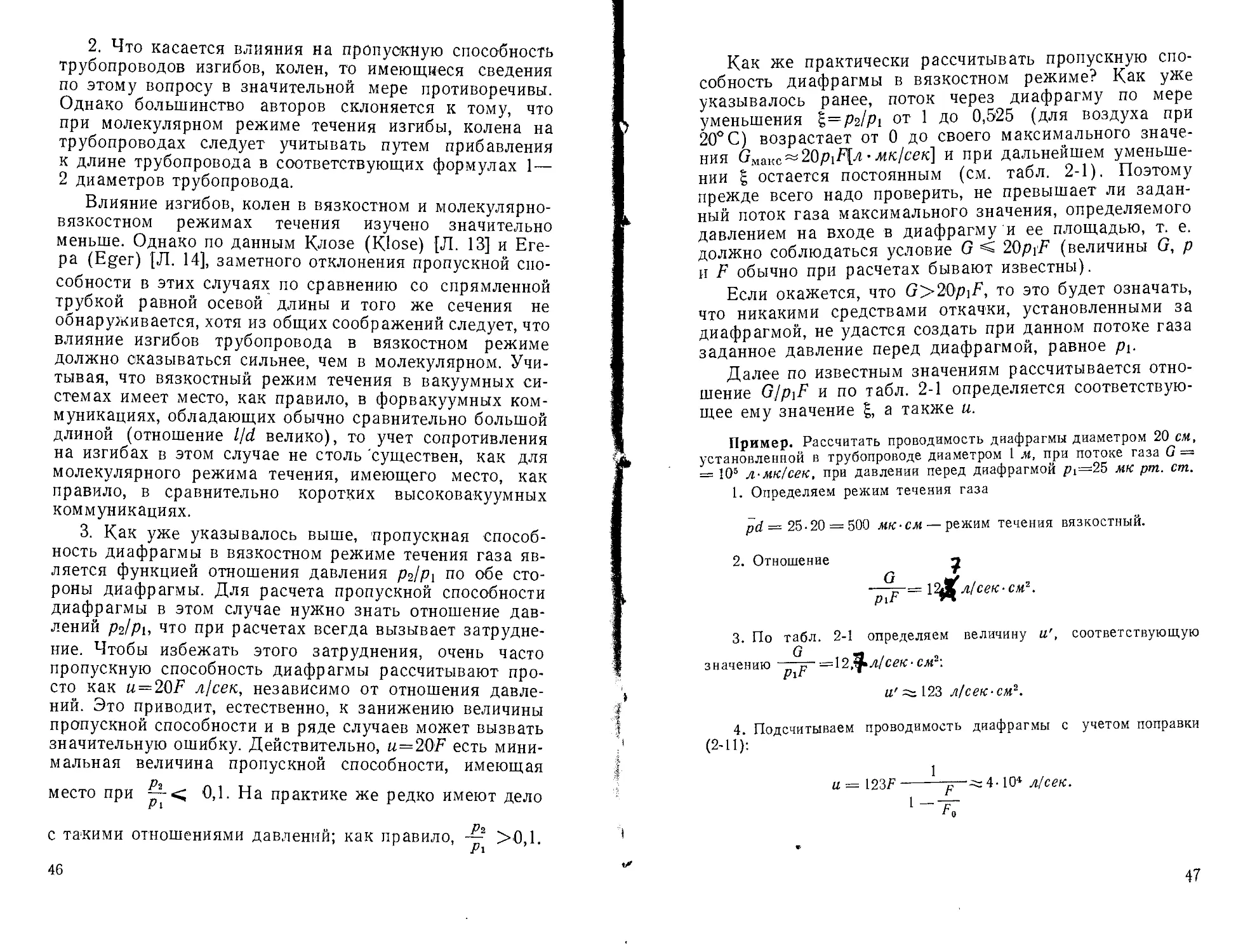

Рис. 2-1. Схема высоковакуумной установки.

1 — вакуумная камера; 2 — пароструйный высоковакуумный на-

сос; 3 — соединительный патрубок; 4 —^вакуумный затвор; 5 —

охлаждаемая ловушка; 6 — трубопровод вспомогательной откач-

ки; 7 —вентиль; 8 — механический вакуумный насос; Р —мано-

метр.

Разность давлений на концах трубопровода, отнесен-

ная к потоку, называется сопротивлением трубопровода

Р1 — Р2

О

(2-2)

Обратная величина, т. е. поток через трубопровод,

отнесенный к разности давлений на концах его, назы-

3* м

вается проводимостью или пропускной способностью

трубопровода:

G

и — -------,

Pi — Рг

Пропускная способность и измеряется обычно

в л!сек\ поток газа G — вл- мк!сек или л - мм/сек, дав-

ление р соответственно — в мк рт. ст. или мм рт. ст.

Пароструйный вакуумный насос присоединяется к от-

качиваемому объему чаще всего через систему трубо-

проводов, ловушек, затворов и т. д. Типичная схема

высоковакуумной установки с пароструйным высокова-

куумным насосом приведена на рис. 2-1. Если принять,

что объем газа, проходящий через сечение I-I в единицу

времени, равен Уь давление газа в этом сечении равно

pi, объем газа, проходящий в единицу времени через

сечение II-I1, — У2 и давление газа в этом сечении — р2,

то с учетом (2-3) уравнение неразрывности потока

G = const можно записать в виде:

(2-3)

Vipi = u(pi—р2) = V2p2. (2-4)

Определив из первого равенства Ул = и из

р2 и

второго равенства , получим:

или - и %2 ’ (2-6)

Из уравнения (2-6) видно, что объемная производитель-

ность Vi насоса в сечении I—I меньше объемной про-

изводительности У2 в сечении //-// вследствие сопротив-

ления присоединительной коммуникации.

2-4. ОСНОВНЫЕ ЭЛЕМЕНТЫ СОПРОТИВЛЕНИЙ,

ИХ СОЕДИНЕНИЕ

Сопротивление любой вакуумной системы может

быть составлено из комплекса двух основных элементов:

сопротивлений турбопроводов произвольной формы и

длины и сопротивлений отверстий — диафрагм. Элемен-

ты сопротивлений (или соответственно проводимостей)

36

могут быть соединены между собой последовательно

(поток газа проходит последовательно через все эле-

менты) или параллельно (поток газа разветвляется со-

ответственно по нескольким элементам).

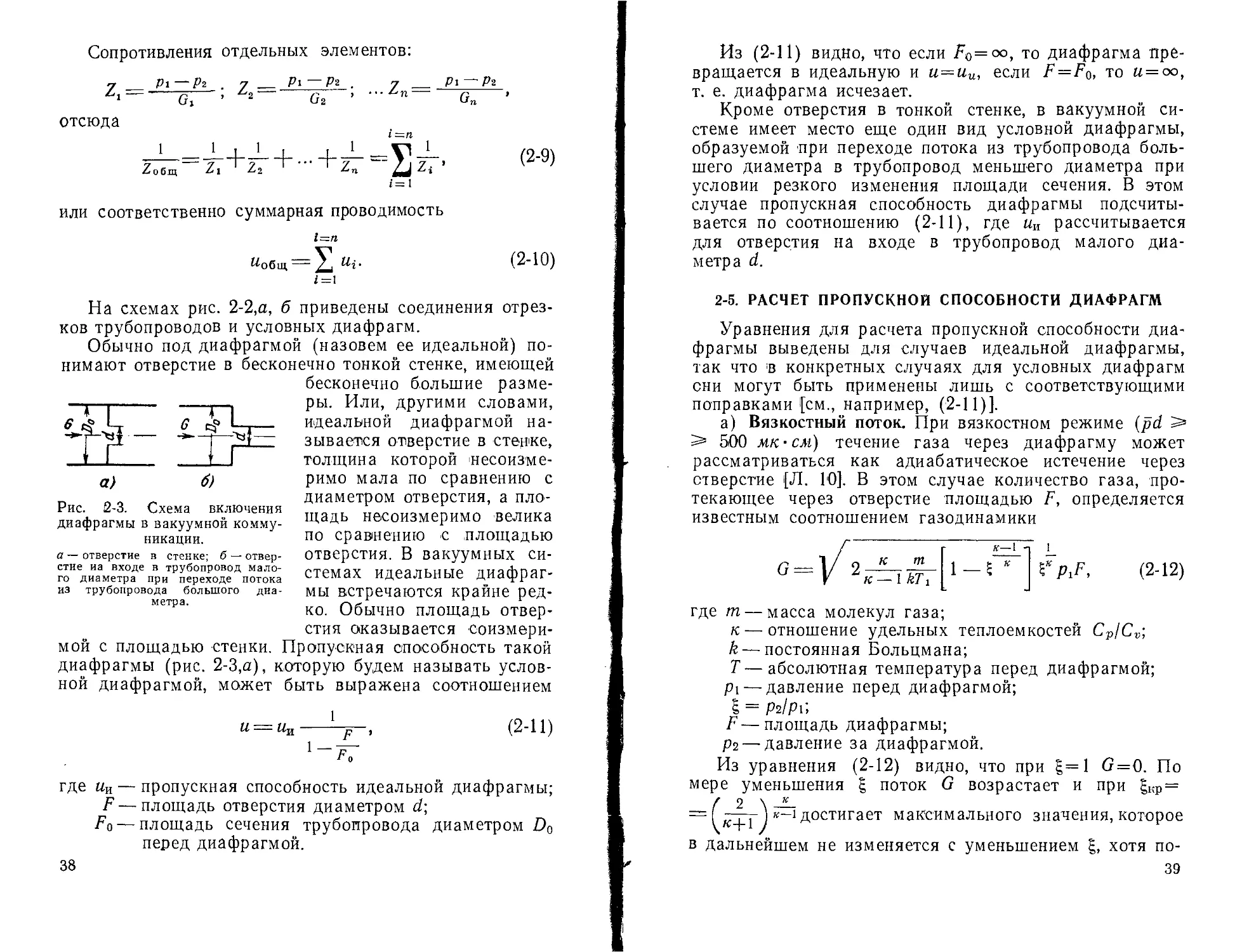

Рис. 2-2. Схема соединений трубопроводов.

а — последовательное соединение; б — параллель-

ное соединение.

а) Последовательное соединение элементов (рис. 2-2, а).

Общее сопротивление системы п последовательно соеди-

ненных элементов будет равно:

у ____ Pi PnA-i

^общ -- Q •

Сопротивления отдельных элементов

у ._ Pi—Рг . 7 _____ Рг Рз . . 7 __Рп—Рп + 1

G ’ г~ G ’ q .

откуда

i—n

Z06m = Zl-{-Z2-{-.. ,-j-Zn=V уГ. (2-7)

i=l

Соответственно общая пропускная способность

i=n

_L_=yi_L.

U о б щ & i

1=1

(2-8)

б) Параллельное соединение элементов (рис. 2-2,6).

Общее сопротивление системы

Р1 ~ Р2

£?общ

где

боб1ц — 0,4~Ga-|-... -|-Gn

37

Сопротивления отдельных элементов:

т/ Р1 ----Pz 7 _ Pl Р2 . у ____ Pl Р2

Z>— G?"; 2“ Gt ’ Gn ’

отсюда

‘ =J_+J- + ...+^==yJ-, (2-9)

Добщ Д'1 Д'2 Д'п ом

i=l

а) 6)

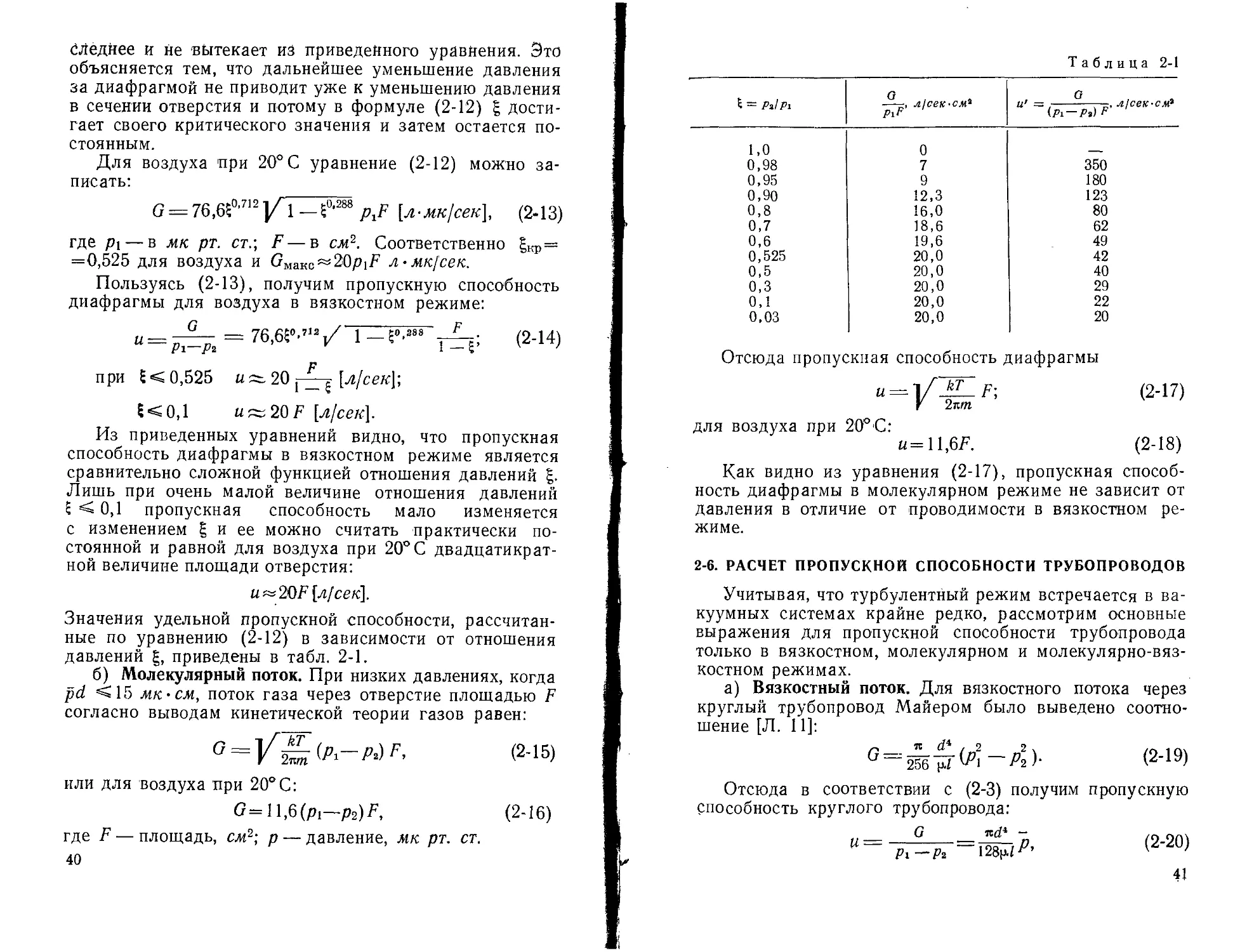

Рис. 2-3. Схема включения

диафрагмы в вакуумной комму-

никации.

а — отверстие в стенке; б — отвер-

стие иа входе в трубопровод мало-

го диаметра при переходе потока

из трубопровода большого диа-

метра.

или соответственно суммарная проводимость

1=п

^общ — ^г* (2-Ю)

/=1

На схемах рис. 2-2,а, б приведены соединения отрез-

ков трубопроводов и условных диафрагм.

Обычно под диафрагмой (назовем ее идеальной) по-

нимают отверстие в бесконечно тонкой стенке, имеющей

бесконечно большие разме-

ры. Или, другими словами,

идеальной диафрагмой на-

зывается отверстие в стенке,

толщина которой 'несоизме-

римо мала по сравнению с

диаметром отверстия, а пло-

щадь несоизмеримо велика

по сравнению с площадью

отверстия. В вакуумных си-

стемах идеальные диафраг-

мы встречаются крайне ред-

ко. Обычно площадь отвер-

стия оказывается соизмери-

мой с площадью стенки. Пропускная способность такой

диафрагмы (рис. 2-3,а), которую будем называть услов-

ной диафрагмой, может быть выражена соотношением

и = ия----Ц-, (2-11)

1 р

где пи — пропускная способность идеальной диафрагмы;

F— площадь отверстия диаметром d;

Fo — площадь сечения трубопровода диаметром Do

перед диафрагмой.

38

Из (2-11) видно, что если F9=oo, то диафрагма пре-

вращается в идеальную и и=ии, если F=F0, то и = <х>,

т. е. диафрагма исчезает.

Кроме отверстия в тонкой стенке, в вакуумной си-

стеме имеет место еще один вид условной диафрагмы,

образуемой при переходе потока из трубопровода боль-

шего диаметра в трубопровод меньшего диаметра при

условии резкого изменения площади сечения. В этом

случае пропускная способность диафрагмы подсчиты-

вается по соотношению (2-11), где ни рассчитывается

для отверстия на входе в трубопровод малого диа-

метра d.

2-5. РАСЧЕТ ПРОПУСКНОЙ СПОСОБНОСТИ ДИАФРАГМ

Уравнения для расчета пропускной способности диа-

фрагмы выведены для случаев идеальной диафрагмы,

так что в конкретных случаях для условных диафрагм

они могут быть применены лишь с соответствующими

поправками [см., например, (2-11)].

а) Вязкостный поток. При вязкостном режиме (pd >

> 500 мк-см) течение газа через диафрагму может

рассматриваться как адиабатическое истечение через

отверстие [Л. 10]. В этом случае количество газа, про-

текающее через отверстие площадью F, определяется

известным соотношением газодинамики

9 К т

K—lkT.

1-S

(2-12)

FpJ,

где т — масса молекул газа;

к — отношение удельных теплоемкостей Cp/Cv;

k — постоянная Больцмана;

Т—абсолютная температура перед диафрагмой;

pi — давление перед диафрагмой;

I = ра/рГ,

F — площадь диафрагмы;

Р2 — давление за диафрагмой.

Из уравнения (2-12) видно, что при g=l G = 0. По

мере уменьшения £ поток G возрастает и при |кр =

= ( «-i достигает максимального значения, которое

в дальнейшем не изменяется с уменьшением хотя по-

39

бледнее и не вытекает из приведенного уравнения. Это

объясняется тем, что дальнейшее уменьшение давления

за диафрагмой не приводит уже к уменьшению давления

в сечении отверстия и потому в формуле (2-12) g дости-

гает своего критического значения и затем остается по-

стоянным.

Для воздуха при 20° С уравнение (2-12) можно за-

писать:

G = 76,6$0’712 /1-$0'288 pj [л мк/сек], (2-13)

где pi — в мк рт. ст.-, F — в см2. Соответственно gKp =

=0,525 для воздуха и GMaKO«20piF л-мк[сек.

Пользуясь (2-13), получим пропускную способность

диафрагмы для воздуха в вязкостном режиме:

ы — = 76,1—$м88 (2-14)

и---pi—рг У 1— 6’ V ’

при $<0,525 20 [л[сек\;

В<0,1 uq^20F [л/сек].

Из приведенных уравнений видно, что пропускная

способность диафрагмы в вязкостном режиме является

сравнительно сложной функцией отношения давлений %.

Лишь при очень малой величине отношения давлений

$ < 0,1 пропускная способность мало изменяется

с изменением $ и ее можно считать практически по-

стоянной и равной для воздуха при 20° С двадцатикрат-

ной величине площади отверстия:

ц — 2077 [л/сек].

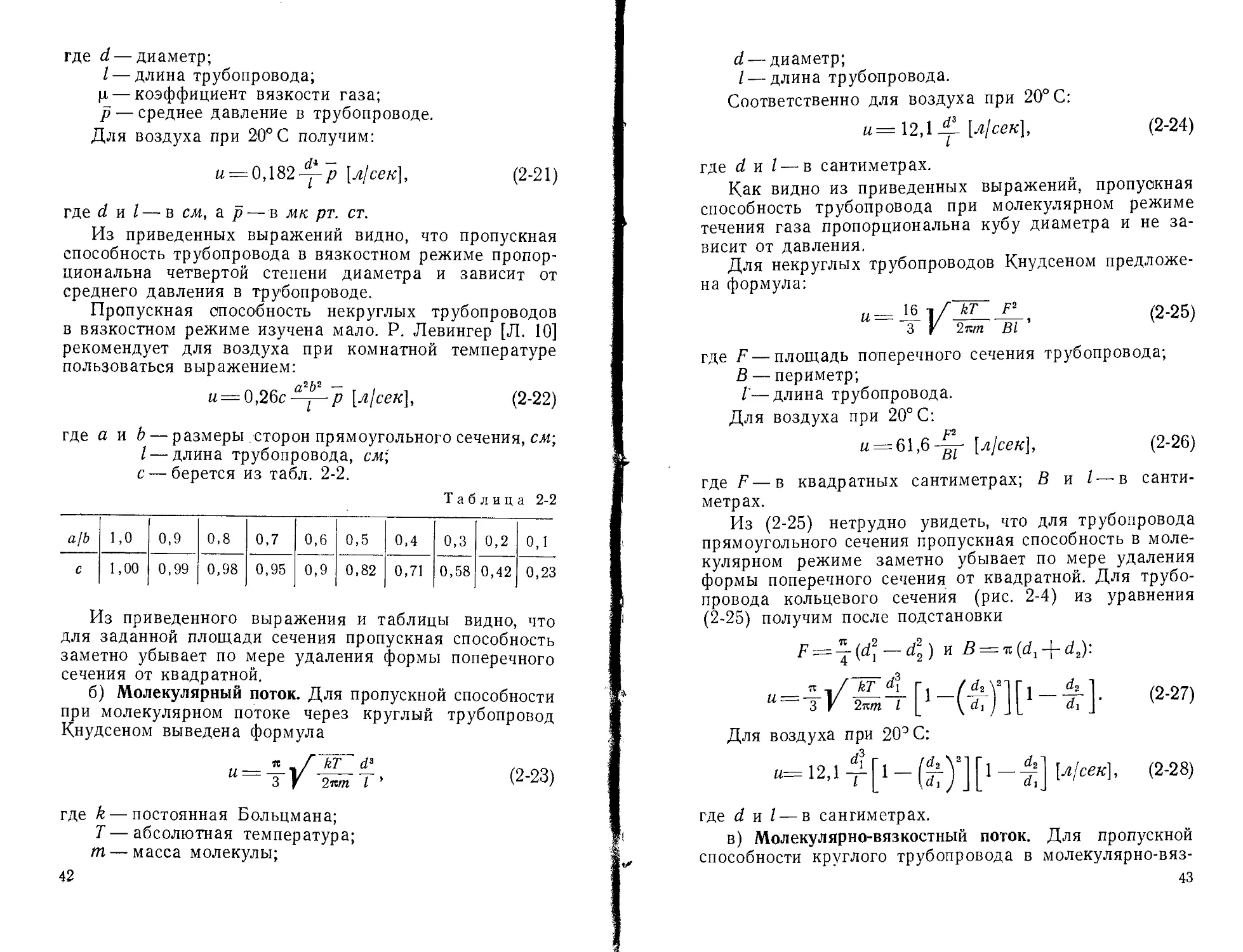

Значения удельной пропускной способности, рассчитан-

ные по уравнению (2-12) в зависимости от отношения

давлений g, приведены в табл. 2-1.

б) Молекулярный поток. При низких давлениях, когда

pd <15 мк-см, поток газа через отверстие площадью F

согласно выводам кинетической теории газов равен:

л (2-15)

или для воздуха при 20°С:

G=ll,6(pi—P2)F, (2-16)

где F — площадь, см2; р — давление, мк рт. ст.

40

Таблица 2-1

Л-, л!сек-смл

Р1Г

Е = Pz! Pi

1,0

0,98

0,95

0,90

0,8

0,7

0,6

0,525

0,5

0,3

0,1

0,03

и' = ,-----г-р- л!сек-см*

(Р1 — Рг)Г

0

7

9

12,3

16,0

18,6

19,6

20,0

20,0

20,0

20,0

20,0

350

180

123

80

62

49

42

40

29

22

20

Отсюда пропускная способность диафрагмы

“=К-£У; <247)

для воздуха при 20° С:

и=11,6Л (2-18)

Как видно из уравнения (2-17), пропускная способ-

ность диафрагмы в молекулярном режиме не зависит от

давления в отличие от проводимости в вязкостном ре-

жиме.

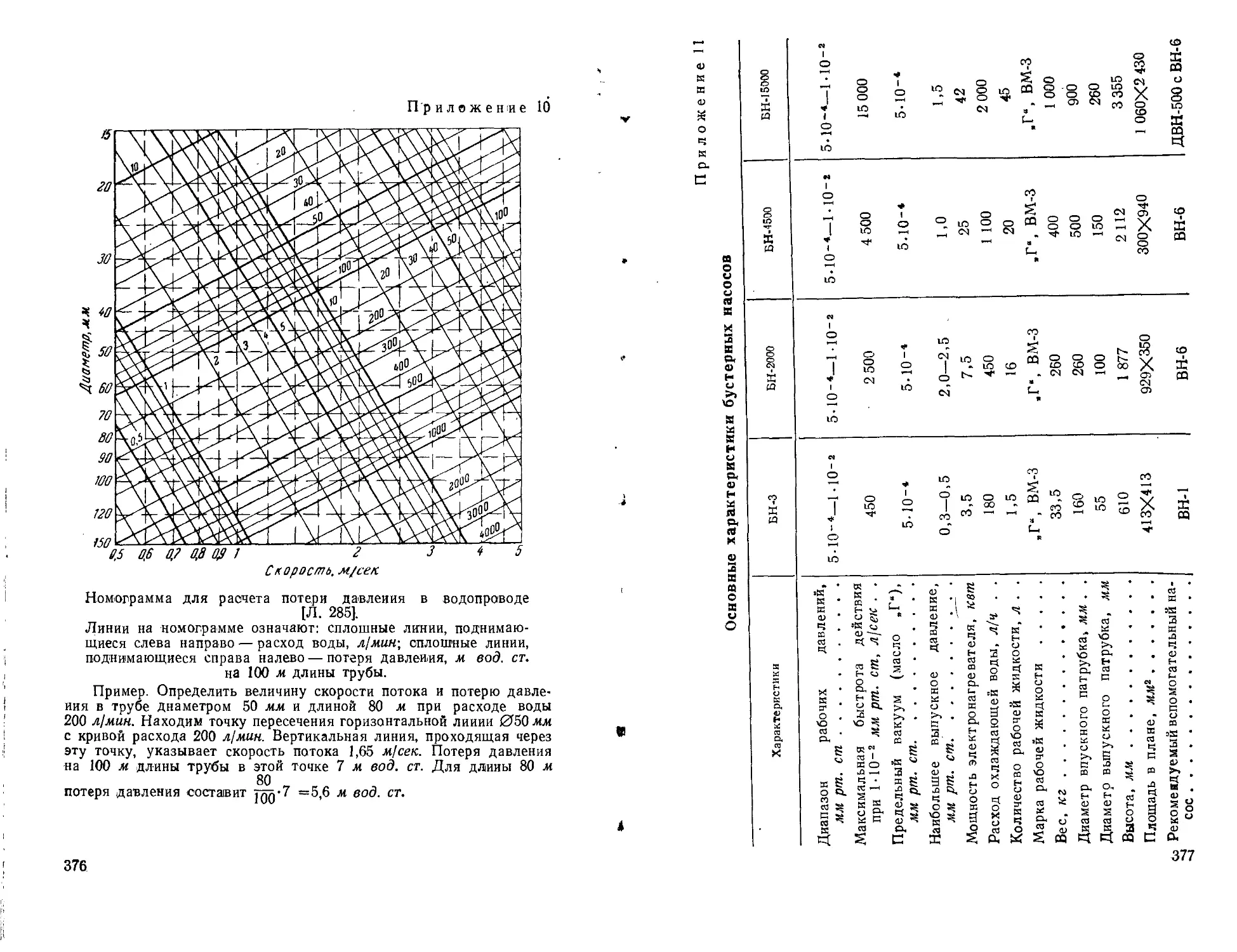

2-6. РАСЧЕТ ПРОПУСКНОЙ СПОСОБНОСТИ ТРУБОПРОВОДОВ

Учитывая, что турбулентный режим встречается в ва-

куумных системах крайне редко, рассмотрим основные

выражения для пропускной способности трубопровода

только в вязкостном, молекулярном и молекулярно-вяз-

костном режимах.

а) Вязкостный поток. Для вязкостного потока через

круглый трубопровод Майером было выведено соотно-

шение [Л. 11]:

G = ^6T>i-A (2-19)

Отсюда в соответствии с (2-3) получим пропускную

способность круглого трубопровода:

w = —----= ~Р, (2-20)

Pl—р2 128р./V !

41

где d — диаметр;

I — длина трубопровода;

р — коэффициент вязкости газа;

р — среднее давление в трубопроводе.

Для воздуха при 20° С получим:

w = 0,182^--p [л/сек], (2-21)

где dal — в см, а р — в мк рт. ст.

Из приведенных выражений видно, что пропускная

способность трубопровода в вязкостном режиме пропор-

циональна четвертой степени диаметра и зависит от

среднего давления в трубопроводе.

Пропускная способность некруглых трубопроводов

в вязкостном режиме изучена мало. Р. Левингер [Л. 10]

рекомендует для воздуха при комнатной температуре

пользоваться выражением:

и = 0,26с —— р \л[сек\, (2-22)

где а н b — размеры сторон прямоугольного сечения, см;

I — длина трубопровода, см;

с — берется из табл. 2-2.

Таблица 2-2

а/Ь 1,0 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1

С 1,00 0,99 0,98 0,95 0,9 0,82 0,71 0,58 0,42 0,23

Из приведенного выражения и таблицы видно, что

для заданной площади сечения пропускная способность

заметно убывает по мере удаления формы поперечного

сечения от квадратной.

б) Молекулярный поток. Для пропускной способности

при молекулярном потоке через круглый трубопровод

Кнудсеном выведена формула

3 У 2мг I

(2-23)

где k — постоянная Больцмана;

Т — абсолютная температура;

m — масса молекулы;

42

d — диаметр;

I — длина трубопровода.

Соответственно для воздуха при 20° С:

и= 12,1 [л/сек], (2-24)

где dal — в сантиметрах.

Как видно из приведенных выражений, пропускная

способность трубопровода при молекулярном режиме

течения газа пропорциональна кубу диаметра и не за-

висит от давления.

Для некруглых трубопроводов Кнудсеном предложе-

на формула:

и=11 (2-25)

3 V 2im Bl

где F— площадь поперечного сечения трубопровода;

В — периметр;

Г—длина трубопровода.

Для воздуха при 20° С:

и = 61,6 [л/сек], (2-26)

где F—в квадратных сантиметрах; В и / — в санти-

метрах.

Из (2-25) нетрудно увидеть, что для трубопровода

прямоугольного сечения пропускная способность в моле-

кулярном режиме заметно убывает по мере удаления

формы поперечного сечения от квадратной. Для трубо-

провода кольцевого сечения (рис. 2-4) из уравнения

(2-25) получим после подстановки

F = и 5 = ^ + ^):

u = (2-27)

3 г Л J ' 7

Для воздуха при 20эС:

п=12,14[1-(^)2][1--^] [лИ. (2-28)

где d и I — в сантиметрах.

в) Молекулярно-вязкостный поток. Для пропускной

способности круглого трубопровода в молекулярно-вяз-

43

костном режиме течения Кнудсен предложил полуэмпи-

рическую формулу

nd*

|. (2-29)

14-1,24

Для воздуха при 20° С:

U = (0,182^)+(I2,l^ ) W-l.(2-30)

где d и I — в ел; р — в мк рт. ст.

Из (2-29) видно, что если среднее давление р в тру-

бопроводе очень мало (dp < 15), то первым членом

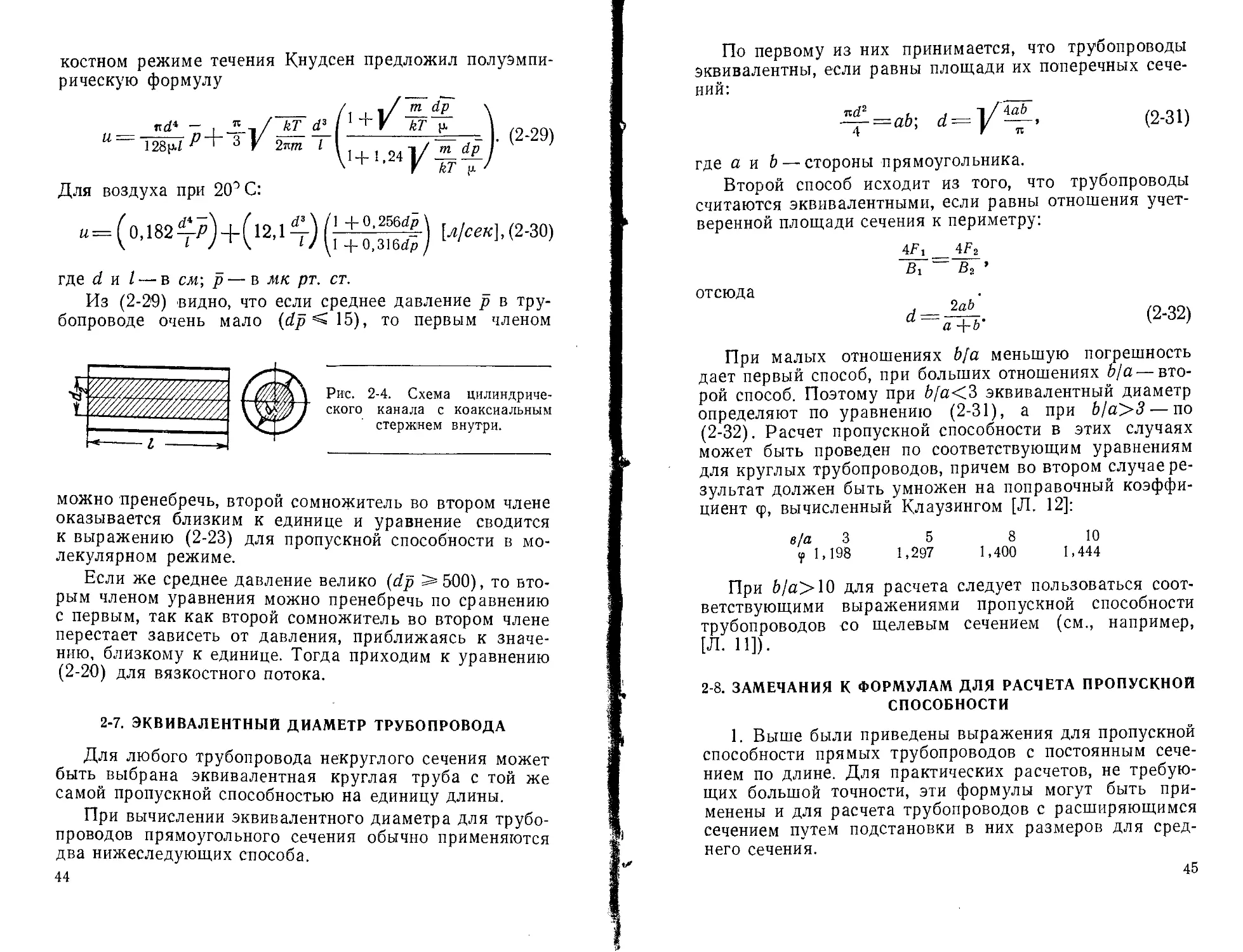

Рис. 2-4. Схема цилиндриче-

ского канала с коаксиальным

стержнем внутри.

можно пренебречь, второй сомножитель во втором члене

оказывается близким к единице и уравнение сводится

к выражению (2-23) для пропускной способности в мо-

лекулярном режиме.

Если же среднее давление велико (dp >500), то вто-

рым членом уравнения можно пренебречь по сравнению

с первым, так как второй сомножитель во втором члене

перестает зависеть от давления, приближаясь к значе-

нию, близкому к единице. Тогда приходим к уравнению

(2-20) для вязкостного потока.

2-7. ЭКВИВАЛЕНТНЫЙ ДИАМЕТР ТРУБОПРОВОДА

Для любого трубопровода некруглого сечения может

быть выбрана эквивалентная круглая труба с той же

самой пропускной способностью на единицу длины.

При вычислении эквивалентного диаметра для трубо-

проводов прямоугольного сечения обычно применяются

два нижеследующих способа.

44

По первому из них принимается, что трубопроводы

эквивалентны, если равны площади их поперечных сече-

ний:

аЬ-, d = ]/'"•

(2-31)

где а и b — стороны прямоугольника.

Второй способ исходит из того, что трубопроводы

считаются эквивалентными, если равны отношения учет-

веренной площади сечения к периметру:

4F, 4F2

Bi ’

отсюда

, 2ab

a — —гт>

CL -f- Ь

(2-32)

При малых отношениях b/a меньшую погрешность

дает первый способ, при больших отношениях bl а — вто-

рой способ. Поэтому при Ь[а<.3 экаавялентчык диаметр

определяют по уравнению (2-31), а при Ь1а~>3 — по

(2-32). Расчет пропускной способности в этих случаях

может быть проведен по соответствующим уравнениям

для круглых трубопроводов, причем во втором случае ре-

зультат должен быть умножен на поправочный коэффи-

циент <р, вычисленный Клаузингом [Л. 12]:

в/а 3 5 8 10

у 1,198 1,297 1,400 1,444

При &/ц>10 для расчета следует пользоваться соот-

ветствующими выражениями пропускной способности

трубопроводов со щелевым сечением (см., например,

[Л. 11]).

2-8. ЗАМЕЧАНИЯ К ФОРМУЛАМ ДЛЯ РАСЧЕТА ПРОПУСКНОЙ

СПОСОБНОСТИ

1. Выше были приведены выражения для пропускной

способности прямых трубопроводов с постоянным сече-

нием по длине. Для практических расчетов, не требую-

щих большой точности, эти формулы могут быть при-

менены и для расчета трубопроводов с расширяющимся

сечением путем подстановки в них размеров для сред-

него сечения.

45

2, Что касается влияния на пропускную способность

трубопроводов изгибов, колен, то имеющиеся сведения

по этому вопросу в значительной мере противоречивы.

Однако большинство авторов склоняется к тому, что

при молекулярном режиме течения изгибы, колена на

трубопроводах следует учитывать путем прибавления

к длине трубопровода в соответствующих формулах 1 —

2 диаметров трубопровода.

Влияние изгибов, колен в вязкостном и молекулярно-

вязкостном режимах течения изучено значительно

меньше. Однако по данным Клозе (Klose) [Л. 13] и Еге-

ра (Eger) [Л. 14], заметного отклонения пропускной спо-

собности в этих случаях по сравнению со спрямленной

трубкой равной осевой длины и того же сечения не

обнаруживается, хотя из общих соображений следует, что

влияние изгибов трубопровода в вязкостном режиме

должно сказываться сильнее, чем в молекулярном. Учи-

тывая, что вязкостный режим течения в вакуумных си-

стемах имеет место, как правило, в форвакуумных ком-

муникациях, обладающих обычно сравнительно большой

длиной (отношение lid велико), то учет сопротивления

на изгибах в этом случае не столь 'существен, как для

молекулярного режима течения, имеющего место, как

правило, в сравнительно коротких высоковакуумных

коммуникациях.

3. Как уже указывалось выше, пропускная способ-

ность диафрагмы в вязкостном режиме течения газа яв-

ляется функцией отношения давления p2/pj по обе сто-

роны диафрагмы. Для расчета пропускной способности

диафрагмы в этом случае нужно знать отношение дав-

лений р2/рь что при расчетах всегда вызывает затрудне-

ние. Чтобы избежать этого затруднения, очень часто

пропускную способность диафрагмы рассчитывают про-

сто как u = 20F л/сек, независимо от отношения давле-

ний. Это приводит, естественно, к занижению величины

пропускной способности и в ряде случаев может вызвать

значительную ошибку. Действительно, u=20F есть мини-

мальная величина пропускной способности, имеющая

место при 0,1- На практике же редко имеют дело

с такими отношениями давлений; как правило, -у >0,1.

46

Как же практически рассчитывать пропускную спо-

собность диафрагмы в вязкостном режиме? Как уже

указывалось ранее, поток через диафрагму по мере

уменьшения Z=pilpi от 1 до 0,525 (для воздуха при

20°С) возрастает от 0 до своего максимального значе-

ния 6Макс~20р1К[л • мк/сек] и при дальнейшем уменьше-

нии £ остается постоянным (см. табл. 2-1). Поэтому

прежде всего надо проверить, не превышает ли задан-

ный поток газа максимального значения, определяемого

давлением на входе в диафрагму и ее площадью, т. е.

должно соблюдаться условие G < 2OpiF (величины G, р

и F обычно при расчетах бывают известны).

Если окажется, что G>20piE, то это будет означать,

что никакими средствами откачки, установленными за

диафрагмой, не удастся создать при данном потоке газа

заданное давление перед диафрагмой, равное pi.

Далее по известным значениям рассчитывается отно-

шение G/piF и по табл. 2-1 определяется соответствую-

щее ему значение £, а также и.

Пример. Рассчитать проводимость диафрагмы диаметром 20 см,

установленной в трубопроводе диаметром 1 м, при потоке газа О =

= 103 л-мк/сек, при давлении перед диафрагмой pi=25 мк рт. ст.

1. Определяем режим течения газа

pd= 25-20 = 500 мк-см — режим течения вязкостный.

2. Отношение

-6р — 12^л/сек-см2.

3. По табл. 2-1 определяем величину и', соответствующую

Q

значению----?г-=12,»л/с<?#-с.иг:

Pit •

> и' 123 л!сек-см2.

t

) 4. Подсчитываем проводимость диафрагмы с учетом поправки

? (2-Н):

I

и = 123F------------р~ 4-104 л!сек.

1 р

47

ГЛАВА ТРЕТЬЯ

ОБЩИЕ ПРИНЦИПЫ РАБОТЫ ПАРОСТРУЙНЫХ

ВАКУУМНЫХ НАСОСОВ

3-1. ПРИНЦИПИАЛЬНАЯ СХЕМА РАБОТЫ НАСОСОВ.

КЛАССИФИКАЦИЯ

Действие пароструйных вакуумных насосов основано

на использовании в качестве откачивающего элемента

высокоскоростной паровой струи. В зависимости от

области рабочих давлений и принципа действия разли-

чают три вида вакуумных паро-

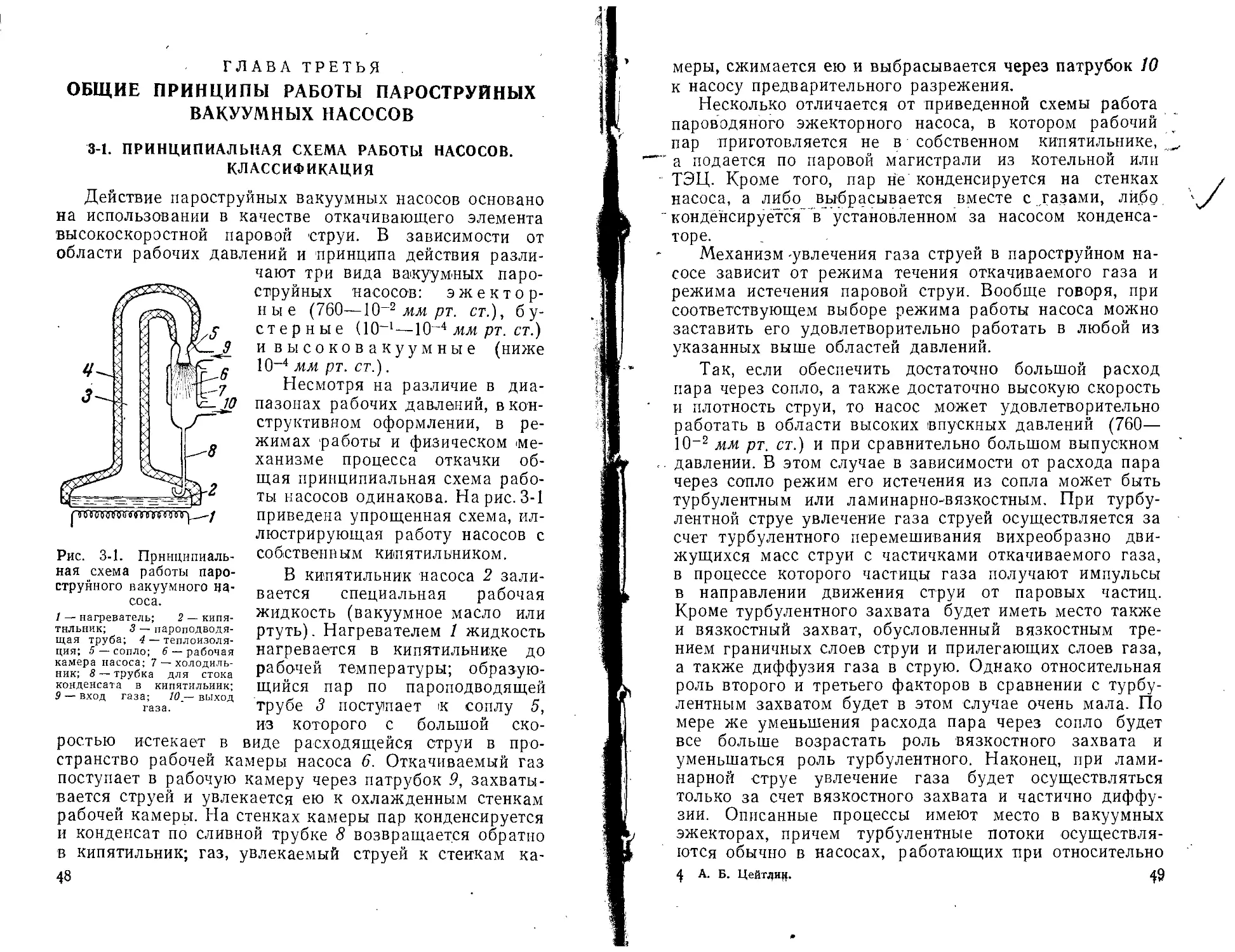

Рис. 3-1. Принципиаль-

ная схема работы паро-

струйного вакуумного на-

соса.

/ — нагреватель; 2 — кипя-

тильник; 3 — пароподводя-

щая труба; 4 — теплоизоля-

ция; 5— сопло; 6 — рабочая

камера насоса; 7 — холодиль-

ник; 8 — трубка для стока

конденсата в кипятильник;

9 — вход газа; /О,—выход

газа.

струйных насосов: эжектор-

ные (760—10~2 мм рт. ст.), бу-

стерные (Ю-1—10~4 мм рт. ст.)

и высоковакуумные (ниже

10~4 мм рт. ст.).

Несмотря на различие в диа-

пазонах рабочих давлений, в кон-

структивном оформлении, в ре-

жимах работы и физическом ме-

ханизме процесса откачки об-

щая принципиальная схема рабо-

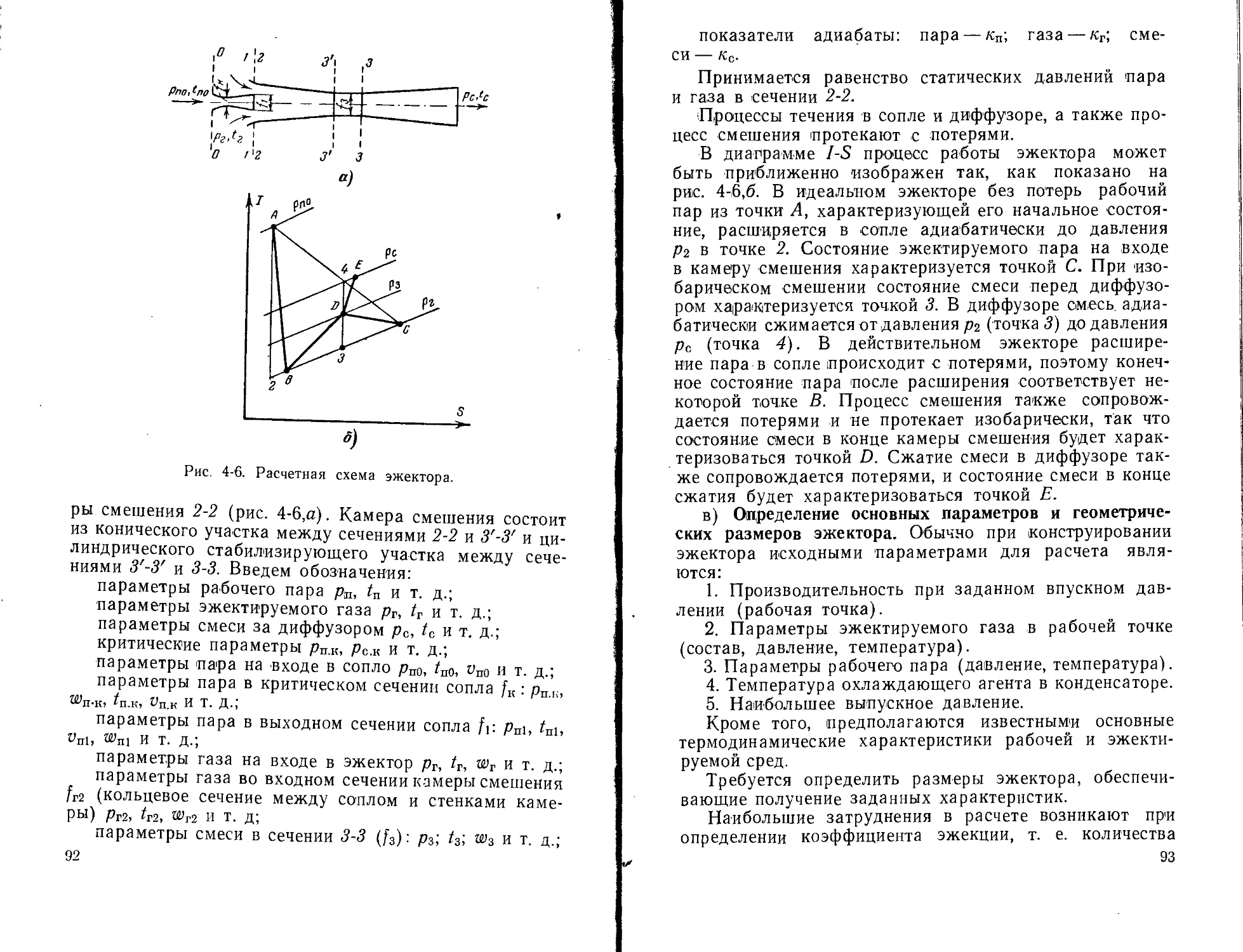

ты насосов одинакова. На рис. 3-1

приведена упрощенная схема, ил-

люстрирующая работу насосов с

собственным кипятильником.

В кипятильник насоса 2 зали-

вается специальная рабочая

жидкость (вакуумное масло или

ртуть). Нагревателем 1 жидкость

нагревается в кипятильнике до

рабочей температуры; образую-

щийся пар по пароподводящей

трубе 3 поступает к соплу 5,

из которого с большой ско-

ростью истекает в виде расходящейся струи в про-

странство рабочей камеры насоса 6. Откачиваемый газ

поступает в рабочую камеру через патрубок 9, захваты-

вается струей и увлекается ею к охлажденным стенкам

рабочей камеры. На стенках камеры пар конденсируется

и конденсат по сливной трубке 8 возвращается обратно

в кипятильник; газ, увлекаемый струей к стейкам ка-

48

меры, сжимается ею и выбрасывается через патрубок 10

к насосу предварительного разрежения.

Несколько отличается от приведенной схемы работа

пароводяного эжекторного насоса, в котором рабочий

пар приготовляется не в собственном кипятильнике,

’ а подается по паровой магистрали из котельной или

ТЭЦ. Кроме того, пар не конденсируется на стенках

насоса, а либо выбрасывается вместе с газами, либо,

- конденсируется в установленном за насосом конденса-

торе.

Механизм -увлечения газа струей в пароструйном на-

сосе зависит от режима течения откачиваемого газа и

режима истечения паровой струи. Вообще говоря, при

соответствующем выборе режима работы насоса можно

заставить его удовлетворительно работать в любой из

указанных выше областей давлений.

Так, если обеспечить достаточно большой расход

пара через сопло, а также достаточно высокую скорость

и плотность струи, то насос может удовлетворительно

работать в области высоких впускных давлений (760—

10~2 мм рт. ст.) и при сравнительно большом выпускном

. давлении. В этом случае в зависимости от расхода пара

через сопло режим его истечения из сопла может быть

турбулентным или ламинарно-вязкостным. При турбу-

лентной струе увлечение газа струей осуществляется за

счет турбулентного перемешивания вихреобразно дви-

жущихся масс струи с частичками откачиваемого газа,

в процессе которого частицы газа получают импульсы

в направлении движения струи от паровых частиц.

Кроме турбулентного захвата будет иметь место также

и вязкостный захват, обусловленный вязкостным тре-

нием граничных слоев струи и прилегающих слоев газа,

а также диффузия газа в струю. Однако относительная

роль второго и третьего факторов в сравнении с турбу-

лентным захватом будет в этом случае очень мала. По

мере же уменьшения расхода пара через сопло будет

все больше возрастать роль вязкостного захвата и

уменьшаться роль турбулентного. Наконец, при лами-

нарной струе увлечение газа будет осуществляться

только за счет вязкостного захвата и частично диффу-

зии. Описанные процессы имеют место в вакуумных

эжекторах, причем турбулентные потоки осуществля-

ются обычно в насосах, работающих при относительно

4 А. Б. Цейтлин. ^9

высоких давлениях откачиваемого газа (десятки —

сотни миллиметров ртутного столба); в насосах, рабо-

тающих при более низких давлениях газа, имеют место

ламинарные струи.

Чем ниже давление откачиваемого газа, тем мень-

шую плотность и расход пара должна иметь струя. При

этом в механизме увлечения газа струей наряду с вяз-

костным захватом все большую роль начинает играть

диффузия газа в струю. Такого рода процессы увлече-

ния газа струей, в которых существенную роль наряду

с вязкостным захватом играет диффузия, имеют место

в вакуумных бустер-насосах.

Наконец, при очень низких давлениях откачиваемого

газа (10-4 мм рт. ст. и ниже), когда длина свободного

пробега его молекул становится соизмеримой с разме-

рами рабочей камеры насоса, вязкостное трение исче-

зает и механизм увлечения газа целиком определяется

диффузией молекул газа в струю. При этом для осу-

ществления наилучшего откачивающего действия струя

должна иметь малую плотность и большую скорость.

Такого рода механизм «захвата» газа имеет место в вы-

соковакуумных, т. е. «диффузионных» насосах».

Приведенные рассуждения показывают, что приме-

нимость вакуумного пароструйного насоса для работы

в той или иной области давлений обусловлена главным

образом режимом его работы. Однако одним только

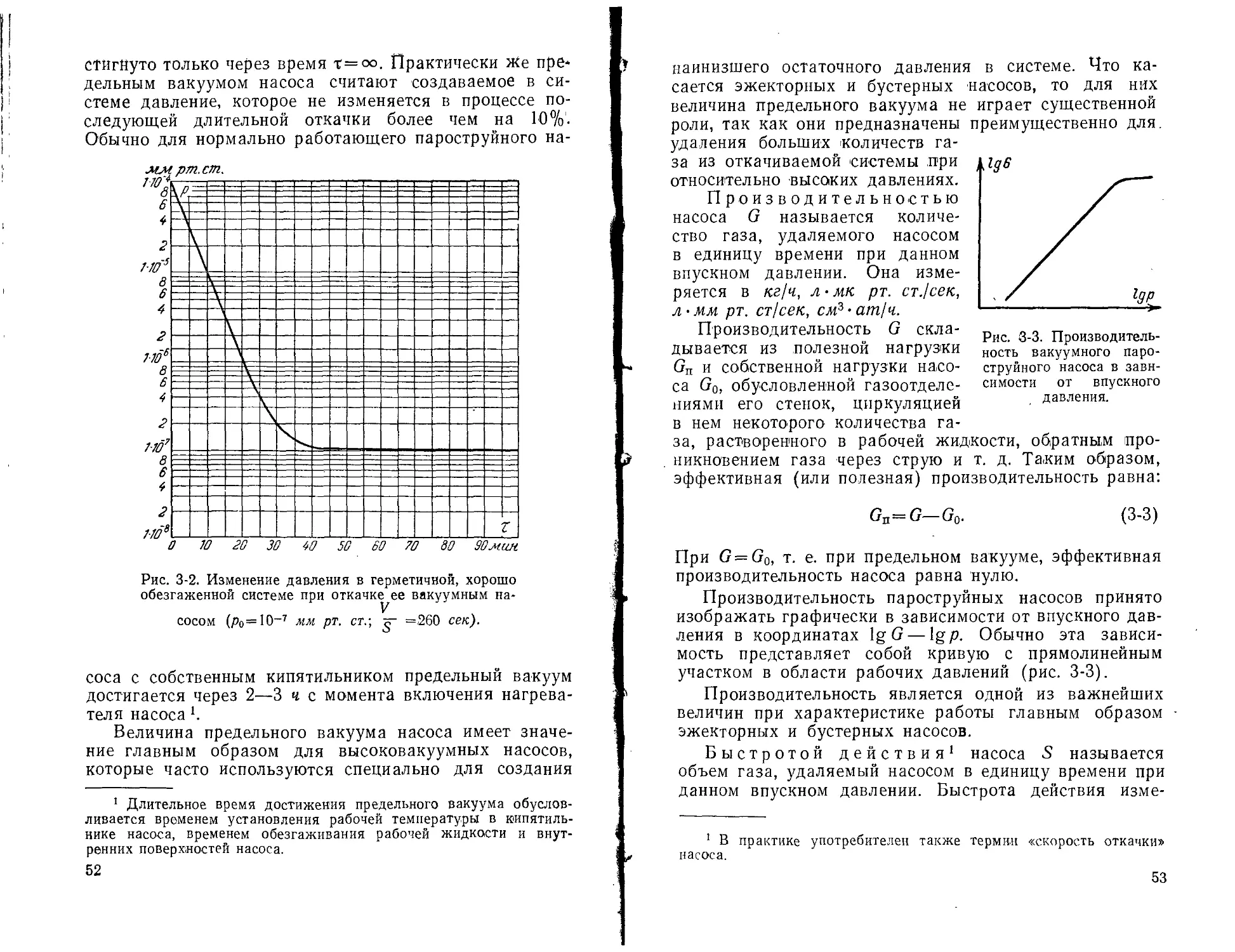

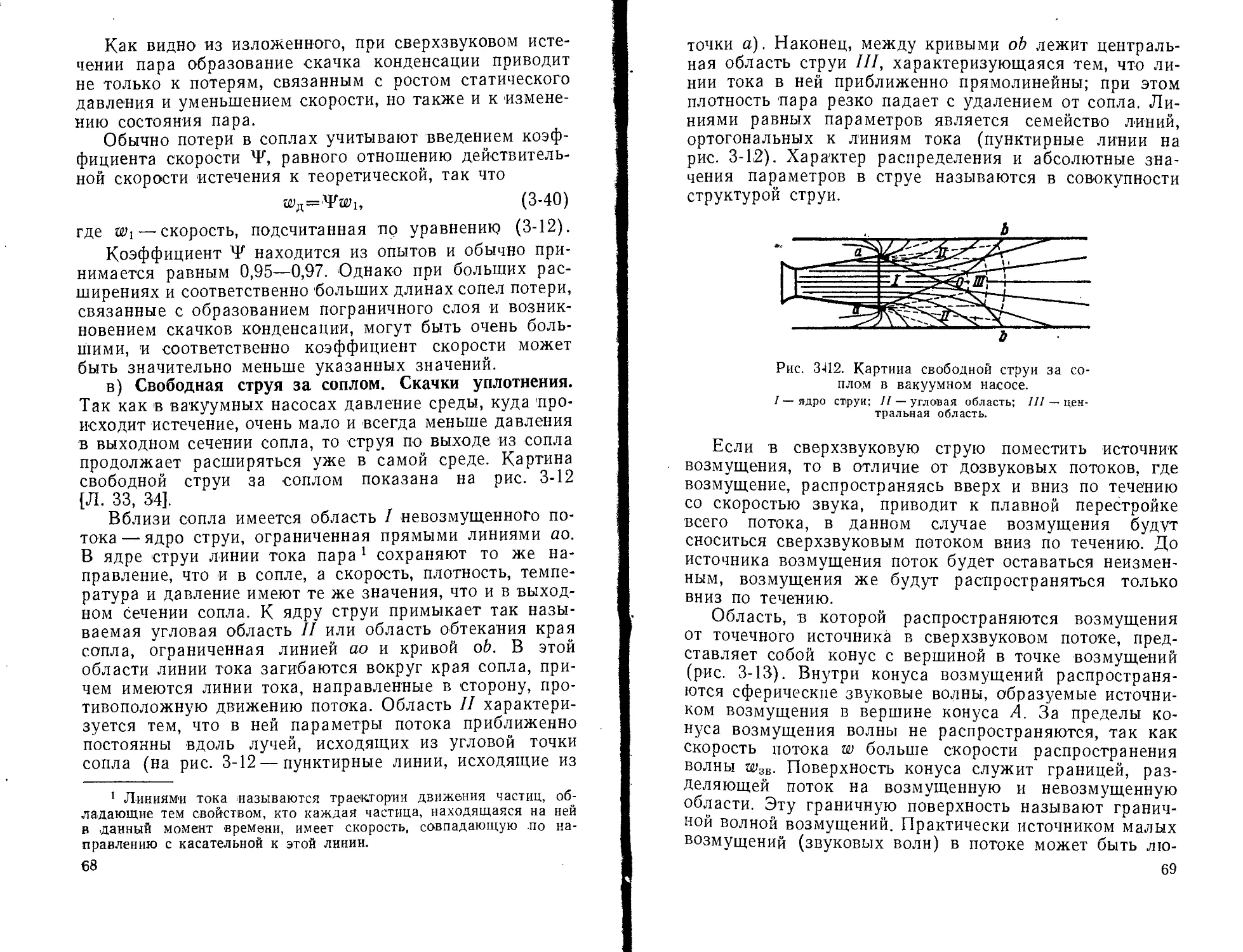

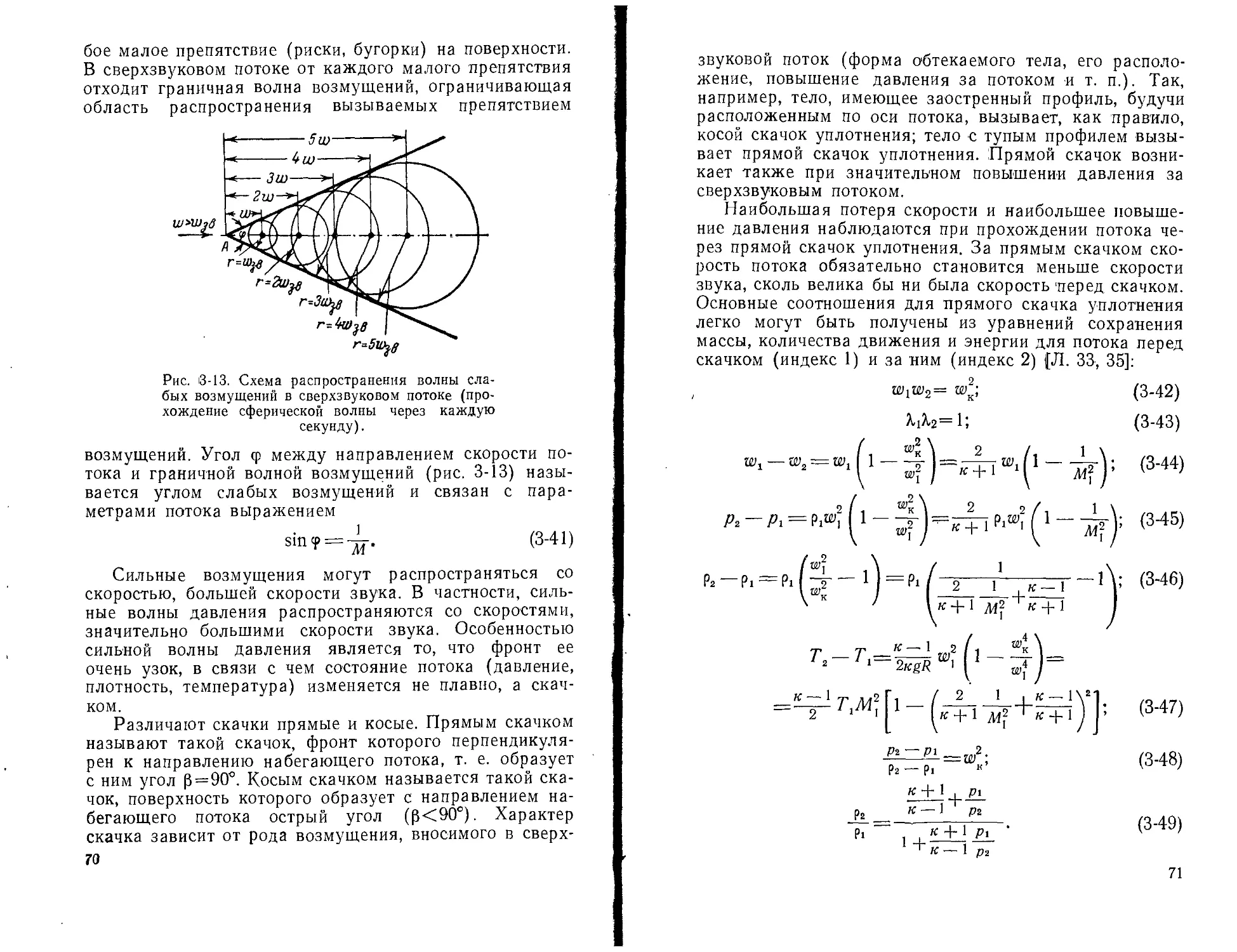

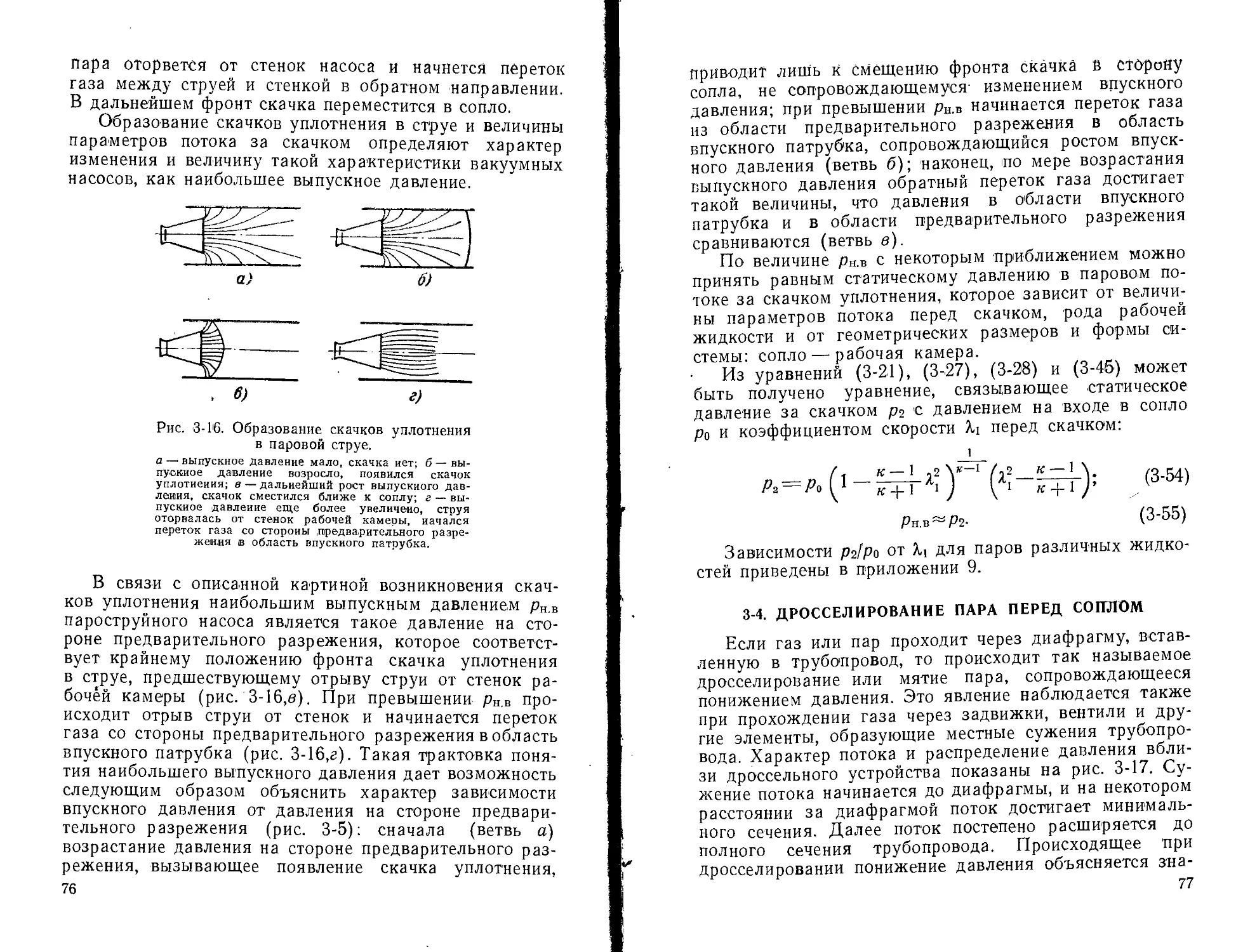

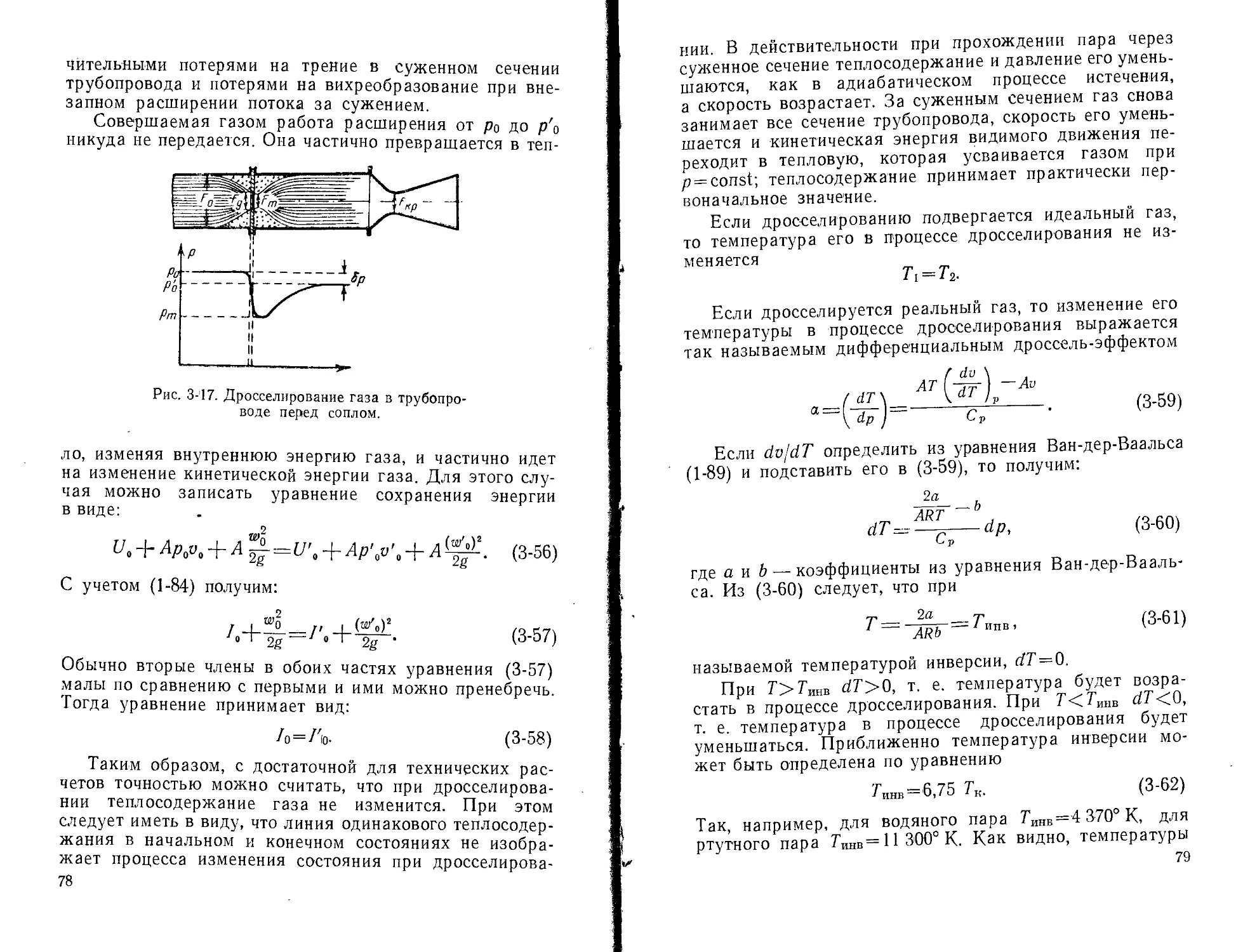

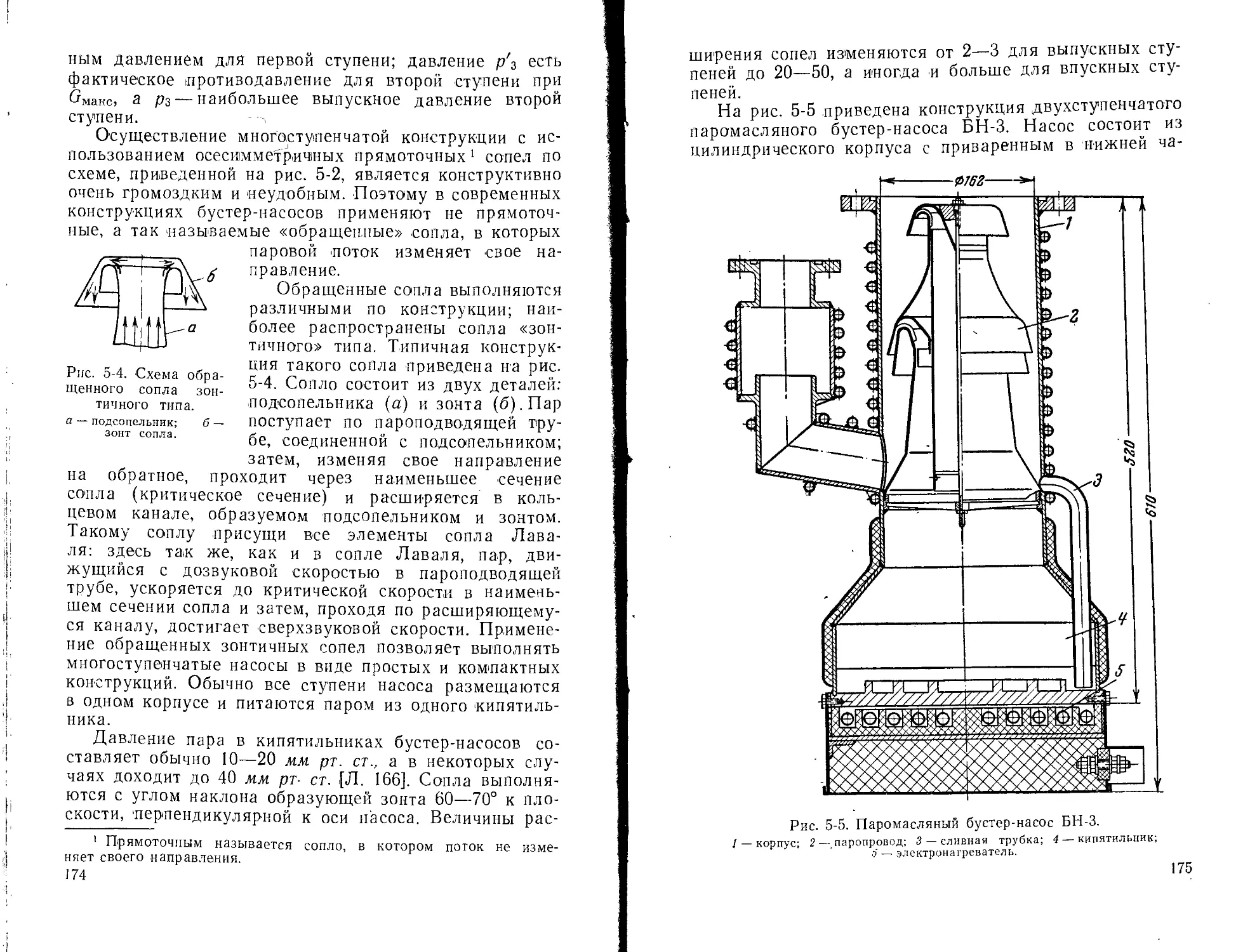

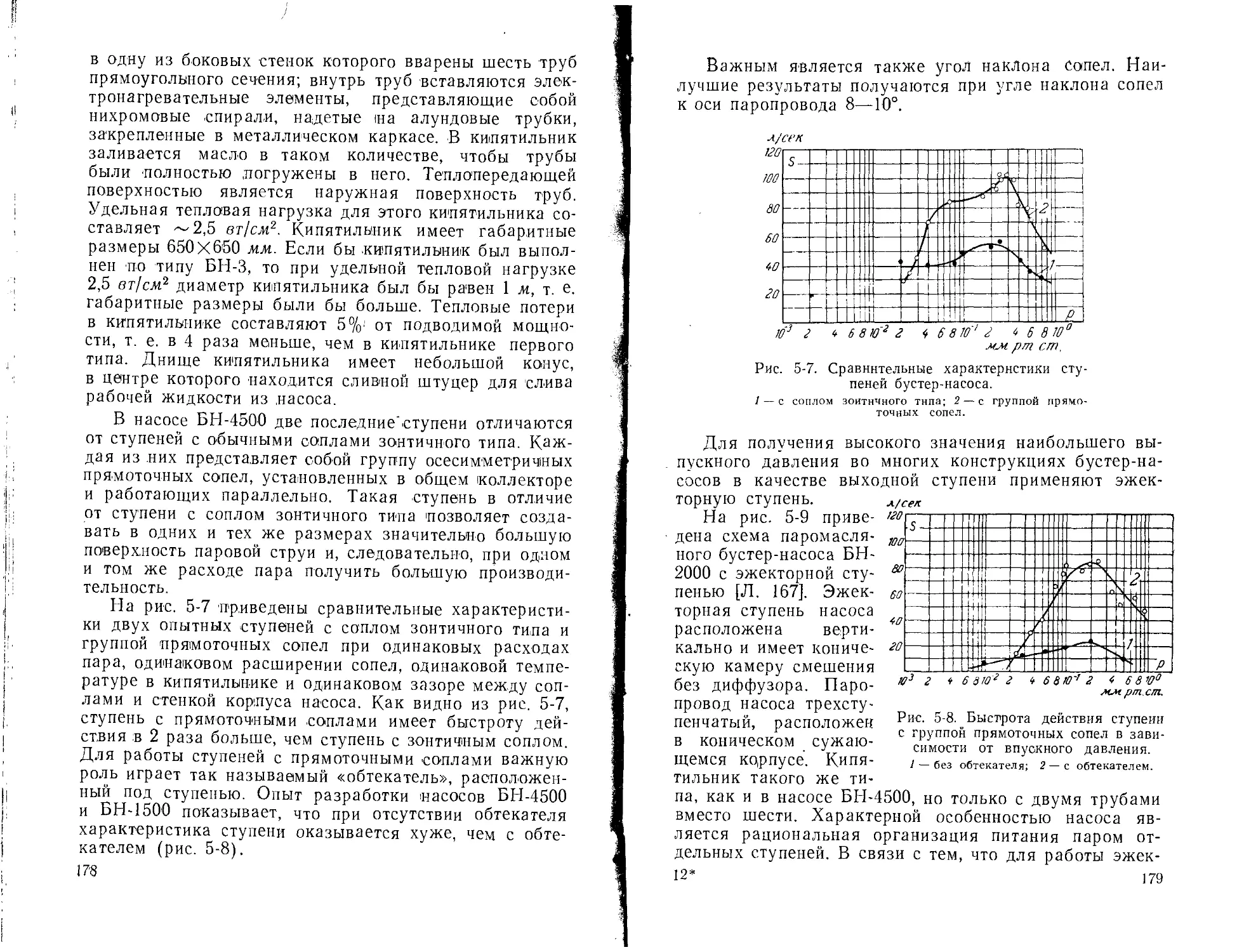

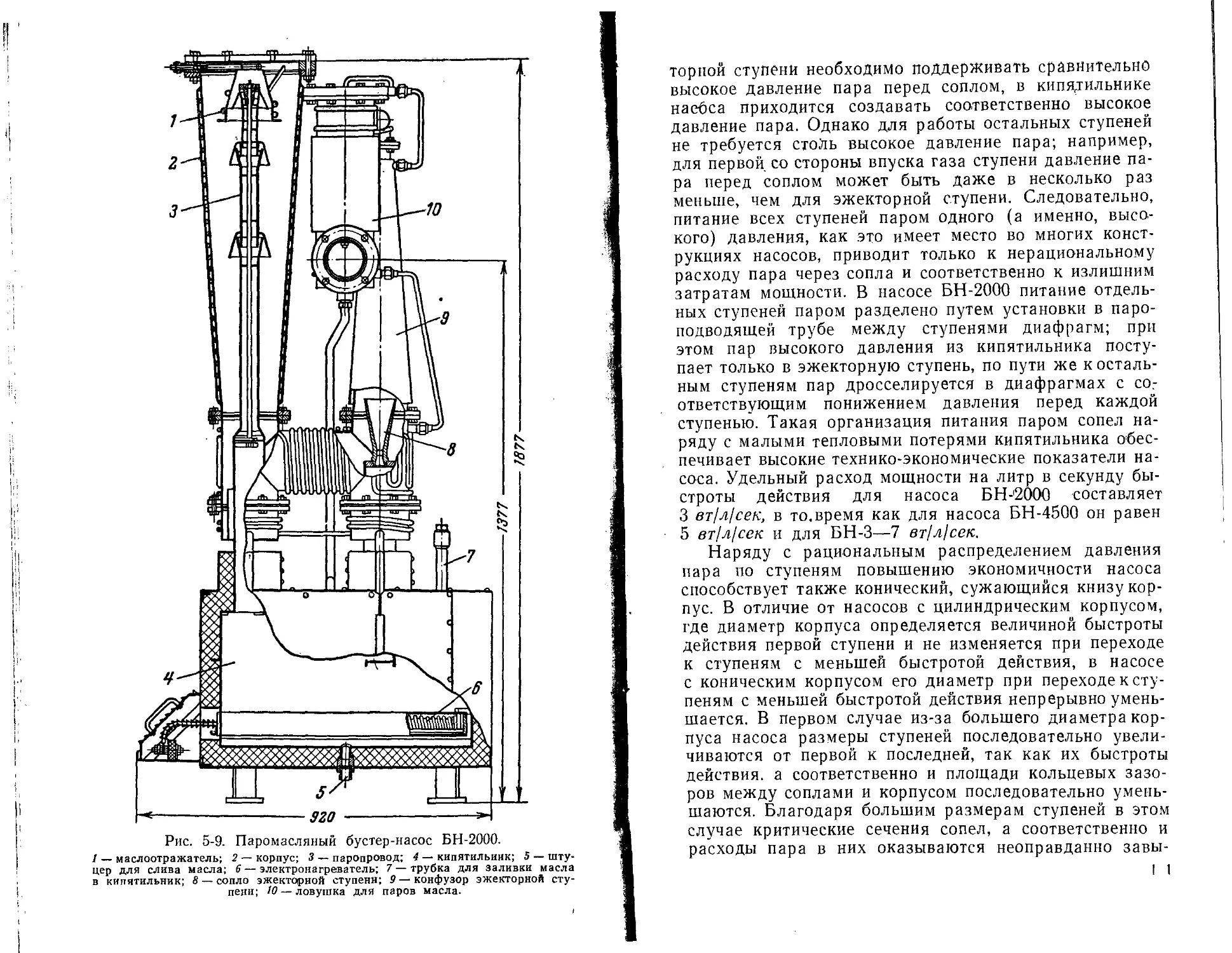

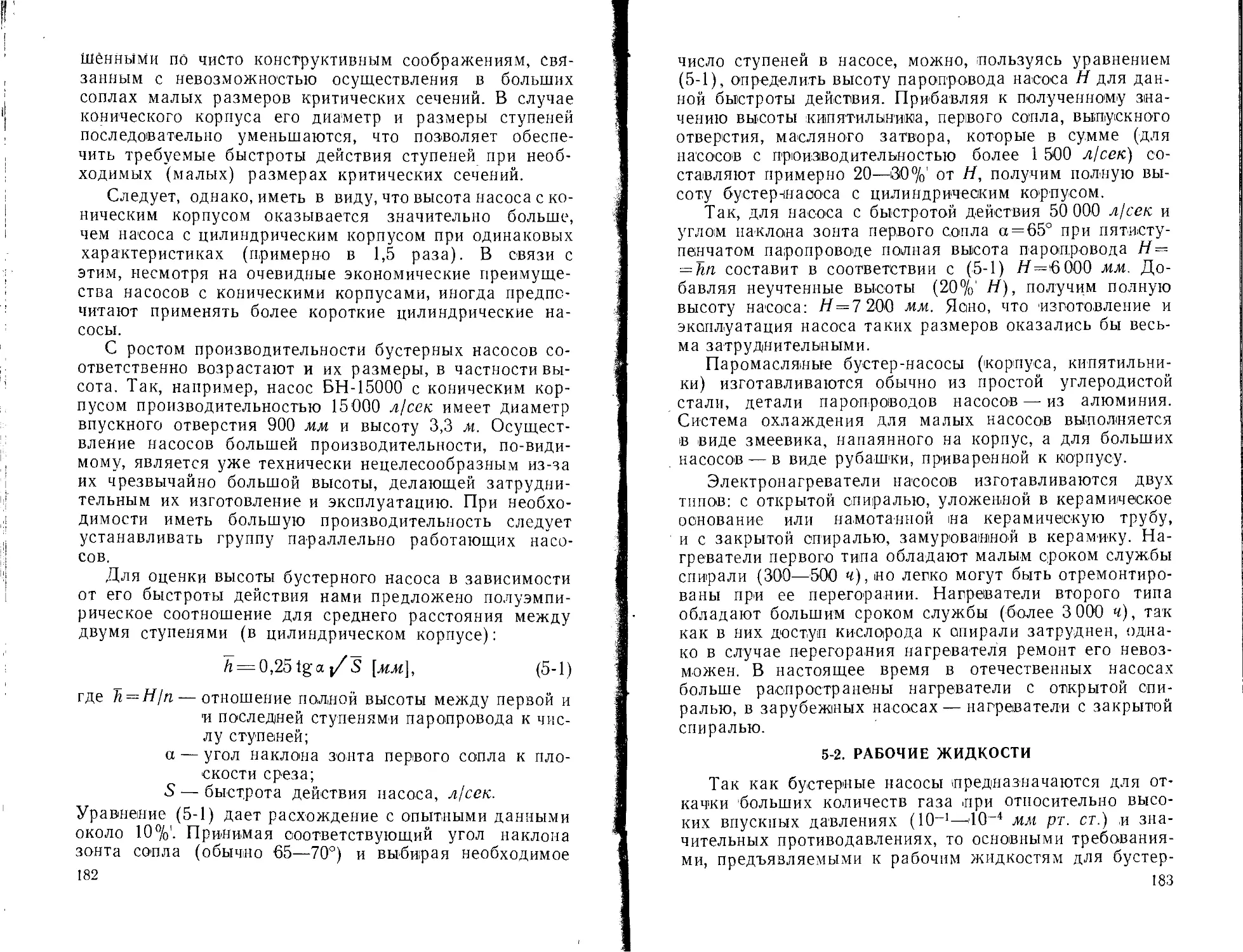

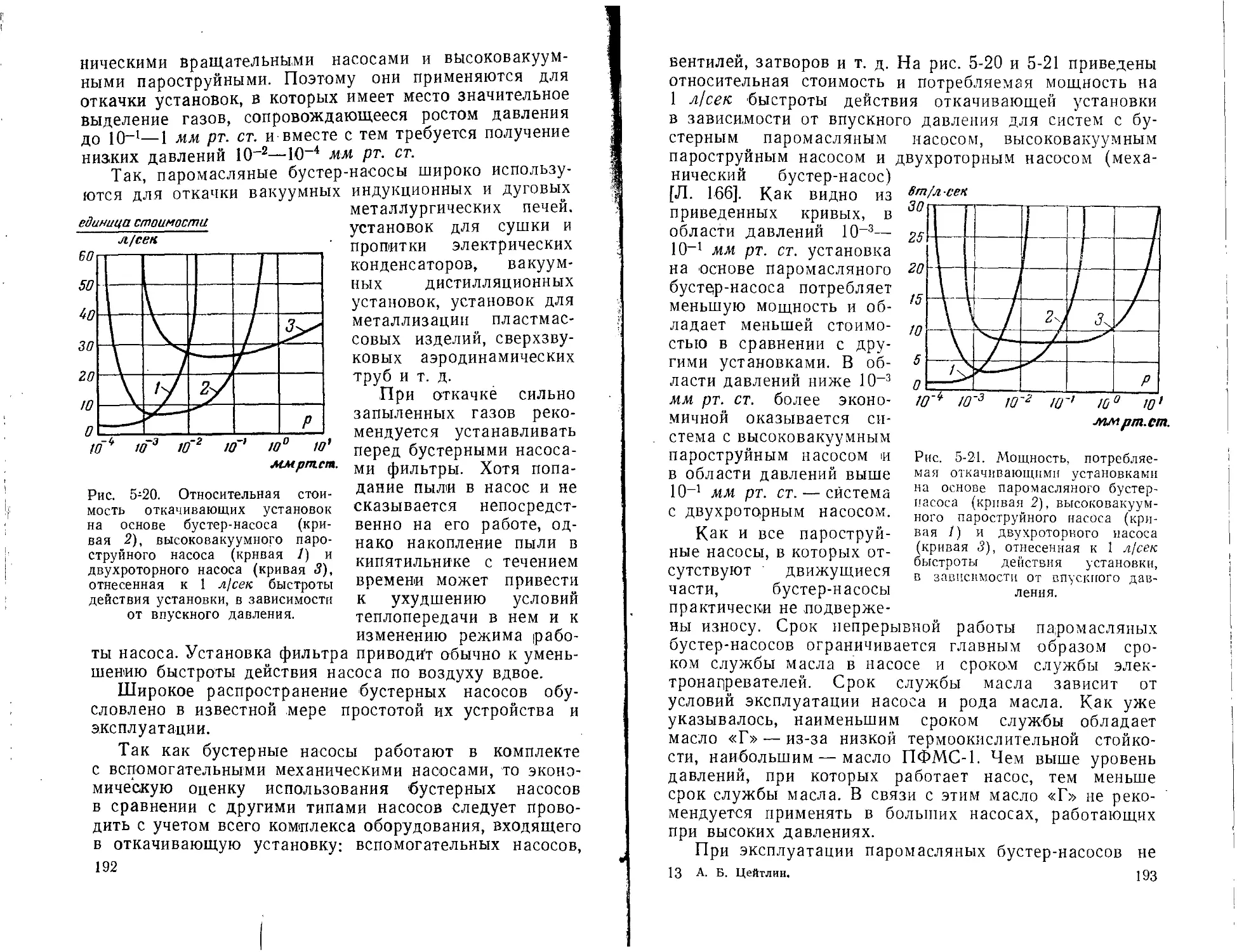

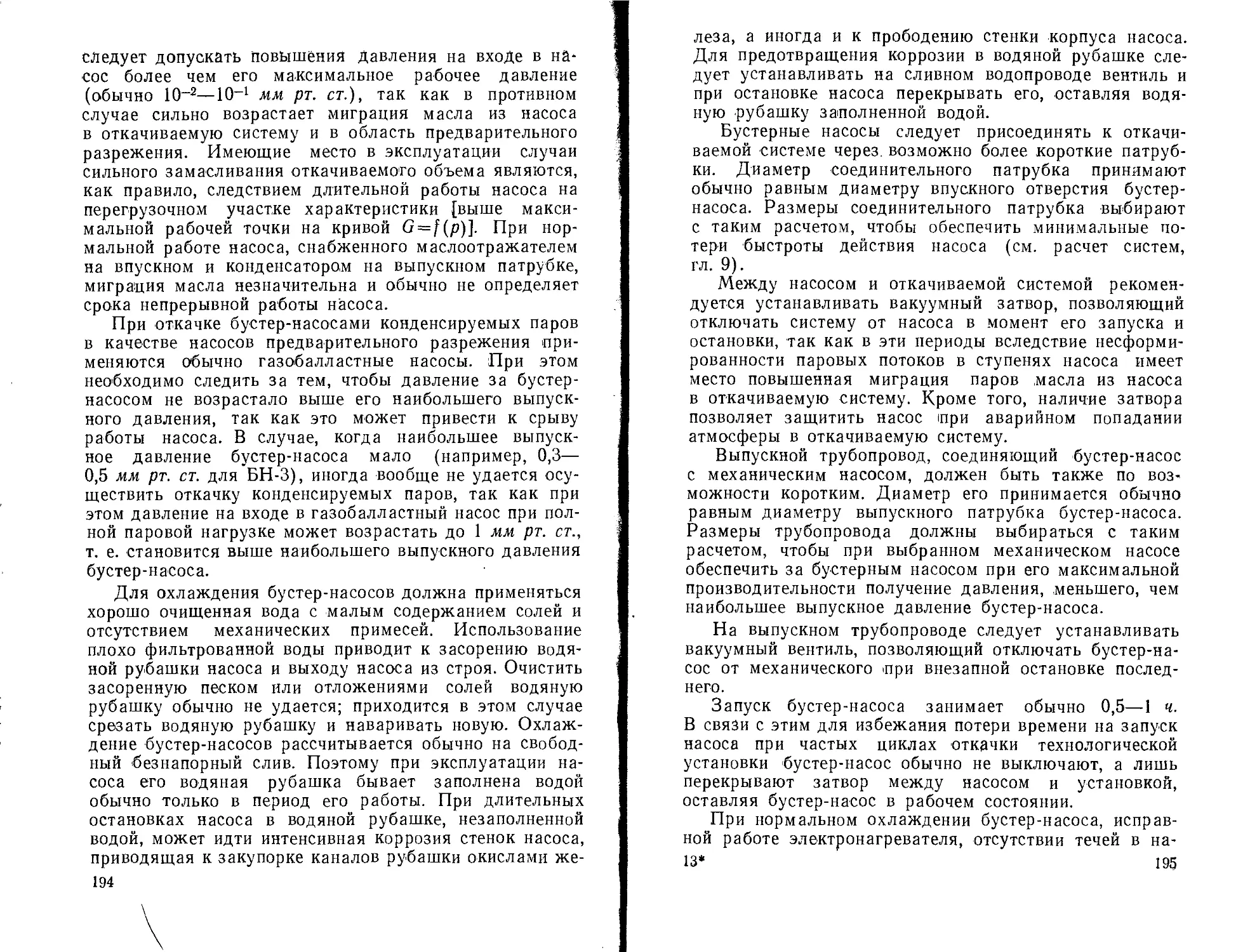

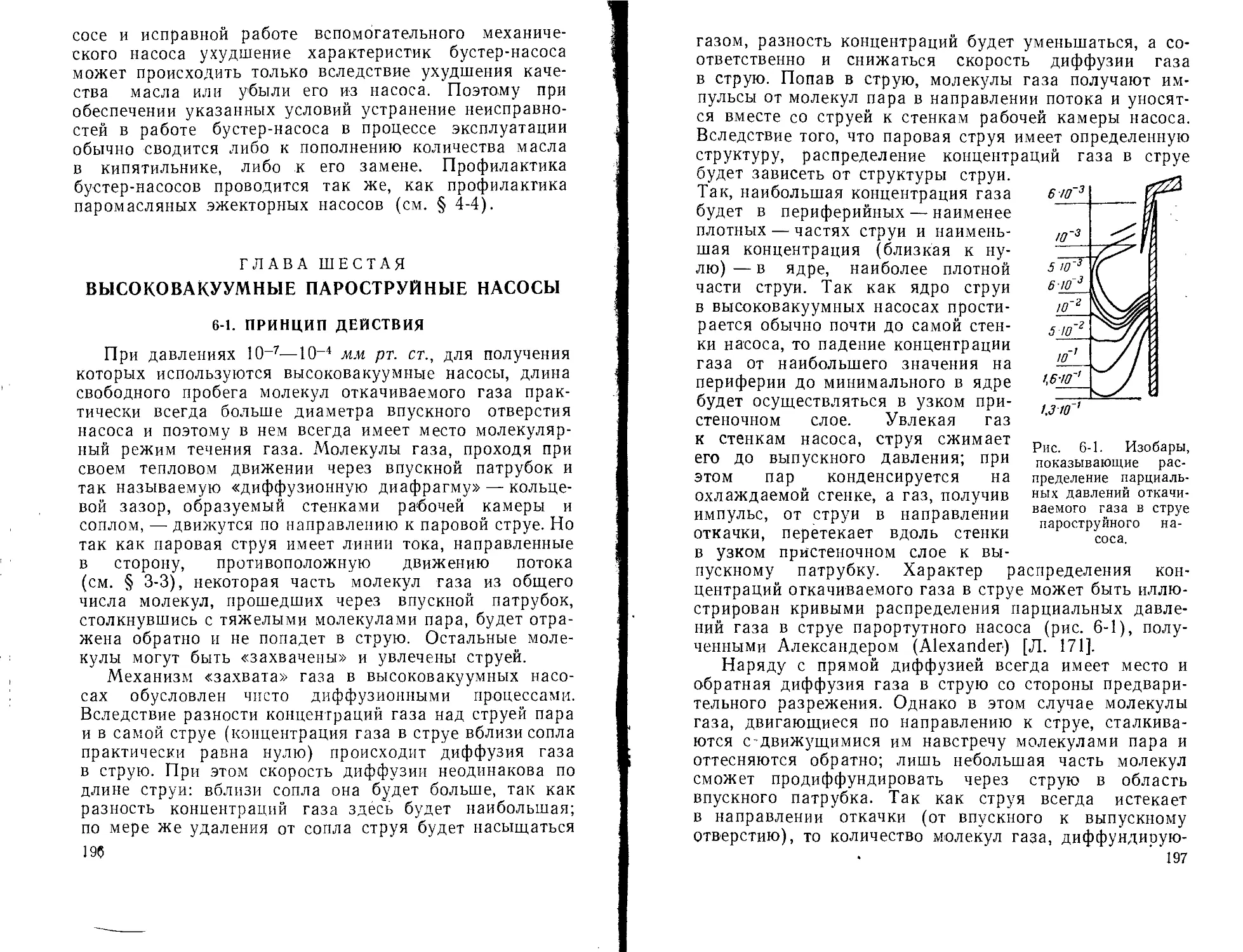

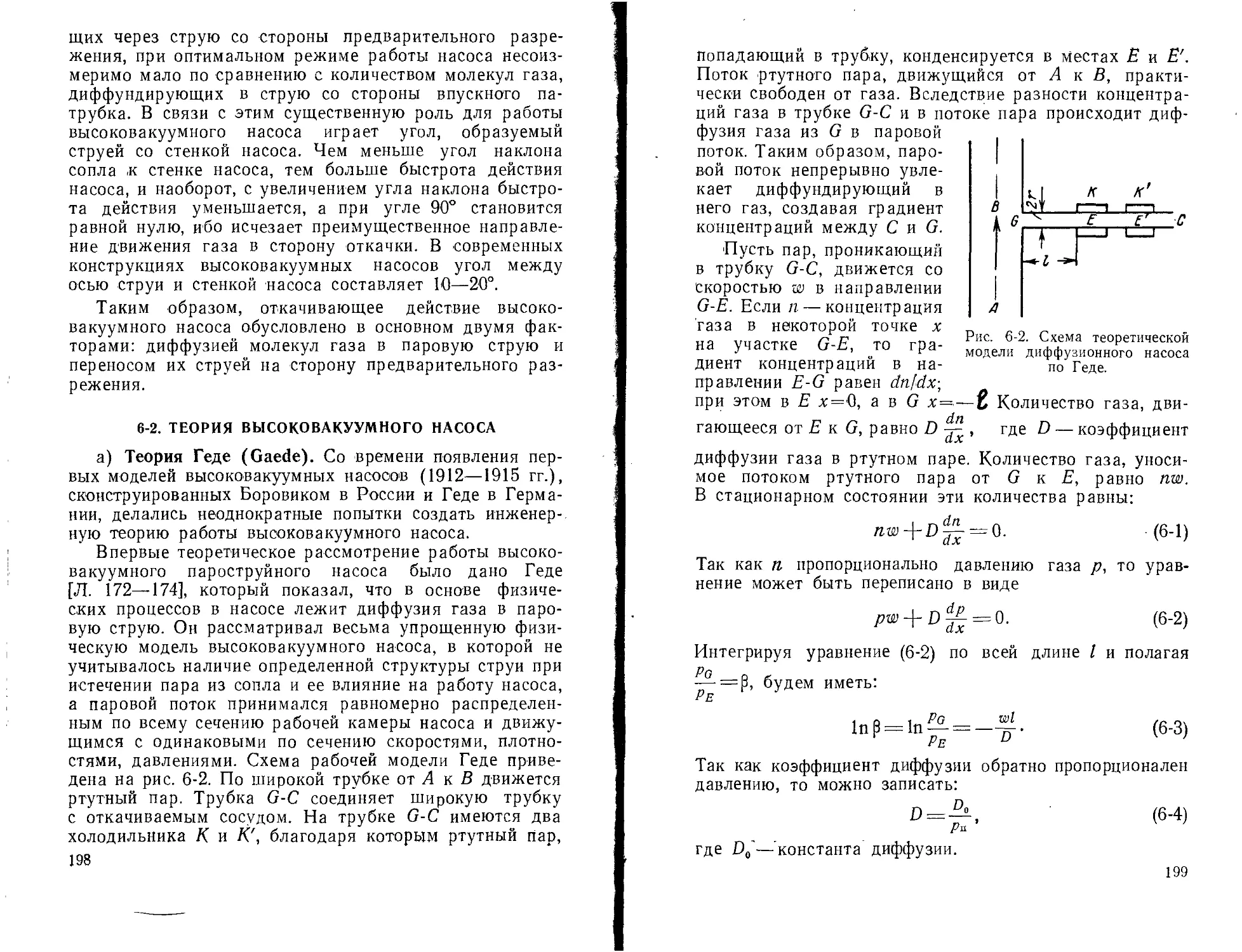

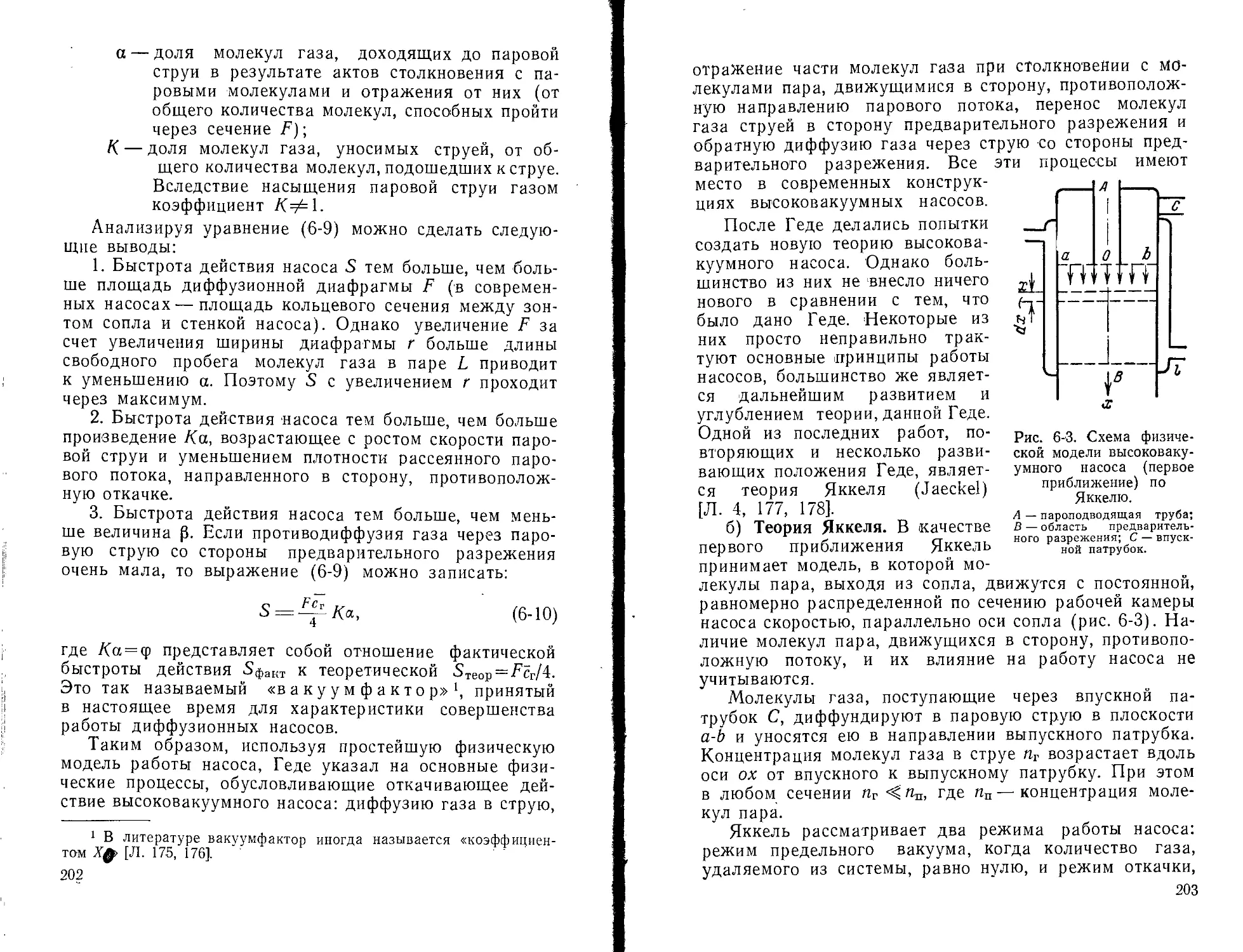

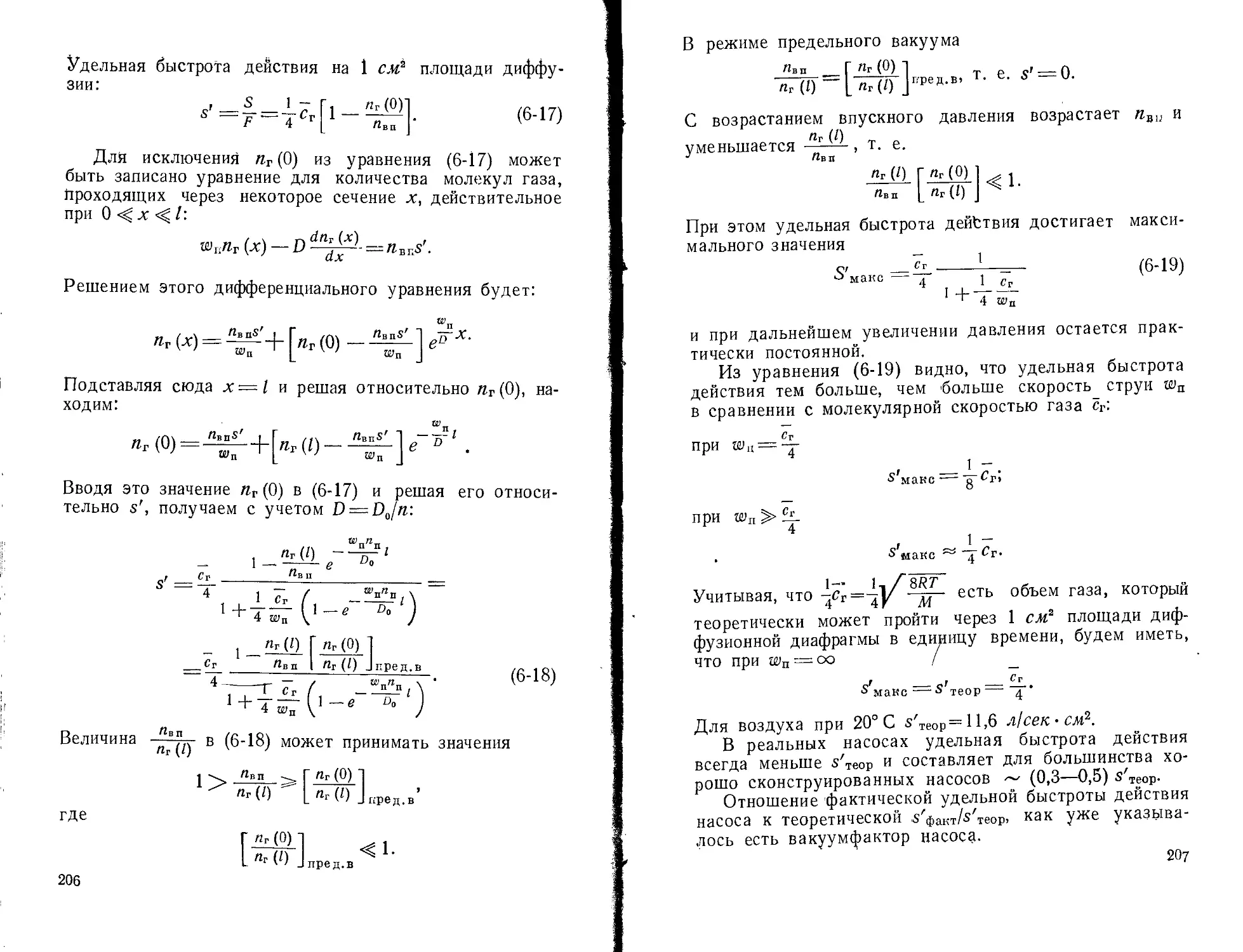

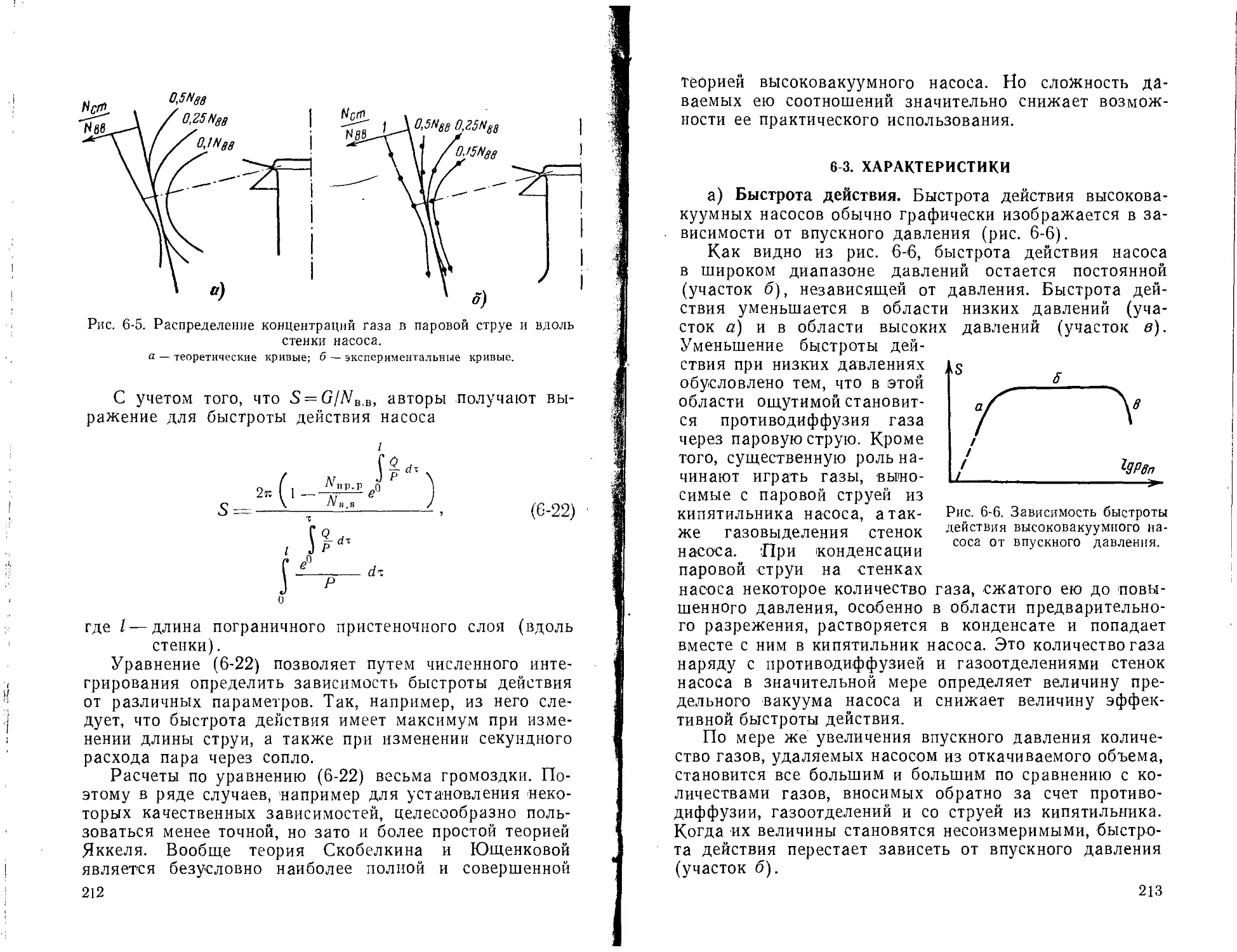

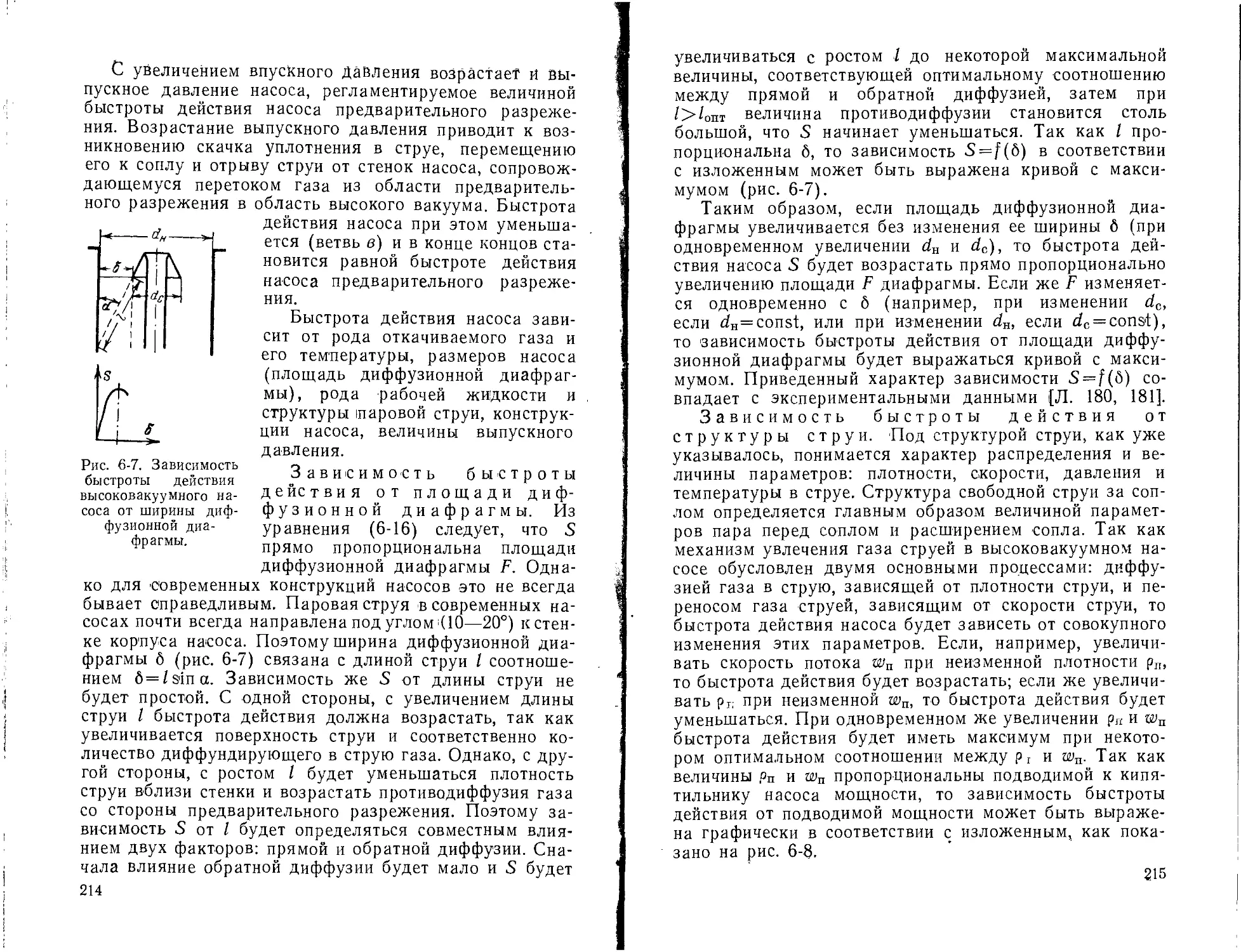

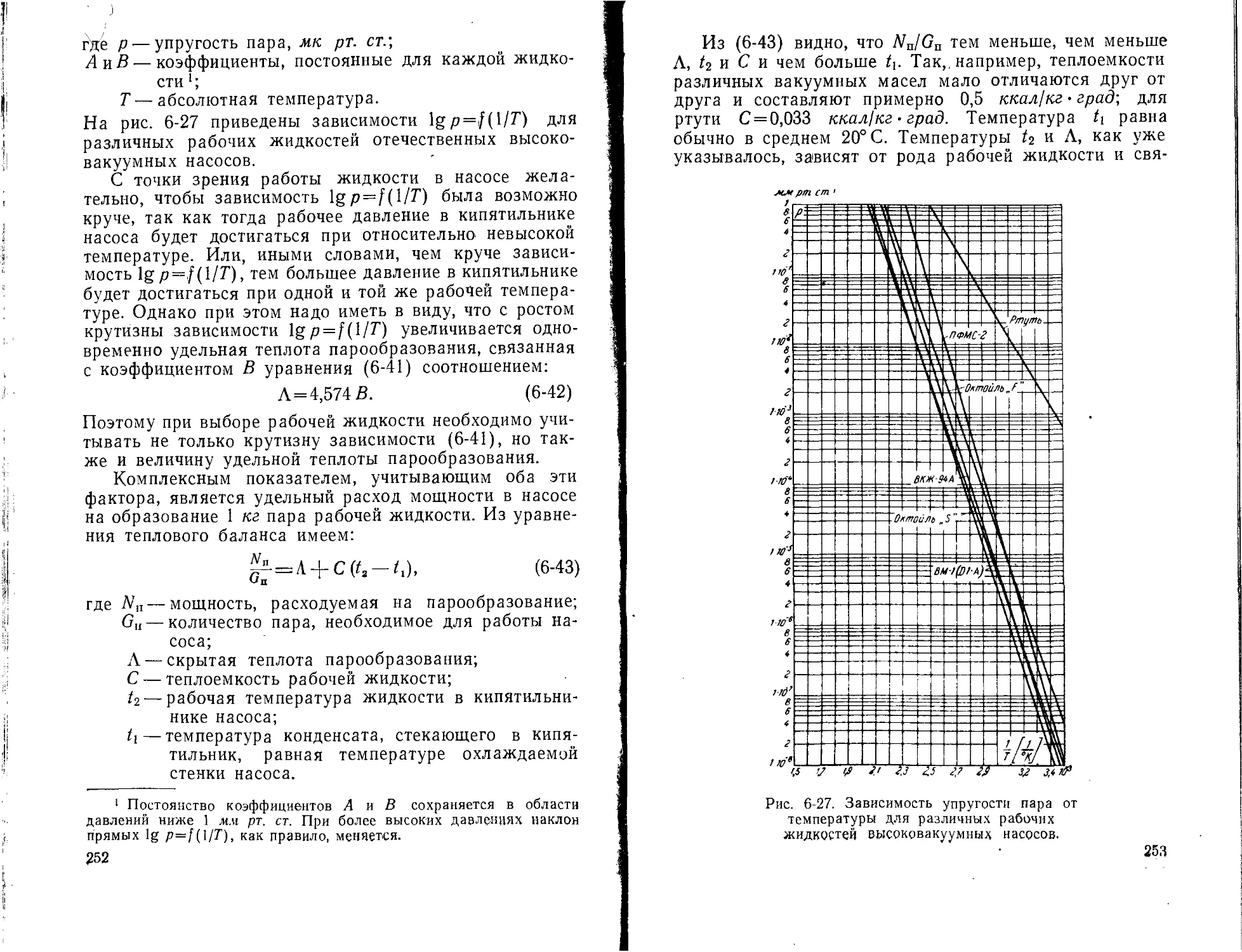

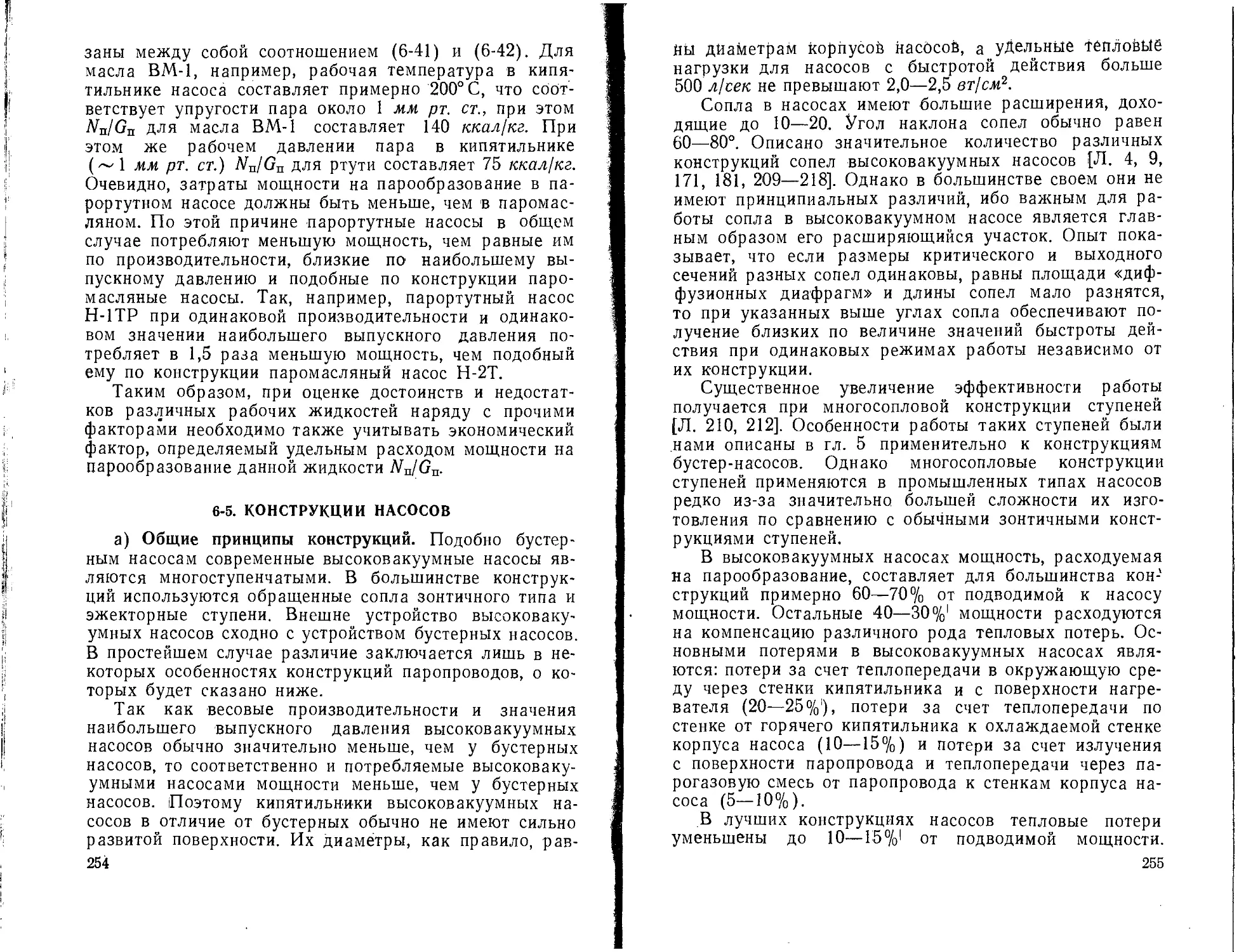

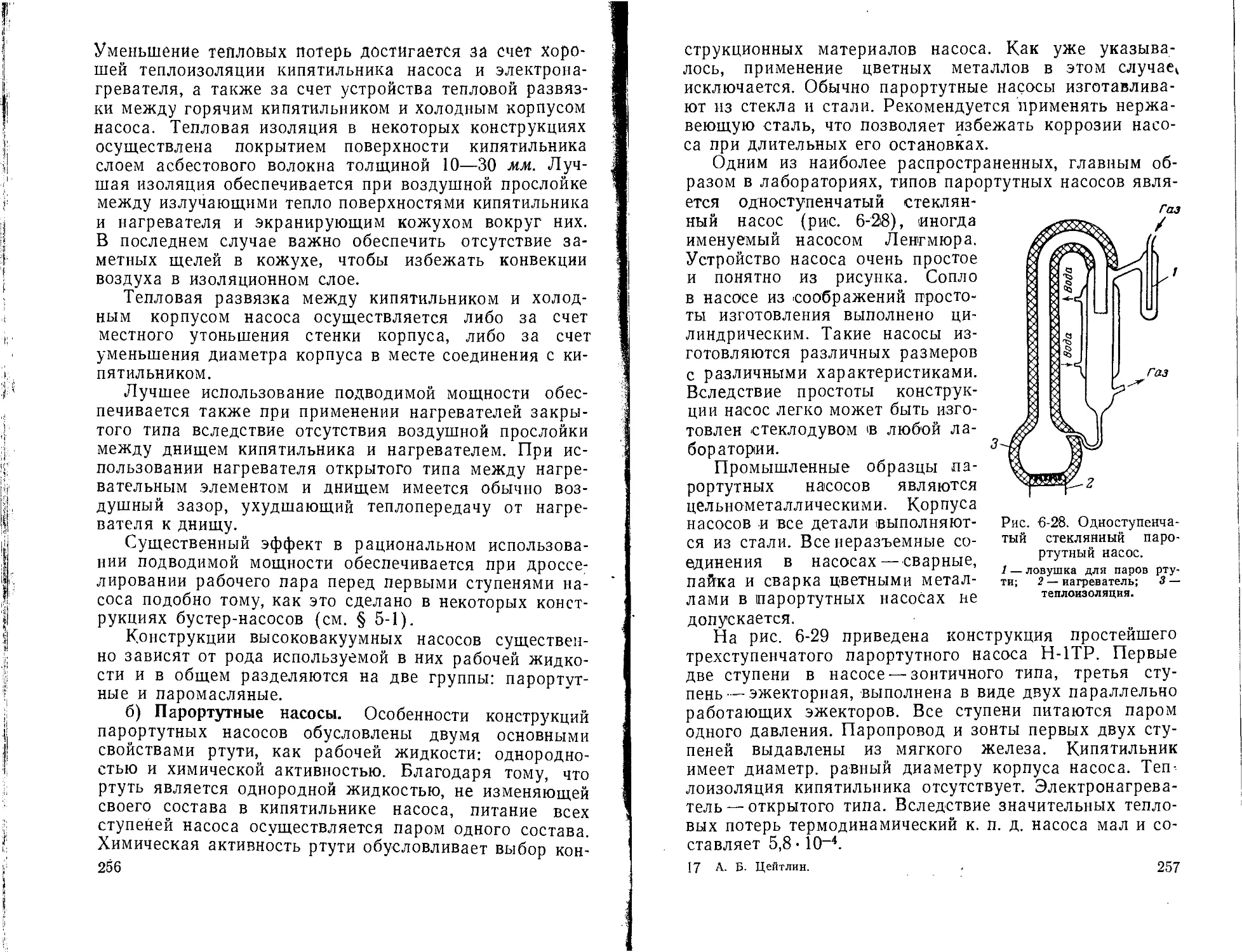

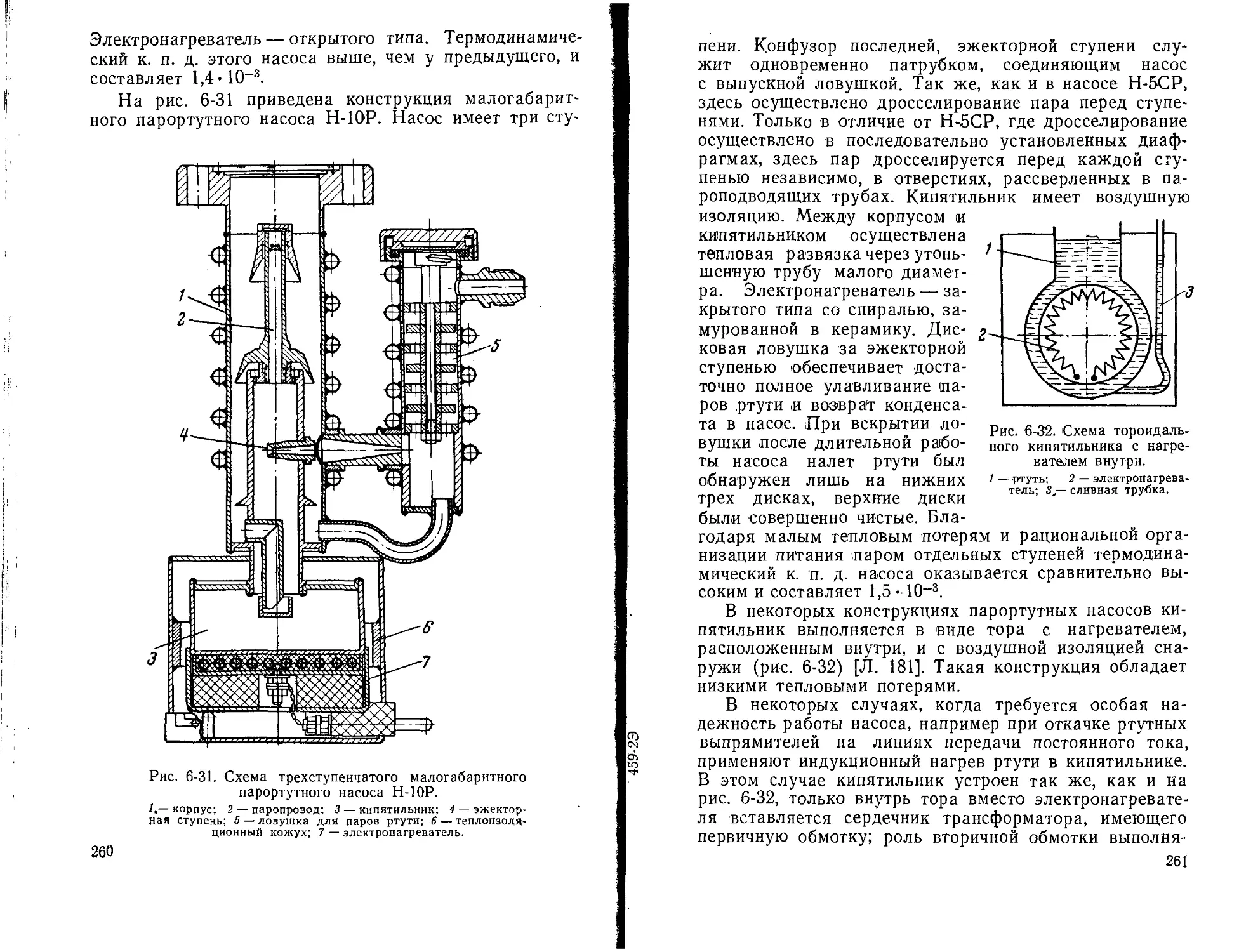

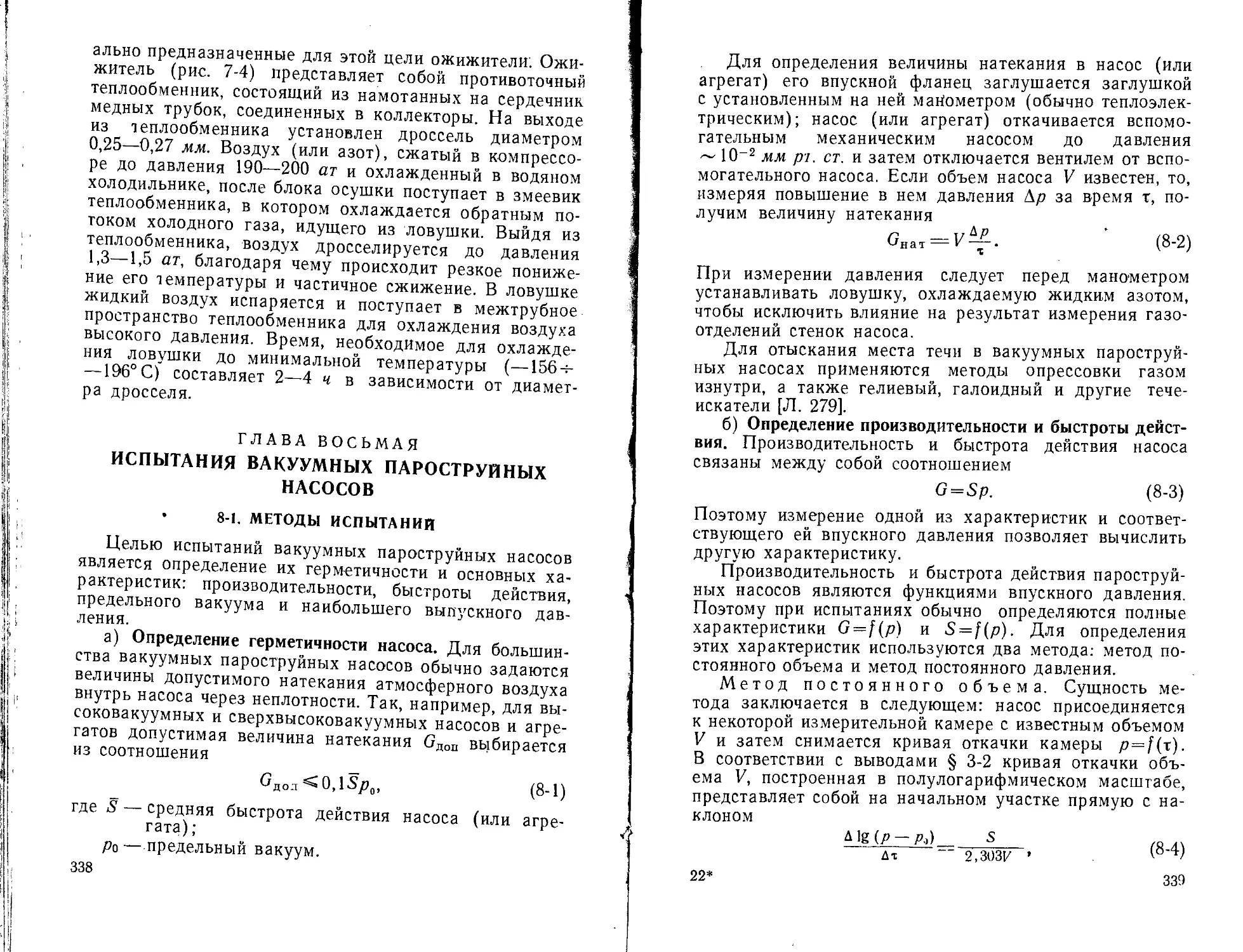

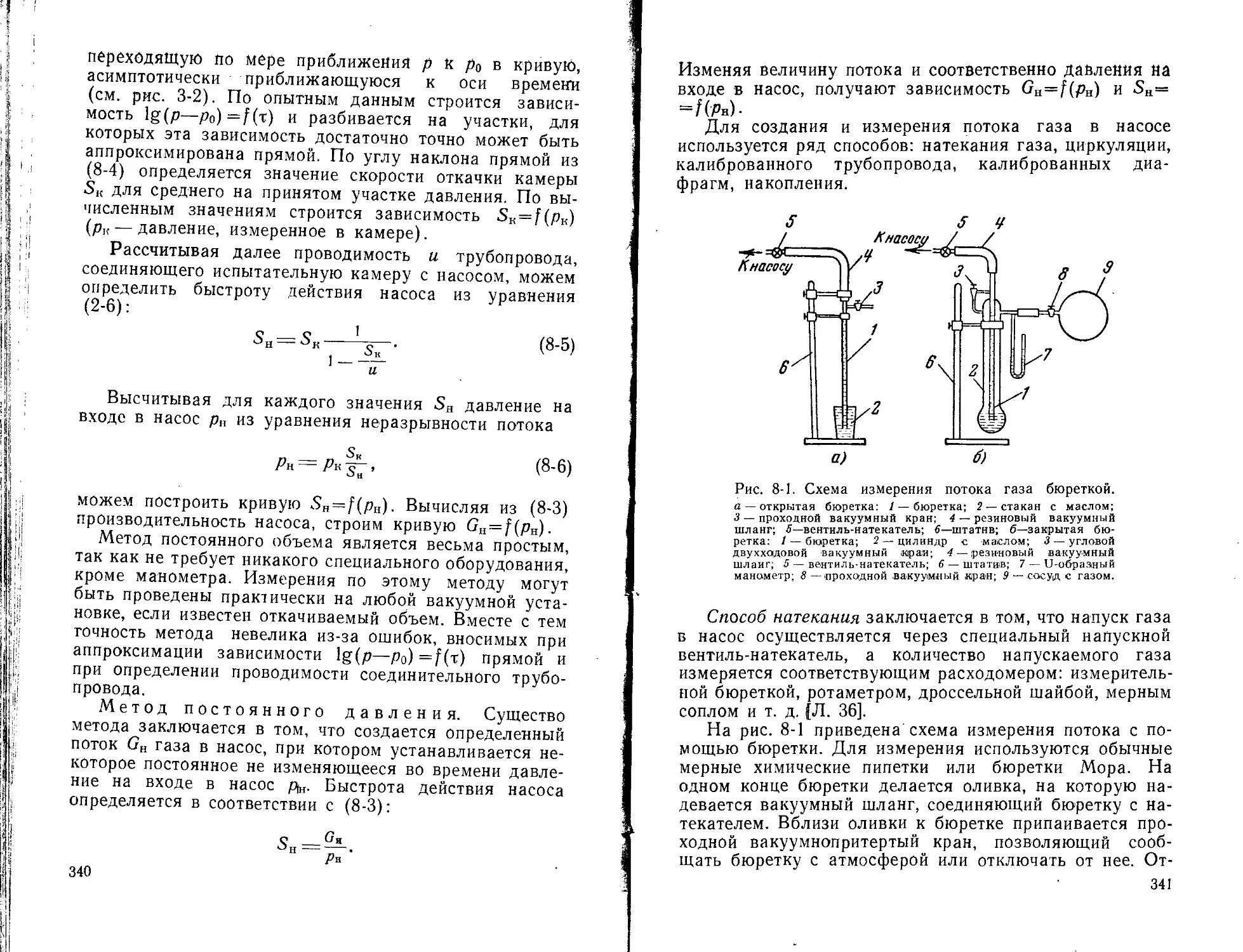

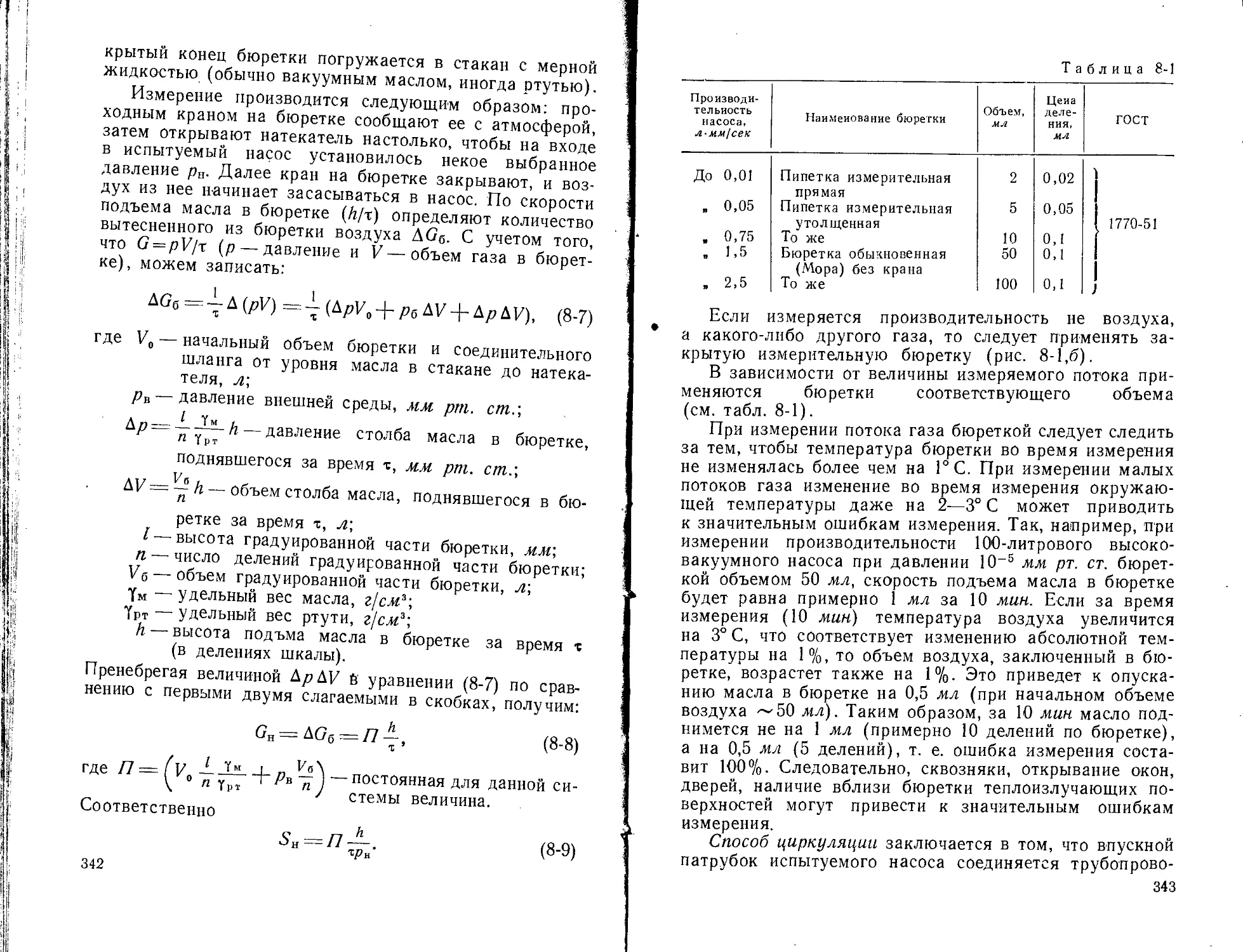

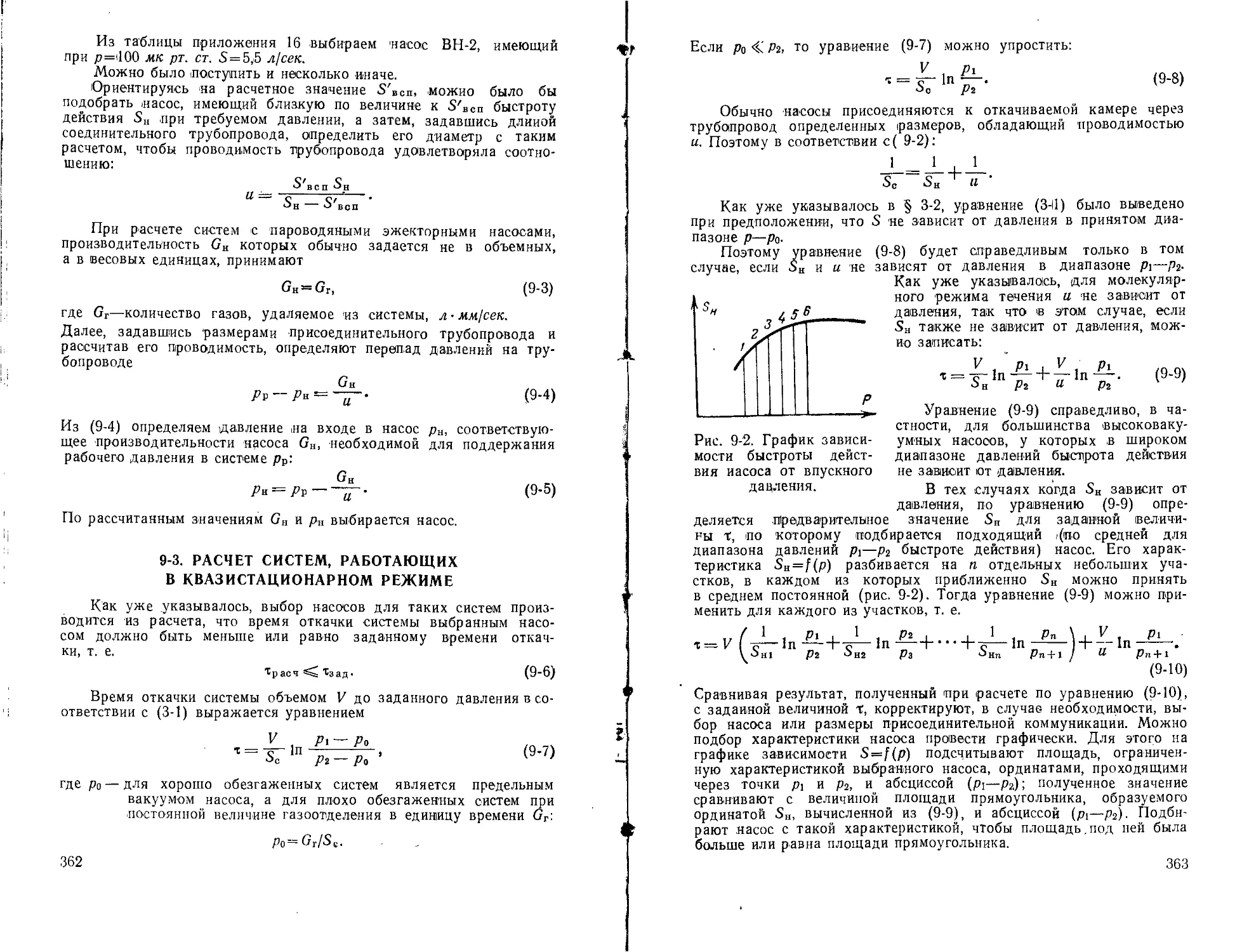

изменением режима работы нельзя добиться того, чтобы