Текст

В. И. ЛАЙНЕР и Н. Т. КУДРЯВЦЕВ

ОСНОВЫ ГАЛЬВАНОСТЕГИИ

ЧАСТЬ ВТОРАЯ

Под редакцией П. С. ТИТОВА

Рекомендовано ГУУЗ НКТП

в качестве учебника для втузов

цветной металлургии

РЕДАКЦИЯ ЛИТЕРАТУРЫ ПО ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ

МОСКВА 1938 ЛЕНИНГРАД

Рецензенты: инж. N. И. ЛАРИН, проф. П. С, ТИТОВ

Настоящая книга служит продолжением первой части «Основ

гальваностегии» — тех же авторов. По объему охватываемого мате-

риала обе книги являются, пожалуй, наиболее полным исследова-

нием по данному вопросу из всех, имеющихся как в русской, так

и в иностранной литературе.

Во второй части подробно освещены вопросы электроосаждения

металлов и сплавов, покрытия изделий и контроля применяемых

процессов. Дано описание оборудования и аппаратуры, применяе-

мых для гальванопокрытий.

Весьма ценным является то, что в книге впервые сделана попытка

дать систематический расчет отдельных элементов оборудования

гальванических цехов и расчет расходов на собственные нужды

цеха (ванны, барабаны, колокола, полуавтоматы, автоматы, расход

материалов, пара, воды, электроэнергии и т. д.).

Книга несомненно будет весьма полезна студентам, техникам и

инженерам как производственникам, так и проектировщикам.

ПРЕДИСЛОВИЕ

Вторая часть «Основ гальваностегии» является продолжением выпущенной

в 1936 г. первой части этой книги и составляет с ней неразрывное целое.

В начале второй части помещены разделы, посвященные процессам, имею-

щим в гальванотехнике сравнительно ограниченное применение (например:

электроосаждение Fe, Со, W, Ag, Au, Pt и Rh). Мы нашли нужным остановиться

на этих вопросах, поскольку описание упомянутых процессов до’ сих пор нигде

не систематизировано.

Подробно освещены вопросы электроосаждения сплавов и покрытия изде-

лий из алюминиевых и особенно цинковых сплавов, вследствие широкого рас-

пространения изделий, подвергаемых гальванопокрытиям.

С достаточной полнотой изложены также вопросы контроля. Однако приво-<

димые данные носят скорее принципиальный характер и не должны быть рас-

сматриваемы, как какой-либо стандарт.

В книге впервые сделана попытка обобщить и свести к определенной форме

основные расчеты, с которыми приходится сталкиваться при проектировании

гальванических цехов. Этот материал базируется главным образом на личном

опыте и на данных практики работы гальванических цехов советских заводов.

Для составления глав по электрическому и специальному оборудованию

гальванических цехов были привлечены инж. Н. К. Короленко и Е. М. Паппэ.

Москва,

февраль 1938 г.

В. И. Лайнер и Н. Т. Кудрявцев

ОГЛАВЛЕНИЕ

Глава I. Электролитическое осаждение железа и кобальта ......................... б

Общая характеристика процесса осаждения железа .......................... 7

Физико-химические свойства электролитически осажденного железа ............ —

Состав электролита и режим железных ванн .................................. 8

Электролитическое осаждение кобальта ..................................... 12

Глава II. Электролитическое осаждение вольфрама .............................. 15

Глава III. Электролитическое осаждение благородных металлов.................... 19

Серебрение ............................................................... —

1. Особенности процесса серебрения .................................. —•

2. Состав электролита и роль отдельных его компонентов .............. 20

А. Влияние концентрации серебра ................................ 21

Б. Влияние концентрации свободного цианида ...................... 22

В. Влияние концентрации карбонатов ............................. 23

Г. Влияние добавочных агентов ................................... 25

3. Серебрение в нецианистых электролитах ............................ 27

4. Режим серебряных ванн ............................................. —

5. Применяемая рецептура ............................................ 28

б. Твердость серебряных покрытий .................................... 29

7. Техника приготовления и эксплоатация электролита ................. 30

8. Некоторые частные случаи серебрения .............................. 31

9. Методы удаления серебряных покрытий , ................... 33

10. Контроль серебряных ванн ......................................... 34

Золочение................................................................. 35

1. Общая характеристика процесса золочения ........................... —

2. Методы нанесения золотых покрытий ................................ 36

3. Цианистые электролиты ............................................. —

4. Солянокислые электролиты -........................................ 39

5. Способы приготовления и эксплоатация электролита .......-......... 41

б. Контактное золочение ............................................ 44

7. Золочение по методу погружения ................................... 45

8. Получение золотых покрытий различных оттенков ..................... —

9. Получение золотых покрытий повышенной твердости .................. 46

10. Удаление золотых покрытий ........................................ 47

11. Контроль золотых ванн ............................................. —

Платинирование ............................................................ —

1. Общие замечания ................................................... —

2. Применяемые электролиты .......................................... 48

А. Фосфатные ванны .............................................. —

Б. Ванны с органическими кислотами ............................. 50

В. Ванны с платиновыми солями органических и неорганических кислот 51

Г. Новые электролиты..............................•.............. —*

3. Эксплоатация платиновых ванн ..................................... 53

Родирование............................................................... 54

1. Физико-химические свойства и область применения родиевых покрытий . . —

2. Катодная поляризация в родиевых электролитах ..................... 56

3. Применяемые электролиты .......................................... 61

А. Фосфорнокислые родиевые ванны ................................. —

Б. Сернокислые родиевые ванны ............................ 63

Глава IV. Гальваническое покрытие алюминия и его сплавов ...................... 65

Глава V. Покрытие изделий, изготовление из цинкового сплава.................... 76

Глава VI. Алюминирование ...................................................... 81

Глава VII. Покрытие сплавами .................................................. 86

Введение .................................................................. —

Покрытие сплавом Cu-Zn ................................................... 89

1. Применяемые электролиты ........................................... 92

2. Контроль латунных ванн ............................................ 96

Покрытие сплавом Cu-Sn .................................................... —

1. Применяемые электролиты ........................................... 96

2. Контроль бронзовых ванн .......................................... 102

4

Покрытие сплавом Cu-Ni .................................................... —

Покрытие сплавом Ni-Co ..................................................... Ю4

Покрытие сплавом Fe-Ni .................................................... 106

Покрытие сплавом Fe-Cr .................................................... 115

Покрытие с плавом Fe-Ni-Cr ................................................. 120

Покрытие сплавом Pb-Sn ................................................... 122

Покрытие сплавом Zn-Cd...................................................... 127

Покрытие сплавом Ag-Cd ..................................................... 134

Гальванотермический метод покрытия сплавами................................. 136

Глава VIII. Методы испытаний гальванических покрытий........................... 145

Глава IX. Специальное оборудование гальванических цехов ....................... 159

Оборудование для механической подготовки поверхности........................ —

1. Станки для шлифовки и полировки .................................... —

2. Голтовочные и полировочные колокола и барабаны ................... 166

3. Пескоструйные аппараты ........................................... 168

4. Крацевальные станки . . . ........................................ 169

5. Автоматизированные станки ........................................ 170

Оборудование для химической и электрохимической подготовки................ 171

Приспособления для завешивания деталей.................................... 174

Стационарые ванны для покрытия .....................-..................... 176

Полуавтоматы для покрытия................................................. 183

Автоматы для покрытия.................................................... 184

Конвейерные установки для покрытия проволоки и лент....................... 195

Оборудование для покрытия мелких изделий ..................................201

Глава X. Электрическое оборудование гальванических цехов........................208

Источники тока ............................................................. —

Схемы электрических соединений, применяемые в гальванических цехах .... 212

Расчет и способы прокладки проводов и шин..................................216

Измерительная и регулирующая аппаратура................................... 222

Электрический нагрев ванн ................................................ 226

Выбор и размещение генераторов в гальванических цехах ....................228

Глава XI. Принципы проектирования гальванических цехов..........................230

Введение ................................................................... —

Состав технического проекта ............................................... —

I. Пояснительная записка .............................................. 231

1. Технологическая часть ............................................. —

А. Приложения: ведомости-таблицы .................................233

2. Электрическая часть ............................................. 234

3. Вентиляция ........................................................ —

4. Коммуникация ...................................................... —

5. Прочие элементы технического проекта ............................ 235

II. Чертежи ............................................................... —

Расчеты производства ....................................................... —

1. Фонды рабочего времени ............................................ —

2. Установление программы цеха ................................ 236

3. Выбор оборудования .............................................. 237

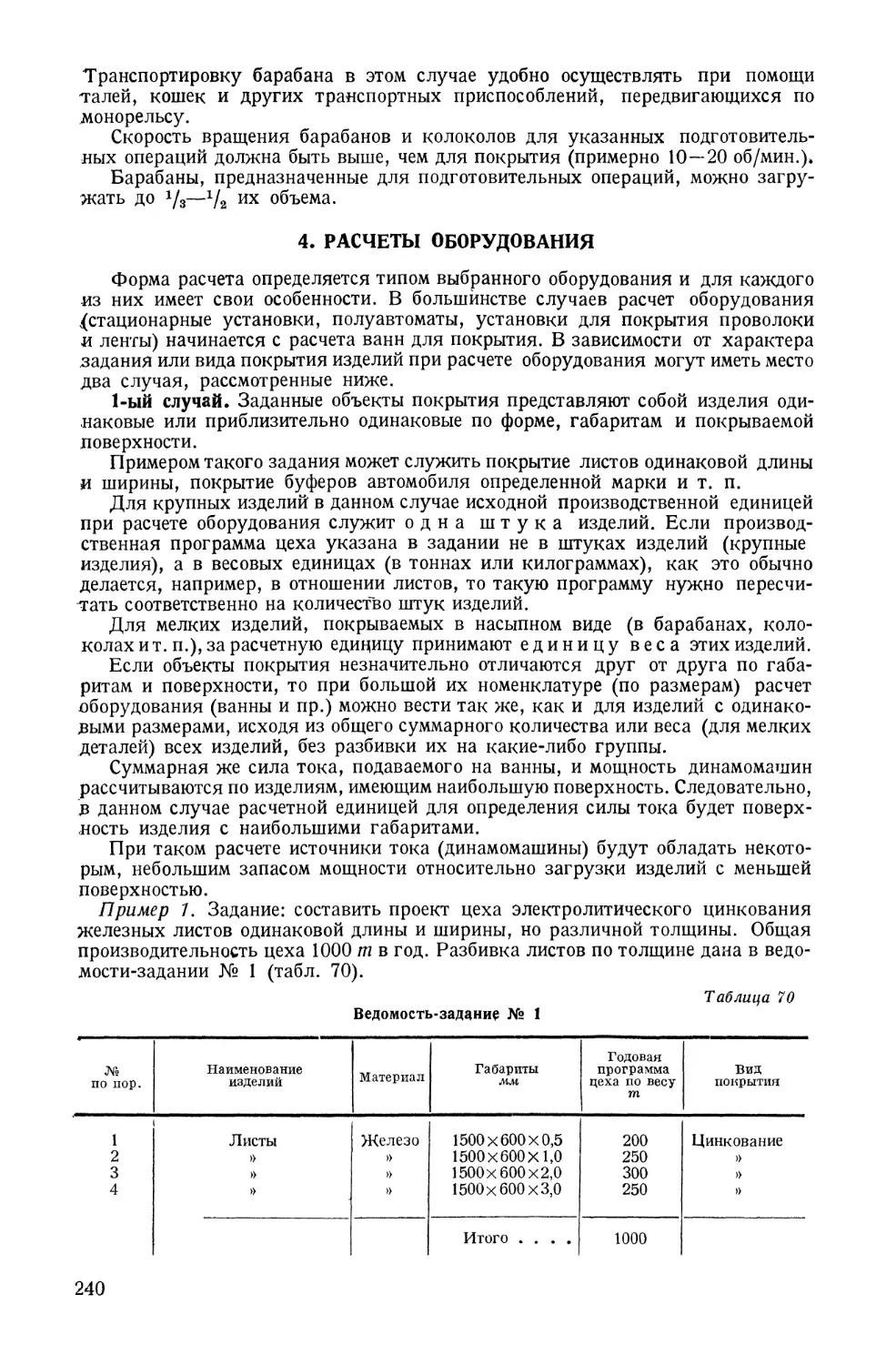

4. Расчеты оборудования ........................................... 240

А. Стационарные ванны ......................................... 246

Б. Оборудование для покрытия мелких изделий ......................256

В. Полуавтоматы .................................................265

Г. Автоматы ...........................................•..........273

Д. Конвейерные установки для покрытия проволоки и лент ...........287

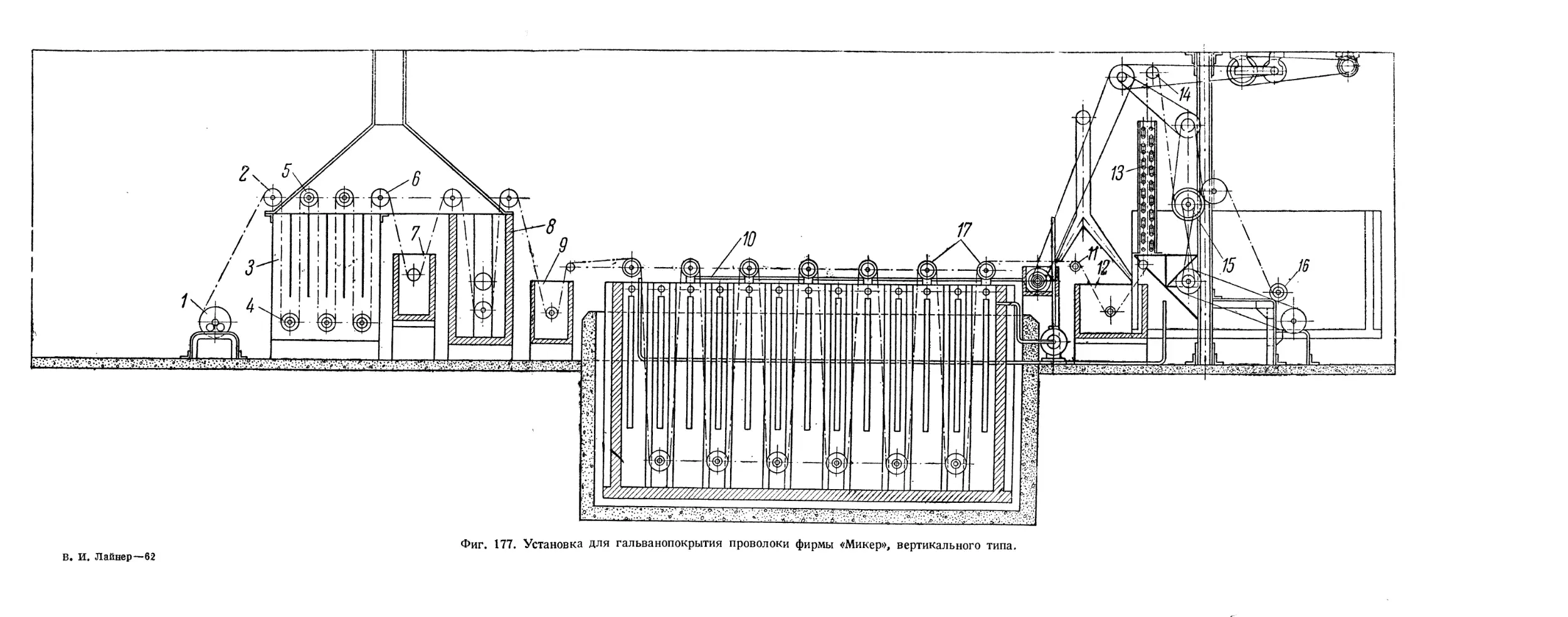

5. Выбор источников тока .............................................297

6. Расчет расхода материалов ........................................298

А. Расход анодов ................................................. —

Б. Расход химических реактивов ................................... —

7. Расчет расходов на производственные нужды..........................301

А. Расход пара ................................................... —

Б. Расход воды ................................................. 308

В. Расход сжатого воздуха ........................................ —

Г. Расход электроэнергии ........................................309

Приложение* Условные обозначения, принятые при расчете......................... 310

ГЛАВА I

ЭЛЕКТРОЛИТИЧЕСКОЕ ОСАЖДЕНИЕ ЖЕЛЕЗА

И КОБАЛЬТА

Общая характеристика процесса осаждения железа

Электролитическое покрытие металлов железом имеет сравнительно ограни-

ченное применение. Это объясняется'тем, что железо не годится ни как защитный

покров, предохраняющий от коррозии, ни как декоративное покрытие. Несмотря

на то, что электролитически осажденное железо, благодаря своей высокой хими-

ческой чистоте и однородности, подвержено коррозии менее, чем обычные тех-

нические сорта железа, все же оно легко окисляется и при наличии влаги быстро

покрывается ржавчиной. Тем не менее, процесс ожелезнения, или как его часто

называют процесс «осталивания» (разработанный и впервые примененный на

практике в середине прошлого столетия в б. Экспедиции заготовления государ-

ственных бумаг), до сих пор находит значительное применение в полиграфиче-

ской промышленности и в некоторых других случаях.

Термин «осталивание» применительно к электролитическому осаждению же-

леза следует понимать условно: осадок электролитного железа никогда не со-

держит углерода в том количестве, которое имеется в стали, но полученный при

определенных условиях осадок железа по своей твердости напоминает сталь.

Именно поэтому процесс получения твердых покрытий железа называют оста-

ливанием.

Полученные гальванопластическим методом медные клише и печатные доски

покрывают железом, которое предохраняет основной металл — медь — от вза-

имодействия с красками. Вместе с тем железо, обладая большим сопротивлением

механическому износу, удлиняет срок службы покрываемых объектов.

В. Пфангаузер (W. Pfanhauser)1 приводит следующие интересные данные:

наборы шрифта и печатные доски, не подвергнутые осталиванию, при употреб-

лении черной типографской краски дали 40 000 отпечатков, а при употреблении

краски из киновари — только 10 000' отпечатков, в то время как после остали-

вания количество отпечатков в первом случае возросло до 150 000—200 000,

а во втором — до 80 000.

Не меньший эффект в таких случаях дает и никелирование, однако железные

осадки имеют большее преимущество: их легко удалить в разбавленной серной

кислоте (удалить никель без порчи оригинала значительно труднее), что чрез-

вычайно важно при корректировании печатных досок.

Нередко чугунные изделия подвергают ожелезнению перед их лужением или

оцинкованием, так как электролитически осажденное железо способствует луч-

шему сцеплению основного металла с покрытием.

Железо, осажденное электролитическим путем, хорошо оксидируется и

применяется ийогда для декоративной отделки готовых изделий.

Значительный интерес представляет использование процесса электролити-

ческого осаждения железа для доведения до нормальных размеров изношенных

железных (стальных) объектов. Например, в Англии широко распространен

метод восстановления таким путем изношенных валов. При этом последние под-

вергают весьма тщательной предварительной обработке в целях удаления вся-

ких следов жира и выявления структуры основного металла, что способствует

лучшему сцеплению с покрытием. Самый процесс осаждения железа протекает

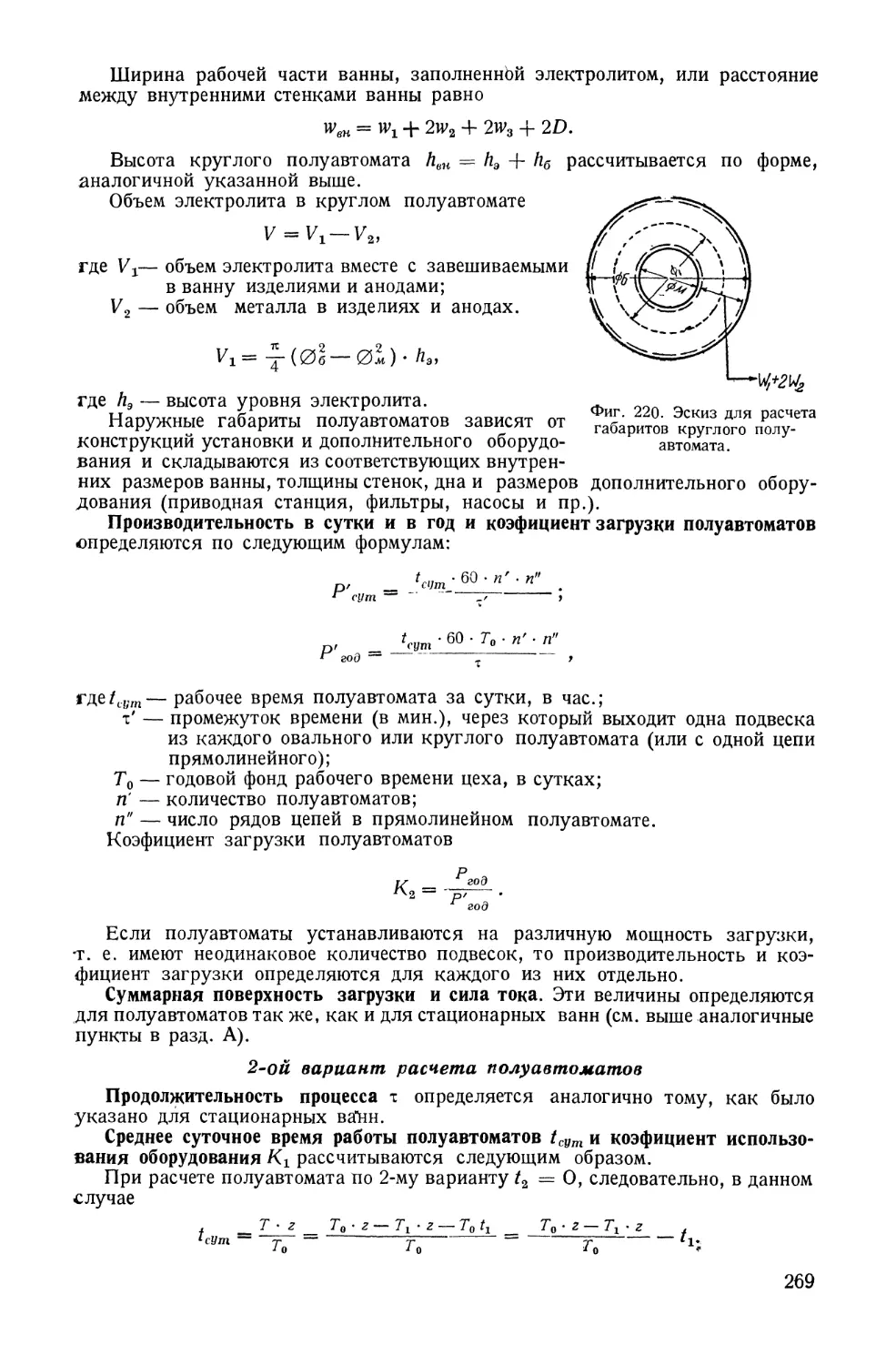

при комнатной температуре и при низкой плотности тока (в час осаждается

1 «Galvanotechnik» S. 573, 1928.

6

0,005 мм). По окончании операции электроосаждения валы подвергают цемен-

тации и в случае надобности — механической обработке. При рассматривании

под микроскопом шлифа наращенного таким способом вала не должно быть за-

метно никакого промежуточного слоя между основным металлом и покрытием.

Физико-химические свойства электролитически

осажденного железа

Главным отличительным свойством электролитного железа, в особенности

осажденного при низкой температуре и повышенной плотности тока, является

хрупкость. Эта хрупкость связана с включением газов, главным образом

водорода, содержание которого изменяется с толщиной слоя осажденного металла.

Повышенную твердость электролитного железа также обычно связывают

с содержанием водорода, хотя, как уже было указано х, по данным последних

исследований нельзя с точностью установить какой-либо прямой связи между

твердостью электролитически осажденных металлов (в частности железа) и со-

держанием в них водорода.

Н. Пиллинг (Norman В. Pilling)2, изучая физические изменения, происхо-

дящие при нагревании электролитного железа, исследовал дважды рафиниро-

ванное железо (Armco Iron) следующего состава:

S......... 0,005%

Р......... 0,005%

Нагрев производился в

каких мер, чтобы

устранить действие

воздуха. Твердость

образцов измерялась

склероскопом до и

после отжига. При

этом было обнаруже-

но, что при нагрева-

нии до 200° твердость

остается неизменной,

при 300° она повыша-

ется на 70% сравни-

тельно с первоначаль-

ной, при дальнейшем

же нагревании (до

800°) наблюдается по-

нижение

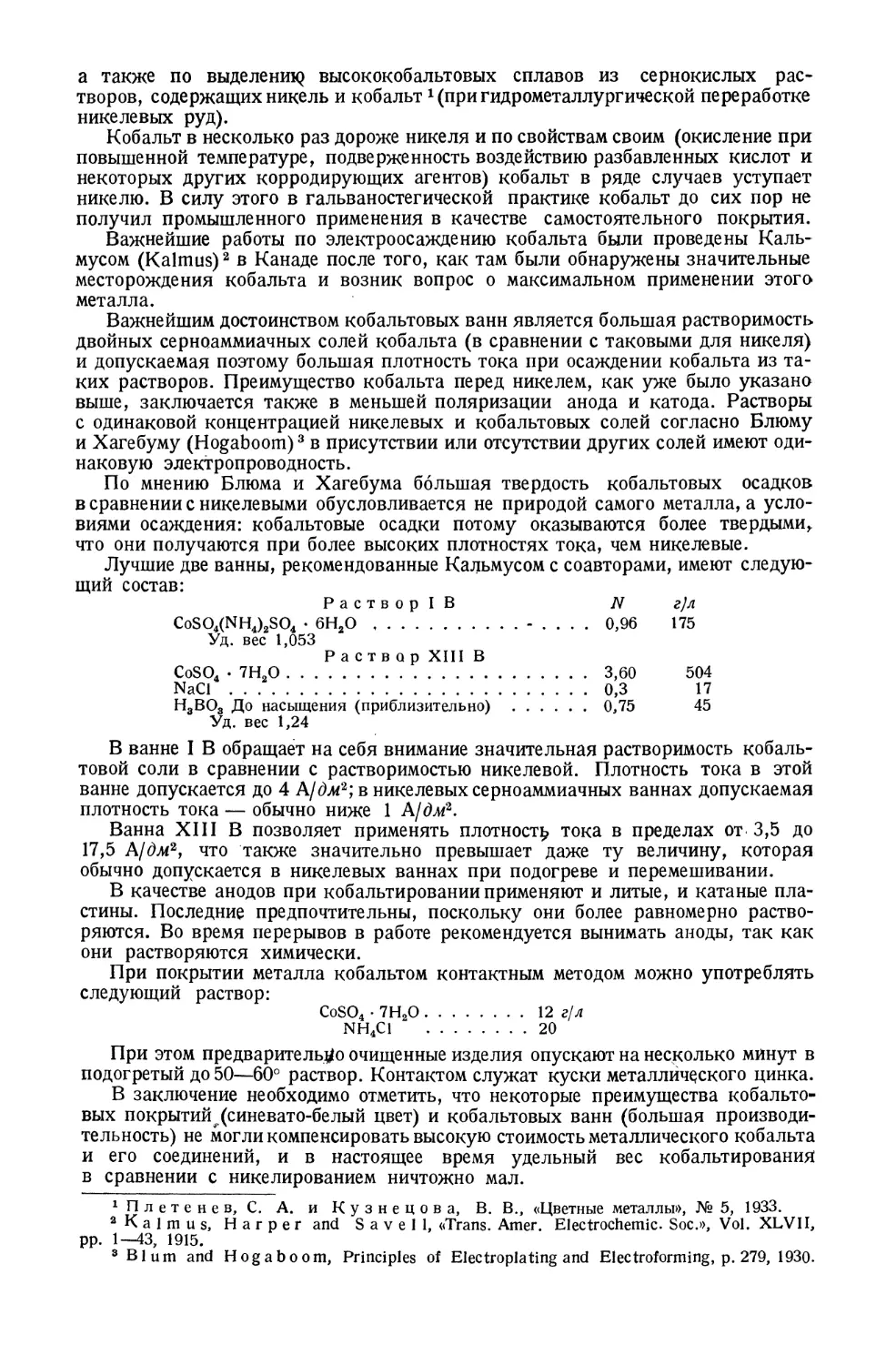

(фиг. 1).

Наряду с этими

опытами,

лась скорость удале-

ния газов (водорода)

из измельченного же-

леза, которое подвер-

галось медленному

нагреванию в вакуумной печи

(скорость нагрева 13° в мин.).

Для вакуума был использован

обычный ртутный насос. Давле-

ние В сборнике рассматривалось

как функция быстроты выде-

ления водорода.

твердости

0,005%

Мп........0,001%

Si........ 0,022%

Си .......Следы

электрической печи, причем не было принято ни-

с . .

н . .

Фиг. 1. Зависимость твердости электролитного железа от

температуры отжига.

определя-

Фиг. 2. Зависимость скорости выделения из железа водорода

от температуры нагрева.

Фиг. 3. Схематическое изображение изменения

структуры железа в зависимости от степени отжига.

1 См. Лайнер, В. И. и Кудрявцев, Н. Т., Основы гальваностегии, ч. I, 1936,

стр. 107.

2 «Trans. Amer. Elecktrochemic. Soc.», Vol. XLII, 1922.

7

Рассматривая полученные кривые (фиг, 2), можно констатировать, что уда-

ление водорода начинается при 90°, достигает максимума при 200° и совершенно

заканчивается при 900°.

Одновременное исследование структуры железных образцов показало, что

в неотожжещюм виде структура характеризуется плотными иглами, перпенди-

кулярными R поверхности катода. При низкой температуре отжига получается

чрезвычайно мелкая структура. При 600° начинается образование больших,

ясно выраженных агрегатов. Наконец, при 700“ рекристаллизация заканчивается,

и железо состоит из больших продолговатых зерен, направленных перпендику-

лярно к первоначальной поверхности осаждения (фиг. 3).

Результаты указанного исследования суммируются Пиллингом в виде сле-

дующих выводов:

1) для полного и быстрого смягчения железа необходима температура в 800—

900°;

2) при нагревании железа до 300—400“ твердость значительно повышается:

с 26 до 45 (по склероскопу) последнее значение соответствует твердости отож-

женной высокоуглеродистой стали, содержащей 1,2% С.

3) хрупкость устраняется нагреванием до 300—400°; по мнению Пиллинга

водород находится в электролитном желёзе главным образом в виде гидрида;

повышение твердости при 300“ он объясняет уменьшением размеров зерен.

Мы не будем останавливаться здесь подробно на дискуссии, возникшей среди

французских исследователей по вопросу о связи между твердостью электролит-

ного железа и содержанием в нем водорода. Интересующиеся этим вопросом

могут найти необходимые сведения в «Comptes rendus» за 1931 г.

Механические свойства электролитного железа и содержание в нем газов

зависит от условий электролиза и состава электролита. Наиболее мягкие и чи-

стые по химическому составу железные осадки получаются в горячих хлористых

ваннах Ч

К числу важных свойств электролитически осажденного железа следует

отнести его высокую устойчивость против расплавленной щелочи.

Состав электролита и режим железных ванн

Разбирая катодный и анодный процессы, происходящие при электроосажде-

нии никеля, мы остановились также на жрлезе, как на одном из представителей

металлов группы Fe, Со, Ni. Общим для металлов этой группы является значи-

тельная поляризация, обнаруживающаяся при разряде ионов металла на ка-

тоде, и сравнительно незначительная величина перенапряжения водорода на

них. Потенциал осаждения железа отрицательнее потенциала осаждения никеля

и кобальта. С повышением температуры поляризация при электроосаждении

железа падает значительно быстрее, чем при электроосаждении никеля и ко-

бальта. Так, катодная поляризация при электроосаждении железа практически

становится равной нулю уже при 70°, в то время как для никеля и кобальта

поляризация равна 0,05 V — даже при 95°.

Уже из этого краткого сопоставления, а также из физико-химических свойств

растворов солей железа вытекают следующие общие положения, которыми сле-

дует руководствоваться при выборе состава электролита и режима для электро-

литического осаждения железа.

1. Процесс чрезвычайно чувствителен к концентрации водородных ионов

в электролите. При комнатной температуре (15° С) потенциал выделения железа

равен — 0,68 V, и при сколько-нибудь значительной кислотности практически

будет наблюдаться выделение одного лишь водорода.

2. Как было указано выше, катодная поляризация с возрастанием темпера-

туры быстро уменьшается и, следовательно, при прочих постоянных условиях

повышенная температура будет способствовать преимущественному (перед водо-

родом) выделению металла — повышению выхода тока.

1 Много данных о химическом составе железа, полученного при различных условиях, при-

водится в книге Б а й м а к о в а, Ю. В., Электролитическое осаждение металлов, 1923.

8

3. Для предупреждения гидролиза соли железа необходимо поддерживать

в электролите некоторый минимум кислотности. Этот минимум зависит от тем-

пературы, концентрации металла и применяемой плотности тока. Чем выше тем-

пература электролита, концентрация в нем металла и применяемая плотность

тока, тем выше должна быть кислотность. Необходимо также отметить, что чем

меньше кислотность электролита, тем более склонно к окислению находящееся

в нем железо (при переходе из двухвалентного в трехвалентное).

4. Железо, содержащееся в электролите, должно находиться лишь в двух-

валентной форме; появление заметного количества трехвалентного железа сильно

снижает катодный выход тока (последний расходуется на процесс восстановления

трехвалентного железа в двухвалентное) и ухудшает качество осадка.

Предложенные до сих пор для осаждения железа электролиты можно разде-

лить на три группы: сульфатные, хлористые и смешанные.

Ю- В. Баймаков приводит следующий состав электролита, успешно приме-

няемый на практике:

FeSO4 • 7Н2О ............. 180—200 г)л

MgSO4 • 7Н,0 ................ 40 »

NaHCO3 ...................... 27 »

Эта ванна работает при комнатной температуре и при плотности тока в 0,1—

0,15 А/дм1 2.

При введении в электролит двууглекислой соды начинается бурное выделе-

ние углекислоты: на поверхности появляется бурая пена, которая переходит

затем в лакообразную пленку окиси железа, предохраняющую раствор от окис-

ления.

При том же соотношении других компонентов ванна дает удовлетворительные

результаты при замене сернокислого магния поваренной солью в количестве

20—30 г/л.

Главным недостатком таких ванн является чрезвычайная медленность нара-

щивания железа, порядка 1—1,5 у. в час. Для получения железа, свободного от

упругих напряжений, Пфангаузер рекомендует х, наряду с поддерживанием низ-

кой плотности тока, использовать для удаления с катодной поверхности пузырь-

ков водорода растворенную в электролите углекислоту. Достигается это введе-

нием в электролит углекислого магния и слабым подкислением. При низкой ра-

бочей температуре образующаяся углекислота остается в растворе, а пузырьки

водорода благодаря этому увеличиваются в размерах и беспрепятственно уда-

ляются с катодной поверхности.

Имеются указания2 об успешной работе ванны, предложенной во время ми-

ровой войны М. Фэдайном(Мс. Fadyen). Согласно этим данным ванна имеет в своем

составе 350 г/л FeSO4(NH)2SO4 • 6Н2О и 0,25 г/л (0,0057V) H2SO4. При комнатной

температуре допускается плотность тока в 2 А/дм2.

Указанный электролит был всесторонне изучен в электрохимической лабо-

ратории Московского института цветных металлов и золота В. И. Лайнером и

К. С. Пономаревой, причем приведенные выше данные не подтвердились. Точнее

говоря, можно получить в электролите указанного состава осадки железа с вы-

соким выходом тока (в некоторых случаях выход тока приближался к 100%),

но осадки, полученные при температуре в 35—40° и плотности тока в 2—2,5 А/дм2

даже в самых тонких слоях отличаются чрезвычайной хрупкостью. Значитель-

ное улучшение вносит добавление щавелевокислого аммония, введение которого

в электролит в количестве 0,15 грамм-эквивалента делает осадки светлосерыми

с матовым оттенком.

Кислотность в этом электролите при указанных выше условиях быстро па-

дала, а гидролиз наступал при значениях рН>3,6. При кислотности, соответ-

ствующей pH = 3 и более низким значениям, наблюдалось резкое снижение вы-

хода тока и ухудшение механических свойств осадков.

Существенным недостатком процесса электроосаждения железа при комнат-

ной или несколько повышенной температуре является наличие на катодной по-

1 «Galvanotechnik», 1928, S, 569.

2 В 1 u m and Н oga boom, Principles of Electroplating and Electroforming, p. 285.

верхности следов от водородных пузырьков — по аналогии с явлением, которое

часто наблюдается при никелировании, цинковании и других процессах («pitting»).

Методы, применявшиеся для устранения этого дефекта, либо ухудшали механи-

ческие свойства осадков, например увеличивали хрупкость (фенол), либо спо-

собствовали окислению электролита и снижению выхода тока (перемешивание).

Таким образом, пришлось констатировать, что растворы двойной соли серно-

кислого железа и аммония ни при температуре порядка 40°, ни тем более при ком-

натной температуре нельзя применять для получения гибких железных осадков

при сравнительно высокой плотности тока (1,5— 2 А/дм1 2).

«Быстрые» сернокислые ванны изучались также проф. П. П. Федотьевым и

его сотрудниками L Примененная для опытов ванна имела в своем составе 325 г/л

железного купороса и, 280 г/л сернокислого магния. При температуре, близкой

к кипению, можно бйгло поддерживать плотность тока порядка 10—20 AfdM2,

но полученные осадки отличались хрупкостью.

Мягкие железные осадки, свободные от упругих напряжений, удается' полу-

чить в концентрированных хлористых ваннах при высокой температуре и зна-

чительной плотности тока.

Электролит, известный под названием Фишер-Лангбейн, имеет следующий

состав:

FeCl2 • 4Н2О .................. 450 г

СаС12 ....................... 500 »

Н2О........................... 750 »

Хлористый кальций может быть заменен хлористым натром. Ванна работает

при температуре в 90—110°. Допускаемая плотность тока составляет 20 А/Фи2.

Назначение хлористого кальция (или хлористого натра) — в том, чтобы

уменьшить испарение электролита, замедлить его окисление и увеличить

электропроводность.

В электролите должна присутствовать свободная соляная кислота в коли-

честве 0,01—0,02 N; водородный показатель pH, измеренный по хингидронному

электроду, имеет значение около 1,8.

Электролитное железо, полученное из хлористых растворов, отличается вы-

сокой чистотой. Примеси обусловлены главным образом механическим включением,

электролита и частиц анода. Химический состав электролитного железа, полу-

ченного из фишеровского электролита, на основании проведения большого коли-

чества анализов представляется в следующем виде:

С.............. 0,0001% Si................... 0,0001%

S.............. 0,0001 » Fe ................ 99,9950 »

Р ............ 0,0002 » -

, Удельный вес такого железа равен 7,71, температура плавления его 1650°.

Это железо легко сплавляется с другими металлами и легко поддается пайке.

Электролитное железо, полученное из хлористых ванн при высокой темпе-

ратуре, легко прокатывается на холоду, особенно после отжига. Ниже приве-

дены для сопоставления значения твердости по Бриннелю (Нв) различных ме-

таллов.

Сталь твердая ..................500

» средняя ....................360

» мягкая .....................280

Латунь отожженная ............. 107

Медь отожженная.................. 95

Золото .......................... 97

Серебро ....................... 91

Алюминий .................... 52

Шведское железо отожженное . . 105

Электролитное железо .......... 92

» » отожжен-

ное ... 55

Из «смешанных» ванн можно привести следующий состав электролита, пред-

ложенный Уаттсом (Watts) и Ли (Lee)2:

FeSO4 • 7Н2О.................. 150 г/л

FeCl2 • 4Н2О................. 75 »

(NH4)2 • SO4 ................ 120 »

(NH4)2 • С2О4 ...............6—10 »

Температура — комнатная; плотность тока 1 А/дм2.

1Федотьев, П. П., Электролиз в металлургии, стр. ПО, Ленинград, 1935.

2 Hughes, Researches up on the Electrodeposition of Iron, «Trans. Amer. Electrochemic.

Soc.», Vol. XL, pp. 15—53, 1921.

10

Пфангаузер описывает ряд ванн, содержащих сернокислое (или серноаммиач-

ное) железо, хлористый аммоний и лимоннокислый натр (3 г/л); в этих ваннах

поддерживается плотность тока порядка 0,1—0,2 А/дм2.

В качестве анодов рекомендуется применять мягкое малоуглеродистое железо.

Поверхность анодов обычно покрывается шламмом, причем последний попадает

в значительной степени в катодный осадок. В целях борьбы с этим вредным яв-

лением рекомендуется помещать аноды в чехлы и производить непрерывную

фильтрацию электролита. При работе с горячими ваннами и высокими плотно-

стями тока можно изолировать анодные и катодные пространства, а в качестве

анодов применять в таки^ случаях любой железный скрап.

Помимо соблюдения должной температуры и плотности тока, чрезвычайно

важно предупреждать появление в железной ванне трехвалентного железа. Об

этом можно судить с достаточным приближением по цвету раствора: он должен

напоминать зеленую траву.

Появление в электролите трехвалентного железа приводит к получению

грубых и хрупких осадков и резко снижает выход тока. Чаще всего появление

трехвалентного железа в электролите связано с уменьшением в последнем кислот-

ности. Отсюда, как следствие, вытекает необходимость контроля электролита,

причем, помимо основных компонентов, необходимо контролировать также и

кислотность.

Томас (Thomas) и Блюм (Blum)1 приводят следующие данные о работе экспе-

риментальной установки по наращиванию толстых (6 мм) железных печатных

плит в «Вашингтонском бюро печатания и гравирования». Состав электролита

был взят согласно патенту Фишера-Лангбейна:

FeCl2 • 4Н20 — 300 г/л — 3N.

СаС12 —335 » — 6N.

Высокая концентрация хлористого железа позволяет применять большую

плотность тока, а хлористый кальций повышает электропроводность. При 25°

удельное электрическое сопротивление электролита указанного выше состава

равно 8,9 ом см, а при 100° тот же электролит имеет сопротивление в 2,9 ом-см.

Примерный удельный вес растворов, содержащих хлористое железо и хлори-

стый кальций, при 25° приведен в табл. 1.

Таблица 1

Примерный удельный вес растворов хлористого железа и хлористого кальция

Хлористый кальций Хлористое железо Хлористый кальций (нормальность) Хлористое железо

2 N 3N 2N 3 N

(нормальность) уд. вес УД- вес уд- вес уд- вес

1 1,15 1,21 4 1,27 1,31

2 1,19 1,24 5 1,30 1,35

3 1,23 1,28 6 1,34 1,39

Кислотность поддерживалась порядка 0,01 N. Водородный показатель pH по

хингидронному электроду имел значение 1,88. Методы анализа были приняты

следующие: закисное железо определялось титрованием двухромовокислым

калием.

Содержание трехвалентного железа в растворе обычно незначительно. Для его

определения рекомендуется прибавить к 100 см3 пробы несколько капель бром-

фенолбляу и затем 0,1 N раствора едкого натра до синего окрашивания (pH =

= 4,5—5). Осадок гидрата окиси железа отфильтровывают, растворяют в го-

рячей соляной кислоте и восстанавливают двуххлористым оловом. После этого

добавляют каломель и титруют раствор 0,1 N раствором двухромовокислого

калия, как указано выше.

Свободная соляная кислота может быть оттитрована 0,1 N

раствором NaOH или вычислена по хингидронному электроду.

1 «Tran s. Amer. Electrochemic. Soc.», Vol. LVII, p. 59, 1930.

11

Хлориды определяются титрованием азотнокислым серебром после окис-

ления закисного железа азотной кислотой и прибавления небольшого избытка

едкого натра для осаждения железа.

Содержание кальция может быть вычислено после определения

железа и хлоридов или непосредственно определено в виде щавелевокислой соли.

В качестве устойчивого материала для ванн с таким активным раствором,

к тому же еще при температуре в 90°, необходимо применять гуммированную

сталь. Для предохранения гуммировки от случайных повреждений рекомендуется

выкладывать ванны поверх резины кипарисовым деревом. В качестве анодов

применяются слитки железа типа «армко», однако на поверхности анодов обра-

зуется шламм, который механически переносится к катодам и вызывает образо-

вание шишковатого осадка. При толщине осадка до 1 мм это не сказывается осо-

бенно резко, но при дальнейшем увеличении толщины образование наростов

быстро прогрессирует. В этих случаях приходится пользоваться диафрагмой из

пористого алундового горшка. Напряжение при этом возрастает с 2,5 до 4,5 V.

Кроме того, диафрагма вызывает и другие неудобства в работе. Если применять

аноды надлежащей чистоты и структуры и в то же время осуществлять непре-

рывное фильтрование, тО применение диафрагмы становится необязательным.

Температура, плотность тока и перемешивание являются тремя факторами, которые тесно связаны между собою. Большинство удовлетворительных осадков получено при температуре в 90°, плотности тока в 5—7 А/дм2 и при умеренном Таблица. 2 перемешивании. Для бо- Механические свойства электролитного железа А 5 плотность тока может

№ образца Переметив ание Часовой отжиг при температуре °C Сопротивле- ние разрыву кг/см* ' быть повышена до 10 удлинение А/дм2. Перемешивание °>а лучше осуществлять при помощи движения като-

1 2 3 4 5 Воздушное Механическое » » » 100 200 300 3900 3900 3950 3900 3950 5_б дов. Воздушное переме - 20 шивание приводит к не- 19 которому накоплению 25 трехвалентного железа 27 и образованию более хрупких катодных осад-

ков. Выход тока при воз-

душном перемешивании снижается до 90%, вместо обычных 98%.

Механические свойства железных образцов, полученных при механическом

и воздушном перемешивании, характеризуются данными табл. 2.

Практически удавалось изгибать полученные при таких условиях пластины

электролитного железа (толщиной в 5 мм) вокруг цилиндра радиусом до 20 см.

Однако при этом оказывалась выгнутой та сторона, которая была осаждена вна-

чале. При изгибе в противоположном направлении пластины обнаруживали

большую хрупкость. Это объясняется строением железных осадков: в первых

слоях они мелкокристалличны, в последующих же слоях кристаллы становятся

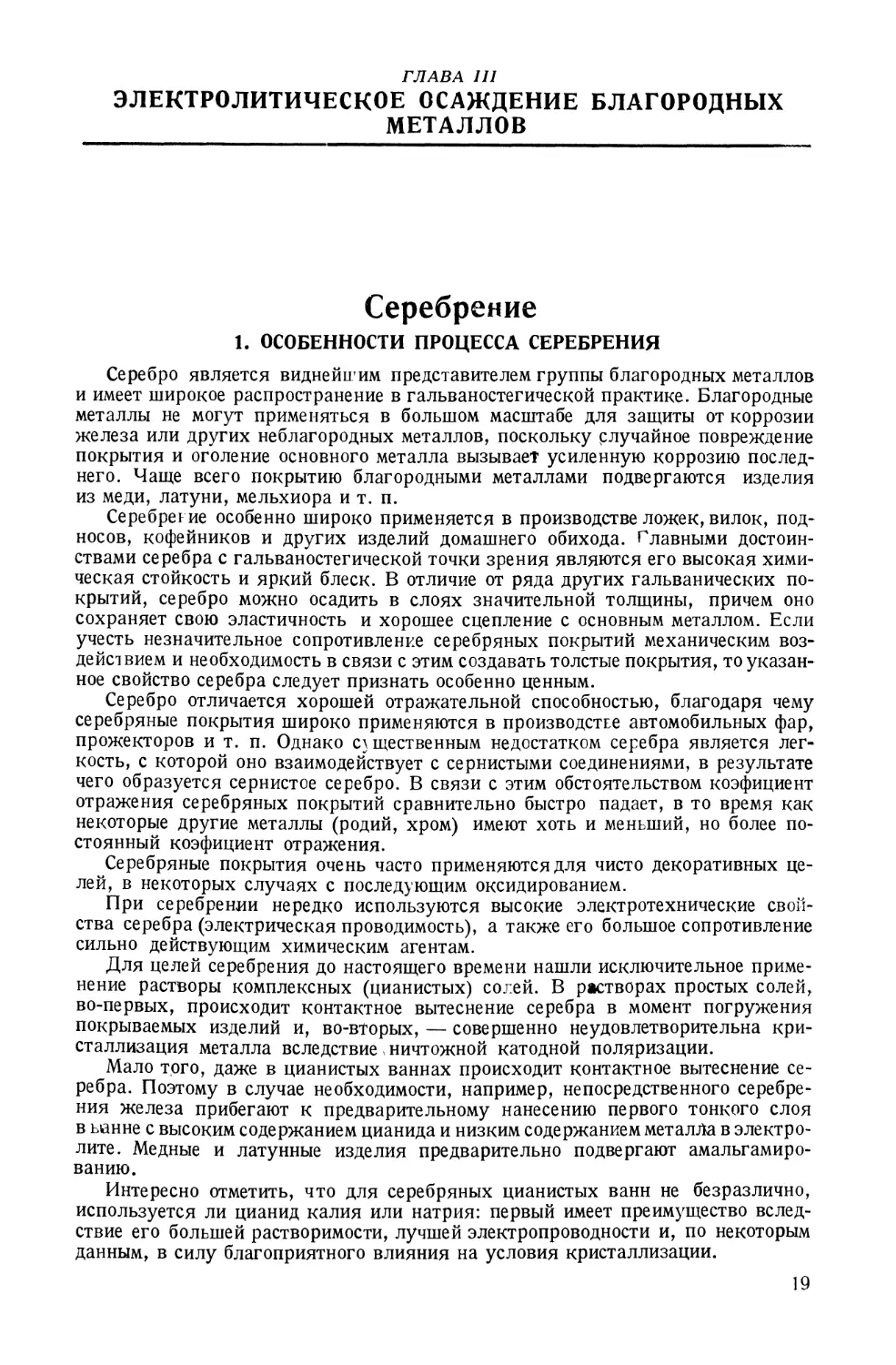

крупными, конусообразными (фиг. 4—7).

На фиг. 8 и 9 видно наличие включений при воздушном перемешивании, в то

время как при механическом перемешивании таких включений не заметно.

Электролитическое осаждение кобальта

По ряду своих физико-химических свойств кобальт занимает промежуточное

положение между железом и никелем, приближаясь больше к последнему.

Нормальный потенциал кобальта близок к потенциалу никеля1, но анодная

и катодная поляризация у кобальта выражена менее резко. Близость электрохи-

мических потенциалов и различный характер поляризации у никеля и кобальта

послужили поводом для проведения работ по электролитическому получению

нетускнеющих серебристо-белых покрытий из никелькобальтовых сплавов2,

1 См. Основы гальваностегии, ч. I, стр. 241.

2 Fink and L a h, «Trans. Amer. Electrochemic. Soc.», Vol. LVII, p. 373, 1930.

12

Фиг. 4. Микроструктура осадка электро-

литного железа толщиной в 5 мм; меха-

ническое перемешивание; начало

осаждения (ув. 100).

Фиг. 5. То же, что и на фиг. 4; конец

осаждения (ув. 100).

Фиг. 6. То же, что и на фиг. 4, но при

воздушном перемешивании; начало

осаждения (ув. 100).

Фиг. 7. То же, что и на фиг. 6; конец

осаждения (ув. 100).

Фиг. 8. Включения в электролит-

ном железе при механическом

перемешивании (ув. 5).

Фиг. 9. Включения в электро-

литном железе при воздушном

перемешивании (ув. 5).

13

а также по выделении? высококобальтовых сплавов из сернокислых рас-

творов, содержащих никель и кобальт1 (при гидрометаллургической переработке

никелевых руд).

Кобальт в несколько раз дороже никеля и по свойствам своим (окисление при

повышенной температуре, подверженность воздействию разбавленных кислот и

некоторых других корродирующих агентов) кобальт в ряде случаев уступает

никелю. В силу этого в гальваностегической практике кобальт до сих пор не

получил промышленного применения в качестве самостоятельного покрытия.

Важнейшие работы по электроосаждению кобальта были проведены Каль-

мусом (Kalmus)2 в Канаде после того, как там были обнаружены значительные

месторождения кобальта и возник вопрос о максимальном применении этого

металла.

Важнейшим достоинством кобальтовых ванн является большая растворимость

двойных серноаммиачных солей кобальта (в сравнении с таковыми для никеля)

и допускаемая поэтому большая плотность тока при осаждении кобальта из та-

ких растворов. Преимущество кобальта перед никелем, как уже было указано

выше, заключается также в меньшей поляризации анода и катода. Растворы

с одинаковой концентрацией никелевых и кобальтовых солей согласно Блюму

и Хагебуму (Hogaboom)3 в присутствии или отсутствии других солей имеют оди-

наковую электропроводность.

По мнению Блюма и Хагебума большая твердость кобальтовых осадков

в сравнении с никелевыми обусловливается не природой самого металла, а усло-

виями осаждения: кобальтовые осадки потому оказываются более твердыми,

что они получаются при более высоких плотностях тока, чем никелевые.

Лучшие две ванны, рекомендованные Кальмусом с соавторами, имеют следую-

щий состав:

Раствор IB N г)л

CoS04(NH4)2S04 • 6Н2О.................- . . . . 0,96 175

Уд. вес 1,053

Раствор XIII В

CoSQ, • 7Н2О................................. 3,60 504

NaCl ........................................0,3 17

Н3ВО3 До насыщения (приблизительно) ......... 0,75 45

Уд. вес 1,24

В ванне I В обращает на себя внимание значительная растворимость кобаль-

товой соли в сравнении с растворимостью никелевой. Плотность тока в этой

ванне допускается до 4 А/с1м2; в никелевых серноаммиачных ваннах допускаемая

плотность тока — обычно ниже 1 А/дм2.

Ванна XIII В позволяет применять плотности тока в пределах от 3,5 до

17,5 А/дм2, что также значительно превышает даже ту величину, которая

обычно допускается в никелевых ваннах при подогреве и перемешивании.

В качестве анодов при кобальтировании применяют и литые, и катаные пла-

стины. Последние предпочтительны, поскольку они более равномерно раство-

ряются. Во время перерывов в работе рекомендуется вынимать аноды, так как

они растворяются химически.

При покрытии металла кобальтом контактным методом можно употреблять

следующий раствор:

CoSO4 • 7Н2О...........12 г/л

NH4C1 ..............20

При этом предварительно очищенные изделия опускают на несколько минут в

подогретый до 50—60° раствор. Контактом служат куски металлического цинка.

В заключение необходимо отметить, что некоторые преимущества кобальто-

вых покрытий Дсиневато-белый цвет) и кобальтовых ванн (большая производи-

тельность) не могли компенсировать высокую стоимость металлического кобальта

и его соединений, и в настоящее время удельный вес кобальтирования

в сравнении с никелированием ничтожно мал.

1 П л е т е н е в, С. А. и Кузнецова, В. В., «Цветные металлы», № 5, 1933.

2 Kalmus, Harper and Saveli, «Trans. Amer. Electrochemic. Soc.», Vol. XLVII,

pp. 1—43, 1915.

3 Blum and Hogaboom, Principles of Electroplating and Electroforming, p. 279, 1930.

ГЛАВА II

ЭЛЕКТРОЛИТИЧЕСКОЕ ОСАЖДЕНИЕ ВОЛЬФРАМА

Вольфрам представляет значительный интерес в качестве защитного покры-

тия, предохраняющего основной металл от воздействия сильно действующих

агентов, а также для декоративных целей. Отличаясь, подобно электролитически

осажденному хрому, красивым, блестящим цветом, вольфрам имеет то преиму-

щество, что он не реагирует ни с одной из минеральных кислот, ни с царской

водкой и растворяется лишь в смеси плавиковой и азотной кислот.

Вольф рам плавится при температуре в 3650°. В обычных атмосферных усло-

виях, а также при наличии сернистых соединений, он сохраняет свой серебри-

стый цвет, совершенно не тускнея. Все эти обстоятельства достаточно убедительно

говорят в пользу максимального использования вольфрама для гальваностеги-

ческих целей.

Подробный обзор работ, посвященных электролитическому выделению воль-

фрама из расплавленных сред и из водных растворов, можно найти в статье

Финка (С. Fink) и Джонса (F. Jones)1. После многочисленных безуспешных по-

пыток получить пригодные для гальваностегических целей вольфрамовые по-

крытия, Финку удалось выделить на катоде осадок, не растворяющийся в кис-

лотах. Первый электролит, из которого удалось получить такой осадок, имел

следующий состав:

NaOH ............... 70 г/л

WO3.................30 »

Декстроза...........60 »

Вольфрамовая кислота, реагируя с едким натром, образует вольфрамат натра,

так что указанный выше состав электролита можно написать в следующем виде:

NaOH................60 г/л

Na2WO4..............38 »

Декстроза ..........60 »

В этом электролите при температуре около 80° на латунном катоде образуется

красивый серебристый осадок, нахолоду же получается лишь налет, невиди-

мому, представляющий собой смесь окислов вольфрама (WO2 и WO).

Было замечено, что выход тока резко падает с течением времени. Преобладаю-

щим процессом на катоде является выделение водорода, и выход тока по металлу

даже в начале осаждения не превышает одного процента. Это означает, что при-

вес вольфрама на катоде (например, латунном) постепенно уменьшается и через

некоторый промежуток времени становится равным нулю. Если же в ванну за-

весить новый латунный катод, то привес его за определенный промежуток времени

будет равен тому, который был получен за тот же период на первом катоде.

Таким образом, по мере того как катод покрывается вольфрамом, дальнейшее

осаждение последнего постепенно замедляется и в конце концов совсем

прекращается.

Так как и в начале выход тока по металлу весьма невелик (что необходимо

связать с незначительным перенапряжением водорода), можно сделать допуще-

ние, что перенапряжение водорода на вольфраме настолько мало, что практически

здесь имеет место лишь выделение водорода.

Наряду с платиновыми анодами, которые в этих условиях нерастворимы,

Финк и Джонс подвергли испытанию никелевые аноды. При 95° и плотности

’Colin G. Fink and Frank L. Jones, «Trans. Amer. Electrochemic. Soc.», Vol.

LIX, p. 461, 1931.

15

тока в 8 А/дм1 2 никелевые аноды в среднем теряли в час 0,0123 г/дм2 анодной по-

верхности. Катодные осадки, полученные при никелевых анодах, отличались

хорошим качеством и по весу превышали те, которые были получены с платино-

выми анодами, но содержали никель.

Повышенная температура благоприятно влияет не только на качество полу-

чаемых осадков, но и на выход тока. Ниже 60° вообще не удается получить ме-

таллические осадки. В табл. 3 приведены результаты, полученные при последо-

вательном включении пяти ванн одинакового состава (330 г/л Na2CO3 и 100 г/л

WO3) и при плотности тока в 10 А/дм2, но при различной температуре.

Таблица 3 Таблица 4

Влияние температуры на работу вольфра- Влияние плотности тока на произво- дительность вольфрамовых ванн

мовых ванн

Темпера- Вес осадка Плотность Привес за Привес за

тура Характер осадка за 20 мин. тока 10 мин. 30 мин.

°C 2/0М2 А/дм2 г/дм2 г/дма

30 Пленка черной окиси 0,0062 6,75 0,0263 0,05111

40 Темносерая пленка 0,0066 13,36 0,0224 (Т,0302

60 80 Металлический Блестящий металличе- 0,0073 8,9 0,0124 0,0232

ский вольфрам 0,0097 6,7 0,0093 0,0139

100 То же 0,0155 5,4 0,0046 . 0,0093

Плотность тока по данным Финка и Джонса может колебаться в широких

пределах. Наибольший выход тока соответствует плотности порядка 8—10 А/дм2.

Влияние плотности тока для указанного выше состава электролита характери-

зуется данными табл. 4.

При изучении влияния концентрации вольфрама в растворе, содержащем

330 г/л Na2CO3, было установлено, Что наибольший выход тока соответствует

125 г/л W0.3 (при плотности тока в 21,5 А/дм2, температуре в 100° и продолжитель-

ности электролиза в 15 мин.). Концентрация водородных ионов, измеренная

в этом электролите при 100° по сурьмяному электроду, соответствует значению

pH = 13. То обстоятельство, что в работе Финка и Джонса было констатировано

постепенное падение выхода тока с течением времени, послужило поводом для

проведения специального исследования причин такого «истощения» вольфрамо-

вой ванны. В результате этого исследования Холт (М. L. Holt)2 пришел к вы-

воду, что постепенное падение выхода тока в вольфрамовой ванне является

следствием удаления из нее примесей, властности — железа, и что, следовательно,

на катоде в первый момент осаждается не чистый вольфрам, а сплав вольфрама

с железом или с каким-либо другим металлом, присутствующим в электролите

в виде примеси. Одинаковые результаты были получены в трех ваннах: в ванне,

предложенной Финком и Джонсом (330 г/л Na2CO3 и 125 г/л H2WO4), в лимонно-

кислой ванне Уайнтема (Yntema)3 и в фосфорнокислой ванне Коленберга

(Kohlenberg)4.

Во всех этих трех ваннах был получен красивый серебристый осадок при

плотности тока в 5 А/дм2, температуре около 90° и продолжительности электро-

лиза в 20 мин. Анодами служили платиновые пластинки, а катодами — медные.

Для анализа осадков последние растворяли в царской водке; при этом воль-

фрам оставался в виде нерастворимой желтой окиси (WO3). После отфильтровы-

вания осадок подвергали промывке, сушке и прокаливанию для определения

вольфрама.

Железо определяли в виде окиси Fe2O3, после осаждения аммиаком и про-

каливания осадков. Результаты этих анализов приведены в табл. 5.

Вследствие малых навесок и сложных методов анализа в таблице приводятся

1 Осадок плохо сцеплен с основным металлом.

2 М. Leslie Holt, «Trans^ Amer. Electrochemic. Soc.», Vol. LXVI, p. 453, 1935.

3 Yn tema, J., «Joum. Electrochemic. Soc.», 54, 3775, 1932.

1 Kohlenberg, «Met Industry», N. Y. 31, 94, 1933.

16

Таблица 5

Анализ катодных осадков вольфрамовых ванн

Тип ванны Средний привес катода г Среднее содержа- ние воль- фрама °/о Среднее содержа- ние же- леза

Карбонатная . . 0,0075 62 38

Фосфатная.... 0,0050 68 32

Лимоннокислая . 0,0025 55 45

округленные значения, однако по мнению Холта можно принять, что среднее

содержание железа в «вольфрамовых» осадках равно 35%.

Осадки, нагретые в атмосфере водорода, совершенно не теряли в весе; это

свидетельствует о том, что они не

содержали окислов.

Железо попадает в электролит

главным образом с вольфрамовой

кислотой. Различные образцы (мар-

ки «чистая») давали качественную

реакцию на железо с K4Fe(CN)e и

с KCNS. Как было уже указано,

Холт объясняет «истощение» ванны

постепенным удалением из нее же-

леза. Для лимоннокислой ванны

достаточно было трех-четырех 20-ти

минутных опытов1, чтобы ванна

совершенно истощилась; в карбонатной и в фосфатной ваннах можно было

провести 8—12 опытов до полного прекращения выделения вольфрама на

катоде. В табл, б приведены данные о весе катодных осадков в двух карбо-

натных ваннах, причем для каждого опыта был взят новый катод. Продол-

жительность опыта во всех случаях составляла 20 мин.

Истощение вольфрамовых ванн____

Последовательный катодный привес, г

Таблица 6

№ ванны 1 2 3 4 5 !s 1 7 8 9 °

I 0,0030 0,0012 0,0008 0,0006 0,0005 0,0004 0,0002 0,0002 0,0002 0,0002 0,0000

II 0,0029 0,0011 0,0008 0,0006 0,0003 0,0004 0,0001 0,0002 0,0002 0,0002 0,0001

По внешнему виду первые осадки в обеих ваннах были блестящие и лосня-

щиеся, вторые имели синеватый оттенок, остальные были красновато-бронзовые.

Последние два образца не имели никаких признаков осадка.

«Истощенные» ванны легко поддавались регенерации при введении неболь-

шого количества железа (хлористого, лимоннокислого или гидрата). Один мил-

лиграмм железа, добавленный в виде 1% раствора FeCl3, восстанавливает «исто-

щенную» карбонатную ванну (емкостью в 75 см3). Если прибавить меньшее коли-

чество железа, то катодные осадки приобретают синеватый оттенок; если же

ввести в ванну слишком много железа, то осадки становятся коричневыми.

Для того чтобы окончательно убедиться в том, что примеси железа (или ка-

кого-либо другого металла) в электролите являются обязательными при полу-

чении сколько-нибудь значительных по весу катодных осадков, Холт приготовил

электролит из чистой вольфрамовой кислоты. Последняя очищалась следующим

образом: химически чистый вольфрамат натрия осаждался хлористым барием, и

полученный вольфрамовокислый барий разлагался царской водкой; осаждав-

шаяся при этом вольфрамовая кислота по крайней мере пять раз обрабатыва-

лась горячей соляной кислотой, затем многократно промывалась разбавленной

соляной кислотой, после чего освобождалась от электролита при помощи диа-

лиза и, наконец, тщательно высушивалась для удаления избытка воды. Угле-

кислая сода очищалась пятикратной кристаллизацией из дестиллированной

воды. После этого были проведены сравнительные 20-ти минутные опыты с обыкно-

венным вольфрамовым (карбонатным) и с очищенным электролитом. Результаты

этих опытов приведены в табл. 7.

Все образцы, полученные в электролите с чистой вольфрамовой кислотой,

имели лишь на нижних краях по темносиней полоске, отнюдь не похожей на

металлический осадок.

1 Емкость ванны 75 см3; размеры катода 3x3 см; плотность тока 5А)дм2.

В. И. Лайнер—62—2

17

Таблица 7

Привес на катоде в очищенной и обыкновенной H8WO4

Вольфрамовая кислота .V .. .. Вес катодного осадка, г

карбонатная ванна фосфатная ванна лимоннокислая ванна

Обыкновенная . . . Чистая ..... 0,0030 0,0002 0,0017 0,0003 0,0008 Никакого осадка

Л. Н. Гольц и В. Н. Харламов1 проверили данные Финка и Джонса и в ос-

новном получили такие же результаты в отношении влияния основных компонен-

тов электролита, температуры и плотности тока. Выход тока не превышал 1%

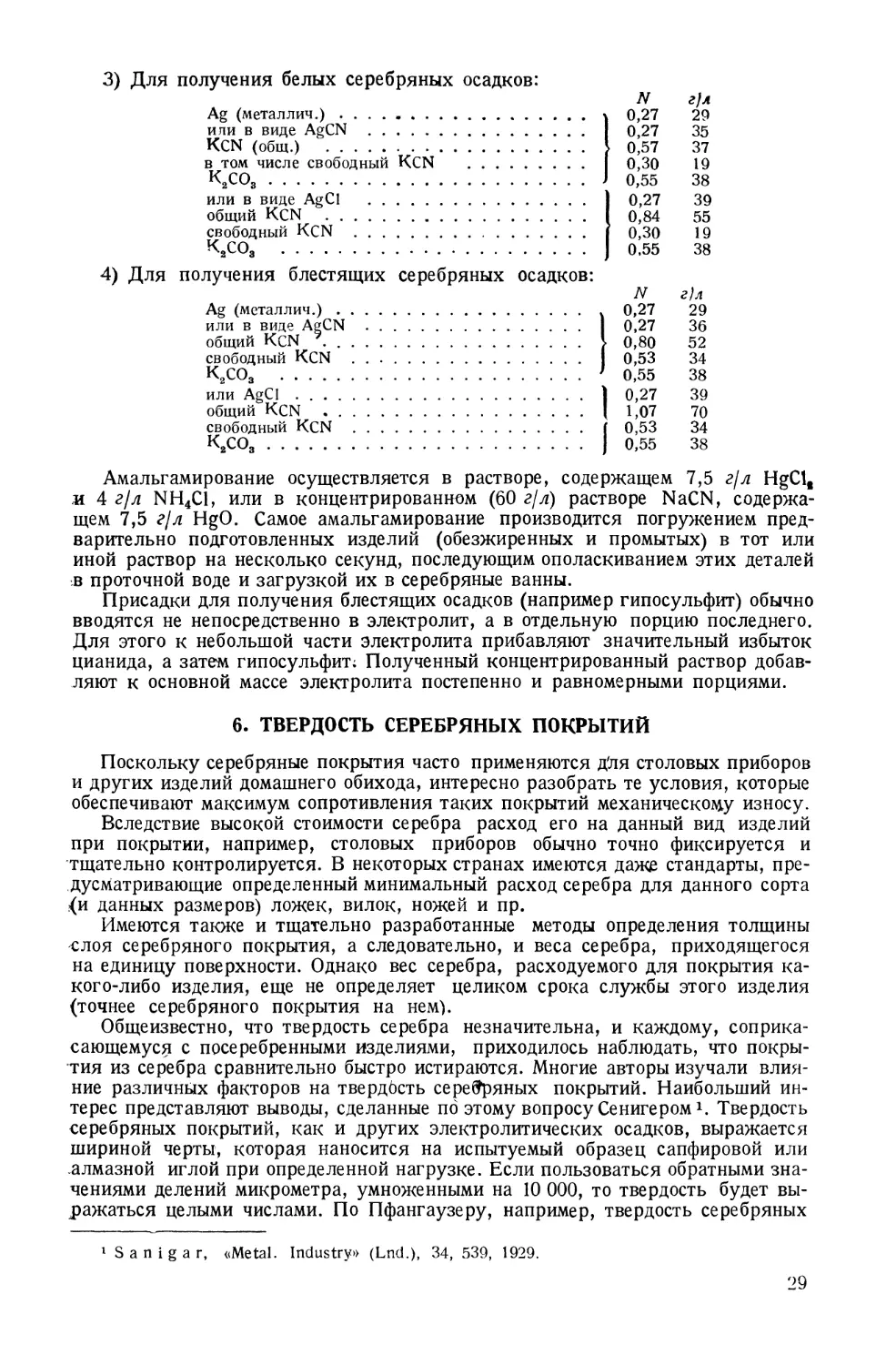

ФигЛЮ. Зависимость выхода по току

от_ продолжительности электролиза.

—..проточный электролит; II — не-

проточный электролит

и имел тенденцию к постепенному пони-

жению.

Никаких улучшений не удалось до-

биться при пропускании углекислоты в

электролит с целью поддержать в нем по-

стоянную концентрацию водородных ионов.

Электролиз с диафрагмой и с чередующи-

мися переносами катода из катодного про-

странства в анодное и обратно не дал за-

метного повышения выхода тока. Эти опыты

не подтвердили высказанное Финком пред-

положение об исключительной роли кон-

центрации водородных ионов и параволь-

фраматов в процессе электроосаждения

вольфрама.

Л. Н. Гольцем и В. Н. Харламовым,

как и Холтом, было замечено резкое по-

вышение катодного выхода тока в случае

электролиза вольфрамовой кислоты, за-

грязненной.железом.

Таким образом, подтверждается депо-

ляризующее влияние железа (и других

металлов, образующих сплавы с вольфрамом) при электролитическом осаждении

вольфрама из водных растворов. Однако Л. Н. Гольц и В. Н. Харламов придержи-

ваются того мнения, что на выход тока оказывает влияние также и состояние

поверхности. В этом убеждает их опыт, проведенный с проточным (т. е. постоян-

ным по составу) электролитом. Хотя в последнем случае выход тока в сравнении

с электролизом в стационарном электролите меняется незначительно, все же

и здесь он имеет тенденцию к понижению (фиг. 10).

Это второе предположение с нашей точки прения не противоречит первому,

скорее даже из него вытекает. Общеизвестным является влияние физического

состояния поверхности (помимо природы самого металла) на вёличину перена-

пряжения водорода. По наблюдениям Л. Н. Гольца и В. Н. Харламова гладкая

и блестящая поверхность катодных рбразцов, подвергающихся вольфрамирова-

нию, постепенно становится неровной (И матовой. Совершенно естественно, что

на матовой, и шероховатой поверхности перенапряжение водорода (а соответст-

венно этому и выход тока по металлу) будет меньше, чем на блестящей и гладкой.

Нет нужды повторять, что природа самого металла играет решающую роль

3 величине перенапряжения водорода и что в связи с этим выход тока по металлу

начинает резко падать по мере того, как, например, медный катод покрывается

вольфрамом.

Поскольку электролитическое осаждение вольфрама легче осуществляется

из «загрязненных» электролитов, т. е. в присутствии других металлов, естест-

венными явились попытки получить покрытия из сплавов вольфрама с другими

металлами. В этом направлении был проведен ряд работ, которые, однако, до

сих пор практического оформления не получили.

1 «Журнал прикладной химии», т. 9, вып. 4, 631, 1936.

18

ГЛАВА III

ЭЛЕКТРОЛИТИЧЕСКОЕ ОСАЖДЕНИЕ БЛАГОРОДНЫХ

МЕТАЛЛОВ

Серебрение

1. ОСОБЕННОСТИ ПРОЦЕССА СЕРЕБРЕНИЯ

Серебро является виднейшим представителем группы благородных металлов

и имеет широкое распространение в гальваностегической практике. Благородные

металлы не могут применяться в большом масштабе для защиты от коррозии

железа или других неблагородных металлов, поскольку случайное повреждение

покрытия и оголение основного металла вызывает усиленную коррозию послед-

него. Чаще всего покрытию благородными металлами подвергаются изделия

из меди, латуни, мельхиора и т. п.

Серебреьие особенно широко применяется в производстве ложек, вилок, под-

носов, кофейников и других изделий домашнего обихода. Главными достоин-

ствами серебра с гальваностегической точки зрения являются его высокая хими-

ческая стойкость и яркий блеск. В отличие от ряда других гальванических по-

крытий, серебро можно осадить в слоях значительной толщины, причем оно

сохраняет свою эластичность и хорошее сцепление с основным металлом. Если

учесть незначительное сопротивление серебряных покрытий механическим воз-

действием и необходимость в связи с этим создавать толстые покрытия, то указан-

ное свойство серебра следует признать особенно ценным.

Серебро отличается хорошей отражательной способностью, благодаря чему

серебряные покрытия широко применяются в производстье автомобильных фар,

прожекторов и т. п. Однако существенным недостатком серебра является лег-

кость, с которой оно взаимодействует с сернистыми соединениями, в результате

чего образуется сернистое серебро. В связи с этим обстоятельством коэфициент

отражения серебряных покрытий сравнительно быстро падает, в то время как

некоторые другие металлы (родий, хром) имеют хоть и меньший, но более по-

стоянный коэфициент отражения.

Серебряные покрытия очень часто применяются для чисто декоративных це-

лей, в некоторых случаях с последующим оксидированием.

При серебрении нередко используются высокие электротехнические свой-

ства серебра (электрическая проводимость), а также его большое сопротивление

сильно действующим химическим агентам.

Для целей серебрения до настоящего времени нашли исключительное приме-

нение растворы комплексных (цианистых) солей. В растворах простых солей,

во-первых, происходит контактное вытеснение серебра в момент погружения

покрываемых изделий и, во-вторых, — совершенно неудовлетворительна кри-

сталлизация металла вследствие ничтожной катодной поляризации.

Мало того, даже в цианистых ваннах происходит контактное вытеснение се-

ребра. Поэтому в случае необходимости, например, непосредственного серебре-

ния железа прибегают к предварительному нанесению первого тонкого слоя

в ыанне с высоким содержанием цианида и низким содержанием металла в электро-

лите. Медные и латунные изделия предварительно подвергают амальгамиро-

ванию.

Интересно отметить, что для серебряных цианистых ванн не безразлично,

используется ли цианид калия или натрия: первый имеет преимущество вслед-

ствие его большей растворимости, лучшей электропроводности и, по некоторым

данным, в силу благоприятного влияния на условия кристаллизации.

19

Надо упомянуть также, что в цианистых серебряных ваннах выход тока не

зависит от концентрации цианида в такой степени, как это имеет место напри-

мер в медной цианистой ванне и, что, вообще говоря, выход тока в серебряных

ваннах — высок.

Ниже мы остановимся на всех этих вопросах более детально. Изложенные выше

замечания преследовали лишь цель охарактеризовать в общих чертах особен-

ности серебряных покрытий и серебряных ванн.

2. СОСТАВ ЭЛЕКТРОЛИТА И РОЛЬ ОТДЕЛЬНЫХ ЕГО КОМПОНЕНТОВ

Главными компонентами серебряной цианистой ванны являются комплекс-

ная серебряная соль и свободный цианид. Комплекс-

ная соль может быть получена растворением в цианистом кали цианистого

или хлористого серебра. При этом происходят следующие реакции:

Z AgCN + KCN = KAg (CN)2

и

AgCl -г 2KCN = KAg (CN)2 + KC1.

Как видно из этих уравнений, при растворении хлористого серебра в цианиде,

в электролите образуется эквивалентное серебру количество хлористого калия.

Роль последнего детально не изучена, но можно сказать определенно, что KCI

нельзя относить к вредным компонентам.

Назначение свободного цианида в серебряных ваннах многообразно. Прежде

всего свободный цианид необходим для уменьшения степени диссоциации

серебряного комплексного аниона и уменьшения вместе с этим потенциала

серебра. Связь между концентрацией свободного цианида и потенциалом серебра

Очевидно, что при

полном отсутствии или

при наличии незначи-

тельного количества сво-

бодного цианида боль-

шинство металлов (в том

числе медь и ее сплавы),

потенциал которых в

серебряном электролите

значительно отрицатель-

нее потенциала серебра,

будет вытеснять послед-

нее из раствора в мо-

мент по ружения и, сле-

довательно, будет нарушено сцепление покрытия с основным металлом. Здесь

можно кстати отметить, что широко прйктикуемое при серебрении изделий из

меди и ее сплавов предварительное амальгамирование основано на том, что

ртуть контактно не вытесняет серебра из его цианистого раствора, и вследствие

легкости образования сплавов ртути с медью и серебром, благодаря предваритель-

ному амальгамированию, достигается хорошее сцепление серебряного покрытия

с основным металлом. Свободный ццанид в серебряном электролите необходим

также для получения более тонких по структуре осадков, Для более равномер-

ного распределения металла, особенно в случае покрытия изделий сложной

формы, для повышения электропроводности и для нормального растворения

анодов.

Из изложенного с достаточной ясностью вытекает необходимость присутствия

в электролите в каком-то определенном количестве свободного цианида.

Помимо этих двух главных компонентов — серебряной комплексной соли

и свободного цианида,— в электролите обычно присутствуют карбонаты, которые,

как и во всякой цианистой ванне, со временем накапливаются за счет гидро-

лиза цианида и поглощения углекислоты из воздуха. Прежде карбонаты в циа-

нистых ваннах относили к бесспорно вредным примесям; сейчас это мнение оспа-

ривается, и некоторые исследователи рекомендуют специально вводить карбо-

наты в цианистые серебряные ванны.

20

показана в табл. 8.

Таблица 8

Зависимость потенциала серебра от концентрации свободного

цианида

Концентрация серебра Свободный цианид Потенциал серебра V

нормальность | а/л нормальность | г/л

0,25 27 +0,150

0,25 27 0,025 1,6 —0,217

0,25 27 0,250 16,0 —0,369

Наконец, в серебряные ванны часто вводят сероуглерод или другие добавоч-

ные агенты в целях получения блестящих, не требующих полировки осадков.

Ниже мы остановимся на оптимальной концентрации каждого из перечис-

ленных выше компонентов.

А. Влияние концентрации серебра

Влияние каждого компонента в серебряной ванне интересно рассмотреть

с точки зрения электропроводности и поляризации, поскольку с этими двумя

факторами связаны равномерность катодных осадков (рассеивающая способность),

их структура, а также анодный и катодный выходы тока. Такое детальное иссле-

дование было предпринято «Интернациональной серебряной компанией»х. Мы

воспользуемся материалами этого исследования и разберем влияние концентра-

ции каждого компонента изолированно, хотя надо иметь в виду, что окончатель-

ное суждение об оптимальной концентрации одного какого-либо компонента

(а также о влиянии режима электролиза) может быть сделано лишь с учетом всево

комплекса вопросов, т. е. исходя из концентрации остальных компонентов и тех

но-экономических факторов для дан-

ного конкретного случая.

Фиг. 11. Влияние концентрации серебра

на удельное сопротивление электролита

Фиг. 12. Влияние копц..лрации серебра

в электролите на анодную поляризацию

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация свобод-

ного цианида в г/л 8,25 8,25 30,90

Концентрация Na2CO3

в г/л . .... 33,0 60,30 33,00

Температура в °C- 22,2 22,2 22,2

Плотность тока в А/Ом8 0,4 0,4 0,4

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация свобод- ного цианида в г/л 8,25 8,25 1 30,90

Концентрация Na2 СО3 в г/л . • 60,30 33,00 33,00

Температура в °C ... . 22,2 22,2 22,2

Плотность тока в А/дм2 0,4 0,4 0,4

Электропроводность серебряного электролита возрастает вместе с концентра-

цией в нем серебра, но это возрастание имеет место в большей степени при пони-

женном содержании цианида или карбонатов. Так, с повышением концентрации

серебра от 8,2 до 41 г/л электропроводность возрастает примерно на 25% при

содержании 8,25 г/л свободного цианида и 33 г/л карбонатов. При большем же

содержании свободного цианида или карбонатов такое же возрастание концен-

трации серебра (8,2—41 г/л) дает лишь незначительное увеличение электро-

проводности электролита (фиг. 11).

Анодная поляризация заметно повышается с повышением кон-

центрации серебра лишь при недостатке в электролите свободного цианида.

При концентрации свободного цианида в 30 г/л, а серебра в 24 г/л анодная

*B. Egeberg and N. Р г о m i s е 1, Л study of Silver plating Solutions, «Trans. Amer.

Electrochemic. Soc.», Vol. LIX, p. 287, 1931.

21

поляризация достигает своего максимума. При дальнейшем повышении кон-

центрации серебра анодная поляризация даже уменьшается (фиг. 12).

Катодная поляризация резко уменьшается лишь с повышением

концентрации серебра от 8 до 24 г/л. При дальнейшем увеличении концентрации

серебра катодная поляризация меняется

уже весьма незначительно (фиг. 13).

В полном соответствии с катод-

ной поляризацией находится также

и зависимость между концентрацией

серебра в электролите и рассеива-

Фиг. 14. Влияние концентрации серебра в

электролите на рассеивающую способность

Фиг. 13. Влияние концентрации 'серебра в

электролите на катодную поляризацию

Электролит и режим Кри- вая I Кри- вая II Кри- вая III Электролит и режим Кри- вая I Кри- вая ,11 Кри- вая III

Концентрация свобод-

ного цианида в г/л 8,25 30,9 8,25 Крнцентрация сводного

Концентрация Na2 СО3 цианида Ag в г/л . 30,90 8,25 8,25

в г/л .... 61,50 33,0 33,00 Концентрация Na2 СО3

Температура в °C • • • 22,2 22,2 22,2 в г/л .... 33,00 60,30 33,00

Плотность тока в А/дм8 0,4 0,4 0,4 Температура в °C . 22,2 22,2 22,2

Плотность тока в А/дм2 0,4 0,4 1 0,4

ющей способностью1; именно: .рассеивающая способность резко падает при

увеличении концентрации серебра от 8 до 24 г/л; при дальнейшем же повыше-

нии концентрации рассеивающая способность меняется незначительно (фиг. 14).

Б. Влияние концентрации свободного цианида

Электропроводность электролита заметно возрастает с повы-

шением концентрации в нем свободного цианида до 30 г/л. При дальнейшем по-

вышении концентрации свободного цианида электропроводность электролита

также продолжает возрастать, но уже в меньшей степени (фиг. 15).

Анодная поляризация резко падает по мере повышения кон-

центрации свободного цианида до 30 г/л. Так, при наличии в электролите 10 г/л

свободного цианида анодная поляризация равна 0,55 V, а .при 30 г/л — всего лишь

0,1 V. Дальнейшее повышение концентрации не оказывает заметного влияния

на величину анодной поляризации (фиг. 16).

Катодная поляризация возрастает с увеличением концентра-

ции свободного цианида. Так, повышение концентрации свободного цианида

в пределах от 10 до 30 г/л увеличивает катодную поляризацию на 0,05 V. При

повышении концентрации свободного цианида' в электролите до 75 г/л катод-

ная поляризация достигает уже значения 0,4 V — при содержании серебра

в 23,78 г/л и 0,33 V — при содержании серебра в 40 г/л.

1 При К = 5 по формуле Херинга.

22

На основании приведенных данных можно вывести заключение, что содер

жание свободного цианида в электролите должно находиться в некотором соот

ветствии с концентрацией серебра и

что выход тока по металлу будет

оставаться высоким даже и при зна-

чительном содержании цианида, в

противоположность тому, что имеет

место, например, в цианистой медной

ванне (фиг. 17).

Фиг. 15. Влияние концентрации свободного

цианида на удельное сопротивление сере-

бряных электролитов

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация Ag в г/л 23,78 23,78 41,25

Концентрация Na2 СО3 LAI в г! л 33,00 63,38 60,30

Температура в °C . . . . 21,1 21,1 21,1

Плотность тока в А/дм2 0,4 0,4 0,4

Фиг. 16. Влияние концентрации свободного

цианида на анодную поляризацию

Электролит и режим Кри- вая I 1 Кри- 1 вая II Кри- вая III

Концентрация Ag в г/л Концентрация Na2CO3 41,25 23,78 23,78

в г/л 60,30 63,38 , 33,00

Температура в °C . 22,2 22,2 22,2

Плотность тока в А /дм2 0,4 0,4 0,4

Фиг. 17. Влияние концентраций свободного

цианида на катодную поляризацию

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация Ag в г/л 23,78 41,25 23,78

Концентрация Na2 СО3

в г/л 63,38 60,30 33,00

Температура в °C . . . 22,2 22,2 22,2

Плотность тока в А/дм2 0,4 1 0,4 0,4

В. Влияние концентрации карбонатов

С увеличением концентрации кар-

бонатов в серебряной цианистой ванне

электропроводность электролита воз-

растает в значительно большей степени,

чем при повышении концентрации сере-

бра и свободного цианида. Как и для

последних двух компонентов, наиболь-

шее повышение электропроводности на-

блюдается при увеличении концентра-

ции карбонатов в пределах от 0 до 30

г/л, но и при дальнейшем повышении

концентрации карбонатов электро-

проводность продолжает возрастать

(фиг. 18).

Анодная поляризация

с увеличением концентрации карбона-

тов сильно повышается, особенно при

незначительном содержании в электро-

лите свободного цианида. При наличии

достаточного количества свободного ци-

анида изменение концентрации карбона-

тов в пределах от 0 до 90 г/л не оказы-

вает заметного влияния на величину

анодной поляризации (фиг. 19).

23

На рассеивающую способность карбонаты оказывают бла-

гоприятное влияние, особенно при незначительном содержании в электролите

свободного цианида. Это, повидимому, связано с тем, что именно при небольшом

Фиг. 18. -Влияние концентрации карбонатов

на удельное сопротивление серебряного

электролита

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация Ag в г/л Концентрация NaCN 8,36 23,29 8,53

в г/л 8.18 8,10 21 29,93

Температура в °C • . . 21 21

Плотность тока в к./дмг 0,4 0,4 I 0,4

количестве свободного цианида элек-

тропроводность серебряных ванн с

повышений» концентрации карбона-

тов быстро возрастает (фиг. 20).

Фиг. 19. Влияние концентрации карбонатов

на анодную поляризацию

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация Ag в г/л Концентрация NaCN 23,29 8,36 8,56

в г'л 8,10 8,18 29,93^

Температура в °C . . . 22 22 22

Плотность тока в А /дм2 0,4 0,4 0,4

Рассмотрим теперь вопрос о поведении калиевых и натриевых солей в сереб-

ряных ваннах. Эгеберг (Egeberg) и Промайсл (Promisel)1 следующим образом

суммируют особенности калиевых солей сравнительно с натриевыми.

1. В присутствии калиевых солей катодная поляризация может быть дове-

дена до 0,7 V без образования «загорелых» катодных осадков, в то время как

в присутствии натриевых солей таковые появляются при катодной поляризации,

равной 0,5 V.

2. Концентрация цианидов (в пересчете на CN) может быть несколько мень-

шей без того, чтобы анодная поляризация достигла значительной величины.

3. С повышением содержания углекислого калия анодная поляризация воз-

растает медленно, что позволяет накапливать в электролите большое количество

карбонатов до возникновения необходимости в их удалении.

4. В присутствии калиевых солей можно применять более высокую плотность

тчка.

5. Физические свойства серебряных осадков, полученных в присутствии кали-

евых солей, несколько лучше, чем свойства осадков, полученных в присутствии

натриевых солей.

6. Электропроводность калиевых растворов выше, чем электропроводность

натриевых — при соответствующей концентрации.

1 «Trans. Amer. Electrochemic. Soc.», Vol. LIX, p. 287. 1931.

24

Закончив на этом рассмотрение роли и влияния трех основных компонентов,

присутствующих в серебряном электролите в значительном количестве (сереб-

ряного комплекса, свободного цианид;

четвертого компонента— добавочных

агентов. Этот компонент обычно при-

сутствует в серебряном электролите

в небольшом количестве и имеет

своим назначением улучшение физи-

ческих свойств серебряных покрытий.

Г. Влияние добавочных агентов

Серебряные осадки получаются

обычно матовыми и чтобы сделать

их блестящими, их необходимо под-

вергнуть крацовке. Для получения

более светлых, порой блестящих по-

крытий непосредственно из ванн в по-

следние вводят специальные добавоч-

ные агенты. Наиболее распростра-

ненным из таких агентов является

сероуглерод, который вводят

в количестве 1,5—2,0 см3 насыщен-

ного раствора на 1 л электролита.

Механизм действия сероуглерода

мало изучен. Катодная прляризация

в его присутствии несколько падает.

В этом отношении сероуглерод пред-

ставляет исключение" из значитель-

ного ряда соединений (чаще всего —

коллоидного характера), вводимых

для получения мелкокристалличе-

Фиг. 20. Влияние концентрации карбо-

натов на рассеивающую способность

Электролит и режим Кри- вая I Кри- вая II Кри- вая III

Концентрация Ag в г!л Концентрация NaCN 8,53 8,36 23,29

в г/л 29,93 8,18 8,10

Температура в °C . . . . 22,2 22,2 22,2

Плотность тока в А/дм2 0,4 0,4 0,4

ских, блестящих осадков, ибо в присутствии этих соединений катодная поля-

ризация в большей или меньшей степени возрастает;

Помимо сероуглерода, были предложены и другие добавочные агенты для

получения блестящих серебряных покрытий. Этот вопрос был специально

исследован Пэном (L. Pan) К Действие различных добавочных агентов было под-

вергнуто изучению в ванне следующего состава:

Серебро.............................28 г]л

Свободный цианид натрия ...........24,5 »

Сода................................35 >>

Исследование производилось при температуре в 23° и плотности тока в

0,8 А/дм2. Катодом служила полированная листовая сталь. Результаты этого

исследования таковы.

Аммиак (28%-ный) в количестве 2 см3/л способствует получению более

светлых осадков в том случае, если-последние в отсутствии добавочных агентов

получаются темными из-за различных примесей, постепенно накопившихся

в электролите или случайно попавших в него. Благоприятное действие аммиака

сказывается и тогда, если в электролите присутствуют другие добавочные агенты,

например сероуглерод.

Г ипосульфит также способствует получению более светлых сереб-

ряных осадков, подобно тому как это имеет место в медных цианистых ваннах.

Благоприятное влияние гипосульфита начинает проявляться уже при концен-

трации его в 0,1 г/л. Оптимальная концентрация его составляет около 1 г/л.

Когда же концентрация гипосульфита превышает 2,5 г/л, то блеск начинает за-

метно уменьшаться. 1

1 L. С. Pan, «Trans. Amer. Electrochemic. Soc.», Vol. LIX, 329, 1931.

25

Получению блестящих серебряных покрытий способствует также серно-

кислый кобальт при концентрации его в растворе, порядка 1—2,5 г/л.

В катодном осадке кобальта не находят.

Поскольку обычно применяемые при серебрении добавочные агенты или

материалы, с которыми электролит приходит в соприкосновение, содержат серу

(сероуглерод, прорезиненная ткань, гуттаперча), можно было предположить,

что именно сера играет главную роль. Для экспериментальной проверки этого

Пэном были испытаны различные серосодержащие соединения, например суль-

фоцианаты, однако эти

предположения не под-

твердились. Сероугле-

Таблица 9

Условная шкала цветов серебряных покрытий

я

св

е2! Я

Цвет и оттенок покрытия

я

СС

Цвет и оттенок покрытия

1

2

3

4

5

Б^рый ..........

Темножелтый . . .

Светложелтый . .

Мертвенно белый .

Туманно белый . .

б I Туманносатиновый

7 I Сатиновый . . ., .

8

9

10

Полублестящий . . .

Блестящий . . . . .

Зеркальноблестящий

род вводился в сильно

разбавленной форме.

Для этой цели в 1 л се-

ребряного электролита

указанного выше соста-

ва было введено 2 см3

сероуглерода, и этот

раствор применялся в

качестве добавочного

агента.

Для суждения о степени вли-

яния того или иного добавочного

агента на внешний вид серебря-

ных покрытий была выработана

десятибалльная система оценки

сущность которой изложена в

табл. 9.

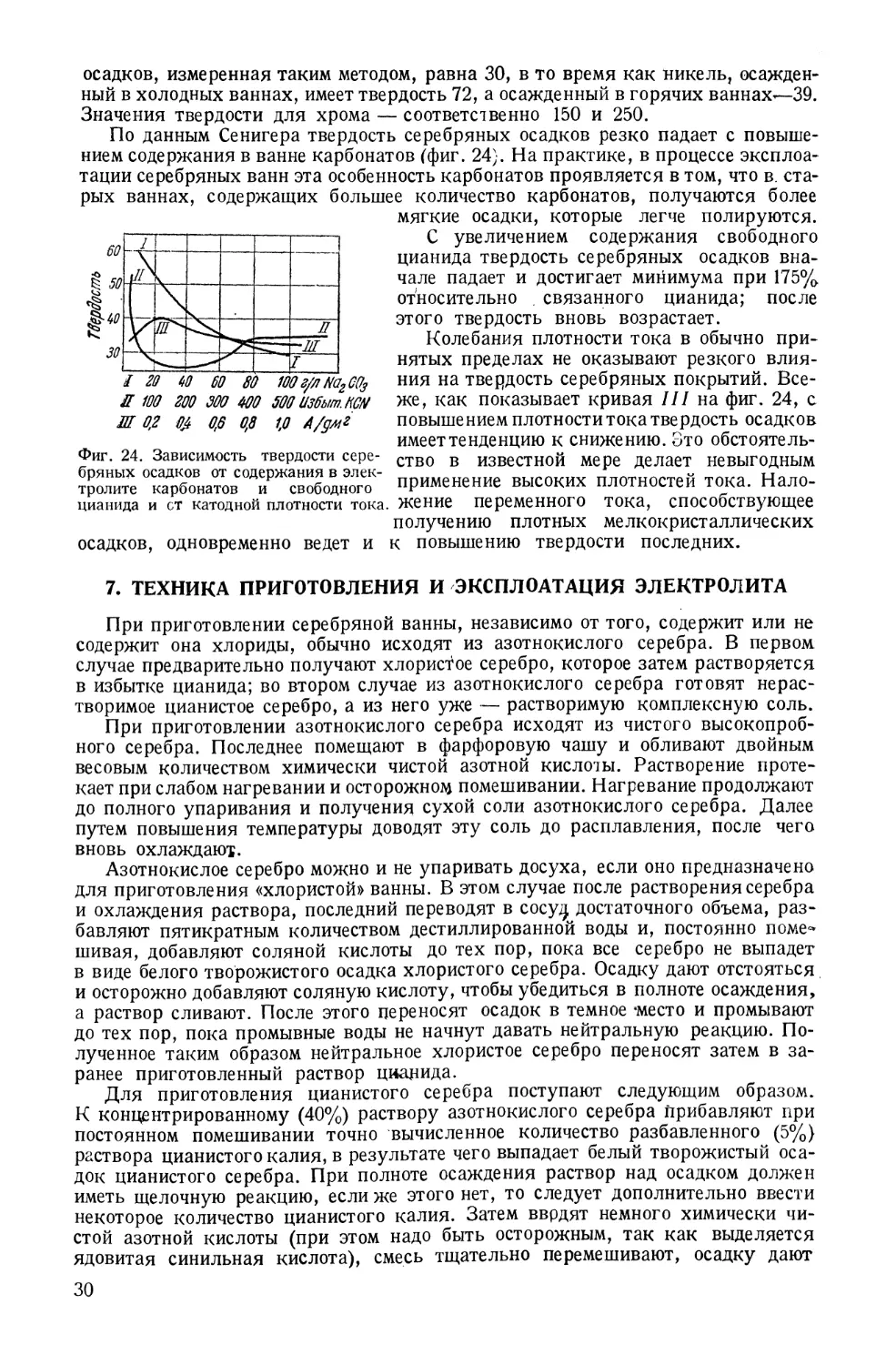

Как видно из фиг. 21, CS2

действует значительно интен-

сивнее, чем Na2S2O3.

В сильно загрязненном ра-

бочем электролите было испы-

тано комбинированное действие

аммиака и гипосульфита. Состав

рабочего электролита был сле-

С82 в см3/г

I__I__I_I___I_1_.. 1_1__1_I___L—I___1 । 1 г 1

0 0,5 ZZ7 1,5 2,0 2,5 3,0 3,5 4,0 4,5

^о2Зг0з-5Н20 S г/л

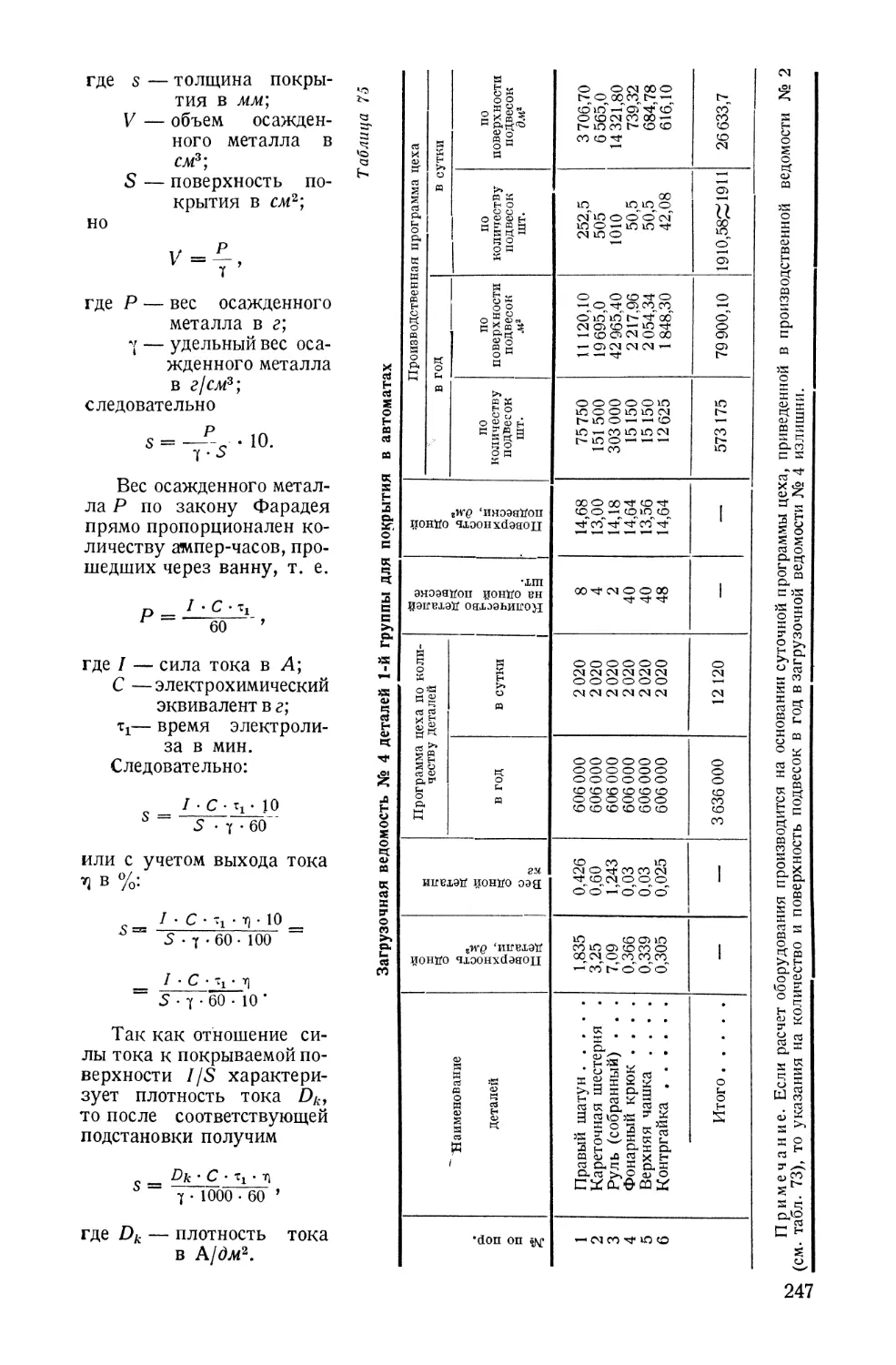

Фиг. 21. Влияние концентрации гипосульфита и