Автор: Флеров В.Н.

Теги: питание приготовление пищи посуда электроника морской сборник издательство высшая школа прикладная электроника

Год: 1967

Текст

В. Н. ФЛЁРОВ

СБОРНИК

ЗАДАЧ

ПО ПРИКЛАДНОЙ

ЭЛЕКТРОХИМИИ

ДОПУЩЕНО

МИНИСТЕРСТВОМ ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

В КАЧЕСТВЕ УЧЕБНОГО ПОСОБИЯ

ДЛЯ СТУДЕНТОВ ХИМИЧЕСКИХ СПЕЦИАЛЬНОСТЕЙ

ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва 1907

УДК 641.13 (076.1)

Валерий Николаевич Флёров

СБОРНИК

ЗАДАЧ

ПО ПРИКЛАДНОЙ

ЭЛЕКТРОХИМИИ

•

Редактор А. В. Бородина

Художник В. М. Лукьянов

Художественный редактор Т. М. Скворцова

Технический редактор Э. М. Чижевский

Корректор М. Н. Мелейникова

Т-05280. Сдано в набор 25/XI-G5 г. Подп. к печати

18/Х-66 г. Формат 70Х1081/82. Объем 9,123 печ. л.

Усл. п. л. 12,775. Уч.-изд. л. 10,91

ХИМ-242. Тираж 16 000 экз.

Цена 38 коп. Зак. 999

Тематический план издательства «Высшая

школа» (вузы и техникумы) на 1966 г.

Позиция Хе 86

Москва, И-51, Неглинная ул.} д. 29/14}

Издательство «Высшая школа»

Отпечатано с матриц Ярославского

полиграф комбината

в Московской тип № 4 Главполнграфпрома

Комитета по печати при Совете Министров СССР

Б Переяславская. 46

ПРЕДИСЛОВИЕ

В настоящем сборнике задач сделана попытка изло-

жить основные принципы технологических расчетов в

области электрохимии. Примерами расчетов охвачено

большинство электрохимических производств; техноло-

гические расчеты проведены в основном для электрохи-

мических аппаратов, применяемых в практике.

Приводимые расчеты, однако, не могут быть меха-

нически перенесены на более детальные расчеты элект-

рохимических процессов. Задачи, собранные в книге,

иногда для упрощения расчетов даны с допущениями,

которые не всегда могут быть приемлемы при более

точных расчетах. В ряде случаев было решено отказать-

ся от применения готовых расчетных формул, которые,

хотя и уменьшают объем расчетов, часто используются

студентами чисто механически.

Значительное внимание уделено в сборнике техноло-

гическим расчетам, основывающимся на тех разделах

теоретической электрохимии, которые сравнительно редко

применяются в прикладных расчетах (термодинамика,

числа переноса подвижность ионов и т. п.).

3

В таблицах, приводимых в приложении, собраны

основные данные, необходимые для решения задач.

Сборник разбит на главы, соответствующие основным

отраслям электрохимических производств. В каждой

главе приводятся примеры основных расчетов, а также

даны задачи для самостоятельного решения.

Все расчеты проведены с инженерной точностью,

с помощью логарифмической линейки.

Автор выражает глубокую благодарность проф.

Л. И. Антропову, проф. В. В. Стендеру, доц. А. Ф. Ни-

кифорову, докт. техн, наук М. Я* Фиошину за ряд

ценных замечаний, сделанных ими при рецензировании

рукописи сборника.

Все замечания направлять по адресу: Москва, И-51,

Неглинная, 29/14, изд-во «Высшая школа».

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Символ Размерность

Активность элекiролита а г-ион]л, моль]л

Атомный вес А

Влажность абсолютного воздуха W мм рт. ст.

Время процесса т ч, мин, сек

Выход по веществу Вв %

Выход по току Вт %

Выход по энергии вэ %

Г рамм-эквивалент э

Давление газов в мм рт. ст., атм

Давление газов парциальное Pl мм рт. ст., атм

Длина L см, м

Доля в токообразовании h %

Количество тепла Qt ккал, кал

Количество электричества (ем- кость)

теоретическое Отеор а-ч

фактическое Сфакт а-ч

Количество электронов, участ-

вующих в реакции Z

Концентрация электролита С г-зкв/л, моль]л,

г-ион/л

5

Символ

Размерность

Коэффициент активности 7/ —

Коэффициент использования ак-

тивного вещества ^псп %

Коэффициент электропровод-

ности температурный а —

Масса вещества g е, кг, т

Машинное время работы элек-

тролизера f доли, %

Молекулярный вес м

Мощность N ет, кет

Напряжение V в

Напряжение разложения ^разл в

Объем V см3, л, м3

Отдача по току 7т %

Отдача по энергии 7э %

Плотность вещества d г {см3

Плотность тока D см3, а!дм2, а/м3

Поверхность S см2, дм2, м2

Поляризация (катодная и анод-

ная) в

Пористость П %

Потенциал электрода <Р в

Рассеивающая способность элек-

тролита PC %

Расстояние межэлектродное / мм, см

Расход вещества

теоретический £теор г, кг

фактический £факт г, кг

Саморазряд %

Сила тока / ма, а, ка

Скорость движения и мм{сек, м/ч

Содержание вещества в смеси Pi %

6

Символ

Размерность

Сопротивление

омическое R

удельное р

Степень разложения соли Кр

Темп выхода подвесок (из ав-

томата или полуавтомата) тп

Температура ЛГ

Тепловое напряжение разло-

жения Ет

Теплоемкость с

Теплосодержание i

Термодинамический потенциал

Г иббса АФ

Толщина (металла, осадка

п т. д.) &

Удельная емкость источника

тока

по массе Qg

по объему Qv

Удельная емкость вещества а

Удельная мощность

по массе Ng

по объему N&

Удельный расход вещества т

Удельный расход электроэнер-

гии Wg

Удельная энергия источника

тока

по массе Wg

по объему

Универсальная газовая посто-

янная /?г

ом

ом! см

%

мин

°C, °К

в

кал!г-°C

ккал]кг

кал!моль

мк, мм, см

а»ч[кг

ач]л

а*ч!г

вт!кг

вт/л

г/а-ч

квт-ч!т

вт*ч!кг

вт • ч]л

дЖ'°С-моль

7

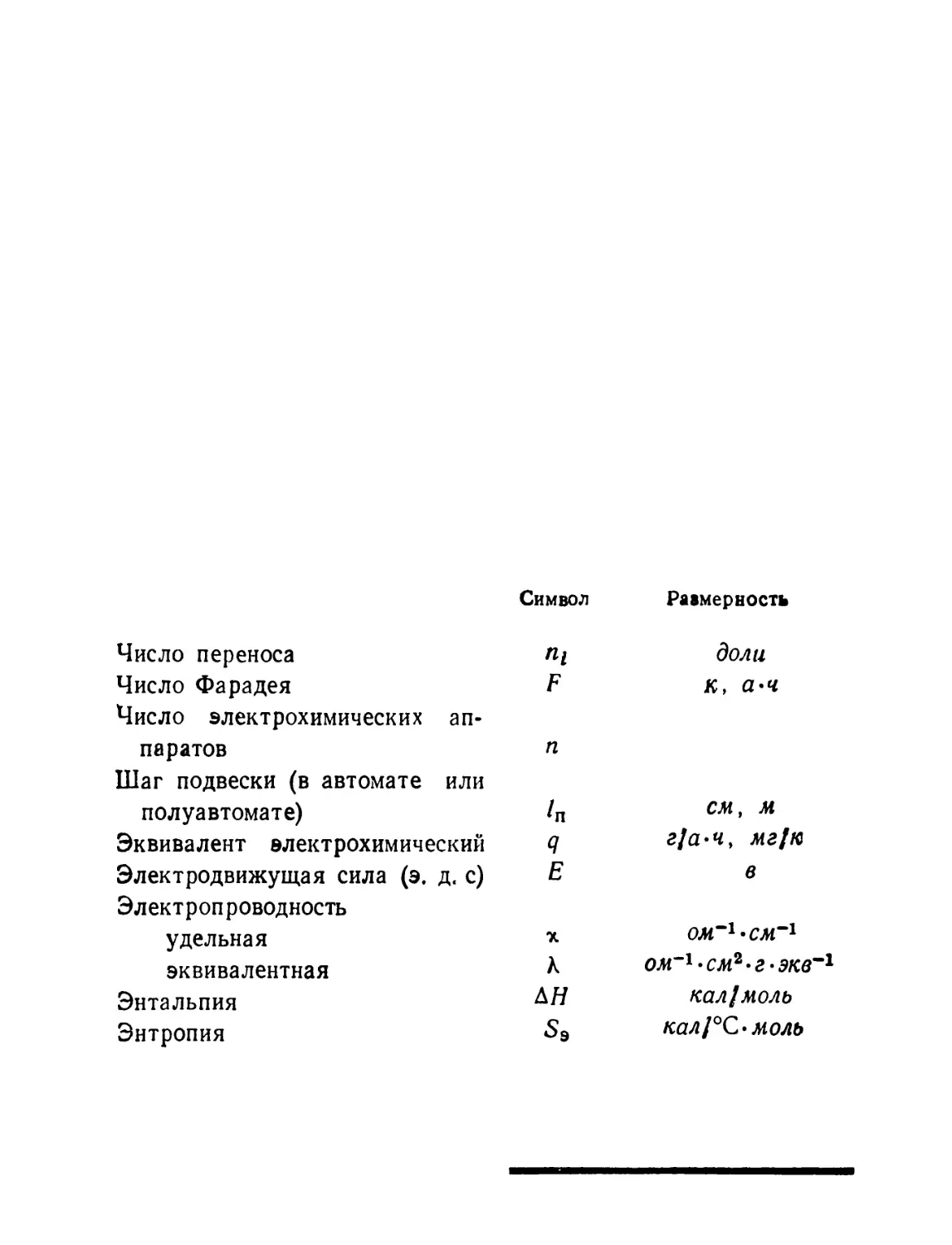

Символ Равмерность

Число переноса П/ доли

Число Фарадея Число электрохимических ап- F к, а-ч

паратов Шаг подвески (в автомате или п

полуавтомате) In см, м

Эквивалент электрохимический <7 г]а-ч, мг/ю

Электродвижущая сила (э. д« с) Электропроводность Е в

удельная X ом^-см"1

эквивалентная Л ом‘1-см2-г-экв'‘1

Энтальпия ЛЯ кал/моль

Энтропия S9 кал J°C-моль

ГЛАВА I

ЭЛЕКТРОХИМИЧЕСКАЯ ТЕРМИНОЛОГИЯ,

ИСПОЛЬЗУЕМАЯ В РАСЧЕТАХ

Электрохимическим эквивалентом q называется тео-

ретическое количество вещества, которое должно участ-

вовать в электрохимическом процессе при прохождении

через электролизер (или элемент) единицы количества

электричества. Электрохимический эквивалент обычно

выражают вг!а*ч шшмг/к. Вычисление его основано на

законах Фарадея, согласно которым

Л1 _ М

zF z26,8 ’

(1)

где М — вес моля вещества (или А — вес грамм-атома

вещества); z— число электронов в реакции; оно соответ-

ствует количеству фарадеев электричества, участвующе-

му в электрохимическом преобразовании одного моля

(грамм-атома) вещества; F — число Фарадея, равное

26,8 а-ч (или 96500 к).

Если q выражается в мг/к, то формула приобретает вид:

ЮРОМ

г 96 500

мг!к.

(!')

9

Расчеты количества реагирующего вещества по его

электрохимическому эквиваленту применимы для всех

видов электрохимических процессов — катодных и анод-

ных: для выделения на катоде металлов и газов, для

растворения анодного металла и выделения на аноде

продуктов электрохимического окисления, для электро-

химических процессов, протекающих без образования

новой фазы и т. д.

Значение электрохимического эквивалента для одного

и того же вещества может быть различным в зависи-

мости от вида электрохимического процесса, в котором

данное вещество участвует. Например, для сернокислых

растворов медного купороса, где медь двухвалентна, ее

электрохимический эквивалент равен 1,185 г!а-ч, а для

медиоцианистых ванн, где медь одновалентна, электро-

химический эквивалент меди вдвое больше и равен

2,37 г!а-ч.

При электролизе NaCl с выделением на аноде хлора:

NaCl + Н2О—NaOH + Н2+ -|-С12 ± ё

число фарадеев электричеству расходуемых на каждый

моль реагирующего NaCl, равно 1, т. е. z = 1. При полу-

чении гипохлорита z = 2:

NaCl + Н2О—> NaClO + Н2 ± 2е

При электролитическом получении хлората z — 6:

NaCl + ЗН2О—> NaC103 + ЗН2 ± бё

Электрохимические эквиваленты NaCl для этих процес-

сов будут равны соответственно 2,18 г!а-ч, 1,09 г!а-ч

и 0,545 г!а-ч.

Термин «электрохимический эквивалент» иногда при-

меняется и для веществ, химически взаимодействующих

10

в ходе вторичного процесса с продуктами собственно

электрохимической реакции, или веществ, получающихся

при этом процессе. Расчет электрохимического эквива-

лента в этом случае не отличается какими-либо особен-

ностями, так как вещества реагируют при вторичном

процессе в эквивалентном отношении.

Пример: Суммарная реакция в свинцовых аккумуляторах:

разряд

Pb + РЬО2 + 2HaSO4 Z=2 2PbSO4 + 2НаО ± 2F

заряд

электрохимические эквиваленты серной кислоты и воды в данном

процессе:

s0 = = 3 66 г1

Г 26,8 ' ’

o = = 0,672zja-ч.

1г° Л 26,8

Для расчета теоретического количества вещества

йтеор, которое должно участвовать в электрохимическом

процессе, достаточно умножить электрохимический экви-

валент q этого вещества па количество протекшего элект-

ричества Q:

бтеор = (2)

В большинстве реальных электрохимических процес-

сов количество фактически реагирующего вещества отли-

чается от теоретической, расчетной величины. Это мо-

жет быть обусловлено параллельным протеканием других

электрохимических реакций (например, одновременное

выделение на катоде цинка и водорода при электролити-

ческой экстракции цинка), взаимодействием катодных и

анодных продуктов (например, реакция мигрирующей

щелочи с хлором в хлорных электролизерах), взаимо-

действием электродных веществ с электролитом (напри-

11

мер, саморастворение магниевых анодов в магниевых

источниках тока), появлением шунтирующих замыканий

между электродами и т. д.

Степень отклонения количества фактически прореаги-

ровавшего вещества £факт от величины gTeop, рассчитан-

ной по законам Фарадея, характеризуется выходом по

току Вт для электролизеров и коэффициентом исполь-

зования активного вещества /Сисп для химических источ-

ников тока. Эти величины обычно выражаются в про-

центах и, реже, в долях единицы:

Вт =-100 %; (3)

бтеор

£Г

Кисп = 100%. (4)

^факт

В ряде случаев удобнее произвести расчет этих па-

раметров через отношение теоретически необходимого

количества электричества Qieop к фактически затрачен-

ному при процессе ффаит:

Вт = -§^100%; (5)

Чфакт

К„сп= >^100%. (6)

хтеор

Количество электричества Q применительно к хими-

ческим источникам тока (ХИТ) принято именовать

емкостью. При расчете теоретической емкости источника

тока следует учитывать, что активные вещества в раз-

нополярных электродах закладываются обычно в неэкви-

валентных количествах. Эта неэквивалентность может

усугубляться различием в значениях /Сисп разнополярных

активных веществ. Вследствие этого фактическая ем-

12

кость ХИТ обычно ограничивается емкостью только

одного из его электродов, тогда как другой электрод

еще может сохранять свою работоспособность и после

полного разряда ХИТ. Поэтому величина /Снсп активно-

го вещества этого электрода, рассчитанная на фактиче-

скую емкость ХИТ, может быть сильно заниженной

по сравнению с возможным значением Кжп, полученным

в условиях полного разряда электрода.

Емкость ХИТ может значительно снижаться вслед-

ствие его саморазряда, который связан с непроизводи-

тельной затратой активных веществ и электролита в

период бездействия, ухудшением электрохимической ак-

тивности электродных веществ и т. д. Величину само-

разряда Gq обычно выражают в процентах снижения

первоначальной фактической (или номинальной) емкости

(?факт за определенный период т бездействия ХИТ

QyT~Q- Ю0%, (7)

4 Чфактт

где Q. — емкость ХИТ после хранения в бездействующем

состоянии в течение времени т (в сутках, месяцах,

годах).

Отношение количества активного вещества, заложен-

ного в источник тока, к фактической емкости последнего

называется удельным расходом активного вещества и вы-

ражается в г!а-ч.

Важными параметрами ХИТ являются их удельные

характеристики:

удельная емкость ХИТ равна отношению величины

фактической емкости к массе или объему ХИТ:

Qg а. ч/кг. (8)

Q, = ^a-4U, (9)

13

удельная энергия ХИТ равняется отношению энергии,

отданной им при разряде, к массе или объему ХИТ:

Wg = вт • ч/кг; (10)

8

ет-ч!л. (11)

V

Удельная емкость и энергия ХИТ связаны между

собой соотношениями:

^ = QgVcp; (12)

= (13)

где Vcp — среднее разрядное напряжение ХИТ, в.

Значения удельных емкости и энергии в значитель-

ной степени зависят от режима разряда, который влияет

как на величину отдаваемой емкости, так и на рабочее

напряжение источника тока. Поэтому для большей срав-

нимости удельных емкостных и энергетических характе-

ристик разных систем и типов ХИТ чаще пользуются

данными «нормального режима» разряда.

В некоторых случаях при эксплуатации важную роль

играет удельная мощность ХИТ N, т. е. мощность, ко-

торую можно получить с единицы массы или объема

ХИТ в течение определенного времени разряда:

Ng в 7Р>!>рУсР emlK3't (14)

(14')

W /разр*—сила тока, a; Vcp — разрядное напряжение, в;

g — масса ХИТ, кг; v — его объем, л. Степень обратимо-

14

сти аккумулятора может быть охарактеризована его

отдачами по току и по энергии.

Отдачей по току -fr называется выраженное в процен-

тах отношение разрядной емкости аккумулятора к ко-

личеству электричества, принятому им при заряде

Тт = 100%.

чзар

Отдача по энергии у, равна выраженному в процен-

тах отношению разрядной энергии аккумулятора к энер-

гии, затраченной при его заряде

ъ = ЮО% = {^Р^р.разр тразр WOo/o. (1б)

**зар *зар У ср. зар тзар

(15)

Отдачу по энергии можно выразить через отдачу по

току

и

Ъ = Т1_^Е. (17)

v ср.зар

Равновесным потенциалом электрода <?равп называется

потенциал неполяризованного (неработающего) электрода,

находящегося в обратимом равновесии с электролитом.

Для некоторых электродов величину <рравн можно оп-

ределить непосредственно из эксперимента, используя

обычную потенциометрическую схему (например, потен-

циал медного электрода в сернокислом растворе CuSO4

средней концентрации). В ряде случаев наличие побоч-

ных и вторичных процессов в электродной системе может

сильно маскировать истинное значение величины <рравн;

в таких системах экспериментально найденная величина

потенциала бездействующего электрода уже не будет

совпадать с <рравн (например, цинковый электрод в раст-

воре HaSO4, когда образуется пара Zn — Н2; несколько

15

пассивирующийся никелевый электрод в растворе NiSO4

и т. д.). Для таких электродов равновесный потенциал

может быть теоретически рассчитан по изменению термо-

динамических функций в ходе основной электродной

реакции или же исходя из известных величин нормаль-

ного потенциала электрода и активностей компонентов,

участвующих в электродной реакции. Наиболее прост

способ расчета равновесного потенциала по уравнению

Нернста, им обычно и пользуются в прикладных расчетах

<Ррав„ = ?о+-^-1п^-, (18)

2 F ^восст

где <р0 — нормальный электродный потенциал (находится

по справочным таблицам); — универсальная газовая

постоянная, дж/моль-°С', Т— температура, °К; z— чис-

ло электронов, участвующих в реакции; F — число Фа-

радея, к; аок и авосст — активность окисленной и восста-

новленной форм вещества.

Подставляя в уравнение соответствующие значения

коэффициентов и переводя натуральный логарифм в де-

сятичный, получим выражение

। 0,0002 Т , Oqk / ю\

Трави = То Н-------1g —• (19)

2 авосст

Например, для окислительно-восстановительной реакции

Сг2ОГ +14Н++6е^ 2Сг3+ + 7Н2О

равновесный потенциал равен:

п 1— д14

. . ОС I 0,0002 Г . Cr»°, Н*

Трави 4” 1.36 4" 1g • (20)

0 Сг«+ Н.О

Активность иона

aiи Т А

16

где 7/— коэффициент активности; CL — концентрация

иона, г-z/cwlOOO г растворителя. Без большой погреш-

ности можно брать Cz и в грамм-ионах на 1 л раствора.

Напряжением разложения Е?азл в ваннах и электро-

движущей силой (э. д. с) в ХИТ называют разность рав-

новесных электродных потенциалов системы (не путать

с напряжением разложения электролита!):

£разл = фГн - пн; (21)

£хит = ?-ВН* <21')

У ХИТ под термином э. д. с. чаще, впрочем, понимают

разность напряжений на клеммах неработающего ХИТ,

что может несколько не совпадать с расчетной разностью

электродных потенциалов по причинам, указанным выше.

Значение Еразл может быть использовано при расчетах

теоретического удельного расхода электроэнергии Ц/теор

и выхода по энергии Вэ:

«-„op = ; (22)

В,= ^100 = -^-, (23)

И'фак г у в

где Ув — напряжение на ванне, в; Вт — выход по току, ?6.

Фактический удельный расход электроэнергии

\V7 Ув ЮО ,

Й^Факт =——вт-ч!г.

<?вт

Напряжение на работающей ванне VB больше £разл

на величины катодной и анодной поляризации т]к и ?]а

и значения омических потерь напряжения в электролите,

электродах и на контактах:

= Еразл + Ola — ^к) + № + IR" + Д^конт, (24)

17

где R' и R"— омические сопротивления электролита

и электродов.

Аналогично уравнение и для зарядного напряжения

аккумулятора.

Разрядное напряжение ХИТ, наоборот, меньше Ерззл,

вернее э. д. с., на те составляющие, которые указаны в

уравнении (24):

Уразр = £-(*]_- Т)+) - 1R' - IR" - ДРконт. (25)

Для ХИТ обычно объединяют все отдельные факторы,

вызывающие смещение напряжения от значения э. д. с.,

общим термином «внутреннее сопротивление» — Явнутр.

Следовательно, /?внутр включает в себя как собственно

омическое сопротивление ХИТ, так и «сопротивление

поляризации».

Явнутр = 41 + Я' 4- Я" + Яконт. (26)

Практически 7?внутр определяют, замеряя рабочее напря-

жение ХИТ при двух (или более) нагрузках

Явнутр = -^^-. (27)

Ч — *2

Полученное значение /?внутр действительно только для

интервала нагрузок 1± —12, так как поляризация не имеет

прямолинейной зависимости от силы (плотности) тока.

Степень участия вещества в электрохимическом про-

цессе в электролизерах характеризуется степенью раз-

ложения вещества и выходом по веществу.

Степень разложения вещества показывает, какая доля

этого компонента электролита подверглась электрохи-

мическому разложению за время процесса

к == .gOTM-gKOH ! 00 % t (28)

£нач

18

где £пач н £кон — начальное и конечное количество ве-

щества в электролите.

Выход по веществу равен отношению количества про-

дукта, полеченного за врс/.ш процесса, к тому его ко-

личеству, которое можно получи ib при полном превра-

щении всего исходного вещества, введенного в ванну:

Ви = ----------100%, (29)

gz —-

где gx — количество полученного продукта; — количе-

ство исходного вещества; и q> — электрохимические

эквиваленты полученного и исходного веществ.

В ряде случаев степень разложения вещества и вы-

ход по веществу имеют численно равные значения.

Важную роль в электрохимических вычислениях иг-

рают расчеты, основанные на принципах термодинамики.

В прикладных расчетах наиболее употребительны три

термодинамические функции — термодинамический потен-

циал Гиббса, иначе называемый свободной энергией при

постоянном давлении Ф; энтальпия И и энтропия 5Э.

Изменение термодинамического потенциала при ка-

ком-либо процессе равно максимально-полезной работе

ДФ = Лмакс.

Если эта максимально-полезная работа совершается при

электрохимическом процессе, то знание величины Лмакс

позволяет рассчитать э. д. с. — разность равновесных

электродных потенциалов

Амане = — ДФ = zFE. (30)

Изменение термодинамического потенциала при элек-

трохимическом процессе равно сумме термодинамических

потенциалов конечных веществ за вычетом суммы ДФ

2*

19

для начальных веществ самопроизвольно протекающей

реакции.

Пусть в элементе вида А[электролит)В протекает

реакция

а А + 6 В-> сС + dD ± ze,

где a.b.c.d — стехиометрические коэффициенты. Тогда

ДФ = (сДФс + б/ЛФо ) — (яАФа + 6ЛФв );

Е = — 4,18 —Дф =-------—,

z 96 500 г 23 060

где ДФ — выражено в калориях на моль, а Е — в вольтах.

Условимся в дальнейшем обозначать отношение =

= 23060 через FT,

Изменение энтальпии Д/7 при реакции численно рав-

но тепловому эффекту реакции при постоянном давлении,

отнесенному к одному молю реагирующего вещест-

ва, — QT (взятому с обратным знаком):

ДЯ = -СТ. (31)

Зная энтальпию отдельных соединений, участвующих

в электрохимической реакции, можно рассчитать ее те-

пловой эффект, использовав тот же принцип, который

был указан выше для расчета изменения термодинами-

ческого потенциала при реакции

ДЯ = 5дЯк0„ —2дянач. (32)

Критерием, позволяющим судить о направлении тер-

модинамических процессов в изолированных системах,

является энтропия 5Э.

20

Для об ческие фуь симостыо: фатимого процесса все эти три термодпиами- 1кции связаны между собой следующей зави- Ф = И — TS3, (33)

где Т — те Соглась :мпература, °К. ю уравнению Гиббса— Гельмгольца Дф = ДД + Т (34)

Можно вы; ^еть, что Д5 = ——, (35) дТ ’

но = d(—zFrE) =_zp dE_ (36) дТ дТ т дТ

поэтому bS^zF,.^, (37)

т. е.» зная определить химическо! ДЗЭ при электрохимической реакции, можно > температурный коэффициент э. д. с. электро- й системы (и наоборот) ^zFTE = \H — zFrT—-, (38) г dT v ’ Е==-~7Г+Т1¥' (39) z FT a I

Волыни протекать высокой с( яство электрохимических процессов должно в узком температурном интервале, т. е. при эалансированности прихода и расхода тепла.

21

Составление теплового баланса для таких электрохими-

ческих систем предполагает прежде всего правильное

определение количества тепла, выделяемого в электро-

лизере при прохождении электрического тока.

Как известно, количество тепла QT, выделяющееся

при прохождении электрического тока («джоулево теп-

ло»), равно:

QT - 0,239/V4 кал, (40)

где I — сила тока, а\ V — напряжение, в; т — время, сек.

Если т выразить в часах, то уравнение примет вид:

Q, = 0,239-330 W- - 860/IA кал. (41)

При электрохимических процессах в тепло может пе-

реходить, однако, не все количество затраченной элек-

троэнергии, а только часть ее, за вычетом энергии, по-

шедшей на химические превращения в системе

QT = 0,239//- —Q?, (42)

где Qt—тепловой эффект химического процесса (процес-

сов), отнесенный к количеству веществ, реагирующих

в электролизере при прохождении тока / в течение вре-

мени

Если в системе идет один химический процесс при

Вг = 100%, то

Q"=--QTn, (43)

где QT — тепловой эффект реакции, кал/моль] п — число

реагирующих молей вещества;

' = ~ («)

где z — число электронов, участвующих в реакции.

22

Тогда

(45)

Подставляя в уравнение (42) значение От из уравнения

(45) и проведя соответствующие преобразования, получим!

QT = 0,239/V. - /. = 0,239/. (v - *

—0,239/. fv 23060 г) кал'

(46)

Если QT и QT выразить в килокалориях и килокалориях

на моль соответственно, ат — в часах, тогда получим

QT -= 0,8601т iV — ) ккал.

1 \ zo,Uo z J

(47)

Если Вт не равен 100% и его снижение не обусло-

влено параллельным протеканием какого-либо другого

электрохимического процесса, а вызвано взаимодействи-

ем катодных и анодных продуктов или реагированием

их на электродах другой полярности с образованием

исходных веществ, то

QT = 0,860/. (1Z —ккал

\ ZtO , ио Z/

(48)

где Вт выражен в долях единицы.

При параллельном протекании нескольких электро-

химических процессов необходимо учитывать затраты

энергии на все химические процессы, идущие в системе

ккал, ^49)

23

где QT, Вт, z' относятся к одному электрохимическому

процессу; Qr, Вг, г" — к другому и т. д.

Вместо теплового эффекта реакции в уравнение мо-

жно подставить численно равную ему величину расчет-

ного изменения энтальпии А//, чем обычно и пользуются

при расчетах.

Уравнение теплового баланса можно видоизменить,

введя понятие так называемого «теплового напряжения

разложения» — ETt

= 23J36?" = 23,06? в’ (50)

Тогда

QT = 0,8607т (V — Ет В, — Ет Вг — . . .) ккал. (51)

«Тепловое напряжение разложения» включает в себя

как действительную величину напряжения разложения,

так и поправку на температурный коэффициент э. д. с.—

^ = Ь'разл-Т^-. (52)

al

ГЛАВА II

ХИМИЧЕСКИЕ ИСТОЧНИКИ ТОКА

1. Электродный ламель щелочного аккумулятора,

в который запрессовано g = 7,5 г положительной окисно-

никелевой активной массы, состоящей из смеси Ni (ОН)2,

графита и растворов Ва (ОН)2 и NaOH, обладает разряд-

ной емкостью ффакт = 0.96 а-ч.

Рассчитать коэффициент использования /(исп гидро-

окиси никеля (II), если активная масса электрода содер-

жит 72,6% Ni(OH)2 (р = 0,726).

Решение

1) Основная электрохимическая реакция в электроде

Ni (ОН)2 + ОН* — е * NiOOH + Н2О

разряд

Изменение валентности никеля в такой реакции равно единице. По

этому электрохимический эквивалент гидроокиси никеля (II)

_ MNi(OH)2 92,7 _ 3 46 , „

<?Ni(OII)s------------П26Т ~ ’ 1 ‘

2) Количество Ni(OH)2, заложенное в ламель

^Ni(OH)2 = З'Р = 7,5’0,726 = 5,45 а.

25

3) Теоретическая емкость ламе ля

Стеор = .foKOH), = М5 = j >575

^Ni(OH)2 3,46

4) Определяем Кисп

Лисп = - >кт юо = Agg юо = 6i,o%.

2. Отрицательный электрод щелочного аккумулятора

с кадмиево-железной активной массой, содержащей

38,8% «общего» кадмия и 39,2% «общего» железа,

должен иметь фактическую разрядную емкость 2,5 а-ч.

Какова должна быть навеска активной массы на

электрод, если при таком составе массы коэффициент

использования Кисп кадмия равен 60%, а железа 31 %?

Какова доля каждого металла в тскообразовании?

Решение

1) Токообразующие реакции в электроде:

разряд

Cd 4- 2ОН- у" —* Cd(OH)2+2e

заряд

разряд _

Fe + 2ОН- <-----—» Fe(OH)2-f-2e

заряд

2) Электрохимические эквиваленты активных веществ (в пере-

счете на металл):

<?cd = -Al = . 112'4 . = 2,10 г!а-ч,

4Cd zF 2-26,8 ’

<7р. = Ае. = 55,85 = j 042 j

Чре zF 2-26,8 ‘

где ЛСс1 и ЛРе — атомные веса Cd и Fe; z—изменение валентности.

3) Определяем удельную емкость а активных веществ.

26

а) теоретическое значение а для отдельных компонентов:

аг. = --------=--------- = 0,476 а-ч1г\

Cd <7cd 2,10 ‘ ’

ар =---------- = —-— =0,96 а,'Ч1г\

Fe <?Fe 1,042 '

б) фактическая величина а для смеси:

асм = AaCd + AaFe = aCd pCd Кцсп + aFe /’Fe ^исп =

= 0,476*0,388«0,60 + 0,960-0,392.0,31 =0,111 +0,117 = 0,228 а-ч/г,

где Да — удельная емкость компонентов смеси в расчете на 1 г ак-

тивной массы; р — доля электродного компонента в массе.

4) Необходимая навеска активной массы на электрод

g = -$а-1 = -AL- = 10,95 г.

асм 0,228

5) Доля участия электродных компонентов в гокообразующем

процессе:

^Cd ~

= 21111 =0,487;

°см 0,228

AFe= 1 — Acd = 1 — 0,487 = 0,513,

3. Кадмиево-железная активная масса для электро-

дов щелочных аккумуляторов изготовлена смешением

100 кг CdO, 118 кг Fe3O4 и 6,5 кг солярового масла.

Сколько такой массы необходимо заложить в отрица-

тельный электрод, который должен иметь ффакт = 30а •«,

если при подобном составе массы/Сисп кадмия равен 62%,

а Кксп железа — 30%? Какова доля отдельных компонен-

тов активной массы в токообразующем процессе?

27

Решение

1) Электрохимические эквиваленты для активных компонентов

электродной массы равны:

„ MCd0 _ 128,4 9ап,,„„.

^О= — -Ж8 = 2,40 г]а-ч,

„ ^Fe3O4 231,5

nzF — 3.2.26,8 — 1,44 г1а‘ч>

где и—число атомов металла в молекуле активного вещества; г —

изменение валентности каждого атома металла в формированном элек-

троде (см. задачу 2).

2) Определим удельную емкость а активных веществ. Теорети-

ческое значение ее для отдельных компонентов смеси:

°CdO = = -2740“ = 01417 a-4^

’Feл = -9-"0;- = ТТГ = 01694 а"Чг-

Фактическая величина а для активной массы слагается из емко-

стей, отдаваемых отдельными компонентами 1 г массы:

°м = Л °CdO + ДаРе3О.4 =’CdoPCdO/(„ci? °Fe->°‘ РРе3О4 ^исп°41

(значения Кисп численно равны независимо от того, рассчитывают

его на металл или на его окисел).

100 100

Рао- Ю0+ 118 +6,5 ~ 224,5 -0,445’

118

₽FcaOd = 224,5’ = 015251

ом = 0,417.0,445-0,62+ 0,694-0,525-0,30 = 0,115+ 0,109 =

= 0,224 а-ч1г.

28

3) Необходимое количество активной массы на электрод

_ _0факт _ 134 г

ам 0,224 - 134 2-

4) Доля кадмия и железа в токообразовании:

АстСсЮ 0,115

ДСс1 — “ 0,224 “°,513’

AFe = 1 —0,513 = 0,487.

4. Плотность раствора серной кислоты в заряженном

свинцовом аккумуляторе d3 должна равняться 1,28 (кон-

центрация 36,87% по массе); в разряженном аккумуля-

торе dp = 1,10 (концентрация 14,35%). Сколько электро-

лита должно быть залито в полностью разряженный ак-

кумулятор с фактической емкостью (?факт =120 а-ч,

чтобы изменение плотности его электролита в процессе

заряда — разряда находилось в указанных пределах?

Каков будет при этом коэффициент использования H2SO4?

Решение

1) Суммарная электрохимическая реакция в аккумуляторе:

разряд

Pb + РЬО2 + 2H2SO4 -------> 2PbSO4 + 2Н2О ± 2F

заряд

Согласно суммарной реакции, при прохождении одного фарадея

(1F) электричества в ходе заряда аккумулятора будет израсходован

1 моль Н2О и выделится 1 моль H2SO4. Отсюда электрохимические

эквиваленты этих веществ:

МН,О 18,0

^Н2О — ZF ~ 1.26,8“ 0,672 г1а'Ч>

_ 98,1

^Н^О.- zF ~ 1-26,8 “ 3,66 г/а-ч,

29

2) Рассчитаем изменение содержания компонентов в электролите

аккумулятора в ходе его заряда. Израсходуется воды

^н.о •= ^н2о^факт ~ 0,672* 120 = 80,5 г;

выделится серной кислоты

£h2SO4 = ^н25О4Ффакт = 3,66* 120 = 440 г,

3) Обозначим массу электролита в разряженном аккумуляторе

41. Тогда количество H2SO4 в электролите разряженного аккумуля-

тора будет

. А 14’35

°H2sch “ 7,1 100 •

а содержание Н2О

85,65

&н2о — 100 *

В электролите заряженного аккумулятора содержание H2SC)4

равно

^H2SO4= (^1 0,1435 4~ г*

а количество Н2О

^н2о = (^1 0,8565 £н2о) г*

Состав электролита заряженного аккумулятора отвечает соотно-

шению

6HZSO4 А о, 1435 + 440 Ph2SO4 36,87

6н2о “А10,8565- 80,5 ~ рн о ~ 63,13 *

Отсюда Ai = 1365 г.

Объем электролита разряженного аккумулятора

Масса электролита заряженного аккумулятора

Ла = Л - gH 0 + gHaS04 = 1365 - 80,5 + 440 = 1724,5 а.

80

Объем электролша разряженного аккумулятора

1724’5 1ОЛА

°3='d7 =Т28“= 1346 МЛ'

4) Определяем коэффициент использования серной кислоты, рас-

считываемый как отношение количества кислоты, участвующей в элек-

трохимическом процессе, к общему количеству кислоты в электролите

заряженного аккумулятора:

^HasoA 100 _ 440_______

Л! 0,1435 + £h2so4 1365-0,1435+440

100 = 69,2 %.

5. Сухой воздушно-марганцево-цинковый элемент ем-

костью Q — 150 а-ч, ограничителем емкости которого

является положительный электрод, содержит положи-

тельной агломератной массы = 521 г. Исходная угле-

марганцевая смесь состоит из 35% марганцевой руды

(содержащей 90% МпО2), 45% графита и 20% активи-

рованного угля. На 100 г угле-марганцевой смеси берет-

ся 15,0 г нашатыря NH4C1 и на 100 г полученной сухой

смеси — 35,0 г электролита.

Каковы доли участия МпО2 и кислорода воздуха в

токообразующем процессе элемента, если коэффициент

использования МпО2 равен 60%? Каков удельный расход

агломератной массы на единицу снимаемой емкости?

Решение

1) Процентное содержание МпО2 в положительной активной массе

_ 35 100 100 _ л ,

Р — 90 100 ‘ 115 ’ 135 20’3%*

2) Количество МпО2 в одном элементе

20,3

£мпо.. = £мР = 521 ЮО = 105,8 г.

3) Емкость, получаемая с элемента за счет раскисления МпО2

^Мпо/^исп

1 ?МпО. *

31

электрохимический эквивалент МпО2 равен

У^М11О_,

?MnO2= zP

Отсюд 1

86,94

— 1-26,8 — 3,24 г1и'4-

105,8-60

Q' ~ 3,24-100 = 19,6 а'п-

4) Доля МпО2 в токообразующем процессе

Qi 19,6

ЛМпО, =-^- = -(50- 100 = 13,05%.

5) Доля емкости, получаемая за счет кислорода воздуха

До^ = ЮО — ДМп0 = 100— 13,05 = 86,95%.

6) Удельный расход агломератной массы

521

т =“150 = 3’47

6. Галетная батарея типа 54 АСМЦГ-5П, состоящая

из п = 43 последовательно соединенных марганцево-цин-

ковых элементов, имеет номинальную емкость 0=5,0 а-ч.

Рассчитать коэффициент использования МпО2, если на

изготовление положительных электродов батареи расхо-

дуется 3870 г активной массы = 3870 г), получаемой

добавкой 13 в. ч. электролита к 100 в. ч. сухой смеси. По-

следняя готовится смешением 100 в. ч. угле-марганце-

вой смеси с 10 в. ч. нашатыря NH4C1. Угле-марганцевая

смесь состоит из 84% марганцевой руды (содержащей

90% МпО2), 14,5% графита и 1,5% сажи. Каков удельный

расход угле-марганцевой смеси на 1 а-ч номинальной

емкости батареи?

Решение

1) Процентное содержание МпО2 в положительной активной массе

84 100 100

р = 90 100 • п0 • пз = 60,8%.

32

2) Количество МпО2 в одном элементе батареи

3870 60,8

£мпОг~ п р~ 43 ’100 -54-7 г-

3) Коэффициент использования МпО2

Кисп = -^МПОг- 100 = 5,°437’24 100 = 29,6%.

бМпО2 °4’7

4) Удельный расход угле-маргапцевой смеси

3870-100.100

"г= 113-110-5,0 — 623г/о-<г.

В расчете на один элемент:

т 623 л

- = —= 14,5 г1а-ч.

^i=

7. Рабочая поверхность S цинкового электрода мед-

ноокисного элемента типа МОЭ-250 (номинальная ем-

кость Q = 250 а-ч) равна 260 см2. Цинковые электроды

снабжены «индикаторными окнами» — углублениями с

заданной толщиной металла, которые должны разъедать-

ся после отдачи элементом определенной емкости.

Рассчитать толщину индикаторных окон — указателей

отдачи 75 и 100% номинальной емкости элемента.

Решение

1) Основная электродная реакция

Zn + 4ОН-------> Zn(OH)2- + 27

2) Количество цинка, растворяющегося при отдаче элементом но-

минальной емкости

g = qZnQ = 1,22-250 = 305 г.

3) Объем цинкового электрода, электрохимически растворяюще-

гося при отдаче номинальной емкости

g 305

vZn =-^z7 = 7,14 = 42,7 см3‘

33

4) Толщина индикаторного окна, соответствующего 100% номи-

нальной емкости элемента

и7п 42,7

oj = ' 5 - = ~164 см = 1,64 мм.

5) Толщина цинка в индикаторном окне— указателе отдачи 75%

емкости

о2 = 0,75 = 0,75-1,64 = 1,23 льи.

8. В батарейном колодце установлена батарея из

и — 20 последовательно соединенных воздушно-цннковых

элементов, разряжающихся непрерывным током I = 0,5 а.

Какой объем кислорода расходуется за час работаю-

щей батареей? Через какое время будет израсходовано

10% кислорода, содержащегося в атмосфере герметиче-

ски закрытого батарейного колодца? Газовый объем ко-

лодца = 3,0 Л13.

Решение

1) Суммарная реакция в элементе

О2 + 2Zn + 4КОН + 2Н2О------> 2K2Zn(OH)4 ± 4F

2) Электрохимический эквивалент кислорода

22400 22400

zF = 4-26,8= 209 мл!а'4’

где 22 400 мл—объем, занимаемый 1 молем газа в нормальных усло-

виях (0сС, 760 мм рт. ст.).

3) Часовой расход кислорода батареей элементов

0,5-1.209.20

ио2= 1^0 п =-----[ООО-----= 2109 л!ч-

4) Парциальный объем кислорода в батарейном колодце

V1 = укро = 3000-0,21 = 630 л,

где Pq — содержание кислорода в воздухе.

84

5) Время, за которое израсходуется ’/io кислорода в батарей-

ном колодце

^0,1 630-0,1

т- t>o, - 2109 — 30,1 ч.

9. Положительная активная масса для цинк-иодатно-

го элемента Z^H2SO4j КЮ3(С) состоит (без связую-

щего) из 57,1/о КЮ3, 40,8?о графита и 2,Г?о сажи.

Электролитом служит 8,0 и. серная кислота (С”р'^0 =

= 392 ?/л) с добавками.

Какой объем электролита требуется для последова-

тельно соединенной батареи номинальной емкостью Q

= 1,5 а-ч, состоящей из 102 элементов, если «полезный»

коэффициент использования кислоты равен 55?о? Како-

вы будут конечные концентрации H2SO4, ZnSO4, 12 и

K2SO4 в электролите, если 6% H2SO4 (/<Н0Т)тратится на

химическое взаимодействие с цинком (объем электроли-

та в ходе разряда считать неизменным)? Каково должно

быть количество сухой положительной активной массы

для батареи элементов при коэффициенте использования

КЮ3, равном 58%?

Решение

1) Суммарная реакция в элементе

5Zn + 2КЮ3 + 6H2SO4---------> 5ZnSO4 + I2 + K2SO4 + 6H2O ± 10F

2) Электрохимические эквиваленты:

2MKIO, 2-214,0

<?KIO,— zF ~ 10-26,8 — •-бч г/«-ч;

6ЛЧзо4 6-98,1 _ ,

<?HJSO4— zF ~ 10-26,8 —2-20 гЛ'ч‘>

5zVgnSO, _ 5-161,4

<7znSO — zF ' ~ 10-26,8 “3,01 ^a'n'

35

253,8

4l2~ zF ~ 10-26,8 ~ °O46 г/а-ч;

A,K2SO4 174,3 „ ,

£k2so,— zf — 10-26,8 — °>65 г1а‘ч-

3) Необходимое количество положительной активной массы на ба-

тарею

^KIO.Q 1,60-1,5

^'1 = /<КЮ, -rt= 0,58-0,571 102 — 740 г.

4) Необходимы!! обьем электролита на батарею

2,2 *1,5

— ydLsOj ^нач 0 55*392 = 1,56л = 1560 мл.

5) Копией!рация IHSOj в отработанном электролите

гк.ж _ Г1:ач [ 100 - (Кисп + кпот)) w 100 - (55 + 6) _

HI.-SO.-H-LSO,.-------uo--------------------------100----------

= 153 г/л

0) Колччесню ZnSO4, образовавшегося:

а) ври разряде

g/nSO, = <7znSO,<?'’ -= 3,01-1,5-102 = 461 г;

б) при химическом взаимодействии цинка с серной кислотой

g =С?;До ,т -'И/"ч°' -=392 • 1,56—L - ,.16|-4 =бо,3г

eznso4 ii.so. ->т Л!)1 jO юэ 9811

7) Общее количество образовавшегося ZnSO4

SznSO; =461 + 60,3 = 521,3 г.

8) Концентрация ZnSO4 в отработанном электролите

^ZnSOt 521,3

cznso4 =: = *1756” = 334 г^л-

36

9) Концентрация 12

. Qu

С, =—~-----

К v3

0,946-1,5.102

1,56

= 92,8 г/л.

10) Концентрация K2SO4

0,65-1,5-102

CK2so,“ 1,56 = 63,8 г/л.

10. Фактический коэффициент использования свинца

в активных массах свинцового аккумулятора составил

на десятом цикле (при полном заряде и разряде элект-

родов) в положительном электроде /<1'1сп =55%, в отри-

цательном электроде /<('рп = 65%. При этом возможная

фактическая емкость отрицательного электрода пример-

но на 30% (Д = 1,30) превосходила емкость положитель-

ного электрода, которая на этом цикле была равна но-

минальной емкости аккумулятора. Положительная актив-

ная паста содержит р\Ю[У -= 85,0% «свинцового порошка»,

отрицательная активная паста — р"пор = 82,1 %. В «свин-

цовом порошке» 58% РЬО, остальное— металлический

свинец.

Какое количество положительной и отрицательной

паст потребно для изготовления аккумуляторной батареи

из 6 последовательно соединенных аккумуляторов номи-

нальной емкостью Q= 125 а-ч,если потери пасты в про-

цессе изготовления составляют 1,5%’(К,10Г = 1,015)?

Какой объем электролита и какой концентрации дол-

жен быть залит в новую батарею если электролит пол-

ностью заряженного аккумулятора должен иметь плот-

ность 1,28; а в разряженном аккумуляторе—1,10 г/см3

(аккумулятор!;! выпускаются в разряженном состоянии

при разряжениссти электродов ^80?о от их фактиче-

ской емкости на десятом цикле)?

37

Решение

1) Суммарная реакция в аккумуляторе

р.1 фяд

Pb + РЬО. -I- 21I ,SO4 2PbSO4 + 2Н ,0 ± 2F.

3.1 ряд

2) Процентное содержание свинца в пересчете на металлический

в «свинцовом порошке»

207,2

Ррь = 42 + 58‘ "22372 = 95’8%’

где 207,2 — атомный вес свинца; 223,2 — молекулярный вес РЬО.

3) Электрохимический эквивалент свинца Qpb = 3,87 г[а-ч. Вели-

чина 7рь одинакова для положительного и отрицательного электро-

дов, так как в обоих электродах изменение валентности свинца оди-

наково.

4) Количество положительной активной пасты, требующееся для

одной батареи из 6 аккумуляторов (/г — 6)

?PbQ 3,87-125

£+= pi/ к' ^пот'г= 0,958-0,85-0,55 1.015-6 = 6580 г.

Ppb." пор х исп

5) Необходимое количество отрицательной активной пасты

<7рь<2л 3,87-125-1,30

8~ = Рп„" к" ^"от'г = 0,958-0,821-0,65 1.015-6 = 7480 г.

^РЬ/'пор *'ИСП

6) При заряде полностью сформированной разряженной батареи

образуется H2SO4

AfH so 98,1

= ^h2so4 Qn ~ р Q п= 26,8 ^5-6 = 2750 г,

поглотится Н2О

18

Хо = 125-6 = 504 г.

“ /0,0

(не учитываем разложение воды при выделении Н2 и О2 на электродах).

Обозначим массу электролита разряженной аккумуляторной бата-

реи Д4. Тогда количество H2SO4 после заряда

#H2SO4 = °’1435

38

количество Н2О после заряда

^н.о = 0,8565/4! — v2,

где 0,1435 и 0,8565 —доли II2SO4 и ILO в растворе серной кислоты

ПЛ01НОС1ЫО 1,10

Определим массу электролита Л4 заряженной батареи из соотно-

шения

£h2SO, 0.1435/1!-1- 2750 36,87

£lLO = 0,8565/h— 504 = 63,13 ’

где 36,87 и 63,13 —с держание H2SOi и Н2О в кислоте (d3 = 1,28).

Отсюда Л4 -- 8530 г.

Объем электролита разряженного аккумулятора

Л _8530

— dP ~ 1,10 -7'7ол-

Масса электролита заряженной батареи равна

Л2 = Л + лд — х2 = 8530 + 2750 — 504 = 10 776 г.

Объем электролита заряженной батареи

Количество H2SO4 в электролите после заряда

х3 10 776-0,3687 = 3976 г.

Количество НЮ в электролите после заряда

лд = Л.2 — Ад = 10 776 — 3976 -= 6800 г.

7) Емкость, которую необходимо затратить для заряда электро

дов новой батареи (без учета выхода по току):

а) для положительных электродов

Qi = 125 0,8 = 100 а-ч\

б) для отрицательных электродов

Q2 = 125-0,8.1,30 = 130 а-ч.

При прохождении первых 100 а-ч (когда заряжаются оба электрода)

протекает реакция:

2PbSOi + 2Н2О--------> Pb + РЬО2 + 2H2SO4 ± 2F

39

При этом выделится II2SO4

М11 .so. 98,1

Л'5= —у-— Qxn = -2-£-у- 100.6 = 2200 г,

поглотится Н2О

AfH о 18

х6 =----рт— Qiti = - 20 100-6 = 403 г.

При протекании следующих 30 а-ч (когда заряжается только отри-

цательный электрод) в аккумуляторах идет реакция

PbSO4 + Н2О--------> РЬ+4- О2 + H2SO4 ± 2F

При этом выделится H2SO4

98,1

х7 = 2~2q з 30-6 = 329 г;

разложится Н2О

А 8 = ~2^26 8 30 • 6 = 60,5 г.

Всего выделится H2SO4

х9 = х5 + а'7 = 2200 + 329 = 2529 г,

будет удалено Н2О

А'ю = Xq -|~ A'g = 403 ~f~ 60,5 == 463,5 а

(в расчете не учитываем разложение воды при выделении Н2 и О2 на

электродах).

8) В кислоте, заливаемой в новую батарею, должно содержать-

ся серной кислоты

хп = х3 — х9 = 3976 — 2529 = 1447 г,

воды

х12 = х4 + Хю = 6800 + 463,5 = 7263,5 г.

40

Концентрация исходной кислоты, заливаемой в новую батарею

,гп 1447

IHeSQJ,,,. = 100 = 7263,5 ^-447 100 = 16,6 %,

что соогве1С1вуег плошосги 1,117 г/см'\

Объем исходного электролита

х12 + ап 7263,5 + 1447

Упач- d ~ 1,117.1000

11. Составить баланс потребности в материалах для

изготовления активных масс 100 кадмий-никелевых ак-

кумуляторов номинальной емкостью QHOM = 50a-«z.

Исходные вещества: гидроокись никеля (II) с содер-

жанием «общего» никеля pNi=58%; «восстановленное»

железо, содержащее 71% «общего» железа; окись кад-

мия с содержанием «общего» кадмия 87%.

Состав положительной активной массы: 75.5% гид-

роокиси никеля (II); 18,8% графита; 1,9% Ва(ОН)2-8Н2О;

3,8% раствора NaOH плотностью 1,10.

Состав отрицательной активной массы: 70% окиси

кадмия, 26% «восстановленного» железа, 4% солярово-

го масла.

Превышение фактической емкости аккумуляторов над

номинальной 10?о (Л\ = 1,10). Избыток фактической ем-

кости кадмиевого электрода над емкостью окисно-нике-

левого электрода 20% (/<2= 1,20). Коэффициенты ис-

пользования активных веществ при полном заряде и

разряде электродов: /<исп никеля 60?6; /Снсп кадмия 65%;

/<исп железа 18%. Потери активных масс при изготов-

лении электродов 1,2% (^от = 1,012).

Решение

1) Ампер-часовая емкость всей пар]ни аккумуляторов (равная

суммарной емкости окиспо-никелевых электродов)

<2факг " Сном КгП = 50.1,1.100 = 5500 а-ч,

где п — количество аккумуляторов.

41

2) Электрохимические эквиваленты активных веществ:

</ч,= - 'V'L = 5_8:7_ =-2,19 г/а ч;

/N| /• 26,8

112,4

</с,! 2-26,8; — 2’ 10 г!а'ч’>

55,85

qFe ==2-2Ь,8== 1,042 г1а'4'

3) Необходимое количество положительной активной массы на

партию аккумуляторов

7 ' 2 19

------ <гфакЛпот= 0 58:0>755 5500-1,012 =

' Ni ' Ni (ОН)2

= 27800 г = 27,8 кг,

в том числе тдроокисн никеля (II)

75 5

27,8 —j^j— = 21,0 кг,

графи i а

18,8

27,8 “Joo- — 5,2 кг,

гидроокиси бария

1,9

27,8 уэд - - 0,533 кг,

рас 1 вора NaOII плотнос!ыо 1,10

3,8

27,8 1^= 1 ,056 кг,

твердого NaOH

8,99

1,056 —j-QQ— = 0,095 кг,

где 8,99% — содержанке NaOII в растворе.

42

4) Фактическая емкость отрицательных электродов всей аккуму-

ляторной партии

Q,|,.,Kr= 4,К, ^- 5500-1,20 - 6600 а-ч

5) Удельная емкость отрицательной активной массы

= д aCd + д ’fc = P'Cd Р’СЛ Рре Рр" =

= • g1} 0,87.0,70.0,65 + ) q42 0.71.0,26-0,18 = 0,2205 а-ч/г,

где р'— содержание металла в соответствующем активном веществе;

р" — содержание данного активного вещества в смеси.

6) Удельный расход отрицательной активной массы

1 _ 1

т- = "аТ ~ 0?2205 = 4 ’5 4 г/а'"

7) Потребное количество отрицательной активной массы

£_ = /и_(?факт 7<пот = 4,54-6600.1,012 - 30 30J г = 30,3 кг,

в том числе окиси кадмия

70

30,3- Удо = 21,21 кг,

«восстановленного» железа

26

30,3 jQQ = 7,88 кг,

солярового масла

4

30,3 ioo= 1,21 кг.

12. Гидроокись никеля (II), идущую для приготовле-

ния положительной активной массы щелочных аккуму-

ЗВ* 43

ляторов, получают взаимодействием растворов NiSO4 и

NaOH

При этом

= 186 г! л)

= 352 г/л). В конце процесса в

NiSO4 + 2NaOH Ni(OH)2 + Na2SO4

раствор NiSO4 плотностью 1,18 (CNiso4 =

постепенно приливают к раствору NaOH

плотностью 1,30 (Ск.юн ~

образовавшейся пульпе должен сохраняться избыток

NaOH (CN l0H^ 9 г/л).

Рассчитать суточный расход растворов NiSO4 и NaOH,

необходимый для обеспечения выпуска щелочных ак-

кумуляторов общей емкостью 0,5-106 а-ч/сутки. Коэф-

фициент использования никеля в положительных элект-

родах АГИСП = 55°6. Потери активного вещества на всех

технологических операциях 2,0?6 (/СПот = 1,02). Для прос-

тоты расчета принять, что объем конечного раствора

равен сумме объемов растворов NaOH и NiSO4. Какова

объемная концентрация Ni(OH)2 и Na2SO4 в полученной

пульпе? Каковы удельные расходы NaOH и NiSO4 на

1 а-ч емкости аккумуляторов?

Решение

1) Электрохимический эквивалент Ni(OH)2

_ MN'i(OH); 92,7

%ОН)2 - - 1.26,8 ~3’46г/й’4-

2) Удельный расход Ni(OH)2 на 1 а-ч емкости аккумулятора

^Ni(OHh 3,46

“мои» = ' К Кпт = ТЗГ 1.°2 = 6,42 г]а-ч.

Мциг1)2 Лисп и, Ou

3) Количество Ni(OH)2, необходимое для обеспечения суточной

производительности

gi =mNi(OH) Q = 6’42'50°000 = 3210000 г = 321° кг-

44

4) Суточный расход твердого NiSO4 (безводного)

= =3210 1^ = 5360 к г,

ywNi(OH)2 92,7

где М — молекулярные веса соответствующих соединений.

5) Необходимый объем раствора NiSO4

Ui =___________5360000 = 28800 л

1 - "“186

CNiSO.

6) Суточный расход твердого NaOH (100%-ного) для реакции

£з=?1 -4-N,'0H-=3210 44г=2770 кг

Ni(OII)2

7) Стехиометрнчески необходимый объем раствора NaOH

реакции

ДЛЯ

v2 =___—______= j..770 003 = 7870 Л.

CNaOH 352

8) Объем конечной суспензии без избыточной щелочности

т’з = + ^2 = 28 800 + 7870 — 36 670 л

9) Объем раствора NaOH, нужный для придания суспензии

быточнон щелочности

из C’n.iOH

и4 =

113-

36 670-9

с — с' “ 352—9 “ 962 Л'

CNaOll CNaOH

где CNa0H — концентрация NaOH в суспензии

10) Суточный расход раствора щелочи

vb = v2 + у4 = 7870 + 962 = 8832 л.

11) Общий расход твердого NaOH (100%-ного)

352-8832

^4 —CNaO1i v5 — 1000 ~3110 кг.

12) Объем подщелоченной суспензии, получаемой за сутки

ив = щ 4- V5 = 28 800 4- 8832 - 37 632 л

46

13) Содержание Ni(OH)2 в суспензии

3 210 000

37 632 — 85,2 г1л'

14) Концентрация Na2SO4 в суспензии

3210000-142,06

37 632-92,7 = 131 г/л.

г —

cNi(OH)2 - v6

5 360 000

500 000 = Ю,72 г/а-ч;

3 110 000

= 6,22 elа-ч.

_ Si ^Na.SO,

Na2SO4 — ye MNi(QHb

15) Удельные расходы:

а) безводного NiSO4

g'2

mNiSO4— Q — '

б) 100%-ного NaOH

_ g4__________

mNaOH — q — 500 000

13. Провести конструктивный расчет кадмий-никеле-

вого аккумулятора типа КН-50 (номинальной емкостью

Qhom = 50 а-ч). При восьмичасовом режиме разряда

электродная плотность тока D должна составлять при-

мерно 8,0 ма/см2. Крайними электродами аккумулятора

являются положительные пластины. Кажущаяся плот-

ность спрессованной отрицательной активной массы d_=

= 4,2 г!см\ положительной активной массы d+ = 1,9 г/см'

(состав активных масс — см. задачу И).

Решение

1) Дктивная поверхность отрицательных электродов

Q 50-1000

51 “ т D “ 8-8,0 “ 782 см ’

где т—время разряда, ч.

В электрохимическом процессе участвуют обе стороны электро

дов. Поэтому их площадь S2 составит

Si 782

$2 — 2 — 2 — 391 С'И2.

46

2) Из конструктивных соображений (чтобы аккумулятор имел

достаточную ширину), принимаем четыре отрицательных электрода

в аккумуляторе; высота электрода по тем же соображениям должна

быть на ’/з больше его ширины.

Отсюда площадь одного электрода равна

S2 391 _ „ „

S3 = -j" = -4- = 97,7 см2.

Если ширина электрода а, то высота его равна 1,33 а. Зная

площадь электрода, находим его размеры:

S3z=u-l,33a= 1,33 а2 = 97,7;

а = 8,57 см\

высота электрода b равна

3) Объем спрессованной отрицательной активной массы на один

аккумулятор (без учета потерь):

30 300

V1== nd-Лпот ~ 100-4,2-1,012 “ 71,3 СЛ‘Л

(значения g_, п, Лпот взяты из задачи 11).

4) Толщина отрицательных электродных брикетов

и, 71,3

о_ = у- = 39] " = 0,182 см = 1,82 мм.

5) Положительных электродов аккумулятора на один больше,

чем отрицательных, т. е. /г( =5. По площади одиночные положи-

тельные и отрицательные электроды равны. Находим площадь всех

положительных электродов

S4 = S3 п+ = 97,7• 5 = 488 см2.

6) Объем спрессованной положительной активной массы

g, 27 800

Vi~nd,Kn0T ~ 100-1 9-1,012 -144.5 6™'1

(значения g±, п, Киот взяты из задачи 11); g± в задаче 11 рассчи-

тано с учетом потерь; в данном случае потери не принимаются во

внимание, поэтому в знаменатель вводится поправочный коэффи-

циент /Спот-

47

7) Толщина положительных электродных брикетов

144,5

б, = --лqд— = 0,296 см = 2,96 мм.

т Чоо

Примечание. При автоматизированном процессе получения

электродных брикетов определенной толщины расчет обычно ведется,

исходя из емкости, отдаваемой ламелем стандартной толщины и оп-

ределенной длины. При этом способе расчета у всех аккумуляторов

одинаковая электродная плотность тока т-часового режима разряда,

а избыток емкости электрода одной полярности над электродом про-

тивоположной полярности зависит от количества однополярных элект-

родных пластин в аккумуляторе, так как от этого зависит соотно-

шение активных масс.

Объем электролита щелочных аккумуляторов рассчитывают, ис-

ходя из необходимого межэлектродного зазора, наличия свободных

пространств в аккумуляторе и пористости электродных масс. При

расчете габаритов аккумуляторного сосуда учитывается необходи-

мость некоторого газового пространства над электролитом и шламо-

вого пространства под электродным блоком.

14. Емкость свежезаряженного щелочного аккумуля-

тора типа КН-60 равнялась 68,3 а-ч. После месячного

бездействия в заряженном состоянии емкость того же

аккумулятора составила 53,4 а-ч.

Определить саморазряд аккумулятора.

Решение

Qo~ 68,3 — 53,4

Gq= Qo'c = 68,3-1 100 = 21,8%/месяц.

15. Габариты серебряно-цинкового аккумулятора ти-

па СЦ-50 равны 64X49X 165 мм, масса £ = 0,84 кг. При

разряде током 5,0 а аккумулятор проработал т=12 ч

20 мин, из них 1 ч 25 мин (z = 1 ч 25 мин) при на-

пряжении и — 1,75 в, остальное время при гГр =

= 1,51 в. Каковы удельные характеристики аккумулятора?

48

Решение

1) Разрядная емкость аккумулятора

/ 20 \

Q = /t = 5,0 12+ -gp 1 = 61,7 а-ч.

2) Отданная энергия

U7 = Ql/cp = Q (+ и;р +++ ) =

(1 • ои -ь _____

12-60 + 20 1>75 +

(12-60 + 20)—(1-60-1-25) , с,

-------------------------- 1,51

12-60-1-20

= 61,7-1,536 = 94,8 вт-ч.

3) Объем аккумулятора

v = 6,4-4,9-16,5 = 517 см3 =0,517 л.

4) Удельная емкость:

по массе

Q 61,7

Qg = =73,4 а-ч1кг\

по объему

О 61,7

Qv = ~ = 0,517 = 119,3 а-ч1л.

5) Удельная энергия:

по массе

W 94,8

^ = — = -Q-gj- = 113 вт-4/кг-,

по объему

W 94,8

— и = 0 517 —163,5 вт-ч1л.

16. Хлор-серебряно-магниевая батарея разряжается

током 1,1 а на 1 см3 объема батареи при среднем

49

напряжении 1,35 в. Какова удельная объемная мощность

разряда батареи?

Решение

N v = Dv Vcp = 1,1-1,35 = 1,485 вт • ч/слР— 1,485кв//г • ч/л.

17. Батарея свинцовых аккумуляторов типа ЗСТ-70

заряжалась током 6,5 а в течение 14 ч при среднем на-

пряжении 6,8 и. При разряде током 7,0 а батарея от-

дала свою емкость за 10 ч 30 мин при среднем напря-

жении 5,95 в. Какова отдача батареи по току и энер-

гии?

Решение

1) Отдача по току

/р 1 р тр,пр 7,0-10,5

тт = 4-E-L-P 100= —7100 = 80,8%.

|Т /зар^з.|р 0,0-14 ’ 'и

2) Отдача по энер! пи

1/СР е п-

7э = 7т _J22L_=80,8 = 70,7%.

1Э ,Т L'CP 6,8

k,p

18. При заряде 6-часовым режимом (током 15 а) же-

лезо-никелевого акку мулягора тина ЖН-60, органичи-

телем емкости которого является скпсно-пикелевый

электрод, за первые 3 ч процесса выделилось v' = 5,1 л

газа (объем приведен к нормальным условиям с вычетом

паров воды) с парциальным давлением кислорода Р'^ =

= 0,192 атм и водорода Рн _ 0,8и8 атм В последую-

щие 3 ч заряда выделилось v" = 11,2 л газа с Ро =

= 0,395 атм и Р\{ = 0,605 атм.

Рассчитать отдачу аккумулятора по теку за первые

и последующие 3 ч заряда, а также общую отдачу по

50

току глубину разряда электродов принять одинаковой

по циклам).

Решение

1) Так как ограничителем емкости аккумулятора является оки-

сно-никелевый электрод, то отдачу по току рассчитываем по коли-

честву кислорода, выделяющегося на этом электроде.

Электрохимический эквивалент кислорода

22 400

% = -4-2М’=209 мл1а-4'

2) Количество кислорода, выделившееся за первые 3 ч

v-i = v' P'Q = 5,1-0,192 = 0,978 л.

3) Отдача по току за этот период заряда

/т-Л- 978

15*3 909

' =-------100 =-----------f[f- Г 100 = 89,6%.

•т /т 15 • 3

4) Количество кислорода, выделившегося за последние 3 ч за-

ряда

v ==v" Р" = 11,2-0,395 = 4,42 л,

о2

5) Отдача по току за последние 3 ч заряда

4420

15-3 900

” =----------2ЦУ 100 = 53 2%.

6) Средняя отдача по току

7т + 7-

7т — 2

89,6 4-53,2

2

= 71,4%.

19. Рассчитать э. д. с. свинцового аккумулятора

РЬ | H2SO41РЬО2 по значениям равновесных потенциалов

его электродов при 4- 25^С и плотности раствора H2SO4:

а) 1,20 г!см3, б) 1,12 г!см3.

61

Решение

1) Электродная реакция на отрицательном электроде

Pb + SO*- PbSO4 + 2ё

на положительном электроде

РЬО2 + SO*- + 4Н+ PbSO4 + 2НаЭ—2~

2) Определяем э. д. с. аккумулятора:

£ = <р+ -

, RT , [Ок.]

ф фо т гр п [Восст.] ’

_ - . 1 67-1- °’059 la °SO‘'_ °Н+ •

ф+ = + 1,67 + —— 1g — -----------;

2 ан2о

п „г °,°59 ,

ф- = —0,35——— lgaS02- I

0 059

£ = ?+-?. = 2,02+ ^ф9 1g Л------------=

2 “н2О

°SO2- аН+

= 2,02 + 0,059 1g--;

ан2о

так как

aS02- °2Н+ =<3H2SOt>

4

поэтому

Е = 2,02 + 0,059 1g /'н^°. .

аН2о

52

При плотности раствора серной кислоты 1,20 моляльность его

равна 3,84, коэффициент активности 7 =0,166 [1]; при плотности

раствора 1,12 моляльность равна 2,1 а 7, =0,125. Активность во-

ды в этих растворах аН20 равна, соо!ветственно, 0,790 и 0,907.

Тогда npndH2SO4 = 1,20

3,84-0,166

= 2,02 + 0,059 1g —Q-79Q------ 2>^15 в.

При dHSO = 112

2,1-0,125

£2 = 2,02 + 0,059 1g •—0~9^— = 1,988 в.

20. Рабочая поверхность S однополярных пластин

одиночного свинцового аккумулятора батареи ЗМТ-7

равна 130 см2. В межэлектродном пространстве с I =

= 3,0 мм установлены деревянный сепаратор толщиной

/2 = 1,0 мм и стекловойлочный толщиной /3 = 0,5 мм.

Объемная пористость П: а) у деревянных сепарато-

ров ~ 70%; б) у стекловойлсчных ~88%. Коэффициент

извилистости пор К у деревянных сепараторов и у стек-

ловойлочных соответственно 1,5 и 1,15.

Рассчитать падение напряжения в электролите меж-

электродного пространства одиночнс го аккумулятора

при разряде его током 2,8 а: а) в начале процесса, ког-

да плотность электролита — раствора серной кислоты

dHSO = и б) в конце разряда, когда dHS0 = 1,12.

Удельная электропроводность электролита:

х = 0,707 ом~1>см~1; к = 0,607 олг^слг1.

1,28 1,12

Решение

Сопротивление электролита складывается из сопротивления

электролита /?эл в свободных зазорах между электродами и сепара-

торами и сопротивления электролита в порах сепараторов — дере-

вянного /?д и стекловойлочного RCT.

53

1) Сопротивление электролита в заряженном аккумуляторе

= /?эл 4- Rx ,!- R„ =

1 /> , 1 ltKl , 1 l3K-2

~ \2S ' s + \28 ’ ' ^,28 ’ Srl* "

1 /0,30 — 0,15 0,10-1,5 r 0,05-l,15\

= 0,707 130 + 130-0,70 130-0,88 y= 0,00467 ом,

где lv = I — (Z2 + Аз) — толщина межэлектродпого слоя электролита,

не занятого сепараторами.

2) Падение напряжения в электролите в начале разряда

Д Vj = = 2,8-0,00467.1000 = 13,1 мв.

3) Сопротивление электролита плотностью 1,12

1 / 0,15 0,10-1,5 0,05-1,15\ _

0,607 130 + 130-0,70 + 130-0,88 00545 ом,

4) Падение напряжения в электролите в конце разряда

A V2 = //?2 = 2,8-0,00545-1000 = 15,3 мв

(в расчете не учитывалось падение напряжения в электролите внут-

ри пор активного вещества).

21. Каково внутреннее сопротивление аккумулятора

типа КН-100 в середине его разряда, если в этот мо-

мент его напряжение при 20-часовом режиме разряда

равно 1,22 в, а при 2-часовом режиме 1,09 в?

Решение

1) Сила тока разряда при 20-часовом режиме

Q 100

/20 = х — 20 “ 5,0 а’

при 2-часовом режиме

100

/2 = ~2~ = 50 а.

54

2) Внутреннее сопротивление

22. Э. д. с. медноокисного элемента, электролит ко-

торого (5 и. NaOH) насыщен цинкатом, равна 0,89 в.

Определить термодинамическим расчетом, какая из

указанных элементных реакций является э. д. с.-опре-

деляющей:

a) Zn + 2Си(ОН)2 ZnO + Си2О + 2Н2О

б) Zn 4- 2CuO ZnO -I- Cu2O

в) Zn + Си (OH)2 ZnO Си 4~ Н2О

г) Zn 4- СиО ZnO 4- Си

д) Zn 4- Си2О ZnO + 2Си

Решение

Произведем расчет э. д. с. для каждой реакции. Э. д. с. галь-

ванического элемента может быть рассчитана мере* изменение тер-

модинамического потенциала Гиббса при э. д. с -определяющей реак-

ции (см. гл I):

А Ф

А Ф =-- S Л Фкои —SA Фра,,.

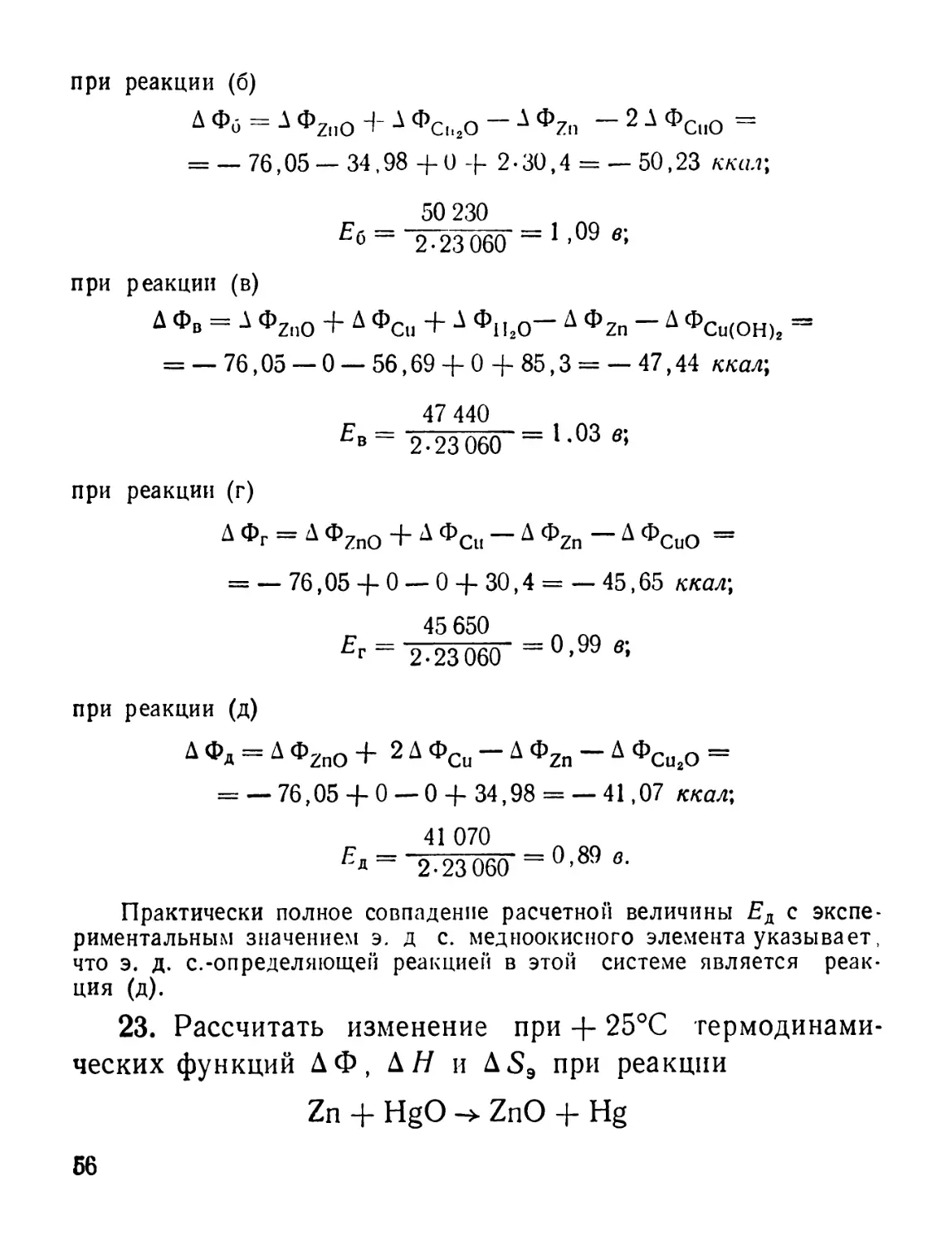

Изменение термодинамического похитила Гиббса при реакции (а)

А Фа = А Ф2по + А ФСп.о 2 А Фц.о — А Ф/п — 2 А Фс,1(он)_> ==

—76,05 — 34,98 — 2-56,69 -[ 0-f-2-85,353,81 ккал\

53810

£а“ 2". 23060 = 1’17с;

55

при реакции (б)

Д ф6 = А Ф2п0 + Л ФС|.2о ““ ^zn — 2 А ФСи0 =

= _ 76,05 — 34,98 +0 -1- 2-30,4 = -50,23 ккал\

50 230

Е(> “ 2-23 060 “ 1 ’°9 в;

при реакции (в)

Д фв = А Ф2п0 + А ФСн + А Фц2о— А Ф2п — А ФСи(он)2 =

= — 76,05 — 0 — 56,69 + 0 + 85,3 = — 47,44 ккал\

47 440

Е* ~ 2-23 060 “ 1,03 б;

при реакции (г)

А Фг = А Ф2п0 + А ФСп — А Ф2п — А ФСиО =

= — 76,05 + 0 — 0 + 30,4 = — 45,65 ккал\

45 650

£г — 2-23060 — °>" в>

при реакции (д)

А Фд = А Ф2пО + 2 А ФСи — А Ф2п — А ФСи2О =

= — 76,05 + 0 — 0 + 34,98 = — 41,07 ккал-,

41 070 n on

“ 2-23060 “ °’89 в'

Практически полное совпадение расчетной величины Ед с экспе-

риментальным значением э. д с. медноокисного элемента указывает,

что э. д. с.-определяющей реакцией в этой системе является реак-

ция (д).

23. Рассчитать изменение при + 25°С термодинами-

ческих функций ДФ, ДЯ и Д5Э при реакции

Zn + HgO -> ZnO + Hg

Б6

по электрохимическим параметрам окисно-ртутного (ОР)

элемента Zn (ZnO) КОН HgO(Hg), в котором

K2Zn(OH)4

протекает эта реакция.

Э. д. с. ОР-элемента Е = 1,353 в, температурный коэф-

фициент э. д. с. ~ = +0,04 мвГС [2]. Сравнить полу-

ченные данные со значениями, рассчитанными по таб-

личным величинам термодинамических функций компо-

нентов реакции.

Решение

1) Изменение термодинамических функции, рассчитанное по эк-

спериментальным параметрам ОР-элемента:

- 2-23 060-1,353

А Фх = — г Ft Е=-------------------= — 62,4 ккал/моль;

1000

, dE 2-23060-0,04 ,

А 5Э = zFi =-------------pqqq------= 1,845 кал/моль

1,845

A Hi = А Фх + ТА £э = — 62,4 + 298 iqqq " = — 61,85 ккал/моль.

2) Изменение термодинамических функций, рассчитанное по

табличным величинам:

д ф2 = д ф2гО + д Фн„ — Д Ф2п — Д ФНйО =

= — 76,05 + 0 — 0 + 13,99 = — 62,06 ккал/моль;

А Н2 = A #ZllO + AHZn — =

= — 83,17 + 0 — 0 + 21 ,68 = — 61 ,49 ккал/моль;

А 5э = 5ZnO + 5Hg ““ 5Zn“ 5HgO =

= + 10,5 + 18,5 — 9,95— 17,2 = 1,85 кал/'С-моль.

Близкое совпадение термодинамических функций, рассчитанных

из экспериментальных и табличных данных, подтверждает, что

выбранная элементная реакция действительно является э. д. с.-оп-

ределяющей.

57

24. Серебряно-цинковый аккумулятор типа СЦ-40 раз-

ряжается током 100 а. Серебряный электрод аккумуля-

тора, имеющий емкость 50 а-ч при 10-часовом режиме

разряда, был заряжен на 65% (в расчете на реакцию

Ag AgO). Разряд аккумулятора при таком режиме

идет одноступенчато, при среднем напряжении Vpa3p =

- 1,35 в.

Рассчитать конечную температуру такого аккумуля-

тора после 20 мин разряда, если начальная температу-

ра + 20°С, масса аккумулятора g = 840 г, а его сред-

няя теплоемкость с -= 0,30 кал'г С. Потери тепла в ок-

ружающую среду принять равными 10?о от количества

выделяющегося тепла.

Решение

1) Доля серебра в виде AgO в заряженном серебряном элект-

роде (при расчете на полное окисление металлического серебра)

= (65 — 50) 2 = 30%,

70% серебра (р2) электрода находятся в форме Ag2O (50%—степень

заряженносги электрода при его полном окислении до Ag2O).

2) Для упрощения расчета примем, что при разряде серебря-

ного электрода в первую очередь электрохимически восстанавли-

вается вся окись серебра по реакции

AgO-> Ag

после чего только и начинается электродная реакция перехода

Ag2O-> Ag

Это упрощение не изменит конечного результата расчета.

Первая стадия разряда:

Zn + AgO-> ZnO + Ag

Изменение энтальпии при этой реакции

Л /Л = д //7п0 п- д нЛе - \н7п - \н.^0 =

= — 83,17 4- О — О + 3,15 = — 80,02 ккал/моль.

58

Тепловое напряжение разложения для этой стадии

, 80 020

£т = - гГг = 2-23 060 - 1-/35 в-

3) Количество электричества, полученного за счет реакции

AgO-> Ag

pi z 30-2

= Q1° P2 + P1Z = 50 70 + 30-2 = 23 °’"'

где — полная емкость аккумулятора при 10-часовом режиме раз-

ряда; pi и р2 — содержание AgO и Ag2O в активной мас-

се, %; z—изменение валентности AgO.

4) Вторая (условная) стадия разряда аккумулятора:

Zn + Ag2O -> ZnO + 2Ag

Изменение энтальпии при этой реакции

А Н2 = A HZn0 + 2 A HAg - Atf Zn - AH?k20 -

= — 83,174-0 — 0-|-7,3 = — 75,87 кка 7/моль.

Тепловое напряжение разложения на этом этапе разряда

75 870

2-23 060 “ 1,645 в

5) Количество электричества, полученного за счет реакции

Zn-|-Ag2O-> ZnO -J- 2Ag

20

Q2 = I т — Qt = 100 — 23 = 10,3 0'4.

6) Количество тепла, выделившегося при разряде аккумулятора

Qr = 860 [Q, ( Е'т - Иразр ) + Q» ( Е\ - Vpa3p )] =

= 860 [ 23 (1,735 —1,35) +10,3 (1,645 — 1,35) ] = 10 210 кал.

Примечание. При разряде химического источника тока,

когда электрохимическая реакция протекает самопроизвольно, урав-

нение (51), выведенное в гл. I для расчета джоулевого тепла, ви-

доизменяется. В этом случае необходимо вычитать рабочее напря-

жение из теплового напряжения разложения, а не наоборот.

59

7) Потери тепла в окружающую среду

Д QT = 0,1-QT = 0,1 • 10 210 = 1021 кал.

= 36,5°С.

8) Повышение температуры аккумулятора в течение разряда

QT —Д<2Т 10 210 — 1021

ДГ= gc = 840-0,30

9) Конечная температура аккумулятора

ТК011 = 20 + 36,5 = 56,5°С.

25. Какое количество тепла выделится за 10 мин раз-

ряда в 15-элементной батарее Mg | NaCl | AgCI, разря-

жающейся током 0,80 а, если среднее разрядное напря-

жение l/разр на один элемент батареи составляет 1,35 в?

При разряде 60% прореагировавшего магния

расходуется на собственно электрохимический процесс

Mg + 2AgCl -> MgCl2 + 2Ag

a 40% (p2) на химическое взаимодействие с электролитом

Mg + H2O->MgO + H2

Решение

1) Изменение энтальпии при реакции электрохимического про-

цесса

Д Я, = Д WMgC)2 + Д Н' + 2 Д ЯА„ - Д - 2 ДЯАйС1 =

= — 153,4 — 34,0-J-0 — 0 + 2-30 36 --= — 126,68 ккал. ’

где А Н'— изменение энтальпии при растворении MgCl2.

2) Тепловое напряжение разложения при электрохимической

реакции

_Д2Л __126680__

£т~— zFt - 2-23 060 -z-'oe-

3) Изменение энтальпии при реакции коррозии магния

А Н2 = A Т А — A — АННгО

= — 143,84 + 0 — 0 + 68,32 = — 75,52 ккал/моль.

60

4) Количество тепла, выделившегося за 10 мин разряда при

собственно электрохимическом процессе

, 10

QT = 860 / т (Ет-Уразр) и = 860-0,8 -gy (2,75— 1,35) 15 =

= 2410 кал,

где и — количество элементов в батарее.

5) Емкость, отданная элементами батареи при разряде

10

Q = /th=0,80 -gg- 15 = 2,0 а-ч.

6) Количество магния, израсходованного на химическое взаимо-

действие с электролитом

Q Ръ 2,0 40

g = гр • — = 2.26)8 • 5Q- = 0,0249 г-атом.

7) Количество тепла, выделяющееся в батарее при реакции

магния с электролитом

Q"= — 4tf2g = 75520-0,0249 = 1880 кал.

8) Суммарное количество выделившегося при разряде тепла

QT = q' + (£ = 2410 + 1880 = 4290 кап

26. Заряд серебряно-цинкового аккумулятора током

/ = 10 а до достижения конечного напряжения 2,10 в

длился т = 11 40 мин, из них 4 ч 10 мин (тх = 250 мин)

на первой зарядной ступени при среднем напряжении

= 1,65 в, остальное время на второй ступени при v2 =

= 1,96 в. Количество электричества, принятого при за-

ряде аккумулятором, соответствует коэффициенту ис-

пользования серебра в положительном электроде Л%Сц =

= 65% (в расчете на изменение валентности, равное

двум); в конце заряда положительная электродная мас-

са содержит еще pt 5% серебра в металлической фор-

ме. Отдачи по току у обоих электродов можно считать

равными 100%.

61

Рассчитать количество джоулева тепла, выделяю-

щегося при заряде такого аккумулятора.

Решение

1) На первой зарядной ступени идет реакция

a) ZnO + 2Ag->Zn + Ag2O

2) Изменение энтальпии при этой реакции

А Н'= A HZli0 + 2 А ЯА„ - ДЯгп - АЯд„гО «=

= — 83,17 + 0 —04- 7,3 = —75,87 ккал

(конечными веществами при расчете изменения термодинамических

функций считаются продукты самопроизвольного протекания реак-

ции; в данном случае ZnO и Ag).

3) Тепловое напряжение разложения

р'_ А 75870

Ет-~ 2рт - 2-23060 - 1-640 3-

4) Количество тепла, выделяющегося в аккумуляторе в ходе

первой зарядной ступени

, , 250

(^=0,860/?! =0,860-10 -ад (1,65— 1,645) =0,18 ккал.

5) На второй зарядной ступени для удобства расчета примем

возможность параллельного протекания наряду с реакцией (а) толь-

ко двух реакций:

б) ZnO+ Ag-----> Zn + AgO

в) ZnO + Ag2O------► Zn -1-2 AgO

6) Изменение энтальпии при реакции (б)

ДЯ"=ДЯ2пО + ±НА„ - ДЯ2п - ДЯА{?О =

= _ 83,17 + 0 — 0 + 3,15 = — 80,02 ккал;

при реакции (в)

ДЯ"' = ДЯгп0 + АЯ;^О - ДЯ7п - 2ДЯЛ,,О =

= — 83,17 —7,3 —0 + 2-3,15 = —84,17 ккал.

62

7) Тепловое напряжение разложения для реакции (б)

ои

£т = 2-23060 = 1 •735 в>

для реакции (в)

84170

£т — 2-23060 1,825 в'

8) Суммарная зарядная емкость, принятая аккумулятором

/ 40 \

Q = 'I= Н + -эд- 10= 116,7 а-ч.

9) Количество серебра в положительных электродах аккумуля-

тора в пересчете на металлическое

____Q?i 116,7-2,012

gAS~ Kucn “ 0,65 -361г-

10) Заряженный серебряный электрод содержит неокисленного

металлического серебра

gt = g pt = 361 -0,05 = 18,0 г.

Ag

11) Коэффициент использования серебра за вычетом неучаство-

вавшей в процессе металлической компоненты

^исп 65

^исп- (1—Pj) ~ 0,95 ~ 68,4'°-

12) Количество серебра в положительной электродной массе,

окисленного до AgO

g2=

<cn2-100L _\_68,4-2-100

100 \gAg / 100

(361 — 18) = 126 г

(при умножении Кисп на 2 находим коэффициент использования се-

ребра в расчете на изменение его валентности, равное единице.

Превышение полученного значения над 100% соответствует процент-

ному содержанию AgO в массе).

63

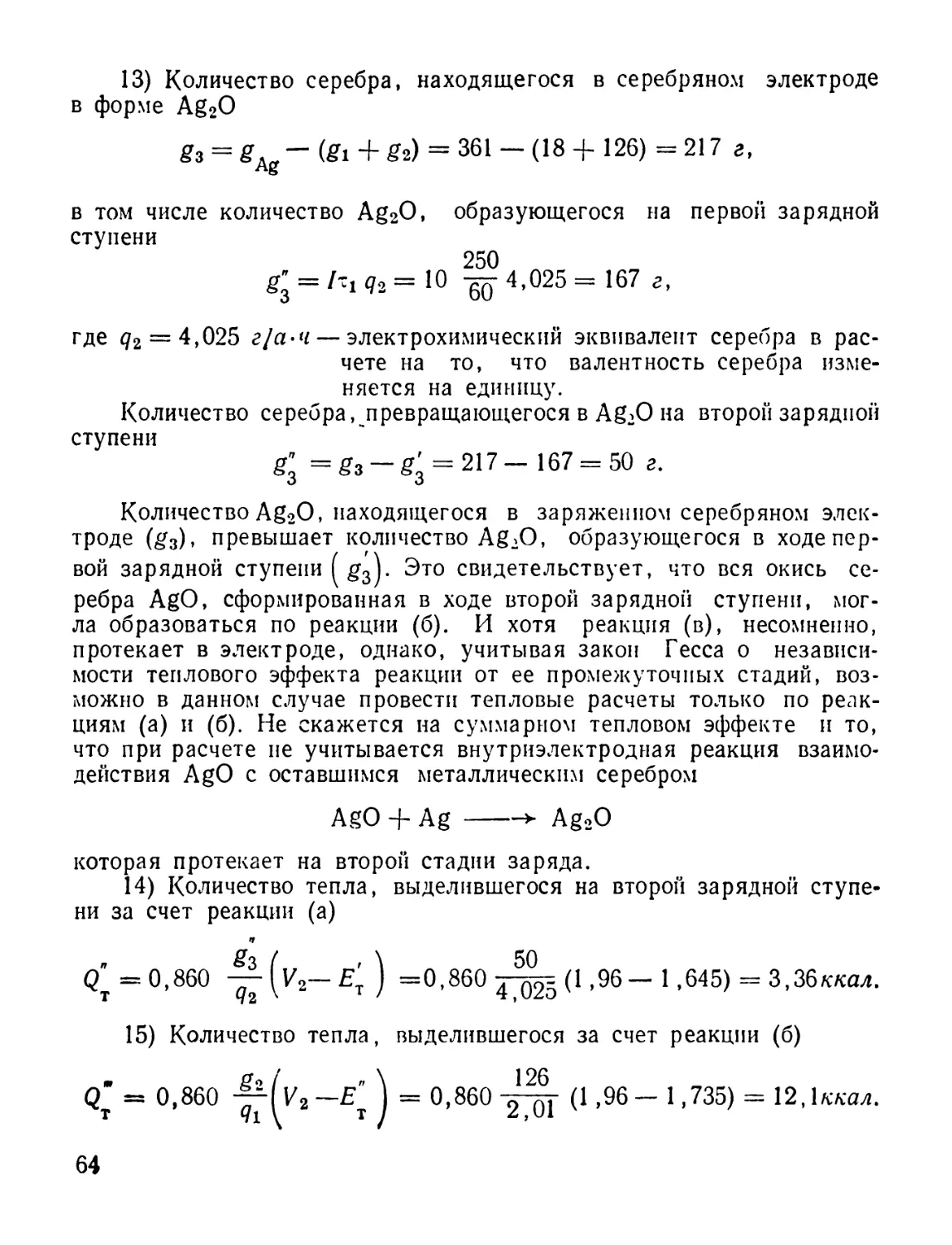

13) Количество серебра, находящегося в серебряном электроде

в форме Ag2O

£з = - fei + £2) = 361 - (18 + 126) = 217 г,

в том числе количество Ag2O, образующегося на первой зарядной

ступени

250

^ = /TiQ2=10 -go 4,025 = 167 г,

где q2 = 4,025 г!а-ч — электрохимический эквивалент серебра в рас-

чете на то, что валентность серебра изме-

няется на единицу.

Количество серебра, превращающегося в Ag2O на второй зарядной

ступени

g'3 =£3-^ = 217- 167 = 50 г.

Количество Ag2O, находящегося в заряженном серебряном элек-

троде (g3), превышает количество Ag2O, образующегося в ходе пер-

вой зарядной ступени (g3). Это свидетельствует, что вся окись се-

ребра AgO, сформированная в ходе второй зарядной ступени, мог-

ла образоваться по реакции (б). И хотя реакция (в), несомненно,

протекает в электроде, однако, учитывая закон Гесса о независи-

мости теплового эффекта реакции от ее промежуточных стадий, воз-

можно в данном случае провести тепловые расчеты только по реак-

циям (а) и (б). Не скажется на суммарном тепловом эффекте и то,

что при расчете не учитывается внутриэлектродная реакция взаимо-

действия AgO с оставшимся металлическим серебром

AgO + Ag-------> Ag2O

которая протекает на второй стадии заряда.

14) Количество тепла, выделившегося на второй зарядной ступе-

ни за счет реакции (а)

Qt= 0,860 — (V2-Et) =0,860 ^025 (1,96— 1,645) = 3,36^ал.

15) Количество тепла, выделившегося за счет реакции (б)

„ go / п \ 126

QT = 0,860 ] = 0,860 -уоу (1,96- 1,735) = 12,и^л.

64

16) Суммарное количество выделившегося тепла

Qt = Qt + Qt + Qt = °>18 + 3,36 + 12,1 = 15,64 ккал.

Примечав и е. Расчет количества джоулевого тепла, выделив-

шегося при заряде аккумулятора, дан для большей наглядности в

развернутой форме. Более коротким путем является подсчет по фор-

муле

От = 0,860 / т (V'cp — Вт Ет — Вт £т) ккал,

где Vcp — среднее напряжение при заряде, в; т—полное время

заряда, ч\

Вт и Вт — доли тока, затраченные на образование Ag2O и AgO

соответственно.

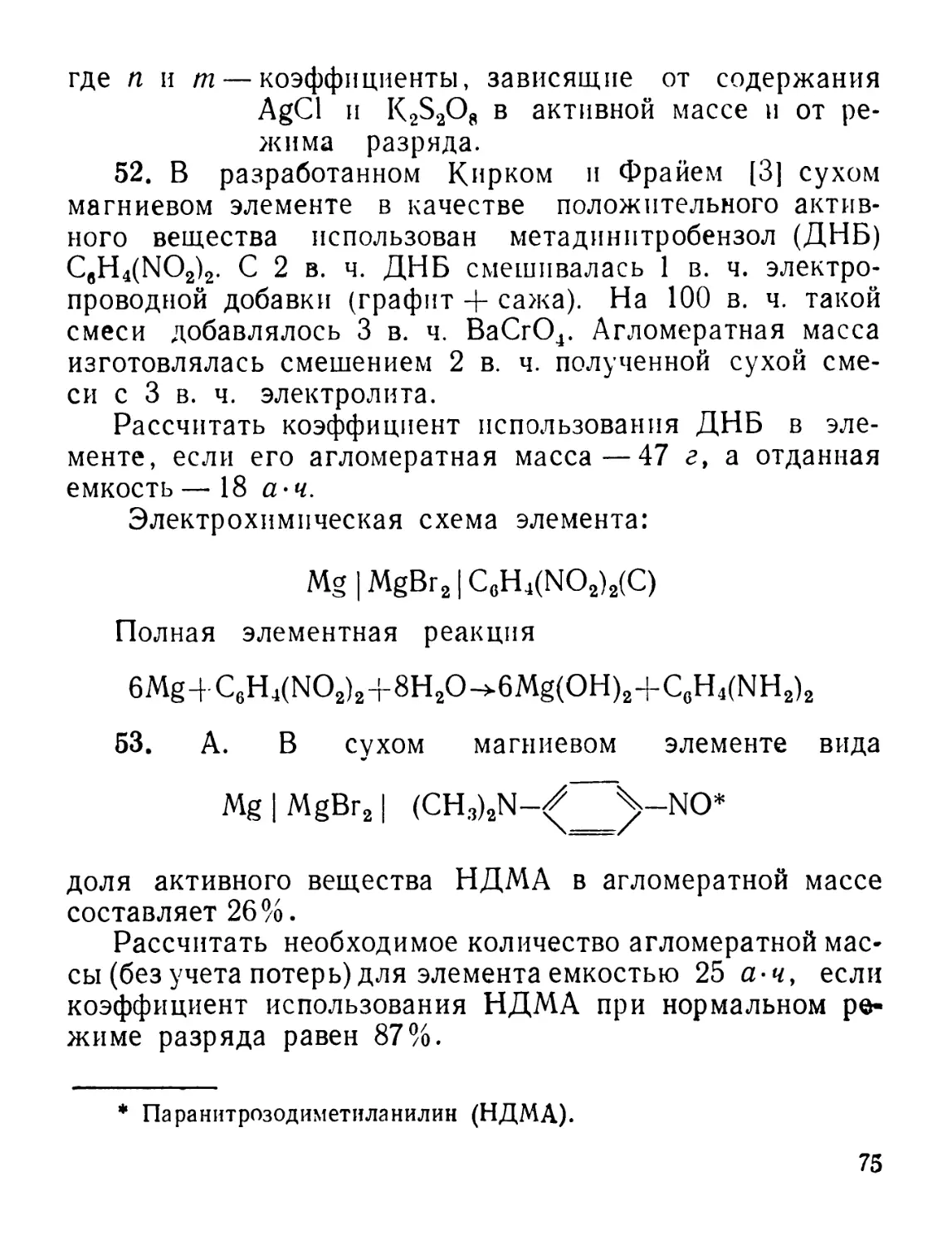

27. Рассчитать количество джоулевого тепла, выде-

ляющегося за 30 мин зарядного процесса в ванне совме-

стного формирования электродов свинцовых аккумуля-

торов в начале и в конце формирования при односту-

пенчатом режиме заряда.

Токовая нагрузка на ванне /=200 а, напряжение в

начальной стадии процесса = 2,40 при этом

выход по току Вт = 95%. 5% (В'т) расходуется на

электролиз воды. Напряжение в конце процесса 2,65 в,

выход по току Вт = 10?6.

Решение

1) Процессы в ванне:

a) 2PbSO4+2H2O->Pb+PbO2+2H2SO4

б) Н,О->Н2 + 4“ о2

2) Изменение энтальпии при реакции (а)

ДН]= 2 Д/7 +2ДЯ — ДН —ДН — 2\Н —2\Н'=

PbSO4 H2O Pb PbO2 H»SO4

= — 2-219,5 —2 68,32—О + 66,12 + 2-193,91+ 2-17,0 — $7,7ккал.

где А//' — изменение энтальпии при образовании раствора H2SO4.

При реакции (б)

65

1

Д Н2= ЬН ~№--к-ЬН--=

1 Н20 Н2 2 о2

= — 68,32 — О — О = — 68,32 ккал.

3) Тепловое напряжение разложения для реакции (а)

для реакции (б)

68 320

£т = 2-23060 “ 1,48 б-

4) Количество тепла в ванне, выделяющегося за 30 мин в на-

чальной стадии зарядного процесса

Q; = 0,860 / т |вт (V, - Ет) + в; (Vi - f’)] =

30

=0,860-200 -эд- [0,95 (2,40 — 1,90) + 0,05 (2,40 — 1,48)]=

= 44,8 ккал

5) Количество тепла, выделяющегося за 30 мин в ванне в конеч-

ной стадии процесса

30 Г 1

QT = 0,860-200 — 0,10(2,65—1,90) +0,90(2,65— 1,48) =

= 97,0 ккал

28. Сравнить количество тепла, выделяющегося за

15 мин в открытых и герметичных кадмий-никелевых

аккумуляторах на разных стадиях их заряда током

1,0 а: а) при недозаряде обоих электродов (зарядное

напряжение И3 = 1,45 в\ считать полезное использо-

вание тока на обоих электродах 100°о-ным); б) при

полном заряде окисно-никелевого и недозаряде кадмие-

66

вого электродов (V3 = 1,48 в); в) в конце заряда —

полная заряженность обоих электродов при V3 = 1,85 в

для открытого аккумулятора и полный заряд для гер-