Автор: Яковлева Т.Ф. Рыстенко А.Т.

Теги: микроэлектроника справочник технический справочник издательство машгиз

Год: 1963

Текст

-Т<Ю8ЯЕ1А

;АЛв₽Ы€Т1ЙЮ

ГАЛЬВАНИЧЕСКИМ

ПОКРЫТИЯМ

Т. Ф. ЯКОВЛЕВА, А. Т. РЫСТЕНКО

КРАТКИЙ СПРАВОЧНИК

ПО ГАЛЬВАНИЧЕСКИМ

ПОКРЫТИЯМ

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИН0СТР01 «ТЕЛЬНОЙ Л« «ТЕРАТУРЫ

.Afcjcwrfj 1963 Л'л^.т

6П4.52

Я47

В справочнике приведены краткие сведения по

геометрии, физике, химии и электротехнике, необ-

ходимые для понимания процессов нанесения галь-

ванических покрытий. Описаны механические и

химические способы подготовки поверхности и при-

ведены технологические режимы нанесения основ-

ных электролитических и химических покрытий, а

также составы электролитов. Дана методика конт-

роля качества покрытий и анализа электролитов.

Описано оборудование гальванических цехов и осве-

щены основные вопросы их организации и техники

безопасности.

Справочник предназначен для рабочих гальвани-

ческих участков и цехов машиностроительных

заводов.

Рецензент инж. 77. К. Лаворко

Редактор Д. Б, Рикберг

ЮЖНОЕ ОТДЕЛЕНИЕ МАШГИЗА

Главный редактор инж. В, К, Сердюк

ПРЕДИСЛОВИЕ

В Программе КПСС, принятой XXII съездом партии, намечены

основные направления создания материально-технической базы ком*

мунизма. В течение двадцатилетия осуществится в массовом масштабе

комплексная автоматизация производства со все большим переходом

к цехам- и предприятиям-автоматам, обеспечивающим высокую тех-

нико-экономическую эффективность. В производстве все большую

роль будет играть создание и использование химических продуктов,

новых предметов труда, широкое применение химических методов.

Всевозрастающее значение приобретают гальванические покры-

тия — важное средство защиты металлических изделий от коррозии

н придания им особых свойств — высокой твердости, износостойкости,

прнрабатываемости, красивого внешнего вида.

Настоящий справочник содержит главным образом практические

сведения, необходимые рабочим-гальваникам в их повседневной ра-

боте. В нем описаны как общеизвестные установившиеся, так и новей-

шие технологические процессы подготовки и покрытия изделий, а

также соответствующее им оборудование. Значительное внимание

уделено описанию возможных неполадок, возникающих при нанесе-

нии покрытий, способам их устранения и контролю качества различ-

ных покрытий.

Приведенные в книге основные сведения по технологии и методам

нанесения защитных, защитно-декоративных и специальных покры-

тий основаны на производственном опыте авторов, а также передовых

промышленных предприятий и научно-исследовательских учреждений.

ОБЩИЕ СВЕДЕНИЯ

КРАТКИЕ СВЕДЕНИЯ ПО ГЕОМЕТРИИ

В табл. 1 и 2 приведены формулы, необходимые для подсчета по-

верхности покрываемых изделий, объема ванн и других сосудов. Для

пользования какой-либо из формул необходимо предварительно изме-

рить в натуре размеры фигуры или детали.

Фиг. 1. К примеру расчета поверхности ступенчатого валика

с фланцем.

Применяемые обозначения: а, b и с — стороны фигур; Л, hY и Л2 —

высоты фигур; Dud — наружный и внутренний диаметры; dlt d2 и

г/;, диагонали фигур; / — длина дуги или образующей; R и г — ради-

усы; п — число сторон или граней; т — размер на основании тела;

.S - площадь фигуры; S6 — боковая поверхность тела; F и f — пло-

щади оснований; Sn — полная поверхность тела; V — объем тела.

Рассмотрим примеры расчета поверхности некоторых деталей.

I. Ступенчатый валик с фланцем (фиг. 1). Пусть измерения дали

следующие результаты:

Di = 62 мм]

D2 = 80 мм]

D# =110 мм]

h1= 155 мм]

h2 = 5 мм]

h9 = 20 мм.

5

Таблица 1

Вычисление площадей плоских фигур

6

7

Продолжение табл. 1

S = —(D2 — d2) =

4

= 0,785 (D + d)(D — d)

8

Таблица 2

Продолжение табл. 2

10

Продолжение табл. 2

Поверхность детали представляет собой сумму боковых поверхнос-

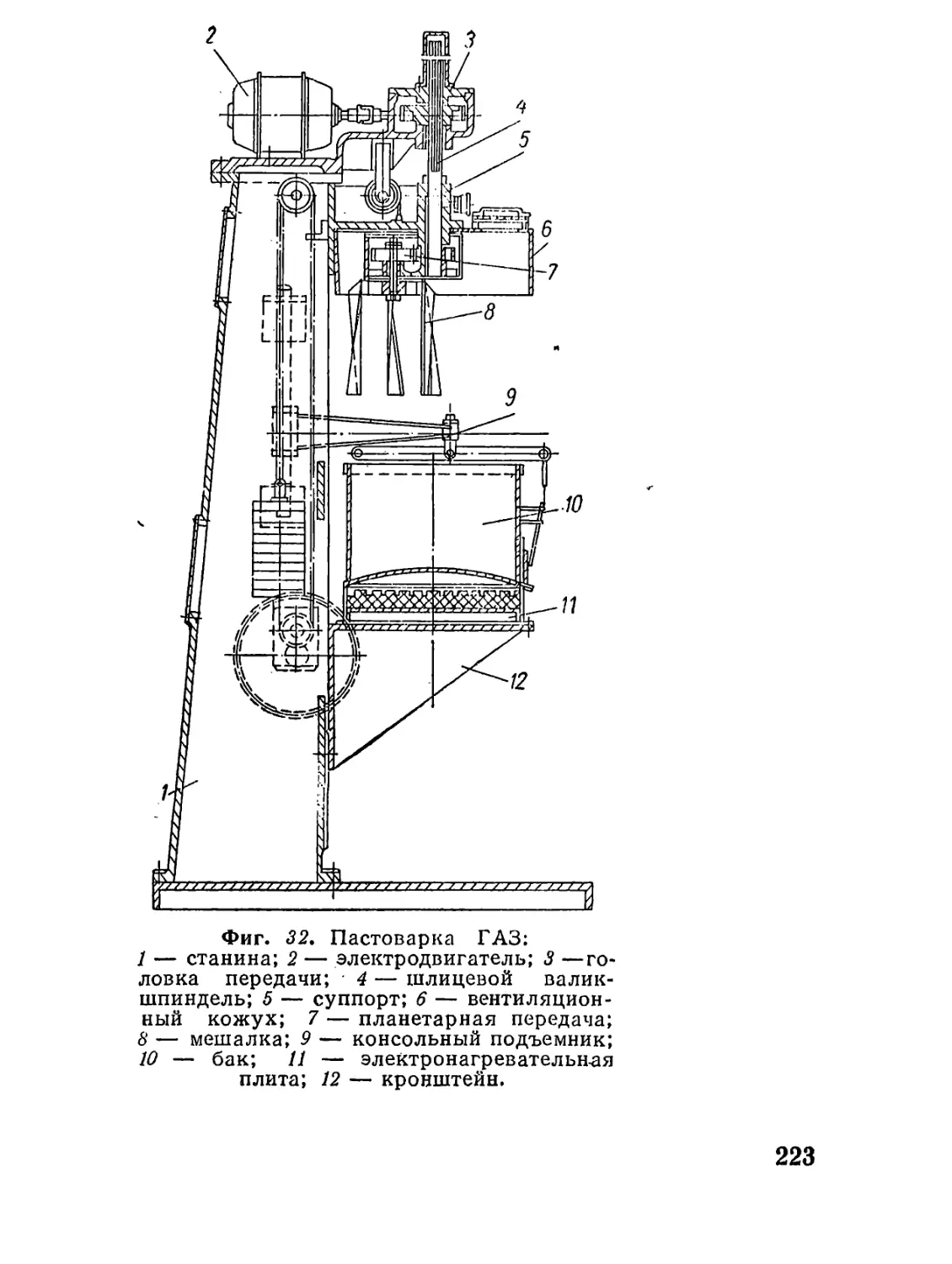

тей трех цилиндров и площадей двух колец и двух торцов.

Боковые поверхности цилиндров:

5’1 -j- "I- <$3 = JtDi/li 4~ JtZ)2/z2 “1“ JlDg/ig = Я (^1^1 4" 7)2^2 4~ МЛз) ~

= 3,14 (62 - 155 + 80 -5 + НО • 20) = 38300 = 3,83 дм2.

Определим площади колец. Заметим, что сумма площадей двух ко-

лец и меньшего торца равна площади круга диаметром £)3. Следова-

тельно, сумма площадей колец и торцов равна

2л£)2

<$4 = —= 1,57 - 1102 = 19000 = 1,9 дм2.

Таким образом, поверхность детали

Sn = 3,83 + 1,90 = 5,73 дм2.

Фиг. 2. К примеру расчета поверхности шарового

пальца.

2. Шаровой палец (фиг. 2). Размеры пальца:

5 = 21 мм;

12 = 28 мм;

13 = 40 мм.

D) = 25 мм;

D2 = 16 мм;

D3 — 5 мм;

Поверхность детали представляет собой сумму боковых поверх-

ностей шарового сегмента, цилиндра, усеченного конуса и площади

его малого торца.

Боковая поверхность шарового сегмента = 2nrh, в нашем

случае 2 г = Dr = 25 мм и /г= /1= 21 мм. Поэтому

= JUDj/i = 3,14 - 25 • 21 = 1650 = 0,165 дм2.

Боковая поверхность цилиндра

S2 = JtD2/2 = 3,14 -16-28= 1410 = 0,141 дм2.

Боковая поверхность усеченного конуса

/3 (р2 _j_ d3) = 1,57 • 40 (16 4- 5) = 1320 = 0,132 дм2.

12

Площадь малого торна

S4 = = 0,785 • 25 = 19,6 « 0,002 дм2.

Полная поверхность шарового пальца

Sn = S1 +S2 + S3 +- S4 = 0,165 + 0,141 +0,132 +

+ 0,002 = 0,44 дм2.

3. Резьба (фиг. 3). Размеры

резьбы: наружный диаметр D = 2-----------

= 24 мм\ шаг t = 3 мм\ угол ~—।--------

между боковыми сторонами 60°; о f • /''

число витков /2 = 20. I

Рассматривая виток резьбы при- j

ближенно как два усеченных ко- | ~ ti-2tcos3O° г Г

нуса, сложенных основаниями, мо-

ЖНО найти, что поверхность ОДНОГО Фиг- 3. К примеру расчета поверх-

ГТЛЛПШ

ноет и резьбы.

витка

Л

SnQ = 2 • — t [D + (D — 2t. cos 30°)] = 2 (3,1 Wt — 2,72t2).

В нашем примере

Sfl = 2 (3,14 • 24 • 3 — 2,72 • 9) • 20 = 8080 0,81 дм2.

В то же время поверхность гладкого цилиндра диаметром 24 мм

и длиной 3 • 20 = 60 мм был/* бы

S'n == 3,14 • 24 • 60 = 4521 « 0,45 дм2.

КРАТКИЕ СВЕДЕНИЯ ПО ФИЗИКЕ

В табл. 3 приведены основные физические свойства некоторых

элементов.

Температура — это величина, характеризующая степень „нагре-

тости тела. Температуру в гальваностегии измеряют ртутными и спир-

товыми термометрами, реже термопарами с соответствующими шкала-

ми. В настоящее время наибольшее практическое распространение

получила стоградусная температурная шкала', градусы которой отме-

чены знаком «С».

13

Таблица 3

Основные физические свойства элементов

Наименование элемента Химический знак Атомный вес Удельный вес Температура плавления в °C Удельная теп- лоемкость при 20° С в кал/г . •град Коэффициент линейного расширения при 20° СХЮ-6

Алюминий А1 26,97 2,7 657 0,2259 24

Бор В 10,82 2,3 2300 0,3091 2

Водород Н 1,003 0,03375Х 10’3 —259,1 3,415 —

Вольфрам W 183,92 19,3 3370 0,034 4,0

Железо Fe 55,85 7,86 1539 0,1075 11,9

Золоте Au 197,2 19,3 1062,7 0,0308 14,4

Индий In 114,76 7,31 161 0,0568 33

Иридий Ir 193,1 22,4 2408 0,0322 6,41

Кадмий Cd 112,41 8,65 320,8 0,0547 29,8

Калий К 39,096 0,86 62,3 0,177 83

Кислород О 16,000 1,3318х10”3 —213,4 0,2184 —

Кобальт Co 58,94 8,9 1490 0,0989 12,08

Магний Mg 24,32 1,74 650 0,240 25,7

Марганец Mn 54,93 7,44 1241 0,107 23

Медь Cu 63,57 8,94 1083 0,0918 16,42

Натрий Na 22,997 0,97 97,5 0,295 74

Никель Ni 58,69 8,9 1452 0,112 13,7

Олово , Sn 118,70 7,30 232 0,054 —

Платина Pt 195,23 21,45 1772 0,0319 8,8

Ртуть Hg 200,61 13,55 —39 0,0332 —

Свинец Pb 207,21 11,34 327,3 0,030 29,5

Серебро Ag 107,88 10,5 960 0,0558 18,9

Сурьма Sb 121,76 6,62 630 0,0493 4,29

Титан Ti 47,90 4,5 1800 0,142 7,14

Углерод C 12,01 2,22 — 0,165 19,2

Фосфор P 30,98 1,82 44,1 0,177 125

Фтор F 19,00 — -223 — —

Хлор Cl 35,457 — — 101,6 0,226 11,44

Хром (элект-

ролитичес-

кий) Cr 52,01 7,2 1830 0,12 8,1

Цинк Zn 65,38 7,17 420 0,09 —*

14

С 1 января 1963 г. введена Международная система единиц (СИ)

с температурной шкалой Кельвина (°К), нуль которой соответствует

— 273° С (ГОСТ 9867-61). Таким образом, Т° К= Т° Сф- 273.

Удельная теплоемкость (кал/г-град)—это количество тепла,

которое требуется для нагревания 1 г вещества на 1°С.

Коэффициент линейного расширения — это удлинение стержня дли-

ной в 1 м при нагревании его на 1°С.

Теплопроводность — это. передача тепла от одной части тела к

другой.

Коэффициент теплопроводности (кал/м • ч • град) — это количест-

во тепла, которое передается в течение часа через стенку поверхно-

стью 1 м2, и толщиной 1 м при разности температур ГС.

Коэффициент теплопроводности К в кал/м*ч-град некоторых

металлов и материалов

Алюминий .......... 175

Бронза.............. 55

Железо ............40—50

Золото ....... 265

Константан....... 20

Латунь.......... . . 75—100

Медь красная . . . 300—340

Никель ............. 50

Олово .............. 55

Платина............. 60

Свинец................. 30

Серебро................ 360

Цинк................... 95

Асбест . ......... 0,19

Асфальт литой ... 0,6

Диабаз..............1,1—2,4

Бетон ..............0,7—1,2

Бетон шлаковый ... 0,2 .

Кирпич .............0,34—0,45

Кирпичная кладка . . 0,6—0,8

Кладка из пустотело-

го кирпича .... 0,27

Линолеум.............. 0,16

Мрамор..............1,8—3,0

Резина мягкая . . 0,1—0,2

Эбонит.............. 0,137

Стекло..............0,5—0,8

Фарфор ................ 0,9

Целлулоид........... 0,18

Шлаковата и пеноплас-

ты .................0,03—0,05

Пластмассы .... 0,3—0,4

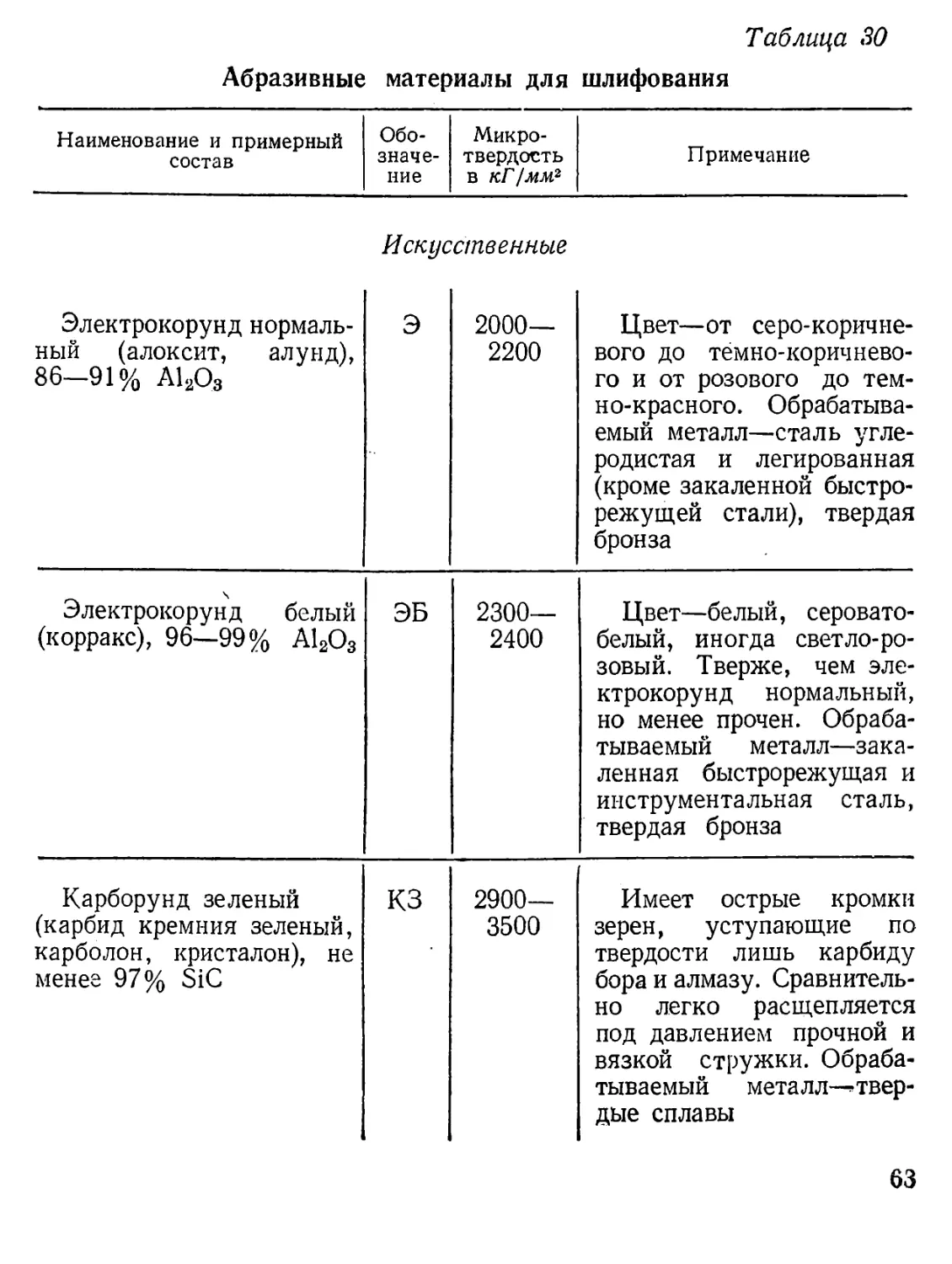

Большое значение в гальванотехнике имеет твердость покрытий.

Толщина слоя гальванических покрытий обычно не превышает 0,2 мм.

Поэтому твердость покрытий определяют на приборах ПМТ-3 системы

Хрущова и Бирковича при нагрузках от 1 до 200 г; ее называют микро-

твердостью. Микротвердость выражают в единицах Виккерса.

Твердость гальванических покрытий зависит от условий осажде-

ния металла (табл. 4).

15

Таблица 4

Микротвердость покрытий

Наименование покрытия Тип электролита Твердость по Виккерсу в kTImm*

Железо Хлористый горячий 85—160

Железо Хлористый холодный . 160—200

Железо Сернокислый ....... 265—320

Золото Цианистый 85—100

Кадмий Цианистый . . « 15—65

Медь Сернокислый 65—85

Медь Цианистый 140—160

Микель Сернокислый горячий 150—170

Никель Сернокислый с высокой кислотностью. 320—370

Никель Сернокислый для блестящих покрытий 530—610

Олово Стаинатный 10—15

Олово Сернокислый 12—20

Свинец Борофтористоводородный . 3—10.

Серебро Цианистый 65—150

Хром Хромовый ангидрид (раствор) 430—1220

Цинк Цианистый . 50—65

Цинк Сернокислый ....... 45—70

Цинк Фосфорнокислый ........... 80—110

Для сравнительной приближенной оценки твердости минералов

и металлов существует десятизначная таблица твердости (шкала Мо-

оса). Если какой либо минерал или металл оставляет царапину на

другом минерале или металле, то твердость его считается большей.

Твердость различных материалов

Воск . ....... 0,2

Тальк .... 1

Графит ...... 1—2

Свинец ...... 1,5

Лед .............. 1,5

Олово .......... 1,8

Каменная соль ... 2

Кадмий ........ 2

Золото ....... 2,5

Цинк............... 2,5

Серебро............. 2,7

Алюминий .......... 2,9

Известковый шпат . . 3

Медь............... 3

Латунь............. 3—4

Мрамор .......... 3—4

Плавиковый шпат . . 4

Железо 4

16

Платина .............. 4,3

Стекло..............4,5—6,5

Апатит................. 5

Никель................. 5

Пемза ................. 6

Полевой шпат .... 6

Вольфрам...........6,5—7,5

Наждак ...... 7—9

Кварц .......... 7

Топаз .......... 8

Корунд .......... 9

Карбид кремния ... 9

Хром............ 9

Алмаз ..... . 10

КРАТКИЕ СВЕДЕНИЯ ПО ЭЛЕКТРОТЕХНИКЕ

Постоянный ток. Электродвижущая сила Е (э. д. с.) — это причина,

которая вызывает и поддерживает в замкнутой проводящей цепи элек-

трический ток. Для создания и поддержания электродвижущей силы

необходимо непрерывное превращение какой-либо энергии (механи-

ческой, химической, тепловой) в электрическую. Полная э. д. с., дей-

ствующая в разомкнутой электрической цепи, равна разности потен-

циалов на ее концах. Вольтметр, включенный на генератор постоян-

ного тока, работающий вхолостую, показывает э. д. с. генератора.

Электрическое поле — это пространство, в котором действуют элек-

трические силы.

Электрический потенциал — величина, характеризующая электри-

ческое поле в данной точке. Эта величина численно равна работе, необ-

ходимой для переноса действием электрического поля единицы поло-

жительного электрического заряда из данной точки на Землю.

Та часть э. д. с., которая заставляет электрический ток проходить

на внешнем участке электрической цепи (нагрузке), называется напря-

жением и обозначается буквой U.

Вольтметр, включенный на генератор постоянного тока, работа-

ющий на нагрузку, показывает напряжение генератора.

Основная единица измерения электрического напряжения — вольт

(в). Вольт — это электрическое напряжение на концах проводника с

сопротивлением в один ом, вызывающее протекание по нему тока ве-

личиной, равной одному амперу. Э. д. с. и напряжение измеряют в

вольтах. В вольтах измеряют напряжение генераторов постоянного

тока, возбудителей, питающей сети переменного тока, напряжение на

гальванических ваннах, выпрямителях; в гальванотехнике (на шунтах)

напряжение измеряют также и в милливольтах (1 в= 1000 мв). На-

пряжение измеряют вольтметром. Вольтметр включают в электричес-

кую цепь параллельно нагрузке.

2 Т. Ф. Яковлев 17

Величиной тока называется количество электричества, проходя-

щее через поперечное сечение проводника за одну секунду:

где / — величина тока;

Q — количество электричества;

I — время.

Количество электричества измеряют в кулонах. За единицу коли-

чества электричества принят один кулон. Кулон — это такое коли-

чество электричества, которое, проходя через раствор азотнокислого

серебра, отлагает на отрицательной пластине 1,118 мг чистого серебра.

Основной единицей для измерения величины электрического тока

является ампер (а). Ампер — это такая величина электрического то-

ка, при которой через поперечное сечение проводника за каждую се-

кунду проходит количество электричества, равное одному кулону.

В гальванотехнике величину тока измеряют в амперах и килоам-

перах (1 ка = 1000 а). В амперах и килоамперах измеряют величину

тока в цепях генераторов постоянного тока и в цепях гальванических

ванн. В амперах измеряют величину тока в цепях электродвигателей,

освещения, аппаратов управления.

Величину тока измеряют амперметром или килоамперметром, ко-

торые нужно включать в электрическую цепь последовательно с на-

грузкой.

Плотность тока — это величина тока, приходящаяся па единицу

площади поперечного сечения проводника:

где б — плотность тока в проводнике;

/ — величина тока в проводнике;

S — площадь поперечного сечения проводника.

Плотность тока измеряют в а/мм2, а/см2, а!дм2 и а/м2. В гальвано-

технике плотность тока измеряют в а/мм2, а/см2 и а/дм2. Размерность

а/мм2 применяют для определения плотности тока в проводах; а] см2 —

для определения плотности тока в сухих выпрямителях (допустимая

плотность тока, например, для селеновых выпрямителей составляет

0,03 а/см2)', а/дм2— для расчетов необходимой величины тока при

электролитических покрытиях (например, для покрытия хромом метал-

лических деталей требуется плотность тока 40—60 а!дм2).

18

Электрическим сопротивлением называется то противодействие,

которое оказывает проводник проходящему через него электрическому

току. Основной единицей измерения электрического сопротивления

является ом. В качестве эталона сопротивления в 1 ом принято сопро-

тивление столбика ртути высотой 106,3 см и площадью поперечного

сечения 1 мм2 при 0°С.

В омах измеряют сопротивления обмоток электрических машин,

реостатов различного назначения, катушек, рамок и добавочных со-

противлений электроизмерительных приборов. Кроме того, сопротив-

ление измеряют в килоомах (1 ком = 1000 ом) и мегомах (1 Мом =

= 1000000 ом). В килоомах и мегомах измеряют сопротивление изо-

ляции электрических машин, кабелей, трансформаторов, аппаратов,

вторичной коммутации и т. п.

Сопротивление измеряют омметром, мегомметром, измерительны-

ми мостами, тестерами. Измерение сопротивления этими приборами

производится без напряжения на измеряемых сопротивлениях.

Зависимость электрического сопротивления от геометрических

размеров проводника и удельного электрического сопротивления оп-

ределяется по формуле

о

где R — сопротивление проводника в ом;

I — длина проводника в м;

S — площадь поперечного сечения проводника в мм2;

q — удельное электрическое сопротивление в ом-мм2/м.

Удельным электрическим сопротивлением Q какого-нибудь металла

называется сопротивление проводника из этого металла длиной в

1 м и сечением в 1 мм2 при температуре 20° С.

Изменение электрического сопротивления металлического провод-

ника в зависимости от температуры в промежутке от—100 до 4>200° С

выражается формулой

/?2 = Я1 [1 + а (^2 — ^1)1»

где — сопротивление проводника при начальной температуре tr;

R2 — сопротивление проводника при конечной температуре t2;

а — электрический температурный коэффициент.

Электрическим температурным коэффициентом а материала про-

водника называется величина, на которую увеличивается электричес-

кое сопротивление; металлического проводника в 1 ом при нагреве

2*

19

Значения удельных электрических сопротивлений и температурных

коэффициентов приведены в табл. 5.

Таблица 5

Удельные электрические сопротивления и температурные

коэффициенты различных металлов

Наименование металла Удельное элект- рическое со- противление Q в ОМ ‘ММ2/м Электрический температурный коэффициент а

Алюминий . . . . 0,029 0,0044

Бронза 0,021—0,052 0,0040

Вольфрам 0,053—0,55 0,004—0,005

Латунь . . . . 0,031—0,079 0,002

Медь 0,0175—0,0182 0,0041

Молибден . . 0,048—0,054 0,0049

Никель 0,068—0,072 0,0068

Платина 0,096—0,105 0,0026—0,0040

Сталь . 0,103—0,137 0,006

Серебро 0,015—0,016 0,0036

Свинец 0,217—0,222 0,004

Цинк . . 0,053—0,062 0,004

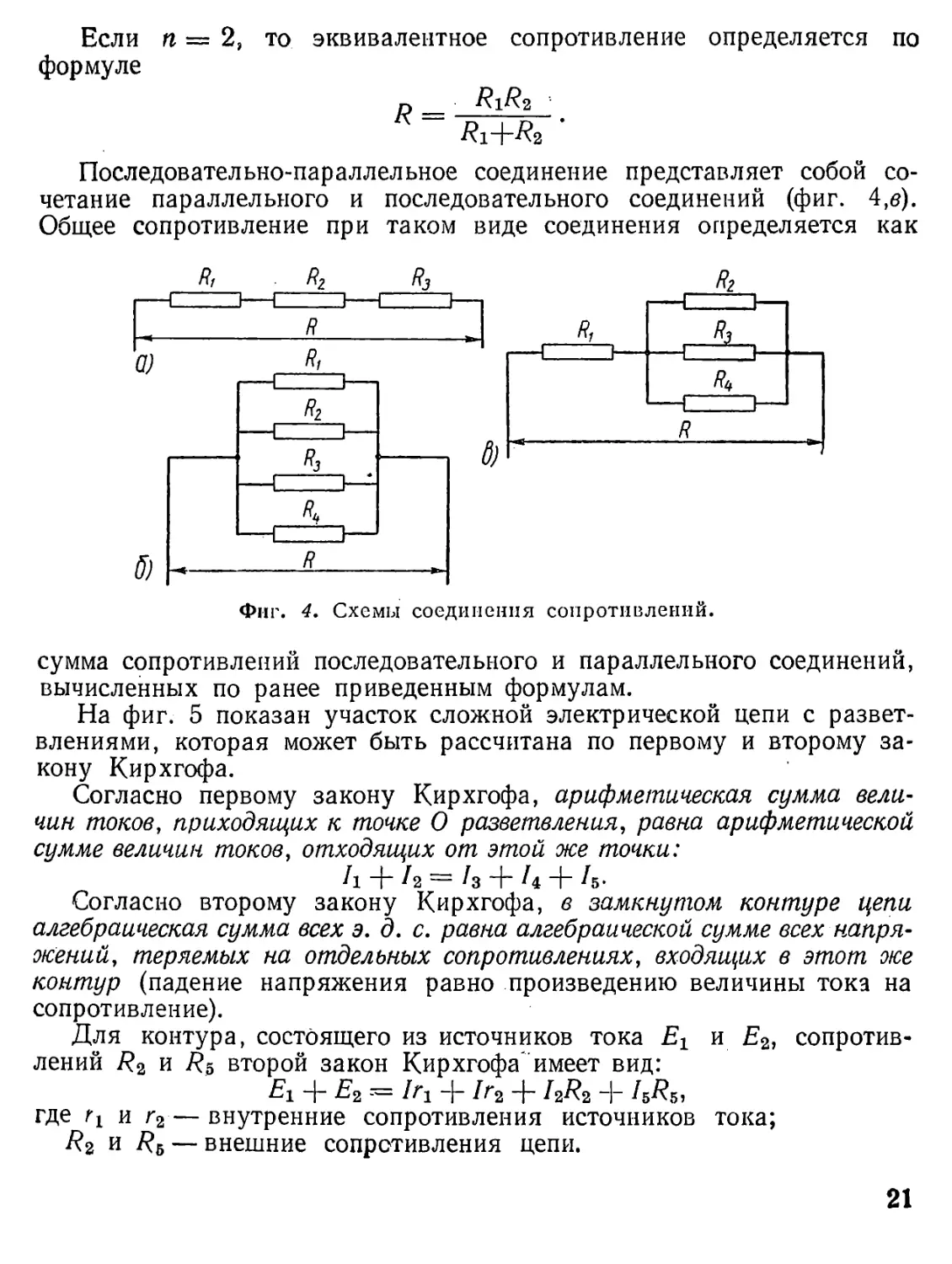

Если несколько сопротивлений соединены одно за другим в ряд

так, что конец первого сопротивления соединен с началом второго,

конец второго с началом третьего и т. д., то такое соединение сопротив-

лений называется последовательным (фиг. 4,а).

Полное сопротивление при последовательном соединении равно сум-

ме отдельных сопротивлений:

R = Ri + + /?з + • • • + Rn-

Параллельным называется такое соединение сопротивлений, при

котором между одними и теми же узлами электрической цепи включено

несколько сопротивлений (фиг. 4,6).

Эквивалентное сопротивление при параллельном соединении опре-

деляется из формулы

_L = JL + _L + ... + _L,

R Ri Кг Rn

где и — число сопротивлений, включенных параллельно.

20

Если п = 2, то эквивалентное сопротивление определяется по

формуле

п _ R1R2

R1+R2 ’

Последовательно-параллельное соединение представляет собой со-

четание параллельного и последовательного соединений (фиг. 4,в).

Общее сопротивление при таком виде соединения определяется как

Фиг. 4, Схемы соединения сопротивлений.

сумма сопротивлений последовательного и параллельного соединений,

вычисленных по ранее приведенным формулам.

На фиг. 5 показан участок сложной электрической цепи с развет-

влениями, которая может быть рассчитана по первому и второму за-

кону Кирхгофа.

Согласно первому закону Кирхгофа, арифметическая сумма вели-

чин токов, приходящих к точке О разветвления, равна арифметической

сумме величин токов, отходящих от этой же точки:

А + Л = А + А + 4»

Согласно второму закону Кирхгофа, в замкнутом контуре цепи

алгебраическая сумма всех э. д. с. равна алгебраической сумме всех напря-

жений, теряемых на отдельных сопротивлениях, входящих в этот же

контур (падение напряжения равно произведению величины тока на

сопротивление).

Для контура, состоящего из источников тока Е1 и Е2> сопротив-

лений R2 и Т?5 второй закон Кирхгофа' имеет вид:

е2 -= 1гг + ir2 I2R2 Я-

где Гх и г2 — внутренние сопротивления источников тока;

R2 и Rb — внешние сопротивления цепи.

21

Величина тока в электрической цепи прямо пропорциональна при-

ложенному к ней напряжению и обратно пропорциональна ее сопротивле-

нию (закон Ома для участка цепи):

Величина тока в электрической цепи прямо пропорциональна дей-

ствующей в ней электродвижущей силе Е источника электрической

Фиг. 5. Участок сложной электрической цепи

с разветвлениями.

энергии и обратно пропорциональна полному сопротивлению R этой

же цепи (закон Ома для всей цепи):

Е Е

, = ~R= RS + RH ’

где Rg — внутреннее сопротивление источника электрической энер-

гии в ом\

RH — внешнее сопротивление электрической цепи в ом.

Электрическая мощность постоянного тока, выделяемая на сопро-

тивлении 7?, определяется формулой *

P = U1,

где U — напряжение на сопротивлении;

/ — величина тока, проходящего через сопротивление.

22

Основной единицей для измерения мощности является ватт (вт).

Ватт — это мощность электрического тока величиной в 1 а, протека-

ющего под действием напряжения в 1 в.

Выбор единиц для измерения мощности зависит от величины из-

меряемой мощности. В ваттах измеряют мощность электрических ламп,

электронных реверсаторов, отдельных регулировочных сопротивлений.

В киловаттах (1 кет = 1000 ет) измеряют мощность электрических

моторов и генераторов, трансформаторов, нагревательных приборов,

гальванических ванн. Мощность измеряют ваттметром или киловат-

тметром.

Электрическая энергия постоянного тока определяется формулой

А = Ult,

где U и 1 — соответственно напряжение и величина тока на нагрузке

(сопротивление, гальваническая ванна);

t — время действия тока.

В качестве единицы измерения электрической энергии в гальва-

нотехнике наибольшее распространение получил киловатт-час (квт-ч).

Киловатт-час — это работа тока мощностью в 1 кет в течение 1 ч.

В киловатт-часах измеряют энергию, потребляемую электрическими

двигателями, гальваническими ваннами и т. п.

Количество тепла Q, выделяющееся в сопротивлении при прохожде-

нии электрического тока, определяется формулой Джоуля-Ленца:

Q = 0,24X14,

где Q — количество тепла в кал;

R — величина сопротивления в ом;

I — величина тока в а;

t — время прохождения тока через сопротивление в сек.

Малая калория, или просто калория, — это количество тепла, ко-

торое необходимо для нагревания 1 г воды на 1°С.

1000 кал = 1 килокалория (ккал).

\ Переменный ток. В гальванотехнике переменный ток находит при-

менение:

1) для получения постоянного тока с помощью селеновых, гер-

маниевых и других выпрямителей;

2) для привода мотор-генераторов, шлифовально-полировальных

станков, галтовочных барабанов, различных механических мешалок;

23

3) для питания реверсаторов, ультразвуковых аппаратов, нагрева-

телей и т. п.

Переменный ток получают с помощью генераторов переменного

тока. Принцип действия генераторов переменного тока основан на

явлении электромагнитной индукции.

Генератор состоит из неподвижного статора с уложенной в нем

трехфазной обмоткой и ротора, несущего на себе электромагниты.

При прохождении по обмоткам электромагнитов постоянного тока в

воздушном зазоре создается чередующееся по своей полярности маг-

нитное поле. При вращении ротора с магнитным полем в статоре воз-

никает переменное напряжение.

В практике гальванотехники при-

меняются однофазный и трехфазный

токи.

Изменение однофазного тока во

времени совершается по кривой, на-

зываемой синусоидой (фиг/к6). Наи-

большее мгновенное значение I м пере-

менного тока называется амплитудой.

Все возможные изменения пере-

менной величины (напряжение, ток),

совершаются за время Г, после чего

Фнг. 6. Кривая переменного

тока (синусоида).

изменения начинают повторяться.

Время Т измеряется в секундах и называется периодом. Период

состоит из двух полупериодов. Полупериод, расположенный выше

линии времени /, принято называть положительным, а полупе-

риод, расположенный ниже этой линии, называют отрицательным.

Длительность периода переменного тока, применяемого в гальвано-

технике, составляет 0,02 сек. Число периодов f в секунду называется

частотой и измеряется в герцах (гц). Для переменного тока с периодом

0,02 сек f = 50 гц.

Трехфазный ток может быть представлен тремя синусоидами,

сдвинутыми друг относительно друга на одну треть периода.

Под действием трехфазного напряжения возникает трехфазный ток.

Такой ток в трехфазной обмотке статора асинхронного двигателя

создает вращающееся магнитное поле. При этом в роторе асинхронного

двигателя индуктируются токи, взаимодействие которых с вращаю-

щимся магнитным полем создает вращающий момент, приводящий

ротор во вращение. Скорость п2 ротора асинхронного двигателя всегда

меньше на несколько процентов, чем скорость пг вращающегося маг-

нитного поля. Например, если nL равно 750, 1000, 1500 или 3000 об/мин,

то п2 соответственно равно 710, 960, 1470 или 2940 об/мин.

24

соединения обмоток двигателя на тре-

Ъ б)

а)Ъ

Фиг. 7. Схемы соединения обмоток двигателя.

Трехфазная обмотка статора асинхронного короткозамкнутого

двигателя состоит из трехфазных обмоток, соединяемых на звезду

или на треугольник.

Соединение на звезду (фиг. 7,а) применяется при напряжении пи-

тающей сети 380 в. Для соединения обмоток двигателя на звезду необ-

ходимо концы фазных обмоток С4, С5, С6 соединить между собой ме-

таллическими перемычками. Напряжение подводится к началам обмо-

ток Ci, С2, С3.

Соединение на треугольник (фиг. 7,6) применяется при напряже-

нии питающей сети 220 в.

угольник необходимо ко-

нец С4 первой фазы сое-

динить с началом С2 вто-

рой фазы, конец С5 вто-

рой фазы — с началом С3

третьей фазы, конец С6

третьей фазы — с нача-

лом Сх первой фазы. На-

пряжение подводится к

началам Clt С2 и С3 фазных

обмоток.

Для оценки величины

переменного тока сравнивают его действие с равноценным действием

постоянного тока. Так, например, если переменный и постоянный токи

в одном и том же сопротивлении за одно и то же время выделяют

одинаковые количества тепла, то считают, что величины (значения)

постоянного и переменного токов равны между собой. Это равно-

ценное значение переменного тока называется действующим значением.

Действующее значение переменного тока измеряют электроизмери-

тельными приборами.

Электроизмерительные приборы. В гальванотехнике применяют в

основном две системы электроизмерительных приборов: магнитоэлект-

рическую и электромагнитную.

Магнитоэлектрическую систему применяют для измерения величи-

ны и напряжения постоянного тока. Принцип действия приборов маг-

нитоэлектрической системы заключается во взаимодействии постоян-

ного тока,' проходящего через изолированную проволоку, намотан-

ную на подвижную рамку, и магнитного поля постоянного магнита.

В результате взаимодействия рамка вместе со стрелкой поворачивается

на определенный угол и показывает величину или напряжение измеря-

емого тока. Конструкция измерительного механизма приборов не

позволяет измерять большие напряжения и токи. Для расширения

25

ГВ

Фиг. 8. Схема включения амперметра

е шунтом в цепь гальванической ванны;

А — амперметр; Ш — шунт; ГВ — галь-

ваническая ванна.

пределов измерения по напряжению последовательно с рамкой вольт-

метра включают внутренние или наружные добавочные сопротивления.

Для расширения пределов измерения амперметров по току применяют

шунты.

Шунт представляет собой сопротивление из манганина и рассчитан

на определенный ток, например, 100, 200, 500, 3000 или 15000 а. Шунт

включают последовательно с нагрузкой (гальванической ванной),

так что через него проходит весь основной ток. Амперметр включают

параллельно шунту. Для шун-

тов стандартизованы следую-

щие величины падения напря-

жения при номинальном токе:

45, 75, 100 и 150 мв. На шкале

прибора нанесены амперы.

Схема включения амперметра

с шунтом в цепь показана на

фиг. 8.

Электромагнитную систему

применяют для измерения ве-

личины и напряжения постоян-

ного и переменного токов. Принцип действия приборов этой системы

основан на взаимном отталкивании подвижного и неподвижного сер-

дечников, помещенных внутри круглой катушки с изолированной

проволокой, по которой проходит измеряемый ток.

Подвижный сердечник укреплен на оси вместе с противодействую-

щей пружиной и стрелкой, которая и указывает величину или напря-

жение измеряемого тока. Для расширения пределов измерения вольт-

метра применяют добавочные сопротивления и измерительные транс-

форматоры напряжения, а для амперметра — трансформаторы тока.

КРАТКИЕ СВЕДЕНИЯ ПО ХИМИИ И ЭЛЕКТРОХИМИИ

Все вещества разделяются на простые и сложные. К простым ве-

ществам относятся химические элементы, к сложным — их соедине-

ния. Элементом называется простое вещество, все атомы которого

имеют одинаковое строение. Самой характерной особенностью каж-

дого элемента является его атомный вес. Атомным весом называется

вес атома любого элемента, выраженный в кислородных единицах. Атом-

ный вес показывает, во сколько раз вес атома данного-эле мента тяжелее

Vie веса атома кислорода. Атомный вес, выраженный в граммах, на-

зывается грамм-атомом.

26

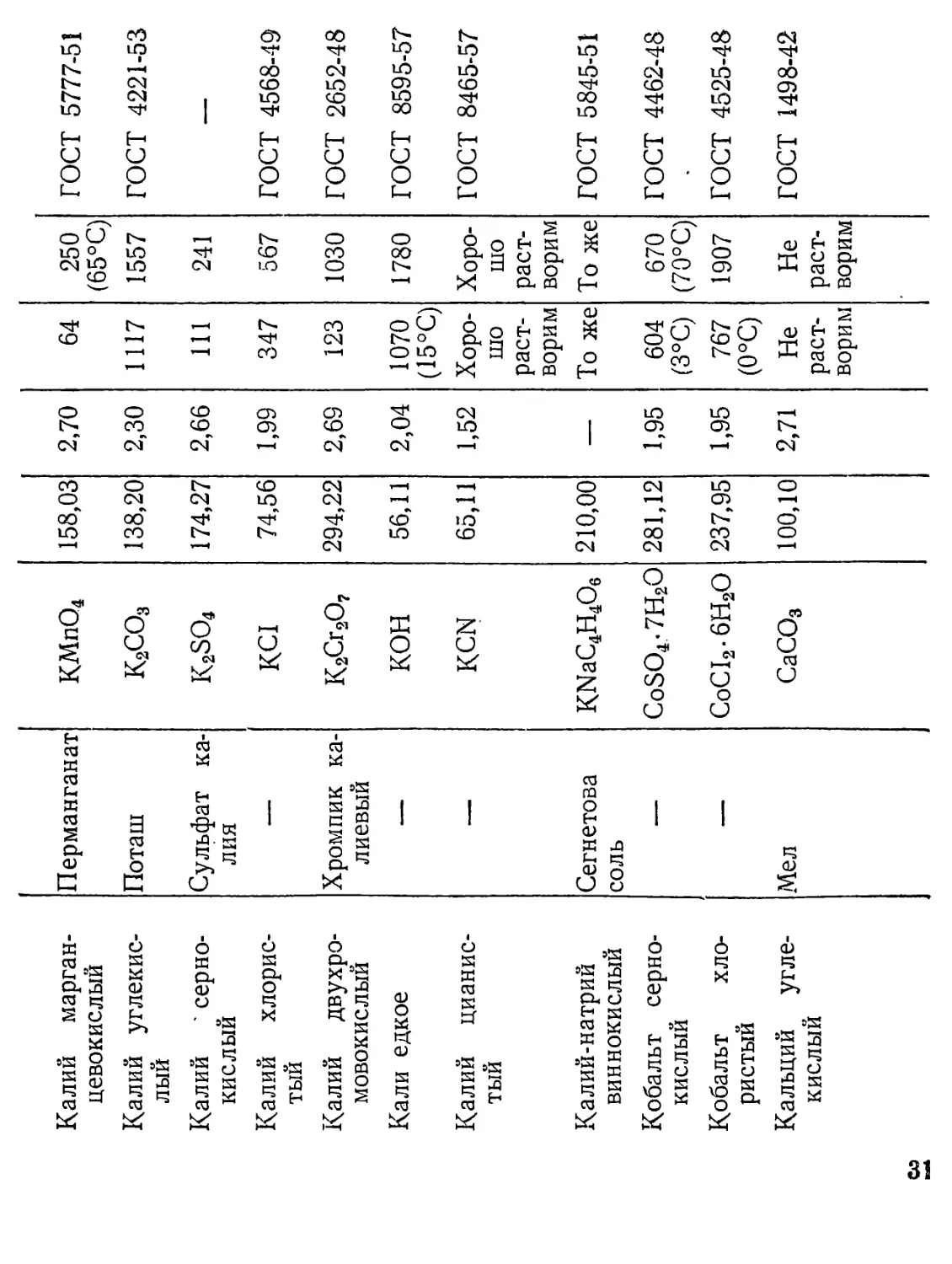

Гениальным русским ученым Д. И. Менделеевым открыт закон

о том, что свойства элементов находятся в зависимости от их атом-

ных весов, и создана периодическая система элементов, в которой все

элементы были расположены в порядке возрастания их атомных весов.

Валентностью атома называется число, показывающее, сколько

атомов водорода или другого одновалентного металла, присоединяет

или замещает атом данного элемента. Положительная валентность

элементов равна номеру той группы таблицы Менделеева, в которой

находится данный элемент. Например, натрий, калий, водород—

одновалентны, цинк, магний, кальций—двухвалентны. Железо может

быть двух- и трехвалентным, хром — трех- и шестивалентным, олово —

двух- и четырехвалентным.

Г рамм-эквивалент элемента (химический эквивалент) — это отно-

шение грамм-атома к валентности.

Наименьшей частицей каждого сложного вещества является моле-

кула. Молекулярный вес представляет собой сумму атомных весов

элементов, входящих в состав молекулы.^ Например, молекулярный

вес едкого натра (NaOH) равен 23 16 + 1 = 40.

Молекулярный вес, выраженный в граммах, называют грамм-мо-

лекулой вещества.

Основными соединениями являются окислы, основания, кислоты и

соли.

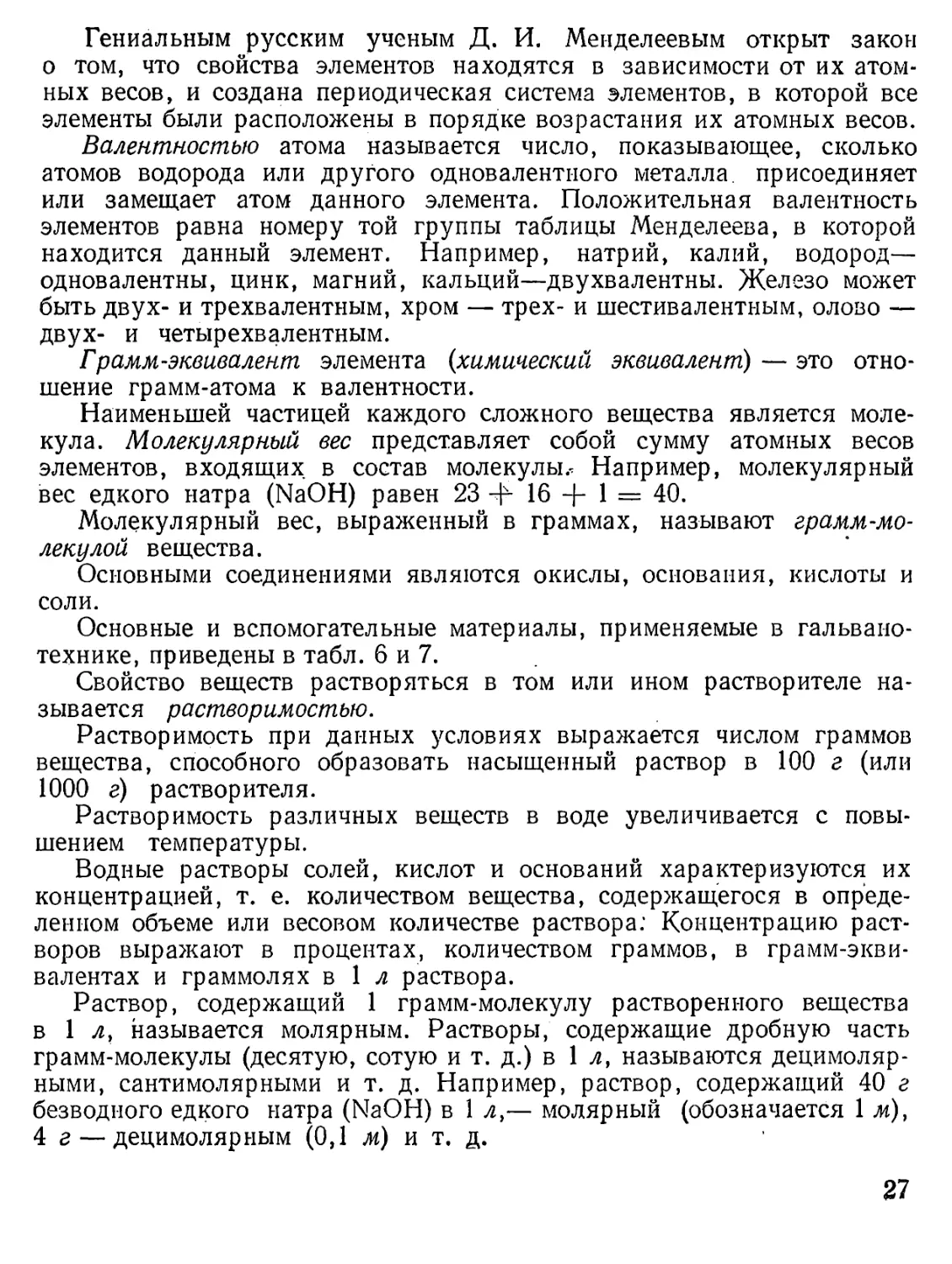

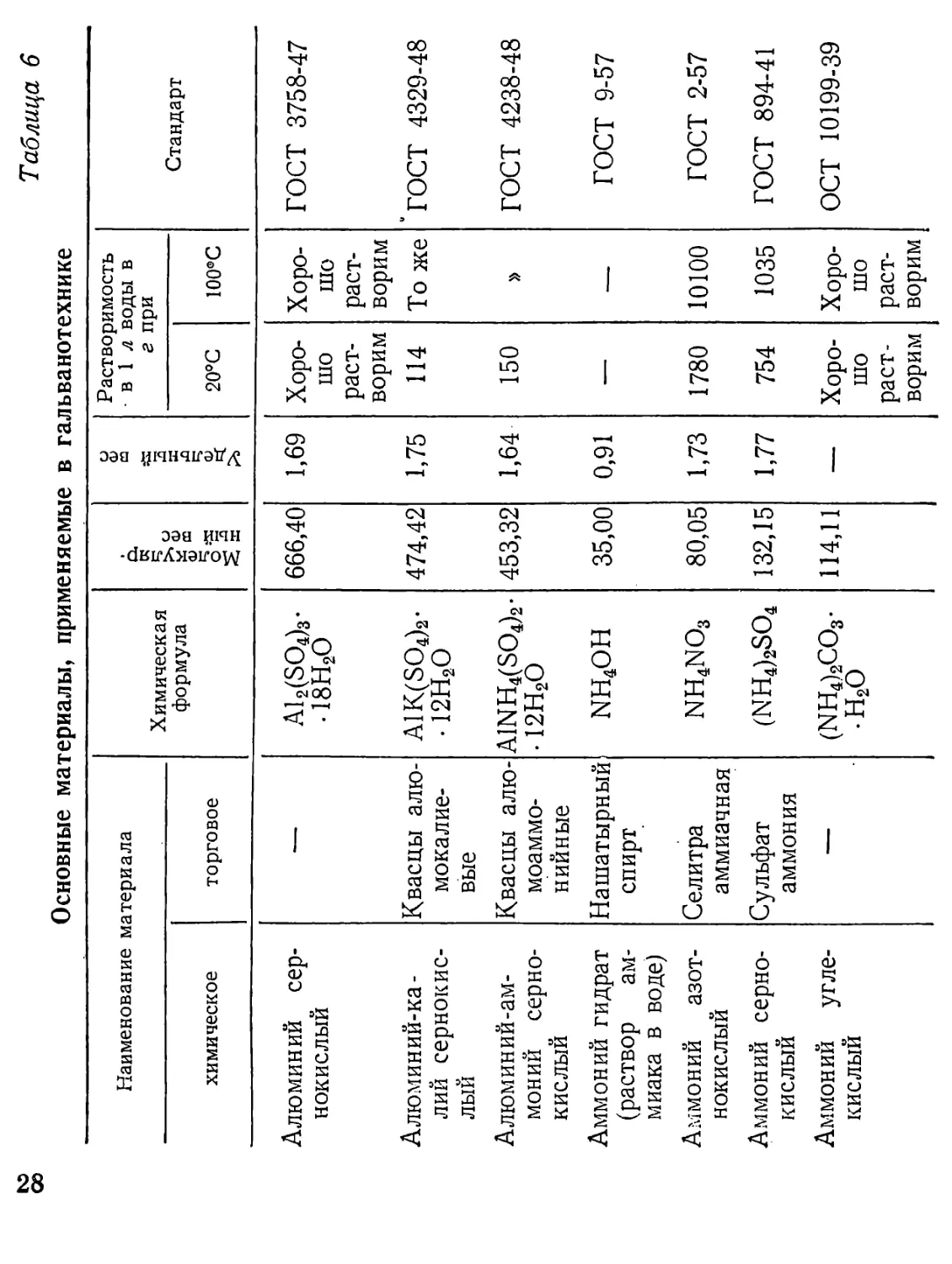

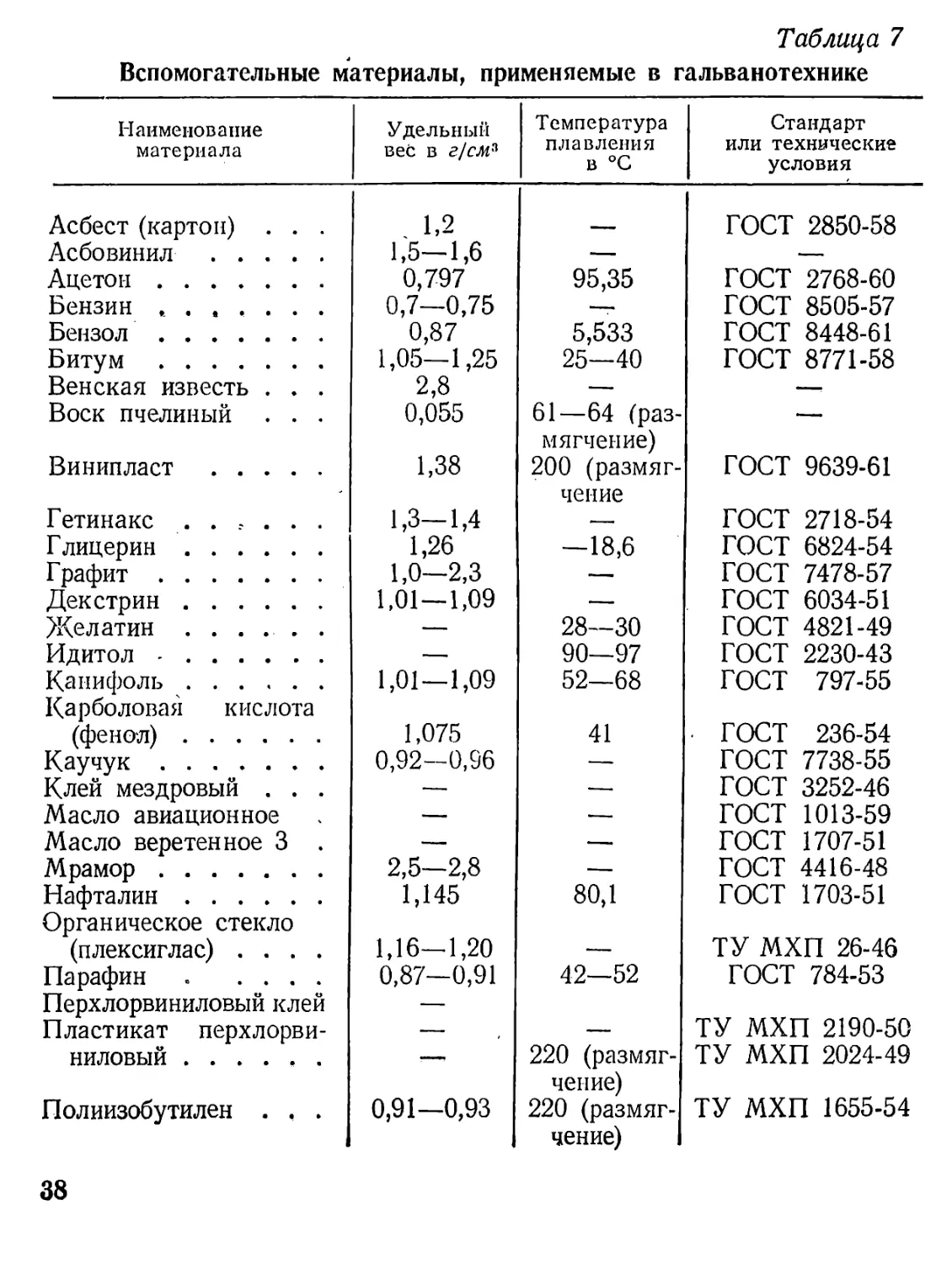

Основные и вспомогательные материалы, применяемые в гальвано-

технике, приведены в табл. 6 и 7.

Свойство веществ растворяться в том или ином растворителе на-

зывается растворимостью.

Растворимость при данных условиях выражается числом граммов

вещества, способного образовать насыщенный раствор в 100 г (или

1000 г) растворителя.

Растворимость различных веществ в воде увеличивается с повы-

шением температуры.

Водные растворы солей, кислот и оснований характеризуются их

концентрацией, т. е. количеством вещества, содержащегося в опреде-

ленном объеме или весовом количестве раствора: Концентрацию раст-

воров выражают в процентах, количеством граммов, в грамм-экви-

валентах и граммолях в 1 л раствора.

Раствор, содержащий 1 грамм-молекулу растворенного вещества

в 1 л, называется молярным. Растворы, содержащие дробную часть

грамм-молекулы (десятую, сотую и т. д.) в 1л, называются децимоляр-

ными, сантимолярными и т. д. Например, раствор, содержащий 40 г

безводного едкого натра (NaOH) в 1 л,— молярный (обозначается 1 м),

4 г — децимолярным (0,1 м) и т. д.

27

го

00

Основные материалы, применяемые в гальванотехнике

Таблица 6

Наименование материала Химическая к ый вес Растворимость • в 1 л воды в г при Стандарт

химическое торговое формула ф ф ш s = Удельн 20°С 100°С

Алюминий сер- нокислый Алюминий-ка- лий сернокис- лый Квасцы алю- мокалие- вые A12(SO4)3- . 18Н2О A1K(SO4)2. • 12Н2О 666,40 474,42 1,69 1,75 Хоро- шо раст- ворим 114 Хоро- шо раст- ворим То же ГОСТ 3758-47 “ГОСТ 4329-48

Алюминий-ам- моний серно- кислый Квасцы алю- моаммо- нийные A1NH4(SO4)2. • 12Н2О 453,32 1,64 150 » ГОСТ 4238-48

Аммоний гидрат (раствор ам- миака в воде) Нашатырный спирт nh4oh 35,00 0,91 — — ГОСТ 9-57

Аммоний азот- нокислый Селитра аммиачная nh4no3 80,05 1,73 1780 10100 ГОСТ 2-57

Аммоний серно- кислый Сульфат аммония (NH4)2SO4 132,15 1,77 754 1035 ГОСТ 894-41

Аммоний угле- кислый — (NH4)2CO3- •H20 114,11 — Хоро- шо раст- ворим Хоро- шо раст- ворим ОСТ 10199-39

Аммоний хло- Нашатырь NH4C1

ристый

Аммоний дву- хромовокислый Хромпик аммоние- вый (NH4)2Cr2O7

Барий углекис- лый — ВаСО3

Барий хлорис- тый — ВаС12-2Н2О

Водорода пере- кись (30%) Пергидроль Н2О2

Железа окись Крокус Fe2O3

Железо серно- кислое Железный купорос FeSO4-7H2O

Железо двухло- ристое — FeCl2.4H2O

Железо хлорное — FeCl3-6H2O

Золото хлорное —’ AuCl3

ьо

CD

53,50 1,53 374 773 ГОСТ 2210-51

252,04 2,15 355 Хоро- шо раст- ворим ГОСТ 3763-47

197,37 4,40 Не рас- творим Не рас- творим ГОСТ 2149-50

244,31 — Хоро- шо раст- ворим Хоро- шо раст- ворим ГОСТ 742-41

34,00 — То же То же ГОСТ 177-55

159,68 5,24 Не рас- творим Не рас- творим

278,02 1,90 485 926,4 (70°С) ГОСТ 6981-54

198,90 1,93 Хоро- шо раст- воримо 4150 ГОСТ 4149-48

270,32 303,57 3,90 Раст- воримо 680 Раст- воримо Хоро- шо раст- воримо гост 4147-48

Наименование материала Химическая формула

химическое торговое

Золото цианис- тое — AuCN

Кадмия окись — CdO

Кадмий серно- кислый — 3CdSO4- •8Н2О

Кадмий цианис- тый Cd(CN)2

Калий азотно- кислый Калийная селитра KNO3

Продолжение табл. 6

Молекуляр- ный вес Удельный вес Растворимость в 1 л воды в г при Стандарт

20°С 100°С

223,22 7,12 Раст- воримо в рас- творе NaCN4 и KCN — —

128,41 7,0— —8,1 То же — —

769,56 3,09— —4,69 1142 (0°С) 870 ГОСТ 4456-56

164,41 Мало раст- во- рим Раст- ворим в раст- воре NaCN и KCN Мало раст- ворим

101,11 2,109 317 2460 ГОСТ 1949-43

Калий марган- цевокислый Перманганат КМпО4

Калий лый углекис- Поташ к2со3

Калий ' серно- кислый Сульфат ка- лия k2so4

Калий тый хлорис- — kci

Калий двухро- мовокислый Хромпик ка- лиевый К2Сг 2O7

Кали едкое — кон

Калий тый цианис- — KCN

co

Калий-натрий

виннокислый

Кобальт серно-

кислый

Кобальт хло-

ристый

Кальций угле-

кислый

Сегнетова

соль

Мел

KNaC4H4O6

CoSO4.7H2O

CoCI2.6H2O

СаСО3

158,03 138,20 2,70 2,30 64 1117 250 (65°C) 1557 гост гост 5777-51 4221-53

174,27 2,66 111 241 —

74,56 1,99 347 567 гост 4568-49

294,22 2,69 123 1030 гост 2652-48

56,11 2,04 1070 (15°C) 1780 гост 8595-57

65,11 1,52 Хоро- шо раст- ворим Хоро- шо раст- ворим гост 8465-57

210,00 — To же To же гост 5845-51

281,12 1,95 604 (3°C) 670 (70°C) гост 4462-48

237,95 1,95 767 (0°C) 1907 гост 4525-48

100,10 2,71 He раст- ворим He раст- ворим гост 1498-42

Наименование материала Химическая формула

химическое торговое

Кальций уксус- нокислый — Са(С2Н3О2)2

Кальций хло- ристый — СаС12

Магний серно- кислый — MgSOr7H2O

Магний хлорис- тый — MgCI2.6H2O

Медь азотнокис- лая — Cu(NO3)2. •ЗН2О

Медь сернокис- лая Медный ку- порос CuSO4-5H2O

Медь цианистая — CuCN

Натр едкий Каустичес- кая сода NaOH I

Продолжение табл. 6

Молекуляр- ный вес Удельный вес Растворимость в 1 л воды в г при Стандарт

20°С 100°С

158,10 — Раст- ворим Раст- ворим ГОСТ 3159-51

111,00 2,15 745 1590 ГОСТ 450-58

246,49 1,68 710 910 (40°С) —

203,33 1,56 1670 3670 ГОСТ 7759-55

241,63 2,05 1378 (0°С) — ГОСТ 4163-48

249,70 2,29 316 (0°С) 2033 ГОСТ 2142-58

1 89,56 2,92 Раст- ворима в рас- творе NaCN Раст- ворима в раст- воре NaCN

40,01 Хоро- шо раст- ворим 3470 ГОСТ 2263-59

►. Яковлева

Натрий азотно- Селитра NaNO3

кислый (нитрат)

Натрий азотис- то-кислый Нитрит нат- рия NaNO2

Натрий кремне- фтористый — Na2SiF6

Натрий кремне- кислый Жидкое стек- ло Na2SiO6

Натрий лимон- нокислый — Na3C6H5O2- •5H2O

Натрий сернова- Гипосульфит N a2S2O3 •

тистокислый натрия •5H2O

Натрий сернис- токислый Сульфит нат- рия Na2SO3-7H2O

Натрий серно- Глауберова Na2SO4-

кислый соль •10H2O

Натрий сернис- тый Натрий суль- фид Na2S-9H2O

Натрий двухро- Хромпик Na2Cr2O7 •

мовокислый натриевый ♦ 2H2O

Натрий углекис- лый Сода кальци- нированная Na2CO3

Натрий уксус- нокислый — NaC2H3O2- • 3H2O

Натрий хлорис- тый Поваренная соль NaCI

85,01 2,257 875 1760 ГОСТ 828-54

69,01 2,17 845 1630 ГОСТ 6194-52

188,08 2,67 6,5 24,6 ГОСТ 87-57

122,06 1,45 Раст- ворим Разла- гается ГОСТ 962-41

268,00 — То же Раст- ворим ГОСТ 3161-57

248,20 1,73 794 (0°С) 3015 (60°С) ГОСТ 244-41

252,17 1,56 328 (0°С) 1960 (40°С) ГОСТ 903-41

322,22 1,46 192 (30°С) ' 468 (50°С) ГОСТ 6318-52

241,13 1,86 186 573 ГОСТ 596-56

298,05 2,52 2380 (0°С)' 5080 (80°С) ГОСТ 2651-44

106,00 2,53 215 455 ГОСТ 5100-49

136,09 1,45 762 (0°С) 1388 (50°С) ГОСТ 2080-43

58,45 2,16 360 391 ГОСТ 153-57

Наименование материала Химическая формула

химическое торговое

Натрий фосфор- Тринатрий- Na3PO4

нокислый фосфат

Натрий фосфор- — Na2HPO4-

нокислый • 12Н2О

двухзамещен- ный

Натрий фторис- — NaF

тый

Натрий цианис- — NaCN

тый

Никель хлорис- NiCl2-6H2O

тый

Никель серно- Никелевый NiSO4.7H2O

кислый купорос

Олово дву хло- — SnCl2

ристое

Олово четырех- Хлорное оло- SnCl4

хлористое во безвод- ное

Продолжение табл. 6

Молекуляр- ный вес Удельный вес Растворимость' в 1 л воды в ’ г при Стандарт

20°С 100°С

163,97 1,62 258 1570 (70°С) ГОСТ 201-58

358,17 1,52 76,6 1041 ГОСТ 451-41

42,00 2,79 42 50 ГОСТ 2871-45

49,02 1,59 Хоро- шо раст- ворим Хоро- шо раст- ворим ГОСТ 8464-57

237,70 2,70 2540 5990 ГОСТ 4038-61

280,86 2,00 756 (15°С) 4758 ГОСТ 2665-44

189,61 3,39 1187 (0°С) ‘— ГОСТ 4780-49

200,53 2,23 — — ОСТ 176

сг Станнат натрия i\‘a2SnO3

Свинец окись Сурик РЬ3О4

Свинец окись Глет РЬО

Свинец уксусно- кислый i— РЬ(С2Н3О2)2 • ЗН2О

Серебро азотно- кислое Ляпис AgNO3

Серебро хлорис- тое — AgCI

Серебро цианис- тое — AgCN

Хрома окись — Cr2O3

Хромовый ангид- рид ’— CrO3

Ртуть хлористая Каломель Hg2CI2

Цинк сернокис- лый к Цинковый купорос ZnSO4-7H2(

212,5 — Хоро- шо раст- ворим Хоро- шо раст- ворим —*

685,66 — Не раст- ворим Не раст- ворим ГОСТ 1787-50

223,22 — То же То же ГОСТ 5539-50

379,25 2,55 456 (15°С) 2000 ГОСТ 5156-49

169,88 4,35 2180 9100 ГОСТ 1277-41

143,34 5,56 Не раст- воримо Не раст- воримо —f

133,90 3,95 То же — —

152,02 5,21 » Не раст- ворима ГОСТ 2912-58

100,01 2,70 1674 2070 ГОСТ 2548-49

472,14 7,15 Не раст- ворима Не раст- ворима ГОСТ 3203-46

287,55 1,97 950 6636 ГОСТ 8723-58

Наименование материала Химическая фермула

химическое торговое

Цинка окись — ZnO

Цинк хлористый — ZnCI2

Кислота азотная — HNO3

Кислота борная . — Н3ВО3

Кислота соляная — HCI

Кислота серная — H2SO4

Кислота олеино- вая — С17Н33СООН

Кислота орто- фосфорная — Н3РО4

Продолжение табл. 6

Молекул яр- ный вес Удельный вес Растворимость в 1 л воды в г при Стандарт

20°С юо°с

81,38 5,50 Раст- ворима в раст- воре NaCN' и KCN Не- раст- ворима —

136,29 2,90 3680 6140 ГОСТ 7345-55

63,02 1,53 — — ГОСТ 701-58

61,84 1,46 Слабо раст- ворима Слабо раст- ворима ГОСТ 2629-44

36,47 1,19 Раст- ворима Раст- ворима ГОСТ 85/’-57

, 98,07 1,84 То же То же ГОСТ 2184-59

282.00 0,985 Не раст- ворима Не раст- ворима ГОСТ 7580-55

98,00 1,88 Раст- ворима Раст- ворима ОСТ 10114-39

Кислота фторис-

товодородная

Кислота муравь-

иная

Плавиковая

кислота

HF

НСООН

Кислота лимон-

ная

Кислота уксус-

ная

Кислота щаве-

левая

Кислота нафта-

линдисульфо-

новая

CgHgOy •

•Н2О

СН3СООН

С2Н2О4 •

•2Н2О

C10H8(SO3H)2

0,98 То же То же ГОСТ 2567-54

— Хо- Хо- ГОСТ 5848-60

рошо раст- вори- ма рошо раст- вори- ма

1,54 То же То же ГОСТ 3652-51

1,05 » » ГОСТ 7077-54

Раст- » —

вори- ма

Хо- » ,

рошо раст- вори- ма

Таблица 7

Вспомогательные материалы, применяемые в гальванотехнике

Наименование материала Удельный вес в г 1см? Температура плавления в °C Стандарт или технические условия

Асбест (картон) . . . 1,2 ГОСТ 2850-58

Асбовинил 1,5—1,6 — —

Ацетон 0,797 95,35 ГОСТ 2768-60

Бензин 0,7—0,75 — ГОСТ 8505-57

Бензол 0,87 5,533 ГОСТ 8448-61

Битум 1,05—1,25 25—40 ГОСТ 8771-58

Венская известь . . . 2,8 — —

Воск пчелиный . . . 0,055 61—64 (раз- —

мягчение)

Винипласт 1,38 200 (размяг- ГОСТ 9639-61

чение

Гетинакс ...... 1,3—1,4 — ГОСТ 2718-54

Г лицерин 1,26 —18,6 ГОСТ 6824-54

Графит 1,0—2,3 — ГОСТ 7478-57

Декстрин 1,01—1,09 — ГОСТ 6034-51

Желатин ...... — 28—30 ГОСТ 4821-49

Идитол - — 90—97 ГОСТ 2230-43

Канифоль 1,01—1,09 52—68 ГОСТ 797-55

Карболовая кислота

(фенол) 1,075 41 ГОСТ 236-54

Каучук 0,92—0,96 — ГОСТ 7738-55

Клей мездровый . . . — — ГОСТ 3252-46

Масло авиационное — — ГОСТ 1013-59

Масло веретенное 3 . — — ГОСТ 1707-51

Мрамор 2,5—2,8 — ГОСТ 4416-48

Нафталин 1,145 80,1 ГОСТ 1703-51

Органическое стекло

(плексиглас) .... 1,16—1,20 — ТУ МХП 26-46

Парафин . .... 0,87—0,91 42—52 ГОСТ 784-53

Перхлорвиниловый клей —

Пластикат перхлорви- — — ТУ МХП 2190-50

ниловый — 220 (размяг- ТУ МХП 2024-49

чение)

Полиизобутилен . . . 0,91—0,93 220 (размяг- ТУ МХП 1655-54

чение)

38

Продолжение табл. 7

Наименование материала Удельный вес в г/см3 Температура плавления в °C Стандарт или технические условия

Пробка 0,24 —

Резина Смола перхлорвиниле- 1,0—2,0 — ГОСТ 7338-55

вая — — гост 3119-46

Стеарин 0,92 72 гост 6484-53

Стеклоткань — — гост 8481-61

Спирт метиловый . . 0,791 0,793 гост 2222-60

Спирт этиловый . . . 0,789 — гост 8314-57

Спирт бутиловый . . 0,8099 79,9 гост 5980-51

Текстолит 1,3—1,4 —• гост 5-52

Толуол . .. » 0,863 —95 гост 1930-56

Цапонлак — • гост 5236-50

Целлулоид Цемент кислотоупор- 1,4 —' гост 576-41

ный 2,6—3,2 — гост 5050-49

Церезин — 80 (размяг- чение) гост 7658-55

Эбонит 1,15 гост 2748-53

Эфир этиловый . . . 0,71 —116,3 гост 6265-52

Раствор, содержащий 1 грамм-эквивалент вещества в 1 л, называ-

ется нормальным (обозначается 1 н.), десятую часть грамм-эквива-

лента—деци нормальным (0,1 н.) и т. д.

В практике гальванических покрытий пользуются в основном кон-

центрациями, выраженными в процентах и граммах в 1 л. Процентный

состав показывает, сколько граммов данного вещества находится в

100 г раствора. Например, для травления поковок берут 15%-ный

раствор серной кислоты. Это значит, что в 100 г раствора содержится

15 г серной кислоты.

Концентрация, выраженная в граммах на литр (г/л), показывает,

сколько граммов вещества содержится в 1 л раствора. Например,

если в электролите для цинкования концентрация сернокислого цинка

составляет 250 г/л, то это означает, что в каждом литре электролита

содержится 250 г сернокислого цинка.

Концентрацию вещества в растворе определяют химическим ана-

3S

лизом или по удельному весу раствора с помощью ареометра. Зависи-

мости концентрации различных химических соединений от удель-

ного веса приведены в табл. 8—20.

Растворы солей, кислот, оснований, способные проводить электри-

ческий ток, называются электролитами. В практике гальванических

покрытий применяют только водные растворы солей, кислот и ос-

нований.

Химические процессы, происходящие в электролитах при прохож-

дении через них электрического тока, называются электролизом.

Ток пропускают через электролит с помощью металлических или

угольных пластин — электродов. Электрод, соединенный с положи-

тельным полюсом источника тока, называется анодом, с отрицатель-

ным — катодом. На аноде происходит растворение металла или вы-

деление газа (например, кислорода, хлора и т. п.), на катоде — осаж-

дение металла или выделение водорода. Металлы, применяемые для

изготовления анодов, приведены в табл. 21.

Процессы электролиза подчиняются законам Ома и Фарадея.

Английским ученым Фарадеем в 1833—1834 гг. были открыты два

закона электролиза:

1. Количество вещества, растворившегося на аноде или выделив-

шегося на катоде при электролизе, пропорционально количеству про-

шедшего электричества'.

т = kQ = kit,

где т —> количество растворившегося или выделившегося вещества в г;

k~ электрохимический эквивалент вещества, т. е. количество

граммов вещества, выделившегося или растворившегося при

прохождении тока величиной в 1 а в течение 1 ч (табл. 22);

Q — количество электричества, прошедшего через электролит

в а-ч.

2. Количества веществ, выделяемых одним и тем же количеством

электричества, пропорциональны их химическим эквивалентам.

Для выделения из электролита грамм-эквивалента любого вещества

требуется всегда одно и то же количество электричества, равное

26,8 а-ч или 96500 кулонов (число Фарадея). При определении количе-

ства металла, осажденного на катоде или растворенного на аноде, элек-

трохимический эквивалент k можно найти по данным табл. 22 или рас-

считать по формуле

, = А

1 26,8п 1

где А — атомный вес элемента;

п — валентность элемента.

40

Таблица 8

Зависимость концентрации азотной кислоты HNO3

от удельного веса при 20°С

Удельный вес Концентрация Удельный вес Концентрация Удельный вес Концентрация

в % в г/л в % | 1 в г/л в % в г/л

1,004 1 10,04 1,214 35 424,9 1,405 68 955,3

1,009 2 20,18 1,221 36 439,4 1,409 69 972,3

1,015 3 30,44 1,227 37 454,0 1,413 70 989,4

1,020 4 40,80 1,234 38 468,7 1,418 71 1006,0

1,026 5 51,28 1,240 39 483,6 1,422 72 1024,0

1,031 6 61,87 1,246 40 498,5 1,426 73 .1.041,0

1,037 7 72,58 1,253 41 513,6 1,430 74 1058,0

1,043 8 83,42 1,259 42 528,8 1,434 75 1075,0

1,049 9 94,37 1,266 43 544,2 1,438 76 1093,0

1,054 10 105,40 1,272 44 559,6 1,441 77 1110,0

1,060 и 116,60 1,278 45 575,2 1,445 78 1127,0

1,066 12 127,90 1,285 46 591,0 1,449 79 1144,0

1,072 13 139,40 1,291 47 606,8 1,452 80 1162,0

1,078 14 150,90 1,298 48 622,8 1,456 81 1149,0

1,084 15 162,60 1,304 49 639,0 1,459 82 1196,0

1,090 16 174,40 1,310 50 655,0 1,462 83 1214,0

1,096 17 186,40 1,316 51 671,2 1,466 84 1231,0

1,103 18 198,50 1,322 52 687,4 1,469 85 1248,0

1,109 19 210,70 1,328 . 53 703,7 1,472 86 1266,0

1,115 20 223,00 1,334 54 720,1 1,475 87 ' 1283,0

1,121 21 235,50 1,339 55 736,6 1,477 88 1300,0

1,128 22 248,1 1,345 56 753,1 1,480 89 1317,0

1,134 23 260,8 1,351 57 769,8 1,483 90 1334,0

1,140 24 273,7 1,356 58 786,5 1,485 91 1351,0

1,147 25 286,7 1,361 59 803,2 1,487 92 1368,0

1,153 26 299,9 1,367 60 820,0 1,489 93 1385,0

1,160 27 313,2 1,372 61 836,9 1,491 94 1402,0

1,167 28 326,6 1,377 62 853,7 1,493 95 1419,0

1,173 29 340,3 1,382 63 870,5 1,495 96 1435,0

1,180 30 354,0 1,387 64 887,4 1,497 97 1452,0

1,187 31 367,9 1,391 65 904,3 1,501 98 1471,0

1,193 32 381,9 1,396 66 921,3 1,506 99 1491,0

1,200 33 396,1 1,400 67 938,3 1,513 100 1513,0

1,207 34 410,4

41

Таблица 9

Зависимость концентрации серной кислоты H2SO4

от удельного веса при 20°С

Удельный вес Концентрация Удельный вес Концентрация Удельный вес Концентрация

В % I в г/л В % | в г/л в % в г/л

1,005 1 10,05 1,260 35 441,0 1,587 68 1079

1,012 2 20,24 1,268 36 456,6 1,599 69 1103

1,018 3 30,55 1,277 37 472,5 1,611 70 1127

1,025 ' 4 41,00 1,286 38 488,5 1,622 71 1152

1,032 5 51,59 1,294 39 504,7 1,634 ‘ 72 1176

1,038 6 62,31 1,303 40 521,1 1,646 73 1201

1,045 7 73,17 1,312 41 537,8 1,657 74 1226

1,052 8 84,18 1,321 42 554,6 1,669 75 1252

1,059 9 95,32 1,329 43 571,6 1,681 76 1278

1,066 10 106,6 1,338 44 588,9 1,693 77 1303

1,073 и 118,0 1,348 45 606,4 1,704 78 1329

1,080 12 129,6 1,357 46 624,2 1,716 79 1355

1,087 13 141,4 1,366 47 642,2 1,727 80 1382

1,095 14 153,3 1,376 48 660,4 1,738 81 1408

1,102 15 165,3 1,385 49 678,8 1,749 82 1434

1,109 16 177,5 1,395 50 697,6 1,759 83 1460

1,117 17 189,9 1,405 51 716,5 1,769 84 1486

1,124 18 202,4 1,415 52 735,7 1,779 85 1512

1,132 19 215,0 1,425 53 755,1 1,787 86 1537

1,139 20 227,9 1,435 54 774,9 1,795 87 1562

1,147 21 240,9 1,445 55 794,9 1,802 88 1586

1,155 22 254,1 1,456 56 815,2 1,809 89 1610

1,163 23 267,4 1,466 57 835,7 1,814 90 1633

1,170 24 280,9 1,477 58 856,5 1,819 91 1656

1,178 25 294,6 1,488 59 877,6 1,824 92 1678

1,186 26 308,4 1,498 60 899,0 1,828 93 1700

1,194 27 322,4 1,509 61 920,6 1,831 94 1721

1,202 28 336,6 1,520 62 942,4 1,833 95 1742

1,210 29 351,0 1,531 63 964,5 1,835 96 1762

1,219 30 365,6 1,542 64 986,9 1,836 97 1781

1,227 31 380,3 1,553 65 1010,0 1,836 98 1799

1,235 32 395,2 1,565 66 1033,0 1,834 99 1816

1,243 33 410,3 1,576 67 1056,0 1,830 100 1831

1.252 34 425,5

42

Таблица 10

Зависимость концентрации соляной кислоты НС1 от удельного веса

при 20°С

Удельный вес Концентрация Удельный вес Концентрация

в % в г!л в % в г[л

1,003 1 10,03 1,108 22 243,8

1,008 2 20,16 1,119 24 268,5

1,018 4 40,72 1,129 26 293,5

1,028 6 61,67 1,139 28 319,0

1,038 8 83,01 1,149 30 344,8

1,047 10 104,70 1,159 32 371,0

1,057 12 126,90 1,169 34 397,5

1,068 14 149,50 1,179 36 424,4

1,078 16 172,40 1,189 38 451,2

1,088 18 195,80 1,198 40 479,2

1,098 20 219,60

Таблица 11

Зависимость концентрации фосфорной кислоты Н3РО4 от удельного

веса при 20°С

5» Л а Л к; >> и Концентрация ’S к а «о Л1 (U Pi М Концентрация Удельный вес Концентрация

в % в а/л в % в г/л в % в г/л

1,004 1 10,04 1,180 30 354,2. 1,526 70 1068

1,014 3 30,49 1,216 35 425,6! 1,579 75 1184

'1,025 5 51,37 1,254 40 501,6= 1,633 80 1306

1,042 8 83,36 1,293 45 581,9! 1,689 85 1436

1,053 10 105,30 1,335 50 667,5 \ 1,746 90 1571

1,082 15 162,49 1,379 55 758,51 .. 1,819 96 1746

1,113 20 222,70 1,426 60 855,6! 1,844 98 1807

1,146 25 286,60 1,475 65 958,8! 1,870 100 1870

43

Таблица 12

Зависимость концентрации плавиковой кислоты HF от удельного

веса при 20°С

Удельный вес Концент- рация в % Удельный вес Концент- рация в % Удельный вес Концент- рация в % Удельный вес Концент- рация в %

1,003 1 1,049 13 1,082 23 1,125 38

1,007 2 1,052 14 1,086 24 1,130 40

1,011 3 1,055 15 1,089 25 1,136 42

1,018 5 1,059 16 1,092 26 1,138 43

1,027 7 1,062 17 1,095 27 1,141 44

1,030 8 1,066 18 1,098 28 1,143 45

1,035 9 1,069 19 1,104 30 1,149 47

1,038 10 1,072 20 1,109 32 1,152 48

1,041 11 1,076 21 1,114 34 1,154 49

1,045 12 1,079 22 1,120 36 1,154 50

Таблица 13

Зависимость концентрации уксусной кислоты СН3СООН

от удельного веса при 20°С

Удельный вес Концентрация Удельный вес Концентрация Удельный вес Концентрация

в % в г/л в % в г/л в % в г/л

0,999 1 0,99 1,038 30 311,5 1,068 70 749,0

1,002 3 30,08 1,044 35 365,3 1,069 75 802,9

1,005 5 50,28 1,049 40 419,5 1,070 80 856,0

1,009 8 80,78 1,053 45 474,0 1,069 85 908,6

1,012 10 101,30 1,057 50 528,8 1,066 90 959,5

1,019 15 152,90 1,061 55 583,6 1,060 95 1007,0

1,026 20 205,30 1,064 60 638,5 1,055 98 1034,0

1,032 25 258,20 1,066 65- 693,3 1,050 100 1050,0

44

Таблица 14

Зависимость концентрации хромового ангидрида СгО3

от удельного веса при 15°С

Удель- ный вес Концентрация Удель- ный вес Концентрация Удель- ный вес Концентрация

в % в г/л в % в г/л в % в г/л

1,006 1 10,06 1,127 16 180,3 1,260 30 378,0

1,014 2 20,28 1,145 18 206,1 1,313 35 459,6

1,030 4 41,20 1,163 20 232,6 1,371 40 548,4

1,045 6 62,70 1,181 22 259,8 1,435 45 645,8

1,060 8 84,80 1,200 24 288,0 1,505 50 752,5

1,076 10 107,60 1,220 26 317,2 1,581 55 869,6

1,093 12 131,20 1,240 28 347,2 1,663 60 997,8

1,110 14 155,40

Таблица 15

Зависимость концентрации едкого натра NaOH

от удельного веса раствора при 15°С

Удель- ный вес Концентрация л ч о ад >> я и Концентрация л ч л ф >> И и Концентрация

в % в г/л в % | в г/л в % в г/л

1,007 0,61 6,143 1,142 12,64 144,349 1,320 28,83 378,56

1,014 1,20 12,168 1,152 13,55 156,096 1,332 29,93 398,67

1,022 2,00 20,440 1,162 14,37 166,980 1,345 31,22 429,91

1,029 2,71 27,886 1,171 15,13 177,172 1,357 32,47 440,62

1,037 3,35 35,860 1,180 15,91 187,740 1,370 33,69 461,55

1,045 4,00 41,800 1,190 16,77 199,560 1,383 34,96 483,50

1,052 4,64 48,813 1,120 17,67 212,040 1,397 36,25 508,41

1,060 5,29 56,074 1,210 18,58 224,820 1,410 37,47 528,33

1,067 5,87 62,632 1,220 19,58 238,880 1,424 38,80 552,51

1,075 6,55 70,412 1,231 20,59 253,460 1,438 39,90 575,06

1,083 7,31 79,167 1,241 21,42 265,820 1,453 41,42 601,69

1,091 8,00 87,280 1,252 22,64 283,450 1,468 42,83 628,75

1,100 8,68 95,480 1,263 23,67 298,950 1,483 44,38 658,16

1,108 9,42 104,374 1,274 24,81 316,080 1,498 46,15 678,33

1,116 10,06 112,270 1,285 25,80 331,530 1,514 47,60 720,66

1,125 10,97 123,413 1,297 26,83 347,990 1,530 49,02 -750,00

1,134 11,84 134,263 1,308 27,80 393,630

45

Таблица 16

Зависимость концентрации едкого кали КОН

от удельного веса раствора при 15°С

Удельный вес Концентрация Удельный вес Концентрация Удельный вес Концентрация

' в % в г/л в % в г/ л в % в г! л

1,008 1 10,08 1,073 8 85,84 1,344 35 470,4

1,017 2 20,35 1,082 9 97,42 1,399 40 559,6

1,027 3 30,80 1,092 10 109,20 1,456 45 655,1

1,036 4 41,44 1,140 15 170,90 1,514 55 757,2

1,045 5 52,26 1,188 20 237,70

1,054 6 63,26 1,239 25 309,70

1,064 7 74,46 1,290 30 387,20

Таблица 17

Зависимость концентрации безводного углекислого натрия Na2CO3

от удельного веса раствора при 20°С

Удельный вес Концентрация Удельный вес Концентрация Удельный вес Концентрация

в % в г! л в % в г/л в % в г/л

1,008 1 10,09 1,052 5 52,11 1,095 9 98,41

1,019 2 20,38 1,060 6 63,64 1,102 10 110,30

1,031 3 30,91 1,073 7 75,08 1,116 11 122,60

1,039 4 41,59 1,081 8 86,53 1,124 12 134,90

1,138 13 147,70

1,146 14 160,50

46

Таблица 18

Зависимость концентрации сернокислой меди

CuSO4 от удельного веса раствора при 20°С

Удельный вес Концентрация CuSO4 Концентрация CuSO4.6H2O

в % в г/л в % в г/л

1,009 1 10,09 1,564 15,78

1,019 2 20,38 3,129 31,88

1,040 4 41,60 6,257 65,07

1,062 6 63,72 9,386 99,68

0,084 8 - 86,72 12,510 135,70

1,107 10 110,70 15,640 173,20

1,131 12 135,70 18,770 212,30

1,154 14 161,60 21,900 252,70

1,180 16 188,80 25,030 295,30

1,206 18 217,10 28,160 339,60

Таблица 19

Зависимость концентрации безводного сернокислого никеля NiSO4

от удельного веса раствора при 15°С

Удельный вес Концентрация Удельный вес Концентрация

в % в г/л В % в г/л

1,009 1 10,09 1,109 10 110,9

1,020 2 20,40 1,133 12 136,0

1,042 4 41,68 1,158 14 162,1

1,063 6 63,78 1,183 16 189,3

1,085 8 86,80 1,209 18 217,6

47

Таблица 20

Зависимость концентрации сернокислого цинка ZnSO4

от удельного веса раствора при 20°С

Удельный вес Концентрация ZnSO4 Концентрация ZnSO4 • 7Н2О

в % в г/л в % в г/л

1,019 2 20,38 3,562 36,30

1,040 4 41,61 7,125 74,12

1,062 6 63,72 10,69 113,50

1,084 8 86,74 14,25 154,50

1,107 10 110,70 17,81 197,20

1,131 12 135,70 21,37 241,70'

1,155 14 161,70 24,94 288,10

1,180 16 188,90 28,50 336,50

Металлы для анодов Таблица 21

Наименование Состояние или марка Удельный вес Стандарт

Алюминий .... Чистый 2,7 ГОСТ 7869-56

Бронза —t 7,4—7,8 ГОСТ 5017-49

Золото . —. 19,25 ГОСТ 6837-54

Железо ..... Химически чистое 7,86 —.

Железо. ..... Прокат 7,6—7,8 —

Железо ..... Проволока 7,6—7,75 —

Кадмий ..... KdO; Kdl; Kd2 8,6 ГОСТ 1468-53

Латунь Прокат 8,52—8,62 ГОСТ 931-52

Латунь ..... Литая 8,4—8,7 ГОСТ 1020-60

Латунь ..... Тянутая (пруток) 8,43—8,73 ГОСТ 2060-60

Медь Ml; М2 8,93—8,95 ГОСТ 767-41

Никель ..... Hl; Н2 8,6—8,9 -ГОСТ 2132-58

Олово 01; 02 7,3 ГОСТ 860-60

Платина — 21,3—21,5 ГОСТ 8395-57

Свинец Листовой 11,25-11,37 ГОСТ 9559-60

Серебро .... — 10,42—10,53 ГОСТ 6838-54

Цинк < ЦО; Ц1; Ц2 7,13—7,20 ГОСТ 1180-41

Ртуть ...... 13,546 ГОСТ 4658-49

48

Таблица 22

Электрохимические эквиваленты

.Наименование элементов Валент- ность Электрохи- мический эквивалент в г/а-ч Наименование элементов Валент- ность Электрохи- мический эквивалент в г!а-ч

Алюминий . . 3 0,335 Мышьяк . . . . 5 0,559

Водород . . . 1 0,0376 Натрий 1 0,858

Вольфрам . . . 6 1,145 Никель 2 1,0948

Железо . . . 3 0,694 Олово 4 1,107

Железо . . . 2 1,0416 Олово 2 2,214

Золото . . . . 3 2,452 Палладий .... 2 1,990

Золото . . . . 1 7,357 Платина 4 1,821

Индий . . . . 3 1,429 Платина 2 3,642

Кадмий , , . 2 2,097 Ртуть 1 7,484

Калий .... 1 1,459 Свинец ...... 2 3,865

Кислород . . . 2 0,298 Селен 4 0,739

Кобальт , . . 2 0,995 Серебро 1 4,025

Кремний , . . 4 0,262 Стронций .... 2 1,635

Литий .... 1 0,259 Сурьма 5 0,909

Магний . . . 2 0,454 Углерод 4 0,112

Марганец . . . 2 0,995 Фосфор 5 0,231

Марганец . . . 3 0,684 Хлор 1 1,323

Медь .... 2 1,166 Хром 6 0,324

Медь .... 1 2,372 Хром 3 0,647

Молибден . . . 6 2,597 Цинк 2 1,220

Молибден . . . 4 0,584

При гальванических процессах покрытия металлами одновременно

с выделением металла на катоде или растворением его на аноде про-

исходят побочные окислительно-восстановительные процессы, погло-

щающие часть Q2 количества электричества, проходящего через элект-

ролит.

Количество Qx полезно использованного электричества меньше

затраченного количества Q, а следовательно, и количество /Их металла,

фактически осажденного на катоде или растворенного на аноде, мень-

ше количества т металла, теоретически рассчитанного согласно закону

Фарадея.

4 Т. Ф. Яковлева

49

Так как Q = Qi+ Q2, то Qi < Q и mi < m. Отношение количест-

ва mi металла, осажденного на катоде, к теоретически рассчитанному

количеству т называется катодным выходом по току. Отношение коли-

чества mi металла, растворенного на аноде, к теоретически рассчитан-

ному количеству т называется анодным выходом по току.

Катодный и анодный выходы металла по току обычно выражают

в процентах и обозначают буквой гр

П = ^ • 100%.

Например, выход по току при цинковании деталей в цианистых

электролитах г| = 70%.

Действительное количество металла, выделенного на катоде или

растворенного на аноде, определяют по формуле

т

или, так как т = kit,

kit

. '"^Тоо^

Соли, кислоты и основания при растворении в воде частично рас-

падаются на положительно и отрицательно заряженные атомы-ионы.

Например,

NaCl Na+ + СГ.

Отношение числа распавшихся молекул к общему числу растворен-

ных молекул называется степенью диссоциации. Чем выше степень

диссоциации, тем выше концентрация ионов в растворе.

Значения степени диссоциации кислот, оснований и солей приведе-

ны в табл. 23.

Каждый электролит оказывает определенное сопротивление про-

хождению через него электрического тока. Это сопротивление зависит

от природы, концентрации, температуры и степени диссоциации элект-

ролита, от величины анодной и катодной поверхностей, а также от

расстояния между анодом и катодом.

Для увеличения электропроводности электролита его следует по-

догреть, так как с повышением температуры электролита его степень

диссоциации увеличивается.

Природа электролита, его концентрация, степень диссоциации и

температура учитываются так называемым удельным сопротивлением,

50

Таблица 23

Значения степени диссоциации кислот, оснований и солей

в 0,1 н. растворах при 18°С

Наименование электролита Степень диссоциа- ции в % Наименование электролита Степень диссоциа- ции в %

Кислоты Соли

Соляная 92 Сернокислая медь .... 40

Бромистоводородная . . . 92 Хлористый калий .... 86

Азотная 92 Хлористый аммоний . . 85

Серная 58 Хлористый натрий . . . 84

Фосфорная ...... 27 Азотнокислый калий . . 83

Фтористоводородная *. . 8,5 Азотнокислое серебро . . 81

Уксусная . 1,3 Уксуснокислый натрий . 79

Борная 0,01 Хлористый цинк .... 73

Основания Сернокислый натрий . . 69

Сернокислый цинк . . . 40

Едкое кали 89

Едкий натр 84

Гидроокись бария .... 92

Гидроокись аммония . . 1,3

Примечание. Для многоосновных кислот указана степень первичной диссоциации ►

Удельным сопротивлением электролита называется сопротивление

столбика электролита поперечным сечением в 1 см2 и длиной в 1 см

при 25° С.

Значения удельных сопротивлений различных электролитов при-

ведены в табл. 24.

Электропроводность q электролита есть величина, обратная его

сопротивлению 7?:

1

q~ R. '

Прохождение электрического тока в электролитах возможно бла-

годаря наличию в них ионов. Отрицательно заряженные ионы назы-

ваются анионами. К ним относятся кислотные остатки (например,

SO“ , С/“) и гидроксильная группа ОН“

4*

51

Таблица 24

Значения удельных сопротивлений электролитов при 25°С

Наименование электролита Удельное сопротив- ление в ом-см при нормальности растворов Наименование электролита Удельное сопротив- ление в ом-см при нормальности растворов

1 н. 0,5 н. 0,1н. 1 н. 0,5 н. 0,1н.

Соляная кислота Серная кислота 3,01 5,81 5,54 9,28 26 40 Сернокислый магний . . . 29,9 49,5 171

Хромовая кис- лота .... 3,18 5,81 27 Сернокислая медь .... 34,1 56 191

Едкое кали . . Хлористый ка- лий .... 5,07 8,94 9,48 17,1 46 78 Сернокислый цинк .... Хлористый цинк 33,2 13,4 53 22,6 184 101

Цианистый ка- лий . . . . 8,21 15,3 70 Сернокислый кадмий . . . 36,6 62 210

Едкий натр . . Хлористый нат- рий .... Фтористый нат- рий Сернокислый натрий .. . . Амиак (25 %) 5,77 11,6 18,5 16,8 970 10,6 21,7 29,4 29,4 1280 50 92 121 109 2700 Хлористый кад- мий .... Хлористое же- лезо .... Сернокислое же- лезо .... Сернокислый никель . . . 40,1 16,5 33,6 33,8 58 28,7 53 53 1.85 180 195

Хлористый ам- моний . . . 9,34 17,4 78 Хлористый ни- кель .... 14,1 25 105

Сульфат аммо- ния . . 3 . 12,8 23 94 Хлористый ко- бальт .... 14,1 25,3 75

Положительно заряженные ионы называются катионами. К ним

относятся ионы металлов (например, Na"1", Zn++t Cu++, и

водорода. Если, например, в электролизер помещен водный раствор

хлористого цинка ZnCI2, то хлористый цинк будет диссоциировать

на положительные ионы цинка и отрицательные ионы хлора:

ZnCl2^tZn++ + 2СГ.

Под действием напряжения, приложенного к электродам ванны, в

электролите возникает электрическое поле, в котором начинают пе-

ремещаться ионы, Анионы направляются к аноду, катионы к катоду.

52

Отрицательный ион при соприкосновении с анодом отдает ему

избыточные электроны (е) и превращается в нейтральный атом: СГ" —

— е -> С1. Два атома хлора объединяются в молекулу и выделяются

на аноде в виде пузырьков газообразного хлора. Положительный

ион при соприкосновении с катодом присоединяет к себе недостающие

электроны и становится нейтральным атомом: Zn++ + 2е -> Zn, Ме-

таллический цинк осаждается на катоде.

В процессах электролитических покрытий большое значение имеет

степень кислотности электролита, характеризуемая так называемым

водородным показателем pH. Так, например, никелевые покрытия

хорошего качества можно получить при pH электролита в пределах

от 4,5 до 5,5.

Кислотность электролита зависит от концентрации в нем ионов

водорода: чем выше концентрация, тем выше кислотность.

Чистая вода очень слабо диссоциирована — в десяти миллионах

литров воды диссоциирована всего одна грамм-молекула воды (18 г):

Н2О н+ + он~.

Количество ионов водорода [Н+] и ионов гидроксила [ОН-] в 1 л

чистой воды равны между собой и составляют одну десятимиллионную

часть грамм-молекулы. Это число можно записать в следующем виде:

----1---= - 1 . = 10~7

10 000 000 Ю7 ’

В нейтральной среде концентрация ионов водорода равна концент-

рации ионов гидроксильной группы и составляет 10"“7 грамм-молекулы.

Если в чистую воду добавить кислоту в таком количестве, что кон-

центрация ионов водорода возрастет, например в 10 раз, то абсолютная

величина показателя степени уменьшится на единицу:

—= _L==10-e

10 000 000 1000 000 10е

При увеличении концентрации ионов водорода в 10000 раз абсо-

лютная величина показателя степени уменьшится на четыре единицы:

10000

10 000 000

= 10~3.

53

Если в чистую воду добавить щелочь в таком количестве, что кон-

центрация ионов водорода уменьшится, например, в 10 раз, то абсолют-

ная величина показателя степени увеличится на единицу:

------1-----= —= ю~8.

10 000 000-10 10s

При уменьшении концентрации ионов водорода в 10000 раз абсо-

лютная величина показателя степени возрастет на четыре единицы:

_________1__________ J— = Ю-11.

10 000 000-10 000 1011

Таким образом, абсолютная величина показателя степени при

цифре 10 хорошо характеризует состояние электролита: чем меньше

показатель, тем выше кислотность, чем больше показатель, тем выше

щелочность. Поэтому в практике гальванических покрытий для упро-

щения выражения кислотности или щелочности электролитов в качест-

ве основной характеристики принят водородный показатель pH, рав-

ный величине показателя степени, взятой с обратным знаком.

При pH = 7 — раствор нейтрален; при pH < 7 — раствор кис-

лый; при pH > 7 — раствор щелочный.

Определение значения pH см. в разделе «Цеховый контроль элект-

ролитов».

Если металл погрузить в раствор его соли, то он приобретает опре-

деленный потенциал по отношению к раствору. Величина потенциала

зависит от рода металла, концентрации ионов этого металла в растворе

и температуры раствора.

Потенциал металла, возникший при погружении металла в одно-

нормальный (1 я.) раствор собственной соли, называется нормальным

потенциалом данного металла.

Расположив металлы по алгебраическому возрастанию их нор-

мальных потенциалов, получим электрохимический ряд напряжений

(табл. 25).

Процесс электролиза возможен только при наличии между анодом

и катодом определенного напряжения. Наименьшее напряжение, необ-

ходимое для ведения непрерывного процесса электролиза электролита,

называется напряжением разложения (табл. 26).

Например, если при электролизе сернокислого цинка напряжение

между электродами окажется меньше 2,55 в, то процесс электролиза

происходить не будет.

Для ведения процесса электролиза требуется напряжение, несколько

большее, чем напряжение разложения. Это объясняется тем, что

54

в электролите возникает внутренняя электродвижущая сила, направ-

ленная противоположно приложенному к ванне напряжению. Воз-

никновение в электролите при электролизе внутренней противополож-

но направленной электродвижущей силы называется поляризацией.

Поляризация уменьшает величину проходящего через электролит элек-

трического тока.

Таблица 25

Электрохимический ряд напряжений

Наименование металла Нормаль- ный элект- родный по- тенциал в в Наименование металла Нормаль- ный элект- родный по- тенциал в в

Литий —3,02 Олово ....... —0,14

Калий —2,92 Свинец . ' —0,13

Натрий —2,71 Железо —0,04

Магний —2,38 Водород —0,00

Алюминий —1,66 Олово +0,05

Марганец —1,10 Сурьма +0,20

Цинк —0,76 Медь +0,34

Хром —0,56 Медь . +0,52

Железо —0,44 Платина +0,86

Кадмий —0,40 Золото ....... + 1,38

Кобальт —0,26 Золото . , + 1,50

Никель —0,25

Таблица 26

Напряжение разложения некоторых электролитов

Наименование электролита Напряже- ние раз- ложения в в Наименование электролита Напряже- ние раз- ложения в в

Цинк сернокислый . . . 2,55 Серебро азотнокислое 0,70

Никель сернокислый . . 2,09 Серная кислота . . . 1,67

Кадмий сернокислый . . 2,03 Азотная кислота . . . 1,69

Медь сернокислая . . . 1,49 Соляная кислота . . . 1,36

55

Поляризация может быть концентрационной и газовой. Величина

ее зависит от концентрации ионов, скорости их движения, плотности

тока и температуры электролита.

Концентрационная поляризация возникает вследствие образова-

ния разных концентраций ионов металла в прикатодном и в прианод-

ном слоях электролита. Концентрационную поляризацию можно умень-

шить с помощью перемешивания электролита, повышения его темпера-

туры и снижения плотности тока.

Газовая поляризация возникает в тех случаях, когда выделяю-

щийся газ- покрывает мелкими пузырьками электрод, затрудняя до-

ступ к нему ионов. Для уменьшения такой поляризации применяют

повышенную температуру, перемешивают электролит, а также вводят

деполяризаторы-окислители.

Поляризация создает дополнительное сопротивление прохождению

электрического тока через электролит. Для преодоления этого сопро-

тивления необходимо повысить напряжение на электродах ванны.

Величина, на которую необходимо повысить напряжение для ведения

нормального процесса электролиза, называется перенапряжением.

Хром, никель, алюминий и другие металлы под действием кислоро-

да воздуха покрываются тончайшей окисной пленкой, предохраняю-

щей их от быстрого разрушения — коррозии.

Подобные явления имеют место и на аноде при гальванических

процессах. Некоторые аноды при определенных условиях электролиза

покрываются окисной пленкой и поэтому ослабляют или прекращают

растворение. Такое явление называется пассивированием.

Основная причина пассивирования — более высокая плотность

тока по сравнению с нормально допустимой и изменение концентрации

компонентов электролита. Если пассивирование анодов снижает

производительность процесса, то в электролиты вводят вещества,

предотвращающие пассивирование (депассиваторы). Например, в элект-

ролит для никелирования вводят хлористые натрий или калий; в элект-

ролит для цианистого омеднения — сегнетову соль или двузамещен-

ный фосфорнокислый аммоний.

КРАТКИЕ СВЕДЕНИЯ О КОРРОЗИИ

Коррозией называется разрушение металлов или сплавов под дей-

ствием окружающей среды.

Среду, вызывающую коррозию металла, называют агрессивной сре-

дой. В результате коррозии изменяется внешний вид металла и ухуд-

шаются его механические свойства.

Коррозия может быть химической и электрохимической.

56

Химическая коррозия возникает при воздействии на металл агрес-

сивной среды, например газов при высокой температуре и некоторых

органических веществ. Примером химической коррозии может служить-

образование окалины на поверхности металла при термической обра-

ботке.

Электрохимическая коррозия вызывается образованием на поверх-

ности металла или сплава гальванических микроэлементов, состоя-

щих из частиц металла, расположенных рядом и имеющих разные потен-

циалы (основной металл и металл покрытия, компоненты сплава,

включения других металлов в основной и т. д.); наличием влаги с

растворенной в ней углекислотой или другими химическими соедине-

ниями, т. е. электролита. Пример электрохимической коррозии —

ржавление металла.

В результате электрохимической коррозии ежегодно разрушается

около 10% всего добываемого металла.

Для устранения коррозии пользуются различными защитными сред-

ствами. Одним из видов защиты является гальваническая защита, т. е.

покрытие одних металлов другими, защищающими их химически или

механически. К химическим защитным покрытиям относятся анодные

покрытия, т. е. покрытия металлами, имеющими потенциалы, более

отрицательные, чем потенциал основного металла. В качестве примера

можно привести покрытия цинком и кадмием стальных деталей.

Металлы, имеющие более положительные потенциалы, чем основ-

ной металл, защищают его только при условии отсутствия пор, т. е.

механически. При наличии же пор и токопроводящей влаги основной

металл будет разрушаться (ржаветь). Такими металлами по отноше-

нию к стали являются медь, никель, хром и другие. Они применяются

в основном как декоративные многослойные покрытия.

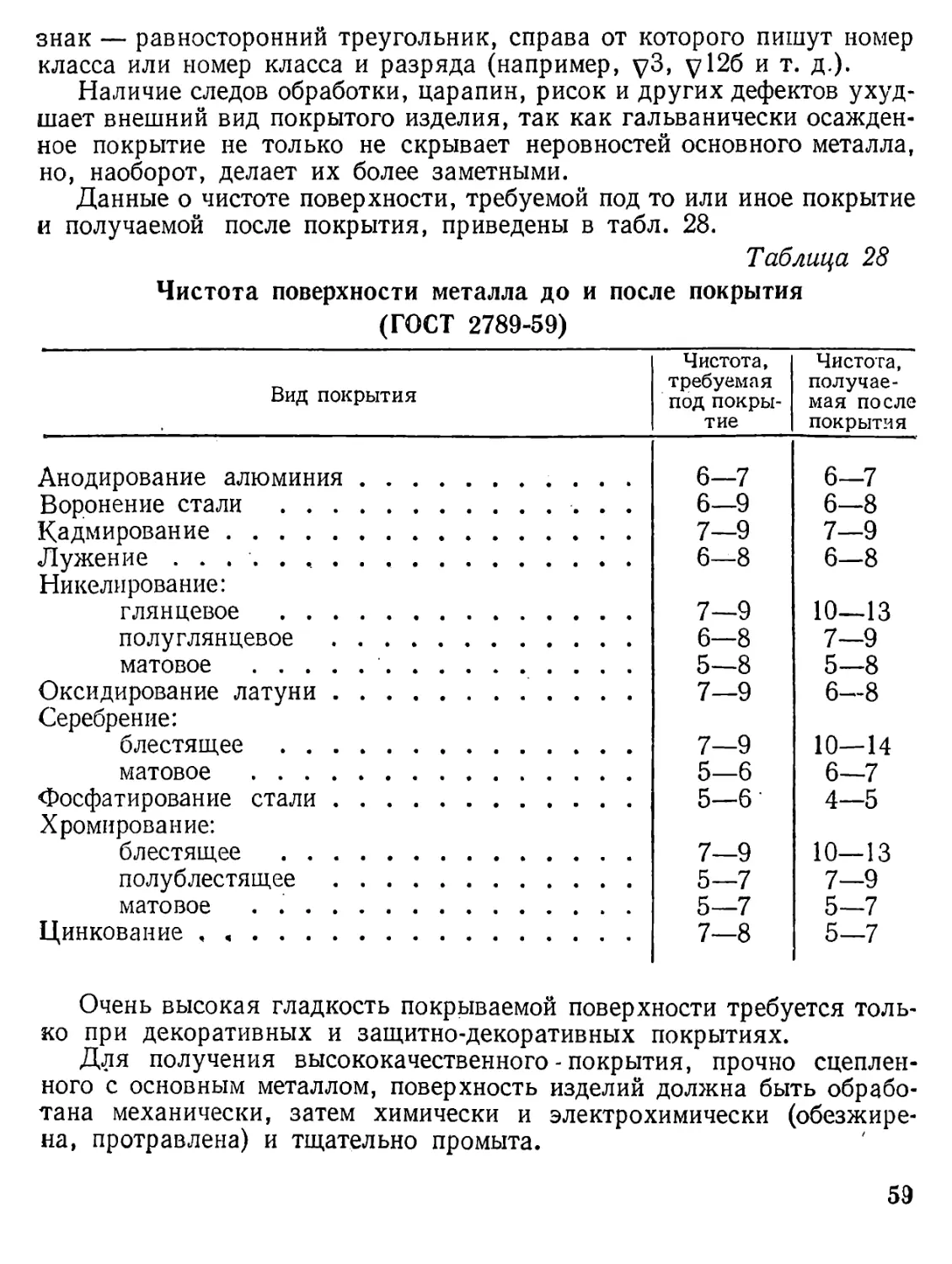

ПОДГОТОВКА ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД ПОКРЫТИЕ

ЧИСТОТА (ШЕРОХОВАТОСТЬ) ПОВЕРХНОСТИ И ЕЕ ОПРЕДЕЛЕНИЕ

Поверхность любого металла, даже кажущаяся невооруженному

глазу совершенно гладкой и блестящей, в действительности шерохо-

вата, т. е. имеет множество мелких неровностей — следов обработки.

На одних поверхностях следы обработки («гребешки») видны простым

глазом, на других их можно увидеть только при помощи оптических

приборов.

Объективная и точная оценка шероховатости поверхности играет

важную роль в технике. Согласно ГОСТ 2789-59 установлены 14 клас-

сов чистоты поверхности (табл. 27), которые не следует смешивать с

классами точности.

Таблица 27

Классы чистоты поверхности (ГОСТ 2789-59)

Класс чистоты 1 2 3 4 5 6 7 8 9 10 11 12 13 14

Поверхность Грубая Получи- стая Чистая Весьма чистая

Высота неров- ностей в м, не более 320 160 80 40 20 10 6,3 3,2 1,6 0,8 0,4 0,2 0,1 0,05

Классы 6—14 дополнительно разделены каждый на три разряда, обо-

значаемые буквами а, б, в (например, 6а, 14в и т. д.)*. Для указания

на чертеже нужного класса чистоты поверхности используют один

* В гальванотехнике разделение класса на разряды не практи-

куется.

58

знак — равносторонний треугольник, справа от которого пишут номер

класса или номер класса и разряда (например, уЗ, у 126 и т. д.).

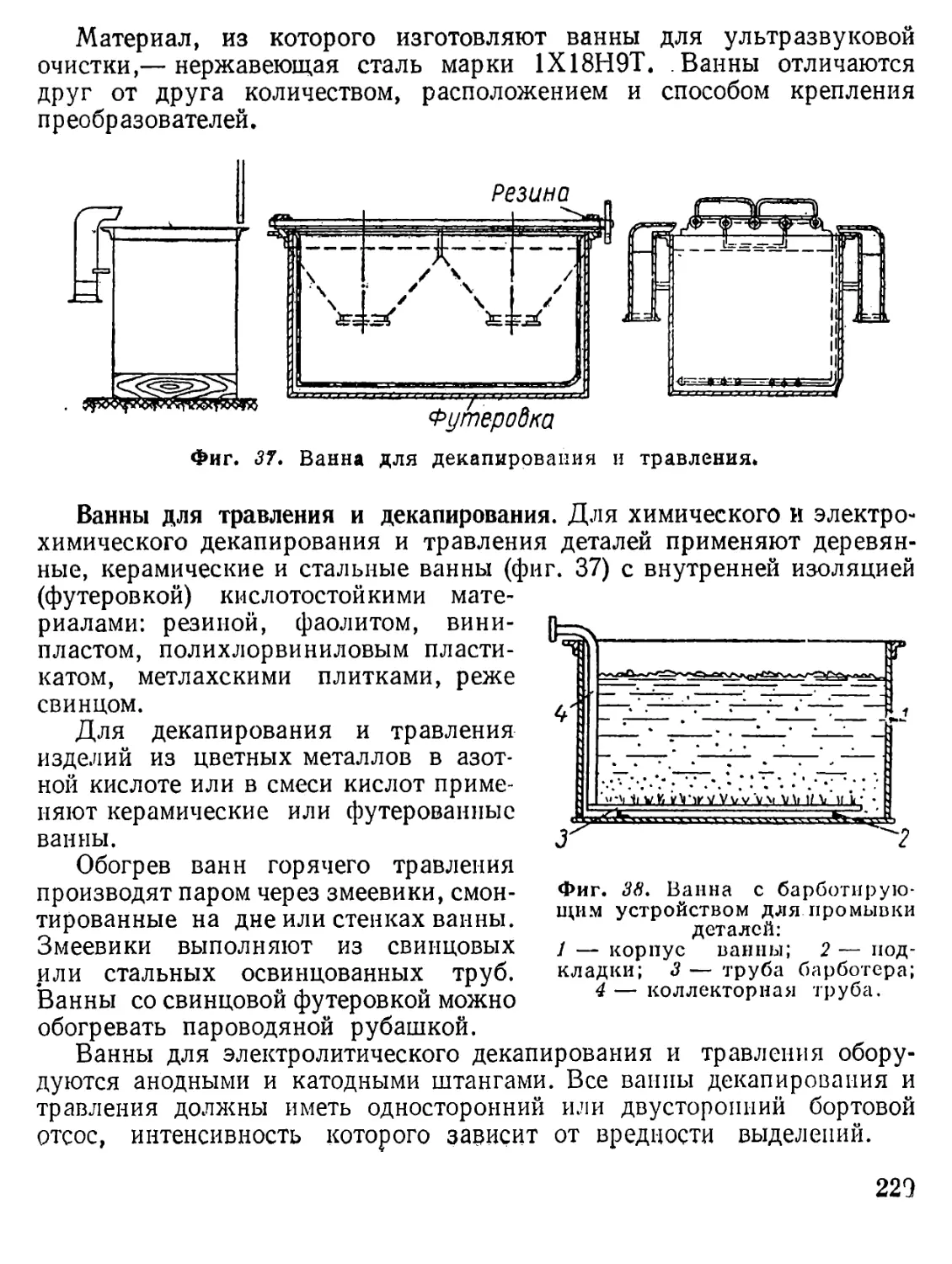

Наличие следов обработки, царапин, рисок и других дефектов ухуд-