Автор: Бекиров Т.М.

Теги: технология минеральных масел технология нефти и аналогичного сырья газовая промышленность

Год: 1987

Похожие

Текст

Т.М. Бекиров

Первичная

переработка

природных

газов

МОСКВА ХИМИЯ- 1987

6П7.50

Б42

УДК 665.632

Рецензент: В. М. Мишин (Мингазпром)

УДК 665.632

Т. М. Бекиров. Первичная переработка природных га-

зов. М.: Химия, 1987. 256 с.

Изложены научные основы выбора поглотителей, используемых для

извлечения из газов кислых компонентов и тяжелых углеводородов. Даны

основные принципы установления показателей качества продукции газо-

перерабатывающих заводов и выбора режима разделения газожидкостных

систем.

Приведены классификация и анализ работы технологических схем

установок очистки газа от сероводорода, тиолов, диоксида углерода и

производства газовой серы.

Подробно описаны различные схемы процессов стабилизации газовых

конденсатов и извлечения из газа тяжелых углеводородов абсорбцией и

низкотемпературной конденсацией.

Книга предназначена для инженерно-технических и научных работни-

ков, занятых вопросами разработки и проектирования технологических про-

цессов и эксплуатацией газоперерабатывающих заводов. Может быть так-

же полезна студентам химико-технологических факультетов и вузов.

Табл. 121. Илл. 104. Библиогр. список! 168 назв.

2803020300-183

Б 050(01)-87 80-88

© Издательство «Химия», 1987 г.

Оглавление

Предисловие 5

Введение 6

Глава 1. Выбор режима работы установок переработки

природных газов 7

Показатели качества продукции газопереработки 7

Особенности проектирования и эксплуатации газоперерабатывающих

установок и заводов 16

Выбор режима разделения газожидкостных систем 21

Глава 2. Хемосорбционные способы очистки газов от серо-

водорода и диоксида углерода 26

Свойства кислых компонентов природных газов 26

Классификация сернистых газов и процессов их очистки 30

Выбор поглотителей и технологических схем процессов очистки газов

от сернистых соединений 34

Очистка газов водными растворами моноэтаноламина 44

Очистка газов водными растворами диэтаноламина 49

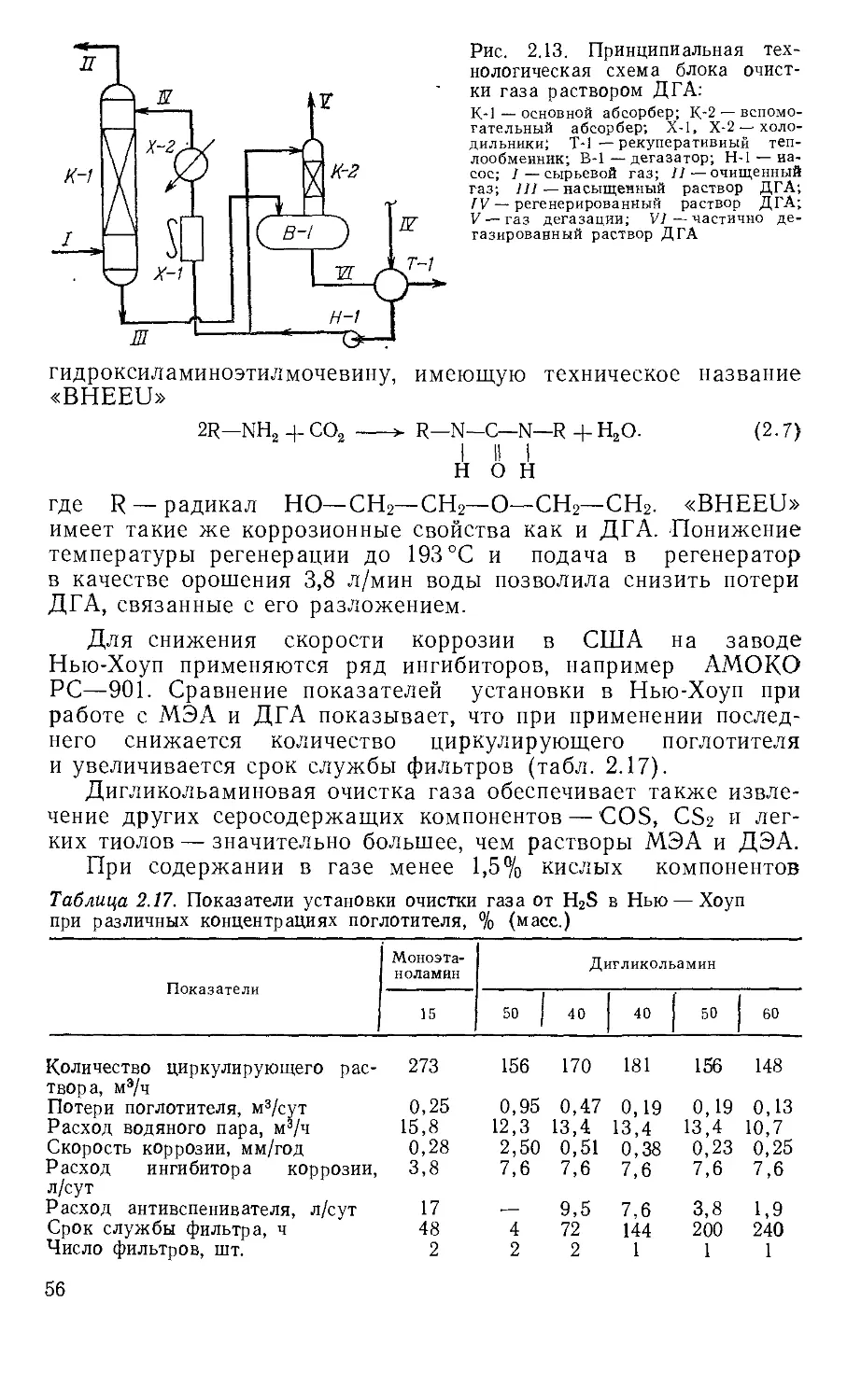

Очистка газов водными растворами дигликольамина 54

Очистка газов водными растворами метилдиэтаноламина 58

Основные осложнения в работе установок очистки газов 59

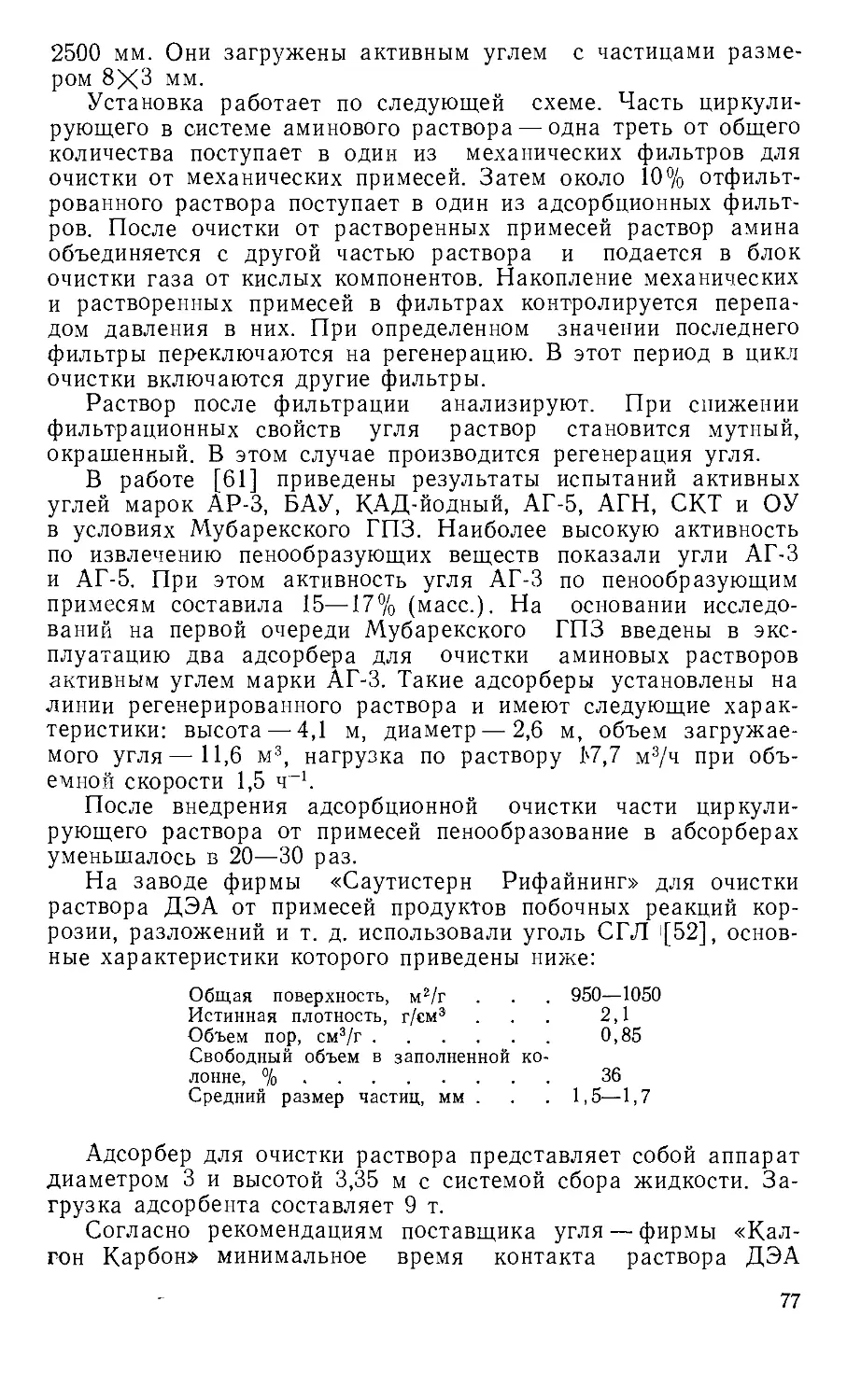

Борьба с пенообразованием на установках очистки газов 67

Очистка растворов аминов от различных примесей 72

Глава 3. Очистка газов от сероводорода и диоксида угле-

рода физическими и комбинированными поглоти-

телями 78

Процессы очистки газов физическими поглотителями 78

Очистка газов процессом Селексол 81

Очистка газов процессом Сульфинол 90

Очистка и осушка газов растворами гликолей 96

Глава 4. Очистка газов и конденсатов от тиолов 104

Очистка газов от тиолов низкотемпературной абсорбцией 104

Очистка газов от тиолов трибутилфосфатом 111

Очистка газов от тиолов водными растворами щелочей 115

Очистка газов от тиолов адсорбцией 119

Выделение тиолов из газовых конденсатов 124

Глава 5. Производство газовой серы 132

Механизм превращения сероводорода в элементную серу 132

Технологические схемы установок производства серы 136

3

Очистка от сернистых соединений отходящих газов установок производ-

ства серы 143

Глава 6. Переработка газов низкотемпературной конден-

сацией 153

Общие вопросы низкотемпературной переработки газа 153

Подготовка газа к низкотемпературной переработке 156

Установки низкотемпературной сепарации, работающие за счет изоэн-

тальпийного- расширения газа 158

Технологические схемы установок низкотемпературной конденсации с

искусственным холодом 167

Установки низкотемпературной конденсации с изоэнтропийным холо-

дильным циклом 177

Сжатие газов низкого давления 185

Структура энергетических затрат ГПЗ 189

Глава 7. Извлечение тяжелых углеводородов из газов с

применением абсорбционных процессов 190

Основные требования к качеству абсорбентов и технологическим схемам

абсорбционных установок 191

Выбор режима работы абсорбционных установок 198

Технологические схемы абсорбционных установок 211

Глава 8. Стабилизация газовых конденсатов 221

Краткая характеристика газовых конденсатов 221

Стабилизация конденсата многоступенчатой дегазацией 224

Стабилизация конденсата с применением ректификационных процессов 228

Анализ опыта эксплуатации установок стабилизации сернистых конден-

сатов 233

Библиографический список 247

Предисловие

За 1975—1985 гг. в области переработки природных газов про-

изошли большие изменения: введены на полную мощность

Оренбургский и Мубарекский газохимические комплексы,

Уренгойский и Сургутский заводы по переработке нестабильно-

го газового конденсата.

С вводом в эксплуатацию этих заводов завершено формиро-

вание газопереработки в самостоятельную подотрасль газовой

промышленности.

В годы двенадцатой пятилетки газопереработка получит

дальнейшее развитие на основе сероводородсодержащих место-

рождений Прикаспийской впадины (Карачаганакское, Астра-

ханское) и Средней Азии и газоконденсатных месторождений

Крайнего Севера (Уренгойское, Ямбургское). Большие работы

предстоят также по реконструкции действующих газоперераба-

тывающих заводов (ГПЗ).

В связи с этим целесообразно обобщить опыт эксплуатации

крупнейших установок по переработке природных газов, и в

первую очередь, тех, работа которых в монографической лите-

ратуре не описана. Автором предпринята попытка изложить

результаты теоретических и экспериментальных исследований,

способствующих правильному выбору режима работы газопере-

рабатывающих установок. В книге описаны также основные

процессы переработки сернистых газов, используемые в зару-

бежной практике.

Автор выражает признательность рецензенту В. М. Мишину,

доктору техн, наук А. Л. Халифу, кандидатам техн, наук

В. Р. Грунвальду и Г. А. Овчинникову, инж. В. А. Степанюку

за ценные советы и критические замечания, сделанные при

формировании содержания рукописи и ее рассмотрении

Автор благодарен также А. М. Валяевой за помощь в

оформлении рукописи книги.

Введение

В «Основных направлениях экономического и социального раз-

вития СССР на 1986—1990 годы и на период до 2000 года»,

принятых XXVII съездом КПСС, предусмотрено обеспечить в

1990 г. добычу 835—850 млрд, м3 газа. При этом ставится за-

дача ускоренного вовлечения в разработку Ямбургского, Ка-

рачаганакского, Астраханского и других газоконденсатных

месторождений и создания на базе месторождений Прикаспий-

ской впадины крупнотоннажного газохимического производства

[1]. Объективной основой для дальнейшего развития газопере-

работки служат, с одной стороны, наличие прочной сырьевой

базы — крупнейших месторождений, содержащих этан, пропан,

бутаны, сероводород, гелий, тиолы и т. д., а с другой — потреб-

ность в указанных компонентах других отраслей народного

хозяйства, в первую очередь нефтехимической.

Использование этана, пропана и бутанов в качестве сырья

для получения мономеров имеет значительное преимущество

над продуктами нефтепереработки, используемыми для той же

цели. Так, выход этилена при пиролизе этана составляет 70%,

а при пиролизе бензина и газойля 27 и 15% соответственно [2].

Ценным сырьем для химической промышленности являются

также сернистые соединения природных газов, в первую оче-

редь сероводород. В настоящее время около половины серы,

производимой в СССР, получается из сероводорода, извлекае-

мого из природных газов. Сера используется в производстве

серной кислоты, тиолы, выделяемые из природных газов, — в про-

изводстве ядохимикатов и для одорирования газов.

Газовый конденсат является хорошим сырьем для производ-

ства моторных топлив. Выделение этана, пропана, бутанов, се-

роводорода, диоксида серы, тиолов и т. д. из природных газов

осуществляется на промысловых установках комплексной подго-

товки газа (УКПГ) и газоперерабатывающих заводах (ГПЗ)

с применением различных процессов.

Процессы переработки газов можно разделить на две груп-

пы: первичные и вторичные. К первичным отнесены процессы

выделения из природных и нефтяных газов отдельных компо-

нентов и фракций. К вторичным отнесены процессы глубокой

переработки отдельных компонентов или фракций, выделяемых

из газовых смесей (пиролиз индивидуальных углеводородов,

производства моторных топлив из конденсата, производства

газовой серы и т. д^.

В данной книге подробно описаны процессы первичной пе-

реработки природных газов на ГПЗ. Из вторичных процессов

в книге рассматриваются производства газовой серы и сопут-

ствующие им вспомогательные процессы, так как они входят

в состав ГПЗ, где производится очистка газов от сероводорода.

Автором была сделана попытка обобщить опыт применения

указанных процессов на газоперерабатывающих заводах.

6

Глава

Выбор режима работы установок

переработки природных газов

Показатели качества продукции газопереработки

Разделение пластовой продукции газоконденсатных месторож-

дений на фракции производится на газоперерабатывающих за-

водах (ГПЗ) и промысловых установках с применением абсорб-

ционных, адсорбционных, хемосорбционных, конденсационных

и других процессов [2—5].

Согласно классификации, приведенной в работе [5], про-

дукция ГИЗ и промысловых установок подразделяется на

5 групп.

В первую группу входят газовые смеси, используемые как

топливо. Их основным компонентом является метан. Эти газы

содержат также несколько процентов других углеводородов,

диоксид углерода, азот и незначительные количества сернистых

соединений. Содержание последних регламентируется отрасле-

вым стандартом ОСТ 51.40—83 и техническими условиями.

Одним из основных отличий продукции этой группы является

то, что концентрация отдельных углеводородов в них не регла-

ментируется.

Следует отметить, что незначительное количество продукции

этой группы используется как сырье для производства метано-

ла, аммиака и т. д.

Вторая группа включает в себя газообразные технически

чистые углеводороды и гелий, а также газовые смеси с задан-

ным составом. Эти продукты, как правило, используются для

специальных целей.

Третья группа объединяет жидкие углеводороды, в том чис-

ле широкую фракцию легких углеводородов (ШФЛУ), смеси

сжиженного пропана, сжиженные изо- и н-бутаны, жидкий ге-

лий и т. д. Общим признаком этой группы является то, что в

жидком состоянии при 20 °C эти углеводороды находятся при

определенном избыточном давлении.

В четвертую группу входят продукты, находящиеся в нор-

мальных условиях в жидком состоянии, такие как газовый кон-

денсат и продукты его переработки.

К пятой группе относятся твердые продукты: канальная са-

жа, технический углерод и газовая сера.

Все продукты, входящие в состав вышеперечисленных групп,

отличаются углеводородным составом, содержанием в них во-

7

Ды, механических примесей, диоксида углерода и сернистых

соединений, температурами кипения и застывания и т. д.

Параметры, влияющие на потребительские свойства продук-

тов, включая способы их доставки к потребителям, принято

называть показателями качества. Практически на все виды

продукции установлены показатели качества, которые зафикси-

рованы в государственных общесоюзных стандартах (ГОСТ),

отраслевых стандартах (ОСТ) и технических условиях (ТУ)

16].

ГОСТы, как правило, устанавливаются на продукты, производимые не-

сколькими отраслями народного хозяйства.

ОСТы регламентируют показатели качества продукции одной отрасли

или нескольких отраслей. В последнем случае на долю отрасли-разработчи-

ка, как правило, приходится основное количество данной продукции. К при-

меру, Министерство газовой промышленности — разработчик отраслевого

стандарта ОСТ 51.40—83 на газ, подаваемый в магистральные газопрово-

ды (МГ), — производит более 90% углеводородных топливных газов. Одно-

временно оно осуществляет транспортирование как природных, так и нефтя-

ных газов по МГ.

Государственные и отраслевые стандарты устанавливают показатели

качества на срок 5 лет. Разработка новой редакции стандартов произво-

дится с учетом развития техники и технологии газопереработки и потребно-

сти народного хозяйства в отдельных продуктах.

Технические условия (ТУ), как правило, отражают договоренность от-

дельных предприятий с производителем продукции. В отличие от стандар-

тов ТУ устанавливаются на неограниченный срок и могут изменяться в лю-

бое время с взаимного согласия поставщика и потребителя.

Общими принципами установления показателей качества

продукции газоперерабатывающих заводов являются:

обеспечение бесперебойной подачи к потребителям;

рациональное использование ресурсов сырья;

возможность контроля в условиях производства и потреби-

теля;

отсутствие показателя, вытекающего как производное из

других показателей;

выражение показателя через конкретные числа. Здесь имеет-

ся в виду недопустимость в стандартах и ТУ выражений, тол-

кование которых может быть воспринято по-разному.

Установленные на те или иные продукты показатели каче-

ства наряду с потребительскими свойствами в косвенной фор-

ме отражают также уровень развития техники и технологии

в данной отрасли.

Так, при проектировании ныне действующих ГПЗ концентра-

ция H2S в товарном газе по ОСТ 51.40—83 установлена не бо-

лее 20 мг/м3. Это связано с тем, что в настоящее время более

глубокая очистка газа от H2S сопряжена со значительными до-

полнительными затратами. В настоящее время на крупнейших

ГПЗ (Мубарекский и Оренбургский) достигается очистка газа

от H2S до его остаточного содержания в газе 5—10 мг/м3

практически при тех же эксплуатационных затратах, что и при

очистке по требованиям отраслевого стандарта. Следовательно,

8

при разработке новой редакции ОСТ возможно установление

новых норм по содержанию H2S в товарном газе.

Однако в этом случае ряд старых установок по очистке

газа от сероводорода не мог бы обеспечить очистку газа в со-

ответствии с новыми требованиями. Для достижения на них

более тонкой очистки газа от H2S потребовалась бы их рекон-

струкция, что связано с большими капитальными вложениями.

Поэтому установление более жестких требований на качество

газа может быть отражено в технологическом регламенте со-

ответствующей установки.

Одной из особенностей ГПЗ является изменение состава

перерабатываемого в них сырья в зависимости от пластовых

параметров нефтяного или газоконденсатного месторождений.

Ввиду этого для ряда основных видов продукции не регламен-

тируется компонентный состав как показатель качества. К та-

ковым можно отнести в первую очередь товарный газ и газо-

вый конденсат, а также моторные топлива, получаемые при

переработке конденсата или нефтей. Кроме того, отдельные по-

казатели этих продуктов устанавливаются в широком диапа-

зоне.

Благодаря этому при относительно низких эксплуатацион-

ных затратах удается произвести переработку газожидкостных

смесей с получением товарной продукции.

Следует отметить, что изменение состава добываемой про-

дукции в первую очередь отражается на показателях сырья,

поставляемого из нефтяных, газоконденсатных или газовых

месторождений на ГПЗ. К примеру, из газоконденсатного ме-

сторождения (ГКМ) на ГПЗ в качестве сырья подаются неста-

бильный конденсат и отсепарированный газ. Со снижением пла-

стового давления, а также при изменении режима промысловых

установок изменяются составы нестабильного конденсата и га-

за. Практически эти изменения происходят беспрерывно. По-

этому установление в ТУ таких показателей, как температура

начала и конца кипения, плотность, давление насыщенных па-

ров, компонентный состав и т. д., сделали бы соблюдение тре-

бований ТУ невозможным.

Учитывая изложенное, в ТУ на сырье, поставляемое из ГКМ

на ГПЗ, должны устанавливаться такие показатели, как содер-

жание в сырье механических примесей, различных ингибиторов,

воды и т. д. Перечисленные показатели отражают эффектив-

ность работы промыслового оборудования, и, воздействуя на

ряд режимных показателей, возможно поддерживать их на оп-

ределенном уровне.

Требования к качеству товарных газов. Основной продукци-

ей промысловых и заводских установок по переработке газа

является товарный газ, используемый в основном в качестве

топлива. Как правило, потребители товарного газа находятся

на большем расстоянии от районов расположения ГПЗ. Поэто-

му обеспечение бесперебойной подачи газа к потребителям яв-

9

ляется определяющим при разработке документов, регламенти-

рующих его качественные показатели.

Наряду с этим от показателей качества газа в значительной

степени зависят также капиталовложения на установки про-

мысловой и заводской обработки газа и эксплуатационные рас-

ходы на них.

В настоящее время газы, подаваемые в магистральные газо-

проводы, отвечают требованиям ОСТ 51.40—83.

При установлении показателей качества газов за основу

взяты следующие условия:

газ при транспортировании не должен вызывать коррозию

трубопроводов, арматуры, приборов и т. д.;

качество газа должно обеспечить его транспортирование

в однофазном состоянии, т. е. в газопроводе не должны обра-

зовываться углеводородная жидкость, водяной конденсат и га-

зовые гидраты;

товарный газ не должен вызывать осложнений у потреби-

теля при его использовании.

Показатели качества газов, подаваемых в магистральные

газопроводы, приведены в табл. 1.1.

Точка росы газа по воде и углеводородам обеспечивает на-

дежность бесперебойной подачи газа к потребителям в одно-

фазном состоянии. Точка росы по углеводородам, кроме того,

обусловливает извлечение из газа части тяжелых углеводоро-

дов, что способствует квалифицированному использованию ре-

сурсов природных и нефтяных газов.

Таблица 1.1. Требования к качеству природного газа, подаваемого

в газопроводы с 01.05 по 30.09 (I) и с 01.10 по 30.04 (II)

(ОСТ 51-40—83) в различных климатических районах по ГОСТ 16350—80

(допускается поставка в отдельные газопроводы газа с более высоким

содержанием сероводорода и по согласованным

в установленном порядке техническим условиям)

Показатели Климатический район

умеренный холодный

I II I II

Точка росы газа по влаге, °C, не 0 —5 —10 —20 выше Точка росы газа по углеводородам*, 0 0 —5 —10 °C, не выше Содержание в м3, г, не более: механических примесей 0,003 0,003 0,003 0,003 .сероводорода 0,02 0,02 0,02 0,02 тиоловой серы 0,036 0,036 0,036 0,036 Объемная доля кислорода, %, не бо- 1,0 1,0 1,0 1,0 лее * Для месторождений, в газах которых содержание углеводородов С5+ не превышает 1 г/м3, точка росы по углеводородам не нормируется.

10

Таблица 1.2. Технические требования на ШФЛУ (ТУ 38-101-524—75)

Марка

Показатели А i 1 В'

Углеводородный состав, % (масс.):

Ci+C2, не более 3 5

С3, не менее 15 — —

С4+С5*, не менее 45 40 35

С6-|-высшие, не более 11 25 50

Содержание сернистых соединений в 0,025 0,05 0,05

пересчете на серу, %, не более

в т. ч. сероводорода, не более 0, СОЗ 0,003 0,003

Содержание взвешенной воды Отсутствие

Содержание щелочи Отсутствие

Внешний вид Бесцветная прозрачная жидкость

* На срок действия ТУ определяется факультативно и браковочным признаком не

является.

Научные основы выбора точки росы газа по воде и углево-

дородам подробно изложены в работах [7, 8].

Из сернистых соединений в ОСТ указаны только H2S и мер-

каптаны (тиолы). Поскольку в природных газах ряда место-

рождений наряду с H2S и тиолами содержатся также другие

сернистые соединения (COS, CS2 и др.), рекомендуется при

разработке новой редакции ОСТ установить общее количество

всех серосодержащих компонентов в газе.

Важным показателем газа, влияющим на надежность рабо-

ты газоперекачивающих агрегатов и износ трубопроводов, яв-

ляется содержание механических примесей. Исходя из опыта

эксплуатации газотранспортных систем оно должно составлять

не более 3 мг на 1 м3 газа.

До середины 70-х годов в отрасли отсутствовал стандарт,

регламентирующий показатели транспортируемого газа. В ре-

зультате этого в ряде случаев для одних и тех же условий при

подготовке газа применялись разные технологические схемы и

процессы, что приводило к удлинению сроков проектирования

и строительства объектов промысловой и заводской обработки

газа.

Разработка отраслевого стандарта на качество газа, пода-

ваемого в МГ — ОСТ 51.40—74, позволила унифицировать ряд

технологических схем и оборудования установок промысловой

и заводской обработки газа и осуществить переход на индуст-

риальные методы строительства объектов газовой промышлен-

ности.

Показатели качества ШФЛУ—широкой фракции легких

углеводородов. ШФЛУ является сырьем для производства сжи-

женного газа. При переработке ШФЛУ получают также ста-

бильный газовый конденсат или газовый бензин и газ низкого

11

давления. Последний, как правило, используют на собственные

нужды.

Технические требования к качеству ШФЛУ разных марок,

получаемых при переработке продуктов попутного нефтяного

газа, приведены в табл. 1.2.

ШФЛУ, получаемая из продуктов переработки природного

газа, может несколько отличаться по показателям качества

в зависимости от состава сырья. К примеру, природный газ и

газовый конденсат Оренбургского месторождения содержат

значительное количество сернистых соединений. В ШФЛУ, по-

лучаемой из указанного сырья, содержание H2S допускается

0,03% (масс.), что в 10 раз больше, чем в ШФЛУ по ТУ

38-101-524—75 (см. табл. 1.2 и 1.3). Одновременно в ШФЛУ

Оренбургского ГПЗ допускается также до 1,05% тиоловой

серы.

Содержание легких углеводородов — метана и этана —

в первую очередь устанавливают исходя из необходимости ог-

раничить давление насыщенных паров ШФЛУ, что связано

с условиями ее транспортирования и хранения. Этот показа-

тель влияет также на потери ШФЛУ.

Содержание пентана или же гексана и высших углеводоро-

дов регламентируется с учетом цели переработки ШФЛУ.

Показатели качества сжиженных газов. Газы углеводород-

ные сжиженные топливные для коммунально-бытового потреб-

ления согласно ГОСТ 20448—80 имеют следующие марки:

СПБТЗ — смесь зимняя техническая пропана и бутана;

СПБТЛ — смесь летняя техническая пропана и бутана; БТ —

бутан технический. Основные требования к качеству сжижен-

ных газов даны в табл. 1.4.

Ранее сжиженные газы выпускались по ГОСТ 10196—62, со-

гласно которому содержание пропана и пропилена в сжижен-

ных газах должно было составлять не менее 93% (масс.). Та-

кое топливо по эксплуатационным свойствам намного лучше

сжиженных газов, выпускаемых по ГОСТ 20448—75. Однако

ГОСТ 10196—62 не стимулировал использование бутанов и бу-

Таблица 1.3. Технические требования на ШФЛУ Оренбургского ГПЗ

(ТУ 51-183—83)

Показатели Норма для 1-й; катего- рии качества 'Методы испытания

Массовая доля компонентов, %:

Ci+C2, не более 3 ГОСТ 10679—76

С3, не более 40

С5+, не более 18

Массовая доля, °/о, не более:

сероводорода 0,02 - ГОСТ 22985—78

тиоловой серы 0,9 »

метанола 0,03

Содержание свободной воды Следы ГОСТ 20448—80

12

Таблица 1.4. Требования на газы углеводородные сжиженные топливные

различных марок для коммунально-бытового потребления

по ГОСТ 20448—80

Показатели СПБТЗ СПБТЛ БТ

Массовая доля компонентов, %: метан+этан+этилен, не более 4 6 6 пропан+пропилен, не менее 75 Не нормируется 'бутаны+бутилен, не менее Не нормиру- — 60 ется не более — 60 — Жидкий остаток (в том числе угле- 12 2 водороды С5 и высшие) при 20 °C, % (об.), не более Давление насыщенных паров (избы- точное), МПа: при 45 °C, не более 1,6 1,6 1,6 при —20 °C, не менее 0,16 — — Массовая доля, %, не более сероводород и тиоловая сера 0,015 0,015 0,015 в т. ч. сероводород 0,003 0,003 0,003 Содержание свободной воды п щелочи Отсутствие

тиленов в составе сжиженных газов. В виду этого на многих

газо- и нефтеперерабатывающих заводах имеющиеся ресурсы бу-

танов и бутиленов использовались нерационально. Внедрение

нового ГОСТ на сжиженный газ позволило повысить эффектив-

ность использования ресурсов углеводородов С4 и увеличить

выпуск товарной продукции.

На Азербайджанском ГПЗ в качестве товарного продукта

производится также фракция пропан-бутан-пентановая (ПБП)

по ТУ 51-725—76. Фракция ПБП используется в качестве пи-

ролизного сырья на Сумгаитском заводе органических продук-

тов. Концентрацию компонентов в ПБП устанавливают исклю-

чительно исходя из требований пиролизного производства. В со-

ответствии с ТУ суммарное содержание пропана и бутанов в

ПБП должно составить не менее 90% (масс.), в том числе

изобутана не менее 17%, а содержание этана и QH12+ состав-

ляет соответственно не более 3 и 7% (масс.).

Концентрация этана в ШФЛУ и сжиженных газах устанав-

ливается таким образом, чтобы обеспечить их товарную харак-

теристику и свести к минимуму потери при хранении и транс-

порте. Последнее прямо связано с содержанием в них этана.

Следовательно, продукт, не содержащий этан, имел бы наилуч-

шую товарную характеристику. Однако производство ШФЛУ

и сжиженных газов, не содержащих этана, связано с больши-

ми энергетическими затратами. С учетом этого обстоятельства

установлены оптимальные нормы на содержание этана в ука-

занных продуктах.

Содержание пентана и высших углеводородов в сжиженных

газах устанавливается таким образом, чтобы они могли испа-

13

Таблица 1-5. Основные требования к качеству стабильного конденсата

I и II групп

Показатели I II Методы испытаний

Температура начала кипе- 30 30 ГОСТ 2177—66

ния, °C, не ниже

Давление насыщенных па-

ров, Па (мм рт. ст.):

летний период, не бо- 66661 (500) 66661 (500) ГОСТ 1756—52

лее

зимний период, не бо- 93325 (700) 933325 (700)

лее

Массовая доля, %, не более

воды 0,03 0,5 ГОСТ 2477—65

механических примесей 0,005 0,1 ГОСТ 6370—59

Масса хлоридов, мг/л, не 15 — ГОСТ 21534—76

более

Плотность при 20 °C, г/см3 Не нормируется, ГОСТ 3900—47

определение обязательно

Массовая доля общей се- То же ГОСТ 19121—73

ры, 7о

ряться при использовании сжиженных газов как топливо. Уве-

личение их количества в СГ (см. табл. 1.4) приводит к росту

остатка С5+ и высших в бытовых баллонах, снижая надежность

и эффективность использования топлива.

Показатели качества стабильного конденсата. Согласно

ОСТ 51.65—80 для товарных конденсатов устанавливают две

группы: 1 — для установок стабилизации конденсата, II — для

промыслов.

Основным показателем качества стабильного конденсата яв-

ляется давление насыщенных паров, которое характеризует на-

личие в нем легких углеводородов. Этот показатель для I груп-

пы продукции составляет (табл. 1.5) для зимнего и летнего

периодов года 93 325 и 66661 Па соответственно, для II груп-

пы — 93 325 Па.

Нормы на содержание воды и механических примесей в кон-

денсате устанавливают исходя из требований нормального хра-

нения и перекачки продукта, а также с учетом его дальнейшей

переработки.

Для полной оценки товарных качеств конденсатов необхо-

димо также определить такие показатели, как фракционный

состав, содержание сернистых соединений, ароматических угле-

водородов и высококипящих парафинов, температура застыва-

ния и т. д.

Показатели качества одоранта. Как было указанно выше,

тиолы используют также для одорирования газа. До 1984 года

в качестве одоранта в СССР использовали этантиол концент-

рации не менее 99,5% (масс.). Этот продукт получали синте-

тическим путем. Получение этантиола такой концентрации из

смесей, выделяемых из газов и конденсатов, связано с больши-

14

ми эксплуатационными затратами. Кроме того, этантиол взаи-

модействует с оксидами железа, что ведет к снижению его кон-

центрации в газе и большому удельному расходу при транспор-

тировании газа на большие расстояния.

Наличие в составе газов и конденсатов ряда месторожде-

ний тиолов сделало актуальным их выделение и производство

на их основе одоранта.

В 1982 г. на Оренбургском ГПЗ был освоен процесс выделе-

ния смеси тиолов из газового конденсата. На основании про-

мышленных опытов было обосновано использование смеси тио-

лов по ТУ 51-81—82 в качестве одоранта.

Смесь тиолов, получаемая на Оренбургском ГПЗ, имеет

следующий состав: этантиол — 33; 2-пропантиол — 42; 2-метил-

2-пропантиол—1; 1-пропантиол—10; 2-бутантиол—14%

(масс.).

Использование указанной смеси в качестве одоранта по

сравнению с чистым этантиолом имеет следующие преиму-

щества:

повышается степень использования ресурсов тиолов в сырье;

ввиду низкой относительной активности других тиолов (кро-

ме C2H5SH), входящих в состав одоранта, его действие сохра-

няется длительное время.

На практике имеют место отдельные случаи, когда эконо-

мически целесообразно производить часть продукции с показа-

телями качества, превышающими требования ТУ или стандар-

тов. При дальнейшем смешивании этой части продукции с не-

кондиционной получаемая продукция в целом отвечает всем

требованиям регламентирующего документа.

Например, при добыче газа из сеноманских и валанжин-

ских залежей Уренгойского месторождения при отсутствии воз-

можностей для хранения и транспортировки ШФЛУ ее можно

подавать в поток товарного газа из сеноманских залежей.

Другим примером комплексного подхода к установлению

показателей качества может служить транспортирование газов

двух различных месторождений по одному газопроводу. При

наличии в составе газа одного месторождения тиолов и отсут-

ствии таковых в продукции другого месторождения степень

очистки газа от тиолов не обязательно должна соответствовать

требованиям ОСТ 51.40—83. Остаточное содержание тиолов в

газе устанавливают с учетом того, что газы, подаваемые в ма-

гистральные газопроводы, подвергают одорированию. В качест-

ве одоранта используют смесь тиолов. Поэтому степень очист-

ки газа от тиолов устанавливают таким образом, чтобы кон-

центрация тиолов в транспортируемом газе соответствовала

нормам одорирования.

Следует отметить, что разработка и внедрение ГОСТ, ОСТ

и ТУ способствовали усовершенствованию технологических схем

и процессов переработки углеводородных смесей, в ряде слу-

чаев был осуществлен переход на типовые схемы обработки

15

сырья. Это, в свою очередь, создало возможность изготовления

оборудования в блочно-комплектном исполнении.

В настоящее время единых международных норм на допус-

тимое содержание сероводорода, диоксида углерода, сероорга-

нических соединений, азота, воды, механических примесей

и т. д. не существует. Величина допустимых концентраций этих

веществ в разных странах устанавливается в зависимости от

уровня развития техники и технологии обработки газа и от

объектов его использования.

Особенности проектирования и эксплуатации

газоперерабатывающих установок и заводов

Основное назначение ГПЗ — разделение газовых, газожидкост-

ных и жидких смесей, получаемых при добыче природных газов

и нефтей. Под термином «разделение» в данном случае подра-

зумевается как выделение из них отдельных углеводородных

фракций, так и очистка их от сернистых соединений. Эти про-

цессы осуществляют на газоперерабатывающих установках

(ГПУ).

ГПУ включают в себя отдельные блоки, где производятся

те или иные процессы. В целом ГПУ имеют завершенный тех-

нологический цикл по тому или иному процессу. Материальны-

ми потоками ГПУ могут быть как товарные продукты, так и

сырье других газоперерабатывающих установок и заводов.

Основными процессами ГПЗ и ГПУ являются процессы се-

парации, адсорбции, абсорбции и хемосорбции.

На установках обработки природных и нефтяных газов

в ряде случаев в одном цикле объединены два или более про-

цессов. Так, при очистке газов от кислых компонентов водны-

ми растворами аминов извлечение H2S и СО2 происходит бла-

годаря химической реакции между компонентами газа и по-

глотителем и за счет растворимости тех же компонентов в по-

глотителе (поскольку очистка газа производится в основном за

счет химической реакции, такие процессы называются хемо-

сорбционными) .

Процессы переработки газа делятся на две группы: вспо-

могательные и основные. К вспомогательным относятся процес-

сы очистки газов от механических примесей и извлечение из

них влаги, а к основным — выделение из сырья кислых компо-

нентов и отдельных углеводородных фракций.

Газоперерабатывающая подотрасль по сравнению с нефте-

химической и химической отраслями промышленности имеет

ряд специфических особенностей: в газопереработке практиче-

ски беспрерывно происходит изменение состава исходного

сырья, а в ряде случаев также давления и температуры.

На основании обобщения большего опыта эксплуатации

ГПУ и ГПЗ можно выделить следующие специфические особен-

ности предприятий, перерабатывающих природные и нефтяные

газы.

16

Рис. 1.1. Изменение выхода G нестабильного конденсата (/) и углеводо-

родов С5 (2) на Вуктыльском ГКМ во время эксплуатации

Рис. 1.2. Изменение выхода G бензиновой фракции (7) и дизельного топ-

лива из конденсата (2) в зависимости от пластового давления Р

Уменьшение значения пластового давления приводит к сни-

жению давления сырьевого газа и нестабильного конденсата

на входе на перерабатывающие установки. Поэтому для обес-

печения нормальной работы перерабатывающих установок по-

требуется ввод дополнительных мощностей (дожимных ком-

прессоров, насосов, сепарационного оборудования и т. д.).

При изменении состава сырья в зависимости от пластового

давления, как правило, происходит уменьшение концентрации

в добываемом газе тяжелых фракций природных газоконден-

сатных смесей. При этом снижается как конден-

сатный фактор (содержание углеводородов C5Hi2+ в газе, г/м3)„

так и количество нестабильного конденсата, получаемого при

обработке газа. Это проиллюстрировано на рис. 1.1 на примере

Вуктыльского газоконденсатного месторождения (ГКМ).

Настоящее время характеризуется вводом в эксплуатацию-

крупнейших газоконденсатных месторождений Крайнего Севе-

ра. Этот процесс сопровождается строительством новых уста-

новок по переработке конденсата по схеме производства мотор-

ного топлива. При этом надо иметь в виду, что снижение плас-

тового давления одновременно приводит также к изменению

фракционного состава конденсата. Данные фактического анализа

конденсата Карадагского ГКМ приведены на рис. 1.2 '[9].

С падением пластового давления с 38 до 8 МПа содержание

бензиновых фракций в составе конденсата увеличилось в два

раза, а содержание фракции, соответствующей дизельному топ-

ливу, уменьшилось в 1,8 раза. Отсюда следует, что проектиро-

вание установок переработки газового конденсата должно быть

осуществлено с учетом этих факторов. Это в первую очередь

касается блока получения бензина. В противном случае при

сохранении производительности установки по сырью этот блок

не обеспечит ее нормальную работу.

2—864 17

Непостоянство режима эксплуатации установок, связанное

с изменением состава сырья, приводит как к изменению соста-

ва и качества материальных потоков, так и к изменению давле-

ния и температуры в отдельных аппаратах. К примеру, вследст-

вие облегчения конденсата имеет место снижение температуры

низа дебутанизаторов установок стабилизации конденсата

(УСК). В ряде случаев возможно также уменьшение количества

газов дегазации (из-за изменения растворимости легких угле-

водородов в жидкой фазе), что приводит к снижению надеж-

ности работы компрессоров, предназначенных для дожатия

газов дегазации, уменьшению выхода продукции на установках

их переработки и т. д.

Ряд качественных показателей продукции зависит от клима-

тических зон районов добычи и транспортирования и времени

года. Поэтому близкие по составу газы и нестабильные конден-

саты перерабатывают как по разным, так и однотипным тех-

нологическим процессам на разных режимах по давлению и

температуре.

Необходимость высокого давления и низкой температуры в

одном технологическом цикле (например, абсорбции, низкотем-

пературной конденсации) и, напротив, низкого давления и вы-

сокой температуры в другом технологическом цикле (напри-

мер, десорбции) для одной и той же установки обусловливает

наличие в схемах установок большого теплообменного оборудо-

вания.

Процессы разделения требуют незначительного расхода хи-

мических реагентов и повышенного расхода тепла.

Одни и те же компоненты распределяются во многих видах

продукции. К примеру, такие компоненты, как пропан, бутаны,

пентан, гексаны и т. д., могут быть в составе товарного газа,

широкой фракции углеводородов, сжиженных газов разных ма-

рок и стабильного конденсата. Это, а также двухфазное состоя-

ние отдельных потоков вызывает затруднение в составлении

материального баланса газоперерабатывающих установок и за-

водов.

В начальный период эксплуатации месторождения характе-

ризуются благоприятными условиями. В это время, как прави-

ло, имеется возможность охлаждения газа путем дросселиро-

вания его избыточного давления. Кроме того, содержание тя-

желых углеводородов (С5+) в газе максимально (за редким

исключением). Таким образом, выделение из газов целевых

компонентов возможно при минимальных эксплуатационных

расходах на промысловых и заводских установках.

Наличие объективных факторов, снижающих технико-эко-

номические показатели газоперерабатывающих установок на

поздней стадии эксплуатации месторождения, обеспечивающего

сырьем ГПЗ, к каким можно отнести в первую очередь сниже-

ние давления сырья и удельного содержания тяжелых углево-

дородов в газе, обусловливающих строительство и ввод в экс-

18

плуатацию дожимных компрессоров и холодильных установок,

резко увеличивает эксплуатационные расходы на ГПЗ.

Наряду с этим установки, где в качестве сырья используют-

ся тяжелые углеводороды, выделяемые из исходного газа, ра-

ботают значительно ниже проектной мощности.

В результате совокупности воздействия указанных факторов

в начальный период эксплуатации ГПУ и ГПЗ отмечается са-

мая высокая производительность труда и низкая себестоимость

продукции. Со временем часто имеет место снижение технико-

экономических показателей. Вышеперечисленные факторы прак-

тически относятся ко всем ГПУ и ГПЗ.

На каждом отдельном объекте в той или иной степени воз-

никают и следующие трудности:

коррозия оборудования и коммуникаций из-за наличия в

продуктах сероводорода, диоксида углерода и ряда других при-

месей;

содержание в продуктах минеральных солей и механиче-

ских примесей, которые откладываются на поверхности труб и

оборудования;

отложение твердых парафиновых углеводородов на по-

верхностях коммуникаций и оборудования;

низкая эффективность работы оборудования, в первую оче-

редь сепарационного;

появление сероводорода в составе газа на поздней стадии

разработки месторождения. К примеру, в составе ряда нефтя-

ных газов, поступающих как сырье на Миннибаевской ГПЗ, в

начальный период эксплуатации отсутствовал сероводород, и все

заводские установки были спроектированы с учетом этого фак-

та. Спустя более 10 лет после пуска завода в составе сырьево-

го газа появился сероводород в количестве 20 г/100 м3. Это обус-

ловило реконструкцию ряда установок завода с целью прове-

дения на них очистки газа от сероводорода.

Указанные выше особенности эксплуатации ГПУ и ГПЗ

обусловливают необходимость большого количества исходных

данных для их проектирования. В отличие от химической, неф-

техимической или микробиологической промышленностей, здесь

недостаточно знать состав сырьевых потоков только в год пус-

ка установок. Эти данные необходимы на весь период их экс-

плуатации.

Кроме того, необходимо иметь информацию также о плане

ввода в эксплуатацию других нефтяных, газоконденсатных и

газовых месторождений и о составе их продукции и схемах их

обработки.

Выбор схемы и технологии переработки газа является слож-

нейшей задачей, требующей выполнения большого объема пред-

проектных проработок. Это связано с тем, что для получения

заданной продукции из известного сырья можно использовать

разные технологические процессы, которые, в свою очередь,

2'

19

могут иметь множество вариантов схемного и аппаратурного

оформления. К примеру, извлечение из газа пропан-бутановой

фракции можно произвести с применением процессов абсорб-

ции и низкотемпературной концентрации (НТК).

В свою очередь, процесс НТК может осуществляться с ис-

пользованием аммиачного, пропанового, этанового или других

хладоагентов, а также за счет изоэнтальпийного или изоэнтро-

пийного расширения газа. Каждый из этих вариантов может

быть использован при различных температурах и давлениях и

на различном оборудовании. В зависимости от указанных па-

раметров будут отличаться также значения материальных и

тепловых потоков, схемы утилизации и низконапорных газов,

капитальные вложения и эксплуатационные расходы и т. д. То

же касается применения процесса абсорбции. В зависимости от

способа проведения (одно- или двухступенчатая, с предвари-

тельным насыщением, с рециркуляцией потоков и т. д ) и тем-

пературы и давления процесса для одного и того же состава

газа можно составить более десяти вариантов, которые будут

отличаться не только аппаратурным оформлением, но и соста-

вом и количеством отдельных потоков.

Следовательно, выбор схемы и процесса переработки при-

родных газов является не только техническим, но и экономиче-

ским вопросом, поэтому глубина переработки газа определяет-

ся на основании технико-экономических исследований. Состав-

ной частью этих исследований является технологический расчет

установок, состоящий из трех этапов.

На первом этапе определяются возможные варианты техно-

логических схем и процессов для газов указанного состава.

Учитывая, что, как правило, эксплуатационные расходы преоб-

ладают над капитальными вложениями в себестоимости про-

дукции, данные об аппаратурном оформлении в расчет входят

в общем виде. С учетом конкретных объективных данных (на-

личие сырья, реагентов и оборудования, потребность в продук-

ции, перспективы расширения или свертывания производства

и т. д.) на основе первого этапа расчетов выбираются основ-

ные варианты (желательно не более трех) схем переработки

газа.

На втором этапе составляют полную технологическую схему

установки по основным вариантам и производят ее подробный

расчет, при этом определяются: количество и состав всех основ-

ных потоков, их давление и температура, число теоретических

тарелок колонного оборудования, режим работы рекуператив-

ных теплообменников, холодильников, подогревателей, испари-

телей, печей и т. д. Кроме того, на этом этапе оценивают по-

тери всех реагентов, вид хладоагента и теплоносителя, соответ-

ствие качества продукции установок действующим техническим

условиям и стандартам и т. д.

Третий этап расчетов включает в себя детальный расчет

массо- и теплообменной аппаратуры: определяют габаритные

20

размеры и массу аппаратов, тип тарелок и размеры их основ-

ных элементов.

После выполнения- указанных расчетов производят общую

оценку рассматриваемых вариантов переработки газа и выби-

рают окончательную схему установки, после чего производится

ее проектирование.

Указанные выше особенности ГПУ и ГПЗ, в свою очередь,

выдвигают ряд требований к их проектированию. Основными

из этих требований являются:

большой диапазон устойчивой работы (отношение макси-

мально и минимально допустимых нагрузок по жидкости и га-

зу) оборудования;

получение кондиционной товарной продукции при изменении

параметров сырья в широком интервале;

возможность перевода отдельных установок на режим произ-

водства продукции другой марки вместо проектного;

возможность использования оборудования в широком интер-

вале давления и температуры. Это важно как ввиду влияния

температуры окружающей среды на параметры процесса, так

и из-за необходимости компенсации влияния изменения одного

параметра (Р или t) на показатели процесса, за счет повыше-

ния или понижения значения другого параметра.

Выбор режима разделения газожидкостных систем

Как было отмечено, практически все компоненты природных и

нефтяных газов различаются физико-химическими свойствами.

Эти различия служат основой для разработки процессов пере-

работки газожидкостных смесей. Причем имеется прямая зави-

симость между соотношением физических констант и движущей

силой процесса разделения компонентов.

Наиболее характерным показателем компонентов природных

и нефтяных газов, оказывающим влияние на технологические

параметры процессов, является давление их насыщенных па-

ров. Этот показатель характеризует их относительную лету-

честь а, определяемую из выражения

У1Р1 _

(1-1)

где Vi и у2 —коэффициенты активности компонентов; и ~Рг—давление

насыщенных паров чистых компонентов; и К2— константы равновесия

компонентов.

Компоненты или фракции компонентов, имеющие наиболь-

шую разность значений относительной летучести, разделяются

с меньшей затратой энергии.

В табл. 1.6 даны значения относительной летучести этана

по атласу NGPA при давлении сходимости 14 МПа. Данные

таблицы показывают, что значение а для бинарной системы не

является постоянной величиной, а как правило, увеличивается

21

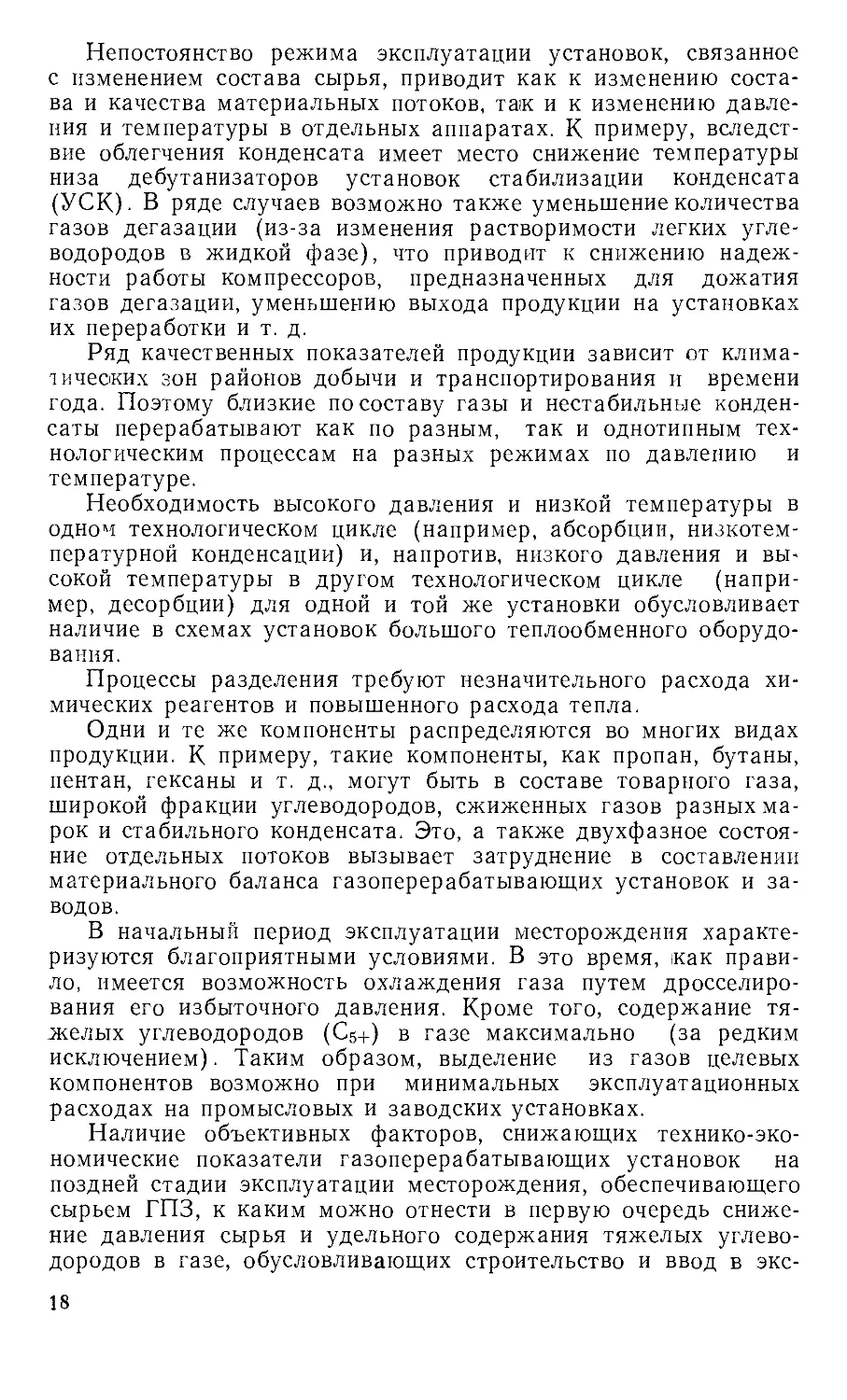

Таблица 1.6. Коэффициент активности этана по пропану при различных

давлениях и температурах

Темпе- ратура, °C Коэффициент активности при давлениях, МПа Темпе- ратура, °C Коэффициент активности при давлениях, МПа

0,7 | 1,4 2,1 2,8 4,2 5,6 0,7 1,4 2,1 2,8 4,2 5,6

38 3,37 3,40 3,12 3,05 2,772,68 —17 4,66 4,32 4,63 3,94 3,50 3,22

27 3,63 3,51 3,28 3,19 2,952,69 —29 5,12 4,69 4,46 4,21 3,81 3,28

16 5 3,64 4,21 3,77 3,39 3,38 3,002,69 3,80 3,57 3,70 3,21 2,75 —40 6,05 5,22 5,23 4,94 4,46 3,52

—6 4,Н 4,06 3,85 3,64 3,39 3,00, -51 6,45 5,73 5,15 5,00 4,64 3,68

со снижением температуры и уменьшается с повышением дав-

ления. Отсюда следует, что для повышения эффективности раз-

деления этих компонентов при прочих равных условиях пред-

почтение необходимо отдавать снижению температуры, а не

повышению давления. Это относится как к процессам низкотем-

пературной абсорбции, так и ректификации.

Согласно исследованиям [10] из возможных способов ин-

тенсификации процесса абсорбции — повышения давления и

удельного расхода абсорбента, уменьшения молекулярной мас-

сы абсорбента и снижения средней температуры процесса —

наиболее эффективным является последний.

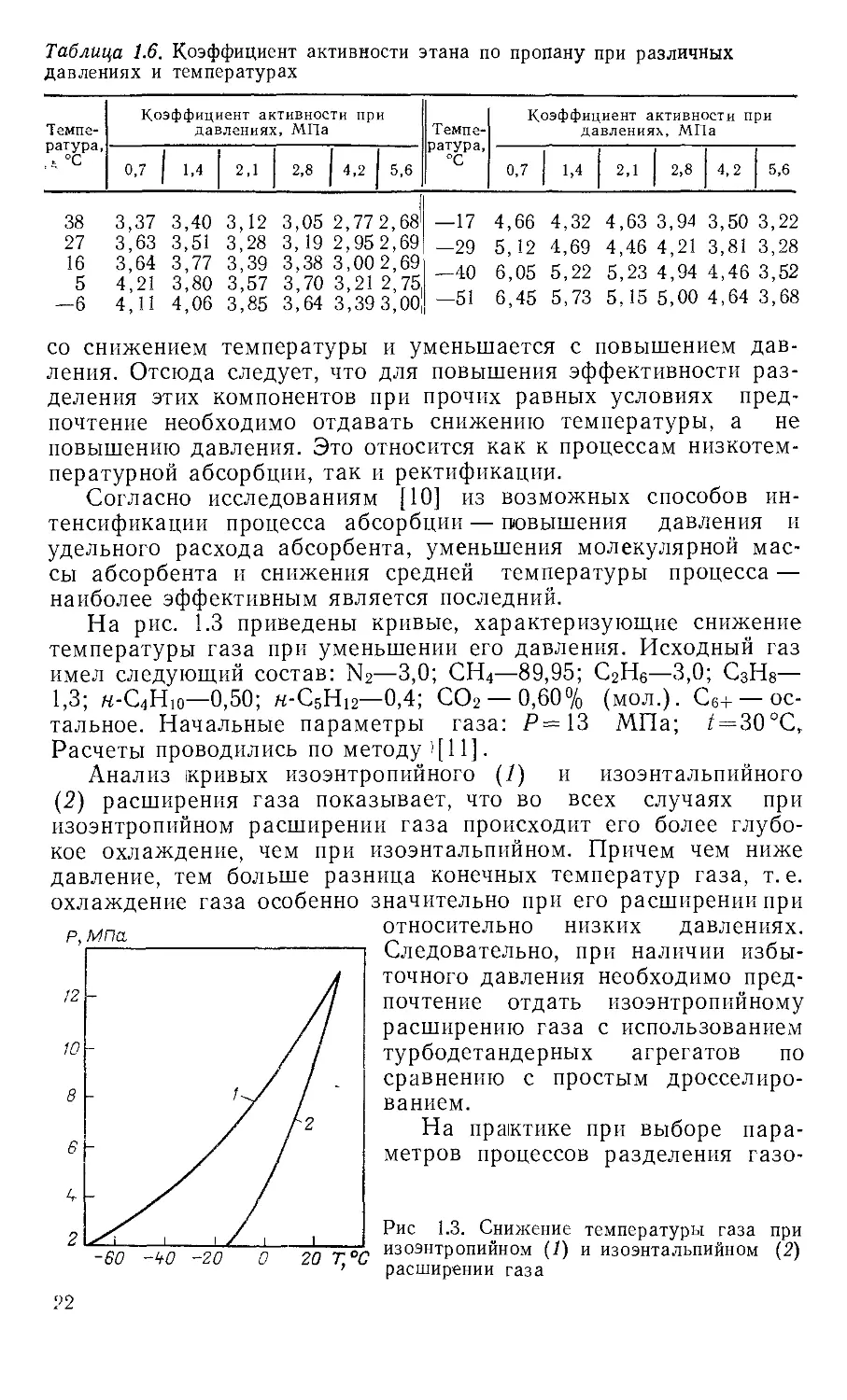

На рис. 1.3 приведены кривые, характеризующие снижение

температуры газа при уменьшении его давления. Исходный газ

имел следующий состав: N2—3,0; СН4—89,95; C2Hg—3,0; СзНв—

1,3; Н-С4Н10—0,50; н-С5Н12—0,4; СО2 —0,60% (мол.). С6+— ос-

тальное. Начальные параметры газа: Р==13 МПа; 7 = 30 °C,

Расчеты проводились по методу >[11].

Анализ кривых изоэнтропийного (/) и изоэнтальпийного

(2) расширения газа показывает, что во всех случаях при

изоэнтропийном расширении газа происходит его более глубо-

кое охлаждение, чем при изоэнтальпийном. Причем чем ниже

давление, тем больше разница конечных температур газа, т. е.

охлаждение газа особенно значительно при его расширении при

относительно низких давлениях.

Следовательно, при наличии избы-

точного давления необходимо пред-

почтение отдать изоэнтропийному

расширению газа с использованием

турбодетандерных агрегатов по

сравнению с простым дросселиро-

ванием.

На практике при выборе пара-

метров процессов разделения газо-

Рис 1.3. Снижение температуры газа при

изоэнтропийном (7) и изоэнтальпийном (2)

расширении газа

22

Таблица 1.7. Константы равновесия компонентов природного газа,

определенные различными методами (/’ = 0,5 МПа, t = —30 °C)

Компоненты Метод

Пенг Робин- сон Редлих — Квонг Бенедикт —* Вебб — Рубин Редлих — Квонг — Барсук

n2 122,632 161,174 98,854 135,1268

С, 25,069 26,325 19,712 22,0473

со2 5,920 6,640 5,5481 6,4892

С2 2,036 2,220 1,9100 1,96575

H2S 1,546 1,633 1,2414 1,47364

Сз 0,367 0,385 0,3654 0,037948

н-С4 0,067 0,0649 0,0683 0,07651

жидкостных систем наряду с указанными учитываются также

такие факторы, как характеристика оборудования, возможность

получения низких температур, технология переработки сырья на

последующих установках и т. д.

В настоящее время большое значение придается использо-

ванию низкотемпературных процессов разделения газожидкост-

ных систем. В частности, процессы конденсации смесей легких

углеводородов получения этана, сжижения метана и т. д. осу-

ществляют с использованием искусственного холода. Альтер-

нативные процессы — повышение давления, диффузия через

мембраны, адсорбция и т. д. — для этой цели являются некон-

курентоспособными.

Для определения констант равновесия компонентов природ-

ных газов существует несколько десятков способов. В газовой

промышленности наиболее широкое применение нашли методы

Пенга — Робинсона (ПР), Редлиха — Квонга (РК), Бенедик-

та— Вебба — Рубина (БВР), Редлиха — Квонга с поправками

С. Барсука (РКБ), Чао — Сидера, NGPA и др. Области приме-

нения этих методов подробно рассмотрены в специальной ли-

тературе.

Следует отметить, что значения констант равновесия, опре-

деленные по этим способам, значительно различаются как меж-

Таблица 1.8. Степень конденсации компонентов природного газа,

определенная различными методами (/’ = 0,5 МПа, t = —30 °C)

Компоненты Метод

Пенг — Робин- сон Редлих — Квонг Бенедикт — Вебб — Рубин Редлих — Квонг'— Барсук

n2 2,60 2,00 3,50 2,50

С, 11,80 11,0 15,40 13,40

со2 36,10 33,0 39,30 33,30

с2 62,20 59,50 65,30 63,50

H2S 68,40 66,60 74,30 70,0

Сз 90,10 89,40 90,80 90,0

я-С4 98,90 98,0 98,10 97,8

23

Рис. 1.4. Зависимость числа теоретических

тарелок п от четкости разделения при

различных значениях относительной лету-

чести а разделяемых компонентов

ду собой (табл. 1.7), так и по экс-

периментальным данным. Это, в

свою очередь, оказывает существен-

ное влияние на точность расчетов

парожидкостного равновесия. Со-

гласно данным табл. 1.8, наиболь-

шее расхождение получается по

легким компонентам. Данные, при-

веденные в табл. 1.8, получены для

смеси следующего состава: N2—

0,37; СН4—20,08, СО2—0,37;

С2Н6—6,11; С3Н8—8,07; С4Н10—

8,32; С5Н12—15,23; H2S —4,30% (мол.); С6+ — остальное.

Эффективность процессов разделения смесей зависит также

от числа теоретических ступеней и флегмового числа. На

рис. 1.4 показана зависимость между числом теоретических та-

релок и составом головного продукта для бинарной смеси при

различных значениях относительной летучести. При снижении

значения а от 1,50 до 1,2 для получения продукта чистотой

99% требуется увеличение числа теоретических ступеней с 23

до 51, т. е. больше чем в 2 раза. Путем повышения флегмового

числа можно уменьшить необходимое число теоретических сту-

пеней контакта. Однако это влечет за собой повышение затрат

энергии как на испарение продукта, так и на охлаждение и

конденсацию дистиллята. Поэтому на практике следует пред-

почтение отдавать не повышению числа тарелок в колонном

оборудовании, а совершенствованию их конструкции.

Компоненты природных газов различаются также другими

свойствами. Так, вода является полярным веществом. К слабо

полярным веществам относится сероводород. (Вводимые в сква-

жины и шлейфы метанол и гликоли также относятся к поляр-

ным веществам.) Углеводородные компоненты природного газа,

а также азот и диоксид углерода относятся к неполярным ве-

ществам. Полярность компонентов природных газов использу-

ется при выборе абсорбентов для обработки газа и ингибито-

ров гидратообразования.

Вода и углеводородные жидкости отличаются также своими

плотностями. Разность плотностей и исключительно низкая

взаиморастворимость воды и жидких углеводородов служат

движущей силой разделения углеводородного и водного кон-

денсатов.

На разных растворимостях в различных жидкостях основа-

ны физические процессы очистки газов и конденсатов от кислых

24

компонентов. Разделительный эффект этих процессов при за-

данных давлении, температуре и составе газа может опреде-

ляться из выражения

/Си = £к/£с, (1.2)

где Ек—растворимость кислых компонентов в поглотителе; Ес—раство-

римость углеводородных компонентов в поглотителе

Коэффициент /Си принято называть избирательностью процес-

са разделения. Чем выше значения /Си, тем легче достигается

четкость разделения компонентов газа.

Различия в химической активности компонентов служат ос-

новой при выборе поглотителей для хемосорбционных процес-

сов разделения газовых смесей.

На различиях в размерах молекул компонентов природного

газа и конденсата основаны процессы их поглощения из смеси

различными адсорбентами. Адсорбенты с разными размерами

пор позволяют в определенной последовательности поглощать

из смеси компоненты и в обратной последовательности их де-

сорбировать. На этом же основаны также процессы разделения

смесей с помощью мембран.

При переработке газожидкостных смесей с целью повыше-

ния разделительного эффекта процессов используют различные

приемы. Например, путем введения в систему различных ве-

ществ достигают эффекта высаливания и азеотропообразования.

Последнее нашло применение на установках регенерации гли-

колей.

Различие коэффициентов рефракции компонентов исполь-

зуют при разработке методов анализа продуктов.

То, что отдельные вещества имеют различные полярности,

широко используется в физических методах разделения. При

этом различия в плотностях обеспечивает четкое расслоение

жидкостей и их вывод из аппаратуры отдельным потоком.

Углеводороды и другие компоненты газа характеризуются

также такими показателями, как вязкость, теплопроводность,

теплоемкость, поверхностное натяжение и т. д. Однако возмож-

ность использования этих характеристик при промысловой и

заводской обработке газа изучена пока недостаточно.

Глава 2

Хемосорбционные способы очистки

газов от сероводорода

и диоксида углерода

Свойства кислых компонентов природных газов

Природные и нефтяные газы, содержащие диоксид углерода

(СО2) и (или) сероводород (H2S) принято называть кислыми

газами. Эти газы содержат также другие сернистые соедине-

ния, из которых можно указать серооксид углерода (COS), се-

роуглерод (CS2), тиолы (СпНгп-i—SH) и т. д. Газовые конден-

саты, выделенные из природных и нефтяных газов, наряду

с указанными, содержат также сульфиды (RSR), дисульфиды

(R—S2—R) и другие сернистые соединения.

Состав газов ряда сернистых месторождений приведен в

табл. 2.1 [12].

Соединения серы — токсичны, усложняют добычу, транспор-

тирование и переработку газов. То же касается диоксида угле-

рода, который входит в состав большинства сероводородсодер-

жащих газов. Ниже приводятся свойства кислых компонентов

природных газов и серосодержащих соединений установок про-

изводства газовой серы, обобщенных по данным [13—16].

Сероводород. Из сернистых соединений природных газов наиболее ак-

тивен сероводород—'бесцветный газ с запахом тухлого яйца. При темпера-

туре — 60,4 °C H2S превращается в бесцветную жидкость, кристаллизующую-

ся при —85,6 °C. Основные свойства сероводорода даны в табл. 2.2.

Твердый сероводород существует в трех модификациях с температура-

ми перехода—170, —147 и —85,6 “С. Растворимость H2S в воде в нор-

мальных условиях составляет 3 об/об. Смеси сероводорода с воздухом

взрывоопасны в пределах концентрации H2S 4—45% (об.).

Предельно допустимая концентрация в воздухе производственных по-

мещений составляет не более 0,01 мг/л. При вдыхании воздуха, содержащего

0,2—0,3 мг/л, наступает острое отравление, при концентрации выше 1 мг/л

возможен летальный исход.

Токсичность H2S проявляется в его раздражающем действии на слизи-

стые оболочки глаз и верхних дыхательных путей.

Вызывает коррозию металлов с образованием сульфидов. Наличие вла-

ги в газе резко усиливает коррозионное действие сероводорода и других

кислых компонентов.

При значительных концентрациях, в присутствии кислорода H2S в жид-

кой фазе окисляется до элементной серы, а также, взаимодействуя с раз-

личными органическими соединениями, образует не менее токсичные соеди-

нения — полисульфиды.

Сероуглерод — бесцветная жидкость, плотностью 1,2927 кг/л, температу-

ры кипения и плавления составляют 46,3 и —112,1 °C соответственно. Кри-

тические параметры: 7’Кр = 7,6 МПа; 7/Р==273’С. Давление насыщенных па-

ров CS2 в зависимости от температуры дано в табл. 2.3.

26

Таблица 2.1. Состав сероводородоеодержащих природных газов,

% (моль.) [12]

Месторождения Компоненты

сн4 с2н6 С3Н8 С4Н10 Од СО2 H2S n2

Астраханское 55,92 1,86 0,88 0,72 3,57 16,50 20,0 0,55

Багаджа 92,24 3,35 2,61 0,32 0,36 2,21 0,37 0,54

Восточный Теджен 96,02 1,52 0,25 0,16 0,10 1,04 1,0 —

Гугуртли 92,1 3,0 0,88 0,26 0,37 2,72 0,17 0,50

Денгизкуль — Хаузах 88,63 1,40 0,26 0,11 0,33 4,27 4,49 0,51

Жирновское 81,7 6,5 3,0 1,9 1,4 4,0 0,02 1,48

Зеварды 89,97 3,68 0,74 0,29 1,2 3,52 0,08 0,52

Карабиль Карачаганакское: 89,5 1,26 0,09 0,01 0,38 0,03 3,88 4,88

пермь 75,32 5,45 2,62 1,37 5,98 4,79 3,69 0,70

карбон 67,66 5,77 3,80 1,63 11,04 5,59 3,64 0,80

Оренбургское 83,68 3,81 1,53 0,84 1,58 0,57 1,75 6,23

Саман — Тепе 94,19 2,07 0,30 0,11 0,05 — 2,9 0,4

Северное Балкуи 86,6 5,67 1,64 0,56 0,76 0,57 0,009 4,21

Северный Мубарек 91,10 4,23 1,15 0,47 1,13 1,55 0,30 0,07

Советабад 95,52 1,72 0,16 0,11 0,14 1,48 0,10 0,80

Таджигали 67,41 7,19 3,59 1,19 1,29 4,98 11,61 2,7

Уртабулак 85,59 1,57 1,90 0,29 0,23 5,24 5,01 0,17

Учкыр 90,41 2,92 1,07 0,36 0,34 2,25 1,40 1,25

Шоргель 92,85 2,94 0,72 0,81 0,56 1,75 0,0001 0,37

Шуртан 90,12 4,10 0,92 0,35 1,06 2,73 0,08 0,64

Южный Мубарек 91,03 4,19 1,03 0,35 1,15 1,60 0,30 0,35

Таблица 2.2. Свойства

сероводорода при различных температурах

Т, °C Р, МПа Удельный объем Теплота испарения, кДж/кг Энтальпия пара*, кДж/кг Теплоемкость

жидкости пара л/КГ мЗ/КГ Т, °C ^Р’ кДж/кг

—60,6 0,102 1,095 0,518 548,1 548,1 —45,4 0,194 1,110 0,275 539,7 565,7 —34,4 0,316 1,180 0,175 525,8 571,5 —23,3 0,479 1,158 0,116 511,2 578,2 — 12,2 0,693 1,180 0,081 492,3 582,4 — 1,1 0,989 1,110 0,059 473,5 586,6 10 1,356 1,249 0,043 454,6 587,9 21,9 1,835 1,295 0,032 435,3 589,5 32,2 2,416 1,340 0,025 411,5 590,0 25,2 1,003 127 , 1,045 227 1,086 327 1,126 427 1,167 527 1,209 727 1,290

Энтальпия жидкости при температуре

кипения принята равной нулю.

Теплоемкость жидкого сероуглерода при О °C равна 1,0 кДж/(кг-К).

Растворимость CS2 в воде (%) при различных температурах состав-

ляет:

0 °C 10 20 30 40 49

0,242 0,230 0,210 0,185 0,11 0,014

Сероуглерод характеризуется полной растворимостью в этаноле и хло-

роформе. При нагревании с оксидами металлов вызывает коррозию ме-

таллов.

27

Таблица 2.3. Давление насыщенных паров CS2

Т, °C Р, кПа Т, °C Р, кПа Т, °C Р, МПа Т, °C Р, МПа

— 73 0,14 — 15 8,0 69 0,20 223 4,08

—54 0,66 —5 13,33 105 0,51 240 5,10

—45 1,33 — 10 26,66 136 1,02 256 6,12

— 34 2,60 28 53,32 176 2,04

—22 5,35 46 101,2 202 3,06

При повышенной температуре с водородом образует сероводород. На

этом основан ряд процессов очистки газов от сероуглерода.

Ядовит, легко проникает в кровь через дыхательные пути, в кожу. Ост-

рые отравления развиваются при концентрациях CS2 в воздухе 1 мг/л.

Применяется в качестве растворителя и экстракционного средства и в

производстве вискозы.

Серооксид углерода (COS), карбонилсульфид — легко воспламеняющий-

ся газ без цвета и запаха. Температура сжижения минус 50,2°C, затверде-

вания минус 138,2°C. Серооксид углерода имеет следующие характери-

стики:

Критическая температура, °C........................102,25

Критическое давление, МПа........................... 6,32

Пределы взрываемости, % (об.) .... 11,9—28,5

Теплота плавления, кДж/кг....................... 77,1

Теплота испарения, кДж/кг.......................... 15,17

Плотность в жидком виде (—87°C), г/см3 . . 1,24

Зависимость давления насыщенных паров COS от температуры дана

в табл. 2.4.

Хорошо растворяется в сероуглероде, толуоле и этиловом спирте, а так-

же в воде с последующим разложением на СО2 и H2S При нагревании

разлагается на СО2, CS2, СО и серу.

Допустимая концентрация COS в воздухе производственных помещений

составляет не более 1 мг/м3, среднесуточная концентрация в воздухе насе-

ленных пунктов не должна превышать 0,15 мг/м3.

Тиолы (меркаптаны)—сернистые соединения с общей формулой R—SH,

где R — радикал (СН3)И. Тиолы—жидкости с резким неприятным запахом,

не растворимы в воде, но растворяются в органических растворителях При

попадании в химические реакторы тиолы отравляют катализаторы, а взаимо-

действуя с металлами, образуют меркаптиды, вызывая разрушение обору-

дования.

Сульфиды. Органические сульфиды хорошо растворяются в углеводоро-

дах, температура кипения их выше, чем соответствующих тиолов, с увели-

чением молекулярной массы углеводородного радикала она возрастает. Бо-

лее устойчивы к нагреванию и менее активно чем тиолы взаимодействуют

с металлами.

Таблица 2.4. Давление насыщенных паров COS при различных

температурах

t, °C Р, кПа 1, ’С Р, кПа t, °C Р, МПа t, °C Р, МПа

— 132,4 0,133 —93 8,0 —40 0,153 10 0,836

— 119,8 0,566 —85,9 13,33 —30 0,224 20 1,161

— 113,3 1,333 —75 26,66 —20 0,316 30 1,529

— 103 2,666 —62,7 53,32 — 10 0,449 40 1,835

—98,3 5,332 —49,9 99,98 0 0,622 50 2,243

28

Таблица 2.5. Характеристика сероорганических соединений

Соединение Молеку- лярная масса Т . °C кип» гпл> °с р42О, г/см

Метантиол, CH3SH 48,11 5,9 — 123 0,8666

Этантиол, C2H6SH 62,14 35,0 — 147,9 0,8391 1,4310

1-Пропантиол, CH3(CH2)2SH 76,16 67,7 -113,1 0,8415 1,4383

1-Бутантиол, CH3(CH2)3SH 90,19 98,4 — 115,7 0,8416 1,4429

Пентантиол, CH3(CH2)4SH 104,22 126,6 —75,7 0,8421 1,44бУ

1-Гексантиол, CH3(CH2)5SH 118,25 150 —80,5 0,8490 1,4497

Гептантиол, CH3(CH2)6SH 132,28 176,3 —43,3 0,8431 1,4521

Октантиол, CH3(CH2)7SH 146,30 199 —49,2 0,8433 1,4542

Нонантиол, CH3(CH2)sSH 160,33 219,8 —20,1 0,8437 1,4558

1-Декантиол, CH3(CH2)gSH 174,36 239,2 —20,6 0,8445 1,4571

Диметилсульфид, (CH3)2S 62,13 37,3 —98,3 0,8482 —

Диэтилсульфид (CH5)2S 90,19 92,1 —103,9 0,8362 1,4429

Дипропилсульфид, (C3H7)2S 116,24 142,8 -102,5 0,8377 1,4487

Дибутилсульфид, (C4Hg)2S 146,29 189,0 —76,7 0,8385 1,4503

Диамилсульфид, (C5Hnj2S 174,35 229,6 — 0,8390 1,4564

Дигексилсульфид, (C6H13)2S 202,41 260,0 — — 1,4590

Диметилдисульфид, (CH3)2S2 94,10 109,7 —84,7 1,0623 1,5259

Диэтилдисульфид, (C2H5)2S2 122,25 154,0 —101,5 0,9933 1,5072

Дипропилдисульфид, (C3H7)2S2 150,31 194,7 —856 0,9598 1,4980

Дибутилдисульфид, (C4Hg)2S2 178,36 235,6 — 0,9371 1,4923

Дисульфиды легко растворяются в углеводородах и других органиче-

ских растворителях В присутствии кислорода и сероводорода, а также тио-

лов дисульфиды способны переходить в трисульфиды и тетрасульфиды. При

термических превращениях дисульфиды образуют тиолы, сероводород,

сульфиды.

Основные характеристики тиолов и сульфидов приведены в табл. 2 5.

Диоксид углерода (углекислый газ)—бесцветный газ, имеющий слегка

кисловатые запах и вкус. Ниже приведены его основные свойства: ।

Температура, °C:

плавления . . . . .56,9

кипения..................78,9

критическая . . . . .31

Критическое давление, МПа 7,62

При атмосферном давлении и температуре —78,5 °C диоксид углерода,

минуя жидкое состояние, образует белую снегообразную массу («сухой

лед»). Жидкий диоксид углерода при комнатной температуре существует

лишь при давлениях выше 5,85 МПа. Плотности жидкого и твердого диок-

сида углерода составляют 0,771 и 1,512 кг/л соответственно.

Растворимость СО2 в воде составляет 0,335 и 0,169% (масс.) при тем-

пературах 0 и 20 °C соответственно. При этом, частично взаимодействуя

с водой, образует угольную кислоту. Активно взаимодействует с основа-

ниями, образуя карбонаты. Термически стойкий, диссоциирует на оксид уг-

лерода и кислород только при температурах свыше 2000 °C.

В нефтяной промышленности используется для закачки в пласт с целью

повышения продуктоотдачи.

Из кислых компонентов природных газов наиболее коррозионноактивен,

при взаимодействии с материалом оборудования и труб образует карбонат

железа.

Диоксид серы (сернистый ангидрид) является одним из активных серни-

стых соединений. В составе природных и нефтяных газов отсутствует, одна-

ко все процессы получения серы из сероводорода сопровождаются образова-

нием SO2. Содержится в составе всех хвостовых газов установок получе-

ния серы.

29

Таблица 2.6. Основные характеристики серы различных модификаций

Модифика- ция Цвет Плотность, г,/см3 t пл, йС Температур- ный предел устойчиво- сти, °C

a-сера Лимонно-желтый 2,07 112,8 <95,6

jS-cepa Медово-желтый 1,96 119,3 95,6—119,3

Представляет собой бесцветный газ с характерным резким запахом.

При температуре —10,5 °C образует бесцветную жидкость, затвердевающую

при —75 °C в кристаллическую массу. Критические р'араметры: РКр =

==2.32 МПа; 7’кр= 157,3 °C. Хорошо растворяется в воде, образуя H2SO4.

Термически устойчив, его разложение происходит при температурах свыше

2800 °C

Токсичен, максимально допустимая концентрация в воздухе производст-

венных помещений не более 10 мг/м3.

Сера. Сера является одним из основных видов продукции ГПЗ, пере-

рабатывающих сероводородсодержащие газы.

Представляет собой твердое кристаллическое вещество, устойчивое в

виде двух аллотропных модификаций: ромбической a-сера и моноклинной

P-сера. Их основные константы даны в табл. 2.6.

Обе формы серы образованы восьмичленными циклическими молекула-

ми (S8) При плавлении сера превращается в подвижную желтую жид-

кость, которая выше 160 °C, буреет, а около 190 °C становится вязкой тем-

но-коричневой массой. В интервале температур 190—300 °C вязкость серы

уменьшается, затем снова возрастает.

В парах серы при температуре кипения кроме молекул S8 имеется

также сера в форме S6, S4 и S2 При нагревании до 900 °C остаются только

молекулы S2. При температурах выше 1500 °C S2 распадается на атомы.

Сера практически не растворяется в воде, хорошо растворяется в без-

водном аммиаке, сероуглероде, феноле, бензоле, дихлорэтане и других ор-

ганических растворителях.

При нагревании сера, реагируя с металлами, образует соответствующие

сульфиды и полисульфиды. При 800—900 °C сера с углеродом образует CS2.

Классификация сернистых газов и процессов

их очистки

Классификация сернистых газов. Содержание сероводорода и

других серосодержащих компонентов в газе изменяется в ши-

роком интервале. При этом основным компонентом, влияющим

на технико-экономические показатели переработки сернистых

газов, является H2S.

Несмотря на большой опыт переработки сернистых газов до

настоящего времени как за рубежом, так и в СССР нет их

общепринятой классификации.

Согласно классификации, предложенной в работе [17], га-

зы делятся на слабосернистые, малосернистые, сернистые и

высокосернистые. Одновременно эти понятия увязаны с кон-

центрацией серосодержащих компонентов в исходном газе и в

газах, получаемых при регенерации абсорбентов. Учитывается

также экономическая целесообразность производства серы из

газов регенерации.

30

К слабосернистым отнесены те газы, в которых содержание

сероводорода и тиоловой серы не превышает 20 и 36 мг/м3, то

есть ниже допустимых норм по отраслевому стандарту ОСТ

51.40—83. Очистка таких газов от сероводорода не произво-

дится. Перед подачей в магистральные газопроводы такие газы

обрабатывают с целью доведения их точки росы по воде и

углеводородам до норм упомянутого стандарта.

К малосернистым отнесены те газы, при переработке кото-

рых для утилизации газов регенерации поглотителей строи-

тельство установок производства серы является экономически

нецелесообразным. Целью переработки таких газов является

доведение в них содержания сернистых соединений, углеводо-

родов и воды до норм отраслевого стандарта. Кислые газы, по-

лучаемые при регенерации поглотителей на установках перера-

ботки малосернистых газов, как правило, сжигаются на факе-

лах. К малосернистым можно отнести сырье Миннибаевского

ГПЗ, а также газы ряда месторождений Средней Азии и Сара-

товской области.

При очистке малосернистых газов не ставится задача глубо-

кой очистки газа от диоксида углерода, за исключением тех

случаев, когда газ подается на установки выделения гелия.

К сернистым отнесены газы, при переработке которых для

утилизации газов регенерации абсорбентов строительство устано-

вок производства газовой серы экономически целесообразно.

К месторождениям с высоким содержанием сернистых со-

единений отнесены такие, эксплуатация которых даже только

для производства газовой серы является экономически целесо-

образной, например Астраханское газоконденсатное месторож-

дение.

Деление сернистых газов на разные группы носит условный

характер и зависит не только от их состава, но и от уровня

развития техники и технологии. Следует отметить, что по мере

развития техники и технологии переработки газа и изменения

конъюнктуры газ из одной группы может перейти в другую.

Количество сернистых соединений в газах указывается в

мольных (объемных) долях и граммах на один кубический

метр. Наряду с этим пользуются также таким показателем, как

содержание общей серы в граммах на кубический метр, кото-

рое определяется по формуле

g = 32,064-10- , (2.1)

где g— содержание общей серы в газе, г/м3; у,— объемное (мольное) со-

держание серосодержащего компонента в газе, %; ip, — плотность i-го се-

росодержащего газообразного компонента, кг/м3; Л/; — молекулярная масса

1-го серосодержащего компонента; п — число атомов серы в i-ом компонен-

те; 32,064 — атомная масса серы.

Приведем пример расчета содержания общей серы.

Пример 1. Природный газ содержит 0,20% (об.) сероводорода, 0,010 —

метантиола и 0,0015 — этантиола. Требуется определить содержание общей

серы в газе.

ntytPi

31

Решение. Сначала находят плотность и молекулярную массу серосодер-

жащих компонентов газа, а по формулам компонентов — число атомов се-

ры в них.

По формуле (2.1) вычисляют количество общей серы:

[0,20-1,521-1 0,01-2,147.1 0,0015-2,778 1

£= 32,064-10 -------------- Н---------------4----------1---1 =3,023 г/м3.

s I ОЛ ЛО 1 Л О 11 1 62 24 1

34,08

48,11

Содержание общей серы в составе газа равно 3,023 г/м3.

Практически все показатели природных газов подчиняются

правилу аддитивности. Следовательно содержание в газе кис-

лых компонентов влияет на его термодинамические параметры.

Из кислых компонентов газа на его показатели заметное

влияние оказывают сероводород и диоксид углерода, так как

концентрации остальных компонентов — серооксида углерода,

сероуглерода, тиолов и т. д. незначительны.

С увеличением концентрации сероводорода и диоксида угле-

рода повышается температура гидратообразования газа и по-

нижается его коэффициент сжимаемости.

Присутствие H2S и СО2 увеличивает растворимость природ-

ных газов в воде и реагентах, применяемых в процессах про-

мысловой и заводской обработки газа. Это связано с тем, что

растворимость H2S и СО2 в этих реагентах и в воде выше, по

сравнению с растворимостью углеводородов.

Другие сернистые соединения (COS, CS2, R—SH, R—S—R,

R—S2—R и т. д.), не оказывая заметного влияния на темпера-

туру гидратообразования, влагоемкость, коэффициент сжимае-

мости и коррозионность газа, существенно влияют на качество

ингибиторов гидратообразования, абсорбентов и на процесс их

регенерации.

Как говорилось выше, перед подачей в магистральные газо-

проводы газы подвергают очистке от сернистых соединений.

Содержание H2S и тиоловой серы в товарном газе допускается

не более 20 и 36 мг/м3 соответственно.

В СССР нормы на содержание диоксида углерода в соста-

ве газов не установлены. Однако при переработке газов надо

иметь ввиду, что СО2, являясь балластом, снижает теплотвор-

ную способность газа и эффективность работы газотранспорт-

ных систем.

В настоящее время не установлены также нормы на содер-

жание COS, CS2 и других сернистых соединений в товарном

газе, что вызывает ряд затруднений при выборе технологиче-

ских схем очистки газов от кислых компонентов.

Классификация процессов очистки газов. Для очистки газа

от кислых компонентов применяют жидкостные процессы и про-

цессы адсорбционной очистки [2—5, 18—31].

Жидкостные процессы условно можно разделить на следую-

щие группы:

1. Хемосорбционные процессы — процессы, основанные пре-

имущественно на химическом воздействии H2S и СО2 с актив-

32

ной частью абсорбента. Наиболее распространенными реагента-

ми этих процессов являются амины и щелочи.

2. Абсорбционные процессы—процессы, В которых извлече-

ние кислых компонентов из газа происходит только благодаря

их растворимости в абсорбентах. В качестве абсорбентов при-

меняют N-метилпирролидон, гликоли, пропиленкарбонат, трибу-

тилфосфат, метанол и др.

Преимущества этих процессов выявляются при обработке га-

зов, содержащих большие количества кислых компонентов, так

как поглотительная способность абсорбентов практически пря-

мо пропорциональна парциальному давлению кислых компонен-

тов в обрабатываемом газе.

3. Комбинированные процессы — процессы, использующие

смешанные — одновременно химические и физические поглоти-

тели. Из этих процессов наиболее широкое распространение

получил процесс Сульфинол, где в качестве поглотителя исполь-

зуется сульфолан (диоксид тетрагидротиофена) в сочетании с

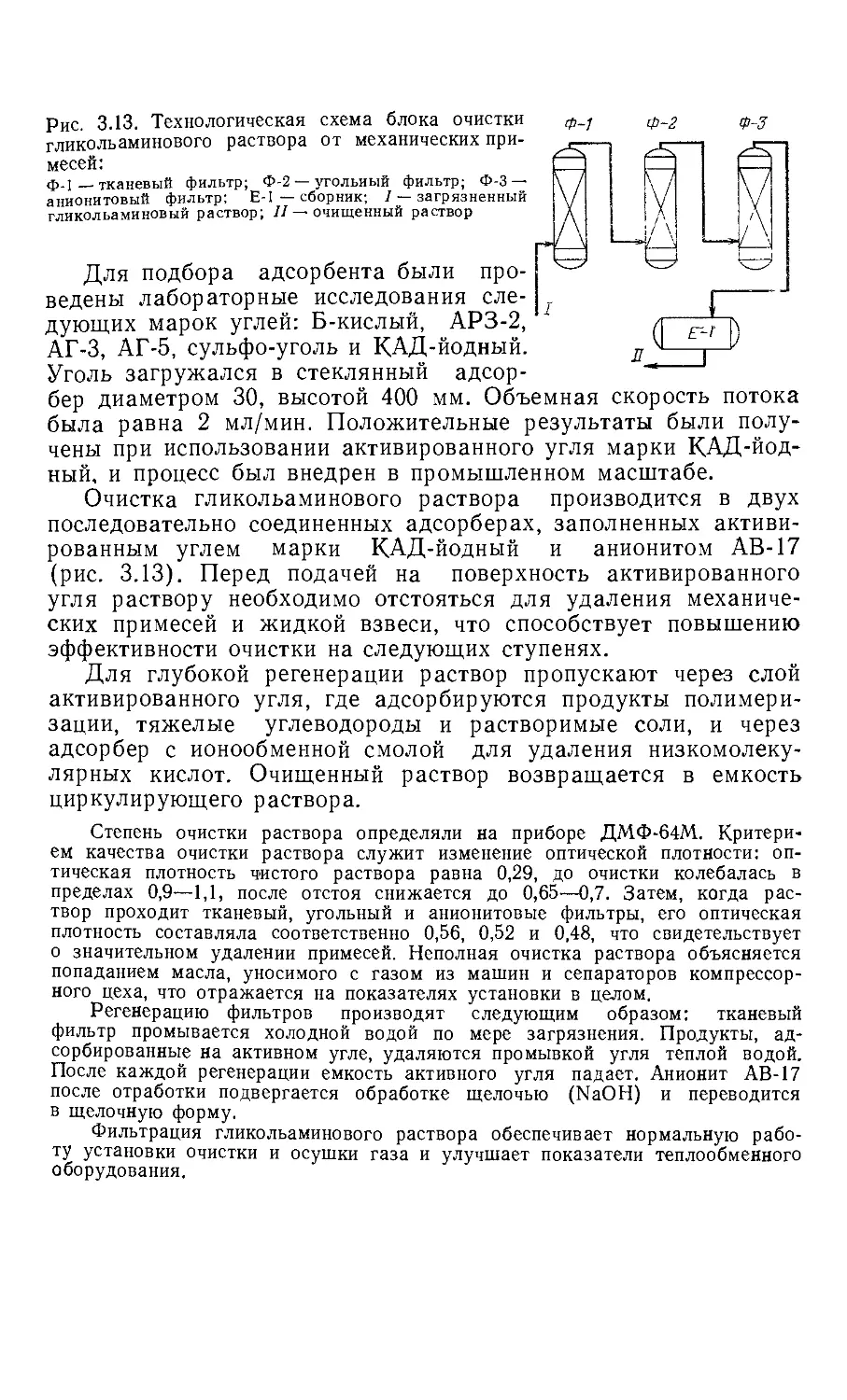

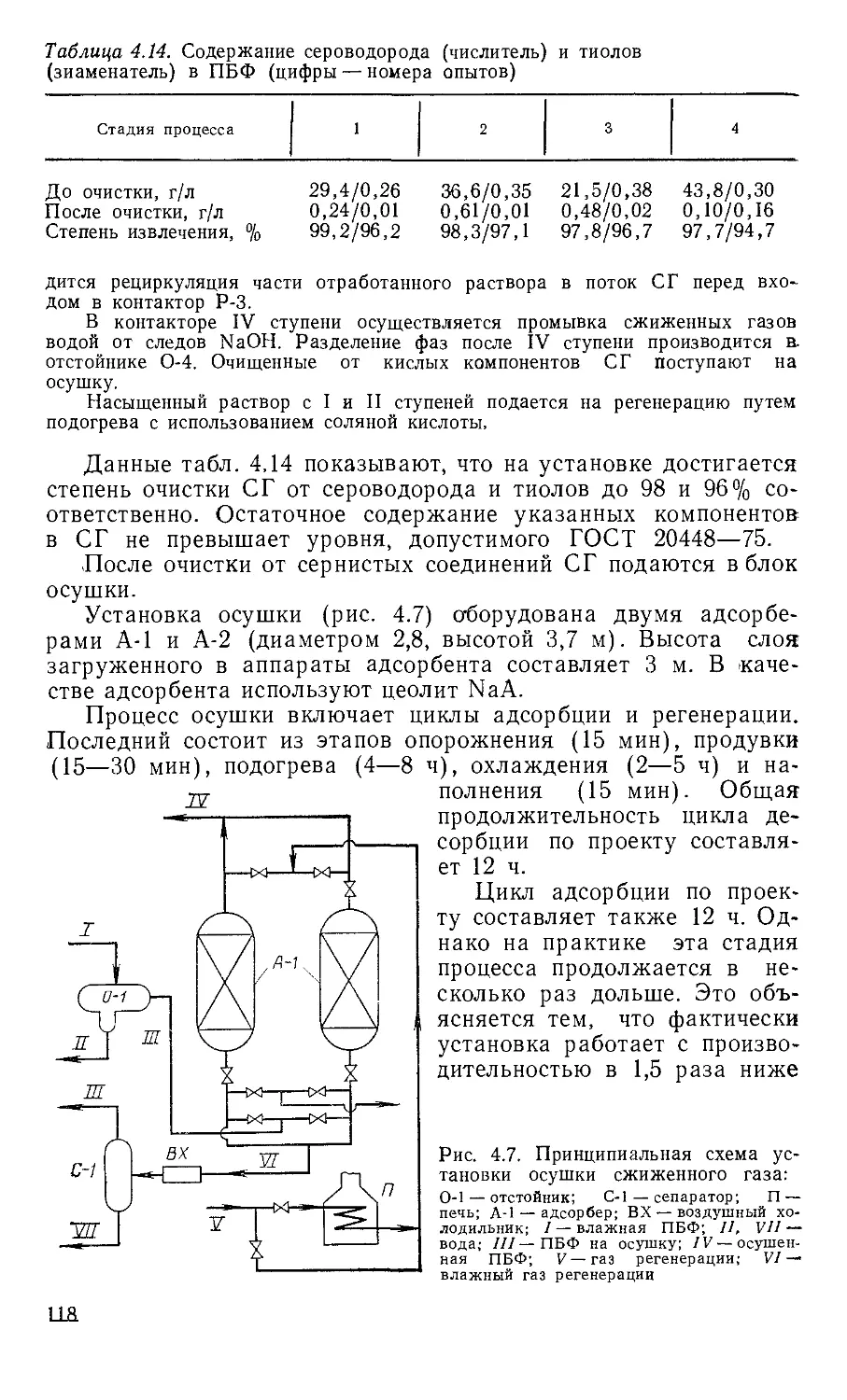

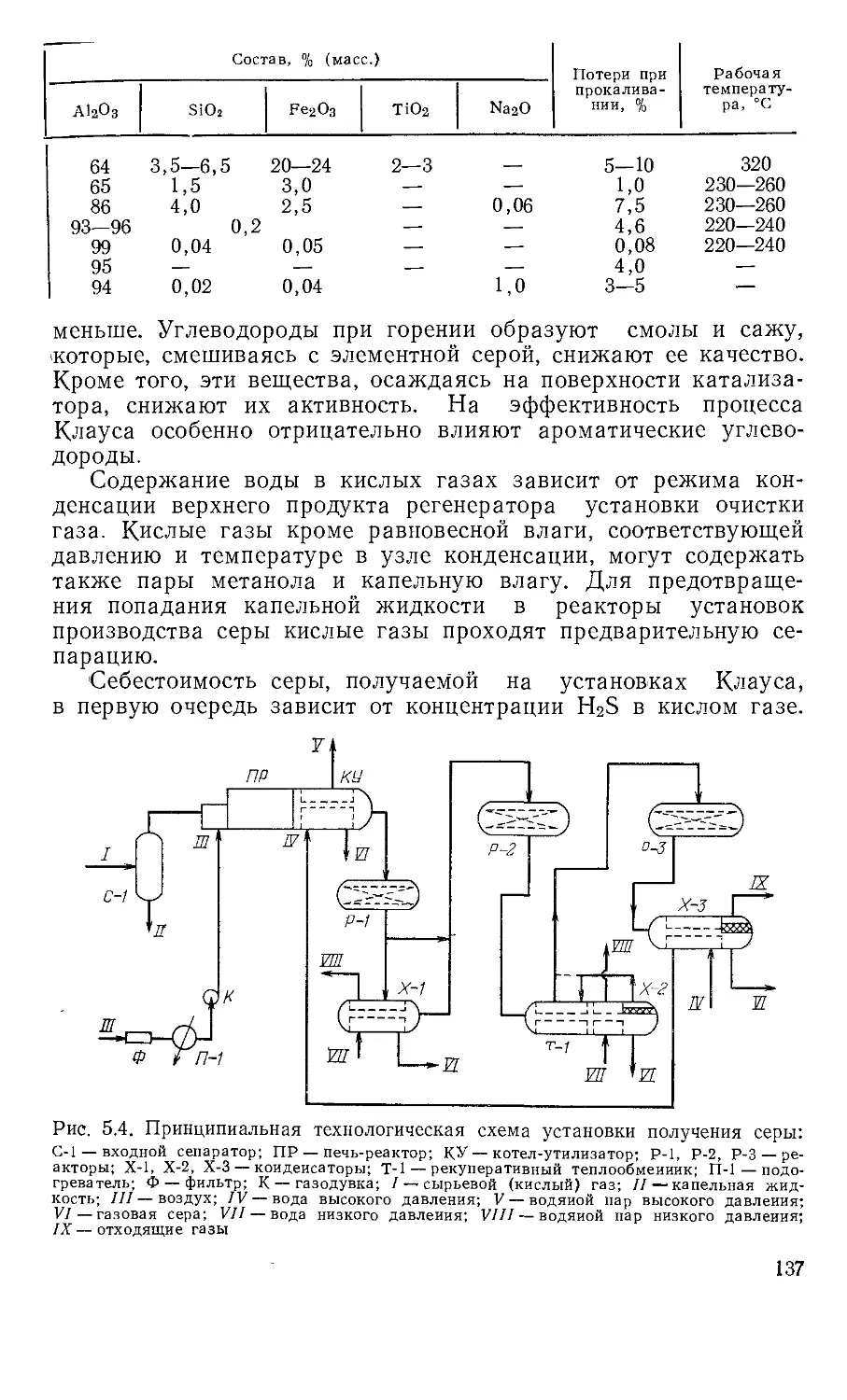

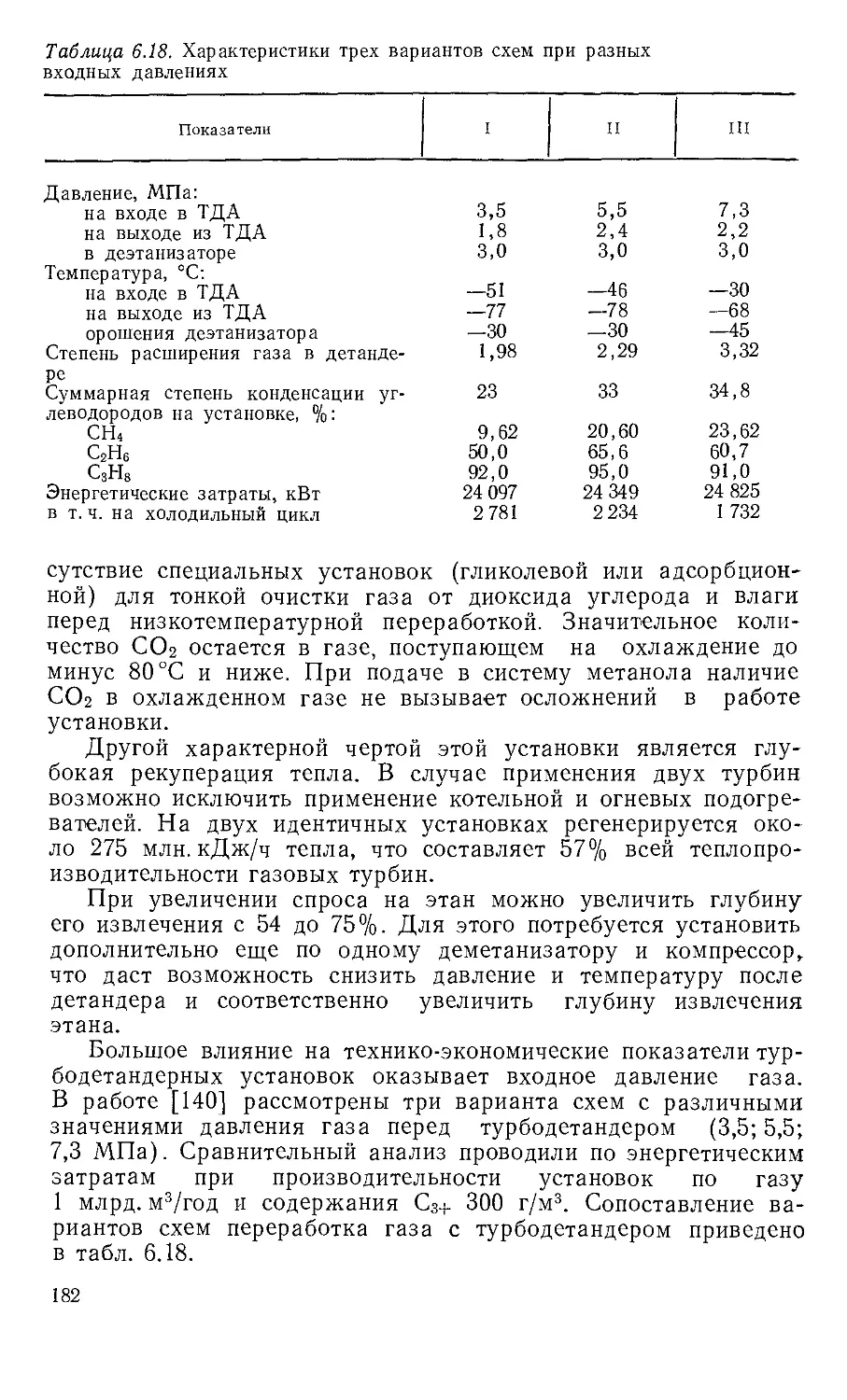

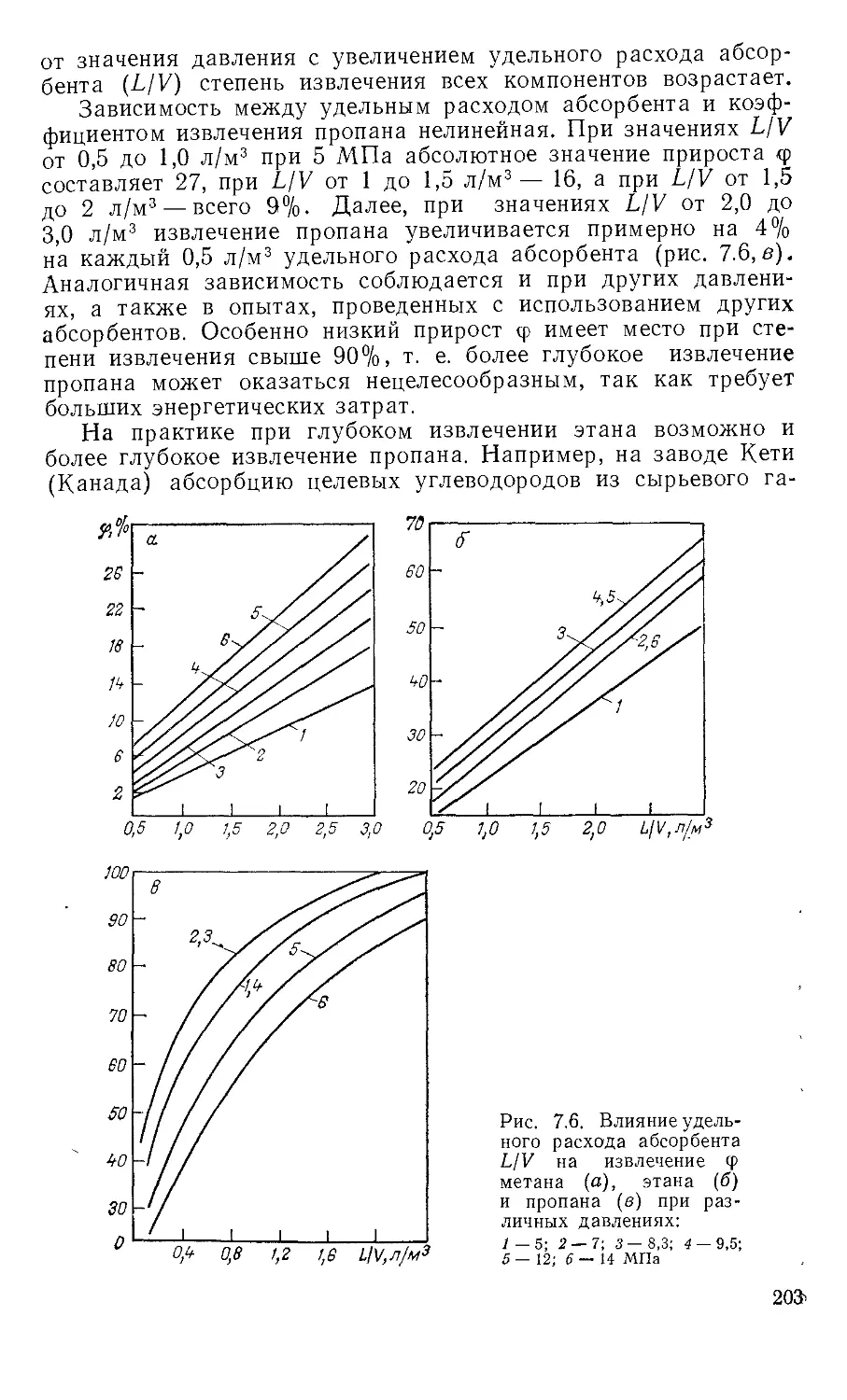

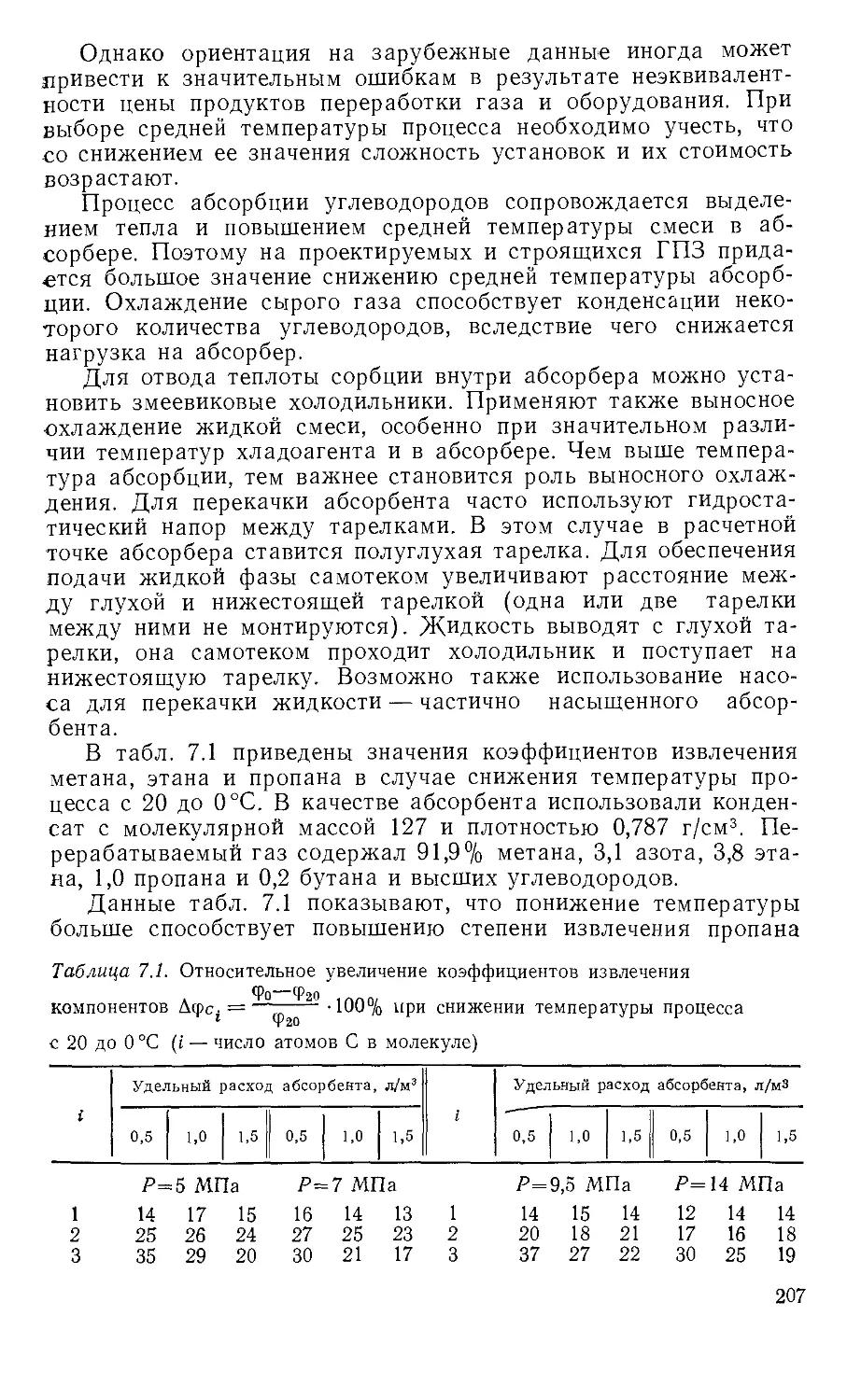

каким-либо химическим поглотителем. В качестве химического