Текст

-— Альбом —

технологических

схем

процессов

переработки

нефти и газа

Ч__ ; ,

Под редакцией

Б. И. БОНДАРЕНКО

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия для студентов втузов,

обучающихся по специальности «Химическая

технология переработки нефти и газа»

МОСКВА, «ХИМИЯ», 19S3

\

6П7.43

A56

УДК 6С5.63 (075.8)

Альбом технологических схем процессов

переработки нефти и газа. — Под ред. Б. И. Бондаренко.

— М.: Химия, 1983. — 128 с, ил.

Приведены технологические схемы основных процессов

переработки нефти и газа; описаны режимы работы отдельных

аппаратов и их конструктивные особенности; приведены

характеристики различных видов сырья и данные о качестве

получаемых продуктов.

Учебное пособие предназначено для студентов втузов,

обучающихся по специальности «Химическая переработка нефти

и газа», при выполнении курсовых и дипломных проектов.

Полезно студентам старших курсов смежных специальностей,

а также инженерно-техническим работникам

нефтеперерабатывающей и нефтехимической промышленности.

128 с, 48 табл., 75 рис., 203£литератург1ыеТссылки.2

Рецензенты: ректор Башкирского государственного

университета им. 40-летия Октября доктор техн. наук,

профессор Р. Н. ГИМАЕВ (г. Уфа), председатель Госкомнефтепро-

дукта РСФСР В. С. ТАРАКАНОВ.

bti*VT:;

2803020000-128

А 050(01)-S3 5 8^

Издательство «Химия», 1Й83 г.

СОДЕРЖАНИЕ

Предисловие

Условные обозначения на схемах технологических

установок

ГЛАВА I.

ПОДГОТОВКА НЕФТЕЙ К ПЕРЕРАБОТКЕ

(Б. Д. Киселев)

Установка стабилизации нефтей на промысле

Установка обессоливания и обезвоживания нефтей

на НПЗ

ГЛАВА II.

ПЕРВИЧНАЯ ПЕРЕГОНКА НЕФТИ И ВТОРИЧНАЯ

ПЕРЕГОНКА БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ

Установка атмосферной перегонки нефти (Р. Б. Гун,

А. И. Львова, Б. И. Бондаренко)

Установка атмосферно-вакуумной перегонки нефти

(С. Г. Рогачев)

Установка вторичной перегонки бензинового дистиллята

(А. И. Львова)

Лтмосферно-вакуумная установка с секцией вторичной

перегонки бензина (Р. Б. Гун)

Установка двухступенчатой вакуумной перегонки

мазута (Б. И. Бондаренко)

Установка вакуумной перегонки для разделения

масляных фракций гачей и петролатумов

(Б. И. Бондаренко)

ГЛАВА III.

ТЕРМОДЕСТРУКТИВНЫЕ ПРОЦЕССЫ

Установки висбрекинга тяжелого сырья

(Б. И. Бондаренко)

Установки деструктивной перегонки мазутов и гудронов

(Б. И. Бондаренко)

Установка термического крекинга для производства

термогазойля (Т. Г. Гюльмисарян)

Установка замедленного коксования в необогреваемых

камерах (Т. П. Клокова)

Установка непрерывного коксования в псевдоожиженном

слое кокса (термоконтактный крекинг) (Т. П. Клокова)

Установка пиролиза нефтяного сырья (Б. Д. Киселев)

ГЛАВА IV.

ТЕРМОКАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ

Каталитический крекинг (О. Ф. Глаголева)

Установка каталитического крекинга с прямоточным

реактором

Установка каталитического крекинга 1-А/1-М

Каталитический риформинг и изомеризация

Установка риформинга со стационарным слоем

катализатора (О. Ф. Глаголева)

5 Установка риформинга с движущимся слоем

платинового катализатора (О. Ф. Глаголева)

Установка каталитической изомеризации пентанов

и гексанов (5. П. Туманян)

7 ГЛАВА V.

ГИДРОГЕНИЗАЦИОННЫЕ ПРОЦЕССЫ

7 Гидроочистка и гидрообессеривание (Б. П. Туманян)

Установка гидроочистки дистиллята дизельного топлива

g (Б. П. Туманян)

Установка гидрокрекинга в стационарном слое

катализатора (5. П. Туманян)

Установка гидрокрекинга с псевдоожиженным слоем

10 катализатора (Ал. А. Гуреев)

Установка гидродоочистки нефтяных масел

12 (Б. И. Бондаренко)

Установка гидроочистки керосина с применением

14 высокотемпературной сепарации (Б. И. Бондаренко)

Гидроочистка тяжелых и вакуумных газойлей

18 (Б. И. Бондаренко)

19

21

22

23

23

26

27

29

31

33

ГЛАВА VI.

РАЗДЕЛЕНИЕ И ПЕРЕРАБОТКА ГАЗОВ

Установка очистки углеводородных газов от сероводорода

раствором этаноламина (Б. Д. Киселев)

Абсорбционно-газофракционирующая установка

(АГФУ) (Ал. А. Гуреев)

Установка сернокислотного алкилирования изобутана

бутиленами (Г. В. Урбан)

Установка для производства водорода методом паровой

каталитической конверсии легких углеводородов

(Ал. А. Гуреев)

37

37

38

39

40

41

ГЛАВА VII.

ДЕАСФАЛЬТИЗАЦИЯ НЕФТЯНЫХ ОСТАТКОВ

(Б. И. Бондаренко)

Установка одноступенчатой деасфальтизации гудронов

жидким пропаном

Установка двухступенчатой деасфальтизации гудронов

жидким пропаном

Установка деасфальтизации бензином (процесс добен)

ГЛАВА VIII.

ОЧИСТКА МАСЛЯНОГО СЫРЬЯ ИЗБИРАТЕЛЬНЫМИ

РАСТВОРИТЕЛЯМИ

Установка очистки нефтяных масляных фракций фенолом

(О. Г. Сусанина)

Установка очистки нефтяных масляных фракций

фурфуролом (Л. М. Маркова)

Установка очистки нефтяных остатков парными

растворителями без предварительной деасфальтизации

сырья (О. Г. Сусанина)

42

44

45

45

46

47

49

50

52

53

57

57

58

60

62

64

64

67

69

70

71

73

77

3

ГЛАВА IX.

ДЕПАРАФИНИЗАЦИЯ И ОБЕЗМАСЛИВАНИЕ

НЕФТЯНОГО СЫРЬЯ 80

Низкотемпературные процессы (Л. П. Казакова,

Т. И. Сочевко) 80

Установка депарафинизации с двухступенчатым

фильтрованием 80

Установка депарафинизации и обезмасливания 81

Установка глубокой депарафинизации масляных

рафинатов 84

Установка депарафинизации с применением

кристаллизатора смешения 85

Отделение регенерации растворителей из растворов

депарафинированного масла, гача или петролатума 87

Депарафинизация с использованием карбамида

(В. А. Матишев) 88

Установка карбамидной депарафинизации ИНХП АН

АзССР и ВНИПИнефти 89

Установка карбамидной депарафинизации ГрозНИИ

и Грозгипронефтехима 90

ГЛАВА X.

АДСОРБЦИОННЫЕ ПРОЦЕССЫ ОЧИСТКИ, ДООЧИ-

СТКИ И РАЗДЕЛЕНИЯ 93

Установка непрерывной адсорбционной очистки

масляного сырья (Л. М. Маркова) 93

Установка контактной доочистки масел отбеливающими

землями (Т. И. Сочевко) 94

Установка «Парекс» (Б. И. Бондаренко) 96

Установка полунепрерывного производства смазок на

сухих мылах 103

Установка непрерывного производства мыльных смазок 104

Установка производства смазок на неорганических

загустителях 104

ГЛАВА ХП.

ПРОИЗВОДСТВО БИТУМА, ТЕХНИЧЕСКОГО

УГЛЕРОДА И ДРУГИХ ПРОДУКТОВ 105

Битумная установка непрерывного действия колонного

типа (Р. Б. Гун) 105

Битумная установка с реактором змеевикового типа

(Р. Б. Гун) 107

Технологическая схема производства технического

углерода термическим разложением и гранулирования

«мокрым» способом (Т. Г. Гюльмисарян) 108

Установка производства серы из технического

сероводорода (Г. И. Глазов) 111

Установка производства серной кислоты из сероводорода

(Г. И. Глазов) 113

ГЛАВА XIII.

ОЧИСТКА НЕФТЕПРОДУКТОВ РАСТВОРАМИ]

ЩЕЛОЧИ (Б. Д. Киселев) 114

Очистка углеводородных газов 114

Очистка жидких углеводородов 116

Очистка раствором щелочи с применением катализатора 117

ГЛАВА XIV.

КОМБИНИРОВАННЫЕ УСТАНОВКИ ПРОИЗВОДСТВА

НЕФТЕПРОДУКТОВ (Г. И. Глазов) 118

ГЛАВА XI.

ПРОИЗВОДСТВО ПЛАСТИЧНЫХ СМАЗОК (Ю. Л. Ищук,

И. Г. Фукс, Г. Б. Фройштетер) 97

Общая характеристика технологических стадий

и процессов производства смазок 97

Установка периодического производства мыльных

и углеводородных смазок 100

Установка периодического производства мыльных

смазок с применением контактора 101

Установка полунепрерывного производства мыльных

смазок 102

Литература 121

Основная 121

Дополнительная 121

Приложение. Материальные балансы процессов. Качество

сырья и продуктов (Б. И. Бондаренко) 124

Гидрогенизационные процессы получения моторных

топлив 124

Процессы гидрообессеривания деасфальтизатов

и мазутов 125

Гидрогенизационные процессы переработки нефтяных

остатков 126

Гидрогенизационные процессы при получении

нефтяных масел 127

ПРЕДИСЛОВИЕ

Современные требования, предъявляемые к

ассортименту и уровню качества нефтепродуктов, оказали

решающее влияние на технический прогресс в области

производства нефтепродуктов, на создание более

совершенных технологических установок и

производственных комплексов. Дальнейшее углубление пере"

работки нефти требует усиления внимания, в

частности, к следующим процессам: каталитическому

крекингу, гидроочистке и гидрокрекингу,

коксованию остатков и отборного тяжелого дистиллятного

сырья, депарафинизации и обезмасливанию по

современной схеме. Для получения нефтепродуктов

повышенного качества дальнейшее развитие получают

процессы каталитического риформинга прямогонных

бензиновых фракций, изомеризации, разделения

керосиновых дистиллятов с помощью цеолитов,

процессы производства пластичных смазок, присадок

к топливам и смазочным материалам.

Для современной нефтепереработки характерна

многоступенчатость при производстве продуктов

высокого качества. Во многих случаях наряду с

основными процессами проводят и подготовительные,

а также завершающие. К подготовительным

технологическим процессам, например относятся: обессоли-

вание нефтей перед их переработкой, выделение узких

по пределам выкипания фракций из дистиллятов

широкого фракционного состава; гидроочистка

бензиновых фракций перед их каталитическим рифор-

мингом; гидрообессеривание газойлевого сырья,

направляемого на каталитический крекинг; деасфаль-

тизация гудронов; гидроочистка керосинового

дистиллята перед его абсорбционным разделением

и т. д.

На современных нефтеперерабатывающих

заводах можно высокоэффективно перерабатывать

нефтяное сырье различного состава и получать широкую

гамму продуктов заданного качества. Постоянный

рост числа схем и модифицирование установок

нефтеперерабатывающих заводов требуют их систематиза"

ции. Особую важность подобная систематизация

приобретает для студентов при выполнении курсовых

и дипломных проектов.

Настоящий альбом принципиальных

технологических схем является пособием для студентов вузов,

обучающихся по специальности «Технология пере"

работки нефти и газа», а также по смежным специаль"

ностям. Альбом, не подменяя соответствующих

учебников и монографий, позволяет исполнителям курсо.

вых проектов глубже уяснить основы

технологических процессов, лучше обосновать выбранные схемы и

их аппаратурное оформление и более продуманно и

успешно составить пояснительную записку. Все это

будет способствовать повышению профессиональной

подготовки будущих молодых специалистов.

В альбом включены технологические схемы

процессов для получения дистиллятных моторных топ-

лив, смазочных материалов, твердых

углеводородов — парафинов и церезинов, нефтяного кокса и

битума, технического углерода (сажи), водорода на

основе каталитической конверсии легких

углеводородов, некоторых видов нефтехимического сырья

(этилен, жидкие парафины), серы и т. д. В альбом не

вошли схемы установок нефтехимических производств

вследствие многообразия технологических процессов

в данной области, их специфики и зачастую

комплексности. Рассмотрены только несколько процессов

данного профиля, в основном относящихся к

подготовке нефтяного сырья. Число процессов и способов

проведения их весьма значительно. Авторы

стремились собрать технологические схемы типичных и

современных процессов; число вариантных схем

ограничено.

В альбоме отражены наиболее важные

характеристики установок и представлены их принципиальные

схемы в удобной для изучения форме. При

изображении значительное внимание уделено достаточно

компактному расположению аппаратов и во

избежание чрезмерно сложной обвязки на схемах не

показаны резервные насосы, обводные линии и клапаны

(за исключением главных редукционных). Авторы

придерживались принятых условных обозначений, и

отклонения от них были лишь в тех случаях, когда

схемы оказывались очень насыщенными, либо когда

первоисточники содержали слишком упрощенную

схему с кратким описанием, не раскрывающим

требуемые подробности.

При исполнении принципиальной схемы на

чертеже студентам следует соблюдать требования,

приведенные в последних действующих методических

указаниях по выполнению графической части

курсовых и дипломных проектов.

Указанная в альбоме кроме основной

дополнительная литература позволит читателю найти

достаточно подробные сведения о процессах,

осуществляемых на нефтеперерабатывающих заводах.

Настоящий альбом является первым опытом

большого авторского коллектива и, вероятно, не лишен

недостатков. Авторы будут признательны всем

читателям и организациям, которые сочтут необходимым

сообщить свои предложения и критические

замечания. И те, и другие будут внимательно

рассмотрены.

Авторы приносят благодарность профессору

Р. Н. Гимаеву и В. С. Тараканову за ценные советы

и замечания.

Авторы

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

НА СХЕМАХ ТЕХНОЛОГИЧЕСКИХ

УСТАНОВОК

Аппарат воздушного охлаждения

Кожухотрубный водяной холодильник

Холодильник погружного типа или

холодильник-конденсатор

Парогенератор неогневого типа

\

Теплообменные аппараты разного назначения

SC

нйн

Сепараторы горизонтальные

A LA

—г^ е^>

ТТ

Насосы центробежный и поршневой (паровой)

~^~

Кипятильник с паровым пространством

(рибойлер)

к

/—51

Ti U_

Компрессоры центробежный и поршневой

И

J

Подогреватель паровой кожухотрубный

Кипятильник термосифонного типа

Л

Уровни жидкости в низу колонны

и на полуглухой тарелке

-2.

t_

Глава I

Подготовка нефтей к переработке

Нефть, выходящая из промысловых скважин,

несет с собой попутный газ, песок, ил, кристаллы

солей и воду в виде насыщенного раствора хлоридов.

Попутные и растворенные в нефти газы отделяются

на промысле в системе трапов-газосепараторов за

счет последовательного снижения давления от

давления в скважине до атмосферного. Газ, выходящий из

сепараторов сверху, частично освобождается от

увлеченного конденсата в промежуточных приемниках и

направляется на газобензиновые заводы или

закачивается в скважины для поддержания в них

пластового давления. После трапов-газосепараторов в неф-

тях остаются еще растворенные газы, количество

которых иногда достигает 4 % (масс).

В трапах-газосепараторах одновременно с

отделением газа происходит и отстой сырой нефти от

механических примесей и основной массы промысловой

воды, поэтому эти аппараты на промыслах часто

называют отстойниками. Нефть из

трапов-газосепараторов направляется в отстойные резервуары

емкостью до 30—50 тыс. м3, из которых она поступает

на промысловые электрообессоливающие установки

(именуемые в дальнейшем ЭЛОУ).

На нефтеперерабатывающие заводы подается

нефть, в которой содержание хлоридов, воды и

механических примесей согласно ГОСТ 9965—62 должно

быть не более:

Хлориды, мг/л 40

Вода, % (масс.) 0,1

Механические примеси, %

(масс.) 0,05

Однако эти требования, особенно для нефтей

новых месторождений, не всегда выполнялись,

поэтому с 1 января 1971 г. была разрешена поставка

нефтей на заводы в соответствии с нормативами

следующих четырех групп [1 ]:

I II III IV

Хлориды, мг/л, не более 40 300 1800 3600

Вода, % (масс), не более 0,2 !,0 1,0 2,0

Механические примеси, % (масс), не

более 0,05 0,05 0,05 0,05

Как видно из этих данных, только нефти I группы

удовлетворяют требованиям ГОСТ 9965—62, хотя

требования к качеству нефтей, поступающих на

перегонку, еще более жесткие.

С промысловых электрообессоливающих

установок нефть направляется на стабилизацию.

Установка стабилизации нефтей на промысле

Процесс физической стабилизации нефтей

предназначен для удаления газовых компонентов.

Вследствие высокого давления насыщенных паров газы

выделяются из нефти при температуре окружающей

среды, унося с собой ценные легкие компоненты

бензиновых фракций.

Ниже приведены температуры и соответствующие

им давления насыщенных паров для легких

углеводородов:

Температура, "С . . . . 0 10 20 30 40 50

Давление, МПа

этан 2,31 2,92 3,65 4,50 — —

пропан 0,46 0,62 0,82 1,06 1,34 1,66

«-бутан 0,10 0,14 0,20 0,27 0,37 0,48

Такое испарение наблюдается в резервуарах, при

сливе и наливе нефтей и нефтепродуктов. При этом

потери могут достигать 5 % (масс). Присутствие

в нефтях газов, кроме этого, способствует

образованию в трубопроводах паровых пробок, которые

затрудняют перекачивание.

Установки стабилизации нефтей строятся и

эксплуатируются на промыслах. Для стабилизации

только нефтей применяют одноколонные установки,

а двухколонные установки используют для

стабилизации нефти — в одной колонне и стабилизации

газового бензина — в другой. Последние используют

для нефтей с высоким содержанием растворенных

газов —более 1,5 % (масс).

Технологическая схема двухколонной установки

стабилизации нефти приведена на рис. 1-1. Сырая

нефть из резервуаров промысловых ЭЛОУ

забирается сырьевым насосом 5, прокачивается через

теплообменник 6, паровой подогреватель 7 и при

температуре около 60 °С подается под верхнюю тарелку

первой стабилизационной колонны 2. Эта колонна

оборудована тарелками желобчатого типа (число

тарелок может быть от 16 до 26), верхняя из которых

является отбойной, три нижних — смесительными.

Избыточное давление в колонне от 0,2 до 0,4 МПа,

что создает лучшие условия для конденсации паров

бензина водой в водяном холодильнике-конденсаторе

8. Нефть, переливаясь с тарелки на тарелку,

встречает более нагретые поднимающиеся пары и

освобождается от легких фракций. Температура низа

колонны поддерживается в пределах 130—150 °С за

счет тепла стабильной нефти, циркулирующей через

змеевики трубчатой печи / с помощью насоса 3.

Стабильная нефть, уходящая с низа колонны,

насосом 4 прокачивается через теплообменники 6, где

отдает свое тепло сырой нефти. Далее нефть проходит

аппарат воздушного охлаждения 19 и поступает

в резервуары стабильной нефти, откуда она и

транспортируется на нефтеперерабатывающие заводы.

Смесь газов и паров, выходящая с верха колонны

2, охлаждается в холодильнике-конденсаторе 8.

Газы вместе с образовавшимся конденсатом

поступают в газоводоотделитель 9. Несконденсированные

газы — сухой газ (в основном метан и этан) с верха

газоводоотделителя выводятся с установки. На

газоотводном трубопроводе ставится редукционный

клапан 10, поддерживающий стабильное давление в

аппарате 9 и колонне 2.

Газоводоотделитель разделен вертикальной

перегородкой. Из одной половины аппарата снизу с

помощью регулятора уровня, который соединен с

клапаном на дренажной линии, выводится вода. Из

другой половины конденсат — смесь углеводородов

забирается насосом // и прокачивается через

теплообменник 17 стабильного бензина. Здесь смесь

нагревается примерно до 70 °С и с такой температурой

7

Сухой

РИС. 1-1. Технологическая схема установки стабилизации нефтей:

1 — трубчатая печь; 2, 13 — колонны; 3, 4, 5, 11, 20 — насосы; 6, 17 — теплообменники; 7 — подогреватель; г, 14 —

холодильники-конденсаторы; 9 — газоводоотделитель; 10, 16 — редукционные клапаны; 12 — кипятильник; 1В — газосепаратор; IS — холодильник; 19 — аппарат

воздушного охлаждения.

поступает в испарительную часть стабилизационной

колонны 13. Колонна имеет 30—32 желобчатые

тарелки; давление в колонне поддерживается в

пределах 1,3—1,5 МПа.

С верха колонны 13 уходит газ; тяжелая часть

газа (пропан, бутаны) конденсируется в водяном

холодильнике-конденсаторе 14 и отделяется в

газосепараторе 15 от несконденсировавшейся части. Этот

несконденсировавшийся газ выходит из

газосепаратора сверху, проходит редукционный клапан 16

и объединяется с газом, выходящим из

газоводоотделителя 9. С помощью клапана 16 давление в колонне

13 поддерживается в пределах 1,2—1,5 МПа.

Сжиженный газ, отводимый с низа газосепаратора 15,

направляется насосом 20 в приемник (на схеме не

показан). Часть газа возвращается на верхнюю

тарелку колонны 13 в виде холодного орошения,

с помощью которого температура верха колонны

поддерживается в пределах 40—50 °С. Для

достаточно полного выделения растворенных газов

температура низа колонны должна быть выше: 120—

130°С. Такая температура обеспечивается

рециркуляцией стабильного бензина через кипятильник 12

с паровым пространством. В кипятильнике бензин

нагревается до 160—180 °С водяным паром

(давлением 0,3—0,5 МПа). Пары, образующиеся в

кипятильнике, поступают в колонну 13, а жидкость —

стабильный бензин — перетекает через перегородку

внутри аппарата 12 и под давлением системы

проходит теплообменник 17, холодильник 18 и далее

направляется в резервуар стабильного бензина (на

схеме не показан).

В результате стабилизации легкой нефти из нее

полностью удаляются метан, этан и на 95 % пропан,

при этом давление насыщенных паров нефти при

40 °С снижается с 0,85 до 0,03 МПа, что гарантирует

постоянство фракционного состава нефти при ее

транспортировании и хранении.

Установка обессоливания и обезвоживания

нефтей на НПЗ

Содержание солей в нефтях, поступающих на

нефтеперерабатывающие заводы, обычно составляет

500 мг/л, а воды—в пределах 1 % (масс). На

переработку же допускаются нефти, в которых

содержание солей не превышает 20 мг/л и воды 0,1 %

(масс). Требования к ограничению содержания

солей и воды в нефтях постоянно возрастают, так как

только снижение содержания солей с 20 до 5 мг/л

дает значительную экономию: примерно вдвое

увеличивается межремонтный пробег атмосферно-вакуум-

ных установок, сокращается расход топлива,

уменьшается коррозия аппаратуры, снижаются расходы

катализаторов, улучшается качество газотурбинных

и котельных топлив, коксов и битумов.

Большая часть воды в поступающих на НПЗ

нефтях находится в виде эмульсии, образованной

капельками воды с преобладающим диаметром 2—

5 мкм. На поверхности капелек из нефтяной среды

адсорбируются смолистые вещества, асфальтены,

органические кислоты и их соли, растворимые

в нефти, а также высокодисперсные частицы

тугоплавких парафинов, ила и глины, хорошо

смачиваемых нефтью. С течением времени толщина

адсорбционной пленки увеличивается, возрастает ее

механическая прочность, происходит старение эмульсии.

Для предотвращения этого явления на многих

промыслах в нефть вводят деэмульгаторы. Деэмульга-

торы используют и при термохимическом, и при

8

электрохимическом обезвоживании нефтей. Расход

деэмульгаторов для каждой нефти определяется

экспериментально — колеблется от 0,002 до 0,005 %

(масс.) на 1 т нефти.

Разрушая поверхностную адсорбционную пленку,

деэмульгаторы способствуют слиянию (коалесценции)

капелек воды в более крупные капли, которые при

отстое эмульсии отделяются быстрее. Этот процесс

ускоряется при повышенных температурах (обычно

80—120 °С), так как при этом размягчается

адсорбционная пленка и повышается ее растворимость

в нефти, увеличивается скорость движения капелек и

снижается вязкость нефти, т. е. улучшаются условия

для слияния и оседания капель. Следует отметить,

что при температурах более 120 °С вязкость нефти

меняется мало, поэтому эффект действия

деэмульгаторов увеличивается незначительно.

Наиболее стойкие мелкодисперсные нефтяные

эмульсии разрушаются с помощью электрического

тока. При воздействии электрического поля

капельки воды, находящиеся в неполярной жидкости,

поляризуются, вытягиваются в эллипсы с

противоположно заряженными концами и притягиваются

друг к другу. При сближении капелек силы

притяжения возрастают до величины, позволяющей сдавить

и разорвать разделяющую их пленку. На практике

используют переменный электрический ток частотой

50 Гц и напряжением 25—35 кВ. Процессу

электрообезвоживания способствуют деэмульгаторы и

повышенная температура. Во избежание испарения воды,

а также в целях снижения газообразования

электродегидраторы — аппараты, в которых проводится

электрическое обезвоживание и обессоливание

нефтей — работают при повышенном давлении. На НПЗ

эксплуатируются электродегидраторы трех типов:

цилиндрические вертикальные с круглыми

горизонтальными электродами и подачей нефти в

межэлектродное пространство; такие аппараты

установлены на электрообессоливающих установках

ЭЛОУ 10/2;

шаровые с кольцевыми электродами и подачей

нефти между ними; они нашли применение на

установках ЭЛОУ 10/6 (производительностью 2 млн. т

нефти в год);

горизонтальные с прямоугольными электродами

и подачей нефти в низ аппарата под слой

отстоявшейся воды.

Характеристики электродегидраторов приведены

ниже:

Показатели Верти- Шаровой Горизонтальные

кальный ЭДШ-600 1ЭГ-160 2ЭГ-160

Диаметр, м 3 10,5 3,4 3,4

Объем, м3 30 600 160 160

Допустимая

температура", °С ' . . 70—80 100 ПО 160

Расчетное давление, МПа 0,34 0,69 0,98 1,76

Производительность, т/ч 10—12 230—250 180—190 200—250

Напряжение между

электродами, кВ .... 27—33 32—33 22—44 22—44

Напряженность

электрического поля, кВ.'см 2—3 2—3 1,0—1,5 1,0—1,5

Электрообессоливающие установки проектируют

двухступенчатыми: в электродегидраторах I ступени

удаляется 75—80 % (масс.) соленой воды и 95—

98 % (масс.) солей, а в электродегидраторах II

ступени — 60—65 % (масс.) оставшейся

эмульсионной воды и примерно 92 % (масс.) оставшихся солей.

Число устанавливаемых электродегидраторов при

двухступенчатом обессоливании зависит от объема и

качества (т. е. содержания воды, солей и стойкости

эмульсий) обрабатываемой нефти, от типа и

производительности аппарата. Для современных

электрообессоливающих установок проектируют только

горизонтальные электродегидраторы, которые входят

в состав комбинированных установок ЭЛОУ—AT и

ЭЛОУ—АВТ. Преимуществами горизонтальных

аппаратов являются: большая площадь электродов,

следовательно, и большая удельная

производительность (объем нефти на единицу сечения аппарата);

меньшая вертикальная скорость движения нефти,

а значит, и лучший отстой воды; возможность

проведения процесса при более высоких температурах и

давлениях. Подача сырой нефти в низ аппарата

обеспечивает ее дополнительную промывку и

прохождение через два электрических поля: слабое —

между зеркалом воды и нижним электродом и

сильное — между электродами. Повышение напряжения

между электродами сверх допустимого (22—44 кВт)

нежелательно, так как это вызывает обратный

эффект — диспергирование капелек воды и увеличение

стойкости эмульсии.

Аппараты и технологические потоки на

двухступенчатой обессоливающей установке с

горизонтальными электродегидраторами показаны на схеме

1-2. Сырая нефть насосом / прокачивается через

теплообменники 2, паровые подогреватели 3 (на

комбинированной установке ЭЛОУ—AT через

теплообменники боковых погонов) и с температурой

ПО—120 °С поступает в электродегидратор I ступени

4. Перед насосом 1 в нефть вводится деэмульгатор,

а после подогревателей 3 — раствор щелочи,

который подается насосом 7. Кроме того, в нефть

добавляется отстоявшаяся вода, которая отводится из элек-

тродегидратора II ступени и закачивается в

инжекторный смеситель 5 насосом 13. С помощью насоса 8

предусмотрена также подача свежей воды. В

инжекторном смесителе 5 нефть равномерно перемешивается

со щелочью и водой. Раствор щелочи вводится для

подавления сероводородной коррозии для

нейтрализации кислот, попадающих в нефть при кислотной

обработке скважин, а вода —для вымывания

кристаллов солей.

Нефть поступает в низ электродегидратора 4

через трубчатый распределитель 21 с

перфорированными горизонтальными отводами. Обессоленная

нефть выводится из электродегидратора сверху через

коллектор 19, конструкция которого аналогична

конструкции распределителя. Благодаря такому

расположению устройств ввода и вывода нефти

обеспечивается равномерность потока по всему сечению

аппарата. Отстоявшаяся вода отводится через

дренажные коллекторы 22 в канализацию или в

дополнительный отстойник 12 (в случае нарушения в элек-

тродегидраторе процесса отстоя). Из отстойника

насосом 14 жидкая смесь возвращается в процесс.

Из электродегидратора I ступени сверху не

полностью обезвоженная нефть поступает под давлением

в электродегидратор II ступени. В диафрагмовом

смесителе 10 поток нефти промывается свежей

химически очищенной водой, подаваемой насосом 8.

Вода для промывки предварительно нагревается

в паровом подогревателе 9 до 80—90 °С; расход воды

составляет 5—10 % (масс.) на нефть. Обессоленная и

обезвоженная нефть с верха электродегидратора II

ступени отводится с установки в резервуары

обессоленной нефти, а на комбинированных установках она

9

РИС. 1-2. Аппаратурно-технологическая схема электрообессоливающей установки (ЭЛОУ):

клапаны

1, 7, 8. 13. 14 — насосы; 2 — теплообменники; 3. 9 — подогреватели; 4, 11 — электродегидраторы; 5 — инжекторный смеситель; 6

автоматического сброса соленой воды; 10 — диафрагмовый смеситель; 12 — отстойник; 15 — смотровой фонарь.

подвесные изоляторы; П — шины подвода электрического тока; /8 — трансформатор; 19 —коллектор обес-

электроды; 21 — распределитель ввода сырья; 22 — коллектор соленой воды.

Устройство электродегпдратора; 16

соленной нефти; 20

нагревается и подается в ректификационную колонну

атмосферной установки.

Уровень воды в электродегидраторах

поддерживается автоматически. Часть воды, поступающей

в канализацию из электродегидраторов I и II

ступеней, проходит смотровые фонари 15 для контроля

качества отстоя.

В таблице приведены показатели работы

двухступенчатых ЭЛОУ на различных нефтях.

Технико-экономические показатели работы

установки ЭЛОУ 10/6 и блока горизонтальных

электродегидраторов на комбинированной установке

ЭЛОУ—АВТ-6 приведены ниже:

Показатели

Производительность, тыс. т в год

Число электродегидраторов ....

Расход пара на нагрев сырья,

тыс. МДж

Расход электроэнергии, тыс. мВт-ч

Три

ЭЛОУ 10/6

6000

6

900

1,64

Блок

ЭЛОУ-АВТ-6

6000

8

0,79

Показатели

Завод, нефть

. ^плотность d± 1

Московский НПЗ,

ромашкинская

(0,868)

Омский НПЗ,

тюменская (0,858)

Новоуфимский

НПЗ

тюменская

(0,860)

арланская

(0,890)

Красководский,

котуртепинская

(0,858)

работы ЭЛОУ на НПЗ:

Содержание

до ЭЛОУ

воды,

%

1,00

1,20

1,1

0,4

0,51

солей.

мг/л

1220

180

200

697

456

Содержание

ЭЛОУ

воды.

%

0,1

0,1

0,08

0,15

сутствие

солей,

мг/л

10

3

6

10

49 *

Расход деэмуль-

гатора (г/т)

Дисоль-

ван+ОЖК

(25)

Дисольван

или ОЖК (20)

\ ОЖК или

| сепарол (30)

Дисольван

(8)

Нефть промывается морской водой.

Глава II

Первичная перегонка нефти и вторичная перегонка

бензиновых дистиллятов

Установки первичной переработки нефти

составляют основу всех нефтеперерабатывающих заводов, от

работы этих установок зависят качество и выходы

получаемых компонентов топлив, а также сырья для

вторичных и других процессов переработки нефти.

В промышленной практике нефть разделяют на

фракции, различающиеся температурными пределами

выкипания. Это разделение проводят на установках

первичной перегонки нефти с применением процессов

нагрева, дистилляции и ректификации, конденсации

и охлаждения. Прямую перегонку осуществляют при

атмосферном или несколько повышенном давлении,

а остатков — под вакуумом. Атмосферные и

вакуумные трубчатые установки (AT и ВТ) строят отдельно

10

друг от друга или комбинируют в составе одной

установки (АВТ).

Атмосферные трубчатые установки (AT)

подразделяют в зависимости от технологической схемы на

следующие группы:

1) установки с однократным испарением нефти;

2) установки с двукратным испарением нефти;

3) установки с предварительным испарением

в эвапораторе легких фракций и последующей

ректификацией.

Третья группа установок является практически

вариантом второй, поскольку в обоих случаях нефть

подвергается двукратному испарению.

Вакуумные трубчатые установки (ВТ)

подразделяют на две группы:

1) установки с однократным испарением мазута;

2) установки с двукратным испарением мазута

(двухступенчатые).

Вследствие большого разнообразия

перерабатываемых нефтей и широкого ассортимента получаемых

продуктов и их качества применять одну типовую

схему не всегда целесообразно. Широко

распространены установки с предварительной отбензинивающей

колонной и основной ректификационной

атмосферной колонной, работоспособные при значительном

изменении содержания в нефтях бензиновых фракций

и растворенных газов.

Диапазон мощностей заводских установок AT и

АВТ широк — от 0,6 до 8 млн. т перерабатываемой

нефти в год [1, 2 ]. Преимущества установок большой

единичной мощности известны: при переходе к

укрупненной установке взамен двух или нескольких

установок меньшей пропускной способности

эксплуатационные расходы и первоначальные затраты на 1 т

перерабатываемой нефти уменьшаются, а

производительность труда увеличивается. Накоплен опыт по

увеличению мощности многих действующих

установок AT и АВТ за счет их реконструкции, в результате

чего значительно улучшены их

технико-экономические показатели. Так, при увеличении пропускной

способности установки АТ-6 на 33 % (масс.) путем ее

реконструкции производительность труда

повышается в 1,3 раза, а удельные капитальные вложения и

эксплуатационные расходы снижаются

соответственно на 25 и 6,5 %.

Комбинирование АВТ или AT с другими

технологическими установками также улучшает технико-

экономические показатели и снижает себестоимость

нефтепродуктов. Уменьшение удельных капитальных

затрат и эксплуатационных расходов достигается,

в частности, сокращением площади застройки и

протяженности трубопроводов, числа промежуточных

резервуаров и энергетических затрат, а также

снижением общих затрат на приобретение и ремонт

оборудования. Примером может служить отечественная

комбинированная установка ЛК-6у (см. гл. XIV),

состоящая из следующих пяти секций: электрообессо-

ливание нефти и ее атмосферная перегонка

(двухступенчатая AT); каталитический риформинг с

предварительной гидроочисткой сырья (бензиновой

фракции); гидроочистка керосиновой и дизельной

фракций; газофракционирование.

Процесс первичной переработки нефти наиболее

часто комбинируют с процессами обезвоживания и

обессоливания, вторичной перегонки и стабилизации

бензиновой фракции: ЭЛОУ—AT, ЭЛОУ—АВТ,

ЭЛОУ—АВТ — вторичная перегонка, АВТ —

вторичная перегонка.

Для удаления легких компонентов из

дистиллятов при прохождении ими отпарных колонн

используется открытый перегретый водяной пар. На

некоторых установках с этой целью применяют

кипятильники, обогреваемые более нагретым нефтепродуктом,

чем отводимый из отпарной колонны дистиллят.

Расход водяного пара составляет: в атмосферную

колонну 1,5—2,0 % (масс.) на нефть, в вакуумную

колонну 1,0—1,5 % (масс.) на мазут, в отпарную

колонну 2,0—2,5 % (масс.) на дистиллят.

В ректификационных секциях установок AT и

АВТ широко применяют промежуточное

циркуляционное орошение, которое располагают наверху

секции (непосредственно под тарелкой вывода

бокового дистиллята). Отводят циркулирующую флегму

двумя тарелками ниже (не более). В вакуумных

колоннах верхнее орошение обычно циркулирующее,

и для уменьшения потерь нефтепродукта через верх

колонны для него необходимы 3—4 тарелки.

Для создания вакуума применяют

барометрический конденсатор и двух- или трехступенчатые

эжекторы (двухступенчатые используют при глубине

вакуума 6,7 кПа, трехступенчатые — в пределах

6,7—13,3 кПа). Между ступенями монтируют

конденсаторы для конденсации рабочего пара

предыдущей ступени, а также для охлаждения отсасываемых

газов. В последние годы широкое использование

вместо барометрического конденсатора нашли

поверхностные конденсаторы. Применение их не только

способствует созданию более высокого вакуума в

колонне, но и избавляет завод от огромных количеств

загрязненных сточных вод, особенно при переработке

сернистых и высокосернистых нефтей.

В качестве холодильников и

конденсаторов-холодильников широко применяют аппараты воздушного

охлаждения (АВО). Использование АВО приводит

к уменьшению расхода воды, первоначальных затрат

на сооружение объектов водоснабжения,

канализации, очистных сооружений и снижению

эксплуатационных расходов.

Многие атмосферные колонны на современных

AT и АВТ оснащены клапанными и S-образными

тарелками; вакуумные — клапанными,

решетчатыми, ситчатыми. Ниже указаны число и тип тарелок

на установках:

Колонна

Число

тарелок

Тип тарелок

Атмосферная предвари

тельного испарения

Атмосферная основная

Вакуумная

Установка

28

Отпарная

49

18

АВТ

Клапанные (верх—двух-

поточные, низ —четы-

рехпоточные)

Клапанные

Верх — клапанные, S-об-

разные, низ —

решетчатые, струйные

Клапанные

Установка АТ-6

Атмосферная

предварительного испарения

верх

низ

Атмосферная основная

верх

низ

Вторичной перегонки

22

5

38

5

60

S-образные решетчатые

(или S-образные)

S-образные

То же

Решетчатые

11

На установках первичной переработки нефти

достигнута высокая степень автоматизации. Так, на

заводских установках используют автоматические

анализаторы качества («на потоке»), определяющие:

содержание воды и солей в нефти, температуру

вспышки авиационного керосина, дизельного

топлива, масляных дистиллятов, температуру

выкипания 90 % (масс.) пробы светлого нефтепродукта,

вязкость масляных фракций, содержание продукта

в сточных водах. Некоторые из анализаторов

качества включаются в схемы автоматического

регулирования. Например, подача водяного пара в низ отпар-

ной колонны автоматически корректируется по

температуре вспышки дизельного топлива, определяемой

с помощью автоматического анализатора

температуры вспышки. Для автоматического непрерывного

определения и регистрации состава газовых потоков

применяют хроматографы.

Установка атмосферной перегонки нефти

На атмосферных нефтеперегонных установках

нефть или смесь нефтей обычно разделяется на четыре

дистиллятные фракции и остаток — мазут.

Побочным продуктом является смесь углеводородных

газов, часто содержащая сероводород, который

образуется из нестойких соединений серы при нагреве

нефти.

Установка, схема которой представлена на рис.

П-1, —двухколонная (по числу основных колонн:

первая — простая, вторая — сложная, без учета

внешних отпарных колонн) с двукратным испарением

сырья. До поступления в первую ректификационную

колонну, называемую также испарительной

колонной, нефть нагревается только в теплообменниках,

проходя в них одним, двумя или несколькими

параллельными потоками. Верхним продуктом первой

колонны являются легкая бензиновая фракция и

небольшое количество газа. Остальные дистилляты,

выводимые с установки, а также мазут получаются

во второй колонне. Обе колонны обслуживаются

общей трубчатой печью. Часть нижнего продукта

испарительной колонны циркулирует между печью и

первой колонной, этим достигается снабжение ее

отгонной секции дополнительным количеством тепла.

Ниже описана технологическая схема

двухступенчатой установки атмосферной перегонки.

Обессоленная нефть, нагнетаемая насосом 8,

проходит двумя параллельными потоками группу

теплообменников 10, И, 23, 26, 29 и нагретая до

температуры 200—220 °С поступает в среднюю часть

колонны 2. Ректификационная колонна 2 работает

при избыточном давлении, достигающем на

некоторых установках 0,45 МПа.

Пары легкого бензина (конец кипения этой

фракции в одних случаях равен 85 °С, а в других — 140

или 160 °С) по выходе из колонны 2 конденсируются

в аппарате воздушного охлаждения 3. Далее

конденсат и сопутствующие газы, охлажденные в водяном

холодильнике 4, разделяются в газосепараторе 5.

Отсюда легкий бензин насосом 7 направляется

в секцию (блок) стабилизации и вторичной

перегонки. Часть легкого бензина возвращается как

орошение в колонну 2.

Газ

Газ

Фракция тяжелого

бензина

РИС. lit. Технологическая схема установки атмосферной перегонки нефти:

1,7—9, 12, 13, 20—22 — насосы; 2, 14 — ректификационные колонны; 3, 15, 24, 27, 30 — аппараты воздушного охлаждения; 4, 16, 25, 28,

31 — холодильники; 10, 1.1, 23, 26, 29 —теплообменники; 5, 17— газосепараторы-водоотделители; 6 — трубчатая печь; 18, 19 — отпарные колонны.

12

Из колонны 2 снизу частично отбензиненная

нефть забирается насосом / и подается в змеевик

трубчатой печи 6. Нагретая в змеевиках печи нефть

поступает в парожидком состоянии в основную

ректификационную колонну 14. Часть же нефти

после печи возвращается как рециркулят, или

«горячая струя», на одну из нижних тарелок

колонны 2.

Верхним продуктом колонны 14 является

бензиновая фракция, более тяжелая по сравнению с

отводимой с верха испарительной колонны 2. По выходе

из колонны 14 пары бензина, а также

сопровождающие их водяные пары конденсируются в аппарате

воздушного охлаждения 15. Охлажденная в водяном

холодильнике 16 смесь разделяется в газосепараторе

17 на газ, водный и бензиновый конденсаты. Жидкая

бензиновая фракция из газосепаратора 17 (или

дополнительного водоотделителя, не показанного на

схеме) забирается насосом 22 и подается в секцию

вторичной перегонки. Часть бензина этим же

насосом возвращается в колонну 14, на ее верхнюю

тарелку, как орошение.

Фракции 140—240 и 240— 350 °С (или 140—220

и 220—350 °С) выводятся из отпарных колонн 18 и 19,

прокачиваются с помощью насосов 20 и 21 и

охлаждаются в последовательно соединенных аппаратах.

Первая — керосиновая фракция — в

теплообменнике 23, аппарате воздушного охлаждения 24 и

водяном кожухотрубном холодильнике 25;

вторая — фракция дизельного топлива — в

теплообменнике 26, холодильнике 27 и водяном

холодильнике 28.

Под нижние тарелки отпарных колонн вводится

перегретый водяной пар.

Тяжелый неиспаренный остаток нефти в смеси

с жидкостью, стекающей с последней тарелки

концентрационной секции колонны 14, проходя нижние

шесть тарелок в колонне, продувается перегретым

водяным паром. Мазут, освобожденный в

значительной мере от низкокипящих фракций, с низа колонны

14 направляется насосом 13 через теплообменник 29

и холодильники 30 и 31 в резервуар. В колонне 14

имеются два циркуляционных орошения, тепло

которых отдается нефти в теплообменниках 10 и //.

Последовательность прохождения нефтью

теплообменников может быть и иной, чем показано на

схеме.

Температура и давление в основных аппаратах

установки AT:

Температура, СС

подогрева нефти в теплообменниках .... 200—230

подогрева отбензиненной нефти в змеевиках

трубчатой печи 330—360

паров, уходящих из отбензинивающей колонны 120—140

внизу отбензинивающей колонны 240—260

паров, уходящих из основной колонны . .'. 120—130

внизу основной колонны 340—355

Давление, МПа

в отбензинивающей колонне 0,4—0,5

в основной колонне 0,15—0,2

Материальный баланс установки зависит от

потенциального содержания светлых нефтепродуктов

в нефти, от требуемого ассортимента их, а также от

четкости фракционирования.

Ниже дан пример материального баланса

установки AT при переработке ромашкинской и самот-

лорской нефтей:

Взято, % (масс.)

Нестабильная нефть .

Вода эмульсионная

Ромашкин-

ска я нефть

100,0

0,1

Самотлор-

ская нефть

100,0

0,!

Итого.

100,1

100,1

Получено, % (масс.)

Углеводородный газ

Бензиновая фракция (н. к. —140 °С)

Керосиновая фракция (140—240 °С)

Дизельная фракция (240—350 °С)

Мазут (>350 °С)

Потери

1,0

12,2

16,3

17,0

52,7

0,9

1,1

18,5

17,9

20.3

41,4

0,9

Итого.

100,1

!00,1

Обычно на верх атмосферной колонны в качестве

острого орошения подается верхний дистиллят,

а в различные точки по высоте колонны — несколько

промежуточных циркуляционных орошений (рис.

П-2 *). Промежуточное орошение чаще всего отводят

* Во избежание усложнения обвязки потоков насосы на

схеме приближены к месту вывода соответствующего дистиллята.

РИС. П-2. Варианты подачи орошения в сложную

ректификационную колонну:

/—ректификационная колонна; 2, 8, 10, 13 , 14 — насосы; 3 —

теплообменники; 4, 6—водяные холодильники; 5 —воздушный

конденсатор-холодильник; 7—приемникj орошения и водоотделитель; 9, 11, 12— от-

парные выносные колоны (стриппинги).

13

У

с одной из тарелок, расположенных непосредственно

ниже точки вывода бокового дистиллята (погона),

в выносную отпарную колонну (см. аппараты 11).

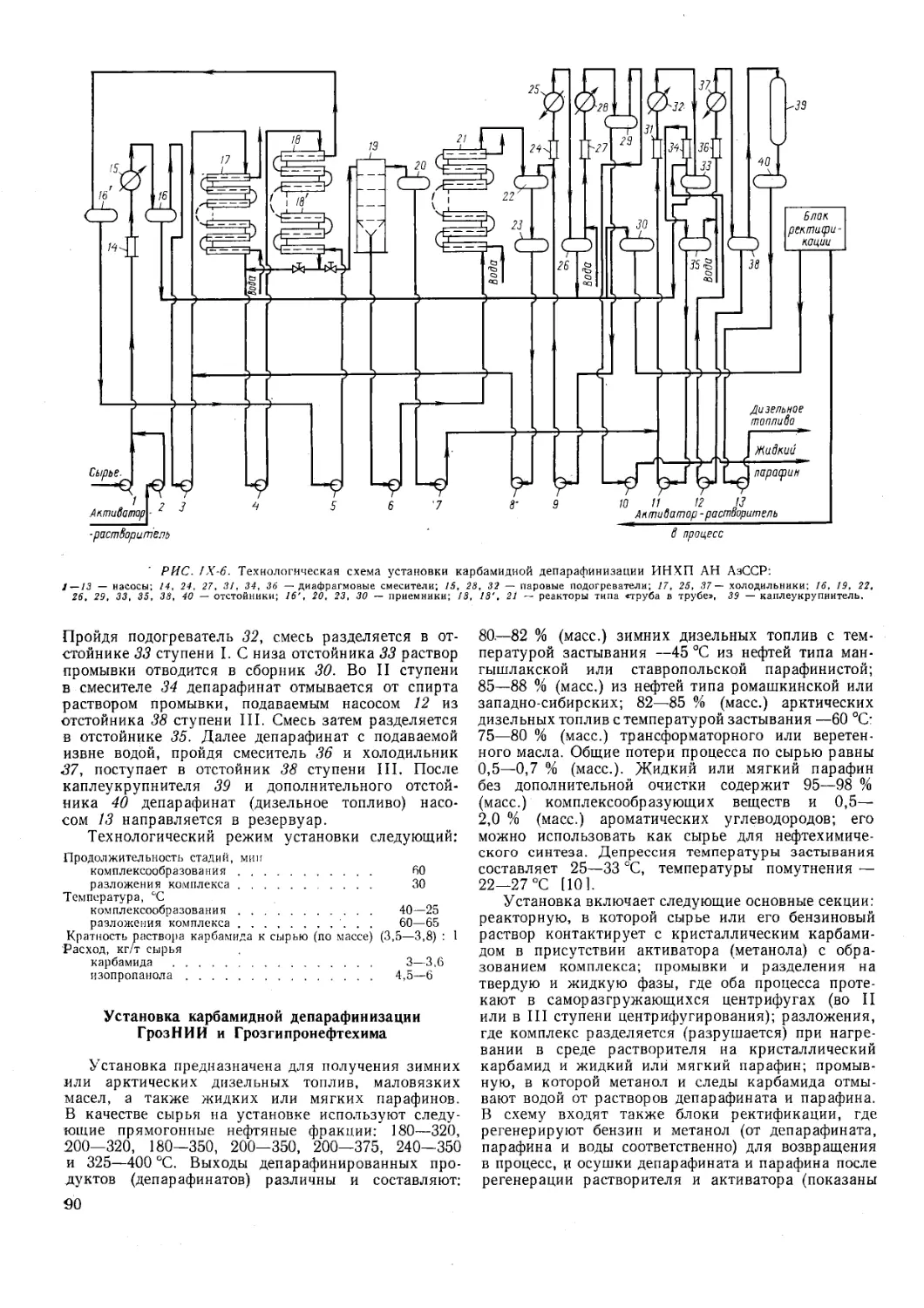

Другой вариант: в качестве промежуточного

орошения используют сам боковой погон, который после

охлаждения возвращают в колонну выше или ниже

точки ввода в нее паров из отпарной выносной

колонны (см. аппараты 9 и 12).

Использование для теплообмена только острого

орошения неэкономично, так как верхний продукт

имеет сравнительно умеренную температуру.

Применяя промежуточное циркуляционное орошение,

рационально используют избыточное тепло колонны

для подогрева нефти, при этом выравниваются

нагрузки по высоте колонны, и это обеспечивает

оптимальные условия ее работы. Выбирая схему

орошения для работы колонны, следует учитывать степень

регенерации тепла, влияние промежуточного

орошения на четкость ректификации и размеры аппарата.

Анализ работы атмосферных колонн показал, что

оптимальной будет схема, при которой острым

(верхним) орошением колонны снимается около 40 %

тепла и двумя промежуточными — около 30 %

каждым. Режим работы колонн установки АТ-6

(числитель— верх, знаменатель — низ) и их

характеристики приведены ниже:

Колонна

Предварительная

(испарительная)

Основная

яО

0.0

с я

120

240

140

320

Давление,

МП а

0,56

0,58

0,15

Диаметр, м

3,8

7,0

Высота, м

30,2

45,9

Число

тарелок

22

38

Установка атмосферно-вакуумной перегонки нефти

Установка предназначена для получения из нефти

дистиллятов бензина, керосина, дизельного топлива,

трех масляных фракций разной вязкости и гудрона

[2]. Кроме этих продуктов на установке получаются

сухой и жирный газы, сжиженный газ (рефлюкс),

легкий вакуумный газойль. На перегонку обычно

поступают нефти или смеси нефтей с содержанием

светлых дистиллятов (выкипающих до 350 °С) от

42 до 50 % (масс).

Современные установки большой мощности

состоят из следующих блоков:

предварительного нагрева нефти в

теплообменниках;

электрообессоливания и обезвоживания нефти

(блок ЭЛОУ);

последующего нагрева в теплообменниках;

отбензинивания нефти (колонна повышенного

давления с нагревательной печью);

атмосферной колонны (с нагревательной печью и

отпарными колоннами);

фракционирования мазута под вакуумом (с

нагревательной печью, отпарными колоннами и системой

создания вакуума);

стабилизации и вторичной перегонки бензина на

узкие фракции.

Технологическая схема установки представлена

на рис. П-3. Исходная нефть насосом 1 несколькими

параллельными потоками (на схеме показаны четыре

потока) проходит через группу теплообменников 7, 8,

9, 10, 11, 12 и 13, где она нагревается до температуры

100—130 °С. Использование такой системы нагрева

нефти позволяет создать более эффективный

теплообмен. После теплообменников для усреднения

температуры потоки нефти смешиваются в общем

коллекторе (на схеме не показан). Далее нефть снова

четырьмя параллельными потоками направляется

в две ступени электродегидраторов 14 (блок ЭЛОУ).

По выходе из блока ЭЛОУ нефть нагревается вначале

в параллельно включенных теплообменниках 15

и 16, а затем в теплообменнике 18.

Нагретая до 200—250 °С нефть поступает в отбен-

зинивающую колонну 19 по двум тангенциальным

вводам. Из этой колонны сверху уходят газы, пары

воды и легкой бензиновой фракции (с концом

кипения 120—160 °С). Для конденсации паров и

охлаждения смеси служат аппарат воздушного охлаждения

20 и расположенный за ним водяной холодильник

21. В сепараторе 22 от сконденсированной легкой

бензиновой фракции отделяются газ и вода. Газ,

пройдя клапан, регулирующий давление в системе

колонна 19 — сепаратор 22, направляется в секцию

очистки от сероводорода, а вода с низа

сепаратора 22, который снабжен регулятором межфазового

уровня (вода—бензин), поступает в систему очистки

сточных вод.

Циркулирующая часть бензина (орошение)

возвращается в колонну с помощью насоса 25, а

балансовое его количество отводится из этого блока и

передается в блок стабилизации бензина, в колонну-

стабилизатор 59. Для поддержания температуры низа

колонны 19 частично отбензиненная нефть забирается

насосом 24, проходит змеевики печи 23 и, нагретая до

350—370 °С, возвращается в нижнюю часть колонны.

Балансовое количество отбензиненной нефти с

помощью насоса 26 проходит через змеевики печи 27

и с температурой 370—380 °С подается по двум

тангенциальным вводам в атмосферную

колонну 30.

Из колонны 30 сверху отводятся пары тяжелого

бензина и воды, а также газы разложения,

образовавшиеся при нагреве нефти в печи 27; они проходят

аппарат воздушного охлаждения 31 и водяной

холодильник 32. Полученная газожидкостная смесь газ—

бензин—вода разделяется в сепараторе 33, с верха

которого уходит газ (в топливную систему), а с низа —

водяной конденсат (отводится, дренируется, .в

систему очистки воды). Конденсат тяжелой бензиновой

фракции отводится насосом 44 и Вместе с фракцией

легкого бензина передается на стабилизацию. В

качестве орошения атмосферной колонны 30

используется верхнее циркуляционное орошение.

Циркулирующая жидкость (флегма) с третьей тарелки

(сверху) колонны 30 поступает через аппарат

воздушного охлаждения 34 и водяной холодильник 37 на

прием насоса 43 и этим насосом закачивается на

верхнюю тарелку колонны.

Керосиновая фракция выводится с низа отпарной

колонны 35 насосом 42 через теплообменник 7 и

аппарат воздушного охлаждения 6 отводится с

установки.

Фракция дизельного топлива выводится из

отпарной колонны 36 насосом 41. Тепло дизельного

(Топлива используется в теплообменнике-подогревателе

14

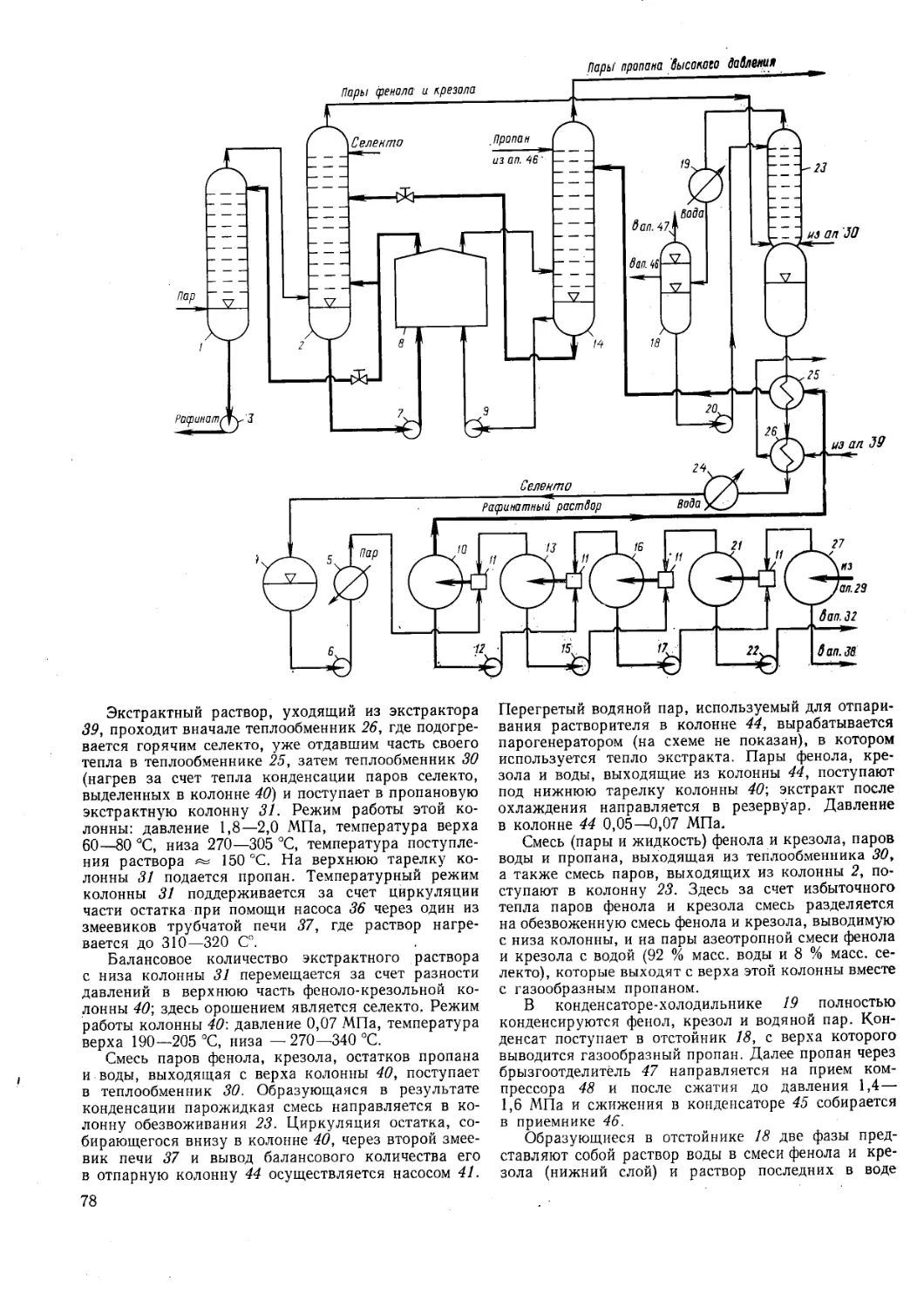

78 колонны 68, затем — в теплообменнике 9. После

охлаждения в аппарате воздушного охлаждения 4

фракция дизельного топлива отводится с установки.

Для увеличения отбора дизельного топлива в низ

колонны 30 подается перегретый (400 °С) водяной

пар. Пар подается и в отпарные колонны 35 и 36 для

удаления легких фракций.

Атмосферная колонна 30 имеет еще два

циркуляционных орошения. Среднее циркуляционное

орошение — флегма забирается с ректификационной

отборной тарелки насосом 38, прокачивается через

теплообменник 10, аппарат воздушного охлаждения

28 и возвращается в колонну 30 на три тарелки выше

отборной. Нижнее циркуляционное орошение —

флегма забирается с отборной тарелки насосом 39,

прокачивается через теплообменник 15, аппарат

воздушного охлаждения 29 и возвращается в колонну

на третью расположенную выше тарелку.

С низа атмосферной колонны 30 насосом 40

откачивается мазут, который нагревается в змеевике

вакуум-печи 56 и по двум тангенциальным вводам

подается в вакуумную колонну 48. В сечении

питания этой колонны над вводом сырья установлены

отбойные тарелки для предотвращения «заноса»

капель жидкого остатка. Для орошения верха

колонны 48 используется верхнее циркуляционное

орошение: первая масляная фракция с третьей

верхней тарелки вакуумной колонны забирается насосом

51, прокачивается через теплообменник 12, аппарат

воздушного охлаждения 47 и после него

циркулирующая часть возвращается на верхнюю тарелку

колонны 48. Балансовое количество первой масляной

фракции отводится с установки.

Неконденсирующиеся вверху вакуумной колонны

компоненты, представляющие смесь легких фракций,

газов разложения, паров воды и воздуха

(засасываемый через неплотности), выводятся из колонны 48

и охлаждаются в аппарате воздушного охлаждения

46 (его может и не быть), затем в водяной

холодильник поверхностного типа 45, после которого

газожидкостная смесь поступает в систему создания

вакуума (см. ниже, рис. П-4).

Вторая масляная фракция выводится с низа

отпарной колонны 49 насосом 54 и после

теплообменника 11, аппарата воздушного охлаждения 3

откачивается с установки. Третья масляная фракция

отводится с низа отпарной колонны 50 и направляется

насосом 52 через теплообменник 13 и аппарат

воздушного охлаждения 2 в резервуар.

Нижнее циркуляционное орошение вакуумной

колонны 48 осуществляется с помощью насоса 55,

которым флегма возвращается через теплообменники

16 и аппарат воздушного охлаждения 17 в колонну.

Для увеличения отбора третьей масляной фракции

в низ колонны 48 подают водяной пар. Гудрон с низа

колонны 48 забирают насосом 53 и откачивают с

установки через теплообменники 18 и 8 и аппарат

воздушного охлаждения 5.

Нестабильные бензины из сепараторов 22 и 33

насосами 25 и 44 двумя параллельными потоками

вначале проходят теплообменники 60 и 61, затем

поступают в колонну 59. Питание колонны двумя

потоками бензинов (легкого и тяжелого) в различные

секции позволяет уменьшить расход энергии на

стабилизацию бензина. В колонне 59 из бензиновой

фракции удаляются растворенные газы, которые

выводятся сверху и направляются в аппарат

воздушного охлаждения 58, затем в водяной холодильник 57

и сепаратор 72. В сепараторе 72 жирный газ

отделяется от сконденсированных легких углеводородов,

сжиженного газа (рефлюкса). Циркулирующая часть

сжиженного газа нагнетается насосом 73 на верх

колонны 59 в качестве орошения, а балансовое

количество отводится на установку

газофракционирования, куда также направляют и жирный газ. Подвод

тепла в низ стабилизационной колонны 59

осуществляется циркуляцией стабильного бензина с помощью

насоса 74 через змеевик печи 75.

Стабильный бензин отбирается с низа колонны 59

и передается в блок вторичного фракционирования

в колонны 62 и 68. С верха колонны 62 отводится

фракция н. к. —85 °С, которая направляется в

колонну 68 в качестве парового питания.

Циркулирующая часть фракции н. к. —85 °С поступает в аппарат

воздушного охлаждения 65, далее в холодильник 66,

сборник 67 и насосом 77 подается на орошение

колонны 62. С низа колонны 62 фракция 85—120 °С

(или 85—180 °С) отводится с установки через

теплообменник 61 и аппарат воздушного охлаждения 63.

С верха колонны 68 отводится фракция н. к. —62 °С,

которая поступает в аппарат воздушного охлаждения

69, водяной холодильник 70, сборник 71, откуда

циркулирующая часть подается на орошение

колонны 68, а балансовое количество отводится с

установки. Тепло в низ колонны 68 подводится от

теплообменника 78 за счет тепла дизельного топлива.

Выводимая с низа колонны 68 фракция 62—85 °С

насосом 79 отводится с установки через

теплообменник 60 и аппарат воздушного охлаждения 64.

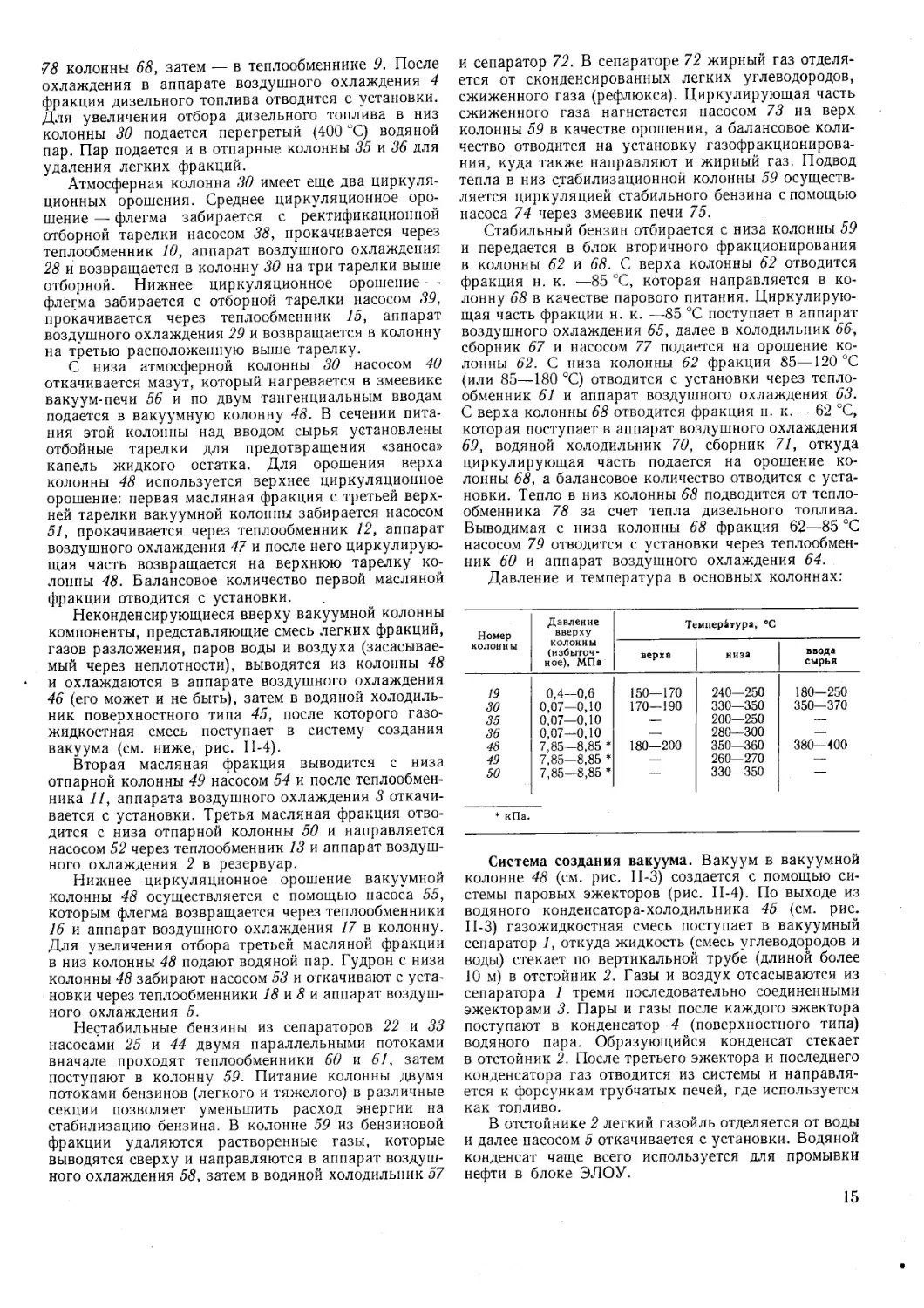

Давление и температура в основных колоннах:

Номер

колонны

19

30

35

36

48

49

50

Давление

вверху

колонны

(избыточное), МПа

0,4—0,6

0,07—0,10

0,07—0,10

0,07—0,10

7,85—8,85 *

7,85—8,85 *

7,85-8,85 *

Температура, °С

верха

150—170

170—190

180—200

низа

240—250

330—350

200—250

280—300

350—360

260—270

330—350

ввода

сырья

180—250

350—370

380—400

* кПа.

Система создания вакуума. Вакуум в вакуумной

колонне 48 (см. рис. П-3) создается с помощью

системы паровых эжекторов (рис. П-4). По выходе из

водяного конденсатора-холодильника 45 (см. рис.

П-3) газожидкостная смесь поступает в вакуумный

сепаратор /, откуда жидкость (смесь углеводородов и

воды) стекает по вертикальной трубе (длиной более

10 м) в отстойник 2. Газы и воздух отсасываются из

сепаратора / тремя последовательно соединенными

эжекторами 3. Пары и газы после каждого эжектора

поступают в конденсатор 4 (поверхностного типа)

водяного пара. Образующийся конденсат стекает

в отстойник 2. После третьего эжектора и последнего

конденсатора газ отводится из системы и

направляется к форсункам трубчатых печей, где используется

как топливо.

В отстойнике 2 легкий газойль отделяется от воды

и далее насосом 5 откачивается с установки. Водяной

конденсат чаще всего используется для промывки

нефти в блоке ЭЛОУ.

15

•#

Фракция

-^

'керосина

Гудрон ^ L

Фракция

дизельного

топлива

F Масля- i_

мая

(рр акция

Ш Масля- /

на я

срракция

1

Исходная несрть \^|

Г"\

I Масля-\

на я срракция

Вода

В систему

создания

Вакуума

Ь-

'V-с=г

V

£J

ч

flop

г- /

У-

iU jU

{У

56-

Щ,

51

52

53

54

55

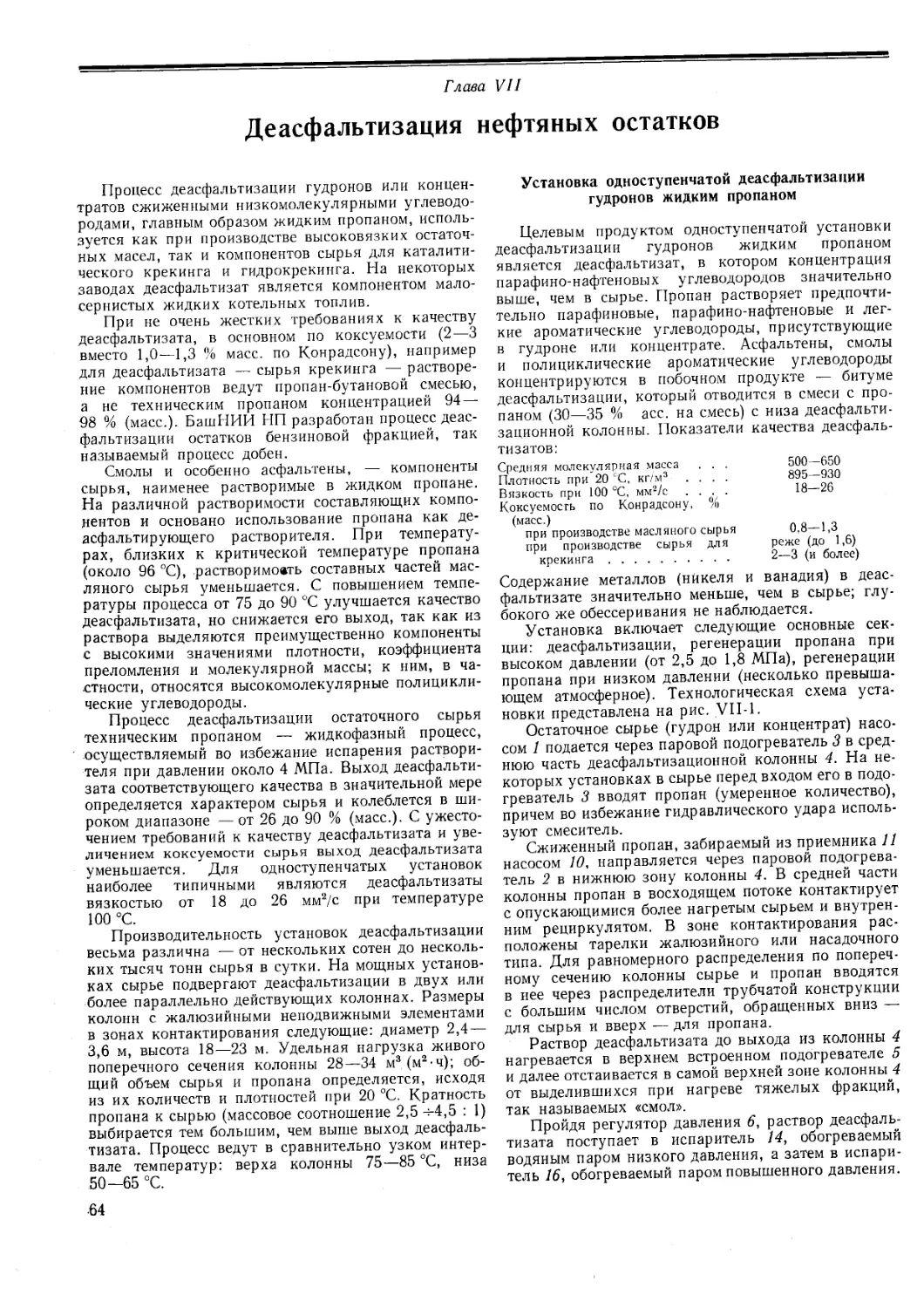

РИС. II-3. Технологическая схема высокопроизводительной

38-44, 51-55, 73, 74, 76, 77, 79, 80 -насосы; 2-6, 17, 20, 28, 29, 31, 34, 46, 47rStT 63-65, 69 -аппараты воздушного

70 — водяные конденсаторы-холодильники; 22, 33, 67, 71, 72 — сепараторы-сборники; 23, 27, 56, 75 — печи; 30 — основная атмосферная

?9 30

<Sh

из an. 18

м

23

В an. Ю

" 'i Н

\л

24

SadaYlA^

G?3

4

ii

pi

й

/7(7/7

,?5,?6 27 Jfl J9

flff/7. /5

8 an. 3

San. 7

в an. 56

w

A

4/

42 43

A

44

установки первичной переработки нефти:

охлаждения; 7—13, IS, 16, 18, 60, 61, 78 — теплообменники; 14 — электродегидраторы; 19 — колонна отбензинивания нефти; 21л 32, 37.

колонна; 35, 36, 49, 50 — отпарные колонны; 48 — вакуумная колонна; 59 —стабилизатор; 62—68 — колонны вторичного фракционирования бензина.

2 Под ред. Б. И. Бондаренко

г~——

17

Jfe

Вода холодная

изапЛЙ

(рис. S-J)

РИС. 11-4. Система создания вакуума:

/ — вакуумный сепаратор; 2 — отстойник; 3 — эжекторы; 4 —

конденсатор; 5 — насос.

Установка вторичной перегонки

бензинового дистиллята

Вторичная перегонка бензинового дистиллята,

представляет собой либо самостоятельный процесс,

либо является частью комбинированной установки,

входящей в состав нефтеперерабатывающего завода.

На современных заводах установки вторичной

перегонки бензинового дистиллята предназначены для

получения из него узких фракций. Эти фракции

используют в дальнейшем как сырье каталитического

риформинга — процесса, в результате которого

получают индивидуальные ароматические

углеводороды — бензол, толуол, ксилолы, либо бензин с более

высоким октановым числом. При производстве

ароматических углеводородов исходный бензиновый

дистиллят разделяют на фракции с температурами

выкипания: 62—85 °С (бензольную), 85—115 (120) °С

(толуольную) и 115 (120)—140 СС (ксилольную).

Технологическая схема одной из существующих

установок вторичной перегонки бензина приведена

на рис. П-5. Бензиновый дистиллят широкого

фракционного состава, например от температуры начала

кипения и до 180 °С, насосом 37 прокачивается через

теплообменники 24, 31 и 34 и подается в первый

змеевик печи 4, а затем в ректификационную колонну 3.

Головной продукт этой колонны — фракция н. к. —

85 °С, пройдя аппарат воздушного охлаждения 5

и холодильник 6, поступает в приемник 7. Часть

конденсата насосом 8 подается как орошение на верх

колонны 3, а остальное количество — в колонну 9.

Снабжение теплом нижней части колонны 3

осуществляется циркулирующей флегмой (фракция 85—

180 °С), прокачиваемой насосом 2 через второй

змеевик печи 4 и подается в низ колонны 3. Остаток

с низа колонны 3 направляется насосом 1 в колонну

20.

Уходящие с верха колонны 9 пары головной

фракции (н. к. — 62 °С) конденсируются в аппарате

воздушного охлаждения 10; конденсат, охлажденный

18

в водяном холодильнике 11, собирается в приемнике

12. Отсюда конденсат насосом 13 направляется в

резервуар, а часть фракции служит орошением для

колонны 9. Остаточный продукт — фракция 62—

85 °С — по выходе из колонны 9 снизу направляется

насосом 16 через теплообменник 28 и холодильники

29 и 30 в резервуар. В качестве верхнего продукта

колонны 20 получают фракцию 85—120 °С, которая,

пройдя аппараты 21 и 22, поступает в приемник 23.

Часть конденсата возвращается на верх колонны 20

в качестве орошения, а балансовое его количество

отводится с установки насосом 24 в резервуар.

Фракция 120—140 °С отбирается из внешней

отпарной колонны 25 снизу насосом 27. Эта фракция

после охлаждения в теплообменнике 31 и аппаратах

32 и 33 поступает в резервуар.

Нижний продукт колонны 20 — фракция 140—

180 °С — также направляется в резервуар насосом

17 через теплообменник 34 и аппараты 35 и 36.

Тепло, необходимое для работы отгонных секций

ректификационных колонн 9 и 20, сообщается

соответственно кипятильниками 14 и 19, Внешняя отпар-

ная секция 25 обслуживается кипятильником 26.

В кипятильники 14 и 19 соответствующие рецирку-

ляты подаются насосами 15 и 18. Теплоносителем для

кипятильников является водяной пар.

В каждой ректификационной колонне по 60

тарелок.

Температура и давление в основных аппаратах

установки:

Температура. °С

в колонне 3

верх 104

низ 170

в колонне 9

верх 78

низ 122

в колонне 20

верх 105

низ 168

вывода фракции 120—140 °С . . 130

Давление, МПа

в колонне 3 0,23—0,28

в колонне 9 0,18—0,22

в колонне 20 . 0,02—0,06

Материальный баланс установки зависит от

потенциального содержания узких фракций в бензиновом

дистилляте, а также от четкости ректификации.

Ниже приведен материальный баланс установки

вторичной перегонки бензинового дистиллята

(н. к. — 180 °С) ромашкинской нефти:

Взято, % (масс.)

Сырье (н. к.—180 °С> 100,0

Итого 100,0

Получено, % (масс.)

Головная фракция (н. к. — 62 СС) 10,6

Бензольная фракция (62—85 СС) 14,4

Толуольная фракция (85—120 °С) 23,2

Ксилольная фракция (120—140 °С) 17,2

Остаток (140—180 °С) 33,9

Потери 0,7

Итого 100,0

Рассмотренная схема установки вторичной

перегонки — одна из реализованных на

нефтеперерабатывающем заводе [3].

^L

Вода

e

21 . 22

*н

Орошение f\

— CXI ш-KJ

Вода

12

GEE

Ж

Л

Вода

Фракция

н.к.-£2°С~

23

13

w

6

X

Орошение (и~~ ?/,

Фракция 85-120°С

Пар

W

15

<У сУ(У

/6 17 18

19

<ь

*\

77

от

, 120-IWC

Вода

35 v Jfi

~whieo°c

Вода

Бензиновый

дистиллят.

37

РИС. II-5. Технологическая схема установки вторичной перегонки бензинового дистиллята:

/, 2, 8, 13, 15 — 18, 24, 27, 37 — насосы; 3,9, 20 — колонны; 4 — трубчатая печь; 5, 10, 21 — аппараты воздушного охлаждения; 6, 11.

22, 29, 30, 32, 33, 35, 36 — холодильники; 7, 12, 23 — приемники; 14, 19, 26 — кипятильники; 25 — отпарная колонна; 28, 31, 34 —

теплообменники.

Атмосферно-вакуумная установка

с секцией вторичной перегонки бензина

На атмосферно-вакуумной установке с секцией

вторичной перегонки бензина перегоняют нефть и

мазут на фракции и получают узкие бензиновые

фракции, используемые далее в качестве сырья для

производства ароматических углеводородов. Сырьем

установки служит обессоленная и обезвоженная

нефть. Установки данного типа проектируются на

разные мощности: 1, 2, 3 и 6 млн. т перерабатываемой

нефти в год. Установка включает следующие секции:

блок частичного отбензинивания нефти, так

называемая предварительная эвапорация; блок атмосферной

перегонки нефти; блок стабилизации бензина; блок

вторичной перегонки бензина на узкие фракции;

вакуумная перегонка мазута с целью получения

широкой масляной фракции — вакуумного дистиллята.

Технологическая схема установки представлена на

рис. 11-6.

Обессоленная и обезвоженная нефть насосом

прокачивается через группу теплообменников 9, 11, 27,

23, 67, 69, 65, 74 и с температурой 210 °С поступает

в колонну предварительного испарения (эвапоратор)

8 (на схеме не показан ход нефти через теплообмен-

ные аппараты в связи со сложностью обвязки).

Фракция н. к. — 100 °С уходит с верха колонны и,

пройдя через аппарат воздушного охлаждения 7

и холодильник 6, поступает в сборник 5. Часть этой

фракции насосом 4 подается в качестве орошения

в колонну, а избыток — в сборник 18. В низ колонны

8 подводится тепло за счет циркуляции остатка

насосом / через секцию печи 2.

Частично отбензиненная нефть с низа колонны 8

забирается насосом 3, прокачивается через второй

змеевик печи 2 и подается в основную атмосферную

колонну 20. Верхний продукт этой колонны (фракция

100—180 °С) после охлаждения и конденсации

поступает в сборник 18, где смешивается с верхним

продуктом колонны 8. Из сборника 18 фракция н. к.

—180 °С забирается насосом 19 и подается на

стабилизацию в колонну 29.

В виде боковых погонов колонны 20 отбираются

флегмы в отпарные колонны 21 и 22,в низ которых

подается водяной пар. Фракция 180—240 °С с низа

колонны 21 прокачивается насосом 26 через

теплообменник 27 и аппарат воздушного охлаждения 28

и выводится с установки в резервуар. Верхнее и

нижнее циркуляционные орошения осуществляются

соответственно насосом 13 через теплообменник 9

и холодильник 10, насосом 14 через аппараты // и 12

и возвращаются на лежащие выше тарелки колонны

20. Остаток — фракция выше 350 °С (мазут) —

забирается насосом 15 с низа колонны 20 и направляется

в змеевики печи 61. В низ стабилизационной колонны

29 сообщается тепло за счет циркуляции остатка

насосом 35 через змеевик печи 34. Верх колонны 29

покидают газы, конденсирующиеся и охлаждающиеся

в аппаратах 30 и 31. Они поступают в сборник 32,

откуда часть газов уходит в линию сухого газа.

2*

19

фракция

1вО-240°С

Сжиженный газ

[Вода

J±>

r#^Sh

j ^ si

Нефть обессоленная,

обезвоженная.

нагретая

©■

■■ 3

17

Вода

j \ 11

Вода

-ь

27 2В

31

20

[Ш]

j \ c^ I n—/ ч- / t->J

Ф

(SL

-.27

rsL

z?

1П=

!

йап.61

t

ZJ ' 24

Г#""^1

13

И 15

25 2Б

©J

•?9Ч

Ша

32

3

JJ

0 0/7. 39

Фракция

240-350"С

1

©1

34

■38

6 an. 58

35

36

J7

РИС. 11-6. Схема атмосферно-вакуумной установки с

Л 3, 4, 13—15, 19. 25, 26, 33, 35—37, 42, 44. 45, 49. 56, 59. 60, 71—73 — насосы; 2, 34, 61 —трубчатые печи; 5, 18, 32, 41, 48, 55 —

лаждения; 8, 20, 29, 38, 43, 52. 64 — ректификационные колонны; 9, 11, 23, 27, 58. 65, 67, 69, 74 — теп

Сжиженный газ забирается из сборника 32 насосом

33 и подается на орошение колонны 29; избыток его

выводится с установки в товарный сборник. Остаток

колонны 29 — стабильный продукт — с низа

колонны подается на блок вторичной перегонки

(колонны 38, 43, 52 и 64). В колонне 38 бензин

разделяется на верхний и нижний продукты •—

соответственно фракции н. к. — 85 °С и 85—180 °С.

Фракция н. к. — 85 °С забирается из сборника 41 насосом

42 и возвращается как орошение в колонну 38,

а избыток этой фракции подается в колонну 43, где

она разделяется на фракции н. к. — 62 °С и 62—

85 °С.

В низ колонны 38 тепло сообщается циркуляцией

остатка насосом 36 через змеевик печи 34. Насосом 37

фракция 85—180 °С забирается с низа колонны 38 и

подается в колонну 52, где разделяется на фракции

85—120 °С (верхний продукт), 120—140 СС

(промежуточная фракция) и 140—180 °С (нижний продукт).

Боковой погон колонны 52 направляется в отпарную

колонну 57, с низа которой фракция 120—140 °С

забирается насосом 60, прокачивается через аппарат

воздушного охлаждения 62 и выводится с установки

в резервуар. Тепло в низ колонны 52 сообщается

циркуляцией остатка (фракция 140—180 °С) насосом

44 через змеевик печи 34.

Мазут, нагретый в змеевиках печи 61, подается

в вакуумную колонну 64. Из вакуумной колонны

насосом 72 отбирается широкая масляная фракция

(350—460 °С), которая прокачивается через аппараты

69 и 70 и выводится с установки в резервуар. В низ

колонны 64 подается водяной пар, а вакуум создается

с помощью вакуум-создающего устройства 63. Оста^

ток выше 460 °С (гудрон) забирается из вакуумной

колонны 64 снизу насосом 73, прокачивается через

аппараты 74 и 75 и выводится с установки.

Температура и давление в основных аппаратах

установки:

Температура, СС

сырья на входе в колонну 8 210

верха колонны 8 80

верха колонны 20 НО

низа колонны 29 140

верха колонны 29 60

. продукта на выходе из печи 2 340

продукта на выходе из печи 61 . 410

Давление избыточное, МПа

в колонне 5 (наверху). 0,15

в колонне 20 (наверху) 0,08

в колонне 29 (наверху) 0,8

остаточное в колонне 64 (наверху) * 6,67

* кПа.

Основные продукты и их выход (% масс, на

ромашкинскую нефть) приведены ниже:

Cvxofl газ 1,0 Фракция 180—240 . . 9,9

Фракция н. к.—62 °С 1,2 Фракция 240—350 °С 17,0

Фракция 62—85 °С 2,7 Фракция 350—460 °С 17,8

Фракция 85—120 °С 4,3 Остаток >460 °С . . 35,8

Фракция 120—140 °С 3,2 Потери 0,7

Фракция 140—180 °С 6,4

Побочные продукты используются следующим

образом: фракция н. к. — 62 °С — компонент

автобензина либо сырье установки изомеризации, сухой

газ — в качестве топлива на установке, фракция

140—180 °С — компонент авиакеросина, остаток

>460 °С — сырье для получения окисленных

битумов, либо для установки коксования, либо для

получения остаточных масел.

20

?ращия Фракция

в5-120°С 120-М0°С

Г#^'

67 68

L

Фракция М0-180°С

Фракция до 350°С _

В9^ ' 70

S Фракция 35fl-4S0°C

Остаток более 450 С

72 73

секцией вторичной перегонки бензинового дистиллята:

сборники; 6, 10, 17, 31, 40, 47, 54 — холодильники; 7, 12, 16, 24, 28, 30, 39, 46. 50, 53, 62, 66, 68, 70, 75 — аппараты воздушного ох-

лообменники; 21, 22, 57 — отпарные колонны; 51 — кипятильник; 63 — вакуум-создающее устройство.

Установка двухступенчатой вакуумной

перегонки мазута

Назначение установки двухступенчатой

вакуумной перегонки мазута — производство масляных

дистиллятов менее широкого фракционного состава

по сравнению с получаемыми на одноступенчатых

установках. Согласно проекту, выполненному

институтом Гипрогрознефть, из I ступени — из вакуумной

фракционирующей колонны — отводятся соляр,

гудрон и масляный дистиллят широкого

фракционного состава (350—575 °С). Масляный дистиллят во

II ступени разделяется на три целевых дистиллята:

парафинистый (350—460 °С), автоловый (в основном

фракция 460—490 СС) и цилиндровый (начало

кипения около 490 °С) [4].

Технологическая схема представлена на рис. П-7.

Мазут, нагнетаемый насосом 33, до поступления

в змеевики печи 3 нагревается вначале дистиллятами

(теплообменники 29, 28 и 22 — первый поток мазута;

25 и 24 — второй поток), а затем гудроном в

теплообменниках 1 и 2.

Вакуумная колонна 6 служит для разделения

мазута на соляр, масляный дистиллят широкого

фракционного состава, который собирается в

вакуумном приемнике 7, и гудрон, выводимый из колонны

насосом 5. Приемник 7 снабжен уравнительной

линией (*-*). Соляр, отводимый с полуглухой тарелки

насосом 4, проходит последовательно теплообменник

29 и холодильник 32. После охлаждения часть его

возвращается в верхнюю зону колонны 6, а избыток

направляется в резервуар (на схеме не показан).

Масляный дистиллят забирается насосом 8 и как

теплоноситель прокачивается через аппараты:

теплообменник 28, паровой котел-утилизатор'2.3 и

подогреватель теплофикационной воды 21. По выходе из

холодильника 20 этот рециркулят поступает в

среднюю зону колонны 6. Балансовое количество

масляного дистиллята широкого фракционного состава из