Текст

Иосиф Львович

ГУРЕВИЧ

1901 — 1968

ТЕХНОЛОГИЯ

ПЕРЕРАБОТКИ

НЕФТИ И ГАЗА

часть 1

И.Л. ГУРЕВИЧ

ОБЩИЕ СВОЙСТВА

И ПЕРВИЧНЫЕ МЕТОДЫ

ПЕРЕРАБОТКИ

НЕФТИ И ГАЗА

ИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Под редакцией

канд. техн, наук А. Г. САРДАНАШВИЛИ

и доктора техн, наук А. И. СКОБЛО

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов

нефтяных специальностей

высших учебных заведений

ИЗДАТЕЛЬСТВО «X И МИ Я»

МОСКВА 10 7 2

УДК 665.63 <075.8)

Г-95

Гуревпч И. Л. Технология переработки нефти и газа

Первая часть учебника «Технология переработки нефти и газа»

посвящена первичным методам переработки нефти, а также природных

и попутных нефтяных газов.

В учебнике кратко изложена история развития нефтеперерабаты-

вающей промышленности СССР, рассмотрены физико-химические

свойства углеводородных газов; нефтяных фракции и нефтей, описаны

подготовка их к переработке; методы выделения газового бензина

из нефтяных газов, прямая перегонка нефтей на атмосферных и атмо-

сферно-вакуумных установках, вторичная перегонка нефтяных

фракций. Значительное внимание уделено аппаратурному оформлению

технологических процессов, нх технико-экономическим показателям;

а также вопросам техники безопасности и охраны труда.

Учебник рассчитан па студентов химико-технологических факуль-

тетов нефтяных вузов и может быть использован инженерами нефте-

перерабатывающей и нефтехимической промышленности.

В книге 40 табл., 205 рис.

Рецензенты — кафедра нефтезаводских и химических аппа-

ратов и оборудования Азербайджанского института нефти и химии

им. М. А. Азизбекова (зав. кафедрой доктор технических наук,

профессор С. А. Багатуров) и главный инженер ВНИПИНефть

В. В. Федоров

3-14-7

56-71

СОДЕРЖАНИЕ

Предисловие ....................................................... 9

РАЗДЕЛ ПЕРВЫЙ. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ПЕРЕРАБОТКИ НЕФТИ

И ГАЗА ........................................................... 11

Глава I. Нефтяная и газовая промышленность . . .. ..... 11

Краткий исторический обзор развития нефтеперерабатывающей про-

мышленности ................................................... И

Основные районы добычи п переработки нефти за рубежом и в СССР 14

Структура топливно-энергетического баланса за рубежом и в СССР 15

Краткие сведения о добыче нефти и газа и транспортпрованпи их

с промыслов па нефтеперерабатывающие заводы................... 17

Глава II. Нефть и газ как сырье для переработки . . . . ......... 21

Химическая природа п групповой углеводородный состав нефтей

и нефтяных газов ............................................. 21

Неуглеводородные соединения нефти......................... 27

Глава III. Фпзпко-хпмпческпе свойства нефтей и нефтепродуктов 34

Плотность .................................................. 34

Молекулярный вес ............................................. 38

Давление насыщенных паров..................................... 41

Вязкость ..................................................... 50

Тепловые свойства ............................................ 62

Температуры вспышки, воспламенения, самовоспламенения, засты-

вания и плавления ............................................ 79

Малакометрические свойства нефтепродуктов..................... 84

Растворимость и растворяющая способность...................... 86

Поверхностное натяженпе ..................................... 90

Электрические свойства ....................................... 93

6

Содержание

Оптические свойства............................................ 95

Антпдетонацпонные свойства бензинов........................... 101

Воспламеняемость дизельных топлив......................... . 108

Фракционный состав ........................................... 111

Глава IV. Классификация и товарные характеристики нефтей и

нефтепродуктов ................................................... 121

Классификация нефтей ....................................... 121

Характеристика товарных нефтепродуктов........................ 125

Глава V. Производственно-проектная оценка нефтей и основные

направления их переработки....................................... 147

Производственно-проектная оценка нефтей ...................... 147

Основные направления переработки нефти и газа................. 151

РАЗДЕЛ [ВТОРОЙ. ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ И ГАЗА................ 153

Глава VI. Физические методы переработки природных углеводород-

ных газов......................................................... 153

Подготовка газов к переработке . . .......................... 153

Переработка природных газов . ................................ 163

Хранение п транспортирование сжиженных газов.................. 173

Глава VII. Подготовка нефти к переработке......................... 176

Вредные прпмеси в нефтях...................................... 176

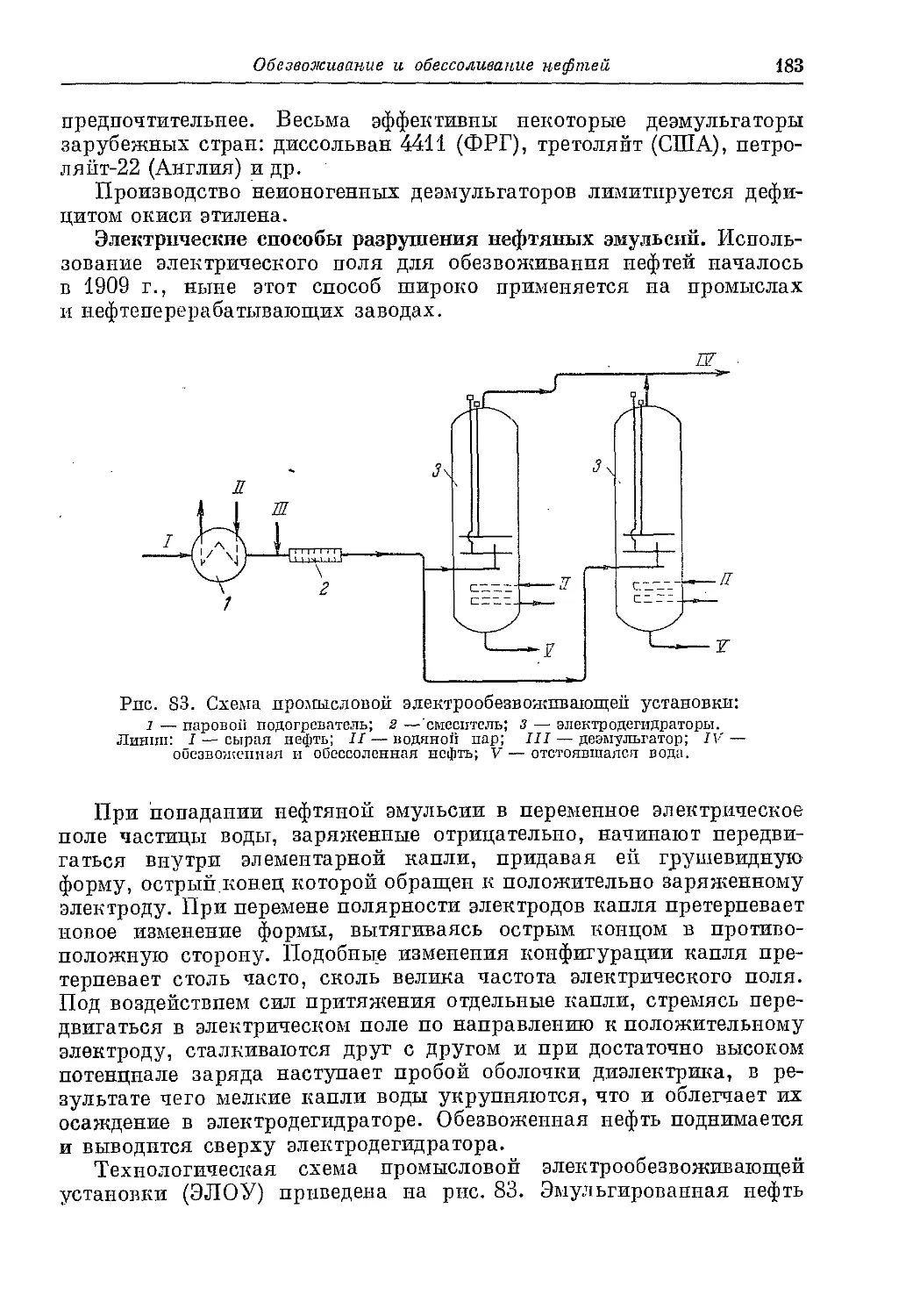

Обезвоживание и обессоливание нефтей.......................... 177

Борьба с потерями легких фракций и стабилизация нефтей........ 188

Сортировка нефтей ............................................ 196

Глава VIII. Первичная переработка нефти........................... 198

Методы переработки нефти...................................... 198

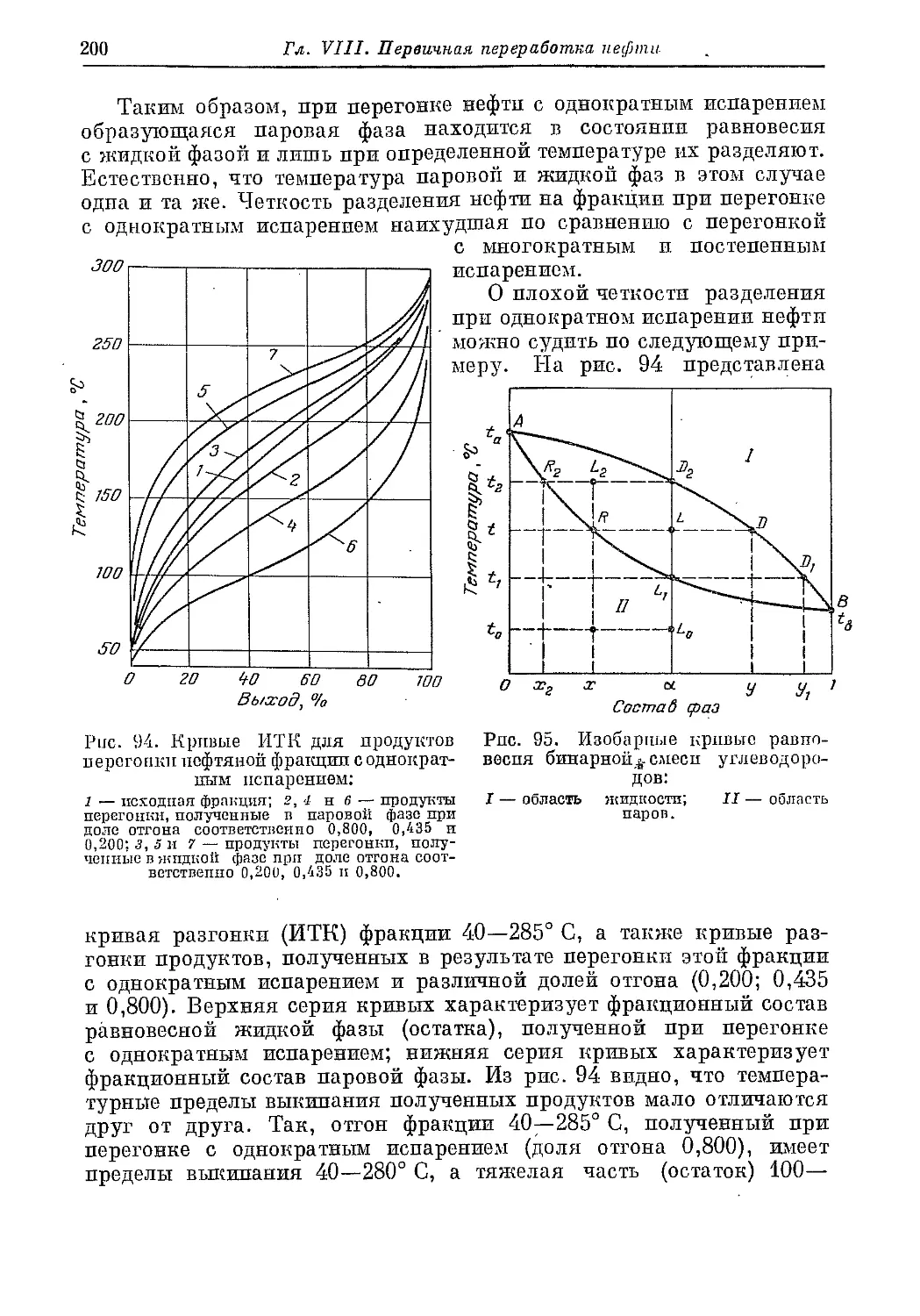

Перегонка с однократным, многократным п постепенным испарением 199

Перегонка в присутствии испаряющего агента '.................. 203

Перегонка в вакууме .......................................... 205

Азеотропная и экстрактивная ректификация . . . .............. 205

РАЗДЕЛ ТРЕТИЙ. АППАРАТУРНОЕ И ТЕХНОЛОГИЧЕСКОЕ ОФОРМЛЕНИЕ

ПРОЦЕССОВ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА 209

Глава IX. Ректификационные колонны ............................... 209

Классификация ................................................ 209

Выбор тарелок для ректификационных колонн..................... 221

Содержание

7

Материальный баланс ректификационной колонны................ 222

Тепловой баланс ректификационной колонны.................... 223

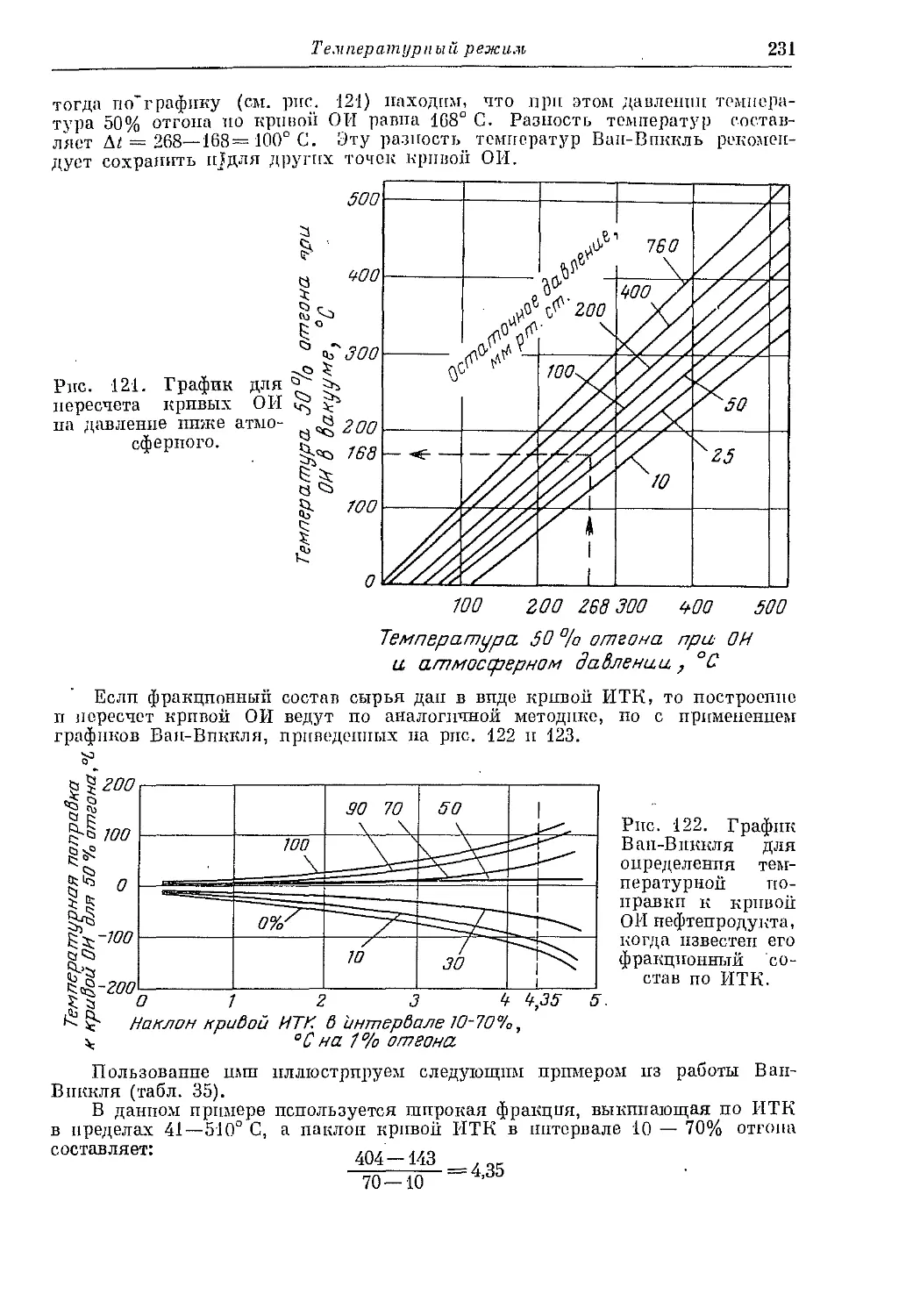

Температурный режим ректификационной колонны................ 226

Давление в колонне и расход водяного пара................... 233

Определение основных размеров колонны....................... 234

Вспомогательные узлы и детали колонны....................... 238

Сложные колонны установок АВТ............................... 241

Контроль за работой ректификационных колонн................. 251

Техника безопасности при эксплуатации ректификационных колопп 252

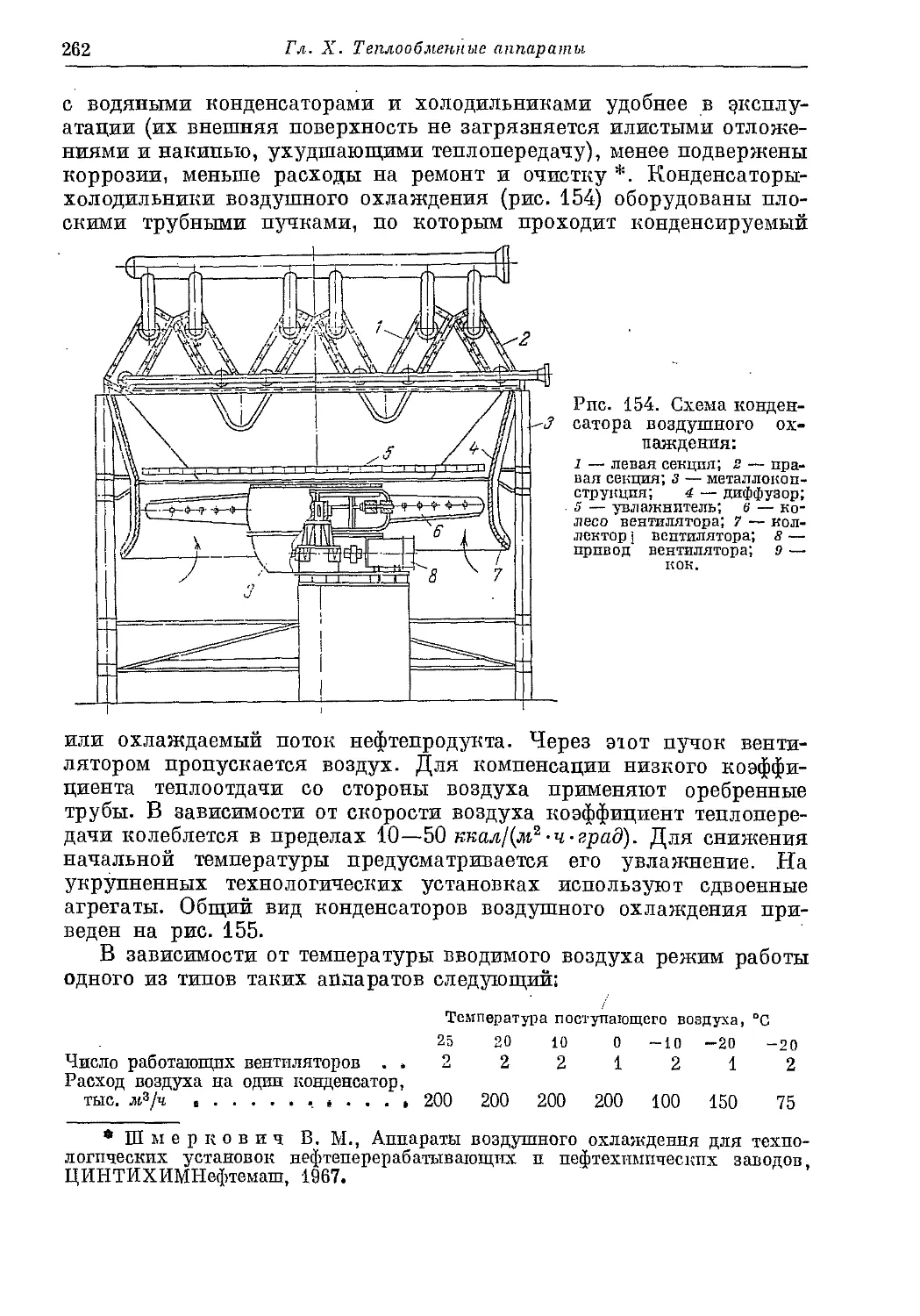

Глава X. Теплообменные аппараты ................................ 253

Классификация .............................................. 254

Детали теплообменных аппаратов.............................. 263

Расчет теплообменных аппаратов.............................. 266

Выбор типа теплообменников.................................. 269

Степень регенерации тепла .................................. 270

Эксплуатация теплообменных аппаратов..................... . 271

Глава XI. Трубчатые печи ....................................... 273

Классификация............................................... 273

Температурный режим ........................................ 280

Тепловой баланс ............................................ 283

Основные тепловые параметры................................. 286

Технологические показатели ................................. 289

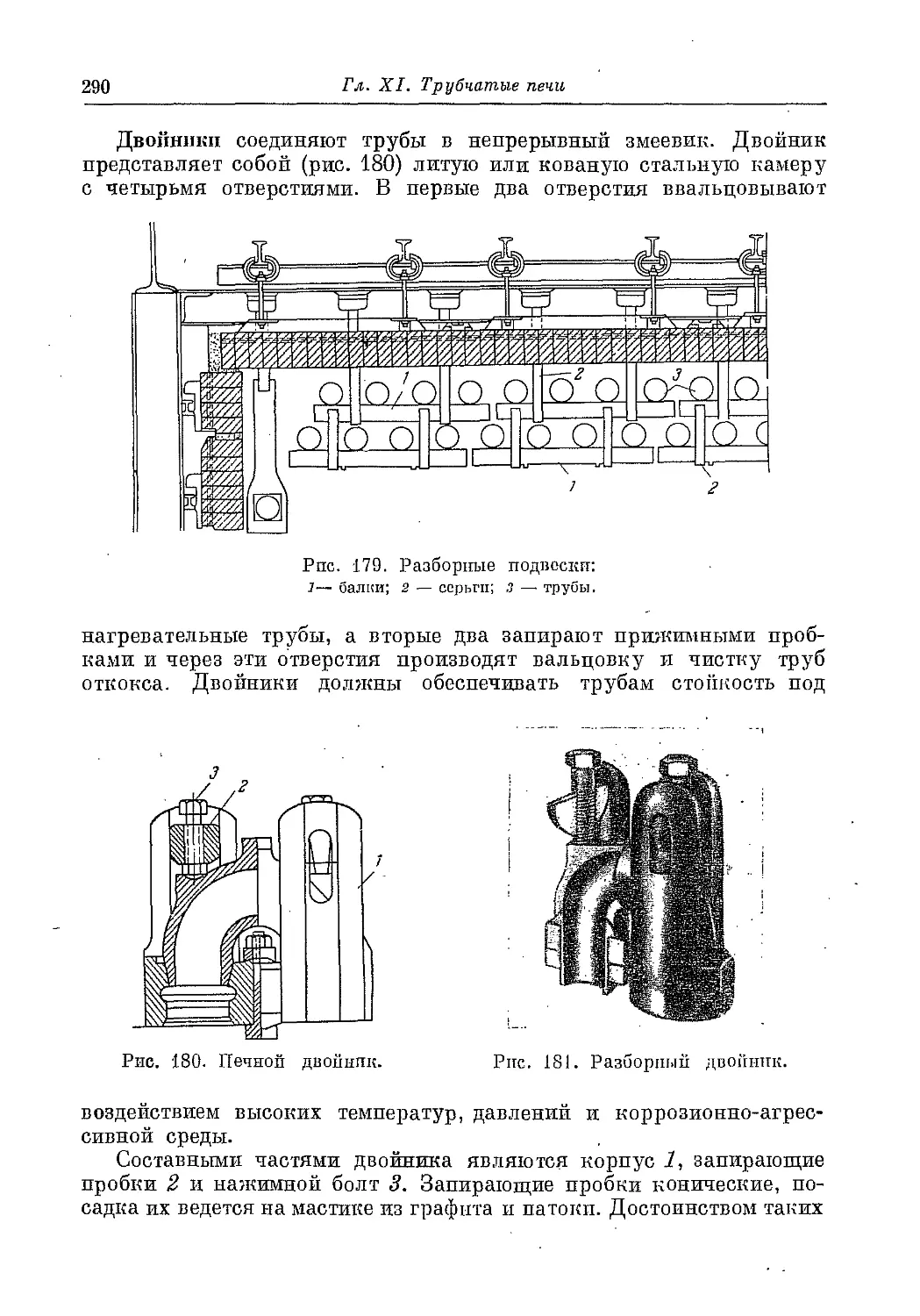

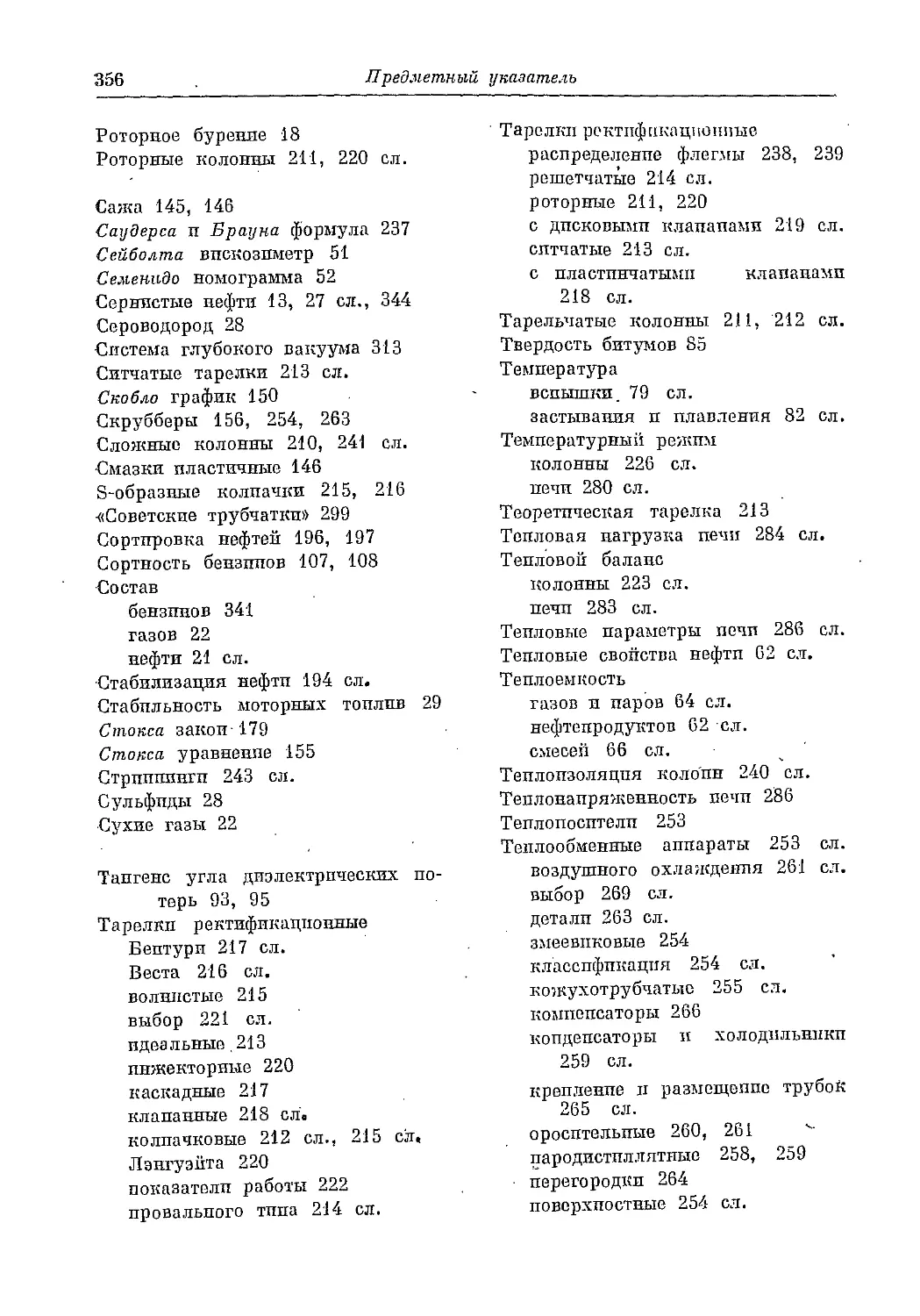

Детали трубчатых печей...................................... 289

Эксплуатация печей ......................................... 291

Глава XII. Промышленные установки первичной перегонки нефтей

и мазутов ....................................................... 294

Классификация трубчатых установок........................... 296

Атмосферные, вакуумные и атмосферпо-ваку умные трубчатые уста-

новки ...................................................... 297

Комбинированные установки................................... 309

Глава XIII. Установки вторичной перегопкн, четкой ректификации,

азеотропной п экстрактивной ректификации............. 322

Установка вторичной перегонки бензина .....'............. 323

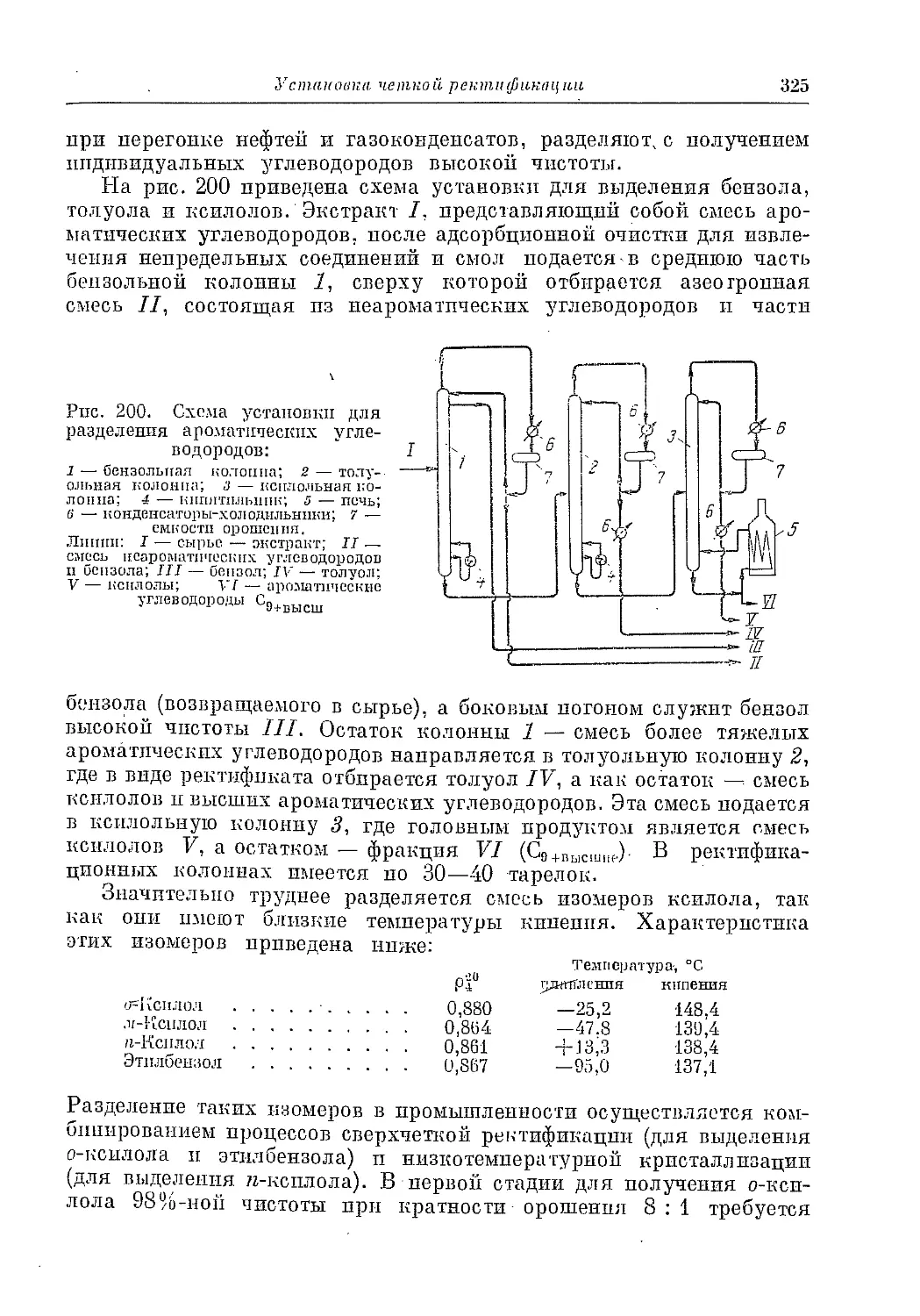

Установка четкой ректпфпкацпи для разделения ароматических угле-

водородов ................................................... 324

Установки азеотропной и экстрактивной ректификации.......... 326

Содержание

Глава XIV. Пршщппы размещения оборудования трубчатых устапо

вок. Работа установок АВТ......................................

Размещение аппаратов па площадке...........................

Пуск трубчатых установок...................................

Нормальная эксплуатация ...................................

Лабораторный контроль и регулирование режима...............

Работа с получением компонентов ...........................

Организация труда .........................................

Ремонт установки ..........................................

Техника безопасности и противопожарная профилактика ....

Предметный указатель ..........................................

ПРЕДИСЛОВИЕ

Учебник «Технология переработки нефти и газа» предназначен

для студентов высших учебных заведений по специальности 0801

«Химическая технология переработки нефти и газа», а также для

студентов других нефтяных специальностей, изучающих курс тех-

нологии переработки нефти и газа.

Учебник состоит из трех частей.

Часть первая — общие свойства и первичная переработка нефти

и газа. Автор — профессор, доктор технических наук И. Л. Гуревич.

Часть вторая — деструктивная переработка нефти и газа.

Автор •— профессор, доктор технических наук Е. В. Смидович.

Часть третья — очистка нефтепродуктов и производство спе-

циальных продуктов. Автор — профессор, доктор технических наук,

лауреат государственной премии СССР, заслуженный деятель науки

и техники РСФСР Н. И. Черножуков.

Первая часть учебника включает разделы, посвященные фи-

зико-химическим свойствам и классификации нефтей и нефтепро-

дуктов, физическим методам переработки природных углеводородных

газов, процессам подготовки нефти к переработке и технологии

первичной переработки нефти. Вторая часть посвящена технологии

вторичных методов переработки нефти и газа (термических, катали-

тических и гидрогенизационных), предназначенных для пропз-.

водства различных видов топлив и сырья для нефтехимической про-

мышленности. В третьей части изучаются процессы очистки нефте-

продуктов с целью придания им товарных качеств и технология про-

изводства специальных продуктов.

После выхода в свет 2-го издания учебника «Технология нефти

и газа», часть I, прошло 20 лет. За это время нефтеперерабатывающая

промышленность в СССР и за рубежом претерпела значительные

изменения в области технологии и аппаратурного оформления про-

цессов подготовки и первичной переработки нефти и газа. Суще-

ственно изменились требования к качеству и ассортименту получаемых

нефтепродуктов, резко возросли мощности технологических уста-

новок, широкое применение нашли комбинированные технологи-

10

Предисловие

ческие установки, осуществлены новые направления переработки

нефти и газа, предназначенные для удовлетворения быстро растущих

потребностей в нефтехимическом сырье. Эти изменения нашли не-

обходимое отражение в новом издании курса технологии переработки

нефти и газа.

Профессор И. Л. Гуревич полностью закончил рукопись насто-

ящего учебника и представил ее на рецензирование. Однако ему

не суждено было учесть рекомендации и замечания рецензентов и

завершить подготовку учебника к печати. Преждевременная кон-

чина оборвала жизнь этого замечательного ученого и педагога.

Рекомендации и замечания рецензентов были учтены при редак-

тировании. Главы I—VI и VIII редактировал доцент, кандидат

технических наук А. Г. Сарданашвили, главы VII и IX—XIV —

профессор, доктор технических наук А. И. Скобло.

Следует выразить глубокую признательность рецензентам —

зав. кафедрой нефтезаводских и химических аппаратов и оборудо-

вания Азербайджанского института нефти и химии им. М. А. Азиз-

бекова доктору технических наук, профессору С. А. Багатурову

и главному инженеру ВНИПИНефть В. В. Федорову, а также про-

фессору МИНХ и ГП им. И. М. Губкина, доктору технических наук

Е. В. Смидович за ценные советы и замечания по материалам учеб-

ника.

А. Г. Сарданашвили

А. И. Скобло

РАЗДЕЛ ПЕРВЫЙ

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ПЕРЕРАБОТКИ

НЕФТИ И ГАЗА

ГЛ АВА I

НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

КРАТКИЙ ИСТОРИЧЕСКИЙ ОБЗОР РАЗВИТИЯ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ СССР

Нефть известна человеку с древнейших времен. Учеными уста-

новлено, что более 500 тыс. лет тому назад нефть уже была обнару-

жена на берегу Каспийского моря, а за 6 тыс. лет до нашей эры

отмечался выход на поверхность земли нефтяного газа на Кавказе

и в Средней Азии. Более 2 тыс. лет тому назад нефть стали приме-

нять в строительстве, военном деле и в медицине для лечения кож-

ных заболеваний.

Промышленное значение нефть приобрела лишь в XVIII в.

В 1745 г. был построен первый нефтеперегонный завод в России

на реке Ухте и затем в 1823 г.— второй на Северном Кавказе около

г. Моздока. На этих весьма примитивных заводах из нефти отгоняли

осветительный керосин, а легко испаряющийся головной продукт

перегонки — бензин и тяжелый остаток — мазут сжигали в «мазут-

ных» ямах, так как не находили им применения.

Первоначально нефть перегоняли в. кубах периодического дей-

ствия, затем, начиная с середины 80-х годов XIX в., — на кубовых

батареях непрерывного действия. Создателями кубовых батарей

для перегонки нефти и мазута были русские инженеры: А. Ф. Инчик,

В. Г. Шухов и И. И. Елин.

В 1876 г. В. Г. Шухов изобрел форсунку, которая быстро вы-

теснила самые разнообразные устройства, применявшиеся для сжи-

гания жидкого топлива. В результате этого балласт производства —

мазут стал применяться в качестве топлива для паровых котлов.

В том же году Д. И. Менделеев показал возможность получения

из мазута минеральных смазочных масел перегонкой в вакууме

или в токе водяного пара. Нефтяные масла стали вытеснять животные

12

Гл. I. Нефтяная и газовая промышленность

жиры и растительные смазочные масла из всех отраслей техники.

Русские минеральные масла широко экспортировались за границу

п расценивались как самые высококачественные.

В 1890 г. В. Г. Шухов и С. П. Гаврилов запатентовали труб-

чатую нефтеперегонную установку непрерывного действия — про-

образ современных установок для перегонки нефти. Установка

состояла из огневого змеевикового нагревателя, испарителя, рек-

тификационной колонны и теплообменной аппаратуры. Вскоре

установка получила распространение во всем мире..

Д. И. Менделеев, рассматривавший нефть как ценнейшее хими-

ческое сырье, призывал химиков всесторонне исследовать ее и разра-

батывать новые пути ее химической переработки. При консультации

Д. И. Менделеева этой проблемой занялся А. А. Летний. Он открыл

процесс глубокой переработки нефти (процесс пиролиза нефтяного

сырья для получения ароматических углеводородов) и осуществил

его в промышленных масштабах. Перу А. А. Летнего принадлежит

первый учебник по нефтяному делу (1875 г.).

Глубоко связаны с конкретными нуждами нефтеперерабатыва-

ющей промышленности научные исследования К. В. Харичкова

и Л. Г. Гурвича. Разработанный К. В. Харичковым способ холодной

фракционировки послужил основой современных промышленных

методов депарафинизации нефтяных фракций с помощью избиратель-

ных растворителей и получения таким образом высококачественных

масел и парафинов.

Ценнейший вклад в науку о нефти и методах ее переработки

внес выдающийся химик-нефтяник Л. Г. Гурвич. В своей книге

«Научные основы переработки нефти», выдержавшей четыре изда-

ния, переведенной на многие иностранные языки, Л. Г. Гурвпч

критически сопоставил и обобщил литературные и эксперименталь-

ные данные по химии и переработке нефти. Оригинальными являются

воззрения Л. Г. Гурвича о действии водяного пара и роли вакуума

при перегонке мазута, о роли серной кислоты и щелочи при очистке

нефтепродуктов. Он исследовал обесцвечивающую способность от-

беливающих глин по отношению к нефтепродуктам, обнаружил при

этом помимо адсорбционных свойств каталитическое (полимери-

зующее) действие естественных алюмосиликатов и разработал тео-

ретические основы адсорбционной очистки масел. Л. Г. Гурвич

установил закономерности, лежащие в основе современной хромато-

графии и каталитического крекинга на алюмосиликатных катализа-

торах.

Научные основы переработки нефти, разработанные русскими

учеными в конце XIX и начале XX вв., сыграли решающую роль

в становлении и развитии нефтеперерабатывающей промышленности

России. В начале XX в. почти вся добыча нефти в России была со-

средоточена в районе г. Баку, который вскоре стал крупнейшим

нефтяным центром Европы. В 1913 г. в России было добыто почти

Развитие нефтеперерабатывающей промышленности СССР

13

9 млн. т нефти, из них более 80% приходилось на район Баку,

около 16% — Грозный и остальное — на Урало-Эмбенский район,

Майкоп и Фергану. В этих же районах была сосредоточена в то время

п переработка нефти.

Значительно ускорилось развитие нефтяной промышленности

после Октябрьской революции. Нефтяная промышленность России

в 1918 г. была объявлена собственностью Советского государства.

К этому времени в районе Баку добывали лишь 28% от того коли-

чества нефти, которое добывалось в 1913 г., а в Грозном, на Кубани

и в Фергане все промысловое хозяйство было полностью разрушено

белогвардейцами. После национализации нефтяной промышленности

нефтяники промыслов и заводов, передовые инженеры и ученые

нашей страны во главе с И. М. Губкиным провели большую работу

по ликвидации тяжелого наследия гражданской войны и выполне-

нию государственного плана восстановления н технического пере-

вооружения нефтяной промышленности.

В 1928 г. нефтяная промышленность СССР завершила свой вос-

становительный период. За годы первой пятилетки (1928—1932 гг.)

была создана технически передовая социалистическая нефтеперера-

батывающая промышленность, были введены в эксплуатацию высоко-

производительные трубчатые установки для прямой перегонки нефти,

термического крекинга мазутов, заводы по производству авиа-

ционных и автотракторных масел. В это же время были открыты

месторождения нефти в районе Верхних Чусовских Городков

и в Ишимбае.

В третьей пятилетке (1938—1942 гг.) особое внимание было об-

ращено на развитие и укрепление Восточных нефтяных районов

СССР. За короткое время здесь выросли многочисленные промыслы,

заводы и социалистические города нефтяников.

В годы Великой Отечественной войны многие нефтеперерабаты-

вающие заводы были эвакуированы в Восточные районы СССР.

После 1945 г. в короткие сроки были не только восстановлены эва-

куированные и разрушенные нефтеперерабатывающие предприятия,

но п введены в эксплуатацию крупнейшие новые заводы. Уже в

1949 г. был превзойден довоенный объем переработки пефтн н произ-

водства основных нефтепродуктов.

Широкое внедрение карбюраторных, дизельных, газотурбинных,

турбореактивных и турбовинтовых двигателей определило широкий

размах в развитии нефтяной и газовой промышленности. Нефте-

снабжение стало одной из важнейших мировых экономических и по-

литических проблем.

Замечательной страницей в истории нефтеперерабатывающей про-

мышленности послевоенного периода явилось создание и внедрение

современной технологии комплексной переработки сернистых, вы-

сокосмолистых и парафинистых нефтей Восточных районов СССР

с получением высококачественных моторных топлив, масел и сырья

i4 Гл. I. Нефтяная и газовая промышленность

для нефтехимического синтеза. Было организовано и получило

широкое развитие промышленное использование природных и по-

путных нефтяных газов для производства сельскохозяйственных

удобрений, спиртов, полиэтилена, полипропилена, синтетического

каучука, синтетических волокон, пластмасс и многих других ценных

химических продуктов и материалов.

Использование углеводородного нефтехимического сырья поз-

волило высвободить значительные количества пищевых продуктов —

зерна, картофеля, сахарной свеклы, растительных масел и живот-

ных жиров, которые расходовались ранее для химической перера-

ботки. В металлургической промышленности применение природного

газа привело к повышению производительности доменных и марте-

новских печей и позволило сэкономить более 30% дорогостоящего

кокса.

За последние 15—20 лет созданы крупные нефтеперерабатыва-

ющие и нефтехимические комбинаты в районах массового потребле-

ния нефтепродуктов и продуктов органического синтеза, освоены

новые процессы по органическому синтезу и производству нефтехи-

мического сырья высокой чистоты.

В текущем пятилетии (1971—1975 гг.) Директивами XXIV съезда

КПСС предусмотрен дальнейший рост нефтяной, газовой, нефте-

перерабатывающей и нефтехимической промышленности. В 1975 г.

добыча нефти в СССР должна составить 480—500 млн. т, газа

300—320 млрд. Л13. Объем переработки нефти должен увеличиться

в 1,5 раза. Предусматривается повышение качества автомобильных

бензинов, дизельных топлив и смазочных масел, существенное

расширение производства ароматических углеводородов, малосер-

нистого электродного кокса и нефтяного сырья для химической

промышленности.

ОСНОВНЫЕ РАЙОНЫ ДОБЫЧИ И ПЕРЕРАБОТКИ

НЕФТИ ЗА РУБЕЖОМ И В СССР

Общие геологические запасы нефти на Земле, согласно про-

гнозам, составляют более 200 млрд, т, около 53 млрд, т считаются

достоверными. Из них на Западное полушарие приходится 18,9%,

на Ближний Восток — 60,9%. Открываемые запасы нефти значи-

тельно превосходят рост ее добычи. Так, известные в 1952 г. запасы

нефти обеспечивали потребность мировой промышленности на 22 года,

в 1966 г. — уже на 33 года*.

Наиболее крупными районами добычи нефти являются Северная

и Южная Америка, Ближний Восток, Советский Союз и Северная

Африка. В 1969 г. во всем мире было добыто около 2 млрд, т нефти **.

* «Неделя», № 35 (443), 4 (1968).

** Почекутова Е. А., Мировые ресурсы нефти, Изд. «Недра»,

1970, стр. 7.

Развитие нефтеперерабатывающей промышленности СССР

15

Основная часть этого количества приходится на США, СССР, Вене-

суэлу, Саудовскую Аравию, Иран, Кувейт и Ливию. Однако не во

всех странах, добывающих нефть, в достаточной степени развита

нефтеперерабатывающая промышленность. Переработка нефти со-

средоточена в странах с высокоразвитой промышленностью — США,

СССР, Японии, ФРГ, Франции, Италии, Англии и Канаде. В 1968 г.

общая мощность нефтепереработки в странах Западной Европы со-

ставила 545 млн. т, тогда как в этом районе было добыто нефти всего

около 20 млн. га. В странах Ближнего Востока добывается более

600 млн. т нефти, а перерабатывается лишь около 10%; остальная

нефть идет на экспорт в страны Западной Европы, США и Японию.

По прогнозам, мощности по переработке нефти в Западной Европе

достигнут в 1973 г. около 900 млн. т, в США 750 млн. т. Предпола-

гается к 1973 г. мощности по переработке нефти Италии, Англии,

ФРГ и Франции довести до 120—140 млн. mfsod в каждой стране*.

В Японии в настоящее время перерабатывается более 170 млн. т

нефти в год.

В Советском Союзе основными районами добычи нефти являются:

Урало-Волжский, Западно-Сибирский, Северо-Кавказский, а также

Азербайджанская, Украинская, Казахская, Туркменская, Узбек-

ская и Белорусская советские социалистические республики.

Нефтеперерабатывающая промышленность сосредоточена в рай-

онах наибольшего потребления нефтепродуктов.

СТРУКТУРА ТОПЛИВНО-ЭНЕРГЕТИЧЕСКОГО

БАЛАНСА ЗА РУБЕЖОМ II В СССР

В настоящее время, когда атомная энергия только начинает при-

меняться, а солнечная энергия еще не используется, основная доля

в мировом топливно-энергетическом балансе приходится на уголь,

нефть и природный газ. Причем уже в 30-х годах XX в. начался

спад темпов развития добычи угля и уменьшение его значения в ми-

ровом производстве энергии, так как нефтяное топливо стало вытес-

нять уголь в ведущих отраслях промышленности и прежде всего

на теплоэлектростанциях, в железнодорожном транспорте, морском

флоте. Переход на нефтяное топливо дал возможность повысить

грузоподъемность судов, увеличить радиус их действия и придал

нефтяному топливу большое, политико-экономическое и военное

значение.

К 1950 г. доля угля в мировом топливно-энергетическом балансе

снизилась до 54,2%, к 1965 г. до 39%, а доля нефти увеличилась

* Обзоры зарубежной литературы «Нефтехимия за рубежом», вып. 1з

ЦНИИТЭНефтехим, 1971, стр. 15.

16

Гл. I. Нефтяная и газовая промышленность

к 1965 г. до 34% и природного газа до 16—17% *. Предполагается,

что к 2000 г. доля угля в мировом топливно-энергетическом балансе

понизится до 23,7% и нефти — до 26,3% вследствие расширения

использования атомной энергии, доля которой составит 22,0%.

Доля природного газа по-прежнему будет возрастать и к 2000 г.

достигнет 23,0% (в пересчете на условное топливо, теплота сгорания

которого принята в СССР 7000 ккал/кг). В топливно-энергетиче-

ском балансе СССР к 1965 г. доля угля составляла 44,0%, нефти

36,4% и природного газа 15,9%, к 1975 г. суммарная доля нефти

и природного газа должна составить не менее 67%. Удельный вес

угля в топливно-энергетическом балансе СССР будет продолжать

снижаться *.

В США суммарная доля нефти и газа среди других источников

энергии составляла к 1965 г. 74,2% и в дальнейшем менялась незна-

чительно, тогда как доля угля к 2000 г. будет, по-видимому, сни-

жаться (с 24,5% в 1965 г. до 13,3% в 2000 г.) за счет повышения

использования атомной энергии *.

В Японии ожидается резкое снижение абсолютного и относитель-

ного потребления угля (28,5% в 1965 г., 4,0% в 2000 г.) при увели-

чении использования природного газа (1,3% в 1965 г., 13,3% в 2000 г.)

и атомной энергии (до 50,0% в 2000 г.). Относительная доля нефтп

в. топливно-энергетическом балансе Японии снижается при возра-

стании ее абсолютного потребления *.

Структура топливно-энергетических балансов стран Западной

Европы в основном определяется уровнем и направлением развития

их экономики. Для большинства этих стран характерно высокое

развитие воздушного и автомобильного транспорта, увеличение трак-

торного парка, интенсивная дизелизация и электрификация желез-

нодорожного транспорта, а также увеличение использования нефтя-

ного топлива на теплоэлектростанциях. В топливно-энергетическом

балансе Англии на долю нефти в 1965 г. приходилось 3,0%, в 1970 г.

уже 43,0%, а доля угля снизилась соответственно с 65,0 до 52,0%.

Во Франции использование нефти и газа к 1970 г. должно было по-

выситься до 50%, а угля — понизиться до 47% **.

Таким образом, во всех странах мира наблюдается тенденция

к понижению доли угля и повышению в ближайшие 10—20 лет доли

нефти, природного газа и атомной энергии в топливно-энергетическом

балансе, .однако в дальнейшем возможно понижение доли нефти

в некоторых странах из-за быстрого роста использования атомной

энергии.

* Томашпольскпй Л. М., Нефть п газ в мировом энергетическом

балансе (1900—2000 гг.), Изд. «Недра», 1968, стр. 53.

, ** Томашполь ск и й Л. М., Нефть п газ в мировом энергетическом

балансе (1900—2000 гг.), Изд. «Недра», 1968, стр. 139, 160, 173, 177, 197, 220.

Добыча нефти, и газа и их транспортирование па НПЗ

17

КРАТКИЕ СВЕДЕНИЯ О ДОБЫЧЕ НЕФТИ И ГАЗА

И ТРАНСПОРТИРОВАНИИ ИХ С ПРОМЫСЛОВ

НА НЕФТЕПЕРЕРАБАТЫВАЮЩИЕ ЗАВОДЫ

Образование нефтяных месторождений

Вопрос о происхождении нефти, несмотря на многочисленные

работы, проведенные в этой области выдающимися химиками и гео-

логами, до сих пор окончательно не решен и является предметом

научных споров. Различные теории и гипотезы о происхождении

нефти можно разделить на две основные группы: 1) теории неорга-

нического происхождения нефти и 2) теории органического про-

исхождения.

Автор первой из них Д. И. Менделеев и многие другие ученые

рассматривают образование нефти как результат геохимических

реакций воды или двуокиси углерода с такими неорганическими

веществами, как карбиды тяжелькг металлов.

Согласно органической теории происхождения нефти, выдвину-

той М. В. Ломоносовым и разработанной акад. И. М. Губкиным,

нефть образовалась в недрах земли в результате превращения остат-

ков растительных и животных организмов без доступа кислорода

под воздействием высокой температуры, давления, бактерий и ката-

лизаторов (глин), а также определенных геологических условий.

Изучение нефтяных месторождений показало, что существенным

условием их образования является наличие пластов определенного

строения — пористых (пески, песчаники, галечники), трещиноватых

или кавернозных (известняки, доломиты), в которых нефть под вли-

янием давления газа, гидростатического напора воды, силы тяжести,

капиллярности и давления пород, а также других факторов может

концентрироваться в больших количествах. Кроме того, нефтеносный

пласт должен быть перекрыт такими породами (глина, глинистые

сланцы, мергели), которые не допускают в дальнейшем утечки

скопившихся нефти и газа.

Важным фактором, способствующим образованию промышлен-

ных скоплений нефти, является благоприятная геологическая струк-

тура нефтесодержащих пластов.

Бурение нефтяных скважин

Нефть извлекают из недр земли через скважины диаметром 0,15—

0,25 м глубиной до 7000 м, пробуренные при помощи буровых стан-

ков. Существует два основных метода бурения скважин: 1) ударное

п 2) вращательное.

При ударном бурении породу разрушают ударами специального

долота, которое периодически поднимается и опускается с помощью

механической лебедки

18

Гл. I. Нефтяная и газовая промышленность

При вращательном бурении породу высверливают вращающимся

долотом (лопастным, шарошечным, армированными твердыми спла-

вами). На поверхность земли порода выносится непрерывно цирку-

лирующим глинистым раствором. Последний при помощи насоса

подается через бурильные трубы и отверстия в долоте к забою сква-

жины, а оттуда выходит по кольцевому пространству между буриль-

ными трубами и стенками скважины. В настоящее время для бурения

нефтяных скважин применяется только вращательный метод как наи-

более эффективный и экономичный.

Вращательное бурение различают двух видов: роторное и с за-

бойными двигателями. При роторном бурении долото вращается

вместе со всей колонной бурильных труб, при бурении с забойными

двигателями вращается только долото при помощи электромотора

или специальной турбины (турбобур), расположенных в забое сква-

жин над долотом и приводимых в действие электрическим током

или глинистым раствором, закачиваемым насосами в колонну буриль-

ных труб. „

Турбинное бурение было разработано в 1923 г. М. А. Капелюш-

никовым, турбина была усовершенствована П. П. Шумиловым и др.

Турбинный способ бурения позволяет бурить глубокие и наклонные

скважины и значительно уменьшить затраты энергии и металла по

сравнению с роторным бурением.

Одним из важных достижений в области техники бурения яв-

ляётся проводка наклонно-направленных скважин под строени-

ями, реками, озерами, дном моря и т. д. Развитием метода направ-

ленного бурения служит так называемое кустовое бурение. Суть его

заключается в проводке нескольких наклонных скважин, заложен-

ных на близком расстоянии одна от другой (не более 8 Л1). Кустовое

бурение широко применяется в Баку при ведении работ в море.

В последнее время все большее развитие получает двухствольное

бурение, т. е. бурение одновременно двух скважин с одной вышки.

Добыча нефти и газа

Эксплуатация нефтяных скважин осуществляется одним из трех

основных способов: 1) фонтанным, 2) компрессорным (газлифтным)

и 3) глубиннонасосным.

Фонтанный способ применяется в начальный период эксплуата-

ции. При этом жидкость из скважины выталкивается давлением га-

зов. Во избежание открытого фонтанирования, приводящего к боль-

шим потерям нефти и газа и могущего вызвать пожар или разру-

шение скважины, устье ее предварительно оборудуют специальной

стальной арматурой, способной выдерживать высокое (от 75 до 250 ат)

давление газов. Из скважины нефть поступает в трап (газоотдели-

тель) , где из нее выделяется газ, который по трубам подается на газо-

перерабатывающий завод. Здесь из газа извлекают газовый бензин,

Добыча нефти и газа и их транспортирование на ППЗ

19

а отбензиненный газ направляют потребителям или разделяют на

индивидуальные углеводороды, которые используются как сырье

для химической промышленности.

С течением времени давление в пласте уменьшается и становится

недостаточным для подъема нефти до устья скважины. Тогда прибе-

гают к компрессорному (газлифтному) или глубиннонасосному спо-

собам эксплуатации. В последние годы благодаря выдающимся

успехам советской науки разработаны и внедряются новые методы

эксплуатации нефтяных залежей, при которых пластовое давление

поддерживают в течение длительного времени и таким образом уве-

личивают срок фонтанной эксплуатации скважины. Из методов

поддержания пластового давления на промыслах Советского Союза

широко применяют законтурное и внутриконтурное заводнения

и закачку газа в пласт.

Компрессорный способ добычи заключается в том, что в скважину

•опускают расположенные одна в другой две колонны труб. По коль-

цевому пространству между ними в пласт нагнетают сжатый газ

или воздух, под давлением которого жидкость оттесняется до нижнего

конца внутренних (подъемных) труб. Сжатый газ, поступая в подъ-

емные трубы, аэрирует находящуюся там жидкость, создавая газо-

нефтяной столб пониженной плотности, который под действием

давления в пласте поднимается по внутренним трубам на поверхность.

Глубиннонасосный способ эксплуатации скважин был предложен

инж. Иваницким в 1865 г. Нефть откачивают с помощью специаль-

ных плунжерных насосов, спускаемых в скважину на штангах.

Верхний конец штанг присоединяют к балансиру станка-качалки.

При помощи шатунно-кривошипного механизма штанги и вместе

о ними плунжер приобретают возвратно-поступательное движение.

При каждом ходе плунжера некоторое количество жидкости пода-

ется в насосные трубы. Уровень жидкости в трубах постепенно по-

вышается и доходит до устья скважины. Станки-качалки приводятся

в движение либо от индивидуального привода, либо от общего,

группового. В последние годы внедряются так называемые бесштан-

говые насосы с двигателем, перенесенным к насосу (центробежные

насосы с электроприводом), а-также насосы других типов., В зави-

симости от условий эксплуатация скважин этим способом может

следовать или непосредственно за фонтанным периодом или после

компрессорной эксплуатации, когда применение последнего способа

становится невыгодным.

При всех перечисленных способах эксплуатации скважин зна-

чительная часть нефти, содержащейся в . пласте, остается неизвле-

ченной вследствие противодействия внутренних сил нефтяного

коллектора — сил сцепления, обусловливающих прилипание нефти

к нефтеносной породе, а также под влиянием некоторых других

факторов. Согласно данным геологов, максимальное количество

нефти, которое может быть извлечено из нефтяного пласта обычными

9*

20

Гл. I. Нефтяная и газовая промышленность

способами эксплуатации (без поддержания пластового давления),

составляет от 30 до 50% от общих запасов нефти в пласте.

Для извлечения остаточной нефти существует несколько мето-

дов, известных под названием вторичных методов добычи, в основу

которых положен принцип увеличения притока нефти к скважинам

путем искусственно создаваемого давления на нефтяной пласт,

например путем закачки в него углеводородных или инертных газов,

воздуха, воды или водяного пара. Большой эффект увеличения

добычи нефти дает также воздействие на призабойную зону сква-

жины — гидравлический разрыв пласта, гидропескоструйная перфо-

рация и др.

G 1930 г. началась разработка газовых месторождений. Однако

наиболее бурное развитие в СССР газодобывающая промышлен-

ность получила в начале 60-х годов XX в. Эксплуатация газовых

скважин аналогична фонтанному способу нефтедобычи. Газ из

отдельных скважин после отделения влаги и твердых примесей на-

правляется. в промышленный газосборный коллектор и далее в га-

зосборный пункт.

Транспортирование нефти и газа

с промыслов на заводы

По выходе из скважин нефть по трубопроводу поступает в трапы,

работающие под более низким давлением, чем то, под которым она

выходит из скважины. За счет перепада давления газ отделяется

от нефти и по газопроводу направляется^ в газосборники, откуда

компрессорами перекачивается на газоперерабатывающие заводы.

Нефть самотеком стекает в емкость, где отстаивается от воды и меха-

нических примесей. Отслоенная нефть поступает на обезвоживающие

п обессоливающие установки и затем в промысловые резервуары.

Здесь она дополнительно отстаивается от воды и посторонних при-

месей. Легкие нефти подвергают, кроме того, стабилизации (осво-

бождению от растворенных в них газов). Обезвоженную и стабили-

зированную нефть перекачивают по магистральным трубопроводам

либо доставляют речными или морскими нефтеналивными судами

пли железнодорожным транспортом на нефтеперерабатывающие

заводы.

ГЛАВА II

НЕФТЬ И ГАЗ КАК СЫРЬЕ ДЛЯ ПЕРЕРАБОТКИ

ХИМИЧЕСКАЯ ПРИРОДА И ГРУППОВОЙ

УГЛЕВОДОРОДНЫЙ СОСТАВ НЕФТЕЙ И НЕФТЯНЫХ ГАЗОВ

Нефть представляет собой маслянистую жидкость, обычно легко

текущую и реже малоподвижную.

Основными химическими элементами, входящими в состав нефти,

являются углерод (82—87 вес. %), водород (11—15 вес. %), сера

(0,1—7,0 вес. %), азот (до 2,2 вес. %) и кислород (до 1,5 вес. %).

В нефтяной золе найдены V, Ni, Fe, Са, Na, К, Си, Cl, I, Р, Si,

As и др. Среди полезных ископаемых (исключая нефтяной газ) нефть

известна как горючее с наивысшей теплотой сгорания, так как в ней

содержится наибольшее количество водорода. Из компонентов

горючих ископаемых водород обладает самой высокой теплотой сго-

рания.

Ниже приведены данные об элементарном составе (в вес. %)

некоторых горючих ископаемых. Из этих данных видно, что от углей

и сланцев нефть отличается более высоким содержанием углерода,

водорода и относительно малыми количествами кислорода и серы.

Кислород,

Углерод водород сера п др.

Нефть балаханская (Баку) 87,4 12,5 , 0,1

усть-балыкская (За- падная Сибирь) . 84,95 12,5 2,55

Сланцы прибалтийские . 76,6 9,2 14,2

Торф сухой 57,7 6,1 36,2

Уголь каменный 81,3 5,2 13,5

бурый ....... 74,8 5,1 20,1

В состав нефтей входят в основном углеводороды следующих

четырех групп: парафиновые, олефиновые, нафтеновые и аромати-

ческие. Кислород, сера и азот содержатся в виде кислородных,

сернистых и азотистых соединений. Относительное содержание групп,

углеводородов во фракциях нефтей весьма различно. Преобладание

22

Гл. II. Нефть и газ как сырье для переработки

той или другой группы углеводородов придает нефтям различные

свойства, что неизбежно сказывается на методах их переработки

и областях применения нефтепродуктов.

Парафиновые углеводороды

Низшие члены этого ряда — метан, этан, пропан и бутаны (нор-

мальный и изостроения) — газообразны. Они находятся в нефти

в растворенном состоянии, а также являются основной составной

частью природного и попутного нефтяного газов. Природный газ

добывают из газовых скважин, попутный — из нефтяных скважин

одновременно с нефтью. Природные газы состоят в основном из ме-

тана (до 98 объемн. %) и небольших количеств этана, пропана

и бутанов. Попутные нефтяные газы содержат большие количества

пропана и бутанов, а также более тяжелые углеводороды. Кроме

того, в состав природных и попутных газов входят сероводород,

азот, двуокись углерода и гелий.

Газы, богатые пропаном, бутаном и более тяжелыми углеводо-

родами, называются жирными. Из них получают газовый бензин,

сжиженные газы и индивидуальные углеводороды для органического

синтеза. В противоположность им, газы, почти нацело состоящие

из метана и этана, именуются сухими и используются, главным об-

разом, как бытовое и промышленное топливо, отчасти как сырье для

производства сажи, ацетилена и продуктов органического синтеза.

В табл. 1 приведен состав природных и попутных нефтяных га-

зов некоторых месторождений СССР.

Таблица I. Состав природных и попутных нефтяных газов

(в объемн. %)

Компоненты Грозненский жирный Саратовский сухой Туймазпнскпй жирный

Метан 30,8 94,7 41,9

Этан • 7,5 1,8 20,0

Пропан ’ 21,5 0,25 17,3

Изобутан 9,9 — 2,2

н-Бутан 10,5 0,05 5,7

Пентан и высшие .... 19,8 — 3,3

Двуокпсь углерода .... — 0,2 0,2

Азот — 3,0 9,4

Парафиновые углеводороды от пентана до гексадекана при нор-

мальных условиях находятся в жидком состоянии. Они входят в со-

став бензиновых и керосиновых фракций нефтей.

Изучая состав и свойства кавказских нефтей, В. В. Марковников

первый обнаружил в них парафиновые углеводороды изостроения.

Природа и состав нефтей и нефтяных газов

23

Как правило, при одном и том же числе углеродных атомов в молекуле

углеводороды с разветвленной цепью отличаются от углеводородов

нормального строения более низкими плотностью, температурой

застывания и температурой кипения. Парафиновые углеводороды

с разветвленной цепью придают высокое качество бензинам, тогда

как парафины нормального строения отрицательно влияют на по-

ведение топлива в карбюраторных двигателях. Углеводороды па-

рафинового ряда нормального строения являются желательными

компонентами реактивного и дизельного топлив, смазочных масел,

однако до определенных концентраций, при которых эти нефтепро-

дукты удовлетворяют требованиям Государственных стандартов

(ГОСТ) по низкотемпературным свойствам.

Парафиновые углеводороды С17 и выше при нормальных усло-

виях представляют собой твердые вещества, температура плавления

которых с увеличением молекулярного веса повышается. Твердые

углеводороды входят в состав товарных парафинов и церезинов.

Исключительно богаты парафиновыми углеводородами нефти: озексу-

атская Ставропольского края (до 29 вес. %), мангышлакские (до

20 вес. %), усть-балыкская в Западной Сибири (около 9%) и гроз-

ненская парафинистая (до 9%).

Парафины характеризуются пластинчатой или ленточной струк-

турой кристаллов, температура плавления их колеблется от 40 до

70° С, число углеродных атомов в молекуле — от 21 до 32, молеку-

лярный вес — от 300 до 450. Присутствуют твердые парафины пре-

имущественно в масляных фракциях, выкипающих при темпера-

туре 350—500° С, что является одной из причин высокой температуры

застывания этих фракций.

Кристаллы церезинов имеют игольчатое строение. В их состав

наряду с парафиновыми углеводородами входят твердые нафтеновые

и ароматические углеводороды с длинными боковыми цепями. При

одной и той же температуре плавления церезины характеризуются

большими по сравнению с парафинами плотностью, вязкостью

и молекулярным весом, что видно из приведенных ниже данных:

Плотность при 100° С, г/с.м3

Температура плавления, ° С .

Вязкость при 100° С, сст

Молекулярный вес . . .

Парафин

из грозней-

ских нефтей

0,752

54,3

0,020

395

Церезин

из бакинских

нефтей

0,786

55,1

0,064

524

Церезины концентрируются главным образом в остатках ваку-

умной • перегонки нефти, вызывая повышение температуры размяг-

чения гудрона.

С. С. Наметкин и С. С. Нифонтова установили, что низкоплавкие

твердые парафины представляют собой в основном углеводороды

24 Гл. II. Нефть и газ как сырье для переработки

нормального строения, тогда как в состав более высокоплавких

продуктов — товарных церезинов входят изомерные их формы. Хро-

матографическое разделение бориславского церезина, проведенное

Н. И. Черножуковым, показало, что наряду с парафино-нафтеновьшп

углеводородами он содержит и ароматические (около 10 вес. %) и

смолы (1,4 вес. %).

Парафины и, церезины применяются для изготовления свечей,

для пропитки соломки спичек, в производстве восковой бумаги,

в качестве диэлектрика в электротехнической и радиотехнической

промышленности. При окислении хорошо очищенного парафина

воздухом в присутствии катализаторов образуются карбоновые кпс-

.лоты, применяемые в мыловарении как заменители жиров. Кре-

кингом парафина получают а-олефины — сырье для производства

моющих веществ и др.

Непредельные углеводороды

В нефтях крайне редко и в незначительных количествах встре-

чаются олефины. Они были обнаружены, например, в бакинской,

пенсильванской, галицийской, эльзасской и некоторых других

нефтях. Большое количество олефинов и некоторых других непре-

дельных углеводородов появляется в продуктах деструктивной

переработки нефти. Эти углеводороды отличаются высокой реакци-

онной способностью и поэтому легко полимеризуются, осмоляются,

что приводит к снижению срока службы и хранения нефтепродуктов.

Непредельные углеводороды являются нежелательными компонен-

тами моторных топлив и смазочных масел. Многие непредельные

углеводороды — ацетилен, этилен, пропилен, бутилен, бутадиен —

получили широкое применение в производстве полиэтилена, поли-

пропилена, синтетического спирта и каучука, пластических масс

и других продуктов.

Нафтеновые углеводороды

Нафтеновые углеводороды в нефтях были впервые открыты

В. М. Марковниковым. В результате исследований он пришел к вы-

воду, что большинство бакинских нефтей на 80% состоит из угле-

водородов нафтенового ряда. За выдающиеся исследования кав-

казских нефтей Международный нефтяной конгресс в 1900 г. награ-

дил В. В. Марковникова золотой медалью. Его исследованиями,

а также работами других русских ученых — А. А. Курбатова,

Н. М. Кижнера, В. Н. Оглоблина, Н. Д. Зелинского было доказано,

что нафтеновые углеводороды легких фракций нефтей в основном

состоят из гомологов циклопентана и циклогексана. В нефтях обна-

ружены нафтеновые углеводороды с одним, двумя, тремя и четырьмя

циклами. К нефтям, богатым нафтеновыми углеводородами, отно-

Природа и состав нефтей и нефтяных газов

25

сятся в СССР балаханская (Баку), доссорская (Эмба), в США —

нефть Галф-Коста и др. Распределение нафтеновых углеводородов

по фракциям самое разнообразное. В одних нефтях содержание их

возрастает с утяжелением фракций, в других оно остается неизмен-

ным или понижается (табл. 2).

Т а б л и ц а 2. Содержание нафтеновых углеводородов во фракциях нефтей

(в вес. % на фракцию)

Нефти Пределы кипения фракций

60—95° С 95-122° С 122—150 °C 150-200° С 1 200—250° С

Балаханская легкая (Баку) . . 56 68 66 75 74

Шапшжая (Западная Сибирь). 42 40 36 33 31

Доссорская (Эмба) ...... 40 63 57 69 67

Грозненская парафинистая . . Тупмазпнская (Башкирская 34 37 30 29 23

АССР) Ромашкинская (Татарская 26 30 26 24 24

АССР) 16,9 22,3 38,2 30,4 22,7

Нафтеновые углеводороды являются важнейшей составной

частью моторных топлив и смазочных масел. Автомобильным бен-

зинам они придают высокие эксплуатационные свойства. Моноцик-

лпческие нафтеновые углеводороды с длинными боковыми парафи-

новыми цепями являются желательными компонентами реактивных

и дизельных топлив, а также смазочных масел. Являясь главной

составной частью масел, они обеспечивают выполнение одного из

основных требований, предъявляемых к смазочным маслам, — ма-

лое изменение вязкости с изменением температуры. При одинаковом

числе углеродных атомов в молекуле нафтеновые углеводороды

характеризуются большем плотностью и меньшей температурой за-

стывания, чем парафиновые углеводороды.

В настоящее время нафтеновые углеводороды легких фракций

нефтей широко применяются в качестве сырья для получения аро-

матических углеводородов: бензола, толуола и ксилолов. Находя-

щиеся в бензиновых фракциях нафтеновые углеводороды в процессе

каталитического риформинга превращаются в ароматические. Из ин-

дивидуальных нафтеновых углеводородов наибольший интерес пред-

ставляет циклогексан высокой чистоты, являющийся сырьем для

производства найлона.

26

Гл. II. Нефть и газ как сырье для переработки

Ароматические углеводороды

Впервые они были открыты в нефтях и систематически изучены

В. В. Марковниковым и В. Н. Оглоблиным. Работами русских и

советских ученых — А. А. Курбатова, К. В. Харичкова, М. И. Ко-

новалова, С. С. Наметкина, А. Ф. Добрянского и др. было показано,

что ароматические углеводороды являются составной частью нефтей

и нефтяных фракций.

К нефтям, богатым ароматическими углеводородами, относятся

в СССР: чусовская, газлинская; за рубежом: нефти островов Бор-

нео, Суматра и Ява, а также некоторые индийские, румынские

и техасские нефти. Так, в бензине газлинской нефти, выкипающем

в пределах температур 30—200° С, содержится (в вес. %): бензола

12,4, толуола 18,0, ксилолов 20,0. В бензиновых фракциях нефти

о. Борнео содержание ароматических углеводородов достигает

35—40 вес. %.

В состав нефтей входят ароматические углеводороды с числом

циклов от одного до четырех. Распределение их по фракциям раз-

лично. Как правило, в тяжелых нефтях содержание их резко воз-

растает с повышением температуры кипения фракций. В нефтях

средней плотности и богатых нафтеновыми углеводородами арома-

тические углеводороды распределяются по всем фракциям почти

равномерно. В легких нефтях, богатых бензиновыми фракциями,

содержание ароматических углеводородов резко снижается с повы-

шением температуры кипения фракций. Ароматические углеводо-

роды бензиновых фракций (выкипающих от 30 до 200-° С) состоят

из гомологов бензола. Керосиновые фракции (200—300° С) наряду

с гомологами бензола содержат производные нафталина, но в мень-

ших количествах. Ароматические углеводороды тяжелых газойле-

вых фракций (400—500° С) состоят преимущественно из гомологов

нафталина и антрацена. В деасфальтированном остатке от перегонки

ромашкинской нефти Н. И. Черножуков и Л. П. Казакова * наряду

с твердыми парафиновыми и нафтеновыми углеводородами обнару-

жили твердые ароматические углеводороды с температурой плавле-

ния 32° С.

По сравнению с другими группами углеводородов ароматиче-

ские обладают наибольшей плотностью. По вязкости они зани-

мают промежуточное положение между парафиновыми и нафте-

новыми.

Ароматические углеводороды являются ценными компонентами

бензинов (обычно к бензинам добавляют от 30 до 60% бензола,

’Черножуков Н. И., Казакова Л. П., Методика выделения

твердых углеводородов из масляных фракций нефти п их характеристика,

в сб. «Состав п свойства высокомолекулярной части нефти», Изд. АН СССР,

1958.

Неуглеводородиые соединения нефти

27

толуола и ксилолов), однако снижают качество реактивных и ди-

зельных топлив, так как ухудшают характеристики их сгорания.

Согласно требованиям ГОСТ содержание ароматических углеводо-

родов в реактивном топливе не должно превышать 20—22%.

Моноциклические ароматические углеводороды с длинными бо-

ковыми изопарафиновыми цепями придают смазочным маслам хо-

рошие вязкостно-температурные свойства. Весьма нежелательны

в этом отношении ароматические углеводороды без боковых цепей

и полициклические. Однако для повышения химической стабиль-

ности смазочных масел необходимо оставлять в них последние в не-

большом количестве.

Ароматические углеводороды, по сравнению с другими группами

углеводородов, обладают высоком растворяющей способностью по

отношению к органическим веществам, но содержание их во многих

растворителях нефтяного происхождения ограничивают из-за вы-

сокой токсичности. Продолжительное воздействие небольших ко-

личеств паров бензола вызывает хроническое отравление, утомля-

емость, головные боли, сонливость, нарушение нормального состава

крови. Предельно допустимая концентрация паров бензола в воздухе

5 Л1г/л13, толуола и ксилолов — 50 Л1г/л13.

В настоящее время ароматические углеводороды применяются

как компоненты нефтепродуктов, растворители, а также в произ-

водстве взрывчатых веществ и в качестве сырья для нефтехимиче-

ского синтеза.

НЕУГЛЕВОДОРОДНЫЕ СОЕДИНЕНИЯ НЕФТИ

Сернистые соединения

Сера встречается почти во всех нефтях. Наименьшее ее содержа-

ние отмечено в СССР в парафинистой озексуатской нефти (0,1 вес. %).

Нефти Баку и Грозного содержат не более 0,6 вес. % серы. Богаты

сернистыми соединениями нефти восточных районов страны, коли-

чество серы в арланской нефти достигает 3,2 вес. % и в учкизыль-

ской 5,3 вес. %. Из нефтей зарубежных стран наиболее высоким со-

держанием серы отличается албанская (5—6 вес. %), белаимская

в АРЕ (3, 47 вес. %) и др. За некоторым исключением, с повышением

содержания серы в нефтях возрастают их плотность, коксуемость

содержание смол и асфальтенов.

Распределение серы по отдельным фракциям зависит от природы

нефти и типа сернистых соединений. Обычно содержание серы уве-

личивается от низкокипящих к высококипящим и достигает макси-

мума в остатке от вакуумной перегонки нефти. Ниже приведены

28

Гл. II. Нефть и газ как сырье для переработки

данные о содержании серы в дистиллятах и остатках от перегонки

арланской и туймазинской нефтей (в вес. %):

Пределы кипения фракций, ° С Арланская нефть Туймазпнска нефть

н. К. — 150 3,07 1,43

150—180 0,33) А Л Л

180—200 0,50 j U,11

200—250 1,62* 0,32

250—300 — 1,16

300-350 2,85 1,43

350—400 3,2 2,0 **

400-450 3,3 —

450—500 3,4 —

* 200—300“ С.

*4 Выше 350° С.

Типы сернистых соединений в нефти весьма разнообразны. От-

дельные нефти содержат свободную серу, которая при длительном

хранении их выпадает в резервуарах в виде аморфной массы. В дру-

гих случаях сера пребывает в нефтях и нефтепродуктах в связан-

ном состоянии, т. е. в виде сероводорода и сероорганических со-

единений (меркаптанов, сульфидов, дисульфидов, тиофенов, тио-

фанов). s

Среди сернистых соединений нефтей и нефтяных фракций раз-

личают три группы. К цервой из них относятся сероводород и мер-

каптаны, обладающие кислотньши, а потому и наиболее сильными

коррозионными свойствами. Ко второй группе относятся нейтраль-

ные ~на~холоду и термически мало устойчивые сульфиды и дисуль-

фиды. При 130—160° С они начинают распадаться с образованием

сероводорода и меркаптанов. В третью группу сернистых соединений

входят термически стабильные циклические соединения — тиофаны

и тиофены.

В табл. 3 приведены в качестве примера данные о термической

стабильности сернистых соединений, входящих в состав керосиновой

фракции ишимбайской нефти.

Таблица 3. Термическая стабильность сернистых соединений

керосиновой фракции ишимбайской нефти

Сернистые соединения Содержание, вес. %

20° С 400“ С 500“ с 600“ G

Элементарная сера .... 0,05 0,02 0,02 0,03

Сероводород 0,07 0,11 0,61 0,62

Меркаптаны 0,14 0,01 0,01 0,00

Сульфиды 0,18 0,26 0,12 0,05

Дисульфиды 0,05 0,08 0,10 0,00

Остаточная сера 1,41 1,28 1,04 0,71

Неуглеводороднъге соединения нефти

29

Как видно из табл. 3, при 500—600° С разлагаются меркаптаны,

превращаясь в сероводород и частично в элементарную серу, при

600° С полностью распадаются дисульфиды и наполовину — оста-

точная сера.

До недавнего времени на нефтеперерабатывающих заводах ста-

рались не извлекать и утилизировать сернистые соединения нефтей,

а разрушать и возможно полнее удалять их из товарных продуктов

в основном с целью предотвращения коррозии аппаратуры и обору-

дования в процессах переработки нефти и применения нефтепродук-

тов. Сернистые соединения моторных топлив снижают их химиче-

скую стабильность и полноту сгорания, придают неприятный запах

и вызывают коррозию двигателей. В бензинах, кроме того, они по-

нижают антидетонационные свойства и приемистость к тетраэтил-

свинцу, который добавляется для повышения качества. В настоящее

время лучшим способом обессеривания нефтяных фракций и остат-

ков от перегонки нефтей является очистка в присутствии катализато-

ров и под давлением водорода. При этом сернистые соединения пре-

вращаются в сероводород, который затем улавливают и утилизи-

руют с получением серной кислоты и элементарной серы.

Извлеченные из нефтяных фракций сернистые соединения могут

использоваться как сырье для нефтехимической промышленности.

Сероводород в нефтях встречается редко, однако образуется

в процессе переработки нефтей и их фракций. Сероводород — силь-

нейший яд, с характерным запахом тухлых яиц. При малых концен-

трациях в воздухе он вызывает тошноту, рвоту, головную боль, вы-

сокие концентрации сероводорода смертельны. Предельно допустимая

концентрация сероводорода в воздухе 10 мг/м3. Относительная плот-

ность его по. воздуху 1,19, поэтому он накапливается в колодцах,

ямах, лотках и др. Во избежание несчастных случаев при работе

в колодцах, емкостях, при отборе проб из резервуаров или устра-

нении течей во фланцевых соединениях на установках, перера-

батывающих сернистую нефть, необходимо все операции прово-

дить в присутствии дублера-наблюдателя и пользоваться противо-

газом.

Меркаптаны обладают сильным неприятным запахом, который

ощущается уже при концентрации их в воздухе 1 • 10-7 вес. %. Это

свойство широко используют в газовой технике, применяя меркап-

таны в качестве одорантов. Их добавляют в природный газ для того,

чтобы в случае утечки газа можно было обнаружить по запаху не-

исправность газовой линии. Неприятный запах меркаптанов умень-

шается с повышением их молекулярного веса. Следует отметить вы-

сокую токсичность низкомолекулярных меркаптанов, которые вы-

зывают слезоточивость, повышенную чувствительность глаз к свету,

головные боли, головокружение и др. Сульфиды и дисульфиды также

обладают сильным запахом, но не столь резким, как меркаптаны. Они

содержатся в нефти в виде алифатических и циклических соединений.

30 Гл. II. Нефть и газ как сырье для переработки

Основное количество серы в нефтях находится в виде произ-

водных тиофанов и тиофенов.

Азот и азотистые соединения

Содержание азота в советских нефтях колеблется в пределах

0,03—0,52 вес. %. Наиболее богаты азотом нефти Сахалина — Охин-

ская (0,43 вес. %) и тунгорская (0,52 вес. %). В некоторых нефтях

зарубежных стран, например в калифорнийских и алжирских,

содержание азота достигает 1,4 — 2,2 вес. %. Принято считать, что

азот появился в нефтях в результате распада белков материнского

вещества нефтей.

Изучение состава азотсодержащих веществ различных нефтей

показало, что азот находится В них в виде соединений, обладающих

основным, нейтральным или кислым характером. К числу азоти-

стых соединений основного характера относятся пиперидин, пиридин

и хинолин; к нейтральным — бензпиррол, или индол, и карбазол;

к кислотным — пиррол и др. Реагируя со щелочными металлами,

азотистые соединения образуют соответствующие соли. Особое место

среди азотистых соединений нефтей занимают порфирины. Это

комплексы из соединений азота с высокомолекулярными углеводо-

родами, включающие металлы — ванадий и никель. Доказано на-

личие в нефтях кислых и основных порфиринов. В числе прочих

азотистых соединений нефтей следует назвать аминокислоты и аммо-

нийные соли. Они интересны как добавки, способные повышать

адгезионные свойства битумов.

Содержание азота в нефтяных фракциях увеличивается с повы-

шением их температуры кипения. Наибольшее количество (от 2/3

до 3/4) его находится в тяжелых остатках от перегонки. Между со-

держанием азота, серы и смолистых веществ в нефтях имеется неко-

торая связь: богаты азотистыми и сернистыми соединениями тяжелые

смолистые нефти; легкие, малосмолистые нефти содержат крайне

мало азота.

Азотистые основания используются как дезинфицирующие сред-

ства, антисептики, ингибиторы коррозии, как добавки к смазочным

маслам и битумам, антиокислители и т. д. Однако наряду с положи-

тельным влиянием азотистых соединений они обладают и нежела-

тельными свойствами — снижают активность катализаторов в про-

цессах деструктивной переработки нефти, вызывают осмоление и

потемнение нефтепродуктов. Высокая концентрация азотистых со-

единений в бензинах (1 • 10~4 вес. %) приводит к усиленному коксо-

и газообразованию при их каталитическом риформинге. Даже не-

большое количество азотистых соединений в бензине способствует

усилению лакообразования в поршневой группе двигателя и отло-

жению смол в карбюраторе. Наиболее полно удаляются азотистые

; соединения из нефтяпых фракций 25 %-ным раствором серной кислоты.

Неуглеводороднъге соединения нефти

31

Геохимики считают, что можно использовать величину отноше-

ния содержания азота к коксуемости нефтей для приближенного

определения их геологического возраста.

Кислородные соединения

Во всех нефтях обнаружено незначительное количество кисло-

рода в виде соединений — нафтеновых кислот, фенолов, асфальто-

смолистых веществ.

Нафтеновые кислоты представляют собой карбоновые кислоты

циклического строения, главным образом производные пятичлен-

ных нафтеновых углеводородов. В отдельных нефтях найдены би-,

три- и тетрациклические нафтеновые кислоты, а также и карбоно-

вые кислоты жирного ряда. Содержание нафтеновых кислот в неф-

тях невелико. Наименьшее количество нафтеновых кислот содер-

жится в парафинистых нефтях и их фракциях, наибольшее — в смо-

листых нефтях. В Советском Союзе наибольшее количество нафтено-

вых кислот найдено в нефтях о-ва Сахалин (4,8 вес. % в одоптинской

и 2,8 вес. % в горской), в нефтях Азербайджана (1,67 вес. % в бала-

ханской, 1,34 вес. % в бинагадинской и 0,3 вес. % в биби-эйбатской),

Северного Кавказа (1,0 вес. % в грозненской беспарафиновой) и

Эмбы (0,8 вес. % в доссорской). Распределение нафтеновых кислот

по фракциям крайне неравномерно. Преимущественно они сосредо-

точены в легких и средних газойлевых фракциях, значительно

беднее ими бензино-керосиновые и тяжелые дистилляты.

Нафтеновые кислоты — малолетучие, маслянистые жидкости плот-

ностью 0,96—1,0 с резким неприятным запахом. Они не растворяются

в воде, но легко растворимы в нефтепродуктах, бензоле, спиртах

и эфирах. Содержание нафтеновых кислот в нефтяных фракциях

принято характеризовать кислотными числами, т. е. числом милли-

граммов едкого кали, расходуемого на нейтрализацию 1 г вещества

в спирто-бензольном растворе в присутствии фенолфталеина. Нафте-

новые кислоты широко применяются в технике для пропитки шпал,

при регенерации каучука из вулканизированных изделий, как заме-

нители жирных кислот в производстве мыла и как антисептические

средства для борьбы с гнилостными грибками. Металлические соли

нафтеновых кислот, в частности кальциевые, используются в произ-

водстве консистентных смазок. Для механизмов, работающих под

большим давлением (например, планетарных шестерен задней оси

автомобиля), готовят смазки из нафтената свинца, серы и минераль-

ного масла.

Фенолы впервые были обнаружены в бориславской нефти. Не-

значительное количество их найдено и в бакинских нефтях. Больше

фенолов содержится в нефтях восточных районов страны: перм-

ских — 0,013 вес. %. В нефтях обнаружены все три изомера крезола,

ксиленолы и р-нафтол. Процессы выделения фенолов из нефтяных

фракций пока не получили промышленного применения.

32

Гл. II. Нефть и газ как сырье для переработки

Асфальто-смолистые вещества являются неотъемлемым компо-

нентом почти всех нефтей. Редко встречающиеся «белые» нефти пред-

ставляют собой продукты разной степени обесцвечивания темных

смолосодержащих нефтей, мигрировавших через толщи глин из

глубоких недр земли. Содержание и химический состав асфальто-

смолистых веществ в значительной мере влияют на выбор направле-

ния переработки нефти и набор технологических процессов в схе-

мах действующих и перспективных нефтеперерабатывающих заводов.

В связи с этим одним из главных • показателей качества товарных

нефтей при их классификаций является относительное содержание

асфальто-смолистых веществ. Количество асфальто-смолистых ве-

ществ в легких нефтях не превышает 4—5 вес. %, в тяжёлых нефтях

достигает 20 вес. % и более. Химическая природа асфальто-смолистых

веществ точно не установлена. Она продолжает быть предметом

глубоких исследований многих нефтехимиков. Причиной этого яв-

ляется исключительная сложность состава этих веществ, которые

представляют собой комплексы полициклических, гетероцикличе-

ских и металлоорганических соединений.

По принятой в настоящее время классификации асфальто-смоли-

стые вещества нефтей подразделяются на четыре вида: 1) нейтраль-

ные смолы, 2) асфальтены, 3) карбены и карбоиды, 4) асфальтогено-

вые кислоты и их ангидриды.

Нейтральные смолы — полужидкие, а иногда почти твердые,

вещества темно-красного -цвета, плотностью около единицы. Они

растворяются в петролейном эфире, бензоле, хлороформе и четырех-

хлористом углероде. В отличие от асфальтенов нейтральные смолы

образуют истинные растворы. Кроме углерода и водорода в состав

смол входят сера, кислород и иногда азот. Углеводороды находятся

в смолах в виде ароматических и нафтеновых циклов со значительным

количеством (40—50 вес. %) боковых парафиновых цепей. Весовое

соотношение углерод : водород составляет примерно 8:1. Сера

и кислород входят в состав гетероциклических соединений. Смолы

химически не стабильны. Под воздействием адсорбентов в присут-

ствии кислорода частично происходит окислительная конденсация

их в асфальтены. Физические свойства смол зависят от того, из ка-

ких фракций нефти они выделены. Смолы из более тяжелых фракций

имеют большие плотность, молекулярный вес, красящую способ-

ность и содержат больше серы, кислорода и азота. Достаточно

добавить в бензин 0,005 вес. % тяжелой смолы, чтобы придать ему

соломенно-желтую окраску.

Асфальтены представляют собой черные или бурого цвета твердые,

хрупкие, неплавкие высокомолекулярные вещества плотностью

больше едипптгы. При температуре выше 300° С асфальтены разла-

гаются с образованием газов и кокса. Они не растворяются в таких

неполярных растворителях, как петролейный эфир, пентан, изо-

пентан и гексан. Пентан и петролейный эфир часто используют

Неуглеводородные соединения нефти

33

в лабораториях для осаждения асфальтенов из их смесей со смолами

и углеводородами нефти.'Жидкий пропан с той же целью применяется

в промышленности (процесс деасфальтизации) для осаждения смол

и асфальтенов из гудрона. Асфальтены растворяются в пиридине,

сероуглероде, четыреххлористом углероде, а также бензоле и дру-

гих ароматических углеводородах. Соотношение углерод : водород

в асфальтенах составляет приблизительно 11 : 1. Химическая при-

рода асфальтенов изучена мало. Молекулярный вес их исчисляется

тысячами. Серы, кислорода и азота они содержат больше, чем смолы.

Содержание асфальтенов в смолистых нефтях обычно составляет

2—4 вес. %.

Продуктами уплотнения асфальтенов являются карбены и затем

карбоиды. Карбены не растворяются в бензоле и лишь частично рас-

творяются в пиридине и сероуглероде. Карбоиды не растворяются

в каких-либо органических или минеральных растворителях. Эле-

ментарный состав одного из образцов карбоидон примерно следу-

ющий (в вес. %): С — 74,2; Н — 5,2; S — 8,3; N — 1,1; О — 10,8

и зольных компонентов — 0,4.

Асфальтогеновые кислоты и их ангидриды по внешнему виду

похожи на нейтральные смолы. Это маслянистые, весьма вязкие,

иногда твердые черные вещества, нерастворимые в петролейном

эфире и хорошо растворимые в бензоле, спирте и хлороформе. При-

рода асфальтогеновых кислот практически не изучена. Предпола-

гается, что в них содержатся три активные группы, вероятно, две

гидроксильные и одна кислотная. Их можно назвать полинафтено-

выми кислотами. Плотность асфальтогеновых кислот больше единицы.

3 Заказ 1000

ГЛАВА III

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА НЕФТЕЙ

И НЕФТЕПРОДУКТОВ

В основе методов переработки нефти и газа и применения товарных

нефтепродуктов в различных, областях народного хозяйства лежат

физико-химические процессы. Управление этими процессами тре-

бует глубокого знания физических и физико-химических свойств

газа, нефти, нефтяных фракций, составляющих их углеводородов

и других органических соединений нефтяного сырья. Одни из кон-

стант, характеризующих эти свойства, входят в формулы для рас-

четов нефтезаводской аппаратуры, другие используются для контроля

производства, третьи прямо или косвенно отражают эксплуатаци-

онные свойства нефтепродуктов, являясь, таким образом, условными

показателями их качества. Ниже рассмотрены основные показа-

тели физико-химических свойств нефти и нефтепродуктов.

ПЛОТНОСТЬ

В практике нефтяного дела чаще определяют относительную

плотность р^. Это безразмерная величина, показывающая отноше-

ние плотности нефтепродукта при температуре t2 к плотности дистил-

лированной воды при температуре t±. Стандартными температурами

в некоторых странах приняты: для воды = 4 °C, для нефтепродукта

t2 = 20 °C, в других странах стандартной температурой нефтепро-

дукта и воды является t± = t2 =,60 °F, что примерно соответст-.

вует 15 °C. Таким образом обычно определяют p'f или pW

Поскольку плотность воды при 4 °C равна единице, численные

значения относительной и абсолютной плотности совпадают.

Величина, обратная плотности,— удельный объем — широко ис-

пользуется при расчете количества нефти и нефтепродуктов в резер-

вуарах. Удельный объем измеряется в см21г и м2]т.

Все нефтепродукты представляют собой смеси углеводородов

различных групп. Допуская аддитивность их объемов, среднюю

плотность нефтепродукта находят по правилу смешения:

PiV 1 + P2V2 +. . + рлУ»

Рср Fi + V2 + ...+V„

(1)

Плотность

35

НЛП

0 = ?га1 + '»2+гоз+- +тп

‘ ср "И , '»2 , '»з , , тп

Pl Р2 РЗ ’ ’ ' "Г Рп

где щ, р2, . . рп — относительные плотности * компонентов смеси;

Т\, И2, . . I7,,— соответственно их объемы;

niL, т2, . . ., тп — массы компонентов смеси.

Расчет по формулам (1) и (2) не всегда точен, так как в одних

случаях смешение сопровождается расширением смеси (гексан

-г бензол), а в других — сжатием (нефтяные фракции резко различной

плотности).

Для нефтепродуктов характерно резкое изменение плотности

с изменением температуры. С повышением температуры плотность

нефтепродуктов уменьшается, а удельный объем возрастает. Для

большинства нефтепродуктов (малопарафинистых) с достаточной .точ-

ностью можно считать, что изменение плотности в зависимости от тем-

пературы происходит по линейному закону, найденному Д. И. Мен-

делеевым и выражаемому формулой:

р( = р|° — а (г — 20) (:;)

где — относительная плотность нефтепродукта при заданной температуре /;

р|о — относительная плотность нефтепродукта при стандартной темпера-

туре (20° С);

а — поправка на изменение плотностп при пзмепешш температуры па один

градус.

Значения средней температурной поправки а для нефтепродуктов

приведены в табл. 4.

При необходимости пересчета р30 на рД, можно использовать сле-

дующую упрощенную формулу:

pi| = p2o + 5a (/,)

На рис. 1 приведены кривые изменения плотности жидких неф-

тепродуктов в зависимости от температуры.

Для газообразных нефтепродуктов за стандартные условия при-

няты давление 760 мм рт. ст. и температура 0 °C. Обычно опреде-

ляют относительную плотность их, т. е. отношение плотности нефте-

продукта к плотности воздуха (1,293 кг/м3). Плотность любого газа

при стандартных условиях может быть найдена как частное от деле-

ния его молекулярного веса на объем 1 кмоля, т. е. 22,4 .и3. Плот-

ность газа (у, кг/м3) при условиях, отличных от стандартных (дав-

лении Р ат, температуре Т °К), можно определить по формуле:

где М — молекулярный вес газа.

* Имеется в виду, что относительные плотностп всех компонентов смеси

определяются при одних и тех же температурах.

3*

36

Гл. III. Физико-химические свойства нефтей и нефтепродуктов

Таблица 4. Средние температурные поправки (а)

плотности для нефтепродуктов

Р20 а

0,6900—0,6999 0,000910

0,7000—0,7099 0,000897

0,7100—0,7199 0,000884'

0,7200—0,7299 0,000870

0,7300—0,7399 0,000857

0,7400—0,7499 0,000844

0,7500—0,7599 0,000831

0,7600—0,7699 0,000818

0,7700-0,7799 0,000805

0,7800—0,7899 0,000792

0,7900—0,7999 0,000778

0,8000-0,8099 0,000765

0,8100—0,8199 0,000752

0,8200—0,8299 0,000738

0,8300—0,8399 0,000725

0,8400—0,8499 0,000712

Р2° а

0,8500—0,8599 0,000699

0,8600—9,8699 0,000686

0,8700—0,8799 0,000673

0,8800-0,8899 0,000660

0,8900—0,8999 0,000647

0,9000—0,9099 0,000633

0,9100—0,9199 0,000620

0,9200—0,9299 0,000607

0,9300—0,9399 0,000594

0,9400—0,9499 0,000581

0,9500—0,9599 0,000567

0,9600—0,9699 0,000554

0,9700—0,9799 0,000541

0,9800—0,9899 0,000522

0,9900—1,0000 0,000515

Рис. 1. Зависимость

плотности жидких

нефтепродуктов от

температуры. .

Ниже приведены данные о плотности углеводородных и некоторых

других газов при О °C и 760 мм рт. ст.:

Плот- ность, 7Г2/Л13 Относи- тельная плотность (по воз- духу) Плот- ность, К8/Л1® Относи- тельная плотность (по воз- духу)

Метан . . . . . . . 0,717 0,554 Водород . 0,090 0,069

Этан .... . . . . 1,356 1,049 Сероводород . . . . . 1,538 1,191

Пропан . . . . . . 2,020 1,562 Окись углерода . . 1,250 0,967

Плотность

37

к-Бутаи ..........2,703

Этилен...........1,260

Пропилен .........1.915

2,091 Двуокись углерода 1 977

0,975 Воздух . ........1,293

1,481

Существует несколько методов определения плотности нефте-

продуктов. Выбор того или другого зависит от имеющегося коли-

чества нефтепродукта, его вязкости, требуемой точности определения

и отводимого для анализа времени. Простейшим прибором для оп-

ределения плотности жидких нефтепродуктов является ареометр

(плотномер). Градуировка ареометра отнесена к плотности воды при

4° С и его показания соответствуют р*. Ареометром можно опре-

делить плотность только с точностью до 0,001 для маловязких и