Похожие

Текст

Ч i Т

И. Т. БАГИРОВ

СОВРЕМЕННЫЕ УСТАНОВКИ

ПЕРВИЧНОЙ

ПЕРЕРАБОТКИ

НЕФТИ

МОСКВА

ИЗДАТЕЛЬСТВО «X И М И Я»

1974

УДК 665.63.046

Б14

Б14 Багиров И. Т.

Современные установки первичной переработки нефти.

М., «Химия», 1974. 240 с., 43 табл., 81 рис., список литературы

19 ссылок.

В книге даны основные показатели современных устано-

вок первичной переработки нефти, описаны наиболее харак-

терные и мощные комбинированные промышленные установки

в Советском Союзе и за рубежом. Приводятся рекомендации

по выбору аппаратуры и оборудования для подготовки сырья

и его перегонки, а также по оснащению установок новейшими

средствами контроля и автоматики. Особое место уделено ана-

лизу работы действующих установок по первичной переработке

нефти, усовершенствованию отдельных узлов и блоков про-

мышленных установок, интенсификации их мощностей, улуч-

шению показателей работы. Изложены перспективы дальней-

шего развития и усовершенствования промышленных процес-

сов первичной переработки нефти.

Книга предназначена для инженерно-технических работ-

ников нефтеперерабатывающих заводов и научно-исследова-

тельских и проектных институтов, а также для преподавате-

лей и студентов нефтяных вузов.

31406-100

050(01)-74

100-74

Инв. № _

Библиотека У НИ

© Издательство «Химия», 1974

СОДЕРЖАНИЕ

Введение........................................................... 7

Глава I. Процессы подготовки нефти к переработке................... 9

Загрязнения нефти.............................................. 9

Физико-химическая характеристика нефтяных эмульсий ..... 11

Основные промышленные способы разрушения эмульсий........... 11

Промышленные установки электрообезвоживания и электрообес-

соливания нефти (ЭЛОУ)..................................... 15

Основные направления по улучшению подготовки нефти к пере-

работке ..................................................... 21

Глава II. Современные промышленные процессы первичной переработки

нефти............................................................ 23

Основные технологические факторы первичной переработки нефти . 23

Современные промышленные установки первичной переработки

нефти ....................................................... 24

Первичная перегонка нефти и развитие вторичных процессов перера-

ботки нефти................................................. 26

Основные промышленные схемы перегонки нефти................ 28

Промышленные схемы перегонки мазута......................... 32

Схемы перегонки нефти и мазута, применяемые за рубежом .... 36

Способы орошения ректификационных колонн на установках АТ и

АВТ........................................................... 39

Выбор схемы перегонки......................................... 43

Глава III. Ректификационные устройства на установках АТ и АВТ 49

Ректификация в процессах первичной перегонки нефти............ 49

Назначение ректификационных аппаратов установок АВТ .... 50

Факторы, улучшающие погоноразделительную способность ректи-

фикационных колонн............................................ 54

3

Элементы оптимизации технологических систем установок .... 55

Разновидность ректификационных тарелок и технологические особен-

ности их работы................................................. 61

Элементы технологического расчета ректификационных тарелок 65

Эксплуатационная характеристика новых ректификационных таре-

лок на установках АВТ........................................ 66

Глава IV. Технологическая и эксплуатационная характеристика

укрупненных установок атмосферной перегонки нефти (АТ) 70

Реконструированная установка «советская трубчатка».............. 70

Типовая атмосферная трубчатая установка (АТ).................... 74

Установка АТ производительностью 1,5 млн. т/год................. 75

Укрупненная установка АТ производительностью 6 млн. т/год ... 76

Глава V. Технологическая и эксплуатационная характеристика

укрупненных атмосферно-вакуумных установок (АВТ) . 82

Установка АВТ производительностью 1,0 млн. т/год сернистой неф-

ти , .................................................... .... 82

Модернизированная установка АВТ производительностью

1,0 млн. т/год............................'..................... 83

Установка АВТ производительностью 1,5 млн. т/год................ 86

Установка АВТ производительностью 2,0 млн. т/год................ 89

Комбинированная установка ЭЛОУ—АВТ производительностью

2,0 млн. т/год.................................................. 94

Комбинированная установка АВТ со вторичной перегонкой бензина

производительностью 2,0 млн. т/год............................ 97

Комбинированная установка АВТ со вторичной перегонкой широкой

бензиновой фракции производительностью 3,0 млн. т/год сернистой

нефти.......................................................... 100

Комбинированная установка ЭЛОУ—АВТ со вторичной перегонкой

широкой бензиновой фракции производительностью 3,0 млн. т/год 103

Установка ЭЛОУ—АВТ производительностью 3 млн. т/год, работаю-

щая ’ по схеме однократного испарения ......................... 109

Комбинированная установка ЭЛОУ—АВТ производительностью

6 млн. т/год сернистой нефти.................................. 114

Особенности переработки высокосернистых нефтей на установках

АВТ............................................................ 117

Глава VI. Интенсификация мощностей действующих установок АВТ 126

Мероприятия, проведенные на заводах........................... 126

Схема модернизации установок................................... 130

Интенсификация мощности установки ЭЛОУ—АВТ..................... 132

Анализ работы основных аппаратов действующих установок АВТ . . 134

4

Глава VII. Комбинирование процессов на установках первичной пе-

реработки нефти ........................... 136

Комбинирование атмосферной перегонки нефти (АТ) с вакуумной пе-

регонкой мазута (ВТ) .......................................... 137

Комбинирование процессов электрообезвоживания и электрообессо-

ливания с АВТ.................................................. 139

Комбинирование АВТ со вторичной перегонкой бензина............. 142

Комбинирование процессов первичной перегонки нефти со вторич-

ными процессами (установка ГК-3)............................... 143

Глава VIII. Основные технологические блоки комбинированных уста-

новок АТ и АВТ..................................................... 147

Блок электрообессоливания и электрообезвоживания (ЭЛОУ) . . . 147

Блоки стабилизации и абсорбции................................. 149

Блок выщелачивания компонентов светлых нефтепродуктов .... 156

Блок вторичной перегонки бензина............................... 161

Глава IX. Основные аппараты и оборудование современных установок

первичной переработки нефти........................................ 164

Аппараты колонного типа........................................ 168

Теплообменники, конденсаторы и холодильники.................... 173

Трубчатые печи................................................. 182

Вакуумсоздающая аппаратура.................................... 188

Насосы, компрессоры и другие гидравлические агрегаты........... 192

Газосепараторы, водоотделители, отстойники, емкости............ 196

Глава X. Энергопотребление и энергохозяйство современных устано-

вок первичной перегонки нефти...................................... 197

Глава XI. Энергоресурсы процессов первичной перегонки и пути их

рационального использования........................................ 203

Теплоэнергетическая характеристика установок АВТ............... 203

Пути рационального использования вторичных энергоресурсов . . 212

Глава XII. Обородувание установок средствами контроля и автома-

тики ............................................................. 221

Принципиальная схема контроля и управления..................... 222

Электроснабжение и воздухоснабжение............................ 226

Операторная и центральный щит КИП.............................. 226

5

Глава XIII. Производственные потери на установках первичной пере-

гонки и пути их уменьшения.......................................... 227

Разновидности производственных потерь........................... 227

Тепловые потери, теплоизоляция................................. 228

Пути сокращения производственных потерь......................... 229

Глава XIV. Усовершенствование технологии, оптимизация режима

работы и улучшение показателей установок первичной

перегонки нефти..................................................... 231

Основные направления совершенствования установок................ 231

Устранение недостатков установок ............................ . 232

Аппаратурное и материальное оформление укрупненных установок 233

ВВЕДЕНИЕ

Неуклонное развитие тяжелой промышленности, транспорта,

сельского хозяйства и других отраслей народного хозяйства, наме-

чаемое на ближайшие годы, вызовет потребность в значительном

увеличении производства топлив и смазочных масел, а следователь-

но, в увеличении ресурсов углеводородного сырья — газообразных

и жидких нефтепродуктов. Для удовлетворения возрастающей по-

требности в нефтепродуктах необходимо будет ежегодно вводить

в действие новые установки первичной перегонки нефти большой

мощности. Кроме того, мощность действующих установок должна

возрасти за счет интенсификации процессов путем усовершенство-

вания их технологии, внедрения новейшего высокоэффективного

оборудования и автоматизации.

Установки первичной перегонки нефти играют на нефтеперера-

батывающих заводах большую роль. От показателей их работы за-

висит эффективность последующих процессов — очистки, газораз-

деления, каталитического крекинга, коксования и др. Поэтому ра-

ботники нефтеперерабатывающей промышленности, сотрудники

научных, научно-исследовательских и проектно-конструкторских ор-

ганизаций должны стремиться к усовершенствованию технологии

отдельных узлов установки, повышению ее производительности,

улучшению качества получаемых товарных продуктов. Весьма су-

щественным является также улучшение технико-экономических

показателей установок, что достигается повышением производи-

тельности труда, снижением себестоимости товарной продукции,

сокращением энергетических затрат, удельного расхода металла,

капиталовложений и эксплуатационных расходов.

До 1950 г. максимальная мощность наиболее распространенных

установок первичной переработки нефти АТ и АВТ составляла

500—600 тыс. т/год. Такая мощность не могла удовлетворить рас-

тущую потребность промышленности, обусловленную бурным ро-

стом нефтедобычи. В 1950—1960 гг. были созданы более мощные

промышленные установки — производительностью 1, 1,5, 2

и 3 млн. т/год нефти, а в 1967 г. ввели в действие установки АТ

и АВТ мощностью 6 млн. т/год нефти. В настоящее время мощ-

ность установки ЭЛОУ-АТ на одном из нефтеперерабатываю-

щих заводов увеличена с 6 до 7,3 млн. т/год нефти. Завершен

7

проект установки производительностью 7,5—8,0 млн. т/год различ-

ных нефтей.

Большие экономические преимущества достигаются при строи-

тельстве комбинированных установок первичной перегонки нефти,

включающих ряд технологически и энергетически связанных про-

цессов ее подготовки и переработки. Такими процессами являются

электрообезвоживание, электрообессоливание, атмосферная пере-

гонка нефти, вакуумная перегонка мазута, стабилизация легких

бензинов, абсорбция газов, выщелачивание компонентов светлых

продуктов, вторичная перегонка бензиновых фракций и др. Иногда

процессы первичной перегонки комбинируют со вторичными про-

цессами — каталитического крекинга, коксования и др. При комби-

нировании процессов на нефтеперерабатывающих заводах дости-

гается компактное размещение объектов основного производства,

уменьшается количество технологических и энергетических комму-

никаций, сокращается объем энергетического, общезаводского хо-

зяйства, уменьшается число обслуживающего персонала. На ком-

бинированных установках удельные расходы энергии, металла, ка-

питальных вложений по сравнению с предприятиями с индивиду-

альными технологическими установками намного меньше.

Для дальнейшего усовершенствования процессов первичной пе-

реработки нефти необходимо оснастить-установки высокоэффек-

тивным и укрупненным оборудованием, внедрить комплексную ав-

томатизацию, более глубоко использовать вторичные энергоресур-

сы, что позволит повысить топливно-энергетический коэффициент

полезного действия установки, и др.

Автор надеется, что приведенные в книге схемы процессов, их

описание, рекомендации по оптимизации процессов, выбору аппа-

ратуры и оборудования, предлагаемые мероприятия по автомати-

зации и улучшению экономики процессов первичной перегонки —

все это поможет научным работникам, проектировщикам и экс-

плуатационникам усовершенствовать процессы первичной перера-

ботки нефти и добиться улучшения технологических и технико-эко-

номических показателей производства.

Глава I

ПРОЦЕССЫ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ

Загрязнения нефти

Нефти, добываемые из недр, содержат нежелательные примеси:

воду, растворенные неорганические соли, механические примеси

(грязь, глина, песок и др.). Эти примеси загрязняют нефть и на-

носят большой ущерб нефтеперерабатывающей и нефтедобываю-

щей промышленности. Загрязненная нефть считается эмульсионной

нефтью. За последние годы доля ее в общем объеме добываемых

нефтей резко увеличилась.

Перечисленные выше примеси вызывают непроизводительную

загрузку транспорта. Так, при наличии в 12 млн. т/год транспор-

тируемой нефти 5% воды, 1,5% солей и 0,5% механических приме-

сей вместе с нефтью будет перевозиться 850 тыс. т балласта. Кро-

ме того, при этом затрудняется перекачка нефтяного сырья по тру-

бопроводам, возникает необходимость сооружения излишних ем-

костей для отстоя и хранения обводненной нефти. При транспор-

тировании загрязненной нефти засоряются коммуникации техноло-

гических линий, оборудование, аппараты, емкости. В результате

отложений солей и грязи полезная емкость трубопроводов, резер-

вуаров уменьшается. При наличии в нефтях воды и солей пони-

жается производительность технологических установок, нарушает-

ся регламентированный режим работы отдельных узлов и аппара-

тов, загрязняются нефтепродукты. Вследствие некондиционности

продуктов первичной перегонки вторичные процессы часто снаб-

жаются некачественным сырьем и получаемые целевые продукты

не отвечают установленным техническим условиям и нормам.

При движении нефти по трубопроводам и аппаратам соли

и пески вызывают сильную эррозию металлических поверхностей.

В случае переработки эмульсионных нефтей повышается расход

топлива, понижается его теплопроводность, значительно умень-

шается коэффициент теплопередачи технологического оборудова-

ния. Кроме того, сокращается пробег технологической установки,

требуется часто ее останавливать для чистки или замены аппара-

тов, вышедших из строя (вследствие сильной коррозии), на новые.

В некоторых нефтях содержится до 2000 мг/л растворенных

солей. Содержание остаточной пластовой воды в нефтях 1%.

Особенно много в нефти содержится хлоридов. Наличие хлори-

дов в нефти приводит к корродирующему ее действию в процессе

9

перегонки. При подогреве нефти до 120 °C и выше в присутствии

воды хлориды интенсивно гидролизуются с выделением сильно кор-

родирующего соединения — хлористого водорода (НС1). Наиболь-

шей способностью подвергаться гидролизу обладает хлористый

магний (MgCl2):

MgCl2 + Н2О <—>- MgOHCI + НС1

При 117 °C идет реакция:

MgCl,-6H.O -->- MgCl2-4H2O + 2Н2О

а при 180 °C протекает следующая реакция:

MgCl2-4H2O --*• MgCI2-2H2O + 2Н2О

MgCl2-2H2O -->- MgOHCI + HC1 + H2O

По мере повышения температуры количество НС1 значительно

возрастает.

Проведенные на заводах опыты показали, что даже небольшое

количество в нефти MgCl2 вызывает значительную коррозию ап-

паратуры. Хлористый кальций (СаС12) значительно меньше диссо-

циирует, чем хлористый магний. Тем не менее он является актив-'

ным источником коррозии, поскольку содержание СаС12 в нефтях

гораздо больше, чем MgCl2. Хлористый цатрий (NaCl) диссоцииру-

ет в меньшей степени, поэтому он относится к разряду слабых ис-

точников коррозии.

При наличии сероводорода (H2S), выделяющегося при перера-

ботке сернистых нефтей, коррозия от совместного его действия

с соляной кислотой значительно увеличивается. Реагируя с железом,

H2S образует сульфид по следующему уравнению:

Fe 4- H2S ->- FeS 4~ Н2

В воде FeS нерастворим; поэтому, накапливаясь на поверхности

металла, сернистое железо играет до некоторой степени роль за-

щитной пленки, предотвращающей дальнейшую коррозию. При

взаимодействии FeS с соляной кислотой пленка превращается

в хлорное железо, легко растворимое в воде. Наличие соляной кис-

лоты способствует обнажению чистого металла, и его коррозия

возрастает. Поэтому содержание солей в нефтях, выделяющих

при переработке H2S, особенно опасно. Следовательно, сернистые

нефти необходимо предварительно полностью обессоливать. Хло-

риды способствуют увеличению образования сероводорода при пе-

регонке примерно в 2—3 раза. Сероводород (H2S) крайне ядови-

тый газ, вызывающий отравление обслуживающего персонала и за-

грязнение атмосферного воздуха.

Из всего изложенного ясно, что нефть, поступающая на пере-

работку, должна быть освобождена от пластовой воды, солей

и механических примесей.

Предварительная подготовка нефти обычно производится на

нефтепромыслах путем отстоя ее в специальных отстойниках и уда-

ления буровой воды и Механических примесей. Поскольку после

10

этого содержание в ней воды и солей выше предусмотренных норм,

окончательную подготовку нефти осуществляют на нефтеперера-

батывающих заводах.

Физико-химическая характеристика

нефтяных эмульсий

Нефтяная эмульсия представляет собой дисперсную систему,

состоящую из двух взаимно нерастворимых жидкостей. Внешней

дисперсной средой является нефть, а внутренней дисперсной фазой

капельки воды, крупинки глины, соль, песок и другие механические

примеси. Эмульсии могут быть сильно- и слабоконцентрированны-

ми, что определяется количественным содержанием одной фазы

в другой. Слабоконцентрированные (сильно разбавленные) эмуль-

сии характеризуются малым количеством весьма мелких глобул

(диаметром 1 мк) диспергированной фазы в большом объеме дис-

персионной среды. Такая глобула при малых ее размерах под дей-

ствием межмолекулярных сил и поверхностного натяжения обычно

приобретает сферическую форму, близкую к форме шара. Эту

форму может исказить лишь сила тяжести или сила электрическо-

го поля.

Значительную стойкость природным нефтяным эмульсиям при-

дает обычно присутствующий в нефти эмульгатор, который адсор-

бируется на поверхности диспергированных частиц. Эмульгатора-

ми для нефтяных эмульсий являются коллоидные растворы: смо-

лы, асфальтены, мыла нафтеновых кислот, а также тонко диспер-

гированные глины, мелкий песок, суспензии металлов и др. Они

обладают способностью прилипать к поверхности раздела двух фаз;

эмульсии, образуя защитную броню глобулы. Эмульгаторы, кото-

рые способствуют образованию эмульсии масла в виде глобул

в дисперсионной среде — воде (гидрофильные эмульгаторы), пред-

ставляют собой коллоидные растворы веществ, активных в воде,

т. е. растворяющихся или разбухающих в ней (например, щелоч-

ные мыла, белковые вещества, желатин). Вещества, растворимые

в маслах (например, смолы, известковые мыла, окисленные неф-

тепродукты), носят названия гидрофобных, или олеофильных

эмульгаторов. В этой эмульсии вода содержится в виде глобул,

взвешенных в дисперсионной среде — нефти.

Основные промышленные способы

разрушения эмульсий

Существуют следующие промышленные способы удаления воды,

соли и грязи из нефтей.

Отстой эмульсии. Некоторые нестойкие эмульсии достаточно

полно разлагаются и отделяют воду при длительном отстое в по-

кое без применения каких-либо специальных методов деэмульса-

ции. Однако такие легкоотстаивающиеся эмульсии встречаются до-

1

вольно редко. Отстоем удавалось достигнуть положительных ре

зультатов при достаточно высокой температуре воздуха в летнее

время, обычно в южных районах. Спускаемые при этом в специ-

альные пруды или резервуары отстоенные эмульсии содержали

50—60% воды. Более стойкие эмульсии — небитдагская и калин-

ская нефти—совершенно не отстаиваются даже при очень дли-

тельном отстое. Поэтому отстаивание является малоэффективным

способом и распространения не полечило.

Отстой с подогревом эмульсии. "Вследствие длительности про-

цесса при тепловом способе требуется значительный объем емко-

стей для отстоя подогретой нефти. Эмульсионную нефть подогре-

вают паром в теплообменниках, огнем в трубчатых подогревате-

лях и электричеством в специальном аппарате.

Электролитический способ. В нефть вводят десятые, сотые и да-

же тысячные доли процента специальных, растворимых в ней хи-

мических реагентов (соли кальция, алюминия и других двух-

и трехвалентных металлов, нафтеновых, сульфонафтеновых, а так-

же других органических кислот). Эмульсия расслаивается с по-

мощью электролитов при 30—40 °C. Этот способ широко не исполь-

зуется.

Механические способы — центрифугирование и фильтрация.

Для уменьшения вязкости эмульсию предварительно подогревают.

Эти способы приемлемы лишь для малых количеств эмульсии.

В промышленных условиях, вследствие дороговизны аппаратуры

и малой производительности, они непригодны.

Электрический способ обезвоживания и обессоливания являет-

ся весьма эффективным; он широко применяется на промыслах

и на нефтеперерабатывающих заводах и вытеснил другие способы,

ранее применявшиеся для этой цели, благодаря своей универсаль-

ности и возможности сочетания с тепловым и химическим способа-

ми. При правильном подборе режима обессоливания этот способ

дает отличные результаты; эксплуатационные расходы относитель-

но невелики. Мощность установки электрообессоливания на заво-

дах рассчитывается на полную нефтеперерабатывающую мощ-

ность. Электрический способ обессоливания включает две опера-

ции: 1) введение в частично обезвоженную нефть горячей воды

для растворения солей и превращения нефти в эмульсию (расход

воды на промывку эмульсии 10—15% от объема нефти); 2) раз-

рушение образовавшейся эмульсии в электрическом поле. При

этом вода, выделяющаяся из эмульсии, уносит с собой соли. Обыч-

но при использовании этого способа остаточное содержание воды

в нефти 0—2,5%; количество удаляемых из нее солей —95% и бо-

лее.

Выделение воды из эмульсии подчиняется закону Стокса, по

которому скорость движения выпадающих частиц дисперсной си-

стемы равна (в см/с):

, 2г2 fa — у2) g

V ~ 9ц

12

где г — радиус выпадающих капель, см; — плотность капель, г/см3; у2 —

плотность среды, окружающей каплю, г/см3; g — ускорение силы тяжести (g =

= 981 см/с); т] — вязкость среды, г/(см-с).

Из формулы видно, что с ростом величины капли скорость ее

выпадения возрастает пропорционально квадрату линейных раз-

меров капли. Однако основную роль в разрушении эмульсии игра-

ет не скорость выпадающих капель диспергированной фазы, а раз-

рушение защитных пленок глобул и соединение их в крупные кап-

ли, которые выпадают с линейной скоростью, определяемой зако-

ном Стокса. На этом основан электрический метод — разрушение

эмульсии в электрическом силовом поле между электродами. Гид-

рофобные эмульсии, состоящие из глобул воды в нефтяной среде,

разлагаются электрическим током достаточно эффективно. Это

обусловлено значительно более высокой электрической проводи-

мостью воды (да еще содержащей соли) по сравнению с прово-

димостью нефти (проводимость чистой воды 4-10-8, проводимость

нефти 3-10~13).

В электрическом поле постоянного напряжения все глобулы

эмульсии стремятся расположиться вдоль силовых линий поля, так

как вода имеет большую диэлектрическую постоянную, чем нефть

(для нефти она равна примерно 2, для воды — около 80). Элемен-

тарные глобулы образуют между электродами водяные нити-цепоч-

ки, что вызывает увеличение проводимости эмульсии и увеличение

протекающего через нее тока. Между цепочками глобул возника-

ют свои электрические поля, ведущие к пробою и разрыву оболо-

чек и к слиянию глобул в капли. При увеличении размеров ка-

пель согласно закону Стокса они начинают быстрее оседать, и та-

ким путем из эмульсии выделяется чистая вода. При помещении

эмульсии в электрическое поле, созданное переменным током, ско-

рость слияния глобул и расслоения эмульсии в 5 с лишним раз

больше. Это объясняется большей вероятностью столкновения

глобул при наличии переменного тока. Кроме того, при этом раз-

рыв оболочек адсорбированного на глобулах эмульгатора облег-

чается возникающим в них натяжением и перенапряжением.

Термохимический способ. В подогретую нефть вводят 0,5—2,0%

различных химических реагентов (деэмульгаторов), например ней-

трализованный черный контакт (НЧК), представляющий собой

водный раствор кальциевых или натриевых солей сульфокислот,

получаемых из отбросных кислых гудронов. К настоящему време-

ни синтезировано большое количество поверхностно-активных ве-

ществ (ПАВ), используемых в качестве деэмульгаторов нефтяных

эмульсий. По внешнему виду это густые жидкости, мазеобразные

или твердые вещества. Деэмульгаторы растворяют в широких

фракциях (160—240 °C; 170—270 °C) ароматических углеводородов

или в метиловом спирте и в виде 40—70%-ных растворов постав-

ляют потребителям.

В табл. I приведены данные работы установок ЭЛОУ при ис-

пользовании различных деэмульгаторов.

13

Таблица 1. Показатели работы ЭЛОУ при использовании различных деэмульгаторов

Нефть Деэмульгатор Расход деэмульгатора, г/т Содержание в сырой нефти Содержание в обессоленной нефти

воды, % хлоридов, мг/л I ступень" II ступень

воды, -% хлори- дов, мр/л воды, % хлори- дов, мг/л

нчк 506 2,0 1793 1,1 0,3 193

Туркменская 1500—2000 0,7—2,7 2070—3985 — — 0,3 86

Туйманзинская 1500 0,2 402 0,3 15 0,3 12

Бугурусланская 2000 0,2 592 — — 0,1 308

Ишимбайская 4000 2,8 7469 0,22 444 0,25 100

— ожк 20 1,8 1947 0,4 533 0,1 26

40 1,1 2712 0,1 338 0,1 127

Серноводская 44 0,3 877 0,1 175 — —

Бугурусланская 47 0,7 3760 0,1 231 — —

Туркменская Блоксополимер 58 1,1 1182 0,1 324 Следы 72

— 186 19 1,8 3200 0,2 331 0,1 43

Серноводская 157 36 0,3 558 0,3 287 0,1 123

— 385 16 2,2 4390 0,2 404 0,1 43

Бугурусланская 385 14 0,4 1252 0,3 334 0,05 56

Серноводская 146 39 , 0,4 482 0,2 318 0,1 104

Туркменская Диссольван 36 1,3 1075 Следы 180 Нет 30

. 4411 31 2,2 4220 0,2 350 0,10 47

Серноводская 4411 40 0,3 681 0,4 317 0,10 127

Туркменская 4411 43 1,3 1165 Следы 134 Нет 38

— 4411 46 1,2 2321 » 209 Следы 37

Смесь ромашкинской и шлаков- ской 4411 28 2,8 6282 0,3 38 0,40 26

Серноводская ОП-7 2000 1,0 3386 — — 0,10 236

Ромашкинская оп-ю 47 1,36 2620 0,38 360 0,28 53

— 39 2,0 2070 0,5 389 0,06 28

Деэмульгаторы способствуют четкому разделению фаз, исклю-

чают возможность образования промежуточных эмульсий. Все это

значительно облегчает эксплуатацию электрообессоливающих уста-

новок. Эффективность обезвоживания и обессоливания определяет-

ся правильным выбором деэмульгатора.

Промышленные установки электрообезвоживания

и электрообессоливания нефти (ЭЛОУ)

В промышленности для обезвоживания и обессоливания эмуль-

сионных нефтей применяют в основном электродегидраторы верти-

кальные, шаровые и горизонтальные.

Вертикальные электродегидраторы представляют собой верти-

кальную цилиндрическую емкость с полусферическими днищами

Рис. I. Вертикальный электро-

дегидратор:

1 — аппарат; 2 — высоковольтные транс-

форматоры; 3 — стержень для подве-

шнвання изоляторов; 4 — проходные

изоляторы; о — реактивная катушка;

6, 7 — электроды; 8 — распределитель-

ная головка; 9 — подвеска для трубы.

/ — сырая нефть; II — обессоленная

нефть; III — вода и соль.

диаметром 3 м, высотой 5 м, объемом 30 м3 (рис. 1). Внутри аппа-

рата 1 (примерно на его середине) на изоляторах подвешены гори-

зонтальные электроды 6 и 7, питающиеся от двух высоковольтных

трансформаторов 2 мощностью по 5 кВА каждый. Напряжение

между электродами обычно 15—35 кВ. Распределительная голов-

ка 8 обеспечивает поступление эмульсионной нефти в виде тонкой

веерообразной горизонтальной струи. Расстояние между электро-

дами 10—14 см. Обычно его подбирают экспериментально. Дли-

тельность пребывания эмульсии в электрическом поле несколько

минут.

15

Производительность типового электродегидратора 15—25,

а в некоторых случаях 30 м3/ч. Линейная скорость движения нефти

между электродами около 2—4 м/ч, или 3—6 см/мин. Важными

элементами электродегидратора являются проходные и подвесные

изоляторы. Обычно их изготовляют из фарфора (тип П-4,5) или

стекла (тип ПС-4,5). Поскольку эти изоляторы работают в очень

трудных условиях — в среде горячей нефти, содержащей соленую

воду и механические примеси, они часто разрушаются. В связи

с тенденцией повышения температуры обессоливания (до НО—

115 °C и даже до 160—180 °C) продолжаются поиски материала

для изоляторов, способного работать при таких температурах. Из

известных материалов таким является фторопласт-4. Электроде-

гидратор оборудован реактивными катушками 5, сигнальными лам-

пами, регулирующей тягой щели в распределительной головке 8,

змеевиком для подогрева низа аппарата, шламовым насосом, ма-

нометром, мерным стеклом, поплавковым выключателем и предо-

хранительным клапаном. Вертикальные электродегидраторы при-

меняют на старых заводах и на нефтепромыслах. Из-за ограничен-

ного объема и небольшой производительности (300—600 т/сут) на

современных нефтезаводах их не устанавливают.

Шаровые электродегидраторы. В связи с увеличением мощности

современных установок первичной перегонки нефти сооружение

электрообессоливающих установок или блоков на основе малопро-

изводительных вертикальных электродегидраторов оказалось тех-

нически и экономически нецелесообразным. При средней пропуск-

ной способности вертикального электродегидратора 400 т/сут для

установок АТ и АВТ производительностью 2,0; 3,0; 6,0

и 8,0 млн. т/год требуется следующее их число:

Число

Мощность АВТ, электродегнд-

млн. т/год раторов, и'т.

2,0.................... 15

3,0.................... 25

6,0.................... 50

8,0.................... 62

Наличие большого числа мелких аппаратов требует большой

площади, увеличенного штата обслуживающего персонала и ослож-

няет эксплуатацию установки. Поэтому возникла необходимость

в создании электродегидратора с большой пропускной способно-

стью. В основу конструкции такого электродегидратора был поло-

жен сферический резервуар объемом 600 м3, диаметром 10,5 м,

оборудованный электродами, распылительным устройством и дру-

гими приспособлениями. Такой шаровой электродегидратор (рис. 2)

может находиться в длительной эксплуатации.

Принцип действия электродегидраторов такой же, как и верти-

кальных. Эмульсионная нефть поступает в аппарат по трем стоя-

кам 8 с распределительной головкой 7, расположенной симметрич-

но в экваториальной плоскости шара, на расстоянии 3 м от его

16

вертикальной оси. Внутри электродегидратора на изоляторах 5

подвешены три пары горизонтальных электродов 6 диаметром 2—

3 м. Верхний электрод каждой пары расположен над соответствую-

щей головкой, нижний электрод находится под ней. Расстояние

между электродами

(13—17 см) регулирует-

ся специальным устрой-

ством. Электроды пита-

ются током высокого на-

пряжения от трансфор-

маторов 3 типа ОМ-66/35.

Всего имеется шесть

трансформаторов мощ-

ностью 50 кВА и шесть

проходных изоляторов

(по два на каждую пару

электродов). Номиналь-

ное напряжение на пер-

вичных обмотках транс-

форматоров 380 В. На-

пряжение на вторичных

обмотках, в зависимости

от способа соединения,

11; 16,6 или 22 кВ. Транс-

форматоры питаются от

сети трехфазного тока

3X380 В. Напряжение

между электродами

обычно равно 33 000 или

44 000 В, напряженность

электрического поля 2—

3 кВ/см. Для ограниче-

ния силы тока и защиты

Рис, 2. Шаровой электрогидратор:

1 — корпус; 2 — предохранительный клапан; <3—транс-

форматор; 4 — подвеска для изоляторов; 5 — проход-

ные изоляторы; 6 — электроды; 7 — распределительная

головка; 8 — стояки для подачи сырой нефти.

/— обессоленная нефть; //—вода и соль в коллектор

загрязненных вод.

оборудования от короткого замыкания в цепь первичных обмоток

каждого трансформатора включены реактивные катушки типа

РОМ-50/05. При нормальной работе шарового электродегидратора

сила тока одного трансформатора не превышает 30—35 А.

На рис. 3 показана принципиальная схема работы электрообез-

воживающей и электрообессоливающей установки (ЭЛОУ) с ша-

ровыми электродегидраторами. Сырая нефть забирается из резер-

вуара сырьевым насосом 1 и прокачивается через теплообмен-

ник (или подогреватель) 2 в термохимический отстойник 4. Осво-

божденная от воды и, следовательно, частично от растворенных

солей и механических примесей нефть, выходящая сверху отстой-

ника, под собственным давлением проходит последовательно элек-

тродегидраторы 5и6 (1 и2ступени). Обессоленная нефть из послед-

ней ступени электродегидратора направляется через теплообмен-

ник в отстойник или резервуар (на рисунке не показаны). Деэмуль-

2-255' Инв. № 17

КиЛ ------------viui

Рис. 3. Принципиальная схема рабо-

ты ЭЛОУ с шаровыми электродеги-

драторами:

1, 9, 10 — насосы; 2 — теплообменник сырой

нефти; <3 — смесительные устройства;

4 — термохимический отстойник; 5, 6 —

электродегидраторы (1 и 2 ступени);

7 — холодильник обессоленной нефти;

8 — отстойник. / — промывная вода; // —

раствор щелочи; 111— сырая нефть;

IV — деэмульгатор.

гатор вводят в нефть на линии нестабильной сырой нефти (на вы-

кид сырьевого насоса 1), а вода и щелочь подаются перед каждым

электродегидратором насосами 9 и 10 через смесительные устрой-

ства 3. В первый электродегидратор направляется вода, дренируе-

мая из второго электродегидратора. Отстоявшаяся вода с

низа дегидраторов спукается

в канализацию. На индивиду-

альных установках ЭЛОУ по-

догревающим агентом являет-

ся водяной пар давлением

10—12 кгс/см2.

На современных комбини-

рованных установках блок

ЭЛОУ совмещается с блока-

ми первичной перегонки неф-

ти. Нестабильное нефтяное

сырье перед электродегидра-

торами подогревается горячи-

ми нефтепродуктами в основ-

ном атмосферной и вакуум-

ной колонны; при этом не тре-

буется расходовать большие

количества пара, поступающе-

го извне.

Шаровые электродегидраторы имеют ряд недостатков. Они гро-

моздки и их изготовление трудоемко. Вес аппарата 6—9 тс, а с уче-

том металлоконструкций, электрооборудования и обвязочных тру-

бопроводов достигает 100 тс. Изготовлять их можно только на

площадке строительства. Толщина стенки аппарата при диаметре

10,5 м и внутреннем давлении 6 кгс/см2 составляет 24 мм, а в слу-

чае их работы при 140 °C и 10 кгс/см2 достигает 40 мм. Тогда об-

щий вес аппарата равен 140 тс. Кроме того, наличие на установке

двух и трех аппаратов объемом по 600 м3 пожароопасно. По уста-

новленным нормам шаровые электродегидраторы должны распо-

лагаться (при комбинировании процессов первичной переработки)

на расстоянии не менее 30 м от технологических аппаратов уста-

новок АТ и АВТ.

Горизонтальные электродегидраторы. На отечественных и зару-

бежных нефтеперерабатывающих заводах широко применяют го-

ризонтальные электродегидраторы. В типовых комбинированных

установках первичной переработки нефти А-12/9, А-12/9В, А-12/10,

11/3 и др. блоки ЭЛОУ оборудованы горизонтальными электроде-

гидраторами конструкции ВНИИнефтемаш. Емкость их примерно

в 3 раза меньше, чем шарового электродегидратора. Диаметр

электродегидратора 3,0—3,6 м, длина цилиндрической части 18 м.

Аппараты рассчитаны на температуру 135—150 °C и на максималь-

ное давление до 20 кгс/см2. Горизонтальные электродегидраторы

объемом 80—160 м3 и диаметром 3—3,4 м имеются на заводах и на

18

нефтепромыслах. Принцип работы этих электродегидраторов при-

мерно такой же, как вертикальных и шаровых.

На рис. 4 представлен общий вид типового горизонтального

электродегидратора 2ЭГ-160 конструкции ВНИИнефтемаш. В от-

личие от других конструкций, в этом электродегидраторе на высоте

Рис. 4. Горизонтальный электродегидратор типа 2ЭГ-160, конструкции ВНИИ-

нефтемаш (V = 160 м3; d = 3,5 м; / = 18,2 м):

/ — корпус; 2 — коллектор обессоленной нефти; 3 —штуцер для предохранительного клапана;

4, 5 — патрубки для проходных изоляторов; 6, 9 — люки-лазы* 7 — коллектор сырой нефти;

-8 — электроды, /-—сырая нефть; // — обессоленная нефть; ///—шлам; /V —водяной пар;

V — соляной раствор; VI — промывная вода.

немного более половины высоты аппарата подвешаны горизонталь-

но, друг над другом, два прямоугольных рамных электрода 8. Они

занимают почти все продольное сечение аппарата и питаются от

двух трансформаторов типа ОМ-66/35 мощностью по 5 кВА каж-

дый. Расстояние между электродами 25—40 см. Равномерное по-

ступление сырья по всему сечению электродегидратора обеспечи-

вается расположенным вдоль аппарата горизонтальным маточни-

ком. Вначале сырье попадает в слой отстоявшейся воды, затем

поступает в зону под электродами, а оттуда проходит через электро-

ды в межэлектродное пространство. После этого оно вытесняется

в зону над электродами и выше, по направлению к выходным кол-

лекторам обработанной нефти 2, расположенным наверху электро-

дегидратора равномерно по всей его длине.

Благодаря контактированию нефти с водой и е расстворенным

в ней деэмульгатором достигается более полное удаление воды

и солей. Крупные частицы воды выпадают из нефти по пути к элек-

тродам; на них воздействует относительно слабое поле, создавае-

мое между нижним электродом и зеркалом воды. В зону сильного

поля между электродами попадает нефть со сравнительно мелкими

частицами воды, не успевшими выделиться из нефти и нуждаю-

щимися в воздействии электрического поля большой напряжен-

ности.

Производительность любого электродегидратора ограничивает-

ся, в основном, скоростью выпадения взвешенных в ней частиц во-

ды. Скорость движения нефти вверх аппарата не должна превы-

шать скорости оседания диспергированных частиц. В противном

19

случае вместе с обезвоженной и обессоленной нефтью будут увле-

каться мелкие частицы воды, не успевшие отделиться от нефти.

Самые малые скорости движения нефти (в 3 раза меньше скоро-

стей в шаровых электродегидраторах при одинаковой удельной

загрузке аппарата) наблюдаются в горизонтальных электродегид-

раторах. Этим объясняется высокая удельная производительность

горизонтального электродегидратора по отношению к его объему.

Основные показатели различных типов электродегидраторов при-

водятся ниже:

Показатели Верти- кальный Шаровой Горизонталь- ный 1ЭГ-160

Производительность, м3 . . . 25 400 200

Объем, м3 30 600 160

Сечение, м2 7 86 60

Линейная скорость, м/ч . . . 4,3 7 2,7

Размеры, м диаметр 3 10,5 3,4

длина (высота) 5 — 17,6

Вес аппарата (с электродами и площадками), тс — 100 37

Давление, кгс/см2 4 7 10

За рубежом широко применяют электродегидраторы вертикаль-

ные фирмы Petrico (США) и горизонтальные электродегидраторы

фирмы How Becker (США) с нижней подачей сырья. На вновь

сооружаемых и реконструируемых отечественных заводах преиму-

щественно устанавливаются горизонтальные электродегидраторы

типа 1ЭГ-160 и 2ЭГ-160 конструкции ВНИИнефтемаш (бывший

Гипронефтемаш). Эти аппараты входят в блок ЭЛОУ комбиниро-

ванных установок первичной переработки нефти типа ЭЛОУ-АТ,

ЭЛОУ-АВТ и др.

Рис. 5. Принципиальная схема блока электрообессоливания с горизонтальными

электродегидраторами 2ЭГ-160:

/, 3 — емкости; 2 — холодильник; 4 — насос для подачи промывной воды; 5 — сырьевой насос;

6 — подогреватель сырья; 7 —инжекторы; 8, 9 — электродегидраторы; 10 — емкость обессо-

ленной нефти; 11 — насос обессоленной нефти; 12 — отстойник растворов соли и воды.

/ — сырая нефть; // — вода и щелочь; /// — газы на установку АВТ; /V — обессоленная

нефть; Vz — охлаждающая вода; VI — деэмульгатор.

На рис. 5 дана принципиальная схема блока электрообессоли-

вания с горизонтальными электродегидраторами 2ЭГ-160 произво-

20

дительностью 3 млн. т/год нефти. Эмульсионная нефть подвергает-

ся электрообессоливанию в две ступени. Нефть, содержащая воду

и соли, насосом 5 перекачивается тремя параллельными потоками

через подогреватели 6 (на рис. показан один подогреватель) в элек-

тродегидратор первой ступени 8. На прием насоса 5 подается

2%-ный раствор деэмульгатора ОЖК- В электродегидраторе пер-

вой ступени поддерживается температура ПО °C и абсолютное

давление 10 кгс/см2. В деэмульгатор 8 перед поступлением эмуль-

сионной нефти вводят горячий соляной раствор из электродегидра-

тора второй ступени 9 с помощью инжектора 7, в котором нефть

равномерно перемешивается с водой и деэмульгатором. В электро-

дегидраторы нефть вводится снизу, через маточники-распылители,

создающие равномерный ее поток в электрическом поле снизу

вверх.

Частично обезвоженная и частично обессоленная нефть с верха

электродегидратора первой ступени 8 направляется в электродегид-

ратор второй ступени обессоливания 9. Отстоявшийся в электроде-

гидраторах первой ступени соляной раствор сбрасывается в от-

стойник 12. Перед электродегидратором второй ступени через ин-

жектор в нефть подается насосом холодная вода (5% на нефть).

Работа электродегидратора второй ступени аналогична работе-

электродегидратора первой ступени. Основная часть промывной

воды из электродегидратора второй ступени поступает в инжекто-

ры 7, а небольшая часть сбрасывается в отстойник 12, где увлечен-

ная нефть отделяется от воды. Соляной раствор с низа отстойни-

ка 12 проходит в емкость 1. Для охлаждения соляного раствора

с НО до 60 °C в емкость 1 подается холодная вода. На некоторых,

вновь сооружаемых установках ЭЛОУ соляной раствор охлаждает-

ся в аппаратах воздушного охлаждения, а затем спускается в ка-

нализацию.

Обессоленная и обезвоженная нефть из электродегидратора

второй ступени поступает в емкость обессоленной нефти 10, а отту-

да через теплообменники насосом 11 подается на установку.

Основные направления по улучшению

подготовки нефти к переработке

В результате глубокого обессоливания нефти на ряде нефтепе-

рерабатывающих заводов содержание солей в нефти не превы-

шает 20 мг/л. Однако необходимо, чтобы содержание солей в по-

ступающих на переработку нефтях было не более 5 мг/л. Этому

препятствует плохая подготовка нефти на нефтепромыслах. На

нефтезаводы из промыслов нефть поступает в виде постаревшей

эмульсии, содержащей 1000—4000 мг/л солей и более. Правильнее

было бы проводить первичное обессоливание на промыслах до со-

держания в них солей не более 40 мг/л. Значительно улучшить

качество обессоливания нефти на нефтезаводских электрообессоли-

вающих установках можно повышением температуры обессолива-

21

ния, увеличением подачи промывной воды и ее повторным исполь-

зованием, обеспечением оптимального режима смешения промыв-

ной воды с нефтью, равномерной подачи деэмульгатора в нефть,

подачей щелочи перед последней ступенью обессоливания, повыше-

нием напряженности электрического поля, усилением его воздей-

ствия на эмульсию и др.

Большое число электрообессоливающих установок оборудовано

термохимическими отстойниками весьма низкой эффективности;

степень обессоливания в них составляет 30—20%. Поэтому тер-

мохимическую ступень целесообразно реконструировать в электри-

ческую, оборудовав термохимические отстойники электродами. По-

добная реконструкция, проведенная на двух заводах (на потоке

нефти было установлено три электродегидратора, соединенных по-

следовательно) дала хорошие результаты. В табл. 2 показаны ре-

зультаты обессоливания после замены термохимических отстойни-

ков электродегидраторами.

Таблица 2. Результаты обессоливания после замены

термохимических отстойников электродегидраторами

Нефть Сырая нефть Ступень электрообессоливания

I и Ш

вода, % СОЛИ, мг/л вода, % СОЛИ, мг/л вода, % СОЛИ, мг/л вода, 0/ /0 СОЛИ, мг/л

Смесь ухтинской 1,8 2461 0,6 408 0,2 27

Ромашкинская 1,2 2000 0,05 105 о,1 24 0,1 13

Мангышлакская 0,9 962 0,9 849 0,1 127 0,3 54

» 2,8 1040 0,2 152 — 65 0,1 26

Данные табл. 2 свидетельствуют о целесообразности проведе-

ния электрообессоливания в три ступени: содержание воды и со-

ли уменьшалось до допустимой нормы.

Глава II

СОВРЕМЕННЫЕ ПРОМЫШЛЕННЫЕ ПРОЦЕССЫ

ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ

Основные технологические факторы

!/ первичной переработки нефти

Поступающее на нефтетехнологические установки нефтяное

сырье значительно различается по физико-химическим константам:

углеводородному составу, плотности, вязкости, содержанию раство-

римых в нефтях минеральных солей, газа, серы, парафина, механи-

ческих примесей и др. Кроме углерода и водорода, которые обыч-

но составляют 95—97 вес. % (в том числе С — 84—85 вес. %,

Н—12—14 вес. %), в нефти находится не менее 3—4 вес. % по-

бочных элементов и соединений — кислорода, фосфора, серы, газа,

воды и др.

Присутствие этих побочных элементов и соединений в нефти

вызывает затруднения в процессе ее переработки.

Для современных промышленных установок, перерабатываю-

щих типовые восточные нефти, рекомендуются следующие фрак-

ции, из которых составляются материальные балансы переработ-,

ки: бензин 62—140 °C (180°C), керосин 140 (180)—240°С, дизель-

ные топлива 240—350 °C, вакуумные дистилляты 350—490 °C

(500°C), тяжелый остаток — гудрон >490 С (500°C). Нефти силь-

но различаются по фракционному составу. Некоторые нефти бога-

ты содержанием компонентов светлых, и количество в них фрак-

ций, выкипающих до 350°C, достигает 60—70 вес. %. Фракцион-

ный состав нефтей играет важную роль при составлении и разра-

ботке технологической схемы процесса, расчете ректификационной

системы и отдельных аппаратов установки. Температуры выки-

пания отдельных фракций зависят от физико-химических свойств

нефти. Последние учитываются при разработке и выборе схем пер-

вичной переработки, аппаратурном и материальном оформлении

установки. Так, при переработке нефтей, содержащих серу, тре-

буются дополнительные процессы гидроочистки для обессеривания

нефтепродуктов, а для парафинистых нефтей — депарафинизацион-

ные установки по обеспарафиниванию фракций, особенно кероси-

но-газойлевых. Для проектирования новых установок необходимо

разработать соответствующий регламент и получить нужные реко-

мендации.

(23)

Современные промышленные установки

первичной переработки нефти

/Наипростейшей схемой первичной перегонки нефти является

атмосферная трубчатая установка (АТ). Из сырых нестабильных

нефтей извлекают компоненты светлых нефтепродуктов — бензина,

керосина, дизельных топлив. Остатком атмосферной перегонки яв-

ляется мазут; он подвергается вакуумной перегонке. При этом по-

лучают масляные фракции и тяжелый остаток — гудрон. Для полу-

чения из мазута масляных фракций сооружают атмосферно-ваку-

умные установки (АВТ)^/

Наиболее распространены установки АВТ, на которых нефть

перерабатывают при сравнительно низких температурах (до 420 °C)

и абсолютном давлении около 2 кгс/см2.

На ранее построенных установках АТ и АВТ не было очистки

компонентов светлых нефтепродуктов выщелачиванием, стабилиза-

ции бензиновых фракций, абсорбции газов и др. Для этих процес-

сов сооружались самостоятельные установки на отдельной пло-

щадке. (В результате усовершенствования технологии первичной

переработки нефти и соответствующей аппаратуры, а также внед-

рения автоматизации начали сооружать на АТ или АВТ допол-

нительные блоки — электрообессоливания,-стабилизации бензино-

вых фракций, выщелачивания компонентов светлых нефтепродуктов,

абсорбции и десорбции жирных газов. Таким образом, инди-

видуальные технологические установки соединились в комбиниро-

ванные установки первичной переработки, называемые (независи-

мо от числа технологических узлов и процессов) комбинированны-

ми атмосферно-вакуумными установками (АВТ)| Объединенные

в единую технологическую схему установки электрообессоливания,

электрообезвоживания и атмосферно-вакуумной перегонки носят

название ЭЛОУ — АВТ. Достоинство таких установок — более ра-

циональное использование энергетических ресурсов АВТ.

На современных установках блоки ЭЛОУ сооружаются в лю-

бом случае, поскольку содержание соли и воды в нефтях, посту-

пающих на перерабатывающую установку, строго нормируется: соли

не более 5—7 мг/л, воды 0,2 вес. %. Обессоленная и обезвожен-

ная нефть направляется в секции атмосферной перегонки и в ре-

зультате термической обработки из нефти выделяются легкие ком-

поненты, выкипающие в пределах 62—350 °C. В вакуумной части

установки мазут, во избежание термического разложения высоко-

кипящих компонентов, перерабатывают при остаточном давлении

наверху вакуумной колонны 40—60 мм рт. ст. При этом получают

отдельные фракции или широкую вакуумную фракцию, включаю-

щую компоненты, выкипающие при 350—500 °C, и остаток — гуд-

рон; Температуры выкипания отдельных фракций зависят от фи-

зико-химических свойств перерабатываемой нефти. На установках

первичной переработки нефти суммарный выход целевых продук-

тов достигает 65—75%. В табл. 3 приведены данные по выходам

24

целевых нефтепродуктов на установках АТ и АВТ, находящихся

на действующих нефтеперерабатывающих заводах. Номера заво-

дов указаны условно, а номера установок существующие. Остатки,

полученные после отгона светлых компонентов и масляных дистил-

лятов, служат компонентами котельного топлива или направляют-

ся в качестве сырья на вторичные процессы.

Таблица 3. Выход целевых нефтепродуктов на установках АТ и АВТ

Нефтезаводы (условно) и установки Выход фракции, Выход газа на нефть, вес. % Потери на нефть, вес. %

светлые компоненты и о. % на нефть

масляные дистилляты остаток (ма- зут или гуд- рон)

НПЗ-1

АВТ-1, 2, 3, 4, 5, 6, 7 (12/2) 47,1 19,5 29,3 2,9 1,2

АВТ-8 (А-12/1) 47,0 19,8 28,2 2,9 2,1

АВТ-9 (А-12/1) 47,1 19,6 28,4 2,9 2,0

ABT-10 (А-12/2) 48,8 13,1 33,5 3,2 1,4

В среднем по НПЗ нпз-п 47,5 17,6 29,9 2,9 1,67

АВТ-1 (А-12/1) 47,2 24,3 24,9 2,5 1,1

АВТ-2 (А-12/1) 47,1 22,2 27,1 2,5 1,1

АВТ-3 (А-12/2) 47,2 — 49,4* 2,4 0,8

АВТ-4 (А-12/2) 47,2 — 49,3* 2,5 1,0

R среднем по НПЗ НПЗ-П! 47,2 23,3 37,7 2,5 1,0

АВТ-9 (А-12/1) НПЗ-IV 48,6 17,5 30,8 2,0 1,1

АВТ-1 (А-12/1) 47,6 15,0 35,5 1,0 0,9

АВТ-2 (А-12/1М) 47,6 15,0 35,5 1,0 0,9

АВТ-3 (А-12/2) 49,1 — 56,2* 1,0 0,9

В среднем по НПЗ НПЗ-V 48,1 15,0 42,4 1,0 0,9

АВТ-5 (А-12/1) 44,5 10,2 41,7 1,2 2,4

АВТ-6 (А-12/1) 44,8 8,1 41,6 1,3 2,2

АВТ-7 (А-12/2) 47,9 1,8 47,7 1,3 2,1

АВТ-8 (А-12/2) 49,0 2,4 45,2 1,3 2,1

В среднем по НПЗ НПЗ-VI 46,65 5,45 44,0 1,3 2,2

АТ-38 (советская трубчатка) 45,5 — 53,4* — 1,4

АТ-39 (советская трубчатка) 43,8 — 55,0* — 1,2

АТ-40 (советская трубчатка) 35,6 — 63,4* — 1,0

В среднем по НПЗ 41,3 — 57,3 — 1,2

• Выход мазута, вакуумная колонна бездействует.

25

В работе установок АТ и АВТ имеются существенные недостат-

ки технологического, энергетического и иного характера. Не дости-

гается полное извлечение основных компонентов, содержащихся

в сырье; при переработке нефти 3—4% светлых компонентов

остается в остатке — мазуте. Это приводит к уменьшению ресур-

сов ценных продуктов моторных топлив. Кроме того, отделение

оставшихся в мазуте в сравнительно больших количествах дизель-

ных фракций усложняет конструкцию вакуумной колонны. Быва-

ют случаи провала дистиллятных фракций в гудрон. Получаемые

углеводородные фракции часто не соответствуют техническим нор-

мам. Одним из серьезных недостатков в ректификационной системе

АТ и АВТ является налегание бензино-керосиновых, керосиновых,

дизельных и масляных фракций по температурным градиентам.

Доведение до минимума температурных налеганий отдельных

фракций на установках АТ и АВТ является одной из задач по оп-

тимизации технологического режима. Выбор рациональной схемы

отдельных узлов, правильное использование энергетических пото-

ков, оснащение современных установок эффективным оборудова-

нием с высоким к. п. д. средствами» контроля и автоматики .могут

гарантировать высокие технико-экономические показатели промыш-

ленной установки и обеспечение большинства вторичных процессов

(пиролиза, каталитического крекинга, риформинга, селективных

очисток и др.) качественным сырьем.

Первичная перегонка нефти и развитие

вторичных процессов переработки нефти

Ранее построенные установки первичной перегонки нефти рас-

считывали для получения ограниченного количества нефтяных угле-

водородных фракций. В секции атмосферной перегонки нефти по-

лучали не более 3—4 светлых компонентов (бензин, лигроин, керо-

син и дизельные топлива), а в секции вакуумной перегонки мазута

насчитывалось всего 2—3 масляных фракции и гудрон. Современ-

ные установки обеспечивают производство большого ассортимента

нефтепродуктов. Так, при переработке наиболее распространенных

нефтей (обессоленных) Ромашкинского и Туймазинского место-

рождений на установках АВТ можно получить до 12 различных

компонентов (табл. 4).

При переработке различных нефтей или их смесей выходы от-

дельных фракций неодинаковы, а компоненты получаются пример-

но одни и те же. Широкую бензиновую фракцию разделяют на

узкие фракции в специальном блоке вторичной перегонки, соору-

жаемом на установке АВТ. Эти узкие фракции служат сырьем

нефтехимического синтеза. При таком сочетании процессов АТ со

вторичной перегонкой бензина сооружение отдельно стоящей уста-

новки вторичной перегонки, как это делалось раньше на нефтепе-

рерабатывающих заводах, не требуется. Потоки с процессов пер-

вичной перегонки нефти служат сырьем для большей части техно-

логических установок вторичных процессов и процессов основного

26

органического синтеза. Эти потоки должны удовлетворять предъ-

являемым к ним требованиям и не нуждаться в дополнительной

подготовке. На рис. 6 показаны продукты, получаемые на установ-

ках АВТ, и пути их использования.

Таблица 4. Выход компонентов (в вес. %) на типовых установках АВТ

Компоненты Туймазинская нефть Ромашки некая нефть Условное название

Газы Фракции, °C н. к.—62 62—85 85—120 120—140 140—180 180—240 240—350 350—420 420—490 490—500 >490 (500) Потери 2,5 2,9 4,9 3,5 6,2 10,0 17,5 10,0 15,0 25,0 1,5 1,о 2,0 2,7 4,5 3,0 . 6,4 9,5 17,5 15,0 1 10,4 | 27,0 1,5 Газы Узкие фракции бен- зина Керосин Дизельное топливо Масляные дистил- ляты Гудрон

Итого 100,0 100,0

Производственные технологические и другие показатели вторич-

ных процессов: риформинга, каталитического крекинга, термиче-

ского крекинга, пиролиза, селективной очистки, деасфальтизации,.

Hetpmt

Рис. 6. Продукты, получаемые на установках АВТ, и пути их использованияг

/ —вторичная перегонка, гидроформинг; 2 — пиролиз, производство ароматических углево-

дородов; 3 — депарафинизация, компаундирование; 4 — компаундирование керосина, гидро-

очистка; 5 — депарафинизация, пиролиз; 6 — каталитический крекинг; 7, 8, 9, 10 — селектив-

ные очистки дистиллятных масел; депарафинизация карбамидом, адсорбционная очистка;

//—/3 — производство кокса, котельного топлива, сортовых мазутов; 14 — переработка газа;

получение сырья для нефтехимических производств; 15—17— деасфальтизация, производ-

ство кокса, термический крекинг. 1—V — компоненты светлых нефтепродуктов (°C): и. к.—

62. 62—8&, 85—105, 105—120, 120—140, 140—240, 240—300, 300—350; VI — мазут, >350; VII — газ;

VIII — гудрон, >500; IX—XIII — вакуумные фракции (°C): 350—400, 400—120 , 420—490 (500);.

>490 (500).

депарафинизации, коксования, производства гудрона во многом

зависят от процессов первичной перегонки нефти.

2Г

Основные промышленные схемы перегонки нефти

Перегонка нефти на современных атмосферных установках и на

атмосферных секциях комбинированных установок осуществляется

различными способами. Основные из них следующие: однократное

Рис. 7. Перегонка нефти по схеме однократного испарения:

/ — сырьевой насос; 2, 4 — теплообменники; 3— электродегидратор; 5 — печь; 6 — ре-

ктификационная колонна. / — сырая нефть; // — вода и соли; /// — VII — компоненты

«светлых нефтепродуктов; VIII— мазут; /X — пар.

испарение в одной ректификационной колонне; двухкратное испа-

рение в двух последовательно расположенных колоннах; перегонка

с предварительным испарением легких фракций в колонне пред-

варительного испарения (испарителе), или эвапораторе. По пере-

численным основным схемам построено и находится в эксплуатации

большое число мощных технологических установок АВТ инди-

видуальных и комбинированных. Имеются разновидности в аппа-

ратурном оформлении однотипных установок; разное число таре-

лок, разные системы орошения, подвода и отвода тепла, неодина-

ковое число получаемых боковых фракций и т. д.

Перегонка сырой, необессоленной нефти по схеме однократного

испарения проводится следующим путем (рис. 7). Сырая нефть,

нагретая горячими потоками в теплообменнике 2, направляется

в электродегидратор 3 и далее в емкость обессоленной нефти (на

рисунке не показана). Оттуда обессоленная нефть насосом через

теплообменник 4 подается в печь 5 и затем в ректификационную

колонну 6, где происходит однократное ее испарение и разделение

на требуемые фракции. В случае обессоленной нефти электроде-

гидраторы в схемах установок отсутствуют.

При большом содержании в нефти растворенного газа и низко-

кипящих фракций переработка ее по схеме однократного испаре-

ния без предварительного испарения нагретой нефти затруднена,

поскольку в питательном насосе и во всех аппаратах, расположен-

ных в схеме до печи, создается повышенное давление. Кроме того,

28

при этом возрастает нагрузка печи и ректификационной колонны.

В связи с увеличением масштабов переработки загазованных неф-

тей наиболее распространена перегонка нефти по схеме двухкрат-

ного испарения — в двух ректификационных колоннах (рис. 8). Сы-

рая нефть забирается насосом 1 и через теплообменник 2 подается

Рис. 8. Перегонка нефти по схеме двухкратного испарения:

/ — сырьевой насос; 2, 4 — теплообменники; 3 — электродегидратор; 5 —первая рек*

тифнкационная колонна; 5 — насос полуотбензиненной нефти; 7 — печь; 8 — основная

ректификационная колонна, / — сырая нефть; //—смесь газов и легкого бензина,

/// — острое орошение; /V—горячая струя; V—парогазовая смесь; V/— орошение

основной колонны; V//—/X — компоненты светлых нефтепродуктов; X — мазут;

XI — водяной пар.

в электродегидратор 3 для обезвоживания. Отстоявшаяся нагретая

нефть проходит теплообменник 4 и поступает в первую ректифика-

ционную колонну 5, где с верха ее отбирается легкая фракция

бензина н. к.—85 °C. Остаток из первой колонны 5 — полуотбен-

зиненная нефть насосом 6 подается через трубчатую печь 7 в ос-

новную ректификационную колонну 8, где отбираются все осталь-

ные требуемые фракции — компоненты светлых нефтепродуктов

и остаток — мазут. Часть нагретой нефти возвращается в первую

колонну (горячая струя). По этой схеме перерабатываются нефти

с большим содержанием легкокипящих бензиновых компонентов

и газа. При этом газы уходят с верха первой колонны вместе с лег-

кими бензиновыми парами. В результате предварительного выде-

ления из нефти части бензиновых компонентов в змеевике печи не

создается большое давление. При работе по этой схеме необходи-

мы более высокие температуры нагрева в печи, чем при однократ-

ном испарении, вследствие раздельного испарения легкокипящих

и тяжелых фракций. Установки, работающие по схеме двухкрат-

ного испарения, внедрялись в 1955—1965 гг. Они имеются на мно-

гих нефтеперерабатывающих заводах в нашей стране и за ру-

бежом.

В конце сороковых годов установки АВТ строились производи-

тельностью 500—600 тыс. т/год. Вскоре эти мощности оказались

недостаточными для удовлетворения растущей потребности в мас-

совых нефтепродуктах. С 1950 г. ускоренными темпами начали

проектировать и строить установки АВТ, работающие по схеме

29

двухкратного испарения, мощностью 1, 1,5 и 2 млн. т/год. Схема

такой промышленной установки мощностью 2 млн. т/год приводит-

ся на рис. 9.

Предварительно обезвоженная и обессоленная нефть забирает-

ся насосом 1 и после нагрева за счет тепла горячих потоков в. теп-

лообменнике 2 проходит в первую ректификационную колонну <3

(число тарелок 28). Газы и легкие бензиновые пары удаляются

Рис. 9. Принципиальная схема типовой установки двухкратного испарения

нефти на промышленной АВТ:

1 — сырьевой насос; 2 — теплообменник; 3 — первая ректификационная колонна; 4 — конден-

сатор-холодильник; 5 — насос полуотбенэиненной нефти; 6 — печи; 7 — основная ректифика-

ционная колонна; 3 —отпарная колонна; 9 —- теплообменники; 10 — холодильники. / — обес-

соленая нефть; // — легкая фракция; III — острое орошение; IV— горячая струя —тепло-

носитель; V —смесь водяных и бензиновых паров; VI — VIII — компоненты светлых нефте-

продуктов; /А' — мазут; X — водяной пар; XI — промежуточное циркуляционное орошение.

с верха колонны и поступают в конденсатор-холодильник 4. Полу-

отбензиненная нефть с низа колонны 3 насосом 5 подается в пе-

чи 6, откуда, нагретая примерно до 350 °C, направляется в основ-

ную ректификационную колонну 7 (число тарелок 40). Часть на-

гретой полуотбенэиненной нефти возвращается из печей 6 в пер-

вую ректификационную колонну 3 для получения дополнительного

количества тепла. Колонна 7 оборудована трехсекционной отпар-

ной колонной 8. К таким установкам относятся А-12/3, A-I2/4,

А-12/5, А-12/7, а также модернизированные установки А-12/5М

и А-12/7М. Они различаются по числу комбинированных узлов, ап-

паратурному оформлению, способу энергоиспользования. Эти уста-

новки рассчитаны для переработки стабильных и нестабильных

малосернистых и сернистых нефтей восточных районов страны.

Все они работают с хорошими показателями..

30

На некоторых нефтеперерабатывающих заводах находятся

в эксплуатации установки первичной перегонки -с предваритель-

ным испарением легких фракций в колонне предварительного ис-

парения (испарителе), или эвапораторе. Перегонка нефти по схеме

предварительного испарения показана на рис. 10. Нефть забирает-

ся насосом 1 и прокачивается через теплообменник 2 в дегидра-

тор 3. После обезвоживания—обессоливания подготовленная

Тис. 10. Перегонка нефти по схеме предварительного испарения:

1—сырьевой насос; 2 — теплообменник сырой нефти; 3 — дегидратор; 4 — теплообменник

обезвоженной и обессоленной нефти; 5 —испаритель (эвапоратор); 6 — насос; 7—печь;

8 — ректификационная колонна, / — сырая нефть; //— вода и соли; /// — парогазовая смесь;

IV— смесь водяных и бензиновых паров; V — орошение; VI—VIII—компоненты светлых

нефтепродуктов; IX — мазут; X— водяной пар.

нефть дополнительно нагревается в теплообменнике 4 и поступает

в испаритель 5. Испаритель представляет собой пустотелую ци-

линдрическую колонну, в которой отделяются легкие компоненты.

Количество продуктов в паровой фазе зависит от степени предва-

рительного подогрева нефти. С низа испарителя 5 поток полуот-

бензиненной нефти прокачивается насосом 6 через трубчатую

печь 7 и вводится в ректификационную колонну 8. Легкие фрак-

ции, отделившиеся в испарителе, также подаются в колонну 8 и

вместе с более высококипящими фракциями подвергаются ректифи-

кации.

В результате предварительного испарения легких фракций раз-

гружается трубчатая печь и снижается давление в ней; одновре-

менная ректификация в одной колонне легких и тяжелых фракций

позволяет несколько снизить необходимую температуру нагрева.

Кроме того, при этом не требуются самостоятельные конденсаци-

онные устройства для охлаждения паров, выходящих из первой

колонны при двухколонной схеме, отпадает необходимость в слож-

ных дополнительных аппаратах, насосах, снижаются энергетиче-

ские затраты. Такая схема приемлема для переработки стабильных

нефтей, не содержащих большого количества свободных газов (не

31

более 1 — 1,5 вес. % на нефть). В шестидесятых годах была запро-

ектирована установка АВТ с предварительным испарением типа

А-12/6 производительностью 3 млн. т/год. Такие установки уже бо-

лее десяти лет успешно эксплуатируются на многих нефтезаводах.

Принципиальная схема промышленной установки типа А-12/6 анало-

гична схеме, приведенной на рис. 10. На некоторых установках

АВТ типа А-12/6 предварительный испаритель был заменен атмо-

сферной колонной вследствие затруднений, возникших при перера-

ботке загазованных нефтей.

Промышленные схемы перегонки мазута

Мазут — остаток атмосферной перегонки нефти — перегоняется

на самостоятельных установках вакуумной перегонки или на ва-

куумных секциях атмосферно-вакуумных трубчаток (АВТ). На

современных вакуумных установках применяют следующие техно-

логические схемы перегонки мазута: однократного испарения всех

отгоняемых фракций в одной вакуумной колонне; однократного

испарения с применением отпарных колонн; двухкратного испаре-

ния отгоняемых фракций в двух вакуумных колоннах. Получаемые

при вакуумной перегонке мазута дистилляты могут быть использо-

ваны в качестве сырья каталитического крекинга (работа по топ-

ливной схеме) и в качестве фракций для производства масел (ра-

бота по масляной схеме). При работе по топливной схеме на уста-

новке получается одна широкая фракция, направляемая в качестве

сырья (широкого вакуумного отгона) на установки каталитическо-

го крекинга. Если вакуумная перегонка ведется с целью получе-

ния масляных дистиллятов, то к качеству получаемых фракций и в

частности к их фракционному составу предъявляются более жест-

кие требования. На установках, запроектированных и построенных

в последние годы, предусматривается получение двух масляных

фракций: 350—420 °C и 420—490 °C (для типового сырья из ро-

машкинской и туймазинской нефтей). Далее путем компаундиро-

вания можно получить на их основе различные масляные фракции.

Большая часть вакуумных установок, построенных ранее, экс-

плуатируется по схеме однократного испарения (рис. 11). Мазут из

ректификационной колонны атмосферной части насосом 1 прока-

чивается через трубчатую печь 2 и подается в вакуумную колон-

ну 3. В колонне 3 протекает однократное испарение мазута, нагре-

того до 415—420 °C. Перегонка мазута осуществляется с водяным

паром. Боковые погоны — вакуумные дистилляты — отбираются

с определенных тарелок насосами 1 и направляются через тепло-

обменники 4 и холодильники 5 в соответствующие емкости. При

получении в вакуумной колонне однократного испарения двух или

трех масляных дистиллятов их качество по фракционному составу

не обеспечивается: происходит значительное налегание однократ-

ного испарения соседних фракций по температурам кипения. Не-

редко в мазуте прямой перегонки остается сравнительно низкоки-

32

пящая соляровая фракция, выделение которой создает дополни-

тельную нагрузку для вакуумной колонны.

Рис. 11. Перегонка мазута по схеме однократного испарения:

/ — насосы; 2 — печь; 3 — вакуумная колонна; 4 — теплообменники; 5 — холодильники.

/ — мазут; //—водяной пар; /// — продукты разложения в вакуум-систему; /V — орошение;

V — нефть для подогрева; VI—VIII — вакуум-дистилляты; IX — остаток — гудрон.

Рис. 12. Перегонка мазута по схеме однократного испарения с применением

отпарной колонны:

/ — печь; 2 — теплообменники для циркуляционных орошений; 3 —вакуумная колонна;

4 — барометрический конденсатор; 5 — вакуум-насос; 6 — теплообменники для подогрева

нефти; 7 — двухсекционная отпарная колонна; 8 — холодильники, / — мазут; 11— водяной

пар; III — вода; /V — газы разложения; V — орошение; VI—VIII — вакуумные дистилляты*,

IX — остаток — гудрон.

3—2551

33

С целью улучшения погоноразделительной способности ваку-

умной секции установок АВТ было предложено дополнительное

сооружение отпарных колонн; 'h.vjio их должно соответствовать

числу масляных фракций, отбираемых в виде боковых погонов.

Перегонка мазута по схеме однократного испарения с применением

отпарной колонны показана на рис. 12. Нагретый в печи 1 до 415 °C

мазут направляется в вакуумную колонну <3. Из верхней части

колонны отводится первая боковая фракция—тяжелый газойль

или соляр. Ниже с соответствующих тарелок две боковые масля-

Рис. 13. Перегонка мазута по схеме двухкрат-

ного испарения (в двух вакуумных колоннах):

/ — первая вакуумная колонна (основная); 2 — вто-

рая вакуумная колонна; 3 — насосы; 4 — теплообмен-

ники; 5 — трубчатая печь, / — мазут с низа основной

ректификационной колонны; // — гудрон; ///—верх-

няя фракция: IV— продукты разложения в вакуум-

систему; V—V7/— вакуумные дистилляты; V///— ши-

рокая вакуумная фракция; IX — водяной пар.

ные фракции отводятся

в отпарную колонну 7.

Пары из отпарной колон-

ны возвращаются в ва-

куумную колонну. Ди-

стиллятные фракции за-

бираются насосами и че-

рез теплообменники 6 и

холодильники 8 выводят-

ся с установки. В отпар-

ную колонну 7 вводят пе-

регретый водяной пар.

Дальнейшим усовер-

шенствованием вакуум-

ной перегонки мазута

явилось применение на

установке двух вакуум-

ных колонн (схема двух-

кратного испарения). В

первой (основной) ва-

куумной колонне выде-

ляется широкая вакуум-

ная фракция, а во второй она разделяется на узкие масля-

ные фракции требуемых качеств.

В шестидесятых годах по схеме двухкратного испарения мазута

с двумя вакуумными колоннами были спроектированы и построены

типовые установки АВТ А-12/3, А-12/7. На рис. 13 приведен один

из возможных вариантов перегонки мазута по схеме двухкратного

испарения. Горячий мазут при 310—315 °C насосом отбирается

с низа основной ректификационной колонны атмосферной секции

и прокачивается через печь 5, где нагревается до 410—420 °C,

в первую (основную) вакуумную колонну 1. В колонне широкая

вакуумная фракция отделяется от тяжелого остатка гудрона. При

работе установки по топливной схеме широкая вакуумная фракция

отбирается с 6-ой или 7-ой тарелки первой вакуумной колонны

и используется в качестве сырья для каталитического крекинга.

При работе же установки по масляной схеме широкая вакуумная

фракция после дополнительного подогрева горячим гудроном

в теплообменнике перекачивается в среднюю часть второй ваку-

34

\мной колонны 2. Недостающее тепло сообщается в низ этой ко-

лонны фракцией 420—490 °C, пропускаемой через печь. При пере-

работке ромашкинской и туймазинской нефтей из второй вакуум-

ной колонны выводятся две масляные фракции: 350—420 и 420—

490 °C (или 420—500 °C).

Преимущество этой схемы — возможность работы установки по

топливной или по топливно-масляной схеме. При этом удается по-

лучать масляные дистилляты улучшенного фракционного состава.

Рис. 14. Схема перегонки мазута в двух колоннах с отпарными секциями:

/ — печь; 2 — первая вакуумная колонна; 3 — вторая вакуумная колонна; 4 — отпарная ко-

лонна; 5 —насосы; 6 — теплообменники; 7 — холодильники. /— мазут из колонны АТ;

II— гудрон; /// — водяной пар; /V —орошение колонн; V — газы разложения в вакуум-си-

стему; VI— VIII — вакуумные дистилляты; IX — остаток второй колонны.

Один из недостатков схемы — вторичный подогрев масляных фрак-

ций в радиантной секции печи, который может привести к их тер-

мическому разложению. Кроме того, не удается достичь четкого

фракционирования—наблюдается значительное налегание сосед-

них масляных фракций по температурам начала и конца кипения.

Поэтому потребовалось дальнейшее усовершенствование технологии

переработки мазута.

На рис. 14 представлен другой вариант перегонки мазута в двух

колоннах с отпарными секциями. Первая вакуумная колонна 2

служит для выделения из мазута широкой вакуумной фракции.

Во второй вакуумной колонне 3 ее фракционируют для получения

трех масляных дистиллятов. Из них две фракции отводят в виде

боковых погонов, а третью фракцию выводят с низа колонны.

С целью улучшения фракционного состава масляные дистилляты

дополнительно отпаривают в выносной отпарной колонне 4. Содер-

3*

35

жащийся в широкой фракции легкий дистиллят, выкипающий до

350 °C, удаляется с верхних тарелок второй вакуумной колонны.

Во все три колонны подается водяной пар. По числу боковых мас-

ляных погонов вакуумная колонна снабжается тремя циркулирую-

щими промежуточными орошениями. Тепло циркулирующих про-

межуточных орошений колонн используется для подогрева нефти.

По аналогичной схеме запроектированы установки АВТ произво-

дительностью 3 млн. т/год нефти (тип А-12/9). Масляные дистил-

ляты, получаемые на установке, удовлетворяют по своему фрак-

ционному составу техническим нормам.

Таким образом, схема перегонки мазута в двух вакуумных ко-

лоннах имеет следующие преимущества: установка может рабо-

тать по топливной и по масляной схеме; можно получать более

качественные масляные дистилляты (заданного фракционного со-

става); более эффективно используется избыточное тепло в двух

вакуумных колоннах пяти — шести промежуточных циркуляцион-

ных орошений. К недостаткам двухколонных вакуумных установок

относятся: значительный расход металла на изготовление допол-

нительной аппаратуры и коммуникаций; некоторые осложнения при

эксплуатации установки; увеличение капиталовложений на строи-

тельство и дополнительную аппаратуру.

Схемы перегонки нефти и мазута,

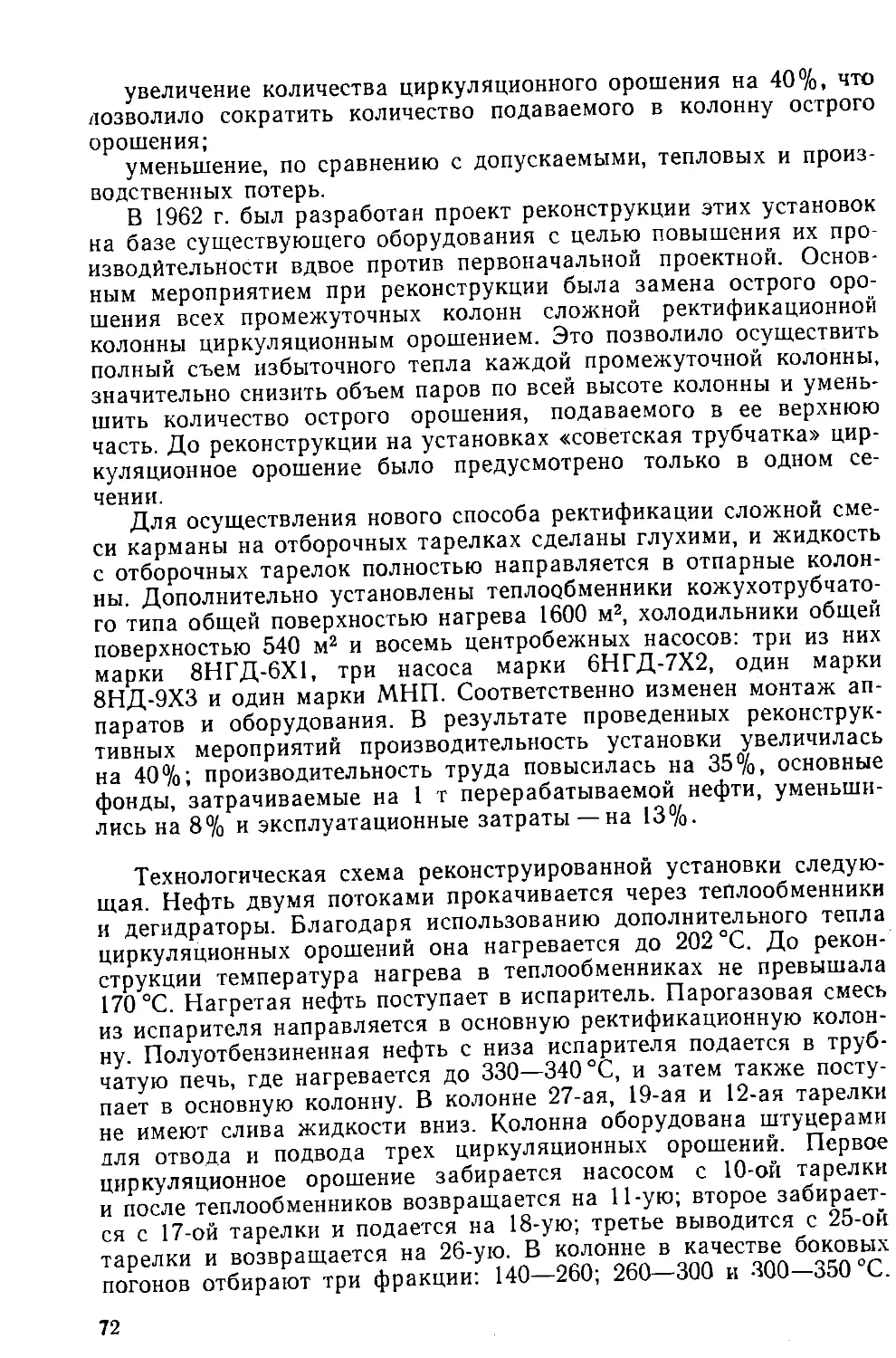

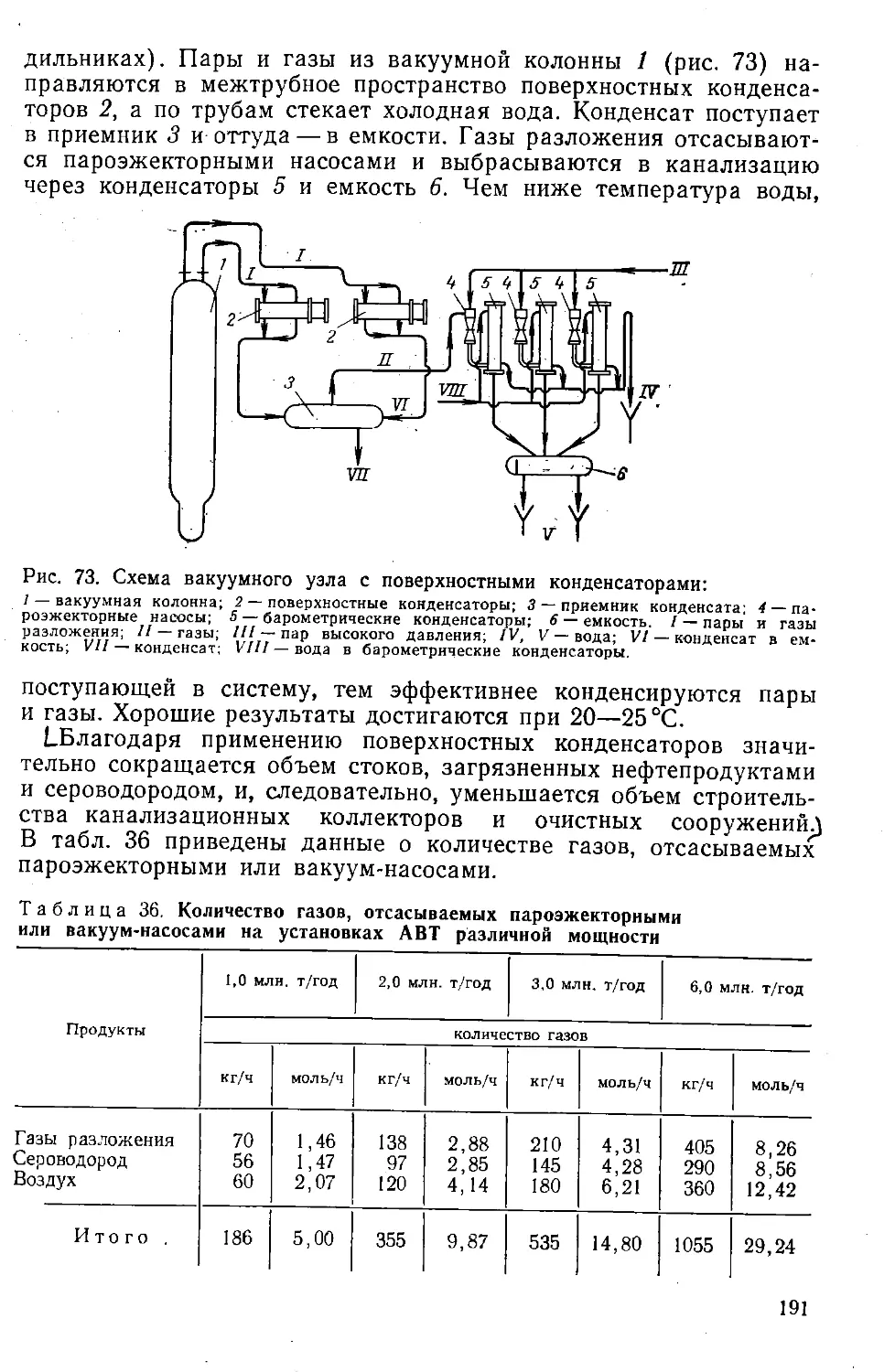

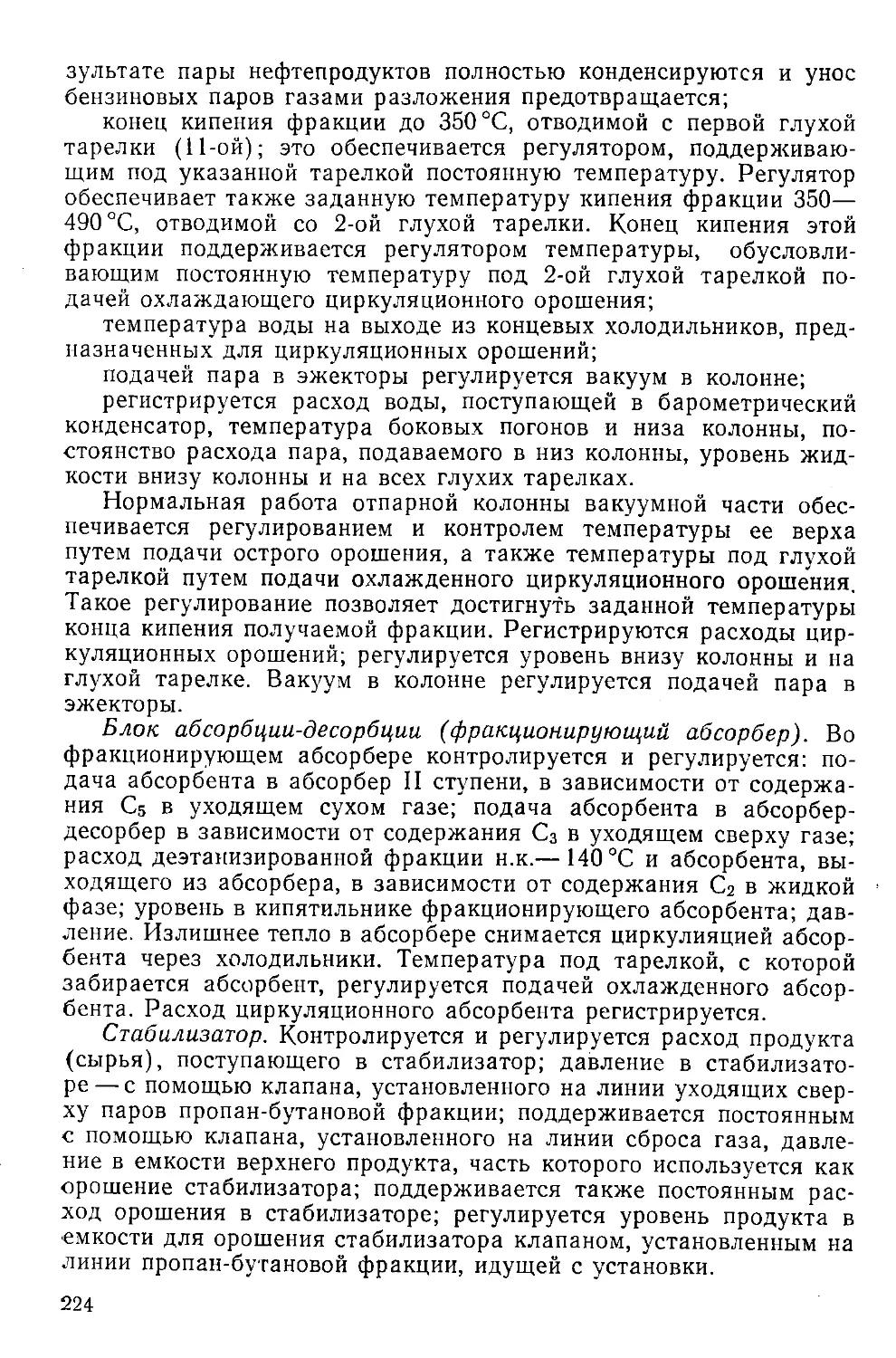

применяемые за рубежом