Текст

А. П. ГРИГОРЬЕВ, О. Я. ФЕДОТОВА

ЛАБОРАТОРНЫЙ ПРДКТИКУМ

ПО ТЕХНОЛОГИИ ПЛАСТИЧЕСКИХ МАСС

В ДВУХ ЧАСТЯХ

под РЕДАКЦИЕЙ

АКАД. В. В. КОРШАКА

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего специального

образования СССР в квчестве учебного пособия для

студентов химико-технологических специальностей вузов

А. П. ГРИГОРЬЕВ, О. Я. ФЕДОТОВА

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

М ТЕХНОЛОГИИ ПЛАСТИЧЕСКИХ МАСС

ЧАСТЬ I

П0ЛИМЕРИЗДЦИ0ННЫЕ

ПЛАСТИЧЕСКИЕ МАССЫ

МОСКВА

«ВЫСШАЯ ШКОЛА»

1977

6П7.55

Г83

УДК 678 (075)

Рецензент — проф. Г. П. Григорьев (Ленинградский ин-т целлю-

лозно-бумажной промышленности)

Григорьев А. П. и Федотова О. Я.

Г83 Лабораторный практикум по технологии пластических

масс. В двух частях. Ч. I. Полимеризационные пласти-

ческие массы. Учеб, пособие для химико-технол. вузов.

Изд. 2-е, перераб. и доп. М., «Высш, школа», 1977.

248 с. с нл.

Первая часть практикума содержит описания работ по полимеризационным

высокомолекулярным соединениям н пластмассам иа их основе. Каждому раз-

делу предпослано теоретическое введение. При описании синтезов приводятся

методы анализа исходных веществ. В новое издание внесены существенные

дополнения, вызванные появлением новых перспективных полимеров и новых

методов анализа.

Г

20505—241

001(01)—77

50—77

6П7.55

© Издательство «Высшая школа», 1977 г.

ПРЕДИСЛОВИЕ

В пятилетних планах развития народного хозяйства постоянно уделяет-

ся особое внимание увеличению производства полимеров и пластических

масс на их основе. На XXV съезде КПСС принято решение о дальней-

шем увеличении производства пластмасс и доведении их выпуска к

1980 г. до 5396—5964 тыс. тонн.

Такие грандиозные масштабы развития отрасли потребуют интен-

сификации научных исследований в этой области, а также подготовки

большого числа квалифицированных инженерно-технических и научных

работников.

Важнейшим звеном учебного процесса являются лабораторные за-

нятия, в значительной степени определяющие теоретическую и практи-

ческую подготовку будущего специалиста.

Настоящее учебное пособие объединяет в nepepa6offaHHOM и допол-

ненном виде два изданных ранее учебных пособия: А. П. Григорьев.

Практикум по технологии полимеризационных пластических масс. М.,

«Высшая школа», 1964, и А. П. Григорьев и О. Я. Федотова. Лаборатор-

ный практикум по технологии поликонденсационных пластических масс.

М., «Высшая школа», 1971.

Пособие состоит из двух частей: ч. I. Лабораторный практикум, по

технологии полимеризационных пластических масс и ч. II. Лаборатор-

ный практикум по технологии поликонденсационных и химически моди-

фицированных пластических масс. Содержание пособия увязано с учеб-

ником «Технология пластических масс» под ред. Коршака В. В. М., «Хи-

мия», 1976.

В руководстве собраны описания многочисленных' лабораторных

работ, достаточно полно охватывающих основные разделы химической

технологии полимеров и пластических масс на их основе. Первая часть

пособия посвящена полимерам полимеризационного типа и пластиче-

ским массам на их основе, вторая — поликонденсационным и химически

модифицированным полимерам и пластическим массам на их основе.

При описании каждого синтеза приводятся методы анализа исход-

ных мономеров, а в некоторых случаях методы их синтеза; даются под-

робные указания по проведению работы и по технике безопасности.

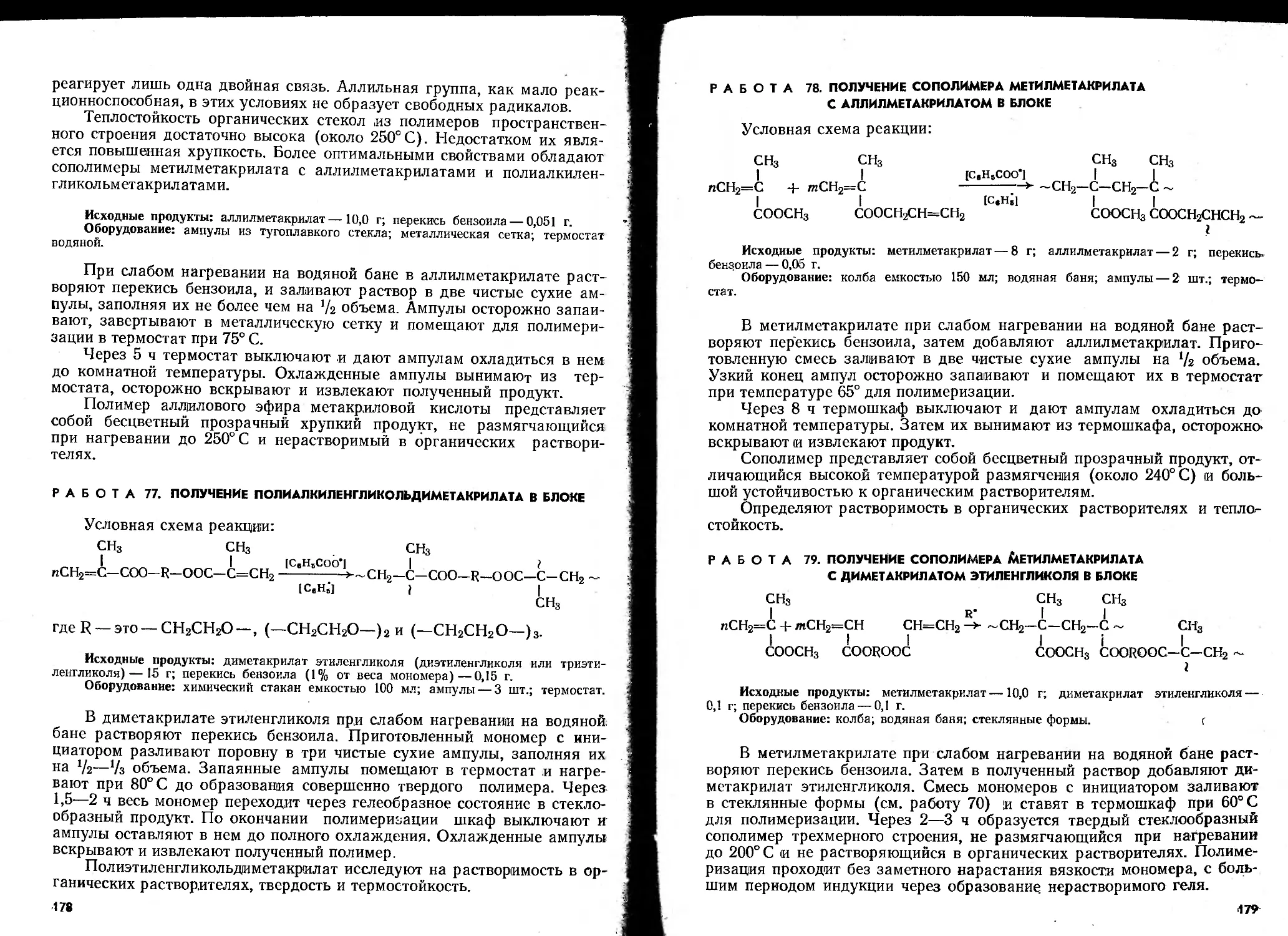

Работы не останавливаются на стадии химического синтеза полиме-

ра или олигомера, а продолжаются до получения изделий, подвергаю-

щихся механическим и иным испытаниям. Методики проведения испыта-

ний и свойства ряда основных промышленных полимеров приведены во

второй части учебного пособия.

Для изготовления многих пластических масс, пленочных материалов

широко используют различные пластификаторы (эфиры фталевой, себа-

циновой и других карбоновых и дикарбоновых кислот), стабилизаторы

(стеараты кальция, кадмия), которые также производят на заводах пла-

стических масс. Поэтому в практикуме приведены работы по получению

некоторых из перечисленных веществ.

5

Наряду с известными пластическими массами в пособии уделено

внимание перспективным новым классам полимеров, а также новым

представителям уже известных классов.

Лабораторный практикум предназначается в качестве учебного по-

собия для студентов химико-технологических вузов. Он может быть ис-

пользован студентами техникумов соответствующих специальностей, а

также работниками научно-исследовательских учреждений и централь-

ных заводских лабораторий.

Автор выражает глубокую признательность сотрудникам кафедры

химической технологии пластических масс МХТИ им. Д. И. Менделеева

К. П. Каменской, В. А. Быкову, И. А. Донецкому и А. В. Трезвову за

помощь, оказанную при написании учебного пособия.

Автор

ВВЕДЕНИЕ

Основой разнообразных пластических масс, имеющих огромное зна-

чение для развития народного хозяйства, новой техники, производства

предметов народного потребления, являются высокомолекулярные соеди-

нения (полимеры). Все высокомолекулярные соединения разделяются

на полимеризационные и поликонденсационные по типу реакций, лежа-

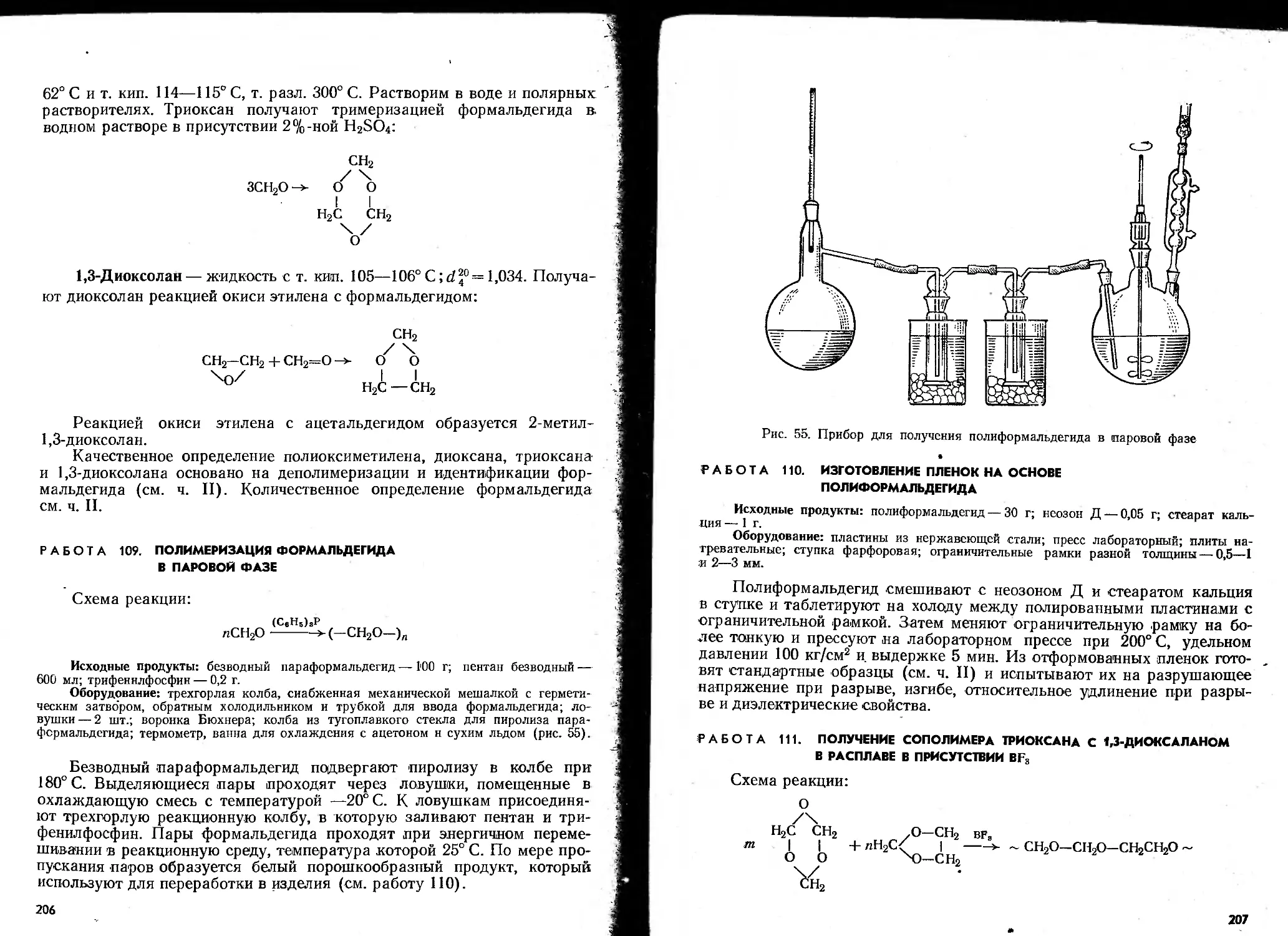

щих в основе их синтеза. Большое значение имеет и третий способ полу-

чения полимеров — химические превращения (модификация) олигоме-

ров и полимеров. Если в первых двух случаях исходными являются низ-

комолекулярные вещества, то третий способ основан на использовании

полимеров в качестве исходных веществ для синтеза новых типов этих

соединений.

Мономеры, имеющие ненасыщенный характер или структуру не-

устойчивого цикла, полимеризуются и сополимеризуются с образованием

высокомолекулярных соединений полимеризационного типа.

В этом случае полимеризация протекает с раскрытием двойной (трой-

ной) связи или неустойчивого цикла и образованием полимера, элемент-

ный состав которого не отличается от элементного состава мономера.

Полимеры поликонденсационного типа получаются в ре-

зультате поликонденсации мономеров за счет взаимодействия содержа-

щихся в них функциональных групп или атомов, причем образование

полимера сопровождается выделением низкомолекулярного продукта и

элементный состав полимера не совпадает с элементным составом исход-

ных веществ. Наряду с мономерами для синтеза полимеров широко ис-

пользуют олигомеры.

Химические превращения полимеров, приводящие к

образованию новых соединений этого класса, могут протекать как без

существенного изменения молекулярного веса и химического строения

основной цепи только за счет замены активных атомов основной цепи

или химического изменения боковых функциональных групп (химическая

модификация), так и с изменением молекулярного веса и химического

строения. В первом случае это реакция полимераналоговых превращений

и прививочная сополимеризация, во втором — блок-сополимеризация.

К высокомолекулярным соединениям полимеризационного типа от-

носятся полиэтилен, полипропилен, поливинилхлорид и др. К поликон-

денсационным — полиэфиры, полиамиды, полиметиленфенолы, полиме-

тиленмочевины и др.

Реакциями полимераналоговых превращений получают поливинило-

вый спирт, поливинилацетали, большой ассортимент ионообменных по-

лимеров на основе сополимеров стирола и дивинилбензола, производные

целлюлозы.

Прививочная сополимеризация лежит в основе способов получения

ряда важнейших полимерных материалов, таких, как ударопрочный по-

листирол, одним из способов получения которого является прививка сти-

7

рола на бутадиенстирольный каучук, и др. Прививочной сополимериза-

цией, сопровождающейся структурированием, получают обширный

ассортимент полиэфирстирольных связующих для изготовления стекло-

пластиков.

При реакции двух или более олигомеров различного строения полу-

чают блок-сополимер с новыми свойствами. Блок-сополимеризация дает

возможность из двух полимеров, например сополимера стирола с нитри-

лом акриловой кислоты я бутадиеннитрильного каучука, получить новый

полимер со специфическими свойствами — ударопрочный полистирол.

В зависимости от поведения полимеров при повышенных температу-

рах они разделяются на термопластичные и термореактивные. Термопла-

стичные полимеры как полимеризационного, так и поликонденсационно-

го типа способны к пластическому течению при повышенной температуре.

При охлаждении они затвердевают, сохраняя заданную форму. Такой

цикл превращений может повторяться неоднократно. Термореактивные

полимеры, также обоих типов, имеют стадию пластического течения при

повышенной температуре, при этом протекает структурирование (от-

верждение) и они переходят в неплавкое состояние. Эти твердые неплав-

кие и нерастворимые материалы не способны к повторному формованию.

Технология переработки полимеров в изделия базируется на этой клас-

сификации, которая определяет выбор метода переработки.

Пластические массы, изготовляемые на основе полимеров, имеют

более или менее сложный состав. Они могут быть однофазными (гомо-

генными). Это простые композиции, состоящие в основном из полимера

с добавкой небольших количеств стабилизатора, красителя и т. д. Более

сложные пластические массы — композиционные, состоящие из полиме-

ра и значительных количеств пластификаторов, наполнителей, стабили-

заторов, красителей. Они могут быть гомогенными и гетерогенными.

Количество пластификатора иногда может достигать 50—70 вес. ч. на

100 вес. ч. полимера (изделия из поливинилхлорида), а наполнителей —

50—100 вес. ч. на 100 вес. ч. полимера (изделия из сложных композиций

феноло-формальдегидных, амидо-формальдегидных олигомеров, поли-

изобутилена и др.). В этих случаях пластификаторы и наполнители из-

меняют технологические и эксплуатационные свойства пластических масс

настолько, что их уже нельзя назвать вспомогательными материалами.

В настоящее время число описанных в литературе полимеров, на

основе которых можно изготовлять пластические массы, волокна, клеи,

пленки, достигает нескольких сотен тысяч. Однако промышленное произ-

водство полимеров и пластических масс на их основе ограничивается

относительно небольшим ассортиментом. Это объясняется многими при-

чинами: комплексом наиболее ценных свойств, доступностью сырья, эко-

номическими преимуществами и др.

За последнее десятилетие наблюдается наибольший рост производ-

ства полиолефинов, полистирола, поливинилхлорида. Медленнее разви-

вается производство поликонденсационных материалов, таких, как фе-

нопласты, карбамидные полимеры и др.

Ведущее положение термопластичных полимеров: полиолефинов,

поливинилхлорида, полистирола и продуктов их модификации — сохра-

нится еще на долгие годы. Это объясняется тем, что комплекс свойств,

8

присущий полиолефинам, полистиролу и поливинилхлориду, а также де-

шевизна и доступность сырья определяют возможность их широкого

применения и такого многообразия изделий, какого невозможно достиг-

нуть в других случаях.

Возможности дешевой сырьевой базы для названных полимеров не-

ограниченны. Это разнообразное углеводородное нефтегазовое сырье, ко-

торое с возрастанием числа и мощности нефтеперерабатывающих й неф-

техимических заводов является стабильным -и надежным сырьем для

производства полимерных материалов.

Новые предприятия, предназначенные для производства пластиче-

ских масс на базе нефтяного сырья, проектируются и строятся в составе

комплексных нефтехимических комбинатов (удаленных от мест добычи

нефти и получающих ее по нефтепроводам), в которых предусматривают-

ся заводы по производству и очистке большого числа мономеров. На

этих же заводах из нефтяного сырья получают и другие органические

продукты, применяемые и синтезе мономеров.

Области применения пластических масс из года в год расширяются.

Главными потребителями являются автомобильная, авиационная, элект-

ро- и радиотехническая, строительная, судостроительная промышленно-

сти, железнодорожный транспорт, машиностроение, легкая и пищевая

промышленность, медицина, сельское хозяйство и многие другие.

Теоретические основы химической технологии

пластических масс

Теоретической основой технологии пластических масс является

прежде всего химия высокомолекулярных соединений, рассматривающая

механизмы и кинетику образования полимеров, а также методы их по-

лучения.

Физические и физико-механические свойства полимеров, способ пе-

реработки и применение пластических масс на их основе в значительной

степени определяются структурой макромолекул.

Вне зависимости от типа реакций образования полимеров (полиме-

ризация, поликонденсация) можно получать макромолекулы различного

строения: линейного, разветвленного, сетчатого и трехмерного. Форма

молекул предопределяется химическим строением исходных веществ.

Бифункциональные мономеры или их смеси обычно дают полимеры ли-

нейного или разветвленного строения. Основными факторами, влияющи-

ми на свойства таких полимеров, являются длина и гибкость цепи. Гиб-

кость цепи в свою очередь определяется химическим строением макро-

молекул, интенсивностью межмолекулярного взаимодействия,

надмолекулярной структурой полимера. При повышении хотя бы в одном

из мономеров числа реагирующих групп или атомов образуются полиме-

ры сетчатого или пространственного строения.

В зависимости от молекулярного веса полимеры одного и того же

химического строения имеют различную прочность. При увеличении мо-

лекулярного веса прочность растет, так как усиливается межмолекуляр-

ное взаимодействие, величина которого достигает определенного значе-

ния, после чего возрастание прочности прекращается.

• 9 ''

Высокомолекулярные соединения сетчатой структуры образуются

в результате полимеризации или поликонденсации полифункциональных

мономеров, олигомеров или смесей бифункциональных мономеров с по-

лифункциональными (мостикообразующими). Как правило, увеличение

длины «сшивающих мостиков» и размеров заместителей, расположенных

в боковых ответвлениях (до известного предела) приводит к повышению

деформируемости и, соответственно, снижению хрупкости продукта.

Полимеры сетчатого или трехмерного строения отличаются от линей-

ных полимеров, полученных из подобных по химическому строению мо-

номеров, по теплофизическим и физико-механическим свойствам. Они

обладают повышенной устойчивостью к термическим, химическим и меха-

ническим воздействиям и в зависимости от количества «сшивающих мо-

стиков» не растворяются в растворителях или набухают в них в большей

или меньшей степени. Поэтому такие полимеры наиболее пригодны для

использования в качестве поверхностных покрытий, изготовления склеи-

вающих материалов, для переработки прессованием и т. д.

Основными типами полимеризационных процессов являются цепная

и ступенчатая полимеризации.

В качестве исходных продуктов для получения полимеров использу-

ются низкомолекулярные вещества (мономеры), имеющие не менее двух

реакционноспособных групп (двойные связи, активные атомы водорода,

неустойчивые циклы и т. п.).

Цепная полимеризация

Одним из наиболее распространенных методов синтеза полимеров

является цепная полимеризация. По цепному механизму могут полиме-

ризоваться соединения, содержащие в молекуле одну, две и более крат-

ных связей.

В результате полимеризации соединений с С = С-связями, например

нёпредельных углеводородов, образуются карбоцепные полимеры. Поли-

меризация соединений со связями углерод — гетероатом (кислород, азот,

сера) приводит к образованию гетероцепных полимеров.

Молекулярный вес полимеров, получающихся при цепной полимери-

зации, обычно очень велик и может достигать нескольких тысяч и даже

миллионов. Полимеризация протекает с разрывом одних связей и обра-

зованием других. В зависимости от условий реакции (характера воздей-

ствия), природы мономера (полярный, поляризующийся) может проис-

ходить гетеролитический и гомолитический разрыв л-связей. В результа-

те гетеролитического разрыва образуются ионы, в результате

гомолитического — свободные радикалы.

В соответствии с характером активных центров различают ради-

кальную и ионную полимеризацию.

Радикальная полимеризация. При радикальной полимеризации ак-

тивным центром является свободный радикал, возникший тем или иным

способом: из молекулы мономера под влиянием какого-либо вида энер-

гии или при распаде специально введенного инициатора. Свободный ра-

дикал вступает в реакцию с различными мономерами, имеющими нена-

сыщенные связи, разобщает л-электроны: притягивает один из них, при

10

этом образуется пара (о-связь), другой, с противоположным спином,

остается неспаренным на внешней орбите второго углеродного атома и

определяет свободнорадикальную структуру образовавшегося соедине-

ния:

R 4- СН2=СН — RCH2—СН

Новый радикал взаимодействует с молекулой мономера по тому же

механизму:

RGH2-CH + СН2=СН —> RCH2-CH-CH2-CH

II II

R R R R

Эта стадия называется ростом цепи, причем растущая цепь остается

свободным радикалом, пока не произойдет ее обрыв в результате взаи-

модействия двух радикалов (рекомбинационный обрыв), диспропорцио-

нирования или реакции передачи цепи, которая протекает обычно при

взаимодействии активных центров или растущих макрорадикалов с

мономером, примесями, растворителем и т. п.

Так как образование свободного радикала протекает эндотермиче-

ски, молекуле мономера должно быть сообщено значительное количе-

ство энергии (тепловой, световой или какой-либо другой). Соответствен-

но, по способу инициирования различают термическую, фотохимическую

и радиационную полимеризацию. Инициирование мономера при воздей-

ствии свободного радикала, образовавшегося в результате распада ини-

циатора (вещества, дающего при распаде свободные радикалы), назы-

вают химическим инициированием, а полимеризацию — инициированной.

В производственных условиях применяются главным образом терми-

ческий и инициированный вид полимеризации. В качестве инициаторов

используются различные органические и неорганические перекиси, гидро-

перекиси, некоторые азо- и диазосоединения, которые легко распадаются

на свободные радикалы при повышении температуры. Количество при-

меняемого при полимеризации инициатора обычно невелико и колеблет-

ся в пределах от 0,1 до 1 % от массы мономера.

Для ускорения распада инициатора широко используют добавки

активаторов, снижающих энергию распада в результате протекания

окислительно-восстановительных реакций. Энергия активации иницииро-

вания снижается в последнем случае до 33,6 кДж/моль (8 ккал/моль),

что позволяет проводить полимеризацию при невысоких температурах

(20—30° С).

Как и всякий цепной процесс, инициированная полимеризация (в

мономере) протекает через три основные стадии:

1) инициирование

H->2R

скорость которого va определяется уравнением

®И=2АЛ< [И],

где kB— константа скорости распада инициатора; FB — коэффициент

эффективности инициатора, введение которого вызвано тем, что часть

И

радикалов, возникающих при распаде инициатора, рекомбинируется и,

следовательно, не участвует в реакции инициирования;

2) рост цепи

R-J-M — RM

RM 4- «М — RMn+1

скорость которой vv описывается уравнением

3) обрыв цепи реакцией рекомбинации

RM„+1-J-RMn-RM2n+IR

скорость которой

®o=MRF-

Общая скорость реакции определяется наиболее медленной стади-

ей — инициированием — и может быть рассчитана исходя из частных

уравнений, характеризующих основные стадии полимеризации:

Ч>6Щ=£[МПИ]°Л

Средняя степень полимеризации равна P=vp/vo, а следовательно,

Р=[М]МИ].

Наряду с этими основными реакциями в зависимости от условий и

природы мономера, инициатора, наличия растворителя и других добавок

может иметь место передача цепи на мономер, полимер, растворитель,

инициатор и т. п. В процессе передачи цепи материальная цепь обры-

вается (ее рост прекращается), а кинетическая продолжает сущест-

вовать:

RM„M+АВ — RM„MA 4- В

поэтому можно написать

Р = ^р/^пер'

В этом случае реакция передачи цепи может быть приравнена к реакции

обрыва цепи. От реакционной способности свободного радикала В* за-

висит, будет ли продолжаться кинетическая цепь. Если свободный ради-

кал В» способен при взаимодействии с мономером образовывать актив-

ный центр, то он дает начало новой материальной и кинетической цепи.

В противном случае В "может лишь рекомбинироваться (В"+В'-*-ВВ) и

тогда реакция растущей цепи с АВ будет, актом ингибирования и про-

изойдет обрыв цепи. (Поэтому ингибирование возникающих активных

центров применяют для предотвращения спонтанной полимеризации мо-

номеров при хранении.)

Передача цепи на полимер используется в случае прививочной по-

лимеризации и образования привитых сополимеров (см. ч. II, стр. 208).

Ионная полимеризация протекает в присутствии катализаторов, ко-

торые в отличие от инициаторов не расходуются в процессе полимериза-

ции и входят лишь в непрочные соединения, регенерируясь в конце ре-

акции.

12

к

В отличие от радикальной полимеризации, протекающей путем пе-

редачи по цепи неспаренного электрона, ионная полимеризация идет с

образованием при гетеролитическом разрыве связи положительного или

отрицательного заряда и сопровождается передачей его по цепи. В зави-

симости от характера катализатора и в соответствии с зарядом образую-

щегося иона различают катионную и анионную полимеризацию.

Катионную полимеризацию вызывают катализаторы Фриделя_________

Крафтса (апротонные кислоты А1С13, FeCl3, BF3, TiCl4 и др.) и кислоты

(серная, солдная и др.). Сокатализаторами являются вода и другие со-

единения, дающие протон. Катионы, инициирующие полимеризацию, об-

разуются в результате диссоциации комплексов — из апротонной кисло-

ты и сокатализатора. Таким образом, собственно катализатором являет-

ся комплекс, а не апротонная кислота.

Анионную полимеризацию вызывают катализаторы другого типа:

щелочные металлы, металлорганические соединения, окислы поливалент-

ных металлов.

Сущность действия катализаторов заключается в снижении энергии

активации процесса полимеризации.

Характерная особенность ионной полимеризации — очень высокая

скорость реакции в связи с низкой энергией ее активации. В некоторых

•случаях процесс ионной полимеризации протекает при низкой темпера-

туре (от —50 до —130° С).

В зависимости от природы растворителя, в частности его электро-

нодонорной или электроноакцепторной способности, ионная полимериза-

ция может протекать с участием свободных ионов или ионных пар, т. е.

по чисто ионному или ионно-координационному механизму. В первом

случае растворитель, сольватируя противоион, например положительный

в анионном процессе, освобождает карбанион, реагирующий свободно с

молекулой мономера, поляризуя ее таким образом, что образуется одна

ковалентная связь и регенерируется отрицательный заряд на конце ра-

стущей цепи.

Подбор растворителей для осуществлений ионной полимеризации

основан не только на учете их нуклеофильных и электрофильных свойств,

но и на диэлектрической проницаемости, сольватирующей способности

[3]. Природа растворителя в значительной степени определяет тонкий ме-

ханизм реакции, порядок реакции, а также строение макромолекулы.

В некоторых случаях растворитель может быть сокатализатором. Осо-

бое значение приобретает природа растворителя в процессе ионно-коор-

динационной полимеризации в присутствии катализаторов Циглера —

Натта, применяющихся для синтеза стереорегулярных полимеров изо-

тактического полипропилена, изотактического полистирола и др. Синтез

стереорегулярных полимеров успешно осуществляется в присутствии

таких катализаторов, как смеси металлорганцческих соединений (три-

алкилалюминия) с хлоридами металлов переменной валентности (TiCl3

и TiCU), т. е. элементов с незаполненной промежуточной электронной

оболочкой. Реакция протекает по анионно-координационному механизму.

Применение катализаторов дало возможность получить полиолефи-

ны и полидиены с ценными технологическими свойствами. В настоящее

•время описано много каталитических систем, определяющих ионно-ко-

13

/

ординационный механизм полимеризации, однако в промышленное1/! ис-

пользуют главным образом хлориды титана и алкилы алюминия./'

Полимеризация олефинов в присутствии катализаторов Циг/iepa —

Натта TiCl4 и А1(С2Н5)3 протекает по следующей схеме: переход TiCl4

в TiCl3 и TiCl2 облегчает хемосорбцию органических соединений сильно

, электроположительных металлов, таких, как Al, Mg, Be, обладающих

малыми ионными радиусами. Хемосорбция приводит к образованию

электрононедостаточных комплексов титана и другого металла:

TiCl3+А1(С2Н5)3 —Х>а/СН2СН’

° ^'Cllf' 'СН2СН3

Анз

Молекула мономера образует с таким комплексом л-комплекс, образова-

ние которого приводит к диссоциации связи Ti---CH2CH3 (I). После чего

происходит образование нового комплекса с участием мономера (II):

П

Образовавшийся комплекс стабилизируется, переходит в форму,

способную к образованию л-комплекса с новой молекулой мономера и

повторению описанного цикла превращений, приводящих к росту цепи:

)Ti<C x>ai\

сн2

снксн2сн3

Кинетика катионной и анионной полимеризации очень сходна. Ско-

рость образования активного центра с положительным зарядом иона

14

карбрния определяется следующими уравнениями:

' йакт

Кат 4-М Кат М+ (I)

®акт=*акг [М1 [Кат+],

где [Кат+]— концентрация Йонов карбония или протонов по схеме I.

Скорость роста цепи

\ Кат М+4-М —Кат ММ+

описывается уравнением

®Р=^Р[М][Кат М+],

где [Кат+] — концентрация растущих ионов карбония.

Для ионных процессов характерен мономолекулярный обрыв

Кат М+ -4-Кат М„

•скорость которого описывается уравнением и0=МКат М+]. Средний ко-

эффициент полимеризации образующегося полимера

— Vp vp

vo vaKt

или после преобразования

где k'=kplk0, а суммарная скорость полимеризации

®=£[Кат+ЦМ]2.

Совершенно аналогичные зависимости имеют место при анионной

полимеризации

Р=Л'[М]; -г?=/г[А-][М]2.

Сополимеризация. Совместная полимеризация двух или трех мономе-

ров является важнейшим методом синтеза многих полимеров. Этим ме-

тодом удается получать полимеры с новыми свойствами, изменять свой-

ства полимеров в желаемом направлении: увеличивать или уменьшать

эластичность, повышать или понижать температуру размягчения, изме-

нять термостойкость, растворимость и т. п. Однако свойства сополиме-

ров не являются простой суммой свойств полимеров, образуемых каж-

дым из данных мономеров в отдельности, так как изменение свойств,

вызываемое введением в полимер звеньев второго компонента, непропор-

ционально его количеству.

Метод сополимеризации позволяет также расширить круг мономе-

ров, так как значительное количество соединений, не способных полиме-

ризоваться, легко сополимеризуется с другими веществами. В качестве

примера могут быть названы стильбен, двуокись серы, простые винило-

вые эфиры (по радикальному механизму), диамины, гликоли и др.

Не все соединения, полимеризующиеся отдельно, могут образовы-

вать сополимеры. Так, при полимеризации стирола и винилацетата/обра-

зуется только полистирол, а полимеризация винилацетата задерживает-

ся. Некоторые мономеры полимеризуются совместно друг с другйм толь-

ко в определенных условиях. Например, бутадиен и акриловые /фиры не

образуют сополимеров при блочной сополимеризации, а в эмульсии сопо-

лимер легко получается. /

В случае отсутствия способности двух мономеров к сополимериза-

ции вводят третий компонент, например сополимеризаций стирола с

винилацетатом протекает легко в присутствии метилметакрилата. В этом

случае рост полимерной цепи происходит таким образом/что звенья не-

сополимеризующихся мономеров разделены третьим компонентом.

В присутствии ацетилацетоната марганца винилацетат вступает в

сополимеризацию со стиролом, при этом мономеры в- сополимере регу-

лярно чередуются.

Процесс совместной полимеризации двух и более мономеров, как и

полимеризация одного мономера, .зависит от реакционной способности

мономеров, определяющейся строением мономеров, полярностью их мо-

лекул, а также от способа инициирования. Следует отметить, что при

сополимеризации влияние полярности имеет более сложный характер.

Это определяется прежде всего взаимным влиянием мономеров в соот-

ветствии с направлением и характером поляризации каждого из них.

Состав сополимеров, т. е. количественное соотношение основных звеньев

в сополимере, как правило, не равно количественному соотношению мо-

номеров в исходной смеси.

Состав сополимера определяется реакционными способностями мо-

номеров и радикалов или ионов, образующихся при присоединении моле-

кул мономеров к растущим полимерным молекулам. При гомополимери-

зации соотношение активностей мономеров и концевых звеньев растущих

цепей остается всегда постоянным.

В ходе сополимеризации происходит постоянная смена одного моно-

мера или радикала другими, имеющими различную активность по отно-

шению друг к другу. Для характеристики процесса сополимеризации на-

чиная от возможности его осуществления до получения сополимера оп-

ределенного состава обычно измеряют так называемые константы

сополимеризации и и г2 (для бинарных систем). Эти константы называ-

ют оптимальными активностями. Они показывают отношение констант

скорости реакций присоединения радикала (иона) к «своему» и «чужо-

му» мономерам.

Дифференциальное уравнение состава сополимера можно написать

так:

d[M,] [MJ г,[М,] + [М2]

d[M2] [М2] ’ Г2[М2] + [М!] ’

где rf[Mi] и d[M2] — количество мономеров Mj и М2, расходуемых на об-

разевание сополимера. Следовательно, соотношение ~ .... , соответствует

d [м21

молекулярному соотношению основных звеньев в сополимере. Для ма-

16

лых Степеней превращения уравнение упрощается:

\ т\ _ [Mi] п [Mi] + [М2]

\ т2 [М2] гг[М2] + [М]]

где гп\ и щ2— содержание основных звеньев мономеров М! и М2.

Определение констант сополимеризации имеет исключительное прак-

тическое значение, так как оно предопределяет состав сополимера,

а следовательно, и заранее заданные свойства сополимеров и, соот-

ветственно, способы их переработки и применения. В табл. 1 при-

ведены значения Г\ и г% для ряда технически ценных мономеров.

При сополимеризации

двух мономеров возможны ТАБЛИЦА I

следующие варианты соот-

ношений Г\ и г$.

Константы сополимеризации некоторых мономеров

а) /1<1, г2>1; это зна- чит, что радикалы Mi и М2 будут легче реагировать с м, м. ft г.

мономером М2, что приводит к обогащению сополимера Стирол Акрилонитрил Бутадиен » 0,78 0,05 1,39 0,35

звеньями /Пг; Винилхлорид Винилацетат 1,68 0,23

б) Г]>1, г2<1; сополи- Стирол Метилметакрилат 0,52 0,46

мер обогащается звеньями Винилиденхлорид Акрилонитрил Винилхлорид Стирол 4,50 0,05 0,20 0,40

в) /1<1, /г<1; радикал » Винилхлорид 3,30 0,04

Метилметакрилат Метакрилонитрил 0,67 0,65

М 1 легче реагирует с моно-

мером М2, а радикал Mi —

с мономером Mi;

г) Г1=Г2=1; радикалы Mi и М2 одинаково легко реагируют с обои-

ми мономерами и состав сополимера соответствует составу исходной

смеси мономеров, что наблюдается крайне редко, это так называемые

азеотропные смеси;

д) Г1>1 и г2>1; радикалы легче реагируют со своими мономерами,

чем с чужими, и сополимер не образуется;

е) г 1/2=0; при сополимеризации двух мономеров, один из которых

не способен к гомополимеризации и константа сополимеризации которо-

го равна нулю, произведение Г]Г2 также равно нулю; в этом случае обра-

зующийся сополимер имеет наиболее регулярную структуру М4М2М1М2,

и чем ближе значение Г\Г% к нулю, тем более упорядочена структура об-

разующегося сополимера.

Важным фактором при сополимеризации является полярность двойт

ной связи мономеров. В связи с тем .что полярность двойной связи зави-

сит от природы заместителя (его нуклеофильности или электрофильно-

сти), установлено, что чем больше различаются мономеры по знаку по-

лярности, тем легче они сополимеризуются. На этом основании Алфрей

и Прайс разработали полуколичественную схему Q — е. Здесь Q —

удельная активность мономера, характеризующая резонансную стабили-

зацию, а е — величина, характеризующая полярность молекул мономе-

ров и образующихся из них радикалов, при этом делается упрощающее

расчеты допущение, что значение е для мономеров и радикалов одина-

17

ково. Для многих веществ Q и е определены, причем в качестве /стан-

дартного вещества взят стирол, для которого значение Q = 1 взятЬ про-

извольно, а е=—0,8 (см. табл. 2).

По схеме Алфрея и Прайса значения а и Гг определяются 'уравне-

ниями

n=-^-exp[-ei (eie2)];

<?2

- Г2=~ехр[ — е2(е2 — е1')]. /

Qi

Расчеты Q и е по этим уравнениям полностью подтверждают выска-

занные ранее закономерности сополимеризации, связанные с актив-

«остыо мономеров и полученных из них радикалов.

ТАБЛИЦА 2 Значения Q и е для некоторых мономеров Следует подчеркнуть, что актив- ность мономеров при ионной полиме- ризации резко отличается от их ак- тивности при радикальной сополиме-

Мономер Q е ризации ,в связи с различной способ- ностью мономеров поляризоваться под, влиянием анионных и катионных воз- "

Винилхлорид Вннилиденхлорид Акрилонитрил Метилметакрилат п-Хлорстирол N-Винилпиридин 0,02 0,20 0,44 0,74 0,88 1,07 +0,2 +0,6 + 1,2 +0,4 -0,3 -0,6 будителей полимеризации. Так, напри-’ мер, если стирол с почти одинаковым успехом образует карбкатион и карба- нион, то метилметакрилат, винилхло- рид, винилацетат и другие образуют только карбанион.

Ступенчатая полимеризация

и сополимеризация

При ступенчатой полимеризации реакция присоединения молекул

мономеров протекает постепенно и носит ступенчатый характер. Это

означает, что нарастание молекулярного веса происходит также посте-

пенно, причем процесс может быть прерван на любой стадии. Исходны-

ми веществами могут быть как ненасыщенные мономеры, так и цикли-

ческие. Одним из важных примеров ступенчатой полимеризации являет-

ся сополимеризация диизоцианатов с гликолями (полиуретаны), с

диаминами (поликарбамиды), диангидридов тетракарбоновых кислот с

диаминами (полиамидокислоты), окисей олефинов с дифенолами, диами-

нами, дикарбоновыми кислотами и т. д.

Так как сополимеризация протекает через миграцию атома водоро-

да от одного исходного соединения к другому, ее называют миграцион-

ной сополимеризацией или полиприсоединением в отличие от цепной по-

лимеризации, где перемещения атомов не происходит. В этих реакциях

участвуют два компонента, реагирующие с участием функциональных

групп, поэтому большое влияние на молекулярный вес полимера оказы-

вает их соотношение. Наибольший молекулярный вес получается при

эквимолекулярном соотношении исходных веществ. Избыток одного из

компонентов приводит к блокировке растущей молекулы полимера оди-

18

наковыми концевыми группами, что, естественно, вызывает прекращение

роста макромолекулы.

Аналогичное влияние на прекращение роста цепи оказывают добав-

ки низкомолекулярных монофункциональных веществ, таких, как спир-

ты, изоцианаты, амины и др.

Полимеризация гетероциклических соединений протекает также по

ступенчатому механизму под влиянием активаторов реакции, вызываю-

щих гидролиз гетеросвязи, предшествующий миграционной полимериза-

ции, или под влиянием катализаторов, вызывающих полимеризацию по

ионному механизму (см. стр. 211).

Способы проведения полимеризации

Радикальная полимеризация может быть осуществлена

различными способами: в среде мономера (в блоке), в водной среде —

эмульсии, суспензии, в газовой и твердой фазах, а также в растворе.

Ионную полимеризацию чаще всего проводят в мономере, растворителе

или в суспензии в органической среде.

Полимеризация в блоке протекает в условиях, когда реак-

ционной средой служит сам мономер. Блок образуется в случае раство-

римости полимера в мономере.

Полимеризация в мономере, приводящая к образованию

полимера, нерастворимого в мономере, протекает практически в диспер-

сии полимера в мономере. При инициированной полимеризации в моно-

мер вводится инициатор, а также различные добавки (стабилизатор,

пластификатор и др.).

Так как процесс роста цепи — экзотермическая реакция, необходим

отвод тепла', который по мере повышения вязкости реакционной среды и

снижения ее теплопроводности становится все более затруднительным.

В результате в образующемся блоке могут возникнуть пузырьки, вклю-

чения мономера и другие дефекты, что является недостатком этого спо-

соба полимеризации в случае периодического процесса.

Вместе с тем местные перегревы приводят к образованию полимера

с большой полимолекулярностыо (полидисперсностыо по молекулярно-

му весу), что значительно влияет на физико-механические свойства.

Вследствие более высокой температуры и затруднительного отвода тепла

во внутренних слоях блока молекулярный вес ниже, чем во внешних сло-

ях. Соответственно и механические свойства блочного полимера ухудша-

ются от периферии к центру.

Достоинством блочного метода полимеризации по сравнению с су-

спензионным и эмульсионным является получение полимера более высо-

кой степени чистоты, а также возможность изготовления блоков с высо-

кими оптическими свойствами.

Полимеризация в блоке может осуществляться в промышленном

масштабе как периодическим, так и непрерывным методами. При перио-

дическом методе полимеризации полимер приобретает форму реакцион-

ного сосуда, а при непрерывном он принимает форму и размеры отвер-

стия, через которое полимер выпускается из аппарата (ленты, стержни

и т. п.).

19

При полимеризации в среде мономера, не растворяющего полймер,

'последний выпадает из мономера, в виде либо порошка, либо кодокооб-

разной массы. /

Наиболее распространенный метод получения полимеров в Промыш-

ленных условиях — полимеризация в водных суспензиях и эмульсиях.

Суспензионная (капельная) гранульная йолиме-

,р и з а ц и я протекает в двухфазной системе мономер —вода/ однако по

механизму процесс является разновидностью блочной полимеризации.

Мономер диспергируется энергичным перемешиванием мещалкой в объ-

еме водной фазы до образования капель диаметром 0,1—1 мм. В водной

фазе присутствуют стабилизаторы. Капельки мономера Обволакиваются

слоем поверхностно-активного вещества — стабилизатора. В качестве

стабилизатора применяют слабые эмульгаторы: поливиниловый спирт,

-крахмал, желатин, метилцеллюлозу, тальк, бентонит, окислы метал-

лов и др.

Дисперсионной средой может быть раствор соли (если мономер рас-

творим в воде), глицерин, гликоли и другие вязкие, обладающие боль-

шой плотностью жидкости. Инициаторы, используемые в суспензионной

полимеризации, как правило, должны растворяться только в мономере.

Полимеризация от начала до конца протекает в капле, как в мини-

атюрном блоке. Отвод тепла осуществляется с помощью дисперсионной

среды. Кинетика реакции аналогична блочному процессу. Большим до-

стоинством этого метода является отсутствие необходимости осаждать

полимер в отличие от эмульсионной полимеризации. Однако образую-

щиеся гранулы необходимо промыть и высушить.

Диэлектрические свойства суспензионного полимера понижены

•вследствие примеси эмульгатора, который трудно полностью отмыть. Ко-

нец реакции суспензионной полимеризации определяют по падению гра-

нул на дно сосуда в связи с увеличением их плотности.

Суспензионные (гранульные) полимеры используют для литья под

давлением и экструзии, а также (например, сополимеры стирола с диви-

нилбензолом) для последующих химических превращений с целью по-

лучения ионитов.

Эмульсионная полимеризация также проходит в водной

среде, но отличается от суспензионной тем, что в реакционную среду

вводят растворимый в воде инициатор, а вместо защитных коллоидов и

нерастворимых в воде порошков применяют поверхностно-активные ве-

щества— сильные эмульгаторы (мыла, сульфокислоты и т. п.). Эмульга-

торы снижают поверхностное натяжение между фазами и способствуют

получению- устойчивой эмульсии в процессе полимеризации, образуют

солюбилизированные растворы мономера. Большая часть мономеров

нерастворима в воде. Растворы мыл в воде имеют мицеллярное

строение.

При наличии мицелл часть молекул мономера диффундирует во

внутреннюю часть мицелл и эту часть можно считать растворенной. Рас-

твор мыла может растворять мономер в некоторых случаях с образова-

нием 7—9%-ного коллоидного раствора. Концентрация раствора повы-

шается с увеличением концентрации мыла. Поэтому скорость реакции

и молекулярный вес образующегося полимера в значительной степени

20

зависят от концентрации мыла в растворе: чем она выше, тем'больше

скорость реакции.

Полимеризация начинается в мицеллах под воздействием свободных

радикалов, образовавшихся в водной среде в результате распада ини-

циатора. По мере увеличения объема образующихся частиц полимера

они перестают удерживаться ,в мицелле и выпадают, унося на поверхно-

сти слой эмульгатора. В такую частицу, имеющую свободный макрора-

дикал, диффундирует мономер из водной фазы, и в ней продолжается

радикальная полимеризация наряду с полимеризацией в мицелле. Обрыв

цепи осуществляется рекомбинацией со свободным радикалом, проник-

шим в полимерно-мономерную частицу.

Средний коэффициент полимеризации полимера, образующегося при

эмульсионной полимеризации, обратно пропорционален скорости обра-

зования радикала из инициатора (п). Так как только половина обра-

зовавшихся радикалов расходуется на инициирование, а вторая поло-

вина— на обрыв цепи, то скорость реакции и средний коэффициент по-

лимеризации равны

’ 2 2/Й ₽

где У— число частиц; Р — скорость образования радикалов из инициа-

тора.

При постоянном числе частиц (это наблюдается в пределах 15—

60%-ной конверсии) средний коэффициент полимеризации остается

постоянным. Увеличение числа частиц влечет за собой повышение моле-

кулярного веса. Увеличение концентрации мономера в частицах приво-

дит к тому же эффекту. Увеличение скорости реакции приводит к увели-

чению Р. Эта закономерность, обусловленная физико-химическими осо-

бенностями процесса эмульсионной полимеризации, и составляет ее

отличительную особенность по сравнению с блочной полимеризацией. При

блочной полимеризации, как известно, наблюдается обратная зависи-

мость.

После достижения 60%-ной конверсии концентрация мономера в ча-

стицах снижается, уменьшается число частиц за счет слипания и, как

следствие этих факторов, начинает снижаться молекулярный вес поли-

мера.

Известный способ активации распада инициаторов путем добавки

восстановителей широко используется для осуществления эмульсионной

полимеризации в промышленном масштабе. Так называемые окисли-

тельно-восстановительные системы состоят из инициатора и восстанови-

теля (перекиси водорода или персульфата калия, соли двухвалентного

железа); например: перекись водорода — диметиланилин;'гидроперекись

изопропилбензола — соль железа и т. д.

В качестве примера можно привести реакции, протекающие в сле-

дующей системе:

(С6Н5СОО)2 + C6H5N (СНзЪ ->'с6Н5СОб + С6НБСОО“ + [C6H5N (СН3)2]+

21

Высокие скорости образования радикалов при низких температурах

определяют большое практическое значение окислительно-восстанови-

тельного инициирования, так как позволяют провести процесс полиме-

ризации с меньшими энергетическими затратами.

Таким образом, достоинствами эмульсионного метода являются: вы-

сокая скорость, хороший отвод тепла, высокий молекулярный вес и воз-

можность получения полимера в виде тонкого порошка.

Недостаток этого метода заключается в загрязнении полимера

коагулянтами и другими примесями, что приводит к ухудшению его

диэлектрических свойств.

Полимеризация в растворителе, как показывает назва-

ние, протекает в среде вещества, растворяющего мономер и полимер. До-

стоинство этого метода — легкость отвода тепла, выделяющегося при ре-

акции, что приводит к получению полимера со сравнительно высокой

однородностью по молекулярному весу. Недостатки этого метода — не-

удобство работы с легко летучими растворителями, необходимость их

рекуперации, а также трудность удаления остатков растворителя из по-

лимера.

Молекулярный вес получающегося полимера в значительной степени

зависит от природы растворителя. Активные растворители (СС14, СНС1а

и т. д.), способные участвовать в процессе полимеризации, могут вызы-

вать преждевременный обрыв цепи вследствие реакции передачи цепи,,

что отрицательно сказывается на молекулярном весе (см. стр. 12).

Полимеризацию в растворителе обычно применяют в тех случаях,

когда необходимо получить лаки, клеи или когда нельзя использовать

другой метод полимеризации, например для прядения из растворов не-

которых видов полимеров.

Разновидностью этого метода является полимеризация в таком ве-

ществе (разбавитель), которое, растворяя мономер, не растворяет поли-

мер. Образующийся полимер в процессе реакции выпадает из раствора

и может быть легко отделен от растворителя. Условия теплообмена в

этом случае такие же благоприятные, как и при использовании раство-

рителя, а выпадение полимера в осадок облегчает его выделение, что яв-

ляется преимуществом этого метода.

Полимеризация в разбавителе применяется в промышленности для

производства полиэтилена высокой плотности, полипропилена и их со-

полимеров.

Изготовление изделий на основе лолимеризационных

пластических масс и образцов для испытания их свойств

Получение полимеров — только первая стадия изготовления техни-

ческих продуктов (изделий), обладающих необходимыми качествами.

С помощью различных добавок—пластификаторов, стабилизаторов,

наполнителей, красителей, отвердителей и других веществ — свойства по-

лимеров могут быть в значительной степени улучшены в соответствии с

требованиями, предъявляемыми различными отраслями техники. Мате-

риалы на основе полимеров, совмещенных с пластификаторами, напол-

нителями, стабилизаторами и т. д., называют пластмассами.

22

Не меньшее влияние, чем добавки, на свойства пластических масс

оказывает (правильный выбор метода и технологического режима пере-

работки полимера с учетом его физических свойств и структурных осо-

бенностей.

Выбор способа переработки определяется поведением полимера под

действием высокой температуры. Термопластичные полимеры

способны под влиянием повышенной температуры размягчаться, пере-

ходить в пластическое состояние, принимать желаемую форму, сохранять

ее при охлаждении и снова размягчаться при нагревании. К ним отно-

сятся полиолефины, их производные, полпакрилаты, полиамиды, поли-

эфиры линейного строения, поликарбамиды и т. д.

Жидкие олигомеры, а также полимеры, размягчающиеся при нагре-

вании и способные при этом необратимо переходить в неплавкое и не-

растворимое состояние, вследствие химических реакций, протекающих

под влиянием высокой температуры или катализаторов, относятся к типу

термореактивн ы х.

Наиболее прогрессивными способами переработки термопластичных

материалов являются литье под давлением, экструзия.

Для термореактивных полимеров широко используются различные

-способы прессования в присутствии разнообразных наполнителей, а так-

же литье под давлением и экструзия на червячных машинах.

Выбор метода переработки определяется также конфигурацией из-

делия и условиями его применения. Температурные условия переработки

полимера устанавливаются на основании данных термомеханических

кривых (кривых зависимости деформации от температуры), индекса

расплава, скорости отверждения.

В процессе переработки пластиков в изделия разнообразными ме-

тодами получают мелкие и крупногабаритные детали различного назна-

чения, профильные изделия, пленочные материалы и т. п. Применение

тех или иных методов переработки определяется физико-химическими

свойствами полимерного материала или композиции на его основе, фор-

мой изделия и областью его использования. Метод переработки должен

обеспечить максимальную реализацию полезных свойств полимера.

Технические детали и предметы широкого потребления из полиме-

>ризационных полимеров изготавливаются главным образом литьем под

давлением, реже прессованием. Профильные изделия технического на-

значения изготовляются экструзией. Пленочные и листовые материалы

можно получать различными методами: комбинированием экструзии с

последующей механической и пневматической вытяжкой, вальцеванием,

каландрованием и т. п. Изделия из листовых и пленочных материалов

обычно изготовляются путем штамповки, механической вытяжки, ваку-

умного и пневматического формования.

Необходимо отметить огромную роль наполнителей в модификации

свойств термопластичных материалов как полимеризационного, так и по-

ликонденсационного типа. Стекловолокно, стекловата, кварцевый песок,

рубленое стекловолокно все чаще используют для изготовления изделии

с повышенными физико-механическими свойствами.

Особое значение имеют газообразные наполнители для образования

поро- и пенопластов.

23

Одним из перспективных методов регулирования структуры поли-

меров является введение в них искусственных центров кристаллизации,,

чаще всего мелкодисперсных соединений тугоплавких металлов (окис-

лов, нитридов и т. д.).

Для оценки физико-механических свойств полимерных материалов

разработано много разнообразных методов испытаний как в статических,,

так и в динамических условиях.

Таким образом, получение конечного продукта с заданными свой-

ствами определяется всеми стадиями процесса, начиная с синтеза моно-

мера и кончая изготовлением изделий и их испытанием.

Интересным свойством многих полимеров, таких как полиэтилен,,

полиизобутилен, полистирол, полиметилметакрилат, а также многие со-

полимеры этих мономеров, является способность деполимеризоваться,,

превращаясь частично или полностью в мономеры. Некоторые из них

после очистки вновь способны к полимеризации с образованием полно-

ценных продуктов. Это позволяет использовать отходы, получающиеся

при переработке.

Другие полимеры, например поливинилацетат, поливинилхлорид, по-

ливиниловый спирт, при нагревании до высокой температуры не депо-

лимеризуются до мономера, а деструктируются с образованием различ-

ных жидких, твердых и газообразных продуктов.

ГЛАВА I. ПОЛИМЕРЫ НЕПРЕДЕЛЬНЫХ АЛИФАТИЧЕСКИХ

УГЛЕВОДОРОДОВ И ПЛАСТИЧЕСКИЕ

/МАССЫ НА ИХ ОСНОВЕ

Полиэтилен. Полипропилен

Многие исследователи пытались получить высокомолекулярные техни-

чески ценные продукты полимеризацией олефинов, однако получали

лишь олигомеры. Только в 1938 г. было осуществлено промышленное

производство полиэтилена (—СНа—СНг—) под высоким давлением

(около 500 атм) и 180—200° С в присутствии следрв кислорода по ра-

дикальному механизму. Полиэтилен, получаемый этим способом, назы-

вают полиэтиленом низкой плотности (высокого давления) в отличие

от полиэтилена высокой плотности (низкого давления), который полу-

чают по ионному механизму — на катализаторах Циглера — Натта.

Исключительно важным этапом в развитии производства полиоле-

финов явилось открытие Циглером катализаторов — комплексов алкил-

алюминия и хлоридов титана, — которые вызывали полимеризацию эти-

лена, пропилена и других олефинов при атмосферном давлении. Коли-

чество таких катализаторов в настоящее время значительно увеличилось.

Они представляют собой комплексы, состоящие из металлорганическйх

соединений Al, Be, Mg, Zn, Cd, Ba, Na и хлоридов металлов IV, V, VI и

VIII групп, т. е. элементов с незаполненной промежуточной электронной

оболочкой. Чаще всего используют хлориды титана TiCU и Т1С1з, причем

TiCl4 при взаимодействии с металлалкилами, в частности АЦСаЬЭДз,

восстанавливается до соединений более низкой валентности. В зависи-

мости от природы компонентов катализаторов, а также числа замести-

телей в олефине можно получать стереорегулярные полиолефины раз-

личной пространственной конфигурации: изотактические, синдиотактиче-

ские, диизотактические и т. п. (см. стр. 14).

Различная степень кристалличности и характер структуры опреде-

ляют комплекс ценных физико-механических свойств полиолефинов, по-

лученных на катализаторах Циглера.

Впоследствии был предложен другой способ полимеризации олефи-

нов (метод Филлипса): при давлении 35—70 атм и 130—170°С в среде

инертного углеводорода в присутствии катализатора, состоящего из окис-

лов металлов переменной валентности, например окислов хрома, нане-

сенных на алюмосиликат. В настоящее; время известно несколько моди-

фикаций этого метода, носящих общее название «полимеризации при'

среднем давлении».

Все три способа имеют промышленное значение для производства

полиэтилена, так как они позволяют получать полиэтилен с различными

свойствами.

25

Тепловой эффект полимеризации этилена составляет около

4200 кДж/кг (1000 ккал/кг). В это тепло входит теплота полимеризации

этилена, рассчитанная по энергиям связи и равная 3653 кДж/кг

(872 ккал/кг), теплота, выделяющаяся при переходе газообразного про-

дукта (этилена) в твердый продукт (полиэтилен), составляющая при

давлении 1 атм 481 кДж/кг (115 ккал/кг), а также теплота растворения

этилена в жидком углеводороде (в случае полимеризации при низком

давлении).

По методу свободнорадикальной полимеризации (1200—1500 атм

при 200° С в присутствии кислорода и других инициаторов) полиэтилен

может сополимеризоваться со многими мономерами, например с пропи-

леном, бутиленом, винил- и винилиденхлоридом, винилацетатом, метил-

метакрилатом, акрилонитрилом, тетрафторэтиленом и др.

Полимер этилена представляет собой твердый продукт. В зависи-

мости от метода получения он обладает различными свойствами и может

быть двух типов: 1) полиэтилен низкой плотности (получаемый при вы-

соком давлении) и 2) полиэтилен высокой плотности (получаемый при.

низком и среднем давлениях).

Первый имеет более низкую плотность (0,92 г/см3) и молекулярный

вес (18000—35 000), а также более низкую степень кристалличности (до

70%) по сравнению с полиэтиленом высокой плотности. Второй отли-

чается более высоким показателем плотности (0,94—0,96 г/см3), моле-

кулярным весом (до 3 000 000) и большим содержанием кристалличе-

ской фазы (до 93%).

От этих показателей (главным образом от структуры полиэтилена

и от величины молекулярного веса) зависят как физико-химические, так и

механические свойства полимера. Полиэтилен низкой плотности обладает

большей эластичностью, меньшей хрупкостью, более низкой тем-

пературой размягчения (108—120° С) по сравнению с полиэтиленом вы-

сокой плотности. Полиэтилен с молекулярным весом около 3-106 обла-

дает исключительно высокой прочностью, что очень ценно в производст-

ве как волокна, так и пластических масс.

Полиэтилен при комнатной температуре нерастворим ни в одном из

известных растворителей и только при температуре 80° С и выше он за-

метно начинает растворяться в четыреххлористом углероде, трихлорэти-

лене, бензоле, толуоле, ксилоле. При охлаждении этих растворов поли-

мер вновь выпадает в осадок.

Полиэтилен обладает высокой водостойкостью и химической стойко-

стью. При температурах до 60—80° С он устойчив к действию всех кис-

лот, включая фтористоводородную, а также щелочей. К действию концен-

трированной азотной кислоты полиэтилен неустойчив.'

При нагревании полиэтилена в присутствии воздуха уже при 120° С

начинается его окисление, которое ведет к поперечной сшивке линейных

макромолекул и образованию нерастворимых полимеров.

При температуре выше 290° С полиэтилен деструктируется с обра-

зованием жидких маслянистых и газообразных продуктов, в том числе

небольшого количества (около 3%) мономера.

При воздействии ультрафиолетовых лучей, кислорода воздуха и теп-

ла в процессе переработки и эксплуатации полиэтилен стареет, что

26

проявляется в ухудшении его физико-механических и диэлектрических

•свойств.

Что касается производства полимеров пропилена и других олефинов,

то обычно предпочитают пользоваться методами Циглера и Филлипса.

Твердый полимер пропилена

Г СНз

I

L-ch2-ch—

получается при

Л

анионно-координационной полимеризации и низком (2—6 атм) или сред-

нем (35—70 атм) давлении в присутствии гетерогенных катализаторов

{смеси алкилалюминия и хлоридов титана, окислов переменной валент-

ности Cr, Mo, V). При этом образуется значительное количество стерео-

регулярного (изотактического) полипропилена. Пропилен способен со-

полимеризоваться с этиленом и другими олефинами. Полипропилен вы-

пускается в виде порошка белого цвета или гранул.

Полипропилен стереорегулярного строения представляет собой твер-

дый кристаллический полимер, обладающий высокими показателями хи-

мических, физико-химических и диэлектрических свойств. Стереорегу-

лярный полимер может иметь изотактическую и синдиотактическую

структуру. Наряду со стереорегулярной структурой имеется и атактиче-

ская часть, и стереоблочный полимер, макромолекула которого содер-

жит как изотактические, так и атактические участки. Наиболее ценным

материалом является полимер с низким содержанием атактической и

стереоблочной структуры.

При комнатной температуре стереорегулярный полипропилен устой-

чив к действию органических растворителей. При 80° С и выше он рас-

творяется в бензине, толуоле, хлорированных углеводородах. Полипро-

пилен устойчив к действию кислот и оснований даже при повышенной

температуре.

При воздействии тепла и света полипропилен, как и полиэтилен,

стареет, но более интенсивно, поэтому полипропилен всегда стабилизи-

руют антиоксидантами. Полипропилен более чувствителен к действию

кислорода, особенно при повышенных температурах, что объясняется

наличием третичных атомов углерода. Однако полипропилен лучше про-

тивостоит агрессивным средам. Он водостоек: водопоглощение за 6 ме-

сяцев менее 0,5%.

Технология получения полиолефинов в присутствии

катализаторов Циглера — Натта

Технологические процессы получения полиолефинов, полиэтилена и

их сополимеров при низком давлении в основном сходны и состоят из

нескольких стадий: приготовления катализатора (комплекса), полиме-

ризации олефина, промывки и сушки полимера.

Катализатор — комплекс АЦСгИбЦО/ПСК приготавливается пу-

тем смешения раствора TiCh в бензине (уайт-спирите, н-гептане) с рас-

твором АЦСгНзЦ. Суспензия катализатора (концентрацией 1 г/л) по-

ступает в полимеризатор, куда затем подается этилен. Его количество

регулируется давлением в полимеризаторе. Отвод тепла полимеризации

осуществляется циркуляцией паро-газовой смеси олефин — бензин. Кон-

денсат бензина подается через холодильник обратно в полимеризатор.

27

В случае полимеризации пропилена аппарат охлаждается водой. При

получении полипропилена из пропан-пропиленовой фракции пропан яв-

ляется охлаждающим агентом. Отделение полимера от разбавителя про-

изводится на центрифугах.

Полимеризация олефинов осуществляется по следующим режимам:

Этилен Пропилен]

Т,°С . . ... .L.J. . -i.t.j. 70—80 65—70

Давление, атм . (в1.c.j.LBj. г.1.1 * 1,5—2 10—12

Степень конверсии, % • • 98 98

Полиэтилен низкого давления (высокой плотности) получается в

виде порошка, который затем гранулируется.

Полиэтилен высокого давления (низкой плотности) производится в

виде роговидных гранул, которые могут быть натурального (белого)

цвета и окрашенными в различные цвета. Для окрашивания полиэтиле-

на применяют органические красители и пигменты, 'например пигмент

алый Н, тиоиндиго, красно-коричневый Ж, пигмент желтый Ж, кубовый

ярко-фиолетовый К, пигмент синий антрахиноновый и др. Наряду с этим

применяются минеральные пигменты: крон свинцово-желтый, кадмий

лимонный, кадмий красный, двуокись титана, алюминиевая пудра и др.

Полиэтилен ВД выпускается по ГОСТ 16337—70 нескольких марок.

В основу классификации положен «индекс расплава»—величина, зави-

сящая от молекулярного веса полимера и плотности. Название марки

состоит из слова полиэтилен и восьми цифр, обозначающих способ по-,

лучения (высокое или низкое давление), аппарат, в котором получен

полимер (автоклав, трубчатый реактор), степень гомогенизации (усред-

нение холодным смешением, в расплаве). Например, полиэтилен

11802—070 расшифровывается так: полиэтилен высокого давления (1),

номер марки —18, усредненный холодным смешением (02), плотностью

0,910 (0) и с показателем текучести расплава 7 г/10 мин (070).

Полипропилен выпускается по МРТУ 6-05-1105—67 различных ма-

рок: 01П10/002 — для переработки литьем под давлением конструкцион-

ных деталей; 02П10/003, ОЗП10/005 — для переработки экструзией и т. д.

Комплекс полезных свойств приобретает сополимер этилена с про-

пиленом. По мере увеличения содержания пропилена в сополимере уве-

личивается гибкость, снижается кристалличность. Сополимер с 20 мол. %,

содержанием пропилена имеет ценные свойства и получается как по ме-

тоду Циглера — Натта при низком давлении (СЭП низкого давления),

так и при 35—40 атм с применением окислов металлов в качестве ка-

тализатора (СЭП среднего давления). При соотношении два звена эти-

лена на одно звено пропилена можно получить эластомер СЭП низкого

давления со средним молекулярным весом 80 000—500 000. Степень кри-

сталличности 58—75%. По сравнению с полиэтиленом низкого давления

СЭП отличается повышенным сопротивлением растрескиванию под дей-

ствием длительных нагрузок. Оба сополимера обладают высокой проч-

ностью, морозостойкостью и хорошими диэлектрическими свойствами

(см. приложение), не уступающими свойствам гомополимеров.

Полиолефины применяются в различных областях народного хозяй-

ства. Наиболее широко применяется полиэтилен ВД для изготовления

28

ЬПз’

I

—СН2—С— с высоким молекулярным весом

CH3J„

присутствии в качестве катализаторов различ-

При этом олефин полимеризуется по катионно-

пленок, листов, труб, шлангов, бутылей, бочек, ведер, флаконов и других,

изделий. Он применяется в кабельной промышленности, радиотехнике,

химической промышленности, сельском хозяйстве, для облицовки кана-

лов, в строительстве. Полиэтилен НД, а также его сополимеры с про-

пиленом весьма успешно применяются в строительстве для изготовления-

труб и санитарно-технических изделий. Полиэтилен представляет собой

неэластичный полимер, плавящийся и приобретающий свойства эласто-

мера только при 130° С.

На основе полиолефинов можно получать композиции с наполни-

телями (канальной сажей),.бутилкаучуком, отличающиеся высокой ус-

тойчивостью к растрескиванию.

Полипропилен с успехом можно применять для изготовления пред-

метов домашнего обихода н ухода за больными, требующих стерилиза-

ции. Он находит применение в текстильном машиностроении.

Полиизобутилен

I.

Полиизобутилен

был получен впервые в

ных апротонных кислот,

му механизму.

Полиизобутилен — аморфное вещество с молекулярным весом около-

200000, химически устойчив: выдерживает воздействие кислот (концен-

трированной азотной кислоты) и щелочей. Однако он уступает полиэти-

лену и политетрафторэтилену как по химической стойкости, так и ди-

электрическим свойствам.

Недостатком этого -полимера является его хладотекучесть под дей-

ствием собственного веса. Отличительная особенность поли-изобутилена

состоит в возможности совмещения с большим (до 150%) количеством

наполнителей, например -сажи, графита, что улучшает его физико-меха-

нические свойства и стабилизирует от воздействия УФ света.

Изобутилен легко сополимеризуется с различными мономерами:

стиролом, этиленом, пропиленом, акрилонитрилом, диенами и др. При-

чем в зависимости от природы мономеров и их соотношения, а также

условий полимеризации -можно получить сополимеры с разнообразными

свойствами: пластомеры, эластомеры и каучукоподобные продукты.

Полиизобутилены занимают промежуточное положение между пла-

стиками и каучуками. Однако введение этих полимеров в лабораторный

практикум по технологии пластических масс более целесообразно, -чем

его исключение.

Наряду с сополимерами со статистическим распределением звеньев

получают также блоксополимеры полиизобутилена с полиэтиленом, по-

листиролом, натуральным каучуком путем совмещения на вальцах

(см. ч. II).

2*

Химизм полимеризации изобутилена

Полипзобутилен получают в промышленном масштабе катионной

полимеризацией изобутилена в присутствии BF3 в жидком этилене. Про-

цесс идет в несколько стадий:

Р взаимодействие BF3 с основанием Льюиса:

BF3 + HR->H[BF3R]-

2) образование иона карбония, который вместе с противоионом об-

разует активный центр:

СН3 СН3

+ I I

Н [BF3R]“ + СН2=С -> СН3-С+ • • - [BF3R]~

I I

СН3 СН3

3) цепная реакция роста, в процессе которой сохраняется структура

активного центра на конце растущей макромолекулы:

СН3 СНз СН3г СНз-

I. Ill

СН3-С+ • • • [BF3R]“ 4- /гСН2=С -> СН3-С- -СН2-С-

I III

СНз СНз CH3L CH3J

CHg

- СН2— с+. • -[BF3R]“

I

п-1 СНз

4) обрыв цепи может происходить различными путями:

СНз СН3 СН3 СН3

а) ~ СН2-С+- • .[BF3R]~ + СН2=С -> ~ СН2-С=СН2 + СН3-С4 . • • [BF3R]~

СН3 СН3 СНз

СН3 СНз СНз

I , I I

б) ~ СН2-С+ • • • [BF3R]- + СН2=С -> ~ СН2—С=СН2 + BF3 + HR

I I

CH3 CH3

СН3 СН3

в) ~ CH2-i+. • .[BF3R]~-> ~ CH2-C-R + BF3

I I

CH3 СНз

Молекулярный вес полиизобутилена повышается с понижением тем-

пературы, так как в этих условиях снижаются константы скорости об-

рыва и передачи цепи. При комнатной температуре образуются только

олигомеры.

Ингибиторами полимеризации изобутилена являются сера, серово-

дород, меркаптаны, фтористый и хлористый водород. В присутствии

даже следов этих веществ резко падает выход полимера.

о На катализаторах Циглера — Натта можно получить стереорегуляр-

ный полиизобутилен.

зо

Технология полиизобутилена

В промышленности для полимеризации изобутилена чаще всего в

качестве катализатора применяют трехфтористый бор. Реакция осущест-

вляется в растворе в жидком этилене. Она очень экзотермична. С этиле-

ном испаряется также незаполимеризовавшийся изобутилен. Во избежа-

ние взрыва реакцию проводят для сохранения постоянства температуры

в среде растворителей, поглощающих при испарении за счет дросселиро-

вания в холодильном цикле выделяющееся тепло. В качестве такого рас-

творителя часто используют жидкий этилен, имеющий достаточно низ-

кую температуру кипения (—104° С) и не полимеризующийся при обыч-

ных условиях получения полиизобутилена.

Этилен смешивается с изобутиленом в соотношении 2,5 :1, смесь ох-

лаждается до —95° С и непрерывно подается в полимеризатор, пред-

ставляющий собой металлический короб, в котором движется бесконеч-

ная стальная лента (желоб), натянутая на барабан. На ленту непре-

рывно подается катализатор. Реакция завершается мгновенно при

смешении с катализатором. Этилен с незаполимеризовавшимся изобути-

леном подается на ректификацию и затем вновь возвращается в цикл.

Для разрушения оставшегося в полимере катализатора на ленту по-

лимеризатора непрерывно загружают стабилизатор.

Полиизобутилен из полимеризатора попадает в смеситель, нагрева-

ется до 100° С и нарезается затем специальным ножом на куски, ко-

торые охлаждаются.

Выпускаются марки: П-200, П-155, П-118, П-85. Индекс указывает

значение молекулярного веса в тысячах углеродных единиц. Низкомоле-

кулярный полиизобутилен выпускается следующих марок: П-50, П-ЗО>

П-20, П-5.

Важнейшей характеристикой полиизобутилена является молекуляр-

ный вес. Полимеры, у которых он ниже 50000,— жидкости. С увеличе-

нием молекулярного веса растет не только прочность и относительное

удлинение при растяжении, но и температура текучести.

Полиизобутилен каучукоподобен, легко окисляется кислородом воз-

духа при НО—130° С. При 180—200° С он легко формуется, а пр»

350—400° С разлагается с образованием маслянистых и газообразных

продуктов.

Наибольшее значение приобрело применение листового полиизобу-

тилена П-200, наполненного сажей и графитом (ПСГ), для футеровки

химической аппаратуры, бетонных и строительных конструкций.

Полиизобутилен ПСГ при 100° С устойчив к действию воды, 70 %-ной

серной кислоты, 1%-ной азотной, 25%-ной фтористоводородной, 100%-

ной уксусной, 17%-ного раствора соды и 25%-ного раствора аммиака.

При комнатной температуре ПСГ устойчив к действию 50%-ной азотной

и 40 %-ной фтористоводородной кислот.

Из наполненного полиизобутилена получают шланги, трубы и обо-

лочки. Его широко используют для изготовления уплотняющих прокла-

док, применяя в качестве наполнителей асбест, тальк, каолин и др. На

основе П-200 и графита при соотношении 1:1 получают материал марки

ПГ, который используют для изготовления обкладочных пластин. Для

31

этих целей может быть использован также материал, где наполнителями -

служат графит и асбест. К металлу, дереву и бетону обкладочный ма-

териал крепится клеями.

Полиизобутиленовые пластики могут/применяться лишь в пределах

40—100° С. Допустимая нагрузка при сжатии составляет 3 кг/см2.

В электронике используются для изоляции проводов и кабелей смеси

изобутилена с этиленом низкой плотности.

Исходное сырье для получения полиолефинов

Этилен СН2=СН2 простейший непредельный углеводород. При нор-

мальных условиях представляет собой бесцветный газ со слабым слад-

коватым запахом. Т. кип. —103,8° С; т. пл. —169,2° С; плотность при

т. кип. р=0,570 г/см3; показатель преломления п о100 =1,363; критиче-

ская температура 9,7° С; критическое давление 50,9 атм; молекулярный

вес 28,05.

Этилен устойчив до 350—400° С; выше этой температуры он начина-

ет разлагаться с образованием метана и ацетилена. При более высоких

температурах разложение идет до образования углерода и водорода.

Этилен может быть получен дегидратацией этилового спирта при

300—400° С в присутствии катализаторов (окиси алюминия, фосфорной

кислоты и др.). В промышленных масштабах этилен получают из газов

крекинга и пиролиза нефтяных углеводородов, а также из природных и

промышленных газов.

Пропилен СН3—СН = СН2 непредельный углеводород, при нормаль-

ных условиях газ. Т. кип. —47,7° С, т. пл. —185° С; плотность при

т. кип. р=0,610 г/см3; показатель преломления Пр47’7= 1,3623; критиче-

ская температура 92,0° С; критическое давление 45,4 атм; молекулярный

вес 42,08.

Пропилен может быть получен из пропилового или •изопропилового

спирта пропусканием их паров над окисью алюминия при 280—400° С.

В промышленном масштабе его получают из газов крекинга и пиролиза

нефтяных углеводородов.

Изобутилен — ненасыщенный углеводород, представляющий собой

при нормальных условиях газ. Т. кип. — 6,9° С; т. пл.— 148,35° С. Плот-

ность при т. кип. р = 0,5942 г/см3; показатель преломления пЪ25= 1,3814.

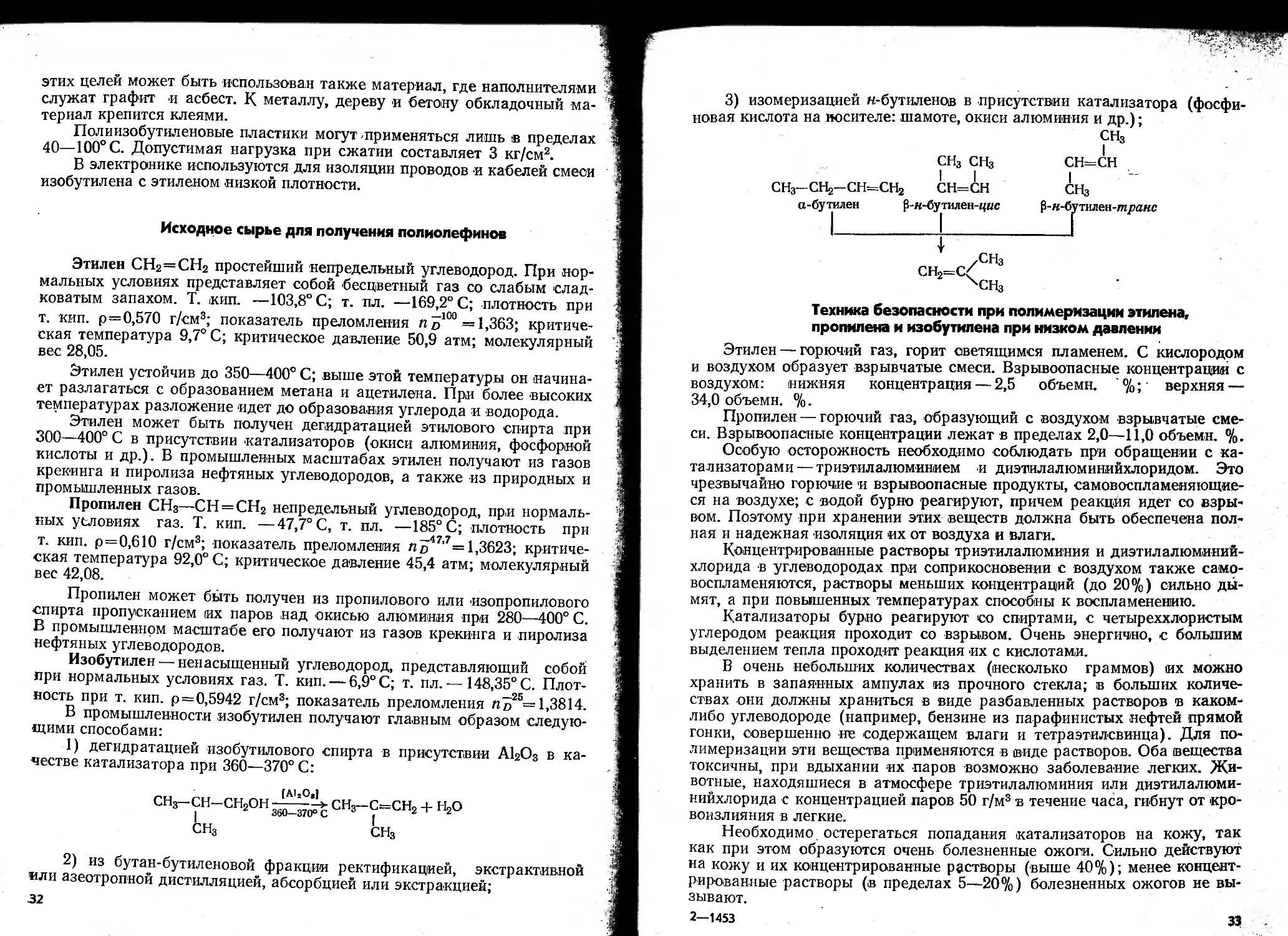

В промышленности изобутилен получают главным образом следую-

щими способами:

I) дегидратацией изобутилового спирта в присутствии А120з в ка-

честве катализатора при 360—370° С:

[АЦО,]

CH-j—СН—СН2ОН СН3-С=СН2 + Н2О

СН3 СН3

2) из бутан-бутиленовой фракции ректификацией, экстрактивной

или азеотропной дистилляцией, абсорбцией или экстракцией;

32

3) изомеризацией н-бутиленов в присутствии катализатора (фосфи-

новая кислота на носителе: шамоте, окиси алюминия и др.);

СН3

I

СН3 СН3 СН=СН

II I

СН3-СН2-СН=СН2 СН=СН СНз

а-бутилен р-н-бутилен-цис р-н-брилен-/пранс

Техника безопасности при полимеризации этилена,

пропилена и изобутилена при низком давлении

Этилен — горючий газ, горит светящимся пламенем. С кислородом

и воздухом образует взрывчатые смеси. Взрывоопасные концентрации с

воздухом: нижняя концентрация — 2,5 объемн. %; верхняя —

34,0 объемн. %.

Пропилен — горючий газ, образующий с воздухом взрывчатые сме-

си. Взрывоопасные концентрации лежат в пределах 2,0—11,0 объемн. %.

Особую осторожность необходимо соблюдать при обращении с ка-

тализаторами— трпэтилалюминием и диэтилалюминийхлоридом. Это

чрезвычайно горючие и взрывоопасные продукты, самовоспламеняющие-

ся на воздухе; с водой бурно реагируют, причем реакция идет со взры-

вом. Поэтому при хранении этих веществ должна быть обеспечена пол-

ная и надежная изоляция их от воздуха и влаги.

Концентрированные растворы триэтилалюминия и диэтил ал юминий-

хлорида в углеводородах при соприкосновении с воздухом также само-

воспламеняются, растворы меньших концентраций (до 20%) сильно ды-

мят, а при повышенных температурах способны к воспламенению.

Катализаторы бурно реагируют со спиртами, с четыреххлористым

углеродом реакция проходит со взрывом. Очень энергично, с большим

выделением тепла проходит реакция их с кислотами.

В очень небольших количествах (несколько граммов) их можно

хранить в запаянных ампулах из прочного стекла; в больших количе-

ствах они должны храниться в виде разбавленных растворов в каком-

либо углеводороде (например, бензине из парафинистых нефтей прямой

гонки, совершенно не содержащем влаги и тетраэтилсвинца). Для по-

лимеризации эти вещества применяются в виде растворов. Оба вещества

токсичны, при вдыхании их паров возможно заболевание легких. Жи-

вотные, находящиеся в атмосфере триэтилалюминия или диэтилалюми-

нийхлорида с концентрацией паров 50 г/м3 в течение часа, гибнут от кро-

воизлияния в легкие.

Необходимо остерегаться попадания катализаторов на кожу, так

как при этом образуются очень болезненные ожоги. Сильно действуют

на кожу и их концентрированные растворы (выше 40%); менее концент-

рированные растворы (в пределах 5—20%) болезненных ожогов не вы-

зывают.

2—1453 33

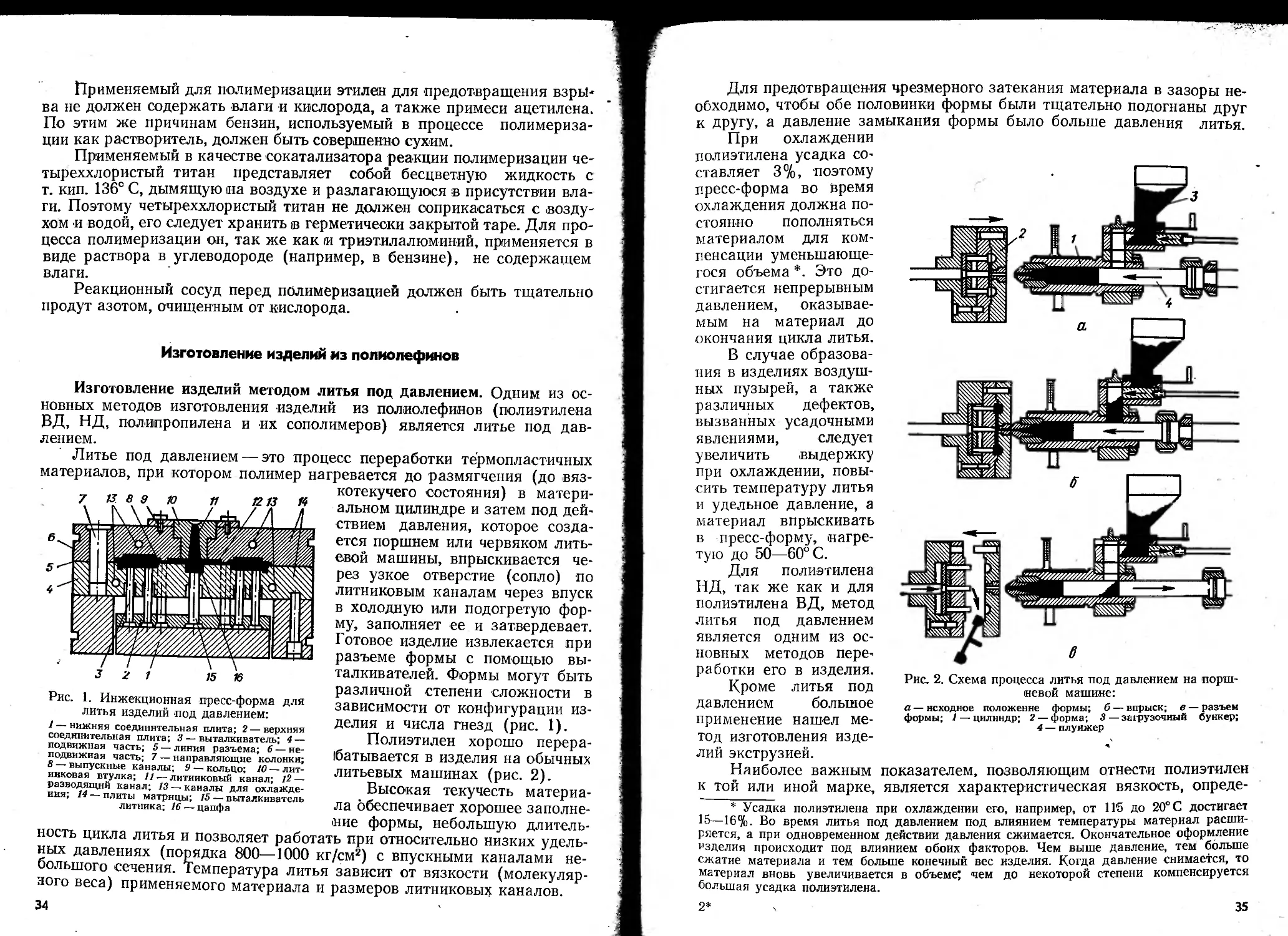

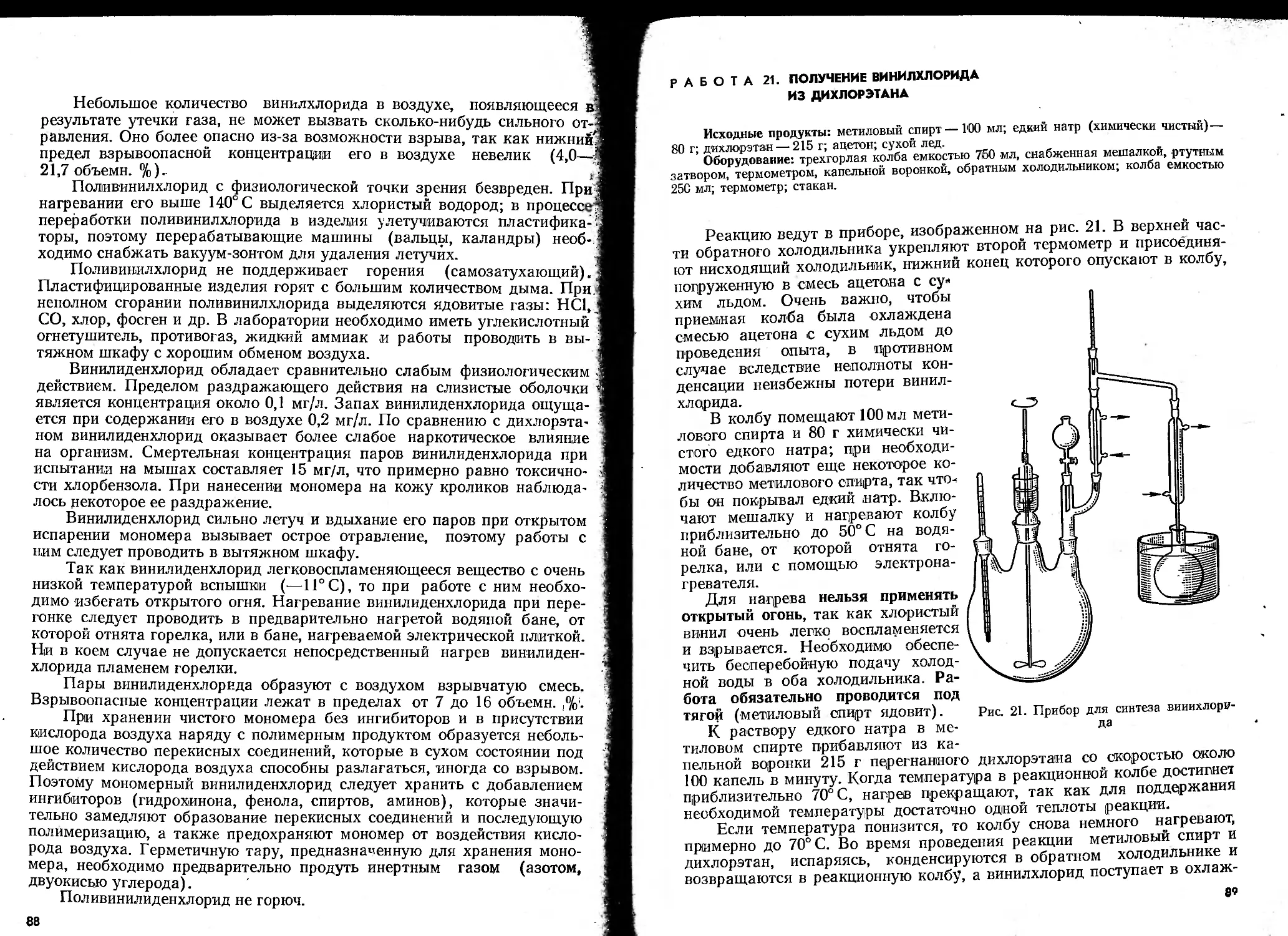

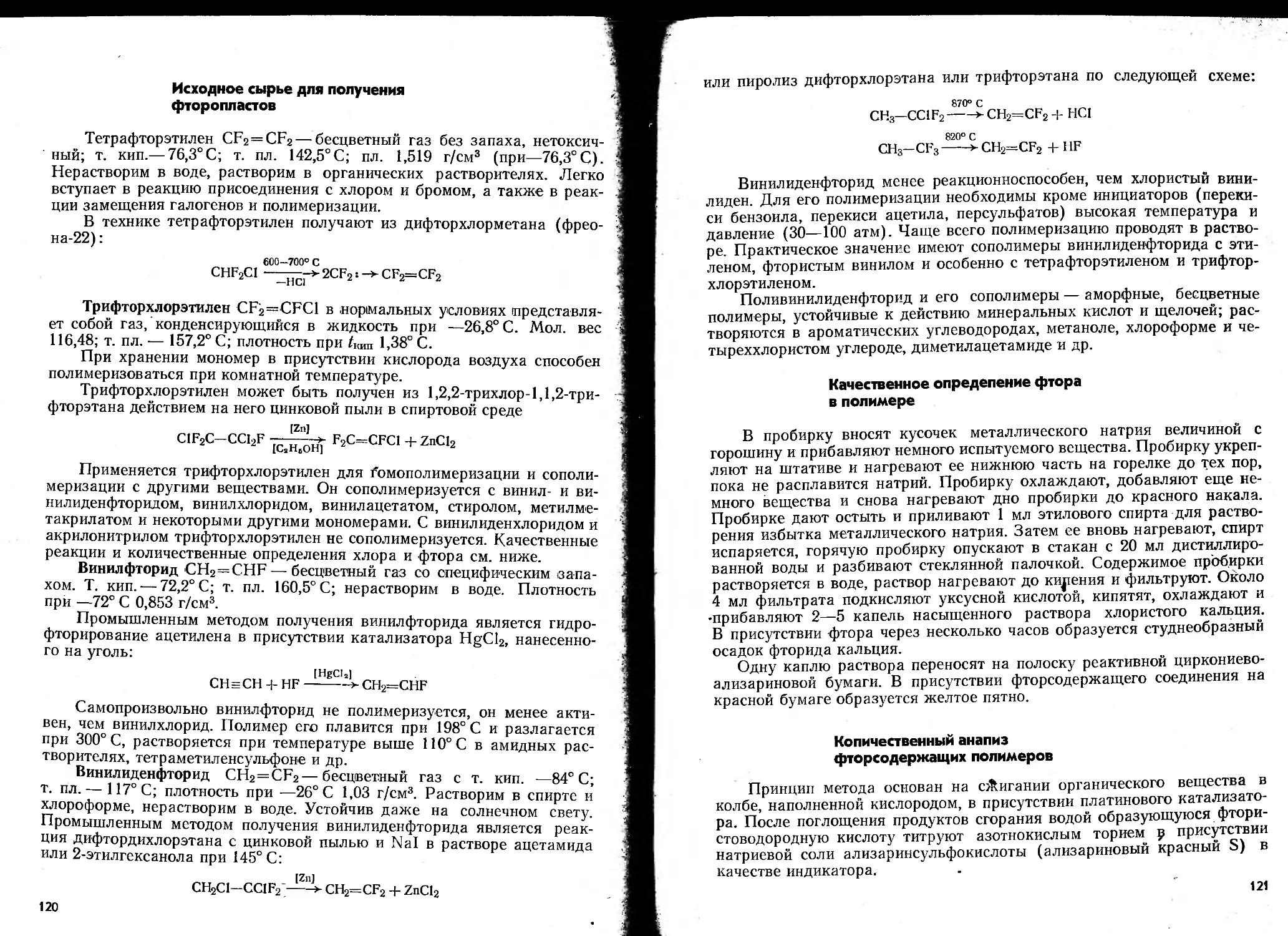

Применяемый для полимеризации этилен для предотвращения взры-

ва не должен содержать влаги и кислорода, а также примеси ацетилена.

По этим же причинам бензин, используемый в процессе полимериза-

ции как растворитель, должен быть совершенно сухим.

Применяемый в качестве сокатализатора реакции полимеризации че-

тыреххлористый титан представляет собой бесцветную жидкость с

т. кип. 136° С, дымящую на воздухе и разлагающуюся в присутствии вла-

ги. Поэтому четыреххлористый титан не должен соприкасаться с возду-

хом и водой, его следует хранить в герметически закрытой таре. Для про-

цесса полимеризации он, так же как и триэтилалюминий, применяется в