Автор: Николаев А.Ф.

Теги: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс химия

Год: 1964

Текст

А. Ф. НИКОЛАЕВ

Си НТЕТИЧ Е СКИ Е

ПОЛИМЕРЫ

И ПЛАСТИЧЕСКИЕ МАССЫ

НА ИХ ОСНОВЕ

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебного пособия для студентов

химико-технологических вузов и факультетов.

I

Н**очеркасг«цГв

•••■тонически» ■HCiJiiyW '

тп

ИЗДАТЕЛЬСТВО «ХИМИЯ»

МОСКВА • 1964 - ЛЕНИНГРАД

В книге излагается химия и технология син¬

тетических пластических масс. Дается характе¬

ристика сырья и методов его получения, описы¬

ваются технологические процессы производства,

свойства пластических масс и изделий из них, а

также области применения. В каждой главе осо¬

бо выделен раздел о закономерностях образо¬

вания полимеров.

Книга предназначается в качестве руковод¬

ства для инженерно-технических работников про¬

мышленности пластических масс, работников на¬

учно-исследовательских институтов, проектных

организации, а также может быть использована

как учебное пособие для студентов химико-тех¬

нологических вузов.

Издательство просит присылать замечания

и отзывы об этой книге по атресу:

Ленинградское отделение Издательства «Химия», Ленинград, Невский пр., 28

Ленинградское отделение Издательства «Химия»

Невский пр., 28

Редакторы: Е. И. Шур, В. Д. Пиастре

Техннч. редакторы: С. С. Левин. 3. Е. Маркова

Корректор К. А. Мухина

К ЧИТАТЕЛЮ

Анатолий Федорович НИКОЛАЕВ

СИНТЕТИЧЕСКИЕ ПОЛИМЕРЫ

И

ПЛАСТИЧЕСКИЕ МАССЫ НА ИХ ОСНОВЕ

с. 784

УДК 678

Подписано к печати 12/VI 1964 г.

Бумага 70 х 1081/16.

Уч.-изд. л. 70,6.

Леч. л. 49-

М-12297-

Тираж 12 000.

Цена 2 р. 62 коп.

Заказ № 135*

Ленинградская типография № 2 имени Евгении Соколовой «Главполиграфпрома»

Государственного комитета Совета Министров СССР по печати.

Измайловский проспект, 29.

СОДЕРЖАНИЕ

1 т'едисловие Ю

: ление 11

I. ПЛАСТИЧЕСКИЕ МАССЫ НА ОСНОВЕ ПОЛИМЕРОВ

НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ

Глава 1

Палвэтшев

Сырье для производства полиэтилена 14

номерности полимеризации этилена 16

П:оизводство полиэтилена 25

Структура н свойства полиэтилена 35

Хлорированный полиэтилен 46

Сульфохлорнрованный полиэтилен 47

Применение полиэтилена 48

Глава 2

Палмропнлев 58

- е производства полипропилена 59

С ностн полимеризации пропилена 60

; -~во полипропилена 63

-ъ.~:~it 1 лнлропнлена 65

- -. -волшроаялеиа и способы его переработки в изделия 68

Глава 3

П . 72

• _ —м - птезоб^тилеиа 73

Si- - г шме изаинн изоб>тнлена 73

Г: се ;сгв - иизтбч тилена . . 77

С:- ства поли изобутилена 78

П‘ ie _FHe полиизобутилена и способы его переработки в изделия ... 79

Сополимеры изобутилена 82

Глава 4

Л^*тве полнолефины 83

Глава 5

и «стирол 83

Сырье для производства полистирола 84

Закономерности полимеризации стирола 86

П тоизводство полистирола 98

Свойства полистирола ПО

Г именение полистирола и способы его переработки в изделия 118

Пенополистирол 124

крытня 129

'г знфнцирова.чиыи полистирол ...

'• :»ггаллическии полистирол 130

■I чвловаполненный полистирол 131

“гоостойкий полистирол 131

.строчный полистирол 135

Литература 138-

Содержание

5

Свойства и применение поливииилиденхлорида 281

Сополимеры влнилиденхлорида 282

Глава 12

Политетрафторэтилен 284

Сырье для производства политетрафторэтилена 284

Закономерности полимеризации тетрафторэтилена 285

Производство политетрафторэтилена 286

Свойства политетрафторэтилена 287

Применение политетрафторэтилена 297

Сополимеры тетрафторэтилена 301

Глава 13

Политрифторхлорэтилен 302

Сырье для производства политрифторэтилена 302

Закономерности полимеризации трнфторхлорэтилена 303

Производство политрифторхлорэтилена 305

Свойства политрифторхлорэтилена 306

Применение политрифторхлорэтилена 313

Сополимеры трнфторхлорэтилена 315

Глава 14

Другие полимеры на основе галогеипроизводиых этилена 317

Полимеры и сополимеры на основе винилфторида 317

Полимеры и сополимеры на основе винилиденфторида 318

Литература 319

IV. ПЛАСТИЧЕСКИЕ МАССЫ НА ОСНОВЕ ПРОИЗВОДНЫХ

АКРИЛОВОЙ И МЕТАКРИЛОВОЙ КИСЛОТ (АКРИЛАТЫ)

Глава 15

Полимеры эфиров акриловой и метакриловой кислот 326

Сырье для производства полимеров на основе производных акриловой

и метакриловой кислот 327

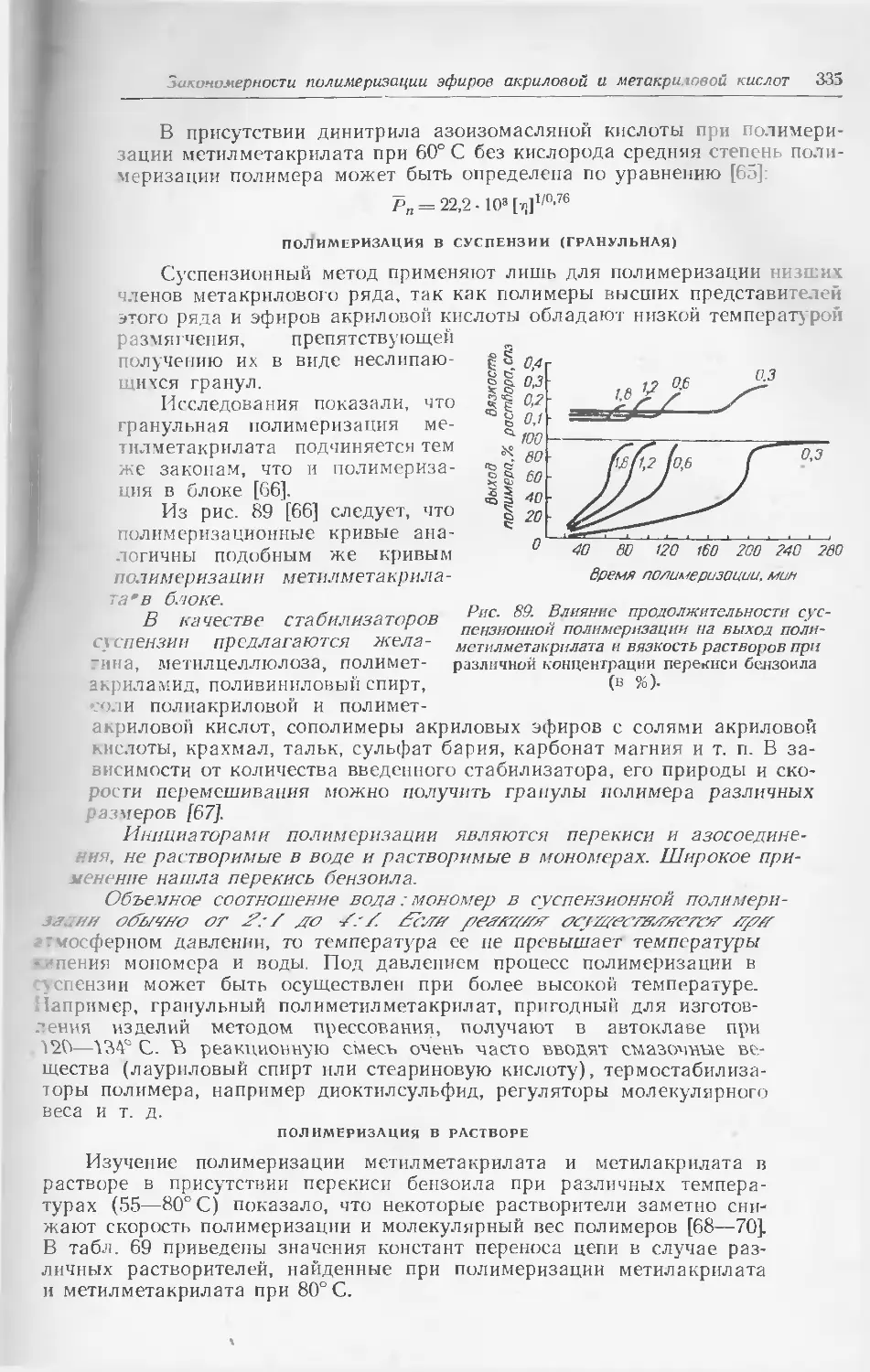

Закономерности полимеризации эфиров акриловой и метакриловой кислот 331

Свойства полимеров эфиров акриловой и метакриловой кислот 337

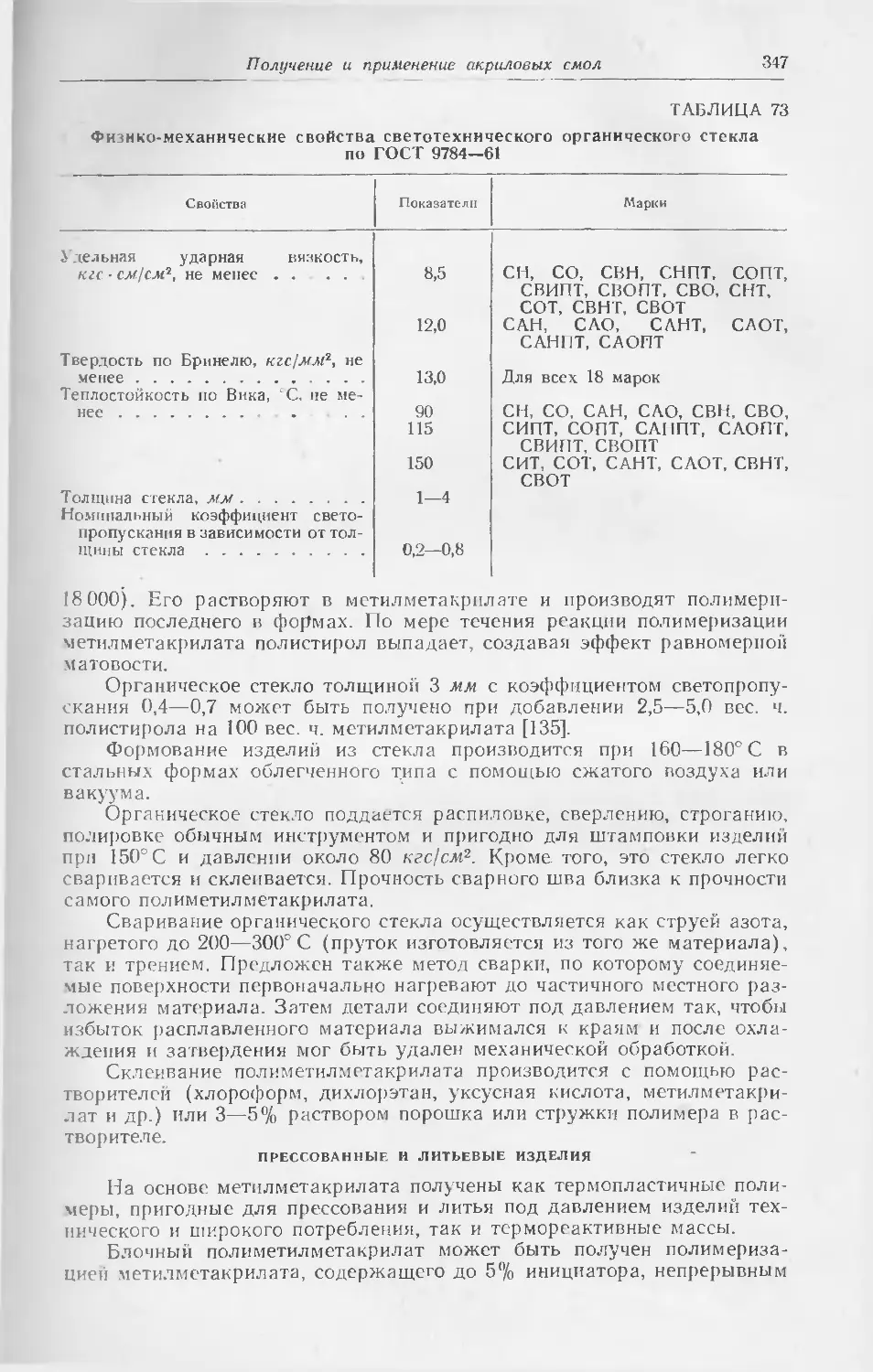

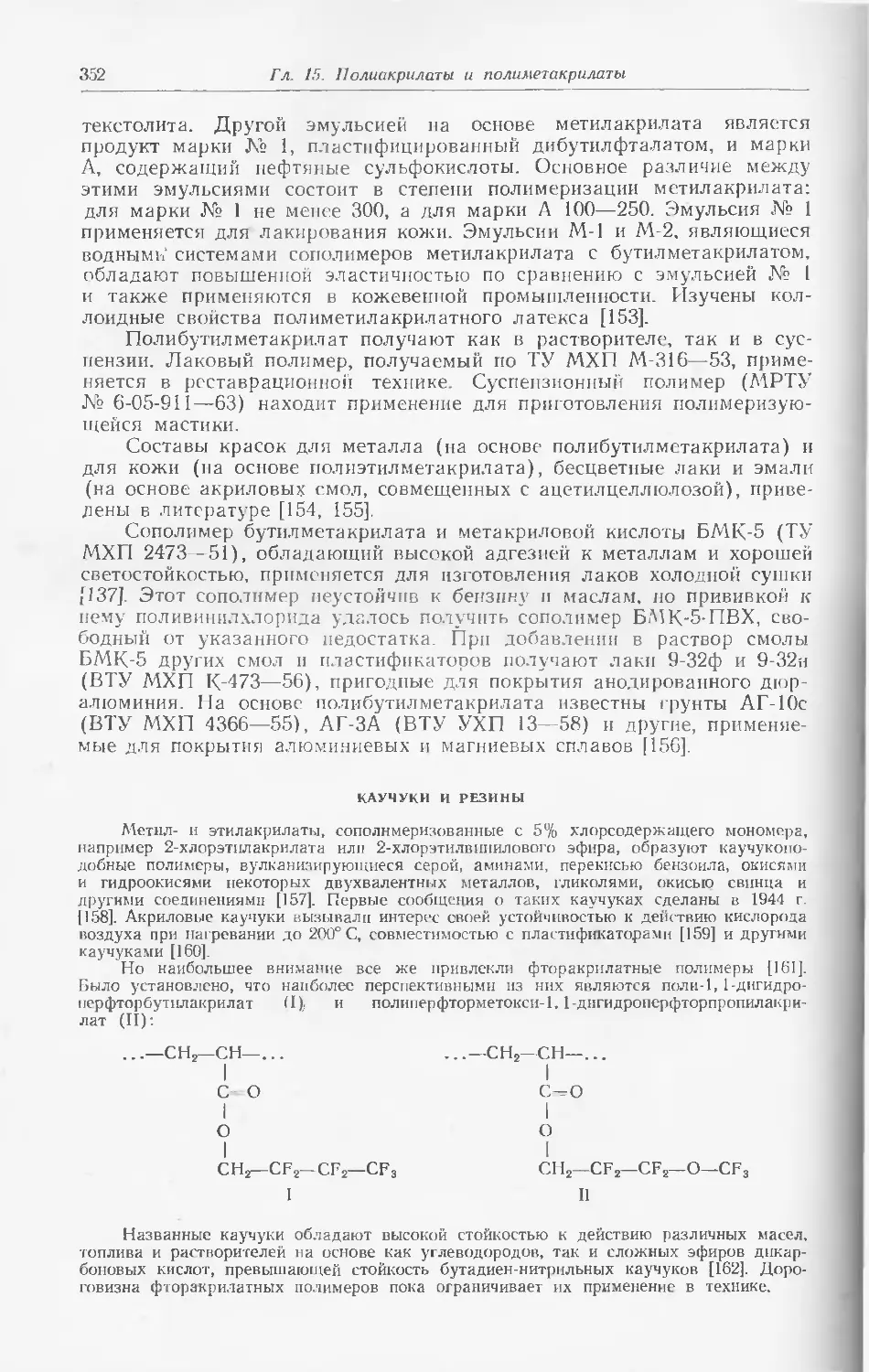

, Получение и применение акриловых смол 344

Сополимеры метилметакрилата 353

Глава 16

Полиакрилонитрил 355

Закономерности полимеризации акрилонитрила 355

Производство полиакрилонитрила 357

Свойства полиакрилонитрила 358

Применение полиакрилонитрила 361

Сополимеры акрилонитрила 362

Смеси с другими смолами 362

Глава 17

Полиакриламид 363

Закономерности полимеризации акриламида 363

Свойства и применение полиакриламида 365

Литература 366

V. ПЛАСТИЧЕСКИЕ МАССЫ НА ОСНОВЕ

АМИНО-АЛЬДЕГИДНЫХ СМОЛ

Глава 18

Сырье для производства амино-альдегидных смол 373

Глава 19

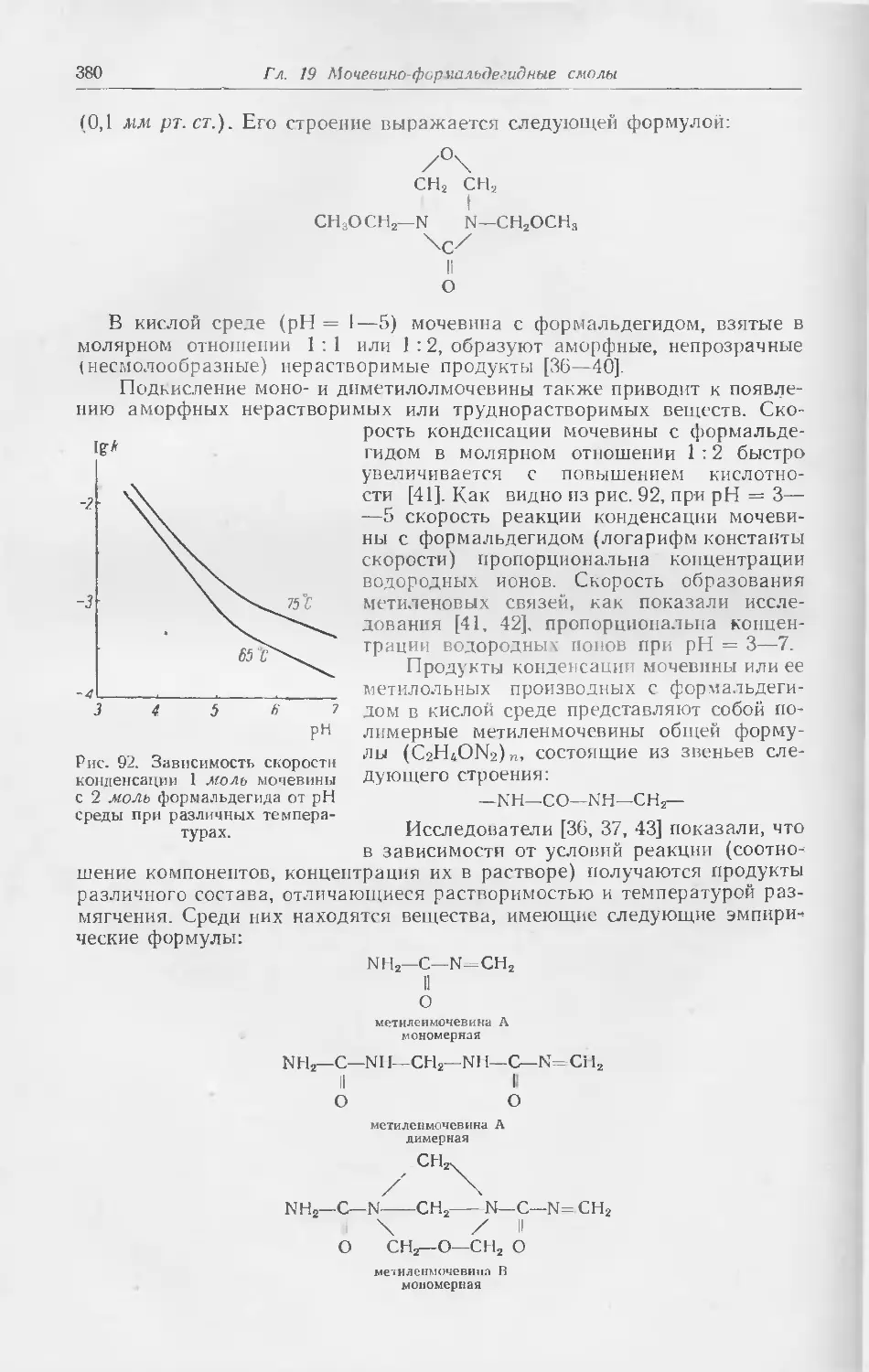

Мочевино-формальдегидные смолы 377

6

Содержание

Закономерности поликонденсации мочевины с формальдегидом и строение

смол 377

Производство мочевино-формальдегидных смол 387

Свойства и применение мочевино-формальдегидных смол 389

Глава 20

Меламино-формальдегидные смолы 406

Закономерности поликондеисации меламина с формальдегидом 406

Свойства и применение меламино формальдегидных смол 408

Глава 21

Аиилиио-формальдегидные смолы 412

Закономерности поликонденсации анилина с формальдегидом и строение

смол 412

Получение и применение анилино-формальдегидных смол , 414

Литература 415

VI. ПЛАСТИЧЕСКИЕ МАССЫ НА ОСНОВЕ

ФЕНОЛО-ФОРМАЛЬДЕГИДНЫХ СМОЛ

Глава 22

Новолачные и резольиые смолы . .... 418

Сырье для производства смол 419

Закономерности поликонденсации фенолов с альдегидами 422

Производство новолачных смол ... .... 430

Свойства новолачных смол . . . ■ ■ 436

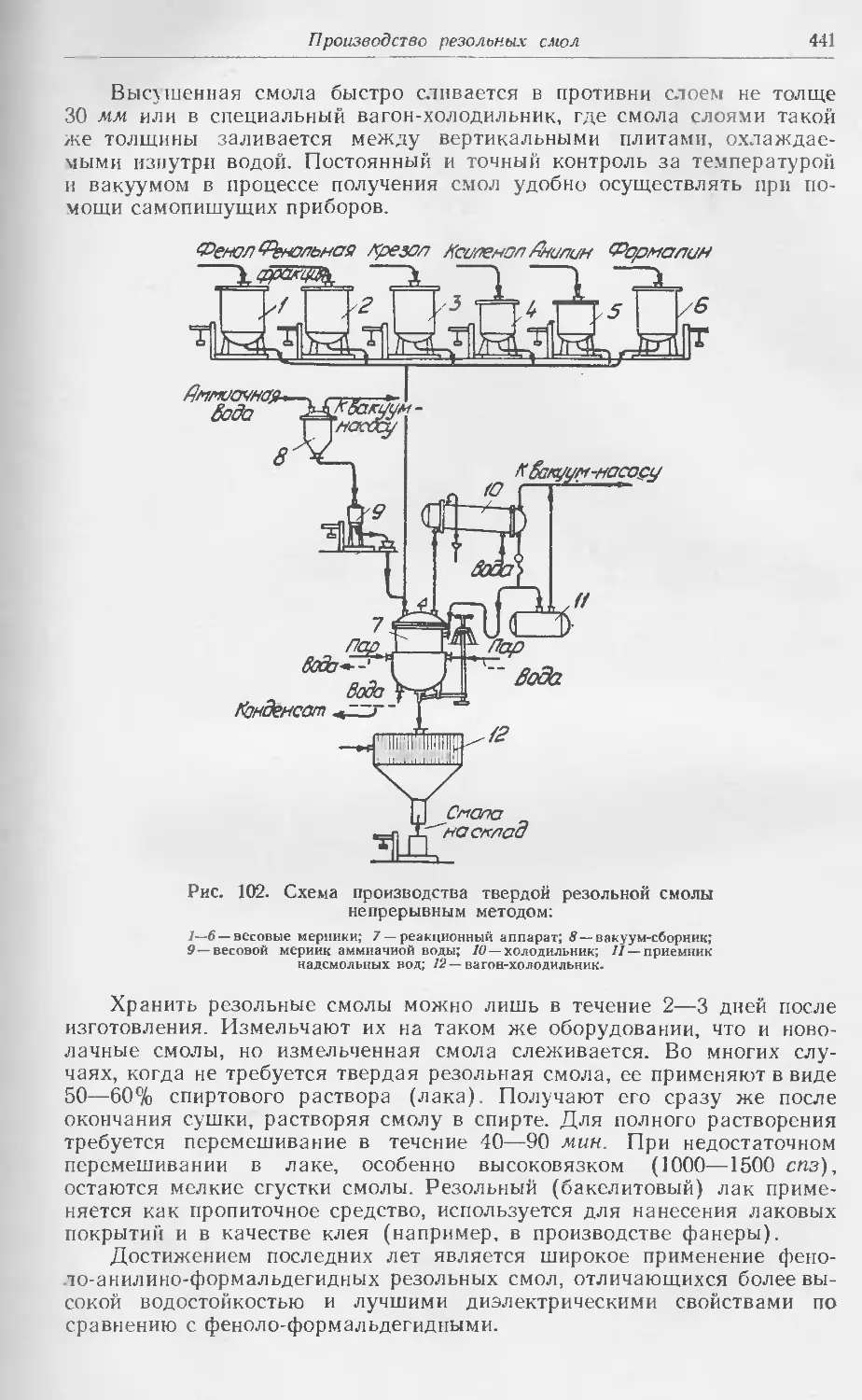

Производство резольных смол . . . ... 439

Свойства резольных смол 443

Глава 23

Фенопласты * 444

Типы прессматериалов на основе феноло альдегидных смол 444

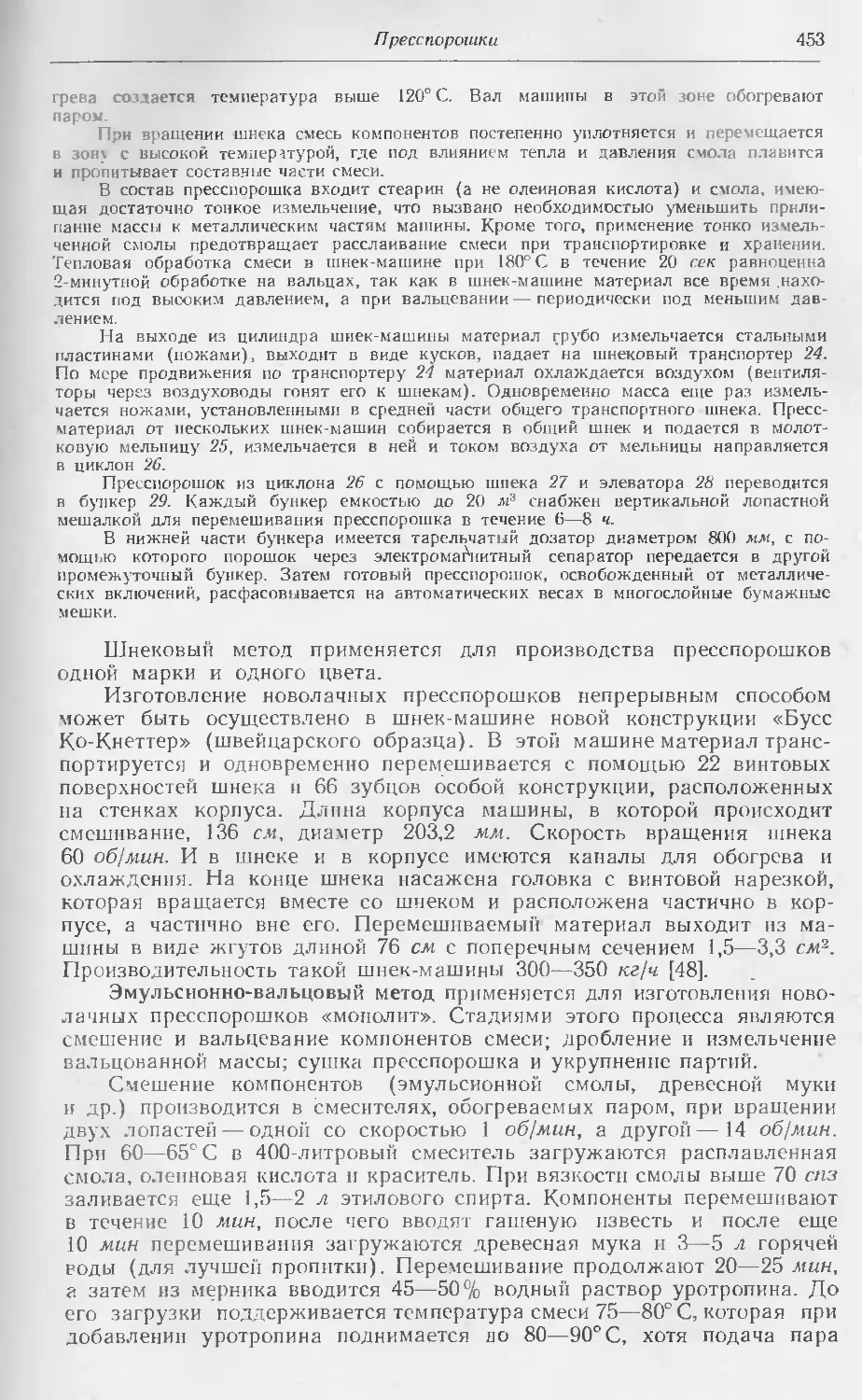

Пресспорошки 445

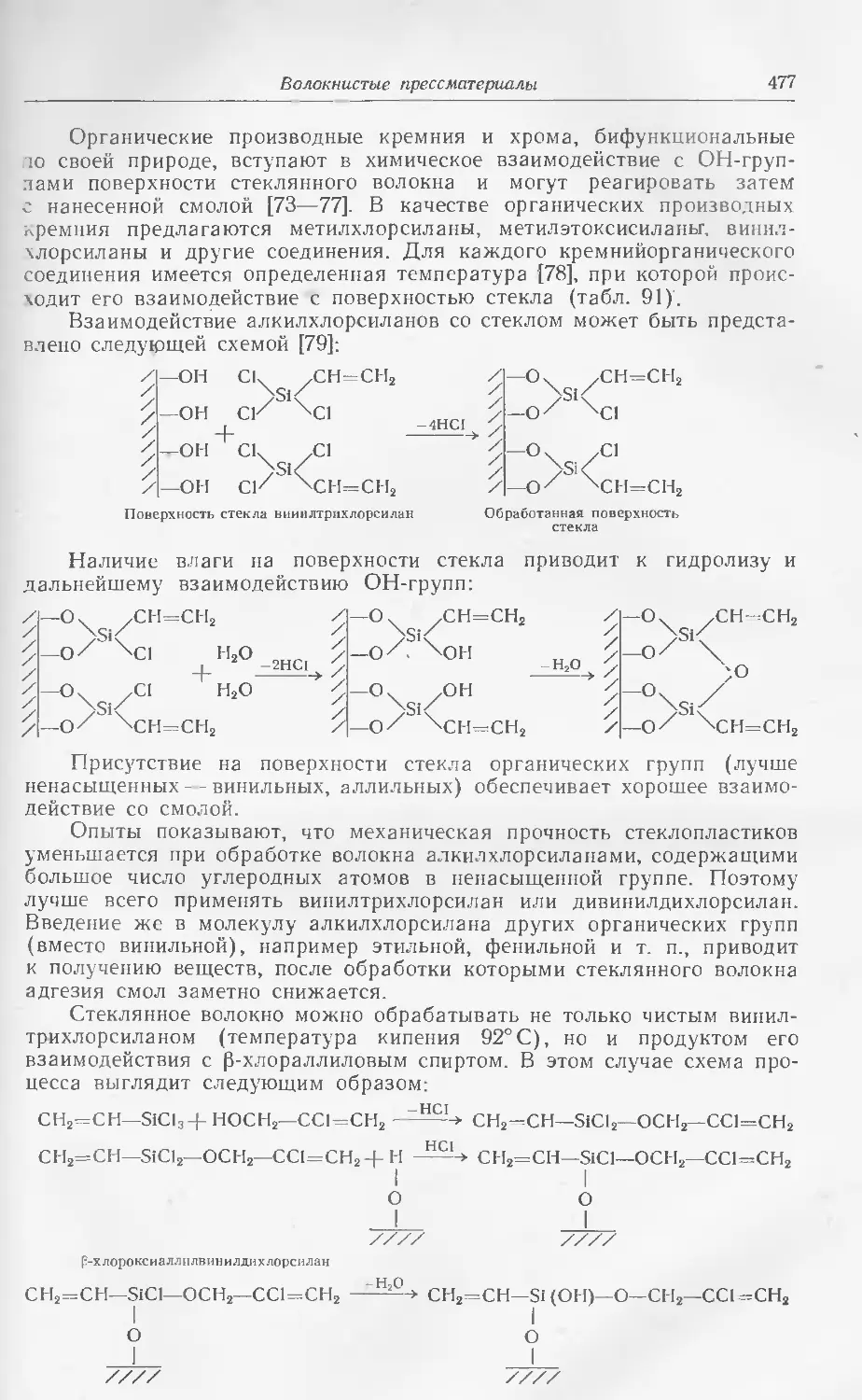

Волокнистые прессматериалы 466

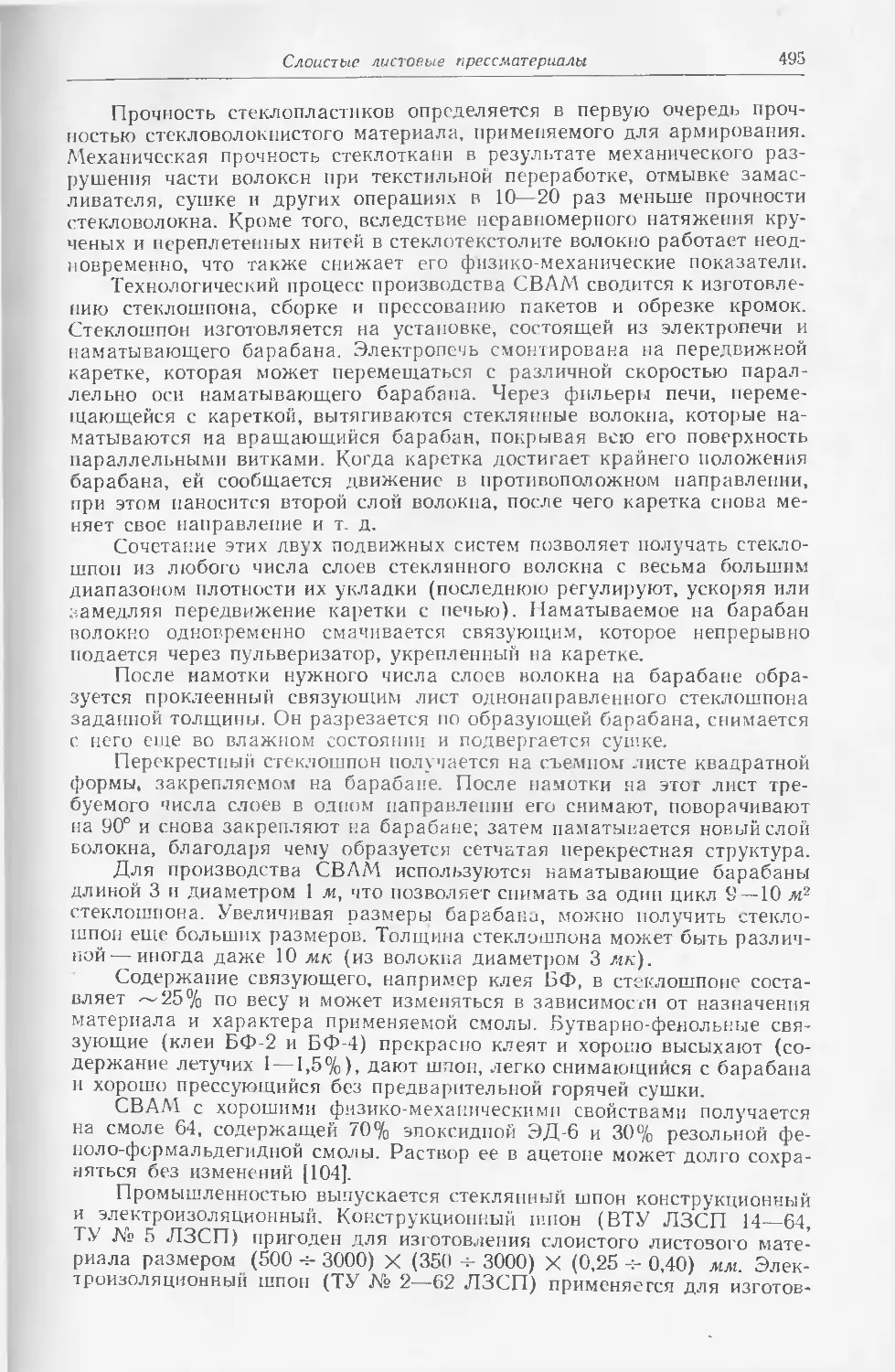

Слоистые листовые прессматериалы 479

Крошкообразные прессматериалы 506

Глава 24

Другие материалы иа основе феноло-формальдегидиых смол 509

Формовочные материалы 509

Угле-графитовые материалы .... .... 520

Литые смолы 523

Газонаполненные пластмассы 527

Клеи 533

Лаки на основе новолачных смол . . - . • • 538

Литература 543

VII. ЭЛЕМЕНТОРГАНИЧЕСКИЕ ВЫСОКОМОЛЕКУЛЯРНЫЕ

СОЕДИНЕНИЯ

Глава 25

Кремиийорганические соединения и пластические массы на их основе 548

Особенности химии кремния 548

Сырье для производства кремнийорганнческих соединений 552

Закономерности поликонденсации кремнийорганнческих соединений и обра¬

зование полимеров 557

Производство полиорганосилоксанов 563

Свойства и применение полиорганосилоксанов 568

Глава 26

Титаноргаиические смолы 586

Сырье для производства титанорганических смол 586

Закономерности гидролиза и конденсации бутилортотитаната 588

Получение и свойства термостойких покрытий 589

Содержание

7

Глава 27

Алюминийорганические высокомолекулярные соединения 591

Глава 28

Полиэлементоргаиосилоксаны 592

Полиалюмоорганосилоксаны 593

Полититанорганосилоксаны 594

Литература 595

VIII. ФУРАНОВЫЕ СМОЛЫ И ПЛАСТМАССЫ НА ИХ ОСНОВЕ

Глава 29

Смолы на основе фурфурилового спирта и мономера ФА 598

Закономерности поликондеисации и строение смол 599

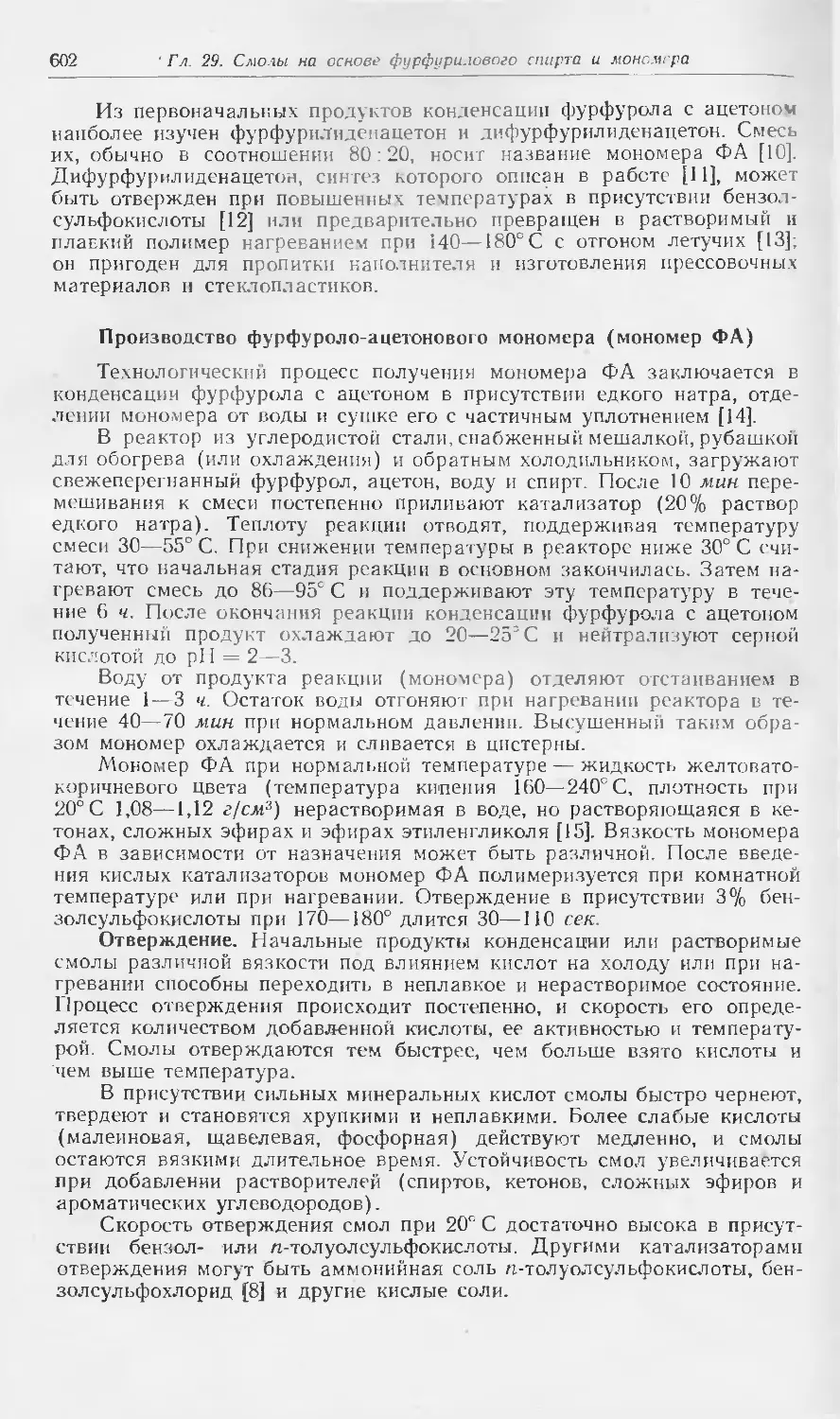

Производство фурфуроло-ацетонового мономера (мономера ФА) 602

Применение смол и свойства материалов 603

Литература 608

IX. ПОЛИАМИДЫ И ПЛАСТМАССЫ НА ИХ* ОСНОВЕ

Глава 30

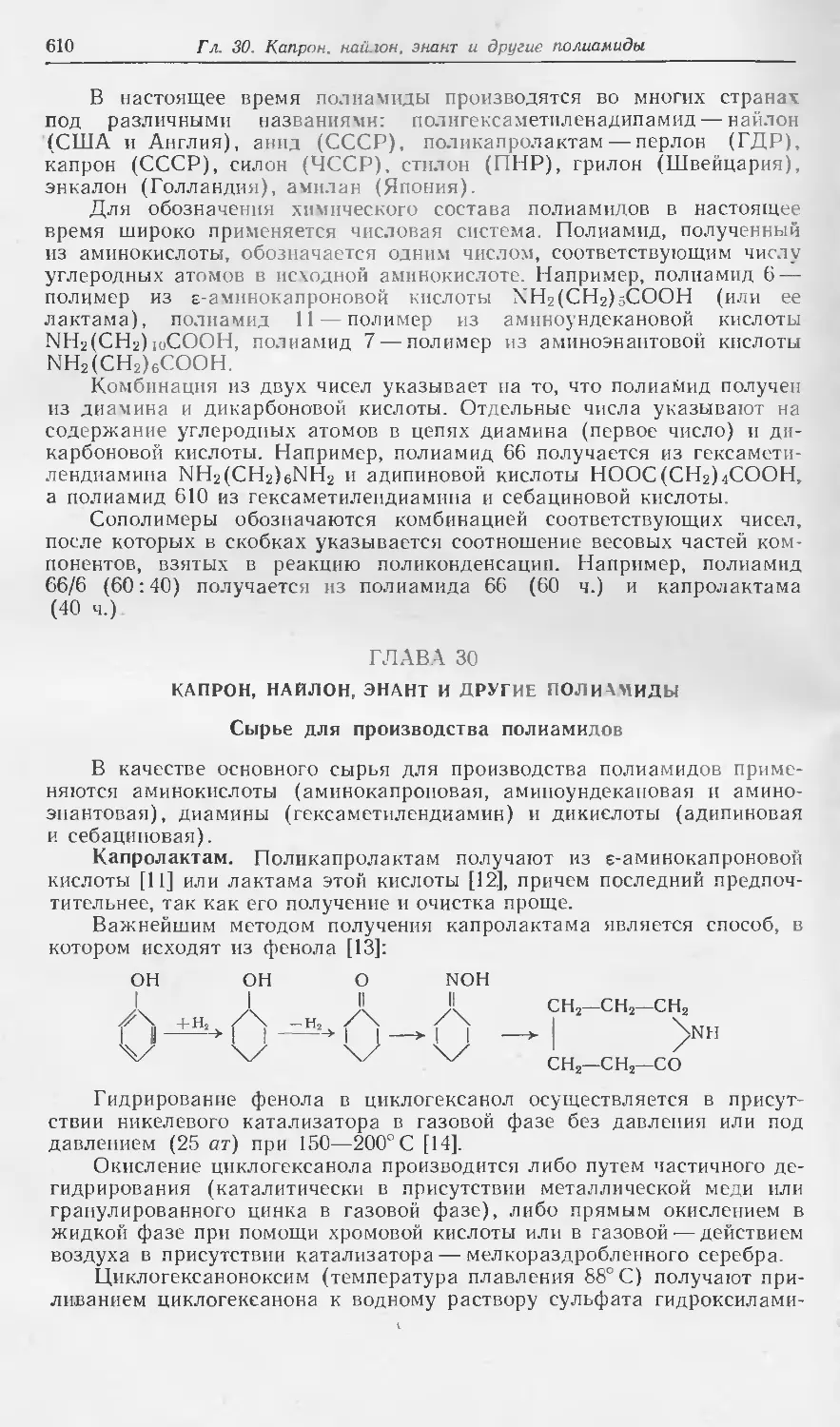

Капрон, найлои, эиаит н другие полиамиды 610

Сырье для производства полиамидов 610

Закономерности образования полиамидов 613

Промышленные способы получения полиамидов 621

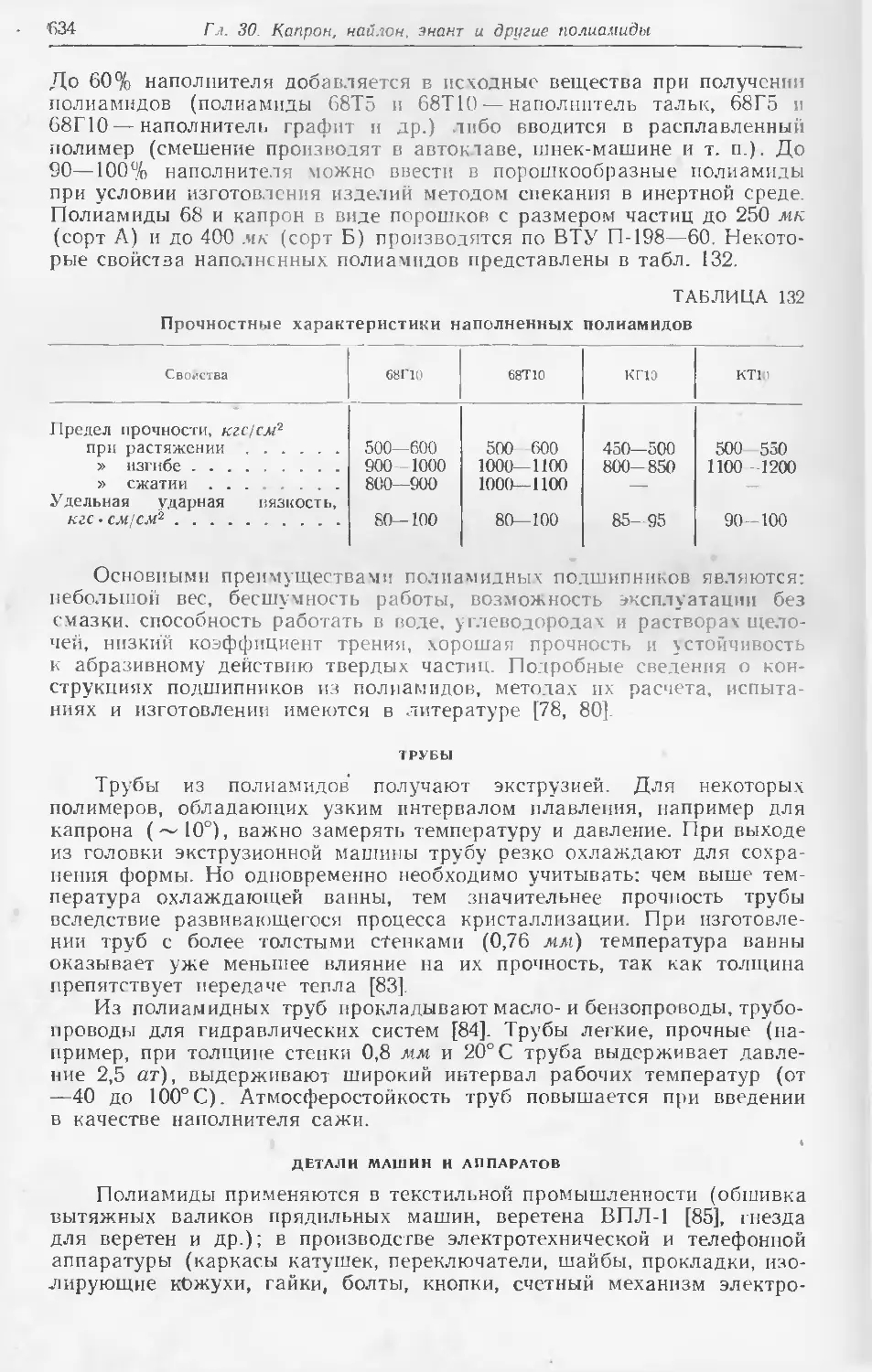

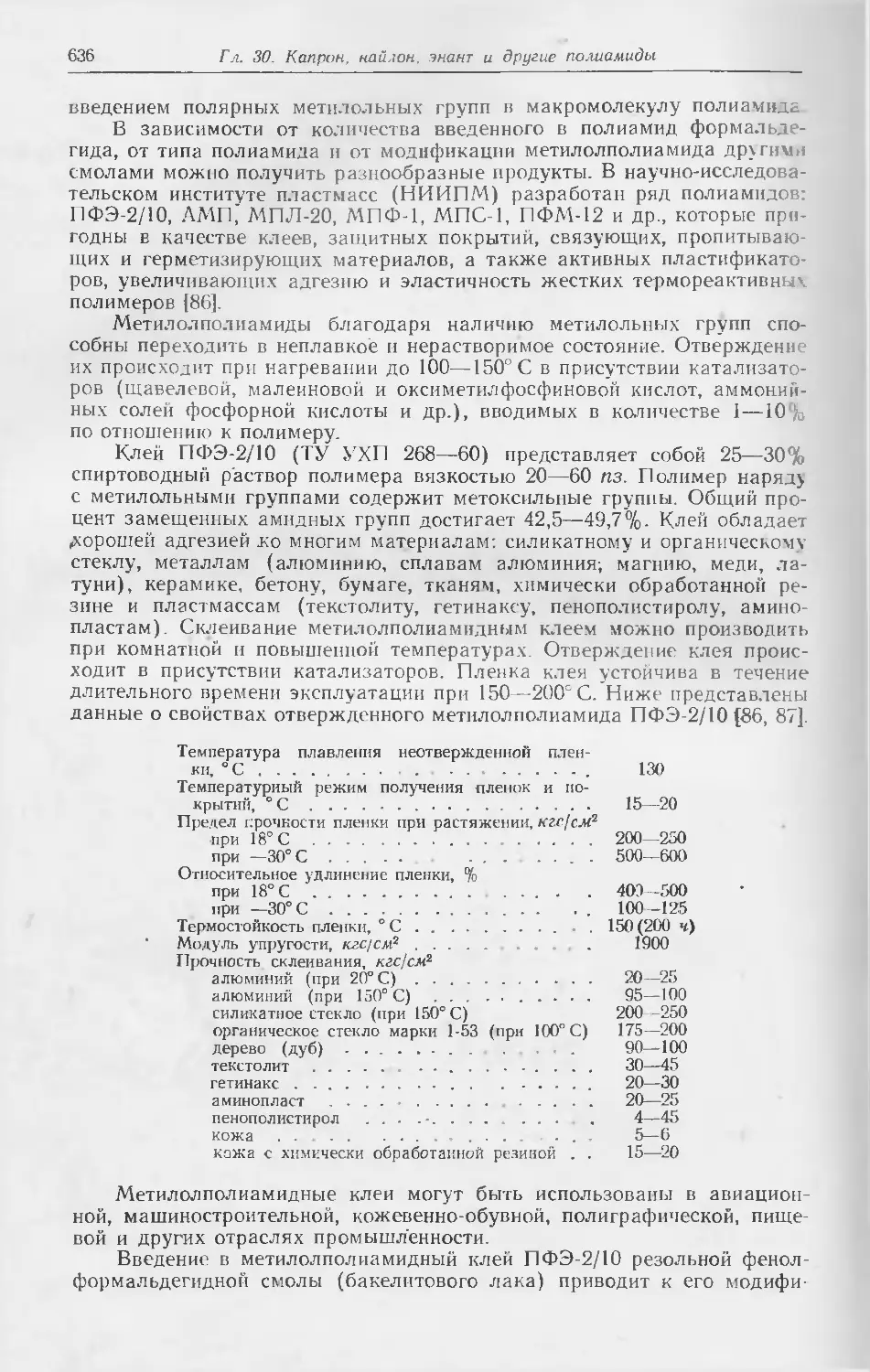

Свойства и применение полиамидов 626

Литература . . 638

X. ПОЛИУРЕТАНЫ И ПЛАСТМАССЫ НА ИХ ОСНОВЕ.

ПОЛИМОЧЕВИНЫ

Глава 31

Полиуретаны 640

Сырье для производства полиуретанов 640

Закономерности образования полиуретанов .. 643

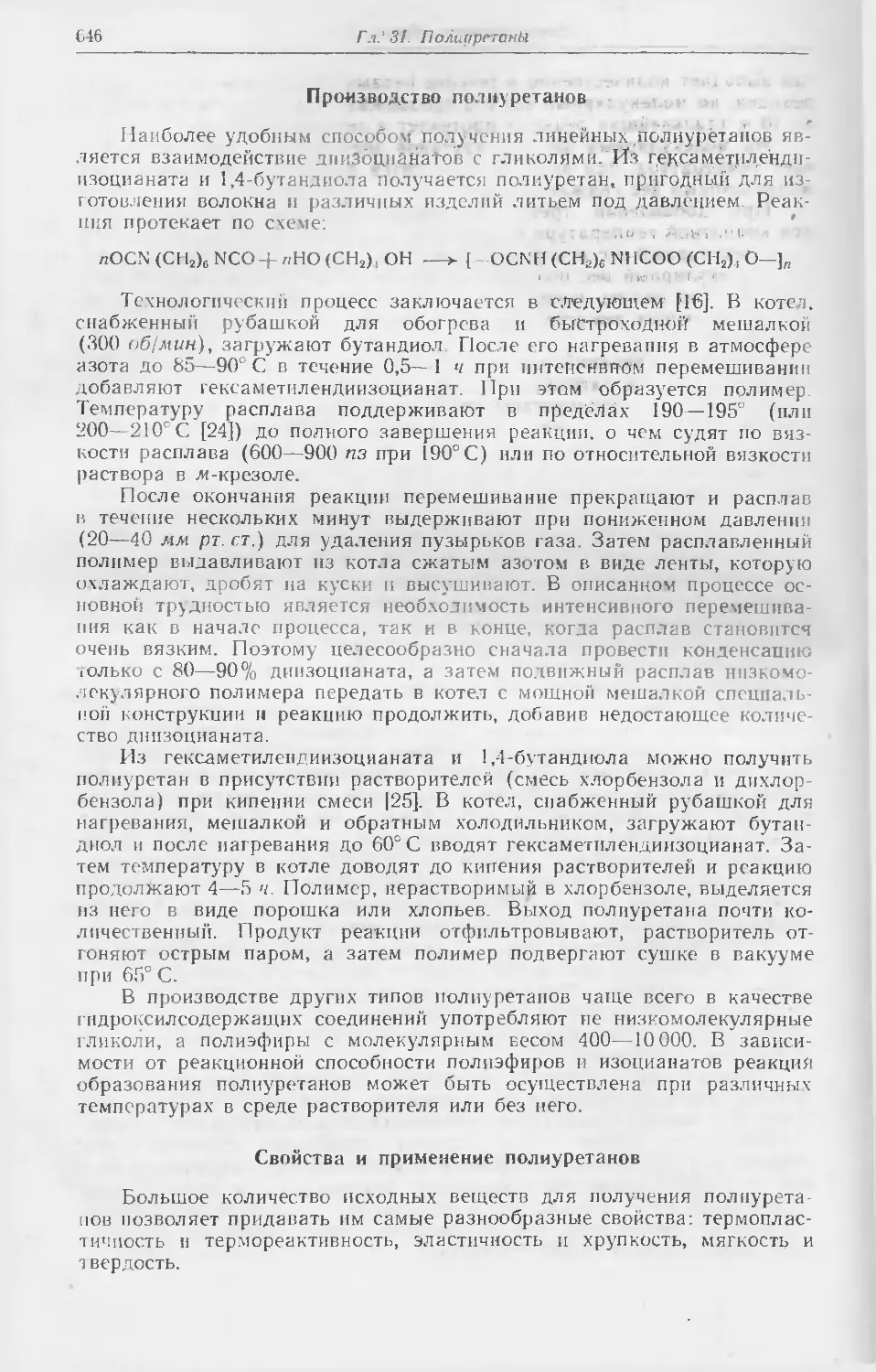

Производство полиуретанов 646

Свойства и применение полиуретанов 646

Глава 32

Полимочевины 656

Закономерности образования полимочевин 656

Свойства полимочевин 657

Литература 658

XI. ЭПОКСИДНЫЕ СМОЛЫ И ПЛАСТМАССЫ НА ИХ ОСНОВЕ

Глава 33

Эпоксидные смолы 660

Сырье для производства смол 661

Закономерности образования эпоксидных смол 662

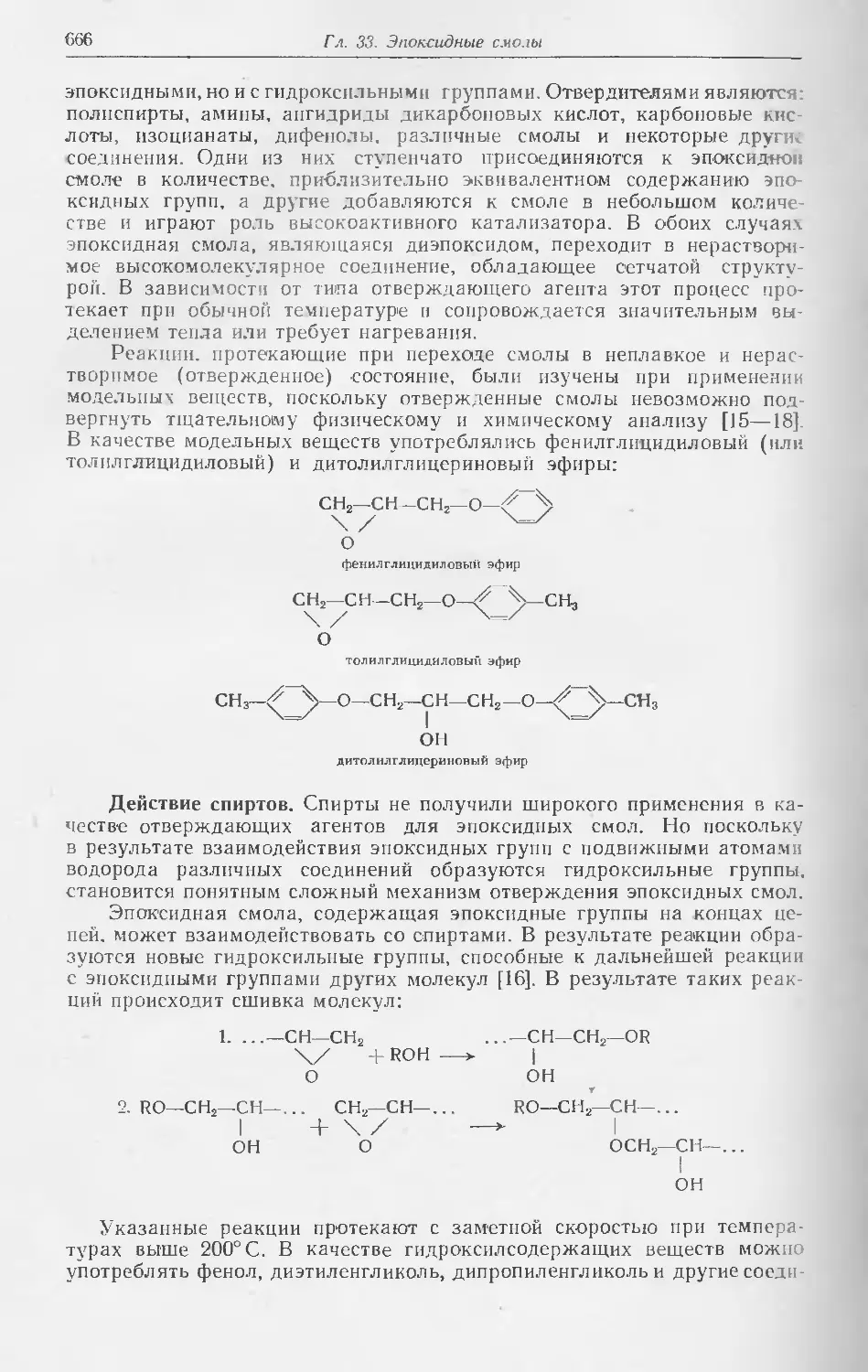

Отверждение смол . • • • ®65

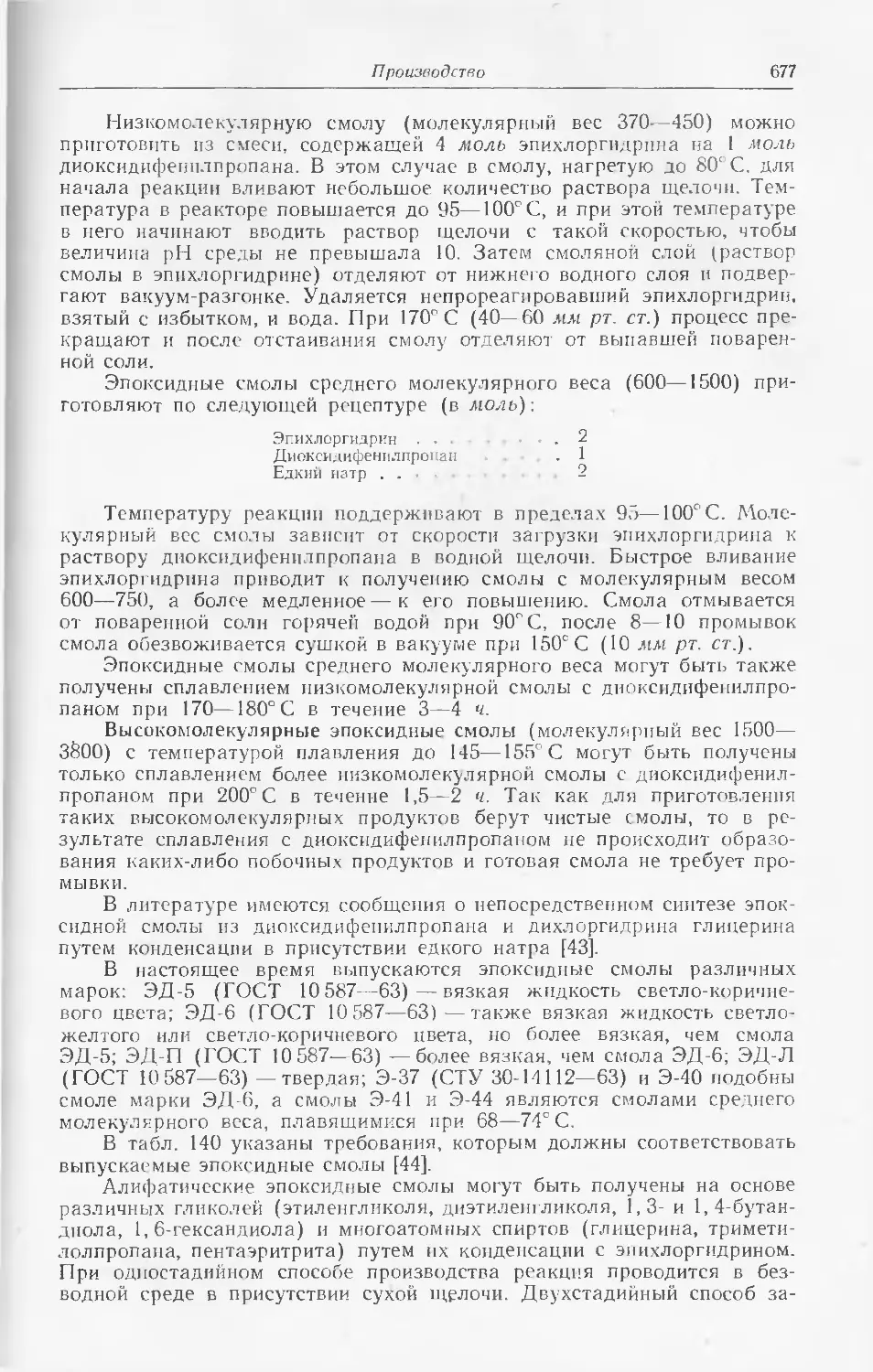

Производство эпоксидных смол 676

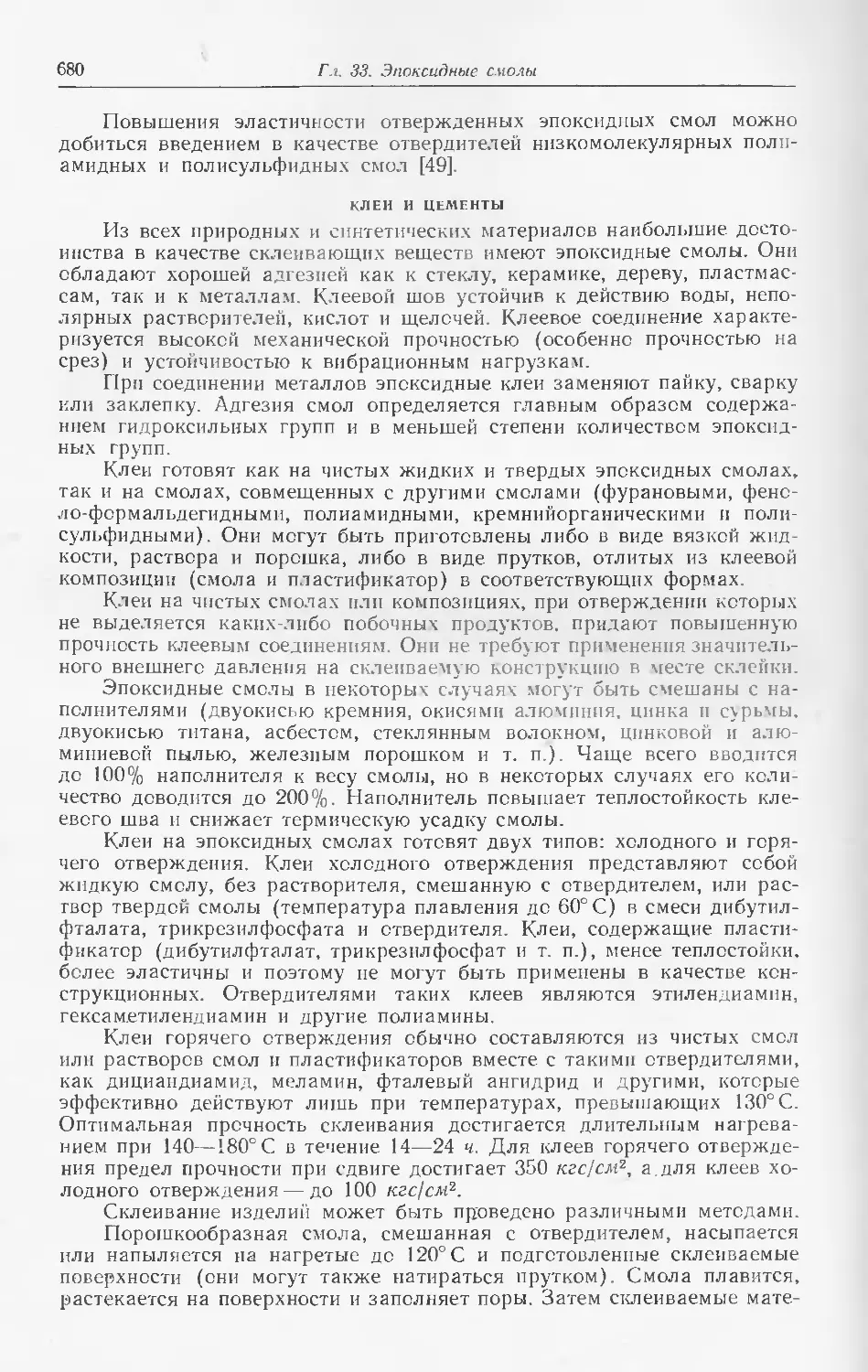

Свойства и применение эпоксидных смол 678

Глава 34

Полиэпоксидные смолы 696

Полиглицидилциануратные смолы 697

Полиглицидилфеноло-фталеиновые смолы 697

Полиглицидилфеноло-формальдегидные смолы 698

Эпоксидироваиные полиолефины 699

Литература 699

8

Содержание

XII. ПОЛИЭФИРЫ И ПЛАСТМАССЫ НА ИХ ОСНОВЕ

Глава 35

Сырье и закономерности образования полиэфиров 703

Сырье для производства полиэфиров 703

Закономерности образования полиэфиров . . 706

Глава 36

Лниейиые полиэфиры 711

Полиэтиленфталат 711

Полиэтиленадипат и полиэтиленсебацинат . 714

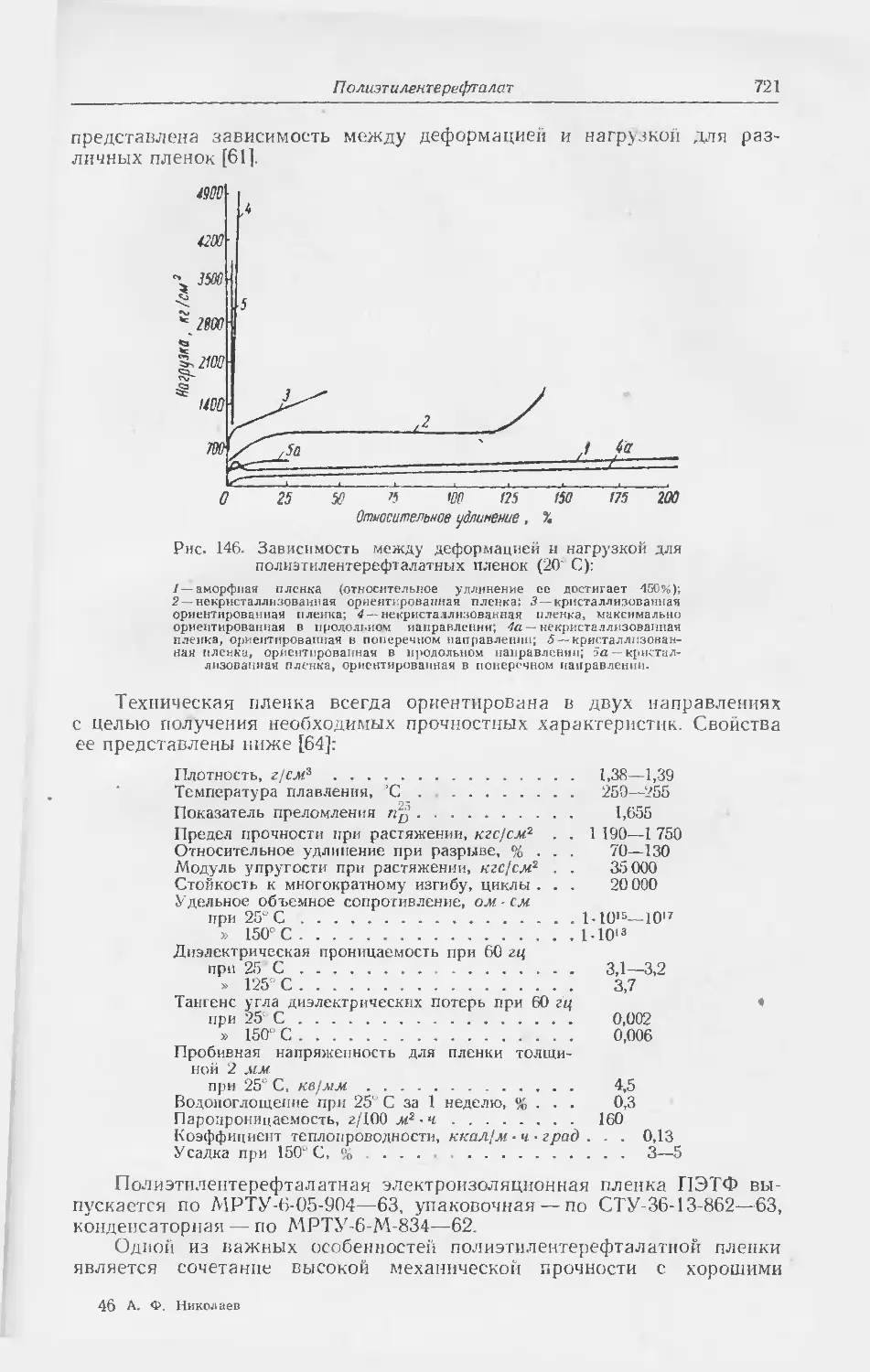

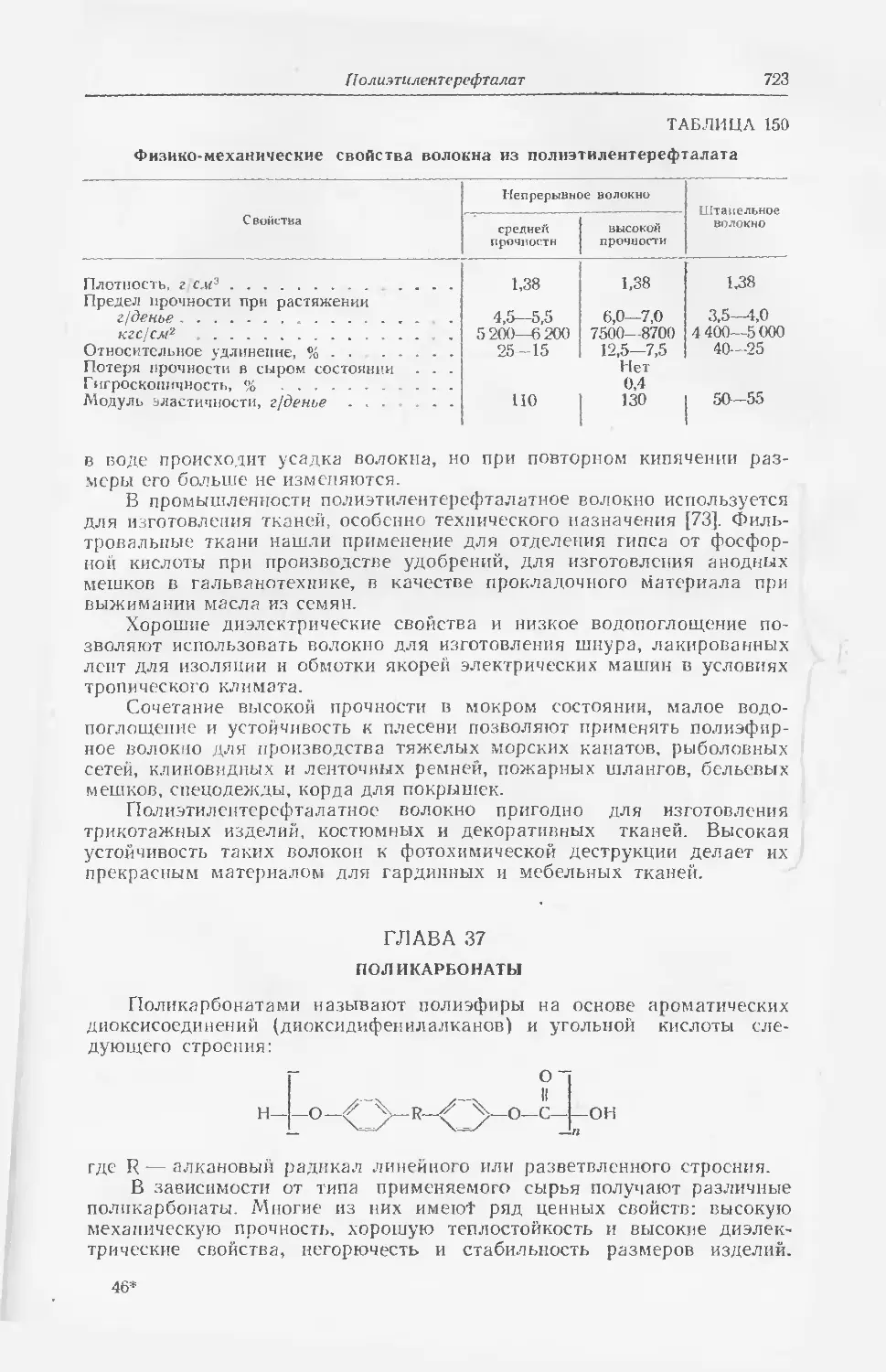

Полиэтилентерефталат 715

Глава 37

Поликарбонаты 723

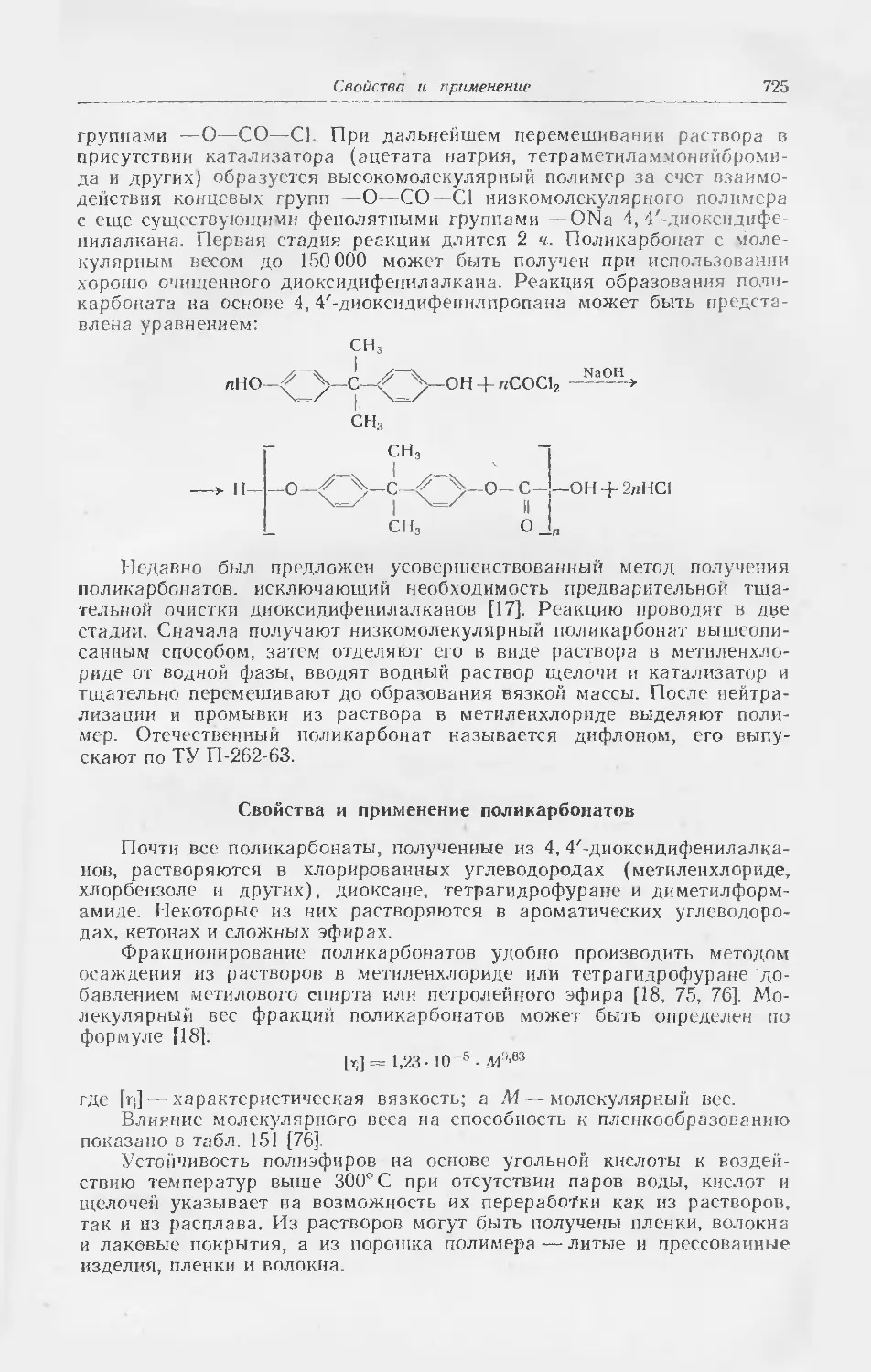

Получение поликарбонатов 724

Свойства и применение поликарбонатов 725

Глава 38

Алкидиые смолы 729

Немодифицированные глифталевые смолы 729

Модифицированные глифталевые смолы 731

Модифицированные пентафталевые смолы 735

Глава 39

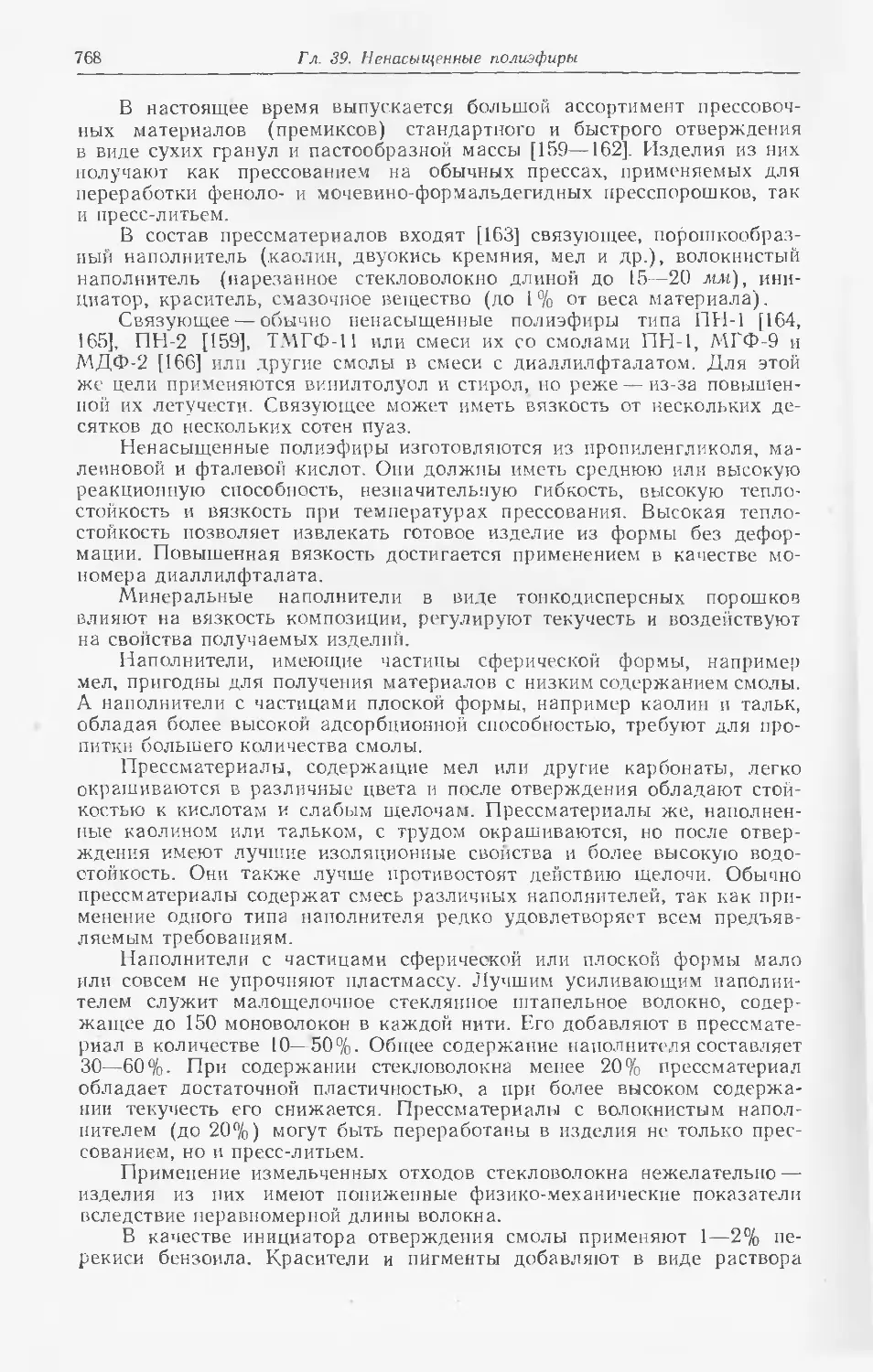

Ненасыщенные полиэфиры 736

Состав ненасыщенных полиэфиров 736

Производство ненасыщенных полиэфиров 747

Свойства и применение ненасыщенных полиэфиров 751

Глава 40

Простые полиэфиры 771

Полиформальдегид 771

Полиэфир хлорированный (пентон, пентапласт) . . 774

Литература . . 776

Указатель 780

СООТНОШЕНИЯ ЕДИНИЦ МЕЖДУНАРОДНОЙ СИСТЕМЫ СИ С ЕДИНИЦАМИ

ДРУГИХ СИСТЕМ, ИСПОЛЬЗОВАННЫМИ В КНИГЕ

Наименование величины

Единицы измерения

Переводные коэффициенты

другие системы

си

в единицы СИ

Водопоглощение ....

г/дм2

кг/м2

1 г/дм2 = 0,1 кг/м2

Вязкости коэффициент

динамический ....

пз

н ■ сек/м2

1 пз = 0,1 н-сек/м2

Вязкости коэффициент

кинематический . . .

cm

м2/сек

1 спз --- 0,001 н • сек/м2

1 cm = 10-4 м2/сек

Вязкость удельная удар¬

ная

кгс ■ см/см2

дж/м2

1 сст = 10 6 м2/сек

1 кг ■ с.1г/сл«2?;ь 0,981 кдж/м2

Давление, напряжение

механическое (предел

прочности при растя¬

жении, изгибе, сжа¬

тии, срезе)

кгс/см2

н/м2

1 кг /см2 = 1 ат =

Плотность

г/см3

кг/м3

= 0,0981 Мн/м2

1 атм = 0,1013 Мн/м2

1 мм вод. ст. 9,81 н/м2

1 мм pm. cm.яй 133,322 н/м2

1 г/см3 = 103 кг/м3

Пробивная напряжен¬

ность

кв/мм

в/м

1 кв/мм = 106 в/м

Температуропроводно¬

сти коэффициент . .

м2/ч

мг/сек

1 м2/ч рь 0,278 • 10-3 м2/сек

Теплоемкость удельная

кал/г ■ град

дж/кг ■ г рад

1 кал/г • град =

Теплопроводности ко¬

эффициент

ккал/м ■ч • градус

вт/м ■ град

= 1 ккал/кг ■ град

ж 4,19 кдж/кг ■ град

1 ккал/м ■ ч ■ град =

Твердость по Бринелю .

кгс/мм2

н/м2

= 1,163 вт/м ■ град

1 кг/мм2 = 9,81 Мн/м2

Упругости модуль . . .

кгс/см2

н/м2

1 кг/см2 = 0,0981 Мн/мг

Электрическое сопро¬

тивление удельное

объемное

ом ■ см

ом ■ м

1 ом ■ см = 0,01 ом ■ м

ПРЕДИСЛОВИЕ

Программой партии, принятой XXII съездом КПСС, и решениями

декабрьского (1963 г.) Пленума ЦК КПСС определен грандиозный

план ускоренного развития химической промышленности — химизации

народного хозяйства как одной из основ создания материально-техни¬

ческой базы коммунизма. Начало ускоренному развитию химической

промышленности было положено майским (1958 г.) и ноябрьским

(1962 г.) Пленумами ЦК КПСС.

Развитие химической промышленности позволит максимально за¬

менять синтетическими материалами цветные металлы, особенно в

электро- и радиотехнической промышленности, химическом и нефтяном

машиностроении; использовать пластические массы вместо легирован¬

ных металлов при изготовлении узлов и деталей машин, в производстве

труб и других изделий; широко внедрять полимеры в строительстве,

сельском хозяйстве, медицине и других областях народного хозяйства.

В 1965 г. намечается произвести 950 тыс. т, а в 1970 г. 3,5—4 млн. т

синтетических полимеров и пластмасс, являющихся важнейшими вида¬

ми химической продукции.

Быстрое развитие химии и физики высокомолекулярных соединений

способствовало синтезу сотен новых полимеров. В последние годы

в результате многочисленных исследований получены полиэтилен, поли¬

пропилен, полиэфирмалеинаты и полиэфиракрилаты, полиформальде¬

гид, поликарбонаты, эпоксидные и фурановые смолы. Кроме того, раз¬

работаны методы изменения свойств полимеров в результате окисли¬

тельных, радиационных, химико-механических и других процессов и

получены модифицированные пластики — незаменимые материалы в

ряде отраслей техники.

В настоящее время выпускается большое число синтетических по¬

лимеров, пригодных как для изготовления пластмасс, так и для полу¬

чения волокон, каучуков, клеев, покрытий и других материалов.

Отсутствие обобщенных сведений о современных полимерах побу¬

дило автора написать книгу, посвященную тем полимеризационным и

конденсационным полимерам и пластмассам на их основе, которые на¬

шли промышленное применение.

Книга состоит из двенадцати разделов и в каждом из них приво¬

дятся сведения об основном сырье, закономерностях образования поли¬

меров, их производстве, свойствах и применении.

Более подробные сведения по полимерам даны в обзорной и ориги¬

нальной периодической литературе, приведенной в конце каждого раз¬

дела. Ввиду большого объема литературы, противоречивости некоторых

данных, различной терминологии в книге могут быть некоторые неточ¬

ности, а поэтому все замечания и пожелания читателей будут приняты

автором с благодарностью.

ВВЕДЕНИЕ

Все синтетические полимеры делятся на полимеризационные и по-

ликонденсационные. Первые образуются в результате взаимодействия

низкомолекулярных веществ (мономеров) без выделения каких-либо

побочных продуктов. В качестве примера таких продуктов можно

назвать полиэтилен, полипропилен, поливинилхлорид, полистирол, поли¬

тетрафторэтилен. Полимеры второго типа получаются также из низко¬

молекулярных органических веществ, но процесс их образования сопро¬

вождается выделением побочных продуктов, в частности воды. Типич¬

ными примерами таких синтетических материалов могут служить

феноло-формальдегидные, мочевино- и меламино-формальдегидные

смолы, сложные полиэфиры.

В зависимости от поведения при повышенных температурах все

синтетические полимеры могут быть разделены на термопластичные и

термореактивные.

Термопластичные полимеры обладают свойством размягчаться при

нагревании и становиться вязко-жидкими, а при охлаждении переходить

в твердое состояние без изменения первоначальных свойств. Термореак¬

тивные полимеры (смолы) на холоду или при нагревании (сначала раз¬

мягчаются, если они были твердыми) превращаются в твердые неплав¬

кие и нерастворимые материалы

Пластическими массами (пластмассами) называют такие материа¬

лы, которые содержат в качестве основного компонента синтетический

полимер. В одних случаях пластмассы состоят в основном из полимера

с добавкой небольшого количества вспомогательных веществ (краси¬

теля, смазки, стабилизатора), а в других случаях они, кроме полимера

(связующего) и вспомогательных веществ, содержат еще наполнители

и пластификаторы.

В настоящее время насчитывается несколько сот наименований пла¬

стических масс. Объем мирового промышленного производства синте¬

тических полимеров и пластмасс на их основе показан ниже:

Годы

Тыс. m

1900

20

19?9

80

19-38

300

1948

980

Годы

Тыс. m

1956

3760

1958

4600

1960

5500

1962

8500

Из приведенных выше данных следует, что производство пластмасс

за послевоенные годы (1948—1962 гг.) увеличилось более чем в 8.5 раза.

Уже в 1956 г. пластмасс выпускалось больше, чем алюминия, меди, цин¬

ка, свинца, керамики, кожи, натурального волокна и каучука.

Объем производства пластмасс в наиболее развитых капиталисти¬

ческих странах приведен ниже.

12

Введение

Прозводство пластмасс в капиталистических странах (в тыс. т)

Страны

1954 г.

1958 г.

1959 г.

I960 г.

1961 г.

1962 г.

США

1360

2060

2380

2727

3045

3540

ФРГ

336

645

796

996

1055

1248

Япония

107

370

545

622

675

780

Англия

274

415

500

562

652

745

Франция

75

198

230

305

370

410

В СССР в 1960 г. было произведено 332 тыс. т, в 1962 г. — 470 тыс. т

и в 1963 г. — 580 тыс. т пластмасс.

Области применения синтетических полимеров и пластических масс

с каждым годом расширяются. Если до недавнего времени пластические

массы использовались главным образом в электро- и радиотехнической

промышленности, то теперь одним из основных потребителей пластмасс

становится машиностроение, где наметились два важных направления:

изготовление деталей различных машин и создание покрытий на

металле; изготовление технологической оснастки и инструмента.

В настоящее время пластические массы широко применяются в

автомобильной и авиационной промышленности, судостроении, железно¬

дорожном транспорте, строительстве, медицине, легкой промышленности

и других отраслях народного хозяйства. Из пластических масс можно

производить разнообразные конструкционные, декоративно-облицовоч¬

ные, тепло- и звукоизоляционные, кровельные материалы, стеклопла¬

стики, полиэтиленовые и винипластовые трубы, поливинилхлоридный

линолеум и линкруст, облицовочные полистироловые плитки, древесно¬

стружечные и древесноволокнистые плиты, содержащие в качестве свя¬

зующего феноло- и мочевино-формальдегидные смолы, разнообразные

поро- и пенопласты и т. д.

Сельскому хозяйству требуется значительное количество пластмасс

в виде пленочных материалов для отепления парников и теплиц, укры¬

тия плодово ягодных и бобовых культур, а также овощей в поле, обли¬

цовки силосных ям, водоемов и ирригационных каналов; труб и шлангов

для подачи воды, полива и опрыскивания ядохимикатами деревьев, ку-

старников и овощных культур; для изготовления тары, деталей инвен¬

таря и т. д.

Совокупность разнообразных свойств пластмасс обеспечивает их

широкое применение в производстве мебели, радиоприемников, теле¬

визоров, телефонов, магнитофонов, пылесосов, фотоаппаратов, аккордео¬

нов и баянов, игрушек, обуви, одежды и других предметов народного

потребления.

Бурный рост производства пластических масс и их широкое внедре¬

ние в технику и быт свидетельствуют о высокой эффективности новых

материалов для замены металлов (в первую очередь цветных металлов,

нержавеющих сталей и специальных сплавов); при конструировании ма-

шин и аппаратов, обладающих меньшим весом и повышенными эксплуа¬

тационными показателями; при создании новых процессов в атомной,

реактивной и радиолокационной технике.

Большая заслуга в развитии отечественной промышленности пла¬

стических масс и в исследованиях физики и химии полимеров принад¬

лежит К. А. Андрианову, А. А. Берлину, А. А. Ваншейдту, В. А. Каргину,

В. В. Коршаку, И. П. Лосеву, С. С. Медведеву, Г. С. Петрову, 3. А. Ро¬

говину, Б. Н. Рутовскому, С. Н. Ушакову и др.

I. ПЛАСТИЧЕСКИЕ МАССЫ

НА ОСНОВЕ ПОЛИМЕРОВ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ

ГЛАВА 1

ПОЛИЭТИЛЕН

Впервые полимеризацию этилена изучал Бутлеров [1]. Им было по¬

казано, что под влиянием металлов и их солей из этилена образуются

в основном низкомолекулярные продукты: бутилен, гексен и некоторые

диеновые углеводороды. Позже Густавсон [2] из этилена в присутствии

бромистого алюминия получил низкомолекулярные парафины.

В результате исследований [3—5] было установлено, что при атмо¬

сферном давлении реакция полимеризации этилена протекает при на¬

гревании (до 600° С), которое может быть уменьшено, если процесс про¬

водится под высоким давлением [6—11] и в присутствии катализаторов.

Ускорение процесса полимеризации этилена при повышении давления

обусловлено увеличением не только скорости роста полимерных цепей,

но и скорости инициирования. Повышение температуры приводит, как

и для большинства других процессов полимеризации, к увеличению об¬

щей скорости реакции полимеризации и уменьшению длины молекул

полимера.

К веществам, ускоряющим процесс полимеризации этилена, в пер¬

вую очередь относятся молекулярный кислород и перекиси [12, 13]. Из

переписных соединений пригодны перекиси бензоила, ди-трет-бутила

и др., используемые как в водных суспензиях, так и в органических

растворителях [14] или в сжатом этилене [15]. Другим важным классом

возбудителей реакции полимеризации является группа азосоединений

[16, 17] и металлалкилов [16, 18]. Фосфорная кислота [8], амилнатрий

[19, 20], тетраметилсвинец [21, 22] также способны вызывать полимериза¬

цию этилена, но в условиях высокой температуры и низкого давления

образуются низкомолекулярные продукты.

Впервые производство полиэтилена было налажено в Англии

(1938 г.) и в Германии (1939 г.). Проводя полимеризацию этилена при

200° С под давлением 1500—2000 ат в присутствии небольшого количе¬

ства (до 0,07%) кислорода, можно получить полимеры с молекулярным

весом 10 000—45 000 и выходом до 20 %.

В 1952 г. Циглер {23] показал, что, используя триалкилалюминий,

можно проводить полимеризацию этилена а-олефинов при низком дав¬

лении н получать полимеры с молекулярным весом 2500—3000. Приме¬

нив в качестве активаторов небольшие количества солей металлов IV,

V и VI групп, он получил полимер с молекулярным весом до 3 000 000. Ак¬

тивным катализатором является смесь триэтилалюминия с четыреххло¬

ристым титаном [24—26], но могут быть использованы и другие системы.

14

Гл. 1. Полиэтилен

Эффективными комплексообразователями оказались галогепиды

многих металлов и некоторые металлалкилы (Be, Mg, Zn, In, Те). Вме¬

сто галогенидов можно взять такие легковосстанавливающие органиче¬

ские соединения металлов, как ацетилацетонаты, а триалкилалюминий

можно заменить соединениями Гриньяра, металлалкилгалогенидами и

смешанными алкилгидридами металлов [27, 28].

Работы Циглера получили дальнейшее развитие в исследованиях

Натта [28] и других ученых. В 1959 г. [29] было установлено, что поли¬

меризацию этилена можно проводить в присутствии галогенидов метал¬

лов (TiCl4, TiCl3, TiCl3 с TiCl4) и металлов (Al, Zn, Mg). Для осуще¬

ствления реакции требуются повышенные температуры (95—215° С) и

давления от 60 до 290 ат. Молекулярный вес полимера в зависимости

от условий полимеризации может достигать 3 ООО ООО.

Применяя в качестве катализатора окись хрома на двуокиси крем¬

ния, исследователи [30, 31] получили полиэтилен, свойства которого

близки к свойствам полиэтилена, полученного на катализаторе Циглера.

Реакция полимеризации этилена проводилась в растворителе (пентане

или октане) при 155° С и 7—35 ат.

Свойства полиэтилена определяются структурой его макромолекул,

которая может быть линейной и разветвленной. Разделение полиэтилена

на продукты низкого и высокого давления является в настоящее время

неточным, так как было показано [32], что и при высоком давлении (по¬

рядка 7000 ат) можно получить полиэтилен линейной структуры, свой¬

ства которого подобны свойствам полиэтилена низкого давления.

Таким образом, полиэтилены следует различать по плотности, а не

по методу получения. В настоящее время рассматривают три группы

полиэтиленов: 1) низкой плотности (0,918—0,930 г/см3); 2) средней

плотности (0,931—0,945 г/см5) и 3) высокой плотности (0,946—-

0,970 г/см3).

Благодаря разнообразию свойств полиэтилен находит широкое при¬

менение в технике. Из него могут быть изготовлены пленки, кабельная

изоляция, трубы, литьевые и прессованные изделия, покрытия и т. п.

Производство полиэтилена в некоторых (наиболее развитых) капитали¬

стических странах приведено в табл. 1.

ТАБЛИЦАа

Производство полиэтилена в некоторых капиталистических странах

(в тыс. тп)

Страны

1956 г.

1958 г.

1959 г.

I960 г.

1961 г.

1962 г.

США

253,7

417,7

490

637

728

883

Англия

45,0

65,0

90

106

130

167

ФРГ

20,2

31,7

60

70

85

116

Япония

—

14,5

25

41

58

162

Франция

7,8

19

35

43

63

Сырье для производства полиэтилена

Полиэтилен производится из этилена, который, в свою очередь,

может быть получен различными методами, в частности термическим

разложением углеводородов и пиролизом жидкого нефтяного сырья. Эти

два метода — важнейшие.

Термическое разложение углеводородов, чаще всего смеси этана и

пропана, проводят при ~800°С в трубчатых печах или в аппаратах с

движущимся зерненым теплоносителем [33]. При указанной темпера¬

Сырье

15

туре этан дегидрируется, а пропан подвергается расщеплению и дегид¬

рированию:

. СНз—СН3 v

СН3-СН2-СН3

СНз—СН,—СН3 ;z

СН2=СН2 + Н2

СН2=СН2 + СН4

: СН3—СН=СН2 + Н2

Кроме этилена образуются также пропилен, бутилен, бутадиен, аце¬

тилен и другие газы. В промышленности для разделения газовых смесей

применяются абсорбционный, адсорбционный методы, ректификация при

низких температурах (глубокое охлаждение) и комбинированные ме¬

тоды. Но для получения индивидуальных соединений высокой чистоты,

необходимой для химической переработки, требуется ректификация

СИНТЕЗЫ НА ОСНОВЕ ЭТИЛЕНА

СН,=СН.

этилен

гидратация

>

окисление

+ нао

>

хлорирование

*

гидрохлорнрование __

нитрование

+ С6Н(5

+ СО + Н2

+ со + н2о

+ NH3

Полиэтилен

СН3—СН2ОН

этиловый спирт

СН2С1—СН2ОН

этиленхлоргидрин

СН2С1—СН2С1

днхлооэтан

СНС1=СН2

хлористый винил

СНз—СН2С1

хлористый этил

CH2(N02)—ch2no2

днннтроэтан

с6н6—с2н5

этилбензол

СНз—сн2—сно

пропноновый альдегид

СНз—СН2—СООН

пропионовая кислота

сн3—ch2nh2

этиламин

16

Гл. I. Полиэтилен

углеводородов. Поэтому этилен выделяют в чистом виде методом глубо¬

кого охлаждения на установке со специальным аппаратом для гидриро¬

вания ацетилена и диолефинов [34, 35].

Этилен — газ при обычной температуре, сжижающийся при

—103,8° С. До 350° С устойчив, но при более высоких температурах раз¬

лагается на метан, водород и углерод.

Этилен пригоден для синтеза различных химических веществ, мно¬

гие из которых применяются в производстве пластических масс. Схема

синтезов на основе этилена представлена на стр. 15.

Закономерности полимеризации этилена

Реакция полимеризации этилена в высокомолекулярный продукт

может быть осуществлена как по радикальному, так и по ионному меха¬

низмам. В первом случае она происходит в присутствии инициаторов,

способных распадаться на радикалы, или при добавлении веществ, ко¬

торые вызывают образование радикалов в результате взаимодействия с

этиленом. Во втором — в качестве катализаторов употребляются окислы

металлов, металлалкилы, а также соединения металлов IV—VIII групп

Периодической системы, которые в состоянии низшей валентности могут

образовывать комплексы с гидридами или алкилами различи х ме¬

таллов.

Радикальная полимеризация. Перекиси, персульфаты, азосоедине¬

ния и алкильные производные металлов (например, тетраэтилсвинец)

при нагревании распадаются на радикалы, а кислород, по-видимому,

действует непосредственно на молекулу этилена с образованием свобод¬

ного радикала, и уже этот радикал инициирует полимеризацию. При¬

нято считать, что инициатор образует свободный радикал, который

легко реагирует с этиленом:

R.-fCH2=CH2 —» R—СН2—СН2

Получающийся при этом более крупный радикал присоединяется к

другой мономерной молекуле, и процесс продолжается до тех пор, пока

реакция роста цепи не прекратится:

R—СН2—СН2 + п СН2=СН2 -—> R—(СН2—СН2)„—СН2—СН2

Особенностью реакции полимеризации этилена является высокая

экзотермичность [36]. Теплота, выделяющаяся при полимеризации эти¬

лена, в несколько раз превышает теплоту полимеризации других моно¬

меров Ниже приведены значения теплоты полимеризации некоторых

мономеров (в кал/г).

Метилметакрилат (эмульсия) 129

Стирол (жидкость) 164

Изобутилен (раствор) 228

Этилен (газ) 800

Теплоту, выделяющуюся при полимеризации этилена, следует отво¬

дить из зоны реакции, так как в противном случае из-за повышения

температуры непрореагировавший этилен разлагается, часто со взрьп ом.

Реакция роста цепи прекращается в результате дезактивации полимер¬

ных радикалов.

Особенностью полимеризации этилена является легкость, с которой

происходит передача кинетической цепи от полимерного радикала к

мономеру:

R_(CH2—СН2)„—СНг— СН2+СН2 = СН2 —>

Закономерности полимеризации этилена

17

При реакциях передачи цепи одна молекула инициатора вызывает

образование многих молекул полимера, так что полимер может содер¬

жать значительно меньшее количество, например, химически связанного

кислорода (если в качестве инициатора применяется кислород), чем это

соответствует одному осколку инициатора на молекулу полимера. Кроме

того, примеси в этилене оказывают значительное влияние на длину це¬

пей полимера, действуя как передатчики цепи, поэтому необходимо уде¬

лять большое внимание очистке этилена от примесей.

Как при реакциях передачи цепи, так и при полимеризации самого

мономера возникают разветвления в макромолекулах полиэтилена

вследствие их активации и присоединения этилена.

Передача цепи полимеру полимерным радикалом или первичным

радикалом может быть представлена следующим образом:

R—(СН2—СН2)„—СН2—СН2 + R—(СН2—СН2)Ш—СН2—СН2—СН2—СН3 —>

—> R—(СН2—СН2)„—СН2—СН3 + R—(СН2—СН2)т—СН—СН2—СН2—СН3

R. + СН3—СН2—СН2—СН2—(СН2—Cf I2)m—R —>

* RH + СН3—СН2—СН2—СН—(СН2—СН2)т—R

Активированные макромолекулы полимера присоединяют этилен,

что приводит к образованию длинных боковых цепей, обрыв которых

может происходить обычным путем:

R—(СН2—СН2)т -СН—СН2—СН2—СН3 + п СН2 СН2 —

—> R—(СН2—СН2)т—СН—£Н2—СН2—СН3

(СН2—СН2)„_ 1—сн2—сн2

Образование коротких боковых цепей происходит при полимериза¬

ции этилена по следующей схеме:

п СН2=СН2 + СН2 -f m СН2=СН2 —>

II

сн2

—-> (—СН2—СН2)„—СН—(СН2—СН2—)т

СНз

Таким образом, полиэтилен, получаемый при давлении 1500—-

2000 ат и 200° С в присутствии кислорода, всегда содержит разветвления

в виде коротких и длинных цепей, количество которых в линейной це¬

почке зависит от условий полимеризации и в значительной мере влияет

на свойства полимера. Скорость реакции и длину цепи можно регули¬

ровать, изменяя не только температуру и концентрацию инициатора, но

н давление в широких пределах [37, 38].

Ионная полимеризация. Большой интерес представляет ионная по¬

лимеризация этилена в присутствии катализаторов Циглера, получае¬

мых в результате реакции между соединениями переходных элементов

IV—VIII групп (катализаторов) и соединений типа гидридов или ме-

таллалкилов, способных образовывать гидрид-ионы или карбанионы

(сокатализаторов). В общем виде катализаторы выражаются формулой

AlXnYm (где М — металл IV—VIII групп; X — галоген; Y — ОН, OR

и др.), а сокатализаторы—MX„Rm (где М — металл; X — галоген;

R — алкил, арил и др. группы). Типичным катализатором Циглера

является смесь четыреххлористого титана и триэтилалюминия.

Циглером было установлено, что сами алкилы алюминия без до¬

бавления катализатора в зависимости от температуры реагируют с эти-

2 А. Ф. Николаев

18

Гл. 1. Пошэтилен

леном либо с образованием высших олефинов (реакции замещения),

либо с образованием полимеров (реакции роста). Процесс роста проис¬

ходит при 100—120, а реакции замещения при 120—250° С Образование

полиэтилена может быть представлено следующими реакциями:

начало роста цепи:

R Р

NaI—R + СН2=СН2 —* \А1—СН2—СН2—R

RX R

рост цепи:

R R

\А1—СН2—СН2—R + nCH2^CH2 —>- Nai—СН2—СН2—[—СН2—СН2—In—R

W W

обрыв цепи:

Ч

>А1—СН2—СН2—[—СН2—СН2—]„—R —*

W

Ч

—>А1Н + СН2 СН—[—сн2—СН2—]„—R

W

Обрыв цепи происходит в результате отщепления металлгидрида и

выделения полимера, содержащего на конце винильную группу. Металл-

гидрид взаимодействует с этиленом с образованием алкилалюминия:

ч R\

>А1Н+ СН2=СН2 —> >А1—СН2—СН3

R/ W

Регенерированный алкилалюминий может дальше реагировать с

этиленом цо приведенной схеме.

При использовании металлорганических соединений получаются

полимеры невысокого молекулярного веса (2500—3000) вследствие

реакции обрыва цепи, константа скорости которой довольно высока.

Следы свободных металлов (например, никеля, кобальта, платины)

преимущественно в коллоидно-диспергированном состоянии значитель¬

но ускоряют реакцию обрыва цепи, что приводит к получению низко¬

молекулярных продуктов — олефинов.

Позднее было обнаружено, что в комбинации с алкилами алюминия

соединения переходных металлов IV—VIII групп являются активными

катализаторами полимеризации этилена, способствующими получению

высокомолекулярного полимера. Механизм этой реакции является очень

сложным. Не все соединения металлов переменной валентности можно

использовать в качестве катализаторов. Установлено, что лучшие ката¬

лизаторы можно получить при применении таких металлов, которые ха¬

рактеризуются наибольшей способностью к потере электронов [39, 40].

К ним относятся цирконий, ванадий, хром и титан. Соединения этих

элементов в высшем валентном состоянии (например, VOCl3, TiCl4) при

взаимодействии с алкилами металлов восстанавливаются до соединений

низших валентностей (VC12, TiCl3, TiCl2), легко реагирующих с гидри¬

дами или алкилами металлов с образованием активных катализаторов.

Такие катализаторы содержат гидрид-ионы и карбанионы, вызывающие

полимеризацию этилена, как полагают некоторые исследователи, по

анионному механизму.

Катализаторы Циглера являются гетерогенными. В некоторых слу¬

чаях твердая фаза имеет микрокристаллическую структуру и присут¬

ствует в реакционной среде в виде коллоидного раствора Наиболее про-

Закономерности полимеризации этилена

19

етыми и эффективными катализаторами являются смеси триэтилалюми-

ния или диэтилалюминийхлорида и четыреххлористого титана.

При добавлении четыреххлористого титана к раствору триэтилалю

миния в гексане, бензине или в другом углеводороде выпадает черный

трудно растворимый осадок, часть которого является коллоидно-диспер¬

гированной в растворителе. Более активной и удобной для работы

является коллоидная дисперсия, хотя твердый осадок также вызывает

полимеризацию этилена.

Взаимодействие алюминийалкилов с четыреххлористым титаном

протекает по очень сложному механизму, причем имеется большое коли¬

чество противоречащих друг другу объяснений [41]. Некоторые исследо¬

ватели [42] предполагают, что поскольку валентность алюминия равна

трем, а координационное число —• четыре, то алюминийалкилы имеют

склонность к димеризации даже в газовой фазе. В виде мономерного

соединения они существуют только в полярных растворителях, обла¬

дающих электронодонорными свойствами, но такие растворители не

применяются для проведения реакции полимеризации. В неполярных

растворителях триэтилалюминий существует в виде димера.

Наибольшая склонность к димеризации наблюдается у триметил-

алюминня, наименьшая — у триамилалюминия. По мере увеличения раз¬

меров заместителей при атоме алюминия снижается возможность обра¬

зования четверной (координационной) связи. Считают, что димеризации

происходит путем образования электрононенасыщенных связей [42]:

Ж

R2AI'' ,A!R2

\R'''

Если в системе, содержащей триэтилалюминий (в виде димера),

присутствует четыреххлористый титан, то, как предполагают, в резуль¬

тате взаимодействия образуются бутан и треххлористый титан [42]:

А12 (С2Н6)6 -|- TiCl4 —> А1гС12 (С2Н5)4 + TiCl2 (С2Н6)2

TiCl2 (С2Н5)2 —(— TiCl4 > 2TiCl3C2H6

2TiCl3C2H5 —> 2TiCl3 -f- C2H5—C2H5

Первая реакция показывает, что димер триэтилалюминия взаимо¬

действует с четыреххлористым титаном, в результате чего образуются

этилалюминийхлориды и этилтитанхлориды. Но так как последние —

довольно неустойчивые соединения, они претерпевают превращения с

одновременным выделением нерастворимых хлоридов титана (обра¬

зующих суспензию темного цвета) и газообразных продуктов (этан, бу

тан и др.). Титан в этом случае из четырехвалентного переходит в трех¬

валентный.

Треххлористый титан, выпавший из раствора, имеет гексагональную

кристаллическую решетку. Ионы титана располагаются в плоскостях

решетки, и каждый из них окружен шестью атомами хлора, три из кото¬

рых располагаются над плоскостью, а остальные три — под ней. Таким

образом, каждый слой ионов титана прикрыт двумя наружными слоями

ионов хлора, и на поверхности кристаллов треххлористого титана (ана

логично и двуххлористого титана) обычно нет ионов титана, за исклю

чением мест, где структура имеет дефекты. Ионы хлора наружных слоев

способны образовывать ковалентные связи с адсорбированными хлор¬

содержащими соединениями и могут отдавать электроны, поскольку вос¬

становленные ионы титана являются источником электронов

Можно сказать, что в инертном растворителе твердая поверхность

диспергированного треххлористого титана будет вести себя как много-

2*

I

20

Гл. 1. Полиэтилен

валентное основание, способное к адсорбции алкилалюминийхлоридов,

алкилтитанхлоридов и других соединений. Активными центрами на по¬

верхности катализатора, способными к комплексообразованию с этиле¬

ном, по-видимому, являются адсорбированные молекулы алкилалюми¬

нийхлоридов. Активный катализатор можно получить непосредственно

при диспергировании треххлористого титана в среде, содержащей ди¬

этил алюминийхлорид.

Некоторые исследователи [43] считают, что активными каталитиче¬

скими центрами являются либо продукты адсорбции металлалкилов

TiCl3-f/iMR —► TiCls (MR)„

либо алкилзамещенные двух- и трехвалентного титана

TiCl3+MR —* RTiCl2 -f- MCI

TiCl3-f 2MR —* R2TiCl + 2MCl

TiCI2-|-2MR —>- R2Ti + 2MCl

Предполагают [44], что активный центр возникает в результате

реакции образования электронного октета у алюминия. При этом один

атом хлора четыреххлористого титана оказывается донором электрона

TiCl4 -j- A1R3 —» (TiCl3)+ (A!R3C1)-

затем образуется ион (T1CI2)+

TiCI3 4-AlRs —> (TiCl2)+(A1R3C1)-

и ион (TiCl) +

TiCl2-f AIRs —>- (TiCl)+(A1R3CI)~

Считают [45, 46], что каталитическая активность катализаторов Циг¬

лера объясняется присутствием примесных кристаллов, которые содер¬

жат поверхностные электронные дефекты типа «центров окраски»,

характеризующиеся электронодонорными свойствами. Например, физи¬

чески процесс аддитивного окрашивания сводится к внедрению в ре¬

шетку кристалла сверхстехиометрического атома металла, ионизующе¬

гося в поле решетки. При этом в силу электронейтральности кристалла

как целого «образуются» анионные вакансии, около которых и локали¬

зуются появившиеся в решетке свободные электроны. Указанные де¬

фекты с электронами около них носят название «центров окраски».

В настоящее время в литературе упоминается более 250 различных

катализаторов Циглера, пригодных для возбуждения полимеризации

этилена [41]. Большое количество разнообразных катализаторов, ряд

гипотез о природе их каталитической активности, сложность изучения

реакций взаимодействия катализаторов и сокатализаторов привели к

возникновению различных механизмов инициирования полимеризации

этилена и а-олефинов: анионно-координационного [47—49], катионного

{44, 50], радикального [51, 52] и ионно-радикального [43, 53]. Интересно

рассмотреть некоторые из предложенных механизмов инициирования и

роста цепи.

В соответствии с анионным механизмом полимеризации [41] моле¬

кула этилена, приблизившись на поверхности катализатора к полярной

связи А1 С, поляризуется до карбаниона с высокой электронной

плотностью и внедряется в координационную сферу димерного алкила

алюминия, обладающего недостаточной электронной плотностью. При

этом происходит одновременно диссоциация связи А1 С и заме-

Закономерности полимеризации этилена

21

щение отрицательно поляризованного углеродного атома алкильной

группы на карбанион поляризованной молекулы этилена по схеме:

R

RCHjr. /ЯНг XH2R е ©

\ Ale >А1< + СН2—СН2 —>•

rch2/ \ch2r

I

R

CH2R

I

R CH2

I Ф |

RCH2v rCH2—CH^ RCH2x /CH2.. XH2R

X Ф/ p) \ © \ / \ /

—> Al ! e ,CH2 —> /Al\ /А1ч

RCH2/ 4CH2—-A1'~CH2R RCIl/ '-CH2/ xch2r

1 I 1

R CH2R R

Реакция роста цепи заключается в присоединении молекулы этиле¬

на по связи между катализатором и концом растущей цепи путем повто¬

рения указанной схемы инициирования.

В соответствии с ионно-радикальным механизмом [54] предпола¬

гается, что первая стадия реакции полимеризации этилена заключается

в образовании комплекса путем передачи электрона от алкильного про¬

изводного трехвалентного титана к молекуле этилена:

R—Ti-(-CH2=CH2 :?=±. [R—У+] [сн2—СН2]

Комплекс может быть либо ковалентным и приближаться по струк¬

туре к алкилам металлов, либо отрицательный заряд и свободная ва¬

лентность могут быть равномерно распределены между обоими углерод¬

ными атомами молекулы. При передаче комплексом второго электрона

молекуле этилена одна из групп, связанных с атомом четырехвалент¬

ного титана, отрывается от него:

^R—Ti+j [СН2—СН2] + СН2=СН2 R+ [А+] [сН2—СН2]2 —»

—> j^R—СН2—СН2—Ti+j [СН2—СН2]

Активные центры катализаторов, полученных из хлоридов титана

и алкилов алюминия, как упомянуто выше [44], являются ионами. Во

всех трех случаях они различаются по реакционной способности. Наи¬

более реакционноспособным является ион (Т1С1з)+, так как ему не хва¬

тает двух электронов для образования октета. Ионы (TiCl2)+ и (TiCl) +

менее реакционноспособны, так как им недостает до октета соответ¬

ственно трех или четырех электронов.

Первым этапом полимеризации этилена является поляризация мо¬

номера катионом титана, ориентация поляризованного мономера поло¬

жительным концом к отрицательно заряженному комплексному иону и

ртягивание в отрицательный комплексный ион. При этом происходит

22

Г л. 1. Полиэтилен

регенерация катионной части катализатора и стабилизация растущей

полимерной цепи в комплексном ионе:

(TiCl2)+ (A1R3CI)~ + СН2-СН2 —> (TiCI2) (AIR3CI) —>

! ©

сн2—сн2

—> (TiCI2)+ (A!R2CI)~ . сн:, снг^ (Т1С1г) (AIR2CI) >

I I ф I

CH2—ch2r ch2—ch2 ch2—ch2r

—> (TiCI2) (AIR2CI)~ и т. д.

I

С H2—С H2 —с H2—с h2r

Таким образом, согласно этому механизму, инициирование этилена

производится катионом переходного металла, а рост цепи происходит

в отрицательно заряженном комплексном ионе.

Активность катализатора Циглера зависит от молярного соотноше¬

ния триэтилалюминия и четыреххлористого титана Удовлетворительные

скорости полимеризации этилена достигаются уже при относительно

низком соотношении компонентов, но рекомендуется брать 8—12 моль

алкилалюминия на ! моль соли металла. Предложено мнемоннческое

правило: на 1 моль соли металла МХ„ следует брать (2п—3п) моль

алкилалюминня [55]. Избыток алкилалюминия способствует поглощению

следов кислорода и влаги, которые могут содержаться в этилене и

растворителе.

Молекулярный вес образующегося полиэтилена также зависит от

соотношения сокатализатора и катализатора и от их общей концентра¬

ции в растворе. С увеличением этого соотношения молекулярный вес

полимера возрастает. При использовании триэтилалюминия и четырех¬

хлористого титана для получения полиэтилена с молекулярным весом

100000—850 000 рекомендуется изменять соотношение компонентов от

5 ; 1 до 10:1 [56]. В случае применения эквимолярной смеси диэтилалю-

минийхлорида и четыреххлористого титана можно получить полимер с

молекулярным весом от 10 000 до 100 000 [57].

Выбор молярного соотношения компонентов катализатора Циглера

определяется требованиями, предъявляемыми к физико-механическим

свойствам полимера. Для получения полиэтилена с молекулярным ве¬

сом 70 000—350 000, который может перерабатываться методами экстру¬

зии и литья под давлением при 200—260° С, соотношение триэтилалюми¬

ния и четыреххлористого титана должно находиться в пределах от 1 : 1

до 1:2 [58]. При отношении выше 1 : 1 получается полиэтилен, с трудом

подвергающийся экструзии, а при отношениях ниже 1 : 2 он становится

низкомолекулярным. Оптимальное соотношение компонентов опреде¬

ляется также температурой полимеризации, поскольку от нее зависит

скорость реакции обрыва цепи, т. е. молекулярный вес полимера. Иссле¬

дования показывают, что это соотношение возрастает с повышением

температуры. Например, непрерывный процесс полимеризации этилена

таул —-ТЗКР ^ \\\w wiwommrav, 1Ч\ ^ \\

от \ № \

Молекулярный вес полиэтилена можно регулировать, добавляя не¬

большие количества воды, кислорода, водорода, органических и неорга¬

нических перекисей. Количество и природа алкилалюминия также

влияют на молекулярный вес и молекулярновесовое распределение.

Полиэтилен высокого молекулярного веса получается, если в качестве

Закономерности полимеризации этилена

23

компонента катализатора Циглера используется триэтилалюминий;

среднего молекулярного веса — если берется диэтилалюминийхлорид и

низкого молекулярного веса — если применяется этилалюминийдихло-

рид. Форма кривой молекулярновесового распределения во всех случаях

остается примерно одинаковой, но максимум на ней зависит от природы

алкила. Широкое молекулярновесовое распределение получается при

полимеризации этилена в присутствии катализатора, состоящего из че-

тыреххлористого или треххлористого титана и диэтилалюминийхлорида.

Полиэтилен в форме крупных частиц, пригодных для переработки,

предлагается получать в присутствии катализатора, состоящего из

!—1,5 моль этилалюминийдихлорида или диэтилалюминийхлорида и

1 моль четыреххлористого титана.

Процесс полимеризации этилена в присутствии катализатора Циг¬

лера может быть осуществлен периодическим (цикличным) или непре¬

рывным методом [58, 60]. Новый метод полимеризации этилена, не¬

смотря на ряд положительных сторон, все же обладает существенными

недостатками, огнеопасностью, невозможностью регенерации применяе¬

мого катализатора и необходимостью тщательного удаления следов ка¬

тализатора, снижающих свето-, термостойкость и диэлектрические свой¬

ства полиэтилена.

Начиная с 1957 г. стали появляться сообщения о возможности по->

лимеризации этилена в присутствии растворимых комплексных катали¬

заторов [61—72]. К ним относятся смеси бис-(циклопентадиенил)-титаи-

дихлорида и триэтилалюминия, растворимые в толуоле или н-гептане;

четыреххлористого ванадия, бромистого алюминия и тетрафенилолова,

растворимые в циклогексане и др. Подобные смеси образуют комплекс¬

ные соединения, которые могут быть выделены из раствора при его

охлаждении.

Так например, при охлаждении раствора бис-(циклопента-

диенил)-титандихлорида и триэтилалюминия выделяются синие

кристаллы, плавящиеся при 126—130° С и отвечающие формуле [61, 63]

(СгН5)2 TiCl2.Al(C2H5)2.

В этом соединении оба циклопентадиенильных кольца связаны с

атомом титана, а последний соединен с атомом алюминия через два ато¬

ма хлора [68, 69, 73]:

С6Н5Ч /С1Ч С2Н5

>т< >А!<

С.Нр/ ХСК \с,н5

Последовательность протекающих реакций при образовании ком¬

плекса подробно исследовалась [68, 73—75]. Скорее всего образование

активной формы катализатора протекает по ионному механизму [75],

причем активным местом в катализаторе, по представлениям Натта [62,

76], является связь А1—С; образование полимера происходит путем внед¬

рения молекул этилена между атомом алюминия и растущей цепью [62],

но Бреслоу предполагает, что рост полимерной цепи происходит по свя¬

зи Ti—С. Между атомом титана и этиленом сначала образуется и-ком-

плекс, а затем этильная группа, соединенная с титаном, передается этиле¬

ну с образованием новой связи Ti—С. По Бреслоу, активной формой ката¬

лизатора является комплексное соединение следующего строения [69,73]:

24

Гл. 1. Полиэтилен

Следует, однако, признать, что до сих пор не имеется ясного пред¬

ставления о строении каталитического комплекса и месте роста цепи

полимера. Проблема катализа полимеризации этилена при помощи ге¬

терогенных и гомогенных комплексных соединений очень сложна.

Исследования показали, что полиэтилен, синтезированный с помощью

гомогенных комплексных систем, имеет узкое молекулярновесовое рас¬

пределение, содержит очень небольшое количество (0,05%) метальных

групп, обладает повышенной кристалличностью и лучшими физико¬

механическими свойствами по сравнению с полиэтиленом, полученным с

применением гетерогенных комплексных катализаторов (катализаторов

Циглера) [66, 68].

Процесс полимеризации этилена в гомогенной среде требует мень¬

шего расхода реагентов по сравнению с полимеризацией в присутствии

катализаторов Циглера и более прост на стадии очистки полимера от

катализатора [72].

Одновременно с работами Циглера по полимеризации этилена при

низком давлении проводились исследования по получению полиэтилена

на окисных катализаторах, в частности на окиснохромовом [30, 31].

Такой катализатор имеет сложный состав; он обязательно должен со¬

держать шестивалентный хром. На его активность влияют температура

приготовления и продолжительность термообработки, наличие промоти¬

рующих добавок окислов других металлов, например CaO, ZnO, SnO,

W03, Со203, MgO, ВаО. Молекулярный вес образующегося полиэтилена

может быть увеличен путем предварительной обработки окиснохромо-

вого катализатора безводным фтористым водородом либо другими не¬

органическими или органическими соединениями, содержащими фтор.

Получающийся катализатор содержит приблизительно 0,001—0,2 вес. ч.

фтора на 1 вес. ч. окиси хрома. Некоторые исследователи [31] рекомен¬

дуют доводить общее содержание хрома в катализаторе до 3—5% от

веса алюмосиликатного носителя, содержащего Si02 и А1203.

Существенное влияние на сохранение активности катализатора ока¬

зывает концентрация этилена в растворителе. При содержании его бо¬

лее 4% катализатор быстро выходит из строя. Молекулярный вес обра¬

зующегося полиэтилена зависит не только от температуры активации

катализатора, но и от температуры полимеризации. Наилучшие резуль¬

таты получаются при активации катализатора сухим воздухом с объем¬

ной скоростью 100 объемов воздуха на 1 объем катализатора в 1 ч при

температуре, близкой к 480° С [31]. Молекулярный вес полиэтилена сни¬

жается с увеличением температуры реакции со 100 000 до 25 000, но воз¬

растает с увеличением давления этилена.

Таким образом, молекулярный вес образующегося полиэтилена

можно регулировать, изменяя температуру полимеризации, давление

этилена и режим приготовления катализатора.

Реакция полимеризации этилена на окиснохромовом катализаторе

протекает иначе, чем в присутствии катализатора Циглера. Полагают,

что поверхность хромового катализатора имеет основной характер вслед¬

ствие присутствия атомов кислорода. Эффективность каталитической

реакции обеспечивают ионы хрома, которые, обладая незаполненной

а-оболочкой, оттягивают тг-электроны этилена, тем самым поляризуя

молекулу. Точное строение окиси хрома неизвестно, но, по-видимому, ее

структура представляет собой кубическую решетку с ионами металла

в узлах и с анионами в центрах граней.

В отличие от восстановленных ионов металла в гексагональных

кристаллических решетках (в слоистых структурах) ионы хрома долж¬

ны быть расположены на поверхности катализатора. От адсорбирован-

Производство

25

ных молекул этилена возможен переход тг-электронов к катализатору и

освобождение их после окончания процесса полимеризации:

СН2—СН2 СН2—СН2 —СН2—СН2 СН2-СН2—

—Сг—О—Сг—О— — Сг—О—С'г—О—

(—) СН2—СН2—СН2—СН2(+)

—Сг—О—Сг—О—

Кроме окиснохромового катализатора для полимеризации этилена

можно применять окисноникелевые, окиснокобальтовые [77] и окисномо-

либденовые катализаторы [78]. Обзор литературы по получению поли¬

этилена, полипропилена и других полиолефинов на гетерогенных ката¬

лизаторах сделан Кренцелем [79].

Молибденовый катализатор, пригодный для получения полиэтилена

высокой плотности (0,96 г/см3) со степенью кристалличности 87%, со¬

держит 8% Мо03 на А1203. Активация катализатора проводится нагре¬

ванием при 430—480° С в токе водорода. Полимеризация этилена в кси¬

лоле осуществляется при 200° С и выше и давлении 70 ат [78].

Наибольшую плотность и, следовательно, лучшие механические

свойства имеют полимеры, полученные при полимеризации этилена на

окиснохромовых катализаторах. Полиэтилен, изготовленный на окисно-

никелевых катализаторах, обладает более разветвленной цепью, и по¬

этому он мягче, эластичнее и лучше растворим. На окисномолибденовом

катализаторе получается полиэтилен с большей плотностью, чем на

окисноникелевом катализаторе

Производство полиэтилена

Полиэтилен получают полимеризацией этилена в газовой фазе,

в эмульсии или в растворителе.

ПОЛИМЕРИЗАЦИЯ ЭТИЛЕНА в газовой фазе

Метод полимеризации этилена в газовой фазе под высоким давле¬

нием (1000—2000 ат) и повышенной температуре (180—200° С) в при¬

сутствии инициатора (кислорода) является основным методом произ-

15

й

!

с

о

*

10

0,01 0,02 0,03 0,04

Содержание кислорода,%

0,01 0,02 0,03 0,04 0,05

Содержание кис/юрода, °Л

Рис. 1. Влияние содержания кислорода в газе на выход полимера

при давлении 1150 am и различных температурах реакции (а)

и при 160° С и различных давлениях (б).

водства полиэтилена низкой плотности с молекулярным весом 10 000—

45 000. В ряде опубликованных работ [80—82] можно найти сведения о

влиянии на процесс полимеризации этилена кислорода, давления, темпе¬

ратуры и степени чистоты газа.

26

Гл. 1. Полиэтилен

Кислород служит инициатором полимеризации. Скорость реакции

зависит от количества кислорода в газе, но поскольку значительное

влияние на нее оказывает также температура и давление, эта зависи¬

мость сложная. Из рис. 1 видно, что каждому значению температуры

полимеризации и давления в системе соответствует определенное содер¬

жание кислорода в газе, при котором наблюдается максимальный вы¬

ход полимера (см. следующие данные):

Т, "С

р, am

со,’

160

1000

0,023

160

1150

0,026

160

1350

0,021

170

1150

0,022

В случае слишком высокой концентрации кислорода этилен разла¬

гается со взрывом на углерод, водород и метан. Так, при 2000 ат и

165° С разложение происходит уже при 0,075% кислорода [83]. При

промышленном производстве полиэтилена

необходимо очень тщательно контролиро¬

вать содержание кислорода в этилене.

В общем, чем больше кислорода в га¬

зе, тем энергичнее протекает процесс, тем

выше выход полимера (до определенного

момента) и тем ниже его молекулярный вес.

С повышением в системе давления уве¬

личиваются скорость реакции и выход по¬

лимера (рис. 2). При этом полимер имеет

больший молекулярный вес и лучшие фи¬

зико-механические свойства. При давлении

в 3000 ат молекулярный вес полимера до¬

стигает 65 000.

Повышение температуры реакции до

определенного значения способствует уско¬

рению процесса полимеризации и увеличе¬

нию выхода полимера, но оно во избежание взрыва может быть произ¬

ведено лишь при снижении концентрации кислорода в газе.

Высокая температура реакции способствует не только основной

реакции — образованию полимера, но и побочной реакции — взаимо¬

действию растущего полимерного радикала с ранее образованным поли¬

мером. Так например, при 170° С скорость побочной реакции в три раза

ниже скорости аналогичной реакции при 240° С. Некоторые металлы

(алюминий, никель и особенно медь) ускоряют побочную реакцию, а

при использовании восстановленной меди образуется полиэтилен, не¬

растворимый в органических растворителях [83].

Плохо очищенный этилен полимеризуется медленно, и молекуляр¬

ный вес полимера тем ниже, чем больше примесей в газе. Особенно не¬

желательными примесями являются окись углерода и ацетилен. При

разбавлении этилена азотом реакция полимеризации протекает гладко,

но снижается выход полимера и ухудшаются его свойства.

Технологический процесс производства полиэтилена непрерывным методом. Про¬

изводство полиэтилена непрерывным методом включает следующие стадии- смешение

этилена с кислородом, сжатие этилена до 350 ат, а затем и до 1500 ат, полимериза¬

цию, выгрузку полиэтилена и очистку непрореагировавшего этилена. Реактор для не¬

прерывной полимеризации представляет собой трубчатый аппарат змеевикового типа

с наклонно расположенными друг над другом трубами, соединенными между собой

[84, 85]. Все трубы и соединительные коробки имеют рубашки для обогрева и охла¬

ждения. Схема установки для получения полиэтилена непрерывным методом предста-

п-еиа на рис. 3

500 Ю00 1500 20002500

Р,ат

Рис. 2. Влияние давления на

скорость полимеризации эти-

Производство

27

Этилен, поступающий на полимеризацию, представляет собой смесь свежего и

возвратного газа. Для очистки от механических примесей (окалина, песок и др.) его

пропускают через фильтр 1, содержащий тканевый фильтрующий слой, уложенный на

решетку. Инициатор (кислород) вводится в этилен из баллона; можно также пода¬

вать воздух с помощью специального компрессора. Перемешивание этилена с кисло

родом происходит в процессе транспортировки газа, его фильтрации и сжатия.

Первое сжатие этилена до 350 ат производится вертикальным 4-ступенчатым

компрессором 2. После каждой ступени сжатия этилен подвергается охлаждению в

водяном холодильнике 3. Сжатый этилен отделяется от капель смазочной жидкости

компрессора в смазкоотделителе 4 н дополнительно в буферной емкости 5. Сжатый до

350 ат этилен проходит через фильтр 6 и поступает в одноступенчатый компрессор 7

с гидроприводом двухстороннего действия, где сжимается до 1500 ат. Сжатый эти¬

лен снова отделяется от смазки в смазкоотделителе 8, фильтруется в фильтре 9 и

подается в реактор 10. Трубы реактора соединены друг с другом последовательно,

причем по ходу газа их диаметр постепенно увеличивается от 10 до 16 и 24 мм [86].

Рис. 3. Схема установки для получения полиэтилена непрерывным мето¬

дом при высоком давлении:

1, 6, 9, 16, 18— фильтры; 2— компрессор на 350 am; 3—водяной холодильник; 4, 8—смазко-

отделители; 5 —буферная емость; 7— компрессор на 1500 т; 10 — реактор; И — газоотдели-

тель 12—шнековый приемник; 13 — ванна для полиэтилена; 14 — фильтр-ловушка;

15 — циклон; 17 — скруббер.

В трубах диаметром 10 мм производится нагревание газа и возбуждение поли¬

меризации, в трубах диаметром 16 мм образуется основное количество полимера,

а в 24 миллиметровых — процесс полимеризации заканчивается. В первых двух типах

труб поддерживается температура 160—185°'С, а в трубах диаметром 24 мм 185—

200° С Обогрев реактора производится по зонам перегретой водой через рубашки

труб

Реакция полимеризации этилена, содержащего до 0,008% кислорода, осуще¬

ствляется при непрерывной подаче газа под давлением 1500 ат. Полимер вместе

с непрореагировавшим этиленом через редукционный вентиль перепускается в газо-

отделитель 11, а из последнего — в шнековый приемник 12, где давление снижается

до 5 ат. Из шнекового приемника полиэтилен выдавливается в виде жгута и посту¬

пает на охлаждение и грануляцию в ванну 13. Непрореагировавший этилен из газо-

отделителя и шнекового приемника отводится через фильтр-ловушку 14, циклон 15 и

фильтр 16 на очистку в скруббер 17. За один проход этилена через реактор превра¬

щение составляет 12—15%, а суммарное использование этилена достигает 95—98%.

В последнее время все в большей степени получает распространение рециркуля¬

ция этилена под давлением 350 ат. Непрореагировавший газ из газоотделителя под ука¬

занным, давлением, пройдя очистку, смешивается со свежим этиленом и поступает на

вторую ступень компрессии. Такой процесс является более экономичным с точки зре¬

ния затрат энергии [85].

Полиэтилен низкой плотности выпускают как стабилизированный, гак и неста-

билизированиый (по ВТУ МХП 4138—55 и МРТУ 6-05-889—62).

Введение в полиэтилен полиизобутилена (с молекулярным весом 100 000—

120 000) позволяет изготовлять кабельный полиэтилен определенных свойств. Кабель¬

ная промышленность применяет полиэтилен и без добавок полиизобутилена. Основ¬

ные свойства и назначение различных марок полиэтилена низкой плотности даны в

табл. 2.

В ряде случаев в полиэтилен требуется вводить стабилизатор, полиизобутнлен

и другие добавки. Смешение всех компонентов обычно осуществляется в резиносме-

сителе. В качестве стабилизатора чаще всего употребляется смесь фенил а-нафтил-

Основные свойства и назначение различных марок полиэтилена низкой плотности

ТАБЛИЦА 2

( nnflc гиа и назначение

П2003-И

П2006-В

П2010-В

ГШБ-Н

Г] 12020-Т

П2030-Т

П 2035-Т

П2050-И

П2070-И

П2100-П

0 2-0,6

0,4—0,8

0,8—1,2

1,0—2,0

1,0—3,0

2,0—4,0

1,5—5,0

4-7

5—9

8-15

Предел прочности при растяжении, кгс/см2,

150

140

130

120

115

110

100

100

85

не менее

140

Относительное удлинение, %, не менее .

650

650

600

600

600

550

500

500

400

250

Предел текучести, кгс/см2, не менее . . .

90

90

85

85

85

85

85

—

—

—

Морозостойкость, °С, не более

-70

—70

—70

—65

-65

-65

-60

—60

—50

—40

Объем гранул, мм3

Тангенс угла диэлектрических потерь при

25-35

25-35

25-35

25-35

25—35

25-35

25—35

25-35

л ч л — 4

25-35

25—35

1 Мгц, не более

3- 10'4

—

—

з. 10-4

—

—

—

3-10

—

—

Диэлектрическая проницаемость при

2,3

2,3

2,3

4 Мгц, не более

—

—

—

—

—

—

—

Пробивная напряженность, кв/мм,

40

40

40

не менее

Удельное объемное электрическое сопро¬

тивление, ом ■ см, не менее

1017

—

—

1017

—

—

1017

—

—

Назначение

Изоляция

Трубы,

Высоко¬

Изоля¬

Литье

Изоляция

Литье

Заполне¬

Покрытия по бу¬

силовых

кабелей

блоки,

листы

прочные

пленки

ция

кабелей

общего

назначе¬

ния

под

давле¬

нием

проводов

н кабе¬

лей

общего

назначе¬

ния

под

давле¬

нием

ние

много¬

жильных

кабелей

маге и

ткани

I

Производство

29

амина и дифенил-я-фенилендиамина в соотношении 65:35 [87]. При производстве

кабельного полиэтилена после загрузки стабилизатора в резиносмеситель добавляется

полиизобутилен, смесь перемешивается 30—40 мин.

В начале процесса смешения компонентов температура в резиносмесителе под¬

держивается в пределах 90—95, а в конце процесса 140—150° С. После окончания

смешения масса выгружается из резиносмесителя и поступает на вальцевание (ка¬

бельный полиэтилен и реже обычный полиэтилен). Вальцевание смеси производится

при 100—120° С на вальцах, обогреваемых горячей водой или паром.

Провальцованная масса подается в загрузочный бункер экструзионной машины.

Часть цилиндра и шнека машины, прилегающая к бункеру, охлаждается водой,

а остальная часть цилиндра обогревается паром до 115—130° С. В головке машины

поддерживается температура до 135° С. Из машины масса выходит в виде жгутов,

которые подвергаются интенсивному охлаждению обдувкой воздухом или пропуска¬

нием через ванну с холодной водой. При помощи режущих ножей жгуты дробятся

на гранулы цилиндрической формы диаметром 3—4 и высотой 3—4 мм. Интересным

методом грануляции является получение гранул сферической формы.

ПОЛИМЕРИЗАЦИЯ ЭТИЛЕНА В ЭМУЛЬСИИ

•

Этилен может полимеризоваться в водной среде, если она обладает

сильной щелочностью. Так например, процесс может быть проведен под

давлением 200—300 ат в водном растворе, содержащем на 100 кг воды

0,25—2 кг едкого натра или едкого кали, 1,5 кг эмульгатора типа насы¬

щенных жирных кислот, 0,6—2 кг инициатора—персульфата калия [88,89].

Полимеризация этилена в эмульсии описана во многих патентах

[90]. В 1948 г. был предложен непрерывный метод эмульсионной полиме¬

ризации этилена [91], состоящей из двух стадий. На первой стадии полу¬

чают полимер при повышенной температуре и высоком давлении в при¬

сутствии инициаторов, а на второй — вводят эмульгатор в реакционную

смесь.

При высокой температуре и давлении при полимеризации этилена

в водной среде, содержащей персульфаты, образуется устойчивая дис¬

персия полимера. Объясняется это тем, что полимерные гликоли, обра¬

зующиеся при полимеризации этилена, являются поверхностно-актив¬

ными веществами [92].

В ряде патентов [93] было показано, что полиэтилен может быть по¬

лучен путем полимеризации этилена в эмульсии при 150—250° С и

давлении 800—2000 ат в присутствии как ионного, так и неионного

эмульгатора. После выделения из эмульсии и сушки в вакууме при 60° С

полиэтилен (в виде порошка) хорошо растворяется при нагревании в

ароматических углеводородах. Молекулярный вес его достигает 17 000,

а температура размягчения 107—117° С.

ПОЛИМЕРИЗАЦИЯ ЭТИЛЕНА В РАСТВОРИТЕЛЕ

Полимеризация этилена в растворителе может быть осуществлена

в присутствии различных инициаторов и катализаторов. В зависимости

от инициирующей системы изменяются условия полимеризации и свой¬

ства полученных полимеров. Если в присутствии перекисных инициато¬

ров высокомолекулярный полимер образуется лишь при высоком

давлении, то в присутствии катализаторов Циглера и Филлипса давле¬

ние может быть значительно снижено или процесс может быть осуще¬

ствлен при нормальном давлении.

Полимеризация этилена в растворителе в присутствии перекисных инициаторов

Полимеризация этилена в воде впервые описана в 1941 г. [94] Про¬

цесс осуществляется при температуре выше 100° С и давлении более

1000 ат в воде, освобожденной от растворенного кислорода, в присут¬

ствии перекиси бензоила [95].

30

Гл. 1. Полиэтилен

Процесс полимеризации этилена в водной среде может быть про¬

веден следующим образом [96]: в реактор из нержавеющей стали за¬

гружают 150 вес. ч. воды и 0,32 вес. ч. перекиси бензоила, а затем, до¬

бавляя муравьиную кислоту, pH среды доводят до 3,4. После нагре¬

вания реактора до 75° С в него вводят этилен под давлением 600 ат.

Во время реакции давление постепенно повышают до 985 ат, а темпе¬

ратуру в нем в течение 11 ч поддерживают в пределах 74—78° С. Затем

содержимое реактора охлаждают до 20° С, этилен, не вошедший в ре¬

акцию, выводят и затем выгружают полимер. После фильтрации, про¬

мывки и сушки полиэтилен имеет температуру размягчения 119°С.

Рядом исследователей было показано, что полимеризация этилена

проходит более быстро при рН = 7—11 [97] и при весовом отношении

этилена к воде 2 : 1 [98]. Были также предложены другие растворители

для полимеризации этилена: метанол, бензол, трет-бутиловый спирт,

метилциклогексан, циклогексан, хлорбензол, пентан и др.

Метанол является хорошей средой для полимеризации этилена,

так как в нем легко растворяется этилен и не растворяется полиэтилен.

Низкомолекулярный полиэтилен (с молекулярным весом 2000—3000)

получается путем полимеризации этилена в метаноле в присутствии

перекиси бензоила при 100—120° С и давлении 200—300 ат [89, 99, 100].

Полимер представляет собой твердое вещество желтого цвета, похожее

на воск.

При полимеризации этилена в бензоле при 70° С и давлении

100—500 ат под влиянием азодиизобутиронитрила образуется полимер,

близкий по свойствам к полиэтилену низкого давления [101, 102].

Полимеризация этилеиа в присутствии катализатора Циглера

Как уже указывалось, для полимеризации этилена наиболее ши¬

роко применяются катализаторы Циглера, составленные из четыреххло¬

ристого титана и одного из сокатализаторов: диэтилалюминийхлорида,

этилалюминийдихлорида, триэтилалюминия или триизобутилалюминия.

Этилалюминийхлориды (сесквиэтилалюминийхлорид) в виде экви¬

молекулярной смеси диэтилалюминийхлорида и этилалюминийдихло¬

рида получаются при взаимодействии этнлхлорида с алюминием [103]:

ЗС2Н5С1 + 2AI —(С2Н5)2 А1С1 + С2Н5А1С12

Процесс может быть периодическим или непрерывным.

Периодический метод [103, 104]. К алюминиевой стружке, помещен¬

ной в автоклав, добавляется этилхлорид и катализатор А1С13 (или про¬

дукт реакции от предыдущего синтеза). После индукционного периода

развивается автокаталитический процесс, сопровождающийся большим

выделением тепла. Наряду с образованием сесквиэтилалюминийхлорида

в результате побочных реакций возникает большое количество газооб¬

разных продуктов, резко повышающих давление в автоклаве.

Непрерывный метод [105, 106] — более безопасный. В реактор за¬

гружается стружка алюминия и сесквиэтилалюминийхлорид, получен¬

ный в предыдущем синтезе и являющийся катализатором, затем после

нагревания до 70—75° С вводится газообразный этилхлорид, содержа¬

щий до 5% этил бромида в качестве активатора процесса. Сесквиэтил¬

алюминийхлорид, отгоняемый из реактора, собирается в приемник. По¬

лученный продукт перегоняется в интервале 83—88°С (8 мм рт. ст.).

Этилалюминийдихлорид (температура кипения 77—80° С при

8 мм рт. ст.) получается при нагревании в течение 1 ч сесквиэтИлалю-

Производство

31

минийхлорида с хлористым алюминием при 130—140° С [103]:

(С2Н5)з Al2CI3-f А1С13 —> ЗС2Н5А1С12

Диэтилалюминийхлорид (температура кипения 83—87° С при

8 мм рт. ст.) выделяется из сесквиэтилалюминийхлорида после связы¬

вания этилалюминийдихлорида в комплексе с NaCl путем нагревания

при 110—120° С в течение 2 ч [107]:

(С2Н5)3 Al2Cl3 + NaCI —>- (С2Н5)2 AICI + NaAlC2H5Cl3

Триэтилалюминий может быть получен методом симметризации

сесквиэтилалюминийхлорида металлическим натрием путем нагревания

в среде бензина при 100—110° С [103. 104]:

(С2Н5)3 А!2С13 + 3Na —> (C2H5);i A! -f A! -f 3NaC!

После окончания реакции продукт перегоняется при 80—85° С

(5 мм рт. ст.).

Существует метод прямого синтеза алкилов алюминия из алюми¬

ния, водорода и олефина по схеме [108]:

А1 -f- 3/2Н2 "Ь ЗС„Н2л >■ А1(СпН2пН1)з

В шаровой мельнице в течение 10 ч измельчают 250 г алюминия

в атмосфере азота и в среде триэтилалюминия (при соотношении алю¬

миния и триэтилалюминия, равном 1 : 10), затем смесь переводят в

8-литровый автоклав, суспензии дают осесть, вводят 1,8 кг олефина

и водород под давлением 200 ат. При нагревании в течение 4—5 ч при

110—120° С давление снижается до 60 ат. Затем автоклав охлаждают,

непрореагировавший водород и образовавшийся предельный углеводо¬

род выпускают, а триэтилалюминий отделяют фильтрованием от не

вступившего в реакцию алюминия и подвергают перегонке под ва¬

куумом.

Взаимодействие алюминия, водорода и олефина происходит полнее

в присутствии катализаторов алкилалюминийгалогенидов. Хлорсодер¬

жащий катализатор вводится в количестве 5—10, бромсодержащий —

10—20, а иодсодержащий — до 20—30% от веса реакционной смеси [109].

Реакцию следует проводить при 70—200° С (лучше 90—120° С) и дав¬

лении 100—300 ат в течение 10—12 ч. Триалкилалюминий выделяется

перегонкой под вакуумом из смеси, содержащей триалкилалюминий,

диалкилалюминийгалогенид и непрореагировавший олефин.

Триизобутилалюминий получается из алюминия, водорода и изобу-

гилена в среде бензина при 110—150° С и давлении водорода

40—60 ат [110].

Алюминийалкилы так же, как и алкилалюминийгалогениды, легко

воспламеняются при соприкосновении с воздухом и разлагаются водой,

спиртами и другими соединениями. Хранить их следует либо в растворе,

либо в атмосфере азота или аргона, сухих и очищенных от кислорода.

Ожоги, вызываемые алюминийалкилами, чрезвычайно болезненны и

долго не заживают. Защиту от капель дает спецодежда из кожи или

ткани, покрытой резиновой пленкой, а от вдыхания паров — противо¬

газы. Все аппараты и трубопроводы для алюминийалкилов изготов¬

ляются из нержавеющей стали или меди.

Технологический процесс производства полиэтилена в присутствии триэтилалю¬

миния или диэтилалюминийхлорид а и четыреххлористого титана может быть как

цикличным, так и непрерывным [60]. В настоящее время полиэтилен получается в аг¬

регатах производительностью 2,5—4 тыс. т/год в одной технологической нитке. Прин¬

цип работы такого агрегата показан на рис. 4 [111]. В полимеризатор 1 емкостью

около 10 л»3 непрерывно подается свежий очищенный и высушенный этилен и пред¬