Текст

С. И ДУМОЙ

ТЕХНОЛОГИЯ

ЭЛЕКТРИЧЕСКОЙ СВАРКИ

ПЛАВЛЕНИЕМ

WELDWORLD.RU

6П4.3 (07)

Д82

УДК 621.791.7 (07)

Лумов С, И.

Д82 Технология электрической сварки плавлением. Лаборатор-

ные работы. Учебное пособие для машиностроительных тех-

никумов. Изд. 2-е, перераб. и доп. Л., «Машиностроение»

(Лениигр. отд-ние), 1974, 184 с.

Учебное пособие содержит лабораторные работы по тех-

нологии электрической сварки плавлением. В каждой работе

изложены теоретические основы, описаны необходимые мате-

риалы и оборудование, даны справочные материалы и методи-

ческие указания к порядку проведения работ.

Во второе издание (1-е изд. 1964 г.) включены задачи и

контрольные вопросы для закрепления материала.

31206—055

л 038 (01)—74 55-74

6114.5(07)

Рецензент 3. И, Приданникова

@ Издательство «Машиностроение», 1974 г,

Предисловие

Цель настоящего пособия — помочь учащимся изу-

чить теоретические вопросы сварочного производства и

практически ознакомиться с технологией электрошлако-

вой сварки, сварки чугуна, титана, легированных сталей

и другими процессами сварки металлов плавлением.

Каждая лабораторная работа состоит из двух частей.

В первой приводятся теоретические сведения и задачи,

помогающие учащимся грамотно и осмысленно выполнять

лабораторные работы. Во второй части излагается цель

работы,'дается описание необходимых материалов, обору-

дования, оснастки, инструмента, приводятся методи-

ческие' указания к порядку выполнения опытов, формы

таблиц для записей данных измерений и результатов под-

счетов. Заканчивается каждая работа указанием по

составлению отчета и контрольными вопросами.

Желательно одновременное выполнение лабораторных

работ всеми учащимися фронтально, для чего лаборато-

рия должна располагать определенным количеством

оснастки и приспособлений. Но некоторые работы, тре-

бующие специального оборудования, рекомендуется про-

водить с одновременным выполнением нескольких работ.

Целесообразно планировать выполнение лабораторных

работ бригадами по два-три человека.

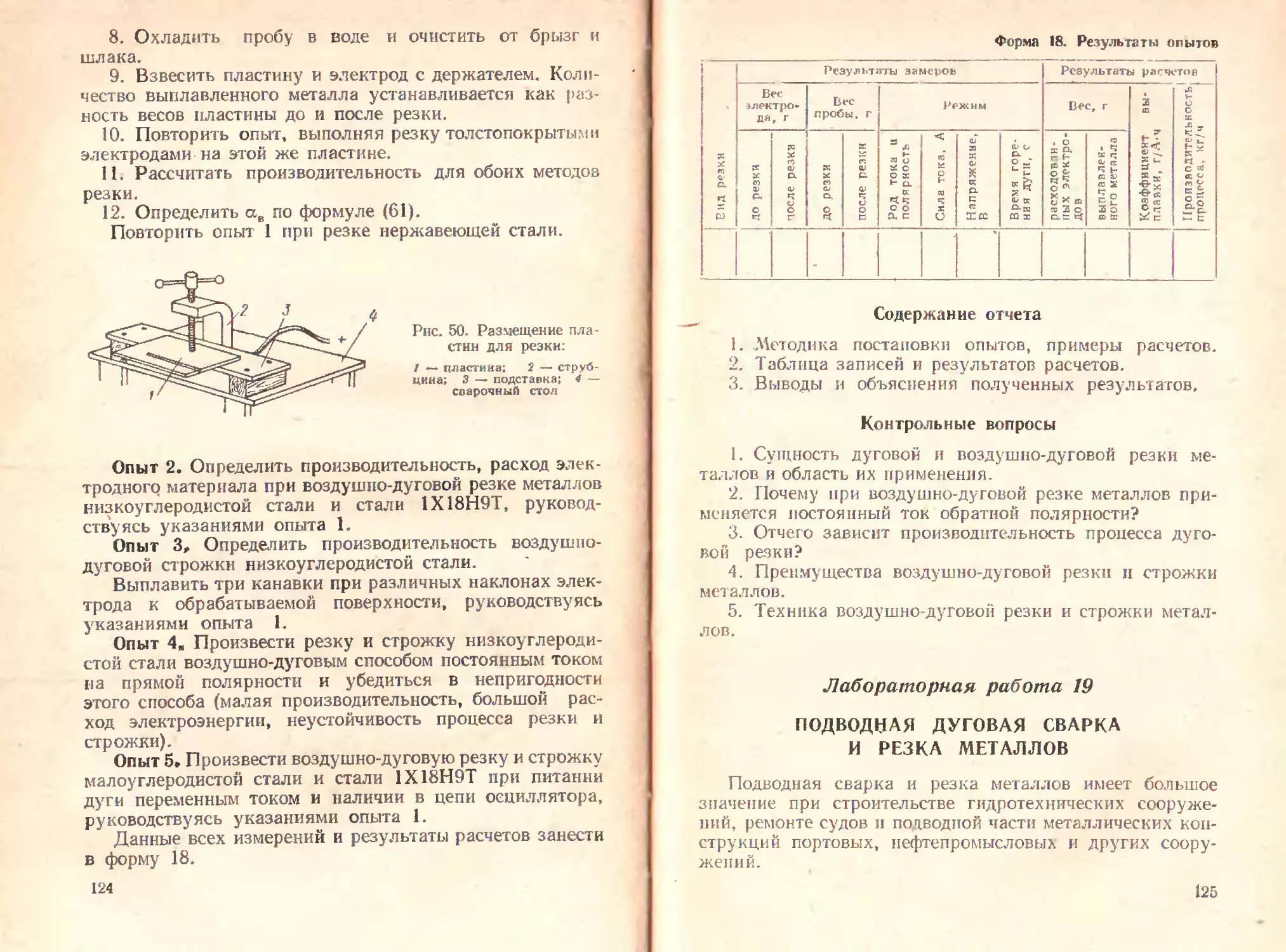

Необходимо, чтобы учащиеся приходили в лаборато-

рию, зная теоретический материал по теме проводимой

работы. Кроме того, они должны иметь подготовленные

формы таблиц для записей по работе, составленные при

предварительном изучении работы по руководству.

Настоящее пособие позволит учащимся самостоятельно

выполнять лабораторные работы и сократить время пре-

подавателям на вводные пояснения. До начала проведения

лабораторных работ необходимо ознакомить учащихся

с инструкцией по технике безопасности (приложение I),

Лабораторная работа 1

ИОНИЗИРУЮЩЕЕ ДЕЙСТВИЕ МАТЕРИАЛОВ

ЭЛЕКТРОДНЫХ ПОКРЫТИЙ,

ЭЛЕКТРОДОВ РАЗНЫХ МАРОК И ФЛЮСОВ

Газы даже при температурах, намного превышающих

комнатную, состоят из недиссоциированвых молекул,

т, е. являются изоляторами, а при температуре порядка

1400° С в газе появляются положительно и отрицательно

заряженные ионы, которые и делают его проводником

электрического тока.

Возникновение дуги обусловлено эмиссией электронов

с катода и ионизацией в дуговом промежутке. Выделение

электронов с поверхности катода достигается за счет

термоэлектронной, автоэлектронной эмиссии и эмиссии

в результате ударов положительных ионов по катоду.

Ионизацию дугового промежутка вызывают следующие

факторы: нагрев (термическая ионизация), облучение

(фотоионизация), соударение.

Ионизация соударением заключается в том, что элек-

троны, движущиеся с большой скоростью, встречаясь

с нейтральными атомами газа, ударяются о них, выбивают

электроны, ионизируют атомы. Количество энергии, кото-

рое необходимо затратить для отрыва электрона от атома,

называют работой ионизации eU, величина которой

будет различной для разных элементов. Работу иониза-

ции при расчетах необходимой скорости электрона будем

принимать равной потенциалу ионизации, выраженному

в вольтах. —

Зная, что на основании закона сохранения энергии

о rnv2

приращение кинетическом энергии электрона —

должно равняться работе, затраченной на перемещение

электрона, можно написать следующее уравнение:

ти2

(1)

2

где tn — масса электрона (9,1 -10'28), г;а

v — скорость электрона, км/с;

е — заряд электрона (1,6 10~12), эрг;

U — разность потенциалов на участке пути, пройден-

ном электроном, В.

Определяя из уравнения (1) скорость электрона,

получим

(2)

Подставляя в это уравнение значение e[jn = 1,75 X

X 1016 эрг, получим v = 2 • 1,75 или v =

= 600|<77 км/с.

Для стабильного горения дуги необходимо, чтобы в ее

столбе все время находились заряженные частицы, коли-

чество которых уменьшается вследствие рекомбинации.

Ионизирующее действие материалов определяется не

только величиной потенциала ионизации, но и упругостью

пара данного соединения или простого вещества, так как

упругость пара определяет скорость испарения и тем

самым концентрацию легкоиопизирующихся атомов в атмо-

сфере дуги. Поэтому эффективный потенциал ионизации

любой газовой смеси определяется не только потенциалом

ионизации, но и концентрацией элементов в дуговом

промежутке.

Температура столба дуги зависит от эффективного

потенциала ионизации газов, заполняющих дуговой про-

межуток, плотности тока в электроде, напряженности

поля, полярности и др.

Для приближенных расчетов температуры столба дуги

можно пользоваться следующим уравнением:

7^ = 810^. (3)

Здесь Тсг — температура столба дуги, К;

С/и. 9ф — эффективный потенциал ионизации, эВ.

Введение в состав электродных покрытий и флюсов

элементов с низким потенциалом ионизации способствует

быстрому зажиганию и устойчивому горению сварочной

дуги за счет снижения эффективного потенциала иониза-

ции газовой смеси.

Об ионизирующем действии материалов электродных

покрытий и флюсов можно судить по обрывной длине

Дуги.

5

Типовые задачи с решениями

Задача 1» Определить скорость электронов, необхо-

димую для ионизации соударением атомов натрия, если

ииКа = 5,1 эВ.

Решение

Скорость электронов определяется по формуле

V = 600 Vи = 600 V5.1 = 1350 км/с.

Ответ. uNa = 1350 км/с.

Задача 2К Определить эффективный потенциал иони-

вации, если температура дуги равна 4413 К*

Решение

Из формулы (3) определяется

эф = "вТо шсГ ~ эВ4

Ответ. UUa эф = 5,46 эВ,

Задачи для решения

Задача 3« Определить скорость электронов, необхо-

димую для ионизации соударением атомов цезия (£7hCs э

= 3,8 эВ), кислорода (С/иО — 13,6 эВ), гелия (C\lHe =

= 24,5 эВ), кальция (б/иСа = 6,1 эВ),

Задача 4* Определить эффективный потенциал иони-

зации, если температура столба дуги равна 12 026 и

13 010 К.

Задача 5< Определить температуру столба дуги, го-

рящей в парах кальция, гелия.

Задача 6. Определить температуру столба дуги, го-

рящей в газовой смеси паров, состоящей из 5% калия

и 95% железа ((/Ив5ф = 5,46 эВ), из 50% калия и 50%

железа (С/и. вф — 4,61 эВ).

Цель работы

Изучить ионизирующее действие материалов электрод-

ных покрытий, электродов разных марок и флюсов по

обрывной длине дуги,

6

Необходимые материалы

1. Исследуемые материалы (табл. 1).

2. Пластина из малоуглеродистой стали [100X100 X

X (6-ь 10) мм I.

3. Флюс АН-348А и ОСЦ-45 (табл. 1), измельченный

в порошок и просеянный через сито.

4. /Металлический стержень из малоуглеродистой стали

(d = 4 мм).

5. Электроды марок АГЮ-4, У ОН И-13/45 и тонко-

покрытые (d9JJ == 4 мм).

Оборудование, приспособления, инструмент

1. Пост постоянного и переменного тока с электроизме-

рительными приборами.

2. Штатив с винтовым устройством для вертикального

перемещения электрододержателя.

3. Меры для дозировки количества материалов, на-

носимых на пластину.

4. Заостренный угольный электрод, закрепленный

в держатель.

5. Лопатка из теплостойкого пеэлектропроводного ма-

териала.

6. Подставка.

Порядок выполнения работы

Опыт 1. Изучить обрывную длину дуги, горящей

между металлическим стержнем и пластиной с исследуе-

мыми материалами (табл. 1, материалы 1—8), ток постоян-

ный прямой полярности.

I. Подобрать силу тока короткого замыкания (/ка =

= 200 А) для стержня (d = 4 мм).

2. Собрать схему согласно рис. 1.

3. Зачистить пластину металлической щеткой.

4. Закрепить металлический стержень в штатив, обес-

печивая вылет 200—250 мм, так, чтобы расстояние от

торца электрода до поверхности пластины было 3—4 мм.

Это расстояние устанавливается поворотом винта, по

которому перемещается гайка с закрепленным электро-

додержателем или лопаткой соответствующей толщины,

№ п/п Матери вл Содержание основных

О О^— (Л О <я <ч Z Fe8O8 «л о п < <с О W О О I с i н О к О ф fcu с о «3 О

1 Мер 96

2 Кварцевый песок 97

3 Поташ

4 Полевой шла» 64 >*—70 1;5 17—21 1,5 0,5 1<0

5 Плавиковый шпат 5

6 Мрамор 3,0 92

7 Ферротитан

8 АН-348 А 41—44 2,0 4.5 6,5 5-7,5 34^*38

9 Глыба силикатная 71.5— 73,5 26,5— 27,5

10 Концентрат титановый б 5 38 52

11 Концентрат рутиловый 3 3 2,5 90

12 Магнезит 6 1.7 4.5 87

13 Ферромарга- нец

14 Ферросили- ций

15 Марганце- вая руда 10 3

16 Мусковит H4K_>AleSieOi4 50 5 30—41 20

17 Флюс ОСЦ-45 38—«-44 2,0 5.0 6,5 2,5 38—44

5. Зажечь дугу между стержнем и пластиной кратко-

временным замыканием стержня и пластины с помощью

заточенного угольного электрода. Отметить показания

вольтметра в момент обрыва дуги.

6. После естественного обрыва дуги отключить сва-

рочную цепь и замерить обрывную длину дуги, фиксируя

положение стрелки в момент обрыва дуги и после пере-

мещения электрода.поворотом винта до упора о поверх-

ность наплавленного металла (или линейкой).

Результаты всех измерений занести в форму 1.

8

Таблица 1. Требования ГОСТа и ТУ к исследуем! in материя нам

соединений и элементов, % ГОСТ млн ТУ 4415 — 48 4417—48 4221—65 4422—48 4421—48 4416—48 4761—67 9087—69 4414—48 ГУ ВНИИстрой- нефть 1216—41 4755—70 1415—70 4418—48 < 9087—69

* ® I 1 р, ы CaF, ° Сл 8 к, со, 0,15 1.0 1^ V) 4,5 2,0 41—47 Г-* ё 85 0,6 45 23 S р Прочие примеси КаО+Ыа2О> >10 Cu3; AI6 2ZrO2 Pe2O-f- +А1аО=3 Сг0,5; А12 К2О7

не < 0,06 0,03 0.04 0.01 0,04 0,05 0,15 0,14 0,20 0,05 0.15 0,03 0,03 0.1 0.1 0,015 юл ее 0,04 0,015 0,04 0,015 0,015 0,05 0,12 0,14 0,05 0,05 0.1 0,3 0,05 0,2 0.1 0.012

Форма 1. Результаты опытов

Мате- риал, флюс, марки элек- трода Род тока и по- ляр- ность Напряжение в момент обрыва дуги, В Размеры обрывной длины дуги, мм

Замер 1 Замер 2 Замер 3 Сред- нее значе- ние Замер Замер 2 Замер 3 Сред- нее значе- ние

9

Повторить опыт, нанося на пластину под стальной

стержень слой исследуемого материала толщиной 1 мм.

Для всех опытов количество наносимого па пластину

материала должно быть примерно одинаковым. Опыт 1

проделать на переменном токе с полевым и плавиковым

пшатом.

Рис. 1. Размещение оснастки для определения об-

рывной длины дуги

Опыт 2< Изучить обрывную длину дуги, пользуясь

электродами марок АНО-4, УОНН-13/45 и голым стерж-

нем (ток постоянный — прямая и обратная полярности —

и переменный).

1, Зачистить торцы электродов.

2. Вместо металлического стержня закрепить в штатив

электрод типа Э-34, фиксируя расстояние от его торца

до пластины поворотом винта или специальной линейкой.

3. Повторить пп. 5» 6 опыта 1.

4. Проделать опыт с электродами марок АНО-4 и

УОНИ-13/45.

Каждый опыт произвести три раза, считая обрывной

длиной дуги среднее значение.

При выполнении опытов необходимо стержень и пла-

стину тщательно очистить от остатков ранее проведенного

материала, так как небольшое количество оставшегося

материала может заметно изменить величину эффектив-

10

него потенциала ионизации, а следовательно, и обрывную

длину дуги.

Данные всех замеров и результаты расчетов занести

в фюрмУ !•

Содержание отчета

1. Методика постановки опытов.

2. Таблица записей и результатов расчетов.

Материал

Рис. 2. Схема нарастающего графика

3. Нарастающий график обрывной длины дуги для

всех материалов, электродов и флюсов (рис. 2).

4. Выводы и объяснения полученных результатов.

Контрольные вопросы

L Что такое электронная эмиссия, виды эмиссии?

2. Потенциал ионизации, работа выхода и их влияние

на условия горения дуги.

3. Какие элементы способствуют увеличению обрыв-

ной длины дуги и почему?

4. Что принято понимать под степенью ионизации

и эффективным потенциалом ионизации?

5. Какие элементы способствуют ионизации дугового

промежутка в электродах марок АНО-4 и У ОНИ-13/45?

11

Лабораторная работа 2

СВОЙСТВА СВАРОЧНОЙ ДУГИ

Устойчивость сварочной ду1и и возможность направ-

ления ее в определенное место при сварке постоянным

током зависят от направления действия результирующего

магнитного поля вокруг дуги, которое часто вызывает

Рис. 3. Влияние положения токоподвода на отклонение

дуги: а — токоподвод совпадает с осью дуги; б — ток

к изделию подведен слева от дуги; в — ток к изделию

подведен справа от дуги

отклонение дуги от нормального положения. Такое явле-

ние называют магнитным дутьем.

Столб сварочной дуги можно рассматривать как гиб-

кий проводник электрического тока, который, как и обыч-

Рис. 4. Отклонение дуги в зависимости от на-

правления тока или расположения подковообраз-

ного магнита

ный проводник с током, под воздействием магнитного

поля отклоняется в сторону наименьшего сгущения магнит-

ных силовых линий.

Рассмотрим влияние постоянного тока различных

магнитных полей и ферромагнитных масс на .сварочную

дугу» Электрическая дуга при воздействии собственного

12

магнитного поля будет отклоняться в зависимости от

места подключения к изделию токоподвода в сторону

разряжения магнитных силовых линий (рис. 3, а, б, в).

В результате взаимодействия магнитного поля столба

дуги с поперечным магнитным полем дуга будет откло-

няться в сторону наименьшей магнитной индукции (рис. 4).

На дугу также оказывает

влияние продольное магнитное

поле соленоида, параллельное

оси столба дуги и электриче-

скому полю. Такое магнитное

поле не оказывает никакого

действия на заряженные части-

цы, движущиеся в направлении

электрического поля, по на за-

ряженные частицы, перемещаю-

щиеся в поперечном направ-

лении этого поля, оно оказы-

вает заметное влияние. Так как

температура центральной части

столба дуги выше периферий-

ной, то диффузия частиц начи-

нается в направлении мепыпей

температуры по радиусу.

При движении в радиаль-

ном направлении заряженные

частицы пересекают магнитное

поле, которое, взаимодействуя

с ними, создает силу F" (рис. 5),

действующую на частицы пер-

пендикулярно- к магнитному полю. В результате ча-

стицы столба дуги будут вращаться по окружности*

Но, кроме того, на них действует и продольное электри-

ческое поле, под действием которого частицы переме-

щаются по вертикали в направлении силы Fr, Таким

образом, совместное действие продольного магнитного

и электрического полей заставляет заряженные частицы

двигаться по спирали под действием результирующей

силы. F. Возникающая при этом центростремительная

сила стягивает столб к вертикальной оси.

Действие ферромагнитных масс на отклонение дуги

обусловлено тем, что магнитная проницаемость их в ты-

сячи раз больше магнитной проницаемости воздуха.

Рис. 5. Схема действия сил

на ион в сварочной дуге при

наличии продольного магнит-

ного поля

13

А магнитные силовые линии стремятся замкнуться по*

пути наименьшего сопротивления. Концентрическое ма-

гнитное поле вокруг дуги исказится, и она окажется

прижатой к ферромагнитному телу.

В случае сварки па переменном токе магнитное дутье

будет значительно меньше или совсем незаметно. Это

происходит по той причине, что изменяющийся по вели-

чине и направлению магнитный поток дуги, пронизы-

вающий ферромассу, наводит в ней вихревые токи, созда-

ющие собственное магнитное поле, направленное против

магнитного поля сварочного тока.

Цель работы

Изучить свойства сварочной дуги в зависимости от

технологических условий сварки, рода и полярности тока.

Необходимые материалы

1. Угольные или

-е-10 мм).

2. Металлические

3. Металлический

(4л = 4 ММ).

графитовые электроды (ri3JI = 8-5-

пластины (100x100x10 мм),

электрод с толстым покрытием

Оборудование, приспособления, инструмент

1. Сварочный пост постоянного и переменного токов

с электроизмерительными приборами.

2. Соленоид (d — 400-5-500 мм из провода сечением

25 мм2, число витков не менее 20) для создания продоль-

ного магнитного поля.

3. Подковообразный магнит.

4. Штатив.

5. Подставка.

6. Стальной брус.

7. Держатели — 2 шт. (один длиной 300 мм).

8. Прибор для определения твердости.

Порядок выполнения работы

Опыт I. Изучить влияние собственных магнитных по-

лей на сварочную лугу, горящую между угольными элек-

тродами (постоянный ток).

14

1. Закрепить угольные электроды в держатели.

2. Закрепить длинный держатель в электрододержа-

тель на штативе, а короткий—в электрододержатель сва-

рочного провода.

3. Подобрать силу тока короткого замыкания 230 А

(в отчете указать действительную силу сварочного тока

по прибору).

Рис. 6. Взаимное расположение угольных элек-

тродов при изучении влияния собственных

магнитных палей

4. Возбудить дугу между угольными электродами при

горизонтальном положении электродов. При горении дуги

поворачивать один электрод относительно другого на

углы примерно 120, 90, 60° (рис. 6).

Уяснить сущность происходящего явления и эскизно

изобразить расположение и форму дуги при разных

углах между электродами.

Опыт 2. Изучить дугу между угольными электродами

и металлической пластиной при различных ее положениях

по отношению к токопроводу.

1. Закрепить электрододержатель на контактной

планке подставки.

2. Возбудить дугу при таком положении электрода,

чтобы подвод тока к пластине совпадал с осью угольного

электрода (рис. 7).

15

3. В процессе горения дуги перемещать пластину

вправо или влево от токоподвода, поворачивать электрод

относительно пластины примерно на углы 45—60е, фикси-

руя при этом форму и положение дуги относительно места

подвода тока к пластине. Опыты 1 и 2 повторить на пере-

менном токе.

Опыт 3. Изучить влияние постороннего поперечного

магнитного поля на сварочную дугу (постоянный ток).

1. Возбудить дугу между пластиной и угольным

электродом.

2. Во время горения дуги поднести к ней подковооб-

разный магнит, как указано на рис. 8.

3. Изменить направление магнитного поля подковооб-

разного магнита поворотом его на 180°. Уяснить сущность

явлений, происходящих с дугой, и эскизно изобразить

расположение дуги между электродом и пластиной.

Опыт 4# Изучить влияние продольного магнитного

поля соленоида на сварочную дугу (постоянный ток пря-

мой полярности).

L Заменить короткий держатель, закрепленный в элек-

трододержателе сварочного провода, длинным.

2. Установить соленоид на подставку и подключить

его последовательно в сварочную цепь (рис. 9).

3. Уложить пластину на подставку внутри соленоида.

4. Возбудить дугу внутри соленоида между пластиной

и угольным электродом.

5. В процессе горения дуги изменять ее длину и сле-

дить за характером ее горения. Уяснить сущность про-

исходящего явления и эскизно изобразить форму дуги

между электродом и пластиной.

Опыт 5. Изучить дугу вблизи ферромагнитных масс

(постоянный ток).

1. Закрепить длинный держатель в электрододержа-

тель на штативе, а другой—в электрододержатель свароч-

ного провода.

2, Уложить стальной брус на подставку.

3. Установить штатив с держателем на сварочный стол

так, чтобы угольный электрод был расположен на рас-

стоянии 10—15 мм от бруса, а от подставки на 20—25 мм,

затем возбудить • дугу между угольными электродами.

•Оси электродов должны совпадать и находиться в гори-

зонтальном положении (рис. 10). Повторить опыт на

переменном токе. Уяснить сущность происходящего явле-

16

Рис. 7. Влияние места

расположения токопод-

вода на отклонение дуги

Рис. Ъ. Размещение подковооб-

разного магнита по отношению

к дуге

Рис. 9. Взаимное рас- Рис. 10. Размещение ферромагнитной

положение соленоида и массы и электродов

электрода

Рис. И. Размещение электрода по отношению к токо-

подводу и ферромагнитной массе

17

ния и эскизно изобразить расположение дуги между

двумя угольными электродами и стальным бруском.

Опыт 6, Изучить дугу вблизи ферромагнитной массы

и на конце пластины,

I. Убрать штатив. Подключить электрододержатель

к токоподводу внизу подставки.

2. Возбудить дугу между электродом и пластиной,

размещенной на подставке (рис. 11).

3. Подвести дугу к стальному брусу, держа электрод

под углом 90° по отношению к пластине на расстоянии

5—10 мм. Наблюдать, как будет располагаться дуга,

затем повернуть электрод по отношению к пластине на

угол 60° и также наблюдать расположение дуги.

4. Переместить пластину на край подставки. Затем

возбудить дугу у кромки пластины, располагая электрод

по отношению к пей под углом 90°. Опыт проделать

с металлическим электродом на постоянном токе и повто-

рить его с угольным и металлическим электродами на

переменном токе. Уяснить сущность происходящего явле-

ния с дугой и эскизно изобразить.

Опыт 7. Установить влияние полярности тока при

сварке угольной дугой па насыщение основного металла

углеродом.

1. Зачистить пластину.

2. Подобрать силу тока для электрода \(cL„ = 10 мм,

= 250ч-270 А).

3. На прямой полярности возбудить дугу и распла-

вить в течение 60—90 с небольшой участок пластины

диаметром 20—25 мм. Опыт повторить при обратной

полярности.

4. После охлаждения в воде зачистить на наждачном

круге среднюю часть участка, подвергшегося расплавле-

нию. Проверить твердость этого участка и основного

металла. Сопоставить твердость участка с твердостью

основного металла.

Содержание отчета

L Методика постановки опытов.

2, Эскизные изображения формы сварочной дуги по

основным пунктам опытов.

3. Выводы и объяснения полученных результа-

тов.

Контрольные вопросы

- 1. Что называется сварочной дугой; процессы, про-

текающие на отдельных се участках?

2. Влияние на сварочную дугу рода тока, материала

электродов и состава газов.

3. Влияние собственного магнитного поля и наклона

электрода на сварочную дугу.

4. Как влияет па дугу посторонние поперечное и про-

дольное магнитные поля?

5. Почему сварочная дуга притягивается к ферро-

магнитной массе?

6. Как и почему полярность при наплавке угольным

электродом влияет на твердость наплавки?

'Лабораторная работа 3

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ

СВАРОЧНОЙ ДУГИ

Электрическая энергия, потребляемая дугой, в основ-

ном превращается в тепло. Тепловую мощность дуги

можно принять равной тепловому эквиваленту Q (кал/с)

электрической энергии, пренебрегая теплом, идущим на

химические реакции в дуговом промежутке и несколько

меняющим* тепловой баланс дуги. Тепловой эквива-

лент электрической мощности можно определить по

формуле 1

Q = 0,24/г/св<7д, . (4)

где 0,24 — коэффициент перевода электрических величин

в тепловые;

k — коэффициент, учитывающий влияние, оказы-

ваемое несинусоидальностыо кривых напряже-

ния и тока на мощность дуги переменного

тока, принимается равным 0,7—0,97; при по-

стоянном токе k = 1; 1

1 1 кал — 4,1868 Дж.

19

/св — сила тока сварки, А;

ид — напряжение дуги, В.

Не все тепло сварочной дуги идет на нагрев изделия:

часть тепла затрачивается па нагревание перасллавив-

шейся части электрода, часть — на излучение в окружа-

ющее пространство, некоторое количество тепла теряется

с каплями электродного металла при его разбрызгивании.

Поэтому вводят понятие эффективной тепловой мощности

дуги.

Эффективная тепловая мощность дуги — это количе-

ство тепла, введенное в металл изделия в единицу вре-

мени, равное

<2зф=|. (5)

где q0 — количество тепла, введенное в металл изделия,

кал;

t — время горения дуги, с.

Потери тепла дуги на излучение, нагревание электрода

за счет прохождения сварочного тока для различных

способов сварки будут разными.

Величиной, характеризующей тепло, расходуемое на

нагрев и плавление основного и электродного металлов,

является коэффициент полезного действия дуги т), кото-

рый представляет собой отношение эффективной тепловой

мощности дуги к тепловому эквиваленту ее электрической

мощности, т. е.

4=-^. (6)

Эффективный к. п. д. зависит от технологических усло-

вий сварки. При сварке открытой металлической дугой

т] — 0,5-ь0,85, при сварке подслоем флюса *] = 0,8ч-0,95,

а при сварке угольной дугой — 0,5—0,65.

Эффективная тепловая мощность сварочной дуги мо-

жет быть определена калориметрическим методом.

Типовые задачи с решениями

Задача 1. Определить эффективную тепловую мощ-

ность дуги, если сварка производится толстопокрытыми

электродами на следующем режиме: = 28 В, /св =

== 240 А и ц = 0,7.

20

Решение

1. По формуле (4) рассчитывается полная тепловая

мощность

Q = 0,24-1-240 -28 = 1612,8 кал/с.

2. Из формулы (6) определяется эффективная тепловая

мощность

Q^ = Qi]= 1612,8-0,7 =1130 кал/с.

Ответ. <2эф = ИЗО кал/с.

Задачи для решения

Задача 2. Определить эффективную тепловую мощ-

ность дуги, если сварка производится электродами с тон-

ким покрытием при /св = 180 A, U = 24 В и т] = 0,6,

Задача 3. Определить силу тока, протекающего по

сварочной цепи, если эффективная тепловая мощность

дуги равна 2268 кал/с, U* — 30 В, i] = 0,9.

Задача 4. Определить эффективную тепловую мощ-

ность дуги при сварке пеплавящимся электродом в среде

аргона, если тепловая мощность дуги Q = 4000 кал/с,

а т] = 0,5.

Цель работы

Ознакомление с методикой определения эффективного

коэффициента полезного действия нагрева изделия дугой.

Необходимые материалы

1. Пластины из малоуглеродистой стали размером

80x40X10 мм с подготовкой кромок и размером 100 X

X 100X10 мм без подготовки кромок.

2. Электроды типа Э-34, Э-42 и Э-42А (4ЭЛ = 4 мм).

3. Флюс АН-348А или ОСЦ-45 (табл. 1).

4. Сварочная проволока СВ-08 (d = 2—4 мм).

Оборудование, приспособления, инструмент

1. Сварочный пост постоянного и переменного тока

с электроизмерительными приборами.

2. Автоматическая или полуавтоматическая установка.

3. Калориметр,

21

4. Весы циферблатные с гирями.

5. Секундомер.

6. Термометр.

7. Бачок с водой для охлаждения проб.

Порядок выполнения работы

В настоящей работе при определении количества

тепла q0, введенного в пробу, допускается неточность,

так как в калориметр вводится проба со шлаком. Коли-

чество тепла, введенное шлаком, пе учитывается, что

Рис. 12. Калориметр:

1 — корпус; 2 — кало-

риметрический сосуд;

3 — подставка; 4 — ме-

шалка

в связи с учебно-познавательным

характером работы считается допу-

стимым.

Опыт U Определить к. п. д. на-

грева изделия дугой при наплавке

валиков электродами разных ма-

рок.

1. Зачистить и замаркировать

пластины.

2. Взвесить калориметрический

сосуд с мешалкой с точностью

до 2 г.

3. Наладить в калориметриче-

ский сосуд воду (3—3,5 кг), взве-

сить с точностью до 2 г и разместить

его на подставке в бачке калори-

метра (рис. 12).

4. Уложить пластину на опоры, установленные на

сварочном столе.

5. Перемешать воду и зафиксировать начальную тем-

пературу с точностью до 1е С.

6. Произвести наплавку валика электродом типа Э-34

в течение 20—25 с, фиксируя время горения дуги, свароч-

ный ток, напряжение на дуге.

7. Выполненную пробу быстро поместить в калори-

метрический сосуд.

8. Перемешать воду и замерить установившуюся тем-

псратуру Tms!i.

9. Вынуть пробу из калориметра, очистить от шлака

и брызг, высушить и взвесить.

* 10. Соблюдая указанный порядок работы, выполнить

наплавку еще двумя-тремя электродами типа Э-42, Э-42А,

22

1L Количество тепла, введенное в пробу, вычислить

по формуле

Qo (Т'тах ^п) 4" ^пр^пр) X

х (^ax-^j + Qnp 11,02,

(7)

где 1,02 — коэффициент, приблизительно учитывающий

потери тепла в пространство за ,время на-

плавки и переноса пробы в калориметр;

тп — масса воды в калориметре, г;

7 птах — максимальная установившаяся температура

воды, °C;

7 н — начальная температура воды, °C;

т* — масса калориметрического сосуда и мешалки,

г;

mnp — масса наплавленной пробы без шлака и

брызг, г;

спр—удельная теплоемкость пробы, кал/г-град

(для стали спр = 0,094-0,1 кал/г-град);

ск—удельная теплоемкость калориметра, кал/гх

хград (для стали ск = 0,09-4-0,1 кал/г*град;

для латуни ск = 0,092 кал/г-град);

Qnp — количество тепла, потерянного при испаре-

нии воды в момент внесения пробы в калори-

метр, кал.

Значение Qnp ориентировочно принимается по следу-

ющим данным (скорость сварки не более 1,5 см/с): сила

тока сварки /св = 150-4-200; 200—400; 400—600; 600—

1000 А; количество тепла Qlip = 4004-600; 600—800;

800—1000; 1000—1200 кал.

12. Определить тепловой эквивалент электрической

мощности дуги, эффективную тепловую мощность и к. п. д.

сварочной дуги по формулам (4), (5), (6).

Опыт 2* Определить к. п. д. нагрева изделия дугой

при наплавке валика на автомате или полуавтомате под

слоем флюса.

L Проделать все операции опыта 1, выполняя при

этом наплавку валиков па автомате или полуавтомате.

2. Найти Q, Сэф, ^0, г) по соответствующим фор-

мулам.

Данные всех измерений и результаты расчетов за-

нести в форму 2.

23

Форма 2 Результаты опытов

Марка электрода, прово- локи,. флюса Результаты замере

Вес, г Режим

калориметриче- ского сосуда с с мешалкой воды пробы сила тока, А напряжение, В время горения дуги, с

•в Результаты расчетов

Температура, сС Тепловая МОЩНОСТЬ, кал/с Количество тепла, вве- денное в пробу, кал К. п» а. дуги, %

начальная вода максимальная вода воздуха i < полная эффективная

Содержание отчета

1. Методика постановки опытов, примеры расчетов»

2. Таблица записей и результатов расчетов.

3. Выводы и объяснения полученных результатов.

Контрольные вопросы

1. Понятие об электрической и тепловой электриче-

ской мощностях и их аналитическое выражение.

2. Чго такое эффективная тепловая мощность дуги

и что характеризует к. п. д. сварочной дуги?

3. Что такое тепловой баланс дуги и величина к. п. д.

для основных способов электрической сварки плавлением?

4. Как практически определяется к. п. д. сварочной

дуги?

5. Почему при малом вылете электрода может при-

меняться большая плотность тока?

Лабораторная работа 4

КОЭФФИЦИЕНТ ПЛАВЛЕНИЯ, НАПЛАВКИ,

ПОТЕРЬ НА УГАР И РАЗБРЫЗГИВАНИЕ,

ПРОИЗВОДИТЕЛЬНОСТЬ СВАРКИ

На производительность процесса электрической дуго-

вой сварки влияют следующие факторы: 1) сварочный

ток; 2) коэффициент плавления ав; 3) коэффициент на-

24

плавки а1Р который обычно меньше аэ, так как не весь

расплавленный электродный металл переходит в шов:

часть его выгорает, часть разбрызгивается.

Величина потерь металла на угар и разбрызгивание,

а также значения коэффициентов плавления и наплавки

зависят от•сварочного тока. Увеличение тока приводит

к повышению температуры дуги, т. е. к интенсивности

расплавления электрода и ускорению протекания хими-

ческих реакций.

Значит, с увеличением тока а9 и аи увеличиваются,

но на разные величины, так как увеличение температуры

дуги приводит к увеличению количества образующихся

газов и повышению их давления в капле, а следовательно,

к повышению потерь на угар и разбрызгивание.

На величину аэ и ан, на потери от угара и разбрызги-

вание влияют количество тех или иных примесей в элек-

тродном металле и электродном покрытии, а также тем-

пература стержня электрода.

В начальный момент сварки скорость плавления элек-

тродного металла небольшая, но по мере разогрева элек-

трода джоулевым теплОхМ проходящего по нему тока

скорость его плавления увеличится в два раза, т. е. на

100% и более при значительных плотностях тока. При

этом увеличиваются аэ и ан, потери же на угар и раз-

брызгивание практически не изменяются. Нормальное

качество наплавки или шва будет обеспечено, если ско-

рость плавления электрода в начале будет отличаться

от скорости в конце ие более чем на 30%, Джоулево тепло

оп редел я етс я уравнением

Q = 0,24/^?/. (8)

Покрытие электродов существенно влияет на коэффи-

циенты плавления, наплавки и на коэффициент потерь,

который равен

100. (9)

Коэффициент плавления толстопокрытых электродов

значительно уменьшается по сравнению с коэффициентом

голых и тонкопокрытых электродов за счет того, что не-

которое количество тепла дуги расходуется на плавление,

испарение и разложение покрытия, но прямой зависи-

мости а9 от толщины покрытия нет.

25

Коэффициент потерь ф толстопокрытых электродов

уменьшается по сравнению с коэффициентом голых элек-

тродов за счет того, что материалы покрытий при испаре-

нии дают дополнительное количество газа, который

увлекает за собой в шов пары металла и мелкие капли

Коэффициент наплавки <zH электродов с толстым

покрытием обычно меньше коэффициента плавления, за

исключением тех случаев, когда в покрытие входит боль-

шое количество металлических составляющих.

На величину аэ и схи оказывают влияние полярность

тока, тип соединения, положение шва в пространстве

и т. д.; установлено, что род сварочного тока существенно

не влияет на величину аэ и ап. С переходом па переменный

ток в некоторой степени коэффициент потерь уменьшается,

но производительность практически не изменяется.

Исследования показали, что коэффициенты <хэ, ан

и ф будут иметь разную величину (при прочих равных

условиях) при сварке электродами разных марок.

Типовые задачи с решениями

Задача 1. Определить количество расплавленного ме-

талла, если сварка производится электродами

УОНИ-13/45 при силе тока /св = 160 А, времени сварки

t = 0,32 ч и аэ = 8,5 г/А-ч.

Решение

Вес расплавленного металла определяется по формуле

(10)

где I — время горения дуги, ч.

Следовательно,

G9 = 8,5 X 160 X 0,32 = 435 г.

Ответ. G~ = 435 г.

•От

Задачи для решения

Задача 2Я Определить количество наплавленного ме-

талла, если сварка производится электродами ЦМ-7

(/св = 140 А). Время сварки t — 0,02 ч.

Задача 3. Определить количество наплавленного ме-

талла, если сварка производится электродами УОНИ-13/45

26

при электрической мощности, потребляемой дугой, М =

«= 4320 Вт, напряжении на дуге С/д = 24 В. Время

сварки I = 0,08 ч.

Задача 4. Определить количество наплавленного ме-

талла, если сварка производится электродами ОММ-5

при электрической мощности, потребляемой дугой; N =

== 4400 Вт, напряжении па дуге 1/д = 22 В, длине шва

/ == 0,42 м, скорости сварки ^св — 0,14 м/с.

Задача 5. Определить коэффициент наплавки ссн, если

известны коэффициент плавления = 14 г/А ч и коэф-

фициент потерь ф = 20%.

Цель работы

Изучить влияние рода и силы тока, марки электродов

на коэффициент плавления и наплавки, величину пбтерь

на угар и разбрызгивание, определить производительность

при ручной наплавке.

Необходимые материалы

1. Пластины из малоуглеродистой и .нержавеющей

стали 1Х18Н9Т (200x100x10 мм).

2. Электроды тонкопокрытые типа Э-34 (d3Jl ~ 4 мм).

3. Электроды с толстым покрытием марок ОММ-5,

УОНИ-13/45, типа Э-42-Р, Э-42А-Ф; марки АНО-4 типа

Э-46-Т или другой марки (йэл = 4 мм).

4. Электроды, имеющие стержни из нержавеющей

стали, например типа ЭА-1Ба марки ЦТ-15.

5. Электрод из порошковой проволоки с покрытием

УОНИ-13/45.

Оборудование, приспособления, инструмент

1. Сварочный пост постоянного и переменного тока

с электроизмерительными приборами,

2. Весы циферблатные с гирями.

3. Секундомер.

4. Штангенциркуль.

5. Масштабная линейка.

6. Бачок для охлаждения проб.

27

Порядок выполнения работы

Опыт 1. Определить коэффициент плавления, па-

плавки и потерь па угар и разбрызгивание при наплавке

валиков электродами разных марок дугой, питаемой

постоянным током.

1. Зачистить пластину.

2. Взвесить пластину ё точностью до 1 г.

3. Замаркировать концы электродов условными обо-

значениями.

4. Определить вес (г) металлического стержня элек-

трода по формуле

ёст=^у1, (11)

где d — диаметр стержня, см;

у — удельная плотность, г/см5;

I — длина электрода, см.

Для какой-либо марки электродов с толстым покры-

тием определить коэффициент покрытия путем взвешива-

ния и расчета

^ст

П £ст

(12)

Здесь £эл — вес покрытого электрода, г;

gCT — вес покрытой части электродного стержня, г,

5. Подобрать действительную силу сварочного тока,

например 160 А немаркированным электродом на вспомо-

гательной пластине. При переходе к наплавке электро-

дами другой марки установленная по амперметру сила

тока будет произвольно меняться, поэтому необходимо

в процессе наплавки отмечать действительную силу тока

по амперметру, которую затем использовать при рас-

четах.

6. При установленной силе сварочного тока наплавить

на пластину валик электродом типа Э-34, оставляя огарки

длиной не более 40 мм. Зафиксировать точное время горе-

ния дуги и силу тока.

7. Подсчитать вес огарка по формуле (И).

8. Охладить пробу с наплавленным валиком, высу-

шить, тщательно очистить от брызг и шлака.

9. Взвесить пробу с наплавленным валиком.

28

10. Определить коэффициенты плавления и наплавки

по следующим формулам:

где

СэЗбОО

св^

аи

G„36Q0

/ сь^

(13)

(И)

(15)

GB = Gn. н ~ Сд. в. (12 * * * 16)

Здесь gCT — вес стержня, г;

gOT — вес огарка, г;

I — время горения дуги, с;

G„ „ — вес пластины после наплавки валика, г;

Gn и — вес пластины до наплавки, г.

д* и

Потери па угар и разбрызгивание определяем по фор-

муле (9).

11. Определить теоретическую производительность,

кг/ч,

(17)

12. По ранее указанной методике проделать пп. 3—

10 электродами марок УОНИ-13/45, ЦТ-15 и порошковым

на постоянном токе обратной полярности, электродом

марки АНОЛ на переменном токе.

Для одной марки электродов опыт повторить три раза

в одинаковых условиях и вычислить среднее значение

определяемых данных.

На основании расчетных данных построить графики

зависимости сс, ан, G„ от 1сп для данной марки элек-

тродов.

Данные всех измерений и результаты расчетов занести

в форму 3.

Содержание отчета

1. Методика постановки опытов, примеры расчетов.

2. Таблица записей и результатов расчетов.

3. Графики.

4. Выводы и объяснения полученных результатов.

29

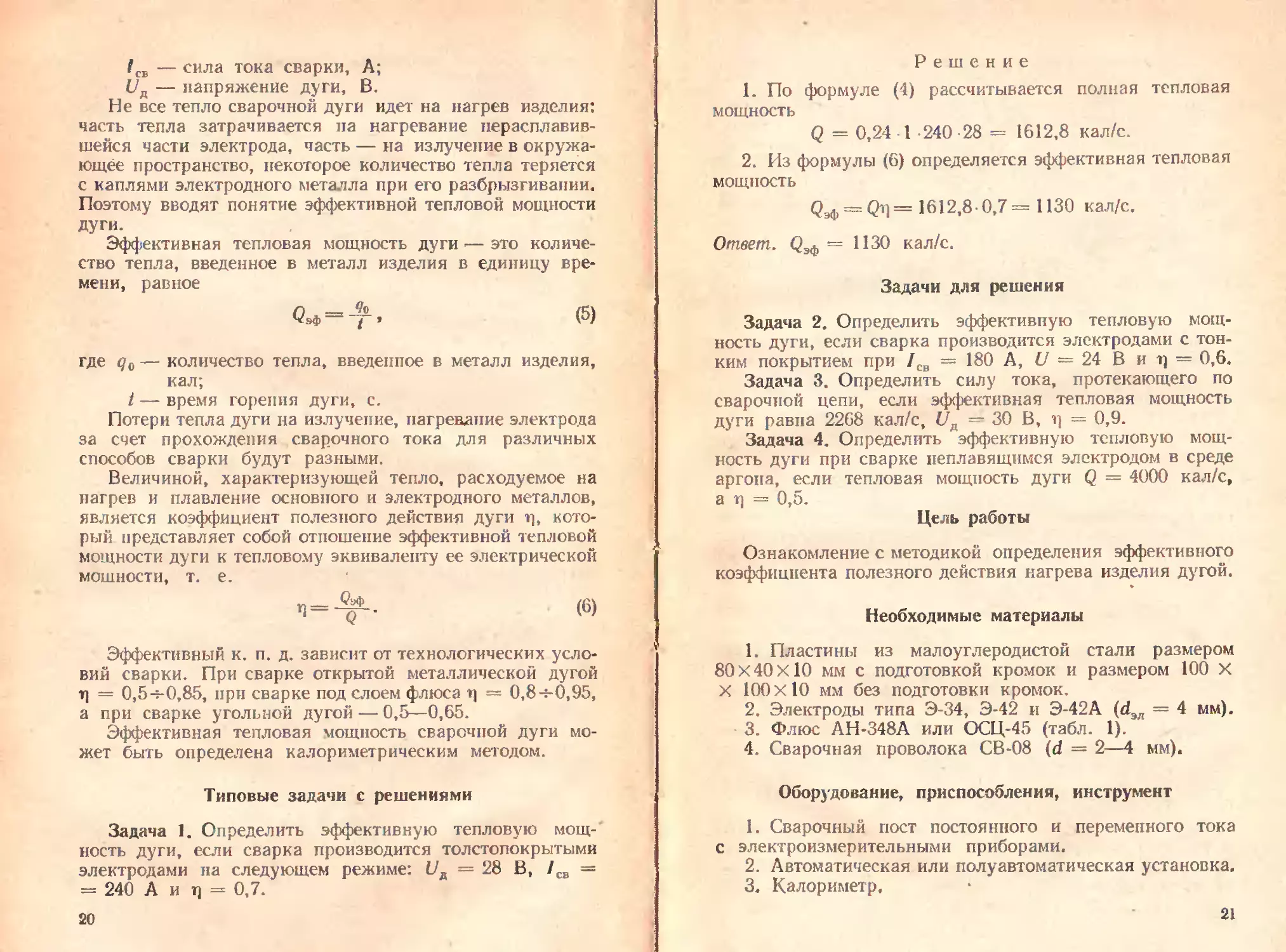

Форма 3. Результаты опытов

Марка электрода Результаты замеров Результаты расчетоо

Вес, металличе- ского стержня, электрода Г’ пдастины Режим Вес, г Коэффициент плавления, г/А.ч Коэффициент наплавки, г/А.ч Коэффициент потерь, % Теоретическая производительность, кг/ч

до наплавки после наплавки до наплавки после наплавки род тока и полярность сила тока, А время горения дуги, с расплавленного элск- : тродного металла наплавленного металла

।

Контрольные вопросы

1, От каких факторов зависит производительность

электрической сварки плавящимся электродом?

2. Что характеризует коэффициент плавления» на-

плавки, потерь; их размерность и значение для основных

марок электродов?

3. Почему коэффициент плавления аэ в начале и

конце плавления электрода разный?

4. Как влияет плотность тока на величину потерь при

ручной дуговой сварке?

5. В каких случаях коэффициент наплавки может

оказаться больше коэффициента плавления?

6. Почему коэффициент наплавки при сварке элек-

тродами ЦТ-15 будет больше, чем при сварке электро-

дами УОНИ-13/45?

зо

Лабораторная работа 5

ИЗГОТОВЛЕНИЕ ЭЛЕКТРОДОВ

МЕТОДОМ ОКУНАНИЯ

Стальные электроды применяются при дуговой элек-

трической сварке конструкционных, легированных сталей,

сталей с особыми свойствами, при сварке чугунов и при

наплавке. Металлические электроды для дуговой сварки

черных металлов разделяются по свойствам покрытий на

электроды с ионизирующим покрытием (тонкопокрытые)

и электроды с защитным покрытием (толстопокрытые),

которые способны наряду с защитой значительно леги-

ровать металл шва, меняя химический состав и механи-

ческие свойства наплавленного металла.

Степень легирования металла шва с некоторой погреш-

ностью может быть установлена сопоставлением хими-

ческого состава основного металла и металла наплавлен-

ного валика, определяемого по следующей формуле:

= + (18)

где — содержание рассчитываемого элемента "в ме-

талле шва или наплавки, %;

/?0 —* содержание этого же элемента в основном

металле, %;

/?э —• содержание рассчитываемого элемента в ме-

талле, наплавленном данной маркой электро-

дов или сварочной проволокой, %;

А/? — переход данного элемента из покрытия или

флюса в шов или его выгорание (для упроще-

ния расчетов не учитывается);

у — доля участия основного металла в металле

шва или наплавки.

Технология изготовления металлических электродов

сводится к обработке электродной проволоки, материалов

покрытия, к приготовлению замеса, нанесению покрытия

на стержень, сушке и прокалке готовых электродов.

Покрытия на металлические стержни могут наноситься

опрессовкой, окунанием и опудриванием.

Опрессовка более производительна, и качество элек-

тродов при этом выше, чем при использовании других

методов. Кроме того, применение прессов для нанесения

покрытия позволяет включить в покрытия более тяжелые

31

материалы и большее количество легирующих ферро-

сплавов, потому что покрытие замешивается в виде гу-

стой массы, что способствует равномерному распределе-

нию материалов по объему- Этот метод наиболее часто

применяется на практике.

Электроды, изготовленные методом окунания, по своим

технологическим свойствам значительно уступают элек- *

тродам, изготовленным опрессовкой. Покрытия на элек-

троды, изготовленные окунанием, наносятся неравномерно,

часто появляются вздутия, большой эксцентриситет, вслед-

ствие чего дуга горит менее стабильно, увеличиваются

потери на разбрызгивание.

Типовые задачи с решениями

Задача 1, Определить необходимое количество элек-

тродов марки УОНИ-13/45 для сварки однопроходного

шва сечением F = 60 мм2 при длине шва 10 м.

Решение

Вес наплавленного металла 1 м шва при площади

сечения шва (мм2) численно равна объему 1 м шва (см3)

и определяется по формуле

GH1H =

(19)

где у — плотность, г/см3;

V — объем 1 м шва, см3.

Таким образом,

= 7,8 -60 - 468 г.

Вес наплавленного металла 10 м шва рассчитывается

по формуле

(20)

Здесь I — длина шва, м.

Следовательно, *

С„ = 468 10 = 4680 г = 4,680 кг.

п

Необходимое количество электродов (кг) для сварки

определяется по формуле

^ = GB(I,6-1,8),

(21)

32

где (1,6-г-1,8) — коэффициент, учитывающий расход элек-

тродов на 1 кг наплавленного металла; принимаем сред-

нее значение— 1,7.

Тогда

бэл = 4,680-1,7 - 7,956 кг,

Ответ. — 7,956 кг.

Задача Определить химический состав требующе-

гося электродного металла для сварки стали марки Х25Т,

пренебрегая А/? и принимая у = 0,3. Химический состав

основного металла и металла шва:

Содержание, % с Si iMn Cr Ni Ti

В основ пом металле 0,15 1 0,8 25,5 — 0,8

В металле шва 0,12 0,69 1,08 25,6 8,8 0,24

Решение

Из формулы (18) определяется содержание рассчиты-

ваемого элемента в металле, наплавленном данной маркой

электродов,

п Кш ~~

0,24 — 0,8-0,3 __ 0,24 — 0,24 0 _ рп/

1—0,3 0,7 ~0,7 —

Задачи для решения

Задача Зл Определить необходимое количество элек-

тродов марки ЦТ-15 (кг) для сварки 30 м шва сечением

F — 90 мм2.

2 С. И. Ду мои

33

Задача 4< Определить химический состав металла шва,

выполненного на стали Х18Н9Т электродами марки

ЦЛ-11, если у = 0,4. Данные по химическому составу

основного и наплавленного электродами марки ЦЛ-11

металла:

Содержание, % С Si Мп Ci Ni П Mb

Сталь X18II9T . . . . 0,09 0,4 0,7 18,5 8,5 0,7 —

Электрод ЦЛ-11 . ... 0,12 1,0 1,6 20,0 9,5 — 1,0

Цель работы

Ознакомиться с технологией изготовления электродов

методом окунания и контролем качества покрытия элек-

тродов,

Необходимые материалы

1. Порошкообразные материалы для изготовления

электродов соответствующих марок УОНИ-13/45, ОММ-5,

13КН/ЛИВТ, 12АН/ЛИВТ или другие по указанию

преподавателя (см. приложение II)’.

2. Стержни из сварочной проволоки Св-08 и Св-08А

(d =j= 4 мм) и порошковой.

Оборудование, приспособления, инструмент

1, Сварочный пост постоянного и переменного токов

с электроизмерительными приборами.

2, Весы циферблатные с гирями.

3. Мензурка или мерный стакан.

4. Печь для прокаливания электродов.

5, Стакан для окунания.

6* Посуда для подготовки замеса.

7, Устройство для сушки электродов па воздухе*

8. Плита для правки стержней.

9. Штангенциркуль.

10. Линейка.

11. Мерительная скоба.

Порядок выполнения работы

Опыт 1. Изготовление толстопокрытых электродов.

1. Выполнить дозировку материалов (приложение II),

В целях ускорения работы дозировку материала произ-

34

водить не в весовом выражении, а в объемном, для чего

в паспорте приведены соответствующие данные.

2. Из материалов, составляющих покрытия, приго-

товить механическую смесь в фарфоровой ступке. В пер-

вую очередь рекомендуется смешивать легкие и объемистые

, ___ вещества с тяжелыми ферро-

у сплавами, а затем вводить

\ if остальные материалы.

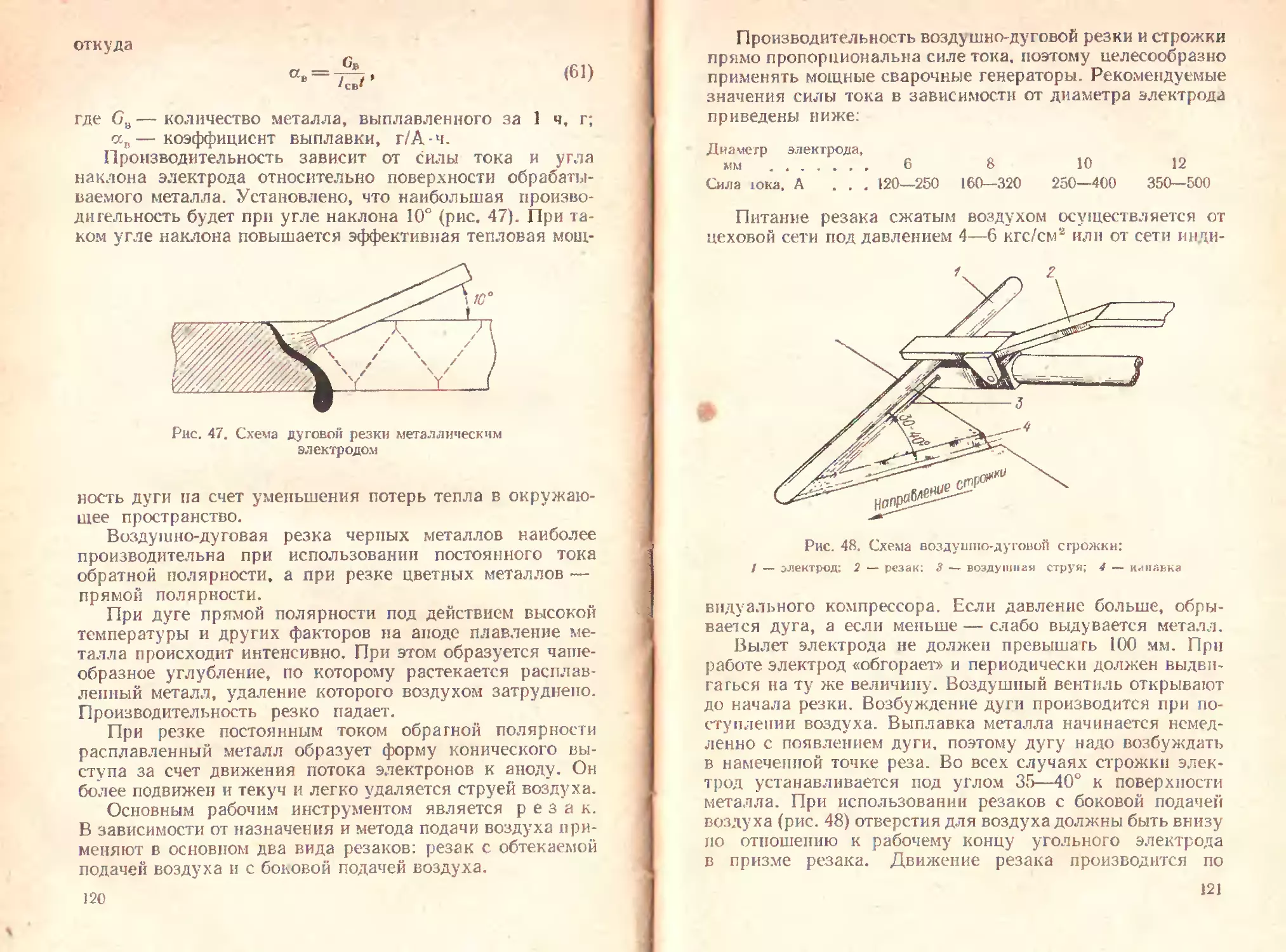

Рис. 13. Стакан для окунания Рис. 14. Устройство для воз-

электродов: душной сушки электродов:

/ __ горловина; 2 — ручка; 3 — / — резиновые прокладки; 2 — фа-

груба; 4 — плита; 5 — прокладка; мера; 3 —- дерево; 4 — стойка

6 — основание

3. К полученной механической смеси добавить жидкое

стекло и, пользуясь месилкой или пестиком, размешать

смесь, добавляя воды по мере надобности, чтобы полу-

чить состав в виде густой сметаны.

4. Готовую жидкую массу налить в металлический

стакан для окунания (рис. 13).

5. Нанести покрытие, равномерно опуская и поднимая

стержень два-три раза, оставляя непокрытым конец

стержня длиной 40 мм. На стержень из порошковой про*

волоки нанести покрытие УОНИ-13/45.

6. Поставить или подвесить электрод в устройство

для сушки и закрепить (рис. 14). Сушить в течение

24 ч.

7. Поместить электроды в печь и прокалить: элек-

трод ОММ-5 при температуре Т = 180-е-200° 1—1,5 ч,

35

УОНИ-13/45, 13КН/ЛИВТ, 12АН/ЛИВТ при темпера-

туре Т = 2504-350° С 1—2 ч.

Опыт 2< Проверить качество электродов.

L Проверяются толщина и эксцентриситет покрытия

электродов, изготовленных в лаборатории или на заводе.

Для этого в трех местах напильником удаляется покры-

тие на участке 10—15 мм (рис. 15). Размеры в местах,

где удалено покрытие, определяют штангенциркулем.

Эксцентриситет покрытия определяется как разность

между полученными размерами. Допустимый эксцентри-

ситет покрытия для диаметра 3 мм составляет 0,15 мм,

а для диаметра 4—5 мм — 0,25 мм.

Г/-12

Рис. 15. Схема удаления покрытия для проверки

эксцентриситета покрытия

2. Определяется коэффициент покрытия как отноше-

ние веса покрытия к весу покрытой части металлического

стержня по формуле (12), а вес покрытия устанавливается

как разность между весом электрода с покрытием и весом

стержня:

(22)

Вес электрода с покрытием определяется взвешива-

нием на весах с точностью до 1 г.

3. Проверяется прочность покрытия на электродах

путем свободного падения электрода плашмя на гладкую

стальную плиту с высоты 1 м. При этом покрытие не

должно разрушаться, хотя допускаются отколы отдель-

ных мест. Длина откола не должна превышать 20 мм.

Опыт 3. Провести технологическую проверку элек-

тродов.

Технологическая проверка электродов производится

после их просушки и прокалки или ранее изготовленными

в лаборатории электродами наплавкой валиков на пла-

стину при силе тока 160—180 А. Электрод считается

качественным, если в процессе горения дуги не наблю-

дается ее обрывов; шлак равномерно покрывает валик

и легко отделяется после остывания; наплавленный

36

металл имеет мелкую равномерную чешуйчатость и от*

сутствуют поры и трещины.

Опыт 4* Определить химический состав металла на-

плавленных валиков по формуле (18).

Содержание отчета

1. Краткое описание технологии изготовления элек-

тродов с приведением химического состава использован-

ных материалов и ГОСТов.

2. Результаты проверки качества электродов.

3. Расчет химического состава наплавленного металла»

4. Выводы и объяснения полученных результатов.

Контрольные вопросы

1. Виды покрытий электродов, регламентируемые

ГОСТ 9467—60; марки электродов, соответствующие дан-

ным видам.

2. Перечислить основные функции материалов элек-

тродных покрытий.

3. Как обозначаются по ГОСТам типы плавящихся

электродов разного назначения?

4. Какие факторы учитывают при выборе режима

сварки для данной марки электрода?

5. Основные операции, составляющие технологический

процесс изготовления толстопокрытых электродов; что

характеризует коэффициент покрытия.

6. Какие требуются исходные данные для расчета

химического состава металла шва?

Лабораторная работа 6

ДОЛЯ ОСНОВНОГО МЕТАЛЛА

В МЕТАЛЛЕ ШВА И ПОГОННАЯ ЭНЕРГИЯ

Независимо от типа и способа выполнения шов состоит

из определенной доли основного и электродного металла.

Рассмотрим вопрос о влиянии режима ручной дуговой

сварки па долю основного металла в металле шва и на

его размеры. Режим ручной дуговой сварки — это сила

37

сварочного тока, напряжение на дуге, диаметр электрода,

скорость перемещения дуги, угол наклона электрода и т. д.

Сила сварочного тока (А) может быть

определена по следующей формуле:

= kd

ЭЛ»

(23)

где d3n диаметр стержня электрода, мм;

k *— коэффициент, принимаемый для электродов

d = 34-4 мм равным 30—45 А/мм*.

Увеличение силы сварочного тока приводит к увели-

чению эффективной тепловой мощности дуги вслед-

ствие чего увеличиваются глубина проплавления, выпук-

лость, ширина валика и скорость плавления электрода,

В результате этого доля основного металла в металле шва

повышается.

Для определения доли основного металла в металле

шва (а в данном случае наплавленного валика) требуется

знать площадь сечения наплавленного валика Fn (мм2),

определяемую по формуле

FB = 0,756с,

(24)

и площадь сечения проплавленного металла, которая

с некоторой погрешностью может быть определена по

формуле

Fn9 = 0,756й,

I

(25)

тогда

(26)

Повышение напряжения на дуге приводит

к уменьшению глубины провара, так как увеличиваются

потери тепла на лучеиспускание, угар и разбрызгивание.

Вследствие увеличения длины дуги увеличивается пло-

щадь нагрева изделия, т. е. увеличивается ширина валика

и, следовательно, уменьшается его выпуклость, так как

на величину коэффициентов аэ и ан напряжение влияет

незначительно. Доля же основного металла в металле

шва при ручной электродуговой сварке с увеличением

напряжения практически не изменяется.

Увеличение диаметра электрода (при силе сва-

рочного тока той же величины) приводит к уменьшению

плотности сварочного тока, понижению температуры дуги,

что влечет за собой уменьшение глубипЫ провара, уве-

38

личение ширины валика и уменьшение доли основного

металла в металле шва.

Погонная энергия — это отношение эффек-

тивной тепловой мощности дуги, расходуемой на нагрев

изделия, к скорости перемещения дуги, и определяет

количество тепла, введенное дугой в 1 см однопроходного

шва или валика, т. е.

(27)

где F — сечение шва или валика, мм2.

Следовательно, увеличение энергии приводит к уве-

личению площади сечения шва, т, е. к изменению доли

основного металла в металле шва и формы валика. Ско-

рость перемещения дуги при однопроходной сварке равна

скорости сварки.

Типовые задачи с решениями

Задача 1н Определить энергию qn, если известно, что

сечение валика равно F = 70 мм2.

Решение

Из формулы (27)

qa — 155-70 = 10 850 кал/см.

Ответ. qn = 10 850 кал/см.

Задача 2* Определить режимы и вес электродов при

сварке встык пластин толщиной 8 мм* и длиной 10 м.

Сварка производилась электродами УОНИ-13/45 диа-

метром 4 мм. Площадь поперечного сечения шва 12 мм2.

Решение

Сила сварочного тока

4в==^Эл = 40-4= 160Д

Скорость сварки определяется по формуле

(28)

Следовательно,

где ан берем по данным паспорта на эту марку элек-

трода (см. приложение II).

Вес 1 м наплавленного металла при площади сечения

шва (мм2) численно равна объему 1 м шва (см3) т. е.

6niu = yV = 7,8-12 = 93,6 г

Вес 10 м шва

Gu

= = 93,6 • Ю = 936 г = 0,936 кг

Вес электродов для сварки рассчитывается по формуле

(21)

= 0,936-1,7 = 1,59 кг.

Ответ* о€В — 13,6 м/ч; GH = 0,936 кг; £эл = 1,59 кг*

Задачи для решения

Задача 3. Определить сечение валика, если qn =

= 12 000 кал/см.

Задача 4* Определить эффективную тепловую мощ-

ность дуги, если скорость сварки исв = 9 м/ч и сечение

валика FB = 68 мм2.

Задача 5Я Определить погонную энергию, при которой

производилась наплавка валика на пластину при /св =

= 250 А, ид = 25 В, осв = 18 м/ч, *] = 0,8.

Задача 6* Определить режим сварки и вычислить

вес электродов, необходимых для наплавки валика пло-

щадью поперечного сечения 42 мм2, длиной 8 м, если

известно, что сварка производилась электродами

УОНИ-13/45 диаметром 5 мм.

Задача 7« Определить силу сварочного тока и ско-

рость перемещения дуги, если известно, что сварка про-

изводилась электродами ЦТ-15 диаметром 4 мм и площадь

поперечного сечения валика 40 мм2.

Цель работы

Изучить влияние режима ручной сварки, погонной

энергии qn на долю основного металла в металле шва и

на его размеры.

4и

Необходимые материалы

1, Пластина из малоуглеродистой стали (100X100 X

X 10 мм).

2. Электроды типа Э-42-Р; Э-46Т; Э-42А-Ф или дру-

гие (по указанию преподавателя).

Оборудование, приспособления, инструмент

1. Сварочный пост постоянного тока о электроизме-

рительными приборами,

2. Секундомер.

3. Специальные настольные переносные тиски,

4. Струбцина специальная.

5. Ручной пресс для излома проб.

6. Чертилка.

7. Линейка.

8, Штангенциркуль.

Порядок выполнения работы

торцам, пользуясь специальной

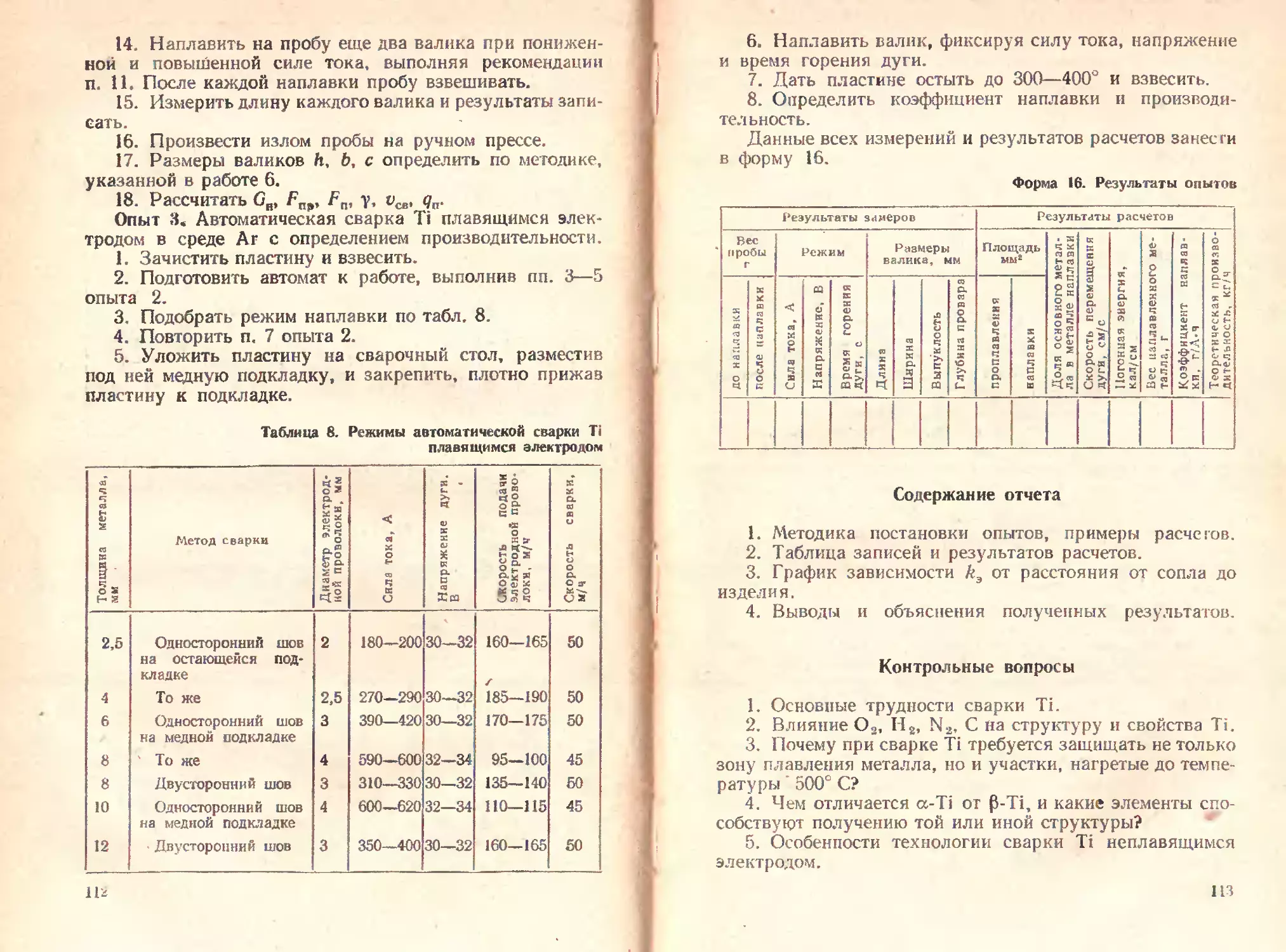

Рис. 16. Приспособление для сборки

пластин:

/ .*> прихватка; 2 пластина

Опыт 1, Изучить влияние марки электрода на форму

шва.

1. Зачистить пластины.

2. Прихватить их по

струбциной (рис. 16).

3. Выправить пла-

стины,

4. Разметить па

пробе мелом положение

валиков.

5. Подобрать силу

тока 140—150А при диа-

метре электрода 4 мм.

6. Наплавить вали-

ки перпендикулярно к

стыку электродами раз-

личных марок при данном режиме, отмечая силу тока;

напряжение на дуге и время ее горения. Наплавку каж-

дого валика производить только на охлажденную пробу,

для чего после наплавки валика проба охлаждается

в воде до комнатной температуры. Отклонение силы

тока допускается в пределах 10%,

41

7, Замаркировать каждый валик.

8. Измерить длину каждого валика*

9. Произвести излом пробы на ручном прессе (рис. 17),

предварительно охладив ее до комнатной температуры.

Рис. 17. Пресс для излома проб

Рис. 18. Настольные переносные тиски

10* Половину пробы (образца) закрепить в тиски

и, пользуясь линейкой и чертилкой, провести линию

раздела наплавленного и проплавленного металлов

(рис. 18),

11. Размеры валиков (ft, ft, с) на образцах измерить

штангенциркулем.

42

12. Рассчитать Fnp, FH, у, pCB, qn по соответствующим

формулам.

Опыт 2, Изучить влияние силы сварочного тока на

форму и размеры шва.

1. Повторить пп. 1—4 опыта 1.

2. При силе сварочного тока 190 и 220 А на пробе

наплавить два валика перпендикулярно к стыку элек-

тродами типа Э46-Т (данные при силе тока 150 А взять

из опыта 1), руководствуясь п. 6 и повторив пп. 7—12

опыта 1.

Опыт 3. Изучить влияние напряжения на дуге на

форму шва, разбрызгивание и угар, для чего электро-

дами марки УОНИ-13/45 выполнить наплавку трех ва-

ликов при силе сварочного тока 200—220 А, меняя на-

пряжение от 24 до 36 В (за счет длины дуги). Коэффи-

циент потерь ф рассчитать по данным аэ и ан опыта 2

работы 4.

Данные всех измерений и результаты расчетов занести

в форму 4.

Содержание отчета

L Методика постановки опытов, примеры расчетов.

2, Таблица записей и результатов расчетов.

3. Графики зависимости размеров шва от марки

электродов, силы сварочного тока и напряжения.

4. Выводы и объяснения полученных результатов.

43

Контрольные вопросы

1. Что характеризует погонная энергия и ее анали-

тическое выражение?

2. Какая существует зависимость между погонной

энергией и сечением валика? Вывести ее для случая

наплавки электродом УОНИ-13/45.

3. Как определяется доля основного металла в ме-

талле шва?

4. Влияние погонной энергии, силы сварочного тока,

напряжения на дуге, диаметра электрода на долю основ-

ного металла в металле шва при ручной сварке.

5. Как определяется скорость перемещения дуги при

отсутствии специальных фиксирующих приборов?

Лабораторная работа 7

РАСЧЕТ И ПРОВЕРКА РЕЖИМОВ

АВТОМАТИЧЕСКОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА

ПО ЗАДАННОЙ ГЛУБИНЕ ПРОВАРА

На практике обычно приходится рассчитывать режим

автоматической сварки по шву, указанному на чертеже

той или иной конструкции. Изменение размеров швов

сварных конструкций нежелательно, так как их умень-

шение снижает прочность конструкции, а увеличение

вызывает дополнительный расход флюса, проволоки,

электроэнергии, повышается основное время на изго-

товление изделия.

Сварные швы, выполненные автоматом, имеют три

наиболее важных размера, влияющих на качество соеди-

нения: глубину провара h, ширину шва выпуклость с.

Величина их устанавливается по размерам шва, заданным

в чертеже, затем по формулам определяется площадь

сечения наплавленного валика Отношение ширины

шва к глубине провара называется коэффициентом формы

провара фпр и определяется по формуле

'Фир = “£“• (29)

44

Коэффициент формы провара для автоматических швов

должен быть в пределах 1,3—4,0, чтобы уменьшить ве-

роятность образования горячих трещин. •

Отношение ширины шва к выпуклости валика назы-

вается коэффициентом формы валика ф(1, т. е.

, ь

(30)

Для швов, выполненных автоматической сваркой, =

= 5ч-8.

Отдельные параметры режима сварки существенно

меняют размеры элементов шва при автоматической

сварке.

С увеличением силы сварочного тока

возрастает эффективная мощность дуги, вследствие чего

увеличивается количество расплавленного основного и

электродного металла, значительно возрастает глубина

провара, выпуклость валика, незначительно возрастает

ширина валика, фпр и фв увеличиваются.

Повышение напряжения на дуге увеличивает

ее тепловую мощность. При этом увеличивается длина

дуги и площадь ее воздействия на изделие. В результате

интенсивно увеличивается ширина шва и уменьшается

выпуклость валика. Повышение напряжения существен-

ного влияния на провар не оказывает, но приводит к за-

метному увеличению расхода флюса.

Увеличение скорости перемещения, дуги

до 40—50 м/ч приводит к увеличению горизонтальной

составляющей давления дуги па расплавленный металл

сварочной ванны. Толщина слоя жидкого металла под

дугой уменьшается, тепловое действие дуги на основной

металл возрастает, глубина проплавления увеличивается,

несмотря на уменьшение погонной энергии. При даль-

нейшем увеличении скорости перемещения дуги влияние

уменьшения погонной энергии становится преоблада-

ющим, глубина провара уменьшается. Ширина валика

и выпуклость при возрастании скорости перемещения

дуги уменьшаются.

Увеличение д и а м е т р а электрода вызывает умень-

шение глубины провара и выпуклости валика, а ширина

валика увеличивается. Коэффициенты фпР и с умень-

шением диаметра резко уменьшаются. Увеличение вы-

лета электрода усиливает предварительный нагрев элек-

45

трода джоулевым теплом. Это вызывает возрастание аэ

и уменьшение глубины провара.

Заданная форма шва может быть обеспечена соответ-

ствующим режимом автоматической сварки.

Типовые задачи с решениями

Задача 1» Рассчитать режим автоматической сварки

под флюсом стыкового соединения, если толщина листов

s = 10 мм, сварка производится без зазора на весу при

h — 0,6s. Ток постоянный обратной полярности; dSJJ =

= 4 мм. Флюс АН-348А.

Решение

Определить силу сварочного тока (А) из уравнения

/св =4’ <31>

где k —• коэффициент, зависящий от рода тока и поляр-

ности, диаметра электрода, а также марки флюса (по

данным Института электросварки им. Е. О. Патона

принимаем 1,1 мм/100 А).

Таким образом,

/св-44 =545 л-

Зная, что напряжение на дуге меняется в пределах

32—40 В, принять

(Л = 36 В.

По графику (рис. 19) в зависимости от силы тока и

напряжения установить величину коэффициента формы

провара фпр = 3,3.

Зная фпр, определить ширину шва

Ь = фпрй = 3,3 -6 = 19,8 20 мм.

Величину выпуклости рассчитать из уравнения (30),

если фв = 5 ч-8,

ь 20 п п

с= 4^~ = 2’9 ММ‘

Определить площадь сечения наплавленного металла

Fu = 0,75Ьс = 0,75 -20 -2,9 = 43 мм2.

46

Определить коэффициент наплавки по формуле

ан = 11,6 ± 0,4.

В данном случае

а„ = 11,6 +0,4 = 12 г/А-ч,

пренебрегая изменением коэффициента наплавки за

предварительного нагрева вылета электрода.

(32)

счет

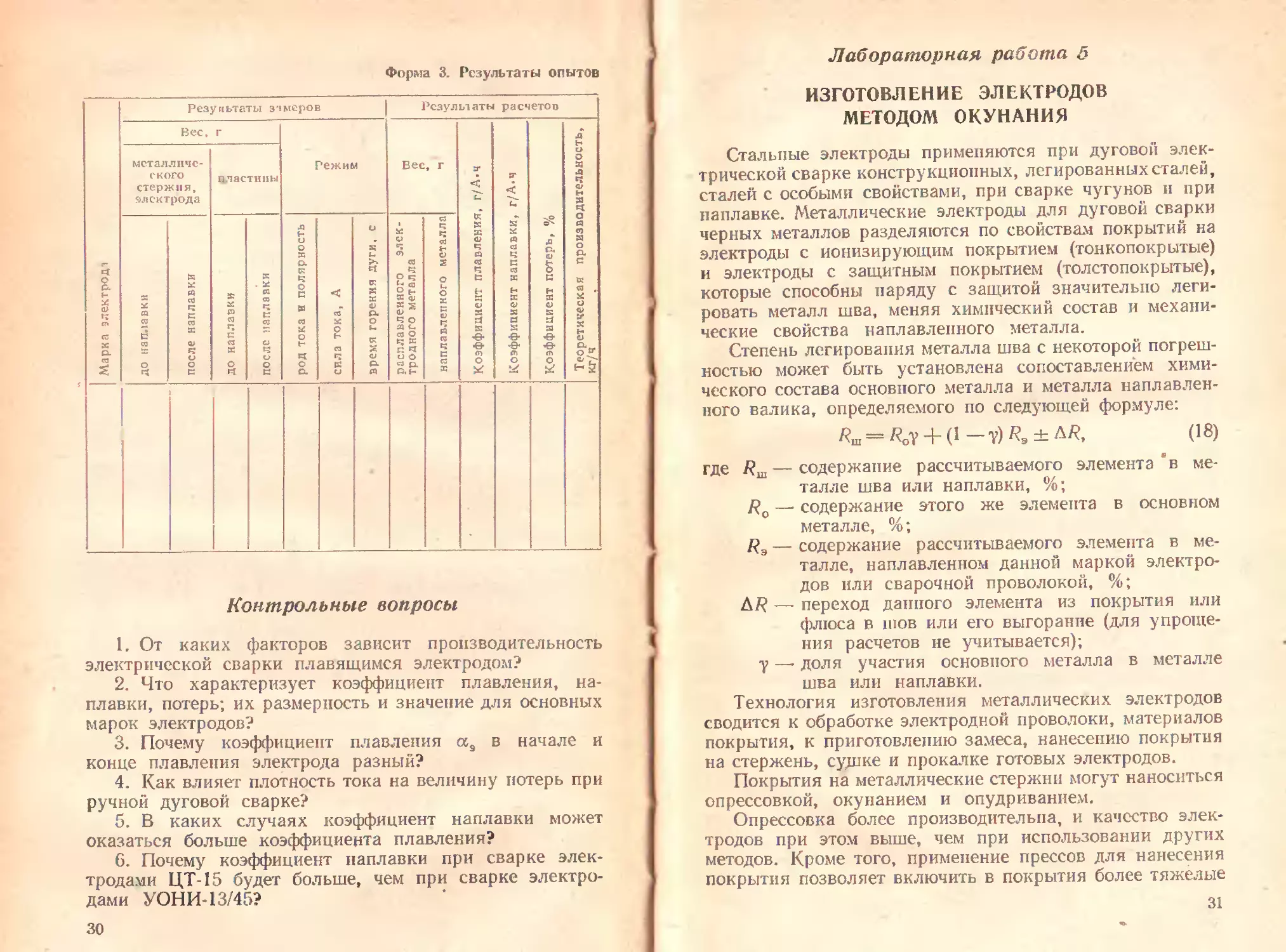

Рис. 19. Зависимость коэффициента формы провара от

напряжения па дуге для проволоки различных диамет-

ров: а — d = 2 мм; б — d ~ 4 мм; в — d = 5 мм; г —

d = 6 мм

47

Производительность сварки

GH = ап/св/ = 12.545 = 6540 г.

Скорость перемещения дуги

г, __цн/си 12-545 — 1 а к м'и

°"- Л Fv ~ 43.7.8 1J,° М/ *’

Определить скорость подачи сварочной проволоки

4 12*545 р*7 » /о

Vn. пр - = -3,144677? - 67 М/Ч’

Удельный расход флюса рассчитать по следующей

формуле:

--- Офл

1*— Z) >

где бжд — вес расплавленного флюса, г*

(35)

Задачи для решения

Задача 2« Рассчитать режим двусторонней автома-

тической сварки под слоем флюса стыкового соединения,

если толщина листа s — 16 мм, зазор в стыке 3 мм, k =

= 1,15.

Задача 3« Рассчитать режим автоматической наплавки

валика на пластину толщиной s — 12 мм при глубине

проплавления 8 мм, k = 1,0.

Задача 4« Определить режим автоматической сварки

под флюсом и основные размеры стыкового шва с полным ✓

проваром при толщине материала s = 12 мм, зазоре

3 мм. Ток постоянный обратной полярности, флюс

АН-348А.

Цель работы

Установить влияние параметров режима сварки на

коэффициент наплавки ан, производительность GB, расход

флюса р и размеры отдельных элементов шва.

Необходимые материалы

1. Пластины из малоуглеродистой стали (200X100 X

X 12 мм).

2. Сварочная проволока (d = 3-5-4 мм),

3. Флюс ОСЦ-45 или АН-348А.

48

Оборудование, приспособления, инструмент

1. Автоматическая установка с приборами.

2. Весы циферблатные с гирями.

3. Секундомер. />

4. Линейка. //^\

5. Чертилка. /4

6. Штангенциркуль. / / s //47]

7. Специальная отруб- // у? //

цина. // / /7 /7 / \

8. Переносные на- г С /у\\/ 7

стольные тиски. 77 /

9. Бачок с водой. 7

10. Пресс для излома /

проб. /

11. Приспособление для _______________и

сборки и сварки тавра рис 20. Приспособление для сборки

(рис. 20).

и сварки тавра

Порядок выполнения работы

За несколько дней до выполнения работы в л а бор а-

тории преподаватель задает учащимся глубину провара»

по которой они рассчитывают режим сварки, и получен-

ные результаты предъявляются преподавателю перед

началом работы.

Опыт 1. Установить влияние силы сварочного тока

па форму и размеры валиков, коэффициент наплавки,

расход флюса и производительность.

1. Зачистить пластины, собрать их встык, пользуясь

специальной струбциной (см. рис. 16) и прихватить по

торцам.

2. Взвесить собранные пробы с точностью до 2 г.

3. Подготовить автомат к работе.

4. Подготовить бачок с водой для охлаждения проб.

5. Подобрать вычисленный режим сварки наплавкой

валика на вспомогательную пластину.

6. Закрепить собранные встык пластины на сварочном

столе, наплавить на них валик, отмечая /с0, С/д и время

горения дуги.

7. Охладить пробу в воде, затем осторожно спять

шлаковую корку с валика и взвесить ее с точностью

до 1 г.

49

Форма 5» Результаты опытов

е Результаты расчетов 1 - - — 1 h*v/-1 4 ИЯ CL г в -bi знаипиффеоя

вэонгф tfoxoed игшч Е'оЬ'д

j *есь*Ехок OJOHHSlfCELfllVH зад

Н1Э/1ГСМ 'KHjdoHG веннолоц

Э/НЗ БИН -utnaMad^u Hxjodoi^

ИЯСЕЕП -ЕН OlfL’EAOM П EirLJb’X -ЭИ озонсонзо KITOV

Площадь, ; мм2 IIMHELTUEH

БИН -BireEiriiOdll

СИНИЕ С NW -<1оф д-НэиПиффеоУ!

cdEHodu 14кdоф ±наинифф€о>1

Результаты замеров Размеры ээлика, мм е<Зей -odu EHlipAlfJ

Ч1ЭО1Г«ЛПН0

еннапгп

biiiivV

Режим ! э ‘иаЛИ вин -adoj HModg

а *₽инежБс1иен

У ‘ЕЯО1 Е1ГИЭ

J *ии -don vosoMeirm зап

Вес пробы, г иинвин -vh аузои

KMCEITDEH Ob'

8. Взвеешь пробу с на-

плавленным валиком. Заме-

рить его длину.

9. Наплавить на пробу

еще два валика, увеличивая

или уменьшая силу свароч-

ного тока примерно па 100 А.

Опыт 2, Установить влия-

ние напряжения дуги на фор-

му и размеры валика, коэф-

фициент наплавки, расход

флюса и производительность.

1. Подобрать режим для

второй пробы наплавкой ва-

ликов па вспомогательную

пластину. Напряжение для

одного валика подобрать

примерно на 5 В больше,

а для другого—на 5 В меньше

напряжения дуги, при ко-

тором производилась наплав-

ка валиков первой пробы.

2. Наплавить валики на

пробу, выполнив пп. 6—8

опыта 1.

Опыт 3< Установить влия-

ние скорости перемещения

дуги на форму и размеры ва-

лика, коэффициент наплав-

ки, расход флюса и произ-

водительность, для чего на-

плавить на третью цробу два

валика, увеличив или умень-

шив скорость сварки при-

мерно на 10 м/ч, пользуясь

зависимостью показания по-

тенциометра от скорости

сварки.

1. Сломать на ручном

прессе (см. рис, 17) все три

пробы.

2. Размеры валиков Я,

6, с на пробах определить

50

по методике, указанной в работе 69 и вычислить Fv,

* пр*

3. Определить GH, ан, фпр, фв, у, ?посв и р по ранее

указанным формулам.

Опыт 4. Установить влияние влаги, ржавчины и ока-

лины на склонность шва к порообразованию.

1. Собрать и прихватить тавровое соединение в при-

способлении (см. рис. 20).

2. Засыпать в «лодочку» ржавчину, окалину и влаж-

ный флюс отдельными участками длиной 50 мм с интер-

валами 10 мм.

3. Произвести сварку пробы по всей длине.

4. Удалить флюс и шлаковую корку, подсчитать

количество пор на-каждом участке.

Данные всех измерений и результаты расчетов занести

в форму 5.

Содержание отчета

1. Расчет режима автоматической сварки для данной

лабораторной работы.

2. Методика постановки опытов и примеры расчетов.

3. Таблицы записей и результатов расчетов.

4. Графики зависимости ширины валика 6, выпук-

лости с, глубины проплавления /г, доли основного металла

в металле шва у, удельного расхода флюса р от силы

сварочного тока и напряжения дуги.

5, Выводы и объяснения полученных результатов.

Контрольные вопросы

1. Какие величины составляет режим автоматической

сварки под флюсом и как влияет на размеры валика сила

сварочного тока?

2. Почему с увеличением напряжения на дуге увели-

чивается ширина валика и уменьшается выпуклость?

3. Как влияют на размеры валика скорость переме-

щения дуги и диаметр сварочной проволоки?

4. Почему с изменением напряжения на дуге меняется

расход флюса?

5. Из каких материалов состоит шихта флюсов марок

ОСЦ-45 и АН-348А?

6. Что вызывает появление пор в металле шва?

51

Лабораторная работа 8

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Электрошлаковая сварка характерна тем, что основная

часть тепла, необходимая для нагрева и плавления основ-

ного и электродного металла, образуется за счет прохож-

дения электрического тока через расплавленный флюс—

шлак.

Электрошлаковая сварка чаще всего ведется с при-

нудительным формированием шва и обычно выпол-

няется при вертикальном положении свариваемых де-

талей.

Образование (наведение) шлаковой ванны произво-

дится дуговым процессом, но может быть также осу-

ществлено с помощью электропроводного флюса.

Электрошлаковый процесс протекает устойчиво как

на постоянном, так и па переменном токе, по чаще элек-

трошлаковую сварку ведут на переменном токе от транс-

форматора с жесткой характеристикой. Установлено, что

устойчивость электрошлакового процесса возрастает с по-

вышением электропроводности флюса. Наибольшей элек-

тропроводностью обладает флюс АНФ-1, изготовляемый

путем дробления природного минерала — плавикового

шпата.

Сварочная проволока для электрошлаковой сварки

подбирается исходя из требований к составу металла шва,

который практически незначительно зависит от состава

флюса.

Основными параметрами режима электрошлаковой

сварки проволочным электродом являются следующие

величины: диаметр электродной проволоки (обычно при-

нимается равным 3 мм), сила сварочного тока, скорость

подачи электрода, напряжение на шлаковой ванне; ско-

рость сварки, толщина свариваемого металла, скорость

поперечных перемещений электрода, время выдержки

у ползуна при сварке с поперечными колебаниями, ве-

личина исдохода при сварке несколькими проволоками,

количество сварочных проволок (электродов), величина

зазора, марка флюса, глубина шлаковой ванны, недоход

электрода до ползуна. Все эти параметры существенно

влияют на качество и формообразование сварного шва

и должны правильно подбираться.

52

Рассмотрим влияние некоторых параметров режима

на форму и размеры шва и способ их выбора для сварки

малоуглеродистой стали проволоками Св-10Г2. Св-08ГА.

Повышение силы сварочного тока при-

водит примерно к пропорциональному увеличению глу-

бины металлической ванны и к некоторому увеличению

глубины провара (последнее наблюдается при силе тока

не выше 700 А). В результате коэффициент формы ме-

таллической ванны с увеличением силы тока снижается

и вероятность образования в шве горячих трещин воз-

растает. Силу сварочного тока (А) выбирают в зависимости

от величины отношения толщины свариваемого металла

к числу электродов по формуле

св I п У

(36)

где А и В — коэффициенты (А = 220 4-280; В ==

= 3,24-4,0);

s — толщина свариваемых деталей, мм;

п — число электродов.

При /г—1

/св = А + Bs. (37)

Кроме того, сила тока в сварочной цепи зависит от

скорости подачи электродной проволоки и связана с ней

линейной зависимостью

7С0 = (1,6-2,2) vn.9

(38)

(коэффициенты зависят от марки проволоки и флюса).

Отсюда скорость подачи, м/ч,

э = 1 к .о 9 • (39)

Повышение напряжения на шлаковой ванне

вызывает значительное увеличение ширины провара и

рост коэффициента формы металлической ванны. С до-

статочной точностью для практических целей напряже-

ние (В) для шлаковой сварки может быть определено по

формуле

^.= 12+1/125+-^. (40)

Увеличение скорости сварки (м/ч) дости-

гается за счет увеличения скорости подачи электрода,

53

силы тока и уменьшения зазора. Скорость сварки может

быть определена по одной из формул:

nd2

4“

или

св askc

fi паи^св

св yaskc 9

(41)

(42)

где а ‘— зазор между деталями, мм;

kc — коэффициент, учитывающий выпуклость шва

(kc = 1,054-1,1).

Скорость п оперечных перемеще-

ний электрода влияет на ширину шва и его качество

и может быть определена по формуле

vn.n = 66-0,22-^-. (43)

Величина зазора между свариваемыми кром-

ками может быть определена по следующим данным:

*

Толщина металла,

мм..............До 30 До 100 До 150 До 500 Свыше 500

Зазор в стыке, мм 16±2 22±2 25±3 30±3 35±3

Глубина шлаковой ванны, от которой

зависят устойчивость процесса и ширина провара, может

быть вычислена по формуле

/1ШЛ = (0,0000375/св - 0,0025) + 30. (44)

Время выдержки у ползуна, с

4 = 0,0375-^+0,75. (45)