Текст

4

* ' Нйй. п хнологи law# мн и ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ

А. И. АКУЛОВ,

Г. А. БЕЛЬЧУК,

В. и. ДЕМЯНЦЕВИЧ

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

СВАРКИ ПЛАВЛЕНИЕМ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов вузов, обучающихся по специальности «Оборудование и технология сварочного производства»

ст-

• ••

1S6944

i&ra ^4/^ J - - ------

МОСКВА- «МАШИНОСТРОЕНИЕ» -19 7 7

6П4.3

A 44

УДК 621.791.7 (075.8)

Рецензенты: кафедра сварочного производства Челябинского политехнического института и д-р техн, наук В. В. Ардеитов

ИБ М 480

Александр Иванович Акулов, Георгий Александрович Бельчук, Владимир Петрович Демянцевмч

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ

Редактор издательства Т. Е. Черешнеиа. Технический редактор Л. Т. Зубко Переплет художника В. В. Воронина. Корректор В. А. Воробьева

Сдано в набор 13/V 1976 г. Подписано к печати 17/XI 1976 г. Т-19967. Формат 60х90'/ц Бумага типографская AS 2. Усл. печ. л. 27,0. Уч.-изд. л. 30,15. Тираж 40 000 экз. Заказ 645. Цена 1 р. 27 к.

Издательство «Машиностроение», Москва, Б-78, 1-й Басманный пер., дом 3

Ордена Трудового Красного Знамени Ленинградское производственно-техническое объединение «Печатный Двор» имени А. М. Горького Союзполиграфпрома при Государственном комитете Совета Министров СССР по делам издательств, полиграфии и книжной торговли. 197136, Ленинград, П-136, Гатчинская ул., 26.

Акулов А. И., Бельчук Г. А. и Демянцевич В. П.

А 44 Технология и оборудование сварки плавлением. Учебник для студентов вузов. М., «Машиностроение», 1977.

432 с. с ил.

В учебнике описаны сущность и техника различных видов электрической сварки плавлением. Приведены сведения о сварочных материалах и оборудовании. Рассмотрены некоторые вопросы расчетного выбора и обоспов.шип технологических параметров процессов сварки плавлением. Даны снедения об основах выбора технологии сварки и наплавки различных стилей, чугуна и цветных металлов и сплавов.

Учебник предназначен для студентов вузов, обучающихся по специ-luii.inM ги «Оборудование и технология сварочного производства».

3121)6 004

А , - 094-77

038(01) 77

6II4.3

(§) Издательство «Машиностроение», 1977 г.

ПРЕДИСЛОВИЕ

Учебник написан по программе для студентов вузов, обучающихся по специальности «Технология и оборудование сварочного производства».

При написании учебника авторы исходили из построения учебного плана данной специальности, по которому к моменту изучения курса студенты уже изучили ряд не только общеинже-перных и общетехнических дисциплин, но частично или полностью таких специальных дисциплин, как теория сварочных процессов, песочники питания для сварки, расчет и проектирование сварных конструкций и др.

Прохождение упомянутых дисциплин предполагает достаточно глубокое изучение студентами таких вопросов, как классификация (пособов сварки, теоретические основы источников теплоты, используемых при сварке, физико-металлургические и тепловые процессы при сварке, процессы кристаллизации металла сварного шва и технологическая прочность сварных соединений и т. п.

По указанной причине основное внимание в данном учебнике уделено технологии сварки плавлением, а по сварочному оборудованию приведены только сведения, дополняющие курс источников питания. В разделах по технологии сварки авторы не стремились привести все данные о сварочных материалах, режимах и г. и., учитывая, что эти данные имеются в справочной литературе, и уделили основное внимание освещению основ выбора технологии.

При подготовке учебника проф. А. И. Акулов написал главы II VI, IX и выполнил общее научное редактирование. Другие разделы написали: проф. Г. А. Бельчук введение и главы I, III, XII. XIII, XV, проф. В. П. Демянцевич главы VII, X, XI, проф. Г А Бельчук и проф. В. П. Демянцевич главу V. По просьбе авторов доц В В. Башенко написал главу IV, проф. Г. Л. Петрок — главы VIII и XIV.

Учебник по данному курсу подготовлен впервые и в нем, верпа гпо, имею гея отдельные погрешности. Авторы с благодарностью примут все замечания и пожелания.

I'

ВВЕДЕНИЕ

Для получения неразъемного соединения при сварке плавлением кромки металла свариваемых элементов (основной металл) и дополнительный металл (сварочная проволока и др.) в месте соединения расплавляются, самопроизвольно сливаются в общую, так называемую сварочную ванну, в которой происходят многие физико-химические процессы и устанавливаются металлические связи.

При удалении источника нагрева металл сварочной ванны кристаллизуется, образуя сварной шов, который и соединяет свариваемые элементы в одно целое. Металл сварного шва обычно значительно отличается от основного свариваемого металла по химическому составу и структуре, так как металл шва всегда имеет структуру литого металла. Рядом со швом в основном металле под действием термического цикла сварки образуется различной протяженности зона термического влияния, металл которой нагревался в интервале температура плавления — температура критических точек, в результате чего в металле происходят структурные изменения.

Металл шва и основной металл зоны термического влияния, в котором произошли какие-либо структурные изменения, называются сварным соединением. Механические, коррозионные и другие свойства сварного соединения могут существенно отличаться от свойств основного металла. При равенстве показателей механических свойств сварного соединения и исходного металла сварное соединение равнопрочно основному металлу.

В качестве источника теплоты при электрической сварке плавлением можно использовать различные источники — электрическую дугу (электродуговая сварка), теплоту шлаковой ванны (влектрошлаковая сварка), теплоту струи ионизированных газов «холодной» плазмы (плазменная сварка), теплоту, выделяемую и изделии в результате преобразования кинетической энергии ...стропов (электронно-лучевая сварка), теплоту когерентного сне юного луча лазера (лазерная сварка) и некоторые другие.

4

Основной способ сварки плавлением — электродуговая сварка — имеет много разновидностей, связанных со степенью механизации, — ручная, полуавтоматическая, автоматическая, с применением различных защитных веществ,— толстого покрытия на электродах (при ручной сварке), флюсов, защитных газов или порошковой проволоки при механизированной сварке, контролируемой атмосферы (защитных газов или вакуума) при некоторых способах дуговой и электронно-лучевой сварки. IСварка плавлением применяется для весьма широкого круга цветных металлов и сплавов, а также неметаллов — стекла, керамики, графита.

Все указанные особенности значительно усложняют задачи, которые стоят перед инженерами-технологами, разрабатывающими технологический процесс сварки плавлением.

Разработанный технологический процесс сварки не только должен обеспечивать получение надежных сварных соединений и конструкций, отвечающих всем эксплуатационным требованиям, по должен также допускать максимальную степень комплексной механизации и автоматизации всего производственного процесса изготовления изделия, должен также быть экономически наивы-годиейшим по расходу энергии, сварочных материалов, затрат человеческого труда.

Такие оптимизационные технологические задачи решаются на основе использования расчетных, аналитических методов проектирования технологического процесса сварки. При разработке технологического процесса изготовления сложной сварной конструкции целесообразен расчет нескольких вариантов технологии на ЭВМ с последующим отбором оптимального варианта технологом-сварщиком.

Широко известно, что Россия явилась родиной электродуговой сварки. Паши соотечественники первыми в мире во многих странах запатентовали способ электродуговой сварки. В 1882 г. Н. Н. Бе-пардос предложил способ электродуговой сварки угольным электродом, а в 1888 г. Н. Г. Славяпов предложил способ электродуговой сварки металлическим электродом. Они же изобрели и ряд других процессов и вариантов сварки, в частности устройство для механизированной подачи электрода в дугу, применение дробленого стекла в качестве флюса для защиты сварочной ванны от воздуха и др.

В дальнейшем в Швеции в 1907 г. Д. Кельберг предложил применять толстое покрытие на электродах с целью защиты сварочной ванны и стабилизации дуги.

После революции, в середине двадцатых годов, в отдельных районах началось довольно интенсивное применение сварки с проведением исследований по технологии, металлургии, прочности и разработке сварочного оборудования. Эти работы проводились во Владивостоке (В. П. Вологдин, Н. Н. Рыкалин, Г. К. Та-гур, С. А. Данилов), в Москве (Г. А. Николаев, К. К. Хренов, К. В. Любавский), в Ленинграде (В. П. Никитин, А. А. Алексеев,

5

Н. О. Окерблом). Особую роль в развитии и становлении сварки в СССР сыграл академик Е. О. Патон, организовавший в 1929 г. лабораторию, а затем Институт электросварки АН УССР, в котором в конце 30-х годов и позднее были разработаны многие процессы механизированной сварки под флюсом, создан метод электро-шлаковой сварки и электрошлакового переплава металла и др. Этот институт, являющийся ныне в СССР головным институтом по сварке, координирует всю работу по развитию, широкому внедрению и дальнейшему исследованию сварки в масштабе всей страны.

Такое внимание к сварке обусловлено универсальностью этого нового технологического процесса получения неразъемных соединений, возможностью экономии до 20% металла, повышением прочности и непроницаемости соединений, возможностью создания уникальных конструкций, которые при других способах соединения создать невозможно, и т. п.

Успехи в развитии сварочного производства стали возможны благодаря неослабному вниманию Партии и Правительства к развитию этой отрасли науки и техники. Развитие сварочной науки и техники в настоящее время планируется как самостоятельный раздел народнохозяйственного плана.

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ и швов.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

ГЛАВА

СВАРНЫХ СОЕДИНЕНИЙ

§ 1. КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Сварным соединением как конструктивным элементом называют участок конструкции, в котором отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

Сварной шов представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

Разделение этих понятий необходимо потому, что сварной шов как связующая часть соединяемых элементов определяет геометрическую форму, сплошность, прочность и другие свойства металла непосредственно в месте сварки. Свойства сварного соединения определяются свойствами металла самого шва и зоны основного металла, прилегающего к шву, с измененной структурой и во многих случаях с измененными свойствами — зоны термического влияния. Необходимо учитывать и некоторую часть основного металла, прилегающую к зоне термического влияния и определяющую концентрацию напряжений в месте перехода от металла шва к основному металлу и пластических деформаций в зоне термического влияния, что отражается на характере и распределении усилий, действующих в сварном соединении.

По форме сопряжения свариваемых элементов можно выделить следующие основные типы сварных соединений: стыковые (рис. 1,«), тавровые (рис. 1, б и в), угловые (рис. 1, г), нахлесточные (рис. 1,д).

Сварные швы подразделяют по форме поперечного сечения на стыковые (рис. 2, а) и угловые (рис. 2, б). Разновидностью этих типов являются швы пробочные (рис. 2, в) и прорезные (рис. 2, г), выполняемые в нахлесточных соединениях. По форме в продольном направлении различают швы непрерывные и прерывистые.

С помощью стыковых швов образуют в основном стыковые

7

Рис 1. Основные типы сварных соединений соединения (рис. 1, а), с помощью угловых швов — тавровые, крестовые, угловые и нахлесточные соединения (рис. 1, б—д), с помощью пробочных и прорезных швов могут быть образованы нахлесточные и иногда тавровые соединения.

Стыковые швы, как правило, выполняют непрерывными; отличительным признаком для них обычно служит форма разделки кромок соединяемых деталей в поперечном сечении. По этому признаку различают следующие основные типы стыковых швов: с отбортовкой кромок (рис. 3, а); без разделки кромок — односторонние и двусторонние (рис. 3, б); с разделкой одной кромки —

н

Рпс. 3. Подготовка кромок стыковых швов односторонней, двусторонней; с прямолинейной или криволинейной формой разделки (рис. 3, в); с односторонней разделкой двух кромок; с V-образной разделкой (рис. 3, г); с двусторонней разделкой двух кромок; Х-образной разделкой (рис. 3, д). Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U-образная разделка, рис. 3, е).

Угловые швы различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине.

По форме поперечного сечения швы могут быть без разделки кромок (рис. 4, а), с односторонней разделкой кромки (рис. 4, б), с двусторонней разделкой кромок (рис. 4, в). По протяженности угловые швы могут быть непрерывными (рпс. 5, а) и прерывистыми (рис. 5, б), с шахматным (рис. 5, в) и цепным (рис. 5, а) расположением отрезков шва. Тавровые, нахлесточные и угловые соединения могут быть выполнены отрезками швов небольшой протяженности — точечными швами (рис. 5, б).

Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнего листов (рис. 6, а) — их часто называют электрозаклепками, либо путем проплавления верхнего листа через предварительно проделанное в верхнем листе отверстие (рис. 6, б).

Прорезные швы, обычно удлиненной формы, получаются путем приварки верхнего (накрывающего) листа к нижнему угло-

а> В) У

Гис. 4. Подготовка кромок угловых швов тавровых соединений

9

Рис. 5. Угловые швы тавровых соединений

вым швом по периметру прорези (рис. 6, в). В отдельных случаях прорезь может заполняться и полностью.

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рис. 7): зазор Ь, притупление с, угол скоса кромки (3 и угол разделки кромок а, равный (3 или 2(3.

Существующие способы дуговой сварки без

разделки кромок позволяют сваривать металл ограниченной толщины (при односторонней сварке ручной — до 4 мм, механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в глубь соединения и полного проплав

ления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-об-разной позволяет уменьшить объем наплавленного металла в 1,6— 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемые изделия.

Притупление с обычно составляет 2 ± 1 мм. Его назначение — обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5—2 мм, так как при принятых углах разделки кромок наличие зазора необходимо

а) И) в)

Гш (I. <1'и|1мп поперечного сечения пробочных и прорезных швов

1И

Рис. 7. Конструктивные элементы разделки кромок и сборки кромок под сварку

для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8—10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых, особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину (см. рис. 1, б и в), особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

§ 2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты па подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов.

11

ГОСТ 5264—69 «Швы сварных соединений. Ручная электро-дуговая сварка» регламентирует конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

ГОСТ 8713—70 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка» регламентирует форму и размеры подготовки кромок и выполненных швов при дуговой механизированной (автоматической и полуавтоматической) сварке под флюсом. Дополнительно к этим стандартам выпущены стандарты, которые регламентируют конструктивные элементы сварных соединений при механизированной сварке под флюсом (ГОСТ 11533— 75) и при ручной дуговой сварке (ГОСТ 11534—75) для соединений элементов под острым и тупым углами.

ГОСТ 15164—69 «Сварные соединения и швы. Электрошлако-вая сварка» регламентирует форму и размеры подготовки кромок и выполненных швов при электрошлаковой сварке.

ГОСТ 14771—69 «Швы сварных соединений. Электродуговая сварка в защитных газах» регламентирует форму и размеры подготовки кромок и сварных швов при сварке сталей в защитных газах: активных (СО2), инертных (Аг, Не) и смесях газов.

ГОСТ 16098—70 «Швы сварных соединений из двухслойной коррозионно-стойкой стали» регламентирует форму и размеры подготовки кромок и выполненных сварных швов сварных соединений из двухслойных коррозионно-стойких сталей при электродуговой и электрошлаковой сварке.

ГОСТ 16037—70 «Швы сварных соединений стальных трубопроводов» регламентирует форму и размеры подготовки кромок и выполненных сварных швов стальных трубопроводов при ручной и механизированной сварке в защитных газах или под флюсом.

ГОСТ 14806—69 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов» регламентирует форму и размеры подготовки кромок и выполненных сварных швов при ручной и механизированной сварке в защитных газах конструкций из алюминия и его сплавов.

ГОСТ 16038—70 «Швы сварных соединений трубопроводов из меди и медно-иикелевого сплава» регламентирует форму и размеры подготовки кромок и выполненных сварных швов при механизированной сварке в защитных газах труб из меди и ее сплавов.

Имеется также государственный стандарт на условные обозначения сварных швов ГОСТ 2.312—72 «Условные изображения и обозначения швов сварных соединений», также обязательный для применения па чертежах конструкций.

Необходимо отметить некоторые особенности применения стандарта Газличные способы электрической сварки плавлением в силу их 1с\поло1 ических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя ос-

U

ионными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине все упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора (например, при механизированной сварке под флюсом и в защитных газах).

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9—100 мм ГОСТ 5264—69 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения. Аналогичное решение для полуавтоматической сварки в среде углекислого газа тонкой электродной проволокой диаметром 0,8—1,2 мм, при сварке такой проволокой подготовку кромок можно выполнять, придерживаясь требований ГОСТ 5264—69 наравне с ГОСТ 14771—69.

При механизированной сварке под флюсом глубина проплавления основного металла в определенных пределах не зависит от формы подготовки кромок и величины зазора, что объясняется высокой плотностью тока и концентрированностью теплового действия дуги при этом способе сварки.

В принципе за два прохода (по одному проходу с каждой стороны) можно сварить встык без разделки кромок листы толщиной 60 мм. Однако в этих случаях при обычном зазоре швы получаются дефектными по двум причинам: во-первых, количество наплавленного металла настолько велико, что внешняя часть шва оказывается чрезмерно большой и уродливой формы; во-вторых, шов получается настолько узким, что при быстром остывании, характерном для сварки, в средней части шва возникают усадочные трещины.

По указанным причинам, согласно ГОСТ 8713—70, без скоса кромок при обычном зазоре можно сваривать встык листы толщиной до 20 мм, при больших толщинах требуется либо повышенный зазор, либо разделка кромок. При разделке с прямо-

13

Рис. 8. Форма подготовки кромок для электрошлаковой сварки соединения:

а — стыкового; б — углового; в — таврового

линейным скосом кромок угол разделки 60 ± 5°, при криволинейном скосе кромок угол разделки 25 —26°. Притупление с = 2 4-4- 6 мм; зазор b = 0 -ф 1 мм.

Прямолинейный скос кромок применяют для листов толщиной до 60 мм; для листов большей толщины (до 160 мм) предусмотрен криволинейный скос кромок с углом разделки 25—26°, так как это обеспечивает значительно меньший объем наплавленного металла и уменьшает угловые деформации. Сварка тавровых соединений без скоса кромок возможна для металла толщиной до 40 мм. В зависимости от требований к прочности соединений, связанных со сквозным проваром, предусмотрены соединения с односторонним несимметричным скосом для толщин 8—30 мм и двусторонним симметричным для толщин 30—60 мм.

Наиболее простая форма подготовки кромок — при электрошлаковой сварке (ГОСТ 15164—69), что видно из рис. 8. В стандарте регламентированы толщины минимальные (не менее 16 мм), и наибольшие (до 800 мм), а также зазоры величиной 16—26 мм.

При сварке в защитных газах особенности подготовки соединений зависят от вида и диаметра электрода (плавящийся или ноплавящийся) и вида защитного газа (активный или инертный). ГОСТ 14771—69 обычно руководствуются при сварке проволокой диаметром от 1,6 мм и выше. Стандарт предусматривает сварку металла толщиной до 120 мм (в углекислом газе) с обязательной разделкой кромок металла толщиной свыше 10 мм. При этом уменьшены углы разделки до 40° и величина притупления до 1—2 мм при зазорах в пределах 0—3 мм.

При сварке в инертном газе плавящимся электродом сохраняются те же особенности, что и при сварке неплавящимся электродом (толщина до 20 мм), но предусмотрена сварка металла толщиной до 10<) мм.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечивавши наименьшие обком и стоимость работ по разделке кромок, обком п mik'i'ii наплавленного металла, полный провар по толщине, нлавнан форма сопряжения внешней части шва и минимальные у । юные деформации.

и

Рис. 9. Подготовка кромок и швы в некоторых особых случаях:

а — при сварке металла больших толщин по узкому зазору (по так называемой «щелевой» разделке); б — при сглаживании мест перехода металла шва в основной путем наложения «галтсльных» швов; в — при сварке высокопрочных сталей и сплавов цветных металлов сварочными материалами, которые дают металл шва менее прочный, чем основной

Наряду с формой разделки кромок и их размерами, регламентируемыми стандартами, в связи с широким применением толстолистового металла, а также высокопрочной стали возникла необходимость и в других, нестандартных их формах. Так, например, для толстолистового металла (стали, титановых сплавов) разработан метод сварки по узкому зазору (по так называемой щелевой разделке), при которой свариваемые кромки не имеют скоса, а зазор имеет величину 10—12 мм при толщине до 100—150 мм (рис. 9, а).

Для некоторых соединений стали и титановых сплавов с целью повышения их выносливости при действии динамических нагрузок плавность сопряжения металла шва с основным достигается за счет оплавления мест перехода теплотой дуги, горящей между неплавящимся электродом и основным металлом. Эта операция может быть выполнена без подачи и с подачей присадочного металла. В результате образуются так называемые галтельные валики, заметно улучшающие внешнюю форму шва (рис. 9, б).

При сварке высокопрочной стали и некоторых сплавов цветных металлов сварочными материалами, дающими металл шва менее прочный, чем основной, приходится дополнительно наплавлять металл и увеличивать внешнюю часть швов, чтобы получить равнопрочное соединение. Это также изменяет форму сварного соединения (рис. 9, е).

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

15

В некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки и прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах) длиной 20—30 мм и более или в специальных сборочных приспособлениях.

§ 3. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ПЛАЗМЕННОЙ, ЭЛЕКТРОННО-ЛУЧЕВОЙ, ЛАЗЕРНОЙ СВАРКЕ

Плазменная сварка стали, цветных металлов и сплавов в противовес плазменной резке применяется значительно реже.

Только исследования, проведенные в последние годы, показали перспективность и целесообразность этого способа сварки для высоколегированных сталей и алюминиево-магниевых сплавов.

Ввиду новизны этих способов сварки и недостаточно большого объема их применения стандартов на подготовку и сборку сварных соединений, а также на размеры сварных швов, получаемых при этих методах сварки, нет. Практическое использование плазменной сварки показывает, что этим способом целесообразно сваривать стыковые соединения без разделки кромок при толщине металла до 12 мм. При большей толщине требуется разделка кромок.

Электронно-лучевую сварку в вакуумных камерах применяют в основном для относительно некрупных изделий из тугоплавких и активных металлов: титана, циркония, тантала, молибдена и т. д.

В связи с высокой концентрацией теплоты, сфокусированной в электронном луче диаметром 1—1,5 мм, зона проплавления имеет очень малую ширину и значительную глубину, что позволяет выполнять сварку (без разделки кромок) стыковых и нахлесточных сварных соединений на металле больших толщин.

Технологическое оборудование для сварки когерентным световым лучом квантового генератора (лазера) или лазерной сварки используют в радио- и электронной промышленности. Благодаря ос трои фокусировке возможно сосредоточение очень большой тепловой энергии па площадках, измеряемых сотыми и тысячными долями миллиметра. Принципиально возможно создание лазера, пртодного для сварки очень толстого металла, но процесс плавлении металла становится в этом случае практически неуправляемым. Поэтому в настоящее время лазерную сварку применяют дли соединения металл» сверхмалых толщин (металлическая фольга), проволок малого диаметра и т. п., т. е. изделий, которые по ipofiyioi разделки кромок. Основные типы сварных соединений нахлесточные и стыковые.

II

ГЛ ЛБА

СУЩНОСТЬ И ТЕХНИКА РАЗЛИЧНЫХ СПОСОБОВ

ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ

§ 1. РУЧНАЯ ДУГОВАЯ СВАРКА

МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ С ПОКРЫТИЕМ

Под техникой сварки обычно понимают приемы манипулирования электродом или горелкой, выбор режимов сварки, приспособлений и способы их применения для получения качественного шва и т. п. Качество швов зависит не только от техники сварки, по и от других факторов, таких как состав и качество применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки и сборки кромок под сварку и т. д.

В зависимости от формы и размеров изделия швы можно сваривать в различных пространственных положениях. Условно их разделяют на нижние, вертикальные, потолочные и горизонтальные (рис. 10). Горизонтальные швы — швы, выполняемые па вертикальной плоскости в горизонтальном направлении. В практике сварочного производства существуют еще понятия «сварка в полувертикальном положении» (когда угол между горизонтом и плоскостью листов равен 30—60°), «сварка в полу-потолочном положении» (угол между горизонтом и плоскостью листов равен 120—150°). - —

Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из самых распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.

Существенный недостаток ручной дуговой сварки металлическим электродом, так же как и других способов ручной сварки, — малая производительность процесса и зависимость качества сварного шва от практических навыков сварщикаД В первые годы применения дуговой сварки использовались металлические электроды с тонким ионизирующим покрытием, повышающим стабильность дуги. Однако свойства металла шва при этом были низкими. Поэтому в настоящее время подобные электроды для сварки практически не применяют. ‘ -*-

17

Рис. 10. Положение швов в пространстве:

Н — нижнее; В — вертикальное; П — потолочное

Рис. 11. Ручная дуговая сварка металлическим электродом с покрытием (стрелкой указано направление сварки):

1 — металлический стержень; 2 — покрытие электрода; з — газовая атмосфера дуги; 4 — сварочная ванна; 5 — затвердевший шлак;

6 — закристаллизовавшийся металл шва; 7 — основной металл (изделие); 8 — капли расплавленного электродного металла; 9 — глубина проплавления

Сущность способа. J К электроду и свариваемому изделию Для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянным или переменный сварочный ток (рис. 11). Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает па поверхность. —'

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Опа зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т. и. Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8—15 мм, длина 10—30 мм. Доля участия основного металла в формировании металла шва (см. гл. III) обычно составляет 15—35%.

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной вапны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной панны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного

IH

и электродного металлов и легирующих элементов. Шлак, покры-II..я капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодей-( гвиях с расплавленным металлом.

Кристаллизация металла сварочной ванны но мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует_на_цоверхности шва шлаковую корку.

Ввиду того что от токоподвода в злектрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев том больше, чем дольше протекание но стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500—600° С (при содержании в покрытии органических веществ — не выше 250° С)./Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это — один из недостатков ручной дуговой сварки покрытыми электродами.

Зажигание и поддержание дуги. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. (см. гл. V). Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т. п. Нормальная длина дуги считается в пределах /д = (0,5 4-4- 1,l)rf3л (daiI — диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

19

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 4- 1,5) dali и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 12). Траектория движения конца электрода зависит от пространственного положения сварки, разделки кромок и навыков сварщика. При сварке с поперечными колебаниями получают уширенный валик, ширина которого обычно составляет (2 4- 4) dsn, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т. е. от условий ввода теплоты дуги в основной металл.

При окончании сварки — обрыве дуги следует правильно заварить кратер. Кратер является зоной с наибольшим количеством вредных примесей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние

’о

Рпс. 12. Основные траектории движения конца электрода при ручной дуговой сварке уширенпых валиков

пл форму шва и проплавление основного металла (рис. 13). При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются успения теплопередачи от дуги к ос ионному металлу и растет

глубина его проплавления. То же наблюдается при сварке шва па подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу — глубина проплавления уменьшается, а ширина шва возрастает (сечения швов на рис. 13).

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его усиления уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется

Vet

Рис. 13. Способы выполнения сварки:

а — угол назад; б •= углом вперед; в — па подъем; г == на спуск

21

Рис. 14. Положение электрода при сварке в нижнем положении:

а — поперек оси шва; б — сбоку

сварку выполнять на спуск (наклон до 15е) или углом вперед без поперечных колебаний электрода.

Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы — прихватки. Длина прихваток обычно составляет 20—

120 мм (больше при более толстом металле) и расстояние между ними 200—1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

Техника сварки в нижнем положении. Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

Стыковые швы сваривают без скоса кромок или с V-, X- и U-об-разным скосом. Положение электрода относительно поверхности изделия и готового шва показано па рис. 14. Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (см. рис. 12) с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок ла необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва но всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При снарке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3— 1 мм и сварку ведут без поперечных колебаний. Последующий слои выполняют в зависимости от толщины металла ломродом большего диаметра с поперечными колебаниями. Дли < огне iciinii хорошего провара между слоями предыдущие

швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 15). В многопроходных швах последний валик (11 на рис. 15, в) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки

(декоративный слой).

Сварку швов с X- или U-образным скосом кромок выполняют в

общем так же, как и с V-образным скосом. Однако для уменьшения

остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с X- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6—1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок — повышенная трудоем

кость его получения.

Сварку стыковых швов можно выполнять различными способами (рис. 16). При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по

Рис. 16. Схемы сварки:

с — на весу; б — на медной съемной подкладке; в — на остающейся стальной подкладке; г — с предварительным подварочным швом; S — удаление непровара в корне шва для последующей подварки;

1 — медная подкладка; 2 — остающаяся подкладка; О — основной шов: П — подварочный шов

23

Рис. 17. Положение электрода и изделия при сварке:

а — н лодочку; б — таврового соединения; в — внахлестку; г — углового соединения

всей длине стыка. В этом отношении более благоприятна сварка на съемной медной или остающейся стальной подкладке. В медной подкладке для формирования обратного валика делают формирующую канавку. Однако для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное поджатие подкладок к свариваемым кромкам. Кроме того, остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустимо усиление обратной стороны шва, целесообразна (рис. 16, а) подварка корня швом небольшого сечения с последующей укладкой основного шва. В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 16, д) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку (рис. 17, а) обеспечивает наиболее благоприятные условия для провара корпя шва и формирования его усиления. По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная

21

спорка соединения под снарку с минимальным зазором в стыке для предупреждения вытекли ия в пего расплавленного металла.

При сварке наклонным электродом (рис. 17, б — г) трудно обеспечить провар шва по нижней плоскости (вви

Рис. 18. Сварка угловых швов:

1—в — последовательность наложения швов

ду натекания на нее

расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом до 6—8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар (рис. 18, а), который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний

скос кромок.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости (рис. 18, б). Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Техника сварки на горизонтальной и потолочной плоскостях. Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также умень шают до двух-трех диаметров электродов. Применяют пониженную на 10—20% силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

25

Рис. 19. Положение электрода при сварке швов: а — вертикальных; б — потолочных; в — горизонтальных

Сварку вертикальных швов можно выполнять на подъем (снизу вверх, рис. 19, а) или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корпя шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковых швов (рис. 19, в) более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Сварка швов в потолочном положении (рис. 19, б) наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других про-стране ithmi пых положениях.

'Голника сварки пробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

26

A

Рис. 20. Сварка питов:

а — папроход; б — от середины к концам; в — обратноступенчато; г — блоками; о — каскадом; е — горкой; А — направление заполнения разделки. Стрелками указаны последовательность и направление сварки в каждом слое (1—5)

В зависимости от протяженности шва, толщины и марки метал

ла, жесткости конструкции и т. д. применяют различные приемы последовательности сварки швов и заполнения разделки (рис. 20). Сварку напроход обычно применяют при сварке коротких швов (до 500 мм). Швы длиной до 1000 мм лучше сваривать от середины к концам или обратноступепчатым методом. При последнем способе весь шов разбивают на участки по 150—200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет

влиять на структуру металла шва и сварного соединения и его механические свойства.

Способы повышения производительности. Применение электродов диаметром более 8 мм обычно не позволяет повысить производительность процесса, так как увеличивающийся при этом вес электрода и держателя (в связи с повышением силы сварочного тока) приводит к быстрому утомлению сварщика. То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь пред-

почтительнее применение одного электрода.

При ванной сварке расплавление основного металла осуществляется дугой и частично за счет теплоты, передаваемой изделию перегретым жидким металлом сварочной ванны (рис. 21). Поэтому сварку проводят при повышенной силе тока. Стык стержней собирают

2

Рис. 21. Сборка под ванную сварку горизонтальных стержней арматуры:

1 — стержни; 2 — форма; 3 — прихватки

27

с зазором в формах: стальной остающейся (из металлической полосы) или медной съемной многократного использования, или графитовой одноразового использования.

Сварку начинают в нижней части формы, расплавляя дугой нижние кромки стыка. До окончания сварки металл в верхней части сварочной ванны стараются поддерживать в расплавленном состоянии на возможно большую глубину и обязательно на всю ширину разделки и формы. Шов наплавляют несколько выше поверхности стержней. Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными.

Повышение производительности процесса достигается также применением электродов, содержащих в покрытии железный порошок (см. гл. III). С применением этих электродов сварка возможна только в нижнем положении, так как при сварке в других пространственных положениях увеличенный размер сварочной ванны приводит к вытеканию из нее расплавленного металла. Техника сварки швов в нижнем положении также усложняется по этой причине, по принципиально не отличается от сварки обычными электродами.

При сварке с глубоким проваром (другие названия: опиранием электрода, погруженной дугой и т. д.) повышение производительности сварки достигается за счет более глубокого проплавления основного металла. Сварку выполняют специальными электродами, дающими при их расплавлении козырек повышенных размеров, на который и опирают электрод (см. рис. 70). Сварщик, удерживая электрод под углом 70—85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов.

При способах сварки лежачим и наклонным электродами также применяют специальные электроды, расплавление покрытия которых, образуя козырек определенных размеров, предупреждает короткое замыкание дуги. Повышение производительности труда достигается за счет того, что один сварщик одновременно обслуживает несколько дуг. Лежачим электродом (рис. 22, а) сваривают стыковые и нахлесточные соединения и угловые швы на стали толщиной 0,5—6 мм. Используют электроды диаметром 2,5—8 мм и длиной до 2000 мм. Электрод укладывают на стык, подлежащий сварке, и накрывают сверху массивным медным бруском, изолированным бумагой от изделия, для предупреждения возможного обрыва дуги из-за деформации электрода при его расплав-

28

Рис. 22. Сварка лежачим и наклонным электродами:

I — электрод; 2 — медный брусок; з — медная съемная подкладка; 4 — обойма; 5 — штатив

ленип. Дугу зажигают замыканием рабочего конца электрода угольным стержнем или металлическим электродом и перемещают по мере расплавления электрода.

Для сварки этим способом удобнее использовать специальные станки. Этот способ сварки может быть использован для сварки неповоротных стыков труб, т. е. сварки шва в различных пространственных положениях. Для направления дуги в корень шва и управления переносом электродного металла в сварочную ванну, а также для удержания расплавленного металла сварочной ванны от вытекания в различных пространственных положениях используют создаваемое внешними электромагнитами специальной конструкции магнитное поле.

Способ сварки наклонным электродом (рис. 22, б) разработан в СССР в середине 30-х годов. В настоящее время его применяют за границей под названием гравитационная сварка. При сварке электрод закрепляют в штативе, устанавливаемом на поверхность изделия, через изолирующую подкладку; по мере его оплавления он опускается с обоймой под действием веса. Токоподвод осуществляется непосредственно к электроду или обойме. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода а.

В практике в небольшом объеме находят применение установки для механизированной дуговой сварки металлическими электродами с покрытием (штучными). В них поддержание дуги и ее перемещение вдоль свариваемых кромок происходит автоматически. Электроды сменяют вручную при остановке перемещения автомата или без его остановки. Повышение производительности процесса сварки достигается за счет обслуживания сварщиком двух установок и более.

Техника сварки кольцевых стыков труб. Сварка кольцевых стыков трубопроводов имеет некоторые специфические особенности. Обычно сваркой выполняют швы на трубах диаметром от десятков миллиметров до 1440 мм при толщине стенки до 16 мм и более. При толщине стенки труб из низкоуглеродистых и низколегированных сталей до 8—12 мм сварку можно выполнять в один слой. Однако многослойные швы имеют повышенные механические свойства, определяемые положительным влиянием термического цикла последующего шва на металл предыдущего шва,

29

поэтому сварку труб преимущественно выполняют в два слоя и более. Рекомендуемое число слоев шва зависит от толщины стенки.

Толщина стенки (мм)............ 4 5 6—9 10—12 13—15

Число слоев (не менее)........ 2 3 4 5

Наиболее распространена сварка труб с V-образной разделкой кромок с суммарным углом скоса кромок 50—60°. Перед сваркой стыки собирают в специальном приспособлении или на прихватках: Внутренний диаметр

трубы, мм ......Менее 150—200 250— 400 500 600 800 1000

150 и более

Минимальное число

прихваток ....... 2 3 3 3—4 5—6 Одна на

450 мм шва

Длина прихваток, мм 30 35 50 60—70 70—80 80—100

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка нсповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3—5 мм.

. § 2. ДУГОВАЯ СВАРКА УГОЛЬНЫМ ЭЛЕКТРОДОМ БЕЗ ЗАЩИТЫ

В настоящее время сварку угольным электродом применяют редко — при изготовлении изделий из низкоуглеродистой стали толщиной до 3 мм, при сварке или ремонте изделий из цветных металлов и сплавов или чугуна. Для сварки используют графитовые или угольные электроды, рабочий конец которых в зависимости от диаметра па длине 10—20 мм затачивают на конус с притуплением 1,5—2 мм. Дуга горит (рис. 23) между рабочим концом электрода и изделием — дуга прямого действия. Дуга косвенного действия горит между двумя электродами.

Графитовый или угольный электрод в процессе сварки не расплавляется, его расход незначителен и связан только с испарением. Шов образуется за счет расплавления кромок основного металла или присадочного прутка (если он используется). Сварку дугой прямого действия обычно ведут на постоянном токе прямой полярности, что обеспечивает достаточную устойчивость дуги,

30

а) б)

Рис 23. Сварка угольной дугой прямого (а) и косвенного (б) действия

меньший расход электрода и предохраняет металл от науглероживания при коротких дугах.

Кромки под сварку обычно имеют отбортовку (рис. 24); собирают их с помощью точечной сварки, струбцин, зажимов, прихваток и др., обеспечивающих плотное прилегание отбортованных участков во избежание прожогов. При сварке кромки расплав

ляют без присадочного металла. Однако при повышенных зазорах или случайных прожогах следует использовать проволоку диаметром 1,5—2 мм, подавая ее в дугу для подварки. При необходимости использования присадочного металла его можно предварительно укладывать па свариваемые кромки.

Сварку угольным электродом обычно выполняют только в нижнем положении. При ручной сварке дуга возбуждается касанием электродом кромок, электрод перемещают с короткими поперечными колебаниями. При автоматической сварке дугу возбуждают замыканием дугового промежутка угольным или графитовым стержнем. Электрод перемещается без поперечных колебаний. Вылет электрода из держателя обычно не превышает 75 мм. Для стабилизации дуги применяют пасты или порошки, содержащие легко-иоиизирующиеся компоненты, наносимые на кромки. В некоторых случаях для улучшения качества швов можно использовать флюсы, по составу такие же, как и при газовой сварке. Величину сварочного тока (А) для угольных и графитовых электродов выбирают в зависимости от диаметра электрода.

Диаметр электрода, мм Для угольного...........

Для графитового . . . .

3 5 6,5

15—30 25—55 50—85

15—35 25—60 50-90

10

100—150 110—165

16 160—200 170—250

Сварку угольной дугой обычно выполняют без защиты зоны сварки от атмосферного воздуха. Однако в некоторых случаях можно применять углекислый газ или флюс. Угольном дугой косвенного действия сваривают значительно реже. Для ее питания используют переменный ток. Проплавление свариваемых кромок зависит от силы тока дуги, скорости ее перемещения, а также ее расстояния (положения) от кромок. Зависимость силы тока от

Рис. 24. Соединения, свариваемые угольной дугой:

а — односторонняя отбортовка; б — двусторонняя отбортовка; в — угловой шов в нахлесточном соединении; а — электрод; п — подкладка

31

диаметра электрода для угольной дуги косвенного действия следующая:

Диаметр электрода, мм...................

Сила сварочного тока, А .....

6,5 8 10

20—50 30—70 40—90

§ 3. ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке, расходом сварочных материалов и электроэнергии. К недостаткам способа относится возможность сварки только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем па 10— 15°.

/Сущность способа. Наиболее широко распространен процесс при использовании одного электрода — однодуговая сварка. Сварочная дуга горит между голой электродной проволокой 1 и изделием, находящимся под слоем флюса 3 (рис. 25). В расплавленном флюсе 5 газами и парами флюса и расплавленного металла образуется полость — газовый пузырь в котором существует сварочная дуга. Давление газов в газовом пузыре составляет 7— 9 г/см2, но в сочетании с механическим давлением, создаваемым дугой, его достаточно для оттеснения жидкого металла из-под дуги, что улучшает теплопередачу от нее к основному металлу. Повы

шение силы сварочного тока увеличивает механическое давление

дуги и глубину проплавления основного металла 77п .

Кристаллизация расплавленного металла сварочной ванны 7 приводит к образованию сварного шва 6. Затвердевший флюс образует шлаковую корку на поверхности шва. Расплавленный

флюс, образуя пузырь и покрывая поверхность сварочной ванны,

эффективно защищает расплавленный металл от взаимодействий

Рис. 25. Сварка вод флюсом

с воздухом. Металлургические взаимодействия между расплавленным металлом и шлаком способствуют получению металла шва с требуемым химическим составом.

В отличие от ручной дуговой сварки металлическим электродом при сварке под флюсом, так же как и при сварке в защитных газах, то-коподвод к электродной проволоке 2 осуществляется на небольшом расстоянии (вылет

32

электрода) от дуги (до 70 мм). Это позволяет без перегрева электрода использовать повышенные сварочные токи (до 2000 А). Плотность сварочного тока достигает 200—250 А/мм2, в то время как при ручной дуговой сварке не превышает 15 А/мм2. В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т. е. достигается высокая производительность процесса.

Сварку под флюсом можно осуществлять переменным и постоянным током. В зависимости от способа перемещения дуги относительно изделия сварка выполняется автоматически и полуавтоматически. При автоматической сварке подача электродной проволоки в дугу и перемещение ее осуществляется специальными механизмами. При полуавтоматической сварке дугу перемещает сварщик вручную.

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом (рис. 26, а) дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При после-

2 А. И. Акулов и др.

Рис. 26. Схемы образования шва при сварке:

а — сдвоенным электродом; б — двухдуговой; в — трехфазной дугой

33

довательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном (см. рис. 30,6) уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке (рис. 26, б) используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей.

Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол а — 45 4- 60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

При сварке па переменном токе по схеме па рис. 26, в возникает трехфазная дуга: одна дуга горит между электродами (независимая дуга) и две другие — между каждым электродом и изделием. Все дуги горят в одном плавильном пространстве. Регулируя ток в каждой дуге, можно изменять количество расплавляемого электродного металла или проплавление основного металла. В первом случае способ удобен при наплавочных работах и для сварки швов, требующих большого количества наплавленного металла. Недостаток способа — необходимость точного согласования скоростей подачи электродов. Сварку сдвоенным электродом, двумя и большим числом электродов выполняют на автоматах.

•J Влияние параметров режима сварки на форму и размеры шва. Форма и размеры шва зависят от многих параметров режима сварки: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, величина вылета электрода, грануляция флюса, род тока и полярность и т. и. оказывают меньшее влияние на форму и размеры шва.

Необходимое условие сварки — поддержание дуги. Для этого скорость подачи электрода должна соответствовать скорости его плавления теплотой дуги. С увеличением силы сварочного тока скорость подачи электрода должна увеличиваться (рис. 27). Электродные проволоки меньшего диаметра при равной силе

34

сварочного тока следует подавать с большей скоростью. Условно это можно представить как расплавление одинакового количества электродного металла при равном количестве теплоты, выделяемой в дуге (в действительности количество расплавляемого электродного металла несколько увеличивается с ростом плотности сварочного тока). При некотором уменьшении скорости подачи длина дуги и ее напряжение увеличиваются. В результате уменьшаются доля теплоты, идущая на расплавление электрода, и количество расплавляемого электродного металла.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличепием силы сварочного тока (рис. 28, а) глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления (табл. 1). Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва (ф = <?///) и интенсифицируется зональ-

Pnc. 28. Влияние на размеры поперечного сечения шва:

а — величины сварочного тока; б — напряжении дуги; в — скорости сварки; г — вылета электрода. Н — глубина проплавления; е — ширина; g — высота усиления шва

форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги.

При сварке па постоянном токе прямой полярности глубина проплавления на 40—50%, а на переменном — на 15—20% меныпе, чем при сварке па постоянном токе обратной полярности.

Таблица 1. Значения сварочного тока, при которых достигается одинаковая глубина проплавления электродной проволокой различного диаметра

Глубина проплавления, мм Диаметр электродной проволоки, мм Сила сварочного тока, А Плотность тока, А. мм2 Глубина проплавления, мм Диаметр электродной проволоки, мм Сила сварочного тока. А Плотность тока, А/мм2

3 2 200 64 8 2 525 167

э 450 23 5 725 37

5 2 400 127 12 2 700 224

5 550 28 5 925 47

Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва (см. рис. 28, б),

36

а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погоппую энергию и изменяет толщину прослойки расплавленного металла под дугой.

Рис. 29. Зональная ликвация в металле шва:

а — при узкой форме провара; б — при широкой форме провара

В результате этого основные размеры шва уменьшаются (см. рис. 28, в). Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления.

При дальнейшем увеличении скорости сварки закономерности изменения размеров шва такие же, как на рис. 28, в. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода (см. рис. 28, г) возрастает ин

тенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке электродными проволоками диаметром 1—3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода).

В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек направления шва (рис. 30, а) с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний. Этот способ удобен для предупреждения прожогов при сварке стыковых соединений

с повышенным зазором в стыке или уменьшенным притуплением кромок. Подобный же эффект наблюдается при сварке сдвоенным электродом (рис. 30, б и 26, а), когда электроды расположены поперек направления сварки. При их последовательном расположении глубина проплавления, наоборот, возрастает.

Рис. 30. Схемы сварки:

а — электродом с поперечными колебаниями; б *= сдвоенным электродом

37

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость слоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия (см. рис. 13) при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке. Для предупреждения стекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10—15°. Изменение формы и размеров шва наклоном изделия находит практическое применение только при сварке кольцевых стыков труб ввиду сложности установки листовых конструкций в наклонное положение. Сварка с наклоном электрода находит применение для повышения скорости многодуговой сварки. Подогрев основного металла до температуры 100 °C и выше приводит к увеличению глубины провара и ширины шва.

^' Техника автоматической сварки. Перед началом автоматической сварки следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

В начале сварки, когда основной металл еще не прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки планки удаляют.

При автоматической сварке стыковых соединений на весу (см. рис. 10, а) практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, — образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Сварку односторонних швов можно выполнять по предварительной ручной подварке (см. рис. 16, а), если невозможна автоматическая. Односторонняя сварка на остающейся стальной подкладке (см. рис. 16, в) возможна в тех случаях, когда допустимо ее применение с эксплуатационной точки зрения.

38

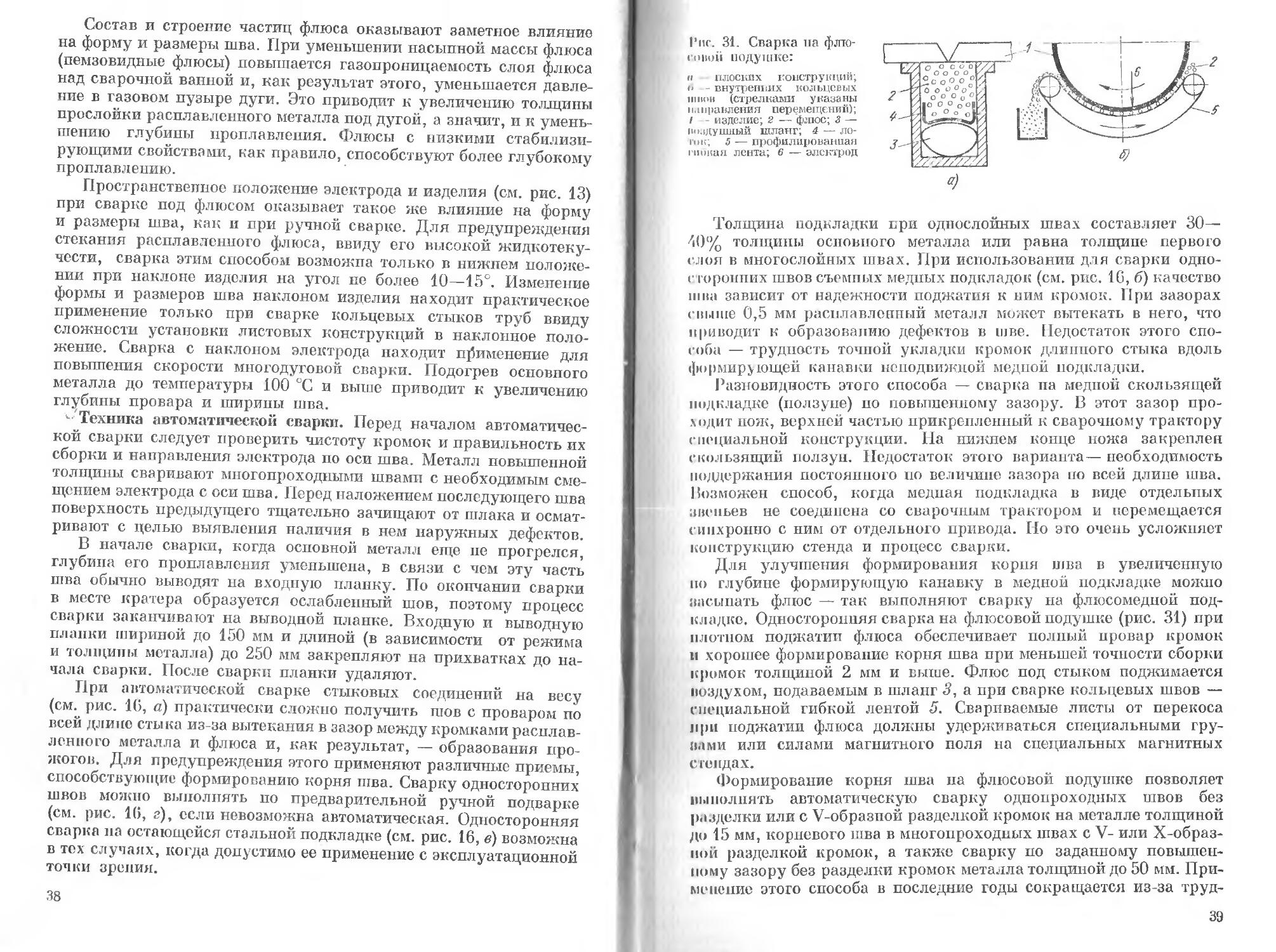

I’iic. 31. Сварка на флюсовой подушке:

« плоских конструкций;

<» - внутренних кольцевых пикш (стрелками указаны ।i.i।цдавления перемещений);

I - изделие; 2 — флюс; 3 — п<>.щушный шланг; 4 — логик-; 5 — профилированная питая лента; 6 — электрод

Толщина подкладки при однослойных швах составляет 30— 40% толщины основного металла или равна толщине первого слоя в многослойных швах. При использовании для сварки односторонних швов съемных медных подкладок (см. рис. 16, б) качество шва зависит от надежности поджатия к ним кромок. При зазорах свыше 0,5 мм расплавленный металл может вытекать в него, что приводит к образованию дефектов в шве. Недостаток этого способа — трудность точной укладки кромок длинного стыка вдоль формирующей канавки неподвижной медной подкладки.

Разновидность этого способа — сварка па медной скользящей подкладке (ползуне) по повышенному зазору. В этот зазор проходит нож, верхней частью прикрепленный к сварочному трактору специальной конструкции. На нижнем конце ножа закреплен скользящий ползун. Недостаток этого варианта— необходимость поддержания постоянного по величине зазора по всей длине шва. Возможен способ, когда медная подкладка в виде отдельных звеньев не соединена со сварочным трактором и перемещается синхронно с ним от отдельного привода. Но эго очень усложняет конструкцию стенда и процесс сварки.

Для улучшения формирования корпя шва в увеличенную по глубине формирующую канавку в медной подкладке можно засыпать флюс — так выполняют сварку на флюсомедной подкладке. Односторонняя сварка на флюсовой подушке (рис. 31) при плотном поджатии флюса обеспечивает полный провар кромок к хорошее формирование корня шва при меньшей точности сборки кромок толщиной 2 мм и выше. Флюс под стыком поджимается воздухом, подаваемым в шланг 3, а при сварке кольцевых швов — специальной гибкой лентой 5. Свариваемые листы от перекоса при поджатии флюса должны удерживаться специальными грузами или силами магнитного поля на специальных магнитных стендах.