Автор: Кисаримов Р.А.

Теги: электроэнергетика электротехника сварка

ISBN: 978-5-93037-196-3

Год: 2012

Текст

Т Р.А.КИСАРИМОВ

|рнопн

СВАРЩИКА

ББК31.2

К44

Кисаримов Р. А.

К44 Справочник сварщика.— 2-е изд., стереотип,— М.:

ИП РадиоСофт, 2012,— 288 с.: ил.

ISBN 978-5-93037-196-3

В справочнике рассказывается о принципе действия

электросварки, о процессах в сварочной дуге, о получении

сварного шва и сварных соединениях.

Приводятся данные по электродам, в том числе по видам

покрытия электродов, группам и маркам электродов и их

свойствам в зависимости от назначения.

Рассмотрены основные виды и марки источников свароч-

ного тока. Даны рекомендации по безопасности при свароч-

ных работах. Рассмотрены основы технологии сварочных ра-

бот.

Справочник предназначен для сварщиков, учащихся со-

ответствующих специальностей и для всех интересующихся

данной профессией.

ББК31.2

ISBN 978-5-93037-196-3

© Р. А. Кисаримов, 2012

© Оформление. Издательское

предприятие РадиоСофт, 2012

СОДЕРЖАНИЕ

Предисловие.......................................... 8

1. Общие справочные сведения......................... 9

1.1. Термины и определения....................... 9

1.2. Химические элементы........................ 18

1.3. Единицы измерения.......................... 19

1.4. Виды помещений по условиям среды и в от-

ношении опасности поражения электрическим

током ........................................ 23

1.5. Условные графические обозначения и коды,

применяемые на электрических схемах .... 24

1.6. Изображение и обозначение швов сварных

соединений...................................... 29

2. Принцип действия электродуговой сварки........ 34

2.1. Классификация видов электродуговой

сварки.......................................... 35

3. Процессы, протекающие в электрической дуге .... 38

3.1. Виды эмиссии и ионизации............. . 38

3.2. Свойства сварочной дуги.................... 39

3.3. Условия получения устойчивой сварочной

дуги ........................................... 42

3.4. Действие магнитных полей на электрическую

дугу............................................ 44

3.5. Образование сварного соединения........ 46

3.6. Металлургические процессы дуговой

сварки.......................................... 48

3.6.1. Общие сведения....................... 48

3.6.2. Улучшение свойств металла шва

при сварке.................................. 50

3.6.3. Влияние сварного шва на структуру

прилегающего металла................ 53

3.6.4. Классификация и маркировка сталей . 56

3.6.5. Свариваемость сталей................ 59

3.6.6. Трещины, образующиеся в соединениях

при сварке.................................. 60

3

4. Электроды....................................... 62

4.1. Общие сведения. ........................... 62

4.2. Основные данные по электродам............. 70

4.2.1. Электроды для сварки углеродистых

и низколегированных конструкционных

сталей...................................... 70

4.2.2. Характеристика некоторых электродов

для сварки углеродистых и низколеги-

рованных конструкционных сталей

общего назначения........................... 74

4.2.3. Электроды для сварки углеродистых

и низколегированных конструкционных

сталей специализированного назначе-

ния (табл. 4.2)............................. 80

4.2.4. Свойства электродов для сварки угле-

родистых и низколегированных конст-

рукционных сталей специализиро-

ванного назначения.......................... 81

4.2.5. Электроды для сварки легированных

конструкционных сталей повышенной

и высокой прочности ........................ 88

4.2.6. Характеристики электродов для сварки

легированных конструкционных сталей

повышенной и высокой прочности

(с последующей термической обра-

боткой) .................................... 90

4.2.7. Характеристики электродов для сварки

легированных конструкционных сталей

повышенной и высокой прочности для

получения металла шва с аустенитной

структурой (без последующей терми-

ческой обработки)........................... 92

4.2.8. Электроды для сварки теплоустойчивых

сталей . .................................. 96

4.2.9. Характеристики электродов для сварки

теплоустойчивых сталей...................... 97

4.2.10. Электроды для наплавки поверхност-

ных слоев деталей......................... 101

4.2.11. Характеристики электродов для на-

плавки ..................................... 104

4.2.12. Электроды для сварки и наплавки

чугуна.................................... 115

4

4.2.13. Характеристики электродов для сварки

и наплавки чугуна............................ 116

4.2.14. Электроды для сварки алюминия

и его сплавов............................... 120

4.2.15. Характеристики электродов для сварки

алюминия и его сплавов....................... 121

4.2.16. Электроды для сварки меди и ее

сплавов..................................... 124

4.2.17. Характеристики электродов для сварки

меди и ее сплавов............................ 125

4.2.18. Электроды для сварки никеля и его

сплавов..................................... 130

4.2.19. Характеристики и свойства электродов

для сварки никеля и его сплавов .... 131

4.2.20. Электроды для резки металлов.... 132

4.2.21. Характеристики электродов для резки

металлов..................................... 133

5. Источники тока для сварки........................ 135

5.1. Общие сведения............................. 135

5.2. Вольт-амперные характеристики источников

сварочного тока................................ 135

5.3. Сварочные трансформаторы................... 139

5.3.1. Технические данные сварочных транс-

форматоров ................................. 143

5.3.2. Неисправности сварочных трансфор-

маторов .................................... 148

5.4. Сварочные выпрямители...................... 149

5.4.1. Схемы выпрямления сварочных вы-

прямителей ................................ 153

5.4.2. Технические данные сварочных вы-

прямителей ................................ 158

5.5. Инверторные источники сварочного тока. . . 166

5.6. Резонансные источники сварочного тока. . . 170

5.7. Сварочные агрегаты......................... 171

5.7.1. Особенности эксплуатации свароч-

ных агрегатов.............................. 176

5.7.2. Неисправности сварочных агрегатов .. 180

5.7.3. Безопасность при эксплуатации сва-

рочных агрегатов........................... 185

5.8. Вспомогательные устройства, применяемые

для улучшения качества сварных

соединений..................................... 187

5

5.9. Принадлежности сварочных установок..... 189

5.9.1. Электрододержатели.................. 189

5.9.2. Сварочные кабели.................... 189

5.9.3. Средства защиты глаз и лица сварщика

и окружающих............................... 190

6. Безопасность при сварочных работах.............. 192

6.1. Действие электрического тока на человека . 192

6.2. Первая помощь пострадавшему от электри-

ческого тока................................... 194

6.3. Электробезопасность при сварочных

работах........................................ 196

6.4. Вредные влияния сварочной дуги............ 199

6.5. Средства защиты от вредного действия

сварочной дуги ................................ 200

7. Технология ручной дуговой сварки................ 203

7.1. Типы сварных соединений и сварных швов . 203

7.2. Подготовка к сварке поверхности металла. . 208

7.3. Выбор режима ручной дуговой сварки..... 209

7.4. Приемы сварки ............................ 210

7.5. Сварка швов в нижнем положении............ 212

7.6. Сварка вертикальных швов.................. 214

7.7. Сварка потолочных швов.................... 214

7.8. Сварка с глубоким проплавлением........... 215

7.9. Сварка тонкостенной стали................. 215

7.10. Приварка усиливающих накладок............. 216

7.11. Заварка трещин............................ 217

7.12. Заварка отверстий......................... 218

7.13. Сварка углеродистых и легированных

сталей.......................................... 219

7.14. Сварка оцинкованного металла.............. 220

7.15. Электросварка при низких температурах ... 221

7.16. Сварка чугуна............................. 222

7.17. Сварка алюминия и его сплавов...... 227

7.18. Сварка меди............................... 229

7.19. Сварка бронзы............................. 231

7.20. Сварка латуни............................. 231

7.21. Сварка угольным и графитовым

электродом................................. 232

7.22. Дефекты сварных соединений................ 235

7.23. Способы контроля качества сварных

соединений...................................... 237

6

7.24. Напряжения и деформации, возникающие

при сварке..................................... 239

7.25. Предупреждение и уменьшение деформаций

и напряжений при сварке........................ 241

7.26. Изготовление сварных конструкций....... 244

7.26.1. Виды сварных конструкций и требо-

вания, предъявляемые к ним............... 244

7.26.2. Машиностроительные конструкции .. 246

7.26.3. Строительные металлические конст-

рукции ................................... 247

7.26.4. Сварка арматуры железобетонных

конструкций................................ 248

7.26.5. Изготовление трубопроводов путем

сварки труб по торцам...................... 248

8. Контактная сварка............................... 251

8.1. Общие сведения............................ 251

8.2. Виды контактной сварки.................... 253

9. Электросварка под флюсом........................ 260

9.1. Принцип действия электросварки

под флюсом ................................... 260

9.2. Сварочные флюсы........................... 261

9.3. Оборудование для автоматической сварки

под флюсом.................................... 263

9.4. Технология сварки под слоем флюса..... 269

9.5. Электрошлаковая сварка.................... 271

10. Электродуговая сварка в защитных газах....... 274

10.1. Полуавтоматы и автоматы для сварки в защит-

ных газах...................................... 277

10.2. Особенности электросварки в защитных

газах.......................................... 281

10.2.1. Аргонодуговая сварка.............. 281

10.2.2. Электросварка под углекислым газом 283

Литература......................................... 286

7

ПРЕДИСЛОВИЕ

Ручная дуговая сварка широко применяется во всех отрас-

лях обеспечения жизнедеятельности и производства: личные

и фермерские хозяйства, сельскохозяйственные предприятия,

службы коммунального хозяйства, строительство и производ-

ство, прокладка магистральных трубопроводов, строительство

линий электропередачи.

Поэтому понятно стремление многих понять сущность про-

цесса сварки и овладеть некоторыми навыками сварщика.

Но это не просто, так как нельзя смотреть даже в сторону, где

производится сварка, и не понятно, как получается тот или иной

результат при сварке.

Книг по электросварке немного, и они не все могут ответить

на возникающие вопросы при овладении электросваркой.

Данный справочник дополняет имеющуюся литературу

по электросварке и может разрешить возникающие вопросы

по освоению электросварки, а также и по углублению знаний

электросварщика.

В начале книги приведены общие справочные сведения,

которые могут потребоваться при чтении данной книги и дру-

гой литературы на эту тему.

Далее объясняется принцип действия сварочной дуги, про-

цессы, протекающие в сварочной дуге: химические, физические,

металлургические и процессы образования сварного соединения.

Рассмотрены отечественные электроды для дуговой свар-

ки: виды покрытий и материалы для стержней электродов,

условные обозначения, характеристики электродов для сварки

разных сортов стали, чугуна и цветных металлов.

Объясняется принцип действия и приводятся технические

данные источников сварочного тока: сварочных трансформа-

торов, сварочных выпрямителей, инверторных источников сва-

рочного тока, резонансных источников, сварочных агрегатов.

В конце книги рассмотрены источники опасности при сва-

рочных работах, меры для безопасной работы и технология

сварочных работ.

1. ОБЩИЕ СПРАВОЧНЫЕ

СВЕДЕНИЯ

В первом разделе даются сведения, которые могут потре-

боваться как при чтении данной книги, так и другой литературы

на рассматриваемую тему.

В списке терминов и их определений, которые могут быть не

всем понятны, приводятся необходимые пояснения, а также

названия и обозначения элементов из таблицы Менделеева,

встречающихся в данной книге.

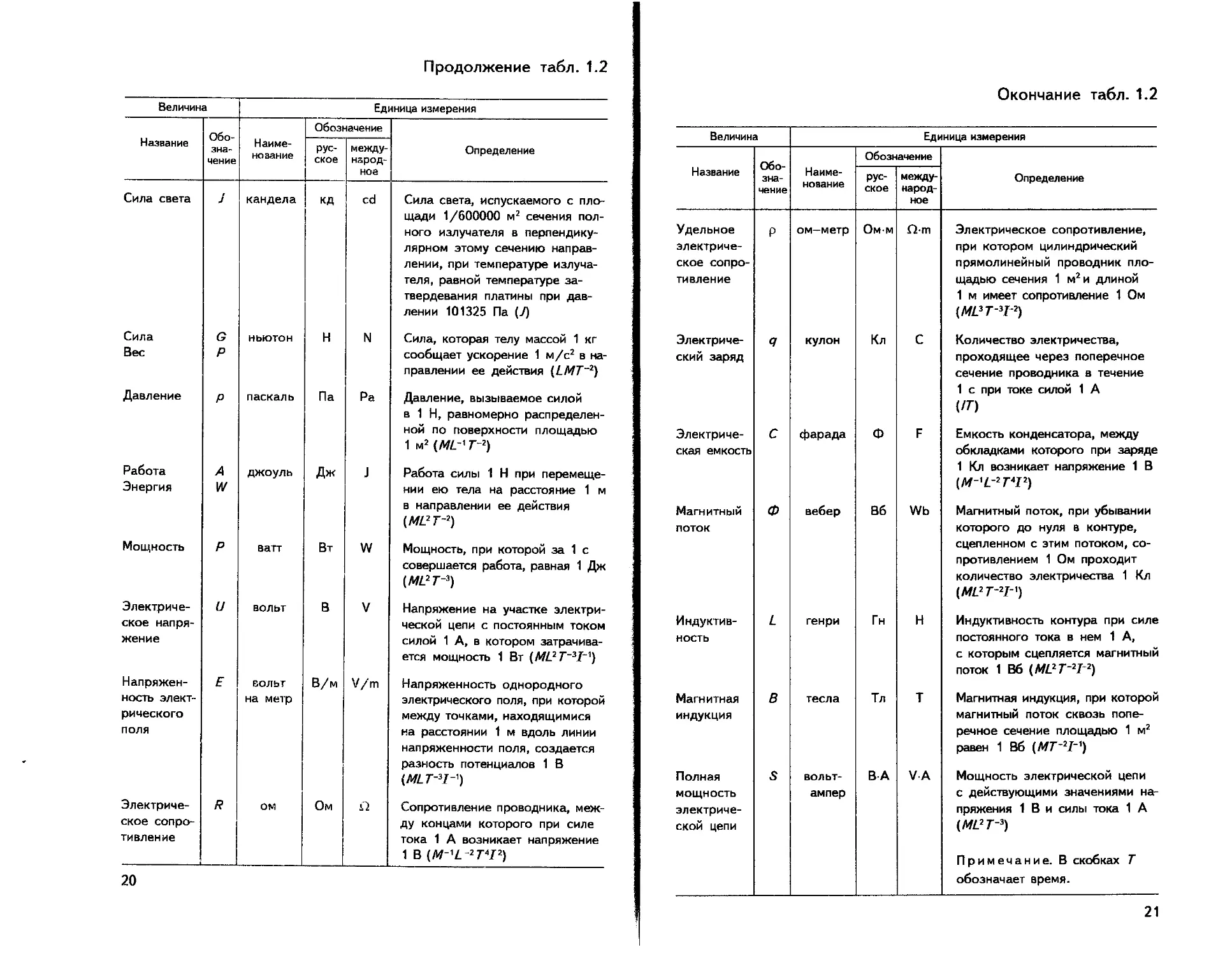

В таблице по единицам измерения системы СИ приведены

названия и обозначения некоторых единиц измерения, наз-

вания и обозначения соответствующих величин. В правой гра-

фе в скобках дана размерность единиц измерения в виде

различных степеней букв латинского алфавита. Эти данные

могут потребоваться при вычислении формул и получении

результата в соответствующих единицах измерения. Сравнив

единицы измерения результата с единицами измерения, кото-

рые должны быть, можно проверить правильность формул

и расчетов.

Для понимания электрических схем, входящих в книгу, при-

ведены условные обозначения и коды элементов электричес-

ких схем.

Приведены изображения и обозначения швов сварных со-

единений.

1.1. Термины и определения

Альфа-железо — состояние железа, в котором оно нахо-

дится при температуре до 769 °C.

Алюмосиликаты — распространенные породообразующие

минералы, в структуре которых кремний и алюминий взаимно

замещаются; к алюмосиликатам относятся полевые шпаты, слю-

ды, минералы глин и др.

Антифриз — низкозамерзающая жидкость для охлажде-

ния двигателей внутреннего сгорания.

Аустенит — одна из структурных составляющих стали

и чугуна, представляющая собой немагнитный твердый раствор

углерода (до 2%) или углеродистого железа в гамма-железе;

устойчив только при температуре выше 723 °C.

9

Аэрозоль — дисперсная система, состоящая из твердых или

жидких частиц, взвешенных в газообразной среде; к аэрозолям

относятся дымы и туманы.

Бета-железо — состояние железа, в котором оно нахо-

дится при температуре между 769 и 960 °C, имеет кристалличес-

кую решетку альфа-железа, но не обладает ферромагнитными

свойствами (парамагнетик).

Бораты — группа минералов, представляющих собой без-

водные и водные борнокислые соединения магния, марганца,

кальция, натрия; к ним относятся бура, гидроборацит и др.;

используются для получения бора и его соединений.

Бура-минерал, водосодержащий борат натрия; применяет-

ся для очистки металлов при пайке, в керамической промыш-

ленности и как микроудобрение.

Временное сопротивление разрыву — усилие на единицу

площади образца при его испытании, при котором образец

разрывается.

Гамма-железо — состояние железа, в котором оно нахо-

дится при температуре между 910 и 1400 °C.

Гидраты — соединения веществ с водой (например, мед-

ный купорос CuSO4-5H2O — гидрат сернокислой меди CuSO4).

К гидратам относятся кристаллогидраты, цеолиты и др.

Гидриды — химические соединения водорода с другими

элементами.

Гидроксил или гидроксильная группа — группа ОН (кисло-

род-водород), входящая в состав воды (Н2О или НОН), основа-

ний (например NaOH), спиртов и других соединений.

Гидролиз — реакция ионного обмена между различными

веществами и водой.

Деионизация — уничтожение ионов в ионизированном газе.

Деформация — изменение размеров деталей под действи-

ем внешних сил или температуры, как при сварке.

Деформация упругая исчезает с прекращением действия сил.

Деформация пластическая остается после прекращения

действия сил.

Дельта-железо — одно из состояний железа, в котором

оно находится при температуре от 1401 до 1528 °C; является

немагнитным и растворяет углерод.

Дизельный двигатель — по имени изобретателя немецко-

го инженера Дизеля — двигатель внутреннего сгорания

с воспламенением жидкого топлива при высокой температуре

от сжатия.

10

Динамическая нагрузка — силовая нагрузка, быстро меня-

ющаяся по величине и направлению.

Диод — полупроводниковый прибор с односторонней про-

водимостью для электрического тока.

Дисперсная система — вещество в виде малых частиц —

дисперсная фаза, вместе с той средой (дисперсионная среда),

в которой они распределены, например, аэрозоли, суспензии,

эмульсии.

Дроссель — катушка индуктивности, которую включают

в электрическую цепь для подавления переменной составля-

ющей тока в цепи, разделения или ограничения электрических

сигналов различной частоты, например, в выпрямителях пере-

менного тока.

Заземление — соединение с землей проводящих электри-

ческий ток частей электроустановок, содержащих электриче-

ские машины, аппараты, каркасы и др. В состав заземления

входят заземлители и заземляющие проводники. Заземлите-

лями могут быть стержень, забитый в землю, или несколько

стержней, соединенных металлическими проводниками в земле

(контур заземления).

Заземляющие проводники соединяют контур заземления

с металлическими корпусами всех составных частей электро-

установки.

Зануление (заземление) — соединение проводящих час-

тей электроустановки, которые могут оказаться под напряжени-

ем, а нормально не должны быть под ним, со специальным

проводником, называемым нулевым, который соединен с нуле-

выми точками (нейтралями) обмоток трансформаторов или ге-

нераторов, которые заземлены.

Зенкерование — чистовая обработка отверстий многолез-

вийным режущим инструментом — зенкером.

Инвертор — устройство для преобразования постоянного

электрического тока в переменный.

Индуктор — 1. В электрической машине — устройство

для образования магнитного поля. 2. Устройство для нагрева

твердых, жидких или газообразных тел возбужденными в них

переменными токами повышенной или высокой частоты.

Ион — электрически заряженная частица, образующаяся

при потере электронов или приобретении избыточных электро-

нов атомами или группами атомов.

Ионизация — превращение нейтральных атомов или мо-

лекул в ионы под влиянием химических процессов, под дейст-

11

вием ионизирующих излучений, высоких температур или других

причин.

Карбиды — соединения углерода с другими элементами;

входят в состав сверхтвердых или тугоплавких сплавов. Карбид

железа — цементит, карбид кремния — карборунд.

Карбонаты — соли угольной кислоты; в природе встреча-

ются в виде минералов (кальцит, малахит и др.), горных пород

(известняки, доломиты и др ).

Каскадная сварка — электросварка слоями, перекрыва-

ющими частично друг друга.

Квант — частица-носитель какого-либо физического поля;

квант электромагнитного поля — фотон.

Конденсатор — система из двух или более проводников

(обкладок), разделенных диэлектриком и способных накапли-

вать электрический заряд.

Коэффициент линейного расширения — отношение раз-

ности длин образца металла при нагреве до некоторой тем-

пературы и при нулевой температуре к произведению длины

образца при нулевой температуре и температуры нагрева:

Ot ~ ^о)/

Коэффициент объемного расширения выражается так же,

но нужно заменить длину образца на его объем.

Крен — наклон в сторону от вертикальной оси машины

или установки (сварочного агрегата).

Легирование — введение в металл или сплав химического

элемента (хром, вольфрам, ванадий, молибден, никель и др.) для

получения металла или сплава с улучшенными свойствами.

Лучи инфракрасные — невидимые глазом лучи, несущие

тепловую энергию.

Лучи ультрафиолетовые — невидимые глазом лучи, отли-

чающиеся сильным химическим и биологическим действием.

Магнитное поле — пространство, в котором обнаружива-

ется действие магнитных сил. Оно представляет собой форму

существования материи, передающую действие одних тел на

другие. Например, магнитная стрелка, свободно подвешенная

в магнитном поле, устанавливается в определенном направле-

нии. При этом магнитное поле в каждой точке направлено туда,

куда направлен северный конец магнитной стрелки. Если во-

образить много магнитных стрелок, то они будут располагаться

в магнитном поле по линиям, называемым силовыми линиями,

12

и будут показывать направление магнитного поля в каждой его

точке.

Магнитное рассеяние — ответвление части магнитного

потока из магнитопровода в окружающее пространство. Эта

часть магнитного потока не участвует в образовании ЭДС.

Магнитопровод — изделие из ферромагнитного материа-

ла, предназначенное для прохождения магнитного потока.

Магнитный поток — поток вектора магнитной индукции

через определенный контур.

В общем случае вектор магнитной индукции не перпендику-

лярен площадке, ограниченной контуром, и поток магнитной

индукции равен произведению вектора В на площадку S, огра-

ниченную этим контуром, и на косинус угла между вектором В

и перпендикуляром к площадке S, т. е.

Ф= BnS,

где Ф — магнитный поток; Д, — проекция вектора В на

направление перпендикуляра к площадке &

Если считать абсолютную величину вектора магнитной ин-

дукции В равной числу силовых линий индукции, проходящих

перпендикулярно площадке, площадь которой равна единице,

то магнитный поток представляет собой общее число силовых

линий, пронизывающих данный контур.

Магнитная индукция — количественная характеристика

магнитного поля в веществе.

Действующее на вещество внешнее магнитное поле вызы-

вает в нем внутреннее поле. В ферромагнитных телах направ-

ления этих полей совпадают. Если напряженность внешнего

магнитного поля Н, то создаваемая этим полем магнитная ин-

дукция в вакууме

Bq - №qH ,

где Цо — магнитная проницаемость вакуума.

Намагниченность, или магнитная индукция, создаваемая в ве-

ществе внутренним полем

ж

J =

где х — магнитная восприимчивость вещества — зависимость

между магнитной поляризацией вещества и напряженностью

внешнего магнитного поля.

13

Магнитная индукция в веществе

В = Во + J = ц0Н + хц0// = ц0//(1 + х) = Цой#,

где 1 + х = |1 — магнитная проницаемость вещества.

Микропроцессор — основной блок вычислительной маши-

ны, выполненный в одной микросхеме в одном кристалле, пред-

назначенный для операций над числами в цифровой форме

изображения.

Модуль — часть устройства, выполненная как самостоя-

тельное изделие и выполняющая определенную функцию в

устройстве.

Напряжение холостого хода — напряжение источника

сварочного тока без зажигания сварочной дуги.

Нитриды — соединения азота с другими элементами, явля-

ющиеся тугоплавкими, устойчивыми при высоких температурах.

Оксиды (окислы) — сложные вещества, состоящие из двух

элементов, одним из которых является кислород.

Оксиды, соответствующие основаниям, или основные: Na2O,

ВаО, СиО.

Оксиды, соответствующие кислотам, или кислотные: Р2О5,

С02, SiO2.

Оксиды амфотерные, проявляющие свойства основных и

кислотных: AI2O3, ZnO, МпО2, ВеО.

Основания — сложные вещества, состоящие из атомов ме-

таллов, соединенных с одной или несколькими гидроксильными

группами ОН.

Основания растворимые (щелочи): NaOH, КОН, Ва(ОН)2

и другие гидроксиды.

Основания нерастворимые: Cu(OH)2, Fe(OH)2, Mg(OH)2,

Cr(OH)2.

Основания особой группы — амфотерные гидроксиды, про-

являющие свойства слабых кислот и оснований: А1(0Н)3, Fe(OH)3,

Zn(OH)2.

Относительное удлинение — увеличение длины испыты-

ваемого образца под действием внешних сил, отнесенное к его

длине (удлинение единицу длины).

Перлит — одна из структурных составляющих стали и

чугуна, представляющая собой смесь феррита и цементита.

Плазма — вещество в сильно ионизированном состоянии.

Пластичность — свойство материала сохранять дефор-

мацию после прекращения действия на него внешних сил.

14

Предел текучести — усилие, приходящееся на единицу

площади поперечного сечения образца при его растяжении,

начиная с которого он быстро удлиняется (начинает течь).

Продолжительность нагрузки (ПН) или продолжитель-

ность включения (ПВ) сварочной установки — доля (в про-

центах) времени работы установки от полного рабочего цикла

при номинальном сварочном токе и температуре окружающей

среды +30 °C:

ПВ = . Ю0%,

tp +

где tP — время работы сварочной установки при нагрузке

(дуге); <h — время паузы.

Реакция якоря — действие магнитного поля якоря элект-

рической машины на магнитное поле обмотки возбуждения

этой машины (обычно машины постоянного тока).

Рутил — минерал — двуокись титана, белый или желтова-

тый до краснобурого, с сильным блеском; применяется, в част-

ности, для покрытия сварочных электродов.

Самоиндукция — возбуждение в проводнике с перемен-

ным током ЭДС, направленной встречно этому току. Индукция

электромагнитная — возбуждение ЭДС в проводнике перемен-

ным магнитным полем.

Сварочный ток обратной полярности — постоянный ток,

который подводится к сварочной дуге так, что провод с элект-

родом присоединяется к положительному зажиму источника

сварочного тока (знак «+»).

Сварочный ток прямой полярности получается с при-

соединением провода с электродом к отрицательному зажиму

источника сварочного тока (знак «-»).

Сульфиды — соединения серы с другими элементами.

Твердость — сопротивление материала проникновению

в него другого более твердого тела. Для определения твердо-

сти существуют методы Бринелля, Роквелла и Виккерса, осно-

ванные на внедрении в поверхность испытываемого металла

стандартных наконечников из твердых недеформирующихся

материалов под действием статических нагрузок.

Значения твердости выражаются числами твердости в раз-

личных шкалах.

При определении твердости по Бринеллю для внедрения

в испытуемую поверхность используют стальной шарик диамет-

15

pa D, который вдавливается с усилием Р. После снятия усилия

на испытуемой поверхности остается шаровой отпечаток диа-

метра d.

Показателем твердости является число твердости по Бри-

неллю НВ, где Н —первая буква английского слова Hardness,

означающего твердость, В — первая буква слова Brinell (Бри-

нелль).

НВ = ^,

где Р —усилие при испытании; F — площадь поверхности

получаемого отпечатка.

Твердость по Бринеллю выражается в кгс/мм2, и значение

твердости НВ дается без указания размерности. Если нагрузка

Р выражена в ньютонах, то твердость НВ выражается в МПа.

Испытание на твердость по Роквеллу проводят вдавлива-

нием наконечника в виде алмазного конуса с углом при верши-

не 120° или стального закаленного шарика диаметром 1,588 мм

в испытуемый образец. Вдавливание производится под действи-

ем двух последовательно прикладываемых нагрузок РО = 98 Н

и основной Р1.

При испытании алмазным конусом отсчеты ведут по шкалам

С и А, при испытании шариком — по шкале В.

Твердость по Роквеллу обозначают HRB, HRC, HRA в зави-

симости от наконечника и нагрузки при испытании.

Число твердости выражается в условных единицах. Напри-

мер, HRC 60 означает, что твердость материала составляет

60 единиц — по Роквеллу при измерении по шкале С с ис-

пользованием алмазного наконечника, HRB 100 означает, что

твердость по Роквеллу составляет 100 единиц при вдавливании

стального шарика.

Определение твердости по Виккерсу производится вдавли-

ванием четырехгранной алмазной пирамиды с квадратным ос-

нованием и углом при вершине 136° под действием нагрузки Р

в пределах от 49 до 1176 Н.

Твердость по Виккерсу определяется отношением нагрузки

Р к площади поверхности отпечатка:

НУ

Числа твердости по Виккерсу имеют такую же размерность,

как и числа твердости по Бринеллю.

16

В настоящее время показатели твердости по Роквеллу HRC

переводят в значения шкалы HRC3, воспроизводимой специаль-

ным эталоном.

Для перевода чисел твердости HRC в HRC3 применяется

таблица ГОСТ 8064-79.

Термическая обработка изделий из металла — измене-

ние структуры металла путем его нагрева при определенной

скорости повышения температуры до определенного ее зна-

чения, выдержки при этой температуре определенное время

и охлаждения при определенной скорости уменьшения тем-

пературы.

К термической обработке относятся процессы различного

вида отжига, отпуска и закалки, производимые по установлен-

ной технологии для каждого вида термической обработки.

Тиристор — полупроводниковый прибор с односторонней

проводимостью, имеющий в отличие от диода третий вывод

(электрод) для управления моментом его открытия.

Транзистор — полупроводниковый прибор с тремя выво-

дами, работа которого основана на управлении потоком энер-

гии через транзистор посредством малого сигнала на его вхо-

де, поэтому транзистор может выполнять роль усилителя.

Трансформатор силовой — трансформатор, от которого

получают питание приемники электроэнергии.

Ударная вязкость — работа, расходуемая для ударного

излома образца материала (в частности, металла сварного шва)

и приходящаяся на единицу площади его поперечного сечения

в месте его надреза; единица измерения ударной вязкости —

Дж/см2 (в системе Си — Дж/м2).

Удельная теплоемкость — количество тепла, которое

нужно сообщить телу единичной массы для повышения его

температуры от t до t + 1 °C.

Феррит — 1) структурная составляющая сплавов железа,

представляющая собой твердый раствор углерода и других

элементов в альфа-железе; 2) ферриты — химические соеди-

нения окислов ряда металлов с окисью железа, по своим маг-

нитным свойствам — ферромагнетики, по электрическим —

диэлектрики.

Ферромагнетик — вещество, обладающее самопроизволь-

ной намагниченностью в сильном магнитном поле в направле-

нии поля и способностью длительно ее сохранять.

Флюс — материал, вводимый в покрытие электрода для

образования шлака определенного состава. Шлак является

17

расплавом, покрывающим поверхность сварочной ванны и за-

щищающим ее от влияния газов воздуха и газов, образующихся

при сварке; шлак состоит из всплывших продуктов реакций

в сварочной ванне.

Целлюлоза — клетчатка-углевод из группы полисахаридов,

состоящий из остатков молекул глюкозы, главная составная

часть оболочек клеток растений. Входит в некоторые покрытия

электродов. (Полисахариды — группа сложных углеводов,

распадающихся при гидролизе на моносахариды. Моносаха-

риды— углеводы, не поддающиеся гидролизу).

Гидролиз — реакция ионного обмена между различными

веществами и водой.

Глюкоза — виноградный сахар, самый распространенный

углевод.

Цементит — карбид железа — соединение железа с уг-

леродом; составляющая стали, придающая ей твердость и хруп-

кость.

1.2. Химические элементы

Таблица 1.1

НАИМЕНОВАНИЯ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ И ИХ СИМВОЛЫ

ПО ТАБЛИЦЕ МЕНДЕЛЕЕВА

Наименование элемента Символ Наименование элемента Символ

Азот N Кобальт Со

Алюминий AI Кремний Si

Бор В Литий Li

Ванадий V Магний Mg

Висмут Bi Марганец Мп

Водород н Медь Си

Вольфрам W Молибден Мо

Галлий Ga Натрий Na

Германий Ge Никель Ni

Железо Fe Ниобий Nb

Кадмий Cd Олово Sn

Калий К Платина Pt

Кальций Ca Свинец Pb

Кислород 0 Сера S

18

Окончание табл 1.1

Наименование элемента Символ Наименование элемента Символ

Серебро Ад Фтор F

Стронций Sr Хлор CI

Тантал Та Хром Сг

Теллур Те Цинк Zn

Титан Ti Сурьма Sb

Углерод С Таллий TI

Фосфор Р

1.3. Единицы измерения

Таблица 1.2

ЕДИНИЦЫ ИЗМЕРЕНИЯ НЕКОТОРЫХ ФИЗИЧЕСКИХ ВЕЛИЧИН

Величина Единица измерения

Название Обо- зна- чение Наиме- нование Обозначение Определение

рус- ское между- народ- ное

Длина L метр м m Длина, равная 1650763,73 длин волн излучения в вакууме, соот- ветствующего переходу между дву- мя уровнями атома криптона (/.)

Масса М кило- грамм кг kg Единица массы представлена мас- сой международного прототипа килограмм (М)

Сила элект- рического тока I ампер А А Сила неизменяющегося тока, проходящего по двум парал- лельным прямолинейным про- водникам бесконечной длины и ничтожно малого поперечно- го сечения, расположенным на расстоянии 1 м один от другого в вакууме, который вызвал бы между этими проводниками силу, равную 2-10~7 Н на метр длины (7)

Темпера- тура т кельвин К К Единица измерения температуры, равная 1 /273 части интервала от абсолютного нуля температур (-273 °C) до температуры таяния льда (0 °C)

t градус Цельсия °C °C То же, что и для Кельвина (0)

19

Продолжение табл. 1.2

Величина Единица измерения

Название Обо- зна- чение Наиме- нование Обозначение Определение

рус- ское между- народ- ное

Сила света у кандела КД cd Сила света, испускаемого с пло- щади 1/600000 м2 сечения пол- ного излучателя в перпендику- лярном этому сечению направ- лении, при температуре излуча- теля, равной температуре за- твердевания платины при дав- лении 101325 Па (J)

Сила Вес G Р ньютон н N Сила, которая телу массой 1 кг сообщает ускорение 1 м/с2 в на- правлении ее действия (£М7“2)

Давление Р паскаль Па Ра Давление, вызываемое силой в 1 Н, равномерно распределен- ной по поверхности площадью 1 м2 (Ж’1 г-2)

Работа Энергия А И/ джоуль Дж J Работа силы 1 Н при перемеще- нии ею тела на расстояние 1 м в направлении ее действия (Ж2Г~2)

Мощность Р ватт Вт W Мощность, при которой за 1 с совершается работа, равная 1 Дж (ML2r~3)

Электриче- ское напря- жение и вольт В V Напряжение на участке электри- ческой цепи с постоянным током силой 1 А, в котором затрачива- ется мощность 1 Вт (Ж2 Г"3/"1)

Напряжен- ность элект- рического поля Е вольт на метр В/м V/'m Напряженность однородного электрического поля, при которой между точками, находящимися на расстоянии 1 м вдоль линии напряженности поля, создается разность потенциалов 1 В (Ж Л3/-1)

Электриче- ское сопро- тивление R ом Ом L1 Сопротивление проводника, меж- ду концами которого при силе тока 1 А возникает напряжение 1 В (M~'L 2r4I2}

20

Окончание табл. 1.2

Величина Единица измерения

Название Обо- зна- чение Наиме- нование Обозначение Определение

рус- ское между- народ- ное

Удельное электриче- ское сопро- тивление р ом—метр Ом-м Пт Электрическое сопротивление, при котором цилиндрический прямолинейный проводник пло- щадью сечения 1 м2и длиной 1 м имеет сопротивление 1 Ом (ML3 Т~3Г2)

Электриче- ский заряд <7 кулон Кл С Количество электричества, проходящее через поперечное сечение проводника в течение 1 с при токе силой 1 А (/Г)

Электриче- ская емкость С фарада Ф F Емкость конденсатора, между обкладками которого при заряде 1 Кл возникает напряжение 1 В (М-Ч-2ТЧ2)

Магнитный поток Ф вебер 86 Wb Магнитный поток, при убывании которого до нуля в контуре, сцепленном с этим потоком, со- противлением 1 Ом проходит количество электричества 1 Кл (ML2 Т-Ч~х)

Индуктив- ность L генри Гн н Индуктивность контура при силе постоянного тока в нем 1 А, с которым сцепляется магнитный поток 1 Вб (ML2T-4 2)

Магнитная индукция В тесла Тл т Магнитная индукция, при которой магнитный поток сквозь попе- речное сечение площадью 1 м2 равен 1 Вб (МТ-2Г')

Полная мощность электриче- ской цепи S вольт- ампер В А V А Мощность электрической цепи с действующими значениями на- пряжения 1 В и силы тока 1 А (ML2T-3} Примечание. В скобках Т обозначает время.

21

Таблица 1.3

ВЫРАЖЕНИЕ ЧЕРЕЗ ЕДИНИЦЫ ИЗМЕРЕНИЯ СИСТЕМЫ СИ

НЕКОТОРЫХ ЕДИНИЦ ИЗМЕРЕНИЯ ДРУГИХ СИСТЕМ

Величина Единица измерения Значение в единицах СИ

Наименование Обозначение

Сила килограмм-сила (стен) сн 10 н

Давление и меха- техническая атмосфера ат 98066,5 Па

ническое напря- жение килограмм-сила на квадратный сантиметр кгс/см2 98066,5 Па

физическая атмосфера атм 101325 Па

Работа и энергия килограмм-сила-метр кгс-м 9,80665 Дж

киловатт-час кВтч 3,6 10е Дж

Мощность лошадиная сила Л. с. 735,499 Вт

Количество элект- ричества ампер-час Ач 3,6 10’ Кл

Электрическая емкость сантиметр СМ 1,11265-10 12 ф

Магнитный поток максвелл Мкс 10-в Вб

Магнитная индукция гаусс Гс 10 4 Тл

Напряженность магнитного поля эрстед Э 79, 5775 А/м

Таблица 1.4

ПРИСТАВКИ И МНОЖИТЕЛИ

ДЛЯ ОБРАЗОВАНИЯ ДЕСЯТИЧНЫХ КРАТНЫХ

И ДОЛЬНЫХ ЕДИНИЦ ИЗМЕРЕНИЯ

Приставка Обозначение Множитель, на который умножается единица измерения

русское международное

Дека Да da 10

Гекто г h ю2

Кило к К 103

Мега м м 106

Деци д d 10 4

Санти с с 10-2

22

Окончание табл. 1.4

Приставка Обозначение Множитель, на который умножается единица измерения

русское международное

Милли м m Ю-3

Микро мк м 10-*

Нано н п 10-’

Пико п р ю-12

1.4. Виды помещений по условиям среды

и в отношении опасности поражения

электрическим током

Таблица 1.5

ВИДЫ ПОМЕЩЕНИЙ

В ЗАВИСИМОСТИ ОТ УСЛОВИЙ СРЕДЫ В НИХ

Вид помещения Условия среды

Сухие Относительная влажность воздуха не превышает 60%

Влажные Пары и конденсирующаяся влага выделяются временно и относительная влажность воздуха в пределах 60... 75%

Сырые Относительная влажность воздуха длительно превышает 75%

Особо сырые Относительная влажность воздуха близка к 100% (все поверхности покрыты влагой)

Жаркие Температура постоянно или периодически (более 1 сут) превышает +35 *С (сушилки, котельные)

Пыльные По условиям производства выделяется пыль в таком количестве, что она оседает на проводах, проникает внутрь машин и аппаратов. Пыль может быть токопроводящей

Помещения с химически активной средой Содержатся агрессивные пары, газы, жидко- сти, образуются отложения и плесень, дейст- вующие разрушающе на изоляцию и токо- ведущие части

23

Виды помещений в отношении поражения людей

электрическим током

1. Помещения без повышенной опасности, в которых отсут-

ствуют условия повышенной опасности.

2. Помещения с повышенной опасностью, в которых суще-

ствует одно из условий повышенной опасности:

1) сырость или токопроводящая пыль;

2) токопроводящие полы;

3) возможность одновременного прикосновения человека

к имеющим соединение с землей металлоконструкциям, тех-

нологическим аппаратам и т. д. с одной стороны и корпусам

электрооборудования с другой;

4) высокая температура.

3. Особо опасные помещения с наличием одного из следу-

ющих условий:

1) особая сырость;

2) химически активная или органическая среды;

3) одновременно двух или более условий повышенной

опасности.

1.5. Условные графические обозначения

и коды, применяемые на электрических схемах

Таблица 1.6

УСЛОВНЫЕ ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ НА ЭЛЕКТРИЧЕСКИХ СХЕМАХ

24

Продолжение табл. 1.6

Наименование элемента электрической схемы

Конденсатор

постоянной емкости:

общее обозначение

электролитический

проходной

опорный

переменной емкости:

подстроечный

Обмотка

общее обозначение

магнитного усилителя

Дроссель с ферромагнитным

магн итоп ровод о м

Диод

Тиристор

Транзистор

Лампа накаливания

Обозначение

25

Продолжение табл. 1.6

Наименование элемента электрической схемы Обозначение

Контакт электрического аппарата: I

замыкающий (

размыкающий \

Контакты трехфазного электрического I I I

аппарата (рубильника, магнитного пускателя,

автомата)

Контакты кнопочного поста: I

замыкающий

размыкающий •к

Предохранитель плавкий

Заземление:

общее обозначение ни

защитное

Электрическое соединение с корпусом I

(шасси, массой)

Асинхронный электродвигатель

с короткозамкнутым ротором

26

Окончание табл. 1.6

Наименование элемента электрической схемы Обозначение

Трансформатор однофазный двухобмоточный

Трансформатор трехфазный двухобмоточный: с выведенной нейтральной точкой, с соединением обмоток звезда—звезда Трансформатор тока

Ток переменный

Ток постоянный - или =

Сварка постоянным током, плюс на электроде -/+/

Сварка постоянным током, минус на электроде -/-/

Таблица 1.7

БУКВЕННЫЕ КОДЫ ЭЛЕМЕНТОВ ЭЛЕКТРИЧЕСКИХ СХЕМ

Первая буква кода (обяза- тельная) Группа элементов Типы элементов Двухбуквен- ный код

с Конденсаторы — —

Е Элементы разные (осветительные, нагре- вательные) Нагревательный элемент Лампа осветительная ЕК EL

27

Продолжение табл. 1.7

Первая буква кода (обяза- тельная) Группа элементов Типы элементов Двухбуквен- ный код

F Разрядники, предохра- Элемент защиты по току,

нители, устройства за- мгновенного действия FA

щитные Элемент защиты по току,

инерционного действия FP

Предохранитель плавкий Элемент защиты по напря- FU

жению, разрядник FV

G Генераторы, источники Батарея GB

питания

н Устройства сигнальные Прибор звуковой сигнали- зации Прибор световой сигнали- НА

зации HL

к Реле, контакторы, Реле токовое КА

пускатели Реле указательное КН

Реле электротепловое Контактор, магнитный КК

пускатель КМ

Реле времени КТ

Реле напряжения КУ

L Катушки индуктивности, Дроссель LL

дроссели люминесцентного

освещения

м Электродвигатели — __

р Приборы измерительные Амперметр РА

Вольтметр PV

Ваттметр PW

Частотометр PF

Омметр PR

Q Выключатели в силовых Выключатель автомати-

цепях ческий QF

R Резисторы Терморезистор RK

Варистор RU

28

Окончание табл. 1.7

Первая буква кода (обяза- тельная) Г рулла элементов Типы элементов Двухбуквен- ный код

S Выключатели в цепях Выключатель или пере-

управления, сигнализа- ключатель

ции, измерительных Выключатель кнопочный Выключатель автомати- SB

ческий SF

Выключатель температуры SK

т Т рансформаторы, Трансформатор тока ТА

автотрансформаторы Трансформатор напря-

жения TV

Стабилизатор электромаг- нитный TS

V Приборы полупро- Диод VD

водниковые Транзистор VT

Тиристор VS

X Соединения контактные Контакт скользящий ХА

Штырь ХР

Г нездо XS

Соединение разборное XT

Y Устройства механиче- Электромагнит YA

ские с электромагнит- Тормоз YB

ным приводом Муфта YC

1.6. Изображение и обозначение швов

сварных соединений

Сварные швы условно изображают: видимый — сплошной

линией (рис. 1.1, о,в); невидимый — штриховой линией (рис. 1.1,г).

Видимую сварную точку обозначают знаком «+» (рис. 1.1,3),

изображение которого показано на рис. 1.1, д.

Невидимые сварные точки не изображают.

От изображения шва или одиночной точки проводят линию-

выноску, заканчивающуюся односторонней стрелкой (рис. 1.1),

которую предпочтительно проводить от изображения видимо-

го шва.

29

а, б — видимого; г — невидимого; д — размеры изображения сварной точки

При изображении сечения многопроходного шва можно

наносить контуры отдельных проходов с обозначением их про-

писными буквами русского алфавита (рис. 1.2).

Рис. 1.2. Изображение сечения многопроходного шва:

Д Б, В — обозначение отдельных проходов шва

Нестандартный шов изображают с указанием размеров его

конструктивных элементов (рис. 1.3).

Границы шва изображают сплошными основными линиями,

а конструктивные элементы кромок в границах шва — сплош-

ными тонкими линиями.

30

Различные размеры

Рис. 1.3. Обозначение размеров нестандартного шва

Условные обозначения швов сварных соединений

на чертежах

В табл. 1.8. приведены вспомогательные знаки для обозна-

чения сварных швов, которые в условном обозначении шва

выполняются сплошными тонкими линиями, их высота должна

быть одинаковой с цифрами, входящими в обозначение шва.

Таблица 1.8

ВСПОМОГАТЕЛЬНЫЕ ЗНАКИ ДЛЯ ОБОЗНАЧЕНИЯ СВАРНЫХ ШВОВ

Вспомогательный знак Значения вспомогательного знака Расположение вспомогательного знака относительно полки линии-выноски, проведенной от изображения шва

с лицевой стороны с оборотной стороны

Q Усиление шва снять О

Наплывы и неровности шва обработать с плавным пере- ходом к основному металлу //

Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения

/ Шов прерывистый или точеч- ный с цепным расположением. Угол наклона линий =60° /

Z Шов прерывистый или точеч- ный с шахматным расположе- нием Z

о Шов по замкнутой линии. Диаметр знака — 3...5 мм

Z3 Шов по замкнутой линии. Знак применяют, если распо- ложение шва ясно из чертежа

31

На схеме рис. 1.4 приведена структура условного обозна-

чения стандартного шва или одиночной сварной точки, где

знак К выполняют сплошными тонкими линиями, его высота

должна быть одинаковой с высотой цифр, входящих в обозна-

чение шва.

Рис. 1.4. Структура условного обозначения стандартного шва.

Цифры у прямоугольников обозначают надписи:

1 — вспомогательные знаки шва по замкнутой линии и монтажного шва; 2 —

обозначение стандарта на типы и конструктивные элементы швов сварных соединений;

3 — буквенно-цифровое обозначение шва по стандарту на типы и конструктивные

элементы швов; 4 — условное обозначение способа сварки по стандарту на типы и

конструктивные элементы швов; 5 — знак N и размер катета согласно стандарту

на типы и конструктивные элементы швов; 6 — для прерывистого шва — размер

длины провариваемого участка, знак «/» или Z и размер шага; для одиночной сварной

точки — размер расчетного диаметра точки; для шва контактной точечной сварки или

электрозаклепочного — размер расчетного диаметра точки или электрозаклепки, знак

«/» или Z и размер шага; для шва контактной шовной сварки — размер расчетной

ширины шва; для прерывистого шва контактной шовной сварки — размер расчетной

ширины шва, знак умножения, размер длины провариваемого участка, знак «/» или Z

и размер шага; 7 — вспомогательные знаки

На схеме рис. 1.5 приведена структура условного обозна-

чения нестандартного шва или одиночной сварной точки.

Рис. 1.5. Структура условного обозначения нестандартного шва.

Цифры у прямоугольников обозначают надписи:

1 — вспомогательные знаки шва по замкнутой линии и монтажного шва; 2 — для

прерывистого шва — размер длины провариваемого участка, знак «/» или Z и размер

шага; для одиночной сварной точки — размер расчетного диаметра точки; для шва

контактной точечной сварки или электрозаклепочного — размер расчетного диаметра

точки или электрозаклепки, знак «/» или Z и размер шага; для шва контактной шовной

сварки — размер расчетной ширины шва; для прерывистого шва контактной шовной

сварки — размер расчетной ширины шва, знак умножения, размер длины провари-

ваемого участка, знак «/» или Z и размер шага; 3— вспомогательные знаки

32

Условное обозначение шва наносят:

шов с лицевой стороны — на полке линии-выноски, прове-

денной от изображения шва;

шов с оборотной стороны — под полкой линии-выноски,

проведенной от изображения шва (рис. 1.6,о и б).

Рис. 1.6. Расположение условного обозначения шва

на чертеже:

а — шов с лицевой стороны; б — шов с оборотной стороны

33

2. ПРИНЦИП ДЕЙСТВИЯ

ЭЛЕКТРОДУГОВОЙ СВАРКИ

Сварка — процесс получения неразъемных соединений

деталей из различных материалов посредством установления

межатомных связей между свариваемыми частями при их мест-

ном или общем нагреве или пластическом деформировании.

При электросварке производится нагрев электрической ду-

гой, образующейся между сварочным электродом и деталью из

металла.

Электрическая дуга представляет собой электрический раз-

ряд в газах, характеризуемый большой плотностью тока и ма-

лым катодным падением напряжения (между электродом и

свариваемыми деталями), высокой температурой и давлением

газа. При этом нагретый светящийся газ изгибается в виде дуги,

в связи с чем явление электрического разряда было названо

русским ученым В.В. Петровым «электрической дугой».

На рис. 2.1 приведена схема электродуговой сварки посто-

янным током прямой полярности, когда отрицательный потен-

циал сварочной цепи находится на электроде.

Рис. 2.1. Схема процесса сварки:

1 — стержень электрода; 2 — покрытие электрода; 3 — газовая защита, образующаяся

при горении дуги; 4 — металлическая сварочная ванна; 5 — шлаковая корка; 6 —

сварочный шов; 7 — свариваемый материал; 8 — капли расплавленного металла

электрода

Дуга горит между стержнем электрода и металлом. При

плавлении электрода и металла образуется металлическая сва-

рочная ванна 4. Жидкий металл с электрода переносится

в сварочную ванну через дуговой промежуток. Вместе со стер-

жнем электрода плавится его покрытие 2, образуя газовую

защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхно-

сти расплавленного металла. Металлическая и шлаковая ванны

34

вместе образуют сварочную ванну. По мере движения дуги

и затвердевания металла образуется сварочный шов 6, а жид-

кий шлак образует на поверхности шва твердую шлаковую

корку 5, которая удаляется после остывания.

2.1. Классификация видов

электродуговой сварки

По току для питания дуги сварку можно классифици-

ровать на виды: сварка постоянным током прямой полярности

(минус на электроде); сварка постоянным током обратной по-

лярности (плюс на электроде); сварка переменным током.

В зависимости от типа дуги она может быть дугой прямо-

го и косвенного действия.

Дуга прямого действия горит между электродом и ос-

новным металлом, который является частью сварочной цепи,

и для сварки используется теплота, выделяемая в дуге и на

электродах.

Дуга косвенного действия горит между двумя электро-

дами, а основной металл не является частью сварочной цепи

и расплавляется преимущественно от столба дуги. Такая дуга

имеет ограниченное применение из-за низкого коэффициента

полезного действия.

По свойствам электрода сварка может быть плавящим-

ся и неплавящимся электродом (угольным, графитовым, вольф-

рамовым).

Сварка плавящимся электродом (рис. 2.1) является самым

распространенным способом сварки. При этом способе сварку

можно производить одним или несколькими электродами.

Если два электрода присоединены к одному полюсу источ-

ника питания дуги, то такую сварку называют двухэлектродной,

а если присоединенных к одному полюсу электродов больше,

то сварка называется многоэлектродной пучком электродов.

Если каждый из электродов получает независимое питание,

то сварку называют двухдуговой или многодуговой.

По условиям наблюдения за горением дуги она мо-

жет быть закрытой, открытой и полуоткрытой.

При открытой дуге наблюдение за процессом горения

дуги производится через специальные защитные цветные стек-

ла-светофильтры. Открытая дуга применяется при ручной свар-

ке металлическим и угольным электродом, при сварке в защит-

ных газах и при других способах.

35

Закрытая дуга располагается полностью в расплавленном

флюсе-шлаке в основном металле или под гранулированным

флюсом и является невидимой.

Полуоткрытая дуга характеризуется тем, что одна ее

часть расположена в основном металле и расплавленном флю-

се, а другая — над ними. Наблюдение за дугой производится

через светофильтры. Данный вид дуги используется при авто-

матической сварке алюминия по флюсу.

По роду защиты дуги от окружающего воздуха

сварка может быть:

без защиты (голым электродом, электродом со стабилизи-

рующим покрытием);

со шлаковой защитой (толстопокрытыми электродами, под

флюсом);

со шлакогазовой зашитой (толстопокрытыми электродами);

с газовой защитой (в среде газов);

с комбинированной защитой (газовая среда и покрытие

или флюс).

Стабилизирующие материалы содержат вещества, легко

ионизирующие сварочную дугу. Они наносятся на стержни

электродов (тонкопокрытые электроды), предназначенных для

ручной дуговой сварки.

Защитные покрытия представляют собой смесь различных

материалов, предназначенных для ограждения расплавленного

металла от воздействия воздуха, стабилизации горения дуги,

легирования металла шва.

Средне- и толстопокрытые электроды предназначены для

ручной дуговой сварки и наплавки и имеют наибольшее приме-

нение.

Магнитные покрытия наносятся магнитным порошком в про-

цессе сварки автоматической или полуавтоматической.

Обозначения различных способов сварки:

ММА (Manual Memal Arc) — ручная дуговая сварка штуч-

ными металлическими плавящимися электродами с покрытием;

MIG/MAG (Mechanical Inert/Active Gas) — механизирован-

ная (полуавтоматическая) сварка в среде защитных газов (инерт-

ных или активных);

TIG (Tungsten Inert Gas) — сварка неплавящимся (вольфра-

мовым) электродом в среде инертных защитных газов.

Виды сварочного оборудования:

для ручной дуговой сварки плавящимися электродами с

покрытием (метод ММА): сварочные трансформаторы, выпря-

мители, сварочные генераторы, инверторы;

36

для полуавтоматической сварки металлической проволо-

кой в среде защитных газов (метод MIG/MAG) — сварочные

полуавтоматы, в состав которых входят источник питания, блок

управления, подающий механизм и сварочная горелка;

для автоматической сварки металлической проволокой в

среде защитных газов или под флюсом — сварочные автоматы;

для ручной дуговой сварки неплавящимися электродами

в среде инертных защитных газов (метод TIG) — специализи-

рованные сварочные установки.

37

3. ПРОЦЕССЫ, ПРОТЕКАЮЩИЕ

В ЭЛЕКТРИЧЕСКОЙ ДУГЕ

3.1. Виды эмиссии и ионизации

Как известно, электрическая дуга является электрическим

разрядом в газах. Газ в нормальном состоянии является изоля-

тором, в котором отсутствуют носители тока. Для проведения

тока в газе в нем должно образоваться достаточно большое

количество электрически заряженных частиц — свободных

электронов с отрицательным знаком заряда и положительно

и отрицательно заряженных ионов.

При соприкосновении торца электрода со свариваемым

металлом в контакте выделяется большое количество тепла,

в результате чего ускоряется движение свободных электронов.

При отрыве электрода от металла в межэлектродном про-

межутке электроны сталкиваются с нейтральными атомами газа

и ионизируют их, т. е. разделяют на ионы с разными знаками

заряда. В результате газ становится электропроводным.

Рассмотрим виды эмиссии (выхода) электронов с поверхно-

сти торца электрода.

Термоэлектронная эмиссия — свободное излучение элект-

ронов с катода, нагретого до высокой температуры.

Автоэлектронная эмиссия — излучение свободных элект-

ронов с поверхности катода происходит за счет большой на-

пряженности внешнего электрического поля, создаваемого ис-

точником питания. При этом внешнее электрическое поле сооб-

щает электрону такое количество энергии, которое дает ему

возможность выйти за пределы поверхности металла.

Фотоэлектронная эмиссия — излучение свободных элект-

ронов с поверхности катода под действием световых лучей

электрической дуги.

Эмиссия электронов за счет потока тяжелых ионов —

излучение свободных электронов за счет тепловой и лучи-

стой энергии, выделяемой при ударении по катоду тяжелыми

положительно заряженными ионами. Этот вид эмиссии спо-

собствует созданию мощного потока электронов в сварочной

дуге.

На стабильное горение сварочной дуги оказывают влияние

процессы образования (ионизации) свободных электронов и

ионов в объеме нейтрального газа электрической дуги.

38

Работа ионизации или работа выхода — энергия, необ-

ходимая для отрыва электрона от атома вещества, находящего-

ся в газообразном состоянии. Величина работы выхода зависит

от свойств и температуры поверхности электрода. Щелочные,

щелочноземельные металлы обладают относительно малой

работой выхода. Поэтому в электродные покрытия, флюсы,

порошки вводят соединения калия, кальция, натрия и других

элементов, повышающих устойчивость горения дуги.

Рассмотрим виды ионизации в электрическом газовом разряде.

Ионизация соударением. Движение электронов сильно ус-

коряется под действием электрического поля в катодной обла-

сти, которые встречают на своем пути нейтральные атомы газов,

ударяются о них и выбивают электроны.

Ионизация нагревом (термическая ионизация). Образо-

вание ионов в газовой среде наблюдается при температуре выше

1750 °C. Ионизация нагревом протекает за счет неупругих столк-

новений частиц газа с большим запасом кинетической энергии.

Ионизация облучением (фотоионизация). При этом иони-

зация газов в электрической дуге вызывается воздействием на

газовый промежуток энергии светового излучения. Ионизация

излучением будет происходить в том случае, если энергия све-

товых квантов превысит энергию, необходимую для ионизации

частиц газа.

3.2. Свойства сварочной дуги

Зажигание сварочной дуги начинается с момента касания

электродом свариваемого металла т. е. с короткого замыкания.

На рис. 3.1 приведена последовательность процессов при

зажигании сварочной дуги.

Рис. 3.1. Последовательность зажигания сварочной дуги:

а — короткое замыкание; б — образование перемычки из жидкого металла; в —

возникновение дуги

39

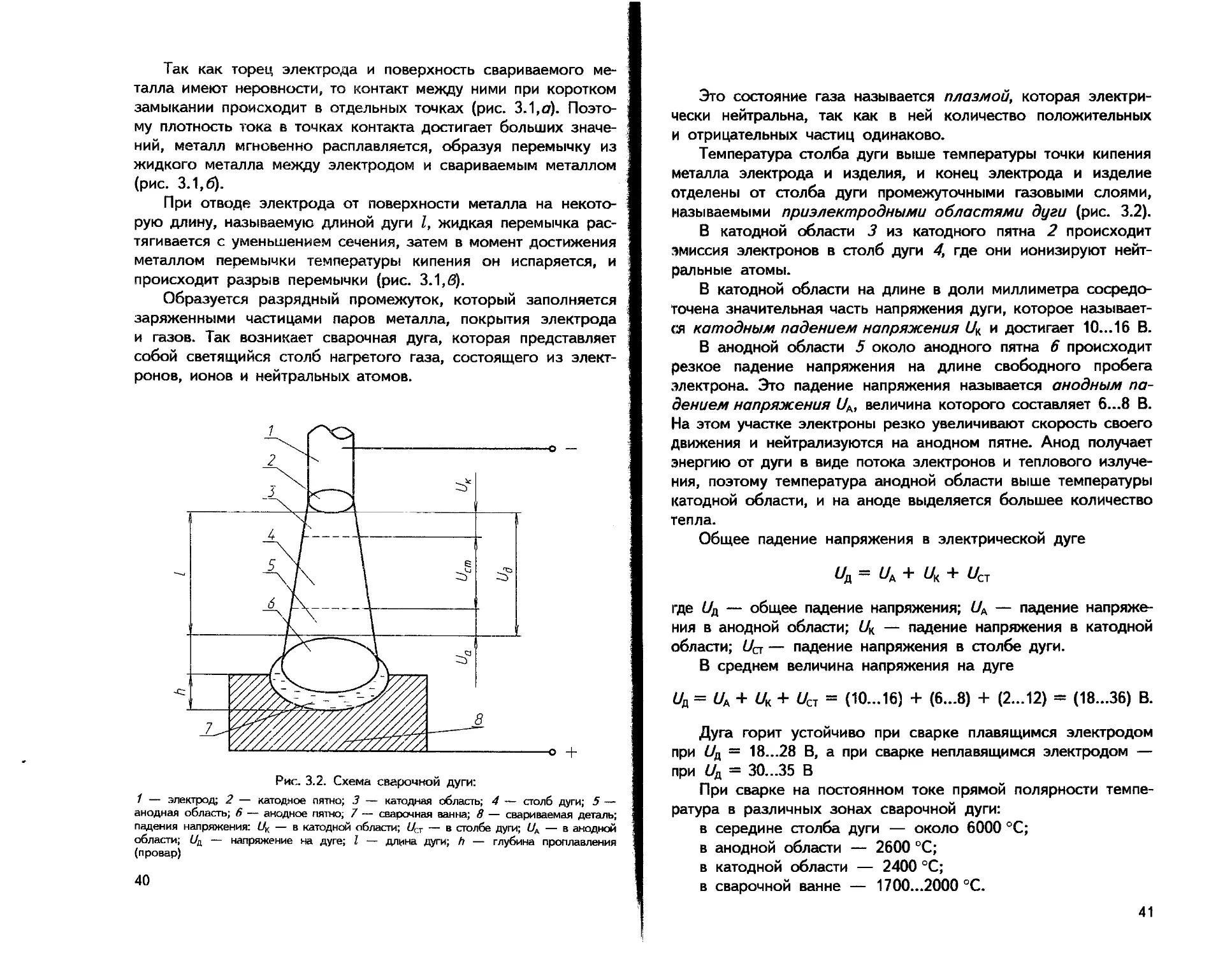

Так как торец электрода и поверхность свариваемого ме-

талла имеют неровности, то контакт между ними при коротком

замыкании происходит в отдельных точках (рис. 3.1,о). Поэто-

му плотность тока в точках контакта достигает больших значе-

ний, металл мгновенно расплавляется, образуя перемычку из

жидкого металла между электродом и свариваемым металлом

(рис. 3.1,6).

При отводе электрода от поверхности металла на некото-

рую длину, называемую длиной дуги I, жидкая перемычка рас-

тягивается с уменьшением сечения, затем в момент достижения

металлом перемычки температуры кипения он испаряется, и

происходит разрыв перемычки (рис. 3.1,3).

Образуется разрядный промежуток, который заполняется

заряженными частицами паров металла, покрытия электрода

и газов. Так возникает сварочная дуга, которая представляет

собой светящийся столб нагретого газа, состоящего из элект-

ронов, ионов и нейтральных атомов.

Рис. 3.2. Схема сварочной дуги:

1 — электрод; 2 — катодное пятно; 3 — катодная область; 4 — столб дуги; 5 —

анодная область; 6 — анодное пятно; 7 — сварочная ванна; 8 — свариваемая деталь;

падения напряжения: UK — в катодной области; UCT — в столбе дуги; — в анодной

области; UR — напряжение на дуге; I — длина дуги; Л — глубина проплавления

(провар)

40

Это состояние газа называется плазмой, которая электри-

чески нейтральна, так как в ней количество положительных

и отрицательных частиц одинаково.

Температура столба дуги выше температуры точки кипения

металла электрода и изделия, и конец электрода и изделие

отделены от столба дуги промежуточными газовыми слоями,

называемыми приэлектродными областями дуги (рис. 3.2).

В катодной области 3 из катодного пятна 2 происходит

эмиссия электронов в столб дуги 4, где они ионизируют нейт-

ральные атомы.

В катодной области на длине в доли миллиметра сосредо-

точена значительная часть напряжения дуги, которое называет-

ся катодным падением напряжения UK и достигает 10... 16 В.

В анодной области 5 около анодного пятна 6 происходит

резкое падение напряжения на длине свободного пробега

электрона. Это падение напряжения называется анодным па-

дением напряжения UK, величина которого составляет 6...8 В.

На этом участке электроны резко увеличивают скорость своего

движения и нейтрализуются на анодном пятне. Анод получает

энергию от дуги в виде потока электронов и теплового излуче-

ния, поэтому температура анодной области выше температуры

катодной области, и на аноде выделяется большее количество

тепла.

Общее падение напряжения в электрической дуге

f/д = t/A + ик + и„

где UR — общее падение напряжения; Uk — падение напряже-

ния в анодной области; UK — падение напряжения в катодной

области; t/CT — падение напряжения в столбе дуги.

В среднем величина напряжения на дуге

UR = UK + UK + U„ = (10...16) + (6...8) + (2...12) = (18...36) В.

Дуга горит устойчиво при сварке плавящимся электродом

при t/д = 18...28 В, а при сварке неплавящимся электродом —

при t/д = 30...35 В

При сварке на постоянном токе прямой полярности темпе-

ратура в различных зонах сварочной дуги:

в середине столба дуги — около 6000 °C;

в анодной области — 2600 °C;

в катодной области — 2400 °C;

в сварочной ванне — 1700...2000 °C.

41

При сварке на переменном токе распределение тепла дуги

и температуры в катодной и анодной областях примерно оди-

наково (катодная область на электроде).

3.3. Условия получения

устойчивой сварочной дуги

Устойчивая дуга — равномерно горящая дуга без обры-

вов при изменении длины дуги во время подачи и перемещения

электрода по шву, его колебательных движений при сварке

в различных положениях.

Неустойчивая дуга часто гаснет и обрывается.

На устойчивость дуги оказывают влияние род тока и его

полярность, величина напряжения сварки, состав металла

электрода и его покрытия, длина дуги и другие факторы.

Статическая вольт-амперная характеристика дуги

показывает зависимость между установившимися значениями

тока и напряжения дуги при постоянной ее длине (рис. 3.3).

Рис. 3.3. Статическая характеристика сварочной дуги:

I — участок падающей характеристики; П — участок жесткой характеристики; Ш —

участок возрастающей характеристики; 1, 2, 3 — участки характеристики при различных

способах сварки

Характеристика имеет три области.

Первая область I характеризуется резким падением напря-

жения Ua на дуге с увеличением тока сварки /Св- Такая характе-

ристика называется падающей и вызвана тем, что при увеличе-

нии тока сварки происходит увеличение площади, а следова-

тельно, и электропроводности столба дуги.

42

Во второй области II характеристики увеличения тока

сварки не вызывают изменения напряжения дуги. Характе-

ристика дуги на этом участке называется жесткой. Такое

положение характеристики на этом участке происходит за

счет увеличения сечения столба дуги, анодного и катодного

пятен пропорционально величине сварочного тока. При этом

плотность тока и падение напряжения на протяжении всего

участка не зависят от изменения тока и остаются почти по-

стоянными.

В третьей области III с увеличением сварочного тока воз-

растает напряжение на дуге Ua. Такая характеристика называ-

ется возрастающей.

При работе на этой характеристике плотность тока на

электроде увеличивается без увеличения катодного пятна, при

этом возрастает сопротивление столба дуги и напряжение на

дуге увеличивается.

Участки 1, 2, 3 характеристики на рис. 3.3 соответствуют

статическим характеристикам дуг, применяемых при различных

способах сварки:

участок 1 — ручная дуговая сварка штучными электродами;

участок 2 — автоматическая, полуавтоматическая сварка

под флюсом, электрошлаковая сварка толстой электродной

проволокой диаметром более 2,5 мм на малых и средних плот-

ностях тока;

участок 3 — сварка под флюсом и в среде защитных газов

тонкой электродной проволокой на больших плотностях тока.

Род тока при сварке — постоянный или переменный, по-

лярность на постоянном токе может быть прямой (минус от

источника на электроде), или обратной (минус от источника

присоединяется к детали).

Ток обратной полярности применяют при сварке тонкого

металла легкоплавких сплавов, легированных, специальных

и высокоуглеродистых сталей, чувствительных к перегреву,

при полуавтоматической сварке арматуры и металлоконструк-

ций легированной проволокой сплошного сечения, при сварке

электродами с фтористо-кальциевым покрытием.

При сварке на переменном токе полярность электродов и

условия существования дуги периодически изменяются в соот-

ветствии с частотой тока.

На рис. 3.4 приведены зависимости сварочного тока от

сварочного напряжения с течением времени при сварке на

переменном токе.

43

Рис. 3.4. Изменение во времени тока и напряжения при сварке:

UA — напряжение на дуге; 7д — сила тока в дуге; U3 — напряжение повторного

зажигания дуги; t — текущее время; Т — длительность периода переменного

напряжения и тока

В каждом полупериоде ток и напряжение меняют полярно-

сти при переходе синусоиды через нулевое значение. Дуга при

этом угасает, температура активных пятен и дугового проме-

жутка снижается. Повторное зажигание дуги в новом полупе-

риоде происходит при повышенном напряжении — пике зажи-

гания, которое выше напряжения на дуге.

Для повышения устойчивости дуги переменного тока до-

бавляют в покрытия электродов и сварочные флюсы такие

материалы, как мел, мрамор, полевой шпат и др., содержащие

калий, натрий, кальций и другие элементы.

Газы, вводимые в зону горения дуги для защиты расплав-

ленного металла, оказывают влияние на зажигание дуги перемен-

ного тока. При сварке с инертными газами (гелий, аргон) зажи-

гание дуги затруднено, но возбужденная дуга горит устойчиво.

При сварке вольфрамовым электродом в среде аргона про-

исходит испарение частиц металла с поверхности сварочной

ванны и ближайших холодных зон, вместе с которыми удаля-

ются и окисные пленки, что улучшает условия сварки и каче-

ство шва.

Углекислый газ при сварке на переменном токе действует

отрицательно, поэтому сварка в углекислом газе применяется

преимущественно на постоянном токе обратной полярности.

3.4. Действие магнитных полей

на электрическую дугу

Магнитные поля могут образовываться вокруг проводника

электрод—дуга—металл. Явление магнитного дутья появ-

44

ляется при отклонении электрической дуги магнитными поля-

ми. На дугу может влиять как собственное магнитное поле, так

и постороннее магнитное поле.

Влияние собственного магнитного поля. При этом дей-

ствие несимметричного подвода тока относительно оси элект-

рода может вызвать отклонение дуги (рис. 3.5).

- 0-

Рис. 3.5. Действие на электрическую дугу

собственного магнитного поля:

а — несимметричный подвод тока и отклонение дуги; б — симметричный подвод тока

и нормальное положение дуги

Можно изменять величину и направление силовых линий

вокруг дуги, создавать равномерное магнитное поле, уменьшать

действие несимметричного поля подбором и регулированием

угла наклона электрода.

Влияние близко расположенных магнитных масс. Фер-

ромагнитные массы, близко расположенные к сварочной дуге,

существенно влияют на отклоне-

ние дуги. Ферромагнитные массы

вызывают направленный магнит-

ный поток, стремящийся сблизить

дугу с массой, и дуга отклоняется

в сторону ферромагнитной массы

(рис. 3.6). Такое явление наблюда-

ется при сварке деталей разной

толщины, при сварке швов вблизи

массивных элементов и др.

Магнитное дутье пропорцио-

нально квадрату тока, и особенно

интенсивно проявляется при сварке постоянным током величи-

ной свыше 300...400 А, при сварке электродами с тонким по-

крытием. Оно проявляется слабее при применении электродов

Рис. 3.6. Действие магнитных

масс на отклонение дуги

45

с толстым покрытием, при сварке под флюсом, а также при

сварке на переменном токе.

Рекомендуется для ослабления действия магнитных полей

на дугу вести сварку короткой дугой, производить присоедине-

ние провода к изделию ближе к месту сварки, выбирать нужный

угол наклона электрода, при этом конец электрода следует

направлять в сторону магнитного дутья.

3.5. Образование сварного соединения

Процесс образования сварного соединения заключается

в переносе капель жидкого электродного металла через дугу

на свариваемое изделие. Этот процесс показан на рис. 3.7.

После зажигания дуги торец электрода начинает расплавлять-

ся (о), и расплавленный слой металла электрода под дейст-

вием сил тяжести и сил поверхностного натяжения образует

каплю (б).

Капля нагревается и вытягивается, образуя тонкую шейку,

увеличивается в размерах и перекрывает столб дуги (б), созда-

вая короткое замыкание в сварочной цепи. После этого пере-

мычка из жидкого металла разрывается, капля остается

на месте сварки, дуга возникает вновь и процесс каплеобразо-

вания повторяется (г, д, е).

Рис. 3.7. Процесс образования сварного соединения:

о — расплавлений торца электрода; 6 — образование капли расплавленного металла;

в — перекрытие каплей столба дуги; г — отрыв капли металла и новое зажигание

дуги; д, е — повторение процесса

Металл электрода может переноситься в сварочную ванну

крупными каплями, достигающими величины диаметра электро-

да, или мелкими каплями величиной до 0,5 мм и очень мелкими

каплями менее 0,1 мм.

46

Образование и перенос капель жидкого металла электрода

через дугу на место сварки происходит под действием сил

тяжести и сил поверхностного натяжения, давления газов, выхо-

дящих из расплавленного металла, электромагнитных сил, на-

пряженности электрического поля и др.

Сила тяжести способствует переносу капель при сварке

в нижнем положении, препятствует переносу при сварке в пото-

лочном положении и частично в вертикальном положении.

Сила поверхностного натяжения проявляется в стрем-

лении жидкости принять сферическую форму под действием

молекулярных сил. Сферическая форма капли сохраняется до

момента соприкосновения ее с поверхностью сварочной ванны

или отрыва от конца электрода. Сила поверхностного натяже-

ния способствует формированию шва, удержанию жидкого ме-

талла ванны при сварке в потолочном положении.

Электромагнитные силы возникают при протекании сва-

рочного тока через электрод. Эти силы оказывают сжимающее

действие на каплю металла на конце электрода, стремясь умень-

шить ее поперечное сечение, они также способствуют образова-

нию капли, отрыву ее от электрода и переносу на место сварки

во всех пространственных положениях шва.

Напряженность магнитного поля является неравномер-

ной вследствие повышения плотности тока на электроде по

отношению к плотности тока на изделии. В результате возника-

ет продольная сила по направлению от более высокой напря-

женности к более низкой — от электрода к изделию, способ-

ствующая вытягиванию капли и переносу через дугу на металл.

Сила внутреннего давления газа возникает при образо-

вании газов в химических реакциях, возникающих в расплав-

ленном металле. При повышении температуры увеличивается

содержание газообразной окиси углерода, объем которой пре-

вышает объем расплавленного металла в несколько раз.

Процесс сопровождается микро взрывам и, способствующи-

ми отрыву, дроблению и переносу капли на изделие с вылетом

некоторой части мелких капель в виде брызг за пределы сва-

рочной ванны.

Сила реактивного действия газов возникает при рас-

плавлении электродного покрытия и превращения его в газо-

образное состояние. При этом появляется реактивная сила

газов, направленная по оси электрода и способствующая пере-

мещению образовавшейся капли электродного металла от

электрода к сварочной ванне.

47

3.6. Металлургические процессы

дуговой сварки

3.6.1. Общие сведения

Металлургические процессы при сварке отличаются от про-

цессов в плавильных печах следующими особенностями:

малый объем расплавленного и нагретого металла;

высокая температура процесса;

быстрый отвод тепла от расплавленного металла при срав-

нительно холодном основном металле.

Высокая температура сварочной дуги значительно уско-

ряет процессы в металле при сварке. Молекулы кислорода,

водорода и азота распадаются на атомы и взаимодействуют

с расплавленным металлом, происходит окисление элементов,

содержащихся в металле, и насыщение его водородом и

азотом.

Металлургические процессы при сварке представляют со-

бой процессы взаимодействия расплавленного и нагретого

металла со шлаками, образующимися при сварке, газами и

воздухом, переход металла шва каплями через сварочную дугу

в сварочную ванну сопровождается выделением газов, которые

остаются в наплавленном металле шва.

Кислород попадает в зону сварки из воздуха, флюса или

электродного покрытия, взаимодействует с металлом жидкой

ванны, окисляя железо и другие элементы, содержащиеся

в стали. В связи с этим он является наиболее вредной приме-

сью, так как образует растворимые в стали окислы, переходя-

щие в металл шва, которые снижают пределы прочности

и текучести, относительное удлинение и ударную вязкость ме-

талла сварного соединения. Это также приводит к снижению

антикоррозионных свойств шва и к образованию горячих и

холодных трещин.

Реакции взаимодействия с кислородом:

2Fe + 02 — 2FeO, Fe + О FeO,

4Fe + 3O2= 2Fe2O3, 3Fe + 2O2 Fe3O4.

При этом получаются:

закись железа FeO,

окись железа Fe2O3,

окись-закись железа Fe3O4.

48

Взаимодействие влаги с железом по реакции:

Fe + H2O^r FeO + Н2.

Закись железа FeO наиболее неблагоприятна, так как при

высокой температуре растворяется в стали до полного насы-

щения и при затвердевании частично остается в шве.

Кислород также вступает в соединение с другими элемента-

ми, входящими в состав стали:

С + О -* СО,

Мп + О — МпО,

Si + 20 — SiO2,

где С, Мп, Si — соответственно углерод, марганец, кремний.

Азот, поступая в зону сварки из воздуха, под действием

высокой температуры нагревается и растворяется в жидком

металле, образуя при охлаждении сварного шва химические

соединения (нитриды) с железом и другими элементами стали.

Медленное охлаждение металла шва способствует удале-

нию азота в атмосферу, быстрое охлаждение — задержанию

его в шве.

Основные нитриды железа образуются по реакциям:

8Fe + 2N = 2Fe4N

4Fe + 2N = 2Fe2N

2Fe4N + 2N = 4Fe2N

Нитриды располагаются в шве в виде азотных игл и повы-

шают твердость и хрупкость металла шва.

Ухудшение свойств низкоуглеродистых сталей наблюдает-

ся при содержании в них азота более 0,05%. При сварке

электродами с толстым покрытием достигается уменьшение

содержания азота в сварном шве до 0,02...0,05%, при сварке

закрытой дугой под флюсом — до 0,008% и применением

сварочных проволок с повышенным содержанием марганца.

Содержание азота в сварном шве уменьшается с увеличением

силы тока и уменьшением дугового промежутка.

Более устойчивыми являются нитриды алюминия, марганца,

титана и кремния:

Al + | N2 — Al N, Ti + | N2 — Ti N,

5Mn + N2 — Mn5N2, 3Si + 2N2 Si3N4.

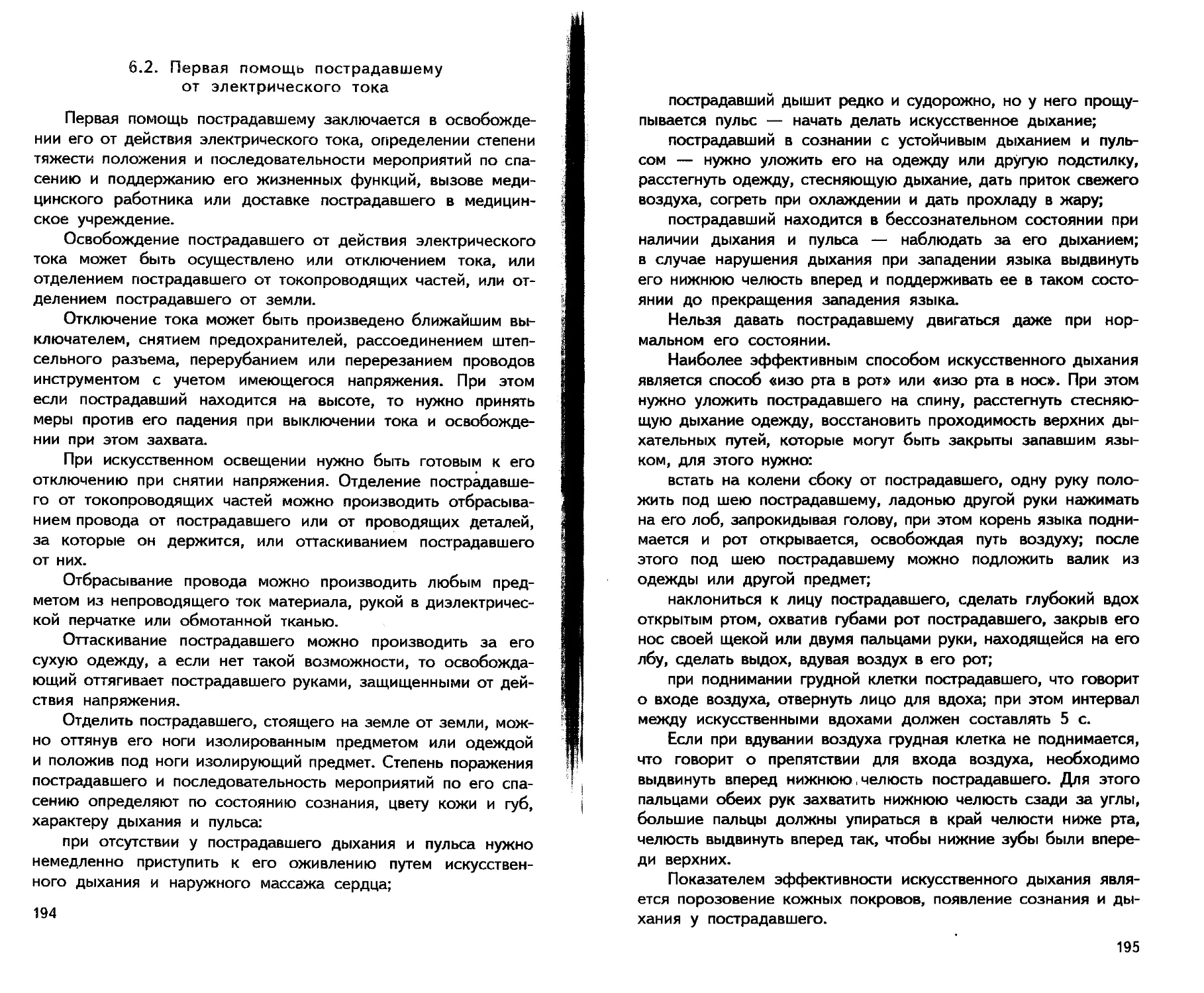

49