Текст

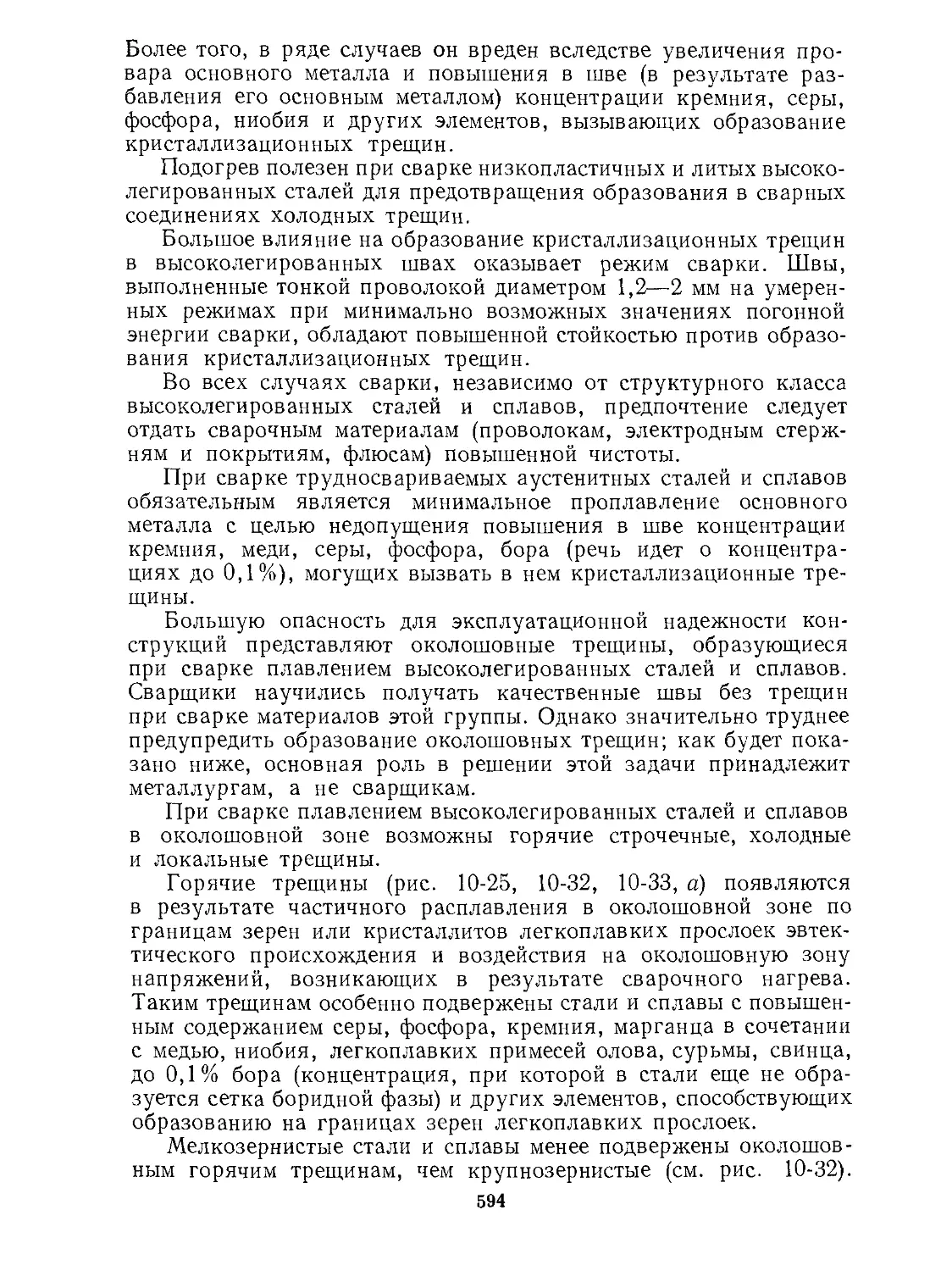

ТЕХНОЛОГИЯ

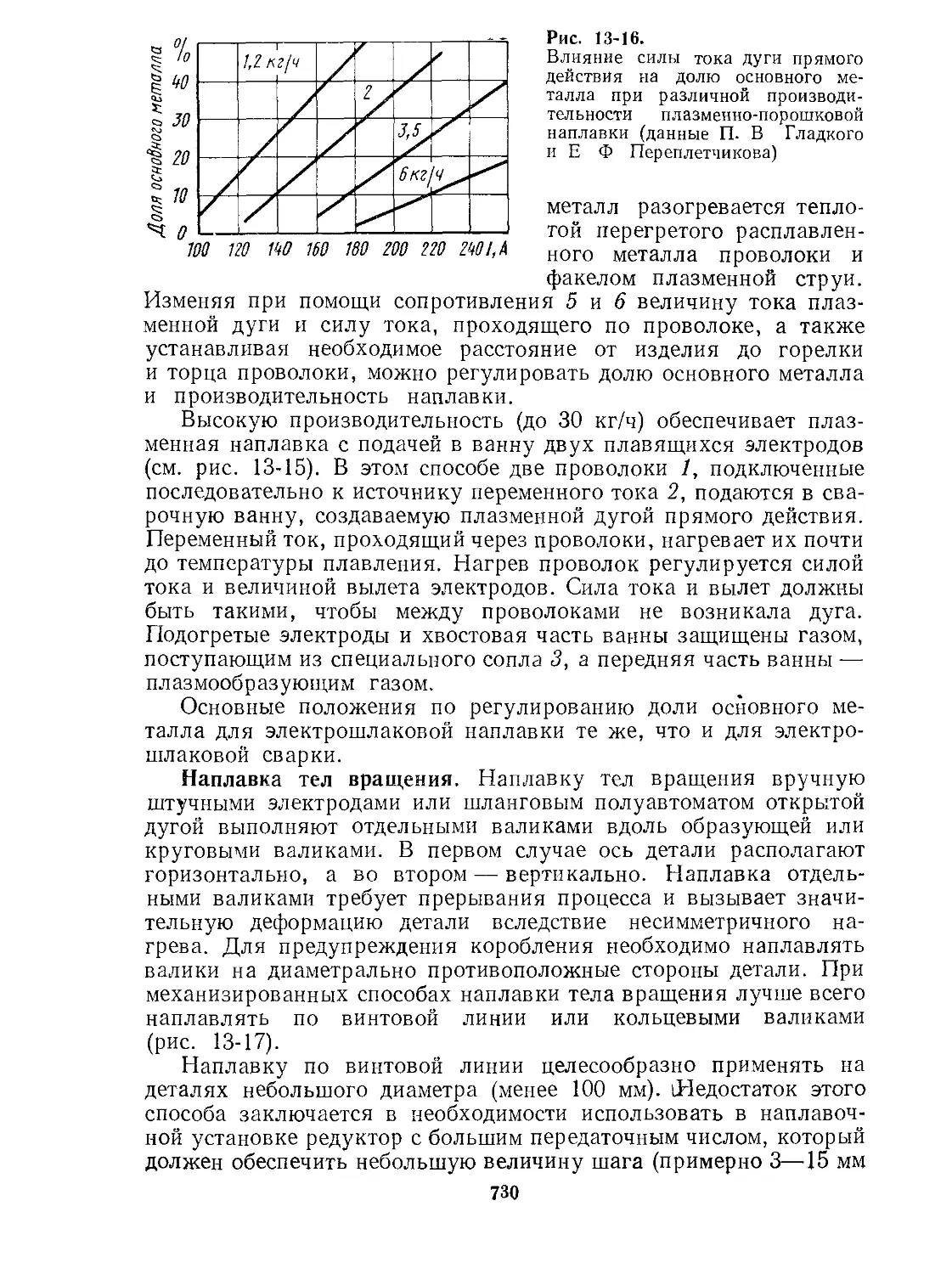

ЭЛЕКТРИЧЕСКОЙ

СВАРКИ

МЕТАЛЛОВ И СПЛАВОВ

Технология

электрической

сварки

металлов и сплавов

плавлением

Под редакцией

академика

Б. Е. ПАТОНА

Москва

«МАШИНОСТРОЕНИЕ»

1974

6П4.3

Т38

УДК 621.791.7

Технология электрической сварки металлов и спла-

вов плавлением. Под ред. акад Б. Е. Патона М.,

«Машиностроение», 1974. 768 с.

В книге приведены классификация сварочных про-

цессов и сравнительная характеристика различных

способов сварки. Рассмотрены вопросы сваривае-

мости основного металла и причины возникновения

дефектов в сварных соединениях. Даны сведения о сва-

рочных материалах, оборудовании и режимах, приме-

няемых при сварке и наплавке разнообразных кон-

струкций из углеродистых, низколегированных и

легированных сталей, легких металлов и сплавов

Даны сведения о способах неразрушающего контроля

качества сварных соединений

Книга предназначена для научных и инженерно-

технических работников предприятий и научно-иссле-

довательских организаций 171 табл.; 442 ил.; список

лит 35 назв.

31206-060

Т 038 (01 )-74 06°-74

© Издательство «Машиностроение», 1974 Г.

В предлагаемой вниманию читателей книге рассмот-

рен один из наиболее актуальных вопросов свароч-

ной науки и техники — технология электрической

сварки металлов и сплавов плавлением.

В работе над книгой участвовало более тридцати

специалистов, что обусловлено широким кругом рас-

сматриваемых вопросов.

Книгу подготовили сотрудники Института элек-

тросварки имени Е. О. Патона АН УССР:

§ 1-1, 1-2, 2-7 —2-8, 3-1—3-4, 5-1—5-6, 6-1, 6-6 и

12-3 канд. техн, наук С. А. Островская;

§ 1-3 — акад. Б. Е. Патон;

§ 2-1 — д-р техн, наук Г. И. Лесков;

§ 2-2 и 3-5 — д-р техн, наук Г. 3. Волошкевич;

§ 2-3 и 3-6 — канд. техн, наук О. К. Назаренко;

§ 2-4 и 3-7 — канд. техн, наук В. П. Гаращук и

инж. О. А. Величко;

§ 2-5 — канд. техн, наук В. И. Махненко;

§ 2-6 и 7-3 —член.-корр. АН УССР И. К. Походня

и канд. техн, наук И. Р. Явдощин;

§ 2-9, 6-5, 7-1, 7-4 и 7-5 — д-р техн, наук В. В. Под-

гаецкий (часть § 7-4 «Флюсы для сварки вы-

соколегированных сталей и сплавов» — акад.

АН УССР Б. И. Медовар и канд. техн, наук

Д. В. Чекотило;

§ 4-1, 4-4—4-6 — д-р техн, наук А. Е. Аснис;

§ 4-2 и 4-3 — д-р техн, наук А. Е. Аснис и канд.

техн, наук С. А. Островская (часть § 4-3 «Опре-

деление стойкости металла против перехода

в хрупкое состояние» — канд. техн, наук

В. В. Шеверницкий);

3

§ 6-2 и 6-4 — канд. техн, наук С. А. Островская

и д-р техн, наук В. В. Подгаецкий;

§ 6-3 и 10-3 — 10-7 — член.-корр. АН УССР

А. М. Макара;

§ 6-7 — канд. техн, наук Г. В. Жемчужников, ин-

женеры Э. В. Котенко и А. В. Бабаев;

§ 7-2 — член.-корр. АН УССР И. К. Походня и

канд. техн, наук А. М. Суптель;

§ 8-1 и 8-11 — акад. Б. Е. Патон и канд. техн, наук

М. Г. Бельфор;

§ 9-1, 9-2, 10-1 и 10-2 — канд. техн, наук С. Л. Ман-

дел ьберг;

§ 9-3 — канд. техн, наук Т. М. Слуцкая;

§ 9-4 — д-р техн, наук Ю. А. Стеренбоген;

§ 10-8—10-11 — акад. АН УССР Б. И. Медовар

и канд. техн, наук Л. В. Чекотило;

§ 10-12 — канд. техн, наук — Ю. Н. Готальский;

§ 11-1 —11-8 — доктора техн, наук С. М. Гуревич

и Д. М. Рабкин;

§ 12-1 — акад. АН УССР К- К. Хренов;

§ 12-2 — канд. техн, наук — В. Ф. Лапчинский;

§ 13-1—13-5 — канд. техн, наук Ю. А. Юзвенко;

§ 14-1—14-3 — инж. В. А. Цечаль.

Введение

Сварка —• один из наиболее широко распространен-

ных технологических процессов. К сварке относятся

собственно сварка, наплавка, сваркопайка, сварка,

склеивание, пайка, напыление и некоторые другие

операции.

С помощью сварки соединяют между собой раз-

личные металлы, их сплавы, некоторые керамиче-

ские материалы, пластмассы, стекла и разнород-

ные материалы. Основное применение находит сварка

металлов и их сплавов при сооружении новых кон-

струкций, ремонте различных изделий, машин и

механизмов, создании двухслойных материалов. Сва-

ривать можно металлы любой толщины. Прочность

сварного соединения в большинстве случаев не усту-

пает прочности целого металла.

Сварку можно выполнять на земле и под водой

в любых пространственных положениях. Возмож-

ность выполнения сварки в космосе была доказана

советскими летчиками-космонавтами Т. С. Шониным

и В. Н. Кубасовым. На борту космического корабля

«Союз-6» они впервые осуществили сварку корро-

зионностойкой стали и титанового сплава в усло-

виях космического вакуума и невесомости.

Соединение при сварке достигается за счет воз-

никновения атомно-молекулярных связей между эле-

ментарными частицами соединяемых тел. Сближению

атомов мешают неровности поверхностей в местах,

где намечено осуществить соединение деталей, и

наличие на них загрязнений в виде окислов, органи-

ческих пленок и адсорбированных газов.

В зависимости от методов, примененных для

устранения причин, мешающих достижению проч-

ного соединения, все существующие разновидности

сварки (а их насчитывается около 70) можно отнести

б

к трем основным группам —• сварка давлением (сварка в твер-

дом состоянии), сварка плавлением (сварка в жидком со-

стоянии) и сварка плавлением и давлением (сварка в жидко-

твердом состоянии).

При сварке плавлением соединение деталей достигается путем

локального расплавления металла свариваемых элементов —

основного металла — по кромкам в месте их соприкосновения

или основного и дополнительного металлов и смачивания твер-

дого металла жидким. Расплавленный основной или основной

и дополнительный металлы самопроизвольно (спонтанно) без

приложения внешнего усилия сливаются, образуя общую так

называемую сварочную ванну. По мере удаления источника

нагрева происходит затвердевание—кристаллизация металла

сварочной ванны и формирование шва, соединяющего детали

в одно целое. Металл шва при всех видах сварки плавлением

имеет литую структуру.

Для расплавления металла используют мощные источники

нагрева. В зависимости от характера источника теплоты разли-

чают электрическую и химическую сварку плавлением: при элек-

трической сварке начальным источником теплоты служит элек-

трический ток, при химической в качестве источника теплоты

используют экзотермическую реакцию горения газов (газовая

сварка) или порошкообразной горючей смеси (термитная

сварка).

В данной книге освещены вопросы, касающиеся только элек-

трической сварки плавлением металлов и их сплавов.

Впервые мысль о возможности практического применения

«электрических искр» для плавления металлов высказал в 1753 г.

академик Российской Академии наук Г. Р. Рихман, выполнивший

ряд исследований атмосферного электричества. Практической

проверке такого мнения способствовало создание итальянским

ученым А. Вольта гальванического элемента (вольтова столба).

В 1802 г. профессор Санкт-Петербургской военно-хирургической

академии В. В. Петров, используя мощный гальванический эле-

мент, открыл явление электрической дуги. Он также указал

возможные области ее практического применения. Независимо

от В. В. Петрова, но несколько позже (1809 г.), электрическую

дугу получил английский физик Г. Деви.

Для практического осуществления электрической сварки ме-

таллов потребовались многие годы совместных усилий физиков

и техников, направленных на создание электрических генерато-

ров. Важную роль сыграли открытия и изобретения в области

магнетизма и электричества.

Первые электромагнитные генераторы были созданы в 70-х

годах XIX в. До этого имели место лишь отдельные попытки

осуществления электрической сварки металлов с помощью галь-

ванических элементов. Так, в 1849 г. американец К. Стэт по-

лучил английский патент на соединение металлов с помощью

6

электричества. Однако этот патент не был реализован на прак-

тике. Глубокая разработка вопросов электрической сварки метал-

лов началась позже.

В 1882 г. русский изобретатель Н. Н. Бенардос предложил

способ прочного соединения и разъединения металлов непосред-

ственным действием электрического тока. Он практически осуще-

ствил способы сварки и резки металлов электрической дугой

угольным электродом. Ему также принадлежит много других

важных изобретений в области сварки (спиральношовные трубы,

порошковая проволока и др.). Электрическая дуговая сварка

получила дальнейшее развитие в работах Н. Г. Славянова. В спо-

собе Н. Г. Славянова (1888 г.) в отличие от способа Н. Н. Бенар-

доса металлический стержень одновременно является и электродом,

и присадочным металлом. Н. Г. Славянов разработал технологи-

ческие и металлургические основы электродуговой сварки. Он

применил флюс для защиты металла сварочной ванны от воздуха,

предложил способы наплавки и горячей сварки чугуна, органи-

зовал первый в мире электросварочный цех. Н. Н. Бенардос и

Н. Г. Славянов положили начало автоматизации сварочных про-

цессов, создав первые устройства для механизированной подачи

электрода в дугу.

Дальнейшее развитие электрической дуговой сварки несколько

замедлилось в связи с конкуренцией газовой сварки кислородно-

ацетиленовым пламенем. В начале XX в. этот способ обеспечивал

более высокое качество сварных швов, чем дуговая сварка голым

электродом.

Положение изменилось, когда в 1907 г. шведский инженер

О. Кьельберг применил металлические электроды с нанесенным

на их поверхность покрытием. Это покрытие предохраняло металл

шва от вредного воздействия воздуха (окисления и азотирования)

и стабилизировало горение дуги. Применение покрытых электродов

обеспечило резкое повышение качества сварных соединений.

Ручная электродуговая сварка плавящимся электродом начала

широко применяться на заводах США, Англии, Австро-Венгрии

и других стран.

Отсталая промышленность дореволюционной России так и не

смогла в должном объеме использовать дуговую сварку. Про-

мышленное применение этого вида сварки в нашей стране началось

только после победы Великой Октябрьской социалистической

революции. Уже в начале 20-х годов под руководством В. П. Во-

логдина были изготовлены сварные котлы, а несколько позже —

суда и другие ответственные конструкции. В конце первой

четверти XX в. ручная дуговая сварка плавящимся электро-

дом стала основным способом сварки в нашей стране и во всем

мире.

Все время развиваясь и совершенствуясь, ручная дуговая

сварка не утратила своего ведущего положения и в настоящее

время.

7

Освоена сварка специальных сталей, цветных и легких метал-

лов и других материалов, и для этих условий достигнута рав-

нопрочность сварного соединения с основным металлом.

Наряду с внедрением и совершенствованием ручной дуговой

сварки во всех странах проведены работы по изысканию новых

способов защиты зоны дуги от окружающего воздуха и по меха-

низации основных сварочных операций. Уже в начале 20-х годов

в различных странах были созданы специальные механизмы —

автоматы для сварки и наплавки плавящимся электродом с на-

носимыми на их поверхность или вводимыми внутрь стержня

специальными веществами или же с окружающей дугу газовой

защитой.

Однако эти автоматы не получили промышленного применения,

так как обеспечивали лишь небольшое повышение производитель-

ности труда по сравнению с ручной сваркой.

Новый этап в развитии механизированной дуговой сварки

в нашей стране начался в конце 30-х годов, когда на основе идей,

выдвинутых еще Н. Г. Славяновым, коллективом Института

электросварки АН УССР под руководством академика АН УССР

Евгения Оскаровича Патона был разработан новый способ сварки,

получивший название — автоматическая сварка под флюсом.

В середине 40-х годов сварка под флюсом была применена и для

полуавтоматического процесса.

Сварка под флюсом за счет увеличения мощности сварочной

дуги и надежной изоляции плавильного пространства от окружа-

ющего воздуха позволяет резко повысить производительность

процесса, обеспечить стабильность качества сварного соединения,

улучшить условия труда и получить значительную экономию

материалов, электроэнергии и средств.

Высокое качество сварного соединения и равнопрочность его

с основным металлом предопределяют применение сварки под

флюсом при изготовлении конструкций и аппаратуры, работаю-

щих в условиях глубокого холода, высоких температур, сверх-

высоких давлений, агрессивных жидких и газовых сред и ней-

тронного излучения. Способ используют для соединения боль-

шинства находящих промышленное применение металлов и

сплавов.

Особенно широко сварка под флюсом применяется в Совет-

ском Союзе, который по техническому уровню развития и по

глубине научной разработки основ этого способа сварки зани-

мает ведущее положение. Возможности автоматической сварки

под флюсом еще далеко не исчерпаны, и,можно ожидать даль-

нейшего ее развития и совершенствования.

Способ сварки под флюсом за рубежом впервые появился

в США (фирма Линде). Пути развития этого способа в зарубежных

странах несколько отличались от отечественных. Различие в основ-

ном заключалось в конструкциях сварочных установок и в при-

меняемых сварочных материалах.

8

В конце 40-х годов получил промышленное применение способ

дуговой сварки в защитных газах. Газ для защиты зоны сварки

впервые использовал американский ученый А. Александер еще

в 1928 г. Однако в те годы этот способ сварки не нашел серьезного

промышленного применения из-за сложности получения защит-

ных газов. Положение изменилось после того как для защиты

были использованы пригодные для массового применения газы

(гелий и аргон в США, углекислый газ в СССР) и различные

смеси газов.

Сварку неплавящимся (угольным) электродом в углекислом

газе впервые осуществил Н. Г. Остапенко. Затем усилиями кол-

лективов ЦНИИТМАШа, Института электросварки им. Е. О. Па-

тона и ряда промышленных предприятий был разработан способ

дуговой сварки в углекислом газе плавящимся электродом.

Использование дешевых защитных газов, улучшение качества

сварки и повышение производительности процесса обеспечили

широкое применение этого способа главным образом при полу-

автоматической сварке различных конструкций. Объем приме-

нения полуавтоматической сварки в защитных газах из года в год

возрастает. Ее широко используют вместо ручной сварки покры-

тыми электродами и полуавтоматической сварки под флюсом.

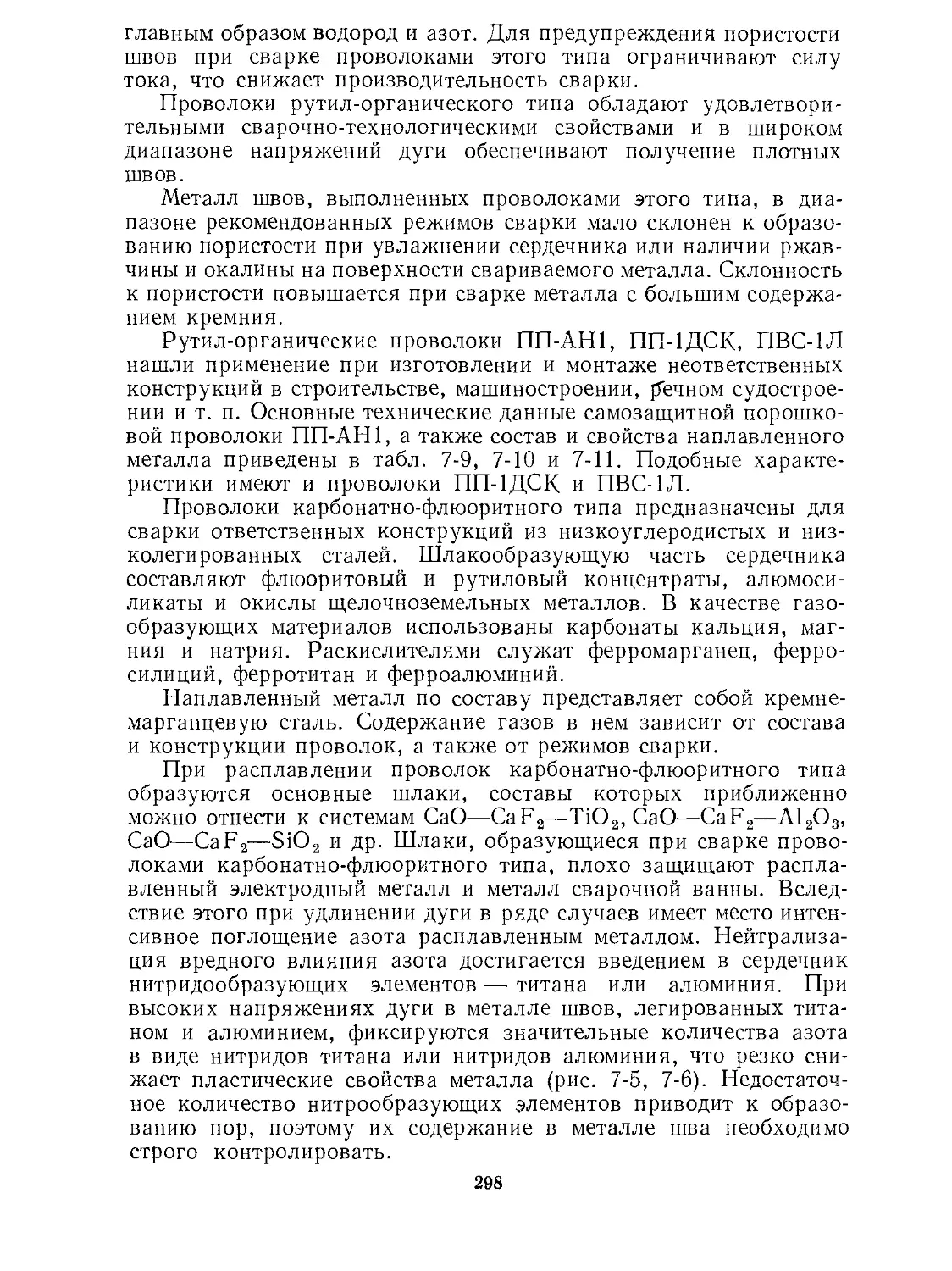

Для полуавтоматической сварки находят применение также по-

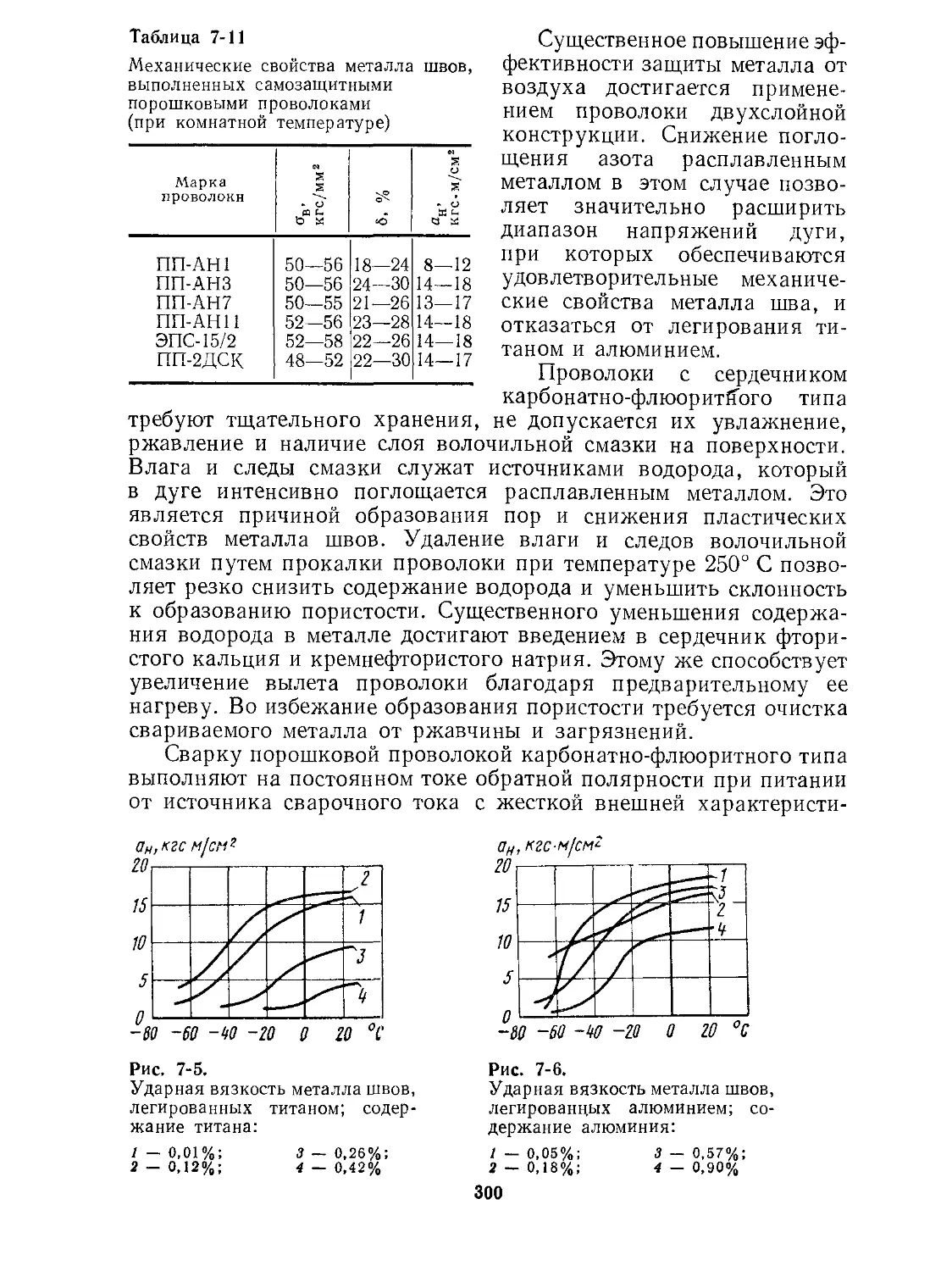

рошковая и активированная проволоки, не требующие дополни-

тельной защиты. Интенсивные работы ведутся по исследованию

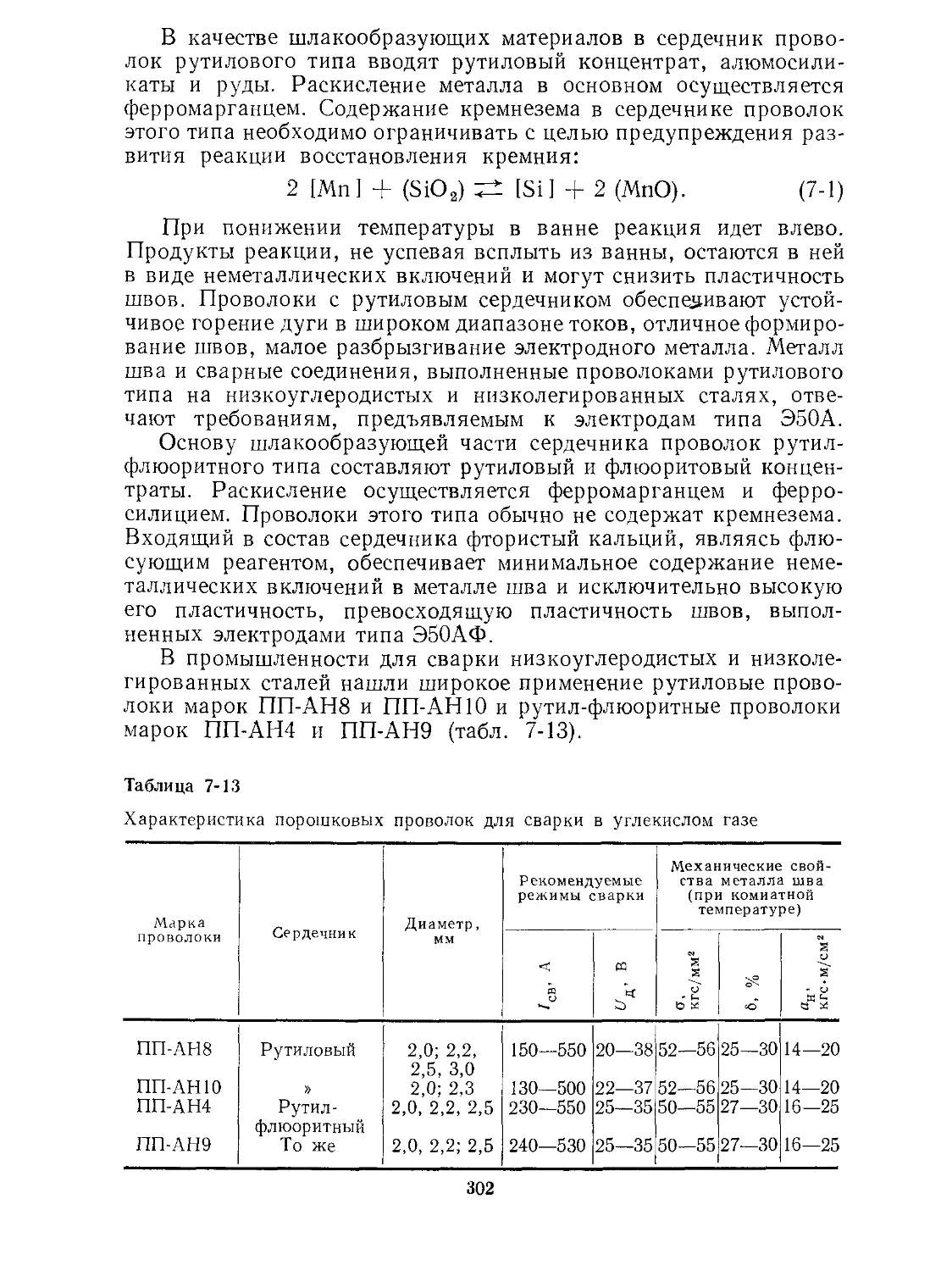

и промышленному применению разновидности дугового процес-

са — так называемой сварки сжатой (плазменной) дугой.

Серьезным достижением отечественной сварочной техники

явилась разработка в 1949 г. принципиально нового вида элек-

трической сварки плавлением, получившего название электро-

шлаковой сварки. Электрошлаковая сварка разработана сотруд-

никами Института электросварки им. Е. О Патона в содружестве

с работниками заводов тяжелого машиностроения. Разработка

этого вида сварки позволила успешно решить весьма важные

для дальнейшего развития промышленности вопросы качествен-

ной и производительной сварки металла практически неограни-

ченной толщины и механизации сварки вертикальных швов.

На основе электрошлакового процесса в Советском Союзе

создан новый способ рафинирования металла, получивший назва-

ние электрошлакового переплава.

Развитие сварочной техники неразрывно связано с изыска-

нием новых источников теплоты для плавления металла. Одним

из таких источников является концентрированный поток электро-

нов в вакууме, на основе которого в конце 50-х годов француз-

скими учеными был создан новый вид сварки, получивший на-

звание электроннолучевого процесса. Электроннолучевая сварка

находит достаточно широкое практическое применение при со-

единении тугоплавких химических активных металлов и сплавов

и ряда специальных сталей.

§

В последнее десятилетие для сварки начали применять опти-

ческие квантовые генераторы —• лазеры. В ближайшие годы можно

ожидать дальнейших серьезных успехов в развитии и промышлен-

ном применении лучевых сварочных процессов.

Электрическая сварка плавлением достигла высокого уровня

развития и стала ведущим технологическим процессом, позволя-

ющим создавать рациональные конструкции для всех без исклю-

чения отраслей промышленности из любых практически приме-

няющихся металлов и сплавов различной толщины. Технология

электрической сварки плавлением строится на серьезной научной

основе, использующей и обобщающей огромный опыт ученых,

работников производства и научных коллективов — представи-

телей различных стран и различных научных школ и направлений.

Большой вклад в развитие научных основ технологии элек-

трической сварки металлов и сплавов плавлением внесли совет-

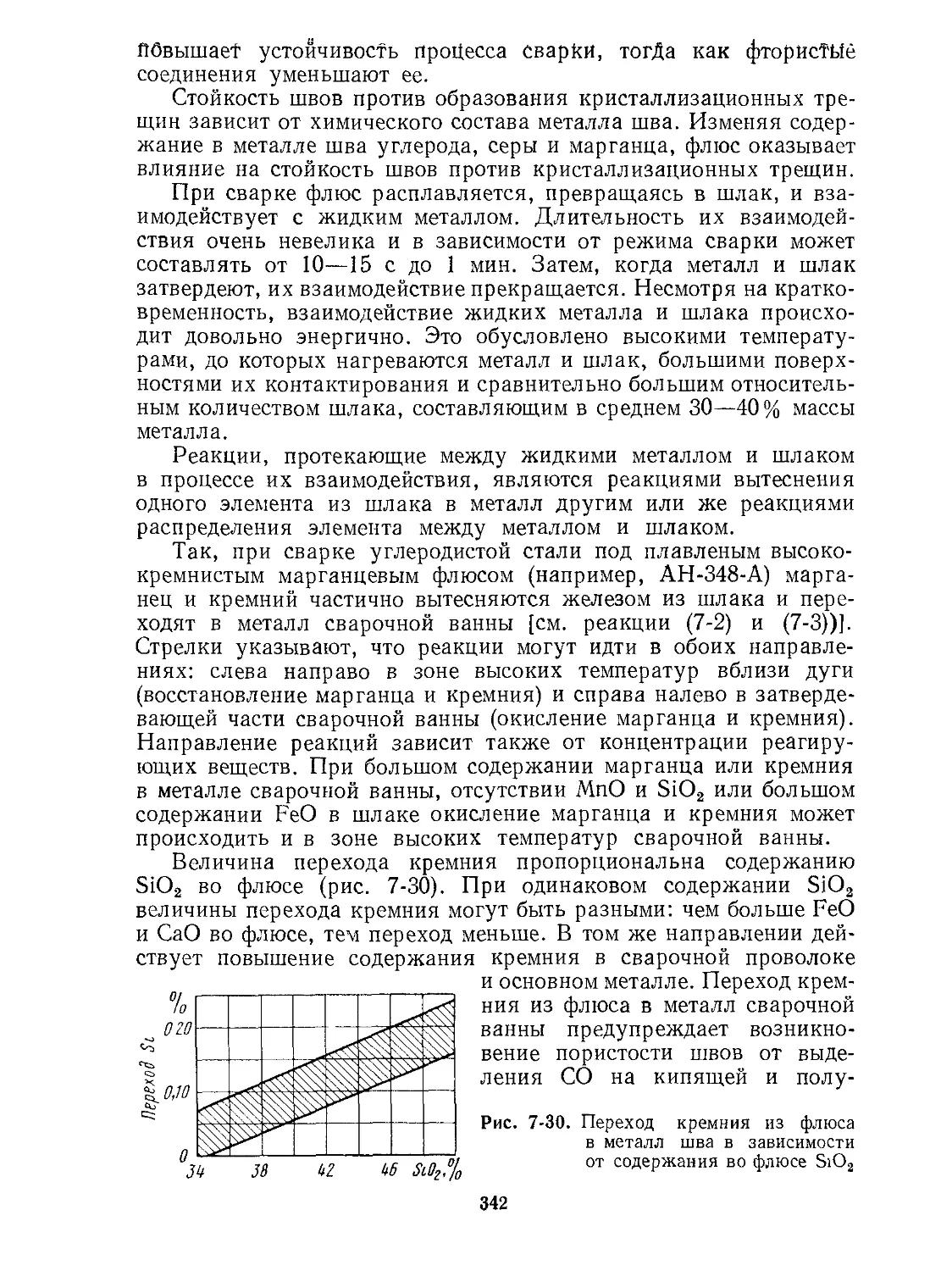

ские ученые в области сварки. К ним принадлежат созданный

Е. О. Патоном коллектив Института электросварки им. Е. О. Па-

тона, коллективы: МВТУ им. Н. Э. Баумана, ИМЕТа им.

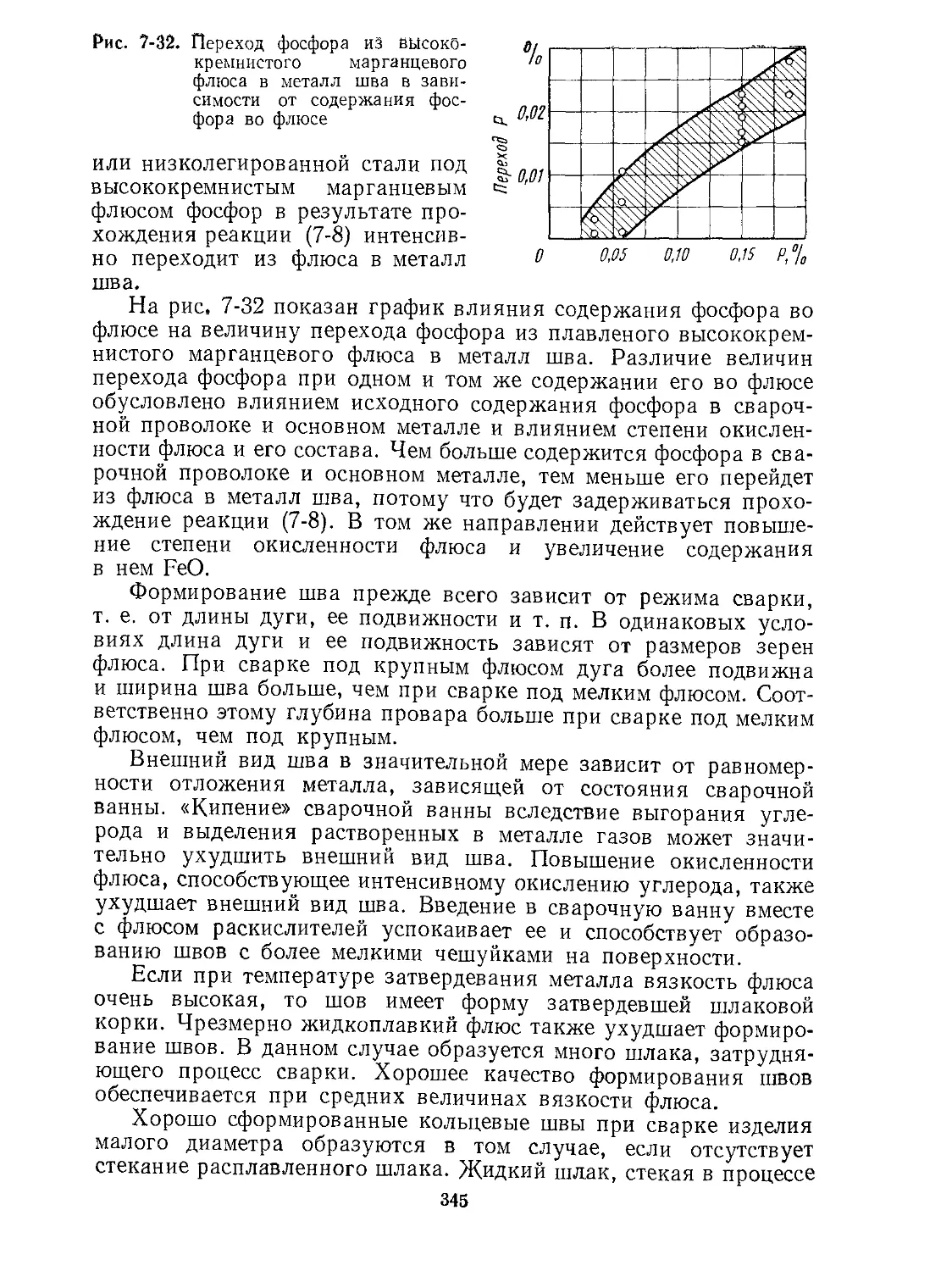

А. А. Байкова, ЦНИИТМАШа, ВНИИАВТОГЕНМАШа, ленин-

градская школа сварщиков, а также многочисленные кафедры

сварки технических вузов страны.

Значительные успехи, достигнутые в развитии электрической

сварки плавлением в нашей стране, стали возможными благодаря

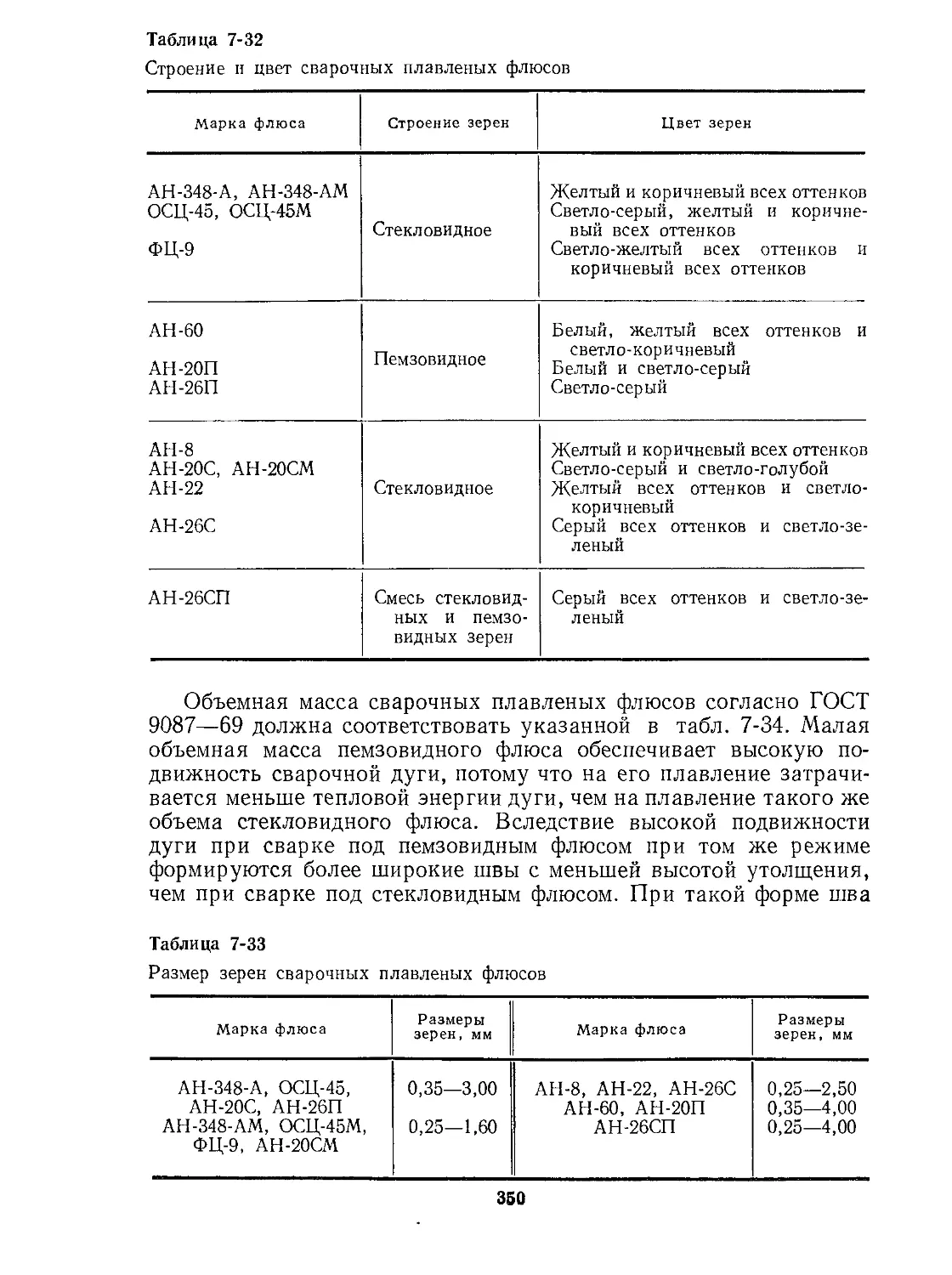

огромному вниманию, которое Коммунистическая партия и Со-

ветское правительство уделяли и уделяют этому вопросу.

Е. О. ПАТОНА

1

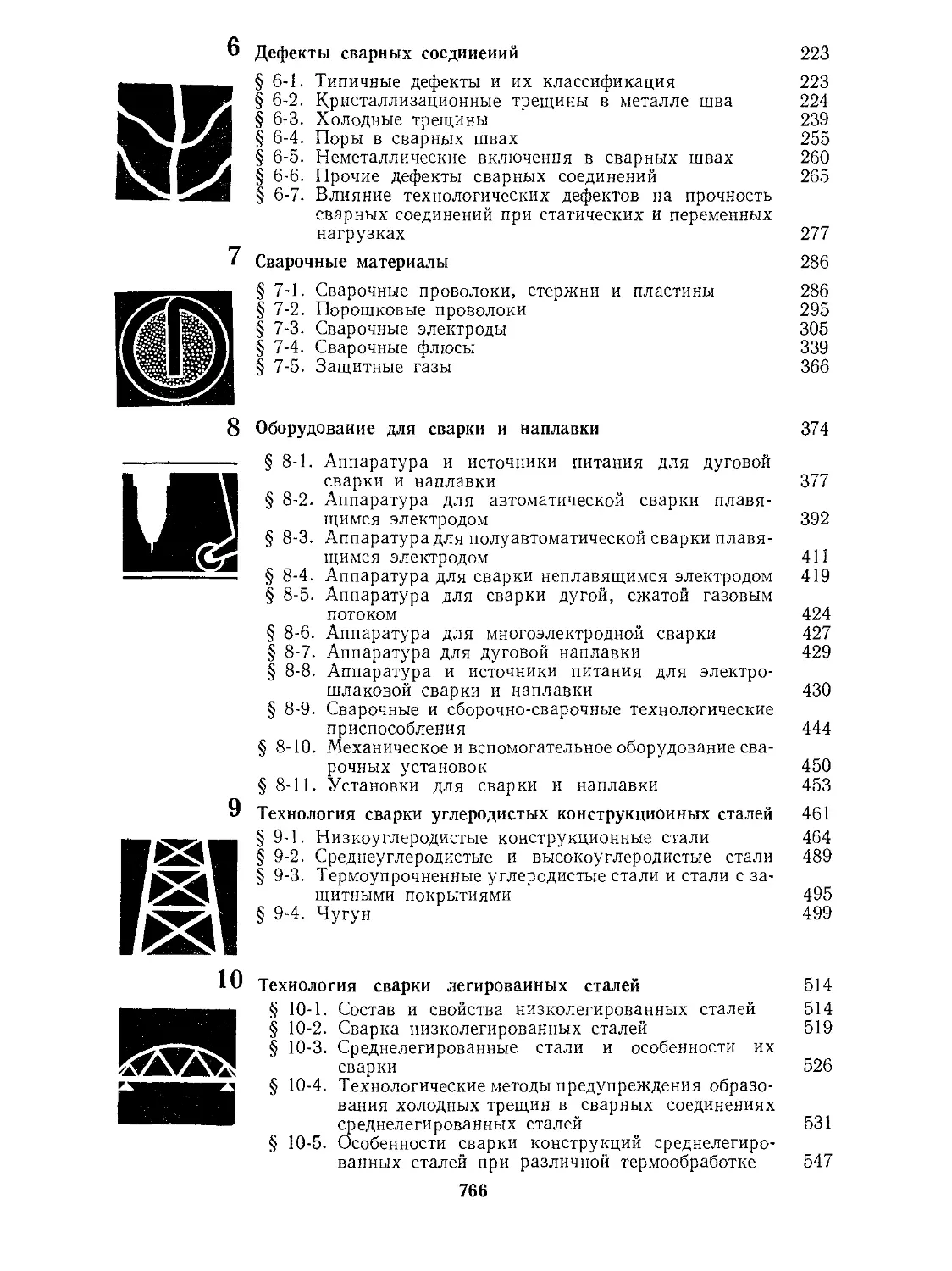

Общие сведения

об электрической

сварке плавлением

§ 1-1. Схема процесса сварки

Сваркой называют технологический процесс полу-

чения неразъемных (сварных) соединений из метал-

лов, их сплавов и других материалов (пластмасс,

стекла) или разнородных материалов (стекла и ме-

талла и т. п.). В настоящей книге рассмотрены во-

просы, касающиеся только сварки металлов и их

сплавов.

Соединение, полученное при сварке, характе-

ризуется непрерывной структурной связью и моно-

литностью строения, достигаемыми за счет образо-

вания атомно-молекулярных связей между элемен-

тарными частицами сопрягаемых деталей. Для того

чтобы произошла сварка, нужно сблизить соединяе-

мые элементы на расстояние порядка величины атом-

ного радиуса (10"8 см). При этом между поверхност-

ными атомами твердых тел становится возможным

межатомное взаимодействие и происходит сопро-

вождаемое диффузией химическое взаимодействие.

Неразъемное монолитное соединение, образуемое

при сварке, называется сварным соединением.

При сварке плавлением под сварным соединением

понимают участок, включающий собственно шов,

металл зоны термического влияния и основной ме-

талл, не претерпевший под влиянием сварки никаких

изменений. Шов является литым сплавом основного

и дополнительного металлов, а зона термического

влияния представляет собой участок основного ме-

талла с измененными в результате сварки свойствами

(рис. 1-1).

Сваркой плавлением можно соединять практи-

чески все используемые для изготовления конструк-

ций металлы и сплавы любой толщины. Возможна

сварка разнородных металлов и сплавов.

11

Рис. 1-1. Сварное соединение

1 — металл шва 2 — металл

зоны термического влияния 3 —

основной металл

Рис. 1-2. Сварные швы

В процессе изготовления конструкции с использованием

сварки плавлением источник теплоты в большинстве случаев

передвигается вдоль свариваемого изделия, что позволяет сва-

ривать объекты с неограниченными размерами. Сварку плавле-

нием, в том числе и электрическую, ранее называли автоген-

ной — самопроизвольной сваркой. Затем этот термин начал при-

меняться для обозначения кислородно-ацетиленовой сварки.

Сейчас он почти не применяется.

При сварке плавлением металл в месте сварки доводится до

жидкого состояния. Локальное расплавление основного металла

осуществляется по кромкам соединяемых элементов. Сварка может

осуществляться только за счет расплавления основного металла

(рис 1-2, а) или за счет расплавления основного и дополнитель-

ного металлов (рис. 1-2, б). В практике преимущественное приме-

нение находит второй вариант. Расплавленные основной или

основной и дополнительный металлы самопроизвольно без при-

ложения внешних сил сливаются в общую сварочную ванну, сма-

чивающую оставшуюся твердой поверхность соединяемых элемен-

тов. При этом происходит сближение атомов металла сварочной

ванны и основного металла до расстояния, при котором возникают

атомно-молекулярные связи. В процессе расплавления металла

устраняются неровности поверхности, органические пленки, адсор-

бированные газы, окислы и другие загрязнения, мешающие сбли-

жению атомов. Межатомному сцеплению способствует повышен-

ная подвижность атомов, обусловленная высокой температурой

расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает

и происходит его затвердевание — кристаллизация. Начинается

она от частично оплавленных зерен основного металла, что при-

водит к образованию общих кристаллитов. После завершения

кристаллизации сварочной ванны образуется монолитный, име-

ющий литую структуру шов, соединяющий в единое целое ранее

разобщенные детали.

В процессе сварки наблюдаются испарение и окисление неко-

торых элементов, поглощение и растворение жидкой ванной газов.

Происходят также изменения и в зоне термического влияния.

Эти процессы обусловливают отличие металла шва и зоны терми-

12

ческого влияния от основного металла. При сварке возникают

деформации конструкции и создается поле остаточных напряже-

ний, что может нарушить проектные ее размеры и форму и ска-

заться на прочности сварного соединения.

При сварке плавлением требуется локальный нагрев неболь-

шого участка металла, окруженного со всех сторон значительным

объемом холодного металла, до температуры, превосходящей

температуру его плавления. Это приводит к необходимости ис-

пользования для электрической сварки большинства металлов

и сплавов источников нагрева, имеющих температуру не ниже

3000° С и тепловую мощность, достаточную для образования сва-

рочной ванны.

При электрической сварке плавлением источником нагрева

служит электрический ток. Наиболее широкое применение нахо-

дит электродуговая, электрошлаковая и электроннолучевая

сварка. В значительно меньшем объеме используется пока лазер-

ная сварка. Однако масштабы ее применения с каждым годом

увеличиваются.

При электрической дуговой сварке нагрев и плавление ме-

талла осуществляются энергией, выделяемой дуговым разрядом.

При электрошлаковой сварке необходимая для сварки теплота

получается при прохождении тока через шлаковую ванну, обра-

зуемую при расплавлении флюса. Нагрев и плавление металла

при электроннолучевой сварке достигаются за счет интенсивной

бомбардировки свариваемого металла быстродвижущимися элек-

тронами. При лазерной сварке необходимая для плавления ме-

талла теплота выделяется световым пучком, являющимся весьма

концентрированным источником теплоты.

В настоящее время ведущее положение среди различных видов

электрической сварки плавлением занимает электрическая дуго-

вая сварка. Возможности этого вида сварки еще далеко не исчер-

паны, и можно ожидать дальнейшего ее совершенствования и

развития.

К сварке плавлением относится и наплавка металлов, на-

шедшая широкое применение в промышленности. Наплавкой назы-

вают процесс нанесения слоя металла на доведенную до расплав-

ления поверхность изделия. Цель наплавки сводится к восста-

новлению размеров детали после износа, устранению дефектов

литья, поковок и проката или созданию на поверхности детали

слоя металла, обладающего особыми свойствами (стойкость против

износа или коррозии, жаропрочность и др.). В дальнейшем при

изложении общих вопросов под термином «сварка» мы будем

понимать как собственно сварку, т. е. соединение отдельных

деталей, так и наплавку.

Сварка — технологический процесс, широко применяемый во

всех отраслях народного хозяйства для изготовления новых и

ремонта эксплуатируемых конструкций и механизмов. Преиму-

щества сварных конструкций в настоящее время общепризнаны,

13

Такие конструкции повсеместно применяют взамен литых, кле-

паных и кованых изделий. Эти преимущества сводятся к уменьше-

нию расхода металла, снижению затрат труда, упрощению обо-

рудования, сокращению сроков изготовления и увеличению съема

продукции без увеличения производственных площадей. Значи-

тельно расширяются также возможности механизации основных

технологических операций. Однако все преимущества сварки могут

быть реализованы только при обеспечении необходимого качества

сварных соединений, гарантирующих длительную и надежную

работу их в условиях эксплуатации. Это достигается на основании

глубокого изучения вопросов технологии сварки и установления

связи ее с конструктивными формами и особенностями изготовляе-

мой продукции.

§ 1-2. Краткая характеристика основных

видов сварки

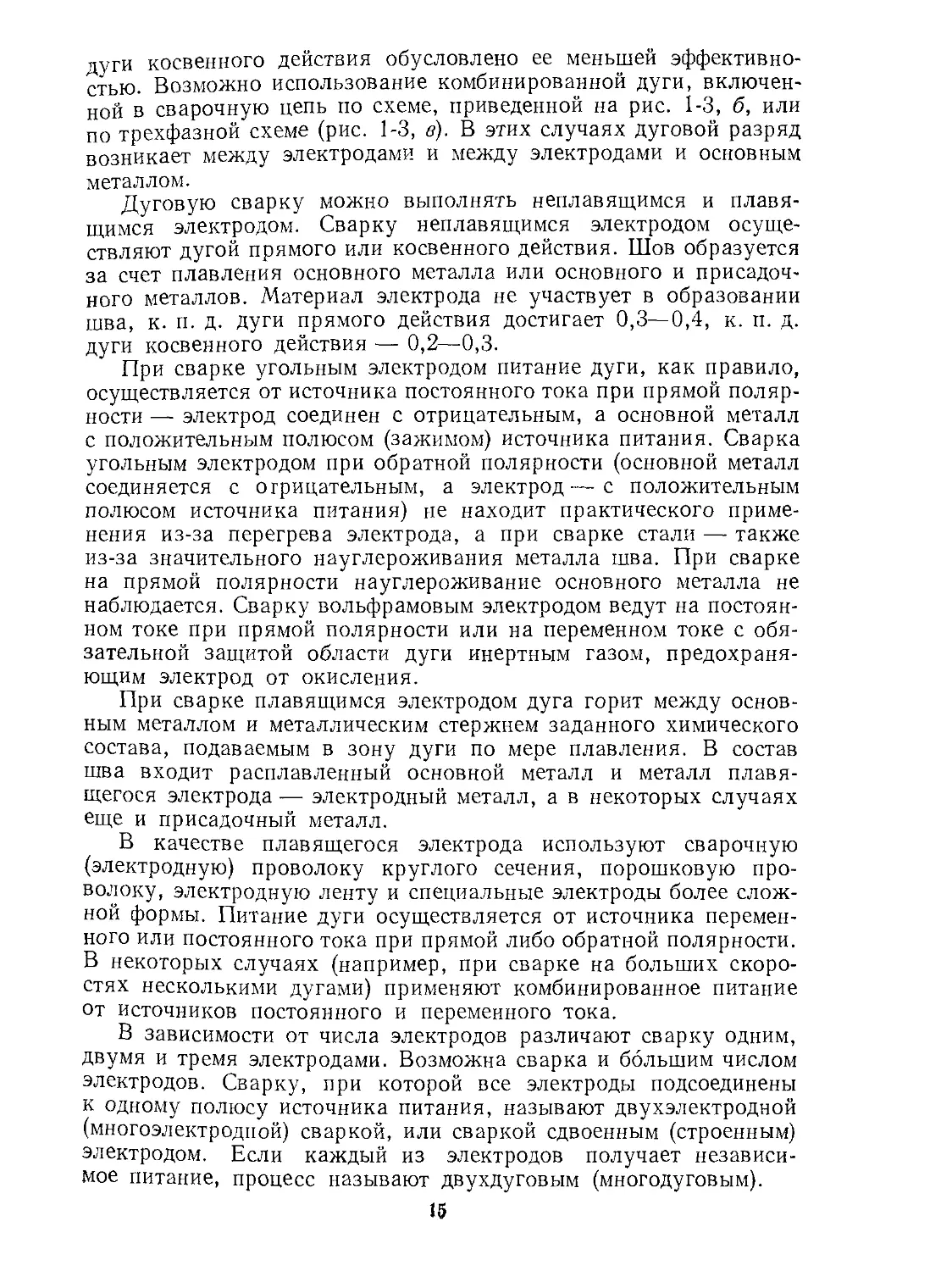

Электрическая дуговая сварка. При электрической дуговой

сварке, или коротко-дуговой сварке, нагрев и плавление

металла осуществляется дуговым разрядом, возникающим между

электродами. Энергию, необходимую для образования и поддер-

жания дугового разряда, получают от источников питания по-

стоянного или переменного тока. Широкое практическое при-

менение находит дуга прямого действия (рис. 1-3, а), горящая

между свариваемым металлом и специальным стержнем-электро-

дом. Для сварки используется теплота, выделяемая в столбе дуги

и на электродах.

Значительно меньшее применение находит дуга косвенного

действия, горящая между двумя стержнями-электродами. В этом

случае для расплавления основного металла, который не включен

в электрическую цепь, используется теплота, выделяемая при

соприкосновении свариваемой поверхности со столбом (плазмой)

дуги, и теплота, получаемая за счет излучения и конвекции.

Сварку дугой косвенного действия можно выполнять как с при-

садочным металлом, так и без него. Ограниченное применение

Рис. 1-3. Сварочные дуги

14

дуги косвенного действия обусловлено ее меньшей эффективно-

стью. Возможно использование комбинированной дуги, включен-

ной в сварочную цепь по схеме, приведенной на рис. 1-3, б, или

по трехфазной схеме (рис. 1-3, в). В этих случаях дуговой разряд

возникает между электродами и между электродами и основным

металлом.

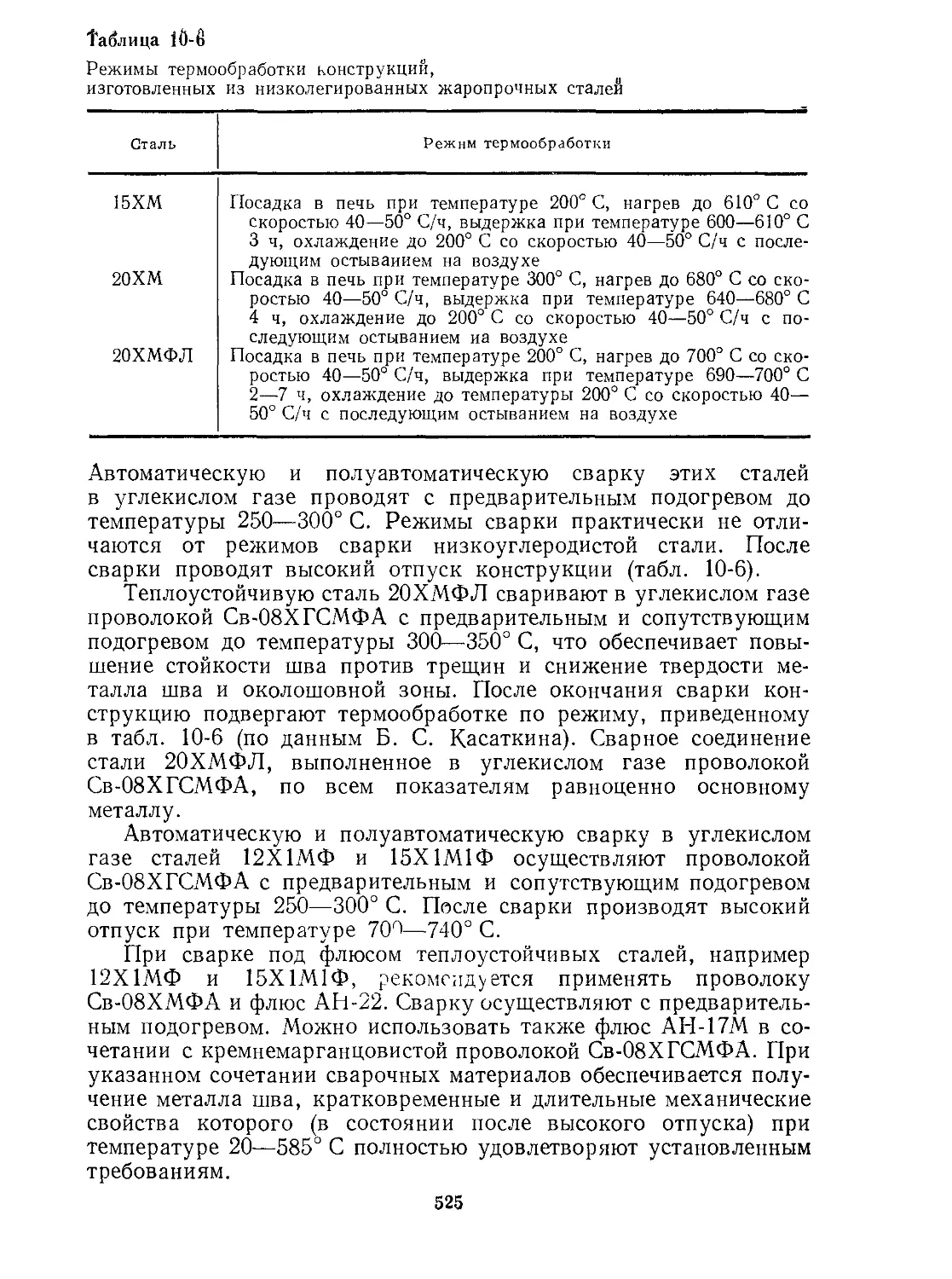

Дуговую сварку можно выполнять неплавящимся и плавя-

щимся электродом. Сварку неплавящимся электродом осуще-

ствляют дугой прямого или косвенного действия. Шов образуется

за счет плавления основного металла или основного и присадоч-

ного металлов. Материал электрода не участвует в образовании

шва, к. п. д. дуги прямого действия достигает 0,3—0,4, к. п. д.

дуги косвенного действия — 0,2—0,3.

При сварке угольным электродом питание дуги, как правило,

осуществляется от источника постоянного тока при прямой поляр-

ности — электрод соединен с отрицательным, а основной металл

с положительным полюсом (зажимом) источника питания. Сварка

угольным электродом при обратной полярности (основной металл

соединяется с отрицательным, а электрод—с положительным

полюсом источника питания) не находит практического приме-

нения из-за перегрева электрода, а при сварке стали — также

из-за значительного науглероживания металла шва. При сварке

на прямой полярности науглероживание основного металла не

наблюдается. Сварку вольфрамовым электродом ведут на постоян-

ном токе при прямой полярности или на переменном токе с обя-

зательной защитой области дуги инертным газом, предохраня-

ющим электрод от окисления.

При сварке плавящимся электродом дуга горит между основ-

ным металлом и металлическим стержнем заданного химического

состава, подаваемым в зону дуги по мере плавления. В состав

шва входит расплавленный основной металл и металл плавя-

щегося электрода — электродный металл, а в некоторых случаях

еще и присадочный металл.

В качестве плавящегося электрода используют сварочную

(электродную) проволоку круглого сечения, порошковую про-

волоку, электродную ленту и специальные электроды более слож-

ной формы. Питание дуги осуществляется от источника перемен-

ного или постоянного тока при прямой либо обратной полярности.

В некоторых случаях (например, при сварке на больших скоро-

стях несколькими дугами) применяют комбинированное питание

от источников постоянного и переменного тока.

В зависимости от числа электродов различают сварку одним,

двумя и тремя электродами. Возможна сварка и большим числом

электродов. Сварку, при которой все электроды подсоединены

к одному полюсу источника питания, называют двухэлектродной

(многоэлектродной) сваркой, или сваркой сдвоенным (строенным)

электродом. Если каждый из электродов получает независи-

мое питание, процесс называют двухдуговым (многодуговым).

15

Сварка дугой прямого действия плавящимся электродом яв-

ляется основным видом электрической сварки плавлением, к. п. д.

дуги при этом способе достигает 0,7—0,9.

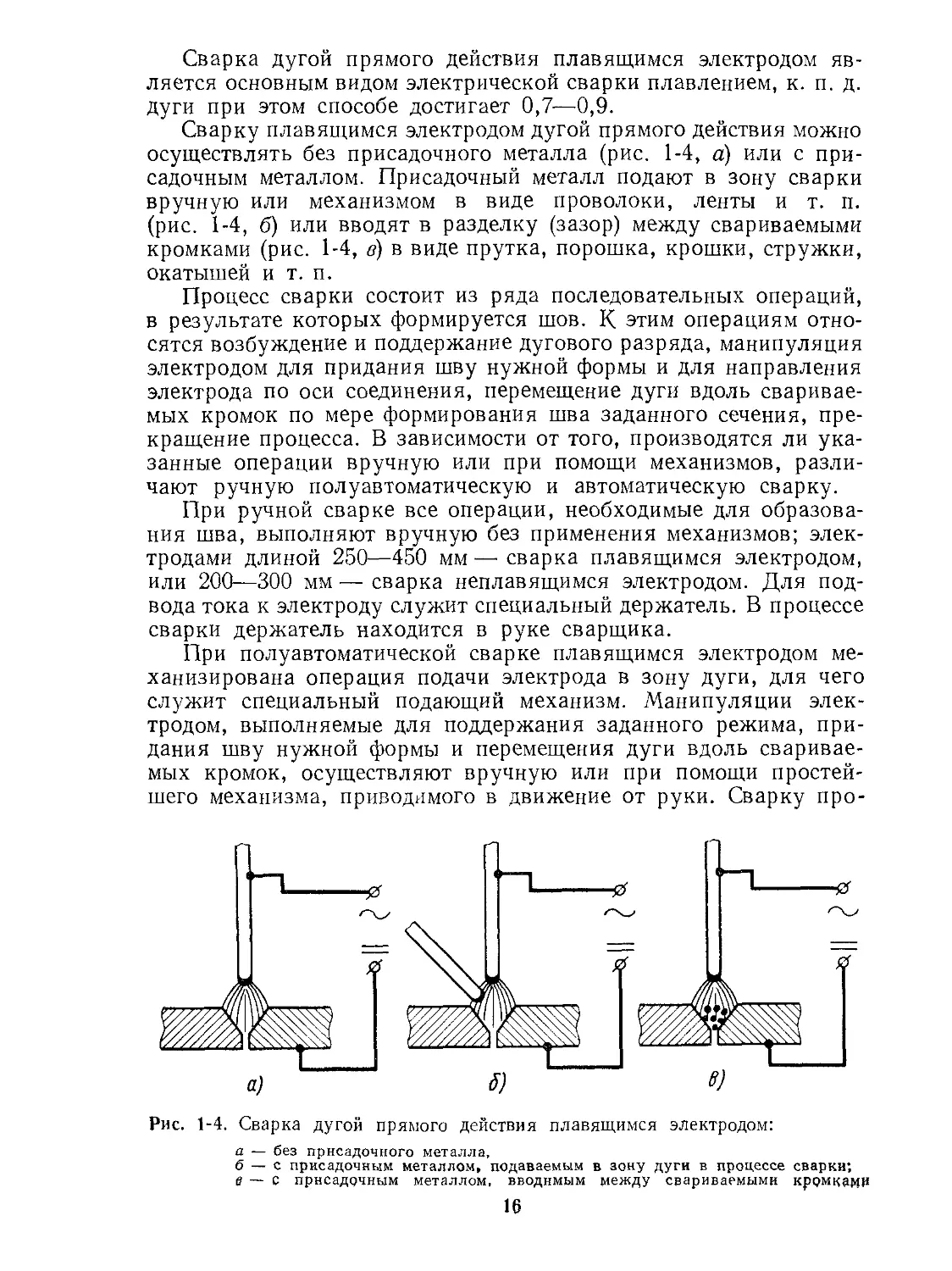

Сварку плавящимся электродом дугой прямого действия можно

осуществлять без присадочного металла (рис. 1-4, а) или с при-

садочным металлом. Присадочный металл подают в зону сварки

вручную или механизмом в виде проволоки, ленты и т. п.

(рис. 1-4, б) или вводят в разделку (зазор) между свариваемыми

кромками (рис. 1-4, в) в виде прутка, порошка, крошки, стружки,

окатышей и т. п.

Процесс сварки состоит из ряда последовательных операций,

в результате которых формируется шов. К этим операциям отно-

сятся возбуждение и поддержание дугового разряда, манипуляция

электродом для придания шву нужной формы и для направления

электрода по оси соединения, перемещение дуги вдоль сваривае-

мых кромок по мере формирования шва заданного сечения, пре-

кращение процесса. В зависимости от того, производятся ли ука-

занные операции вручную или при помощи механизмов, разли-

чают ручную полуавтоматическую и автоматическую сварку.

При ручной сварке все операции, необходимые для образова-

ния шва, выполняют вручную без применения механизмов; элек-

тродами длиной 250—450 мм — сварка плавящимся электродом,

или 200—300 мм — сварка неплавящимся электродом. Для под-

вода тока к электроду служит специальный держатель. В процессе

сварки держатель находится в руке сварщика.

При полуавтоматической сварке плавящимся электродом ме-

ханизирована операция подачи электрода в зону дуги, для чего

служит специальный подающий механизм. Манипуляции элек-

тродом, выполняемые для поддержания заданного режима, при-

дания шву нужной формы и перемещения дуги вдоль сваривае-

мых кромок, осуществляют вручную или при помощи простей-

шего механизма, приводимого в движение от руки. Сварку про-

Рис. 1-4. Сварка дугой прямого действия плавящимся электродом:

а — без присадочного металла,

б — с присадочным металлом, подаваемым в зону дуги в процессе сварки;

е — С присадочным металлом, вводимым между свариваемыми кромками

16

изводят сварочной проволокой сплошного сечения или порошко-

вой проволокой, подаваемыми из кассеты или непосредственно

из бухты. Для подвода тока к электроду служит держатель.

Сварочная проволока от подающего механизма к держателю

в большинстве случаев поступает по гибкому шлангу. Поэтому

полуавтоматическую сварку иногда называют шланговой.

При автоматической сварке операции по возбуждению и под-

держанию дугового разряда осуществляются сварочной головкой,

а перемещение дуги (по мере отложения шва заданного сечения)

вдоль свариваемых кромок — сварочной тележкой. Рабочий не

принимает непосредственного участия в образовании шва, а

управляет процессом сварки при помощи вспомогательных уст-

ройств (пульт управления, корректор). Автоматическая сварка

является не полностью автоматизированным, а лишь механизи-

рованным процессом. Однако термин «автоматическая» (и полу-

автоматическая) сварка общепринят в отечественной и иностран-

ной литературе.

Автоматическую сварку плавящимся электродом ведут в боль-

шинстве случаев сварочной проволокой сплошного сечения диа-

метром 1—6 мм. Проволока так же, как и при полуавтоматиче-

ской сварке, подается из специальной кассеты или из бухты.

Возможно применение порошковой проволоки и ленты. При авто-

матической сварке обеспечивается постоянство режима сварки

(сила тока, напряжение, скорость сварки и др.), что обусловливает

однородность качества шва по всей его длине. Автоматическая

сварка обладает меньшей мобильностью, чем полуавтоматическая

и ручная сварка, требует наличия специального оборудования

и большей точности подготовки и сборки деталей под сварку, так

как возможности изменения режима сварки на ходу в зависимо-

сти от колебания величины зазора, угла разделки кромок и т. п.

весьма ограничены.

При сварке неплавящимся электродом из-за малого расхода

электрода в процессе сварки нет необходимости в механизации

операции его подачи в зону дуги. Эту операцию легко осуще-

ствляют вручную. При полуавтоматической сварке механизирована

только операция передвижения дуги вдоль свариваемых кромок.

При дуговой сварке происходит энергичное взаимодействие

находящегося в расплавленном состоянии металла сварочной

ванны с кислородом и азотом воздуха, что приводит к изменению

химического состава и ухудшению механических, коррозионных

и других свойств металла шва. Поэтому возникает необходимость

в защите зоны сварки от окружающего воздуха. Применявшаяся

в первые годы развития сварочной техники сварка голым элек-

тродом и электродом со стабилизирующим покрытием сейчас

используется в весьма ограниченном объеме и в книге не рассмо-

трена.

Широкое применение находит защита зоны сварки при по-

мощи специального состава, наносимого на поверхность элек-

2 Заказ № 782 17

о

Рис. 1-5. Электроды со специальным составом, наносимым на поверхность

электродного стержня (а) или размещенным внутри специального по-

лого электродного стержня (б и в)

тродной проволоки (покрытый электрод) (рис. 1-5, а) или вводи-

мого внутрь полого или имеющего специальную форму электрода

(рис. 1-5, б и в). Последний называют порошковой проволокой.

Роль покрытия сводится к защите зоны сварки от воздействия

окружающего воздуха, легированию металла шва полезными

элементами (а иногда и удалению из сварочной ванны вредных

примесей) и к стабилизации дугового разряда.

При сварке покрытым электродом расплавляющееся по мере

плавления стержня 1 покрытие 2 в зависимости от состава обра-

зует газовую или газошлаковую защиту 3, изолирующую зону

дуги и сварочную ванну от атмосферного воздуха (рис. 1-6).

По мере удаления дуги происходит остывание и кристаллизация

металла сварочной ванны 4 и формирование шва 5. Расплавив-

шееся покрытие всплывает на поверхность и после остывания

образует шлаковую корку 6.

Как правило, покрытие наносят на электрод до сварки.

При ручной сварке для обеспечения возможности подвода тока

к электродному стержню на один из его концов на длине 20—

35 мм покрытие не наносят. Покрытая электродная проволока

для автоматической сварки имеет специальную конструкцию,

обеспечивающую возможность подвода к ней тока.

Широкое применение при автоматическом процессе находит

защита зоны сварки гранулированным покрытием — флюсом

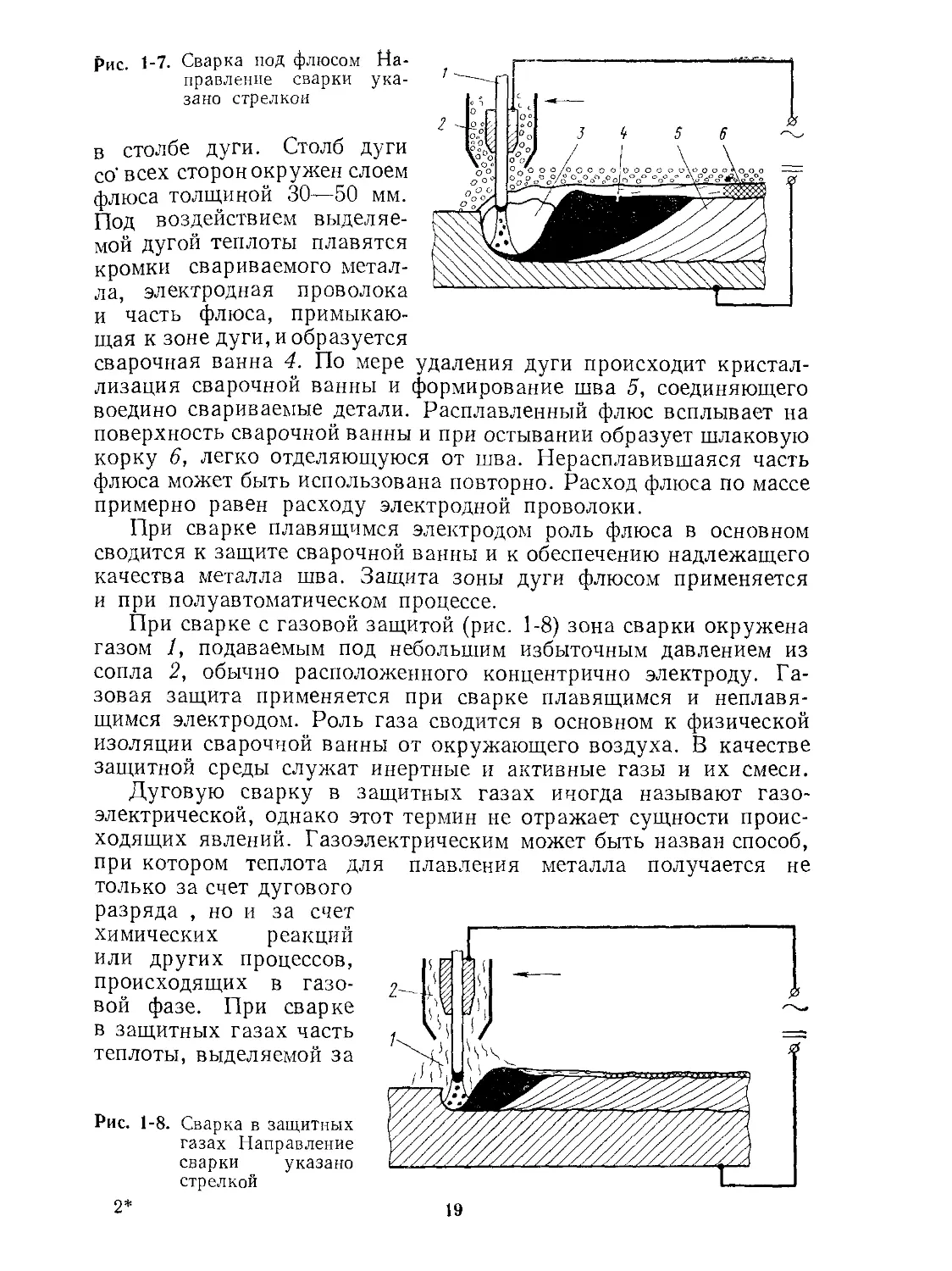

(рис 1-7). При этом способе

флюс 1 подается в зону дуги от-

дельно от голой электродной

проволоки 2. Флюс создает

главным образом шлаковую за-

щиту. Дуга горит между элек-

тродом и основным металлом в

пузыре 3, образованном па-

пами и газами, выделяемыми

Рис. 1-6. Сварка покрытым электро-

дом Направление сварки

указано стрелкой

18

Рис. 1-7. Сварка под флюсом На-

правление сварки ука-

зано стрелкой

в столбе дуги. Столб дуги

со' всех сторонокружен слоем

флюса толщиной 30—50 мм.

Под воздействием выделяе-

мой дугой теплоты плавятся

кромки свариваемого метал-

ла, электродная проволока

и часть флюса, примыкаю-

щая к зоне дуги, и образуется

сварочная ванна 4. По мере удаления дуги происходит кристал-

лизация сварочной ванны и формирование шва 5, соединяющего

воедино свариваемые детали. Расплавленный флюс всплывает на

поверхность сварочной ванны и при остывании образует шлаковую

корку 6, легко отделяющуюся от шва. Нерасплавившаяся часть

флюса может быть использована повторно. Расход флюса по массе

примерно равен расходу электродной проволоки.

При сварке плавящимся электродом роль флюса в основном

сводится к защите сварочной ванны и к обеспечению надлежащего

качества металла шва. Защита зоны дуги флюсом применяется

и при полуавтоматическом процессе.

При сварке с газовой защитой (рис. 1-8) зона сварки окружена

газом 1, подаваемым под небольшим избыточным давлением из

сопла 2, обычно расположенного концентрично электроду. Га-

зовая защита применяется при сварке плавящимся и неплавя-

щимся электродом. Роль газа сводится в основном к физической

изоляции сварочной ванны от окружающего воздуха. В качестве

защитной среды служат инертные и активные газы и их смеси.

Дуговую сварку в защитных газах иногда называют газо-

электрической, однако этот термин не отражает сущности проис-

ходящих явлений. Газоэлектрическим может быть назван способ,

при котором теплота для

только за счет дугового

разряда , но и за счет

химических реакций

или других процессов,

происходящих в газо-

вой фазе. При сварке

в защитных газах часть

теплоты, выделяемой за

Рис. 1-8. Сварка в защитных

газах Направление

сварки указано

стрелкой

плавления металла получается не

2*

19

Рис. 1-9. Сварка с контролируемой атмо-

сферой:

1 — приспособление для перемеще-

ния свариваемой детали;

2 — труба для подсоединения воз-

душного насоса, 3 — канал

для подачи защитного газа;

4 — смотровое окно

счет химических реакций, в общем

балансе теплоты весьма незначи-

тельна. Некоторое исключение

представляют атомноводородная

сварка, которая находит весьма

ограниченное практическое при-

менение, и сварка сжатой дугой.

Разновидностью сварки в за-

щитных газах является сварка

с контролируемой атмосферой (рис. 1-9). Сварка происходит в ка-

мере, где сначала создается вакуум, затем камера заполняется

аргоном, гелием или смесью газов (создается контролируемая

атмосфера). При этом обеспечивается более полная защита сва-

рочной ванны. Этот метод применяют при дуговой сварке непла-

вящимся электродом химически активных металлов и сплавов

автоматом, полуавтоматом или вручную. В некоторых случаях

сварку в вакууме ведут без создания специальной атмосферы.

Принципиально возможна, но находит весьма ограниченное

применение сварка с комбинированной защитой, при которой газ

и покрытие наносят на поверхность электродной проволоки при

помощи электромагнитных сил (магнитное покрытие) или вводят

внутрь электрода до сварки либо в процессе ее. Сварку с комби-

нированной защитой можно использовать как при полуавтомати-

ческом, так и при автоматическом процессе.

В последние годы находит применение полуавтоматическая

сварка активированной проволокой сплошного сечения и порош-

ковой проволокой без дополнительной защиты. В состав активи-

рованной проволоки вводят элементы-раскислители и элементы,

связывающие азот в стойкие нитриды, оказывающие незначитель-

ное влияние на качество металла шва, имеющего ферритную

структуру. В сердечник порошковой проволоки вводят железный

порошок, нитридо- и шлакообразующие составляющие.

Разновидностью дуговой сварки является плазменная сварка

(сварка сжатой дугой). При сварке столб дуги имеет более высо-

кую температуру. Это обусловливается свойством дугового раз-

ряда, заключающимся в том, что при искусственном сжатии столба

дуги и охлаждении его наружных слоев наблюдается повышение

температуры. Сжатая дуга образуется в дуговом разряде, возника-

ющем в узком канале.

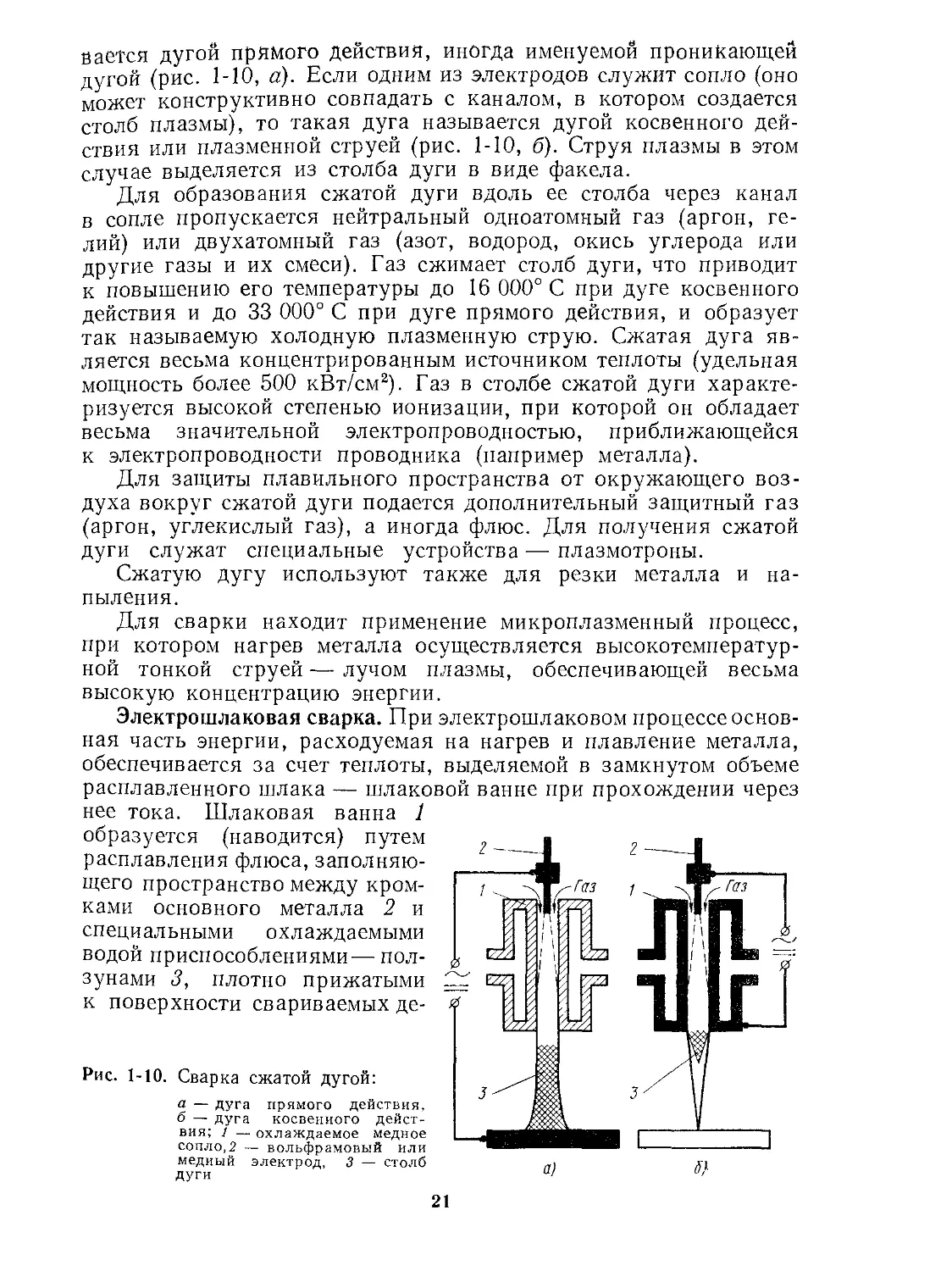

Если дуговой разряд возникает между вольфрамовым или

медным электродом и основным металлом, то такая дуга назы-

20

вается дугой прямого действия, иногда именуемой проникающей

дугой (рис. 1-10, а). Если одним из электродов служит сопло (оно

может конструктивно совпадать с каналом, в котором создается

столб плазмы), то такая дуга называется дугой косвенного дей-

ствия или плазменной струей (рис. 1-10, б). Струя плазмы в этом

случае выделяется из столба дуги в виде факела.

Для образования сжатой дуги вдоль ее столба через канал

в сопле пропускается нейтральный одноатомный газ (аргон, ге-

лий) или двухатомный газ (азот, водород, окись углерода или

другие газы и их смеси). Газ сжимает столб дуги, что приводит

к повышению его температуры до 16 000° С при дуге косвенного

действия и до 33 000° С при дуге прямого действия, и образует

так называемую холодную плазменную струю. Сжатая дуга яв-

ляется весьма концентрированным источником теплоты (удельная

мощность более 500 кВт/см2). Газ в столбе сжатой дуги характе-

ризуется высокой степенью ионизации, при которой он обладает

весьма значительной электропроводностью, приближающейся

к электропроводности проводника (например металла).

Для защиты плавильного пространства от окружающего воз-

духа вокруг сжатой дуги подается дополнительный защитный газ

(аргон, углекислый газ), а иногда флюс. Для получения сжатой

дуги служат специальные устройства —• плазмотроны.

Сжатую дугу используют также для резки металла и на-

пыления.

Для сварки находит применение микроплазменный процесс,

при котором нагрев металла осуществляется высокотемператур-

ной тонкой струей — лучом плазмы, обеспечивающей весьма

высокую концентрацию энергии.

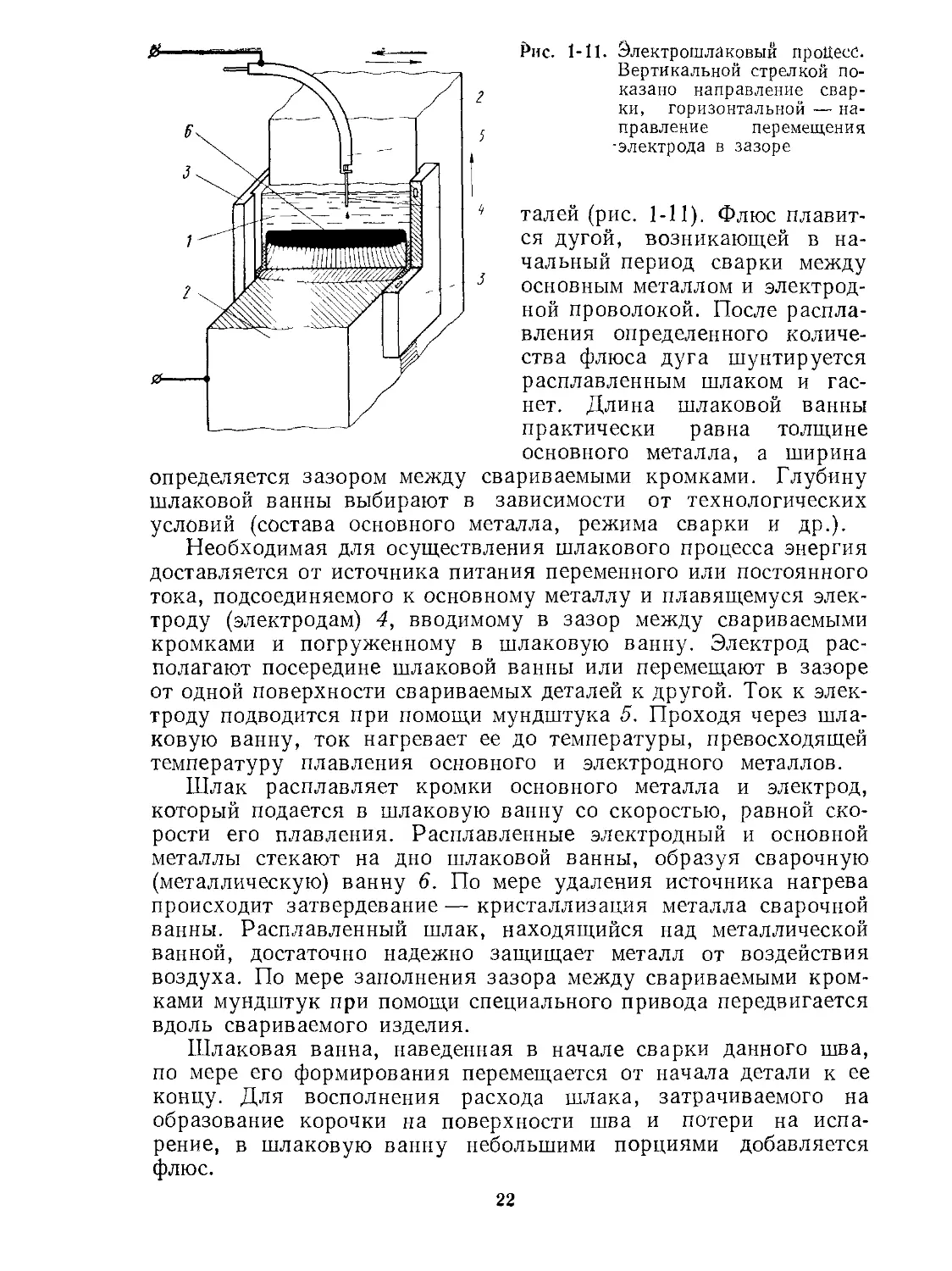

Электрошлаковая сварка. При электрошлаковом процессе основ-

ная часть энергии, расходуемая на нагрев и плавление металла,

обеспечивается за счет теплоты, выделяемой в замкнутом объеме

расплавленного шлака — шлаковой ванне при прохождении через

нее тока. Шлаковая ванна 1

образуется (наводится) путем

расплавления флюса, заполняю-

щего пространство между кром-

ками основного металла 2 и

специальными охлаждаемыми

водой приспособлениями—пол-

зунами 3, плотно прижатыми

к поверхности свариваемых де-

Рис. 1-10. Сварка сжатой дугой:

а — Дуга прямого действия,

б — дуга косвенного дейст-

вия; у — охлаждаемое медное

сопло,2 — вольфрамовый или

медный электрод, 3 — столб

Дуги

21

Йис. 1-11. Электрошлаковый процесс.

Вертикальной стрелкой по-

казано направление свар-

ки, горизонтальной — на-

правление перемещения

-электрода в зазоре

талей (рис. 1-11). Флюс плавит-

ся дугой, возникающей в на-

чальный период сварки между

основным металлом и электрод-

ной проволокой. После распла-

вления определенного количе-

ства флюса дуга шунтируется

расплавленным шлаком и гас-

нет. Длина шлаковой ванны

практически равна толщине

основного металла, а ширина

определяется зазором между свариваемыми кромками. Глубину

шлаковой ванны выбирают в зависимости от технологических

условий (состава основного металла, режима сварки и др.).

Необходимая для осуществления шлакового процесса энергия

доставляется от источника питания переменного или постоянного

тока, подсоединяемого к основному металлу и плавящемуся элек-

троду (электродам) 4, вводимому в зазор между свариваемыми

кромками и погруженному в шлаковую ванну. Электрод рас-

полагают посередине шлаковой ванны или перемещают в зазоре

от одной поверхности свариваемых деталей к другой. Ток к элек-

троду подводится при помощи мундштука 5. Проходя через шла-

ковую ванну, ток нагревает ее до температуры, превосходящей

температуру плавления основного и электродного металлов.

Шлак расплавляет кромки основного металла и электрод,

который подается в шлаковую ванну со скоростью, равной ско-

рости его плавления. Расплавленные электродный и основной

металлы стекают на дно шлаковой ванны, образуя сварочную

(металлическую) ванну 6. По мере удаления источника нагрева

происходит затвердевание — кристаллизация металла сварочной

ванны. Расплавленный шлак, находящийся над металлической

ванной, достаточно надежно защищает металл от воздействия

воздуха. По мере заполнения зазора между свариваемыми кром-

ками мундштук при помощи специального привода передвигается

вдоль свариваемого изделия.

Шлаковая ванна, наведенная в начале сварки данного шва,

по мере его формирования перемещается от начала детали к ее

концу. Для восполнения расхода шлака, затрачиваемого на

образование корочки на поверхности шва и потери на испа-

рение, в шлаковую ванну небольшими порциями добавляется

флюс.

22

Электрошлаковую сварку, как правило, ведут при вертикаль-

ном положении изделий. Кромки расположены вертикально или

под углом до 30° к вертикали.

Электрошлаковый процесс применяют для сварки углероди-

стых и легированных конструкционных сталей, специальных

сталей, алюминия, титана и других металлов и сплавов. Возможна

сварка металла практически неограниченной толщины.

В монтажных условиях часто возникает необходимость сварки

вертикальных швов металла толщиной 10—-12 мм. В этом случае

из-за малого объема шлаковой ванны имеет место не шлаковый,

а дуговой процесс. Этот процесс, получивший название дуговой

сварки с принудительным формированием, в настоящее время

находит ограниченное практическое применение. Дуговую сварку

вертикальных швов с принудительным формированием выпол-

няют также в защитных газах и порошковой проволокой. Обору-

дование и технология дуговой сварки с принудительным форми-

рованием мало отличаются от применяемых при электрошлаковой

сварке.

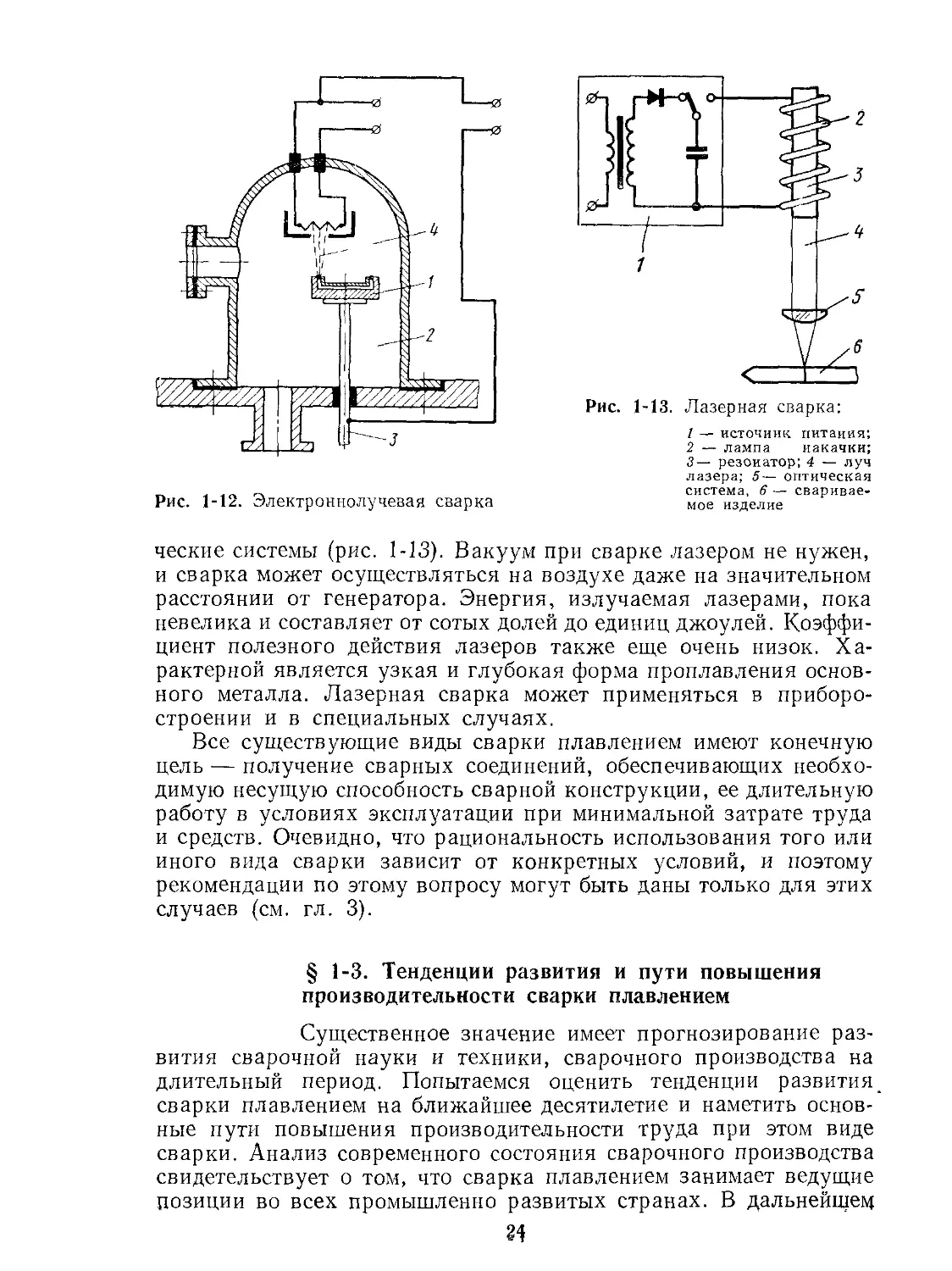

Электроннолучевая сварка. При этом способе сварки для на-

грева и расплавления основного металла используется энергия,

получаемая в результате интенсивной бомбардировки его быстро-

движущимися в вакууме электронами. При попадании на поверх-

ность свариваемых деталей электроны тормозятся и происходит

превращение кинетической энергии в тепловую (рис. 1-12). Сва-

риваемая деталь 1, помещенная в специальную герметическую

камеру 2, в которой откачивающие воздух насосы обеспечивают

требуемый вакуум, при помощи механизма 3 передвигается со

скоростью сварки. Сварка производится электронным лучом 4,

представляющим собой сфокусированный поток электронов.

Комплекс устройств, служащих для формирования и фоку-

сировки электронного луча, называют сварочной электронной

пушкой. В процессе сварки кинетическая энергия электронов

превращается в тепловую, которая расходуется на плавление

кромок свариваемых деталей. По мере удаления источника на-

грева происходит затвердевание сварочной ванны и образование

шва. Металл шва, так же как и при других видах сварки плавле-

нием, имеет литую структуру. Концентрация энергии электронно-

лучевой сварки очень высока, что обеспечивает получение узкого

и глубокого шва и узкой околошовной зоны. Провар при этом

виде сварки, как правило, имеет форму острого клина. Оператор,

осуществляющий сварку в зависимости от размеров камеры, на-

ходится за ее пределами или в самой камере.

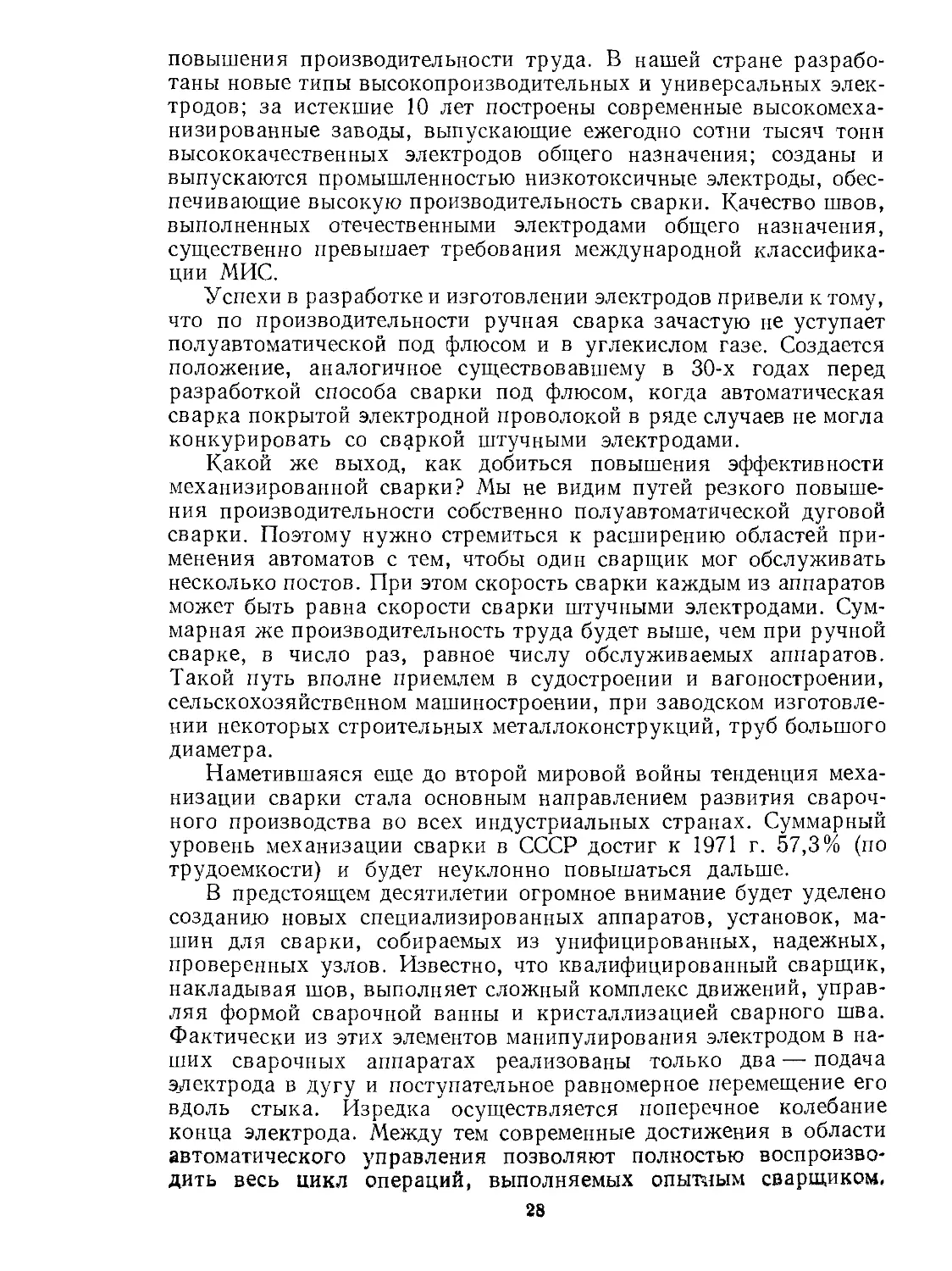

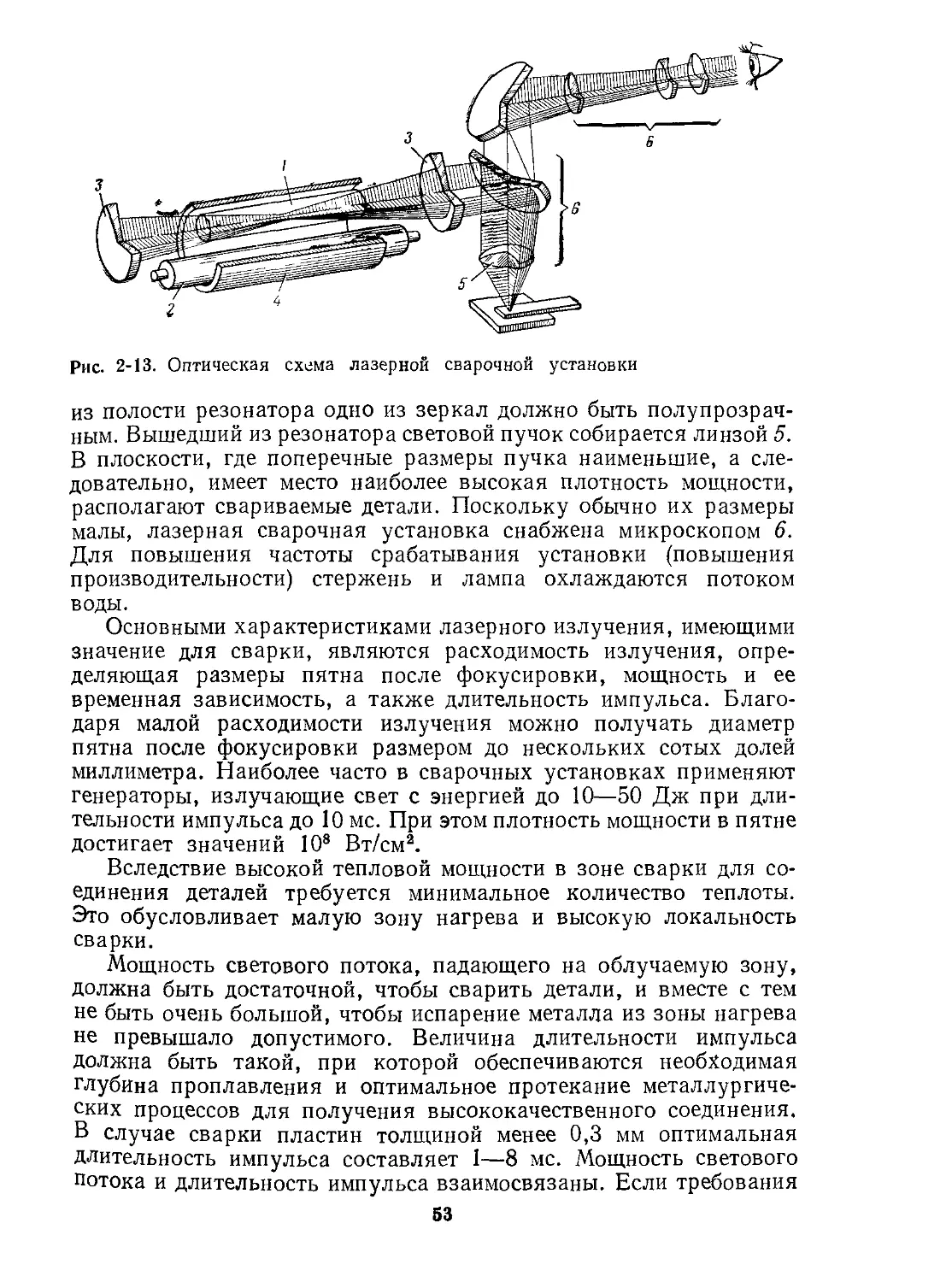

Лазерная сварка. В последнее время в сварочной практике

находят применение оптические квантовые генераторы, так назы-

ваемые лазеры. При лазерной сварке нагрев и плавление металла

осуществляются мощным световым лучом, получаемым от спе-

циальных твердых или газовых излучателей. Для управления

сформированного излучателем луча служат специальные опти-

23

Рис. 1-12. Электроннолучевая сварка

Рис. 1-13. Лазерная сварка:

Z — источник питания;

2 — лампа накачки;

3— резонатор; 4 — луч

лазера; 5— оптическая

система, 6 — сваривае-

мое изделие

ческие системы (рис. 1-13). Вакуум при сварке лазером не нужен,

и сварка может осуществляться на воздухе даже на значительном

расстоянии от генератора. Энергия, излучаемая лазерами, пока

невелика и составляет от сотых долей до единиц джоулей. Коэффи-

циент полезного действия лазеров также еще очень низок. Ха-

рактерной является узкая и глубокая форма проплавления основ-

ного металла. Лазерная сварка может применяться в приборо-

строении и в специальных случаях.

Все существующие виды сварки плавлением имеют конечную

цель — получение сварных соединений, обеспечивающих необхо-

димую несущую способность сварной конструкции, ее длительную

работу в условиях эксплуатации при минимальной затрате труда

и средств. Очевидно, что рациональность использования того или

иного вида сварки зависит от конкретных условий, и поэтому

рекомендации по этому вопросу могут быть даны только для этих

случаев (см. гл. 3).

§ 1-3. Тенденции развития и пути повышения

производительности сварки плавлением

Существенное значение имеет прогнозирование раз-

вития сварочной науки и техники, сварочного производства на

длительный период. Попытаемся оценить тенденции развития

сварки плавлением на ближайшее десятилетие и наметить основ-

ные пути повышения производительности труда при этом виде

сварки. Анализ современного состояния сварочного производства

свидетельствует о том, что сварка плавлением занимает ведущие

позиции во всех промышленно развитых странах. В дальнейшем

роЛь этого вида сварки будет уменьшаться вследствие интенсив-

ного развития сварки в твердой фазе. Однако еще долгое время

сварка плавлением будет оставаться основным видом сварки ме-

таллов. Постоянное стремление к повышению производительности

и эффективности сварки плавлением проявилось в непрерывном

повышении мощности источников сварочного нагрева и увеличе-

нии концентрации энергии в зоне плавления металла. Появление

и развитие плазменно-дуговой и электроннолучевой сварки слу-

жит иллюстрацией к сказанному. Но радикальные изменения

коснулись и классического способа — сварки электрической

дугой.

Самый распространенный способ механизированной сварки

сталей и сплавов под флюсом в ряде случаев уступает позиции

сварке в углекислом газе. Абсолютные цифры, характеризующие

объемы применения сварки под флюсом, правда, постоянно воз-

растают. Полуавтоматическая сварка в углекислом газе разви-

вается поистине стремительно благодаря простоте и эффективно-

сти этого технологического процесса.

Применение порошковой проволоки открыло новые возможно-

сти перед способами сварки в защитных газах. Немаловажное

значение имеет и тот факт, что сварочная дуга, горящая в потоке

газов, вновь стала видимой. (Это звучит, может быть, парадок-

сально, но при всех преимуществах погруженной во флюс закры-

той дуги проявляется и ее недостаток — затруднительность ве-

дения дуги вдоль линии сварки, особенно при выполнении криво-

линейных швов). Упрощается и техника выполнения вертикаль-

ных и горизонтальных швов без принудительного формирования,

совершенно необходимого при сварке под флюсом. Со сваркой

в защитных газах в ряде случаев конкурирует сварка порошко-

вой и сплошной проволокой незащищенной дугой. Это особенно

важно для выполнения сварочных работ в полевых условиях.

У процесса сварки порошковой проволокой большое будущее.

Однако возможности сплошной сварочной проволоки еще да-

леко не исчерпаны. В частности, использование редкоземельных

элементов открыло большие перспективы создания новых компо-

зиций проволок для сварки в защитных газах и без дополнительной

защиты дуги.

За истекшие годы, казалось бы, вполне устоялись наши пред-

ставления о возможностях электрошлаковой сварки толстого

металла. Немало было сделано в нашей стране и за рубежом,

в частности в Великобритании, для устранения основного пре-

пятствия на пути этого прогрессивного способа сварки — необ-

ходимости нормализации сварного соединения. К сожалению,

будучи довольно эффективными в применении к нелегированным

сталям, все эти средства оказались недостаточными в случае леги-

рованных сталей, для которых неизбежное разупрочнение ме-

талла околошовной зоны требует восстановления его свойств

высокотемпературной термообработкой.

25

Новое направление применения электрошлаковой сварки —

укрупнение заготовок под ковку пли прессование Если заготовка,

сваренная электрошлаковым способом, подвергается ковке или

прессованию, нет необходимости заботиться о снятии последствий

перегрева в околошовной зоне или о нежелательных деформа-

циях. Шов, полученный электрошлаковым способом, после де-

формирования становится совершенно неотличимым от сваривае-

мого металла.

Прогресс, естественно, коснулся и сварки под флюсом — по-

высились скорости и производительность процесса благодаря

многоэлектродным аппаратам, комбинированию дуг постоянного

и переменного тока, предварительному подогреву вылета элек-

трода или присадочной проволоки, введению железного порошка

в разделку или сварочный зазор. Замена проволочных электродов

ленточными оказалась весьма эффективной при выполнении на-

плавочных, а иногда и сварочных работ. Есть ли будущее у сварки

под флюсом в условиях конкуренции со сваркой в защитных газах?

Несомненно, есть и в первую очередь при выполнении достаточно

протяженных швов, в производстве наплавочных работ.

За истекшие годы в нашей стране и за рубежом достаточно

большое развитие получила электроннолучевая сварка. Этим

способом в первую очередь выполняют различные соединения

тонкого металла в электронной промышленности, приборострое-

нии, а также в авиа- и ракетостроении. Интенсивно ведутся

работы по освоению электроннолучевой сварки сравнительно

толстых трудносвариваемых сталей и сплавов. Дальнейшее раз-

витие электроннолучевой сварки будет, по-видимому, идти по

пути повышения ускоряющего напряжения (вплоть до 150 кВ)

и увеличения единичной мощности электронных пушек (до 30—

50 кВт). Все большее внимание будет уделено сварке в форва-

кууме. Расширится применение различных накидных камер для

создания местного вакуума. Будут разработаны подлинные станки-

автоматы с использованием сварки электронным лучом.

Вместе с тем широкое распространение получат и установки

с большими и сверхбольшими камерами, что обусловлено созда-

нием и освоением промышленного выпуска надежных вакуумных

насосов чрезвычайно высокой производительности. Таким обра-

зом, перспективы электроннолучевой сварки — сварка толстого

металла в изделиях самого ответственного назначения: роторах

турбин и генераторов, сосудах высокого давления и т. и.

В ближайшие годы целесообразно резко усилить исследования

в области физики сварочной дуги, источников питания и управле-

ния. Здесь еще скрыты большие резервы и возможности, о чем

убедительно свидетельствует опыт разработки и применения

плазменно-дуговых источников нагрева.

Создание оборудования и технологии микроплазменной дуго-

вой сварки тонкого металла является одним из важных достиже-

ний последних лет. За короткий срок наша промышленность

26

освоила около тысячи комплектов аппаратуры для этого способа,

и спрос на нее неудержимо растет. Микроплазменная дуга успешно

соединяет тонколистовую сталь, алюминиевые сплавы. Сварка

микроплазмой вытесняет электроннолучевую при выполнении

соединений металла толщиной 1 мм и менее. Однако пока еще

не определились рациональные области распространения плаз-

меннодуговой сварки с использованием достаточно мощных плазмо-

тронов. Видимо, вскоре появятся способы рационального исполь-

зования плазменной дуги с высокой концентрацией энергии.

Новый способ сварки когерентным световым лучом исполь-

зуется пока ограниченно, прежде всего в электронной промышлен-

ности Еще продолжаются поисковые работы по определению

рациональных областей применения этого способа Однако интен-

сивное развитие исследований с целью создания все более мощных

лазеров, импульсных и непрерывного действия, может в короткое

время привести к совершенно новым решениям, к применению

сварки световым лучом в достаточно прозаических, по нынешним

представлениям, областях промышленности.

Истекшие годы характерны тем, что некоторые так называемые

старые способы сварки плавлением получили в сегодняшних усло-

виях вторую жизнь, так, например, гравитационная сварка,

исключительно быстро получившая широкое распространение

в Японии. Речь идет о сварке наклонным электродом методом

А. Силина, предложенным в СССР еще в начале 30-х годов. Нечто

подобное происходит и со сваркой лежачим электродом.

На новой ступени развития сварочного производства может

найти применение и оказаться целесообразной так называемая

многоголовочная сварка. На заре механизации наплавочных и

сварочных работ предлагались аппараты и установки с несколь-

кими головками, затем с появлением сварки под флюсом и резким

повышением скорости перемещения дуги идея эта была в значи-

тельной степени забыта Теперь, когда трудно рассчитывать на

дальнейшее существенное повышение скорости сварки под флю-

сом металлов средних толщин, следует вспомнить о многоголовоч-

ной сварке. Нетрудно увидеть, что разбив, например, продольный

шов трубы длиной 12 м на четыре участка и поставив на каждом

из них по аппарату, можно сварить трубу вчетверо скорее, чем

это делается в настоящее время одним аппаратом.

Для реализации этого способа повышения производительности

сварки требуется решить, по крайней мере, три задачи: синхрони-

зации возбуждения равноудаленных дуг, точного направления

по стыку нескольких дуг, стабилизации режима горения каждой

из них и, наконец, бездефектного перекрытия каждой последу-

ющей дугой начальной части шва, выполненного предыдущей

головкой, с надежной заваркой кратера. Возможно, в таких мас-

совых отраслях промышленности, как трубная, судо- и вагоно-

строительная, резервуаростроение, многоголовочная сварка ока-

жется в недалеком будущем достаточно эффективным средством

27

повышения производительности труда. В нашей стране разрабо-

таны новые типы высокопроизводительных и универсальных элек-

тродов; за истекшие 10 лет построены современные высокомеха-

низированные заводы, выпускающие ежегодно сотни тысяч тонн

высококачественных электродов общего назначения; созданы и

выпускаются промышленностью низкотоксичные электроды, обес-

печивающие высокую производительность сварки. Качество швов,

выполненных отечественными электродами общего назначения,

существенно превышает требования международной классифика-

ции МИС.

Успехи в разработке и изготовлении электродов привели к тому,

что по производительности ручная сварка зачастую не уступает

полуавтоматической под флюсом и в углекислом газе. Создается

положение, аналогичное существовавшему в 30-х годах перед

разработкой способа сварки под флюсом, когда автоматическая

сварка покрытой электродной проволокой в ряде случаев не могла

конкурировать со сваркой штучными электродами.

Какой же выход, как добиться повышения эффективности

механизированной сварки? Мы не видим путей резкого повыше-

ния производительности собственно полуавтоматической дуговой

сварки. Поэтому нужно стремиться к расширению областей при-

менения автоматов с тем, чтобы один сварщик мог обслуживать

несколько постов. При этом скорость сварки каждым из аппаратов

может быть равна скорости сварки штучными электродами. Сум-

марная же производительность труда будет выше, чем при ручной

сварке, в число раз, равное числу обслуживаемых аппаратов.

Такой путь вполне приемлем в судостроении и вагоностроении,

сельскохозяйственном машиностроении, при заводском изготовле-

нии некоторых строительных металлоконструкций, труб большого

диаметра.

Наметившаяся еще до второй мировой войны тенденция меха-

низации сварки стала основным направлением развития свароч-

ного производства во всех индустриальных странах. Суммарный

уровень механизации сварки в СССР достиг к 1971 г. 57,3% (по

трудоемкости) и будет неуклонно повышаться дальше.

В предстоящем десятилетии огромное внимание будет уделено

созданию новых специализированных аппаратов, установок, ма-

шин для сварки, собираемых из унифицированных, надежных,

проверенных узлов. Известно, что квалифицированный сварщик,

накладывая шов, выполняет сложный комплекс движений, управ-

ляя формой сварочной ванны и кристаллизацией сварного шва.

Фактически из этих элементов манипулирования электродом в на-

ших сварочных аппаратах реализованы только два — подача

электрода в дугу и поступательное равномерное перемещение его

вдоль стыка. Изредка осуществляется поперечное колебание

конца электрода. Между тем современные достижения в области

автоматического управления позволяют полностью воспроизво-

дить весь цикл операций, выполняемых опытным сварщиком.

28

Над созданием таких аппаратов работают специалисты многих

стран.

В последние годы удалось осуществить управление переносом

металла в дуге посредством наложения периодических импульсов

на сварочный ток. Но это только первый шаг. На очереди созда-

ние новых систем, которые позволят надежно управлять как

переносом металла, так и формой шва, а в некоторых случаях

и ходом физико-химических реакций в плавильной зоне. Все

сказанное в равной мере относится к сварке под флюсом и в за-

щитных газах. Следовательно, мы вправе ожидать появления

аппаратов, которые смогут успешно решать задачу оптимизации

всех операций, связанных с дуговой сваркой.

В Советском Союзе неизменно увеличивается производство

сварных конструкций, а также увеличивается доля используемого

для этого металла в общем объеме выплавки стали. Эта тенденция

будет наблюдаться и в будущем. Все больше стали, алюминия,

титана и их сплавов будет применяться в виде сварных конструк-

ций из листов, труб, прокатных и гнутых профилей.

Нет сомнений, что значительная доля общего выпуска сварных

конструкций по-прежнему будет приходиться на единичное про-

изводство. Позиции ручной дуговой сварки здесь очень прочны.

Правда, за последние годы ее удалось немного потеснить с по-

мощью полуавтоматов для сварки в защитных газах. Но далеко

не всегда сравнение здесь в пользу полуавтомата. Только каче-

ственный скачок может в корне изменить сложившуюся ситуацию.

Этот скачок станет возможным, если будет создан новый способ

получения сварного соединения, основанный, вероятно, на исполь-

зовании нового мощного концентрированного источника тепловой

энергии, более эффективного, чем нынешняя сварочная дуга.

В случае разработки такого способа будет решена задача суще-

ственного повышения производительности труда в единичном

производстве, а также при выполнении строительно-монтажных

работ в полевых условиях.

Говоря о перспективах развития сварочной техники на бли-

жайшие годы, следует особо остановиться на ее применении в мас-

совом и крупносерийном производстве. Здесь целесообразна воз-

можно большая степень механизации и автоматизации не только

собственно сварки, но и всего комплекса предшествующих и

следующих непосредственно за ней технологических операций.

Основная трудность в решении этой проблемы связана с отсут-

ствием в настоящее время надежных замкнутых систем контроля

качества сварных соединений.

Несмотря на известные достижения в создании физических

методов неразрушающего контроля, все они еще остаются пассив-

ными. Мы научились пользоваться автоматами для расшифровки

рентгенограмм, что еще нельзя сказать об ультразвуковой дефекто-

скопии. Началось освоение статистических методов обработки

результатов контроля. Все это хорошо, но уже недостаточно.

29

Нам нужно создать замкнутые системы контроля качества сварных

соединений с обратными связями.

Процесс сварки металлов представляет собой далеко не про-

стой объект для физического моделирования и построения мате-

матических моделей. Тем не менее необходимо не откладывать

решение этой сложной задачи. Следовало бы начать с разработки

соответствующих датчиков, способных накапливать необходимую

информацию о данном технологическом процессе сварки. Проблема

обработки этой информации и, возможно, оптимизации выдавае-

мых решений с использованием в ряде случаев электронных вы-

числительных устройств должна быть решена в недалеком бу-

дущем. Если удастся создать системы управления с обратными

связями, обеспечивающие контроль за геометрическими разме-

рами швов, за ходом физико-химических реакций, тепловых про-

цессов и усадочных явлений в зоне сварки, будет сделан шаг

вперед на пути дальнейшего прогресса сварочной техники.

В наплавочной технике достаточно высок уровень механизации,

создана прогрессивная технология как электродуговой, так и

электрошлаковой наплавки. В частности, замена проволочных

электродов ленточными при наплавке под флюсом и электродами

большого сечения при электрошлаковой наплавке способствовали

значительному повышению производительности труда и качества

наплавочных работ. Однако пока наплавка все еще используется

преимущественно в ремонтном деле. Между тем имеются вполне

реальные возможности создавать готовые изделия с поверхност-

ным слоем, обладающим заданными свойствами, например, износо-

стойкостью, сопротивляемостью воздействию коррозионных сред

и т. д. Посредством наплавки следует изготовлять износостойкий

биметалл, столь необходимый для сельскохозяйственного и до-

рожного машиностроения, производства металлургического обо-

рудования и т. д.

Классические методы дуговой наплавки, несомненно, будут

потеснены новыми, более производительными. Среди них следует

упомянуть литейные методы, основанные на нанесении слоя

жидкого металла заданного состава Весьма перспективным пред-

ставляется новый метод нанесения армированного твердыми ча-

стицами слоя металла. Эффективными способами нанесения ме-

талла также являются намораживание из расплава, оплавление

различных паст и покрытий с помощью плазменной дуги, элек-

тронного луча или индукционного нагрева.

Все сказанное отнюдь не уменьшает значение классических

методов наплавки. Использование таких достижений электро-

шлаковой технологии, как переплав неподвижных электродов

большого сечения, специальные подвижные формирующие кри-

сталлизаторы, бифилярная схема подключения электродов,

жидкий старт и т. п., открывает новые возможности повышения

эффективности наплавочных работ, выполняемых электрошлако-

вым способом.

30

Огромное внимание будет уделено сварке разнородных ме-

таллов. Сочетания соединяемых материалов значительно расши-

рятся, все большие требования будут предъявляться к конструк-

тивной прочности соединений. Появится необходимость выпол-

нять соединения без так называемых переходников. Это суще-

ственно усложнит задачу.

Как это ни парадоксально, чистые стали оказались более

капризными при сварке, чем загрязненные серой, фосфором и

другими примесями. В связи с этим уже сейчас можно вполне

определенно считать, что в недалеком будущем сварщикам и

металлургам предстоит преодолеть немало трудностей, связанных

с использованием в сварных конструкциях чистых сталей и спла-

вов. Но этот нелегкий труд окупится сторицей, ибо будет достиг-

нута главная цель — надежность, долговечность сварных кон-

струкций из рафинированных сталей возрастет во много раз!

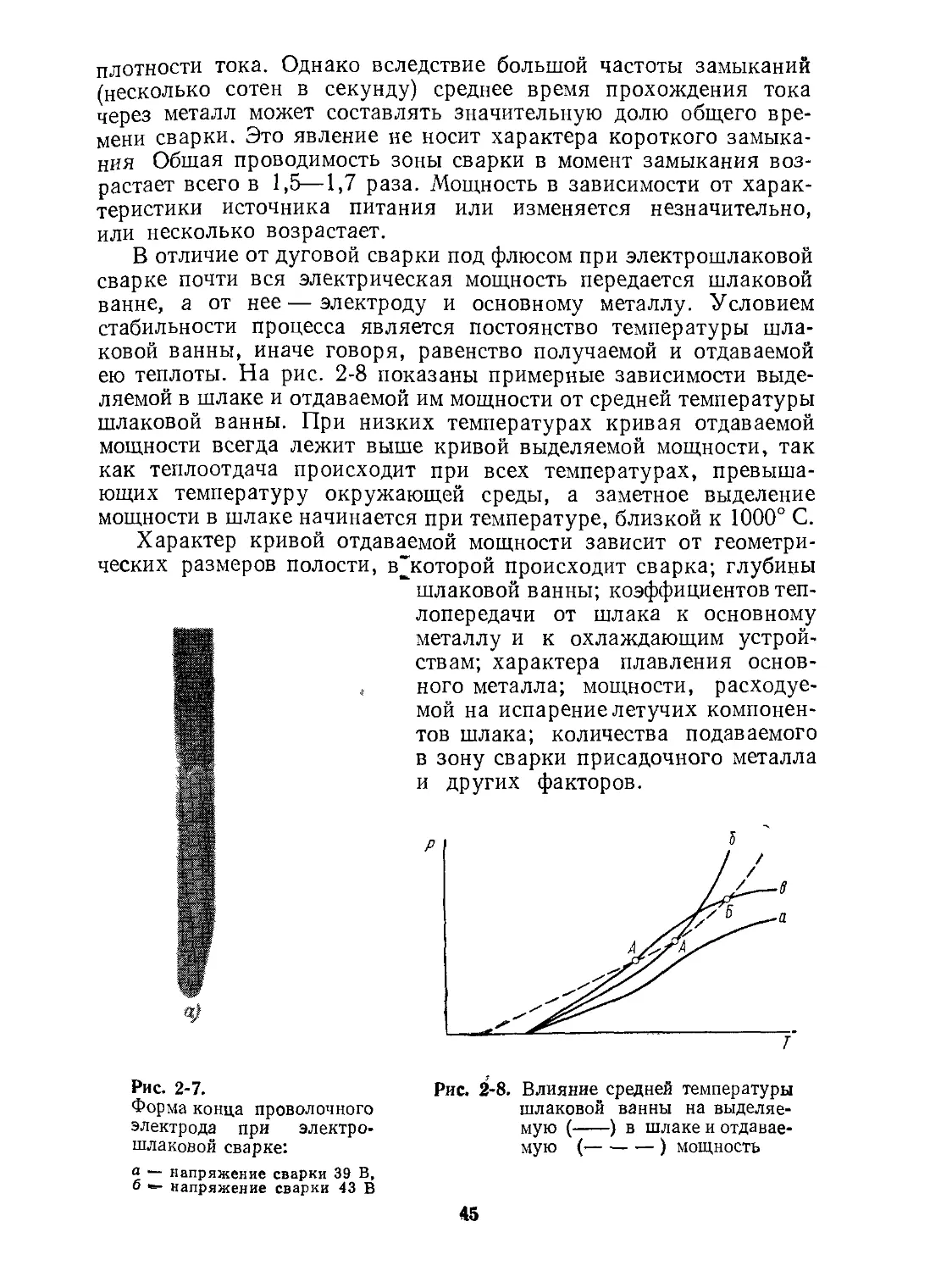

Физико-металлургические

процессы при сварке

плавлением

Процессы, происходящие при сварке плавлением,

достаточно сложны и имеют существенное значение,

так как определяют качество сварного соединения.

При этом виде сварки применяются различные

источники теплоты, обладающие специфическими

свойствами. Эги источники оказывают тепловое и

химическое воздействие на основной и присадочный

металлы, от чего зависят состав и свойства металла

шва, а также структура околошовной зоны. В ре-

зультате нагрева, осуществляемого этими источни-

ками теплоты, металл плавится, образуя сварочную

ванну, а затем затвердевает в виде сварного шва.

В зоне сварки происходит взаимодействие жидкого

металла со шлаком и газом. Перечисленные процессы

являются общими для всех способов сварки плавле-

нием.

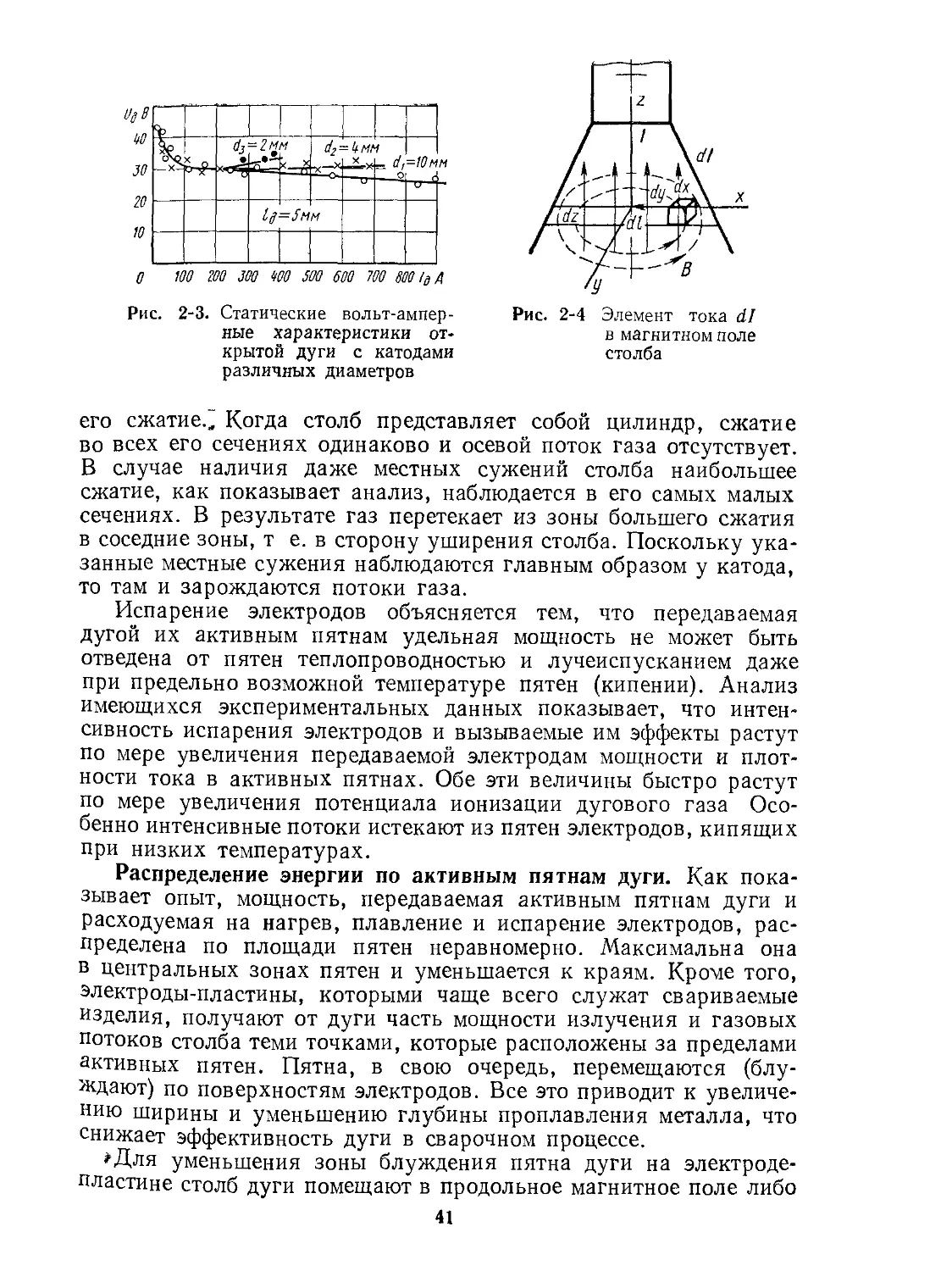

§ 2-1. Сварочная дуга

Сварочная дуга является электрическим разрядом

в газах сравнительно высокого давления (не ниже

50 тор). Она характеризуется высокой плотностью

тока в электропроводном газовом канале и низким

напряжением между электродами. Электропровод-

ность газа дуги обусловлена заряженными части-

цами — электронами и ионами, возникающими в ре-

зультате его термической ионизации. Образующаяся

смесь нейтральных атомов, электронов и ионов но-

сит название плазмы.

В электрической дуге энергия источника ее пита-

ния преобразуется в кинетическую и потенциальную

энергию частиц плазмы, которая, в свою очередь,

передается электродам и частично превращается

в электромагнитное излучение — фотоны, покида-

ющие зону дуги.

Электропроводный газовый канал, соединяющий

электроды, имеет форму усеченного конуса или ци-

32

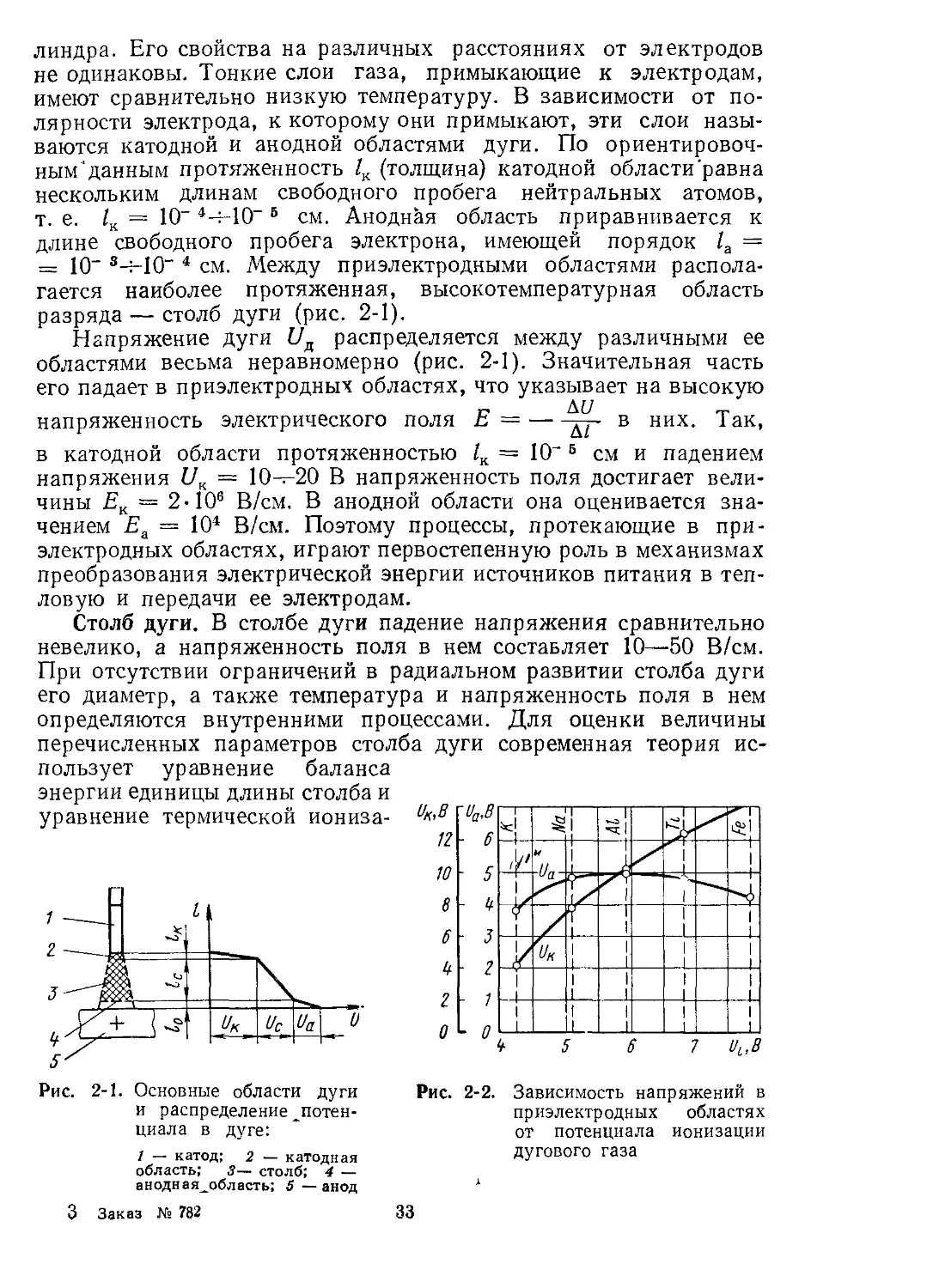

линдра. Его свойства на различных расстояниях от электродов

не одинаковы. Тонкие слои газа, примыкающие к электродам,

имеют сравнительно низкую температуру. В зависимости от по-

лярности электрода, к которому они примыкают, эти слои назы-

ваются катодной и анодной областями дуги. По ориентировоч-

ным'данным протяженность /к (толщина) катодной области'равна

нескольким длинам свободного пробега нейтральных атомов,

т. е. /к = 10“ 4-н10"8 см. Анодная область приравнивается к

длине свободного пробега электрона, имеющей порядок 1а =

= 10" ®-М0" 4 см. Между приэлектродными областями распола-

гается наиболее протяженная, высокотемпературная область

разряда — столб дуги (рис. 2-1).

Напряжение дуги £/д распределяется между различными ее

областями весьма неравномерно (рис. 2-1). Значительная часть

его падает в приэлектродных областях, что указывает на высокую

напряженность электрического поля Ь =------в них. 1ак,

в катодной области протяженностью 1К — 10"8 см и падением

напряжения UK — 10—20 В напряженность поля достигает вели-

чины Ек = 2-10® В/см. В анодной области она оценивается зна-

чением Еа = 104 В/см. Поэтому процессы, протекающие в при-

электродных областях, играют первостепенную роль в механизмах

преобразования электрической энергии источников питания в теп-

ловую и передачи ее электродам.

Столб дуги. В столбе дуги падение напряжения сравнительно

невелико, а напряженность поля в нем составляет 10—50 В/см.

При отсутствии ограничений в радиальном развитии столба дуги

его диаметр, а также температура и напряженность поля в нем

определяются внутренними процессами. Для оценки величины

перечисленных параметров столба дуги современная теория ис-

пользует уравнение баланса

энергии единицы длины столба и

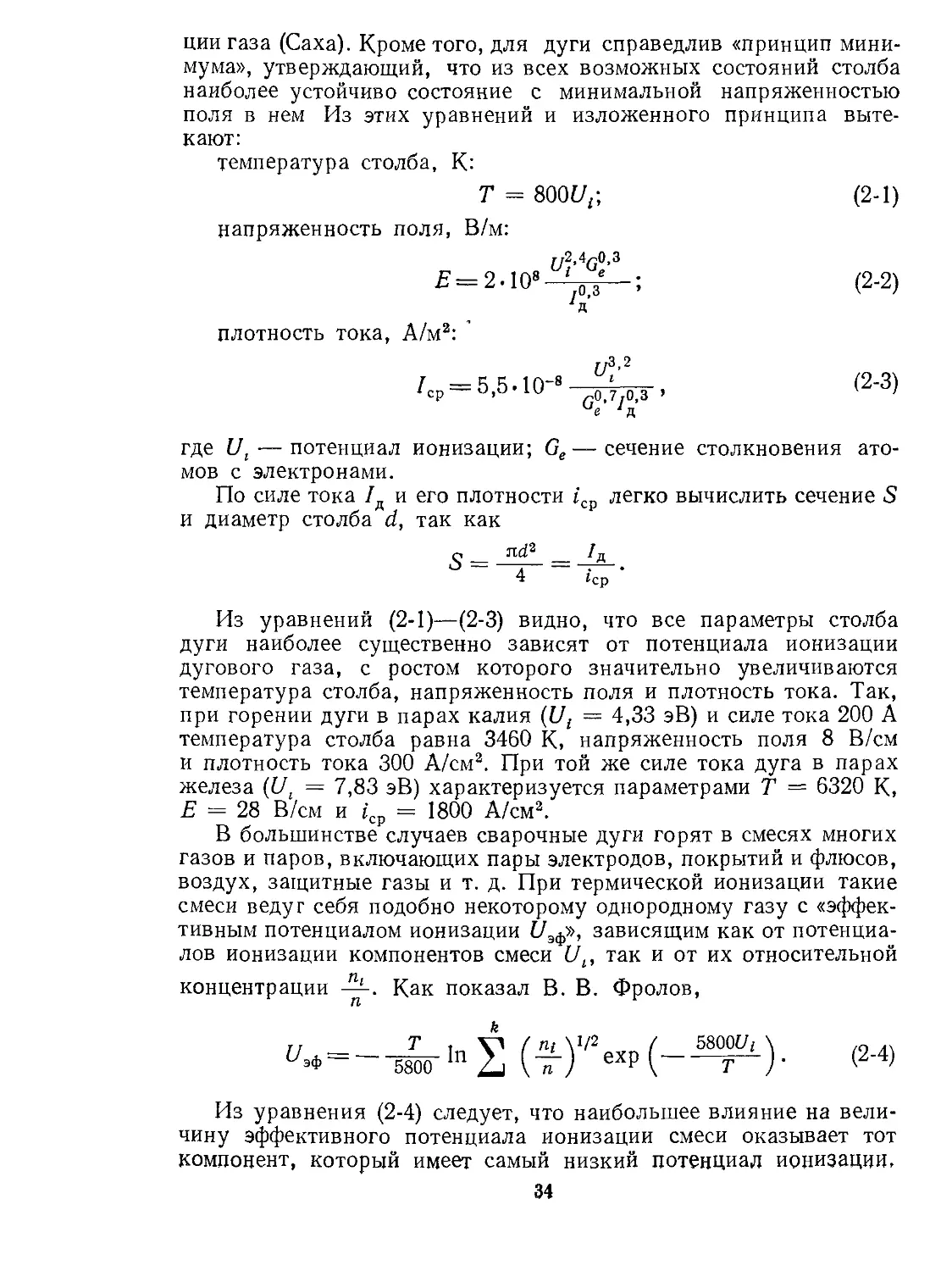

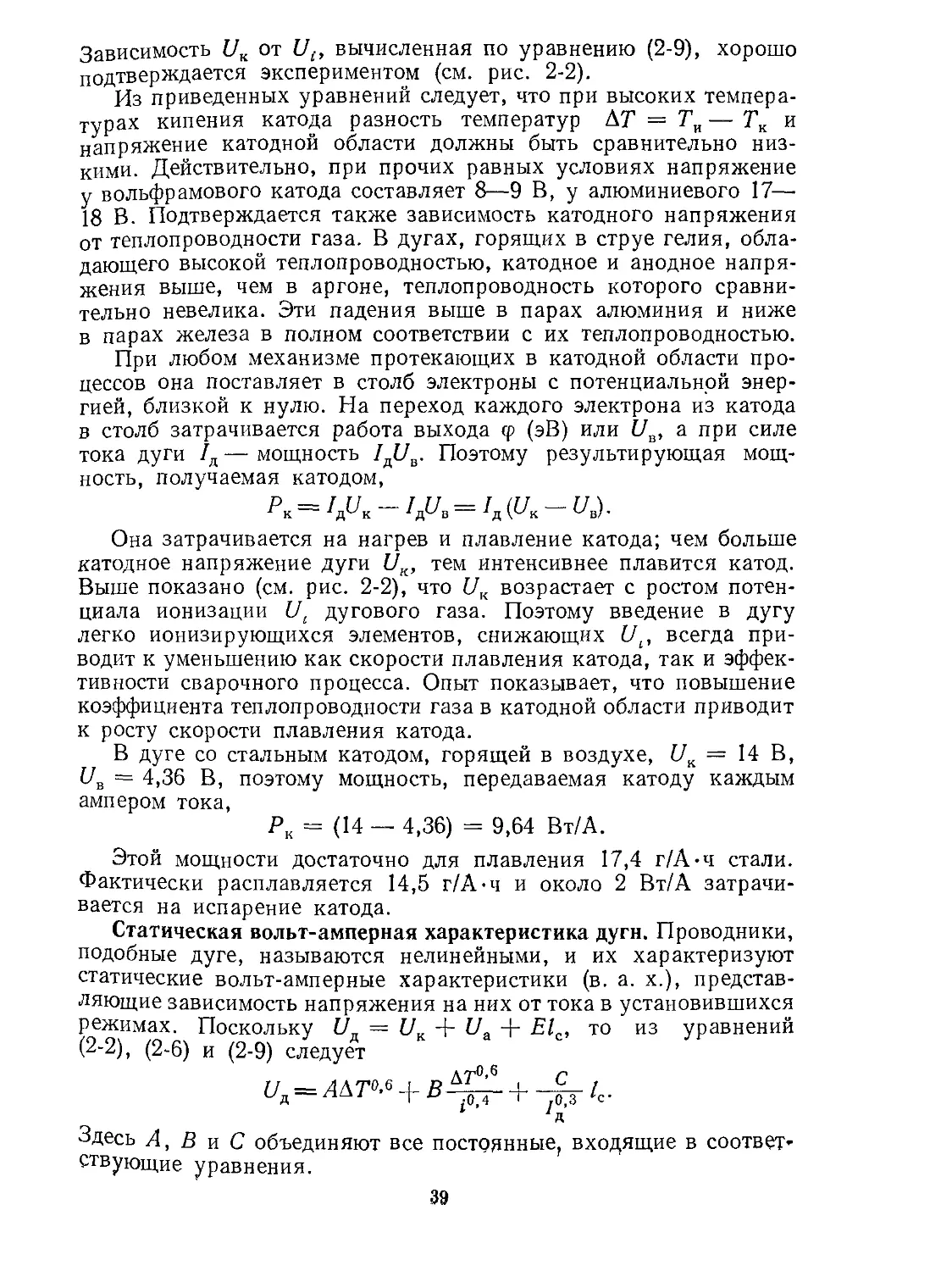

Рис. 2-2. Зависимость напряжений в

приэлектродных областях

от потенциала ионизации

дугового газа

Рис. 2-1. Основные области дуги

и распределение^потен-

циала в дуге:

1 — катод; 2 — катодная

область; з— столб; 4 —

анодная^область; 5—анод

3 Заказ № 782 33

ции газа (Саха). Кроме того, для дуги справедлив «принцип мини-

мума», утверждающий, что из всех возможных состояний столба

наиболее устойчиво состояние с минимальной напряженностью

поля в нем Из этих уравнений и изложенного принципа выте-

кают:

температура столба, К:

Т = 800£7f; (2-1)

напряженность поля, В/м:

£=2.1O«-J7S^-; (2-2)

плотность тока, А/м2: ’

и3,2

/ср = 5,5-10~8 ‘о-у, (2-3)

е ‘л

где Ut — потенциал ионизации; Ge—сечение столкновения ато-

мов с электронами.

По силе тока /д и его плотности гср легко вычислить сечение S

и диаметр столба d, так как

_____ Iд

4 г’ср

Из уравнений (2-1)—(2-3) видно, что все параметры столба

дуги наиболее существенно зависят от потенциала ионизации

дугового газа, с ростом которого значительно увеличиваются

температура столба, напряженность поля и плотность тока. Так,

при горении дуги в парах калия (f/z = 4,33 эВ) и силе тока 200 А

температура столба равна 3460 К, напряженность поля 8 В/см

и плотность тока 300 А/см2. При той же силе тока дуга в парах

железа ((/( = 7,83 эВ) характеризуется параметрами Т — 6320 К,

Е = 28 В/см и icp = 1800 А/см2.

В большинстве случаев сварочные дуги горят в смесях многих

газов и паров, включающих пары электродов, покрытий и флюсов,

воздух, защитные газы и т. д. При термической ионизации такие

смеси веду г себя подобно некоторому однородному газу с «эффек-

тивным потенциалом ионизации ЙЭф», зависящим как от потенциа-

лов ионизации компонентов смеси Ut, так и от их относительной

концентрации Как показал В. В. Фролов,

k

,, Т , V ( П1 \!/2 ( 580077/ \ ,о

^ = -T580<rln2j Ш еХР(----------------Т-/ * (2'4)

Из уравнения (2-4) следует, что наибольшее влияние на вели-

чину эффективного потенциала ионизации смеси оказывает тот

компонент, который имеет самый низкий потенциал ионизации,

34

'Так, смесь паров калия (Ut = 4,33 эВ) и железа (Ut = 7,83 эВ)

при одинаковой их концентрации — = 0,5 и температуре 5800 К

характеризуется эффективным потенциалом ионизации 1/эф =

— 4,61 эВ. В большинстве случаев введение в газ столба 5—8%

присадок с низким потенциалом ионизации уже существенно сни-

жает ^/эф смеси и в соответствии с уравнениями (2-1)—(2-3)

оказывает сильное воздействие на все параметры столба: снижается

температура и напряженность поля в нем, увеличивается диаметр.

При сварке металлов неплавящимися электродами в среде

защитных газов концентрация различных компонентов смеси

неодинакова по длине дуги. Так, при сварке алюминия в среде

аргона дугой с вольфрамовым электродом наиболее высокая кон-

центрация паров алюминия наблюдается у поверхности изделия,

наименьшая —• у вольфрамового электрода. В результате столб

сильно расширен у алюминиевого и сжат у вольфрамового элек-

тродов Температура, плотность тока и напряженность поля в раз-

личных его сечениях неодинаковы. Это, в свою очередь, приводит

к появлению интенсивных потоков плазмы.

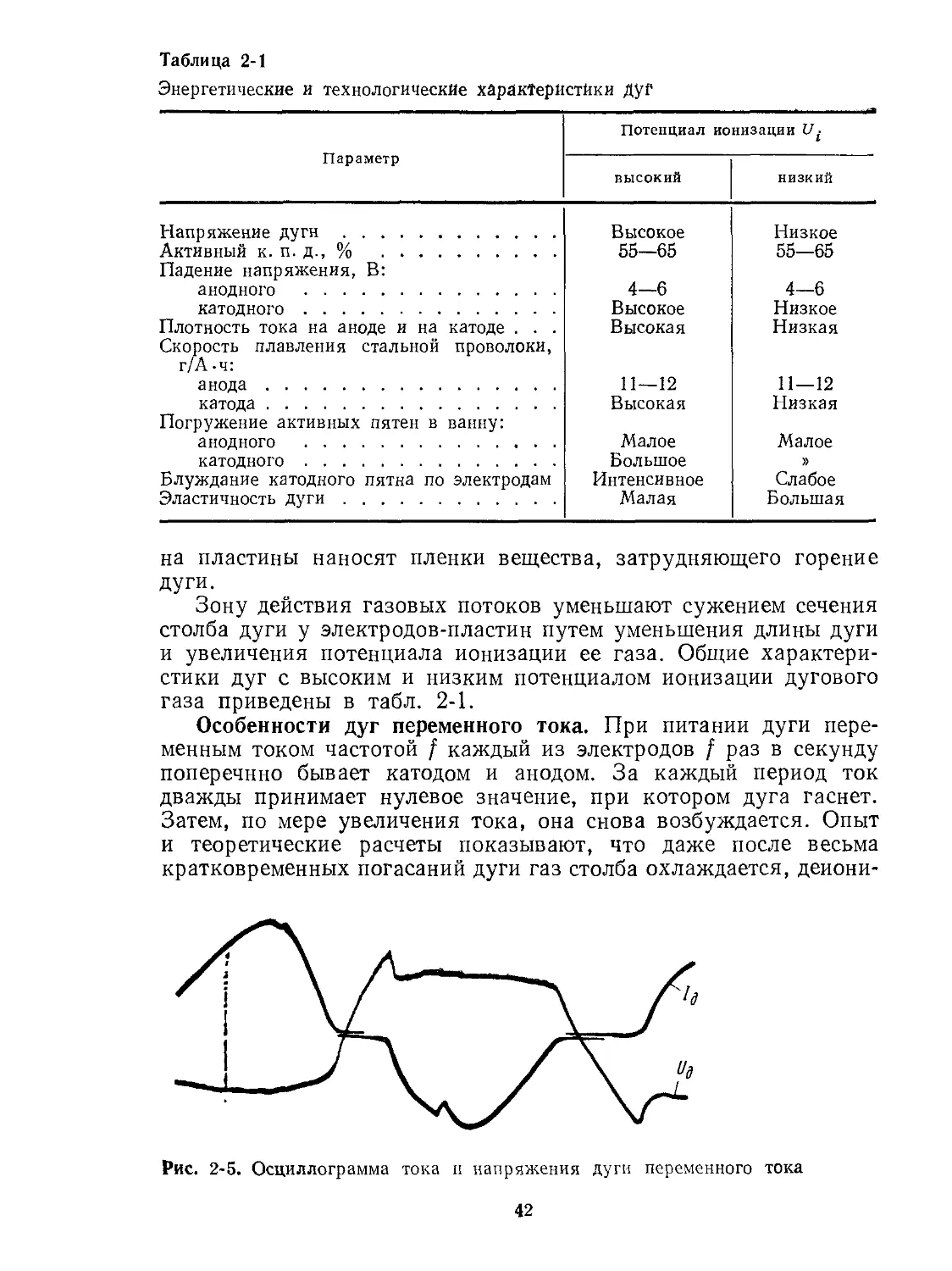

Мощность, теряемая столбом дуги,

Рс = ЕПС

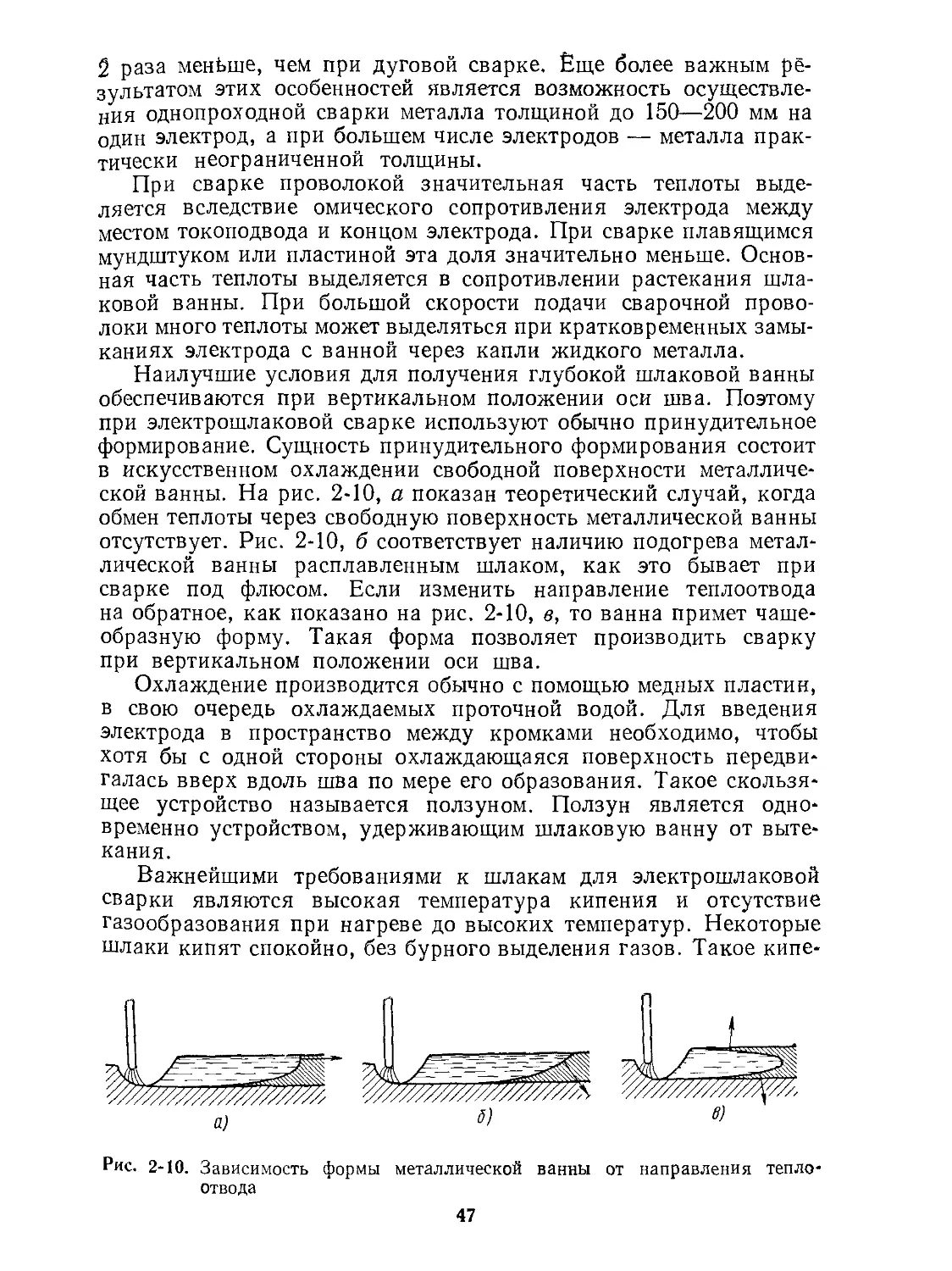

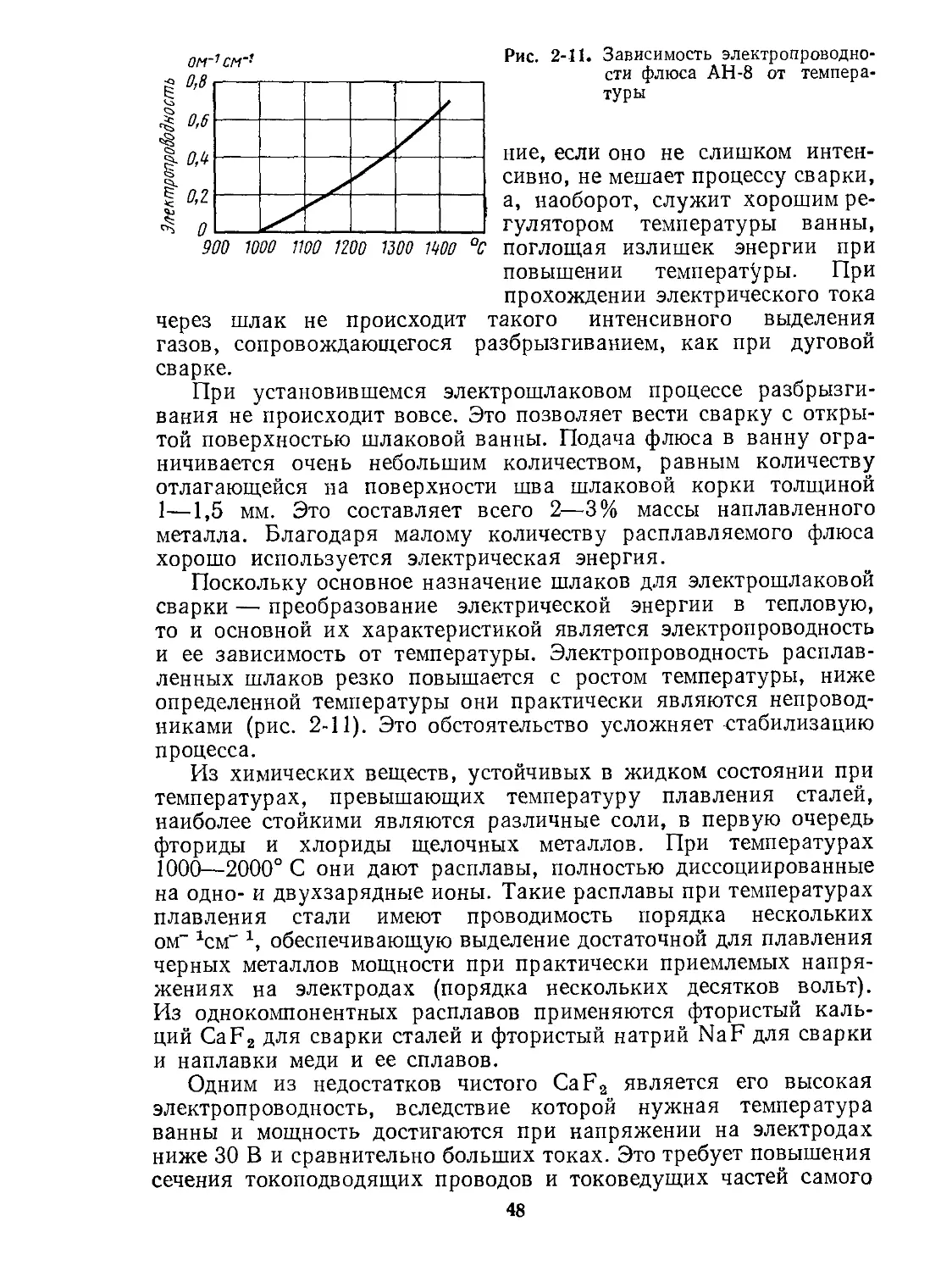

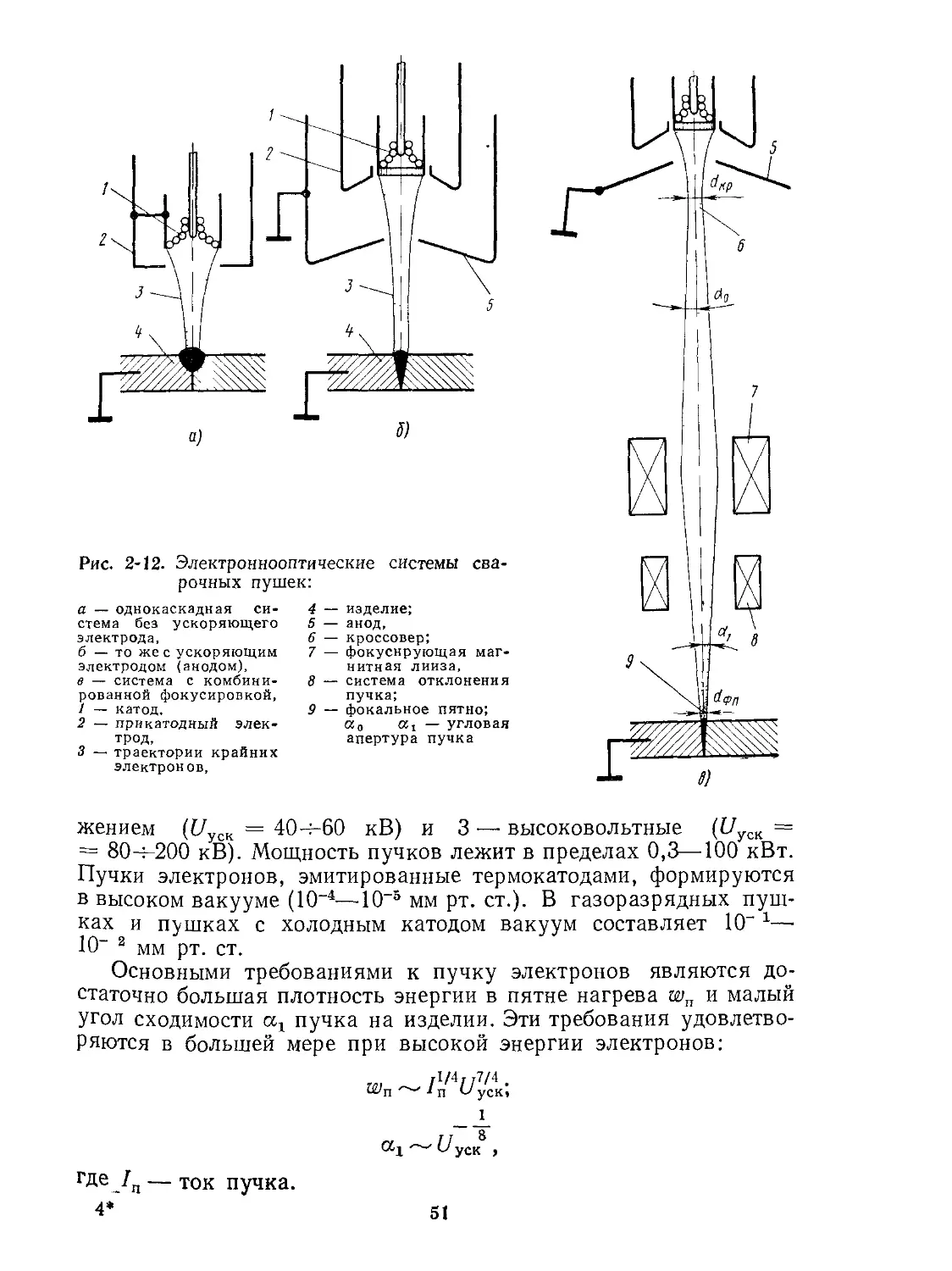

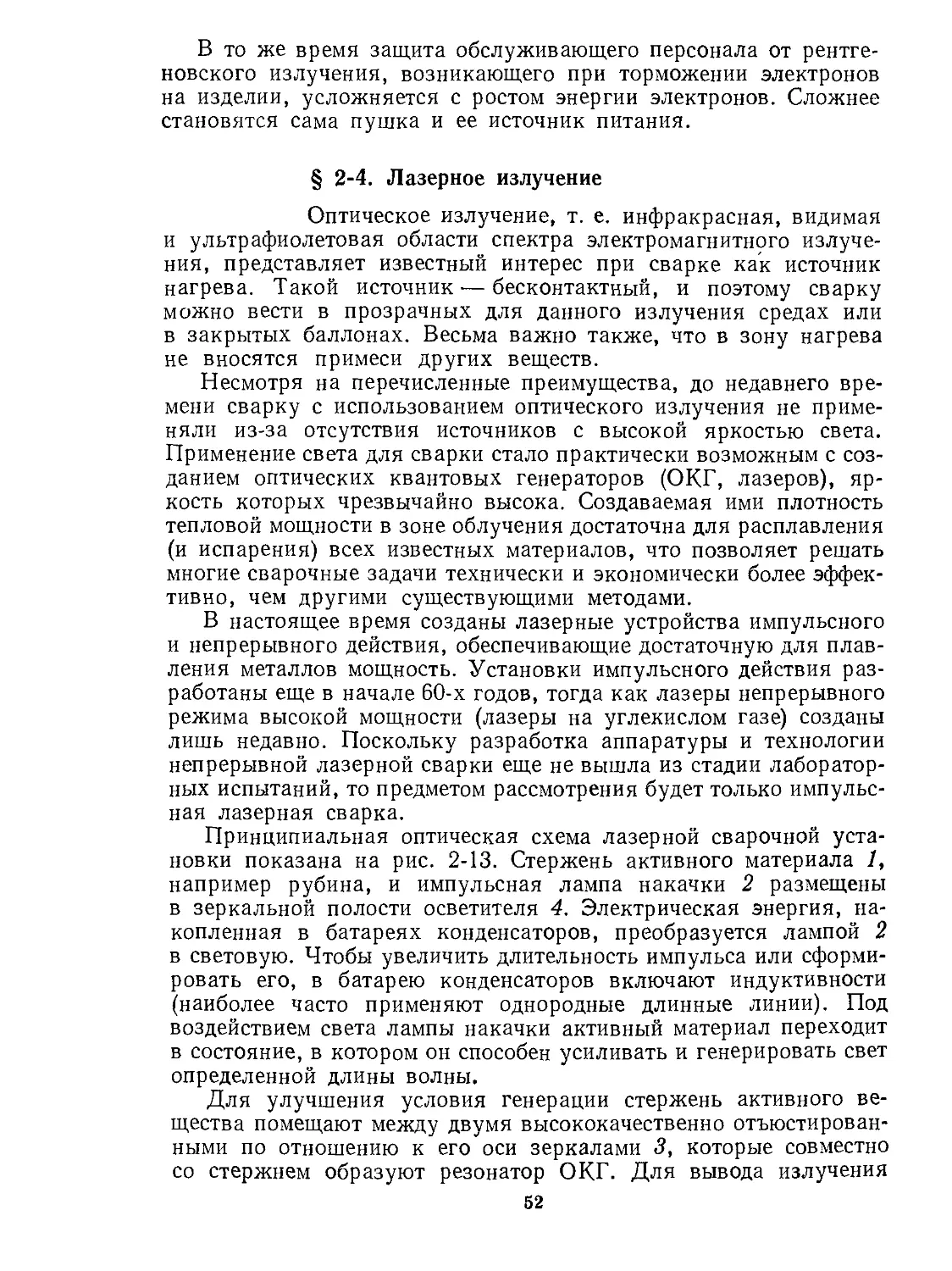

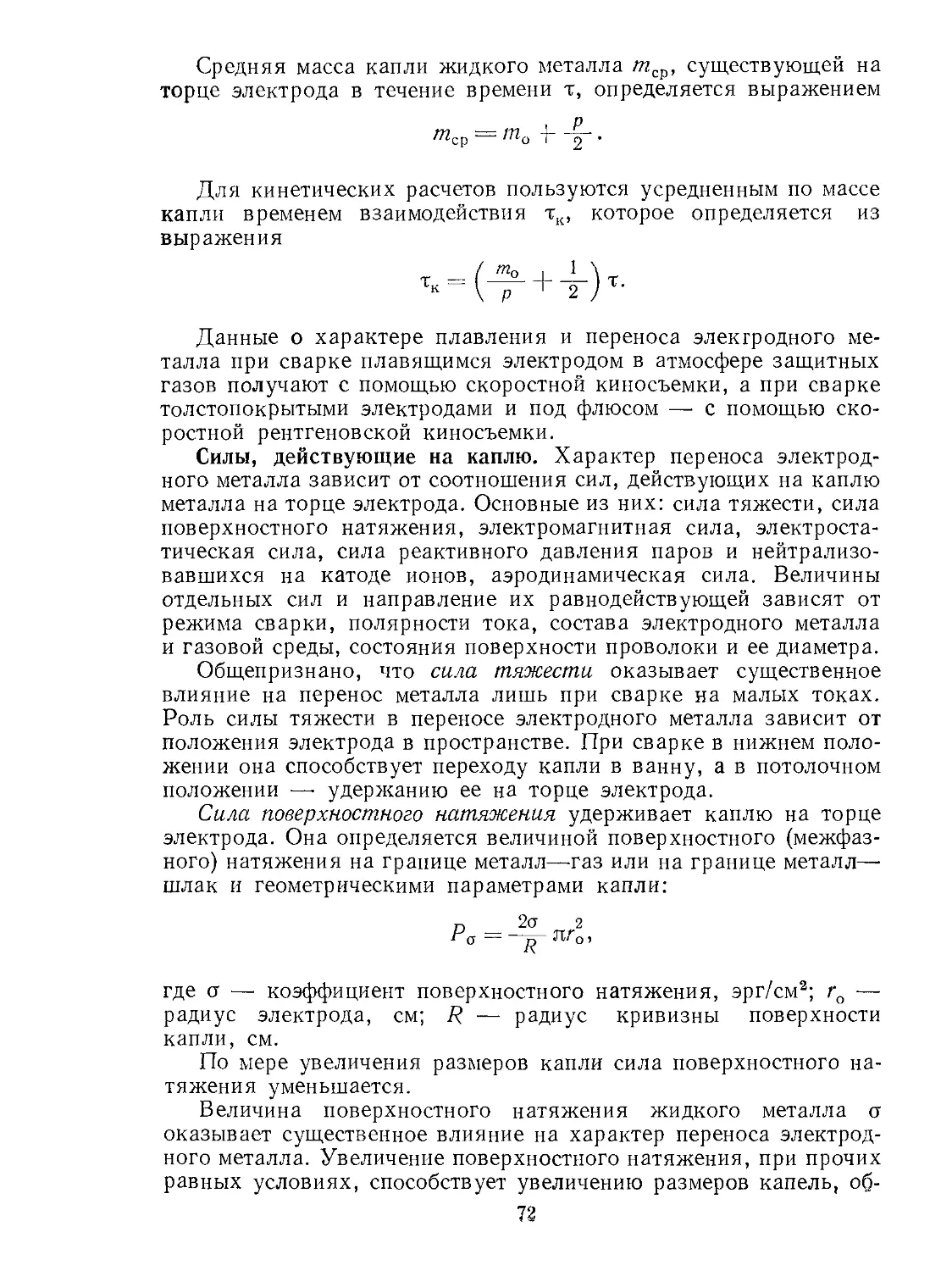

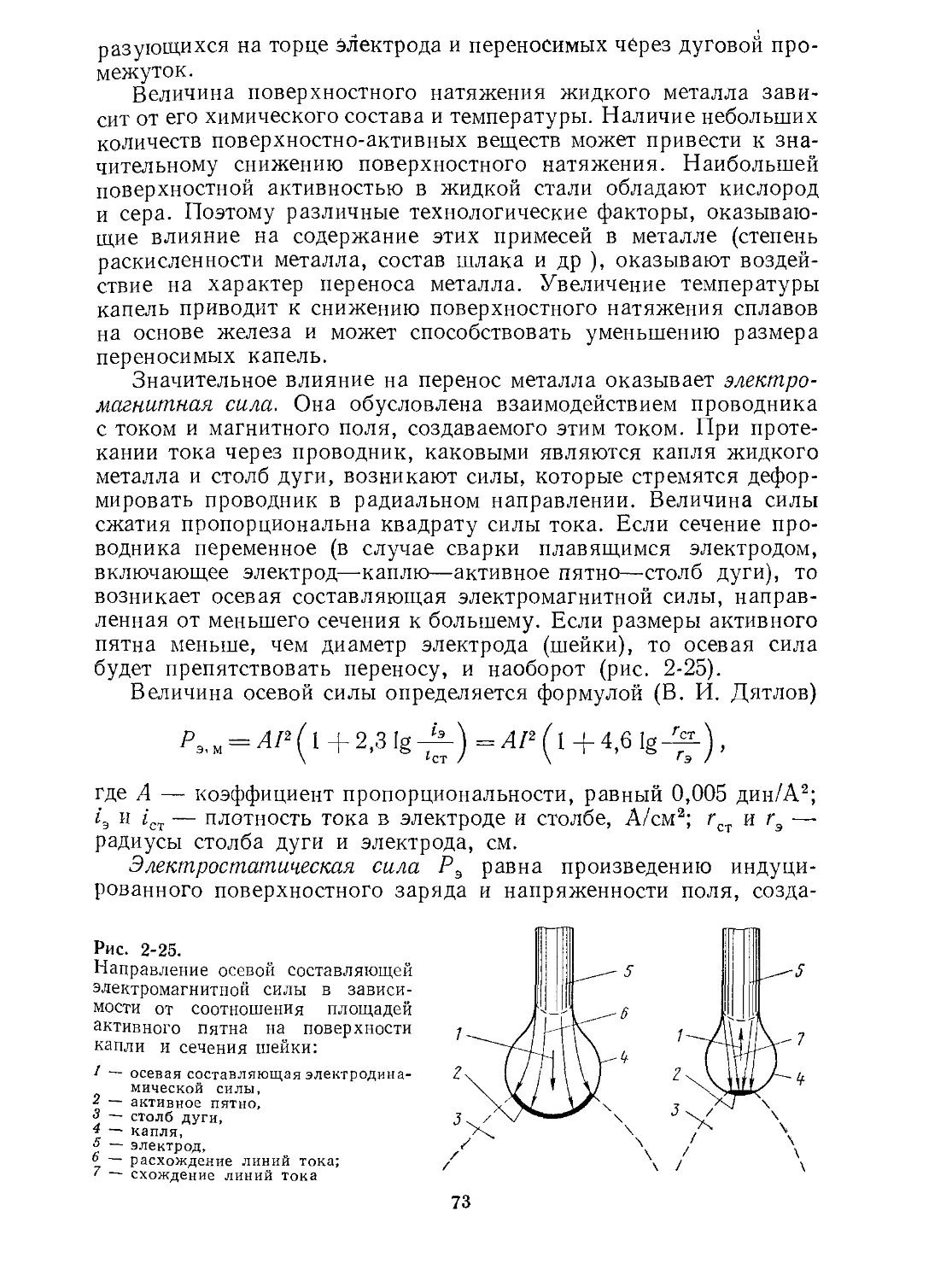

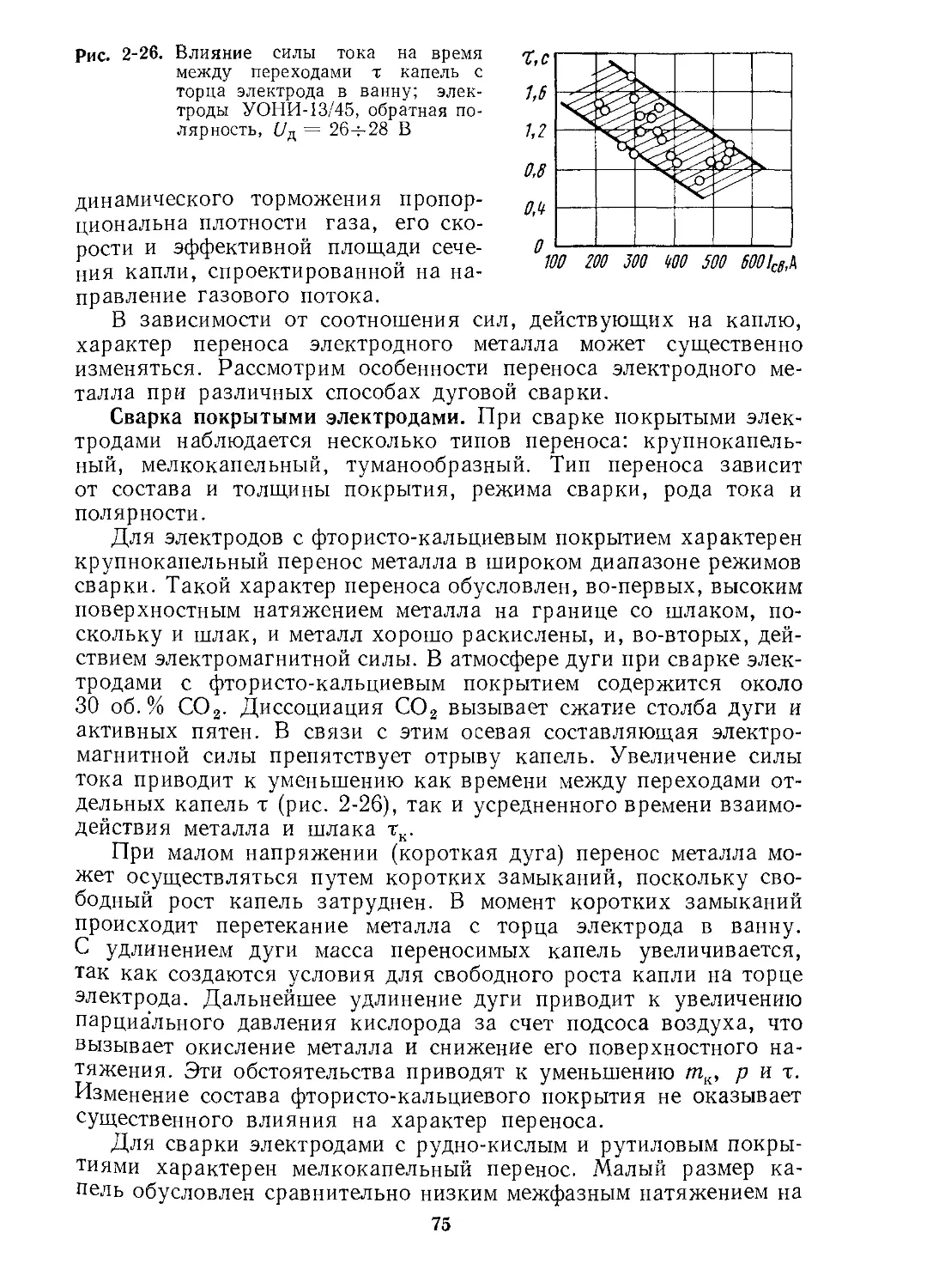

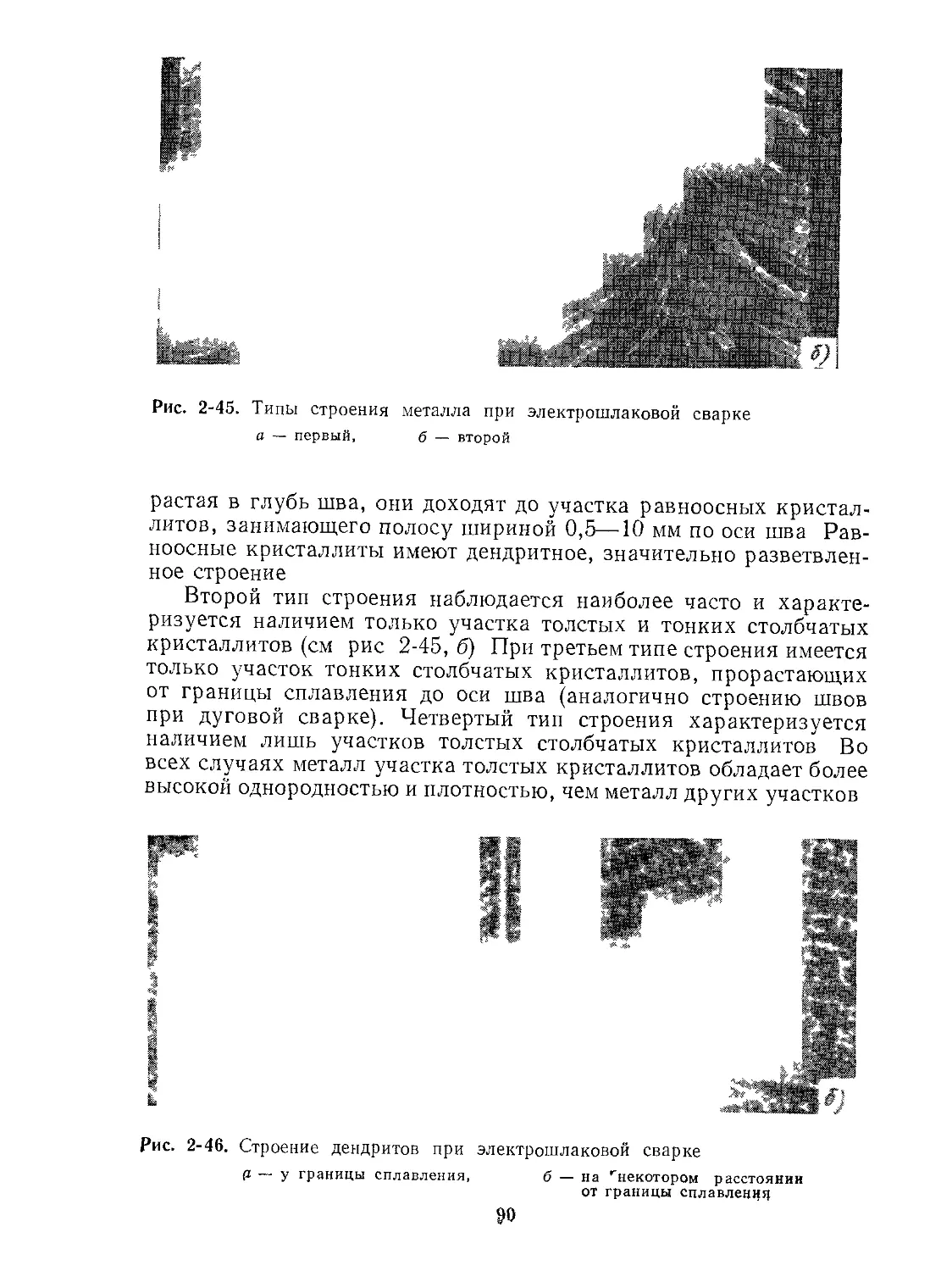

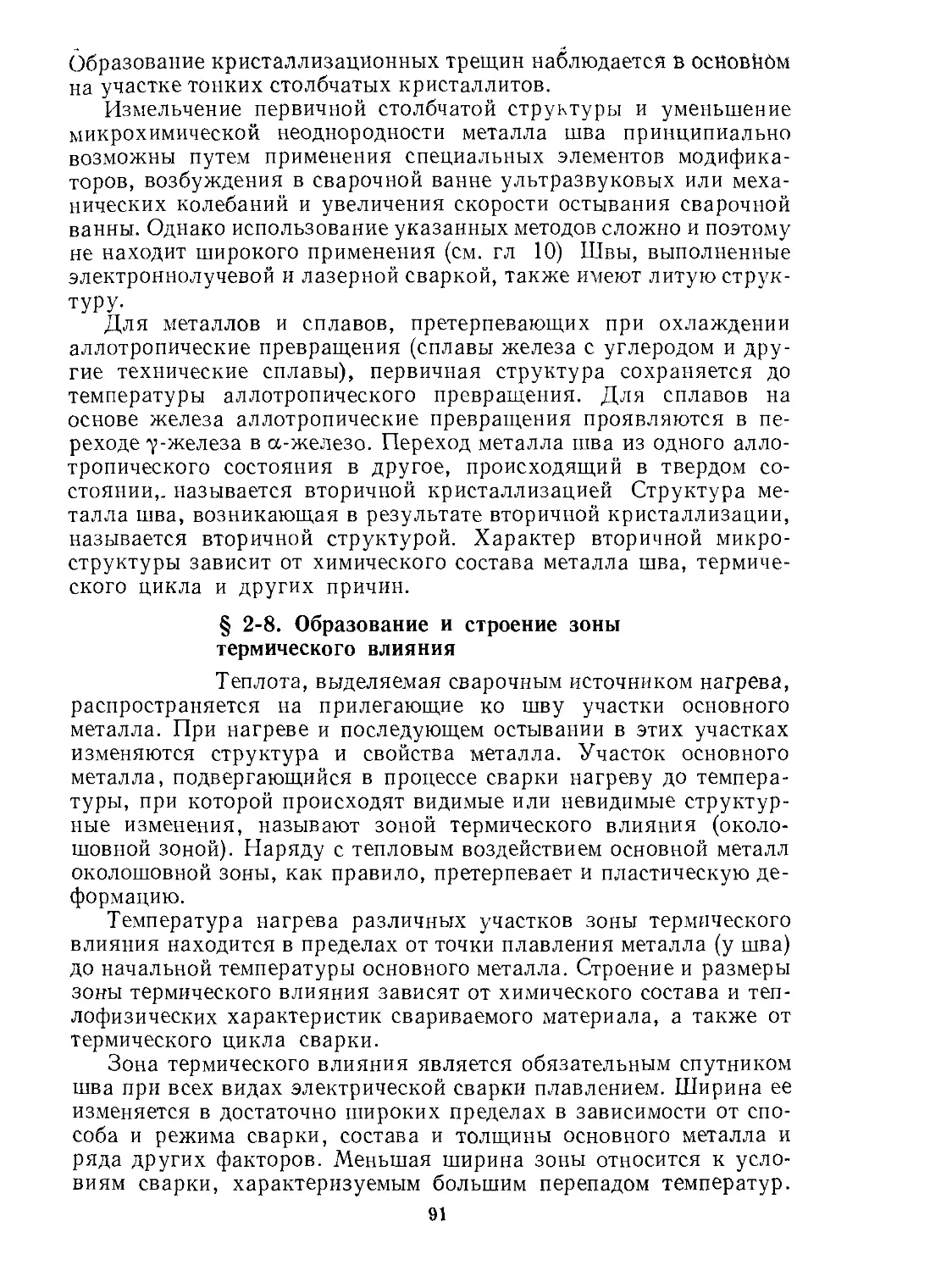

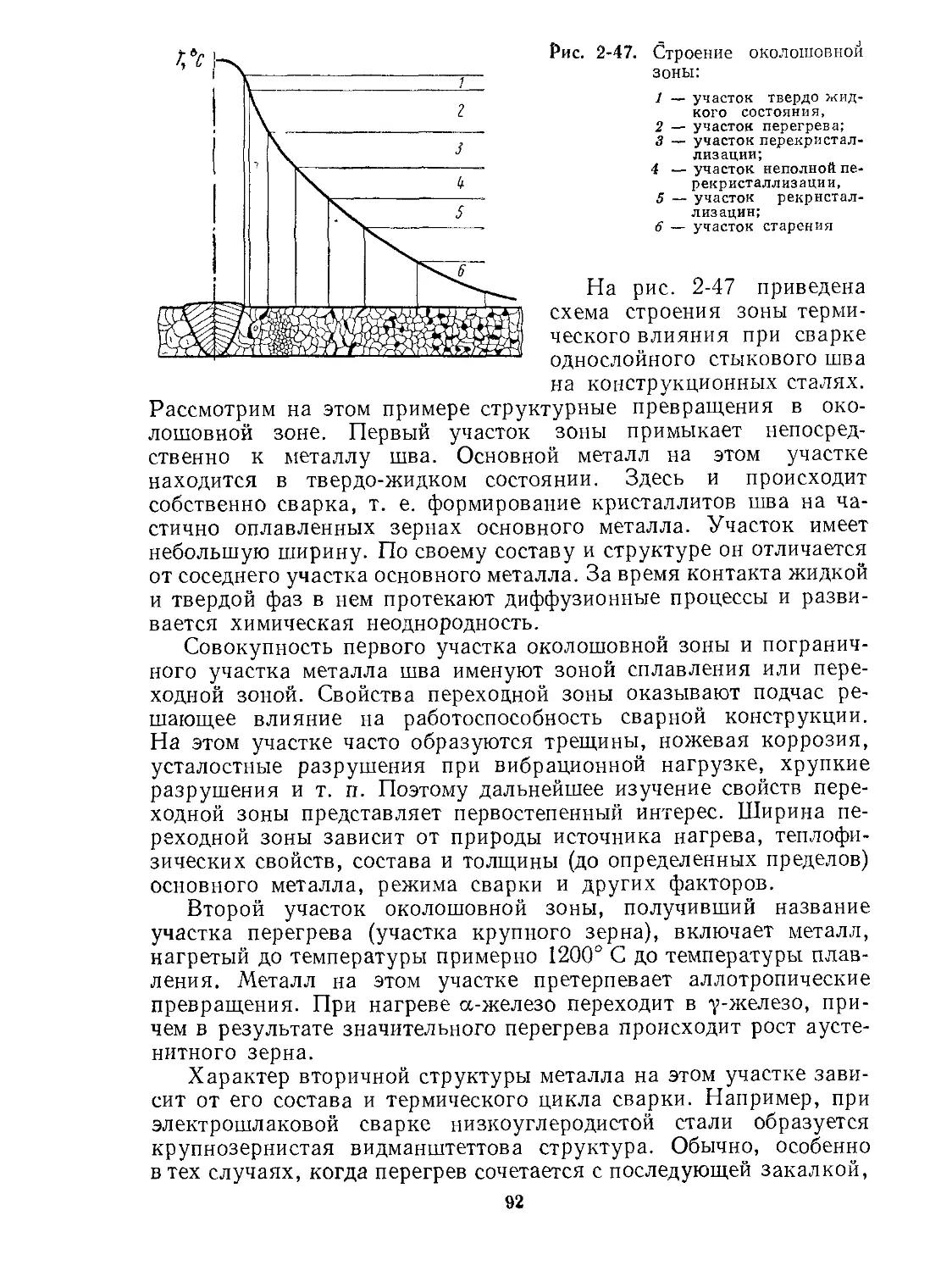

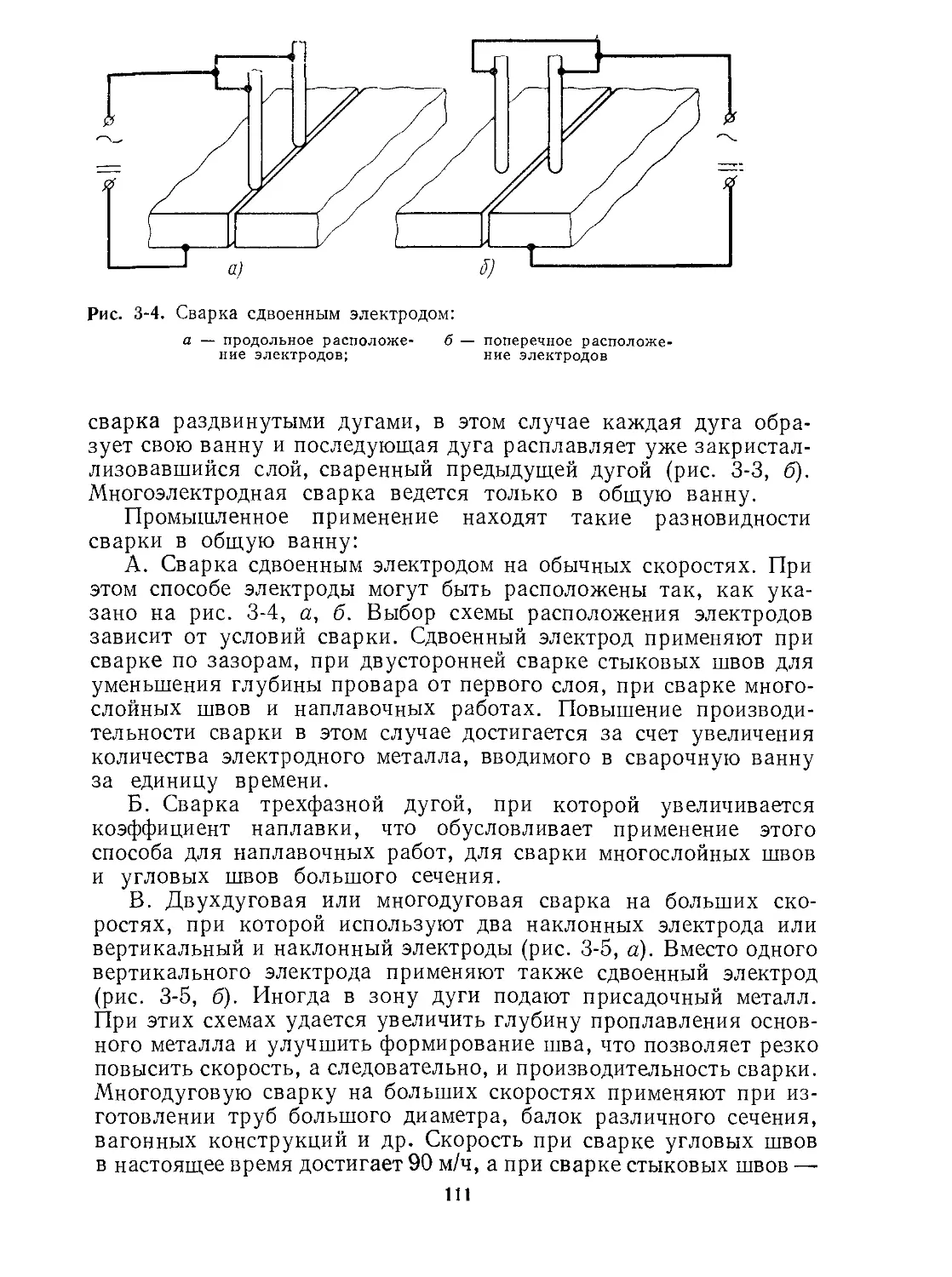

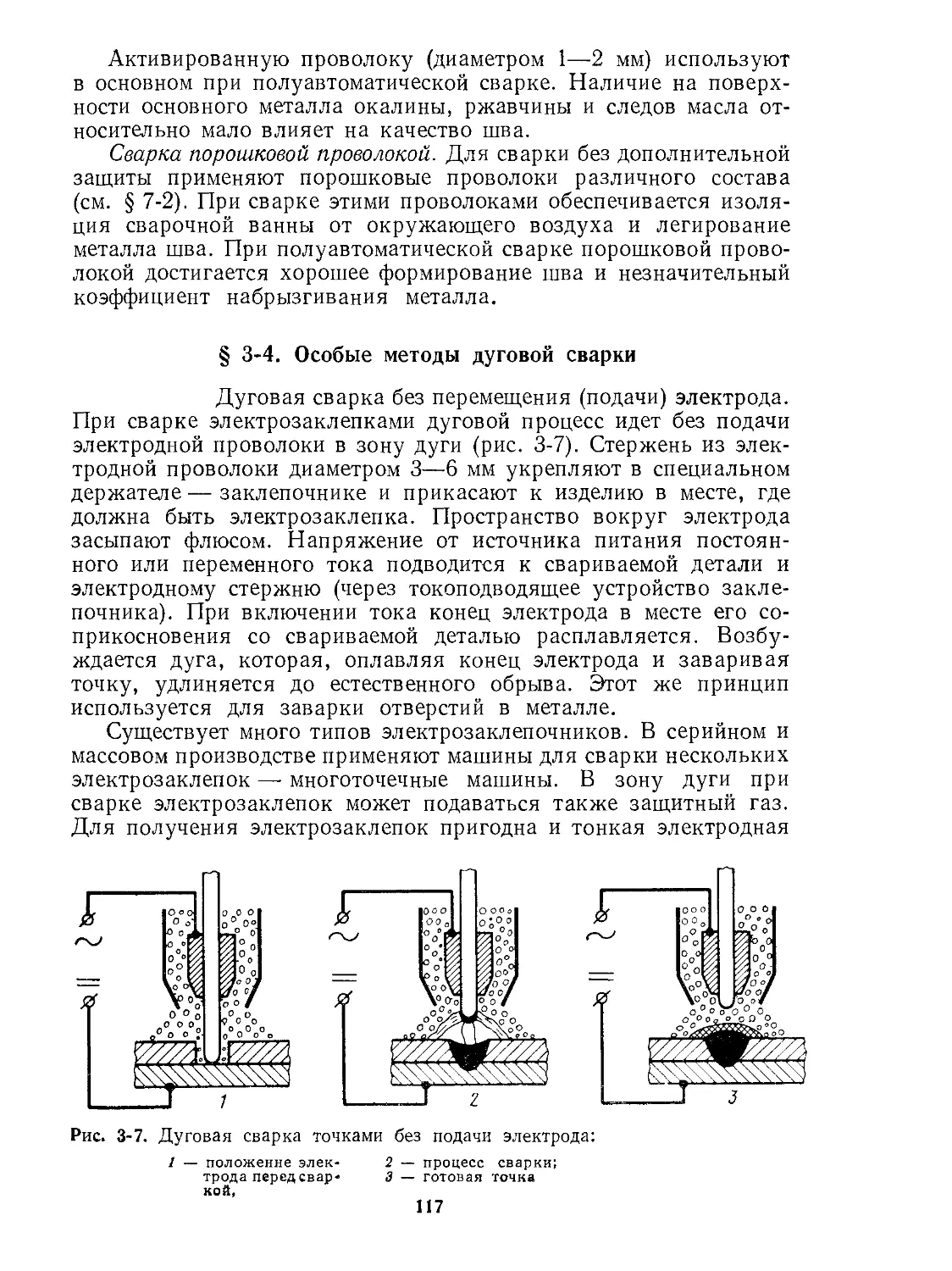

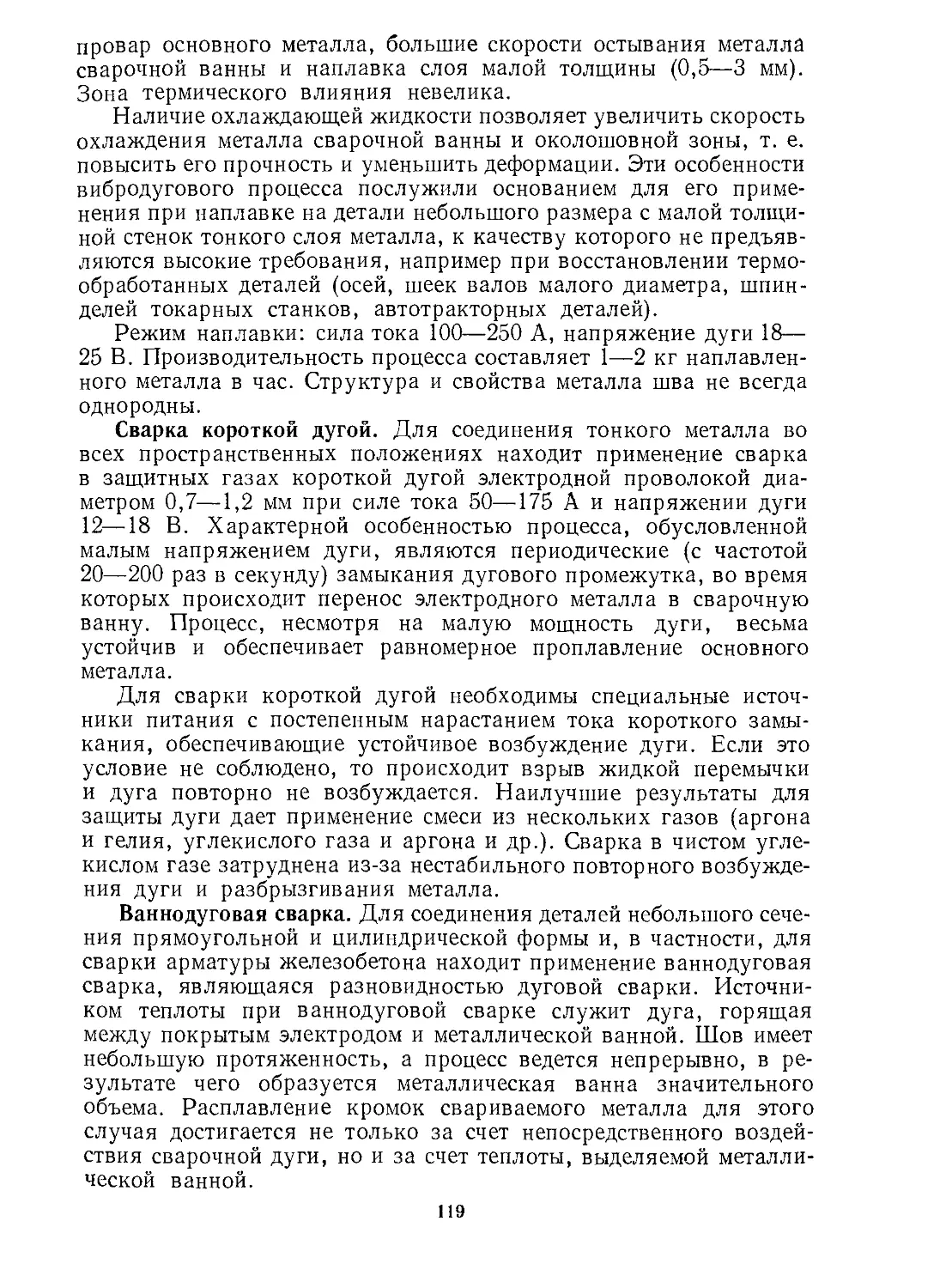

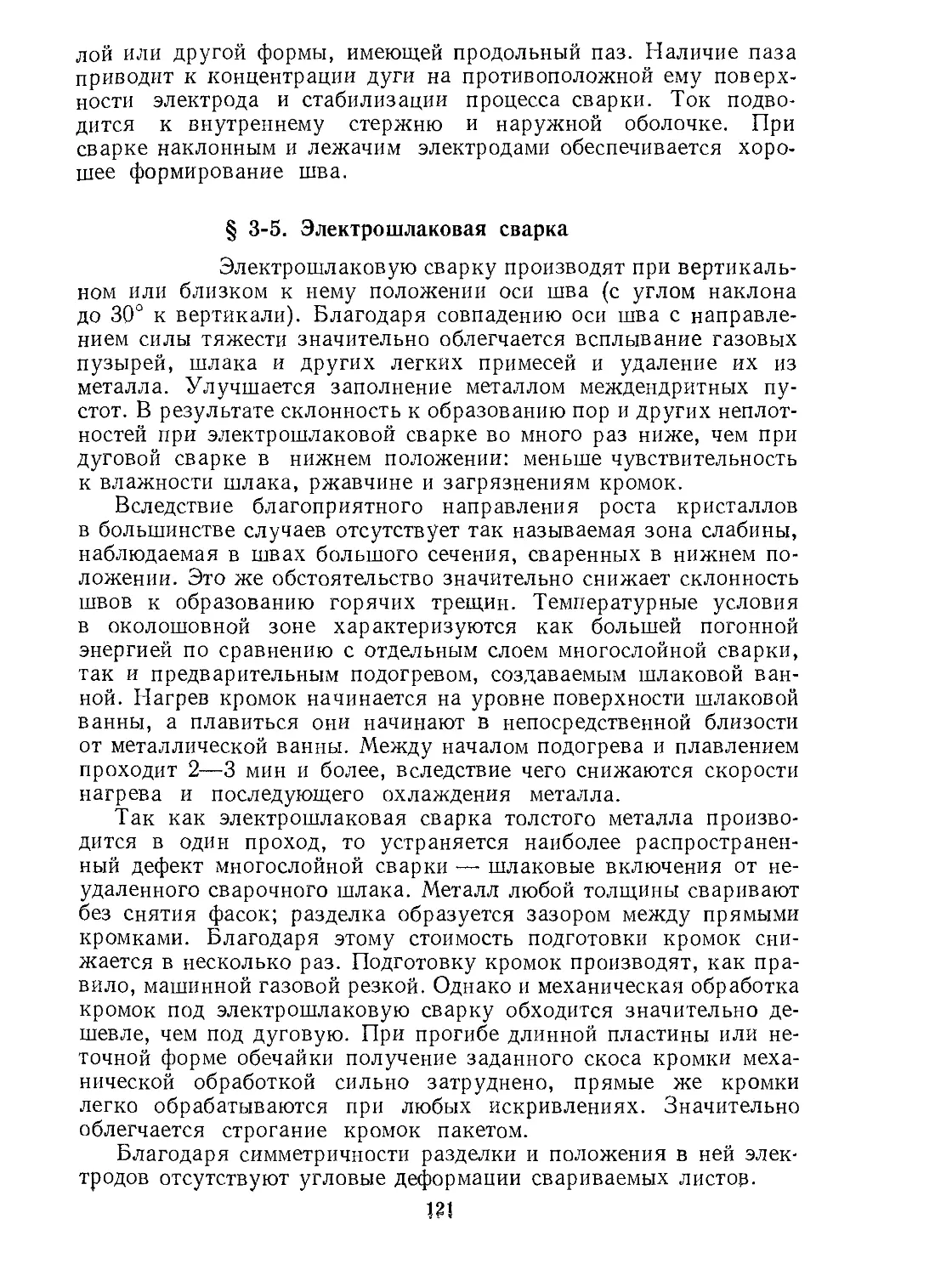

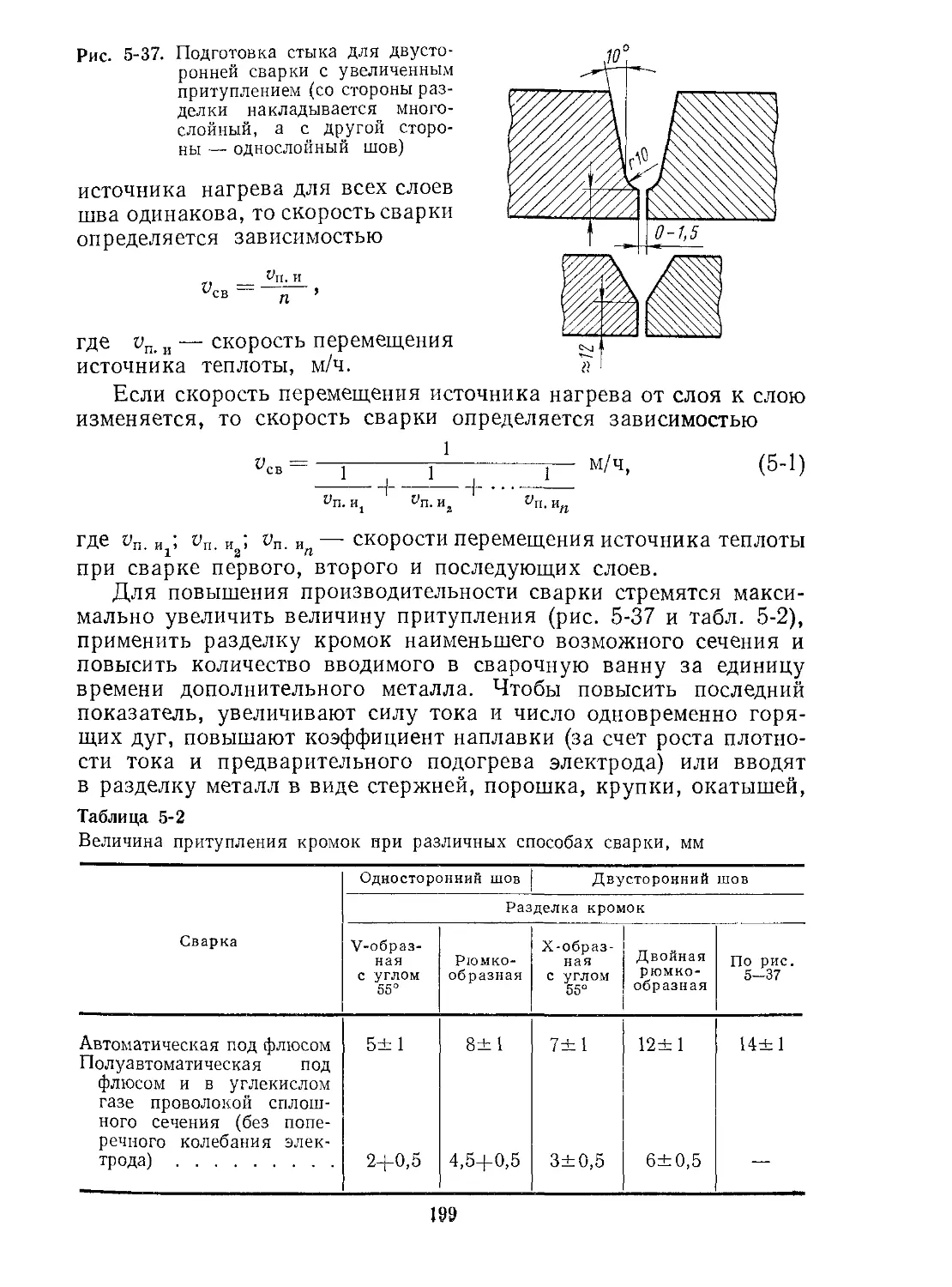

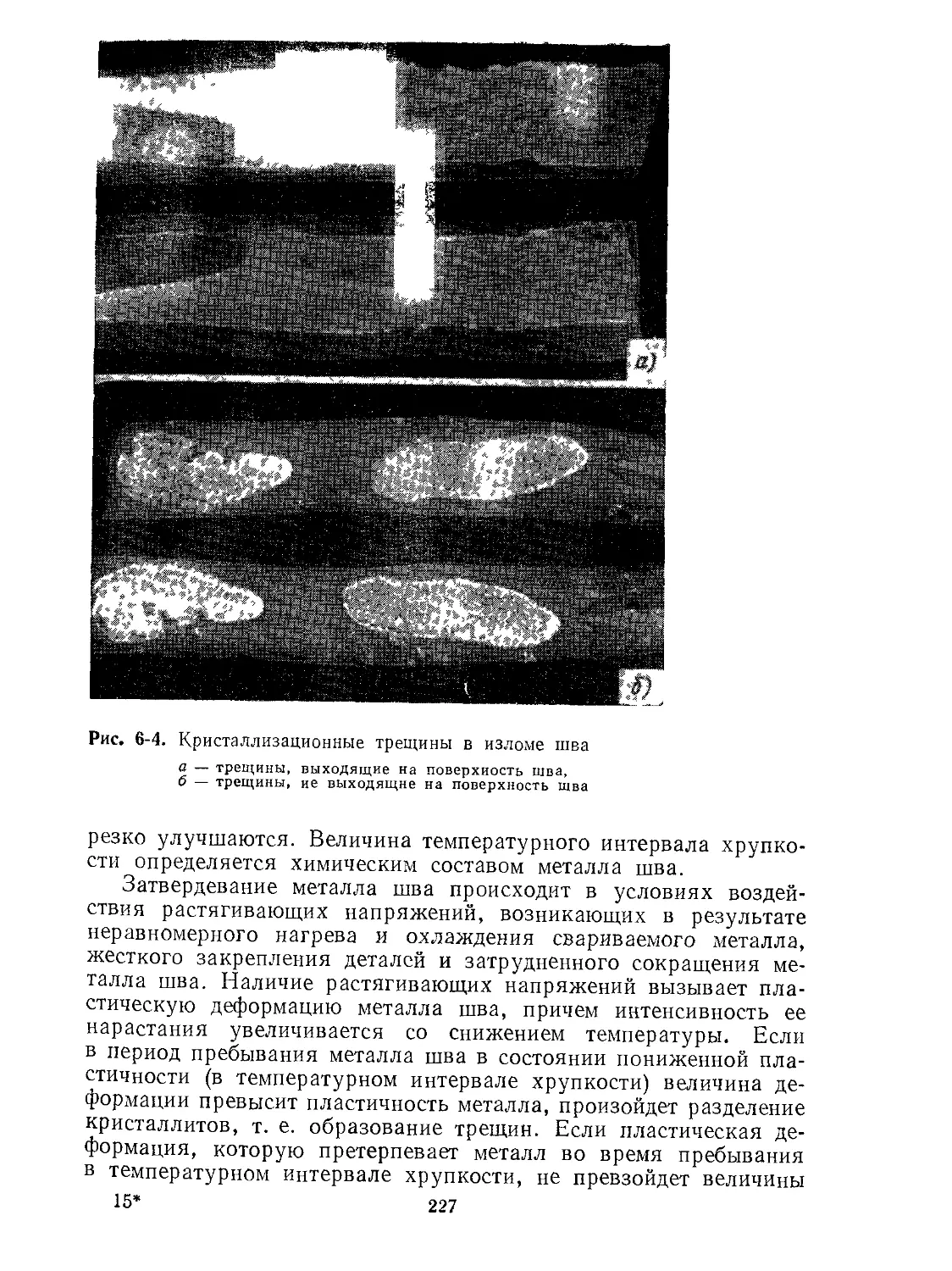

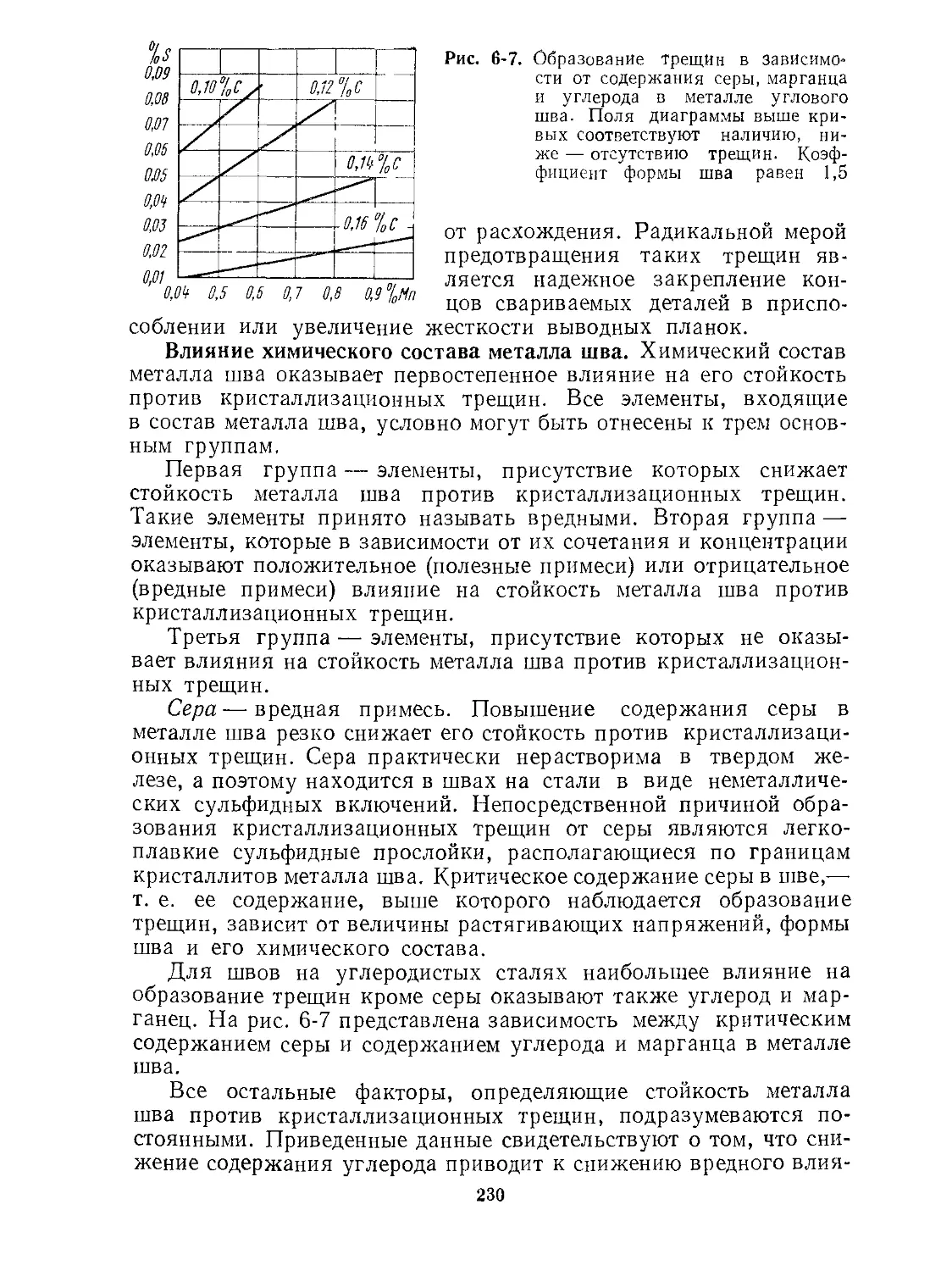

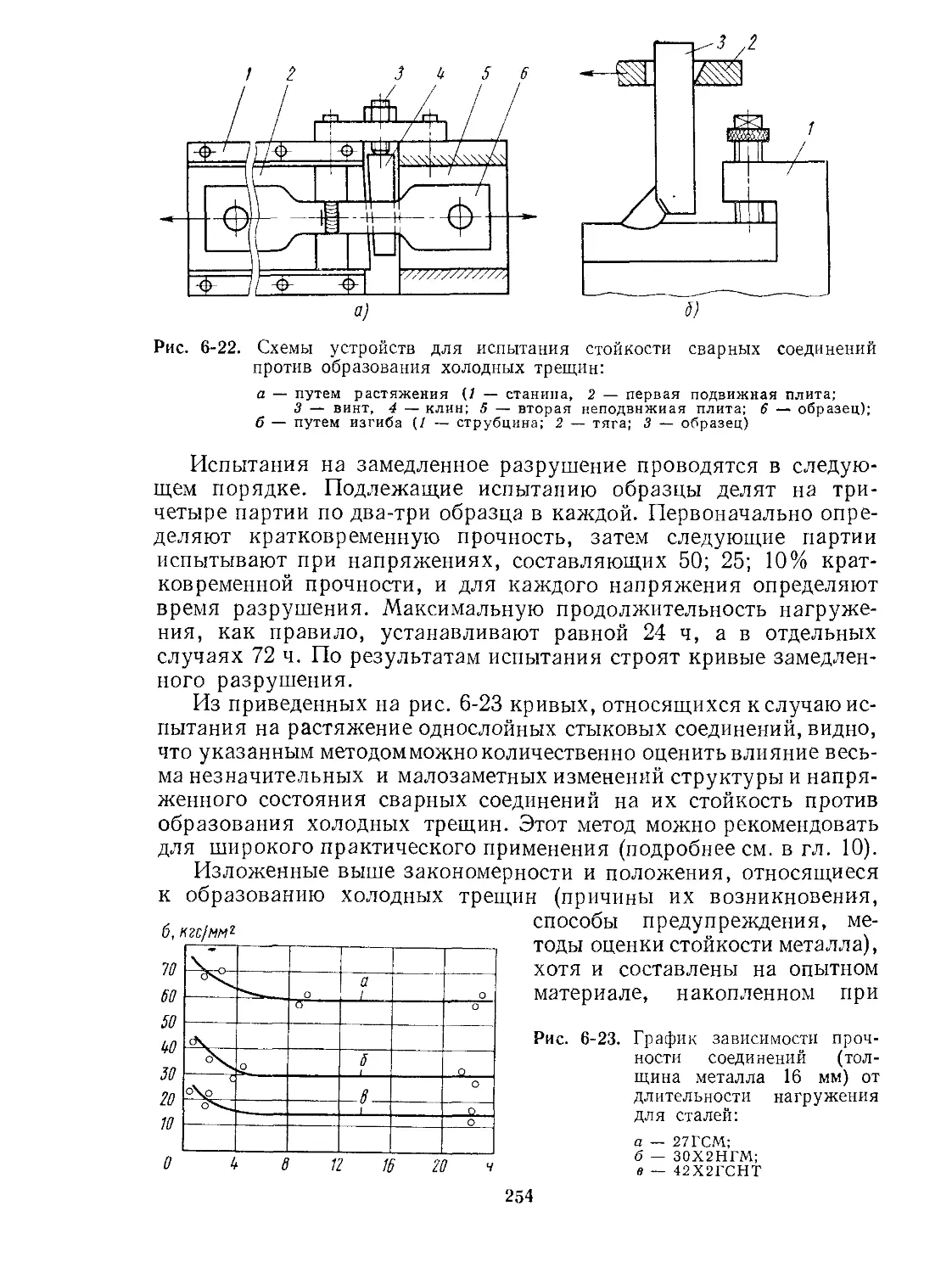

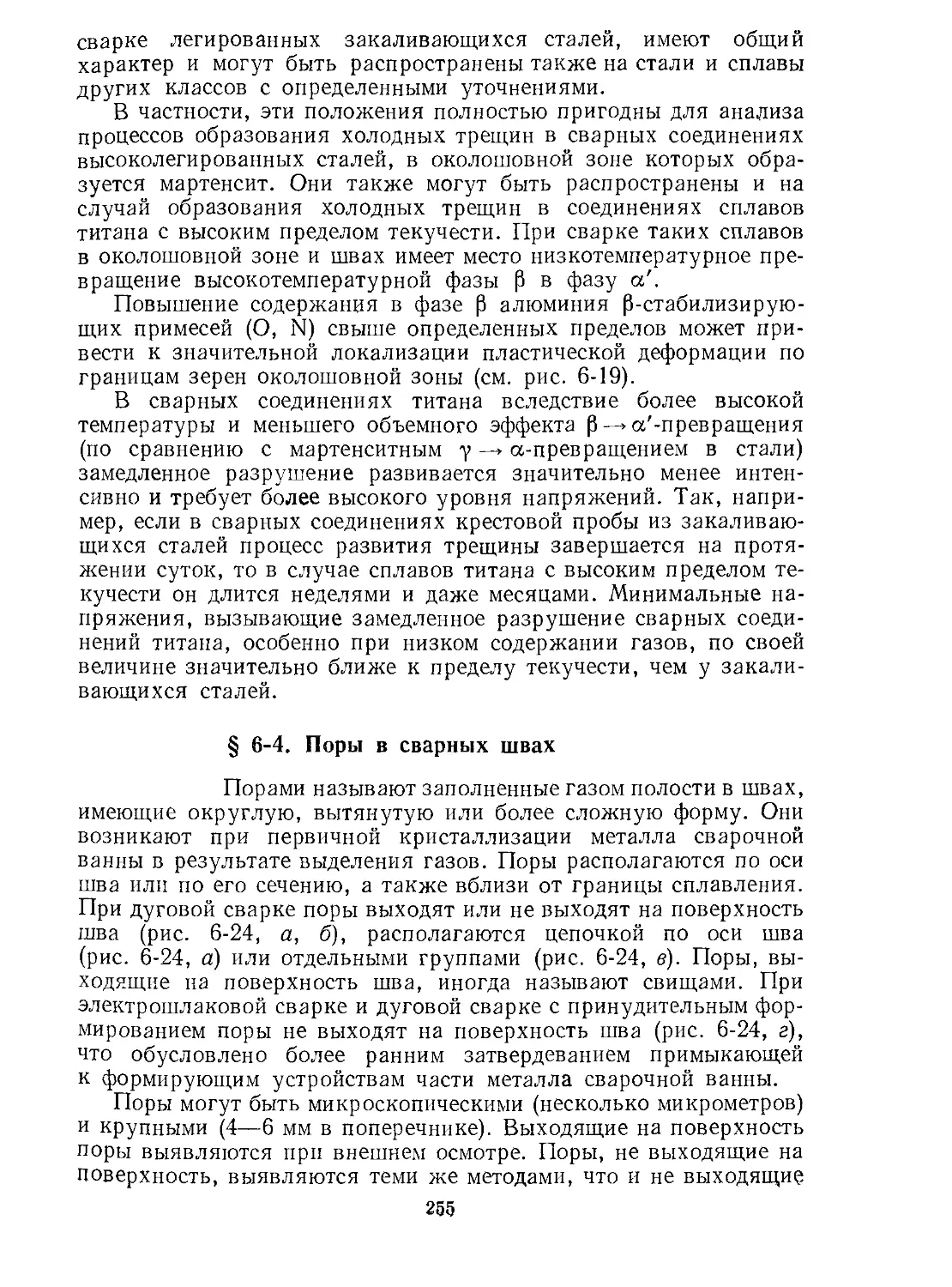

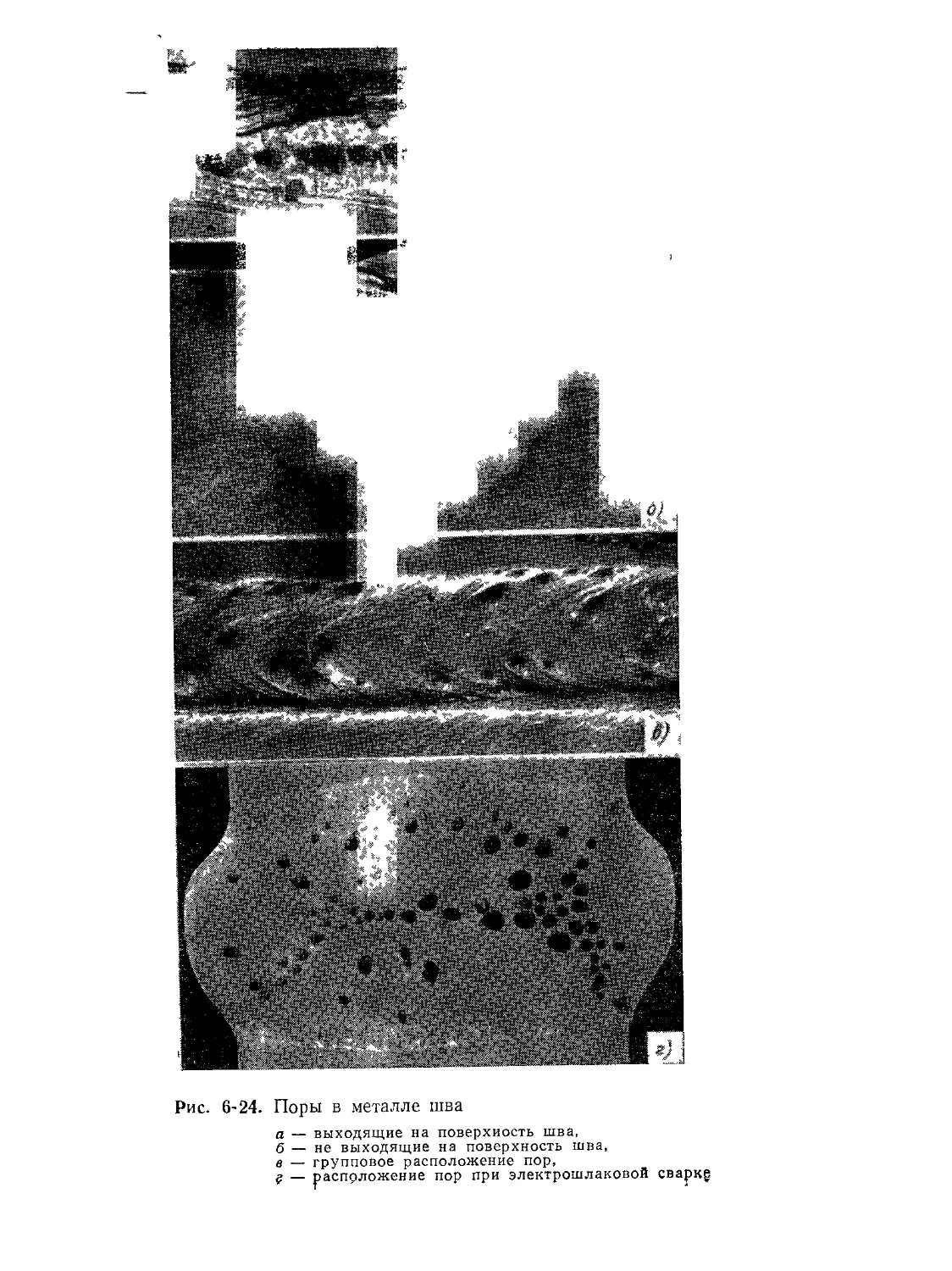

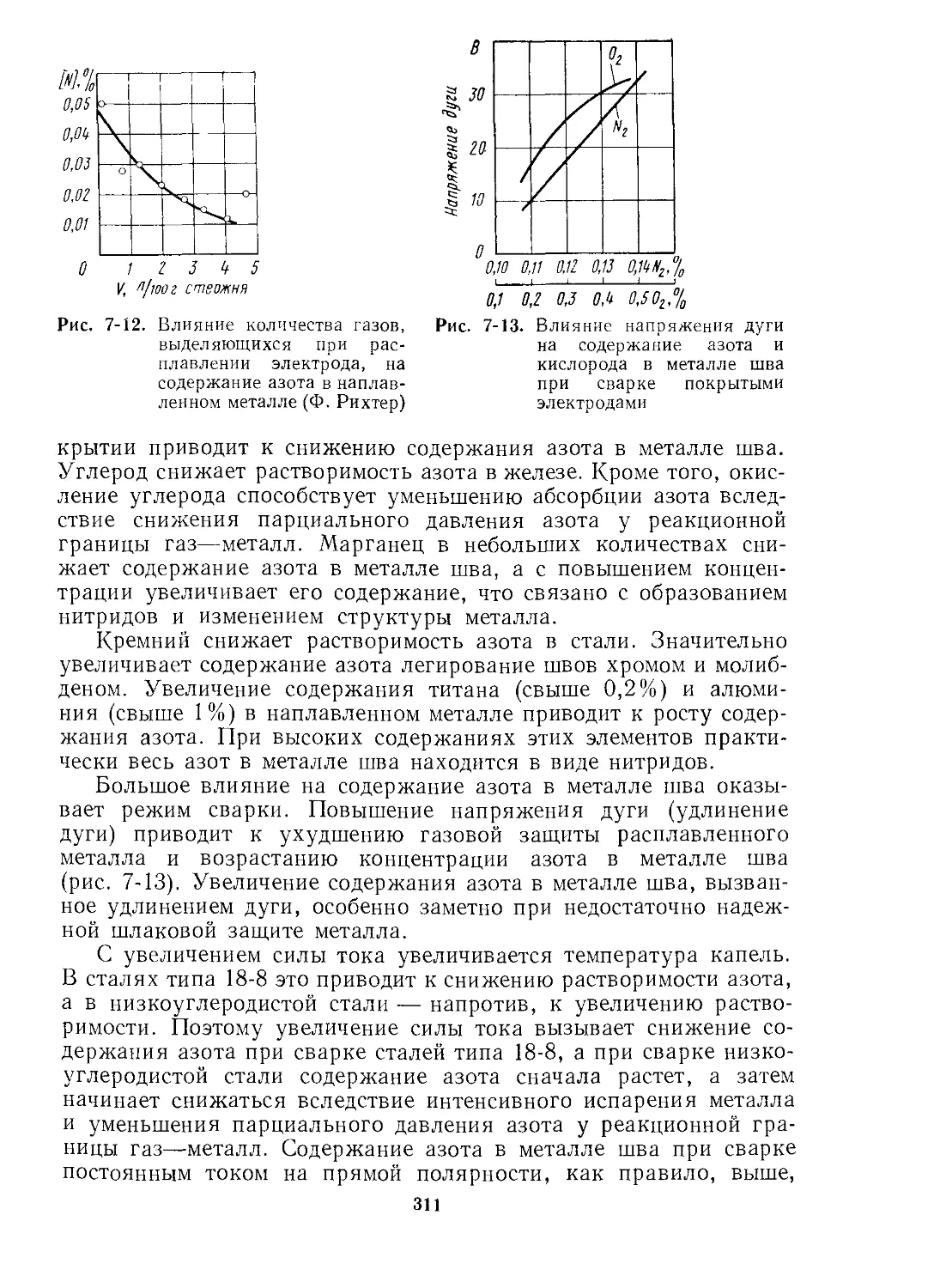

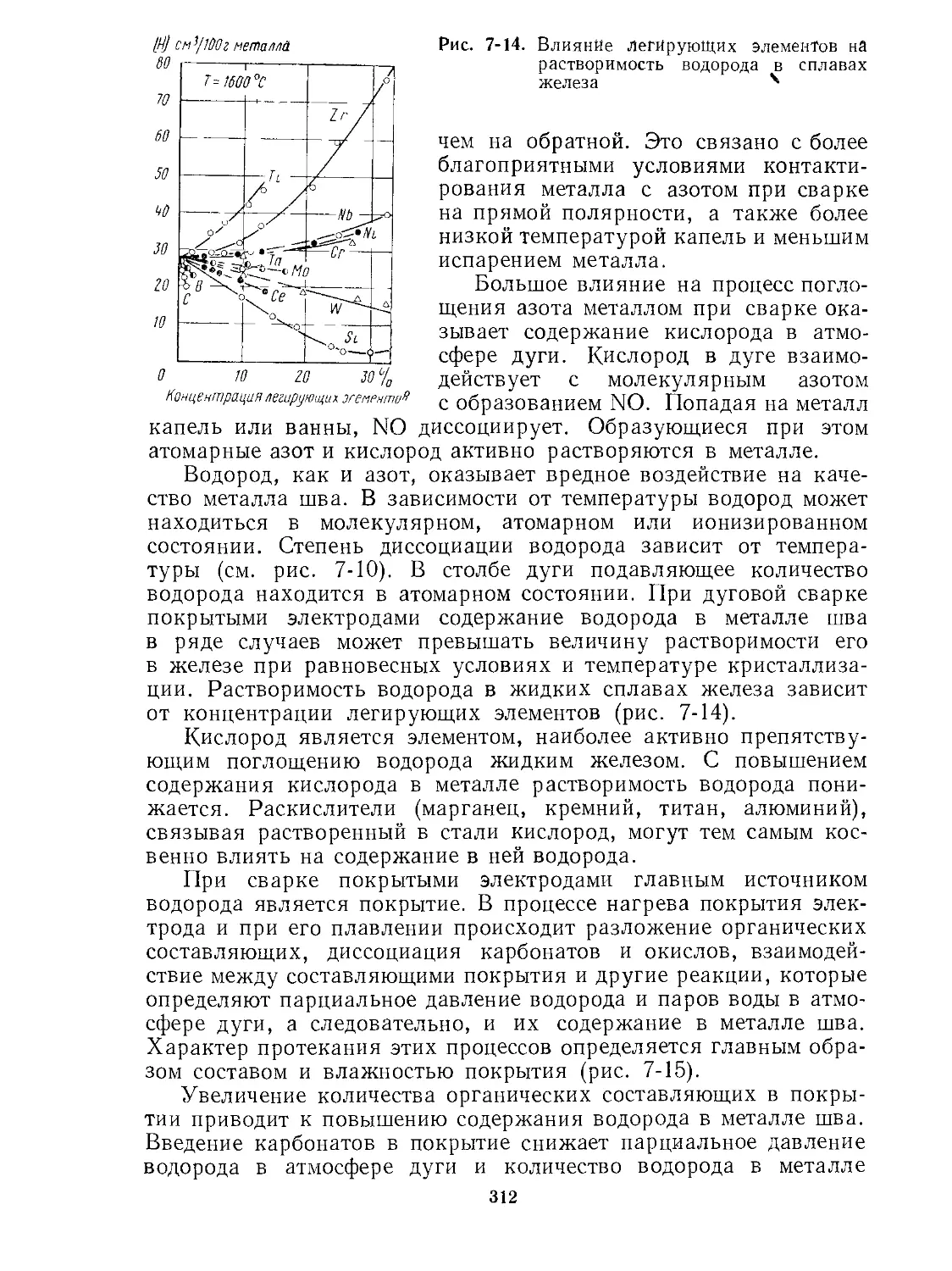

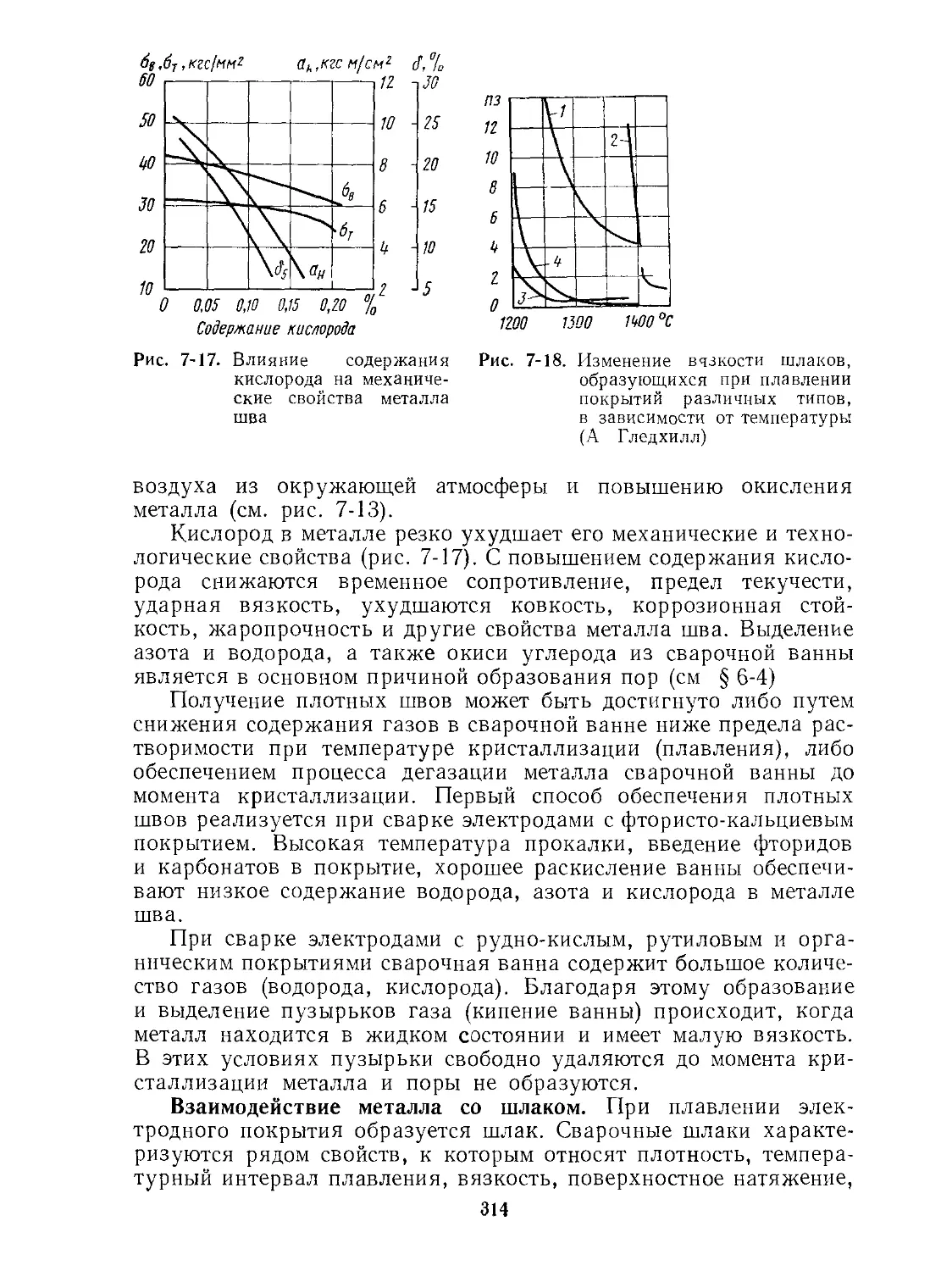

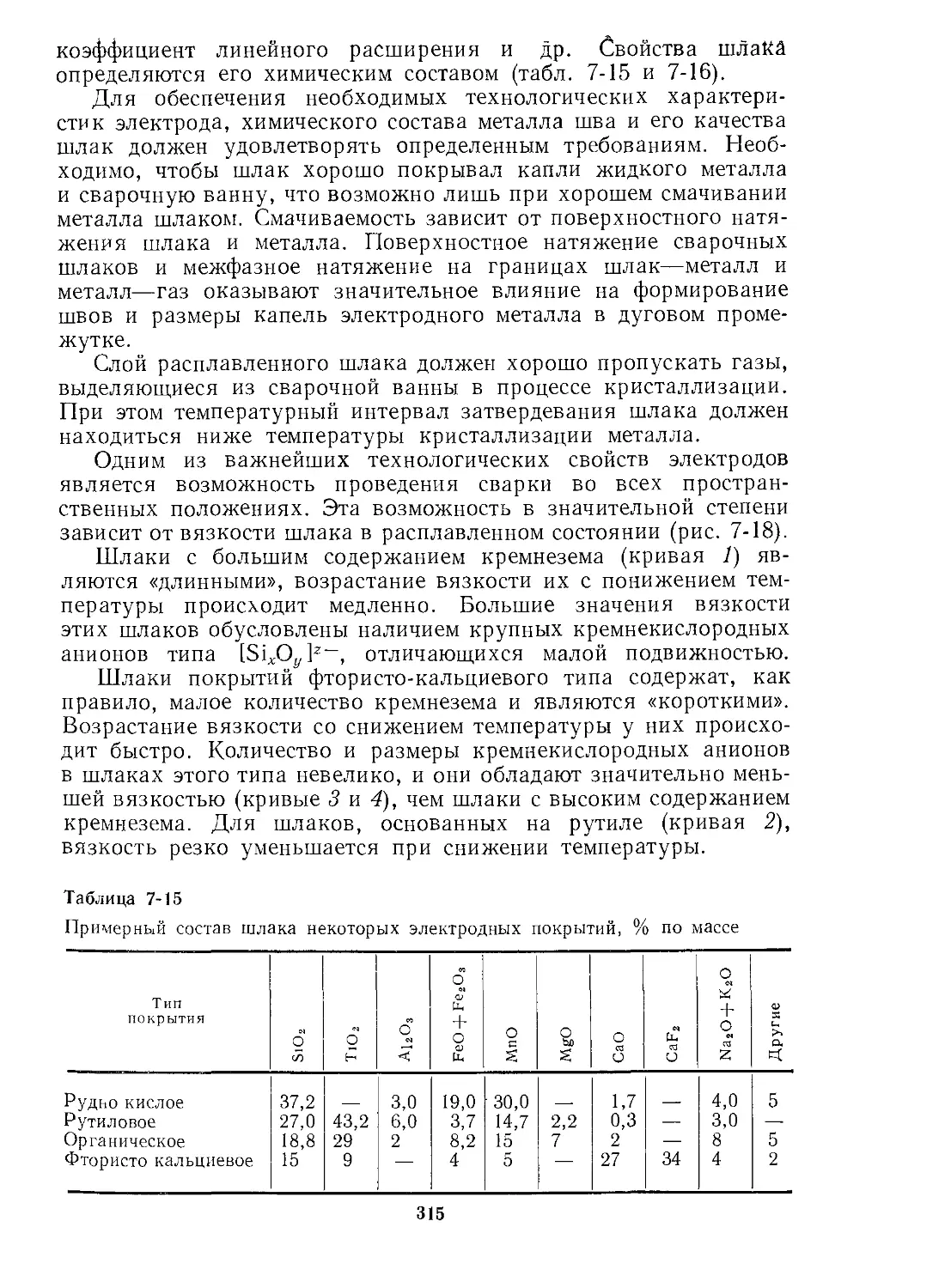

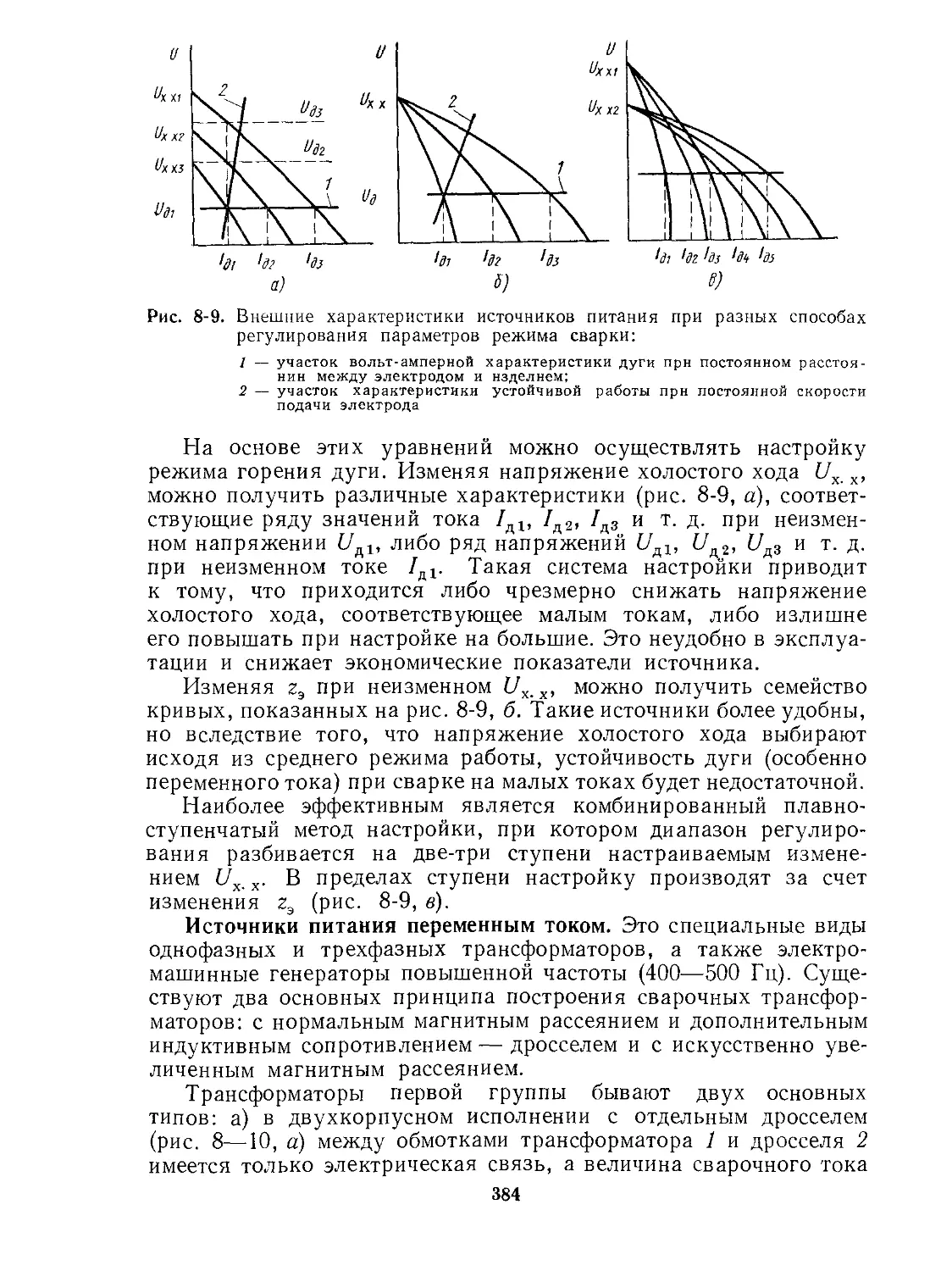

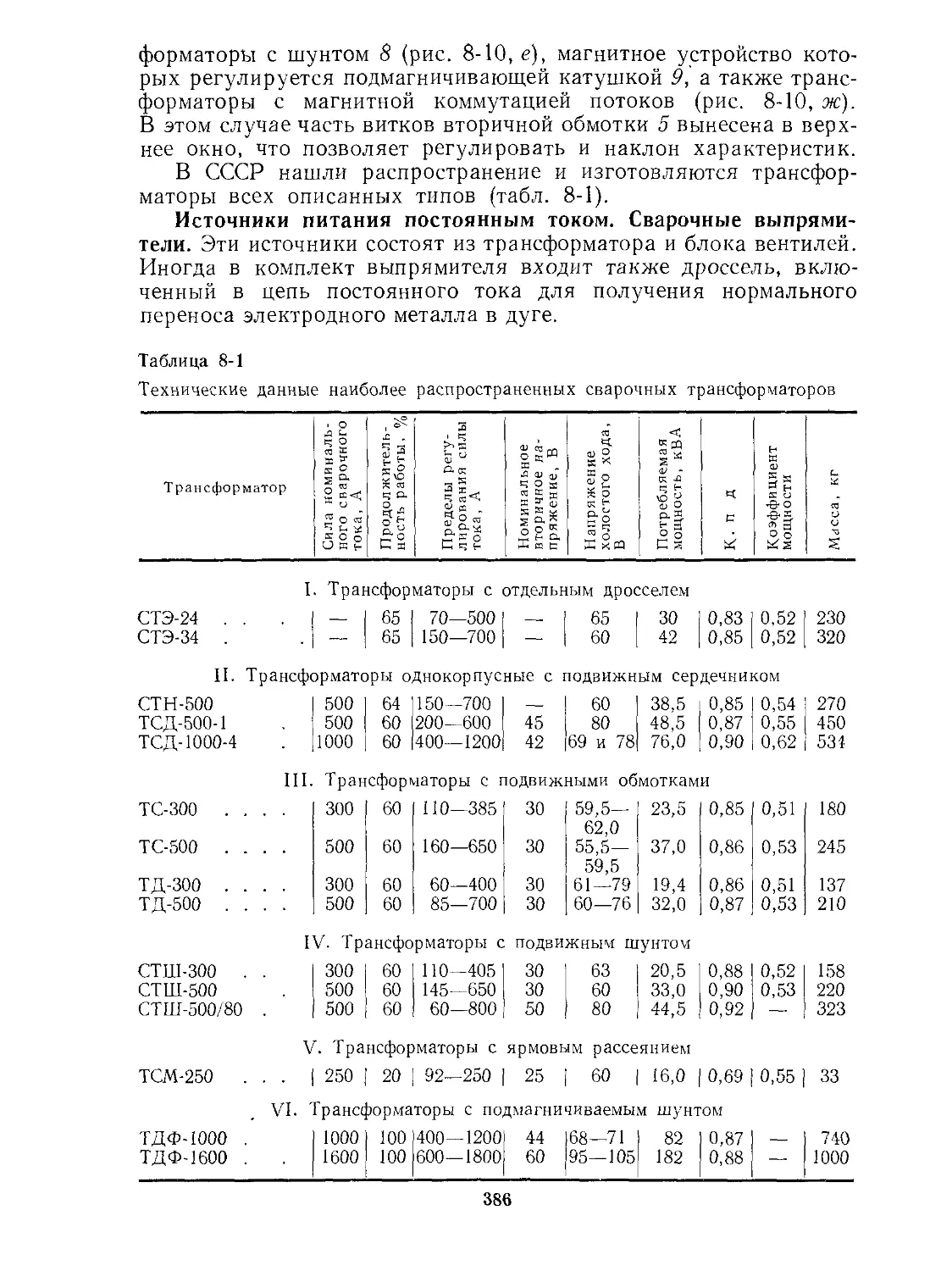

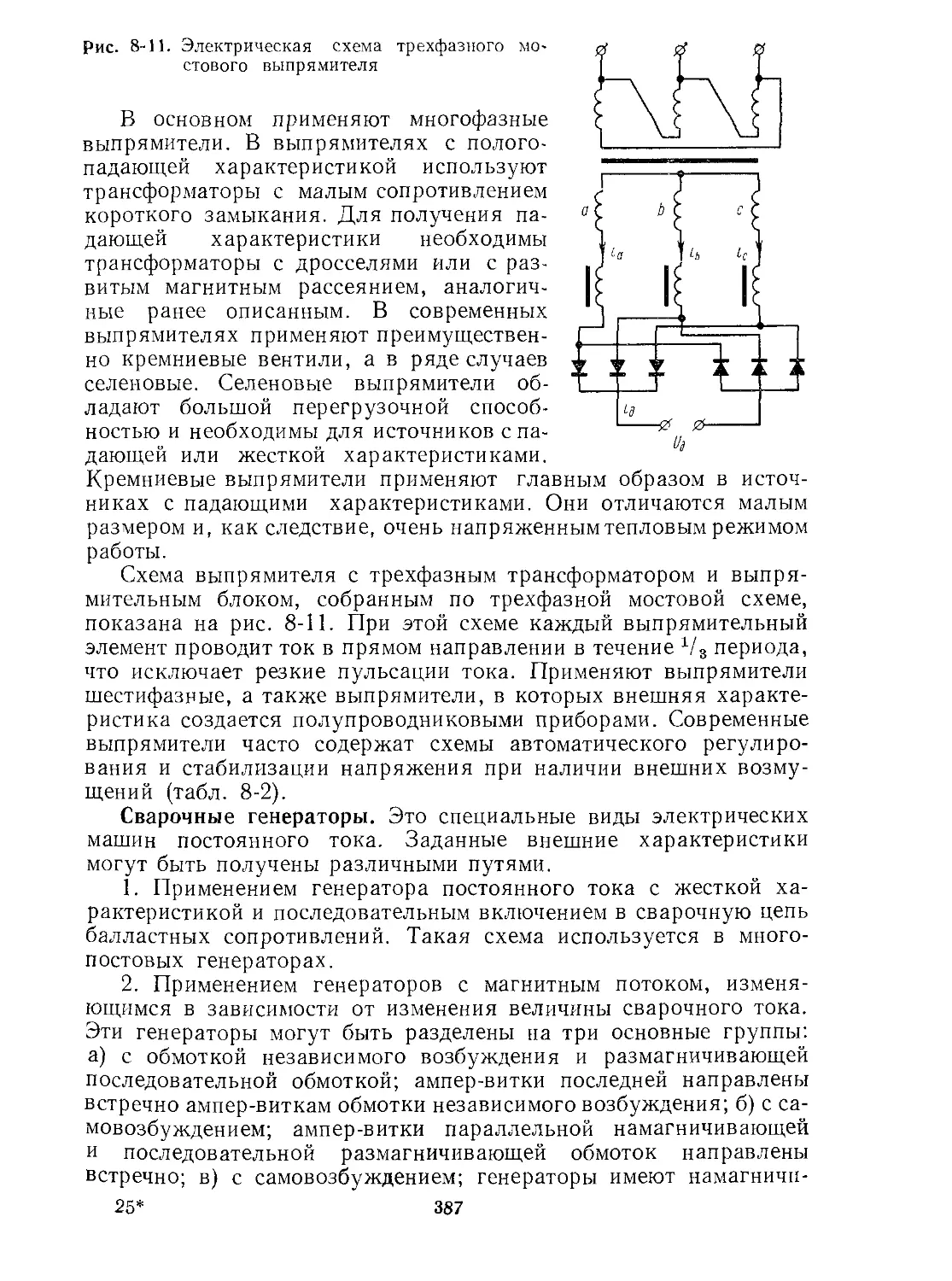

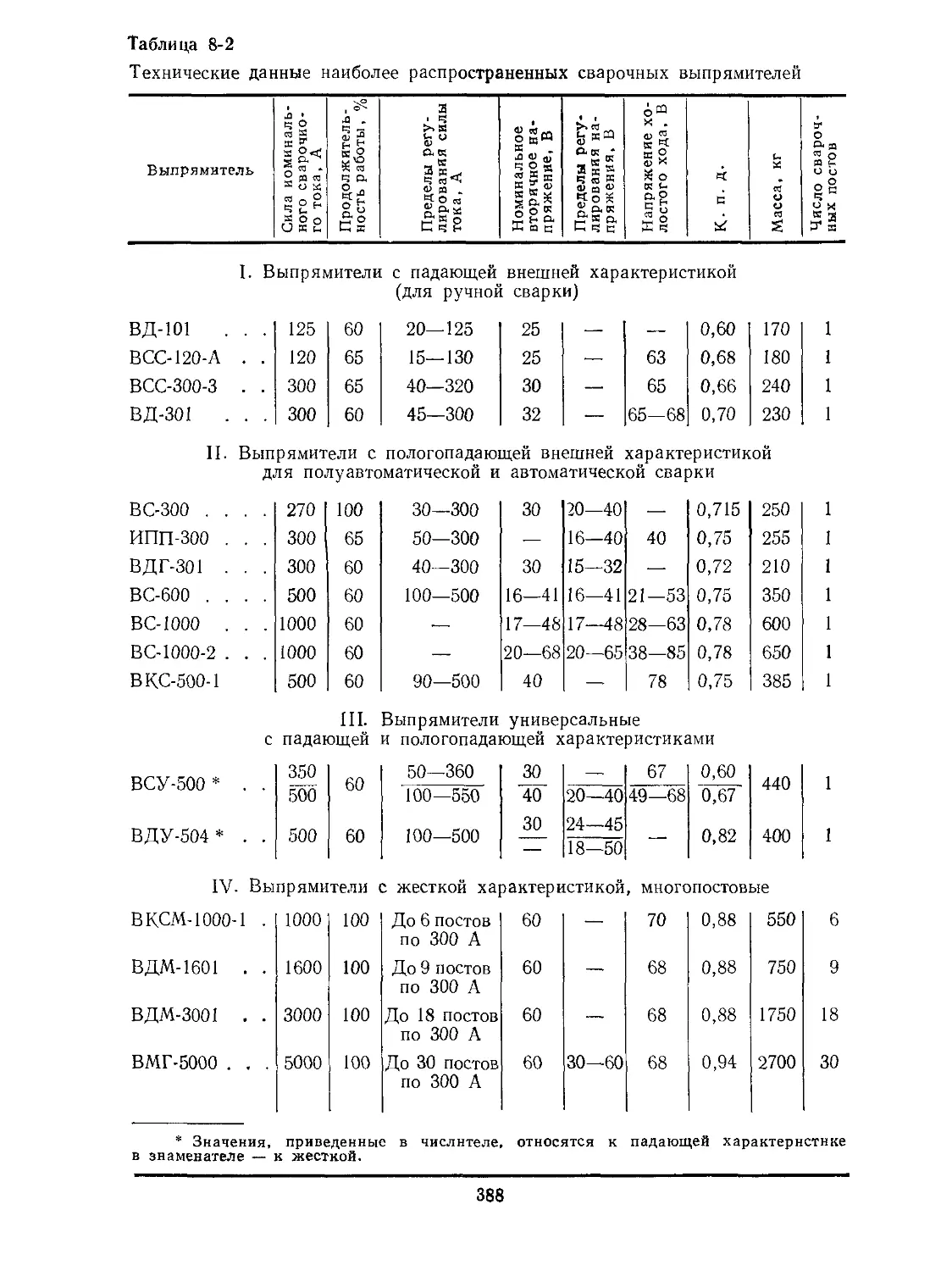

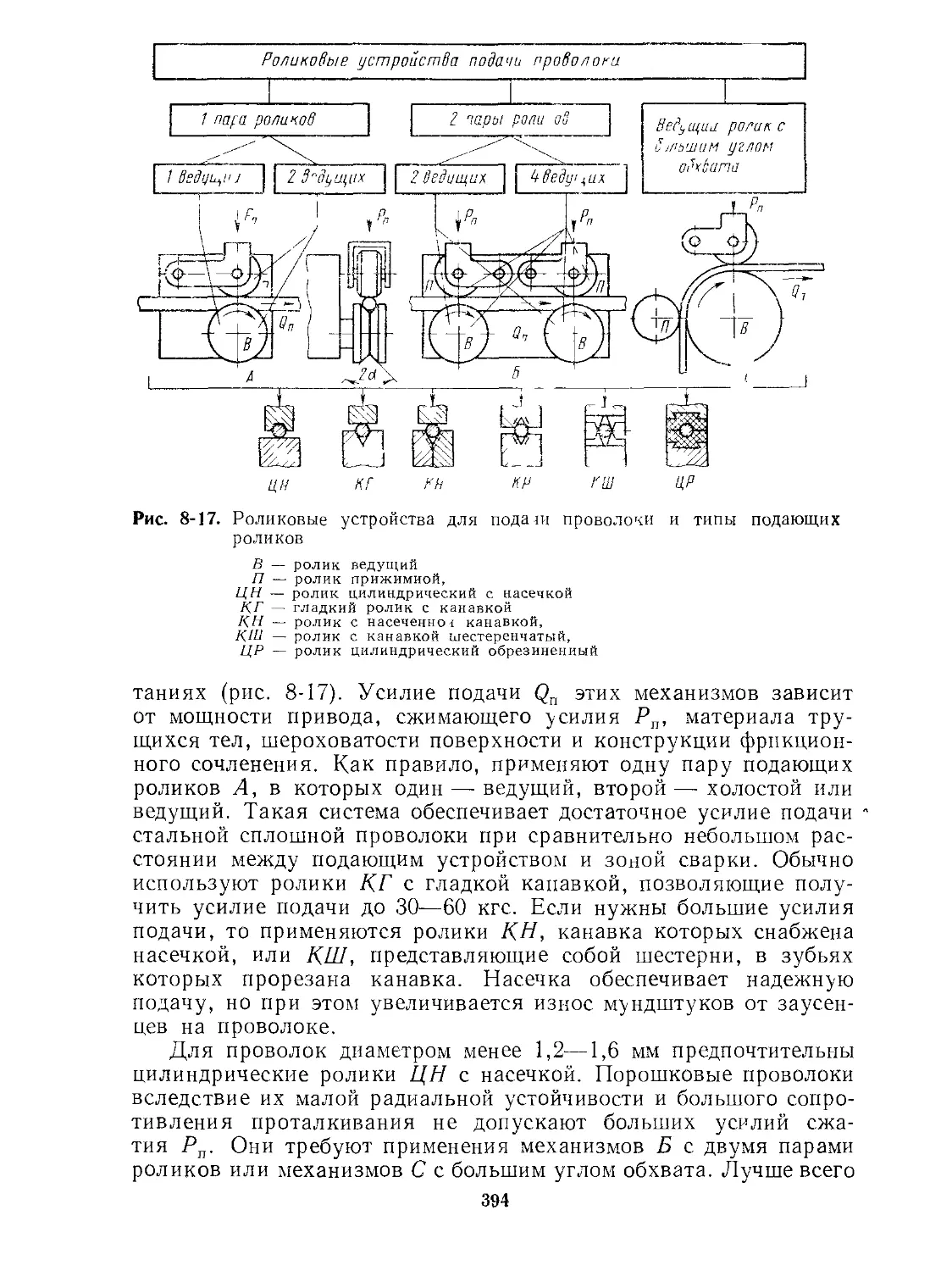

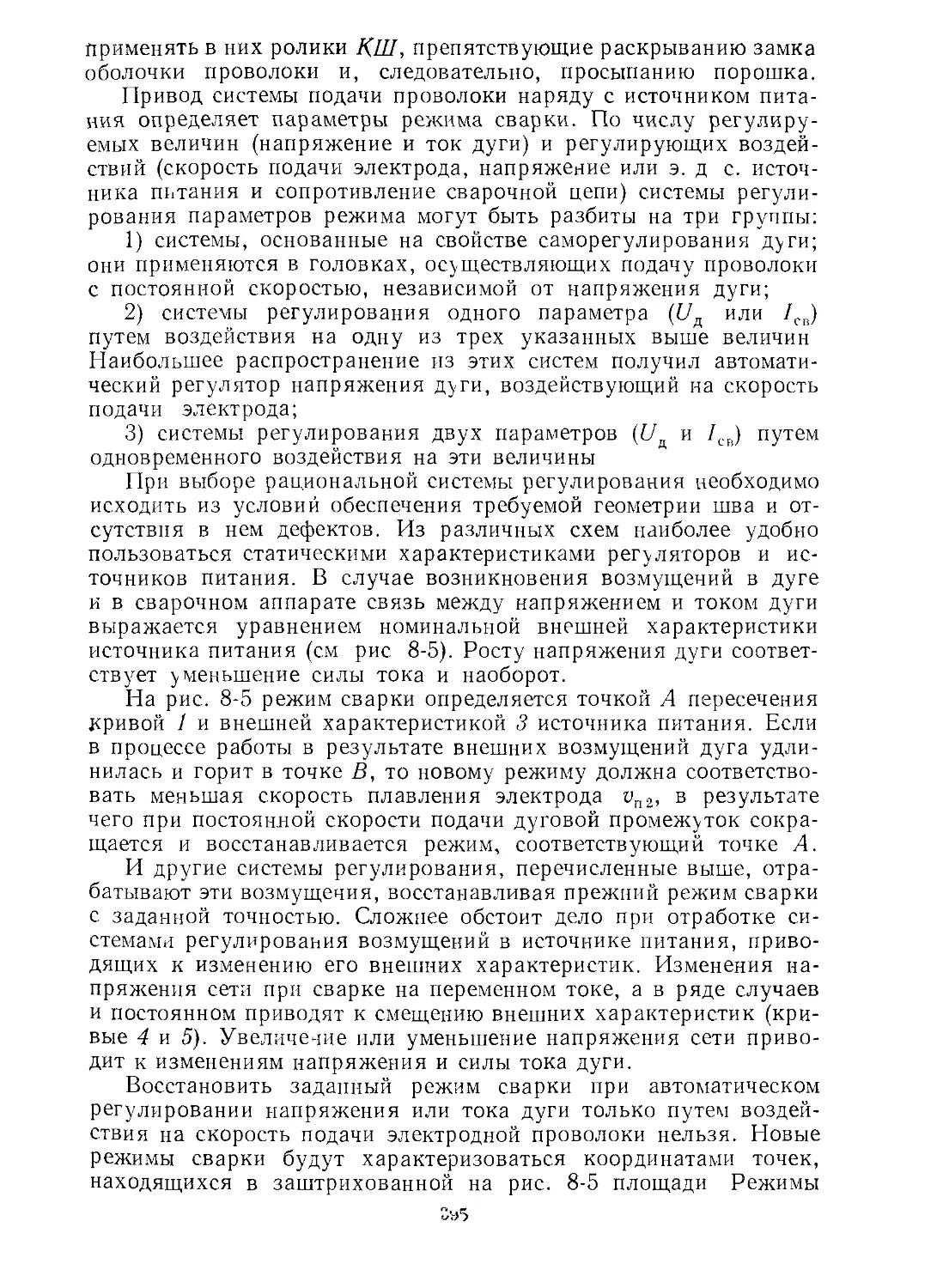

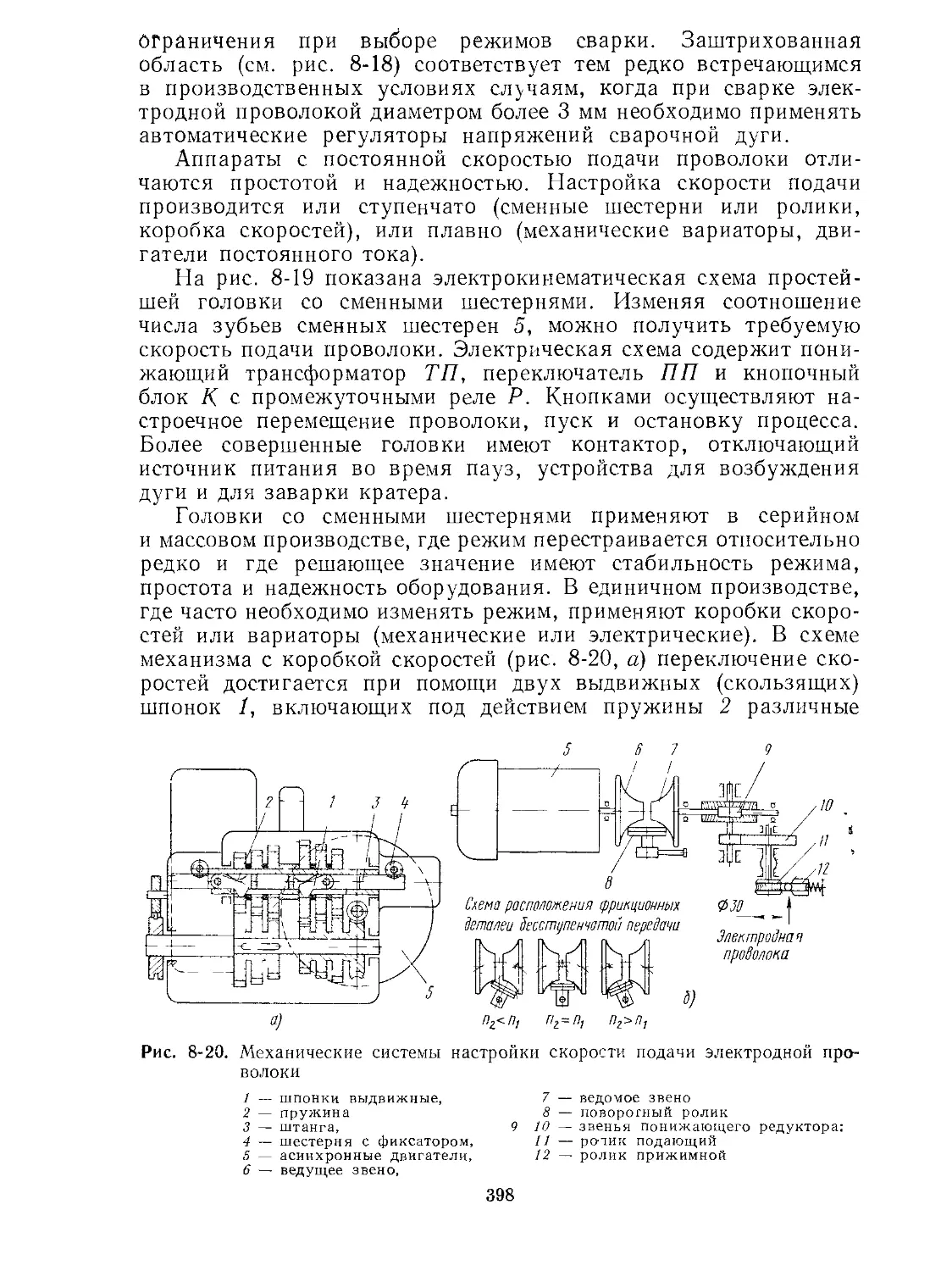

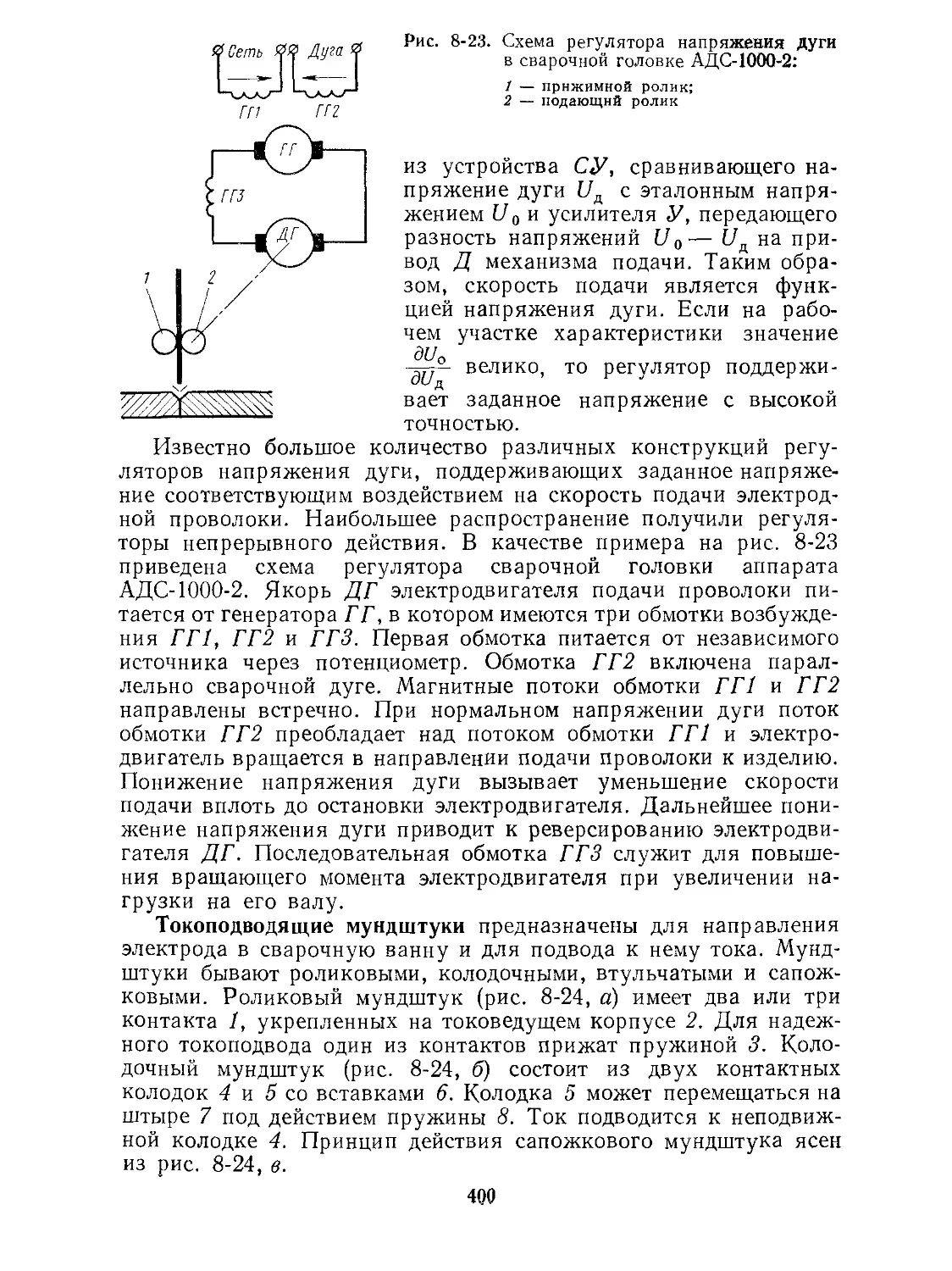

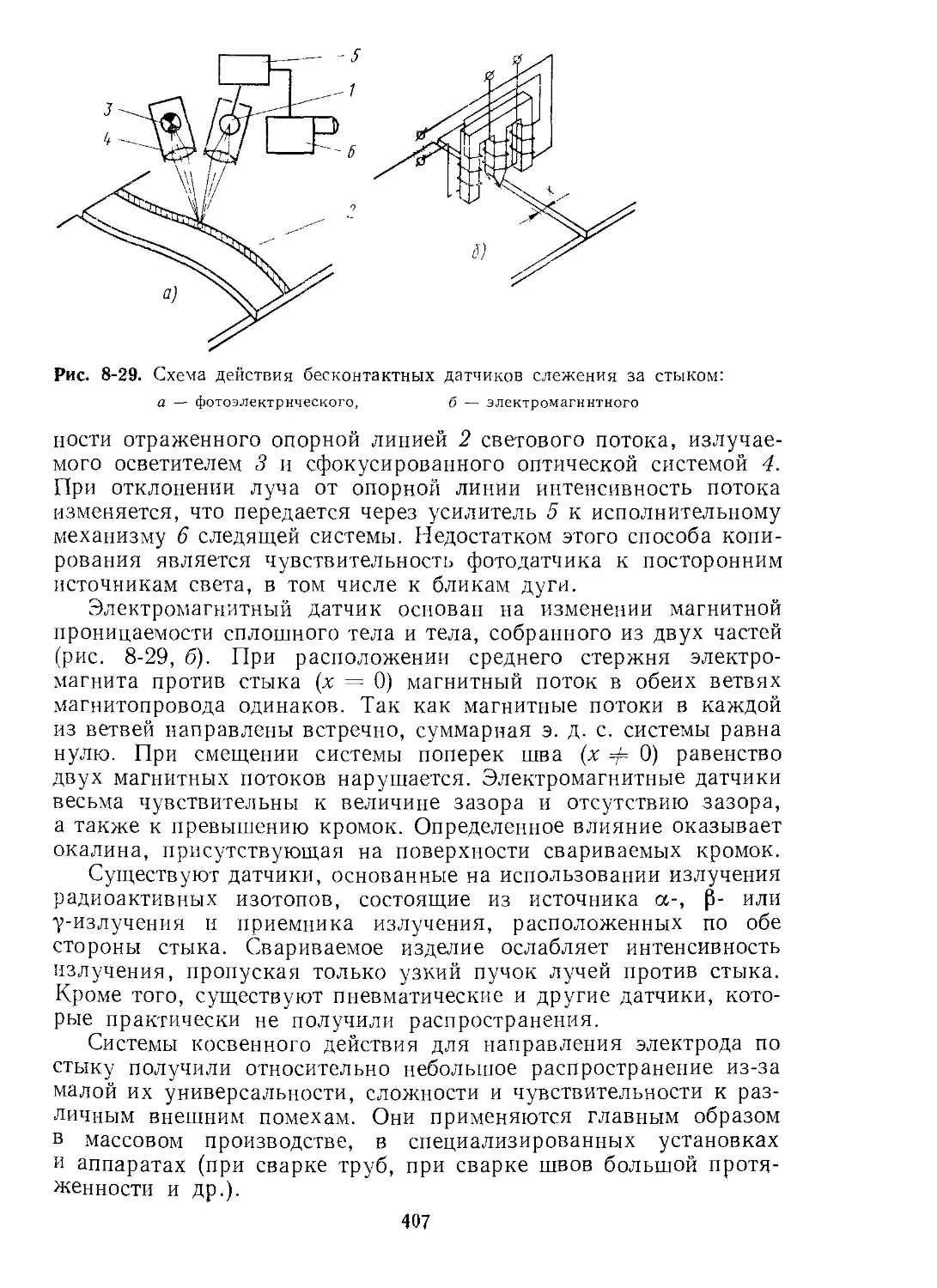

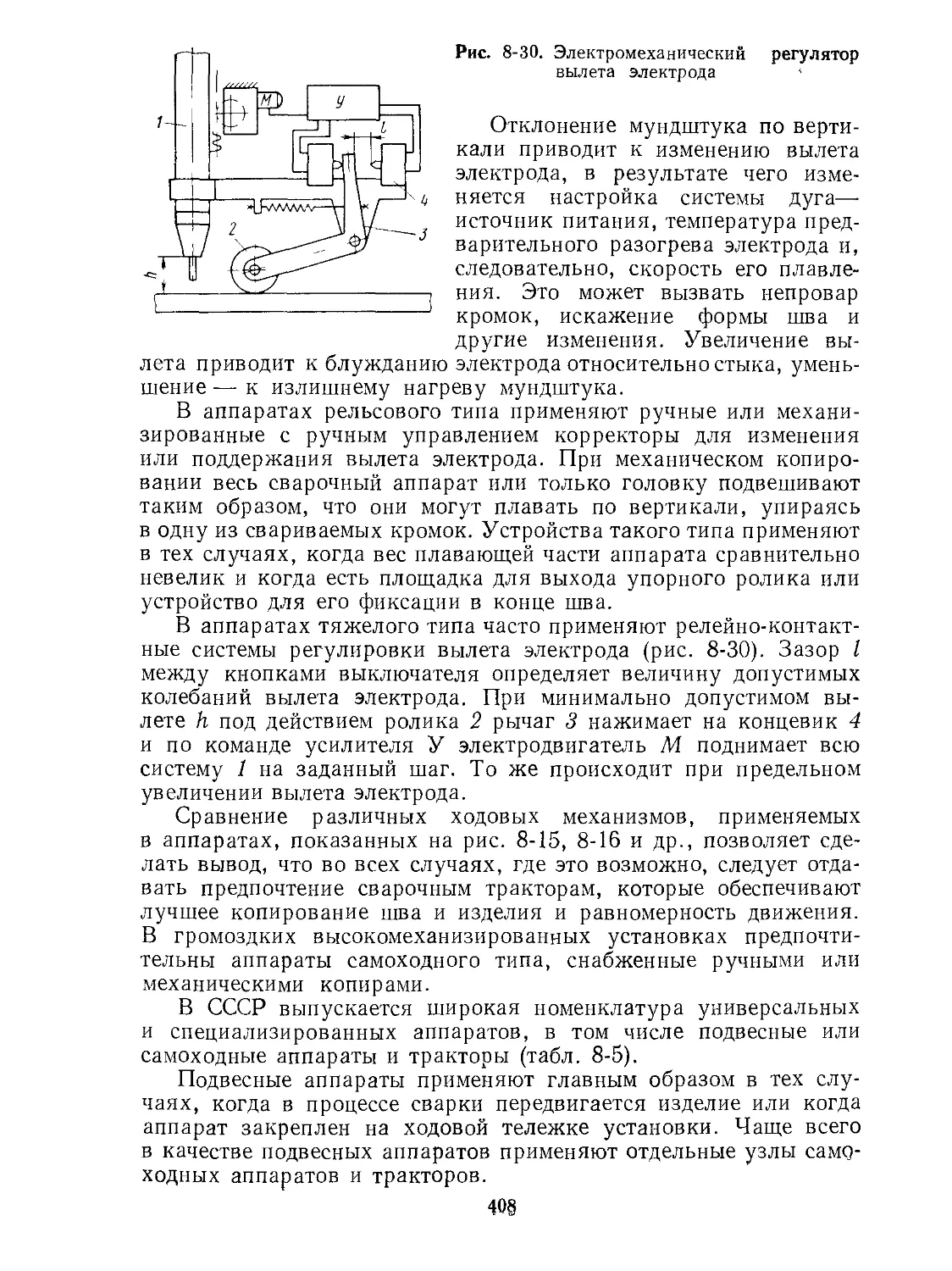

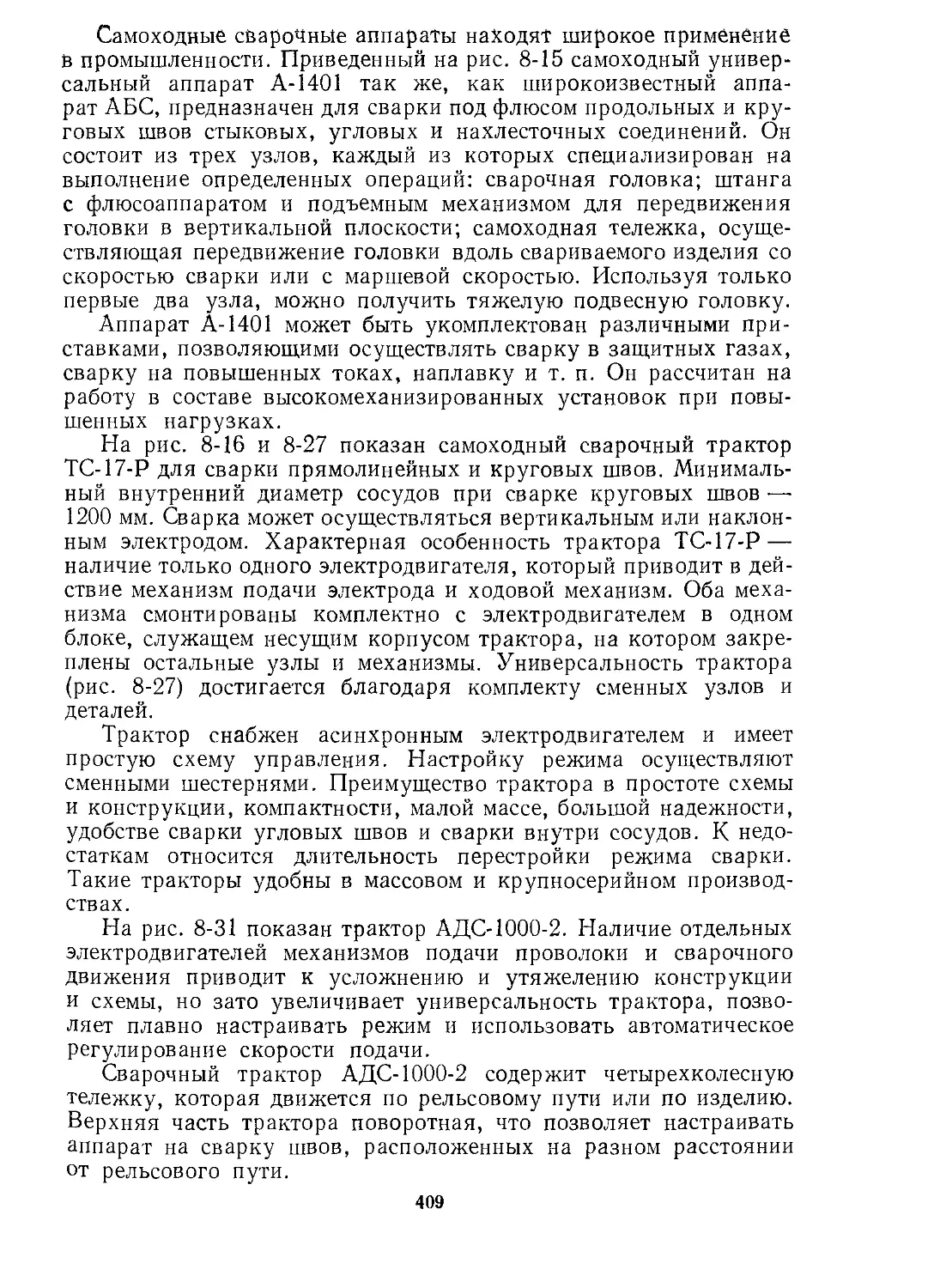

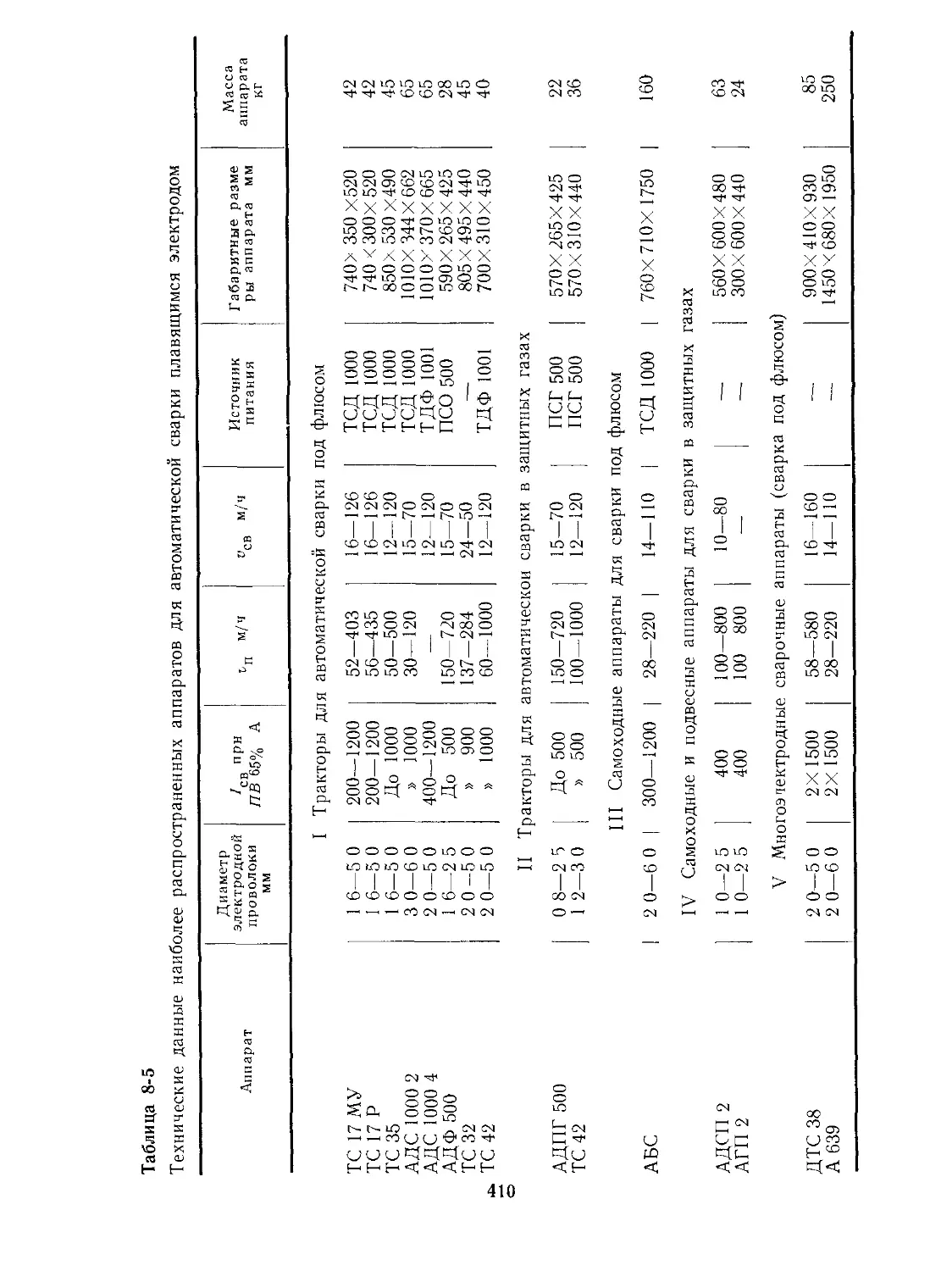

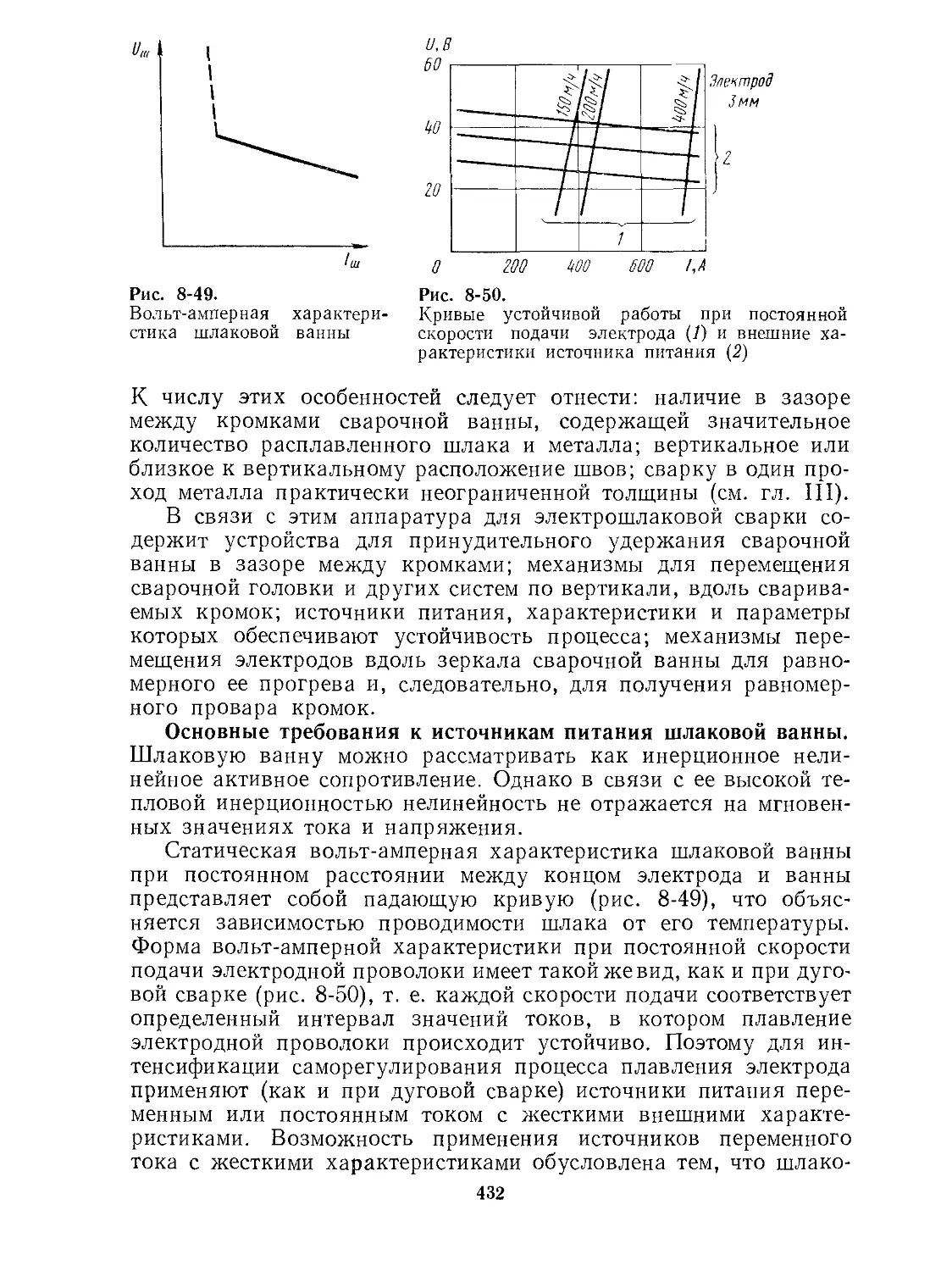

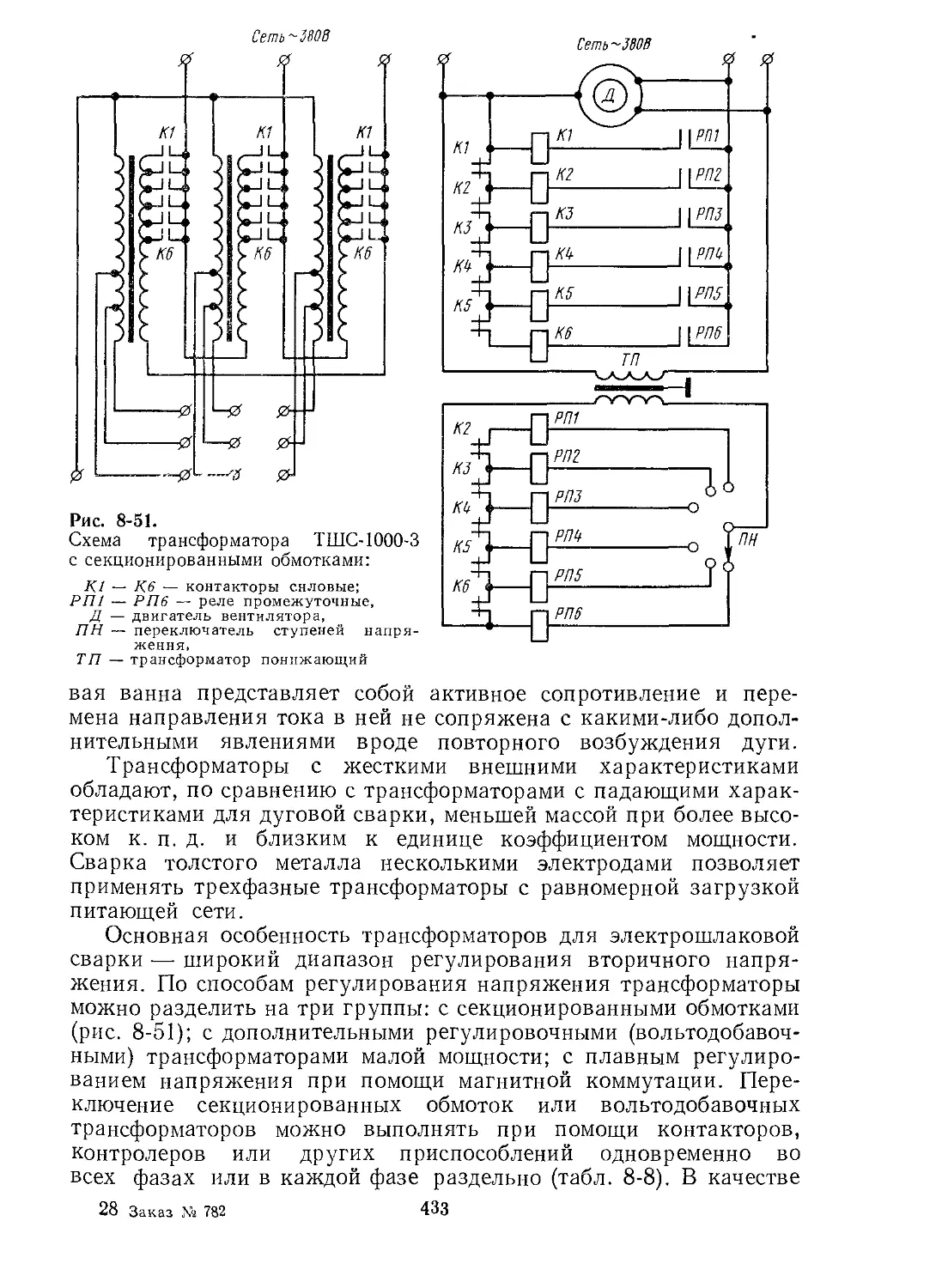

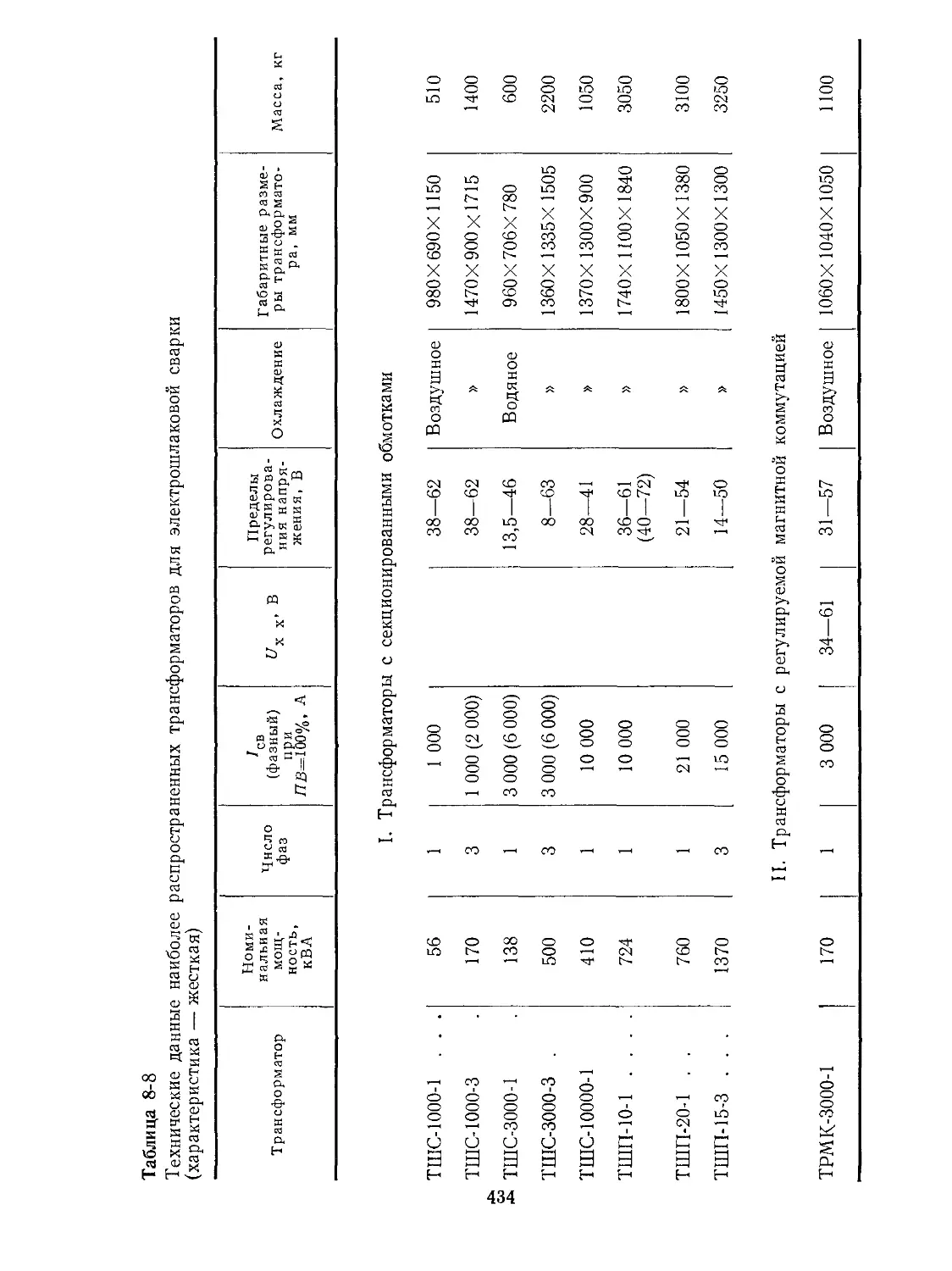

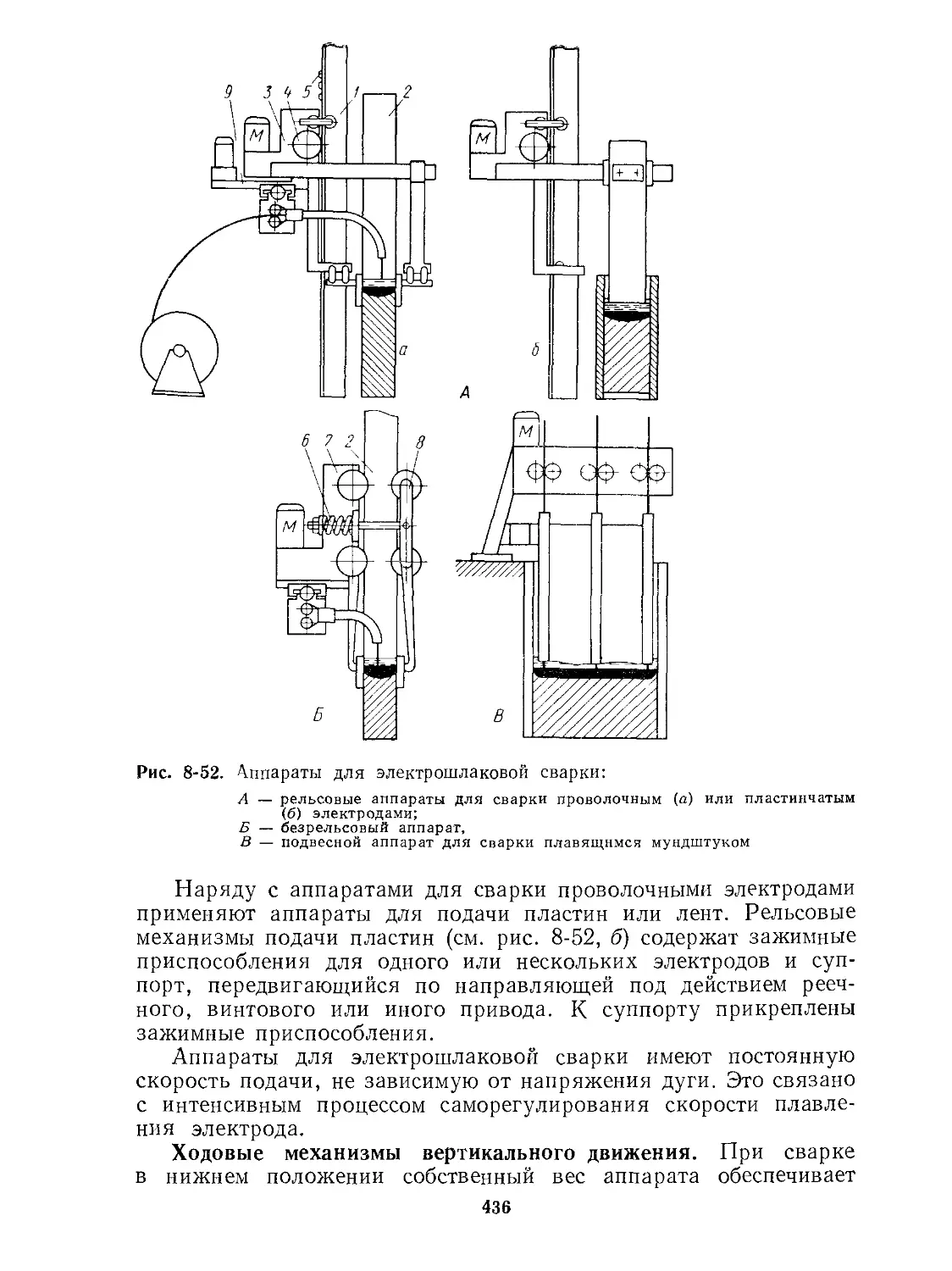

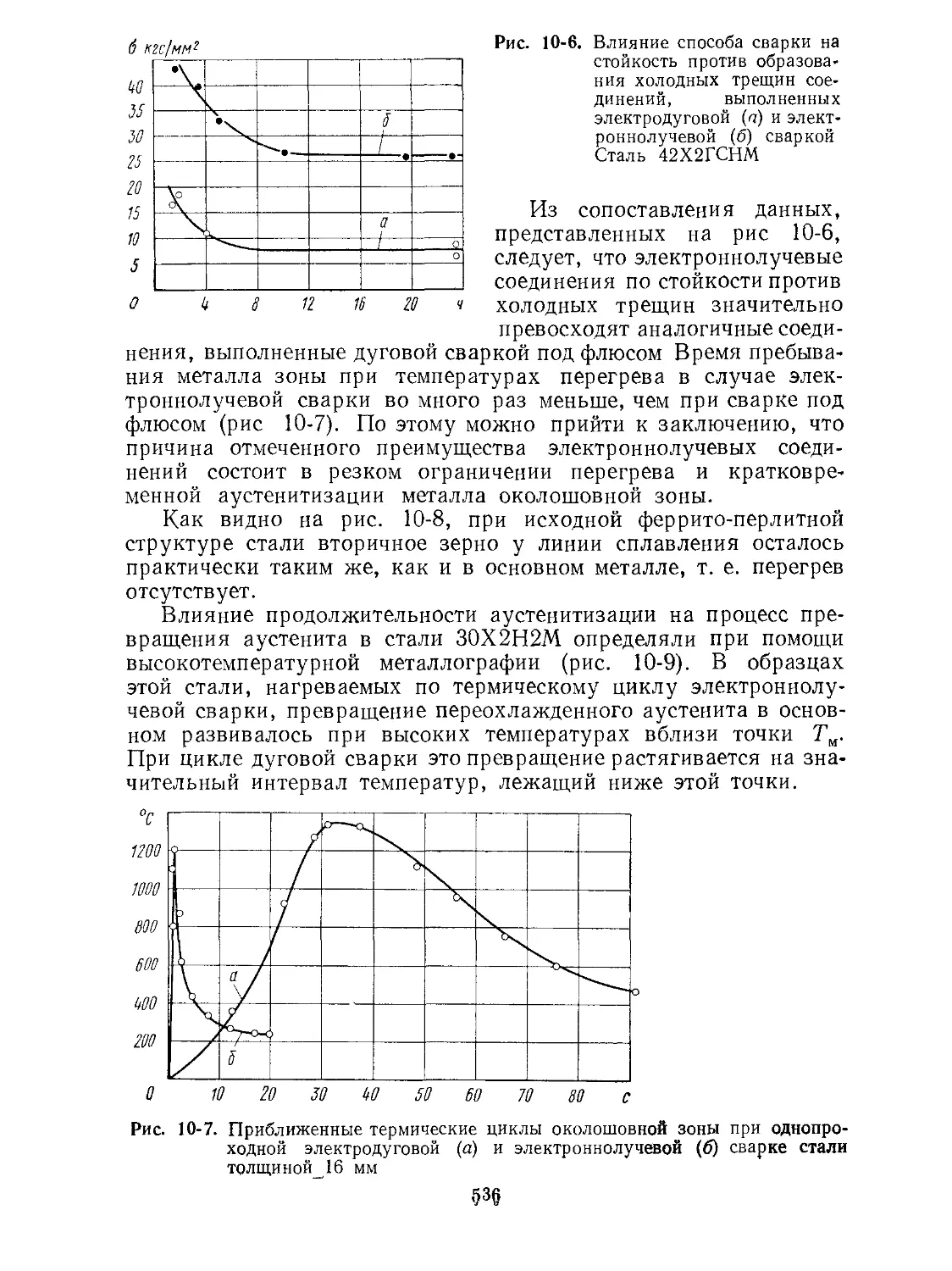

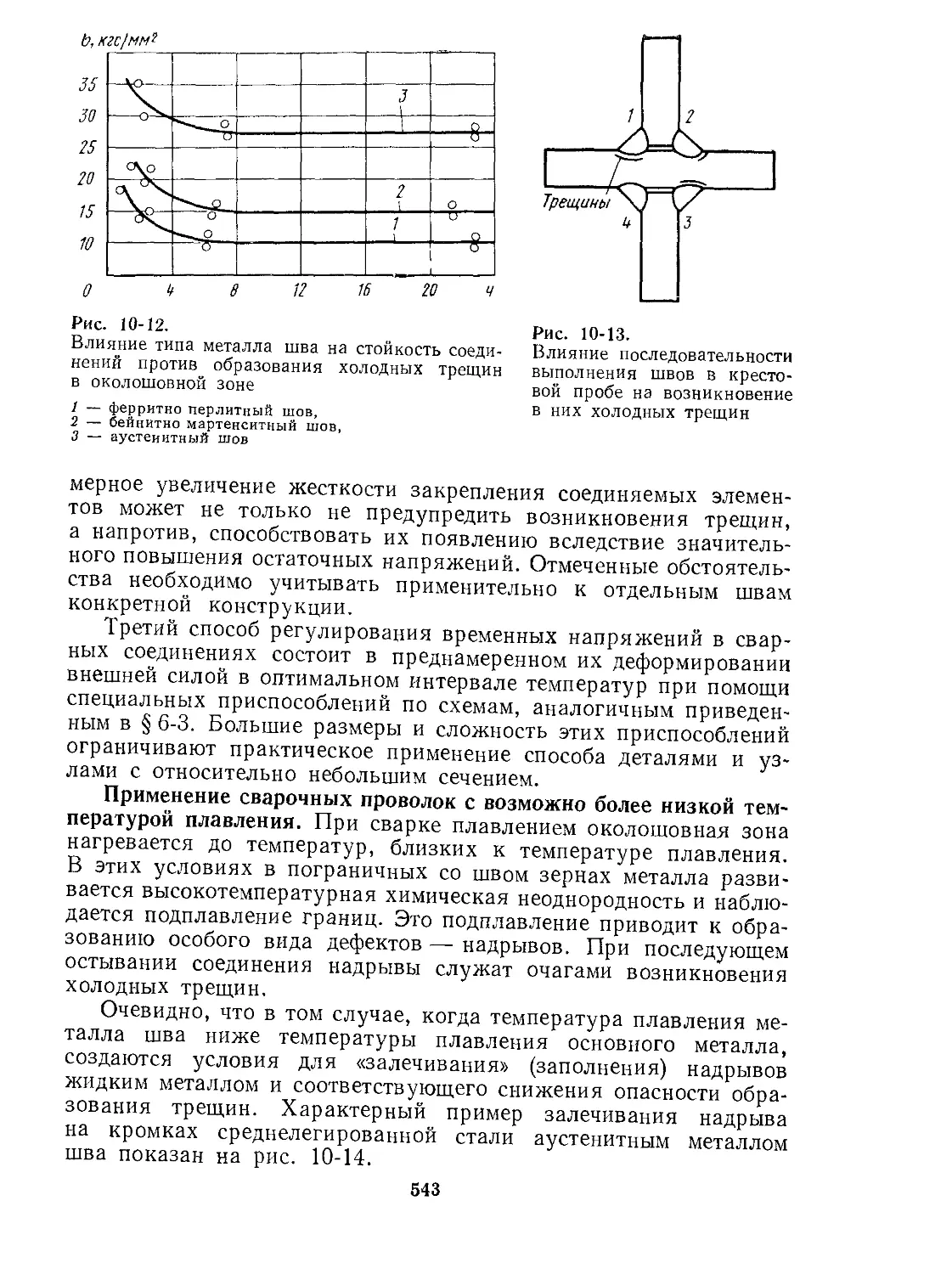

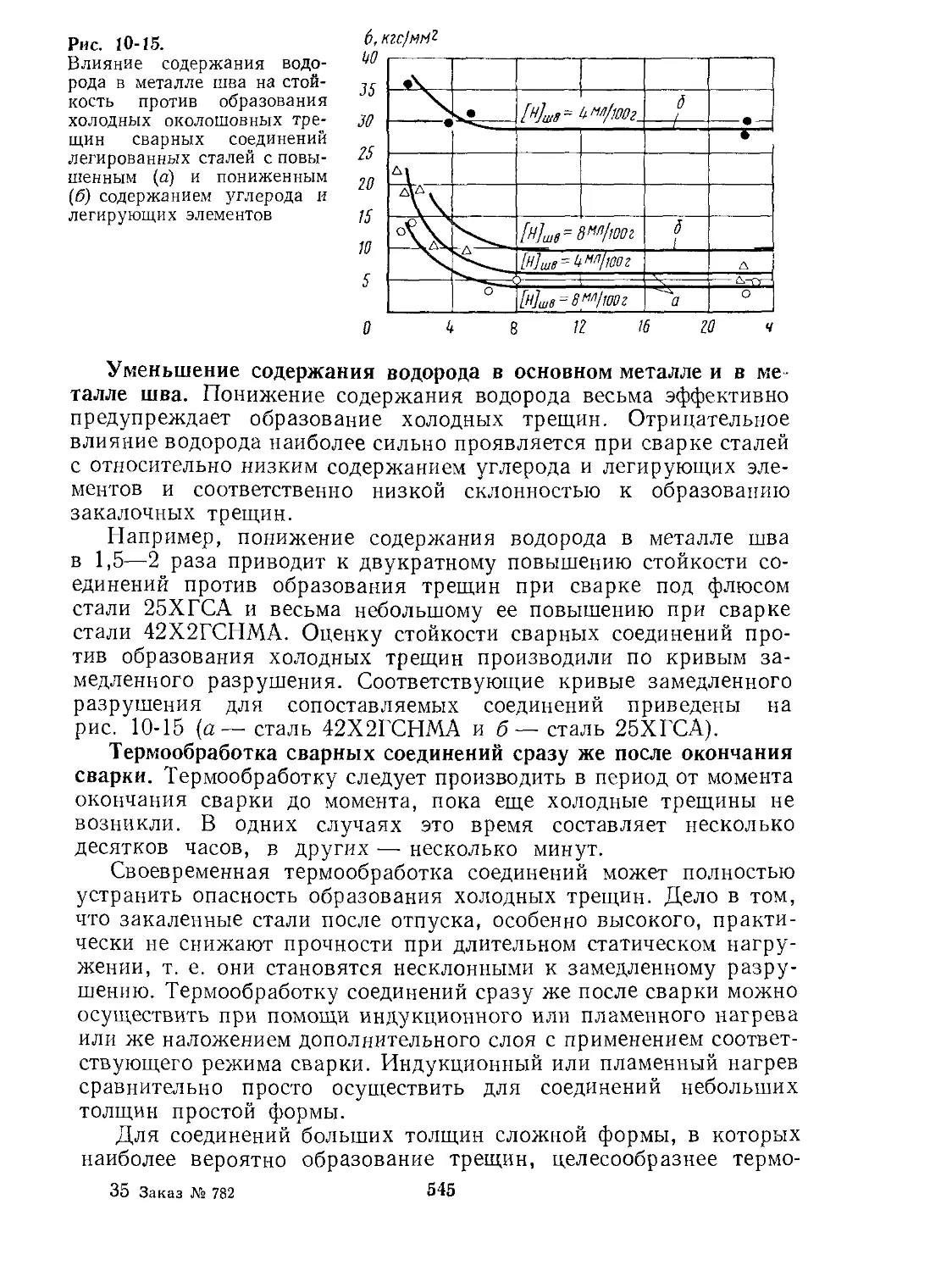

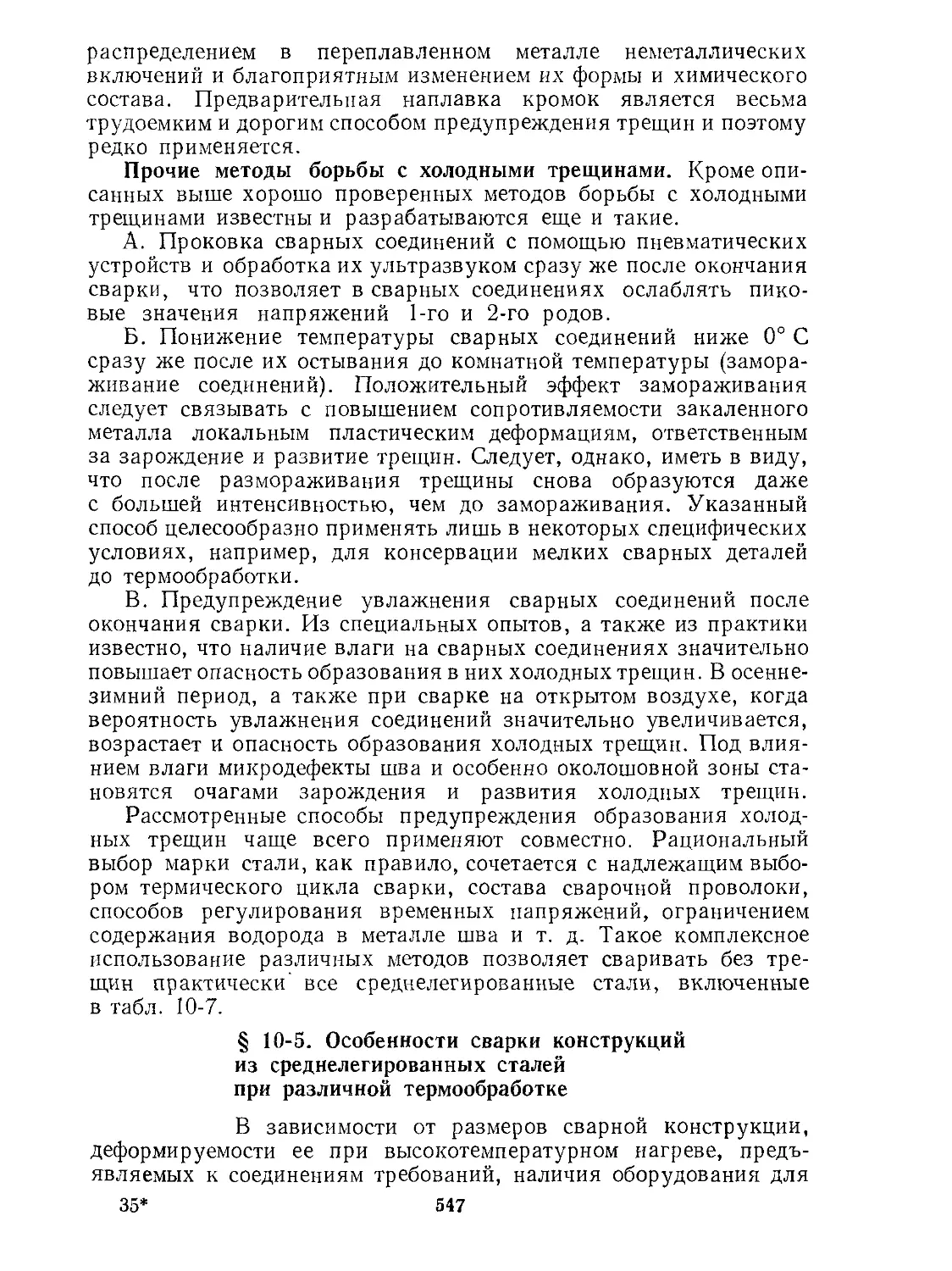

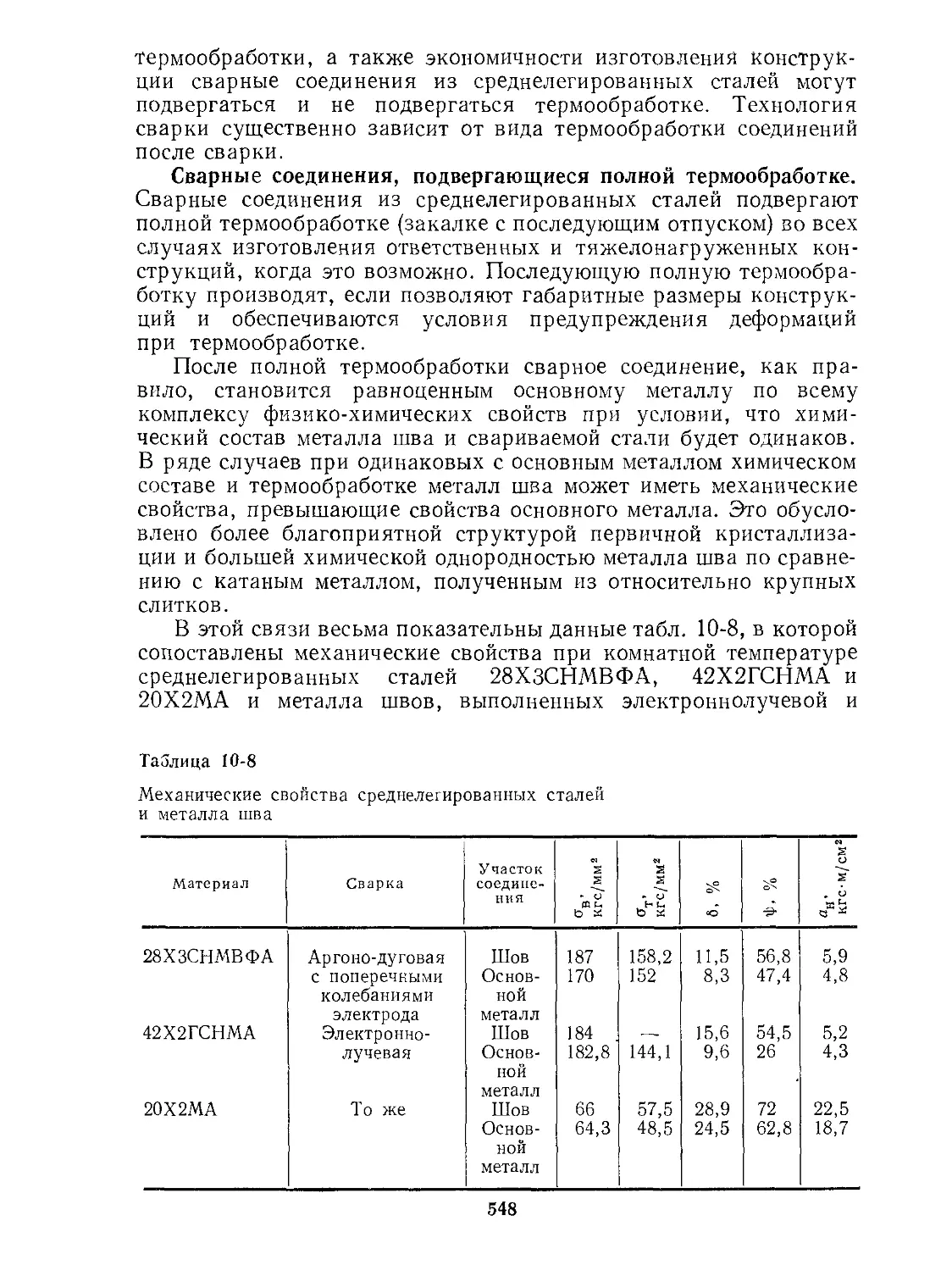

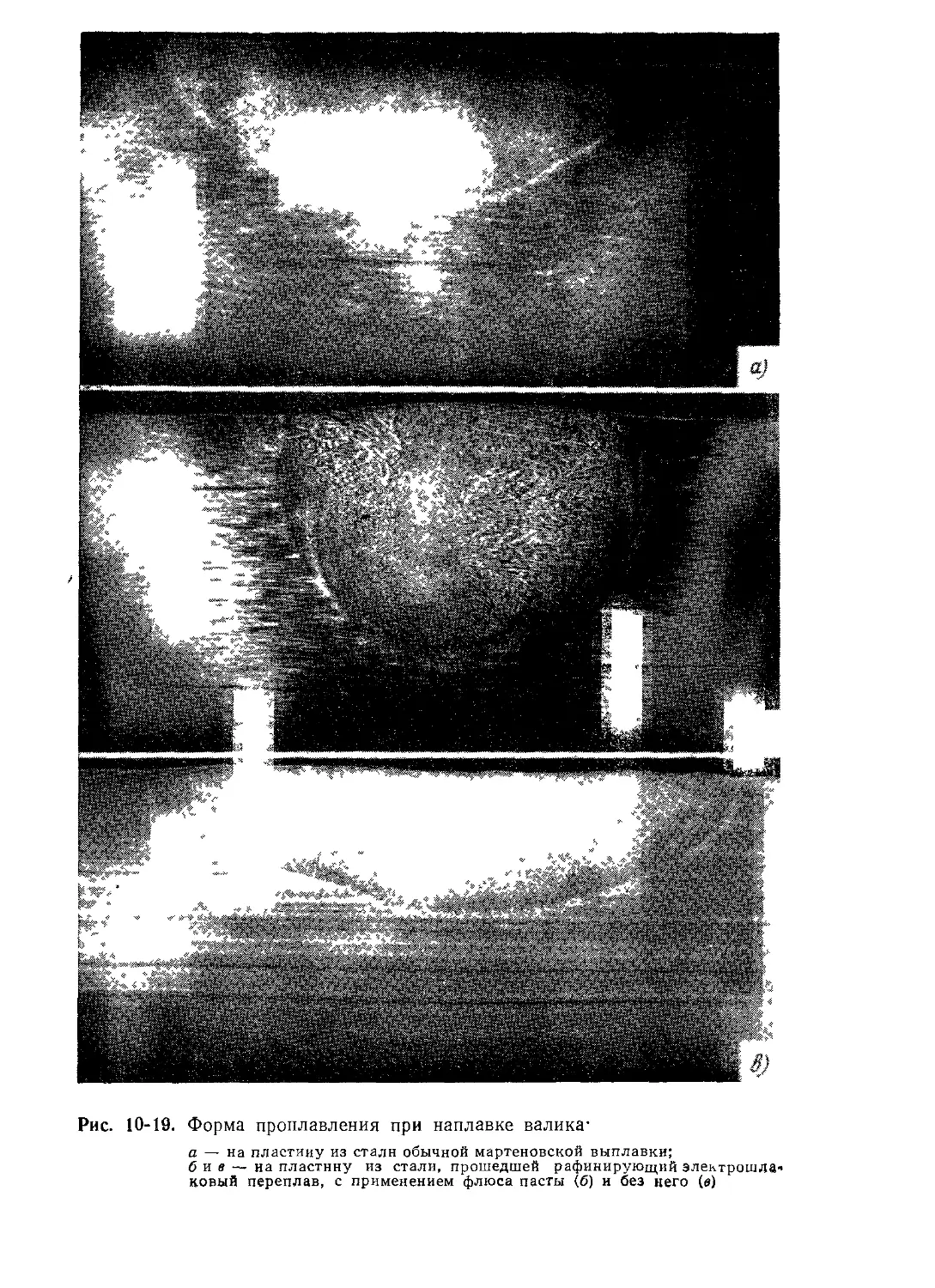

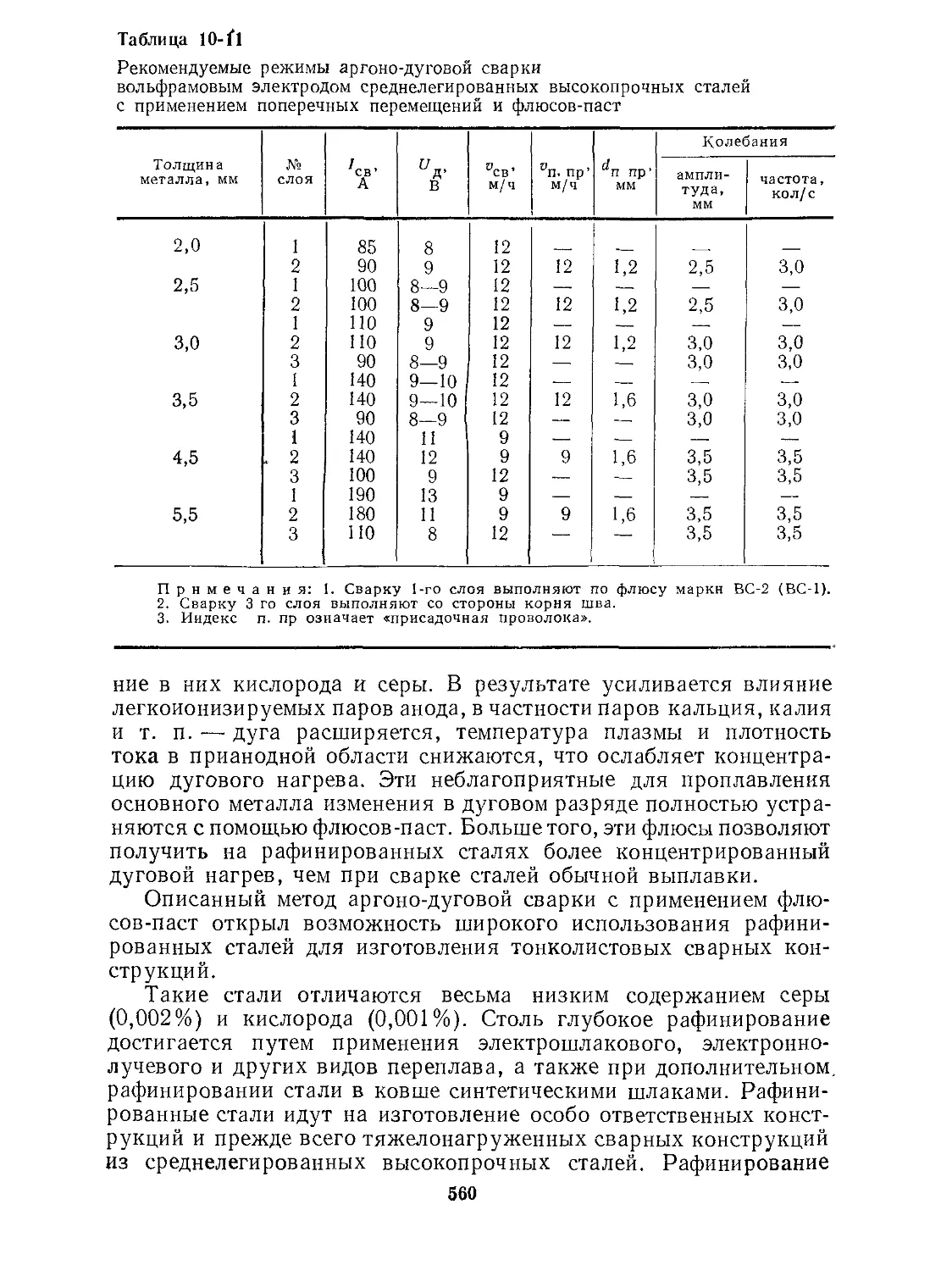

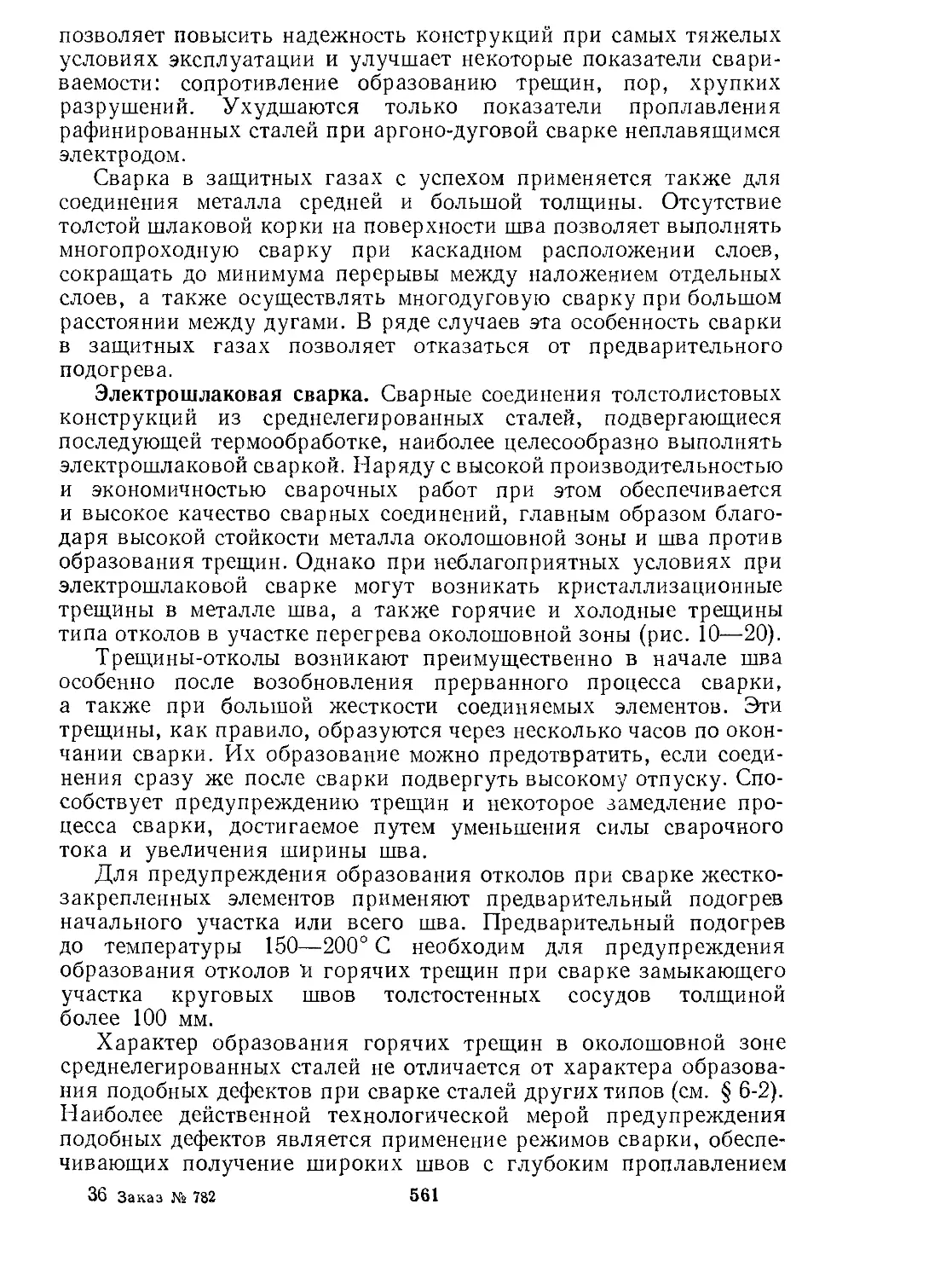

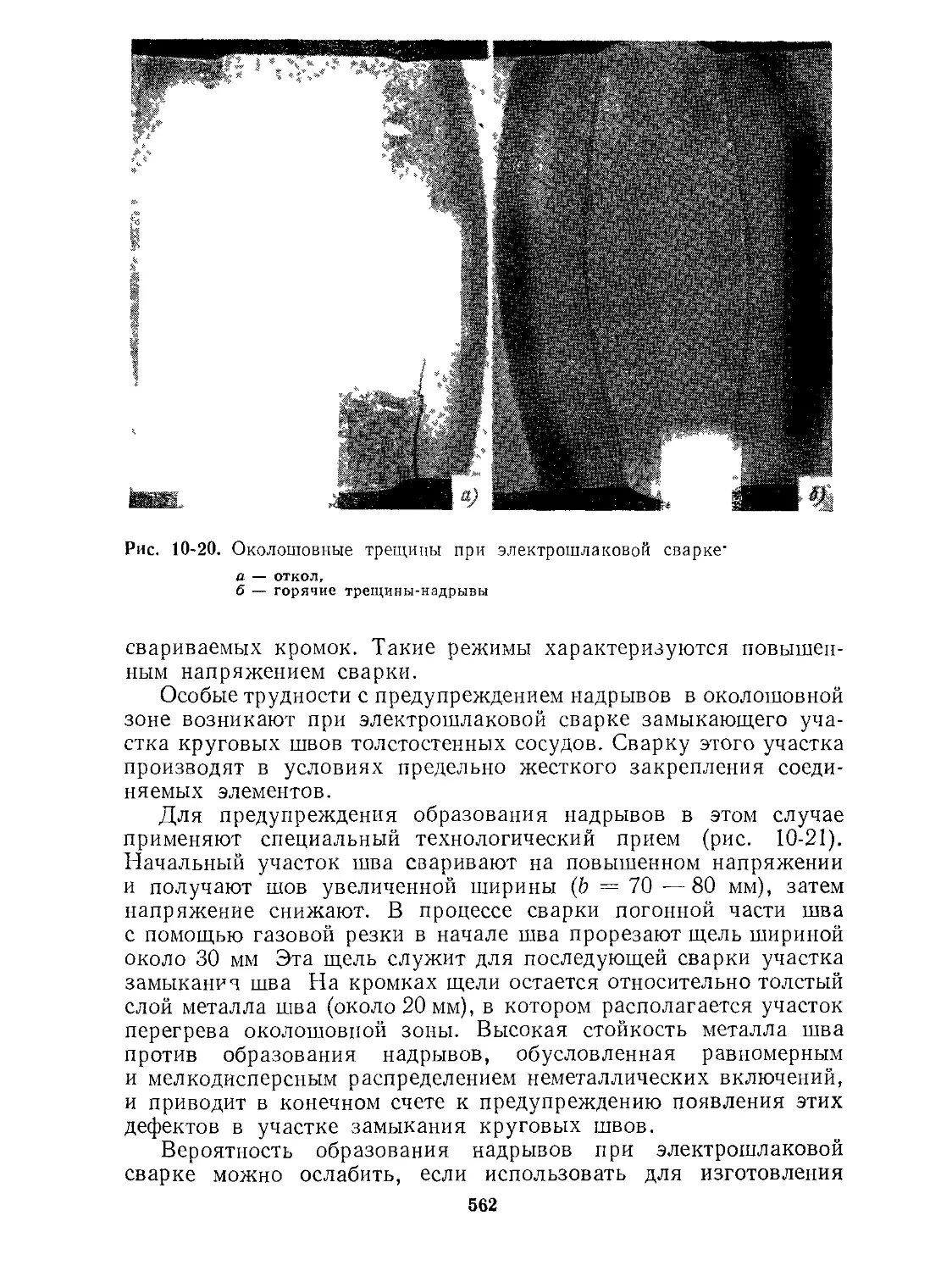

частично передается электродам дуги, частично излучается в про-