Текст

JIllX., HdLuUL К

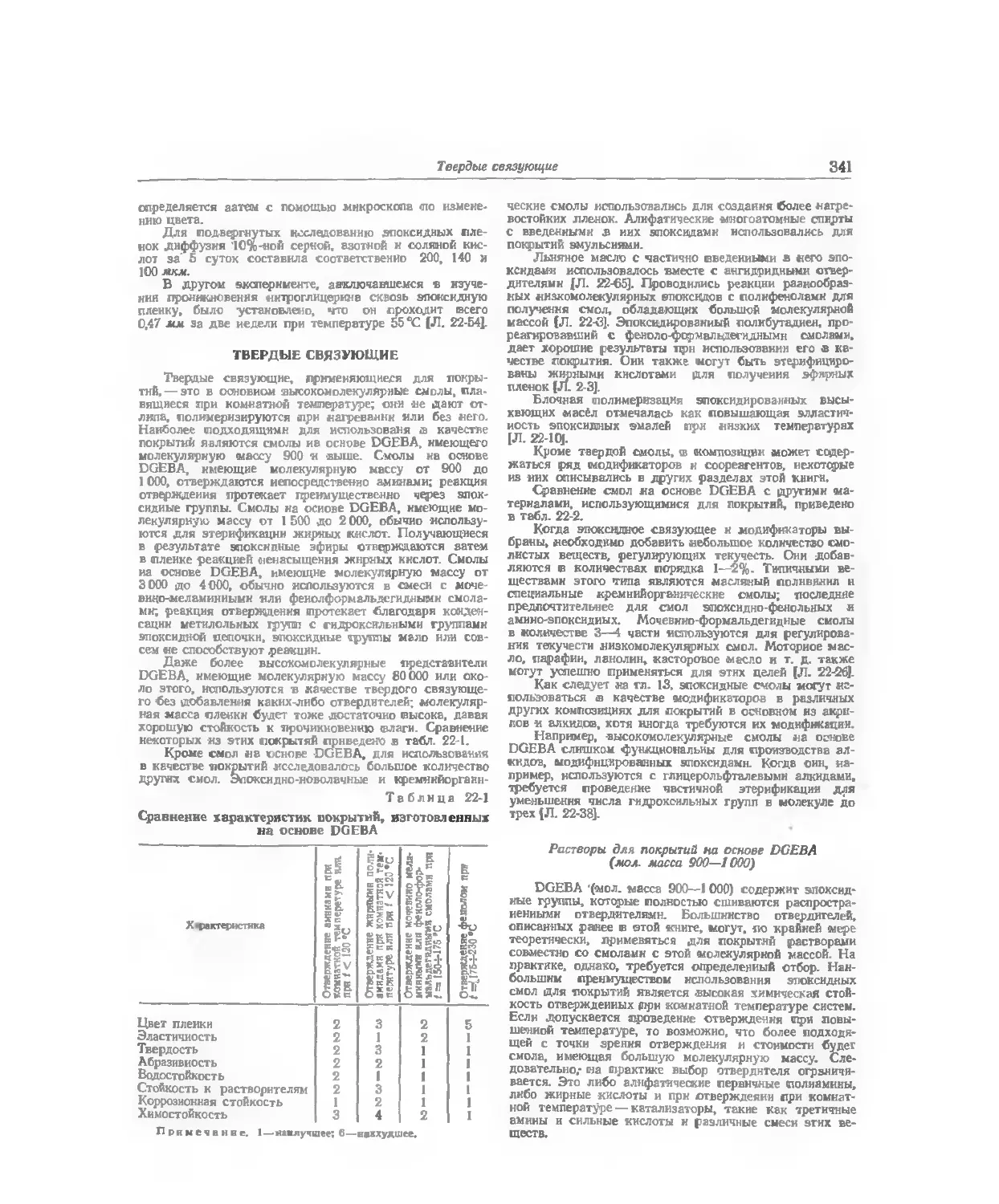

ИЗ ПРЕДИСЛОВИЯ АВТОРОВ КО ВТОРОМУ ИЗДАНИЮ

Широкая популярность нашей первой книги у читателей США н европейских

стран вызвала необходимость написания этой второй книга. Со времени публикации

первой книги в 1957 г. технология эпоксидов стремительно развивалась. Например,

в 1957 г. не было эпоксидных компаундов для литьевого прессования. Число основных

типов эпоксидных смол, применяющихся в промышленности, возросло с трех до

двадцати пяти. Были созданы новые отвердители. Многие реакции, которые раньше

было трудно понять, теперь обстоятельно разъяснены. Широко применяются

эпоксидные смолы прн капсюлированин, для покрытий в псевдожидком слое, при иамотке

нитью, для ремонта н покрытия бетона. В 1957 г. отмечалось только 150 работ по

зпоксидам, теперь нх более 2000.

Во втором издании более детально освещены вопросы, затронутые в первом

издании, с учетом достижений за последние десять лет в области эпоксидных соеди-

Эта книга представляет собой теоретическое н практическое руководство по

эпоксидным массам. В книге рассматриваются вопросы технологии и общей химии смол и

показаны разработанные конкретные композиции и техника их применения.

Химик найдет здесь обзор методов синтеза, механизма отверждения и отверди-

телей. Электроник — конструктивные данные для заливки электронного оборудования

и его работы <в различных условиях. Энергетику станет понятно, почему с помощью

эпоксидных смол могут быть практически решены проблемы электроаппаратостроения

в корродирующих средах. Книга представляет, кроме того, большой интерес для

специалистов, занимающихся разработкой покровных лаков с растворителями и без

растворителей, для самолето- и ракетостроителей, работающих в области высокопрочных

слоистых пластиков, нагревостойких клеев н химостойких герметикой, а также для

аатиыобил^строителей, инженеров-строителей и других специалистов

Авторы

Глава первая

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ЭПОКСИДНЫХ СМОЛ

В широком смысле термин «эпокси» (ероху)

относится к химической группе, содержащей два

связанных между собой атома углерода и один атом

кислорода. Простейшее эпоксидное соединение представляет

собой трехзвенное кольцо, получившее г

1,2-эпокси. Окись г

типа. Термины 1,3- 1

|енно к окнсн трнметилена (II) и тетра-

гидрофурану (III):

о времени нет общепринятой

терминологии в области соединений, содержащих трехэтажные

эпоксигруппы. Более того, не существует единого

мнения в отношении самого термина «элохси» (ероху).

В Европе, как правило, предпочитают термин «эпокси-

ды» (epoxide), что, несомненно, правильнее

американского «эпокси» (ероху) '. Эпоксидными соединениями

могут быть названы окиси, например окись этилена —

эпокснзтан, а окись цнклогексана может быть названа

1,2-эпокси- или 1,2-оксициклогексан (IV). Термин «оксн-

ран» (oxirane), общепринятое название окиси этилена,

также обычно применяется ;.

группы. Несколько наиболее простых i

нений имеют ненаучное название, такие как эпихлоргид-

рнн (V), тлицидиловая кислота (VI) и глнцндол (VII):

снг—си

СН2—CHCHjCl СН,—ШСООН

CHj—СНСНг —

обычно добавляются простой илн сложный

эфнр, амня и т. д. в зависимости от природы группы,

присоединенной к третьему атому углерода

Мы предпочитаем придерживаться терминологии,

принятой в США. Во избежание ошибок для

общепринятых названий приводятся структурные формулы.

Термин глицидил используется на протяжении всей книги

наряду с широко распространенными в США в насгоя-

ОПРЕДЕЛЕНИЕ ЭПОКСИДНОЙ СМОЛЫ

Под эпоксидной смолой следует понимать любую

молекулу, содержащую более одной а-эпоксигруппы

(располагаются внутри илн на конца* цепи илн внутри

кольца), способную к переходу в термореактивное

состояние. Термин «термореактивное состояние»

используется для того, чтобы показать, что смолы могут

находиться как в термопластичном (неотвержденном), так

и в термореактнвном (отвержденном) с

ИСТОРИЧЕСКАЯ СПРАВКА

смолы получают: 1) де-

- полученного в ре-

[Ихлоргидрнна с соответствующим

зультате реакции

соединением, содержащим две илн более гидроксильных

групп, нлн другой молекулой, содержащей «активный»

кислород; 2) в результате реакции взаимодействия оле-

фннот с кислородсодержащими соединениями, такими

как перекиси илн перкнслоты, н 3) дегядрохлорнрованн-

ем хлоргидринов, полученных способами, отличными от

указанного в п. I.

Schrade [Л. 1-21] ссылается на первую попытку

промышленного получения смол из эпихлоргидрина

в США в 1927 г. Однако синтезированные материалы,

в Швейцарии н

з эпнхлоргндрнна н бисфенола

— ны Dr. Pierre Castan

в США. Эти смолы

г. Dr. Castan получил инзкоплавкую смолу

янтарного цвета, которая при взанмодейстанн с фтале-

вым ангидридом переходила в термореактнвное

состояние Сотрудничая с швейцарской фирмой De Trey Fre-

res. Dr. Castan применил такие смолы в производстве

зубных протезов ■ ша ■ изделий (Л. 1-13, 1-14, 1-16,

1-17, 1-21]. Сделанное от ,>ы~

патентовано фирмой Ciba.

Гл. I. Введение е технологию апоксидных a

В США Dr. Greenlee в 1939 г., сотрудничая с фирмой

Devoe-Raynolds. использовал обычный синтез эпихлор-

гидрина с бисфенолом А шля получения новых смол,

применяемых в качестве покрытия, причем эти смолы не

содержали эфирных связей, чувствительных к

воздействию щелочей [Л. ,1-18. 1-20].

Смолы, полученные в результате синтеза эпнхлор-

гидрнна с бнсфенолом А, явились завершающим этапом

исследований в области получения серии производных

на основе окиси этилена, проводившихся рядом

исследователей «а протяжении нескольких десятилетни. Не

умаляя заслуг Dr. Castan и Dr. Greenlee, следует упомянуть

я более ранних исследователей, обосновавших

возможность получения эпоксидных смол и предвидевших пути

их синтеза, что ускорило промышленное использование

смол иа основе днглицидилового эфнра бисфенола А

после второй мировой войны. Коротко следует

остановиться на работах следующих исследователей: 1) Mcintosh

и Wolford (Л. 1-2. 1-3] получили в 1920 г. в результате

синтеза фенола или крезола с эпихлоргидрином в

присутствии катализаторов пластики, используемые з

качестве покрытий, формовочных порошков и водостойких

пропиточных материалов; 2) Blumer (Л. 1-5], который

в 1930 г. описал способ получения состава для

покрытий иа основе продуктов реакции фенолальдегида

с эпихлоргидрином; 3) Fonrobert и Lemmer [Л. 1-7],

описавших в 1930 г. способ этерификации фенольных гид-

4° ЕЫеь" ™ '

эпихлоргидрияа

гадрогалогенизадие

[Л. 1-6], который i

левого эфира из аммиака и эпихлоргидрнна; 5) Van

Peski и Hueffelman [Л. 1-12], получивших дегидрогало-

генизацией двуокись бутадиена в 1935 г.; 6) Groll и

Неагпе (Л. 1-8], которыми в 1934 г. дегидрогалогениза-

цией была получена серия днэпоксидов из

хлорированных спиртов; 7) Schlack (Л. 1-10, 1-11], описавшего

в 1933 г. получение низкомолекулярного диглициднло-

вого эфира в результате реакция одного моля

бисфенола А с 10 молями эпнхлоргидрина в щелочной среде;

8) Block н Tischbein [Л. 1-15], продолживших

исследования Schlack и работавших в основном с

низкомолекулярными диэлоксидамн, такими как днглицидиловый

эфир и двуокись бутадиена.

К концу 30-х годов нынешнего столетия в

некоторых странах был проведен ряд исследований как в об-

: реакций, которые в дальнейшем моли

с различными

,nD.n водород, были извест-

и и ранее. Так. в 1934 г. Schlack [Л. 1-9]

в ревкция днэпоксидов с органическими

■-»—и и меркаптанами. На отверждение

нгидридамн указывал Castan в своих

акции эпоксидных смол с различными- со

содержащими активный водород, были в

мплпгпи. и пяирр Тяк II 1ЯЯ1 г SrhlnrV I.I

лее подрооное освещение исторических и хи:

™ предпосылок, предшествовавших открытию с

соба получения эпоксидных смол нз эп

приводится в работах [Л. I

В США производство „

фенола А для промышленных нужд в период с нпо по

ю увеличивалось примерно на 9 тыс. т;

™"" наблюдается дальнейшее увели-

1 1957 г. ежегодный прирост со

по 13,6 тыс т, а в период с 1957 по 1965 г.-

тыс. т. В '1963 г. рынок США был заполнен

I основе днглнцндилового эфира бнефенола А

К 1965 г. было продано примерно около 49,8

юлы, а ежегодный прирост, который, по-

"л стабильный характер,

составляли твердые смолы. Однако в 1960 г.

производство жидкого диглицвдилового эфира бисфенола А по

своему объему не уступало производству твердого

ся ряд новых смол i

синтезированных из эпяхлоргидрина и полимеров,

отличающихся от бнефенола А и содержащих активный

неодновременно был исследован новый метод синтеза

тдиых смол. Еще в 1909 г. было известно, что оле-

могут быть превращены в эиокевгруппы в ре-

те реакции с перкиелстами [Л. 1-1] я хлорнова-

■* " последующей детидрогалогенизацней.

Swern, проводившиеся в течение

1944—1948 гг. в США, были направлены иа решение

этой пробаемы, и к 1950 г. был разработан

промышленный способ получения • элоксидироваиного соевого

масла, применяемого в качестве пластификатора для

внннлеодержащих смол [Л. 1-22, 1-29, 1-30]. Однако

такие эпоксидированиые материалы не обладали

достаточной реакционной способностью i

к водородсодержащим '

а качестве отвердятелей, и

пригодными для получения термореактнвных пластиков.

В конце 50-х годов в результате расширенных

исследований Dr. Swern была синтезирована новая эпо-

смола, обладающая необходимой реакционной

Среди исследователей, работавших

в этом направлении в США, следует отметить Dr.

Phillips В., сотрудничавшего с Union Carbide Chemicals, н

Dr. Greenspan F. — представителя фирмы Food МазсЫ-

nery Corp. В Европе такими же результатами

увенчались работы Dr. Batzer, Dr. Ernst, Dr. Fisch и Dr. Po-

rett, сотрудничавших с фирмой Ciba Ltd.

К 1963 г. ежегодный прирост производства новых

смол на основе леруксусной кислоты (за

эпоксидированных масел), нашедших в oi

соединениям, используемым

лял 2,5 ть_. ..

К середине 60-х годов эпоксидные смолы на основе

днглицидилового эфира и некоторые новые типы смол

изготовлялись в США, Канаде, Англии, Франции,

Швейцарии, Западной Германии, Польше, Чехословакии и

Кроме Lee и Neville [Л. 1-24] эпоксидные смолы

были описаны Paquin [Л. 1-26], Schrade (Л. 1-25] и

Skeist [Л. 1-27].

трокому применению

смолы. Это янзковязкие жид-

активное ее

твующнх отверднтелей. 1

Области применения эпоксидных смол

чне от других жидких смол (например, фенольные, Превосходная адгезия эпоксидных смол, легкое

полиэфирные, акриловые), отверждаемых подобным их отверждения, механическая прочность и высокая х

образом, однако эпоксидные смолы обладают довольно мостойкость являются г

I. Низкая в

лн образуют m

б0ТК2. Легко^^твеРмни": 'эпоксидные смолы бы- ОБЛАСТИ ПРИМЕНЕНИЯ ЭПОКСИДНЫХ СМОЛ

стро и легко отаерждаются, практически при любых

•температурах от 5 до 150 "С в зависимости от типа Благодаря своим уникальным свойствам эпоксид-

выбранного отаердителя. ные смолы нашли широкое применение в промышлен-

3. Малая усадка: одним из самых больших пренму- ности. Наиболее характерными областями применения

щестз эпоксидных смол является их незначительная является их использование:

усадка в процессе отверждения. 1) в качестве клеев для изготовления деталей ячен-

Фенольные литьевые смолы в процессе отверждения стой структуры в самолетостроении, в производстве ма-

выделяют воду и сильцо усаживаются, точно так же лярных кистей и для отделочных покрытий по бетону;

как акриловые и полиэфирные смолы, которые подвер- 2) для склеивания о——■—— — ---» ■•

гаются значительной перегруппировке и переориента-

днн при переходе на жидкого в телеобразное состоя-

кендные смолы отверждаются с очень иезначи- 3) в качестве литьевых составов для изготовления

тельной перегруппировкой, при этом не выделяется ни- малых серий отливок и экспериментальных отливок,

каких газообразных побочных продуктов. штампов, шаблонов н инструментов;

4. Высокая адгезионная способность. Вследствие 4) в качестве набивочных н уплотннтельных масс

своей химической структуры, главным образом эа счет в строительстве зданий и шоссейных дорог, а также

- ~!Х случаях, когда требуется высокая химостойкость;

Б) в качестве заливочных и герметизирующих со-

:е пропиточных смол и лаков в электро-

IX гадроксильных и эфкрных групп, эпо-

гвляются прекрасными клеями. Отверж-

1 протекает с незначительной усадкой, —

этому на контактирующих поверхностях в процессе технической и электронной промышленности;

отверждения не происходят никаких структурных г-

рушений. Прочность соединения, не требующая ии п

в современной техно-

свойства: прочность с

превосход

[ачительной усадкой, в

и ослабляющей напряжения, которые в

качестве слоистых пластиков, i _

для изготовления корпусов самолетов и летательных

вппаратов, для намотанных изделий и для зажимных

приспособлений.

Покрытия, наносимые из растворов, используются

для отделки судов

ветствующим образом подобранных композиций обычно н кирпичной кладки, покрытий по стали, покрытий

цистерн, самолетов, грунтовых покрытий в инструмен-

Вполне возможно, что высокая механическая прочность тапьной н автомобильной промышленности, футеровки

консервной тары и барабанов, отделки мебели и

—- покрытий разборных трубчатых конструкций.

е значительно снижали бы механическую Они применяются также в качестве красок для бетон-

прочность структуры. ных полов и для отделки гимнастических залов, лаков

6. Высокие электроизоляционные свойства: эпо- для полов н т. д.

жеидные смолы являются прекрасными диэлектриками. Эпоксидные смолы находят применение также в ка-

7. Хорошая химостойкость: химостойкость отверж- честве декоративных покрытий, в производстве

печатанной ЭПОКСИДНОЙ С""""

грнменяемого отверднтеля. Чрезвычайно высокая химо- ставов в текстильной промышленности, в зубопротез-

стойкость может быть получека в результате соответ- ной и протезной промышленности, в хирургии, в нефте-

ствующего выбора исходных материалов. В общем перерабатывающей промышленности н дли изготовле-

•болыиннство эпоксидных смол обладает исключительно „ня пенопластов.

зысокой стойкостью к действию щелочей и прекрасной Эпоксидные смолы используются в качестве

добавили хорошей-^-к действию кислот. вок в производстве ряда других пластмасс, например

8. Универсальность: эпоксидные смолы, по-виднмо- виниловых и акриловых, натуральных и синтетических

му, являются самыми универсальными из современных каучуков.

пластмасс. Основные свойства их могут регулироваться Первоначально как промышленные материалы и

■путем изменения содержания различных смол в компо- материалы для ряда отраслей обрабатывающей про-

знцни, выбором отверднтелей и путем введения моди- м :идиые смолы появились на рынке

фикаторов и наполнителей сбыта в виде клеев специального назначения в начале

Рассмотрим твердые эпоксидные смолы. Основная 60-х годов; с тех пор производство некоторых красок,

область применения смол на основе твердого днглнцн- имеющих ограниченное применение, осталось на том же

днлового эфнра бнефенола А —покрытия, наносимые уровне,

из раствора. Смолы с более высоким молекулярным

весом модифицируются соответствующими иысыхающи- .

мя маслами нлн метнлолсодержащимя смолами. Струк- выводы

турное строение эпоксидных смол придает нм

эластичность, устойчивость к истиранию и химостойкость. По- Производство эпоксидных смол началось с нссле-

перечное сшивание твердых смол среднего молекуляр- дованнй, проводимых в США и Европе накануне вто-

ного веса может быть достигнуто в результате гомо- рой мировой войны. Первые смолы — продукты реакции

нлн гетерополнмеризации. Таким способом могут быть эпнхлоргидрнна с бнефенолом А — были получены

получены пленки, отверждающиеся при комнатной тем- в промышленных масштабах в 19" - "• 10 лет уро-

пературе, которые по своим свойствам не отличаются вень их производства составил евк^е 11,1 :>#■. г, в

поили превосходят пленки большинства лаков горячей следующие шесть лет уровень зизводств \\ увели-

Гл. 2. Характеристики неотеерждеш

к классу термореак-

материалов.

i полиэфиры,

шей химостойкости-

Глава вторая

ХАРАКТЕРИСТИКИ НЕОТВЕРЖДЕННЫХ

ЭПОКСИДНЫХ СМОЛ

Рецептура композиций на основе эпоксидных смол

надлежащего состава требует знания как

молекулярной структуры смол, так н химических и физических

свойств смол коммерческого серийного производства.

Для коммерческих смол свойствами,

I, гидроксильный

эквивалент. Второстепен:

свойства, как температура раз]

эквивалент, йодное число, моле

кулярно-массное распределение, "цвет, плотность,

затель преломления, содержание хлора, и такие

специфические свойства, как запах и время обесценивания

в высоком вакууме. Однако в некоторых случаях для

некоторых составов свойства, имеющие второстепенное

значение, приобретают решающее значение. Физические

и химические свойства смол определяются их

структурой, в частности реакционной способностью эпоксидных

к других имеющихся групп. Количество н расположе-

растворителя), покровных лаков, а также находят

применение в производстве слоистых пластиков. Высоко-

вязкие н твердые смолы находят применение в

системах, отверждаемых прн нагревании; используются в

качестве формовочных масс и в технологии тонких

пленок, ваносимых из раствора или методом движущегося

слоя. Эпоксидный эквивалент позволяет пронввести

расчеты точных количеств отвердителей н

модификаторов, которые используются для завершения процесса

отверждения. В случае использоваиия некоторых

отвердителей, а также при определенных условиях реахции

в равной степени необходимо знать гидроксильный

эквивалент и йодное число. Другие свойства, например

цвет, хотя и имеют решающее значение ъ некоторых

областях применения, обычно не особенно важны

В данной главе обсуждается знач

i реакцио!

групп опрел

, которые

которые обычно используются д

к определения

природы выбранного

_ ежнма отверждения

предполагаемые жесткость, яагревостой-

стойкость к действию растворителей отверж-

Кроме того, структурой определяется

еет особенно важное

смолы пригодны к

ОПРЕДЕЛЕНИЕ СТРУКТУРЫ

Определение структуры с помощью ИК-спектроскоп—

Длина волны, мнм

Рис. 2-1. Спектр пропускания смол на основе DGEBA в ИК-областн [Л. 2-20].

Определение структуры

гмолы можно измерить

энергию поглощенных

ЯК-лучей н построить спектры

поглощения нли пропускания

как функцию длины волнг

Вследствие того что ка>

дая функциональная груш

лекулярного строения

поглощает ИК-лучн прн

характеристических длинах

волн, с помощью

спектроскопии возможно точное

определение структуры [Л. 2-9;

2-10; 2-U; 2-14; 2-16; 2-1"

2-21; 2-25; 2-30]. Полосы __

глощення в ИК-области

спектра для различных

ксидных групп приведены

в табл. 2-1; полосы

пропускания для DGEBA— на

рис. 2-1. Как видно нз

рис. 2-2, наличие

растворителей нли добавок можно

легко установить.

Использование ИК-спектроскопнн

лента обсуждается в следующем разделе. дорода (протона),

Таблица 2-1 Влияние структуры на реакционную способность

Тип эпоксидной группы и ее расположение в i

гкуле оказывают влияние на реакционную способ-

"-"». Некоторые положения являются наиболее пред-

ух,

Двузамещениая (промежуточная)

w

ются чрезвычайно реакционноспособнымн

нню к определенным катализаторам, другие, наоборот,

инертными, и, наконец, некоторые обеспечивают

хорошую реакционную способность

шинством отвердител

8.

%во

О

0 у

'3

700

Ш

i IS

вао

IB 17

CM'' S00 <f?.

Illi i | ! -ix

18 IB 20 21 22 23

TTT

ffif

г* 2S

ИК;о

i DGEBA в далекой

длинах волн 15—25 мкм) редко

лстии эпоксидных смол. Налнчш

поглощения в обычной ИК-области.

Определе

ядерногс

800 71

6« 11|/|*

1 #лМ л

g |Т

" 13 Л

0 800 1

ILIl

м 1 м i м-

% № 17 'В

Длина

mS:

-

п т

1 1 1 1 1 II 1

»3L"

2t 22 i

мм \wo

П-тш

П Г

\

1 1 , 1л

j г* 25

Гл. 2. Характеристики неотеержденных эпоксидных смол

Функциональность си-

: может быть увеличе-

путем увеличения функ-

класса увеличение

функциональности смолы приводит

к увеличению нагревостой-

кости к действию ра

телей отвержденной

ioe улучшение этих свойств

иожет быть получено в ре-

!ультате увеличения "

в молекуле элоксндирован-

ной ноъолачиой смоль"

практически имеется

нижний предел функцио-

существует прак-

inicuui n верхний предел.

Например, нагревостойкость

Рис. 2-5. ЯМР-спектр DGEBA.

Стеричеакне факторы будут

реакционную способность, поэтому

пулы, содержащие определенное количество

J к полной полимеризации. Объемные

боковые цепочки, образующиеся в процессе

полимеризации, будут также активно блокировать реакционные

Кроме эпоксидных групп, в молекуле могут

присутствовать другие реакционноопособные группы. В

большинстве случаев такими грушами являются гидро-

е группы. В присутствии опре-

стойкости иоволачных смол, имеющих только трн

эпоксидные группы (Л. 2-23]. Функциональность

коммерческих эпоксидных смол обычно ниже теоретической

Например, в молекуле стандартного коммерческого

DGEBA в среднем содержится вместо двух

групп только 1,85; при этом разница - ■*-

ы при высоких температурах.

функ-

И, наконец, в молекуле эпоксидной смолы могу

присутствовать группы, оказывающие катализнрующе

действие, например третичный азот.

Глава 3 данной книги посвящается вопросам струи

туры, в частности влиянию структурных изменений н

реакцнониосиособность эпоксидных групп.

Влияние структуры на функциональность

ь функциональность порядна I ИЛ1

зт типа применяемого отвердителя

реакции, при этом присутствующие гидроксшп

лы могут иметь функциональность порядка

а любое соединение с ненасыщенной связью -

Если эпоксидная смола вступает в реакцию таким

■образом, что функциональность отвержденной системы

составляет 2, то образуются только соединения линей-

iHoro строения, обладающие термопластичными

свойствами. С увеличением функциональности системы растет

поперечных сшивок

Кроме функциональности о

на каком расстоянии друг о

цнональные группы, так как l

ность поперечных сшивок. Плотность поперечных с:

вок может быть определена как количество

эффективных ^ог^шых

(л—0) эпоксидные группы разделены

семью единицами (ароматичесхое кольцо принимается

ва единицу). В других смолах эпоксидные группы

могут отстоять друг от друга иа 30—40 единиц. Как

правило, эпоксидные группы, расположенные на

небольшом расстоянии друг от друга (3—10 единиц),

придают жесткость, расположенные «а среднем расстоянии

(10—30 единиц), —полужесткие свойства, а эпоксид

ные группы, расположенные «а большом расстоянии

друг от друга (30 и более единиц), придают упругость

нлн эластичность.

В случае, если вдоль цепочек полимера распола-

-0-2.

увеличивается молекулярное взаимодействие

ан цепями и, следовательно, снижается

Объемные боковые группы, такие как

фактор:

гибкость

ароматнч

сегментов цепи и, следовательно, снижают "гибкость.

Поэтому вля того, чтобы получить необходимую эла-

""" упругость при данной температуре, ало-

Определение структуры

11

Таблица 2-2

Влияние типа структуры двухатомного фенола иа

влаго-, паро- н кислородопроннцаемость

феноксисмол [Л. 2-41]

—

-о

оК>

-ою-

ш

■о£>

.<#>

k^J сн2-сн3

Кислородопро-

1,98ХЮ-5

7.92XI0-"

11,88X10-'

15,84X10-'

15,84X10-»

I9.8X10-»

31,68X10-'

31,68ХЮ-"

59.4ХЮ-"

11,88X10-"

35.64ХЮ-"

11,88X10-"

11,88X10-»

11,88X10"»

27,72X10"»

27,72X10-»

27,72X10-"

27.72ХЮ-"

ксвдные смолы алифатического ряда должны иметь

более короткие цепочки по сравнению с

ароматическими эпоксидными смолами.

При изучении свойств смол три повышенных

температурах осложнения, обуслоэленные полярным

взаимодействием между цепями, могут быть упрощены или

исключены. В этом случае гибкость полимерной цепи

может рассматриваться как концепция, обусловленная

степенью сшнтостн структуры. Введение заместителей

в основную цепь, как правило, приводит к снижению

плотности поперечных сшивок. О влиянии заместителей

на свойства, имеющие практическое значение, можно

судить по результатам влаго-, паро- и кислородопро-

ннцаемости термопластичных феноксисмол (табл. 2-2).

По мере увеличения заместителей в основной цепи

проницаемость возрастает, по-видимому, вследствие

увеличения расстояния между цепями.

Если эту концепцию перенести на фенокснмолу,

имеющую сшитую структуру (т. е. гомополнмер

DGEBA), то под действием заместителей отдельные

звенья цепн должны будут отодвигаться друг от друга,

что вызовет изменение количества первоначально

присутствующих атомов в местах поперечных сшивок н

приведет к уменьшению количества поперечных связей

в единице объема полимера.

Компактные трехчленные кольца эпоксидных групп,

обеспечивающие более высокую плотность поперечных

сшквок, будут давать более высокие температуры

тепловой деформации (см. ниже) по сравнению с менее

компактными смолами на основе ароматического глн-

цидилового эфира. Исходя из результатов измерений

проведенных на моделях, расстояние между центрами

поперечных сшивок в DGEBA (п=.0) почти в 3 раза

больше по сравнению с бис-2,3-эпоксициклопентиловым

эфиром н почти на 25% больше по сравнению с 3,4-зпо-

ксн-6-метнлцнклогекснл метнл-3,4-эпокси-6-метнлцикло

гексанкарбоксилатом. На практике разница в

величине плотности поперечных сшивок, по-внднмому,

значительно больше, так как среднее значение л

технического DGEBA немного больше нуля. Алнфатн

ческие эпоксидные смолы разветвленного н линейного

строения могут характеризоваться неожиданно низкой

плотностью поперечных сшивок. Объясняется sto,

по-внднмому, гибкостью цепн, прн которой возможна реакция

нескольких эпоксидных групп, присутствующих в

молекуле, с реакционными группами, расположенными

в соседней цепочке, что приводит к циклической

полимеризации, а не к поперечному сшиванию.

Результаты исследования феноксисмол {Л. 2-41]

показывают, что температура перехода второго рода

(см. гл. 4) этих высокомолекулярных термопластичных

смол изменяется под общим влиянием типа связей и

различных биофенолов (табл. 2-3).

Циклизация в сочетании с беспорядочно

расположенными областями с низкой плотностью связей,

объясняемой другими причинами (высокое содержание хлора,

наличие монофункциональных реагентов н других

примесей), приведет к образованию внутренних трещин

в структуре полимера и образованию дефектов.

Влияние структуры на наеревостойкость

Нагревостойкость отверждениой эпоксидной смолы

зависит от химической структуры н типа связей, а

также от функциональности смолы и плотности поперечных

сшнвок. Коммерческие эпоксидные смолы содержат в

основном углерод —углеродные связи. Смолы,

синтезированные из эпнхлоргидрина, содержат другие типы

связи, определяемые условиями синтеза, —в основном

это эфирные связи.

Связь ароматический простой эфнр —

ароматический сложный эфнр обеспечивает хорошую

нагревостойкость эпоксидных композиций Связь алнфатнче-

Гл. 2. Характеристики иеотвержденных эпоксидных с

ароматического эфира, при этом

наблюдается восстановлевие бисфенола.

фатнчесхой части молекулы, при э-

Структура

ТаЛт-

Г-сн-й-

и *

-сн,-

X

сн, сн,

-Г-

сн,

сн,

/к

О

г-

ТбТ-снг-сн3

-1-

§

■Л,

Тс'С

75

ВО

и

.

14а

Структура

Щхьт-т !,**;■

-о-

9 сн о

-Ь-ЕгЛ-

Л_>£\_/-

-/~\-с-ЛЛ-

ЛУТЛ-У

сн,

\_ f3^-/

й сн, ^,

от,

I I rVv

H,C^bj,

Т, ,'С количество циклических углеводоро-

дов. После втого происходит разрыв-

связи ъ <5нсфеноле по углеродному

атому дифенилметила с образованием'

фенолышх остатков. До какой

степени система подвергается этерифика-

ции? Полагают, что может

происходить (гидратация, в частности аллилс-

вого эфира, который затем

расщепляется во алифатическому углероду

или образует циклическое соединение

с соседним бензольным кольцом

[Л. 2-46J.

85 Исследование продуктов

пиролиза иеотвержденного DGEBA с

помощью дифенилметила с "С при 300—

400 "С в вакууме показало, что

большинство газообразных продуктов

разложения является продуктами

растепления части *молехулы с ненасы-

щепной двойной связью

Основными продуктами

разложения являются СО н СН», которые.

по-видимому, образуются из

эпоксидных групп в результате свободно

радикального механизма реакции.

Полагают, что при 800 "С разрыв двойной

связи по углероду дифенилметила н

последующее разложение протекают

us так, как показано в табл. 2-8.

Спектры ЯМР свидетельствуют о том, чтэ

атомы твердого остатка должны

принимать участие в образовании систем

зягмн (Л. 2-35J.

Вполне возможно, что при более

низких температурах, приблизительно

■го 200 "С, способ расщепления цепи

управляется окислительной

деструкцией; во всяком случае в DGEBA

разрыв полимерной цепи происходит

по соседству с бензольным кольцом

с образованием радикала {Л. 2-391;

сн

гаъо-Пуи^У-о

v-/ ch„v-v

та. Исследование когда

ский простой эфир — алифатический сложный эфир

приводит к снижению нагревосгойко— '•

продуктов пиролиза иеотвержденных

показывает, что термическое разложение начинается этого свойства,

с этерификацин (гомополимеризвцни) или перестройки Показано {

эпоксидной группы н заканчивается дегидратацией с нениых в пара

последующим разрывом связи. Продукты пиролиза

DGEBA н эпоксидироваиной новолачной смолы даны в

табл. 2-4—2-7. В случае эпоксидироваииых новолач-

ных смол (при 475 °С) первоначальный разрыв связи,

по-видимому, происходит по юетнлеиовым мостикам,

в дальнейшем происходят разрыв ненасыщенной

двойной связи ароматического эфира с образованием

фенола н моио- и двухатомных фенолов с различной

степенью замещения. Полагают, что в случае DGEBA сяа- природа связи

чала происходит разрыв г—"—

С целью у.

;во, что в определенных случаях,

оказывают обратного эффекта на

сшивок, было получено yj

в случае бисфенолов, а

оо

г на иагревостойкость следующим

Определение структуры

орто-положення

Летучие продукты пиролиза с

иол и

основе

DGEBA, молярные проценты [Л. 2-a/j

Метан

.Моиоокись углеро-

Этан

—СНгОН

Пропилеи

Двуокись углерода

Хлористый метил

-^СН,СО

Пропионовый аль-

Хлорнстый винил

—СОС1

Масса 70 (н 97)

Циклопентадиен

Метилциклопента-

Толуол

-Я""*

16

18

28

28

30

31

40

42

44

56

58

62,64

63,65

70.97

66

78

80

92

Молекулярная

Jfc

0,73

-

0,49

1,21

0,16

0,07

3.89

0,13

0.92

0.66

0.38

57.20

SPc

1.87

11,10

1.09

1,30

1,50

1,24

0,15

1,27

0,57

3,75

0,22

0,51

0,80

0,25

16,60

57,20

гичка

Пр»

40,70

0,88

—

0,44

0,88

0,93

0,35

9)38

~

—

~

0,16

0,22

38,00

«эра-с

0,56

1

1

(]

(1

(1

U

41

60

54

•м

42

4(1

60

09

1.32

—

-

0.31

0,20

39

,60

6rt)

обеспечивает предельную нагревостойкостъ по ервв-

неиию с иагревостойкостг"

огнестойкости в качестве з

Соединение

Водород

Вода

Ацетилен

Этан

-°сн2аондстид

Ацетальдегид

Двуокись углерода

Хлористый метил

Акролеин

-CH,CHsCO

Пропиововый альдегид

Хлористый винил

—СОС1

—(СН2),С1

Хлористый аллил

Метилциклопентадиен

Толуол

Отношение

•иси-заряд

2

31

40

57

63; 65

76; 78

80

92

При 350-С

0,39

25,80

0,22

1,12

1,12

0,26

58,30

Пр,450-С

1,49

7.42

1,47

2,52

6,32

6,75

1,41

-

0.94

0,38

32,40

дроксифенил)-2-фенилэтана ие

Вероятно, бисфенолы, о

нин, являются менее нагревостойким

значительн»

пара-положе-

при этом нагревостойкостъ снижается, в особенности

в случае отверждения аминами. В этом случае хлор-

содержащий заместитель находится в

непосредственной близости от гидроксильной группы в процессе

отверждения, поэтому в процессе теплового старения

может выделяться соляная кислота. Бронированные

смолы с более низким содержанием Вг обладают более

высокой иагревостойкостью при 200 "С по сравнению

Бысококипящие продукты' пиролиза смол

на основе

DGEBA (475 "С в вакууме) [Л. 2-37]

Соедвненне

Фенол

Этилфеиол

Из ропилфенол

Из ропенилфенол

Би-енолА

масса

Т«ш/°"

94

108

122

US-ЙЙЯ,

Максималь-

Невысокое

"SSW

Максималь-

Невысокое

Табл:

продукты пиролиза

вакууме) [Л. 2-37]

l 2-7

(НОСИШЬ

Этилфенол

(НОСУШСН,),

Неустановленные массы

Гл. 2 Характеристики неотеержденных эпоксидных и

Таблица

Возможный путь пиролиза DGEBA смол в вакууме при 800 "С (Л. 2-36]

-ofo—^-ofo-^

сн, сна

Термическая и

вость других реакциоиио-

способных «ест в молекуле-

эпоксидной смолы

значительно больше, чем следовало'

например, легко окисляется,-

-£о

+ f ,4h-0"Rj "^ ™*-<**А^У**

•о

-о

пературах выше 200 °С бронированные смс

востойки. Увеличение содержании хлора в

рованиых смолах ие приводит к повыше

стойкости [Л. 2-36].

сЧ-сн,

ибобщения

:труктурой и

Влияние структуры

на вязкость

Несмотря иа то что вяз-

i твердыми при комнатной темпера-

щие в среднем более двух, но менее трех эпоксидных

групп в молекуле, при комнатной температуре являют-

в аависвмости от молекулярного веса

2. Циклоалифатические эпоксидные

3. Вязкость

вязкости циклоалифатнчеоких

гоо

W

120

во

ив

линейного

0Ш

П

П \\ Ш

Мл,,

строения.

V

,„п

и

fl.

пределах незначительно; однако в случае

алифатических лолиэпоксидов линейного строения увеличение

длины цепи приводит к соответствующему увеличению

вязкости. Зависимость вязкости различных

алифатических силоксаиовых смол от длины полимерной цепи по-

5. Как «травило, вязкость замещенного продукта

ниже вязкости незамещенного продукта, однако

уменьшение вязкости далеко ие всегда прямо

пропорционально длине полимерной цепи заместителя (рис. 2-7), точ-

Наиример, вязкость д

вязкость же незамещ_ .

функциональности) составляет около 8 700 спз при той

же температуре; диглицидилоаый эфир тетрахлорбис-

фенола А размягчается при 35 "С, в то время как вяз-

5 Ю 15 20 25

количество атомов углерода восмов-

Рис. 2-7. 3

ны алкильных групп, i

к атому углерода в дифенилметилдигли-

цидиловом эфире 6i '

бисфенола .

пературе.

6. Для смол данного типа

прямо пропорционально содерж;

дифенилметил;

бнсфенола {Л. 5

х соединений.

7. Установлено, что

фатических эпоксидных

высокомолекуляр-

некоторые изомеры циклоали-

20ВОо№

1 гиюЬ*

^ 2O0V-J

is г

V

5 3

5 <

_Ч

f.

S«

i 7

5 8ff"l

Рис. 2-8. Зависимость

вязкости от темпера-

А - эпомидировиямя

H|Z^|||o|r

иой массы диэпоксидной смолы, V, средней

молекулярной массы триэпоксидной смолы и т. д. Вполне

применим и термин «эпоксидное число» (ероху value),

дробное число эпоксидных групп, содержащихся в 100 а-

Кбк известно, большинство специальных

игах методов определения эпоксидного э>

основано на введении галоиднодородов

группу.

например вискозиметра Брукфильца. Типичная

методика определения приводится в табл. 2-9. Зависимость

— т температуры длн равличиых жидких эпо-

оказана на рис. 2-8. Как видно из ри-

резко уменьшается с увеличением

>Д<«_^

Гарднера — Холта,

или капиллярных вискозиметров, например

вискозиметра Освальда. Вязкость различных твердых смол

в растворе приводится в гл. 22.

НВг получают

бромида аммония; этот метод

титрование и большую контрастность i

с методом определения с помощью НВг

кислоты [Л. 2-45].

Наиболее распространенными являютс

четыре метода:

1) определение

2) определение

и уксусной кислоть

3) определение

раствора хлористого пи-

: помощью бромистого водорода

с помощью хлористоводородной

в смолу, при э

пластинку наса;.

I. Анализир

:щают в чистый стакан или баи!

с уплотнительиым кольцом ввод

челят. чтобы воздух ие попал п

ратуре 2

Анализируемую пробу выдерживают при темпе-

1. Насадку с уплотнительиым

кольцом присоединяют к вискозиметру и устанавливают

с риской иа хвостовике

родной кислотой.

Методики определения

Применимость каждого 1

анализируемой смолы, так и

Во-первых, реагенты должны

римостью по отношению к а:

титрование х

подробно

Включают прибор

3. Переводят показания шкалы индикатора в саити-

пуазы по переводной таблице, входящей в комплект

прибора.

4. Записывают следующие данные:

а) вязкость, спэ; б) тип насадки; в) скорость

вращения; г) температуру смолы с точностью до ОД "С;

д) температуру окружающей среды с точностью до

эпоксидный эквивалент

Эпоксидный !

а одного грамм-

смолы, выраженная в граммах. Если шредщ

смола имеет линейное строение (не содержит боковых

цепочек) в далее предположить, что ва каждом конце

цепочки содержится одна эпоксидная группа, то тогда

эпоксидный эквивалент будет 1/г средней

т ряда других факторов,

бладать хорошей раство-

1Лизируемой пробе, осо-

иешш если нрииа не является жидкостью. Поэтому

метод присоединения хлористого водорода из раствора

MgCl2 имеет весьма ограниченное применение

вследствие того, что только такие эпоксиды, как глнцидол,

легко растворяются в водном растворе соли, а менее

растворимые эпоксиды медленно растворяются и

соответственно вступают а реакцию с меньшей скоростью.

Метод присоединения НО из спиртового раствора

MgCk более распространенный, так как более

высокомолекулярные эпоксиды, такие как жидкие

ароматические глицидиловые эфиры, растворяются в реагенте.

Однако высокомолекулярные эпоксиды, такие как вы-

сокополимеризоваиные ароматические эпоксидные

смолы, не растворяются и спиртовой среде. Система

хлористоводородная кислота — этиловый эфир — хороший

растворитель для большинства монозпоксндиых

соединений, однако она ие является удовлетворительным

пастворителем для эпоксидных г

[. Система НС1—

и перемешивание в

при этом требуются нагревание и .......

чение продолжительного времени. Пиридин, хлороформ;

и лиоксаи являются хорошими растворителями для эпо-

Гл. 2. Характеристики неотеержденных эпоксидных а

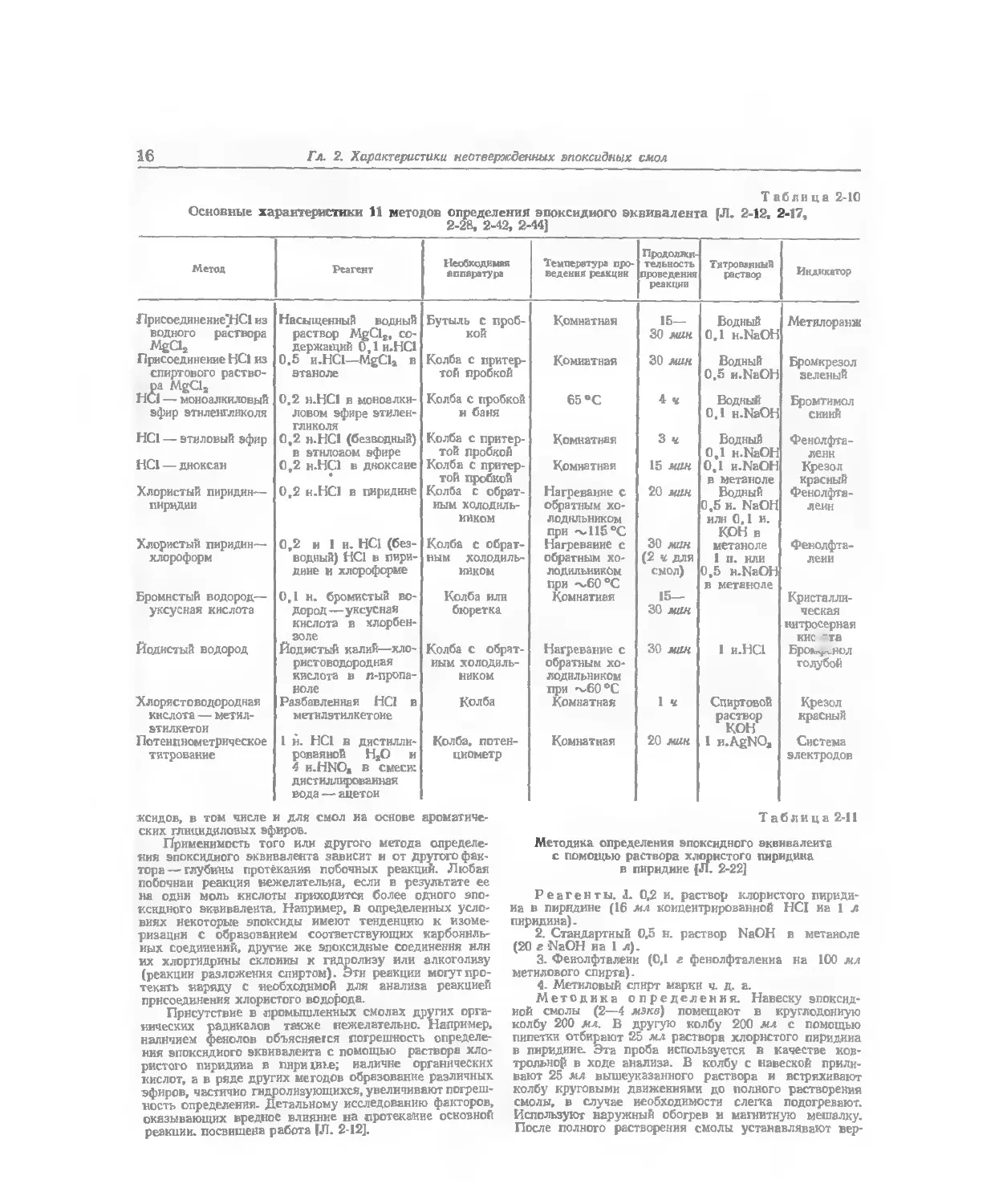

Основные характеристики 1

Продолжя-

15—

30 ш

Ж мин

4 *

3 «

20 ман

( для

смол)

15—

30 ман

30 мин

1 *

20 мин

Титрованный

раствор

0.1 H.NaOH

Водный

0.5 H.NaOH

Водный

0.1 HNaOH

Водный

0,1 H.NaOH

0,1 H.NaOH

D.5 и. NaOH

КОН в

1 II. ИЛИ

3,5 H.NaOH

1 h.HCI

Спиртовой

раствор

1 H.AgNO,

Лрисоединение'НО из

водного раствора

MgCls

Присоединение НС1 га

спиртового

раствора MgCls

НС1 — моноалкиловый

эфир этиленгликоля

НС1 — этиловый эфир

НС1 — дноксаи

Йодистый водород

Хлористоводородная

Насыщенный водный

раствор MgCl!f co-

гащий 0,1и.НС1

НС1—MgCU в

М тило а

Бромкрезол

Фенолфта-

красиый

Фенолфта-

,2 и 1 н. НС1

(безводный) НС1 в

пиридине и хлороформе

Колба с обрат-

при -v. 115 "С

Нагревание с

обратным хо-

при -V.60 "С

Комнатная

итросер а

1 н. НС1 в дистилли-

сле и для смол иа основе ароматиче-

или другого метода олределе-

гента зависит и от другого фак-

_г_—глубины протекания побочных реакций. Любая

побочная реакция нежелательна, если в результате ее

на одни моль кислоты приходится более одного

эпоксидного эквивалента. Например, в определенных усло-

при ~60°С

Комнатная

Комнатная

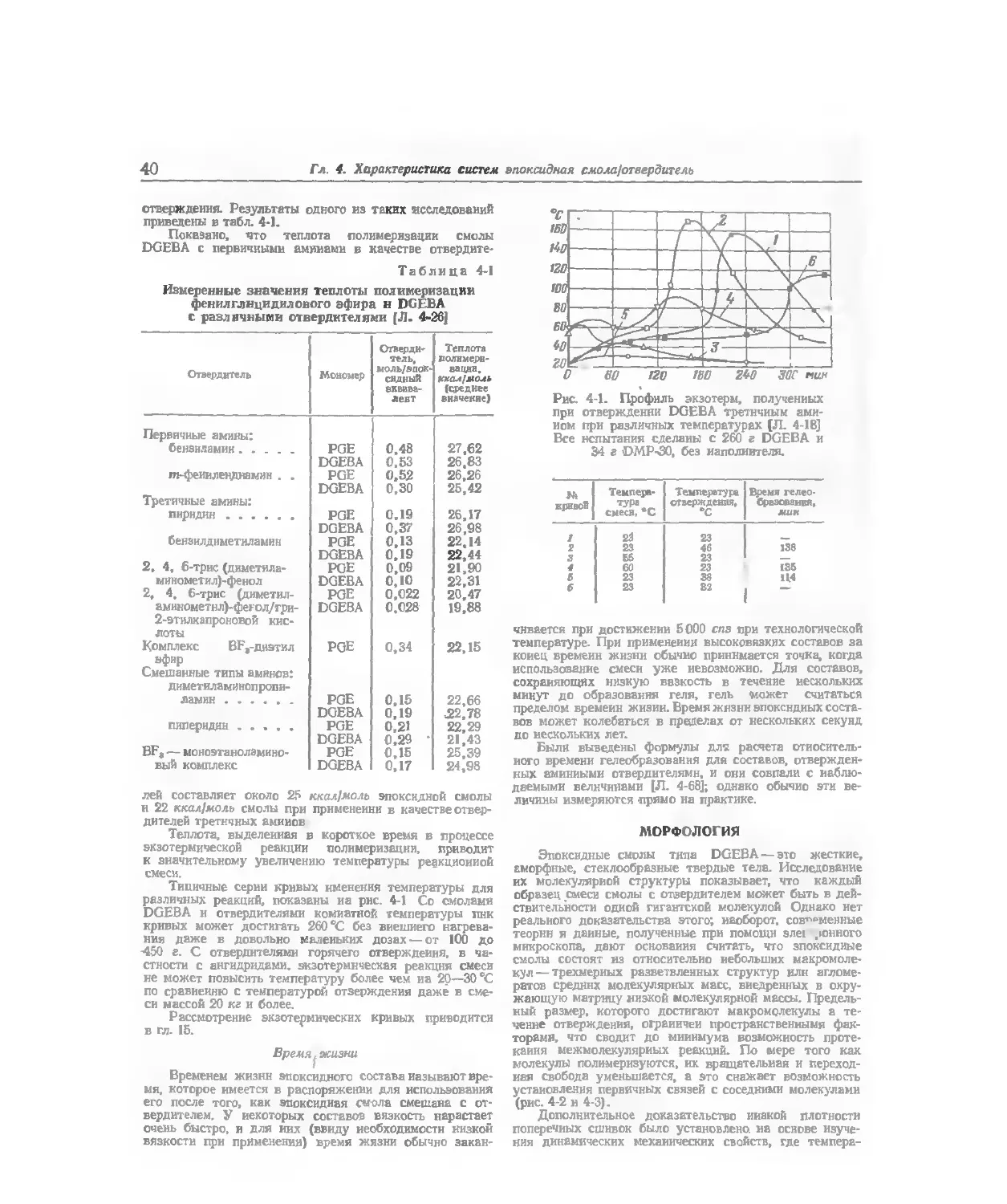

Методика определения эпоксидного

с помощью раствора хлористого

в пиридине {Л. 2-22]

I. 0.2 у

раствор клористого пириди-

--- HCI иа 1 Л

: образованием соответствующих

карбонильных соединений, другие же эпоксидные соединения или

их хлоргидрины склоииы к гидролизу или алкоголизу

(реакции разложения спиртом). Эти реакции могут

протекать наряду с необходимой для анализа реакцией

присоединения хлористого водорода.

Присутствие в лромышленяых смолах других

органических радикалов также нежелательно. Например,

наличием фенолов объясняйся погрешность

определения эпоксидного эквивалента с помощью раствора

хлористого пиридина в пиривае; наличие органических

кислот, а в ряде других методов образование различных

эфиров, частично гидролизуюшихся, увеличивают

погрешность определения. Детальному исследованию факторов,

оказывающих вредное влияние на протекание основной

реакции, посвящена работа ГЛ. 2-12].

иа в пиридине (16 л

пиридина).

2. Стандартный 0,5 н. раствор NaOH в метаноле

(20 г NaOH иа 1 л).

3. Фенолфталеин (0,1 г фенолфталеина на 100 мл

метилового спирта).

4. Метиловый спирт марки ч. д. а.

Методика определения. Навеску

эпоксидной смолы (2—I мэкв) помещают в круглодониую

колбу 200 мл. В другую колбу 200 мл с помощью

пипетки отбирают 25 мл раствора хлористого пиридина

в пиридине. Эта проба используется в качестве хов-

трольнор в ходе анализа. В колбу с навеской

приливают 25 мл вышеуказанного раствора и встряхивают

колбу круговыми движениями до полного растворения

смолы, в случае необходимости слегка подогревают.

Используют наружный обогрев и магнитную мешалку.

После полного растворения смолы устанавливают вер-

тикальный холодильник н кипятят раствор при непре- Продолжение табл. 2-12

рывиом перемешивании в течение 25 мин. После кипи- Рагчет Оппелммгае титоя пастве,™ НВг п wrvc-

чения раствор охлаждают вместе с холодильником, . ™™™. ""P^6"61™5 ™тРа Р«=твора НВг в уксус-

тего добавляют 50 мл кетилового спирта че

X

) '

израсходованное ив титроваин

--,.—J; В —количество (мл) НВг, иэг

(г кислорода в эпоксидной группе анализируемой смолы)' титрование контрольной пробы; N —- концентрация НВг

Количество кислорода=(Д—В) (N) (0,016). г, .. Таблица 2-1

е Л —количество (мл) NaOH, израсходованное на Методика определения эпоксидного эквивалента

«ание контрольной пробы; В —количество (мл) с помощью йодистого калия [Л. Z-44]

Реагенты. 1. 1-й. НС

2. Раствор йодистого к,

стиллированной воды). Концентрация К J в йодатах ие

та быть высокой (0,0003% или менее).

Индикаторный раствор (0,1 г бромфенола

голубого в 99,9 г п-пропаиола).

4. п пропанол.

Методика опоеделеиия. Берут навеску

ую колбу Эрленмейера. Добав-

-пропаиола. Колбу прмещают на баню, и

- л-пропаиалом нагревают с обратным

окраске титрованного расгнора реагента. Кои- Реагенты. 1. Ацетои марки ч

трольное определение проводят по этой же методике и 2. Диоксан марки ч. д. а.

иа тех же реагентах. Определение проводят на двух 3. Хлористоводородная кислота ~\1 н. (85 мл кон-

гараллельных пробах и записывают полученные ре- центрированной НС1 разбавляют 1 л дистиллированной

2—1242

4. Азотная кислот!

ной UNO» разбавляют

5. Нитрат серебра

дистиллированной во

«. 2. Характеристики неотвержденных эпоксидных смол

Продолжение табл. 2-14

|Ицеитрироваи-

4 и. (250 мл

дистиллированной воды).

_ . и. (84,5 г AgNOs разбавляет

водой до 500 мл). Титр устаиавли-

тнтрования контрольны* проб может быть

использована микробюретка.

Методика определения. Берут навеску

смолы, в которой содержится около 0,002—0,004

эпоксидного эквивалента (примерно 0,4—0,8г), в 250-лл

химическом стакане с точностью до 1 мг. Добавляют

25 мл диоксаиа н покрывают часовым стеклом. Длн

полного растворения смолы используют магнитную

мешалку. Затем добавляют 10 мл 1 и. НС1 н

перемешивают еще в течение 20 мин. Затем добавляют 50 мл

ацетона, 35 мл дистиллированной воды и 2 мл 4 н. HNOs

(HNOj отмеривают с помощью пипетки). Для

титрования используют рН-метр с системой электродов

металлическое серебро — Ag-AgCI. Титруют 1 и. AgNO» при

быстром перемешивании магнитной мешалкой до потен

циала 300 ме. Для каждой серии проводят три

контрольных определения и рассчитывают среднее

арифметическое из трех определений. На каждую

анализируемую пробу проводят два определения и

рассчитывают среднее значение.

израсходованное i

A^NO™

ИК-спектров изменяется

процентного содержания различных

а основе DGEBA установлена аави-

иитенсивности от молекулярной мас-

21 мкм (табл. 2-15). Если относи-

функцию я

а навески; В —количество (мл) AgNOj,

т, то скорректири

> Re=R—0,173. Логарифм скорректированного по-

о пропорциональной а-"

ствуег график, приведенный на рис. 2-9. Подобные за-

Завигимость н

ИК-спектров от молекуляр

[Л. 2-13]

j£r~

Dt*

9Л10

90

21

45

45

60

06

Средняя колдаляршя икс. сколы

330-«0

0

1

0

1

0

0

0

2

736

00

300

904

340

592

01

460

0

0

0

2

0

0

0

2

186

749

00

284

401

480

03

я.

0

0

1

0

0

0

0

1

00

319

88

540

450

63

fSs-

0,402

0.791

1,00

0,324

2.11

0,600

0,289

1,81

„00

0

0

1

0

1

0

0

0

00

910

2ИЮ

0

0

0

2

0

0

0

726

00

22

611

204

180

71

ЗЗШ

0

0

1

0

1

0

0

0

461

764

00

296

988

593

193

573

г будет определяться определенной полосой по-

—1. Например, в случае бромир!—

нацией двух сдвоенных полос при 6,21 и 13,2 мкм,

выбранных в качестве эталона, в противоположность

DGEBA, эпоксидный эквивалент которого определяется

комбинацией полос при 6,21 и 10,95 мкм [Л. 2-49].

в ближней ИК-области охватывает

it полос в ИК-области.

«-эпоксиды при 2,205 мкм имеют вполне четкий

[аксимум, который, mo-видимому, обусловлен валент-

' 1и связи С-Н (v=3050 см~1) и де-

колебаниями СН (\=1460 см-'}

2-34]. Типичные спектры поглощения в ближней

тя DGEBA показаны на рис 2-10. Эпо-

ш

Гидроксильный зквивалет

Спектры по

DQEBA

Закристаллизованный

Подвергнутый перегонке

Мол. масса 950—1 000

Мол. масса I 400

ПЛОТНОСТЬ

1,162

1.163

1.188

1.177

эпоксидных групп и ближней ИК-о5ласти [Л

Элоксвдвм чнсл

этеивалент/100 в

0,585

0.395

0,197

0,099

ькда

"*"""'"

6,79

4.60

2,34

1,164

. 2-34J

Поливе

кгг1

(>&

0,707

0,457

0,208

0,221

{Змм)

V5S?

И|.1М>

0.311

0,311

0.307

0.293

0,937

(3 мм)

л2да

^1.668

2.27

2.20

0.710

0,184

1№>ш

«та

0,164

0.090

0.015

Рис. 2-Ю. Спектр поглощения DGEBA в бтижней

ИК области. Максимум, обусловленный

эпоксидной группой, наблюдается при 2,05 мкм, а

эталонный максимум —при 1,668 мкм (Л. 2 34J.

Эпоксидное число, знВиЯалент/л

Рис. 2-11. Определение эпоксидных чи-

2-34]. Резулыа

табл. 2-16 и на р»

Эпоксидный зка!

сравнения приведены

кет быть определен так-

м (рнс. 2-13).

ГИДРОКСИЛЬНЫИ ЭКВИВАЛЕНТ

в граммах, в котором содержи-

я один гидроксильный

эквивалент. Он может быть г

ством эквивалентов, содержащихся в 10(

дрокснльный зквнаалеит может быть i

сколькими методами, из которых наиболее'

распространенными являются-

1) этерификацвя кислотами, 2) реакция с хлоран-

гидрндом уксусной кислоты; 3) реакция с алюмогидри-

дом лнтня и 4) реакция с феиилизоцианатом. Для

определения может быть применена и спехтроскопия

в ближней ИК-области.

Определение содержания о-гликоля в эпоксидных

смолах проводится с помощью химического метода,

например с помощью перйодата бензилтрнметнламмония.

Гидроксильный эквивалент смолы нгрзет важную

роль при определении средней молекулярной массы

смол. Вследствие того что гидрокснльные группы

являются потенциально реакционноспособиымн,

гидроксильный эквивалент будет определять и функциональность

системы. Кроме того, с отвердителями определенного

типа гидрокснльные группы могут s

цесс отверждения или ускорять его.

О) 0,Z 0,3 0,Ь 0,5 О.Б 0,7

Эпоксидное числа, эквивалент /100 г

Рис. 2-12. Относительна .

DGEBA как функции молекулярной к.

в ближней ИК-области [Л. 2-34].

i. 2. Характеристики неотеержденных эпоксидных с

Рис 2-13. Поглощение DGEBA

в ИК-области. Максимум,

обусловленный эпоксидной группой,

наблюдается при 1,159 мкм (Л. 2-341.

Метод этерификации

этерификац

раза больше ti

Продолжение табл. 2-17

В идентичных условиях проводят два контрольных

определения.

Расчет. Разница в количестве щелочи,

израсходованной на титрование контрольной пробы (среднее из

двух определений) и пробы со смолой, есть содержание

Реакция с алюмогидридом л

объеме тетрагидрофурана, раствор выдерживают в

чение некоторого времени при О "С для э

реакции с избытком алюмогидрида лития, а _

щнйся водород определяют газометрическии и

Контрольное определение проводят с тем же

количеством тетрагидрофурана. Объем водорода,

выделившегося в процессе реакции, с учетом соответствующих

поправок на воду, кислоту и другой активный водород

лизируемой пробе есть содержание гидроксильных

групп [Л. 2-24].

ноты протекання реакции берется

ретического количества) при 225 "С

оттитровыванием непрореагировавшей кислт

делении суммарного количества гидроксильных

группа эквивалентна метода

двум гидроксильиым).

Реакция с хлорангидридом уксусной кислоты

Этот метод определения гидроксильното эквива

аетси наиболее распространенным

Реакция с фенилизоцианатом

! гидроксильного

с помощью спектроск(

! ИК-области

тента методом

в ближней ИК-обла-

Реагенты. 1. Ацетон марки ч. д. а.

2. Диоксан марки ч. д,. а.

3. 1,5 н. раствор хлорангидрида уксусной кислоты

в толуоле.

4. Пиридин марки х. ч.

5. Толуол. f?

6. 0,5 и. раствор NaOH-в спирте.

7. Индикатор (0,1%-ный раствор крезола красного

в 50%-иок этаноле).

Методика опред

смолы растворяют в 10 .

60 "С после чего раствор охлаждают до комнатной

температуры и добавляют 10 мл хлорангидрида

уксусной кислоты, перемешивают и быстро охлаждают до

0°С, после чего добавляют 2 мл пиридина. Закрывают

колбу пробкой, энергично встряхивают и помешают на

водяную баню при температуре 60±il "С Для

снижения давления в колбе пробку моментально

вытаскивают. Смесь выдерживают при указанной выше

температуре в течение 1 ч и энергично встряхивают через

каждые '10 мин. Затем кодбу охлаждают в водяной бане

со льдом и добавляют 25 мл охлажденной

дистиллированной воды, энергично встряхивают и оставляет на

ледяной бане на 30 мин; для разложения избытка

реагента колбу время от времени встряхивают. Во

избежание образование эмульсии добавляют 25 мл

охлажденного ацетона, а затем несколько капель

индикаторного раствора и титруют раствором щелочи до появле-

иня фиолетовой окраски. Медленное

окраски индикатора по окончании титрования н

ОпределеВ1 . .

спектроскопии в ИК-области и

сти не является прямым Mei „_ .

эпоксидного эквивалента. Гидроксяльные группы i

могут давать вполне определенные полосы поглощении,

так как присутствуют в виде самых различных форм

) водорода. Это означает, что атом водорода

> гидроксильной группе кроме того, что ои уже связав

Длина волны, mi

Рис. 2-14. Спектр поглощении дигли-

церилового эфира бисфеиола А,

охлажденного со 100 °С (Л. 2-34].

Номера криаых указывают последова-

снятия спектров в процессе

охлаждения.

Рис. 2-15. Спектр поглощения с фе-

вилового эфира гл

ного со 115 £ [Л

кривых указыва:

122 "С {Л. 2-34]. Номера иа кривых

указывают последовательность

снятия спектров в процессе

с кислородным атомом гидрой

ирису...

.. Полос

него кислоро-

током других пилярных Групп,

внутри-, так и межмолекуляр-

гощения, обусловленные свобод-

через водород гидроксильными

группами, разнятся своей интенсивностью и длиной

волны. Исследование нарушения равновесия между

различными водородными связями —

способность в ближней ИК-области

аддукта, содержащего 4 моля фенилглициднлового

эфира и 1 моль втилендиамина, свидетельствующая

: [последующим его

выявило наличие

в которой не зависит от концентрации раз-

галых внутри- н межмолекуляриых форм связи

!. 2-34]. Кривая с изобестической точкой при длине

|лны 1,474 мкм для диглицирилового эфира бисфено-

Для двух других модельных соединений (рис 2-15

2-16 и табл. 2-18 и 2-19) установлено наличие изо-

Изобестические Ti

шт. шш* |л„„

3 0

11 0

17 0

23 0

31 0

37 0

52 0

92 0

120 0

235' 0

тем

ю,г

126

109

101

10V

102

юь

пературы ]Л. 2-34]

tfTMbM" ««w**»™ | к.»

l*!i28^«|MT"

0,973 1 0

0

(1

(1

(1

(1

(1

и

840 0

726 0

695 0

674 0

639 Л С

606 С

599 С

597 | о

2^ГР

973 1

911 0

906 0

905 0

915 0

917 0

922 0

922 0

928 0

931 | 0

ю.

44

911

831

777

730

702

674

СГ.Г.

609

9

596

1ки модельных соединения и

ил в ближней ИК-области

|Л. 2-34]

»!.08>/Ml.7S3—^1.08) «ЛЯ КС

д; эпоксидных смол

бестической точки при той же длине волны.

ческих точках поглощение является фу

общей коицеитрашш гидроксильных групп

: пробирки снова нагревают.

Температура, яри которой расплавленная смола достигает верх-

уровня ртути, регистрируется как температура

температуры

Определение гидроксильных чисел неотвержденных

DO BAc помощью спектроскопии в ближней

ИК-областн [Л. 2-34]

!ется°Г?с

зация этих условий, при

исключается погрешность определен!

экспериментатора.

метод, при котором определяю

второго рода, т. е. температуры, при которых

наблюдается резкое изменение характеристик теплового

расширения (или других свойств), что указывает на

внутреннюю пространственную перегруппировку,

вызванную расширением смолы при переходе ее из

стеклообразного состояния в каучукоподобное.

йодное число — количество миллиграммов йода,

абсорбированного 1 г смолы, — характеризует степень

йодное число свидетельствует о низкой степени

насыщения. Йодное число может быть определено,

например, методом Гаиа i(Hanus method) (Л. 2-8].

йодное число в сочетании с содержанием кислорода

в эпоксидной группе может быть использовано для

определения выхода продуктов в синтезе с надуксусиой

кислотой.

МОЛЕКУЛЯРНО-МАССНОЕ РАСПРЕДЕЛЕНИЕ

В коммерческих смолах, в частности в смолах на

основе дитяицидилового. эфира и зпоксидироваииых

—ia, структура смолообразиой

Результаты определения гидроксильного

эквивалента путем определения изобестической точки хорошо

согласуются с результатами, полученными химическим

методом (табл. 2-20).

Для образцов с неизвестной шириной поглощения

может быть использован метод внутреннего эталона.

В табл. 2-20 показаны результаты определения

гидроксильного эквивалента с использованием максимума

при 1,188 мкм (второй обертон валентной частоты

связи С—Н в метальной группе)

ТЕМПЕРАТУРА РАЗМЯГЧЕНИЯ

Классификация неотвержденных смол может, быть

осуществлена по температурам размягчения,

определяемым по методу кольца и шара или ртупным

методом Дураяа (Durran's method). Посредством этих

методов определяют температуру, при которой смола

размягчается. Температуры плавления смол,

расплавляющихся при температурах выше комнатной, часто

определяются этим методом, который предпочтительнее

метода определения вязкости раствора или вязкости

при повышенных температурах.

По методу Дурака навеску смолы расплавляют

в пробирке и охлаждают, после чего на затвердевшую

массу помещают определенное количество чистой ртути

iK в молекуле. Для получения фракций

различными молекулярными массами было

но традиционное фракционное осаждение из

растворителя [Л. 2-43]. Более новыми методами,

применяемыми для фракционирования эпоксидных смол,

являются гель-прояикающая хроматография [Л. 2-47]

и препаративная тонкослойная хроматография [Л. 2-48].

Исследования показали, например, что

высокочистая смола иа основе DGEBA содержит около 99%

DGEBA с п=0, в то время к" —

1=0; 10% скодаГГ^Гн

е образом высокомоле-

ове DGEBA с

эпоксидном, равным 540, обычно используемые

в качестве покрытий, являются представителями

полимера с п=2, но фактически содержат свыше 50%

полимера с п=3, 4 и 5, около 15% полимера с п=2, 15%

полимера с п=1 и 20% полимера с п=0.

Соотношение присутствующих высокомолекулярных

фракций может изменяться в зависимости от условий

производства, поэтому смолы с одинаковой

молекулярной массой могут отличаться друг от друга вязкостью,

температурой плавления, реакционной способностью,

пределом прочности иа растяжение, удельной ударной

вязкостью н другими свойствами.

Установлено, что другим присутствующим

полимером является изомер 1,3-хлоргидрни, который образует-

Показатель преломления

ся в процессе реакции бисфенола с эптихлоргидрииом.

)го полимера крайне '

к дегидрогалогенизации, идущей

с образованием злоксидной труппы, и функциональность

Таблица 2-22

Показатели преломления различных эпоксидных

смол и разбавителей при 25° С

Для определения I. ...

но пользуются жидкими эталонами Gardner,

компаратором цветности Hellige или нормами АРНА.

т лучшую

Интенсивность окраски смол и;

соединений, как правило, зави

лассы: чем ниже молекуляри

окраска смолы.

отверждениом

"— в процессе

ПЛОТНОСТЬ

Плотность смолы определяется по отношению

массы данного объема смолы к массе равного объема

Существует множество способов определения

плотности. Обычными приборами, применяемыми для жидких

смол, являются гигрометр и пикнометр. Методика

определения плотности веса приводится в табл. 2 21.

Прибор. 200-ди цилиндр.

Методика определения. Способ

гидрометра в соответствии с ASTM I

Способ В. Для высоковязких

паст. 250 мл смолы выдерживают i

времени иа водяной баие при поп

25±1*С Взвешивают чистый пустой 200-жл

иа рычажных весах, заполняют его дистиллированной

водой и взвешивают. За вес цилиндра принимают

среднее из 10 взвешиваний. Затем заполняют этот же

цилиндр смолой небольшими порциями, давая этим

возможность выделяться вовлеченному воздуху. Лишнюю

массу смолы срезают острым

Расчет.

масса цилидра с водой, г—масса пустого цилиндра, г

За величину плотности принимается среднее из трех

определений, при этом каждый раз цилиндр заново

заполняют смолой.

ПОКАЗАТЕЛЬ ПРЕЛОМЛЕНИЯ

Показатель преломления может быть определен как

луча опре-

Показатель преломления

|тся редко. Коммерческие см^.ги „с «..«.^ -im..i»-«

с контролируемой молекулярной массой,

^

Диглицидиловый эфир пропиленглнколя . .

Диглицидиловый эфир димерной линолевой

Смешанные изомеры бис(2,3-эпоксицикло-

Бис (3,4-элокси-6-метилциклогексилметил)

Бис (2. 3-эпоксициклопентил)овый эфир

3, 4-эпокси-6-метилциклогексиметил-3.

4-эпокси-6-метилциклогексан карбокснлат

Двуокись дициклопентадиена (65% экзо- и

Диглицидиловый эфир бисфенол-гексафтор-

Циклоалифатическая ацетальэпоксидная смо-

50%-вый раствор бис(2, 3-эпок ициклопеи

Аддукт, содержащий 2,5 моля DOEBA и

1 моль гидрированного касторового масла

60%-ный раствор DGEBA (мол. масса 1000)

в ксилоле и бутилцеллозольве (1:1). со-

60°/о-иый раствор DGEBA (мол. масса 4 000)

DGEBA, разбавленный 37,5%-ным бис(2.

3-эпоксициклопентиловым эфиром ....

Смесь: 38% DGEBA. 38% DGE резорцина.

24% глицндилового эфира ионилфеиола

DGEBA, разбавленный 13%-вым бутилгли-

DGEBA, разбавленный 26%-ным бис'(2.

3-зпоксиииклопеитил)овым эфиром....

Триглицидил-р-аминофенол

DGEBA, разбавленные дибутилфталатом . .

Триглицидил-р-аминофенол (молекулярно пе-

Смесь: 88% DGEBA. 12% DGEBA (мол.

масса 1 000) и 10%-ный ксилол

DGEBA (молекулярио перегнанный) . . .

Эпоксидироваиная фенолформальдегидиая

Эпоксидироваииая фенолформальдегидиая ио-

Триглицидиловый эфир тригидроксидифеиила

Эпоксидироваиная фенолформальдегидиая во-

•5ж

14170

1.4673

1,4921

1.5175

1 5186

1.5291

1.5296

1.5375

1.5478

1,5540

1,5580

1.5681

1.5689

1.5804

1.5866

1,5895

1.5963

Гл. 2. Характеристи,

ся от партии к партии. Показатели преломления ряда

коммерческих смол и растворителей, а также их смесей

1л. 2-22.

СОДЕРЖАНИЕ ХЛОРА

к [Л. 2-20].

1{В-Л)ХЛГХ3.55 _,

% гидролизующегося хлора,

где И — к ....

ванное иа титрование

раствора HCl; W — m

ПРОЧИЕ СВОЙСТВА

е смолы содержат некоторое

количество гидролизующегося хлора (1,2-хлоргидрии,

присутствующий в результате неполноты реакции дегидрогало-

Менее активный хлор может присутствовать в виде

1,3-хлоргидрииа (см. выше), в хлорметильных группах,

расположенных вдоль полимерной цепи, и т. д. Гидро-

лизующийся хлор может быть определен в соответствии

с методикой, описанной в табл. 2-23. Общее

содержание хлора определяется методом испытания в бомбе,

т. е. методом Парра (Parr). Активный хлор при

определенных условиях может оказывать блокирующее

действие в процессе отверждения, особенно при

отверждении щелочными катализаторами Льюиса. В тех

случаях, когда количество вводимого катализатора имеет

решающее значение, изменение концентрации

гидролизующегося хлора может лривести к существенным

изменениям свойств отверждениой смолы [Л. 2-18].

Неорганические основания могут (вступать во

взаимодействие с хлором с образованием солей. Несмотря на это,

увеличение содержания хлора в системе независимо от

. типа отвердителя приводит к снижению функционалыю-

и поперечных -

а 2-23

Реагенты. I. 0.1 н. раствор КОН в спирте (5,61 г

КОН марки 'ч. д. а. растворяют в 1 л метилового

спирта).

2. 0,1 и. НС1 (стандартный).

3. Толуол марки ч. д. а.

4. Метиловый спирт марки ч. Д. а.

Методика определения. В две колбы

Эрлеиыейера берут навески (6—8 г) анализируемой

смолы н приливают по 50 мл 0,1 и. раствора КОН

в спирте и каждую колбу и в дие контрольные. Затем

добавляют по 15 мл толуола в каждую колбу и

закрывают их пробками. Для растворения смолы

встряхивают колбы вращательными движениями. Для ускоре-

1 на слабом

чего их охлаждают до комнатной температуры вместе

с холодильниками. (В процессе охлаждения холодильник

и 5 мл метилового спирта.) Затем добавляют

и фенолфталеина н титруют 0,1 н. HCIaonep-

иювения розовой окраски.

Продолжительность

При использова-.

ставов весьма существенно, чтобы вязкость смолы

в процессе обработки изменялась незначительно я

процесс обработка в вакууме протекал в минимально

короткие сроки. Для этого требуется высокая скорость

выделения газов в высоком вакууме. Промышленные

партии смол характеризуются различным поверхностным иа-

1, поэтому для правильного выбора материалов

l быть введена соответствующая методиха испы-

Методика определения времени с

ком вакууме приводится в табл. 2

смол {Л. 2-42]

Методика определения. Тщательно

перемешивают отдельно смолу и отвердитель. В 1-л

стакане с точностью до 0,1 г взвешивают отвердитель в

количестве, необходимом дли получения 220 г смеси.

Берут навеску смолы в количестве, примерно иа 10%

большем необходимого, для получения вышеуказанного

количества смесн. Навески отвердителя и смолы

нагревают до 54± 1 "С, после чего помещают их в

вакуумную камеру, где выдерживают их под давлением

2.5±0,5 мм рт. ст. в течение 5 мик±30 сек.

Повторное нагревание проводят при той же темпе-

DaTvoe. после чего вручную перемешивают смолу и от-

1 мин ±5 сек и быстро помещают

,/мную камеру. Смесь выдерживают при

.... _,j±0,5 мм рт. ст. в течние 30±5 сек.

Записывают время, за которое образовавшаяся

-■" Начало отсчета времени

вакууме Опыт повто-

вакуумн

и 2,5±0,Е

пена достигнет объема 400

ведется с начала обрабоп

ряется сначала, если максимальный

400 мл или менее

[Ы, как правило, обладают сла1

запахом; их залах обычно перебивается сильным

очень характерным запахом отвердителей. Однако в

одной смолы от другой.

Запах эпоксидных смол обусловливается

примесями, такими, например, как сера (содержится в бисфено-

ле) и растворителями (следы), остающимися в смоле

после отгонки ее щелочью в процессе производства.

Практически запах смолы может быть определен

следующим образом: около 100 г смолы помещают

в 0,5-л жестяную банку, неплотно закрывают ее

крышкой и помещают в термостат при температуре 125 °С

на 0,5 ч, после чего, осторожно втягивая воздух,

определяют запах. Проделав такую процедуру с несколькими

смолами, можно провести сравнительную оценку за-

Основными свойствами неотвержденной

представляющими наибольший интерес, являются

сидный эквивалент и вязкость. Эпоксидный

масса одного моля эпоксидной смолы — дает

возможность в некоторых случаях рассчитать необходимое

оптимал"-"™" и.™™»™ отвердителя. Эквивалентная

масса друп г-2к_ .nvnn, таких как гидроксильные

и олефнновые. необходиа < в тех случаях, когда в про-

Превращение протекает

пессе отверждения принимают участие указанные

группы. Другими свойствами, представляющими меньший такие как эластичность, нагревосгойкость и предполагав-'

иитерес, являются температура тепловой деформации, мая стойкость к действию растворителей, будут обус-

ислользуемаи для характеристики различных смол, мо- ловлнваться структурой основной цепи. В меньшей сте-

лекуляриая масса и молекулярио-массное р'аспределе- пени это относится к предполагаемой вязкости смолы

иие, цвет, плотность, показатель преломления, содер- Следует подчеркнуть, однако, что эпоксидные смо-

жание хлора, продолжительность обеспенивания в вы- лы являются только отдельными кирпичами в общей

соком вакууме и валах. кладке эпоксидной композиции. Композиция в конечной

Исследования структуры помогают глубже изучить итоге состоит нз одной или более смол с отвердителями

многие процессы. Исследование расположения эпоксид- и модификаторами, такими как пластификаторы, флек-

ных групп в молекуле дает возможность сделать более снбилизаторы, ускорители, стабилизаторы, и выбранных

правильные выводы относительно ее реакционноспособ- наполнителей. Эти составляющие детально рассматрива-

Глава третья

МЕХАНИЗМ ОТВЕРЖДЕНИЯ ЭПОКСИДНЫХ СМОЛ

Самым важным свойством эпоксидных смол являет- активного водорода (т. е. водорода, способного заме-

ся их способность к быстрому переходу из жидкого (или щаться металлом, например натрием) с образованием

термопластичного) состояния в упруготвердое терморе- новой химической связи и гидроксильной группы. Ка-

активиое состояние. Этот переход обычно не сопровож- тиоиный механизм может протекать различным слосо-

выделением побочных продуктов. бом, например:

аиием отверж- яА-нх :°н -Нн

в (отвердителей. активаторов или катали- \ / \/ \ I/ xe \ |/

заторов). Большинство отвердителей промотируют про- "' /CV сч "у9~с\ ""•9~с\ +нх

цесс в результате катвлитического действия, другие «J' '^ Н«Л '^ N

принимают непосредственное участие в химической ре- <

отвердителя отверждение ч /*Ч™/ \ :?в.х v !?5-

ной температуре с выде- U) >—-< -V< -^V-cC +HX

экзотермической реакции ' \ /• \ /| х

Реакционная способность эпоксидной группы „у \^

I /\ч ) будет различной в зависимости от ус с\~ "ус S^

места ее расположения: на конце или внутри цепи, или -Как впо^ия™^0 и эпокси

внутри кольца. Установлено, что при соответствующем ^-V™ „ГГ»гл«™Ги

ее расположении в правильно выбранных условиях она в™'™*™ГГ»«

может вступать во взаимодействие более чем с 50 раз- „йс™ лм,™ прякиии

"ичиыми химическими группами 5ИЯ оосУжДение реакции

их рТавдиТносп"»биые группы), » геТерополимер ^^ГГ^ГГ™8" способность эпок-

(состоящий из молекул смо!.. связанных друг с дру- видных групп различных типов.

гом через реакциоиноспособные группы отвердителя),

или смесь того и другого. ОПРЕДЕЛЕНИЕ МЕХАН MA P АКЦИИ

Эпоксидная группа может вступать во

взаимодействие одним из двух способов: анионным и катиоиным. Вследствие того что эпоксидны смолы отвержда-

Оба типа реакции представляют значительный интерес «л-ся до твердых неплавких материалов, продукты ре-

в технологии смол. При анионном механизме раскрытие акции трудно поддаются химическому анализу. Этот

кольца эпоксидной группы сопровождается образова- факт в сочетании со сложностью протекающих реакций,

иием аниона- выдвигает ряд проблем для исследователя. До

некоторой степени эти проблемы могут быть разрешены пу-

0е тем использования монофункциональных реактантов,.

ч у°\ у I | выбранных в качестве моделей за их химическое сход-

хе + \£ с —"- —с—С— ство с составляющими нстнниых ми»

/ \ У путем контролирования условий прот

аютЛтащпм «»K«muM позволяющих выделить установленные м

«л™* фенвлглицидиловый эфир

Анион представляет собой активную группировку, /. Ч Р\

способную к дальнейшей реакции. При катиоииом ме- I У-о—сн2—си-чя-

ханизме эпоксидная группа раскрывается с помощью \—г

может протекать при комнатной температуре с вьдо

леиием тепла в результате экзотермической реакции

или при нагревании.

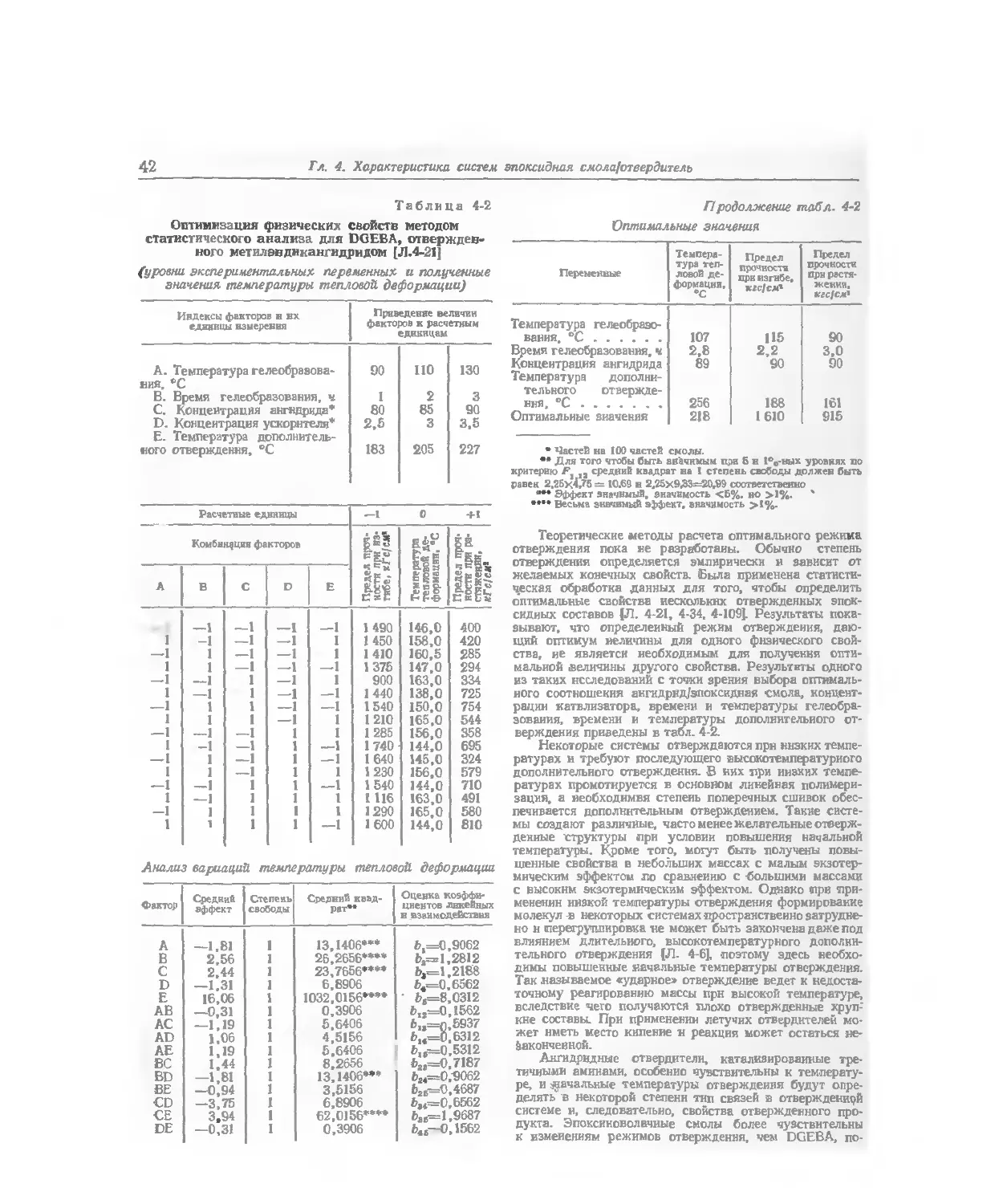

Гл. S. Механизм отверждения si

и толилглидидиловый эфир Выделившийся алкокси-ион будет вступать в

непосредственное взаи вне поксидно группой с

выделением нового алкокси-иоиа. Процесс продолжается

по цепочечному механизму:

сн,-^)-о-сн3-гаЛж,

-являются -представ

о эфира бисфеиола А. Каждая такая «поло-

вииа> может свободно вступать в реакцию, даже при

условии наличия ее в смоле; продукты реакции, не

имеющие поперечных сшивок, растворимы и могут

подвергаться химическому анализу. Подобным же образом

дитотиловый зфир глицерина

н.с-/ У-о-сн2-£н-сн,-о-/ N-сн,

Наличие атомов кислорода и присутст ующих

может быть использован в качестве модельного соеди- обобщенных электронных пар стабилизврует комплекс

нения для смол иа основе двглициднлового эфира бис- четырехзамещеннаго аммония в то время ак своб -

фенола А средней молекулярной массы. ная гидроксильная тру;— -

•единений в щ

приближение к

И главы представляет собой

лентов Shechter, V-—*'

acott [Л. 3-2], F

Koskikallio (Л 3-3, 3-20], Newey 1Л. L _„

Smith (Л. 3-16], Smith [Л. 3-25]. Belanger и Denham F-9 он

]Л. 3-11], проводимых как иа моделях, так и иа смолах. . j i.

Авторы благодарны также Mr. Thomas F. (Mica of xc—с'

Shell Development Co.), Mr. Ben Carroll (Western Elec- /j ; \

trie Corp.), Dr. Donald G. Stoffey и Mr. I. T. Smith •'•*«

(Epoxilite Corp.) за критику рукописи. R=>N

реакции окиси эта

инй, которые не я:

группы могут

|ещеи в [Л. 3-1, 3-12, 3-13]. Опас-

»тих литературных данных, точно

[, полученных и- —

Ш^^Ч

и^по^а^игаюо^ Процесс может заканчиваться, как будет показано

целением новой гидроксильной группы со

ненасыщенной связью без образования сво-

растворимой фазе

ОТВЕРДИТЕЛИ ЩЕЛОЧНОГО ТИПА Третичные амины, используемые исключительно в ка-

ie основных отвердителей, обычно вводятся в очень

ких концентрациях. В процессе реакции возможен

Отвердители щелочного типа, применяемые в ■

иологии эпоксидных смол,— это основания Льюиса,

органические основания, первичные и вторичные амины ""'"Аиализ'продуктов еакции фени

и амиды ра> каталИзируем тр тичиым амн]

Основания Льюиса чие как отдельиьгх полимеров, не содержащих