Текст

chipmaker.ru

К). Л. Красупин

Г. В. Назаров

МИКРОСВАРКА

ДАВЛЕНИЕМ

chipmaker.ru

НОВЫЕ

ПРОЦЕССЫ

СВАРКИ

ДАВЛЕНИЕМ

Ю. Л. Красулин,

Г. В. Назаров

МИКРОСВАРКА

ДАВЛЕНИЕМ

Под редакцией

Э. С. Каракозова

Chipmaker.ru

*4

МОСКВА «МЕТАЛЛУРГИЯ» 1976

chipmaker.ru

УДК 621.79.01

Р е ц еа з е н т — канд. техн. .наук Е. К. Ковшиков

УДК 621.79.01

Микросварка давлением. Красулин 10. Л., Назаров Г. В.

М., «Металлургия», 1976. 160 с. (Серия «Новые процессы сварки дав-

лением.»).

Рассмотрены теоретические основы взаимодействия материалов,

соединяемых методами сварки .давлением. Проанализированы резуль-

таты исследования (иа примере соединения металла с полупроводни-

ком) закономерностей пластической деформации материалов на кон-

тактных поверхностях и образования активных центров.

Описаны основные способы соединения элементов микросхем

микросваркой давлением и показаны пути управления их парамет-

рами на основе технологических критериев. Приведены результаты

исследования прочности сварных соединений, рассмотрены подходы

к конструированию оборудования, приведены схемы и характерис-

тики основных типов оборудования для микросварки давлением.

Книга рассчитана на научных и инженерно-технических работни-

ков, специализирующихся в области сварки давлением и технологии

производства микросхем. Она может быть полезной студентам и

аспирантам технических вузов. Ил. 82. Табл. 13. Список лит.: 155 назв.

Юрий Леонидович Красулин

Геннадий Васильевич Назаров

МИКРОСВАРКА

ДАВЛЕНИЕМ

Редактор издательства А. А. Сальников

Художественный редактор Г. А. Жегин

Технический редактор Н. А. Сперанская

Корректоры Н. Ил. Шефтель,

Г. Д. Кудалина

Сдано в набор 28/VI 1976 г. Подписано в печать 5/XI 1976 г.

Т-19841 Формат бумаги 84X108'1» Бумага типографская № 1

Уел. печ. л. 8,40 Уч.низд. л. 9,46

Тираж 5500 экз. Заказ 371 Изд. № 3814 Цена 96 коп.

Издательство «Металлургия», 119034, Москва, Г-34, 2-Обыденскнй пер-. Д. 14

Подольская типография Союзполнграфпрома при Государственном комитете

Совета Министров СССР по делам издательств, полиграфии

и книжной торговли, г. Подольск, ул. Кирова, д. 25.

(С. Издательство «Металлургия». 197G

31206—213

К --------— 85—77

040(01)—76

ПРЕДИСЛОВИЕ

Основные направления развития народного хозяй-

ства СССР на 1976—1980 годы, принятые XXV съездом

КПСС, предусматривают повышение эффективности про-

изводства и качества продукции.

Решение этих задач требует широкого внедрения

в промышленность новых высокоэффективных техноло-

гических процессов, основанных на современных дости-

жениях науки.

Сварка является ведущим технологическим процес-

сом в различных отраслях промышленности. В послед-

ние годы наблюдается интенсивное развитие в СССР и

за рубежом новых процессов сварки давлением. Это

обусловлено рядом преимуществ и специфических осо-

бенностей способов сварки давлением, позволяющих

путем пластической деформации соединять разнородные

по физико-механическим свойствам металлы, получать

сложные композиционные материалы с заранее задан-

ными свойствами и обеспечить их массовое производст-

во. Для ряда конструкций и сочетаний металлов спосо-

бы сварки давлением являются .единственно приемлемы-

ми технологическими решениями, так как они позволя-

ют получать качественные соединения в широком диапа-

зоне температур, длительности и интенсивности силового

воздействия.

В настоящее время в СССР и за рубежом различны-

ми научными и производственными коллективами накоп-

лен большой задел теоретических, экспериментальных и

конструкторских разработок этих процессов и опыт их

промышленного использования. Однако в отечественной

и зарубежной литературе разнообразные способы свар-

ки давлением освещаются эпизодически и в ограничен-

ном объеме, что сдерживает их широкое использование

в приборостроении, электронике, атомной энергетике,

химическом машиностроении, космической технике и дру-

гих областях. Поэтому назрела необходимость в систе-

матическом издании книг, освещающих достижения в

этой современной области сварочной науки и техники.

3

. chipmaker.ru

В планах совместного сотрудничества стран—членов

Совета Экономической Взаимопомощи в области сварки

предусмотрены работы по дальнейшему совершенствова-

нию и внедрению способов сварки давлением. В связи с

этим представляется целесообразным систематическое

освещение имеющихся здесь достижений.

Настоящая книга открывает серию «Новые процессы

сварки давлением». В последующих изданиях дайной

серии будут освещены другие способы сварки давлением

разнородных металлов, жаропрочных сплавов, металлов

с неметаллами, легированных сталей, титановых и дру-

гих сплавов, а также контроль качества сварных соеди-

нений и экономическая эффективность применения.

Можно надеяться, что данная серия, выпуск которой

организован по инициативе издательства «Металлургия»,

будет способствовать широкому внедрению новых про-

цессов сварки давлением и укреплению сотрудничества

стран—членов СЭВ в области сварочной науки и тех-

ники.

Академик Б. Патон

ВВЕДЕНИЕ

Начало второй половины XX века ознаменовалось появ-

лением новой отрасли промышленности — микроэлектро-

ники.

XXV съезд КПСС наметил опережающий рост ряда

отраслей промышленности, в том числе радиоэлектрон-

ной для создания основы качественного сдвига в разви-

тии всех отраслей народного хозяйства. В «Основных

направлениях развития народного хозяйства СССР на

197'6—1980 годы», принятых XXV съездом КПСС, ста-

вится задача обеспечить создание и выпуск новых видов

приборов и радиоэлектронной аппаратуры, основанных

на широком .применении микроэлектроники.

Микросхемы стали основой создания различного ро-

да приборов и вычислительных машин, без которых в

настоящее время не .мыслится прогресс в науке, технике,

производстве. Микросхема, например интегральная, ста-

ла функциональным узлом, изготавливаемым целиком

на базе полупроводникового материала в виде тонкого

диска. В процессе обработки отдельным участкам полу-

проводникового .материала придают свойства различных

элементов и их соединений, в целом образующих единый

узел или блок. Элементы имеют размеры порядка десят-

ков микрон и изготавливаются с точностью до единиц

или долей микрона по так называемой планарной тех-

нологии [1].

При выполнении .межэлементных соединений преду-

сматриваются контактные площадки, к которым метода-

ми сварки без расплавления прикрепляются внешние

электрические соединения, как правило, в виде тонких

проволочек из тех же металлов.

В .микросхемах объектами сварки являются тонкие

проводники с напыленными на полупроводниковую или

керамическую пластинку пленками. Подлежащие сварке

элементы изготавливают из золота или алюминия.

С точки зрения свариваемости указанных металлов

особых проблем нет. Они возникают по причине миниа-

тюрности свариваемых элементов и требований ограни-

5

chipmaker.ru

чения параметров, определяющих процесс сварки, т. е.

температуры, давления и длительности их воздействия,

что обусловлено необходимостью сохранения исходных

свойств полупроводникового материала и .изготовленных

в нем активных элементов, целостности подложки и раз-

личных сдоев в конструкции полупроводникового прибо-

ра или микросхемы.

Необходимость обеспечения высокой надежности со-

единений в микросхемах предъявляет очень высокие тре-

бования к воспроизводимости параметров процессов

сварки и обеспечению активного контроля .качества свар-

ных соединений.

Сварка давлением конструкционных материалов ста-

ла интенсивно развиваться в последние 30 лет. Большой

вклад в исследование процесса соединения материалов

при сварке без расплавления внесли советские ученые:

С. Б. Айнбиндер, А. П. Семенов, К. К- Хренов, Н. Ф. Ка-

заков, А. А. Россошинокий и другие (см., например

[2-10]).

А. П. Семенов [2] на основе исследований схватыва-

ния металлов предложил энергетическую гипотезу. Сог-

ласно этой гипотезе, для осуществления схватывания

(соединения) необходимо, чтобы энергия атомов (или

ионов) кристаллической решетки поднялась выше како-

го-то определенного для данного металла уровня, который

можно назвать энергетическим порогом схватывания.

Схватывание—бездиффузионное явление. После осу-

ществления схватывания возможны диффузионные про-

цессы. С. Б. Айнбиндером [3] предложена гипотеза сое-

динения в твердой фазе, получившая название пленоч-

ной. Согласно этой гипотезе, для соединения металлов

необходимо в процессе деформации при сварке образова-

ние в зоне контакта ювенильных поверхностей, т. е. по-

верхностей, атомы которых имеют ненасыщенные связи.

Это достигается растеканием металлов на контактных

поверхностях. При растекании растрескиваются окисные

пленки и обнажаются участки ювенильного металла, по

которым идет схватывание. Процесс растрескивания

рленок наиболее легко осуществляется <в том случае, ес-

ли они имеют более высокую твердость, чем основной

металл.

Пленочная гипотеза получила дальнейшее развитие

в работах К. К. Хренова [4]. В частности, им показана

роль сдвига в процессе соединения. Сдвиг облегчает

пластическую деформацию контактных поверхностей и

6

при наличии сдвига соединение между металлами (медь—

медь, медь—никель) может образовываться при давле-

ниях около 5—6 кгс/м'м2. К. К- Хренов также подчерки-

вает, что схватывание — процесс бездиффузионный.

Б. И. Костецким [б] предложена вакансионная гипо-

теза, согласно которой процесс соединения объясняется

перемещением масс. Сущность перемещения масс состо-

ит в перемещении точечных дефектов (вакансий) на

глубину порядка десятка ангстрем в процессе пластиче-

ской деформации контактных поверхностей при сварке.

Иначе, под перемещением масс следует понимать диф-

фузию по вакансиям на небольшую глубину.

К такому же объяснению процесса соединения прихо

дят М. Л. Гуфельд и М. И. Матвеева [6] на основе ис-

следования процесса ультразвуковой сварки. Однако они

предлагают рассматривать процесс соединения в две

стадии. На первой стадии образуются узлы схватывания,

на второй — идет процесс развития площади контакта

за счет облегчения деформации вследствие повышения

плотности подповерхностных источников дислокац'ИЙ и

облегчения их выхода на поверхность. Последнее объяс-

няется снижением поверхностной энергии. Эти процессы

способствуют более интенсивному течению металла в

узлах схватывания и повышению диффузионной подвиж-

ности атомов, т. е., в конце концов, соединение образу-

ется за счет диффузионных процессов.

Н. Ф. Казаковым [7] получение монолитного соеди-

нения при диффузионной сварке объясняется возникно-

вением в вакууме нормальных металлических связей в

результате локальной деформации при повышенной тем-

пературе, максимального сближения поверхностей и

взаимной диффузии в поверхностных слоях контактиру-

ющих материалов. Окисные и прочие пленки не препят-

ствуют образованию соединения, так как в результате

отжига в вакууме они частично возгоняются и частично

диффундируют в объем материала. Дегазация материа-

ла при сварке в условиях вакуума приводит к заращи-

ванию микрополостей. Высокий вакуум при местном

нагреве изделий выше температуры рекристаллизации и

приложенное к изделиям незначительное давление обес-

печивают процессы взаимной диффузии с перемещением

компонентов соединяемых тел на расстояния, превышаю-

щие средние межатомные расстояния. В результате ука-

занных факторов происходит образование прочного со-

7

chipmaker, ru

единения, качество которого определяется площадью ис-

тинного контакта и взаимного диффузионного проникно-

вения и растворения компонентов соединяемых тел.

Прямые исследования процессов на контактных по-

верхностях и их анализ с позиции теории дефектов в

твердом теле и химической кинетики дали возможность

характеризовать весь процесс соединения материалов в

твердой фазе [8, 9].

Перечисленные иследования позволили представить

процесс соединения материалов в твердой фазе как мно-

гостадийный, уточнить сущность активации контактных

поверхностей, необходимые пределы развития зоны сое-

динения, обеспечивающие его прочность, и разработать

кинетику процесса в целом.

/В данной книге на основе имеющихся достижений и

собственных исследований авторов предпринимается по-

пытка выявить критерии, обеспечивающие получение ка-

чественного соединения элементов микросхем методами

сварки давлением с учетом необходимости ограничения

воздействия на микросхему.

Способы и оборудование для микросварки давлением,

широко используемые в микроэлектронике, разработаны

в коллективах, возглавляемых Н. В. Гревцевым, Е. Е.

Онегиным, 3. М. Славинским при их активном участии.

В исследовании процессов сварки и разработке обору-

дования, излагаемых в данной книге, участвовали В. П.

Алехин, Н. В. Гревцев, О. В. Гусев, В. Д. Иванов, А. П.

Кожевников, А. С. Лысенко, В. Г. Никитин, В. Г. Ново-

крещенов, А. В. Соколов, В. Н. Тимофеев, 3. И. Харла-

мова и др.; в обсуждении научных представлений —

Н. Н. Рыкалин, М. X. Шоршоров. Авторы выражают им

искреннюю благодарность.

Chipmaker.ru

Глава I

ТРЕБОВАНИЯ

К СОЕДИНЕНИЯМ ЭЛЕМЕНТОВ

В МИКРОСХЕМАХ

Схемы выполнения соединений

в микросхемах

В настоящее время разработано и применяется несколь-

ко схем монтажа полупроводниковых приборов и интег-

ральных схем (ИС), в которых в .качестве метода соеди-

нения используются различные способы микросварки

давлением [1. И]-

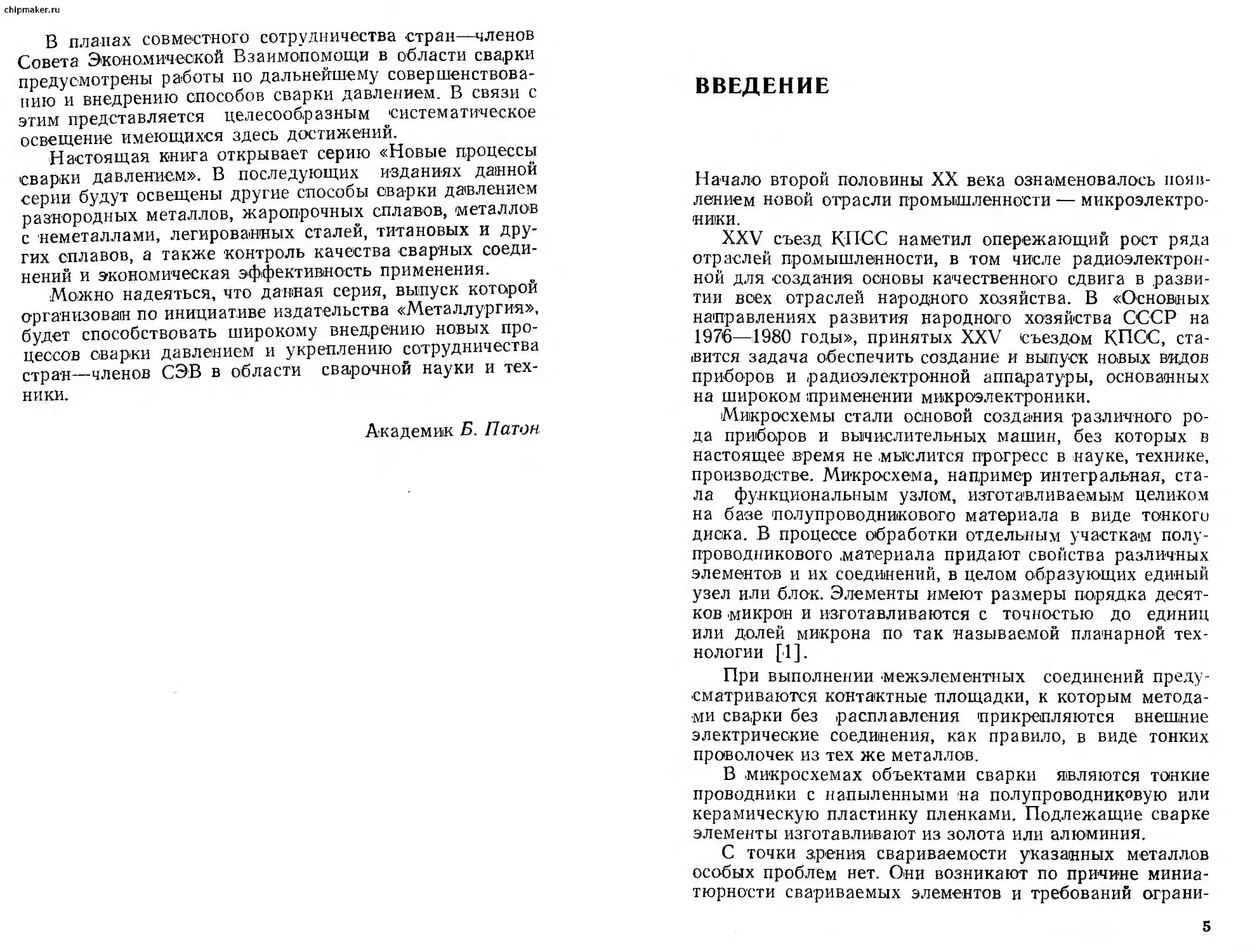

Наиболее широко распространенной схемой монтажа

является соединение контактных площадок полупровод-

никового прибора, полученного по планарной техноло-

гии, с внешними выводами корпуса с помощью гибких

проводников (рис. 1) [1]. Один конец круглого

проводника из алюминия или золота диаметром 10—

300 мкм должен быть приварен к тонкой металлической

пленке тоже из алюминия или золота, напыленной на

окисленный кремний, другой—к золоченому или алю-

минированному ковару или к золоченой толстой пленке

на керамическом основании корпуса. В некоторых слу-

чаях, когда полупроводниковые приборы выполняются

без металлизации (например, 'мощные транзисторы),

гибкие проводники необходимо присоединять непосред-

ственно к поверхности

кремния.

При сборке кремние-

вых бескорпусных диодов

плоские медные золоче-

ные выводы присоеди-

няют непосредственно к

полупроводнику методом

микросварки давлением с

образованием эвтектики

[Ю].

В гибридных интег-

ральных схемах (ГИС)

присоединение гибких

проводников также осу-

ществляется к металличе-

Рис. !. Схема монтажа полупроводни-

ковой интегральной схемы гибким i

проводниками:

/— металлизированная контактная пло-

щадка; 2— гибкий проводник; 3— обо-

док корпуса для герметизации; 4— вы-

вод корпуса из золоченого ковара; 5 —

основание (корпуса из ковара; 6 — зо-

лотое покрытие; 7 — эвтектический спай

9

chipmaker.ru

Рис. 2. Схема монтажа гибридной интегральной Схемы гибкими проводни-

ками:

навесные элементы (компоненты); 2— металлические контактные площад-

ки; 3— гибкие проводники; 4~ стеклянный спай внешнего вывода с основа-

нием корпуса; 5 — металлическое основание; 6 — керамическая подложка (си-

тали, поликор, алюмокерамика); 7 — спай подложки с основанием корпуса

Рис. 3. Схемы беспроволочного монтажа

микросхем:

1—кристалл интегральной схемы; 2—ле-

пестковые выводы («паучки»); 3 — внеш-

ние выводы корпуса (ковар, покрытый зо-

лотом нлн алюминием); 4—подложка схе-

мы из керамики; 5— столбиковые жесткие

выводы (выступы); 6— «балочные» выводы

Рис. 4. Схема монтажа на-

весных элементов и а печат-

ные платы:

1—ща весной элемент (инте-

гральная схема, транзистор,

резистор); 2—токоведущая

дорожка печатной платы;

3— вывод навесного элемен-

та: 4—металлический штырь;

5— диэлектрическая плата

(стеклотекстолит, гетннакс)

йким пленкам разной толщины, напыленным или

выращенным гальванически на диэлектрических подлож-

ках (рис. 2).

В последнее время разработаны и начинают широко

применяться в 1промышленности беспроволочные методы

монтажа интегральных схем [11, 12]. Беспроволочный

монтаж выполняется по нескольким схемам, отличаю-

щимся конструктивным исполнением соединяемых эле-

ментов (рис. 3).

Наибольшее развитие получил метод монтажа лепе-

стковых («паучковых») выводов к кристаллу и внешним

io

выводам корпуса или к контактным площадкам керами-

ческой подложки (рис. 3,о).

Для (присоединения навесных элементов в .гибридных

схемах широко используется монтаж методом «перевер-

нутого» кристалла с жесткими контактными выступами

(столбиками) на подложке или кристалле (рис. 3,6).

Находит применение и метод монтажа с балочными вы-

водами, причем балки могут создаваться как на крис-

талле полупроводникового прибора, так и на подложке

гибридной схемы (рис. 3,в). При беспроволочных мето-

дах монтажа применяются разнообразные сочетания

свариваемых материалов (А1—Al, А1—Au, Au—Au,

Си—Sn—Аи и др.) и типы соединений. В этих методах

используются в основном групповые способы сварки

(пайки), которые требуют более тщательного подхода к

разработке и применению способов микросварки и ра-

бочего инструмента.

(Все методы беспроволочного монтажа создавались в

первую очередь для повышения надежности микросхем,

производительности и снижения стоимости сборки и мон-

тажа ИС и ГИС.

Монтаж навесных элементов с плоскими выводами в

схемах на печатных платах выполняется несколькими

методами сварки (или сварки — пайки) по двум вари-

антам (рис. 4) [11]. Схема монтажа плоских выводов

приборов с токоведущими дорожками диэлектрической

подложки показана на рис. 4,а, а со штырями, запрессо-

ванными в отверстия платы,— на рис. 4,6.

При монтаже навесных элементов на печатные платы

могут применяться методы микросварки давлением: дву-

сторонняя контактная точечная сварка; односторонняя

точечная сварка сдвоенным электродом; ультразвуко-

вая сварка.

Из-за отклонения размеров выводов, токоведущих

дорожек на подложке, толщины покрытия и т. д. для

сварки плоских выводов обязательно применяют авто-

подстройку режима в процессе сварки.

Особенности выполнения соединений

в микросхемах

Наиболее специфическими особенностями при выполне-

нии соединений в микроэлектронных схемах являются:

большая разнотолщинность соединяемых изделий—ме-

11

chipmaker.ru

таллические проводники толщиной или диаметром 10—

300 мкм должны привариваться к тонким пленкам

(0,5—5,0 мкм),нанесенным на диэлектрические подлож-

ки; ограничение термического и механического воздейст-

вия на активную структуру полупроводникового прибо-

ра, керамическую подложку гибридной схемы или ме-

таллостеклянные спаи корпуса; необходимость сварки

разнородных материалов; высокие требования к качеству

и воспроизводимости качества соединений; высокая про-

изводительность процессов и оборудования.

При разработке технологии присоединения выводов

большое значение имеет оценка металлургической сов-

местимости свариваемых материалов (металл—металл,

металл—полупроводник). Разнородные металлические

пары в зоне контакта могут явиться причиной катастро-

фических отказов в микросхемах. Одной из основных

проблем при использовании разнородных металлов яв-

ляется образование хрупких интерметаллических соеди-

нений, например «пурпурной чумы» при соединении зо-

лота с алюминием, и появление микропор и несплошно-

стей из-за различия скорости диффузии в соединяемых

металлах или сплавах [<12].

Ограничение взаимной диффузии особенно важно в

процессе последующей эксплуатации микросварных со-

единений и изделий с целью сохранения пластичности,

механической прочности и электропроводности соеди-

нений.

Все материалы по свариваемости при микросварке

давлением можно разделить на три типа:

1) металлы, образующие ряд твердых растворов

(Ag—Au, Au—Си). Они обладают наилучшей сварива-

емостью;

2) материалы, образующие между собой низкотемпе-

ратурные эвтектики (А1—Si, Au—Si). Они обладают

удовлетворительной свариваемостью;

3) металлы, взаимная диффузия которых приводит

к образованию интерметаллических соединений (Au—Al,

Au—Sn). Они обладают хорошей свариваемостью, но

при их соединении требуется более тщательное соблю-

дение параметров режимов.

Для обеспечения необходимого качества поверхности, отвечаю-

щего требованиям процессов мпкросварки, элементы, подлежащие

сварке, должны пройти следующую подготовку: поверхность полу-

проводникового кристалла, металлизированная золотом или алюми-

нием — обезжиривание в спирте; проволока золотая — обезжирива-

12

ние в спирте, отжиг, обезжиривание в спирте; кремний — травление

в концентрированной плавиковой кислоте, промывка в дистиллиро-

ванной воде; германий—травление в концентрированной плавиковой

кислоте, промывка в дистиллированной воде, травление в растворе

щавелевой кислоты (100 г дистиллированной воды, 3—4 г щавелевой

кислоты), промывка в дистиллированной воде.

Подготовка алюминиевого проводника перед сваркой может вы-

полниться по нескольким вариантам в зависимости от условий по-

ставки и длительности хранения.

1. Промывка в ацетоне при 25°С в течение 5 мин (до трех раз)

и сушка при 70°С в течение 20 мин.

2. Промывка в ацетоне при 25°С в течение 2—3 мин; травление

в смеси ортофосфорной кислоты с деионизированной водой (в соот-

ношении 1 : 1) при 25°С в течение 0,5—1 мин; промывка в деионизи-

рованной воде (до 10 мин); сушка в азоте при 120°С в течение

10 мин.

3. Промывка в ацетоне при 25°С, промывка в деионизированной

воде (до 10 мин); травление в 10%-ном растворе NaOH при 25°<2

в течение 1 мин; промывка в деионизированной воде (до 10 мин);

промывка в ацетоне при 25°С (до 3 мин); сушка в азоте при 120°С

(до 10 мин).

Образование конструктивно прочного соединения при

микросварке давлением может произойти только при

определенной деформации в зоне соединения. Деформа-

ция должна обеспечить вытеснение из зоны соединения

адсорбированных газов, тончайших жировых и оксидных

пленок, которые всегда существуют на поверхности ме-

таллов и неметаллов.

На образование и качество соединения в значитель-

ной степени влияет состояние соединяемых поверхностей.

Это особенно заметно при присоединении проводников

к тонким напыленным пленкам. Так, при сварке провод-

ников с никелевыми, медными или серебряными пленка-

ми (напыленными в вакууме) немедленно после их на-

пыления можно получить весьма качественные соедине-

ния при относительно невысоких параметрах режима.

Однако если эти пленки выдержать некоторое время на

воздухе, то получить качественные соединения на тех же

режимах сварки (например, термокомпрессии) не уда-

ется.

На качество соединения влияют условия получения

тонких пленок — температура напыления и величина

остаточного давления в вакуумной камере [13].

Прочность и пластичность сварного соединения и его

электрические свойства при сварке металлического про-

водника к пленкам, напыленным на подложки из поле-

проводника или диэлектрика, зависят не только от свой-

ств границы проводник—пленка (зона непосредственно

13

'₽ma сварного соединения), но и от свойств границ раздела

между пленками (при многослойных пленках) и между

пленкой и подложкой, а также от характера изменения

этих свойств под воздействием процесса соединения ('ве-

личина адгезии, эффект старения границ, дефектность

исходной поверхности и пр.).

Многими авторами [10, 14] установлено, что процес-

сы сварки (или пайки) могут существенно влиять на

электрофизические свойства полупроводниковых прибо-

ров (пороговое напряжение транзистора, пробивное на-

пряжение тонкого окисла, пробивное напряжение тран-

зистора МОП-структур и другие характеристики).

При непосредственном присоединении алюминия или

золота к кремнию возникают ограничения по темпера-

туре, давлению и степени окисленности поверхности по-

лупроводникового материала [8]. Сварка давлением

тонких золотых проводников (круглых проволочек) с

кристаллами кремния может осуществляться при нагре-

ве до температур, не превышающих 350°С, так как уже

при 375°С золото с кремнием образуют эвтектику. Золо-

то с кремнием, имеющим толстую окисную пленку, очень

трудно соединить. Их соединение при температурах

ниже температуры образования эвтектики происходит в

том случае, если толщина окисной пленки на кремнии

100 А. Даже при контактно-реакционной пайке золота

с кремнием при температурах выше 375°С требуются до-

статочно интенсивные относительные перемещения (виб-

рация) для получения качественных соединений [10].

При сварке алюминия с кремнием на качество сое-

динения влияет тип кремния. Так, при сварке на одина-

ковых режимах алюминиевых проводников с кристалла-

ми кремния p-типа сварные соединения обладают мень-

шей прочностью, чем соединения с кристаллами кремния

/i-типа. Прочность соединения (усилие отрыва) в значи-

тельной степени зависит от ориентации кристаллографи-

ческих осей относительно направления касательных на-

пряжений сварного контакта. При сварке на поверхнос-

ти (111) монокристалла кремния p-типа наибольшая

прочность соединения получена при ориентировке крис-

талла, когда направление < 110> совпадает с направ-

лением касательных напряжений [8].

При сварке алюминия с окисленным кремнием мож-

| но получить достаточно прочные соединения. Однако в

этом случае из-за отсутствия непосредственного соедине-

14

пня алюминия с кремнием резко увеличивается омичес-

кое сопротивление контакта.

Хорошо известно, что до 45% -всех отказов возника-

ет из-за дефектов сварки (или пайки) проводников при

монтаже интегральных схем (11J.

Одной из причин разрушения контактных соединений золотых

проводников с алюминиевыми пленками, напыленными на кремний

или окись кремния, многие авторы считают образование интерметал-

лической пурпурной фазы AuxA^Siz. Кроме этого, в соединении об-

разуется фаза Аи2А1 серебристо-голубого цвета. Эти фазы, возника-

ющие в сварных контактах в процессе сварки и при их термической

обработке, обладают большой хрупкостью.

Некоторые авторы считают, что разрушение соединений золотой

проволоки с алюминиевой пленкой на окиси кремния или кремнии

не связано с образованием «пурпурной чумы» [15]. Анализ микро-

структуры термокомпрессионных соединений, полученных на более

толстой алюминиевой пленке (порядка 8 мкм вместо обычных 0,7—

1 мкм), показал, что при этом в зоне соединения возникают все фа-

зы, характеризующие диаграмму состояния золото — алюминий. При

сварке .на более тонкой пленке алюминия из-за недостаточного коли-

чества алюминия образуются только фазы, богатые золотом.

Возможные механизмы .возникновения обрывов в местах термо-

компрессионной сварки золота с алюминием на кремнии различны

[16]. Один из них предполагает, что между выводом и подложкой

возникает трещина вследствие различия параметров решетки и коэф-

фициентов термического расширения различных фаз, богатых золо-

том (Au4Al, AusA12, Au2A1), а также из-за имеющейся с самого нача-

ла у края сварной точки щели между нависающим расплющенным

золотым шариком и алюминиевым покрытием. Другое объяснение ос-

новывается на .возможности образования в местах сварки пустот

вследствие эффекта Киркендалла — переноса массы из области кон-

такта двух металлов вследствие различия коэффициентов диффузии

этих металлов. В этом случае важную роль должен играть перенос

золота в алюминиевое покрытие, расположенное по краям зоны сое-

динения.

Причиной разрушения сварных контактов в интегральных схемах

является плохая адгезия алюминия с двуокисью кремния. В этом

случае разрушение контакта происходит в результате действия меха-

нических напряжений.

При наличии в слое окисла дефектов в виде проколов, примес-

ных -включений, а также при малой толщине окисла, возможно за-

мыкание между алюминиевыми контактными площадками и кремни-

ем через слой окисла. Пробой через слой окисла наиболее вероятен

под сварным контактом, так как при сварке в слое окисла образуют-

ся дополнительные дефекты в виде дислокаций. При этом, как пра-

вило, ухудшения начальных электрических характеристик не наблю-

дается и отказ может произойти, спустя некоторое время.

Отдельные типы отказов инте1ральных схем обусловлены непра-

вильным выполнением внутреннего монтажа. Замыкания могут про-

исходить из-за неправильного монтажа кристалла в корпусе, непра-

вильного формирования проволочной перемычки. Использование про-

волоки с местными надрезами, утонениями и царапинами также

приводит к обрыву выводов. Для устранения отказов при работе

приборов требуется обязательный контроль изменений технологиче-

15

chipmaker.ru

Рис. 5. Виды разрушений сварных соединений металлического проводника с

плоской поверхностью полупроводника нли тонкой пленкой на подложке

ского процесса изготовления интегральных схем. Кроме того, необхо-

димо выполнять непрерывный эффективный контроль в процессе из-

готовления микросхем.

Испытание сварных .соединений на прочность прово-

дят путем отрыва проводника при приложении усилия

под разными углами к поверхности. Обычно при испыта-

ниях усилие прикладывают под углом 90°. При таком

испытании возможны пять видов разрушения сварных

соединений (рис. 5): с отслаиванием сварной точки от

поверхности пленки или полупроводника (а), с вырывом

сварной точки вместе с частью тонкой пленки (б), с от-

рывом части сварной точки от поверхности (а), по про-

воднику в зоне максимальной деформации (г), по про-

воднику вдали от сварного соединения (д).

При испытаниях на отрыв происходит постепенное

отдирание проводника от плоской поверхности. При этом

величину усилия определяет не общая площадь соедине-

ния, а в основном его ширина в направлении, перпенди-

кулярном оси проводника.

Характер разрушения зависит от многих факторов,

основными из которых являются: полнота взаимодейст-

вия соединяемых материалов на контактных поверхнос-

тях; величина пластической деформации проводника в

зоне контакта; форма сварной точки, которая зависит от

рабочего профиля инструмента (пуансона), деформиру-

ющего привариваемый проводник; адгезия пленки с под-

ложкой или подслоем, которая может изменяться при

воздействии сварочного импульса; пластичность прива-

риваемого проводника и уровень механических напря-

жений, возникающих в проводнике и подложке.

При выборе способа соединения и отработке режи-

мов сварки обычно добиваются такого положения, что-

бы разрушение соединения (см. рис. 5) происходило по

типу г или в, и лишь иногда допускается разрушение по

типу а.

16

При этом требуется, чтобы прочность соединения сос-

тавляла определенный процент от прочности проводника

на разрыв или от прочности адгезии пленки с подлож-

кой. В ряде случаев добиваются прочности не ниже

80—90% от прочности проводника на разрыв [11].

Требования к соединениям и процессам

микросварки давлением

К сварному контакту и методу соединения в микросхе-

мах предъявляются следующие требования: прочность

контакта не должна быть ниже прочности адгезии плен-

ки с подложкой, электропроводность контакта не дол-

жна изменяться при длительном хранении, площадь кон-

такта не должна быть слишком большой (не более 0,1—

0,05 мм2 для проводника диаметром 100 мкм), не дол-

жны существенно изменяться физико-механические свой-

ства свариваемых материалов.

Процесс сварки проводников с металлическими плен-

ками на диэлектрических подложках из стекла, ситалла,

керамики требует создания такого цикла нагрева сва-

риваемых деталей, при котором не происходит разруше-

ния подложки в зоне соединения в результате термичес-

кого удара. Наиболее приемлемый термический цикл

нагрева и охлаждения подложки в зоне соединения при

соединении этих сочетаний приведен на рис. 6 [11].

Относительно медленный нагрев в начале термического

цикла и плавное регулируемое охлаждение после свар-

ки позволяют снизить термические напряжения в под-

ложке, предотвратить возникновение трещин и сколов

в зоне сварного соединения и уменьшить влияние про-

цесса сварки на прочность адгезии пленки к подложке.

При сварке на печат-

ные платы, которые нель-

зя нагревать до высокой

температуры, требуется

выполнять сварку при ми-

нимальной длительности

импульса нагрева (менее

3—5 мс).

Такие разнообразные

особенности потребовали

разработки специальных

требований к методам со-

Рис. 6. Оптимальный термический цикл

при сварке проводников к тонким

пленкам на диэлектрических подлож-

ках

17

I chipmaker.ru

единения и создания различных спосооов микросварки,

которые можно наиболее эффективно применять для раз-

личных типов и размеров изделий.

Оптимальный метод соединения микросхем должен удовлетво-

рять следующим требованиям: прочность соединения должна быть

близка к прочности соединяемых элементов микросхемы; соединение

должно иметь минимальное омическое сопротивление; основные па-

раметры процесса соединения (температура нагрева, давление и дли-

тельность выдержки) должны быть минимальными (чтобы не по-

вреждались элементы схемы); возможность соединения разнообраз-

ных сочетаний материалов; после процесса соединения не должно

оставаться материалов, вызывающих коррозию; качество соединений

должно контролироваться простыми и надежными методами.

Из общеизвестных методов сварки давлением при

производстве микроэлектронных схем применяются: кон-

тактная точечная сварка, ультразвуковая сварка, холод-

I ная сварка, диффузионная сварка.

Специально для микросхем разработано 'несколько

оригинальных методов микросварки давлением: термо-

компрессия, сварка давлением с импульсным косвенным

нагревом (СКИН), ультразвуковая сварка с косвенным

импульсным нагревом (УЗСКН), ультразвуковая сварка

крутильными колебаниями специальной формы, односто-

ронняя контактная сварка.

Каждый из этих методов имеет свои преимущества и

недостатки и применяется в зависимости от природы со-

единяемых материалов, типов микросхем и размеров

выводов и контактных площадок.

Характеристики свариваемости некоторых сочетаний

материалов основными способами микросварки давлени-

। ем приведены в табл. 1 [11].

Таблица 1

СВАРИВАЕМОСТЬ МАТЕРИАЛОВ СПОСОБАМИ МИКРОСВАРКИ

ДАВЛЕНИЕМ

Способы микросварки и материал выводов

Материал кон- тактной площад- ки (подложка — ситалл) односто- ронняя контактная сварка Au | Al | Си сварка косвен- ным импуль- сным нагревом Au | Al | Си ультразвуко- вая микро- сварка Au | Al | Си термокомп сия (нагре пуансоно Au | Al рес- тым м) Си

Аи (подслой ни- хрома) Си пли Ni (под- слой нихрома) 4-4- — L □ L 4-4- + + _1 L II + + Ч-+ Ч-+ + + 1

Ч—F 1 Г ч- 1 г ++ Г Г ч- 1 Г ++ 1 г Ч-

А1 + — + + + — + Ч—h — ++ + —

Примечание. ь+- свариваются хорошо + - свариваются удовлет-

ворительно;-----не свариваются.

18

Подробный анализ способов микросварки, технологи-

ческих режимов и свойств сварных соединений изложен

в гл. III.

Глава II

ВЗАИМОДЕЙСТВИЕ МАТЕРИАЛОВ

ПРИ МИКРОСВАРКЕ ДАВЛЕНИЕМ

Методы исследования

Согласно многочисленным исследованиям (см., например

[2—9]), процесс соединения материалов в твердой фазе

складывается из разнообразных физических и химичес-

ких явлений, возникающих на контактных поверхностях

и в приконтактной зоне под действием давления и тем-

пературы. Для выработки общих представлений о про-

цессе соединения необходимо прежде всего выяснить

признаки этих явлений.

Далее можно выяснять природу явлений, обусловли-

вающих данный характер взаимодействия.

Не вызывает особых возражений представление про-

цесса соединения материалов в твердой фазе как топо-

химической реакции, т. е. реакции, протекающей на по-

верхности твердого тела.

По современным представлениям [17], в основе лю-

бой химической реакции типа замещения, присоединения

и т. п. лежит процесс разрыва связей в исходных веще-

ствах и образование новых связей, приводящих к обра-

зованию нового вещества. В случае химических реакций

в твердом теле или на его поверхности большая роль в

таком процессе отводится структурным микродефектам

[18]. Общим для всех реакций является также стадий-

ность их протекания во времени [19].

Имеется ряд работ (см., например [20]), в которых

показано, что разнообразные химические процессы начи-

нают развиваться на дефектных местах реальной повер-

хности или внутри твердого тела как активных центрах.

В качестве дефектов рассматриваются ступени скола и

скольжения, места выхода дислокаций и точечные де-

фекты. Развитие реакции на дефектных местах приводит

в конечном итоге к их декорированию. Декорированные

19

chipmaker, ru

дефекты легко выявляются и наблюдаются даже под оп-

тическим микроскопом.

Соединение материалов в твердой фазе происходит

под действием давления и температуры, в результате

чего материалы подвергаются пластической деформации.

По современным представлениям [21, 22], пластиче-

ская деформация кристаллических твердых тел происхо-

дит в результате размножения и движения дислокаций.

Можно предположить, что при соединении материалов в

твердой фазе на контактную поверхность выходят дис-

локации. В этих местах на контактной поверхности воз-

никают активные центры, на которых прежде всего дол-

жно начаться взаимодействие соединяемых материалов.

Прошедшее взаимодействие в случае разнородных 'ма-

териалов может оставить о себе метки в виде декориро-

ванных участков, по расположению и виду которых мож-

но представить характер взаимодействия.

Исходя из такого предположения, для исследования

характера взаимодействия материалов можно использо-

вать следующий метод: удалять через определенные про-

межутки времени после начала сварки один из матери-

алов с поверхности другого. В таком случае сваривать-

ся должны разнородные материалы, а реактив должен

быть активным только для одного из них. После страв-

ливания одного из „материалов на контактной поверхнос-

ти другого должны наблюдаться следы прошедшего вза-

имодействия, расположение и форма которых являются

предметом исследования. После выяснения характера

взаимодействия можно решать вопрос о механизме вза-

имодействия и кинетике его развития.

Для того чтобы разобраться в механизме взаимодей-

ствия, нужно проанализировать влияние на процесс вза-

имодействия большого количества самых разнообразных

факторов. Однако, если учесть, что процесс соединения

протекает одновременно с релаксацией затрачиваемой

на него энергии, то выяснение механизма взаимодейст-

вия можно провести более целенаправленно. Соединение

материалов в твердой фазе происходит под действием

давления. Следовательно, оно должно коррелироваться

с процессом релаксации механических напряжений, т. е.

процесс соединения должен «вмешиваться» в процесс ре-

лаксации, или наоборот. Энергия активации этого про-

цесса может дать ответ на вопрос о явлениях, обуслов-

ливающих взаимодействие, или определить группу явлс-

20

ний в твердом теле, которую следует анализировать

далее.

Исследование релаксации напряжений представляет

большие трудности [23]. При соединении материалов в

твердой фазе оно еще более осложняется тем, что ре-

лаксация протекает в зоне контакта. В этом случае для

исследования релаксации приемлем поляризационно-оп-

тический метод. Но в этом случае следует соединять оп-

тически прозрачные материалы.

Из этих соображений в качестве модельных матери-

алов выбраны полупроводники (кремний и германий), к

которым присоединяются пластические металлы (алю-

миний и золото).

Физические и химические свойства указанных материалов доста-

точно подробно исследованы [24]. В настоящей работе будут отме-

чены только те из них, на основе которых они выбраны как модель-

ные материалы для исследования контактных явлений при сварке и

используемые в дальнейшем для анализа процесса соединения.

Таблица 2

СОПРОТИВЛЕНИЕ ОДНООСНОЙ ДЕФОРМАЦИИ АЛЮМИНИЯ

ПРИ РАЗЛИЧНОЙ ТЕМПЕРАТУРЕ, СТЕПЕНИ И СКОРОСТИ

ДЕФОРМАЦИИ

Деформация е, % Скорость дефор- мации —1 е, с (Г, кгс/мм®, при Г, °C

20 200 400 500

20 40 5-Ю-4 110® 5-10—4 1-Ю2 13,1 21,0 14,0 24,0 4,2 12,5 4,5 16,0 0,95 6,0 1,3 9,0 0,62 5,0 0,7 6,7

Алюминий и золото — весьма пластичные г. ц. к. металлы [22|.

Предел прочности на растяжение алюминия чистотой 99,996% в от-

ожженном состоянии составляет 5 кгс/мм2; в холоднокатаном сос-

тоянии 11,5 кгс/мм2, золота 15 кгс/мм2 [24]. Значения сопротивления

одноосной деформации алюминия при температурах от 20 до 500“С

и различных значениях величины и скорости деформации приведены

в табл. 2 [25].

Кремний и германий — типичные представители ковалентных

кристаллов со структурой алмаза, в элементарной ячейке которого

имеется восемь атомов. Половина атомов занимает вершины и цент-

ры граней гранецентрированного куба, другая половина—центры че-

тырех малых октантов из восьми. Каждый атом окружен четырьмя

другими атомами и образует четыре sp3—гибридные ковалентные

связи. При комнатной температуре кремний (как почти все ковалент-

ные кристаллы) очень хрупкий и раскалывается без значительных

предшествующих деформаций при нагрузке порядка 10 кгс/мм2.

21

<er.ru

Впервые способность приобретать германием и кремнием пласти-

ческие свойства с повышением температуры была установлена Гал-

лахером [26]. Для кремния он определил температуру, при которой

последний приобретает заметные пластические свойства, равную око-

ло 900°С, для германия 600°С. Позднее с получением более чистых

монокристаллов кремния и германия и с усовершенствованием мето-

дов испытания было установлено, что они могут приобретать пласти-

ческие свойства при более низких температурах.

В 1963 г. В. И. Трефилов и Ю. В. Мильман [27] методом микро-

твердости установили температурный порог пластичности (ТКр) для

кремния, равный около 500°С, для германия 275°С. При этом на ос-

новании наклона кривой микротвердости при T<TKf ими высказано

предположение о возможности низкотемпературной (<ГКр) пласти-

ческой деформации кремния и германия. В 1965 г. Джонсон [28]

прямым исследованием подвижности дислокаций показал, что крем-

ний может пластически деформироваться при 450°С, германий — при

220°С. В 1967 г. В. И. Трефилов с сотр. [29] методом фотоупругости

зарегистрировали релаксацию напряжений вокруг отпечатка микро-

твердости в кремнии n-типа при отжиге начиная с 300°С. Это явле-

ние объяснено движением дислокаций под действием остаточных на-

пряжений вокруг отпечатка микротвердости. Предложено считать

для кремния Т’кр«300°С.

Кремний и германий являются аналогами по многим физическим

и химическим свойствам [21, 24]. Это обстоятельство вместе с тем,

что они приобретают способность к пластической деформации при

разных температурах, делает их весьма .интересными модельными

материалами для исследования контактных явлений.

Кремний и германий обладают ярко выраженной анизотропией

свойств. Их деформация при скольжении происходит главным обра-

зом в плоскости {111}, направлением скольжения является <110z>.

Предельная плотность дислокаций в полупроводниковых кристаллах

составляет 108 см-2 [21].

Кремний и германий могут быть в двух состояниях: и- и д-типа.

В зависимости от состояния и химического состава их механиче-

ские свойства могут существенно различаться [30].

Кремний на воздухе начинает окисляться при температуре бо-

лее 400°С. Кремний и германий хорошо растворяются в щелочах, ио

лучше всего в реактивах на основе HF [24, 31].

Алюминий с кремнием образуют эвтектику при 577°С, с герма-

нием — .при 424°С; золото с кремнием — при 370°С, с германием —

356°С [32].

Наиболее трудным продолжает оставаться вопрос о роли окис-

лов в процессе соединения. Окислы обладают ковалентными связями

с соответствующей степенью ионности. В частности, для окислов ме-

таллов степень ионности составляет 0,4—0,7. Она обусловлена раз-

ными значениями эффективного заряда ядер и отсюда разными зна-

чениями эффективной силы притяжения электронов к ядру атомов

элементов, образующих окислы ГЗЗ]. Это обстоятельство в какой-то

мере уравнивает окислы с полупроводниками и делает последние

материалами, на которых в первом приближении можно дать ответ

на затронутый вопрос.

К способам сварки давлением относятся: холодная,

диффузионная, ультразвуковая, взрывом. Первые три

способа основываются на единой схеме процесса, кото-

22

рая заключается в том, что к соприкасающимся матери-

алам (деталям) прикладывается давление пуансоном.

Диффузионная сварка отличается от холодной подо-

гревом свариваемых деталей. Диффузионная сварка

осуществляется в вакууме или в защитной среде.

Ультразвуковая сварка осуществляется под действи-

ем давления, передаваемого свариваемым материалам

пуансоном, колеблющимся с ультразвуковой частотой,

как правило, в плоскости, параллельной плоскости кон-

такта. По схеме выполнения ультразвуковая сварка от-

личается от холодной тем, что сжимающий материалы

пуансон колеблется.

При сварке взрывом соединяемые материалы не на-

ходятся предварительно в контакте друг с другом. Они

приводятся в контакт под действием взрыва, который

метает пластину одного материала на пластину другого.

Соединение материалов здесь также происходит под

действием давления.

Во всех случаях соединяемые материалы, один или

оба, испытывают пластическую деформацию. Пластиче-

ская деформация сопровождается выделением теплоты

[34]. Поэтому при осуществлении сварки любым спосо-

бом происходит подогрев соединяемых материалов.

Величина подогрева зависит от интенсивности плас-

тической деформации. Ниже этот вопрос будет рассмот-

рен количественно.

Перечисленные способы сварки, в которых определя-

ющими процесс соединения являются давление и тем-

пература, отличаются между собой интенсивностью воз-

действия на материалы.

Для исследования контактных явлений, обусловлива-

ющих процесс соединения, наиболее приемлемы способы

сварки, при которых соединение образуется в течение

длительного периода времени. В связи с этим для ука-

занных исследований выбран способ сварки в атмосфер-

ных условиях давлением с подогревом, позволяющий в

большом диапазоне регулировать параметры процесса.

При этом учтено, что исследование процесса необходимо

проводить применительно к микросварке давлением.

Сварку давлением с подогревом алюминия и золога

с монокристаллами кремния и германия производили

на установке, принципиальная схема которой представ-

лена на рис. 7. Монокристаллы кремния или германия

помещали на предметный столик—печку и подогревали

23

Рис. 7. Схема устройства для

сварки давлением с подогре-

вом:

/— пуансон; 2— привариваемая

проволочка; 3—кристалл крем-

ния; 4— предметный столик

(печюа)

до необходимой температуры

за счет теплопередачи от сто-

лика. На кристалл помещали

алюминиевую или золотую про-

волочку или фольгу, которая

прижималась к нему пуансо-

ном из кварца под необходи-

мым для сварки давлением.

Переменными параметрами

были давление (Р), темпера-

тура (Т) и длительность вы-

держки (t). Давление изменя-

лось от 1 до 20 кгс/мм2, темпе-

ратура от 300 до 450°С, дли-

тельность от 3 с до 16 мин.

Для того чтобы иметь представ-

ление о реальной температуре в кон-

такте металла с полупроводником

были проведены измерения темпера-

печки, так и на поверхности полу-

туры как на поверхности

проводникового кристалла под пуансоном. Вместо проволочки при-

жимался к кристаллу пуансоном ножевой спай термопары медь —

копель (диаметр проволочек 0,06 мм), т. е. фактически имитировался

процесс сварки. Спай другой термопары был закреплен специальным

прижимом иа поверхности печки вблизи кристалла. Первая термопа-

ра была подключена к осциллографу Н-102, вторая — к милливольт-

метру МПЩПр-54. Примерно через две секунды, после того как

опай первой термопары прижимался пуансоном к кристаллу, темпе-

ратура в контакте достигала предельного значения, которое практи-

чески соответствовало температуре на поверхности печки. Поскольку

длительность сварки больше этого времени, то можно считать, что

температура в месте контакта материалов при сварке пуансоном из

кварца соответствует температуре на поверхности печки. По ней в

опытах оценивали температуру в месте контакта.

К кристаллам кремния или германия приваривали

алюминий в виде проволоки диаметром 0,1—0,3 мм или

в виде фольги толщиной 0,24 мм, золото в виде прово-

лочки диа1метром 0,04—0,1 мм. Пуансон имел плоский то-

рец с округленными краями диаметром, как правило, в

три раза превышающим диаметр проволочки или толщи-

ну фольги. Согласно данным [35], наиболее оптималь-

ным отношением диасметра торца пуансона к толщине

свариваемых листов является отношение порядка 1,5—3.

Был выбран верхний предел, чтобы уменьшить деформа-

цию привариваемого металла.

Кристаллы кремния и германия имели размеры по-

рядка 10X10X0,5 мм. Поверхность кристаллов под свар-

24

ку подготавливали по технологии /полупроводникового

производства [1].

Алюминий и золото приваривали к плоскостям {111},

{110} и {100} .монокристаллов кремния и германия.

Кристаллы ориентировали под разными направлениями

к направлению деформации проволочки.

Для выяснения влияния состояния поверхности моно-

кристаллов кремния и их химического состава на про-

цесс соединения сварку производили к кристаллам с раз-

нообразной обработкой поверхности, а также к кристал-

лам кремния n-и и p-типа, легированным фосфором и

бором соответственно до разной .концентрации.

Ви? сварки, принятый за основу при исследовании процесса сое-

динения материалов в твердой фазе, является широко распростра-

ненным в производстве полупроводниковых приборов способом свар-

ки, предложенным Андерсоном и Кристенсеном под названием тер-

мокомпрессия1. Сварка по этому способу является по существу уко-

лом .поверхности кристалла через пластичную прокладку. Такой вид

укола, который можно назвать мягким, создает чисто поверхностную

деформацию кристалла. При уколе пирамидой на приборе ПМТ-3

или просто пуансоном, даже притупленным, создаются локальные

очаги деформации с очень высоким напряжением и достаточно глу-

боким проникновением пирамиды (.пуансона) в кристалл. При мяг-

ком уколе пластическая прокладка устраняет дефекты обработки по-

верхностей и позволяет получать, как будет показано ниже, распре-

деленные по определенному закону нормальные и касательные на-

пряжения в контакте. Поэтому данный вид сварки интересен и с

точки зрения исследования закономерностей упругопластической де-

формации поверхности кристаллов.

Характер взаимодействия металла

с полупроводником

По результатам испытания на прочность .было установ-

лено, что соединение алюминия и Золота с монокристал-

лами кремния и германия начинает образовываться .при

их подогреве .до температуры 300°С и выше. Необходи-

мое давление при этом должно быть кгс/мм2. В

этих условиях взаимодействие указанных материалов

возникает в течение первых секунд после приложения

нагрузки на пуансон и развивается в течение минут.

В соответствии с этими закономерностями исследова-

ние контактных поверхностей производили на образцах,

свариваемых в диапазоне от 1 с до нескольких минут

при указанных выше значениях температуры и давления.

1 Пат. (США), № 3006067, 1961.

25

I chlpmaker.ru

I

I

I

I

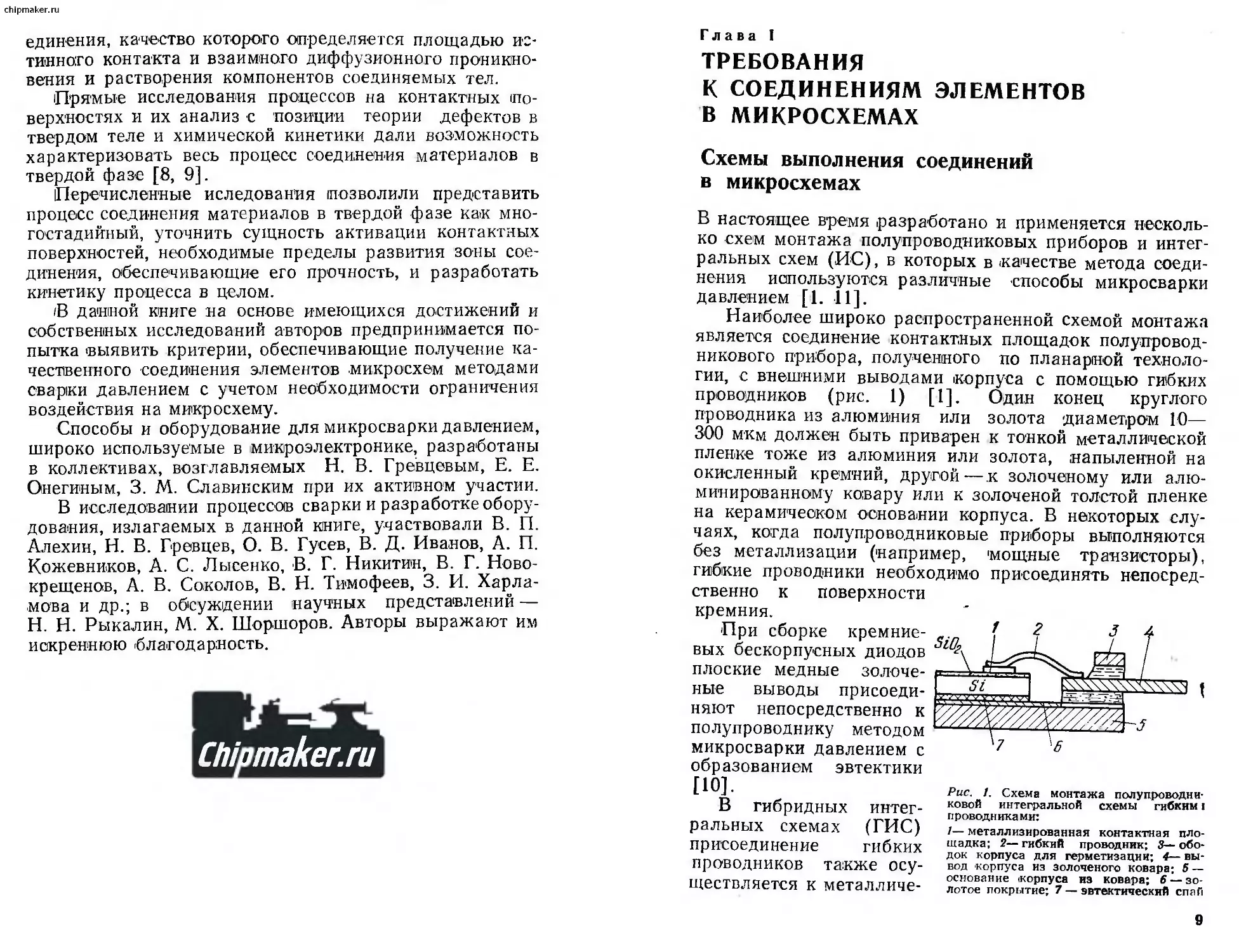

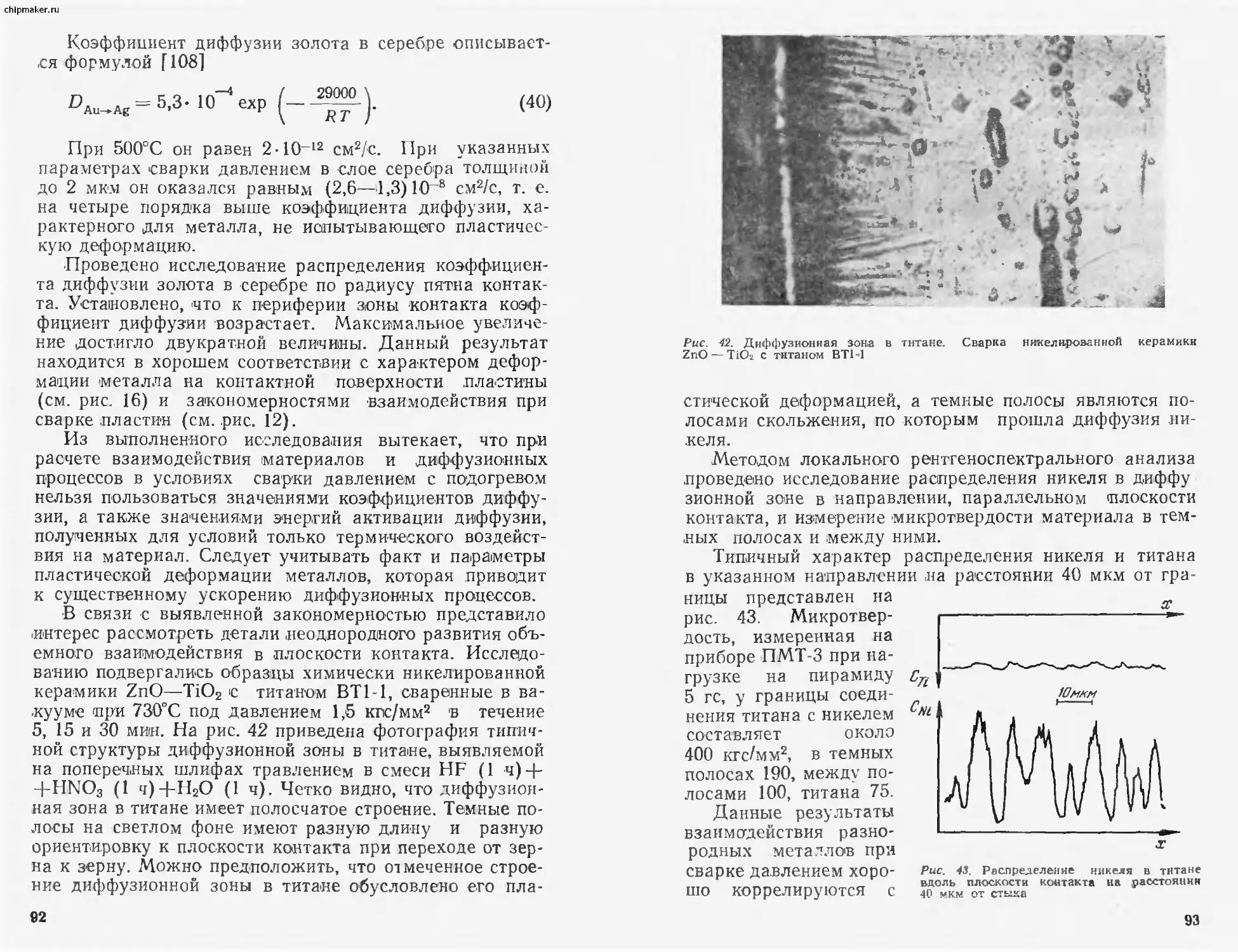

Puc. 8. Влд зоны контакта иа по-

верхности (Ш) монокристалла

кремния л-титта:

а — после стравливания в НС1 сле-

дов отрыва; б — после отрыва при-

варенной проволочки; в — после

травления контактной зоны в ре-

активе Сиртля (50%-иый водный

раствор Сг20з в НС1 в отношении

3: 2) в течение 10 мин. Сварка алю-

миниевой проволочки диаметром

0,1 мм с кремнием при 7'=400°С,

Р=5 кгс/мм2; f=i60 с. Участок зо-

ны контакта иа рис. 8,в соответст-

вует отмеченному линиями на рис.

8,а. (а, б —Х 200; в — Х700). При

2

печати уменьшено на —

3

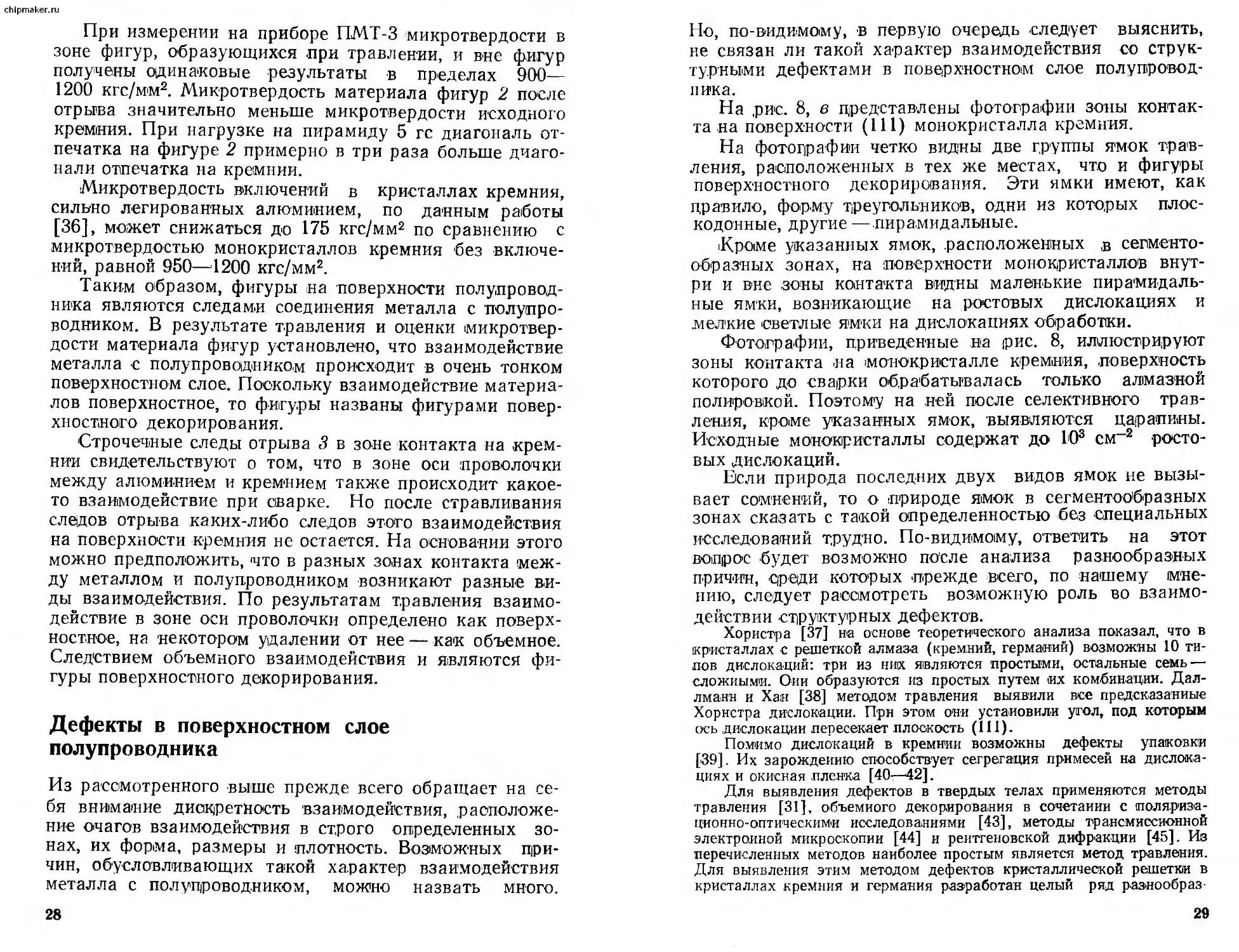

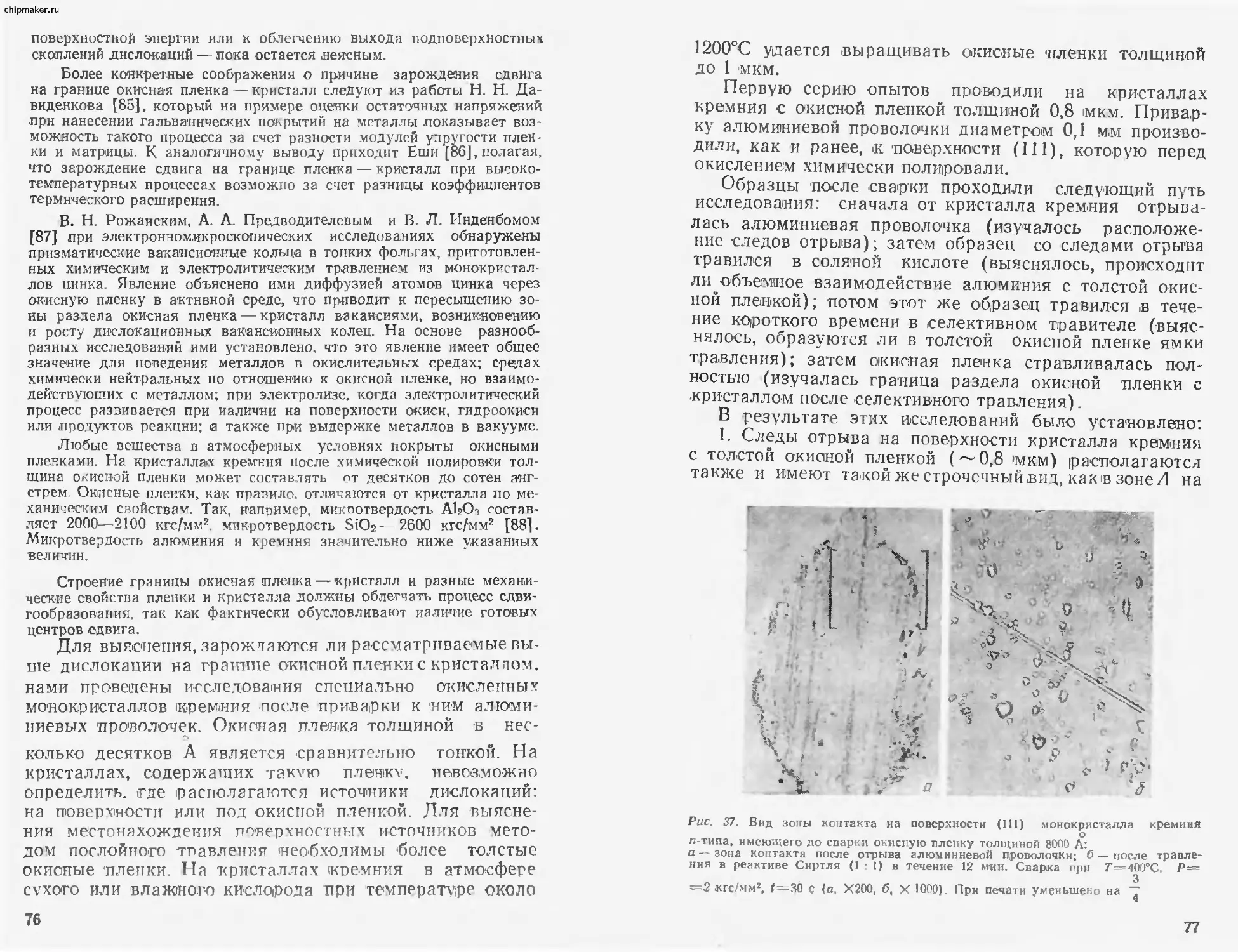

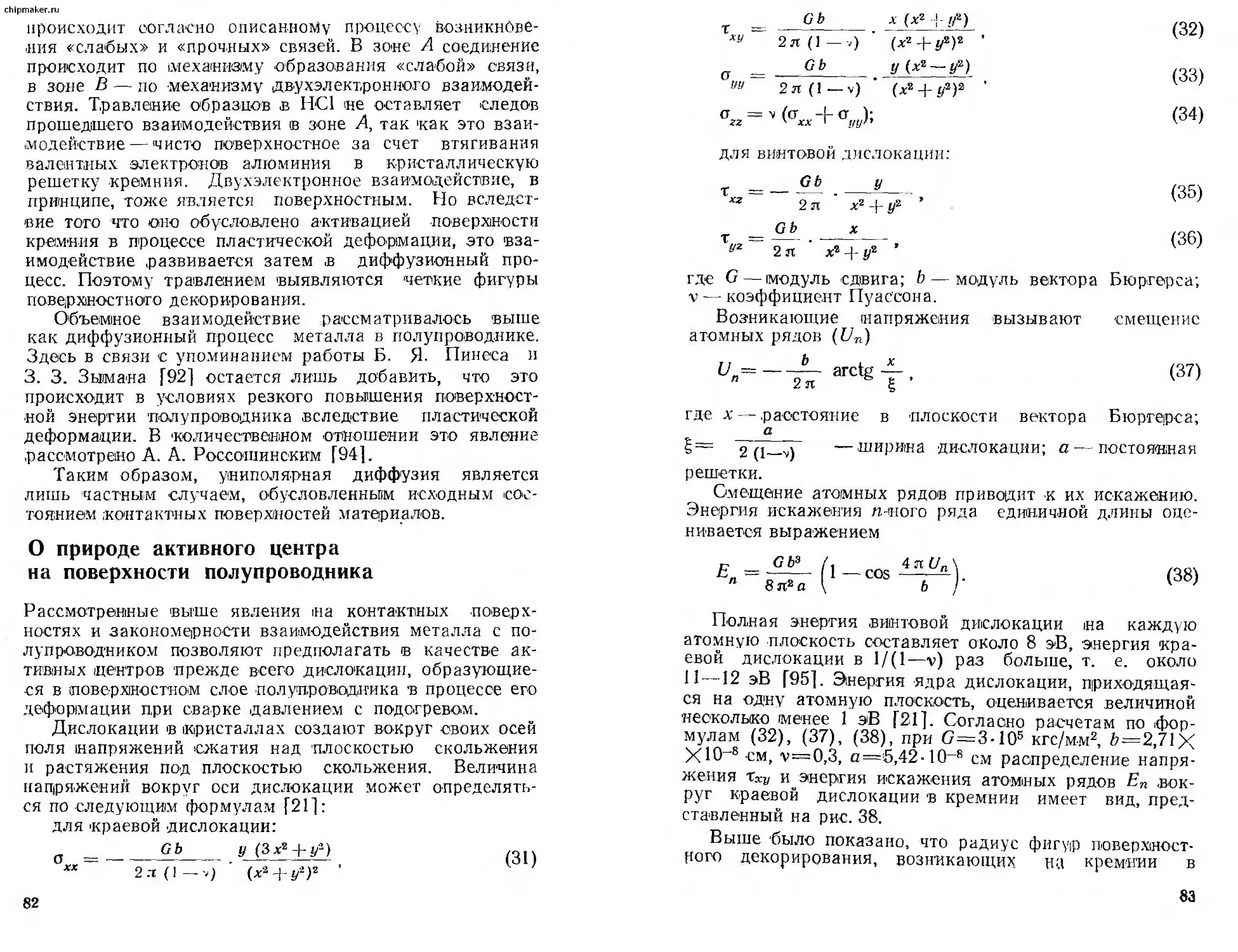

После стравливания металлической проволочки на

поверхности полупроводника выявляются две сегменто-

образные группы фигур (рис. 8,а). Эти группы в случае

точного совмещения оси пуансона с осью проволочки

располагаются по обе стороны от нее на одинаковых рас-

стояниях. На поверхностях {111} кремния указанные

фигуры имеют, как правило, форму треугольников

(рис. 8,а,в), на поверхностях {НО}—форму многоуголь-

ников (рис. 9, а) и на поверхностях {100}—форму квад-

ратов (рис. 9,6). Диаметр фигур, если их условно пред-

ставить в виде кружков, .имеет размер от долей микрона

до 10 мкм. Четкая геометрическая форма фигур наблю-

дается на кремнии в том случае, если приварка к нему

алюминия производится при 7’^400°С, золота — при

Г<;325ОС, и если кремний имеет микротвердость ^1000

кгс/мм2. В противном случае фигуры могут быть размы-

тыми. Размытые фигуры, как правило, возникают на гер-

26

мании. Плотность фигур может составлять 105—10" см-2.

Она зависит от режима и условий сварки, типа полупро-

водникового кристалла и качества обработки его поверх-

ности.

Можно предположить, что рассматриваемые фигуры

являются следствием взаимодействия металла с полу-

проводником при сварке. В таком случае, если оторвать

приваренную проволочку от полупроводникового крис-

талла, то в местах расположения фигур должны остать-

ся следы металла, которые будут свидетельствовать о

его соединении с кристаллом (см. рис. 8,6).

Например, после отрыва алюминиевой проволочки

от кристалла кремния па его поверхности в зоне контак-

та остаются следы алюминия в виде «кусков» /, фигур

правильной геометрической формы 2 и пунктирных стро-

чек 3. Фигуры 2 располагаются на некотором удалении

от оси проволочки в сегментообразных группах, строчки

3 — в зоне оси проволочки. После стравливания следов

отрыва в зоне контакта на поверхности кремния остают-

ся только рассмотренные выше фигуры (см. рис. 8,а).

Они располагаются точно под фигурами 2. Каких-либо

фигур под строчечными следами отрыва при травлении

не образуется. Примерно такая же картина наблюдается

в зоне контакта на кремнии и германии после отрыва зо-

лотых проволочек. В этих случаях строчечных следов от-

рыва в центре контактной зоны, как правило, не обра-

зуется.

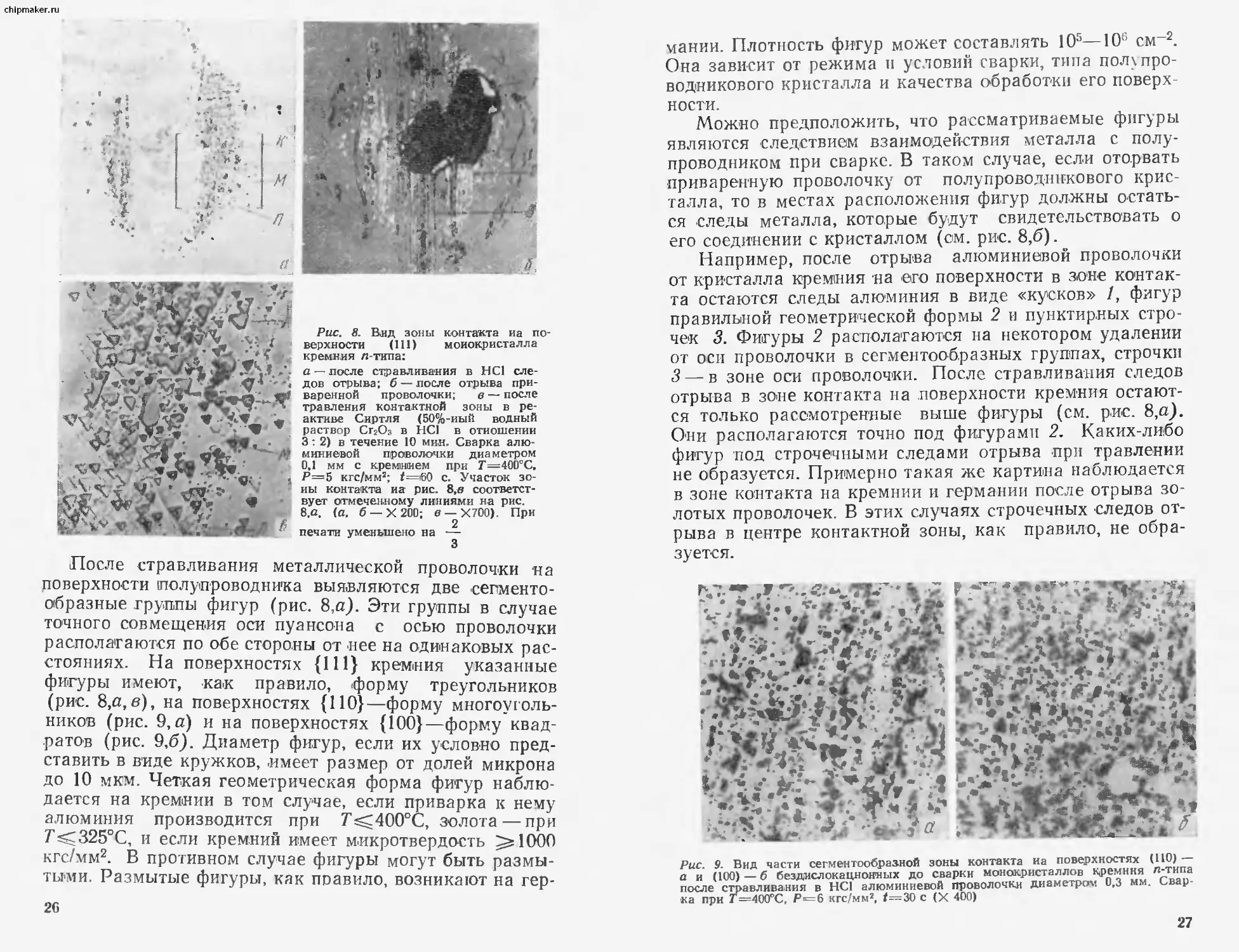

Рис. 9. Вид части сегментообразной зоны контакта иа поверхностях (НО) —

а и (100) — б бездислокацнонных до сварки монокристаллов кремния п-типа

после стравливания в НС1 алюминиевой проволочки диаметром 0,3 мм. Свар-

ка при Т—400°С, Р=6 кгс/мм2, /=30 с (X 400)

27

I chipmaker.ru

При измерении на приборе ПМТ-3 микротвердости в

зоне фигур, образующихся .при травлении, и вне фигур

получены одинаковые результаты в пределах 900—

1200 кгс/мм2. Микротвердость материала фигур 2 после

отрыва значительно меньше микротвердости исходного

кремния. При нагрузке на пирамиду 5 гс диагональ от-

печатка на фигуре 2 примерно в три раза больше диаго-

нали отпечатка на кремнии.

Микротвердость включений в кристаллах кремния,

сильно легированных алюминием, по данным работы

[36], может снижаться до 175 кгс/мм2 по сравнению с

микротвердостью монокристаллов кремния без включе-

ний, равной 950—1200 кгс/мм2.

Таким образом, фигуры на поверхности полупровод-

ника являются следами соединения металла с полупро-

водником. В результате травления и оценки микротвер-

дости материала фигур установлено, что взаимодействие

металла с полупроводником происходит в очень тонком

поверхностном слое. Поскольку взаимодействие материа-

лов поверхностное, то фигуры названы фигурами повер-

хностного декорирования.

Строчечные следы отрыва 3 в зоне контакта на крем-

нии свидетельствуют о том, что в зоне оси проволочки

между алюминием и кремнием также происходит какое-

то взаимодействие при сварке. Но после стравливания

следов отрыва каких-либо следов этого взаимодействия

на поверхности кремния не остается. На основании этого

можно предположить, что в разных зонах контакта меж-

ду металлом и полупроводником возникают разные ви-

ды взаимодействия. По результатам травления взаимо-

действие в зоне оси проволочки определено как поверх-

ностное, на некотором удалении от нее — как объемное.

Следствием объемного взаимодействия и являются фи-

гуры поверхностного декорирования.

Дефекты в поверхностном слое

полупроводника

Из рассмотренного выше прежде всего обращает на се-

бя внимание дискретность взаимодействия, расположе-

ние очагов взаимодействия в строго определенных зо-

нах, их форма, размеры и плотность. Возможных при-

чин, обусловливающих такой характер взаимодействия

металла с полупроводником, можно назвать много.

28

Но, по-видимому, в первую очередь следует выяснить,

не связан ли такой характер взаимодействия со струк-

турными дефектами в поверхностном слое полупровод-

ника.

На рис. 8, в представлены фотографии зоны контак-

та на поверхности (111) монокристалла кремния.

На фотографии четко видны две группы ямок трав-

ления, расположенных в тех же местах, что и фигуры

поверхностного декорирования. Эти ямки имеют, как

правило, форму треугольников, одни из которых плос-

кодонные, другие — пирамидальные.

Кроме указанных ямок, расположенных в сегменто-

образных зонах, на поверхности монокристаллов внут-

ри и вне зоны контакта видны маленькие пирамидаль-

ные ямки, возникающие на ростовых дислокациях и

мелкие светлые ямки на дислокациях обработки.

Фотографии, приведенные на рис. 8, иллюстрируют

зоны контакта на монокристалле кремния, поверхность

которого до сварки обрабатывалась только алмазной

полировкой. Поэтому на ней после селективного трав-

ления, кроме указанных ямок, выявляются царапины.

Исходные монокристаллы содержат до 103 см-2 росто-

вых дислокаций.

Если природа последних двух видов ямок не вызы-

вает сомнений, то о природе ямок в сегментообразных

зонах сказать с такой определенностью без специальных

исследований трудно. По-видимому, ответить на этот

вопрос будет возможно после анализа разнообразных

причин, среди которых прежде всего, по нашему мне-

нию, следует рассмотреть возможную роль во взаимо-

действии структурных дефектов.

Хористра [37] на основе теоретического анализа показал, что в

кристаллах с решеткой алмаза (кремний, германий) возможны 10 ти-

пов дислокаций: три из ник являются простыми, остальные семь —

сложными. Они образуются из простых путем их комбинации. Дал-

лманн и Хан [38] методом травления выявили все предсказанные

Хористра дислокации. ГТрн этом они установили угол, под которым

ось дислокации пересекает плоскость (111).

Помимо дислокаций в кремнии возможны дефекты упаковки

[39]. Их зарождению способствует сегрегация примесей на дислока-

циях и окисная пленка [40—42].

Для выявления дефектов в твердых телах применяются методы

травления [31], объемного декорирования в сочетании с поляриза-

ционно-оптическими исследованиями [43], методы трансмиссионной

электронной микроскопии [44] и рентгеновской дифракции [45]. Из

перечисленных методов наиболее простым является метод травления.

Для выявления этим методом дефектов кристаллической решетки в

кристаллах кремния и германия разработан целый ряд разиообраз

29

chipmaker.ru

ных селективных травителей и технология травления [31, 38]. Наи-

более распространенным травителем для кремния является хромово-

кислый травитель Сиртля (50%-ный водный раствор Сг20з в HF в

отношении 1:2, 1:1 или 3:2), который позволяет выявлять все ви-

ды дефегтов кристаллической решетки

На основе многочисленных исследований, позволяющих устано-

вить необходимые закономерности, методом травления удается до-

статочно объективно выявить дефекты кристаллической решетки раз-

ных видов [31, 46, 47] Однако для точного ответа иа запрос о типе

дефекта, выявляемого избирательным травлением, следует сочетать

метод травления с одним из физических методов исследования.

Сварка алюминия и золота с германием и кремнием

производится .при температурах, при которых германий

может пластически деформироваться, а пластическая

деформация кремния является проблематичной Поэто-

му принципиальный интерес представляет кремний.

Вследствие этого ниже в основном рассматриваются

процессы в поверхностном слое кремния.

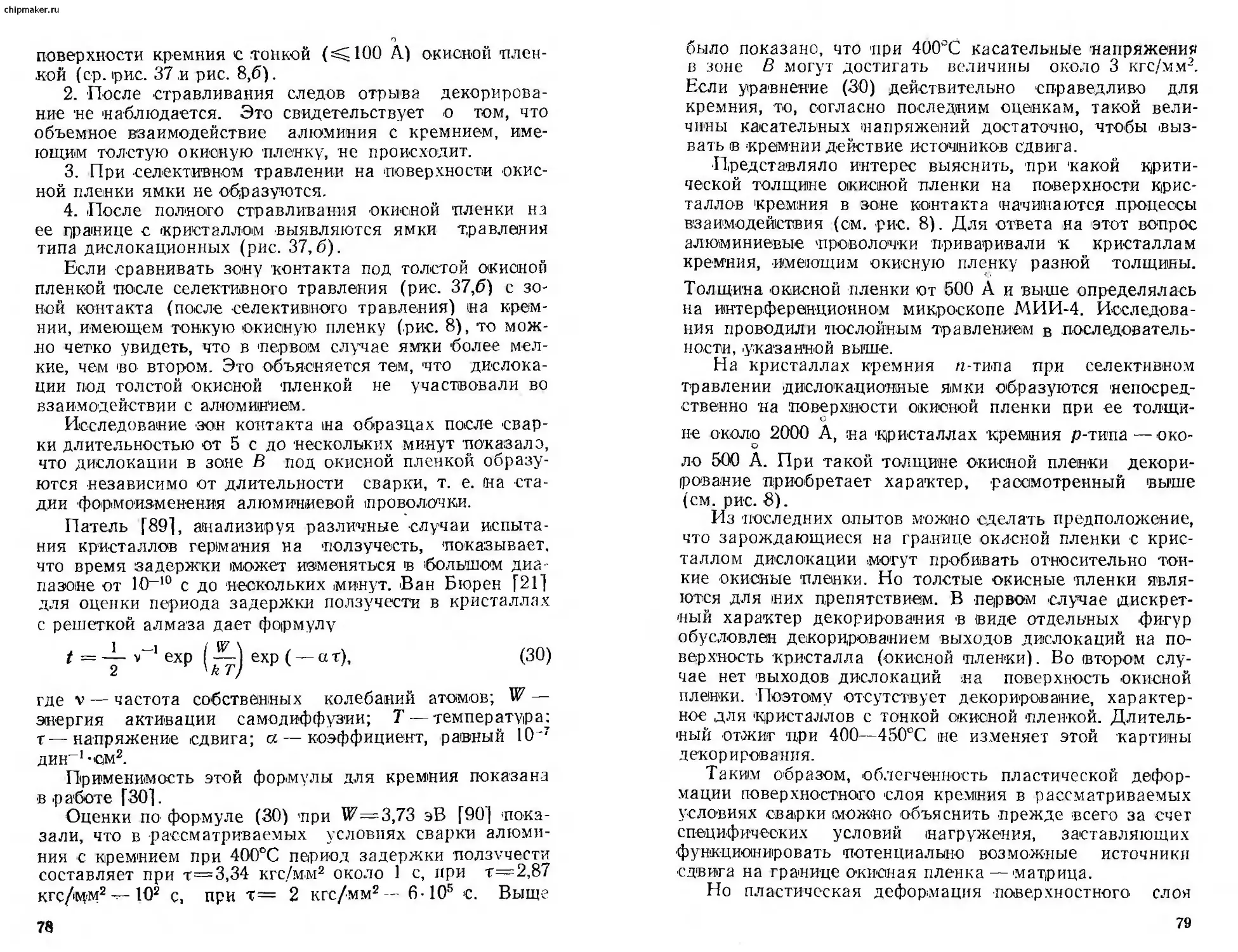

При внимательном сопоставлении зон контакта на

кремнии после стравливания алюминия и последующе-

го прецизионного селективного травления (см. рис. 8, а

и в) установлено, что ямки возникают под фигурами

поверхностного декорирования. При этом размер и вид

ямок травления, как правило, зависят от размера и ви-

да фигур поверхностного декорирования и длительнос-

ти селективного травления. Под крупными фигурами

поверхностного декорирования (см. рис. 8) при селек-

тивном травлении возникают крупные плоскодонные

ямки (К), под маленькими (точечными) фигурами—-

менее крупные, чем (К) пирамидальные ямки (М).

Очень маленькие по величине ямки (П) образуются

при селективном травлении только вблизи крупных

ямок, но при этом на поверхности кремния после отры-

ва алюминия или после стравливания следов отрыва в

местах их расположения не обнаруживаются какие-ли-

бо следы взаимодействия алюминия с кремнием.

Структура ямок травления под очагами взаимодей-

ствия была исследована методом электронной микро-

скопии угольных реплик (рис. 10). Установлено, что

часть ямок на поверхностях (111) и почти все ямки на

поверхностях (ПО) и (100) имеют пирамидальную

форму. В отличие от ямок типа (М) на плоскостях

(111), имеющих вид трехгранных пирамид, ямки на пло-

скостях (ПО) представляют собой вытянутые шестигран-

ные пирамиды, на плоскостях (100)—четырехгранные.

30

Chipmaker.ru

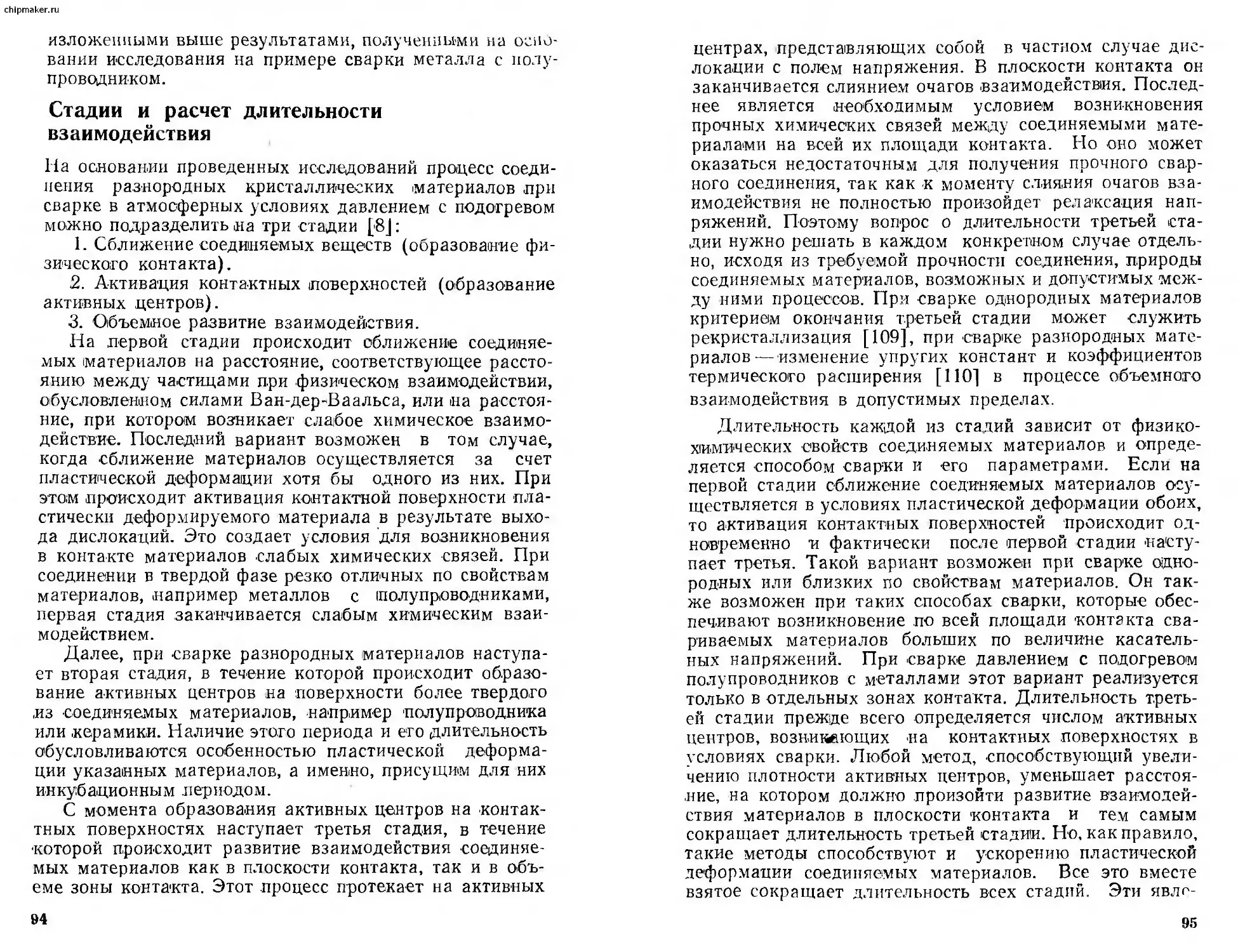

Рис. 10. Вид ямок травления в зо-

не контакта на различных поверх-

ностях монокристаллического крем-

ния:

а— (111), б—(ПО); в—(ЮО).

Сварка при 400°С (а — X 7500, б —

X 1200, е — X 9800)

Сварку производили при температуре 400°С. Со-

гласно данным [27—29], при этой температуре воз-

можна пластическая деформация кремния. Но в рас-

сматриваемом случае его деформация осуществлялась

через металл. Поэтому выявленные ямки травления

идентифицировать как дислокационные однозначно

нельзя. Они .могут являться следствием диффузионного

взаимодействия металла с кремнием. Известно, что дис-

локации могут возникать в полупроводниковых крис-

таллах в процессе диффузии [48].

В таком случае возникает необходимость рассмот-

реть вопрос о природе ямок с позиции диффузионных

процессов. Отметим, что в твердом теле диффузия ато-

мов по типу замещения наиболее быстро идет по дефект-

ным местам, которыми могут быть границы зерен и

одиночные дефекты: вакансии, дислокации [49—51].

Например, коэффициент диффузии атомов сурьмы в

монокристалле кремния при 650°С на семь порядков

chipmaker.ru

[52], а атомов индия в монокристалле германия при

750°С на пять порядков больше вдоль дислокаций, чем

в объеме [53].

С. 3. Бокштейчом [54] проведены специальные исследования из-

менения скорости диффузии от поверхности в глубь металла. По-

верхность металла предварительно подвергалась шлифованию, песко-

струйной или гидроабразивной обработке. Было установлено, что

скорость диффузии от поверхности в глубь металла резко падает:

например, коэффициент самодиффузии никеля в никелевом сплаве

уменьшается иа глубине 8 мкм от поверхности почти иа два поряд-

ка. Указанный вид обработки приводит к образованию в поверхност-

ном слое дефектов структуры типа дислокаций. Глубина поврежде-

ния составляет несколько микрон. Поэтому скорость диффузии в

тонком поверхностном слое должна быть гораздо выше, чем в объ-

еме.

Подобные [54] исследования выполнены И. Фелтынем и У. Ур-

телисом [55] иа монокристаллах германия с разной плотностью дис-

локаций. На примере диффузии галлия и сурьмы ими установлено,

что увеличение плотности дислокаций в германии на три порядка

(103-*106 см~2) приводят к увеличению эффективного коэффициента

диффузии в несколько раз.

Таким образом, если процесс взаимодействия при

соединении материалов в твердой фазе с самого начала

осуществляется за счет диффузии, то она прежде

всего должна начинаться на исходных дефектах. На

рис. 8 приведены фотографии зон контакта на полупро-

водниках, в поверхностном слое которых содержится

очень много дислокаций обработки. При внимательном

рассмотрении зон контакта не обнаружено, чтобы в

первую очередь работали исходные дефекты. Во всех

случаях объемное взаимодействие материалов происхо-

дит только в зоне на некотором удалении от оси прово-

лочки.

'Специальные исследования зон контакта на крем-

нии, в поверхностный слой (^0,05 мм) которого про-

ведена диффузия бора до концентрации 1020см~3, также

не выявили взаимодействия алюминия с кремнием на

исходных дефектах, плотность которых в результате

диффузии бора достигает около 10бсм~2 (рис. 11) Объ-

емное взаимодействие алюминия с кремнием в этом

случае произошло на участках, где нет исходных де-

фектов. Это дает основание считать, что исходные дисло-

кации три низкотемпературной (<0,5 ГПл) сварке не

участвуют в процессе взаимодействия материалов.

В связи с этим представляют интерес результаты,

полученные С. С. Гореликом, С. 3. Бокштейном и др.

при исследовании диффузии в неравновесном металле.

С. С. Гореликом установлено увеличение скорости диф-

32

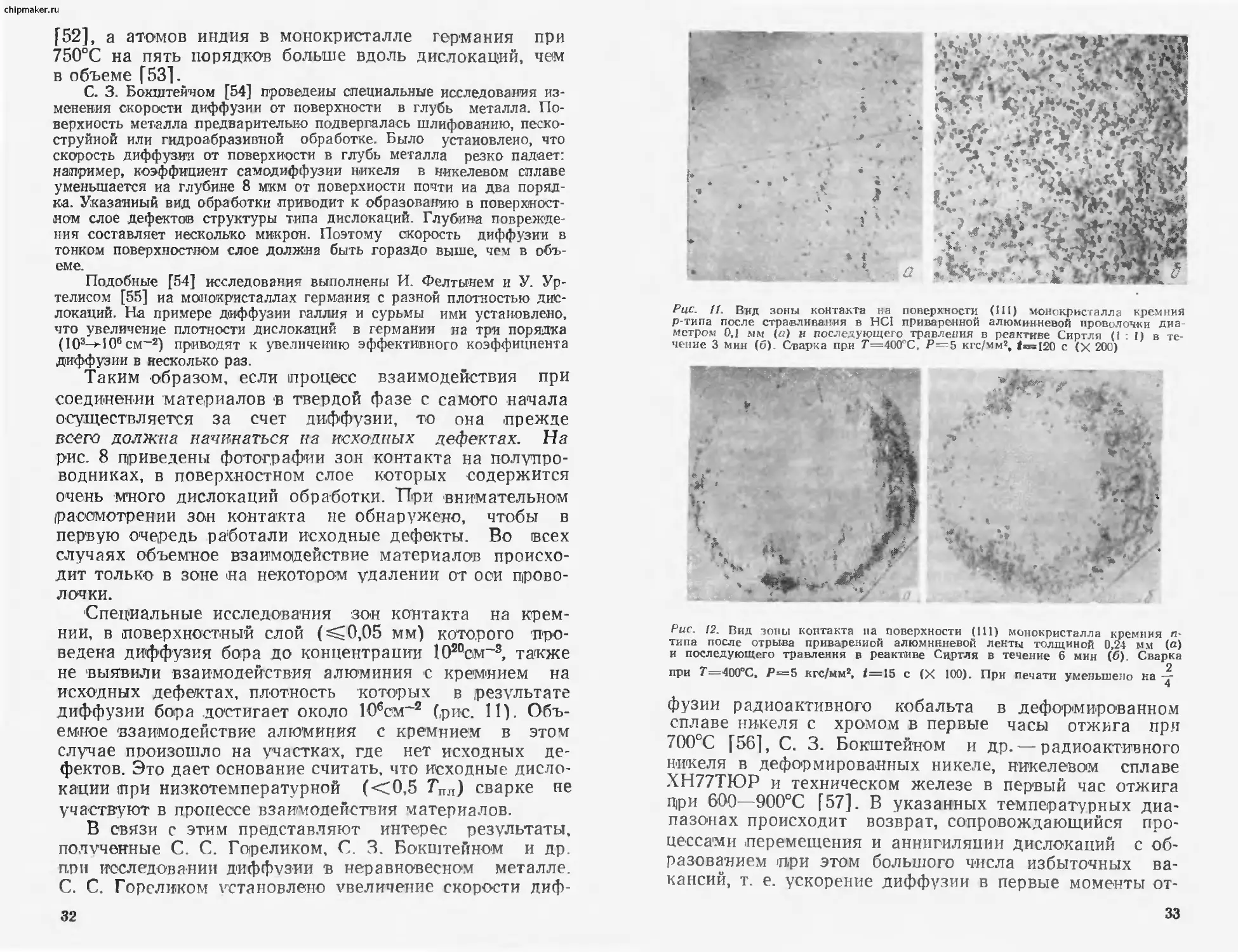

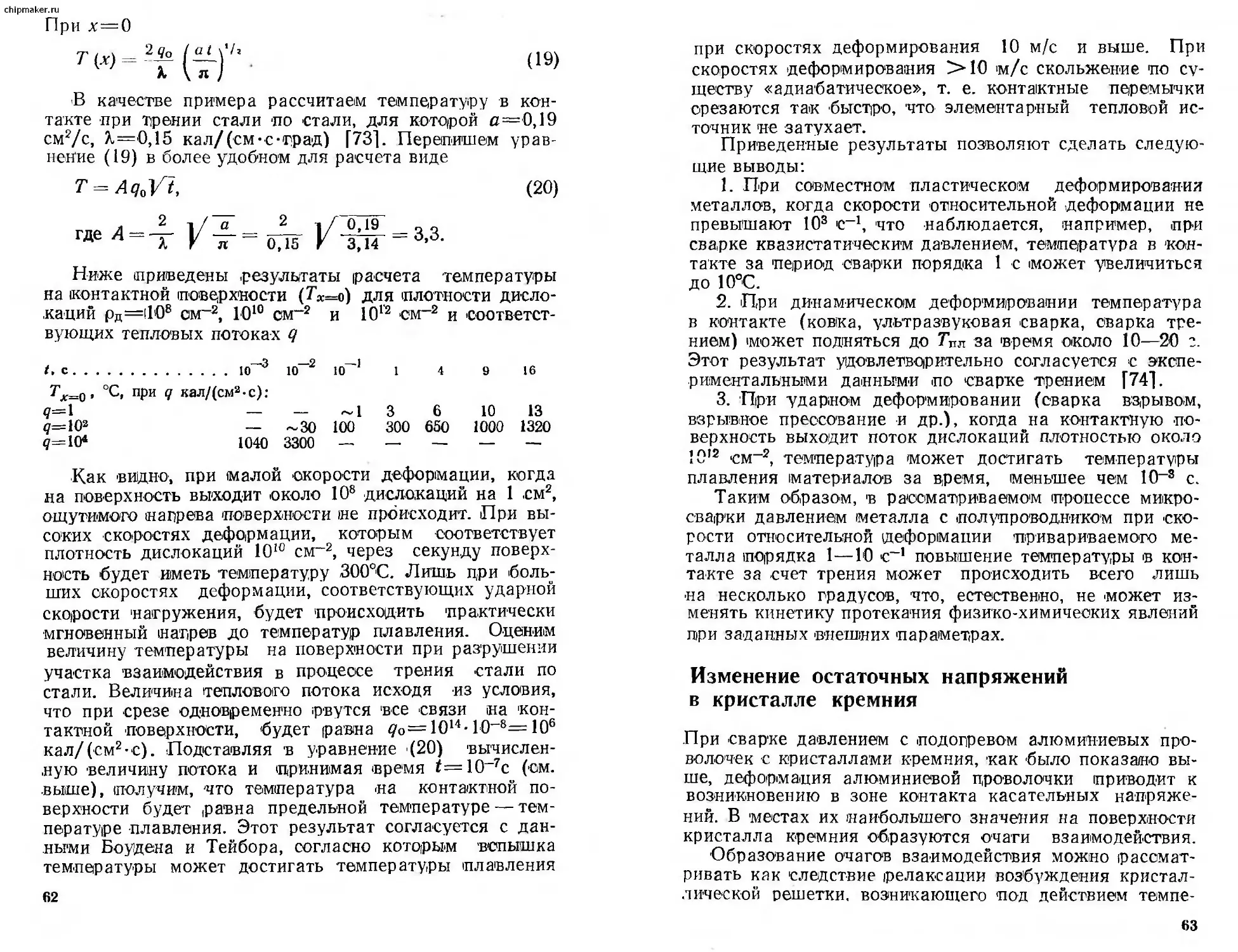

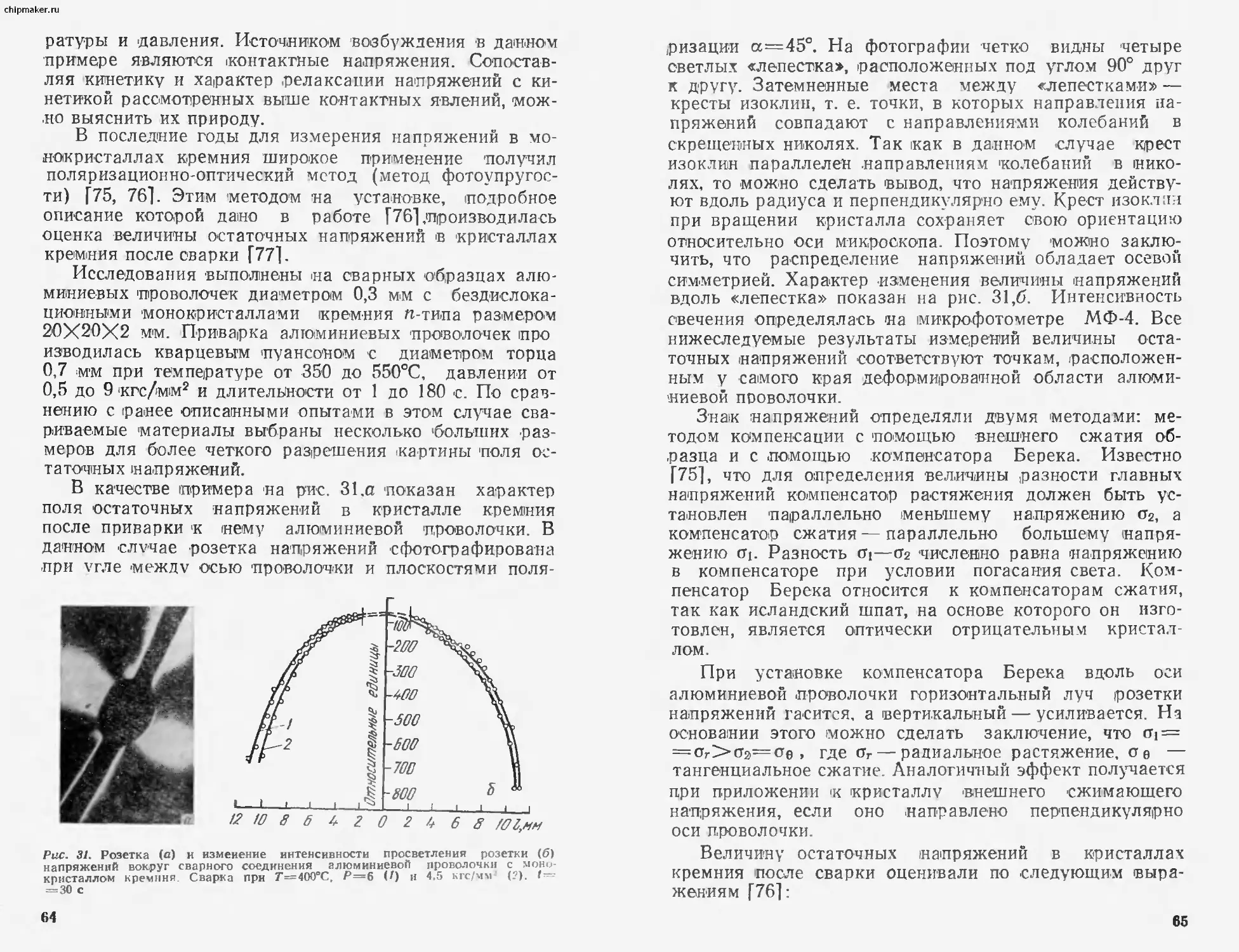

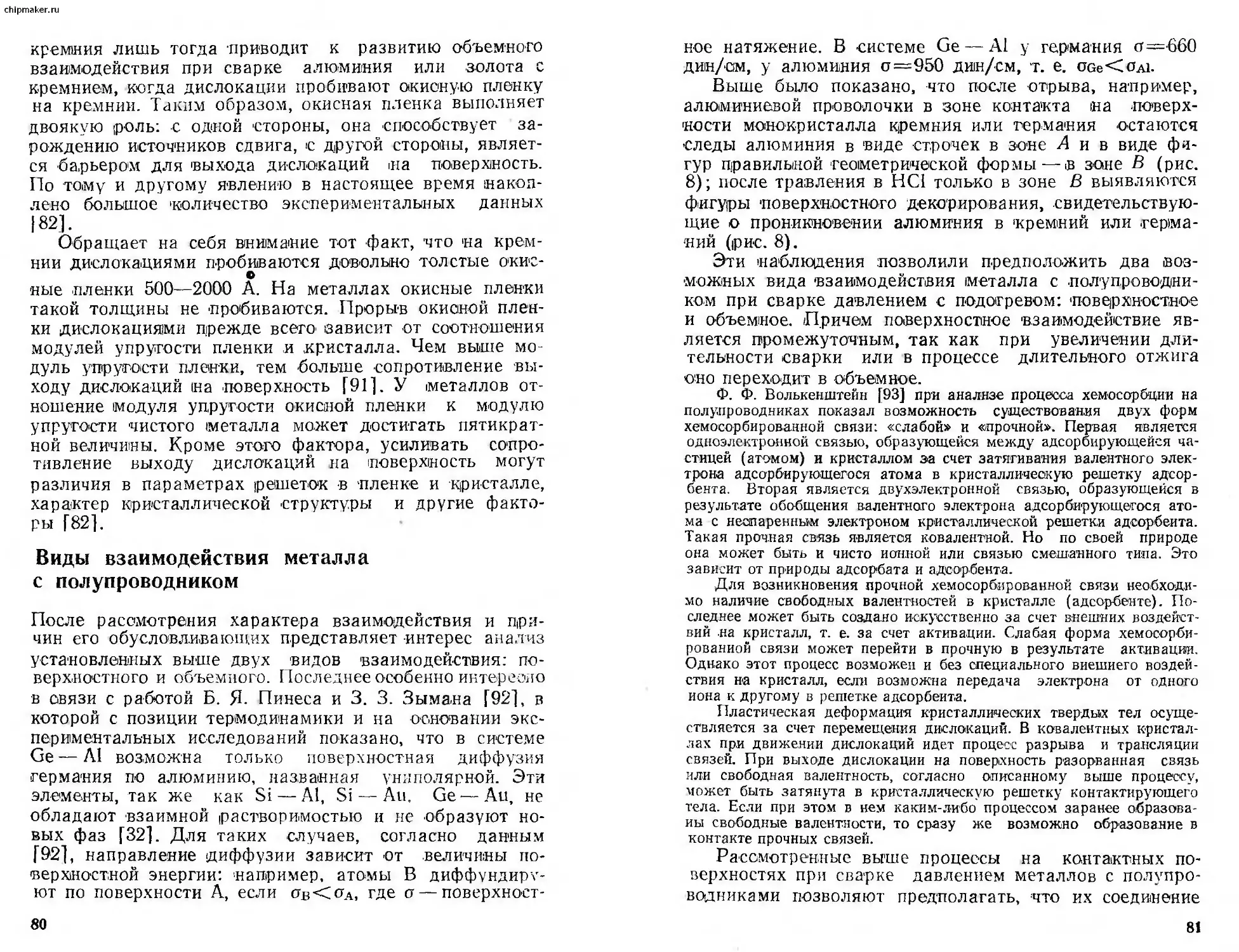

Рис. ff. Вид зоны контакта на поверхности (III) монокристалла кремния

p-типа после стра.вливания в НС1 приваренной алюминиевой проволочки диа-

метром 0,1 мм (а) и последующего травления в реактиве Сиртля (1:1) в те-

чение 3 мин (б). Сварка при Т=400°С, Р=5 кгс/мм2, <ст=120 с (X 200)

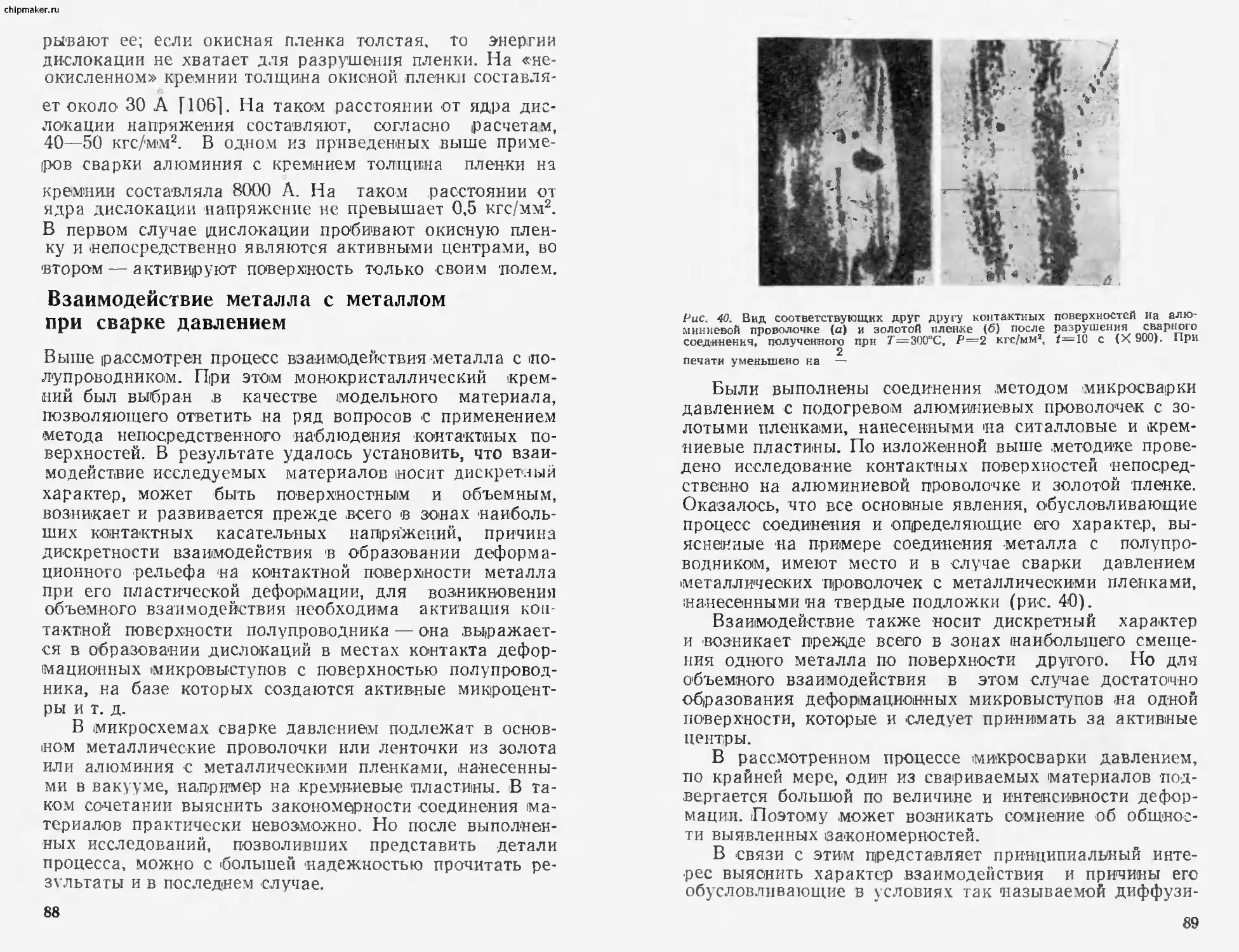

Рис. 12. Вид зоны контакта па поверхности (111) монокристалла кремния п-

типа после отрыва приваренной алюминиевой ленты толщиной 0,24 м.м (о)

и последующего травления в реактиве Сиртля в течение 6 мин (б). Сварка

2

при Т=400°С» Р=5 кгс/мм2, /=15 с (X 100). При печати уменьшено на —

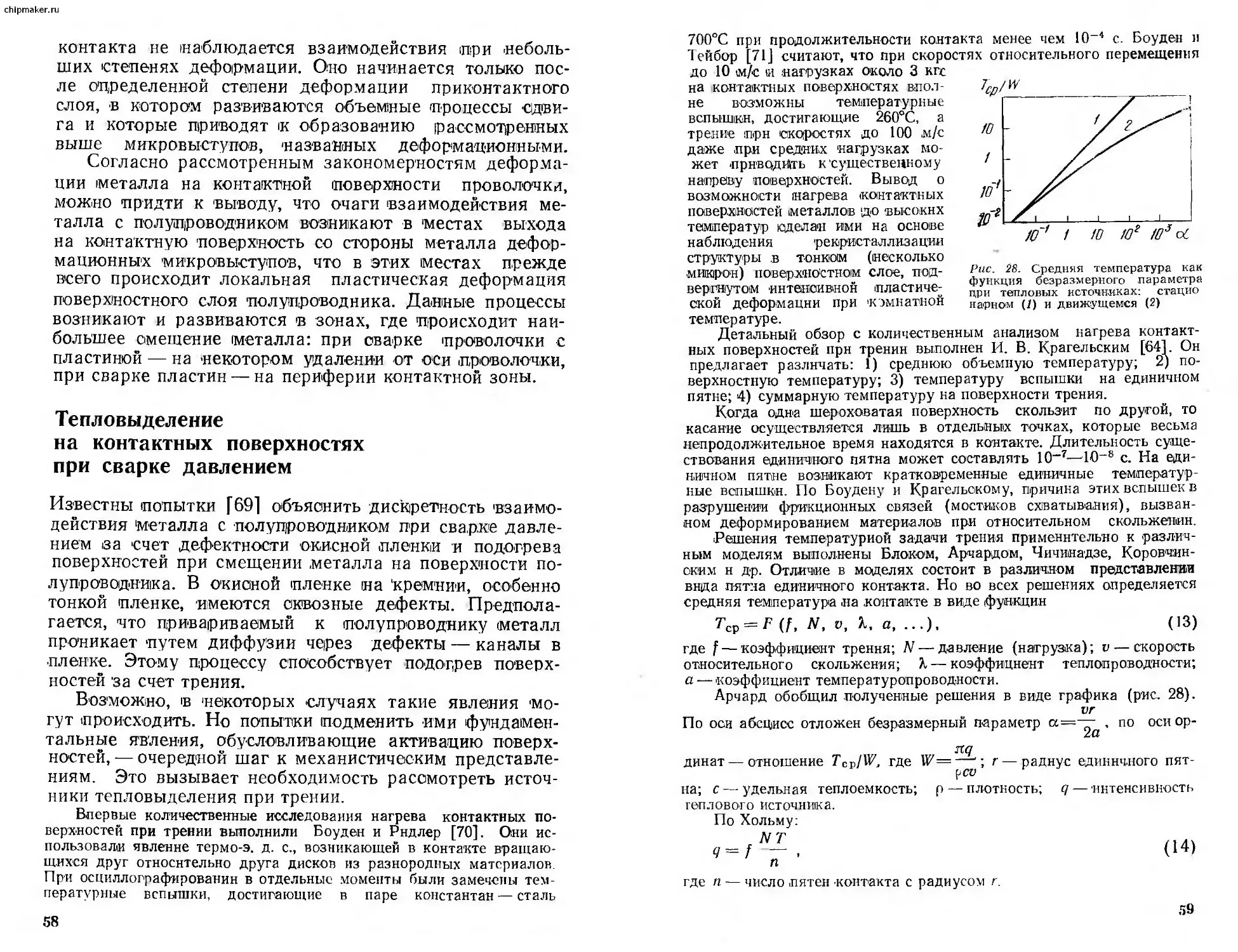

фузии радиоактивного кобальта в деформированном

сплаве никеля с хромом в первые часы отжига при

700°С [56], С. 3. Бокштейном и др. —радиоактивного

никеля в деформированных никеле, никелевом сплаве

ХН77ТЮР и техническом железе в первый час отжига

при 600—900°С [57]. В указанных температурных диа-

пазонах происходит возврат, сопровождающийся про-

цессами .перемещения и аннигиляции дислокаций с об-

разованием при этом большого числа избыточных ва-

кансий, т. е. ускорение диффузии в первые моменты от-

33

зкег.ги

жига нужно связывать не столько со структурными де-

фектами, как с .их перемещением. О скачке диффузии

в процессе перехода к пластической деформации сооб-

щается также в работе [51].

Перечисленные факты заставляют искать причину

рассмотренного выше объемного взаимодействия мате-

риалов при сварке в особенностях распределения кон-

тактных напряжений [58] и их участия в этом взаимо-

действии.

В связи с этим в случае приварки к кристаллу крем-

ния профиля, отличного от проволочки, распределение

фигур поверхностного декорирования и дислокационных

ямок травления должно быть иным, чем на рис. 8. Для

проверки .производили сварку алюминиевой фольги

толщиной 0,24 мм с монокристаллами кремния. Иссле-

дования по изложенной выше методике позволили уста-

новить (рис. 12), что следы отрыва (а) и ямки травле-

ния (б) располагаются на поверхности кремния в виде

кольца. При этом кольцо декорирования и ямок распо-

ложено на самой периферии зоны контакта. При свар-

ке проволочки с кристаллами кремния сегментообраз-

ные группы декорирования и ямок располагаются в

средней части между осью проволочки и границей зоны

контакта.

В поле напряжений диффузия приобретает макси-

мальную скорость, когда напряжения вызывают пласти-

ческую деформацию диффузионной зоны [51]. В рас-

сматриваемом случае сварки диффузии по исходным

дислокациям не происходит, объемное взаимодействие

алюминия с кремнием возникает только в определенных

зонах.

Все это вместе взятое и то, что аналогичные явле-

ния происходят при сварке алюминия с германием, ко-

торый при 300°С становится пластичным, позволяет

сделать предварительное заключение [59] о том, что

при сварке алюминия с кремнием давлением с подогре-

вом до 400°С происходит пластическая деформация по-

верхностного слоя кремния под действием приложен-

ных напряжений и этот процесс является ведущим в

процессе их объемного взаимодействия. Вследствие это-

го ямки типа К и М, образующиеся при селективном

травлении в зоне контакта на кремнии, являются рас-

травленными очагами объемного взаимодействия алю-

миния с кремнием, возникающими на свежих дислока-

34

ционных петлях типа П. Поскольку последние могут на-

ходиться Б базисных и тетраэдрических плоскостях, по-

стольку ямки травления могут иметь разный вид. Взаи-

модействие на дислокационной петле, находящейся в

базисной плоскости, дает при селективном травлении

плоскодонную ямку, взаимодействие на дислокационной

петле, находящейся в тетраэдрической плоскости, — пи-

рамидальную ямку.

Для подтверждения высказанного предположения

необходимо исследование распределения и величины

контактных напряжений и энергии активации процес-

са взаимодействия материалов, а также прямое дока-

зательство возможности пластической деформации

кремния при температурах сварки и тщательный ана-

лиз температуры в контакте совместно деформируемых

материалов.

Характер деформации металла

на контактной поверхности

и контактные напряжения

В процессах обработки металлов давлением на поверх-

ностях контакта деформируемого тела с инструментом

возникают нормальные и касательные напряжения. Ка-

сательные напряжения образуются в результате сме-

щения контактных частиц обрабатываемого металла от-

носительно инструмента по контактной поверхности.

Эти смещения являются следствием течения металла

в объеме тела [58].

В рассматриваемом случае сварки давлением кварцевый пуан-

сон и полупроводниковый кристалл могут считаться инструментом,

так как и тот и другой обладают значительно более высокой твердо-

стью, чем алюминий или золото. Последние в процессе осадки пла-

стически деформируются и в зоне контакта с кристаллом текут по

его поверхности. На основании, например, фотографий зоны контак-

та на поверхности кристалла кремния (см. рис. 8 и 12) можно пред-

положить, что течение металла по поверхности полупроводникового

кристалла происходит неравномерно и зависит от привариваемого

профиля. В связи с этим прежде всего следует выяснить характер

распределения интенсивности течения .металла на контактной поверх-

ности.

Детально контактные напряжения и характер их распределения

исследованы при обработке металлов давлением [58, 60].

Касательные напряжения возникают в результате смещения ме-

талла на контактной поверхности инструмента. В связи с этим о

распределении касательных напряжений на контактной поверхности

можно судить по характеру течения металла в зоне контакта. Такие

35

chipmaker.ru

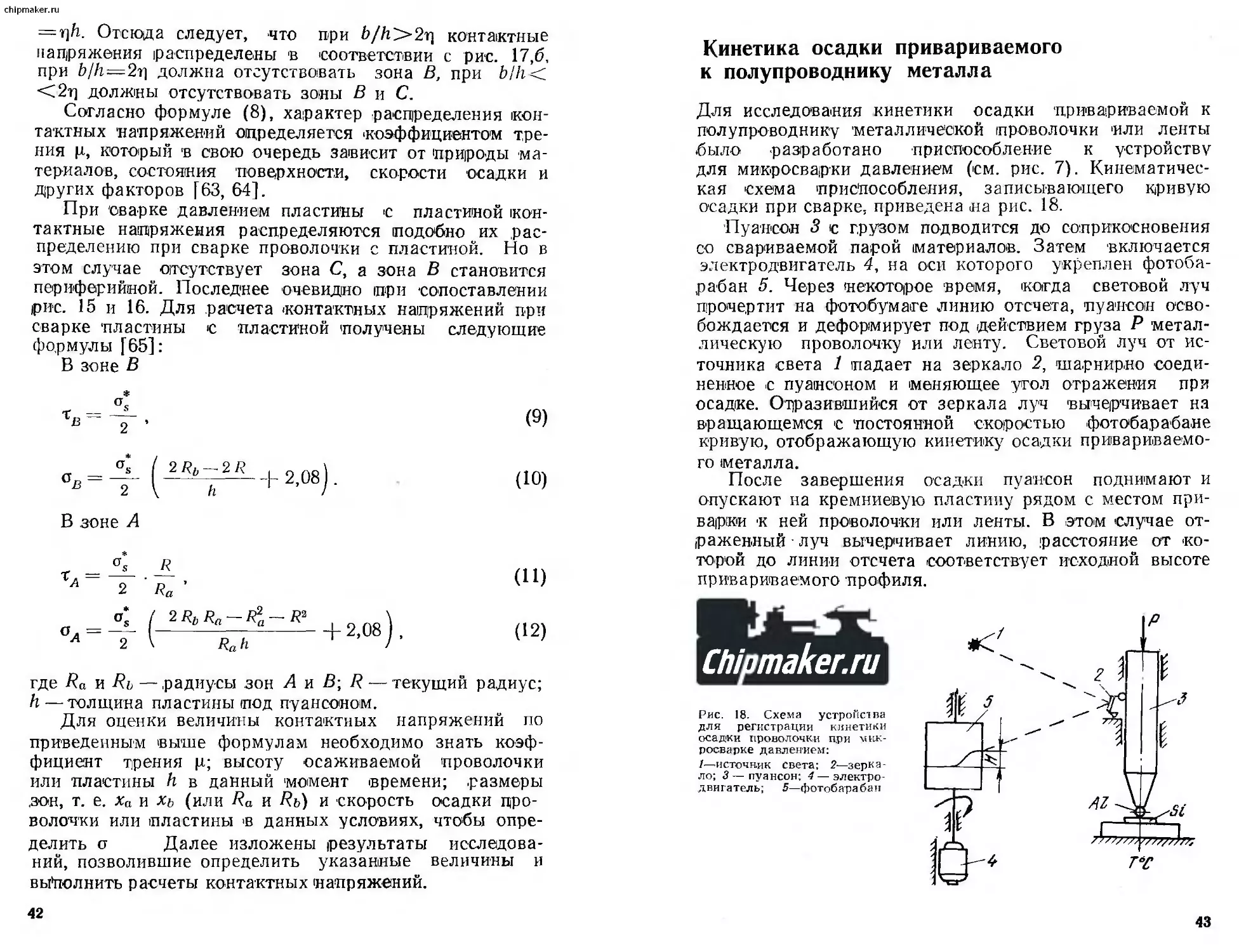

Рис. 13. Схема устройства

для изучения оптическим

методом характера дефор-

мации металла на контакт-

ной поверхности:

/— рычаг; 2— пуансон; 3—

иссладуемый профиль метал-

ла: 4—пирексовая пластина;

5— фотоаппарат: 6— микро-

скол

непосредственные исследования опти-

ческим методом позволили бы устано-

вить .не только характер «макрораспреде-

ления касательных напряжений, но я то,

в каких микрозонах контакта и с какого

времени начинается течение металла.

Последнее особенно важно для выясне-

ния природы явлений, (приводящих к

взаимодействию материалов при сварке.

Оптическим методом были

проведены исследования характе-

ра деформации контактной по-

верхности привариваемого к

кремнию алюминия разных про-

филей [61].

Принципиальная схема уст-

ройства для проведения таких ис-

следований представлена на

рис. 13. Устройство собрано на

базе микроскопа установки МКУ’1- Оно состоит из меха-

низма нагружения 1 с пуансоном 2 и оптически прозрач-

ной пластины 4, вмонтированной в предметный столик

микроскопа 6. В качестве оптически прозрачного мате-

риала выбран пирекс.

Порядок исследования состоит в следующем: к .ниж-

ней грани пирексовой пластины прикрепляется алюми-

ний соответствующего профиля 3, пуансон подводится

к нему и слегка его прижимает, устанавливается фокус

объектива на нижнюю грань пирексовой пластины,

после этого производится необходимое нагружение на

пуансон и через окуляр микроскопа наблюдается про-

цесс деформации алюминиевого профиля на контакт-

ной поверхности. Исследование процесса деформации

можно вести как при постоянной нагрузке, соответст-

вующей давлению при сварке, так и при постоянно воз-

растающей нагрузке. В первом случае начальная ста-

дия осадки протекает настолько быстро, что процессы

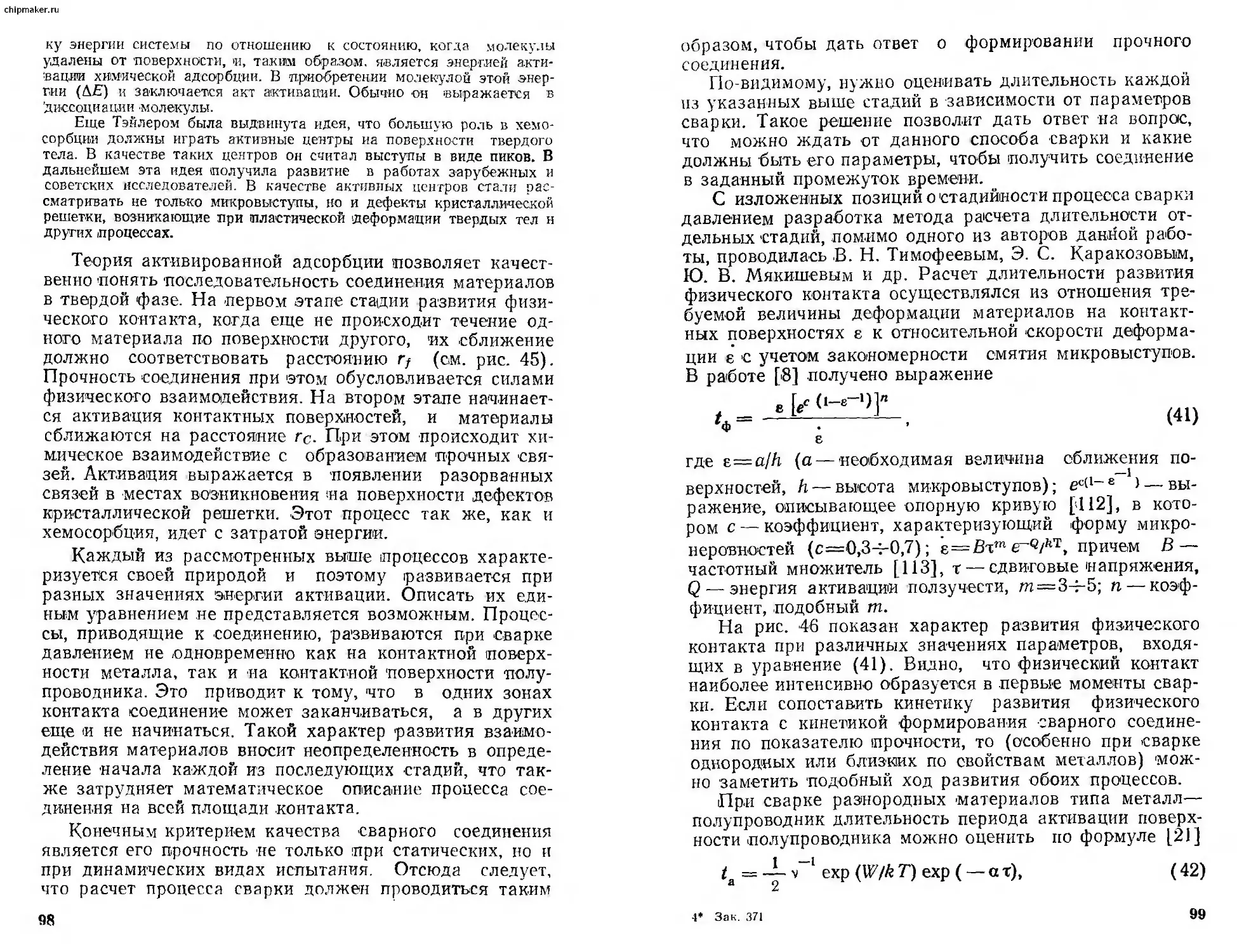

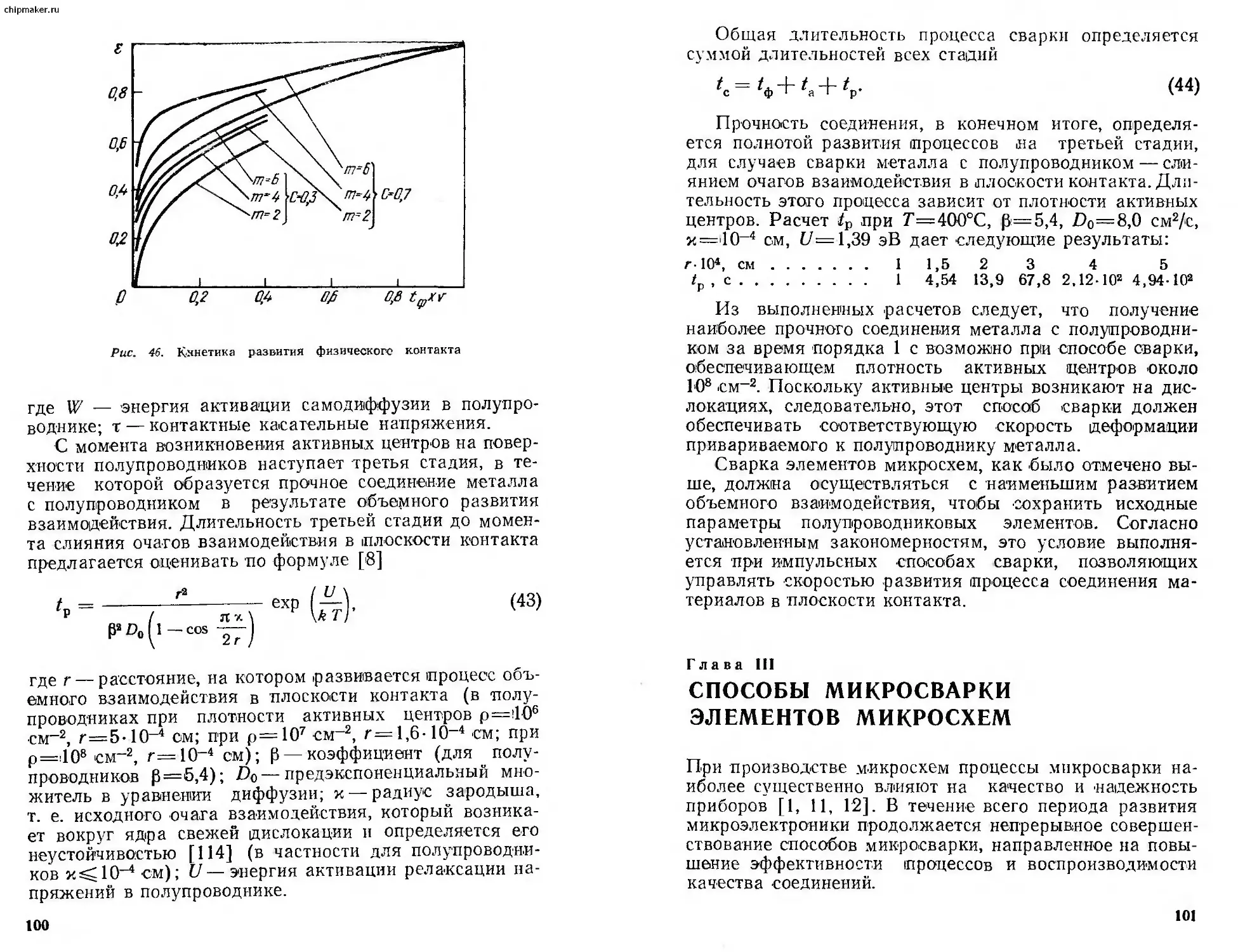

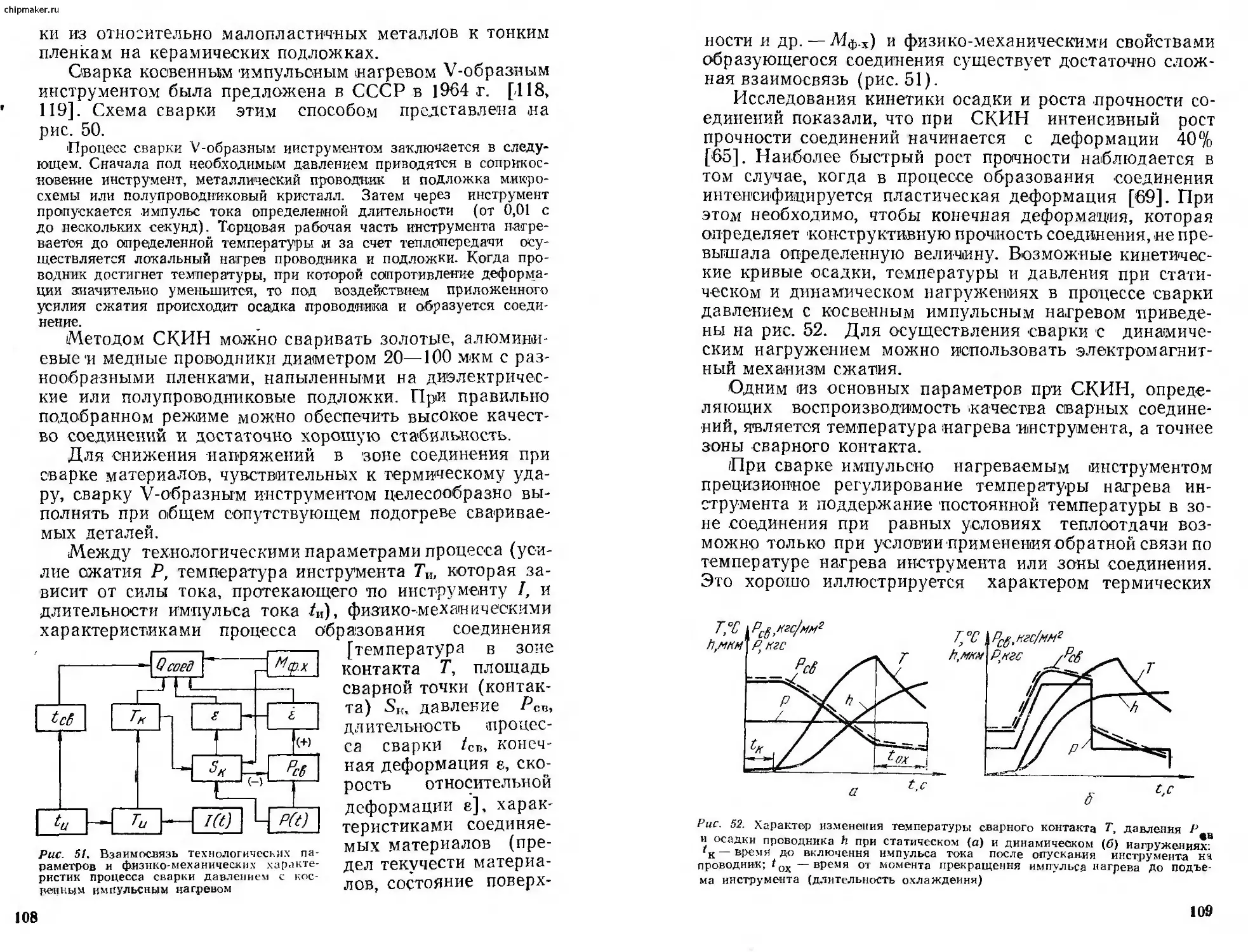

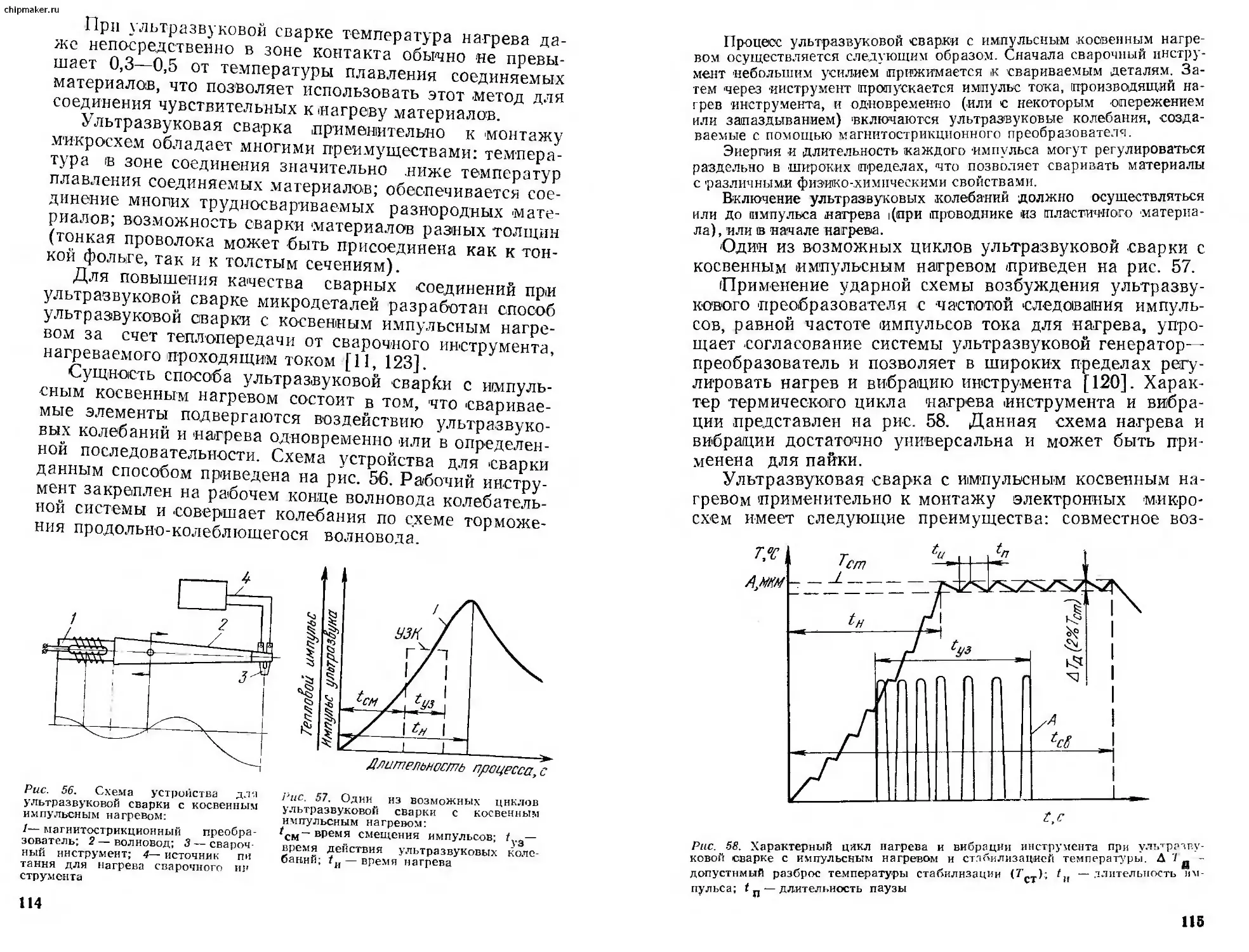

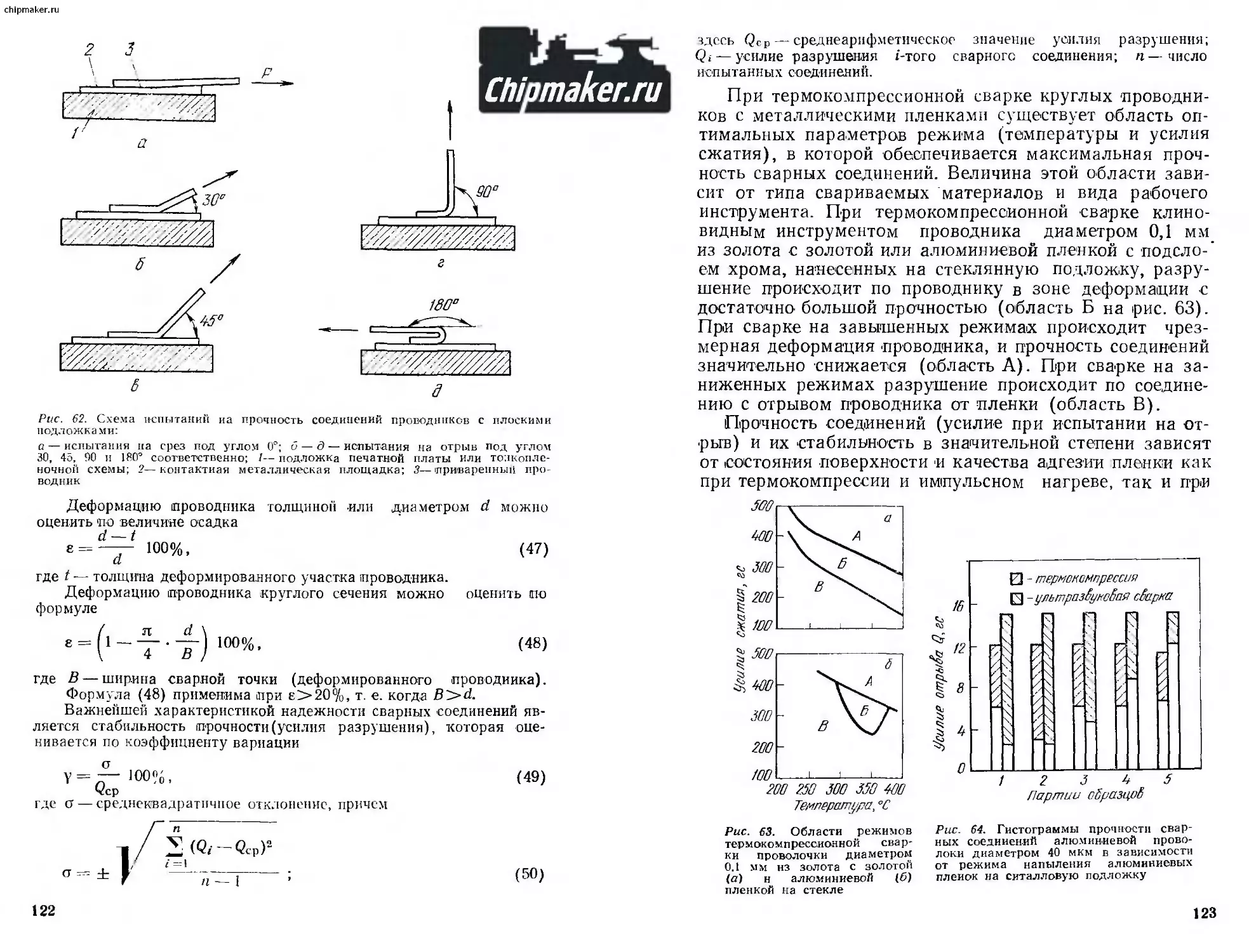

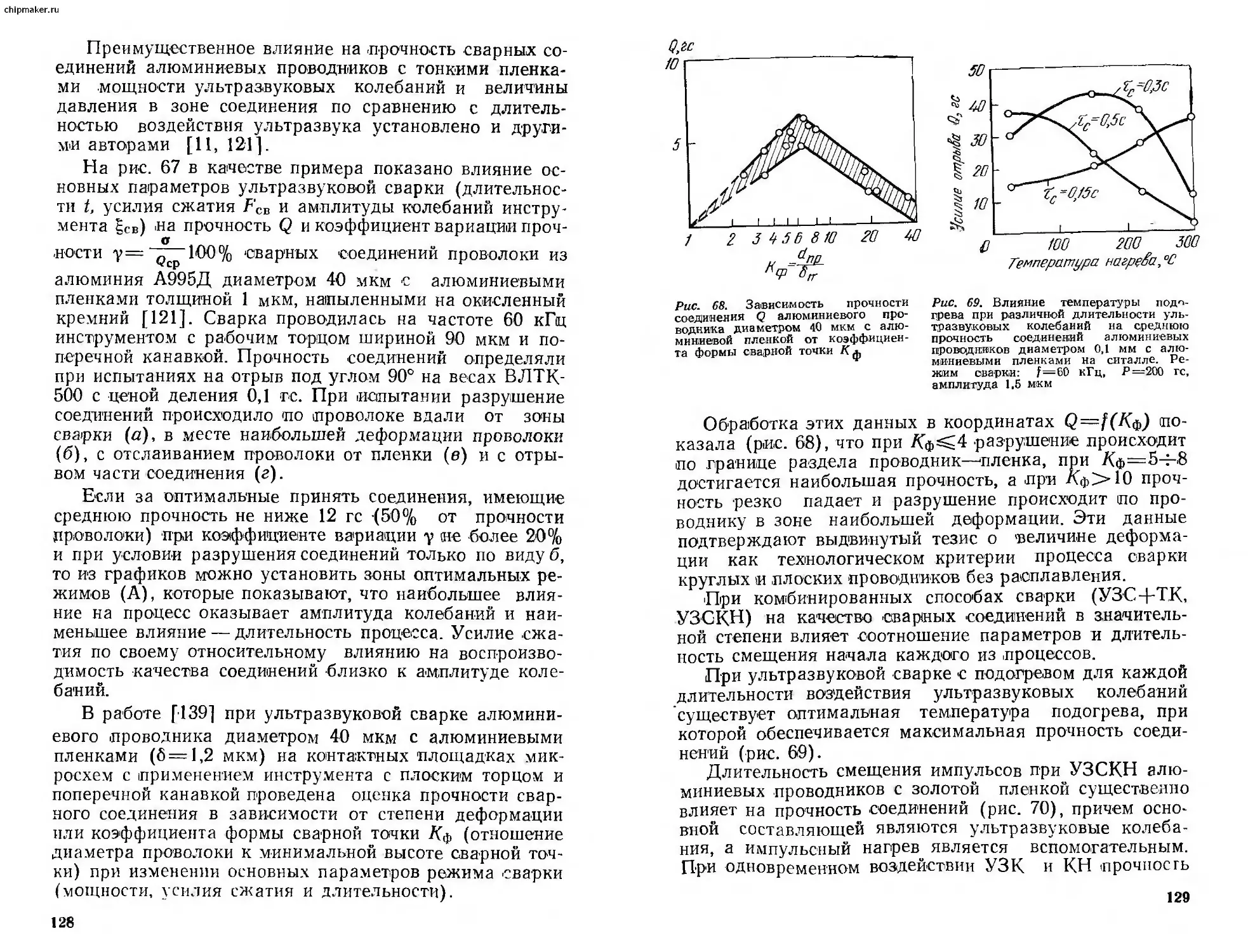

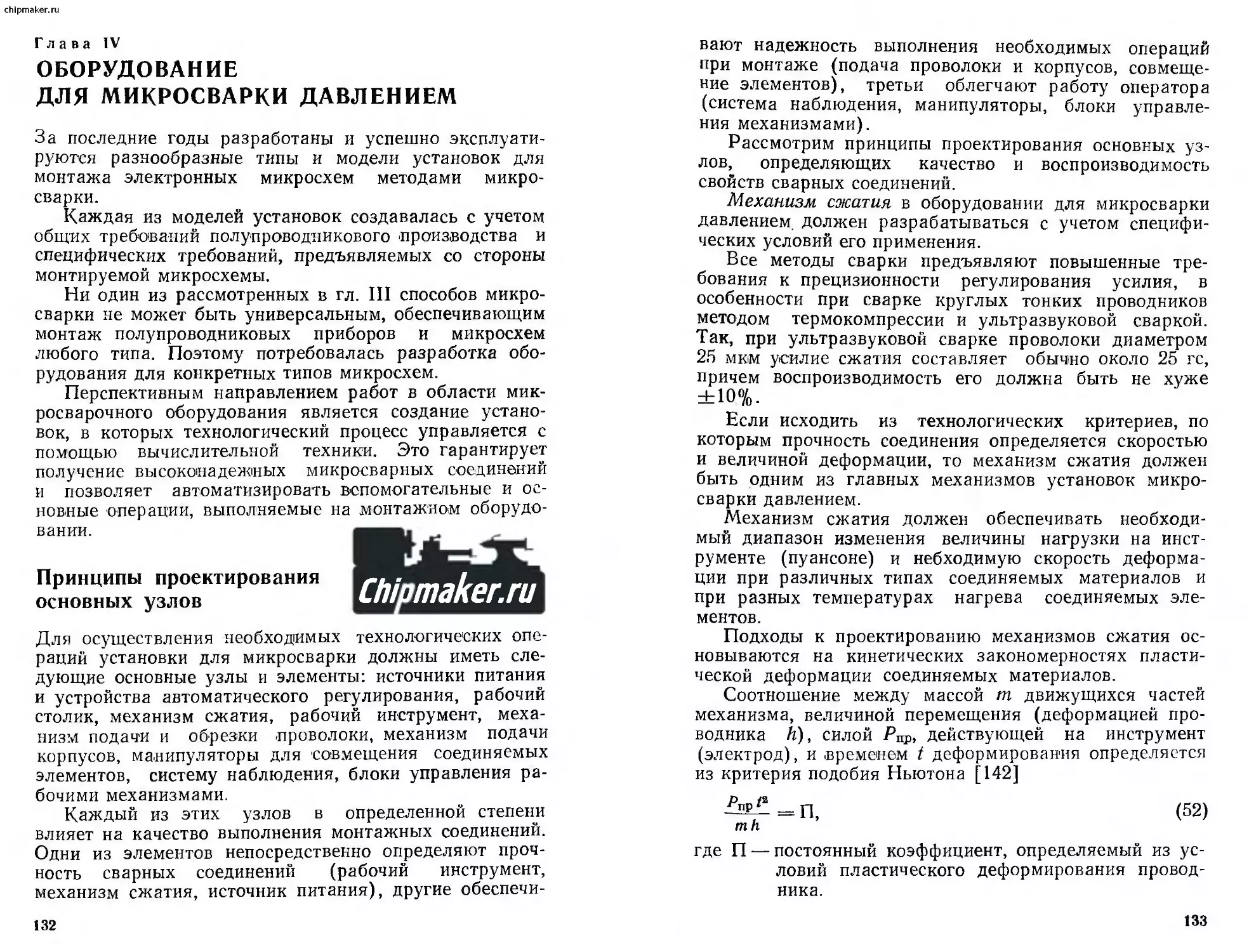

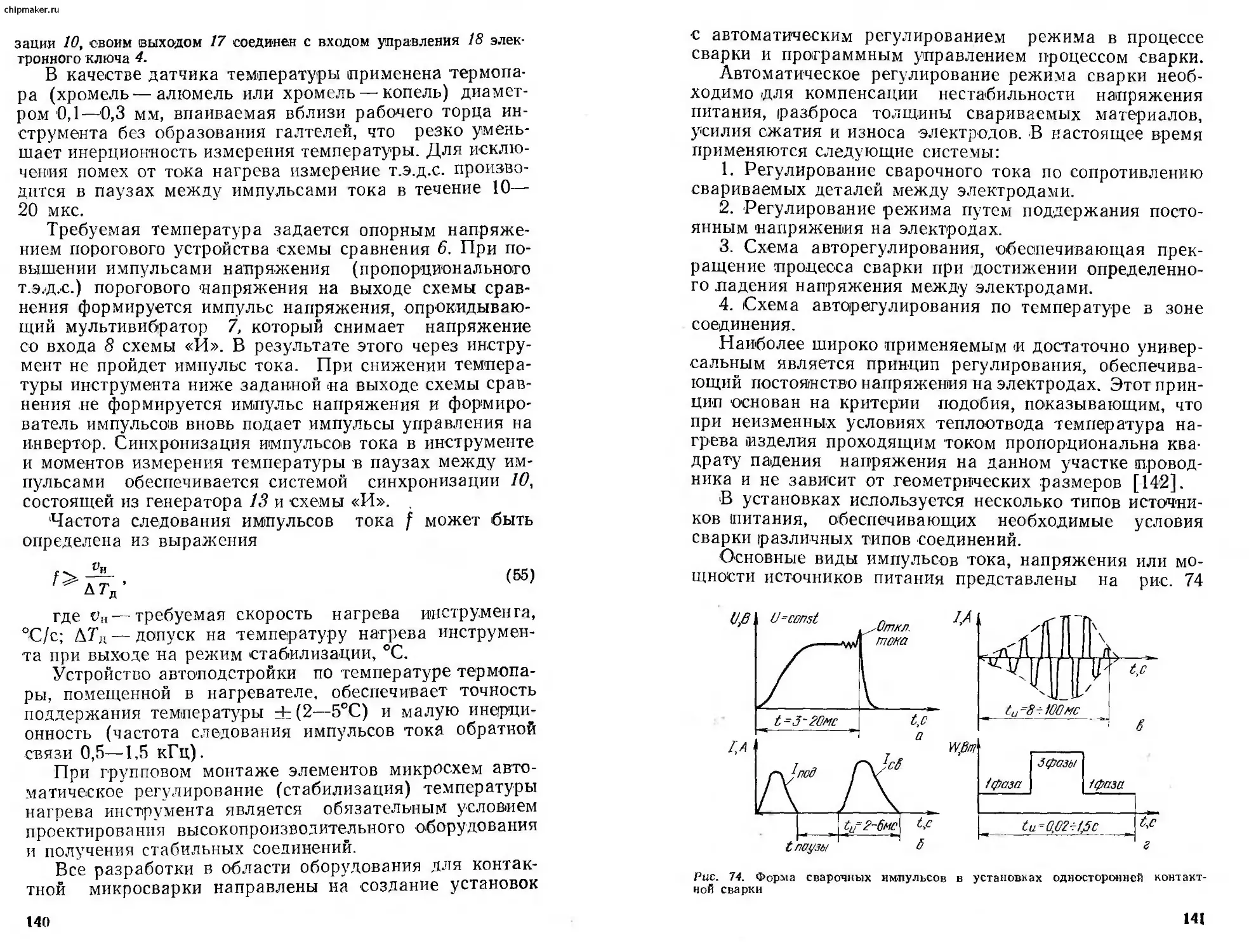

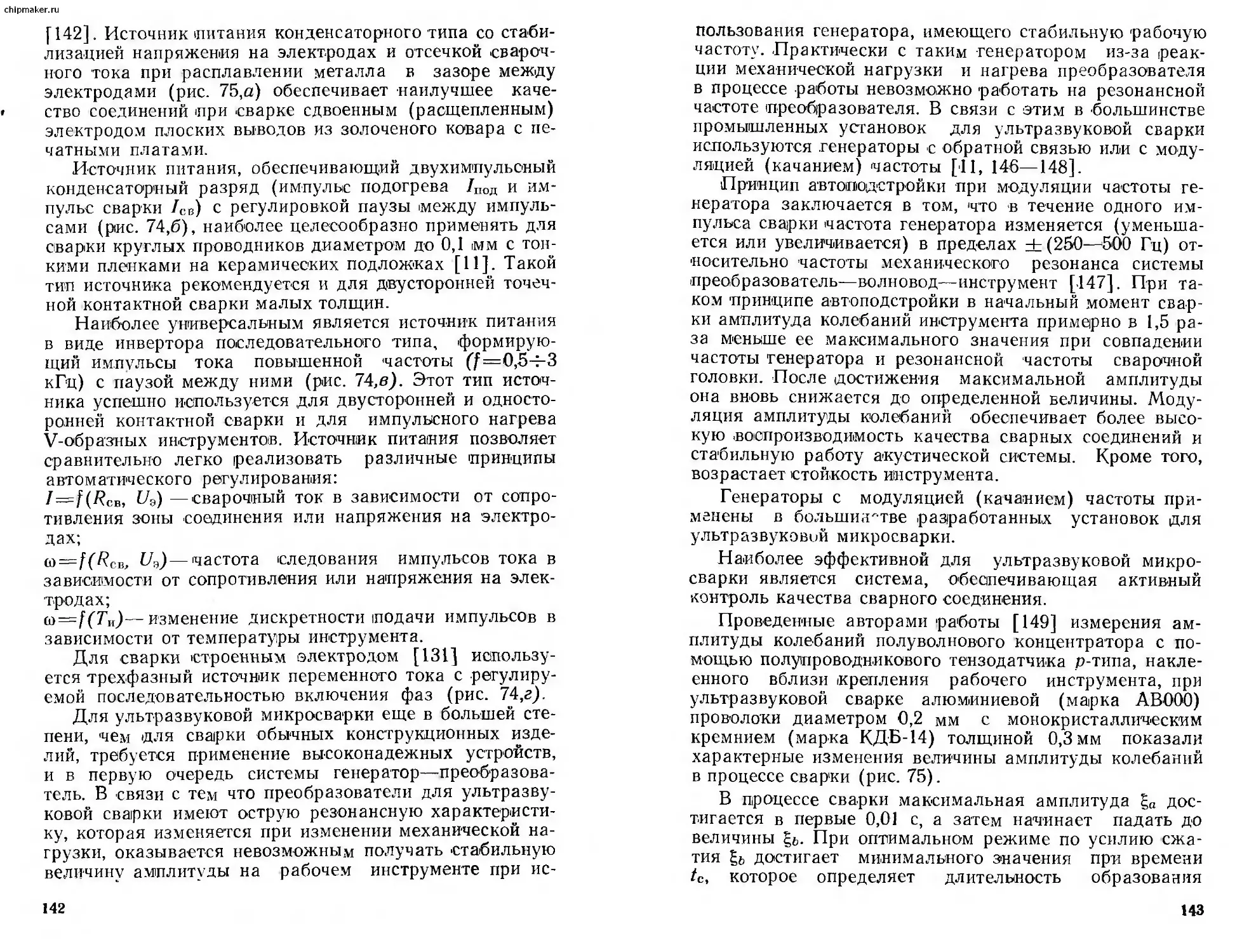

на контактной поверхности можно зафиксировать