Автор: Волченко В.Н.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления общая технология основы промышленного производства металловедение сварка справочник

ISBN: 5-7038-1253-4

Год: 1996

Текст

СВАРКА

И СВАРИВАЕМЫЕ

МАТЕРИАЛЫ

II

Издательство МГТУ им. Н.Э. Баумана

СВАРКА

И СВАРИВАЕМЫЕ

МАТЕРИАЛЫ

Справочник

в 3-х томах

Под общей редакцией д-ра техн, наук ВЛ. Волченко

Том II

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

Под редакцией д-ра техн, наук В. М. Ямпольского

Москва

Издательство МГТУ им. Н.Э. Баумана

1996

СВАРКА

И СВАРИВАЕМЫЕ

МАТЕРИАЛЫ

Справочник

в 3-х томах

Под общей редакцией докт. техн, наук В. Н. Волченко

Том I Свариваемость материалов

Том II Технология и оборудование

Том III Автоматизация. Качество. Безопасность

Редакционный совет

Академик Г. А. Николаев — председатель, МГТУ им. Н. Э. Бау-

мана

Докт. техн, наук В. Н. Волченко — зам. пред., МГТУ им.

Н. Э. Баумана

Канд. техн, наук В. Н. Вернадский — ИЭС им. Е. О. Патона

Докт. техн, наук А. С. Зубченко—НПО ЦНИИТмаш

Докт. техн, наук Э. С. Каракозов — НПО «Ремдеталь»

Докт. техн, наук Э. Л. Макаров —МГТУ им. Н. Э. Баумана

Докт. техн, наук Н. И. Никифоров — ВНИИавтогенмаш

Канд. техн, наук В. В. Смирнов — ВНИИЭСО

Чл.-кор. АН Украины К. А. Ющенко — ИЭС им. Е. О. Патона

Памяти академика

Георгия Александровича

Николаева посвящается

1*

ББК 30.61:34.2

С24

УДК 621.791 (031)

Авторы: СС. Миличенко, Г.А. Иващенко, В.М. Неровный, А.Г. Потапьевский, В.И. Худя-

ков, В.И. Галинич, В.М. Илющенко, И.В. Зуев, В.Н. Киселев. Е.Г. Лившиц, А.Г. Григорьянц.

Л.А. Штернин, В.В. Смирнов, А.Ф. Гарбуль, М.И. Закс, И.И. Сущук-Слюсаренко, И.И. Лычко,

И. А. Антонов. А.П. Терновский, В.Е. Атауш, В.Д. Сапрыгин. И.М. Стройман, Б.А. Молчанов,

Р.И. Мустафаев, Р.А. Латыпов, Ю.А. Конон. В.А. Пейсахович, В.Г. Рывкина, А.А. Чакалев,

ЗЛ Рыськова, Е.А. Хлудов, Ю.С. Борисов, П.В. Гладкий, А.П. Жудра, И.А. Рябцев, Г.К. Сухи-

нин, КЛ. Васильев, АЛ. Тихомиров, С.С. Волков, В.Е. Ощепков

С24 Сварка и свариваемые материалы: В 3-х т. Т. II. Технология и оборудование. Справ.

изд./Под ред. В.М. Ямпольского.— М.: Изд-во МГТУ им. Н.Э. Баумана, 1996. 574 с.

ISBN 5-7038-1253-4

Справочное издание состоит из трех томов (том I вышел в свет в издательстве "Металлур-

гия" в 1991 г.). Во II томе приведены основные сведения по технологии и оборудованию

наиболее распространенных способов сварки, термической резки, наплавки, пайки и получе-

ния покрытий. Приведены сведения по сварке пластмасс и расчету сварных соединений.

Для инженерно-технических работников и специалистов металлургической, машинострои-

тельной и других отраслей промышленности.

Ил. 214. Табл. 197. Библиогр.: 202 назв.

В финансировании издания принимали участие

МГТУ им. НЭ.Баумана и

Институт электросварки им. Е. О.Патона

„2704060000 -3

095 (2)-96 Без объявл'

ББК 30.61:34 2

ISBN 5-7038-1253-4 (т. II)

ISBN 5-7038-1248-8 (т. I! и III)

© С.С. Миличенко, ГЛ Иващенко,

В.М. Неровный и другие, 1996.

© Издательство МГТУ

им. Н.Э. Баумана, 1996.

ОГЛАВЛЕНИЕ

Предисловие........................................................17

Предисловие к тому II..............................................18

Раздел 1 СВАРКА ПЛАВЛЕНИЕМ....................................19

Глава 1. Ручная дуговая сварка (РДС) (Миличенко С. С., Ива-

щенко Г. А.) ................. 19

1.1. Общие сведения, классификация, технологические возможности . . 19

1.2. Технология РДС...........................................19

1.2.1. Свариваемые материалы...............................19

1.2.2. Электроды для РДС и примеры их промышленного применения 19

1.2.3. Особенности технологии сварки.......................29

1.3. Контроль качества сварных соединений.....................37

Глава 2. Дуговая сварка в защитных газах (Неровный В. М.) . 37

2.1. Общие сведения...........................................37

2.1.1. Определения, классификация и основные схемы . 37

2.1.2. Защитные газы.......................................40

2.2. Процессы сварки..........................................43

2.2.1. Сварка неплавящимся электродом .....................43

2.2.2. Сварка плавящимся электродом........................48

2.2.3. Импульсно-дуговая сварка ...........................51

2.2.4. Специальные способы сварки . . . • . 55

2.3. Особенности сварки разных металлов и сплавов.............57

2.3.1. Сварка сталей.......................................57

2.3.2. Сварка меди и медных сплавов........................58

2.3.3. Сварка алюминиевых и магниевых сплавов.............59

2.3.4. Сварка химически активных и тугоплавких сплавов . .61

Глава 3. Сварка в СО2 (Потапьевский А. Г., Худяков В. И.) . . 62

3.1. Особенности переноса электродного металла при сварке в СО2 . . 62

3.2. Сварочная проволока......................................68

3.3. Технологические особенности процесса сварки в СО2........69

3.4. Техника сварки...........................................72

3.5. Сварка электрозаклепками и точками в СО2 .... 85

Глава 4. Сварка под флюсом (Галинич В. И., Илющенко В. М.). . . 87

4.1. Общие сведения .................. . .'................ .... 87

4.2. Технология....................................................92

4.2.1. Материалы................................................92

4J2.2. Форма и размеры шва при сварке под флюсом................92

4.2.3. Подготовка к сварке.................................... 94

4.2.4. Режимы и техника сварки..................................95

4.2.5. Сварка конструкционных углеродистых сталей . . 104

4.2.6. Сварка низколегированных сталей . . 105

4.2.7. Сварка среднелегированных сталей...................... . 105

4.2.8. Сварка высоколегированных сталей........................106

Глава 5. Электронно-лучевая сварка (ЭЛС) (Зуев И. В., Киселев В. Н„

Лившиц Е. Г.)...........................................107

5.1. Сущность процесса............................................107

5

5.2. Параметры и показатели ЭЛС...................................

5.3. Камеры и вакуум для ЭЛС ............................... . .

5.4. Нагрев металла при ЭЛС.......................................

5.5. Формирование канала проплавления при ЭЛС.....................

5.6. Автоколебания параметров ЭЛС.................................

5.7. Специфические дефекты сварных швов при ЭЛС

5.8. Техника ЭЛС...............................................

5.9. Методика расчета некоторых параметров режимов ЭЛС .

5.10. Оборудование для ЭЛС........................................

108

108

109

111

113

114

116

118

119

5.10.1. Классификация и состав электронно-лучевых установок .119

5.10.2. Электронно-лучевые пушки (ЭЛП) . . . ..........119

5.10.3. ИстЬчники питания ЭЛП....................................120

5.10.4. Вакуумная система электронно-лучевой установки . . . , 121

5.10.5. Система управления электронно-лучевой установкой . ... 121

5.10.6. Примеры оборудования ЭЛС................................ 121

Глава 6. Лазерная сварка (Григорьянц А. Г., Штернин Л. А.) . . . 122

6.1. Общие сведения . ................. .......................122

6.1.1. Источники энергии............................ . . 122

6.1.2. Виды технологических лазеров....................... . . 123

6.1.3. Теплофизические показатели процессов ... 124

6.1.4. Классификация методов лазерной сварки . 125

6.2. Технология лазерной сварки 129

6.2.1. Применение лазерной сварки . . 129

6.2.2. Сварка сталей........................................... 129

6.2.3. Сварка алюминиевых и магниевых сплавов 131

6.2.4. Сварка титановых сплавов 133

6.3. Оборудование для лазерной сварки . . . 134

6.3.1. Твердотельные лазеры ... 134

6.3.2. Газовые лазеры............. ....... . 135

6.3.3. Система транспортировки и фокусировки излучения . . 139

6.3.4. Система газовой защиты.............................. . . 139

6.3.5. Система относительного перемещения луча и изделия . . 139

Глава 7. Оборудование для дуговой сварки . (Смирнов В. В., Гар-

буль А. Ф„ Закс М. И.) ........... 140

7.1. Источники сварочного тока...................................140

7.1.1. Общие сведения........................................ 140

7.1.2. Сварочные трансформаторы...............................143

7.1.3. Сварочные выпрямители................................ . 150

7.1.4. Источники со звеном повышенной частоты ..... 153

7.2. Установки для механизированной дуговой сварки . . 155

7.2.1. Полуавтоматы для сварки плавящимся электродом 155

7.2.2. Автоматы для сварки плавящимся электродом..............160

7.2.3. Установки для сварки вольфрамовым электродом в инертных

газах . ..... ......... . . 164

Глава 8. Электрошлаковая сварка (Сущук-Слюсаренко И. И.,

Лычко И. И.).....................................................167

8.1. Общие сведения..............................................167

8.1.1. Физические основы процесса.............................167

8.1.2. Определения, терминология и основные схемы процесса . . .169

6

8.1.3. Преимущества и недостатки .

8.1.4. Технологические возможности

8.2. Технология и техника сварки .17b

8.2.1. Рекомендации по выбору сварочных материалов . 175

8.2.2. Выбор параметров режима 176

8.2.3. Подготовка деталей к сварке.......................... ... 179

8.2.4. Техника выполнения прямолинейных швов проволочными элек-

тродами ........................................................180

8.2.5. Техника сварки кольцевых швов.......................... .181

8.2.6. Способы скоростной сварки......................... ...... 187

8.2.7. Сварка плавящимся мундштуком 189

8.3. Контроль качества сварных соединений......................... 192

8.3.1. Характерные дефекты 192

8.3.2. Способы контроля .193

Глава 9. Газовая сварка (Антонов И. А.) 194

9.1. Общие сведения 194

9.1.1. Определения. Основные способы ... .194

9.1.2. Физико-металлургические основы процесса 195

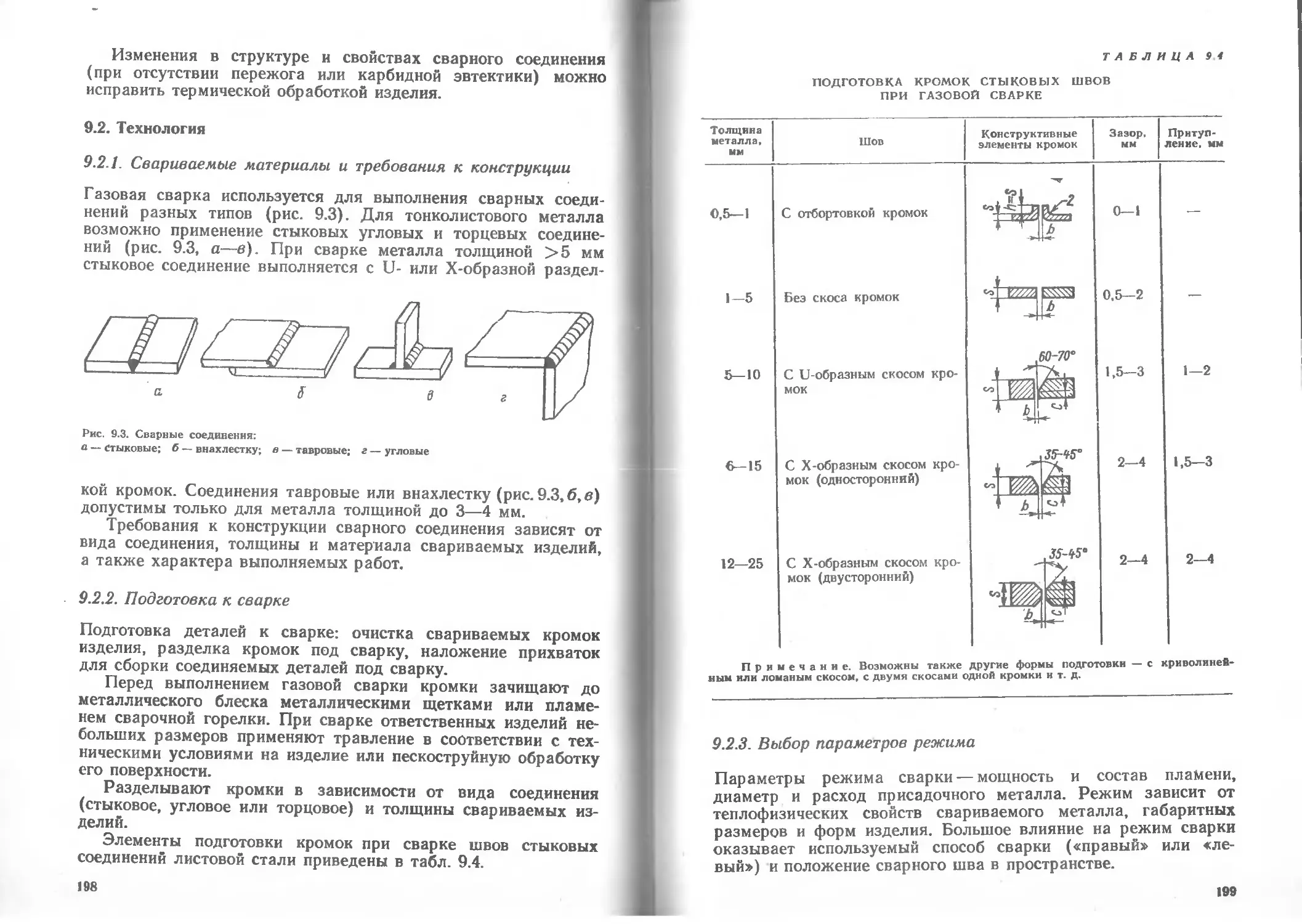

9.2. Технология 198

9.2.1. Свариваемые материалы и требования к конструкции . . 198

9.2.2. Подготовка к сварке ... . 198

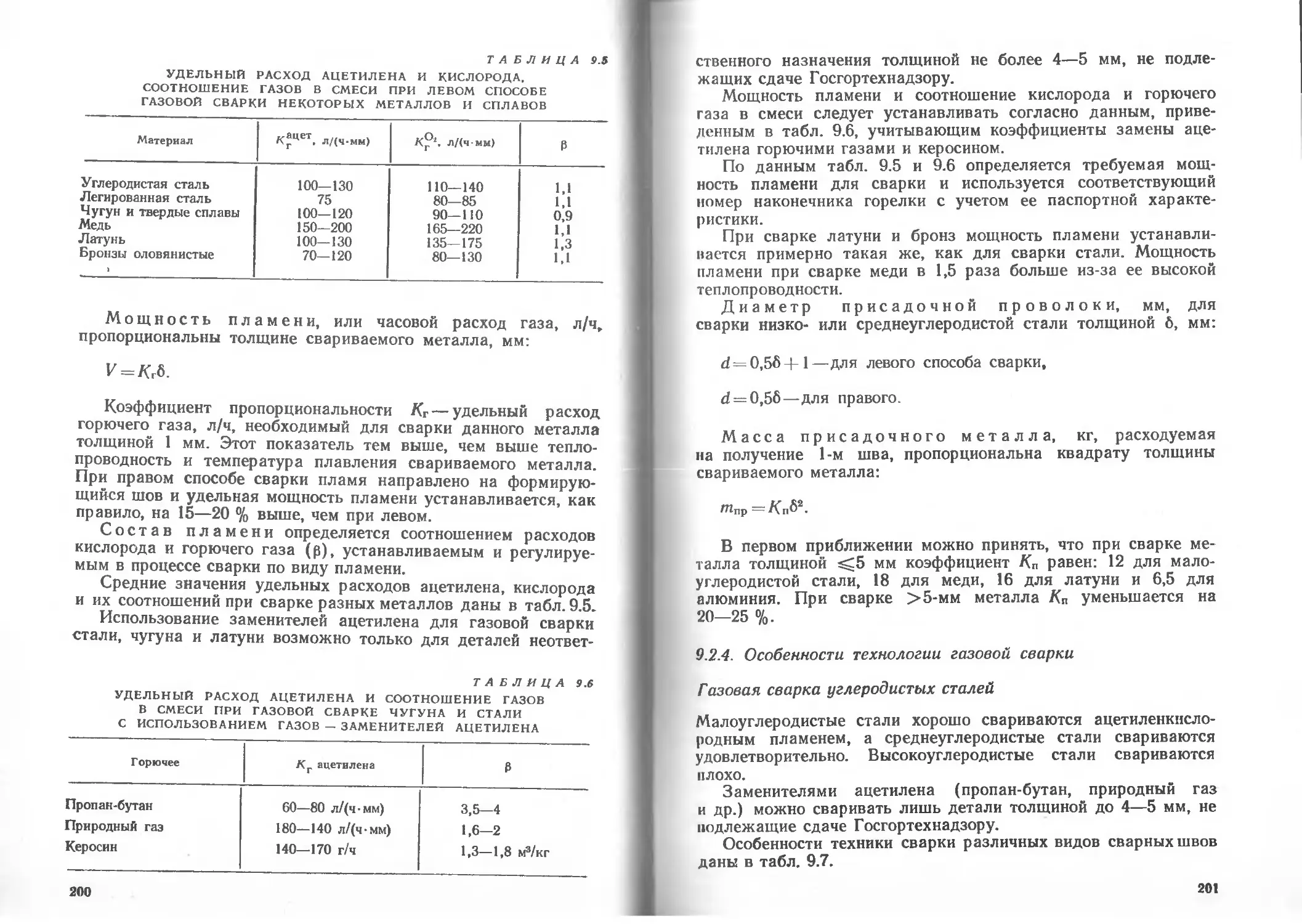

9.2.3. Выбор параметров режима................................. 199

9.2.4. Особенности технологии газовой сварки ................. . 201

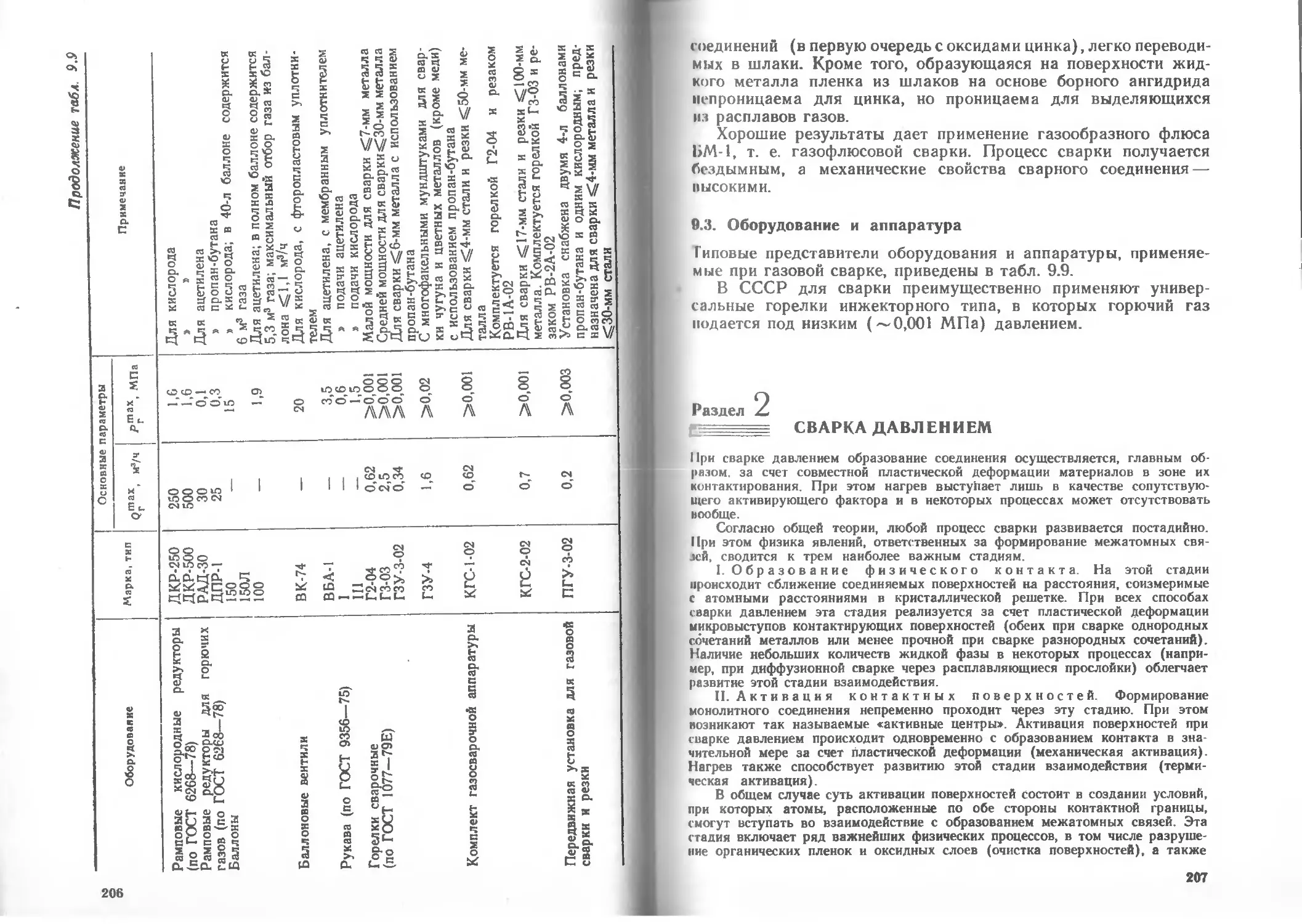

9.3. Оборудование и аппаратура 207

Раздел 2. СВАРКА ДАВЛЕНИЕМ 207

Глава 10. Диффузионная сварка (Терновский А. П.) 208

10.1. Общие сведения . .................................. 208

10.1.1. Терминология и основные схемы........................ 209

10.1.2. Технологические возможности и ограничения 209

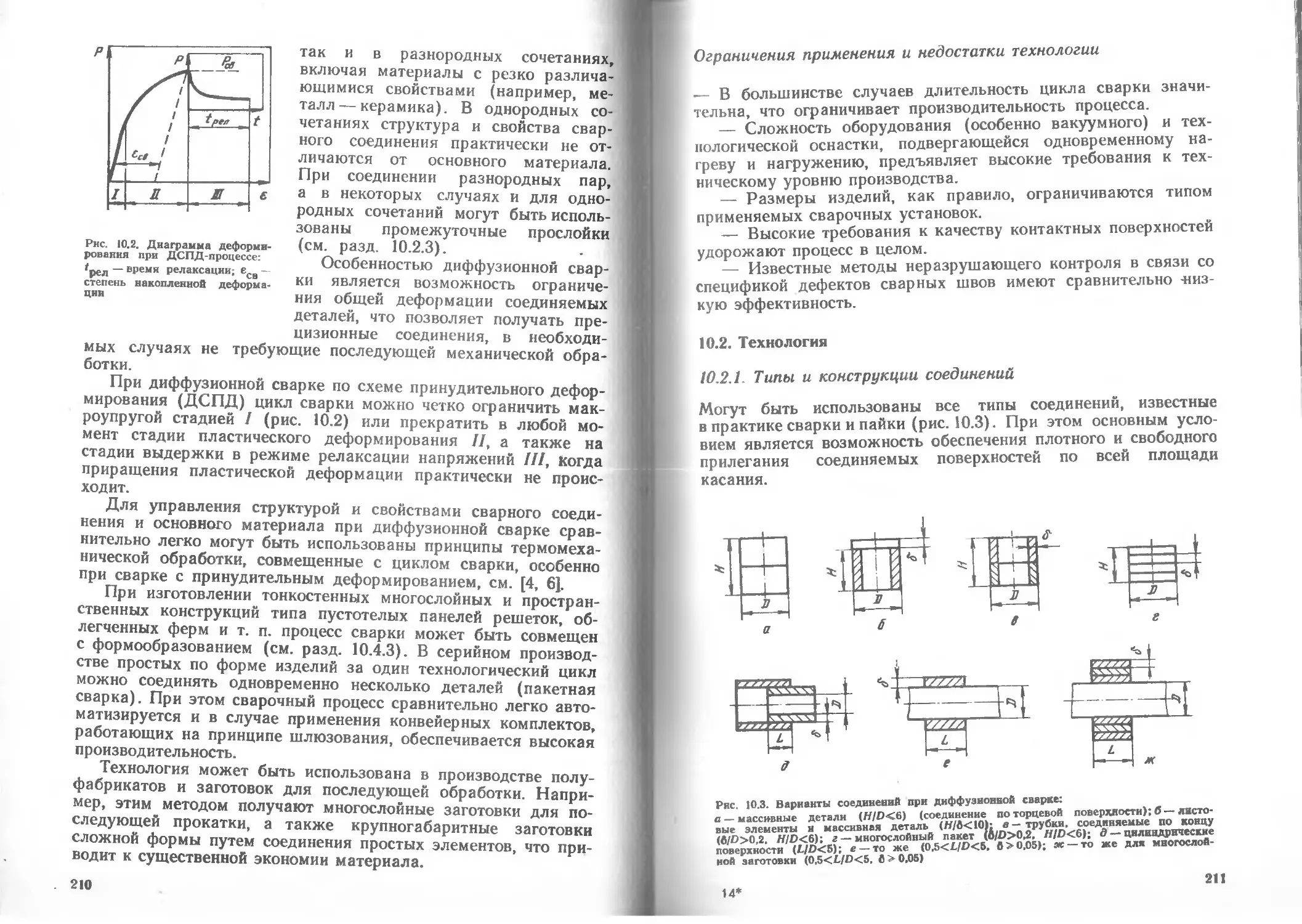

10.2. Технология 211

10.2.1. Типы и конструкции соединений . .211

10.2.2. Подготовка поверхности . . .... 212

10.2.3. Применение покрытий и промежуточных прокладок . 212

10.2.4. Предохранение от приваривания к оснастке............. 214

10.2.5. Выбор параметров режима . ...................... 214

10.2.6. Пути интенсификации 216

10.3. Технологическая оснастка и оборудование 217

10.3.1. Основные типы приспособлений .... ..... 217

10.3.2. Герметизируемые контейнеры . . . 219

10.3.3. Универсальные установки . • 220

10.3.4. Газостаты ...... 221

10.4. Промышленное применение 222

10.4.1. Приборостроение ......................................222

10.4.2. Крупногабаритные заготовки и полуфабрикаты . 222

10.4.3. Совмещение сварки с формообразованием . ... 223

10.5. Контроль качества .........................................224

7

Глава 11. Термокомпрессионная сварка (Атауш В. Е.).............224

11.1. Общие сведения...............................................224

11.1.1. Определения, терминология и основные схемы..............225

11.1.2. Технологические возможности.............................227

11.2. Технология................................................. 228

11.2.1. Требования к конструкции соединений.....................228

11.2.2. Подготовка поверхностей.................................229

11.2.3. Применение покрытий (металлизация)......................230

11.2.4. Выбор параметров режима.................................230

11.3. Оборудование.................................................232

11.3.1. Конструктивные особенности установок....................232

11.3.2. Типы и основные технические характеристики установок . . 234

11.4. Промышленное применение......................................234

11.5. Контроль качества..................................... . . 234

Глава 12. Холодная сварка (Сапрыгин В. Д., Стройман И. М.) 236

12.1. Общие сведения...............................................236

12.1.1. Определения и терминология .............................237

12.1.2. Физические основы..................................... 239

12.1.3. Основные особенности....................................239

12.1.4. Области применения..................................... 240

12.1.5. Основные схемы..........................................240

12.1.6. Технологические возможности . . . t.....................242

12.2. Технология . .... ... . 244

12.2.1. Требования к конструкции соединений ................... 244

12.2.2. Подготовка поверхности 245

12.2.3. Выбор параметров режима 245

12.3. Оборудование................................................ 247

12.3.1. Общие требования к оборудованию.........................247

12.3.2. Основные узлы и элементы................................248

12.3.3. Оборудование общего и стационарного назначения .... 248

12.4. Контроль качества соединений . ...... . 250

12.4.1. Методы неразрушающего контроля......................250

12.4.2. Методы разрушающего контроля 251

Глава 13. Ультразвуковая сварка (Молчанов Б. А.)...................251

13.1. Общие сведения . ......................... 251

13.1.1. Определение и основные схемы процесса...................251

13.1.2. Физические основы.......................................253

13.1.3. Технологические возможности.............................253

13.2. Технология сварки ...........................................254

13.2.1. Подготовка поверхностей.................................255

13.2.2. Выбор параметров режима сварки .................. . 255

13.3. Оборудование.................................................256

13.4. Промышленное применение......................................258

Глава 14. Сварка трением (Мустафаев Р. И.).........................259

14.1. Общие сведения...............................................259

14.1.1. Основные способы сварки, наплавки и формоизменения тре-

нием ..........................................................262

8

14.1.2. Физические основы.......................................265

14.1.3. Технологические возможности.............................267

14.2. Технология...................................................269

14.2.1. Свариваемые материалы и требования к конструкции . 269

14.2.2. Подготовка к сварке.................................... 271

14.2.3. Выбор параметров режима сварки трением с непрерывным

приводом......................................................271

14.2.4. Термическая обработка соединения .......................273

14.3. Оборудование для сварки трением 273

14.4. Промышленное применение ... . 275

14.5. Контроль качества . . .... . 275

Глава 15. Сварка прокаткой (Латыпов Р. Л.) 276

15.1. Общие сведения.............................................. 276

15.1.1. Определения, терминология и основные схемы . 276

15.1.2. Физические основы........................: ... . 277

15.1.3. Технологические возможности . . . 278

15.2. Технология сварки 278

15.2.1. Подготовка к сварке 278

15.2.2. Параметры режима . . 282

15.2.3. Окончательные операции . 283

15.2.4. Свойства соединений . 284

15.3. Оборудование . . . 286

15.4. Промышленное применение . .... 286

15.5. Контроль качества . .......................287

Глава 16. Сварка взрывом (Конон Ю. А.).............................287

16.1. Общие сведения...............................................287

16.1.1. Определения и основные схемы . 287

16.1.2. Физические основы ... . 288

16.1.3. Технологические возможности . 291

16.2. Технология ... 292

16.2.1. Свариваемые материалы и требования к ним................292

16.2.2. Подготовка материалов к сварке . . 293

16.2.3. Выбор параметров режима СВ 293

16.3. Оборудование и оснастка..................................... 294

16.3.1. Оборудование и оснастка при ведении работ в полевых ус-

ловиях .......................................................294

16.3.2. Оборудование и оснастка при ведении работ в условиях про-

мышленных предприятий.........................................295

16.4. Промышленное применение..................................... 296

16.5. Контроль качества соединений............................... 298

Глава 17. Магнитно-импульсная сварка (Сапрыгин В. Д.) . . 298

17.1. Общие сведения ............................................ 298

17.1.1. Определения, терминология и основные схемы . . . 298

17.1.2. Физические основы...................................... 300

17.1.3. Технологические возможности.............................300

17.2. Технология . 303

17.2.1. Требования к конструкции соединений.....................303

9

17.2.2. Подготовка поверхности............................... 304

17.2.3. Выбор параметров режима................................304

17.3. Оборудование, инструмент и оснастка для МИС .... 305

17.3.1. Оборудование 305

17.3.2. Инструмент................ .........................• 306

17.3.3. Оснастка . ...................................- 306

17.4. Контроль качества соединений . . . . . 306

Глава 18. Высокочастотная сварка (Лейсахович В. А.)...............307

18.1. Общие сведения.............................................. . 307

18.2. Кондуктивный токоподвод при непрерывной высокочастотной сты-

ковой сварке......................................................310

18.3. Индукционный подвод тока при непрерывной высокочастотной сты-

ковой сварке . ...........................................314

18.4. Одновременная стыковая сварка...............................317

18.5. Высокочастотная сварка металлических изделий по отбортованным

кромкам...........................................................318

18.6. Оборудование для высокочастотной сварки . 321

Глава 19. Дугоконтактная сварка (Рывкина В. Г.) . ... 329

19.1. Основные схемы процесса.............................. . 329

19.2. Форма и материалы свариваемых изделий . . . . . . 331

19.3. Технические преимущества способа ......................... 332

19.4. Область применения . ......... . 332

19.6. Технология сварки...........................................333

19.6. Контроль качества соединений . .................... 334

19.7. Система возбуждения дуги . . 335

19.8. Промышленные установки 335

Раздел 3. КОНТАКТНАЯ СВАРКА................................... . 338

Глава 20. Точечная и шовная сварка (Чакалев А. А.)................339

20.1. Общие сведения . .................................339

20.1.1. Определения, терминология и основные схемы .... 340

20.1.2. Физические основы образования соединений.............. 342

20.1.3. Технологические возможности точечной и шовной сварки 349

20.2. Технология точечной и шовной сварки . . ...............351

20.2.1. Требования к сварным конструкциям......................352

20.2.2. Подготовка к сварке....................................358

20.2.3. Выбор режимов сварки...................................361

20.2.4. Обработка соединений после сварки......................368

20.3. Оборудование для точечной и шовной сварки . 369

20.3.1. Сварочные машины.......................................370

20.3.2. Электроды сварочных машин .... 375

20.3.3. Системы управления оборудованием.......................376

20.3.4. Механизация и автоматизация точечной и шовной сварки . 377

20.4 Промышленное применение точечной и шовной сварки . . 380

20.5. Контроль качества соединений................................381

Глава 21. Контактная стыковая сварка (Чакалев А. А.) ... . 384

21.1. Общие сведения..............................................384

21.1.1. Определение, терминология и основные схемы ............384

10

21.1.2. Физические основы образования соединений.............. 385

21.1.3. Технологические возможности стыковой сварки 387

21.2. Технология стыковой сварки.................................. . 389

21.2.1. Свариваемые материалы и требования к конструкциям 389

21.2.2. Подготовка к сварке . 390

21.2.3. Выбор параметров режима .... 390

21.2.4. Обработка соединений после сварки . 392

21.3. Оборудование для стыковой сварки 392

21.3.1. Сварочные машины . . .......................... 392

21.3.2. Системы управления оборудованием 393

21.3.3. Приспособления и оснастка............................. 394

21.3.4. Машины-автоматы. Поточные автоматизированные машины . 394

21.4. Промышленное применение стыковой сварки 395

21.5. Контроль качества стыковой сварки 396

Глава 22. Расчет трансформаторов для машин контактной сварки

(Рыськова 3. А.) . 396

22.1. Конструктивное устройство контактных электросварочных машин 396

22.2. Место трансформатора в машине и его назначение . . 397

22.3. Конструкция трансформатора и его узлов . . . . 399

22.4. Техническое задание на расчет трансформатора 399

22.5. Определение величин технического задания . 401

22.5.1. Номинальный сварочный ток /2Я и время сварки /св 401

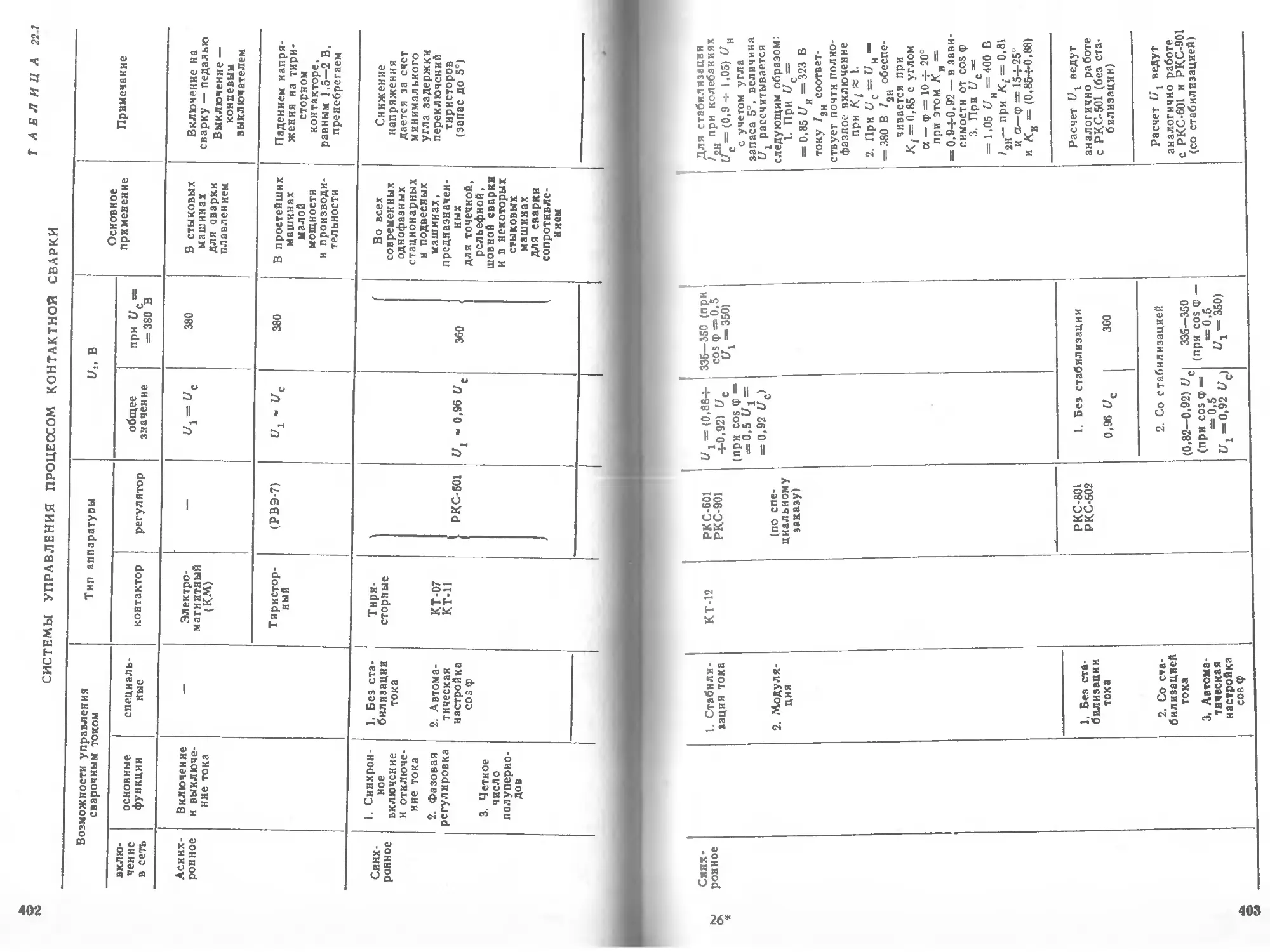

22.5.2. Первичное напряжение Ut . 401

22.5.3. Вторичное напряжение С4о...............................401

22.6. Продолжительность включения трансформатора (ПВ) . 404

22.7. Внешний контур контактной машины . . . 404

22.7.1. Сечения элементов внешнего контура ....................405

22.7.2. Активное сопротивление элементов внешнего контура гв . 407

22.7.3. Индуктивное сопротивление внешнего контура х»..........408

22.7.4. Активное сопротивление участка зоны сварки электрод —

электрод гвл...................................................412

22.7.5. Предварительные величины параметров трансформаторов г/

их/......................................................... 412

22.8. Электрический расчет трансформатора . . . . •............. 413

Раздел 4. ПАВКА, ПОКРЫТИЯ И НАПЛАВКА .426

Глава 23. Пайка (Хлудов Е. А.) ..............426

23.1. Общие сведения . ............. 426

23.1.1. Основные понятия и определения . . . . 426

23.1.2. Технологические возможности .... . 427

23.2. Припои................................................. . 428

23.3. Флюсы ... - .... . 434

23.4. Газовые среды............... . 439

23.5. Классификация способов пайки................................. 439

11

23.5.1. Пайка в печах с контролируемой атмосферой ......

23.5.2. Пайка в вакуумных печах ................................

23.5.3. Индукционная пайка......................................

23.5.4. Пайка электросопротивлением ...................

23.5.5. Электронно-лучевая пайка ...............................

23.5.6. Лазерная пайка . .

23.5.7. Пайка световым лучом....................................

23.5.8. Пайка погружением в расплавленные припои..................

23.5.9. Пайка погружением в расплавленные соли..................

23.5.10. Газопламенная пайка ... . . .

23.5.11. Пайка паяльником

439

440

440

441

442

443

443

444

445

446

447

23.6. Пайка металла с керамикой...................................448

Глава 24. Покрытия (Борисов Ю. С.) .448

24.1. Общие сведения..........................................................448

24.2. Определения, классификация и основные схемы ........ 449

24.2.1. Получение покрытий из парогазовой фазы..............449

24.2.2. Получение покрытий из растворов и тонких суспензий . . . 450

24.2.3. Получение покрытий из расплавов и полурасплавов .... 450

24.2.4. Получение покрытий из твердых веществ и их аэросмесей 450

24.3. Физические основы процессов нанесения покрытий .........................450

24.3.1. Напыление покрытий газопламенным методом . . .... 450

24.3.2. Напыление покрытий плазменно-дуговым методом . ... 451

24.3.3. Напыление покрытий детонационным методом (ДНП) . . . 451

24.3.4. Напыление покрытий методом электродуговой металлизации 452

24.3.5. Нанесение покрытий методом электронно-лучевого испарения 452

24.3.6. Нанесение покрытий методами высокоскоростного вакуумного

распыления.................................................. 452

24.4. Технологические возможности газотермических и вакуумных мето-

дов нанесения покрытий . . . 452

24.4.1. Газопламенный метод . . . . 452

24.4.2. Плазменно-дуговой метод ... 454

24.4.3. Детонационный метод . 455

24.4.4. Электродуговая металлизация...............•..............455

24.4.5. Электронно-лучевой метод ........................456

24.4.6. Методы ионно-плазменного нанесения покрытий .............456

24.5. Технология нанесения газотермических и вакуумных покрытий . 457

24.5.1. Подготовка деталей к газотермическому напылению . , . 457

24.5.2. Подготовка деталей к вакуумному напылению...............457

24.5.3. Подготовка материалов для нанесения газотермических по-

крытий ........................................................ 457

24.5.4. Подготовка поверхности деталей..........................457

24.5.5. Выбор технологических параметров режима нанесения покрытий 459

24.5.6. Материалы для нанесения покрытий.........................461

24.5.7. Выбор материалов для нанесения покрытий..................463

24.5.8. Механическая обработка напыленных покрытий...............465

12

24.6. Оборудование и технологическая оснастка для нанесения покрытий 465

24.6.1. Оборудование для газопламенного напыления . . 465

24.6.2. Оборудование для плазменного напыления . . . . 466

24.6.3. Оборудование для детонационного напыления .... . . 467

24.6.4. Оборудование для электродуговой металлизации...........468

24.6.5. Оборудование для электронно-лучевого нанесения покрытий . . 468

24.6.6. Оборудование для нанесения покрытий высокоскоростным ва-

куумным распылением............................................469

24.7. Практическое применение напыленных покрытий . .... 469

24.8. Контроль качества напыленных покрытий.......................474

Глава 25. Наплавка (Гладкий П. В., Жудра А. П., Рябцев И. А) 476

25.1. Общие сведения ....... . 476

25.1.1. Определения и термины . 476

25.2. Классификация способов наплавки.............................478

25.3. Термические способы наплавки . 478

25.3.1. Ручная дуговая наплавка штучными электродами . 478

25.3.2. Полуавтоматическая и автоматическая дуговая наплавка . 478

25.3.3. Электрошлаковая наплавка (ЭШН)................... 479

25.3.4. Плазменная наплавка (ПН)...............................481

25.3.5. Индукционная наплавка (ИН).............................481

25.3.6. Лазерная (световая) наплавка (ЛН) . 483

25.3.7. Электронно-лучевая наплавка (ЭЛН) . 483

25.3.8. Газовая наплавка (ГН)................. . 484

25.3.9. Печная наплавка композиционных сплавов . . 484

25.4. Термомеханические способы наплавки . ... 485

25.4.1. Электроконтактная наплавка (ЭКН) 485

25.4.2. Плакирование прокаткой и экструдированием..............485

25.5. Механические способы наплавки (наварки).....................486

25.5.1. Плакирование с использованием энергии взрыва.......... 486

25.5.2. Наплавка трением (НТ)................................. 486

25.6. Материалы для наплавки 486

25.6.1. Электродные проволоки ................................. . 486

25.6.2 Электродные ленты . 488

25.6.3. Порошки для наплавки...................................489

25.6.4. Электроды для дуговой наплавки 489

25.6.5. Флюсы для наплавки .................................. 490

25.6.6. Прочие наплавочные материалы ... ... 491

25.7. Наплавленный металл ..... 491

25.8. Основной металл .... . 492

25.9. Оборудование для наплавки . . . . 492

25.9.1. Оборудование для ручной наплавки.......................492

25.9.2. Оборудование для механизированной наплавки.............492

25.10. Производство наплавочных работ . ........................500

25.10.1. Выбор способа наплавки................................500

25.10.2. Подготовка наплавочных материалов и деталей под наплавку 501

25.10.3. Технология и техника наплавки.........................501

25.10.4. Термическая обработка деталей после наплавки..........501

13

25.11. Контроль качества наплавленного металла

25.11.1. Неразрушающие методы контроля качества наплавленного

металла......................................................^02

25.11.2. Разрушающие методы контроля качества наплавленного ме-

талла ..................................................... 502

Раздел 5. ТЕРМИЧЕСКАЯ РЕЗКА 502

Глава 26. Кислородная и кислородно-флюсовая резка (Сухинин Г. К.) 502

26.1. Общие сведения 502

26.2. Технология резки 504

26.2.1. Кислородная резка стали средних толщин 504

26.2.2. Кислородная резка стали малых толщин . 507

26.2.3. Кислородная резка стали больших толщин...............508

26.3. Оборудование и аппаратура для кислородной резки 510

26.4. Качество резки .................................... . . 515

Глава 27. Плазменная резка (Васильев К. В.)................ . . 516

27.1. Общие сведения 516

27.2. Технология . . 520

27.2.1. Материалы.......... 520

27,2.2. Выбор параметров режима . 522

27.2.3. Точность н качество резки . . . 525

27.3. Оборудование и оснастка ... 527

27.4. Промышленное применение метода.......................... . . 528

27.5. Техника безопасности, санитария и гигиена................. 528

Глава 28. Лазерная резка (Тихомиров А. В.) ...............529

28.1. Общие сведения . .... 529

28.1.1. Схема процесса . .... . 530

28 1.2. Физические основы ... 530

28.1.3. Модели резки ...............531

28.2. Технология . ....................................533

28.2.1. Особенности и требования к процессу резки . ...... 533

28.2.2 Режимы резки металлов ............................. . 533

28.2.3. Режимы резки неметаллических материалов ... . 535

28.2.4. Качество резки металлов ..................................536

28.2.5. Качество резки неметаллических материалов . .... 537

28.2.6. Точность резки............................................537

28.2.7. Особенности резки импульсно-периодическим излучением . . 538

28.2.8. Влияние поляризации излучения . 538

28.3. Оборудование и технологическая оснастка.................... . . 539

28.3.2. Конструктивные схемы роботов для резки объемных заготовок 540

28.3.3. Технологическая оснастка .... .....................540

28.3.4. Производительность оборудования . . ..............541

28.4. Промышленное применение ... ..........................542

14

Раздел 6. СВАРКА ПЛАСТМАСС....................

543

Глава

29.

Технология и оборудование для

ков С. С., Ощепков В. Е.) . .

сварки

пластмасс

(Вол-

g ggg g® § g g gs s ms s ssg ss s

29.1. Классификация способов сварки пластмасс.....................

29.2. Сварка нагретым газом.......................................

29.2.1. Сварка с присадкой.....................................

29.2.2. Сварка без присадки

29.2.3 Оборудование ...

29.3. Сварка экструдируемой присадкой (расплавом) .

29.3.1. Сущность и схемы процесса .... ...............

29.3.2. Бесконтактная сварка............

29-3.3. Контактно-экструзионная сварка . . . .

29.3.4. Оборудование ...

29.4. Контактная тепловая сварка..................................

29.4.1. Схемы процесса

29.4.2. Оборудование............................. . .

29.5. Сварка ультразвуком

29.5.1. Схемы процесса .

29.5.2. Контактная сварка ...

29.5.3. Передаточная сварка

29.5.4. Оборудование

29.6. Сварка трением и вибротрением . . . .

29.6.1. Схемы процесса ........................................

29.6.2. Оборудование.................................. . . .

29.7. Сварка токами высокой частоты

29.7.1. Схемы процесса .......................

29.7.2. Прессовая сварка

29.7.3. Роликовая сварка ......................................

29.7.4. Оборудование...........................................

29.8. Сварка ИК-нзлучением .................................. ...

29.8.1. Схемы процесса

29.8.2. Оборудование .......................

29.9. Сварка лучом лазера . ...

29.10. Сварка световым лучом......................................

29.11. Комбинированные, способы сварки полимеров . .

Библиографический список................................ . . . .

Содержание томов 1 и III

Том I. Свариваемость материалов

Раздел I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СВАРКИ (гл. 1—6)

Раздел 2. УГЛЕРОДИСТЫЕ И НИЗКОЛЕГИРОВАННЫЕ СТАЛИ

(гл. 7—9)

Раздел 3. ЛЕГИРОВАННЫЕ СТАЛИ (гл. 10—12)

Раздел 4. ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫ (гл. 13—21)

Раздел 5. ЧУГУНЫ (гл. 22, 23)

Раздел 6. ЛЕГКИЕ ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ (гл. 24—26)

Раздел 7. ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ (гл. 27—30)

Раздел 8. ТУГОПЛАВКИЕ МЕТАЛЛЫ И СПЛАВЫ (гл. 31)

Раздел 9. РАЗНОРОДНЫЕ МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ (гл. 32,

33)

Раздел 10. МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ И НАПЫЛЕНИЯ (гл. 34,35)

Раздел 11. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ (гл 36, 37)

Раздел 12. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (гл. 38, 39)

Том III. Автоматизация. Качество. Безопасность

Раздел 1. СВАРНЫЕ СОЕДИНЕНИЯ И ИХ РАСЧЕТ (гл. 1, 2)

Раздел 2. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ СВАРКИ (гл 3—8)

Раздел 3. РАСЧЕТНЫЕ МОДЕЛИ ОЦЕНКИ КАЧЕСТВА (гл. 9—16)

Раздел 4. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА (гл. 17—22)

Раздел 5. БЕЗОПАСНОСТЬ ТРУДА И ЗАЩИТА СРЕДЫ ОБИТАНИЯ

(гл. 23—27)

16

ПРЕДИСЛОВИЕ

Настоящий справочник включает около ста статей, сгруппиро-

ванных в три тома. Том I относится к теоретическому базису

сварочных процессов и свариваемости материалов. В томе II

даются сведения по технологии и оборудованию. Том III со-

держит сведения по автоматизации процессов сварки, матема-

тическим методам оценки качества, неразрушающему контролю

швов, охране труда, защите окружающей среды и стандарти-

зации.

Справочник рассчитан на работников практически всех от-

раслей народного хозяйства. Составители и авторы справоч-

ника стремились подготовить материал, по стилю близкий

к лучшим изданиям соответствующего профиля, выпускаемых

в индустриально развитых странах на английском и немецком

языках.

Справочник снабжен подробным оглавлением и рубрика-

цией, облегчающей поиск требуемого материала.

Академик Г. А. Николаев

Профессор МГТУ им. Н. Э. Баумана докт. техн, наук

В. Н. Волченко

2—1063

ПРЕДИСЛОВИЕ К ТОМУ II

Во II томе справочника помещены материалы, связанные с тех-

нологией и оборудованием наиболее распространенных спосо-

бов сварки, термической резки, пайки, нанесения покрытий и

наплавки различных металлов и сплавов. Кроме того, рассмот-

рены сварка пластических масс и вопросы расчета сварных

соединений при статических и переменных нагрузках.

Ограниченный объем справочника не дает возможности под-

робно детализировать особенности технологии и оборудования

рассматриваемых процессов, в связи с чем читатель в случае

необходимости может воспользоваться соответствующей лите-

ратурой.

Развитие технологии и оборудования сварочных процессов

идет в настоящее время достаточно быстрыми темпами, по-

этому авторы особенно не стремились заострять внимание чи-

тателей на конкретных марках оборудования, которое доста-

точно быстро устаревает.

В то же время на современном научном уровне изложены

теоретические основы сварки, технология разных видов сварки

плавлением и давлением, свариваемость разных металлов,

контроль и управление качеством сварных швов.

Материалы справочника полезны как специалистам, работа-

ющим в области сварочной технологии и оборудования, так и

специалистам из других отраслей техники, впервые сталкиваю-

щимся со всем многообразием сварочных процессов, применя-

емых в промышленности.

Докт. техн, наук В. М. Ямпольский

Раздел

СВАРКА ПЛАВЛЕНИЕМ

Глава 1 РУЧНАЯ ДУГОВАЯ СВАРКА (РДС)

1.1. Общие сведения, классификация,

технологические возможности

При РДС (ручной дуговой сварке) зажигание дуги, поддержание ее длины

во время сварки, перемещение вдоль свариваемых кромок и подача электрода

в зону горения дуги по мере его расплавления осуществляется сварщиком

вручную. Качество сварки соединения во многом зависит от квалификации

сварщика: умения быстро зажигать дугу, поддерживать необходимую ее

длину, равномерно перемещать дугу вдоль свариваемых кромок, выполнять

требуемые колебательные движения электрода при сварке, сваривать шов

в разных пространственных положениях.

По количеству электродов РДС подразделяется на одно-, двух- и много-

электродную (пучком электродов). По роду применяемого тока: на сварку

при постоянном и переменном токе. Сваривать можно однофазной и трехфаз-

ной дугой.

Наиболее широкое распространение получила сварка металлическим пла-

вящимся электродом на постоянном и переменном токе.

Другие методы РДС применяются или для повышения производительно-

сти труда (например, сварка пучком электродов), или для получения опреде-

ленных типов швов сварных соединений (например, при сварке с отбортовкой

кромок), или при сварке легированных сталей, цветных металлов и их спла-

вов (например, сварка вольфрамовым электродом).

1.2. Технология РДС

1.2.1. Свариваемые материалы

С помощью РДС, как правило, свариваются стали: углеродистые обыкновен-

ного качества (по ГОСТ 380—88); углеродистые качественные конструкцион-

ные с нормальным (марок 10, 15 и 20) и повышенным (марок 15Г и 20Г) со-

держанием марганца (ГОСТ 1050—74 и ГОСТ 4543—71 соответственно);

низколегированные (ГОСТ 19282—73; ГОСТ 19281—73); легированные конст-

рукционные (ГОСТ 4543—71); теплоустойчивые (ГОСТ 20072—88); высоколе-

гированные (а также жаростойкие и жаропрочные Fe—Ni сплавы) по

ГОСТ 5632—72. Кроме того, с помощью РДС возможна сварка чугуна н

цветных металлов (А1, Си и их сплавов).

1.2.2. Электроды для РДС и примеры их промышленного

применения

Для РДС плавящимся электродом применяют электроды, представляющие

собой стержни из сварочной проволоки (длиной 0,225—0,450 м) с электрод-

ным покрытием. Покрытие наносят с целью: поддержания устойчивого горе-

ния дуги; защиты зоны сварочной дуги от воздействия О2 и N2 воздуха; обра-

зования на поверхности сварочной ванны и металла шва слоя шлака, защи-

щающего ванночку от доступа воздуха и замедляющего охлаждение шлака;

раскисления металла шва и его легирования.

2*

19

Сварочная проволока

Для изготовления электродных стержней применяют проволоку из стали и

цветных металлов. При сварке чугуна, бронзы и некоторых других металлов

применяют также литые электродные стержни.

По ГОСТ 2246—70 холоднотянутая сварочная проволока маркируется

следующим образом: малоуглеродистая — Св-08, Св-08А, Св-08АА, Св-08ГА

и СВ-10Г2; легированная — Св-08ГС, Св-12ГС, Св-08Г2С, Св-ЮГН,

Св-08ГСМТ и т. д. (всего 30 марок); высоколегированная Св-12Х11НМФ,

Св-ЮХИНВМФ, Св-12Х13, Св-20Х13, Св-06Х14, Св-08Х14ГНТ и т. д. (всего

41 марка).

Общие требования к электродам

Согласно ГОСТ 9466—75 по назначению электроды подразделяются для

сварки: У—-углеродистых и низколегированных конструкционных сталей

с ав<600 МПа; Л — легированных конструкционных сталей с <тв<600 МПа,

Т — легированных теплоустойчивых сталей, В — высоколегированных сталей

с особыми свойствами.

Электроды для сварки стали подразделяются на типы — по ГОСТ 9467—75

и ГОСТ 10052—75 и на марки — по стандартам или ТУ (при этом каждому

типу электрода может соответствовать одна или несколько марок).

ТАБЛИЦА 1.1

ОБОЗНАЧЕНИЯ ЭЛЕКТРОДОВ ПО ПОЛЯРНОСТИ

ПРИМЕНЯЕМОГО ТОКА (ПО ГОСТ 9466—75)

Рекомендуемая полярность постоянного тока t/x х переменного тока, В Обозначение электрода

ном. предельные откло- нения

Обратная — — 0*

Любая 50 ±5 1

Прямая 50 ±5 2

Обратная 50 ±5 3

Любая 70 ±1,0 4

Прямая 70 ±1,0 5

Обратная 70 ±1,0 6

Любая 90 ±5 7

Прямая 90 ±5 8

Обратная 90 ±5 9

• Обозначены электроды, предназначенные для сварки только на постоянном токе

обратной полярности.

20

Рис. 1.1. Структура условного обозначения электродов по ГОСТ 9466—75 (ХМ — группа

индексов, указывающих характеристики наплавленного металла и металла шва

по ГОСТу)

По толщине покрытия в зависимости от отношения £>/da (D — диаметр

покрытия, da — диаметр электрода, определяемый диаметром стержня) элек-

троды подразделяют:

М— с тонким (£>/d8<l,20), С — со средним (l,20<P/d8cl,45), Д —

с толстым (l,45<D/do<l,80) и Г — с особо толстым (Z>/de>l,80) покрытием.

В зависимости от покрытия электроды подразделяют на виды: А (кислое

покрытие), Б (основное покрытие),Ц (целлюлозное),Р (рутиловое) и П (по-

крытия прочих видов). При покрытии смешанного вида используют соответ-

ствующее двойное обозначение. При наличии в покрытии железного порошка

в количестве >20 % к обозначению вида покрытия добавляется буква Ж-

По допустимым пространственным положениям сварочные электроды

подразделяют на группы: 1 — для всех положений; 2 — для всех положений,

кроме сварки вертикальной «сверху вниз»; З^для нижнего, горизонтального

на вертикальной плоскости и вертикального «снизу вверх»; 4 — для нижнего

и нижнего «в лодочку».

По роду и полярности применяемого /св, а также по номинальному на-

пряжению 17х.х используемого источника питания сварочной дуги перемен-

ного тока частотой 50 Гц электроды подразделяют в соответствии с табл. 1.1.

Структура условного обозначения электродов согласно ГОСТ 9466—75

показана на рис. 1.1 Полное условное обозначение электрода должно быть

указано на этикетках или в маркировке коробок, пачек и ящиков с электро-

дами.

Типы покрытых электродов для сварных конструкционных

и теплоустойчивых сталей

Требования к металлическим покрытым электродам для РДС углеродистых,

низколегированных и легированных конструкционных, а также легированных

теплоустойчивых сталей устанавливает ГОСТ 9467—75.

Электроды для сварки конструкционных сталей подразделяют на следую-

щие типы по механическим свойствам металла шва, наплавляемого металла

и сварных соединений при нормальной температуре:

— Э38, Э42, Э46 и Э50 —для сварочных углеродистых и низколегиро-

ванных конструкционных сталей с ов<500 МПа;

— Э42А, Э46А и Э50А —для сварочных углеродистых и низколегиро-

ванных конструкционных сталей с <тв«:500 МПа, когда к металлу шва

предъявляют повышенные требования по пластичности и ударной вязкости;

— Э55 и Э60 — для таких же сталей с <тв = 5004-600 МПа;

— Э70, Э85, Э100, Э125, Э150 — для сварочных легированных конструк-

ционных сталей повышенной и высокой прочности с <твз»6ОО МПа.

Химический состав металла, наплавленного электродами указанных выше

типов, должен соответствовать требованиям стандартов или ТУ на электроды

21

ТАБЛИЦА /.2

ТИПЫ ЭЛЕКТРОДОВ ДЛЯ СВАРОЧНЫХ УГЛЕРОДИСТЫХ

И НИЗКОЛЕГИРОВАННЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ.

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕННОГО МЕТАЛЛА

И МЕХАНИЧЕСКИЕ СВОЙСТВА ВЫПОЛНЕННОГО ИМИ

МЕТАЛЛА ШВА, НАПЛАВЛЕННОГО МЕТАЛЛА

И СВАРНОГО СОЕДИНЕНИЯ (ПО ГОСТ 9467—75)

Механические свойства при нормальной температуре Содержание в наплавленном

Тип металл шва или наплавленный металл сварочное соединение при d. < 3 мм металле. % (по массе)

% вБ, % кси. МДж/мя °в’ ^загиба• рад (град) S р

МПа

не менее не Солее

Э38 380 14 0,3 380 1,0 (60)

Э42 Э46 420 460 18 18 0,8 0,8 420 460 2,6 (150) 2,6(150) 0,040 0,045

Э50 500 16 0,7 500 2,0 (120)

Э42А 420 22 1.5 420 3,0 (180)

Э46А 460 22 1.4 460 3,0 (180)

Э50А 500 20 1,3 500 2,6 (150)

Э55 550 20 1,2 550 2,6 (150)

Э60 Э70 600 700 18 14 1,0 0,6 600 2,0 (120) 0,030 0,035

Э85 эюо 850 1000 12 10 0,5 0,5

Э125 1250 8 0,4 — —

Э150 1500 6 0,4 — —

Примечания: I. Для электродов типов Э38, 342, Э46, Э50, Э42А, Э46А, Э50А,

Э55 и Э60 приведенные значения механических свойств установлены в состоянии после

сварки, без ТО (термической обработки). После ТО механические свойства для электро-

дов перечисленных типов должны соответствовать требованиям стандартов.

2. Для электродов типов Э70, 385, Э100, Э125 и Э150 приведенные значения механи-

ческих свойств установлены для металла шва и наплавленного металла после ТО по ре-

жимам, регламентированным стандартами или ТУ на электроды конкретных марок. Ме-

ханические свойства металла шва и наплавленного металла в состоянии после сварки для

электродов перечисленных типов должны соответствовать требованиям стандартов или

ТУ на электроды конкретных марок.

3. Показатели механических свойств сварных соединений, выполненных электро-

дами типов 370, 385, 3100, 3125 и Э150 с d3 < 3 мм, должны соответствовать требованиям

стандартов или ТУ на электроды конкретных марок.

конкретных марок. Механические свойства металла шва, наплавленного ме-

талла и сварочного соединения должны соответствовать нормам, приведенным

в табл. 1.2.

Согласно ГОСТ 9466—75, в условном обозначении электродов группа ин-

дексов, указывающих характеристики наплавленного металла и металла шва,

в знаменателе (см. рис. 1.1) записывается так: первые два указывают мнни-

22

ТАБЛИЦА 1.3

ИНДЕКСЫ МЕТАЛЛА ШВА. ВЫПОЛНЕННОГО ЭЛЕКТРОДАМИ ДЛЯ

СВАРОЧНЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ

(ПО ГОСТ 9466—75)

Показа- тель Первые две цифры индекса •» Третья цифра индекса

0 1 2 3 4 5 6 7

«5. % 37 Любая - .

41 или 43 20 20 22 24 24 24 24 24

51 18 18 18 20 20 20 20 20

7Х, °C Любые Не ре- гламент тирует- ся + 20 0 —20 —30 —40 —50 —60

** Первые две цифры индекса — минимальные значения <тв в десятках МПа, т. е

вв= 370. 410, 430 и 510 МПа

•• Цифра характеризует одновременно б& и Т*. Если эти показатели соответствуют

разным индексам в таблице, то третий индекс устанавливают по б6, а затем в скобках при-

водят четвертый, дополнительный индекс, характеризующий 7'х.

•• Тх — минимальная температура, при которой ударная вязкость составляет не

менее 0.35 МДж/м*.

мальное значение ов, а третий — условно характеризует минимальные значе-

ния одновременно относительного удлинения 6В и критическую температуру

хрупкости 7’х (табл. 1.3). При этом характеристики механических свойств

определяются согласно требованиям ГОСТ 9466—75.

Электроды для сварки легированных теплоустойчивых сталей

По ГОСТ 9467—75 эти электроды в зависимости от химического состава

подразделяют на следующие типы: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М.

Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ

Химический состав металла, наплавленного электрода для сварочной ле-

гированной теплоустойчивой стали, а также механические свойства наплав-

ленного металла или металла шва должны соответствовать нормам, приве-

денным в табл. 1.4.

В условном обозначении электрода для сварочных легированных тепло-

устойчивых сталей группа индексов, указывающих характеристики наплав-

ленного металла и металла шва по ГОСТ 9466—75, должна включать два

индекса. Первый характеризует величину 7х (как третья цифра в табл. 1.3),

а второй — максимальную рабочую температуру, при которой регламентиро-

ваны показатели длительной прочности наплавленного металла и металла

шва (табл. 1.5).

23

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕННОГО МЕТАЛЛА

И НАПЛАВЛЕННОГО МЕТАЛЛА, ВЫПОЛНЕННЫХ ЭЛЕКТРОДАМИ

(ПО ГОСТ

Содержание элемента.

Тип электрода с SI Мп Сг NI

Э-09М 0,06—0,12 0,15—0,35 0,4—0,9

Э-09МХ 0,06—0,12 0,15—0,35 0,4—0,9 0,35—0,65 —

Э-09Х1М 0,06—0,12 0,15—0,40 0,5—0,9 0,80—1,20 —

Э-05Х2М 0,03—0,08 0.15—0,45 0,5—1,0 1,70—2,20 —

Э-09Х2М1 0,06—0,12 0,15—0,45 0,5—1,0 1,90—2,50 —

Э-09Х1МФ 0,06—0,12 0,15—0,40 0,5—0,9 0,80—1,25 —

Э-10Х1М1НФБ 0,07—0,12 0,15—0,40 0,6—0,9 1,00—1,40 0,6—0,9

Э-10ХЗМ1БФ 0,07—0,12 0,15—0,45 0,5—0,9 2,40—3,00 —

Э-10Х5МФ 0,07—0,13 0,15—0,45 0,5—0,9 4,00—5,50 —

Примечания: 1. Приведенные значения

стандартами или ТУ на электроды.

2. Показатели механических свойств сварных

конкретных марок.

механических свойств установлены

соединений, выполненных электро

ТАБЛИЦА 1.5

РАБОЧИЕ ТЕМПЕРАТУРЫ ШВОВ, ВЫПОЛНЕННЫХ

ЭЛЕКТРОДАМИ ДЛЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

(ПО ГОСТ 9466—75)

Г*, °C Вторая цифра индекса металла шва Т*, °C Вторая цифра индекса металла шва

Не регламентируется 0 530—545 5

или <450 550—565 6

450—465 1 570—585 7

470—485 2 590—600 8

490—505 3 >600 9

510—525 4

* Максимальная рабочая температура, при которой регламентируются показатели

длительной прочности наплавленного металла и металла шва.

Электроды для сварки высоколегированных сталей

с особыми свойствами

По ГОСТ 10052—75 предусмотрено 49 типов электродов для РДС коррозион-

ностойких, жаропрочных и жаростойких высоколегированных сталей мар-

тенситного, мартенсито-ферритного, ферритного, аустенито-ферритного и аусте-

нитного классов (Э-12Х13, Э-06Х13, Э-10Х17Т, Э-12ХПНМФ, Э-12Х11НВМФ

и др ).

24

ТАБЛИЦА 14

И МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА

ДЛЯ СВАРОЧНЫХ ЛЕГИРОВАННЫХ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

9467-75)

% (по массе) Механические свойства при нормальной температуре

°в’ KCU,

Мо V Nb S р МПа в5, % МДж/м1

не более не менее

0,35—0,65 . . - 0,030 0,030 450 18 1,0

0,35—0,65 — —- 0,025 0,035 460 18 0,9

0,40—0,70 — — 0,025 0,035 480 18 0,9

0,40—0,70 —, — 0,020 0,030 480 18 0,9

0,80—1,10 — — 0,025 0,035 500 16 0,8

0,40—0,70 0,10—0,30 —. 0,025 0,030 500 16 0,8

0,70—1,00 0,15—0,35 0,07—0,20 0,025 0,030 500 15 0,7

0,70—1,00 0,25—0,50 0,35—0,60 0,025 0,030 550 14 0,6

0,35—0,65 0,10—0,35 — 0,025 0,035 550 14 0,6

для металла шва и наплавленного металла

после ТО по режимам.

регламентированным

да ми с d3 < 3 мм, должны соответствовать требованиям стандартов или ТУ на электроды

В основе классификации электродов по типу лежат химический состав и

механические свойства (табл. 1.6). Для некоторых типов электродов нормиру-

ется также содержание ферритной фазы в структуре (табл. 1.7), его стой-

кость к межкристаллитной коррозии и максимальная температура, при кото-

рой регламентированы показатели длительной прочности металла шва.

Приведенные нормы химического состава наплавленного металла и содер-

жание в нем ферритной фазы, а также механические свойства металла шва и

наплавленного металла должны быть проверены при испытании электродов

в соответствии с требованиями ГОСТ 9466—75.

Испытания наплавленного металла на межкристаллитную коррозию про-

водят согласно ГОСТ 6032—84 или по специальной методике, оговоренной

в стандарте или ТУ на электроды конкретной марки.

Условное обозначение электродов должно соответствовать ГОСТ 9466—75.

В знаменателе условного обозначения группа индексов указывающих харак-

теристики наплавленного металла и металла шва, должна состоять из четырех

цифр для электродов, обеспечивающих получение аустенито-ферритной струк-

туры наплавленного металла, и из трех — для остальных электродов. Индексы

характеризуют стойкость наплавленного металла и металла шва к МКК, жа-

ропрочность, жаростойкость и количество ферритной фазы в металле шва

(табл. 1.8). Все данные, необходимые для составления группы индек-

сов, должны быть взяты из стандартов или ТУ на электроды конкретных

марок.

Электроды для сварки чугуна и цветных металлов [5]

Требования к покрытым электродам для сварки чугуна и цветных металлов

(алюминия, меди и их сплавов) государственными стандартами не регламенти-

рованы, и все указанные электроды изготовляют по стандартам или ТУ на

электроды конкретных марок.

25

ТАБЛИЦА 1 е

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕННОГО МЕТАЛЛА И МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА

ШВА И НАПЛАВЛЕННОГО МЕТАЛЛА. ВЫПОЛНЕННЫЕ СВАРКОЙ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

С ОСОБЫМИ СВОЙСТВАМИ

Тип электрода Содержание элемента в наплавленном металле, % (по массе)

С Si Мп Сг Ni

Э-12Х13 0,08—0,16 0,30-1,00 0,50—1,50 11,00—14,0 <0,60

Э-06Х13Н <0,08 <0,40 0,20—0,60 11,50—14,50 1,00—1,50

Э-10Х17Т <0,14 <1,00 <1,20 15,00—18,00 0,60

Э-12Х11НМФ 0,09—0,15 0,30—0,70 0.50—1,10 10,00-12,00 0,60—0,90

Э-12Х11НВМФ 0,09—0,15 0,30—0,70 0,50—1,10 10,00—12,00 0,60—0,90

Э-14Х11НВМФ 0,11—0,16 <0,50 0,30—0,80 10,00-12,00 0,80—1,10

Э-10Х16Н4Б 0,05—0,13 <0,70 <0,80 14,00—17,00 3,00—4,50

Э-08Х24Н6ТАФМ <0,10 <0,70 < 1,20 22,00—26,00 5,00-6,50

Э-04Х20Н9 <0,06 0,30—1,20 1,00-2,00 18,00-22,50 7,50—10,00

Э-07Х20Н9 <0,09 0,30—1,20 1,00—2,00 18,00—21,50 7,50—10,00

Э-02Х21Н10Г2 <0,03 <1,10 1,00—2,50 18,00-24,00 9,00—11,50

Продолжение табл. 1.6

Содержание элемента в наплавленном металле, % (по массе) Механические свойства металла шва при нормальной температуре

Тип электрода Мо V (Nb) прочие S р ав, МПа в6, % KCU, МДж/м*

элементы не более не менее

Э-12Х13 — — — 0,030 0,035 600 16 0,5

Э-06Х13Н — — — 0,030 0,035 650 14 0,5

Э-10Х17Т — — 0,05—0,20 Т1 0,030 0,040 650 — —

Э-12Х11НМФ 0,60—0,90 0,20—0,40 — 0,030 0,035 700 15 0,5

Э-12Х11НВМФ 0,60—0,90 0,20—0,40 0,80—1,30 W 0,030 0,035 750 14 0,5

Э-14Х11НВМФ 0,90-1,25 0,20—0,40 0,90—1,40 W 0,030 0,035 750 12 0,4

Э-10Х16Н4Б — (0,02—0,12) — 0,030 0,035 1000 8 0,4

Э-08Х24Н6ТАФМ 0,05—0,10 0,05—0,15 0,02—0,08 Ti; N < 0,20 0,020 0,035 700 15 0,5

Э-04Х20Н9 — — — 0,018 0,030 550 30 1.0

Э-07Х20Н9 Э-02Х21Н10Г2 — — 0,020 0,020 0,030 0,025 550 550 30 30 1,0 1,0

3

ТАБЛИЦА t .7

СОДЕРЖАНИЕ ФЕРРИТНОЙ ФАЗЫ В МЕТАЛЛЕ,

НАПЛАВЛЕННОМ ЭЛЕКТРОДАМИ ДЛЯ СВАРКИ

ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ С ОСОБЫМИ СВОЙСТВАМИ

(ПО ГОСТ 10052—75)

Тип электрода Феррит- ная фаза. % Тип электрода Феррит- ная фаза, %

Э-06Х19Н11Г2М2, 2,5—5,5 Э-02Х20Н14Г2М2, 0,5—4,0

Э-08Х19Н10Г2Б, Э-09Х19Н11Г13М2Ф Э 07Х20Н9, 2,0—8,0 Э-02Х19Н9Б Э-08Х16Н8М2 Э-12Х24Н14С2, 2,0—4,0 2,0—10,0

Э-08Х19Н10Г2МБ, Э-07Х19Н11МЗГ2Ф, Э-08Х17Н8М2, Э-08Х20Н9Г2Б, Э-09Х19Н10Г2М2Б, Э-08Х19Н9Ф2Г2СМ, Э-10Х25Н13Г2 Э-10Х25Н13Г2Б Э-04Х20Н9, Э-02Х21Н10Г2 Э-08Х19Н9Ф2С2 Э-06Х22Н9, Э-10Х28Н12Г2 4,0—10,0 5,0—15,0 10,0—20,0

ТАБЛИЦА 1.8

ИНДЕКСАЦИЯ МЕТАЛЛА ШВА В УСЛОВНОМ ОБОЗНАЧЕНИИ

ЭЛЕКТРОДОВ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

С ОСОБЫМИ СВОЙСТВАМИ (ПО ГОСТ 10052 — 75) **

Цифра индекса Расшифровка цифры индекса

первой*1 второй *® третьей *3 четвертой *‘

0 — Не нормируется

1 По специальной До 500 До 600 0,5—4,0

методике

2 ДМ или АМУ 510—550 610—650 2,0—4,0

3 Б 560—600 660—700 2,0—5,5

4 В или ВУ 610—650 710—750 2,0—8,0

5 ДУ 660—700 760—800 2,0—10,0

6 710—750 810—900 4,0—10,0

7 760—800 910—1000 5,0—15,0

8 810—850 1010—1100 10,0—20,0

9 — >850 >1100 —

** Наплавленный металл и металл шва не склонны к межкристаллитной коррозии;

испытание по методу (ГОСТ 6032 — 84).

Максимальная рабочая температура (°C), при которой регламентируются пока-

затели длительной прочности наплавленного металла и металла шва.

*’ Максимальная рабочая температура сварных соединений (°C), до которой допу-

скается применение электродов при сварке жаростойких сталей.

Содержание ферритной фазы в наплавленном металле для электродов, обеспечи-

вающих аустенито-феррнтную структуру наплавленного металла.

28

Для сварки чугуна наиболее часто используют электроды марок ОМЧ-1,

ВЧ-3, МНЧ-1, МНЧ-2, ЦЧ-ЗА, ЦЧ-4 и т. д. Для сварки алюминия и его спла-

вов широко распространены электроды марок ОЭА-1, ОЭА-2 и Л2, а для

сварки меди и ее сплавов — электроды марок «Комсомолец-100», МН-5 п

ОЭБ-1.

1.2.3. Особенности технологии сварки

Типы сварных швов и подготовка кромок

Основные типы и конструктивные элементы шва сварных соединений регла-

ментированы ГОСТ 5264—80, ГОСТ 11534—75 и ГОСТ 16037—80.

Техника сварки

Зажигают дугу кратковременным прикосновением конца электрода к изде-

лию. Вследствие протекания /,|э и наличия контактного сопротивления торец

электрода быстро нагревается до высокой температуры, и после отрыва элек-

трода от изделия устанавливается дуговой разряд, зазор не должен превы-

шать 4—5 мм, иначе дуга прервется. Необходимым условием возбуждения

дуги в момент отрыва электрода является обеспечение быстрого подъема на-

пряжения источником питания до 20—25 В.

«Ведут» дугу таким образом, чтобы свариваемые кромки проплавлялись

с образованием требуемого количества наплавленного металла и чтобы шов

был хорошо сформированным. Это возможно при условии, что /д постоянна,

а электрод перемещается по заданной траектории (/д — расстояние между

концом электрода и сварочной ванной). Нормальной считается /д=(0,5ч-

-s-l,2)dB в зависимости от марки электрода и условий сварки.

Постоянство /д зависит от квалификации сварщика, который должен под-

водить электрод к изделию равномерно, по мере расплавления места сварки.

Основные, наиболее часто используе-

мые способы перемещения конца

электрода при сварке приведены

в табл. 1.9. При очень короткой

дуге шов плохо формируется, а при

чрезмерно большой — уменьшается

глубина провара, повышается раз-

брызгивание, ухудшается качество

металла шва. В некоторых случаях

(например, при сварке электродом

с основным покрытием) это может

привести к образованию пор в ме-

талле шва.

В зависимости от длины свари-

ваемого стыка и толщины металла

бм« различают несколько способов

выполнения шва (рис. 1.2).

Короткие швы (длиной до

250 мм) обычно выполняют «на

проход». Швы средней длины (250—

1000 мм)—либо от середины

к краям, либо обратно-ступенчатым

способом. В последнем случае стык

разбивают на короткие участки

(100—300 мм). Сварку на каждом

участке ведут в направлении, обрат-

ном общему ее направлению; конец

последующего участка совпадает

с началом предыдущего.

а

1 . 2

-------•------

13 2 1 5 6 7 8

г

Рис. 1.2. Способы выполнения швов:

а — «на проход»; б — от середины

к краям; в — обратно-стуйенчатым спо-

собом «на проход»; г — обратно-ступенча-

тым способом от середины к краям: /—

6 — способы выполнения швов

29

ТАБЛИЦА 1.»

ТЕХНИКА ПЕРЕМЕЩЕНИЯ КОНЦА ЭЛЕКТРОДА [4—6]

Способ перемещения Характеристика способа Особенности применения

Ниточные валики без поперечных колебаний электрода. Ширина = = (0,84-1,5) d3 Возвратно-поступатель- ное движение электро- да Сварка тонкого металла, заварка первого слоя в многослойном шве и под- варка дефектов Короткие колебания — для увеличения ширины шва. Длинные колеба- ния — при сварке в по- толочном и вертикаль- ном положении

VW\V\M Не способствует уси- ленному прогреву кро- мок Сварка в нижнем поло- жении. Движение «по- лумесяцем» рекоменду- ется для стыковых сое- динений без скоса кро- мок

1WI> Способствует усиленно- му прогреву кромок Стыковые швы со скосом обеих кромок и угловые соединения в нижнем вертикальном положе- нии Односторонние тавровые швы со скосом кромок

^1 1 1 То же

AWAV Обеспечивает прогрев обеих кромок Угловые и стыковые швы за один проход

Способствует прогреву одной кромки Элементы конструкций разной толщины и т. п.

Улучшает прогрев кор- ня шва Соединения с полным проваром кромок

Примечание. При

должна превышать (2-М) ^э-

сварке с колебательными движениями ширина валика не

30

Рис. 1.3. Сварка металла большой толщины (015 мм)

а — однопроходная; б — многослойная; в — многопроходная

Рис. 1.4. Заполнение разделки каскадным методом (о) и горкой (б):

1—5 — способы выполнения многослойных швов

Длинные швы выполняют обратно-ступенчатым способом от середины

к краям, что уменьшает сварочные напряжения и деформации.

При сварке металла большой толщины швы выполняют за несколько

проходов слоями или валиками (рис. 1.3), что также способствует снижению

сварочных напряжений и деформаций. При первом способе каждый слой шва

выполняют за один проход, при втором — за несколько проходов. При сварке

слоями внутренние напряжения и, следовательно, деформации снимаются

в большей степени, чем при сварке валиками. Первый способ применяют пре-

имущественно при сварке угловых швов, второй — при стыковой сварке, так

как широкие швы высокого качества в верхней и средней частях разделки

выполнить сложно.

Для снижения сварочных напряжений и деформаций используют также

способ заполнения разделки каскадным методом или «горкой> (рис. 1.4). При

•том швы разбивают на короткие участки, а каждый последующий шов при

сварке накладывают на еще не остывший металл предыдущего слоя. Сварка

горкой — разновидность каскадного способа. При большой длине ее ведут

одновременно от середины к краям два сварщика.

.Режимы РДС

При РДС характеристиками режима сварки являются: d8, /Св, Ua, цс». род

тока, полярность и др. Величину /с» выбирают в зависимости от типа сва-

рочных соединений, марки и толщины металла, положения шва в пространстве

и т. д. (согласно рекомендациям технической документации на каждую кон-

кретную марку электрода).

Ориентировочные режимы сварки можно определить по зависимостям,

приведенным в табл. 1.10.

Род и полярность /ев зависят в основном от толщины металла и марки

лектрода. При небольшой толщине металла среднеуглеродистые и высоколе-

гированные стали сваривают преимущественно на постоянном токе обратной

полярности, что уменьшает вероятность образования прожогов и перегрев

металла. Малоуглеродистые и низколегированные стали средней и большой

толщины чаще сваривают на переменном токе для снижения расхода электро-

анергии и стоимости сварочного оборудования.

Напряжение дуги при РДС изменяется в сравнительно узких пределах и

выбирается на основании рекомендаций технической документации для дан-

31

ТАБЛИЦА !.1O

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ КОНСТРУКЦИОННЫХ

СТАЛЕЙ [5]

*Ме’ мм Соединение

стыковое тавровое нахлесточное

'св- А мм 'св' А аэ' мм 'св- А ds, мм

1,0 25—35 2 30—50 2 30—50 2,5

1,5 35—50 2 40—70 2—2,5 45—75 2,5

2,0 45—70 2,5 50—80 2,5—3 55—85 2,5—3

4,0 120—160 3—4 120—160 3—4 120—160 3—4

5,0 130—180 3—4 130—180 4 130—180 4

10,0 140—220 4—5 150—220 4—5 150—220 4—5

15,0 160—250 4—5 160—250 4-5 160—250 4—5

20,0 160—340 4—6 160—340 4—6 160—340 4—6

Примечание. При сварке закаленных сталей аустенитными электродами /

снижают на 25 %.

ной марки электрода. Скорость сварки обычно выбирают с учетом необходи-

мости получения слоя наплавленного металла, имеющего определенную пло-

щадь поперечного сечения.

При сварке многослойных стыковых швов с разделкой кромок число про-

ходов зависит от общей площади поперечного сечения наплавленного металла

и шва, наплавляемого за один проход.

Технология сварки углеродистых

и низколегированных сталей [4—6]

При сварке малоуглеродистых сталей в большинстве случаев не требуется

применение специальных технологических мер, направленных на предотвраще-

ние образования в металле околошовной зоны закалочных структур. В зави-

симости от прочностных показателей свариваемой стали широко используют

электрод с рутиловым и ильменитовым покрытием типов Э42 и Э46 (напри-

мер, АНО-6, АНО-4 и др.). Для особо ответственных стальных конструкций

применяют электроды с основным покрытием типов Э42А и Э46А (например,

УОНИ-13/45, СМ-11, Э-138/45Н и др., табл. 1.11). При сварке угловых швов

на толстом металле и первого слоя многослойного шва рекомендуется выпол-

нять предварительный подогрев свариваемых деталей до 120—150 °C — для

повышения стойкости металла шва против кристаллизационных трещин.

Среднеуглеродистые стали (Ст.5, СтЗО и др.) и некоторые низколегиро-

ванные стали с содержанием углерода и легирующих примесей, близким

к верхнему пределу, сваривают с предварительным подогревом до 150—

300 °C, что замедляет остывание изделий и во многих случаях позволяет из-

бежать образования малопластичных и хрупких закалочных структур. Для

этой же цели снижают скорость сварки, а также выполняют ее двумя и более

раздвинутыми сварочными дугами. Для сварки применяют электроды типов

Э42А, Э46А и Э50А с основным покрытием (УОНИ-13/45, УОНИ-13/55,

Э-138/45Н, АНО-Т и др.). При dB<4-r-5 мм обеспечивается <7„ металла шва

не ниже ов основного металла. Технология сварки высокоуглеродистых ста-

лей обязательно предусматривает предварительный подогрев до 350—400 °C,

иногда сопутствующий подогрев и последующую термическую обработку.

32

ТАБЛИЦА 1.11

ХАРАКТЕРИСТИКИ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ

ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ

И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ [1. 2. 5]

Электрод Ct . н* г/(А>ч) Род тока, поляр* кость •• Основное назначение электрода

тип • марка

Э42 ВСЦ-2 10,5 — Углеродистая и низколегирован-

ная сталь

ЦМ-7 10,6 =. г—* Малоуглеродистая сталь

АНО-6 10,0 = То же

Э42А УОНИ-13/45 8,5 = , ОП Ответственные сварные конструк-

ции из малоуглеродистой, сред- неуглеродистой и низколегиро-

ванной стали

СМ-11 9,5 = (ОП), ~ То же

Э46 АНО-4 8,5 Сварные конструкции из мало- углеродистой стали

ОЗС-6 10,5 = То же

МР-3 7,8 = (ОП), ~ Ответственныесварныеконструк- ции из малоуглеродистой стали с ав 400 МПа

АНО-29М 9,1 —» Сварка сверху вниз ответствен- ных сварных конструкций из малоуглеродистой стали

АНО-24 8,3 Ответственные сварные кон- струкции из малоуглеродистой

стали

АНМ-1 Э-138/45Н 9,0 Сварные конструкции из мало- углеродистых сталей, поверх- ность которых насыщена серой

Э46А 8,5 = (ОП) Малоуглеродистые и низколеги- рованные стали при постройке и ремонте судов

350 АНГ-1 12,3 —» Сварка наклонным электродом сварных конструкций из мало-

углеродистых и низколегирован- ных сталей

АНО-19 13,5 Сварка в нижнем положении сварных конструкций из тех же сталей

Э50А УОНИ-13/55 Э-138/50А 9,0 ОП Ответственные сварные кон- струкции из малоуглеродистых и низколегированных сталей

9,0 =, ~ Наружные швы корпусов судов из тех же сталей

Э50А АНО-Д 10,2 = (ОП), ~ Ответственные сварные конструк- ции судо- и энергомашинострое- ния из малоуглеродистых и низ- колегированных сталей

* По ГОСТ 9467—75.

• ОП — обратная полярность, ток постоянный (=) или переменный

3—1063

33

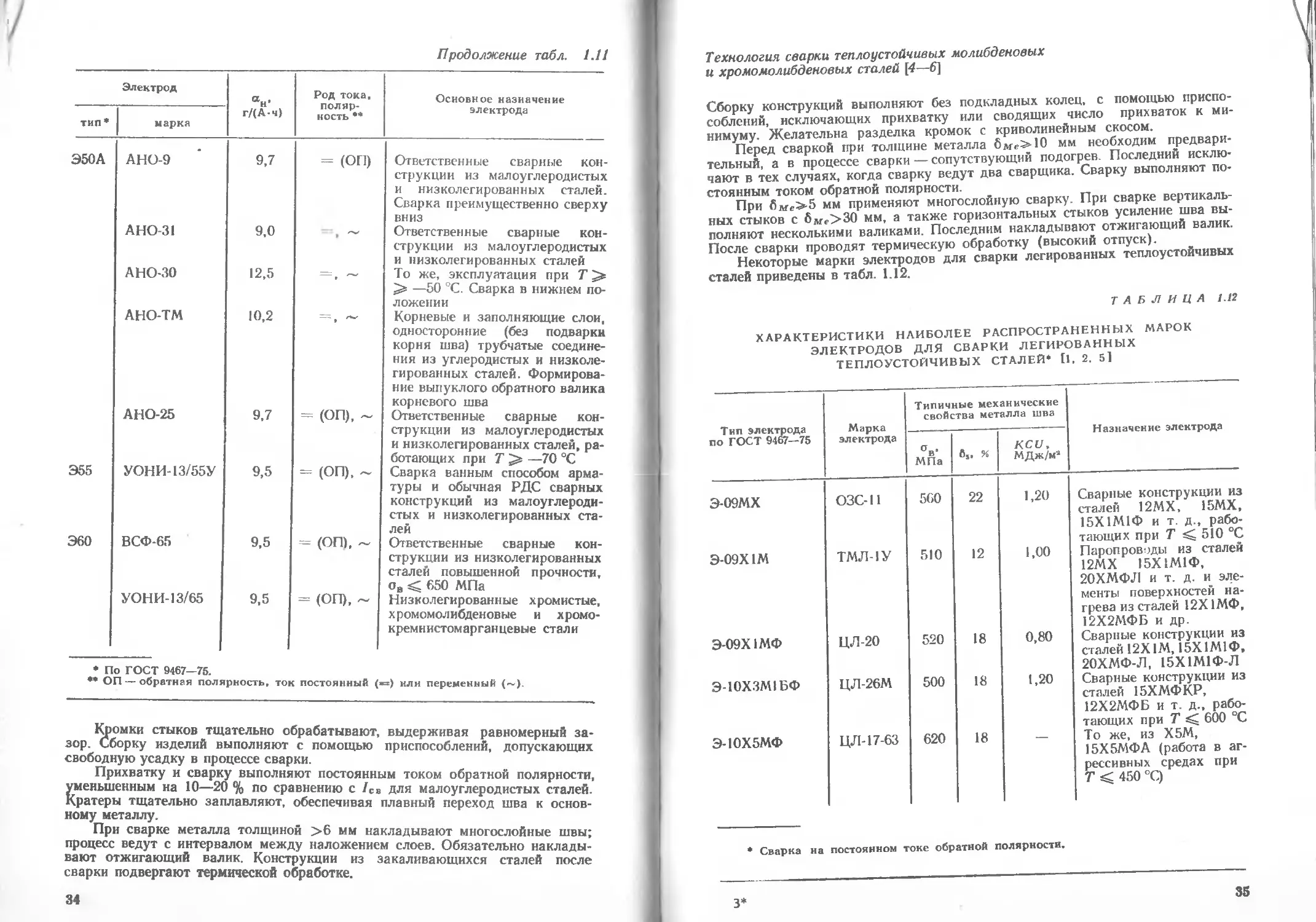

Продолжение табл. 1.11

Электрод “н- г/(А-ч) Род тока, поляр- ность ** Основное назначение электрода

тип* марка

Э50А АНО-9 9,7 = (ОП) Ответственные сварные кон- струкции из малоуглеродистых и низколегированных сталей. Сварка преимущественно сверху вниз

АНО-31 9,0 » Ответственные сварные кон- струкции из малоуглеродистых и низколегированных сталей

АНО-ЗО 12,5 То же, эксплуатация при Т —50 °C. Сварка в нижнем по- ложении

АНО-ТМ 10,2 Корневые и заполняющие слои, односторонние (без подварки корня шва) трубчатые соедине- ния из углеродистых и низколе- гированных сталей. Формирова- ние выпуклого обратного валика корневого шва

АНО-25 9,7 = (ОП), ~ Ответственные сварные кон- струкции из малоуглеродистых и низколегированных сталей, ра- ботающих при Т —70 °C

Э55 УОНИ-13/55У 9,5 = (ОП), ~ Сварка ванным способом арма- туры и обычная РДС сварных конструкций из малоуглероди- стых и низколегированных ста- лей

Э60 ВСФ-65 9,5 = (ОП), ~ Ответственные сварные кон- струкции из низколегированных сталей повышенной прочности, ов 650 МПа

УОН И-13/65 9,5 = (ОП), ~ Низколегированные хромистые, хромомолибденовые и хромо- кремнистомарганцевые стали

* По ГОСТ 9467—75.

♦* ОП — обратная полярность, ток постоянный (») или переменный

Кромки стыков тщательно обрабатывают, выдерживая равномерный за-

зор. Сборку изделий выполняют с помощью приспособлений, допускающих

свободную усадку в процессе сварки.

Прихватку и сварку выполняют постоянным током обратной полярности,

уменьшенным на 10—20 % по сравнению с /св для малоуглеродистых сталей.

Кратеры тщательно заплавляют, обеспечивая плавный переход шва к основ-

ному металлу.

При сварке металла толщиной >6 мм накладывают многослойные швы;

процесс ведут с интервалом между наложением слоев. Обязательно наклады-

вают отжигающий валик. Конструкции из закаливающихся сталей после

сварки подвергают термической обработке.

34

Технология сварки теплоустойчивых молибденовых

и хромомолибденовых сталей [4—6]

Сборку конструкций выполняют без подкладных колец, с помощью приспо-

соблений, исключающих прихватку или сводящих число прихваток к ми-

нимуму. Желательна разделка кромок с криволинейным скосом.

Перед сваркой при толщине металла бмс>10 мм необходим предвари-

тельный, а в процессе сварки—сопутствующий подогрев. Последний исклю-

чают в тех случаях, когда сварку ведут два сварщика. Сварку выполняют по-

стоянным током обратной полярности.

При 6мР>5 мм применяют многослойную сварку. При сварке вертикаль-

ных стыков с 6Ме>30 мм, а также горизонтальных стыков усиление шва вы-

полняют несколькими валиками. Последним накладывают отжигающий валик.

После сварки проводят термическую обработку (высокий отпуск).

Некоторые марки электродов для сварки легированных теплоустойчивых

сталей приведены в табл. 1.12.

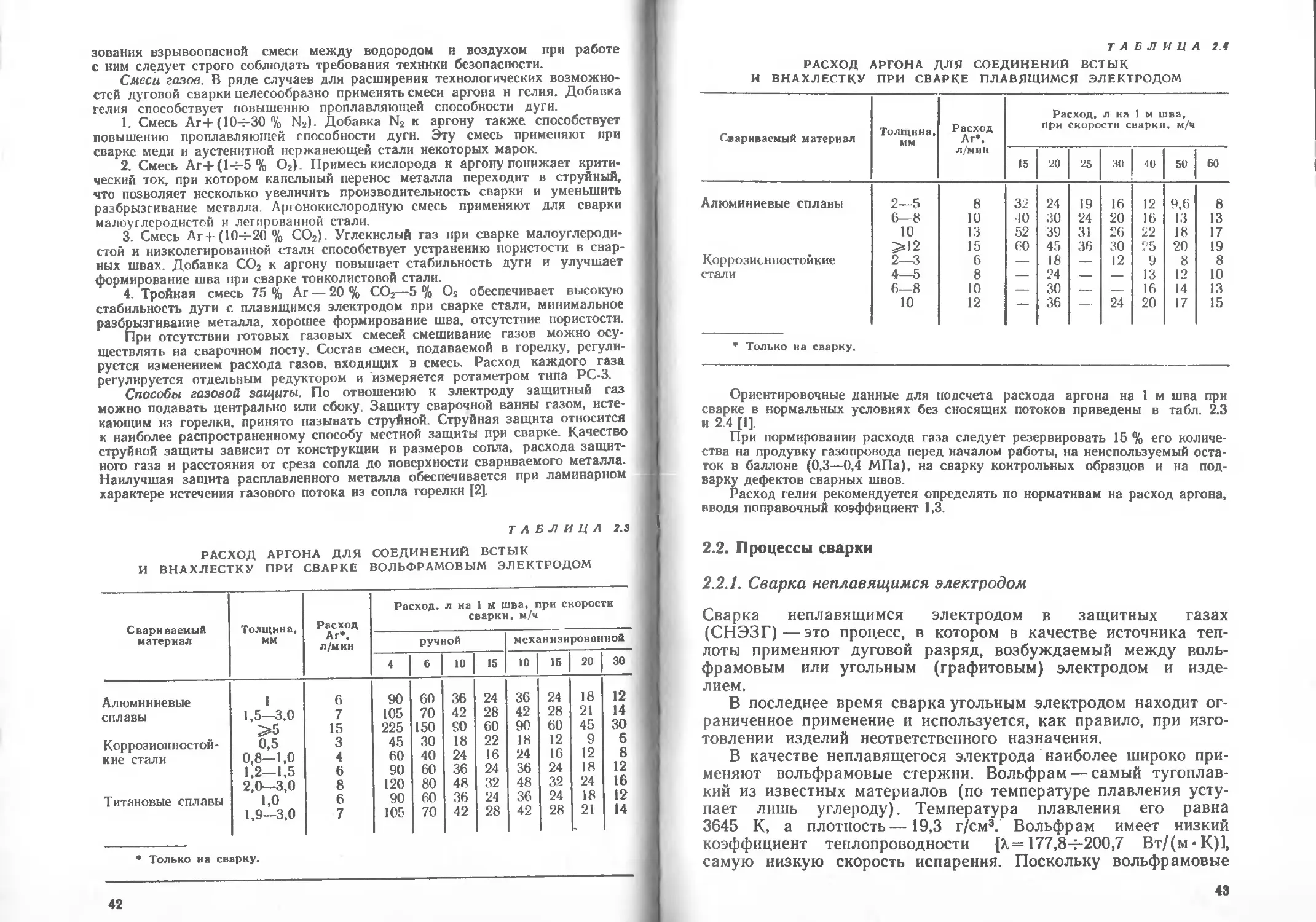

ТАБЛИЦА 1.12

ХАРАКТЕРИСТИКИ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ МАРОК

ЭЛЕКТРОДОВ ДЛЯ СВАРКИ ЛЕГИРОВАННЫХ

ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ* [1. 2. 5]

Тип электрода по ГОСТ 9467—75 Марка электрода Типичные механические свойства металла шва Назначение электрода

°В- МПа 65. % кси, МДж/ма

Э-09МХ ОЗС-11 560 22 1,20 Сварные конструкции из сталей 12МХ, 15МХ, 15Х1М1Ф и т. д., рабо- тающих при Т 510 °C

Э-09Х1М ТМЛ-1У 510 12 1,00 Паропроводы из сталей 12МХ 15Х1М1Ф, 20ХМФЛ и т. д. и эле- менты поверхностей на- грева из сталей 12Х1МФ, 12Х2МФБ и др.

Э-09Х1МФ ЦЛ-20 520 18 0,80 Сварные конструкции из сталей 12Х1М, 15Х1М1Ф, 20ХМФ-Л, 15Х1М1Ф-Л

Э-10ХЗМ1БФ ЦЛ-26М 500 18 1,20 Сварные конструкции из сталей 15ХМФКР, 12Х2МФБ и т. д., рабо- тающих при Т 600 °C

Э-10Х5МФ ЦЛ-17-63 620 18 То же, из Х5М, 15Х5МФА (работа в аг- рессивных средах при Т < 450 °C)

* Сварка на постоянном токе обратной полярности.

3*

35

Технология сварки высоколегированных сталей [4—6]

Сварку выполняют специальными электродами (табл. 1.13) на постоянном

токе обратной полярности; /св на 10—20 % меньше, чем для малоуглероди-

стой стали. Сварку выполняют короткой дугой без поперечных колебаний

конца электрода. Применяют укороченные электроды малого диаметра. Ко-

рень шва сваривают электродом с ds=2-e-3 мм.

Сварку ведут на повышенных скоростях, многослойными швами с боль-

шим интервалом времени между наложением отдельных слоев.

Аустенитные стали при сварке усиленно охлаждают; швы аустенитных

сталей, обращенные к агрессивной среде, сваривают в последнюю очередь.

Дугу зажигают на шве, кратеры тщательно заплавляют.

Хромистые стали сваривают с подогревом до 200—400 °C, после сварки

охлаждают до 150—200 °C и проводят высокий отпуск (нагрев в печи до

720—750°C с выдержкой в течение 5 мин на бМ(!=1 мм, но не менее 1 ч,

с последующим охлаждением на воздухе; при содержании 17—20 % Сг вы-

держку увеличивают до 10 мин на каждый миллиметр слоя 6Ие).

Окалиностойкие стали после сварки отпускают при 650 °C. Ферритные

стали (Х25, ХЗО) нагревают до 800—850 °C и охлаждают в воде. Термическую

обработку аустенитных сталей выполняют только для выравнивания струк-

туры шва и основного металла и для предупреждения межкристаллитной кор-

розии (стабилизирующий отжиг — нагрев в течение 2—3 ч при 850—900 °C или

закалка в воду после нагрева до 1050—1100 °C). Высокомарганцовистую

аустенитную сталь (Г13Л) сваривают в закаленном состоянии (последнее

ТАБЛИЦА 1.13

ПЕРЕЧЕНЬ НЕКОТОРЫХ

ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

ЭЛЕКТРОДОВ ДЛЯ СВАРКИ

С ОСОБЫМИ СВОЙСТВАМИ (1—51

Тип электрода по ГОСТ 10052—75 Марка электрода Марка свариваемой стали

Коррозионностойкие стали

Э-08Х20Н9Г2Б Э-02Х19Н9Б Э-02Х19Н18Г5АМЗ АНВ-35, ЦЛ-11 AHB-I3 АНВ-17 08Х18Н12Б, 12Х18Н10Т, 12Х18Н9Т (работа в агрессивных средах) 03Х18Н11, 03Х18Н12, ОЗХ18ГЗАНЮ и т. п. 03X16H15M3, 09Х16Н5МЗБ, 08Х17Н13М2Т, 08Х17Н5МЗТ и т. п.

Жаропрочные стали и сплавы

Э-10Х25Н13Г2 ОЗЛ-6 I 15Х25Т, 20Х23Н13 и т. д. (работа при 7 > 850 °C)

Жаростойкие стали

Э-10Х25Н13Г2 ЦЛ-25 20Х23Н18, 20Х23Н13, 15Х25Т, 15X28 и т. п. (работа при 850—1000 °C)

36

определяют с помощью магнита—закаленная сталь немагнитна). Аустенит-

ные стали подвержены сильному короблению, поэтому их сваривают с приме-

нением различных зажимов или обратно-ступенчатым способом и т. п.

1.3. Контроль качества сварных соединений

Методы контроля качества сварных соединений установлены ГОСТ 3242—79.

В нем определены методы контроля в зависимости от вида и размера дефек-

тов, их расположения, толщины материалов, а также способов сварки.

Глава 2 ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

2.1. Общие сведения

Сварка в защитных газах — один из распространенных способов сварки плав-

лением. По сравнению с другими способами он имеет ряд преимуществ, из

которых главные: возможность визуального, в том числе и дистанционного,

наблюдения за процессом сварки; широкий диапазон рабочих параметров ре-

жима сварки в любых пространственных положениях; возможность механи-

зации и автоматизации процесса, в том числе с применением робототехники;

высокоэффективная защита расплавленного металла; возможность сварки ме-

таллов разной толщины в пределах от десятых долей до десятков милли-

метров.

2.1.1. Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) —общее название разновидностей дуговой

сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи

защитного газа. В качестве защитных применяют: инертные (Аг, Не), актив-

ные (СО2, О2, N2, Н2) газы и их смеси (Аг+СО2+О2, Аг+О2, Аг+

+СО2 и др.).

Разновидности СЗГ можно классифицировать по таким признакам, как:

тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода

и т. д. (рис. 2.1) [1]. По совокупности основных физических явлений процесс

дуговой сварки в защитных газах можно классифицировать по двум основ-

ным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, п) и плавящимся

(СПЭЗГ) (рис. 2.2,6) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно

большим разрядным током (от 5 до 500 А и выше) и низким катодным паде-

нием напряжения.

Для сварки неплавящимся электродом применяют в основном инертные

газы Аг и Не, а также их смеси в любом соотношении. Эти газы, особенно Не,

обладают высокими потенциалами ионизации, что затрудняет первоначальное

возбуждение дуги. Однако напряженность электрического поля (Е) в столбе

дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой

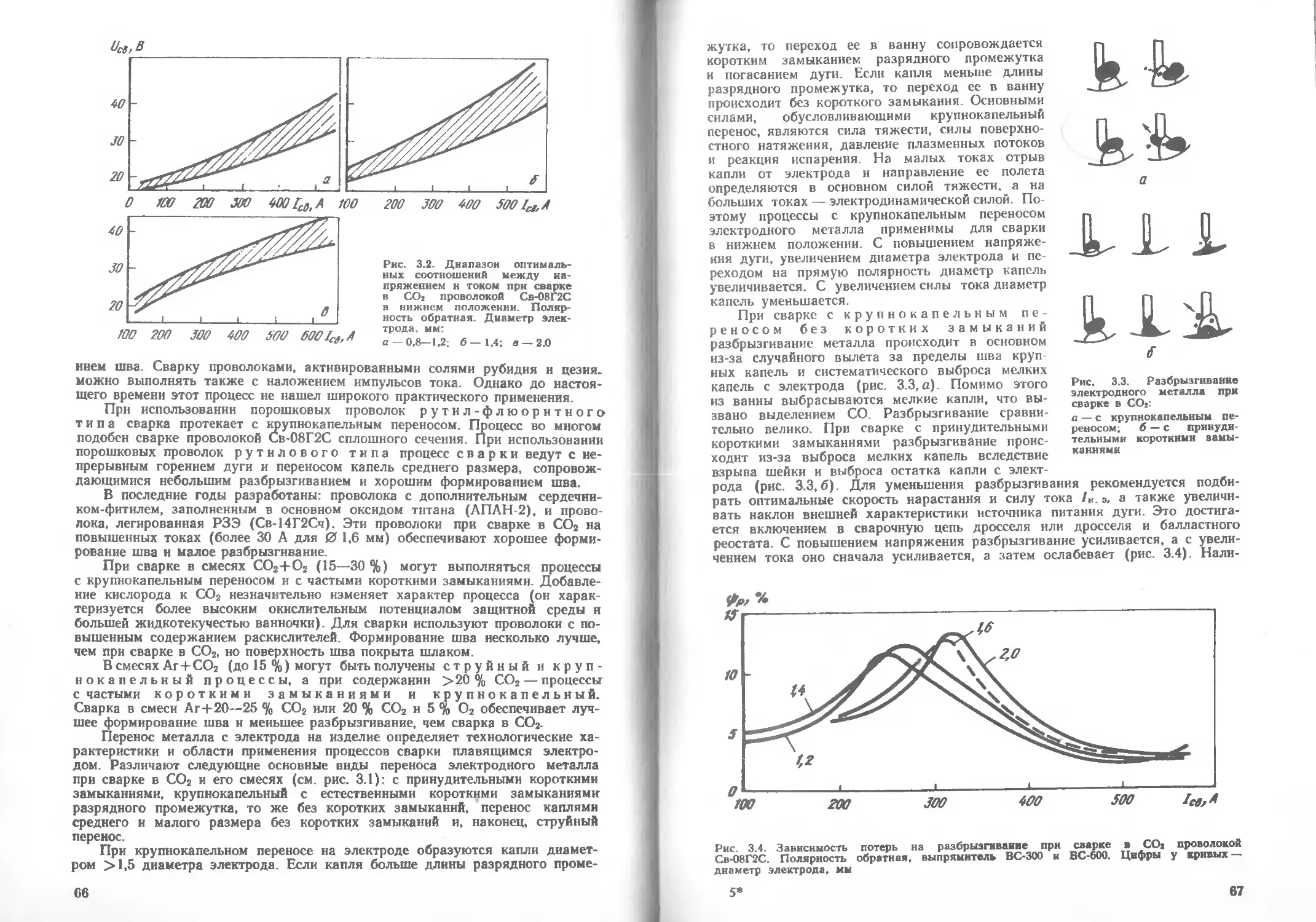

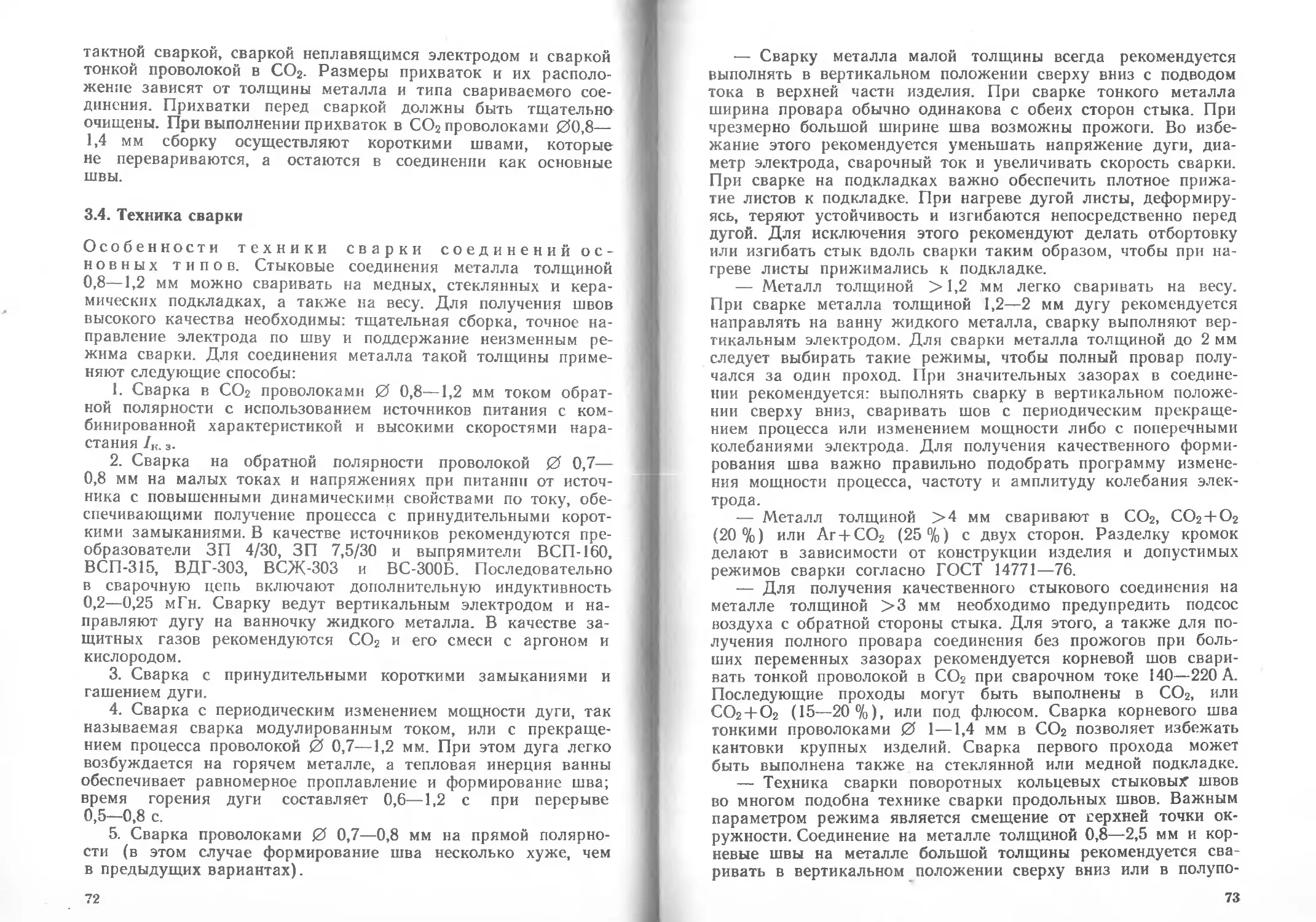

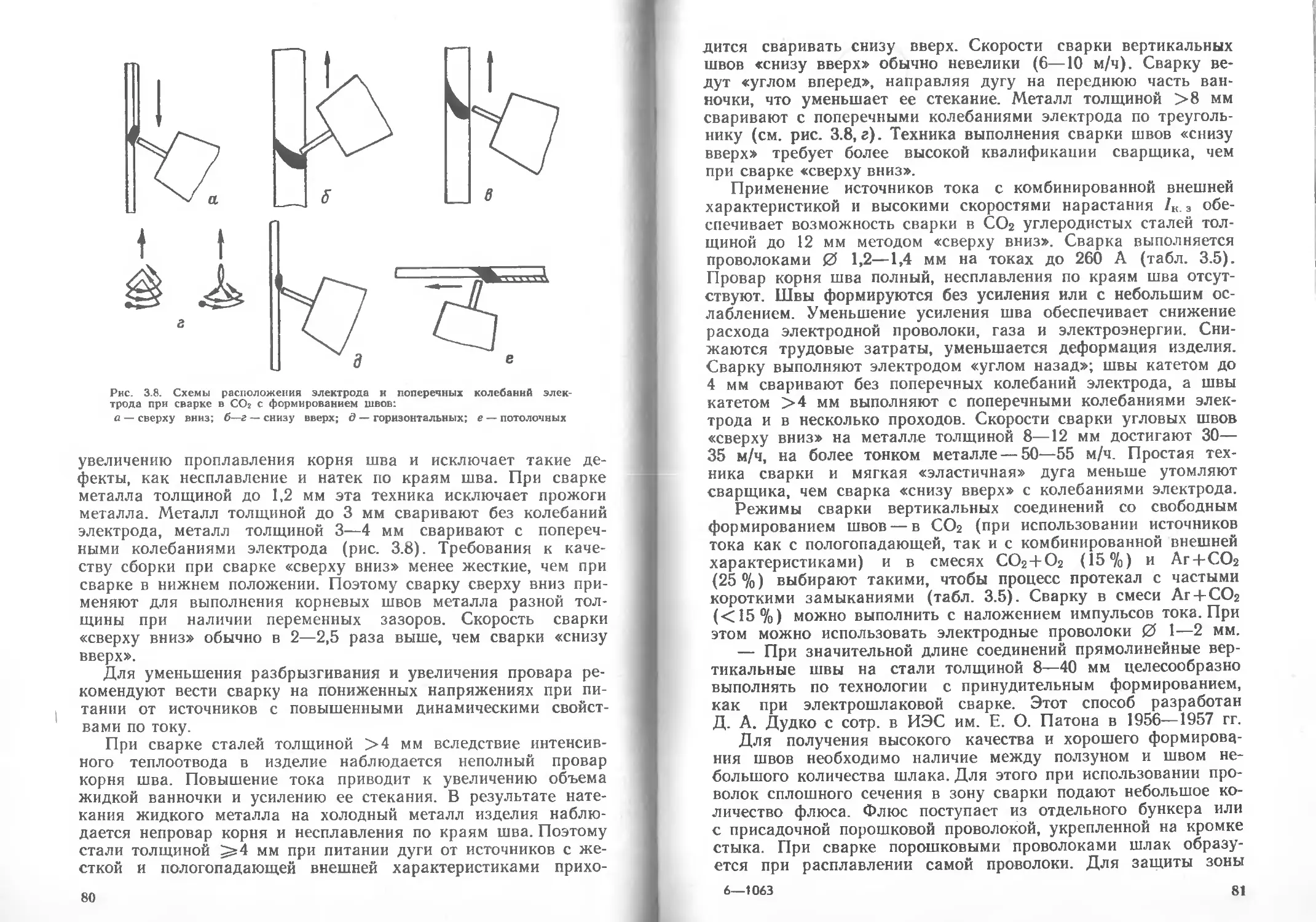

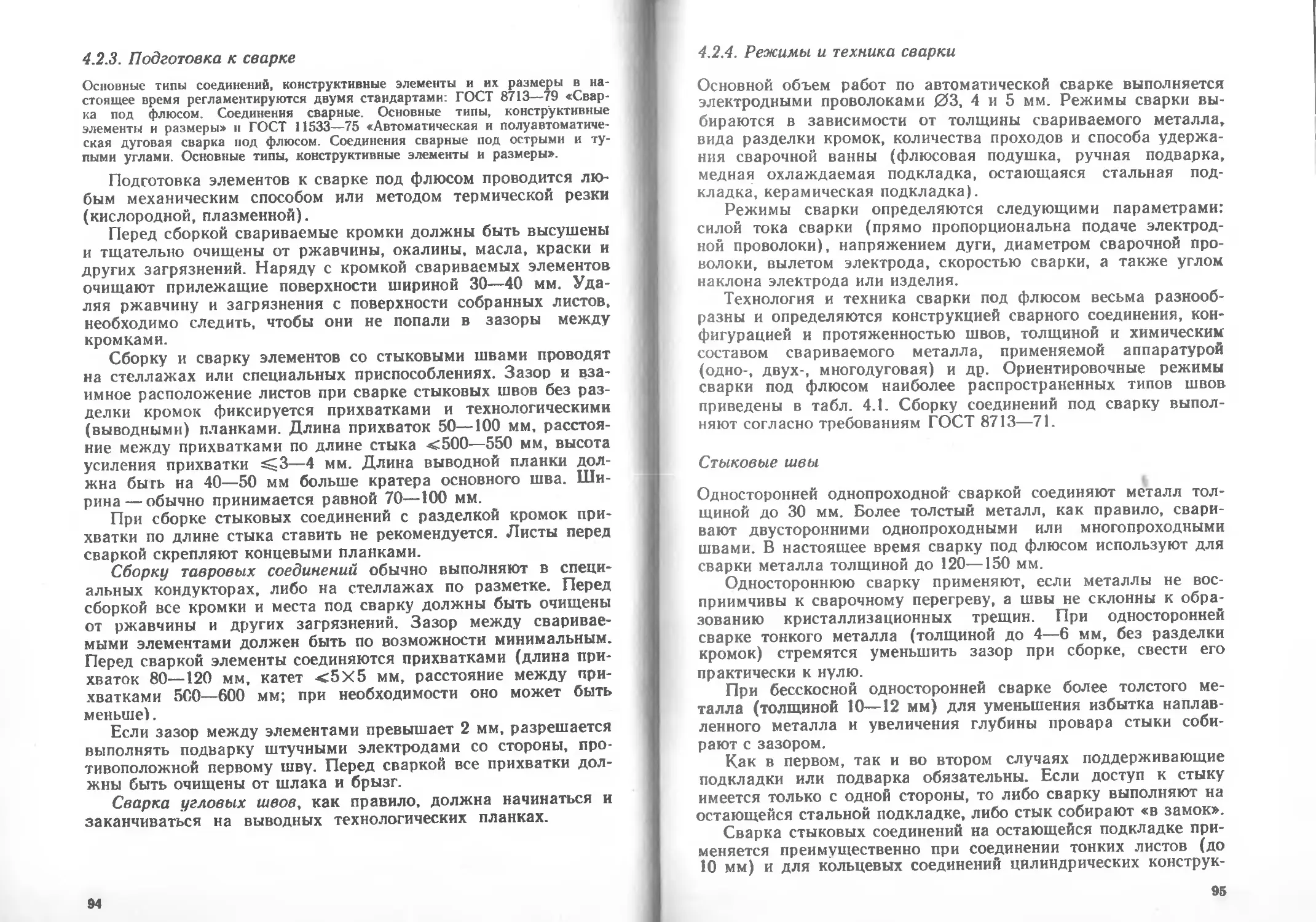

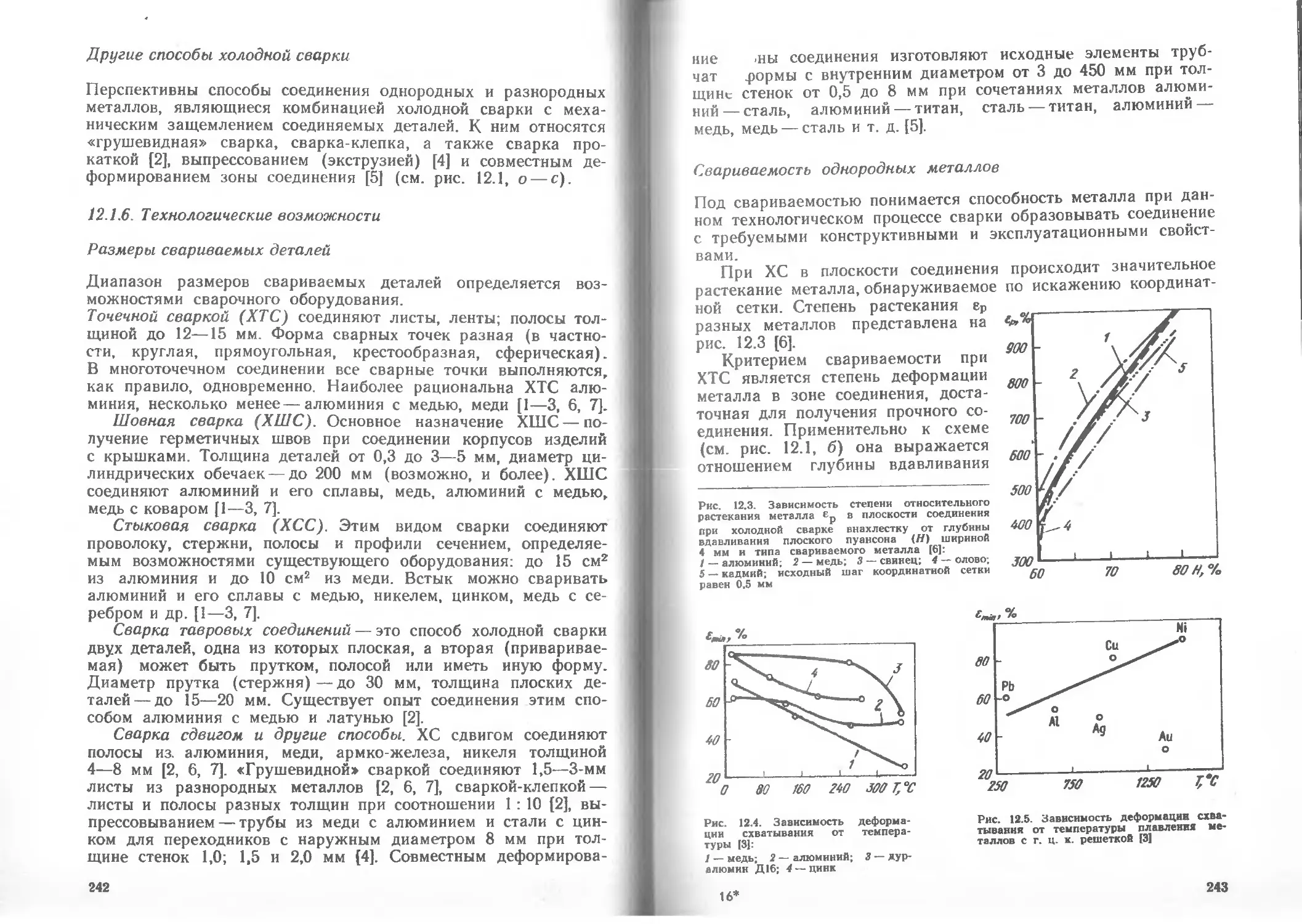

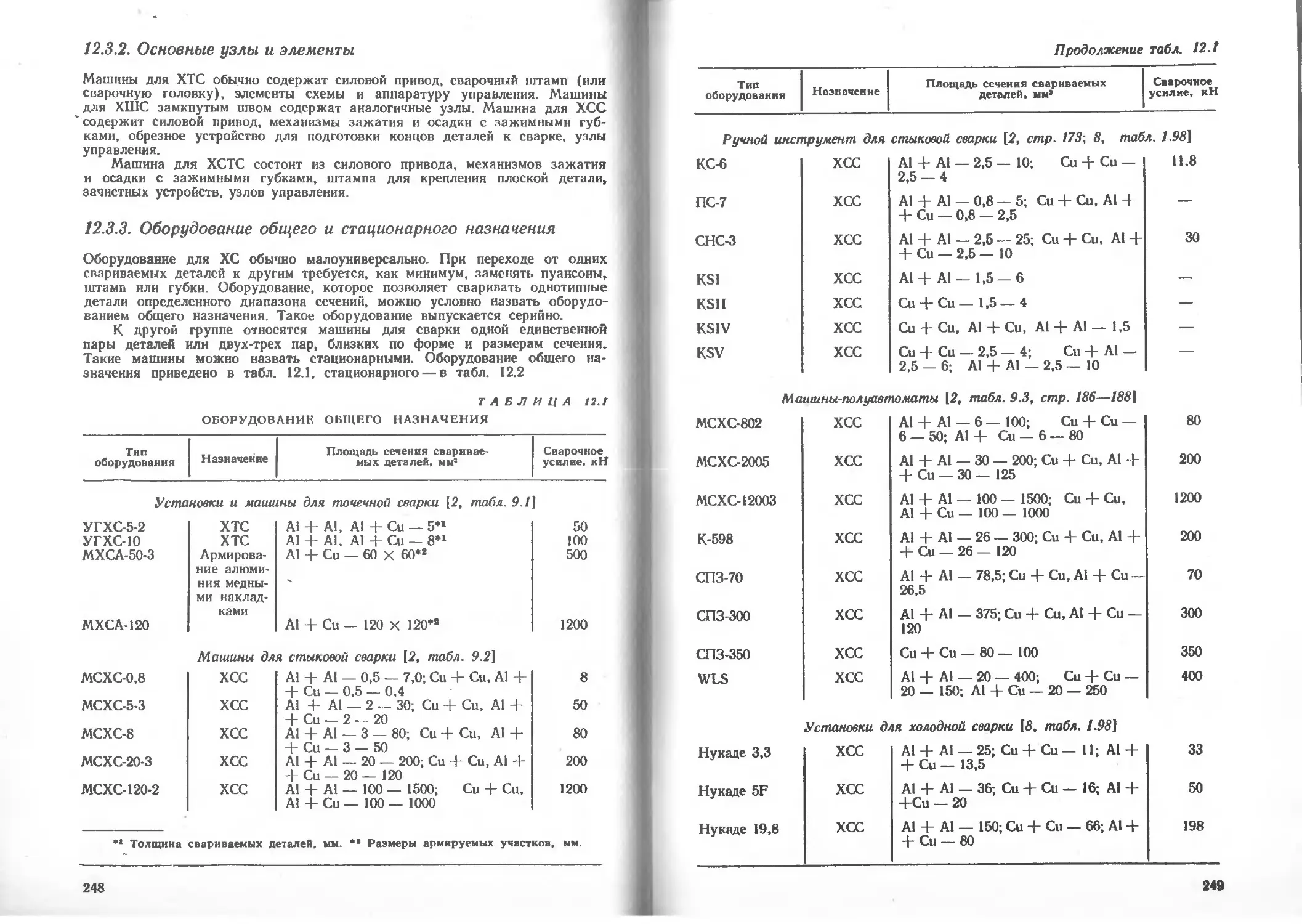

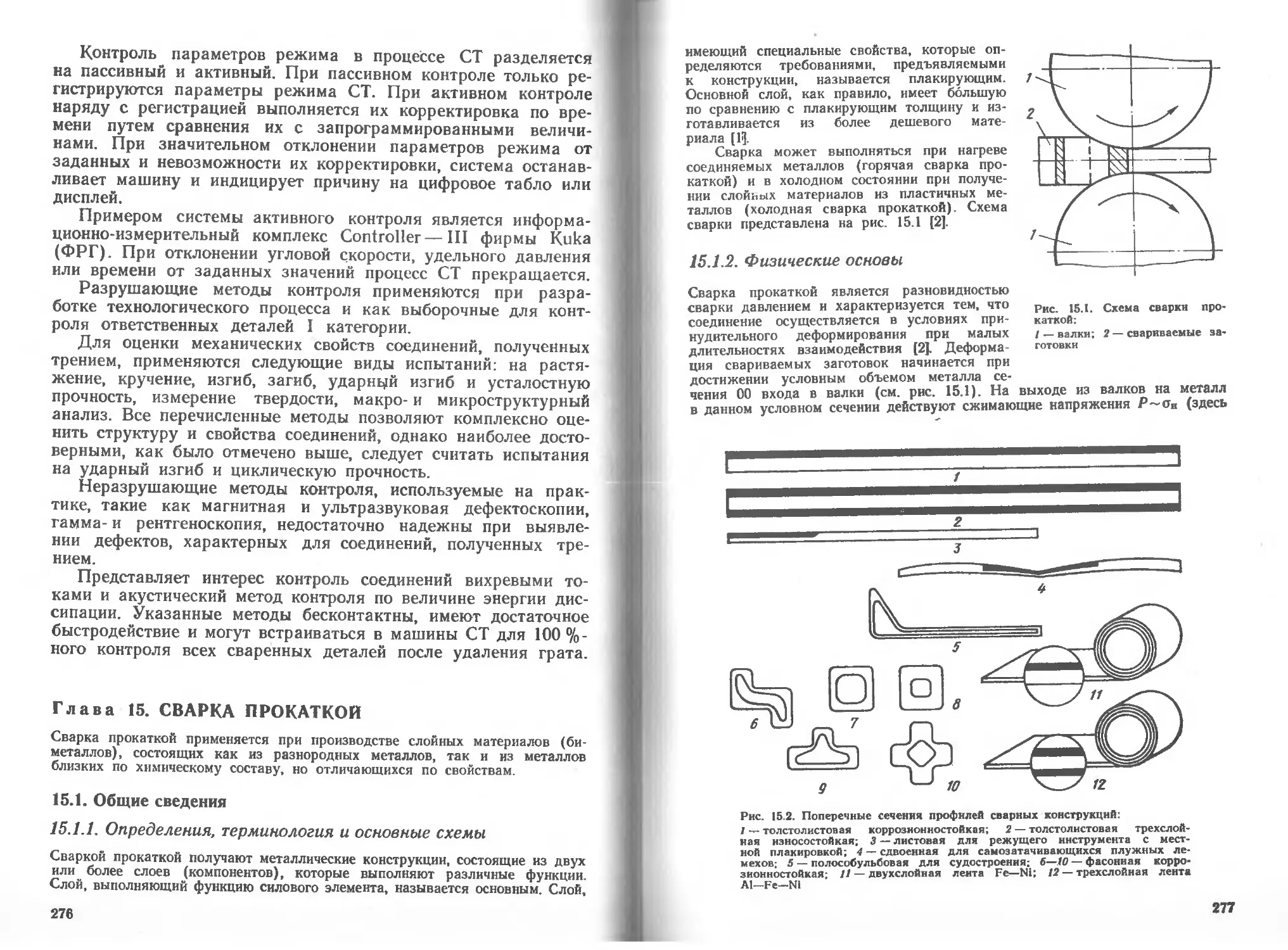

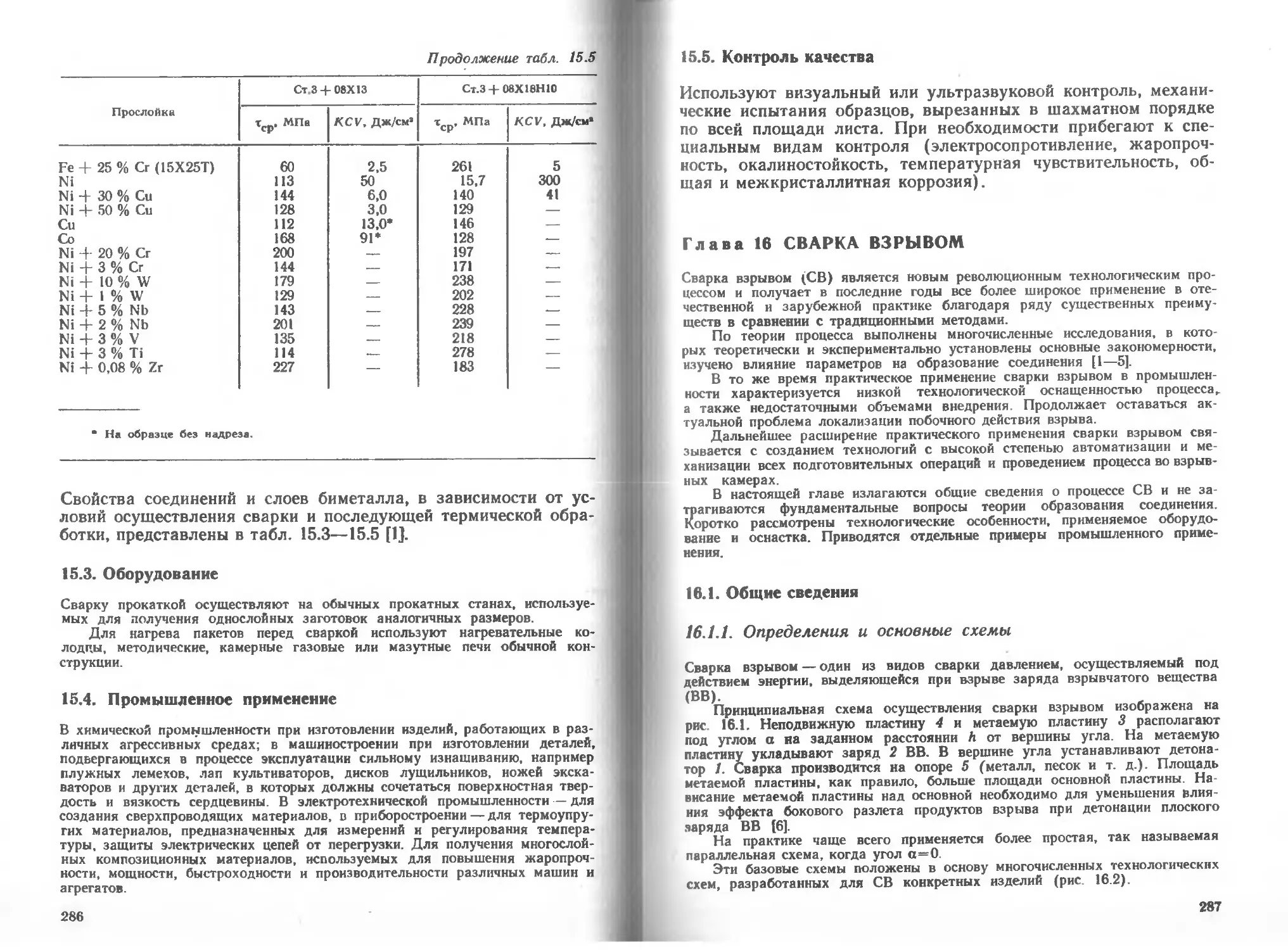

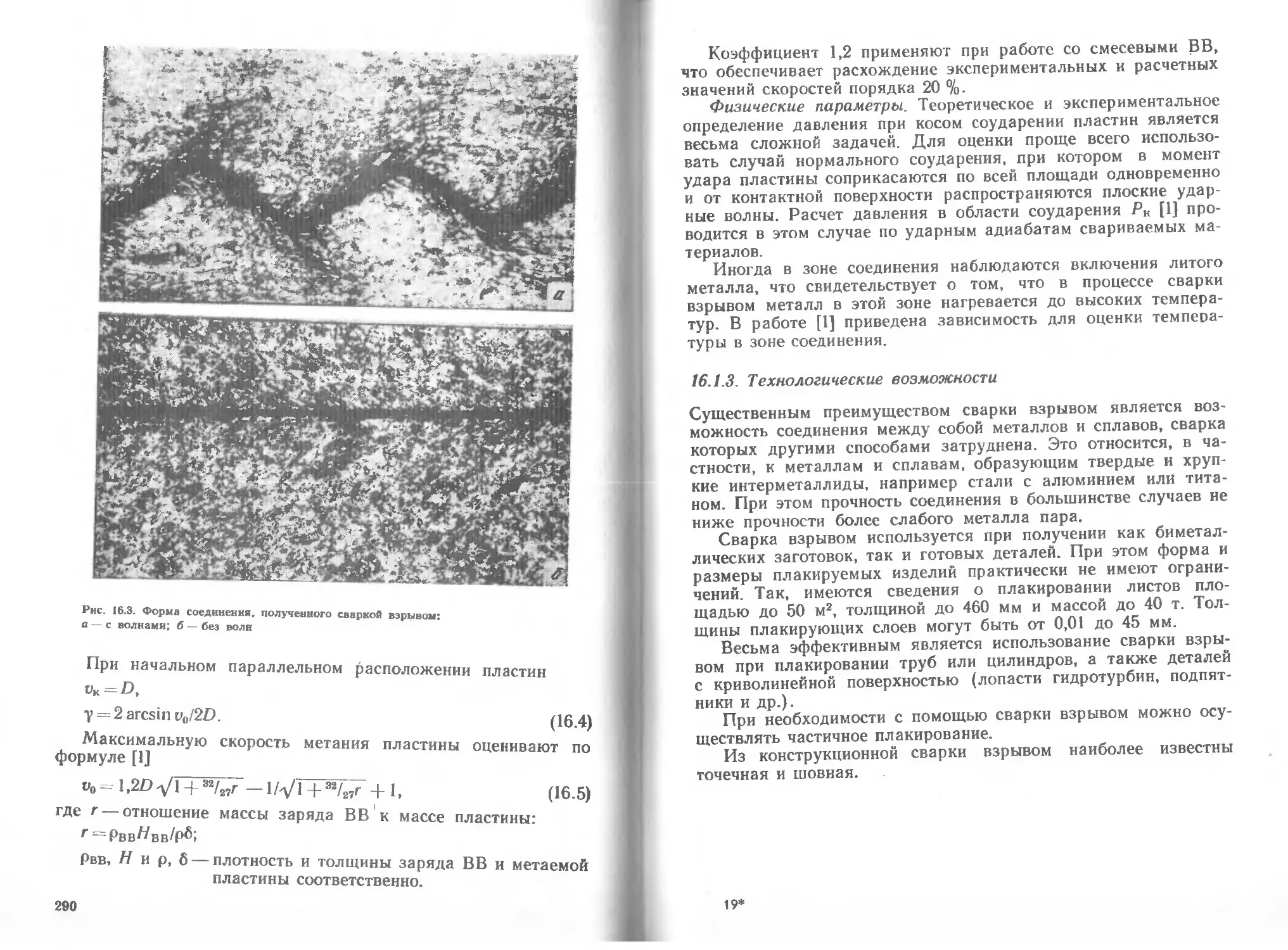

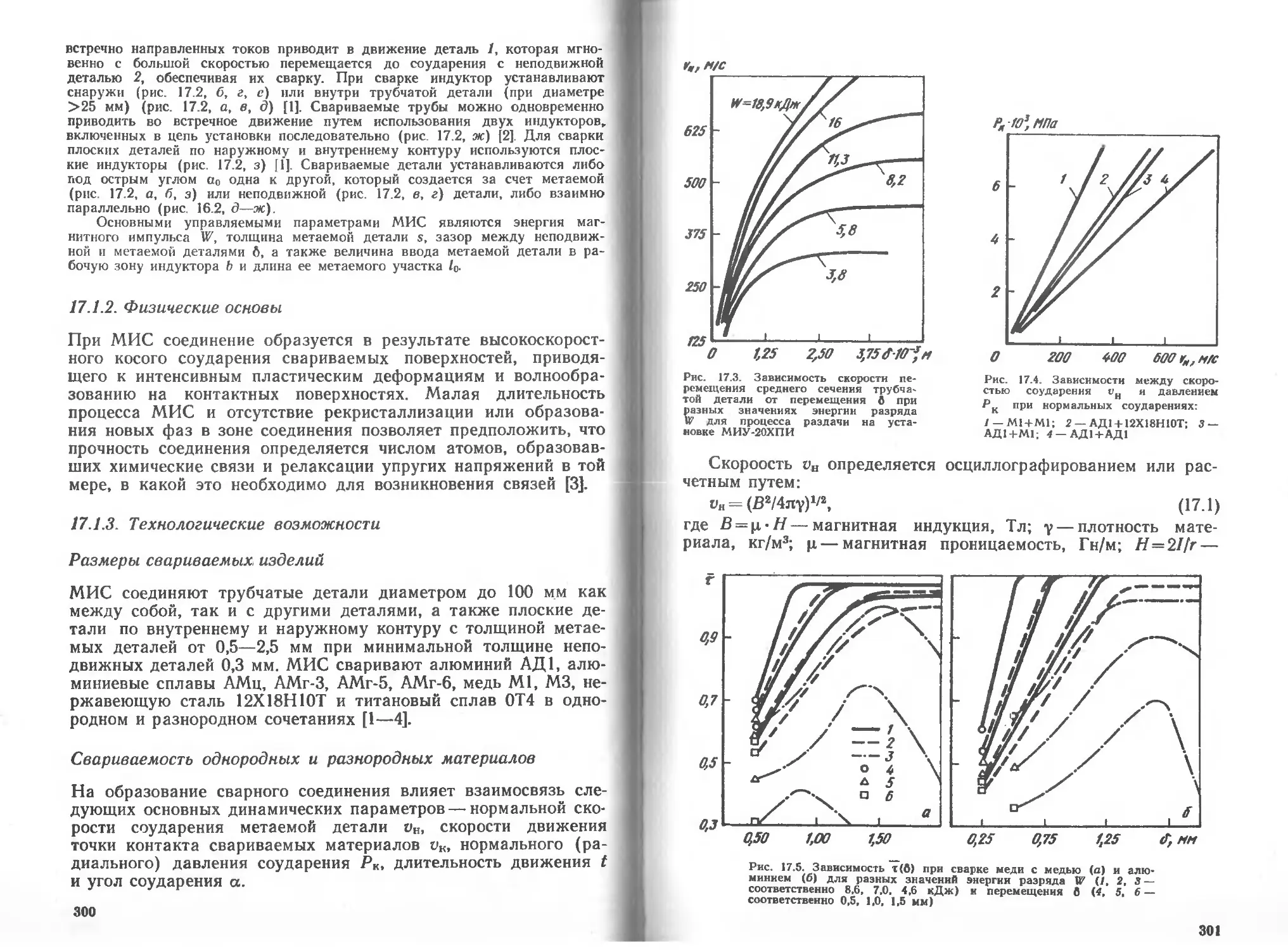

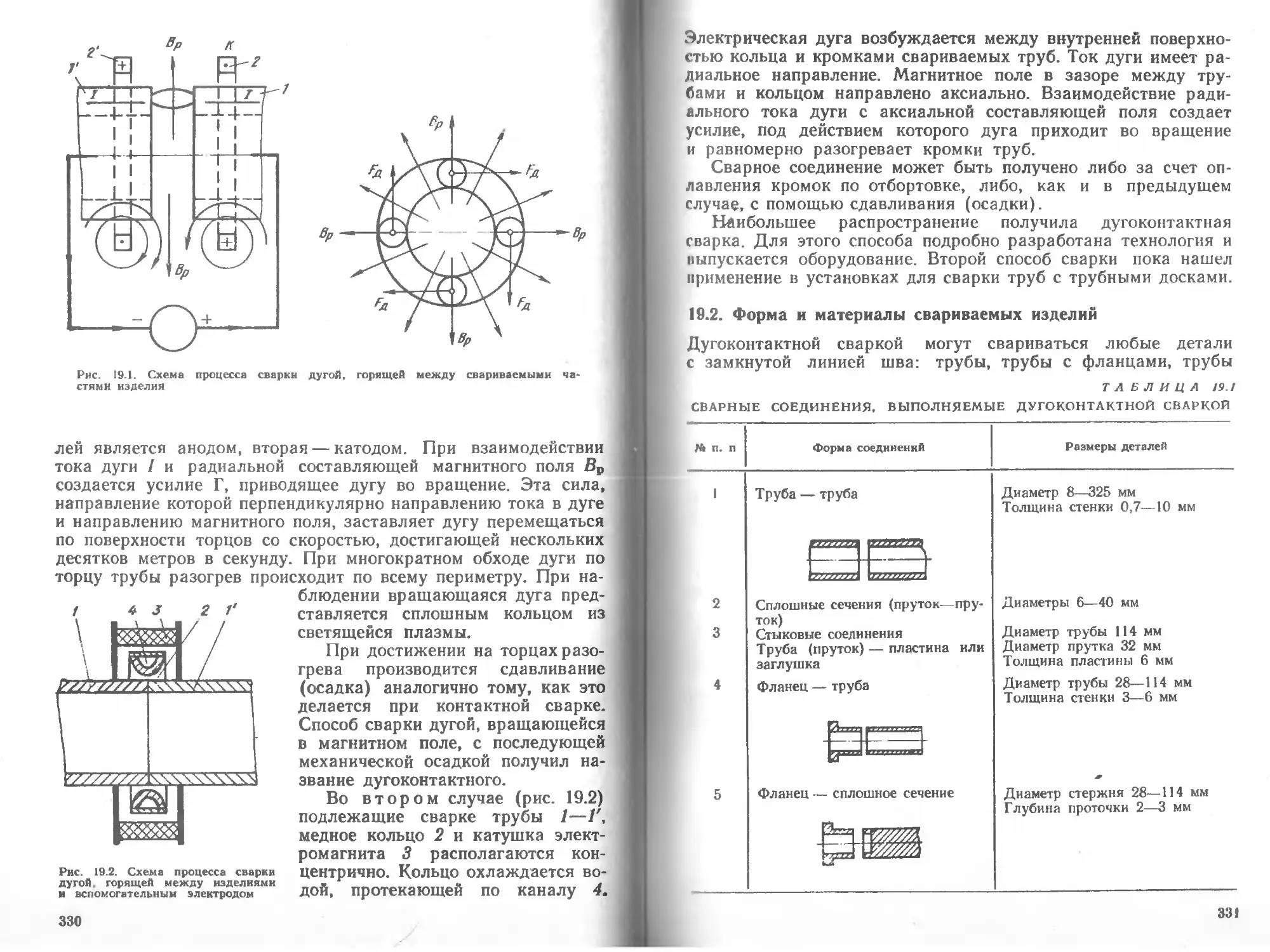

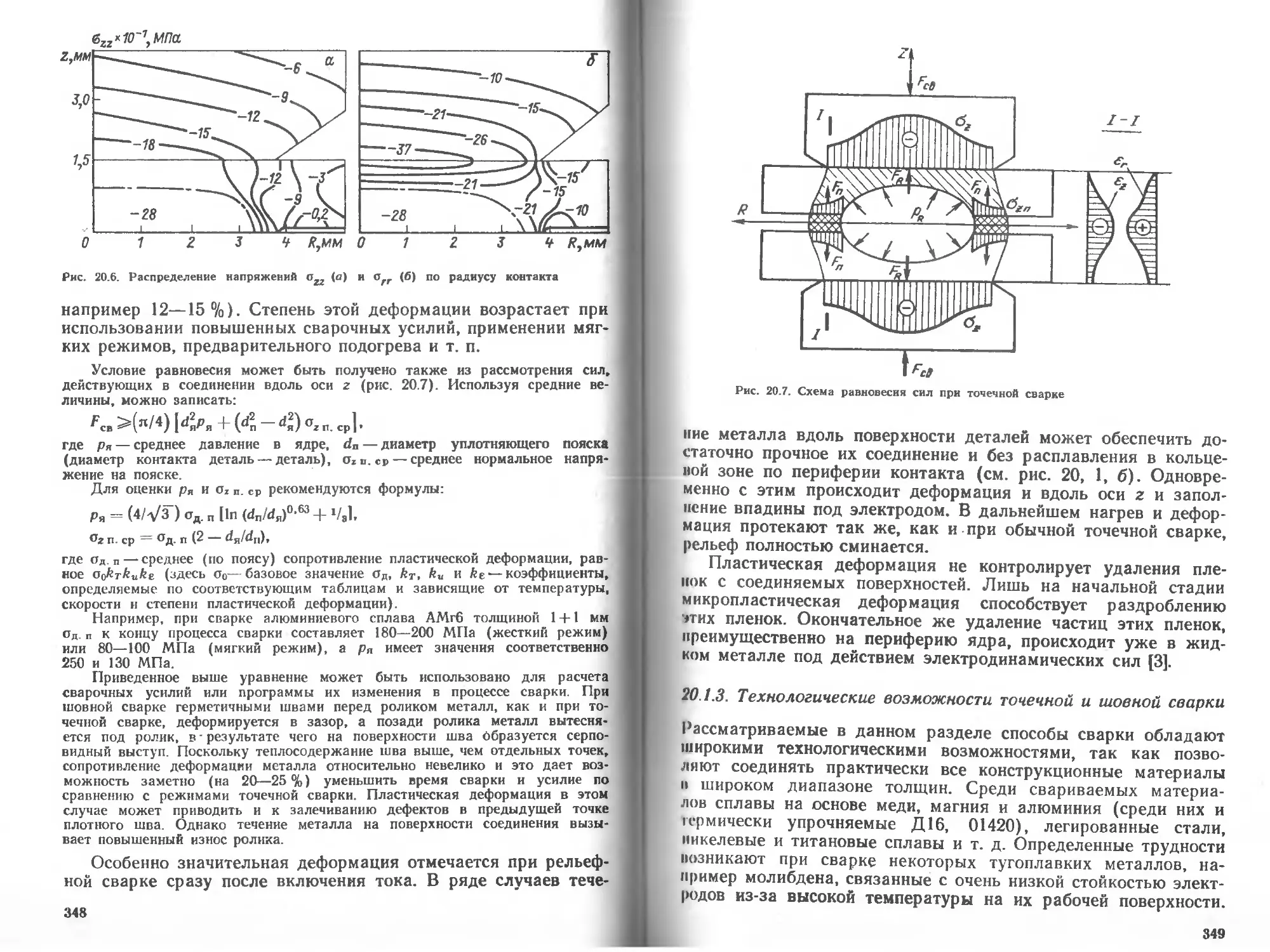

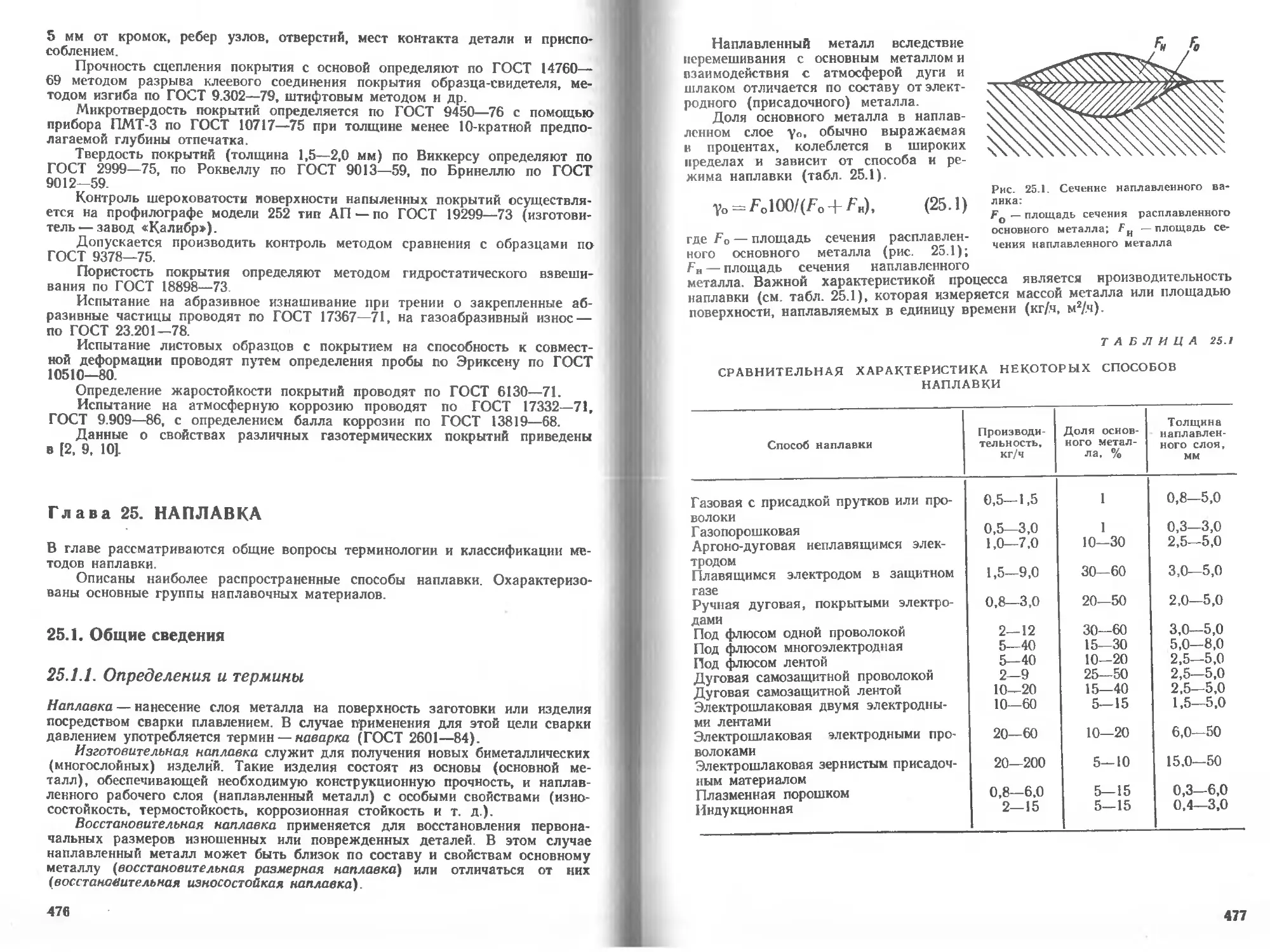

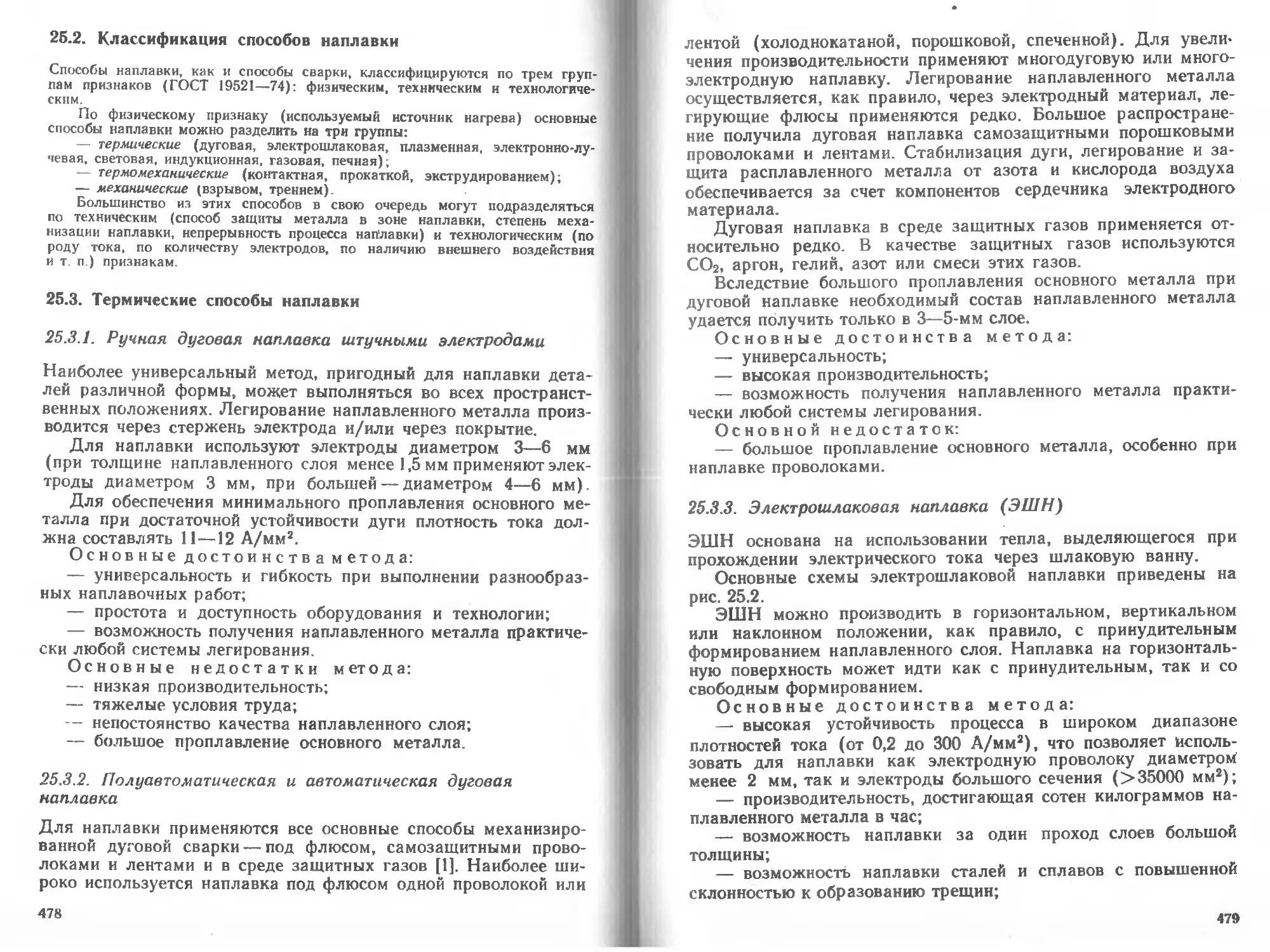

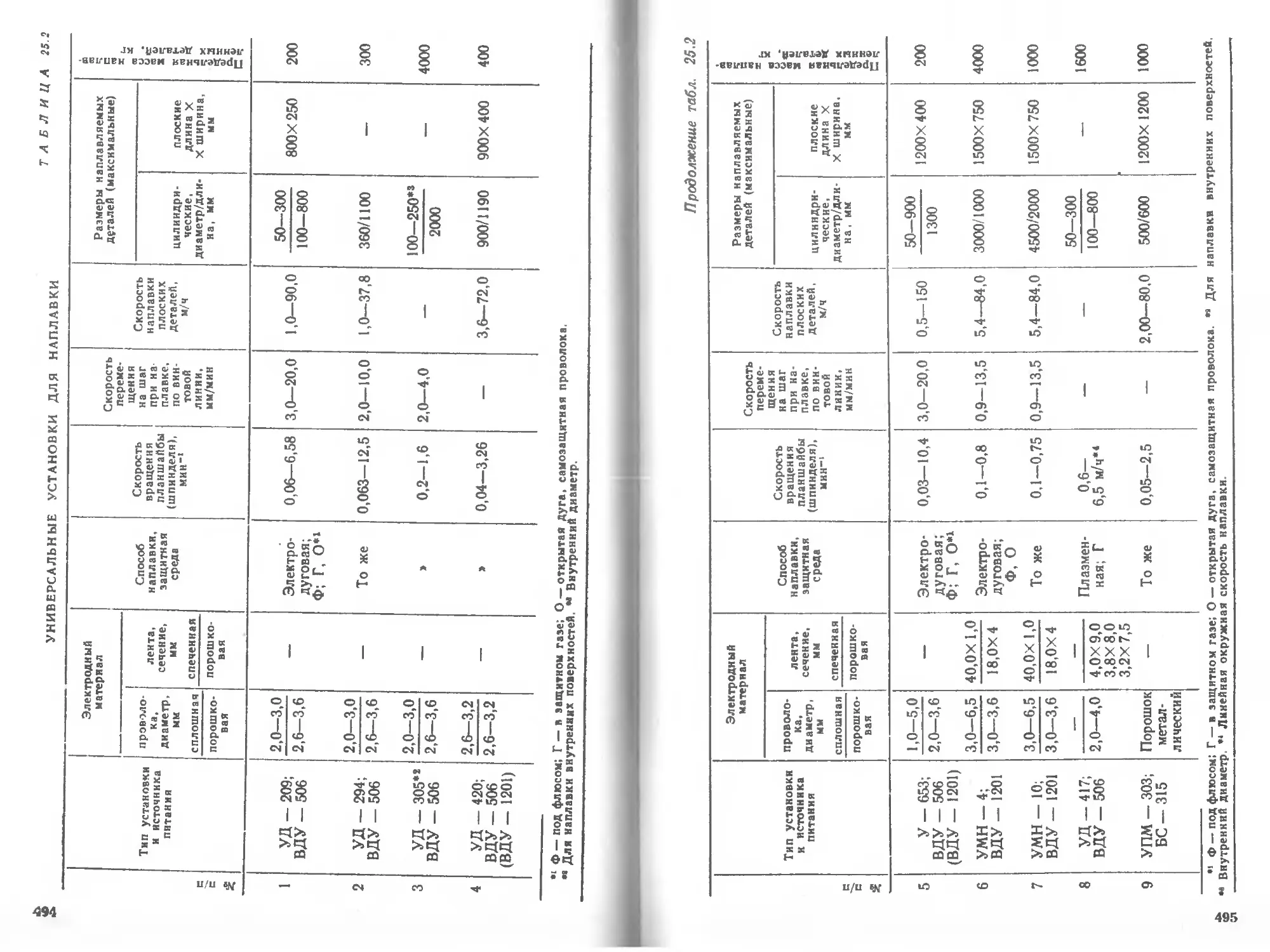

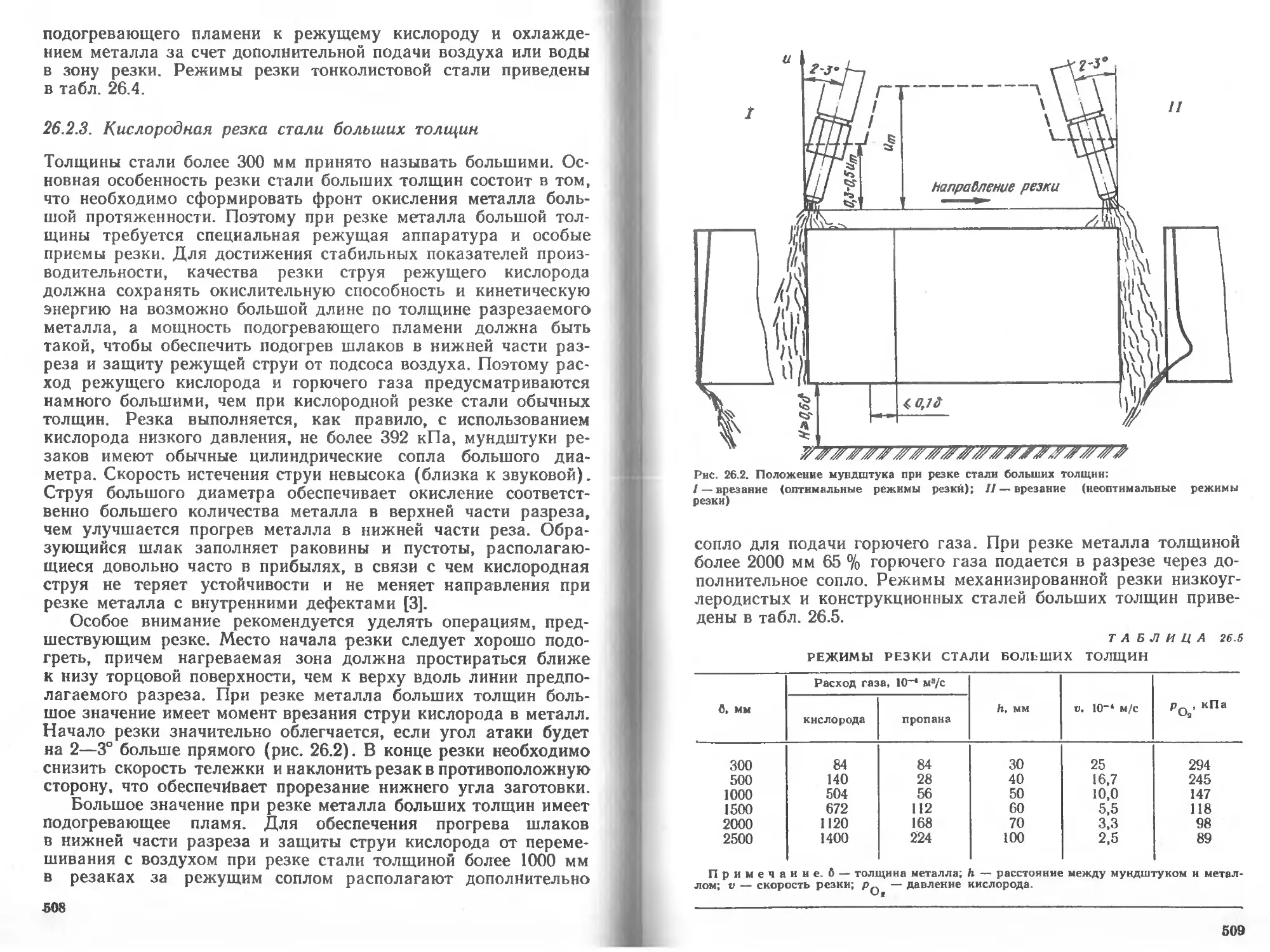

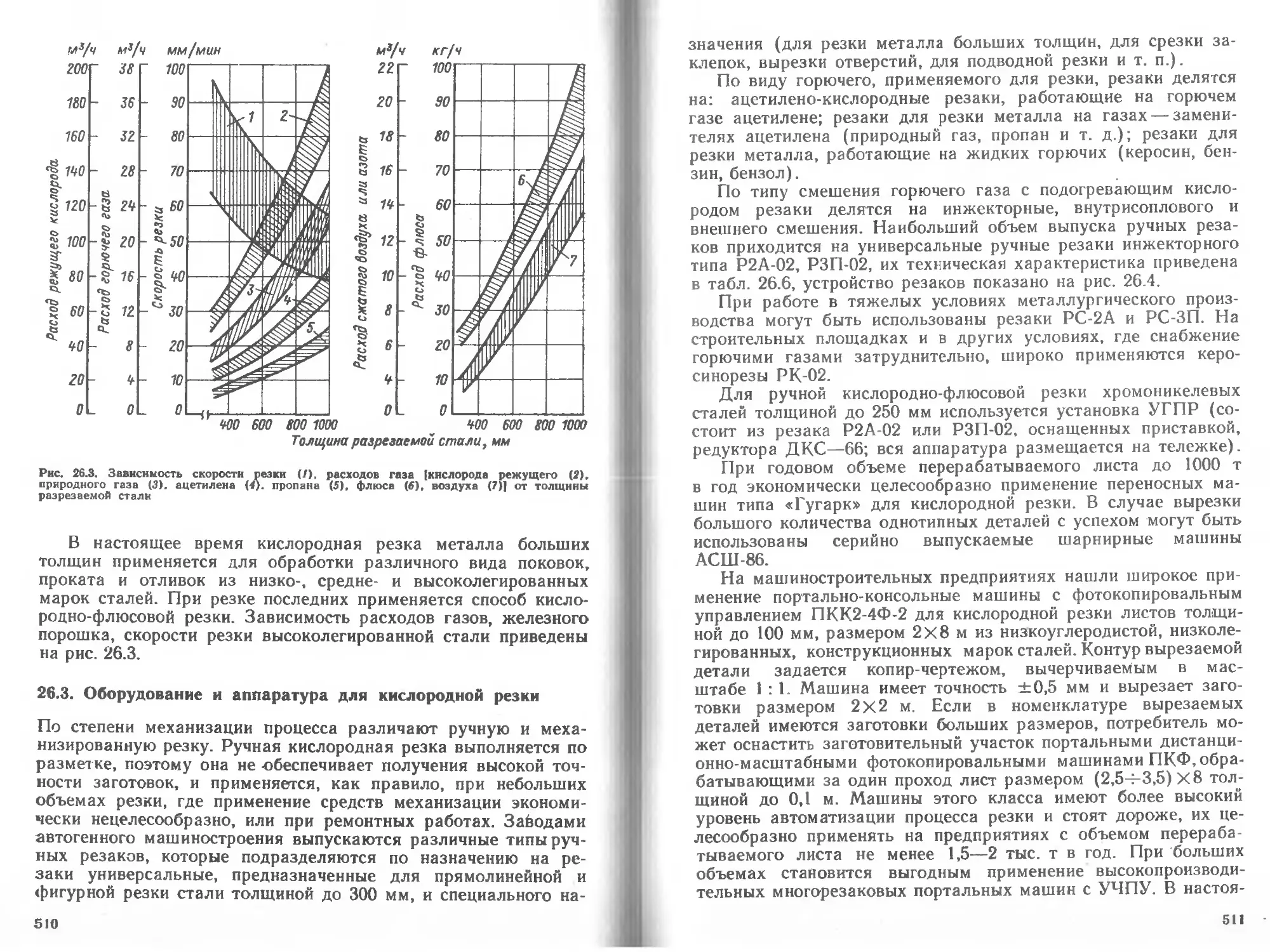

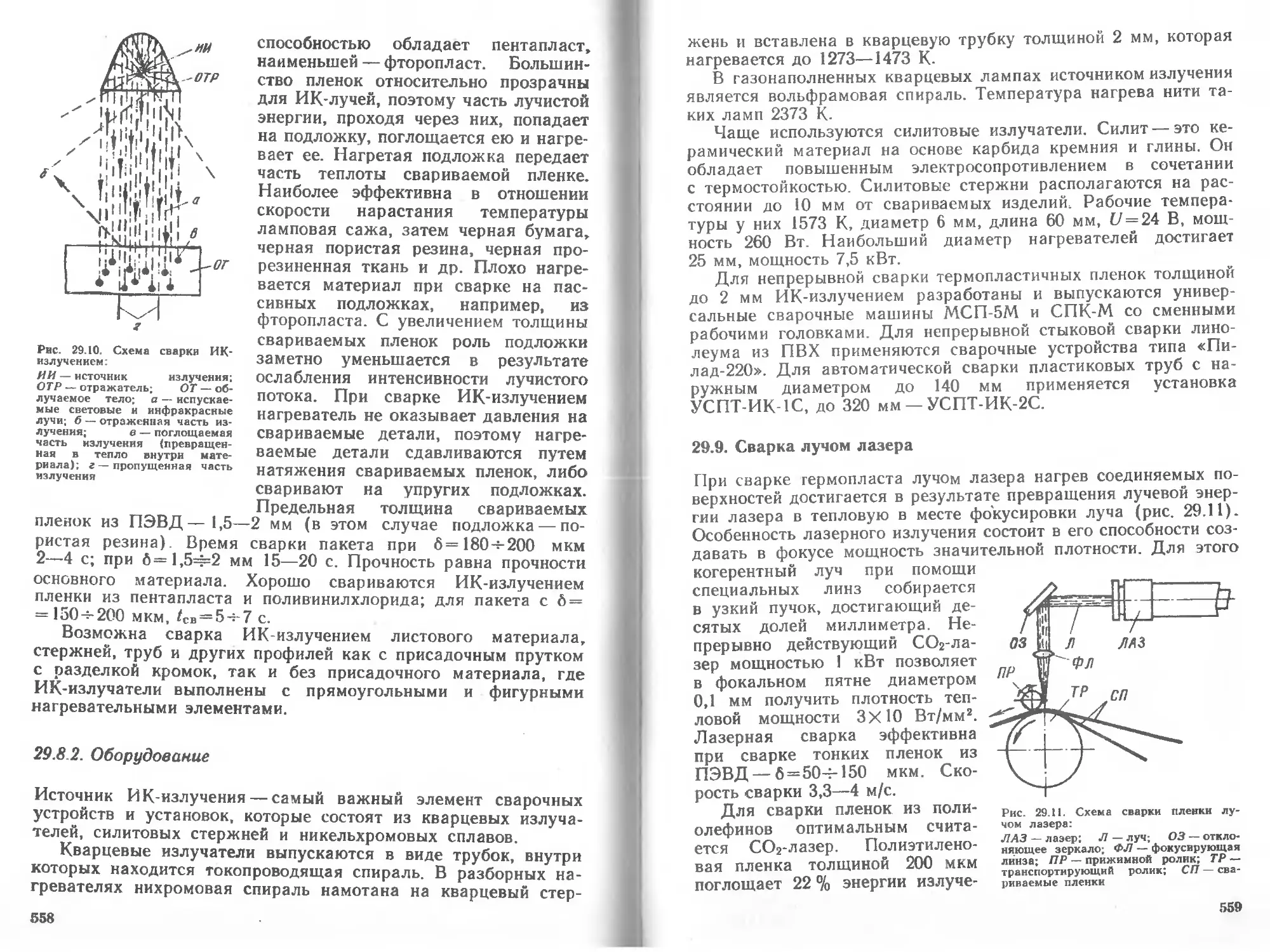

разряд в инертных газах отличается высокой стабильностью. При сварке пла-