Текст

СВАРНА-

разнородны..

металлов

и сплавов

т

fl

МОСКВА

« МАШИНОС'ТРОЕНИЕ »)

1984 ·

БЕК 34.641

С24

УДК 621.791 : 669.29

/

.s

Рецензент I с. М. FУРЕВИЧ I

/

С24 Сварка разнородных металлов и сплавов/В. Р. Ря-

бов, д. М. Рабкин, Р. с. Курочка, л. r. Стрижев..

ская.

.л,'\.: Машиностроение, 1984.

239 с., ил.

В пер.: 1 р. 20 К.

Рассмотрены условия образования и развития неоднородности

в зоне сплавления разнородных металлов, диффузионные процессы,

смачивание и растекание на rранице контакта. Показана зависимость

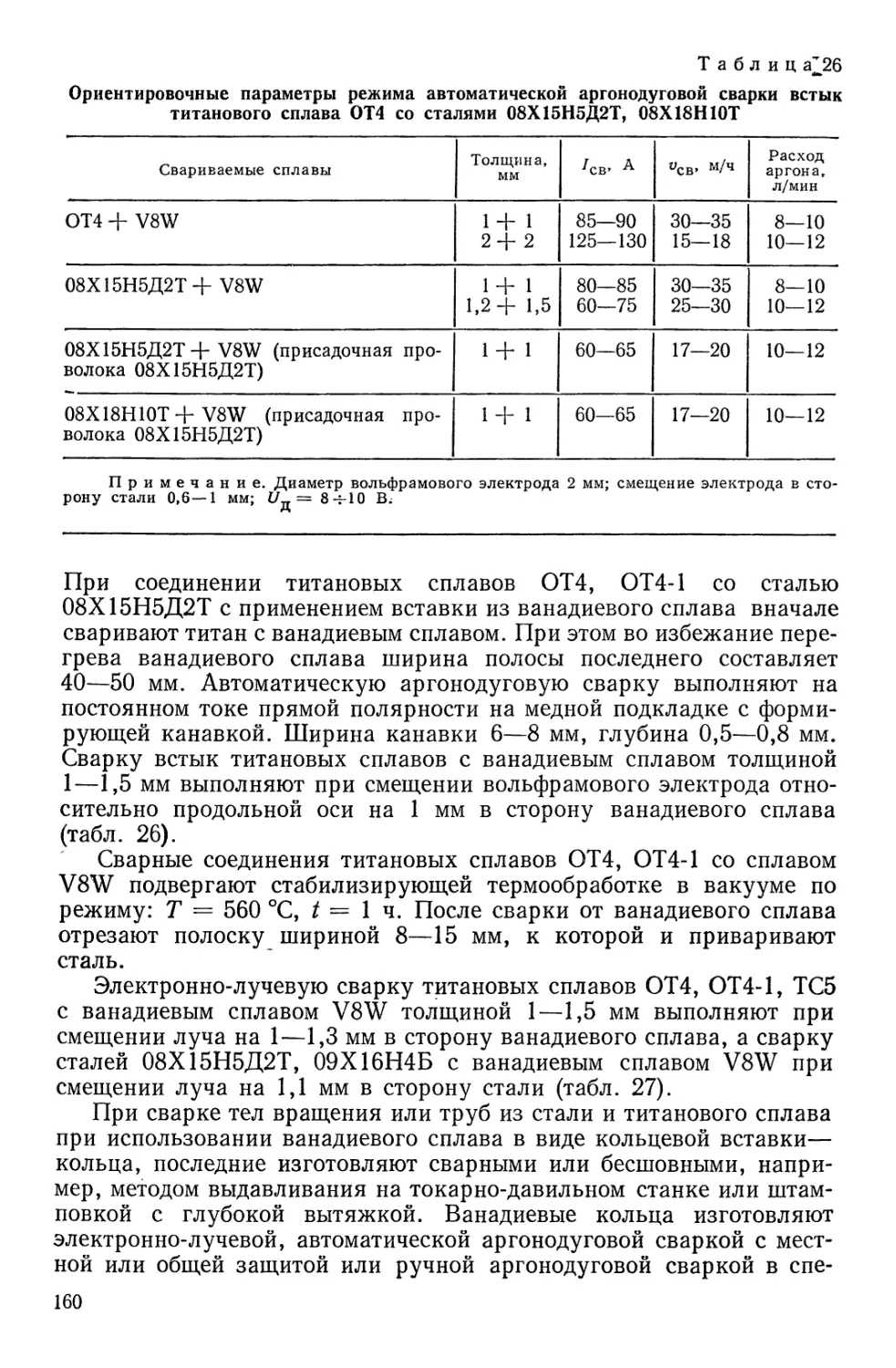

прочностных и пластических свойств сварных швов от значения и xa

рактера неоднородности. Приведены оптимальные режимы сварки раз

личных сочетаний металлов, дана оценка свойств сварных соединений

в различных условиях работы.

Для инженерно

технических работников, занимающихся проек

тированием и изrотовлением сварных конструкций.

с 2704060000

163 163-84

038(01 )..84

ББI( 34.641

6"4.3

@

Издательство «Машиностроение», 1984 r.

Введение

XXVI съезд КПСС поставил важнейшие задачи в области даль..

нейшеrо ускорения темпов научно"техническоrо проrресса, создания

и внедрения в производство принципиально новой техники и про..

rрессивной технолоrии, направленных на повышение эффективности

производства и качества продукции. Успешное выполнение постав..

ленных задач связано с развитием cOBpeMeHHoro машиностроения

в направлении снижения металлоемкости конструкций и аппаратов

при одновременном улучшении их технических характеристик и

повышении надежности в работе, что ведет к необходимости широкоrо

применения различных сталей и цветных металлов. Как правило,

из более дороrих и дефицитных материалов рационально изrотав"

ливать не все изделие, а лишь те узлы и участки, которые непосред"

ственно испытывают воздействие определенных наrрузок, темпера..

тур или сред. Поэтому во мноrих отраслях ПРОМЬЦIIленности широкое

применение находят композитные конструкции, а сварка разнород..

ных металлов относится к числу наиболее важных проблем сварочной

науки и техники.

За последние rоды, номенклатура сочетаний разнородных метал..

лов, используемых в сварных конструкциях, резко возросла и про..

должает расширяться. Наряду со сваркой различных марок сталей

между собой, которая применяется сравнительно давно, требуется

соединять сочетания меди и ее сплавов (латуни, бронзы) со сталями;

- титана со сталью, алюминием, медью; ниобия и молибдена с корро"

зионно"стойкой сталью, ванадием, медью и e сплавами, циркония

со сталью и друrими металлами и мноrие друrие.

Свариваются и «экзотические сочетания» металлов: палладий

со сталью, уран с титаном, цирконием; бериллий с медью, серебро

со сталью, золото с коваром, алюминием и т. п.

Вопросам свариваемости разнородных металлов уделяется боль..

шое внимание как в нашей стране, так и за рубежом. Поток инфор..

мации по сварке материалов с nезко различными физико"химичес..

кими свойствами и механическими характеристиками бурно нара..

стает. Так, только за два последних десятилетия в реферативных

журналах «Сварка» И «Металлурrия» опубликовано свыше 5000

сообщений по различным вопросам теории и практики металлурrии

и техники сварки разнородных металлов.

В предлаrаемой книrе освещены теоретические и эксперимен"

тальные данные последнеrо времени, а также приведено описание

практическоrо использования конструкций из разнородных метал..

лов в промышленности.

Авторы отдают себе отчет в том, что освещение всех аспектов

сварки разнородных металлов методически весьма сложная за..

дача. Поэтому возможно, что не все стороны этой проблемы пред..

ставлены с должной полнотой. Некоторые дополнительные сведения

можно найти в работах [48, ,79, 128].

1*

3

r ЛАВА 1

Особенности формирования CBapHb

соединений

разнородных металло

Стремление соединять разнородные металлы, т. е. металлы, об

ладающие различными физико

химическими свойствами и прочност

ными характеристиками, возникло на заре развития сварочноrо

производства. Первые сведения о сварке разнородных металлов были

получены еще Н. r. Славяновым во время работы ero на мотовили

ховских пушечных заводах в r. Перми. В пермском краеведческом

u u

музее хранится «славяновскии стакан»

мноrоrранник, сделанныи

из наваренных друr на друrа разных материалов: бронзы, нейзиль

бера (62 % Си, 18 % Ni, 20 % Zn), меди, чуrуна, стали, никеля,

томпака (рис. 1). На дне мноrоrранника имеется надпись: «Экспо

нат на Всемирную электротехническую выставку в r. Чикаrо (AMe

рика), изrотовлен Н. r. Славяновым, завод Мотовилиха, 1893 r.».

Еще в то время указывалось на трудности сваривания различных

пар металлов.

При непосредственной сварке разнородных металлов возникают

следующие затруднения:

1) при большом различии в температурах плавления соединяе..

мых металлов, например железа и серебра или вольфрама и молиб

дена, в момент достижения одним из Me

таллов температуры плавления друrой

находится еще в твердом состоянии;

2) большое различие в коэффициен

тах линейноrо расширения соединяемых

металлов обусловливает возникновение

значительных термических напряжений;

3) различие теплопроводности и теп-

лоемкости соединяемых металлов при-

водит к изменению температурных полей

и условий кристаллизации шва, обуслов"

ливает характер смачиваемости более

туrоплавкоrо металла;

4) резкое различие в электромаrнит-

u

ных своиствах соединяемых металлов мо"

жет привести к неудовлетворительному

формированию шва;

5) в ряде случаев, например при

сварке алюминия с друrими металлами,

значительные затруднения возникают

из..за находящихся в ванне туrоплавких

4

Рис. 1. сС.лавяновский. стакан»

мноrоrранник, изrото-

в..енцый из нааарецных Apyr на Apyra восьми разць(х ме..

Ta

,!JlOB

окисных пленок алюминия AImO n , создающих включения в сварном

шве. Применяемые для их растворения флюсы неприrодны для'

сварки более туrоплавкоrо металла;

6) на характер образования CBapHoro соединения решающее

влияние оказывает химический состав образующихся фаз (в случае

оrраниченной растворимости). Конrломерат интерметаллических фаз,

образующихся, например, при сварке ниобия со сталью, сохраняется

и при последующей термообработке, и все дальнейшее поведение

cBapHoro соединения определяется количеством, формой, xapaK

тером расположения и свойствами прослойки.

СВАРИВАЕМОСТЬ РАЗНОРОДНЫХ МЕТАЛЛОВ

Возможность соединения разнородных металлов с образованием

прочных связей определяется прежде Bcero физико"химическими

свойствами соединяемых металлов и применяемой технолоrией

сварки. Физические свойства металлов, от которых зависит их сва..

риваемость, MorYT существенно отличаться. В табл. 1 приведены

некоторые физические свойства металлов, наиболее часто ветре..

чающиеся в комбинированных соединениях. Соединяемые разнород

ные металлы MorYT быть одной основы (например, перлитная сталь +

аустенитная сталь) и различной основы. Металлурrические процессы

сварки разнородных металлов, особенно с различной основой,

более сложны и менее исследованы, чем процессы сварки однород..

ных металлов [128, 166].

Решающее влияние на свариваемость разнородных .металлов

оказывает металлурrическая совместимость, которая определяется

взаимной растворимостью соединяемых металлов и в жидком, и

в твердом состоянии, а также образованием хрупких химических

соединений

интерметаллидов. Практически не свариваются плав..

лением металлы и сплавы, которые .не MorYT взаимно растворяться

в жидком состоянии, например железо и маrний, чистые свинец

и медь, железо и свинец и др. При расплавлении таких пар металлов

образуются несмешивающиеся слои, которые при последующем

затвердевании MorYT быть сравнительно леrко отделены ДРуr от

друrа. Образуют сварные соединения металлы и сплавы, в состав

которых входят элементы, обладающие неоrраниченной взаимной

растворимостью не только в жидком, но и в твердом состоянии, т. е.

образующие, непрерывный ряд твердых растворов.

Взаимная растворимость элементов определяется подобием кри"

сталлических решеток растворителя

и растворяемоrо компонента,

разницей в атомных радиусах компонентов и величиной электро"

отрицательности, характеризующей энерrию связи между двумя

элементами [98]. На диаrрамме растворимости л. Даркена .и r. rурри

[18] (рис. 2) по оси абсцисс отложены атомные радиусы элементов,

а по оси ординат

электроотрицательность. Для определения пре

делов растворимости строят вспомоrательные эллипсы: внутренний

с большой осью размером + 0,2 единицы электроотрицательностц

И малой осью ;l;O,8 % разницы _ в атомных радиусах 11 внеЩfl}Iff

v

........

:::f

t::

\О

f---4

6

,

:r:ф ..

o. =U Q

f-< Q) t о.ъ i

g:Qat:: o

t:::r:

:s::

f-<

<l)

S

<1J

О.

=

е

Е-

а)

:;;

=

Е-

(J

::s::

<:)

=

(J

а)

::S::

(J

а)

=r

::S::

('1')

::S::

..er

.....

.....

О

:r:

:х:

<1J

t:Q

f-<

и

:х:

Q.

f-<

C.J

О

О.

t::

t::

::s::

........

, .а I J

of-< u.

c.JO с....

О о

=o-...-.

o.

ФI:; t::(

I , V

=f-<' = .""""'

o&=00f-<=U.

0& Ф C.J 0..0

(I)=t::O°t:: o -"'-'

O::f o..:x: C'lE:;-

t:: р:)

а)

:а

Q.

е

Е-

е

а)

:с

o

· с.... = I

=f-<Om u.......

-8-=:r:o.0 Х

.e-<1J:>::S;: о

m=Ф==О...

O::r:z: S 0.°1

=c.Jt::......u

1:; t\! о

Р.

, ..се

't:Q Uo

..,.. О = (1;0 ......

:a f-t=ox

O::r::C'I...,.

Q)Фо.ф

1::("'" t::;:;: =,;..

O o.

C.J t::0

'C\J ..

(1)0.' tJ:;

Е; ==u

фf-< ::r::о

t::

?.й u е':

:)Е-о=

C.J 0.0 '-....

0t::Oc....

t:::c C'I

C\J

f-<

<1J

О ООО """"ОООФ Ф ФФ

фОфО ф ф ф

ОО ОО ОФ ОО О Ф ФФ

::r:

G;::I:

:I:

:I: 0

о..

::s::

00..

0..Е--<

::s::::r:

0..(1)

E--<:::f

::r: 1

(1)0

:::f:I:

(I):::S

:r:(I)

tO

0..\0

о

tJ:::

с)с)

(1)(1)

::r::r(l)

::s::::s::

\0\0 :*

>'o

f---4

о ФО

00 <.о lC

00 1.C

о ооф

О Ф Ф

о оФlC

.. .. ... ... ....

OO ........

................

Ф.. Ф Ф t'--.. с'-!.

C'.l lCФ<D

ОlCОФlC

ф """" ф

<Dt'--

........ c"t') ........ ........

00000

00000

t'-- О 00 Q")

С'1с'оФt'--ОО

........

:s::

::S:: ::S:: Е--<

::s::о..о.д

:E €-ogst::

Q t::

t:: о з

р:н:о

:r:

O::.д

t::

C)C)C)C)::r: с)

(I) 2tJ:::

::S::::S:::S:: ::S::

\О \О \О \о o..:r: \О

>' >' o

f---4 f---4

....

:I:

:I:

J:Q

О

t::

О

::I:

Е--<

О

t::

t::

tJ:::

:r:

.д

t::

:r:

о

с)

(1)

t:J:: I

са O

:I: :r:o..

G;::r:G:::r:::S::

o..

J:Q Е--<

:r:o:r:o::I:

::I: o..:r: о.. (1)

= =7

o..oo..o

0..E--<0..E--<:r:

::s:::r:::s:::r::::s

0..(1)0..(1)(1)

E--<:::fЕ--<:::ftO

::r:6:r:6\O

(I):r:(I):r: O

:::f:E::::!:E

(1)(1)(1)(1)

::r:tO::I:tO

\O \O

E-оЕ-о

OOO O

00 ф 00 c"t')

c"t')

о c'\l 00 c'\l

ФlC 1.С<D

cf:) ........

lC......lCC'\lO

... ... .. ... ...

ф lC c"t') <D ...-4

...-4 ........ c'\l

*

Ф........оо........tC

........ ф .....:

...-4 ...-4

c"t') lC lC tC с\1

00 с\1 lC c"t')

ОФ

........ C'.I ........ с\1

00000

00000

ф с\1 Q") 1.с cf:)

00 О 00 00 t'--

........

::r::

(1)

.д :s::

\Ot::::S::o

.д::S::(I)\О

t:: oo

(l)0::S::::S::t::

:t:r:O

t:J:::

::r::

:I::

са

О

о..

=

о..

Е--<

::r:

(J)

:::f

6

::r:

::Е

(1)

t;C

\о

О

ООФОО

t---

c'\l ........ lC

ОФ

С\1LO""""

t:J::

::r:

::I:

J:Q

О

t::

О

:r:

Е--<

о

t::

t::

tJ:::

:r:

.д

t::

::r:

о

с)

:*

(1)

lCФФlC

.. ... ...

ФООФ

........

* ..

w

фф *

0.........C'\l0

......... 00

t---оФо

ФФC'\l

c"t') Ф еР 00

с\1 ........

0000

0000

ф

........ОФ

........ ......... ........

:::f 8. t::

(1) \о са ::r:

::I:(I)E--<

=0..:I::

ca(l) =

UUf---1f---1

(1)

о

f---4

=r::

::r:

са

о

t::

О

:r:

Е--<

о

t::

t::

tJ:::

::I:

.д

1:;:

:r:

о

с)

(1)

о

t---

c"t')

ф

00

t---

......... ........

,.........

00

О lC

О I

c"t')

tci'

Q")

lC

ОХ.

*

.........

еР О

......... lC

t---

........

О О

О О

......... lC

t--- со

::s::

::s::

:I::

о

:r: о..

= =

::r ::[

u

о

<:::)

=

о..

t::

Ф

у

О

'*

'*

u

о

00

==

о..

t::

Ф

=

::r::

(1)

t:Q

=

f-<

О

Р.

t:

О

C.J

О

Р.

f-<

Ф

т

2/f

2,2

2,O

в

о

1,8

б

t"rS 1. *

'1

1.2

1 й10

""'\ '}

0,12 0,11/- пт

Атомныи paiJu!Jc

а)

2,'1

Аи

о

2,2

2,0

8

б

lf аВе

1.2

, о. 10

.,

0,1'1-

5}

0,12

о, 15 /1т

Рис. 2. Влияние aTOMHoro радиуса и электроотрицательности на растворимость различных

.леrирующих элементов в твердом состоянии в железе (а) и в ниобии (6)

с большой осью + 0,4 единицы электроотрицательности:и малой

осью + 15 % разницы в атомных' радиусах. В пределах малоrо эл..

липса находятся металлы, образующие н оrраниченные твердые

растворы с данным металлом..растворителем. Между малым и боль..

тим эллипсами располаrают металлы с оrраниченной раствори..

мостью в металле"матрице. За пределами большоrо эллипса валент..

ный и размерный факторы неблаrоприятны для образоваflИЯ твердых

растворов.

Исключение из описанной полуэмпирической теории раствори

мости составляют ,системы туrоплавких металлов: вольфрам хром,

ванадий хром и друrие, в KO OpЫX может наблюдаться образова

ние промежуточных фаз, хотя их кристаЛЛ,ические решетки подобны,

а их электроотрицательность блаrоприятна для образования ряда

не содержащих вакансий твердых растворов. Возможность приме..

нения этих данных описана на примере сварки ниобия с хромонике..

левой сталью 12Х18НI0Т [18]. Как известно, предпосылок образо..

вания твердрrо раствора между железом и ниобием нет. Вместе

с тем возможно соединение этой стали с ниобием без образования

в шве интерметаллических фаз, если с помощью электронноrо луча

расплавляют только сталь и смачивают ею ниобий. Эта технолоrия

трудно осуществима и требует точноrо соблюдения определенных

параметров сварки. Даже в случае незначительных отклонений

механические свойства cBapHoro соединения {ухудшаются; так, при

уменьшении температуры или нарушении контакта между жидким

и твердым металлом MorYT появиться дефекты смачивания.

Можно предположить, что при сварке двух разнородных метал..

Лов в зону сплавления необходимо вводить такой барьерный эле..

7

мент, который бы находился йнутри маЛых эллипсов на. rрафиках

растворимости в твердом состоянии для обоих свариваемых метал

лов растворителей.

Представленная на рис. 2 диаrрамма растворимости для железа

и ниобия позволяет определить подходящий, промежуточный металл

для соединений хромоникелевой стали 12X18HIOT (сплава железа)

и ниобия. Находящийся на краю BHYTpeHHero эллипса ванадий

обладает предпосылками для образования не содержащеrо вакансий

твердоrо раствора как с железом, так и с ниобием. Из леrирующих

элементов в аустенитной стали, как следует из соответствующей

диаrраммы состояния, хром неоrраниченно растворим в ванадии,

никель оrраниченно. Ванадий может быть нанесен на ниобий

как наплавкой, так и осаждением из паровой фазы или с помощью

катодноrо распыления. Соединения ниобия и высоколеrированной

хромоникелевой стали 12Х 18Н 1 ОТ получены электронно..лучевой

сваркой с использованием ванадия в качестве промеЛ\уточноrо ме..

талла [18, 195].

При сварке металлов с оrраниченной растворимостью в твердом

состоянии или сплавов, содержащих оrраниченно растворимые леrи..

рующие элементы и примеси, возможность образования качествен..

Horo соединения зависит от степени развития внутрикристалличе..

екой ликвации в процессе первичной кристаллизации металла шва

и от характера последующих фазовых и структурных превращений

в нем в твердом состоянии. Не,которые фазовые и структурные пре

вращения, протекающие в полиморфных металлах и сплавах в про..

цессе охлаЛ\дения твердоrо раствора, при сварке MorYT приводить

к образованию холодных трещин. Как правило, такие превращения

сопровоЛ\даются значительными искажениями кристаллической pe

тетки и объемными изменениями (мартенситное превращение в CTa

лях перлитноrо и мартенситноrо классов, rидридное превращение

в титане и ero сплавах).

Образование rорячих трещин при сварке разнородных Металлов............

менее характерный дефект, так как обычно предусматриваются меры

предотвращения их появления [128]. При сварке металлов, сильно

различающихся тепловыми свойствами (теплопроводностью, тем..

пературой плавления), возникают трудности, связанные с разли..

чиями в площади проплавления, обусловленными различными тепло..

емкостью, охлаждающей способностью. Кроме Toro, различия в Mar..

нитных свойствах приводят к изменениям rлубины проплавления и

стабильности rорения дуrи, что затрудняет получение однородной

зоны сварки. Поэтому необходимо уделять внимание предваритель..

ному HarpeBY, способам перемещения электродов, образованию

дуrи.

Правильный выбор способа, режимов и технолоrии сварки в co

четании с металлурrическими средствами воздействия в большинстве

случаев позволят полностью устранить или свести к минимуму

вредные последствия оrраниченной растворимости.

РаССМОТРИlVl наиболее характерные 'случаи сваривания двух раз

нородных металлов с использованием диаrрамм состояния, которые

8

рис. 3. Система с полной взаимной paCTBO Т О

римостью компонентов в жидком и твердом ,

состояниях

известны в большинстве для

двух, в оrраниченных случаях

для трех металлов.

Свариваемые металлы образуют

непрерывный ряд твердых растворов.

Металлы, 'образующие системы с Heo

rраниченной взаимной растворимостью

компонентов как в жидком, так и

в твердом состоянии, например Cu Ni,

леrко диффундируют друr в друrа

с образованием твердых растворов

переменной концентрации. (Как медь,

так и никель имеют rранецентриро

ванную кубическую решетку.) Если

два таких металла соединить между

собой в твердом состоянии, HarpeTb

до температуры [ 1 , лежащей несколько

ниже температуры плавления более

леrкоплавкоrо компонента, и выдержать при этой температуре достаточное время

то в результате процесса взаимной атомной диффузии по обе стороны от пло

скости соединения образуются твердые растворы с плавно изменяющейся KOH

центрацией по кривой ,тсn (рис. 3), т. е. начнется процесс сваривания под

давлением [83].

Иная картина наблюдается в случае, если диффузионный процесс идет при

температуре [ 2 , лежащей выше температуры плавления более леrкоплавкоrо компо

нента. Коrда температура достиrнет температуры плавления более леrкоплавкоrо

металла, в создании cBapHoro соединения начнет принимать участие и жидкая фаза.

В этом случае максимальная концентрация компонента М 1 в твердом М 2 может быть

не более С2. Дальнейшее повышение концентрации М 1 в М 2 невозможно, так как

при температуре t 2 , как это видно из диаrраммы состояния, кристаллы более высо"

кой концентрации (например, с) в твердом состоянии существовать не MorYT.

Характер изменения концентрации твердоrо раствора по мере продвижения

внутрь металла М 2 будет определяться (при данной постоянной температуре) време..

нем В,заимодействия и значениями коэффициентов диффузии D М 1 И D М 2 . В общем

случае изменение концентрации может быть выражено кривой С2n.

Одновременно с диффузией компонента М 1 в твердый М 2 происходит раство"

рение компонента М 2 в жидком М 1 . В результате этоrо растворения расплав по

степенно насыщается компонентом М 2 , и при достаточном времени взаимодействия

металлов расплав может достичь концентрации сl. Дальнейшее насыщение pac

плав может достичь концентрации Сl. Дальнейшее насыщение расплава компонен

том М 2 вызовет образование равновесных при данной температуре кристаллов с 2 .

Формируясь на поверхности твердоrо металла, эти кристаллы MorYT образовать об

щий неотделимый слой с кристаллами Toro же состава С2, образовавшимися на по

верхности металла М 2 в результате атомной диффузии в Hero компонента М 1 .

При охлаждении системы двух взаимодействующих металлов произойдет кри"

сталлизация расплава состава Сl. Обраэующиеся при температуре ликвидуса

первые кристаллы будут иметь состав С 2 ; при дальнейшем охлаждении состав кри

сталлов будет меняться по кривой солидуса от С2 к Сl. Под влиянием диффузии

состав последоват льно образующихся слоев кристалла непрерывно выравнивается,

и если процесс охлаждения идет не слишком быстро, образовавшиеся из расплава

кристаллы у поверхности раздела при температуре солидуса будут иметь равно..

мерный состав сl.

Однако реальный процесс формирования соединения может значительно от..

личаться от идеальн:оrо. Ес и в процессе растворения компонента М 2 в М 1 проис

ходит сильное перемешивание, как это имеет место в сварочной ванне, расплав на

любом расстояния: от поверхности металла М 1 будет иметь равномерную концен..

Т 2

Тп,

"1

М 1

1

C::)

CU

о

r=:

t..,)t..,)

t..,)

t::3t..,)

т

С х С 1

M z

с С2

Cq

п

р

9

трацию С! (на рис. 3 обозначено прямой СIР). В реальных условиях полное вырав"

нивание концентрации расплава обычно не происходит: вблизи поверхности твердоrо

металла она равна Сl, а в rлубине расплава концентрация компонента М 2 может

падать до нуля. В этом случае закристаллизовавшийся твердый раствор будет иметь

переменный состав, который можно изобразить кривой Сlт.

Таким образом, после охлаждения системы на rранице между твердыми раст..

ворами на основе металлов М 2 и М 1 (если даже они обладают полной растворимо..

стью в твердом состоянии) может образоваться скачок концентрации C2 Cl. Малое

время взаимодействия, наличие посторонних примесей в металлах и высокая ско"

рость растворения компонента М 2 в М 1 MorYT послужить причиной Toro, что со..

держание компонента М 1 в поверхностных слоях твердоrо М 2 не достиrнет кон..

центрации С2, равновесной для данной температуры, а будет иметь концентрацию Су.

Те же причины в совокупности с малой скоростью растворения MorYT вызвать

снижение концентрации М 2 в расплаве. Кристаллизация TaKoro расплава начнется

при более низкой температуре, и закристаллизовавшийся твердый раствор вблизи

поверхности раздела будет иметь более низкое содержание М 2 , например сх. В этом

случае изменение концентрации по сечению шлифа выразится кривой тсхсуn. Сле..

дует, однако, помнить, что в непосредственной близости от поверхности раздела

наиболее вероятно образование равновесных концентраций С2 и сl даже при малом

времени взаимодействия.

Применительно к диаrрамме состояния системы медь никель можно отме..

тить, что сварку этих чистых металлов можно производить без присадки, при по..

моrци дуrи, rорячей в среде aproHa. rраница соединения резкая, что находится

в соответствии с вышеизложенным. При большом увеличении (Х300) заметны пере..

ходные слои. Резкая rраница не является недостатком полученноrо' cBapHoro со..

единения. Прочность таких швов весьма высокая, и разрушение происходит вне

шва. "

С таким же успехом можно использовать друrие виды сварки, используя в ка..

честве присадочноrо материала либо медь, либо никель, либо медно никелевый сплав.

Отметим справедливость изложенноrо применительно лишь к чистым металлам.

Выпускаемый промышленнос1'ЬЮ никель часто содержит малые добавки уrлерода,

некоторые сорта технически чистой меди содержат HeMHoro кислорода, так

что их взаимодействие при сварке (с учетом попадания кислорода из атмосферы дуrи)

может вызвать появление пористости [191]. Чтобы устранить пористость, в элект..

родную проволоку необходимо ввести элементы"раскислители. Этот пример под

черкивает значение друrоrо важноrо обстоятельства. Используя диаrрамму равно..

в сия, следует учитывать, какие посторонние элементы MorYT присутствовать в сплаве,

не усложняя при этом обrцей простой картины, которую представляет собой би..

нарная диаrрамма.

Поскольку система медь никель образует диаrрамму с одной твердой фа..

зой, то единственный эффект быстроrо охлаждения, который часто наблюдается

в структуре cBapHoro шва, это образование столбчатой структуры.

Друrими примерами комбинаций металлов, которые образуют непрерывные ряды

твердых растворов, являются пары серебро золото и никель платина (rpaHe"

центрированная кубическая), хром молибден (объемно центрированная кубиче..

ская), кадмий маrний (плотноупакованная rексаrональная решетка) и др.

Свариваемые металлы образуют твердые растворы с оrраниченной раствори..

мостью. Возможны два случая оrраниченной растворимости компонентов в твердом

состоянии: с образованием эвтектики и образованием перитектики. Процесс свари..

вания в обоих случаях протекает аналоrично, поэтому оrраничимся рассмотрением

только системы эвтектическоrо типа с оrраниченной растворимостью компонентов

в твердом состоянии.

К комбинациям металлов, образующих простые эвтектические системы, от..

носятся серебро медь, алюминий олово, кадмий цинк, серебро свинец. На..

иболее известным образцом таких комбинаций может служить система свинец

олово, из которой изrотовляют обычные твердые припои (эвтектический сплав

62 % Sn+ 38 % РЬ).

Металлы, образуюrцие системы простоrо эвтектическоrо типа с оrраниченной

растворимостью компонентов в твердом состоянии, например Cd Zn, способны

диффундировать друr в друrа только в пределах их взаимной растворимости. При

взаимной диффузии таких компонентов в твердом состоянии (при HarpeBe ниже эв..

10

тектической температуры Те) по обе

стороны от плоскости соединения об

разуются твердые растворы, причем

максимальные концентрации твердых

растворов М 1 .в М 2 ( ) И М 2 В М 1 (а)

будут соответственно равны С6 и С 2

(рис. 4). В отличие от системы с He

оrрапиченной растворимостью компо

нентов в 'твердом состоянии в дaH

ном случае на rранице раздела будет

наблюдаться скачок концентрации

C6 C2. Общее распределение концен

трации по сечению шлифа выразится

к р'ивой тС2С6n.

При взаимодействии металла М 2

с металлом М 1 (при температуре Т 1 )

максимальная концентрация М 1

в твердом М 2 может быть не выше C i .

Одновременно с атомной диффузией

в твердый металл произойдет растворение металла М 2 в М 1 , при этом концентра-

цИЯ М 2 .в расплаве может достичь С5, при которой на поверхности М 2

будут расти кристаллы фазы. При охлаждении ниже Т 1 из расплава BЫ

падут кристаллы Р-фазы состава C7 C6,; -а затем при температуре Те закристалли"

зуется эвтектика а + . Первичные кристаллы р фазы MorYT также расти на слое

родственной фазы, образовавшейся ранее на поверхности' твердоrо М 2 , и оттеснять

эвтектику в rлубь расплава. Однако чаще эти кристаллы располаrаются в массе

эвтектики.

При сильном конвекционном или механическом перемешивании, обеспечива..

ющем равномерность концентрации по всей массе расплава, закристаллизовав-

шийся СП.1!ав может иметь среднюю концентрацию С5 с учетом фазы и эвтектики.

В этом случае общее изменение концентрации по сечению шлифа будет выражено

кривой nС6С5Р. В практике сварки полное выравнивание концентрации расплава

обычно не происходит, и поэтому изменение концентрации чаще Bcero может быть

примерно выражено кривой nС7С5т. Однако следует иметь в виду, что при сравни..

тельно медленном о?,лаждении концентрация Р-фазы изменится с С 7 на C6

Уменьшение насыщения расплава компонентом М 2 до концентрации С4 не BHO

сит принципиальных изменений в строение зоны соединения, если не считать He

KOToporo смещения КQнцентрационной кривой в расплаве от сот к С4т.

Если концентрация расплава перед охлаждением не достиrла эвтектической,

то при кристаллизации прежде Bcero выпадут первичные кристаллы а фазы (с yc

редненным составом С2), а затем уже эвтектика а + р. Средний состав сплава, за..

кристаллизовавшеrося вблизи зоны соединения, будет соответствовать сз, а общее

изменение 'концентрации по системе выразится кривой nс7сзт.

При кратковременном взаимодействии твердоrо металла М 2 с жидким М 1 состав

расплава может достичь лишь точки Сl. В этом случае в зоне соединения образу..

ются только кристаллы' а фазы без эвтектики. Общее изменение концентрации при

этом будет соответствовать кривой nС7Сlт.

Таким образом, в результате взаимодействия твердоrо и жидкоrо металлов,

образующих эвтектическую систему с оrраниченной растворимостью компонентов,

возникает промежуточная зона, состоящая из слоя твердоrо раствора (переменной

концентрации) на базе твердоrо металла, эвтектики и твердоrо раствора (также пе

ременной концентрации) на базе жидкоrо металла.

Остановимся erцe на одном примере использования диаrраммы эвтектическоrо

типа.......... явлении...,контактноrо плавления [84, 110]. В этом процессе детали сжимают

с небольшим усилием для образования физических контактов. В участках контактов

рис. 4. Система эвтектическоrо типа с ОТ-

раниченной растворимостью компонентов

в твердом состоянии

T l1

ТМ

1

ТМ !

Т 1

те

а

M

1 С, С ] СзС z C'f Су

!::::

Q,)

:t

!

С::З

Q..

т

М 2

С 6 С7

M z

п

С 6 С 7

М,

р

11

r fJ

ТМ

'z

7f 7f

f1

Ml С, Со С2

1

М 2

CLJ '

:::з Сl C z

О

8 .

М 1

t::)т

р

11

M z

п

М[

Мz.

Рис. 5. Система эвтектическоrо тина без

растворимости t\ твердом состоянии

Рис. 6. Система с интерметаллическими со-

единениями

после схватывания и взаимной диффузии при нзrреве образуется жидкость, имею-

щая меньшую температуру плавления, часто эвтектическоrо состава, или отвечаю-

щая составу с минимумом температуры плавления твердоrо раствора. Образовав-

шаяся жидкость, растекаясь по стыку) обеспечивает образование межфазных по..

верхностей.

Для осуществления этоrо процесса необходимо выбират.I;> пары металлов с pac

четом, чтобы в результате взаимодействия в контакте при HarpeBe моrла образова-

ться жидкость с температурой плавления ниже, чем у соединяемых металлов.

Свариваемые металлы образуют систему без растворимости компонентов в твер"

дом состоянии. Металлы, не образующие твердых растворов и интерметаллических

соединений, например Sn Zn, не MorYT диффундировать друr в друrа в твердом со-

стоянии. Поэтому на rранице между ними будет скачок концентрации от М 1 до М 2 .

Если такие металлы образуют простую эвтектическую СИG-тему (рис. 5), то при

H rpeBe выше Т М 1 возможно растворение твердоrо металла М 2 в расплаве металла

М 1 . При этом вблизи поверхности М 2 концентрация расплава достаточно быстро

может достичь предела насыщения С 2 , и дальнейшее растворение будет определяться

скоростью отвода атомов М 2 от поверхности в r лубь расплава.

При кристаллизации расплава с концентрацией С 2 на rранице раздела выпадут

избыточные кристаллы М 2 и эвтектика М 1 + М 2 . Общее изменение концентрации

по сечению шлифа при этом будет выражено кривой nС2m.При быстром отводе раСТБО-

ряющихся в расплаве атомов от поверхности раздела возмсжен случай, коrда мак..

симальная концентрация расплава достиrнет лишь точки Сl. В ЭТОМ случае при

охлаждении выпадут первичные кристаллы М 1 и эвтектика М 1 + М 2 . Распре..

деление концентраций по шлифу при этом выразится кривой nСlm. При сильном

конвекЦИОННОМ или механическом перемешивании расплава возможно полное вы"

равнивание концентрации, выраженное ломаной nСIР.

Некоторые металлы; как, например, железо и свинец, не только практически

нерастворимы друr в друrе в твердом состоянии, но и не смешиваются между собой

в жидком состоянии. Такие металлы выше линии ликвидуса расслаиваются и при

охлаждении кристаллизуются самостоятельно. В зоне соединения таких металлов

нельзя обнаружить каких либо новых структурных образований.

Свариваемые металлы образуют химические соединения. В этом случае процесс

усложняется присутствием HOBoro вещества. Возникновение таких соединений

путем пересыщения OCHoBHoro твердоrо раствора или в результате непосредствен..

ной реакции на поверхности контакта [14]. Чаще Bcero (хотя и не всеrда) первой воз..

12

иикает фаза, обладаЮIЦая максимальной в данной системе теплотой образования.

Возникшая в результате реакции интерметаллическая фаза в дальнейшем

растет по общим законам диффузии, при этом рост слоя каждой фазы во времени

подчиняется параболическому закону. Рост фаз, расположенных на поверхности

твердоrо металла, несколько искажается влиянием процесса растворения [101].

Проникание атомов металла М 1 за счет диффузионной подвижности в металл М 2

вызовет образование слоя твердоrо раствора 8 (рис. 6); концентрация компонента

М 1 в М 2 при этом будет меняться по кривой М2С6'

Непосредственно к слою твердоrо раствора 8 прилеrает слой у, представляющий

собой твердый раствор на базе интерметаллическоrо соединения. Концентрация ком...

понента М 2 в компоненте М 1 на rранице соприкосновения фаз 8 и У меняется

скачкОм от Св до со. Внутри слоя у концентрация, как это следует из диаrрам:мы

состояния, не остается постоянной, а изменяется по кривой С5С4.

Слой' фазы у rраничит со слоем . Концентрация на rранице соприкосновения

р и у скачком меняется от с, дО Са. Внутри слоя концентрация меняется по кри.

ВОЙ СЗ С 2. При диффузии в твердом состоянии концентрация в зоне соединения еще

раз изменилась бы скачком от С 2 дО Сl И затем по плавной кривой до чистоrо ме.

талла М 1 . При взаимодействии твердоrо металла М 2 с расплавом конечный ре...

зультат процесса будет иным.

Одновременно с возникновением и ростом фаз р, у и 8 происходит растворение

твердоrо металла М 2 в расплаве М 1 . При отсутствии перемешивания KOHцeHTpa

ция расплава вблизи поверхности твердой фазы быстро достиrает предела насыщения

(Сп) при данной температуре t 1 , после чеrо начинается процесс образования фазы.

Кристаллы фазы, выпадающей из пересыщенноrо расплава, обычно растут внутрь

расплава, перпендикулярно к поверхности твердоrо металла, и по своему строению

значительно отличаются от идентичноrо им по составу слоя твердоrо раствора, 06-

разовавшеrося в результате реактивной диффузии.

При охлаждении внутри расплава прежде Bcero образуются избыточные кри

сталлы Р фазы, затем эвтектика а + р. По мере удаления от зоны соединения по...

являются кристаллы а. фазы переменноrо состава, постепенно переходящие в кри'"

сталлы чистоrо М 1 . Если содержание М 2 в расплаве достиrнет точки т, то среднее

изменение состава закристаллизовавшеrося расплава изобразится кривой СтМ1.

Наличие каждой данной фазы в зоне соединения и относительная толщина

слоя ее зависит от работьi образования этой фазы, скорости роста ее и склонности

твердоrо металла к растворимости в расплаве. В связи с этим в реальных системах

отдельные фазы, возможные по диаrрамме состояния, иноrда не обнаруживаются.

Реальную диаrрамму состояния с несколькими интерметаллическими соединениями

имеют, например, системы железо цинк, железо алюминий, алюминий медь,

титан железо и др.

Практически трудно'встретить такие пары металлов, которые образовали бы

только химическое соединение; в том или ином объеме будут образовываться также

твердые растворы и даже эвтектики.

Прежде чем закончить с равновесной бинарной диаrраммой, очень важно под

черкнуть еще раз ее оrраниченную применимость. Она способна лишь указать, ка...

кие фазы возможны в равновесных условиях, однако она не может, к сожалению,

ответить на вопрос, какие фазы появятся в условиях, отличных от равновесных.

Не может ?на предсказать и форму, в которой данная фаза буд ПРИСУ'Iствовать

в сплаве.

ИнтерметалличеСкая фаза может быть совершенно безвредной (или даже дей'"

ствовать как упрочнитель) в случае, если она распределена между зернами сплава

в виде мелких включений. Эта фаза может создать уrрозу разрушения материала,

если будет присутствовать в виде непрерывных полос"строчек по rраницам зерен.

Большинство применяемых в промышленности материалов являются MHoro.'

компонентными сплавами, I10ЭТОМУ при сварке большинства сочетаний разнородных

металлов необходимо пользоваться тройными, четверными и более сложными диа

rраммами равновесия (если они уже разработаны).

Использование тройной диаrраммы Медь.........никель........цинК рассмотрим на при'"

мере сварки монель"металла (сплав 65 % Ni и 35 % Си) с латунью ЛКС

(fOCT 1020 7-1), в состав которой входит 15 % Zn. Если не принимать во внима

ине элементы, содержащиеся в виде малых примесей, и рассматривать монель..

13

.... Q: О :.. :f dJ E .... ..: о+-» i1) :: C'I:I .....

< <: < со u u u u с;.. z z CL CL V} Е--"Е-- >- N

. .

Ag

Аl

Au

Ее

Cd

Со

СР

Ctt

Fe

Mg'

Мп

Мо

Nb

Ni

РЬ

Р!

Re

Sn

Та

Ti

V

W

,Z 1"

с s х С D С С D х С D N С С S D С D С D D х

S х С х х х С х С х х х х С х N С Х Х Х Х Х

S Х х х С D S С х х С N S х S N Х N Х D N 'J

Л

Х С х N х Х х х х х х х х N Х х D D х 'J Х Х

л

С х х N D D х D S D N N D С х N С N Х N N J)

D х С х D С С С х С х х S с s s х х х х х х

С х D х D С С С х С S х С С С S с х S D S х

r С S х х с с с х S D D S С S D С D х D D Х

\.....

D х С х D С С С D С С х С С S х х х х S х х

Х С х х S х х х D Х D N х х х N х N D N D D

С х х х D С С S с х D х С С х N Х х х х D х

D х С х N Х S D С D D S Х D D Х D S S S S х

N Х N Х N Х Х D х N х S х N х х х D S S D. S

С х S х D S С S с х С х х с s D х Х х х х х

С С х N С С С С С х С D N С Х N С N Х N D х

S х S х х S с s s х х D Х S х С х х х х х х

D N N Х N S 5 D Х N N Х Х D N С D D Х D х х

С С х D С Х С С х х х D х х С х D Х Х Х D х

D х N D N х х D х N Х S D Х N х D Х S D D х

С х х х х х S х х D х S S х х х х х S S с s

D х D х N Х D D S N Х S S х N х D х D S D х

D х N Х N х S D Х D D S D х D х х D D С D х

х х х х D х х х х D х х S х х х х х х S х х

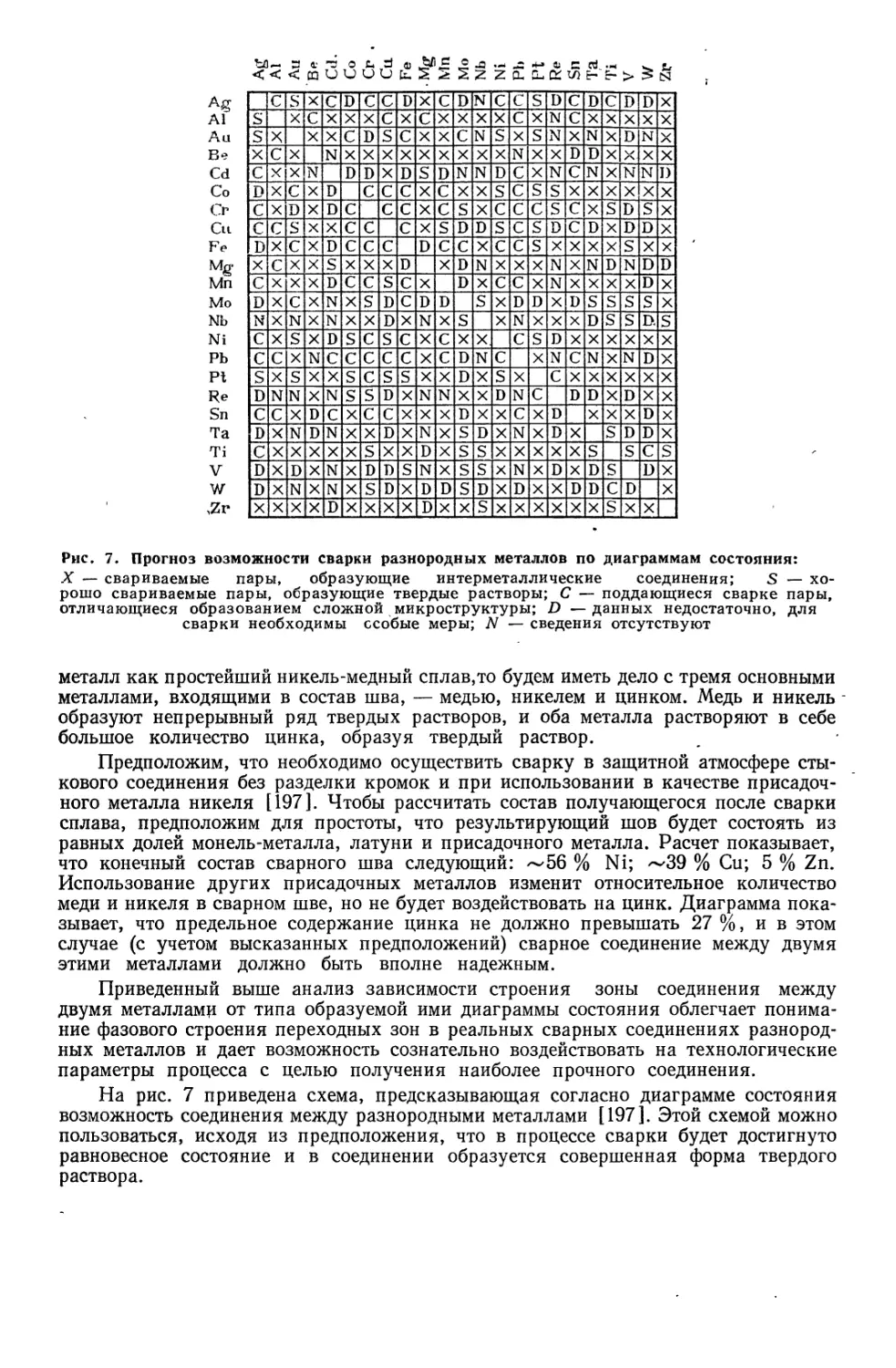

Рис. 7. Проrноз возможности сварки разнородных металлов по диаrраммам состояния:

Х свариваемые пары, образующие интерметаллические соединения; S xo

рошо свариваемые пары, образующие твердые растворы; С поддаЮЩиеся сварке пары,

отличающиеся образованием сложной, микроструктуры; D данных недостаточно, для

сварки необходимы ссобые меры; N сведения отсутствуют

металл как простейший никель медный сплав,ТО будем иметь дело с тремя основными

металлами, входящими в состав шва, медью, никелем и цинком. Медь и никель

образуют непрерывный ряд твердых растворов, н оба металла растворяют в себе

большое количество цинка, образу я твердый раствор.

Предположим, что необходимо осуществить сварку в защитной атмосфере сты..

KOBoro соединения без разделки кромок и при использовании в качестве присадоч..

Horo металла никеля [197]. Чтобы рассчитать состав получающеrося после сварки

сплава, предположим для простоты, что результирующий шов будет состоять из

равных долей монель металла, латуни и присадочноrо металла. Расчет показывает,

что конечный состав cBapHoro шва следующий: ",,56 % Ni; ",,39 % Си; 5 % Zn.

Использование друrих присадочных металлов изменит относительное количество

меди и никеля в сварном шве, но не будет воздействовать на цинк. Диаrрамма nOKa

зывает, что предельное содержание цинка не должно превышать 27 %, и в этом

случае (с учетом высказанных предположений) сварное соединение между двумя

этими металлами должно быть вполне надежным.

Приведенный выше анализ зависимости строения зоны соединения между

двумя металлаМ:fi от типа образуемой ими диаrраммы состояния облеrчает понима

нне фазовоrо строения переходных зон в реальных сварных соединениях разнород

ных металлов и дает ВОЗМО2Кность сознательно воздействовать на технолоrические

параметры процесса с целью получения наиболее прочноrо соединения.

На рис. 7 приведена схема, предсказывающая соrласно диаrрамме состояния

возможность соединения между разнородными металлами [197]. Этой схемой можно

пользоваться, исходя из предположения, что в процессе сварки будет достиrнуто

равновесное состояние и в соединении образуется совершенная форма твердоrо

раствора.

rРАНИЦД КОНТАКТА И ТИПЫ СВЯЗЕЙ

МЕЖДУ РА3НОРОДНЫМИ-МЕТАллдrv1И

Взаимодействие металлов в твердом состоянии. Соrласно совре-

меннЫМ представлениям физические основы процесса образования

соединения и элементарные акты взаимодействия на rранице раздела

свариваемых металлов являются общими для всех видов сварки

давлением (ультразвуковой, холодной, прессовой, диффузионной,

трением, взрывом и др.). Различия состоят лишь в кинетике про-

цесса,. т. е. в формах подвода внешней энерrии к свариваемым ме..

таллам,' в скорости и длительности протекания стадии образования

физическоrо контакта, активационной и релаксационной стадий.

Современные представления о физических основах соединения

материалов в твердой фазе не являются окончательно устано ив-

шимися. На основании экспериментальных данных, разных подходах

к протекающим явлениям и большой их сложности в настоящее

время предложено восемь rипотез о природе и механизме взаим дей-

ствия металлов в твердой фазе. Однако эти rипотезы не соrласуются

между собой и часто противоречат практике. В работах [77, 86,

141] приведен краткий анализ этих rипотез.

Пленочная 2uпоmеза [79, 198] основана на предположении, что

для образования соединения необходимо и достаточно сближение

чистых (ювенильных) поверхностей соединяемых металлов на рас-

стояние межатомноrо взаимодействия. Соединение же образуется

в результате схватывания, представляющеrо собой 'бездиффузионный

процесс объединения кристаллических решеток совместно деформи-

рованных металлов.

Свариваемость определяется соотношением твердостей соеди-

няемых металлов и покрывающих их окисных пленок. Чем пленки

мяrче, тем больше они растекаются в процессе деформации и увели-

чения площади контактирующих поверхностей, покрывая чистые

обнажившиеся поверхности металла. Твердые относительно металла

окисные пленки во время пластической деформации растрескиваются

на куски без увеличения их поверхности, создавая этим возможность

выхода на контактную поверхность свежих ,неокисленных слоев

металла.

Пленочная теория получила широкое распространение в лите-

ратуре. Однако она дискуссионна, и ее сущность и рекомендации не

отвечают природе свариваемости металлов [141].

Рекрuсmаллuзацuонная 2uпоmеза схватывания [25] основана на

предположении, что механизм объединения зерен контактирующих

поверхностей металла, кристаллическая решетка которых иска-

жена, заключается в процессе рекристаллизации, в результате кото-

рой образуются новые общие для соединяемых поверхностей кри-

сталлы. Доказательством этой rипотезы считается тот факт, что

наименьшей температурой, при которой образуется прочное соеди-

нение металлов при относительно небольшой деформации, является

температур рекристаллизации. Однако ряд друrих авторов [141]

считает J что процессы рекристаллизации не оказывают существен-

lfi

Horo влияния на кинетику образования соединения. Действительно, '

в большинстве случаев при сварке наблюдается' образование paBHO

прочноrо соединения без рекристаллизации. Кроме Toro, холодная

сварка может происходить в условиях rлубокоrо холода, коrда

рекристаллизация возникнуть не может. Исследования показали

возможность холодной сварки алюминия при температуре 150 ос

и ниобия при 20 ос, у KOToporo начало рекристаллизации наступает

при 802,2 ос. ,1

Деформация и рекристаллизация по природе явления противо

положные, при одновременном действии они не MorYT способство

вать свариваемости. По видимому, рекристаллизация не является

основным фактором, определяющим свариваемость металлов в TBep

до:м состоянии.

Диффузионная ипоmeза предполаrает, что соединение образуется

в результате взаимной диффузии цтомов соединяемых поверхностей.

Получение прочноrо соединения объясняется возникновением нор-

мальных металлических связей в результате локальной деформации

при повышенной температуре, сближения контактных поверхностей,

максимальноrо увеличения площади и взаимной диффузии атомов.

соединяемых металлов [58] .

Способность к соединению взаимно нерастворимь х металлов,

наблюдаемая на практике с позиции диффузионной rипотезы, объяс-:-

няется возможностью взаимной диффузии в некотором очень тонком

слое у тех металлов, которые считаются нерастворимыми друr

в друrе.

Однако, как показали экспериментальные исследования, процесс

схватывания и образования неразъемноrо соединения может про

ходить и без диффузии. Более Toro, в ряде случаев (например, в слу"

чае оrраниченной растворимости) диффузионные процессы вредны,

поскольку ведут к образованию хрупких интерметаллических про

слоек [86].

Соrласно энерzеmической zипоmезе сближение чистых меrалли-

ческих поверхностей с различно ориентироваННЫМI:I кристаллами

на расстояние межатомноrо взаимодействия необходимое, но еще

недостаточное условие образования cBapHoro соединения. Для обра-

зования металлических связей необходимо, чтобы энерrия атомов

хотя бы одной из соединяемых поверхностей превышала определен

U U U

ныи уровень, характерныи для данноrо металла, энерrетическии

пороr схватывания.

Преодоление энерrетическоrо пороrа схватывания объясняется

необходимостью совпадения направления связей или переходом

металла как бы в аморфное состояние. Присоединение атомов одной

riоверхности к атомам друrой без преодоления энерrетическоrо барь-

ера считается ,возможным при совпадении направлений связи, т. е.

при одинаковой ориентировке кристаллов. Кроме Toro, в энерrети

ческой rипотезе по существу верно предполаrается необходимость

затраты энерrии на образование соединения. Но она не дает кине

тических решений, без которых невозмо а теоретическая разра

ботка требуемоrо технолоrическоrо процесса.

16

Соrласно вакансuонной (дислокационной) модели [79, 141 J в про..

цессе пластической деформации контактных поверхностей проис..

ходит перемещение поверхностных масс в зоне контакта на rлубину

нескольких десятков микрометров, вызывающее перемещение точеч..

ных дефектов (вакансий). Соединение металлов может быть осуще..

ствлено при условии протекания последовательных процессов:

сближения поверхностей на расстояние межатомноrо взаимодей..

ствия, увеличения плотности точечных дефектов (вакансий и дисло..

цированных атомо..в) в поле контакта и, наконец, образования соеди..

нения вследствие массопереноса при перемещении точечных дефек"

тов. Поверхности металлов соединяются вследствие пластической

деформации, в результате которой создается определенная кон..

центрация вакансий, замещения которых достаточно для образован ия

прочноrо соединения.

ДеформациОflнаll 2ипоmеза свариваемости металлов в холодном

состоянии предложена в работах [25, 141 J. Предполаrается, что

каждый металл обладает хладноломкостью. Все металлы способны

к схватыванию в холодном состоянии. Однако свариваемость их

различна из..за Toro, что образовавшиеся сцепления при совместной

деформации в разной степени разрушаются упруrими напряжениями

при снятии усилия сварки.

Возможность получения прочных соединений в холодном состоя..

нии разнородных металлов с большим различием пластичности

(Аl + Fe; Аl + Ni) объясняется релаксацией остаточных напря..

жений при снятии внешней наrрузки блаrодаря относительно леr..

кой пластической деформации алюминия.

Модель, основанная на явлении металлической связи [141 J, пред..

полаrает; что физической основой схватывания и свариваемости

металлов при сварке давлением является естественная металличе..

ская связь. Валентные электроны и их энерrетическое состояние

являются основным физическим средством образования металли..

ческих связей, т. е. сварных соединений в холодном и HarpeToM пла...

стичном состоянии металлов. Давление, прилаrаемое в процессе

холодной сварки, вызывает направленную деформацию, с помощью

которой осуществляются очистка поверхностей и направленность

связей, сближение атомов, а также повышение их энерrетических

уровней до состояния, необходимоrо для возникновения металли..

ческих связей.

Возникновение :м:еталлических связей по своей природе фи...

зико"химический процесс, требующий в зависимости от сродства

металлов и чистоты соедияяемых поверхностей определенной акти...

вации атомов соединяемых металлов. При сварке металлов, обла...

дающих большой активностью и сродством, в случае соприкоснове...

ния ювенильных поверхностей энерrия активации может существенно

понижаться из..за отсутствия или ослабления влияния окисленноrо

поверхностноrо слоя. В обычных атмосферных условиях сварки тре..

буется тем большая энерrия активации чем толще поверхностные

пленки в MOMeRT соединения металлов. Имеется критическая (мини..

маJIьная) толщина пленок, при которой образуются полноценные

17

сварные соединения при сварке дав-

лением.

Fuпотеза топохuмuческuх реак-

ций (активных центров) [77, 79,

135] дает количественные зависи-

мости прочности cBapHoro соедине-

ния от физико--химических и меха-

нических свойств соединяемых ме..

таллов. Основываясь на общей теории несовершенств кристалли-

ческой решетки и кинетики химических реакций, авторы работ

[77, 135] выдвинули rипотезу, соrласно которой схватывание ме-

таллов рассматривается как частный случай топохимических реакций

при сварке давлением, для которых характерна трехстадийность

процесса образования пр очных связей между атомами соединяемых

метаЛJ10В: образование физическоrо контакта; активация контактных

поверхностей; объемное развитие взаимодействия.

Такой процесс можно иллюстрировать кинетическими кривыми

изменения прочности cBapHoro соединения в зависимости от дли--

тельности t сварки (рис. 8). Стадия t 1 соответствует преимуществе -

ному развитию процесса образования физическоrо контакта, ста..

дия t 2 активации контактных поверхностей и процессу хими..

ческоrо взаимодействия. На стадии t з протекают процессы релак-

сационноrо характера (релаксация напряжений, рекристаллизация,

rетеродиффузия, образование и рост интерметаллидов и т. п.). При

медленном развитии физическоrо контакта MorYT проявляться харак-

терные особенности второй стадии t 2 : эта стадия может состоять из

отдельных этапов, обусловленных дискретным характером процесса

активации контактных поверхностей соединяемых металлов [77,180].

В течение стадий процесса t 1 и t 2 соединяемые металлы сбли-

жаются на расстояние, соответствующее расстоянию при физическом

взаимодействии, обусловленном силами Ва.н-дер-Ваальса (t 1 ) , или

на расстояние, при котором возникает слабое химическое взаимодей-

ствие (t 2 ). В последнем случае сближение металлов происходит

в результате пластической деформации одноrо из них... При этом

контактная поверхность пластически ,деформированноrо металла

активируется вследствие выхода дислокаций, что создает условия

для возникновения в контакте слабых химических связей. При

сварке резко отличных по свойствам металлов, как правило, ста-

дия t 1 заканчивается слабым химическим взаимодействием [77].

Как отмечается в работе [86], наиболее общим моментом для

всех случаев сварки давлением является положение о трехстадий-

ности процесса. Если дислокации иrрают роль активных центров

взаимодействия, то имеет место частный случай развития кинетики

процесса. Так, например, в настоящее время получены надежные

экспериментальные данные, свидетельствующие о принципиальной

ВОЗможности образования соединения при сварке давлением без

,/

Рис. 8. Повышение прочности CBapHoro соедине-

ния при быстром (/) и мед.lIенном (J J) процессах

сварки (t ДJJительность сварки)

бв

.... ....с

,

""

t,

t 2

t 1

t з

t

t 2

t з

18

пластической деформации более твердоrо из соединяемых ме-

таллов.

О принципиальной возможности образования соединения без

образования дислокаций в приповерхно,СТНЫХ слоях более твердоrо

металла [86] MorYT свидетельствовать также экспериментальные

данные по эпитаксии диффузии, напылению металлов" и др. В ра-

боте [69] на примере клинопрессовой сварки стали 12Х18Н9Т с алю-

миниевыми сплавами АДl и AMr3 показана довольно резкая темпе-

ратурная зависимость кинетики образования прочноrо cBapHoro

соединения, причем наличием интенсивной пластической деформации

более твердоrо металла (стали 12Х 18Н9Т) не удавалось сместить

температурный пороr схватывания в область более низких темпера-

тур. Это позволило авторам работы [69] сделать заключение о том,

что наличие дислокаций на контактной поверхности более твердоrо

металла еще не является достаточным условием для образования

прочноrо соединения.

Все способы сварки давлением :можно разделить на три rруппы

[621: с низкоинтенсивным силовым воздействием (диффузионная

сварка), со среднеинтенсивныМ: силовым воздействием (сварка хо-

лодная, трением, прокаткой), с высокоинтенсивным силовым воздей-

ствием (сварка взрывом и маrнитно-импульсная).

В ca1VlOM общем случае процесс качественноrо соединения при

сварке давлением может оrраничиться схватыванием контаКТIjЫХ

поверхностей или получить дальнейшее развитие и закончиться

образованием в зоне контакта общих зерен (при соединении одно-

родных металлов, разнородных металлов с неоrраниченной раство-

римостью) или новых фаз (при соединении разнородных металлов).

Необходимо, чтобы образование cBapHoro соединения разнородных

с оrраниченной взаимной растворимостью металлов заканчивалось

схватыванием контактных поверхностей. Это возможно при малой

длителрности либо при невысокой температуре «О,5Т пл ) сварки:

диффузионные процессы в зоне контакта прекращаются, и сварное

соединение образуется вследствие схватывания. Поэтому разнород-

ные металлы с оrраниченной взаимной растворимостью можно сва-

ривать отдельными способами первой rруппы (например, при невы-

соких температурах), некоторыми способами сварки второй rруппы

и всеми способам:и третьей rруппы [62, 179]. Условия получения

качественной сварки давлением разнородных металлов с оrрани-

ченной взаимной растворимостью можно записать в виде

t B t c t p ;

tл>tн+t ох ,

(1)

(2)

rде t B длительность силовоrо взаимодействия при конкретном

способе сварки; t c длительность схватывания контактных поверх-

ностей по всей площади соединения (образования межатомных свя"

зей всеми aToMa"!JI контактных поверхностей); t p ,длительность

релаксации напряжений в зоне контакта; t л длительность латент"

Horo периода (образования термодинамически устойчивоrо заро-

19

!,i

:

дыша новой фазы в зоне соединения); t п '........ длительность контак- r,

тирования металлов при постоянной температуре, большей О,5Т пл ;

t ox длительность охлаждения металлов в зоне контакта после

сварки до температуры О,5Тпл.

Необходимость выполнения условий (1) и (2) очевидна: при

t B < t c не все атомы контактных поверхностей успеют образовать

межатомные связи; при t c < t p напряжения в зоне контакта частично

или полностью разрушат образовавшиеся межатомные связи, и

схватывания контактных поверхностей не произойдет; если же не

выполняется условие (2) и t.rI < t п + t ox ' то в зоне соединения обра..

зуются зародыши новой фазы, что при определенных условиях может

привести к ухудшению качества cBapHoro соединения.

При сварке импульсным воздействием длительность взаимодей-

ствия также зависит от технолоrических особеННQстей способа.

В частности, при сварке взрывом, [62]

t B == 2б m1п / С, (3)

а при маrнитно импульсной сварке

t B === t д t s '

(4)

rде б miп толщина менее TOHKoro элемента; с скорость звука

в металле; t д длительность действия маrнитноrо импульса, яв..

ляющаяся характеристикой установки; t s длительность движения

MeTaeMoro элемента до момента соударения.

Длительность полноrо схватывания контактных поверхностей t c

определяется длительностью их активации, так как атомы, достиr..

тие требуемоrо энерrетическоrо барьера, «MrHoBeHHo» образуют

межатомные связи, т. е. t c == t a .

Анализ приведенных уравнений показывает, что при сварке

давлением разнородных металлов можно, варьируя режимы сварки,

изменять t B , t c , t л , t п и t ox ; при сварке с постоянной скоростью дефор..

мирования можно в широком диапазоне изменять i B и t c , а выбрав

подходящую температуру сварки, обеспечить выполнение правой

части условий (1) и (2).

В заI\лючение следует заметить, что деление процесса образо..

вания соединения на три стадии оправдано только для микроскопи..

ческих участков контактов. Если рассматривать общую укрупненную

картину процесса, то MorYT встречаться случаи, коrда вследствие

медленноrо растекания одноrо из соединяемых металлов по поверх-

ности друrоrо в первых по времени образования участках контакта

уже будет заканчиваться вторая стадия, а в последних только

еще будет протекать первая стадия. Поэтому в зависимости от соот-

ношения длительностей отдельных стадий в ряде случаев общую

длительность процесса образования соединения нельзя представить

в виде алrебраической суммы длительностей этих стадий без учета

общей кинетики растекания контакта по всей площади соединения.

Взаимодействие расплавленноrо металла с твердым. Процесс

взаимодействия твердых металлов с расплавленными сложнее, чем

твердых с твердыми [122]. При взаимодействии )кидкоrо расплав..

20

ленноrо металла с твердым скорость образования промежуточных

соединений зависит от природы взаимодействующих металлов,

а также от температуры и времени взаимодействия. В связи с этим

решающее значение приобретают температурно временные условия

взаимодействия при сварке пайке.

В работе [132] рассмотрены температурно"временные условия

взаимодействия расплавленноrо металла с твердым на различных

стадиях образования cBapHoro соединения; сделана попытка объяс..

нить природу задержки диффузионных процессов и химическоrо

взаимодействия в свете современных представлений о механизме

образования CBapHoro соединения в твердожидкой фазе.

В настоящее время общепризнано [180], что взаимодействие

жидкоrо металла с твердым также состоит из нескольких последо..

вательных стадий, основные из которых адсорбция и взаимодей..

ствие (rетеродиффузия, химические реакции). В образовании проч

ных связей при В,заимодействии расплавленноrо металла с твердым

основное место занимают процессы хемосорбции, явлцющейся необ..

ходимой предварительной стадией взаимодействия. В свете электрон..

ной теории под хемосорбцией понимают процесс адсорбции, обуслов"

ленный силами химической природы (обменноrо типа).

Образование прочных связей будет происходить в процессе так

называемой слабой хемосорбции. Слабая хемосорбция характери-

зуется тем, что электронная оболочка адсорбированноrо атома

проникает в электронную оболочку металла. Процессы rетеродиф..

фузии MorYT происходить только после протекания процесса'хемо"

сорбции, Т. е. после Toro как атомы взаимодействующих металлов

будут представлять единую квантово"механическую систему.

BpeM хемосорбции, или время задержки диффузионных процес..

сов, можно определить по уравнению .

t == toe(Q+Ea)jRT, (5)

Х,емосорбции; Еа энерrия активации хемосорб

(..:

rде q теплота

ции.

В работе [132] сделана оценка по уравнению (5) длительности

периода задержки диффузии при взаимодействии следующих пар

металлов: Ti + Аl ж ; Fe + Аl ж ; Nb + Ni ж ; Nb + Fе ж .

Расчет выполняли для температур 973 и 1123 К (при взаимодей..

ствии с жидким алюминием), 1773 К (при взаимодействии с расплав..

ленным ни\келем) и 1873 К (при взаимодействии с расплавленным

железом). Результаты расчета приведены в табл. 2.

Расчет показывает, что время задержки диффузионных процессов

в зависимости от cxeMbI взаимодействия может изменяться на не..

сколько порядков. Теплота хемосорбции q при наличии на поверх..

ности свободных связей (табл. 2, вариант 1) должна быть близкой

к энерrии активации диффузии адсорбированноrо aTOM a в твердый

металл, что на самом деле и наблюдается. Так, энерrия активациц

диффузии алюминия в титан Е == 165,1 кДж/моль при q ==

==::: 144 кДж/моль, энерrия активации диффузии никеля в ниобий

Е == 269 кДж/моль при q == 301,2 кДж/моль. Взаимодействие при

21

Таблица2

Результаты расчета длительности периода задержки диффузионных процессов

при взаимодействии расплавленноrо металла с твердым

Ti + Аl ж

(D Ti Аl == 144 кДж/моль;

Е а === 35,99 кДж/моль)

Fe + Al}R

(DFe Al == 20б,91 кДж/моль;

Еа == 51,83 кДж/моль)

Вариант

t, с

t, с

.а

.. о

CtS==

щ........

+

при при

973 К 1123 К

.а .а

о .. о

::s t\3::1 при при

........ щ........

* +& 973 к 1123 К .

..t::(

.а

r:::

о

........

*

.t::(

1 144 185,17 1 0 з,2 1 0 4,6 206,91 258,74 10 o,2 10 1,2

2 65,84 1 О 1 ,82 1 0 8,з 10 8,з 137,52 189,35 1 0 2,o 1 0 4,4

3 91 ,33 123,14 10 7,з 1 0 7 ,3 154,66 206,49 10 2,o 1 0 з,5

4 13,17 49,16 1 0 10,4 10 10,8 85,27 137,10 10 5,6 1 О 6, 7

Nb + Fе ж

(DFe Nb == 186,43 КДЖ/МОЛЬ)

q, Еа' q + Еа' t, с

кДж/моль кДж/моль КДЖ/МОЛЬ при

1873 К

\

Nb + Ni ж

(DNb Ni === 301,25 КДЖ/МОЛЬ;

Еа == 75,28 кДж/моль)

Вариант

q, q + Еа'

КДЖ/МОЛЬ КДЖ/МОЛЬ

t, с

при

1173 К

1 301,25 J 376,53 10---2,0 186,43 46,61 233,04 10---6,4

2 173,76 249,04 1 o 5,7 58,52 105,13 10 10,o

3 231,66 306,93 1 0 4,o 117,04 163,65 1 0 8,4

4 108,35 183,63 10 7,7

отсутствии на поверхности свободных связей (табл. 2, вариант 2),

очевидно, приближается к процессу физической адсорбции, о чем

свидетельствует малая теплота адсорбции.

Период задержки диффузионных процессов можно оценить также

и по времени релаксации. При неупруrом столкновении атома или

молекулы, обладающих энерrией Е, с поверхностью твердоrо тела,

энерrия KOToporo El =1= Е, имеет место энерrообмен. Диффузионные

процессы (после образования прочных связей) будут происходить,

если атомы обладают необходимой энерrией.

Так как энерrия активации диффузии атомов твердоrо металла

в жидкий меньше энерrии активации жидкоrо металла в твердый,

можно предположить, что более предпочтительной будет диффузия

в жидкиЙ металл. Полаrая, что диффузионные процессы начнутся

после достижения атомами твердоrо тела в процессе энерrообмена

энерrии, равной энерrии активации диффузии атомов твердоrо Me

талла в жидкий, период задержки диффузионных процессов можно

вычислить Iиз уравнения t == toeEe/RT.

22

При взаимодействии алюминия

с титаном, принимая Е == 0,5 эВ

при т :::::973 К, получим t :r;:: 10..... б ,6с.

Это время задержки диффузии

удовлетворительно соrласуется со

значением, вычисленным для ва-

рианта 3 в табл. 2 (t === 10 7,зс).

ОчевидНО, при реальном взаимо-

действии на поверхности обоих ме.. Ti + Аl ж

таллов имеются частично свобод" Fe + Аl ж

ные связи. Результаты расчета по- Nb + Ni ж

казывают, что период задержки

диффузионных / процессов при взаимодействии расплавленноrо ме..

талла с твердым на несколько порядков меньше времени контакти"

рования твердоrо металла с жидким в условиях сварки-пайки.

Это свидетельствует о том, что подавить диффузионные процессы

в реальных условиях сварки не представляется возможным. Однако

начало диффузии не означает начала образования интерметалли-

ческих соединений. На практике периоды задержки образования

интерметаллических соединений при взаимодействии расплавленноrо

металла с твердым во MHoro раз превышают длительность периода

задержки диффузионных процессов [14, 93].

После стадии хемосорбции становится возможным дальнейшее

взаимодействие между атомами контактирующих металлов. При

контактировании металлов, обладающих малой взаимной раствори..

мостью, будут образовываться интерметаллические соединения (как

диффузионным путем, так и в результате химической реакции).

Период задержки образования интерметаллических соединений опре-

деляется энерrиеЙ активации реакции. Поэтому период задержки

диффузионных процессов будет совпадать с периодом задержки обра-

зования интерметалл ческоrо соединения только в том случае, если

q + Ба ;::: Бар, rде Бар энерrия химической реакции.

Если же q + Ба < Бар, то после хемосорбции будет протекать

процесс rетеродиффузии, который в итоrе 1vIожет привести к образо-

ванию интерметаллидов, однако химическое взаимодействие (реак"

ция) при этих условиях маловероятно. В этом случае для достиже..

ния предельной концентрации, выше которой образуется интерме"

талличеСК9е соединение, необходимо некоторое время. Можно пред"

положить, что это время и является периодом задержки образования

интерметаллических соединений.

Для раССlVIотренных выше пар металлов рассчитаны [132] энер"

rии активации реакции образования соответствующих соединений

(TiAI-i' FеАl з , NЬNi з ) и проведено их сравнение с величиной q + Ба

(табл. 3).

Как видно из расчета, во всех случаях следует ожидать несовпа..

дения периодов задержки диффузии и образования интерметалли-

ческоrо соедин ния1Табл. 4). Период задержки образования интерме..

таллидов зависит от температуры взаимодействия и природы

металлов.

Таблица3

Расчетные значения энеprии

активации реакций образования

интерметаллических соединений,

кДж/моль

Взаим:о

действующие

металлы

Еар

q+ Е

242

259

393

123, 1

206,4

305, 1

23

:6

Таблица4

Длительность периода задержки образования интерметаллических соединений

Fe + ЗАl == Nb + ЗNi ==

== FeAI 3 == Nb Ni з

Т, I( " с Т, К " с

ЗNЬ + 2Fe ==

== NЬ з Fе 2

Ti + ЗАI ==

== TiAI3

f-i

::r:

CIj

о-

CIj

Щ

Т, к t, с

т, К . " с

1

2

3

4

973

1073

1123

1673

123

11,4

4,25

0,03

973

1073

1123

1,98.10 1

4,55. 10 2

2,86. 10 2

3,60. 10 3

1723

о 435. 10 1

,

1873

0,64. 10 2

в условиях сварки"пайки теl\tlпература взаимодействия обуслов"

ливается температурой плавления леrкоплавкоrо металла, поэтому

нижний предел ее оrраничен. . Если при этой температуре период

задержки образования интерметаллидов мал, то следует искать

друrие пути (кроме понижения температуры взаимодействия) тор..

можения реакции. Одним из таких способов торможения реакции

является введение в расплавляемый м талл добавок друrоrо эле..

мента. Например, в литературе имеются данные о том, что кремний

тормозит образование реактивных фаз при взаимодействии железа

с жидким алюминием, введение алюминия в расплавленный цинк

,

существенно за едляет скорость образования фазы FeZn 3 и др.

РАСПРОСТРАНЕНИЕ ТЕПЛОТЫ

ПРИ РАЗНОРОДНОМ СОЧЕТАНИИ МЕТАЛЛОВ

Диаrраммы состояния характеризуют интересующие нас системы

в равновесном, стабильном состоянии, достиrнутом длительным от..

жиrом. При сварке в связи с большой скоростью остывания швов

равновесное состояние достиrаться не будет, поэтому характер фор..

мирования переходной зоны (вплоть до образования интерметалли"

ческой прослойки) будет зависеть от температурноrо состояния rpa..

ницы между разнородными металлами. Эта rраница в комбиниро"

ванном сварном соединении является важнейшей зоной, в которой

протекают процессы (реакции), определяющие технолоrическую и

эксплуатационную прочность, рлотность шва, а также ero КОРРО"

зионную стойкость. Интенси'вность протекания этих процессов и

степень их полноты зависят в первую очередь от термическоrо воздей"

ствия при сварке. КОlVlбинированные соединения вследствие значи..

тельноrо различия в теПЛQфизическил свойствах KOM OHeHTOB имеют

характерные особенности в распространении теплоты.

В работе [88] решены задачи по определению температурных

полей при мrновенной заварке кольцевоrо шва на rранице двух раз..

нородных дисков и при сварке двух разнородных пластин источни"

ком теплоты, движущимся с конечной скоростью. Существенно упро..

стило математиче,СКУЮ реализацию этих задач принятие допущения

24

об отсутствии теплоотдачи. При необходимости более точноrо опи-

сания температурных полей при сварке в решении необходимо учи-

тывать теплоотдачу.

В работе [134] определяли температуры при сварке внахлестку

и встык разнородных пластин оrраниченноrо размера поверхност-

ным источником теплоты (ЛУЧОl\1/ лазера). Исследования темпера

турных полей при сварке цилиндрических оболочек (труб) из разно-

родных металлов выполнены в работах [68, 160]. По расчетным фор-

мулам на ЭВМ определены температурные поля при арrонодуrовой

сварке неплавящимся электродом оболочек из стали 12X18HI0 T

с оболочками из стали Ст3, оболочек из стали 12Х18НI0Т с оболоч-

ками из меди, а также пластин из меди и алюминия. Параметры ре-

жима сварки изменяли в достаточно широких пределах. Рассмотрены

оболочки средних диаметров 60 90 мм с толщиной стенки 2 3 ММ.

результатыI расчетов сопоставлены с результатами экспериментов.

Отмечено УДОВ&lIетворительное соответствие расчетных и экспери-

l\1eHT альныIx данных.

Оболочки из разнородных металлов достаточно часто сваривают

через переходную втулку. В результате образуется соединение,

в котором имеются три ц линдрические оболочки из разнородных

металлов. Расчетным путем определены температурные поля пRи

арrонодуrовой сварке оболочек 08Х18НI0Т + медь + Ст3 и

08Х18НI0Т + Ст3 + медь (0 72 х2 мм). Ширина средней оболочки

изменялась от 10 до 40 ММ.

Рассмотрим характер распространения теплоты на примере сварки

алюминия со сталью пары металлов, наиболее резко различаlО"

щихся по СВОИlVl теплофизическим свойствам [130, 165].

В работе [130] данную задачу решали методом конечных разно..

стей, в основу KOToporo положен высокоэффективный итерационный

процесс решения систеlVlЫ разностных уравнений. Этот метод позво-

ляет f(без особых затруднений учесть зависимость теплофизических

характеристик материаЛ51 от теl\lпературы, а rлавное получить

при относительно небольших затратах времени информацию о TeM

пературном поле в большом количестве точек вблизи движущеrося

источника теплоты. Составлена стандартная проrрамма, по которой

рассчитаны температурные поля при сварке на различных режимах

алюминиево-маrниевоrо сплава AМr6 со сталями 12Х18НI0Т и Ст3.

Предложенный алrоритм численноrо исследования квазистацио..

нарных температур полей при сварке разнородных пластин позво-

ляет с помощью ЭВМ средней мощности получать данные о темпера-

турном поле BOKpyr движущеrося источника иаrрева (рис. 9). Отли-

чительной особеННОСТI?Ю полученных в результате расчета темпера-

турных полей (сочетания AMr6 +"'стали) является неСИМi'летричность

изотерм как в продольном, так и в поперечном направлении: изо-

термы в алюминиевом сплаве опережают изотерlVlЫ в стали, а ширина

зоны разоrрева 'алюминиевоrо сплава в несколько раз больше, чем

стали. Это объясняется не только различием теплофизических

свойств соединяе ыIx металлов, но и технолоrическими особенностями

сварки алюминия со сталью, в частности, необходимостью смещения

25

!},СМ а) у, СМ о)

12Xf8H10T 100

О О

5,0

АНrб

10,0 fи,о

у"сн О б 12 18 Х,СМ 91СН О, З 9 15 Х,СМ

2,5 Ст3 100

2,5

О О

25

,

f2X18H10T

5. О 5,0

, о 3 б о 12

3 9 Х,СН 3 Х,СМ

8)

Рис. 9. Температурные пОJlЯ при сварке разнородных пластин:

а Ст3 + сплав AMr6; 6 сталь 12Xl8HIOT AMr6; в CT3 12XI8HI0T; 2

Ст3 AMr6

источника HarpeBa (сварочной дуrи) на кромку алюминиевоrо сплава.

Длительность пребывания зоны контакта при температурах выше

заданной может БЬJТЬ оценена с учетом отношения длины соответ"

ствующей изотермы по линии контакта к скорости сварки. Оказа..

лось, что при сварке плавлением алюминия со сталью это время

обратно пропорционально квадрату скорости сварки. Отметим, что

при сварке однородных металлов время пребывания металла на оси

шва выше заданной температуры обратно пропорционально скорости

сварки.

Экспериментальная проверка предложенной методики расчета

температурных полей при сварке алюминия со сталью, а также

сопоставление результатов численноrо расчета с аналитическим

показали достаточную для инженерных расчетов сходимость расчет..

ных и экспериментальных данных. Друrой задачей, возникающей