Текст

М.В.Ханапетов

Сварка конструкций

с дополнительной

порошкообразной

присадкой

ню

ПОВЫШЕНИЕ МАСТЕРСТВА

РАБОЧИХ

СТРОИТЕ ПЬС’ВА

И ПРОМЫШЛЕННОСТИ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Серия основана в 1973 году

М.В. Ханапетов

Сварка конструкций

с дополнительной

порошкообразной

присадкой

Москва

Стройиздат

1992

ББК 38.634

X 19

УДК 693.814.25:621.791.046

ВВЕДЕНИЕ

Печатается по решению секции литературы по технологии

строительных работ редакционного совета Стройиздата

Редактор — Л. П. Рагозина

Ханапетов М. В.

X 19 Сварка конструкций с дополнительной по-

рошкообразной присадкой.— М.: Стройиздат,

1992.— 192 с.: ил.— (Повышение мастерства

рабочих стр-ва и пром-сти строит, материалов).

ISBN 5-274-00784-8

Приведены основные данные о преимуществах сварки

с дополнительным порошкообразным присадочным металлом,

характеристики оборудования и сварочных материалов,

описана технология такой сварки. Рассмотрены вопросы де-

фектов и контроля сварных соединений, охраны труда

и противопожарных мероприятий при выполнении сварочных

работ.

Для рабочих и бригадиров строительных организаций.

х 3307000000-419 42_9| ББК 38.634

047(01)—92

Производсгвенпо-практическое издание

Ханапетов Михаил Васильевич

СВАРКА КОНСТРУКЦИЙ С ДОПОЛНИТЕЛЬНОЙ

ПОРОШКООБРАЗНОЙ ПРИСАДКОЙ

Редактор Л. П. Рагозина

Художественный редактор Л. Ф Егоренко

Технический редактор О. С. Александрова

Корректор Е. А. С т е н а н о в а

ИБ М 5224

Сдано в набор 14.01.91. Подписано в печать 08.01.92. Формат 84ХЮ8'/м. Бумага

офсет № 2. Гарнитура «Литературная». Печать офсетная. Усл. печ. л. 10,08. Усл.

кр.-отт. 10.39. Уч.-изд. л. 10.05. Тираж 3200 экз Изд. Nt AVI1—3098. Заказ I Оф

С-5 ___________________________________

Основной задачей сварочного производства является повы-

шение производительности и качества труда. Среди путей решения

этой задачи следует выделить два — интенсификация процесса

сварки за счет увеличения скорости образования сварного

соединения и автоматизация всех onepai^fi изготовления, в том

числе и вспомогательных, н включение их в поточную ли-

нию. Решение вопроса автоматизации сварки при поточном

изготовлении строительных конструкций значительно сложнее

интенсификации какого-либо процесса, так как автоматизация тре-

бует, с одной стороны, типизации конструкций и специализации'

производства, а с другой стороны,— создания сложных техно-

логических агрегатов. Поэтому в книге рассматриваются вопросы

интенсификации сварочных процессов.

Эффективность того или иного способа сварки во многом

определяется его производительностью. При изготовлении строи-

тельных металлических конструкций и других изделий значи-

тельное место занимает автоматизированная сварка под флюсом

и в углекислом газе. Многоголовочные автоматы все шире

используются для повышения производительности труда при

сварке в углекислом газе. Однако повышение производитель-

ности труда в этом случае за счет интенсификации процесса

в настоящее время встречает значительные технологические

трудности, так как увеличение тока, диаметра электрода и ско-

рости сварки выше определенного предела приводит к ухудшению

качества сварного соединения. Производительность наплавки

при сварке под флюсом ограничена диаметром электродной про-

волоки и допустимой токовой нагрузкой на сварочный флюс.

Последняя, в свою очередь, зависит от напряжения дуги,

диаметра электрода, скорости сварки, состава и грануляции флю-

са и составляет не более 2000 А. Тем не менее производительность

наплавки при автоматизированной сварке под флюсом благодаря

большим значениям максимально допустимого сварочного тока

достаточно велика и при обычной однодуговой сварке достигает

14—16 кг/ч. Однако учитывая, что на отечественных заводах

металлоконструкций объем применения сварки под флюсом

составляет 20—25% общего объема сварочных работ, т. е. практи-

чески весь объем работ, выполненных автоматизированной свар-

фй, приходится на сварку под флюсом, необходимо решать

задачи интенсификации этого высокопроизводительного способа

Сфарки.

Стройиздат. 101442 Москва, Каляевская, 23а

ПО «Полиграфнст»ч 509281, Калуга, пл. Старый торг. 5

ISBN 5-274-00784-8

@ м. В. Ханапетов, 1992

ГЛАВА I. СУЩНОСТЬ СПОСОБА СВАРКИ

С ДОПОЛНИТЕЛЬНЫМ ПОРОШКООБРАЗНЫМ

ПРИСАДОЧНЫМ МЕТАЛЛОМ

Высокопроизводительные способы сварки

и их недостатки

Автоматизированная сварка под флюсом на уве-

личенном вылете электродной проволоки. Эффектив-

ность любого способа сварки во многом определяется

его производительностью. Производительность на-

плавки при автоматизированной сварке под флюсом

ограничена диаметром электродной проволоки и до-

пустимой токовой нагрузкой на сварочный флюс.

Токовая нагрузка, в свою очередь, зависит от напря-

жения на дуге, диаметра электродной проволоки,

скорости сварки, состава и грануляции флюса и

составляет не более 2000 А. Тем не менее производи-

тельность наплавки при автоматизированной сварке

под флюсом благодаря большому максимально до-

пустимому сварочному току достаточно высока и до-

стигает при обычной однодуговой сварке 14—16 кг/ч.

Одним из способов повышения производительности

наплавки является увеличение вылета электродной

проволоки, при котором электрод подогревается

джоулевым теплом. На повышение производитель-

ности в этом случае влияет величина вылета электро-

да, сила тока и диаметр электродной проволоки.

С увеличением вылета и диаметра электродной про-

волоки увеличивается количество джоулева тепла, а

следовательно, и производительность наплавки. С

уменьшением диаметра электродной проволоки произ-

водительность плавления растет интенсивнее благодаря

повышению сопротивления электродной проволоки на

вылете. Однако при сварке тонкой проволокой огра-

ничение токовой нагрузки не позволяет полностью

использовать этот эффект. Поэтому применение про-

волоки большого диаметра более эффективно (рис. 1).

Из приведенных кривых видно, что увеличение вылета

электродной проволоки диаметром 2 мм до 100 мм

может повысить производительность наплавки более

чем в 2 раза. Однако оптимальный диаметр электродной

проволоки, обеспечивающий при сварочном токе 920 А

максимальную производительность 14 кг/ч, равен

4 мм. Такая же производительность при сварке про-

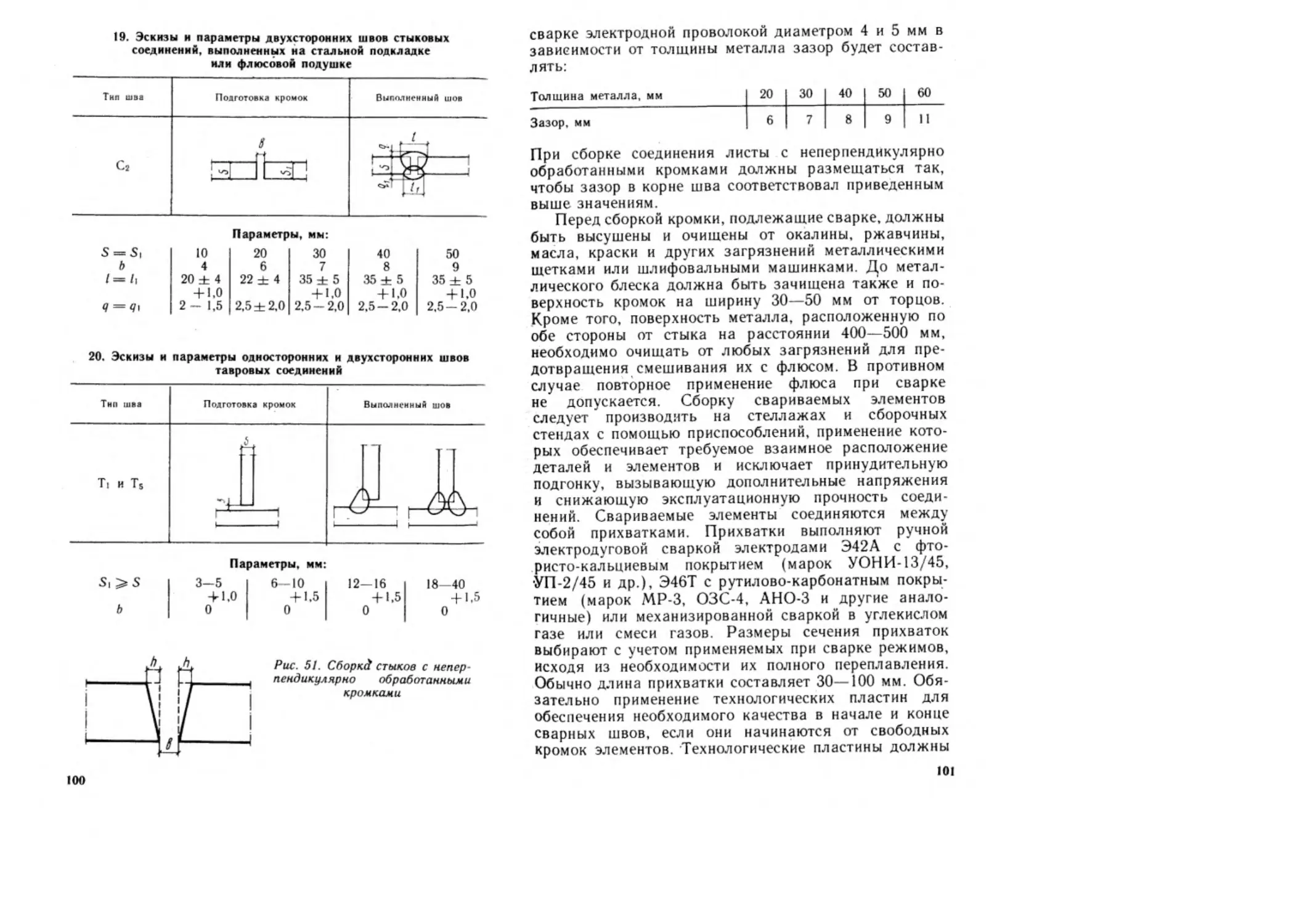

Рис. 1. Зависимость максимальной производительности плавления

(сплошная линия) и коэффициента плавления (пунктирная линия)

от диаметра проволоки, силы тока и вылета электрода при

сварке на обратной полярности

I — при вылете электрода 30—50 мм; 2 — то же при 100 мм

волокой диаметром 5 мм достигается за счет большего

расхода энергии. Увеличение -вылета электродной

проволоки диаметром 4 мм позволяет повысить про-

изводительность наплавки примерно на 30%.

Автоматизированная сварка под флюсом на боль-

шом вылете электродной проволоки является эффек-

тивным средством повышения производительности

наплавки, но находит она ограниченное применение

из-за ухудшения формирования шва и необходимости

очень точного направления по шву электродной про-

волоки, нагретой до высокой температуры и теряющей

эластичность. Частично этот недостаток можно устра-

нить, применив специальный мундштук, поддерживаю-

щий нагретую электродную проволоку.' С помощью

такого мундштука можно производить сварку при вы-

лете электродной проволоки до 100 мм. На рис. 2

приведены такие мундштуки двух конструкций. Мунд-

штук первой конструкции (а) позволяет поддерживать

электродную проволоку по всей длине мундштука,

а второй конструкции (б) —только по концам.

Многоэлектродная и многодуговая сварка. Повы-

5

4

СКОРОСТЬ СВАРКИ. М/МИН

Рис. 2. Мундштуки (а, 6) для сварки с повышенным вылетом

электрода

1 — подающие ролики; 2 — токолодвод; 3 — изолятор. 1— трубка из нрржми'ющей

стали; 5 — покрытие из окиси алюминия. 6 — оправка. 7 — электроду — дуга;

9 — изделие

КАТЕТ ШВА ММ

ТОЛЩИНА ЛИСТОВ. ММ

Рис. 3. Влияние на скорость сварки величины катета шва (а)

и толщины свариваемых листов (б)

I — сварка одиночным электродом; 2 — сварка расщепленной дугой; 3 — двухдуго-

вая сварка способом тандем

в

сить производительность автоматизированной сварки

под флюсом позволяет одновременное применение

двух и более электродных проволок, что обеспечивает

увеличение суммарно допустимой токовой нагрузки,

а это, в свою очередь, приводит к пбвышению

производительности наплавки. При сварке расщеп-

ленным электродом повышение производительности

наплавки по сравнению с обычной одноэлектродной

сваркой достигается за счет пропорционального уве-

личения сварочного тока. Аналогично производитель-

ность повышается при двухдуговой сварке .методом

тандем. Максимальная производительность наплавки

при сварке указанным способом может достигать

30 кг/ч. Однако возможность повышения скорости

сварки, которая наряду с наплавкой характеризует

производительность сварки за счет увеличения тока,

ограничена тем, что в определенный момент нару-

шается нормальное формирование сварного шва, и

в нем образуются дефекты. Из трех способов авто-

матизированной сварки под флюсом одним электро-

дом, расщепленной дугой и двухдуговой методом

тандем наибольшей производительностью обладает по-

следний. Однако при сварке стыковых соединений

элементов толщиной более 20 мм сварка расщепленной

дугой уступает одноэлектродной сварке (рис. 3).

При двух- и трехдуговой сварке методом тандем

каждая дуга выполняет определенную функцию. В пер-

вом случае ведущая дуга, расположенная обычно

перпендикулярно или с наклоном около 15° к по-

верхности свариваемых листов углом назад, производит

проплавление металла, задняя же дуга формирует

поверхность шва. Поэтому проплавляющее действие

задней дуги должно быть не больше, а ширина валика

не меньше, чем у ведущей дуги. Соответственно

сварочный ток задней дуги должен быть равен или

меньше тока ведущей дуги, а напряжение — равно

или больше. При этом максимальная разность ука-

занных параметров должна составлять соответственно

200 А и 6 В. Нормальному формированию сварного

шва способствуют небольшой наклон заднего электрода

углом вперед и электрофизические условия, при ко-

торых задняя дуга отклонялась бы в сторону ведущей.

Такие условия создают путем выбора рода тока,

питающего дуги, фазировки при использовании для

7

Рис. 4. Схема подключения

сварочных трансформаторов

к трехфазной сети при трех-

дуговой сварке

/, 2. 3 — порядковые номера сва-

рочных дуг, начиная с ведущей

Рис. 6. Диаграмма сравнения

производительности наплавки

при сварке методом SW (I)

и двухдуговой сварке (2)

Рис. 5. Схема расположения

электродов при сварке мето-

дом SW

I — передний электрод; 2 — задний элек-

трод; 3 — дополнительная присадочная

проволока

обеих дуг переменного тока и места токоподвода

к изделию при использовании постоянного тока. При

питании обеих дуг переменным током шов хорошо

формируется, когда источники подключены звездой со

сдвигом фаз не более чем на 90°. Такие же результаты

можно получить при питании ведущей дуги перемен-

ным током, задней — постоянным или при питании

обеих дуг постоянным током (в этом случае токо-

подвод к изделию следует выполнять в начале шва).

8

Так же, как и при сварке одиночным электродом,

при двухдуговой сварке большая скорость приводит

к нарушению нормальной формы шва. Скорость сварки

позволяет увеличить трехдуговой способ, при котором

ведущая дуга проплавляет металл, средняя — форми-

рует шов и несколько увеличивает это проплавление,

задняя — выполняет окончательное формирование

внешней поверхности шва и предупреждает об-

разование подрезов. Сварочный ток на каждой

последующей дуге меньше по сравнению с предыду-

щей. При сварке на переменном токе хорошее форми-

рование шва можно получить только при правильной

фазировке источников питания сварочным током. На

рис. 4 приведена рекомендуемая схема подключения

сварочных трансформаторов к трехфазной сети при

трехдуговой сварке. При таком подключении ведущая

дуга в процессе сварки отклоняется в сторону,

противоположную направлению сварки, средняя — в

том же направлении, но на меньшую величину, а

задняя — вперед в направлении сварки. Такое взаим-

ное отклонение сварочных дуг способствует хорошему

формированию шва. Применение многодуговой сварки

позволяет не только увеличить производительность

наплавки и скорость сварки, но и уменьшить погонную

ф1ергию по сравнению со сваркой одиночным элек-

тродом (табл. I).

Японская фирма «Сумитомо» усовершенствовала

двухдуговую сварку, разработав «метод SW», сущность

которого заключается в дополнительном введении

к двум электродам присадочной проволоки (рис. 5).

Тепло сварочных дуг частично используется для

расплавления присадочной проволоки, что исключает

чрезмерное плавление и перегрев основного металла,

обеспечивая тем самым увеличение производитель-

ности наплавки и более эффективное использование

тепла сварочной дуги. Дополнительная присадочная

проволока, расположенная между двумя электродами,

подвергается тепловому воздействию сварочных дуг

с обеих сторон. Причем наклонное расположение

электродов обеспечивает более концентрированный

нагрев дополнительной присадочной проволоки. Про-

изводительность наплавки «методом SW» почти в два

раза выше, чем при двухдуговой сварке (рис. 6). Изме-

нение соотношения сварочного тока на переднем и

9

. Сравнительные данные при стыковой сварке одно-, двух- и трехдуговым способом

Погонная энергия сварки. кДж/см 3 27,5 25,6

Производи- тельность иаплаикн, кг/ч СП о 20,9 34,7

Скорость сварки» см/мин — СО -г со 00 г~ 00 1Л г-

Напряжение на дуге. в' 33 35 сч сч ю « сс со h- Ь- 4&Г- ОС СО СО СО СО СО СО

Сварочный ток. А 850 1150 sssg — 00 <£> — 00 (О

Положение дуги 1 1 Ведущая Задняя То же я к 2 S К Э х к J >. ч х ¥ =< <j> «п О' С. я о ЕС О СОН

Номер прохода — а "" = — а

Способ сварки Однодуговая Двухдуговая Трехдуговая

2. Влияние сварочного тока на формирование шва

Сила сварочного тока на электроде. А Размеры шва. мм Другие параметры режима сварки

глубина проплав ления ширина высота усиления

переднем заднем

800 1200 21 36 4 Напряжение на дуге 42 В.

КМЮ 1000 24 32 7 Скорость сварки —

1200 «00 28 22 12 30 см/мин. Диаметр до- полнительной присадочной проволоки — 6,4 мм. Ско- рость подачи дополнитель- ной присадочной прово- локи — 170 см/мин

заднем электродах при его постоянной суммарной

величине практически не влияет на производитель-

ность наплавки. Форма шва (его ширина и глубина

проплавления) при сварке «методом SW» мало отли-

чается от формы шва при обычной двухдуговой

сварке. Однако форму шва можно изменять увели-

чивая или уменьшая сварочный ток на переднем

и заднем электро^х (табл. 2).

Однако какрг|Нхдуговая сварка, так и сварка

«методом SW» РК^может найти широкого применения

из-за сложности сварочного оборудования.

Сварка ленточным электродом. Высокая произво-

дительность этого способа сварки обусловлена элек-

трофизическими особенностями горения дуги «ри лен-

точном электроде, по торцу которого пятно дуги пере-

мещается. Большая площадь контактной поверхности

ленточного электрода с жидким шлаком, создавая

небольшое переходное сопротивление, обеспечивает бо-

лее высокую способность флюса выдерживать токовые

нагрузки по сравнению со сваркой электродной про-

волокой. Наряду с этим улучшаются механические

свойства сварного соединения, повышается стойкость

против образования трещин и пор при большей ско-

рости сварки, чем при сварке электродной проволокой.

Производительность наплавки достигает наибольшего

значения при оптимальном соотношении силы свароч-

ного тока и ширины ленты, когда скорость переме-

щения пятна дуги по торцу ленты достигает

максимального значения. Кроме того, производитель-

ность повышается с увеличением вылета ленты до

и

10

ШИРИНА ЛЕНТОЧНОГО ЭЛЕКТРОДА, ММ

Рис. 7. Влияние ширины электрода, величины сварочного тока

и вылета электрода на производительность наплавки при

сварке под флюсом ленточным электродом толщиной 0,5 мм

1~5 — кривые, соответствующие вылету электрода 35 мм и силе гоКа-^лк

соответственно 1770; 1620; 1420; 1200; 1000; 6—8 — кривые, соответству

силе тока 1200 А и вылету электрода, мм: 120; 90; 60 (напряжение ня

30 В, скорость сварки 60 м/ч)

определенных значений. Так, при вылете 120 мм и силе

сварочного тока 1200 А можно достичь производи-

тельности наплавки около 50 кг/ч (рис. 7). Однако

при этом процесс сварки становится нестабильным,

поэтому оптимальным вылетом считается 100 мм. Уве-

личение ширины ленточного электрода приводит к сни-

жению производительности наплавки и глубины про-

плавления. Ленточный электрод небольшой ширины,

создавая концентрированный ввод тепла и высокое

давление дуги, увеличивает проплавление, но оно оста-

ется меньшим, чем при сварке электродной прово-

локой. В табл. 3 приведены данные по сварке

электродной проволокой и ленточным электродом.

Из таблицы видно, что при сварке ленточным

электродом резко увеличивается производительность

наплавки. Это позволяет также увеличить скорость

сварки. Однако погонная энергия при использо-

вании ленточного электрода на 30—100% превышает

энергию при сварке электродной проволокой, что

3. Сравнительные данные по сварке под флюсом стыковых

соединений электродной проволокой и ленточным электродом

(в числителе данные по сварке проволокой,

в знаменателе — лентой)

Толщина свари* веемого металла, мм Наличие разделки кромок Сварочный ток. А Напря- жение на дуге. В Скорость сварки, см/мин Погонная энергия. кДж/см Производи- тельность наплавки, кг/ч

6 Нет 680 23 75 12.4 9

тш 25 78 9h Ж5

8 > 780 28 68 19,3 11

1480 ЗТ 7Т 37.2 24Т

10 Есть 850 30 54 28,4 12,1

1455 27 60 18~

12 > 950 31 45 39,1 13

1555 25 55 47,4 25

препятствует применению ленточного электрода для

сварки сталей, чувствительных к термическому воз-

действию сварочного цикла.

* Ленточный электрод наиболее эффективен для

сварки угловых швов. Скорость сварки в этом случае

повышается в 1,5—2 раза по сравнению со сваркой

электродной проволокой. Для сварки угловых швов

с катетом более 6 .мм рекомендуется применять

ленту сечением 15X1 мм, при этом швы с катетом

до 14 мм выполняют за один проход. Для швов

с катетом менее 6 мм такая длина непригодна,

так как производительность наплавки, которая опре-

деляется силой тока, при этом превышает величину,

необходимую для формирования швов указанного

размера при соответствующей скорости сварки. Для

сварки швов с катетом менее 6 мм целесообразно

применять более узкие и толстые ленты. Необходи-

мую глубину проплавления, размеры и формы шва

достигают выбором соответствующих значений сва-

рочного тока и скорости сварки. При сварке в поло-

жении «в угол» следует особенно тщательно выдер-

живать параметры режима сварки — оптимальный

сварочный ток в пределах 700—1000 А и напряжение

на дуге^ 27—30 В. При сварке «в лодочку»

сварочный ток и напряжение на дуге можно увеличить.

• енточный электрод, предварительно профилирован-

ный в U-образную форму с помощью специальной

12

13

Рис. 8. Схема сварки стыкового соединения профилированным

ленточным электродом

а — траектория перемещения дуги; б — подготовка свариваемых кромок и распо-

ложение электрода

приставки, можно применять для сварки корневого

шва. Электрод открытой стороной профиля распола-

гают в разделке в сторону направления сварки.

Так как дуга в процессе сварки перемешается по

торцу ленточного электрода от одной кромки к другой,

то при поступательном движении сварочной головки

дуга движется по сложной траектории (рис. 8). Коле-

бательное движение дуги ограничивает ее непосред-

ственное влияние на флюсомедную подкладку, и на-

плавляемый жидкий металл направляется от одной

кромки стыка к другой, поэтому зазор между свари-

ваемыми кромками хорошо перекрывается. По срав-

нению с плоским электродом при его поперечном

расположении профилирование ленточного электрода

позволяет достичь более глубокого введения электрода

в разделку, что обеспечивает хорошее проплавление

кромок. Кроме того, благодаря небольшой глубине

провара при соответствующей подготовке кромок ме-

талл шва не вытекает из разделки. Окончательная

заварка стыка выполняется второй сварочной головкой,

следующей за первой по схеме тандем. Вторая

головка производит сварку расщепленным электро-

дом — электродной проволокой диаметром 2.5 мм или

одним ленточным электродом сечением 15X1 мм.

Оптимальный режим сварки корневого шва: сва-

рочный ток 500 А, напряжение на дуге 25 В, скорость

сварки 50 см/мин, сечение ленты 15X0$ мм. Повыше-

ние сварочного тока при зазоре 4 мм может при-

вести к повреждению медной подкладки из-за увели-

Рис. 9. Схема процесса сварки под флюсом с горячей присадочной

проволокой

а__схема процесса сварки; б — схема сварочной ванны; /— электродная проволока;

2—горячая проволока; 3 — источник питания дуги переменным или постоянным

током; 4 — источник переменного тока для подогрева горячей проволоки; 5 — сва-

рочный флюс; 6 — шлак; 7 — сварной шов; 8 — свариваемое изделие

чения глубины проплавления, а уменьшение зазора —

к ухудшению формирования шва. При увеличении

напряжения на дуге глубина провара становится

неравномерной, а при напряжении менее 25 В процесс

сварки становится нестабильным. Для автоматизиро-

ванной сварки под флюсом ленточным электродом

можно применять то же оборудование, что и для

обычной сварки под флюсом, изменив конструкцию

устройства, подающего электрод, и токоподвода.

Ленточный электрод наиболее целесообразно при-

менять при сварке протяженных угловых швов. Этот

способ характеризуется возможностью использования

больших сварочных токов (1500—2000 А). При этом

производительность наплавки может достигать 40 кг/ч

и более. Скорость сварки угловых швов по сравнению

со сваркой электродной проволокой увеличивается

в 1-,5—2,5 раза. Однако недостатки сварки ленточным

электродом не позволяют применить его в большом

объеме. Это прежде всего меньшая глубина проплав-

ления и более высокие тепловложения. Первый из ука-

занных недостатков имеет большое значение при

сварке конструкций, где требуется полный провар

свариваемых элементов, а второй — при сварке кон-

струкций из высокопрочных сталей, где особенно

необходимо ограничить тепловложение в процессе

сварки.

Сварка с горячей присадочной проволокой. Этот

способ сварки позволяет повышать производитель-

ность наплавки без существенного тепловложения.

Сварка с горячей присадочной проволокой выполня-

ется на Двух самостоятельных устройствах (рис. 9),

14

15

каждое из которых имеет свой источник питания,

механизм подачи проволоки, пульт управления и на-

правляющую трубку. Одно из указанных устройств

предназначено для сварки под флюсом по обычной

схеме, а второе подает в ту же сварочную ванну

подогретую джоулевым теплом электродную прово-

локу. Параметры режима работы каждого устройства

регулируются независимо друг от друга. Для подогрева

проволоки целесообразно применять источник питания

с пологопадающей вольт-амперной характеристикой

с регулируемым напряжением. Такой источник позво-

ляет устанавливать оптимальный режим подогрева

проволоки в зависимости от скорости ее подачи,

диаметра и вылета. Рассматриваемый способ сварки

позволяет получить за один проход швы с большими

катетами, т. е. сварные соединения, которые невозможно

получить за один проход без прожога подкладки,

применяя обычную технологию. Особенно большие

преимущества имеет этот способ при сварке изделий

из термообработанных сталей, требующих контроля за

величиной погонной энергии. Однако существенным не-

достатком этого способа, препятствующим широкому

внедрению его в производство, является сложность

и высокая стоимость сварочной установки по сравне-

нию с обычной автоматизированной сваркой под

флюсом. По существу вместо одной сварочной уста-

новки при обычной сварке при сварке с горячей

присадочной проволокой требуется две.

Нерациональные затраты тепла сварочной дуги

Рассмотренные выше высокопроизводительные спо-

собы дуговой сварки, как было отмечено, не могут

найти на производстве в силу тех или иных причин

широкого применения. Поэтому следует искать новый,

более доступный высокопроизводительный способ

сварки, обеспечивающий, кроме того, высокое ка-

чество самых различных сварных конструкций.

При сварке плавящимся электродом с увеличе-

нием тока и скорости сварки происходит значительное

преобладание проплавляющей способности над про-

изводительностью расплавления электродного металла,

тогда как при рациональном режиме сварки должно

обеспечиваться правильное соотношение в шве между

массами расплавляемого основного и присадочного

металлов. По существу процесс сварки должен про-

текать таким образом, чтобы нагревать и расплавлять

минимально необходимое для образования сварного

соединения количество металла. Увеличение тепло-

вложения, т. е. увеличение количества нагретого

и наплавленного металлов, ухудшает качество свар-

ного соединения (увеличивается зона структурных

превращений, степень деформации изделия) и вызы-

вает бесполезный расход энергии, снижает произво-

дительность. При сварке под флюсом в среднем

41% тепла дуги идет на плавление металла шва,

из них 14% — на плавление присадочного металла.

В этом случае доля тепла дуги, идущая на расплавле-

ние основного металла, составляет в среднем 27%,

т. е. доля основного металла в шве составляет

65% и присадочного металла — 35%. С увеличением

силы сварочного тока доля основного металла в шве

возрастает и достигает 70%. Это показывает, что

при сварке под флюсом соединений, образуемых преи-

мущественно наплавленным металлом, расплавляется

излишнее количество основного металла. К нерацио-

нальным затратам тепла относится также тепло на

расплавление избыточного количества флюса и нагрев

изделия в процессе сварки за счет теплопроводности.

Нерациональные затраты тепла при сварке под флю-

сом составляют 74—83%, из них 19—25% на расплав-

ление флюса, 14—21% на расплавление основного

металла, 26—32% на нагрев изделия в процессе сварки

за счет теплопроводности, 6% на излучение, нагрев

расплавляемой части флюса. На расплавление элек-

тродного метала расходуется только 12—16% свароч-

ного тепла.

Избыток тепла в зоне сварки появляется вследствие

того, что сварочной дугой выделяется значительно

больше тепловой энергии, чем может быть воспринято

поверхностью электродного металла. Поэтому для

уменьшения нерациональных затрат тепла необходимо

ограничивать поступление тепла в изделие в процессе

сварки и создавать условия для стока избыточного

тепла. При обычной сварке под флюсом избы-

точное, бесполезно теряемое тепло можно использо-

вать на расплавление дополнительной присадки в ко-

личестве до 200% массы электродной проволоки.

2 Зак. Юф и

16

Принцип сварки с дополнительным порошкообразным

присадочным металлом

Па основании приведенного выше материала можно

сделать вывод, что увеличение объема наплавляемого

металла можно достигнуть, используя нерациональные

затраты тепла сварочной дуги. Возникло много спосо-

бов перераспределить затраты тепла дуги, идущие на

расплавление основного и присадочного металлов.

Сделать это можно, в частности, используя до-

полнительную присадку, которая является не несущим

электрический заряд присадочным металлом, подавае-

мым в зону сварки плавлением. В качестве допол-

нительной присадки применяли монолитную проволоку,

окатыши, железный порошок, крупку, изготовленную

из сварочной проволоки, и другие материалы. Такое

разнообразие присадок объясняется тем, что не был

четко определен резерв тепла при обычной сварке

и вид наиболее целесообразной дополнительной при-

садки. Для выбора вида дополнительного приса-

дочного металла необходимо сравнить монолитную

проволоку и порошкообразный металл сферической

формы.

Установлено, что по скорости нагрева на первом

месте находится шар (сферическая гранула), а затем

(по мере уменьшения скорости нагрева) крупка из

проволоки, частица порошка кубической формы, моно-

литная проволока, брус квадратного сечения с не-

ограниченной длиной и металлическая лента. Это

объясняется тем, что скорость нагрева центра сфе-

рической гранулы до температуры плавления в 1,5 раза

выше скорости нагрева оси проволоки при одинаковом

диаметре, так как условия подвода и распространения

тепла в сферической грануле более благоприятны

и одинаковы во всех направлениях. Более того,

время нахождения порошкообразного металла в зоне

сварки не зависит от его количества и поэтому

порошкообразный металл подается в зону сварки в

требуемом количестве в соответствии с резервным

теплом. Количество дополнительной присадки в виде

проволоки определяется скоростью ее подачи, а с уве-

личением скорости подачи уменьшается время нахож-

дения проволоки в зоне сварки. При большой ско-

рости подачи металл по оси проволоки не успевает

нагреться до температуры плавления. Таким образом,

с тепловой точки зрения для полной реализации

имеющегося резерва тепла при обычной сварке под

флюсом наиболее целесообразно вводить в зону сварки

дополнительный порошкообразный металл.

Рассмотрим теперь технологическую возможность

реализации првцесса сварки с дополнительным

присадочным металлом в виде монолитной проволоки.

Опыты показывают, что введение в зону сварки прово-

локи диаметром 3—5 мм с предельной скоростью

нарушает формирование сварного шва и стабильность

процесса горения дуги. Это происходит, вероятно,

из-за охлаждения части сварочной ванны, вызванного

большим количеством холодного дополнительного при-

садочного металла, не рассредоточенного по всему

объему зоны тепла. Следовательно, дополнительная

присадка в виде монолитной проволоки должна

подаваться в сварочную ванну не с предельной,

а с требуемой скоростью, соответствующей коли-

честву дополнительной присадки, расплавляемой за

счет резервного тепла. Но требуемая и предельная

скорости совпадают только у проволоки диаметром

5 мм. При меньших диаметрах следует подавать

одновременно несколько проволок с целью исполь-

зования резервного тепла. Так. проволоку диаметром

1—2 мм требуется вводить одновременно в коли-

честве 3—6 штук с предельной скоростью. Скорость

подачи проволоки будет меньше предельной, а следо-

вательно, число вводимых проволок увеличится. Однако

технологически осуществить подачу в сварочную ванну

такого числа проволок практически невозможно.

Таким образом, и с технологической точки зрения

для использования резерва тепла сварочной дуги

наиболее целесообразно вводить в зону сварки до-

полнительный присадочный порошкообразный металл.

В принципе сварка с дополнительным приса-

дочным порошкообразным металлом не отличается

от обычной автоматизированной сварки под флюсом

и электрошлаковой сварки. Только дополнительно

в сварочную ванну или в зону сварки подается

с помощью специальных приспособлений или вручную

Дополнительный присадочный порошкообразный ме-

талл. При сварке под флюсом на практически

применяемых режимах только за счет резервного тепла

18

2*

19

можно повысить производительность расплавления

присадочного металла в 2—2,5 раза. На суще-

ствующем оборудовании с использованием обычных

сварочных материалов применение дополнительного

порошкообразного присадочного металла позволит по-

высить производительность сварки более чем в два раза.

Кроме того, существует еще один из путей интенси-

фикации процесса сварки — это введение дополни-

тельной присадки в зону сварки с предварительным

ее подогревом. При подогреве присадки до 800 °C

ее расплавляется вдвое больше, чем при комнатной

температуре.

Влияние дополнительного порошкообразного

присадочного металла на качество сварных соединений

Метод сварки с дополнительным порошкообразным

присадочным металлом характеризуется меньшим

удельным тепловложением по сравнению с обычными

методами сварки, что приводит к улучшению тер-

мического цикла сварки. В результате улучшаются

структура металла сварного соединения, условия кри-

сталлизации, и в итоге улучшаются механические

свойства. Механические свойства зависят от хими-

ческого состава и структуры металла. Химический

состав металла шва можно регулировать путем из-

менения химического состава порошкообразного при-

садочного металла и изменения доли основного

металла. Во ВНИИмонтажспецстрое изучали механи-

ческие свойства металла шва на сталях 16Г2АФ

и 14Х2ГМР с различными сочетаниями электродной

проволоки и порошкообразного металла при сварке

стыковых соединений. При использовании электродной

проволоки Св-ЮНМА с увеличением количества по-

рошкообразного металла из проволоки этой же марки

повышается предел прочности, а относительное удли-

нение уменьшается, что объясняется уменьшением

доли основного металла в металле шва. С увеличе-

нием количества порошкообразного металла из

проволоки Св-08Г2С и Св-08ГА предел прочности

уменьшается. Необходимый предел прочности можно

получить, сочетая рациональное количество порошко-

образного металла определенного химического состава

с электродными проволоками, применение которых

при обычной сварке не обеспечивает нормативного

значения предела прочности. Применение порошко-

образного металла позволяет получать необходимый

предел прочности при максимальной пластичности

металла шва (табл. 4), что способствует также повы-

шению сопротивляемости металла шва, образованию

трещин. С увеличением количества порошкообразного

присадочного металла повышается сопротивляемость

образованию горячих трещин, что является резуль-

татом благоприятных тепловых процессов, условий

кристаллизации и деформаций кристаллизующегося

металла. Тепловой баланс дуги изменяется за счет

уменьшения доли тепла на плавление основного

металла и увеличение доли тепла на плавление при-

садочного металла. В свою очередь, это снижает

скорость охлаждения металла шва, затормаживает

деформации, улучшает схему кристаллизации, умень-

шает количество вредных примесей за счет уменьшения

доли основного металла в металле шва. В конечном

итоге повышается пластичность металла шва.

Сопротивляемость образованию холодных трещин

при сварке с дополнительным порошкообразным при-

садочным металлом можно рассмотреть на примерах

сварки сталей 16Г2АФ и 4Х2ГМР. Оказывается, что

изменение фазовых составляющих в связи с уменьше-

нием скорости охлаждения при температуре наимень-

шей устойчивости аустенита, а также уменьшение

деформаций позволяют обеспечить показатель сопро-

тивляемости трещинам в 1,4—1,6 раза выше, чем

при обычной сварке. При обычной сварке стали

толщиной свыше 25 мм с целью предупреждения

появления трещин сваривают с подогревом. Однако

при сварке с порошкообразным присадочным металлом

без предварительного подогрева сопротивляемость

образованию холодных трещин выше, чем при обычной

сварке с предварительным подогревом. Следовательно,

применение порошкообразного присадочного металла

создает большой запас технологической прочности

конструкций.

Следует отметить очень важную особенность

сварки с порошкообразным присадочным металлом —

порошкообразный металл, выполняя функцию подкла-

дочного материала, способствует хорошему формиро-

ванию корня шва без образования шлаковых вклю-

21

20

4. Механические свойства металла шва, выполненного обычной сваркой под флюсом

и с применением порошкообразного присадочного металла

Марка стали (толщина листа. Исследуемый металл Вид порошкообразного присадочного металла Марка сварочной проволоки и флюса Предел текучести <ir, МПа Предел прочности оа, МПа Относк- тельиое у длине- н’ие б. % Ударная вязкость ак, Дж/см2, при температуре, 4С Примечание

+ 20 -20 -40

10Г2С1 (40) Металл шва — Св-08ГЛ АН-348А 350 480 28 117 77 39 Обычная сварка, Х-образная раз- делка, шесть про- ходов-

Крупка из про- волоки Св-08Г2С диаметром 1.6 мм То же 350 550 24,5 144 117 69 Сварка с порошко- образным приса- дочным металлом в 2 прохода без разделки кромок

То же, из про- волоки Св-08 диаметррм 1,6 мм » 340 480 26 156 120 91

Железный по- рошок ПЖ-2К Св-08Г2С АН-348 400 580 26 149 96 81

Основной металл 340 500 25 340 281 116

Продолжение табл. 4

09Г2С (24) Металл шв^1 Св-08ГА АН-8 348 472 28,3 118 — 60 о Обычная сварка, V-образная раз- делка в 4 про- хода

Крупка из про- волоки Св-08Г2С Св-08ГА АН-8 340 470 30 151 — 76 Сварка с порошко- образным метал- лом в 2 прохода без разделки кро- мок

Основной металл 330 468 32 214 121

чений и других характерных дефектов. Это дает

возможность пересмотреть требования к’разделке кро-

мок стыковых соединений и значительно уменьшить

угол разделки или совсем отказаться от разделки

кромок. Наиболее эффективно применение порошко-

образного присадочного металла при сварке стыковых

соединений элементов толщиной 20—50 мм, где про-

изводительность возрастает в 2—3 раза по сравнению

с обычной сваркой.

Кроме того, при сварке с порошкообразным

присадочным металлом увеличивается объем сварочной

ванны. Это уменьшает скорость охлаждения расплав-

ленного металла и снижает скорость деформаций.

Уменьшение удельного тепловложения. доли тепла на

плавление основного металла и увеличение массы при-

садочного металла благоприятно сказываются на сва-

рочных деформациях. При сварке толстолистовых

конструкций уменьшение суммарного тепловложения

в 2 раза и уменьшение относительной глубины про-

плавления приводят к снижению угловой деформации

в плоскости, перпендикулярной шву, в 2,3 раза и к

снижению суммарной поперечной деформации в 2,7 раза

по сравнению с обычной сваркой.

Повышенная чувствительность обычной сварки к

прожогам является сдерживающим фактором интен-

сификации процесса сварки за счет форсирова-

ния ее режима. При сварке с порошкообразным

присадочным металлом удается избежать этого явле-

ния там, где прожоги неизбежны при обычной

сварке. Недопущение прожогов стало возможным

благодаря более низкой температуре металла свароч-

ной ванны в различных ее точках, уменьшению глубины

проплавления и увеличению количества наплавлен-

ного металла. Применение порошкообразного приса-

дочного металла открывает широкие возможности по-

вышения качества сварных изделий и производитель-

ности приварке под флюсом.

Очень^ажным преимуществом сварки с дополни-

тельным порошкообразным присадочным металлом яв-

ляется меньшая чувствительность к зазорам по

сравнению с обычной сваркой. При сварке стыковых

соединений на флюсовой подушке с порошкообразным

присадочным металлом допустимые зазоры в 2—2,5 ра-

за превышают этот показатель по сравнению с обычной

Рис. 10. Допустимый зазор

при сварке металла различ-

ной толщины из низкоугле-

родистой стали без прожогов

I — сварка с присадочным метал-

лом; 2 — то же без присадочного

металла

сваркой. На рис. 10 приведены кривые, характери-

зующие допустимый зазор при сварке без прожогов.

Таким образом, можно сказать, что сварка с порошко-

образным присадочным металлом малочувствительна

к изменениям режима сварки, зазоров, толщины руч-

ной подварки (прожоги, как правило, образуются при

сварке первого прохода под флюсом по ручной

подварке вследствие колебания толщины слоя под-

варки), что обусловливает значительное расширение

технологических возможностей традиционной сварки

под флюсом.

Процесс кристаллизации металла сварочной ванны

оказывает большое влияние на прочность сварного

соединения, структуру и свойства металла шва. На

прочность сварного соединения наибольшее влияние

оказывают размеры первичных кристаллитов. Горя-

чие трещины в основном располагаются в зоне сты-

ковки кристаллитов, т. е. по их границам или по оси

шва. Образование горячих трещин зачастую удается

предотвратить посредством изменения схемы кристал-

лизации металла сварочной ванны. При сварке с по-

рошкообразным присадочным металлом уменьшение

Доли тепла на плавление основного металла и увели-

чение доли тепла на плавление присадочного ме-

талла приводят к изменению формы фронта кристал-

лизации и пространственной микроструктуры металла

шва, ориентировки кристаллитов, создавая более бла-

топриятную схему кристаллизации по сравнению

с обычной сваркой, и уменьшая возможность обра-

24

25

зования горячих трещин. Наибольшее влияние на

изменение схемы кристаллизации оказывает зазор

между свариваемыми кромками. При обычной сварке

при увеличении зазора происходит постепенное из-

менение схемы кристаллизации, что неизбежно при-

водит к образованию горячей трещины в той части

поперечного сечения шва, где кристаллиты стыку-

ются под углом 90° к оси шва. При традиционной

сварке под флюсом трещина появляется уже при зазоре

в 3 мм, а при сварке с порошкообразным приса-

дочным металлом — в 12 мм. На практике не всегда

удается обеспечить постоянство предусмотренного

технологией зазора, поэтому при обычной сварке

изделий даже из низкоуглеродистой стали при изме-

нениях зазора появляется большая вероятность обра-

зования горячих трещин, а сварка с порошкообразным

присадочным металлом позволяет предупредить появ-

ление этого дефекта.

На первый взгляд кажется, что при сварке

с дополнительным порошкообразным присадочным ме-

таллом вероятность образования пор больше, чем при

обычной сварке, так как порошкообразный металл

является дополнительным носителем окислов и влаги.

Однако в этом случае начинают действовать поло-

жительные факторы, нейтрализующие дополнительные

окислы и влагу: увеличение объема и времени пре-

бывания металла сварочной ванны в жидком со-

стоянии, улучшение схемы кристаллизации, снижение

скорости охлаждения металла сварочной ванны,

уменьшение глубины сварочной ванны. Поэтому при

сварке с порошкообразным металлом металлургические

процессы не претерпевают сколько-нибудь заметных

изменений и при использовании присадочного металла

в виде крупки из сварочной проволоки диаметром

0,8—2 мм поры в металле шва практически не по-

являются. Однако с уменьшением размера частиц

присадки ниже 0,5 мм и особенно при сварке

низкоуглеродистых сталей склонность к порообразо-

ванию в металле шва возрастает.

Сварка с порошкообразным присадочным металлом

оказывает благоприятное влияние на формирование

шва и особенно при его подаче на вылет электрода.

Увеличение количества порошкообразного металла

приводит при наплавке на листовой металл к увеличе-

26

27

нию ширины и высоты шва при уменьшении глубины

проплавления, а поступление порошкообразной при-

садки в сварочную ванну, минуя дугу, захолаживает

ее. В итоге указанные факторы приводят к улучшению

формирования сварного шва.

Улучшение свойств сварных соединений наблюда-

ется также при электрошлаковой сварке с порошко-

образным присадочным металлом. Это, как и при авто-

матизированной сварке под флюсом, происходит из-за

более благоприятных условий кристаллизации и луч-

шего термического цикла. В этом случае резко сокра-

щаются скорость и длительность нагрева металла

до температуры плавления, время пребывания металла

при повышенных температурах и скорость-юхлаждения.

Например, для сварного соединения толщиной 40 мм

длительность нагрева сокращается в 3,5 раза, ско-

рость нагрева в интервале температур 700—1000 °C

повышается в 2,5 раза, время пребывания металла

околошовной зоны при высоких температурах в период

нагрева уменьшается в 11,5 раза, а в период охлаж-

дения— 1,5 раза. Длительность пребывания металла

при температурах выше температуры усиленного роста

зерна сокращается в 4 раза, а скорость охлаждения

увеличивается вдвое. Все это приводит к улучшению

механических свойств сварных соединений, выполнен-

ных с порошкообразным присадочным металлом

(табл. 5) электродной проволокой Св-ЮНМА и флю-

сом АН-8.

Таким образом, метод сварки с дополнительным

порошкообразным присадочным металлом позволяет

не только повысить производительность труда за счет

увеличения коэффициента наплавки на существующих

режимах и возможности сварки на повышенных зна-

чениях сварочного тока без нарушения формирования

шва, но и существенно улучшить качество сварного

соединения.

Эффективность сварки с дополнительным

порошкообразным присадочным металлом

Эффективность того или иного метода сварки можно

оценить, сравнивая производительность расплавления

присадочного металла, эффективность использования

сварочного тепла на его плавление и удельное тепло-

6. Эффективность сварки Х-образного соединения толщиной 30 мм

Показатель Обычная автоматизированная сварка под флюсом Автоматизированная сварка под флюсом с дополнительным порошкообразным присадочным металлом

Производительность расплав- ленного присадочного метал- ла, кг/ч 14,6 33

Эффективность использования сварочного тепла на плавление присадочного металла (КПД процесса наплавки) 0,14 0,31

Удельное тепловложение. кДж/см2 97 40

вложение. Во ВНИИмонтажспецстрое провели срав-

нение указанных показателей при обычной автомати-

зированной сварке под флюсом и автоматизированной

сварке под флюсом с дополнительным порошкообраз-

ным присадочным металлом. В обоих случаях были

взяты одинаковые исходные данные: диаметр электрода

5 мм, сварочный ток — постоянный обратной поляр-

ности силой 100 А, напряжение на дуге 40 В.

В табл. 6 приведены полученные данные.

Сравнение данных таблицы показывает, что наибо-

лее эффективным является метод сварки с дополни-

тельным порошкообразным присадочным металлом,

обеспечивая высокую производительность и наимень-

шее удельное тепловложение, т. е. в конечном итоге

увеличивает производительность труда, снижает трудо-

затраты при существенном повышении качества свар-

ных соединений.

Сварной шов образуется из основного, электрод-

ного и порошкообразного металла. Удельный вес

каждого из них определяется отношением массы

металла к массе металла шва. Поэтому увеличение

массы порошкообразного присадочного металла ведет

к уменьшению массы основного металла (масса элек-

тродного металла остается постоянной), а это обеспе-

чивает повышение производительности наплавки. Про-

изводительность наплавки и количество расплавляемо-

го дополнительного присадочного металла опреде-

ляются скоростью нагрева присадки до температуры

плавления и зависят от ее физических свойств,

28

29

Рис. 11. Сечения сварных тавровых соединений, выполненных

обычной сваркой (а) и с применением порошкообразного приса-

дочного металла (б)

а — катет сварного шва; S — площадь поперечного сечения шва

7. Экономический эффект от внедрения сварки труб

с порошкообразным присадочным металлом

Показатель Обычная автоматизированная сварка под флюсом Автоматизированная сварка под флюсом с порошкообразным присадочным металлом

Общий объем сварочных работ, тыс. м сварного шва 11 11

Себестоимость 1 м шва, руб. 19,3 6

Удельные капитальные вложе- ния. руб. 2,4 0,16

Трудоемкость, чел.-дни 3117 267

Условное высвобождение- ра- бочих, чел. — II

Приведенные затраты на 1 м шва, руб. 19,6 6

Снижение приведенных затрат, руб. -— 19,6

Годовой экономический эффект, руб. — 150,1

формы и размеров. В зависимости от типа сварного

соединения и толщины свариваемых элементов соот-

ношение масс порошкообразного присадочного и

электродного металлов, .участвующих в формировании

шва, составляет 0,5—1,1. В соответствии с этим в

1,5—2 раза увеличивается производительность на-

плавки. На рис. 11 представлены сечения угловых

швов тавровых соединений, выполненных обычной

сваркой под флюсом и сваркой с применением

порошкообразного присадочного металла (соотношение

масс присадочного и электродного металлов 1:1)

на одинаковом режиме: сварочный ток — 750 А,

напряжение на дуге — 34 В, скорость сварки —

35 см/м. Как видно из рисунка, объем наплавленного

металла при сварке с присадочным металлом увели-

чился в 2 раза, однако глубина проплавления умень-

шилась. Это обстоятельство следует учитывать при

сварке таких тавровых соединений, где требуется

полное проплавление вертикального элемента. Однако

экономический эффект для сварки с дополнительным

порошкообразным присадочным металлом можно кон-

кретно подсчитать для каждого отдельного случая

внедрения этого прогрессивного способа сварки.

Экономическую эффективность в данном случае опре-

деляют по методу сравнительной эффективности, ко-

торая оценивается по величинам приведенных затрат

каждого из сравниваемых вариантов. Годовые при-

веденные затраты по сравниваемым вариантам

определяют по формуле

3, = С, + EJQ,

где Ct — себестоимость единицы строительно-монтажных работ

(продукции) по конкретному варианту, руб.; £м — нормативный

коэффициент эффективности капитальных вложений (0,15); К. —

удельные капитальные вложения в производственные фонды на

единицу строительно-монтажных работ (продукции) по конкрет-

ному варианту, руб.

Приведенные затраты могут определяться в виде

удельных затрат (на I автомат, 1 т наплавленного

металла или 1 т сварных конструкций), на объем

внедрения (число свариваемых изделий, число сва-

рочных автоматов, масса сварочных материалов,

масса наплавленного металла, длина швов в метрах).

Годовой экономический эффект подсчитывают как раз-

ность приведенных затрат по формуле

Э = (3, -32)Л2,

гДе 3| и 32 — приведенные затраты на единицу объема работ

(продукции) соответственно по заменяемому и новому вариантам;

41 — годовой объем работ, выполняемых в расчетном году

с применением новой техники, в данном случае сварки с порошко-

°бразным присадочным металлом.

Расчет выполняют в такой последовательности.

зо

31

Вначале определяют исходные данные для расчета

экономической эффективности от применения сварки

с дополнительным порошкообразным присадочным ме-

таллом. Затем определяют себестоимость I м сварного

шва, затраты на сварочные материалы и электроэнер-

гию на 1 м шва, производят расчет затрат труда

и заработной платы на 1 м сварного шва, расчет

затрат на эксплуатацию оборудования на 1 м шва.

В конце определяют результаты экономического

эффекта от внедрения сварки с порошкообразным

присадочным металлом (табл. 7). В качестве примера

расчета сравнительной эффективности можно рас-

смотреть сварку с порошкообразным присадочным

металлом труб диаметром 1420 мм и толщиной стенки

16,5 мм из дисперсионно-твердеющей стали. Приме-

нение порошкообразного присадочного металла позво-

ляет повысить эксплуатационную надежность труб

за счет улучшения структуры и механических свойств

металла и повышения сопротивляемости образованию

трещин в среднем в два раза, а также в два раза

увеличить производительность труда.

ГЛАВА II. СВАРОЧНОЕ ОБОРУДОВАНИЕ

Пост для автоматизированной сварки под флюсом

Устройство поста для автоматизированной сварки

под флюсом с дополнительным порошкообразным

присадочным металлом в отличие от обычного

поста для сварки под флюсом дополнительно осна-

щается устройством для дозировки и подачи порошко-

образного металла. Однако устройство может отсут-

ствовать, если подача порошкообразного металла

производится в разделку шва вручную.

Автоматизированная сварка под флюсом с дополни-

тельным порошкообразным присадочным металлом

производится на стандартном сварочном оборудо-

вании— сварочных тракторах (ТС-17МУ, ДТС-39.

ТС-35, АДС-1000), сварочных самоходных автоматах

подвесного типа (АБСК, А-639К) или других авто-

матах, применяемых для сварки под флюсом. В ка-

честве источников питания рекомендуются выпрямители

ВКСМ-1000, ВДМ-1601, ВДМ-3001, ВСЖ-1600 и пре-

образователи типа ПСМ.

Рис. 12. Сварочный трактор с устройством для подачи порошко-

образного присадочного металла

I — бункер для порошкообразного присадочного металла; 2 — дозатор; 3 — направ-

ляющее устройство; 4 — бункер для флюса; 5 — корпус сварочного трактора

На рис. 12 приведена схема сварочного трактора,

снабженного устройством для засыпки и дозировки

порошкообразного присадочного металла. Устройство

для подачи присадочного металла на вылет электрода,

разработанное ВНИИмонтажспецстроем (рис. 13),

состоит из дозатора, токоподвода и трубки для на-

правления подаваемого из дозатора на вылет электрода

порошкообразного металла. В корпусе дозатора 1

(рис. 14) на приводной оси 2 закреплен черпающий

диск 3, находящийся между ограничительными шай-

бами 4. Дозатор имеет бункер 5 для порошко-

образного присадочного металла и регулятор расхо-

да 6. Черпающий дйск 3 состоит из отдельных

зубчатых элементов. Зубья 8 последовательно смещены

относительно друг друга в одном направлении, что

обеспечивает равномерность подачи порошкообразного

присадочного металла, который в процессе вращения

Диска 3 заполняет впадины между зубьями. Привод

Дозатора выполнен из роликов 9 и 10, поджимаемых

32

3 Зак. Юф

33

Рис. 13. Устройство для подачи порошкообразного металла на-

вылет электрода

I — дозатор. 2 — электродная проволока; 3 — токоподвод; 4 — трубка

Рис. 14. Дозатор для подачи порошкообразного присадочного металла

I — корпус дозатора; 2 — приводная ось. 3 — черпающий диск; 4 — ограничитель-

ные шайбы; 5 — бункер для порошкообразного присадочного металла; 6 — регулятор

Подачи порошкообразного присадочного металла; 7 — зубчатые элементы; 8 — зубья;

9, 10 — ролики; //—электродная проволока; /2 — обгонная муфта; 13 — сегментная

заслонка; 14 — лоток для подачи порошкообразного присадочного металла; 15 —

стопорный винт

к электродной проволоке 11. Первый ролик является

поджимным, а второй приводит во вращательное

движение диск 3. Для предотвращения заклинива-

ния черпающего диска в массе порошкообразного

присадочного металла ролик 10 посажен на обычную

муфту 12, которая предотвращает его движение в

обратном направлении. Регулятором подачи порошко-

образного металла служит поворотный сектор, уста-

новленный на оси диска 2. На одном конце сектора

расположен стопорный винт 15, фиксирующий поло-

34

з»

35

Рис. 15. Схема дозатора для

подачи порошкообразного ме-

талла в процессе сварки

I — дозатор порошкообразного при

садочного металла; 2 — электродная

проволока; 3 — слой флюса; 4 — сва-

рочная дуга

Рис. 16. Дозирующее устрой-

ство

/ — бункер; 2 — течка с заслонкой

жение регулятора расхода порошкообразного металла,

а на другом — сегментная заслонка 12, ограничива-

ющая высоту насыпания порошкообразного металла,

направляемого из бункера лотком 14 в полость

расположения черпающего зубчатого диска. Для

сварки под флюсом черпающее зубчатое колесо изго-

товляют диаметром 90 мм из немагнитного материала

толщиной 3 мм с 5—6 зубчатыми дисками. Регу-

лировка подаваемого количества порошкообразного

металла производится изменением числа зубчатых

дисков, перемещением сегментной заслонки 13 регуля-

тора расхода и частотой вращения колеса.

Для работы в бункер 5 засыпают порошкообразный

присадочный металл, который самотеком ссыпается

в полость черпающего диска (количество регулируется

заслонкой 14). При подаче электродной проволоки //

приводятся во вращение ролики 9 и 10. Последний

через ось 2 начинает вращать черпающий диск 3,

который забирает порошкообразный металл и подает

его в направляющий лоток, а затем на вылет электрода.

При помощи регулятора устанавливается требуемое

соотношение между массой порошкообразного металла

и электродной проволокой для одной скорости подачи

проволоки определенного диаметра. Любое изменение

скорости подачи проволоки данного диаметра авто-

матически приводит к соответствующему изменению

подаваемого количества порошкообразного металла.

На рис. 15 показана схема дозатора для подачи

порошкообразного присадочного металла в разделку

шва в процессе сварки.

Наряду с рассмотренными созданы и менее сложные

дозирующие устройства. На рис. 16 представлено одно

из таких устройств, которое состоит из цилиндрического

бункера и течки с заслонкой. Объем бункера

составляет 1,5 кг порошкообразного присадочного

металла. Количество подаваемой присадки регулиру-

ется периодическим открыванием заслонки в течке.

Устройство крепится к сварочному трактору со стороны

мундштуковой части.

Пост для электрошлаковой сварки

Для электрошлаковой сварки с порошкообразным

присадочным металлом применяют сайтоматы А-820М

или другие, оборудованные устройством для подачи

и дозирования порошкообразного присадочного метал-

ла (рис. 17), которое состоит из бункера для порошко-

образного металла, дозирующего устройства и трубки

для подачи металла в зону сварки. Устройство кре-

пится на «ноже» автомата со стороны заднего ползуна.

Автомат А-820М перемещается с помощью фрикцион-

ных приводных роликов по направляющему уголку,

который устанавливают параллельно стыку. В качестве

источников питания используют сварочные преобразо-

ватели постоянного тока ПС-1000 без балластных

реостатов. Сварку выполняют на ток^обратной по-

лярности. Сварочная цепь должна быть соединена

таким образом, чтобы избежать значительных несим-

метричных магнитных полей в зоне сварки. Для поста

электрошлаковой сварки на монтаже необходимо обо-

рудовать помещение для установки источника питания,

сварочного автомата, аппаратных ящиков, сушильного

Шкафа для флюса, металлического шкафа для по-

рошкообразного металла, стеллажа для хранения сва-

36

37

Рис. 18. Скобы, применяемые

при электрошлаковой сварке с

порошкообразным присадочным

металлом

Рис. 17. Принципиальная схема

поста для электрошлаковой свар-

ки с порошкообразным приса-

дочным металлом

У — приставка-дозатор; 2 — трубка для

подачи порошкообразного металла к

электроду; 3 — место подключения то-

коп роводов

рочных материалов, инвентаря и инструмента. При

электрошлаковой сварке с порошкообразным приса-

дочным металлом используют те же сборочно-

Сварочные приспособления, что и при обычной электро-

шлаковой сварке. Размеры скоб (рис. 18) назначают

с учетом того, что внутри монтажной скобы должно

проходить устройство для подачи и дозировки по-

рошкообразного металла. Первые скобы устанавливают

на расстоянии 400—500 мм от нижнего края листов,

все остальные — на расстоянии 800—1000 мм друг

от друга.

Когда автомат установлен на направляющий уго-

лок, следует произвести поджатие переднего и заднего

ползунов, присоединить к ним рукава охлаждающей

воды, установить мундштук в зазор между кромками

и отрегулировать выход и положение электродной

проволоки по центру зазора. Затем на ноже уста-

навливается дозирующее устройство. Подающую

трубку закрепляют таким образом, чтобы порошко-

образный металл попадал на электрод в центре

зазора. Устройство устанавливают так, чтобы оно не

касалось монтажной скобы, а подающая трубка —

кромок свариваемого металла. Установку скорости по-

дачи электродной проволоки, засыпку флюса между

ползунами, включение системы охлаждения ползунов,

регулировку напряжения холостого хода выполняют

аналогично обычной электрошлаковой сварке. Для

удержания ванны расплавленного металла и шлака

с обеих сторон свариваемого шва используют шар-

нирные медные формирующие ползуны, охлаждаемые

водой. Система охлаждения ползунов может быть

замкнутой или открытой. При сварке на^ монтаже

целесообразно применять простейшую замкнутую

систему охлаждения, состоящую из бака с жидкостью,

насоса, магистрали с предохранительным клапаном и

напорного и сливного рукавов. Охлаждающая жид-

кость не должна нагреваться выше 60—70 °C,

так как при перегреве образуются паровые пробки

и циркуляция жидкости нарушается.

Непосредственно перед сваркой изделий необходи-

мо проверить систему водяного охлаждения, надеж-

ность подачи электродной проволоки и порошко-

образного присадочного металла, работу источника

питания и шкафа управления, зачистить брызги

и неровности на пути движения формирующих пол-

зунов на расстояние 100 мм от свариваемых кромок,

а затем проверить точность движения автомата. Перед

сваркой в зазор кармана технологической планки

для лучшего возбуждения дуги рекомендуется засыпать

порошкообразный присадочный металл, затем флюс,

после этого включается источник питания и нажи-

мается кнопка «пуск». После установления шлакового

процесса включается подача порошкообразного ме-

талла, и напряжение поднимается до рабочего. В про-

цессе сварки необходимо следить за: уровнем шлако-

вой ванны и в зависимости от заполнения зазора

расплавленным металлом регулировать скорость пере-

мещения автомата, работой системы охлаждения, по-

казаниями приборов, поджатием ползунов, положе-

нием электродной проволоки, периодическим добав-

лением флюса в шлаковую ванну, стабильным

поступлением порошкообразного металла на вылет

электрода, некасанием устройством монтажных скоб,

За Нахождением трубки, по которой подается порошко-

образный металл, в центре зазора (расстояние

38

39

между трубкой и электродной проволокой должно

быть не менее 10 мм).

Посты для наплавки неподвижным лежачим электродом

На протяжении длительного времени ведутся

работы по внедрению в производство способа сварки

и наплавки неподвижным лежачим плавящимся

электродом. Предложен способ наплавки и сварки под

флюсом. Голый электрод соответствует по длине и

конфигурации свариваемому или наплавляемому

участку. Поверхность электрода, прилегающая к изде-

лию, предварительно смачивается жидким стеклом и

покрывается слоем гранулированного флюса. Электрод

укладывается на место наплавки или сварки, при-

жимается токоведущим контактом и засыпается флю-

сом. При включении тока и возбуждении дуги другим

электродом происходит самопроизвольное плавление

электрода без применения специальных мер или меха-

низмов по управлению процессом. Процесс наплавки

или сварки выполняется круглыми или пластинча-

тыми электродами (рис. 19). Более технологичной ока-

залась сварка неподвижным плавящимся электродом

с обмазкой. Электрод укладывается в разделку шва

и подключается к источнику сварочного тока. С по-

мощью другого электрода возбуждается дуга межд\

свариваемым металлом' и свободным концом лежачего

электрода. Горение дуги поддерживается за счет про-

цессов саморегулирования, происходящих в свароч-

ной дуге. Йо мере плавления дуга перемещается

вдоль изделия. Сечение шва равно сечению стержня

электрода. На электродный стержень круглого или дру-

гого сечения диаметром 6—8 мм предварительно

наносится слой покрытия толщиной 1,5—3 мм

в зависимости от сечения. Лучшие результаты

достигаются в том случае, когда обмазка наносится

на электродный стержень эксцентрично или частично

удаляется |С одной стороны. Длина электрода во

избежание -сильного перегрева ограничивается 1250

мм и должна быть равна или кратна длине шва.

При сварке длинных швов необходимо подключать

электроды с использованием шунтовых контактов.

При больших сечениях сварного шва (например,

многослойная сварка) одновременно закладывается

Рис. 19. Схема наплавки и

сварки лежачим плавящимся

электродом под флюсом

I — лежачий электрод. 2 — свароч-

ный флюс; 3 — токоподвод к свароч-

ному электроду; 4 — сварочный элек-

трод; 5 — ограничивающей уголок;

С — свариваемое изделие

Рис. 20. Схема наплавки неподвижным лежачим электродом

с дополнительным порошкообразным присадочным металл'ом

/ — свариваемое изделие; 2—изолирующий слой флюса; 3—пластинчатый элек-

трод; 4—дополнительный порошкообразный присадочный металл; 5 — сварочный

флюс

несколько электродов, питаемых от отдельных источни-

коВ'Тока.

Наплавка неподвижным плавящимся электродом,

как один из способов широкослойной наплавки,

часто применяется для восстановления и упрочнения

рабочих поверхностей деталей и узлов сложной формы,

гАе использование механизированной наплавки не-

возможно, а ручная наплавка менее качественна

и производительна. Во ВНИИмонтажспецстрое

40

41

И. М. Ивочкиным разработан способ наплавки лежа-

чим плавящимся электродом с дополнительным по-

рошкообразным присадочным металлом. На наплав-

ляемый участок изделия (рис. 20) насыпается изоли-

рующий слой сварочного флюса толщиной 3—4 мм,

на который укладывается пластинчатый голый

электрод. На поверхность электрода равномерным

слоем насыпается гранулированный присадочный

металл так, чтобы он вместе с электродом был

изолирован от изделия ранее насыпанным слоем

флюса. Сверху на дополнительную присадку насыпа-

ется флюс. В результате электрод и гранулированный

металл оказываются размещенными среди сварочного

флюса. Один конец электрода крепится к токоподводу,

другой замыкается на изделие порошкообразным ме-

таллом. Этим обеспечивается автоматическое надеж-

ное возбуждение дуги при включении источника пи-

тания. Возникшая дуга самопроизвольно перемеща-

ется по торцу электрода, расплавляет его и допол-

нительную присадку. Этот способ может быть исполь-

зован и при сварке. Особенностью предложенного

способа является то, что с целью повышения произ-

водительности и качества наплавки масса гранули-

рованного присадочного металла берется в коли-

честве, большем i 00%-й массы электродов.

В принципе пост для сварки и наплавки неподвиж-

ным плавящимся электродом включает источник

питания сварочной дуги, сваронное устройство со

специальным электрододержателем, контрольные при-

боры, соединительные кабели, емкости для хранения

флюса и порошкообразного присадочного металла.

Сварочное устройство представляет собой стол для

размещения наплавляемых или свариваемых изделий

и изолированного от него специального электродо-

держателя, подвижно закрепленного на трубчатой

стойке и снабженного винтовым механизмом для

регулирования его положения по высоте и в плане.

В качестве источника сварочного тока можно исполь-

зовать многопостовой выпрямитель ВДМ-3001 с жест-

кой характеристикой. Указанное оборудование обеспе-

чивает работу в широком диапазоне энергетических

и технологических параметров сварочных процессов.

На рис. 21 представлена электрическая схема поста.

Однако, в зависимости от конструкций изделий,

Рис. 21. Электрическая схема поста для наплавки неподвижным

лежачим электродом с порошкообразным присадочным металлом

/ — мектрод; 2 — изделие; 3 — злектрододержатель

Для которых предназначен пост, его устройство

меняется.

В целях экономии металла и уменьшения токарной

обработки фланцы предложено изготавливать из ме-

талла небольшой толщины, наплавляя на поверхность

Уплотнительный валик неподвижным плавящимся

электродом с дополнительным порошкообразным при-

садочным металлом. Установка для наплавки валиков

Неподвижным плавящимся электродом под флюсом

с Дополнительной присадкой разработана Гипромон-

тажиндустрией (рис. 22). Она состоит из стола, к ко-

43

42

Рис. 22. Установка для наплавки неподвижным плавящимся

электродом с порошкообразным присадочным металлом валиков

на заготовки плоских приварных фланцев

1 — стал; 2 — направляющие, 3 — алектрододержатели; 4 — токоподвод

Рис. 23. Установка для наплавки неподвижным плавящимся

электродом с порошкообразным присадочным металлом цилиндри-

ческих поверхностей

/ — рама; 2 — манипулятор; 3 — флюсоудерживающее устройство; 4 — токоподвод;

5 — наплавочная головка. 6 — планшайба

торому прикреплены направляющие для перемещения

стоек электрододержателей с токоподводами. Наплавка

на полосы металла, из которых изготовлены фланцы,

может осуществляться «на-проход» по длине поло-

сы (электрод закреплен в одном электрододержателе)

или от середины к концам полосы (электроды закреп-

ляются в двух электрододержателях). Электроды мож-

но применять круглые и пластинчатые.

Создана установка для наплавки под флюсом

неподвижным плавящимся электродом с порошкооб-

разным присадочным металлом цилиндрических по-

верхностей. Установка (рис. 23) состоит из рамы,

на которой закреплены манипулятор и стойка с на-

плавочной головкой. Манипулятор предназначен для

вращения и придания горизонтального положения по

образующим наплавляемых поверхностей деталей,

закрепленных на планшайбе. Па планшайбе крепится

также флюсоудерживающее устройство. Грузоподъ-

емность манипулятора 250 кг. Наплавочная головка

предназначена для закрепления пластинчатых электро-

дов и снабжена токоподводом для присоединения

одного или двух кабелей.

Для наплавки неподвижным плавящимся электро-

дом под флюсом с порошкообразным присадочным

металлом грунтозацепа башмака гусениц беговой до-

рожки трактора Т-100М и Т-130 применяют специаль-

ную установку (рис. 24). Установка состоит из рамы,

на которой устанавливается башмак, водоохлажда-

емой формирующей медной подкладки и электродо-

Держателя для пластинчатых электродов с токо-

подводом. Водоохлаждаемая подкладка установлена

под углом 10—15° к поверхности рамы, что создает

наиболее благоприятные условия для формирования

наплавляемого валика на грунтозацеп. В качестве

источников питания сварочной дуги рекомендуются

выпрямители ВКСМ-1000, ВДМ-1001 или другие анало-

гичные источники с набором балластных реостатов.

Для восстановления изношенных поверхностей

45

44

Рис. 24. Установка для наплавки неподвижным лежачим электро

дом с порошкообразным присадочным металлом грунтозацепе

башмака трактора

/ — рама; 2- роликовый конвейер; 3 — стол с формирующей подкладкой; 4 -

электрододержатель с токоподводом

рис. 25. Установка для

наплавки с порошкообраз-

ным присадочным метал-

лом беговой дорожки

звеньев гусениц тракторов

/—станина; 2 — пост со сва-

рочной камерой; 3 — электроде-

держатели; 4 — пульты управле-

ния; 5 — флюсоалпарат; 6— ре-

шетка для транспортировки

звеньев, 7 бункер с ситом

для отработанного флюса; 8~

пневматические устройства

эл ект р од од ер ж а тел я х.

беговой дорожки звеньев гусениц тракторов Т-130

и Т-100М наплавкой неподвижным плавящимс*

электродом с дополнительной присадкой изготовлена

специальная установка (рис. 25). Установка состою

из пространственной четырехстоечной станины, короб

чатого сварочного узла, в котором располагается

наплавляемое изделие, пультов управления процессов

сварки и пневмооборудованием, двух электрододер

жателей с токоподводами, флюсоаппарата для за

сыпки флюса в сварочную камеру и обратной подач1

его в бункер после использования и просеивания ^ктроды и закрепляют

выдвижного ящика с ситом для просеивания и сбор* г помощью специального устройства электоододепж

отработанного флюса с целью повторного нспользова тели> поднимают на заданную высоту обеспе ^Жа

ния, пневмоусгройства. Подвергающееся наплавке зве *ем самым нужный зазор между электродом'чивая

но устанавливают на штыри откидной стенки сва ^Ием- Сверху на пластины насыпают в необходимом

рочной камеры и поворотом ее располагают в необхо «личестве слой порошкообразного присадочного ме

димом положении. Затем камеру засыпают флюса* *лла с легирующими добавками и досыпают необ

до уровня поверхности беговой дорожки. На напла₽ Ал*”МоеДля ведения процесса наплавки количество

ляемую поверхность устанавливают пластинчаты1 т ,R)ca. После включения сварочного тока кнопкой на

в

46

47

пульте управления возбуждается сварочная дуга. По

окончании процесса наплавки открывается днище

сварочной камеры, ссыпается в ящик через сито

использованный флюс, а наплавленное звено при откры-

том ящике и боковой крышке отбрасывается на

решетку и транспортируется в накопитель. При-

годный для повторного использования флюс подается

пневмотранспортом из ящика обратно в бункер

флюсоаппарата. Все операции по подаче звеньев в

сварочную камеру, закреплению их в камере, сбросу

наплавленных звеньев, открыванию и закрыванию

стенки и днища камеры осуществляются с пульта

управления пневматикой. Засыпку порошкообразной

дополнительной присадки и легирующих добавок

производят вручную с использованием мерных черпа-

ков. Для питания сварочной дуги рекомендуются

выпрямители ВДМ-1001, ВКСМ-1000 или другие ана-

логичные источники с набором балластных реостатов.

Рис. 26. Схема питания пневмоприжимов воздухом

/ — обратный клапан; 2 — вентиль; 3 — влагоотделитель; 4—масленка; 5 — клапан;

6 — пневмоцилиндр; 7 — выключатель

Эксплуатация сварочного оборудования

Определение потребности в сварочном оборудо-

вании. Количество сварочного оборудования рекомен-

дуется определять по следующей формуле

Н = Гс.ДФкО),

где 7с» — трудоемкость сварочных работ по конкретному способу

сварки, нормо-ч; Фн*— номинальный фонд времени работы единицы

оборудования при односменной работе, ч; К, — коэффициент

загрузки сварочного оборудования; п — сменность работы обо

рудования.