Текст

Справочник

строителя

Москва

Стройнздат

Справочник строителя

Серия основана в 1976 году

Сварка и резка

в промышленном

строительстве

В двух томах

Под редакцией профессора

Б.Д. Малышева

Третье издание,

переработанное и дополненное

Том I

Москва Стройиздат 1989

ББК 38.635

С 24

УДК 693.814.25:621.791 (035.5)

Авторы: Б. Д. Малышев, А. И. Акулов, Е. К. Алексеев, |А. Н. Бли-

нов!, К. И. Зайцев, В. А. Книгель, В. И. Мельник, А. В. Муравьев,

Ю. П. Пелевин, Б. А. Смирнов, В. М. Сагалевич, В. В. Шип,

Н. А. Юхин

Рецензенты: академик Г А. Николаев — председатель секции «Свар-

ка в строительстве» координационного совета по сварке; Б. Ф. Лебе-

дев—д-р техн, наук, начальник отдела сварки в строительстве ИЭС

им. Е. О. Патона

Редактор: А. Ф. Тарасова

Сварка и резка в промышленном строительстве.

С 24 В 2 т. Т. 1/Б. Д. Малышев, А. И. Акулов, Е. К. Алек-

сеев и др.; Под ред. Б. Д. Малышева. — 3-е изд., пе-

рераб. и доп. — М.: Стройиздат, 1989. — 590 с.: ил.—

(Справочник строителя).

ISBN 5-274-00854-2

Даны сведения по классификации сварки, терминологии,

типам и основам расчета сварных соединений и швов. Приве-

дены справочные данные по материалам, источникам тока, обо-

рудованию и сварочному инструменту, а также по различным

видам сварки, используемым в строительстве. Изд. 2-е вышло

в 1980 г. в серии «Справочник монтажника».

Для инженерно-технических работников строительно-мон-

тажных организаций.

3308000000-480

С 047(01)—89

154-89

ББК 38.635

ISBN 5-274-00854-2 (Т. 1)

ISBN 5-274-00581-0

© Стройиздат, 1977

© Стройиздат, 1989, с изменениями

ПРЕДИСЛОВИЕ

В Политическом докладе ПК КПСС XXVII съезду Коммунисти-

ческой партии Советского Союза Генеральный секретарь ЦК КПСС

товарищ М. С. Горбачев, в частности, отметил: «Техническую рекон-

струкцию мы не сможем осуществить без коренного улучшения ка-

питального строительства». «Нельзя более мириться с низкими темпа-

ми строительства, из-за чего замораживаются огромные средства,

тормозится научно-технический прогресс в народном хозяйстве»,

В этих словах — стратегия развития капитального (в первую очередь

промышленного) строительства в нашей стране на ближайшие деся-

тилетия.

Современное промышленное строительство немыслимо без ши-

рокого использования металлопроката, металлических конструкций

и трубопроводов. Основным видом неразъемного соединения элемен-

тов металлоконструкций и труб в трубопроводы остается сварка во

все возрастающем наборе применяемых видов и способов, причем

нарастание их количества будет происходить с каждым годом все

интенсивнее.

И если основная доля сварных соединений в строительстве вы-

полняется электродуговой сваркой (ручной, механизированной с га-

зовой защитой дуги или порошковой проволокой, автоматической под

флюсом и с газовой защитой), то уже сейчас все шире используется

электрошлаковая сварка, незаменимая при больших толщинах свари-

ваемых конструкций; постепенно начинают применяться контактная

сварка труб, плазменная резка металла, все более распространяются

физические методы контроля качества сварных соединений, причем

сами методы непрестанно совершенствуются на основе последних

достижений науки. Такой же процесс совершенствования характерен

и для источников питания сварочной дуги, сварочного оборудования

и материалов. Все возрастающие по величинам рабочие параметры

(температура, давление) монтируемого технологического оборудова-

ния и трубопроводов вынуждают проектировщиков применять слож-

ные по химическому составу стали, а это значительно усложняет их

сварку, заставляет чаще прибегать к термической обработке свар-

ных соединений — процессу, еще недавно нехарактерному для строи-

тельно-монтажной площадки.

Требования XXVII съезда КПСС к ускорению научно-техниче-

ского прогресса вынуждают изыскивать новые формы организации

сварочного производства в строительстве, совершенствовать основы

рационального технического нормирования сварочных работ.

В двух предыдущих изданиях (1977 и 1980 гг.) затрагивались

упомянутые проблемы. Однако за прошедшие годы многое нзмени-

!•

3

лось, усовершенствовалось и появилось новое в сварке в промыш-

ленном строительстве. В связи с этим материал Справочника корен-

ным образом переработан, в него внесены все необходимые допол-

нения, делающие книгу современной и полезной на ближайшую

перспективу.

Справочник рассчитан на инженерно-технических работников, за-

нятых в промышленном (а отчасти и в гражданском) строительстве.

Однако его содержание позволяет рекомендовать его для использо-

вания широким кругом лиц, занятых в сварочном производстве во-

обще, а также работникам проектных, проектно-технологических

и конструкторских организаций.

Авторский коллектив Справочника: канд. техн, наук, проф.

Б. Д. Малышев н канд. техн, наук И. Л. Юхин (гл. I, III, VII, VIII,

XXV); канд. техн, наук Б. А. Смирнов (гл. II) и инж. 10. П. Пелевин

(гл. II, XII); д-р техн, наук, проф. В. М. Сагалевнч и канд. техн,

наук, доц. В. В. Шип (гл. IV); инженеры Б. И. Мельник (гл. V,

XIX) и А. В. Муравьев (гл. V); инж. В. А. Книгсль (главы VI, XVII,

XXIII, кроме п. XXIII.4); инж. Е. К. Алексеев (гл. IX, XIII, XIV,

XXIX); д-р техн, наук, проф. А, И. Акулов (гл. X, XI, XVI); канд.

техн, наук, проф. А. Н. Блинов (гл. XV, XX, XVII и и. XXIII.4);

канд. техн, наук, доц. К. И. Зайцев (гл. XVIII, XXI); канд. техн, на-

ук И. Е. Евгеньев (гл. ХХП); д-р техн, наук Н. А. Гринберг (гл.

XXIV); канд. техн, наук Ю. В. Попов (гл, XXVI) и канд. техн, наук,

доц. К. А. Грачева (гл. XXVIII).

Глава I. СВАРКА МЕТАЛЛОВ.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ОСНОВНЫХ

ПОНЯТИИ. КЛАССИФИКАЦИЯ СВАРКИ

1.1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ПОНЯТИЙ

В ОБЛАСТИ СВАРКИ

Эти термины и определения регламентированы ГОСТ 2601—84

«Сварка металлов. Термины и определения основных понятий», ко-

торый содержит также их синонимы на английском, немецком

и французском языках. В технической литературе еще встречаются

недопустимые ГОСТ 2601—84 термины, приведенные в табл. 1.1.

1.1. Недопустимые к применению термины и их

стандартизированные синонимы

Недопустимый термин Стандартизиро- ванный термин Определение, эскиз

Боковое соеди- Торцовое сое- Сварное соединение, в котором

нение дннение боковые поверхности сваренных элементов примыкают друг к дру- гу

Газовое вклю-

чение

Газоэлектри-

ческая сварка

Горелка низко-

го давления

Пора в свар-

ном шве или

пора

Дуговая свар-

ка в защитном

газе

Инжекторная

горелка

Дефект сварного шва в виде по-

лости округлой формы, заполнен-

ной газом

Дуговая сварка, при которой ду-

га и расплавленный металл, а в

некоторых случаях и остывающий

шов, находятся в защитном газе,

подаваемом в зону сварки с по-

мощью специальных устройств

Горелка для газовой сварки со

встроенным инжектором для под-

соса горючего газа струей кисло-

рода

5

Продолжение табл. 1.1

Недопустимый термин Стандартизиро- ванный термин Определение, эскиз

Горелка высо- Бсзынжсктор- Горелка для газовой сварки, в ко-

кого давления ная горелка торой горючий газ и кислород по- ступают в смеситель под одинако- вым давлением

Гравитацион- Сварка наклон- Дуговая сварка, при которой по-

ная сварка ным электро- дом крытый электрод располагается наклонно вдоль свариваемых кро- мок, опираясь на них, и по мере расплавления движется под дей- ствием силы тяжести или пружи- ны, а дуга перемещается вдоль шва

Дуговая свар- ка под водой Подводная ду- говая сварка —

Обмазка элек- Покрытие элек- Смесь веществ, нанесенная на

трода трода или по- крытие электрод для усиления ионизации, защиты от вредного воздействия среды, металлургической обработ- ки сварочной ванны

Ослабление Вогнутость уг- Вогнутость, определяемая рассто-

шва левого шва я ином между плоскостью, прохо- дящей через видимые линии гра- ницы углового шва с основным металлом и поверхностью шва, из- меренным в месте наибольшей вогнутости

Переходная зо- Зона терми- Участок основного металла, не

на ческого влия- ния при свар- ке или зона термического влияния подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке

Полуавтомата- Механизиро- Дуговая сварка, при которой по-

ческая дуговая ванная дуговая дача плавящегося электрода или

сварка сварка присадочного металла или относи- тельное перемещение дуги и изде- лия выполняются с помощью ме- ханизмов

Роликовая Шовная кон- Контактная сварка, при которой

сварка тактная сварка или шовная сварка соединение свариваемых частей происходит между вращающими- ся дисковыми электродами, под- водящими ток и передающими усилие сжатия

6

П родолжение табл. 1.1

Недопустимый термин Стандартизиро- ванный термин Определение, эскиз

Сварка в твер- дой фазе или сварка в твер- дом состоянии Сварка давле- нием

Сварка плаз- менной дугой или плазменно- дуговая сварка Сварка расщеп- ленным элект- родом Плазменная сварка Двухэлсктрод- ная сварка

Соединение впритык Тавровое сое- динение

Сплошной шов Усиление шва Непрерывный шов Выпуклость сварного шва

Сварка с применением давления,

осуществляемая за счет пластиче-

ской деформации свариваемых ча-

стей при температуре ниже темпе-

ратуры плавления

Сварка плавлением, при которой

нагрев проводится сжатой дугой

Дуговая сварка, при которой на-

грев происходит одновременно

двумя электродами с общим под-

водом сварочного тока

Сварное соединение, в котором

торец одного элемента примыкает

под углом и приварен к боковой

поверхности другого элемента

Сварной шов без промежутков по

длине

Выпуклость шва, определяемая

расстоянием между плоскостью,

проходящей через видимые линии

границы сварного шва с основным

металлом и поверхностью сварно-

го шва, измеренным в месте наи-

большей выпуклости

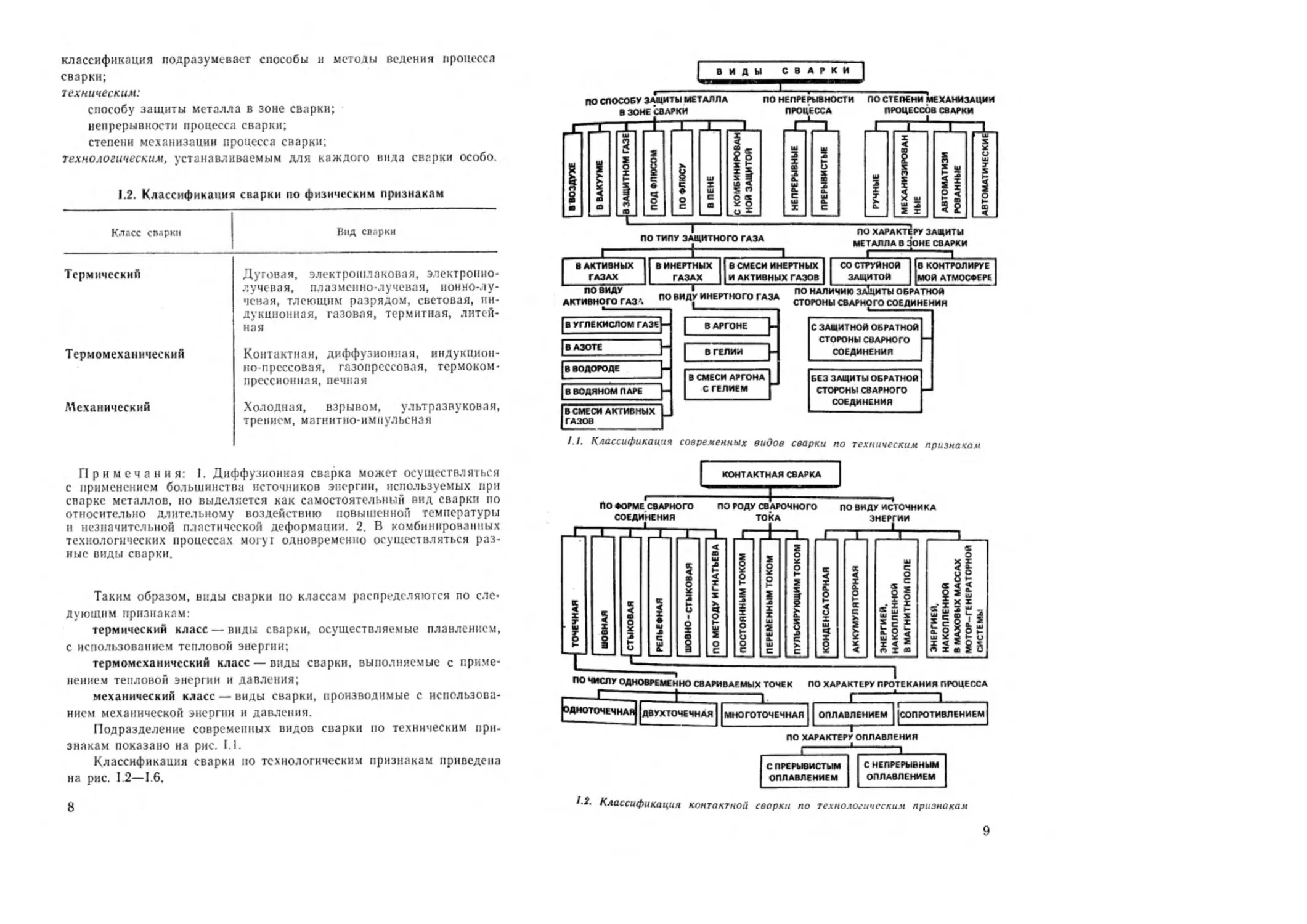

1.2. КЛАССИФИКАЦИЯ СВАРКИ

Сварку классифицируют по следующим признакам:

физическим (табл. 1.2):

форма энергии, используемой для образования сварного соеди-

нения, определяет класс сварки;

вид источника энергии, непосредственно применяемого для обра-

зования сварного соединения, определяет вид сварки; дальнейшая

7

классификация подразумевает способы и методы ведения процесса

сварки;

техническим:

способу защиты металла в зоне сварки;

непрерывности процесса сварки;

степени механизации процесса сварки;

технологическим, устанавливаемым для каждого вида сварки особо.

1.2. Классификация сварки по физическим признакам

Класс сварки Вид сварки

Термический Дуговая, электрошлаковая, электронно- лучевая, плазменно-лучевая, ионно-лу- чевая, тлеющим разрядом, световая, ин- дукционная, газовая, термитная, литей- ная

Термомеханический Контактная, диффузионная, индукцион- но-прессовая, газопрессовая, тер.моком- прессионная, печная

Механический Холодная, взрывом, ультразвуковая, трением, магнитно-импульсная

Примечания: 1. Диффузионная сварка может осуществляться

с применением большинства источников энергии, используемых при

сварке металлов, но выделяется как самостоятельный вид сварки по

относительно длительному воздействию повышенной температуры

и незначительной пластической деформации. 2. В комбинированных

технологических процессах могуг одновременно осуществляться раз-

ные виды сварки.

Таким образом, виды сварки по классам распределяются по сле-

дующим признакам:

термический класс — виды сварки, осуществляемые плавлением,

с использованием тепловой энергии;

термомеханический класс — виды сварки, выполняемые с приме-

нением тепловой энергии и давления;

механический класс — виды сварки, производимые с использова-

нием механической энергии и давления.

Подразделение современных видов сварки по техническим при-

знакам показано на рис. 1.1.

Классификация сварки по технологическим признакам приведена

на рис. 1.2—1.6.

8

/. /.

Классификация современных видов сварки по техническим признакам

1-2. Классификация контактной сварки по технологическим признакам

9

1.5 Классификация газовой свар-

ки по технологическим признакам

УЛЬТРАЗВУКОВАЯ СВАРКА

I

ПО ФОРМЕ СВАРНОГО СОЕДИНЕНИЯ

ТОЧЕЧНАЯ 1 ШОВНАЯ СТЫКОВАЯ

16 Классификация ультразвуковой

сварки по технологическим призна-

кам

12

Глава II. СВАРИВАЕМОСТЬ

И ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

11.1. СВАРИВАЕМОСТЬ МЕТАЛЛОВ И СПЛАВОВ

II.1.1. Общие понятия

Свариваемость — комплексная технологическая характеристика

металлов и сплавов, выражающая реакцию свариваемых материалов

на процесс сварки и определяющая техническую пригодность мате-

риалов для выполнения заданных сварных соединении, удовлетворя-

ющих условиям эксплуатации.

На свариваемость оказывают влияние различные взаимосвязан-

ные факторы. Их можно разбить на три группы.

Фактор материала — влияние на свариваемость металлов, опре-

деляемое их химическим составом, способом выплавки, наличием

вредных примесей, степенью раскисления и последующими операция-

ми прокатки, ковки, термообработки.

Конструктивный фактор — влияние на свариваемость конструк-

ции сварного соединения, характеризующееся сложностью формы

и жесткостью. Сложность формы и жесткость конструкции оценива-

ются концентрацией сварных соединений, последовательностью их

выполнения, состоянием напряженности элементов сварной конструк-

ции перед монтажом, массой и толщиной свариваемых элементов.

Технологический фактор — определяет свариваемость металлов

в зависимости от вида сварки, сварочных материалов, параметров

режима сварки, достижения определенной степени однородности

сварного соединения, раскисления металла шва и термического воз-

действия на основной металл.

В результате местного нагрева или расплавления в металле свар-

ного соединения протекают физико-химические процессы, которые

обусловливают степень неоднородности свойств сварного соединения

по сравнению с основным металлом или влекут за собой появление

дефектов в виде пор, неметаллических включений, трещин.

Степень свариваемости представляет собой количественную или

качественную характеристику, которая показывает, насколько изме-

няются свойства металла при сварке и выполнимо ли сварное соеди-

нение при определенных условиях. Например, на основе механических

испытаний можно установить, насколько изменились прочность, пла-

стичность, ударная вязкость и другие свойства металла под воздейст-

вием процесса сварки. Одной из наиболее существенных характери-

стик свариваемости является отсутствие горячих или холодных тре-

щин в металле шва и околошовном участке.

13

При практической оценке свариваемости следует учитывать сле-

дующее: металл, неспособный к образованию сварного соединения

одним видом сварки, можно сваривать другим видом; конструкция

сварного соединения и расположение его на изделии выбраны таким

образом, что образование сварного соединения исключено, в резуль-

тате чего данный металл или вид сварки может быть признан непри-

годным; сварное соединение, полученное одним и тем же видом свар-

ки, в одном случае может быть признано пригодным, а в другом

случае — непригодным для эксплуатации.

II.1.2. Классификация испытаний

для оценки свариваемости

В зависимости от требований, предъявляемых к конструкции,

и условий ее эксплуатации, а также от свойств металла, из которого

она изготовляется, свариваемость оценивают по совокупности харак-

теристик.

Чем сложнее условия эксплуатации конструкций, том больше чи-

сло характеристик, по которым оценивают свариваемость. Комплекс

испытаний на свариваемость определяют в соответствии с конкрет-

ными требованиями, предъявляемыми к сварной конструкции. В ука-

занный комплекс входят следующие испытания сварного соединения:

на технологическую прочность (сопротивляемость образованию

горячих и холодных трещин);

на статическое растяжение сварного соединения или металла

шва;

на стойкость против искусственного старения;

на ударный изгиб металла шва или околошовного участка;

на выносливость при циклических нагрузках;

на твердость;

на стойкость против коррозии;

на длительную прочность при рабочих температурах.

Кроме того, в комплекс испытаний включают исследования мак-

ро- и микроструктуры сварного соединения и химический анализ ме-

таллов основного и шва.

II.1.3. Термический цикл при сварке

Теория тепловых процессов при сварке, разработанная Н. Н. Ры-

калиным, позволяет с достаточной степенью точности рассчитывать

термические циклы для разных сечений сварного соединения в зави-

симости от метола и режима сварки, толщины свариваемого металла,

формы сварного соединения.

Термический цикл (рис. II.1) характеризуется максимальной

температурой Ттах, длительностью нагрева /н при температуре Т и ско-

14

JI l Схема термического цикла

при однопроходной сварке или на-

плавке

ростыо охлаждения В зависимости от мощности источника теп-

ла, степени его концентрированности и скорости движения, длитель-

ность нагрева и охлаждения зоны термического влияния изменяют-

ся от долей секунды до нескольких минут. Таким же образом меня-

ется ее ширина — от 1—3 мм при ручной дуговой и до 10—20 мм

при электрошлаковой сварке.

Зона термического влияния ЗТВ характеризуется неравномерным

распределением максимальных температур нагрева. В этой зоне мож-

но различать участки (°C): старения 200—300; отпуска 250—650; не-

полной перекристаллизации примерно 700—870; нормализации 840—

1000; перегрева 1000—1250 и околошовный участок — несколько ря-

дов зерен, непосредственно примыкающих к линии сплавления, от

1250 до температуры плавления. На этом участке наиболее резко

изменяется структура металла, понижающая качество сварного со-

единения.

В период нагрева стали в интервале от 700 до 900 °C феррит

и перлит превращаются в аустенит. При температуре около 1000*43

начинаются интенсивный рост зерна аустенита и его гомогенизация.

Размер зерна аустенита (средний диаметр) на околошовном участке

составляет: при ручной дуговой сварке 0,1—0,15 мм; при однопро-

ходной сварке под флюсом сталей толщиной 15—20 мм — 0,2—

0,3 мм; при электрошлаковой сварке сталей больших толщин (100—

200 мм)—0,4—0,8 мм. На других участках зоны термического вли-

яния размер зерна постепенно уменьшается, приближаясь к мини-

мальному в зоне температур, близких к 900°C.

В зависимости от вида сварки и погонной энергии возможны

Два предельных случая: резкая закалка при быстром охлаждении

околошовного участка или перегрев при медленном охлаждении.

Скорость охлаждения оценивается в интервале наименьшей устойчи-

вости аустенита (600—500°C). При малых скоростях охлаждения

(электрошлаковая сварка) превращение начинается с возникновения

феррита и заканчивается возникновением перлита.

При средних скоростях охлаждения (автоматическая сварка под

флюсом) образуются перлит и бейнит. При большой скорости охлаж-

15

дения образуются бейнит и мартенсит В случае полного мартенсит-

ного превращения происходит резкое повышение внутренних напря-

жений. При этом могут возникнуть зародыши трещин на границах

зерен. Трещины постепенно раскрываются под влиянием остаточных

сварочных напряжений в течение минут, часов и даже суток после

сварки (замедленное разрушение).

11.1.4. Классификация методов оценки

технологической прочности

При оценке качества сварного соединения исходят из условия

двух основных требований: сварное соединение должно быть сплош-

ным без макро- и микротрещин, непроваров, пор, шлаковых включе-

ний; совокупность полезных свойств должна удовлетворять требова-

ниям эксплуатации.

Дефекты в виде макро- и микротрещин и непроваров относятся

к плоскостным дефектам.

Дефекты в виде пор, шлаковых включении относятся к прост-

ранственным дефектам, которые легче поддаются обнаружению

и считаются менее опасными. Однако любой дефект сварного соеди-

нения, нарушающий его сплошность, повышает склонность к хруп-

кому и усталостному разрушению.

Дефекты в виде макро- и микротрещин возникают в сварном

соединении в определенном температурном интервале. Трещины, ко-

торые образуются при высоких температурах выше 800—900 °C, на-

зываются горячими трещинами. Холодные трещины возникают при

температурах ниже 200—300 "С.

Способность металла сварного соединения сопротивляться обра-

зованию горячих и холодных трещин называется технологической

прочностью.

Для определения технологической прочности разработаны мето-

ды оценки сопротивляемости сталей образованию трещин, которые

классифицируют по методам оценки (косвенные и прямые); по ха-

рактеру показателя (качественные, полукачественные и количествен-

ные); по показателям оценки (сравнительные и абсолютные).

Косвенные методы позволяют получать оценку сопротивляемости

возникновению трещин расчетным путем без непосредственного испы-

тания металла.

Прямые методы предусматривают испытание сварных соедине-

ний или составляющих его металлов в условиях, имитирующих сва-

рочные.

Показатель сопротивляемости образованию трещин выражается

через характеристики одного или совокупности изменяющихся фак-

торов, обусловливающих возникновение трещин. Качественные пока-

затели не имеют количественного выражения и оценивают металлы

16

как склонные или не склонные к трещинам. Количественный показа-

тель имеет числовое выражение фактора, влияющего на образование

трещин, и однозначно оценивает склонность к трещинам. Если при

определении показателей сопротивляемости возникновению трещин

одновременно является несколько факторов, один из которых имеет

числовую характеристику, то его считают полуколичественным.

Методы, показатели которых пригодны для использования в со-

поставление с аналогичными показателями эталонным металлам, от-

носят к сравнительным. Методы, количественные показатели которых

применяют для непосредственною прогнозирования стойкости свар-

ных соединений против трещин, считают абсолютными.

11.1.5. Предварительная оценка свариваемости

Свариваемость металлов можно оценить предварнтелы о расчет-

ным путем, используя сведения о химическом составе, характеристи-

ки подлежащих сварке соединений и параметры технологических

условий сварки.

Чувствительность сварного соединения к образованию холодных

трещин оценивают эквивалентным содержанием углерода сваривае-

мого металла. Эквивалент углерода Сэкв, %, определяют по эмпири-

ческим формулам, одна из которых имеет следующий вид:

сэк c + 2^ + cI±v±Mo + ±i+c!i (П1)

’’“В б 5 15

Стали, у которых СэквС0,45 %, считаются не склонными к об-

разованию холодных трещин при сварке. При Сэкв>0,45 % стали

становятся склонными к трещинам.

Показателем, указывающим на охрупчивание стали из-за струк-

турных превращении, является твердость зоны термического влияния.

Для обычных нелегированных и низколегированных сталей твердость

зоны термического влияния должна быть не выше HV350. Возмож-

ную максимальную величину твердости определяют расчетным путем

на основе химического состава стали

HVrnax = 90 + ,050с + 47si + 7бМп + 30Nl + 31Сг‘ (,12)

Если предварительная оценка свариваемости указывает на склон-

ность стали к образованию холодных трещин, чаще всего применяют

предварительный подогрев свариваемого изделия. Температуру Т,

С, предварительного подогрева рассчитывают по формуле

Т = 350 |,лСоб - 0,25 . (11.3)

ГДе £ об-общий эквивалент углерода, который является суммой эквивален-

тов углерода С„,... и С.: последний зависит от толщины свариваемой кон-

струкции мм: 8

Соб = Сэкв + С5: (,,4)

'.IV 0 Г» I ь э

экв —определяется по уравнению (II.I):

С = 0.005SC.. (П.5)

17

Таким образом,

соб = сэкв<1 +°-005$)- (U6)

Чувствительность сварного соединения HCS к образованию го-

рячих трещин можно определить по формуле

нгс - C[S + P + Sl/25 + NI/100] 10» ., ,.

ЗМп + Cr + Mo + V

Если HCS<4, горячие трещины в сварном соединении не обра-

зуются. Для высокопрочных сталей большой толщины необходимо,

чтобы HCS< 1,6—2.

11.1.6. Холодные трещины

Обычно после полного охлаждения сварного соединения визу-

ально наблюдаются холодные трещины. Такие трещины имеют бле-

стящий кристаллический излом без следов высокотемпературного

окисления. Холодные трещины могут возникать в металле сварного

шва, в зоне термического влияния и, как правило, ориентированы

параллельно оси шва или перпендикулярно к ней, а их конфигурация

определяется очертанием линии сплавления. Холодные трещины не

всегда выходят на поверхность. Они могут быть закрытыми и иметь

небольшую протяженность.

На образование холодных трещин в сварном соединениин оказы-

вают влияние три фактора: закалочные явления, присутствие водо-

рода, остаточные растягивающие напряжения.

Закалочные явления чаще всего происходят в зоне термического

влияния ближе к границе сплавления. Закалка характеризуется по-

вышением твердости и значительным снижением пластичности в этой

зоне. Действие высоких сварочных напряжений в период после свар-

ки в скоростных условиях нагружения приводят к появлению холод-

ных трещин.

Холодные трещины могут возникать и при невысокой степени

закалки металла зоны термического влияния в тех случаях, когда

неметаллические включения, вытянутые по направлению прокатки,

в результате высокотемпературного нагрева изменяют форму с уве-

личением размеров, что приводит к уменьшению сцепления включе-

ний с металлической основой. Этот вид трещин, имеющий ступенча-

тую траекторию, ориентированную по слоям прокатки, возникает при

развитии в зоне термического влияния изгибной сварочной дефор-

мации.

Вторым фактором, способствующим образованию холодных тре-

щин в сталях, является водород, поглощаемый из атмосферы свароч-

ной дуги или из основного металла в результате термодиффузии.

Водород растворяется в жидком металле в атомарном состоя-

нии. Водород, который зафиксирован в зоне сварного соединения,

18

при падении температуры ниже 200 °C переходит из атомарного со-

стояния в молекулярное, что сопровождается высоким давлением

газа, которое активно проявляется в области перегрева зоны терми-

ческого влияния в основном тогда, когда в ней образуется мартенсит.

Третьим фактором является воздействие растягивающих оста-

точных напряжений после окончания сварки. Величина этих напря-

жений зависит от толщины сварного соединения, типа соединения

и жесткости свариваемой конструкции,

11.1.7. Методы испытаний на сопротивляемость

образованию холодных трещин при сварке

ГОСТ 26388—84 регламентирует машинные и технологические

методы испытаний на сопротивляемость образованию холодных тре-

щин при сварке плавлением.

Машинные методы испытаний основаны на доведении металла

зоны термического влияния или шва до образования холодных тре-

щин под действием растягивающих напряжений от внешней постоян-

ной нагрузки. Для испытаний применяют машины с устройством для

длительного поддержания нагрузки по ГОСТ 15533—80 и ГОСТ

7855—84. Средняя скорость нагружения до заданной нагрузки не

более 10 МПа/с, нагружение плавное. В течение испытаний (20 ч)

нагрузка должна быть постоянной. Образцы после сварки нагружа-

ют постоянным усилием в процессе охлаждения в интервале темпе-

ратур 150—100 °C. Испытывают 30 образцов одного типа в такой

последовательности: первые три образца нагружают до напряжений,

равных 0,5о0.2 основного металла, следующие группы образцов ис-

пытывают с увеличением или уменьшением напряжений последова-

тельно на 0,25; 0,15; 0,Юа0,2 в соответствии с наличием пли отсутст-

вием трещин в образцах. За показатель сопротивляемости к обра-

зованию холодных трещин при сварке принимают минимальные

растягивающие напряжения ormin от внешней нагрузки Р, при кото-

рой возникают трещины. К испытаниям допускаются образцы без ви-

димых дефектов.

Машинные методы испытаний приведены в табл. 11.1.

Технологические методы (табл. 11.2) испытаний основаны на до-

ведении металла зоны термического влияния или шва до образова-

ния холодных трещин под действием остаточных сварочных напря-

жений. После сварки образцы выдерживают при нормальной темпе-

ратуре в течение 20 ч. Испытывают 3—5 образцов одного типа.

Образование холодных трещин выявляют путем периодического ви-

зуального осмотра сварного соединения. В образцах, не разрушив-

шихся при испытаниях и не имеющих визуально наблюдаемых тре-

щин, выявляют их с помощью неразрушающих методов контроля

«ли металлографического исследования.

19

№

9

II.1. Машинные методы испытаний на сопротивляемость образованию холодных трещин при сварке

плавлением по ГОСТ 26388—84

Пояснения к испытаниям

Эскиз образца

Схема нагружения, показатель сопротивляемости

Образец — плоский, круг-

лый или восьмигранный для

оценки сопротивляемости

стыковых соединений тол-

щиной 1—6 мм образо-

ванию продольных и попе-

речных трещин в шве и зоне

термического влияния. Ось

шва располагают вдоль или

поперек направления про-

катки. Сьарку образцов вы-

полняют в зажимном прис-

пособлении

а — стыковое соединение без разделки;

б — то же, с разделкой. Образец без

разделки выполняется из стали s=l—

3 мм, D0=148 мм, В( = 135 мм, Du =

= 100 мм

Образец с разделкой кромок имеет сле-

дующие размеры, мм:

а — максимальные продольные и попе-

речные напряжения, МПа;

Du — диаметр зоны образца, подвергну-

той испытанию, мм;

s — толщина образца, мм;

Р — интенсивность распределенной на-

грузки, МПа;

Е — модуль упругости низкоуглероди-

стой стали 21,8-10* МПа.

S 2

£>0 148

135

Du 100

а° 90

Ct 1

3 4

148 168

135 155

100 120

90 60

2 2,5

5 6

198 228

182 210

150 180

60 60

3 4

II

Образец — тавровый для

оценки сопротивляемости

угловых соединений толщи-

ной 8—20 мм образованию

продольных трещин в зоне

термического влияния вдоль

плоскости проката и в кор-

не шва. Сварку образцов

выполняют в зажимном

приспособлении в положе-

нии «в лодочку». Допуска-

ется изготовление полки

из сталей с меныпим содер-

жанием углерода, марган-

ца, хрома

1 — стенка из испытываемой стали; 2 —

полка из низкоуглеродистой стали; 3—

входные и выходные планки из низкоуг-

леродистой стали

Независимо от толщины испытываемой

стали постоянную величину имеют сле-

дующие параметры, мм:

£ = 100, /7 = 100, Ь1=100, Li=150

а=6ИИЗг/£Кср • ° — максимальные по-

перечные растягивающие напряжения,

МПа;

Л1и?г — номинальный изгибающий мо-

мент, МН-м;

£ — длина образна, м;

Кер — средняя высота катета углового

шва, полученная по пяти измерениям, м;

Л1изг=0,75 H P;

Р — усилие, МН.

Продолжение табл. II1

Пояснения к испытаниям

Эскиз образца

Схема нагружения, показатель сопротивляемости

Значения остальных параметров, мм:

S 8 10 12 16 20

^8 10 12 16 20

b 1,0 1,5 1,5 2,0 2,5

К 6 8 8 10 10

III

Образец — плоский прямо-

угольный для оценки сопро-

тивляемости стыковых сое-

динений толщиной 8—20 мм

образованию продольных

трещин в зоне термическо-

го влияния поперек плоско-

сти проката в шве. Сварку

образцов выполняют в за-

жимном приспособлении

без полного заполнения се-

чения разделки. Перед на-

гружением образцов удаля-

ют выводные планки наж-

дачным кругом

а — образец под стыковое соединение;

б — общий вид сварного соединения;

1 — образец из испытываемой стали; 2 —

. 12£stfm-fo)

<*=/ й Г» а-максималь-

2 £j-|-2£,£3 —Lg

ные растягивающие напряжения при ис-

пытании изгибом, МПа;

/ — коэффициент, учитывающий нерав-

номерность распределения напряжений

по сечению, равный 0,65;

входные и выходные планки из низко-

углеродистой стали. Для всех толщин

ширина образца В—100 мм. Образцы,

испытываемые растяжением, имеют по-

стоянные значения параметров L = 250 и

Л2=50мм. Значения L, Lb L3 при испы-

тании изгибом и остальных параметров

следующие, мм:

S 8 10 12 16 20

L 200 250 250 350 350

Ly 160 200 200 280 280

L3 40 40 40 60 60

*0 1 2 2 3 3

Ci 5 6 6 8 8

е 10—20 40-60 40—60 50—80 50—80

f 15—40 30—60 30—60 40—80 40—80

h 5 6 6 8 8

s — толщина образца, м;

— расстояние между опорами на ос-

новании, м;

L3 — расстояние между опорами на пу-

ансоне, м;

fm — прогиб в центре образца на базе

Lt, м;

fo — остаточный прогиб в центре образ-

ца за базе Lt после снятия нагрузки, м;

Е — модуль упругости низкоуглеродис-

той стали 21,8-16* МПа;

e=P/F,

о — среднее растягивающее напряжение

при испытании растяжением, МПа;

Р — усилие, МН;

F — поперечное сечение образца, м2

CJ

IV

Образец — плоский прямо-

угольный для оценки сопро-

тивляемости стыковых сое-

динений толщиной 8—

20 мм образованию попереч-

ных трещин в зоне терми-

ческого влияния поперек

плоскости проката и шве.

Сварку образцов выполня-

ют в зажимном приспособ-

лении без полного заполне-

ния сечения разделки

Определение показателя сопротивляемо-

сти см. для образца типа III

Продолжение табл. 111

разца

Пояснения к испытаниям

Эскиз образца

Схема нагружения, показатель сопротивляемости

Ширина образца 5=100 мм постоянна

для всех толщин. Образцы, испытывае-

мые растяжением, имеют постоянные

значения параметров L = 250, 52 = 50 мм

Значения L, 1.\ при испытании изгибом

и остальных параметров следующие, мм:

S 8 10 12 16 20

L 200 250 250 350 350

160 200 200 280 280

Lp 80— 120 100— 110 100— 140 100— 160 100— 160

Сх 5—6 6—8 8—10 ib- is 15— 17

h 5 6 6 8 8

Образец — цилиндрический

диаметром 8 мм для оцен-

ки сопротивляемости сты-

ковых соединений из сталей

прочностью до 1000 МПа

образованию продольных

трещин в зоне термическо-

го влияния поперек плоско-

сти проката при наличии

острого концентратора на-

пряжений

a = p/F, о —среднее растягивающее на-

пряжение, МПа;

Р — усилие, МН;

F — поперечное сечение образца в месте

надреза, м2

-1

!

f

ко

ст>

11.2. Технологические методы испытаний на сопротивляемость образованию холодных трещин

при сварке плавлением по ГОСТ 26388—84

Тил

об-

разца

Пояснения к испыта-

ниям

Эскиз образца

Схема зажимного устройства, показатель

склонности к образованию холодных трещин

Образец — плос-

кий квадратный с

дискообразным

вварышем в цент-

ре с переменным

диаметром Di(Dlt

D7, D3) для оцен-

ки склонности сты-

ковых соединений

толщиной 1—6 мм

к образованию

продольных и по-

перечных трещин

в зоне термиче-

ского влияния и

шве. Сварку об-

разцов выполня-

ют в зажимном

приспособлении.

После охлажде-

ния до 150 °C об-

разцы освобожда-

ют из зажимного

приспособления

а — образец без разделки кромок: б — то

же, с разделкой кромок. Размеры образцов,

мм:

За показатель склонности к образованию

холодных трещин принимают диаметр кру-

гового шва DkP, при котором образуются

трещины

$ 1 2 3 4 5 6

в 150 150 150 200 200 • • 200

Dx 40 50 50 • 50 50 ’ 50 •

d2 50 60 60 70 70 70

D3 70 80 80 90 90 90

90 90 60 60 60

С 1 1,5 2 2 2

ь 0,5 0,5 1 1 1

Образцы зазором b без разделки = 0.5 мм кромок собирают с

VII

Образец — крес-

тообразный для

оценки склонности

угловых соедине-

ний толщиной 8—

10 мм к образова-

нию продольных

трещин в зоне тер-

мического влияния

и шве. Сварку об-

разцов выполняют

в свободном сос-

тоянии в положе-

нии «в лодочку».

Каждый шов сва-

ривают при одной

заданной началь-

ной температуре

1—4 — последовательность

швов на образце.

выполнения

За показатель склонности к образованию

холодных трещин принимают наличие или

отсутствие трещин

Продолжение табл. П.2

Тип

об-

разца

to

00

Пояснения

к испытаниям

Эскиз образца

Схема зажимного устройства, показатель

склонности к образованию холодных трещин

Размеры образцов, мм:

S 8 10 12 16 20 30 40

К 6 8 8 10 10 10 10

L 150 150 150 150 300 300 300

В, 150 150 150 150 300 300 300

Н 75 75 75 75 150 150 150

Еш 50 50 50 50 150 150 150

VIII

Три плоских пря-

моугольных об-

разца разной дли-

ны Li (L\, Lq, L3)

для оценки склон-

ности стыковых

соединений тол-

щиной 12—40 мм

к образованию

продольных тре-

щин в зоне терми-

ческого влияния и

шве. Сварку об-

разцов выполня-

ют в зажимном

приспособлении.

Одновременно

сваривают за один

проход набор из

трех образцов

' различной длины.

После сварки об-

разцы оставляют

в зажимном при-

способлении на

весь период испы-

таний Сварку вы-

полняют, запол-

няя сечение раз-

делки неполно-

стью

Размеры образцов, 5 12 16 мм: 20 30 40

£1 124 132 140 160 180

174 182 190 210 230

£з 324 332 340 360 380

н 60 60 60 100 100

е. 40—60 40—60 40—60 50—80 50—80

f 50—60 50—60 50-60 60—80 60—80

К 6 6 6 8 8

h 6 6 6 8 8

Переменное расстояние Ei между пласти-

нами-концевиками не зависит от толщины

образцов и имеет следующие значения; £1=

= 100, £2—150, £3 = ЗОО мм

За показатель склонности к образованию

холодных трещин принимается максималь-

ная длина LKp свариваемых образцов, в ко-

торых образуются трещины

IX

Образец — плос-

кий прямоуголь-

ный с продольной

прорезью в цент-

ре для оценки

склонности свар-

ных соединений

толщиной 12—

40 мм к образова-

нию продольных

трещин в зоне

термического вли-

яния и шве. Об-

разцы сваривают

в свободном сос-

тоянии, заполняя

сечение разделки

неполностью

h = 6 мм для образцов толщиной s=12, 16,

20 мм, h — 8 мм для образцов s = 30, 40 мм

За показатель склонности к образованию

холодных трещин принимают наличие или

отсутствие трещин. За дополнительный по-

казатель принимают процентное отношение

длины трещины £тр к длине шва или

минимальную температуру подогрева

при которой не образуются трещины

II.1.8. Горячие трещины

При высоких температурах в металле шва и зоне термического

влияния возникают горячие трещины. Поверхность излома горячих

трещин имеет матово-желтоватый цвет, а в случае попадания воздуха

в трещину поверхность покрывается окисла мн коричневато-синевато-

го цвета.

Главной причиной образования горячих трещин является потеря

способности металла к деформации. В процессе сварки кристаллизу-

ющийся металл шва находится под воздействием растягивающих

напряжений, возникающих и развивающихся в сварном соединении

вследствие несвободной усадки шва и охлаждаемых участков нерав-

номерно нагретого основного металла. Под действием этих напряже-

ний металл шва деформируется, а при недостаточной деформацион-

ной способности — разрушается. Хрупкое межкристаллическос разру-

шение (образование горячих трещин) происходит, если напряжения

при охлаждении нарастают интенсивнее, чем межкристаллическая

прочность металла шва. При менее интенсивном росте напряжений

сварные швы не разрушаются.

При кристаллизации металлы проходят стадию твердожидкого

состояния. При объеме жидкой фазы, достаточном для свободного

ее перемещения в промежутках между растущими кристаллами,

пластичность двухфазного металла высока, так как полностью опре-

деляется свойствами жидкости. С увеличением объема твердой фазы

циркуляция жидкости постепенно затрудняется и после образования

каркаса кристаллитов полностью прекращается. Деформация металла

в этом состоянии приводит к хрупкому разрушению по межкристал-

лическим прослойкам, в которых еще не закончен процесс кристалли-

зации. Пластичность металла падает до малых значений (десятые

доли процента), и сопротивление разрушению становится ничтож-

ным.

В процессе дальнейшего охлаждения вязкость и поверхностное

натяжение прослоек повышаются, а их прочность возрастает до та-

ких значений, которые оказываются выше критического значения

скалывающих напряжений металла кристаллитов. При этом металл

деформируется за счет внутрнкрнсталлических сдвигов, вследствие

чего пластичность резко возрастает, а характер разрушения вместо

межкристаллического становится внутрикристаллическим.

Изменение прочности и пластичности металла при кристаллиза-

ции и последующем охлаждении происходит в определенном темпе-

ратурном интервале. Минимальные значения этих показателей со-

ответствуют температурному интервалу хрупкости ТИХ. Наименьшая

пластичность металла бпип в этом интервале температур обычно при-

ходится на завершающую стадию процесса кристаллизации. Разность

между наименьшей пластичностью бт1п и линейной усадкой сплава

30

в температурном интервале хрупкости характеризует запас пластич-

ности A = ftmn-« или запас его деформационной способности. При

сварке деформация А металла шва в процессе кристаллизации опре-

деляется не только его усадкой е, но и усадкой прилегающих к нему

участков основного металла. В зависимости от формы, размеров,

жесткости сварного соединения, режимов и технологии сварки, де-

формация А металла шва к концу процесса кристаллизации может

оказаться меньше, равной либо больше бпнп. В последних двух слу-

чаях образование горячих трещин будет неизбежным.

Таким образом, чувствительность сварного соединения к обра-

зованию горячих трещин зависит от трех факторов: температурного

интервала хрупкости, пластичности в этом интервале, темпа нараста-

ния деформации.

Чем меньше температурный интервал хрупкости, чем больше ми-

нимальная пластичность в этом интервале, чем меньше скорость

деформации, тем выше запас деформационной способности сварного

соединения и вероятность образования горячих трещин меньше.

И.1.9. Методы испытаний на сопротивляемость

образованию горячих трещин при сварке

ГОСТ 26389—84 регламентирует машинные и технологические

методы испытаний на сопротивляемость образованию горячих тре-

щин при сварке плавлением.

При машинных методах испытаний испытываемый материал шва

и зоны сплавления деформируют приложением внешней нагрузки для

определения сравнительно-количественных показателен: критического

темпа и критической скорости растяжения, при которых образуются

трещины.

Для испытаний применяют машины по ГОСТ 15533—80* и ГОСТ

7855—84, обеспечивающие совмещение сварочных процессов с де-

формированием образцов со скоростью не менее Ы0-2 м/с, подат-

ливостью не более ЫО-4 м на каждые 10 кН растягивающего уси-

лия, быстродействие 1 с, скорость перемещения с плавным или сту-

пенчатым регулированием с шагом 5—10% в диапазоне от Ы0~*

До 2-Ю*8 м/с. Необходимо иметь приспособление для нагрева об-

разцов с имитацией термических циклов, прибор класса точности 0,5

Для их регистрации с быстродействием 1 с, деформометр для тари-

ровки и контроля скорости деформации и измерения температурного

Удлинения.

Образцы типов 1—7 закрепляют в захватах испытательной ма-

шины и проводят сварку па следующих режимах (табл. II.3).

Испытания проводят сериями. При испытании первого образца

задается скорость деформации 2-10~5—4- 10's м/с. При отсутствии

трещин скорость растяжения увеличивают на 40—50 %. Режим свар-

31

кн сохраняют постоянным. В результате испытаний 10—15 образцов

находят две скорости, отличающиеся на 5—10%. При большей из

них образуются трещины, при меньшей — не образуются. В диапазо-

не между этими скоростями выбирают три минимальных значения,

при которых возникали трещины, и определяют среднее арифмети-

ческое. Это значение считается критической скоростью растяжения

Л, его принимают за сравнительный показатель сопротивляемости

металла образованию горячих трещин.

Машинные методы испытаний приведены в табл. II.4.

П.З. Рекомендуемые режимы сварки образцов

Параметры испытания Низколегированные стали Высоколегированные стали

Вид сварки* ИН. ИНп УП. ИП А РЭ ИН. ИНп УП. ИП Л РЭ

Скорость сварки, 1 • 10~3 м/с 3,3 6,6 6,6 2,08 3,3 6,6 6,6 2,08

Время деформиро- вания, с 10 10 15 10 15 15 20 15

1450—1350

Температура соли-

дуса, °C

Напряжение при

определении Тт3х,

МПа

1,5

* Обозначения сварки: А — автоматическая сварка под флюсом,

ИН—сварка неплавящимся электродом в инертных газах, ИНп —

сварка неплавящимся электродом с присадкой, ИП — сварка плавя-

щимся электродом в инертных газах, УП — сварка плавящимся элек-

тродом в углекислом газе, РЭ — ручная дуговая сварка.

Технологические методы (табл. 11.5) испытаний предусматрива-

ют изготовление из испытываемого материала типовых сварных уз-

лов, конструкция и технология сварки которых обусловливает по-

вышенные значения темпа высокотемпературных деформаций, приво-

дящих к образованию трещин. Сравнительно-количественную оценку

сопротивляемости металла шва и зоны сплавления образованию тре-

щин производят условными показателями: критической скоростью

сварки и коэффициентами ширины образца, периодичности трещин,

площади трещин и длины трещин.

32

Схема нагружения, показатель сопротив-

Пояснения к испытаниям Эскиз образца ля ем ости

33

Продолжение табл. П.4

Тип

об-

разца

Схема нагружения, показатель сопротив-

ляемости

Пояснения к испытаниям

Эскиз образна

характерном для данного вида

сварки из условия полного

проплавления, получения шва

и обратного валика

/ — пластина с прорезью; 2 — пла-

стина; 3 — пластина с отверстием;

4 — технологическая планка

2

Образец толщиной 1,5—5 мм

для оценки сопротивляемости

металла однослойных швов и

зоны сплавления, выполненных

следующими видами сварки:

ИН, ИНп, ИП, УП, ЛС, ЭЛС.

Ось сварного шва перпендику-

лярна направлению прокатки.

Сварку начинают и заканчива-

ют за пределами зоны, опре-

деленной надрезом. Механизм

деформирования включают в

момент совмещения оси элект-

рода с плоскостью, перпенди-

кулярной оси шва и проходя-

щей через вершину надреза.

Сварку выполняют из условия

полного проплавления, получе-

ния шва и обратного валика

5 — рычаг; 6 — основание; 7 — губ-

ки; 8 — формирующая подкладка

При испытании растяжением опреде-

ляют

В=А/^ТИХ,

где В — критический темп растяже-

ния, м/°С; А — критическая скорость

растяжения, м/с; W тих СрСДНЯЯ

скорость охлаждения в зоне образо-

вавия трещины, °С/с. Значение А оп-

ределяют в результате испытаний и

принимают среднее арифметическое

из трех минимальных значений, при

которых возникали трещины

’«^тих — определяют с помощью запи-

си сварочного цикла

Термопару вводят в среднюю часть

сварочной ванны на глубину 2—3 мм,

а среднюю скорость охлаждения оп-

ределяют в интервале 100 °C, приле-

гающем снизу к температуре солиду-

са

Температура солидуса 1450—1350 °C

/

Образец толщиной 6—20 мм

для оценки сопротивляемости

металла корневых швов, вы-

полненных следующими вида-

ми сварки: А, ИНп, УП, РЭ.

Ось шва располагают вдоль

или поперек прокатки. Сварку

начинают и заканчивают на

технологических планках. Ме-

ханизм деформирования вклю-

чают после перемещения оси

электрода от стыка образца с

технологической планкой на

20 мм. Сварку осуществляют

из условия полного проплав-

ления, получения шва и обрат-

ного валика

Продолжение табл. 11.4

Тип

об-

разца

Схема нагружения, показатель сопротив-

ляемости

Пояснения к испытаниям

Эскиз образца

Образец толщиной 10—20 мм

для оценки сопротивляемости

металла однослойных швов с

конструктивным непроваром,

выполненных следующими ви-

дами сварки: А, ИП, УП, ИНп,

РЭ. Ось шва располагают

вдоль или поперек прокатки.

Сварку образцов начинают и

заканчивают на технологиче-

ских планках. Механизм де-

формирования включают после

перемещения оси электрода от

стыка образца с технологиче-

ской планкой на 20 мм. Мощ-

ность сварочной дуги выбира-

ют из условия получения за-

данной ширины и высоты шва

1 — пластина; 2 — технологическая

планка

а, б — захваты с горизонтальным и

вертикальным перемещением; 1 —

образец; 2 — опора; 3 — корпус; 4 —

пуансон; 5 — клин; 6 — рычаг

При испытании изгибом критическую

скорость растяжения вычисляют по

формуле

A=4Vzh!L,

5

Образец толщиной 10—20 мм

для оценки сопротивляемости

металла однослойных швов с

конструктивным непроваром,

выполненных следующими ви-

дами сварки: А, ИП, УП, ИНп,

РЭ. Ось шва располагают

вдоль или поперек направле-

ния прокатки. Сварку начина-

ют и заканчивают на техноло-

гических планках. Механизм

деформирования включают

после перемещения осн элект-

рода от стыка образца с тех-

нологической планкой на 20 мм.

Мощность сварочной дуги вы-

бирают из условия получения

заданной ширины и высоты

шва

ПРИХВАТКИ

/ — уголок сварной; 2 — пластина;

3 — технологическая планка

где V»— критическая скорость пере-

мещения средней опоры по отноше-

нию к крайним, м/с; h — расстояние

от рабочей кромки средней опоры до

вершины трещины, определяемой на

поверхности излома, м; L — рассто-

яние между крайними опорами, м

Критический темп растяжения вы-

числяют по формуле

B=A/WnI

Образец типа 7а толщиной

10—20 мм для оценки сопро-

тивляемости металла одно-

слойных швов, выполненных

следующими видами сварки

А, УП, ИП. Образец типа 76

для оценки сопротивляемости

металла многослойных швов,

выполненных следующими ин

дами сварки: Л, УП, ИП, РЭ.

ЭЛС — электронно-лучевая сварка; ЛС — лазерная сварка; ЭШС—электрошлаковая сварка.

38

11.1.10. Способы повышения технологической прочности

Существует большое разнообразие способов повышения стойко-

сти сварных соединений к образованию трещин. Но ни один способ

не является универсальным. Эффективность каждого способа опре-

деляется химическим составом стали, толщиной металла, типом

сварного соединения, формой и размерами сварной конструкции,

применяемой технологией сварки и т. д.

Химический состав металла шва и состояние поверхности сва-

рочной проволоки оказывают заметное влияние на сопротивляемость

образованию трещин. Сварочная проволока, покрытая ржавчиной

или другими видами загрязнений, является источником насыщения

металла сварного шва водородом. Поэтому перед сваркой электрод-

ную проволоку необходимо очистить, флюс и электроды прокалить,

защитные газы применять только сварочные, свариваемые кромки

очистить и удалить конденсированную влагу прогревом газовым пла-

менем. Все сварочные работы рекомендуется проводить в производ-

ственных помещениях. На монтажной площадке место сварки необ-

ходимо оградить от атмосферных воздействий.

Концентрация водорода в металле шва зависит от вида сварки

(табл. 11.6).

11.6. Содержание водорода в металле шва для некоторых видов

сварки

Содержа-

Вид сеарки рода>

мл/100 г

Сварка под флюсом:

очищенная проволока и прокаленный флюс . . 5—10

неочищенная проволока и непрокаленный флюс . 10—25

Сварка порошковой проволокой в СО3 ...... 10—30

Сварка в смеси СО, и Лг:

очищенная проволока............................. 2—7

неочищенная проволока........................» 6—12

Ручная дуговая сварка:

электроды, прокаленные при 400—500 °C ... . 3—7

электроды основного типа непрокаленные . . . 6—12

электроды основного типа, прокаленные при 100—

150’С...........................................12-20

электроды с рутиловым покрытием.................20—35

Известно, что сопротивляемость образованию трещин резко сни-

жается при содержании углерода более 0,3 %. Марганец и хром сни-

жают сопротивляемость при их содержанки более 1 %, никель —

более 1,5%. Повышают сопротивляемость карбидообразуюшие и мо-

дификаторы: ванадий, молибден, титан. Для низколегированных ста-

лей предъявляется следующее требование по ограничению содержа-

иия газов: кислорода <0,005, азота<0,005, водорода<0,0005 %.

39

11.5. Технологические метод ы и с п ы т а ний на сопротивляемость образо

Тип

образца

Пояснения к испытаниям

9

Образен типа 9л толщиной 1,5—5 мм для оценки сопро-

тивляемости металла однопроходных стыковых швов и

зоны сплавления соединений, выполненных следующими

видами сварки: ИН, ЛС, ЭЛС. ИП, ИНп, УП. Образец

изготовляют в виде квадратной пластины с центральным

отверстием и вставленным в него диском. Сварку начи-

нают над прихваткой и ведут до замыкания кругового

шва. Сварку ведут на скорости, характерной для дан-

ного вида сварки, на мощности дуги, обеспечивающей

полный провар кромок и формирование обратного ва-

лика. Образец типа 9б толщиной 10—12 мм для оценки

сопротивляемости металла многослойных швов и зоны

сплавления соединений, выполненных следующими вида-

ми сварки: РЭ, ИНп, УП. Образец изготовляют с коль-

цевой проточкой. Сварку ведут заполнением кольцевой

проточки в два слоя, при ручной дуговой сварке—в

три слоя. Место начала и окончания сварки должно

быть неизменным для всех слоев. Каждый слой накла-

дывают после охлаждения предыдущего до комнатной

температуры.

Образец типа 9в толщиной более 25 мм для оценки

сопротивляемости металла многослойных швов, выпол-

ненных следующими видами сварки: РЭ, ИНп, УП. Об-

разец изготовляют в виде квадратной пластины, состав-

ленной из четырех пластин с кольцевой проточкой. Свар-

ку ведут заполнением разделки в один слой. Сварку

начинают в позиции 60° и заканчивают в позиции

240°. После охлаждения образца ниже 50°C сварива-

ют замыкающий шов. Образцы вырезают независимо от

направления прокатки

Образец толщиной 15—30 мм для оценки сопротивляе-

мости металла однопроходных тавровых швов с конст-

руктивным непроваром, выполненных следующими ви-

дами сварки: А, РЭ, ИП, УП. Образцы вырезают неза-

висимо от направления прокатки. Косынки можно изго-

товлять из металла, отличающегося по составу от испы-

тываемого. Сварку ведут в два прохода без использо-

вания технологических планов на режимах, характерных

для данного вида сварки. После сварки удаляют косын-

ки и образец разрушают изгибом с растяжением в корне

шва. При отсутствии трещин в первом образце при свар-

ке следующего образца увеличивают скорость сварки

и мощность дуги при условии сохранения катета шва до

выявления критической скорости сварки, приводящей к

образованию трещин

40

г

ню горячих трещин при сварке плавлением по ГОСТ 26389—84

£скиз образца

I— пластина; 2 —диск; 3— пласти-

на с кольцевой канавкой; 4 — пла-

стина со шлифованными торцами

Показател ь сонротияляемостм

Определяют следующие показа-

тели:

где К„— коэффициент периодич-

ности трещин; м; £ш — длина низа,

м; п— число поперечных трещин;

К/== / 1-ЗД 100%,

\ Ли/

где Kf — коэффициент площади

трещин; FTp — площадь трещин в

изломе шва, м2; Гш — площадь

поперечного сечения шва, м2;

К,= Н-М100%,

\ Ли/

где Kt— коэффициент длины тре-

щин; LTp — суммарная длина про-

дольных трещин, м. За критичес-

кую скорость сварки принимают

скорость, при которой появляют-

ся трещины при условии сохране-

ния постоянной высоты шва

косынка; 2 — стенка; 3 — полка

41

Тип

образца

Пояснения к испытаниям

12

Образец толщиной 30—100 мм для оценки сопротивляе-

мости металла многослойных швов, выполненных сле-

дующими видами сварки: А, РЭ, ИП, УП, ЭЛС. Образ-

цы вырезают независимо от направления прокатки. Пли-

ту можно изготовлять из металла, отличающегося по

составу от испытываемого. Сварку ведут путем наплав-

ки валиков в корень каждой разделки до полного запол-

нения. Первоначально выполняют первый шов на режи-

ме, характерном для данного вида сварки. Каждый сле-

дующий шов осуществляют после остывания предыду-

щего до комнатной температуры, на режиме, отличаю-

щемся от предыдущего по скорости сварки на 20 % и

мощности дуги для сохранения высоты шва. Сварку на-

чинают и оканчивают на расстоянии 30 мм от края об-

разца

10

Образец типа 10а толщиной 1,5—3 мм для оценки со-

противляемости металла первого слоя стыковых швов

и зоны сплавления соединений, выполненных следующи-

ми видами сварки: ИП, ИНп, ЭЛС, ЛС.

Образец типа Юб толщиной 10—15 мм для оценки со-

противляемости металла первого слоя стыковых швов,

выполненных следующими видами сварки: РЭ, А, ИП,

УП.

Образец типа Юв толщиной 10 мм и более для оценки

сопротивляемости металла стыковых швов, выполненных

ЭЛС. Образцы вырезают независимо от направления

прокатки. Перед сваркой образец крепят к столу через

центральное отверстие. В первую очередь испытывают

образец максимальной ширины. Дугу возбуждают на

технологической планке и ведут от края к центру с

полным проплавлением образца.

После охлаждения образца до 20 еС сваривают второй

участок образца от края к центру. При отсутствии тре-

щин на тех же режимах испытывают другие образцы

до определения критической ширины образца

42

Продолжение табл. П.5

Эскиз образна

Показатель сопротивляемости

Коэффициент критической ширины

образца Ко вычисляют по форму*

ле

/ Dkd\

Ко= I 1—100%,

\ /

где Di,-p — критическая ширина об-

разца, т. е. максимальная ширина

образца, вызывающая образование

трещин, м; Da — наибольшая ши-

рина образца, м

43

Ограничено содержание серы в стали. Между марганцем и серой

должно быть соотношение:

Mn/S>

22 при С = 0,06—0,11 %;

30 при 00,11—0,13%;

60 при С=0,15—0,16 %.

Перспективным технологическим способом повышения сопротив-

ляемости образованию трещин является разработка и применение ви-

дов сварки, обладающих определенной гибкостью в регулировании

термического цикла сварки. Такими видами сварки являются: ручная

дуговая сварка «горкой», двух-, миогодуговая сварка, сварка с при-

менением порошкового присадочного материала, сварка методом СК.

В целях повышения стойкости сварных соединений против образова-

ния горячих трещин для стыковых соединений в наиболее опасных

зонах появления трещин в начале и конце шва рекомендуется накла-

дывать связи путем приварки технологических планок, жесткого за-

крепления или заварки концевых участков шва в направлении от

центра к краю свариваемых листов. Существенно снижается вероят-

ность появления трещин при сопутствующем подогреве участков ме-

талла, параллельных оси шва. Сварку целесообразно выполнять

видами с максимальной проплавляющей способностью при наимень-

шей погонной энергии. Повышается стойкость сварных соединений

при устранении концентраторов, вызванных формой шва и подготов-

кой под сварку. Благоприятная схема кристаллизации шва способ-

ствует повышению сопротивляемости образованию трещин. Внешним

признаком является округлое очертание изотерм. Прерывистая кри-

сталлизация в случае вибрации и импульсной сварки способствует

повышению технологической прочности сварных соединений.

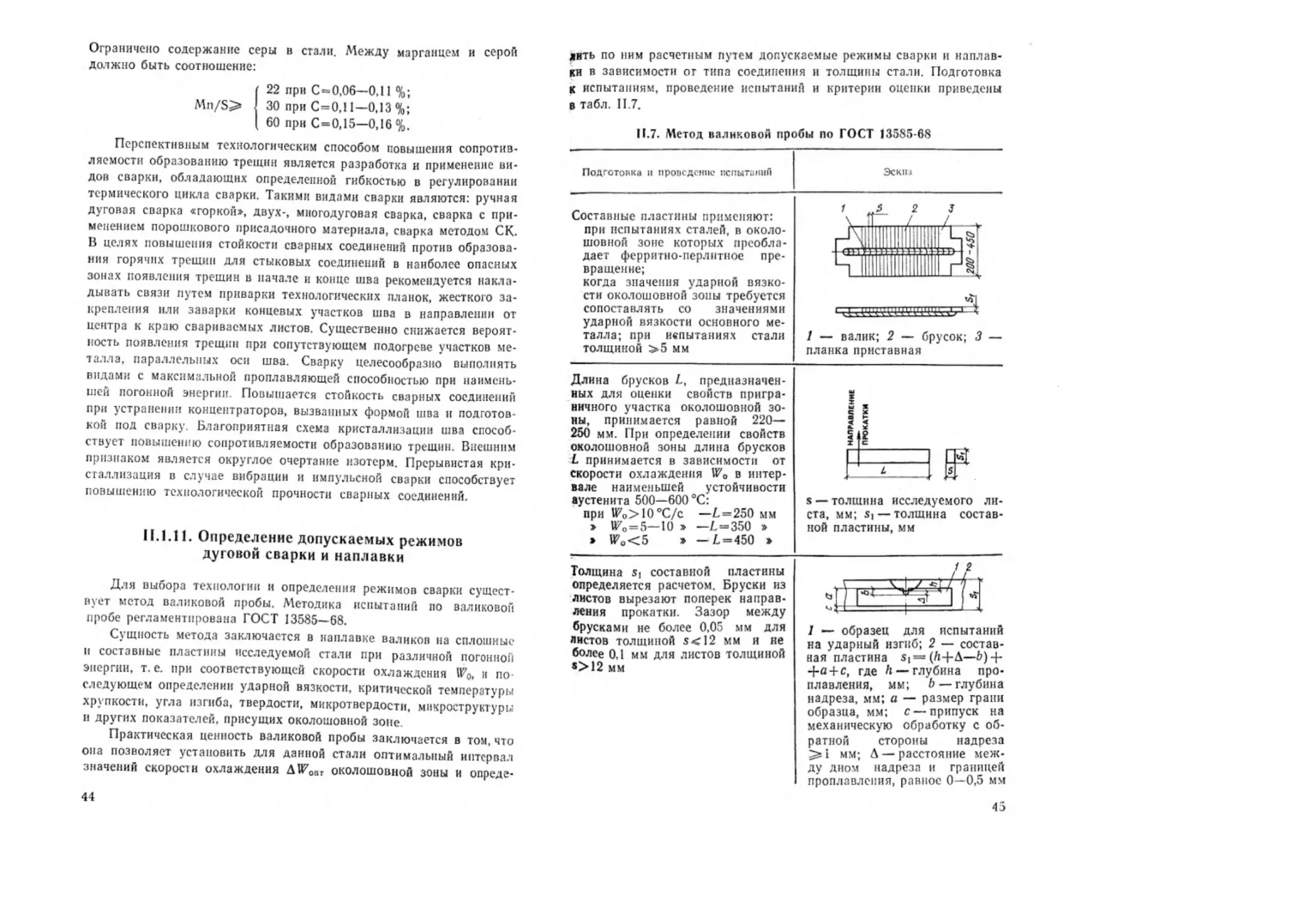

11.1.11. Определение допускаемых режимов

дуговой сварки и наплавки

Для выбора технологии и определения режимов сварки сущест-

вует метод валиковой пробы, Методика испытаний по валиковой

пробе регламентирована ГОСТ 13585—68.

Сущность метода заключается в наплавке валиков на сплошные

и составные пластины исследуемой стали при различной погонной

энергии, т. е. при соответствующей скорости охлаждения W'o, и по

следующем определении ударной вязкости, критической температуры

хрупкости, угла изгиба, твердости, микротвердости, микроструктуры

и других показателей, присущих околошовной зоне

Практическая ценность валиковой пробы заключается в том, что

она позволяет установить для данной стали оптимальный интервал

значений скорости охлаждения AlFoar околошовной зоны и опреде-

44

лить по ним расчетным путем допускаемые режимы сварки и наплав-

ки в зависимости от типа соединения и толщины стали. Подготовка

к испытаниям, проведение испытаний и критерии оценки приведены

в табл. П.7.

11.7. Метод валиковой пробы по ГОСТ 13585-68

Подготовка И проведение испытаний

Эскиз

Составные пластины применяют:

при испытаниях сталей, в около-

шовной зоне которых преобла-

дает ферритно-перлитное пре-

вращение;

когда значения ударной вязко-

сти околошовной зоны требуется

сопоставлять со значениями

ударной вязкости основного ме-

талла; при ивпытаниях стали

толщиной >5 мм

Длина брусков L, предназначен-

ных для оценки свойств пригра-

ничного участка околошовной зо-

ны, принимается равной 220—

250 мм. При определении свойств

околошовной зоны длина брусков

L принимается в зависимости от

скорости охлаждения №0 в интер-

вале наименьшей устойчивости

аустенита 500—600 °C:

при й7о>10°С/с —Л=250 мм

» Ц7О=5—Ю » —£-350 »

> №0<5 » - £=450 »

1 — валик; 2 — брусок; 3 —

планка приставная

s — толщина исследуемого ли-

ста, мм; $i — толщина состав-

ной пластины, мм

Толщина Sj составной пластины

определяется расчетом. Бруски из

листов вырезают поперек направ-

ления прокатки. Зазор между

брусками не более 0,05 мм для

листов толщиной $<12 мм и ие

более 0,1 мм для листов толщиной

s>12 мм

1 — образец для испытаний

на ударный изгиб; 2 — состав-

ная пластина $i=(/i+&—5)4-

4-а + с, где Л —глубина про-

плавления, мм; 5 — глубина

надреза, мм; а — размер грани

образца, мм; с — припуск на

механическую обработку с об-

ратной стороны надреза

7^ I мм; Л — расстояние меж-

ду дном надреза и границей

проплавления, равное 0—0,5 мм

45

Продолжение табл. /1.7

Подготовка и проведение испытаний

Эскиз

Сплошные пластины применяют:

при испытаниях сталей, в около-

пювной зоне которых преобла-

дает бейнитное или мартенсит-

ное превращение;

когда значения ударной вязко-

сти околошовной зоны не требу-

ется сопоставлять со значениями

ударной вязкости основного ме-

талла;

при испытаниях литой стали

толщиной >12 мм

Валики наплавляют при конкрет-

ной температуре, соответствующей

работе сварной конструкции, без

колебательных движений элект-

рода с постоянной скоростью. Со-

ставную пластину разбивают

на отдельные бруски без

снятия усиления, если погон-

ная энергия при наплавке

<2,09 МДж/м, и со снятием уси-

ления, если погонная энергия

>2,09 1МДж/м

1 — неиспользуемый участок;

2 — участок для изготовления

образцов; 3 — валнк

Испытания на ударный изгиб

Образцы вырезают методом, не

вызывающим нагрев металла. Раз-

меры образцов по ГОСТ 6996—66*.

Для определения ударной вязко-

сти околошовной зоны дно над-

реза располагается по оси валика

ниже линии сплавления на рас-

стоянии не более 0,5 мм в сто-

рону основного металла. Место-

положение надреза намечается

при изготовлении образцов на

протравленных гранях, перпенди-

кулярных продольной оси валика.

Испытания проводят при различ-

ных температурах, как правило,

при 20, —20, —40, —60, —80,

—100 °C. Для определения удар-

ной вязкости на различном уда-

лении от линии сплавления образ-

цы вырезают, как показано на

1 — образец; 2 — наплавлен-

ный валик; 3 — брусок; I —

расстояние между смежными

надрезами

46

Продолжение табл. 11.7

Подготовка и проведение испытаний

Эскиз

эскизе. Расстояние устанавливает-

ся градиентом температур в про-

цессе наплавки. Разница темпе-

ратур в местах надрезов не дол-

жна превышать 50 °C по кривой

максимальных температур. Темпе-

ратура определяется термопарами

или расчетом

Испытание на статический изгиб

Образцы вырезают из сплошных

пластин поперек валика. Оконча-

тельную механическую обработку

производят в поперечном по отно-

шению к валику направлении.

Длину образца L устанавливают

по ГОСТ 6996—66. Кромки образ-

цов в пределах рабочей части L/3

необходимо закруглить радиусом

1,5 мм. Околошовная зона долж-

на находиться в растянутой зоне.

Испытание проводят до образова-

ния трещины

а — образец для испытаний;

б — схема нагружения образ-

ца

Определение твердости

Твердость околошовной зоны ус-

танавливают по Виккерсу (ГОСТ

2999—75*). Нагрузку выбирают

с таким расчетом, чтобы размер

диагонали отпечатка не превышал

0,7 мм. При этом края отпечатка

должны располагаться в пределах

0—0,7 мм от линии сплавления.

Твердость за пределами около-

шовной зоны определяют по Вик-

керсу, Роквеллу (ГОСТ 9013—

59* )♦ Бринеллю (ГОСТ 9012—

*9*). Трассу отпечатков выполня-

ют. в соответствии с целями ис-

следований

а — в — трасса соответствен-

но прямолинейная, сдвоенная,

строенная

47

Результаты испытаний обрабатывают в такой последовательно-

сти: по окончании механических испытании определяют интервал

режимов сварки, которые обеспечивают получение свойств не ниже

основного металла или установленных нормативными документами.

Оптимальный интервал скоростей охлаждения при сварке угле-

родистых и низколегированных сталей, полученный по методу вали-

ковой пробы, приведен в табл. II.8.

11.8. Оптимальный интервал скоростей охлаждения при сварке

сталей (валиковая проба)

Тип стали Марка стали, исходное состояние д«%т. °С/с Критерий для оценки свойств Твердость ИВ. МН,мг

Углеродистая об- Ст2 6-18 Он >0,5 МДж/м2 1550-

щего назначения (ГОСТ 380—71*) Прокат при —60 °C, 6 = = 20 мм 1700

СтЗкп Прокат 1,2—12 пн>0,2 МДж/м2 при —50 °C, б = = 12 мм —

БСтЗ Прокат 1,4-15 пн>0,5 МДж/м2 при —50 °C, б = = 12 мм 1550— 1650

Углеродистая ка- 40 2,4—5 ап >0,6 МДж/м2 2650-

чественная конст- рукционная (ГОСТ 1050—74**) Нормали- зация 45 при +20 °C 6 = = 16 мм 2800

11ормализа- ния 850 °C 2-4 Пп>0,35 МДж/м2 при +20° С, б = = 16 мм 2300— 2500

Низколегирован- 09Г2 1—15 till >0,3 МДж/м2 1850-

ная толстолисто- вая и шнрокопо- Прокат 1 -12 при —60 °C, 6 = = 12 мм 2150

лосная универсаль- 14Г2 аа>0,2 МДж/м2 2250—

ная (ГОСТ 19282—73*) Прокат при —70 °C, 6 = = 20 мм 2700

16ГС Прокат 1-12 Пи >0,2 МДж/м2 при —60 °C, 6 = =20 мм 19G0- 2250

16ГС Нормали- зация 1-6 Пи >0,6 МДж/м2 при +20 °C, 6 = = 20 мм 2350- 2600

16ГС Нормали- зация 1-8,5 Пи >0,2 МДж/м2 при —60 °C, 6 = = 12 мм 1700- 2100

17ГС Нормали- зация 10—30 «и >0,4 МДж/м2 при —60 °C, 6 = = 11 мм 2250- 2350

10Г2С1Д Прокат 1 — 15 Пн>0,2 МДж/м2 при —60 °C, 6 = = 12 мм 1850— 2500

48

Методика испытаний, регламентированная ГОСТ 23870—79, поз-

воляет оценить влияние сварки плавлением на свойства основного

металла в околошовной зоне без выполнения сварки (табл. II.9).

В результате испытаний устанавливают зависимости временного со-

противления, относительного удлинения и сужения, предела длитель-

ной прочности, ударной вязкости, твердости, величины зерна и со-

держания структурных составляющих от скорости охлаждения.

11 .9. Метод оценки влияния сварки плавлением на основной металл

по ГОСТ 23870—79

Подготовка и проведение

испытаний

Эскиз образца, показатель Механических

свойств

Для испытаний изготовляют

образцы 1 и 2 с чистотой

поверхности 1,25 мкм. При

толщине 3 мм и менее изго-

товляют образцы толщиной

равной толщине проката с

сохранением шероховато-

сти, соответствующей сос-

тоянию проката

Образцы /, 2 подвергают

тепловому воздействию в

установке для имитации

теплового воздействия свар-

ки по следующим термичес-

ким циклам околошовной

зоны: наибольшая темпера-

тура нагрева должна быть

равна 0,9±0,02 темпера-

туры солидуса, средняя

скорость нагрева 250 ±

±12,5°С/с в интервале 700—

900 °C, средняя скорость ох-

лаждения 0,1 ±0,01; 1±0,1;

Ю±1; 100±10 и 600 ±

±60°С/с в интервале 600—

500 °C. Из образцов, под-

вергнутых тепловому воз-

действию, изготовляют об-

разцы для механических ис-

пытаний.

Для определения времен-

ного сопротивления, отно-

сительного удлинения и су-

жения из образца 1 изготов-

ОБРАЗЕЦ I

ОБРАЗЕЦ г

ОБРАЗЕЦ ТИЛА П ПО ГОСТ 6996 о<

ОБРАЗЕЦ ТИЛА ИП ПО ГОСТ 6996-66

49

П родолэкение табл. II.9

Подготовка и проведение

испытаний

Эскиз образца, показатель механических

свойств

ляют образец 3 и из образ-

ца 2— образец типа II по

ГОСТ 6996—66. Для опре-

деления предела длительной

прочности используют об-

разец 3. Испытание прово-

дят в соответствии с ГОСТ

10145—81. Для определения

ударной вязкости использу-

ют образцы типов VIII и

XI по ГОСТ 6996—66*. ко-

торые изготовляют из об-

разца 1. Твердость, величину

зерна и содержание струк-

турных составляющих оп-

ределяют на среднем участ-

ке образца 1

И

ОБРАЗЕ Ц ТИП А XI ПО ГОСТ 09М-«

<Тв—Р max//“о,

где ов — временное сопротивление,

Па; Ртах—наибольшая нагрузка,

предшествующая разрушению образ-

ца, Н; Ро — начальная площадь попе-

речного сечения образца, м2.

б= (/к~— 100%,

где б — относительное удлинение;

10, /к—расчетная длина до и после

испытаний, м.

[00%.

где Чг — относительное сужение; Ро,

Рк — площадь поперечного сечения до

и после испытаний, м*.

Предел длительной прочности опре-

деляют по зависимости для времен-

ного сопротивления. В обозначение

вводят верхний индекс — температу-

ра испытания в °C, нижний индекс —

продолжительность испытания до раз-

рушения в часах. Например, Ojooq —

предел прочности за 1000 ч испыта-

ния при температуре 700 СС.

KC=K/S0,

где КС — ударная вязкость, Дж/м2;

К — работа удара, Дж; So— площадь

поперечного сечения образца в месте

концентратора до испытания, м2.

Ударную вязкость обозначают соче-

танием букв и цифр. Например,

ХС1/~40 50/2/7,5 — ударная вязкость

с концентратором вида V при темпе-

ратуре —40 °C, максимальная энер-

гия 50 Дж, глубина концентратора

2 мм, ширина образца 7,5 мм

50

11.1.12. Испытание сварного соединения на коррозию

Межкристаллитная коррозия. Испытанию на межкристаллитную

коррозию подвергают сварные соединения по методике, изложенной

в ГОСТ 6032—84. В зависимости от химического состава стали и тех-

нических условии эксплуатации сварной конструкции применяют

следующие методы: AM, АМУ, В, ВУ, ДУ, Б. Наиболее распростра-

ненным является метод АЛ\. Он применяется для сварных соедине-

ний сталей: 20Х13Н4Г9, 08Х18Г8Н2Т, 12Х18Н9, 06X18HU.

08Х18Н12Б и др. Образцы непрерывно кипят в растворе: 0,16 кг сер-

нокислой меди CuS04-5H204-100 см3 серной кислоты H2SO4+

4-1000 см3 воды дистиллированной в присутствии медной стружки

в зависимости от марки стали в течение 24 или 15 ч. После оконча-

ния кипячения образцы промывают, просушивают и изгибают по

центру шва или по линии сплавления, или в зоне термического влия-

ния под углом 90°. Изгибают образец со стороны, не подвергавшей-

ся обработке режущим инструментом. Если обе стороны образца

обрабатывались, то образец изгибают с обеих сторон. Место изгиба

осматривают с 8—12-кратным увеличением. Наличие трещин служит

браковочным признаком. Остальные методы отличаются по составу

травителя и длительности травления. Схема вырезания образцов из

сварной пластины дана на рис. 11.2.

Коррозионное растрескивание. Методы испытаний на коррозион-

ное растрескивание по ГОСТ 26294—84 распространяются на сварные

соединения из стали, медных и титановых сплавов.

Сущность методов заключается в задании конкретного значения

напряжения под действием внешней силы или остаточных напряже-

ний, вызванных наложением сварных швов на испытываемые образ-

цы, и выдержке образцов в коррозионной среде до появления тре-

щин. За показатель сопротивляемости коррозионному растрескива-

П 2. Схема вырезания образцов и

образцы для определения стойко-

сти против межкристаллитной кор-

розии

1 — сварной шов; 2 — неиспользуе-

мой участок шва; 3—5 — образцы

соответственно типов 1, 2 и 3

4*

51

нию принимают время до появления первой коррозионной трещины

при определенном уровне напряжений и уровень максимальных на-

пряжений, при котором нс появляются трещины за установленный

срок испытаний (табл. 11.10).

11.10. Методы испытаний на коррозионное растрескивание по

ГОСТ 26294—84

Методы испытаний

Тип образца и схема

на гружения

Метод испытаний при постоянной на-

грузке

Для испытаний используют образец

на статическое растяжение сварного

соединения но ГОСТ 6996—66 (гл.

XXVI). Начальное значение напря-

жения должно составлять не менее

0,8 По,2 основного металла образца, а

для сплавов с повышенной чувстви-

тельностью к тепловому воздействию

сварки — не менее 0,8 0л сварного

соединения. Продолжительность ис-

пытаний, температуру и коррозион-

ную среду назначают из условия эк-