Автор: Беккерт М. Клемм Х.

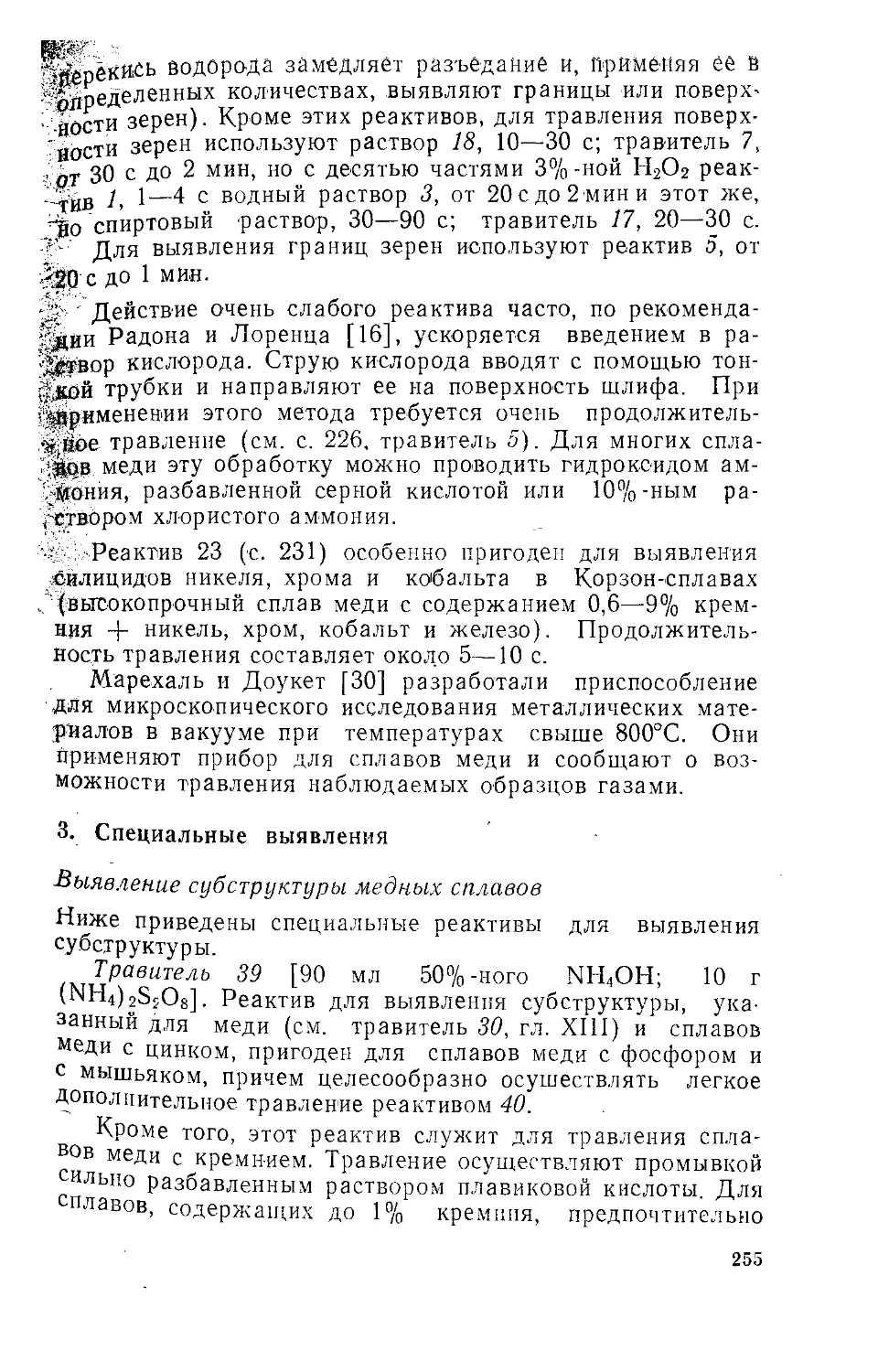

Теги: испытания материалов товароведение силовые станции общая энергетика металлургия

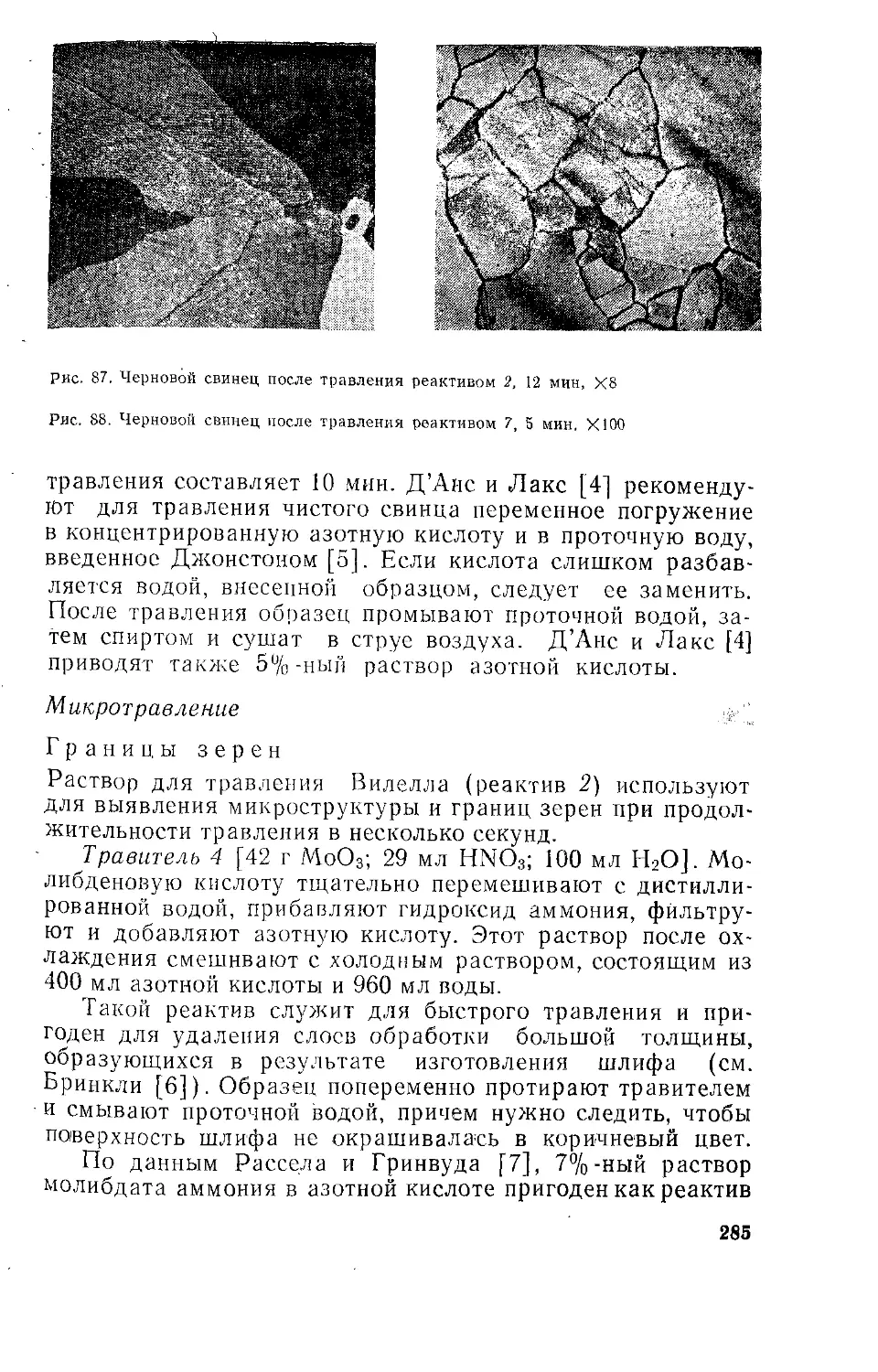

ISBN: 5-229-00419-3

Год: 1988

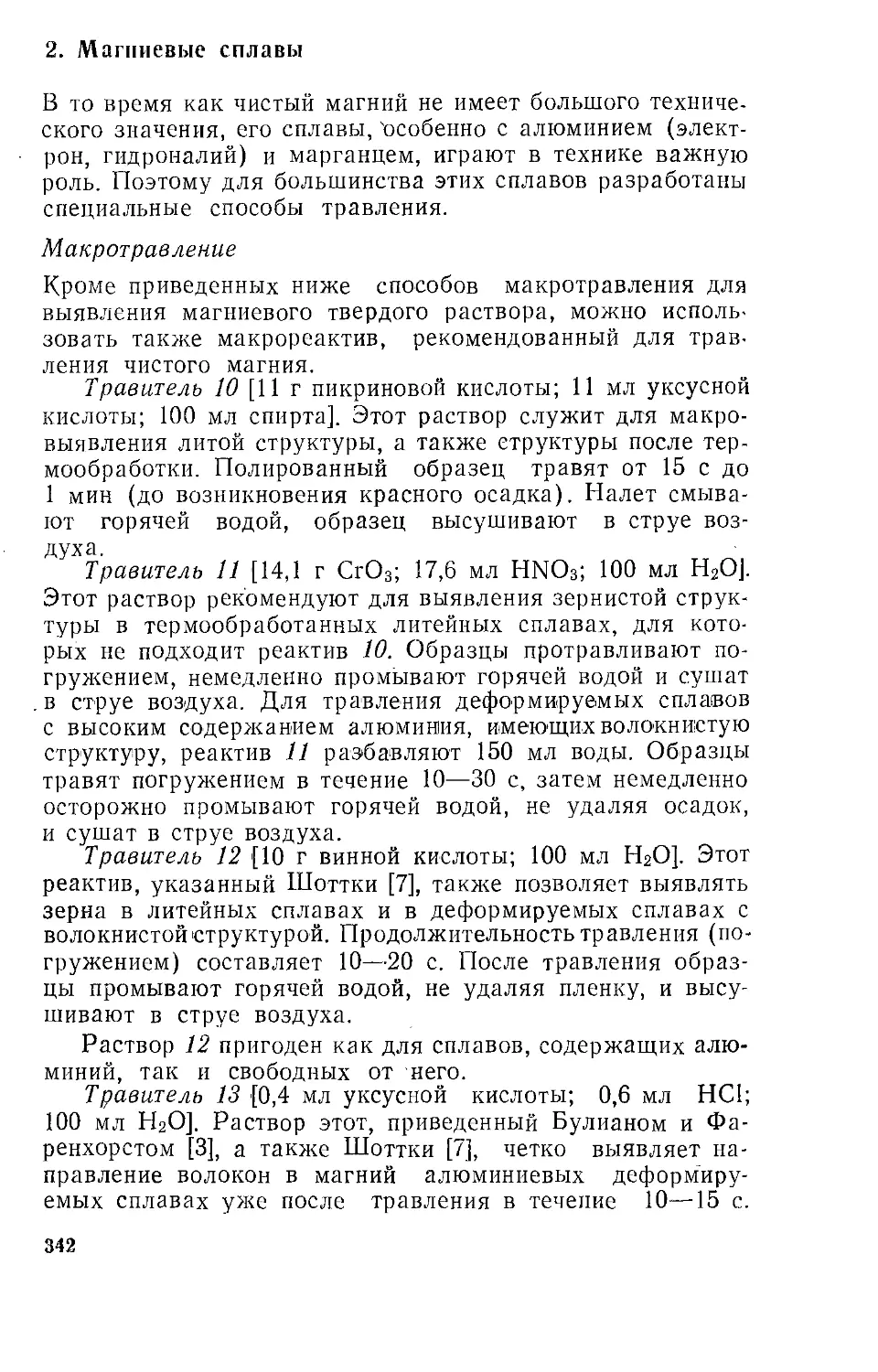

Текст

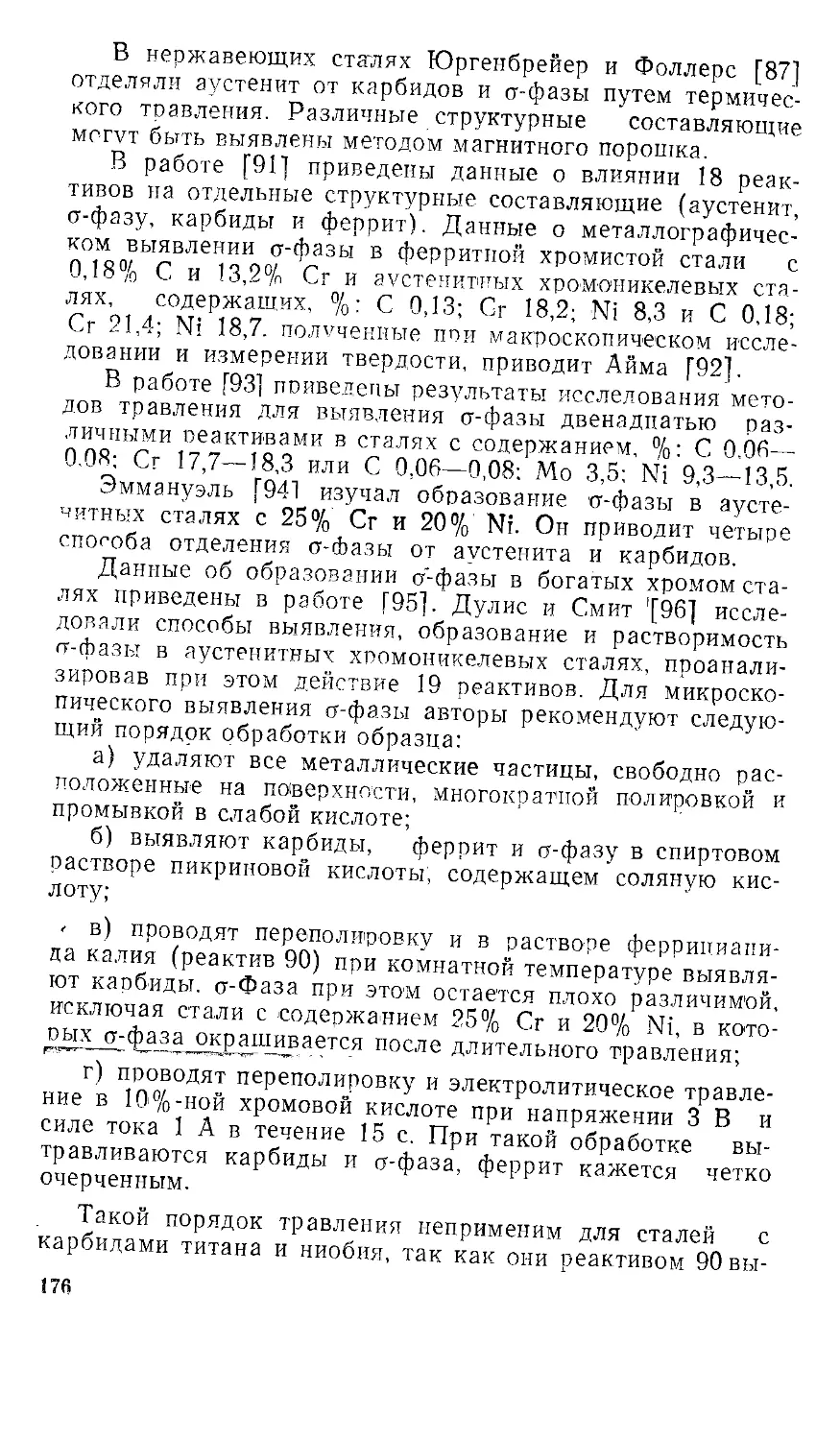

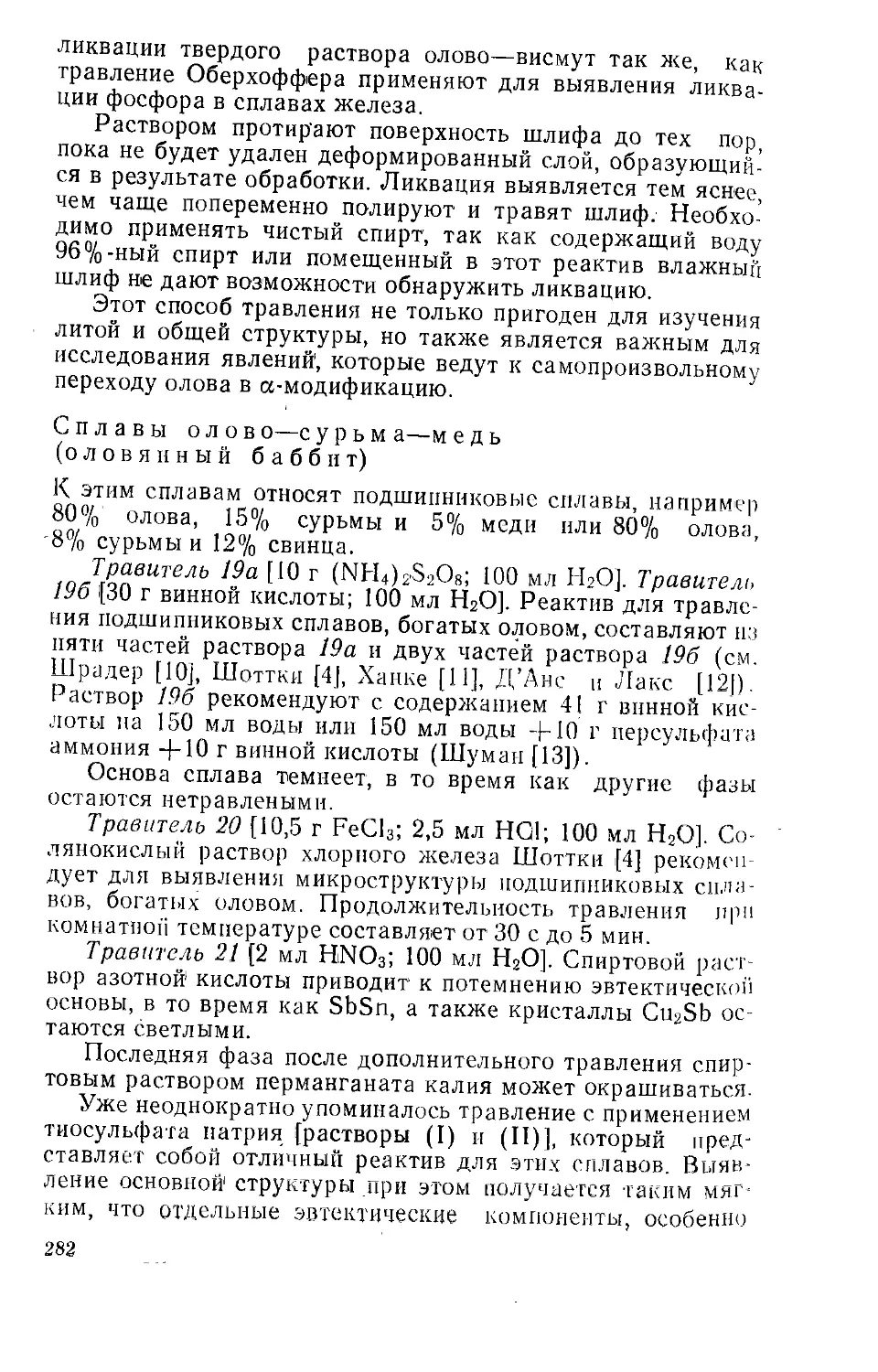

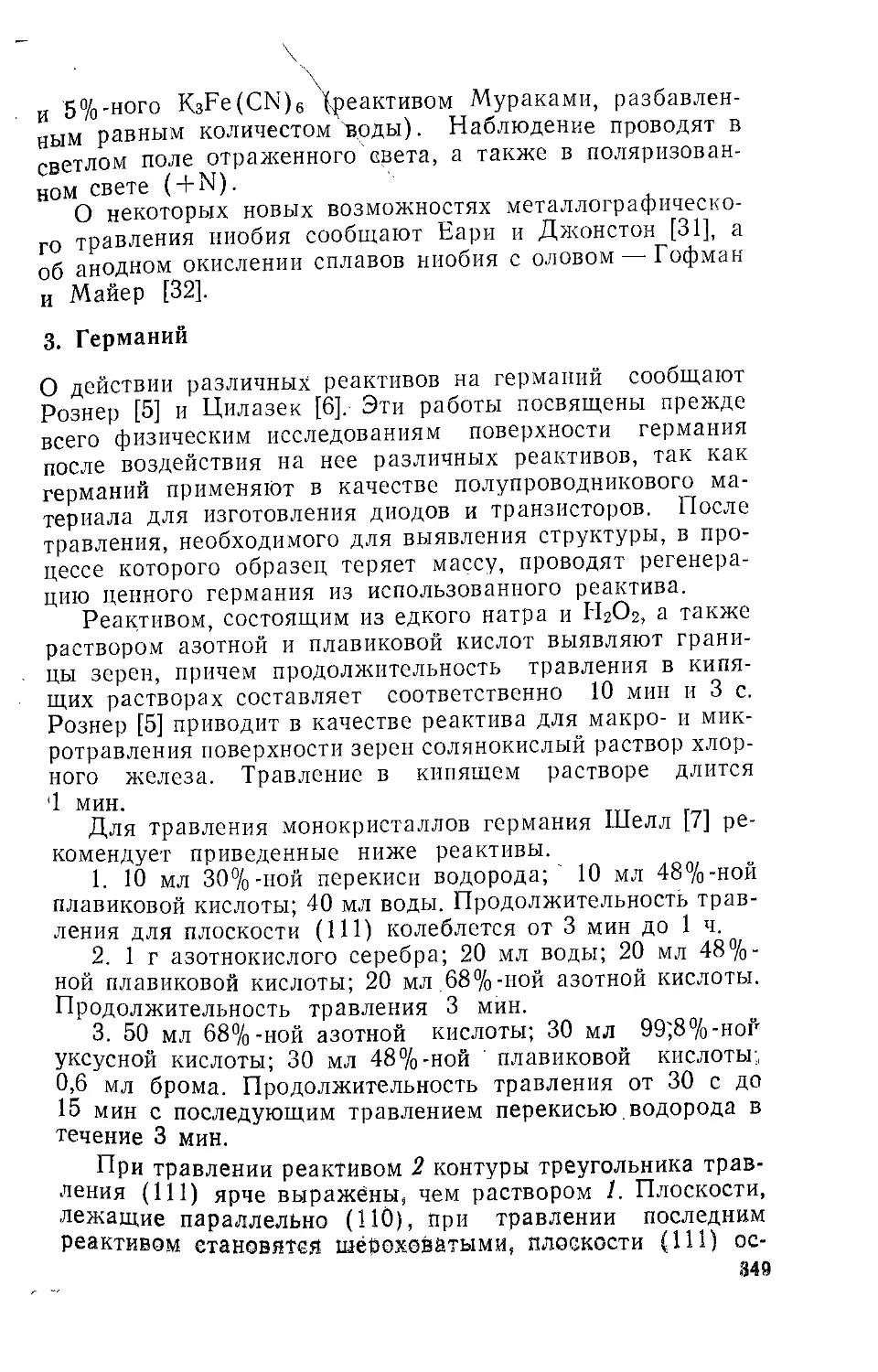

Х.КЛЕММ

СПОСОБЫ

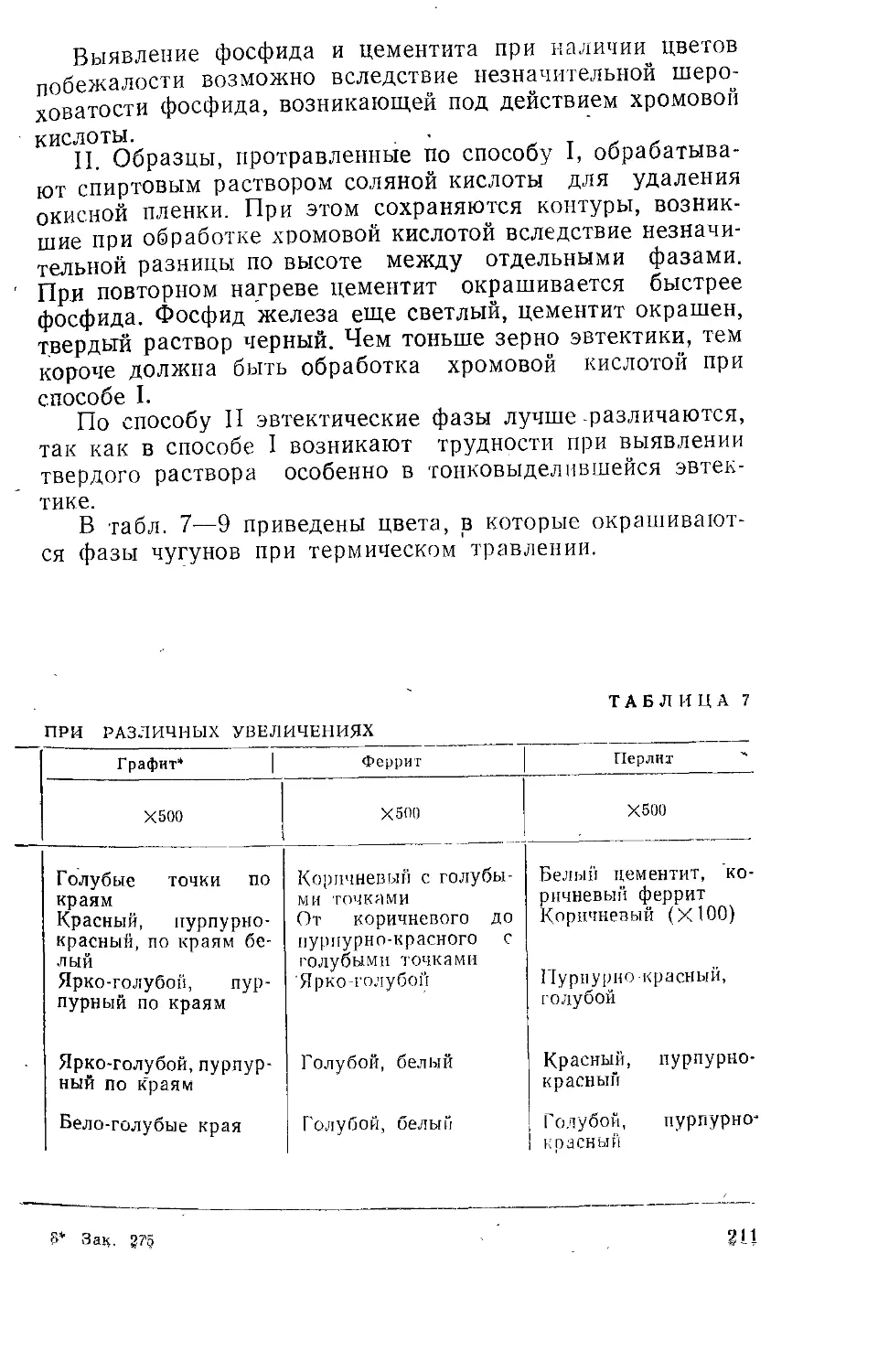

МЕТАЛЛО-

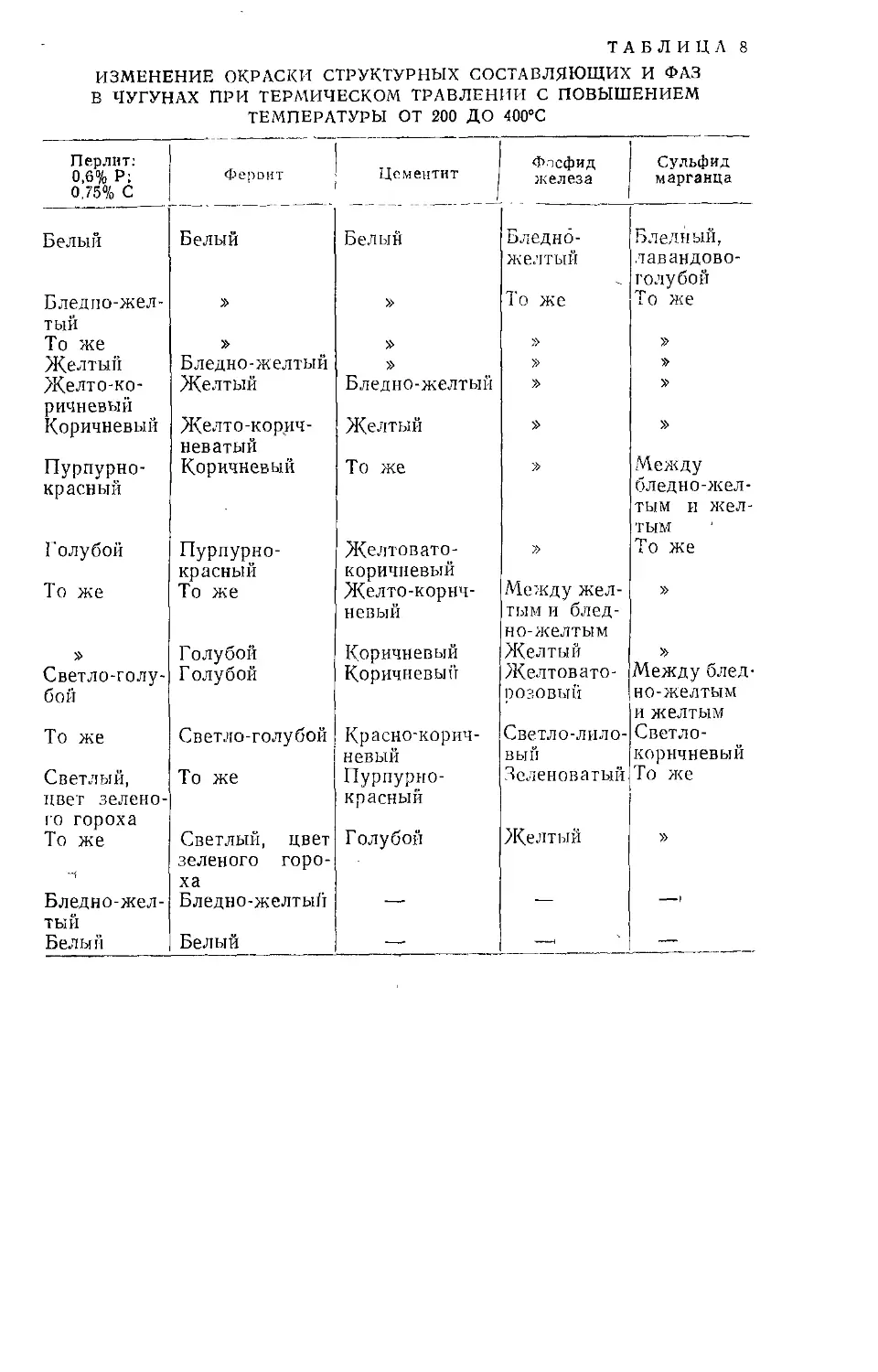

ГРАФИЧЕСКОГО

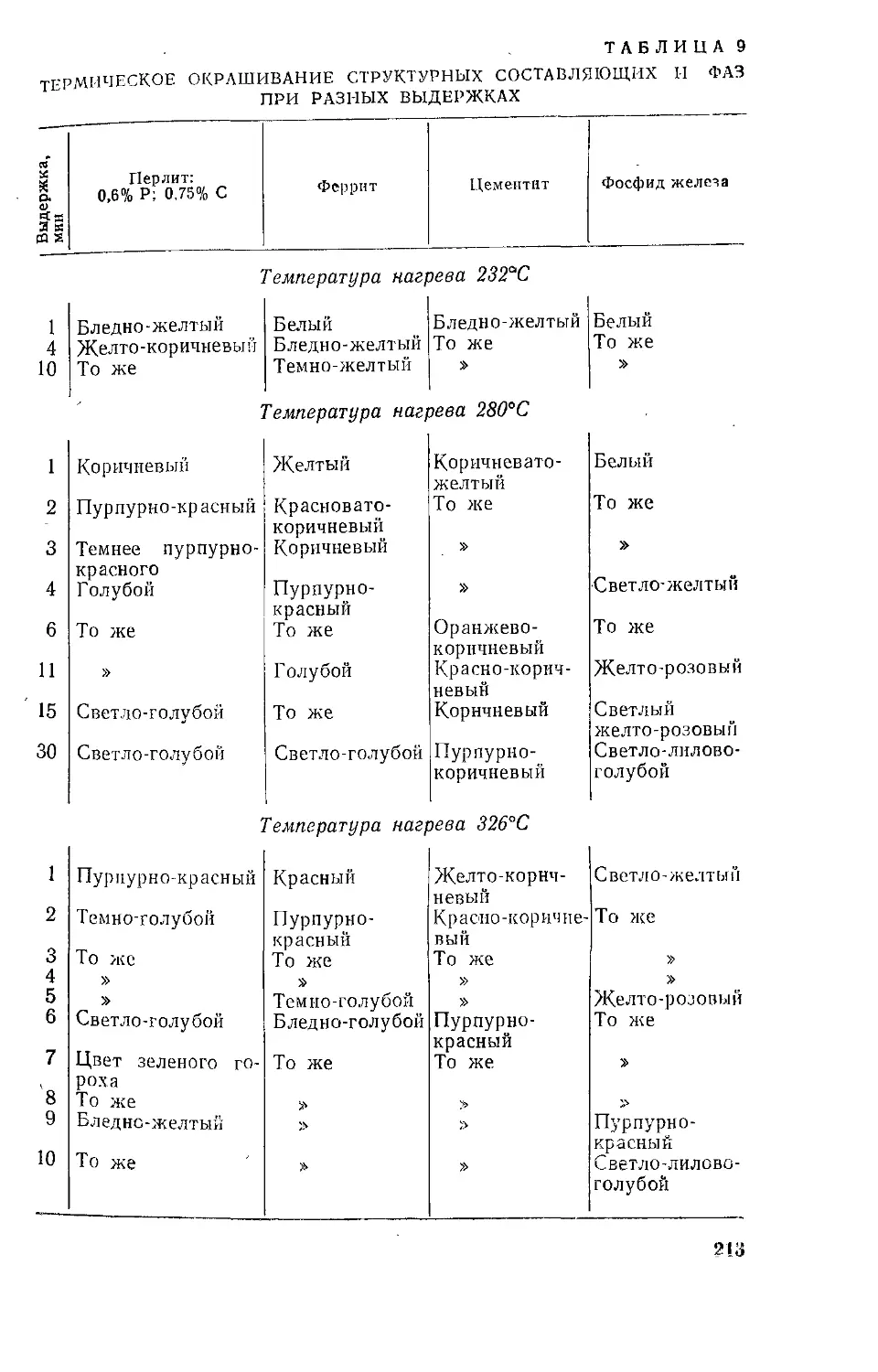

ТРАВЛЕНИЯ

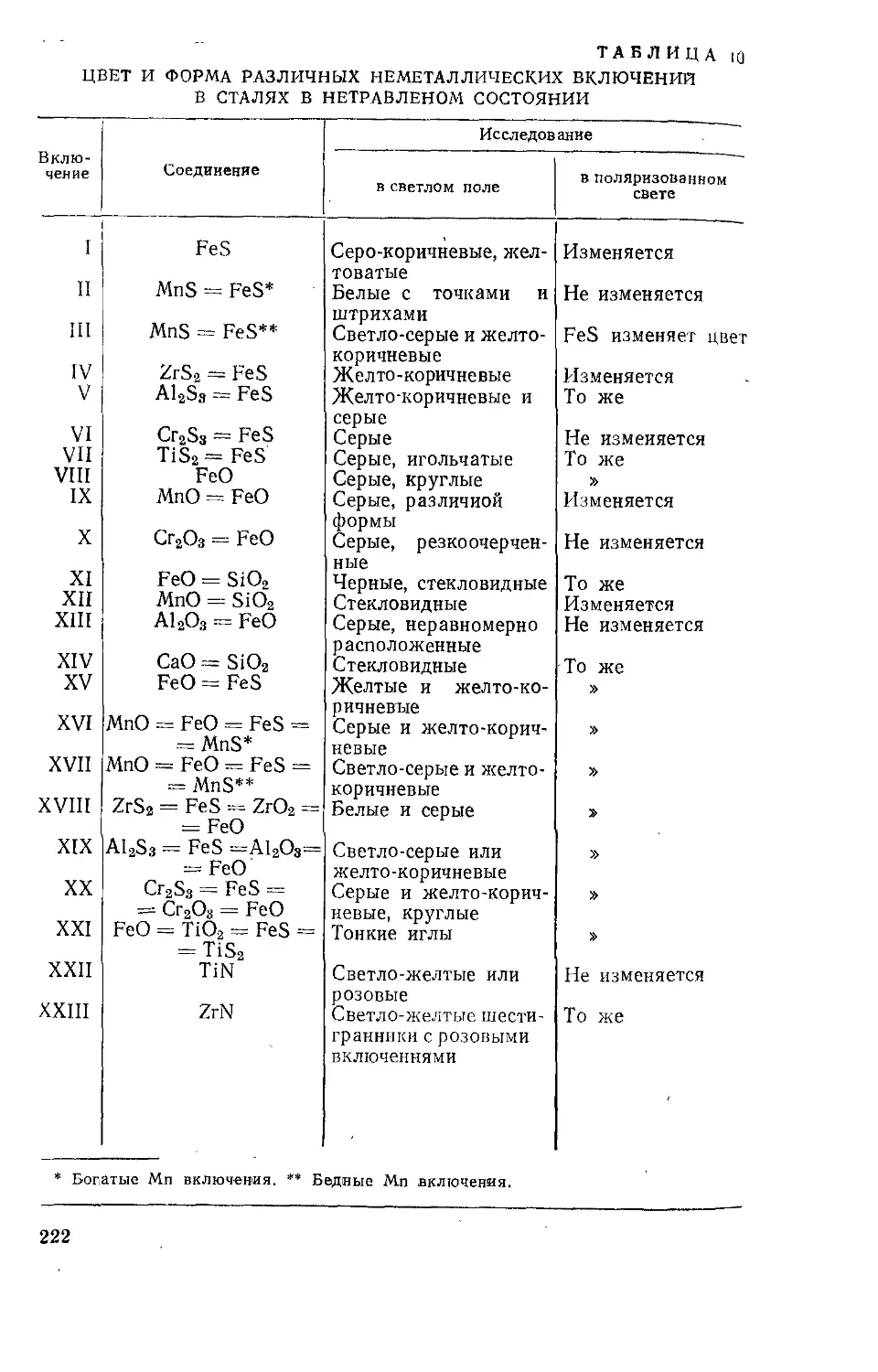

Handbtidi

der

metallographischen

Atzverfahren

Von

Prof. Dr. sc. techn. M. BECKERT

und H. KLEMM

4. Auflage

Viit 91 Tabellcn, 100 Bildern

und 2 Earbtafeln

VEB Deutscher Verlag

fiir Grundstoffinduetrie

Leipzig

М. БЕККЕРТ, X. КЛЕММ

СПОСОБЫ

МЕТАЛЛОГРАФИЧЕСКОГО

ТРАВЛЕНИЯ

-©ИИ»

Перевод с немецкого Н. И. Туркиной и Е. Я. Капуткина

Под редакцией чл.-корр. АН СССР И. Н. Фридляндера,

канд. техн, наук Ф. И. Квасова,

докт. техн, паук Г. Б. Строганова

МОСКВА «МЕТАЛЛУРГИЯ» 1988

УДК 620.183.2

УДК 620.183.2

Способы металлографического травления: Справ, изд.: Пер. с нем.

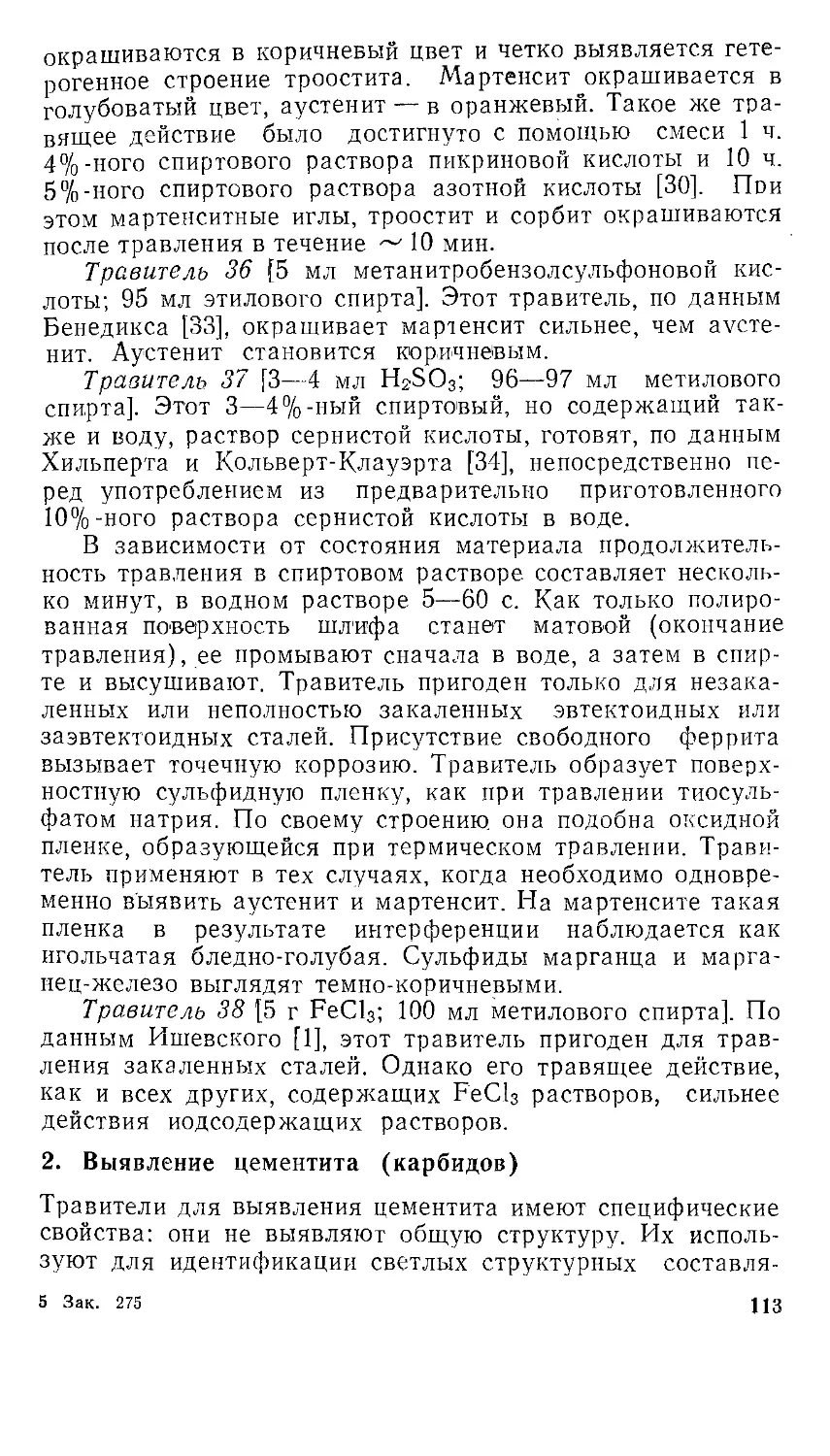

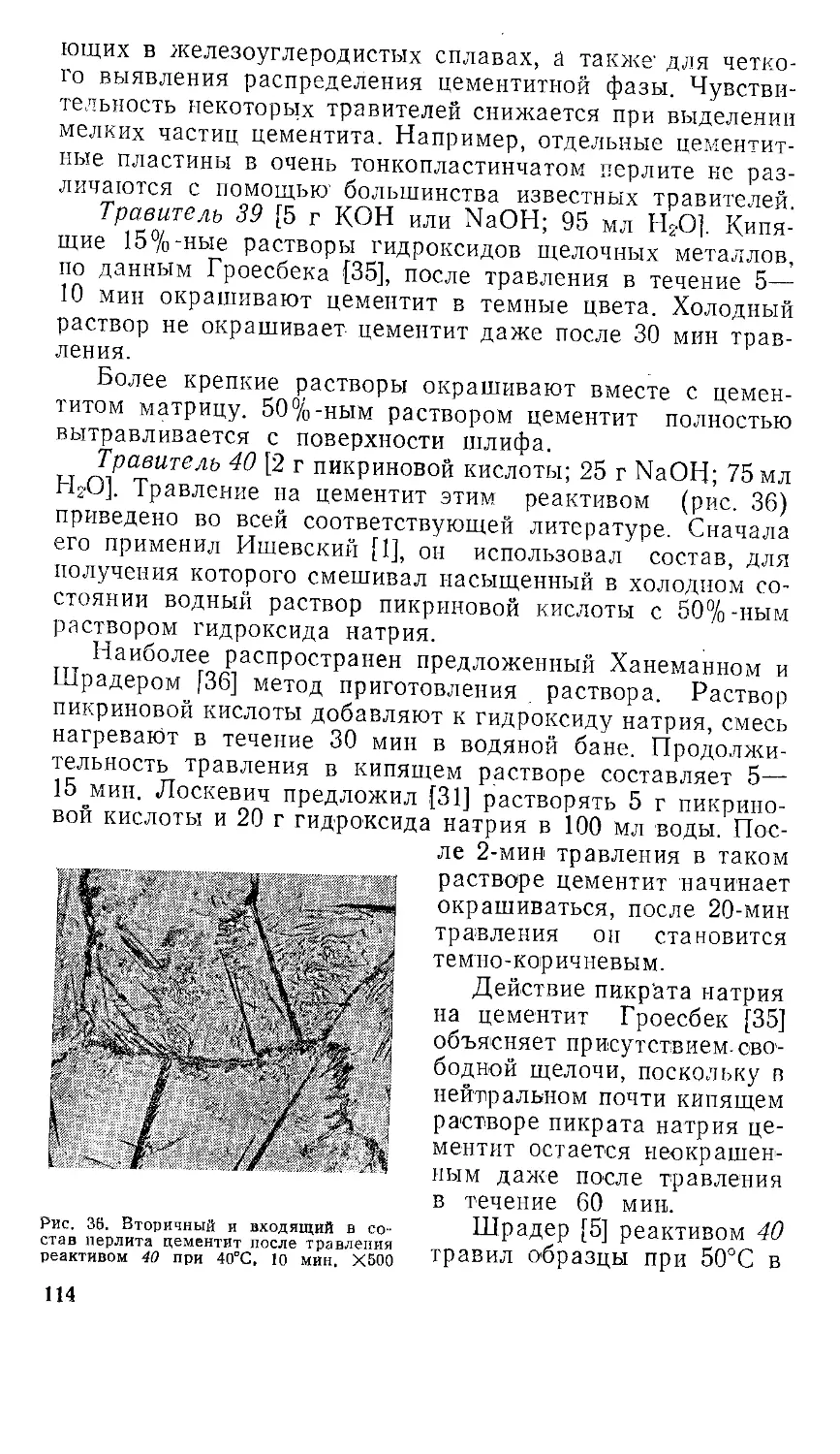

Беккерт М., Клемм X. 2-е изд., перераб. и доп. М.: Металлургия,

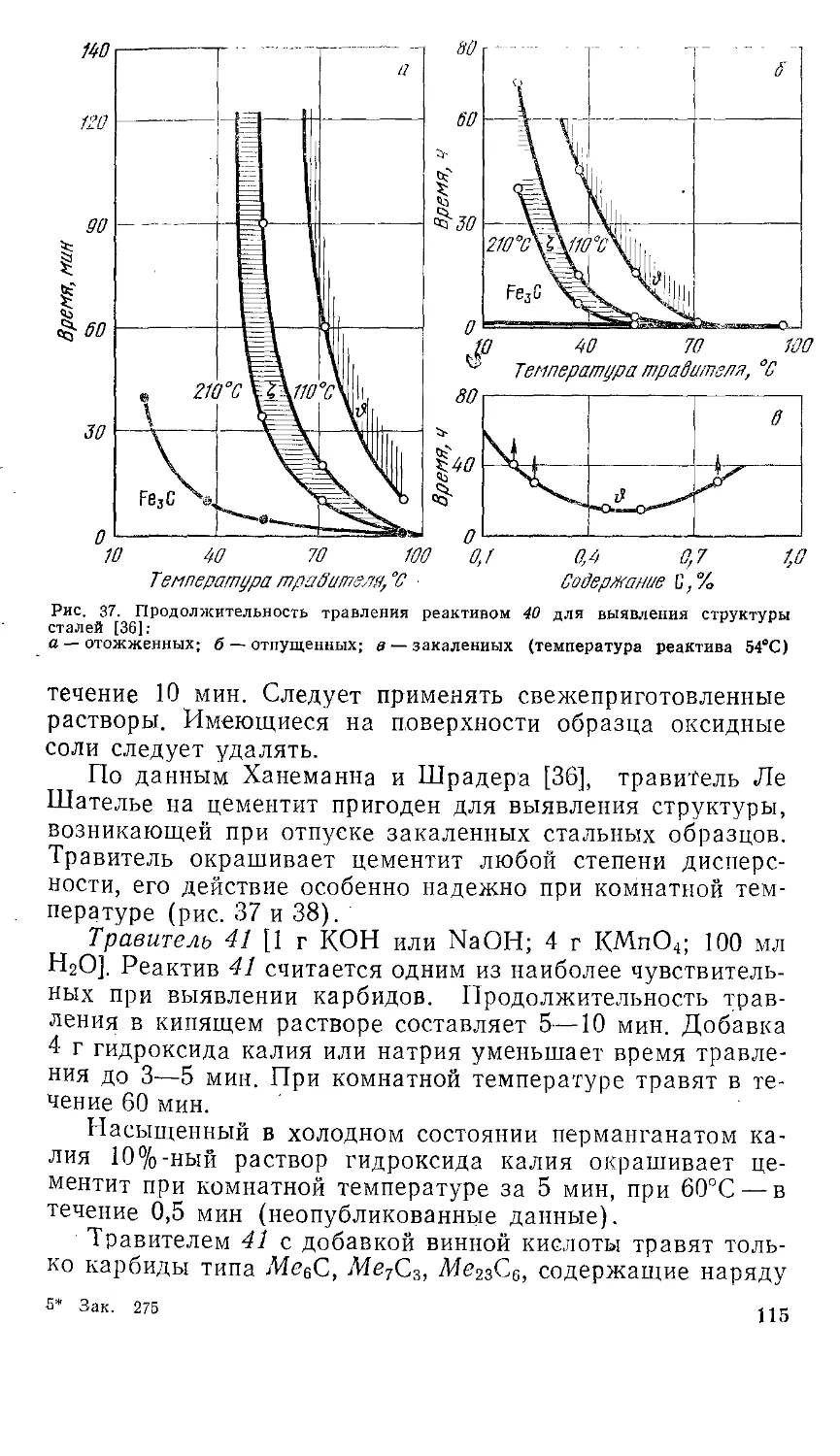

1988. С. 400 с ил.

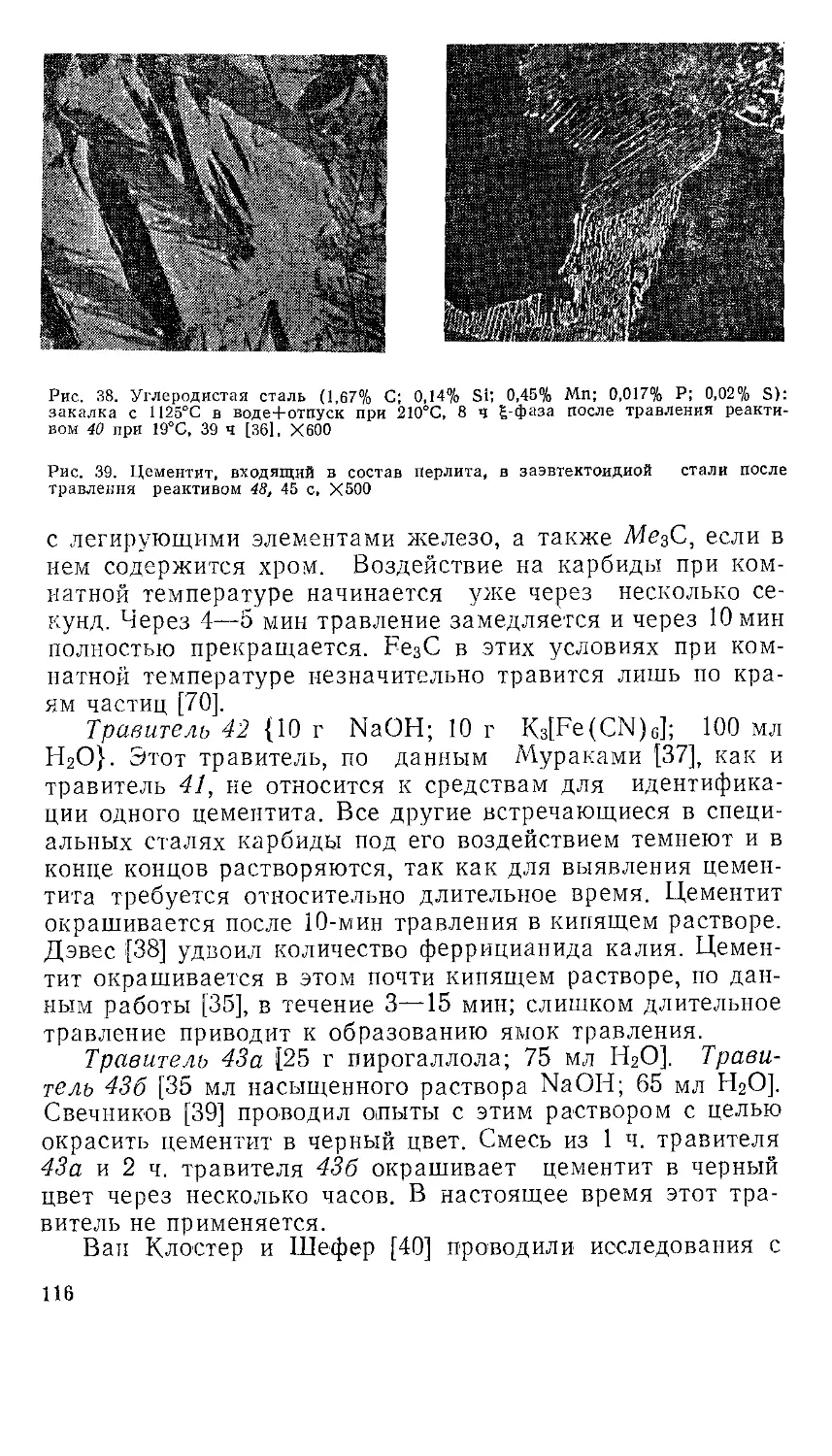

Во втором издании (первое — в 1979 г.) изложены методики для

изучения и выявления структур различных металлов и сплавов спосо-

бами металлографического травления. Рассмотрены составы реактивов

и описана технология травления. Приведены типичные макро- и микро-

структуры металлов и сплавов.

Для инженерно-технических работников и специалистов предприя-

тий и научно-исследовательских организаций металлургической и маши-

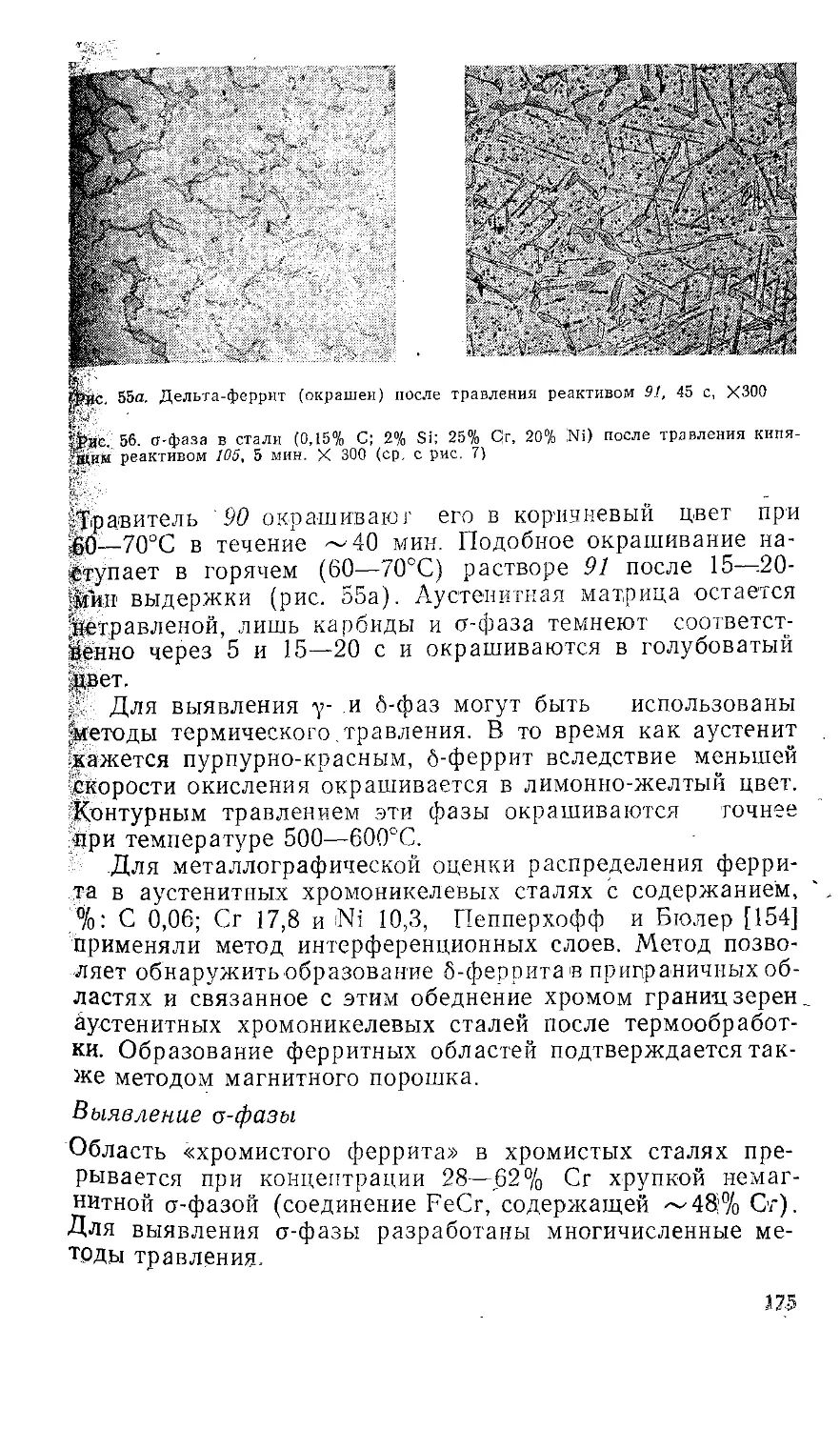

ностроительной промышленности. Ил. 100. Табл. 11. Библиогр. список:

1112 назв.

2605000000—031

040(01)—88 6‘

© VEB Deutscher Verlag fur

Grundstoffindustrie, Leipzig, 1984

© Перевод на русский язык. Издательство «Металлургия», 1988

ISBN 5-229-00419-3

ОГЛАВЛЕНИЕ

Предисловие к русскому изданию............................... 8

Предисловие к третьему и четвертому изданиям................. 10

Глава I. Металлография и ее задачи ......... И

1. Историческое развитие..................................... Н

2. Приготовление и просмотр металлографических шлифов . . 12

Глава II. Вид и условия травления ................ 19

1. Вид травления............................................. 21

2. Условия травления......................................... 35

3. Предварительная и конечная обработка металлографических

шлифов........................................................ 37

Глава III. Методы и природа травления........................ 38

1. Методы травления......................................... 38

2. Природа травления......................................... 40

Глава IV. Химия металлографического выявления структуры . 46

1. Электрохимические процессы при травлении.................. 46

2. Природа электрохимического травления...................... 48

Глава V. Макротравлеиие нелегированных сталей............... 62

1. Методы глубокого травления ............................... 62

2. Поверхностное травление................................... 69

3. Методы отпечатков......................................... 88

4. Методы травления для выявления трещин..................... 95

Глава VI. Микротравлеиие нелегированных сталей .... 98

1. Общее выявление структуры................................ 98

2. Выявление цементита (карбидов) .......................... 113

3. Специальные методы выявления........................... 119

Глава VII. Макротравление специальных сталей.................131

1. Методы глубокого травления............................. 132

2. Методы поверхностного травления ......................... 133

3. Методы отпечатков для специальных сталей................. 136

Глава VIII. Микротравление специальных сталей............... 139

1. Реактивы для общего выявления структуры.................. 141

2. Выявление карбидов....................................... 163

3. Выявление специфических структур .......... 173

Глава IX. Микротравление вольфрама, хрома, молибдена,

кремния, ванадия и их сплавов................................ 195

1. Вольфрам и сплавы вольфрама............................. 196

2. Хром и сплавы хрома..................................... 197

3. Молибден и ванадий....................................... 197

4. Кремний.................................................. 198

Глава X. Макро- и микротравление титана и титановых спла-

вов ......................................................... 198

Глава XI. Макро- и микротравлеиие чугунов................... 200

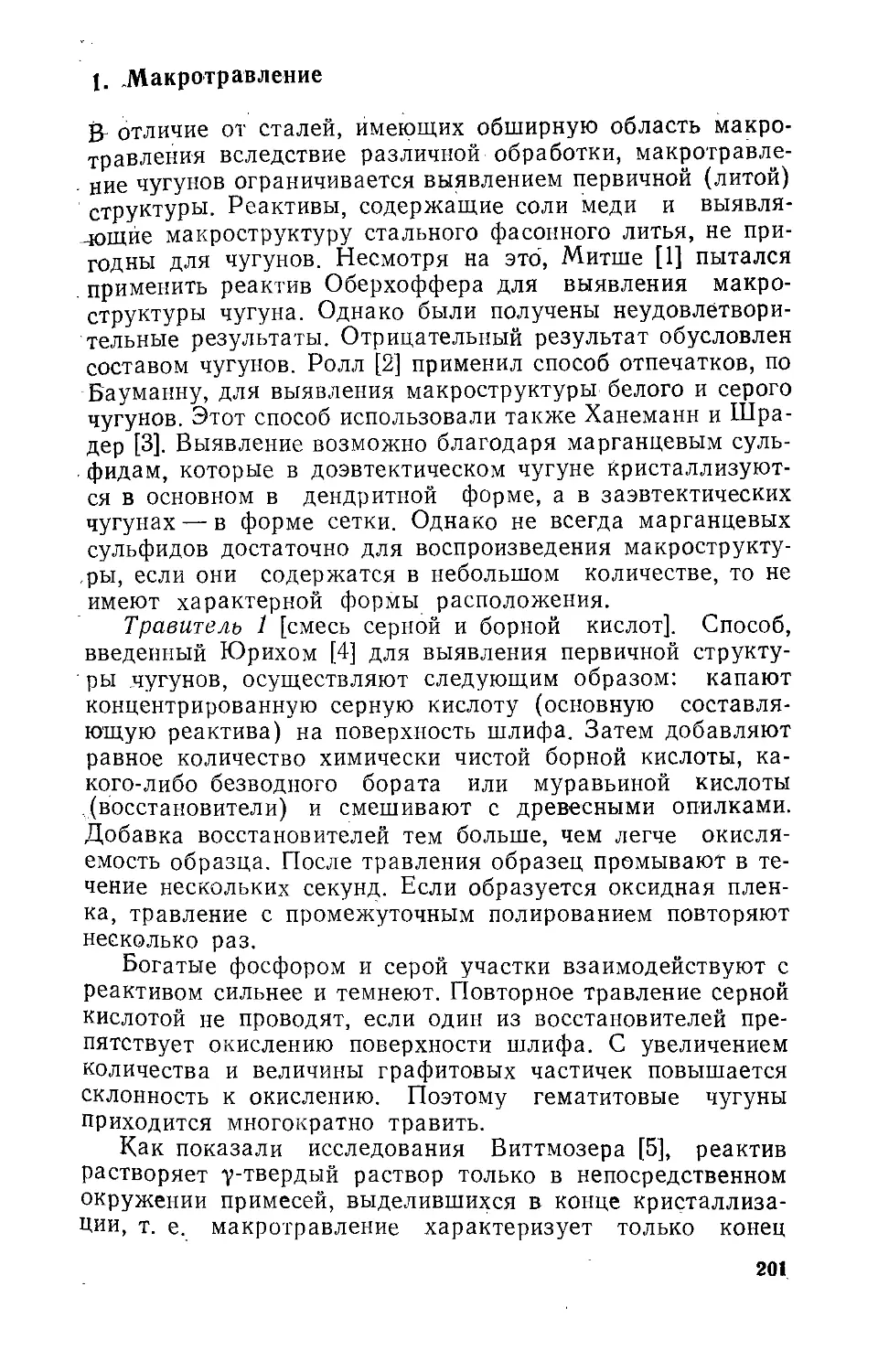

1. Макротравление........................................... 201

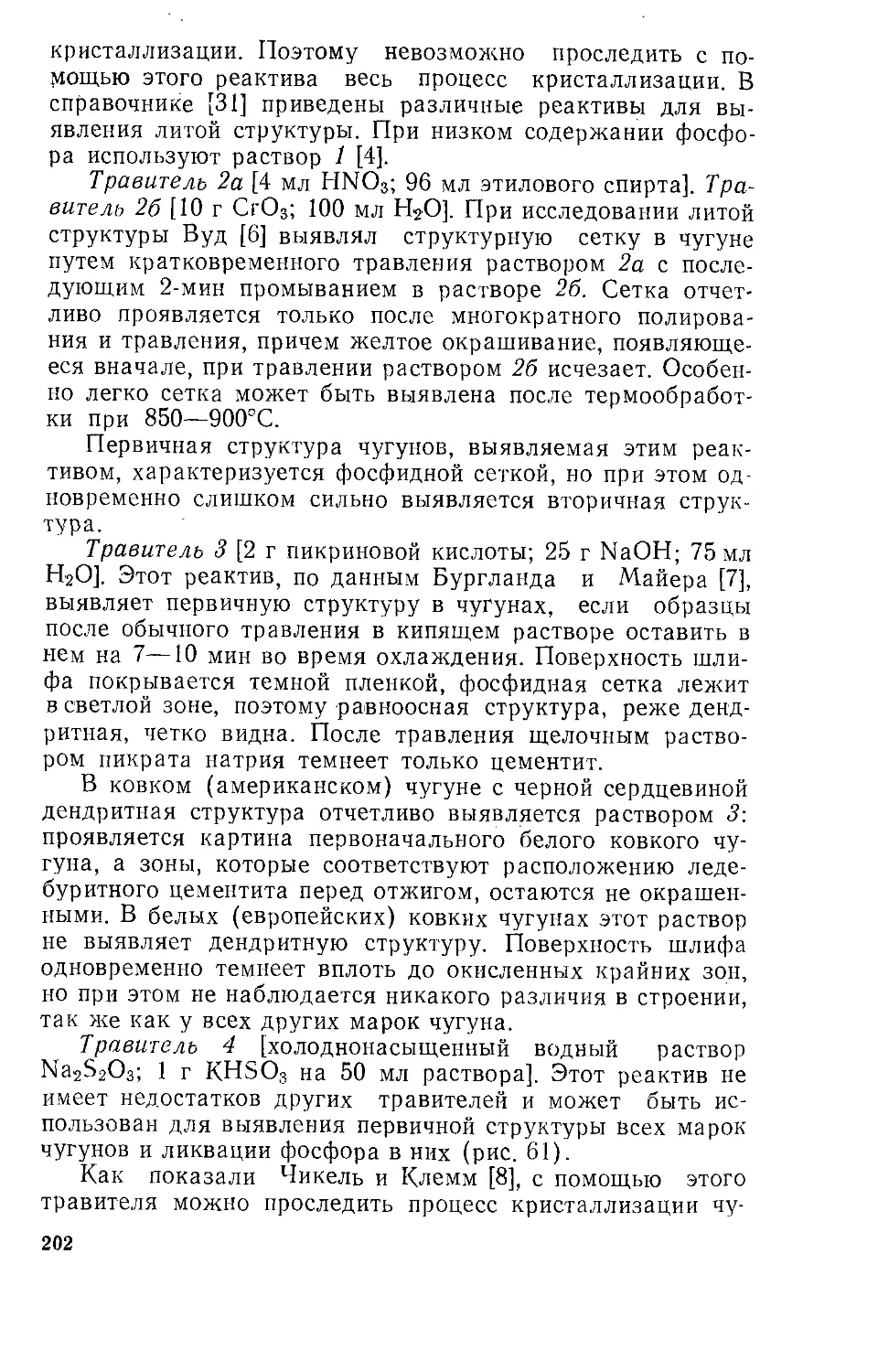

2. Микротравлеиие............................................203

5

Глава XII. Выявление включений .............................214

1, Общие сведения............... ......................... 214

2. Способы травления для выявления включений............... 216

Глава XIII. Макро- и микротравление меди................. 225

1. Макротравление.......................................... 225

2. Микротравление.......................................... 228

3. Выявление включений в меди............................. 235

Глава XIV. Макро- и микротравление медных сплавов . 237

1. Макротравление.......................................... 237

2. Микротравление.......................................... 242

3. Специальные выявления................................... 255

Глава XV. Макро- и микротравление никеля и никелевых спла-

вов ....................................................... 257

1. Никель.................................................. 257

2. Никелевые сплавы........................................ 261

Глава XVI. Макро- и микротравление цинка и цинковых спла-

вов ........................................................267

1. Цинк.................................................... 267

2. Цинковые сплавы........................................ 271

Глава XVII. Макро- и микротравление кадмия и его сплавов 276

1. Реактивы для выявления общей структуры.................. 276

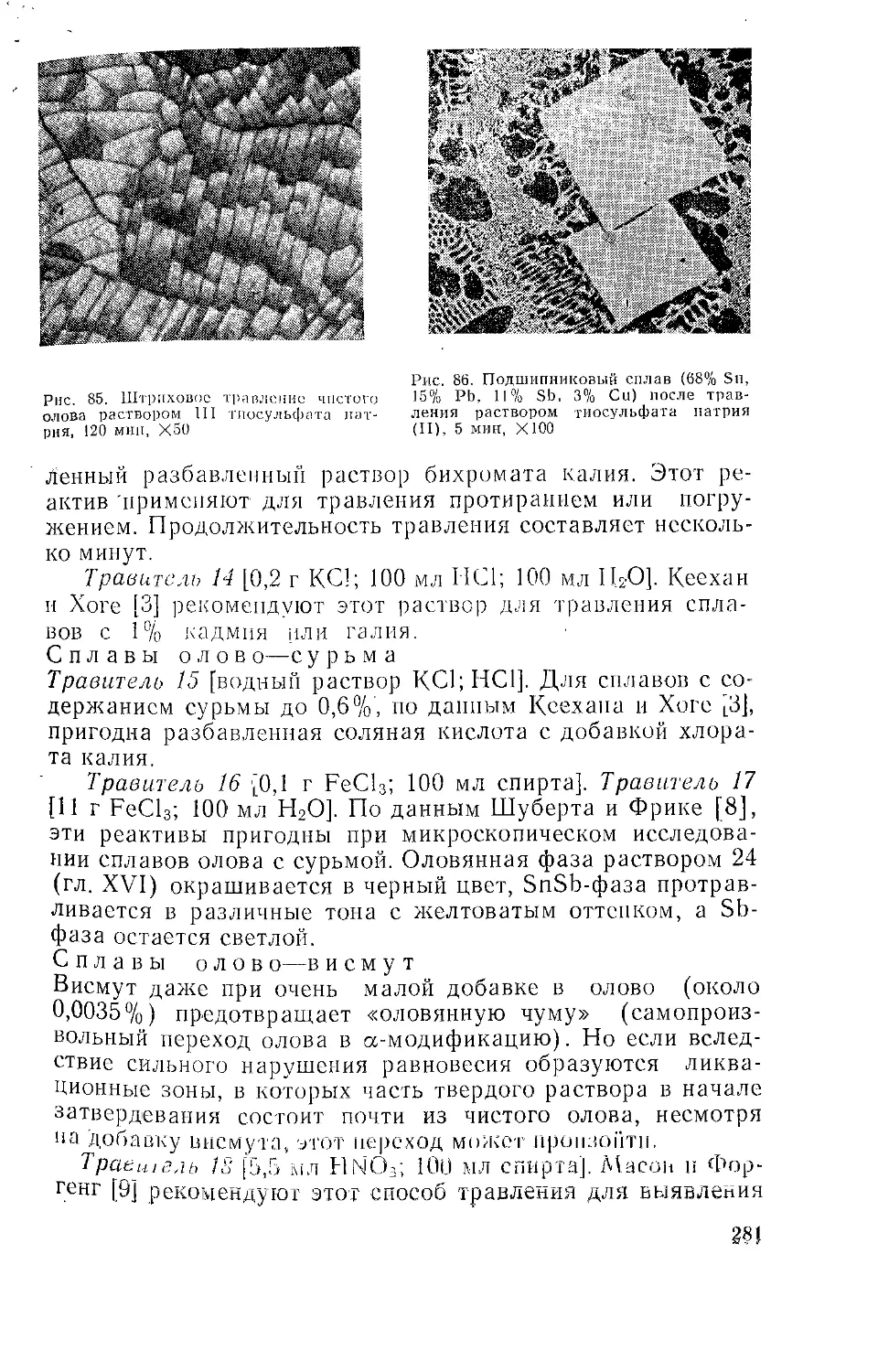

2. Выявление субструктуры кадмия........................... 277

Глава XVIII. Макро- и микротравление олова и его сплавов 277

1. Олово................................................... 277

2. Сплавы олова........................................... 279

Глава XIX. Макро- и микротравление свинца и его сплавов . 284

1. Свинец.................................................. 284

2. Сплавы свинца.......................................... 288

Глава XX. Микротравление благородных металлов.............. 292

1. Золото и сплавы золота.................................. 293

2. Серебро и сплавы серебра................................ 295

3. Металлы платиновой группы .............................. 298

Глава XXI. Макро- и микротравление алюминия и его сплавов 304

1. Алюминий................................................ 304

2. Алюминиевые сплавы..................................... 315

Глава XXII. Макро- и микротравление магния и его сплавов 337

1. Магний.................................................. 337

2. Магниевые сплавы........................................ 342

Глава XXIII. Способы травления некоторых специальных ме-

таллов и их сплавов ...................................... 347

1. Бериллий и сплавы....................................... 348

2. Ниобий.................................................. 348

3. Германий.............................................. 349

4. Индий................................................... 351

5. Тантал.................................................. 351

6

6. Уран ....................................................351

7. Плутоний.................................................353

8. Цирконий.................................................354

9. Сплавы германий — теллур............................... 354

10. Сплавы тантал — кремний............................... 355

Глава XXIV. Способы травления для выявления дислокаций . 356

1. Введение................................................ 356

2. Чистое железо и стали....................................357

3. Цветные металлы..........................................358

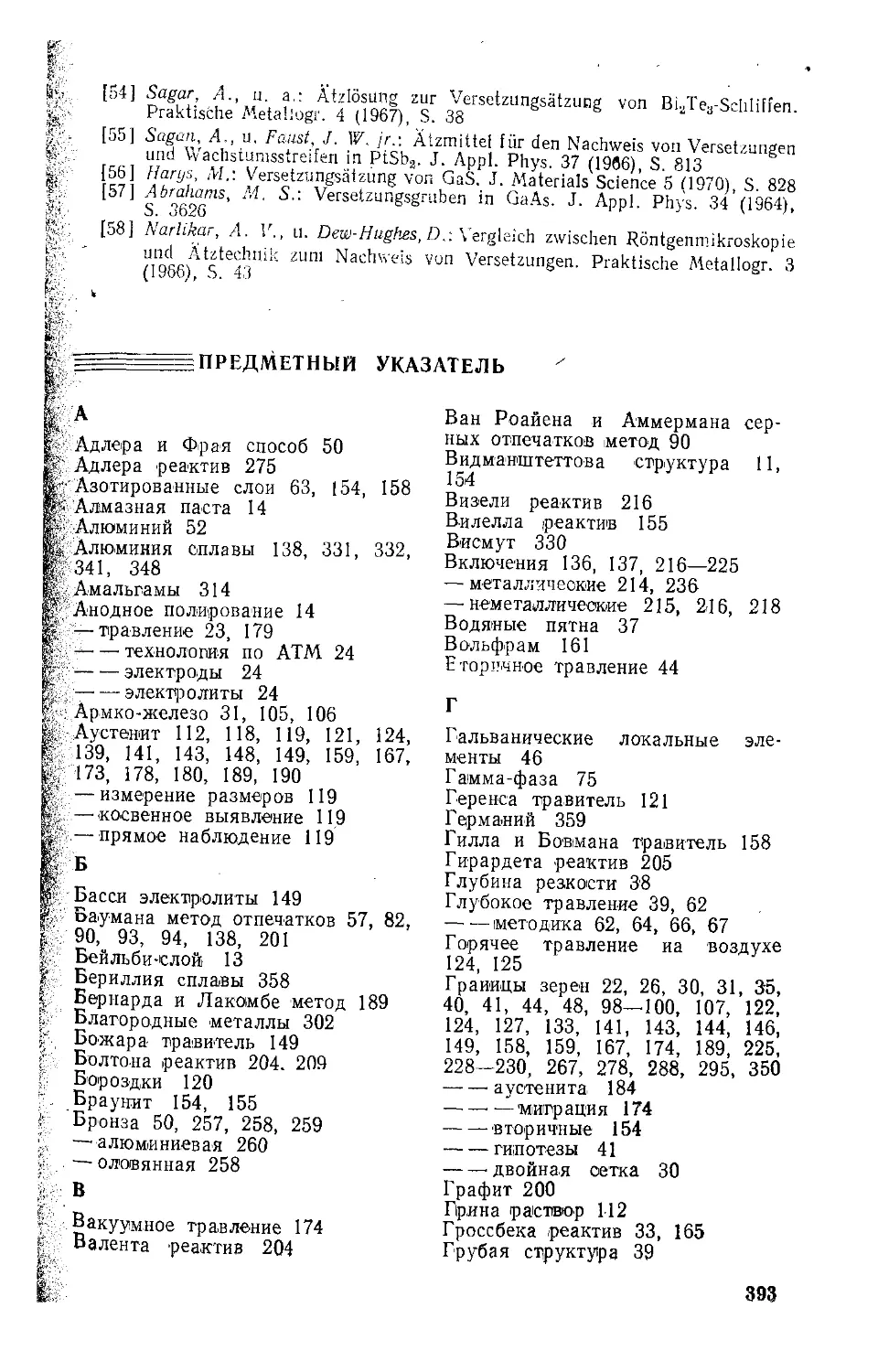

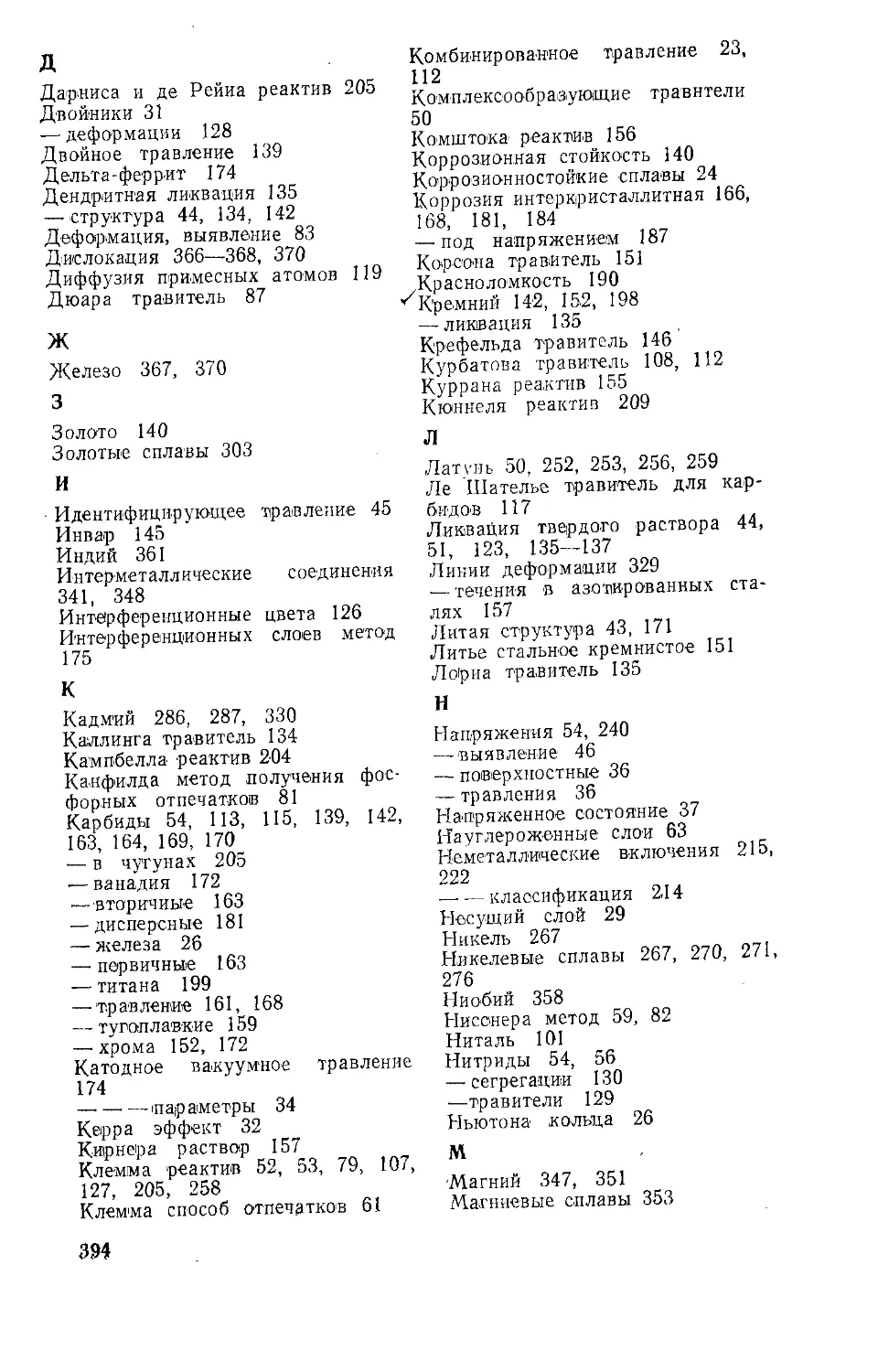

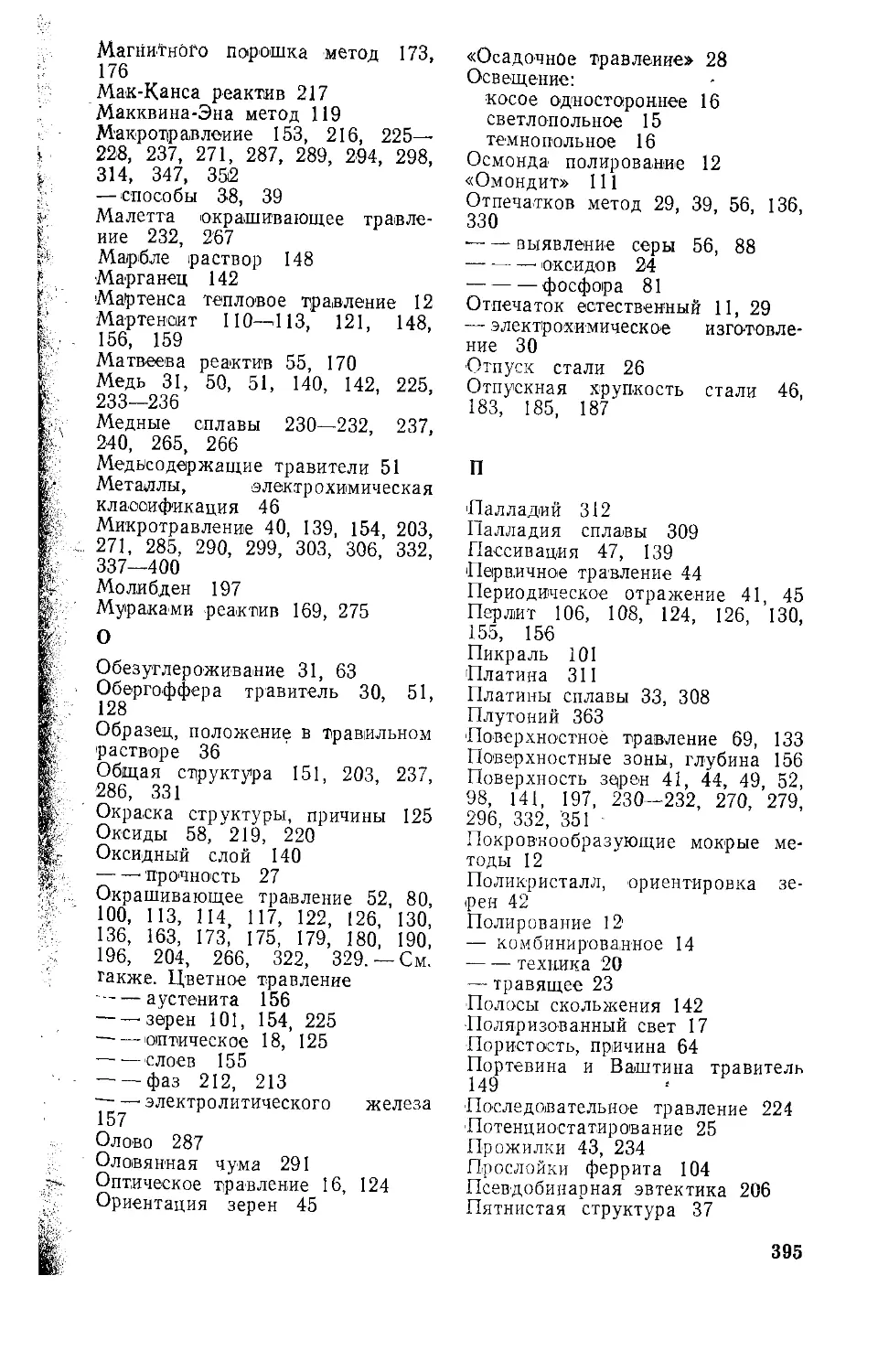

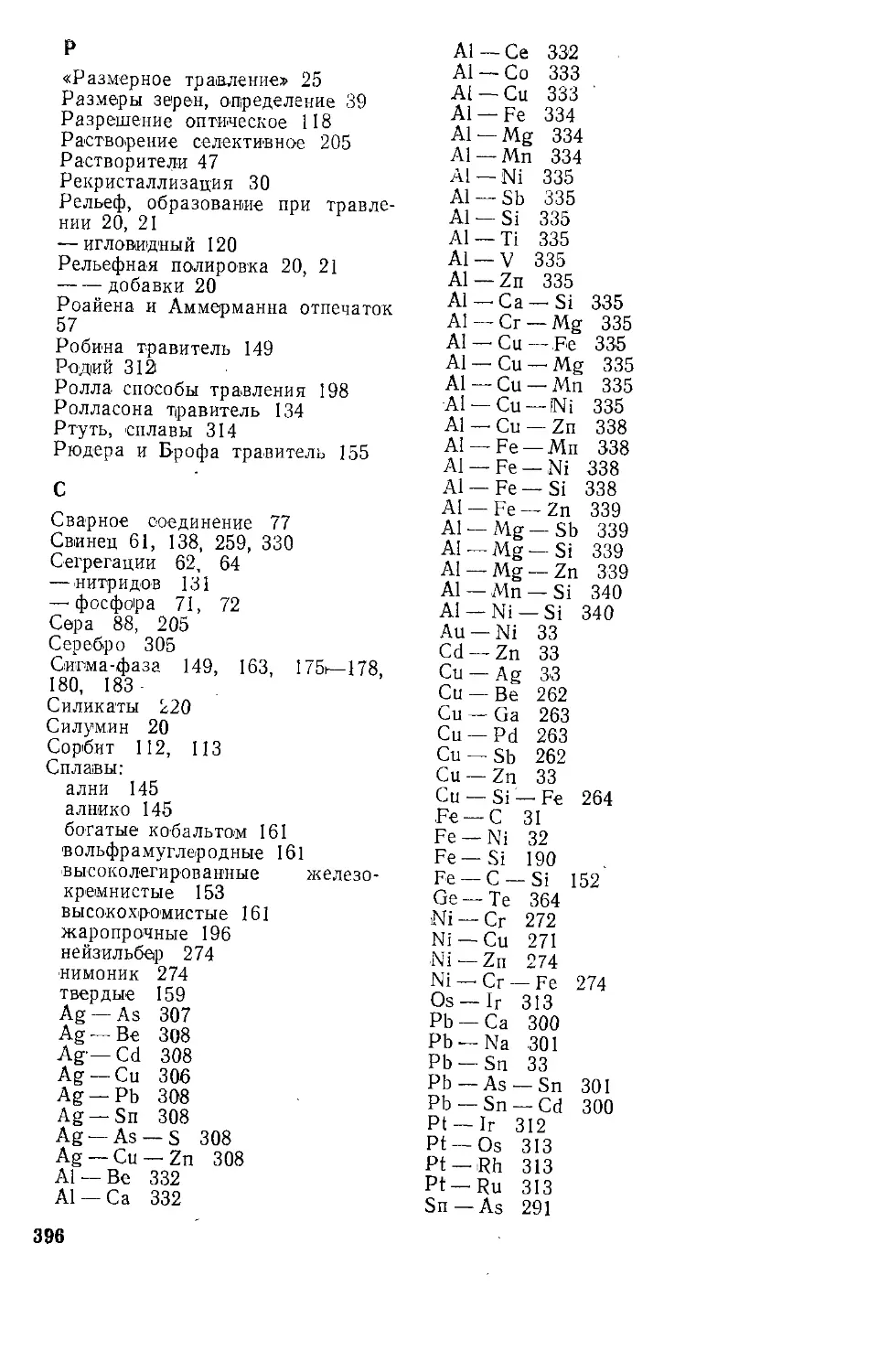

Библиографический список................................... 361

Предметный указатель........................................393

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Справочник «Способы металлографического травления»

написан хорошо известными авторами М. Беккертом и

X. Клеимом и предназначен для металлографов — прак-

тиков, научных сотрудников и студентов. Справочник

пользуется широкой популярностью и выдержал четыре

издания. Третье издание, вышедшее в 1976 г., было пере-

ведено на русский язык в 1979 г. Новое четвертое издание

выпущено в 1984 году.

Справочник охватывает практически все существующие

методы исследования от самых ранних (отпечатков на

шелке) до новейших (фазового контраста, выявления ди-

слокаций, штрихового травления).

В вводных главах приведены общие сведения о мето-

дах полирования и травления, способах нанесения реак-

тива и видах травления. Даны теоретические основы вы-

явления . структуры при химических и электрохимических

способах травления. При описании метода травления ука-

заны его достоинства, недостатки и области применения.

Большое внимание уделяется подготовке поверхности

шлифов.

В специальных главах рассмотрены виды металлогра-

фического исследования сталей, чугунов, цветных металлов

и их сплавов. В каждой главе дана небольшая вводная

часть, где указаны характерные свойства данного мате-

риала и особенности выявления структуры. Реактивы, как

правило, подразделены на травители для выявления мак-

ро- и микроструктуры, среди которых выделены реагенты

для выявления общей структуры, границ и поверхностей

зерен, отдельных фаз, неметаллических и оксидных вклю-

чений, дислокаций, фигур травления и т. д.

Авторы большое внимание уделяют сплавам черных

металлов. Они освещают особенности методик, применяе-

мых для исследования легированных и неле-

гированных сталей. Значительное место отводится методу

отпечатков для выявления распределения фосфора, серы,

оксидных включений. Значительный интерес представляет

методика определения склонности сталей к межкристал-

литной коррозии и отпускной хрупкости, основанная на

анализе микроструктуры.

В главах, посвященных цветным металлам и их спла-

вам, следует выделить такие методы, как выявление суб-

структуры, определение напряжений, линий скольжения,

штриховое травление. Штриховое травление с ориентиро-

8

ванным осаждением позволяет определить ориентацию ро-

ста зерна и приобретает широкое применение при изуче-

нии структуры сплавов на основе меди и алюминия, со-

держащих медь.

В разделе, отведенном способам выявления дислока-

ций в металлах и сплавах, приведены не только реактивы,

методика травления, условия проведения металлографи-

ческого анализа, но также специфика этого вида травле-

ния; отмечена сложность обработки результатов, связан-

ная с тем, что не все ямки травления соответствуют дис-

локациям и не каждая дислокация декорируется ямкой

травления.

Достоинством справочника является то, что в нем соб-

ран богатый материал по металлографическим методам

исследования, в том числе впервые публикуемым, а также

рациональное и удобное расположение материала. Спра-

вочник иллюстрирован большим количеством макро- и

микрофотографий.

Сохранив все достоинства предыдущего, четвертое из-

дание переработано и дополнено новыми иллюстрациями и

литературой.

И. Н. Фридляндер

^=_- ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ

И ЧЕТВЕРТОМУ ИЗДАНИЯМ

Экономичном}' использованию материалов уделяется большое внима-

ние; при этом значение средств и путей, которыми это достигается,

непрерывно растет.

Со времени последнего издания методы исследования и испыта-

ний металлических материалов были усовершенствованы и дополнены.

Особое зничение для металлографических методов травления имеют

улучшение подготовки образцов, а также разработка новых средств

травления для специальных задач.

В соответствии с целями настоящего справочника при переработ-

ке его для четвертого издания авторы ограничились добавлением

новых литературных данных по металлографическому выявлению струк-

туры. Отбор материала для нового издания производился по резуль-

татам тех исследований н публикаций, которые показались авторам,

на основании их опыта, наиболее важными. Используя материалы

публикаций, приведенных в библиографических списках, можно про-

водить не только традиционные металлографические исследования, но

и специальные. Наиболее полно освещены те вопросы, которые позво-

ляют использовать справочник как руководство для металлографичес-

ких лабораторий. Пожелания, высказанные в разное время о дополнении

способов выявления структуры методами электронной микроско-

пии не могли быть удовлетворены. Специальная литература, имеющая-

ся в этой области, так обширна, что только описание важнейших ме-

тодов не уместилось бы в рамках данного издания.

Специализация в металлографии так далеко шагнула вперед, что

только в редких случаях один и тот же круг специалистов проводит

как оптические, так и электронномикроскопические исследования. На

этом же основании не включены методы исследования пластмасс и

керамики.

Авторы благодарят всех специалистов, которые компетентными ука-

заниями способствовали улучшению справочника. Особая благодар-

ность выражается издательству за инициативу и поддержку нового

издания, а также за постоянную совместную работу и за интересную

и целесообразную компоновку книги.

Авторы надеются, что четвертое издание читатели воспримут с

тем же большим интересом н так же доброжелательно, как они встре-

чали справочник до сих пор.

Магдебург и Пирна (Эльба)

Авторы

Глава I

МЕТАЛЛОГРАФИЯ И ЕЕ ЗАДАЧИ

Классический метод исследования и контроля металличес-

ких материалов включает изучение строения структуры

шлифа в оптическом микроскопе. Это направление в ме-

талловедении называют металлографией. Структуру вы-

являют с помощью травления. Металлографическая тех-

ника травления занимает в металловедении важное место.

1. Историческое развитие

Металлография начала развиваться более 200 лет тому

назад. Первые опыты предпринял Реомюр (1683—1757 гг.).

Путем травления он распознавал различные сорта стали.

Макроструктурные выявления он осуществлял без опти-

ческих вспомогательных средств.

Путем травления кислотами Ринман [1] отличал дамас-

скую сталь от обычной. Он писал в 1774 г.: «Травление

оказалось пригодным средством распознавать различные

сорта железа и сталей по твердости, плотности и равно-

мерности или неравномерности структуры».

В 1825 г. Сефстрем [2] установил, что травление кис-

лотой— хорошее средство, чтобы показать структуру про-

катанного железа.

Видманштеттен [3] в 1808 г. выявил структуру шли-

фованного и полированного метеоритного железа как тра-

влением кислотой, так и тепловым травлением. Он наблю-

дал структуру метеоритного железа, которая также обра-

зуется в неотожженном стальном литье и в перегретой

стали; известна сегодня как «видманштеттова структура».

В 1887 г. Сорби [4] сообщил о получении «естественно-

го отпечатка», который был сделан с грубошлифованного

и обработанного сильной кислотой шлифа. Возникающий

при этом рельеф позволяет получить хороший отпечаток

при применении чернил или штемпельной краски. Это спо-

соб макротравления шлифов: структуру видно невоору-

женным глазом, нет необходимости в полированной, зер-

кальной поверхности. Применение микроскопа потребова-

ло лучшего приготовления шлифов и специальных средств

травления для различных металлов.

Пионерами микроскопии металлов Сорби [5], Мартен-

сем '[6] и Осмондом [7] с 1870 по 1880 г. были проведены эк-

сперименты с рядом реактивов для выявления микрострук-

н

туры железа и стали. В качестве травителей они применя-

ли разбавленные кислоты, особенно соляную и азотную, а

также раствор иода в спирте. Рельефная и травящая поли-

ровка Осмонда, а также тепловое травление Мартенса [6]

дополнили ранние способы травления.

Вследствие быстрого развития микроскопии в последу-

ющие годы улучшились и способы травления. Развитию

металлографического выявления структуры способствова-

ли Веддинг [8], Хойн [9], Ле Шателье [10], Стид [11], Ишев-

ский [12] и Курбатов [13]. Уже в 1905 г. имелись различные

травители, многие из которых применяются сегодня наря-

ду с современными.

В современной металлографии используют не только

растворяющие реактивы, но и средства для окраски струк-

туры, при этом применяют чаще всего покровнообразу-

ющие мокрые методы. Условно ориентированная усадка с

разрушением покровного слоя — один из путей развития

металловедения. В наше время новые физические методы

исследования занимают доминирующее место в металло-

ведении; несмотря на это, и сегодня металлография по-

зволяет раскрывать сущность явлений.

2. Приготовление и просмотр

металлографических шлифов

Способы травления определяют природой реактивов, усло-

виями травления и свойствами исследуемого металлическо-

го материала.

Известно, что в течение рабочего процесса от взятия

образца до просмотра протравленного шлифа, если не со-

блюдать необходимых условий, могут произойти измене-

ния, которые затрудняют распознавание фактической

структуры или делают его невозможным. Выбор рабочих

операций определяется прежде всего природой исследу-

емого металла или сплава. Мягкие металлы, например зо-

лото, свинец, олово, должны обрабатываться иначе, чем

твердые металлы или сплавы. В настоящее время разрабо-

таны способы шлифовки и полировки, которые учитывают

свойства различных металлических материалов.

Методы шлифовки и полировки

Техника шлифования при изготовлении металлографиче-

ских шлифов, как известно, является определяющей. В за-

висимости от расположения сечения поверхности шлифов

различают долевые, поперечные и косые шлифы. Долевые

12

и поперечные шлифы используют чаще, чем косые. Однако

косые шлифы позволяют металлографически исследовать

поверхностно обработанные металлические материалы и

являются эффективным вспомогательным средством при

оценке диффузионного слоя, тонких металлических покры-

тий или шероховатости поверхности. У косых шлифов се-

кущая плоскость проходит не перпендикулярно, а под уг-

лом к поверхности. Благодаря этому получают большую

ширину исследуемого среза, чем при других типах шлифов.

Ширина среза в зависимости от угла наклона изменяется

следующим образом [15]:

Угол наклона, град-мин2—20 2—50 3—50 5—40 11—40 30 41—50

Расширение среза . . .25:1 20:1 15:1 10:1 5:1 2:1 1,5:1

Примеры использования косых шлифов приведены в

работе [15].

Современные способы полировки подразделяются на

химические, механические, комбинированные (химико-ме-

ханические и электролитически-механические). Преимуще-

ственно применяется механическая полировка. Недостаток

механической полировки в большей степени проявляется

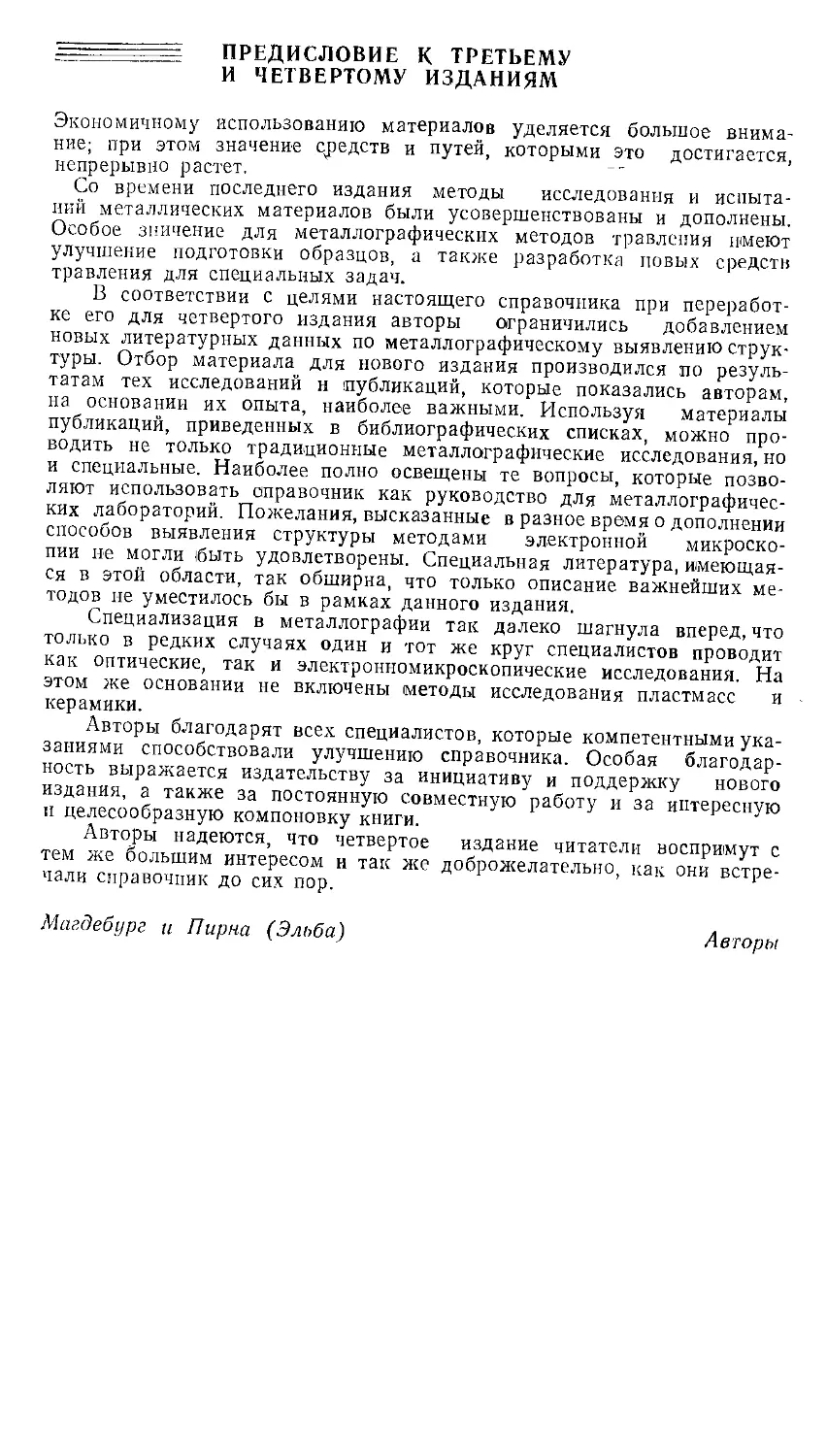

для мягких металлов и связан с бейльби-слоем (рис. 1),

Pile. 1. Поверхность шлифа с остатком слоя, вызванного обработкой (бейльби—

слой), Х200

Рис. 2. Термическое влияние процесса резки образца на поверхность шлифа

который образуется во время обработки. В настоящее вре-

мя'его природа выяснена. Бейльбиевская теория [16], в ко-

торой речь шла об атомарном металлическом слое, возни-

кающем из-за плавления во время процесса шлифовки и

полировки, не признана. Ролл [17] связывает природу слоя,

подвергнутого обработке, со сверхструктурой, Рэзер [18] с

13

помощью электронной интерференции показал, что при ме-

ханической обработке образуется мелкозернистый слой.

Он установил, что толщина этого слоя для алюминия со-

ставляет 10 мкм, для меди после 5-мин обработки 4 мкм.

Глубина слоя с измененной структурой зависит от матери-

ала, способа полировки и продолжительности обработки.

Чем мягче материал, тем глубже изменения структуры.

Ролл [17] определил, что для кадмия изменения структуры

проникают на глубину до 0,5 мм. Образование такого слоя

зависит от силы давления при обработке. По данным Крит-

цлера [19], температура поверхностного слоя может подни-

маться до 900°С, если давление шлифования высокое.

Изменение структуры происходит при несоблюдении мер

предосторожности. При тщательной подготовке шлифа

также нужно считаться с деформацией слоя (рис. 2). Од-

нако даже при механической полировке можно получить

действительную структуру образца. При подготовке образ-

цов хорошие результаты дает применение алмазной пасты

в качестве полировочного средства. Процесс шлифовки и

полировки тем осторожнее нужно проводить, чем мягче ис-

следуемый металл. Возникающий при обработке слой нуж-

но удалять соответствующим реактивом. Металлограф

должен видеть, истинная ли это структура шлифа или еще

деформированный слой. При анодной полировке не обра-

зуется деформированного слоя, для чистых металлов и од-

нофазных сплавов она является лучшей подготовкой шли-

фа. Для многофазных сплавов с различными электрохими-

ческими свойствами фаз применение электрохимической

полировки связано с определенными трудностями, однако

благодаря правильно подобранному электролиту и в этом

случае можно получить удовлетворительные результаты.

Комбинированное полирование происходит при совмеще-

нии анодной и механической полировки [20, 21]. Шлиф под-

ключают как анод, вращающуюся полирующую шайбу —

как катод. Этот способ применяют для гетерогенных спла-

вов, обычная анодная полировка которых -вызывает ослож-

нения.

Вид просмотра

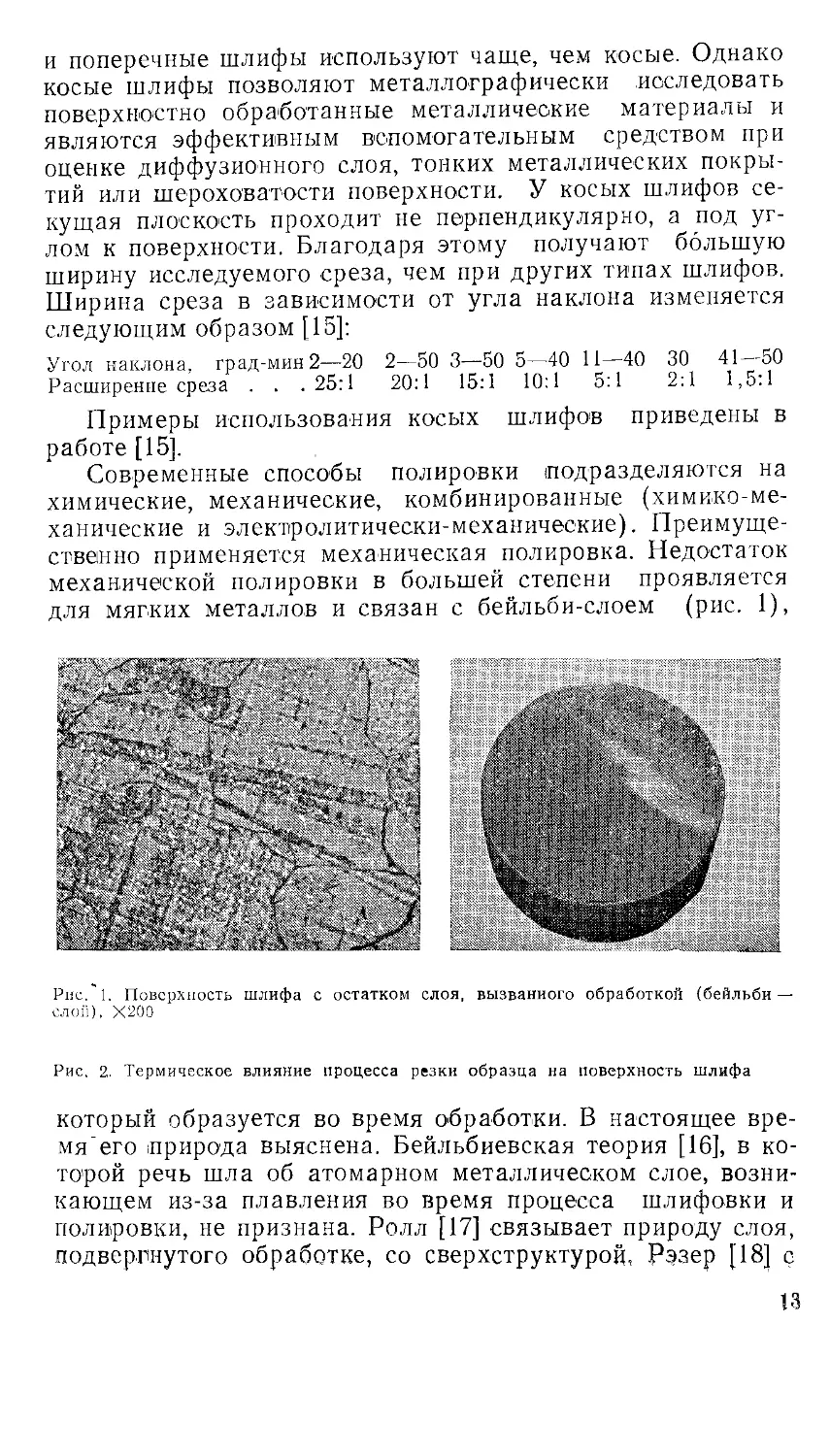

Светлое поле

Протравленная поверхность шлифа обычно исследуется

при вертикальном освещении (светлое поле) (рис. 3).

Только в особых случаях применяют другое освещение, на-

пример темное поле, косое освещение, поляризованный свет

или «фазовый контраст».

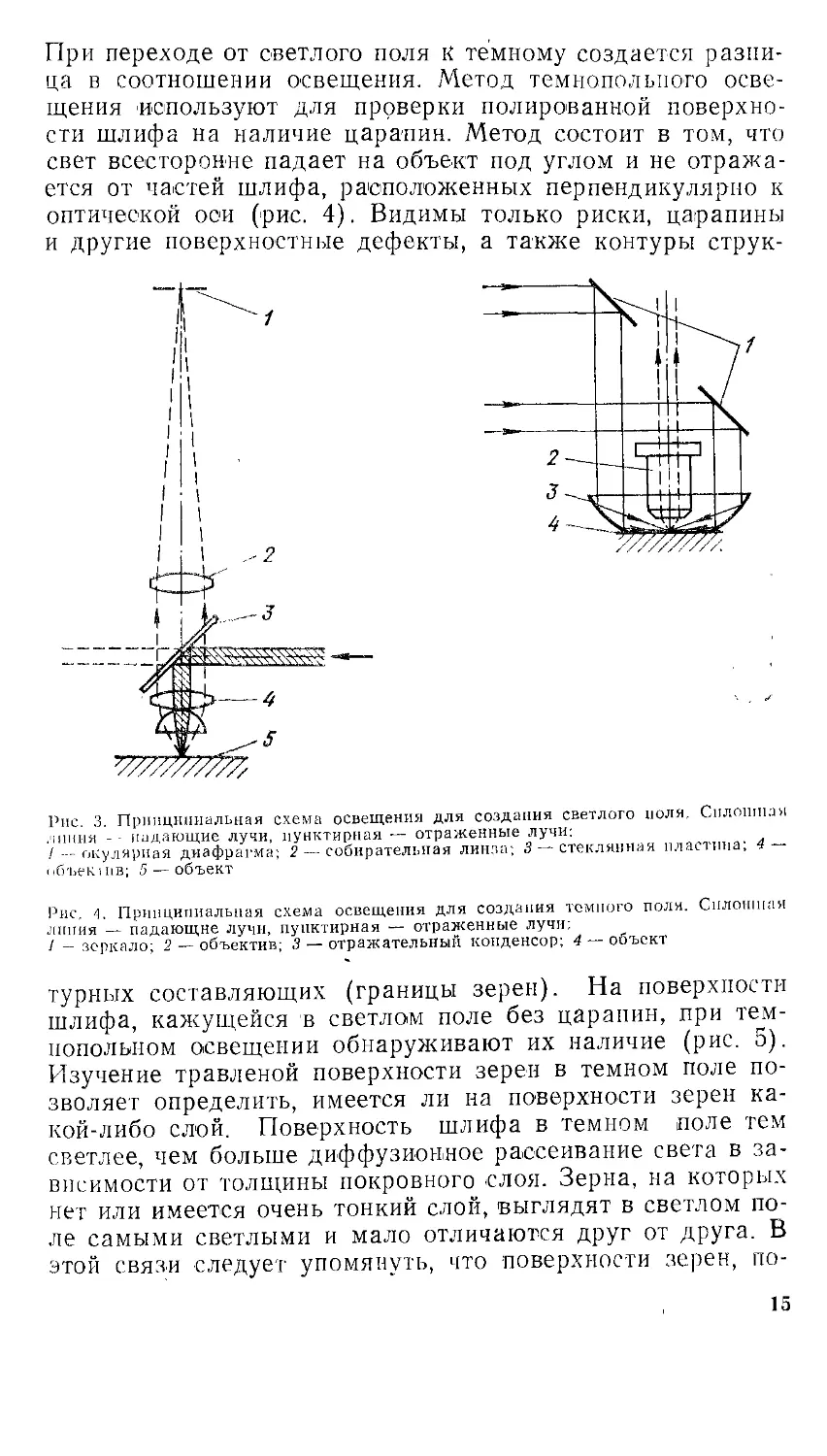

Темное поле

н

При переходе от светлого поля к темному создается разни-

ца в соотношении освещения. Метод темнопольпого осве-

щения используют для проверки полированной поверхно-

сти шлифа на наличие царапин. Метод состоит в том, что

свет всесторонне падает на объект под углом и не отража-

ется от частей шлифа, расположенных перпендикулярно к

оптической оси (рис. 4). Видимы только риски, царапины

и другие поверхностные дефекты, а также контуры струк-

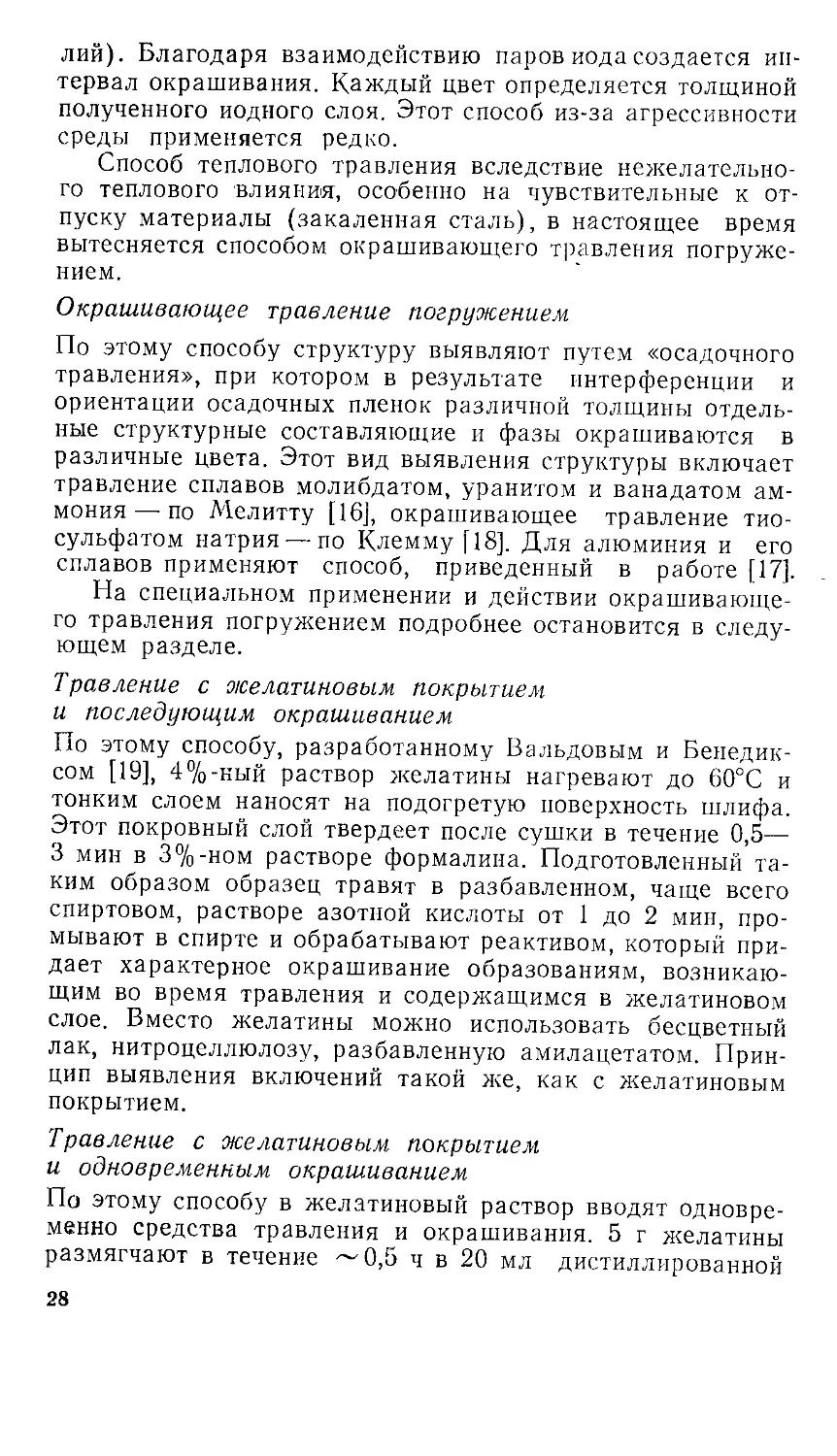

Рис. 3. Принципиальная схема освещения для создания светлого ноля. Сплошная

линия -- падающие лучи, пунктирная — отраженные лучи;

/--окулярная диафрагма; 2— собирательная линза; 3 — стеклянная пластина; 4 —

пбъекшв; 5 — объект

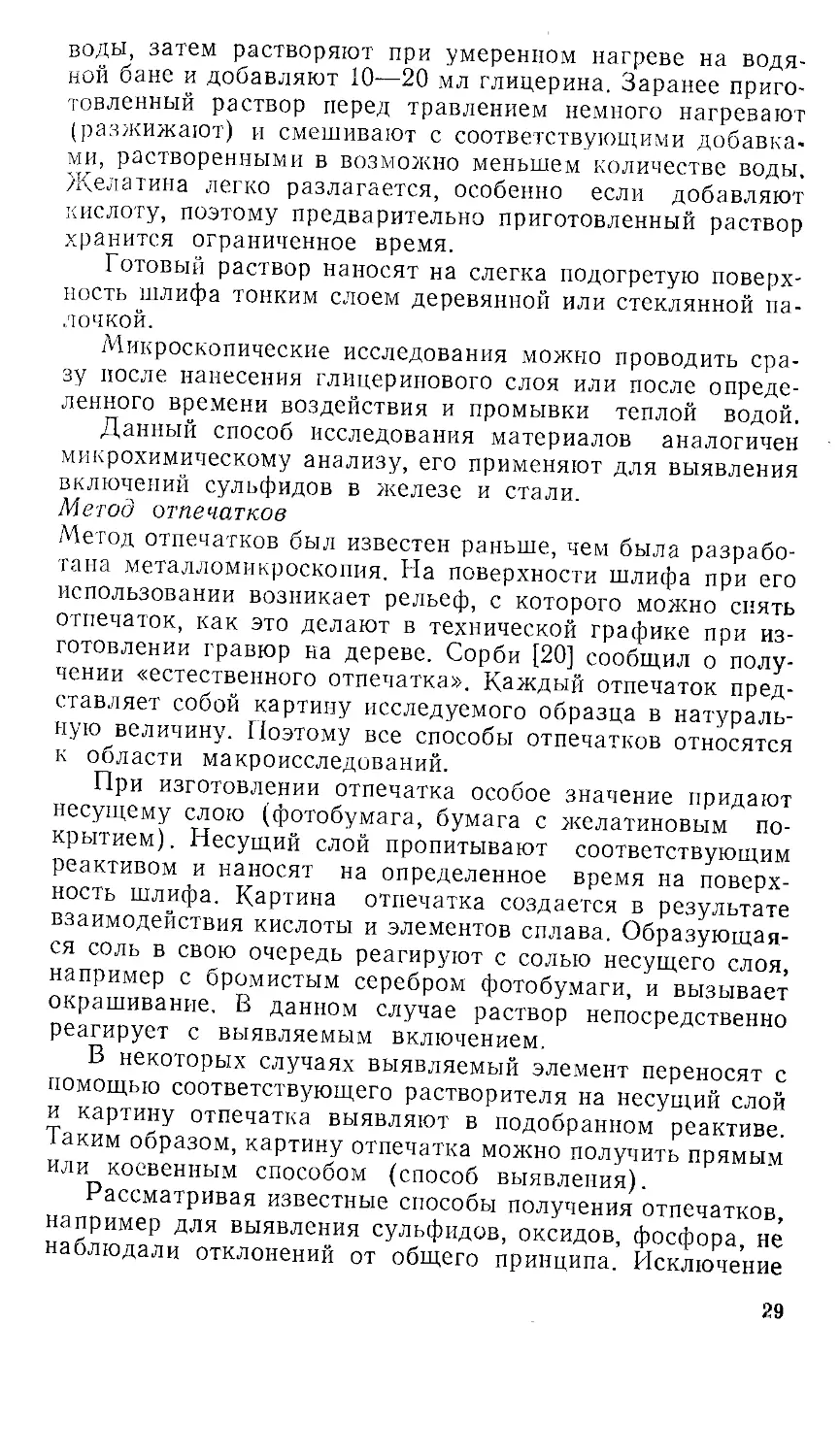

Рис, 4. Принципиальная схема освещения для создания темного поля. Сплошная

линия — падающие лучи, пунктирная — отраженные лучи:

/ - зеркало; 2 — объектив; 3 — отражательный конденсор; 4 — объект

турных составляющих (границы зерен). На поверхности

шлифа, кажущейся в светлом поле без царапин, при тем-

попольном освещении обнаруживают их наличие (рис. 5).

Изучение травленой поверхности зерен в темном поле по-

зволяет определить, имеется ли на поверхности зерен ка-

кой-либо слой. Поверхность шлифа в темном поле тем

светлее, чем больше диффузионное рассеивание света в за-

висимости от толщины покровного слоя. Зерна, на которых

нет или имеется очень тонкий слой, выглядят в светлом по-

ле самыми светлыми и мало отличаются друг от друга. В

этой связи следует упомянуть, что поверхности зерен, по-

15

Рис. 5. Нетравленый стальной образец в светлом поле и в темном поле, Х200

крытые слоем, изменяют свою освещенность при переходе

от светлого к темному полю, но их освещенность не изме-

няется при вращении образца, в то время как стравленные,

т. е. условно ориентированные и непокрытые слоем поверх-

ности зерен изменяют свою освещенность вследствие раз-

личного отклонения света при вращении образца. Совсем

по-другому ведут себя стравленные поверхности зерен, по-

крытые относительно прозрачным слоем.

Применение темного поля особенно эффективно при

идентифицировании включений. Во многих случаях собст-

венная окраска включений и соединений (интер,металли-

дов) при средних и больших увеличениях в светлом поле

позволяет распознавать и различать их, однако другие

способы освещения значительно расширяют область ис-

следования включений. Так, например, можно надежно

различать Сп2О и Cu2S благодаря «оптическому способу

травления» [22], при котором Сц2О в темном поле или по-

ляризованном свете имеет рубино-красную окраску, a Cu2S

остается темным; в светлом поле оба включения имеют

одинаковую окраску. Также все другие более или менее

видимые в светлом поле включения, например шлаки, ок-

рашиваются в темном поле в различные цвета. Применение

темного поля приобрело исключительное значение благо-

даря исследованиям Клемма при выявлении отпускной

хрупкости стали [23].

Одностороннее косое освещение

При этом способе освещения узкий пучок света при экс-

центричном положении апертурной диафрагмы падает (с

одной стороны) через объектив под углом на поверхность

шлифа. По сравнению со всесторонним косым освещением

16

темного поля свет падает под большим углом к поверхно-

сти шлифа и, отражаясь от объекта, еще раз падает на

него. При этом дифракционная картина рассечена одно-

сторонне, ее асимметрия равна асимметрии рисунка. По-

этому получается впечатление рельефа, который из-за од-

ностороннего освещения создает тени. Этот вид освещения

часто применяют при незначительной глубине резкости не-

травленых или даже травленых поверхностей образцов.

Благодаря световому ,и теневому действию видно, какие

структурные составляющие лежат ниже и какие выше, что

невозможно при вертикальном освещении светлого поля.

Способ косого освещения применяют для определения раз-

личий по высоте травленой поверхности шлифа.

Поляризованный свет

Просмотр шлифов в поляризованном свете — это важней-

шее вспомогательное средство при исследовании включе-

ний и определении оптически изотропных и анизотропных

кристаллов. Изотропность определяется строением крис-

талла. Все вещества, кристаллизующиеся в кубической

системе, и аморфные материалы являются оптически изо-

тропными. Все вещества, кристаллизующиеся в других си-

стемах, относятся к оптически анизотропным материалам.

Изотропные вещества, т. е. большинство металлов, дают

одинарное лучепреломление и не изменяют плоскости по-

ляризации плоскополяризованного света, так что наблю-

даемое поле при рассмотрении со скрещенными никелями

(~фА) остается темным и освещенность незначительно из-

меняется при повороте объектного столика. Оптически ,ани-

зотропные кристаллы, например бериллия, кадмия, маг-

ния, титана, цинка, а также пластинчатого и коагулирован-

ного графита, напротив, дают двойное лучепреломление.

Они соответственно их кристаллографической ориентации

разлагают плоскополяризованный свет на две взаимно

перпендикулярные поляризованные компоненты. Яркость

света увеличивается в зависимости от положения оси крис-

талла к плоскости колебания анализатора при скрещен-

ных николях. Интерметаллиды цветных металлов, кроме

интерметаллидов, образующихся на основе алюминия,

кремния, свинца и AlSb, оптически различаются благода-

ря тому, что во время поворота объектного столика на 360°

они четыре раза попеременно попадают в светлое и темное

поле, при этом в отдельных случаях наблюдается окраши-

вание.

Относительно применения поляризованного света в ме-

талловедении имеются различные точки зрения [24—44].

17

Большинство металлов оптически изотропны, поэтому об-

ласть применения поляризованного света ограничена. По-

ляризованный свет используют для исследования только

анизотропных металлов и структурных составляющих (сме-

си кристаллов и соединений) в пегравленом виде, однако

эффект поляризации зависит главным образом от средств

полирования, от вида полировки и прежде всего от ее каче-

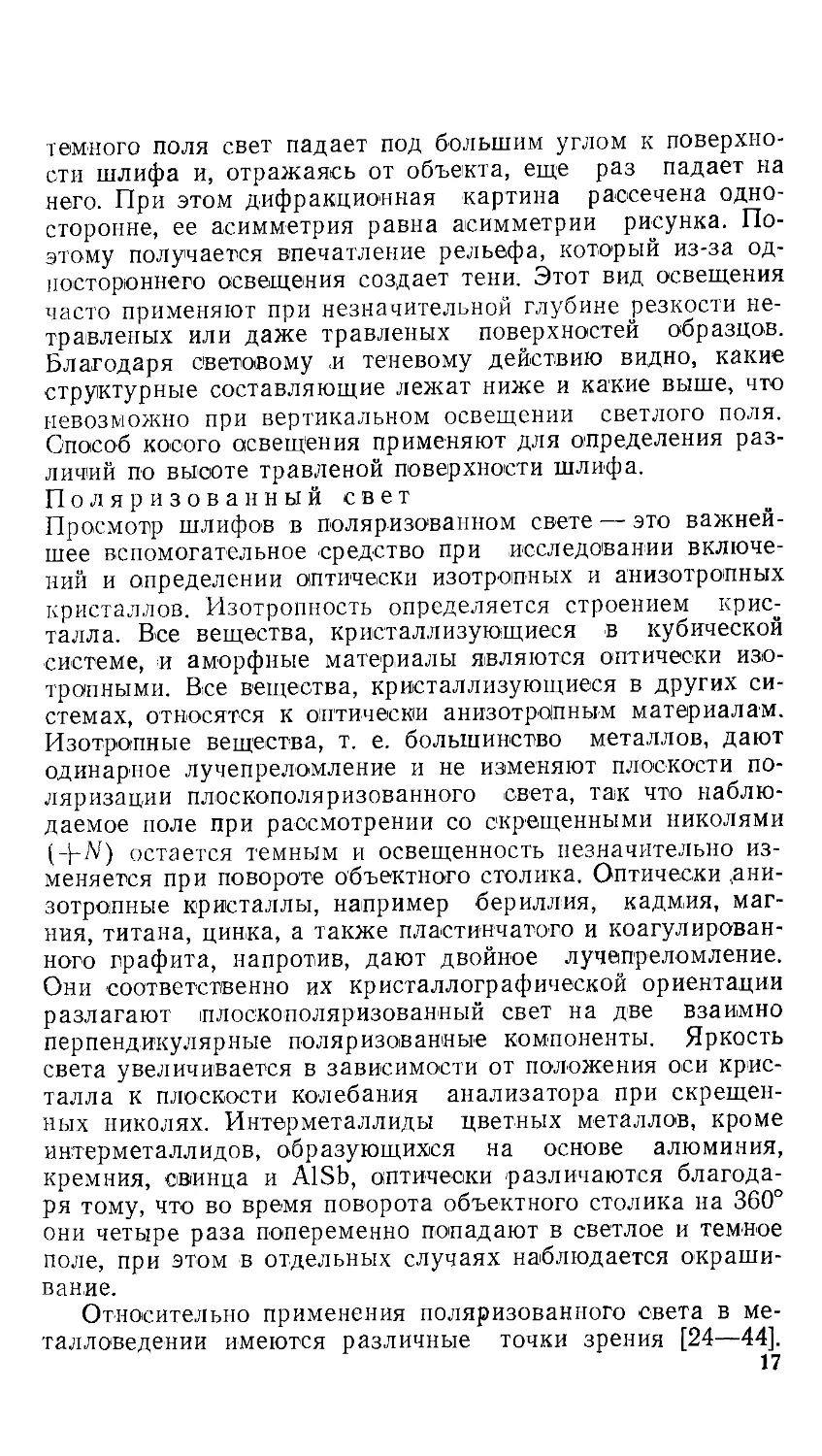

ства. Например, первичный и ледебуритный цементит раз-

личают только тогда, когда образец отполирован не на

вращающемся круге, а вручную с оксидом хрома на мяг-

ком сукне (рис. 6).

Целесообразность применения поляризованного света

для исследования травленых образцов меди и ее сплавов

подтверждена Шварцем [24]. В работе [45] предложено ис-

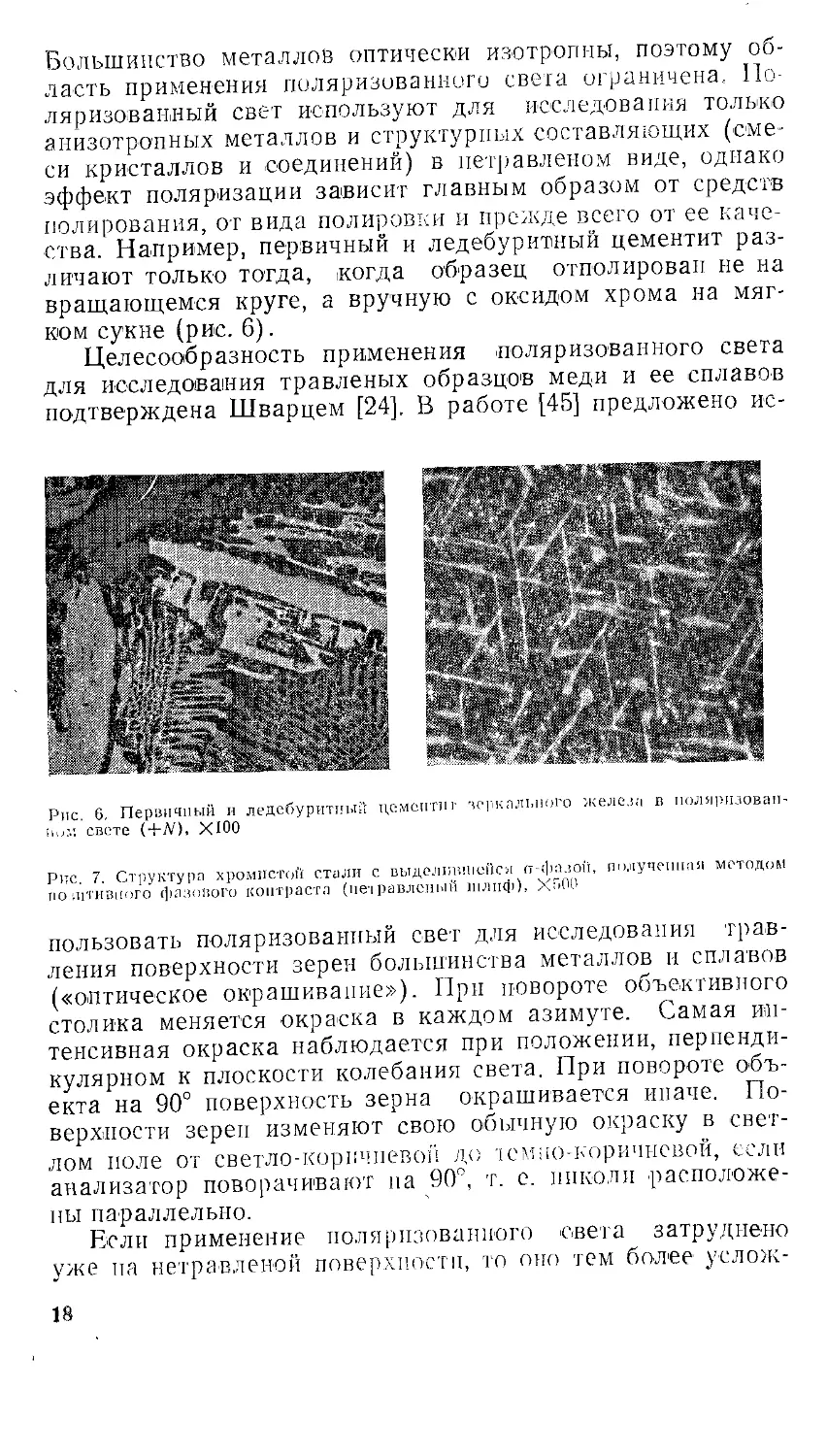

Рпс. 7. Структура хромистой стали с выделившейся ст-фпзой, полученная методом

лоштнвного фазового контраста (иечравленый шлиф), ХйОО

пользовать поляризованный свет для исследования трав-

ления поверхности зерен большинства металлов и сплавов

(«оптическое окрашивание»). При повороте объективного

столика меняется окраска в каждом азимуте. Самая ин-

тенсивная окраска наблюдается при положении, перпенди-

кулярном к плоскости колебания света. При повороте объ-

екта на 90° поверхность зерна окрашивается иначе. По-

верхности зерен изменяют свою обычную окраску в свет-

лом иоле от светло-коричневой до темно-коричневой, если

анализатор поворачивают па 90°, т. е. ппколи расположе-

ны параллельно.

Если применение поляризованного света затруднено

уже па нетравленой поверхности, то оно тем более уелож-

18

пяется при исследовании травленых поверхностей зерен,

покрытых оксидными слоями (адсорбционные слои элект-

роположительной природы) в сочетании с различной отра-

жательной способностью неровностей. Зерна, которые ос-

таются самыми светлыми, ведут себя пассивно по отноше-

нию к кислороду при травлении, не дают никакого окра-

шивания или только слабо изменяют яркость.

Метод фазового контраста

Этот метод быстро внедряется в световую микроскопию

[46—59]. Следует коротко сказать о принципе действия и

указать на преимущества его применения для металлогра-

фических исследований. При методе фазового контраста

(МФК), открытого Цернике [60] для просвечивающей мик-

роскопии, необходимо создать разницу хода в ]/4 длины

световой волны, т. е. разницу фаз в 90° преломленного лу-

ча по отношению к непреломленному. Это оказалось воз-

можным благодаря применению стеклянной'пластины, на

которую наносят топкий, сдвигающий фазу на 90° слой от-

носительно прозрачного вещества. «Фазовая пластинка»

влияет на открытие диафрагмы и изменяет картину ди-

фракции так сильно, что в поле зрения вновь передается

разница уровней (глубина резкости) при разной яркости

освещения.

Более глубокие места объекта кажутся темнее (пози-

тивный фазовый контраст) или светлее (негативный фазо-

вый контраст), чем их окружение в зависимости от того,

перекрывает или нет фазовый слой изображение диа-

фрагмы.

С помощью МФК можно быстро и без затруднений рас-

познавать структуру не только травленых, но и нетравле-

ных металлических образцов, картина рельефа которых не

четкая и структурные составляющие неразличимы при

других способах освещения (рис. 7).

Глава И

ВИД И УСЛОВИЯ ТРАВЛЕНИЯ

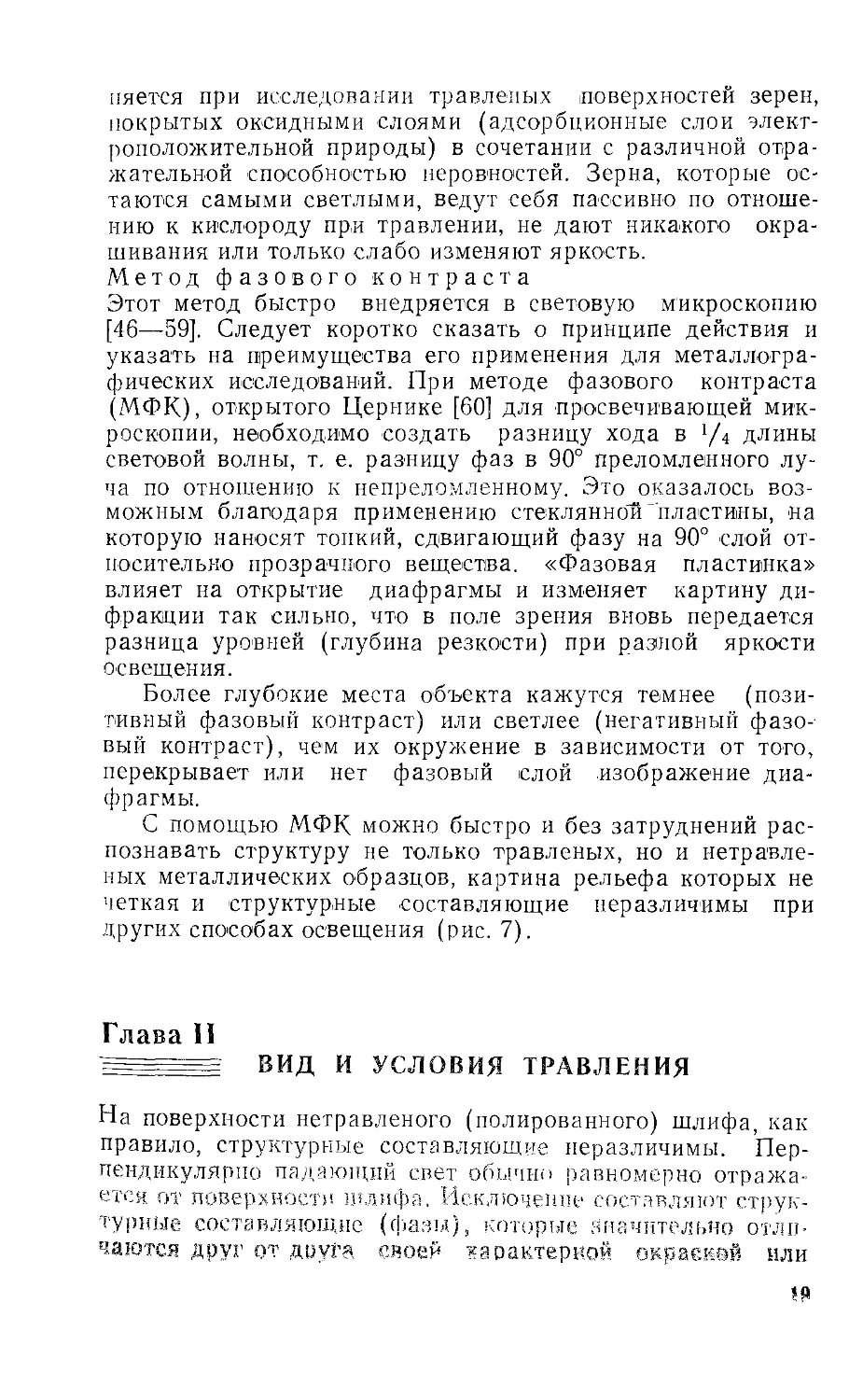

На поверхности нетравленого (полированного) шлифа, как

правило, структурные составляющие неразличимы. Пер-

пендикулярно падающий свет обычно равномерно отража-

ется от поверхности шлифа. Исключение составляют струк-

турные составляющие (фазы), которые значительно отли-

чаются друг от друга своей характерной окраской или

отражательной способностью: кремний и силумины (рис.

8), силицид магния в кремниевомагниевых легких сплавах,

антимонид меди в медносурьмянистых сплавах. Такие же

свойства имеют некоторые неметаллические включения:

Си2О и Cu2S в меди или графит в сером чугуне. Их коли-

чество и распределение обусловлено составом сплава или

предшествующим металлургическим процессом. Очень важ-

но поэтому исследовать нетравленый шлиф. Структурные

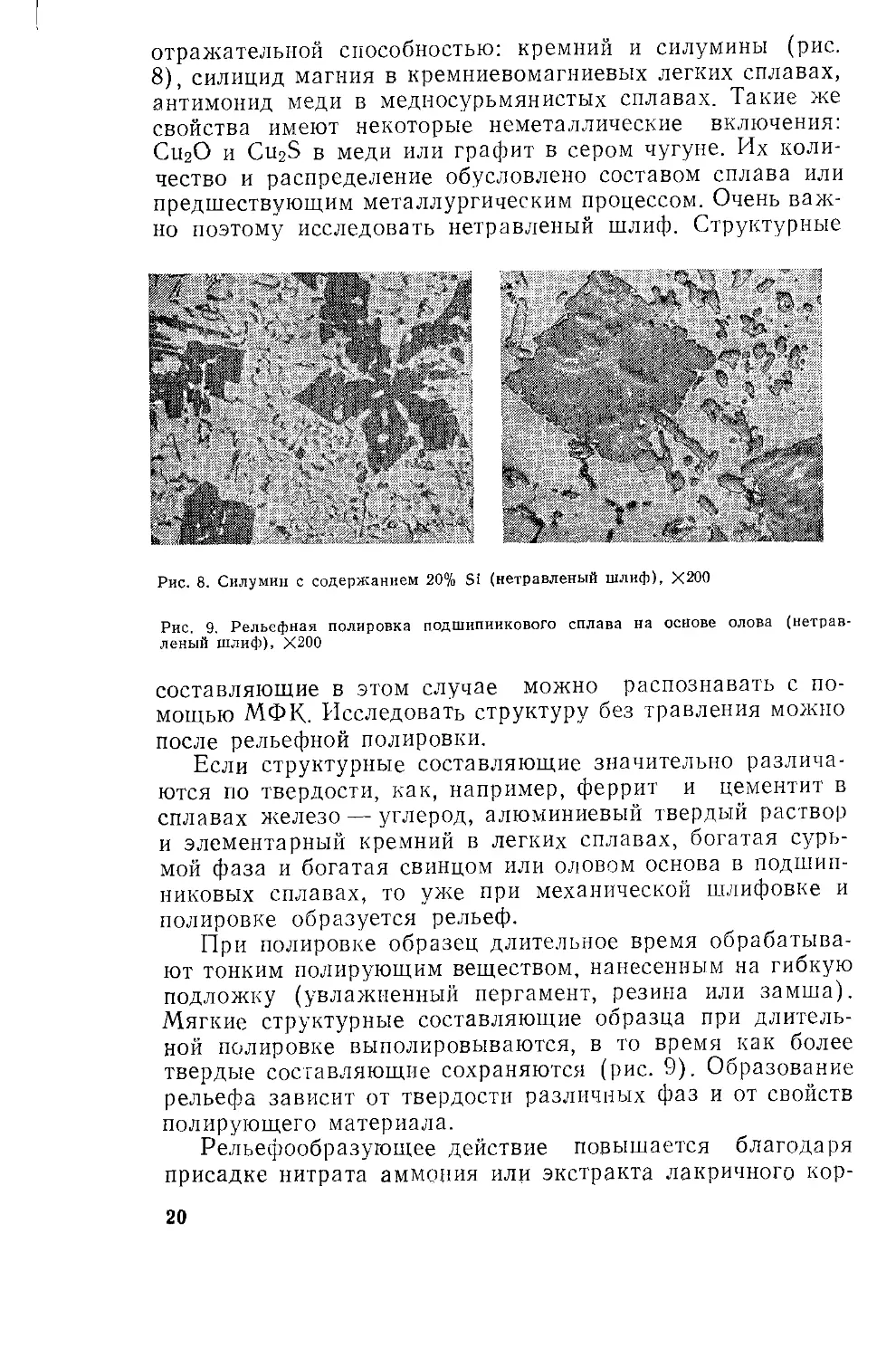

Рис. 9. Рельефная полировка подшипникового сплава на основе олова (нетрав-

леный шлиф), Х200

Рис. 8. Силумин с содержанием 20% 51 (нетравленый шлиф), Х200

составляющие в этом случае можно распознавать с по-

мощью МФК. Исследовать структуру без травления можно

после рельефной полировки.

Если структурные составляющие значительно различа-

ются по твердости, как, например, феррит и цементит в

сплавах железо — углерод, алюминиевый твердый раствор

и элементарный кремний в легких сплавах, богатая сурь-

мой фаза и богатая свинцом или оловом основа в подшип-

никовых сплавах, то уже при механической шлифовке и

полировке образуется рельеф.

При полировке образец длительное время обрабатыва-

ют тонким полирующим веществом, нанесенным на гибкую

подложку (увлажненный пергамент, резина или замша).

Мягкие структурные составляющие образца при длитель-

ной полировке выполировываются, в то время как более

твердые составляющие сохраняются (рис. 9). Образование

рельефа зависит от твердости различных фаз и от свойств

полирующего материала.

Рельефообразующее действие повышается благодаря

присадке нитрата аммония или экстракта лакричного кор-

20

ня к полирующему материалу. Осмонд [1] применил рель-

ефную полировку для разделения структурных составля-

ющих, различающихся по твердости. В настоящее время

рельефная полировка, которая раньше часто заменяла

травление, применяется редко.

1. Вид травления

В настоящее время структуру выявляют исключительно

путем химического или электролитического травления,

при этом реактив взаимодействует с полированной поверх-

ностью шлифа. При травлении поверхность шлифа раство-

ряется или окрашивается тонким слоем продуктов травле-

ния. Под действием реактивов в металлах и сплавах преж-

де всего растворяются выделения на границах зерен,

имеющие иную химическую природу. Каждая фаза раство-

ряется по-разному: одна структурная составляющая рас-

творяется в реактиве быстрее, другая — медленнее. Струк-

тура становится видимой, при этом отражательная способ-

ность шлифа испытывает изменения, которые внутри

каждой фазы одинаковы независимо от условно ориенти-

рованного воздействия реактива. Возникает рельеф, кото-

рый состоит из выступающих фаз. Благодаря этому стано-

вятся видимы контуры структурных составляющих. При

применении косого освещения контуры четко различимы

благодаря свету и тени.

Отдельные структурные составляющие (фазы) по-раз-

ному растворяются и окрашиваются, поэтому путем трав-

ления можно различать химические и физические свойства

металлов и сплавов.

Структуру выявляют различными спсобами травления.

Самым обычным и простым является холодное или горя-

чее травление погружением.

Травление погружением

Для лучшего наблюдения процесса травления образец по-

мещают в реактив полированной поверхностью вверх. Ре-

актив наливают в чашку из фарфора, стекла или кислото-

стойкой прессованной массы. Чтобы продукты травления

не препятствовали выявлению структуры, необходимо пе-

ремещать образец или чашку с раствором или располагать

поверхность шлифа вертикально. В некоторых случаях

необходимо протирать шлиф ватным тампоном, особенно

тогда, когда во время травления образуются нераствори-

мые осадки, Препятствующие выявлению структуры или

2(

загрязняющие поверхность. При горячем травлении погру-

жением для контроля температуры в реактив помещают

термометр.

Травление путем нанесения капли

Для экономии травителя его наносят по каплям. На гори-

зонтально расположенную и сухую поверхность шлифа

наносят раствор (лучше всего из пипетки), так чтобы слой

жидкости покрыл всю поверхность шлифа. Этот способ

пригоден для травления с короткой продолжительностью.

Травление в токе раствора

Травление в токе раствора часто применяют для больших

образцов, например для поперечных сечений литых слит-

ков, которые были только отшлифованы. Реактив наносят

чаще всего из капельницы на слегка наклоненную самую

высокую часть поверхности шлифа. Травление в токе рас-

твора необходимо также для маленьких шлифов, если

вследствие выделения газов во время травления газовые

пузырьки осаждаются на поверхности шлифа. Газовые

пузырьки можно удалить ватным тампоном или быстрым

током реактива. При обработке в токе раствора на резуль-

таты травления оказывает влияние кислород воздуха, что

имеет большое значение при многих видах травления. Вли-

яние кислорода используют при травлении погружением.

Образец вынимают из раствора, дают стечь реактиву и

вновь погружают в раствор. Этот процесс повторяют до

четкого выявления структуры, главным образом границ

зерен.

Травление путем втирания

Травление путем втирания применяют, чтобы удалить об-

разующийся на поверхности шлифа осадок. При этом кис-

лород воздуха также оказывает влияние на результаты

травления.

С помощью слегка скрученного и пропитанного реакти-

вом ватного тампона протирают поверхность шлифа. Уси-

лие трения при этом зависит от прочности осадка. Здесь

имеется опасность повреждения поверхности шлифа цара-

пинами, поэтому этот способ травления применяют огра-

ниченно. Пленка осадка, образовавшаяся во время трав-

ления, имеет часто большое значение и ее стремятся со-

хранить. 4.^,

Если образующийся осадок не позволяет выявить струк-

туру, а ранее указанные видь? травления неприменимы

вследствие возможного повреждения поверхности, то ис-

пользуют травление переменным погружением,

S3

Травление переменным погружением

При этом виде травления применяют два реактива. Второй

реактив растворяет осадок, образующийся в первом рас-

творе, и делает возможным дальнейшее травление. Трав-

ление сопровождается наблюдением структуры. Процесс

продолжают до четкого выявления структуры.

Комбинированное травление

Если нужно провести окрашивание определенных струк-

турных составляющих, то сначала применяют химическое

травление для общего выявления структуры. После этого в

другом реактиве выявляют определенные структурные со-

ставляющие, например цементит в сплавах железа или ин-

терметаллические фазы в легких сплавах, а также окра-

шивают поверхность зерен. Первое подготовительное трав-

ление обозначают как «предтравление».

Травящая полировка

Травящую полировку часто применяют, чтобы избежать

образования оксидных пленок. При этом происходит хи-

мическое взаимодействие и образуется рельеф, зависящий

от сопротивления подложки, на которой проводят полиро-

вание. Этот вид травления, разработанный Осмондом [1],

позволяет практически исключить царапание образца.

При практическом осуществлении этого травления по-

лировальное сукно, хорошо увлажненное и натянутое, про-

питывают реактивом, затем шлифованный образец с лег-

ким нажимом перемещают туда и обратно, выписывая циф-

ру восемь.

Если материал, подлежащий травлению, вследствие

слишком низкой диссоциации реактива пассивируется, то

применяют анодное травление.

Анодное травление

Этот вид выявления структуры предложил в 1896 г. Ле Ша-

телье [2]. Электрический ток проходит через шлифованный

образец, подключенный в качестве анода. Высоколегиро-

ванные сплавы, например железохромистые и хромонике-

левые, стеллит и т. д., при анодном травлении быстро пас-

сивируются. Поэтому их подключают как катоды.

При практическом проведении анодного травления в

качестве травильной емкости используют платиновый ста-

кан, подключенный к положительному полюсу, с которым

в контакте находится погруженный образец. Если в каче-

стве травильной емкости используют стеклянный или фар-

23

форовый стаканы, шлиф кладут на платиновый лист, со-

единенный с положительным полюсом. Катодом служит

платиновая проволока или лист.

Вместо платиновых электродов можно использовать

другие электроды, которые не влияют на выявление струк-

туры и практически не растворимы. От электролита зави-

сит, можно ли применять в качестве электродов свинец или

нержавеющую травильную цангу (тигельную цангу из хро-

моникеля) . Часто в качестве электродов используют гра-

фит, уголь для дуговых ламп.

Источником тока лучше всего служит аккумулятор на-

пряжением 4 В. Если к анодному травлению прибегают

редко, то применяют сухую батарею. При постоянном ис-

пользовании анодного травления устанавливают регулиро-

вочный реостат и амперметр (шкала от 0,001 до 1,0 А).

По данным Гоеренса [3], в течение нескольких минут

травления плотность тока изменяют от 0,001 до 0,01 А/см2.

По американскому стандарту испытаний материалов

(ASTM) анодное травление выполняют следующим обра-

зом.

Поверхность шлифа смачивают частично или полностью

реактивом, служащим электролитом. Катод (платиновая

проволока), не касаясь поверхности шлифа, слегка погру-

жают в электролит, при этом желательно передвигать про-

волоку во время травления, чтобы гарантировать равномер-

ное выявление структуры.

Применяют также метод, когда поверхность шлифа, об-

ращенную книзул приводят в соприкосновение с электро-

литом настолько, чтобы она смочилась. Затем шлиф под-

нимают вверх, не разрывая контакт, насколько позволяет

поверхностное натяжение.

В качестве электролита могут служить самые различ-

ные растворы, например 10%-ные растворы хлорида, нит-

рата или сульфата аммония, слабый (0,5%) раствор гид-

роксида натрия, 1%-ный раствор неорганической кислоты,

10%-ный раствор щавелевой кислоты и т. д. Как уже упо-

миналось, этот способ можно использовать для сплавов

высокой коррозионной стойкости. Однако его применяют

редко, так как в настоящее время значительно лучших ре-

зультатов для таких сплавов достигают при обычном трав-

лении погружением.

Часто применяют электролитический способ травления,

основанный на свойствах металлов растворяться в разбав-

ленных кислотах. Образец вместе с более благородным

металлом включают в гальванический элемент, при этом

24

менее благородный металл переходит в раствор, а на дру-

гом полюсе выделяется водород.

Кунцем и Хорном [4] предложен оригинальный способ

применения электролитического травления — «размерное

травление». Они заменили чисто химический способ трав-

ления электрохимическим растворением полированной по-

верхности. При использовании реактивов, которые взаимо-

действуют только со шлифом, можно вычислить поверх-

ность травления по количеству тока, проходящего через

единицу поверхности. Способ позволяет независимо от

субъективного впечатления картины травления и типа ис-

следуемого сплава установить определенную величину

травления.

Людеринг [40] внес вклад в потенциостатическое (элект-

ролитическое) травление, придавая особое значение куло-

метрическому (вольтометрическому) определению глуби-

ны травления. Применяя неокисляющие растворы, при

электролитическом травлении можно создать идентичные

условия работы, как с обычными реактивами, а также пу-

тем подбора потенциала электрода добиться различного

травления одним и тем же раствором. Установление нуж-

ного потенциала в подобранном электролите гарантирует

растворение металла, не тормозящееся из-за побочных

реакций, и вместе с тем позволяет измерять скорость

травления в зависимости от силы тока.

Потенциостатирование уменьшает сдвиг потенциала

электрода, который происходит из-за протекания различ-

ных реакций с обеднением электродного приграничного

слоя, как это можно наблюдать при обычных способах

травления в окислительных средах. Кроме того, потенцио-

статирование препятствует превышению потенциала пас-

сивирования образца, которое может привести в галоген-

содержащих растворах к избирательной питтинговой кор-

розии.

Картина электролитического травления доэвтектоидной

стали в спиртовом растворе соляной кислоты получается

такой же, как при травлении в спиртовом растворе азот-

ной кислоты. Для выявления структуры зерен анодным

травлением применяют раствор персульфата аммония, од-

нако при равной глубине травления перлита границы зе-

рен феррита менее отчетливы, чем при использовании спир-

тового раствора соляной кислоты.

Теоретическое вычисление потенциала показало, что

при травлении в спиртовом растворе соляной кислоты из-

25

за незначительной проводимости создается разность по-

тенциалов на поверхности шлифа. Вследствие этого грани-

цы зерен сильнее растворяются и тем самым они отчетли-

во выявляются. Карбид и фосфид железа выявляются в

гидроксиде натрия при различных потенциалах. Условия

выявления этих фаз в белом томасовском чугуне в 1 н.

растворе NaOII следующие: Fe3C (темная)—350 мВ,

190 мА/см2, Fe3P+100 мВ, 115 мА/см2.

Термическое травление

Некоторые металлы, например железо, никель, кобальт,

марганец, хром, медь, сурьма, висмут, олово, свинец, цинк

и кадмий, при нагревании на воздухе (таллий уже при

комнатной температуре) образуют на своей поверхности

оксидный слой толщина которого увеличивается с ростом

температуры и продолжительностью нагрева. Тамманн с

сотрудниками [5—10] проследили зависимость изменения

окрашивания от продолжительности нагрева и показали,

что процесс подчиняется степенному закону. Из этого они

сделали заключение о скорости утолщения слоя, образую-

щегося на поверхности шлифа.

У вышеназванных металлов окисление вызывает «тепло-

вое окрашивание», которое создается интерференцией све-

та в оксидной пленке толщиной (150-4-300) 10 9 м. В соот-

ветствии с изменением толщины оксидной пленки изменя-

ется ее цвет. Иа этом основан метод оценки температуры

отпуска стали. Порядок распределения цветов совпадает с

окраской колец Ньютона. Для полированных образцов не-

легированной стали в зависимости от температуры получе-

ны следующие цвета: светло-желтый (220—230°С); темно-

желтый (240); желто-коричневый (255); пурпурно-красный

(265); красно-коричневый (275); фиолетовый (285); василь-

ково-голубой (295); светло-голубой (315); серебряно-серый

(330). Цвет отпуска изменяется при постоянной температу-

ре с течением времени, например при 230°С; 15-мин нагрев

дает светло-желтый цвет; 30-мин — красный, 45-мин — го-

лубой; 60-мин,— светло-голубой.

Способ теплового травления основан на различии ско-

ростей окисления структурных составляющих с неодинако-

вым химическим строением, например феррита, цементита,

фосфида, а также на различии в ориентации выделившихся

кристаллов. Рост анизотропного поверхностного слоя опре-

деляется кристаллографическим строением фаз, залегаю-

щих в свободном от обработки слое шлифа. Этот способ

травления в конце XIX века предложил Мартенс [11]. Позд-

нее его применили Беренс [12] и Ормонд как для железа и

26

стали, так и для меди и ее сплавов. Стид [13] и Вюст [14]

применяли способ теплового травления для отличия фос-

фида железа от карбида железа (цементита). По имени

Стида тройная фосфидная эвтектика получила название

«стеадит».

Тепловое травление осуществляется следующим образом:

образец с чистой и сухой поверхностью шлифа аккуратно

кладут на медную пластину и нагревают на горелке Кузе-

на или на песочной бане. Для нагревания также использу-

ют расплавленный металл, например олово. Нагрев в рас-

плавленном металле обеспечивает хорошую стабильность

температуры. Для лучшего наблюдения за процессом на-

грева Стид предложил использовать маленькую нагрева-

тельную пластинку, которую он, изолируя, устанавливал

на микроскопный столик. При постоянном применении это-

го метода лучше использовать печи с регулятором темпера-

туры.

В процессе нагрева поверхность шлифа наблюдают в

отраженном свете. Как только достигнут желаемый цвет,

образец охлаждают в ртути или воде, чтобы воспрепятст-

вовать дальнейшему окислению, при этом поверхность шли-

фа не должна соприкасаться с охлаждаемой жидкостью во

избежание образования пятен. Путем торможения процес-

са окисления можно получить нужное окрашивание и хо-

роший контраст.

Гоеренс и Доббелштейн [15] установили, что тонкий

оксидный слой на поверхности шлифа имеет неодинаковую

прочность. В отдельных случаях при легкой полировке пос-

ле нагрева одни структурные составляющие могут просту-

пать ярче, чем другие, благодаря этому создается хороший

контраст, что особенно важно при фотографировании. Что-

бы отчетливее выявить различие между структурными со-

ставляющими при тепловом травлении, создают слабое вы-

явление контуров путем предварительного травления.

На некоторых металлах и сплавах, например лигатуре

алюминий—медь (50%), после предварительного травле-

ния в насыщенном растворе КОН обнаруживают окраши-

вающее травление не только при термической обработке,

но даже после длительного хранения (6—8 мес) на воз-

духе.

Тонкую пленку на полированной металлической поверх-

ности можно создать при воздействии паров брома, иода

или сероводорода. В эксикатор, наполненный концентриро-

ванной серной кислотой, опускают несколько кристаллов

иода и исследуемый металл (медь, свинец, серебро и тал-

27

лий). Благодаря взаимодействию паров иода создается ин-

тервал окрашивания. Каждый цвет определяется толщиной

полученного иодного слоя. Этот способ из-за агрессивности

среды применяется редко.

Способ теплового травления вследствие нежелательно-

го теплового влияния, особенно на чувствительные к от-

пуску материалы (закаленная сталь), в настоящее время

вытесняется способом окрашивающего травления погруже-

нием.

Окрашивающее травление погружением

По этому способу структуру выявляют путем «осадочного

травления», при котором в результате интерференции и

ориентации осадочных пленок различной толщины отдель-

ные структурные составляющие и фазы окрашиваются в

различные цвета. Этот вид выявления структуры включает

травление сплавов молибдатом, уранитом и ванадатом ам-

мония— по Мелитту [16], окрашивающее травление тио-

сульфатом натрия — по Клемму [18]. Для алюминия и его

сплавов применяют способ, приведенный в работе [17].

На специальном применении и действии окрашивающе-

го травления погружением подробнее остановится в следу-

ющем разделе.

Травление с желатиновым покрытием

и последующим окрашиванием

По этому способу, разработанному Вальдовым и Бенедик-

сом [19], 4%-ный раствор желатины нагревают до 60°С и

тонким слоем наносят на подогретую поверхность шлифа.

Этот покровный слой твердеет после сушки в течение 0,5—

3 мин в 3%-ном растворе формалина. Подготовленный та-

ким образом образец травят в разбавленном, чаще всего

спиртовом, растворе азотной кислоты от 1 до 2 мин, про-

мывают в спирте и обрабатывают реактивом, который при-

дает характерное окрашивание образованиям, возникаю-

щим во время травления и содержащимся в желатиновом

слое. Вместо желатины можно использовать бесцветный

лак, нитроцеллюлозу, разбавленную амилацетатом. Прин-

цип выявления включений такой же, как с желатиновым

покрытием.

Травление с желатиновым покрытием

и одновременным окрашиванием

По этому способу в желатиновый раствор вводят одновре-

менно средства травления и окрашивания. 5 г желатины

размягчают в течение ~0,5 ч в 20 мл дистиллированной

28

воды, затем растворяют при умеренном нагреве на водя-

ной бане и добавляют 10—20 мл глицерина. Заранее приго-

товленный раствор перед травлением немного нагревают

(разжижают) и смешивают с соответствующими добавка-

ми, растворенными в возможно меньшем количестве воды.

Желатина легко разлагается, особенно если добавляют

кислоту, поэтому предварительно приготовленный раствор

хранится ограниченное время.

Готовый раствор наносят на слегка подогретую поверх-

ность шлифа тонким слоем деревянной или стеклянной па-

лочкой.

Микроскопические исследования можно проводить сра-

зу после нанесения глицеринового слоя или после опреде-

ленного времени воздействия и промывки теплой водой.

Данный способ исследования материалов аналогичен

микрохимическому анализу, его применяют для выявления

включений сульфидов в железе и стали.

Метод отпечатков

Метод отпечатков был известен раньше, чем была разрабо-

тана металломикроскопия. На поверхности шлифа при его

использовании возникает рельеф, с которого можно снять

отпечаток, как это делают в технической графике при из-

готовлении гравюр на дереве. Сорби [20] сообщил о полу-

чении «естественного отпечатка». Каждый отпечаток пред-

ставляет собой картину исследуемого образца в натураль-

ную величину. Поэтому все способы отпечатков относятся

к области макроисследований.

При изготовлении отпечатка особое значение придают

несущему слою (фотобумага, бумага с желатиновым по-

крытием). Несущий слой пропитывают соответствующим

реактивом и наносят на определенное время на поверх-

ность шлифа. Картина отпечатка создается в результате

взаимодействия кислоты и элементов сплава. Образующая-

ся соль в свою очередь реагируют с солью несущего слоя,

например с бромистым серебром фотобумаги, и вызывает

окрашивание. В данном случае раствор непосредственно

реагирует с выявляемым включением.

В некоторых случаях выявляемый элемент переносят с

помощью соответствующего растворителя на несущий слой

и картину отпечатка выявляют в подобранном реактиве.

Таким образом, картину отпечатка можно получить прямым

или косвенным способом (способ выявления).

Рассматривая известные способы получения отпечатков,

например для выявления сульфидов, оксидов, фосфора, не

наблюдали отклонений от общего принципа. Исключение

29

составляет электрохимическое изготовление отпечатка, при

котором бумага, пропитанная соответствующим реактивом,

закладывается между поверхностью шлифа и другой шли-

фованной металлической поверхностью. Во время электро-

лиза, при котором шлиф подключается как анод, раствори- >

ются определенные составляющие образца. Растворенные

элементы при взаимодействии с компонентами бумаги вы-

зывают окрашивание, которое фиксируется на ней.

Выявление структуры при высоких температурах

Для исследования изменений, которые претерпевают чи-

стые металлы, сплавы и химические соединения в резуль-

тате нагрева, предложено несколько способов. Саните [21]

предложил полированный образец опускать в расплавлен-

ный хлористый кальций. В расплавленной соли образец

нагревается до соответствующей температуры и его струк-

тура выявляется путем взаимодействия с хлористым каль-

цием, а также, вероятно, благодаря воздействию с кисло-

родом, растворенным в соли. Так как этот способ не всегда

давал удовлетворительные результаты, его применяли в

исключительных случаях.

По методу Оберхоффсра [22] образец помещают в ва-

куум при соответствующей температуре и обрабатывают

газообразным травящим веществом, например соляной

кислотой. Для этого способа необходима довольно слож-

ная аппаратура.

Хорошие результаты получают, если полированный об-

разец после нагрева в токе азота протравить газообразной

соляной кислотой, что подтверждено Байковым [23] и Вар-

ком [24] при исследовании сплавов железо — углерод.

Травление расплавленными солями, например хлори-

стым натрием, при одновременном электролизе применяют

для выявления структуры платины, ее сплавов и металлов

платиновой подгруппы.

На полированном образце после нагрева и охлаждения

в вакууме или нейтральном газе обнаруживают границы

зерен, возникающие при нагреве. Часто границы представ-

ляют собой двойную сетку. Ее возникновение объясняют

по-разному. По предположению Кэррмана она образуется

под действием газовыделений из шлифа. Так как двойная

сетка образуется также в металлах без полиморфного пре-

вращения, как показали параллельные опыты на чистой

меди и переплавленном электролитическом железе, Заер-

вальд, Шульце и Яквирч [26] предположили, что сетка гра-

ниц зерен, возникающая при высоких температурах, обу-

словлена рекристаллизацией и изменением объема.

30

Границы зерен, выявленные тепловым травлением в рас-

плавах солей, — широкие, а в вакууме или нейтральном

газе — тонкие. Широкие границы зерен указывают на внед-

рение соли в зеренный шов, который образуется при пере-

кристаллизации вследствие неравномерного расширения и

сжатия.

Магнитное железо от немагнитного а-железа нельзя от-

личить путем теплового травления. При превращении А3

вследствие объемного изменения образуется рельеф. В ре-

зультате обоазования двойников у-железо можно отличить

от a-железа. После протравливания в азотной кислоте при

комнатной температуре становятся отчетливыми обе фазы,

после этого шлиф подвергают тепловому травлению выше,

превращения Л3 в токе водорода. У возникающих зерен

у-железа обнаруживают двойники и сильную шерохова-

тость.

При всех тепловых травлениях в расплавленных солях

или газе (водород, азот) железоуглеродистые сплавы обез

углероживаются.

В кислородсодержащих медных образцах при тепловом

травлении в вакууме можно обнаружить границы зерен и

двойники с выраженной параллельной направленностью в

плоскости зерна [27]. У чистой меди это явление при тепло-

вом травлении не наступает даже в кислородсодержащей

атмосфере.

Эссер и Корнелиус [28] разработали вакуумный нагре-

вательный стол. С помощью этого стола, соединенного с

микроскопом, исследуют структуру в вакууме при темпе-

ратуре до 1100°С. Травления образца при этом не проис-

ходит.

Гудцов и Лозинский [29] выявляли структуру армко-

желс.за путем нагрева при 1200°С в вакууме 0,0013 Па.

Возникающее различие окраски объясняется различной хи-

мической активностью или анизотропией зерен. Обобщил

данные по применению теплового травления шлифов в

вакууме, газах и солях Олней [30].

Выявление структуры путем интерференции слоя напыления

Если на полированный металлический шлиф напылить ди-

электрический слой с высоким показателем преломления,

например из оксида титана, то различие в отражательной

способности различных структурных составляющих вслед-

ствие многократного отражения увеличивается. При этом

выявляется различие в окраске. Этот метод в металлогра-

фическую практику ввел Пепперхофф [63, 64].

Примеры выявления структуры путем интерференции

31

слоя напыления приводят Пепперхофф и Бюлер [65]. Ди-

электрический слой из TiO2 обладает высоким показателем

преломления (п = 2,6), который позволяет исследовать ме-

таллические фазы. Напыляют такую толщину слоя, которая

бы окрашивала металлическую поверхность в пурпурный

цвет. Минимум интерференции лежит в желтозеленой об-

ласти спектра, в которой глаз обладает максимальной чув-

ствительностью к разделению. В образцах с мартенситом

и остаточным аустенитом в стали с содержанием 1% С и

1% Мп (1150°С, 1 ч, ледяная вода), с мартенситом на гра-

ницах зерен хромоникелевой стали 18/10 (1300°С 15 мин,

вода+650°С 10000 ч, воздух), а также на образцах мартен-

сита в сплаве железо — никель с 33% № (—196°С, 10 мин)

после напыления TiO2 благодаря интерференции напылен-

ного слоя были различимы структурные составляющие (не-

зависимо от их числа), расположенные одновременно ря-

дом друг с другом. Разграничение фаз обычным травлени-

ем в данном случае невозможно. При интерференционном

выявлении поверхность шлифа не изменяется, так как хи-

мического взаимодействия не происходит. Поэтому различ-

ные структурные составляющие реально воспроизводятся

по величине и форме. На образце феррохрома с содержа-

нием 70% Сг и 4,9% С (500°С, 250 ч, воздух) при напыле-

нии ТЮ2 четко разделены светлый твердый раствор Fe —

Сг и светло-серый /Ие2зСб, а также темный гексагональный

МЦуСм. На мартенсите стали с содержанием 1,5% С и

1% Мп (1150°С, 1 ч, ледяная вода +100°С, 1 ч, воздух

+ 180°С, 1 ч, воздух) после напыления TiO2 и исследования

в поляризованном свете (+-V) вследствие магнитооптиче-

ского эффекта Керра была обнаружена ферромагнитная

структура [65]. Этот способ позволяет очень хорошо распо-

знавать различные структурные образования в кубическом

и тетрагональном мартенсите.

Шюллер и Бюлер (66] исследовали возможность выявле-

ния структуры на одном и том же месте образца в результате

интерференции слоя напыления и применения специаль-

ных реактивов. Комплексное исследование структу-

ры позволяет правильнее идентифицировать фазы. Иссле-

дованы стали X5CrNil8,9 (1300°С, 15 мин, вода + 650°С,

10000 ч), X10CrNiNbl8,9 (1360°С, 30 мин, вода),

X10CrNiMnTil8,10 (1300°С, 15 мин, вода + 800°С, 3000 ч)

различными способами выявления структуры. На образцы

напыляли TiO2 или ZnSe. Сравнение способа выявления

структуры путем интерференции слоя напыления с тепло-

вым травлением, травлением щелочным раствором КМпО4

32

(реЬктпв Гроесбека), а также е электролитическим травле-

нием 10%-пым водным раствором ацетата свинца показа-

ло. что во многих случаях были получены аналогичные ре-

зультаты. Неизвестные фазы уверенно можно идентифици-

ровать с помощью пнтерфереш!ни слоя напыления.

Травление путем катодного распыления

Об удовлетворительном выявлении структуры путем катод-

ного распыления сообщено в работе [31]. Шлифованный об-

разец устанавливают в качестве катода в электронной лам-

пе (разрежение от 6,66 до 0,66 Па), анод лампы сделан из

алюминия. При продолжительности эксперимента от 15с до

10 мин в лампе создается напряжение от 2000 до 7500 В

постоянного или переменного тока. В результате различной

способности к распылению структурных составляющих вы-

является структура образца. Структура медносеребряных

сплавов хорошо проявляется после 15 с обработки, при

этом первичный твердый раствор (особенно в литых образ-

цах) и твердый раствор, богатый медью, в эвтектике окра-

шиваются в темно-коричневый цвет. Для успешного трав-

ления необходимо, чтобы образец содержал более одной,

минимум две фазы, которые обладают различной склон-

ностью к распылению. Так, медноцинковые сплавы с 28%

Си хорошо протравливаются в течение 10 мин, в то время

как эвтектические сплавы кадмий — цинк и свинец — оло-

во не травятся катодно.

Травление этим способом гетерогенного платинового

сплава дает положительные результаты.

Бенедикс [32] опробовал аналогичный электрический

способ распыления для макроскопического исследования.

В работе [33] металлическую поверхность подвергали ка-

тодному облучению в ионизированном аргоне.

Попенова и Фример [34] травили металлы в газовом

разряде. Они применяли для большинства высокоплавя-

щихся металлов неон при вакууме 13,3 Па, напряжение и

сила тока составляли соответственно 5 кВ и 5 мА. Авторы

показали на микрофотографиях, полученных на оптиче-

ском и электронном микроскопах, протравленные таким

способом поверхности двух сталей с зернистым и пластин-

чатым перлитом.

Невкирк и Мартин [35] сообщили о способе выявления

структуры спеченных золотопикелевых сплавов ускорен-

ными ионами криптона в вакуумной аппаратуре.

Хпльберт [44, 45] дал описание высоковакуумпой уста-

а Зак. 275

.33

ловки п применил катодное вакуумное травление для ме-

таллографического анализа материалов, которые приведе-

ны в табл. 1.

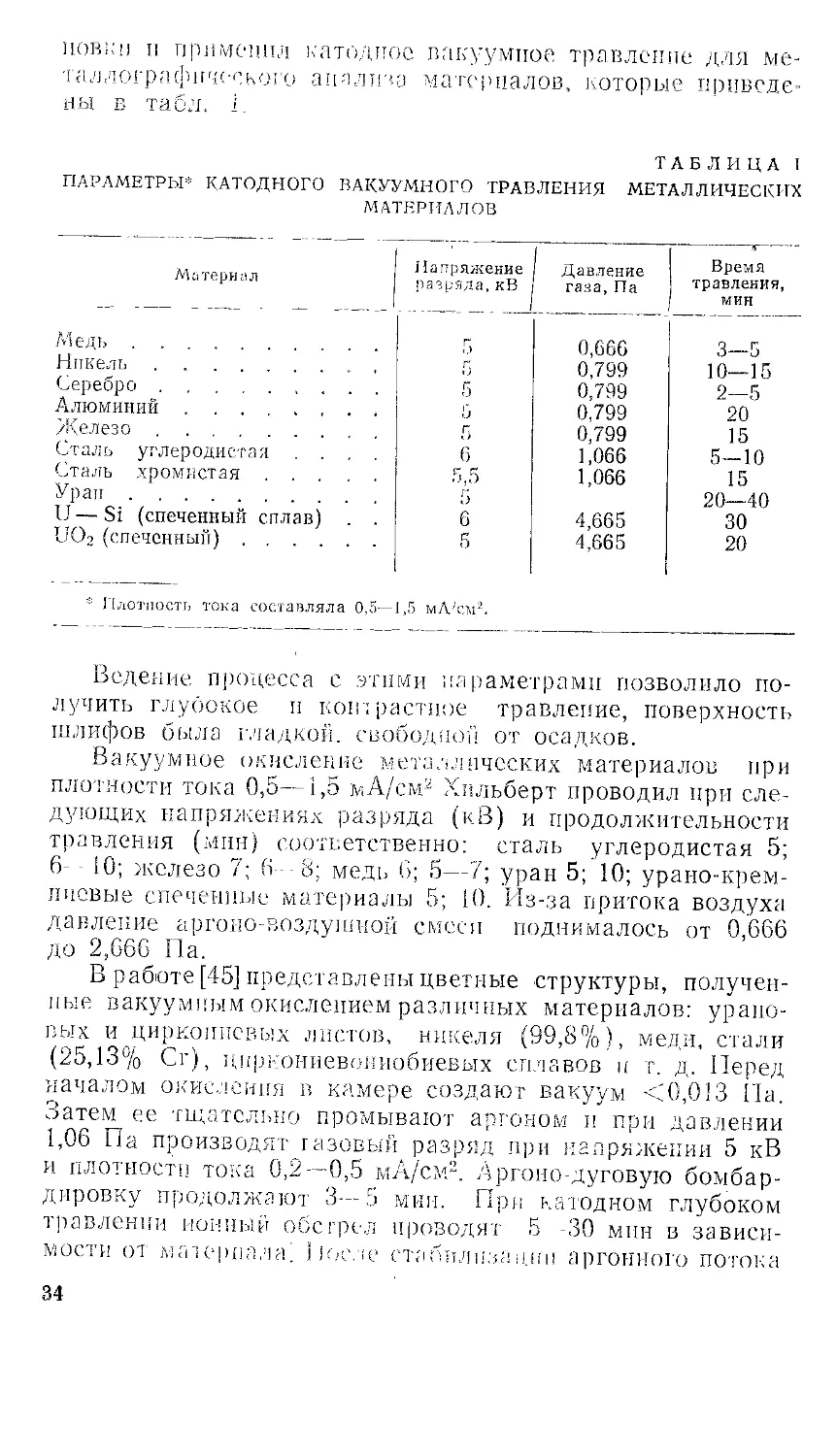

ТАБЛИЦА I

ПАРАМЕТРЫ* КАТОДНОГО ВАКУУМНОГО ТРАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

Матери а л Напряжение разряда, кВ Давление газа, Па Время травления, мин

Медь . г. 0,660 3—5

Никель г, 0,799 10—15

Серебро 5 0,799 2—5

Алюминий . ....... ' 1 0,799 20

Железо Г) 0,799 15

Сталь углеродистая .... 6 1,066 5—10

Сталь хромистая 5,5 1,066 15

Уран ! > 20—40

U — Si (спеченный сплав) . . 6 4,665 30

UO2 (спеченный) 5 4,665 20

Плотность тока составляла 0,5—1,5 мЛ'см2.

Ведение процесса с этими параметрами позволило по-

лучить глубокое п контрастное травление, поверхность

шлифов была гладкой, свободной от осадков.

Вакуумное окисление металлических материалов при

плотности тока 0,5—1,5 мА/см2 Хпльберт проводил при сле-

дующих напряжениях разряда (кВ) и продолжительности

травления (мин) соответственно: сталь углеродистая 5;

6- - 10; железо 7; 6--8: медь 6; 5—7; уран 5; 10; урано-крем-

пиевые спеченные материалы 5; 10. Из-за притока воздуха

давление аргоно-воздушной смеси поднималось от 0,666

до 2,666 Па.

В работе[45] представлены цветные структуры, получен-

ные вакуумным окислением различных материалов: урано-

вых и циркониевых листов, никеля (99,8%), меди, стали

(25,13% Сг), цпркониевониобиевых сплавов н г. д. Перед

началом окисления и камере создают вакуум <0,013 Па.

Затем ее тщательно промывают аргоном и при давлении

1,06 Па производят тазовый разряд при напряжении 5 кВ

и плотности тока 0,2 —0,5 мА/см2. /Аргоно-дуговую бомбар-

дировку продолжают 3—5 мин. При катодном глубоком

травлении ионный обстрел проводят 5 -30 мин в зависи-

мости от материала) После стабилшшщш аргонного потока

34

(напряжение 5 кВ, давление 6,65 На) вклюшпог игольчатый

вентиль воздуха и проводят окисление в течение 1--10 мпн

в зависимости от материала..

2. Условия травления

Большое значение при травлении наряду с составом трави-

телей имеют продолжи гедьпость травления и температуры

реактива; также необходимо учитывать некоторые другие

показатели, которые влияют на результаты травления.

Продолжительность травления

Продолжительность гравления, т. е. время воздействия тра-

вящего реактива, определяется не только степенью диссо-

циации раствора, его температурой и химическим составом,

по также плоскостью фаз, подлежащих выявлению. Крат-

ковременное травление (менее 5 мил), т. е. выявление гра-

ниц и поверхностей зерен, если позволяет окраска травиль-

ного раствора, проводят без замера времени. Результаты

травления оценивают но внешнему виду шлифа. Время,

как правило, указывают ориептиротючно. В грави-толях

темного цвета, например нормаигана i е килия, или при .дли-

1елыюм травлении от одного

можно оптически просле-

дить процесс травления, по-

этому необгтодимо давать

ориентировочное время

гравления.

Температура травления

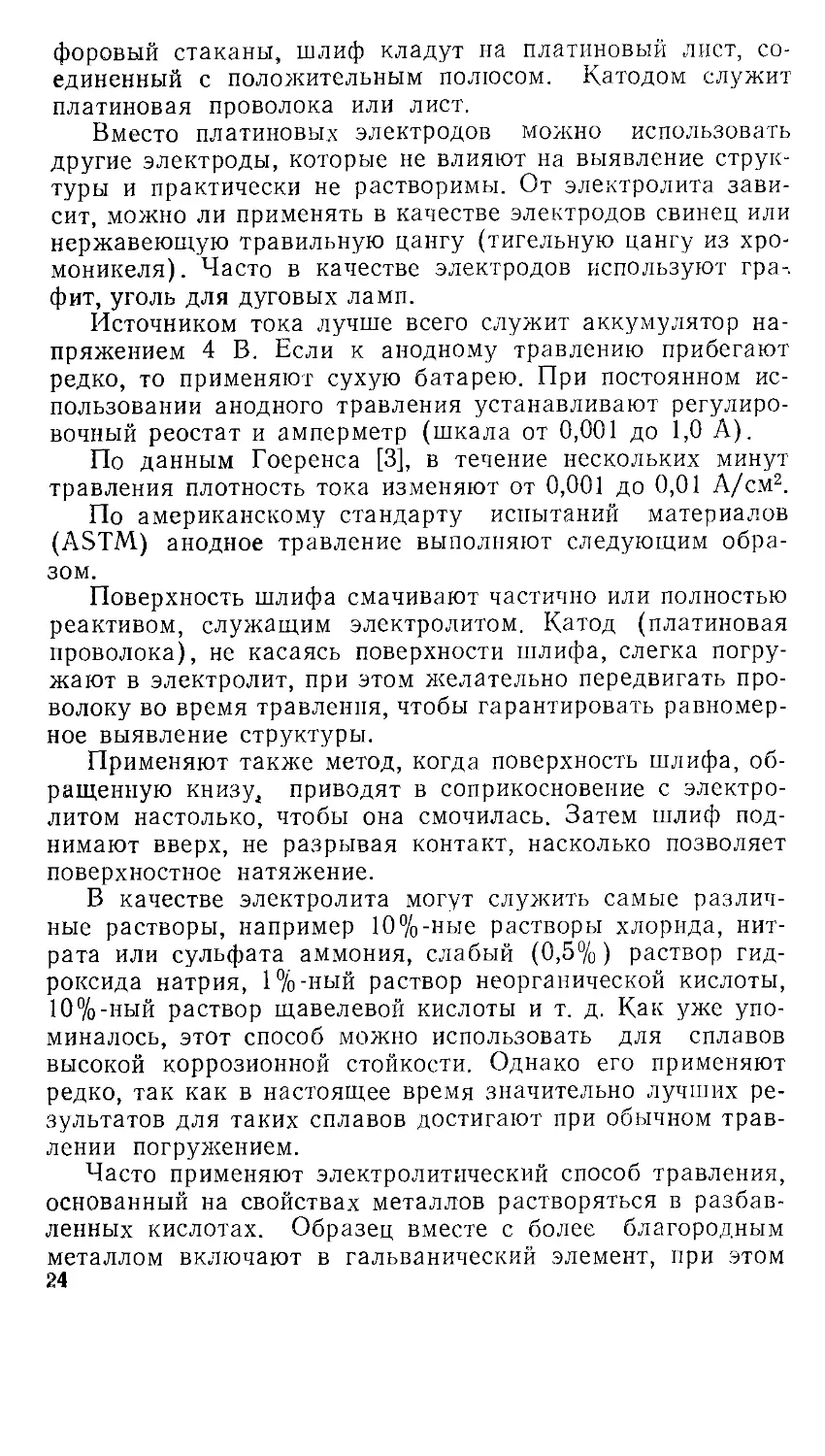

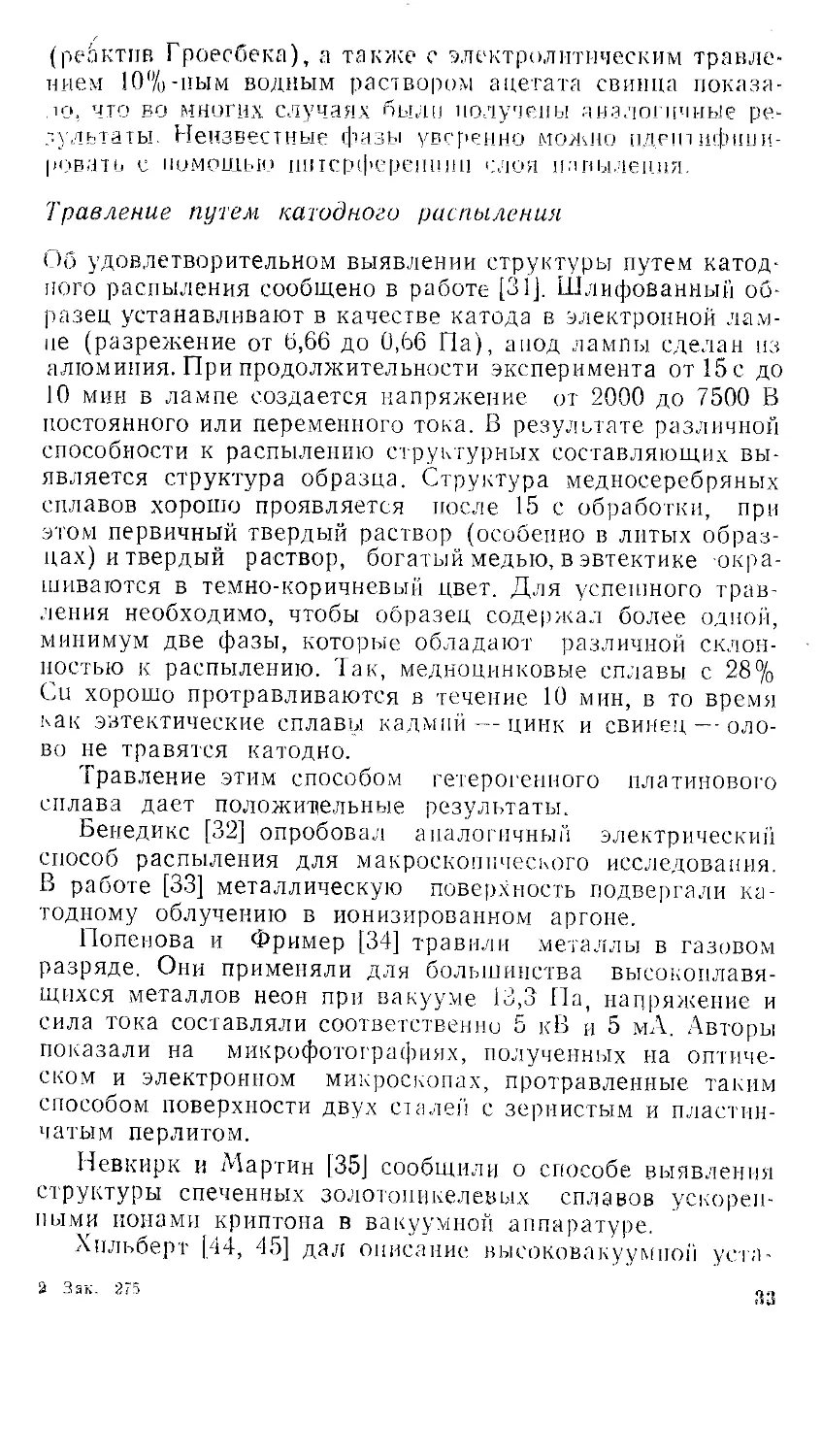

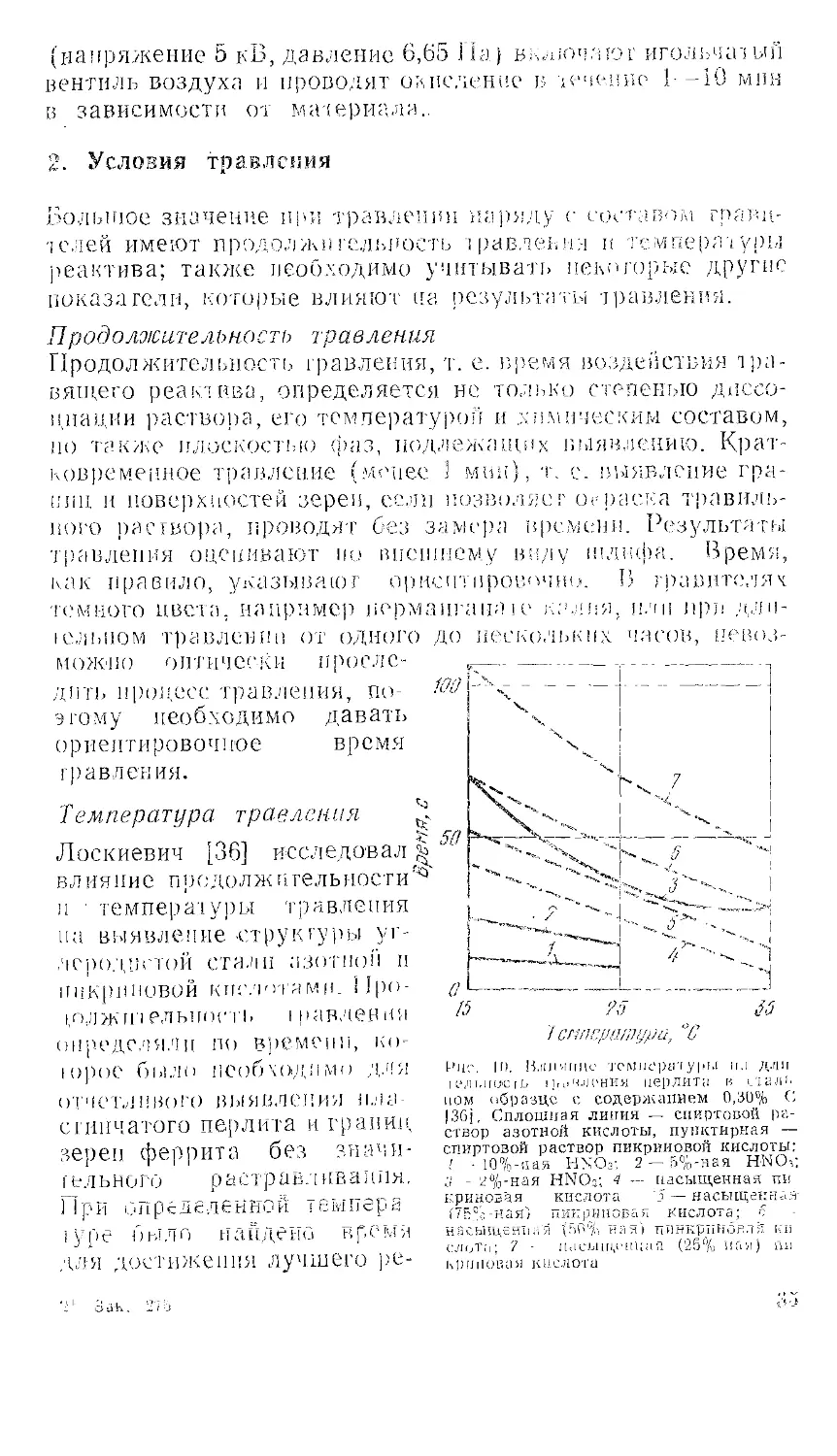

Лоскиевич [36] исследовал |

влияние продолжительности'11

и температуры травления

на выявление структуры уг-

леродистой стали азотной и

пикриновой кштютамш Про-

|олжп’1 ельпость । ранлен и я

определяли по времени, ко-

торое было необходимо для

отчетливого выявления и.;ш-

сгинчатого перлита и грации,

зерен феррита без значи-

гельного растравливакпя.

) Три определенной темпера

1 уре было найдено время

для достижения лучшего ре-

Z cmeiMimL/pti, аС

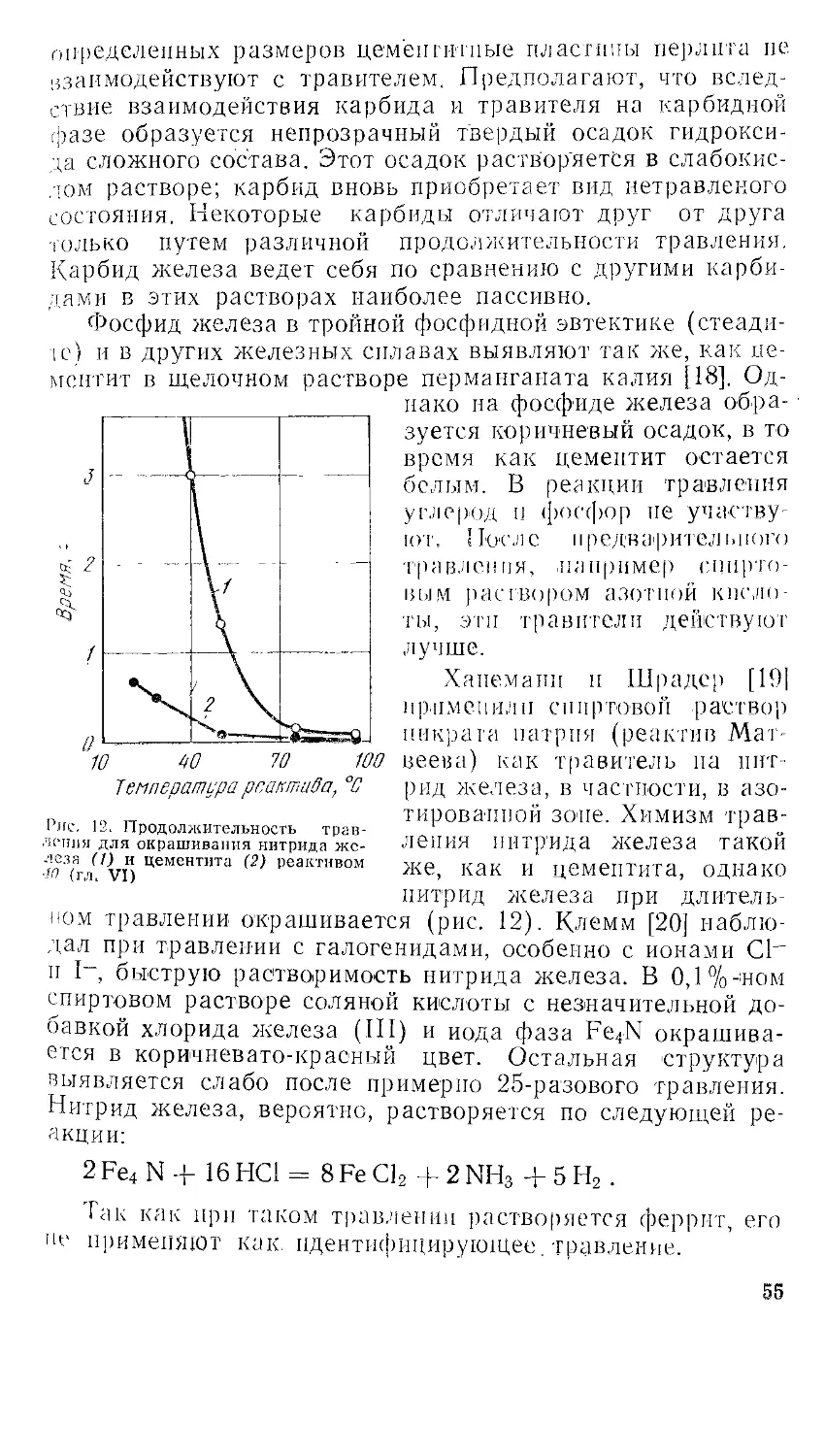

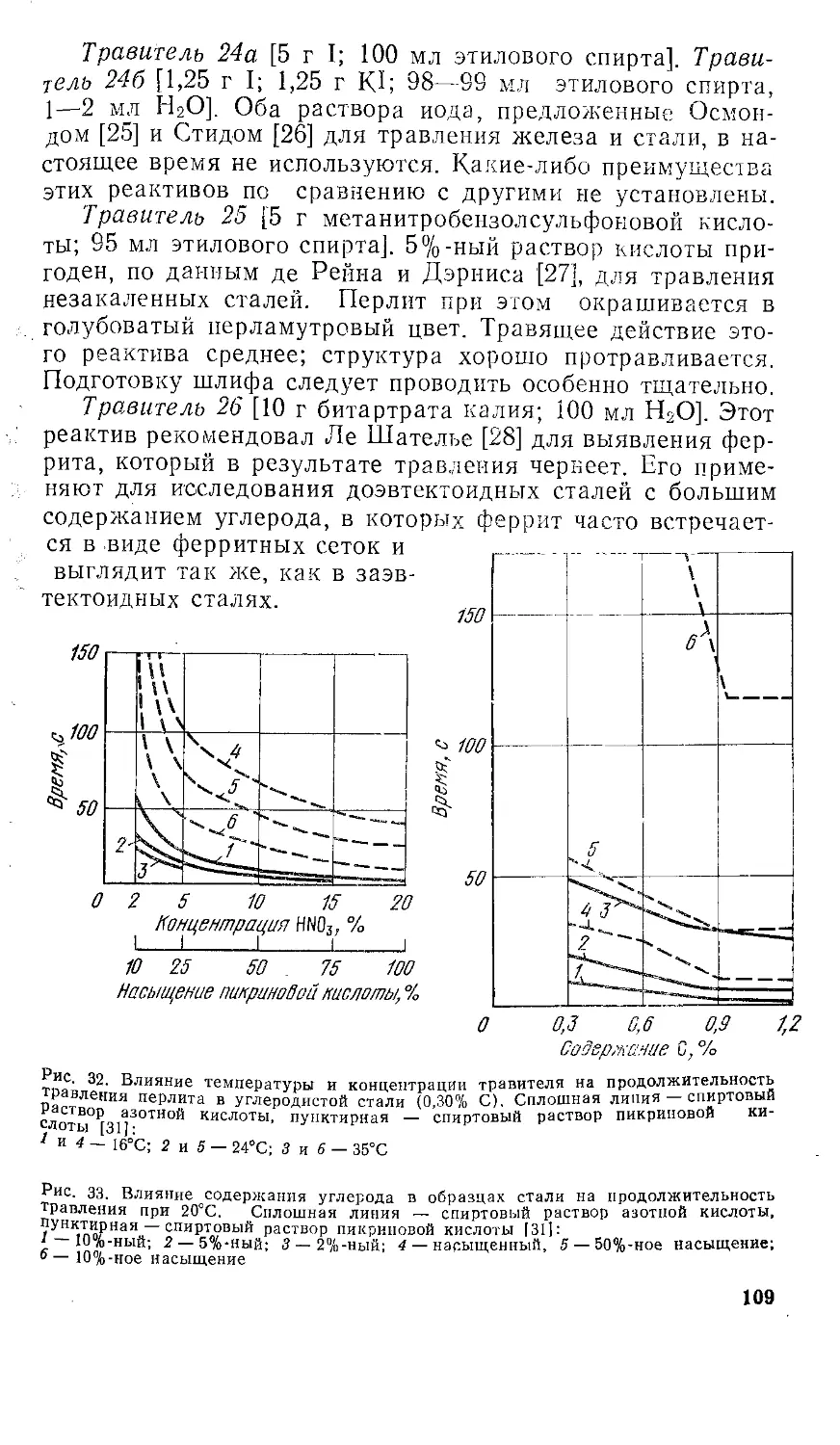

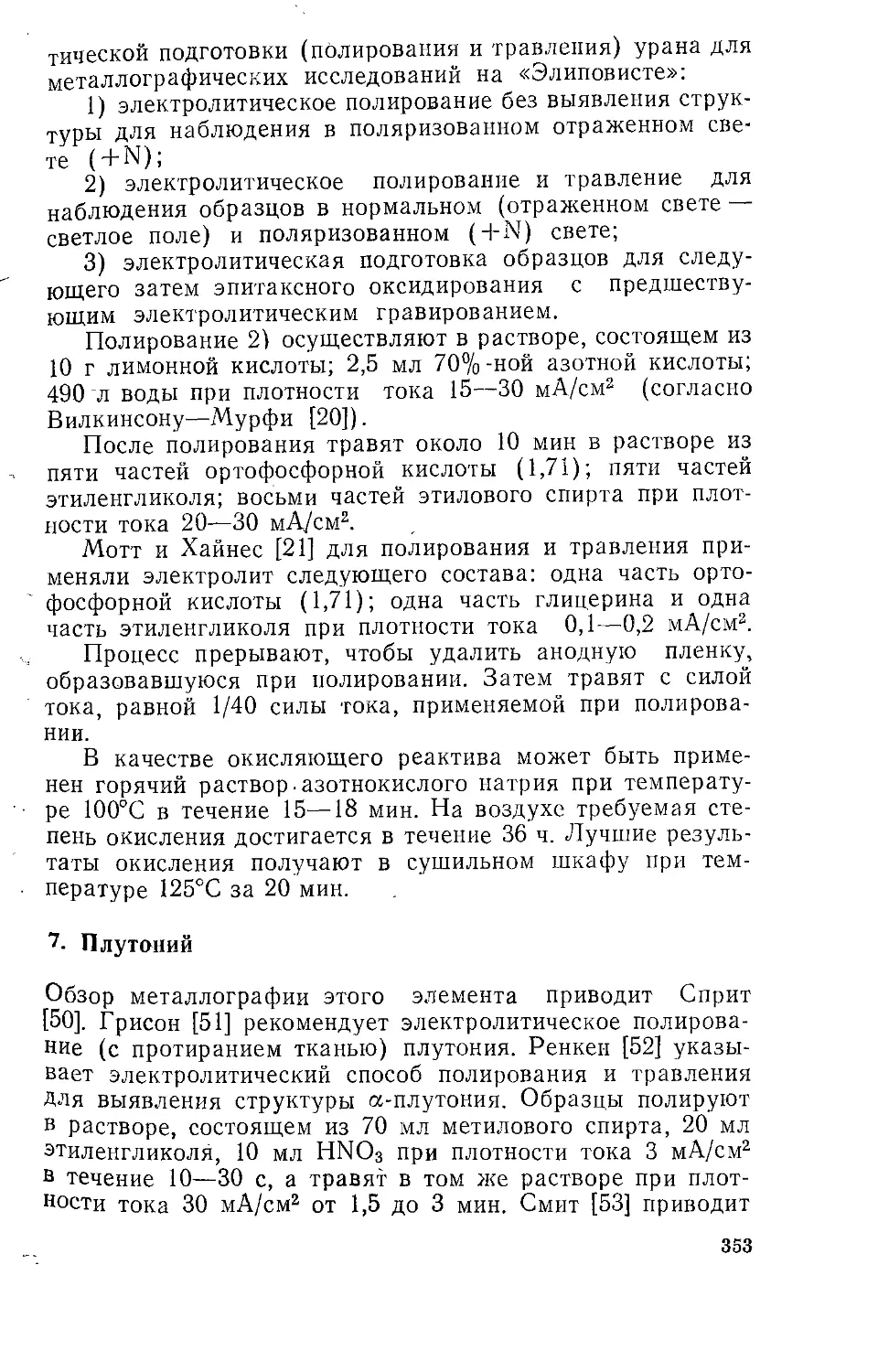

РЛ'.'. II). Влияние температур).! ил дли

к1,') ьн(дс [ ь ! Би '«.иония керлитя к мта.-'И-

ном образце с содержанием 0,30% С

|36j. Сплошная линия — спиртовой ра-

створ азотной кислоты, пунктирная —

спиртовой раствор пикриновой кислоты:

' -10%-ная НХОз: 2 — 5%-ная HNCB

Б - 2%-ная HNCh; 4 — насыщенная пи

крииовая кислота '5 — насыщенна-

(75%-ная/ пикриновая кислота; с

насыщенная '(ищу ная) пинкрпноВля ки

('•.яиТл; 7 - насыщенная (2биЛ Щ'ы) йы

hриповал кислота

зультата травлением путем изменения концентрации реак-

тива. Fla рис. 10 для стали с содержанием 0,3% С пред-

ставлена зависимость длительности травления от темпера-

туры реактива. Эта зависимость имеет приблизительно ли-

нейный характер.

При работе с азотной кислотой следует помнить, что

она протравливает границы зерен при низких температурах

(Г8—20°С), а при высоких температурах выявляет поверх-

ность зерен. Поэтому ее не применяют в экспериментах

«продолжительность травления — температура».

Другие факторы, влияющие на выявление структуры

Скорость реакции травления, а также результат травления

во многом зависят от того, движется ли шлиф или переме-

' шивается реактив во время травления. Сразу же после по-

гружения в реактив необходимо передвигать образец нс

только для того, чтобы устранить прилипшие пузырьки

воздуха, но в первую очередь, чтобы выравнять возникаю-

щую при химическом растворении разность концентраций,

которая тормозит выявление структуры. Пикриновая кис-

лота, например, вследствие изменения концентрации обра-

зует темный слой нерастворимого вещества, который тор-

мозит травление. При длительном травлении перемешивать

раствор удобнее с помощью мешалки.

При вертикальном положении образца в травильном

растворе продукты реакции смываются и неблагоприятно

влияют на поверхность шлифа, находящуюся в непосредст-

венной близости ко дну травильной ванны. Поэтому также

необходимо передвижение шлифа или перемешивание ре-

актива .

Лиль [37] установил, что при травлении технических же-

лезных сплавов возникают значительные поверхностные

напряжения (напряжения сжатия), что выражается в уве-

личении параметров решетки (от 4-10-4 до 9- 1СП4 единиц).

Это поверхностное состояние, напряжение травления, со-

здается предположительно во время снятия поверхностно-

го слоя химическим или электролитическим способом при

определенной концентрации кислоты. Величина напряже-

ния травления зависит от материала, от его термообработ-

ки (топко- или грубозернистая структура), а при электро-

литической полировке ---также от плотности тока, и пе за-

висит от вида применяемой кислоты. Имеются различные

гипотезы, объясняющие возникновение напряжения при

травлении. Точка зрения, которая основана на том, что при

термообработке загрязнения и примеси выделяются лис-

36

псрсно на границах зерен и мозаики н иго вследствие силь-

ного взаимодействия с реактивом в этих зонах напряжения

травления должны сниматься, является самой достоверной.

Это подтверждается тем, что у электролитического железа

не обнаруживается никаких изменений постоянной решет-

ки. В результате возможного наложения внутренних на-

пряжений и напряжения травления усложняется определе-

ние фактического напряженного состояния.

3. Предварительная и конечная обработка

металлографических шлифов

Получение хорошей структуры при травлешш зависит не

только от условий травления, а также определяется видом

предварительной и конечной обработки шлифа.

Предварительная и конечная обработка

Для получения чистой травленой поверхности предвари

тельную и конечную обработку образца проводят чистым

этиловым спиртом. Если даже нет необходимости в предва-

рительном обезжиривании шлифа, то, чтобы дольше сохр;1

нить чистым травитель, шлиф перед каждым травлением

обезжиривают. Предварительная обработка шлифа в спир-

те, если не используется спиртовый травитель, гарантирует

равномерное взаимодействие реактива с поверхностью

шлифа.

Конечная спиртовая обработка обезвоживает шлиф,

промытый в дистиллированной или водопроводной воде

для удаления травителя, и вместе с тем препятствует кор-

розии (водяным пятнам).

Использование денатуратного спирта и керосина или

бензина не рекомендуется, так как они не полностью испа-

ряются и могут дать нечистую (пятнистую) структуру. Су

шаг травленые образцы путем промокания мягким чистым

шкном или потоком горячего воздуха (феном), особенно

ш-.iii необходимо сохранить механически ле; ко повреждае-

мую пленку осадка травления. Оса.точные пленки, ргш!во

Рнмыр в воде, для полного удаления ос га шов травителя

промывают только в спирте.

Консервация и хранение травленых шлифов

И |.Ч iTpatineHHUe шлифы, особенно Те ПйТорЫс трудно обра-

’•'•iicioait h Тр&БйГЬ, С 1 pt.'j.n j П(_> ВОЗкЮ.’КНСС’Тh й.С?ЛЬШё* С.'.-

piiririib М-йР.рС- fl л1И?чрС riCC-.’l^yj СВ'ЗН ИИ-

Ьольшие образцы (макрошлифы), которые не помеща-

ет

ются в эксикаторы, защищают от атмосферной коррозии

лаковым покрытием (цапон-лак) или вазелином. Шлифы,

подлежащие хранению, не должны содержать остатков тра-

вителей и быть совершенно сухими. При покрытии лаком

образцы желательно нагревать до 25—30°С'(тепло рук).

Макроструктура, покрытая лаком, видна, и так же как

под слоем воды, повышается ее контрастность, что улуч-

шает воспроизведение при фотографировании. У микрошли-

фов картина травления изменяется значительно быстрее,

чем у макрообразцов. Лаковые покрытия удлиняют срок

исследования. Вместо лака образцы можно смазывать очи-

щенным вазелином или бескислотным маслом. Жировые

покрытия перед микроисследованиями необходимо удалять

спиртом или другим растворителем, например ацетоном.

Шлифы хранят в стеклянных эксикаторах, в которые

для интенсивного просушивания помещают безводный хло-

ристый кальций, пентоксид фосфора, концентрированную

серную кислоту или голубую соль кобальта, меняющую

свою окраску на розовую при поглощении воды. Соли ко-

бальта имеют то преимущество, что при нагреве они обезво-

живаются, приобретают голубую окраску и могут вновь

применяться. Такие же свойства имеет силикагель.

Глава 111

. МЕТОДЫ И ПРИРОДА ТРАВЛЕНИЯ

Способы травления подразделяют иа способы, пригодные

для микроскопических или макроскопических исследова-

ний. При травлении выявляют все многообразие структур-

ных составляющих, распределение элементов, а также ори-

ентацию зерен.

I. Методы травления

Макротравление

При макроскопических исследованиях изучают натураль-

ную структуру шлифа или увеличенную с помощью сильной

лупы (20—30-кратной). Эти незначительные увеличения

позволяют получать большую глубину резкости (различие

по высоте между струьтурными состзвляюшими сильно ра-

створяющимися' и нерастворяющимися) и применять атрес-

сивпые травители — макротравителп. Исследования при

38

:!1-.i'n,nbii4ix увеличениях позволяют оценить свойства струк-

; гры п различать физические и химические свойства по

। > ей поверхности шлифа, поэтому говорят об обзоре струн.-

п-ры. Макротравление выявляет текстуру днтъя, прокатки,

и ликвацию. Макроструктура позволят! выяснить ,ш>

нзвеси-юй степени «историю» материала.

Макротравитель необязательно должен выявлять струк-

। тру настолько контрастно, чтобы ее можно было изучить

нзлько макроскопически. В большинстве случаев способы

давления, позволяют исследовать материал макро- и мик-

роскопнческп. Даже если картина структуры показывает

мат.роконтраст, глубина резкости пропорциональна боль-

шим увеличениям. Поэтому грубая структура и грубое вы-

явление структуры означают два различных понятия. Гру-

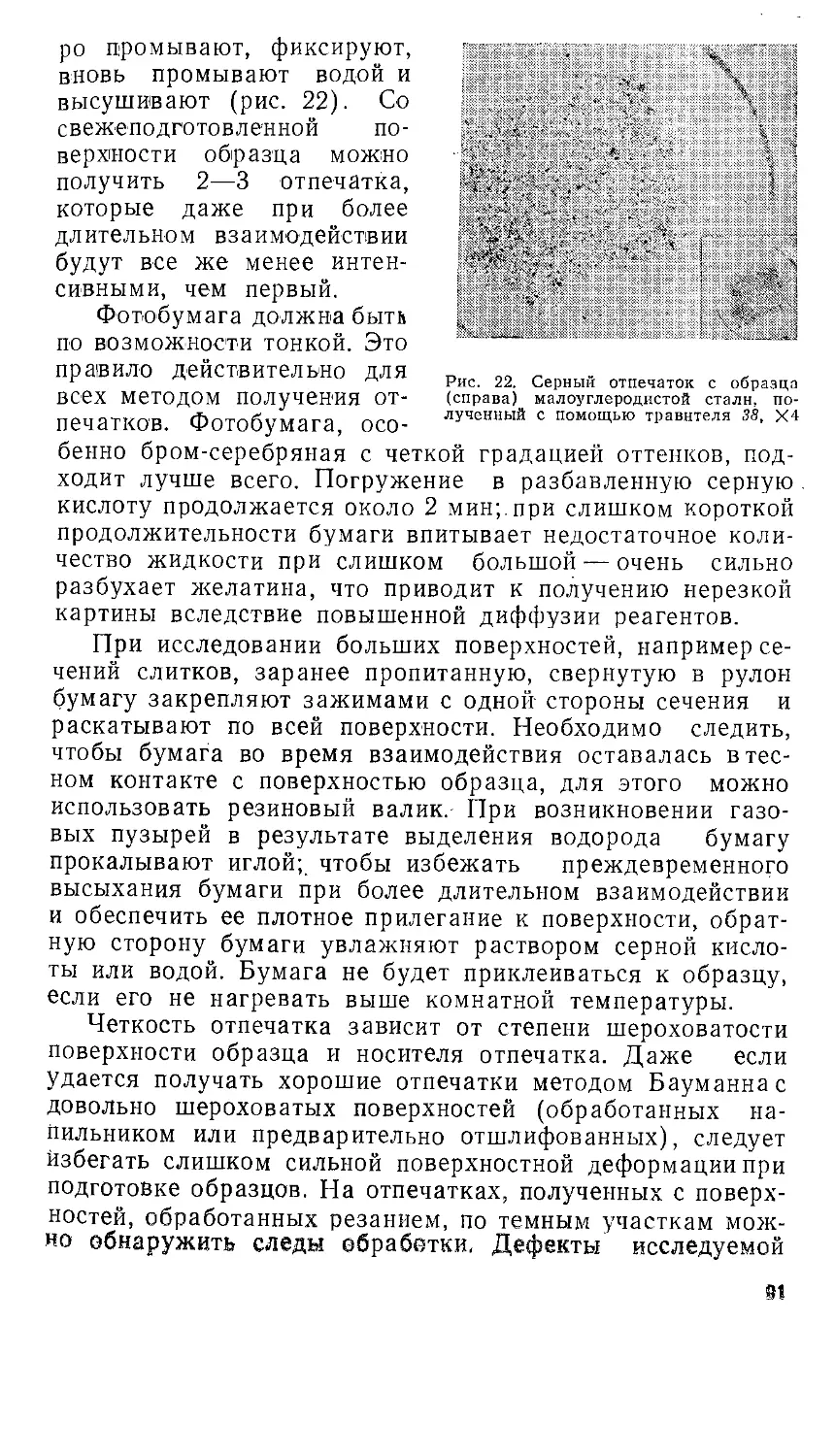

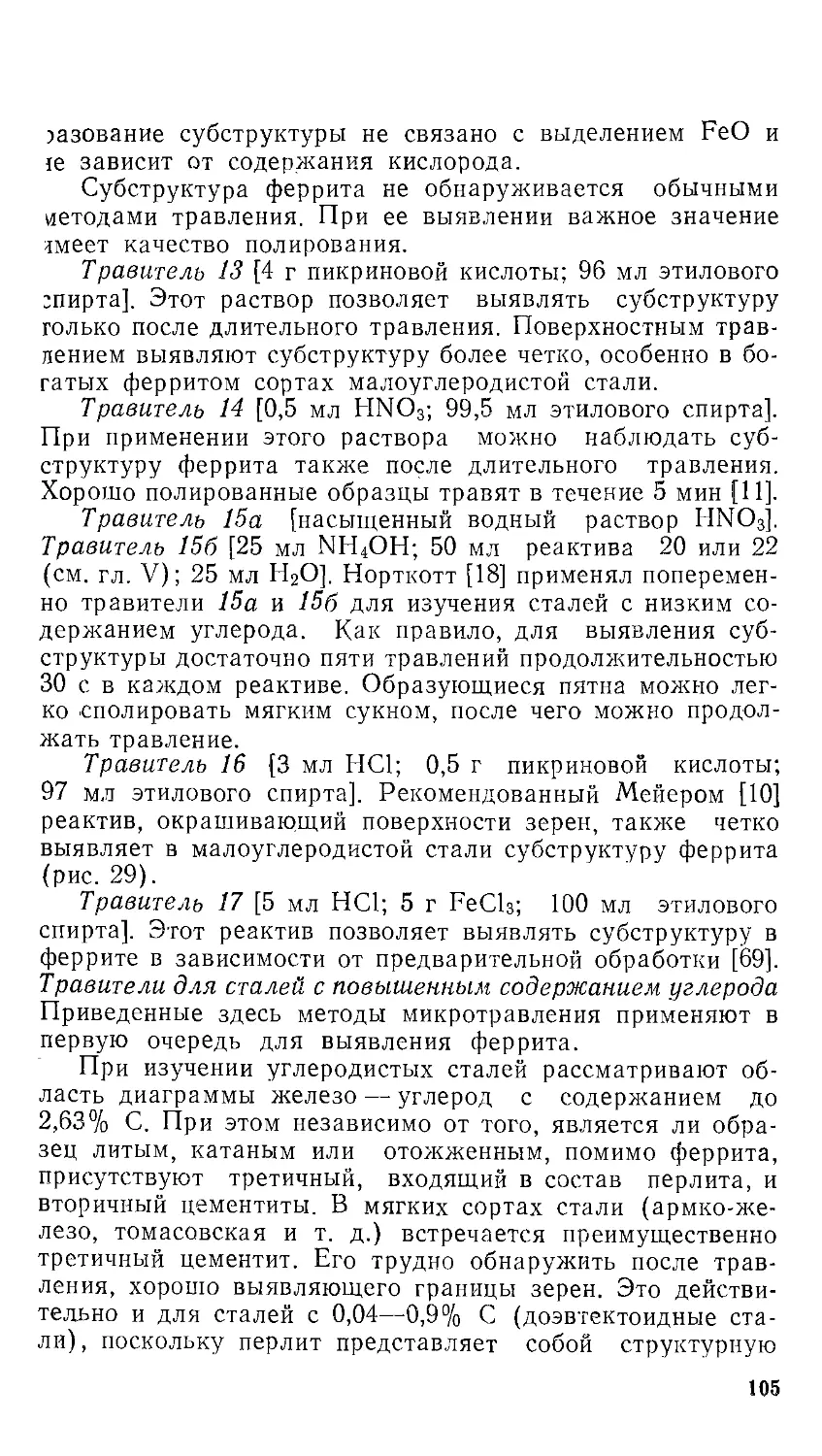

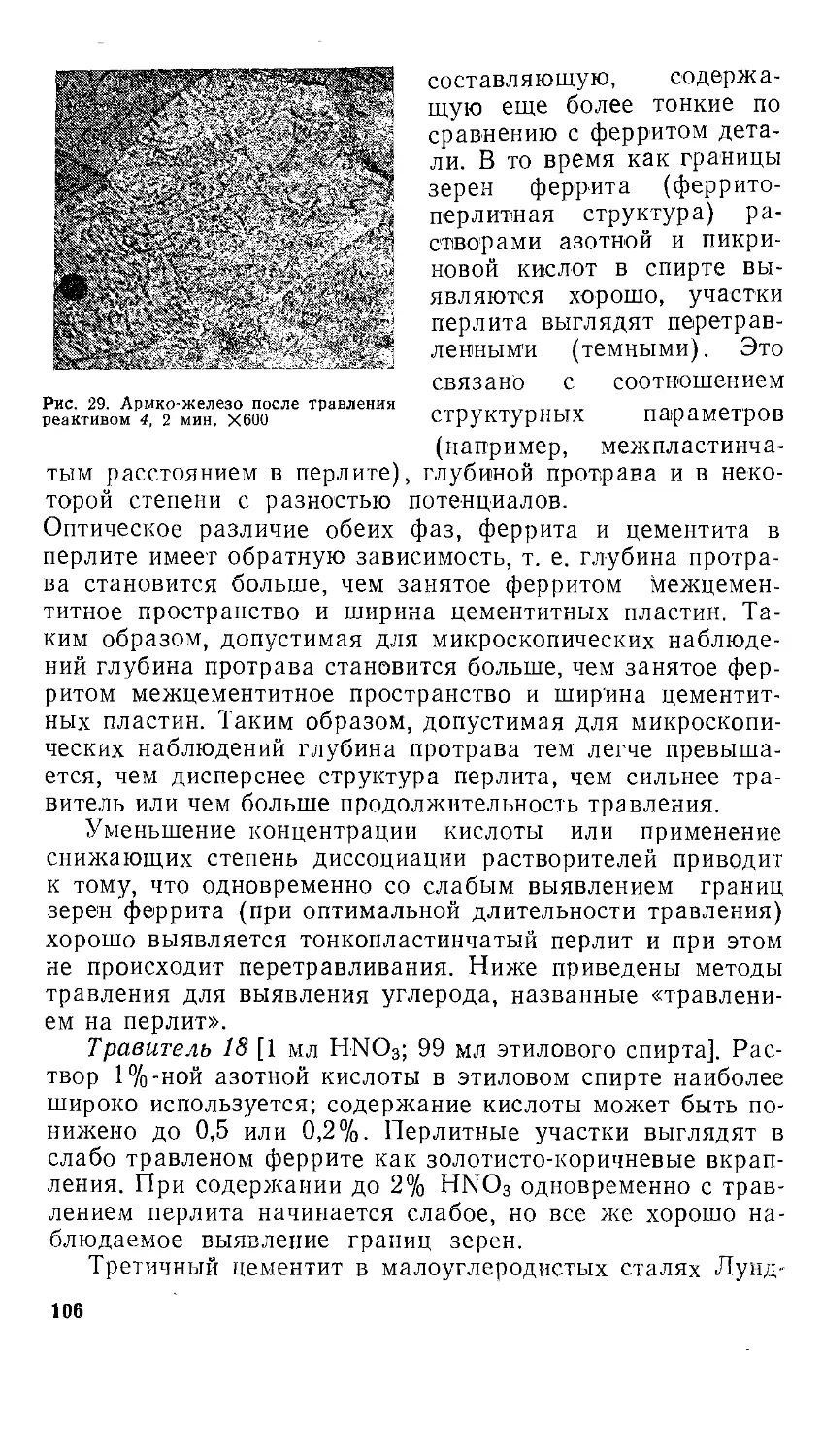

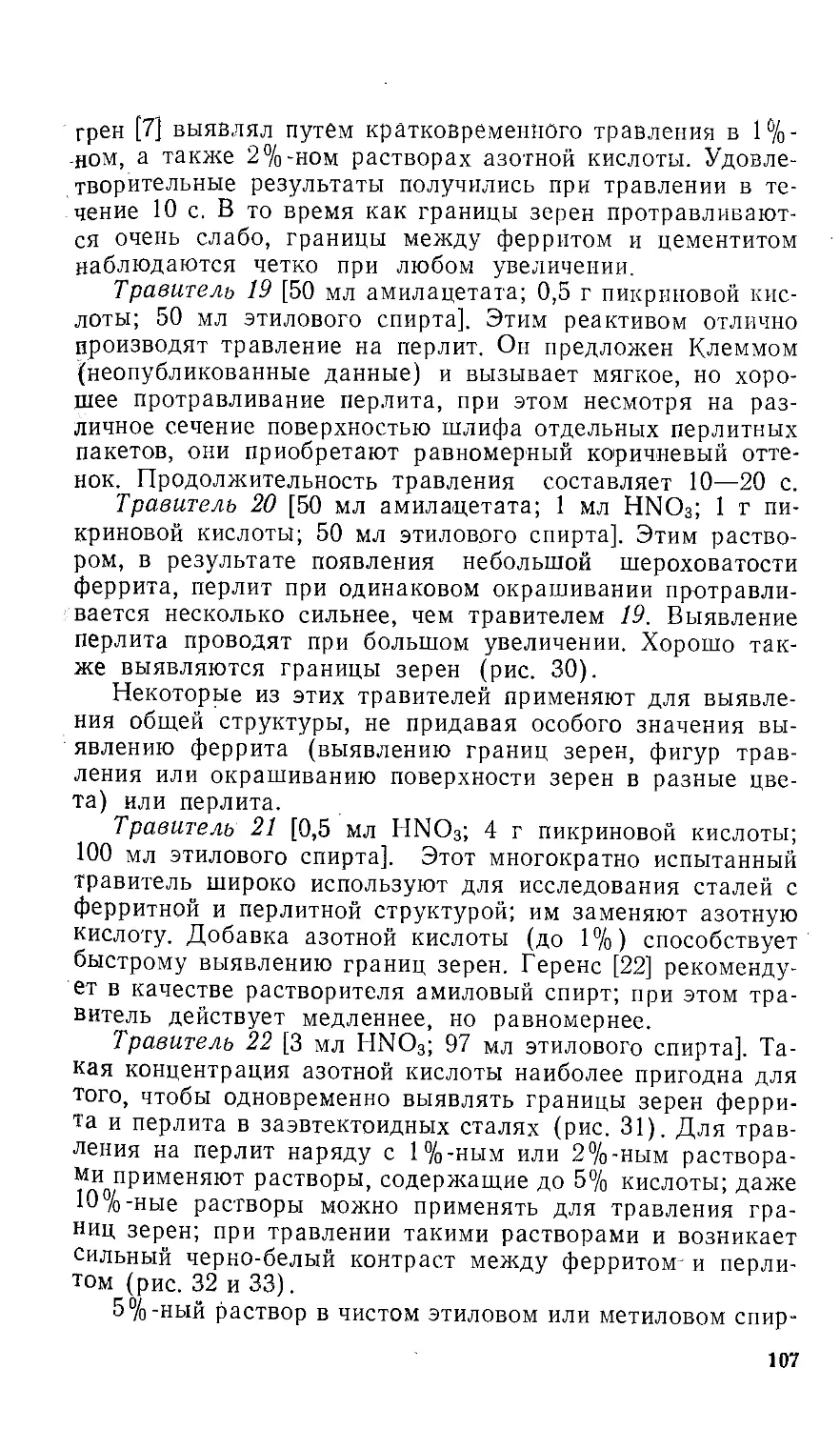

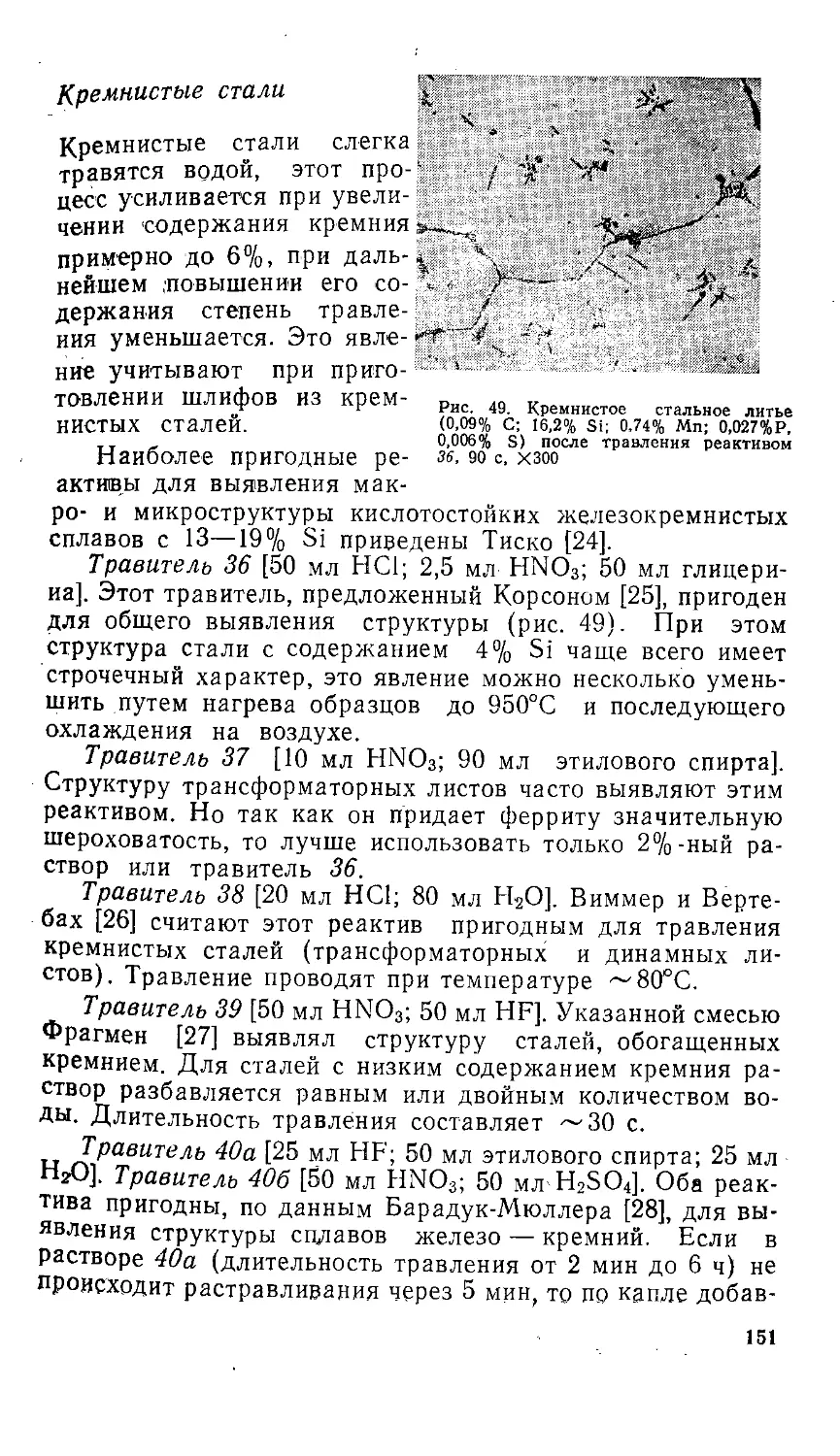

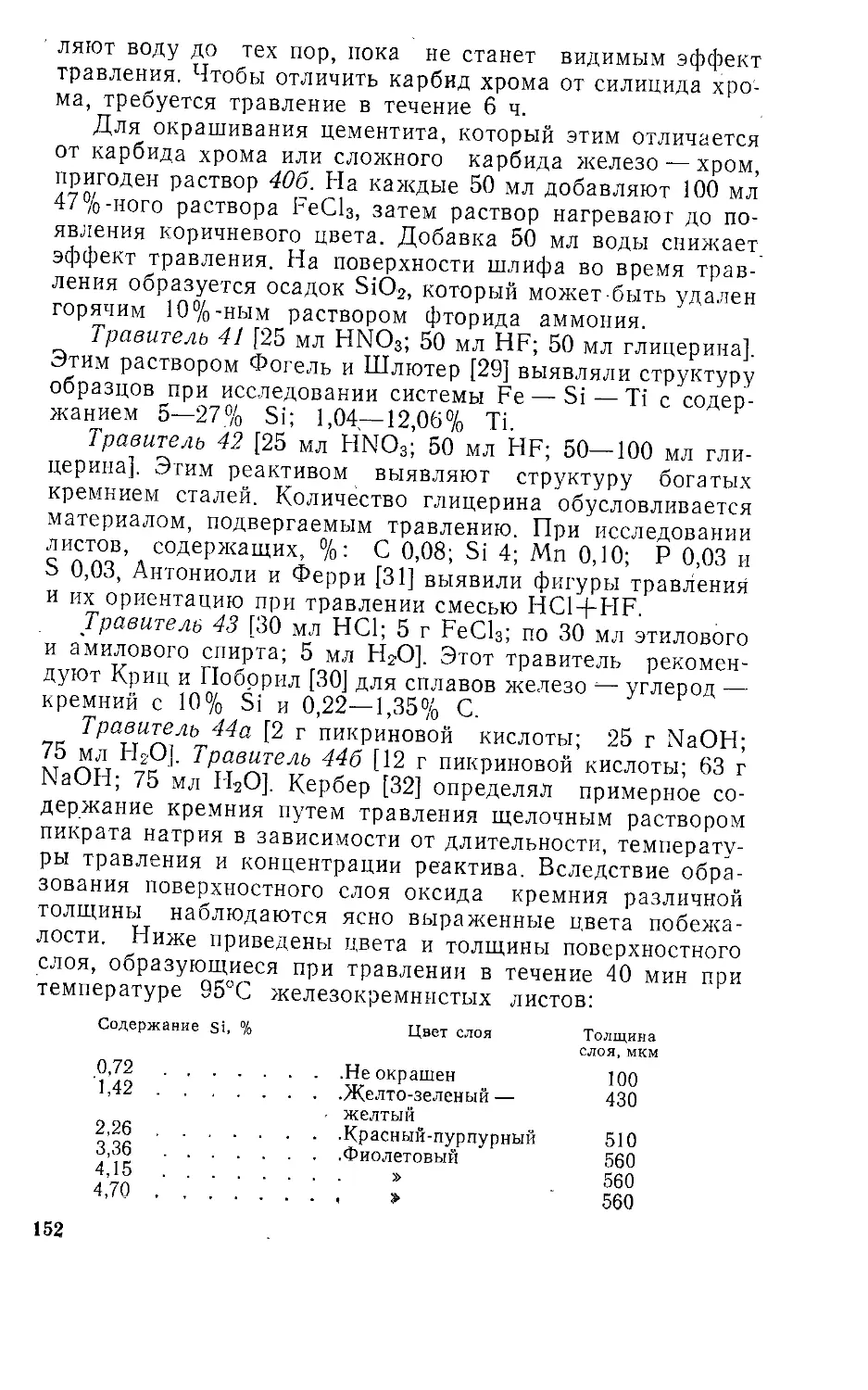

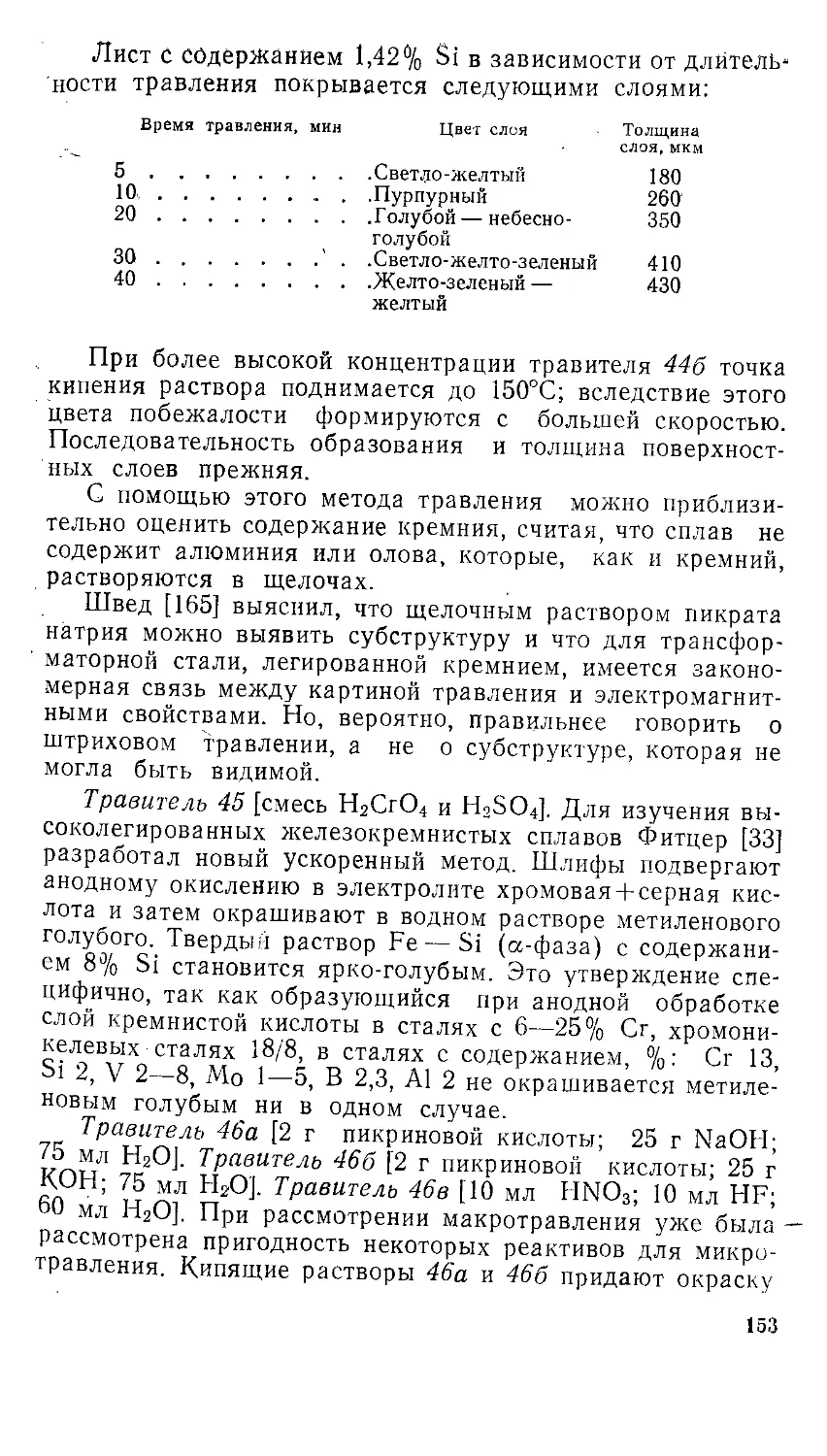

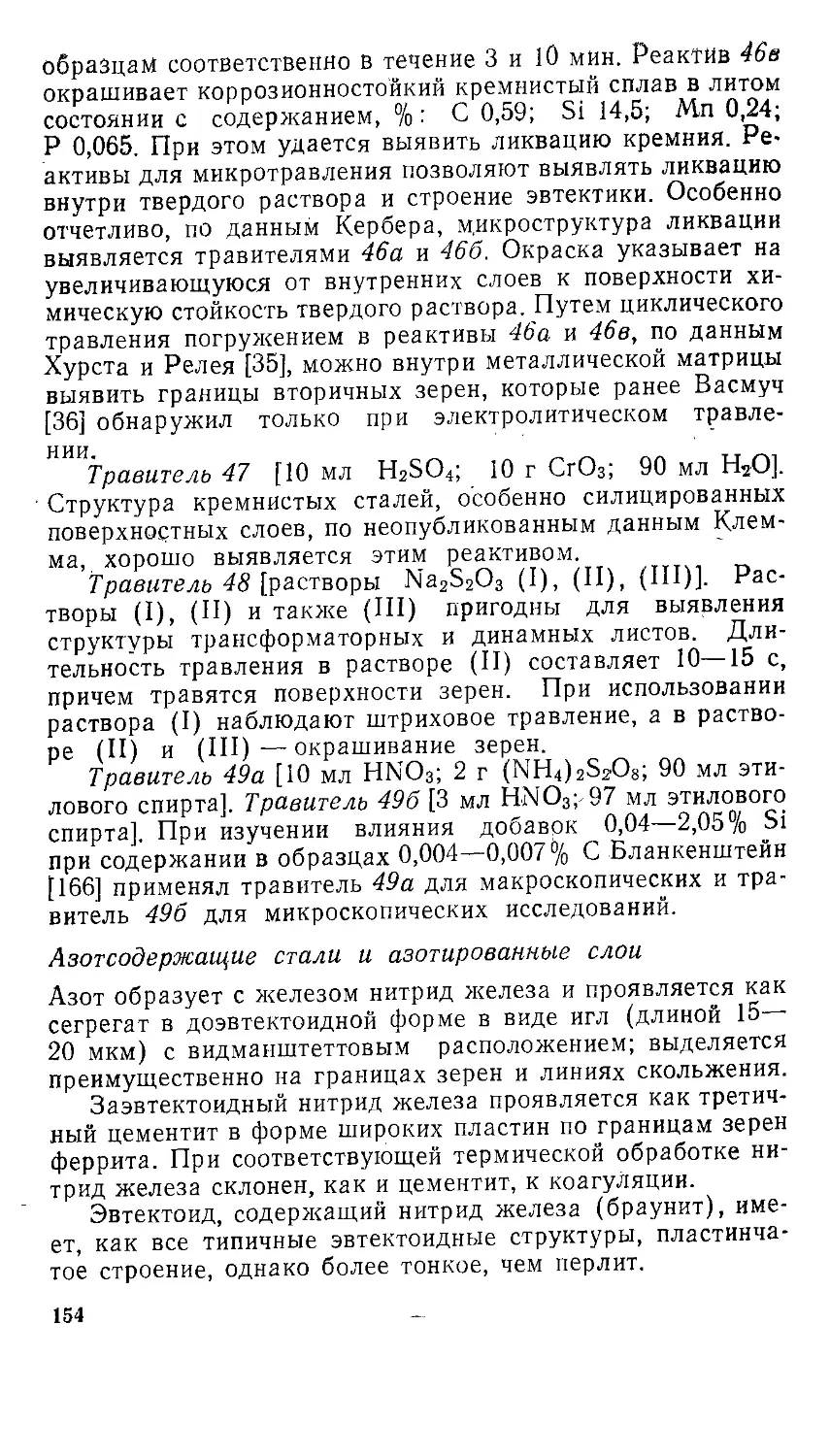

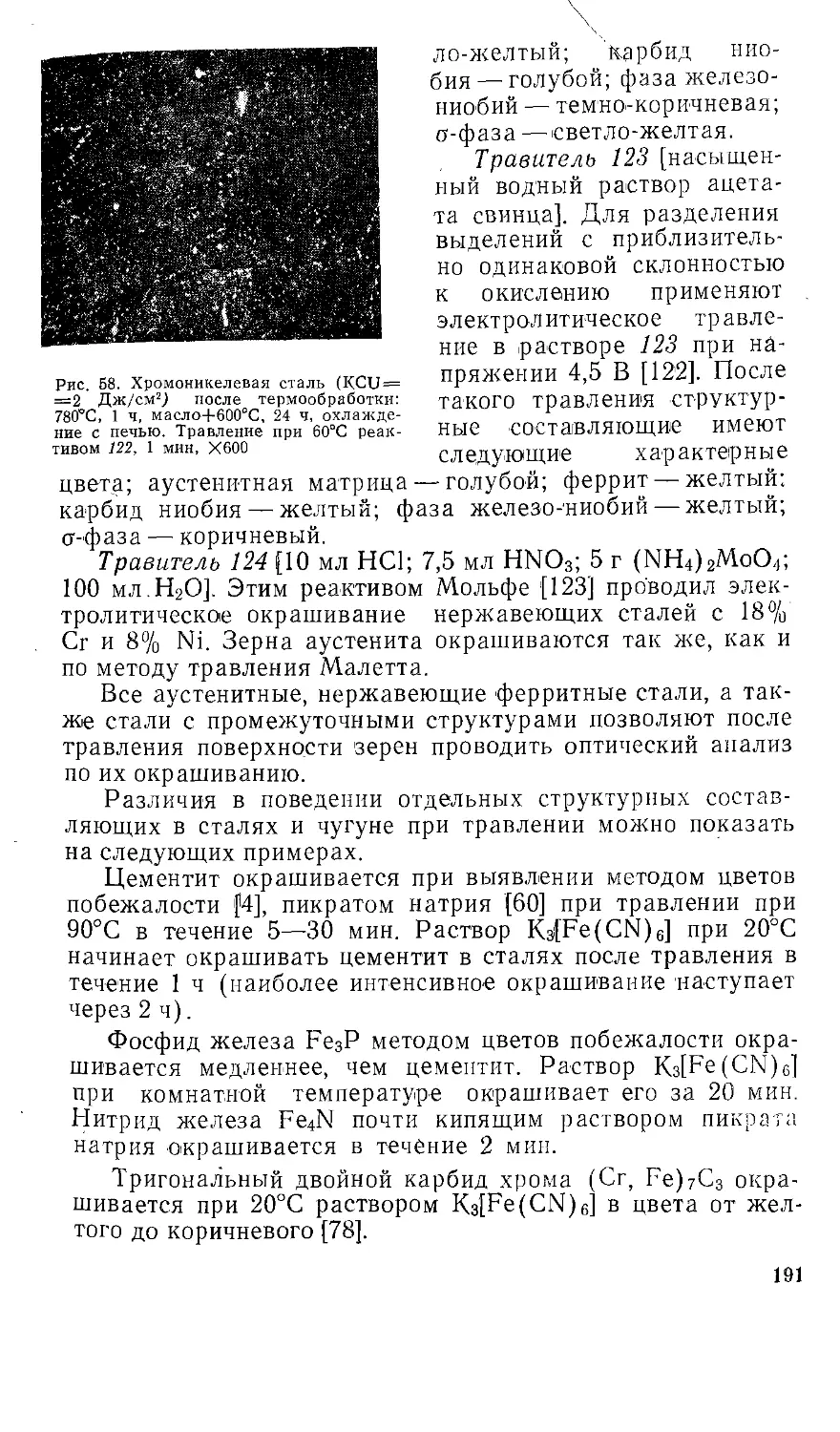

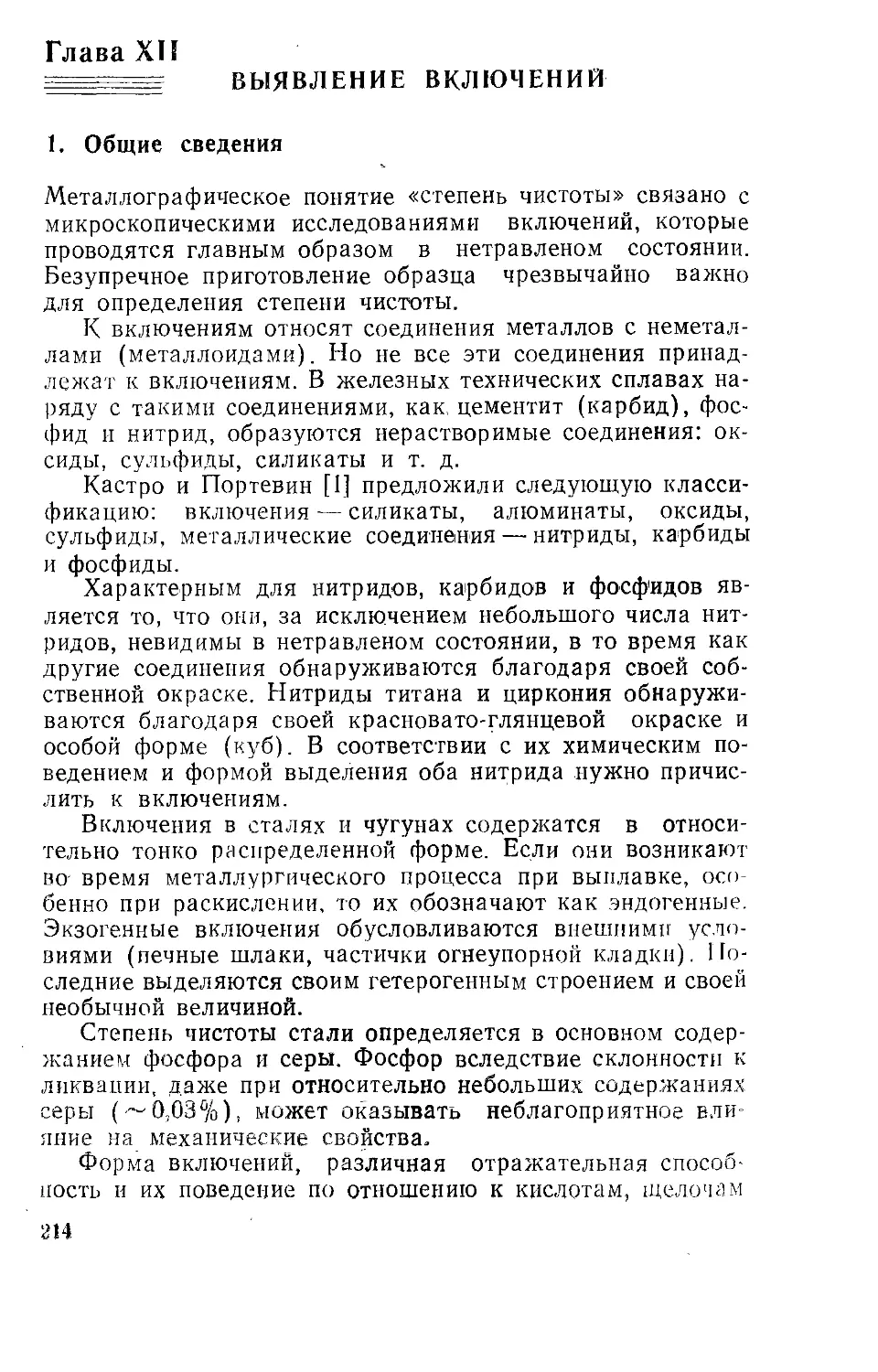

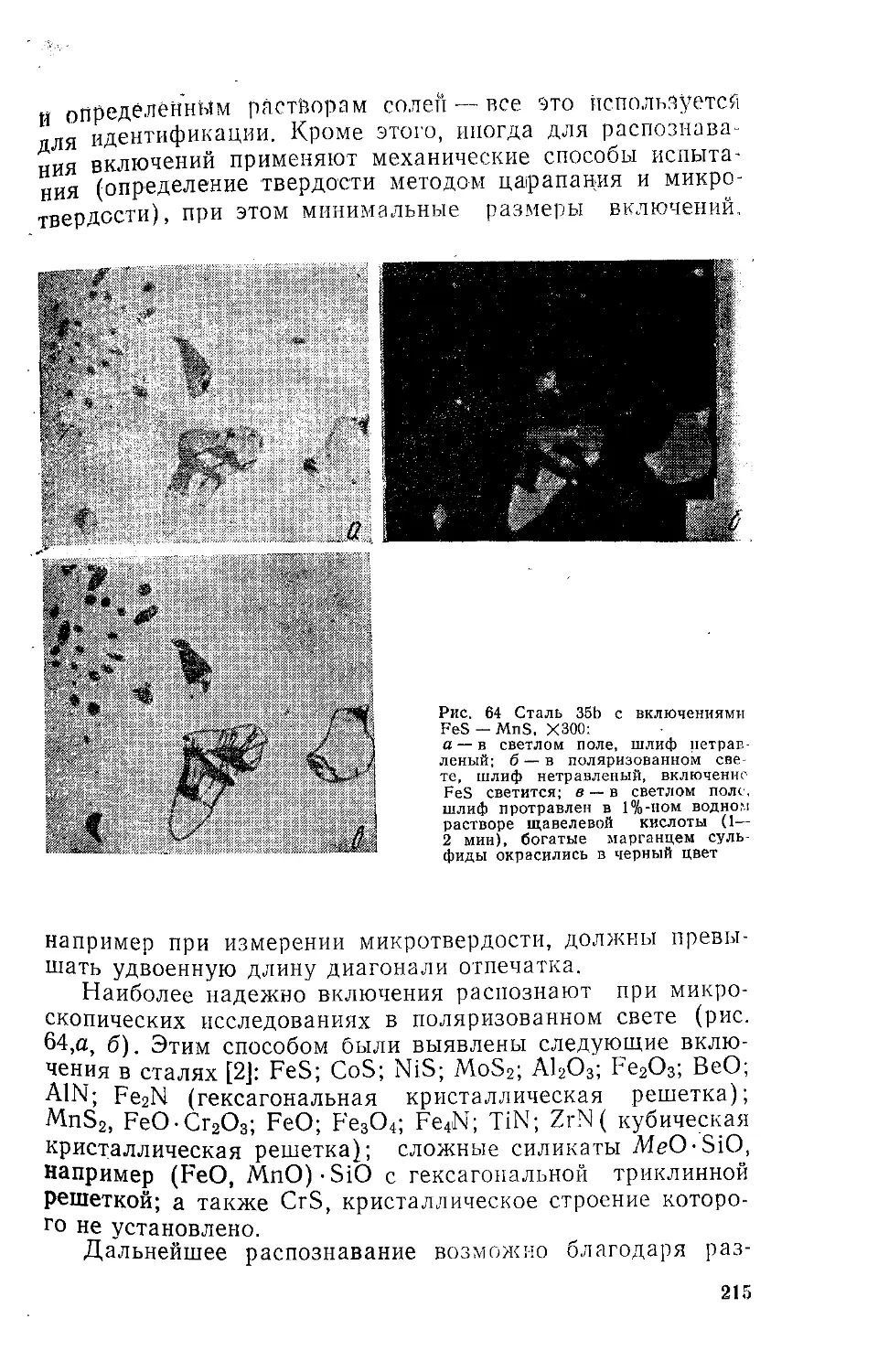

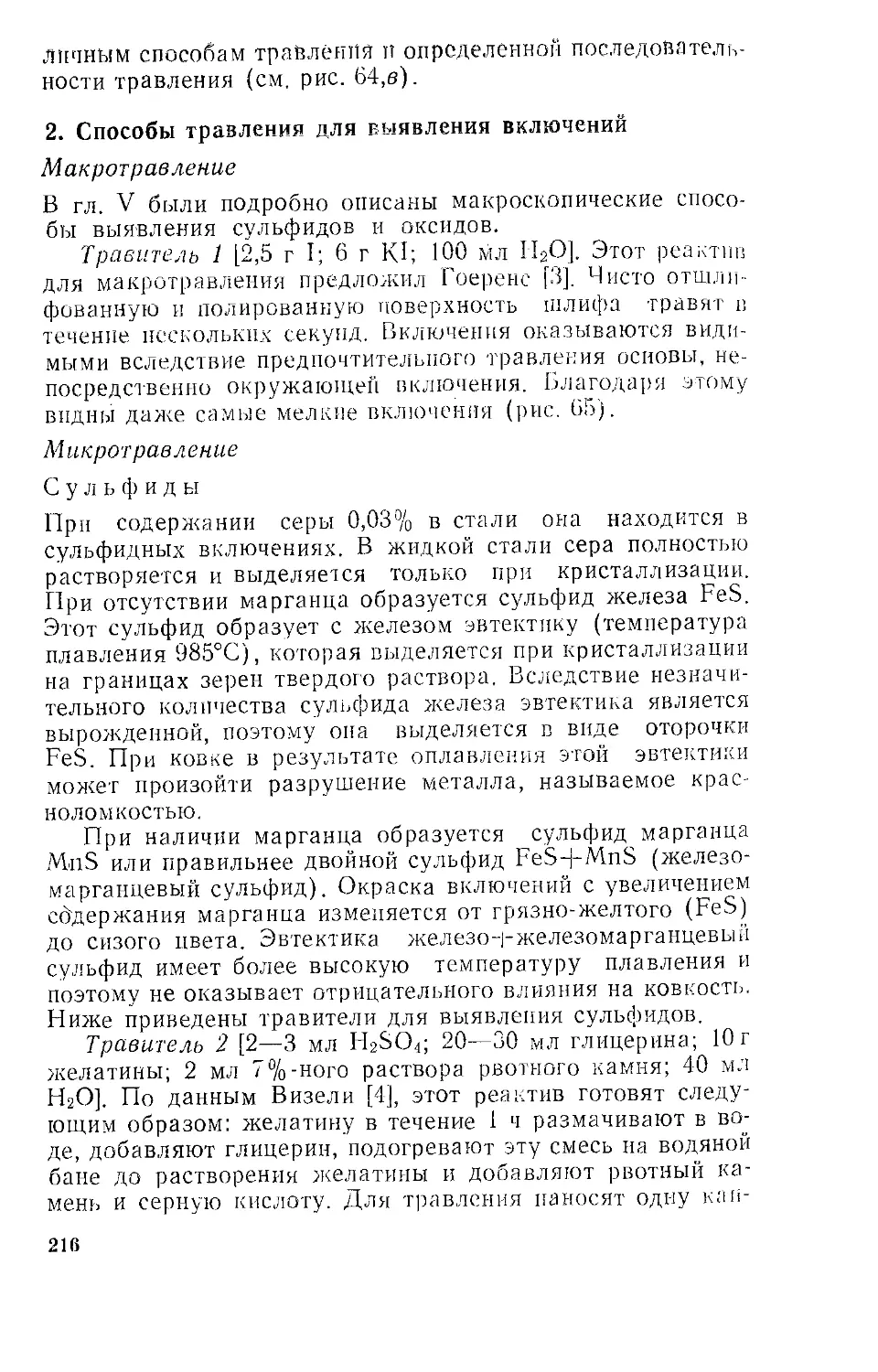

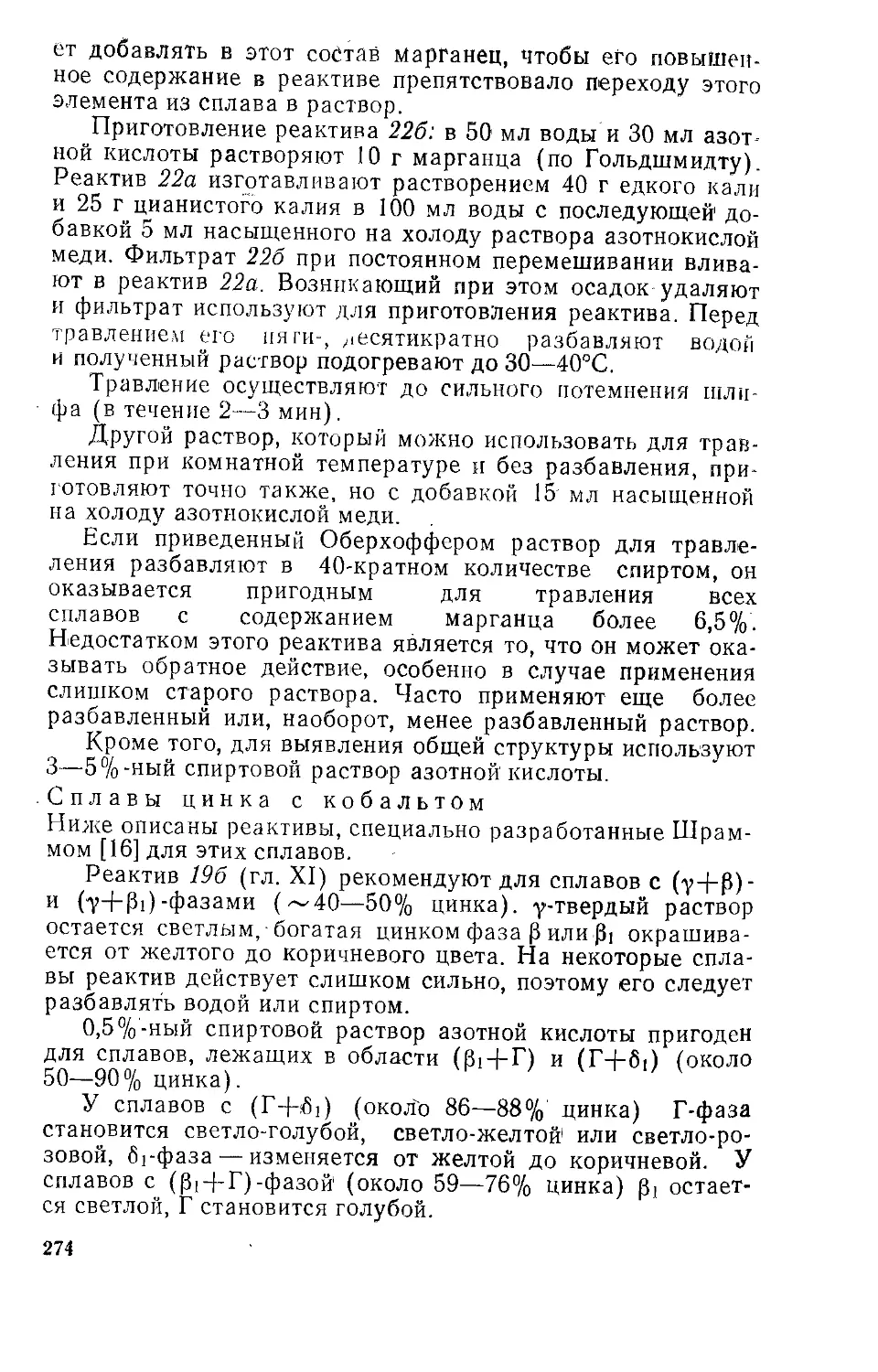

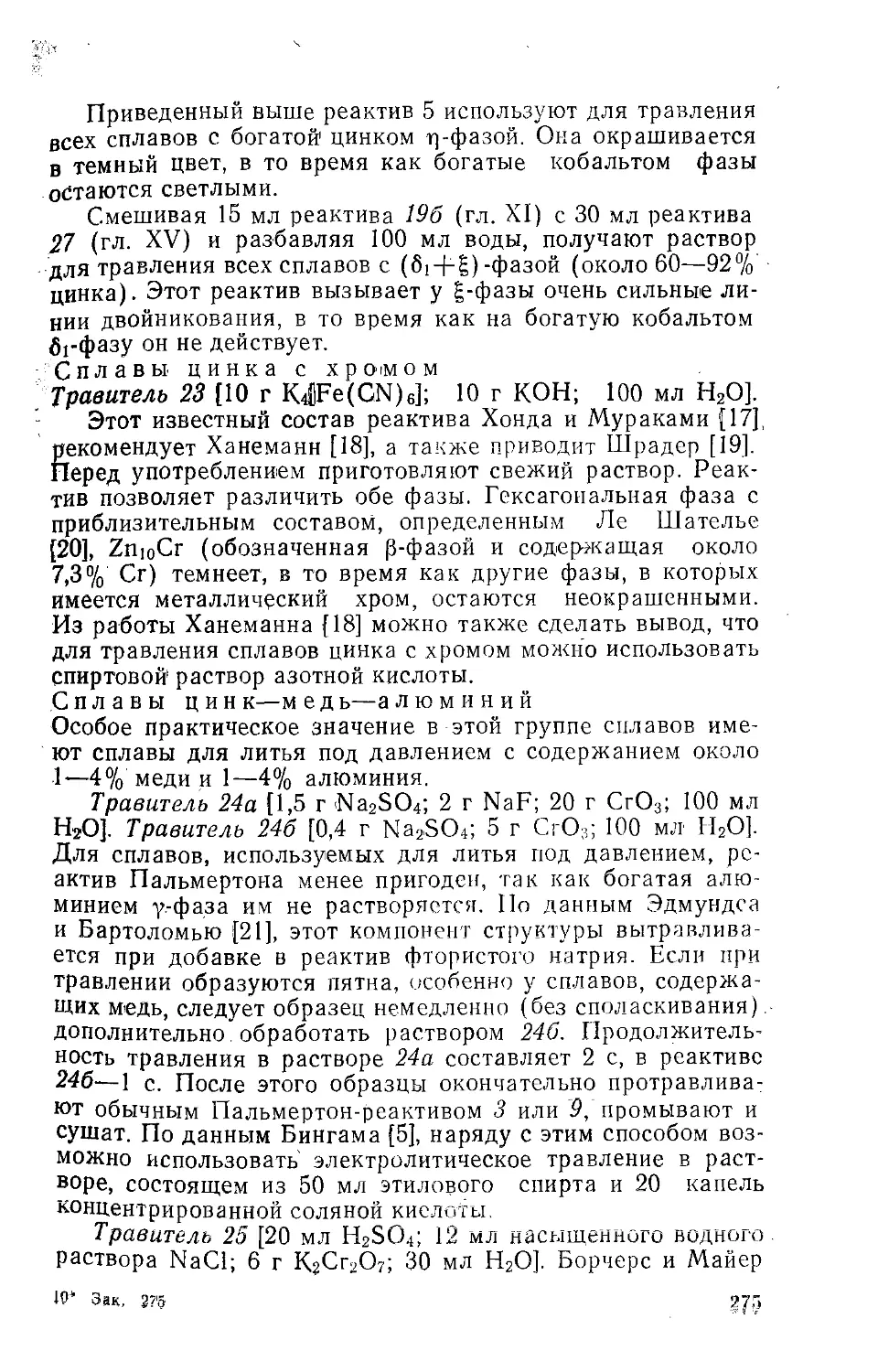

бая структура может быть выявлена с помощью микроис-