Автор: Жигалова К.А. Розенфельд И.Л.

Теги: испытания материалов товароведение силовые станции общая энергетика металлургия металловедение

Год: 1966

Текст

И. Л. РОЗЕНФЕЛЬД, К. А. ЖИГАЛОВА

хш

238415

УСКОРЕННЫЕ МЕТОДЫ

КОРРОЗИОННЫХ

ИСПЫТАНИИ

МЕТАЛЛОВ'

(ТЕОРИЯ И ПРАКТИКА)

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ»

Москва 19 6 6

УДК 620. 1.99

АННОТАЦИЯ

В монографии излагаются научные принципы

ускоренных коррозионных испытаний и практиче-

ское их применение. Описываются -различные ме-

тоды испытаний металлов и сплавов и определе-

ния .защитной способности покрытий, смазок, ин-

гибиторов. Освещаются теория и практика опреде-

ления склонности металлов к межкристаллит-

ной коррозии, коррозионному растрескиванию, то-

чечной коррозии, кавитации. Рассматриваются так-

же методы испытаний реакторных материалов.

Книга представляет научный и практический ин-

терес для большого круга научных и ннженерно-

гехнических работников, занимающихся вопроса-

ми коррозии и защиты металлов в металлургичес-

кой, машиностроительной, химической и атомной

п ромышлеиности.

3-12-5

ОГЛАВЛЕНИЕ

Предисловие.......................................... 5

I

ОСНОВНЫЕ ПРИНЦИПЫ УСКОРЕННЫХ МЕТОДОВ

КОРРОЗИОННЫХ ИСПЫТАНИЙ

и

МЕТОДЫ УСКОРЕННЫХ КОРРОЗИОННЫХ ИСПЫТАНИЙ

Ц. ’Испытания при полном погружении в электролиты . .. !3-

2' Испытания при периодическом погружении в -электролиты 38

3. Испытания при периодическом обрызгивании электролитами 50‘

-)4. Испытания в атмосфере с постоянной влажностью , . 52‘

5. Испытания в атмосфере с постоянной влажностью в при-

сутствии коррозиоиио активных агентов...............60-

'6. Испытания, воспроизводящие условия конденсации , 74

Литература..................................... .88

ш

ВЫБОР ПОКАЗАТЕЛЯ КОРРОЗИИ И МЕТОДА ОЦЕНКИ

КОРРОЗИОННОЙ СТОЙКОСТИ '.

ч. L Изменение массы образцов (весовой метод). . . '90

2. Объемные методы '................................. . 99-

3. Определение глубины проникновения коррозии ... . . 104 -

'.4. Определение коррозии по изменению механических свойств 109-

5. Определение коррозии по изменению отражательной способ-

иости поверхности металла...............................110* ~

6. Определение -коррозии по изменению электрического сопро-

тивления ...................................... ... Illi

7. Оценка стойкости по времени до появления первого .коррози-

онного очага илн определенной площади коррозии . . . 114 -

8. Определение количества металла, перешедшего в‘ раствор

в процессе коррозии . .........................117

•9. Количественная обработка экспериментальных результатов 117'"

Литература . . ............... .... 118

— 3 —

IV

ЭЛЕКТРОХИМИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ

КОРРОЗИОННЫХ ИСПЫТАНИЙ МЕТАЛЛОВ

^1. Измерение электродных потенциалов . ............119

v=2. Снятие поляризационных кривых . .... 136

3. Получение кривых заряжения.....................150

4. Измерение силы тока, возникающего между двумя электро-

дами .......................................... ... 153

5. Электрические методы . . . . 158

Литература . ... 167

V

ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОСТИ ЗАЩИТНЫХ СРЕДСТВ

1. Металлические покрытия..................... .... 169

2. Неорганические пленки - . ... 180

-.. 3. Лакокрасочные покрытия . . . 184

4. Смазки.................................. ....... 211

5. Ингибиторы ... ..................220

Литература .... ... 237

VI

НЕКОТОРЫЕ СПЕЦИФИЧЕСКИЕ МЕТОДЫ

УСКОРЕННЫХ КОРРОЗИОННЫХ ИСПЫТАНИЙ

1. Определение склонности сплавов к межкристаллитной кор-

розии ........................................... 240

2. Определение склонности сплавов к коррозионному «растрес-

киванию ..........................................267

3. Определение склонности нержавеющих сталей к точечной

коррозии ........................................298

4. Определение устойчивости металлов в условиях кавитации 316

5. Определение устойчивости реакторных материалов при вы-

соких температурах и давлениях..................322

Литература...................................... 344

ПРЕДИСЛОВИЕ

Цель ускоренных методов коррозионных испытаний — полу-

чить в лабораторных условиях в возможно более короткий срок

данные, позволяющие оценивать коррозионное поведение метал-

лов, изделий и конструкций в естественных условиях в течение

длительного времени.

Этими методами должен быть обеспечен также контроль ка-

чества средств противокоррозионной защиты заводской продук-

ции в соответствии с требованиями государственных стандартов.

За последнее время в связи с расширением объема морских

перевозок, экспортом изделий и машин в страны с тропическим

климатом, консервацией дорогостоящей техники сильно возрос

интерес к ускоренным методам коррозионных испытаний. В Со-

ветском Союзе и за границей усиленно ведутся работы по усовер-

шенствованию и стандартизации существующих методов испы-

таний и по разработке новых. Между тем до сих пор нет руко-

водства по ускоренным методам „испытаний, доступного для

широкого круга исследователей и инженерно-технических ра-

ботников.

Учитывая крайнюю заинтересованность многих специалистов

и организаций в таком руководстве, авторы взяли на себя труд

изложить теоретические основы ускоренных методов коррозион-

ных испытаний металлов и практическое их применение.

Успехи, достигнутые за последнее время в раскрытии меха-

низма коррозионных процессов, дали возможность при решении

проблемы ускоренных испытаний в большей мере основываться

на научных предпосылках, чем это делалось раньше.

Разнообразие коррозионных процессов не позволяет в рам-

ках настоящей монографии рассмотреть все виды испытаний..

Поэтому мы рассмотрим лишь наиболее распространенные' виды

испытаний, опустив преследующие чисто специальные цели.

В связи с переходом в технической и справочной литературе

на новую Международную систему единиц СИ в настоящей кни-

ге материал излагается в основном в единицах системы СИ!

— 5 —

Для удобства читателей в таблицах, а также в расчетных

формулах стоят вначале наименования единиц в системе СИ, а

затем в скобках приведены единицы прежних систем.

Следует обратить внимание на то, что часто встречающийся

в литературе по коррозии термин «вес» неправильно исполь-

зуется для характеристики количества вещества, поэтому, когда

речь идет о потерях металла, употребляются выражения «изме-

нение массы металла», «метод определения изменения массы

металла» и т. п.

Для упрощения пересчета концентрации вещества выражены

в е/сЫ3 или жа/сЫ3, давление — в барах.

Настоящая монография, вероятно, не лишена недостатков,

поэтому все замечания читателей авторы примут с большой бла-

годарностью.

I

ОСНОВНЫЕ ПРИНЦИПЫ УСКОРЕННЫХ

МЕТОДОВ КОРРОЗИОННЫХ ИСПЫТАНИЙ

При разработке и выборе ускоренных методов коррозионных

испытаний следует руководствоваться одним весьма важным

принципом, который заключается в следующем. Коррозионная

стойкость — это ие абсолютное свойство самого металла; она

определяется не в меньшей степени и характером коррозионной

среды. Разноообразие условий внешней среды требует использо-

вания различных методов для определения коррозионной стой-

кости металлов. Поэтому невозможно создать универсальные

методы ускоренных коррозионных испытаний.

Методы испытаний должны учитывать характер коррозион-

ного процесса и основываться на современных представлениях

о механизме коррозии. Чисто формальные методы, ие учитываю-

щие требований теории, легко приводят, как отметил Г. В. Аки-'

мов, к ошибочным заключениям (1]. Для правильного выбора ме-

тода испытаний, необходимо, во-первых, учитывать условия экс-

плуатации изделия и, во-вторых, иметь ясное представление о

механизме процесса, протекающего в данных условиях.

Можно сформулировать ряд требований, которым должны

удовлетворять ускоренные методы испытаний, и наметить пути

их осуществления. Теоретические положения, обосновывающие^

эти требования, будут более подробно изложены при рассмот-

рении отдельных видов испытаний.

1. Ускорение коррозионного процесса не должно быть ре-

зультатом изменения его механизма. Для процессов коррозии,

протекающих .преимущественно с кислородной деполяризацией,

нельзя получить надежные результаты путем применения при ус-

коренных испытаниях кислых электролитов, в которых процесс

протекает с водородной деполяризацией. Так, например, по-

пытки разработать ускоренные методы испытаний алюминиевых

сплавов для оценки их стойкости в атмосферных условиях,

основанные на принципе разбрызгивания в камерах серной кис-

лоты, оказались безуспешными.

— 7 —

2. При выборе ускоренного метода испытания нужно учиты-

вать состав и свойства коррозионной среды, в которой будут эк-

сплуатироваться изделия. Нельзя применять один и тот же элек-

тролит для имитации всех коррозионных сред. Так, например,

промышленная атмосфера, характеризующаяся наличием в воз-

духе сернистого ангидрида, который впоследствии растворяется

в тонких слоях электролитов и изменяет характер течения ка-

тодного процесса, отлична от морской атмосферы, характеризу-

ющейся наличием в воздухе частичек хлористого натрия, влия-

ющих в основном, на анодный процесс. Изделия, эксплуатируе-

мые в морской и речной воде, нельзя испытывать в одном и том

же электролите.

Известно, что многие лакокрасочные покрытия, обладающие

высокими защитными свойствами в морской воде, оказываются

неустойчивыми в речной.

Если речь идет об атмосферной коррозии, то все атмосферы

следует разделить на три основные группы: промышленные, мор-

ские и сельские и применительно к ним выбирать электролиты

для ускоренных испытаний; при этом необходимо иметь в виду,

что в каждой группе имеются различные климатические и ат-

мосферные условия. Изделия, которые эксплуатируются или

транспортируются в тропическом морском климате, необходимо

испытывать при относительно высоких температурах и влажно-

сти в присутствии частичек хлористого натрия. Для изделий, эк-

сплуатируемых в северных приморских районах нашей страны,

температура испытания должна быть снижена. Если изделия,

имеющие защитные покрытия, подвергаются действию ультра-

фиолетовых лучей, то необходимо во время ускоренных испыта-

ний предусмотреть возможность имитации этих условий; особен-

но это относится к лакокрасочным покрытиям.

3. Ускоренный метод испытания должен учитывать условия

работы изделия. Процессы коррозии, протекающие в атмосфе-

рах, характеризующихся сильными перепадами температура

приводящими к периодической конденсации влаги, по своей при-

роде отличаются от тех, которые развиваются, например, на

конструкциях, подвергающихся периодическому смачиванию

брызгами морской или речной воды.

Ясно, что для этих различных по своему характеру коррози-

онных процессов должны быть выбраны и различные методы ис-

пытаний. Так, например, подбирая стали для свай оснований

морских нефтепромысловых сооружений, необходимо исходить

из того, что наибольшей коррозии сваи подвергаются в зоне пе-

риодического смачивания (части -свай, полностью погруженные

в морскую воду, корродируют медленнее) и ускоренные испыта-

ния проводить по методу переменного погружения. Сплавы для

конструкций и приборов, подвергающихся периодическому наг-

реву и охлаждению во влажной воздушной атмосфере, необхо-

димо испытывать, конденсационными методами.

4. Ускоренные методы испытаний необходимо разрабатывать

и выбирать для каждой группы сплавов в отдельности. Не мо-

жет быть единого метода ускоренных испытаний для всех спла-

вов и тем более единых коэффициентов пересчета' результатов

ускоренных испытаний иа длительную эксплуатацию, потому что

даннаццоррбзйонная среда или данный вид испытаний не в оди-

наковой степени ускоряет процесс коррозии различных метал-

лов. Так, периодическая конденсация влаги увеличивает корро-

зию стали и цинка, а коррозию никеля ускоряет незначительно,

если атмосфера не содержит промышленных загрязнений.

Железо и его сплавы, как и сплавы алюминия с медью, весь-

ма чувствительны к периодическому смачиванию электролита-

ми. Коррозия же кадмия и чистого алюминия при этом виде

испытания ускоряется в меньшей степени.

5. При оценке коррозионной стойкости сплавов и средств

} противокоррозионной защиты важно правильно выбирать пока-

V затель коррозии. Весовой показатель, удовлетворительно отра-

жающий поведение стали, меди и цинка, не совсем применим к

алюминиевым сплавам и нержавеющим сталям. Поведение пос-

ледних металлов оценивается наиболее правильно по глубине

проникновения коррозии и коэффициенту ее неравномерности.

При испытании низколегированных сталей определения потери

вещества должны "быть обязательно дополнены измерениями,

характеризующими глубину проникновения коррозии.

Определение качества защитных покрытий по изменению

массы образцов почти никогда не давало удовлетворительных

результатов. Эффективность защитных покрытий следует опре-

делять по изменению их толщины, времени появления первых

коррозионных очагов и площади, пораженной коррозией. Обыч-

но определяют'время, которое необходимо для того, чтобы 50%

поверхности подверглись коррозии. Иногда полезной оказыва-

ется оценка по 10-балльной шкале, устанавливающей балл в

зависимости от площади, занятой коррозией за данный проме-

жуток времени.

Разноречивые оценки свойств сплавов и средств защиты, по-

являющиеся периодически в литературе, в значительной степе-

ни обусловлены применением различных показателей коррозии,

а иногда и неправильным их выбором.

6. При выборе метода ускорения коррозионного процесса

необходимо учитывать контролирующий фактор. Скорость лю-

бого коррозионного процесса, протекающего по электрохимичес-

кому механизму, зависит от скорости течения двух сопряженных

электрохимических реакций — анодной, заключающейся в пере-

ходе ион-атомов металла из металлической решетки "В электро-

лит и сопровождающейся освобождением электронов, и

катодной, заключающейся в ассимиляции освобождающихся при

анодной реакции электронов. Иногда (чаще всего в макросисте-

мах) скорость процесса может определяться омическим сопро-

— 9 —

тивлением электролита. Не всегда обе реакции-в одинаковой сте-

пени определяют скорость коррозионного процесса, чаще всего

одна из них наиболее замедленная. Она и определяет скорость

коррозионного процесса или, как часто говорят, является кон-

тролирующей.

Общее правило, которым следует руководствоваться при вы-

боре метода ускорения процесса, состоит в следующем. В пер-

вую очередь необходимо влиять на тот фактор, который являет-

ся контролирующим. Если скорость коррозионного процесса оп-

ределяется скоростью электрохимической реакции, то ускорять

необходимо в первую очередь ту реакцию, которая наиболее за-

медленна и определяет общую скорость коррозии.

.Процессы, протекающие с катодным контролем, можно резко

усилить, лишь изменив кинетику катодного процесса. Добиться

заметного ускорения коррозии, протекающей с анодным ограни-

чением, можно, лишь увеличив скорость анодной реакции.

Коррозионные процессы, протекающие со смешанным конт-

ролем, можно ускорять, изменяя кинетику обеих электродных

реакций. В тех случаях, когда скорость коррозионного процесса

определяется и сопротивлением электролита, т. е. омическим па-

дением потенциала, можно ускорить испытания, увеличивая

электропроводность среды. Это применимо чаще всего к макро-

системам, поскольку омическое падение потенциала в микроэле-

ментах даже в сильно разбавленных электролитах, а также в

тонких слоях электролитов, ничтожно мало [2].

7. Метод и режимы испытаний должны обеспечивать усло-

вия протекания коррозионного процесса в течение значительной

части времени с большой скоростью. Существует несколько ме-

тодов повышения скорости коррозии. Применительно к атмос-

ферной коррозии илн случаям периодического воздействия элек-

тролита на металл наиболее простым является увеличение

времени воздействия электролита на металл. Известно, что в ат-

мосферных условиях время воздействия электролита на металл

ограничено и поэтому увеличение времени контакта металличес-

кой поверхности с электролитом может уже само по себе увели-

чить суммарный эффект и тем самым сократить время испыта-

ния. Поэтому простой путь ускорения испытаний, имитирующих

атмосферные условия, заключается в том, чтобы электролит

возможно дольше действовал на металлическую поверхность.

Считали поэтому, что лучше всего проводить испытания мето-

дом погружения образцов или изделий в объем электролита.

Однако при изучении кйнетики реакций в тонких слоях электро-

литов была установлена количественная зависимость между

скоростью катодного процесса и толщиной пленки электролита

и показано, что скорость кислородной деполяризации в тонких

слоях электролитов намного выше, чем в объеме [3].

Учитывая сформулированное выше положение о том# что не-

обходимым условием ускоренных испытаний является ускорение

— 10 —

контролирующей ступени процесса, а также то, что в нейтраль-,

пых электролитах процесс коррозии, как правило,-лимитируется

скоростью кислородной деполяризации, результаты можно полу-

чить быстро, увеличив скорость катодного процесса. Отсюда

следует, что испытания изделий, предназначенных для эксплуа-

тации в атмосферных условиях, необходимо проводить таким

образом, чтобы металл подвергался возможно дольше дейст-

вию тонких слоев электролитов. Подобные испытания к тому же

более близки к естественным условиям эксплуатации изделий в

атмосфере. Однако толщину пленки электролита на испытуемом

металле нельзя бесконечно уменьшать, так как в очень тонкие

пленках наряду с облегчением катодной реакции может насту-

пить вследствие концентрационных явлений резкое торможение

анодной реакции, что замедлит коррозионный процесс. Выбор

оптимальной толщины пленки, методы ее сохранения на поверх-

ности и регулирование скорости реакций рассматриваются ниже

при обсуждении отдельных методов испытаний.

8. При ускоренных методах коррозионных испытаний целе-

сообразно использовать возможность ускорения электрбхими-

ческих реакций, обусловливающих коррозионный процесс,

агрессивными компонентами или деполяризаторами. При испы-

тании металлов при полном погружении с целью увеличения ско-

рости катодного процесса можно вводить перекись водорода или

иные деполяризаторы. При атмосферных ускоренных испыта-

ниях можно ускорить процесс введением в атмосферу агрессив-

ных компонентов. При выборе одного из них необходимо учиты-

вать, содержится ли тот или иной компонент в атмосфере.

Поэтому при ускоренных испытаниях изделий, предназначенных

для эксплуатации в атмосфере морского воздуха, желательно в

камеру ввести частички хлористого иатрия, распределив их в

атмосфере в виде сухого аэрозоля или тумана. Для имитации

условий промышленной атмосферы желательно в конденсацион-

ную камеру или аппарат переменного погружения ввести сер-

нистый газ. Скорость коррозионного процесса можно при этом

увеличить в десятки, а иногда и в сотни раз.

9. При использовании в ускоренных коррозионных испытани-

ях температурного фактора как средства повышения скорости

коррозии необходимо учитывать характер протекающего про-

цесса. Повышение температуры — важный фактор, определяю-

щий скорость коррозии. Скорость электродных реакций с

повышением температуры увеличивается, но одновременно тем-

пература влияет на ряд других факторов — растворимость кис-

порода, свойства защитных пленок на металлах и т. п. Необхо- 5

димо иметь в виду, что температура увеличивает скорость кис- .«

дородной деполяризации лишь до определенного предела ;

(~60°С). Дальнейшее повышение температуры резко уменьша- j

ет растворимость кислорода, что приводит к обратным результа- •

там, т. е. к уменьшению скорости коррозии. Для процессов кор-

— 11 —

розии, протекающих с водородной деполяризацией (кислые элек-

тролиты), этих ограничений не существует и температуру можно

повышать вплоть до температуры кипения.

При этом необходимо учитывать изменение температурного

коэффициента процесса с температурой.

Если атмосферные условия имитируются путем создания на •

поверхности металла тонких пленок электролитов методом кон-

денсации или переменного погружения, последующее сильное

повышение температуры будет способствовать лишь быстрому

испарению электролита и уменьшению времени пребывания его

на металлической поверхности. Если не предусмотреть частое об-

новление электролита, повышение температуры не будет способ-

ствовать ускорению коррозии. Наиболее рациональные режимы

подобных испытаний рассматриваются ниже.

10. При ускоренных испытаниях не следует чрезмерно уско-

рять процессы коррозии. Скорость коррозии большинства ме-

таллов в сильной степени зависит от свойств образующихся за-

щитных пленок или. скорости их разрушения, если они имелись

на поверхности металла до. испытания. В естественных условиях

для возникновения защитных;.слоев или их разрушения требует-

ся длительное время. Сильноеа&окращение времени испытания

за счет увеличения агрессйвноси^реды приводит часто к из-

менению характера процесса, свойств родуктов коррозии и их

распределения по поверхности; меняются также защитные свой-

ства пленок и интенсивность коррозии. Для материалов, мало

отличающихся по коррозионной стойкости, продолжительность

испытания должна быть выбрана с таким расчетом, чтобы это

различие можно было оценить.

11. Ускоренные лабораторные испытания следует по возмож-

1 мости использовать для получения сравнительных данных. Учи-

тывая, что мы еще не располагаем надежными коэффициента-

ми пересчета результатов ускоренных испытаний на условия

длительной эксплуатации, целесообразно при ускоренных испы-

таниях новых сплавов или средств защиты параллельно испыты-

’ вать родственные сплавы или покрытия, по которым уже имеют-

ся надежные данные об их коррозионном поведении.

Сопоставляя эти результаты, удается, как правило, сделать

вполне обоснованные заключения о поведении материалов., и

средств защиты в условиях длительной эксплуатации.

ЛИТЕРАТУРА .

1. Акимов Г. В. Теория и методы исследования коррозии металлов. Изд-

во АН СССР, 1945.

2. Розенфельд И. Л., Павлуцкая Т. И. *ЖФХ, 1956, т. 30, вып. 6,

1427.

3. Розенфельд И. Л., Павлуцкая Т. И. ДАН СССР, 1953, т. 91,

№ 2. 315.

II

МЕТОДЫ

УСКОРЕННЫХ КОРРОЗИОННЫХ ИСПЫТАНИЙ

Известные до настоящего времени методы ускоренных испыта-

ний наиболее целесообразно, на наш взгляд, классифициро-

вать по характеру создаваемых условий:

1. Испытания при полном погружении в электролиты.

2. Испытания при периодическом погружении в электролиты.

3. Испытания при периодическом обрызгивании электроли-

тами.

4. Испытания в атмосферах с постоянной влажностью.

5. 'Испытания в атмосферах с постоянной влажностью в при-

сутствии коррозионных агентов.

6. Испытания, воспроизводящие условия конденсации.

Ниже рассматривается каждый метод в отдельности с изло-

жением научных принципов, методики проведения испытания и

аппаратурного оформления его.

1. ИСПЫТАНИЯ ПРИ ПОЛНОМ ПОГРУЖЕНИИ

В ЭЛЕКТРОЛИТЫ

Ускоренные испытания металлов при полном погружении в

электролиты следует проводить только в том случае, когда ме-

таллы предназначаются для работы в подобных условиях.

Скорость любого коррозионного процесса, протекающего по

электрохимическому механизму, зависит От скорости двух со-

пряженных реакций: катодной и анодной. О скорости этих реак-

ций лучше всего судить по изменению потенциала электрода при

пропускании через него электрического тока. Реакции, идущие с

большой скоростью, не приводят к сколько-нибудь заметным из-

Д«> л

менениям потенциала электрода —0.

AZ

Реакции, протекающие со значительным торможением какой-

либо из стадий суммарного процесса, сопровождаются’ замет-

— 13 —

ним изменением потенциала электрода —

Дг

оо. Поэтому ос-

новным методом исследования кинетики электродных реакций

считается метод построения поляризационных кривых, т. е. кри-

вых зависимости потенциала электрода от плотности тока,

О характере коррозионного процесса и факторах, определяю-

щих его скорость, обычно делают заключение на основании кор-

розионной диаграммы, которую строят по поляризационным

Рис. 1, Диаграмма коррозионного

процесса:

А Б — кривая аиодаой поляризации:

ВГ — кривая катодной поляризации;

АД — падение потенциала вслед-

ствие анодной поляризации; ДЕ —

омическое падение потенциала; ЕВ —

падение потенциала вследствие ка-

тодной поляризации; ОД' — кривая

омического падения потенциала;

ВИ — суммарная катодная поляри-

зационная кривая, учитывающая

омическое падение потенциала и по-

ляризацию

кривым (рис. 1). По -наклону по-

ляризационных кривых на корро-

зионных диаграммах можно всег-

да судить о том, какая из элек-

тродных реакций определяет сум-

марную скорость коррозионного’

процесса, и рассчитать относи-

тельную долю начальной разно-

сти потенциалов, которая теряет-

ся иа данном виде сопротивле-

ния. Эта величина называется

мерой контроля коррозионного

процесса данной электродной ре-

акцией или ’контролирующим

фактором. Мерой катодного и

анодного контроля могут слу-

жить величины тангенсов углов

наклона поляризационных кри-

вых аир.

Из диаграммы следует, что

уравнениями для катодной и

анодной поляризационных кри-

вых при наличии линейной зависимости скорости реакции от -по-'

тенциала будут:

<pKe<p£ — Ztg а (О

Pa = fa + /tg₽ = ^ + ^a/,

(2)

где RK и R& — катодное и анодное поляризационные сопротивле-

НИЯ.

В точке пересечения кривых, соответствующей максимально-

му току, потенциалы катодов и анодов равны: <рк == ?а, т-е-

<рк — RvJmax (^)

Из уравнения (4) следует, что в полностью заполяризован-

ных системах начальная разность потенциалов расходуется на

— 14 —

выво-

отве-

(5)

(6)

(7)

(8)

(9)

(Ю)

преодоление катодного и анодного поляризационного сопротив-

лений.

Системы, обладающие значительным омическим сопротивле-

нием, не могут считаться полностью заполяризованными - й при

определении тока коррозии в них приходится учитывать также

омическое падение потенциала в электролите 77?. Естествен но

что в этих условиях ток в системе не будет уже соответствовать

максимальному /, а выразится меньшей величиной

Уравнение коррозионного процесса в данном случае

дится следующим образом. Из рнс. 1 следует, что ток Г,

чающий омическому сопротивлению 7?, равен

R

Значения <р' и у/ определяются уравнениями:

<ра =я 7?а/1

<рк = — 7?кг.

Следовательно,

R

I'R -р RkJ' -р 7?а7/ = <рк- «ра,

Я+Як-РЯа’.‘

Выражение (10) является основным уравнением коррозион-

ного процесса, где учитывается поляризационное и омическое

сопротивления [1].

Из этого уравнения становится ясно, что скорость коррозион-

ного процесса можно увеличить изменением начальных потен-

циалов катодного и анодного процессов <ра и фк илн, если речь

идет о макроэлементе, увеличением начальной разности потен-

циалов. Таких же результатов можно добиться, если уменьшить

катодную и анодную поляризацию 7?к и 7?а или омическое сопро-

тивление, если оно определяет коррозионный ток. В связи с этим

необходимо иметь точное представление о механизме процесса,

который воспроизводится в ускоренных испытаниях, й знать,,

какая электрохимическая реакция его контролирует.

Как былр показано выше, коррозионный ток в общем опреде-

ляется скоростью течения двух сопряженных реакций н омиче-

ским сопротивлением. Поэтому, когда сила тока определяется

‘лишь скоростью протекания катодной реакции, говорят, что кор-

розионный. процесс протекает с катодным контролем. При этом

следует иметь в виду, что падение . потенциала приходится

в этом случае в основном иа катодное поляризационное сопро-

— 15 —

тивление, которое в свою очередь обусловлено медленностью

течения катодной реакции. Когда коррозионный ток в элементе

определяется скоростью течения анодной реакции, основное па-

дение потенциала в элементе приходится на анодное поляриза-

ционное сопротивление и тогда говорят, что процесс протекает

с анодным контролем.

Относительная доля контроля коррозионного процесса поля-

ризацией и сопротивлением определятся по поляризационным

кривым и вычисляется по формулам:

для анодного контроля

__ АД . АВ ' (11)

для катодного контроля

1' tga ЕВ . “ АВ ’ (12)

для омического контроля

ГЬ —Й = АВ (13)

В зависимости от того, какой электродной реакцией контро-

лируется коррозионный процесс, возможны три вида коррозион-

ных диаграмм (рис. 2). При катодном контроле (случай а) ско-

Рис. 2. Основные виды контроля коррозионных

процессов:

а — катодный контроль; б — «иодный контроль;

в — смешанный контроль

рость коррозионного процесса Zi контролируется преимущест-

венно скоростью катодной реакции; при анодном контроле (слу-

чай б) сила тока Z2, а следовательно, и коррозий определяются

преимущественно скоростью анодного процесса. Наиболее часто

наблюдаются коррозионные процессы, скорость которых опре-

деляется кинетикой обеих электродных реакций, т. е. и катод-

ной, и анодной. В таких случаях говорят, что контроль является

смешанным (случай в) .

— 16 —

Рассмотрим вначале случай, когда коррозионный процесс

контролируется катодной реакцией. При этом следует различать

процессы, протекающие с водородной деполяризацией:/

Н+.Цр + е^Н + НгО, (14)

и процессы, протекающие с кислородной деполяризацией:

О2 + 2Н2О + 4е - 4ОН“. (15)

Первые процессы реализуются при коррозии металлов в кис-

лотах, а также при коррозии металлов с амфотерными свойст-

вами в щелочах и частично магния в нейтральных электролитах;

вторые—при коррозии большинства металлов в нейтральных

электролитах.

Скорость катодного процесса разряда ионов водорода выра-

жается уравнением

о.Р ,

= 'е ", (16)

где [Н‘Ь] — концентрация ионов водорода;

<р — потенциал электрода;

Ф1 —потенциал на расстоянии ионного радиуса от по-

верхности электрода:

а— постоянная.

Анализируя уравнение (16), можно предполагать, какие пути

должны оказаться эффективными в увеличении скорости кор-

розии металлов, процесс коррозии которых контролируется ско-

ростью водородной деполяризации:

во-первых, — это увеличение концентрации водородных ио-

нов, смещающих потенциал водородного Электрода в положи-

тельную сторону и уменьшающих, кроме того, перенапряжение

водорода в концентрированных растворах сильных кислот. Этим

приемом следует пользоваться только в пределах концентра-

ций, не приводящих к появлению пассивности. Для железа,

например, концентрацию НС1 можно увеличивать беспредельно,

концентрацию H2SO4 —лишь до 50—55%, HNO3— до 30—35%;

во-вторых, — это введение анионов, которые, внедряясь в

двойной электрический слой, сдвигают потенциал в отрица-

тельную сторону и этим самым увеличивают скорость катодного

процесса. Не менее эффективными должны оказаться методы,

снижающие перенапряжение водорода (2], а также метод по-

вышения температуры электролита. Для металлов, обладаю-

щих высоким перенапряжением, повышение температуры на.

один градус приводит к снижению перенапряжения в среднем

на 2—4 ме.

Наконец, следует указать еще на одну возможность, связан-

ную с размешиванием электролита. Хотя подвижность ионов во-

дорода очень велика и их концентрация в кислых электролитах

достаточна для того, чтобы не наступала концен^р^^^ная по-

2 Зак. 1338 -- 17--

ляризация, в неразмешиваемых электролитах со временем мо-

жет начаться торможение процесса вследствие затруднения от-

вода продуктов растворения металла. Поэтому размешивание

кислых электролитов способно также сильно увеличить скорость

коррозионного процесса.

Итак, при ускоренных испытаниях металлов в кислых, элект-

ролитах рекомендуется ускорять процесс за счет увеличения

концентрации кислоты, снижения перенапряжения водорода, по-

вышения температуры и усиления размешивания. Для того что-

бы иметь представление, в какой области pH целесообразно из-

менять кислотность и насколько изменится скорость коррозии

того или иного металла при изменении концентрации водород-

ных ионов, приводим для некоторых наиболее технически важ-

Рис. 3. Зависимость скорости коррозии железа (а), алюминия (б)

и магния (в) от pH [2]

ных металлов диаграммы зависимости скорости коррозии от pH

j (рис. 3).

/ Для процессов коррозии, протекающих с кислородной депо-

; ляриза цией, положение более сложно и при выборе методов ус-

/ корения коррозионного процесса следует учитывать целый ряд

обстоятельств, осложняющих явление.

j Растворимость кислорода в нейтральных .электролитах весь*

j ма ограничена (в чистой воде ~8—9 мг/дм3 при 20° С), поэто-

• му, если вести испытания в неразмешиваемых электролитах,

• довольно быстро наступает концентрационная поляризация по

кислороду, и процесс сильно замедляется. Для того чтобы этого

не происходило, ускоренные испытания в нейтральных электро*

' литах необходимо проводить в движущихся жидкостях.

Для образца, обтекаемого электролитом, скорость катодного

процесса в зависимости от скорости движения жидкости выра-

жается, согласно теории В. Г. Левича [3], следующей формулой:

i^nFD'l’>l~'l‘vl'x~'k (С„ —Q, (17}

г де i — плотность тока;

п — число электронов, -ассимилирующихся в реакции;

F—число Фарадея;

р — коэффициент диффузии;

— 18 — . :

v — кинематическая вязкость раствора;

v — скорость движения жидкости;

х— расстояние от точки начала обтекания образца;

Со и Cs — концентрации кислорода в объеме электролита и

у поверхности электрода соответственно.

Из этого уравнения видно, что скорость катодного процесса,

лимитирующего обычно скорость коррозии в нейтральных элек-

тролитах, можно повысить при ускоренных испытаниях многи-

ми путями — увеличением коэффициента диффузии, скорости

движения электролита, кинематической вязкости электролита,

концентрации кислорода. Однако

следует пользоваться лишь теми Д

приемами, которые не изменяют ха- ,

рактера коррозионной среды. По

этой причине изменение кинемати- g 0.6 -

ческой вязкости среды нежелатель-

но. Наиболее эффективный путь по- ' .г

вышения скорости катодного про- |

цесса — изменение скорости враще- |

ния образцов относительно электро- § L , , , Л i

лита или электролита относительно

образцов. Оба приема увеличивают

доставку кислорода -к поверхности

металла и этим ускоряют катодный

процесс.

Для ускорения испытаний мож-

но также -пользоваться (приборами,

в которых образцы вращаются. Для

О 12 3 6 5 6 7

Ут, 2ярад/сек (об/сек)

Рис. 4. Зависимость пределу

кого диффузионного тока вос-

становления кислорода от ско-

рости вращения дискового

электрода [4]

дискового электрода, вращающегося в электролите, зависимость

плотности тока от угловой скорости вращения электрода вы-

ражается уравнением

i = 0,62nFP V0-‘/e {Со _

(18)

где со — угловая скорость вращения, рад]сек. Эта формула под-

тверждается опытом, о чем можно судить по кривой на рис. 4,

характеризующей зависимость предельного диффузионного тока

восстановления кислорода от скорости вращения дискового

электрода т [рад!сек (об] сек}], полученной Б. Н. Кабановым [4].

Как видно, зависимость между предельным диффузионным то-

ком и корнем квадратным из числа оборотов имеет прямолиней-

ный характер; это позволяет резко увеличить скорость кисло-

родной деполяризации, а стало быть, и коррозионного процесса,

поскольку он ею контролируется. Использование теории В; Г:

Левича [3] для моделирования коррозионных процессов рас-

сматривается ниже (стр. 38).

При выборе скорости вращения образцов или скорости дви-

жения электролита следует учесть, что увеличение доставки кис-

2* 19 —•

лорода не только повышает скорость катодного процесса, но и

в определенных условиях может затормозить анодный процесс,

что приведет к обратным результатам, т. е. не к ускорению про-

цесса коррозии, а к его замедлению. При этом сталь в речной и

морской воде корродирует по-разному (рис. 5 и 6). В речной

воде, где содержание хлор- и сульфат-ионов невелико (50—

150 лег/дм8), уже при скорости движения воды, равной 1 ж/сек,

скорость коррозии стали падает до нуля. В морской воде, где

концентрация ионов хлора велика, скорость коррозии непрерыв-

но увеличивается вплоть до 6—7 м!сек, поскольку даже увели-

чение доставки кислорода не может привести металл в пассив-

ное состояние. Дальнейшее увеличение скорости движения элек-

тролита приводит к кавитационным явлениям, способствующим

резкому возрастанию скорости коррозии.

0,100

О 12 3 9 5 6 7

Скорость 06и.ме t/ия боды, н/сек

Ряс. 5. Влияние скорости движения

морской воды иа коррозию стали :[5]

§ 0,020

't-0,0/0

S £

| 0,005

о 0,3 0.0 0,9 1,2

Скорость движения 6оды,я/сел

Рис. 6. Влияние скорости движе-

ния водопроводной воды

иа коррозию стали [6]

/ Поэтому при выборе скорости движения электролита при ус-

коренных испытаниях следует учесть эти особенности и для уве-

личения доставки кислорода, являющегося основным деполяри-

затором, применять скорости, движения жидкости в пределах

: первого восходящего участка кривых до максимума, когда еще

не сказываются ни пассивирующее действие кислорода, ни воз-

никновение кавитационных явлений.

I Усилить доставку кислорода к металлу можно не только раз-

/мешиванием, но и введением дополнительных деполяризаторов,

/ например перекиси водорода, которая сама по себе может вос-

; станавливаться от, кроме того, разлагаясь, увеличивать концент-

; рацию кислорода на поверхности металла. Поэтому при уско-.

1 ренных испытаниях к морской воде или 3 %-ному раствору хло-

ристого натрия часто добавляют 0,1%-ный раствор перекиси во-

дорода, особенно при испытании некоторых алюминиевых спла-

вов, предназначенных для использования и морских условиях.

Кроме перекиси водорода, для ускорения катодного процес-

са можно применять и другие катодные деполяризаторы, напри-

мер сернистый ангдрид, атомарный хлор, металлические катио-

ны, существующие в нескольких степенях окисления (Fe3* Сг6+),

20 —

а также кислородсодержащие анионы. Их применение особенно

оправдано, когда они могут хотя бы в небольших количествах

содержаться в электролитах, в которых предполагается экс-

плуатировать испытываемые изделия. Будет ли тот или иной

деполяризатор восстанавливаться на испытуемом сплаве, мож-

но заключить на основании значений потенциалов катодных

реакций, которые приведены в табл. 1 (7]. При использовании

этих данных следует учесть, что они указывают лишь иа тер-

модинамическую возможность течения реакции.

Таблица 1

ЗНАЧЕНИЯ ПОТЕНЦИАЛОВ КАТОДНЫХ РЕАКЦИЙ,

В РЕЗУЛЬТАТЕ КОТОРЫХ ВОЗМОЖЕН ПРОЦЕСС САМОРАСТВОРЕНИЯ

{КОРРОЗИИ) МЕТАЛЛОВ [7]

Деполяризатор Реакция Значение по- тенциала <₽° при pH «= 0, в

Водород (Н+) Н2О+ + е Н + Н2О 0,000

0, + 4Н+ + 4г -> 2НгО 4-1,299 ’

О2 + 2Н+ + 4г 2ОН“ 4-1,078

Кислород (О2) О2 + 2НаО + 4е -> 4ОН~~ 4-1,213

О8 4- 2НаО + 2е -* НйОа 4- 2ОН" 4-0,774 .

О2+2Н+ + 2е .НД 4-0,682

Перекись водорода (Н./Л) Н2О2 + 2Н+ + 2г - 2H./J 4-1,770

НЙОЙ + 2е - 2ОЬГ 4-1,766

Н2О2 + н+ + е - ОН“ + Н2О 4-0,720

Озон (О3) О8 + Н2О + 2е -> Ог4-2ОН~ 4-2,052

4H..SO3 + 4Н+ + 6г -> SsO,,2 - + 6Н2О 4-0,510

. H2SO8 + 4Н+ + 4г - > S + ЗН2О 4-0,450

Сернистый ан- гидрид (SOa) H2SOs + 2Н+ + 2г -> H2SO.j + Н2О 4-0,400

2H2SOs + Н+ + 2г -> HSjO, + 2Н2О 2HSO7 + 2Н+ + 2г - S2pJ + 2Н2О •—0,080 —0,103

HS2O7 + 7Н+ + Юг - 2S2— + 2Н++ —0,184

-HHgO

Fa 4~2е 2HF (води.) 4-3,080

Галогены Fa + 2е -> 2F- 4-2,650

(Fs, Вг2> Cl2, J,) С12 + 2е 2С1 4-1,359

Вг2 4~ 2е -» 2Вг“ 4-1,065

J2 -р 2е 2J- 4-0,535

Другой важный фактор, позволяющий ускорить коррозион-

ный процесс,— температура; этот фактор широко используется

при ускоренных испытаниях. Подсчет температурных коэффици-

— 21 —

ентов Вант-Гоффа, выполненный И. Л. Розенфельдом и

Г. В. Акимовым [2] по формуле

= (19)

Kt

где К/+!о»— скорость коррозии при t + 10°;

Kt — скорость коррозии при t,

показал, что коэффициенты меняются в широких пределах. Ча-

ще всего коэффициент Вант-Гоффа укладывается в пределах от

1 до 2, однако в некоторых случаях он достигает трех единиц

(А1 — Н3РО4). Температурные коэффициенты, определенные

А. И. Глуховой i[8] для железа и нержавеющих сталей в раство-

рах соляной и азотной кислот, в большинстве случаев изменя-

лись от 1 до 2.

Коэффициенты Вант-Гоффа позволяют судить не только о

том, во сколько раз можно ускорить коррозионный процесс, но

и получить данные о механизме процесса, так как одним из кри-

териев, отличающих диффузионный процесс от химического,

является температурный коэффициент. Для процессов, опреде-

ляемых скоростью химической реакции, он равен 7—10% на 1°,

а для процессов, определяемых диффузией, 1—3% на 1°. По ве-

личине этого коэффициента можно, таким образом, определить,

какая из реакций в суммарном процессе ускоряется. Коэффици-

енты, близкие к двум, могут свидетельствовать о том, что корро-

зионный процесс определяется скоростью протекания самой

электрохимической реакции, например реакции восстановления

кислорода или водорода. Коэффициенты, равные 1—1,5, указы-

вают на то, что скорость коррозионного процесса определяется

диффузией.

При выборе температуры для ускоренных испытаний следу-

ет иметь в виду, что ее не всегда можно увеличивать беспредель-

но. Иногда наблюдаются отклонения от общих закономерностей;

коррозионный процесс в определенном интервале температур

часто замедляется, а иногда и чрезмерно растет. Это происходит

благодаря тому, что на коррозионный процесс и его скорость

влияют многие факторы, которые нередко невозможно учесть.

Сильнее всего оказывают влияние продукты коррозии, свойства

которых изменяются с температурой; оказывает влияние и рас-

творимость кислорода или другого деполяризатора, которая

также зависит от температуры. Это хорошо иллюстрируется за-

висимостью скорости коррозии цинка в дистиллированной воде

от температуры, приведенной на рис. 7 [9]. Максимум коррозии

цинка наблюдается при 60—65° С. Это обусловлено свойствами

зернистых продуктов коррозии, которые образуются при 50—

95° С и плохо прилегают к поверхности металла. При темпера'

турах выше и ниже этого интервала образуются защитные слои,

хорошо сцепленные с поверхностью металла и защищающие его

от воздействия коррозионной среды. Аналогичную зависимость

— 22 —

от температуры обнаруживает железо в нейтральном электроли-

те при свободном доступе кислорода [10] (рис. 8, а). В этом слу-

чае зависимость обусловливается растворимостью кислорода в

электролите. Спад коррозии, наблюдающийся обычно в интерва-

ле 70—80 С, обусловлен резким

уменьшением концентрации кис-

лорода в электролите с твыше-

иием температуры. Зависимость

такого же характера отмечается

при коррозии дуралюмила ® рас-

творах хлористого натрия (рис.

8, б) [11]. Все эти закономерно-

сти надо учитывать при «выборе

температуры для ускоренных ис-

пытаний металлов в нейтраль-

ных электролитах. При желании

ускорить процесс рекомендуется

выбирать температуру испытаний

на «восходящей -ветви кривой рис. 7 зависимость скорости кор-

К— Т. розни цинка в дистиллированной

f В кислых электролитах на- и°Де от температуры [9]

? блюдается непрерывный рост

' коррозии с температурой обычно по. экспоненциальному закону,

’как это хорошо видно из приведенных нар рис. 9 кривых, харак-

Рис. 8. Зависимость скорости коррозии металлов от температуры

12. 10. И]:

а — железо в воде (система открытая); б — .дуралюмнн в 1«и. растворе

NaCl (pH “6); в — магний:

2 — в 0,1-н. на + 0,1-я. NaCl; 2 — в 0Д1-®. НС1 -ЮД-ш. NaCl;

3 — >в 1-н. iNaC; 4 — ® 0,2-и. NaCl (левая «шкала >для кривых 1 и 2}

теризующих наведение железа, стали и чугуна .в 5%-ном рас-

творе соляной кислоты [Г2]. При иопытаниях =в лабораторных

условиях для кислых электролитов ограничений в выборе тем-

пературы нет.

Каким же образом температура влияет на повышение скоро-

сти коррозионного процесса?

— 23 —

Когда процесс определяется скоростью электрохимической

реакции, например разряда ионов водорода или восстановления

кислорода, повышение температуры увеличивает энергию взаи-

модействующих частиц, благодаря чему уменьшается перена-

пряжение и увеличивается скорость реакции.

Однако, как уже указывалось, в нейтральных электролитах,

где концентрация основного деполяризатора (кислорода) мала,

процессом, лимитирующим скорость коррозии, становится диф-

фузия.

Исследование влияния температурного фактора на реакцию

восстановления кислорода, проведенное В. В. Герасимовым и

И. Л. Розенфельдом [13], показало,

что основная причина увеличения

предельного диффузионного тока с

температурой — изменение коэффи-

циента диффузии кислорода, а так-

же толщины диффузионного слоя.

Коэффициент диффузии <с темпера-

турой меняется по следующему за-

кону:

Рис. 9. Влияние температу-

ры на скорость коррозии

металлов в 5 %-ном растворе

соляной кислоты (12]:

1 —• железо; 2 — сталь 20; 3 —

сталь 45; 4 — высокопрочный

чугун

где К — постоянная Больцмана;

г — радиус диффундирующей

•частицы;

— вязкость раствора.

Из приведенного уравнения вид-

но, что коэффициент диффузии ки-

слорода должен расти с температу-

рой также вследствие изменения вязкости среды, которая с ро-

стом температуры падает.

Коэффициент диффузии большинства веществ в водных ра-

створах возрастает с температурой примерно на 2,5% на 1°, а

коэффициент вязкости уменьшается при этом на ту же величину.

Толщина диффузионного слоя при нагревании уменьшается

вследствие усиления саморазмешивания, обусловленного кон-

векцией; в первом приближении можно принять для неразмеши-

ваемых электролитов с естественной конвекцией следующую за-

висимость толщины диффузионного слоя (в мкм) от темпера-

туры:

lg6=l,ll+^. (21)

В тех случаях, когда коррозионный процесс определяется не

диффузией кислорода, а скоростью протекания самой электро-

химической реакции, что может наблюдаться при усиленном до-

ступе кислорода к поверхности металла, скорость коррозии бу-

— 24 —

дет, как уже указывалось, увеличиваться с температурой благо-

даря изменению перенапряжения для реакции восстановления

кислорода. Можно считать, что в интервале 20—100° С с повы-

шением температуры на Г перенапряжение для реакции’восста-

новления кислорода уменьшается в среднем на 2—3 мв. Зави-

симость скорости катодного процесса от перенапряжения имеет

логарифмический характер, поэтому даже небольшое изменение

перенапряжения приводит к значительному увеличению скоро-

сти коррозии.

Чтобы облегчить выбор температуры для тех или иных элект-г

ролитов и сплавов при ускоренных (испытаниях, были приведе-

ны некоторые зависимости скорости коррозии от температуры

(см. рис. 8 и 9).

Простая линейная зависимость скорости коррозии металла'

от температуры наблюдается сравнительно редко, например* для

магния в хлористом натрии и соляной кислоте (см. рис. 8,в).

Из изложенного выше следует, что при ускоренных испыта-

ниях использовать повышение температуры можно, только учи-

тывая зависимость скорости коррозии испытывающихся метал-

лов от температуры.

Зная эту зависимость, исходя из опытных данных или теоре-

тических предпосылок, температуру испытания выбирают с та-

ким расчетом, чтобы коррозия при ней шла с большей скоро-

стью, чем при нормальных условиях.

Рассмотрим теперь основные закономерности анодного про-

цесса, чтобы определить, какие имеются пути для ускорения

коррозии тех металлов, скорость коррозионного процесса кото-

рых контролируется анодной реакцией.

На рис. 10, а представлена схематическая потенциостатичес-

кая кривая для анодного процесса, характеризующая зависи-.

мость скорости растворения (или тока) металла от потенциала.

На кривой видны четыре характерных участка: область потен-

циалов от А до 5, при которых железо находится в активном

состояния; от Б до В, при которых железо находится на границе

активно-пассивного состояния; от В до Г, где железо находится

в устойчивом пассивном состоянии, и от Г до Д, где на электро-

де происходит разряд ионов гидроксила и выделение кислорода.

На кривой можно выделить несколько характерных точек,,

представляющих интерес в связи с рассматриваемой нами

проблемой ускоренных испытаний:

9® — потенциал, при котором скорость анодного растворения-

равна нулю;

?ст—стационарный потенциал металла, при котором скорость-

анодного растворения равна /кор;

<рп — потенциал пассивации, при котором наблюдается пере-

ход металла из активного состояния в пассивное;

<Рп.п — потенциал полной пассивации, при котором металл на-

ходится в устойчивом пассивном состоянии;

— 25 —

Zn —ток, необходимый для того, чтобы перевести металл в

пассивное состояние;

А1-п — скорость растворения металла из пассивного состояния;-

4ор — анодный ток при стационарном потенциале.

Указанные выше характерные точки имеются и на реальных

потенциостатических кривых (рис. 10,6). Положение характер-

ных точек на этих кривых в сильной сте-

пени зависит от состава электролита.

Как и следовало ожидать, анодное рас-

творение легче всего происходит в хло-

риде натрия (кривая 2). Хотя в этом

растворе потенциал пассивации и выяв-

ляется, однако скорость растворения из

пассивного состояния (область незави-

симости скорости растворения от потен-

циала) очень «велика (200 ма!см2). Это

указывает на то, что окисная плеика рас-

творяется в этом электролите с большой

скоростью.

Интересно наблюдать поведение же-

леза в азотнокислом натрии (кривая 3).

Рис. 10. Погенкиостатическне поляризационные кривые:

а — теоретическая кривая; б — кривые для железа, снятые в различ-

ных электролитах, I — 1-н. Na2SO4; 2 — 1-н. NaCl; 3 —• 1-н. NaNO3

В этом электролите железо из активной области растворяется

с гораздо большей скоростью, чем в сульфате натрия. Ток пас-

сивации в .нитрате равен 240 ма!см2, а в сульфате' 140 ма{см2.

В то же время нитраты, как известно, являются хорошими инги-

биторами для нержавеющей стали. Отсюда следует, что’дей-

ствие анионов .специфическое, что необходимо учитывать при

выборе электролитов для ускорения коррозионного -процесса.

— 26 —

Сложная зависимость скорости анодного процесса от потен-

циала обусловлена разнообразными явлениями, часто' проте-

кающими иа электроде одновременно. При смещении потенциа-

ла от точки в положительную сторону на электроде при от-

сутствии других усложняющих явлений (см. рис. 10, а) должен

идти процесс анодного растворения, скорость которого опреде-

ляется следующей зависимостью:

arup^F

' (22)

где К—константа скорости анодной реакции;

<ра — потенциал анода;

а — коэффициент, равный обычно 0,5 для случаев, когда

ионизация металла является замедленной стадией сум^

мерного процесса;

п—число электронов, освобождающихся при переходе

иои-атомов металла в раствор.

Из выражения (22) следует, что в активной области потен-

циалов скорость анодного процесса должна увеличиваться по

мере смещения потенциала в положительную сторону. Однако

это наблюдается лишь до определенного потенциала. В точке Б

(рис. 10, а) электрод внезапно, часто несмотря на отсутствие ка-

ких-либо видимых изменений поверхности, перестает раство-

ряться и переходит в пассивное состояние. Объясняется это сле-

дующим: уже при незначительном смещении потенциала от точ-

ки на электроде, как показывают термодинамические расче-

ты, может протекать не только реакция ионизации металла, но

и реакция электрохимического окисления железа, приводящаяк

возникновению тончайших адсорбционных и фазовых слоев.

Выполненный нами термодинамический расчет (14] показыва-

ет, что железо должно очень легко электрохимически окислять-

ся ионами гидроксила:

Fe 4- 2ОН~ FeO 4- Н2О 4- 2е; (23)

AF° == AFFe0 4- AFHe0 - 2AFoh- = — 58400 4-

-4- (— 56 690) + 2 (37 595) = — 168 кдж = - (39 900 кал).

о __ -39 900 •

__«л к — ' = — 0,665в.

•рн_14.5 и. 23060 2.23060

<?рН=7='Р?н=1<1,5+0,059(14,5—7,0) = -0,8654-0,44—3= —0,422в.

Окисление по другим схемам дает следующие результаты:

2Fe 4- 6ОН“ Fe2Os 4- ЗН2О 4- бе, 8рн«7 == — 0,431 в, (24)

3Fe 4- 8ОН“ Fe8O4 4- 4Н2О + 8е, 8рн=»7 = - 0,473 в. (25)

Если электрод находится при потенциалах, более положитель-

ных, чем указанные выше значения, должны протекать реакции

— 27 —

окисления; при потенциалах, более отрицательных (с учетом не-

которого перенапряжения) — реакции восстановления окисиых

слоев.

Если сравнить значения стационарных потенциалов железа.

в нейтральных электролитах (—0,3 ч 0,5 в) со значениями по-

тенциалов образования окисных слоев, то легко прийти к заклю-

чению, что уже при незначительном смещении потенциала от ста-

ционарного наряду с процессом ионизации происходит реакция

электрохимического окисления. По мере смещения потенциала

в положительную сторону процесс окисления все более усили-

вается, и при достижении потенциала пассивации электрод уже

в значительной степени покрывается окисным слоем, приводящим

к резкому уменьшению скорости ионизации металла; наступает

явление пассивности.

В некоторых случаях пассивность может наступить благодаря

концентрационным явлениям, обусловленным накоплением про-

дуктов анодной реакции вблизи поверхности электрода.

Пересыщение раствора приводит к выпадению продуктов кор-

розии на поверхности металла и уменьшению активной поверх-

ности электрода. Плотность тока на непокрытых участках резко

возрастает, что способствует появлению анодной пассивности.

Этой пассивности, называемой механической (в отличие от хими-

ческой), можно избежать, если усилить размешивание электро-

лита.

Начиная с потенциала полной пассивации на участке ВГ ско-

рость анодного процесса не зависит от потенциала; объясняется

это тем, что в этой области потенциалов происходит химическое

растворение окисной пленки и ток £п.п идет лишь на восстановле-

ние этой пленки.

В этой области потенциалов обычно оказываются металлы,

находящиеся в пассивном состоянии (нержавеющие стали, алю-

миниевые и титановые сплавы). Состояние пассивности легко на-

рушается ионами хлора, которые быстро адсорбируются при та-

ких положительных потенциалах. Поэтому для проверки устой-

чивости пассивного состояния этих металлов оправдано примене-

ние при ускоренных испытаниях ионов хлора.

На участке ГД может опять наступить усиленное анодное

растворение металла вследствие разрушения в каком-нибудь

месте окисной пленки или образования ионов высшей валент-

ности:

Fe6+ + 8ОН~ -+ FeO«- + 4Н2О.

Из анализа анодной потенциостатической кривой становится

ясно, какими путями можно ускорить коррозионный процесс.

Во-первых, испытания необходимо вести таким образом, что-

бы потенциал металла все время находился в активной области

(АБ). Важно, чтобы потенциал был по возможности смещен в по-

ложительную сторону от стационарного, но не выходил за пре-

— 28 —

деды потенциала пассивации. Этого можно достигнуть введением

s электролит окислителей в определенных концентрациях, а так-

же усилением подвода кислорода. Сместить потенциал можно,

также с помощью анодной поляризации, однако поляризация не

должна быть большой, а потенциал следует поддерживать на

уровне, более отрицательном, чем уровень потенциала пассива-

ции. Чтобы увеличить ток пассивации и избежать механической

пассивности, целесообразно применять размешивание, которое

будет отводить продукты анодной реакции от поверхности испы-

тываемых образцов.

Во-вторых, коррозионный процесс можно ускорить путем из-

менения состава коррозионной среды. При этом, как уже указы-

валось, следует иметь в виду, что’действие анионов является

-специфическим по отношению к каждому металлу. Например,

ионы SO?- действуют на железо почти так же, как ионы хлора.

В то же время сульфат-ирны не ускоряют коррозии алюминия и

нержавеющих сталей. Более того, как показано одним из авто-

ров работы [15], смесь ионов хлорида и сульфата играет пассиви-

рующую роль и при определенном соотношении способна полно-

стью подавить вредное влияние хлор-ионов. Поэтому при испыта-

нии нержавеющих сталей и алюминиевых сплавов увеличение

концентрации сульфат-иона не приводит к ускорению коррозион-

ного процесса. Такие сплавы надо испытывать в растворах, со-

держащих ионы хлора, и по возможности уменьшить концентра-

цию сульфат-ионов. Медные сплавы, наоборот, очень чувстви-

тельны к сульфат-ионам, поскольку растворимость сульфата

меди выше хлорида. При испытании низколегированных и мало-

углеродистых сталей применение смеси сульфата и хлорида так-

^ке допустимо.

При выборе электролита следует по возможности учитывать

состав коррозионной среды, в которой будет работать испытыва-

емое изделие, и увеличивать концентрацию того компонента, ко-

торый для данного металла наиболее агрессивен.

Поскольку большое количество металлов эксплуатируется

в морской воде, основная составляющая которой — хлористые

соли, в лабораторных испытаниях материалы, предназначенные

для эксплуатации в этих условиях, чаще всего испытываются в

растворах хлористого натрия, концентрацию которого выбирают,

исходя из общей концентрации хлористых солей, содержащихся

в морской воде. Обычно применяют 3%-ный раствор хлористого

натрия.

Если сравнить анализы воды в различных морях и океанах,

приведенные в табл. 2, то можно видеть, что они значительно от-

личаются по составу и, кроме хлористого натрия, содержат дру-

! гие составляющие. При коррозии металлов в морской воде на их

! поверхности образуются гидраты кальция и магния, которые, как

правило, снижают общую скорость коррозионного процесса. По-

этому 3%-ный раствор хлористого натрия более агрессивен, чем

— 29 —

Таблица 2

СОДЕРЖАНИЕ солей в ОКЕАНЕ и ЮЖНЫХ МОРЯХ [16]

Содержание от суммы солеи, %

Водоемы о о £ £

Океан - 3,94 6,40

Черное море . . . . 2,58 7,11

Каспийское море . . 6,92 23,58

Аральское море . 12,91 25,80

1,69 78,32 9,44 0,21 34,30

2,99 77,72 9,07s 1,59 18,60

1,21 62,15 4,54** 1,24 12,86

1,87 56,72 1,36 0,93 11,28

* 8,87MgCk -J- O.SOMeBrs-

** 4,47MgCre-}- 0.07A'.gBrs.

морская вода, что оправдывает применение первого при ускорен-

ных испытаниях.

Испытание материалов, предназначенных для эксплуатации

в речной воде, путем погружения в концентрированные растворы

хлористого натрия не может дать правильного представления

о поведении их в реальных условиях. Как видно из табл. 3, реч-

ная вода характеризуется относительно большим содержанием

SOf" по сравнению с С1". Концентрация же солей в 50—60 раз

ниже.

Для имитации речной воды в лаборатории ИФХ АН СССР

применяется раствор, содержащий 30 мг!дм* NaCl 4- 70 MzjdjvP

NasSO4. '

Таблица 3

СОСТАВЫ НЕКОТОРЫХ РЕЧНЫХ ВОД СССР [17]

Химический состав, мг'дм3

Река 1 X?

.и О 8 Z а

Аму-Дарья (г. Турт-Куль) . 45,4 78,9 140,4 11,4 89,5 3,2

Чусовая (д. Шелыги) . . . . 15,0 44,5 170,8 18,5 52,3 11,6

Волга (г. Вольск) . 19,9 112,3 210,4 12,5 80,4 22,3

Дон (с. Аксайская) .... 44,0 112,0 260,0 52,2 82,0 18,0

Днепр (с. Разумовка) .... 3,9 14,1 •231,8 2,3 55,7 11,9

Кама (с. Чистополь) .... 13,5 132,0 190,3 10,3 82,2 21,0

Енисей (г. Красноярск) . . 2,6 4,0 73,2 1.5 19,3 4,0

Для процессов, контролирующихся обеими электродными ре-

акциями, можно получить надежные результаты при ускоренных

испытаниях, применяя комбинированные методы, т. е. методы,

ускоряющие и катодный, и анодный процессы. К ним прежде все-

— 30 —

го можно отнести испытание в растворах хлористого натрия, со- ।

держащих ~ 0,1 % Н2О2- Это испытание, в частности, применяют \

для определения склонности алюминиевых сплавов к расслое-

нию. Результаты этих испытаний будут отражать поведение спла-

вов в морских условиях при длительной эксплуатации.

Введение в растворы кислот хлористого натрия в небольших

количествах при испытании металлов, находящихся в пассивном

состоянии, также будет способствовать увеличению скорости кор-

розии за счет влияния хлор-иона на анодный процесс.

В табл. 4 приведены некоторые составы электролитов, приме-

няющихся для ускоренных испытаний металлов в условиях пол-

ного погружения.

Таблица 4

ЭЛЕКТРОЛИТЫ ДЛЯ УСКОРЕННЫХ КОРРОЗИОННЫХ ИСПЫТАНИИ МЕТАЛЛОВ,

ЭКСПЛУАТИРУЮЩИХСЯ в условиях погружения

Условия ,, эксплуатации «Металлы Электролиты для ускоренных испытаний

Морская

вода

Растворы

НС1, H2SO4,

HNO3

Рудничные

воды, содер-

жащие H2S

Речная вода

Грунтовые

воды

Железо, малоугле-

родистые стали

Нержавеющие ста-

ли

Алюминиевые

сплавы

Медные сплавы

Цинк и цинковые

сплавы

Нержавеющие ста-

ли

Стали, алюминие-

вые сплавы

Стали, алюминие-

вые сплавы, цинк

Стали

Искусственная морская вода, 3%-ный

раствор NaCl

3%-ный раствор NaCl 4-0,1 % Н2О2

3%-ный раствор NaCl 4-0.1% Н2О2,

искусственная морская вода

Искусственная морская вода, 3%-ный

раствор NaCl

3%-ный раствор NaCl

Растворы соответствующих кислот сог-

ласно зависимости коррозии от pH

с добавками NaCl

3%-ный раствор NaCl 4" ОД—2%HaS

30 мг/дм* NaCl -J- 70 мг/дм9 Na2SO4

32,2 г/дм9 NaCl 4- 6 г/длг5 MgS04 4-

4-26 г/лг8 MgCl2; 0,78 e/cMt3

•Na2SO44-2,4 e/<WNaC14-

4-0,17 г/дж8 NaHCO34-0,84 г/дм9

MgSO44-0,66 e/d^MgClz

Испытания при полном погружении металла в электролит

наиболее распространены, так как они не требуют сложной

аппаратуры и могут быть проведены в любых сосудах из стекла

или другого инертного материала (плексигласа, эбонита, тефло-

— 31 —

на и т.п.). Однако следует иметь в виду, что это не лучший

метод быстрого определения коррозионной стойкости.

Рассмотрим способы аппаратурного оформления испытаний

при полном погружении металлических образцов в электролиты.

На рис. 11 представлены простейшие способы испытания об-

разцов в открытом сосуде. Испытания можно проводить в ком-

натных условиях и при термостатировании; в последнем случае

сосуды с образцами пометают *в термостат—чаще всего для

этой цели применяют термостаты, заполненные водой, темпера-

тура в которых поддерживается с помошью электрического на-

гревателя, включенного *в цепь реле контактного термометра

Рис. И. Способы испытания металлических

образцов при погружении в электролиты (1].

Спокойный электролит.'

,й — комнатные условия; б—при термостатировании;

размешиваемый электролит; в — мешалкой;

гад — пропусканием (воздуха

(см. рис. 11,6). При проведении испытания в условиях разме-

шивания в сосуд с образном помешают стеклянную мешалку,

как показано на рис. 11. в; мешалка вращается от электромо-

тора. Размешивание электролита можно осуществлять про-

пусканием через него потока воздуха под давлением 1—2 бар

(см. рис. 11, г) или присоединяя сосуд к водоструйному насосу;

в этом случае, как показано на рис. 11, <5, удобнее применять

сосуд несколько иной формы. Пропусканием потока воздуха че-

рез электролит, помимо механического размешивания, соз-

дается одновременно и дополнительная аэрация.

Размешивание электролита может осуществляться путем вра-

щения самих образцов. Установка для испытаний в таких усло-

виях, разработанная И. Л. Розенфельдом, И. С. Даниловым

и Т. И. Павлуцкой. показана на рис. 12. Испытания проводят

— 82 —

в термостатированных условиях, все сосуды для испытания по-

мещены в термостат 11. 'В специальные стеклянные сосуды 10,

имеющие (водяной затвор 9, 'помещают образцы 13. Образцы

крепятся на специальном держателе из плексигласа 12. Крышка

сосуда 8 выполняется из плексигласа или другого инертного

материала. Вращение образцов производится от мотора 1 через

Рис. 12. Установка для испытания в размешиваемом

электролите прн вращении образцов (ИФХ АН СССР):

1 — мотор, 2 и 5 — передаточные шкивы; 3 — рама; 4 — распреде-

лительный шкив; б — шкив, передающий вращение образцам; 7 —-

обратный холодильник; 8 — крышка сосуда; 9 — водяной затвор;

10 — сосуд для испытания; 11 — термостат; 12 - держатель образ-

цов; 13 — образцы

передаточные шкивы 2 и 5 и распределительный шкив 4\ послед-

ний имеет шесть направляющих для одновременного вращения

образцов в шести сосудах, на каждом из которых имеется от-

дельный шкив 6. Весь вращающий механизм укреплен на раме 3.

В установке предусмотрены две скорости вращения, которые по

желанию исследователя можно изменить соответствующим на-

бором диаметров передаточных шкивов.

При исследовании материалов, -предназначенных для разного

рода трубопроводов, работающих в условиях движения жид-

кости, в лабораториях обычно проводят испытания на спешь

3 Зак. 1338 ' — 33 —..

альных установках, в которых -предусмотрена циркуляция

жидкости. Циркуляция жидкости осуществляется различными

способами. Одна из наиболее простых установок — установка

Г’. В. Акимова [1] (рис. 13). В этой установке движение жидкости

создается за счет действия обычного -водоструйного насоса.

В качестве образцов можно применять трубчатые и обычные

цилиндрические или плоские образцы, помещенные в стеклян-

ные трубки, -как это схематично показано на рис. 13 справа.

Если необходимо создать большие скорости движения элек-

тролита, то вместо аэролифта с водоструйным насосом приме-

Рис. 13. Установка для коррозионных испытаний в условиях

циркуляции электролита (с аэрацией) i[ll

няют специальные насосы (водяные помпы). При применении

водяных помп обычно возникают осложнения в связи с загряз-

нением электролита посторонними примесями; особенно опасны

жировые вещества, вымывающиеся из сальников. За последнее

время эти трудности преодолевают, применяя бессальниковые

насосы [18].

При исследовании влияния скорости движущегося электро-

лита на коррозию алюминиевых труб И. Л. Розенфельд

и И. С. Данилов применяли установку, представленную на

рис. 14. В этой установке движение электролита из бака 1 объе-

мом 0,2 Л43 по трубопроводам 4 и 17 осуществлялось с помощью

авиационной -помпы, 'позволяющей получать скорости потока

3 м!сек при расходе электролита 0,04 м?[мин. Воздух подавался

в систему из газгольдера 11 через кран 14. Испытание проводили

на трубчатых образцах 2 и 13. Циркулирующий электролит подо-

гревался нагревателями 18, интенсивность нагрева регулирова-

— 34 —

лась реостатом 19. Скорость движения жидкости регулировалась

кранами 3 и 14, установленными на трубопроводе. Через кра-

ны 4 отбирали пробы электролита и измеряли скорость потока

при присоединении реометра.

Если движущимся электролитом служит кислота, установка

должна быть выполнена из инертных материалов. На рис. 15

приведена схема прибора [19}, состоящего из фаолитового насо-

са 1, двух винипластовых резервуаров 2 и 3 емкостью по 0,03 ж3

Рис. 14. Установка для испытания металлов в движущемся

электролите (ИФХ АН СССР);

1 — бак для электролита; 2 и /3 —образцы; 8 и 14 — краны; 4 — кран для

отбора проб электролита; б и 17 — трубопроводы: 6 и 7 — краны для пуска

воздуха ъ систему и газгольдер; 8 — трубка; 9 — «ран для спуска водь;

из газгольдера; 10 — кран; 11 — газгольдер; 12 — кожух газгольдера;

15 — -помп®; 16 — мотор (п — 3000 об/лигн, М «= 3 квг); 18 — нагреватели;

/9 „ реостат ♦

и соединяющих их труб с внутренним диаметром 32 мм, снаб-

женных фарфоровыми вентилями. В приборе испытываются

образцы диаметром 30 мм н толщиной 1 мм, которые закреп-

ляются неподвижно в отверстиях -вкладыша 4 (из винипласта).

Вкладыш вставляется на резиновой прокладке в паз трубы

и плотно прижимается к ней тремя скобами на болтах. Образцы

в отверстиях вкладыша закрепляются путем заливки..горячим

парафином,.. Скорость потока кнслоты регулируется при «помощи

вентилей и определяется -по времени заполнения верхнего резер-

вуара 3. Максимальная скорость потока (при полном открытии

вентилей) составляет 0,8 м[сек.

Условия, имитирующие обтекание образцов электролитом-

при отдаче ими тепла, воспроизводятся в установке, разрабо-

танной И. Л. Розенфельдом и И. С. Даниловым (рис. 16). Как

видно из рисунка, трубчатые образцы 3 нагреваются с помощью

з* — 35 —, ’

Нагревателя 1, помещенного внутри трубчатых образцов. На-

грев можно также осуществить, пропуская ток непосредственно

через образец, т. е. использовав его в качестве нагревательного

элемента. При этом необходимо принять меры к тому, чтобы не

было утечек тока через электролит; в противном случае могут

возникнуть анодные зоны, в которых металл будет электрохими-

чески активно растворяться. Образцы крепятся в корпусе испы-

тательного сосуда 6 с помощью тефлоновых уплотнителей 2 «и на-

кидных гаек 5. Циркуляция элек-

тролита осуществляется помпой ' \с^3 4 5

через соединительную трубку 9 и _ z

бак 10. Для контроля температу- /

Рис. 15.. Прибор для изучения кор-

розии металла в потоке кислоты (19]:

1 — насос; 2 1л 3 — резервуары для кис-

лоты; 4 — вкладыш для закрепления об-

разцов; 5 — образцы

Рис. 16. Установка для ускоренных

испытаний в циркулирующем элек-

тролите в условиях отвода тепла

от стенки образца:

1 — нагреватель; 2 — тефлоновый уплот-

нитель; 3 —- гермопара;' 4 —'трубчатый

образец-, 5 — накидная гайка уплотните-

ля; 6 — корпус сосуда, в котором раз-

мещаются образцы; 7 — термометр; 8 —

помпа; 9 — соединительная трубка;

10 — бак

ры в сосуд помещен термометр 7, температура самого образца

регулируется с помощью термопары.

Испытания при повышенных температурах даже в самом

простом случае требуют некоторого усложнения аппаратуры.

Образцы должны помещаться в специальные термостаты с за-

данной температурой; чаще всего испытания ведут в специаль-

ных установках. М. М. Куртеповым [20] для испытания метал-

лов в агрессивных средах при температурах до 140° С разрабо-

тана установка, состоящая из нескольких ванн, одна из которых

показана на рис, 17, с. Установленные на дне ванны трубчатые

нагреватели 1 обеспечивают равномерный нагрев теплоносителя

и сохранение 'постоянной температуры (±1°) в ванне, В качест-

ве теплоносителя могут быть использованы вода и водоглицери-

новые смеси, для более высоких температур — дифенил или

другие углеводороды с высоким молекулярным весом. Постоян-

ный уровень теплоносителя в ванне поддерживается при помощи

уравнительных бачков с -поплавковым регулятором. Управление

— 36 —

работой установки ведется со специального пульта, который

снабжен приборами для контроля силы и направления тока,

приборами для автоматической записи температуры в’в'аннах,

а также универсальными кнопочными переключателями

типа К-03 для включения и выключения пульта и отдельных

ванн. На пульте имеется световая и звуковая сигнализация.

В установке можно проводить массовые коррозионные испы-

тания, причем одновременно можно испытывать различные

Рио. 17. Установка для ускоренных коррозионных испытаний метал-

лов при повышенных температурах [20]:

а — ва-нна: I — трубчатый электронагреватель; 2 — -кожух ванны; 3 —

теплоизоляция; 4 — электропроводка к трубчатым нагревателям; 5 — при-

бор для коррозионных испытаний; б — реле; 7 — термометр; 8 — тер-

мометр сопротивления; 9 — трубопровод с охлаждающей водой; б —

прибор, в -который помещаются образцы

материалы в разных средах, так как образцы помещают в от-

дельные колбы (приборы) 5, устройство которых доказано на

рис. 17,6. Каждый такой 'прибор снабжен обратным холодиль-

ником для улавливания испаряющегося электролита и вмещает

тряпобразца.

"Кроме ускоренных испытаний, в лабораторной практике

часто возникает необходимость моделирования коррозионных

процессов, -в которых взаимодействие металла с агрессивной сре-

дой происходит в движении (трубопроводы, корабли и т. п.).

Эти 'процессы могут успешно моделироваться на вращающихся

дисковых образцах.

Исследования Новаковского В. М. [21] показали, что модели-

рование коррозионного процесса в трубе на вращающихся

— 37 —

дисковых образцах -возможно, если коррозионные процессы

в трубе и на вращающемся диске протекают при равной толщи-

не диффузионного слоя. Это условие, исходя из рассмотрения

гидродинамических условий течения в трубах, выполняется,

когда скорость потока жидкости в трубе v (м/сек) связывается

с числом оборотов образца п (рад/сек) следующим уравнением:

V = 0,26Р;Л' V"wr, (26)

где Рг— критерий Прандтля, величина которого принята рав-

ной 3,17;

v — кинематическая вязкость жидкости в стоксах.

Испытания -вращающихся образцов целесообразно проводить

в цилиндрических сосудах диаметром, в два раза большем диа-

метра армированного диска. Образец -погружается в жидкость

на глубину 10—15 мм. Диаметр образца, как следует из теории,

на диффузионные параметры влияния не оказывает. В указан-

ных выше исследованиях применяли образцы диаметром

50,5 мм.

И. Л. Розенфельд и О. И. Ваников [22] показали, что на вра-

щающемся электроде можно моделировать -процессы коррозии,

возникающие на обшивке корпуса движущегося судна. Так как

экспериментально определить зависимость толщины диффузион-

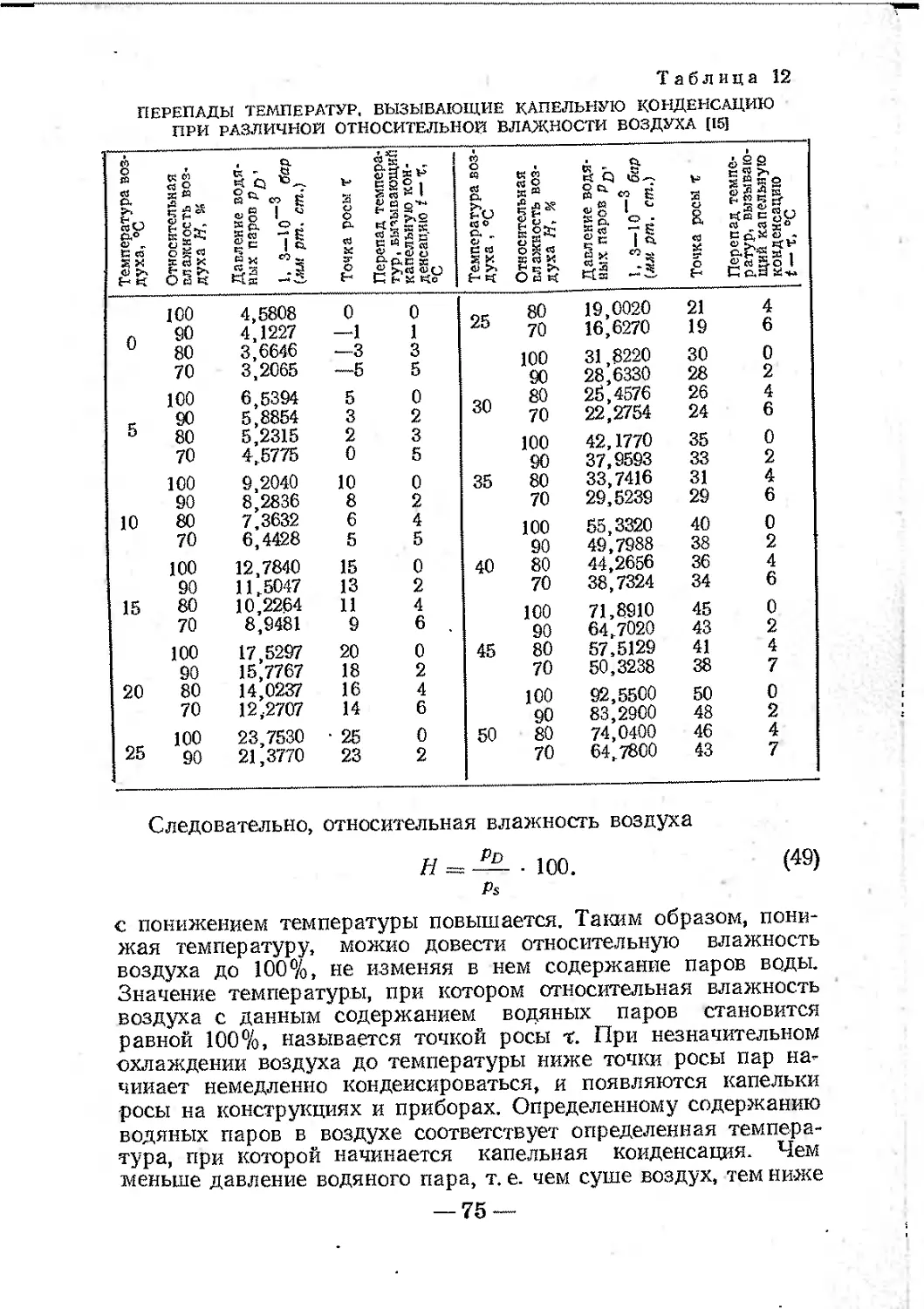

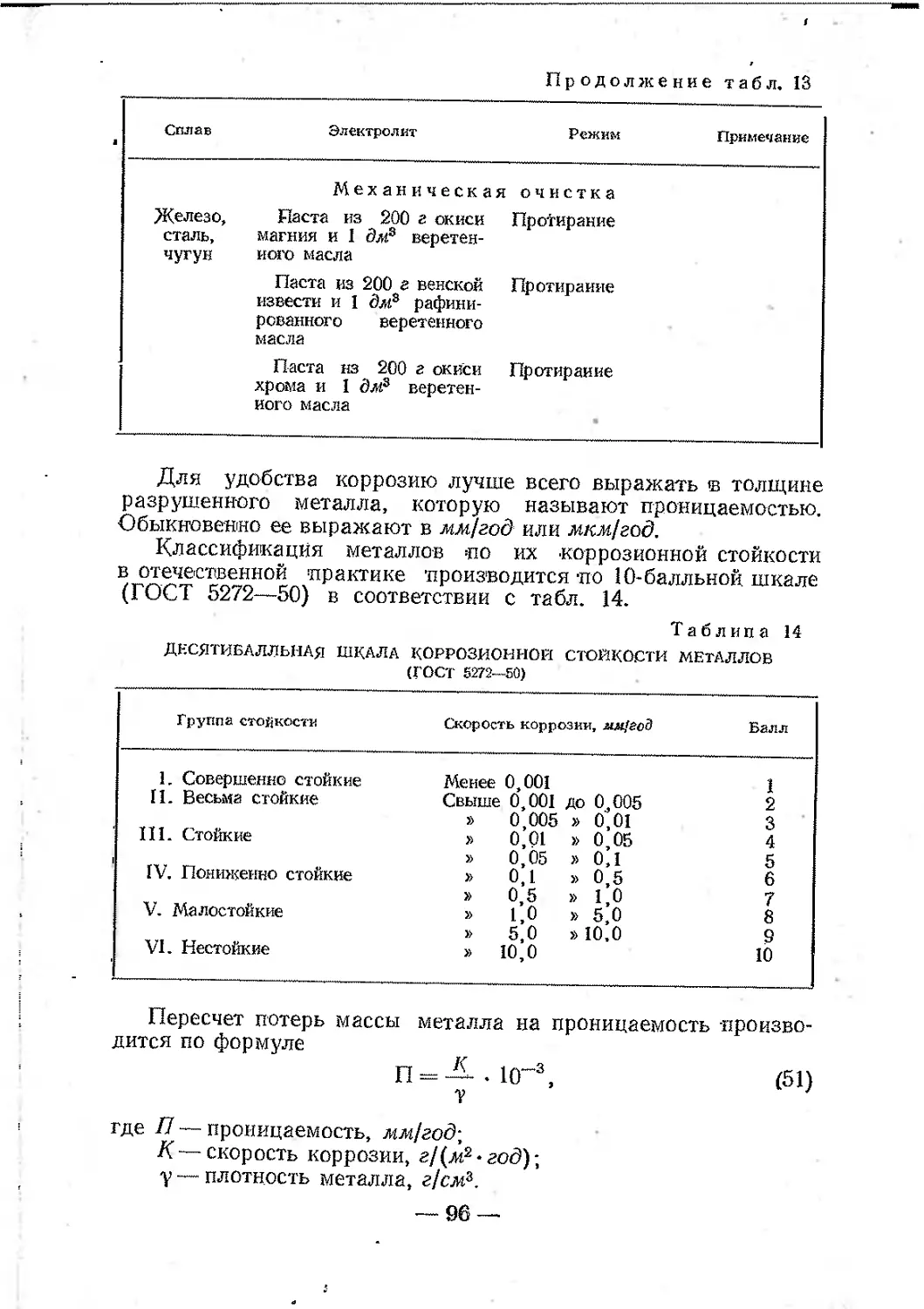

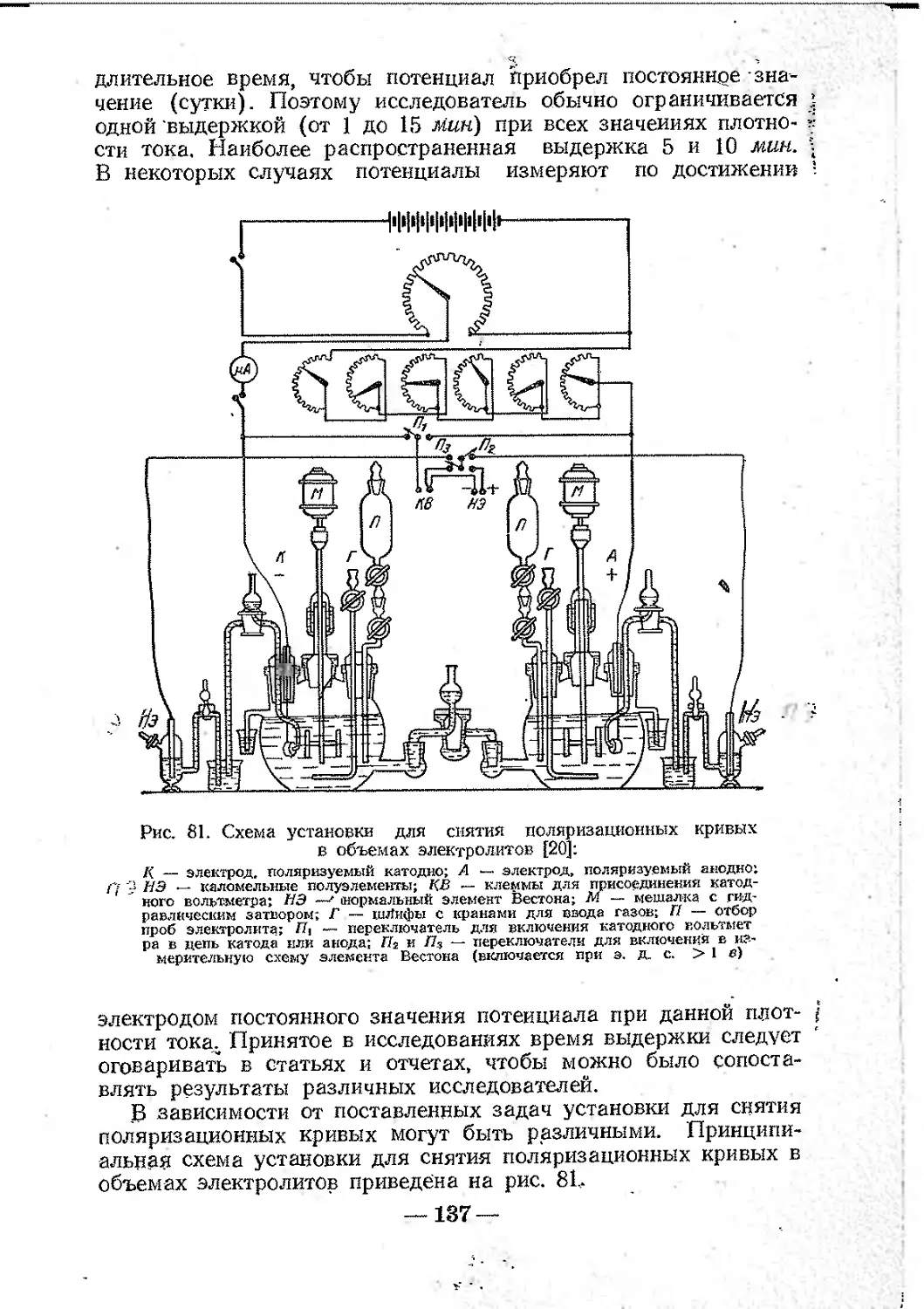

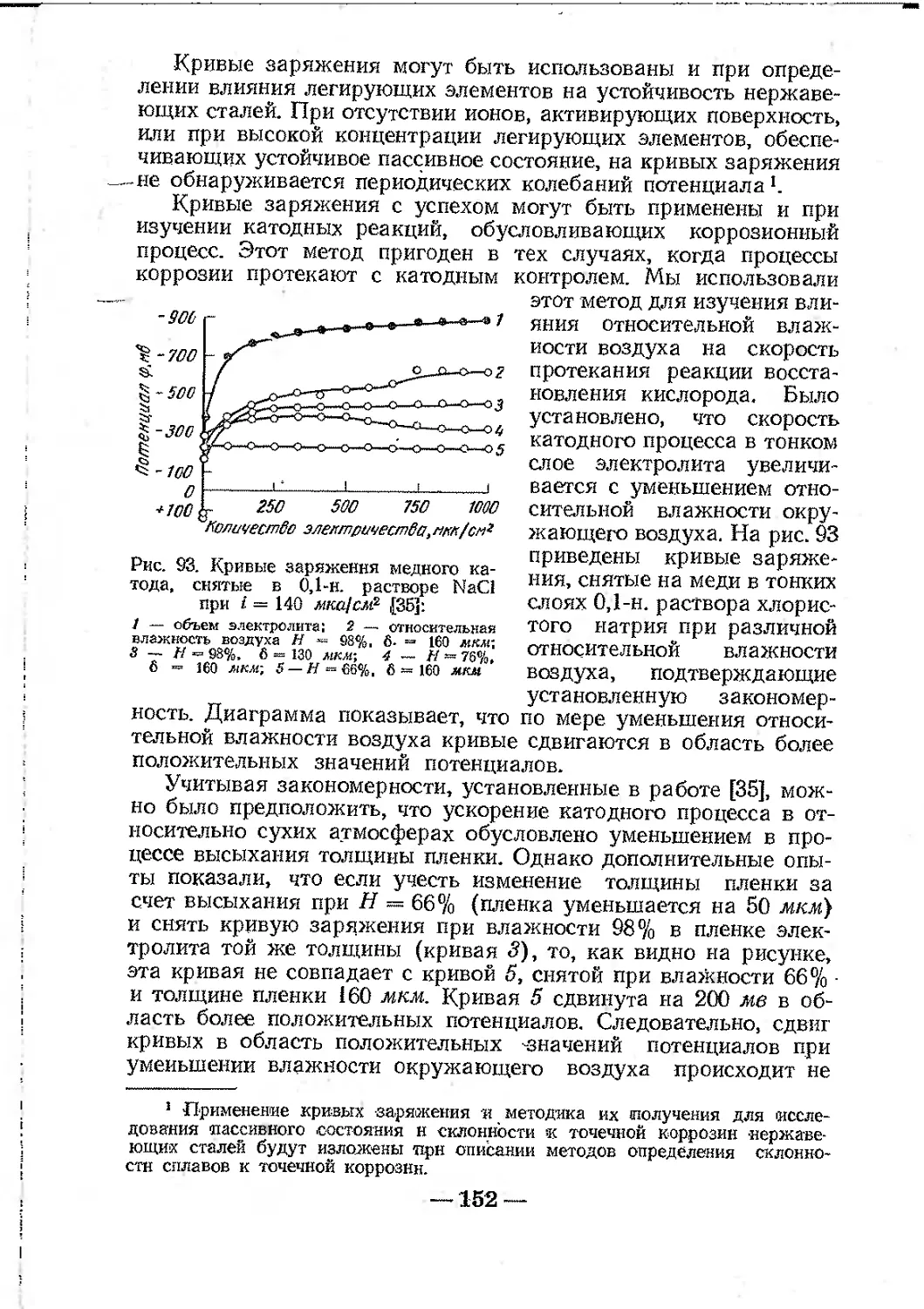

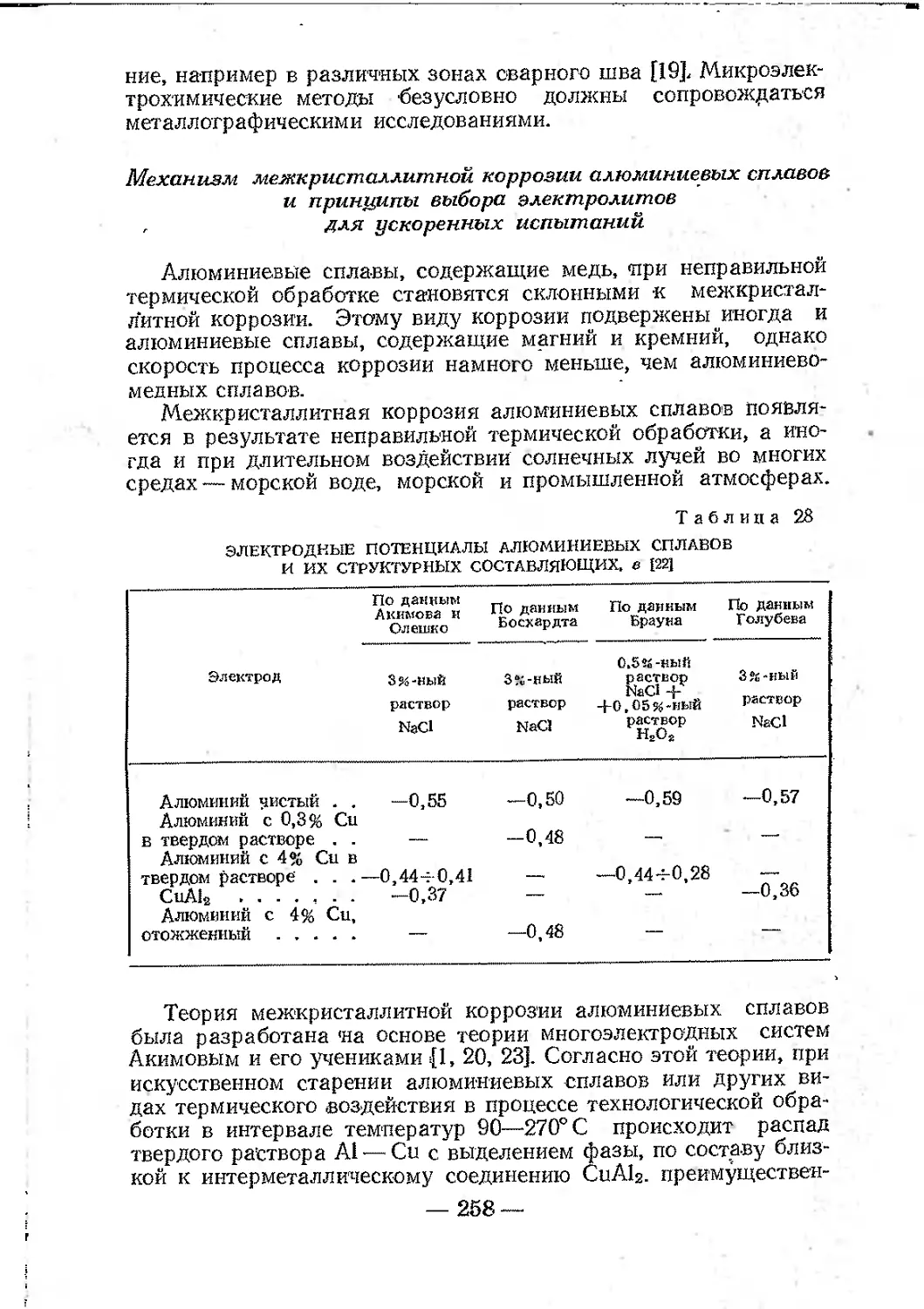

ного слоя на обшивке корпуса от скорости движения судна