Текст

АЛ ЕЖОВ

MJtMAPECEB

изломы

КОНСТРУКЦИОННЫХ

СТАЛЕЙ

Л. П. ГЕРАСИМОВА, А. А. ЕЖОВ, М. И. МАРЕСЕВ

ИЗЛОМЫ

КОНСТРУКЦИОННЫХ

СТАЛЕЙ

(ЯМИИ

МОСКВА МЕТАЛЛУРГИЯ 1987

УДК 620.184.6(083)

Рецензенты: канд. техн, наук О. В. Букатин и канд. техн, наук Т. А. Гордеева

УДК 620.184.6(083)

Изломы конструкционных сталей: Справ, изд. Герасимова Л. П., Ежов А. А., Ма-

ресев М. И. М.: Металлургия, 1987. 272 с.

Обобщены и систематизированы данные о видах изломов, а также характерных,

дефектах литых и катаных конструкционных сталей. Показано влияние металлургиче-

ских и технологических факторов на структуру изломов. Освещена методика проведе-

ния фрактографических исследований. Впервые представлены результаты исследова-

ний структурных особенностей зарождения и развития разрушения методами темпе-

ратурной микроскопии. Книга содержит богатый иллюстрационный материал.

Для инженерно-технических работников и специалистов металлургической, машино-

строительной, судостроительной и других отраслей промышленности, занимающихся

изучением качества металла. Ил. 255. Табл. 9. Библиогр. список: 400 назв.

Справочное издание

Лилия Петровна ГЕРАСИМОВА,

Анатолий Александрович ЕЖОВ,

Михаил Иванович МАР ЕС ЕВ

ИЗЛОМЫ КОНСТРУКЦИОННЫХ СТАЛЕЙ

Редактор издательства Л. М. Гордон

Художественный редактор Ю. И. Смурыгин

Технический редактор Н. А. Сперанская

Корректор Ю. И. Королева

ИБ № 2886.

Сдано в набор 22.05.86. Подписано в печать 08.12.86. Т-24506. Формат бумаги 70Х1081/1б- Бумага

кн.-журнальн. № 2. Гарнитура литературная. Печать высокая. Усл. печ. л. 23,8. Усл. кр.-отт. 23,8.

Уч.-изд. л. 28,94. Тираж 5280 экз. Заказ 531. Цена 1 р. 90 к. Изд. № 1170.

Ордена Трудового Красного Знамени издательство «Металлургия», 119857, ГСП, Москва, Г-34.

2-й Обыденский пер., д. 14.

Владимирская типография Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7.

2605000000—036 м оп

Г-------------- 56—об

040(01)—87

© Издательство «Металлургия», 198Z

ОГЛАВЛЕНИЕ

Предисловие.............................................................. 4

1. Общие сведения об изломах.............................................. 5

Библиографический список........................................ . . 18

2. Изготовление и хранение изломов........................ . . . 19

2.1. Способы получения изломов технологических проб и ударных образцов .. 19

2.2. Очистка поверхности изломов и их консервация............................21

Библиографический список..................................................22

3. Фотографирование изломов............................................... 22

3.1. Плоское изображение . 23

3;2. Объемное изображение . ............................................ 26

Библиографический список................................................33

4. Методы исследования изломов............................................ 33

4.1. Оптические методы.................................................... 33

4.1.1. Исследование макроскопического строения изломов.......................33

4.1.2. Изучение микростроения изломов...................................... 33

4.2. Специальные оптические методы исследования строения изломов ... 42

4.2.1. Стереоскопические методы............................. 42

4.2.2. Стереологический метод ...............................................43

4.2.3. Метод оптико-структурного машинного анализа (ОСМА) ..... 44

4.2.4. Измерение геометрических параметров изломов по голографическим изо-

бражениям ................................................................ 45

4.3. Методы количественной оценки строения изломов..........................48

4.3.1. Неавтоматизированные методы...........................................49

4.3.2. Автоматизированные методы.............................................55

4.4. Основные физические методы ............................................61

4.4.1. Рентгеноспектральный микроанализ (РСМА)............................ 63

4.4.2. Оже-электронная спектроскопия ..................................67

4.4.3. Электронная спектроскопия для химического анализа................... 70

4.4.4. Масс-спектрометрия вторичных ионов ................................70

4.4.5. Оптический эмиссионный спектральный микроанализ..................... 70

4.4.6. Ядерный гамма-резонанс (ЯГР)..........................................72

4.5. Исследование структуры стали при изучении природы разрушения . 73

4.5.1. Исследования макроструктуры...........................................73

4.5.2. Исследования микроструктуры.......................................й 74

4.5.3. Исследование тонкой структуры ........................................75

Библиографический список............................................. 77

5. Применение фрактографии для оценки качества стали.........................33

5.1. Фрактографические способы определения критической температуры хрупко-

сти (КТХ) стали............................................................ 83

5.1.1. Определение КТХ по изломам ударных образцов...........................83

5.1.2. Определение КТХ по изломам технологических проб * » 88

5.1.3. Другие способы определения КТХ........................................90

5.2. Оценка влияния включений на разрушение................................ 90

5.2.1. Измерение геометрических параметров включений................... . до

5.2.2. Анализ природы неметаллических включений..............................94

Библиографический список................................................98

6. Виды изломов конструкционных сталей.................................. 93

6.1. Классификация изломов по морфологии поверхности разрушения ... 93

6.2. Волокнистые и кристаллические изломы....................................93

6.3. Изломы, обусловленные неоднородностью в строении металла .... 102

6.3.1. Изломы, обусловленные химической микронеоднородностью . . . ,

6.3.2. Изломы, обусловленные химической макронеоднородностью . . . • ЮЗ

6.3.3. Изломы, обусловленные воздействием на металл высоких температур . 104

6.4. Проявление несплошностей металла в изломах..................... . • 107

Библиографический список..............................................• щ

7. Рекомендуемые схемы исследований качества стали по изломам технологиче-

ских проб и ударных образцов..........................„.....................174

8. Разрушение сталей при растяжении (метод температурной микроскопии) .

8.1. Возможности метода и используемая аппаратура...........................176

8.2. Методические особенности исследования процессов деформирования и раз-

рушения....................................;•••*„...........................180

8.3. Сочетание методов температурной и электронной микроскопии . . . * ^4

8.4. Классификация основных видов микрорельефов поверхности металлов .

8.4.1. Виды микрорельефов....................................................187

8.4.2. Примеры использования метода температурной микроскопии при исследо-

вании разрушения конструкционных сталей . ..............• 189

Библиографический список . . ................................. . jgj

Приложение ..................................................... .... 238

Перечень рекомендуемой литературы.........................г 265

Предметный указатель...................................................272

I *

3

ПРЕДИСЛОВИЕ

Важнейшей народно-хозяйственной задачей, стоящей перед машиностроителями и ме-

таллургами в свете решений XXVII съезда КПСС, является существенное повышение

качества металлоизделий и надежности их в условиях эксплуатации.

Одним из объективных и информативных способов оценки качества металла яв-

ляется фрактография, т. е. фиксация и изучение поверхности разрушения (излома).

Использование для этой цели новых структурных, физических и голографических ме-

тодов анализа, а также современного оборудования позволило с большой степенью

достоверности выявить причины нестабильности или снижения качества металлопро-

дукции, а следовательно, и разрабатывать пути их улучшения. За последние годы в

этой области накоплен значительный опыт.

Исследование изломов позволяет не только отбраковывать некондиционный металл,,

но и выявлять отклонения его качества от нормы на различных этапах технологиче-

ских процессов. Поэтому метод оценки качества металла по изломам с учетом новей-

шего технического оснащения находит в настоящее время широкое применение в про-

изводственных условиях.

В то время как вопросам исследования изломов металлических материалов, об-

разующихся в процессе эксплуатации деталей, посвящено большое количество отече-

ственных и зарубежных публикаций, фрактографические исследования качества метал-

ла на различных переделах металлургического производства освещены в литературе

недостаточно и не систематизированы, между тем систематизация научных и опытных

данных именно в этом направлении имеет первостепенное значение для понимания яв-

лений, связанных со сложной термической обработкой, и для обеспечения стабильности’

качества металла.

В предлагаемом справочнике авторы поставили задачу обобщить и систематизи-

ровать сведения об изломах конструкционных сталей и методах их изучения, а также

рассмотреть методические особенности исследования изломов однотипных стандартных

технологических проб и ударных образцов, полученных в одинаковых условиях при

однократном изгибе и специально предназначенных для оценки качества конструкци-

онных сталей. Это позволяет строго сопоставлять результаты фрактографических ис-

следований.

В книге рассматриваются как традиционные фрактографические методы исследо-

ваний, находящие широкое применение в практике работы научно-исследовательских

учреждений и заводских лабораторий, так и новые оптические и физические методы

фрактографических исследований, плодотворно развиваемые в последние годы.

В связи с тем, что исследование поверхности разрушения, являющейся конечным:

продуктом разрушения, не всегда позволяет однозначно установить структурный ис-

точник зарождения разрушения, в книге рассмотрен также перспективно развиваю-

щийся метод исследования кинетики зарождения и развития разрушения в сталях и

сплавах — метод температурной микроскопии.

В связи с широким кругом рассматриваемых вопросов данный справочник не пре-

тендует на исчерпывающую полноту представленного материала. Учитывая обшир-

ность рассматриваемой темы и сложность затронутых вопросов, авторы будут весьма

признательны читателям, которые пришлют свои замечания и предложения.

Раздел 6 написан в соавторстве с Л. С. Левиным, Ю. П. Гуком, А. М. Каток;

раздел 8 — при творческом участии Ю. П. Гука, Н. Ф. Касаткиной, В. А. Давыдовой.

В подборе иллюстративных материалов для справочника принимали творческое

участие Л. С. Левин, А. М. Каток, Р. М. Бродская, И. И. Славина, С. С. Смоленский»

Авторы выражают благодарность А. Е. Проворной, Л. П. Стегаловой, Г. Н. Ка-

саткину, А. А. Мельниковой, Л. И. Берштейну, Э. А. Магиной, В. Ф. Золотаревой^

С. А. Лосиевской за представленные иллюстративные материалы.

1. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗЛОМАХ [1—3]

Излом — это поверхность разрушения твер-

дого тела. Излом технологической

пробы (ударного образца) представляет

собой поверхность раздела, получаемую путем

разрушения изгибом надрезанных проб (об-

разцов).

Строение излома показано на рис. 1.1.

Участок излома, в котором произошло за-

рождение трешины, называют очагом раз-

рушения.

Участок излома, прилегающий к очагу за-

рождения трещины, называют зоной за-

рождения трещины.

Участок излома, находящийся вдали Ьт оча-

га зарождения трещины, называют зоной

развития трещины.

Участок излома, прилегающий к окончанию

трещины у поверхности образца, противопо-

ложной очагу зарождения трещины, называют

зоной д о л о м а.

Утяжка излома оценивается величиной

максимальной деформации по двум боковым

плоскостям, параллельным направлениям при-

ложенного усилия; измеряется в миллиметрах;

зависит от абсолютных размеров образца, от-

ношения его ширины к высоте, механических

свойств металла и температуры испытания.

Различают трещины первичные, т. е.

распространяющиеся из очага разрушения н

образующие поверхность разрушения, и в то-

р и ч н ы е, т. е. распространяющиеся из от-

дельных центров разрушения, расположенных

на поверхности излома. Вторичные трещины

являются поперечными по отношению к пло-

скости первичного излома.

Поверхность разрушения характеризуется

наличием следующих элементов: фасетки

(рис. 1.2), ямки (рис. 1.3), ступеньки (рис.

1.4, а), ручьистый узор (рис. 1.4, б, в), язычки

(рис. 1.4, г), гребни отрыва (рис. 1.5).

Для описания микростроения изломов ис-

пользуются следующие понятия.

Скол — механизм хрупкого разрушения:

разделение металла по плоскостям, совпа-

дающим с кристаллографическими плоско-

стями зерен (внутризеренный скол) или плос-

кими участками границ зерен (межзерен-

ный скол). Характеризуется поверхностью раз-

рушения, состоящей из фасеток, соизмеримых

е размерами зерен и практически не имеет

признаков пластической деформации (рис.

1.6, а).

Квазискол — механизм внутризеренного

квазихрупкого разрушения, характеризующий-

ся разделением металла по плоскостям, не со-

впадающим с кристаллографическими плоско-

стями зерен. Характеризуется поверхностью

разрушения, состоящей из фасеток, имеющих

размеры меньше размеров зерен, со слабо вы-

раженными признаками локальной пластичес-

кой деформации (рис. 1.6, б, в).

Слияние микропустот — механизм

внутризеренного или межзеренного вязкого

разрушения, характеризующийся разделением

металла путем зарождения, роста и слияния

микропор при пластическом течении металла.

Характеризуется поверхностью разрушения,

имеющей ямочный микрорельеф с разной сте-

пенью развития ямок и значительной пласти-

ческой деформацией всей поверхности (рис.

1.6, г, д).

По связи с элементами структуры изломы

делятся на внутр и зеренные (рис. 1.7)

и межзеренные (рис. 1.8).

В практике различают:

Смешанный излом — поверхность

разрушения, представляющая собой сочетание

двух и более видов изломов по морфологии

макростроения (рис. 1.9) или элементов мик-

ростроения (рис. 1.10).

Переходный излом (рис. 1.11), ча-

стный случай смешанного излома, — поверх-

ность разрушения, представляющая собой со-

четание волокнистого и кристаллического из-

ломов, переходящих из одного в другой в

зависимости от температуры испытаний при

неизменном качестве металла.

Дефект в изломе — дефект строения

металла, проявляющийся на поверхности раз-

рушения и снижающий свойства металла (рис.

1.12).

Для описания геометрии строения излома

используются следующие понятия:

— однородный по макрогеомет-

рии — излом характеризующийся морфологи-

чески единой поверхностью разрушения (без

геометрических зон, различающихся по рель-

ефу) (рис. 1.13, а, б);

Рис. 1.1. Строение излома:

а — вид излома; б—схема элементов излома; 1 — очаг разрушения; 2— зона зарождения трещины;

3 — зона развития трещины; 4 — утяжка излома; 5 — зона долома

7 2

5

Рис. 1.2. Фасетки — элементы поверхности разрушения, имеющие слабо развитый микрорельеф и

четкие границы; в пределах фасетки разрушение развивается в одном направлении. В световом

микроскопе фасетки выглядят как блестящие участки, в РЭМ и ПЭМ — как участки одинакового

цвета (степени почернения). Наблюдаются при межзеренном хрупком и вязком или внут.ризеренном

хрупком и квазихрупком разрушении:

а, б — фасетки скола (а — ПЭМ. Х1200; б — РЭМ.

Х1000); значительно превосходят по размерам фа-

сетки других типов, имеют неправильную форму и

четкие границы, образованные ступеньками скола, а

также характерные элементы строения — ручьистый

узор, язычки; наблюдаются при внутризеренном хруп-

ком разрушении; в, г — фасетки квазискола (в —

ПЭМ. Х1200; г—РЭМ. Х3000); имеют малые размеры

(значительно меньше, чем размеры зерна) и нечеткие

границы, окаймленные гребнями отрыва; по строению

поверхности сходны с фасетками скола; наблюдаются

при внутризеренном квазихрупком разрушении на

отдельных участках поверхности излома, граничащих

с участками вязкого разрушения; д — фасетки меж-

зеренные. РЭМ. Х800; образуются в результате раз-

рушения по границам зерен; представляют собой мно-

гогранники; площадь их заметно меньше размеров

зерен, поверхность межзеренных фасеток менее плос-

кая, чем фасеток других типов; границами межзе-

ренных фасеток являются ребра, образованные сты-

ками граней зерен.

6

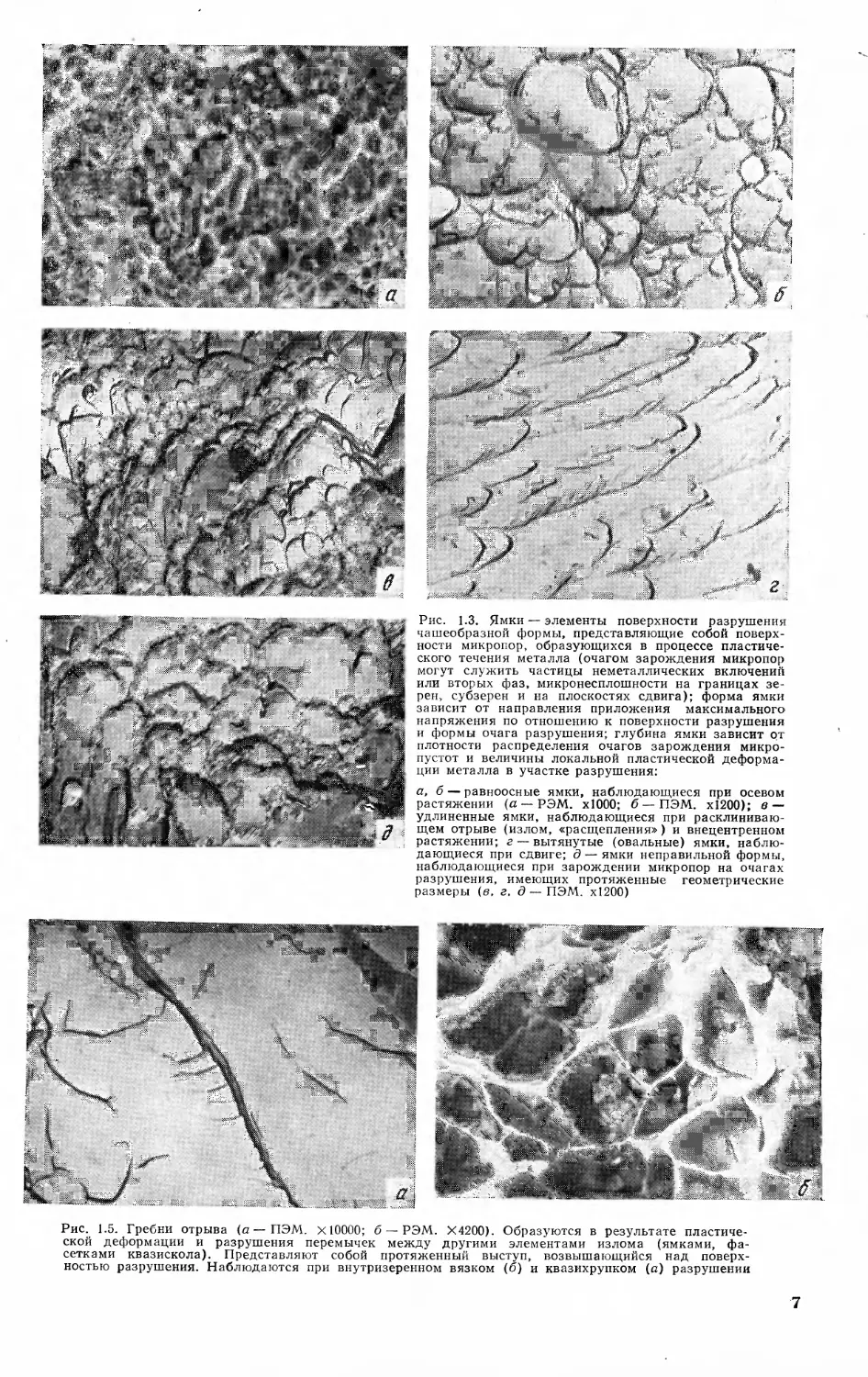

Рис. 1.3. Ямки — элементы поверхности разрушения

чашеобразной формы, представляющие собой поверх-

ности микропор, образующихся в процессе пластиче-

ского течения металла (очагом зарождения микропор

могут служить частицы неметаллических включений

или вторых фаз, микронесплошности на границах зе-

рен, субзерен и на плоскостях сдвига); форма ямки

зависит от направления приложения максимального

напряжения по отношению к поверхности разрушения

и формы очага разрушения; глубина ямки зависит от

плотности распределения очагов зарождения микро-

пустот и величины локальной пластической деформа-

ции металла в участке разрушения:

а, б — равноосные ямки, наблюдающиеся при осевом

растяжении (а — РЭМ. хЮОО; б — ПЭМ. х!200); в —

удлиненные ямки, наблюдающиеся при расклиниваю-

щем отрыве (излом, «расщепления») и внецентренном

растяжении; г — вытянутые (овальные) ямки, наблю-

дающиеся при сдвиге; д — ямки неправильной формы,

наблюдающиеся при зарождении микропор на очагах

разрушения, имеющих протяженные геометрические

размеры (в. г. д — ПЭМ. х!200)

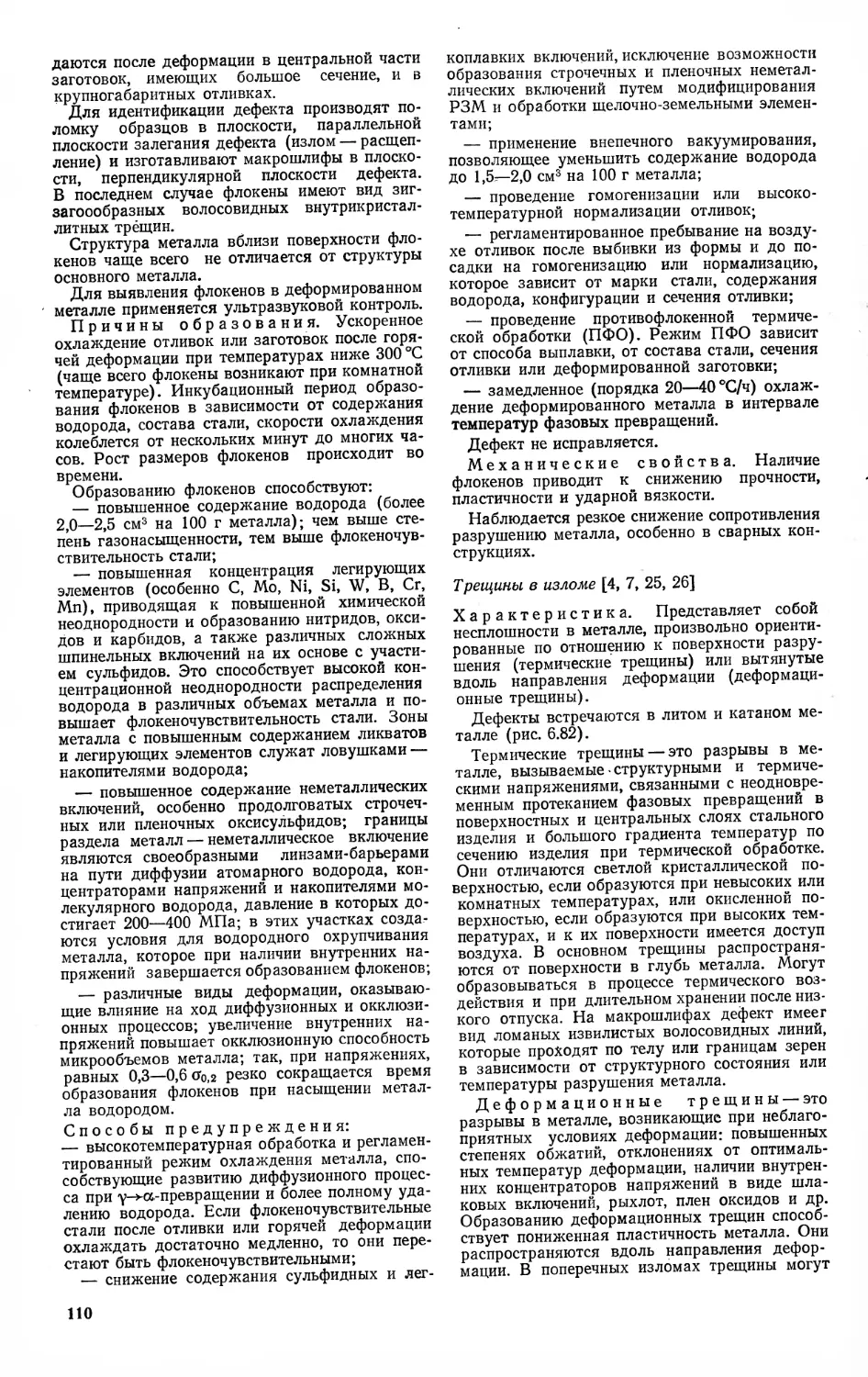

Рис. 1.5. Гребни отрыва (а—ПЭМ. X10000; б — РЭМ. Х4200). Образуются в результате пластиче-

ской деформации и разрушения перемычек между другими элементами излома (ямками, фа-

сетками квазискола). Представляют собой протяженный выступ, возвышающийся над поверх-

ностью разрушения. Наблюдаются при внутризеренном вязком (б) и квазихрупком (а) разрушении

7

Рис. 1.4. Ступеньки, ручьистый узор и язычки:

а—ступенька; представляет собой элемент поверхности хрупкого или квазихрупкого разрушения,

уровнях; может возникать также в результате скола вдоль границ микродвойников, может быть

фасеток скола (ступеньки скола). Наблюдается при внутризеренном хрупком разрушении;

скола и квазискола, образующийся в результате разрушения перемычек между фасетками, распо

ляет собой систему сходящихся ступенек скола, возникающую в плоскости скола и расположенную

ручьистом узоре соответствует направлению распространения трещины; частный случай ручьистого

пределах фасетки скола или квазискола; наблюдается при внутризеренном хрупком или квазихруп

г — язычки (показаны стрелкой. ПЭМ. х1500) — элементы строения поверхности фасеток скола

поверхности раздела матрица—двойник; наблюдается при внутризеренном хрупком или квазихруп

8

РЭМ. х800. Образуется при соединении двух поверхностей разрушения, расположенных на разных

прямолинейной или изогнутой формы; наиболее часто ступеньки проявляются при соединении двух

б, в — ручьистый узор (б — ПЭМ. х1500; в — РЭМ. хЗООО) — элемент строения поверхности фасеток

ложенными в близлежащих кристаллографических плоскостях, параллельных друг другу; представ-

под углом к направлению растягивающих напряжений; направление слияния ступенек скола в

узора — веерообразный, возникающий в том случае, если ступеньки скола сходятся в одной точке в

ком разрушении;

треугольной или трапециевидной формы, образующиеся в результате локального разрушения вдоль

ком разрушении

Рис. 1.6. Виды микростроения изломов:

а —скол (РЭМ. Х800); б, в — квазискол (б —ПЭМ. Х1000; в — РЭМ. Х1000) г, д — слияние мик-

ропустот (г —ПЭМ. X12000; д — РЭМ. 'Х7000)

10

Рис. 1.7. Внутризеренный излом (РЭМ. хЮОО):

а — хрупкий; представляет собой поверхность разрушения, образующуюся при разделении металла

по телу зерен путем скола; в изломе наблюдаются плоские участки — фасетки скола с характерным

строением; б — квазихрупкий; представляет собой поверхность разрушения, образующуюся при раз-

делении металла по телу зерен путем квазискола; в изломе наблюдаются плоские участки — фасет-

ки квазискола с характерным строением; в отличие от фасеток скола фасетки квазискола имеют

меньшую площадь и более развитый микрорельеф; в — вязкий; представляет собой поверхность

разрушения, образующуюся при разделении металла по телу зерен путем слияния микропустот;

наблюдаются участки с развитым микрорельефом — ямки и гребни

11

Рис. 1.9. Смешанное макростроение излома. Технологические пробы. Литая (а, б) и катаная (в,

г) сталь:

а — шестоватое строение по периферии и кристаллическое в центральной зоне; б — кристаллическое

центральной части с участками шестоватого и дендритного строения по периферии излома;, в — фа-

волокнистого строения; г — шиферность на фоне волокнистого строения

Рис. 1.8. Межзеренный излом (РЭМ. xlOOO):

а — хрупкий; поверхность разрушения по границам зерен или субзерен, образующаяся без вовле-

чения в деформацию приграничных объемов металла; хрупкое межзеренное разрушение характе-

ризуется наличием фасеток, не имеющих признаков пластической деформации; б — вязкий; поверх-

ность разрушения по границам зерен, образующаяся путем слияния микропустот — ямок — при

вовлечении в деформацию приграничных объемов металла; при межзеренном вязком разрушении

поверхность зернограничных фасеток имеет ямочный микрорельеф

— неоднородный по макрогео-

метр и и —- излом, характеризующийся нали-

чием зон, отличающихся по макрорельефу.

Граница между зонами на макроуровне может

быть выделена по изменению цвета и шерохо-

ватости излома при переходе от одной зоны к

другой (рис. 1.13, в, г);

— однородный по микрогеомет-

рии — поверхность разрушения, характеризу-

ющаяся наличием однотипных элементов раз-

рушения, практически одного размера (рис.

1.13, а, е);

— неоднородный по микрогео-

метрии — поверхность разрушения, характе-

ризующаяся наличием однотипных элементов

разрушения различного размера (рис.

1.13,ж, з).

При описании поверхности разрушения при-

меняют следующие характеристики:

по цвету излома — светлый, серебристый,

серый, светло-серый, темно-серый, черный;

по блеску излома — блестящий, матовый.

Классификация основных признаков макро-

строения и микростроения изломов приведена

на рис. 1.14.

13

Рис. 1.10. Смешанное микростроение излома:

’ а — РЭМ. Х2000; б — ПЭМ. Х2500; видны фасетки квазискола, участки вязкого разрушения, обра-

’ зованные по механизму слияния микропустот, гребни отрыва, ручьистый узор

14

Рис. 1.11. Переходный излом — волокнистый с участками кристаллического строения в центральной

зоне:

а — катаная сталь; ударные образцы. х1,5; б — то же, технологическая проба; в — литая сталь;

технологическая проба

15

16

Рис. 1.13. Однородное и неоднородное строение излома:

а—г — по макрогеометрии; технологические пробы (а — вязкий однородный излом; б — хрупкий

однородный излом; в, г — неоднородные изломы); д—з — по микрогеометрии (д — однородный вяз-

кий. РЭМ. Х1000; е — то же, ПЭМ. Х1500; ж— неоднородный вязкий. РЭМ. Х1000; з — то же,

ПЭМ. Х3000)

2—531

17

Рис. 1.12. Дефекты в изломах; технологические пробы:

а — сосредоточенная усадочная раковина; б — расслоения; в — светлое пятно

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Фридман Я. Б., Гордеева Т. А., Зайцев А. М.

Строение и анализ изломов металлов. М.:

Машгиз, 1960. 128 с.

2. Фрактография и атлас фрактограмм/Пер. с

англ. М.: Металлургия, 1982. 480 с.

3. Расчеты и испытания на прочность в маши-

ностроении. Классификация видов поверхно-

стей разрушения (изломов) металлов: Ме-

тодические рекомендации. М.: Госстандарт,

ВНИИНмаш, 1979. 45 с.

18

Рис. 1.14. Классификация изломов по основным признакам

7 ... 2. ИЗГОТОВЛЕНИЕ И ХРАНЕНИЕ ИЗЛОМОВ

2.1. СПОСОБЫ ПОЛУЧЕНИЯ

ИЗЛОМОВ ТЕХНОЛОГИЧЕСКИХ

ПРОБ И УДАРНЫХ ОБРАЗЦОВ

Изломы технологических проб и ударных об-

разцов представляют поверхность разрушения,

образующуюся при поперечном изгибе надре-

занных образцов или проб.

Надрез наносят на поверхность образца со

стороны, противоположной стороне приложе-

ния силы. Поверхность разрушения в изломах

такого типа перпендикулярна максимальным

растягивающим напряжениям и располагает-

ся вдоль направления приложенной нагрузки.

Это связано с тем, что независимо от того, под

действием каких сил происходит разрушение—

нормальных (отрыв) или касательных (срез) —

максимальные напряжения локализуются в по-

перечном сечении образца, проходящем через

надрез. Плоскость излома, даже если она об-

разована из участков микросреза, располо-

женных под углом 45° к направлению прило-

женных нагрузок, в макростроении представ-

2*

ляет собой плоскость, нормальную к поверх-

ности образца или пробы.

Поверхность разрушения разделяет образец

на две практически одинаковые половины. Об-

разуются как бы два излома, определяющие в

целом характер разрушения одного ударного

образца или технологической пробы. Как пра-

вило, они различаются по макростроению тем,

что возвышения на одном изломе соответст-

вуют впадинам на другом. Если поверхность

излома имеет значительные макронеровности,

то выбирают половину излома, наиболее удоб-

ную для последующих исследований.

Для получения сопоставимых фрактографи-

ческих данных о качестве стали следует изу-

чать изломы, полученные в одинаковых усло-

виях. Это относится к вырезке технологических

проб и ударных образцов, способам и усло-

виям испытаний. К числу таких факторов от-

носятся: геометрические размеры (масштаб-

ный фактор), способ разрушения, точность со-

блюдения температуры испытания при полу-

чении излома.

Наиболее широко применяемая схема вы-

19

7

Рис. 2.1. Схема вырезки стандартных технологиче-

ских проб на излом из проката [1]. Стрелкой пока-

зано направление прокатки:

/ — продольная проба; 2 — поперечная проба; 3 —

вертикальная проба (излом «расщепления»)

Рис. 2.2. Размеры проб на излом для проката:

h — толщина проката; b — ширина пробы;

1 — длина пробы; d — глубина надреза

резки технологических проб на излом из про-

ката показана на рис. 2.1. Рекомендуемые

размеры технологических проб в продольном

и поперечном направлениях приведены на рис.

2.2 и табл. 2.1.

В заводской практике принято оценивать

качество сталей по виду излома проката тол-

щиной >20 мм. В исследовательской практи-

ке при разработке новых марок сталей или

технологических процессов изучаются изломы

и меньших толщин.

ТАБЛИЦА 2.1

РАЗМЕРЫ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ ПРОБ

НА ИЗЛОМ ИЗ ПРОКАТА

Толщина проката, h, мм Длина пробы /, мм Ширина пробы Ь, мм Глубина над- реза мм

4—9 200—250 60 20

10—19 200—250 75 25

20—40 300—350 90 30

41—70 300—400 100—120 30—60

71—100 300—400 100—120 30—70

Пробы, вырезанные в продольном и по-

перечном направлениях, подвергают статичес-

кому нагружению на прессе. Концы пробы

располагают на опорах так, чтобы надрез

(концентратор напряжения) находился посе-

редине, и прикладывают усилие со стороны,

противоположной надрезу. Дополнительную

информацию о структуре изломов проката да-

ет использование вертикальной пробы, схема

испытания которой приведена на рис. 2.3.

В изломе вертикальной пробы металл рас-

щепляется вдоль слоев — волокон. Такой вид

излома, иначе называемый изломом «расщеп-

ления», характеризует строение металла в пло-

Нагрузка

Рис. 2.3. Схема испытания вер-

тикальной пробы:

А — толщина проката; Б — по-

верхность проката

скости, параллельной поверхности проката^

Излом этого вида отличается от изломов

проб, вырезанных в поперечном и продольном

направлениях.

Исследование изломов литых сталей прово-

дят на специально отливаемых технологичес-

ких пробах. Если отливка разнотолщинная, то

квадратное поперечное сечение технологичес-

кой пробы должно соответствовать наиболее

характерной толщине реальной отливки

В производственной практике длина техноло-

гической пробы литой стали равна 4—5 тол-

щинам и рассчитывается на две поломки.

Пробы подвергаются термической обработке

по двум вариантам:

. 1. Пробы обрабатывают как часть листа или

отливки, их вырезают из листа или отливки

после полной термической обработки. В этом

случае режимы нагрева и охлаждения проб

Полностью соответствуют режимам обработки

листа или отливки. Допускается надрезать

пробы перед термической обработкой листа

или отливки. В этом случае проба держится на

перемычке. Нагрев и охлаждение проб по это-

му варианту происходит с несколько большей

скоростью, чем нагрев и охлаждение листа или

отливки.

2. Пробы подвергают термической обработ-

ке после вырезки их из листа или отливки по

заданным режимам нагрева и охлаждения.

В этом случае следует учитывать, что скоро-

сти нагрева и охлаждения проб при их терми-

ческой обработке существенно отличаются от

скоростей нагрева и охлаждения листа или от-

ливки вследствие разных отношений S/V, где

S —- площадь поверхности, а V •— объем, кото-

рые у пробы больше, чем у листа или отливки.

При вырезке технологических проб не до-

пускается длительно нагревать металл выше

температуры последней термической операции.

В заводской практике вырезку проб и изготов-

ление надрезов производят автогенным спосо-

бом с последующим охлаждением пробы в

воде.

Испытания на ударный изгиб выполняют в

соответствии с ГОСТ 9454—78 «Метод испы-

таний на ударный изгиб при пониженной, ком-

натной и повышенной температурах».

Метод испытаний основан на разрушении

образца с надрезом ударом маятникового коп-

ра со стороны, противоположной этому над-

резу. Форма и размеры образцов для испыта-

ний в соответствии с ГОСТ 9454—78 приведе-

ны на рис. 2.4.

20

Рис. 2.4. Форма и размеры образцов для ударных

испытаний, наиболее употребляемые для исследо-

вания конструкционных сталей (по ГОСТ 9454—78):

а — образец с концентратором U; б — образец с кон-

центратором V; //=10 мм; /71=8 мм; /?1=1 мм; /?2=

=0,25 мм; £ = 55 мм; 23 = 10 мм

45°±2'

Надрезы-концентраторы напряжения удар-

ных образцов выполняют двух видов: V-об-

разные и U-образные. Для сравнительного ис-

следования изломов сталей разных плавок или

разных обработок следует использовать над-

резы одинаковой формы. В изломах образцов

с U-образным надрезом, как правило, имеются

область зарождения и область распростране-

ния (развития) трещины. В изломах образцов

с V-образным надрезом область зарождения

трещин практически отсутствует.

Для оценки качества стали в ряде случаев

необходимо изучение вида изломов, получен-

ных при различных температурах испытания.

Особенно удобно проводить такие исследова-

ния на ударных образцах. Для обеспечения

требуемой температуры испытаний образцы

перед установкой на копер должны быть ох-

лаждены или нагреты до требуемой темпера-

туры. Степень охлаждения или нагрева долж-

на обеспечивать требуемую температуру

образцов в момент испытания. Желательно об-

разцы выдерживать в термостате. Приспособ-

ления для извлечения из термостата не долж-

ны существенно изменять температуру образ-

цов при установке их на опоры копра. При

этом комнатной температурой испытания счи-

тается температура 20±10°С.

В случае испытаний образцов при понижен-

ных температурах для охлаждения рекоменду-

ется применять смесь жидкого азота или су-

хого льда с незамерзающей при температуре

испытаний и нетоксичной жидкостью (напри-

мер, этиловый спирт). Применение жидкого

кислорода и жидкого воздуха не допускается

во избежание окисления поверхности излома.

Режимы нагрева образцов для испытаний

при повышенных температурах подбирают экс-

периментально, учитывая возможности струк-

турных изменений в стали. Поэтому темпера-

тура испытаний не должна быть выше темпе-

ратуры последней термической обработки.

2.2. ОЧИСТКА ПОВЕРХНОСТИ

ИЗЛОМОВ И ИХ КОНСЕРВАЦИЯ

Поверхность изломов требует обязательной

очистки перед проведением исследований в

следующих случаях:

— при наличии масла, пыли, а также за-

щитных покрытий, нанесенных для защиты

изломов от повреждений;

— при наличии продуктов коррозии, обра-

зовавшихся при длительном хранении;

— при окислении изломов (например, после

испытаний при низких температурах);

— при подготовке к электронномикроскопи-

ческим исследованиям.

Консервация изломов необходима, если из-

ломы подлежат длительному хранению или

подвергаются транспортировке. Рекомендуемые

способы очистки и консервации приведены в

табл. 2.2.

ТАБЛИЦ Л 2.2

РЕКОМЕНДУЕМЫЕ СПОСОБЫ КОНСЕРВАЦИИ И ОЧИСТКИ ИЗЛОМОВ [1, 2]

Способ консервации или очистки Назначение Порядок проведения операций

Герметизация А. Консервация Длительное хранение изломов (как правило, образцов малых размеров). Предотвращение отпотевания об- разцов (как правило, малых раз- меров) после испытаний при по- ниженных температурах Излом помещают в контейнер с осу- шителем (силикагелем)

Помещение в защит- ную среду Немедленное погружение в спирт (С2Н5ОН) после испытаний до дости- жения образцами комнатной темпе- ратуры с последующей тщательной сушкой

Нанесение жидких покрытий Консервация изломов больших размеров То же, малых размеров Нанесение тавота на поверхность из- лома Погружение излома в вакуумное мас- ло или обезвоженное трасформатор- ное масло

Нанесение твердых покрытий Консервация изломов больших раз- меров То же, малых размеров Нанесение на поверхность лака на ос- нове нитрата целлюлозы, акриловых лаков*1 1. Нанесение на поверхность излома пластиковых реплик из ацетата цел- люлозы 2. Напыление металла или погруже- ние излома в жидкий металл, ис- пользуемый для покрытия

21

Продолжение

Способ консервации или очистки Назначение Порядок проведения операций

Осушка Б. Очистка Удаление постороннего материала Обдувка струей сжатого воздуха

Промывка а также влаги с поверхности из- ломов Удаление масла, загрязнений, кон- Многократное погружение в раство-

Сухая очистка сервирующих покрытий Удаление с поверхности изломов ритель * *2 с протиранием волосяной щеткой. Последующая промывка в бензине и спирте (этиловом) Производится мягкой кистью. Не до-

Очистка с помощью неплотно сцепленных с ними ма- териалов При затруднениях с удалением за- пускается применение щеток во из- бежание повреждения поверхности изломов Очистка производится в растворах*3

ультразвука грязнений в моечных ультразвуковых ваннах

Промывка в раство- Удаление окисленного слоя Продолжительность очистки подбира- ют экспериментально в зависимости от степени загрязнения излома Поочередное погружение излома в

рителях (для анали- за макростроения из- лома) Удаление ржавчины Удаление пластиковых консерви- рующих покрытий (реплик) растворитель и ингибитор*4 Промежуточный контроль состояния рельефа производится визуально или в оптическом микроскопе с увеличе- нием до 120 крат Многократное погружение в раствор аммониевых солей лимонной и щаве- левой кислот Погружение на 1—15 мин в 20 %-ный раствор соляной кислоты в воде. Погружение излома в метилацетат, ацетон или смесь диметилкетона, то- луола и трихлорэтилена*5

* Способ применяется также для очистки.

*2 Растворители:

1. Бутилацетат 30 %; ацетон 30 %; ортоксилол 40 %.

2. Бутилацетат 12 %; ацетон 26 %; толуол 62 %.

20 с/ й’2НС1НЫЙ водный РаствоР четыреххлористого углерода СС14 или гексаметилентетрамина с

*4 Растворители:

1. 20 %-ный раствор НС1 в этиловом спирте.

2. Раствор 150 г AgNO3 и 3 г Na2CO3 в 1 л дистиллированной воды.

3. 20 %-ный раствор серной кислоты в воде.

Ингибитор ЧМ (ТУ МНП 521—54) может применяться с любым реактивом.

*5 Ограничение: трудность полного удаления, что мешает при проведении электронно-

микроскопических исследований.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Панченко Е. В., С каков Ю. А., Кример Б. И.

и др. Лаборатория металлографии. 2-е изд.

М.: Металлургия, 1965. 439 с.

2. Расчеты и испытания на прочность в маши-

ностроении. Методы исследования изломов

металлов: Методические рекомендации Гос-

стандарт. ВНИИНмаш. М.: 1980. 28 с.

=^^-. 3. ФОТОГРАФИРОВАНИЕ ИЗЛОМОВ

Фотографирование изломов технологических

проб и ударных образцов производят в сле-

дующих случаях:

— если излом при дальнейших исследовани-

ях разрезают на части;

— если существует вероятность поврежде-

ния излома при исследовании, длительном хра-

нении и т. д.

— если затруднена транспортировка круп-

ногабаритных изломов, подлежащих дальней-

шему исследованию;

— если имеется необходимость иллюстрации

изображений изломов в заключениях, отчетах

и других материалах.

При фотографировании изломов предвари-

тельно определяют вид изображения (плоское,

объемное), требуемое увеличение и размеры

фотоизображения.

22

3.1. ПЛОСКОЕ ИЗОБРАЖЕНИЕ

Фотоснимок должен быть максимально чет-

ким, хорошо передавать объем, форму и де-

тали рельефа объекта. Объект фотосъемки

должен быть хорошо подготовлен, должно

быть правильно установлено освещение, обес-

печена необходимая глубина резкости и точ-

ность экспозиции [1—3].

Для создания необходимого фона фотогра-

фируемого объекта используют белую или чер-

ную бумагу, картон или ткань, которые по-

мещают за объектом. Для выявления таких

дефектов в изломе, как кристалличность, свет-

лые пятна и т. д., лучше применять черный

фон. Общий вид излома, особенно волокнистое

состояние, лучше фотографировать на белом

фоне, чтобы избежать повышенной контраст-

ности изображения.

Наиболее достоверную передачу формы по-

верхности разрушения обеспечивает естествен-

ное рассеянное дневное освещение излома.

Поверхность разрушения при этом освещается

одинаково равномерно, на ней отсутствуют

тени и блики. Фотовспышку при съемке изло-

мов не применяют, так как это приводит к

значительной контрастности фотоизображений,

что затрудняет их расшифровку. В качестве

искусственных источников света при съемке

изломов рекомендуется использовать матовые

фотолампы мощностью 220, 300 и 500 Вт в

софитах типа ОФ-1 и ФО-1, выпускаемых се-

рийно отечественной промышленностью.

В цеховых условиях для фотосъемки исполь-

зуют переносные источники света. Интенсив-

ность источников обеспечивает фотосъемку при

достаточно коротком времени экспозиции (вы-

держки) во избежание искажений фотоизо-

бражений из-за промышленных вибраций.

В лабораторных условиях используют стацио-

нарные освещения. Важное значение имеет

ориентация поверхности разрушения к источ-

нику света. Освещение излома при съемке без

увеличения должно производиться из верхней

полусферы, так как в противном случае изо-

бражение будет ошибочным и выступы на по-

верхности разрушения будут восприниматься

как впадины и наоборот.

Для устранения резких теней, которые часто

возникают при съемке изломов с сильно раз-

витой шероховатой поверхностью, рекоменду-

ется использовать два источника света, кото-

рые располагают так: первый, дающий осве-

щение под углом порядка 45° к вертикали, с ё

одной стороны фотоаппарата, второй, дающий

освещение под углом 90° к вертикали, — с ч|

другой стороны на уровне объектива. Пучок

света должен падать на поверхность излома

под углом 80—85° во избежание образования

глубоких теней. Учитывая, что освещенность

излома значительно влияет на получаемое фо-

тоизображение, необходимо съемку однотип-

ных изломов, подлежащих сравнению, произ-

водить в строго определенных условиях осве-

щения.

Время экспозиции при фотосъемке устанав-

ливается с помощью экспонометра. При этом

экспонируется поверхность разрушения, но не

фон, так как в противном случае может на-

блюдаться недодержка и уменьшение контра-

стности фотоснимка. Отечественная промыш-

ленность выпускает экспонометры типа «Ле-

нинград», «Свердловск». При фотографирова-

нии на плоскую форматную фотопленку или

фотопластинку выдержку удобно подбирать

методом экспозиционных проб с помощью муль-

типликатора или кассеты, на крышке которой

нанесена специальная градуировочная шкала.

Наиболее целесообразна выдержка от 2 до

6 с.

Для макросъемки используется переносная

и стационарная фотоаппаратура. Широкое

применение имеют зеркальные фотоаппараты

типа «Зенит», «Киев», «Киев-6С» и «Салют».

Фотосъемка осуществляется на 35-мм и 60-мм

фотопленку. Эти фотоаппараты снабжены ком-

плектом переходных колец (тубусов) длиной

5 (№ 1), 8 (№ 2), 16 (№ 3) и 25 (№ 4) мм.

Переходные кольца позволяют проводить фото-

съемку в крупном масштабе с полным запол-

нением кадра.

Достаточно широкое использование для

макросъемки имеют фотокамеры ФК—13X24,

ФК—13X18, ФК—24X30, выпускаемые оте-

чественной промышленностью, а также фотока-

мера «Глобика» (ГДР).

Фотокамеры с растяжением меха пригодны

для фотографирования в масштабе до 2:1.

Для макросъемки применяют объективы —

анастигматы средней светосилы с небольшим

фокусным расстоянием, позволяющие получать

резкое изображение по всему полю при не-

больших выдержках. Отечественной про-

мышленностью выпускаются анастигматы

«Микропланары» с фокусным расстоянием 40,

65, 100 и 150 мм. Для этой же цели пригодны

фотообъективы «Р-Гелиос-2» с Е=45 мм и

«Индустар-49» с Г=25 мм.

Для фотосъемки с увеличением до 20 крат

используются стационарные установки марок

ФМН-2, ФМН-4, а до 40 крат — бинокулярные

лупы МБС-200 с фотонасадками. С помощью

этих установок обычно снимают изломы в так

называемых софитных столах (специальные

ящики с вмонтированными в боковые стенки

лампами, дающими равномерное освещение).

Объект освещают несколькими источниками

света с различным направлением светового по-

тока. Схема взаимного расположения основ-

ных источников света приведена на рис. 3.1.

7щий свет

и UК • •/

__Основной свет

__Контровый

/Ч-ч СвеГП

оС О т

Овъект _

—\

Выравнивающий аффектный ф0Н

свет свет

Рис. 3.1. Схема взаимного расположения основных

источников света при фотографировании

Общий заполняющий свет обеспечивает прора-

ботку деталей объекта, находящихся в тене-

вых участках. Основной направленный свет

обеспечивает разницу освещенностей объекта

и помогает выявить объем, форму и строение

поверхности объекта. Выравнивающий свет

подсвечивает теневую сторону объекта. Эф-

фектный (моделирующий) свет создает блики

и тени. Контрольный свет помогает выделять

23

1. реоолусение

-----ат----- — * n v. ж k~D Сж U ~ “ j: <₽ Z~

новый свет дает необходимое освещение ф:на.

Съемку отдельных участков излома с уве-

личением до 100 крат проводят на металло-

графических микроскопах, имеющих гониомет-

рические столики. Для лучшей фокусировки

объекта на матовом стекле любой фотоаппа-

ратуры желательно использовать лупу. В об-

щем случае рекомендуется фокусировать ап-

парат на 1/2 глубины рельефа излома. При

необходимости производят фокусировку на де-

талях излома, наиболее интересующих иссле-

дователя.

При изучении изломов с большим увеличе-

нием рекомендуется проводить последователь-

ное фотографирование панорамы поверхности

разрушения, получая нужное число резких

(качественных) фотоснимков (так называемый

метод выравнивания поверхности). Получен-

ные фотоснимки затем монтируют и получают

четкое изображение всей поверхности разру-

шения. Если сохранность излома необяза-

тельна, то можно применять фотосъемку мето-

дом выравнивания поверхности, осуществляя

постадийное стачивание выступающих частей.

Негативные фотоматериалы

Технологические изломы лучше всего снимать

на форматную техническую фотопленку или

фотопластинки в натуральный размер для по-

следующей контактной печати, так как увели-

чение при фотопечати снижает качество (чет-

кость) изображения. При фотографировании

общего вида изломов используемая черно-бе-

лая пленка должна быть умеренно светочувст-

вительной, мелкозернистой и обеспечивать ши-

рокий диапазон экспозиций.

Отечественная промышленность в соответст-

вии с ГОСТ 2817—50 выпускает пленку «Тас-

ма» размерами от 6X9 до 50X60 см. Для фо-

тосъемки изломов наиболее удобны фото-

пленки ФТ-20 (для изготовления в дальнейшем

полутоновых диапозитивов с мягких негати-

вов) и ФТ-31 (для изготовления более конт-

растных диапозитивов). Иногда для малокон-

трастных (например, волокнистых) изломов

применяют пленку ФТ-41 (рекомендуется для

последующей контактной печати).

В практике металлографических работ часто

применяют микрофотографические фотопла-

стинки типа «Микро» (ГОСТ 10691.1—73).

Эти фотопластинки характеризуются высокой

разрешающей способностью. Иногда исполь-

зуются фотопластинки «репродукционные».

Они выпускаются двух видов: полутоновые и

штриховые. Для съемки изломов лучше ис-

пользовать полутоновые нормальные или кон-

трастные пластинки.

Проявление

Для фотопластинок и фотопленок рекомен-

дуется использовать универсальный стандарт-

ный проявитель СТ-1 (Чибисова) или прояви-

тель ФТ-2. Составы этих проявителей и про-

должительность проявления приведены ниже:

ст-1*

ФТ-2 (Чибисо-

ва)

Метол (параметиламино-

фенолсульфат по ГОСТ

25664—83), г................ 5,0 1

Натрий сернистокислый

(сульфит натрия) без-

водный фотографический

марки А по ГОСТ 5644—

75, г ................. 40,0

Гидрохинон (пара —

диоксибензол) марки А

по ГОСТ 19627—74, г . 6,0

Натрий углекислый без-

водный по ГОСТ 83—79,

г . . . . . . . . . —

Калий углекислый (по-

таш) по ГОСТ 4221—76,

г................. . . 40,0

Калий бромистый по

ГОСТ 4160—74, г . . , 6,0

Вода дистиллированная

по ГОСТ 6709—72, мл . До 1000

Продолжительность про-

явления при 20 °C, мин 2—6

26,0

5.0

20

ол

До 1000

2—6

* Проявитель негативно—позитивный (пригоден в

для бумаги).

При составлении фотографических раство-

ров вещества растворяют в воде последова-

тельно, в порядке, указанном в рецепте про-

явителя. При этом последующее вещество

вводится в раствор только после полного ра-

створения предыдущего.

При составлении фотореактивов рекоменду-

ется применять дистиллированную воду или

кипяченую воду с водосмягчающими вещест-

вами (например, трилон-Б, ГОСТ 10652—73).

Варьируя время проявления в проявителях,

можно получать более «мягкие» или контра-

QTHbie негативы. Фиксирование производится в

кислом фиксаже при температуре 18—20 °C в

течение 6—15 мин. Ниже приведены составы

фиксажей (№ 1—№ 3):

№ 1 № 2 № ?

Тиосульфат натрия кри-

сталлический по ГОСТ

244—76, г............... 250,0 — —

Натрий сернистокислый

(сульфит натрия) без-

водный по ГОСТ 5644—

75, г....................... — 20,0 —

Кислота серная по ГОСТ

4204—66 мл.................. — — 2,0

Вода дистиллированная

по ГОСТ 6709—72, мл . 600 100 100

Рабочий раствор получают путем смешения

растворов № 1, 2, 3. Раствор № 3 вливают в

раствор № 2, затем смесь сливают в раствор

№ 1 и объем раствора доливают водой до

1000 мл.

Промывку ведут в проточной воде, имею-

щей температуру не выше 20 °C.

Печать

Фотографическая печать производится двумя

способами:

а) контактным, когда фотобумага наклады-

вается светочувствительным слоем на негатив

и экспонируется с копировального станка типа

КП;

б) проекционным, когда изображение не-

гатива проектируется через фотоувеличитель

на фотобумагу; масштаб позитивного изобра-

жения при проектировании печати может быть

И

24

меньшим, равным и большим, чем у негатив-

ного изображения.

Для контактной печати применяются станки

типа КП и увеличители типа «Беларусь».

Фотобумага

Хороший фотоотпечаток можно получить на

фотобумаге, контрастность которой соответст-

вует контрастности негатива. В соответствии

с ГОСТ 10752—79 выпускается пять типов фо-

тобумаги: мягкая, полумягкая, нормальная,

контрастная, особо контрастная. Нормальная

фотобумага воспроизводит фотоотпечатки, со-

ответствующие контрастности негатива. Конт-

растная фотобумага дает хороший фотоотпе-

чаток с мягкого негатива, а особо контраст-

ная бумага существенно усиливает контраст-

ность негатива; ее можно применять при очень

слабом негативе. Мягкая фотобумага дает

гармоничный отпечаток с жесткого (контраст-

ного) негатива.

По роду эмульсии фотобумага делится на

бромсеребряную (бромистую) и хлоробромсе-

ребряную (хлоробромистую) и бывает разной

чувствительности. Поверхность эмульсии быва-

ет матовой, полуматсвой и блестящей. В тех-

нической фотографии рекомендуется применять

белую блестящую бумагу. Бромистые бумаги

отличаются большой чувствительностью, мел-

ким зерном и обычно применяются для фото-

печати с увеличением. Хлоробромистые отлича-

ются большой контрастностью. Они значитель-

но менее чувствительны, чем бромистые, и тре-

буют большей выдержки. Вследствие своей

малой чувствительности хлоробромистые бу-

маги для фотопечати с увеличением не при-

годны.

В зависимости от контрастности негатива

при фотопечати изломов и структур руковод-

ствуются следующими правилами:

— для жесткого негатива применяют мягкую

хлоробромосеребряную или бромсеребряную

бумагу, обладающую самым большим интер-

валом экспозиций; очень контрастный негатив

воспроизводят на полумягкой хлоробромосе-

ребряной бумаге;

• — для контрастного негатива применяют по-

лумягкую хлоробромосеребряную и бромосе-

ребряную бумагу; для нормального негатива—

нормальную или контрастную хлоробромосе-

ребряную и бромосеребряную бумагу;

— для мягкого негатива применяют бромо-

серебряную или хлоробромосеребряную конт-

растную бумагу. Для очень слабых (вялых)

негативов применяют особо контрастную бу-

магу.

Проявление фотобумаги

При правильно подобранных фотобумаге и

времени экспозиции первые следы изображе-

ния появляются через несколько секунд после

начала проявления. Нормальным временем

проявления считается 1 мин, но не более 2—

2,5 мин. Нормальная температура проявления

18—20 °C.

Концентрированный проявитель дает конт-

растное изображение, сильно разведенный —

мягкое изображение. Проявление в нем проис-

ходит медленно. Теплый проявитель работает

мягче и быстрее, охлажденный медленнее и

контрастнее.

Хорошим проявителем считается проявитель

Чибисова (см. выше), разведенный пополам с

водой.

Фиксирование

Фиксирование фотоотпечатка производят в бо-

лее слабых растворах гипосульфита, чем фото-

пленки и фотопластинки. Фиксирование про-

должается 10—15 мин. Лучше пользоваться

кислым фиксажом (см. выше) он предохраня-

ет отпечаток от пожелтения. Промывку отпе-

чатков необходимо проводить не менее 30 мин.

Затем фотоснимки надо высушить так, чтобы

они получили особый глянец, позволяющий

лучше различить детали. Такой глянец наво-

дится на специально подготовленном зеркаль-

ном стекле или на электроглянцевателе типа

АПСО.

Диапозитивы

Изготовление диапозитивов — фотоотпечатков

на пленке или на стекле — широко применяет-

ся в современной практике исследования. Об-

ладая более мелким зерном, чем фотография

на бумаге, диапозитив лучше передает града-

цию плотностей негатива и содержит большую

информацию о состоянии снимаемого объекта.

Для диапозитивов желательно применять плен-

ки или пластинки с хлоробромосеребряной

эмульсией. Печать диапозитивных пленок или

пластинок аналогична получению фотографий

на бумаге.

Стереофотографическое изображение

Стереофотографическое изображение поверх-

ности разрушения позволяет представить из-

лом трехмерным, объемным. Суть этого спо-

соба заключается в том, что получают два

изображения изучаемого объекта под углом

одно к другому 10—14°, которые затем рас-

сматривают одновременно. Стереоизображения

можно получать с помощью обычного фото-

аппарата с одним объективом, если он снабжен

опорой, шарнирно поворачивающейся по отно-

шению к объекту съемки вокруг вертикаль-

ной оси. Удобнее пользоваться фотоаппаратами

с двумя объективами, обеспечивающими необ-

ходимую фиксированную разницу в углах об-

зора.

Стереоизображения участков поверхностей

разрушения можно получать с помощью свето-

вого микроскопа, но в практике этот метод ис-

пользуется редко из-за ограниченной глубины

резкости.

Хранение фотоматериалов

Хранить фотоматериалы следует в сухом по-

мещении при 18—20 °C и относительной влаж-

ности воздуха 50—60 %. Светочувствительные

материалы нельзя хранить рядом с отопитель-

ными приборами, на солнечном свету, в одном

шкафу с химикатами. Не следует фотопла-

стинки и фотопленки оставлять в кассетах на

продолжительное время до и после фотосъем-

ки. Несоблюдение этих правил приводит к по-

нижению степени светочувствительности, по-

вышению плотности вуали, появлению пятен и

других дефектов.

Дефекты негативного изображения,

возникающие из-за ошибок при подготовке

к фотосъемке и в процессе фотосъемки

Светочувствительный материал всегда имеет

серую вуаль, но ее величина не должна превы-

шать значений, установленных ТУ. Наличие

эмульсионной вуали объясняется недостатка-

ми фабричного производства и практически не

устраняется. Длительный срок хранения фо-

25

томатериалов вызывает рост вуали, особенно

по краям фотопластинок и пленок (краевая

вуаль). Нормальный срок хранения негатив-

ных фотоматериалов 9—15 мес. в зависимости

от чувствительности.

Общая вуаль небольшой плотности может

быть в некоторой степени устранена обработ-

кой негатива в поверхностном ослабителе из

двух растворов. Состав 1-го раствора: 1 г

красной кровяной соли, 100 мл воды; состав

2-го раствора: 30 г тиосульфата натрия, 100 мл

воды. Растворы смешивают перед употребле-

нием: на 8 ч. воды берут 1 ч. 1-го раствора

и 1 ч. 2-го.

При правильно выбранном режиме прояв-

ления могут быть получены три различных

негатива: нормальный, недодержанный, пере-

держанный.

Недодержанный негатив характеризуется от-

сутствием проработки деталей в тенях и малой

плотностью изображения; передержанный нега-

тив — отсутствием контраста между светлыми

и темными участками объекта; большой плот-

ностью. Получение недодержанного или пере-

держанного негатива связано с ошибками при

фотосъемке.

При неправильном подборе бленды, которая

защищает объектив от ярких источников света,

наблюдается виньетирование, т. е. плотность

по углам негатива значительно меньшая, чем

в центральной части.

Предупреждение ошибок при

негативном процессе. Вуалирование

изображения возникает при применении непра-

вильно составленного проявителя или свежего

проявителя (проявитель рекомендуется при-

менять через 24 ч после его приготовления).

После составления проявитель должен быть

бесцветным или слабоокрашенным; при потем-

нении подлежит замене.

Ослабление или усиление негативов

Для уменьшения контрастности негатива при-

меняют ослабитель, составляемый из двух ра-

створов в соотношении 1:3. Состав 1-го ра-

створа: 0,25 г марганцовокислого калия; 1,5 мл

серной кислоты (1,84); 1 л дистиллированной

воды. Состав 2-го раствора: 0,25 г персульфа-

та аммония; 1 л дистиллированной воды. Рас-

творы смешивают перед употреблением. По

окончании ослабления негативы обрабатывают

в 1 %-ном растворе мета бисульфата калия, за-

тем промывают и сушат.

Для усиления негатива наиболее часто при-

меняют усилитель следующего состава: 90 г

двуххромовокислого калия, 65 мл соляной кис-

лоты (конц.); 1 л воды. При пользовании этим

усилителем берут 1 ч. раствора на 10 ч. воды.

После полного отбеливания негатив промыва-

ют в проточной воде до полного исчезновения

желтой окраски и обрабатывают в проявителе.

При промывке негативов не рекомендуется

применять теплую воду, так как это вызывает

вспучивание эмульсии.

3.2. ОБЪЕМНОЕ ИЗОБРАЖЕНИЕ

Плоская фотография, фиксирующая выбран-

ную проекцию объекта, дает неполную инфор-

мацию и недостаточно объективна, что осо-

бенно важно при экспертной оценке качества

металла по виду изломов. Из-за недостатка

информации требуется длительное хранение

натурных изломов в службах ОТК заводов,

для чего приходится выделять специальные

производственные помещения и изымать из

производства значительное количество метал-

ла. Кроме того, при длительном хранении по-

верхность металла окисляется, изменяется ее

достоверность, поэтому при длительном хра-

нении необходимы консервация и реконсерва-

ция изломов. Преимущества объемной съемки

изломов в сравнении с плоским их изображе-

нием иллюстрируются рис. 3.2 и 3.3. Видно»

что плоское изображение передает только

один из ракурсов, существенно отличающийся

от других. Голографическое изображение поз-

воляет рассматривать реальное изображение

во всем его многообразии.

Голографический метод дает возможность

записывать на плоском регистраторе, а затем

восстанавливать объемное (трехмерное) изо-

бражение, обладающее всеми визуальными

свойствами реального объекта. При этом меж-

ду различными предметами сохраняется ре-

альное пространственное удаление, а наблю-

даемые ракурсы меняются в зависимости от

угла зрения наблюдателя, т. е. объект можно

«оглядывать» [4, 5].

Голограмма получается в результате интер-

ференции разделенного на две части монохро-

матического когерентного светового луча —

опорного пучка, падающего на голограмму,,

минуя объект, и предметного пучка, рассеян-

ного объектом съемки. В простейшем случае

голограмма представляет собой стационарную

картину стоячих волн, записанную на свето-

чувствительный фотослой, в котором после со-

ответствующей химико-фотографической обра-

ботки образуются плоскости с разным коэф-

фициентом пропускания, плотности которых

модулируют распределение интенсивности в

стоячей волне.

В связи с этим в последнее время получают

развитие голографическая и линзо-растровая

съемки.

Их преимущества перед плоской фотогра-

фией:

— запись объемного изображения объектов

в реальных условиях с сохранением прост-

ранственного масштаба изображения;

— высокая объективность и информатив-

ность;

— возможность бессрочного хранения боль-

шого количества объемной информации круп-

ногабаритных объектов в компактном виде;

— возможность исследования голографиче-

ского изображения поверхности разрушения

при увеличениях, ограничиваемых разрешаю-

щей способностью применяемых фоторегист-

рирующих материалов (до 5—10 раз);

— возможность замены трудоемких количе-

ственных стереоскопических методов исследо-

вания рельефа поверхности изломов методами

голографической топографии [6, 7], которая

является простым высокочувствительным ме-

тодом измерения шероховатости поверхности!

разрушения.

Получение трехмерных изображений,

восстанавливающихся в белом

(полихроматическом) свете

Наиболее быстрым, простым и максимально

удобным является метод голографической

съемки «во встречных пучках». При этом ме-

тоде для получения голограмм используют

монохроматический когерентный свет, а рас-

сматривают записанное на голограмму изобра-

26

жение при освещении ее источником белого

(полихроматического) света.

При съемке этим методом форма объекта

может быть произвольной, но масштаб записи

и восстановления изображения равен 1:1,

поэтому размеры образцов ограничиваются

размерами фотопластины или фотопленки.

Продолжительность экспозиции при съемке —

от нескольких секунд до нескольких минут.

Технология химико-фотографической обработ-

ки голографических фотопластин практически

не отличается от принятой для обычных фото-

материалов.

Принципиальная схема записи голограмм по

методу «встречных пучков» показана на рис.

3.4.

Основным условием получения качественных

голограмм является неподвижность объекта

съемки (амплитуда вибраций не должна пре-

вышать 0,05 мкм). Для обеспечения этого ус-

ловия съемку необходимо производить на виб-

розащитном стенде, обладающем большой

массой (несколько тонн) и имеющем устрой-

ство гашения колебаний на основе пневмопод-

вески.

Отечественной промышленностью освоено

серийное производство стендов для гологра-

фической съемки марок СИН и УИГ. Как по-

27

28

Рис. 3.2. Фрагменты кинограммы излома литой стали:

а — ракурсы съемки; б—и — виды излома при съемке под различными углами (6 — 20°; в — 40 °;

г — 60 °; д — 80 °; е — 100 °; ж — 120 °; з — 140 °; и — 160 °, к — 180 °)

Рис. 3.3. Излом, показанный на рис. 3.2, снятый на голограмму

2В

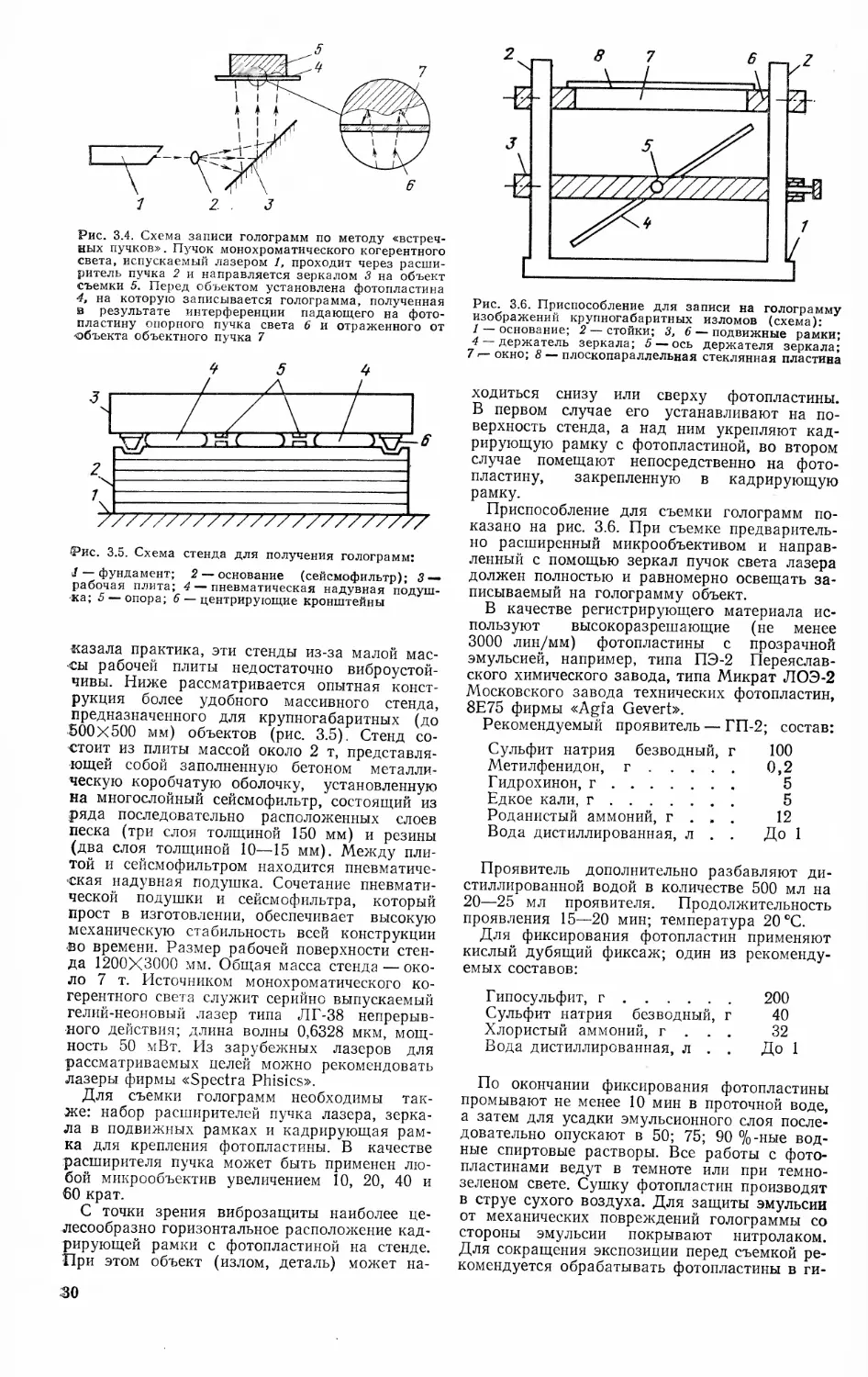

Рис. 3.4. Схема записи голограмм по методу «встреч-

ных пучков». Пучок монохроматического когерентного

света, испускаемый лазером 1, проходит через расши-

ритель пучка 2 и направляется зеркалом 3 на объект

съемки 5. Перед объектом установлена фотопластина

4, на которую записывается голограмма, полученная

в результате интерференции падающего на фото-

пластину опорного, пучка света 6 и отраженного от

объекта объектного пучка 7

Рис. 3.6. Приспособление для записи на голограмму

изображений крупногабаритных изломов (схема):

1 — основание; 2 — стойки; 3, 6 — подвижные рамки;

4 — держатель зеркала; 5 — ось держателя зеркала;

7 г— окно; 8 — плоскопараллельная стеклянная пластина

(Рис. 3.5. Схема стенда для получения голограмм:

J — фундамент; 2 — основание (сейсмофильтр); 3 —

рабочая плита; 4—пневматическая надувная подуш-

ка; 5 —опора; 6 — центрирующие кронштейны

казала практика, эти стенды из-за малой мас-

сы рабочей плиты недостаточно виброустой-

чивы. Ниже рассматривается опытная конст-

рукция более удобного массивного стенда,

предназначенного для крупногабаритных (до

500x500 мм) объектов (рис. 3.5), Стенд со-

стоит из плиты массой около 2 т, представля-

ющей собой заполненную бетоном металли-

ческую коробчатую оболочку, установленную

на многослойный сейсмофильтр, состоящий из

ряда последовательно расположенных слоев

песка (три слоя толщиной 150 мм) и резины

(два слоя толщиной 10—15 мм). Между пли-

той и сейсмофильтром находится пневматиче-

ская надувная подушка. Сочетание пневмати-

ческой подушки и сейсмофильтра, который

прост в изготовлении, обеспечивает высокую

механическую стабильность всей конструкции

•во времени. Размер рабочей поверхности стен-

да 1200X3000 мм. Общая масса стенда — око-

ло 7 т. Источником монохроматического ко-

герентного света служит серийно выпускаемый

гелий-неоновый лазер типа Л Г-38 непрерыв-

ного действия; длина волны 0,6328 мкм, мощ-

ность 50 мВт. Из зарубежных лазеров для

рассматриваемых целей можно рекомендовать

лазеры фирмы «Spectra Phisics».

Для съемки голограмм необходимы так-

же: набор расширителей пучка лазера, зерка-

ла в подвижных рамках и кадрирующая рам-

ка для крепления фотопластины. В качестве

расширителя пучка может быть применен лю-

бой микрообъектив увеличением 10, 20, 40 и

60 крат.

С точки зрения виброзащиты наиболее це-

лесообразно горизонтальное расположение кад-

рирующей рамки с фотопластиной на стенде.

При этом объект (излом, деталь) может на-

ходиться снизу или сверху фотопластины.

В первом случае его устанавливают на по-

верхность стенда, а над ним укрепляют кад-

рирующую рамку с фотопластиной, во втором

случае помещают непосредственно на фото-

пластину, закрепленную в кадрирующую

рамку.

Приспособление для съемки голограмм по-

казано на рис. 3.6. При съемке предваритель-

но расширенный микрообъективом и направ-

ленный с помощью зеркал пучок света лазера

должен полностью и равномерно освещать за-

писываемый на голограмму объект.

В качестве регистрирующего материала ис-

пользуют высокоразрешающие (не менее

3000 лин/мм) фотопластины с прозрачной

эмульсией, например, типа ПЭ-2 Переяслав-

ского химического завода, типа Микрат ЛОЭ-2

Московского завода технических фотопластин,

8Е75 фирмы «Agfa Gevert».

Рекомендуемый проявитель — ГП-2; состав:

Сульфит натрия безводный, г

Метилфенидон, г.............

Гидрохинон, г...............

Едкое кали, г...............

Роданистый аммоний, г . „ .

Вода дистиллированная, л . .

100

0,2

5

5

12

До 1

Проявитель дополнительно разбавляют ди-

стиллированной водой в количестве 500 мл на

20—25 мл проявителя. Продолжительность

проявления 15—20 мин; температура 20 °C.

Для фиксирования фотопластин применяют

кислый дубящий фиксаж; один из рекоменду-

емых составов:

Гипосульфит, г............... 200

Сульфит натрия безводный, г 40

Хлористый аммоний, г . . . 32

Вода дистиллированная, л . . До 1

По окончании фиксирования фотопластины

промывают не менее 10 мин в проточной воде,

а затем для усадки эмульсионного слоя после-

довательно опускают в 50; 75; 90 %-ные вод-

ные спиртовые растворы. Все работы с фото-

пластинами ведут в темноте или при темно-

зеленом свете. Сушку фотопластин производят

в струе сухого воздуха. Для защиты эмульсии

от механических повреждений голограммы со

стороны эмульсии покрывают нитролаком.

Для сокращения экспозиции перед съемкой ре-

комендуется обрабатывать фотопластины в ги-

30

персенсибилизаторе состава: 5 мл триэтанол-

амина; 10 мл этилового спирта, до 1 л дистил-

лированной воды. Продолжительность обра-

ботки 20 мин; после такой обработки

фотопластины ополаскивают в течение 5—10 с

в проточной воде и сушат.

Записанные на голограмму изображения вос-

производятся при освещении любым источни-

ком направленного белого полихроматического

света.

Для изучения записанных на голограммы

объектов (в частности, поверхности разруше-

ния) в увеличенном виде используют гологра-

фический диапроектор (рис. 3.7), который дает

Рис. 3.7. Голографический проектор (принципиальная

схема):

1 — источник света; 2 — блок формирования восста-

навливающего излучения; 3 — голограмма или объект;

4— проекционный объектив; 5 — голографический эк-

ран; 6 — объемное изображение объекта

возможность воспроизводить в увеличенном

виде голографические изображения и реаль-

ные объекты и, следовательно, сравнивать го-

лографические изображения как между собой,

так и с реальными объектами. Основной узел

проектора — голографический экран, пред-

ставляющий собой особым образом записан-

ную (опорным пучком и двумя объектными

пучками) голограмму размером 600X800 мм

и более. Экран работает как дифракционная

решетка, воспроизводящая в трех измерениях

волновой фронт, падающий на нее от восста-

новленной голограммы или освещенного реаль-

ного объекта. Голограмма с записанным на ней

объектом освещается через коллиматор светом

ртутной лампы. Объектив большого диаметра

или линза строит изображение в плоскости

голографического экрана. Находящийся перед

экраном наблюдатель видит увеличенное объ-

емное изображение. При использовании ртут-

ной лампы ДРШ-500 и объектива типа

«Уран-16» достигается 10-кратное увеличение.

В настоящее время голографические проек-

торы серийно не выпускаются, но простота ус-

тройства позволяет изготавливать их на не-

специализированных предприятиях.

Линзо-растровая съемка

Метод линзо-растровой съемки позволяет по-

лучать объемное изображение объекта при ос-

вещении его обычным полихроматическим све-

том. При этом можно фиксировать трехмерное

изображение объектов любых размеров.

Методика получения линзо-растровых фото-

графий незначительно отличается от методики

получения обычной позитивной фотографии;

последующая запись трехмерных изображе-

ний на голограммы также практически не от-

личается от записи по схеме «во встречных

пучках».

Преимуществом линзо-растровой съемки яв-

ляется простота и быстрота процесса фотогра-

фирования, а также возможность фотографи-

рования объекта любого размера в любых

производственных условиях без специальных

требований к помещению. Особенно удобен

этот метод для фиксации фрагментов крупно-

габаритных объектов при натурной съемке с

естественным освещением.

Получение линзо-растровых снимков заклю-

чается в следующем: съемочный объектив раз-

мещают на расстоянии 50—80 мм от плоскости

растра,в фокальной плоскости которого распо-

ложена фотопластина, формирующая изобра-

жение снимаемого объекта. Под действием не-

когерентного света фотослой регистрирует ра-

курсные микроизображения объекта, сформи-

рованные системой объектив — растр.

Схема формирования объемного изобра-

жения при линзо-растровой съемке показана на

рис. 3.8, а.

Изображение снимаемого объекта форми-

руется объективом в плоскости фотослоя, про-

ходя через линзовый растр, представляющий

собой стеклянную пластину с большим количе-

ством маленьких (порядка 0,4 мм) сферических

микролинз, имеющих общую фокальную плос-

кость. Каждая микролинза растра формирует

изображение объекта в одном ракурсе на фото-

слое, а множество этих ракурсных изображе-

ний, зафиксированных одновременно на один

фотослой, образуют интегральное объемное

изображение.

В отличие от обычной фотосъемки для лин-

зо-растровой требуется объектив большого^

диаметра (более 100 мм) с фокусным расстоя-

нием, согласованным с фокусным расстоянием

микролинз растра [8—10].

При этом способе съемки одновременно с

изображением объекта на фотослой записывает-

ся и изображение растра в виде сетки. Эта сет-

ка мешает рассматривать линзо-растровое изо-

бражение объекта. Для устранения этой по-

мехи при съемке изображение размывают (рас-

фокусируют) .

Фотоматериалами служат фотопластины ти-

па «Микрат», имеющие высокую (не менее-

800 лин/мм) разрешающую способность.

Химико-фотографическую обработку фото-

слоя (фотопластины) после экспозиции прово-

дят обычно в реактивах, рекомендуемых для

данного типа фотопластин. В основном это-

стандартные реактивы для позитивного фото-

процесса. Порядок обработки: 1) вымачивание

фотопластины в дистиллированной воде; 2) 1-е

проявление (негативный процесс); 3) отбели-

вание; 4) осветление; 5) засветка; 6) 2-е про-

явление (позитивный процесс); 7) фиксирова-

ние. Между операциями фотопластины тща-

тельно промывают в воде.

После экспозиции и химико-фотографической

обработки линзо-растровый снимок (позитив)

просматривают в проходящем белом свете с

помощью того же растра, который был ис-

пользован при съемке, причем фотослой уста-

навливают в схему на то же самое место, что*

и при съемке.

В настоящее время камеры для линзо-

растровой съемки серийно не выпускаются. На:

рис. 3.9 показан общий вид и схема переносной

камеры для линзо-растровой съемки. Камера

отличается простотой конструкции и может

быть изготовлена на неспециализированных

предприятиях.

31.

Рис. 3.8. Формирование объемного изображения при

использовании растрово-голографического метода:

& — получение линзо-растровой фотографии; б — за-

пись линзо-растровой фотографии на голограмму;

в — восстановление изображения с голограммы; 1 —

объектив; 2 — линзовый растр; 3 — фотослой (фотогра-

фическая пластина); 4— снимаемый объект; 5, 7 —

изображение объекта, сформированное линзовым рас-

тром (2 — величина размытия изображения); 6, 14 —

линза-насадка; 8—диффузный рассеиватель (мато-

вая пластина); 9, 11 — голограмма (голографическая

пластина); 10 — расширитель пучка когерентного из-

лучения для формирования опорной волны; 12, 20 —

мнимое линзо-растровое изображение; 13 — глаз на-

блюдателя; 15 — полупрозрачное зеркало; 16 — реаль-

ная марка; 17 — источник когерентного излучения

(лазер); 18 — светоделитель (диффузионный рассеи-

ватель); 19 — зеркала отражающие; 21—опорный пу-

чок света; 22 — изображение структуры растра; 23 —

источник белого (полихроматического) света; 24 —

мнимое изображение объекта с реальной маркой;

25, 26 — мнимое изображение структуры растра

в

Рис. 3.9. Камера для получения линзо-растровых изо-

бражений объектов (схема):

1 — линза; 2 — оправа для крепления линзы и направ-

ляющих; 3 — направляющие для рамки; 4 — мех

Растр о во-голо графический метод

получения объемных изображений

В настоящее время разработан комбинирован-

ный метод [8—10] объемной съемки, в котором

сочетаются следующие преимущества голо гра-

фической и линзо-растровой съемки:

— возможность устранения дискретной раст-

ровой структуры (получение слитного объем-

ного изображения);

— возможность тиражирования снимков;

— возможность рассматривания снимков без

наличия растра в белом (некогерентном) свете.

Метод включает три операции:

1) получение линзо-растрового позитивного

объемного изображения, снятого в естествен-

ном свете;

2) получение растровых голографических

изображений.

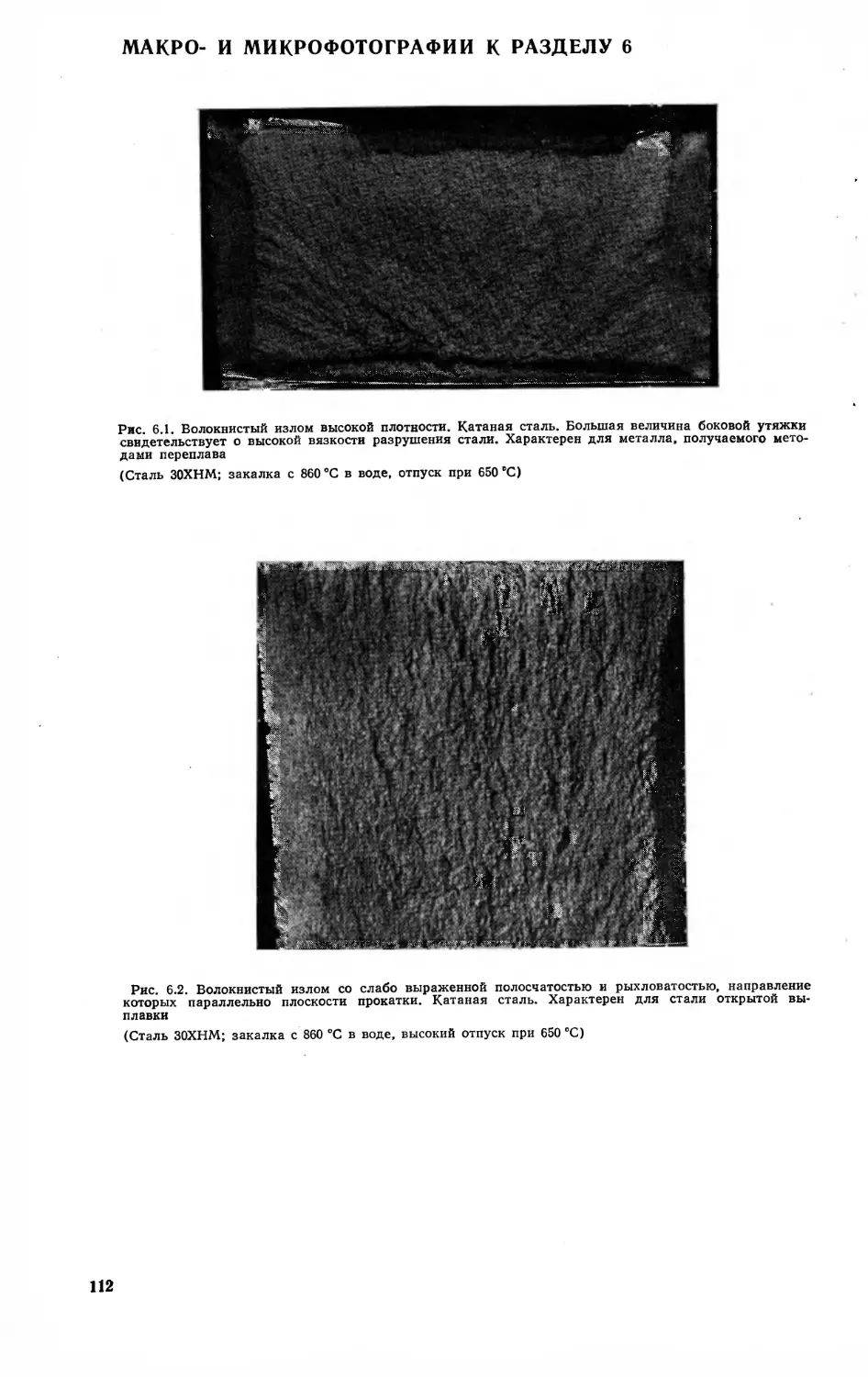

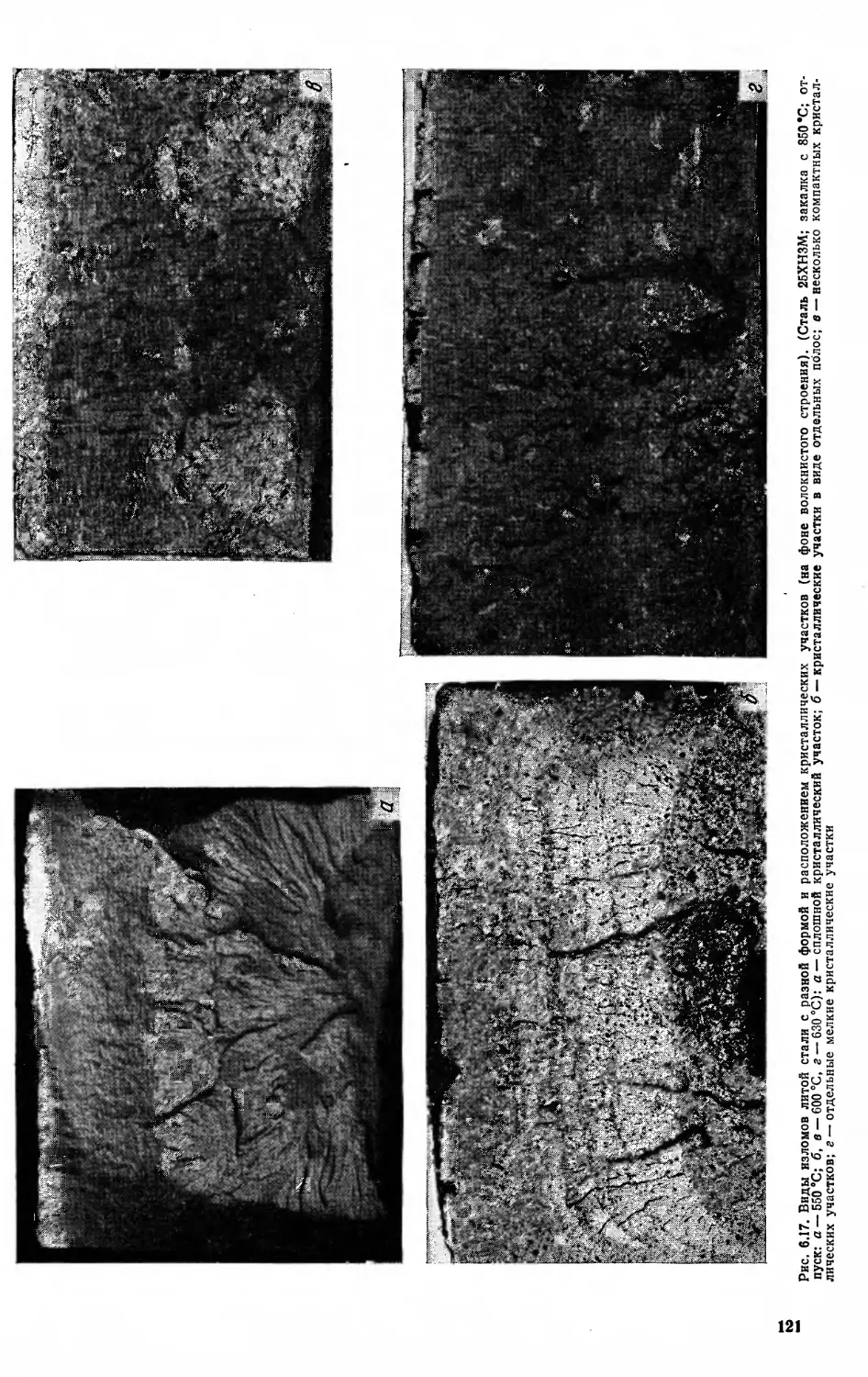

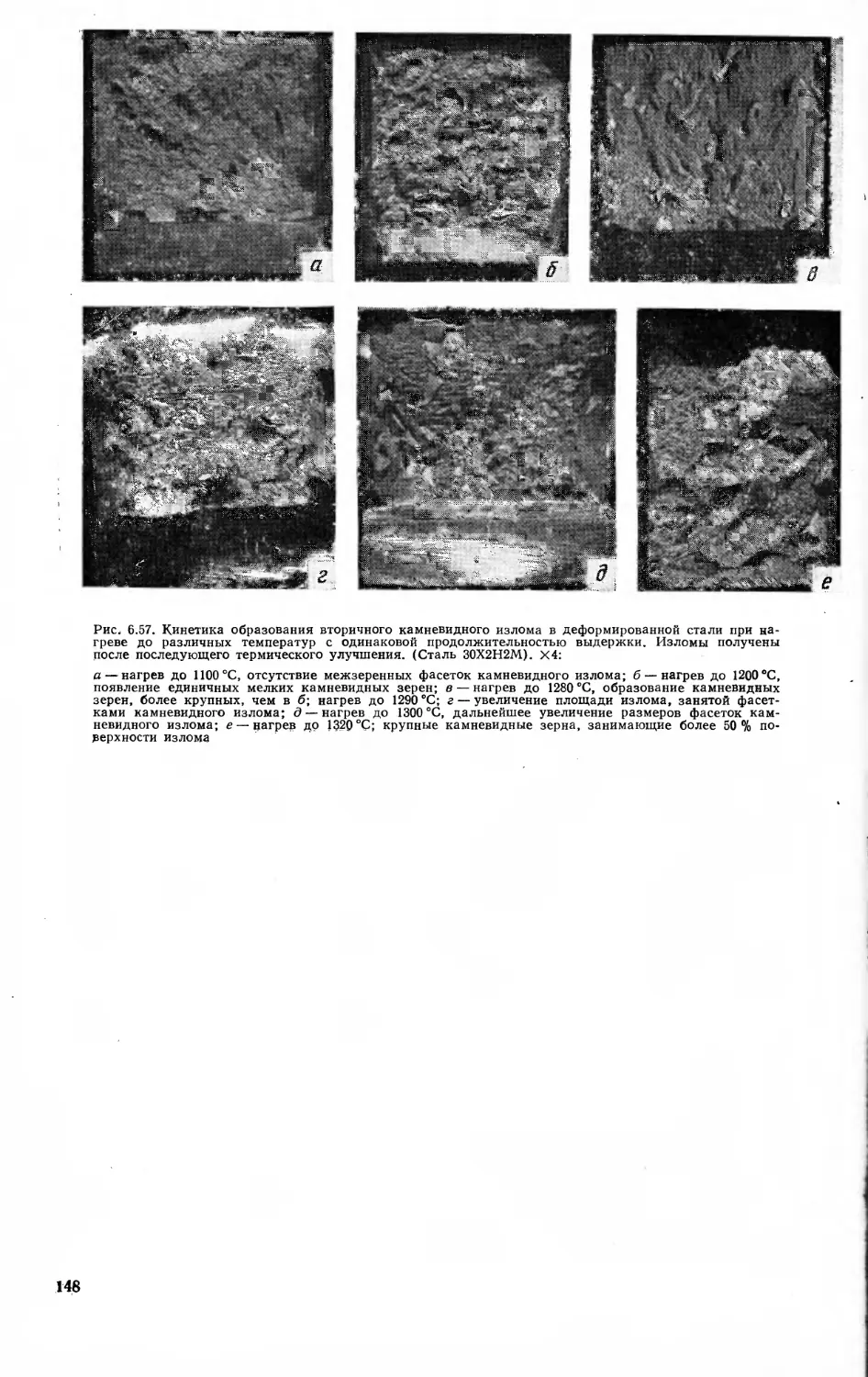

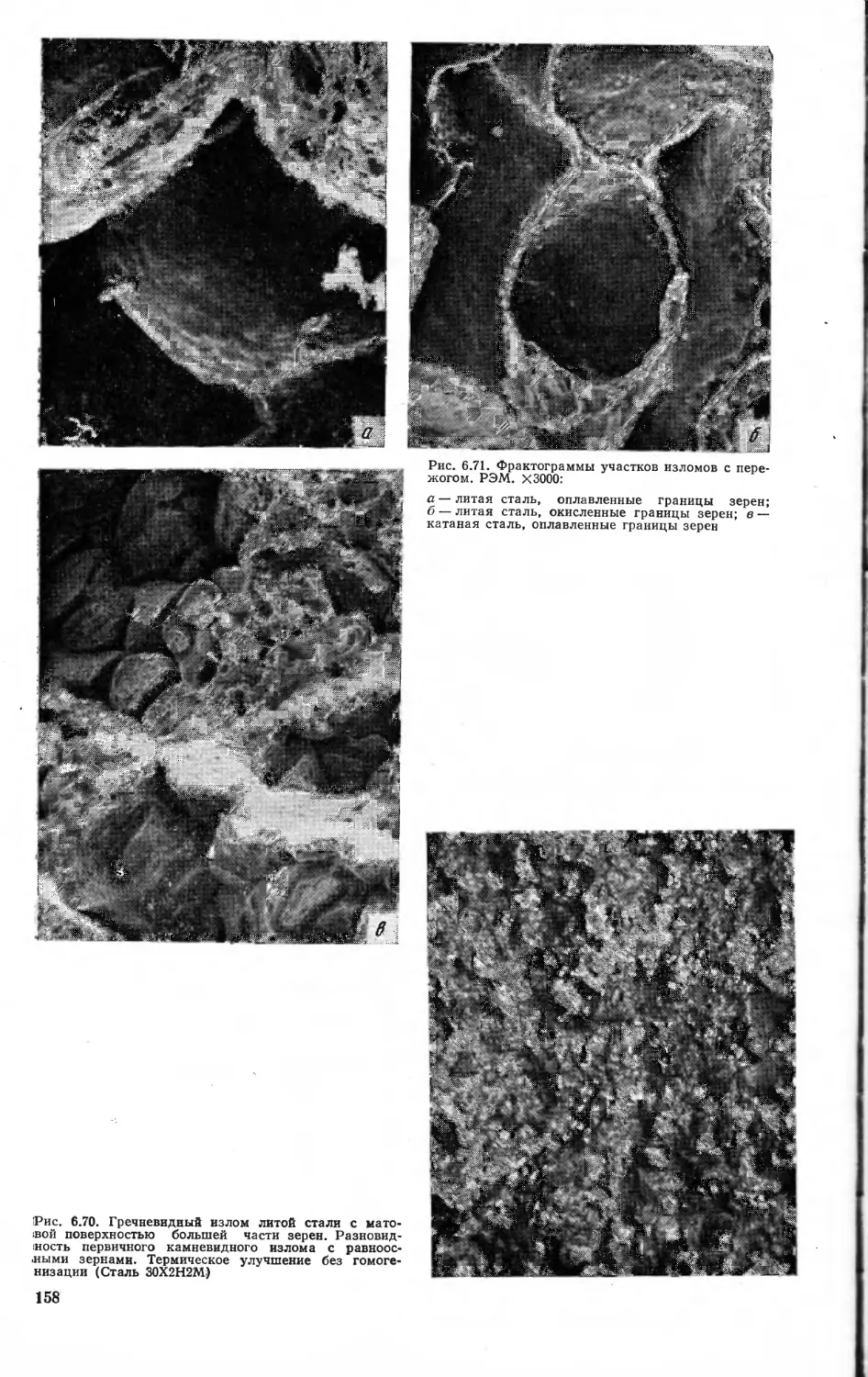

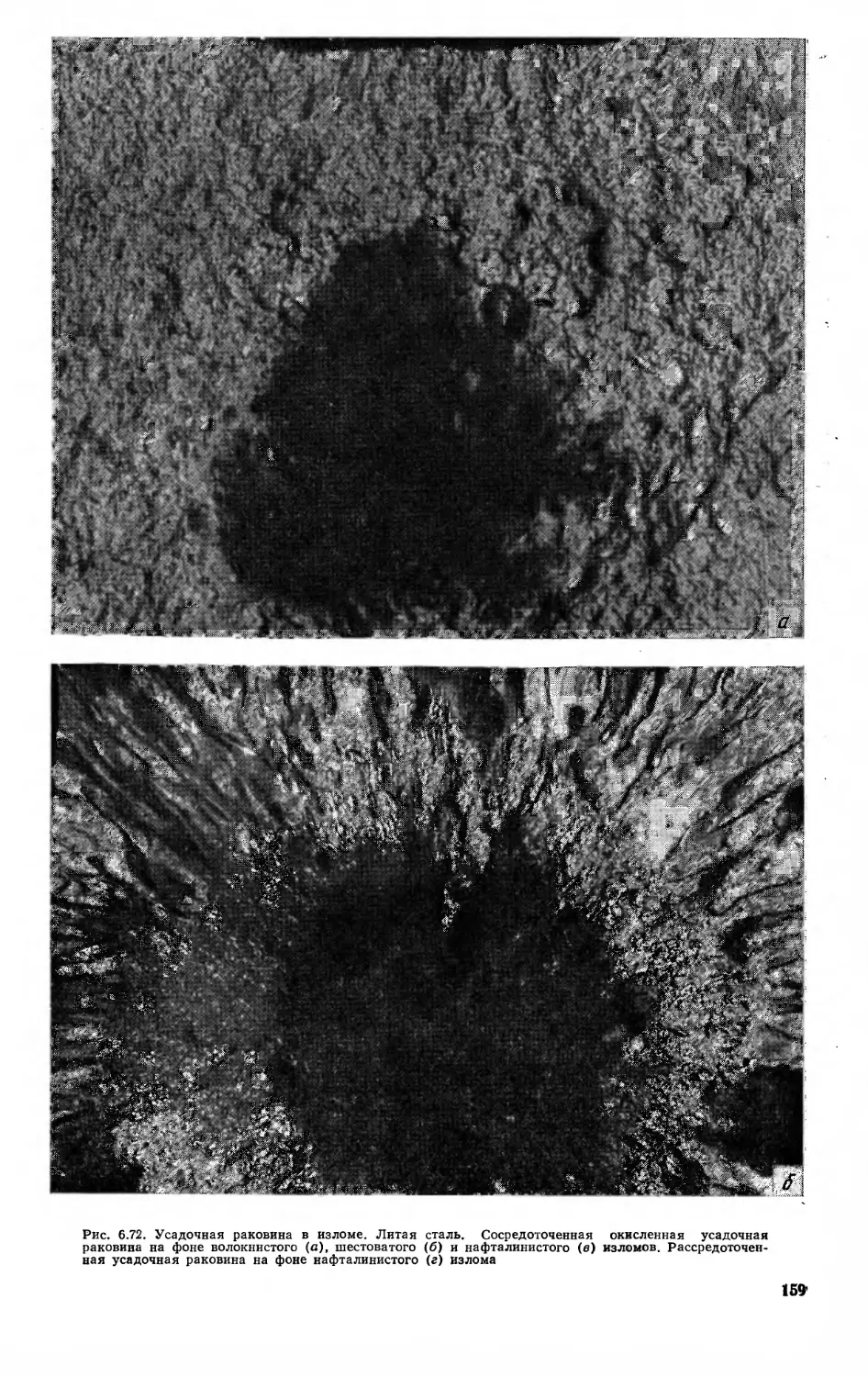

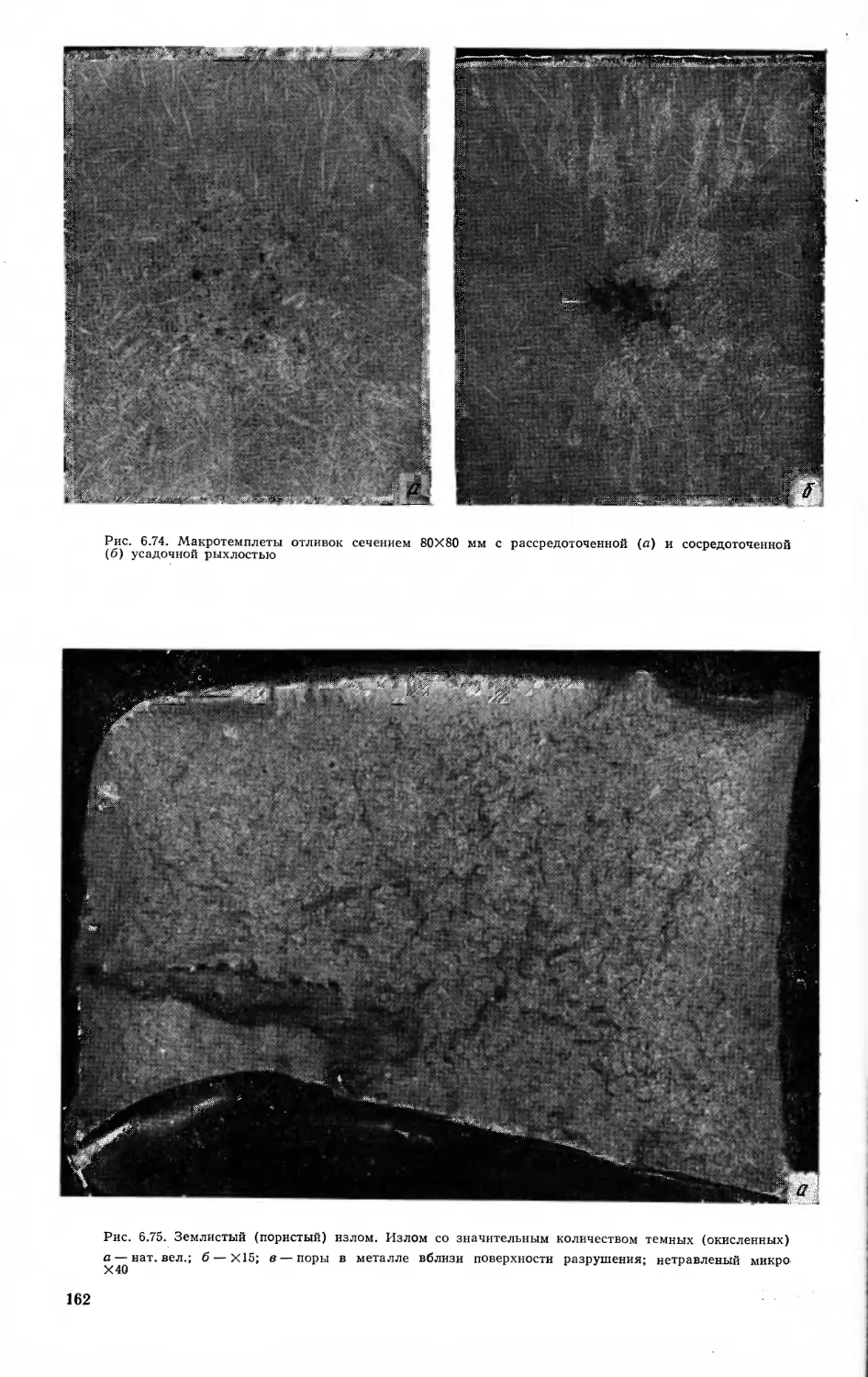

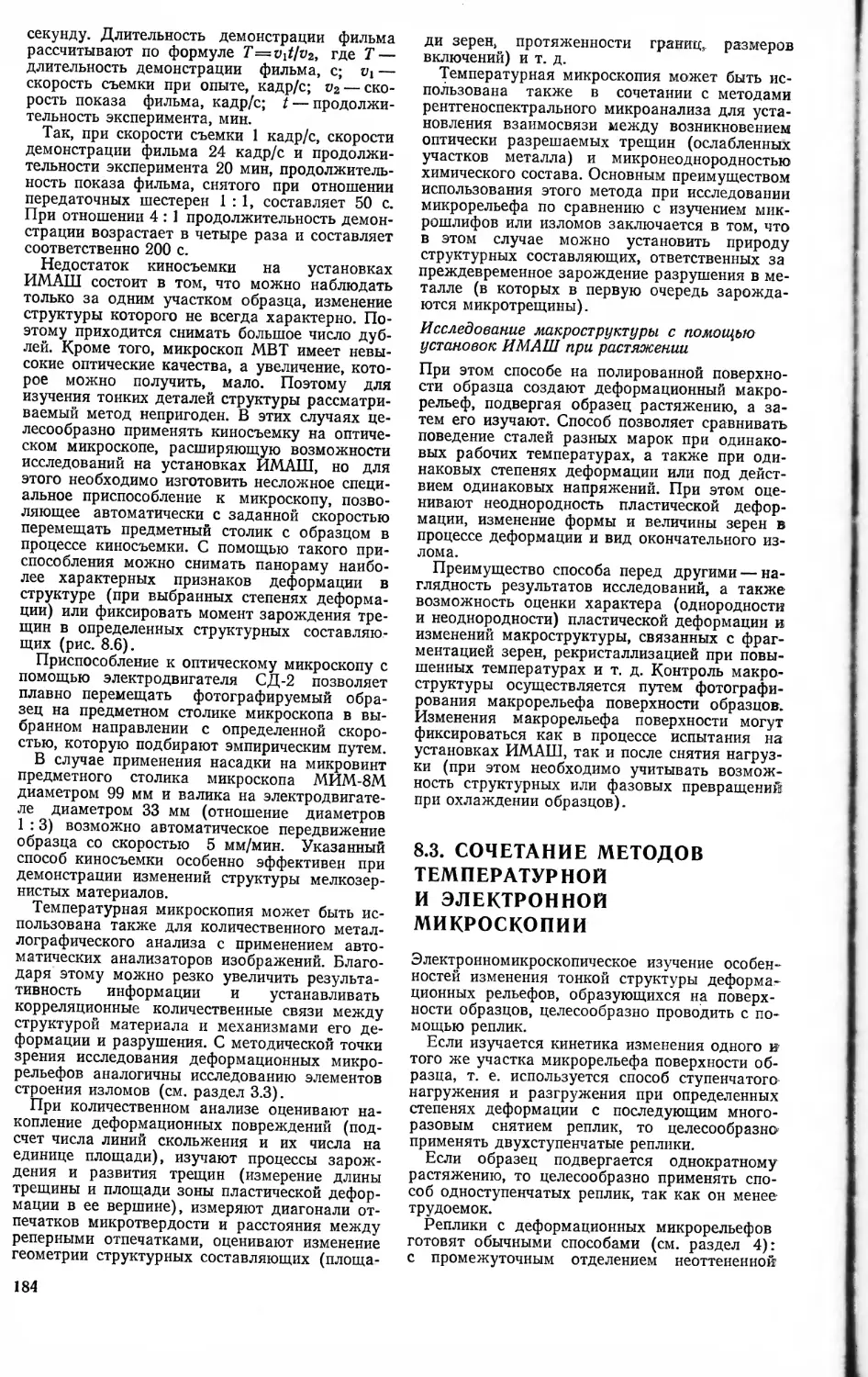

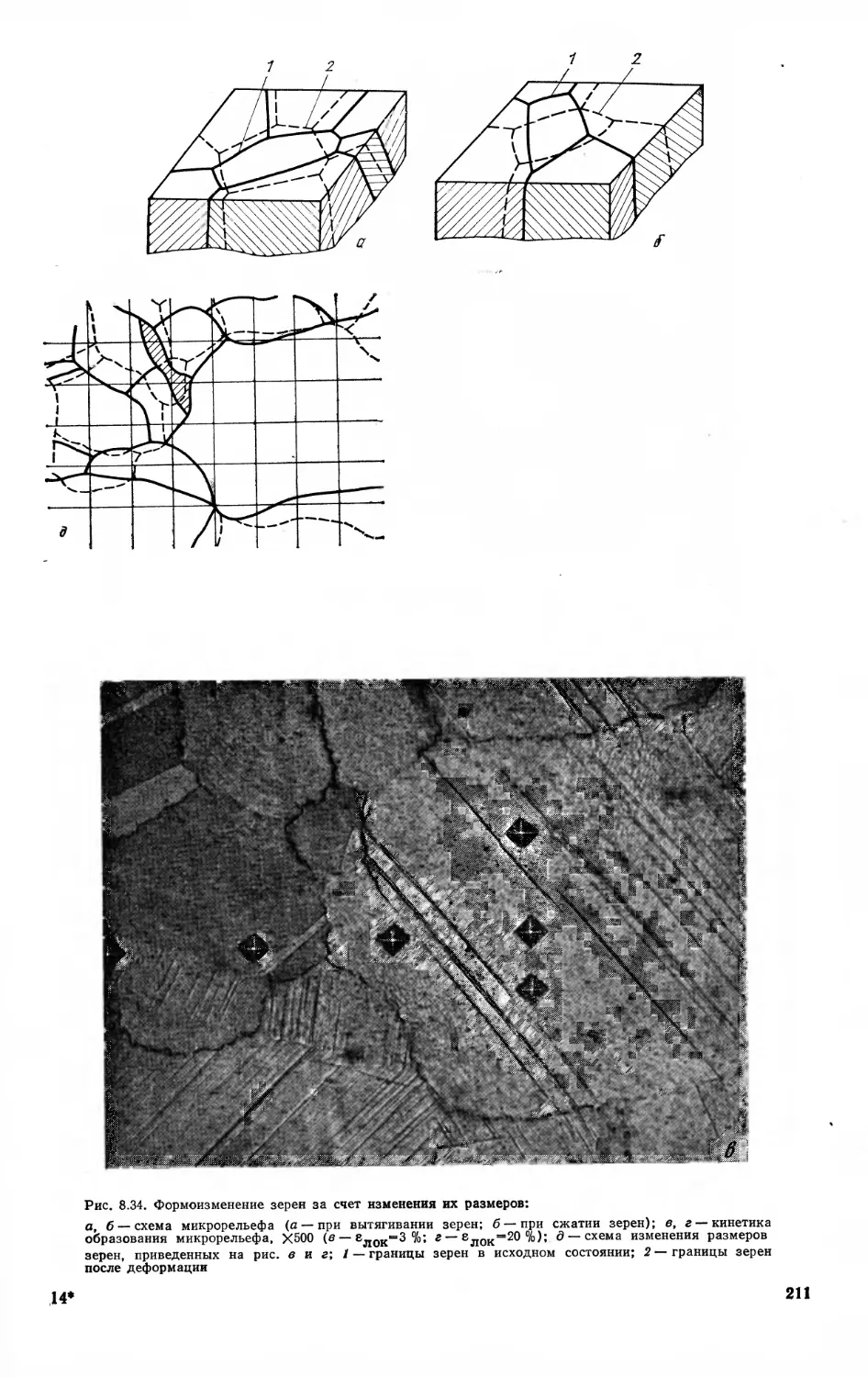

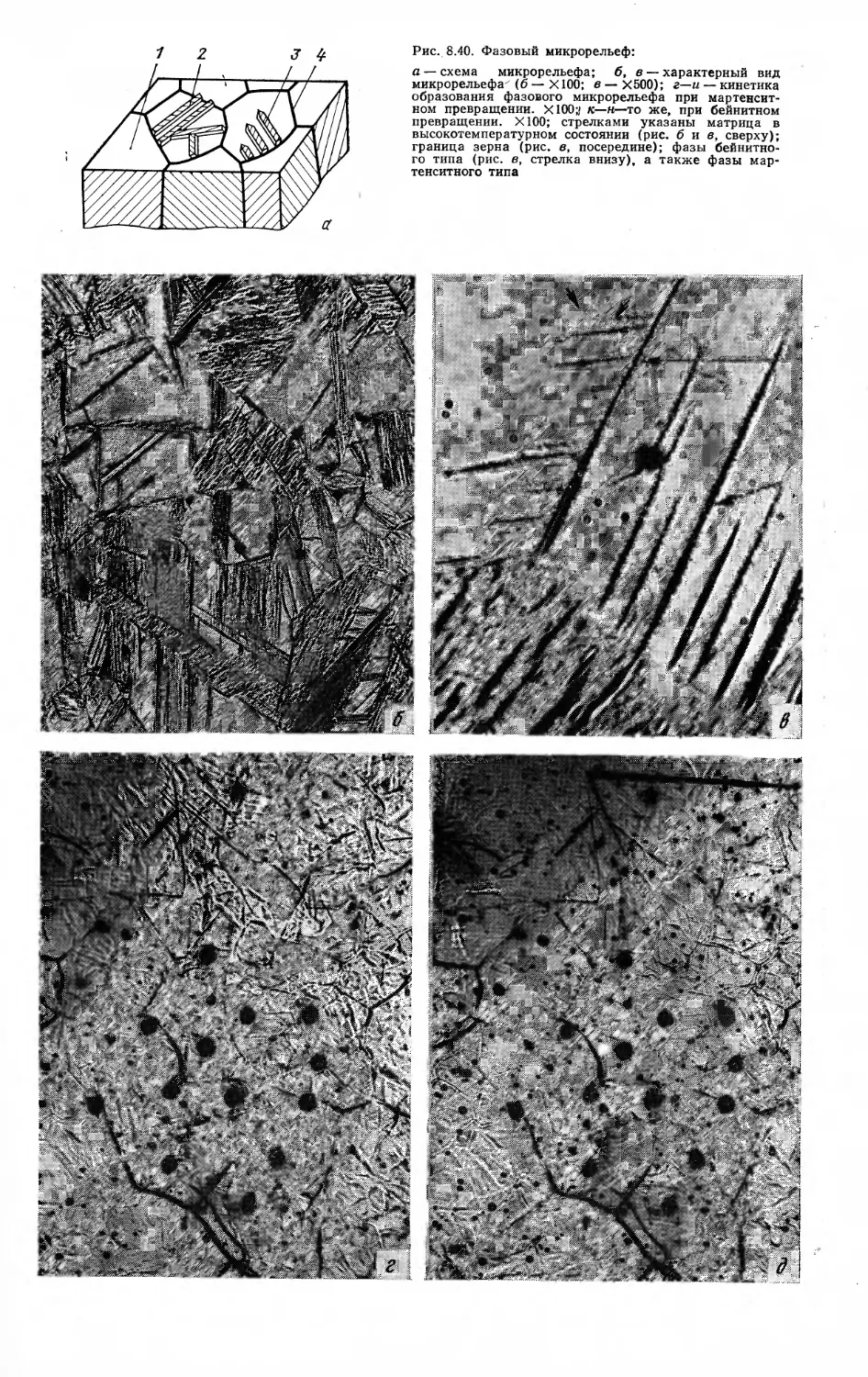

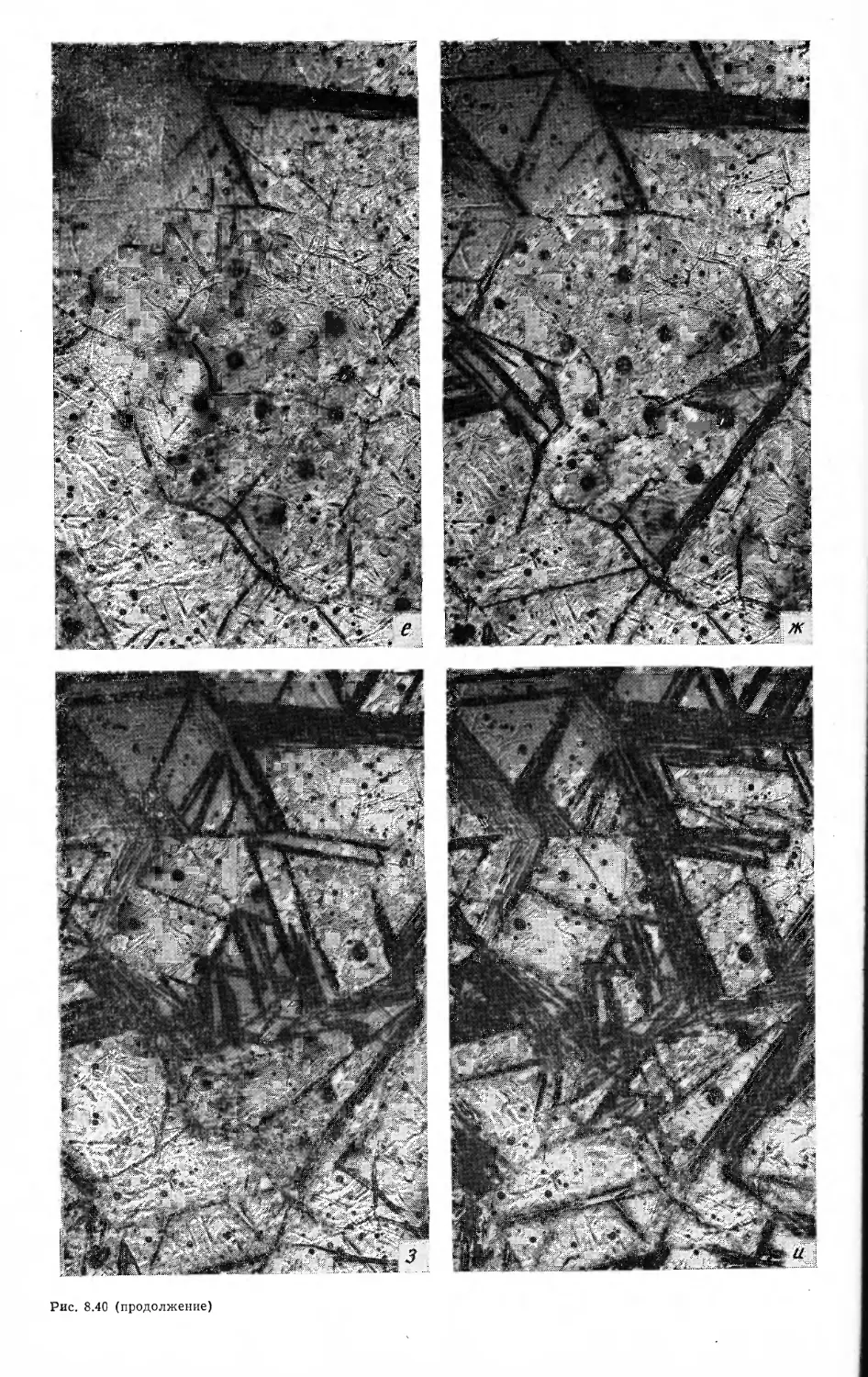

3) наблюдение изображений с линзо-растро-