Текст

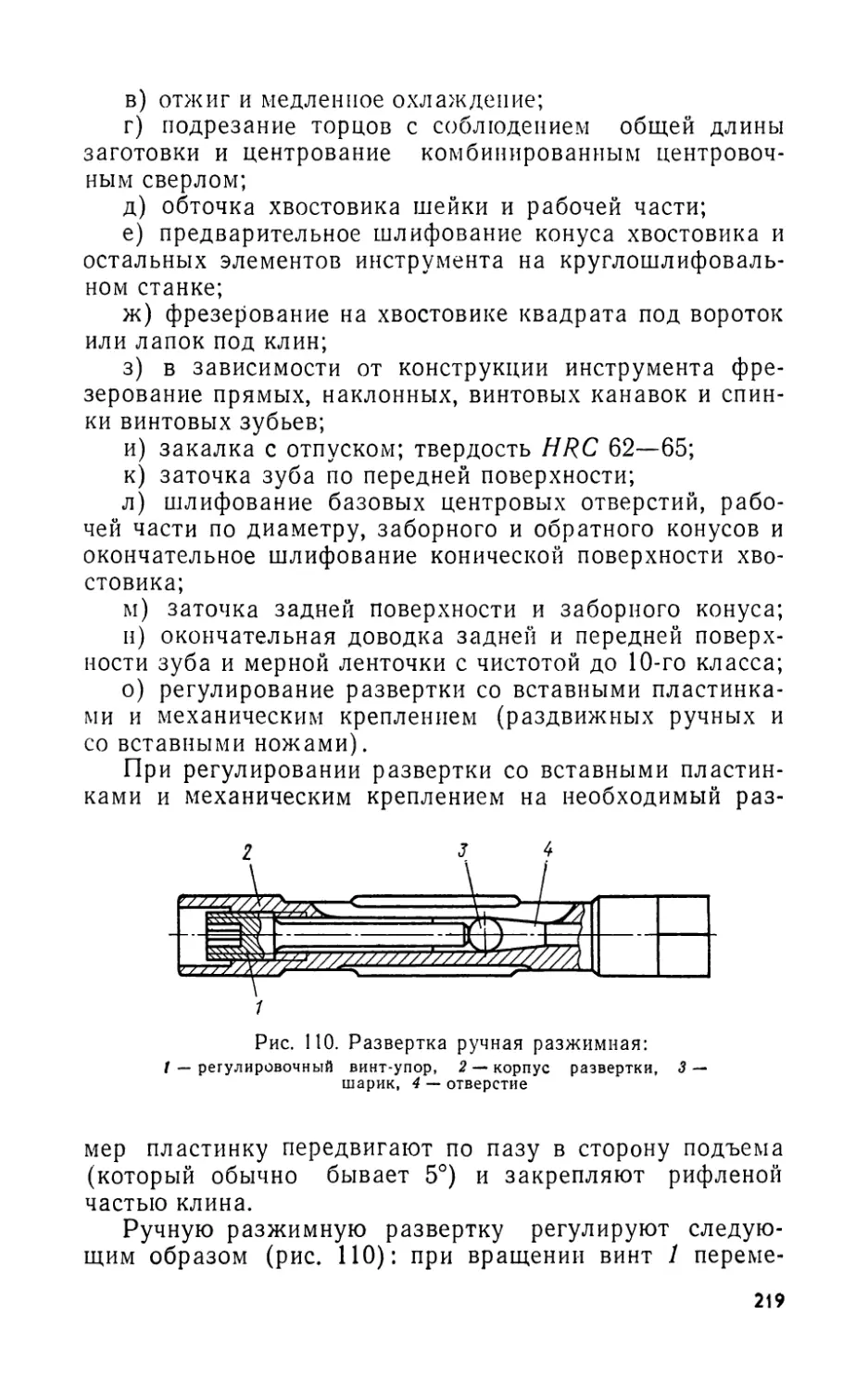

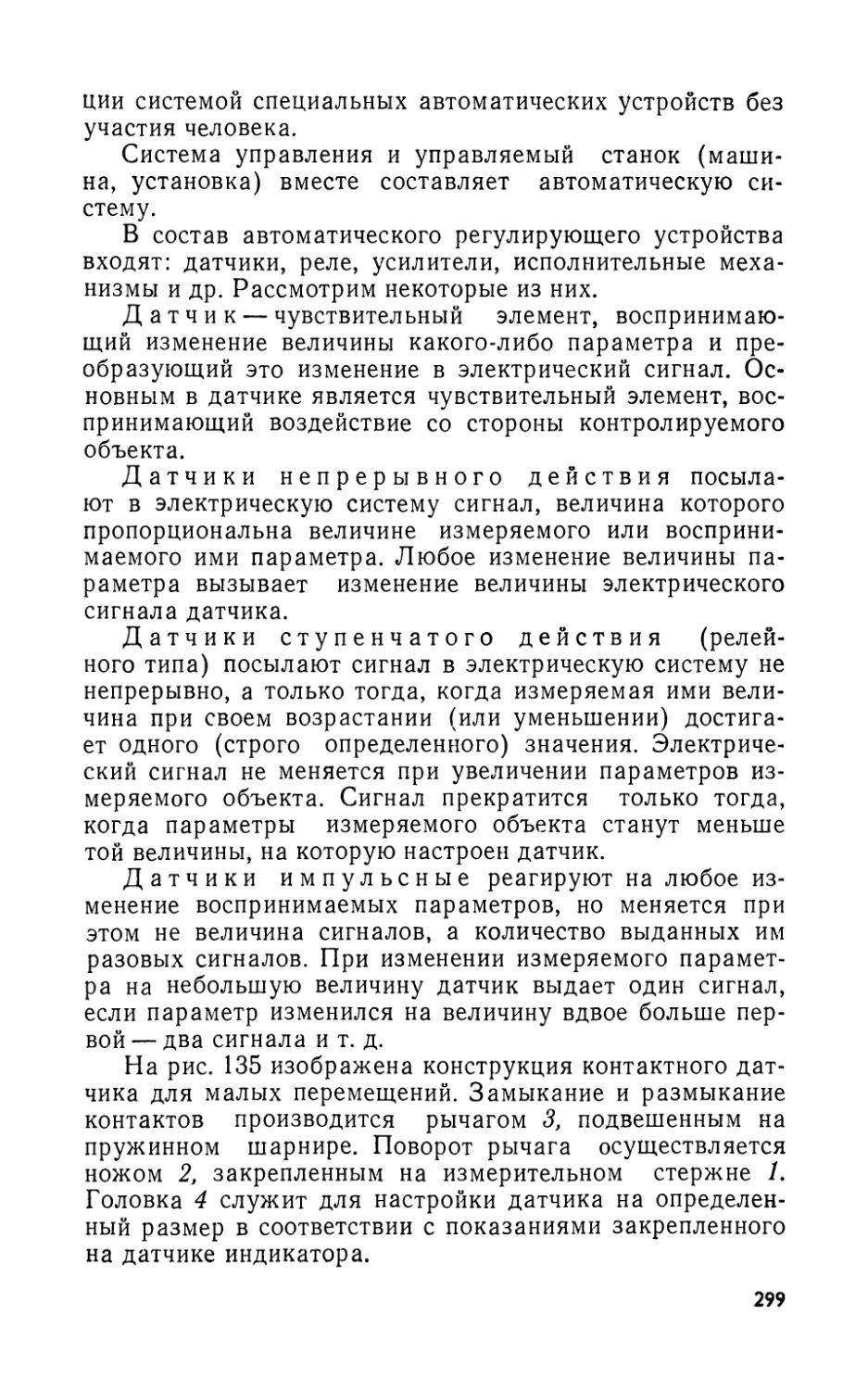

А.С. ШВЕДОВ - Э.А. КОНЕНКОВА

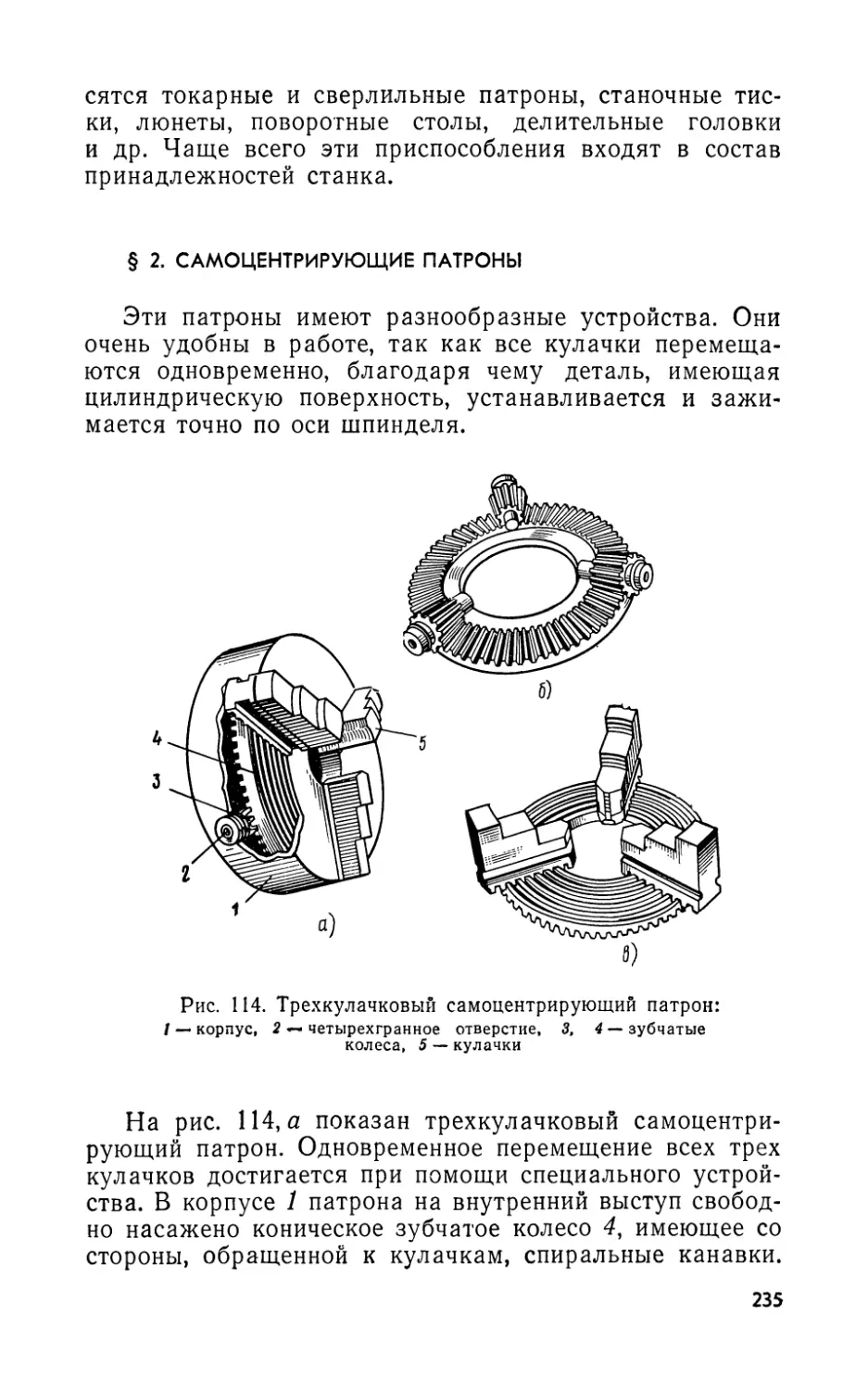

ИЗГОТОВЛЕНИЕ

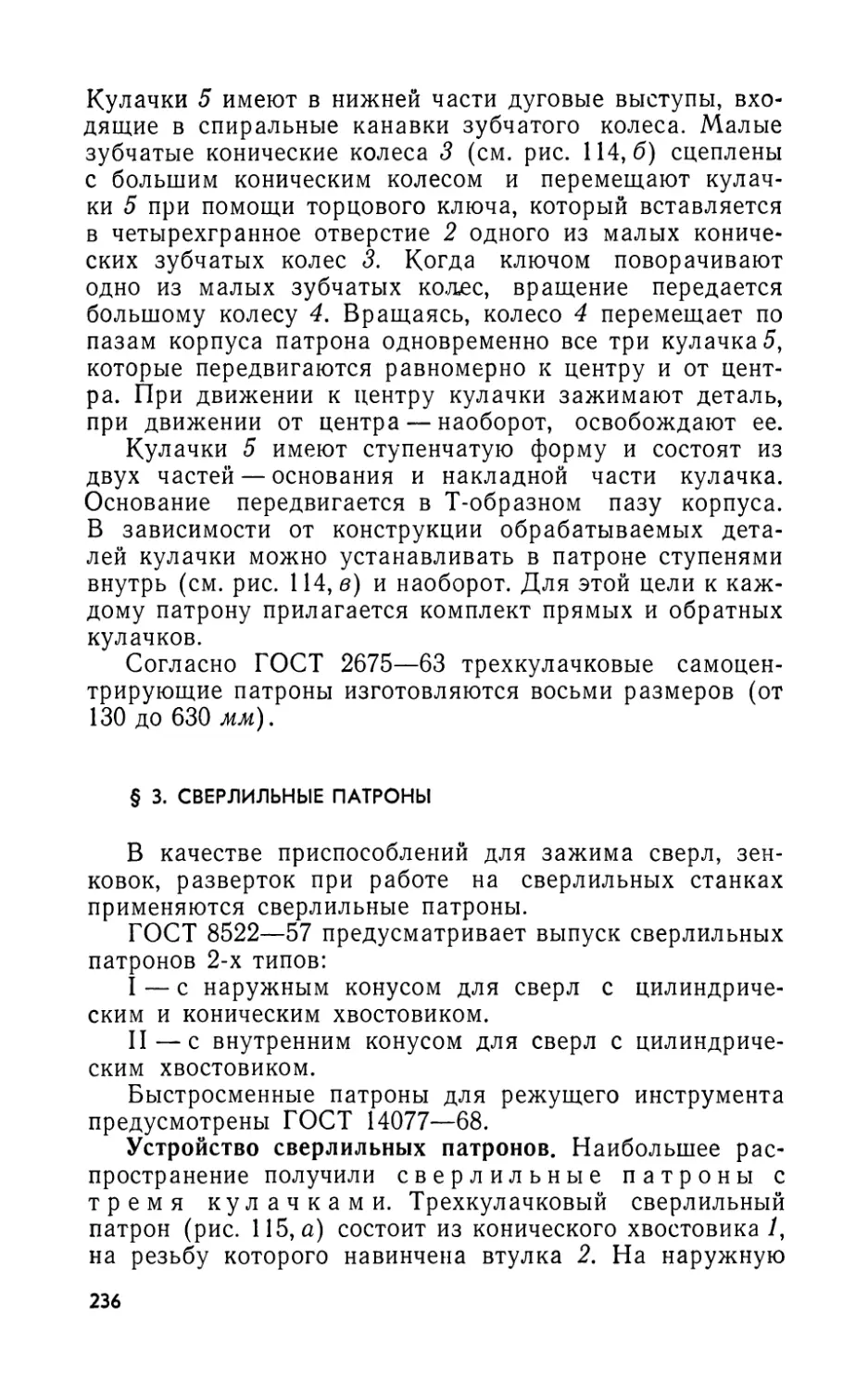

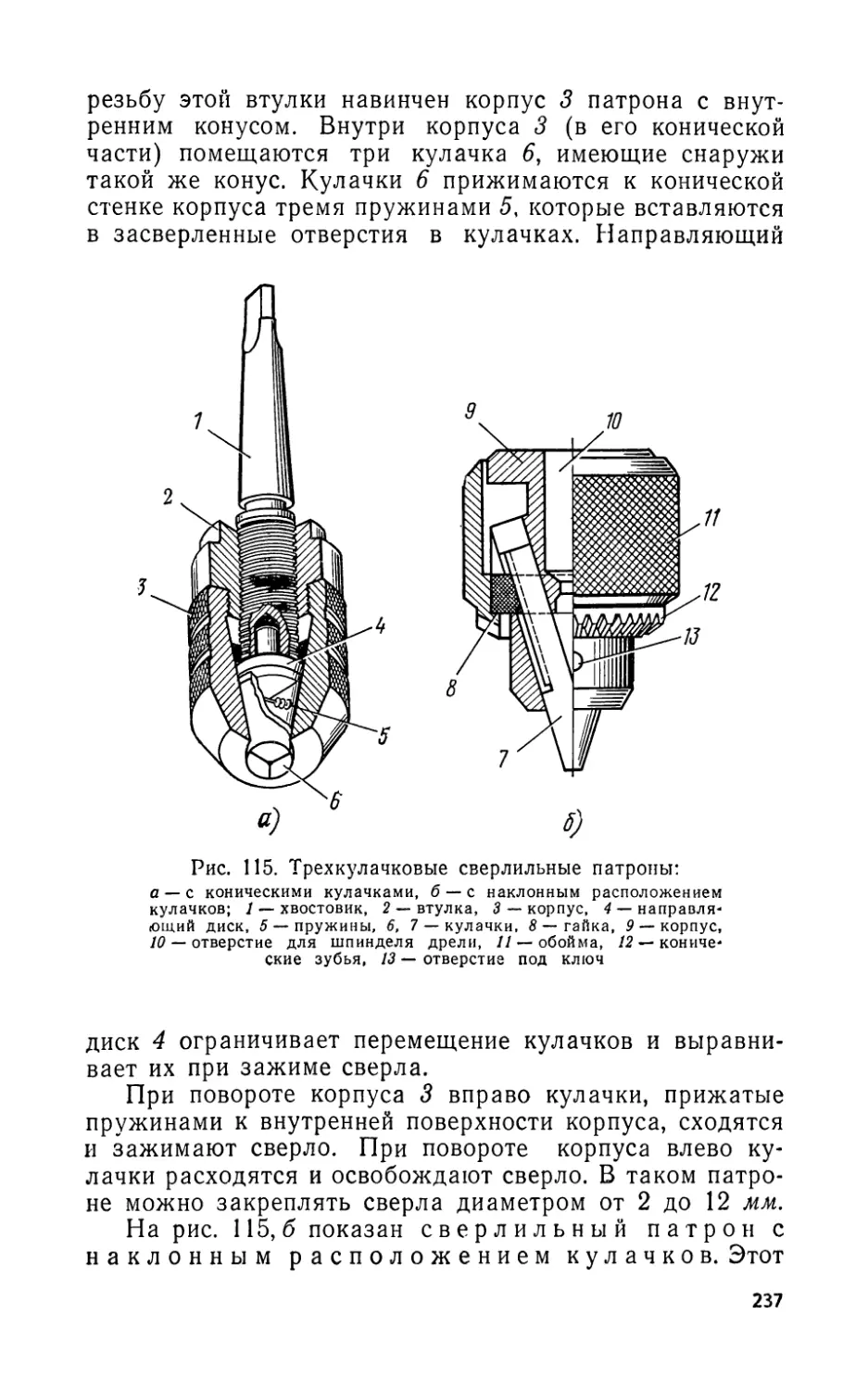

И РЕМОНТ

ИЗМЕРИТЕЛЬНЫХ

И РЕЖУЩИХ

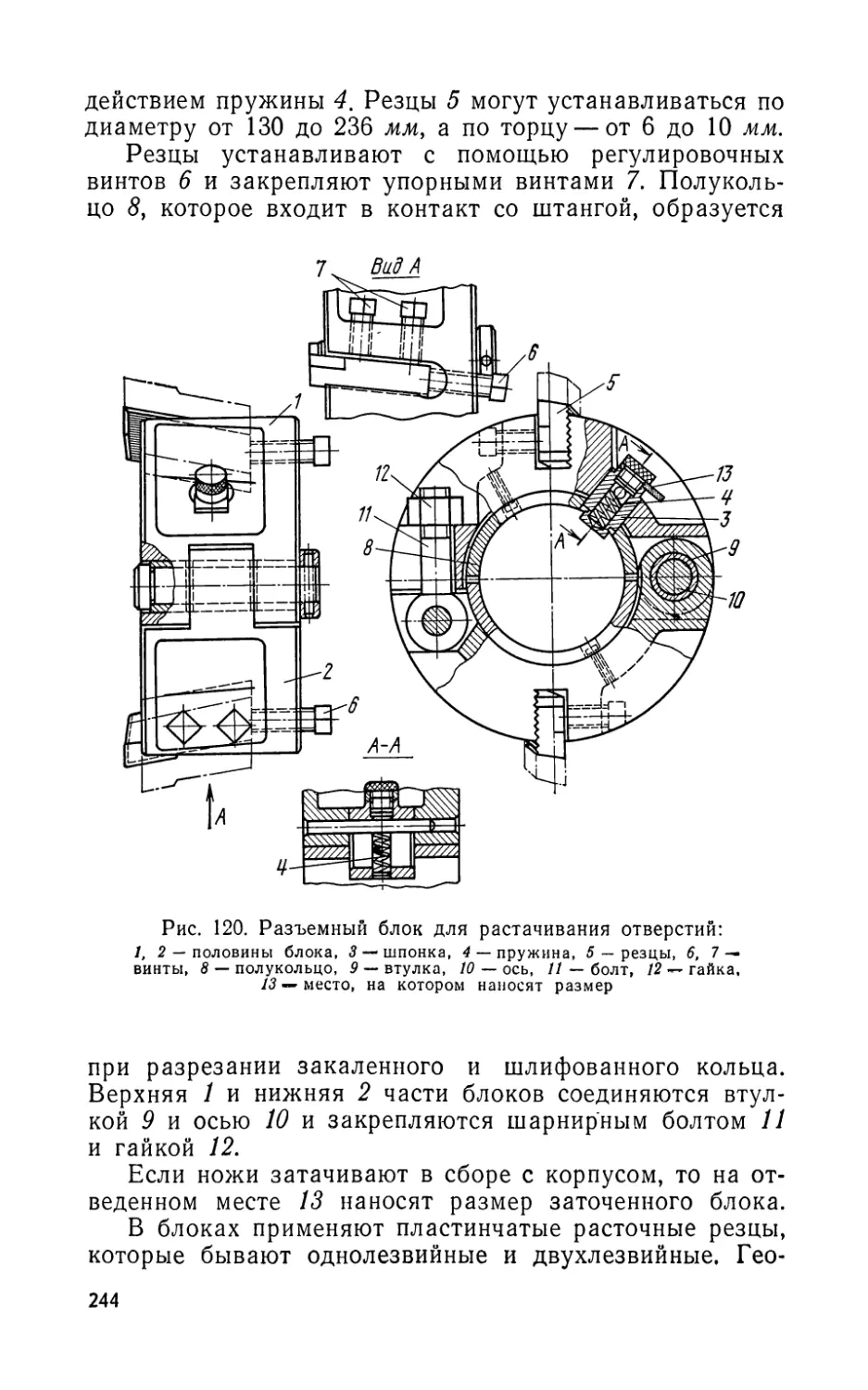

ИНСТРУМЕНТОВ

Chipmaker.ru

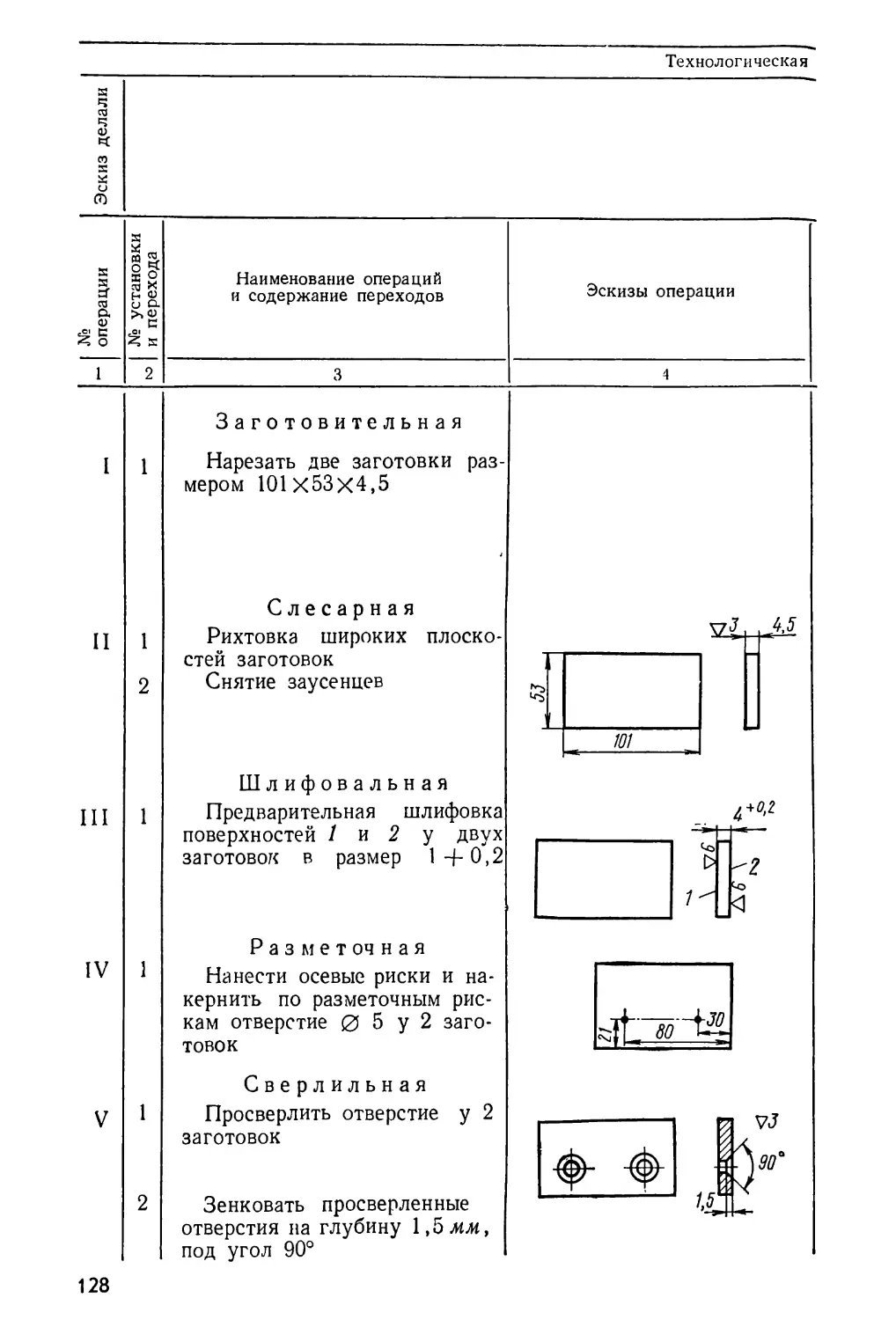

А. С. ШВЕДОВ, Э. А. КОНЕНКОВА

ИЗГОТОВЛЕНИЕ

И РЕМОНТ

ИЗМЕРИТЕЛЬНЫХ

И РЕЖУЩИХ

ИНСТРУМЕНТОВ

Одобрено Ученым советом Государст-

венного комитета Совета Министров

СССР по профессионально-техническому

образованию в качестве учебного посо-

бия для профессионально-технических

учебных заведений

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

МОСКВА 1972

6П4.2

Ш.ЗЗ

Шведов А. С. и Коненкова Э. А.

Ш 33 Изготовление и ремонт измерительных и режущих

инструментов. Учебн. пособие для проф.-техн. учебных

заведений. М., «Высш, школа», 1972.

320 с. с илл.

В книге описаны конструкции и технология изготовле-

ния и ремонта калибров, штангенинструментов, инстру-

ментов для проверки углов, микрометрических инстру-

ментов, рычажно-механических приборов, инструмен-

тальных микроскопов, резцов, фрез, зенкеров, разверток

и др.; освещены вопросы организации инструментального

хозяйства, организации и экономики промышленного

производства и техники безопасности.

3—12—4 6П4.2

69—72

Отзывы и замечания просим направлять по адресу:

Москва, К-51, Неглинная ул., 29/14,

издательство «Высшая школа».

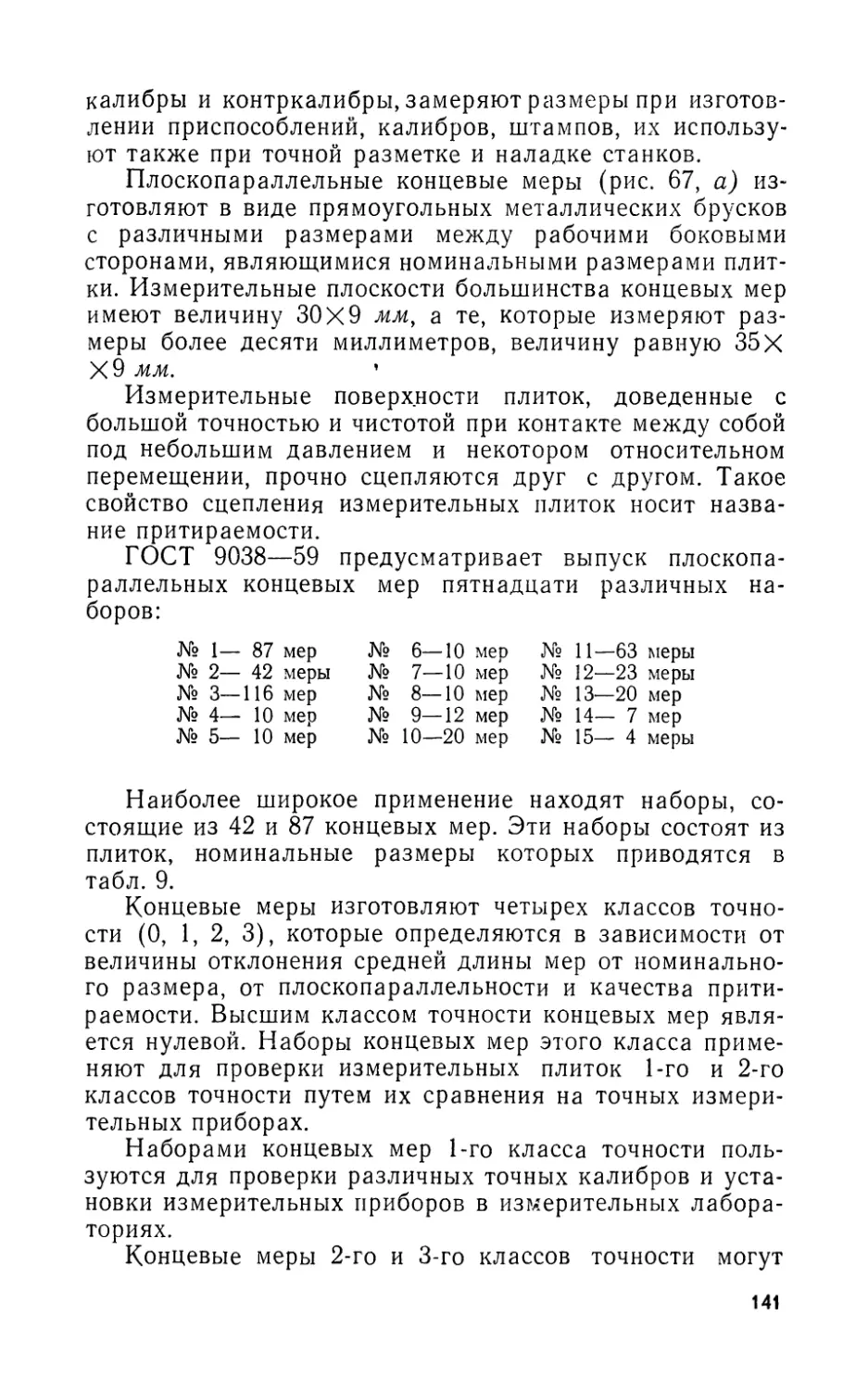

Шведов Александр Степанович,

Коненкова Эллина Александровна

ИЗГОТОВЛЕНИЕ И РЕМОНТ ИЗМЕРИТЕЛЬНЫХ

И РЕЖУЩИХ ИНСТРУМЕНТОВ

Редакторы: Ю. М. Максимова, В. А. Козлов

Переплет художника А. Е. Коленкова

Художественный редактор В. И. Пономаренко

Технический редактор Н. В. Яшукова

Корректор Н. И. Гераськина

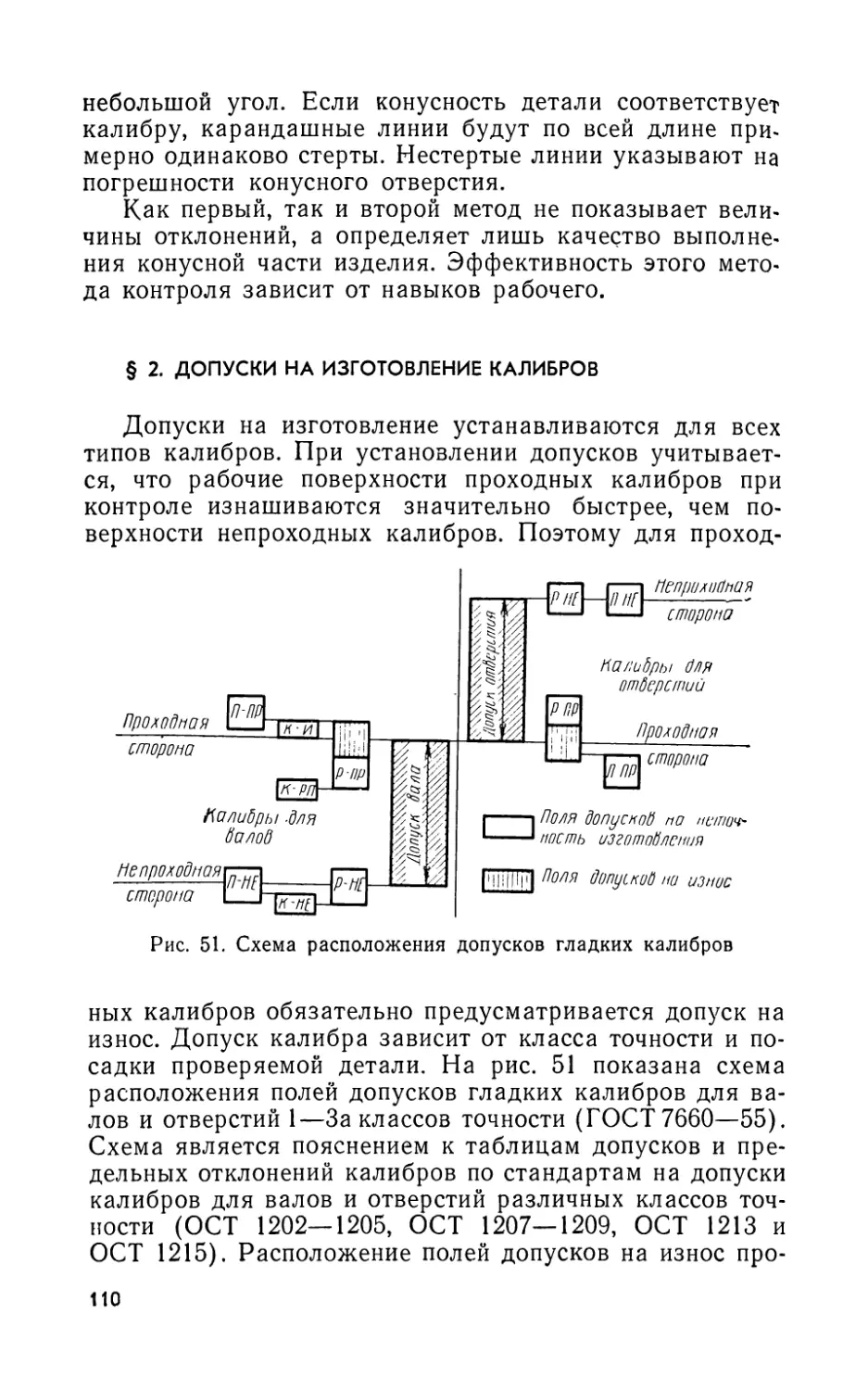

Т—03049. Сдано в набор 16/XI—71 г. Подписано к печати 13/Ш—72 г. Фор-

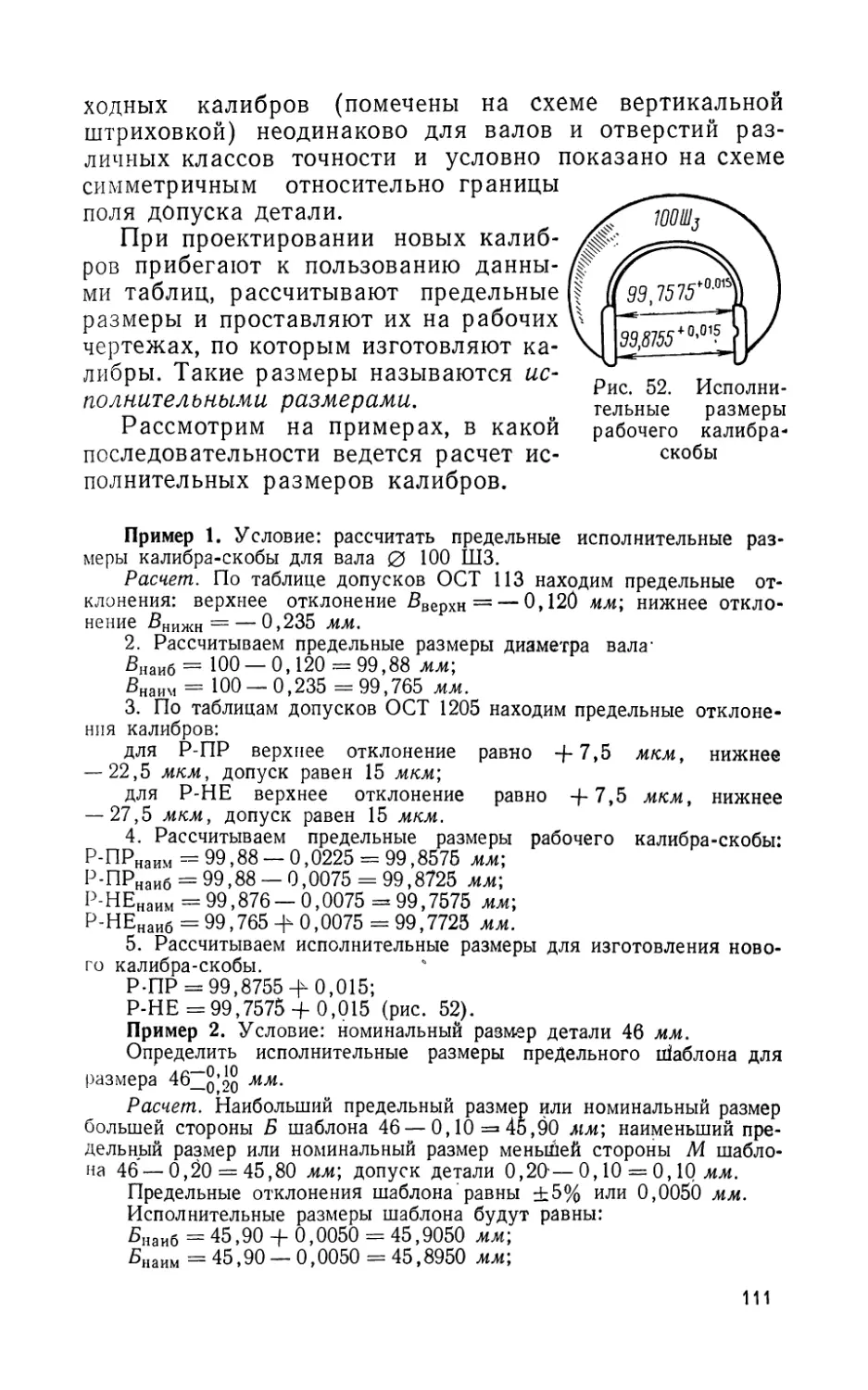

мат 84Х108/з2. Объем 10 печ. л. 16,80 усл. л. Уч.-изд. л. 15,80. Изд. № М—140.

Тираж 31 000 экз. Заказ № 748. Цена 46 коп.

План выпуска литературы изд-ва «Высшая школа» (профтехобразование)

на 1972 г. Позиция № 69.

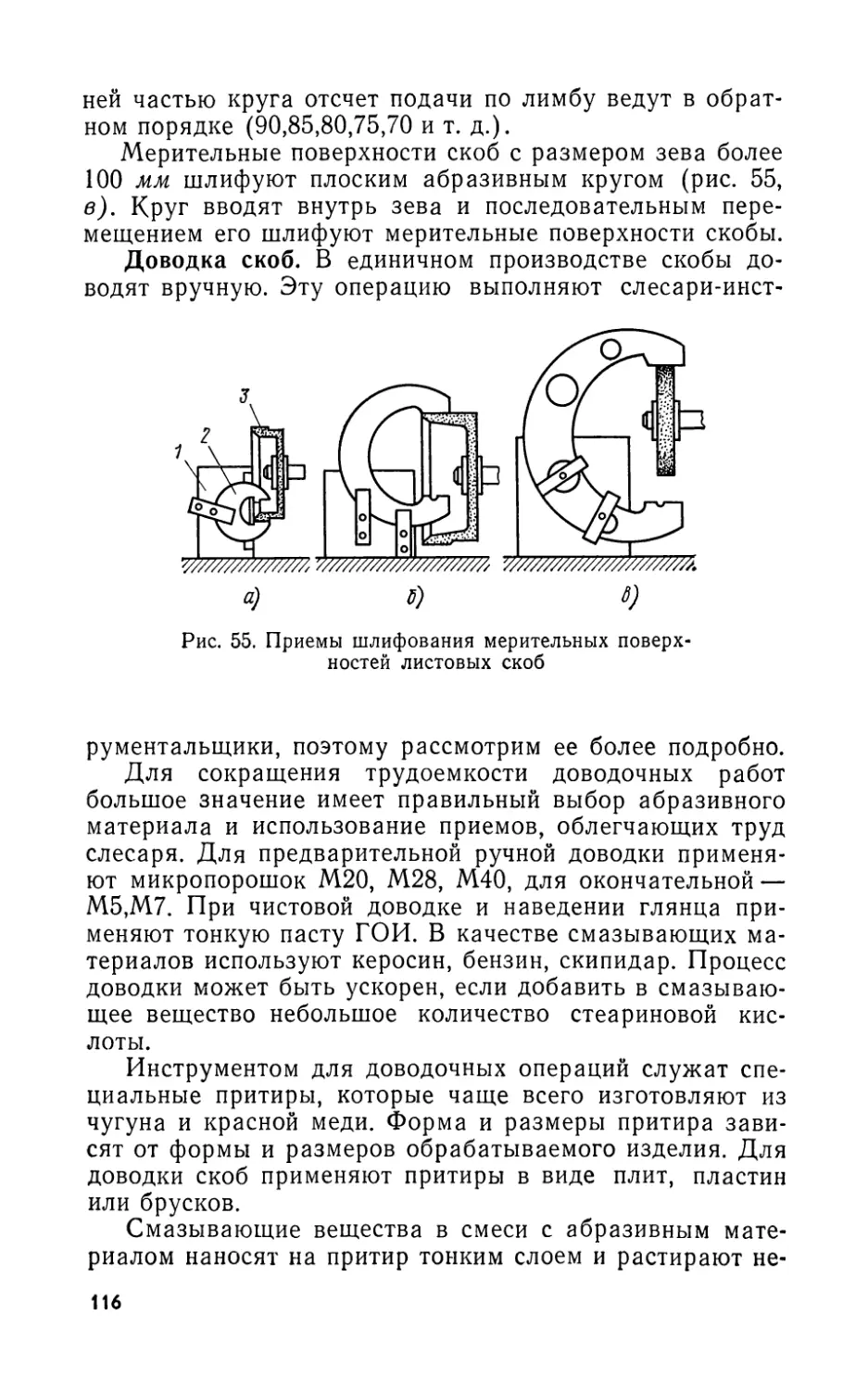

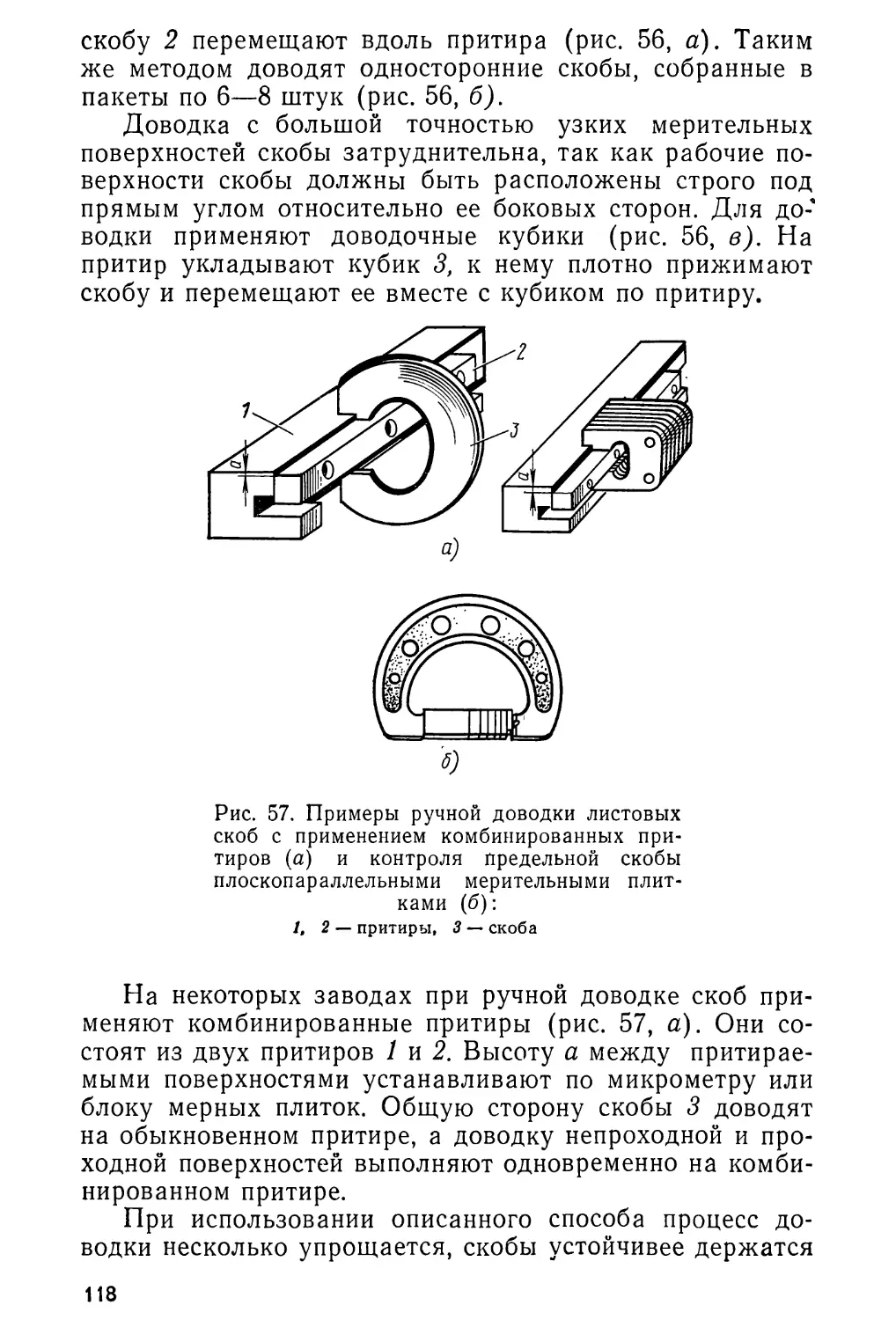

Москва, К—51, Неглинная ул., д. 29/14

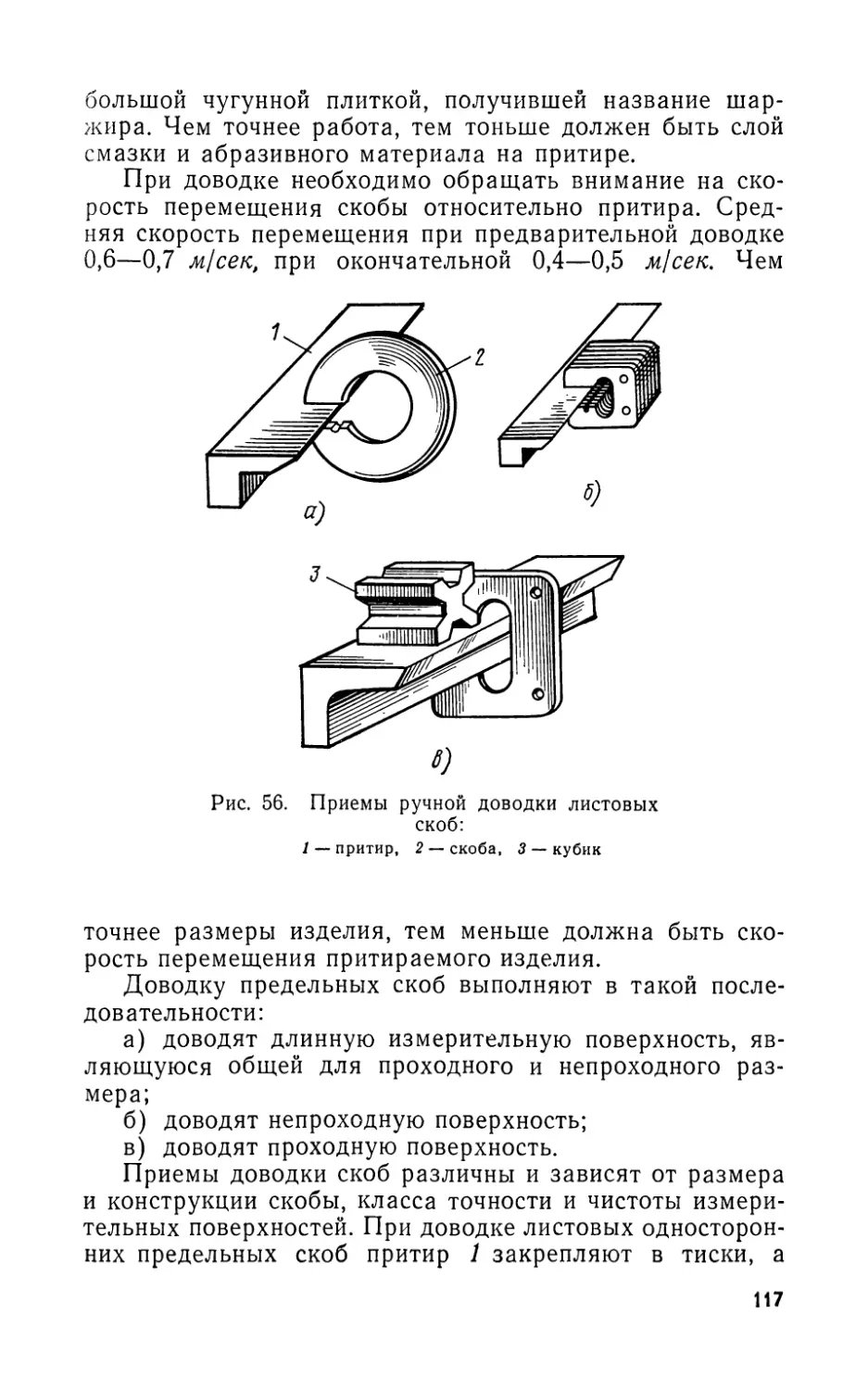

Издательство «Высшая школа»

Ярославский полиграфкомбинат Главполиграфпрома Комитета по печати при

Совете Министров СССР. Ярославль, ул. Свободы, 97.

ВВЕДЕНИЕ

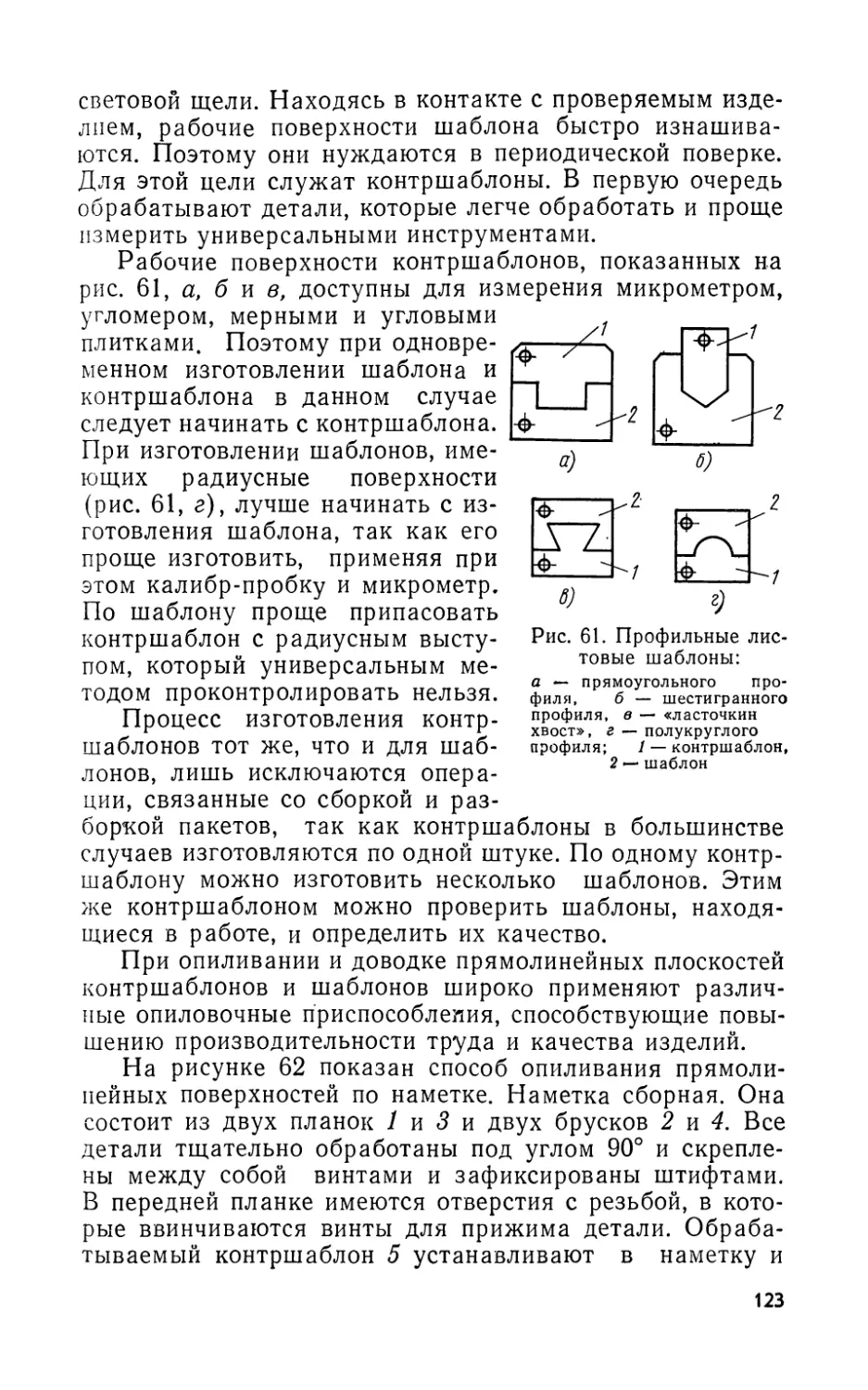

За последние годы инструментальная промышленность

увеличила выпуск различных инструментов и специали-

зированной оснастки. Это стало возможным вследствие

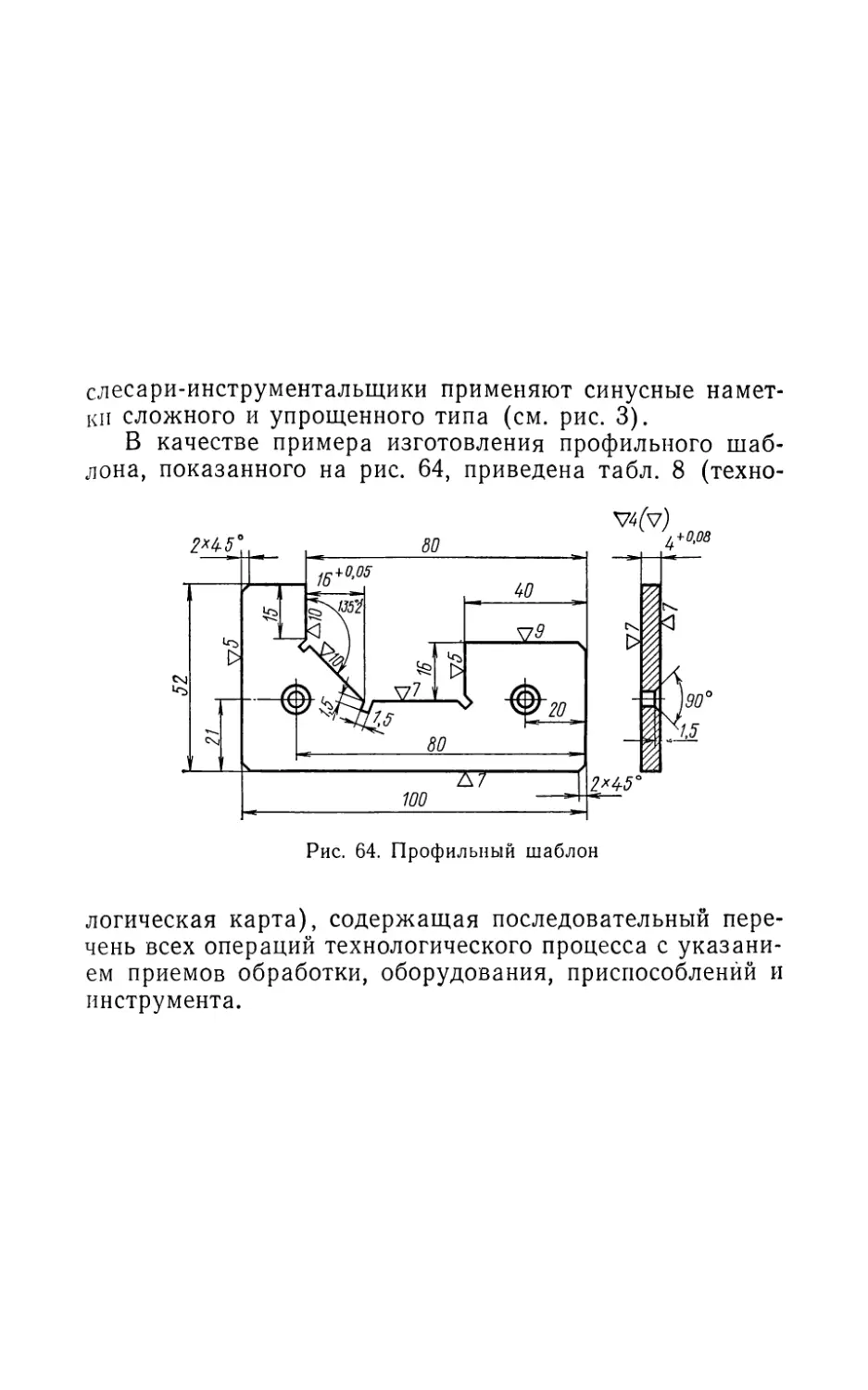

обновления оборудования, внедрения более совершенной

технологии и поточных методов производства.

На всех металлообрабатывающих заводах имеются

инструментальные цехи, в которых изготовляют необхо-

димые производству режущие инструменты, приспособ-

ления, штампы, пресс-формы, ремонтируют режущие и

измерительные инструменты. Повысить производитель-

ность труда и снизить себестоимость продукции этих

цехов — одна из важнейших задач.

В связи с этим большое значение приобретают вопро-

сы подготовки высококвалифицированных слесарей-ин-

струментальщиков в профессионально-технических учи-

лищах. Будущие рабочие должны знать основы совре-

менной техники и технологии, сознательно, глубоко и

прочно овладеть изучаемой профессией, постоянно со-

вершенствовать свою производственную квалификацию,

обеспечивающую рост производительности труда. Этому

способствует определенная теоретическая подготовка по

специальности.

Цель настоящего учебного пособия — оказать по-

мощь будущим молодым рабочим в овладении профес-

сиональным мастерством. Оно составлено в соответствии

с программой подготовки в городских профессионально-

технических училищах слесарей-инструментальщиков по

3

режущему и измерительному инструменту, утвержден-

ной Государственным Комитетом Совета Министров

СССР по профессионально-техническому образованию.

В пособии изложены основные сведения по инстру-

ментальному делу, предусмотренные квалификационной

характеристикой слесарей-инструментальщиков 2—3-го

разряда. Пособие написано с учетом того, что учащиеся

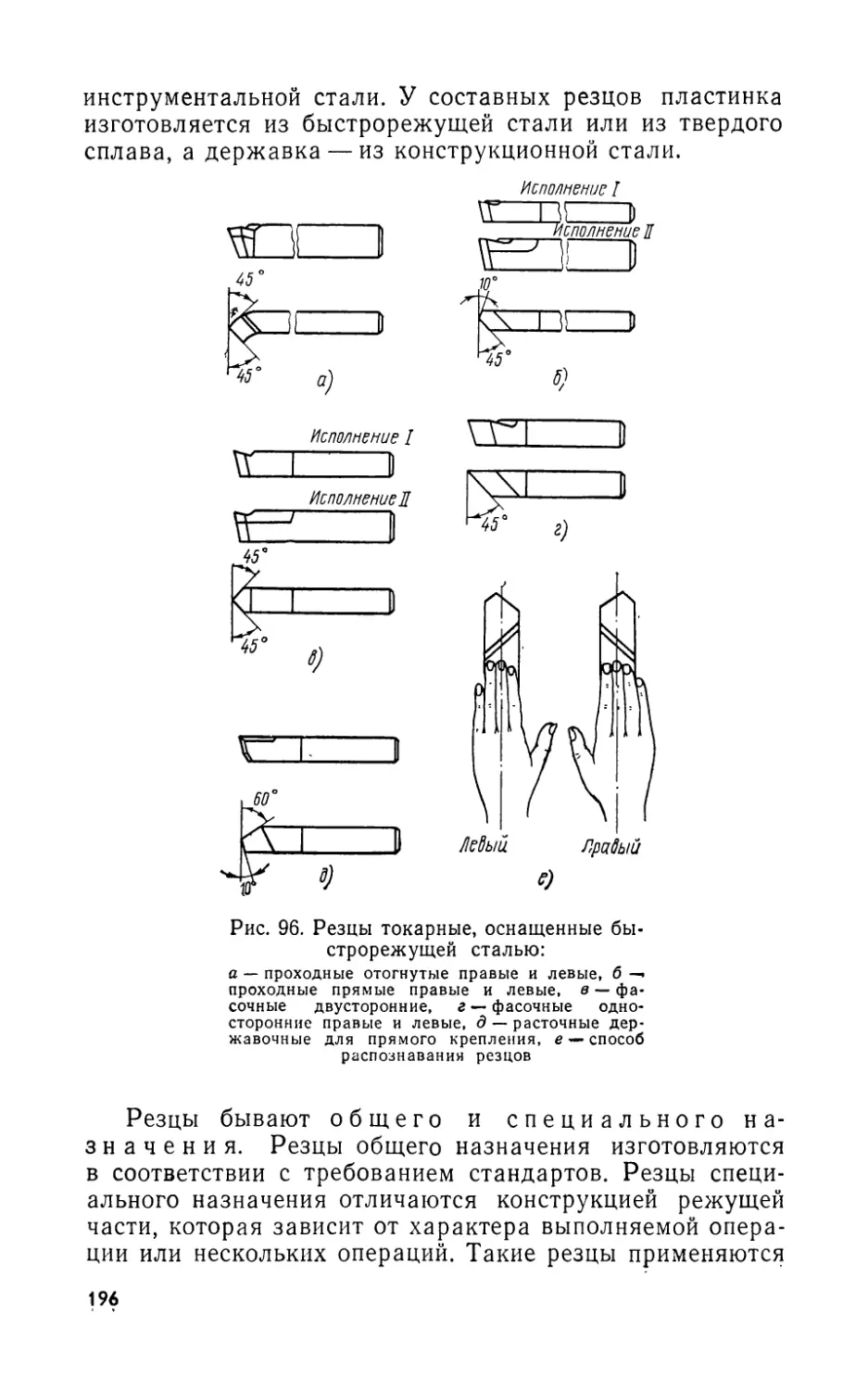

уже имеют определенный минимум знаний по общесле-

сарному делу. Только прочное знание общеслесарного

курса может служить основой для дальнейшего овладе-

ния инструментальными работами.

Большое внимание уделено освещению передового

производственного опыта и прогрессивной технологии.

При пользовании пособием следует иметь в виду, что

с 1-го января 1963 г. в СССР введен ГОСТ 9867—61, ко-

торый устанавливает применение Международной систе-

мы единиц измерений — СИ — как предпочтительной во

всех областях науки, техники и народного хозяйства, а

также при преподавании.

Для измерения встречающихся в книге величин при-

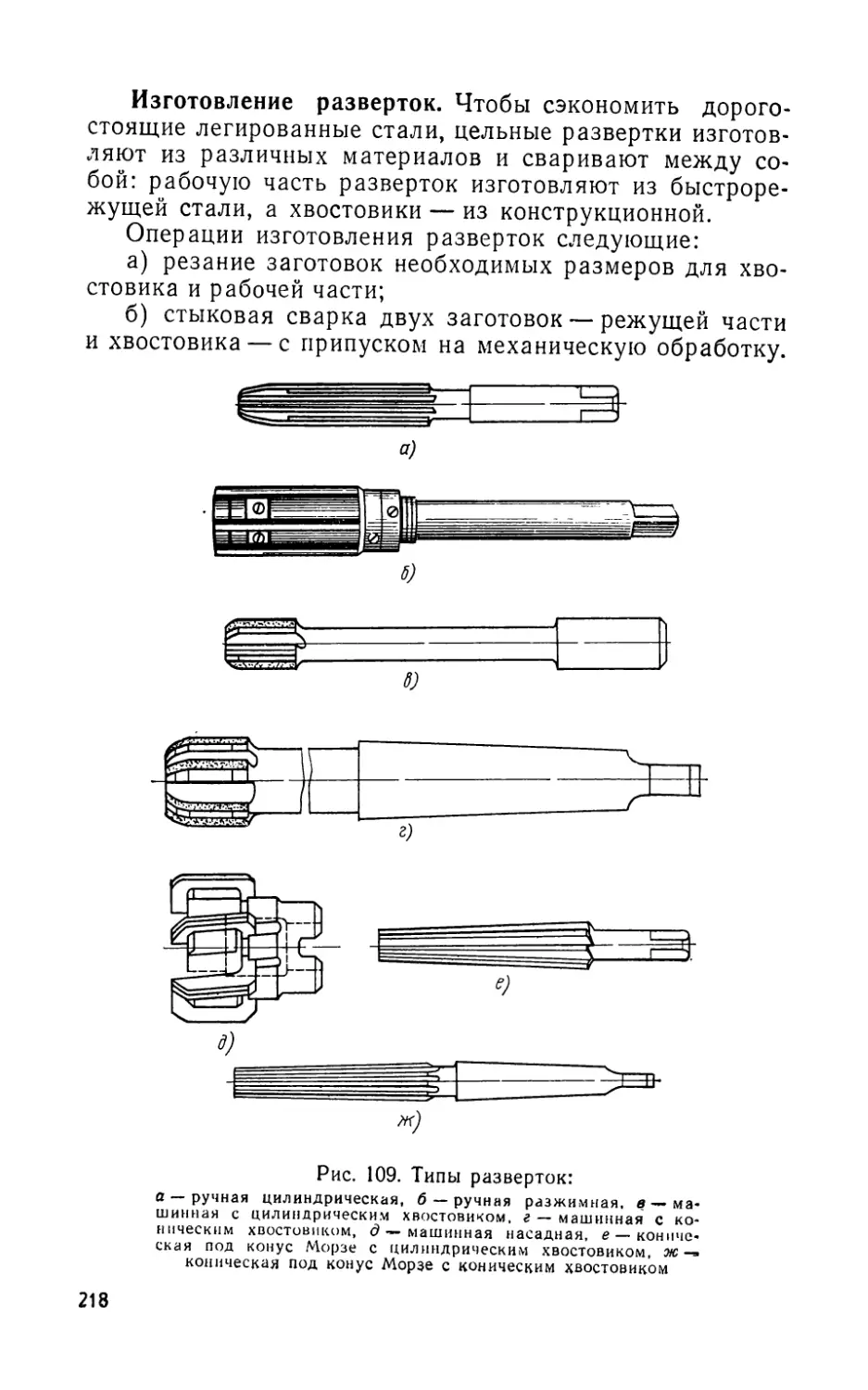

менены системы МКГСС и СГС; в приложении даны

соответствующие им единицы СИ. Подробнее с Между-

народной системой единиц измерения можно ознакомить-

ся в брошюре М. Г. Богуславского*.

* Богуславский М. Г и Широков К. П. Международная

система единиц. Изд. 2-е, испр. и доп. М., Издательство стандартов,

1968.

ГЛАВА I

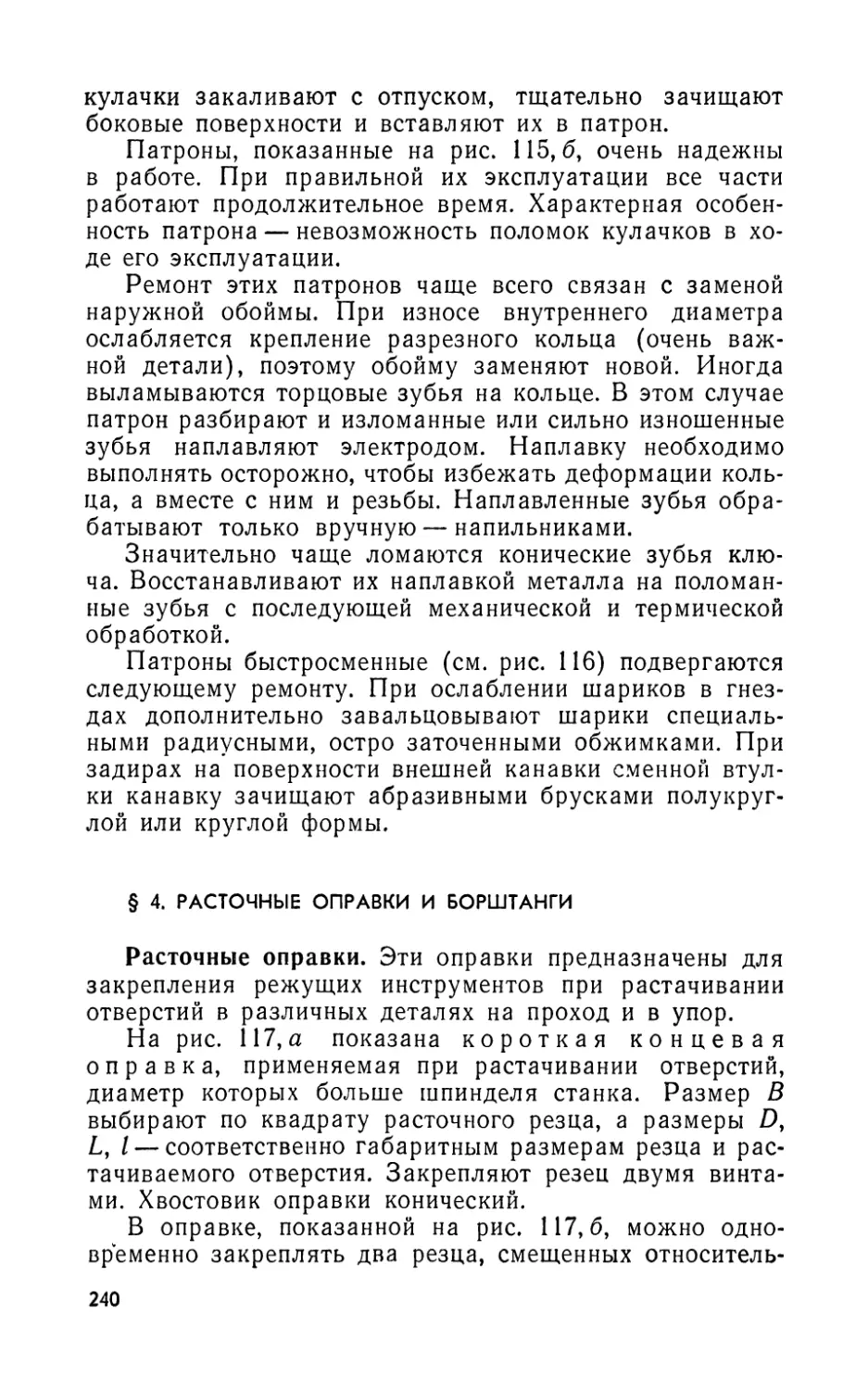

ОБЩИЕ СВЕДЕНИЯ ОБ ОРГАНИЗАЦИИ

И ВЫПОЛНЕНИИ СЛЕСАРНО-ИНСТРУМЕНТАЛЬНЫХ

РАБОТ

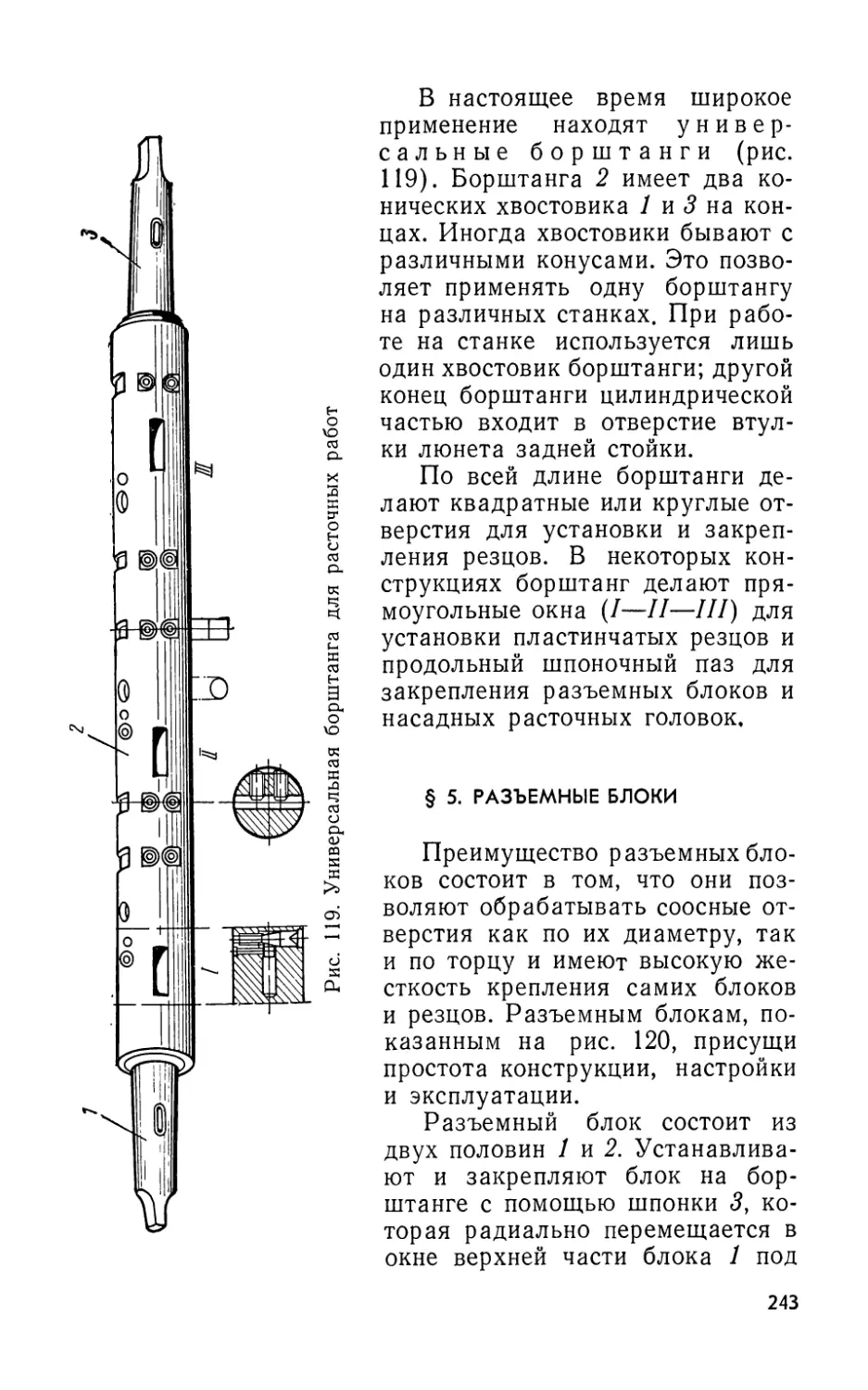

§ 1. ОСНОВНЫЕ ВИДЫ

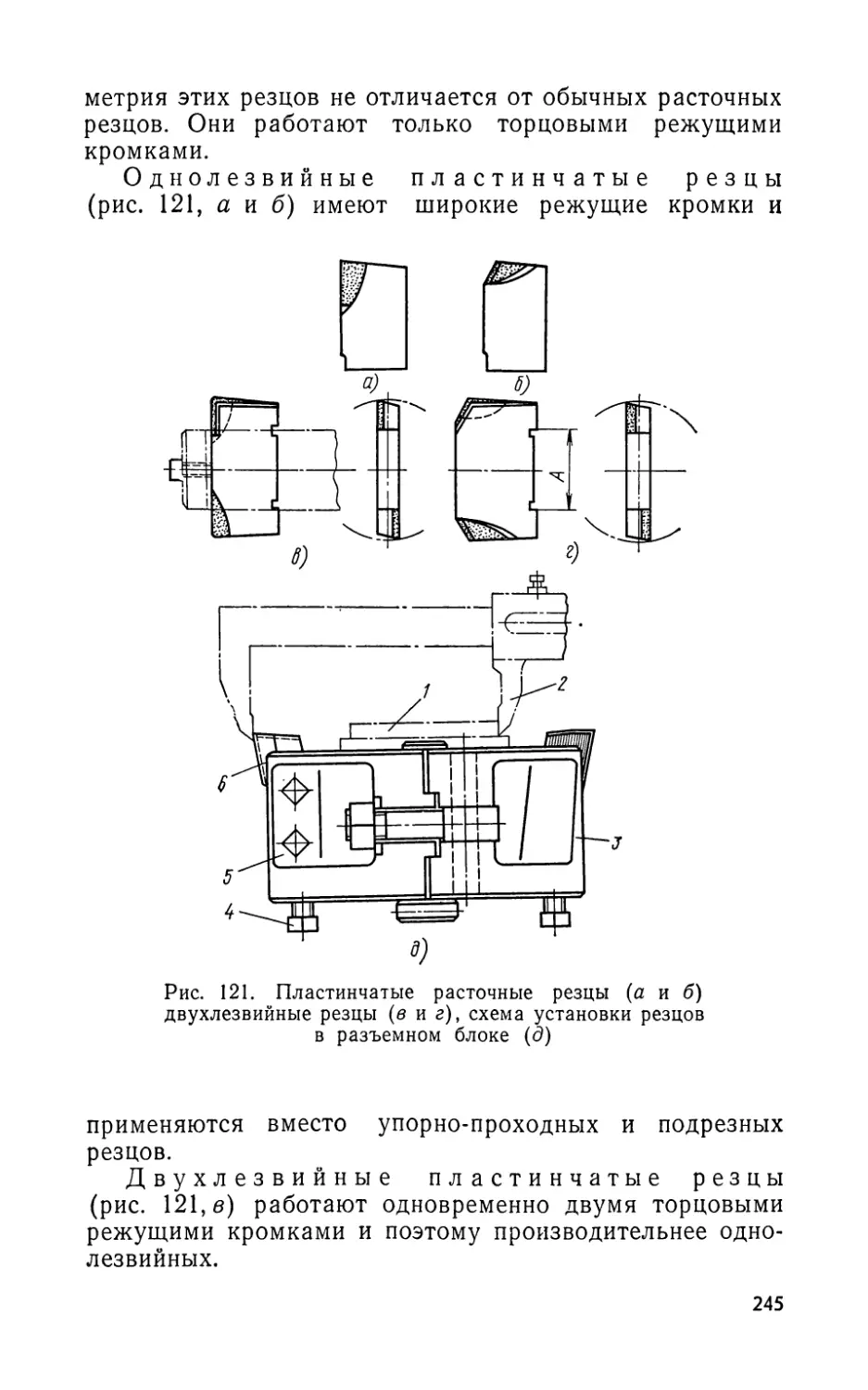

СЛЕСАРНО-ИНСТРУМЕНТАЛЬНЫХ РАБОТ

По видам выполняемых работ профессия слесаря делит-

ся на следующие специальности: слесарь-инструменталь-

щик, слесарь-механик, слесарь механосборочных работ,

слесарь по ремонту оборудования и т. д. Особенно вы-

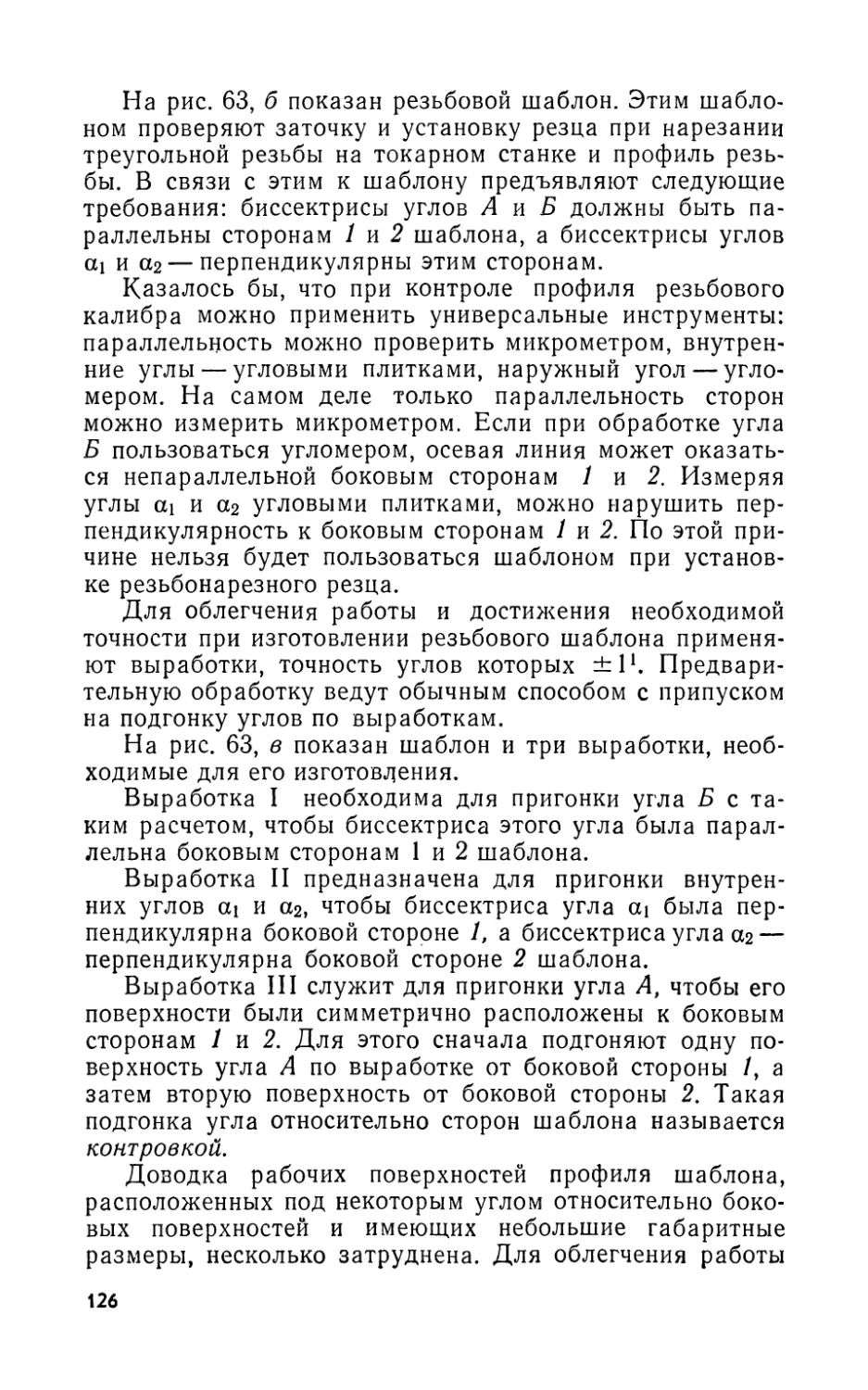

сокие требования предъявляются к слесарю-инструмен-

тальщику. Во многих случаях ему приходится выполнять

сложные работы, требующие большой точности. Напри-

мер, в число работ, выполняемых слесарем-инструмен-

тальщиком, входит точная разметка, опиливание слож-

ных профилей предельных и профильных калибров, до-

водка и полирование рабочих поверхностей, изготовление

и восстановление режущих и измерительных инструмен-

тов, приспособлений и др. Кроме этого, слесарь-инстру-

ментальщик должен уметь работать на сверлильных,

строгальных, долбежных и шлифовальных станках.

В табл. 1 приведены работы, характерные для слеса-

ря-инструментальщика в условиях машиностроительного

предприятия.

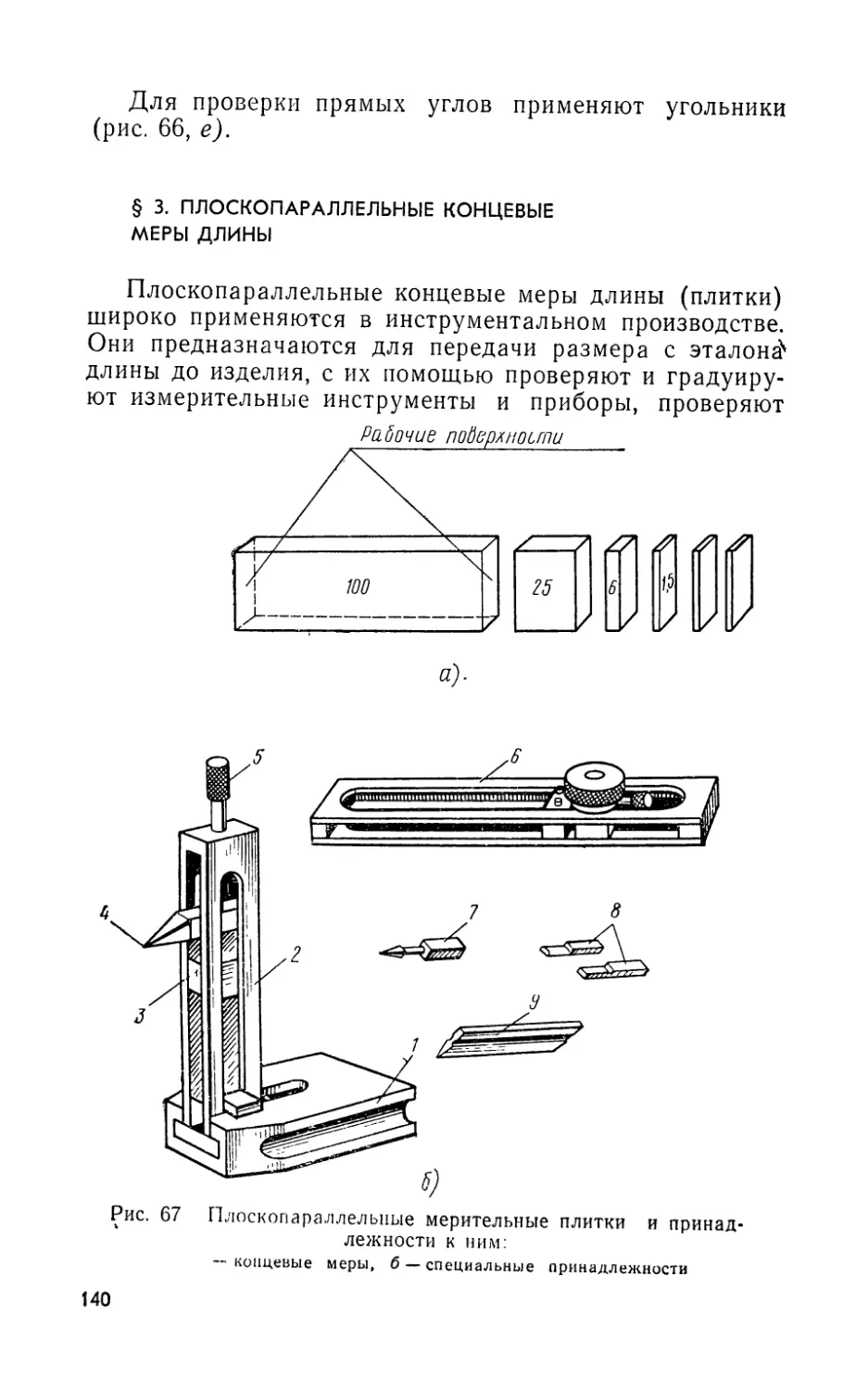

§ 2. ОРГАНИЗАЦИЯ

РАБОЧЕГО МЕСТА

Рабочим местом называется определенный участок

производственной площади цеха, закрепленный за дан-

ным рабочим и оснащенный необходимым для его рабо-

ты оборудованием, инструментами, приспособлениями и

принадлежностями.

Правильная организация рабочего места способству-

ет повышению производительности труда. Слесарю-ин-

струментальщику приходится выполнять работы повы-

5

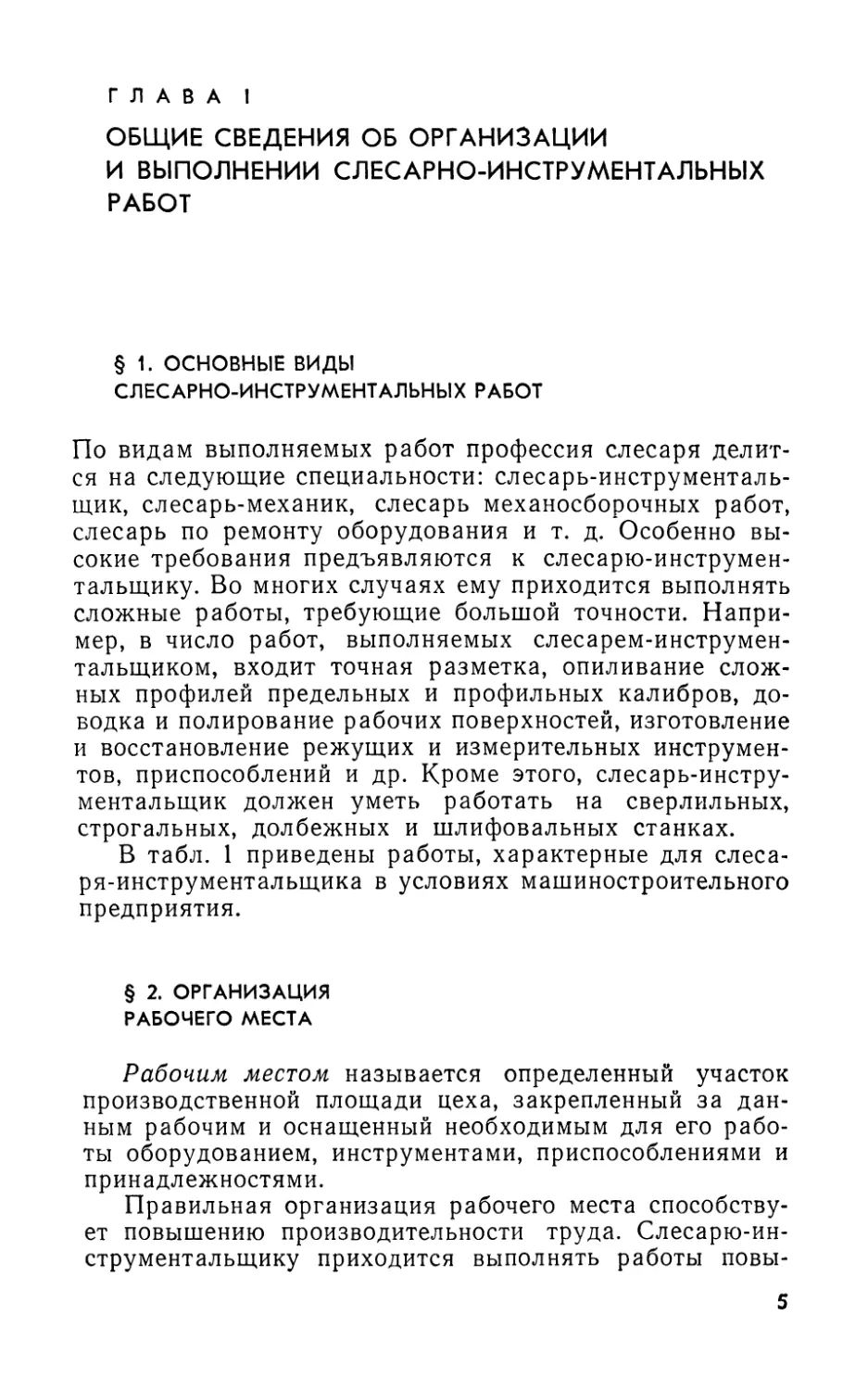

Таблица 1

Работы, выполняемые слесарем-инструментальщиком

Характер работы

Разряд

работы

Эскиз

Работы, требующие

опиливания, доводки

и полирования при

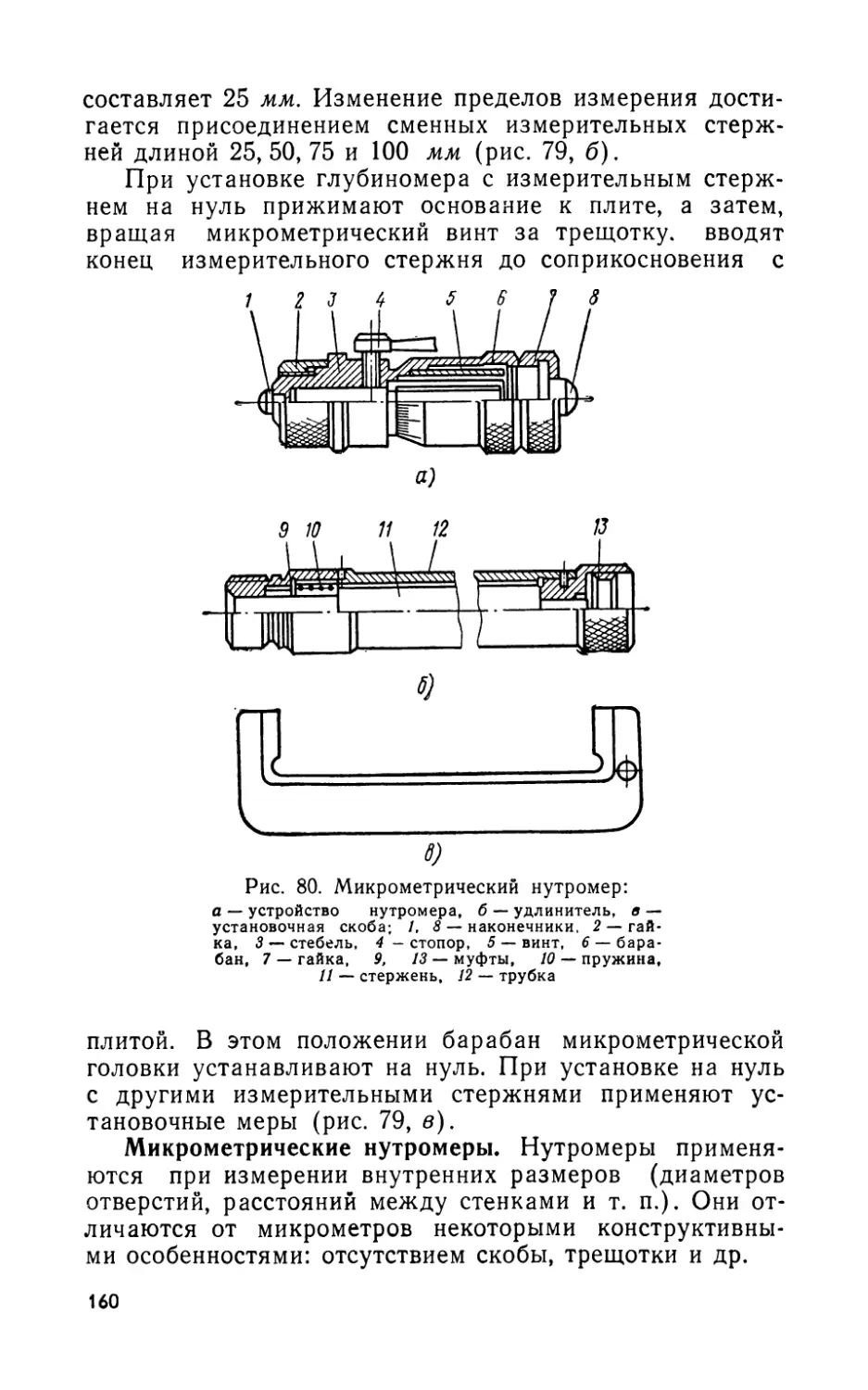

изготовлении нормаль-

ных и предельных ка-

либров

II—III

Ремонт и восста

новление универсаль-

ных измерительных

инструментов с заме-

ной изношенных час-

тей

Изготовление и ре-

монт различных при-

способлений: зажим-

ных, поворотных, де-

лительных и др.

III—IV

V

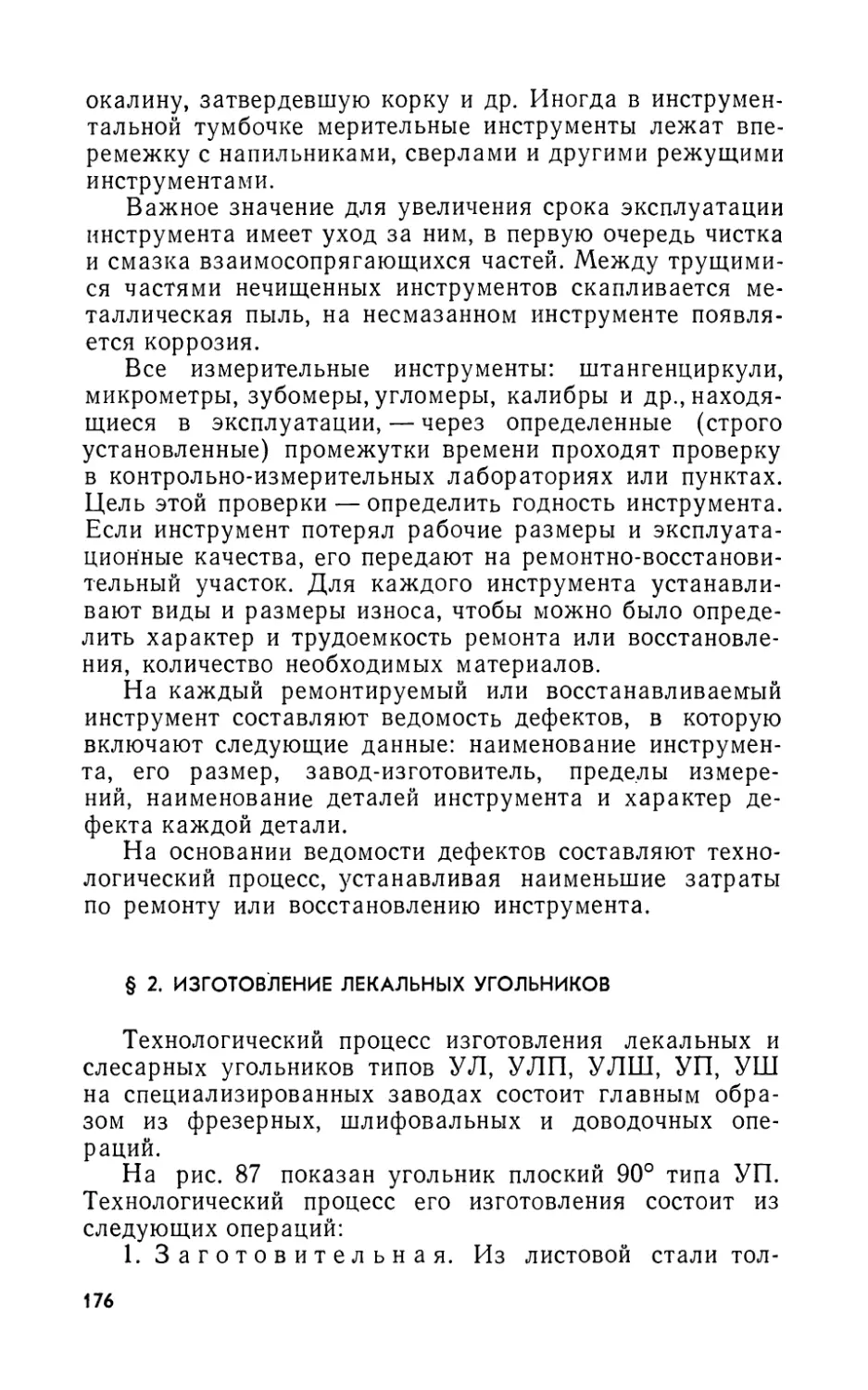

Изготовление и ре-

монт режущих инст-

рументов: резцов,

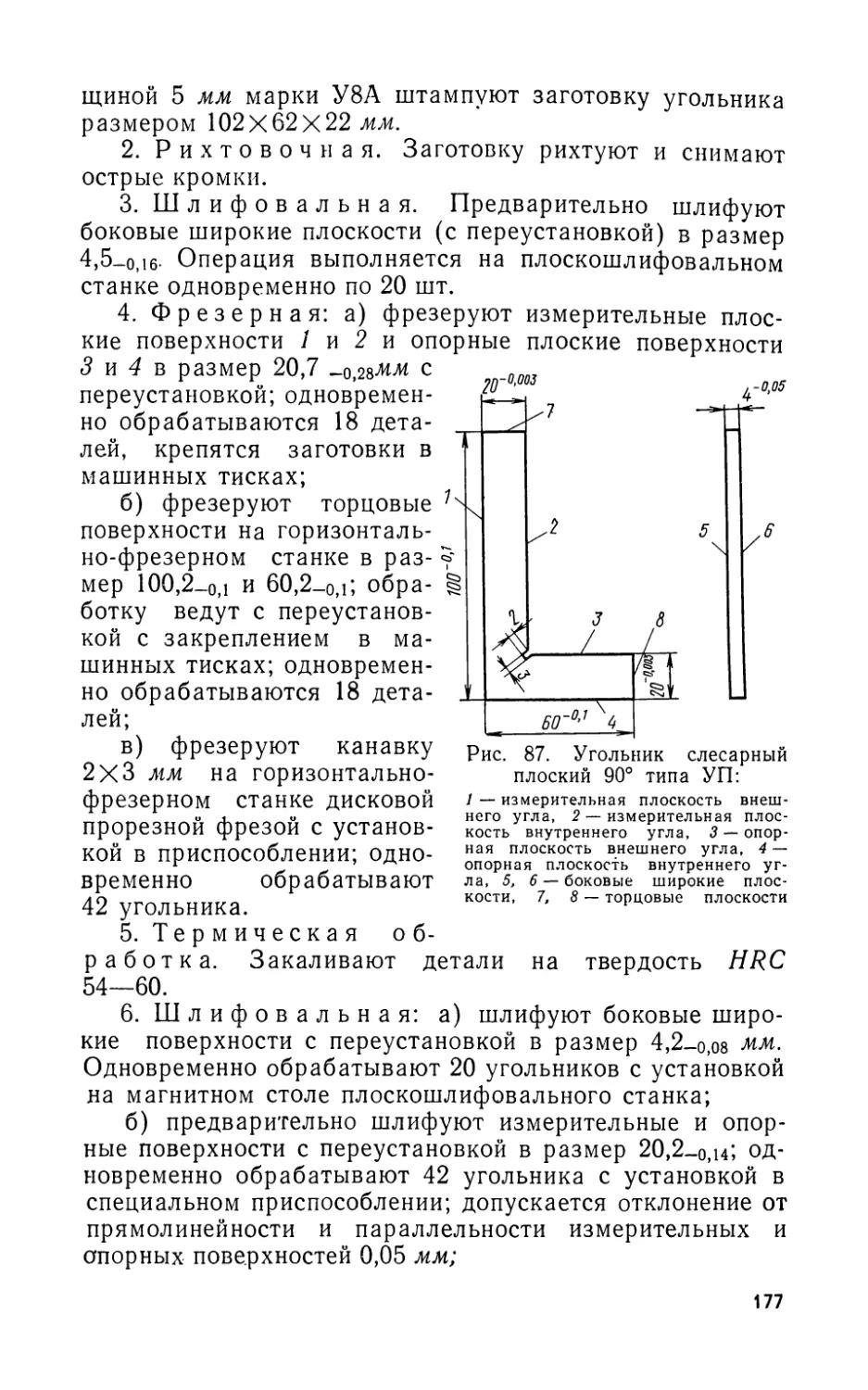

фрез, зенкеров, раз-

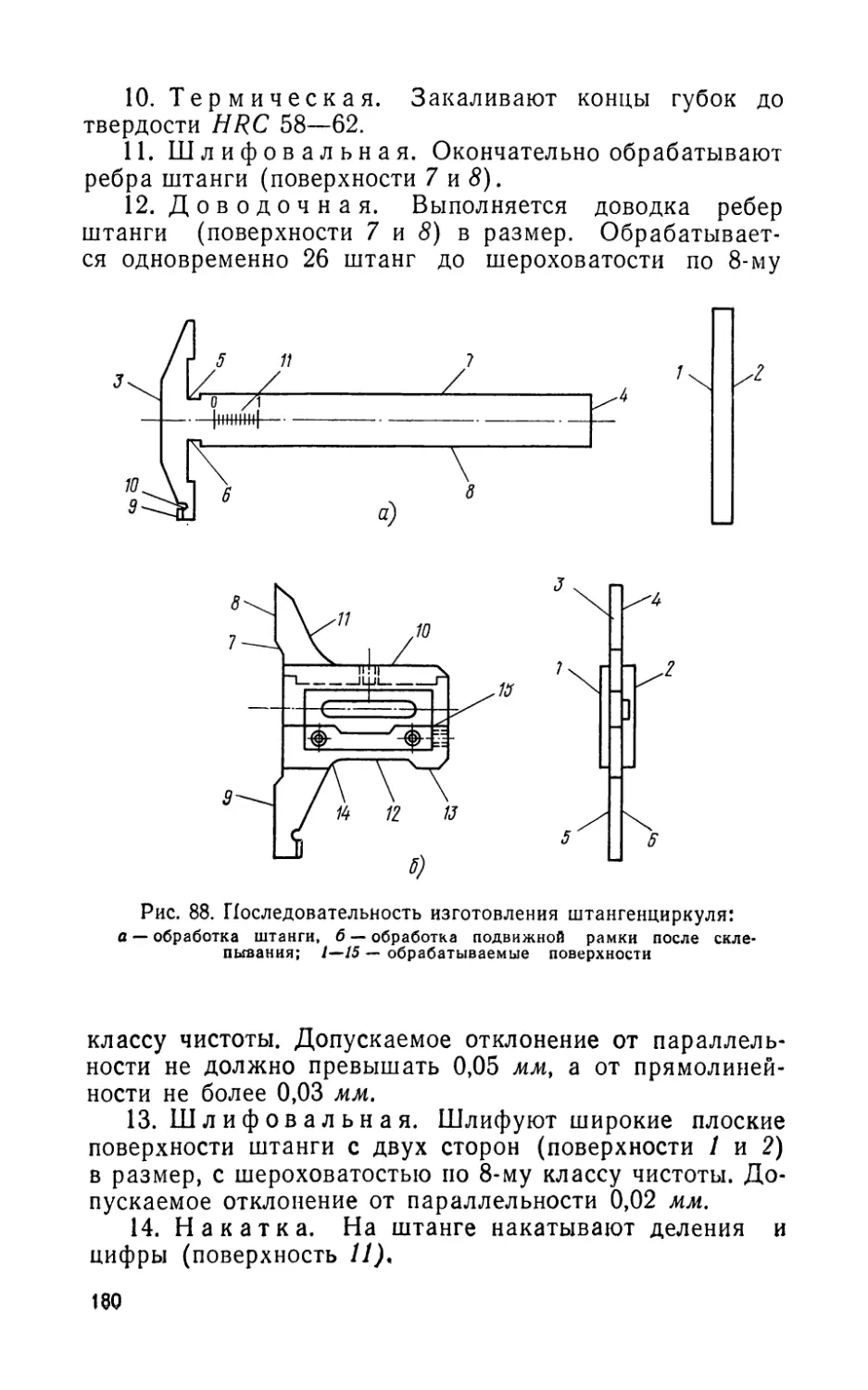

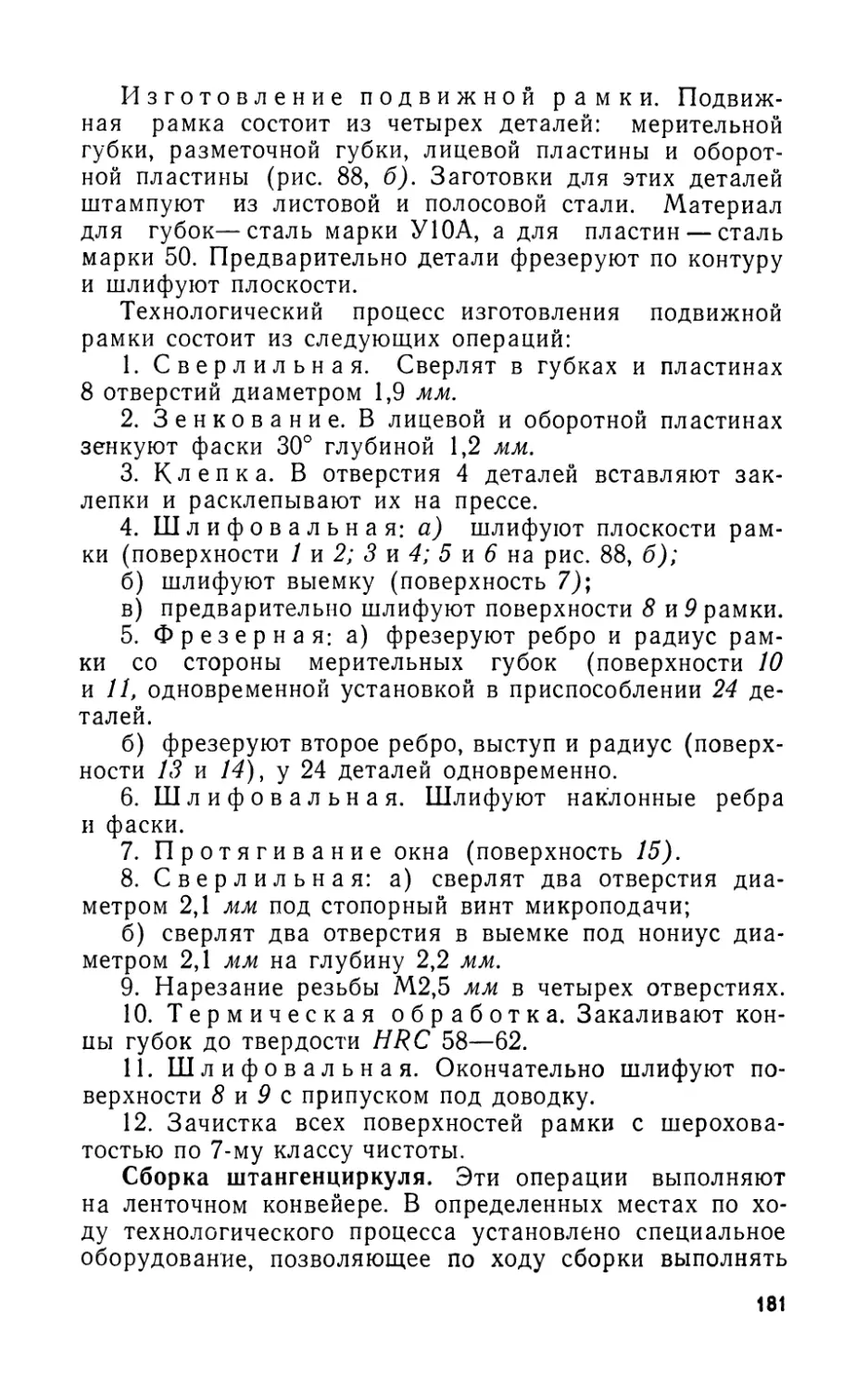

верток, метчиков,

плашек и др.

6

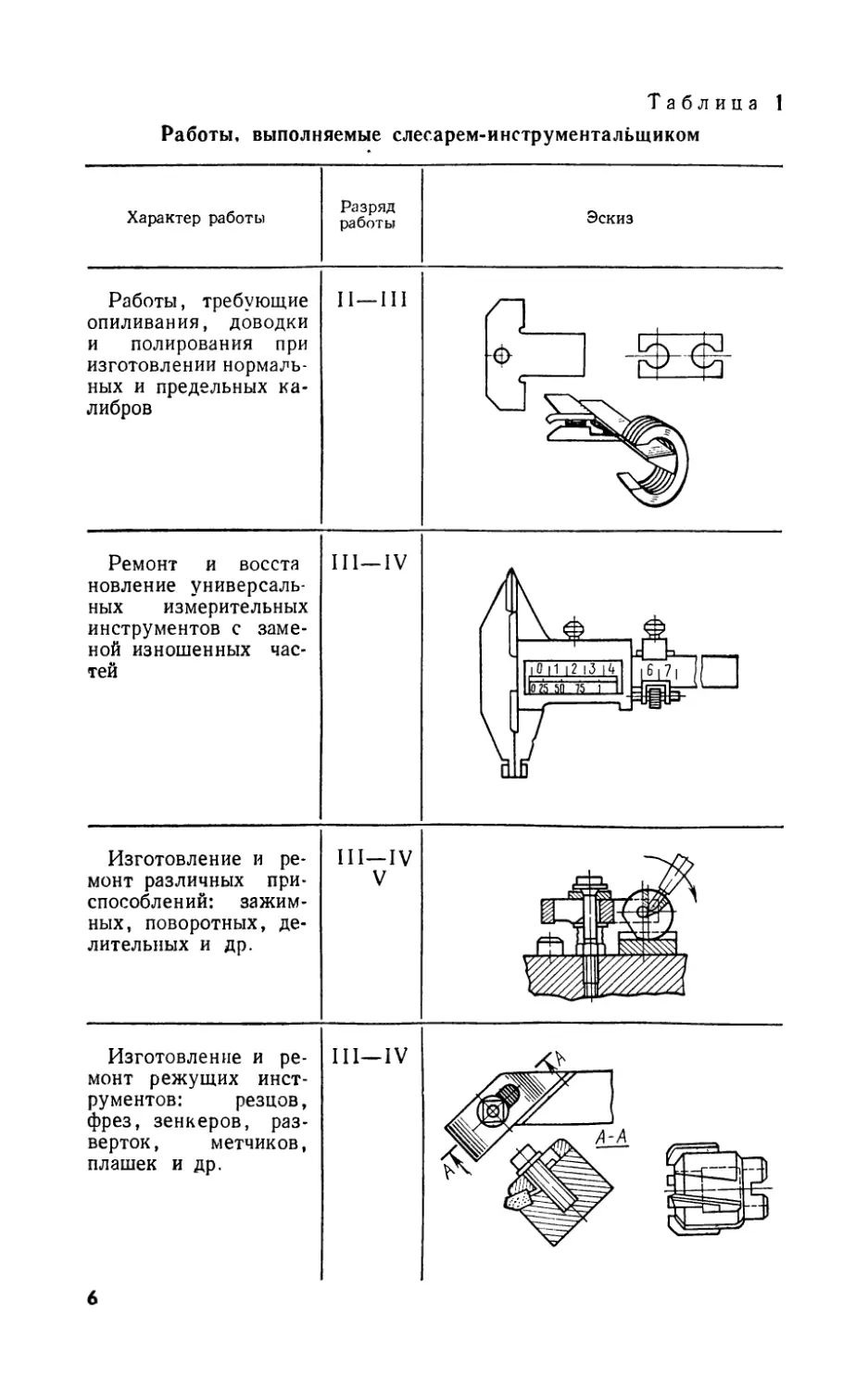

Продолжение табл. 1

Характер работы

Разряд

работы

Эскиз

Строгание деталей

несложной формы,

настройка станка и

гаточка резца

II—Ш

Долбление пазов и

канавок с настройкой

станка и заточкой рез-

ца

II—III

Шлифование плос-

ких поверхностей.

Шлифование неслож-

ных профильных по-

верхностей

II—III

шенной точности, что требует высокой культуры труда.

А это возможно только при правильной организации ра-

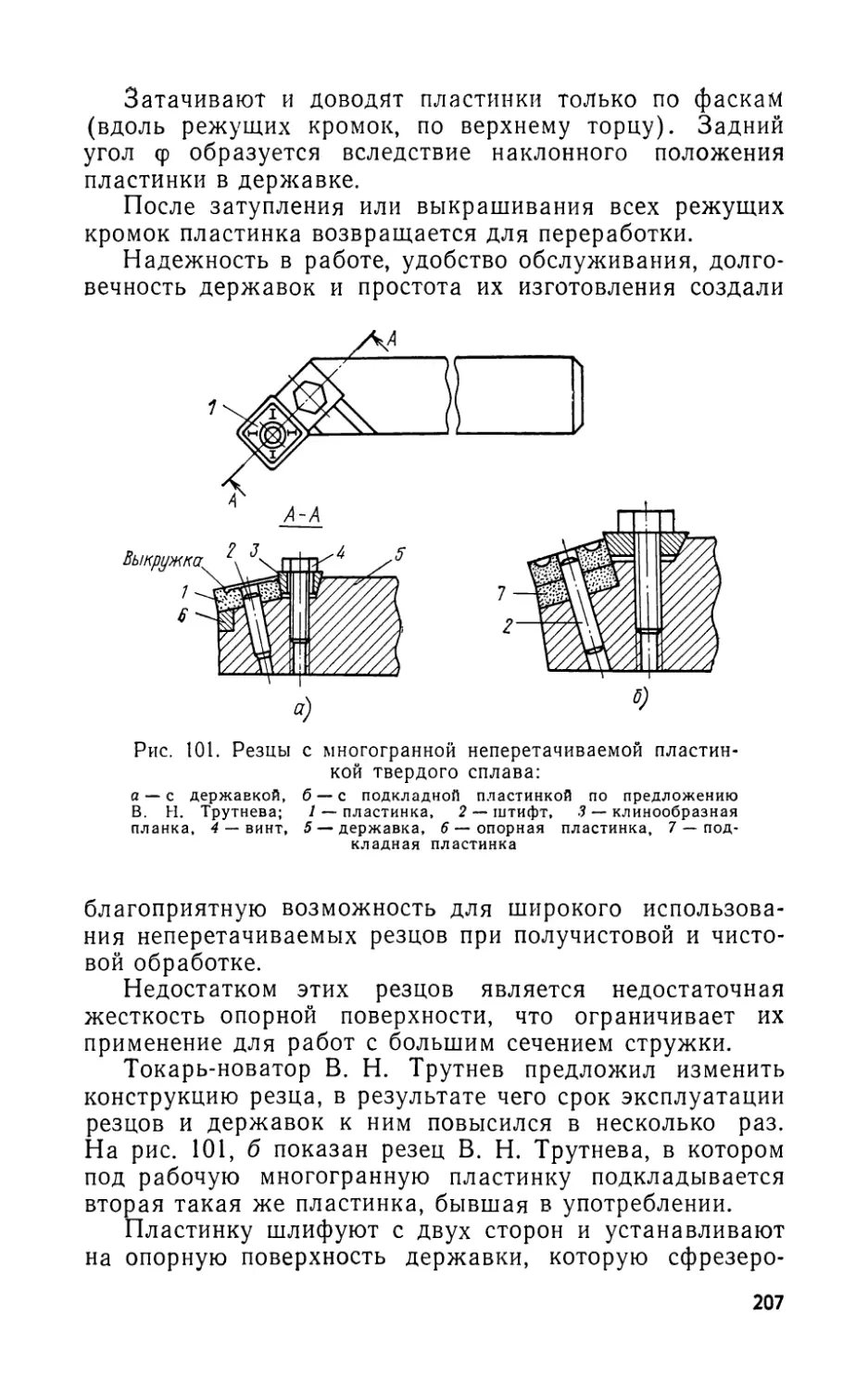

бочего места.

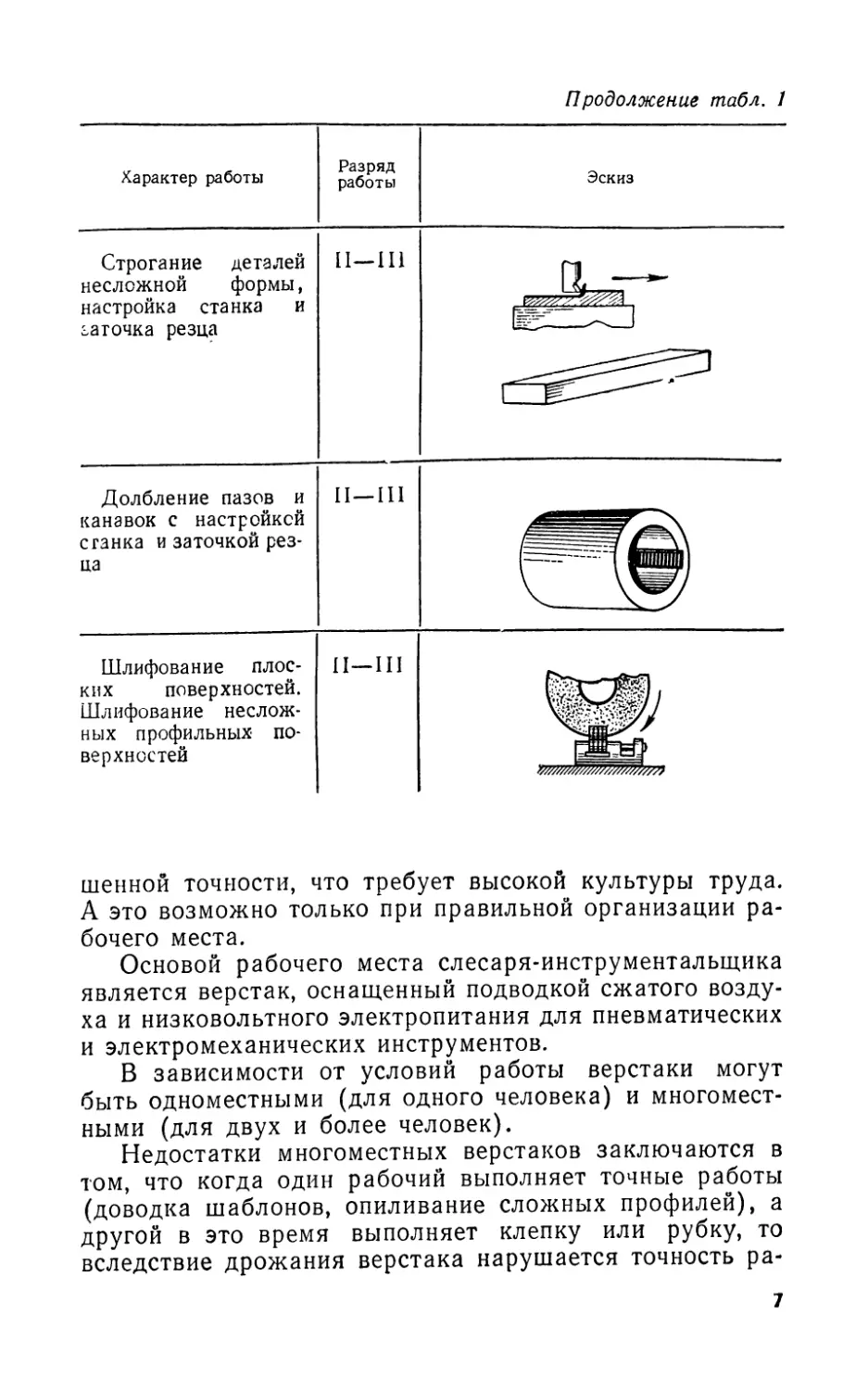

Основой рабочего места слесаря-инструментальщика

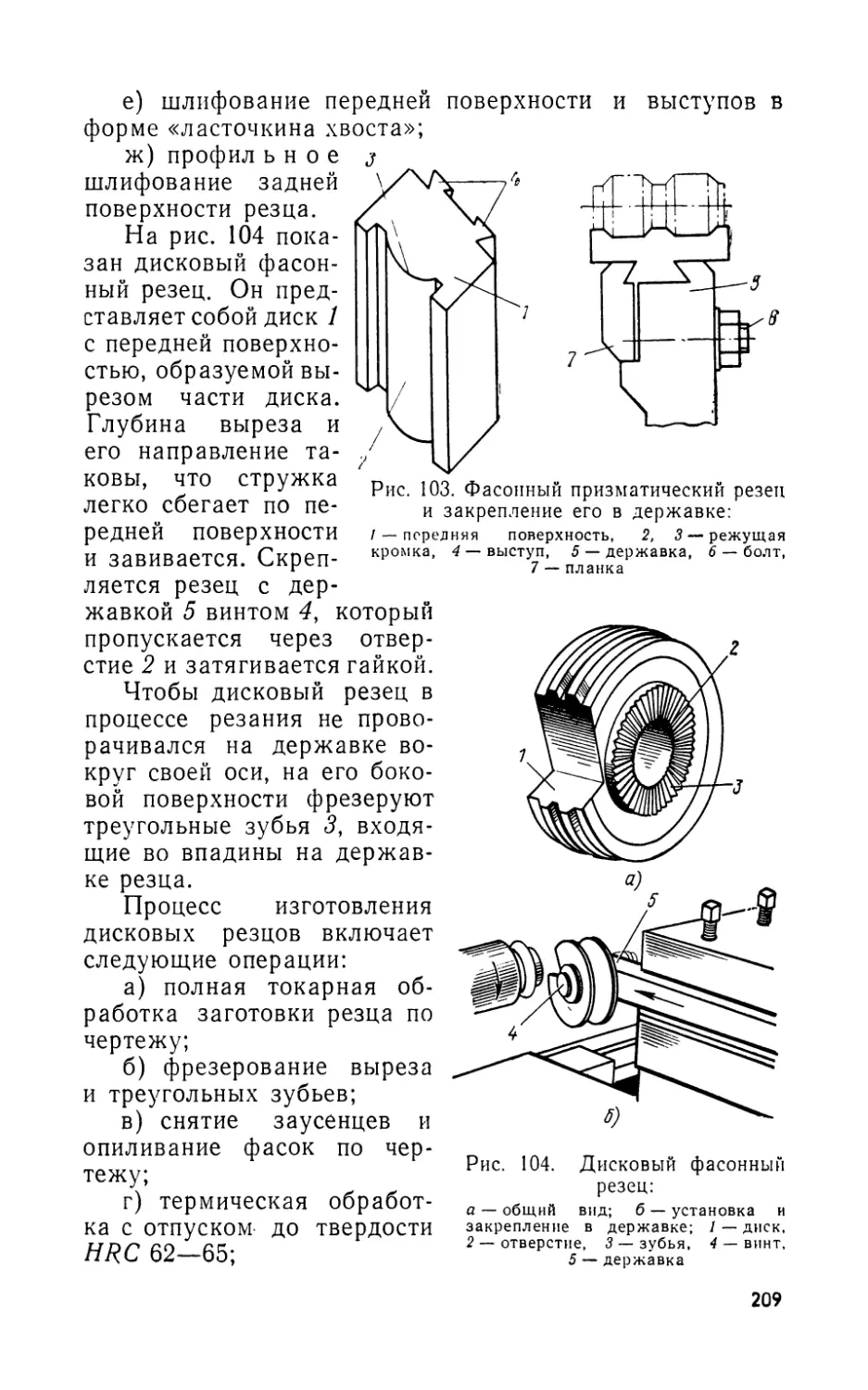

является верстак, оснащенный подводкой сжатого возду-

ха и низковольтного электропитания для пневматических

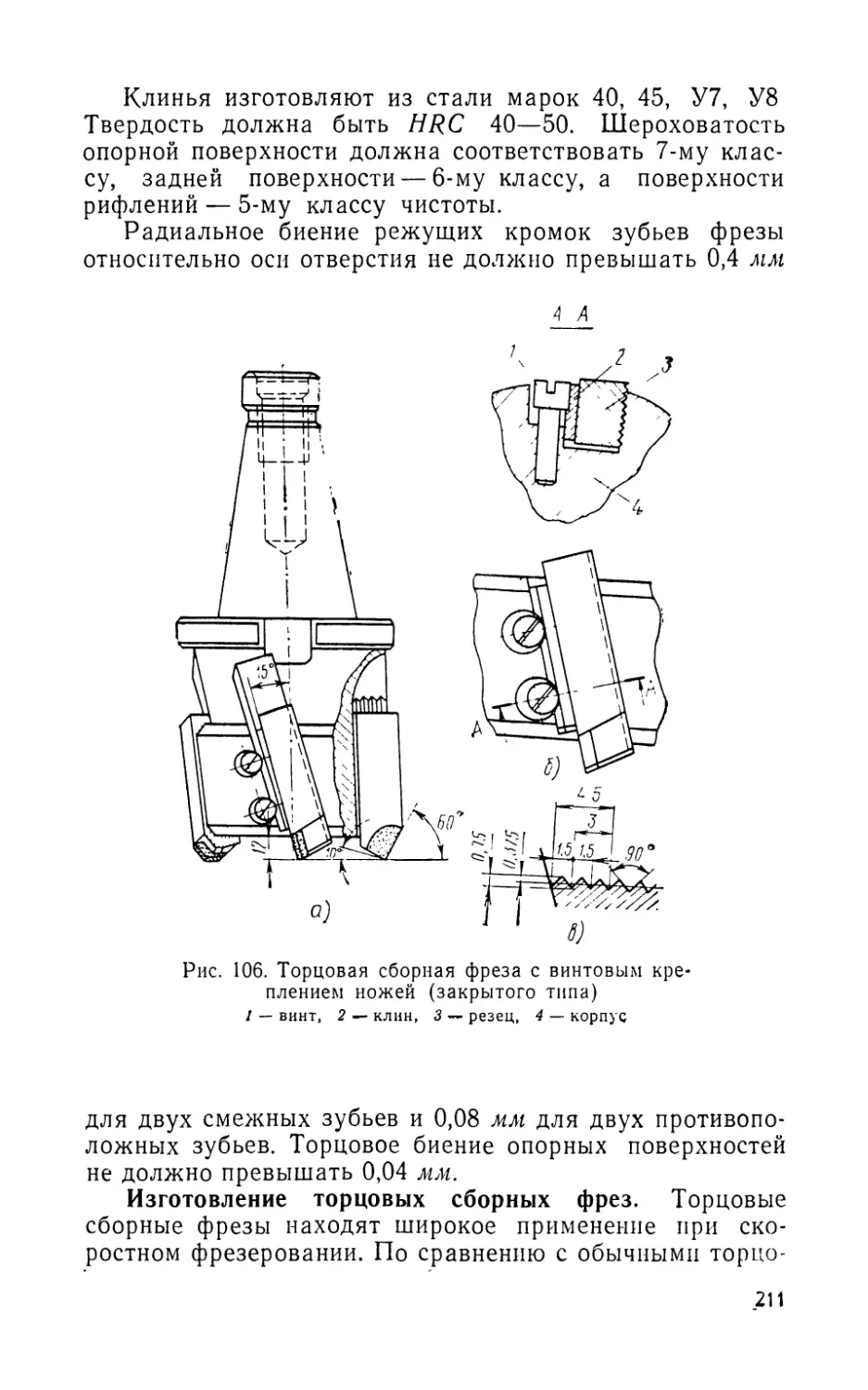

и электромеханических инструментов.

В зависимости от условий работы верстаки могут

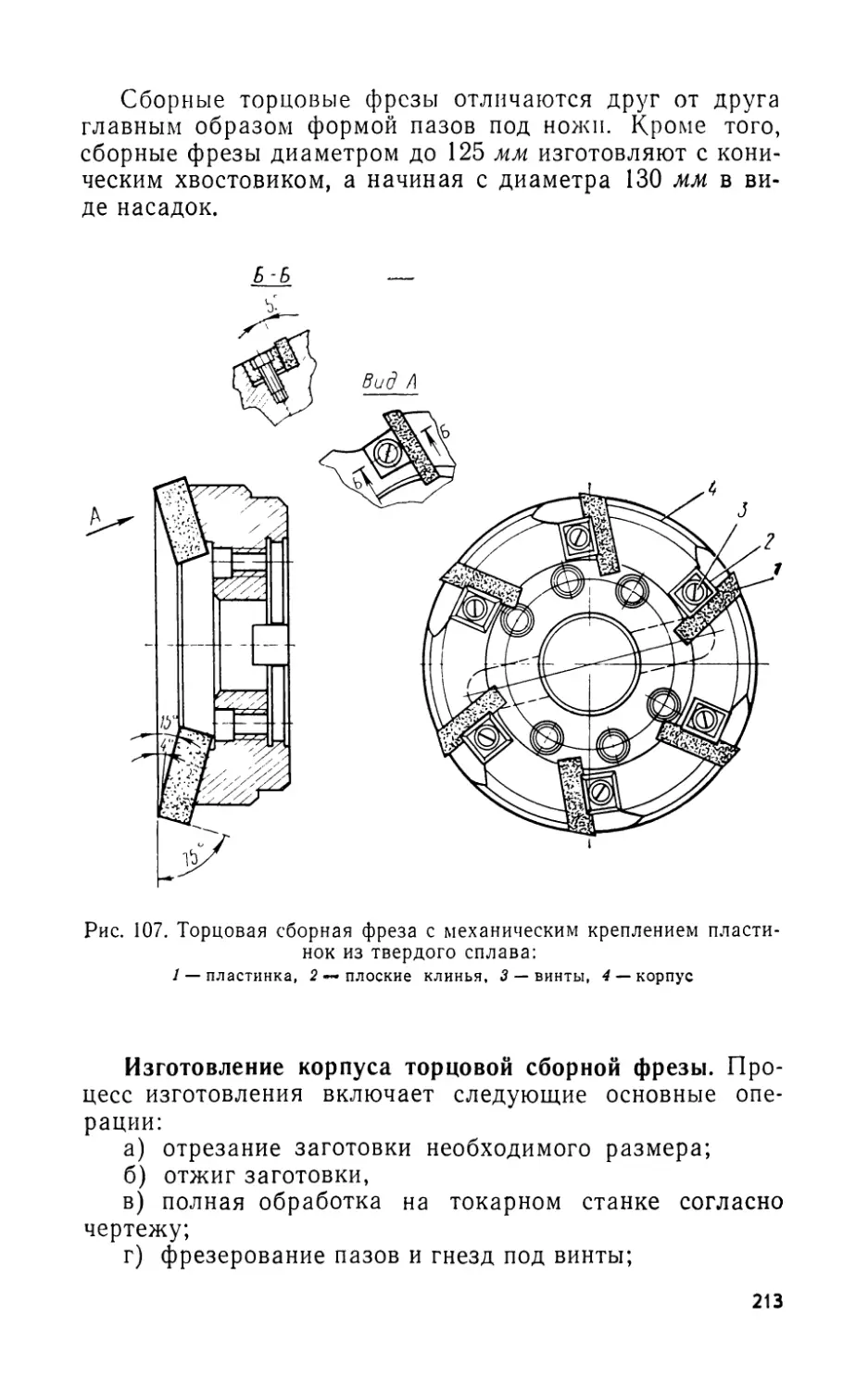

быть одноместными (для одного человека) и многомест-

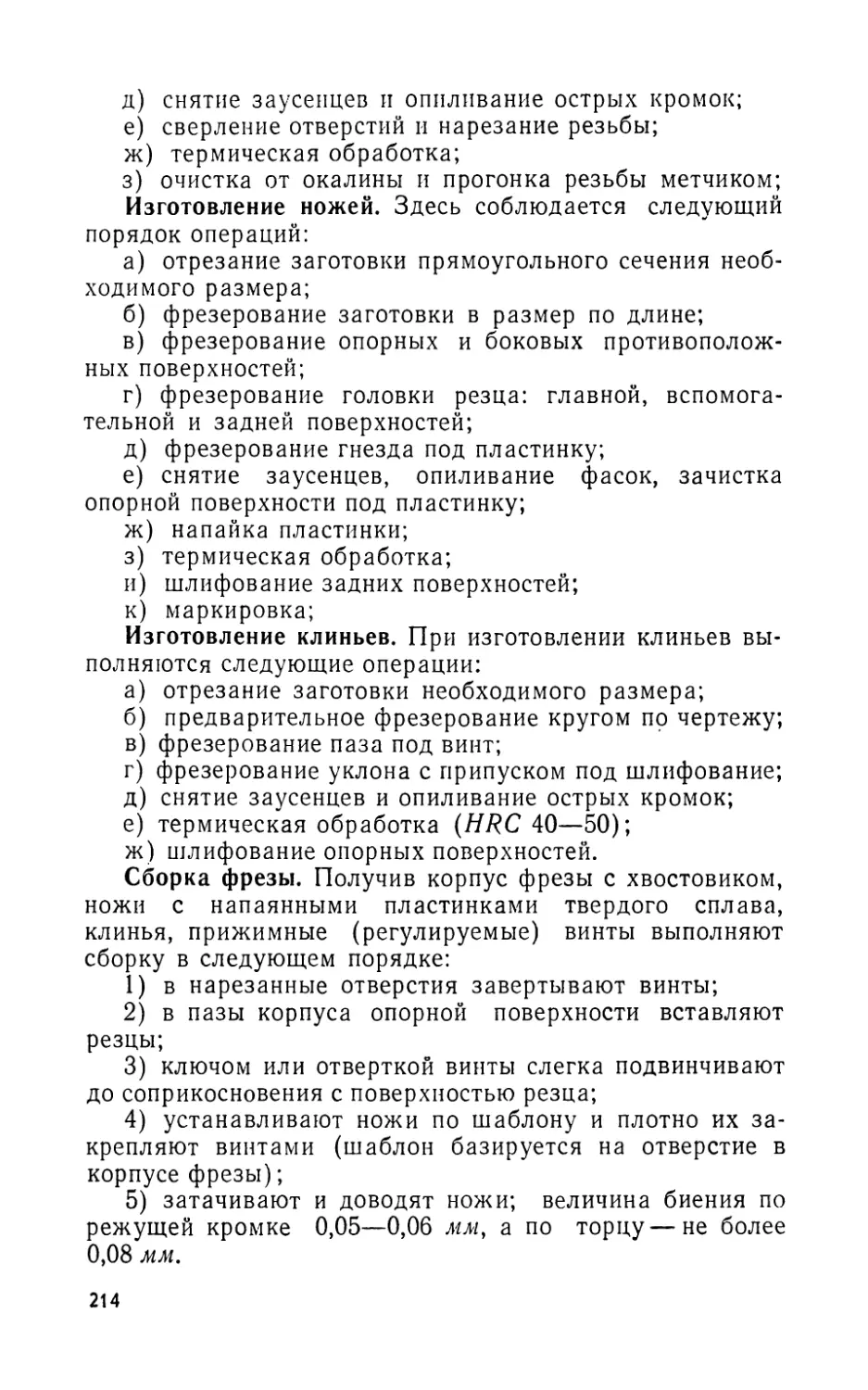

ными (для двух и более человек).

Недостатки многоместных верстаков заключаются в

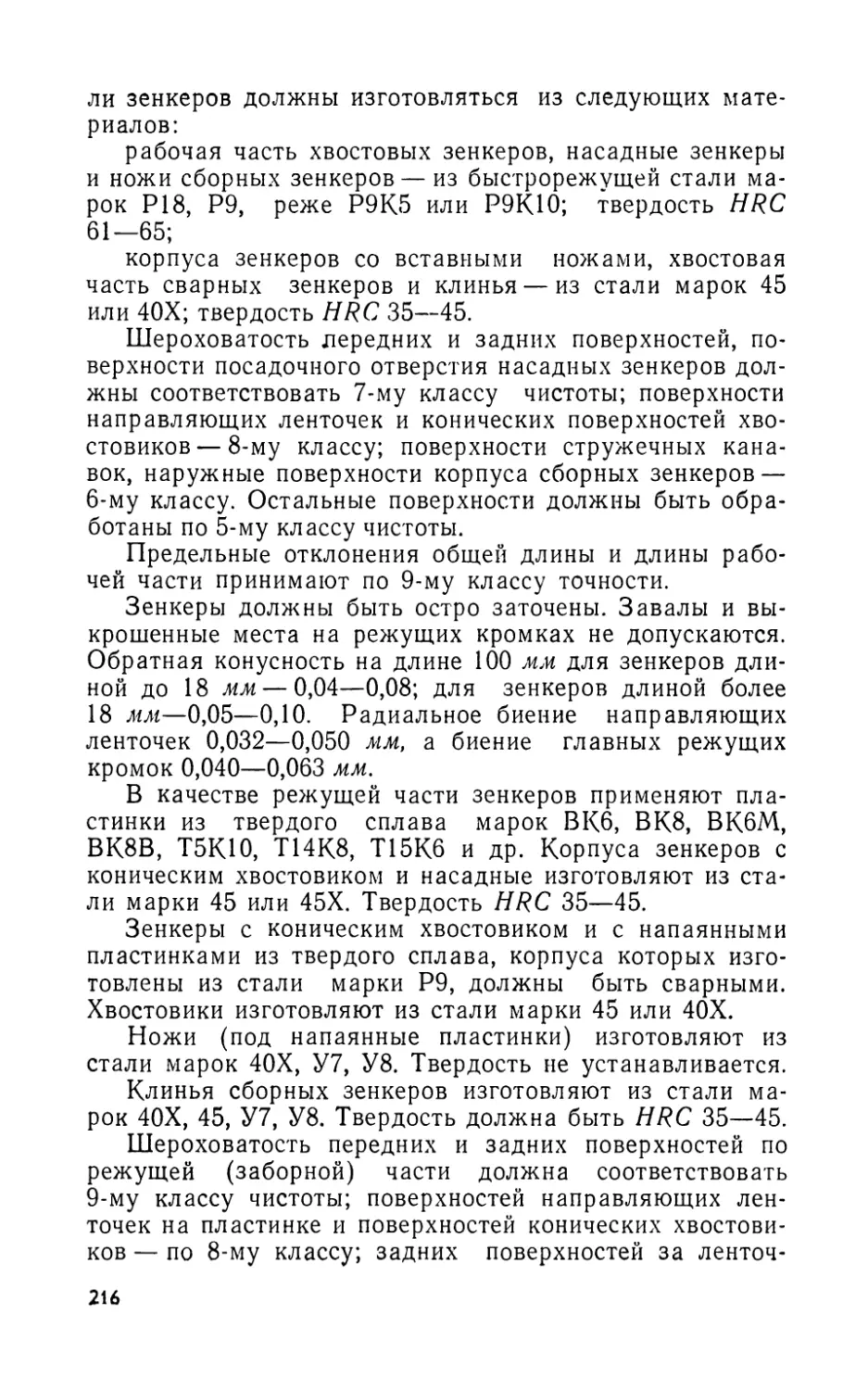

том, что когда один рабочий выполняет точные работы

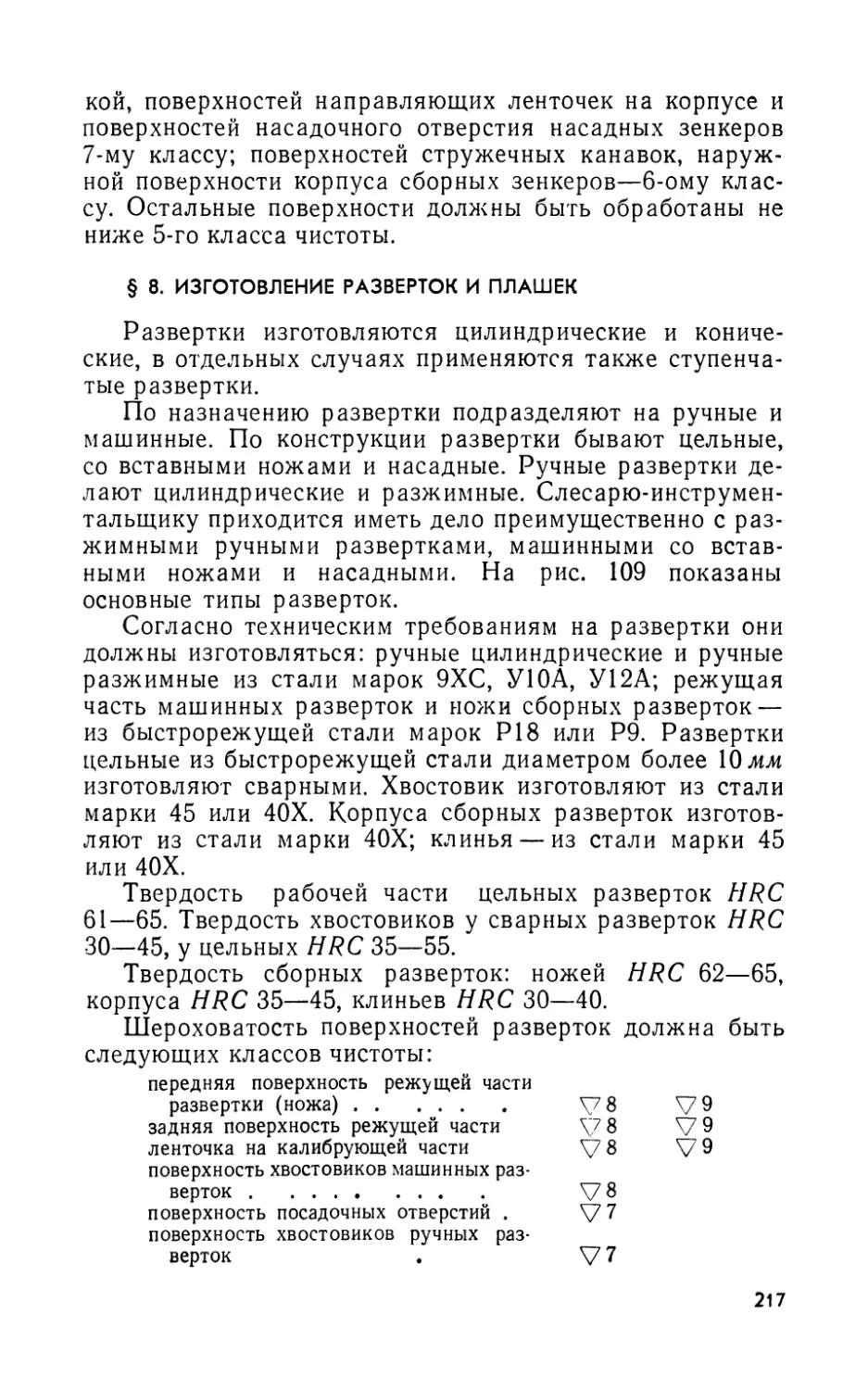

(доводка шаблонов, опиливание сложных профилей), а

другой в это время выполняет клепку или рубку, то

вследствие дрожания верстака нарушается точность ра-

7

бот, выполняемых первым рабочим. Поэтому наиболее

удобны одноместные верстаки.

Рабочее место слесаря-инструментальщика (рис. 1)

состоит из одноместного верстака 1 с откидным сидень-

ем 3, параллельных поворотных тисков 2, контрольной

поверочной плиты 4 и арматуры местного освещения 5.

К нему подведены магистраль сжатого воздуха 6 для

Рис. 1. Рабочее место слесаря-инструментальщика:

/ — верстак, 2 — тиски, <3 — откидное сиденье, 4 — поверочная плита, 5 —

арматура местного освещения, 6 — магистраль сжатого воздуха, 7 — линия

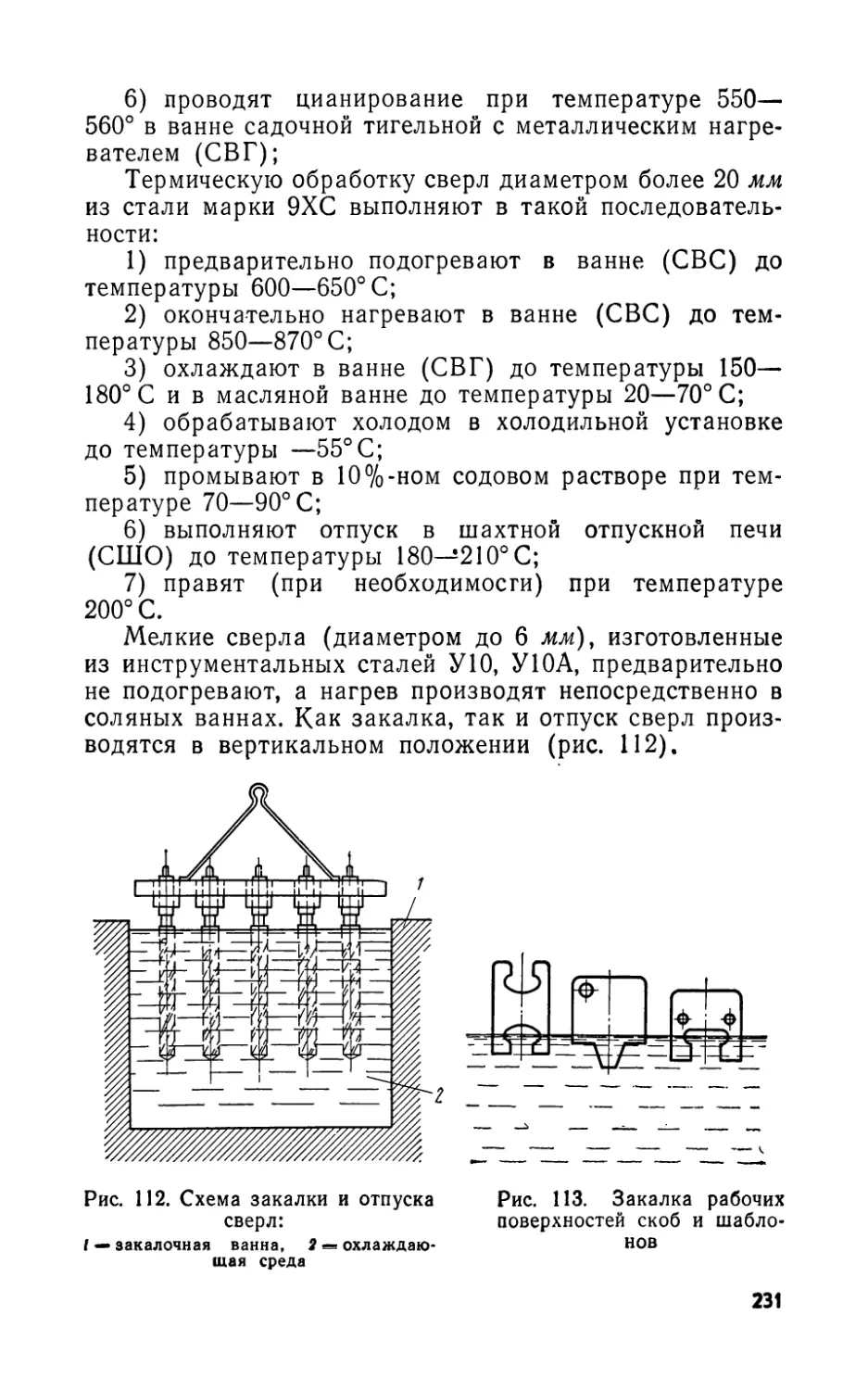

низковольтного переменного тока, S г-опора, Р — гайка, 10 — винт

пневматических инструментов и продувки деталей и ли-

ния 7 низковольтного переменного тока повышенной час-

тоты для электромеханических инструментов. Каркас

верстака металлический (из стальных труб), сварной.

Снизу в каждой ножке имеется подъемное устройство,

состоящее из опоры 3, гайки 9 и винта 10. Резьба на

винте и гайке — упорная. Подъемное устройство позво-

ляет регулировать высоту верстака в зависимости от

роста работающего. Минимальная высота верстака 750,

ширина 700 и длина 1250 мм. Сверху верстак имеет

8

крышку из досок толщиной 40 мм. Чтобы было легче

соблюдать чистоту на рабочем месте, крышку сверху по-

крывают линолеумом.

§ 3. ОПИЛОВОЧНЫЕ

И ДОВОДОЧНЫЕ ПРИСПОСОБЛЕНИЯ

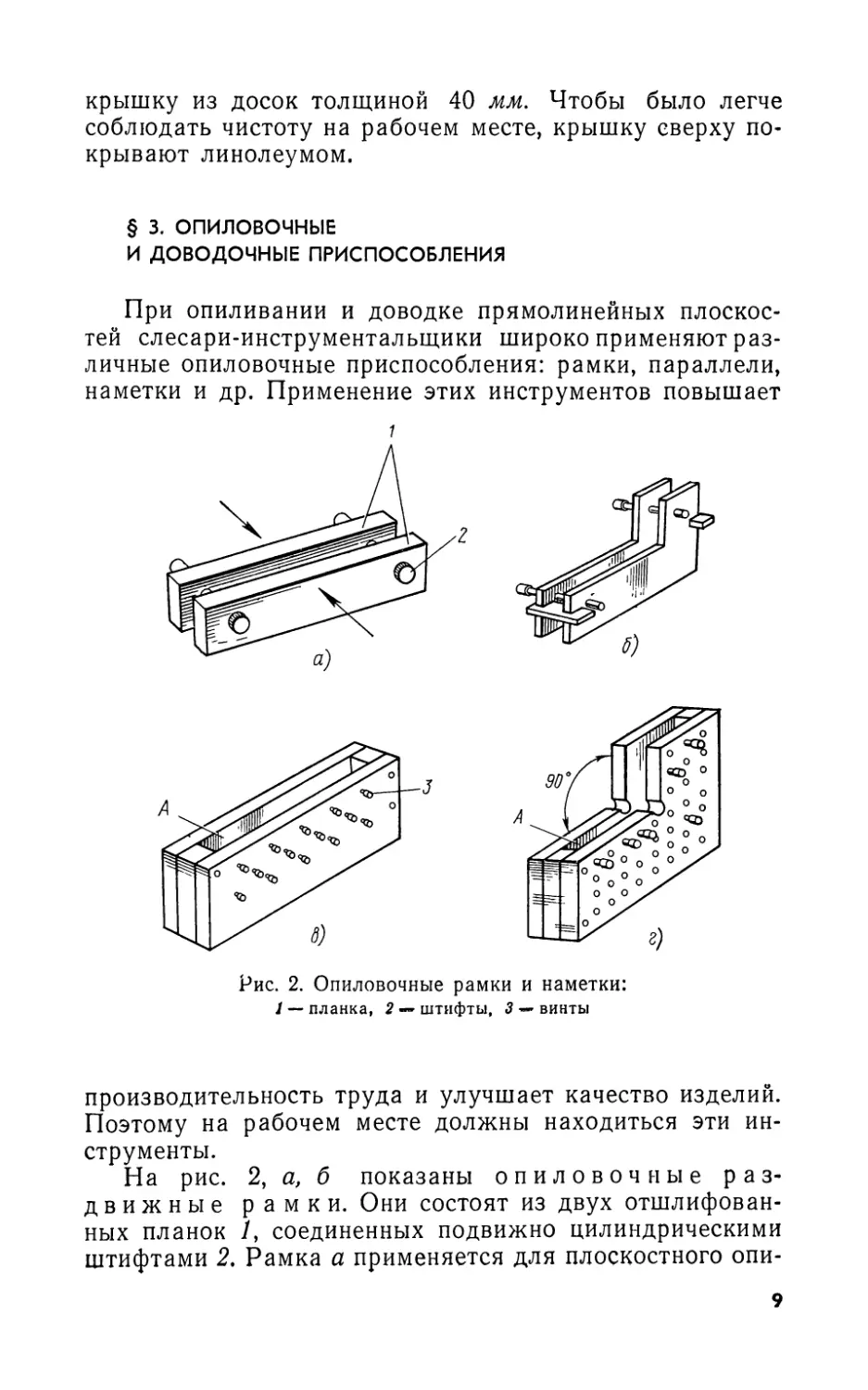

При опиливании и доводке прямолинейных плоскос-

тей слесари-инструментальщики широко применяют раз-

личные опиловочные приспособления: рамки, параллели,

наметки и др. Применение этих инструментов повышает

Рис. 2. Опиловочные рамки и наметки:

1 — планка, 2 — штифты, 3 — винты

производительность труда и улучшает качество изделий.

Поэтому на рабочем месте должны находиться эти ин-

струменты.

На рис. 2, а, б показаны опиловочные раз-

движные рамки. Они состоят из двух отшлифован-

ных планок /, соединенных подвижно цилиндрическими

штифтами 2. Рамка а применяется для плоскостного опи-

9

ливания, а рамка б — для обработки внутренних пря-

мых углов.

После совмещения разметочной линии пластинки с

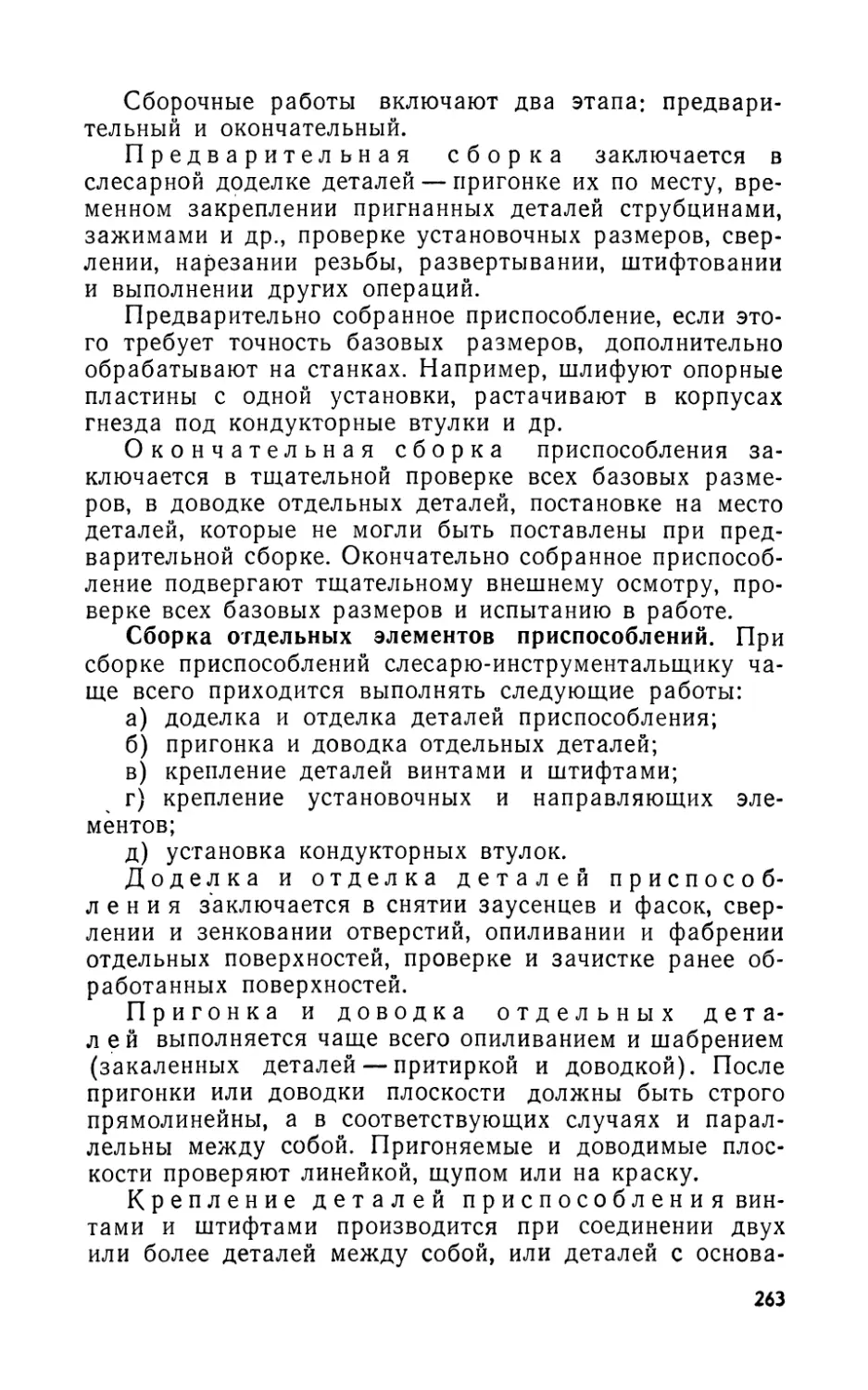

верхней плоскостью планок рамки деталь зажимают при

помощи подвижной губки тисков, сдвигающей планки с

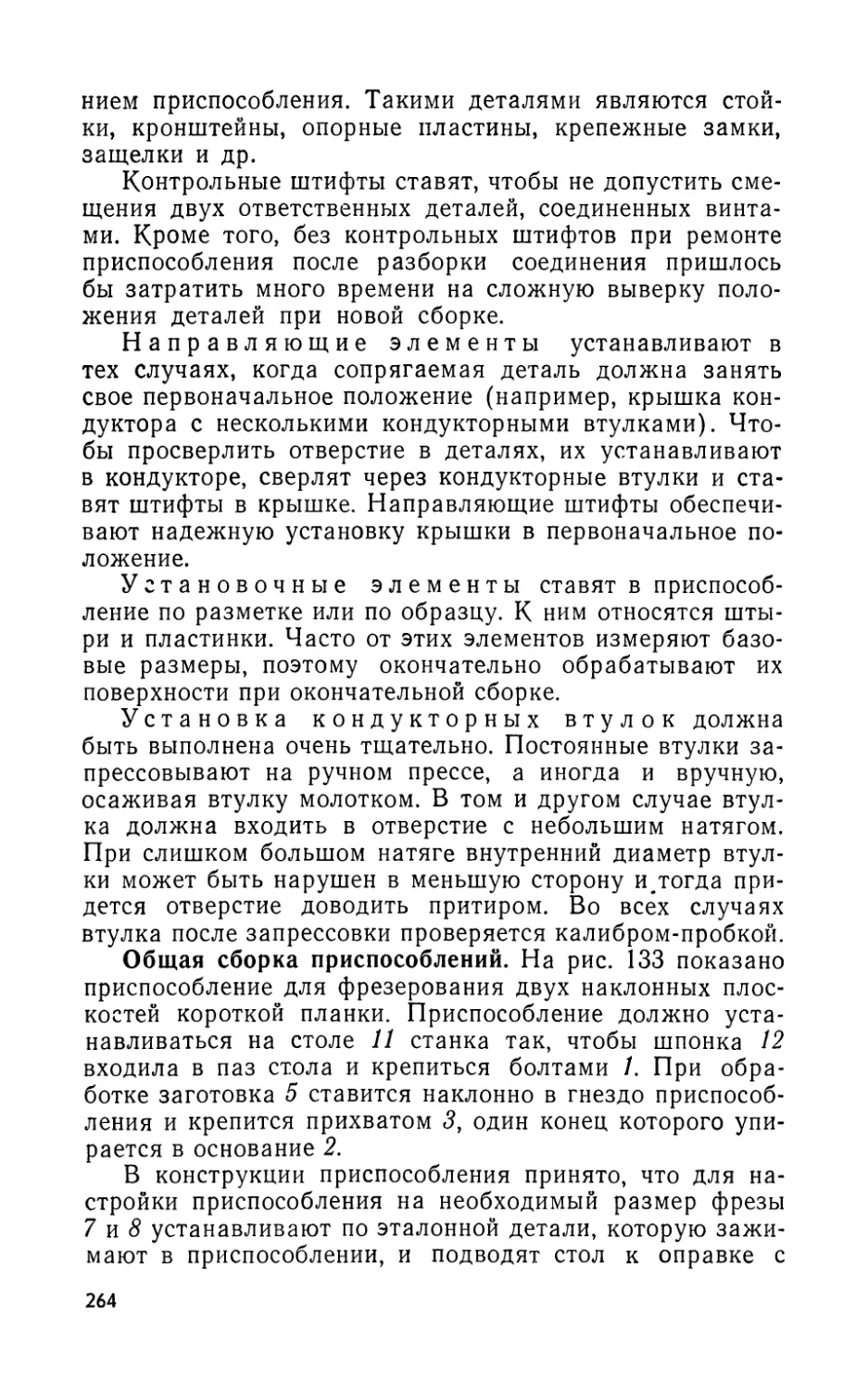

установленной между ними деталью. В раздвижных рам-

J)

Рис. 3. Синусные наметки:

/ — корпус, 2 — линейка, 3, 5 — прижимы, 4 — угольник,

6, 9 — концевые мерные плитки, 7, 5 — ролики

ках можно обрабатывать шаблоны, собранные в пакеты

по 3—6 штук.

Наметка рамочного типа с зажимными

винтами (рис. 2, в) тоже применяется при опилива-

нии и доводке прямолинейных плоскостей шаблонов.

Все пластины наметки тщательно обработаны под пря-

мым углом. Изготовляемый шаблон при обработке при-

жимают винтами 3 к плоскости А.

Угловая рамочная наметка (рис. 2, г) при-

меняется для опиливания и доводки внутренних углов.

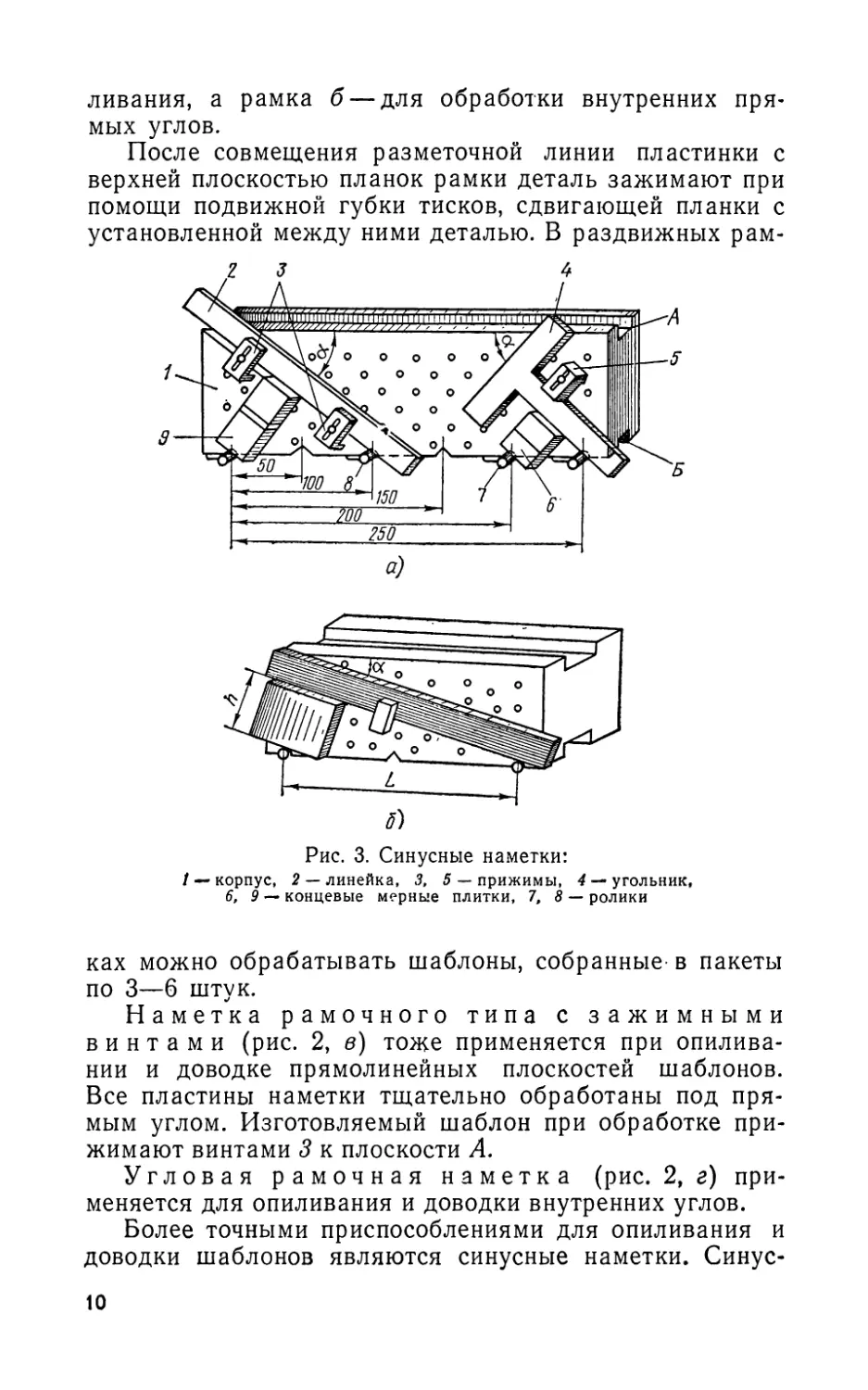

Более точными приспособлениями для опиливания и

доводки шаблонов являются синусные наметки. Синус-

10

ная наметка (рис. 3, а) построена на принципе отсчета

углов тригонометрическим методом и состоит из корпу-

са 1 с точно выполненными пазами А и 5, линейки 2,

угольника 4, роликов 7 и 8 и прижимов 3 и 5. В нижней

части корпуса имеются призматические вырезы, в кото-

рые закладываются ролики. Расстояние между центрами

роликов 50, 100, 150, 200 и 250 мм. Линейка 2 и уголь-

Рис. 4. Призмы и приемы их использования при доводке шаблонов:

/ — притир, 2 —призма, 3, 5 —шаблон, 4 — плита, 6 — универсальная призма

ник 4 закрепляются в нужном положении прижима-

ми 3 и 5.

Настраивают линейку на угол а при помощи блока

концевых мерных плиток 9, установленных на один из ро-

ликов. Размер h блока берется равным Lsina (L — рас-

стояние между центрами роликов). Направляющая ли-

нейка опирается одним концом на ролик, а другим — на

блок плиток. В таком положении линейки диапазон уг-

лов от 0 до 45°.

Настраивают наметку на углы от 45 до 90° при помощи

угольника 4 и блока концевых мер 6. Размер блока берет-

ся из расчета L • sin (90° — a). На рис. 3, б показана синус-

ная наметка упрощенного типа.

и

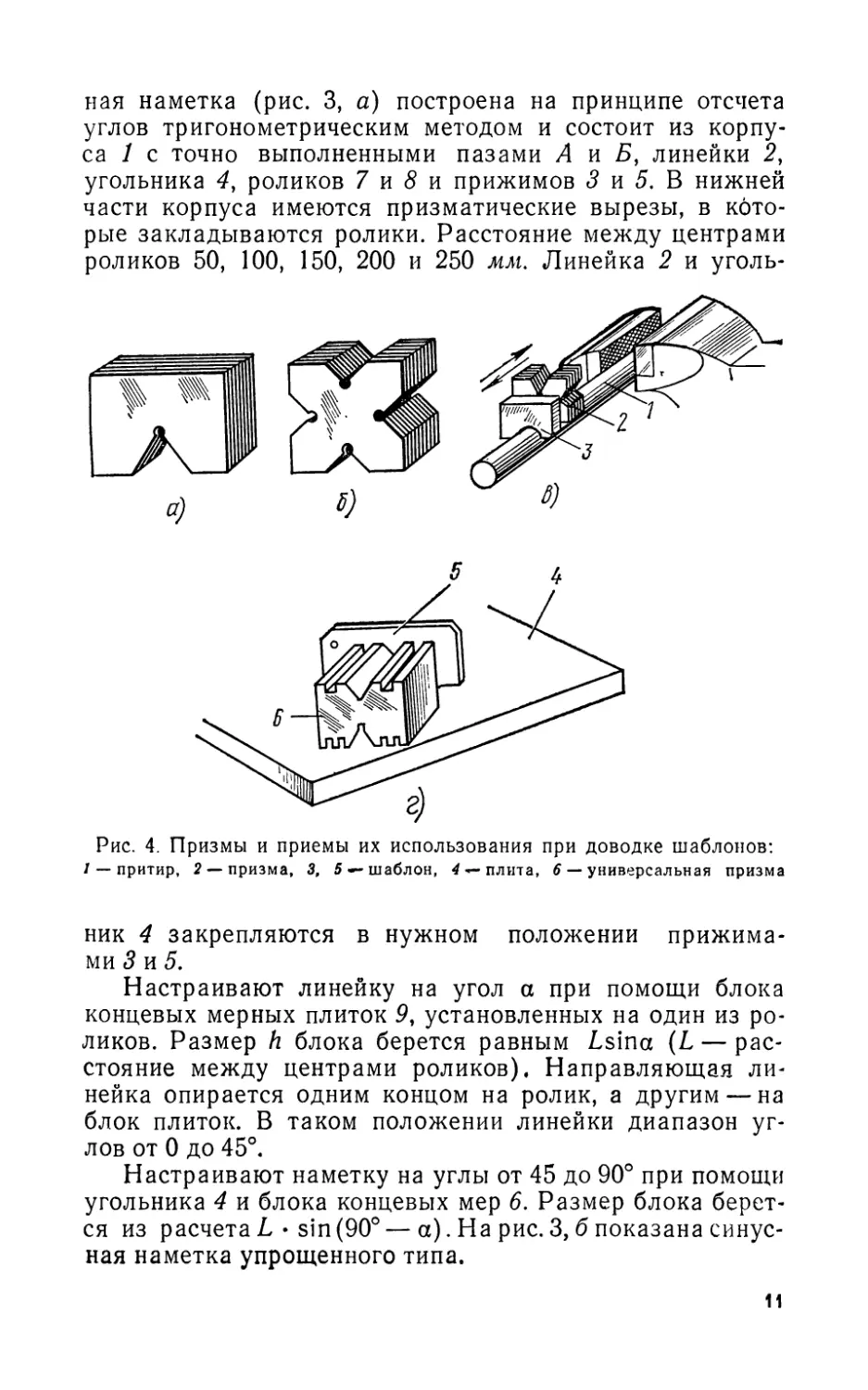

При доводке шаблонов, угольников, скоб и при раз-

метке отдельных деталей применяют кубики и приз-

мы (рис. 4). Кубики имеют обычную форму с одинако-

вой величиной сторон и углами 90° Призмы имеют вид

прямоугольных брусков с угловыми вырезами на боковых

Рис. 5. Притиры:

а — подвижные, б — неподвижные, в — раздвижные

поверхностях. Их изготовляют с одним и несколькими вы-

резами (чаще с четырьмя разной величины) под уг-

лом 90°.

Поверхности угловых вырезов должны быть точно вы-

полнены и тщательно обработаны. На рис. 4, а и б пока-

заны призмы: с одним вырезом и с четырьмя вырезами, а

на рис. 4, в и г — приемы использования направляющей

призмы при доводке шаблонов. Для доводки шаблона 5

на притирочной плите 4 универсальная призма 6 имеет

продольные пазы на опорной плоскости, что уменьшает

сопротивление при скольжении на плите.

12

Доводочные плиты должны быть на каждом ра-

бочем месте слесаря-инструментальщика. На доводочных

плитах обычно выполняют доводку плоских поверхностей

шаблонов. Шаблоны небольших размеров, имеющие угло-

вой или фасонный профиль, доводят на притирах. При-

тиры бывают подвижные (рис. 5, а) и неподвижные

(рис. 5, б). Подвижные притиры применяют в тех

случаях, когда шаблон закрепляют в тисках или в зажим-

ных приспособлениях, а притир перемещают по изделию.

Неподвижные притиры закрепляют в тисках, а

изделие перемещают по притиру. При доводке высотоме-

ров и уступов применяют раздвижные притиры

(рис. 5, в).

На рабочем месте слесаря-инструментальщика долж-

ны быть зажимные струбцины. Эти малогабарит-

ные зажимные приспособления применяют при обработке

шаблонов, скоб, сборке приспособлений и других рабо-

тах. Особенно удобно пользоваться струбцинами, когда

шаблоны обрабатываются инструментами, собранными в

пакет.

ГЛАВА II

МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

§ 1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ

МЕХАНИЗИРОВАННЫХ ИНСТРУМЕНТОВ

Механизированными называются инструменты, приво-

димые в действие электрическими или пневматическими

двигателями. Каждый механизированный инструмент

можно отнести к одной из групп, в зависимости от того,

на какой работе он может быть использован: разрезание,

опиливание, сверление, нарезание резьбы, шабрение, при-

тирка и др.

Ручной механизированный инструмент подразделяют

также на инструмент с вращательным и возвратно-посту-

пательным движением рабочего органа.

К электрифицированным инструментам

относятся электроножницы, электродрели, шлифовальные

и полировальные машинки, электронапильники, резьбона-

резатели, электрогайковерты и др.

К пневматическим инструментам относят-

ся пневматические ножовки, сверлильные машинки, шли-

фовальные (зачистные) машинки, механические отверт-

ки, гайковерты и др.

Электро- и пневмоинструменты имеют небольшие га-

баритные размеры, малый вес, просты по устройству и

удобны в работе. Благодаря этим качествам инструменты

широко используются при выполнении различных слесар-

ных работ.

К механизированному инструменту предъявляются

следующие требования.

1. Вес инструмента должен быть небольшим. Сниже-

ние веса при сохранении мощности инструмента способ-

ствует уменьшению утомляемости рабочего. Обычно вес

слесарных ручных механизированных инструментов со-

ставляет от 0,8 до 14 кГ

2. Надежность конструкции. В ходе эксплуатации ин-

струмента возникают кратковременные перегрузки, по-

этому детали и узлы должны обладать повышенной проч-

ностью и износостойкостью.

14

3. Инструмент должен быть удобным в работе. Кон-

струкция его должна предусматривать возможность лег-

кого управления удобного удержания руками без лишних

затрат физической силы, быстрого включения и выключе-

ния двигателя, быстрого и надежного закрепления рабо-

чего инструмента (сверл, зенкеров и др.).

4. Инструмент должен быть безопасным в эксплуата-

ции. Конструкция его должна исключать возможность

самопроизвольного включения и выключения; обезопа-

сить работающего от поражения электрическим током.

§ 2. ОСНОВНЫЕ ПРАВИЛА

БЕЗОПАСНОЙ РАБОТЫ

МЕХАНИЗИРОВАННЫМИ ИНСТРУМЕНТАМИ

При работе механизированными инструментами необ-

ходимо соблюдать следующие правила:

Электрифицированы© инструменты

1. Подключать к сети электрифицированный инстру-

мент можно только тогда, когда слесарь убедился в пол-

ной его исправности и надежном закреплении рабочего

инструмента.

2. Если рабочее напряжение сети превышает 65 ву

электрифицированный инструмент должен быть заземлен

(или занулен). Для заземления питающий шнур электро-

инструмента должен иметь дополнительный провод, окра-

шенный в яркий цвет.

3. Слесарю-инструментальщику запрещается самому

регулировать и ремонтировать электроинструмент, а так-

же устранять в нем неисправности.

4. При устранении мелких неполадок и смене режу-

щего инструмента электроинструмент должен быть от-

соединен от питающей сети.

5. При переноске не разрешается держать электро-

инструмент за шнур или за режущий инструмент.

6. При работе не разрешается натягивать питающий

шнур.

7. Необходимо тщательно следить за сохранностью

изоляции шнура, не допускать перекручивания его и пет-

ления.

15

8. При длительном перерыве в работе электроинстру-

мент должен быть отключен от электросети. Подключать

к сети инструмент необходимо только перед самым нача-

лом рабочей операции.

9. По окончании работы нужно сначала выключить

двигатель электроинструмента, а затем отсоединить ин-

струмент от питающей электросети, тщательно осмотреть

инструмент и сложить его.

Пневматические инструменты

1. Прежде чем приступить к работе пневмоинструмен-

том, необходимо испытать его вхолостую сжатым возду-

хом и при необходимости отрегулировать.

2. Клапаны на рукоятках должны легко и быстро от-

крываться, а в закрытом положении не пропускать воз-

дух. Шланг к пневматическому инструменту должен соот-

ветствовать размеру штуцера и быть плотно на нем за-

креплен.

3. Перед присоединением к инструменту шланг необ-

ходимо тщательно проверить и продуть сжатым воз-

духом.

4. Заменять и регулировать рабочий инструмент -раз-

решается только до начала работы или после отключения

пневмоинструмента от магистрали.

5. Приступая к работе, воздух можно подавать толь-

ко после установки и надежного закрепления рабочего

инструмента.

6. При переноске запрещается держать пневматиче-

ский инструмент за шланг или за рабочий инструмент.

7. При работе пневматическим зубилом необходимо

пользоваться защитными очками, а место рубки оградить

предохранительной сеткой.

8. Не допускается применять сжатый воздух для сду-

вания опилок и стружек с верстака.

9. По окончании работы необходимо отключить пода-

чу воздуха в шланг перекрытием вентиля. Тщательно

осмотреть инструмент и приспособления к нему, вычи-

стить их и смотать шланг, привести в порядок рабочее

место.

Длительная эксплуатация пневмоинструмента и его

пригодность к работе возможны лишь при тщательном

соблюдении правил эксплуатации, ухода и хранения.

16

Воздушный шланг не должен иметь трещин и про-

колов.

Перед присоединением к пневматическому инструмен-

ту шланг необходимо тщательно продуть сжатым воз-

духом, чтобы удалить из него пыль и грязь, так как грязь,

попадая в инструмент, может вызвать его порчу.

§ 3. МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

ДЛЯ РАЗМЕТКИ

Для точной разметки тонких и ответственных дета-

лей (например, шаблонов, лекал, пуансонов, деталей, при-

способлений) обычный кернер неудобен: силу удара мо-

лотком трудно регулировать и углубления получаются

разной величины. В этих случаях применяют механиче-

ские и электрические кернеры. Эти инструменты обеспечи-

вают удобство в работе, точность разметки и повышают

производительность труда. Необходимость в ударе мо-

лотком отпадает.

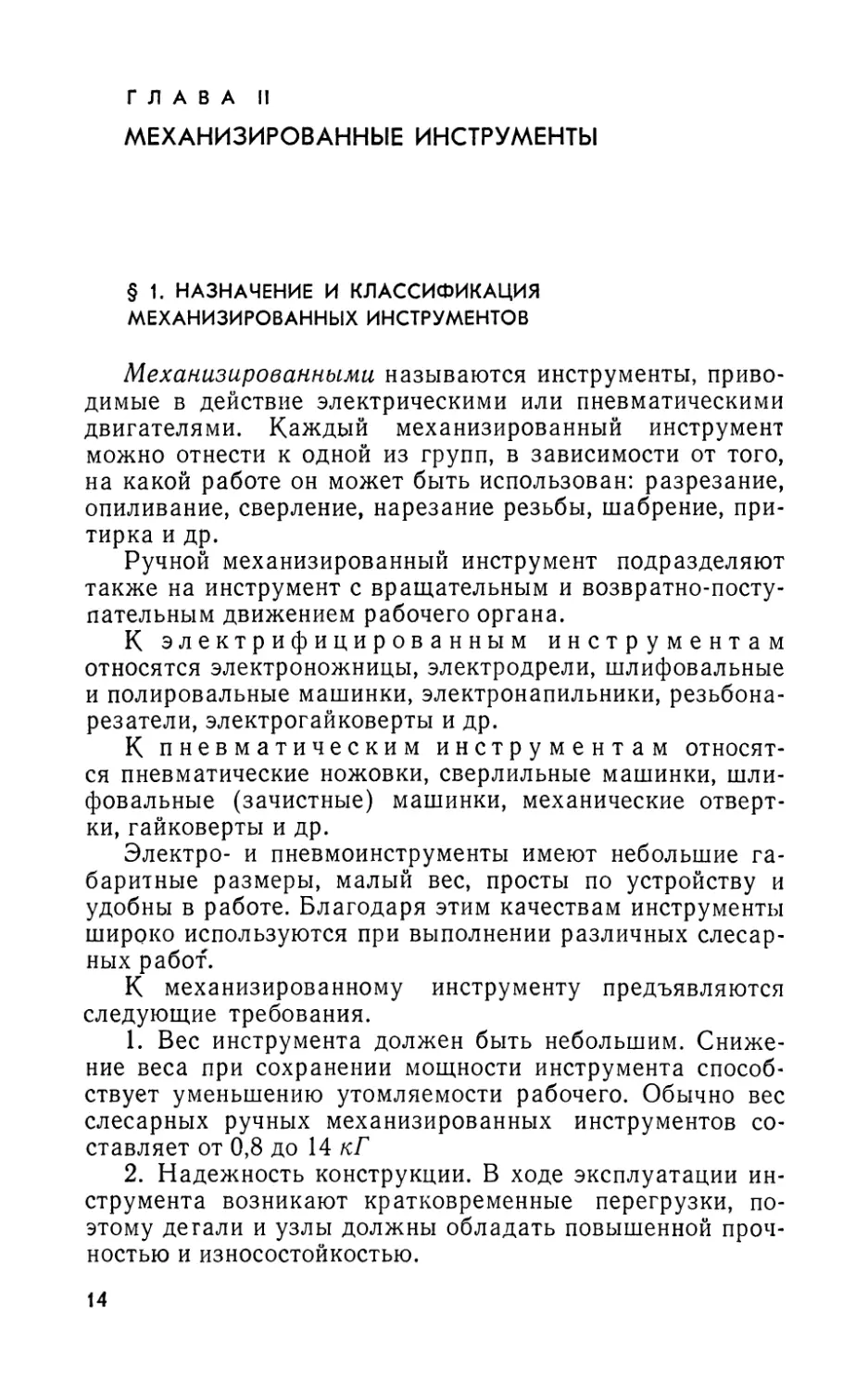

На рис. 6 показаны механизированные кернеры. Пру-

жинный кернер (рис. 6, а) обеспечивает глубину

кернения 0,2—0,3 мм. Острие 1 кернера устанавливают в

вертикальном положении, а рукой нажимают на корпус 6.

Корпус вместе с направляющей втулкой 3 опускается,

преодолевая сопротивление пружин 4 и 9, которые в это

время сжимаются. Курок 5, находящийся под действием

пружины 4, поднимается и в том месте, где диаметр от-

верстия в корпусе уменьшается, отходит к центру, тогда

хвостовик стержня 2 входит в отверстие в сухаре. При

этом ударник <8 освободится и, находясь под действием

пружины 9, нанесет по концу стержня 2 удар, под дей-

ствием которого острие. 1 кернера углубится в металл.

Регулировать силу удара можно вращением колпачка 10,

поджимающего пружину 9. Пружинный кернер может

быть использован для автоматического клеймения дета-

лей. Для этого вместо острия кернера вставляется пуан-

сон с клеймом.

Электромеханический кернер (рис. 6,6)

действует силой магнита, состоящего из катушки 12 и

электрообмотки 13. При разметке кернер устанавливают

вертикально и рукой слегка нажимают на его корпус.

Под действием электрического тока сердечник 14 втяги-

вается в отверстие катушки 12 и ударяет по наконечнику

кернера //, который производит на металле углубление в

виде точки. Пружина 7 возвращает сердечник в первона-

чальное положение.

Рис. 6. Механизированные кернеры:

а — пружинный, б — электромеханический; 1 —

острие кернера, 2, // — стержень, 3 — втулка,

4, 7, 9 — Пружины, 5 — курок, 6 — корпус, 3 —

ударник, 10 — колпачок, 12 — катушка, 13 —>

электрообмотка, 14 — сердечник

§ 4. МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

ДЛЯ РУБКИ

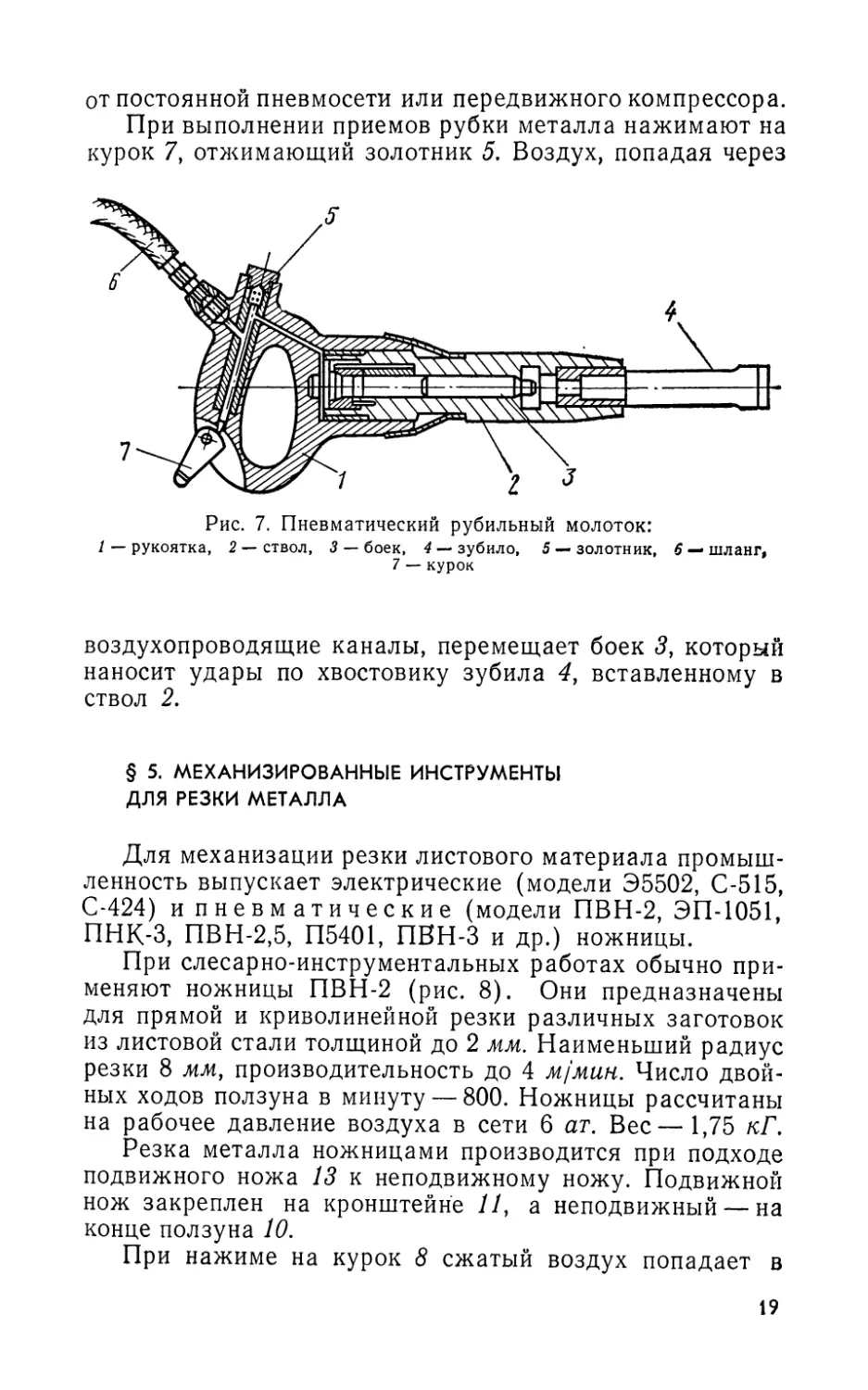

Тяжелая и трудоемкая операция рубки механизирует-

ся применением пневматических зубил (рубильных мо-

лотков), работающих от сжатого воздуха под давлением

5—6 ат (рис. 7). Воздух к зубилу подводится шлангом 6

18

от постоянной пневмосети или передвижного компрессора.

При выполнении приемов рубки металла нажимают на

курок 7, отжимающий золотник 5. Воздух, попадая через

Рис. 7. Пневматический рубильный молоток:

1 — рукоятка, 2 — ствол, 3 — боек, 4 — зубило, 5 — золотник, 6 — шланг,

7 — курок

воздухопроводящие каналы, перемещает боек 5, который

наносит удары по хвостовику зубила 4, вставленному в

ствол 2.

§ 5. МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

ДЛЯ РЕЗКИ МЕТАЛЛА

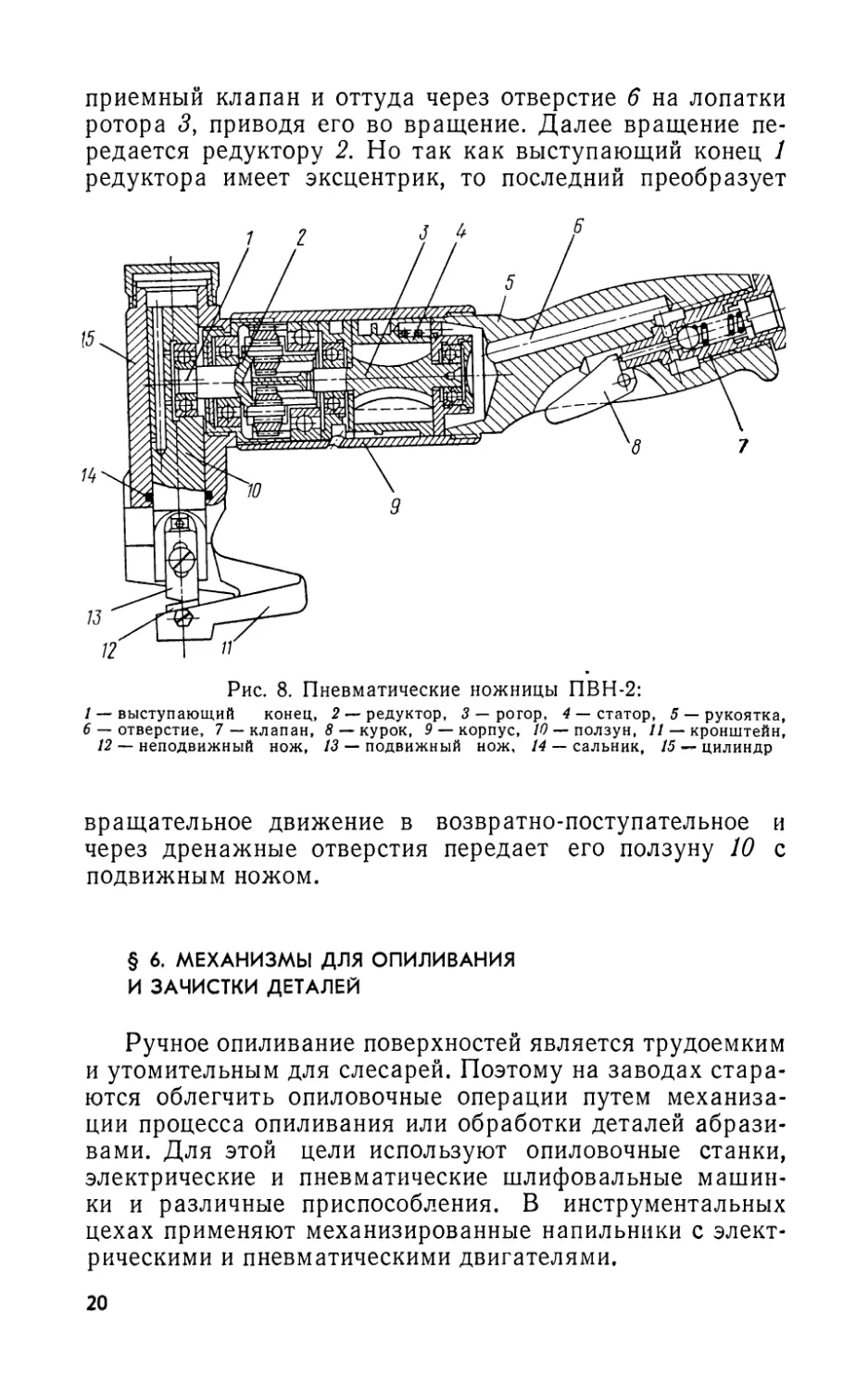

Для механизации резки листового материала промыш-

ленность выпускает электрические (модели Э5502, С-515,

С-424) и пневматические (модели ПВН-2, ЭП-1051,

ПНК-3, ПВН-2,5, П5401, ПВН-3 и др.) ножницы.

При слесарно-инструментальных работах обычно при-

меняют ножницы ПВН-2 (рис. 8). Они предназначены

для прямой и криволинейной резки различных заготовок

из листовой стали толщиной до 2 мм. Наименьший радиус

резки 8 мм, производительность до 4 м/мин. Число двой-

ных ходов ползуна в минуту — 800. Ножницы рассчитаны

на рабочее давление воздуха в сети 6 ат. Вес—1,75 к,Г.

Резка металла ножницами производится при подходе

подвижного ножа 13 к неподвижному ножу. Подвижной

нож закреплен на кронштейне 11, а неподвижный — на

конце ползуна 10.

При нажиме на курок 8 сжатый воздух попадает в

19

приемный клапан и оттуда через отверстие 6 на лопатки

ротора 3, приводя его во вращение. Далее вращение пе-

редается редуктору 2. Но так как выступающий конец 1

редуктора имеет эксцентрик, то последний преобразует

Рис. 8. Пневматические ножницы ПВН-2:

/ — выступающий конец, 2 —редуктор, 3 — ротор, 4 — статор, 5 — рукоятка,

6 — отверстие, 7 — клапан, 8 — курок, 9 — корпус, 10 — ползун, // — кронштейн,

12 — неподвижный нож, 13 — подвижный нож, 14 — сальник, 15 — цилиндр

вращательное движение в возвратно-поступательное и

через дренажные отверстия передает его ползуну 10 с

подвижным ножом.

§ 6. МЕХАНИЗМЫ ДЛЯ ОПИЛИВАНИЯ

И ЗАЧИСТКИ ДЕТАЛЕЙ

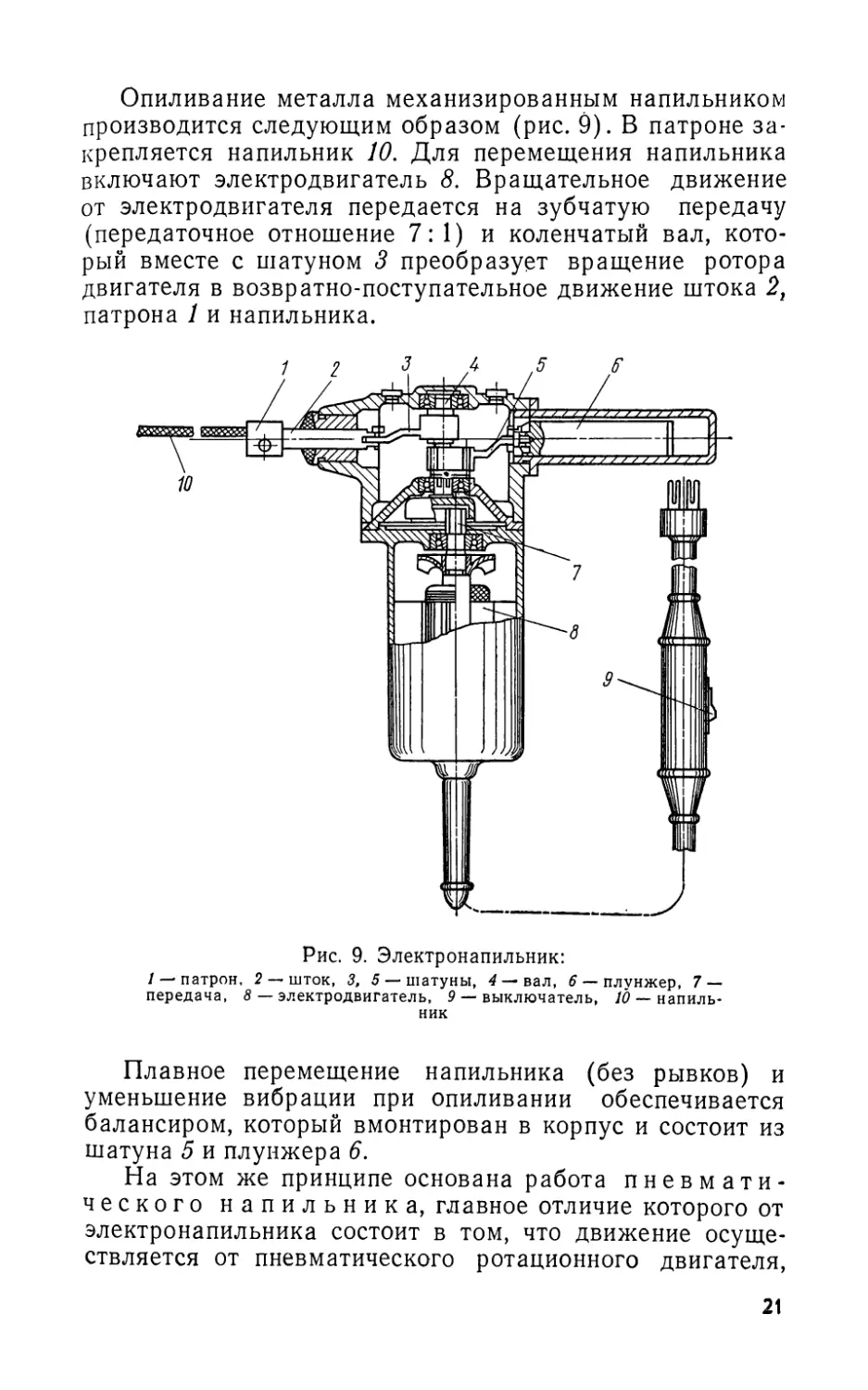

Ручное опиливание поверхностей является трудоемким

и утомительным для слесарей. Поэтому на заводах стара-

ются облегчить опиловочные операции путем механиза-

ции процесса опиливания или обработки деталей абрази-

вами. Для этой цели используют опиловочные станки,

электрические и пневматические шлифовальные машин-

ки и различные приспособления. В инструментальных

цехах применяют механизированные напильники с элект-

рическими и пневматическими двигателями.

20

Опиливание металла механизированным напильником

производится следующим образом (рис. 9). В патроне за-

крепляется напильник 10. Для перемещения напильника

включают электродвигатель 8. Вращательное движение

от электродвигателя передается на зубчатую передачу

(передаточное отношение 7:1) и коленчатый вал, кото-

рый вместе с шатуном 3 преобразует вращение ротора

двигателя в возвратно-поступательное движение штока 2,

патрона 1 и напильника.

Рис. 9. Электронапильник:

/ — патрон, 2 — шток, 3, 5 — шатуны, 4 — вал, 6 — плунжер, 7 —

передача, 8 — электродвигатель, 9 — выключатель, 10 — напиль-

ник

Плавное перемещение напильника (без рывков) и

уменьшение вибрации при опиливании обеспечивается

балансиром, который вмонтирован в корпус и состоит из

шатуна 5 и плунжера 6.

На этом же принципе основана работа пневмати-

ческого напильника, главное отличие которого от

электронапильника состоит в том, что движение осуще-

ствляется от пневматического ротационного двигателя,

21

работающего от сети сжатого воздуха с давлением

5—6 ат.

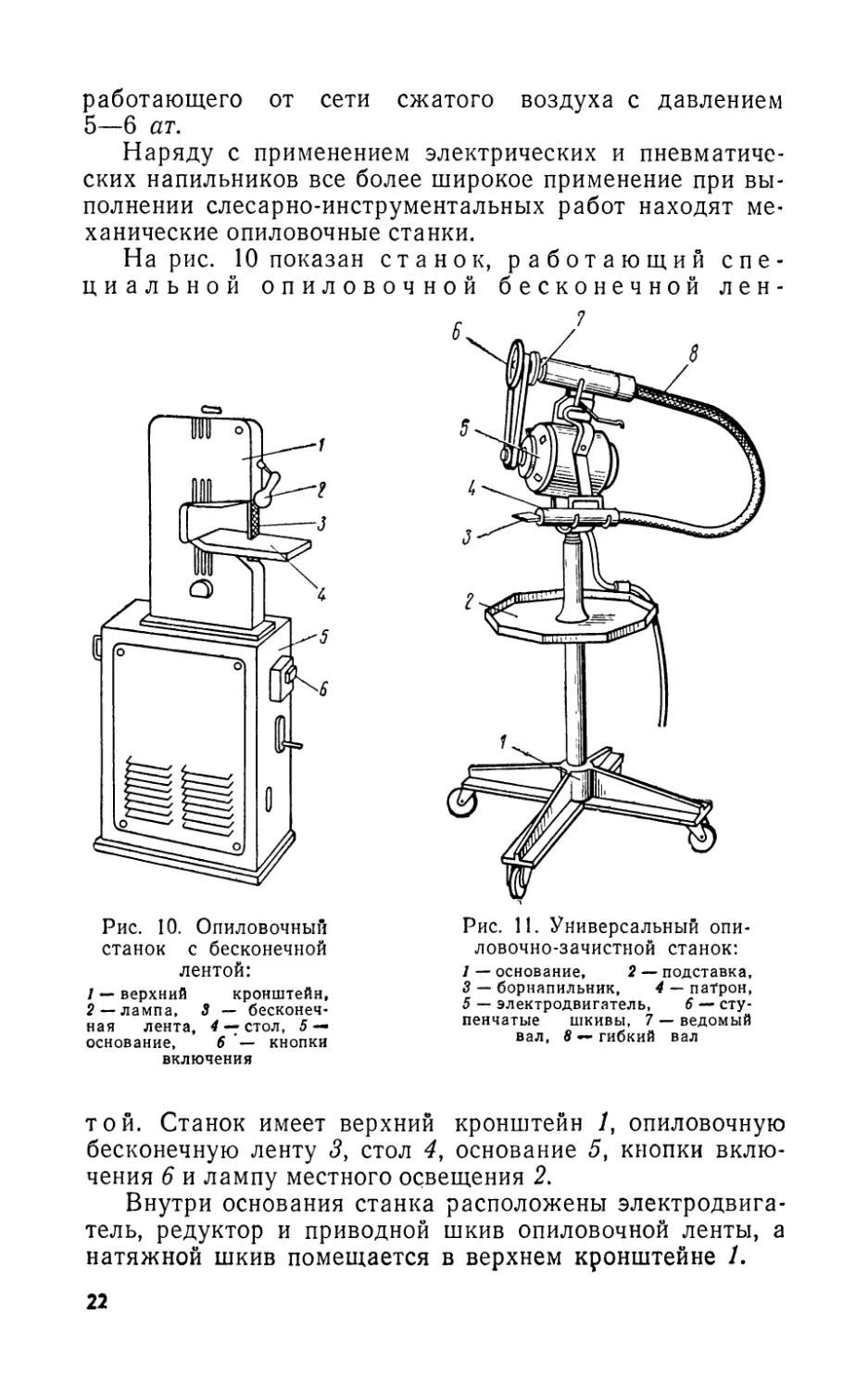

Наряду с применением электрических и пневматиче-

ских напильников все более широкое применение при вы-

полнении слесарно-инструментальных работ находят ме-

ханические опиловочные станки.

На рис. 10 показан станок, работающий спе-

циальной опиловочной бесконечной лен-

Рис. 10. Опиловочный

станок с бесконечной

лентой:

1 — верхний кронштейн,

2—лампа, 3 — бесконеч-

ная лента, 4 — стол, 5 —

основание, б ’ — кнопки

включения

Рис. 11. Универсальный опи-

ловочно-зачистной станок:

/ — основание, 2 — подставка,

3 — борнапильник, 4 — патрон,

5 — электродвигатель, 6 — сту-

пенчатые шкивы, 7 — ведомый

вал, 8 — гибкий вал

той. Станок имеет верхний кронштейн /, опиловочную

бесконечную ленту 5, стол 4, основание 5, кнопки вклю-

чения 6 и лампу местного освещения 2.

Внутри основания станка расположены электродвига-

тель, редуктор и приводной шкив опиловочной ленты, а

натяжной шкив помещается в верхнем кронштейне 1.

22

Для лучшего сцепления и большей плавности переме-

щения опиловочной ленты рабочие поверхности шкивов

облицованы резиной. Опиловочная бесконечная лента

имеет ширину от 6 до 12 мм и может перемещаться со

скоростью от 25 до 54 м/мин. Для опиливания поверхно-

сти детали ее устанавливают на стол и прижимают к

ленте.

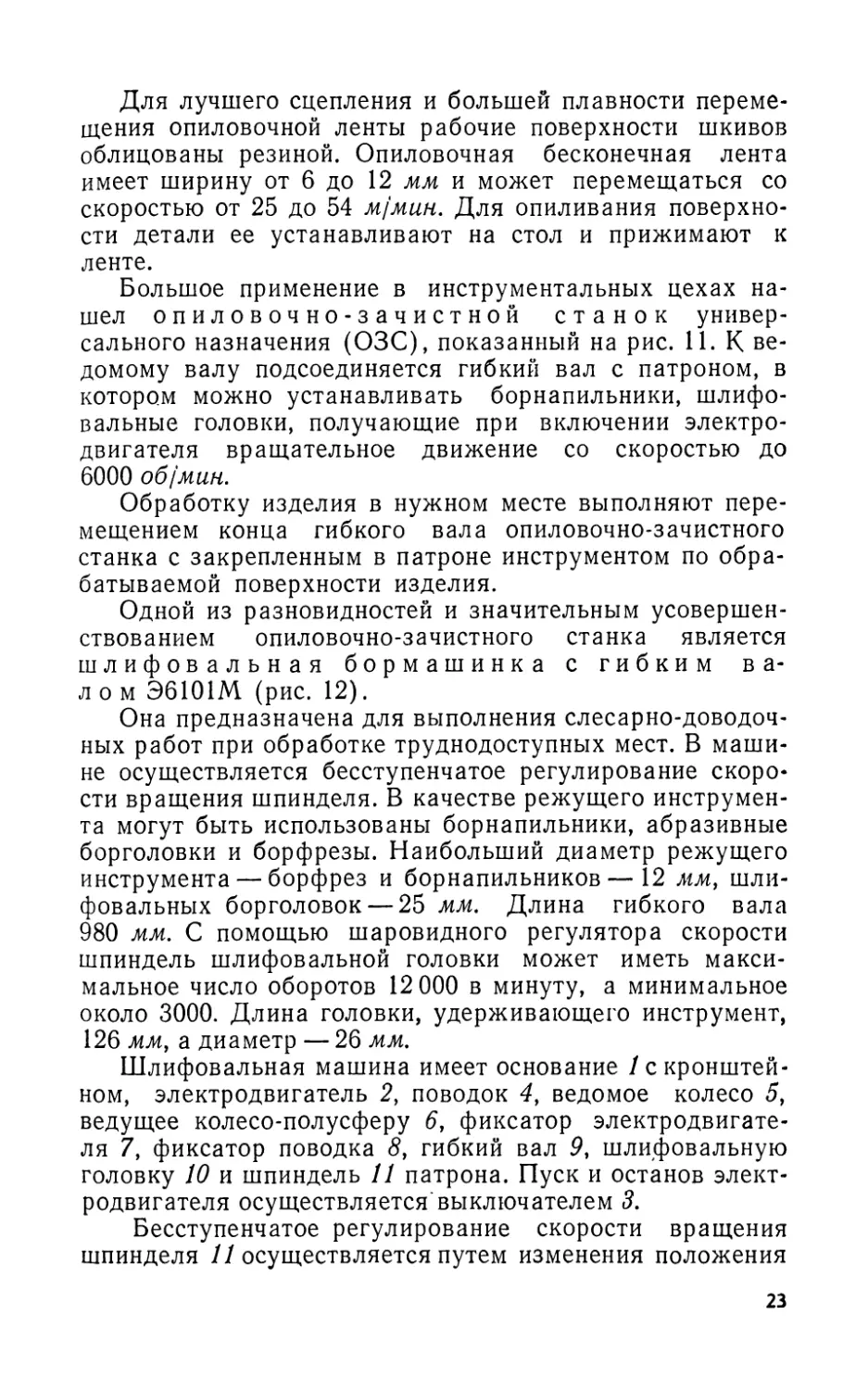

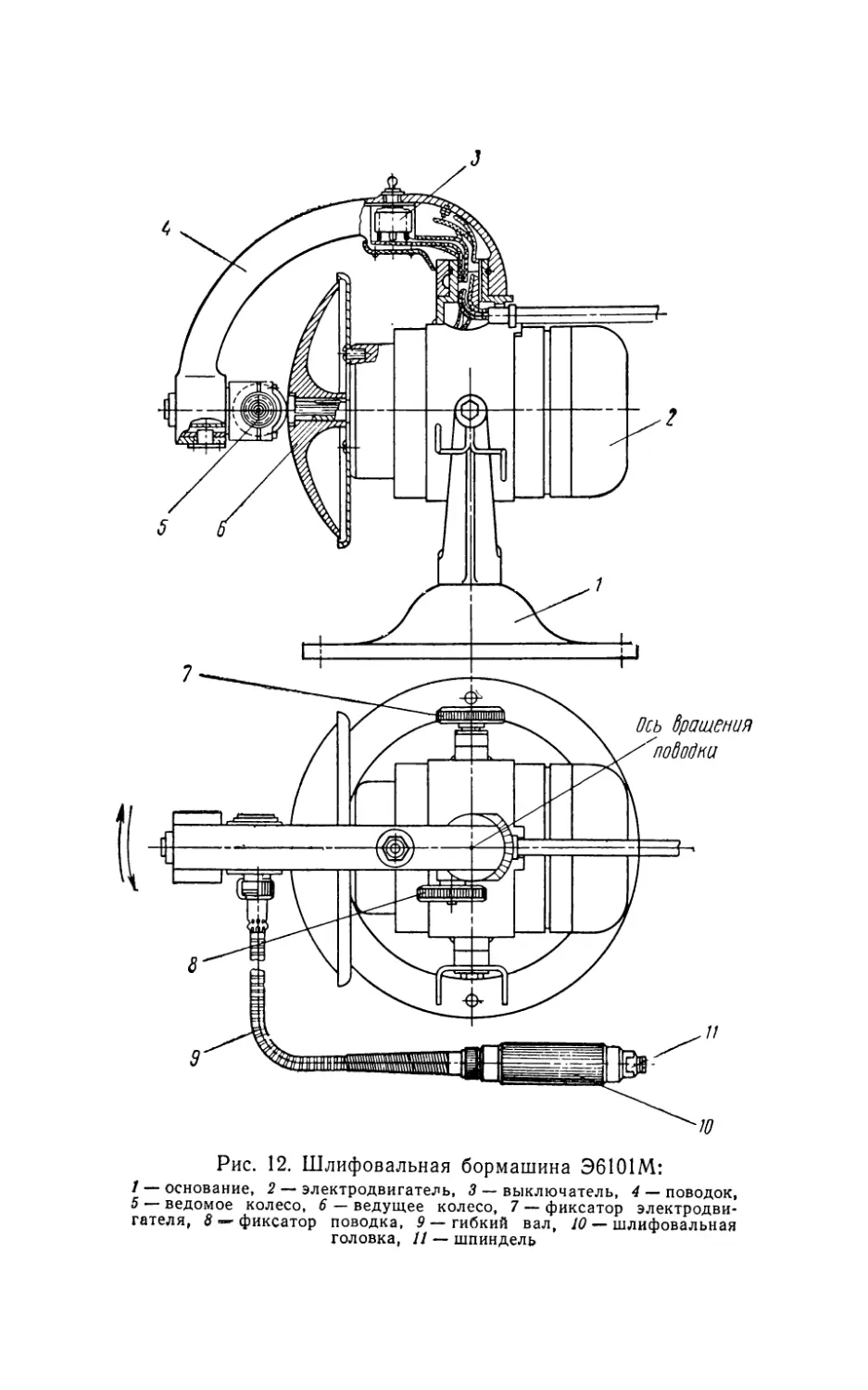

Большое применение в инструментальных цехах на-

шел опиловочно-зачистной станок универ-

сального назначения (ОЗС), показанный на рис. 11. К ве-

домому валу подсоединяется гибкий вал с патроном, в

котором можно устанавливать борнапильники, шлифо-

вальные головки, получающие при включении электро-

двигателя вращательное движение со скоростью до

6000 об/мин.

Обработку изделия в нужном месте выполняют пере-

мещением конца гибкого вала опиловочно-зачистного

станка с закрепленным в патроне инструментом по обра-

батываемой поверхности изделия.

Одной из разновидностей и значительным усовершен-

ствованием опиловочно-зачистного станка является

шлифовальная бормашинка с гибким ва-

лом Э6101М (рис. 12).

Она предназначена для выполнения слесарно-доводоч-

ных работ при обработке труднодоступных мест. В маши-

не осуществляется бесступенчатое регулирование скоро-

сти вращения шпинделя. В качестве режущего инструмен-

та могут быть использованы борнапильники, абразивные

борголовки и борфрезы. Наибольший диаметр режущего

инструмента — борфрез и борнапильников — 12 мм, шли-

фовальных борголовок — 25 мм. Длина гибкого вала

980 мм. С помощью шаровидного регулятора скорости

шпиндель шлифовальной головки может иметь макси-

мальное число оборотов 12 000 в минуту, а минимальное

около 3000. Длина головки, удерживающего инструмент,

126 мм, а диаметр — 26 мм.

Шлифовальная машина имеет основание / с кронштей-

ном, электродвигатель 2, поводок 4, ведомое колесо 5,

ведущее колесо-полусферу 6, фиксатор электродвигате-

ля 7, фиксатор поводка 8, гибкий вал 9, шлифовальную

головку 10 и шпиндель 11 патрона. Пуск и останов элект-

родвигателя осуществляется выключателем 3.

Бесступенчатое регулирование скорости вращения

шпинделя 11 осуществляется путем изменения положения

23

Рис. 12. Шлифовальная бормашина Э6101М:

1 — основание, 2 — электродвигатель, 3 — выключатель, 4 — поводок,

5 — ведомое колесо, 6 — ведущее колесо, 7 — фиксатор электродви-

гателя, 5 — фиксатор поводка, 9 — гибкий вал, /0 — шлифовальная

головка, 11 — шпиндель

поводка 4 с ведущим колесом 5 относительно оси враще-

ния ведущего колеса-полусферы 6.

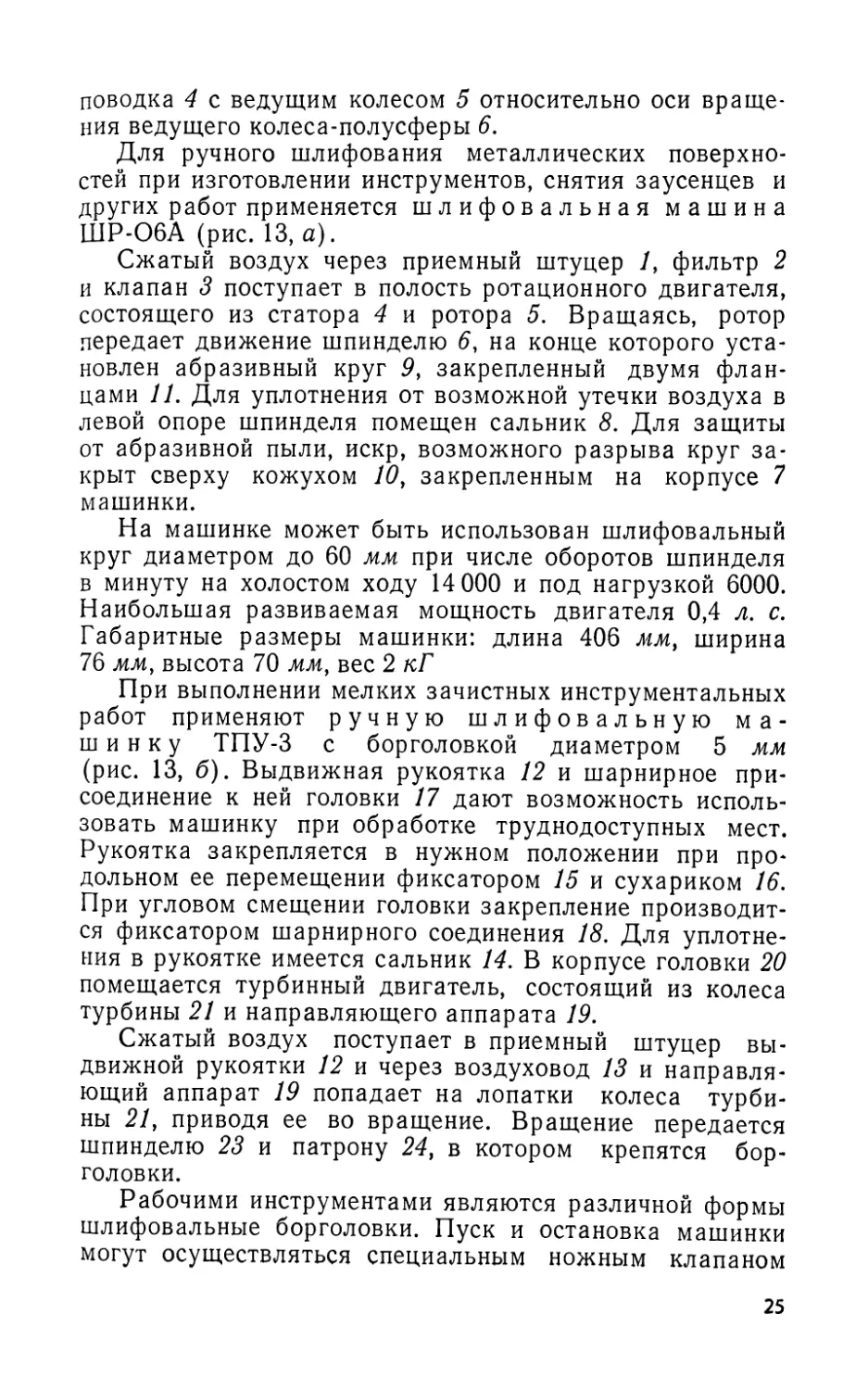

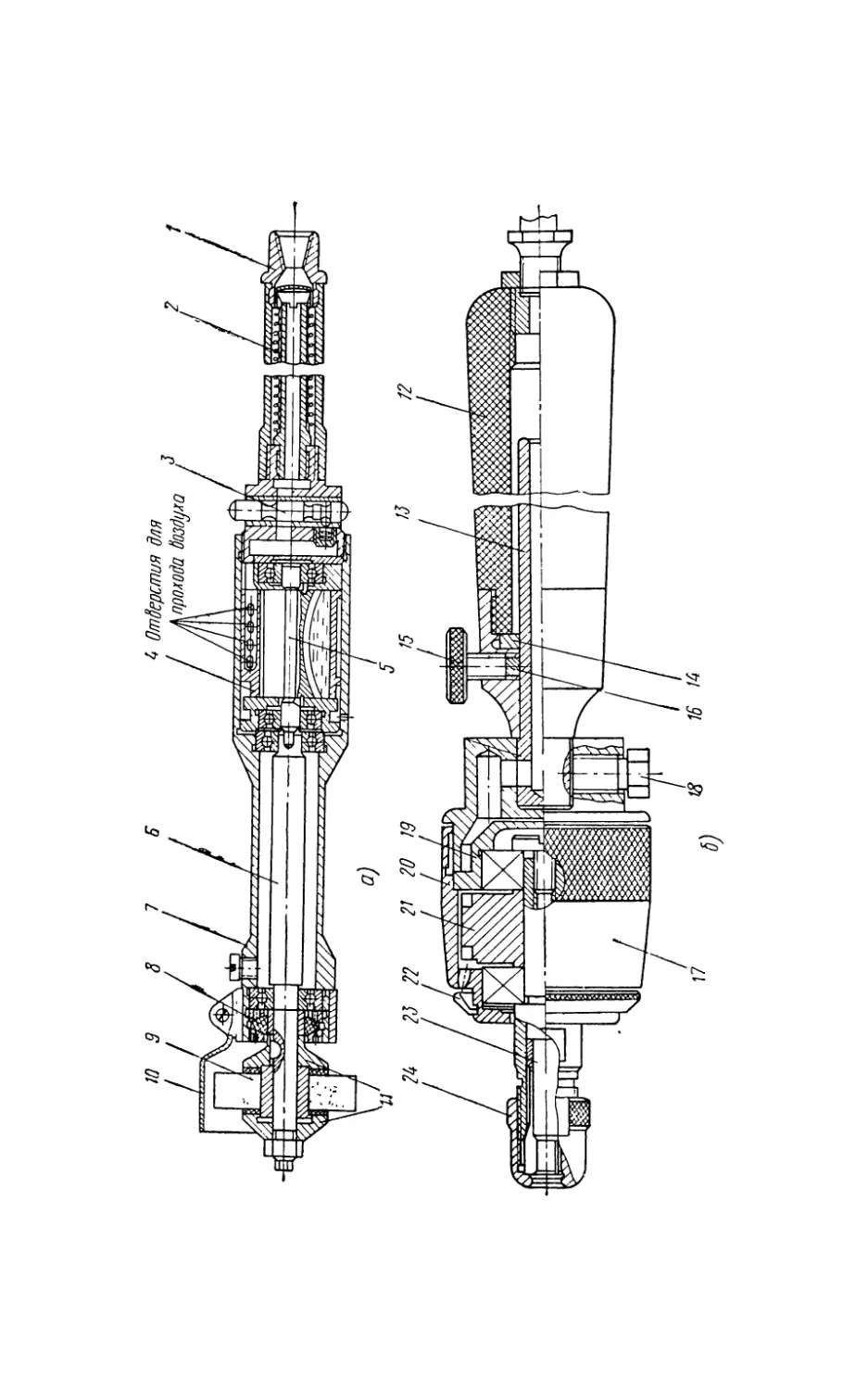

Для ручного шлифования металлических поверхно-

стей при изготовлении инструментов, снятия заусенцев и

других работ применяется шлифовальная машина

ШР-О6А (рис. 13, а).

Сжатый воздух через приемный штуцер 7, фильтр 2

и клапан 3 поступает в полость ротационного двигателя,

состоящего из статора 4 и ротора 5. Вращаясь, ротор

передает движение шпинделю 6, на конце которого уста-

новлен абразивный круг 9, закрепленный двумя флан-

цами 11. Для уплотнения от возможной утечки воздуха в

левой опоре шпинделя помещен сальник 8. Для защиты

от абразивной пыли, искр, возможного разрыва круг за-

крыт сверху кожухом 10, закрепленным на корпусе 7

машинки.

На машинке может быть использован шлифовальный

круг диаметром до 60 мм при числе оборотов шпинделя

в минуту на холостом ходу 14 000 и под нагрузкой 6000.

Наибольшая развиваемая мощность двигателя 0,4 л. с.

Габаритные размеры машинки: длина 406 мм, ширина

76 мм, высота 70 мм, вес 2 кГ

При выполнении мелких зачистных инструментальных

работ применяют ручную шлифовальную ма-

шинку ТПУ-3 с борголовкой диаметром 5 мм

(рис. 13, б). Выдвижная рукоятка 12 и шарнирное при-

соединение к ней головки 17 дают возможность исполь-

зовать машинку при обработке труднодоступных мест.

Рукоятка закрепляется в нужном положении при про-

дольном ее перемещении фиксатором 15 и сухариком 16.

При угловом смещении головки закрепление производит-

ся фиксатором шарнирного соединения 18. Для уплотне-

ния в рукоятке имеется сальник 14. В корпусе головки 20

помещается турбинный двигатель, состоящий из колеса

турбины 21 и направляющего аппарата 19.

Сжатый воздух поступает в приемный штуцер вы-

движной рукоятки 12 и через воздуховод 13 и направля-

ющий аппарат 19 попадает на лопатки колеса турби-

ны 21, приводя ее во вращение. Вращение передается

шпинделю 23 и патрону 24, в котором крепятся бор-

головки.

Рабочими инструментами являются различной формы

шлифовальные борголовки. Пуск и остановка машинки

могут осуществляться специальным ножным клапаном

25

КН-3 или другим устройством, позволяющим перекрывать

доступ сжатого воздуха.

Машинка снабжена глушителем шума 22, создаваемо-

го отработавшим воздухом.

§ 7. МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ

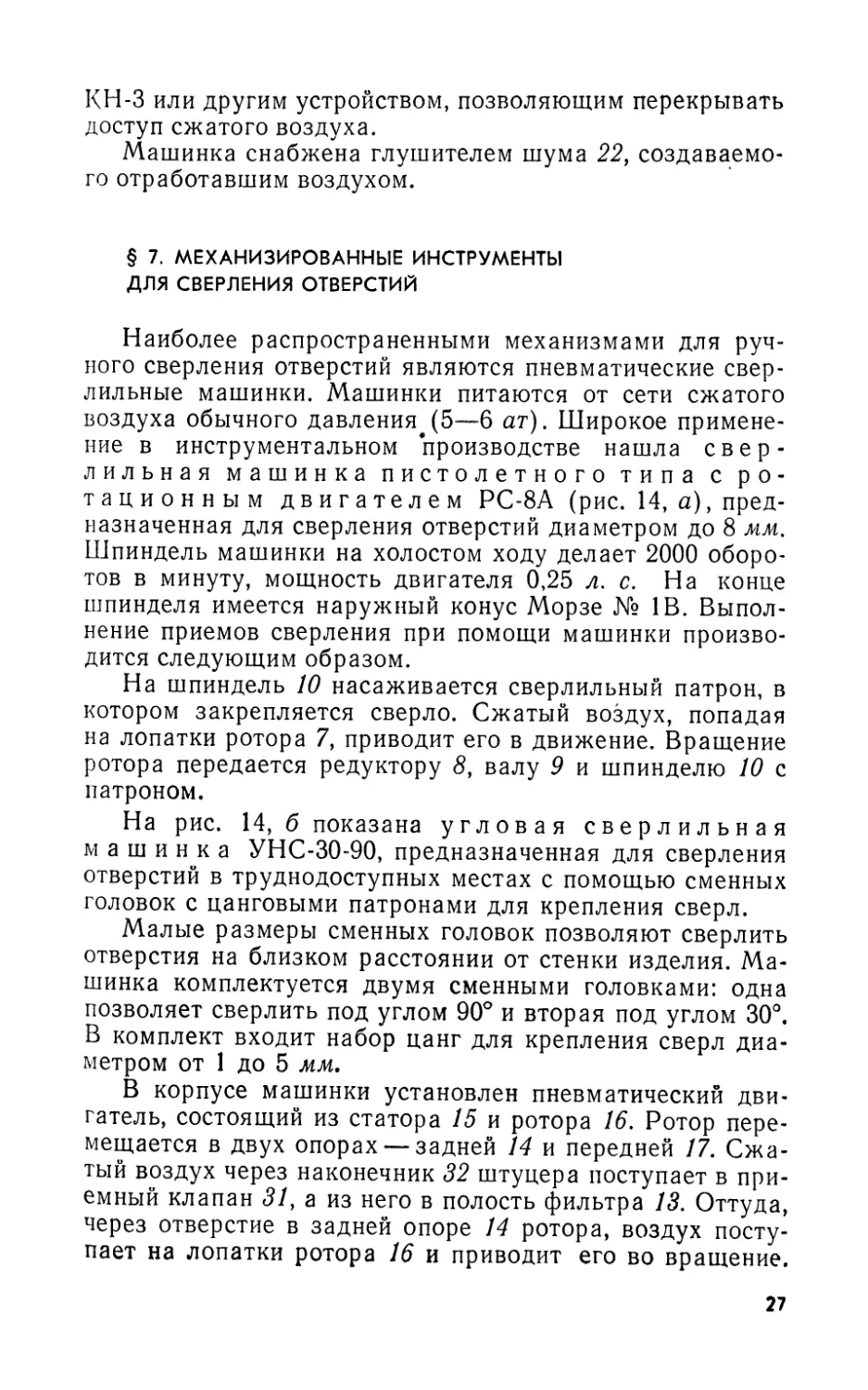

Наиболее распространенными механизмами для руч-

ного сверления отверстий являются пневматические свер-

лильные машинки. Машинки питаются от сети сжатого

воздуха обычного давления (5—6 ат). Широкое примене-

ние в инструментальном производстве нашла свер-

лильная машинка пистолетного типа с ро-

тационным двигателем РС-8А (рис. 14, а), пред-

назначенная для сверления отверстий диаметром до 8 мм.

Шпиндель машинки на холостом ходу делает 2000 оборо-

тов в минуту, мощность двигателя 0,25 л. с. На конце

шпинделя имеется наружный конус Морзе № 1В. Выпол-

нение приемов сверления при помощи машинки произво-

дится следующим образом.

На шпиндель 10 насаживается сверлильный патрон, в

котором закрепляется сверло. Сжатый воздух, попадая

на лопатки ротора 7, приводит его в движение. Вращение

ротора передается редуктору 8, валу 9 и шпинделю 10 с

патроном.

На рис. 14, б показана угловая сверлильная

машинка УНС-30-90, предназначенная для сверления

отверстий в труднодоступных местах с помощью сменных

головок с цанговыми патронами для крепления сверл.

Малые размеры сменных головок позволяют сверлить

отверстия на близком расстоянии от стенки изделия. Ма-

шинка комплектуется двумя сменными головками: одна

позволяет сверлить под углом 90° и вторая под углом 30°.

В комплект входит набор цанг для крепления сверл диа-

метром от 1 до 5 мм.

В корпусе машинки установлен пневматический дви-

гатель, состоящий из статора 15 и ротора 16. Ротор пере-

мещается в двух опорах — задней 14 и передней 17. Сжа-

тый воздух через наконечник 32 штуцера поступает в при-

емный клапан 31, а из него в полость фильтра 13. Оттуда,

через отверстие в задней опоре 14 ротора, воздух посту-

пает на лопатки ротора 16 и приводит его во вращение.

27

Вращение ротора передается редуктору 18 (понижающе-

му обороты) и через валик 21 и конические зубчатые ко-

леса 22 и 23 на цанговый патрон 25, в котором закреп-

ляется сверло 24.

Рис. 14. Пневматические сверлильные машинки пистолетного типа

РС-8А и угловая УНС-30-90:

/ — штуцер, 2 — фильтр, 3 —клапан, 4 — опора, 5 — радиальные отверстия,

6 — статор, 7 — ротор, 8, 18 — редукторы, 9 — вал, 10 — шпиндель, 11, /9—опор-

ная втулка, 12 — сальник, 13 — фильтр, 14 — задняя опора, /5 — статор, 16 —

ротор, 17 — передняя опора, 20 — зажим, 21 — валик, 22, 23 — зубчатые колеса,

24 — сверло, 25 —цанговый патрон, 26, 28— сменные головки, 27 — винт, 29 —

кожух, 30 — корпус, 31 — клапан, 32 — наконечник

Сменные головки 26 или 28 устанавливаются в опор-

ной втулке 19 и закрепляются зажимом 20 с винтом 21.

Корпус машинки закрыт кожухом 29. Отработанный воз-

дух выходит в атмосферу через дренажные отверстия в

корпусе статора 15 и в корпусе 30 машинки. Пуск машин-

ки осуществляется нажатием на кнопку клапана 31.

28

Наибольший диаметр сверления 5 мм; число оборотов

шпинделя под нагрузкой в минуту до 2000 в минуту; наи-

большая мощность на шпинделе 1,15 л. с. Габаритные

размеры: длина 240, ширина 42 и высота 42 мм> вес ма-

шинки 0,85 кГ.

§ 8. МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ

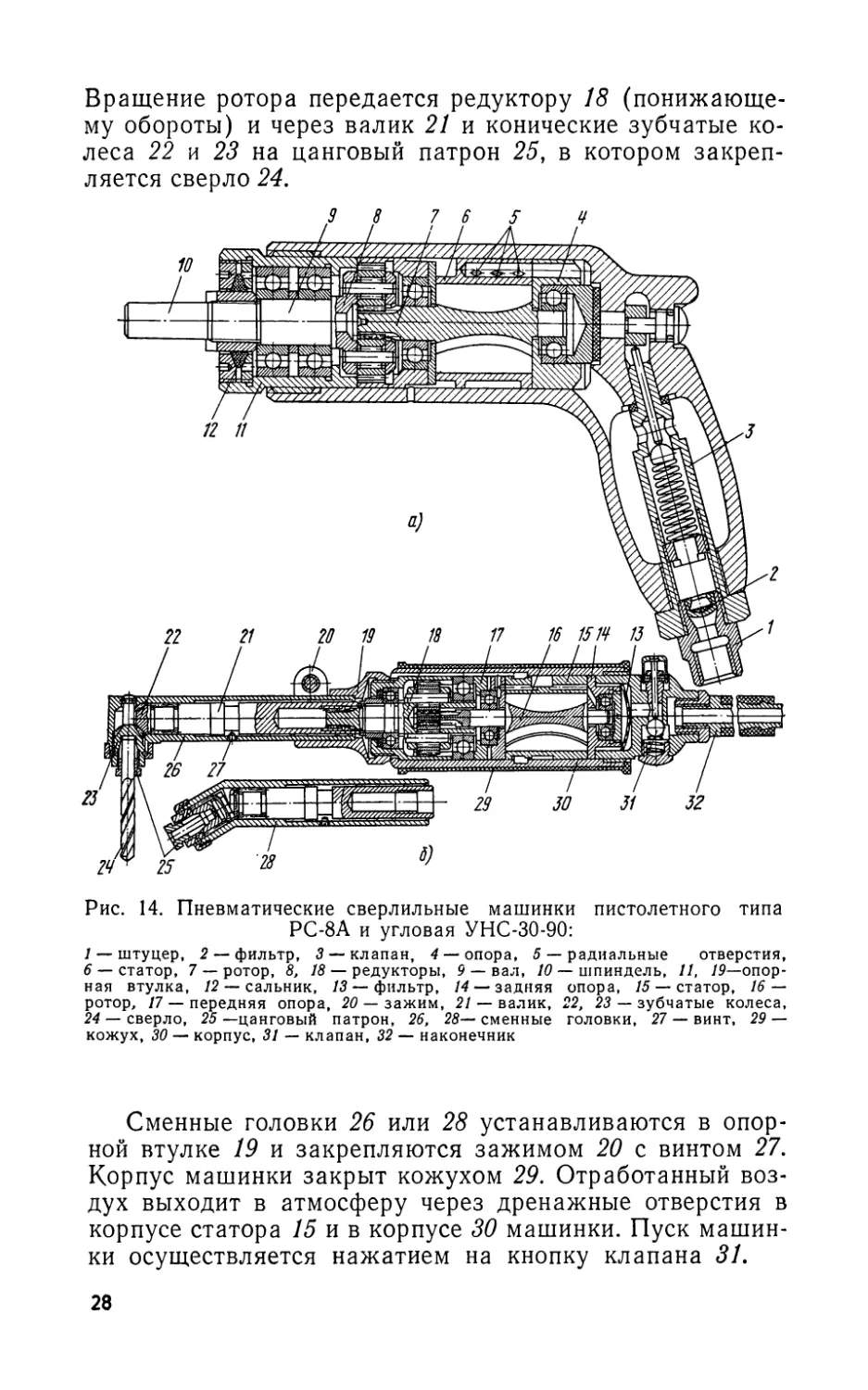

Для повышения производительности труда при нареза-

нии резьбы метчиками используют резьбонарезные ма-

шинки электрического и пневматического действия. Наи-

большее применение при выполнении слесарно-инструмен-

тальных работ нашли резьбонарезные машинки

пневматического действия ПР-1М6 и ПР-2М8.

Устройство их одинаково, различаются лишь габаритные

размеры. На рис. 15 показана машинка ПР-1М6.

Рис. 15. Пневматическая резьбонарезная машинка ПР-1М6

Прямое вращение шпинделя 10 (нарезание резьбы)

производится следующим образом. При нажатии на

кнопку 2 сжатый воздух через приемный штуцер /, кла-

пан и фильтр (на чертеже не показан) поступает на ло-

патки ротора 4 и приводит его во вращение. В стакане 7

помещены два редуктора 5 и 6. Они уменьшают обороты

шпинделя. Ротор передает вращение редуктору 5 и далее

редуктору 6. Хвостовик редуктора 6, находясь в шлице-

29

вом зацеплении с зубчатым колесом 14, через штифт 8

передает вращение шпинделю 10.

На коническую часть шпинделя устанавливается пат-

рон 11, в котором винтом 12 закрепляется метчик.

Для левого вращения шпинделя (вывертывания мет-

чика) корпус 3 машинки вместе со стаканом 7 оттягива-

ют назад. При этом штифт 8 выходит из зацепления с

зубчатым колесом 14 и входит в зацепление с зубчатым

колесом 9 левого вращения, сидящим, подвижно на ци-

линдрической части шпинделя.

Ротор 4 через редукторы 5 и 6 приводит во вращение

зубчатое колесо 14, промежуточные зубчатые колеса 13

и зубчатое колесо 9, которое через штифт 8 передает ле-

вое вращение шпинделю.

Машинка имеет следующие технические данные:

ПР1М6 ПР2М8

Наибольший диаметр нарезаемой резьбы, мм 6 8

Число оборотов шпинделя на холостом ходу в минуту при

вращении:

правом 800 300

левом 1600 700

Габаритные размеры, мм:

длина 220 260

ширина 46 52

высота . . 122 132

Вес машинки, кГ 1,25 1,85

§ 9. МЕХАНИЗИРОВАННЫЕ ИНСТРУМЕНТЫ

ДЛЯ ШАБРЕНИЯ

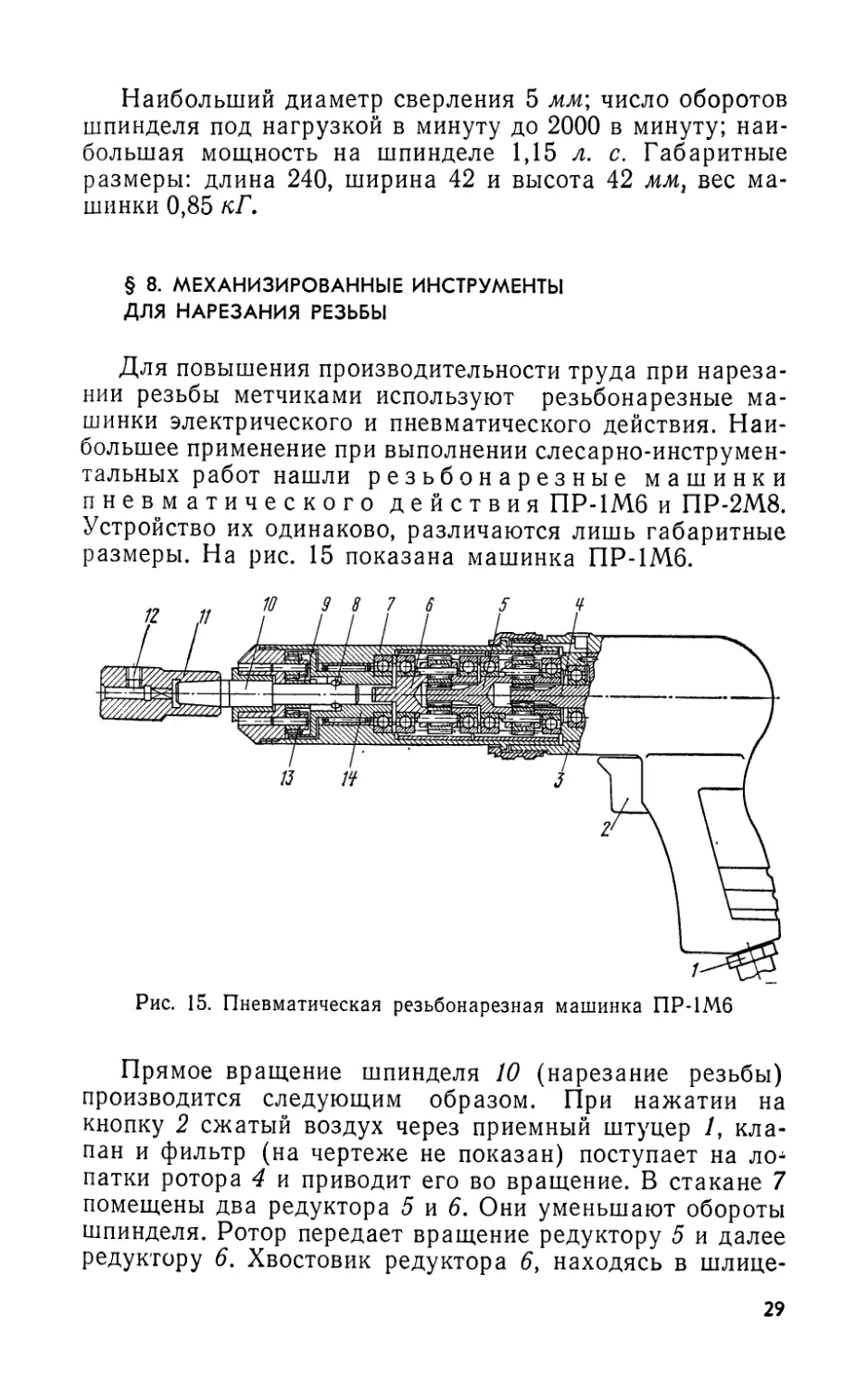

В настоящее время шабрение заменяют более произво-

дительными методами обработки: чистовым шлифовани-

ем, скоблящим фрезерованием, чистовым строганием ши-

роким резцом и др. За последние годы появились механи-

зированные инструменты для шабрения, приводимые в

действие с помощью гибкого вала от электрических при-

водов и сжатого воздуха.

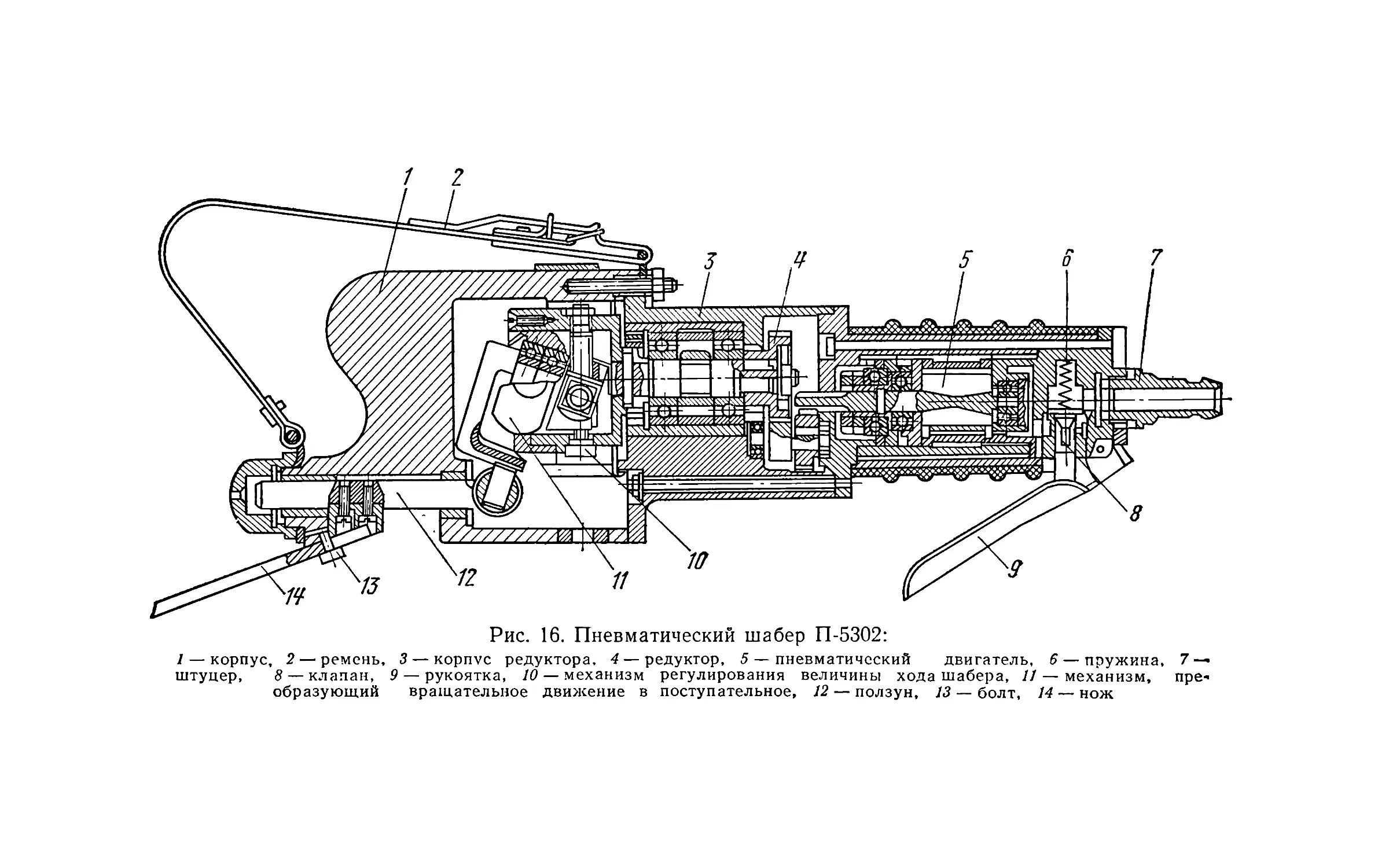

На рис. 16 показан пневматический шабер П-5302,

применяемый для грубого и точного шабрения поверхно-

стей чугунных контрольных плит, линеек и других изде-

лий. Величина хода ножа может регулироваться. Выбор

режима резания, соответствующего ножа и длины его

хода зависят от формы детали, твердости обрабатываемо-

го

1 2

Рис. 16. Пневматический шабер П-5302:

1 — корпус, 2— ремень, 3 — корпус редуктора, 4 — редуктор, 5 — пневматический двигатель, 6 — пружина, 7 —

штуцер, 8 — клапан, 9 — рукоятка, 10 — механизм регулирования величины хода шабера, // — механизм, пре-

образующий вращательное движение в поступательное, 12 — ползун, 13 — болт, 14 — нож

го материала и технических требований к шабрению по-

верхности. В комплект пневмошабера входят пять шаб-

рящих ножей с различной шириной режущей кромки и

различными углами их заточки.

Принцип работы пневматического шибера. При нажи-

ме на рукоятку 9 преодолевается сопротивление пружи-

ны 6 и открывается клапан S, что обеспечивает поступле-

ние сжатого воздуха к пневмодвигателю 5.

Вращательное движение пневмодвигателя передается

через редуктор 4 на механизм преобразующий враща-

тельное движение вала двигателя в возвратно-поступа-

тельное движение ползуна /2, к которому крепится нож

шабера 14.

Величину хода можно регулировать при помощи ме-

ханизма 10 через отверстие в корпусе 1.

Шабер делает 1250 двойных ходов в минуту. Наиболь-

шая ширина шабрения 25 мм. Для удобства и поддержа-

ния шабера во время работы служит ремень 2.

ГЛАВА III

ВЫБОР МАТЕРИАЛОВ

ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТОВ

§ 1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ

ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТОВ

Современная машиностроительная промышленность

требует от инструментального производства выпуска вы-

сококачественного инструмента. Инструмент должен быть

точным, долговечным, удобным и дешевым. Исходя из

этих задач, повышаются требования и к материалам,

применяемым для изготовления инструментов. Наиболее

широко в инструментальном производстве используют

инструментальные стали. Из них изготовляют режущие

и измерительные инструменты, приспособления, штампы,

пресс-формы. Помимо инструментальных сталей, приме-

няют металлокерамические твердые сплавы, минералоке-

рамические пластинки, алмазы и другие материалы.

Применение тех или иных материалов определяется

технологическими требованиями, предъявляемыми к раз-

личным инструментам, и техническими возможностями

заводов-изготовителей. Так, например, материал, идущий

на изготовление режущих инструментов,

должен обладать высокой прочностью, твердостью, изно-

состойкостью и теплостойкостью.

Высокая прочность обеспечивает надежную работу ин-

струмента, так как в процессе резания он испытывает

большие нагрузки.

Степень истирания режущих кромок инструмента при

резании металла зависит от износостойкости материала.

В зоне резания режущие кромки инструмента сильно на-

греваются, поэтому, чем выше теплостойкость инструмен-

та, тем он производительнее.

Материалы для изготовления измеритель-

ных инструментов должны отвечать следующим

требованиям:

хорошо обрабатываться резанием и давлением;

обладать способностью воспринимать высокую чисто-

ту поверхности;

2—748

33

хорошо закаливаться при минимальной деформации;

сохранять первоначальный размер в процессе терми-

ческой обработки;

обладать высокой износоустойчивостью;

обладать устойчивостью к коррозии в условиях раз-

личных температур и влажности;

иметь небольшой коэффициент линейного расширения.

Требования к материалам для изготовления деталей,

приспособлений, штампов, пресс-форм также вытекают

из условий их эксплуатации и технологии изготовления.

Детали, работающие в условиях ударной нагрузки (пуан-

соны, матрицы), должны обладать высокой твердостью,

и в то же время должны быть достаточно вязкими.

§ 2. ПРИМЕНЕНИЕ

ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Для изготовления режущих и измерительных инстру-

ментов применяют углеродистые и легированные инстру-

ментальные стали.

Инструментальная углеродистая сталь обладает высо-

кой твердостью, прочностью и износоустойчивостью.

Применяют ее в термически обработанном виде.

В отожженном состоянии она имеет довольно низкую

твердость, что облегчает механическую обработку. Недо-

статком инструментальной углеродистой стали является

ее склонность к потере твердости и режущих способно-

стей при нагревании до температуры свыше 200° С.

Инструментальная углеродистая сталь подразделяет-

ся на качественную и высококачественную.

В зависимости от конструктивных особенностей инст-

румента и технических требований, предъявляемых к не-

му, выбирают и марку стали.

Сталь У7А применяется для изготовления зубил, сле-

сарных молотков, измерительных линеек, центров токар-

ного станка и др. Эти инструменты подвергаются удар-

ным нагрузкам и толчкам, поэтому они должны иметь

среднюю твердость и высокую вязкость.

Стали У8, У8А, У8Г, У8ГА, У9, У9А применяют для

изготовления зубил, ножниц по металлу, строгальных и

долбежных резцов, кернеров, отверток, матриц, пуансо-

нов и других инструментов, требующих повышенной твер-

дости и достаточной вязкости.

34

Стали У10, У10А, У11, У ПА, У12, У12А применяют

для изготовления токарных резцов, разверток, зенкеров,

фрез, напильников, метчиков, сверл, ножовочных полотен,

измерительных инструментов, требующих высокой твер-

дости (HRC—62) при незначительной вязкости.

Сталь У13, У13А применяют для изготовления инстру-

ментов, которые должны иметь очень высокую твердость:

шаберов, калибров, зубил для насечки напильников.

Инструментальная легированная сталь

характеризуется содержанием хрома, никеля, вольфрама,

молибдена, титана и других элементов. По вводимым эле-

ментам определяют название легированной стали (напри-

мер, хромистая, ванадиевая, никелевая, хромоникелевая

и т. д.). Легирующие элементы значительно улучшают

механические и технологические свойства стали: повы-

шается прочность и антикоррозионная стойкость, сталь

глубже прокаливается при меньшей деформации. Послед-

нее очень важно при закалке калибров и фасонного ин-

струмента.

Из стали X, ХГ, Х12 изготовляют гладкие и резьбовые

калибры, концевые мерительные плитки высших классов

точности, измерительные инструменты. Сталь 9ХВГ и ХВГ

идет на изготовление калибров, лекал и шаблонов слож-

ной формы, деформация которых при закалке должна

быть наименьшей.

Из сталей ХВГ, ХВ5, Bl, В2, 9ХС изготовляют многие

режущие инструменты — фасонные резцы, фрезы, шабе-

ры, плашки, развертки, зенкеры. Эти стали хорошо прока-

ливаются и обладают большой теплостойкостью.

Быстрорежущая сталь входит в группу высо-

колегированных сталей, обладает высокой твердостью,

прочностью, теплостойкостью и износостойкостью. Благо-

даря высокой теплостойкости быстрорежущая сталь со-

храняет свои режущие свойства при нагреве до темпера-

туры 550—600° С. Применяют быстрорежущую сталь

главным образом для изготовления режущего инструмен-

та— резцов, сверл, разверток, зенкеров, фрез и др.

Наибольшее применение находит быстрорежущая

сталь Р18. Сталь этой марки обладает высокой прочно-

стью и красностойкостью и используется для изготовле-

ния резцов, фрез, долбяков, зенкеров, применяемых при

обработке нержавеющих, жаропрочных сталей и многих

твердых материалов.

Сталь марки Р9 применяют при изготовлении режу-

2*

35

щих инструментов, предназначенных для обработки менее

твердых материалов.

Сталь марки Р9К5, Р9К10, Р18К5Ф2 и Р10К585 при-

меняют для изготовления ответственных режущих инстру-

ментов. Содержание кобальта придает стали высокую из-

носоустойчивость и способность сохранять твердость при

нагреве до высоких температур.

Сталь марки Р18Ф2 обладает повышенной износо-

устойчивостью, хорошей вязкостью и шлифуемостью.

Из нее изготовляют фасонные инструменты для обработ-

ки мягких и средней твердости металлов.

Из стали марок Р9Ф5, Р14Ф4 изготовляют инструмен-

ты главным образом для выполнения чистовых операций,

для обработки пластмасс, различных сплавов и материа-

лов, обладающих абразивными свойствами.

§ 3. ПРИМЕНЕНИЕ КОНСТРУКЦИОННЫХ

УГЛЕРОДИСТЫХ СТАЛЕЙ

По качественным признакам конструкционная углеро-

дистая сталь делится на сталь обыкновенного качества и

сталь качественную. Наибольшее применение в инстру-

ментальном производстве находит качественная сталь,

которую применяют для изготовления режущих и пове-

рочных инструментов, деталей приспособлений, штампов,

державки резцов, головки сборных фрез, плашкодержа-

телей. Стали марок 12 и 20 имеют высокую пластичность,

хорошо штампуются. Из них изготовляют шаблоны, ли-

стовые скобы, угольники и т. п. Для повышения твердо-

сти и износоустойчивости поверхностного слоя инстру-

менты подвергают термической обработке (цементации и

закалке).

Стали марок 40, 45, 50 — среднеуглеродистые и при-

меняются для изготовления деталей, обладающих высо-

кой поверхностной твердостью, не подвергающихся в ра-

боте истиранию (корпуса сборных инструментов, хвосто-

вики и т. п.).

§ 4. ТВЕРДЫЕ СПЛАВЫ

Твердые сплавы обладают более высокими режущими

свойствами по сравнению с быстрорежущей сталью и не

теряют их при обработке материалов, в зоне резания ко-

торых температура достигает 950—1000°С. Кроме того,

36

режущие кромки твердосплавных инструментов хорошо

сопротивляются истиранию, благодаря чему твердые

сплавы широко используются при изготовлении различ-

ных режущих и мерительных инструментов.

Твердые сплавы для режущих инструментов выпуска-

ются в виде пластинок различной формы. Эти пластинки

применяют для оснащения рабочей части резцов, фрез,

зенкеров, разверток и др.

Металлокерамические твердые сплавы делятся на

группы — вольфрамокобальтовые, титановольфрамоко-

бальтовые и титанотанталовольфрамокобальтовые

(ГОСТ 3628—61).

К первой группе относятся сплавы марок ВК2, ВКЗМ,

ВК4, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15,

ВК20, ВК25, ВКЗО.

Ко второй группе относятся марки Т30К4, Т15К6,

Т14К8, Т5КЮ, Т5К12В.

К третьей группе относятся марки ТТ7К12, ТТ7К15,

ТТ10К8Б.

Сплавы ВК2, ВКЗМ и ВК4 применяют для оснащения

режущих инструментов, для чистовой обработки чугуна

пониженной твердости, цветных металлов, нержавеющих

сталей, титана и его сплавов.

Пластинами ВК8, ВК8В оснащают режущие инстру-

менты для получистовой обработки точением, фрезерова-

нием, строганием и сверлением твердого чугуна, цветных

металлов, неметаллических материалов и труднообраба-

тываемых жаропрочных сталей и сплавов.

Сплав ВКЮ применяют для высадочного, волочильно-

го и штампового инструмента при легких условиях ра-

боты.

Сплавы ВК15, ВК25, ВКЗО применяют для штампово-

го инструмента, быстроизнашиваемых деталей, приборов

и инструментов, работающих при повышенных темпера-

турах и напряжениях.

Сплав Т30К4 применяют для оснащения инструментов,

применяемых при чистовой обработке сталей различной

твердости.

Сплав Т15К6 применяется для получистового и чисто-

вого точения углеродистых и легированных сталей.

Пластинками сплава Т14К8 оснащают режущие ин-

струменты, применяемые для чернового точения, фрезе-

рования, строгания при обработке стальных поковок,

штамповок, отливок по корке и окалине.

37

Сплавы титанотанталовольфрамовой груп-

пы обозначаются буквами ТТК и цифрами. Сплав

ТТ7К12 содержит около 7% карбидов титана и танта-

ла, около 12% кобальта и около 81% карбидов воль-

фрама.

Инструменты, оснащенные пластинками сплава

ТТ7К12, применяют при обработке стальных поковок и

штамповок с ударной нагрузкой вследствие неметалличе-

ских включений. Эти инструменты могут быть производи-

тельно использованы при низких скоростях резания на

многорезцовых станках, полуавтоматах и автоматах.

В последние годы в инструментальном производстве

нашли применение минералокерамические твердые спла-

вы в виде пластинок различной формы марки ЦМ-332.

Они обладают по сравнению с металлокерамическим

твердосплавным инструментом повышенной теплостой-

костью и износостойкостью, обеспечивают высокую

размерную стойкость вследствие сопротивления исти-

ранию.

Пластинки минералокерамических сплавов имеют

трех-, пяти- и шестигранную форму и применяются для

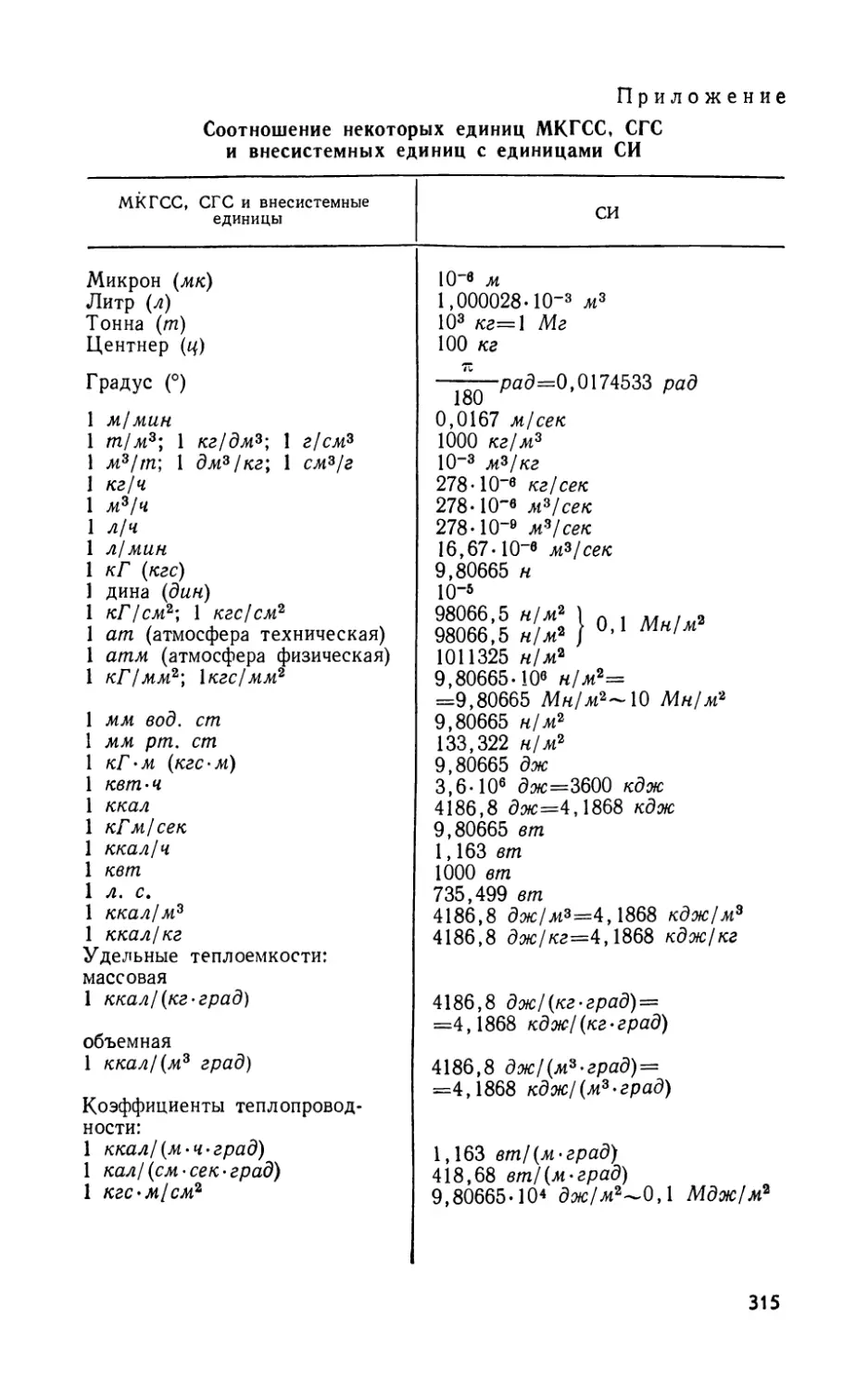

оснащения главным образом токарных резцов для полу-

чистового и чистового точения чугуна, конструкционных

и легированных сталей.

По сравнению с металлокерамическими минералоке-

рамические пластинки имеют более низкую теплопровод-

ность и невысокую прочность на изгиб. Пониженная теп-

лопроводность при неравномерном нагреве и охлаждении

приводит к образованию дефектов в виде трещин, а иног-

да и к разрушению пластинок. Эти недостатки являются

основной причиной ограниченного применения минерало-

керамических твердых сплавов.

§ 5. АБРАЗИВНЫЕ МАТЕРИАЛЫ

И ИНСТРУМЕНТЫ

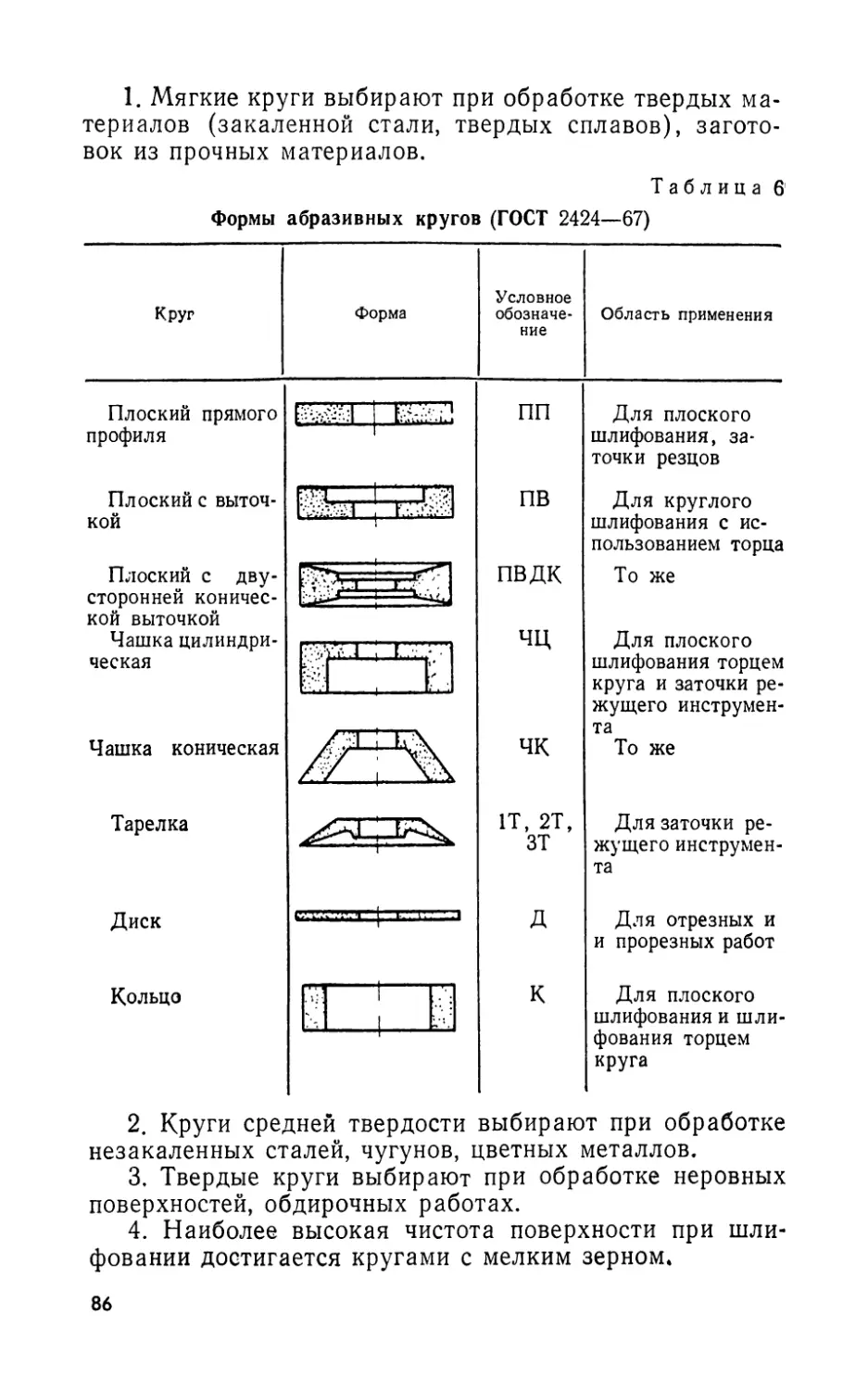

Общие сведения. В инструментальном производстве

абразивные материалы применяются в виде шлифоваль-

ных кругов, брусков, паст и шкурок. С помощью этих

материалов выполняют окончательную обработку различ-

ных режущих и контрольно-измерительных инструмен-

тов. Особенно широко абразивные материалы применяют-

ся при шлифовании и притирочно-доводочных работах.

38

При выполнении этих операций достигается высокая точ-

ность и в то же время можно обрабатывать материалы

любой твердости: закаленную сталь, твердые сплавы,

стекло и др.

Из абразивных материалов изготовляют различные

шлифовальные инструменты: шлифовальные круги, шли-

фовальные головки, шлифовальные бруски и шлифоваль-

ную шкурку.

Главнейшие из искусственных абразивов — карбид

кремния, электрокорунд и карбид бора.

Карбид кремния бывает двух видов: черный (КЧ) и

зеленый (КЗ). Карбид зеленый отличается твердостью,

им можно обрабатывать самые твердые материалы. Кру-

ги из него применяют главным образом для заточки и до-

водки инструментов, оснащенных твердым сплавом.

Карбид черный менее тверд. Круги из него применяют

для шлифования сплавов алюминия, мягких бронз, лату-

ни, чугуна и неметаллических материалов.

Электрокорунд бывает нормальный (марки Э), белый

(марка ЭБ) и монокорунд. Электрокорунд марки ЭБ по

твердости выше, чем электрокорунд марки Э, но менее

прочен. Монокорунд занимает среднее положение между

нормальным и белым электрокорундом. Нормальный

электрокорунд (Э) применяется при обработке углероди-

стых и легированных сталей, ковкого чугуна. Белый элек-

трокорунд (ЭБ) применяют в виде кругов при заточке

инструментов из быстрорежущей стали и шлифовании

закаленных деталей.

При изготовлении абразивных инструментов (кру-

гов, брусков, головок) большое значение имеет связка, со-

единяющая абразивные зерна между собой.

Выбор связки зависит от условий работы абразивного

инструмента — создаваемого давления на круг и тепло-

образования в зоне шлифования.

Керамическая связка обладает водоупорно-

стью, огнеупорностью, химической и механической стой-

костью. Главный недостаток керамической связки — не-

высокое сопротивление ударным нагрузкам. Керамиче-

скую связку имеют круги для шлифования и заточки

режущего инструмента, бруски и головки.

Органическая связка широко распространена.

К ней относятся бакелитовая и вулканитовая. Круги на

бакелитовой связке обладают большой прочностью и уп-

ругостью. В процессе работы они меньше нагреваются,

39

чем круги на керамической связке, и применяются для

плоского шлифования и доводки, разрезания и заточки

инструментов.

Вулканитовая связка более упруга и эластич-

на, чем бакелитовая. Тонкие круги на вулканитовой связ-

ке применяют для отрезных работ, фасонного и бесцент-

рового шлифования.

Выбор зернистости абразива зависит от техни-

ческих требований, предъявляемых к обрабатываемой

поверхности. Высокая чистота обрабатываемой поверх-

ности достигается более мелкой зернистостью. Закален-

ные углеродистые и инструментальные легированные ста-

ли обрабатывают кругами средней зернистости (№ 40,

25, 16, 12).

Доводку режущих и измерительных инструментов вы-

полняют кругами с мелкой зернистостью (№ 10, 3).

Чем крупнее зерно шлифовальных инструментов, тем

грубее получается поверхность при обработке. Круги с

зернистостью № 160, 125, 100, 80, 50 применяют для об-

дирочных работ, предварительного шлифования и для об-

работки меди, латуни и других металлов.

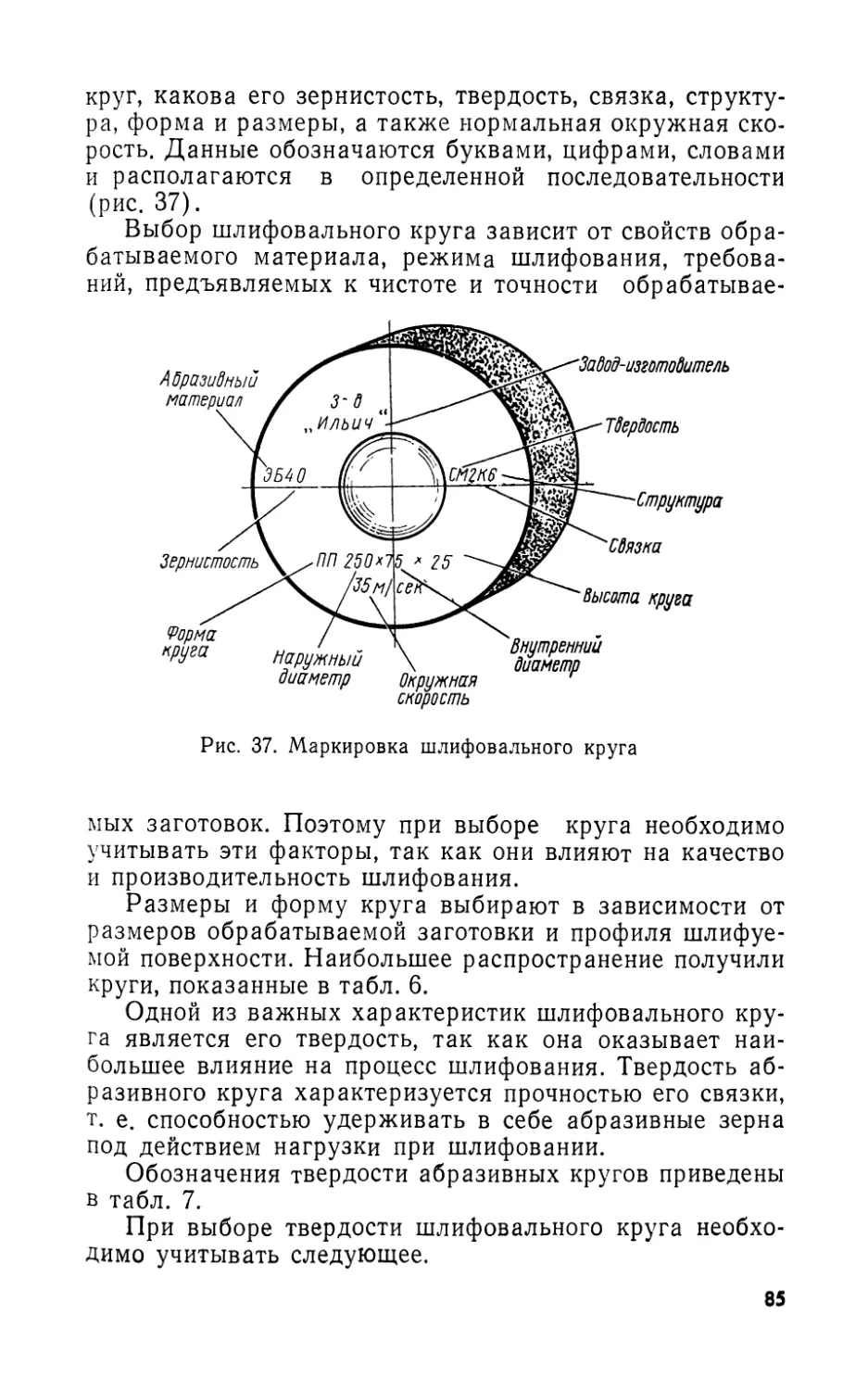

Твердость шлифовальных кругов опреде-

ляется способностью материала связки удерживать шли-

фующие зерна при затуплении. Круги делятся на мягкие,

среднемягкие, средние, среднетвердые, твердые, весьма

твердые и чрезвычайно твердые.

Выбор твердости круга зависит от технологической

операции, выполняемой этим кругом: чем ниже твердость

обрабатываемого материала, тем тверже должен быть

шлифовальный круг. Исключение составляют мягкие ме-

таллы и сплавы: медь, латунь, мягкая бронза. Для их об-

работки необходимы мягкие круги. Круги твердости М2,

М3, СМ-1, СМ-2 применяют при заточке режущего ин-

струмента из быстрорежущей стали и твердого сплава.

Сухое шлифование должно выполняться более мягки-

ми кругами, чем шлифование с применением охлаждаю-

щей жидкости. При высоких требованиях к чистоте и

точности обработки и при высоких скоростях резания

применяют круги мягкие и среднемягкие (М2, С2). Для

обдирочных операций применяют круги среднетвердые —

СТ1, стз.

Абразивные материалы для доводки. Абразивно-до-

водочные материалы делятся на твердые и мягкие.

К твердым абразивным материалам относятся алмазная

40

пыль, электрокорунд, зеленый карбид кремния и карбид

бора. К мягким абразивным материалам относятся по-

рошки из окиси хрома, алюминия, железа, пасты ГОИ

(Государственного Оптического Института) и др. Твер-

дые абразивные материалы применяют для грубой до-

водки, притирки твердосплавных резцов, правки стеклян-

ных притиров, мягкие — для окончательной доводки и по-

лирования.

При слесарно-инструментальных работах наиболее

часто применяют электрокорунд, карбид бора и окись

хрома, входящие в состав различных паст. Пасты на осно-

ве карбида бора наиболее эффективно используются для

доводки различных режущих инструментов, а пасты на

основе окиси хрома — для доводки измерительных инстру-

ментов. В качестве смазывающих материалов при работе

порошками и пастами применяют керосин, бензин, ски-

пидар.

Наиболее широкое применение в инструментальном

производстве получили пасты ГОИ. Эти пасты изготов-

ляются трех групп: грубая, средняя и тонкая.

Грубая паста (светло-зеленого цвета) применяется

для снятия припуска металла, достигающего десятых до-

лей миллиметра; средняя паста (зеленого цвета) снима-

ет припуск в сотые доли миллиметра; тонкая паста (чер-

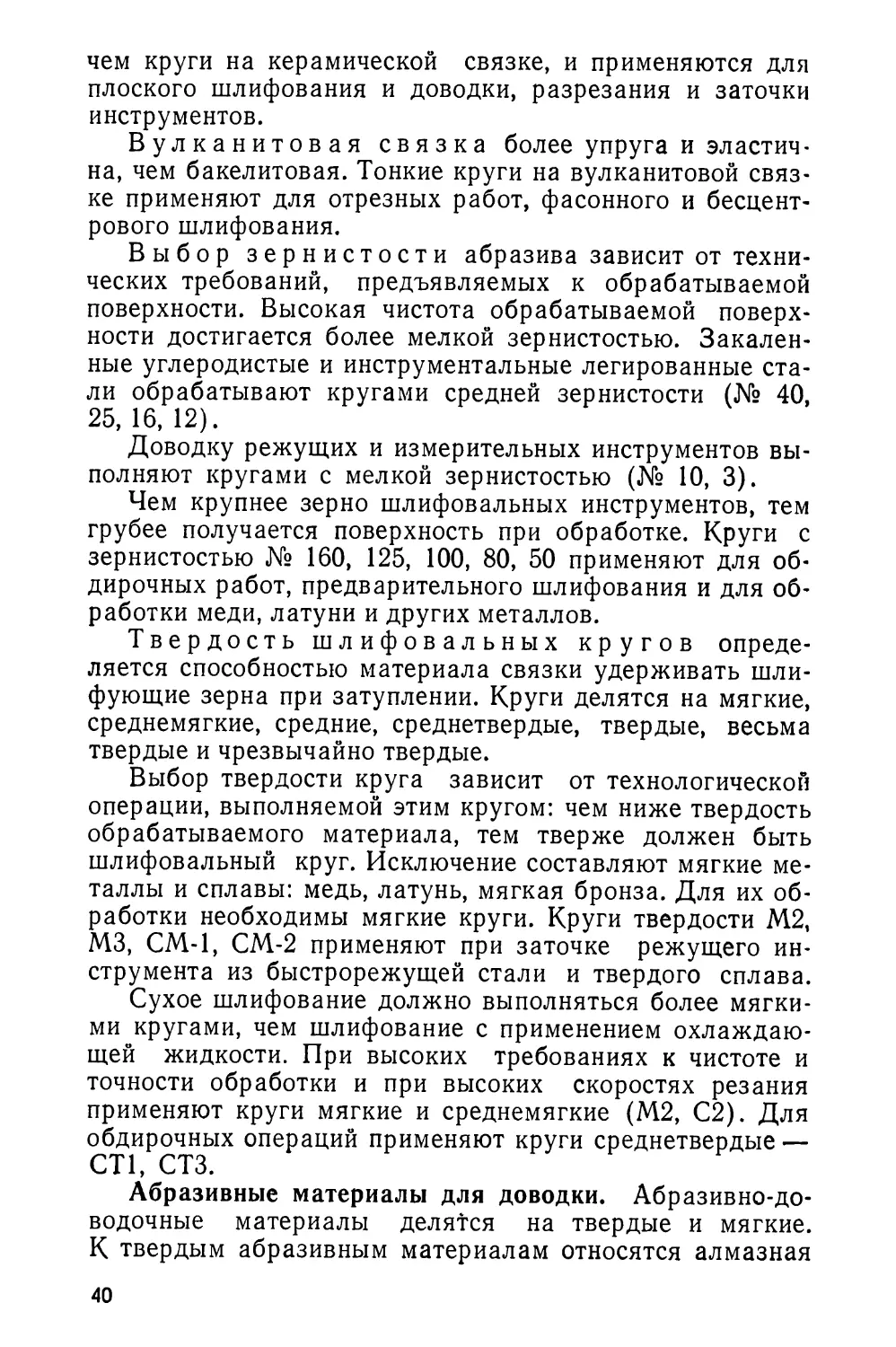

Таблица 2

Состав паст ГОИ (на основе окиси хрома)

Название группы № пасты Содержание по весу, %

Окись хрома Силика- гель Стеарин Расщеп- ленный жир g S § - g 5 я о О « ч Сода дву- углекис- лая Керосин

50 86 2 5 5 2

40 85 2 6 5 2

Грубая 35 81 2 10 5 2

30 81 2 10 5 2

25 81 2 10 5 2

20 81 2 10 5 — — 2

Средняя 15 10 80 75 2 2 6 11 10 10 — — 2

7 75 1,8 9 10 2 0,2 2

Тонкая 4 73 1,8 11 10 2 0,2 2

1 70 1,8 14 10 2 0,2 2

41

ного цвета с зеленоватым оттенком) снимает припуск в

тысячные доли миллиметра. Каждому виду пасты при-

сваивается номер, соответствующий ее абразивной спо-

собности. Состав паст ГОИ приведен в табл. 2.

Пасты ГОИ выпускаются в тюбиках и кусках цилинд-

рической формы. Тонкая паста ГОИ применяется преиму-

щественно при выполнении чистовых доводочных опера-

ций и наведении глянца, когда поверхность помимо высо-

кого класса точности и чистоты требует зеркального

блеска.

§ 6. АЛМАЗНЫЕ ИНСТРУМЕНТЫ,

ПОРОШКИ И ПАСТЫ

Алмазные инструменты широко применяются при об-

работке закаленных сталей и твердых сплавов. В насто-

ящее время применяют как естественные, так и синтети-

ческие алмазы, из которых изготовляют различные дово-

дочные и заточные инструменты.

Алмазные круги (ГОСТ 9770—61) выпускаются

плоские, чашечные, тарельчатые и профильные. Алмаз-

ный круг любого вида состоит из корпуса и алмазного

слоя. Корпуса изготовляются из стали, алюминия или

пластмассы. Алмазоносный слой является смесью зерна

и наполнителя карбида бора или порошка твердого

сплава.

Различаются круги по концентрации алмаза в алмаз-

ном слое. Условно принято считать, что при 100% кон-

центрации в 1 мм3 алмазного слоя содержится 0,828 мг

алмаза.

Чем выше концентрация, тем лучше режущие способ-

ности круга. Связка применяется металлическая и баке-

литовая (органическая).

Круги на органической связке применяют при выпол-

нении доводочных операций, когда требуется высокий

класс чистоты обрабатываемой поверхности.

Кроме алмазных кругов, в инструментальном произ-

водстве широко применяют алмазные бруски, алмазные

надфили, алмазно-металлические карандаши, алмазные

резцы и алмазные порошки.

Алмазные бруски изготовляются 6 типоразме-

ров. Применяются они при ручной доводке твердосплав-

ных режущих и измерительных инструментов.

42

Алмазные надфили выпускаются различных

размеров и формы сечения согласно ГОСТ 1513—67.

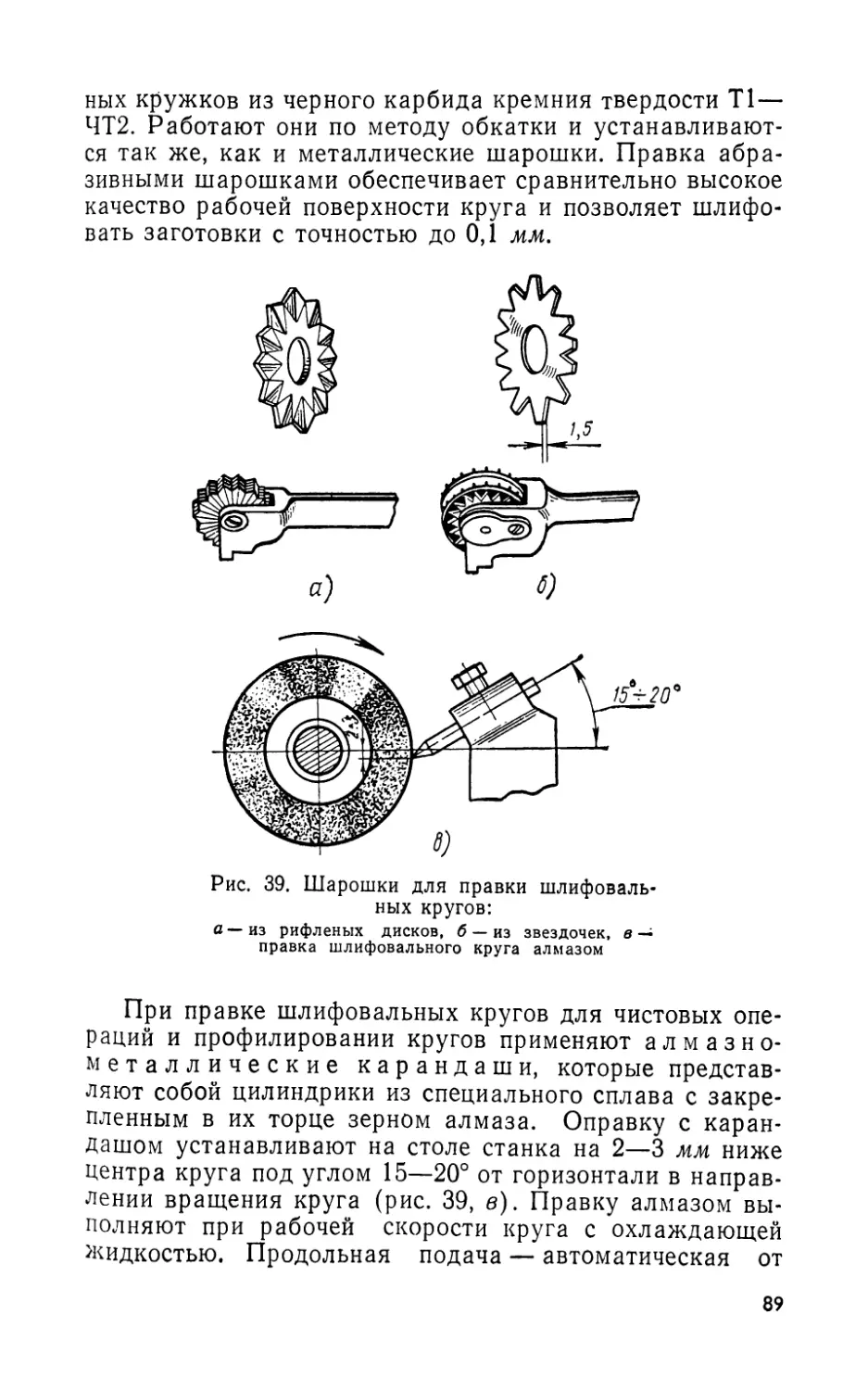

Алмазно -металлические карандаши вы-

пускаются трех типов: Ц, С, Н (ГОСТ 607—63). В каран-

дашах типа Ц алмазы располагаются цепочкой вдоль оси

карандаша; в карандашах типа С —слоями. В каранда-

шах типа Н нет точного расположения алмазов. Приме-

няются алмазно-металлические карандаши для правки

шлифовальных кругов.

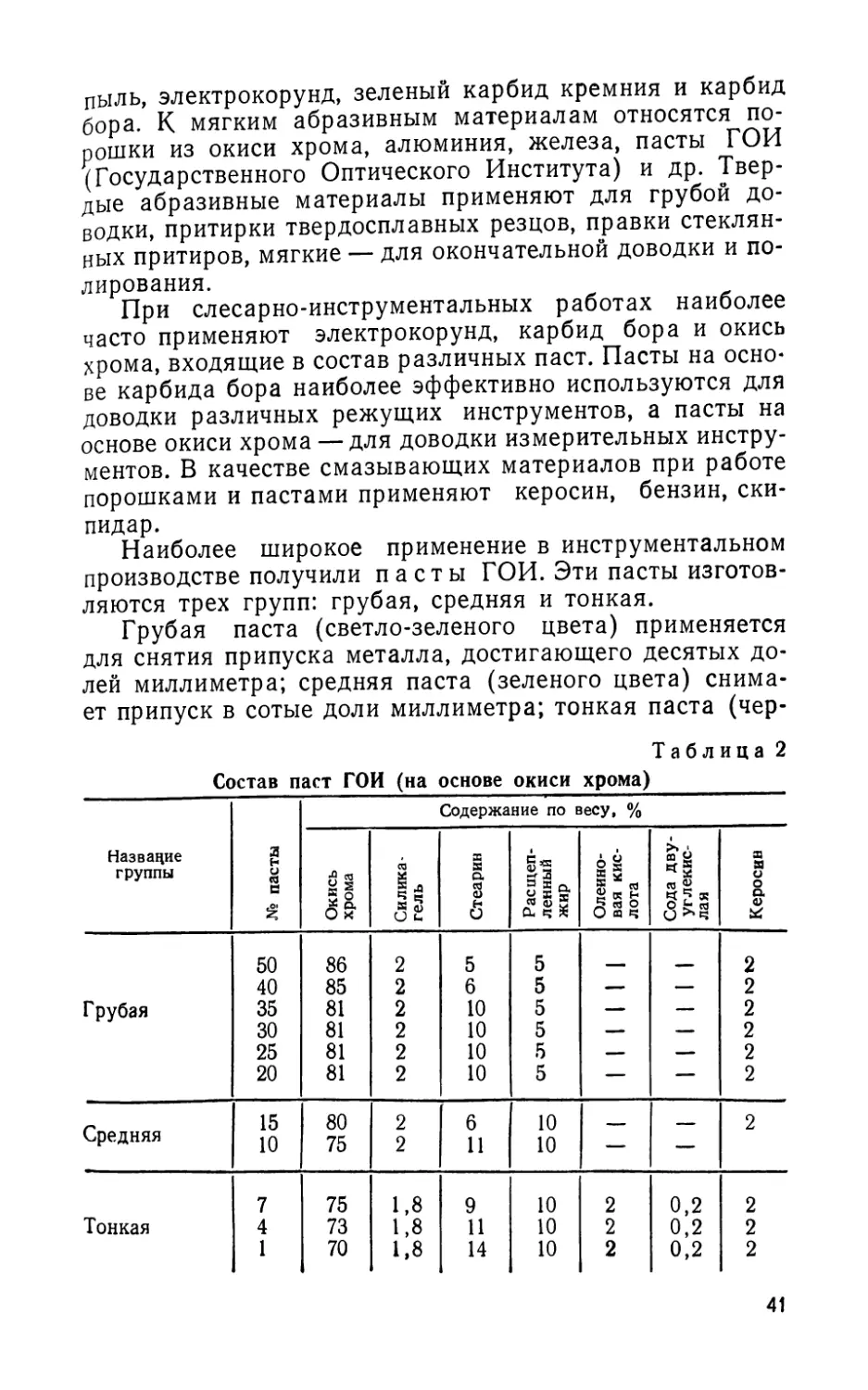

Алмазные порошки выпускаются в виде шлиф-

зерна, шлифпорошков и микропорошков. Обозначаются

алмазные порошки так же, как и абразивные, но с при-

бавлением к номеру зернистости буквы А (для естествен-

ных алмазов) и букв АС (для синтетических алмазов).

В табл. 3 приведена зернистость порошков из синтетиче-

ских алмазов, в зависимости от марки и размера зерен.

Таблица 3

Обозначение зернистости порошков из синтетических алмазов

Обозначение зернистости по маркам Обозначение зер- нистости в дюй- мовой системе Размер зерен, мкм

ACB ДСП АСО

Ш лифпорошки

АСВ40 46 500—400

АСВ32 АСП32 — 54 400—315

АСВ25 АСП25 АСО25 60 315—250

АСВ20 АСП20 АСО20 70 250—200

АСВ16 АСП16 АСО 16 80 200—160

АСВ12 АСП12 АСО12 100 160—125

АСВ10 АСП10 АСОЮ 120 125—100

АСВ8 АСП8 АСО8 150 100— 80

АСВ6 АСП6 АСО6 180 80— 63

АСП5 АСО5 230 63— 50

— — АСО4 280 50— 40

Микропорои IKU

АСМ40 М40 40-28

АСМ28 М28 28—20

АСМ20 М20 20—14

АСМ 14 М14 14—10

АСМ10 М10 10—7

АСМ7 М7 7—5

АСМ5 М5 5—3

АСМЗ •— 3—1

АСМ1 •— мельче 1

43

Вес алмазных порошков измеряется в каратах (1 ка-

рат равен 200 мг). Каждая партия порошка может состо-

ять из 1, 2, 3, 5, 10, 15, 25, 35, 50 и 100 каратов. При ис-

пользований алмазных порошков для доводки твердых

сплавов их смешивают с растительным или вазелиновым

маслом (примерно 8—10 капель масла на 1 карат по-

рошка).

Алмазные пасты изготовляют на базе микропо-

рошков синтетических алмазов. В состав пасты входят

синтетические жирные кислоты, вазелиновое или касторо-

вое масло и олеиновая кислота.

Алмазные пасты применяют для окончательной довод-

ки особенно точных твердосплавных инструментов, обра-

ботки деталей, к шероховатости поверхности которых

предъявляются особо высокие требования, а также для

обработки инструментов из сталей марок 20Х9ХС,

ХВТУ12А и др. Производительность обработки по срав-

нению с доводкой обычными абразивами повышается

в 3—3,5 раза и обеспечивается высокая чистота обработ-

ки (10—14 класс). Пасты из синтетических алмазов вы-

пускаются трех концентраций: нормальной — Н, повы-

шенной— П; высокой — В. Характеристика алмазных

паст дана в табл. 4.

Таблица 4

Характеристика алмазных паст

Г руппа Обозначение Размер зерен основной фракции, мкм

Крупная АП100 АП80 АП60 100—80 80—60 60—40

Средняя АП40 АП28 АП20 40—28 28-20 20—14

Мелкая АП14 АП10 АП7 14—10 10—7 7—5

Тонкая АП5 АПЗ АШ 5—3 3—1 1 и мельче

44

ГЛАВА IV

НАНЕСЕНИЕ ЗНАКОВ

И ДЕЛЕНИЙ НА ИНСТРУМЕНТАХ

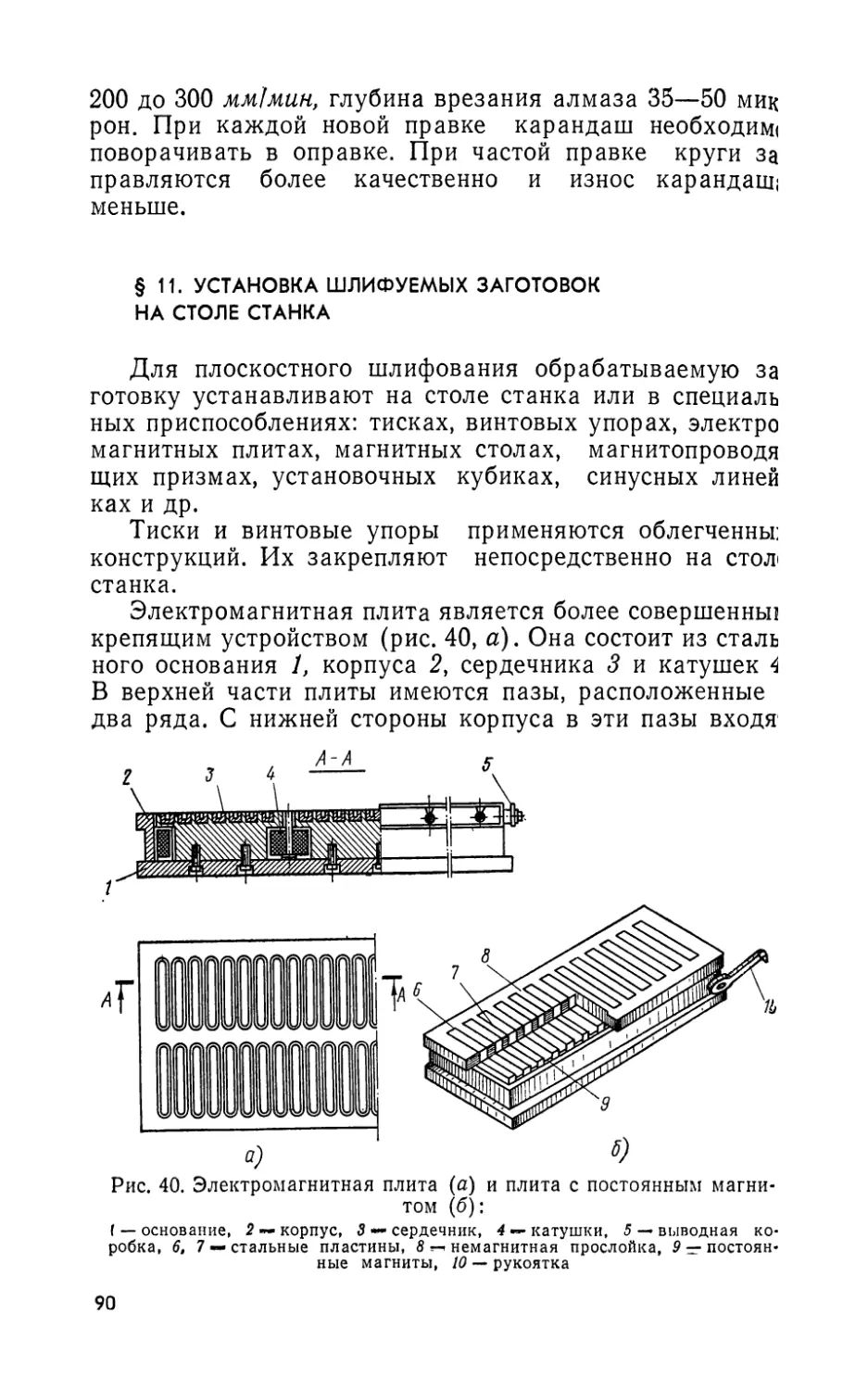

Изделия, выпускаемые инструментальными цехами,

подлежат маркированию. В специально отведенных мес-

тах на режущих и измерительных инструментах, приспо-

соблениях, штампах и пресс-формах наносят знаки, ука-

зывающие размер, марку материала или шифр изгото-

вителя. Маркировка облегчает сортировку и хранение

инструментов по типоразмерам, ускоряет выбор нужного

инструмента. Поэтому она должна быть всегда четкой

и ясной. Знаки на изделиях, инструментах, приспособле-

ниях и пресс-формах наносят механическим или ручным

клеймением, электрическим и химическим способами.

§ 1. НАНЕСЕНИЕ ЗНАКОВ КЛЕЙМЕНИЕМ

Клеймение выполняют преимущественно до терми-

ческой обработки. После термической обработки можно

клеймить только тот инструмент, который имеет незака-

ленные места. Знаки наносят клеймами, на торцовой

поверхности которых могут быть цифры, буквы, фирмен-

ные знаки и другие обозначения.

Цифровые и буквенные клейма изготовляются по

нормалям машиностроения МН 544—60 и МН 545—60.

Комплект цифровых клейм состоит из 9 цифр (циф-

ра 6 используется как цифра 9), а комплект буквенных

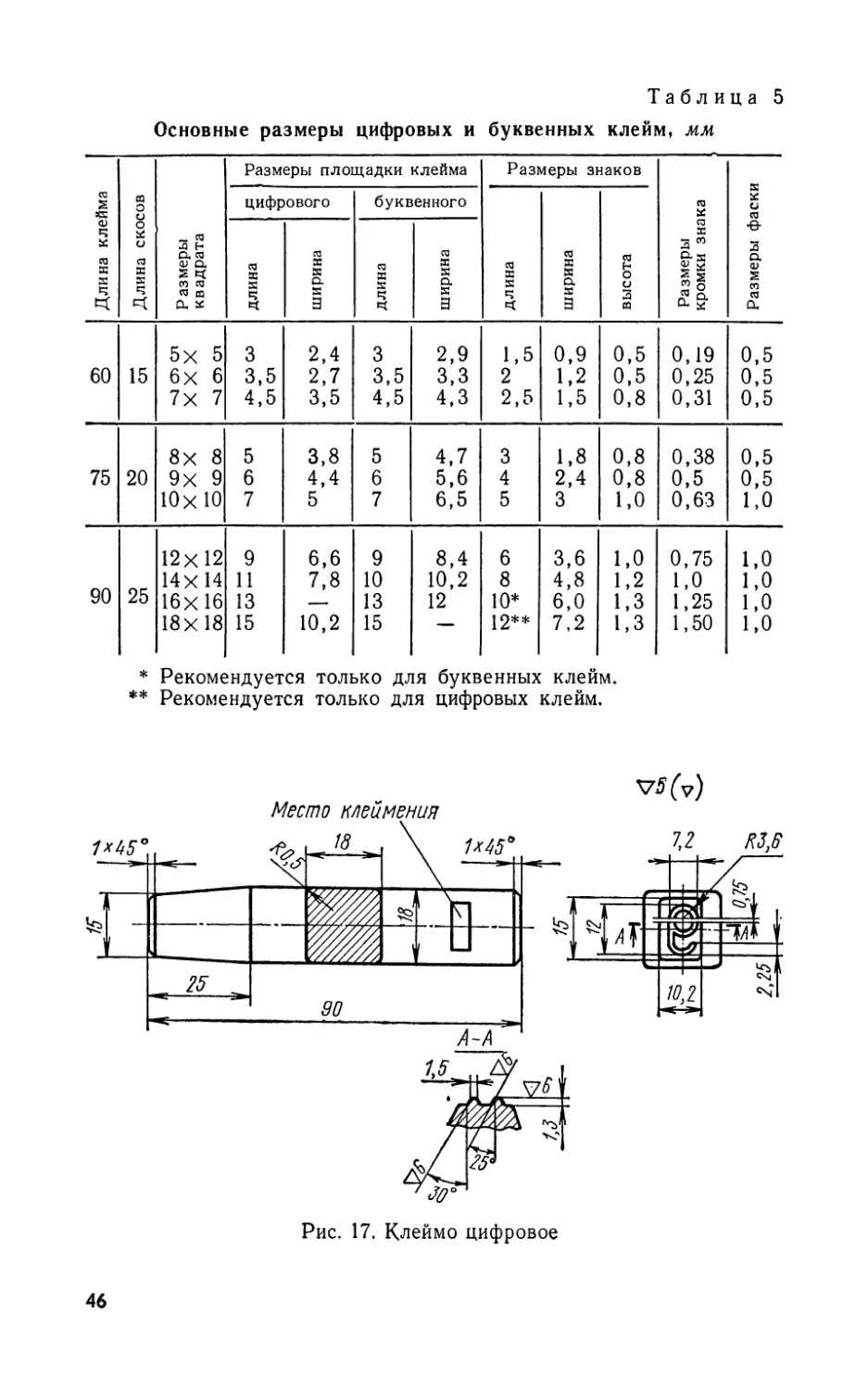

клейм состоит из 32 знаков. Размеры клейм даны в

табл. 5.

Как видно из таблицы, размеры буквенных клейм

отличаются от размеров цифровых клейм только шири-

ной площадки клейма.

На рис. 17 даны размеры цифрового клейма, взятые

из таблицы. Радиус 7? = 3,6 мм берется из расчета-у от

ширины знака клейма.

45

Таблица 5

Основные размеры цифровых и буквенных клейм, мм

Длина клейма Длина скосов Размеры квадрата Размеры площадки клейма Размеры знаков Размеры кромки знака Размеры фаски

цифрового буквенного длина ширина н о о m

длина ширина длина ширина

5х 5 3 2,4 3 2,9 1,5 0,9 0,5 0,19 0,5

60 15 бх 6 3,5 2,7 3,5 3,3 2 1,2 0,5 0,25 0,5

7Х 7 4,5 3,5 4,5 4,3 2,5 1,5 0,8 0,31 0,5

8х 8 5 3,8 5 4,7 3 1,8 0,8 0,38 0,5

75 20 9х 9 6 4,4 6 5,6 4 2,4 0,8 0,5 0,5

ЮхЮ 7 5 7 6,5 5 3 1,0 0,63 1,0

12x12 9 6,6 9 8,4 6 3,6 1,0 0,75 1,0

14x14 11 7,8 10 10,2 8 4,8 1,2 1,0 1,0

90 25 16x16 13 — 13 12 10* 6,0 1,3 1,25 1,0

18x18 15 10,2 15 — 12** 7,2 1,3 1,50 1,0

* Рекомендуется только для буквенных клейм.

** Рекомендуется только для цифровых клейм.

Место клеймения

А~А

Рис. 17. Клеймо цифровое

46

Клейма изготовляют из инструментальной углероди-

стой стали марки У8А. Слесарным путем клейма изготов-

ляют при помощи штихелей, пуансонов, напильников и

надфилей.

Сначала изготовляют пуансон, который имеет такую

же форму, как и ударное клеймо, но изображение букв

и цифр на пуансоне не рельефное, а углубленное и зер-

кальное. Пуансоны (как и клейма) изготовляют из ста-

ли У8А. Сначала на одном конце заготовки пуансона

опиливают скосы под углом 30° с припуском на дальней-

шую обработку, а потом надфилем обрабатывают кон-

тур выступов внутри знака. В ходе обработки пуансон

периодически проверяют на мягком металле (алюминие-

вой пластине).

Далее заготовку клейма центрируют с пуансоном

(пуансон должен находиться сверху). Под действием

легких ударов молотка на заготовке клейма остаются

следы изображения буквы или цифры. Лишний металл

на торце клейма спиливают, а внутренний профиль уг-

лубляют штихелем.

Для удобства в работе штихелем применяют круглую

обойму 1 (рис. 18, а). В отверстие обоймы вставляют

клеймо 3 и зажимают его винтом 2. Во время работы

штихель 4 держат в правой руке и ставят его отвесно,

а клеймо вместе с обоймой поворачивают по мере необ-

ходимости. Промежутки в середине цифры или буквы

гравируют, а углы прорезают штихелем.

После гравирования внутреннего изображения знака

заготовку клейма 3 опиливают с четырех сторон

(рис. 18, б) напильником 5, используя при этом деревян-

ную подкладку 7 и листовой шаблон 6, который крепится

к подкладке шурупами. Опиливание производят с таким

расчетом, чтобы на торце клейма образовалась площад-

ка 0,5—1 мм (в зависимости от размера клейма). Рабо-

чую часть клейма закаливают на твердость HRC 58—62,

а хвостовую — на твердость HRC 45—50.

Клейма для ручного клеймения подбирают соответ-

ственно размеру инструмента, подлежащего клеймению.

Для этой цели на инструменте согласно чертежу запи-

ливают лыску. Инструмент кладут на чугунную или

стальную подставку, клеймо ставят вертикально и на-

носят по его головке сначала легкий удар молотком, за-

тем 2—3 удара посильнее, чтобы получился отчетливый

отпечаток клейма. После нанесения клейма заклеймен-

47

ную площадку зачищают личным или бархатным на-

пильником и шкуркой.

Ручное клеймение находит применение при единич-

Рис. 18. Обойма для работы штихелем (а) и

приспособление для опиливания клейма (б):

1 — обойма, 2 — винт, 3 — клеймо, 4 — штихель,

5 — напильник, 6 — шаблон, 7 — подкладка

ном производстве инструмента, так как оно является

малопроизводительной операцией. Качество ее выполне-

ния зависит целиком от опыта слесаря.

48

§ 2. НАНЕСЕНИЕ ЗНАКОВ

МЕХАНИЧЕСКИМ СПОСОБОМ

Рис. 19. Кинематическая схе-

ма станка 36А для клейме-

ния:

1 — электродвигатель, 2, 3 — шки-

вы, червячная передача, 5 —

кривошипный механизм

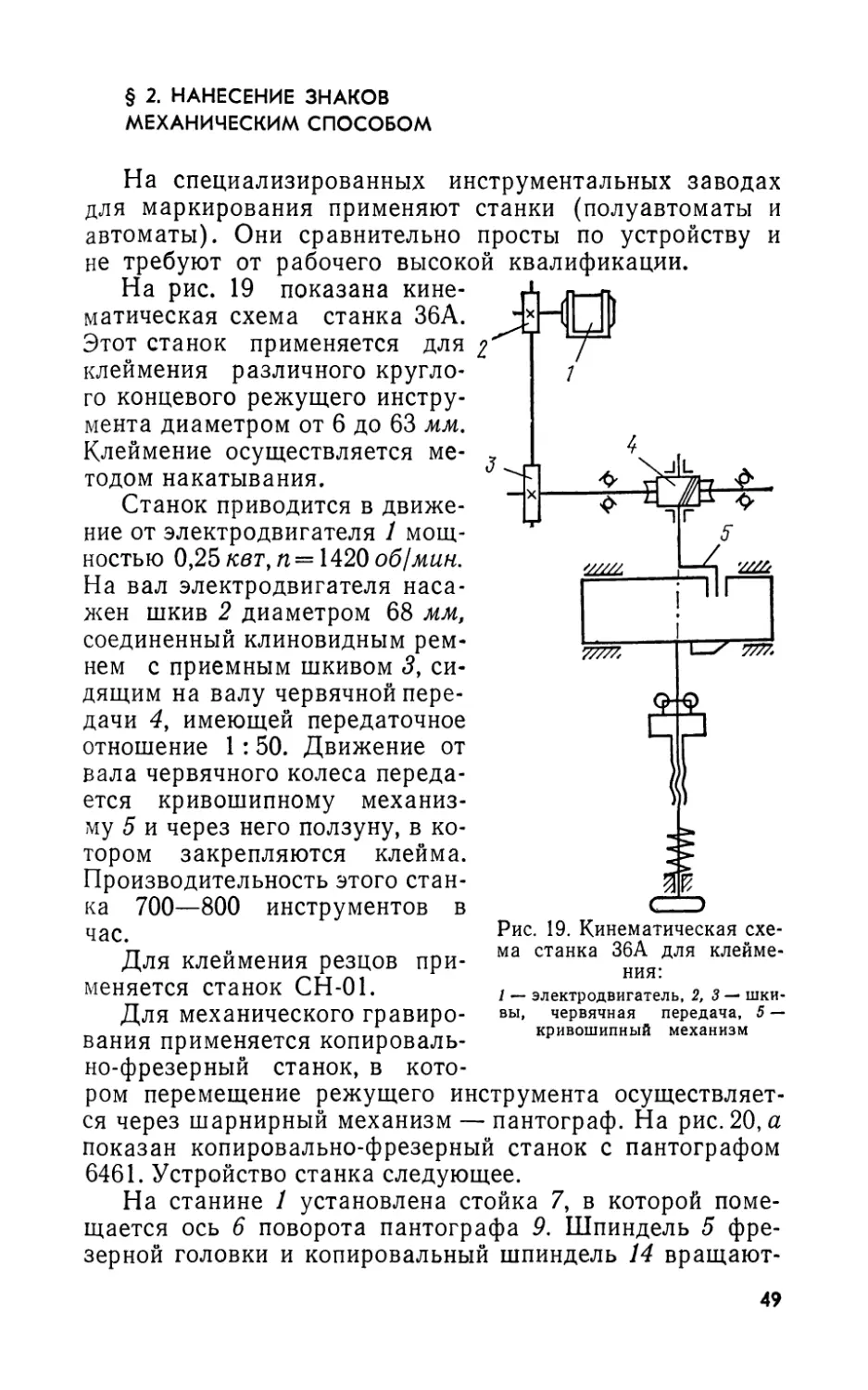

На специализированных инструментальных заводах

для маркирования применяют станки (полуавтоматы и

автоматы). Они сравнительно просты по устройству и

не требуют от рабочего высокой квалификации.

На рис. 19 показана кине-

матическая схема станка 36А.

Этот станок применяется для

клеймения различного кругло-

го концевого режущего инстру-

мента диаметром от 6 до 63 мм.

Клеймение осуществляется ме-

тодом накатывания.

Станок приводится в движе-

ние от электродвигателя 1 мощ-

ностью 0,25 кет, п= 1420 об!мин.

На вал электродвигателя наса-

жен шкив 2 диаметром 68 мм,

соединенный клиновидным рем-

нем с приемным шкивом 5, си-

дящим на валу червячной пере-

дачи 4, имеющей передаточное

отношение 1 :50. Движение от

вала червячного колеса переда-

ется кривошипному механиз-

му 5 и через него ползуну, в ко-

тором закрепляются клейма.

Производительность этого стан-

ка 700—800 инструментов в

час.

Для клеймения резцов при-

меняется станок СН-01.

Для механического гравиро-

вания применяется копироваль-

но-фрезерный станок, в кото-

ром перемещение режущего инструмента осуществляет-

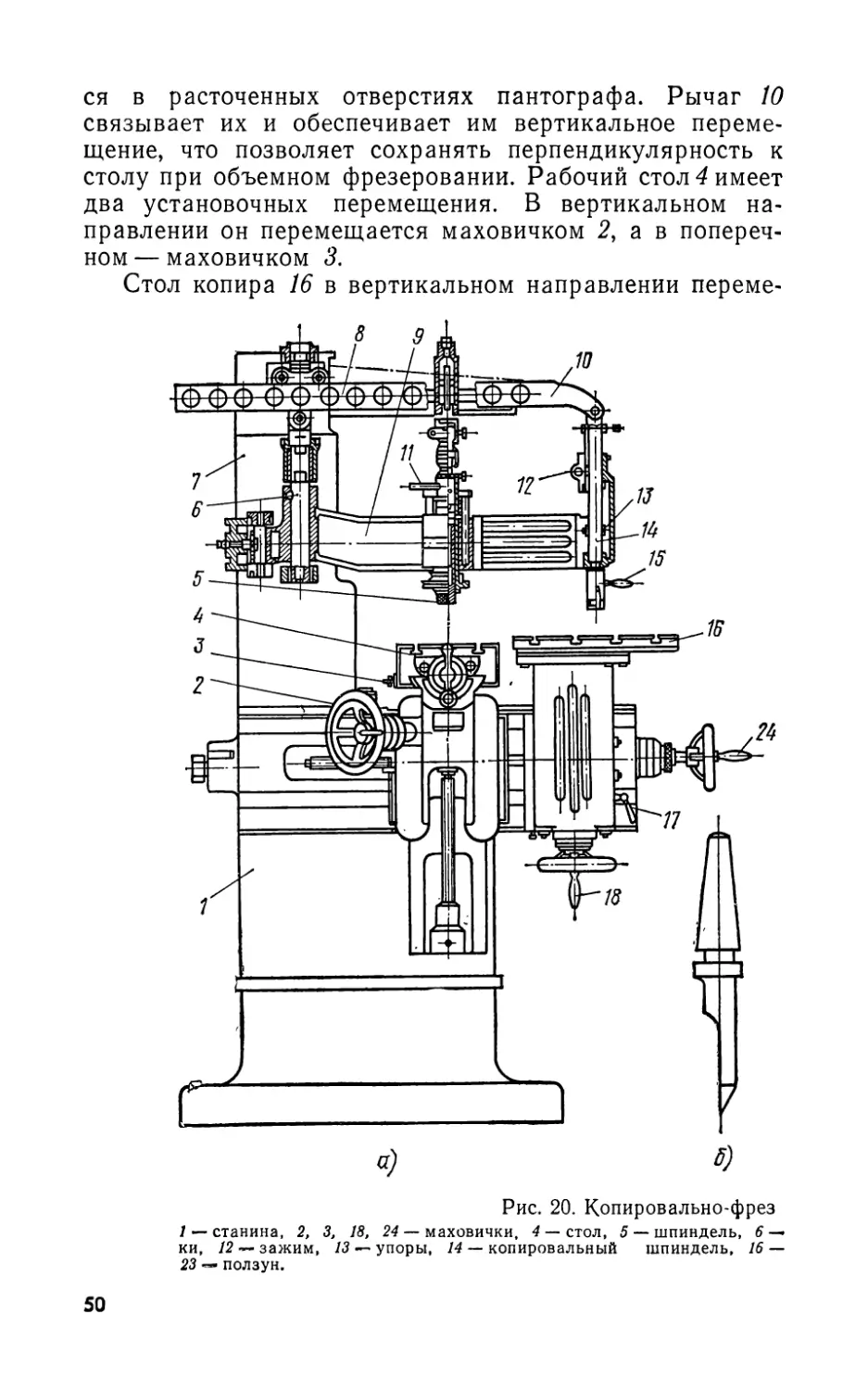

ся через шарнирный механизм — пантограф. На рис. 20, а

показан копировально-фрезерный станок с пантографом

6461. Устройство станка следующее.

На станине 1 установлена стойка 7, в которой поме-

щается ось 6 поворота пантографа 9. Шпиндель 5 фре-

зерной головки и копировальный шпиндель 14 вращают-

49

ся в расточенных отверстиях пантографа. Рычаг 10

связывает их и обеспечивает им вертикальное переме-

щение, что позволяет сохранять перпендикулярность к

столу при объемном фрезеровании. Рабочий стол 4 имеет

два установочных перемещения. В вертикальном на-

правлении он перемещается маховичком 2, а в попереч-

ном— маховичком 3.

Стол копира 16 в вертикальном направлении переме-

Рис. 20. Копировально-фрез

1 — станина, 2, 3, 18, 24 — маховички, 4 — стол, 5 — шпиндель, 6 —

ки, 12 — зажим, 13 — упоры, 14 — копировальный шпиндель, 16 —

23 — ползун.

50

щается маховичком 18, а в продольном — маховичком 24,

рукоятка 11 предназначена для быстрого подъема шпин-

деля станка. Электродвигатель станка имеет мощность

0,4 кет, п= 1480 об I мин. На валу электродвигателя уста-

новлен шкив 19, вращение от которого передается пяти-

ступенчатому промежуточному шкиву 21, сидящему на

качающемся рычаге 20, и далее двухступенчатому шки-

ву фрезерного шпинделя. Таким образом шпиндель стан-

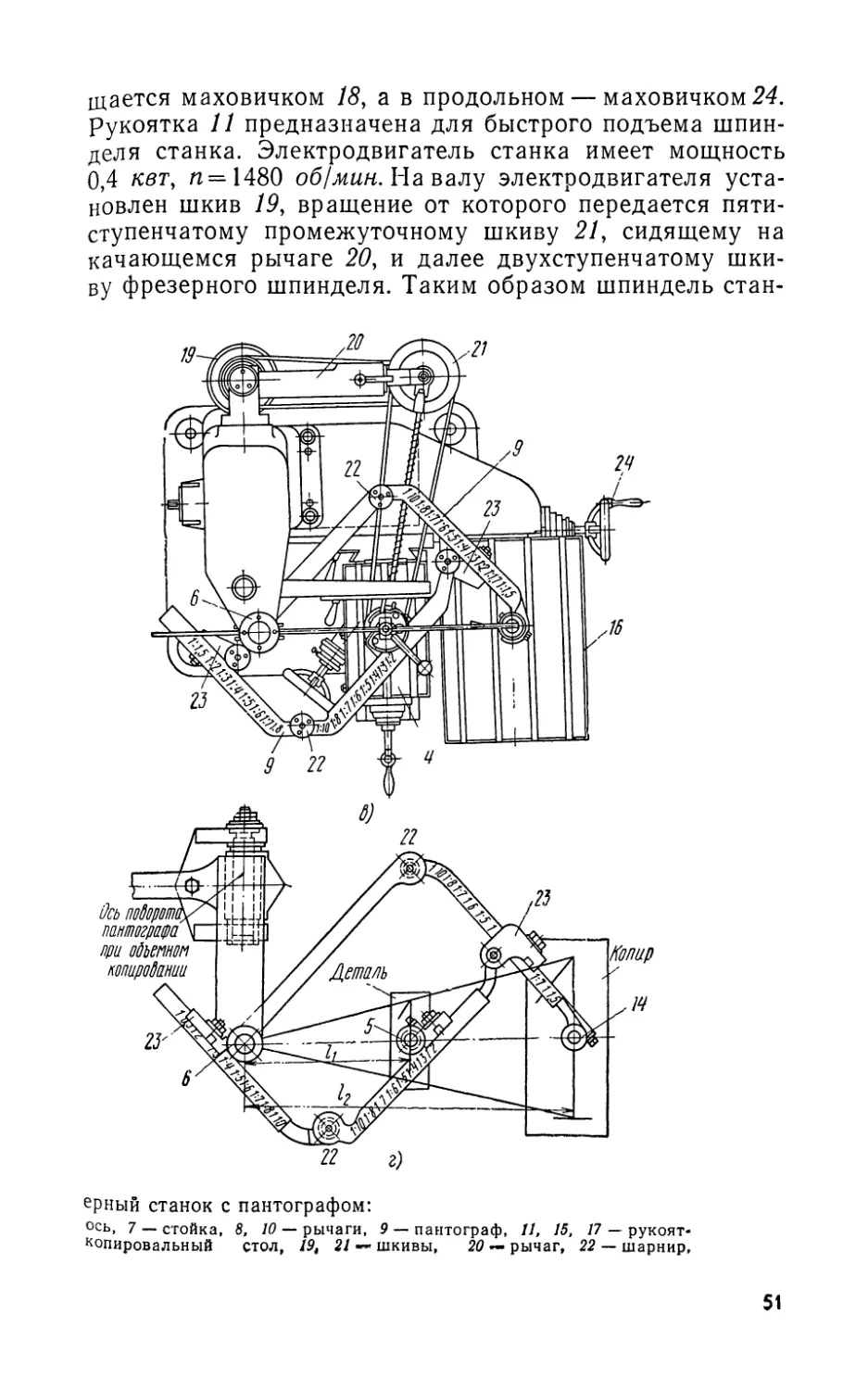

22 г)

ерный станок с пантографом:

ось, 7 — стойка, 8, 10 — рычаги, 9 —пантограф, 11, 15, 17 — рукоят-

копировальный стол, 19t 21 — шкивы, 20 — рычаг, 22 — шарнир,

51

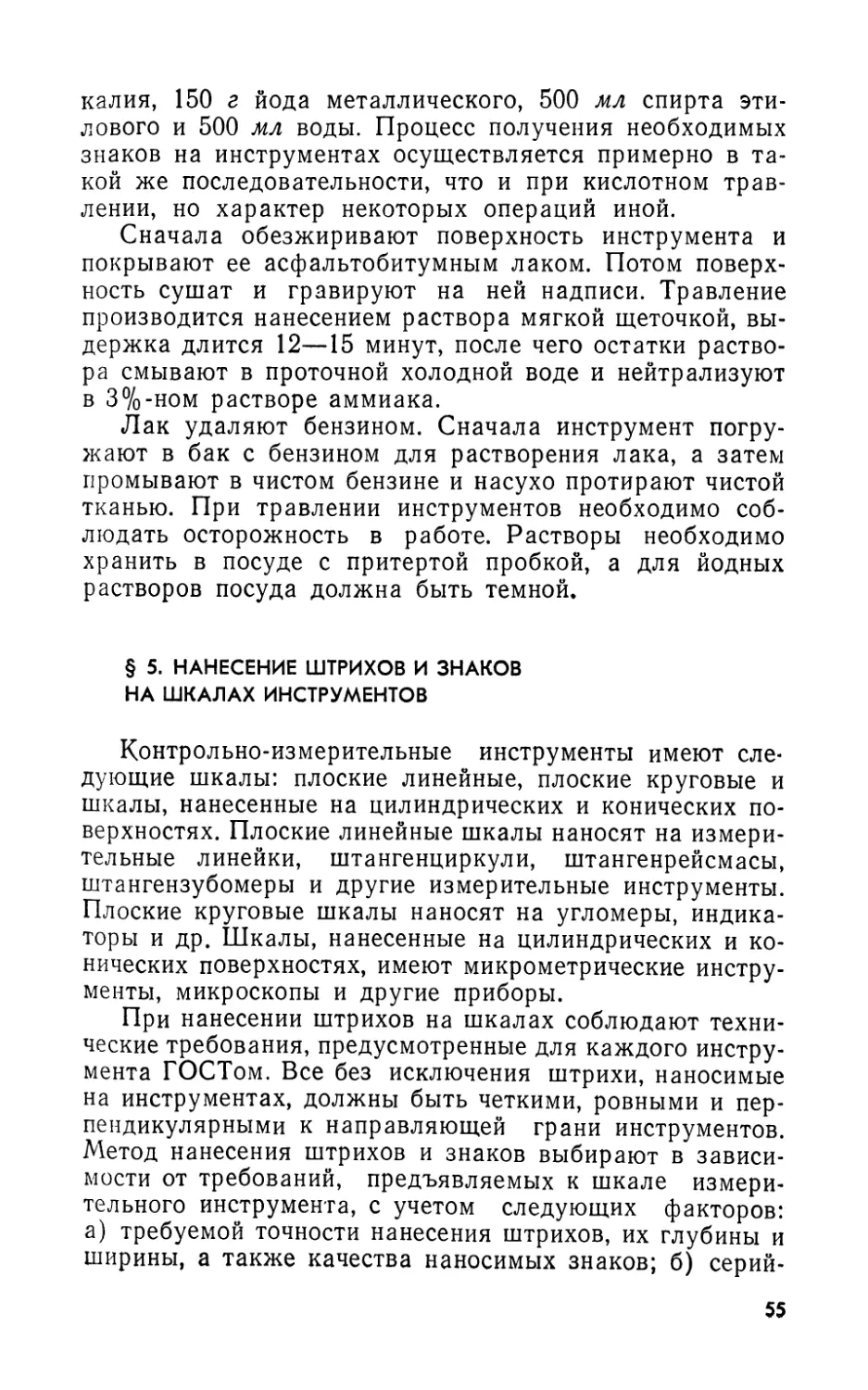

ка получает шесть ступеней чисел оборотов в минуту —

от 1750 до 9600. Пантограф снабжен рычажной систе-

мой, соединяемой шарнирами 22.

При гравировании рычаг 10 вместе с устройством,

соединяющим его со шпинделем, снимают. Копироваль-

ный шпиндель 14 закрепляют зажимом /2, а на рычаг 8

устанавливают колодку, по которой скользит шип шпин-

деля 5. На копировальный стол 16 (см. рис. 20, в) уста-

навливают шаблон-копир (с буквами, цифрами и др.),

а в копирном шпинделе закрепляют щуп. Рукояткой 15

щуп обводят по шаблону-копиру и направляют движение

режущего инструмента, закрепленного в шпинделе 5

станка. Быстровращающимся инструментом (остроконеч-

ной фрезой, рис. 20, б) на обрабатываемой поверхности

детали, закрепленной на столе 4 станка, снимается слой

металла и образуется рисунок. Для ограничения верти-

кального перемещения щупа предназначены упоры 13,

а для закрепления стола копира — рукоятка 17.

Схема пантографа станка показана на рис. 20, г. Мас-

штаб копирования пантографа определяется по формуле

М = —

/нкоп — . >

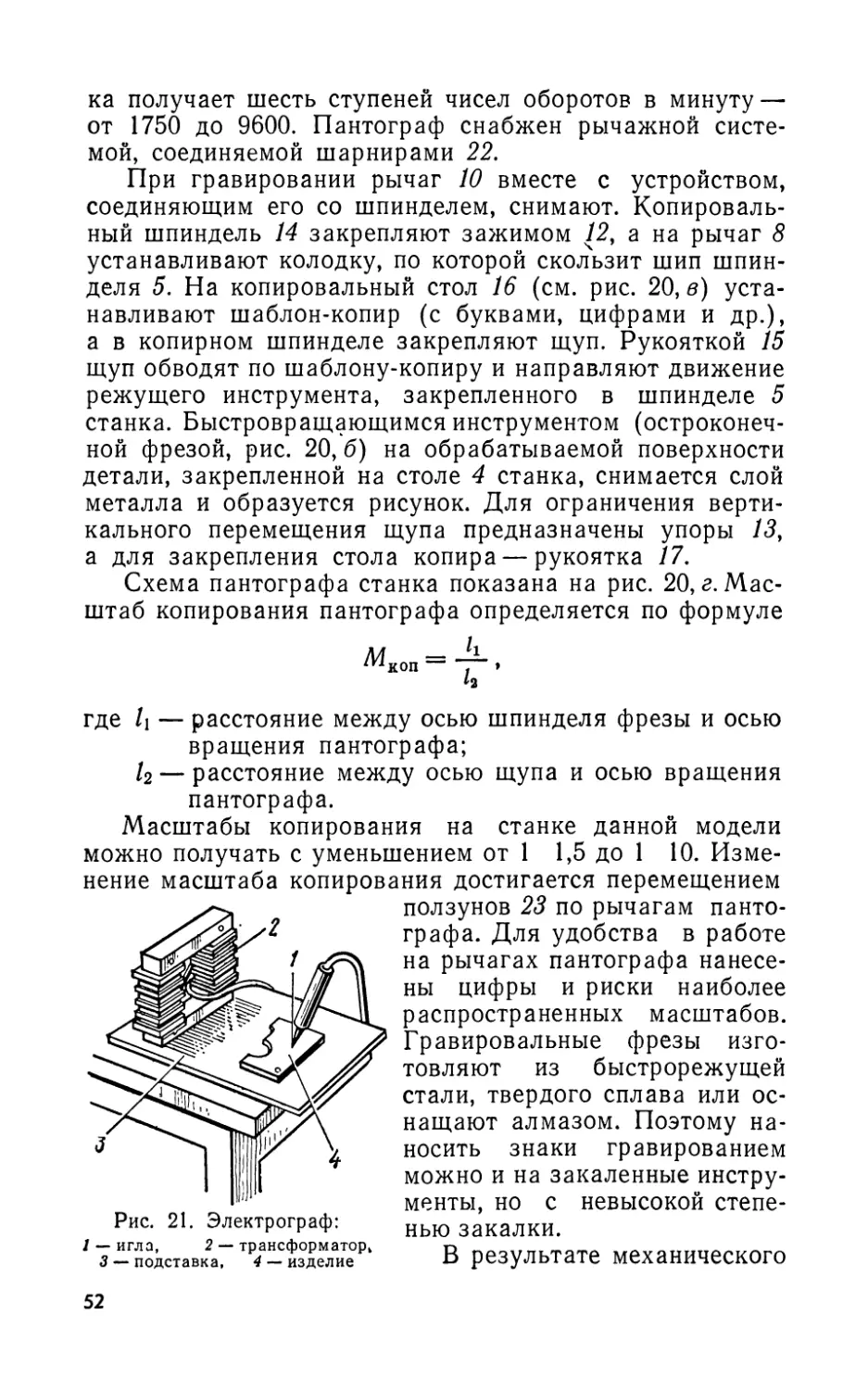

Рис. 21. Электрограф:

/ — игла, 2 — трансформатор,

3 — подставка, 4 — изделие

где 1\ — расстояние между осью шпинделя фрезы и осью

вращения пантографа;

/2 — расстояние между осью щупа и осью вращения

пантографа.

Масштабы копирования на станке данной модели

можно получать с уменьшением от 1 1,5 до 1 10. Изме-

нение масштаба копирования достигается перемещением

ползунов 23 по рычагам панто-

графа. Для удобства в работе

на рычагах пантографа нанесе-

ны цифры и риски наиболее

распространенных масштабов.

Гравировальные фрезы изго-

товляют из быстрорежущей

стали, твердого сплава или ос-

нащают алмазом. Поэтому на-

носить знаки гравированием

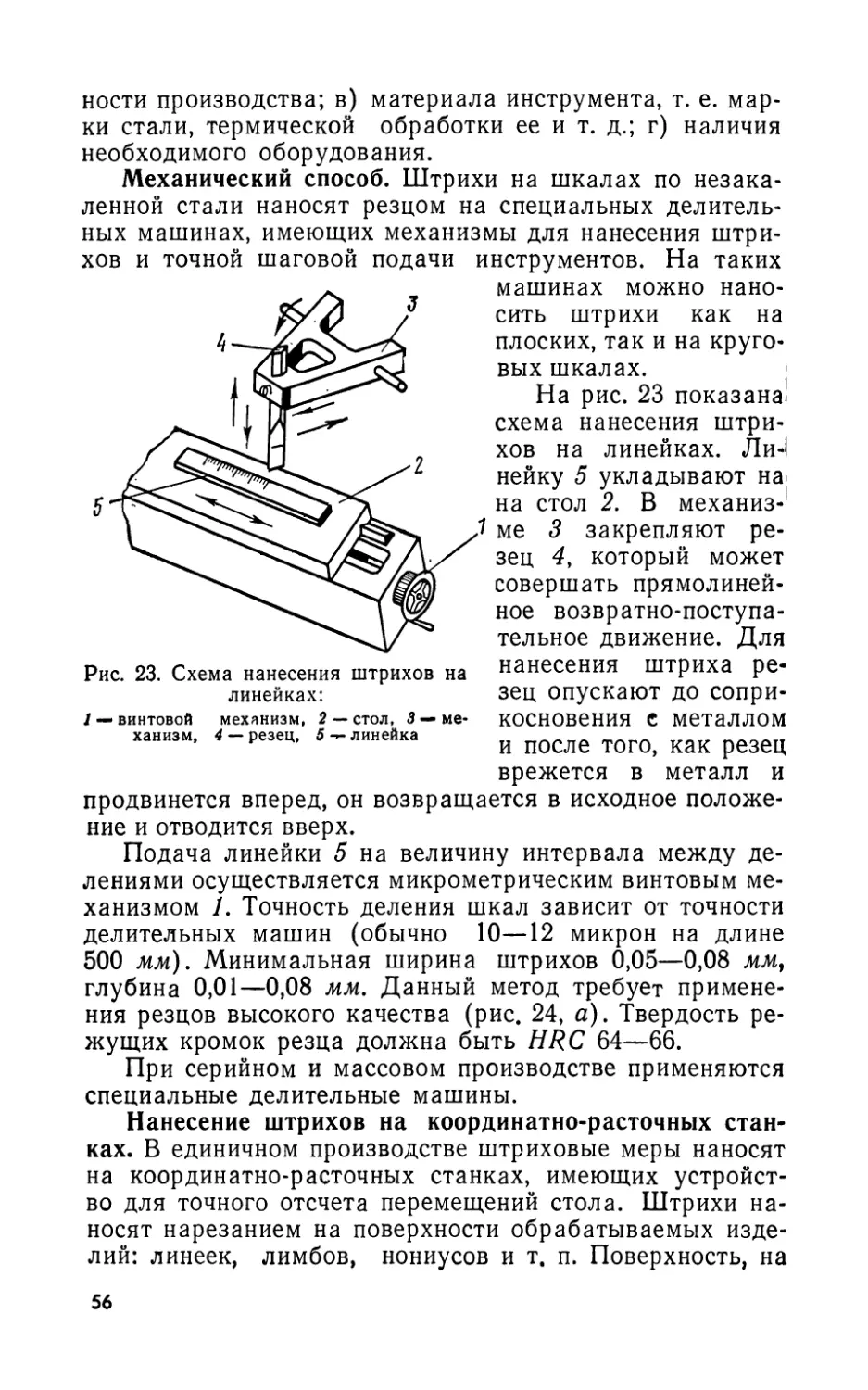

можно и на закаленные инстру-

менты, но с невысокой степе-

нью закалки.

В результате механического

52

гравирования могут возникнуть небольшие деформации

инструмента, поэтому точные инструменты (шаблоны, ле-

кала и др.) механическим способом не маркируют.

§ 1 НАНЕСЕНИЕ ЗНАКОВ

ЭЛЕКТРИЧЕСКИМ СПОСОБОМ

При нанесении знаков электрическим способом

применяют электрографы и электроискровые автома-

ты. Маркировка незакаленных и закаленных изделий

выполняется на электрографе

(рис. 21), который состоит из иглы 1,

трансформатора 2 и подставки 3.

Игла 1 изготовляется из красной ме-

ди с вольфрамовым наконечником ди-

аметром от 2,5 до 3,5 мм. Трансформа-

тор 2 (понижающий) предназначен для

питания электрическим током иглы 1.

Подставка 3—медная. Трансформа-

тор закрывается кожухом.

При нанесении знаков изделие 4

укладывают на медную подставку. При

соприкосновении острия иглы с поверх-

ностью инструмента под действием

электрического тока образуется высо-

кая температура. Это приводит к выжи-

ганию металла и на поверхности инст-

румента остаются следы глубиной до

0,15 мм.

Электроискровые автома-

т ы применяют для нанесения знаков не-

большого размера на закаленных и'зде-

Рис. 22. Пружин-

ный штихель:

/ — игла, 2 — пружи-

на, 3 — державка,

4 — винт

лиях и в тех случаях, когда не допускается ударное клей-

мение, способствующее возникновению деформаций.

§ 4. НАНЕСЕНИЕ ЗНАКОВ

ХИМИЧЕСКИМ СПОСОБОМ

Нанесение знаков химическим способом осуществля-

ется травлением. Особенно эффективен этот способ при

маркировке закаленных и точных изделий, так как он

исключает деформации изделия. Кроме того, маркиров-

53

ка травлением всегда четко выделяется на поверхности

закаленных и отшлифованных инструментов.

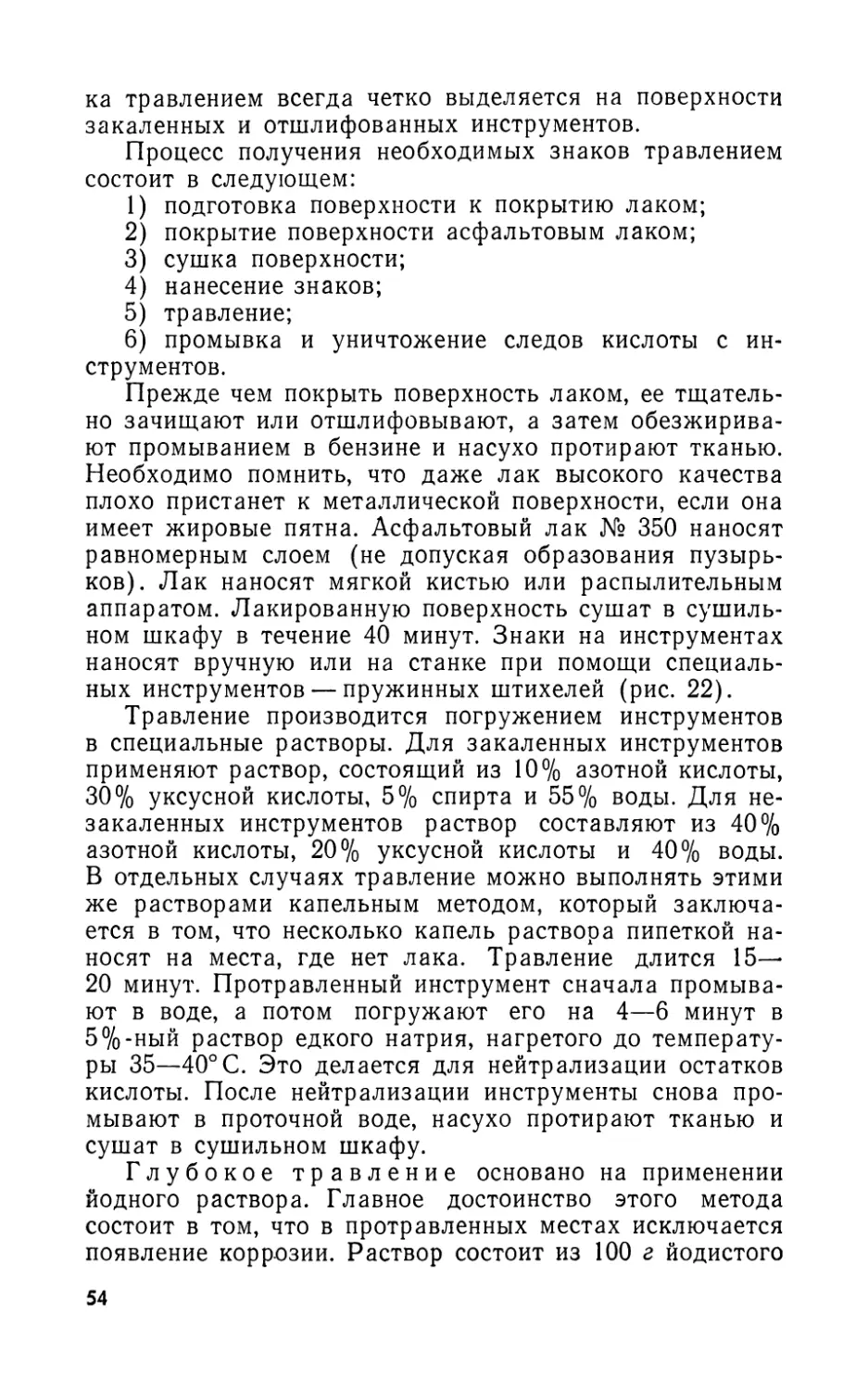

Процесс получения необходимых знаков травлением

состоит в следующем:

1) подготовка поверхности к покрытию лаком;

2) покрытие поверхности асфальтовым лаком;

3) сушка поверхности;

4) нанесение знаков;

5) травление;

6) промывка и уничтожение следов кислоты с ин-

струментов.

Прежде чем покрыть поверхность лаком, ее тщатель-

но зачищают или отшлифовывают, а затем обезжирива-

ют промыванием в бензине и насухо протирают тканью.

Необходимо помнить, что даже лак высокого качества

плохо пристанет к металлической поверхности, если она

имеет жировые пятна. Асфальтовый лак № 350 наносят

равномерным слоем (не допуская образования пузырь-

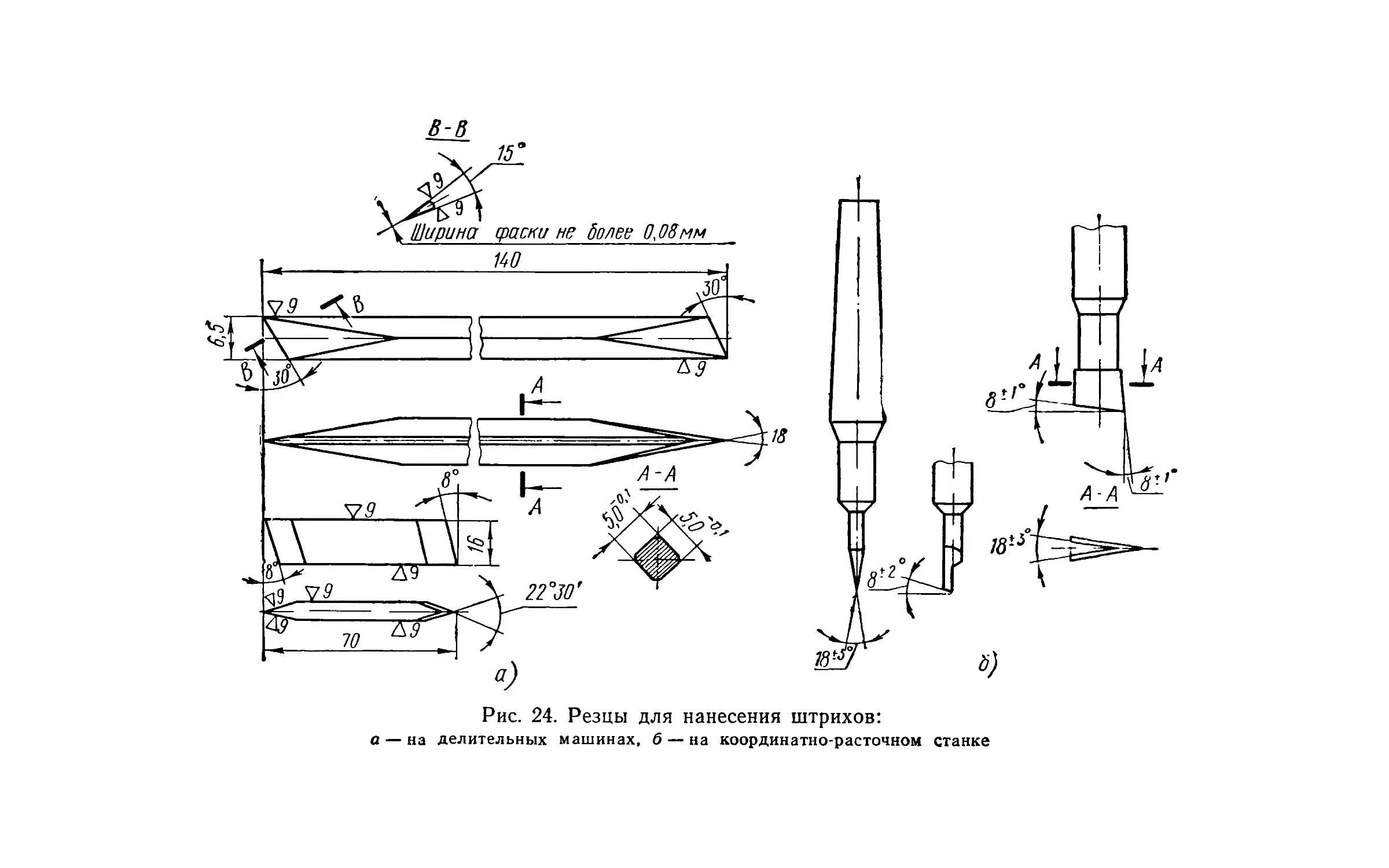

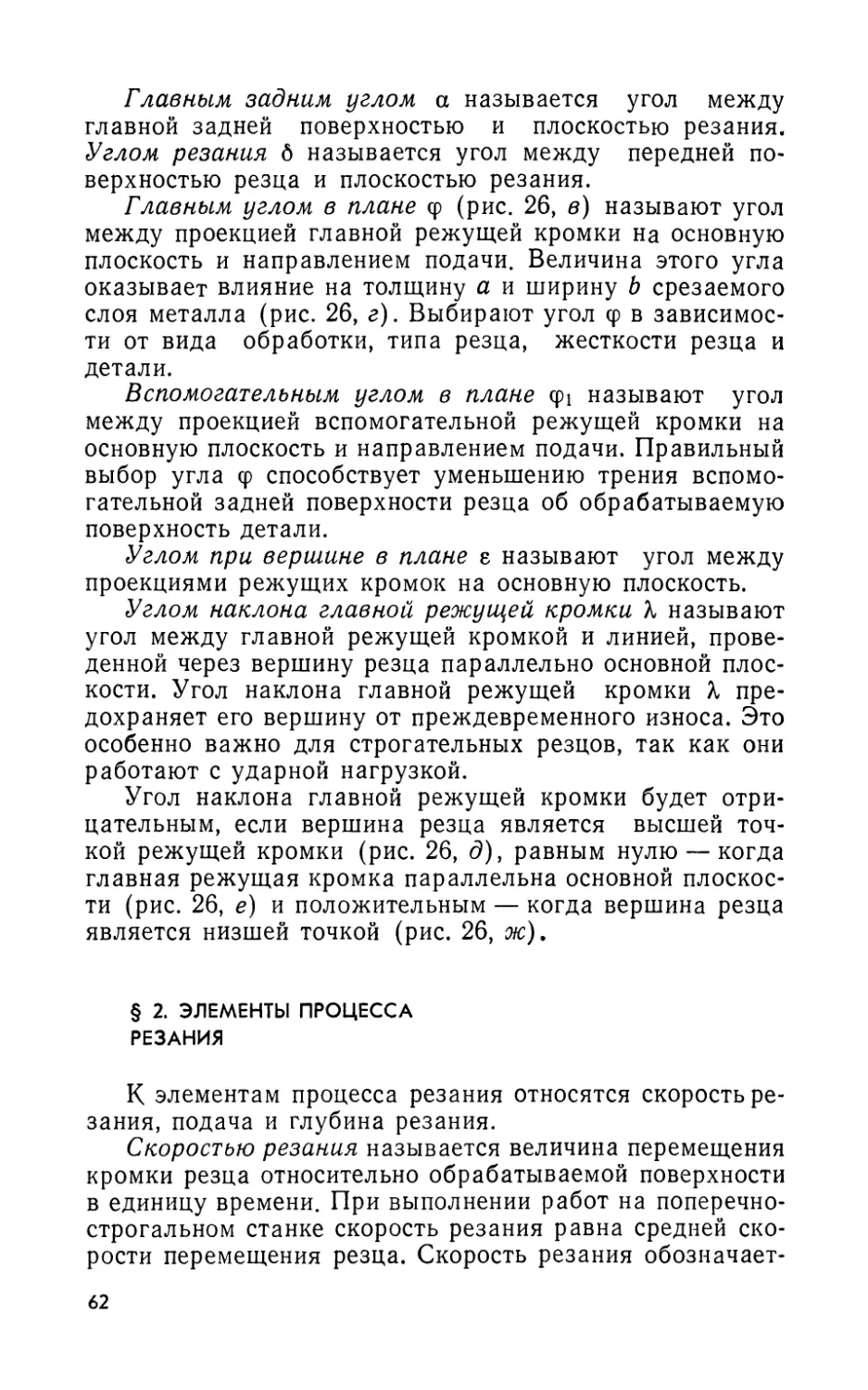

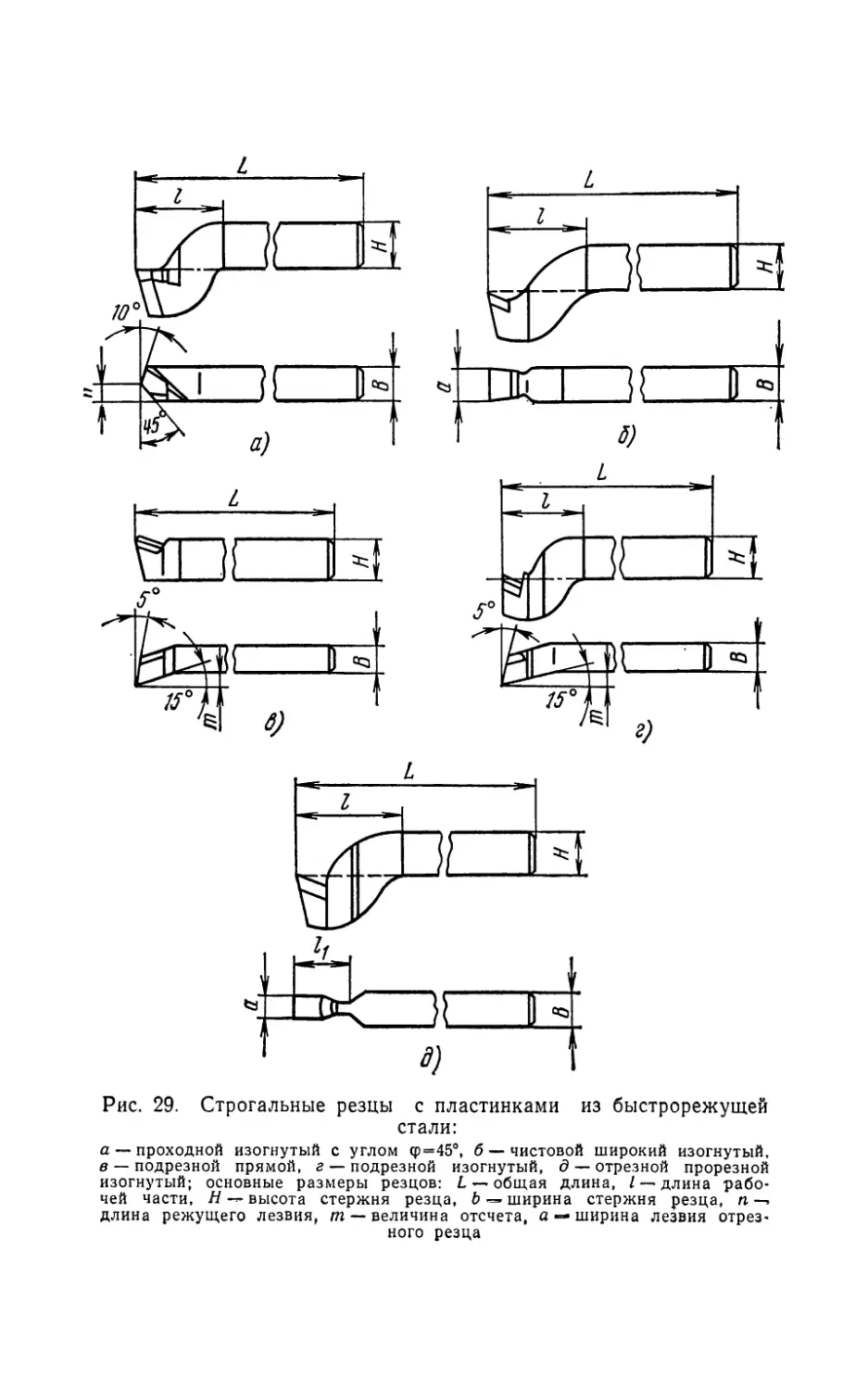

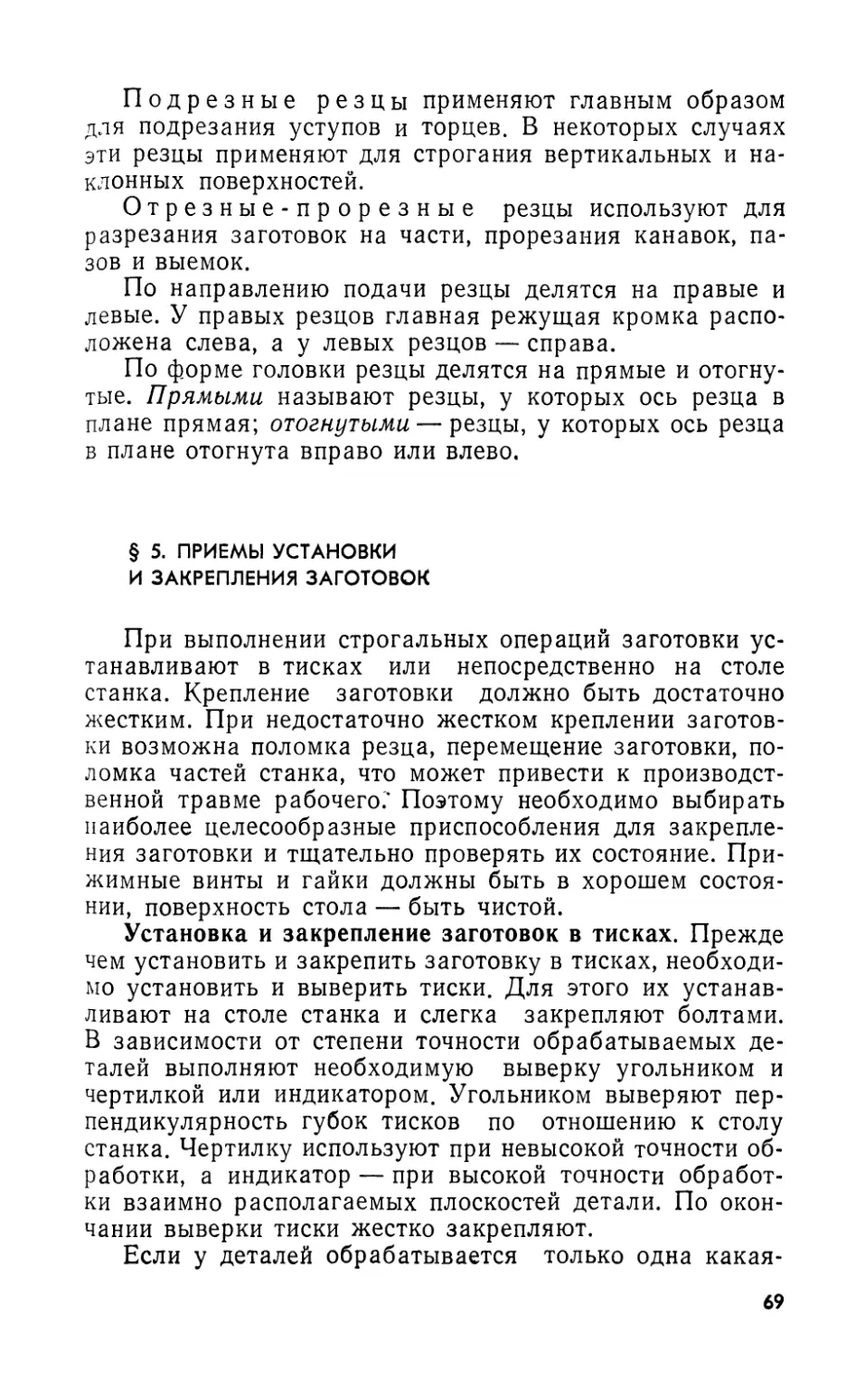

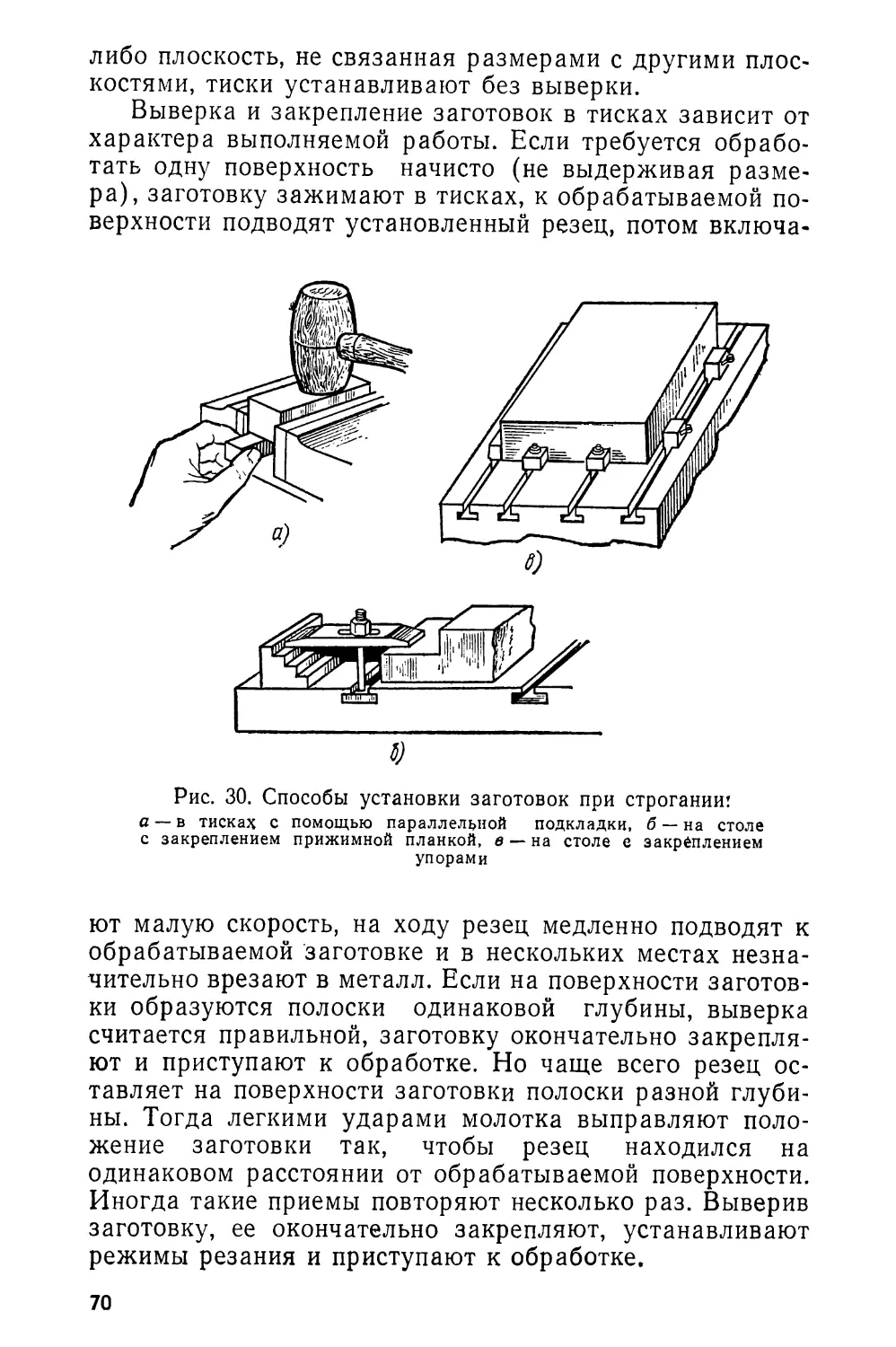

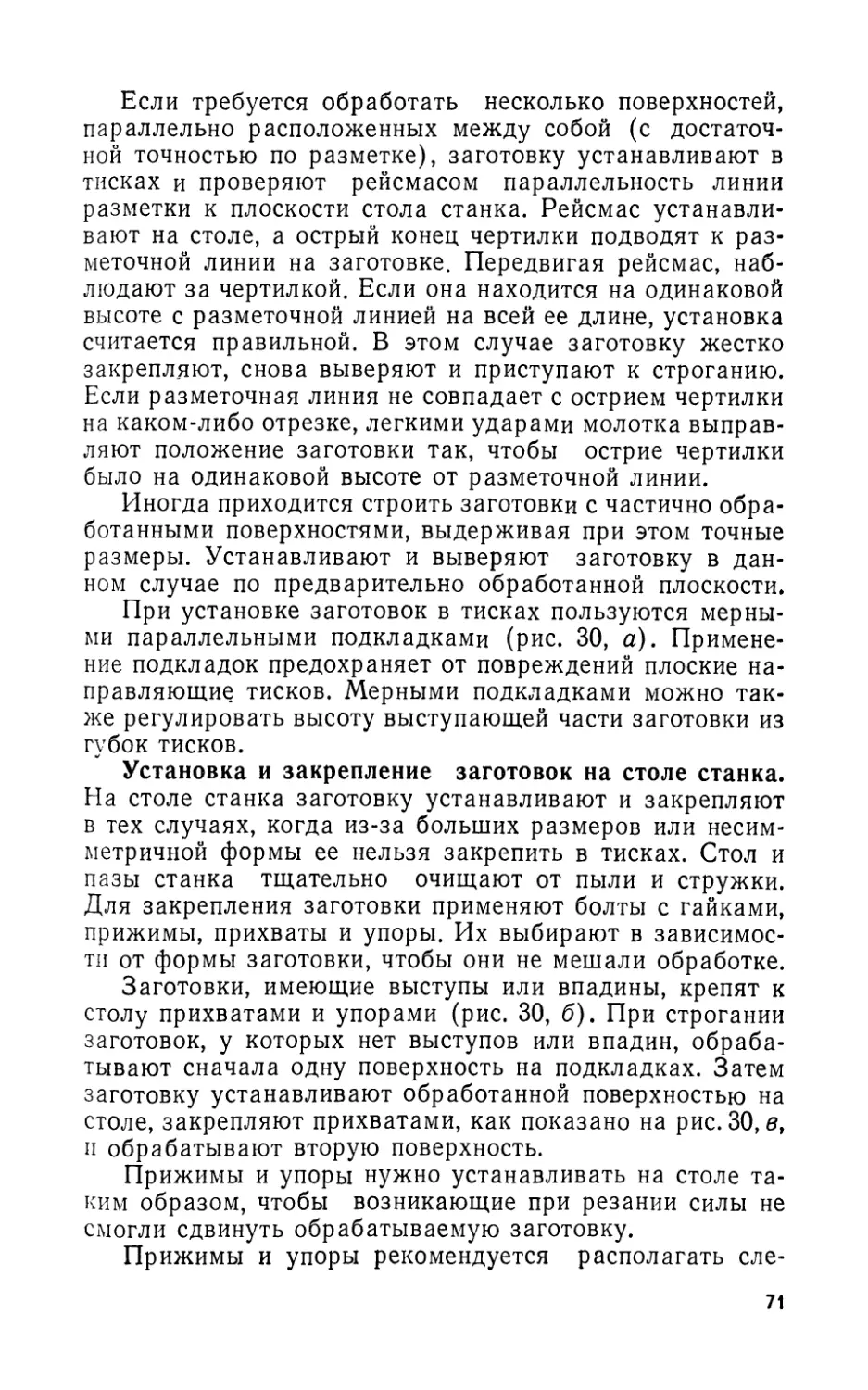

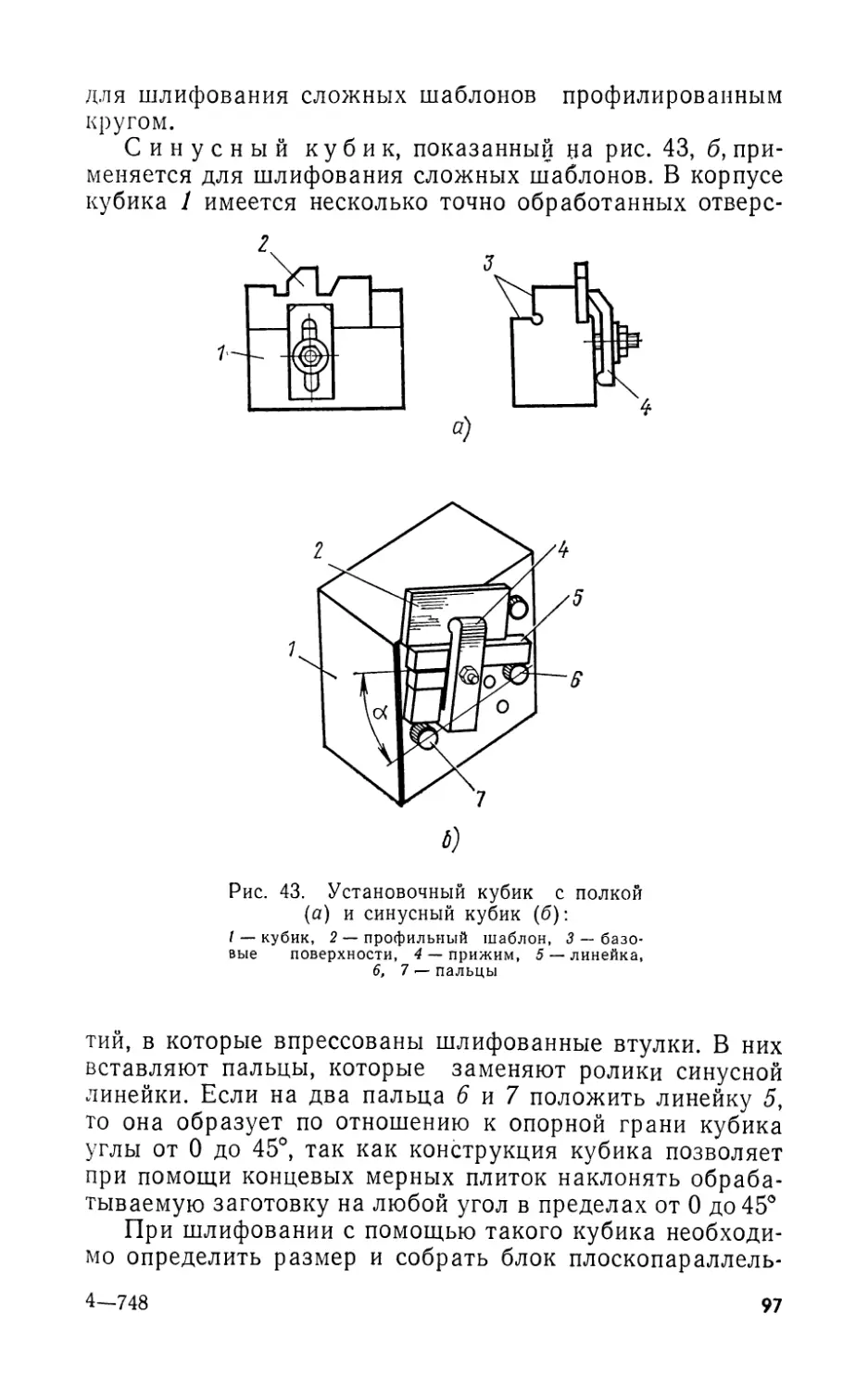

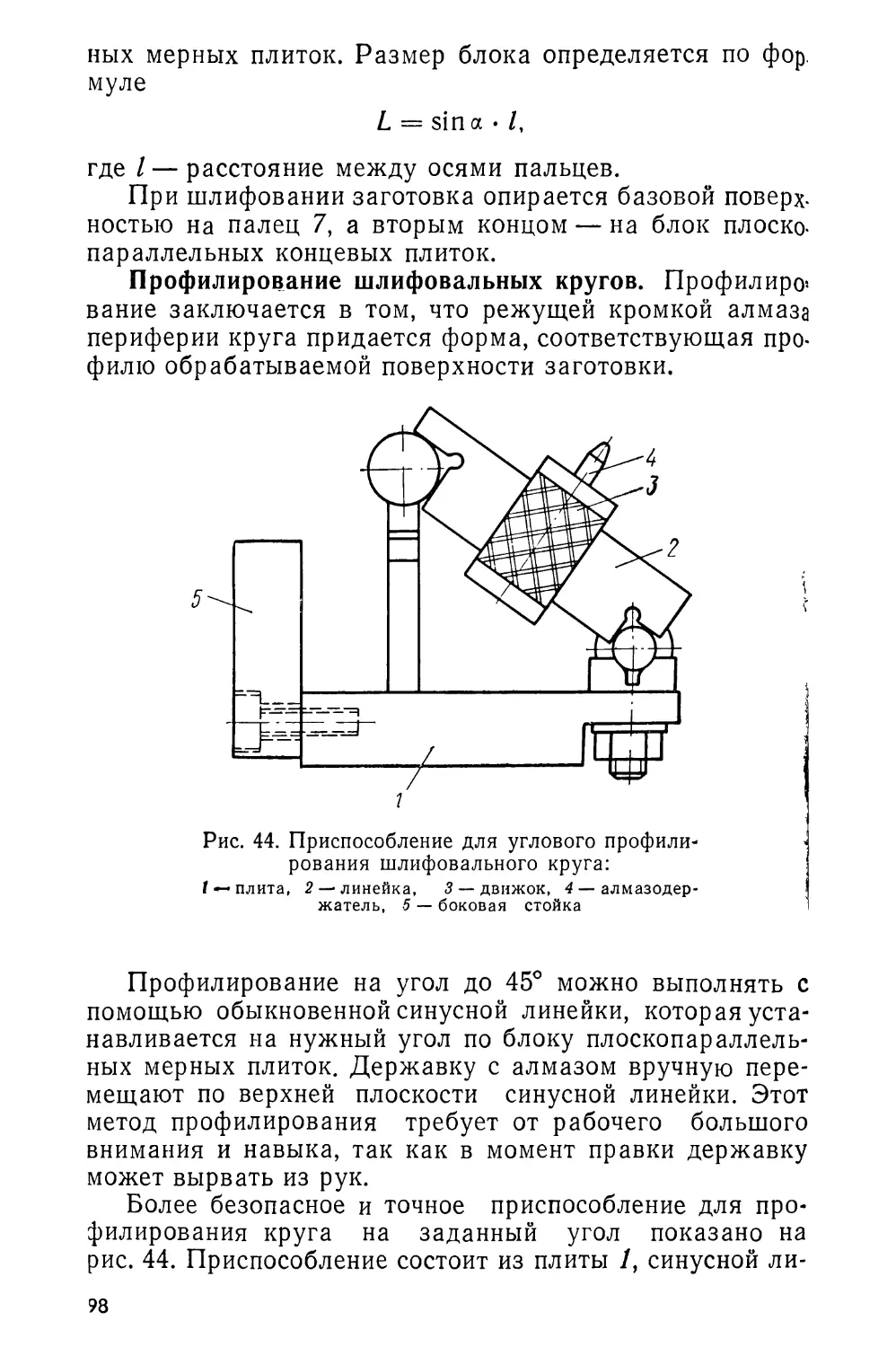

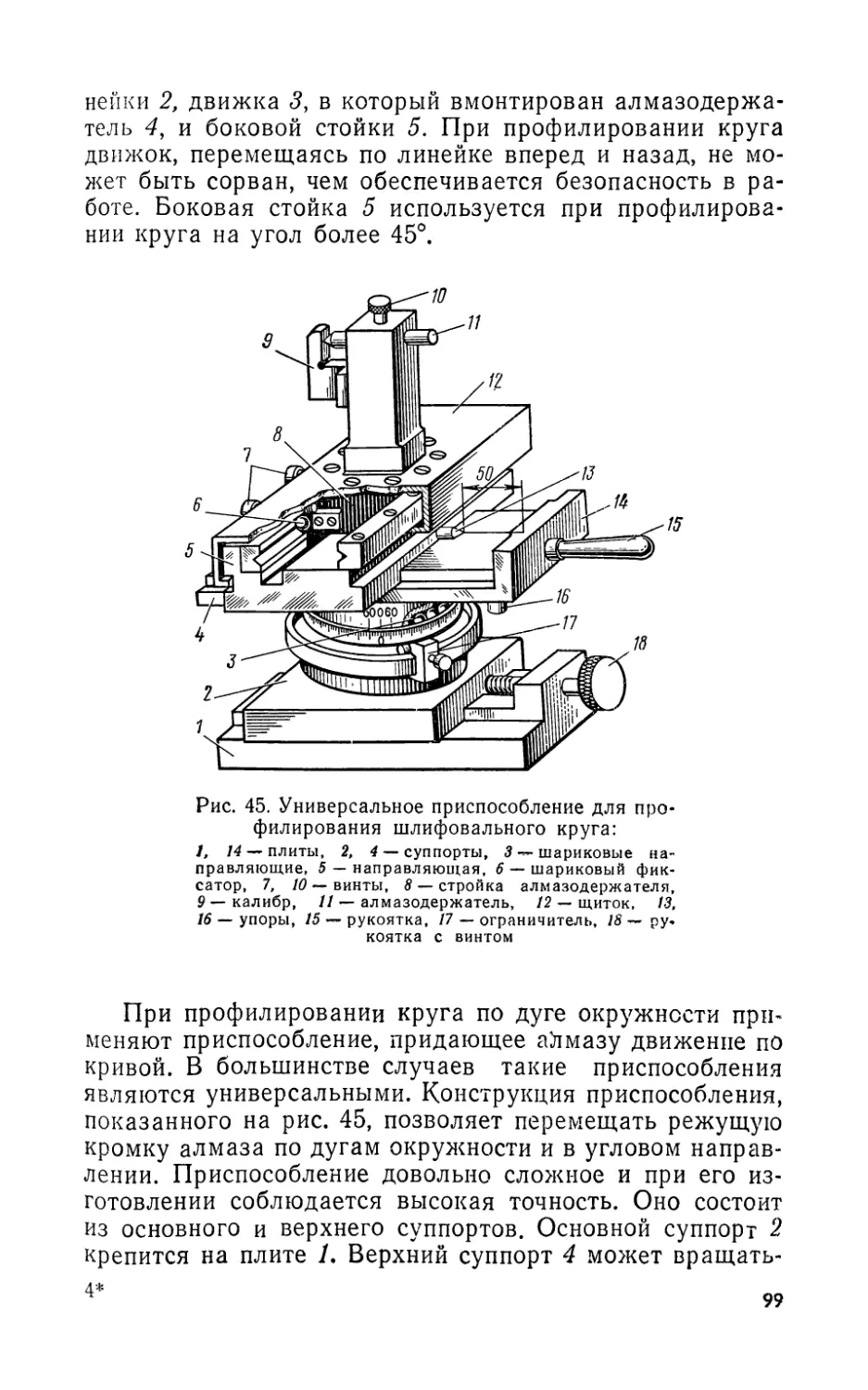

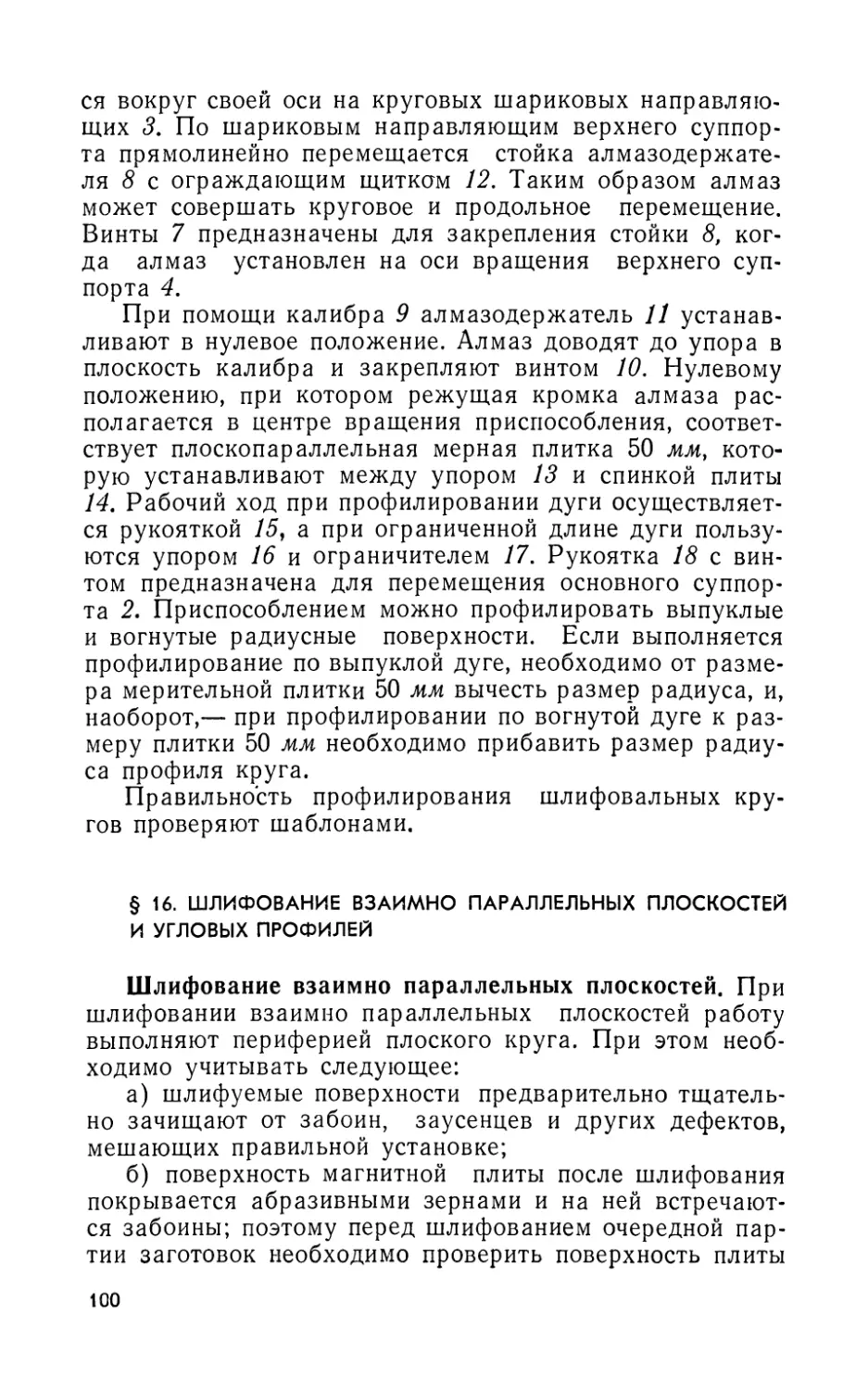

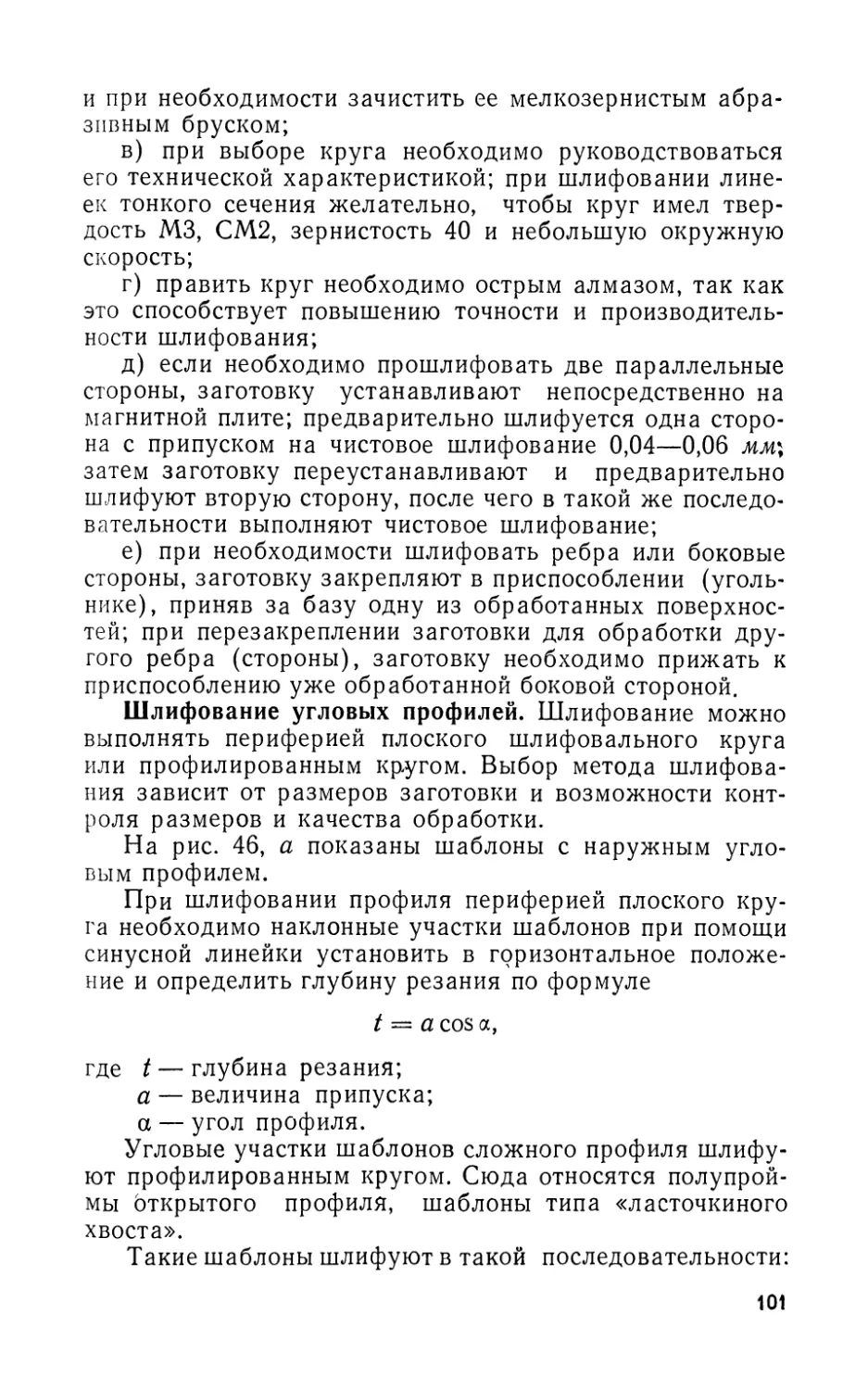

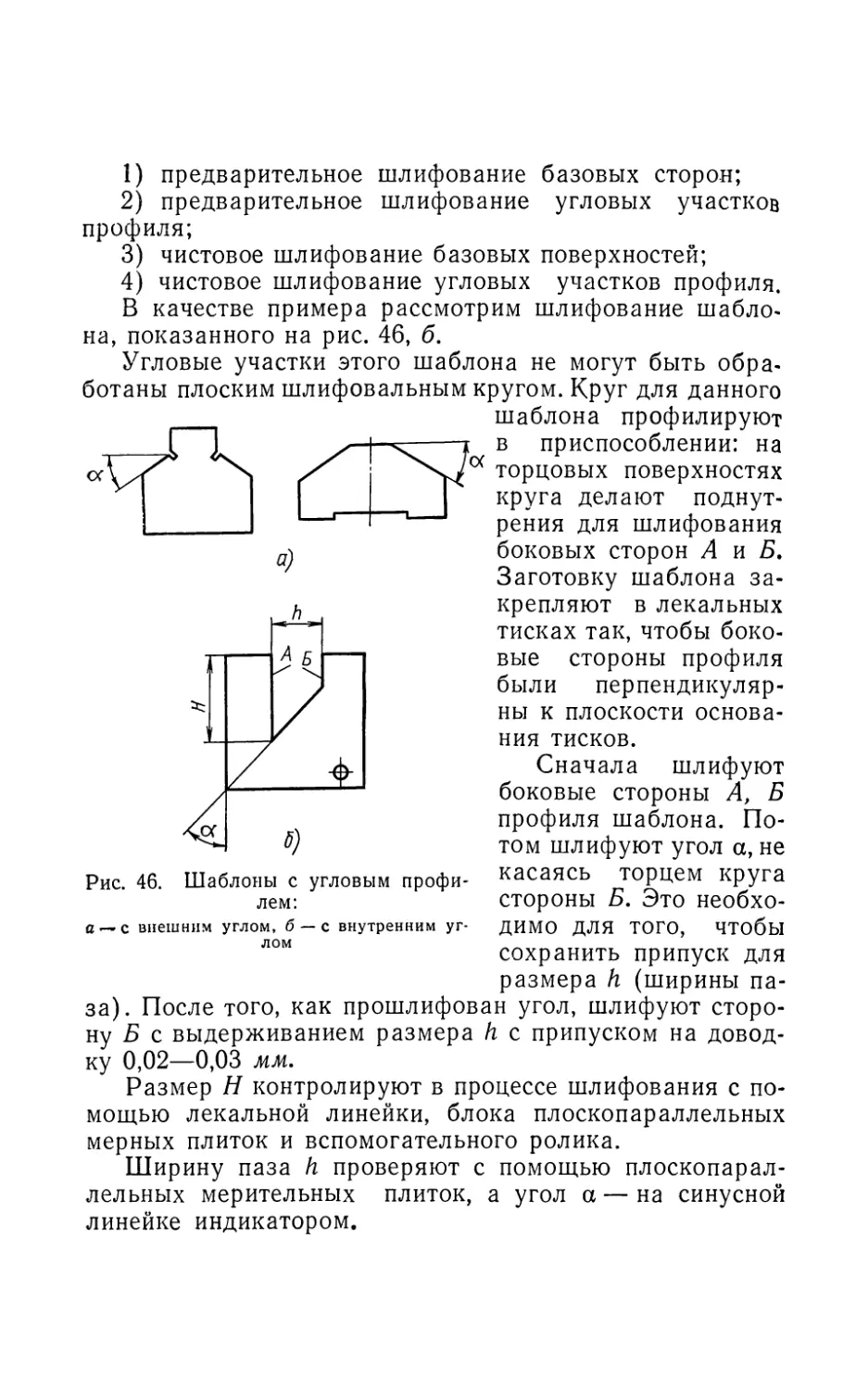

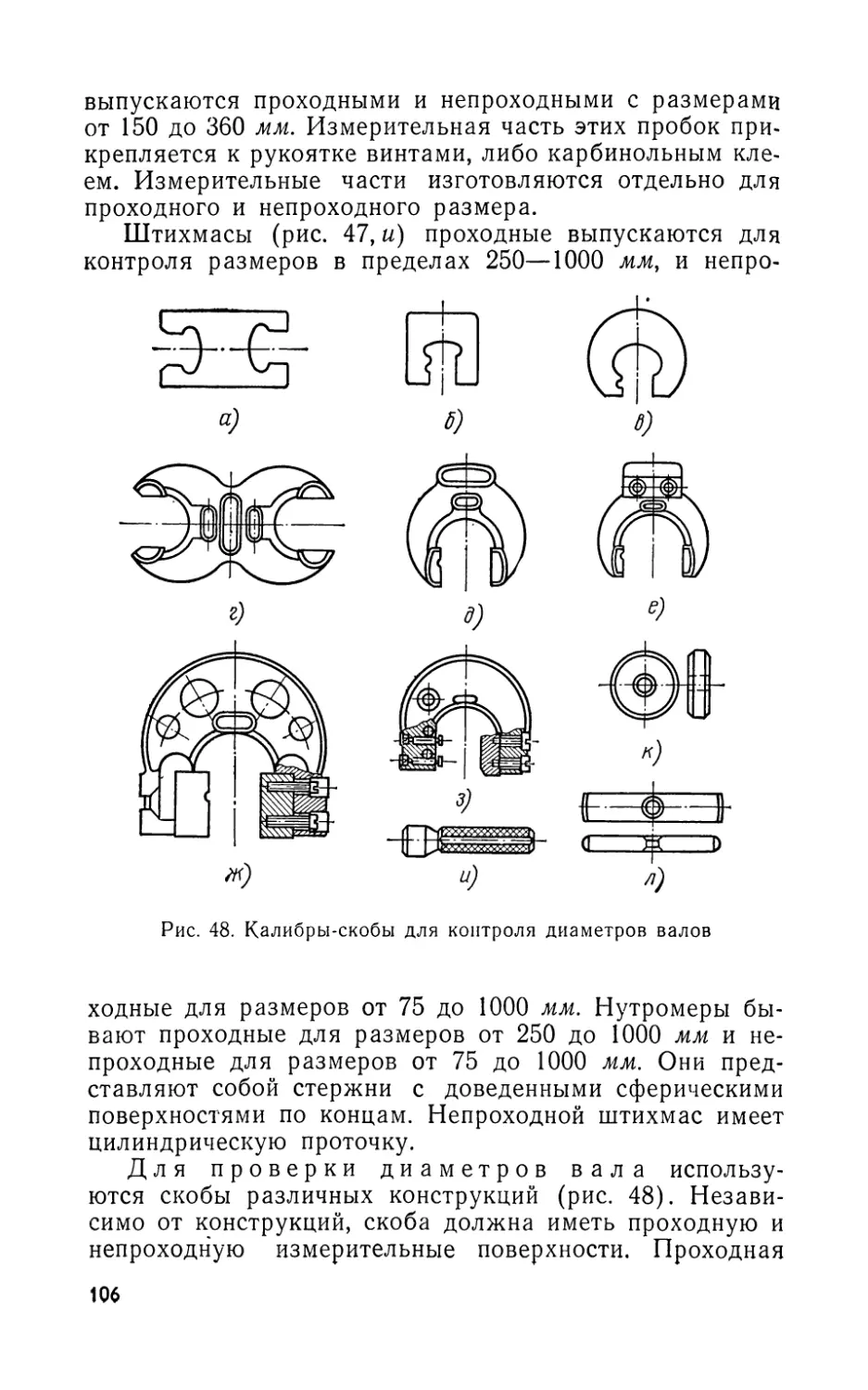

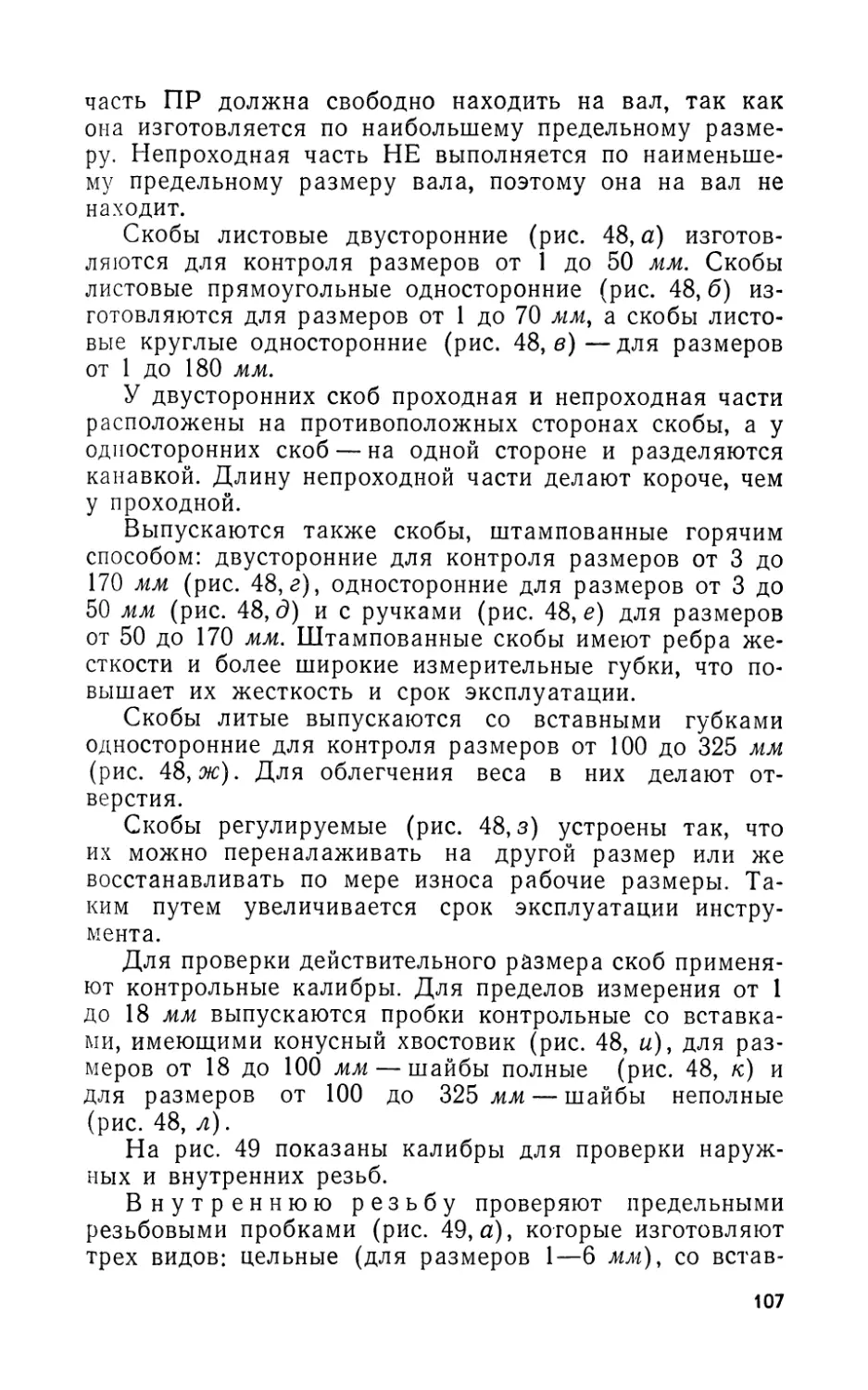

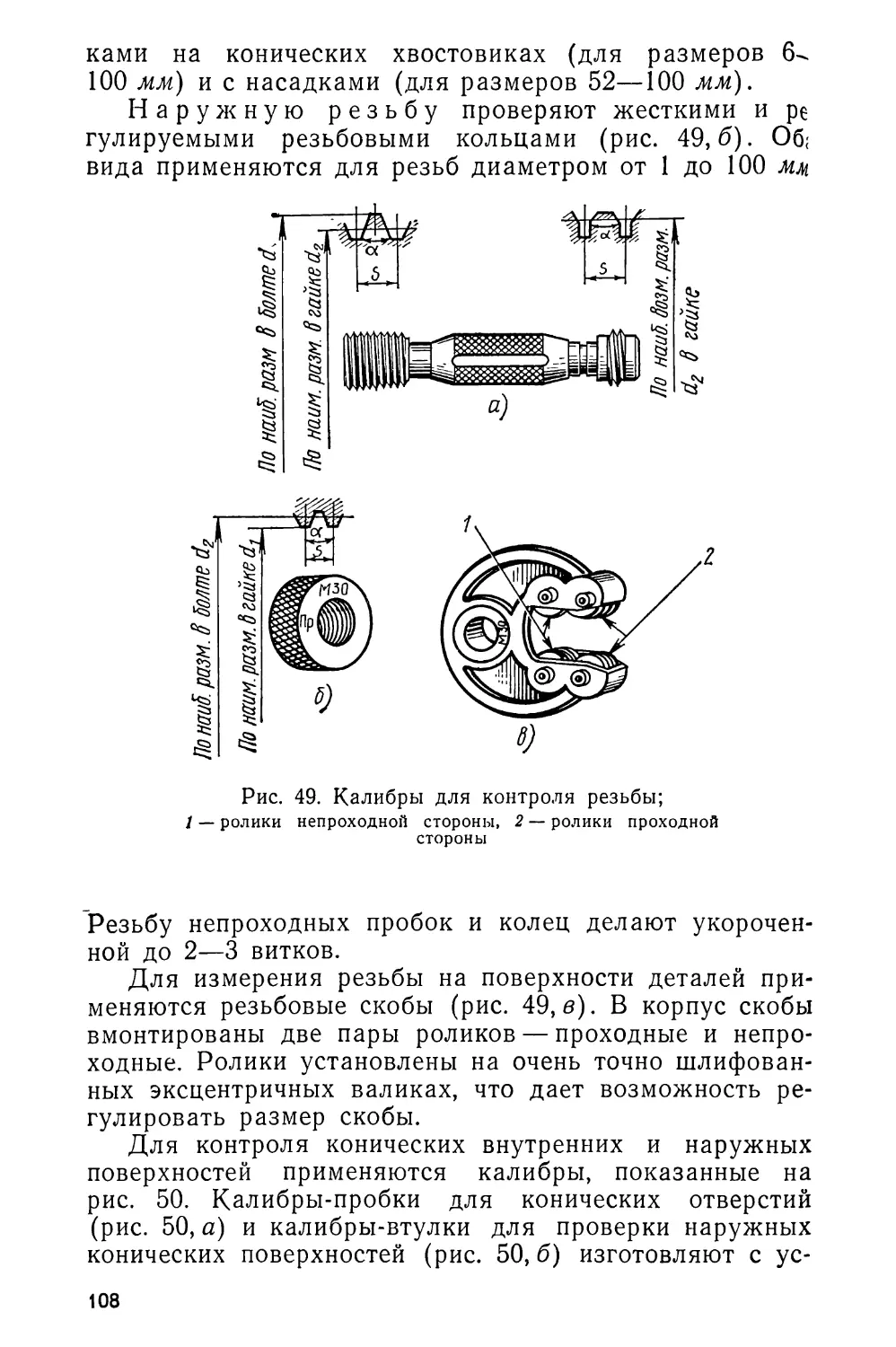

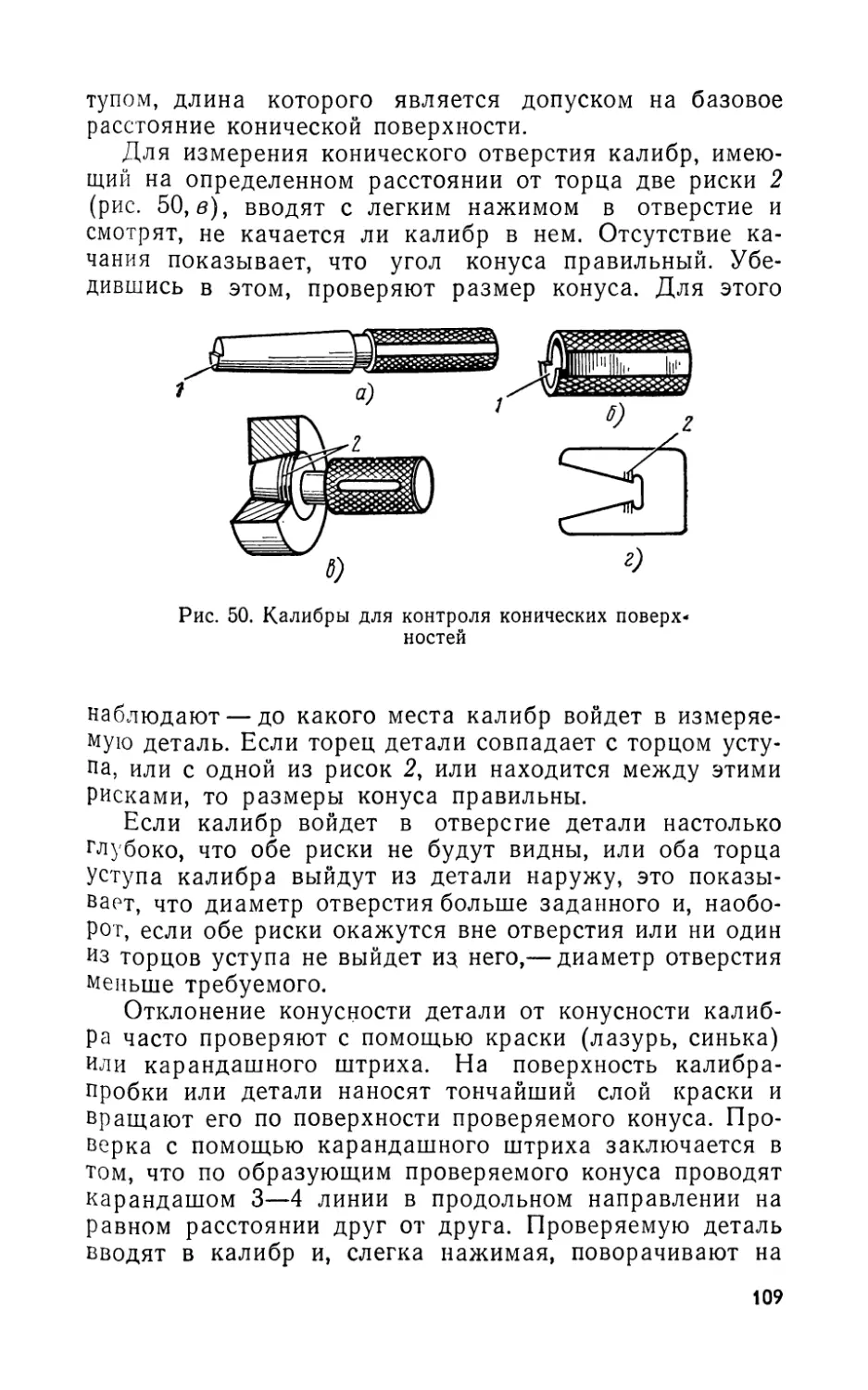

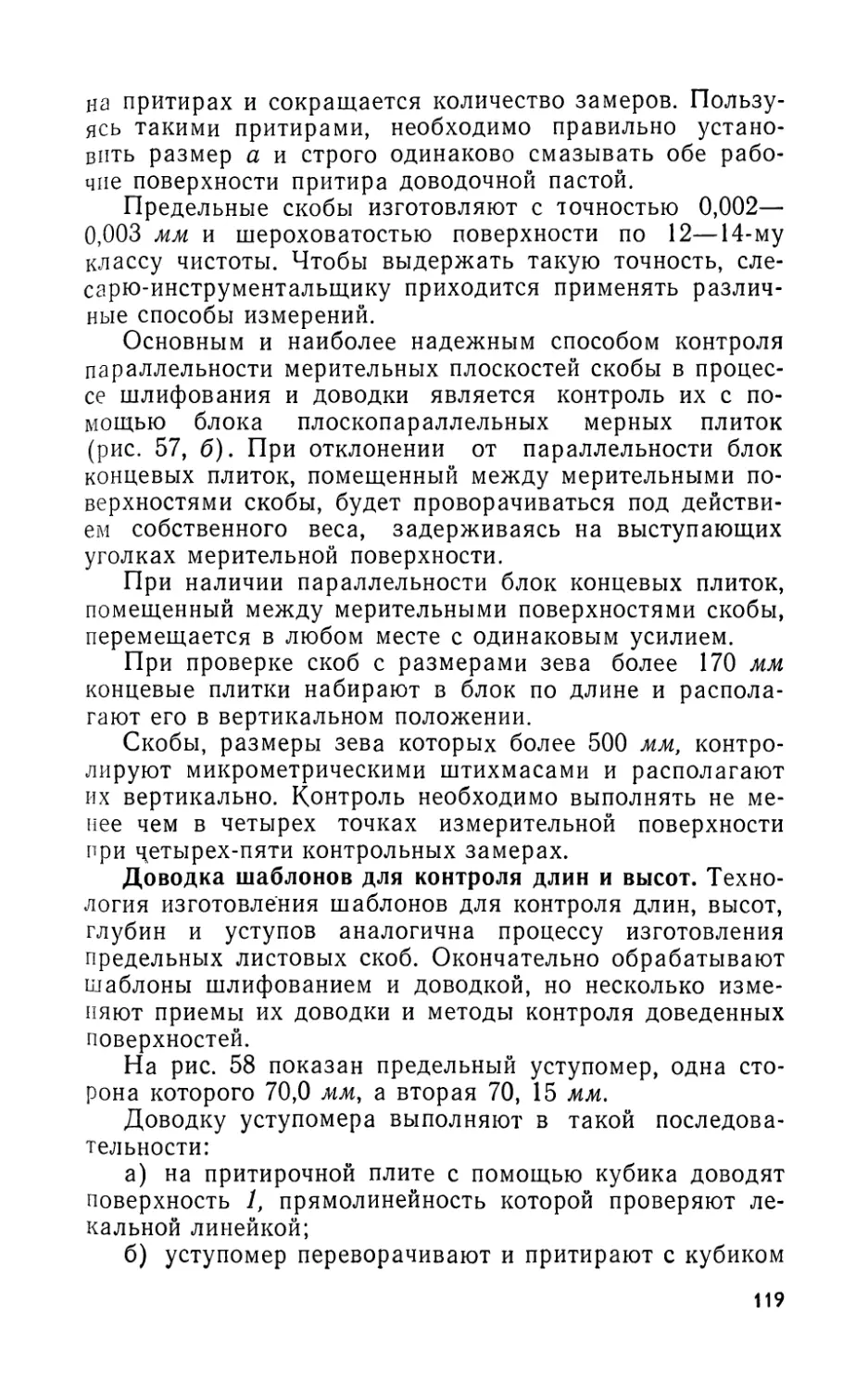

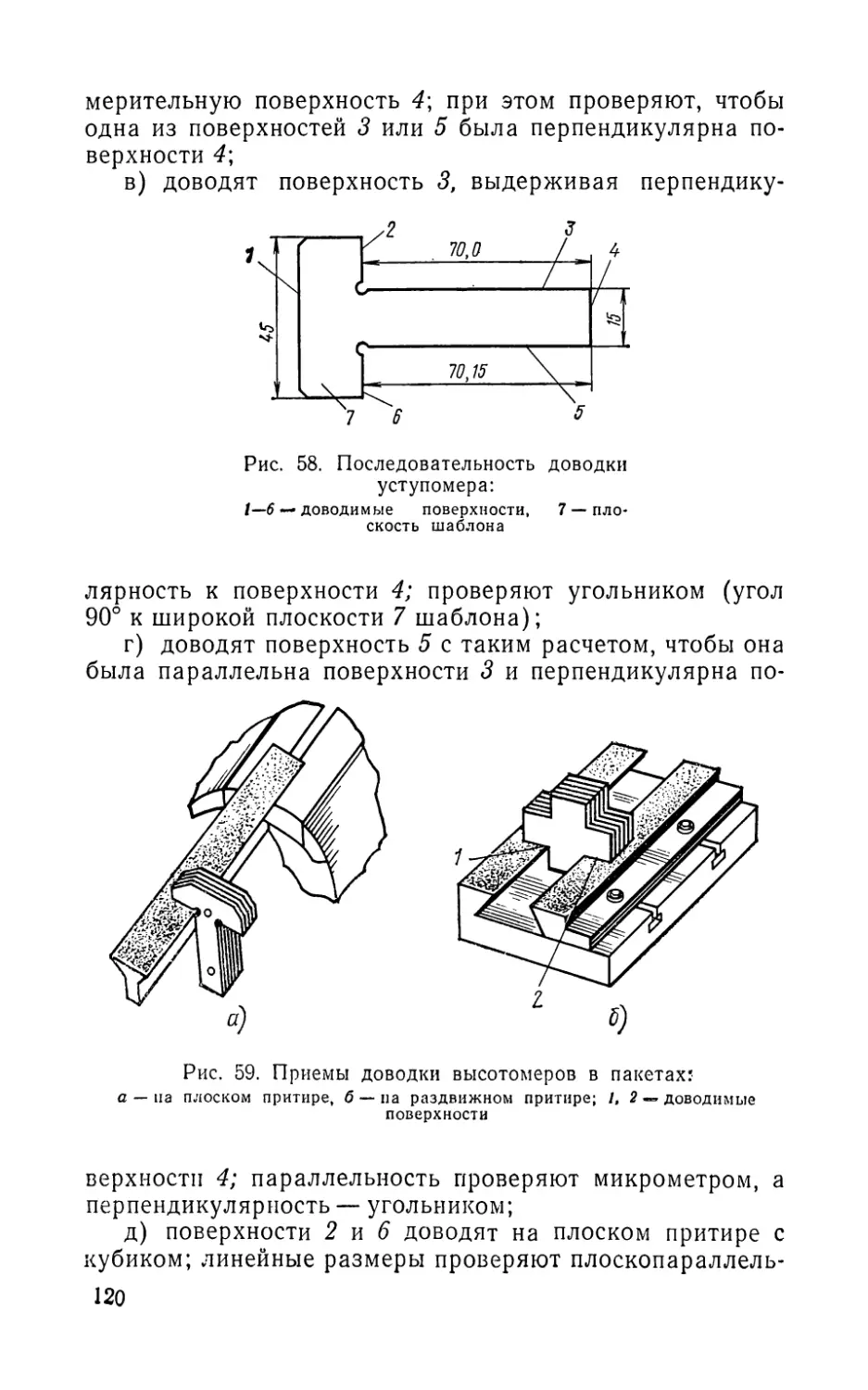

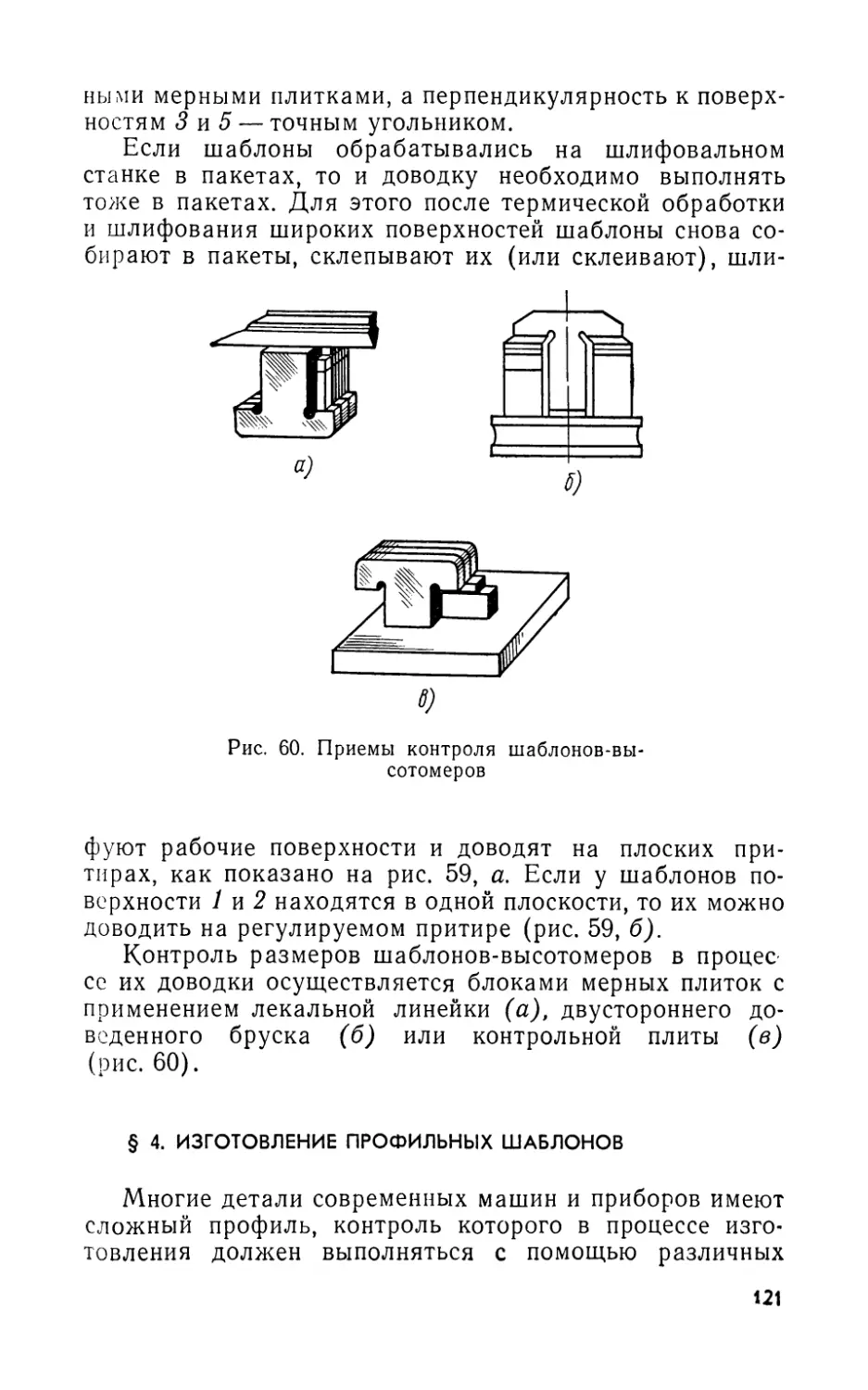

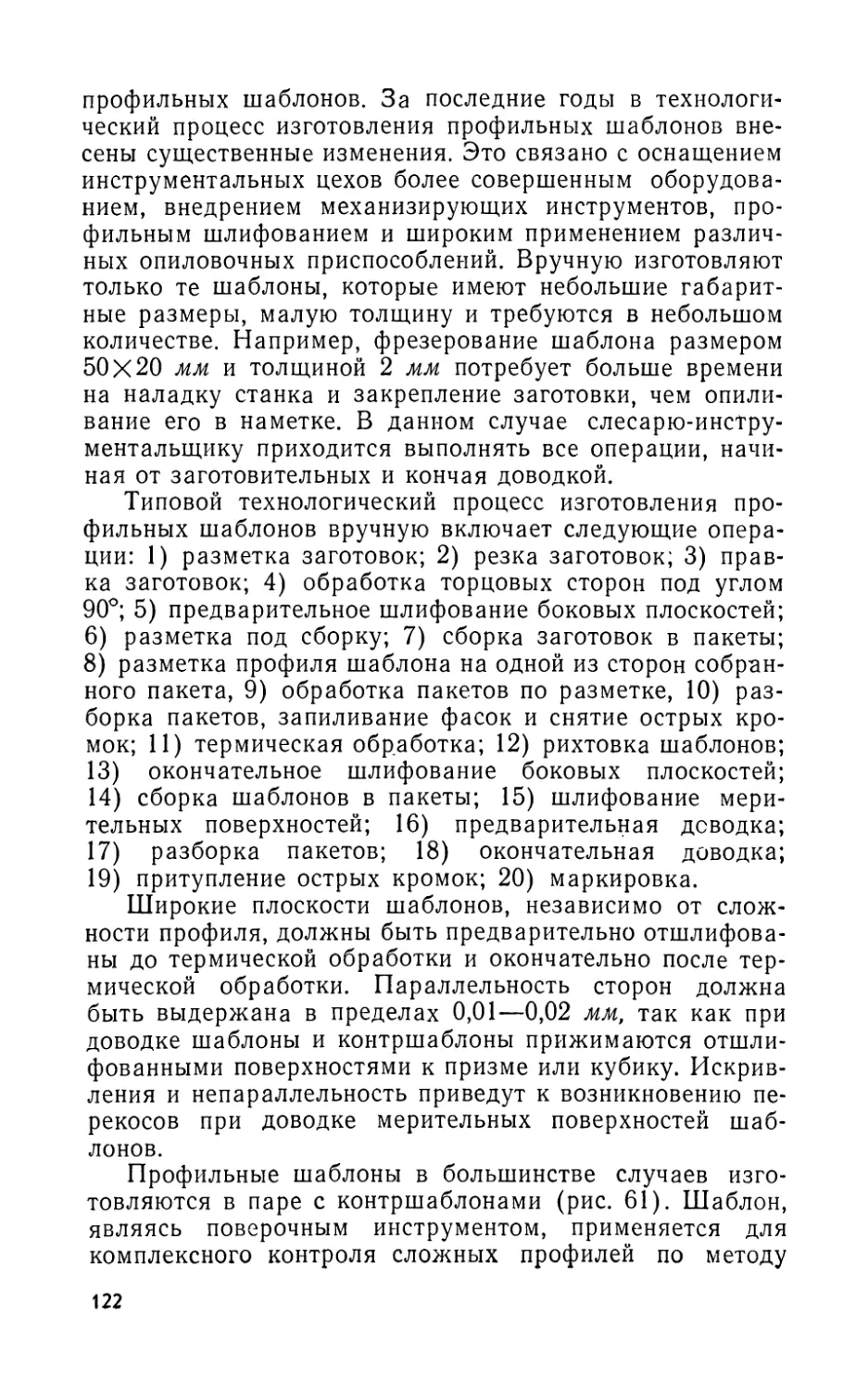

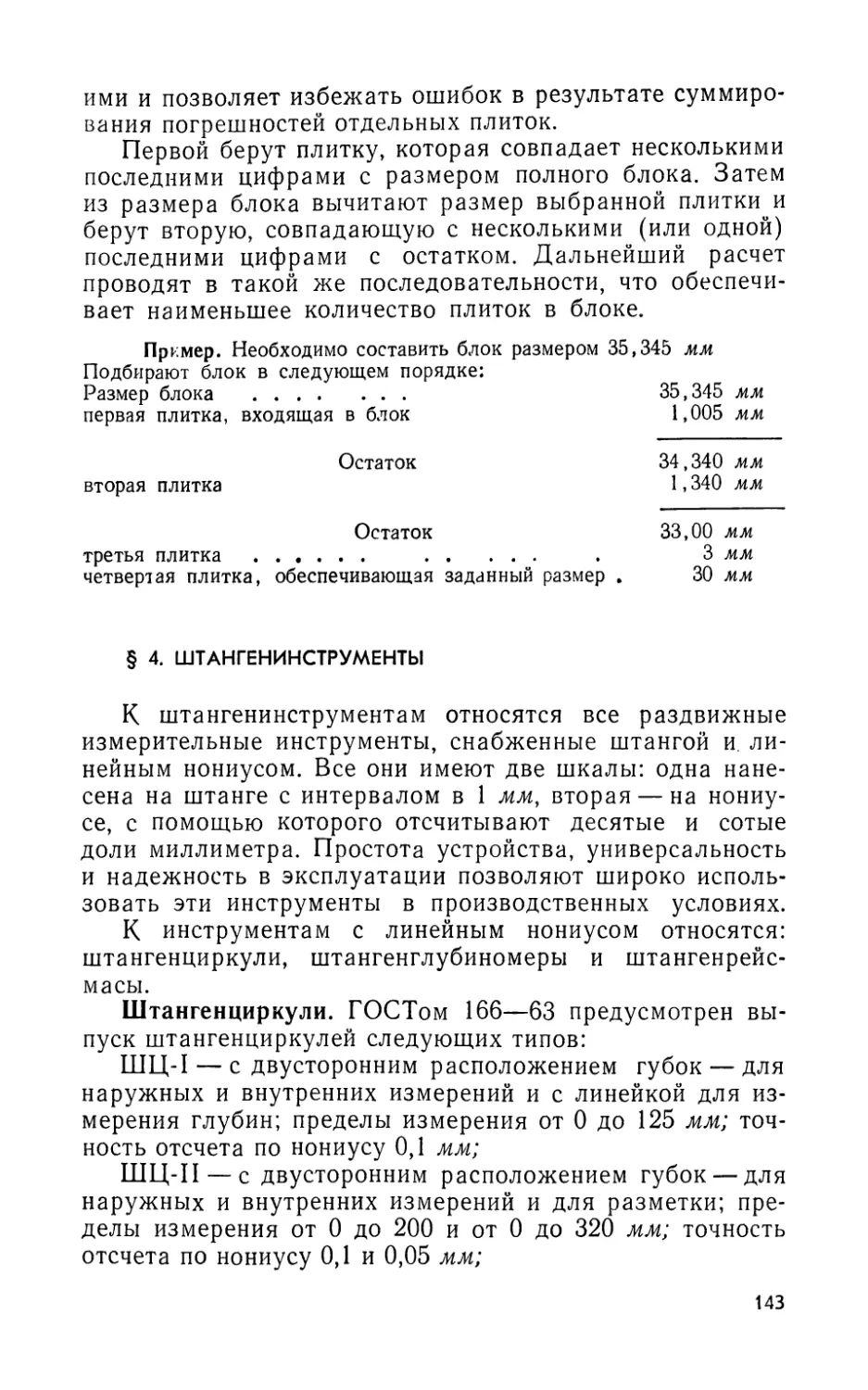

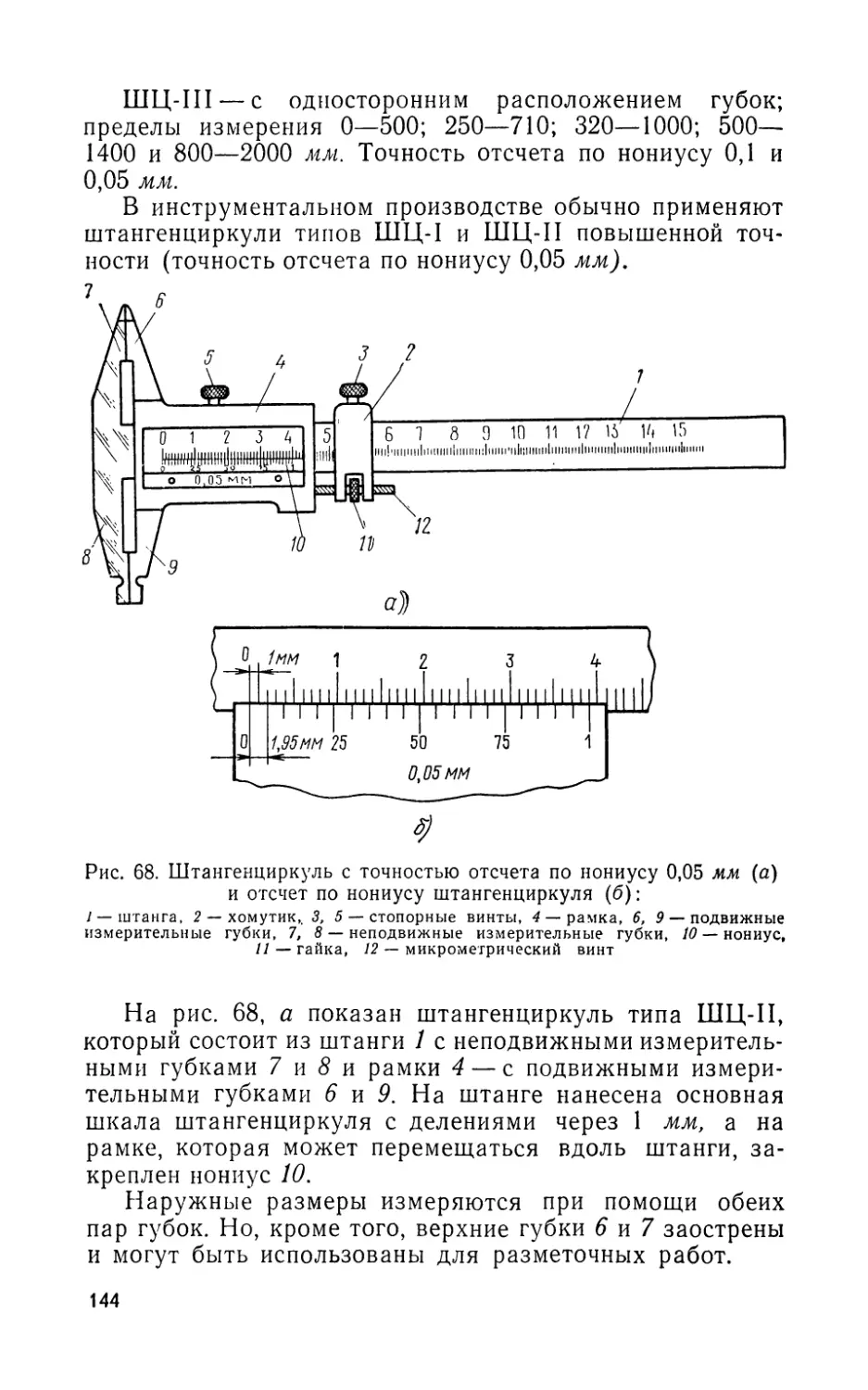

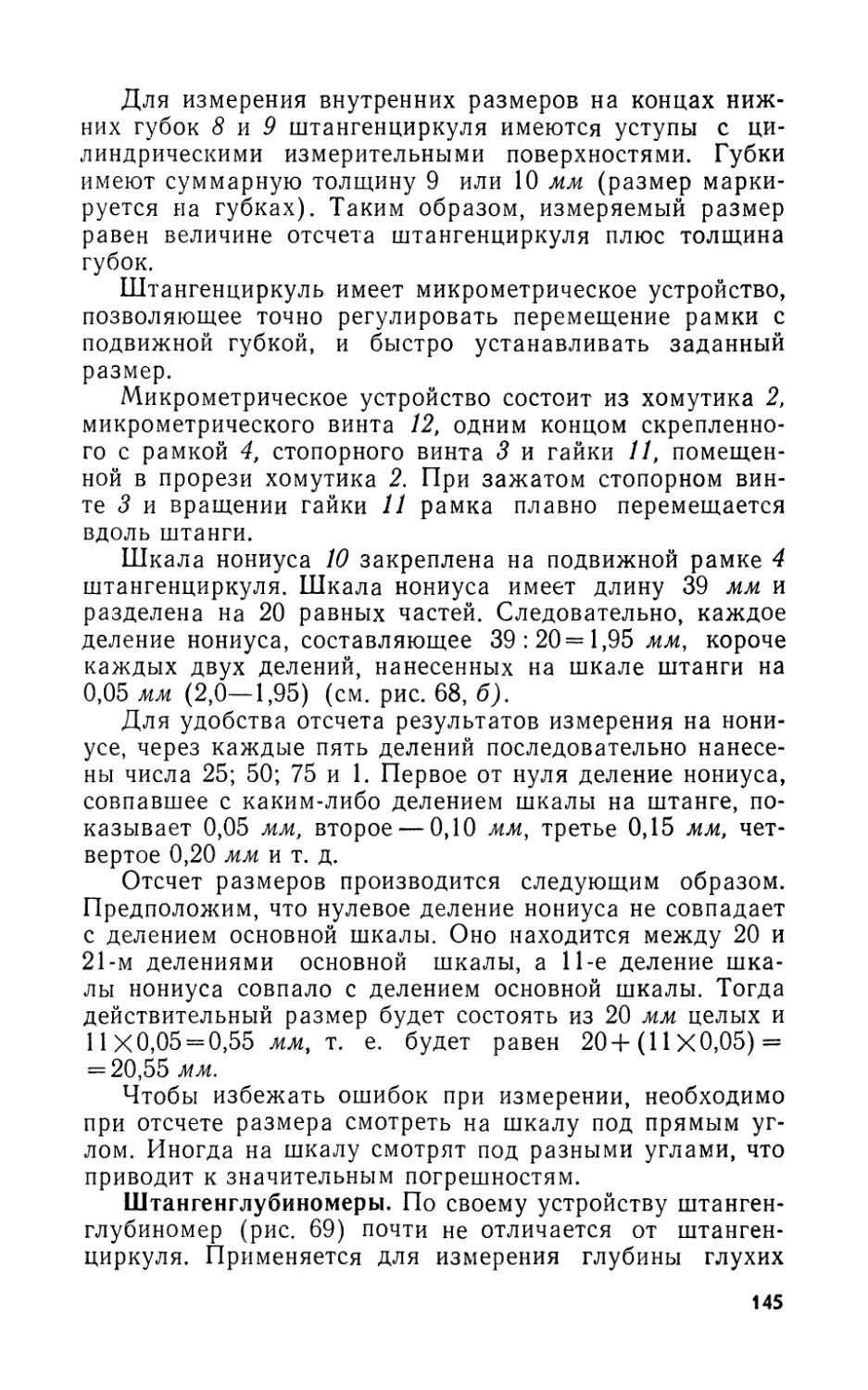

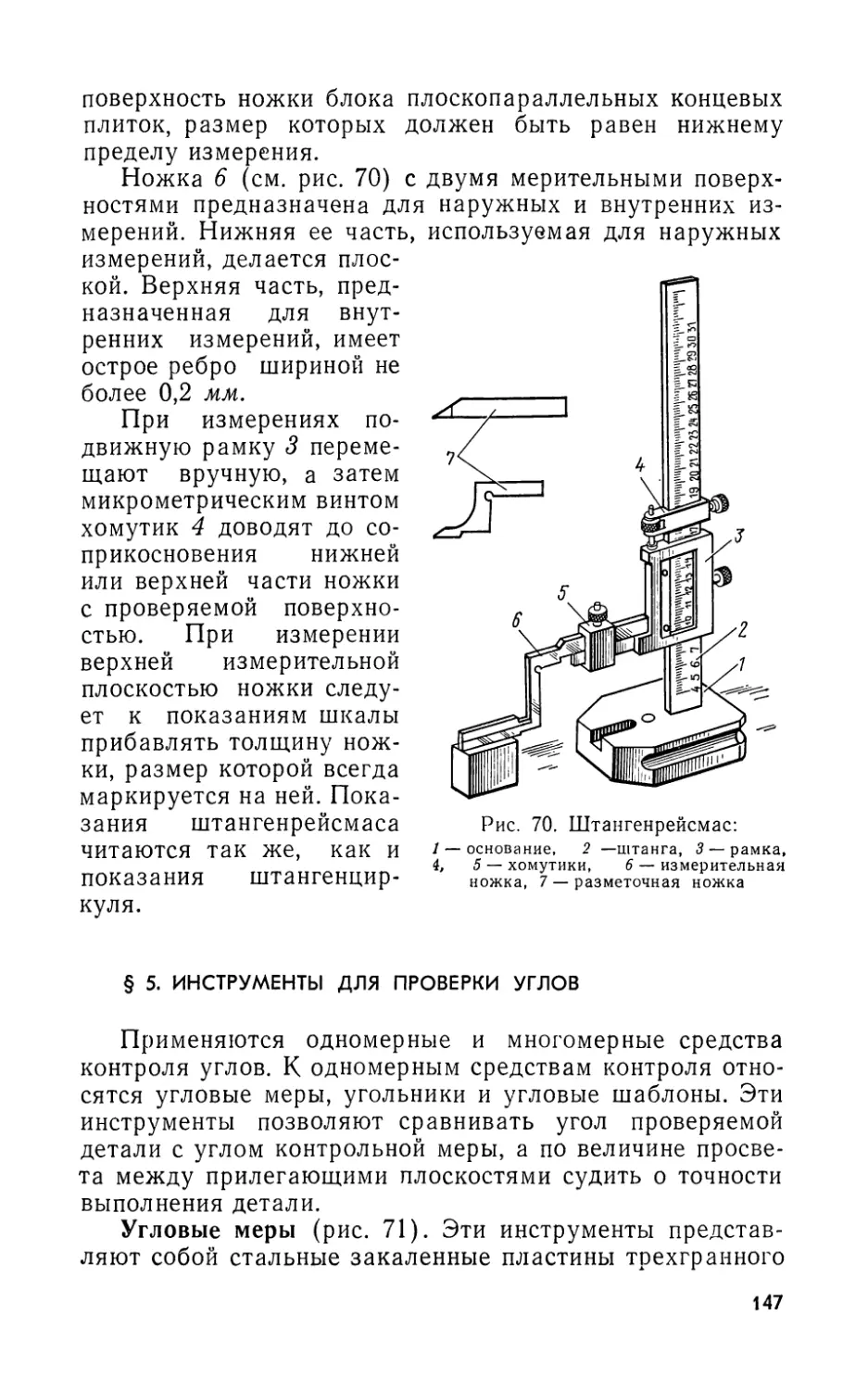

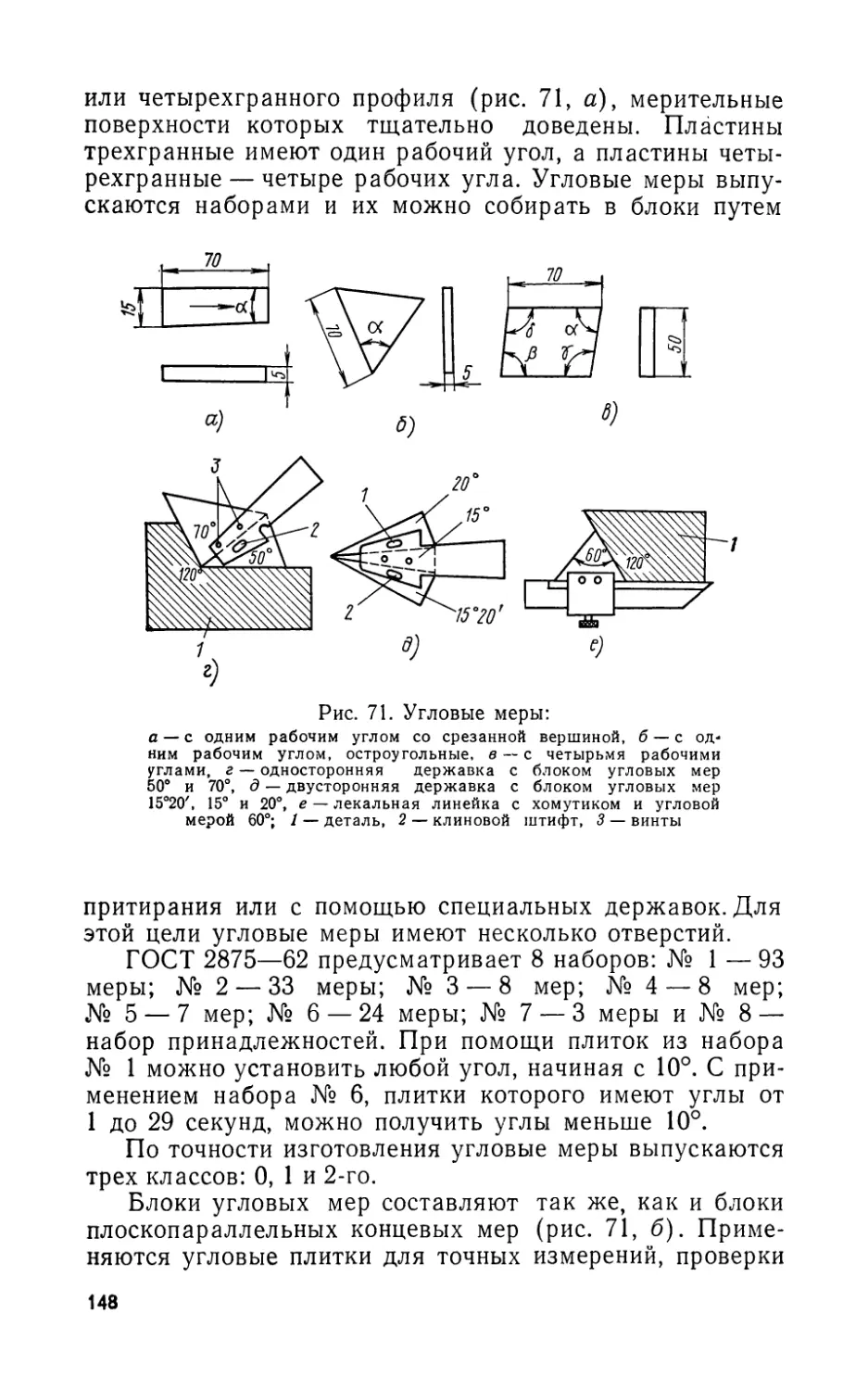

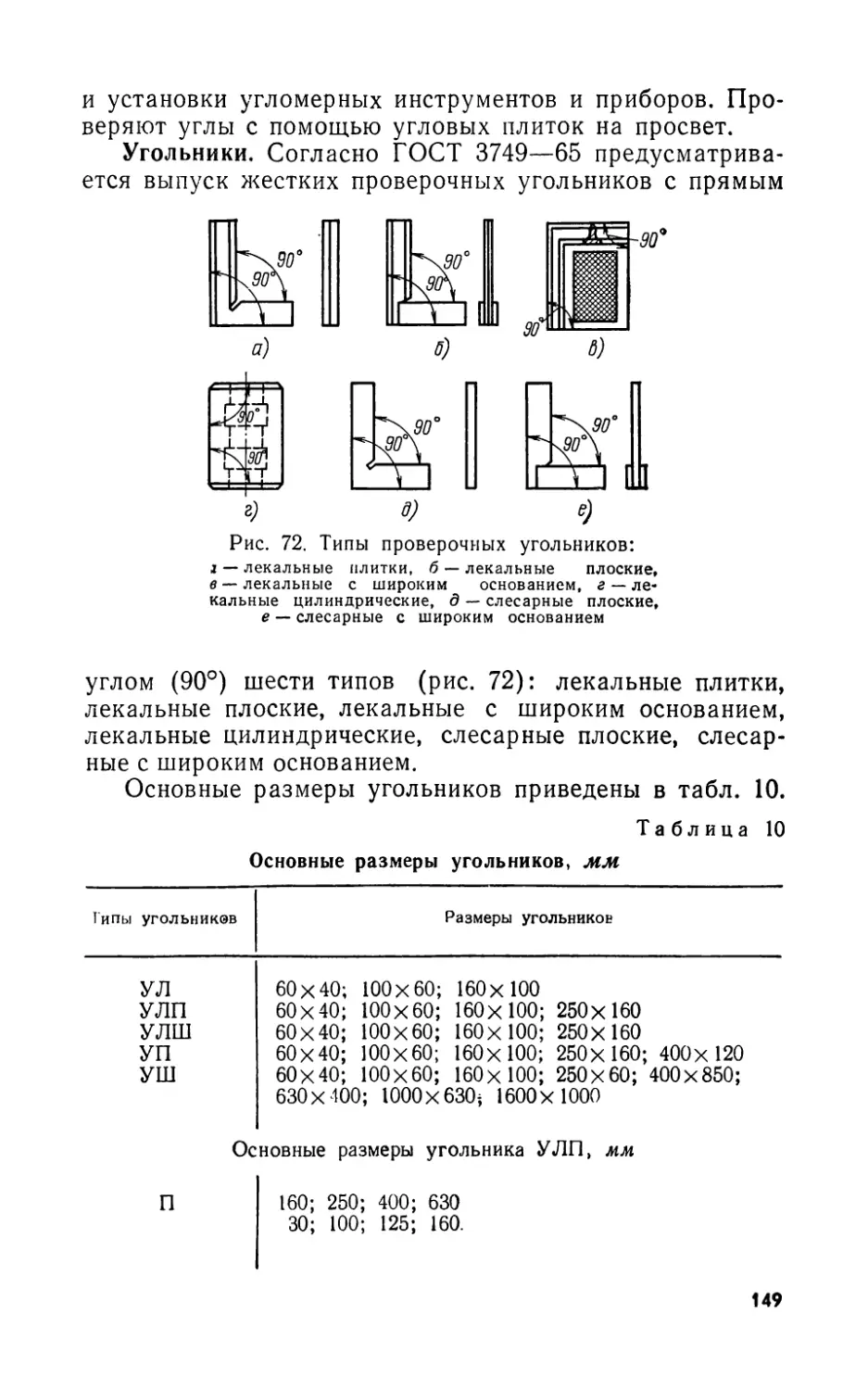

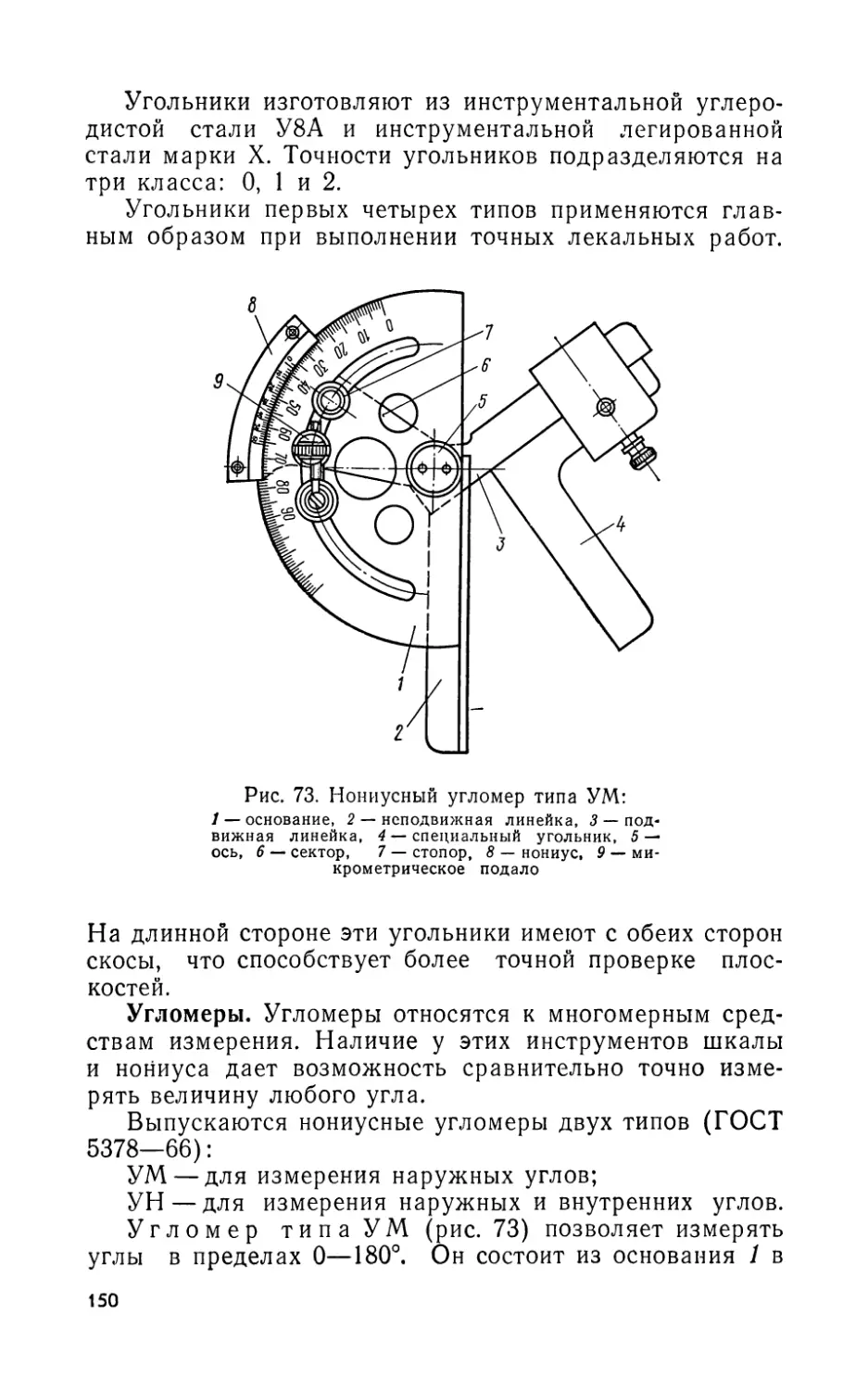

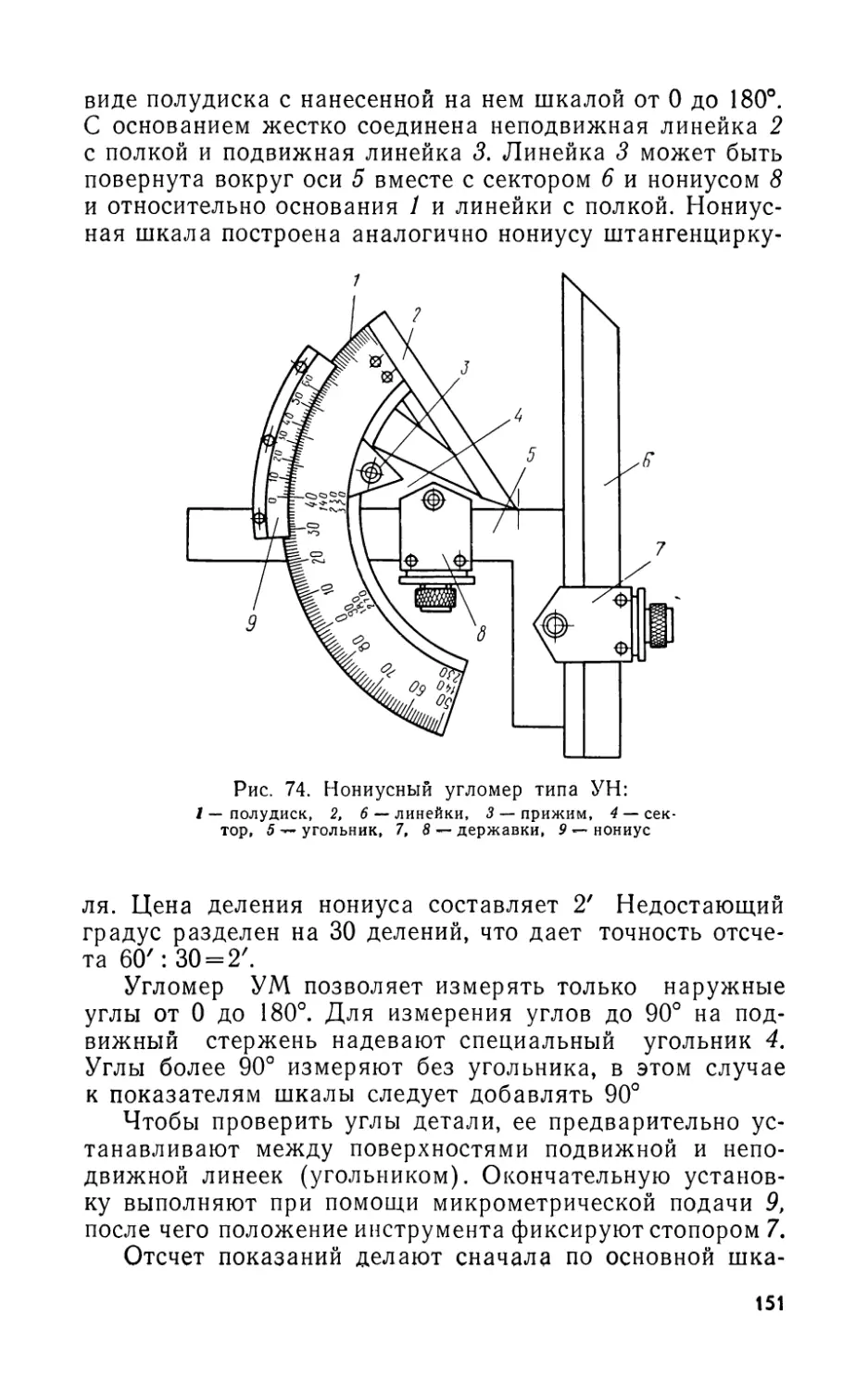

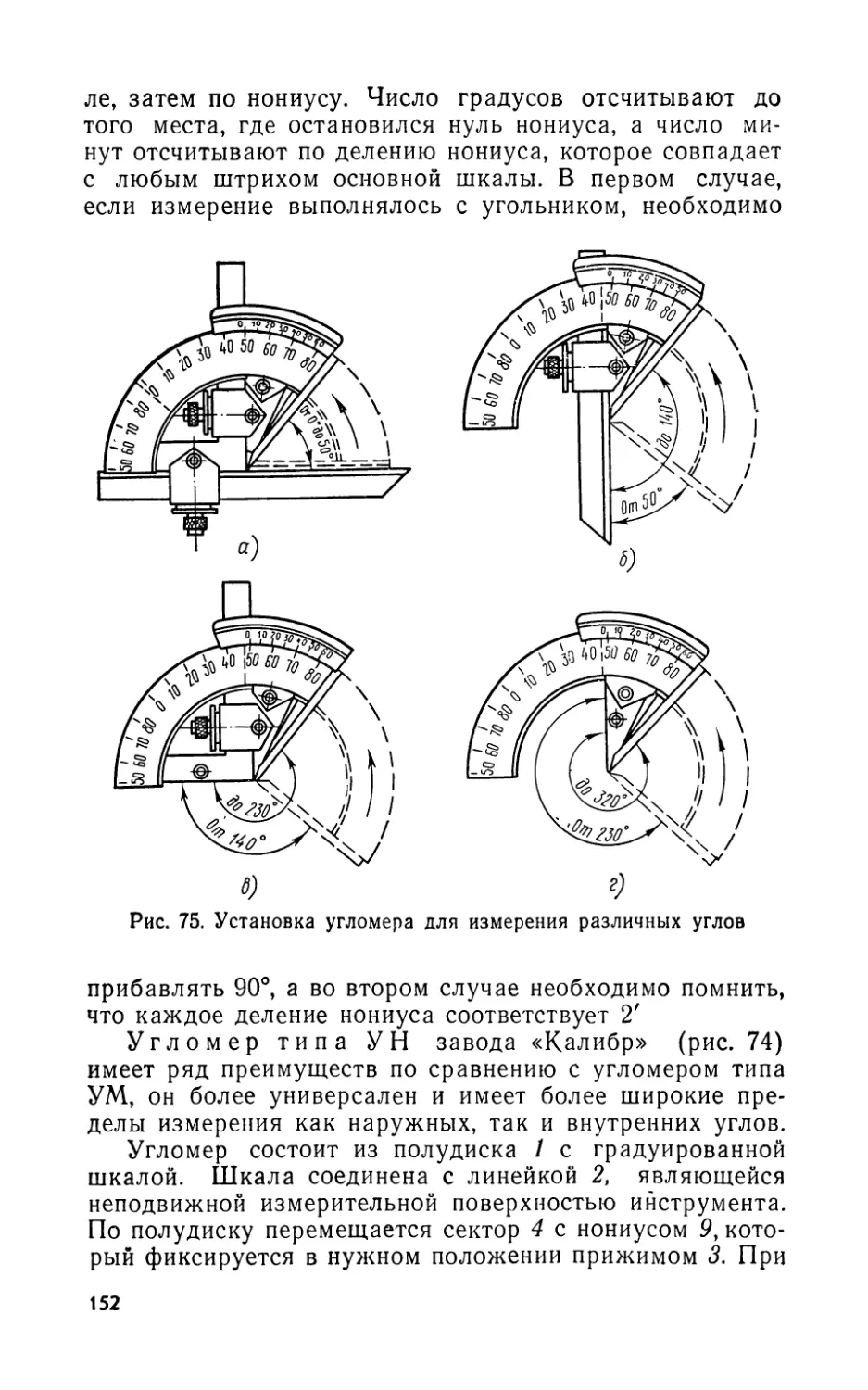

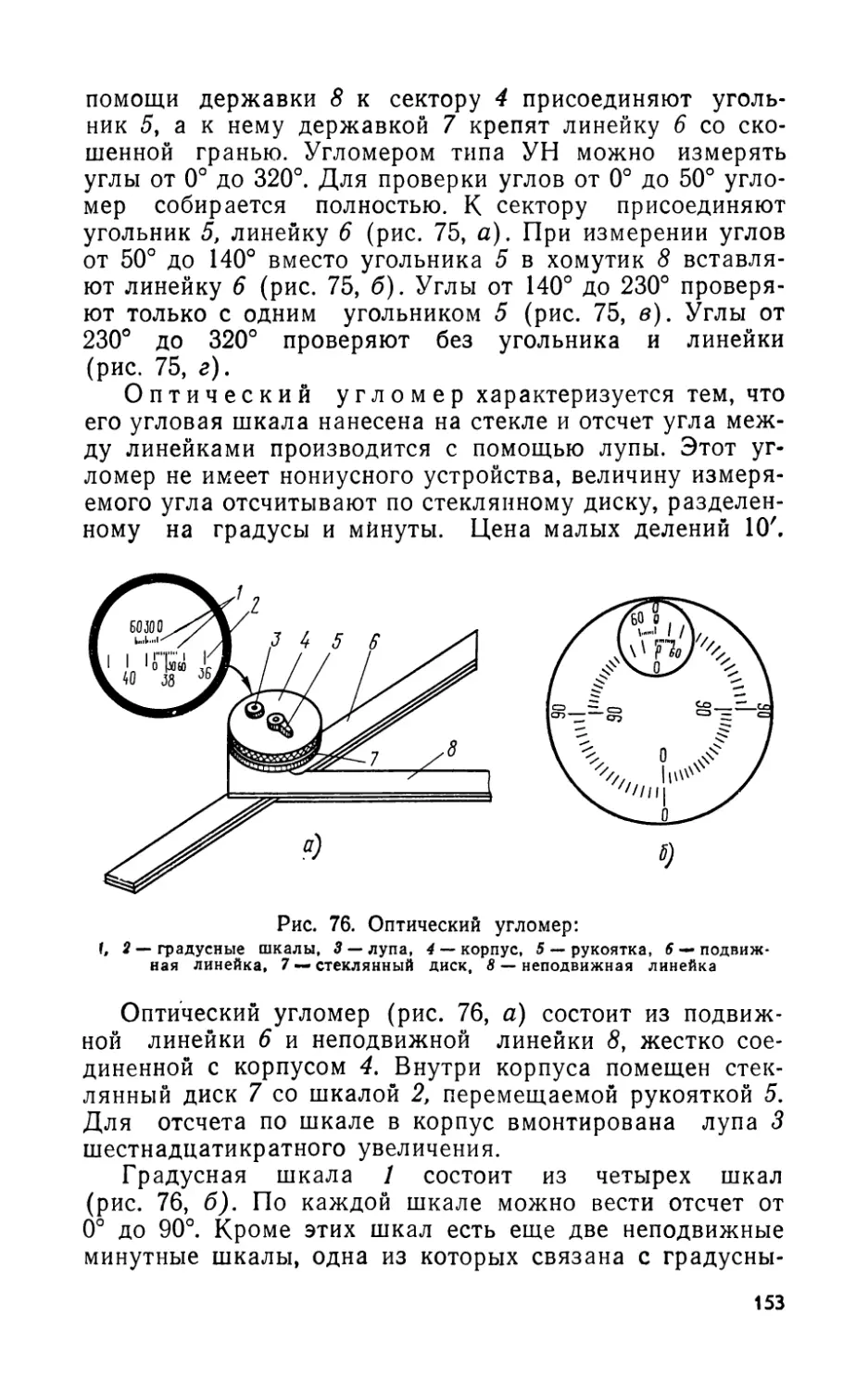

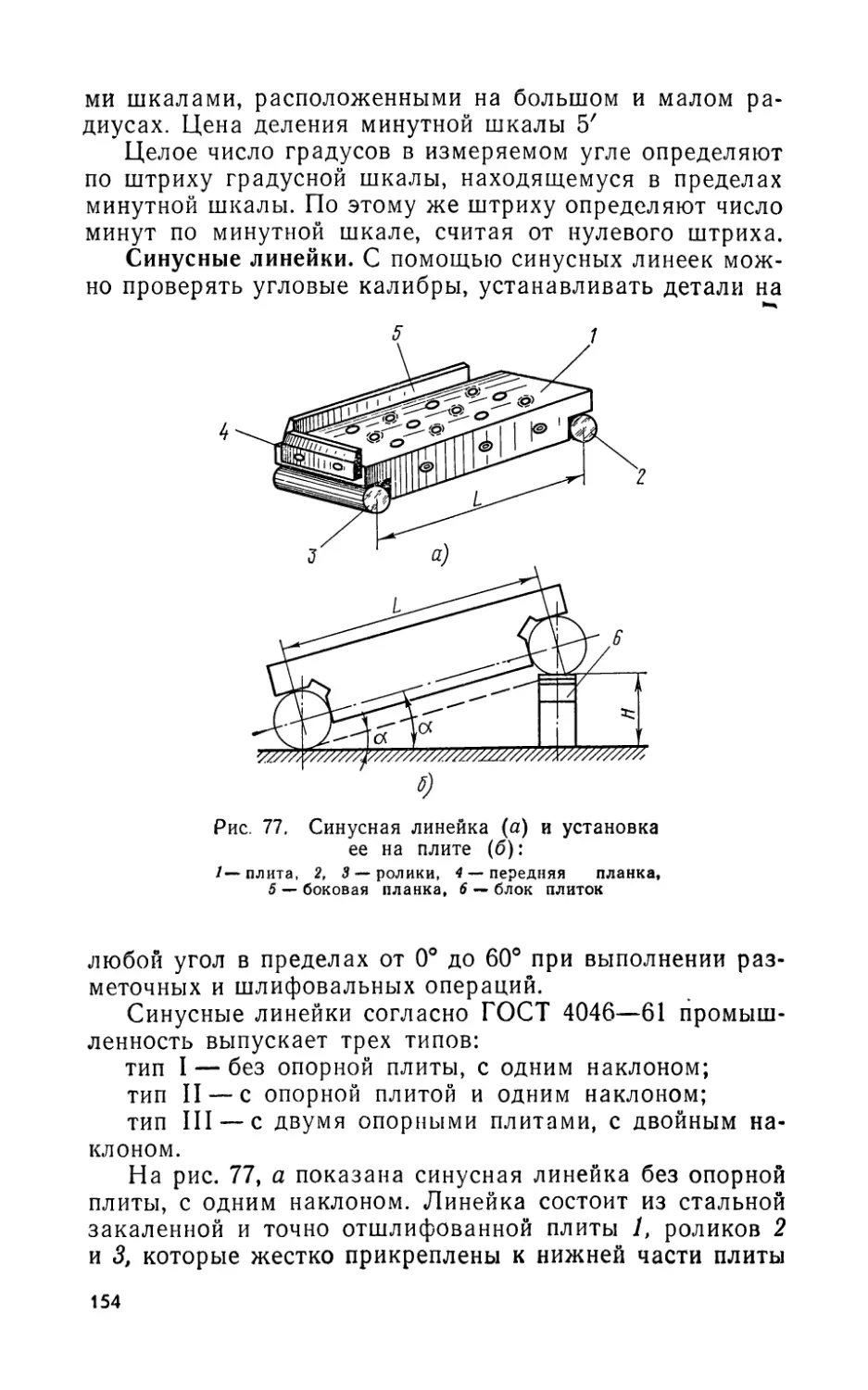

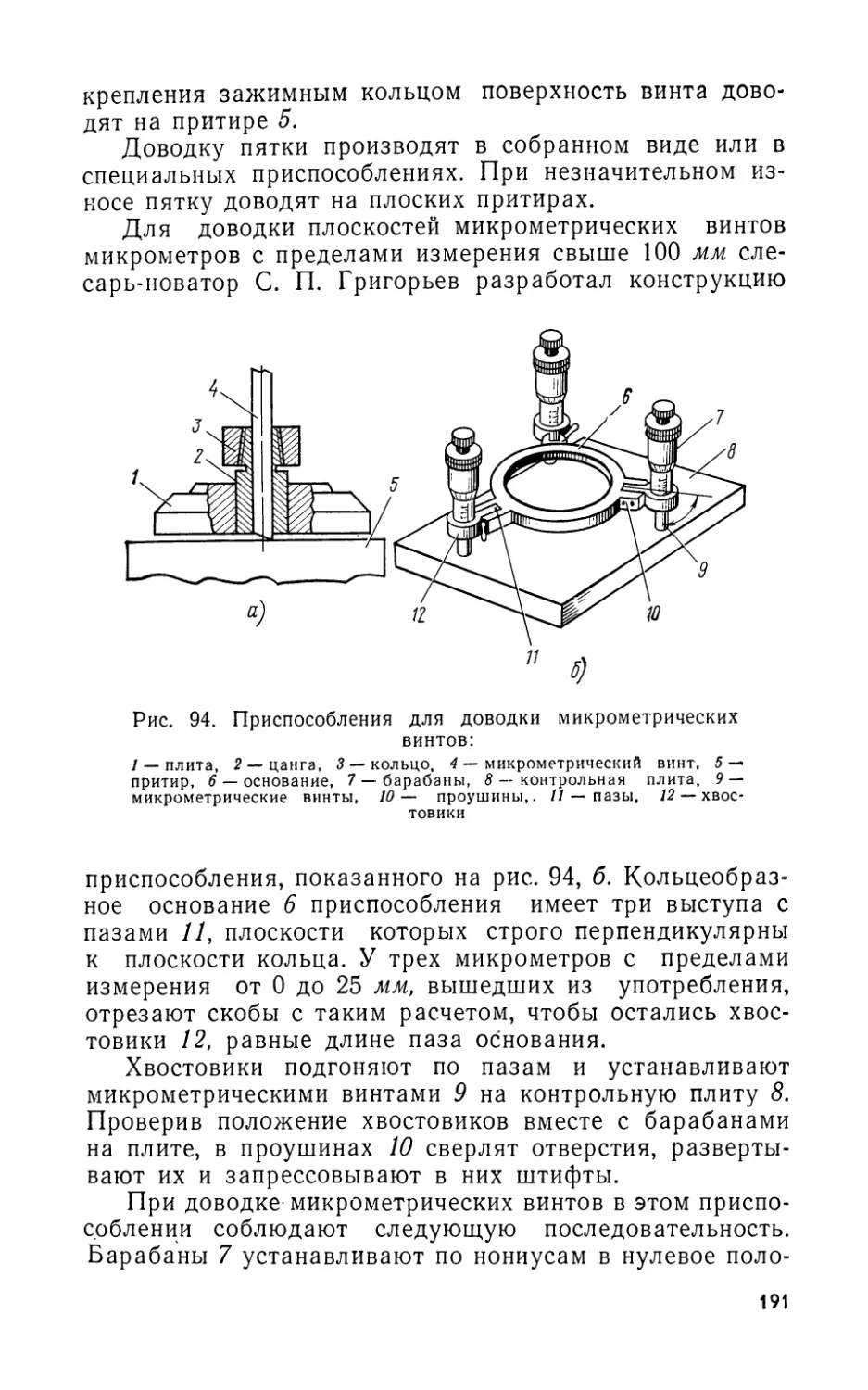

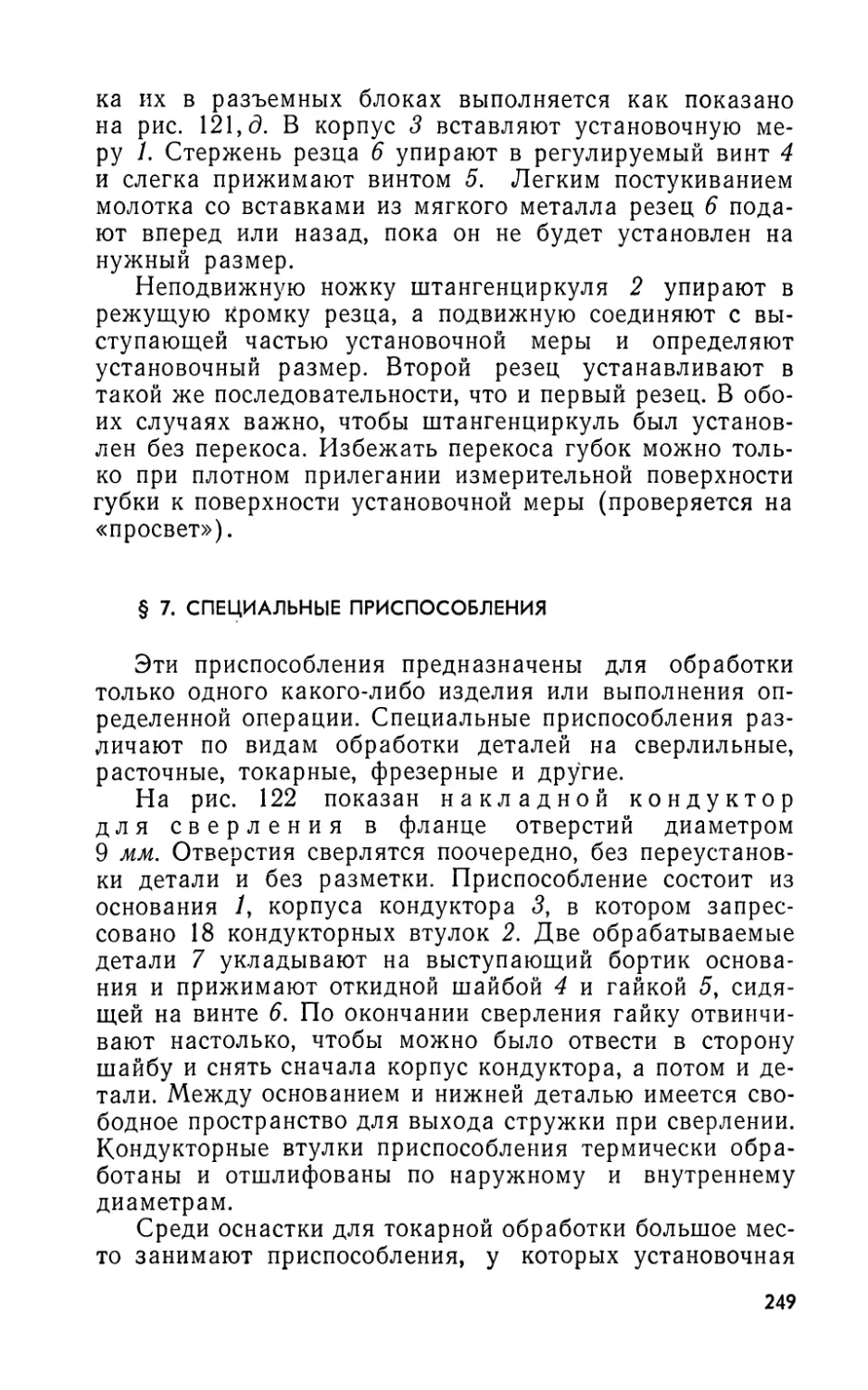

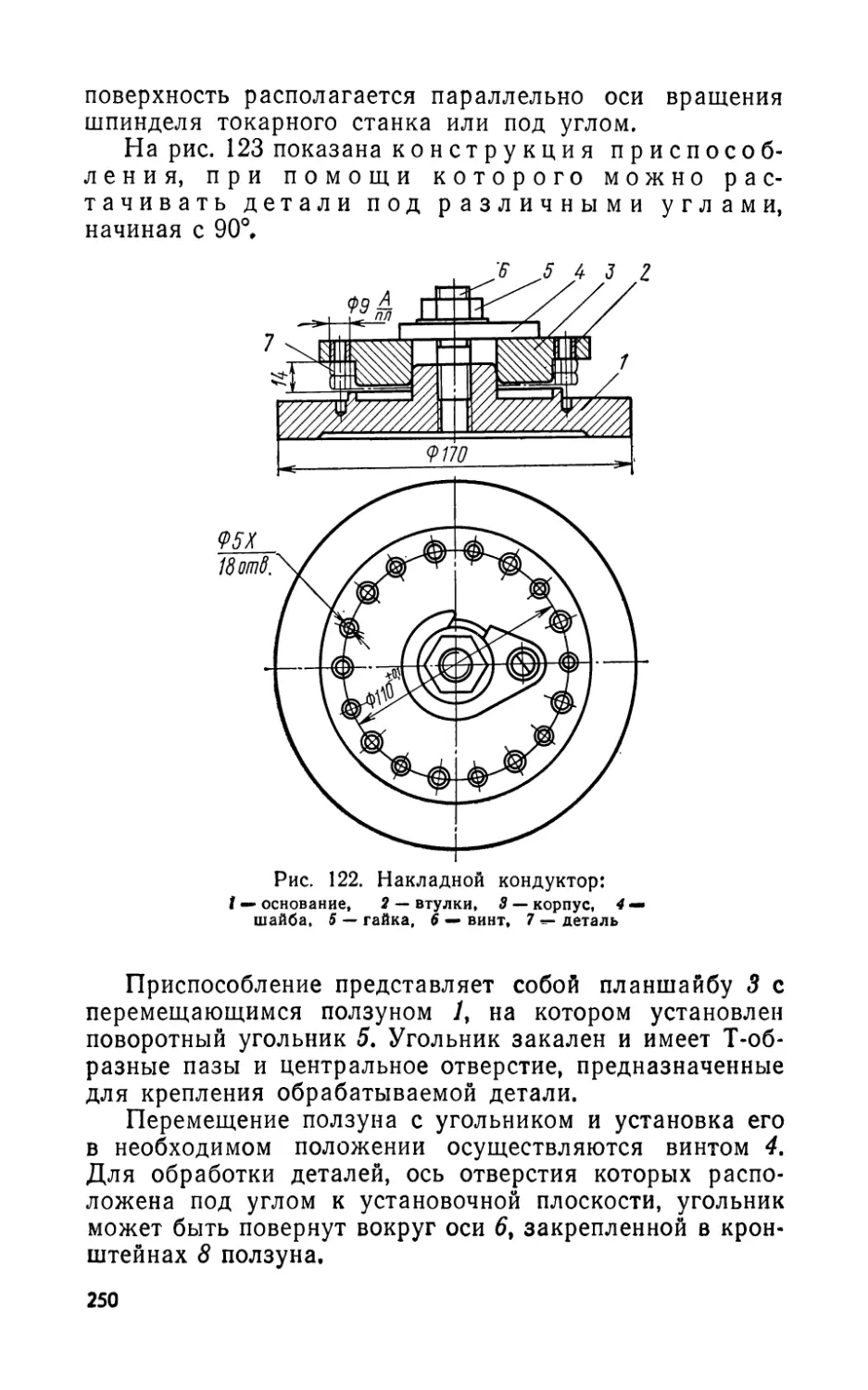

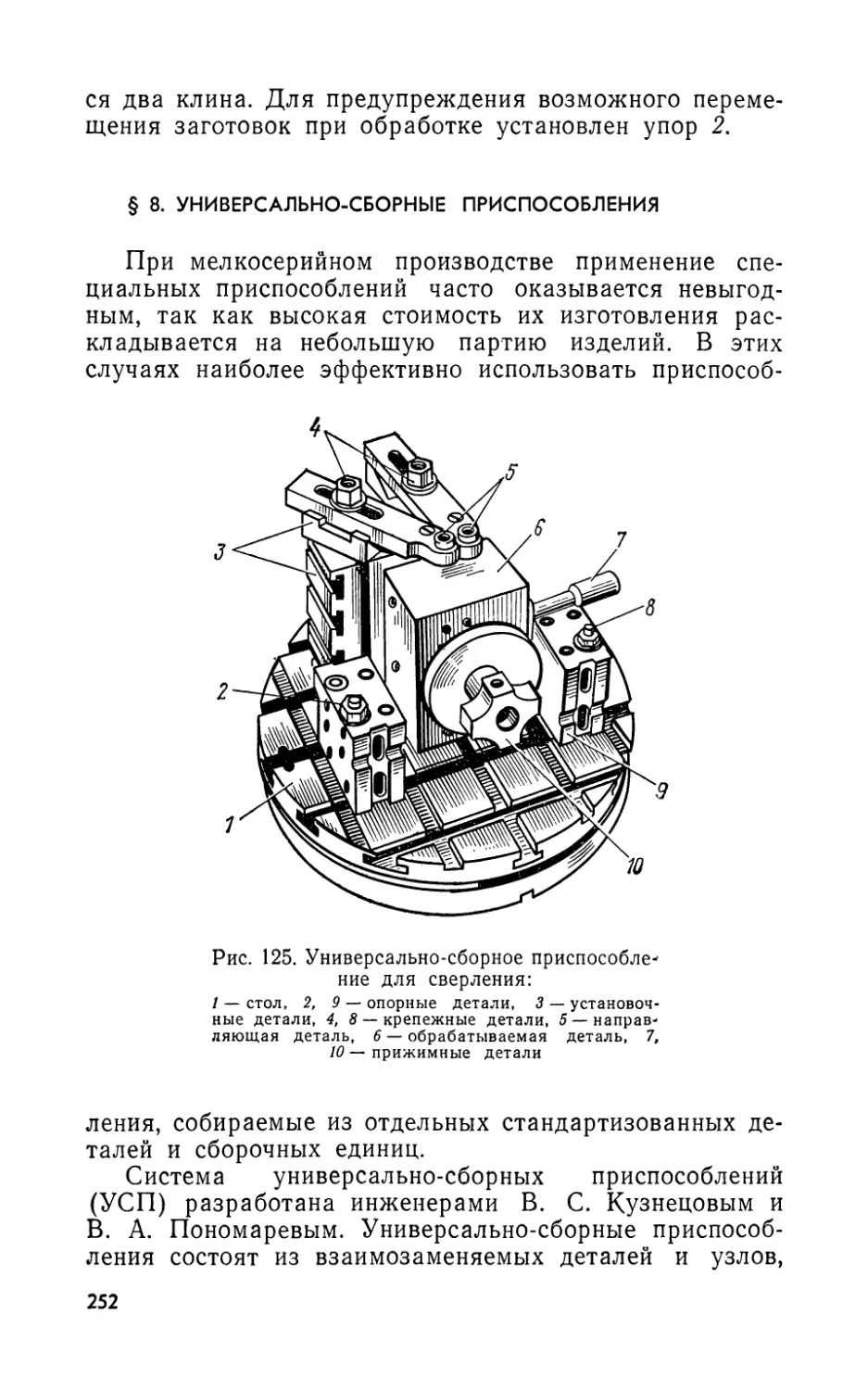

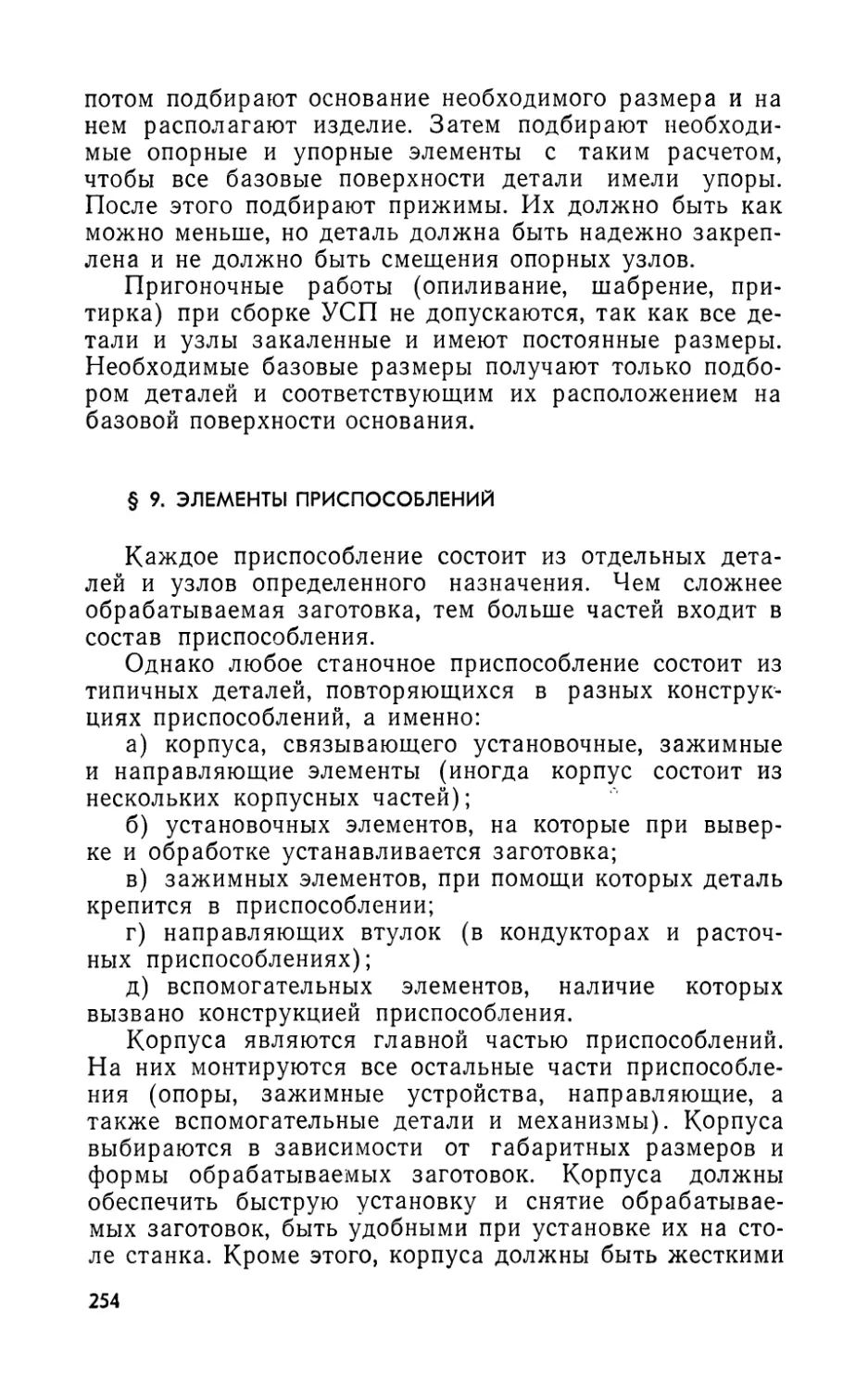

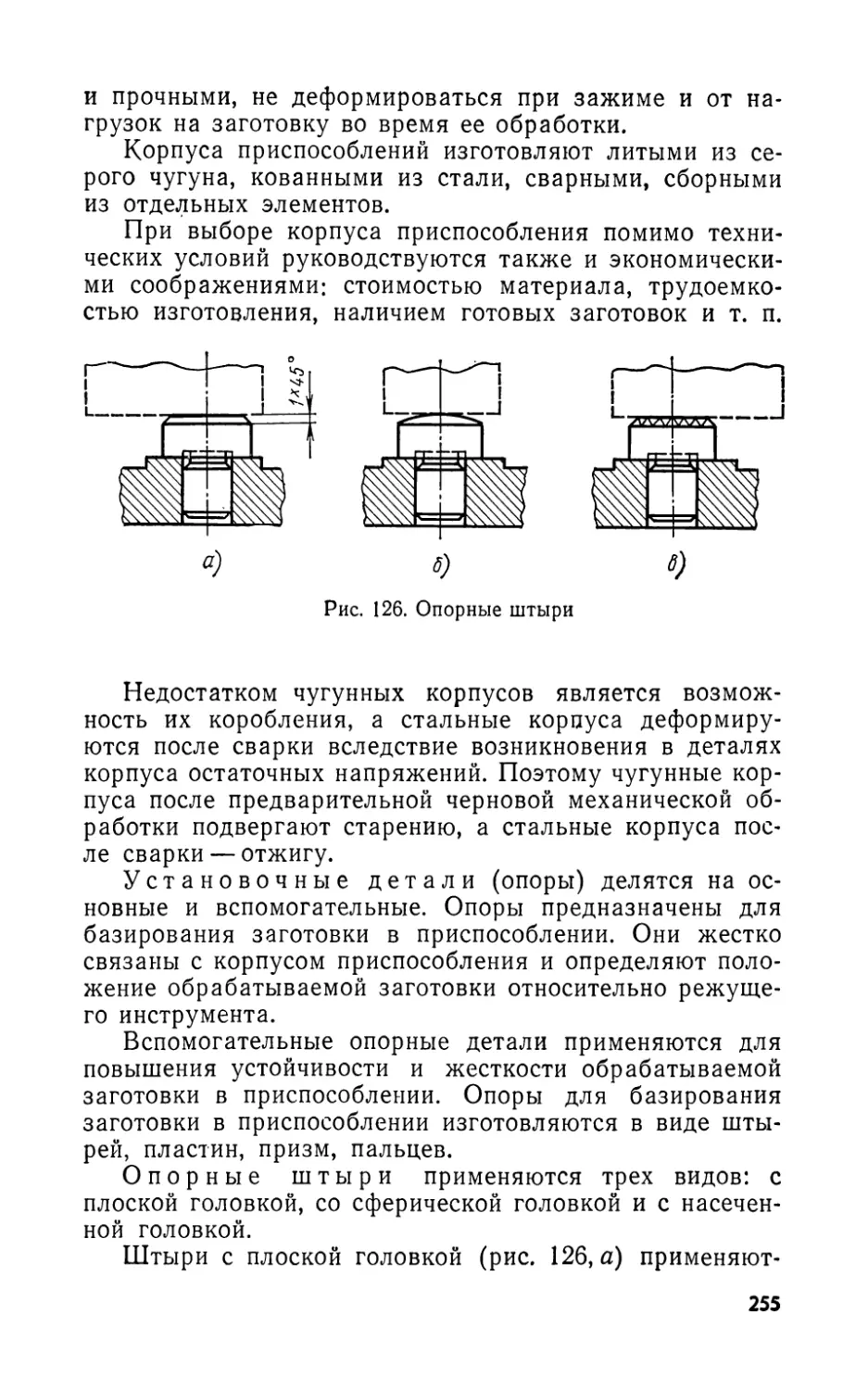

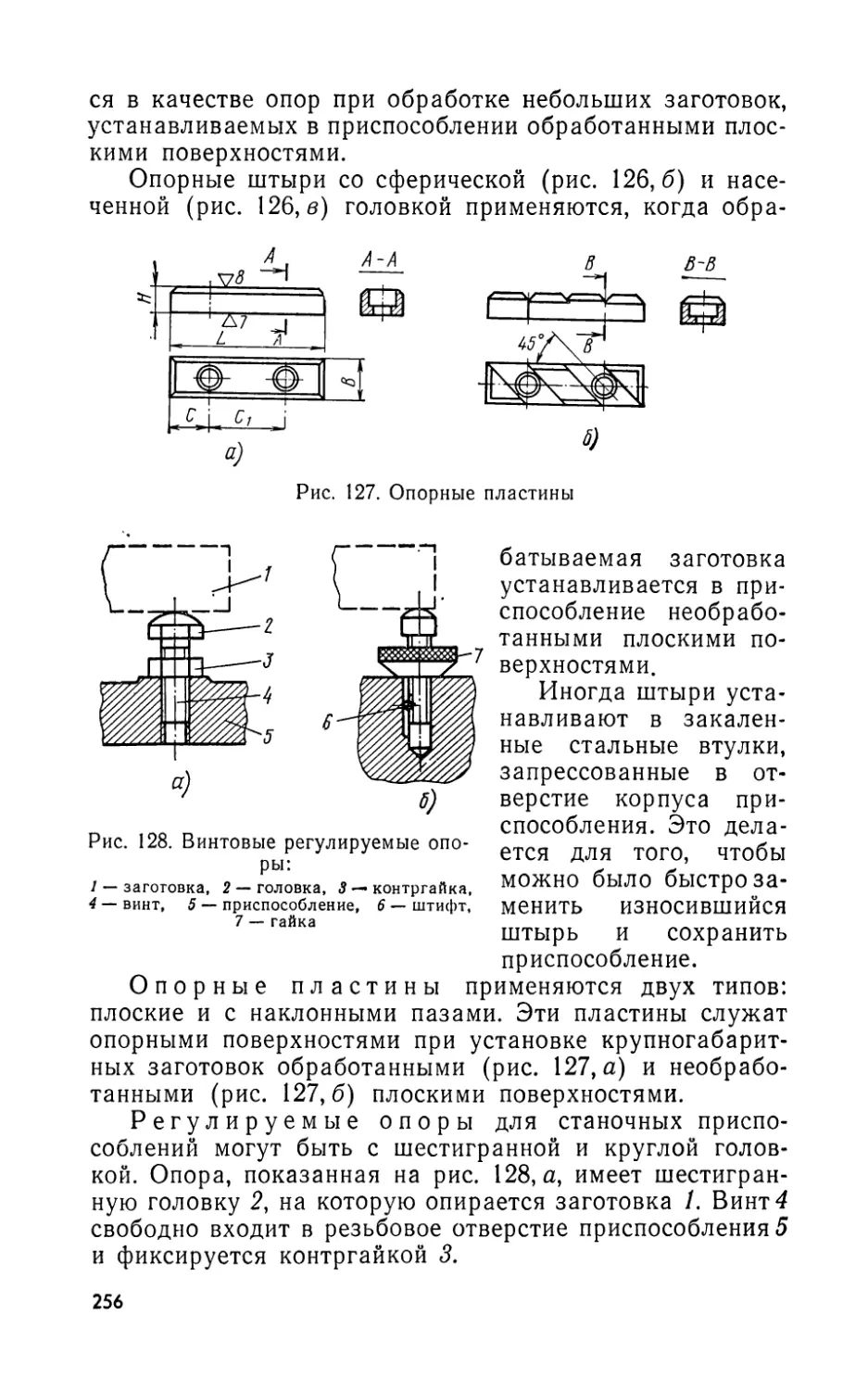

ков). Лак наносят мягкой кистью или распылительным