Автор: Комаров Н.А. Федюнин С.Н.

Теги: техническая акустика производства легкой промышленности музыкальные инструменты ремонт музыкальных инструментов балалайки гитары

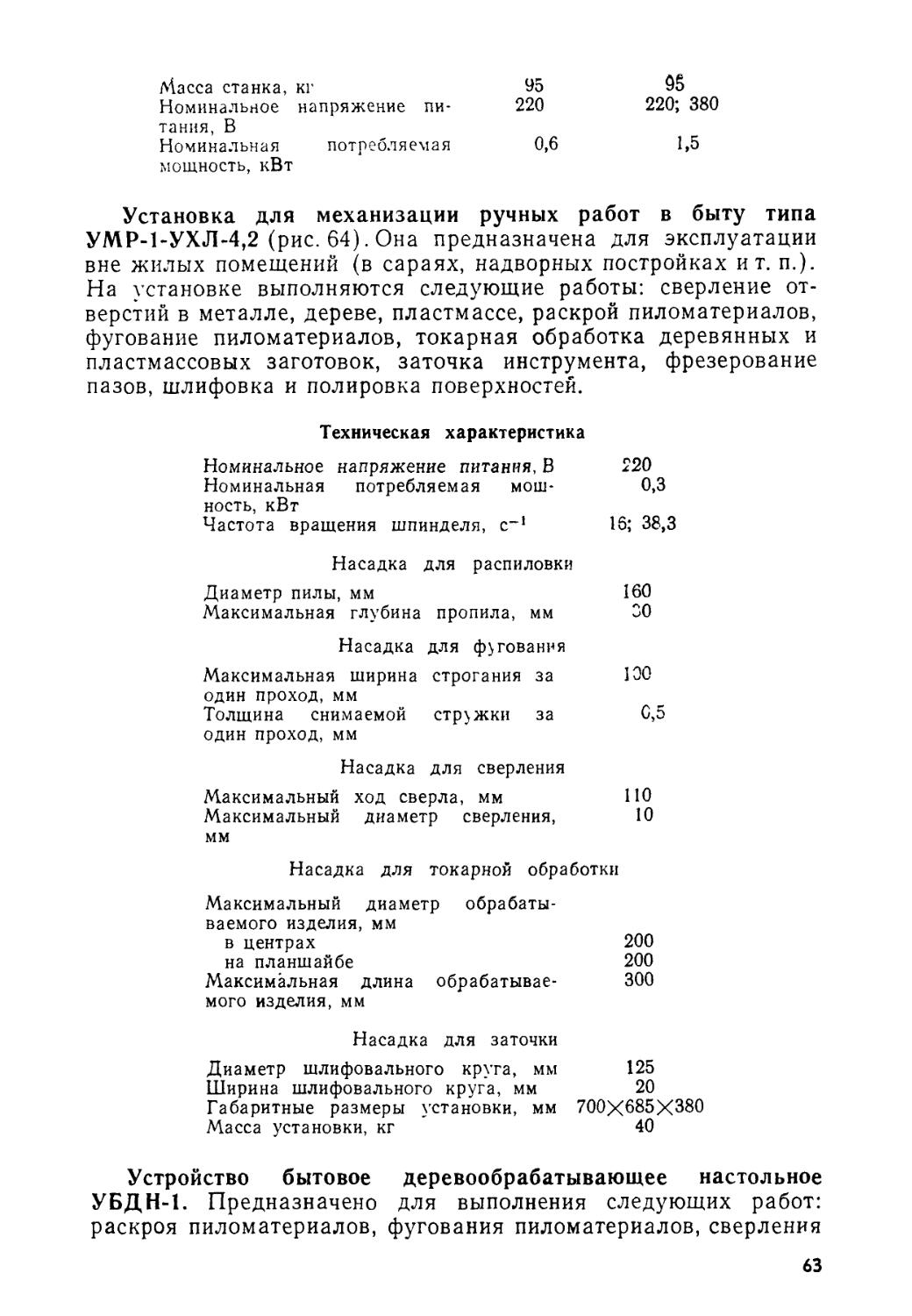

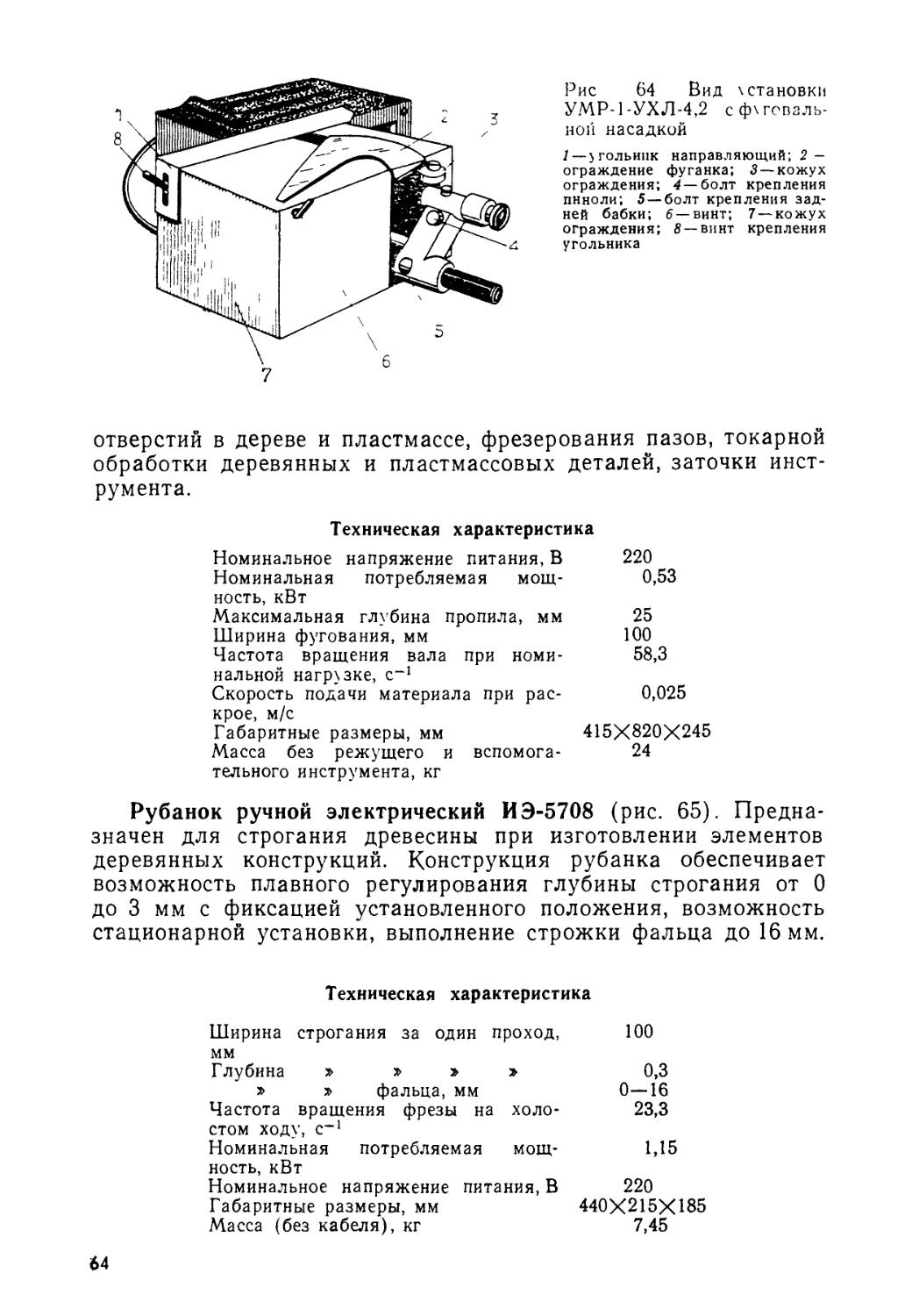

ISBN: 5-7088-0195-6

Год: 1988

Текст

Н.А.КОМАРОВ

СН.ФЕДЮНИН

ИЗГОТОВЛЕНИЕ

И РЕМОНТ

ЩИПКОВЫХ

МУЗЫКАЛЬНЫХ

ИНСТРУМЕНТОВ

Одобрено Ученым советом Государствен-

Государственного комитета СССР по профессионально-

техническому образованию в качестве учеб-

учебника для средних профессионально-техни-

профессионально-технических училищ

ПСЕ

Москва

Легпромбытизда г

198Я

ББК 37.27

К 63

УДК 681.817.5/.6.002.2 @75.32)

Рецензенты: М. И. ВАСИЛЬЕВ (НИКТИМП), М. С. ЛАЗОВСКИЙ (Мос-

(Московская экспериментальная фабрика музыкальных инструментов)

Комаров Н. А., Федюнин С. Н,

К 63 Изготовление и ремонт щипковых музыкаль-

музыкальных инструментов: Учеб. для средних проф.-техн.

училищ. — М.: Легпромбытиздат, 1988. — 272 с.:

ил. — ISBN 5—7088—0195—6.

Рассмотрена технология изготовления и ремонта наиболее распро-

распространенных щипковых инструментов* балалаек, домр, мандолин, гитар

и гуслей. Дано описание производства инструментов, предназначенных

для сольного и оркестрового исполнения. Приведена технология дере-

деревообработки. Изложены вопросы организации производства, охраны

труда и окружающей среды.

Для учащихся средних профессионально-технических училищ. Может

быть использован при профессиональном обучении рабочих на произво-

производстве.

К

2201000000-049

044@1)-88

ББК

ISBN 5—7088—0195—6

Издательство «Легкая промыш.

ленность и бытовое обслуживание»,

1988

Предисловие

Духовный мир человека немыслим без музыки. Музыка,

так же как поэзия, живопись и т. п., духовно обогащает и вос-

воспитывает человека, делает его жизнь красивее.

Если скульптор или художник практически не зависят от

какой-либо промышленности (глину, холст, краски можно или

купить в магазине, или сделать самому), то музыканту необ-

необходим помощник. Мастер, изготовивший хороший музыкальный

инструмент, если еще не художник, то уже далеко не ремес-

ремесленник. Инструмент, изготовленный мастером, как правило, на-

намного переживает своего изготовителя, став своеобразным про-

произведением искусства.

Подавляющее большинство музыкальных инструментов де-

делают из древесины и древесных материалов (преимущественно

из резонансной ели).

В прошлые времена мастер, изготовлявший музыкальные

инструменты, имел небольшой набор столярных и специальных

инструментов. Теперь на помощь мастеру пришли электриче-

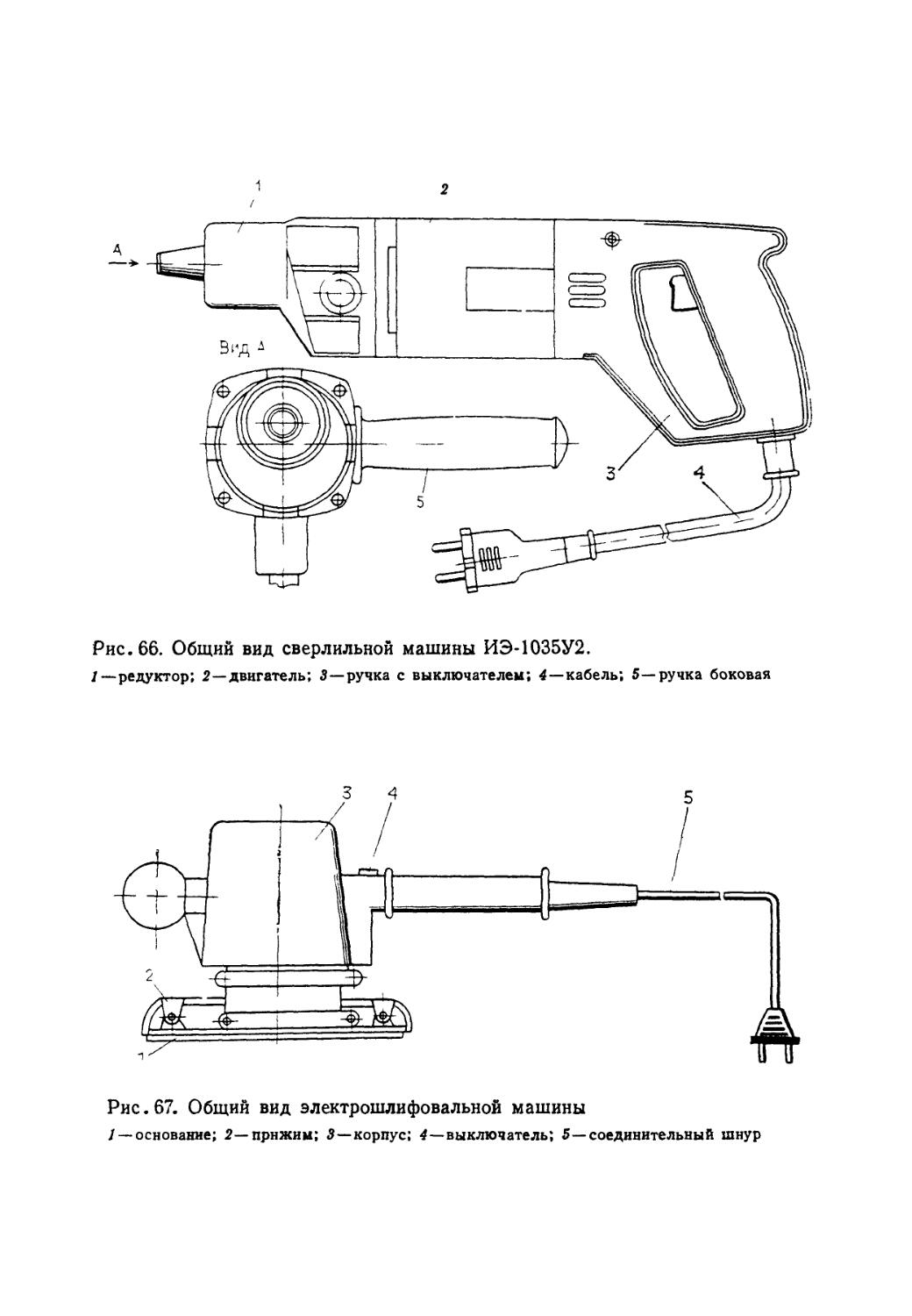

электрические инструменты и новые материалы.

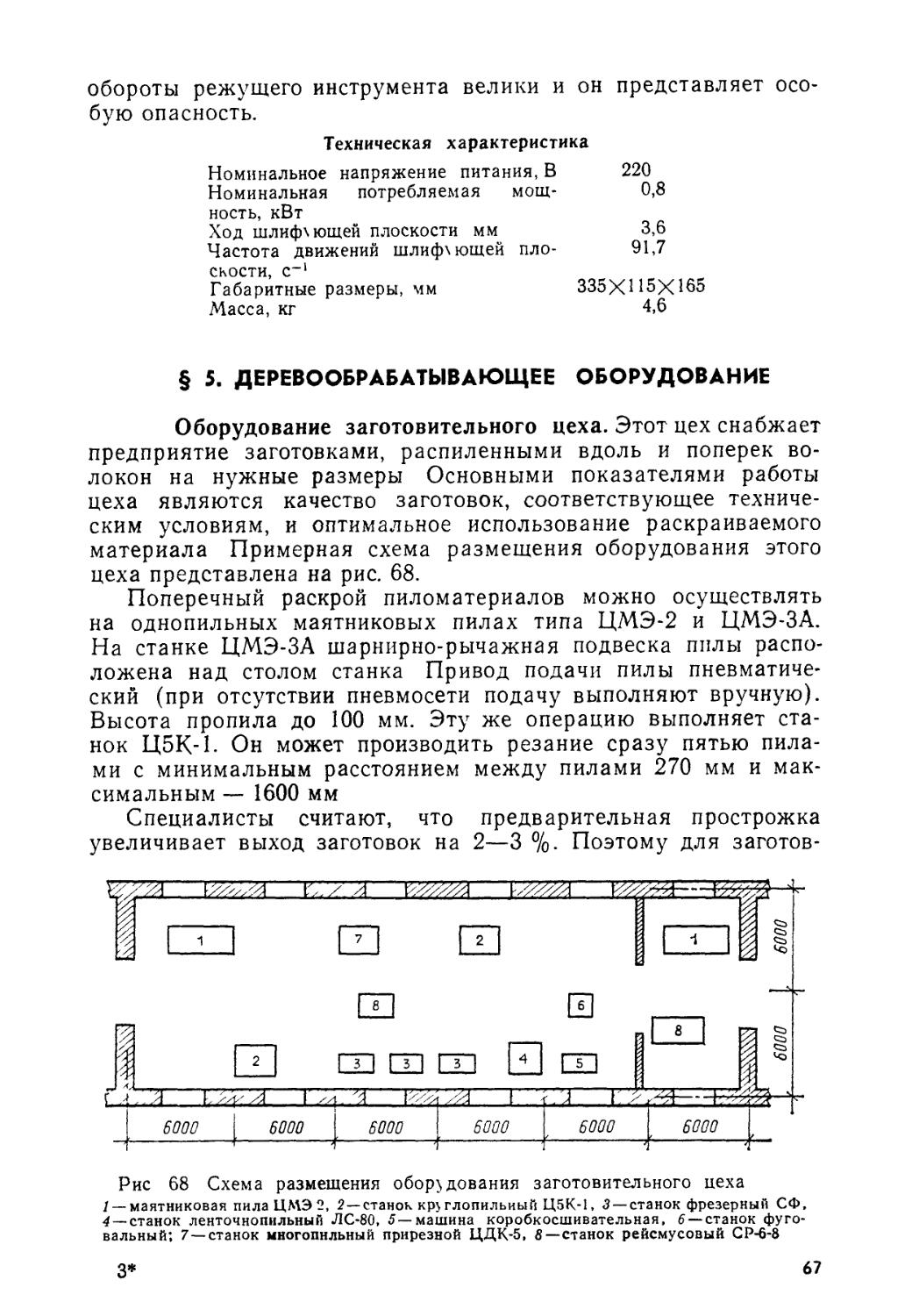

Очень не похожие друг на друга гитара, балалайка, домра

и т. д. имеют тем не менее сходные конструктивные элементы.

К ним прежде всего относятся струны, гриф, корпус, дека.

Струны являются источником звуковых колебаний, гриф удер-

удерживает струны и служит для изменения длины колеблющейся

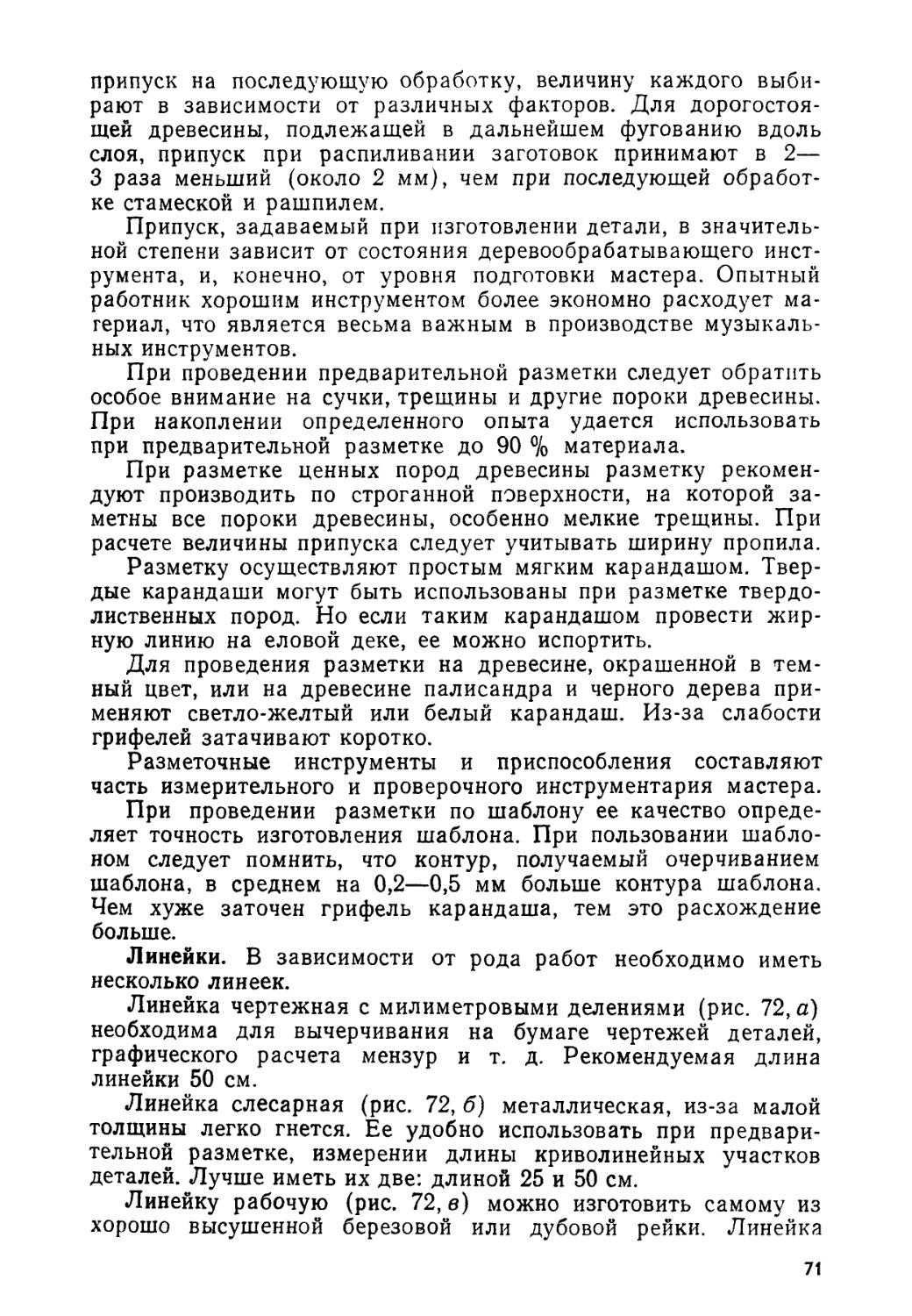

струны, корпус создает резонансный объем, дека — основной

звукоизлучающий элемент музыкального инструмента.

Изучая технологию изготовления музыкальных инструмен-

инструментов, будущий мастер не должен ограничивать себя лишь тех-

технологическими задачами. Только чувствуя гармонию звука и

понимая физические процессы, происходящие в музыкальном

инструменте, можно создавать высококлассные изделия, вести

творческий поиск.

Авторы выражают глубокую благодарность мастеру Москов-

Московской экспериментальной фабрики музыкальных инструментов

Б. И. Симакову за помощь, оказанную при написании настоя-

настоящего учебника.

Введение

История развития щипковых музыкальных инструментов.

Древнейшие виды музыки возникли еще в первобытном об-

обществе (обрядовые заклинания, трудовые попевки и пр.).

Первоначальные формы музыкального искусства неотделимы от

танца, поэтической декламации, языческого обряда. В про-

процессе формирования народно-песенных, танцевальных культур

создавались характерные средства музыкальной выразительно-

выразительности. Так, например, для народов Крайнего Севера характерны-

характерными инструментами являются бубны, трещотки, а русскими на-

национальными инструментами издавна считались гусли, бала-

балалайки.

На протяжении всей истории развития человечества музы-

музыкальные инструменты видоизменялись, совершенствовались, а

иногда они выходили из употребления или их заменяли новы-

новыми. Одни инструменты использовали лишь для аккомпанемента,

из других составляли оркестры, способные исполнять сложную

инструментальную музыку.

Чем дальше развивалось музыкальное сознание человека,

тем больше он находил вокруг себя источников музыки, тем

большие требования предъявлял к ним.

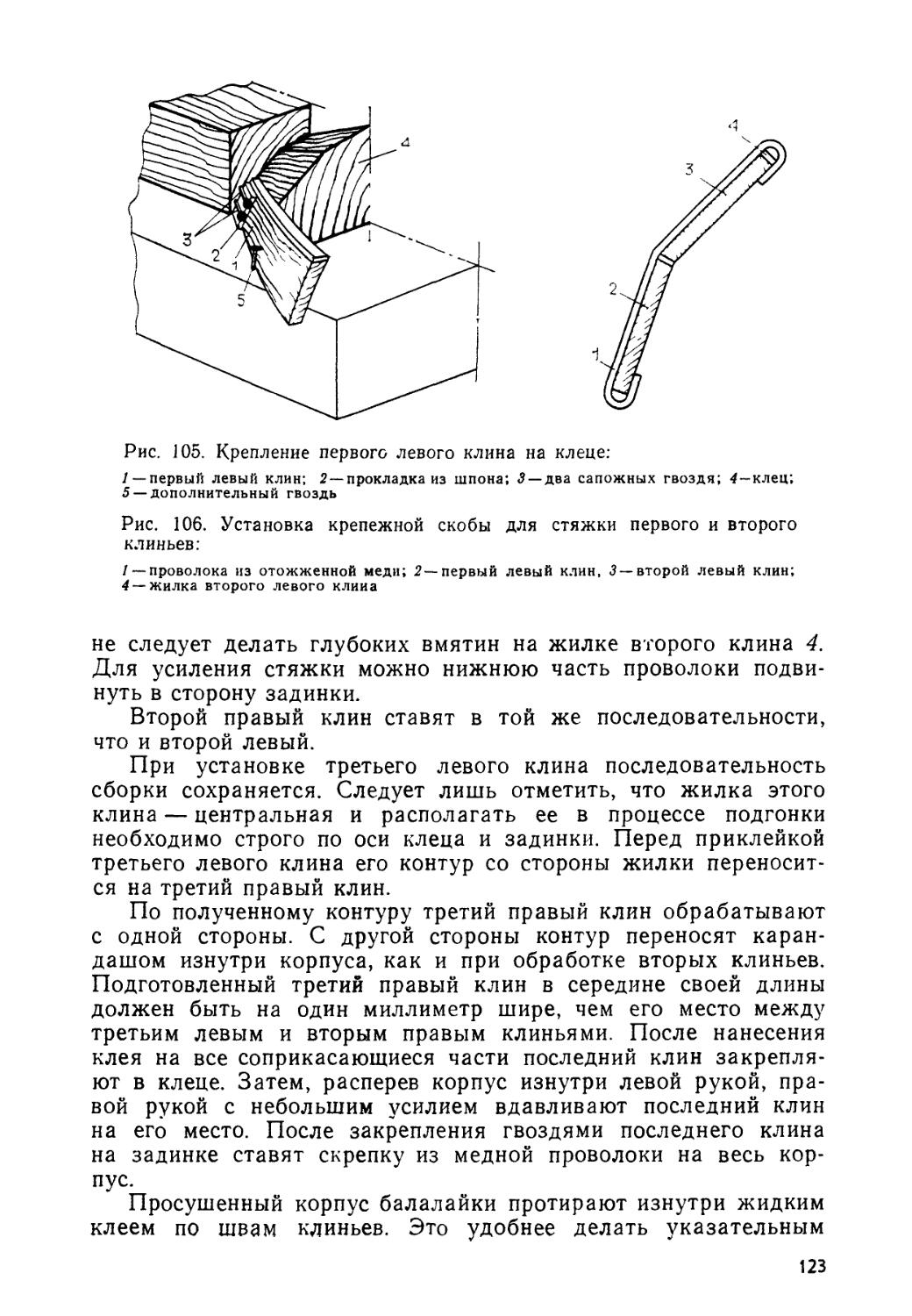

Человек заметил, что туго натянутая тетива, если ее тро-

тронуть, издает музыкальный звук, красивый, но слабый. Прикреп-

Прикрепленная на одном конце лука высушенная тыква усиливает

звук — так появились на свет первые резонаторы музыкальных

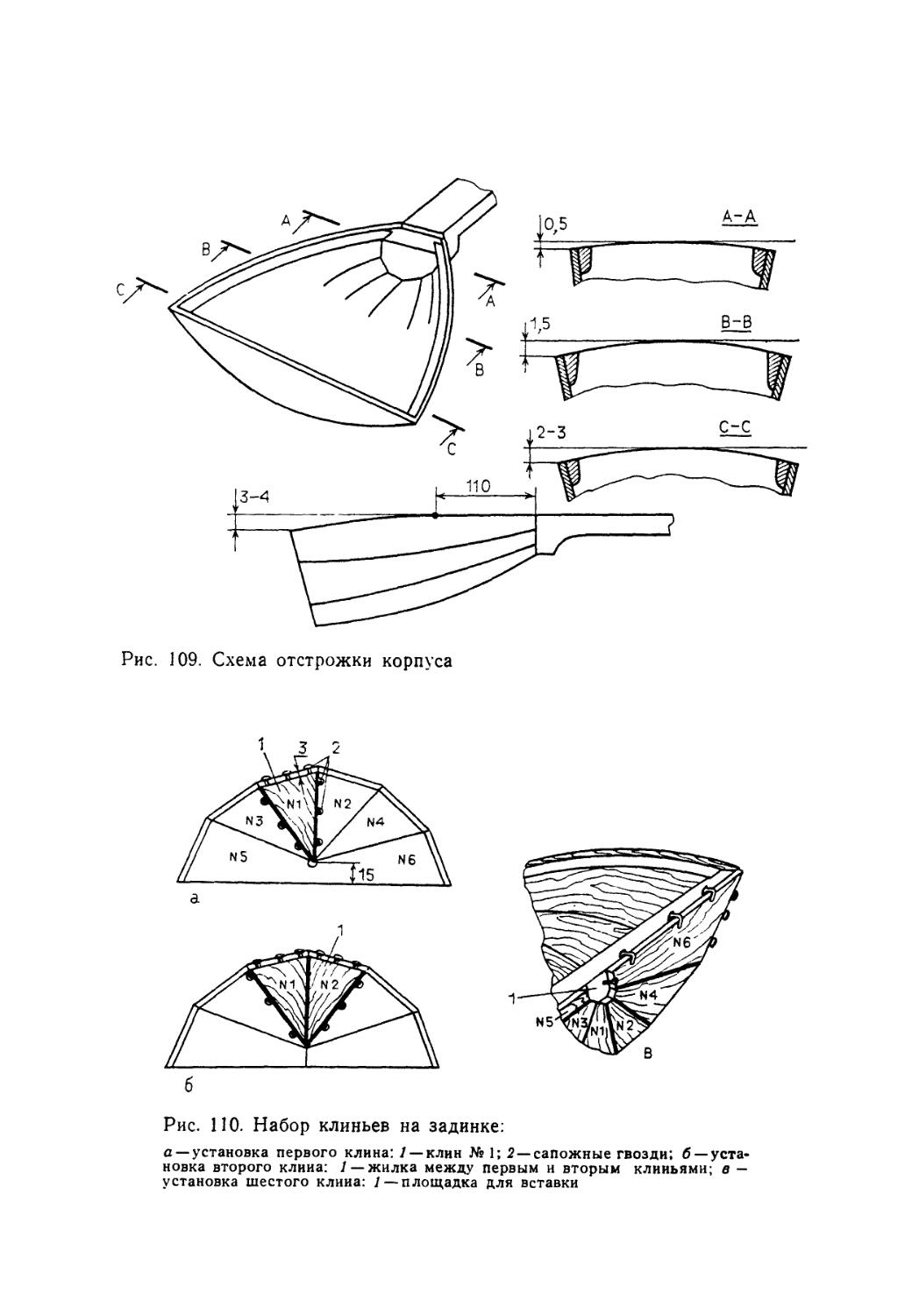

инструментов. Громкость стала достаточной, но диапазон, т. е.

набор звуков, воспроизводимых на одной струне — тетиве, мал:

понадобилось несколько струн. Так, видоизменяясь, лук со зву-

звучащей тетивой стал родоначальником большой группы широко

распространенных щипковых инструментов.

Из глубокой древности дошли до нас сотни инструментов

разных стран и народов. Некоторые из них в настоящее время

достигли наивысшего раскрытия своих музыкальных возмож-

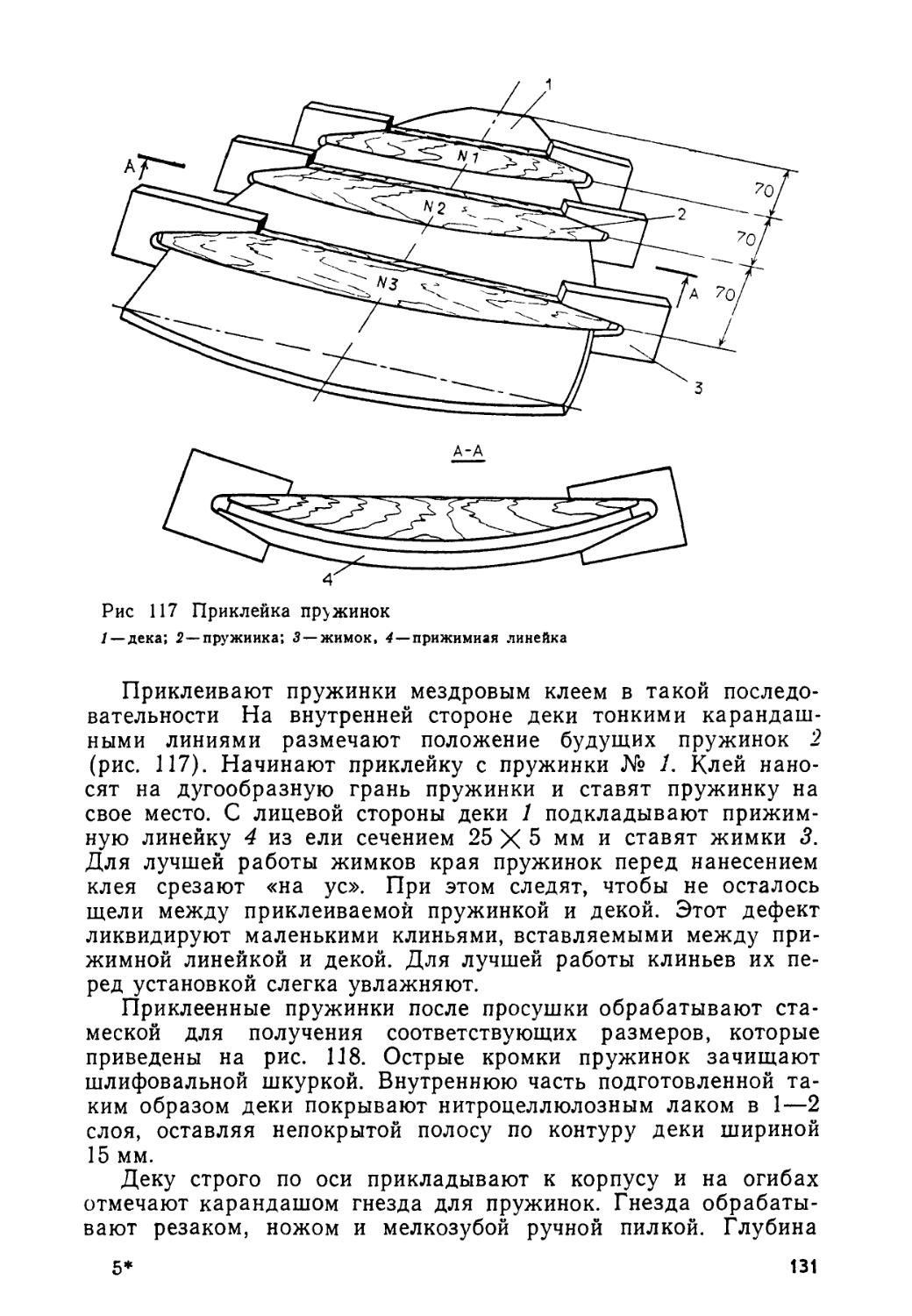

возможностей, а другие стоят на той ступени развития, на которую

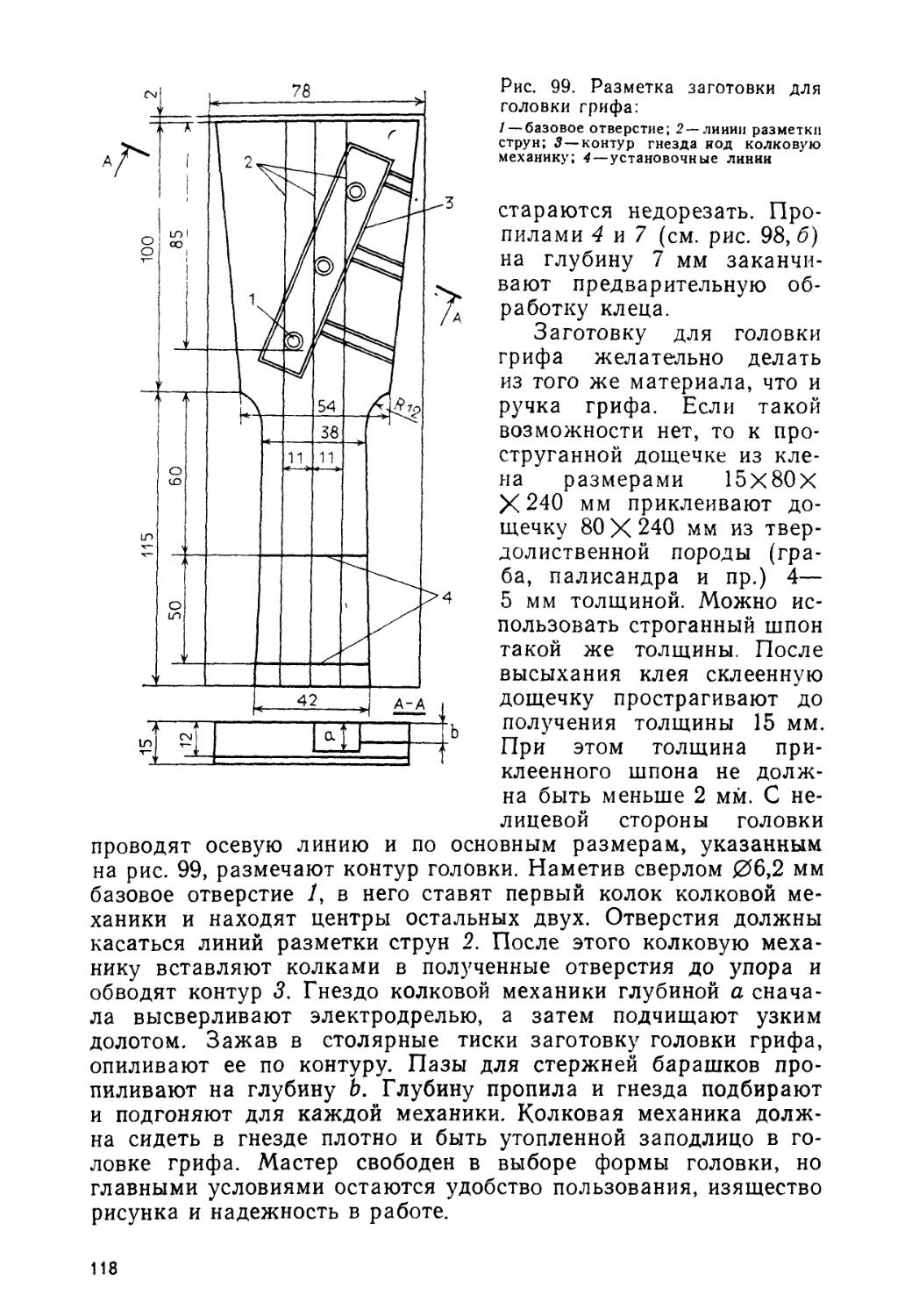

их подняли наши предки. Возможности этих инструментов еще

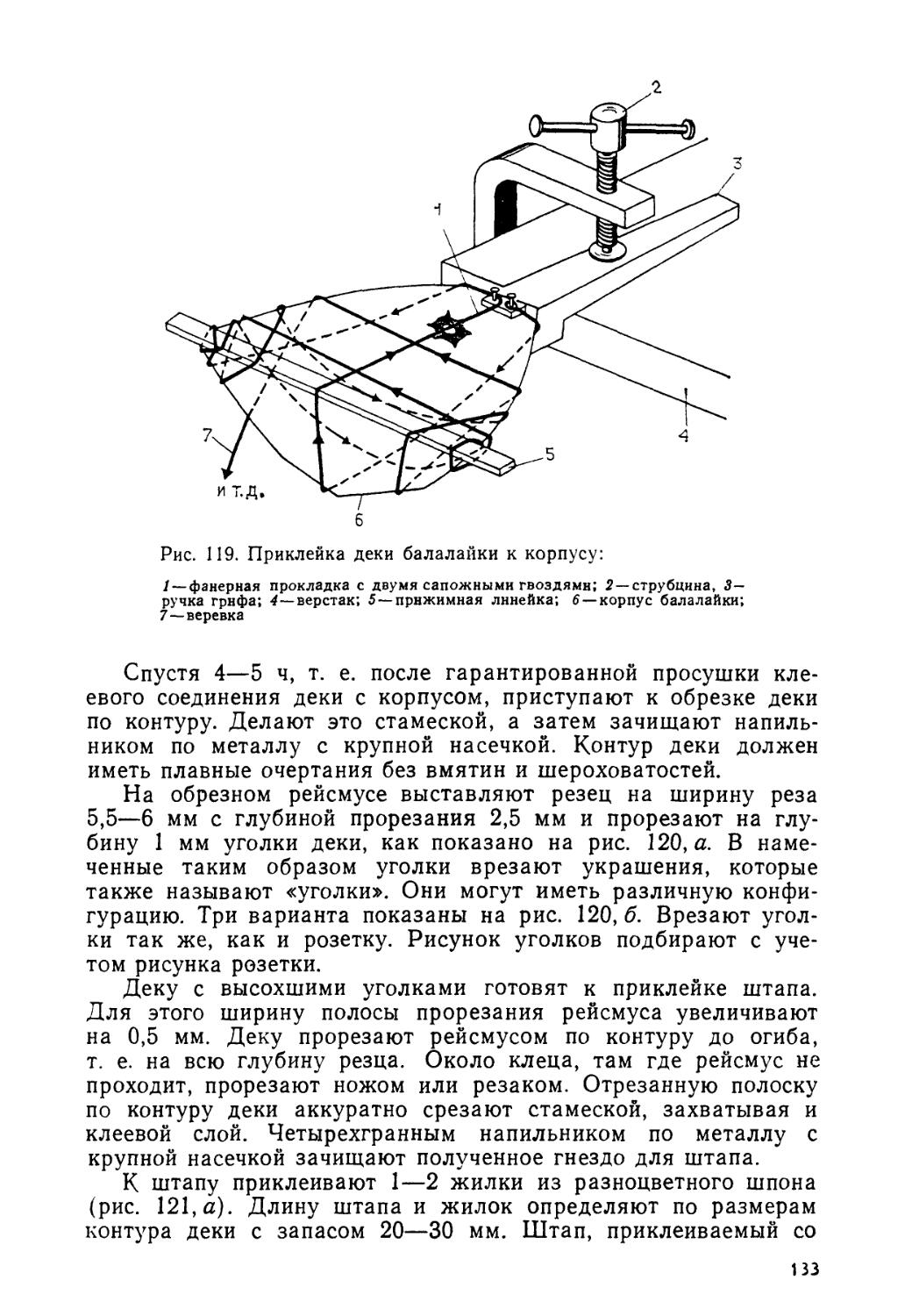

полностью не раскрыты и не изучены.

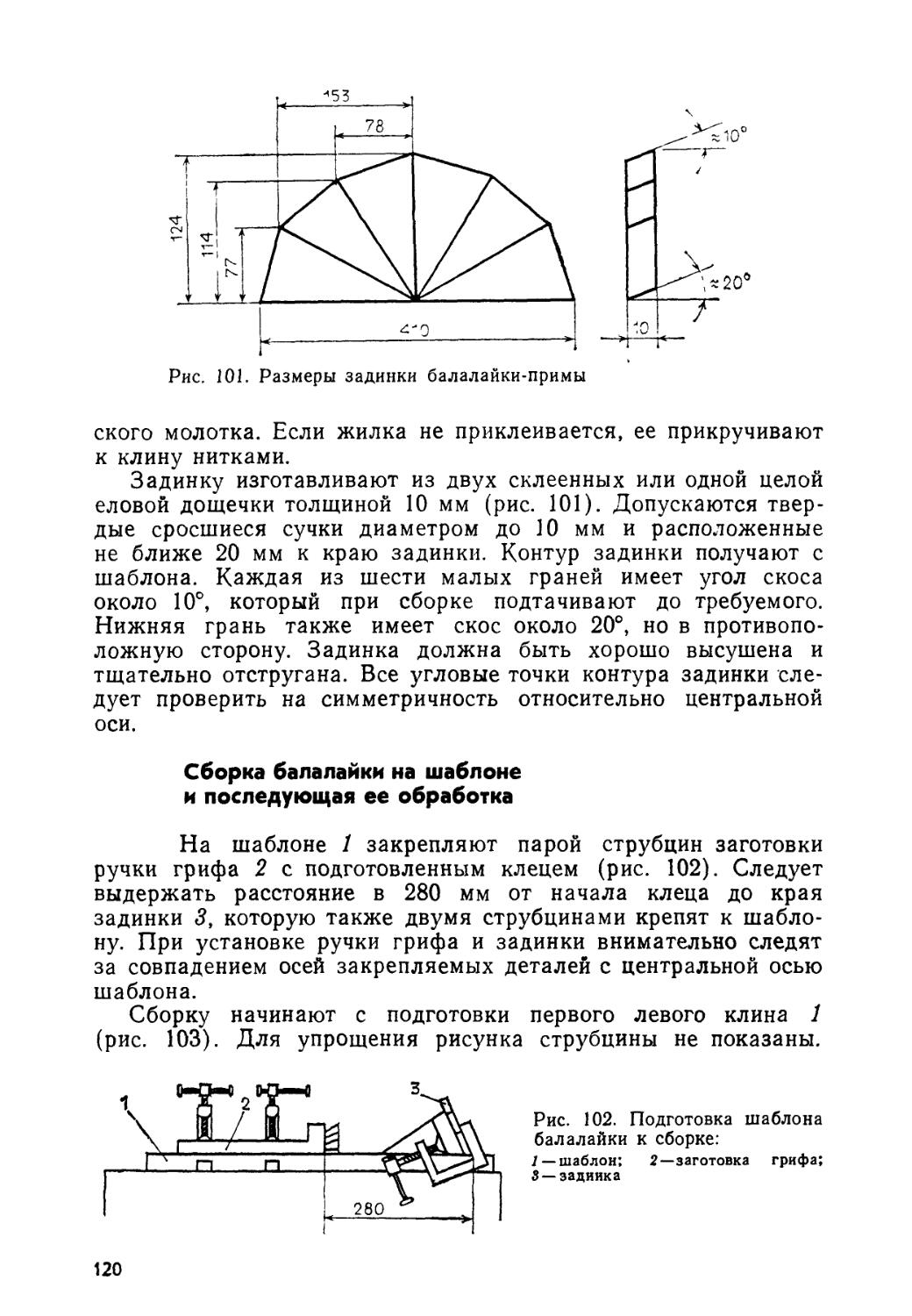

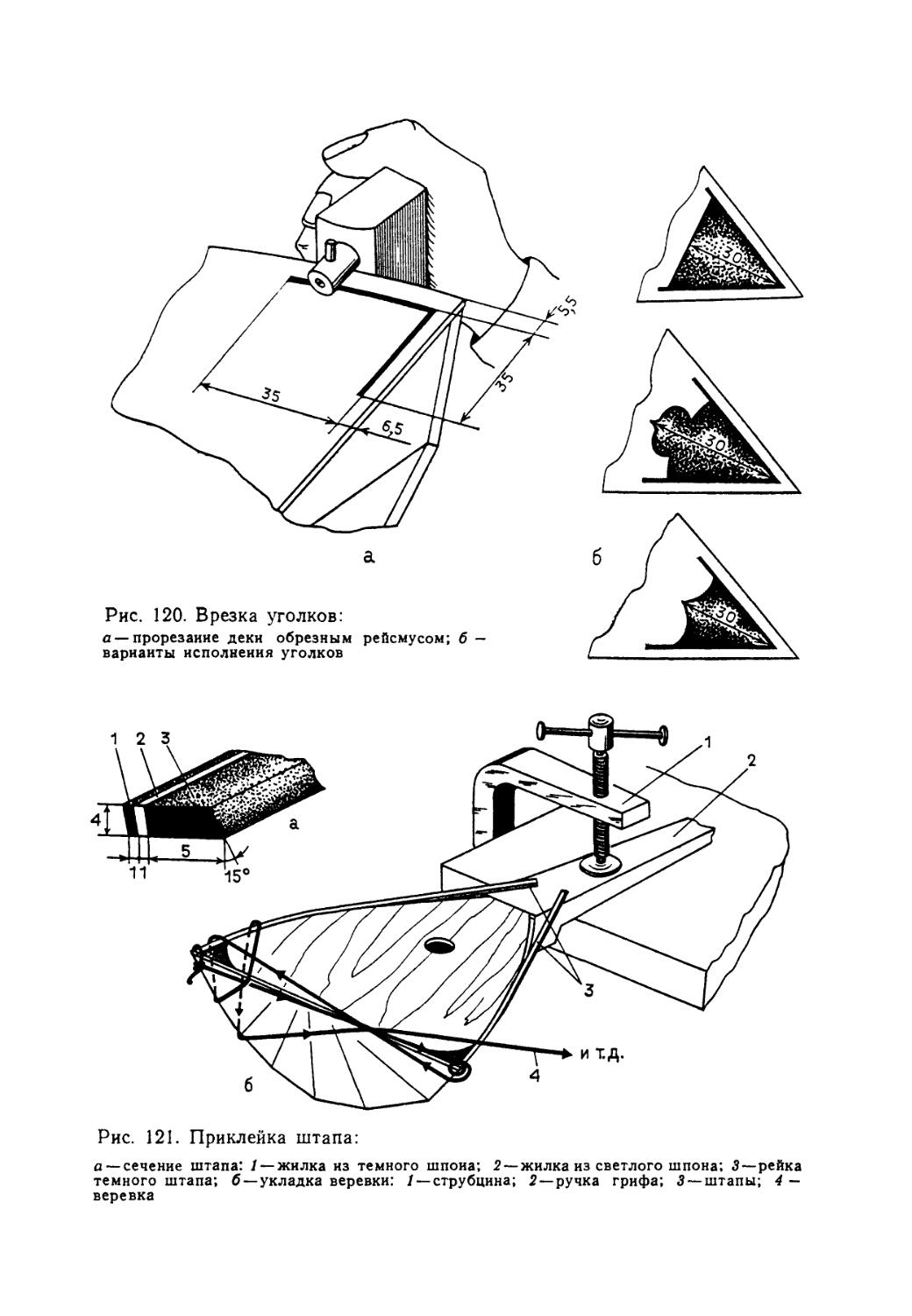

Классификация музыкальных инструментов. ГРУППА I.

ДУХОВЫЕ. Источником звука является колеблющийся столб

воздуха внутри трубки инструмента.

Подгруппа 1. Флейтовые — звукоизвлечение происходит за

счет рассечения направленной струи воздуха об острый край

стенки инструмента. Их делят на следующие виды:

продольные флейты: открытые — ствол инструмента

открыт с обоих концов (свирель); многоствольные — набор

трубок с одним открытым и другим закрытым концом (кувик-

лы); свистковые — в верхний конец ствола вставляют деревян-

деревянную втулку, губа или язык исполнителя образуют щель, через

которую воздушную струю направляют на острый край среза

свисткового отверстия; сюда же относятся и окарины;

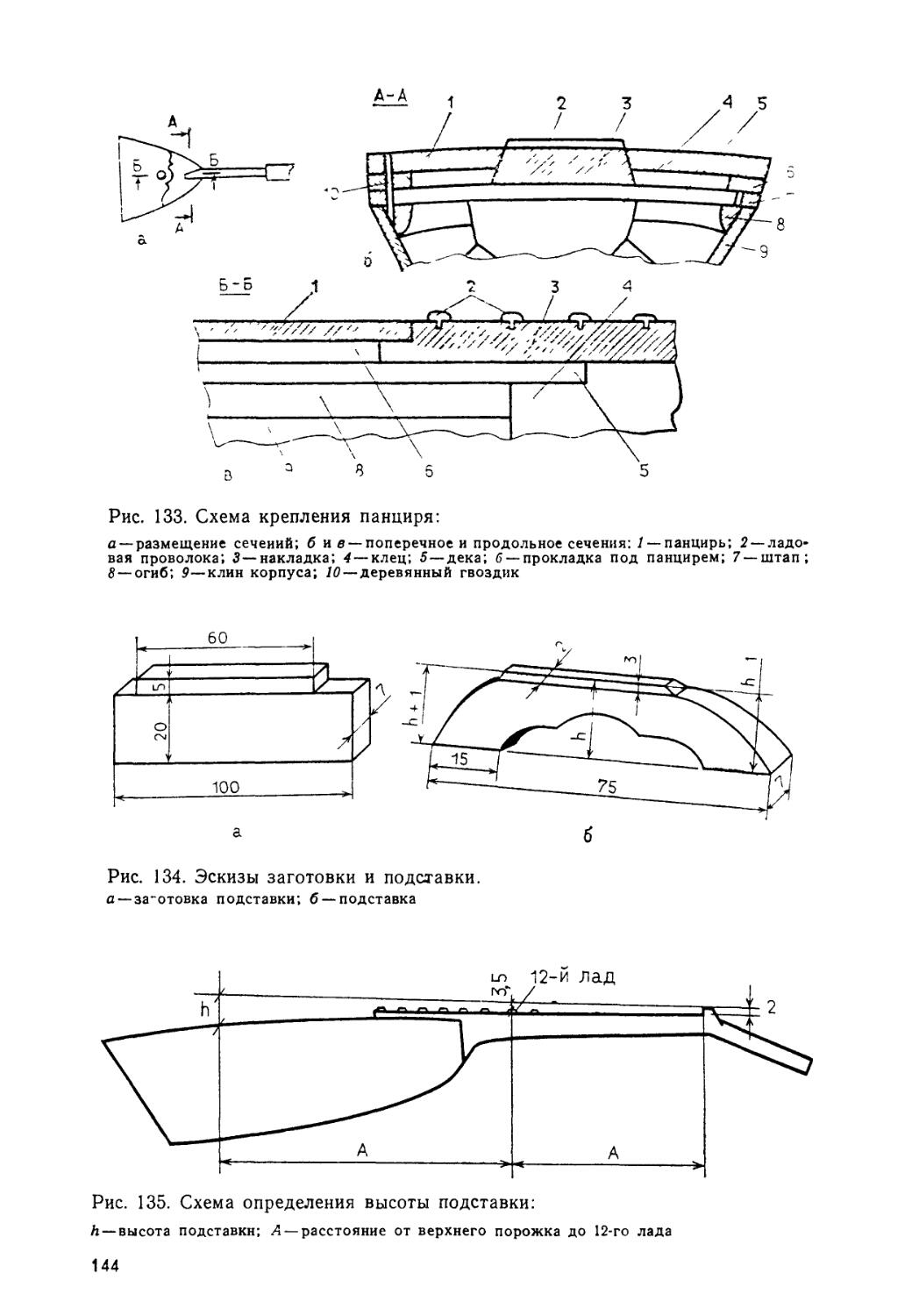

поперечные флейты — трубка с одним закрытым

концом, в головке имеется отверстие, на край которого направ-

направляют струю воздуха.

Подгруппа 2. Тростевые — колебания столба воздуха в ка-

канале ствола музыкального инструмента вызывают с помощью

вибрирующего прерывателя трости (язычка). Их делят на сле-

следующие виды:

с одинарной тростью — струя воздуха прерывается

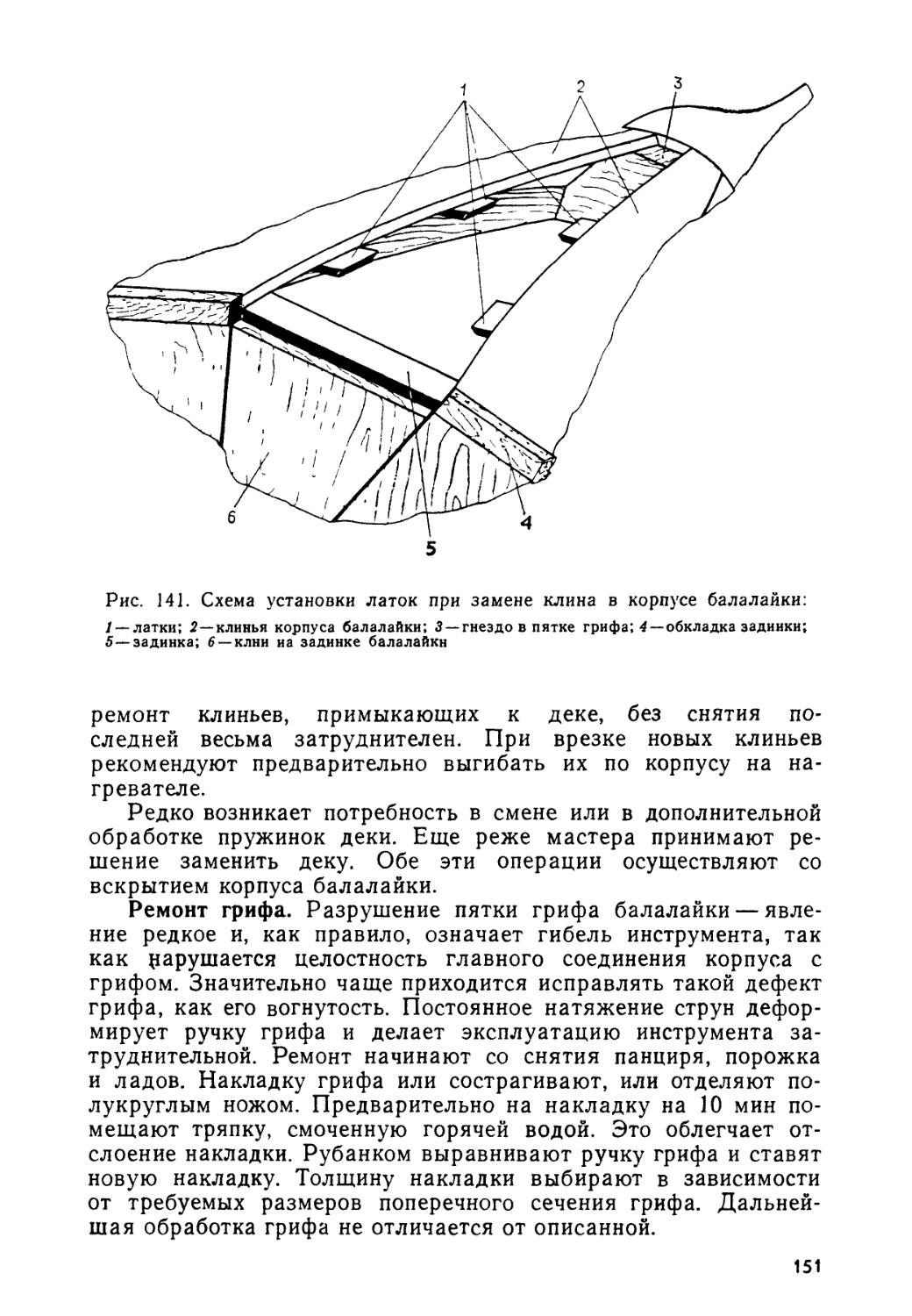

одной гибкой пластинкой, которая прикрывает вырез на верх-

верхнем конце ствола или пищика (жалейка);

с двойной тростью — воздушную струю продувают

между двумя лепестками из упругих пластинок (или сплюсну-

сплюснутую трубку), и струя прерывается ими.

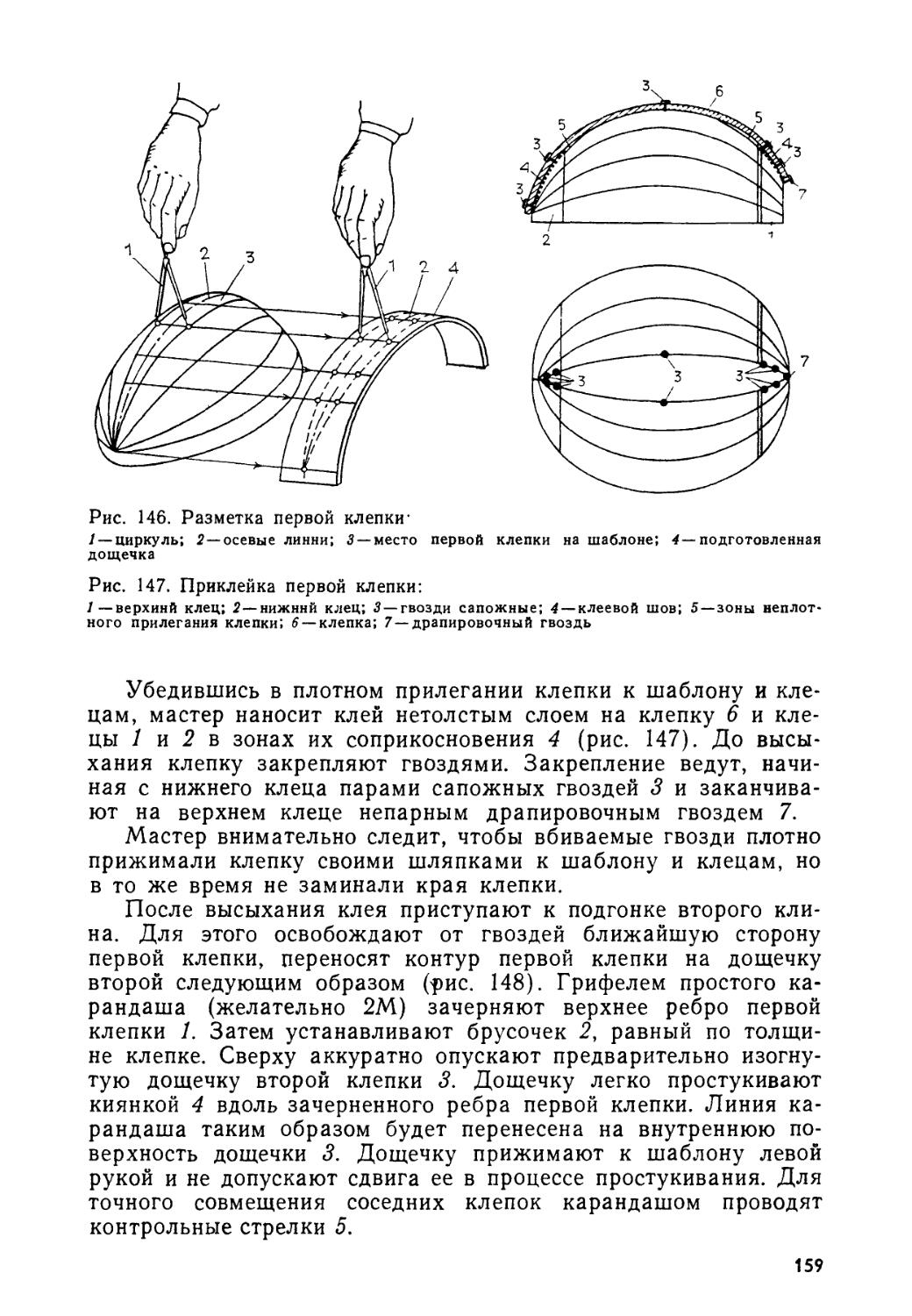

Подгруппа 3. Мундштучные — колебания столба воздуха в

корпусе инструмента вызываются колебаниями губ исполнителя,

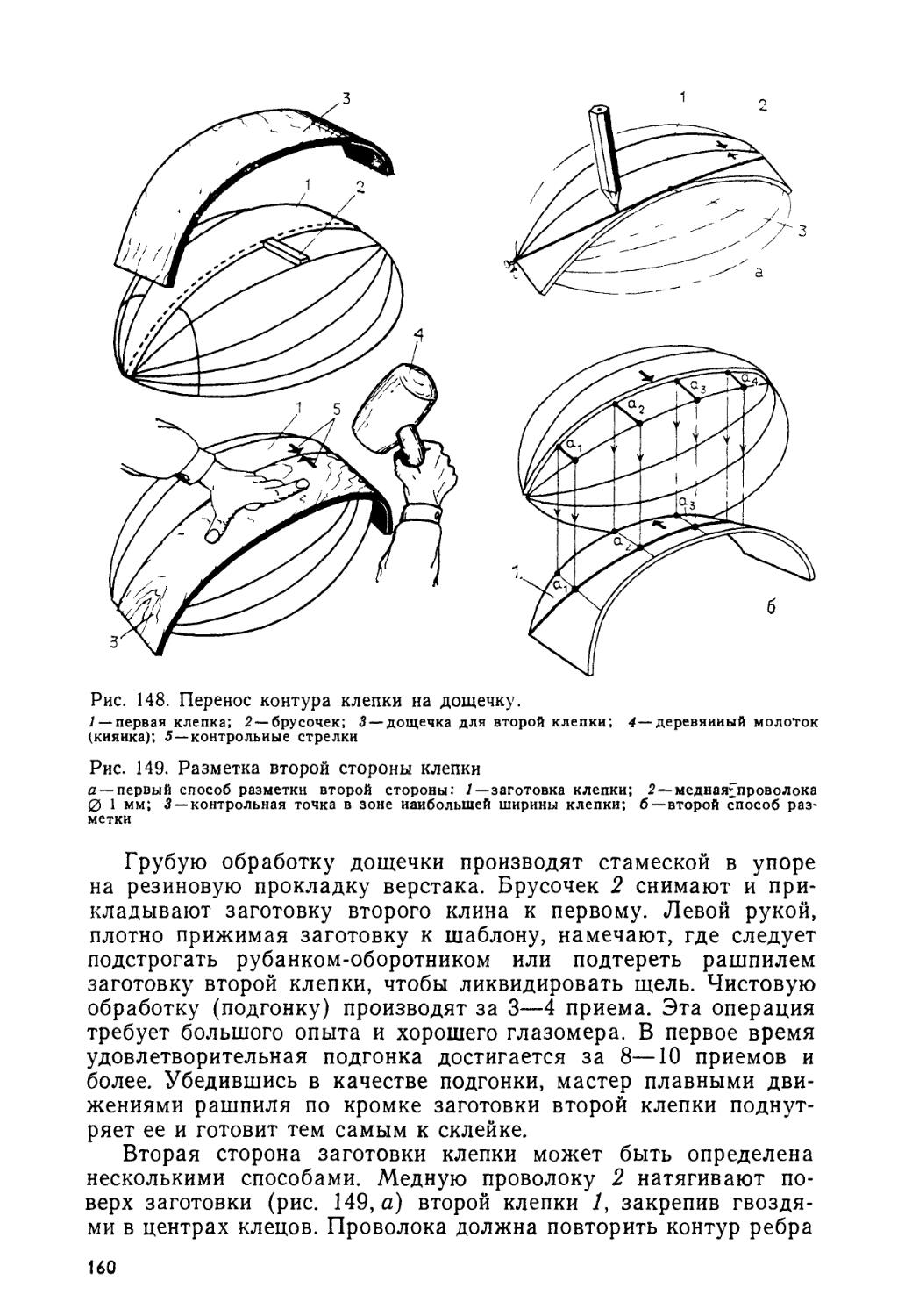

плотно прижатыми к мундштуку или непосредственно к верх-

верхнему узкому концу ствола: губы музыканта выполняют ту же

функцию, что и трость (рог пастушеский).

ГРУППА П. СТРУННЫЕ. Источником звука является на-

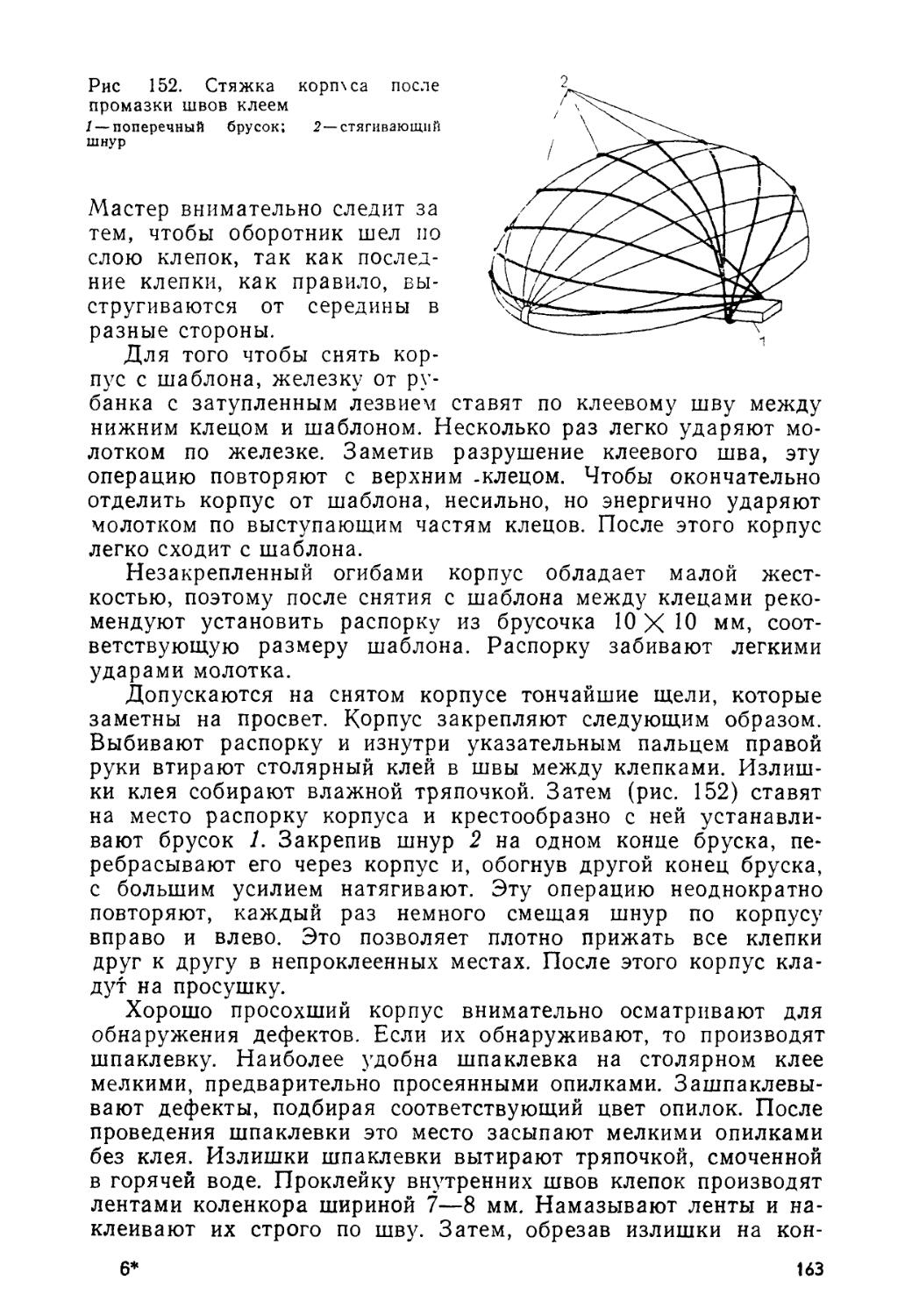

натянутая струна.

Подгруппа 1. Щипковые — извлечение звука производят, за-

щиТпывая струны пальцами или плектром, или бряцанием.

Подгруппа 2. Смычковые — звук извлекают путем трения о

струну волоса смычка, натертого канифолью. К этой же под-

подгруппе относятся инструменты с механизмом, обеспечивающим

извлечение звука за счет трения о струну деревянного колеса

(рели).

Подгруппа 3. Ударные — звук извлекают за счет удара по

струне палочкой или молоточком.

ГРУППА III. ЯЗЫЧКОВЫЕ. Источником звука является

упругий язычок из металла, кости, бамбука и т. п.

Подгруппа 1. Щипковые — язычок приводят в колебательное

движение путем защипывания пальцами (варган).

Подгруппа 2. Пневматические — язычок вибрирует под дей-

действием воздушной струи (гармоника).

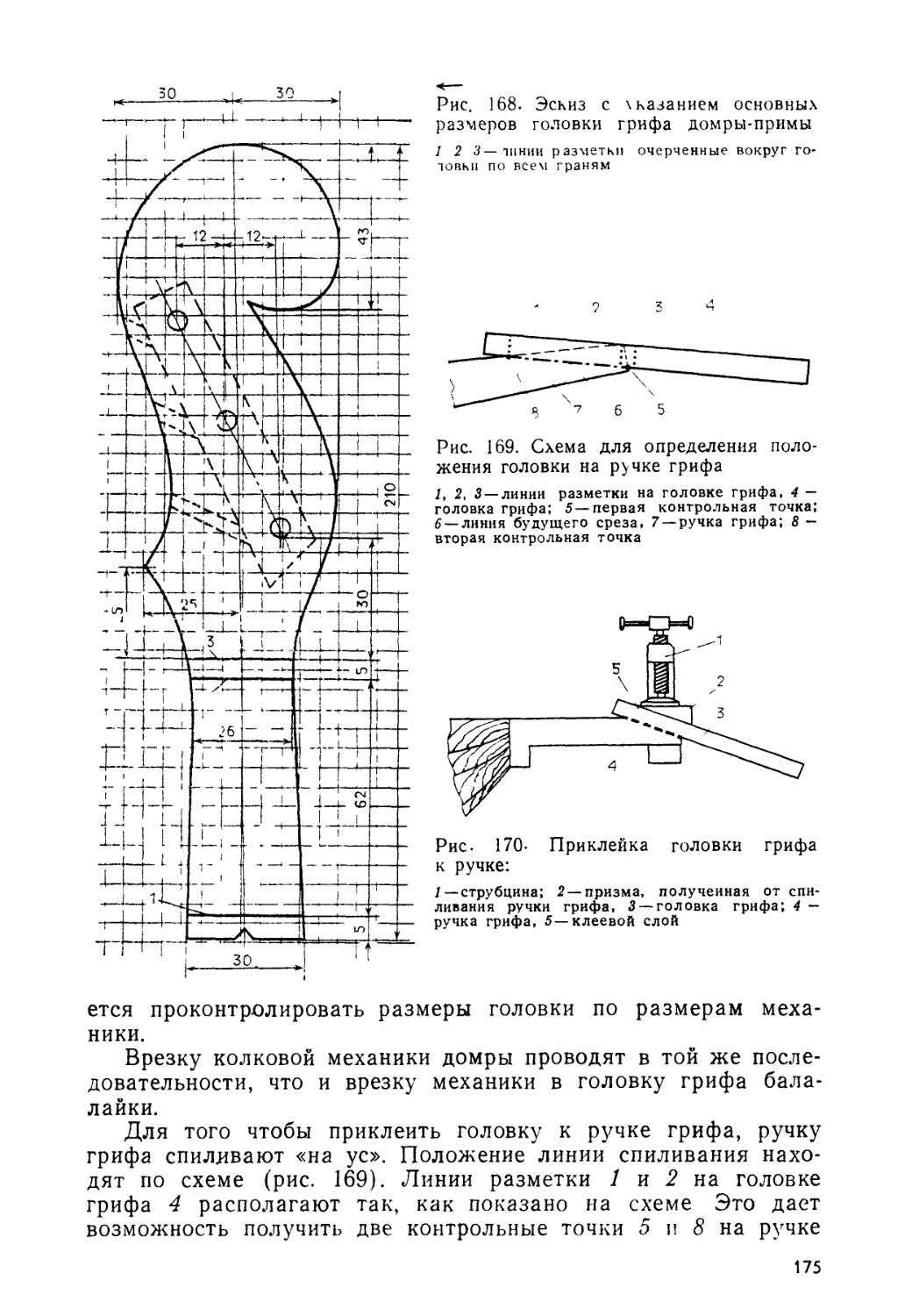

ГРУППА IV. МЕМБРАННЫЕ. Источником звука является

натянутая мембрана органического или искусственного проис-

происхождения.

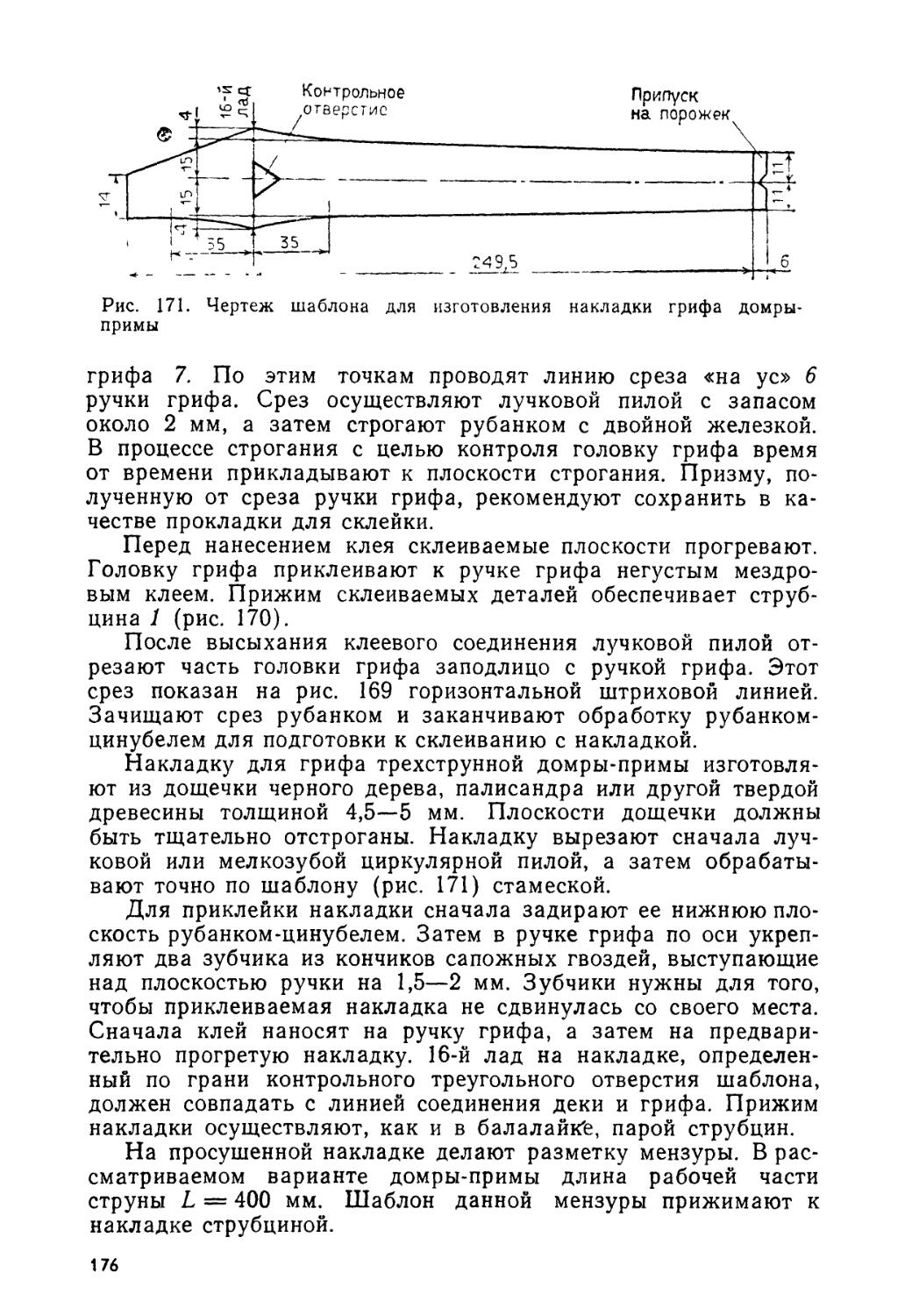

Подгруппа 1. Ударные — звук извлекают за счет удара по

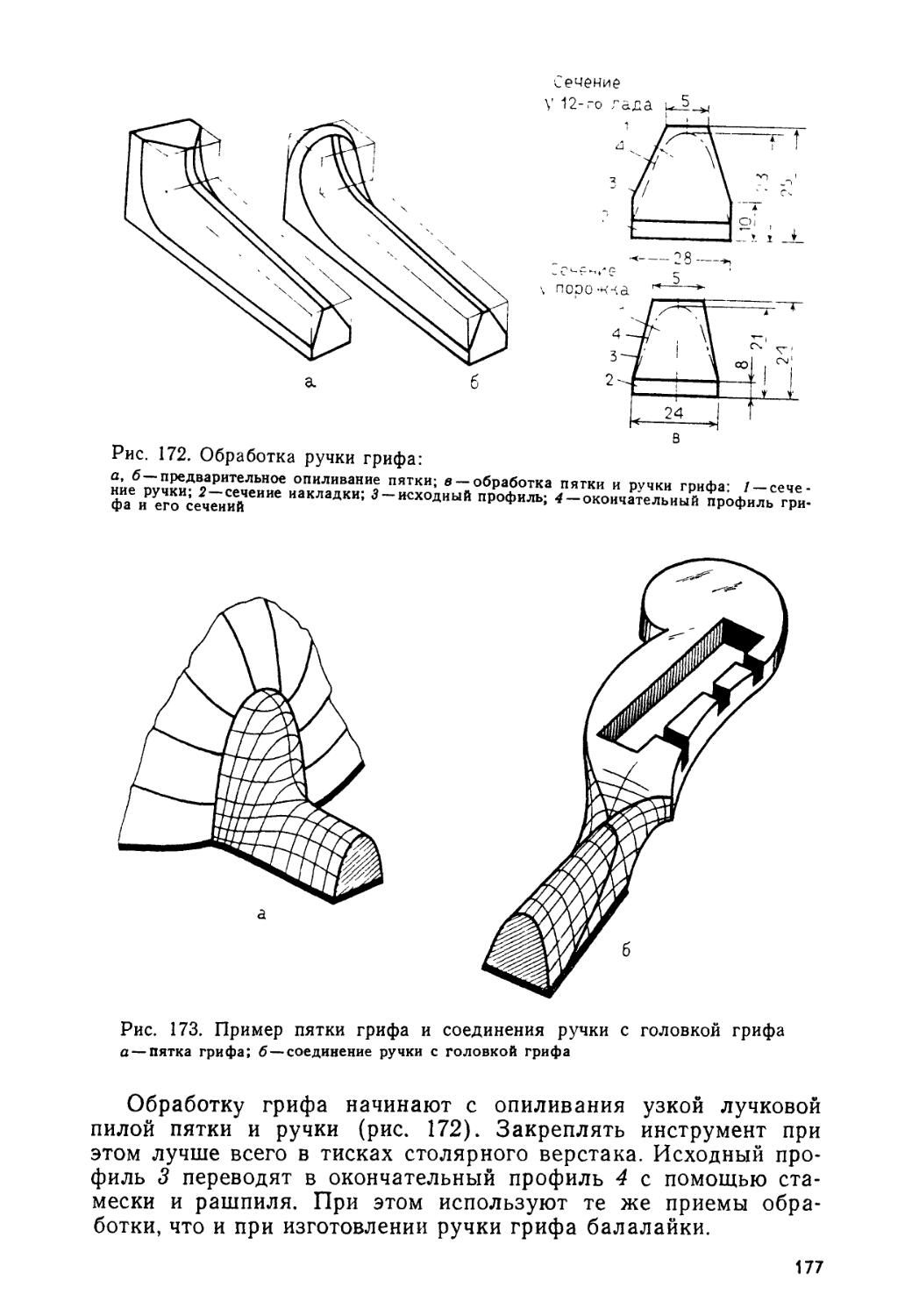

мембране пальцами, ладонью, палочками, колотушкой (бу-

(бубен).

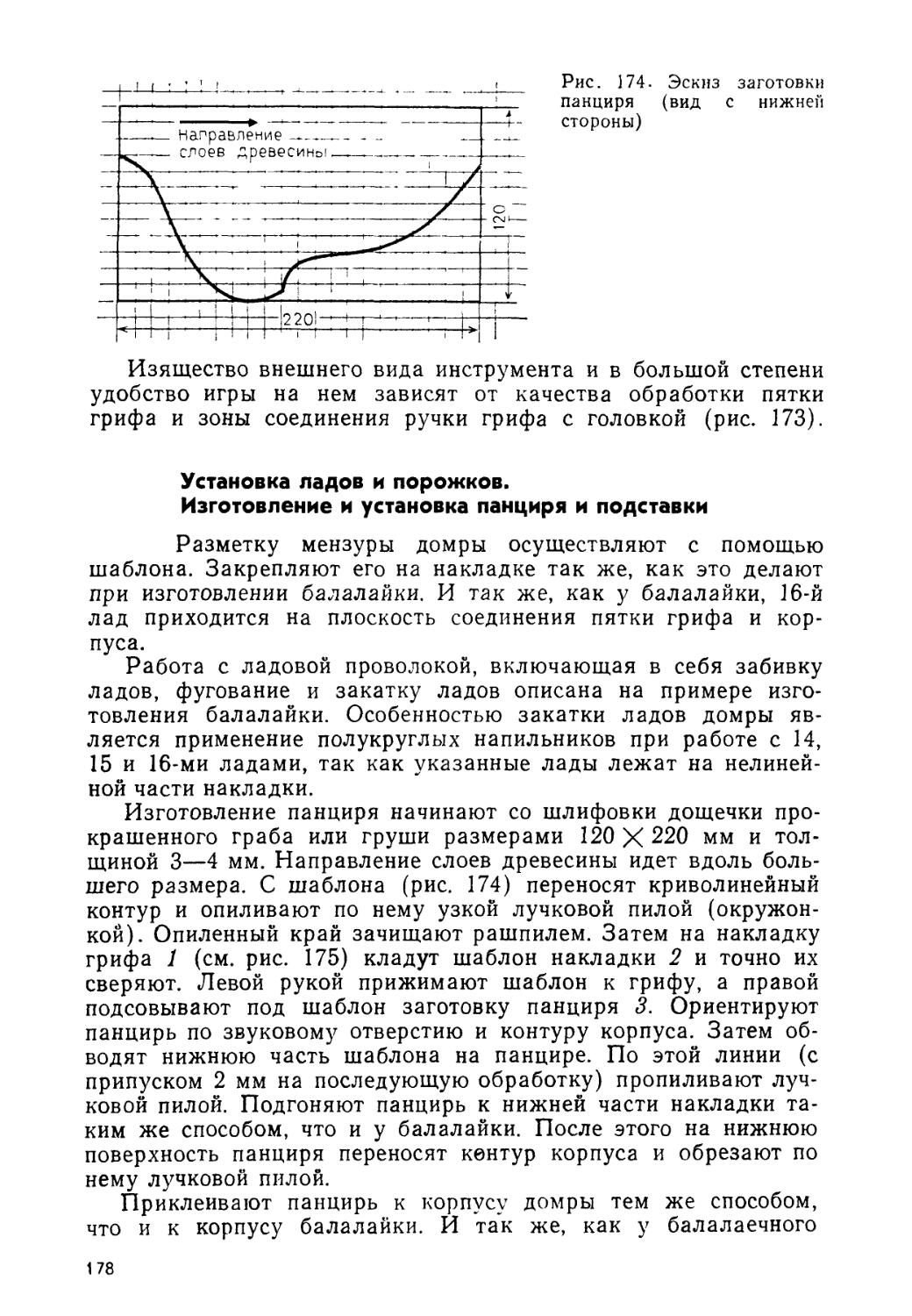

Подгруппа 2. Фрикционные — вибрацию мембраны вызыва-

вызывают трением пальцев по закрепленному к мембране пучку кон-

конских волос.

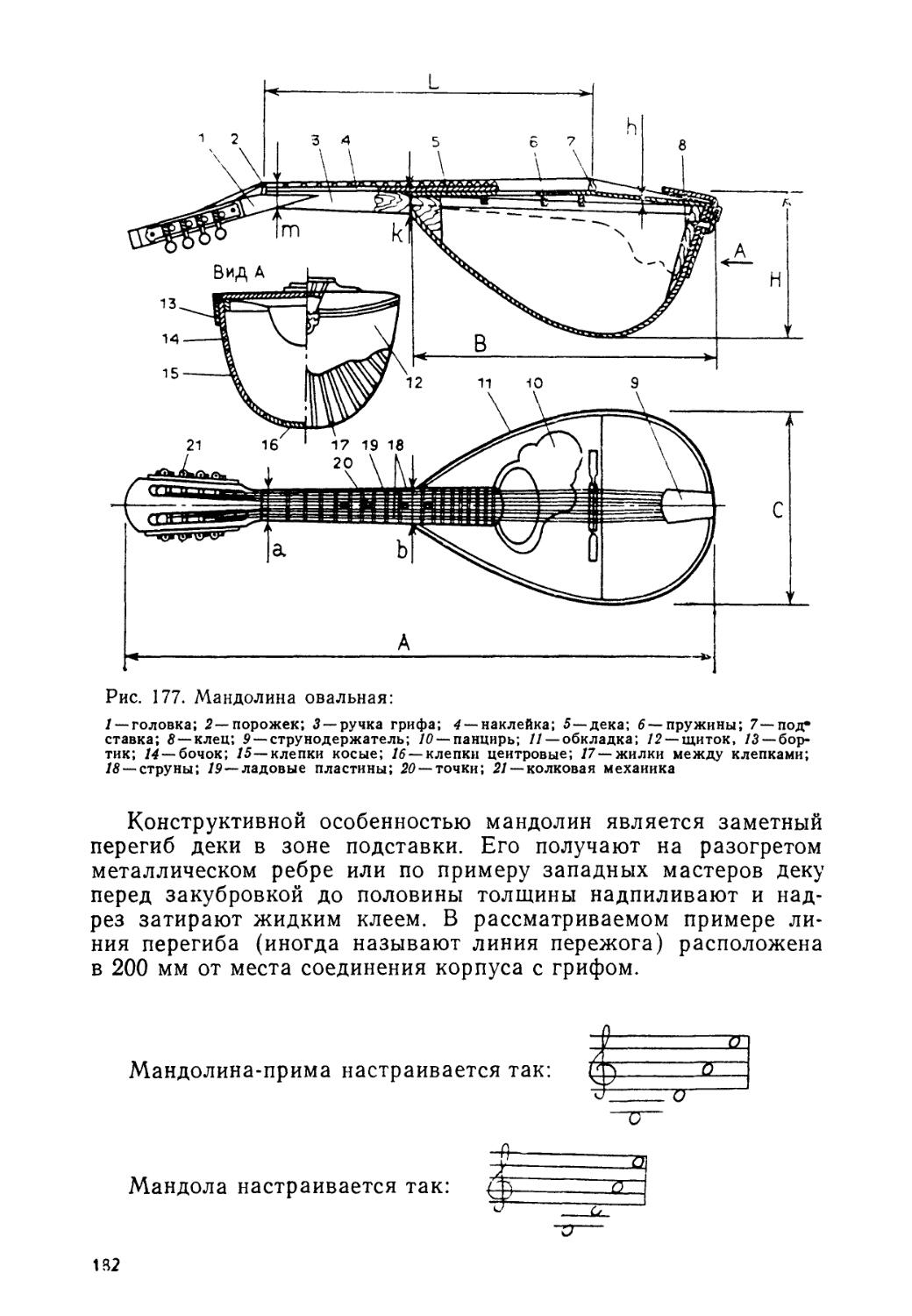

ГРУППА V. САМОЗВУЧАЩИЕ. Источником звука являет-

является сама масса инструмента. В колебательное движение само-

самозвучащие инструменты приводят ударом, смычком, щипком

и т. д. (ложки).

Щипковые музыкальные инструменты народов СССР. Из

русских народных инструментов наибольшее распространение

имеют балалайки, домра и гусли; по популярности к ним при-

примыкают гитара и мандолина, хотя их и нельзя назвать собст-

собственно русскими народными инструментами.

Балалайка — двух- и трехструнный инструмент с треуголь-

треугольным корпусом, довольно длинным грифом и отогнутой назад

лопатообразной головкой. Общая длина инструмента 600—

700 мм. Известны первые конструкции балалаек, корпуса ко-

которых собирали из трех треугольных дощечек. На грифе навя-

навязывали 5 ладов из жил животных. У первых балалаек гриф

был значительно длиннее корпуса. Струны были жильные. Од-

Одним концом их крепили к корпусу, а другим к деревянным

колкам в головке грифа. Звук извлекали бряцанием по всем

струнам концами пальцев правой руки. Отсюда название

«брулька» — «балабайка» — «балалайка».

Первое упоминание о балалайке в письменных памятниках

относится к 1715 г. Балалайка пользовалась необычайной по-

популярностью в деревенском и городском («низовом») музы-

музыкальном быту. В 80-х гг. XIX в. под руководством В. В. Анд-

Андреева балалайка была усовершенствована и приобрела совре-

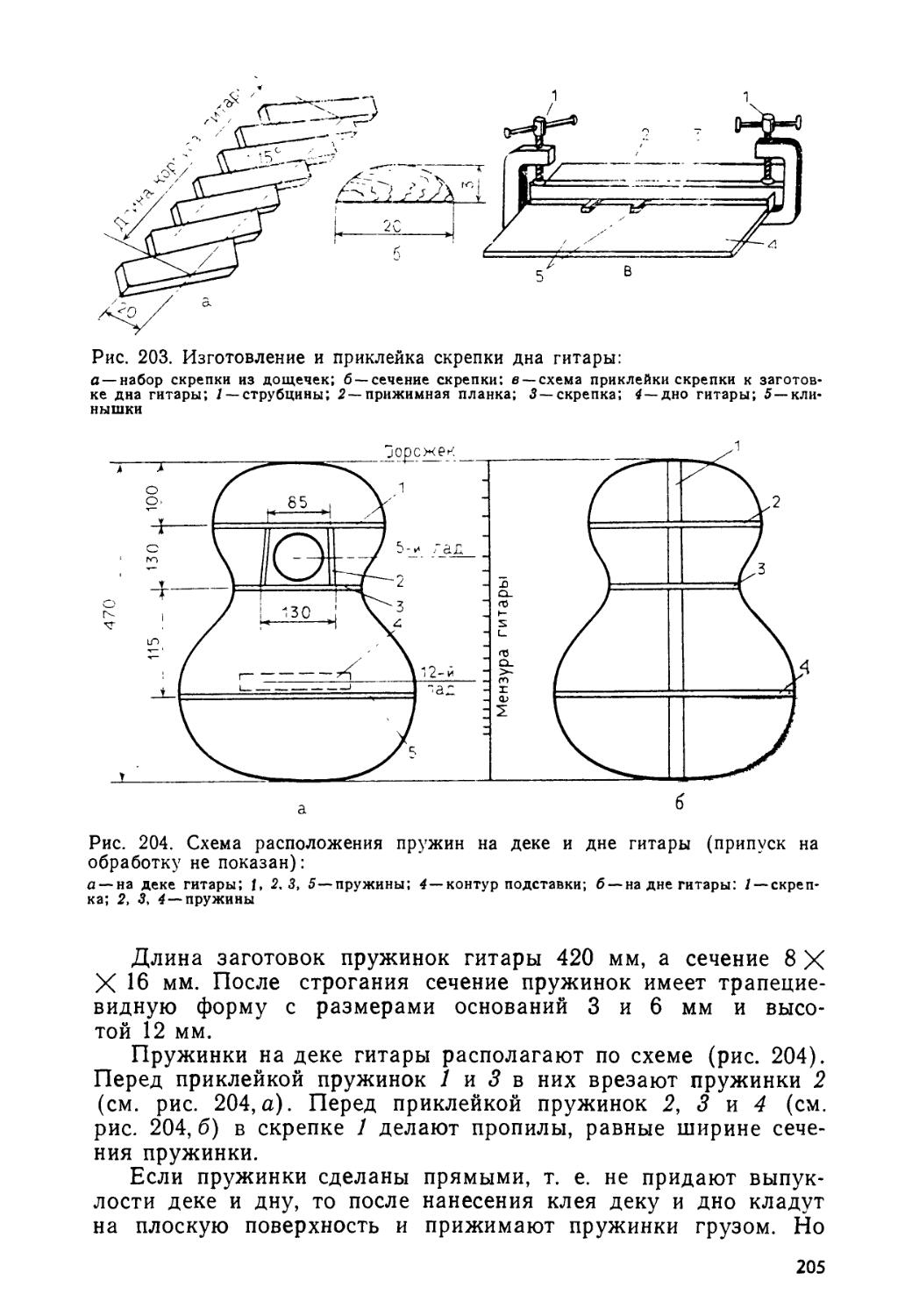

современный вид.

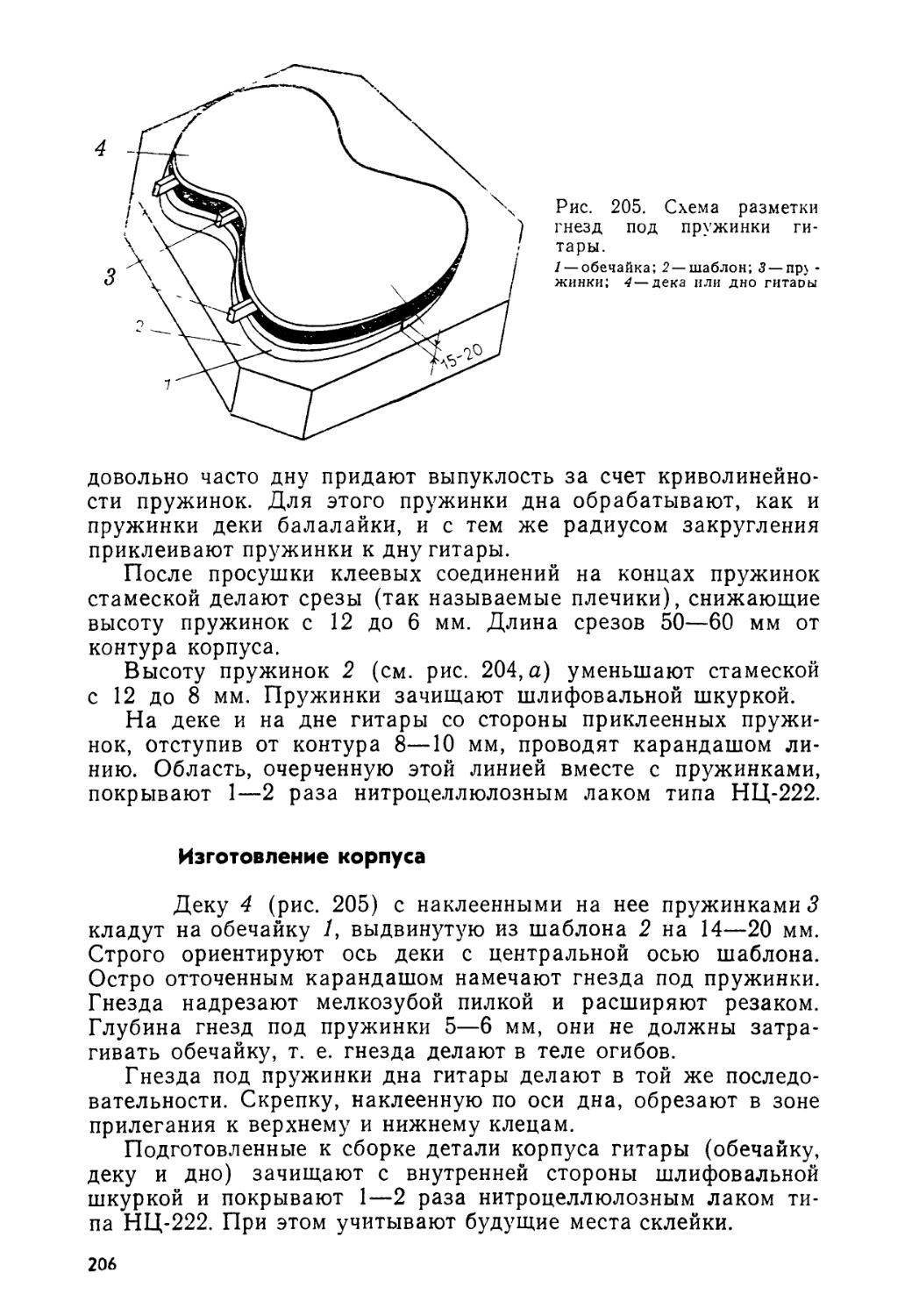

Домра — более древний музыкальный инструмент. Считают,

что домра была родоначальником балалайки. Домра пользова-

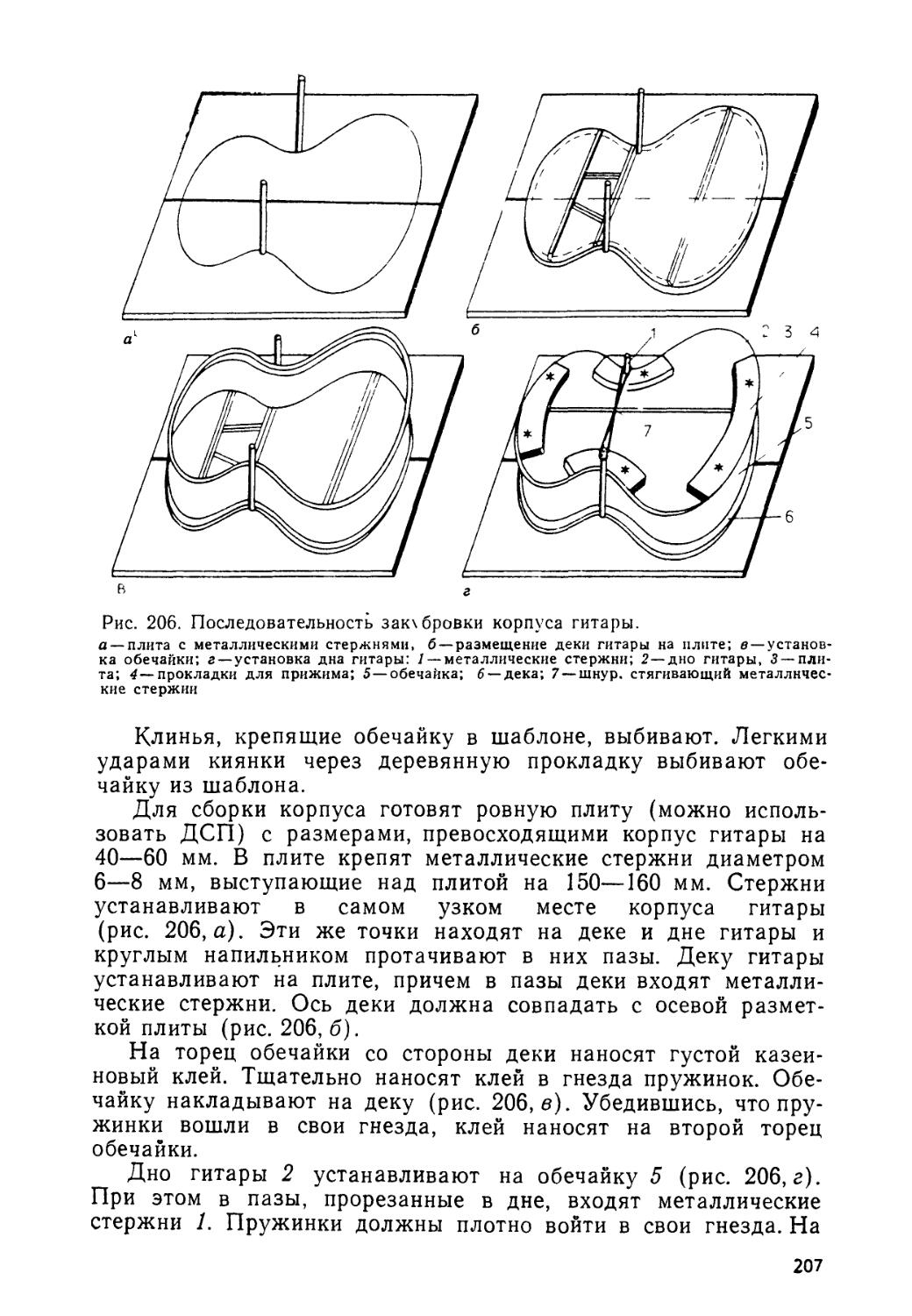

пользовалась большой популярностью среди русских скоморохов в

XVI—XVIII вв., но изображения самого инструмента тех вре-

времен или его точного описания не сохранилось. Тот же В. В. Ан-

Андреев реконструировал домру. За основу была взята вятская

балалайка с полусферическим корпусом, которую считали пря-

прямой наследницей древнерусской домры.

Гитара в России появилась примерно в середине XVIII в.,

но лишь в начале следующего столетия гитара стала пользо-

пользоваться широкой популярностью. Гитару в то время использо-

использовали как аккомпанирующий инструмент и инструмент домаш-

домашнего любительского музицирования.

Распространенные за рубежом шестиструнные гитары в Рос-

России не нашли себе приверженцев. В XVIII в. и особенно во

второй половине XIX в. излюбленным инструментом в нашей

стране стала семиструнная гитара, которую назвали русской.

Родиной гитары считают Испанию, где она появилась в эпо-

эпоху средневековья как видоизмененная лютня. В Европе гитара

имела и имеет широкое распространение и множество вариан-

вариантов конструкций.

Мандолина родом из Флоренции (Италия), где она появи-

появилась в XVIII в. По конструкции мандолина напоминает лютню,

что говорит об их близком родстве.

В России мандолина появилась в конце XVIII в. Кроме не-

неаполитанской мандолины с полугрушевидным корпусом суще-

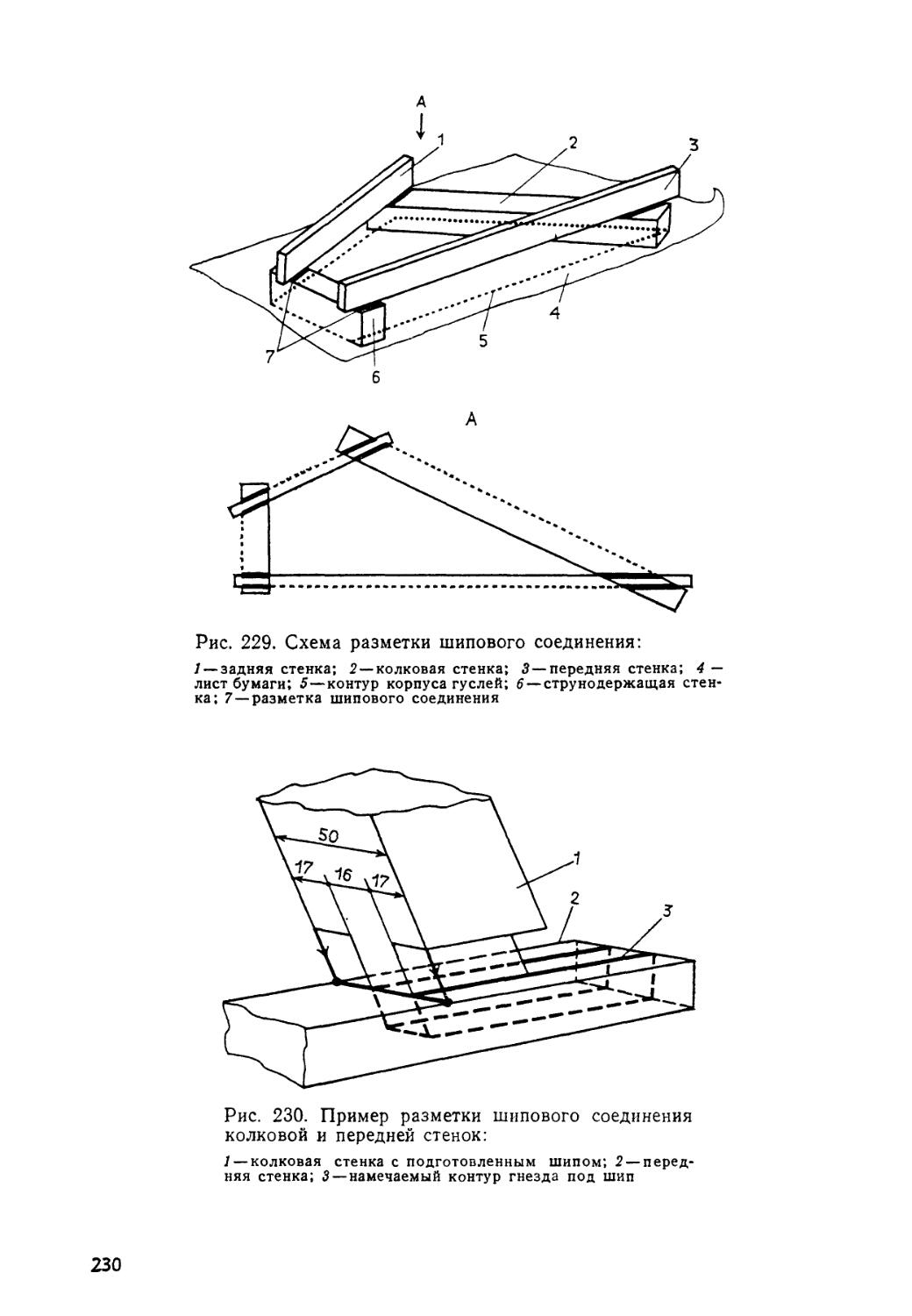

существует мандолина с плоским корпусом, которая имеет упрощен-

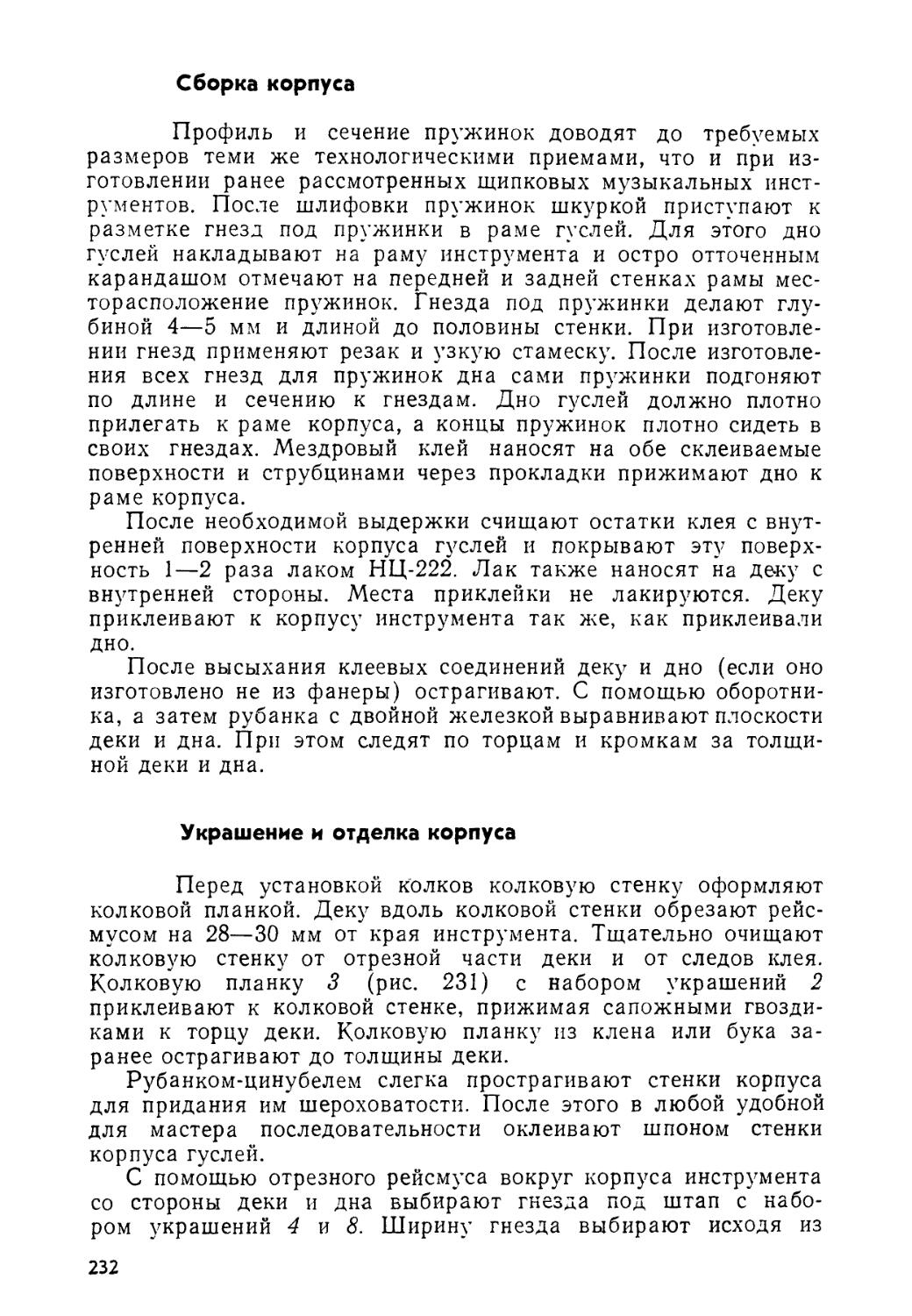

упрощенную конструкцию за счет ухудшения звуковых качеств.

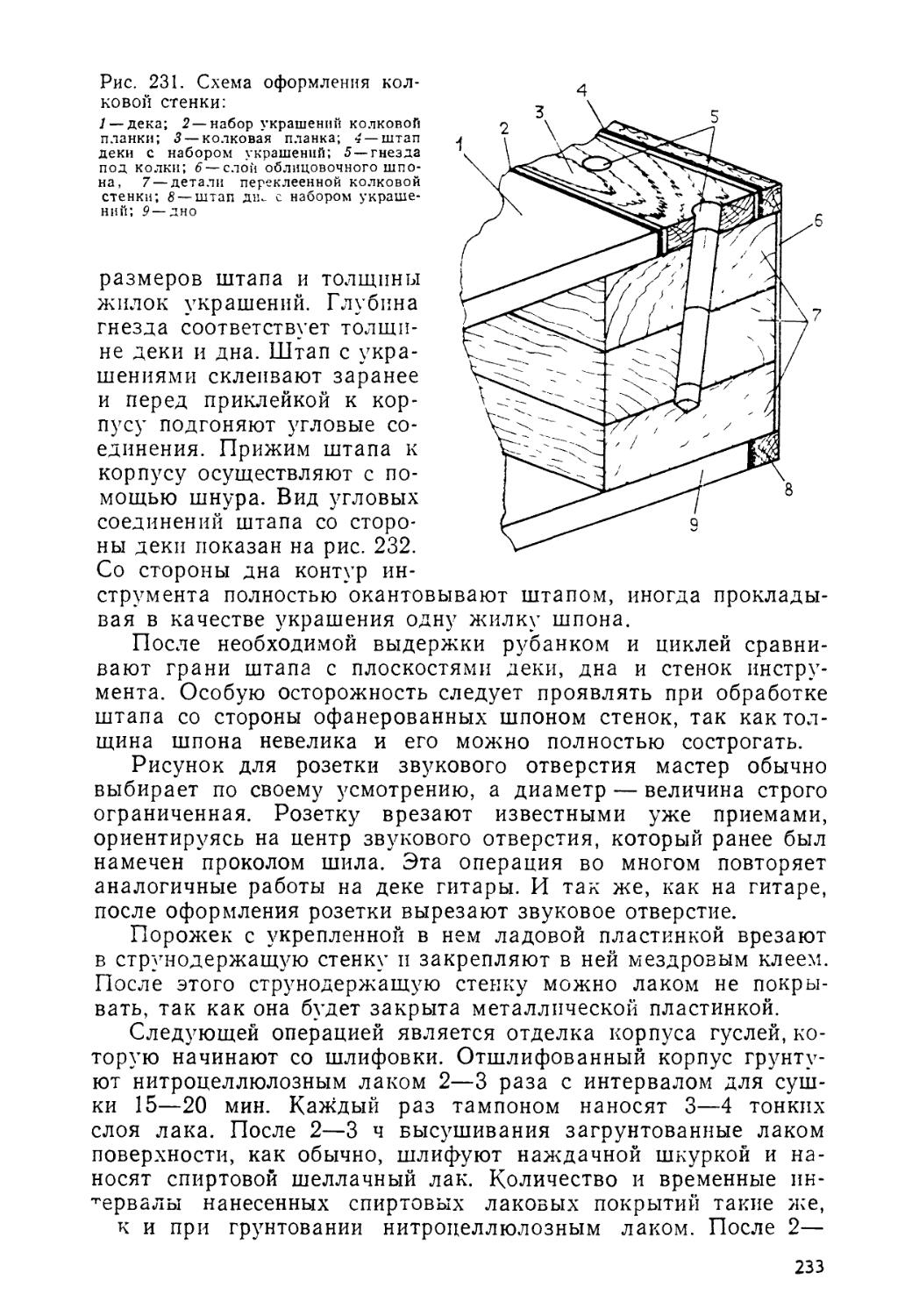

Гусли — древнейший по происхождению русский (восточно-

(восточнославянский) струнный музыкальный инструмент. Первые сведе-

сведения о них относятся к 591 г. Существует три разновидности

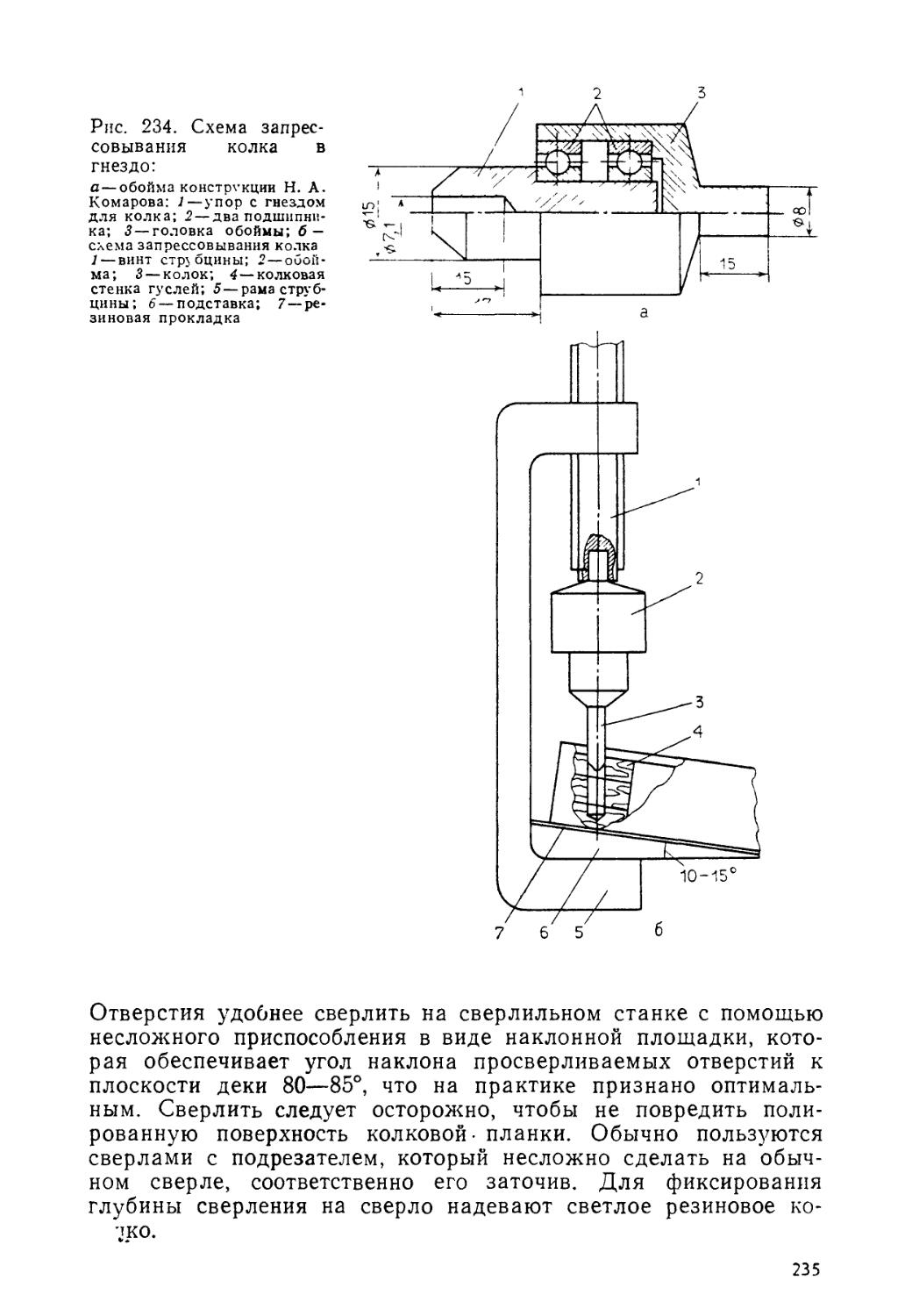

гуслей: крыловидные, или звончатые; шлемовидные, или гусли-

псалтырь, и прямоугольные (столообразные).

Гусли звончатые считают старейшим типом. Их прообразом

являлась, очевидно, простая доска с натянутыми над ней стру-

струнами, так как в былинах встречается название «гусельная до-

досочка». В процессе развития гусли претерпели ряд изменений.

До современного вида гусли были доведены О. У. Смоленским

и Н. И. Приваловым.

Гусли шлемовидные получили свое название за форму сво-

своего корпуса, напоминающего шлем воина. Играют на шлемо-

видных гуслях, держа их на коленях, так же как и на гуслях

звончатых. Гусли прямоугольные, или столообразные, более

сложны по конструкции, чем два рассмотренных вида. Их

можно считать полустационарным инструментом. Благодаря

своим хорошим музыкальным качествам в XVIII—XIX вв. они

имели большое распространение.

В настоящее время в фольклорных ансамблях и оркестрах

народных инструментов встречаются все три типа гуслей.

С 1914 г. (гусли конструкции Н. П. Фомина) и по настоя-

настоящее время идет процесс усовершенствования гуслей с примене-

применением клавишного механизма. Наиболее известны клавишные

гусли и гусли с подстраивающимся звукорядом конструкции

Д. Б. Локшина.

Бандура (Украинская ССР). Современный вид бандуры

(рис. 1) сформировался в прошлом столетии. Корпус бандуры

выдалбливают из целого куска дерева (вербы, ольхи или кле-

клена). Деку делают из ели или сосны. Количество струн посте-

постепенно изменялось и в настоящее время достигает 20—30. Стру-

Струны металлические с навивкой. По приемам игры бандура очень

близка к русским звончатым гуслям.

Рис. 1. Украинская бандура

Рис. 2. Молдавская кобза

Кобза (Молдавская ССР). До прошлого века очень по-

популярный народный инструмент (рис. 2). На четырехструнной

кобзе играют, держа ее на коленях. В настоящее время нахо-

находит широкое применение в самодеятельных и профессиональ-

профессиональных инструментальных ансамблях

Кюсле (Марийская АССР). Кюсле (кусле, кярм) напомина-

напоминает русские шлемовидные гусли (рис. 3). Корпус делают из бе-

березовых или кленовых дощечек, деку — из пихты или ели. Ко-

Количество жильных струн — до 17. Усовершенствованные кюсле

имеют до 35 струн.

Крезь (Чувашская АССР). Крезь (кырезь) имеет вид шле-

мовидных гуслей (рис. 4). У современных инструментов от 14

до 20 металлических струн. Одним концом струны крепят к

корпусу через деревянный фигурной формы струнодержатель, а

вторым — к металлическим колкам.

Каннель (Эстонская ССР). Имееет вид русских гуслей, ла-

латышского кокле, литовского канклеса. Раньше корпус был дол-

долбленым, теперь его склеивают из нескольких дощечек (рис. 5).

Каннель обладает звонким, долго не затухающим звуком. Чис-

Число струн до 30. В самодеятельных ансамблях занимает веду-

ведущее положение.

Кокле (Латвийская ССР). Конструктивной основой кокле

является деревянный долбленый или склеенный из отдельных

дощечек корпус (рис. 6). Дека инструмента еловая, резонатор-

ные отверстия в виде кружков, крестиков и других фигур.

Струны современных кокле металлические. Число струн колеб-

колеблется от 5 до 27. При игре на инструменте его кладут на стол,

реже на колени. Усовершенствованный кокле стал символом

латышского народного музыкального искусства.

Канклес (Литовская ССР). Имеет корпус трапециевидной

формы долбленый или склеенный из липовых, дубовых, ольхо-

ольховых дощечек (рис. 7). Дека инструмента еловая. Наибольшее

распространение имеет пяти- и десятиструнный канклес Кан-

Канклес составляет основу оркестра Ансамбля песни и пляски Ли-

Литовской ССР.

Саз (Азербайджанская ССР). Инструмент с глубоким гру-

грушевидным корпусом из твердолиственных пород, долбленым

или склеенным из отдельных клепок (рис. 8). Дека деревян-

деревянная с маленькими резонаторными отверстиями, которые также

делают и в боках корпуса. Гриф длинный с 10—14-жильными

навязанными ладами. Струны металлические, в большинстве

случаев две струны тройные и одна парная. При игре корпус

саза упирают в верхнюю часть груди, а шейку грифа вскиды-

вскидывают вверх.

Тар (Армянская ССР). Изготовляют из тутового дерева.

Корпус восьмеркообразной формы (рис. 9). Верхняя (дечная)

поверхность затянута мембраной (из перепонок животного про-

происхождения или рыбьей кожи). Шейка длинная, имеет от 11

Рис. 3. Марийская кюсле

Рис. 4. Чувашская крезь

Рис. 5. Эстонский каннель

Рис. 6. Латвийский кокле

Рис. 7. Литовский канклес

Рис. 8. Азербайджанский саз

Рис. 9. Армянский тар

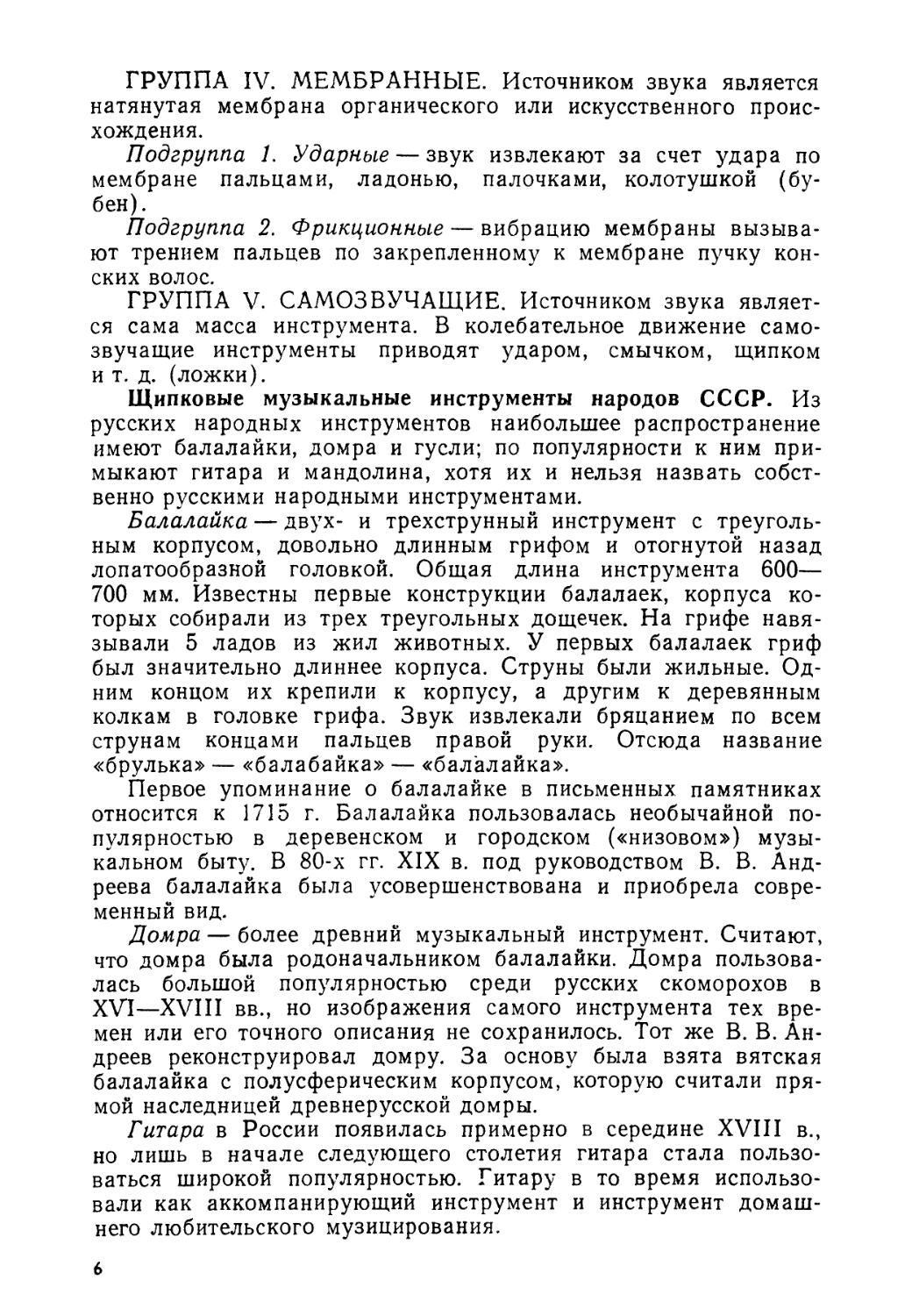

Рис. 10. Грузинский чонгури

до 26 навязанных жильных ладов. Общее число струн от 5 до

14. Тар обладает красивым сильным звуком и предоставляет

музыканту большие возможности. Тар имеет широкое распро-

распространение в республиках Средней Азии.

Чонгури (Грузинская ССР). Инструмент грушевидной фор-

формы с усеченной внизу частью (рис. 10). Корпус делают из

отдельных деревянных клепок. Дека еловая, плоская с малень-

маленькими круглыми или продолговатыми резонаторными отверстия-

отверстиями. Звуки чонгури тихие, нежные, несколько шуршащие. Игра-

Играют на чонгури сидя, опирая корпус о согнутую при сидении

ногу.

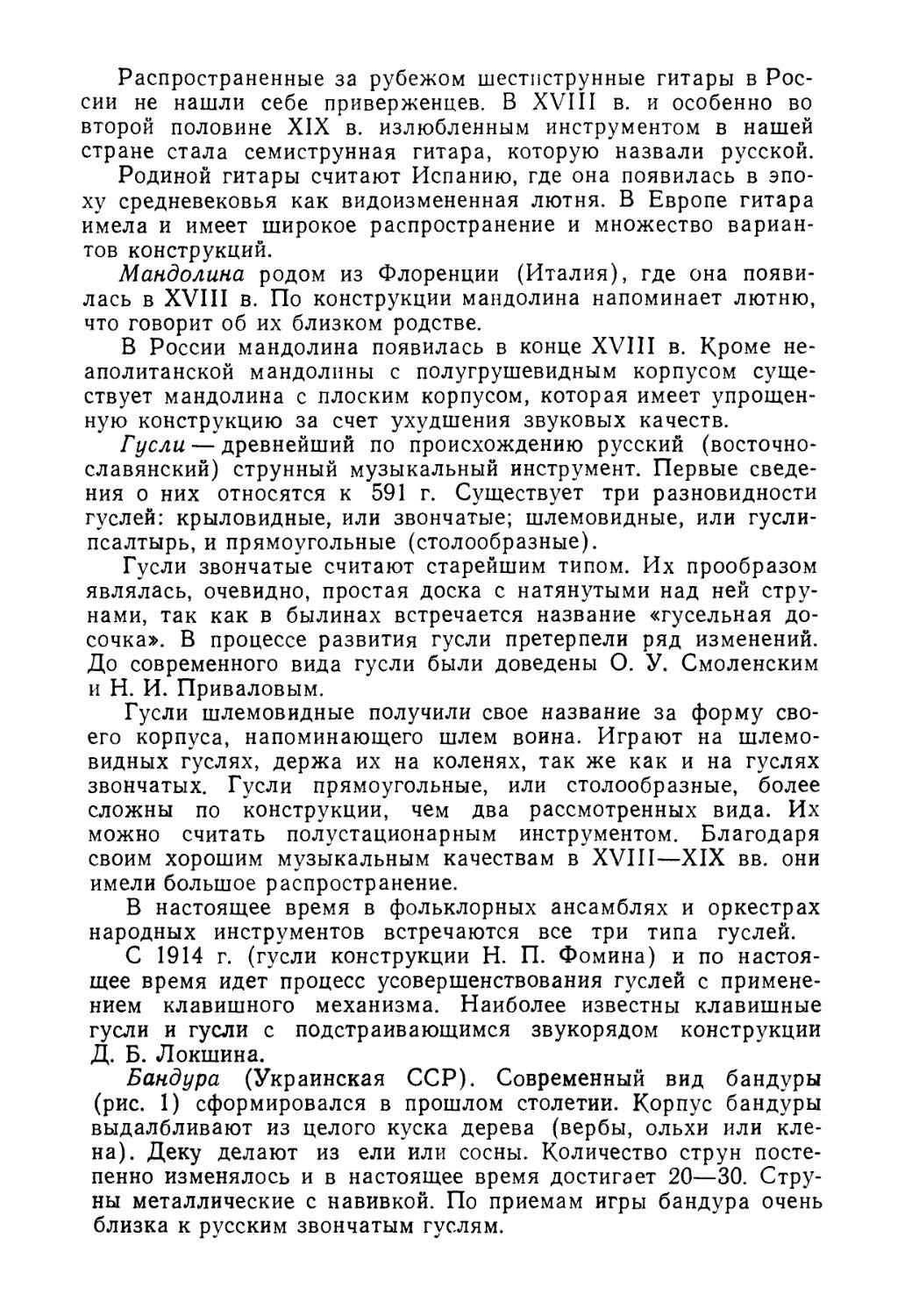

Чанги. Это угловая арфа. Корпус чанги долбленый (рис. 11).

Деку приклеивают или прибивают гвоздиками. Струны из кру-

крученого конского волоса. Количество струн от б до 11. Самая

тонкая из 5 волосков, последующие имеют на 1 волос больше.

Чанги — один из любимых инструментов Грузии. Играют на

нем женщины.

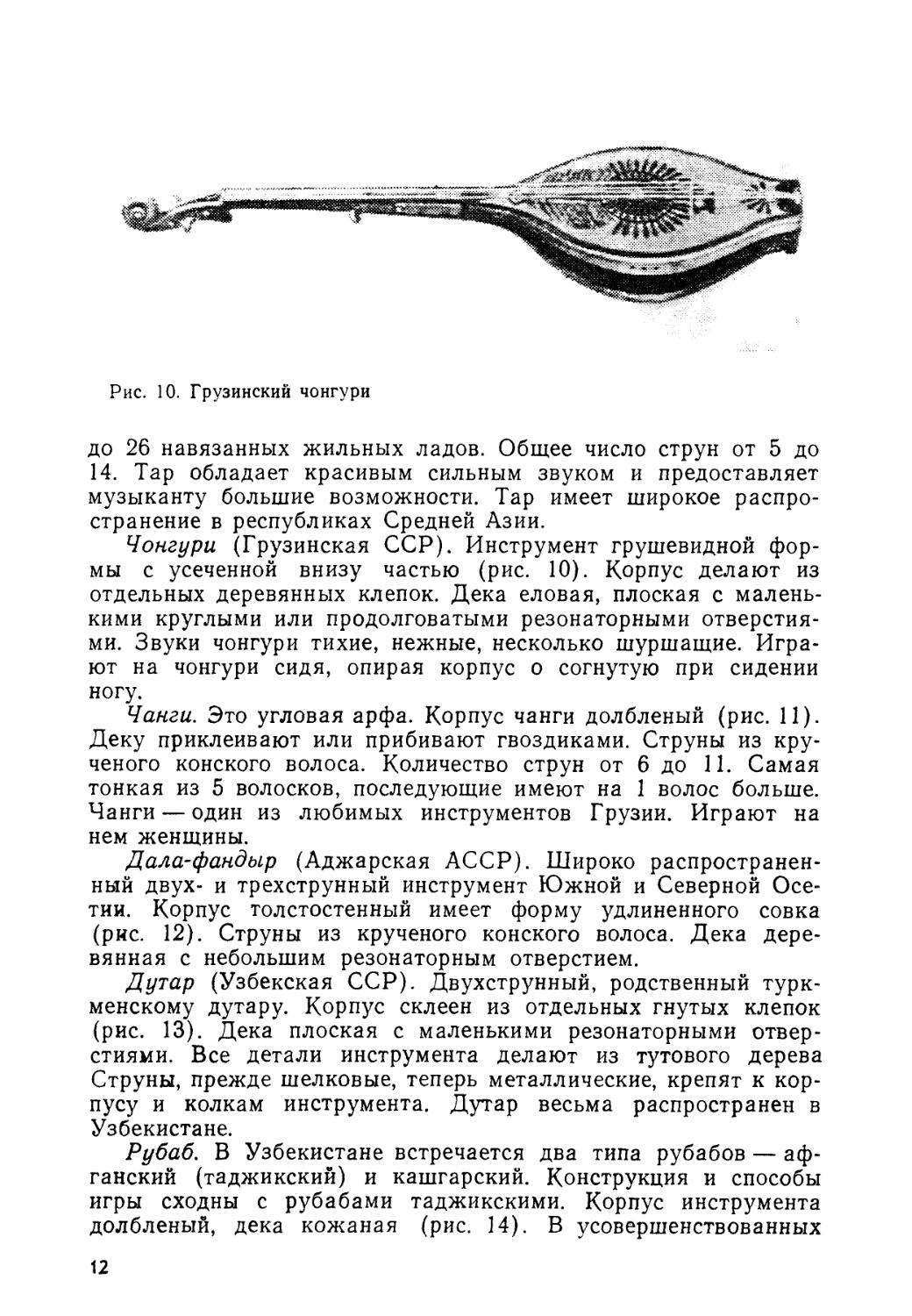

Дала-фандыр (Аджарская АССР). Широко распространен-

распространенный двух- и трехструнный инструмент Южной и Северной Осе-

Осетии. Корпус толстостенный имеет форму удлиненного совка

(рис. 12). Струны из крученого конского волоса. Дека дере-

деревянная с небольшим резонаторным отверстием.

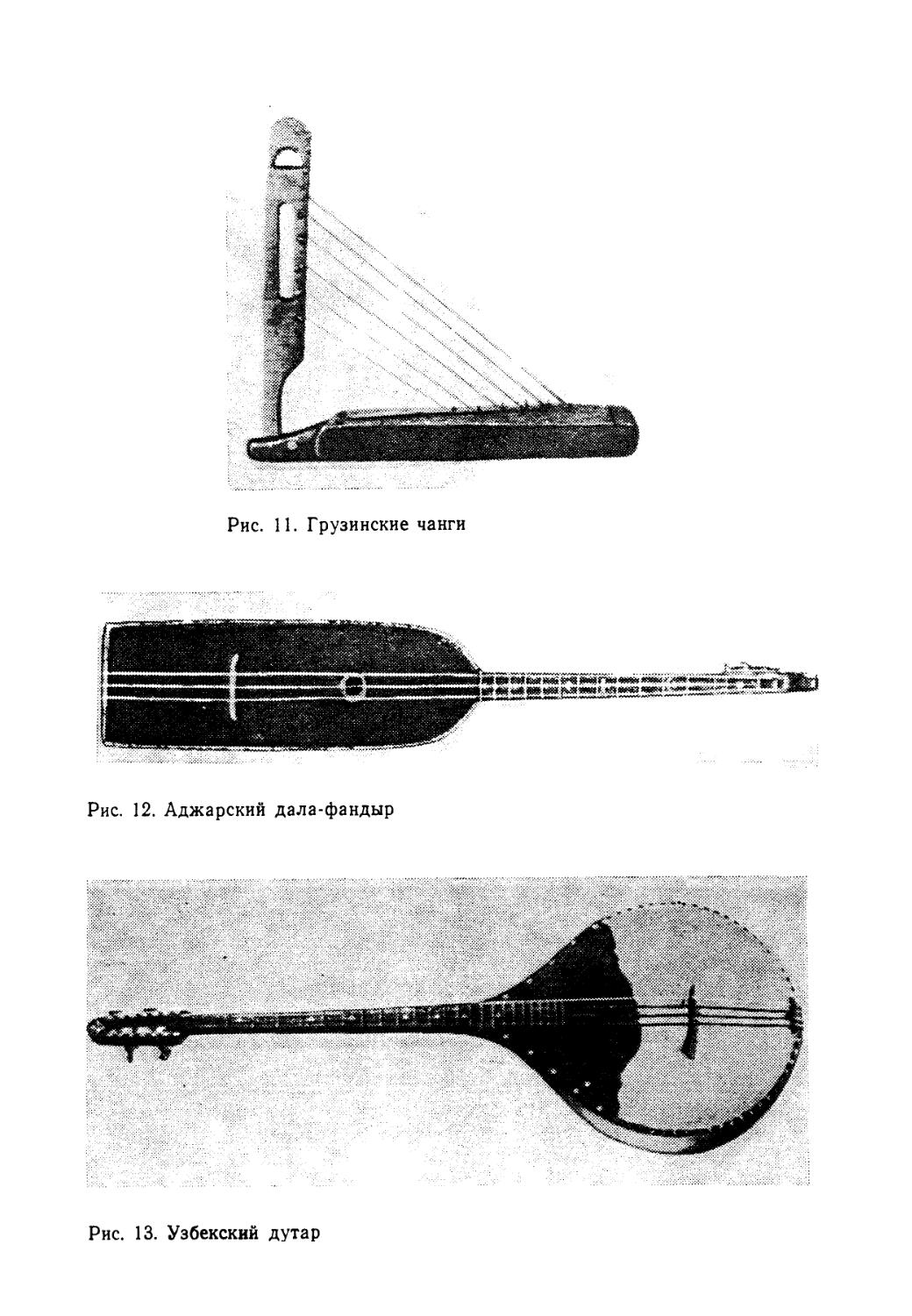

Дутар (Узбекская ССР). Двухструнный, родственный турк-

туркменскому дутару. Корпус склеен из отдельных гнутых клепок

(рис. 13). Дека плоская с маленькими резонаторными отвер-

отверстиями. Все детали инструмента делают из тутового дерева

Струны, прежде шелковые, теперь металлические, крепят к кор-

корпусу и колкам инструмента. Дутар весьма распространен в

Узбекистане.

Рубаб. В Узбекистане встречается два типа рубабов — аф-

афганский (таджикский) и кашгарский. Конструкция и способы

игры сходны с рубабами таджикскими. Корпус инструмента

долбленый, дека кожаная (рис. 14). В усовершенствованных

12

Рис. 11. Грузинские чанги

Рис. 12. Аджарский дала-фандыр

Рис. 13. Узбекский дутар

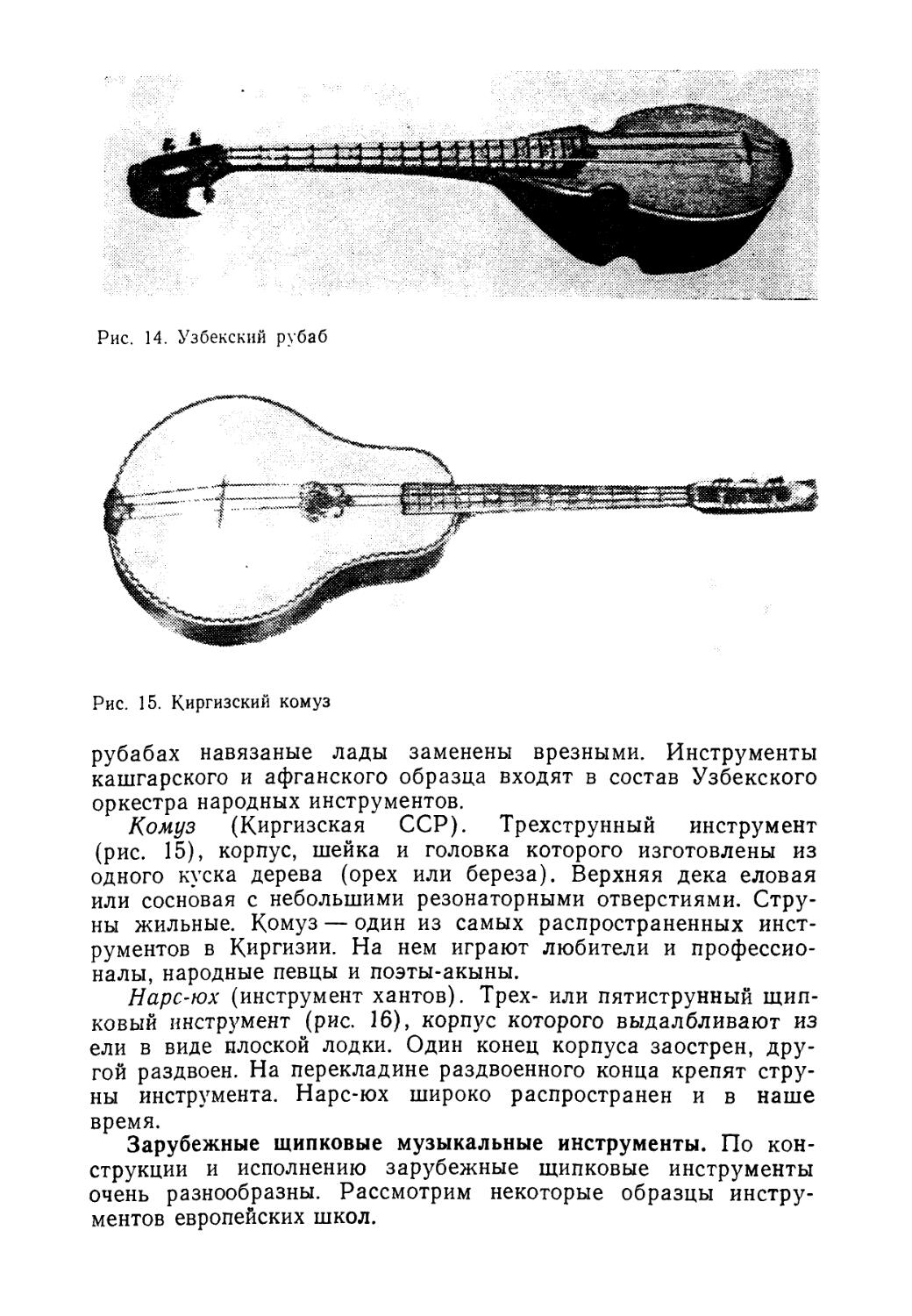

Рис. 14. Узбекский рубаб

Рис. 15. Киргизский комуз

рубабах навязаные лады заменены врезными. Инструменты

кашгарского и афганского образца входят в состав Узбекского

оркестра народных инструментов.

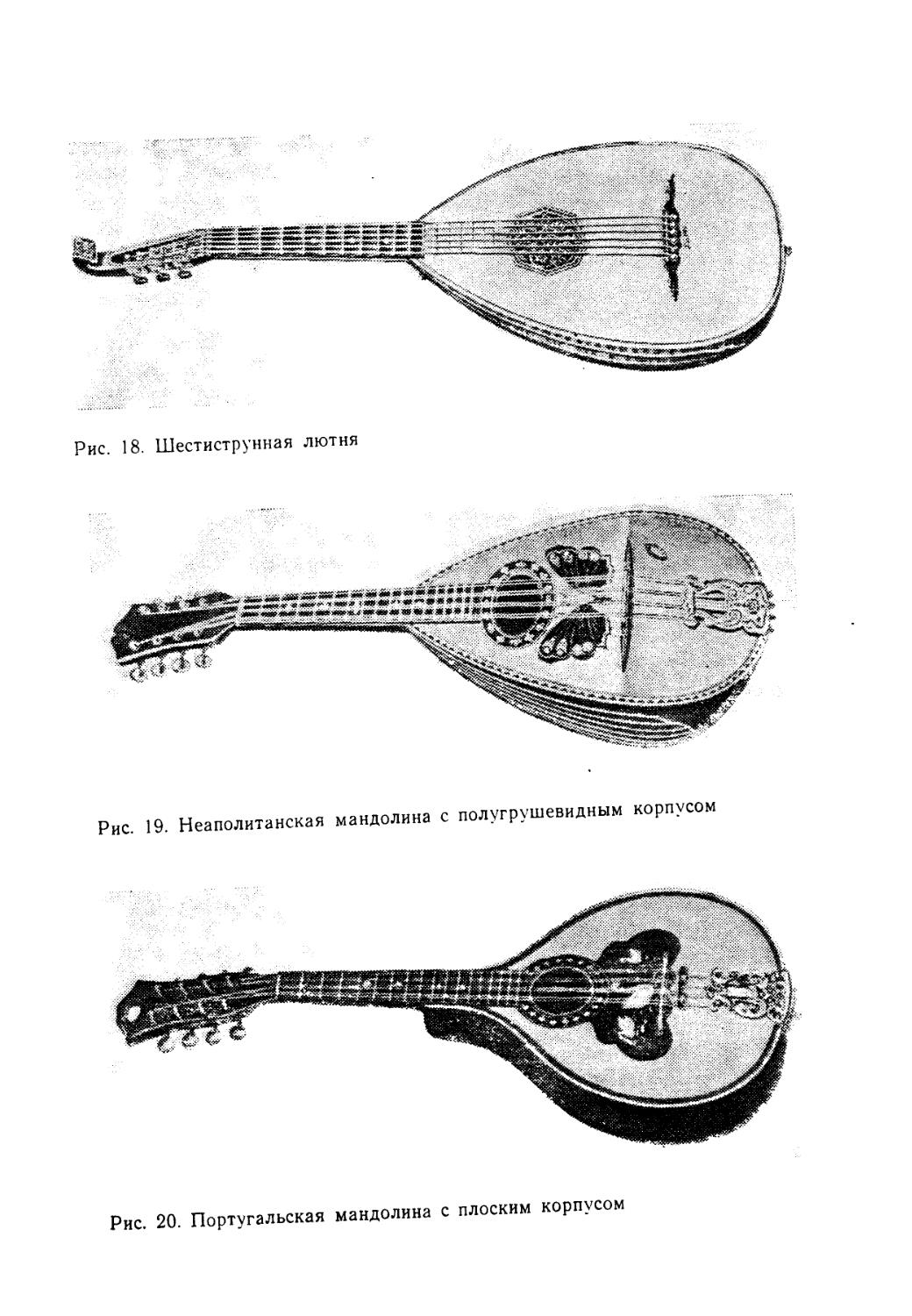

Комуз (Киргизская ССР). Трехструнный инструмент

(рис. 15), корпус, шейка и головка которого изготовлены из

одного куска дерева (орех или береза). Верхняя дека еловая

или сосновая с небольшими резонаторными отверстиями. Стру-

Струны жильные. Комуз — один из самых распространенных инст-

инструментов в Киргизии. На нем играют любители и профессио-

профессионалы, народные певцы и поэты-акыны.

Нарс-юх (инструмент хантов). Трех- или пятиструнный щип-

щипковый инструмент (рис. 16), корпус которого выдалбливают из

ели в виде плоской лодки. Один конец корпуса заострен, дру-

другой раздвоен. На перекладине раздвоенного конца крепят стру-

струны инструмента. Нарс-юх широко распространен и в наше

время.

Зарубежные щипковые музыкальные инструменты. По кон-

конструкции и исполнению зарубежные щипковые инструменты

очень разнообразны. Рассмотрим некоторые образцы инстру-

инструментов европейских школ.

Рис. 16. Нарс-юх — инструмент хантов

Рис. 17; Шестиструнная гитара итальянского образца

На рис. 17 изображена гитара итальянского образца шести-

шестиструнная с восьмеркообразным корпусом. Гй о

\ГУООТаЛИеЙ ХЗРае

ар

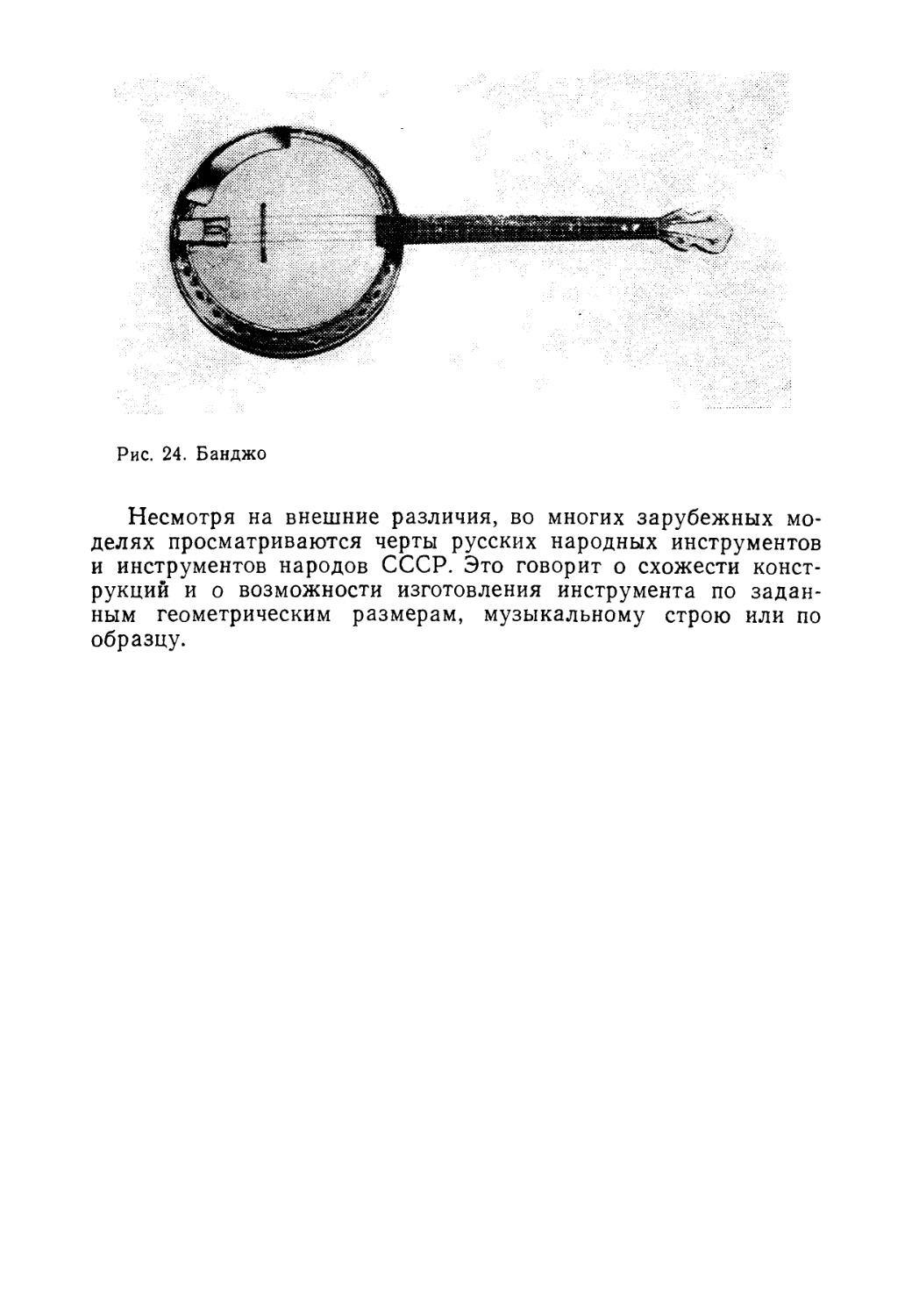

В связи с широко распространенным на западе стилем рет-

ретро в моду вошли такие старинные музыкальные инструменты

как лютня, изображенная на рис 18 «нчрументы,

Мандолины полугрушевидной и плоской форм (неаполитан-

(неаполитанского и португальского типов), имеющие по четы

воеобразными размерами, формами и конструкцией обла

дат^щипковые инструменты укулея, цитра, банджо %ш22]

15

Рис. 18. Шестиструнная лютня

Рис. 19. Неаполитанская мандолина с полугрушевидным корпусом

Рис. 20. Португальская мандолина с плоским корпусом

Рис. 21. Португальская гитара

liliiiiiili- -**'

Рис. 22. Укулея

Рис. 23. Цитра

Рис. 24. Банджо

Несмотря на внешние различия, во многих зарубежных мо-

моделях просматриваются черты русских народных инструментов

и инструментов народов СССР. Это говорит о схожести конст-

конструкций и о возможности изготовления инструмента по задан-

заданным геометрическим размерам, музыкальному строю или по

образцу.

Глава I. ТЕХНОЛОГИЯ ОБРАБОТКИ

ДРЕВЕСИНЫ

§ 1. ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ

ОСНОВНЫХ ОПЕРАЦИЙ

Изготовление щипковых музыкальных инструментов на

современном предприятии представляет собой сложный произ-

производственный процесс, подчиняющийся точным инженерным рас-

расчетам, выполняемый на многочисленных станках довольно боль-

большим количеством квалифицированных рабочих. В то же время

изготовление музыкальных инструментов в условиях неболь-

небольших мастерских, а также в надомном производстве состоит в

принципе из тех же технологических процессов, что и на боль-

большом предприятии. Разница заключается в том, что мастер по

изготовлению музыкальных инструментов решает свои техноло-

технологические трудности сам, являясь подчас одновременно и испол-

исполнителем, и конструктором. Он должен очень четко представлять

себе весь технологический процесс изготовления инструмента,

правильно планировать ход технологических процессов изготов-

изготовления отдельных деталей, сборки и отделки инструмента.

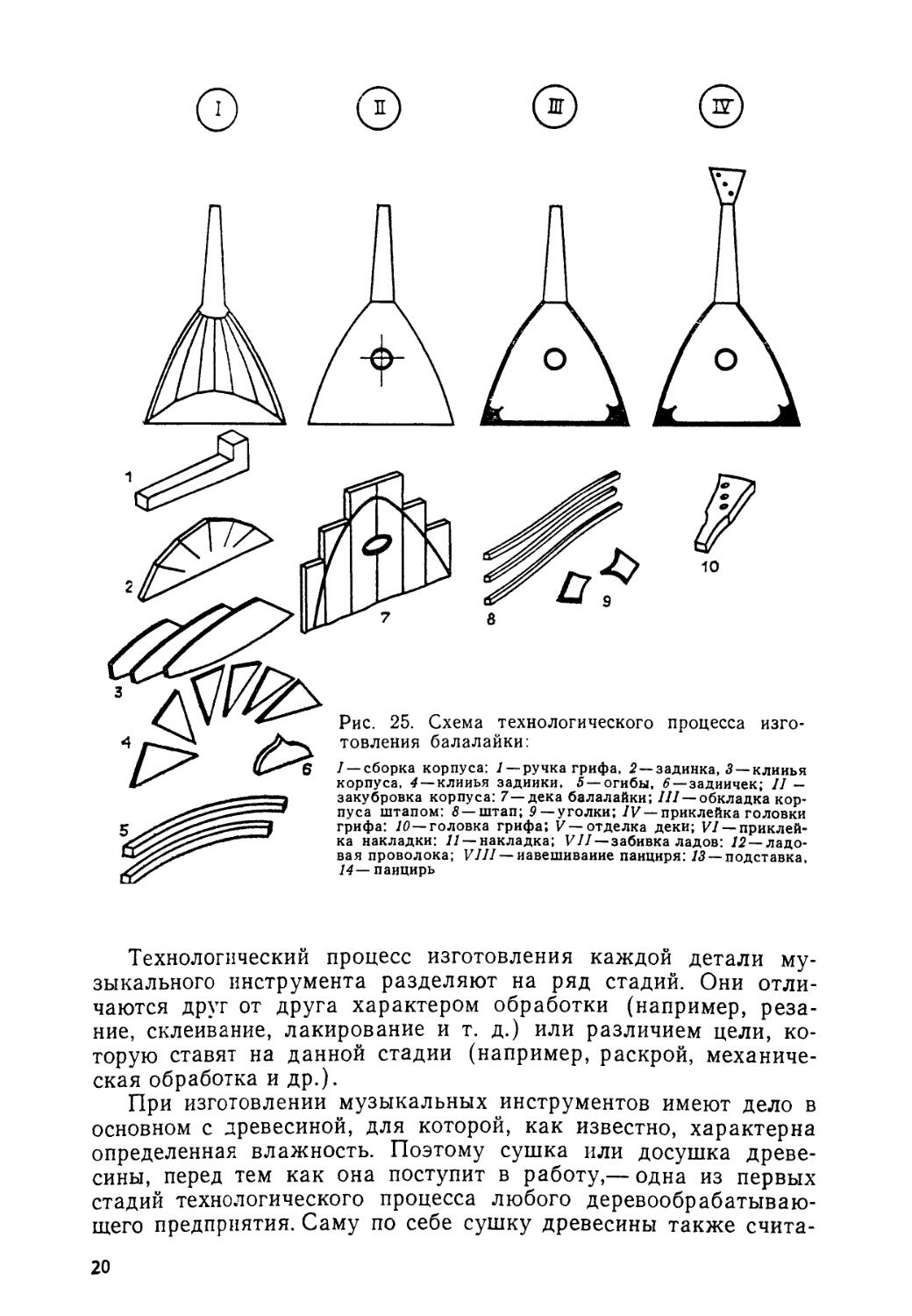

На примере изготовления балалайки-примы рассмотрим тех-

технологические процессы в промышленных и домашних условиях.

Прежде всего следует дать определение основным этапам про-

производства.

Под производственным процессом понимают совокупность

всех совместных действий людей и средств производства, в ре-

результате чего из исходных материалов, заготовок и составных

частей получают продукцию определенного назначения и тре-

требуемого качества. Таким образом, производственный процесс

включает в себя и снабжение предприятия материалами, и

энергообеспечение, и проектирование новых изделий, и совер-

совершенствование ранее выпускаемых, и транспортные задачи,

и многое другое, а главное — основное производство.

Технологический процесс — это законченная часть основного

производства, в результате которого достигают изменения фор-

формы, размеров, положения, состояния и свойств материалов или

заготовок, либо последовательное соединение составных элемен-

элементов в соответствии с требованиями технической документации.

Технологический процесс изготовления музыкального инстру-

инструмента включает изготовление его деталей, их сборку, оконча-

окончательную обработку всего инструмента.

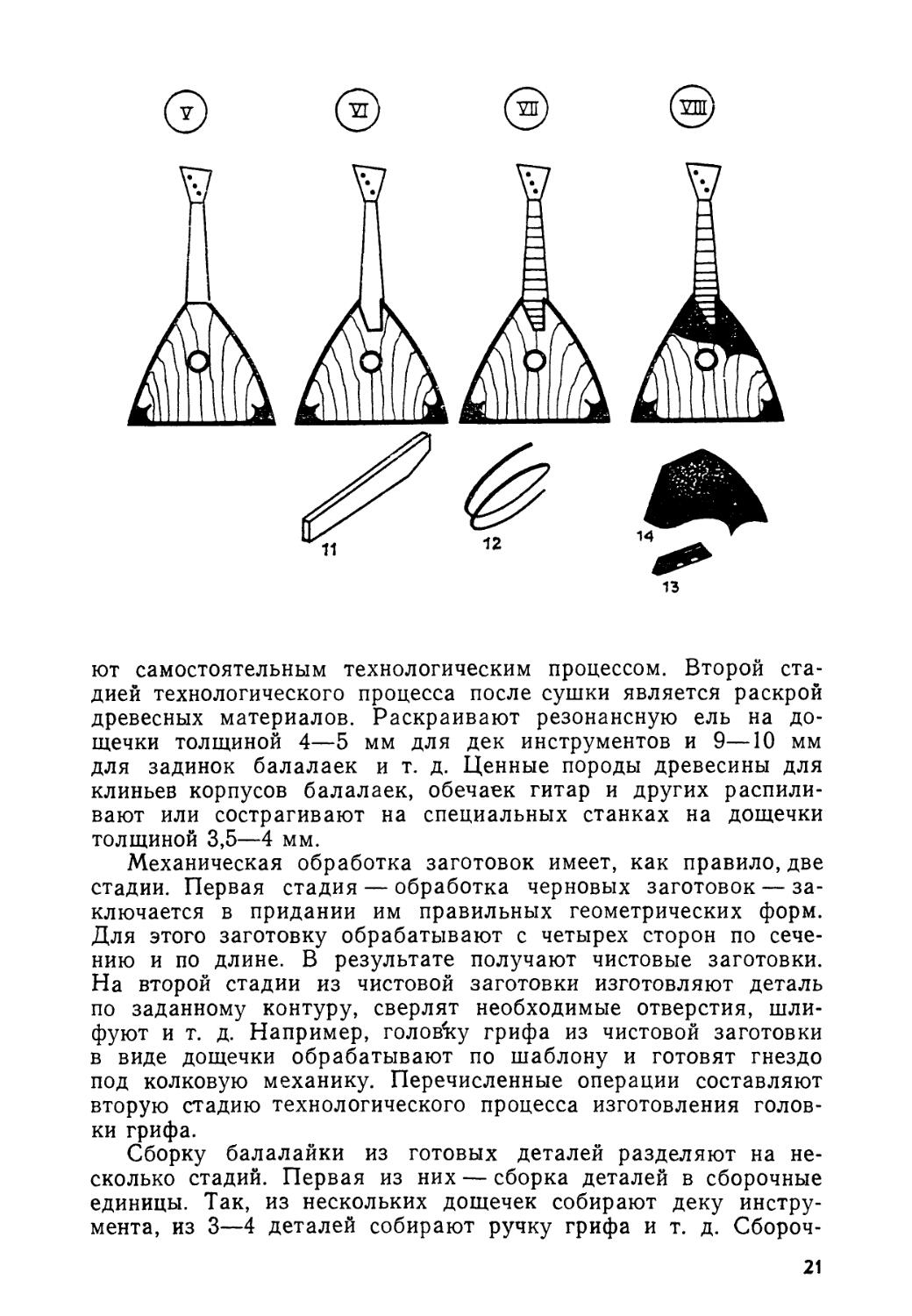

© ©

Рис. 25. Схема технологического процесса изго-

изготовления балалайки:

'6 / — сборка корпуса: 1 — ручка грифа, 2—задинка, 3 — клинья

корпуса, 4 — клинья задники, 5 — огибы, 6 — задиичек; // —

закубровка корпуса: 7—дека балалайки; /// —обкладка кор-

корпуса штапом: 8 — штап; 9 — уголки; IV — приклейка головки

грифа: 10—головка грифа; V—отделка деки; VI— приклей-

приклейка накладки: 11 — накладка; VII — забивка ладов: 12—ладо-

12—ладовая проволока; VIII — навешивание панциря: 13 — подставка,

14— панцирь

Технологический процесс изготовления каждой детали му-

музыкального инструмента разделяют на ряд стадий. Они отли-

отличаются друг от друга характером обработки (например, реза-

резание, склеивание, лакирование и т. д.) или различием цели, ко-

которую ставят на данной стадии (например, раскрой, механиче-

механическая обработка и др.).

При изготовлении музыкальных инструментов имеют дело в

основном с древесиной, для которой, как известно, характерна

определенная влажность. Поэтому сушка или досушка древе-

древесины, перед тем как она поступит в работу,—одна из первых

стадий технологического процесса любого деревообрабатываю-

деревообрабатывающего предприятия. Саму по себе сушку древесины также счита-

20

ют самостоятельным технологическим процессом. Второй ста-

стадией технологического процесса после сушки является раскрой

древесных материалов. Раскраивают резонансную ель на до-

дощечки толщиной 4—5 мм для дек инструментов и 9—10 мм

для задинок балалаек и т. д. Ценные породы древесины для

клиньев корпусов балалаек, обечаек гитар и других распили-

распиливают или сострагивают на специальных станках на дощечки

толщиной 3,5—4 мм.

Механическая обработка заготовок имеет, как правило,две

стадии. Первая стадия — обработка черновых заготовок — за-

заключается в придании им правильных геометрических форм.

Для этого заготовку обрабатывают с четырех сторон по сече-

сечению и по длине. В результате получают чистовые заготовки.

На второй стадии из чистовой заготовки изготовляют деталь

по заданному контуру, сверлят необходимые отверстия, шли-

шлифуют и т. д. Например, головку грифа из чистовой заготовки

в виде дощечки обрабатывают по шаблону и готовят гнездо

под колковую механику. Перечисленные операции составляют

вторую стадию технологического процесса изготовления голов-

головки грифа.

Сборку балалайки из готовых деталей разделяют на не-

несколько стадий. Первая из них — сборка деталей в сборочные

единицы. Так, из нескольких дощечек собирают деку инстру-

инструмента, из 3—4 деталей собирают ручку грифа и т. д. Сбороч-

21

ные единицы предварительно обрабатывают (деки отстрагива-

отстрагивают, ручки грифа склеивают и т. д.), а затем они поступают на

сборку всего инструмента. Некоторые сборочные единицы, на-

например ладовую проволоку, обрабатывают лишь после уста-

установки на готовое изделие.

Основные стадии технологического процесса, рассмотренные

на примере изготовления балалайки, представлены в виде схе-

схемы (рис. 25). В технологическом процессе изготовления бала-

балалайки следующей после сушки стадией является черновая, а

затем чистовая обработка деталей корпуса: ручки грифа, за-

динки, клиньев корпуса и клиньев задинки, задничка, огибов

и т. д. Из перечисленных деталей собирают корпус /. Из не-

нескольких резонансных дощечек склеивают деку 7. Изготовление

и обработка деки, приклейка к ней пружинок, оформление зву-

звукового отверстия — все это считают технологическим процессом

изготовления деки. Результатом этого технологического процес-

процесса является сборочная единица — дека балалайки, которая по-

поступает в общий технологический процесс. Деку приклеивают к

корпусу и называют этот процесс закубровкой //. Оформление

деки и корпуса заключается в обкладывании штапом (тонкими

темноокрашенными реечками) и во врезке уголков ///. Головку

грифа после стадий черновой и чистовой механической обработ-

обработки приклеивают к ручке IV. Чистовая обработка деки с по-

последующим нанесением лака и полировкой V является очеред-

очередной стадией технологического процесса изготовления балалайки.

Изготовление и приклейка накладки VI, забивка и обработка

ладов VII, изготовление подставки, панциря и приклейка по-

последнего к инструменту VIII являются важнейшими заклю-

заключительными стадиями рассматриваемого технологического про-

процесса. Далее инструмент поступает в отделку. Последней

стадией является укомплектование инструмента колковой меха-

механикой, струнами, натяжка струн и опробование готовой про-

продукции.

Технологические процессы изготовления отдельных сбороч-

сборочных единиц (ручки грифа, деки, головки грифа и т. п.) не за-

зависят от общего технологического процесса сборки всего инст-

инструмента, поэтому их можно пускать и параллельно и с опере-

опережением, т. е. заготовляя детали впрок. Это часто используют

в своей практике мастера надомного производства. Большинство

стадий технологических процессов изготовления музыкальных

инструментов включает в себя механическую обработку древе-

древесины. Кроме опыта и умения пользоваться деревообрабатываю-

деревообрабатывающим инструментом современному мастеру необходимо иметь

представление о древесине как конструкционном материале, о

сушке древесины, ее отделке и т. п.

22

§ 2. ДРЕВЕСИН А — ОСНОВНОЙ МАТЕРИАЛ

В ПРОИЗВОДСТВЕ ЩИПКОВЫХ

МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ

Строение древесины и ее физико-механические свойства

Строение древесины. Для изготовления музыкальных

инструментов применяют древесину хвойных и лиственных по-

пород, которые различаются между собой по целому ряду при-

признаков.

Следует различать понятие дерева, т. е. растущего дерева,

и древесины — материала, получаемого из срубленного и очи-

очищенного от ветвей и коры дерева.

В каждом растущем дереве можно выделить три части:

крону 1, ствол 2 и корни 3 (рис. 26).

В листьях кроны растущего дерева происходят процессы фо-

фотосинтеза. В результате этих процессов зелеными растениями

и фотосинтезирующими микроорганизмами лучистая энергия

Солнца превращается в энергию химических связей органиче-

органических веществ, обеспечивающих питание и рост растения.

Корни дерева, во-первых, удерживают его в вертикальном

положении, а во-вторых, всасывают из почвы воду с раство-

растворенными в ней минеральными питательными веществами.

Рис. 26. Части растущего дерева:

/ — крона; 2 — ствол; 3 —корни

Рис. 27. Главные разрезы ствола:

/ — поперечный (или торцовый); 2 — радиальный; 3-тангенцнальный

23

Рис 28 Основные части поперечного

разреза ствола

1 — сердцевина; 2— ядро; 3 — заболонь, 4 —

кора

Ствол дерева является

i режде всего магистралью, по

юторой впитанные корнями

минеральные вещества дви-

движутся к листьям, а выработан-

выработанные в листьях пластические

вещества (строительный мате-

материал, из которого дерево

4 строит само себя) движутся

вниз по стволу, наращивая его. Ствол дерева также является

хранилищем запасенных питательных веществ. Ствол дает

основное количество древесины, что составляет 50—90 % объ-

объема частей растущего дерева, и только древесина ствола при-

пригодна для изготовления деталей музыкальных инструментов.

Древесина имеет слоисто-волокнистое строение. Свойства

древесины в значительной степени зависят от направления

(анизотропия свойств). Принято рассматривать три главных

разреза ствола (рис. 27): поперечный (или торцовый) 1, плос-

плоскость которого перпендикулярна оси ствола, радиальный 2,

плоскость которого проходит через ось ствола, и тангенциаль-

тангенциальный 3, плоскость которого проходит параллельно оси ствола на

некотором расстоянии от нее.

Поперечный срез (рис. 28) имеет следующие основные ча-

части: ядро, сердцевину, заболонь и кору.

Ядро 2 отличает более темная окраска. Оно расположено

посередине ствола. В центре ядра в виде круглого, четырех-пя-

тиугольного или (как у дуба) звездчатого пятнышка диамет-

диаметром 2—5 мм находится сердцевина /. На радиальном разрезе

хвойных пород сердцевина почти прямая, а у лиственных пород

имеет извилистую форму.

Кора 4 на поперечном разрезе имеет форму кольца более

темной, чем древесина, окраски. У взрослых деревьев в коре

различают два слоя. Наружный слой, называемый коркой, яв-

является оболочкой, предохраняющей от испарения влаги, резких

колебаний температуры и механических повреждений. Внутрен-

Внутренний слой коры, называемый лубяным, является проводником

органических питательных веществ вдоль ствола.

Заболонь 3 имеет наиболее светлую окраску. Породы дре-

древесины, у которых ядро ярко выражено, называют ядровыми.

Если внутренняя часть ствола отличается от наружной только

меньшим содержанием влаги, такие породы называют спело-

древесными. Если же различий между внутренней и наружной

частями ни по цвету, ни по влажности нет, то такие породы

называют заболонными.

24

На главных разрезах дерева видны линии и полосы, состав-

составляющие рисунок древесины, или, как его часто называют, тек-

текстуру. Каждая порода древесины кроме характерного цвета

имеет и свою текстуру.

Распределение хвойных и лиственных

пород деревьев по группам древесины

Ядровые

Лиственница

Сосна

Кедр

Тисе

Можжевельник

Дуб

Ясень

Вяз

Ильм

Грецкий орех

Рябина

Яблоня

Спелодревесные

Хвойные

Ель

Пихта

Лиственные

Бук

Осина

Заболонные

Береза

Граб

Клен

Самшит

Груша

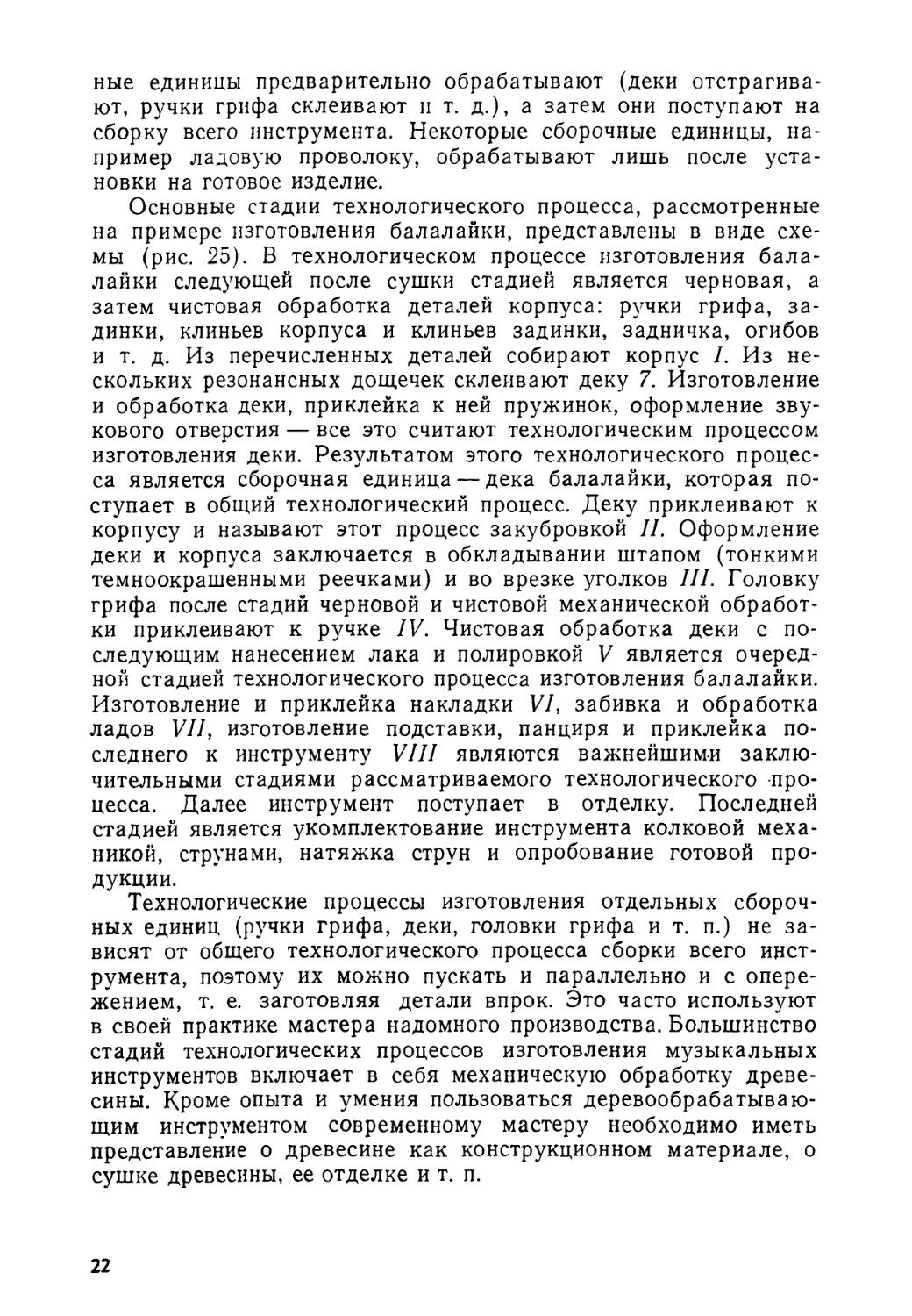

Рисунок древесины возникает от ежегодного нарастания на

поверхности ствола, ветвей и корней нового годичного слоя.

Особенно хорошо эти слои заметны у хвойных пород (рис. 29).

Ширина годичных слоев, определяемая на торцовом разрезе,

зависит от породы, возраста, условий произрастания и положе-

положения в стволе. Так, например, у древесины ели, произрастающей

в суровых горных условиях, ширина годичных слоев может

колебаться в пределах 1 мм, а у ели, произрастающей в бла-

благоприятных условиях, может доходить до 3—4 мм и более.

По радиусу от сердцевины ширина годовых колец изменя-

изменяется неравномерно. Наиболее широкие годовые кольца лежат

в центральной части радиуса ствола, а ближе к сердцевине и

дальше к коре ширина годовых колец уменьшается. У некото-

некоторых пород древесины наблюдают волнистость годичных колец,

что придает поперечному срезу интересную текстуру (граб,

тисе, можжевельник).

Более светло окрашенная и более мягкая часть годичного

кольца называется ранней древесиной и образуется в первой

половине периода нарастания слоя. Во второй половине обра-

образуется поздняя древесина, которая в годичном кольце окраше-

окрашена темнее и твердость ее выше, чем у ранней древесины.

Все породы имеют в древесине своих стволов сучки. Для

хвойных пород характерно расположение нескольких ветвей на

одном уровне по высоте ствола. Эту часть ствола называют

мутовкой. Лиственные породы характеризуются одиночным рас-

расположением ветвей. Наличие в древесине сучков делает ее

мало, а подчас и совсем непригодной в производстве музыкаль-

25

Рис. 29. Годичные слои сосны

на главных разрезах.

а — поперечном (или торцовом); б —

тангенциальном; в — радиальном

ных инструментов. Так

как годичные слои ствола

при встрече с сучком из-

изменяют свое направление,

то для изготовления деки

такую часть ствола ели

не используют.

Абсолютно сухая древесина состоит из органических ве-

веществ, которые содержат в среднем 49,5 % углерода, 44,2 %

кислорода (с азотом) и 6,3 % водорода. Минеральные соедине-

соединения, получающиеся при сгорании древесины (зола), составляют

0,2—1,7 % общей ее массы.

Физические свойства древесины. Их подразделяют на сле-

следующие восемь групп: свойства, характеризующие внешний вид

и макроструктуру древесины; влажность и свойства, связан-

связанные с ее изменением; плотность; водо- и газопроницаемость

древесины; тепловые свойства; электрические свойства; действие

излучений на древесину; резонансные свойства. В этой после-

последовательности рассмотрим те группы физических свойств, с ко-

которыми приходится встречаться в производстве музыкальных

инструментов.

Внешний вид древесины характеризуется цветом, текстурой,

блеском, а также запахом.

Цвет древесины, как, впрочем, и цвет любого другого объ-

объекта, может быть определен с высокой степенью точности с

помошью атласа цветов. В условиях индивидуальных мастер-

мастерских н б музыкальной промышленности особая точность опре-

определения цвета не требуется. Но при подборе, например, клепок

домры, клиньев балалайки или двух половинок обечайки гита-

гитары следует обращать внимание на цвет древесины. Даже наре-

нарезанные из одного бруска клепки могут сильно отличаться по

цвету. Детали с одинаковым цветом или оттенком при изго-

изготовлении инструмента стараются ставить симметрично.

Цвет древесины зависит от климатических условий. Древе-

Древесина пород умеренного пояса имеет бледную окраску, породы

же тропического пояса окрашены ярко.

Не меньшее значение в подборе древесины для музыкаль-

музыкального инструмента имеет ее текстура. Она определяется строе-

строением древесины: чем оно сложнее, тем богаче и интереснее

текстура. Древесина хвойных пород отличается простым строе-

строением. Текстура этих пород имеет незамысловатый рисунок из

правильно чередующихся линий или даже прямых. Совсем

другая картина видна на срезах лиственных пород. Всевозмож-

26

ные проблески, волны, игра линий и цвета показательны осо-

особенно для пород, произрастающих в теплых районах земного

шара.

Хорошо проявляются цвет и текстура древесины под про-

прозрачной отделкой лаками и политурами. Матовую отделку дре-

древесины, которая нашла широкое применение в мебельной про-

промышленности, в производстве щипковых музыкальных инстру-

инструментов пока не применяют.

Запах древесины зависит в основном от содержания в ней

эфирных масел, смол и дубильных веществ. Сильным запахом

обладает древесина хвойных пород, лиственные породы пахнут

слабее. Особенно сильным запахом обладают тропические по-

породы. Запах высыхающего дерева с течением времени ослабе-

ослабевает.

Ту структуру древесины, которую можно рассмотреть нево-

невооруженным глазом или с помощью простейших оптических при-

приспособлений, называют макроструктурой. В числе характерис-

характеристик макроструктуры особый интерес представляют ширина го-

годичных колец и естественные неровности, возникающие от пе-

перерезания анатомических элементов древесины.

Естественными неровностями считают те поры древесины,

которые открыты на плоскости среза. Размеры этих неровно-

неровностей (а вернее сказать, впадин) превышают допустимый для

полируемой поверхности размер 16 мкм. Поэтому перед отдел-

отделкой поверхности древесины проводят специальную операцию

порозаполнения и производят полирование с применением пем-

пемзового порошка.

Под плотностью материала понимают отношение его массы

к объему. Измеряют плотность в килограммах, деленных на

кубический метр. Плотность древесины в значительной степени

зависит от ее влажности. Поэтому плотность древесины всегда

пересчитывают, приводя к стандартному значению влажности

A5%). Определяют плотность древесины взвешиванием образ-

образцов стандартных размеров: 20 X 20 X 30 мм.

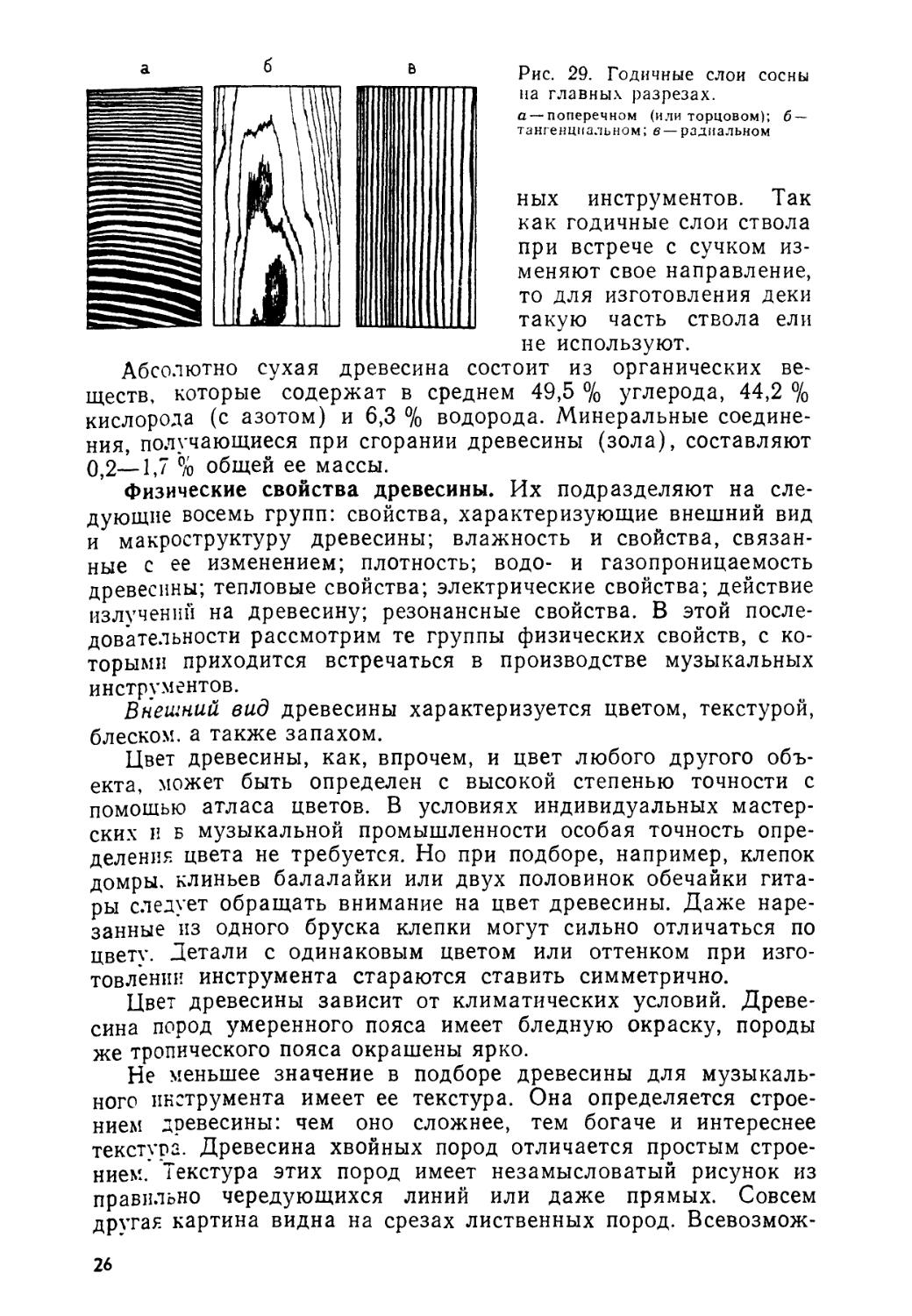

Средняя плотность различных пород древесины,

кг/м3

Ель

Сосна обыкновенная

Граб

Груша

Клен

Бук

450

510

810

720

700

680

Береза

Орех грецкий

Липа

Красное дерево

Палисандр

Черное дерево

Лим

640

600

500

540

850

1160

970

Водо- и газопроницаемость древесины в условиях изготовле-

изготовления музыкальных инструментов в первую очередь интересна

при окрашивании и особенно крашении, а тепловые свойства

древесины важны при гнутье деталей музыкальных инстру-

инструментов.

27

Уникальные звуковые свойства древесины сделали ее неза-

незаменимым природным материалом для изготовления музыкаль-

музыкальных инструментов.

Наиболее интересной звуковой характеристикой древесины

является скорость распространения звука в материале. В разных

направлениях эта скорость различна, но выше всего она вдоль

волокон древесины. Так, например, вдоль волокон березы

звук распространяется со скоростью 4—5 тыс. м/с, что близ-

близко к скорости распространения звука в металлах (у меди

3,7 тыс. м/с). В других направлениях скорость звука ниже в

среднем в 4 раза.

Под резонансной способностью древесины подразумевают

усиление звука без искажения тона, что имеет первостепенное

значение при изготовлении дек музыкальных инструментов.

Резонансная способность древесины характеризуется акусти-

акустической константой (или константой излучения).

Наивысший показатель акустической константы у ели со-

составляет 12 м4с-1 кг (для сравнения: у березы 7,5 м4с~! кг-1,

у клена 5,8 м4с~! кг-1).

К показателям звуковых свойств древесины относится лога-

логарифмический декремент (затухание) колебаний. Этот параметр

характеризует способность звуковой энергии расходоваться на

трение внутри материала. Если сделать у гитары деку, напри-

например, из стали, то, взяв последовательно несколько аккордов,

мы услышим их наложенными друг на друга, т. е. предыдущие

звуки не успеют затихнуть, как придут последующие. Еловая

дека в силу своих звуковых качеств лишена этих недостатков.

Механические свойства древесины. Они характеризуют ее

способность сопротивляться механическим усилиям. Эти каче-

качества древесины являются весьма важными при использовании

древесины как конструкционного материала.

Механические свойства древесины делят на две группы:

прочностные и упругие.

Прочностные свойства определяются напряжениями. Напря-

Напряжение — это усилие, приходящееся на единицу площади попереч-

поперечного сечения детали. Если деревянный стержень квадратного

сечения площадью F растягивать с некоторой силой N, то на-

напряжение а в сечении стержня определяют по формуле

а = N/F,

где а — напряжение, Па; N — растягивающее или сжимающее усилие, Н;

F — площадь поперечного сечения стержня, м2.

Наибольшее напряжение, которое может выдержать стер-

стержень из данной древесины, называют допускаемым напряжени-

напряжением, или пределом прочности, и обозначают [<j]. Эту характе-

характеристику прочностных свойств древесины изучают на специаль-

специальных испытательных машинах, используя образцы, которые вы-

вырезают из различных пород древесины.

28

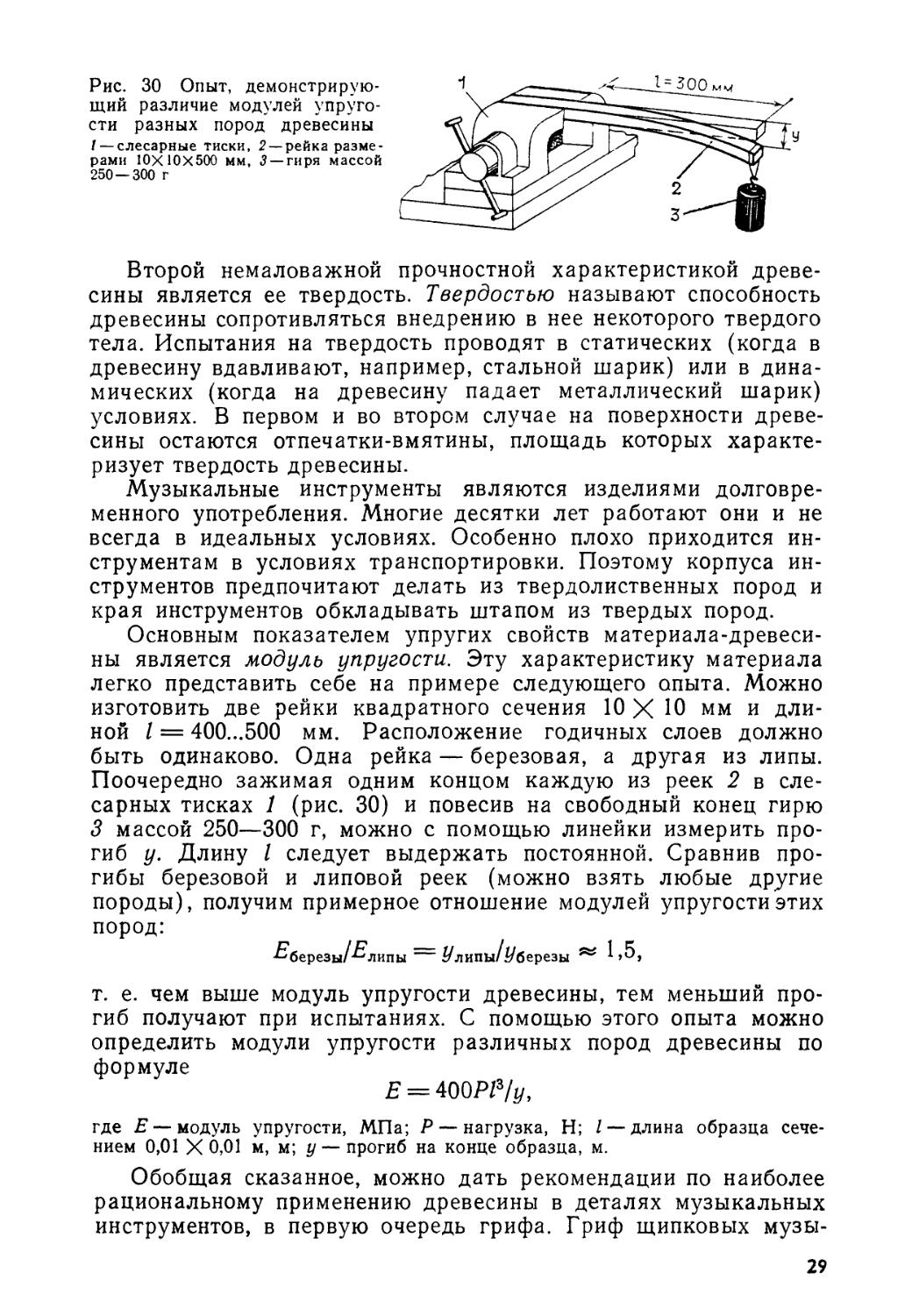

Рис. 30 Опыт, демонстрирую-

щий различие модулей упруго-

упругости разных пород древесины

/ — слесарные тиски, 2 — рейка разме-

размерами 10X10X500 мм, 3 — гиря массой

250—300 г

Второй немаловажной прочностной характеристикой древе-

древесины является ее твердость. Твердостью называют способность

древесины сопротивляться внедрению в нее некоторого твердого

тела. Испытания на твердость проводят в статических (когда в

древесину вдавливают, например, стальной шарик) или в дина-

динамических (когда на древесину падает металлический шарик)

условиях. В первом и во втором случае на поверхности древе-

древесины остаются отпечатки-вмятины, площадь которых характе-

характеризует твердость древесины.

Музыкальные инструменты являются изделиями долговре-

долговременного употребления. Многие десятки лет работают они и не

всегда в идеальных условиях. Особенно плохо приходится ин-

инструментам в условиях транспортировки. Поэтому корпуса ин-

инструментов предпочитают делать из твердолиственных пород и

края инструментов обкладывать штапом из твердых пород.

Основным показателем упругих свойств материала-древеси-

материала-древесины является модуль упругости. Эту характеристику материала

легко представить себе на примере следующего опыта. Можно

изготовить две рейки квадратного сечения 10 X Ю мм и дли-

длиной / = 400...500 мм. Расположение годичных слоев должно

быть одинаково. Одна рейка — березовая, а другая из липы.

Поочередно зажимая одним концом каждую из реек 2 в сле-

слесарных тисках 1 (рис. 30) и повесив на свободный конец гирю

3 массой 250—300 г, можно с помощью линейки измерить про-

прогиб у. Длину / следует выдержать постоянной. Сравнив про-

прогибы березовой и липовой реек (можно взять любые другие

породы), получим примерное отношение модулей упругости этих

пород:

¦?березы/-^липы == Улипы/У'березы ** * »^>

т. е. чем выше модуль упругости древесины, тем меньший про-

прогиб получают при испытаниях. С помощью этого опыта можно

определить модули упругости различных пород древесины по

формуле

где Е — модуль упругости, МПа; Р — нагрузка, Н; / — длина образца сече-

сечением 0,01 X 0,01 м, м; у — прогиб на конце образца, м.

Обобщая сказанное, можно дать рекомендации по наиболее

рациональному применению древесины в деталях музыкальных

инструментов, в первую очередь грифа. Гриф щипковых музы-

29

кальных инструментов подвергается изгибу за счет натянутых

струн. Поэтому для увеличения его жесткости годичные слои

древесины заготовки лучше располагать в плоскости, перпен-

перпендикулярной деке.

Различные породы древесины имеют довольно большие рас-

расхождения в значениях модулей упругости, причем значения мо-

модулей упругости (как и пределов прочности) у древесины раз-

различны в разных направлениях (в отличие от металлов).

Средние значения пределов прочности при растяжении

вдоль волокон и наибольших модулей упругости древесины

различных пород

Ель

Сосна обыкновенная

Груша

Клен

Бук

Береза

Орех грецкий

Липа

Красное дерево

Палисандр

Черное дерево

Предел прочности

fa] МПа

100

101

95

106

118

100

—

116

—

150

180

Наибольший модуль

упругости Е МПа

14 200

11700

6 400

11000

12 200

17 000

10 700

8 700

10 400

—

18 000

Породы древесины

Для изготовления щипковых инструментов среднего ка-

качества можно использовать отходы деревообрабатывающих

предприятий, бруски и доски домов, идущих на слом, детали

мебели и негодной тары.

Однако эти материалы требуют соответствующей сушки и

отбора.

Для изготовления инструментов высокого и высшего каче-

качества необходимо применение редких пород, которые закупают-

закупаются за рубежом.

Ель. Деки музыкальных инструментов и некоторые другие

детали делают из резонансной ели.

Различные виды ели произрастают практически на всей тер-

территории СССР. В качестве резонансной используют ель, отоб-

отобранную в основном в Архангельской и Вологодской областях.

Ель северных районов нашей страны обладает лучшими физи-

физико-механическими свойствами Одно из главных ее преиму-

преимуществ— это мелкие годовые слои, которые обеспечивают высо-

высокий модуль упругости и пригодность древесины в качестве ре-

резонансной.

Резонансные бревна отбирают из общей массы заготовлен-

заготовленных бревен на нижнем складе леспромхозов Отобранные бревна

поступают на лесопильные рамы, где их распиливают на доски

толщиной 16 мм. В целях получения наибольшего выхода дре-

30

Рис 31 Пример распиловки бревна для получения

резонансных досок

/ — первый проход пилы, 2—второй проход пилы, 3 —четыре про-

прохода четвертин бревна

весины бревна распиливают за шесть приемов. Пример раскроя

бревна диаметром 0,34—0,36 м показан на рис. 31.

Отсутствие сучков, смоляных карманов, свилеватости и про-

прочих пороков — обязательное условие качественной резонансной

древесины.

Древесина ели белая со слабым желтоватым оттенком. На

открытом воздухе с течением времени сильно желтеет. Резо-

Резонансная ель строгается и циклюется по слою очень хорошо.

Срез получается чистым, глянцевитым. После шлифовки по-

поверхность ели становится бархатистой на ощупь со слабым ма-

матовым блеском.

Пихта. В качестве резонансного материала используют кро-

кроме ели еще и пихту кавказскую. По внешнему виду и физико-

механическим свойствам кавказская пихта мало отличается от

ели.

Береза. Хорошо просушенная и выдержанная березовая дре-

древесина вполне пригодна для изготовления ручек грифов и кле-

клепок корпусов щипковых музыкальных инструментов. Кроме это-

этого березовая древесина идет на изготовление фанеры, которая

может служить материалом для дна гитар. Березовый шпон

употребляют для отделки инструментов в чистом и крашеном

виде.

Береза занимает 2/з площади лиственных лесов нашей стра-

страны. Промышленное значение имеет береза бородавчатая и бе-

береза пушистая.

Древесина березы белого цвета с красноватым, реже желто-

желтоватым, оттенком хорошо обрабатывается режущим инструмен-

31

том. При окрашивании древесина березы равномерно впитыва-

впитывает краситель и дает ровный тон.

Бук. Древесина бука широко применяется в музыкальной

промышленности. Ручки, пятки и головки грифов, подставки,

корпуса гуслей и другие детали щипковых инструментов в про-

промышленных условиях делают из бука.

Бук произрастает в южной и восточной частях нашей стра-

страны. Буковая древесина имеет характерный рисунок (крапча-

(крапчатый) и розоватый цвет. Древесина бука обладает высокими

физико-механическими свойствами.

Бук хорошо обрабатывается ручным инструментом и шли-

шлифуется. Его поверхность хорошо выглядит под прозрачной от-

отделкой и удовлетворительно воспринимает красители, но сохра-

сохраняет в виде полос непрокрашенные зоны (ложные ядра).

Граб. Благодаря хорошей прокрашиваемости черными кра-

красителями, высокой твердости и прочности древесину граба при-

применяют как имитацию черного дерева в изготовлении накладок

грифа, панцирей и др.

Граб произрастает в Крыму и на Кавказе, а также на

Украине и в Белоруссии. Цвет древесины граба белый с серо-

сероватым оттенком. Строгается древесина граба хорошо, но в от-

отличие от черного дерева плохо полируется.

Клен. По потребляемым количествам в производстве высо-

высококачественных щипковых инструментов клен стоит в одном

ряду с резонансной елью. Кленовые корпуса гитар, домр, ба-

балалаек и т. д. дают инструментам высокое качество звучания.

Из всех видов кленов наибольшее применение имеет клен

остролистный и явор, или белый клен. Эти виды кленов произ-

произрастают в Крыму и на Кавказе, а также на Украине.

Древесина клена плотная, вязкая, хорошо поддается гнутью.

Текстура клена остролистного представляет собой узкие тем-

темные полосы на серо-розовом фоне. Особенно красива текстура

клена явора, которая под лаковым покрытием дает перламут-

перламутровые блики. При правильном окрашивании поверхности клена

явора этот эффект текстуры усиливается.

Красное дерево. Такое название имеет ряд пород древесины,

которые обладают красным цветом разных оттенков и интен-

интенсивности. Наиболее часто под этим названием встречается по-

порода древесины из Центральной Америки — американское ма-

хагони. Обладая достаточно высокими механическими характе-

характеристиками, древесина махагони может быть использована в из-

изготовлении грифов.

Радиальный распил красного дерева под прозрачной отдел-

отделкой имеет прекрасный вид, но чрезвычайно неудобен в обра-

обработке. Слои древесины с чередованием 1,5—3 см идут через

один «в задор». Таким образом при строгании ручным инстру-

инструментом, если 1-й и 3-й слои строгаются «по слою», то 2-й и

4-й — «в задор». Нередко только строгание цинубелем с после-

32

дующим усиленным шлифованием позволяет подготовить По-

Поверхность красного дерева под чистовую отделку.

Палисандр. Очень твердая и механически прочная древесина

палисандра с красивой шоколадно-коричневой, бурой, фиоле-

фиолетовой, переходящей в черноту окраской нашла применение в

изготовлении накладок и ручек грифов, панцирей, а в некото-

некоторых случаях и корпусов щипковых инструментов.

Породы, объединенные под названием палисандр, произрас-

произрастают в лесах Южной Америки. Палисандр хорошо обрабатыва-

обрабатывается резанием и полируется, но имея выход крупных сосудов

на срезанную поверхность, так же как и красное дерево, тре-

требует перед чистовой отделкой проведения операции порозапол-

нения. При обработке выделяет специфический приторный за-

запах.

Черное дерево. Так называют породы семейства эбеновых.

Произрастают эти породы в Южной Индии. Из черного дерева

получаются лучшие накладки и ручки грифов, а также панци-

панцири. Очень высокие физико-механические свойства древесины

придают инструментам необходимую прочность, жесткость.

Увеличение веса грифа в случае применения черного дерева

смещает центр тяжести инструмента в сторону грифа, что осо-

особенно ценится исполнителями-профессионалами.

Изготовленный из черного дерева панцирь после качествен-

качественной полировки не дает призвуков от соскочившего со струн

медиатора. Накладка грифа из черного дерева мало истирает-

истирается, а кроме того лучше держит ладовые пластинки.

При всей красоте импортных пород следует предостеречь

работающих с ними от заноз и попадания опилок в глаза и

дыхательные пути. Многие из них содержат в древесине смо-

смолы и. масла, способные вызвать раздражение слизистых оболо-

оболочек или нарывы при попадании вместе с занозой под кожу.

Занозы следует вытаскивать сразу и прижигать рану йодовой

настойкой. При работе с электрифицированным инструментом

рекомендуют надевать очки и марлевую повязку, закрывающую

рот и нос.

Виды применяемых древесных материалов

и их основные пороки

Основной, исходный, вид древесины — ствол дерева.

Освобожденный от корня и сучьев ствол называют хлыстом.

Распиливание хлыста на бревна называют раскряжовкой. Брев-

Бревна называют круглым лесоматериалом.

После распиловки бревен на пилорамах получают различ-

различные пиломатериалы (рис. 32).

Бревно, распиленное пополам вдоль, дает две равные поло-

половины, называемые пластинами.

2 Зак 834 33

Рис. 32. Пиломатериалы:

1 — горбыль; 2—необрезная доска, 3 — обрезная доска с острым обзолом; 4 — обрезная доска

с тупым обзолом; 5 — обрезная доска; 6 — четырехкантный брус; 7 — двухкантный брус; 8- —

валкантный (обрезной с обзолом) брус; 9—шпала; 10—пластина, 11 — четвертина; 12 — рейка

Брусья получают, опиливая бревно с четырех сторон. Если

плоскости пропилов встречаются, то брус получают острокант-

ный, если ребра бруса сохранили закругления ствола, то брус

называют обзольным. Брус, полученный опиливанием бревна с

двух противоположных сторон, называют лежнем. Края обре-

обрезанных бревен называют горбылем.

Распиливая бревно вдоль несколькими параллельно распо-

расположенными пилами, получают доски и бруски, которые бывают

обрезными и необрезными. Доски толщиной до 35 мм счита-

считаются тонкими, а толщиной более 35 мм — толстыми.

Часть кромки, оставшуюся при обрезке доски или бруска,

не опиленных или опиленных частично, называют обзолом, а

доску с такой кромкой обзольной.

Если у доски ширина меньше двух толщин, то такие доски

принято называть брусками. Пиломатериалы толще 100 мм на-

называют брусьями.

Учитывают пиломатериалы в кубических метрах. Подсчет

производят обычным перемножением линейных размеров, кото-

которые определяют с точностью до миллиметра.

Работая в условиях мастерских или на производстве, масте-

мастера получают кроме пиломатериалов еще и некоторые полуфаб-

полуфабрикаты.

Полуфабрикатом является в первую очередь шпон. • Сущест-

Существует несколько разновидностей шпона.

ЬА

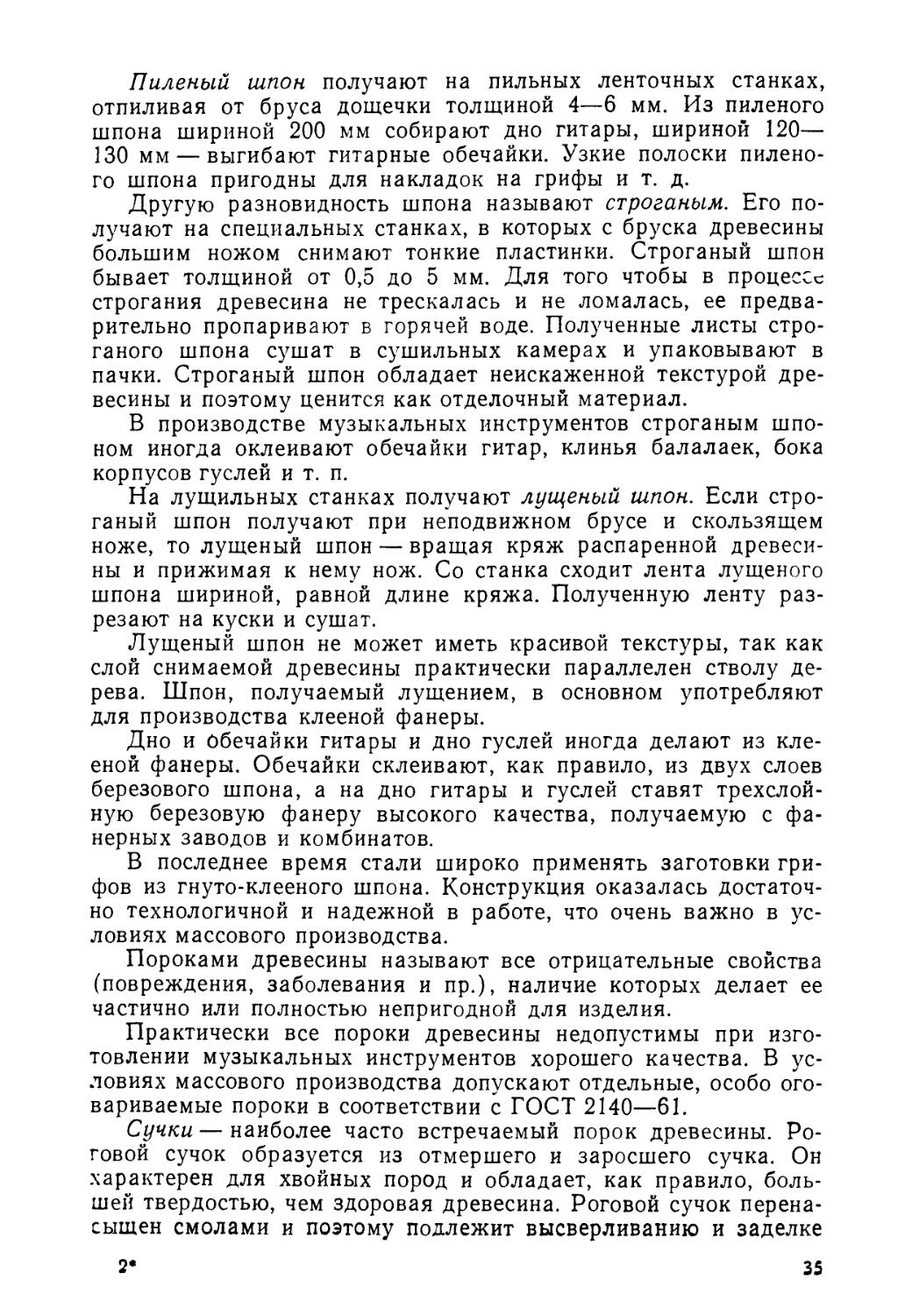

Пиленый шпон получают на пильных ленточных станках,

отпиливая от бруса дощечки толщиной 4—6 мм. Из пиленого

шпона шириной 200 мм собирают дно гитары, шириной 120—

130 мм — выгибают гитарные обечайки. Узкие полоски пилено-

пиленого шпона пригодны для накладок на грифы и т. д.

Другую разновидность шпона называют строганым. Его по-

получают на специальных станках, в которых с бруска древесины

большим ножом снимают тонкие пластинки. Строганый шпон

бывает толщиной от 0,5 до 5 мм. Для того чтобы в процессе

строгания древесина не трескалась и не ломалась, ее предва-

предварительно пропаривают в горячей воде. Полученные листы стро-

строганого шпона сушат в сушильных камерах и упаковывают в

пачки. Строганый шпон обладает неискаженной текстурой дре-

древесины и поэтому ценится как отделочный материал.

В производстве музыкальных инструментов строганым шпо-

шпоном иногда оклеивают обечайки гитар, клинья балалаек, бока

корпусов гуслей и т. п.

На лущильных станках получают лущеный шпон. Если стро-

строганый шпон получают при неподвижном брусе и скользящем

ноже, то лущеный шпон — вращая кряж распаренной древеси-

древесины и прижимая к нему нож. Со станка сходит лента лущеного

шпона шириной, равной длине кряжа. Полученную ленту раз-

разрезают на куски и сушат.

Лущеный шпон не может иметь красивой текстуры, так как

слой снимаемой древесины практически параллелен стволу де-

дерева. Шпон, получаемый лущением, в основном употребляют

для производства клееной фанеры.

Дно и обечайки гитары и дно гуслей иногда делают из кле-

клееной фанеры. Обечайки склеивают, как правило, из двух слоев

березового шпона, а на дно гитары и гуслей ставят трехслой-

трехслойную березовую фанеру высокого качества, получаемую с фа-

фанерных заводов и комбинатов.

В последнее время стали широко применять заготовки гри-

грифов из гнуто-клееного шпона. Конструкция оказалась достаточ-

достаточно технологичной и надежной в работе, что очень важно в ус-

условиях массового производства.

Пороками древесины называют все отрицательные свойства

(повреждения, заболевания и пр.), наличие которых делает ее

частично или полностью непригодной для изделия.

Практически все пороки древесины недопустимы при изго-

изготовлении музыкальных инструментов хорошего качества. В ус-

условиях массового производства допускают отдельные, особо ого-

оговариваемые пороки в соответствии с ГОСТ 2140—61.

Сучки — наиболее часто встречаемый порок древесины. Ро-

Роговой сучок образуется из отмершего и заросшего сучка. Он

характерен для хвойных пород и обладает, как правило, боль-

большей твердостью, чем здоровая древесина. Роговой сучок перена-

перенасыщен смолами и поэтому подлежит высверливанию и заделке

2* 35

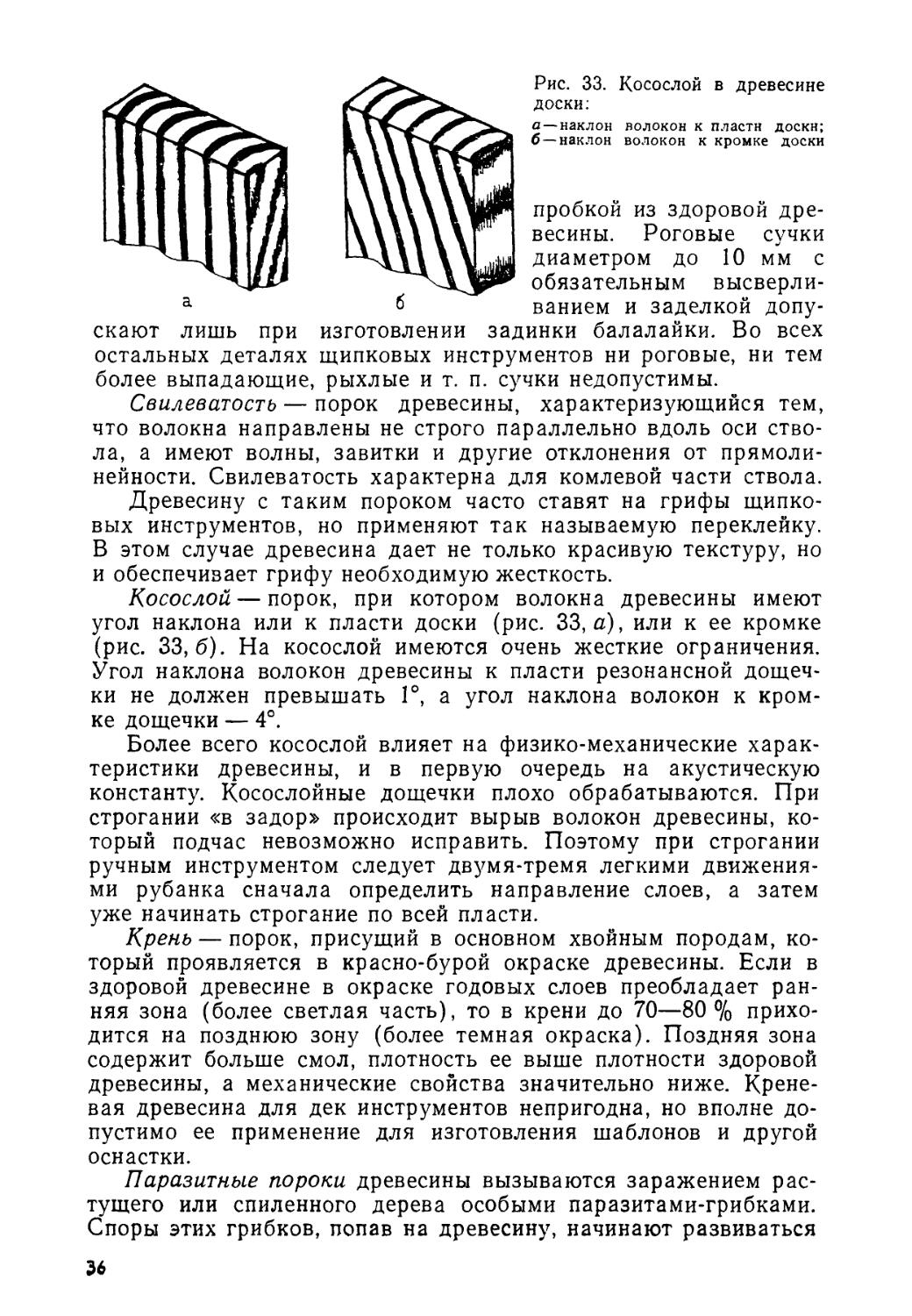

Рис. 33. Косослой в древесине

доски:

а — наклон волокон к пластн доскн;

б — наклон волокон к кромке доски

пробкой из здоровой дре-

древесины. Роговые сучки

диаметром до 10 мм с

обязательным высверли-

высверливанием и заделкой допу-

допускают лишь при изготовлении задинки балалайки. Во всех

остальных деталях щипковых инструментов ни роговые, ни тем

более выпадающие, рыхлые и т. п. сучки недопустимы.

Свилеватость — порок древесины, характеризующийся тем,

что волокна направлены не строго параллельно вдоль оси ство-

ствола, а имеют волны, завитки и другие отклонения от прямоли-

прямолинейности. Свилеватость характерна для комлевой части ствола.

Древесину с таким пороком часто ставят на грифы щипко-

щипковых инструментов, но применяют так называемую переклейку.

В этом случае древесина дает не только красивую текстуру, но

и обеспечивает грифу необходимую жесткость.

Косослой — порок, при котором волокна древесины имеют

угол наклона или к пласти доски (рис. 33, а), или к ее кромке

(рис. 33,6). На косослой имеются очень жесткие ограничения.

Угол наклона волокон древесины к пласти резонансной дощеч-

дощечки не должен превышать 1°, а угол наклона волокон к кром-

кромке дощечки — 4°.

Более всего косослой влияет на физико-механические харак-

характеристики древесины, и в первую очередь на акустическую

константу. Косослойные дощечки плохо обрабатываются. При

строгании «в задор» происходит вырыв волокон древесины, ко-

который подчас невозможно исправить. Поэтому при строгании

ручным инструментом следует двумя-тремя легкими движения-

движениями рубанка сначала определить направление слоев, а затем

уже начинать строгание по всей пласти.

Крень — порок, присущий в основном хвойным породам, ко-

который проявляется в красно-бурой окраске древесины. Если в

здоровой древесине в окраске годовых слоев преобладает ран-

ранняя зона (более светлая часть), то в крени до 70—80% прихо-

приходится на позднюю зону (более темная окраска). Поздняя зона

содержит больше смол, плотность ее выше плотности здоровой

древесины, а механические свойства значительно ниже. Крене-

вая древесина для дек инструментов непригодна, но вполне до-

допустимо ее применение для изготовления шаблонов и другой

оснастки.

Паразитные пороки древесины вызываются заражением рас-

растущего или спиленного дерева особыми паразитами-грибками.

Споры этих грибков, попав на древесину, начинают развиваться

36

на ней, разрушая клетки древесины. Этот процесс называют

гниением. Наилучшими условиями загнивания древесины явля-

являются ее высокая влажность (от 20 до 70 %), тепло (от +20

до +30 °С) и отсутствие проветривания. Следует избегать ука-

указанных условий хранения и транспортировки древесины.

Некоторые грибки, такие, как плесень, краснина, синева,

окрашивают древесину в сине-зелено-бурые пятна. Такая окрас-

окраска недопустима для заготовок деталей музыкальных инстру-

инструментов.

Многие из пороков древесины (такие, как червоточина

и т. п.) совершенно недопустимы в производстве музыкальных

инструментов.

Вспомогательные материалы

Кроме древесины и ее производных в производстве щип-

щипковых инструментов применяют и другие материалы, которые

следует считать вспомогательными.

Для украшения корпусов и грифов щипковых инструментов

применяют перламутр. Этот материал получают из раковин

моллюсков перловицы, которые довольно распространены в во-

водоемах СССР. Внутренний слой раковины состоит из очень тон-

тонких пластинок особого вещества, называемого арагонитом. Пла-

Пластинки арагонита дают двойное преломление лучей света, что

и создает всем известный перламутровый оттенок.

Перламутровые раковины поддаются обработке лобзиковой

пилкой, наждаком, напильниками и надфилями.

Все, более широко украшения из перламутра заменяют пла-

пластмассовыми. Доступность, легкость обработки, обилие цветов

и оттенков делают пластмассы достойным заменителем пер-

перламутра. Для украшений пригодны обломки и детали пласт-

пластмассовых изделий: линеек, лекал и т. п.

Корпуса балалаек, домр и мандолин после их сборки укреп-

укрепляют с помощью узких коленкоровых лент, которые приклеи-

приклеивают с внутренней стороны.

Контрольные вопросы и задания

1. Чем отличаются понятия «дерево» и «древесина»?

2. Назовите основные части растущего дерева и их назначение.

3. Назовите основные части поперечного среза дерева.

4. Что такое годовой слой, ранняя и поздняя зоны?

5. Что такое плотность древесины и в каких пределах она изменяется?

6. Что такое прочность и твердость древесины?

7. Что является показателем упругих свойств древесины?

8. Какие отечественные и импортные породы древесины применяют при

изготовлении щипковых музыкальных инструментов?

9. Что следует понимать под названием «бревно», «брус», «доска», «брусок>?

10. Как получают шпон?

11. Перечислите основные пороки древесины.

37

§ 3. РУЧНЫЕ ИНСТРУМЕНТЫ

ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ

Пилы

Пила представляет собой режущий инструмент с боль-

большим количеством резцов-зубьев. Пилами производят распилов-

распиловку— один из важнейших процессов деревообработки.

Рабочая часть ручных пил представляет собой тонкую

стальную пластинку (или ленту). С одной стороны на пластин-

пластинке (ленте) насекают зубья. Насечку осуществляют или вруч-

вручную на приспособлениях, или на специальных станках. Форму

насекаемых зубьев и последующую их заточку определяют в

зависимости от назначения пилы. Станочные пилы имеют ряд

конструктивных особенностей.

В зависимости от направления распиловки применяют пилы

трех видов:

для поперечной распиловки;

для продольной распиловки;

универсальные пилы.

Верхнюю заостренную часть зуба называют вершиной, а

расстояние между соседними вершинами — шагом зубьев. Ве-

Величина шага зубьев зависит от назначения пил и в среднем

имеет значения: для поперечных пил 4—5 мм, для продольных

пил 5—б мм, для мелкозубых пил 2—3 мм.

Зуб пилы в плане имеет форму треугольника. Основание

этого треугольника а (рис. 34) называют основанием зуба.

Длину перпендикуляра, опущенного из вершины зуба на осно-

основание, называют высотой зуба. Промежуток Ь между соседними

зубьями называют впадиной, или пазухой, зубьев. Впадины

обеспечивают вынос образующихся при пилении опилок из про-

пропила.

Пилы поперечной и продольной распиловки отличаются

друг от друга геометрическими формами. Это объясняется

различными условиями, в которых приходится работать

зубьям.

При поперечном пилении зубья перерезают волокна древе-

древесины поперек. В процессе пиления острые зубья надрезают по

стенкам пропила волокна древесины, затем скалывают их и в

виде опилок выносят из пропила. Разводка зубьев пилы

делает пропил несколько шире, чем толщина пильного полотна.

За счет этого значительно снижается сила трения древесины

о пилу.

Для распиловки мягких пород древесины применяют пилы

с меньшим углом при вершине р и меньшим углом боковой

заточки 6 (см. рис. 34, а), чем при распиловке твердых пород.

Мягкая древесина пилется легче, если она сухая, а твердая —

если она влажная.

38

Рис. 34. Элементы з\ба пилы

для ручной поперечной и про-

продольной распиловки

а — для поперечной распиловки, б —

для продольной распиловки h — вы-

высота зуба, t — шаг зубьев: а — осно-

основание зуба, в — впадина, или паз\гха,

зубьев, а — задний угол, у—угол ре-

резания, Р — угол заострения, 6 — угол

боковой заточки; s — толщина пилы;

Si — ширина пропила с учетом развод-

разводки, / — задняя грань, 2—короткая

режущая кромка, 3 — передняя грань

Если пилой, предна-

предназначенной для поперечной

распиловки, распиливают

древесину вдоль волокон,

то работа окажется край-

крайне непроизводительной.

Волокна, надрезанные

вдоль, не будут скалы-

скалываться, и зубья пилы бу-

будут ими заклиниваться.

При продольном пилении

резание происходит в то-

торец древесины. Зубья пи-

пилы короткой режущей

кромкой 2 (см. рис. 34,6)

срезают в дне пропила небольшой слой древесины. При этом

боковые режущие кромки зубьев скалывают этот слой по стен-

стенкам пропила и выносят его наружу. Зуб пилы наклонен к ос-

основанию. Направление резания совпадает с направлением на-

наклона зубьев. В зависимости от породы древесины задняя

грань зуба / и передняя грань зуба 3 имеют разные углы на-

наклона. Задняя грань с горизонтальной линией образует угол,

который называют задним углом а. Передняя грань отклонена

от вертикальной линии на угол резания у.

Рекомендуемые величины углов заточки зубьев пил приве-

приведены в табл. 1.

Таблица 1. Углы заточки зубьев пил, град

Угол

Заострения {$

Задний а

Передний у

Боковой заточки 6

Направление распиловки

Поперек

Твердая

древесина

60-70

55-75

волокон

Мягкая

древесина

50—60

45—60

Вдоль

Твердая

древесина

50-60

25-30

До 5

волокон

Мягкая

древесина

40—50

20—30

20—30

Любое для

любой

древесины

55—65

20-30

0-15

60—70

39

LA

5 Б

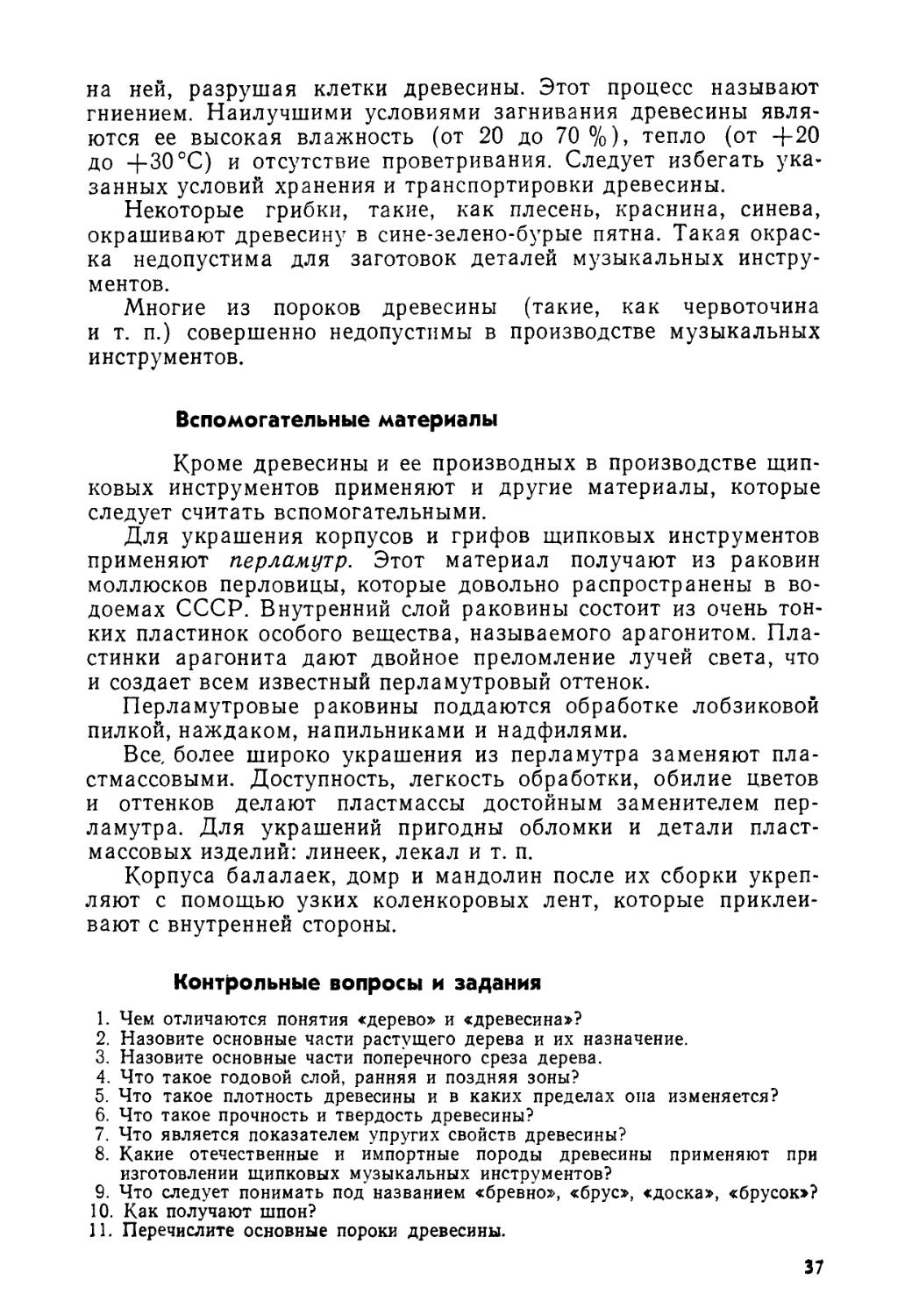

Рис 35 Форма зубьев пилы для поперечной и продольной

распиловки

а —для поперечной распиловки 1 — одноручных пил 2—двуручных пил,

б —для продольной распиловки / — обычный профиль зубьев 2—сволчий

зуб>

Пилы с универсальными зубьями, разумеется, хуже работа*-

ют в продольном и поперечном направлении, чем специальные

Но в таких пилах, как выкружонки, универсальные зубья явля-

являются самыми лучшими У этих пил форма зуба сходна с фор-

формой зуба для продольной распиловки, но передний угол у у

них равен нулю

Для одноручных пил поперечной распиловки рекомендуют

форму зуба 1 (рис 35, а), а для двуручных пил — 2 На

рис 35, б изображены профили зубьев пил для продольной рас-

распиловки древесины

По виду крепления ручные пилы разделяют на натянутые и

ненатянутые

40

Рис 36 Лучковая пила

/ — стойки станка, 2— шпагат 3 — закрутка

4 — стрелка 5—ручки. 6— пильное полотно

Натянутые пилы также на-

называют лучковыми Станок, в

котором крепят пильное по-

полотно, состоит из двух стоек 1

(рис 36), между которыми с

помощью шпагата 2 и закрут-

закрутки 3 натянуто пильное полот-

полотно 6 с ручками 5 для его по

ворота

При натягивании полотна шпагат завивают закруткой

О степени натяга судят по усилию, прилагаемому к закрутке

Узкие и тонкие полотна натягивают слабее, чем широкие и

толстые В процессе работы следует проверять натяг пилы и

при необходимости регулировать его

Лучковые пилы бывают длиной от 600 до 1000 мм Толщина

пильных полотен 0,5—0,8 мм Ширину полотна выбирают в

зависимости от назначения пил для выпиловочных (чаще назы-

называемых выкружными) —5—10 мм, для узких— 12—15 мм, для

полушироких — до 25 мм и для широких — до 50 мм

Величину развода зубьев (на сторону) выбирают в зависи-

зависимости от размеров зубьев для мелких — от 0,1 до 0,2 мм,

средних — от 0,2 до 0,3 мм и для крупных — от 0,3 до 0,5 мм

Для точной и чистой распиловки применяют пилы с мелким

зубом и небольшим разводом

К натянутым пилам следует отнести и лобзики Их приме-

применяют при выпиливании украшений из шпона, а также при из-

изготовлении панцирей щипковых музыкальных инструментов

Для этого пользуются только пилками по металлу, так как они

позволяют вести тонкие работы

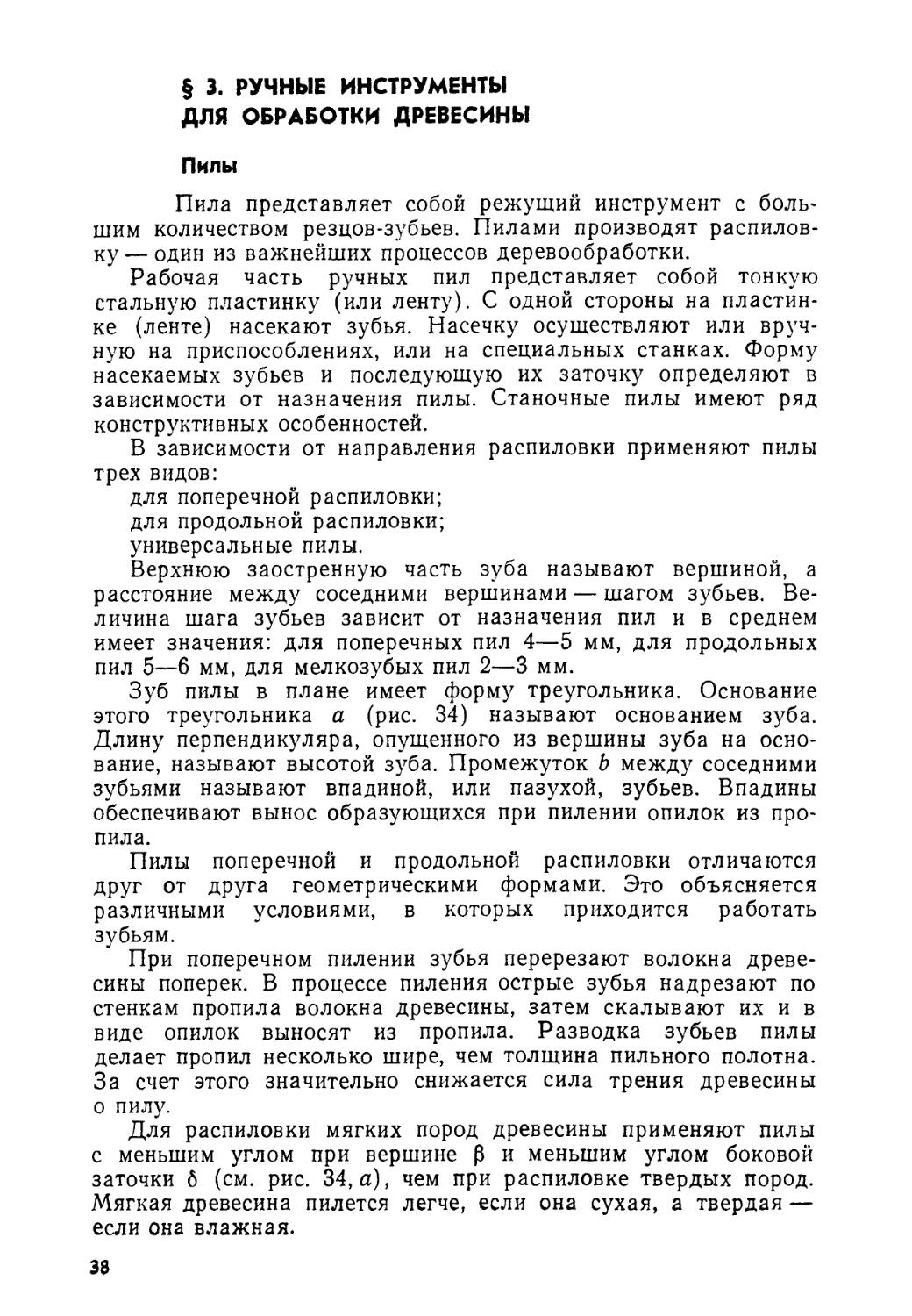

К ненатянутым пилам прежде всего относятся ножовки Но-

Ножовки разных типов имеют одинаковую конструкцию Они со-

состоят из пильного полотна и жестко прикрепленной к нему

ручки Ручки ножовок различны по исполнению, но должны

быть обязательно удобны в работе Ножовки бывают несколь-

нескольких типов

Ножовки типа «лисий хвост» (рис 37, а) применяют при

раскрое заготовок Ножовки со спинкой (рис 37, б) применяют

для точных работ Они имеют мелкий B—3 мм) шаг зубьев и

тонкое полотно Узкие ножовки (рис 37, в) удобны при работе

с небольшими сквозными отверстиями Специальные пилы

(рис 37, г) применяют при врезке пружинок гитар, балалаек

и пр Ширина их полотна 4—б мм при длине 80—100 мм

Важнейшим условием качественной работы является хоро-

хорошо налаженный и острый инструмент Пилы с незаточенными

или плохо заточенными зубьями дают неровный, криволиней-

41

Рис 37 Ножовки

а —типа «лисий хвост>, б—ножовка со

спинкой, в —узкая ножовка; г —специ-

—специальная пилка

ный пропил. Полотно пилы

кривится и перекашивается.

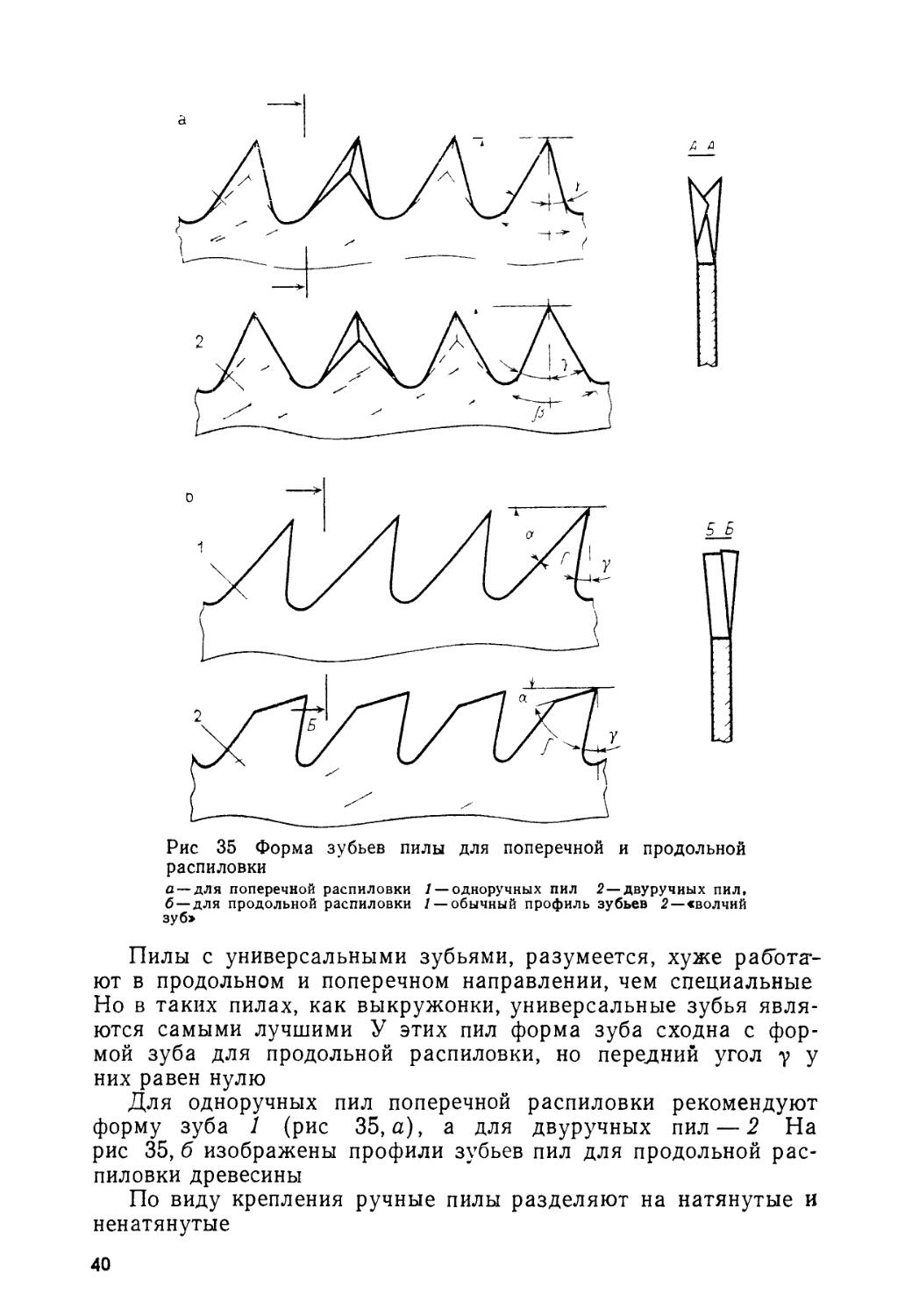

Начинают налаживать

пилы с их правки. Зубья

пилы в процессе пиления

срабатываются неравномер-

неравномерно, поэтому необходимо пе-

перед заточкой пилы вырав-

нять зубья по высоте, или,

как говорят, отфуговать пи-

пилу. Для этого в деревянную

колодку 1 (рис. 38) встав-

вставляют напильник 2. Движением колодки с напильником вдоль

пильного полотна сравнивают вершины зубьев. Не следует силь-

сильно нажимать на пилу, а результаты фугования проверяют после

каждого прохода.

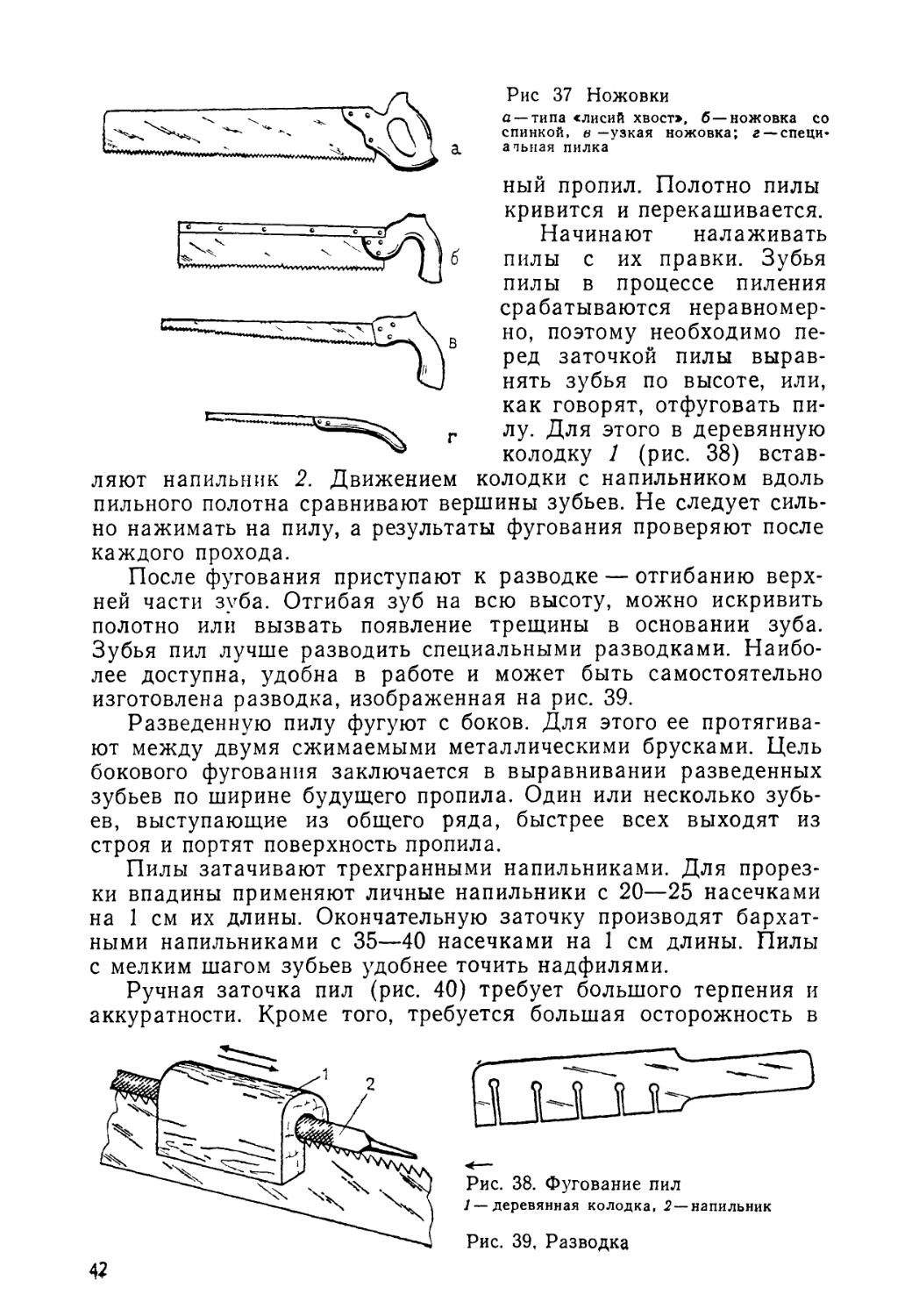

После фугования приступают к разводке — отгибанию верх-

верхней части зуба. Отгибая зуб на всю высоту, можно искривить

полотно или вызвать появление трещины в основании зуба.

Зубья пил лучше разводить специальными разводками. Наибо-

Наиболее доступна, удобна в работе и может быть самостоятельно

изготовлена разводка, изображенная на рис. 39.

Разведенную пилу фугуют с боков. Для этого ее протягива-

протягивают между двумя сжимаемыми металлическими брусками. Цель

бокового фугования заключается в выравнивании разведенных

зубьев по ширине будущего пропила. Один или несколько зубь-

зубьев, выступающие из общего ряда, быстрее всех выходят из

строя и портят поверхность пропила.

Пилы затачивают трехгранными напильниками. Для прорез-

прорезки впадины применяют личные напильники с 20—25 насечками

на 1 см их длины. Окончательную заточку производят бархат-

бархатными напильниками с 35—40 насечками на 1 см длины. Пилы

с мелким шагом зубьев удобнее точить надфилями.

Ручная заточка пил (рис. 40) требует большого терпения и

аккуратности. Кроме того, требуется большая осторожность в

Рис. 38. Фугование пил

1 — деревянная колодка, 2 — напильник

Рис. 39, Разводка

Рис. 40 Ручная заточка пиЛ

работе с остро наточенной пи-

пилой. Пилы точат, жестко за-

закрепив пильные полотна в ти-

тисках или прижав их струбци-

струбцинами к твердому основанию

(верстаку, столу и т. п ).

Для раскроя крупных бру-

брусков, бревен, досок применяют

двуручные пилы и поперечное пиление производят на «козлах».

Детали поменьше поперек распиливают ножовками типа «лисий

хвост». Пиление вдоль волокон производят лучковыми пилами.

Перед тем как приступить к работе лучковой пилой, полот-

полотно отклоняют от плоскости пилы на угол 30—35°. У распуск-

ной пилы этот угол увеличивают до 90°. Закрутка не должна

выходить своим концом за стрелку.

Приемы продольного и поперечного пиления показаны на

рис. 41, а, б. При отпиливании края досок следует в конце про-

пропила поддерживать левой рукой отпиливаемый кусок для того,

чтобы при изломе не образовались защепы (рис. 41, в). Пилы

Рис. 41. Приемы пиления лучковыми пилами

а — продольное пиление; б — поперечное пиление; в — предупреждение сколов при опн*

ливаяии деталей с краев

43

должны быть всегда в рабочем состоянии. Пильные полотна

очищают от смолистых образований тампоном, смоченным в ке-

керосине. Хранить пилу следует в сухом месте. Лучковые пилы

при длительном хранении и транспортировке поворачивают зуб-

зубчатой насечкой внутрь и обертывают куском ткани.

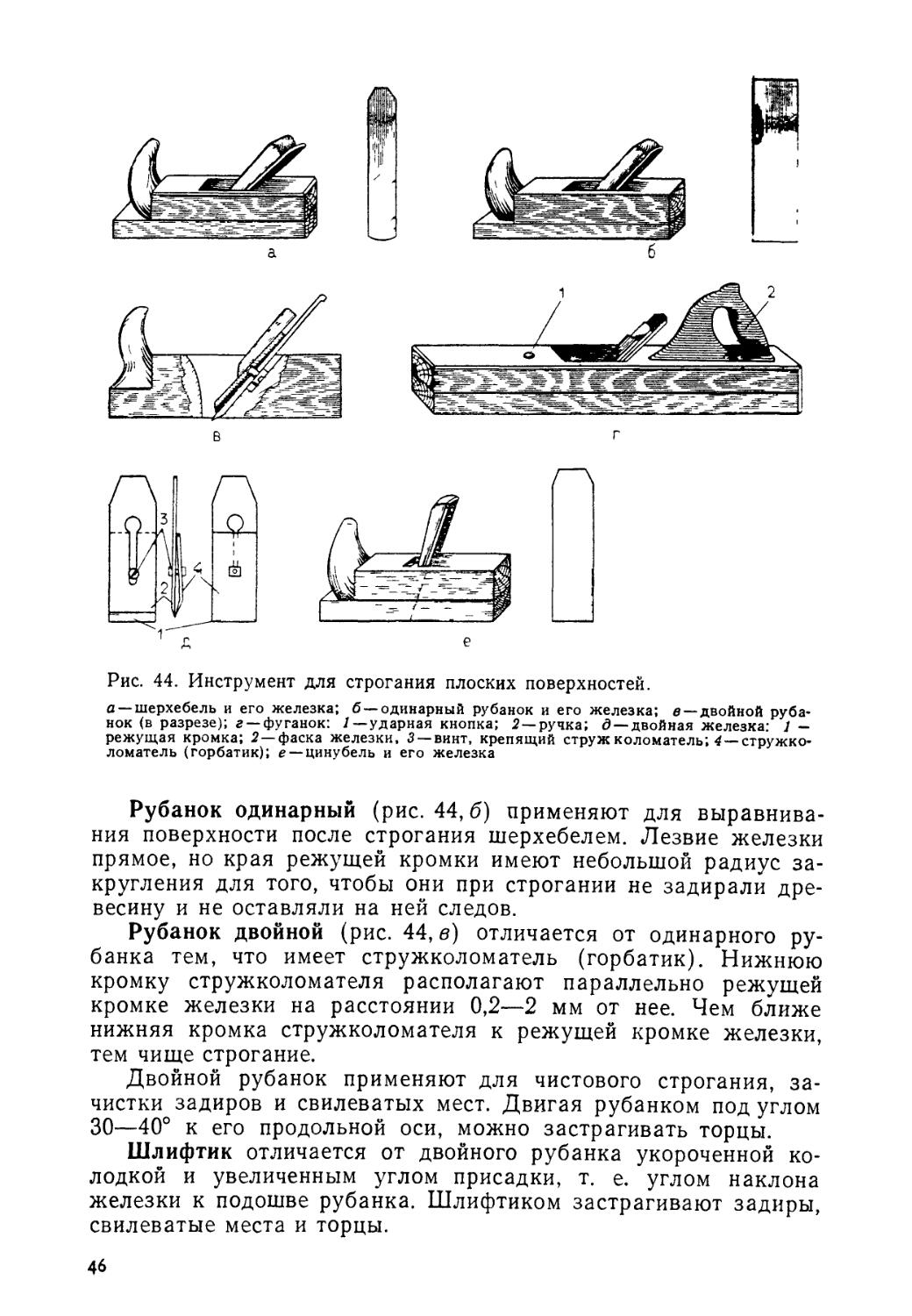

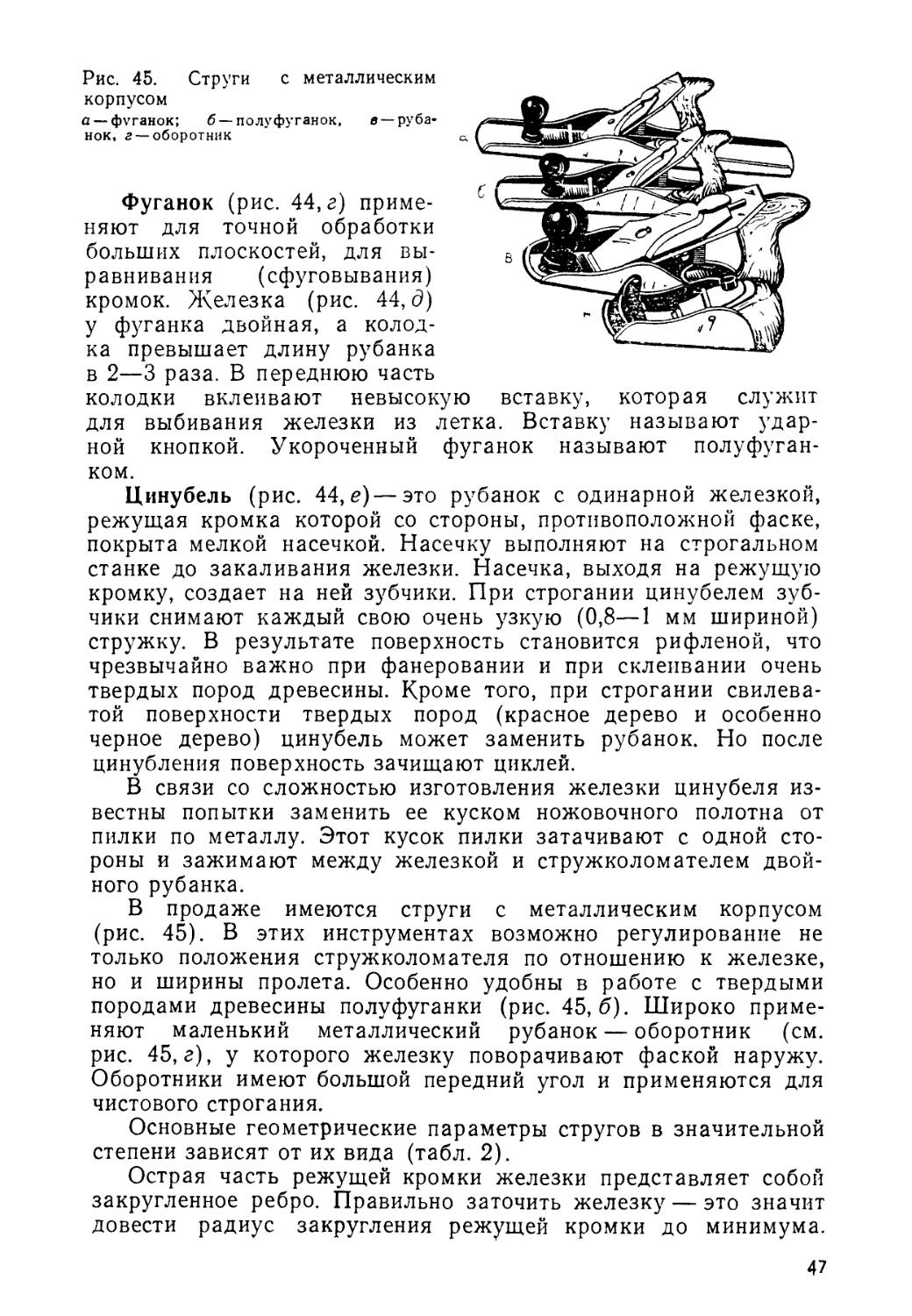

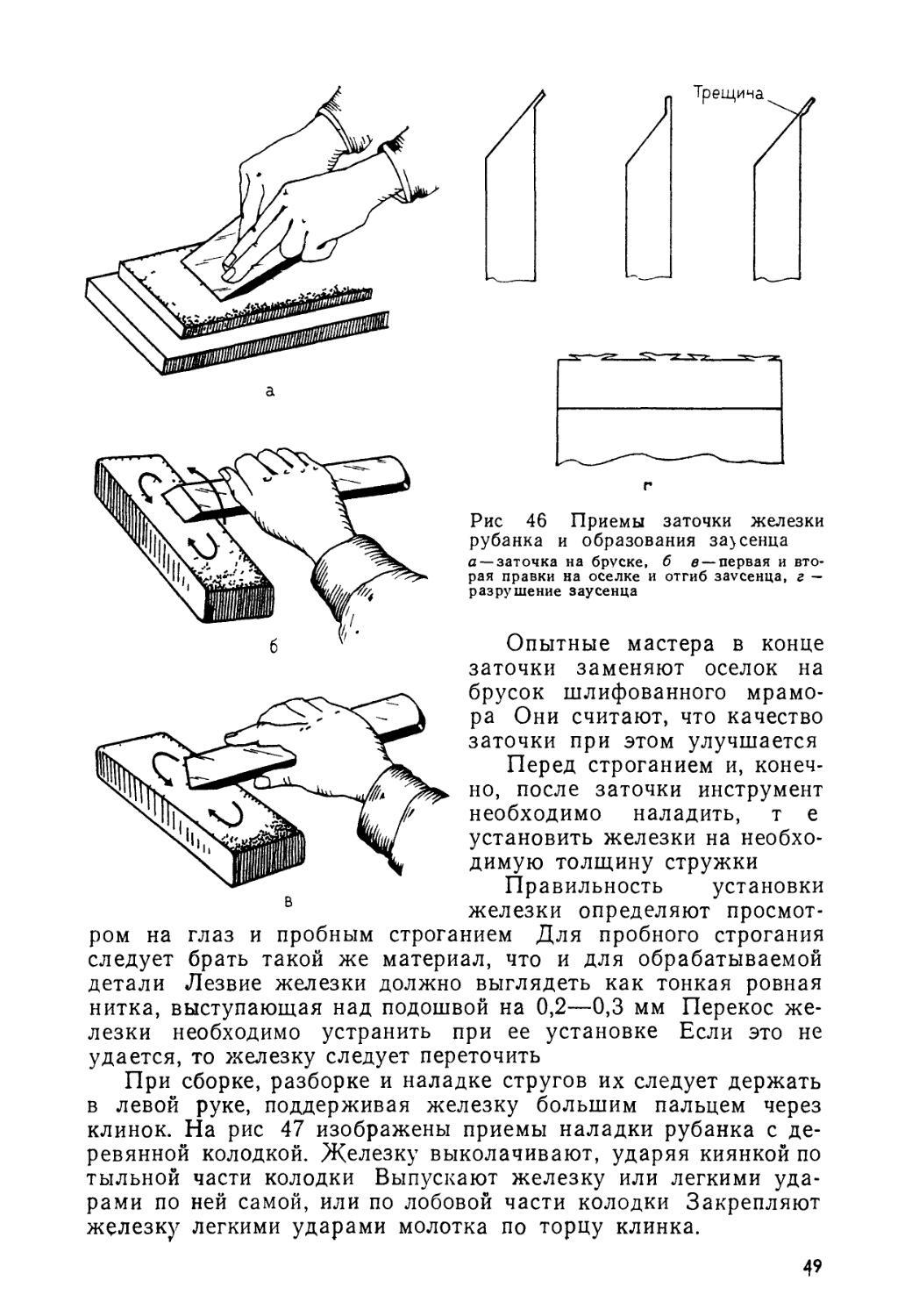

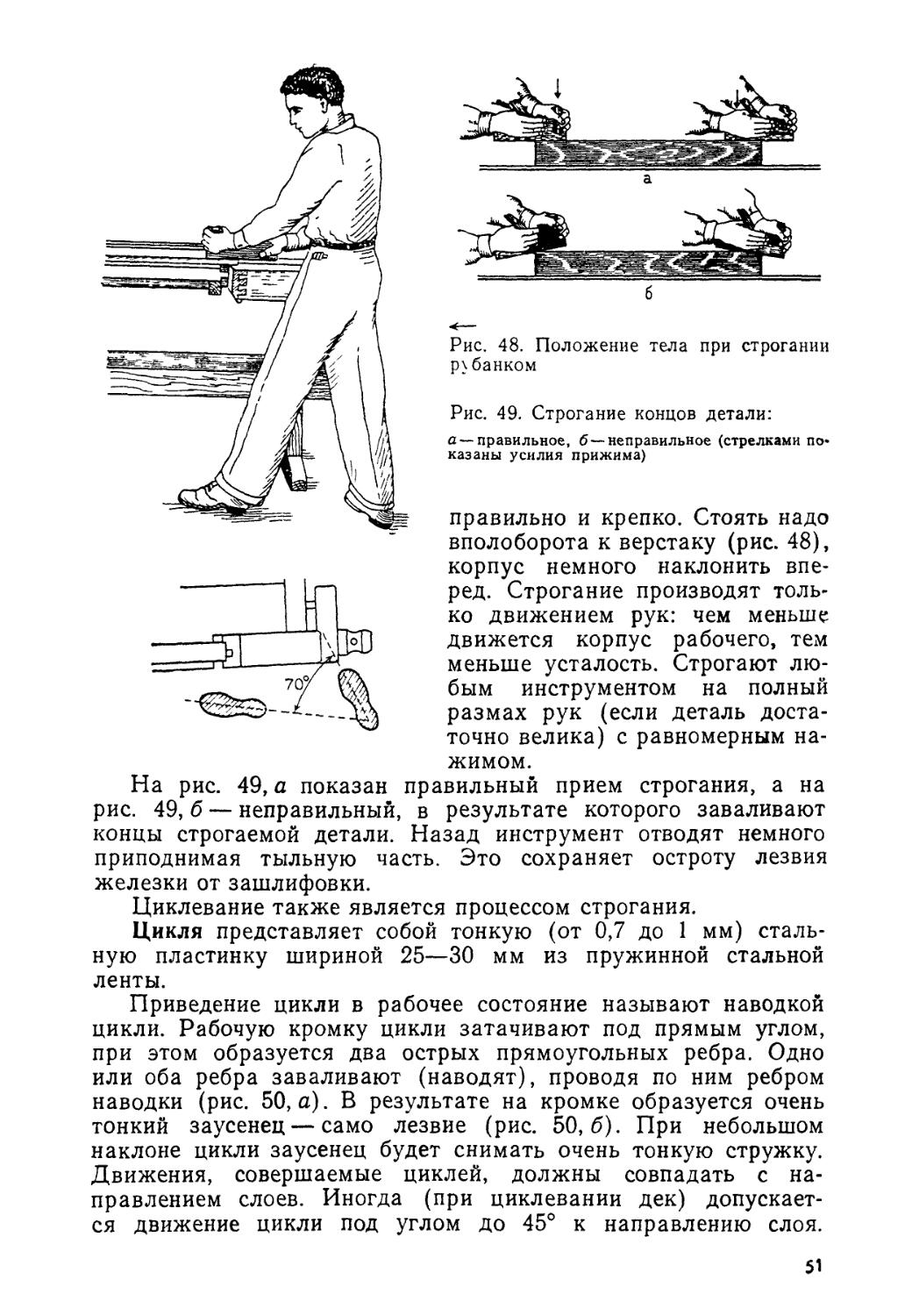

Рубанки

Процесс строгания заключается в сравнивании поверхно-

поверхности древесины или придании ей определенной формы за счет сня-

снятия тонкого слоя (стружки) специальными резцами (железками).

Железки закрепляют в деревянные или металлические кор-

корпуса и только в циклях предпочитают обходиться без специаль-

специальных оправок. В общем случае инструменты для строгания на-

называют стругами. К ним относятся рубанки, фуганки, цик-

цикли и т. д.

Наиболее распространенным является струг с деревянной

колодкой (рис. 42), в которой закрепляют железку 6 (резец)

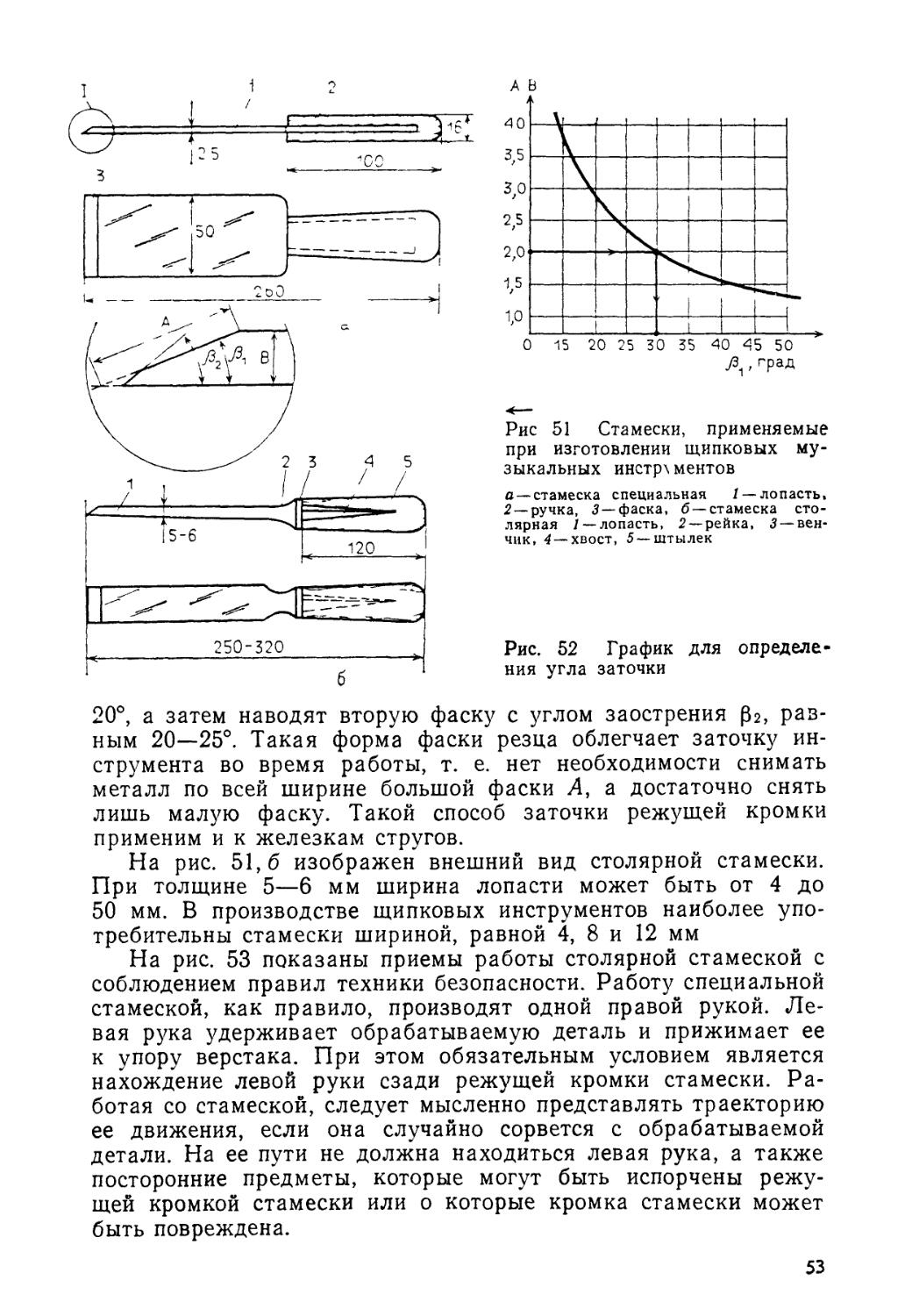

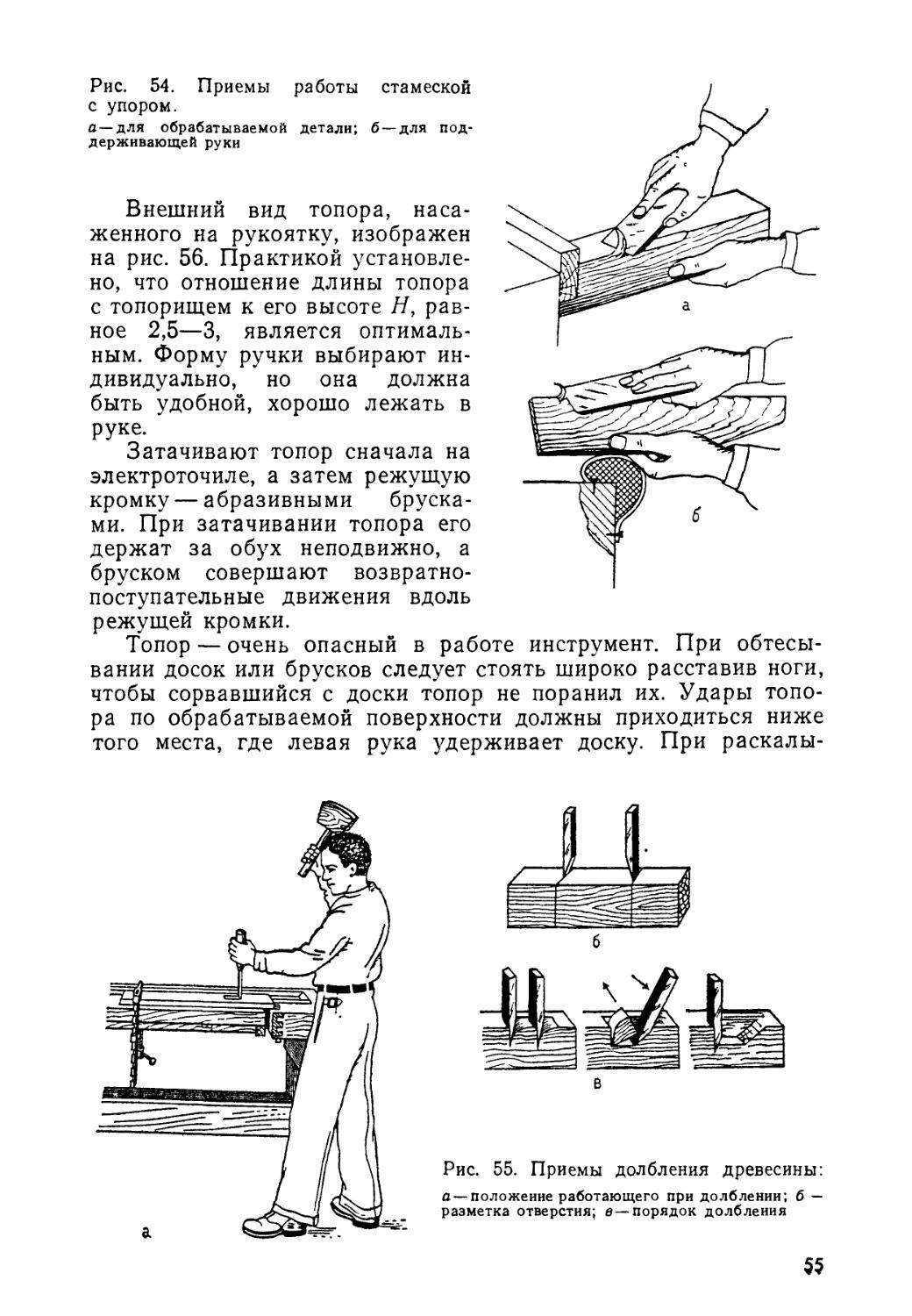

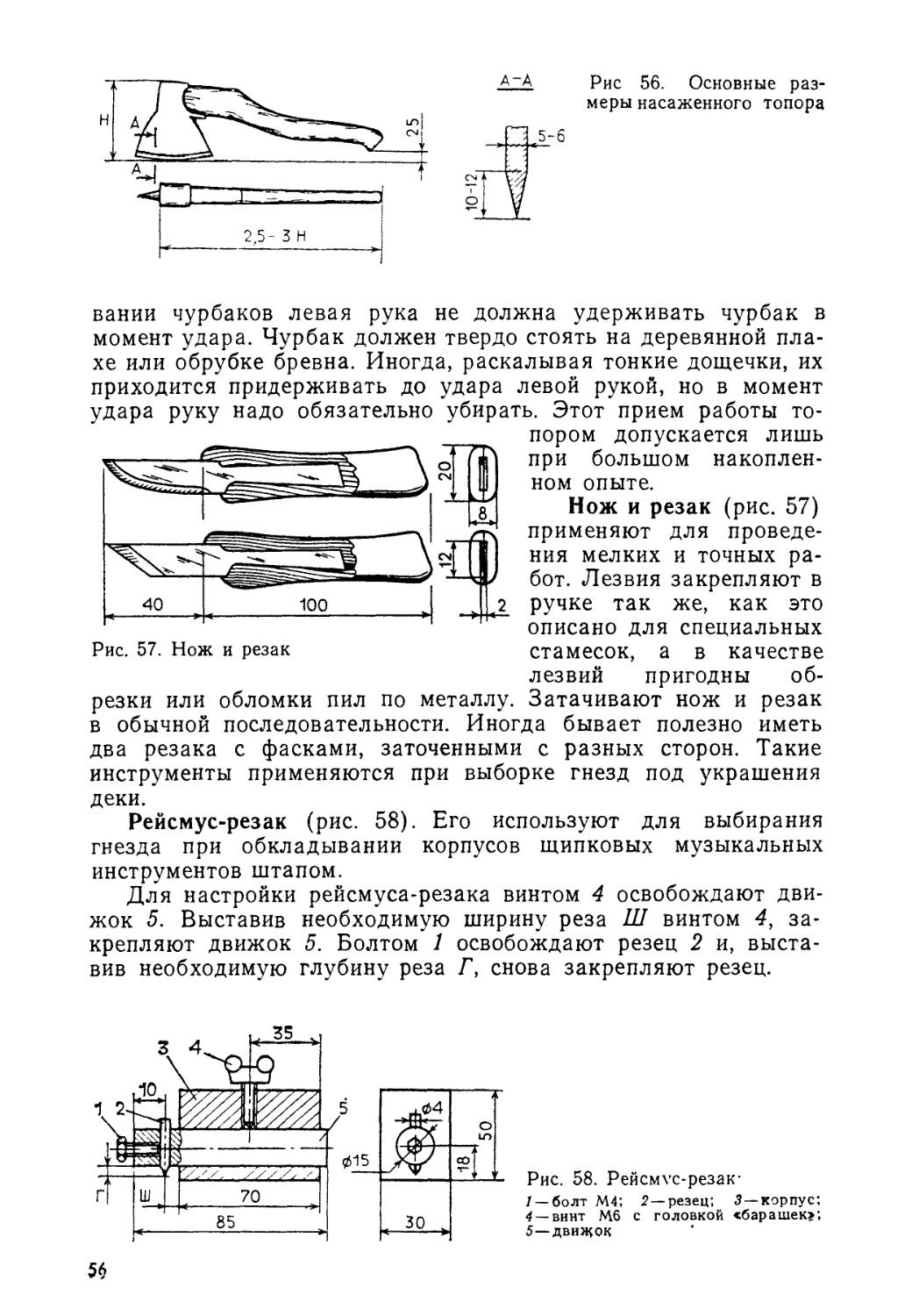

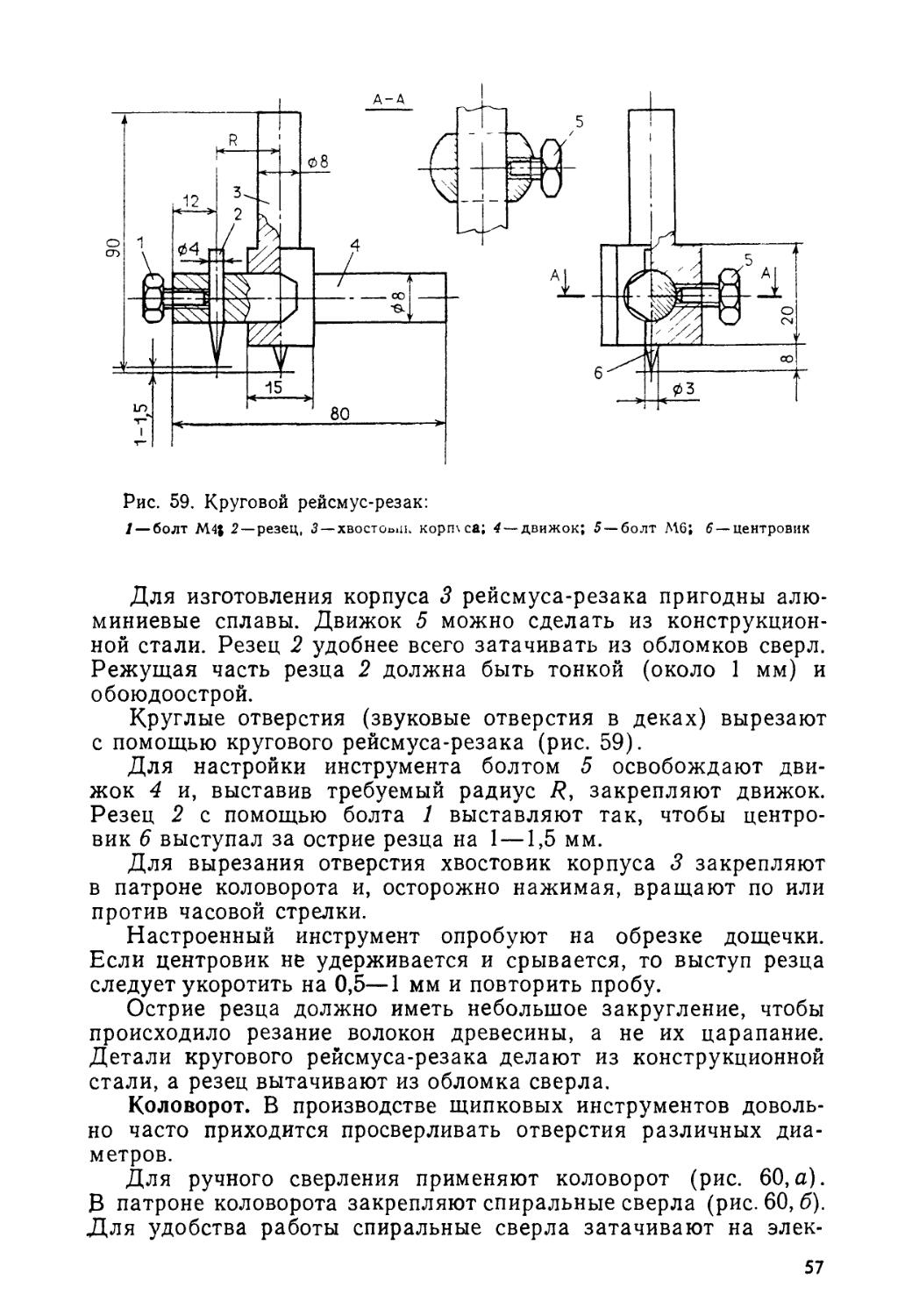

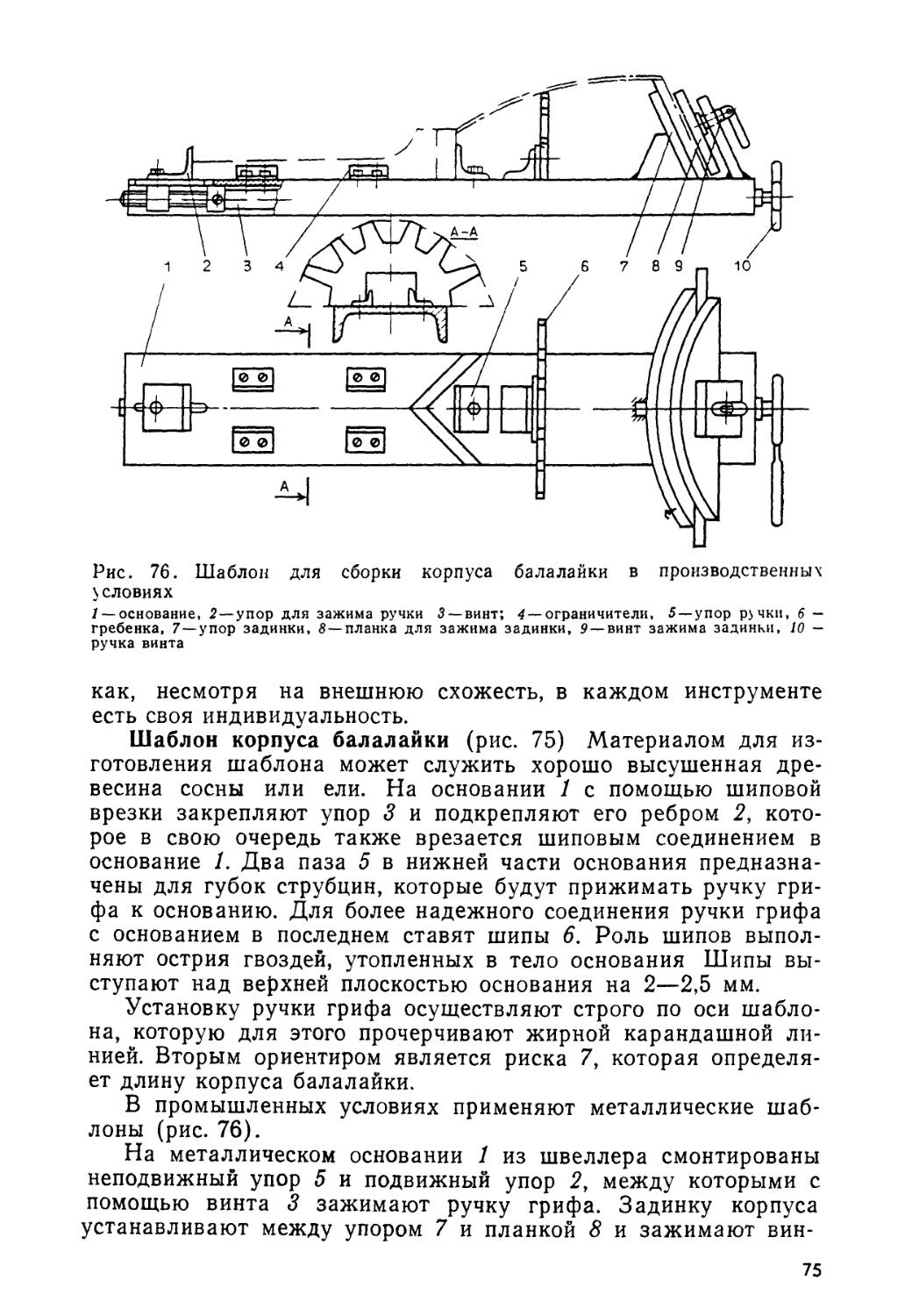

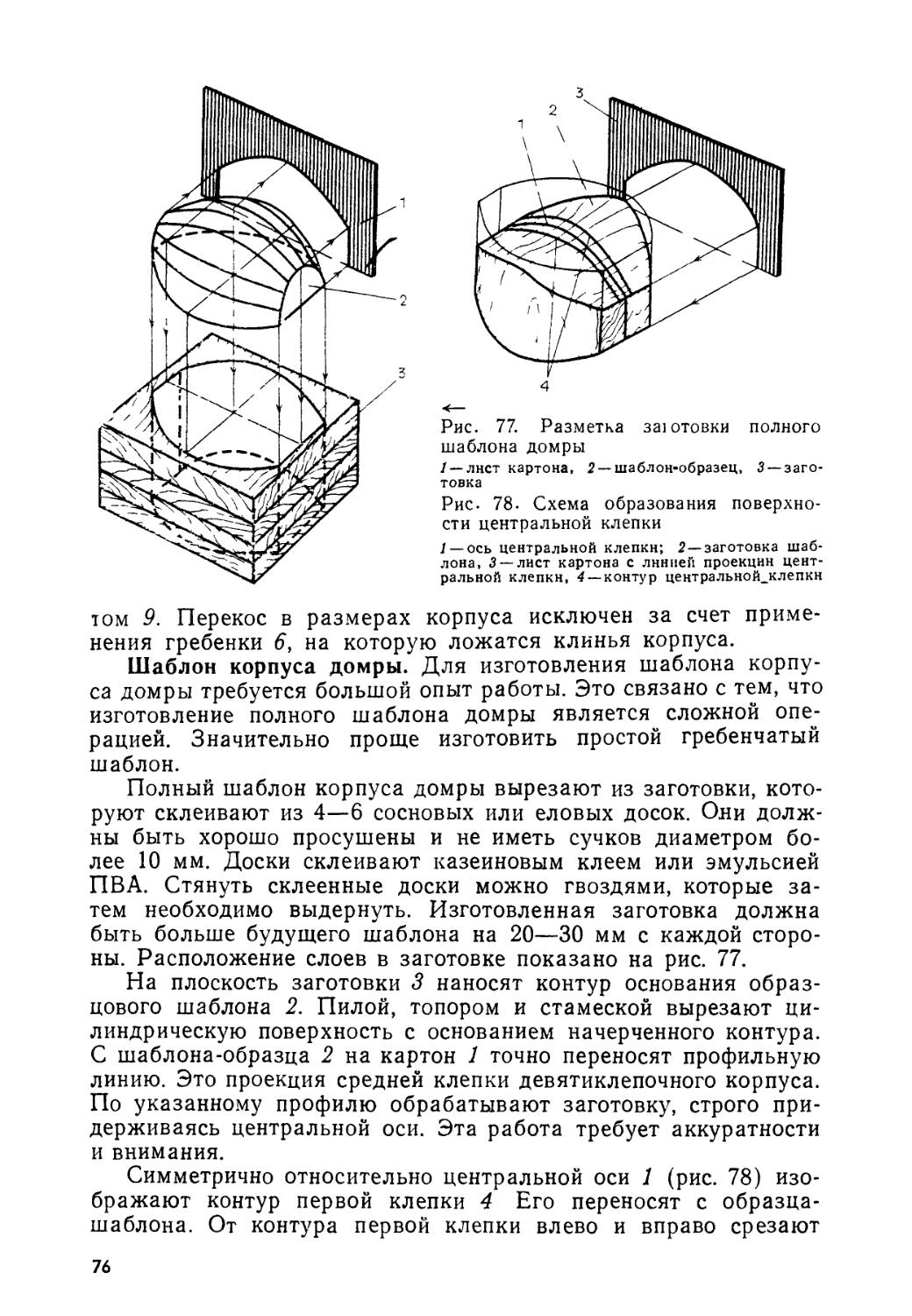

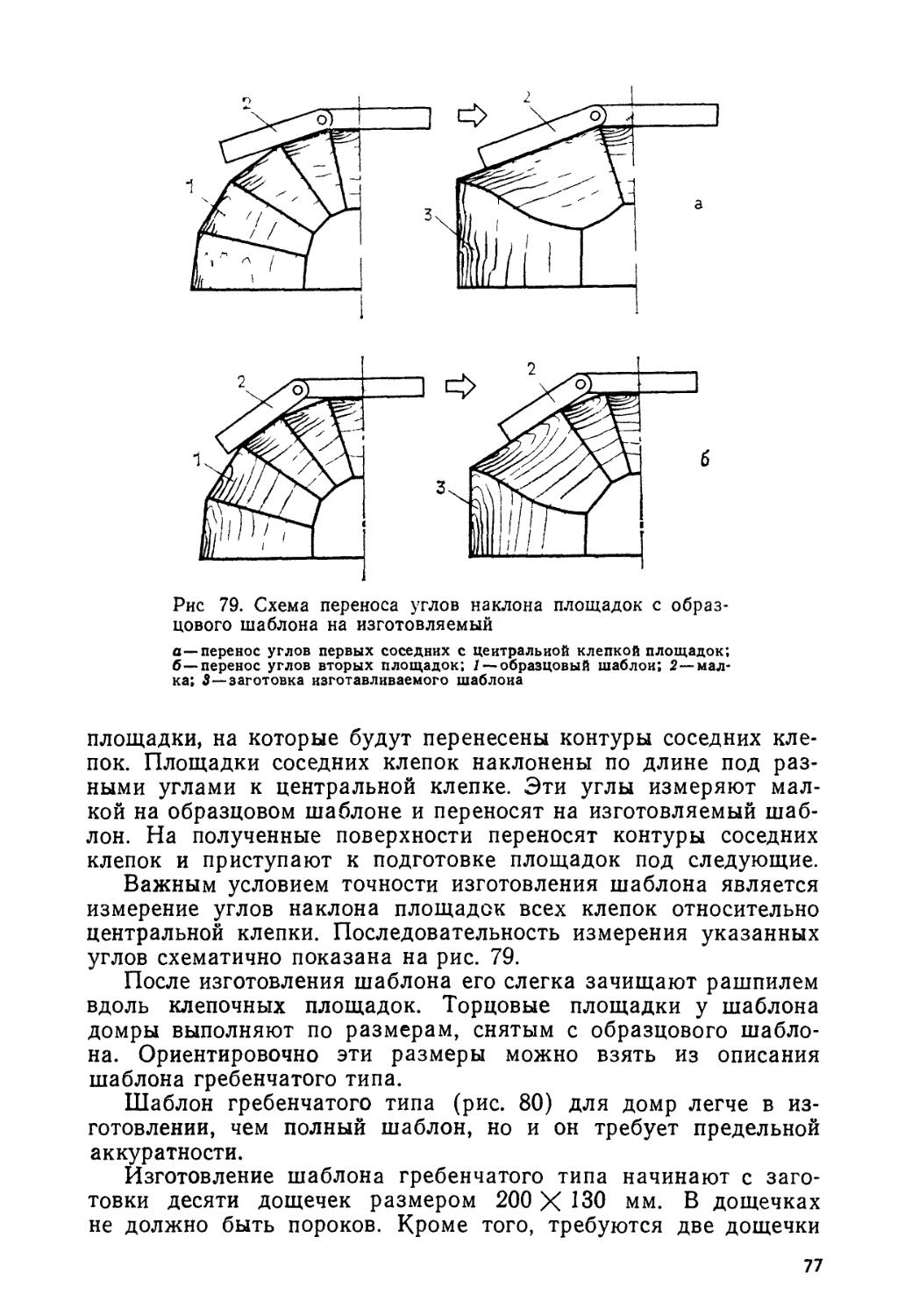

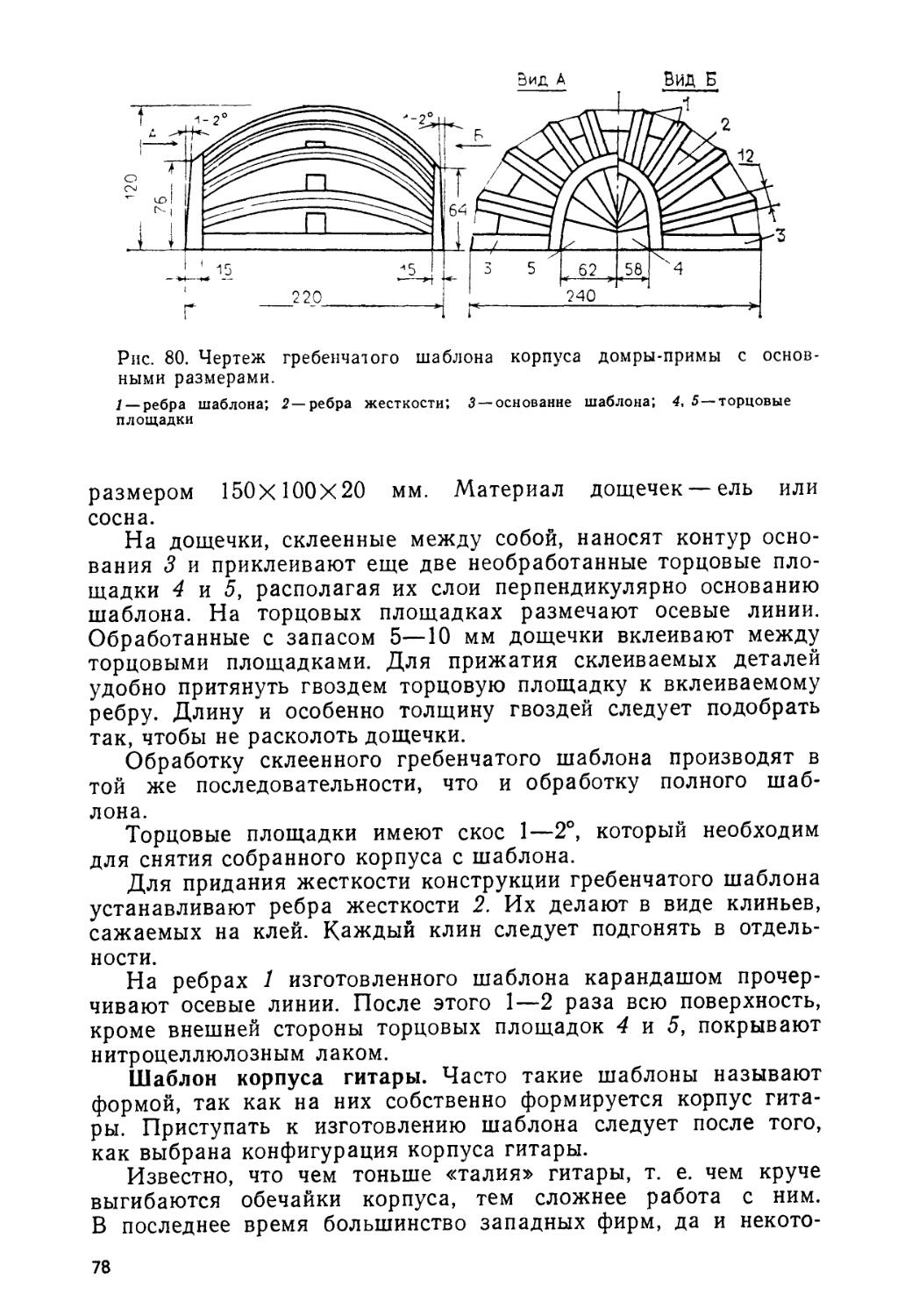

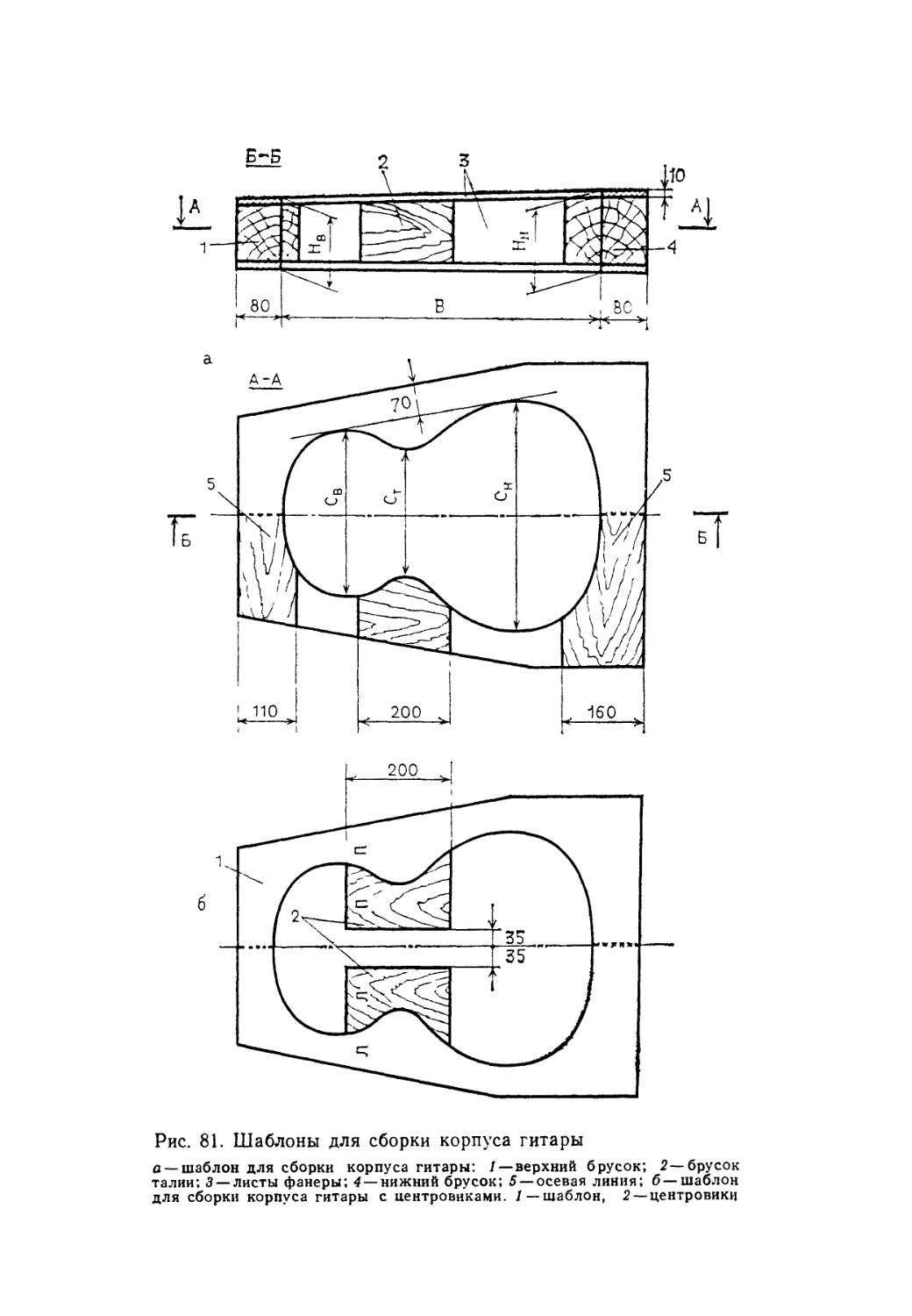

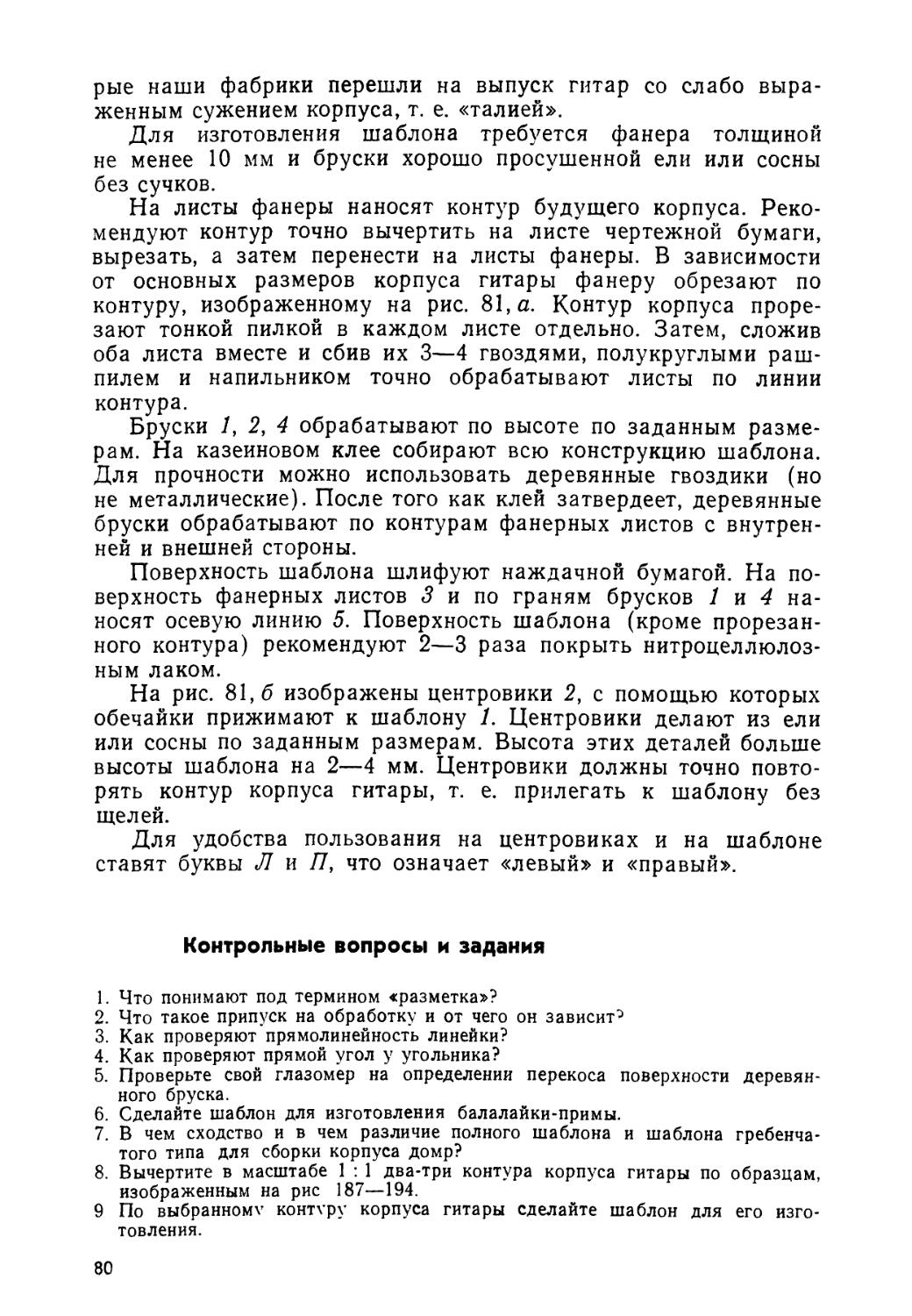

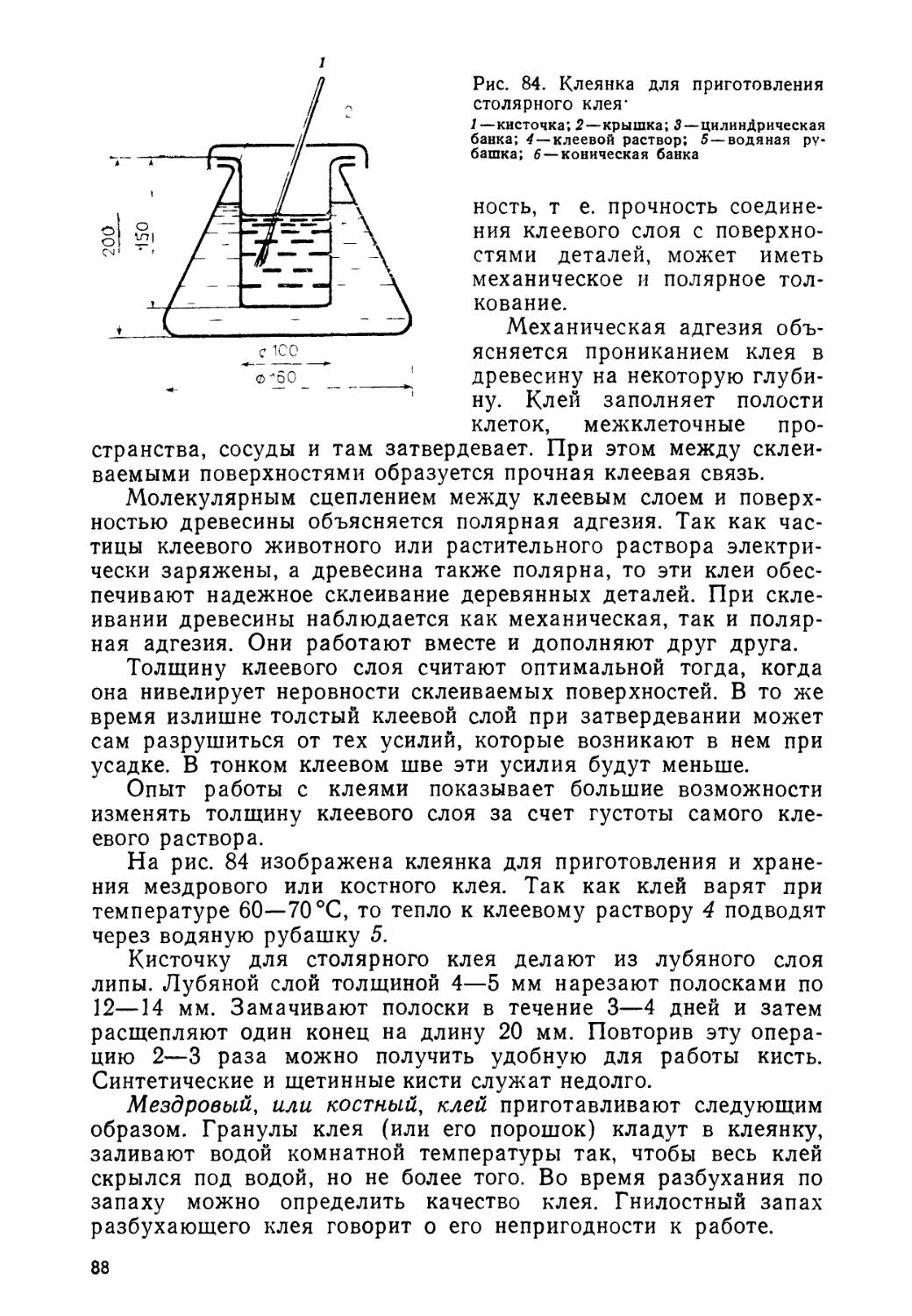

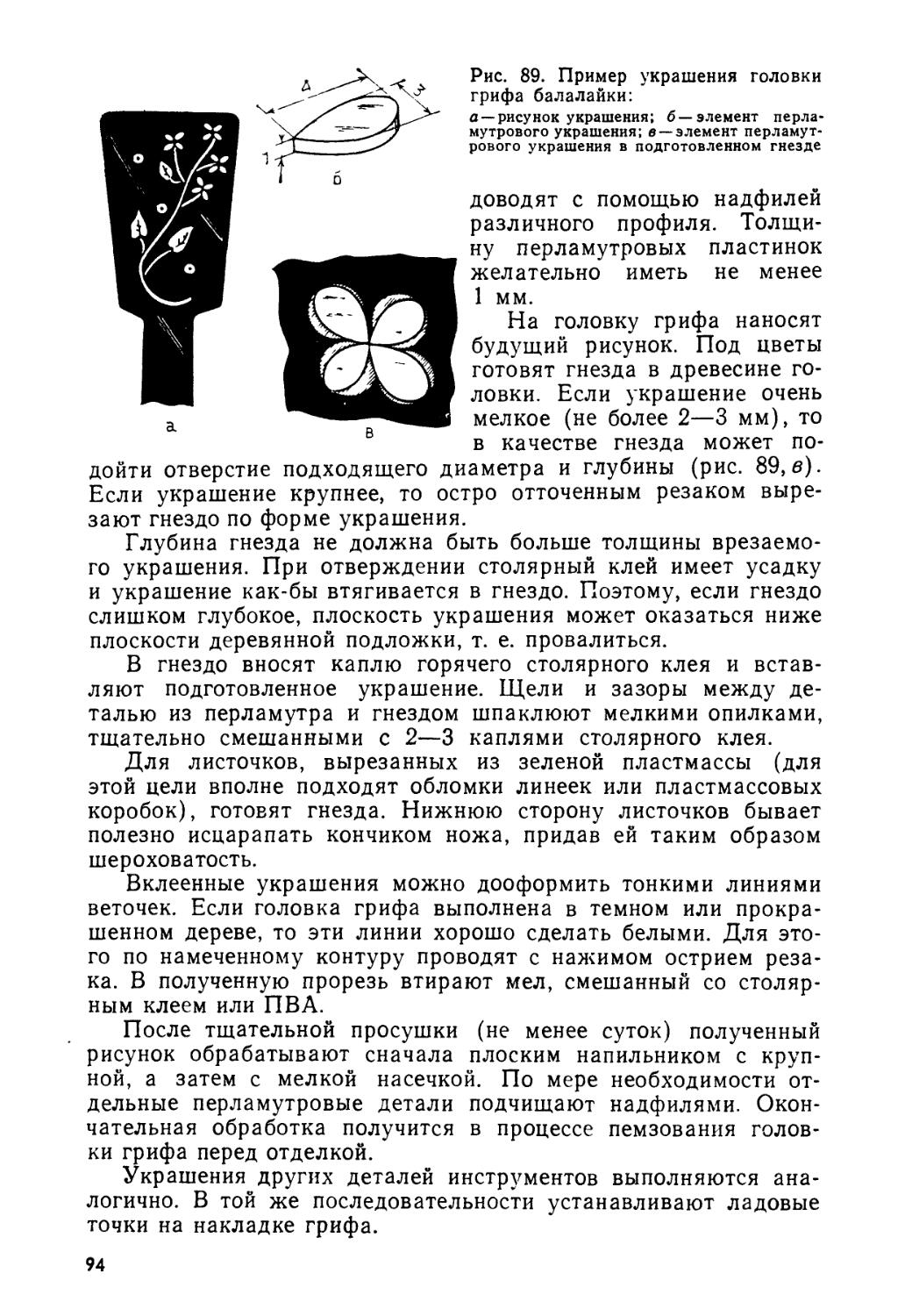

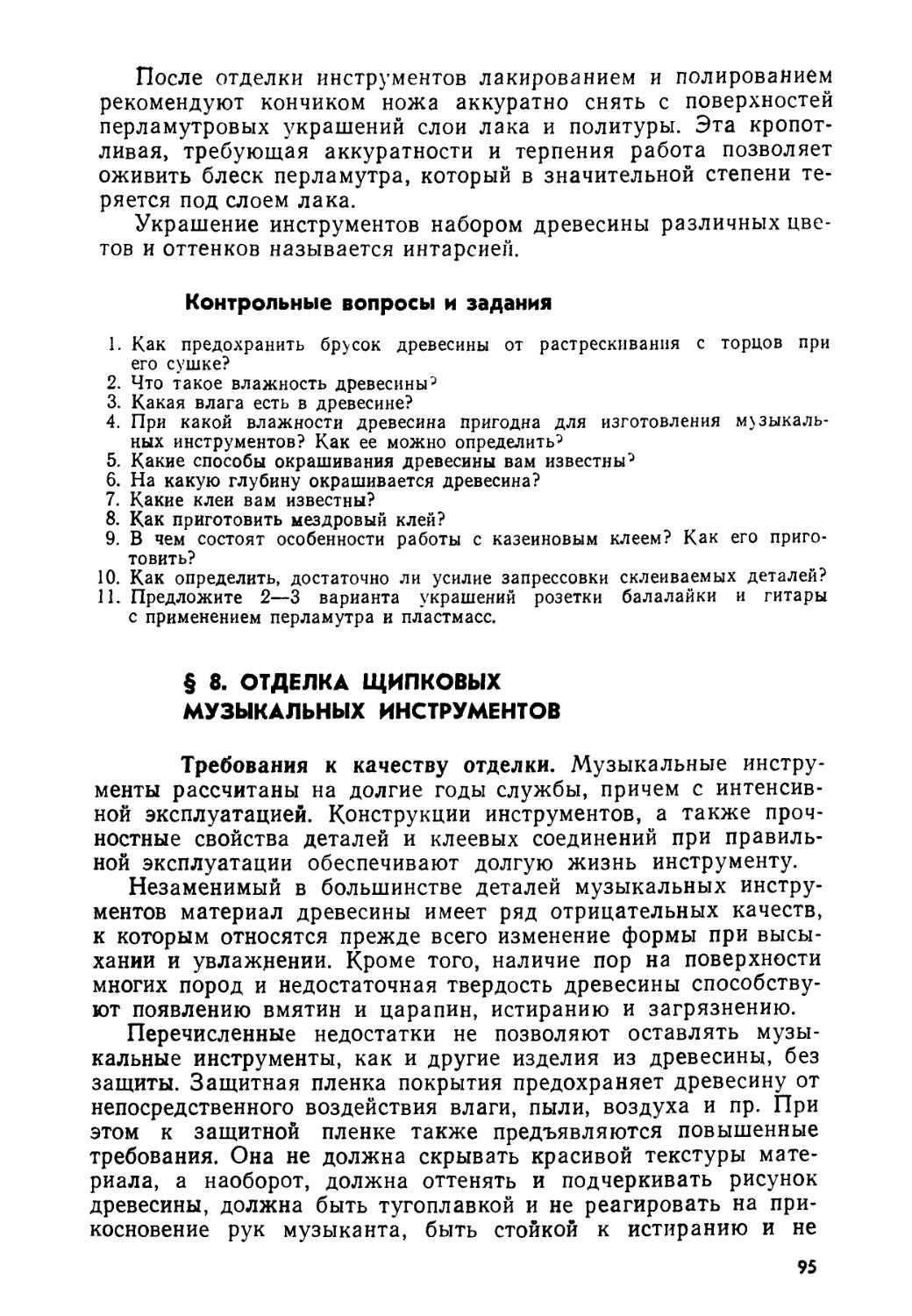

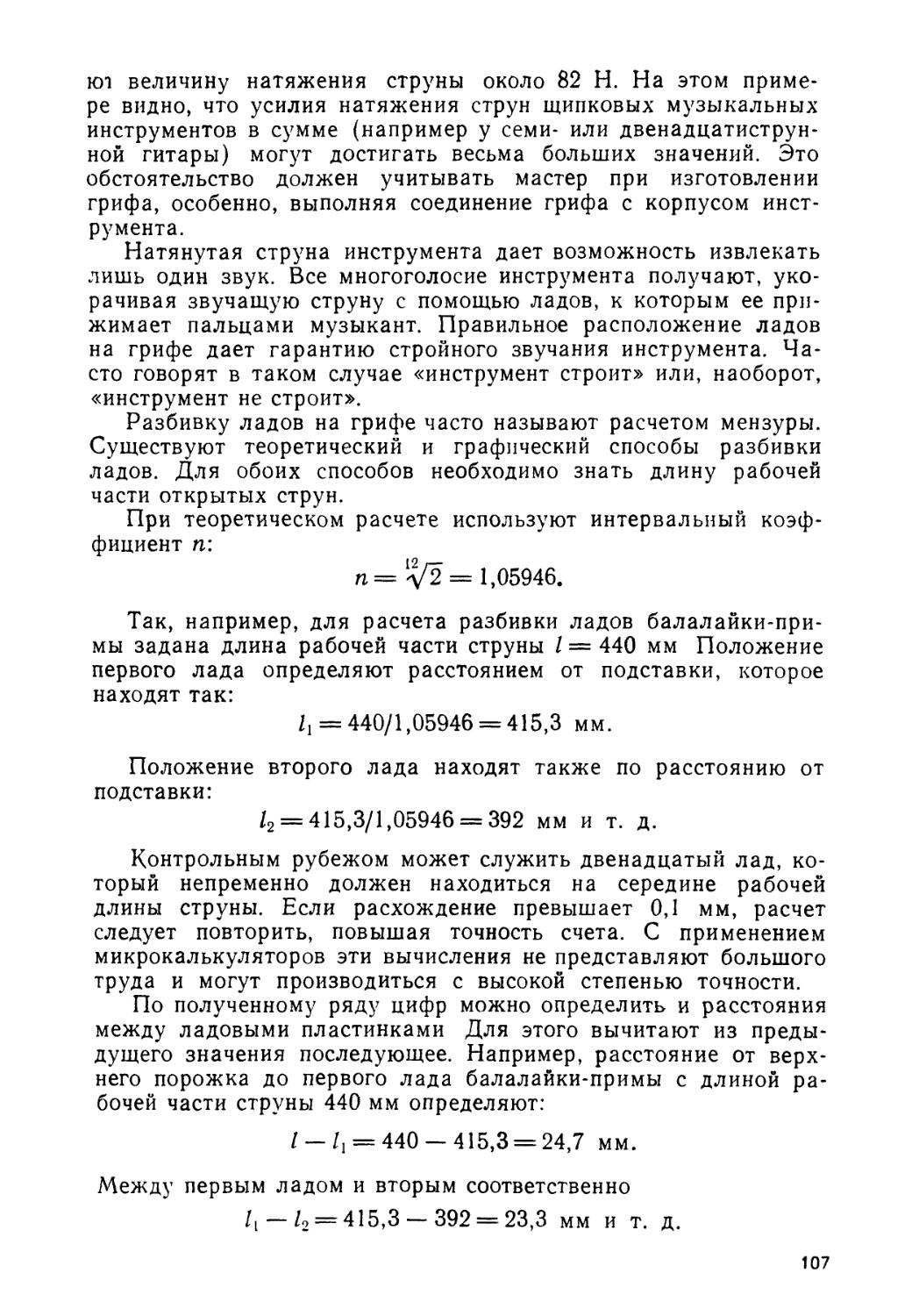

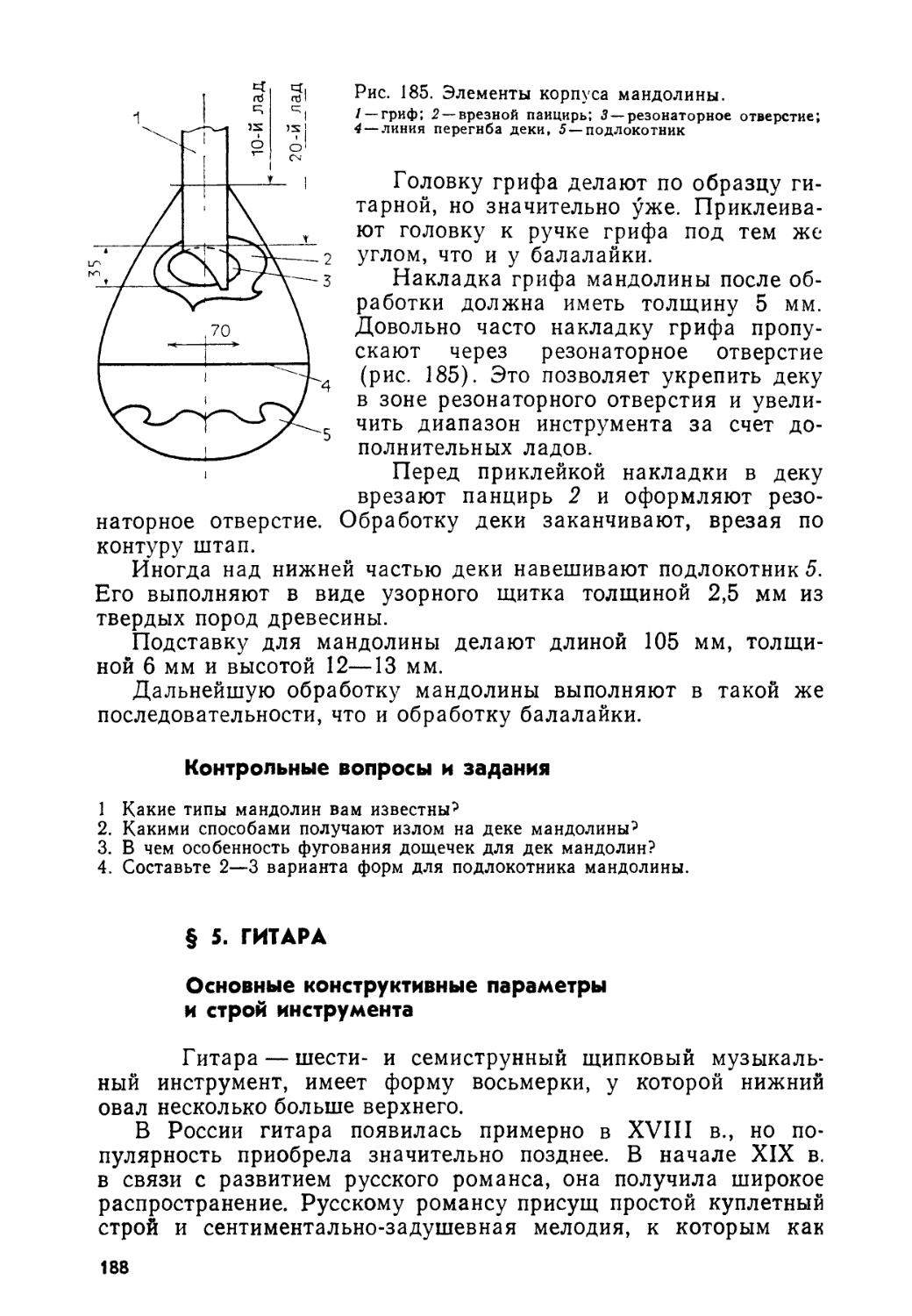

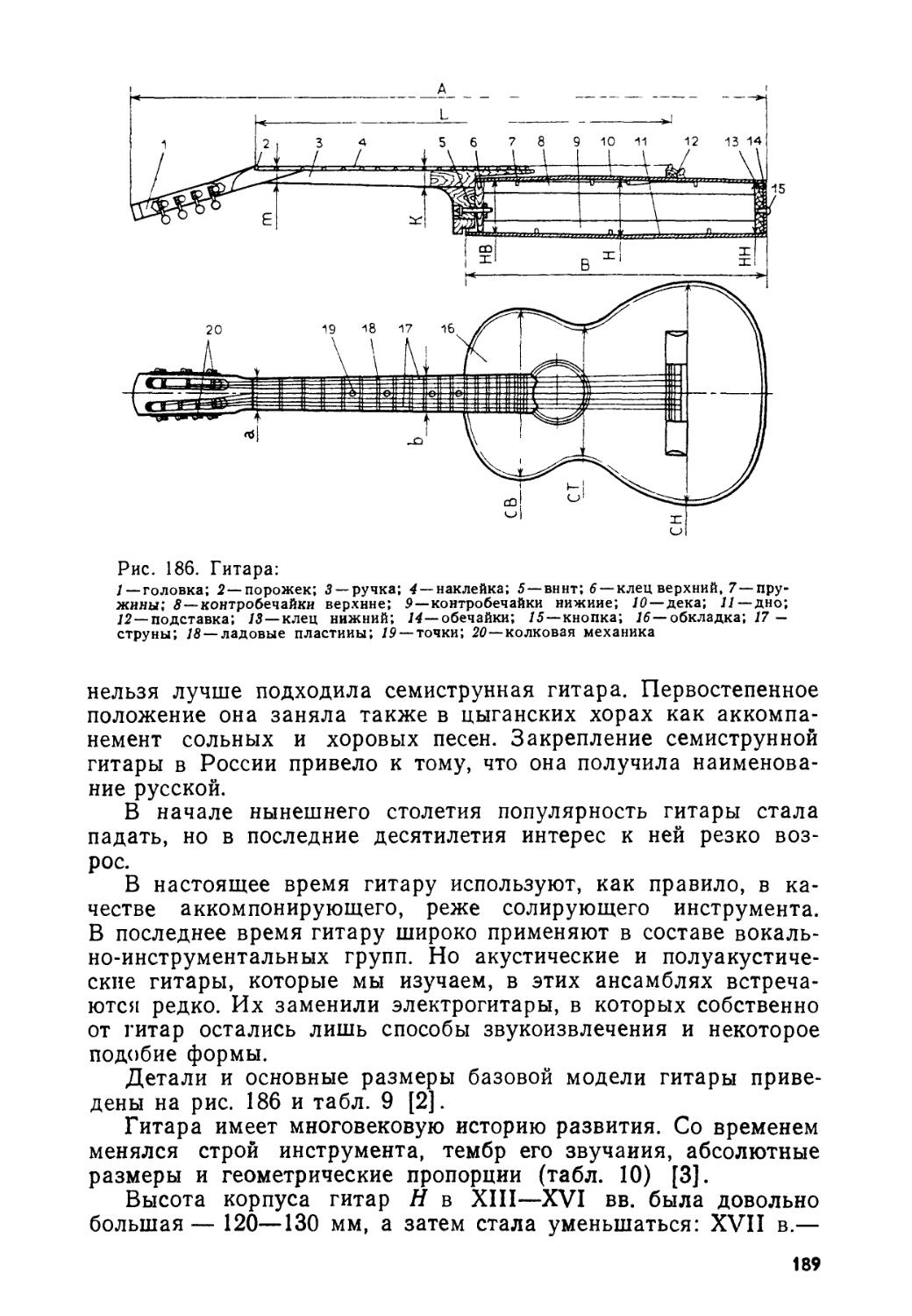

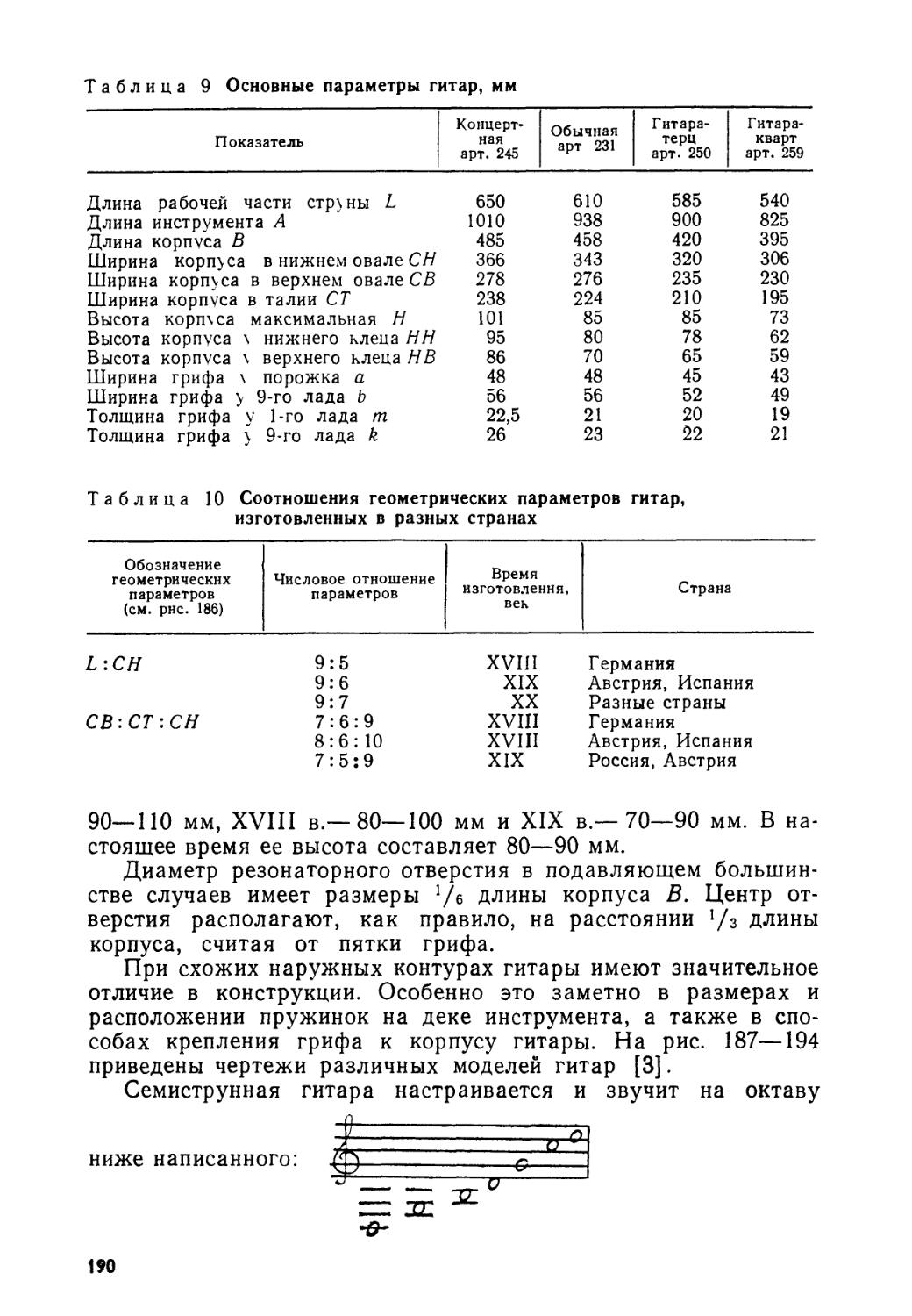

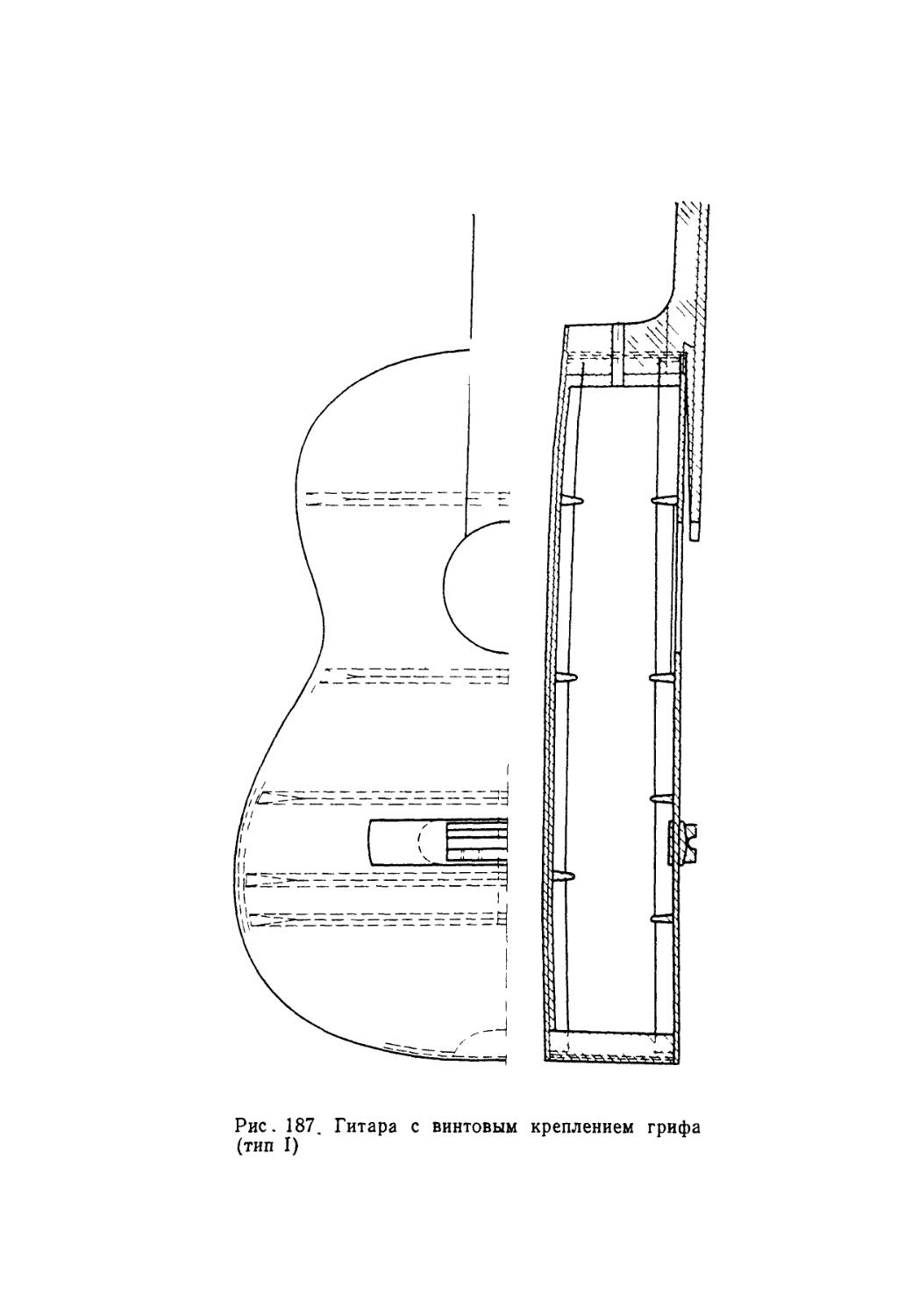

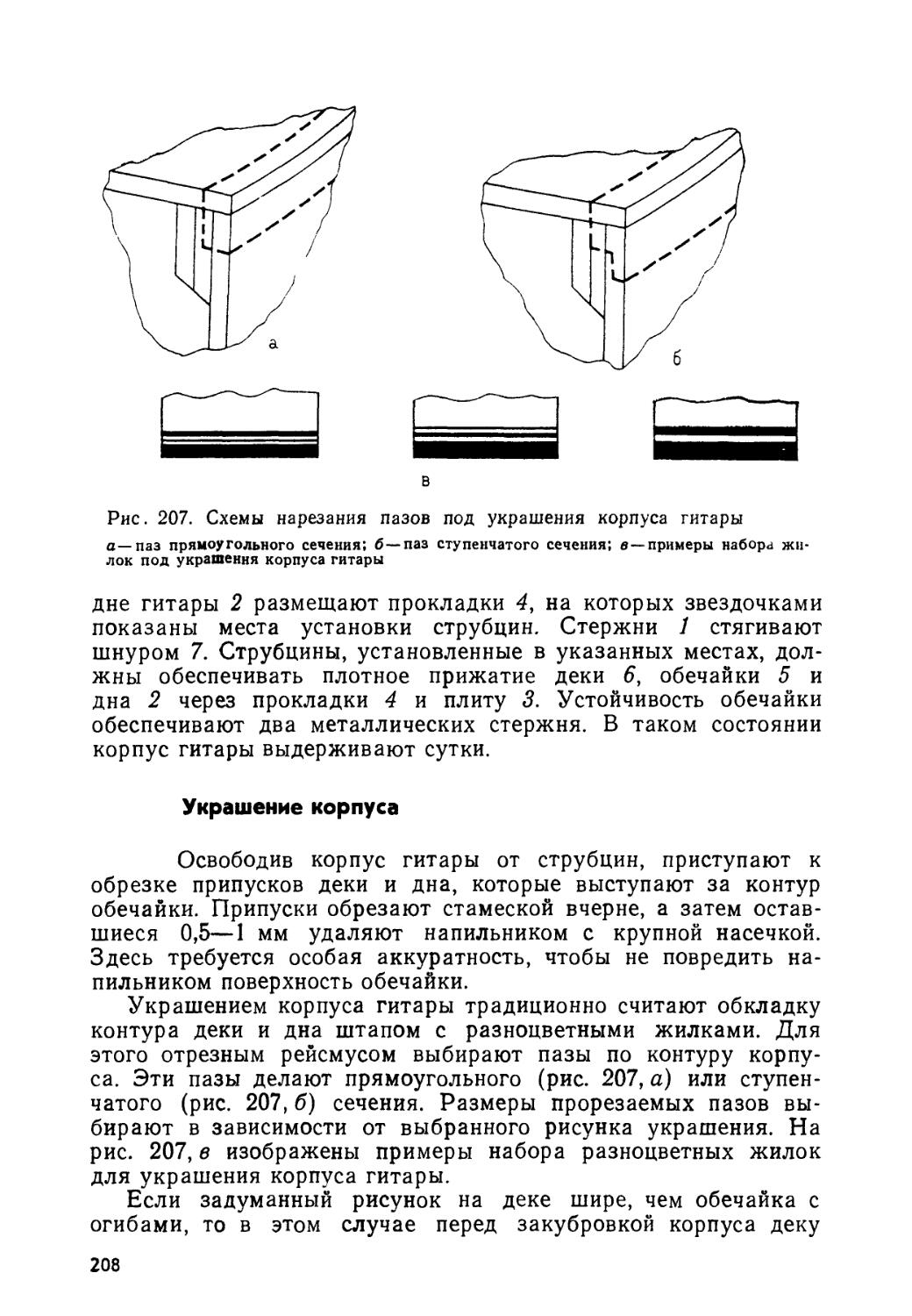

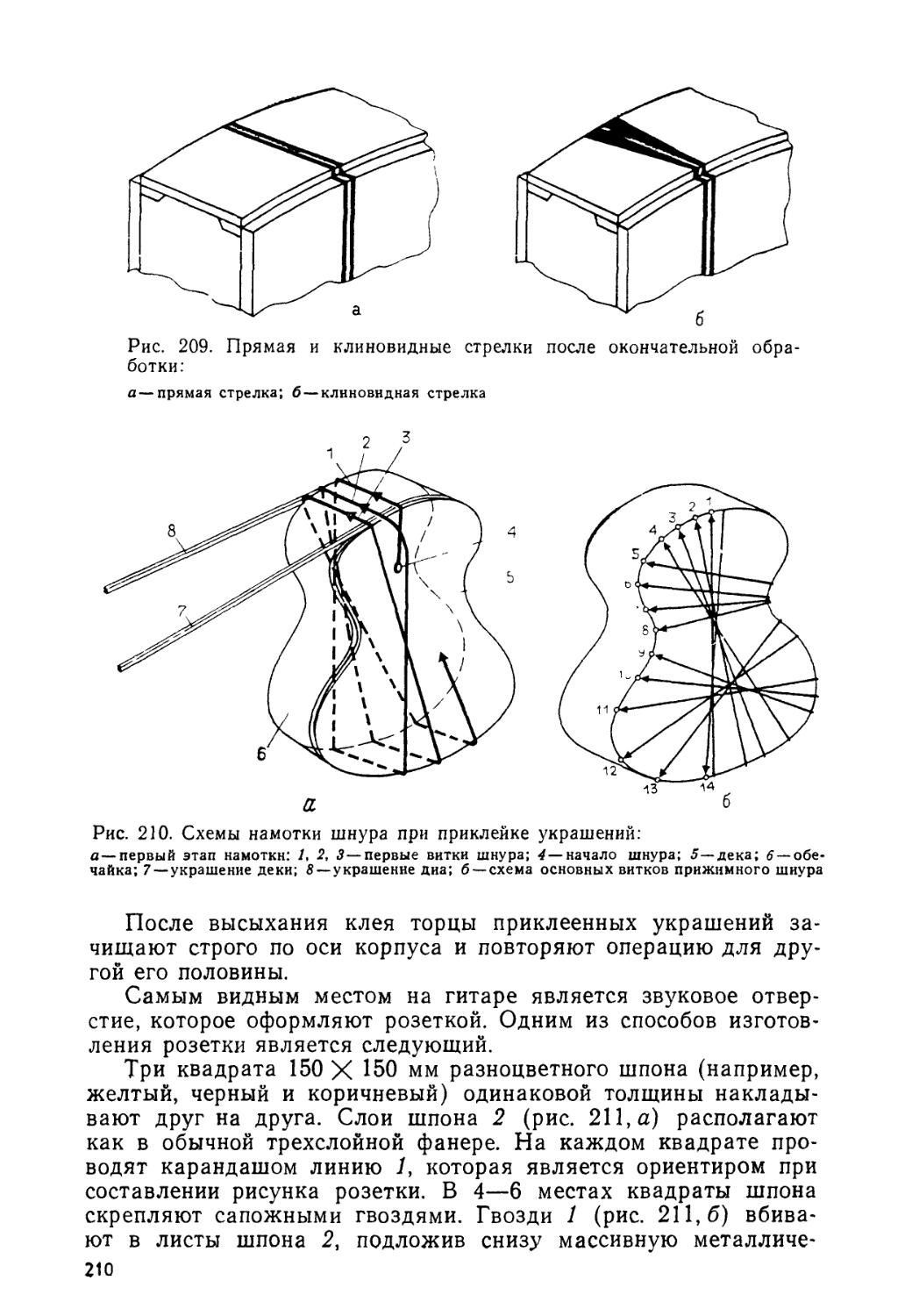

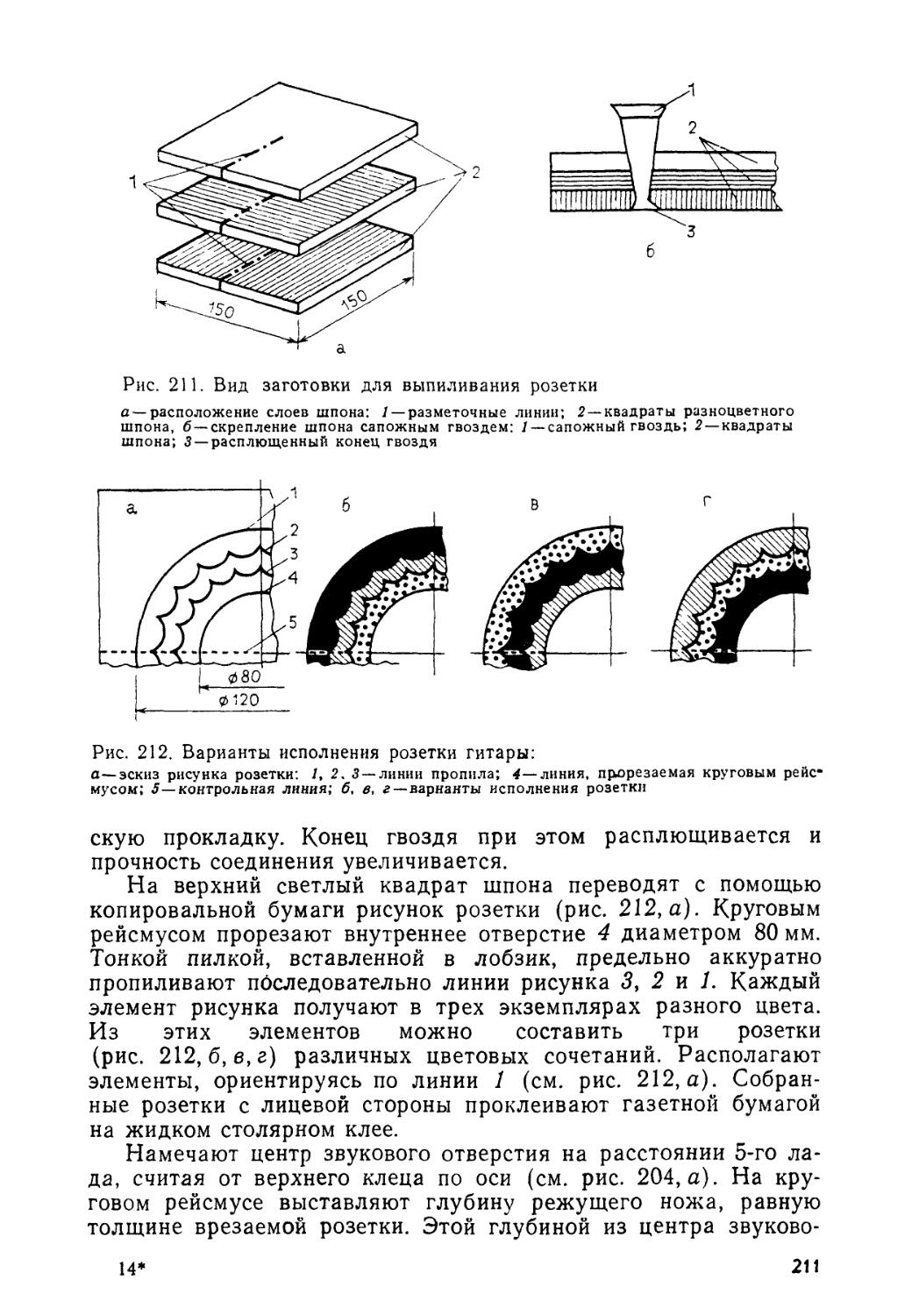

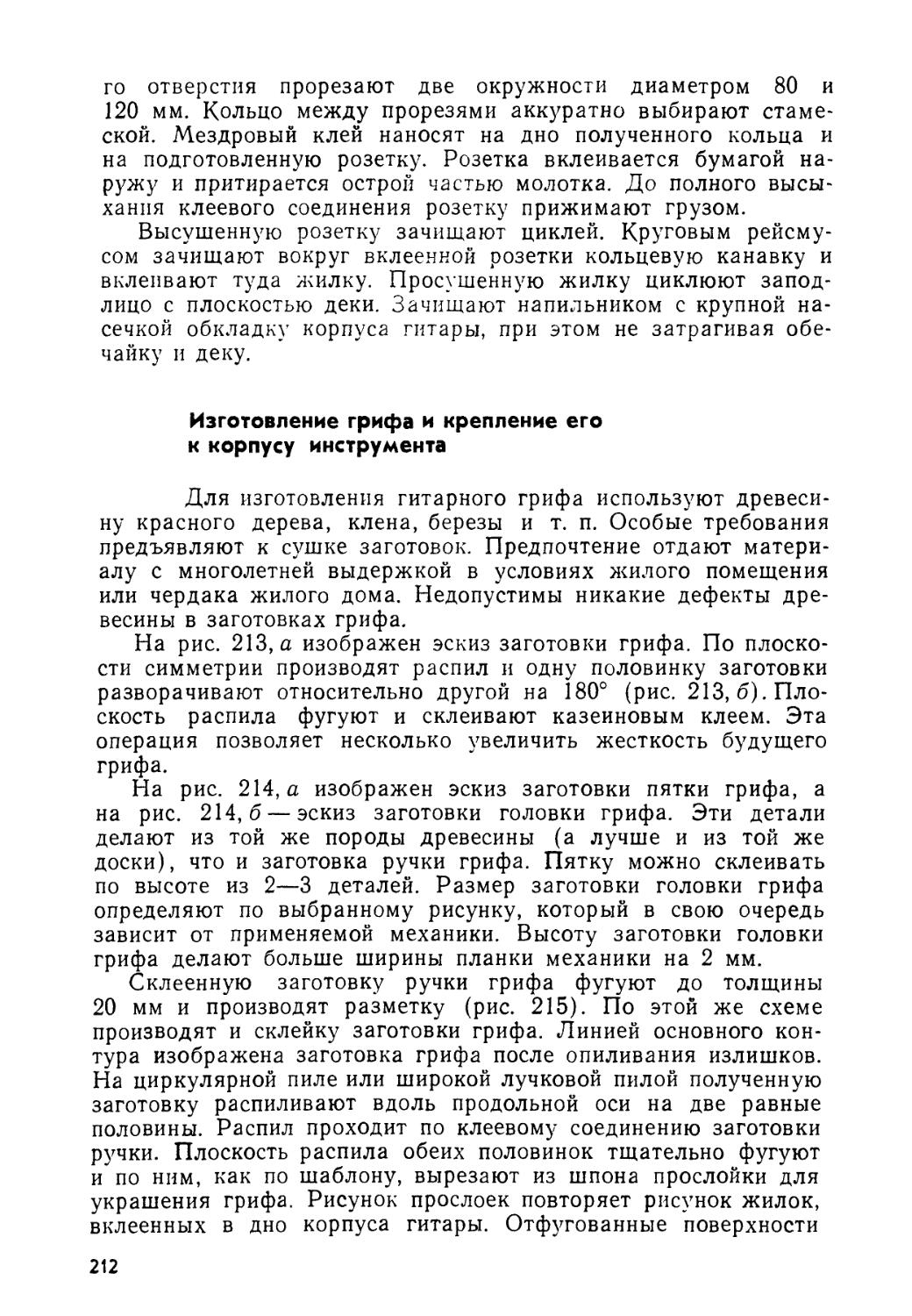

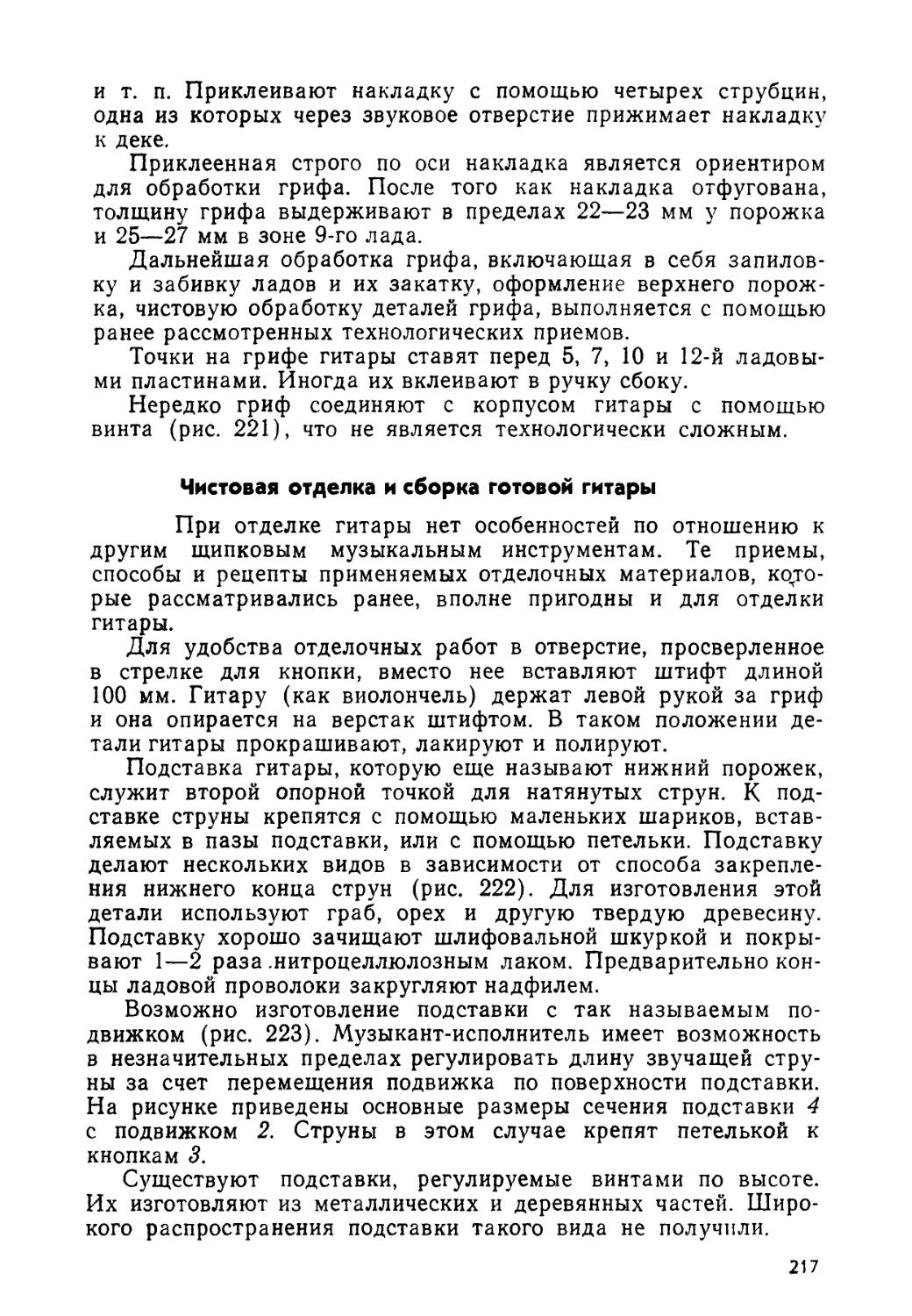

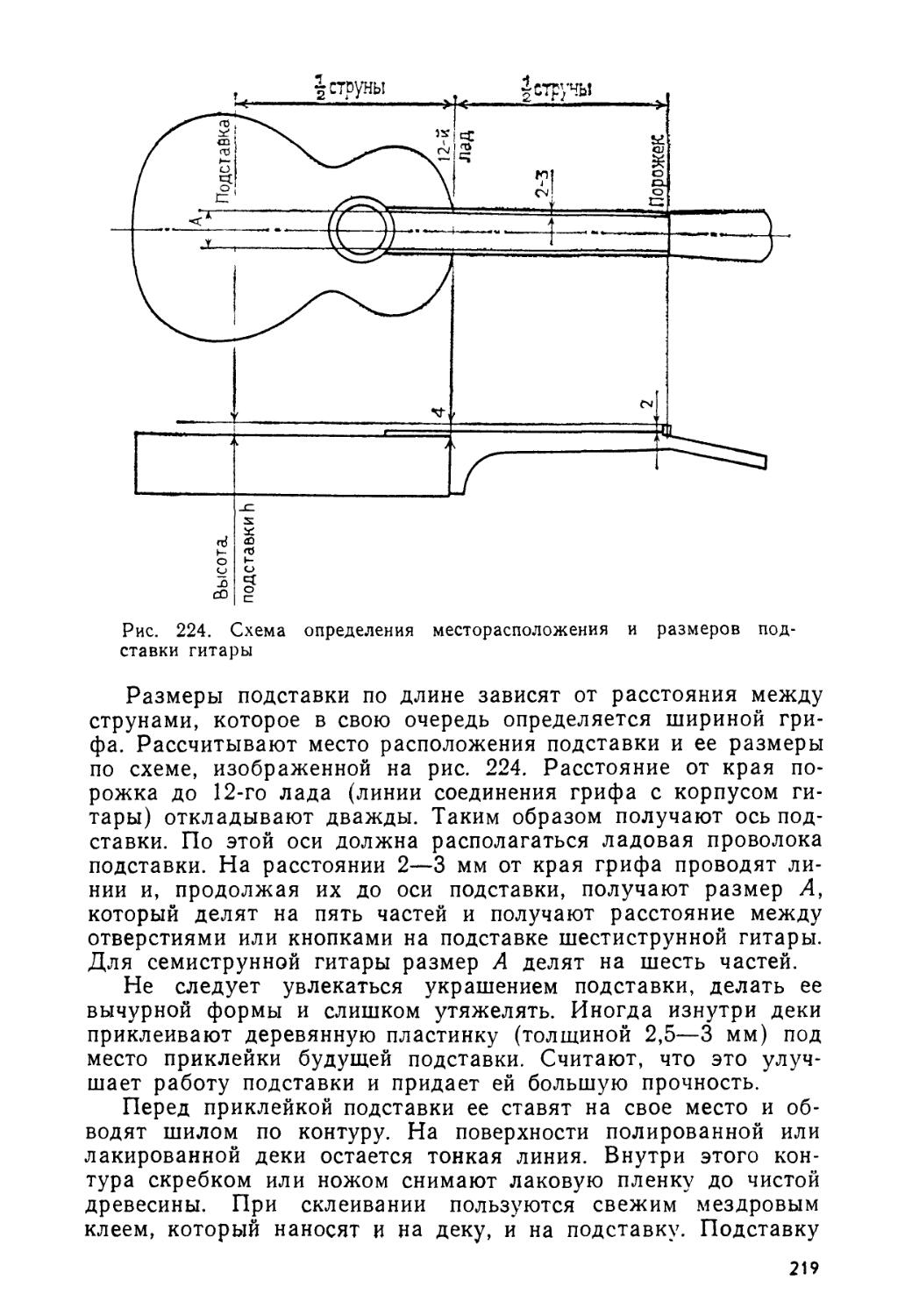

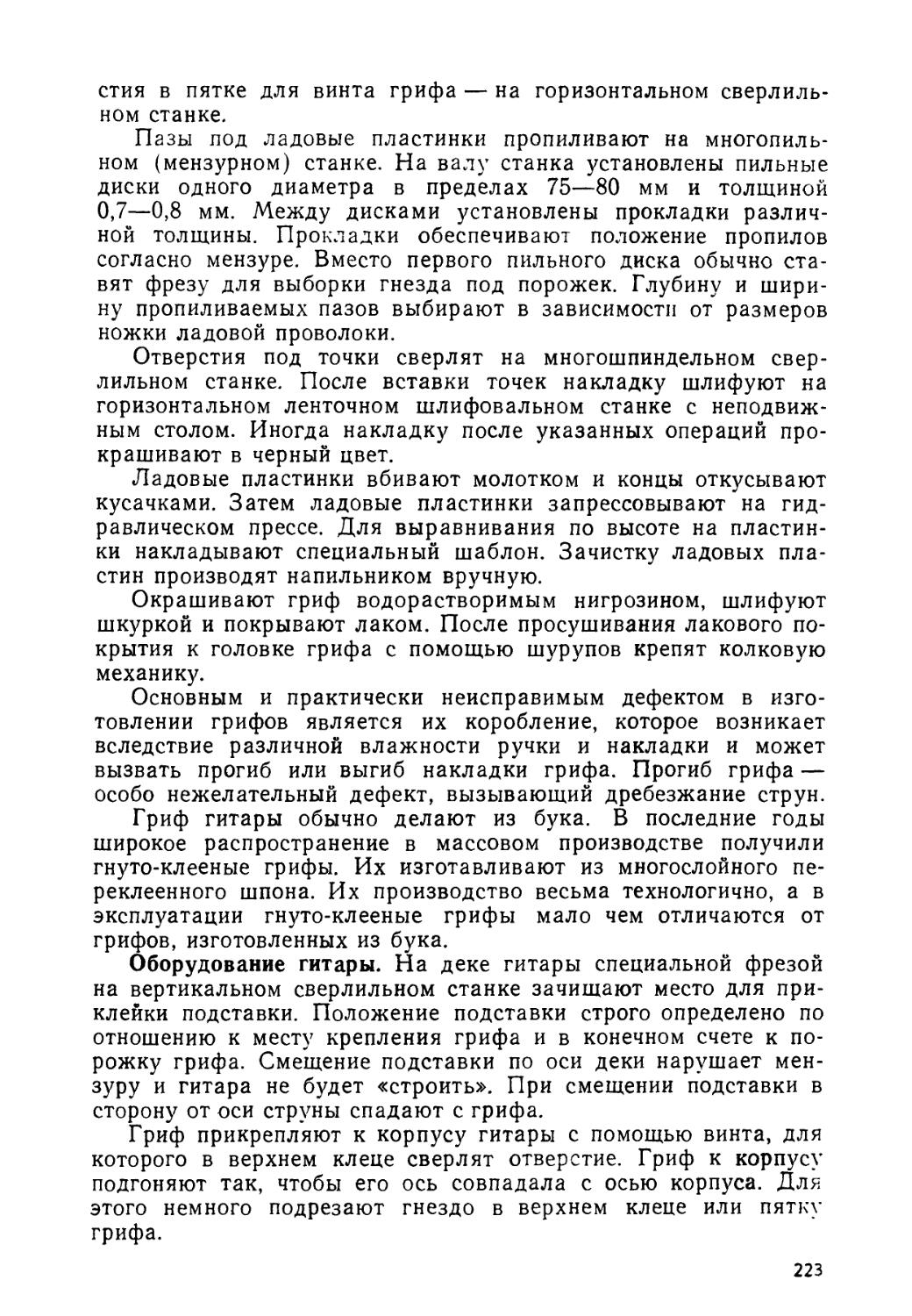

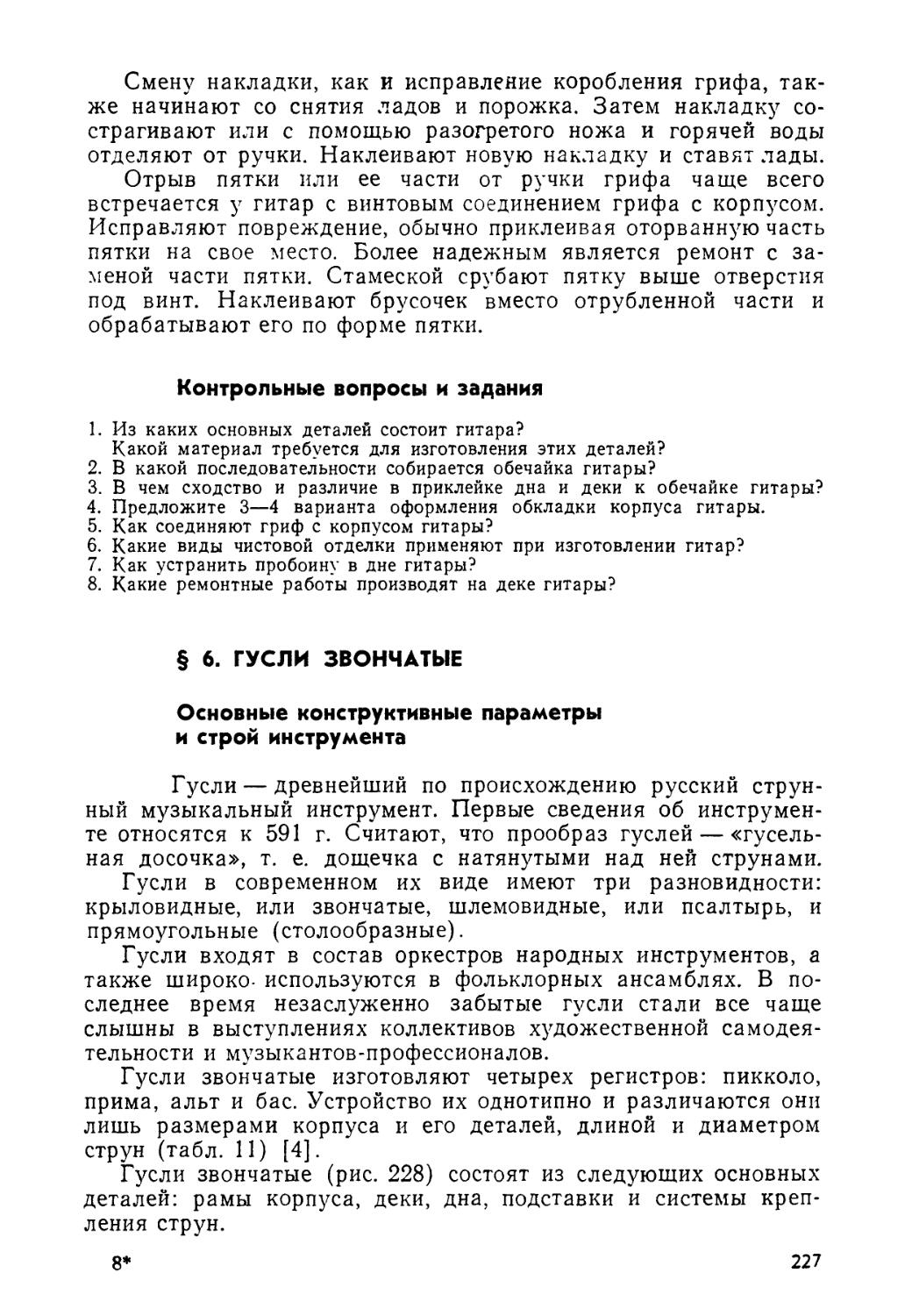

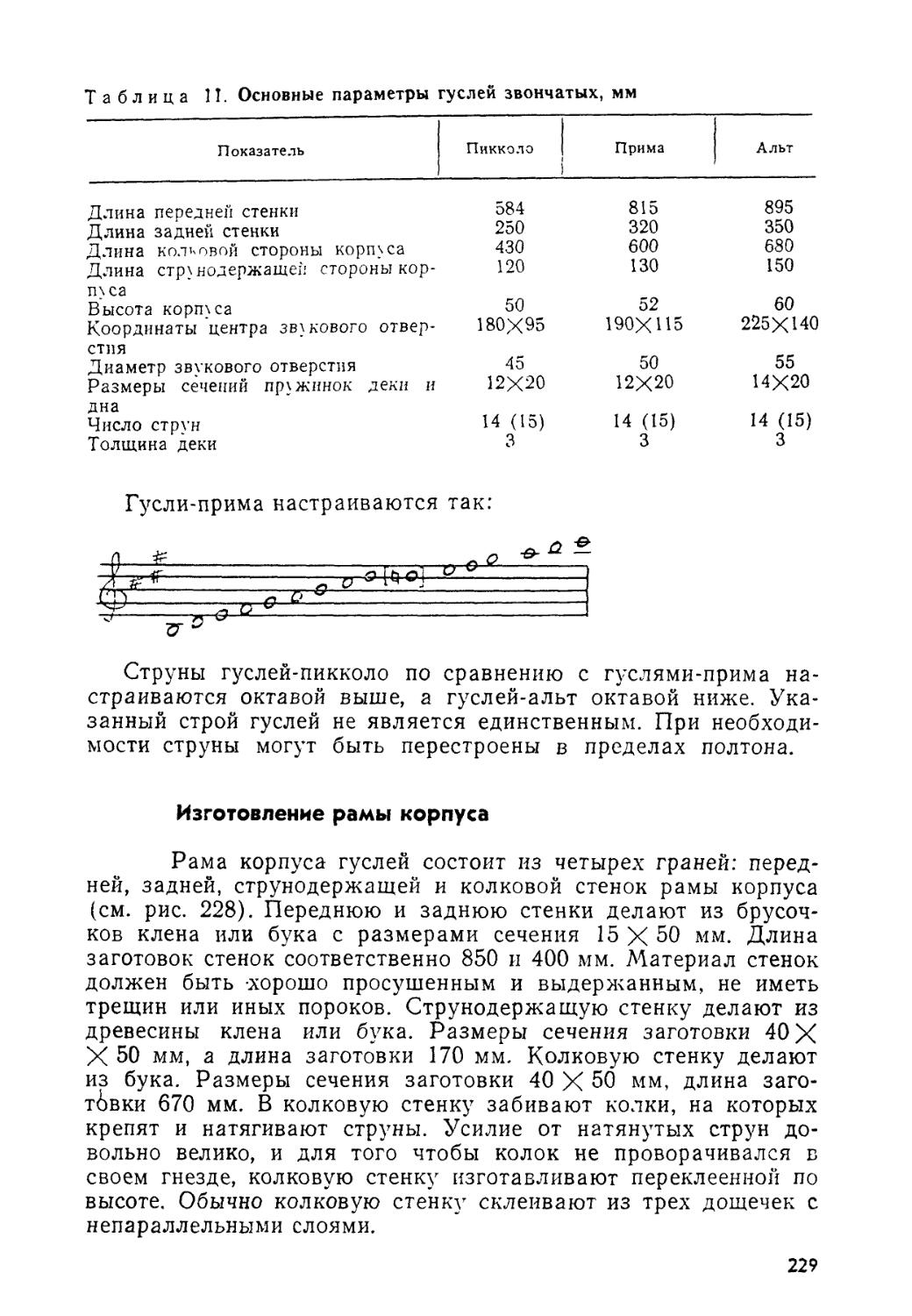

с помощью клинка 5. Некоторые струги имеют в передней час-