Автор: Фельдштейн Е.Э.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства режущие инструменты

ISBN: 5-339-00090-7

Год: 1988

Текст

Е. Э. ФЕЛЬДШТЕЙН

РЕЖУЩИЙ ИНСТРУМЕНТ И ОСНАСТКА СТАНКОВ С ЧПУ

Справочное пособие

МИНСК «ВЫШЭЙШАЯ ШКОЛА» 1988

ББК 34.63-5я2

Ф 39

УДК 621.9.06-229-529(035.5)

Рецензенты: кандидат технических наук, доцент кафедры «Металлорежущие станки и инструменты» Могилевского машиностроительного института Л. М. Лачев; заместитель начальника отдела внедрения и эксплуатации станков с ЧПУ производственного объединения «Минский тракторный завод им. В. И. Ленина» Н. А. Дашкевич

Фельдштейн Е. Э.

ф 39 Режущий инструмент и оснастка станков с ЧПУ: Справ, пособие.— Мн.: Выш. шк., 1988.— 336 с.: ил.

ISBN 5—339—00090—7

Приводятся сведения о прогрессивных конструкциях режущих инструментов и оснастки станков с ЧПУ, их типах и технологических возможностях. Значительное внимание уделено технологическим особенностям обработки — выбору траектории движения режущих инструментов, режимов резания, устранению дефектов обработки.

Предназначается рабочим, обслуживающим станки с ЧПУ, наладчикам, может быть полезно учащимся средних профтехучилищ, мастерам и технологам металлообрабатывающих производств.

2704040000—022

Ф М 304(03) — 88 98-88

ББК 34.63-5я2

ISBN 5—339—00090—7

© Издательство «Вышэйшая школа», 1988.

ПРЕДИСЛОВИЕ

В решениях XXVII съезда КПСС взят курс на ускорение научно-технического прогресса и оснащение всех отраслей народного хозяйства новой техникой. Основой технического перевооружения является машиностроение, развитию которого уделяется самое пристальное внимание. Машиностроительный комплекс должен выпускать такое оборудование, которое позволит повысить производительность труда, улучшить качество продукции.

Согласно Основным направлениям экономического и социального развития СССР на 1986—1990 годы и на период до 2000 года, объем продукции машиностроения и металлообработки должен возрасти не менее чем на 40—45 процентов. При этом ставится задача обеспечить опережающий выпуск металлорежущих станков с числовым программным управлением, а также типа «обрабатывающий центр», гибких производственных систем металлообработки, робототехнических комплексов. Только предприятия Минстан-копрома СССР должны за годы XII пятилетки увеличить выпуск станков с ЧПУ в 2,1 раза, гибких производственных модулей в 2,7 раза, станков типа «обрабатывающий центр» в 6 раз, гибких производственных систем в 4,6 раза.

Использование такой сложной техники обязательно предполагает наличие всесторонне подготовленного обслуживающего персонала как на инженерно-техническом, так и на эксплуатационном уровне. При этом отчетливо проявляется тенденция — при сохранении за инженером общего руководства по организации работы гибких производств расширяются функции наладчика, связанные с корректировкой программ в режиме диалога, подбором оптимальных условий обработки, режущих инструментов и т. д. Простейшие же действия операторов станков с ЧПУ типа «установить — снять заготовку», «включить — выключить станок» все чаще выполняются промышленными роботами.

Предлагаемое справочное пособие содержит сведения о современных приспособлениях, режущих инструментах и оснастке, режимах резания, выборе последовательности обработки, траекториях движений режущих инструментов, наладке и эксплуатации станков с ЧПУ. Поскольку ука

3

занный круг вопросов тесно связан с конструкцией оборудования, возможностями систем программного управления, автор счел целесообразным привести краткие данные о типах станков с ЧПУ, их основных узлах и методике разработки управляющих программ.

Помимо своего прямого назначения, справочное пособие может быть использовано студентами вузов машиностроительных специальностей при выполнении курсовых и дипломных проектов.

Автор выражает признательность рецензентам, замечания которых способствовали улучшению содержания книги, и доценту Кочергину А. И. за помощь в работе.

Автор

Глава 1. КРАТКИЕ СВЕДЕНИЯ О СТАНКАХ С ЧПУ, ИХ УЗЛАХ И СИСТЕМАХ

1.1. Типы станков с ЧПУ и их технологические возможности

Станки с ЧПУ—одно из наиболее эффективных средств повышения производительности труда в условиях серийного, мелкосерийного и единичного производства. При их использовании на 50—75 % сокращаются сроки подготовки производства, на 50—60 — общая продолжительность цикла обработки, иа 30—85 % —затраты на проектирование и изготовление технологической оснастки. Наряду с этим резко сокращаются или вообще исключаются слесарно-доводочные, разметочные и другие работы. Широкие технологические возможности станков с ЧПУ позволяют производить полную обработку деталей на одном станке за один или несколько установов, что сокращает время наладки и расходы на межстаночную транспортировку деталей; повышает точность и идентичность обработки деталей и как следствие сокращает брак и пригоночные работы в процессе сборки; обеспечивает экономию цеховых площадей, предназначенных для хранения деталей, приспособлений, инструмента в процессе производства; уменьшает объем контрольных операций и штат контролеров ОТК.. Современные станки с ЧПУ имеют мощность электродвигателей, достаточную для выполнения как черновой, так и чистовой обработки; бесступенчатые автоматизированные приводы скоростей и подач; автоматизированные устройства смены инструмента. Это практически сводит функции оператора к установке и снятию детали со станка, позволяет широко использовать многостаночное обслуживание либо совмещение профессий наладчика и оператора.

В настоящее время разработана и выпускается значительная номенклатура станков с ЧПУ.

Токарные патронные и патронно-центровые станки используются при обработке деталей типа тел вращения с канавками, фасками, коническими, резьбовыми и фасонными

5

поверхностями. В зависимости от конструкции деталь крепится в патроне или в патроне с поджатием задним центром.

В основном, за исключением двухсуппортных станков типа 1А734ФЗ, станки имеют горизонтальную ось шпинделя. Направляющие суппорта могут располагаться горизонтально, вертикально или наклонно. Два последних типа обеспечивают более удобное обслуживание, удаление стружки и повышенную' точность перемещений суппорта. На поперечных салазках установлен резцедержатель либо револьверная головка (иногда — две).

Токарно-карусельные станки предназначены для обработки в условиях серийного, мелкосерийного и единичного производства крупногабаритных деталей, имеющих сложную конфигурацию с большим числом обрабатываемых поверхностей, в том числе высокой точности. На станках производится обтачивание и растачивание цилиндрических поверхностей, протачивание торцовых поверхностей, прорезка канавок, сверление, зенкерование и развертывание отверстий. Станки имеют вертикальную ось шпинделя.

Расточные станки предназначены для сверления, зенке-рования, растачивания, фрезерования и нарезания резьбы в деталях из различных материалов. Горизонтально-расточные станки имеют рабочий стол с вертикальной осью поворота, фиксирующийся как минимум в четырех положениях через 90°. Наряду с основным шпинделем станок имеет также выдвижной (расточной) шпиндель. Вертикально-расточные станки по своей компоновке и технологическим возможностям близки к бесконсольным координатно-расточным станкам универсального назначения.

Фрезерные станки предназначены для выполнения операций объемного и контурного фрезерования и фрезерования разновысоких плоскостей на деталях сложной пространственной конфигурации, а также для сверления, зенкерова-ния, развертывания, растачивания отверстий и нарезания внутренних резьб. Наиболее широкое распространение получили вертикально-фрезерные и продольно-фрезерные станки.

Технологические возможности многооперационных станков позволяют обработать заготовку с нескольких сторон без

6

ее переустановки с выполнением различных переходов: фрезерования плоскостей, уступов, канавок, окон; сверления, зенкерования, развертывания, растачивания гладких и ступенчатых отверстий; нарезания резьб и т. д. Из всех станков с ЧПУ многооперационные наиболее универсальны: на одном и том же станке можно обрабатывать такие различные детали, как корпусные, плоскостные, крышки, вилки, кронштейны и т. д. Для обработки тел вращения эти станки применяются реже.

Компоновки многооперационных станков весьма разнообразны. Среди них можно выделить две группы, различающиеся положением оси шпинделя относительно поверхности стола: с перпендикулярным (вертикальным) расположением и с параллельным (горизонтальным). Станки с вертикальным шпинделем обеспечивают доступ инструментов только к одной стороне заготовки. На них целесообразно обрабатывать такие детали, у которых объем обработки с одной стороны превышает объемы обработки с других. При обработке нескольких сторон на таких станках используют многопозиционные и поворотные приспособления. Станки с горизонтальным расположением шпинделя позволяют обработать деталь с разных сторон при установке ее на поворотном столе.

В СССР принято буквенно-цифровое обозначение стайка с ЧПУ. Цифры в начале обозначения соответствуют общей классификации станков. Буква Ф означает, что станок оснащен системой ЧПУ, а цифры после буквы — систему управления: 2 — позиционная, 3 — контурная, 4 — универсальная позиционно-контурная для многооперационных станков.

В обозначение станков с оперативной системой управления входит буква Т, например— 16К20Т1. Буквы М или Р, стоящие перед буквой Ф, означают, что многооперационный станок снабжен соответственно инструментальным магазином или револьверной головкой (в ряде случаев эти буквы не ставятся). Наряду со стандартизованными могут использоваться и другие обозначения. Например, многооперационные станки Ивановского станкостроительного производственного объединения обозначаются буквами ИР, ИС, широко распространены многооперационные станки серии АПРС, токарные станки АТПР.

7

1.2. Система координат станков с ЧПУ

Для всех станков с ЧПУ в СССР и за рубежом применяют единую систему обозначений координат, рекомендованную Международной организацией по стандартизации ISO. Координатами обозначают положение оси вращения шпинделя станка или заготовки, а также прямолинейные или круговые движения подачи инструмента или заготовки. При этом обозначение осей координат и направление движений в станках устанавливаются так, чтобы программирование операций обработки не зависело от того, перемещается инструмент или заготовка. За основу принимается перемещение инструмента относительно системы координат неподвижной заготовки.

Стандартная система координат представляет собой правую прямоугольную систему, связанную с заготовкой, оси которой параллельны прямолинейным направляющим станка.

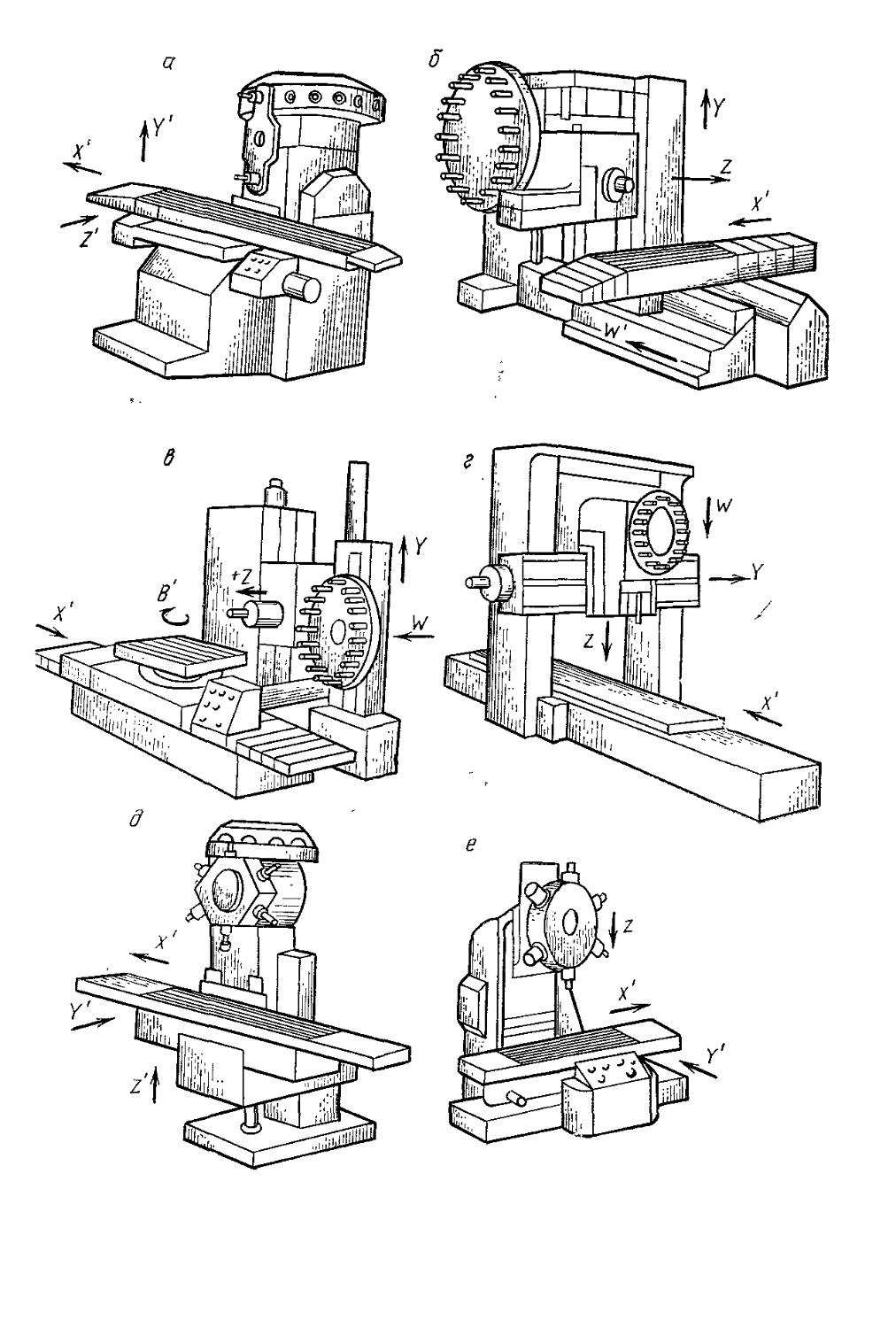

Все прямолинейные перемещения рассматриваются в системе координат X, Y, Z. Круговое движение по отношению к каждой из координатных осей обозначают буквами А, В, С (рис. 1.1, а). Во всех станках ось Z совпадает с осью шпинделя главного движения, т. е. шпинделя, вращающего инструмент в станках сверлильно-фрезерно-расточной группы, или шпинделя, вращающего заготовку в станках токарной группы.

При наличии нескольких шпинделей в качестве основного выбирают один из них, предпочтительно перпендикулярный к рабочей поверхности стола, на котором крепится заготовка. При неповоротной оси основного шпинделя за ось Z принимают одну из трех осей стандартной трехкоординатной системы, параллельную оси шпинделя. Если ось основного шпинделя может находиться в нескольких положениях, параллельных различным осям стандартной трехкоординатной системы, за ось Z принимают стандартную ось, предпочтительно перпендикулярную к рабочей поверхности стола, на котором крепится заготовка.

Движение по оси Z в положительном направлении должно соответствовать направлению отвода инструмента от заготовки. Если станок применяется для сверления или растачивания с использованием только трех основных линейных

8

Рис. 1.1. Система координат станков с ЧПУ

перемещений, то обработка происходит при перемещении инструмента в отрицательном направлении оси Z.

Ось X должна располагаться предпочтительно горизонтально и параллельно поверхности крепления заготовки. На станках с вращающейся заготовкой, например токарных, движение по оси X направлено по радиусу заготовки и параллельно поперечным направляющим. Положительное движение по оси X происходит, когда инструмент, установленный на главном резцедержателе поперечных салазок, отходит от оси вращения заготовки.

На станках с вращающимся инструментом, например фрезерных, сверлильных:

при горизонтальной оси Z положительное перемещение по оси X направлено вправо, если смотреть от основного инструментального шпинделя в сторону изделия;

при вертикальной оси Z положительное перемещение по оси X направлено вправо: для одностоечных станков, если смотреть от основного инструментального шпинделя на стойку, а для двухстоечных — от основного инструментального шпинделя на левую стойку. z

Положительное направление движения по оси Y следует выбирать так, чтобы ось Y вместе с осями Z и X образовывала правую прямоугольную систему координат. Для этого пользуются правилом правой руки: большой палец— ось X, указательный — ось У, средний — ось Z (рис. 1.1, б). При определении координатных перемещений станка правую руку мысленно кладут тыльной стороной на обрабатываемую плоскость заготовки (рис. 1.1, е) так, чтобы полусогнутый средний палец совпал с осью инструмента Z. Тогда большой палец покажет направление координаты X, а указательный — У.

Направления движения рабочих органов, несущих инструмент, обозначаются буквами без штриха, а несущих заготовку— буквами со штрихом (рис. 1.1, а). При этом положительное направление движения, обозначаемое буквой со штрихом, противоположно соответствующему движению, обозначенному той же буквой без штриха. Так, на рис. 1.1, в движения инструмента вдоль своей оси в направлении от заготовки обозначены +Z, а прямолинейные перемещения заготовки +Х'У +Y'.

Вращательные движения вокруг осей, параллельных X,

10

у и Z, обозначаются соответственно буквами А, В и С. Для определения знака кругового перемещения мысленно охватывают правой рукой одну из координатных осей так, чтобы большой палец показывал ее положительное направление

(рис. 1.1, г). Тогда остальные пальцы покажут положительное направление вращения.

Если дополнительно к основным (первичным) прямолинейным движениям X, Y и Z имеются вторичные движения, параллельные им, то вторичные движения обозначаются соответственно U, V, W; в случае если имеются третичные движения, их обозначают Р, Q и R.

Первичные, вторичные и третичные движения рабочих органов станка определяются предпочтительно в соответ

11

ствии с удаленностью этих органов от основного шпинделя. Например, на рис. 1.1, д движение стойки станка параллельно оси шпинделя обозначено через Z, параллельное ему движение пиноли шпинделя — через W, а быстрое перемеще-

ние. /.5. Движения в горизонтально-расточных станках с ЧПУ: а — с подвижной передней стойкой и крестовым столом; б — с неподвижной стойкой и крестовым поворотным столом; в — с продольно-подвижной передней стойкой и поперечно-подвижным поворотным столом

ние шпиндельной бабки — через Для станков с двумя функционально одинаковыми рабочими органами, управляемыми от двух независимых двухкоординатных устройств ЧПУ (например, для токарных станков с функционально

12

одинаковыми двумя шпинделями и суппортами), оси координат для обоих одинаково работающих органов (например, суппортов) обозначают одинаково — буквами Z и X.

Рис. 1.4. Движения фрезерных станков с ЧПУ: а — вертикального консольио-фрезериого; б — вертикального продольнофрезерного; в — двухстоечного продольно-фрезерного

Вторичные вращательные движения, параллельные или не параллельные А, В и С, обозначаются D или Е.

Примеры обозначения направлений движения в станках с ЧПУ приведены на рис. 1.2—1.5.

13

1.3. Приводы главного движения и подачи

В станках с ЧПУ в приводах главного движения используется асинхронный двигатель, или электродвигатель постоянного тока с тиристорным приводом. От электродвигателя главное движение передается шпиндельной бабке либо через автоматическую коробку скоростей (первый вариант), либо непосредственно (второй вариант). Оба типа приводов получили достаточно широкое распространение, хотя использование двигателей постоянного тока более Перспективно.

Шпиндельные узлы станка в значительной степени определяют его технологическую точность, жесткость несущей системы, надежность и динамические характеристики. Шпиндели в станках с ЧПУ устанавливаются в опорах качения (комбинации высокоточных ролико- и шарикоподшипников) или в гидростатических опорах.

Привод подач станка с ЧПУ должен обеспечивать диапазон подач, быстроту установочных перемещений при одновременном создании тягового усилия. Это достигается при использовании электрогидравлического шагового привода или следящего электромеханического привода с регулируемыми двигателями постоянного тока.

Завершающим звеном приводов подач является, как правило, шариковая винтовая пара. Она отличается достаточно высокой жесткостью и технологической надежностью, отсутствием зазоров за счет создания предварительного натяга.

1.4. Устройства автоматической смены инструмента

Устройства автоматической смены инструмента (АСИ) многооперационных станков обеспечивают передачу инструмента из позиции ожидания в шпиндель станка и обратно, а также замену отработавшего инструмента другим. К устройствам АСИ предъявляется ряд требований: быстродействие, для обеспечения которого все подготовительные

Рис. 1.5. Компоновки и движения многооперационных станков: а, б, в — с горизонтальным шпинделем; г, д, е — с вертикальным шпинделем

15

операции выполняются во время работы станка; высокая надежность; минимальное число движений в цикле АСИ; возможность смены инструмента при любом положении шпиндельной бабки; унификация конструкции, позволяющая использовать одни и те же устройства в различных станках; простота и безопасность обслуживания; ремонтопригодность; удобство наладки и переналадки. Устройства АСИ

Рис. 1.6. Смена инструмента при соосном расположении шпинделя и магазина

подразделяются с учетом количества и видов сменяемых инструментов; числа и назначения функциональных устройств; расположения инструментов в магазине и шпинделе станка; расположения шпинделя станка.

Наиболее простыми являются устройства АСИ при соосном расположении инструментов в гнезде магазина и шпинделе станка (рис. 1.6). При смене инструмента магазин 2 поворачивается до совмещения гнезда с осью шпинделя 1, затем шпиндель перемещается вдоль оси, инструмент выталкивается из гнезда и автоматически закрепляется в шпинделе. При обратном ходе оправка с инструментом остается в гнезде магазина. Поворот магазина и поиск нового инструмента происходят в крайнем положении шпинделя. Ось поворота магазина может быть горизонтальной (а), вертикальной (б) или наклонной (в).

Чтобы разместить инструментальный магазин вне рабочей зоны станка, его поднимают над шпиндельной бабкой

16

или выносят в сторону от нее, а иногда устанавливают на отдельную стойку. Во всех этих случаях оси инструментов в магазине и шпинделе не совпадают, но могут быть параллельными между собой. При горизонтальной оси шпинделя (рис. 1.7, а) магазин 2 размещают на вертикальных направляющих стойки над шпиндельной бабкой 3. Это требует дополнительного движения, необходимого для совмещения

Рис. 1.7. Смена инструмента при параллельном расположении шпинделя и магазина

осей сменяемого инструмента и шпинделя 1. Дисковый магазин опускается и свободным гнездом-вырезом захватывает оправку сменяемого инструмента, которая перед этим автоматически раскрепляется. Вслед за этим ползунковая бабка перемещается вдоль оси шпинделя, и оправка с инструментом остается в гнезде магазина. Затем он поворачивается для поиска следующего инструмента. После совмещения нового инструмента со шпинделем следует ход вперед ползунковой бабки, и инструментальная оправка закрепляется в отверстии шпинделя. Магазин поднимается за пределы рабочей зоны, шпиндель быстро подводится к заготовке. При вертикальном шпинделе в ряде конструкций станков предусмотрен быстрый подвод шпиндельной бабки 3 из рабочей позиции до совмещения осей шпинделя 1 и отверстия

17

в магазине 2 (рис. 1.7,6). Остальные движения аналогичны рассмотренным выше.

Ускорить перенос и смену инструментов при размещении магазина вне рабочей зоны можно, используя автооператор. Существуют две принципиальные схемы работы автооператоров. В первой схеме (рис. 1.8, а) автооператор 1 совершает ход снизу вверх, захватывает оправку инструмен-

Рис. 1.8. Схемы работы автооператоров

та, находящегося в гнезде, и вытаскивает ее в направлении оси. Инструмент, находящийся в шпинделе, запирается нужным захватом при перемещении корпуса (каретки) автооператора вниз. Затем автооператор ходом вдоль оси шпинделя вытаскивает отработавший инструмент. Следует поворот автооператора вокруг своей оси на 180°, после чего к шпинделю подводится сменяемый инструмент; ходом вдоль оси инструмент «заталкивается» в шпиндель, где автоматически закрепляется. После этого каретка автооператора передвигается вверх, перемещая отработавший инструмент в магазин 2.

В другой схеме (рис. 1.8,6) автооператор 1 не имеет вертикального перемещения. При смене инструментов он, поворачиваясь вокруг горизонтальной оси, одновременно захватывает инструменты из магазина 2 и шпинделя, а затем ходом вдоль оси вытаскивает их, поворотом на 180° меняет местами и вставляет в магазин и шпиндель. Цикл смены заканчивается поворотом автооператора в горизонтальное — нейтральное положение, при котором он не мешает повороту магазина и вертикальному перемещению шпиндельной бабки.

18

Рис. 1.9. Взаимное расположение автооператора и шпиндел; станка:

1 — шпиндельная бабка; 2 — шпиндель; 3— автооператор; 4 — магазин

При использовании автооператоров оси инструментов и шпинделя могут быть параллельны и расположены по горизонтали (рис. 1.9, а) или вертикали (рис. 1.9,6), а также размещаться под углом друг к другу (рис. 1.9, в, а).

В особую группу можно выделить устройства с позицией ожидания между магазином и автооператором. В этой позиции могут находиться инструменты, подготовленные для подачи в шпиндель или ожидающие возврата в магазин.

Используются также устройства, в которых имеется промежуточный носитель, обеспечивающий связь между шпиндельной бабкой и магазином и позволяющий удалить последний из рабочей зоны.

В ряде станков, в первую очередь токарных, в качестве устройств АСИ используются револьверные голов-к и. Их конструкции весьма разнообразны, но можно выделить два принципиально различных типа: для невращаю-щихся (резцов, расточных пластин, блоков, сверл и других инструментов для обработки отверстий) и вращающихся инструментов.

К первому типу относятся головки с горизонтальной осью вращения типа УГ93. Головки получают движение от электромеханического привода (асинхронный двигатель и планетарный редуктор). Цикл индикации состоит из подачи команды на пуск электродвигателя, снятия усилия зажима инструментальной головки и расцепления плоскозубчатых муфт, поворота головки до заданной позиции, реверса электродвигателя, предварительной фиксации головки, фиксирования и сжатия плоскозубчатых муфт, отключения двигателя и подачи команды на продолжение технологического цикла.

Головки второго типа служат для установки сверл и других инструментов при обработке отверстий, не совпадающих с осью вращения заготовки (параллельных, перпендикулярных к ней и т. д.), а также для выполнения фрезерных и других работ. Принудительное вращение от специального двигателя получает только тот инструмент, который в данный момент находится в рабочей позиции револьверной головки (напротив заготовки). Такие головки получили распространение в станках сверлильно-фрезерно-расточной группы, причем в ряде случаев они используются в комбинации с инструментальным магазином и автооператором.

20

1.5. Накопители режущих инструментов

1.5.1. Инструментальные магазины

Одна из особенностей многооперационных станков — автоматическая смена инструмента. Она осуществляется с помощью устройств автоматической смены инструмента, передающих инструмент из магазина-накопителя в шпиндель станка и обратно.

К магазинам многооперационных станков предъявляются следующие требования:

1) вместимость инструментального магазина должна быть такой, чтобы комплекта заложенных в него инструментов хватило для обработки типовой детали;

2) иметь простую конструкцию, быть достаточно компактным;

3) располагаться вне рабочей зоны станка, не мешать рабочим движениям станка, установке и снятию заготовок, наладке станка;

4) компоновка станка должна обеспечивать легкий, удобный и безопасный доступ наладчика и оператора к инструментальному магазину;

5) все подготовительные действия для смены инструмента должны выполняться на станке параллельно с обработкой детали, что сокращает затраты времени на смену инструмента;

6) операции смены инструмента, в том числе работа механизмов магазина, не должны вызывать вибраций самого станка.

В современных многбоперационных станках используются дисковые, барабанные и цепные инструментальные магазины. Дисковые (рис. 1.10, а) служат для размещения сравнительно небольшого числа инструментов, обычно не более 30. Барабанные отличаются от дисковых способом размещения инструментов, конструктивным исполнением. В цепных магазинах можно установить до 60—100 инструментов и более. Они бывают вертикальными (рис. 1.10, в), горизонтальными (рис. 1.10, а), наклонными, прямоугольными, треугольными, квадратными (рис. 1.10, <Э) и более сложной (рис. 1.10, е, ж) формы. Это обеспечивает компактность и возможность легкого доступа к магазину для загрузки

21

Рис. 1.10. Схемы инструментальных магазинов

инструментов. Используются также многоярусные дисковые и барабанные магазины большей вместимости (рис. 1.10, б), имеющие, однако, значительные габариты и сложную конструкцию.

Выбор типа магазина зависит от назначения и компоновки станка. Наибольшее распространение получили дисковые

22

и барабанные магазины, содержащие до 30 инструментов. Этого количества достаточно для обработки, в частности, свыше 80 % типовых корпусных деталей средних размеров.

Независимо от типа магазина инструменты устанавливаются в шпиндель станка или в гнездо магазина не непо-

Рис. 1.11. Конструкции инструментальных блоков

средственно, а с помощью стандартных инструментальных оправок или инструментальных блоков.

Некоторые конструкции инструментальных блоков показаны на рис. 1.11. Блок выполнен в виде корпуса 1, который базируется двумя призматическими пазами и крепится Т-образным пазом. Гребенка 2 с прорезями служит для фиксации положения корпуса на суппорте. Настройку инструмента в блоке осуществляют винтами. У блоков на рис. 1.11, а винты Б, В служат для настройки резцов, винт Г — для фиксации настройки, винт Д — для зажима резца. У блоков на рис. 1.11, б винт А и гайка В служат для настройки инструмента, который затем фиксируется винтом Б. Зажим переходной втулки 3 производят винтом Г и гайкой Д.

Инструментальные блоки используются на токарных полуавтоматах с ЧПУ серии АТПР. Полуавтоматы снабжены магазинами вместимостью двенадцать блоков.

23

Рис. 1.12. Расположение инструментов в револьверных головках: а — УГ9321; б — УГ9324; в УГ9325

1.5.2. Револьверные головки

Револьверные головки широко используются в токарных станках с ЧПУ, в первую очередь для патронных работ. Большие технологические возможности имеют головки с горизонтальной осью поворота, которые выпускаются в трех исполнениях: 6-позиционная УГ9321, 10-позиционная УГ9324 и 12-позиционная УГ9325. В первой конструкции резцы устанавливаются радиально, в последних двух предусмотрены радиальное и осевое расположения пяти (шести) резцов, а также возможность установки пяти (шести) державок в специальные гнезда (рис. 1.12).

25

В зависимости от условий обработки головки имеют различные технологические возможности (табл. 1.1).

Табл. 1.1. Технологические возможности револьверных головок

Тип инструмента Диаметр обработки, мм, при диаметре детали, мм

200 (в центрах) 250 320 400

Резцы: радиальный торцовый радиальный без со- 20—200 20—200 95—250 0—250 175—300 20—320

седних оправок Оправки: 20—200 0—250 0—320 0—320

обточная расточная расточная без двух соседних 20—200 0—250 135—250 0—250 100—320 240—320 0—320 200—400 340—400 0—400

В головках предусмотрен подвод СОЖ к режущим инструментам.

Рассмотренные револьверные головки используются для установки невращающихся инструментов. На многооперационных станках применяются также револьверные головки .для установки вращающихся инструментов (сверл и др.), которые обрабатывают отверстия, не совпадающие с осью вращения заготовки, а также служат для выполнения фрезерных работ. Инструмент, находящийся в рабочей позиции, получает вращение от электро- или гидродвигателя, остальные инструменты неподвижны. В позиции, диаметрально противоположной рабочей, происходит смена инструмента с помощью автооператора. Такие револьверные головки используются, как правило, совместно с инструментальным магазином. В ряде конструкций станков устанавливают две головки, работающие поочередно.

26

1.5.3. Накопители блочных инструментальных систем

Одним из перспективных направлений в инструменто-обеспечении станков с ЧПУ является применение блочных инструментальных систем. Они состоят из комплекта инструментальных надставок с хвостовиком специальной формы (подробнее см. § 2.3), зажимных механизмов, автооператора

для смены инструмента и инструментального магазина-накопителя. Используются многоярусные накопители барабанного типа (рис. 1.13), в которых устанавливаются 5 или 10 одинаковых инструментальных надставок в 12 или 24 позициях. При выходе инструмента из строя автооператор берет надставку из следующего яруса.

1.6. Автоматизация смены заготовок

Установка заготовок непосредственно на столе станка наряду с достоинствами имеет существенные недостатки. Установка, закрепление заготовки, раскрепление и снятие

27

обработанной детали выполняются в непосредственной близости от рабочей зоны. Это не всегда удобно и безопасно и, кроме того, не позволяет организовать запас заготовок, заранее закрепленных в приспособлениях вне станка. Поэтому для механизации и автоматизации загрузки применяют-

Рис. 1.14. Загрузка заготовок с применением приспособлений-спутников

ся приспособления-спутники. Они имеют очень жесткую плиту с точно обработанными поверхностями для базовых и крепежных элементов, предназначенных для установки заготовок. На плите предусмотрены направляющие для прямолинейных перемещений. Спутник с закрепленной заготовкой подается на основной стол станка и удаляется с него в разгрузочную позицию автоматически.

На поворотном столе 8 (рис. 1.14) и расположенной слева от него загрузочно-разгрузочной позиции А находятся плиты-спутники 4 и 5. Спутники имеют горизонтальную ба

28

зовую плоскость и планки 2 и 3, позволяющие точно ориентировать заготовку в пространстве. Сетка резьбовых отверстий служит для расстановки базовых и крепежных элементов. Справа от стола станка находится вторая загрузочно-разгрузочная позиция Б. Если на спутнике 5 за-

Рис. 1.15. Схемы двухместных (а) и многоместных (б) устройств автоматической смены заготовок

креплена заготовка, станок выполняет ее обработку сначала с одной, а затем — после поворота стола вместе со спутником — с других сторон. За это время на спутник, находящийся в позиции А, устанавливают вторую заготовку. Когда обработка первой заготовки закончится, спутник 5 автоматически передвинется в позицию Б для разгрузки, а на его место поступит спутник 4 со второй заготовкой. В дальнейшем «маятниковое» движение спутников будет повторяться. Для перемещения спутников с позиций А и Б

29

имеются поддерживающие 6 и направляющие 1 ролики. Поворотный стол установлен на жесткой станине 7.

Движение обеспечивается гидроцилиндром 14, шток которого связан с кареткой 11. На ее концах имеются захваты 10 и 13, которые входят в зацепление с замками 9 и 12 спутников. После этого каретка и спутник, установленный в рабочей позиции, поворачиваются относительно горизонтальной оси.

Спутники закрепляются на столе станка с помощью специального гидропривода или Г-образных прихватов и комплекта тарельчатых пружин. Устройства автоматической загрузки компонуются таким образом, чтобы совместить загрузочную и разгрузочную позиции.

В настоящее время используются различные варианты таких устройств (рис. 1.15).

1.7. Разработка управляющих программ, их отладка и корректирование

1.7.1. Разработка управляющих программ

Подготовка управляющей программы производится в такой последовательности: 1) проектирование маршрутной технологии обработки в виде последовательности операций с выбором режущих и вспомогательных инструментов и приспособлений; 2) разработка операционной технологии с расчетом режимов резания и построением траекторий движения режущих инструментов; 3) определение координат опорных точек для траекторий движения режущих инструментов; 4) составление расчетно-технологической карты и карты наладки станка; 5) кодирование информации с ручной записью в виде текста или таблицы; 6) нанесение информации на программоноситель или набор на пульте устройства ЧПУ (для систем HNC); 7) контроль и исправление программы.

Для программирования необходимы чертеж детали, руководство по эксплуатации станка, инструкция по программированию, каталог режущих инструментов и нормативы режимов резания.

Согласно ГОСТ 20999—83, запись элементов программы

30

Табл. 1.2. Значения управляющих символов и знаков

Символ| Наименование | Значение

1 1 2 3

А В С D Е F О Н I J К L М N О Р Q В S т и V W X У Угол поворота вокруг оси X Угол поворота вокруг оси У Угол поворота вокруг оси Z Вторая функция инструмента Вторая функция подачи Первая функция (скорость) подачи Подготовительная функция Не определен Параметр интерполяции или шаг резьбы параллельно оси X Параметр интерполяции или шаг резьбы параллельно оси У Параметр интерполяции или шаг резьбы параллельно оси Z Не определен Вспомогательная функция Номер кадра Не определен Третичная длина перемещения, параллельного оси X Третичная длина перемещения, параллельного оси У Перемещение на быстром ходу по оси Z или третичная длина перемещения, параллельного оси Z Функция (скорость) главного движения Первая функция инструмента Вторичная длина перемещения, параллельного оси X Вторичная длина перемещения, параллельного оси У Вторичная длина перемещения, параллельного оси Z Первичная длина перемещения, параллельного оси X Первичная длина перемещения, параллельного оси У

31

Окончание табл. 1.2

2 3

Z ГТ ПС % ( ) + / Т абуляция Конец кадра Начало программы Круглая скобка левая Круглая скобка правая Плюс Минус Точка Пропуск кадра Главный кадр Первичная длина перемещения, параллельного осй Z Символ, управляющий перемещением действующей позиции печати в следующую, заранее определенную знаковую позицию на той же строке. Предназначен для управления устройствами печати при распечатке управляющей программы . УЧПУ не воспринимается Символ, обозначающий конец кадра управляющей программы Знак, обозначающий начало управляющей программы (используется также для остановки носителя данных при обратной перемотке) z Знак, обозначающей, что следующая за ним информация не должна отрабатываться на станке Знак, обозначающий, что следующая за ним информация должна отрабатываться на станке Математический знак Математический знак Десятичный знак Знак, обозначающий, что следующая за ним информация до первого символа «Конец кадра» может отрабатываться или не отрабатываться на станке (в зависимости от положения органа управления на пульте управления УЧПУ). Когда этот знак стоит перед символами «Номер кадра» и «Главный кадр», он действует на целый кадр управляющей программы Знак, обозначающий главный кадр управляющей программы

32

производится в определенном порядке в виде последовательности кадров и с использованием соответствующих символов (табл. 1.2).

Если символы А, В, С, D, Е, Р, Q, В, U, V, W не используются в значениях, указанных в таблице, они становятся неопределенными и могут быть использованы для специальных значений. Например, в устройстве ЧПУ 2Р22 для токарного станка 16К20ФЗ С32 использованы следующие значения символов (табл. 1.3).

Табл. 1.3. Значения символов в УЧПУ 2Р22

Символ Значение

А В С D Е F Н L М N Р Q R G S Т и W X Z Припуск под чистовую обработку С какого кадра повторение Фаска под углом 45° Выдержка времени Функция подачи (быстрый ход) Функция подачи (рабочая подача) Число повторений Цикл Вспомогательная функция Номер кадра Глубина резания, ширина резца Галтель Дуга Подготовительная функция Скорость главного движения Функция инструмента Перемещение по оси X в приращениях Перемещение по оси Z в приращениях Перемещение по оси X в абсолютных значениях Перемещение по оси Z в абсолютных значениях

Каждый кадр управляющей программы должен содержать:

слово «Номер кадра»;

информационные слова или слово (допускается не использовать) ;

символ «Конец кадра»;

символы табуляции (допускается не использовать). При

2 Е. Э. Фельдштейн

33

использовании символов табуляции они проставляются перед каждым словом в кадре управляющей программы, кроме слов «Номер кадра».

Символ «Табуляция» обозначается точкой (.), символ «Конец кадра» буквами ПС или звездочкой (*).

Информационные слова в кадре рекомендуется записывать в такой последовательности:

слово (или слова) «Подготовительная функция»;

слова «Размерные перемещения», которые рекомендуется записывать в последовательности символов:

X, У, Z, U, V, W, Р, Q, R, А, В, С;

слова «Параметр интерполяции» или «Шаг резьбы» I, J, К', слово (или слова) «Функция подачи», которые относятся только к определенной оси и должны следовать непосредственно за словами «Размерное перемещение» по этой оси. Слово «Функция подачи», относящееся к двум и более осям, должно следовать за словом «Размерное перемещение»;

слово «Функция главного движения»;

слово (или слова) «Функция инструмента»;

слово (или слова) «Вспомогательная функция». z

Порядок н кратность записи слов с адресами D, К, Н, U, V, W, Р, Q, R, используемых в значениях, отличных от принятых, указываются в формате конкретного УЧПУ.

В пределах одного кадра управляющей программы не должны повторяться слова «Размерные перемещения» и «Параметр интерполяции» или «Шаг резьбы»; не должны использоваться слова «Подготовительная функция», входящие в одну группу.

После символа «Главный кадр» в кадре управляющей программы должна быть записана вся информация, необходимая для начала или возобновления обработки. Например:

У006 G90X+ 24,5У—40,5F0,1256307’2Л404Л408ЯС;

Я050С91G02X- 550Z - 5507- 2757< - 2757'205407’0601М 04ПС.

Символ «Главный кадр» может использоваться для останова в нужном месте обратной перемотки носителя данных.

При необходимости режима «Пропуск кадра», например для осуществления наладочных переходов при наладке станка и исключения этих переходов после окончания наладки, перед символами «Номер кадра» и «Главный кадр» должен записываться символ «Пропуск кадра».

34

Каждое слово в кадре управляющей программы должно состоять из символа адреса (латинская прописная буква по табл. 1.2, 1.3); математического знака «Плюс» или «Минус» (при необходимости); последовательности цифр.

Слова в управляющей программе могут быть записаны одним из двух способов: без использования десятичного знака (подразумеваемое положение десятичной запятой); с использованием десятичного знака (явное положение десятичной запятой). Явная десятичная запятая обозначается символом «DS». Подразумеваемое положение десятичной запятой должно быть определено в характеристиках конкретного УЧПУ. При записи слов с использованием десятичного знака слова, в которых десятичный знак отсутствует, должны обрабатываться УЧПУ как целые числа. В этом случае могут быть опущены незначащие нули, стоящие до и (или) после знака: Х.ОЗ— означает размер 0,03 мм по оси X; Х1030— означает размер 1030,0 мм по оси X. Размер, представленный только нулями, должен быть выражен по крайней мере одним нулем.

При записи слов с подразумеваемой десятичной запятой с целью сокращения количества информации рекомендуется опускать нули, стоящие перед первой значащей цифрой (ведущие нули). Допускается опускать последние нули (ведущие нули в этом случае опускать нельзя). При опускании как ведущих, так и последних нулей, положение подразумеваемой десятичной запятой остается неизменным согласно характеристикам конкретного УЧПУ.

Слово «Номер кадра» должно состоять из цифр, количество которых указывается в формате конкретного УЧПУ.

Слово (или слова) «Подготовительная функция» должно быть выражено кодовым символом в соответствии с табл. 1.4—1.6.

Все размерные перемещения должны задаваться в абсолютных значениях или приращениях. Способ управления должен выбираться одной из подготовительных функций: G90 (абсолютный размер) или G91 (размер в приращениях).

За адресом каждого слова «Размерное перемещение» следуют две цифры, первая из которых показывает количество разрядов перед подразумеваемой десятичной запятой, отделяющей целую часть числа от дробной, вторая —

2*

35

w Табл. 1.4. Значения подготовительных функций (по ГОСТ 20999—83)

Функция действует

Под готовительная функция до ввода следующей функции, обозначенной той же буквой только в том кадре, где она записана Наименование Значение

1 2 3 4 ' 5

G00 G01 G02 СОЗ а а а а Быстрое позиционирование Линейная интерполяция Круговая интерполяция. Движение по часовой стрелке Круговая интерполяция. Движение Перемещение в запрограммированную точку с максимальной скоростью (например, с наибольшей скоростью подачи). Предварительно запрограммированная скорость перемещения игнорируется, но не отменяется. Перемещения по осям координат могут быть некоординиро-ваны Вид управления, при котором обеспечивается постоянное отношение между скоростями по осям координат, пропорциональное отношению между расстояниями, на которые должен переместиться исполнительный орган станка по двум или более осям координат одновременно. При прямоугольной системе координат перемещение происходит по прямой линии Круговая интерполяция, при которой движение исполнительного органа направлено по часовой стрелке, если смотреть со стороны положительного направления оси, перпендикулярно к обрабатываемой поверхности Круговая интерполяция, при которой движение исполнительного органа

Продолжение табл. 1.4

1 1 2 3 ’ 4 1 5

G04 GOS G06 G07 G08 G09 От G10 до G16 G17 G18 G19 От G20 до G24 От G25 до G29 С с с X X против часовой стрелки Пауза Не определена Параболическая интерполяция Не определена Разгон Торможение Не определены Выбор плоскости XY Выбор плоскости XZ Выбор плоскости YZ Не определены Постоянно не определены направлено против часовой стрелки, если смотреть со стороны положительного направления осн, перпендикулярной к обрабатываемой поверхности Указание о временной задержке, конкретное значение которой задается в управляющей программе или другим способом. Применяется для выполнения тех или иных операций, протекающих известное время и не требующих ответа о выполнении Вид контурного управления для получения дуги параболы, при котором векторные скорости по осям координат, используемые для образования этой дуги, изменяются устройством управления Автоматическое увеличение скорости перемещения в начале движения до запрограммированного значения Автоматическое уменьшение скорости перемещения относительно запрограммированной при приближении к запрограммированной точке Задание плоскости таких функций, как круговая интерполяция, коррекция на фрезу и других

Продолжение табл. 1.4

I 2 3 4 5

От G30 до G32 G33 G34 G35 От G36 до G39 G40 G41 G42 G43 G44 От G45 до GS2 G53 а а а f Не определены Нарезание резьбы Нарезание резьбы с увеличивающимся шагом Нарезание резьбы с уменьшающимся шагом Постоянно не определены Отмена коррекции инструмента Коррекция на фрезу — левая Коррекция на фрезу — правая Коррекция на положение инструмента — положительная Коррекция на положение инструмента — отрицательная Не определены Отмена заданного смещения Коррекция на фрезу прн контурном управлении. Используется, когда фреза находится слева от обрабатываемой поверхности, если смотреть от фрезы в иаправленнн ее движения относительно заготовки Коррекция иа фрезу прн контурном управлении. Используется, когда фреза находится справа от обрабатываемой поверхности, если смотреть от фрезы в направлении ее движения относительно заготовки Указание, что значение ’коррекции на положение инструмента необходимо сложить с координатой, заданной в соответствующем кадре или кадрах Указание, что значение коррекции на положение инструмента необходимо вычесть из координаты, заданной в соответствующем кадре или кадрах Отмена любой из функций G54 — G59

Продолжение табл. 1.4

1 1 2 3 4 5

G54 G55 G56 GS7 G58 G59 От G60 до G62 G63 От G64 до G79 G80 G81 G82 G83 G84 G85 G86 G87 G88 G89 > G90 G91 G92 G93 f f f f f f e e e e e e e e e e k X X Заданное смещение 1 Заданное смещение 2 Заданное смещение 3 Заданное смещение 4 Заданное смещение 5 Заданное смещение 6 Не определены Нарезание резьбы метчиком Не определены Отмена постоянного цикла Постоянный цикл 1 Постоянный цикл 2 Постоянный цикл 3 Постоянный цикл 4 Постоянный цикл 5 Постоянный цикл 6 Постоянный цикл 7 Постоянный цикл 8 Постоянный цикл 9 Абсолютный размер Размер в приращениях Установка абсолютных накопителей положения Скорость подачи в функции, обратной времени Смещение нулевой точки детали относительно исходной точки станка Функция, которая отменяет любой постоянный цикл Значения функций G81 — G89 приведены в табл. 1.5 Отсчет перемещения производится относительно выбранной нулевой точки Отсчет перемещения производится относительно предыдущей запрограммированной точки Изменение состояния абсолютных накопителей положения. Прн этом движения исполнительных органов не происходит Указание, что число, следующее за адресом F, равно обратному значению времени в минутах, необходимому для, отработки кадра

Окончание табл. 1.4

2 3 4 5

G94 k Подача в минуту

G95 k Подача на оборот

G96 I Постоянная скорость резания Указание, что число, следующее за адресом S, равно скорости резания в метрах в минуту. При этом скорость шпинделя регулируется автоматически с целью поддержания запрограммированной скорости резания

G97 G98 G99 I Обороты в минуту Не определена Не определена Указание, что число, следующее за адресом S, равно частоте вращения, об/мнн

Примечания: 1. Постоянно неопределенные и неопределенные подготовительные функции предназначены для индивидуального использования в конкретных УЧПУ.

2. Допускается функцию G04 выделять в отдельную группу или включать в группу, обозначенную буквой «а». Указание о включении G04 в определенную группу илн о действии ее только в том кадре, в котором она записана, должно быть приведено в эксплуатационной документации на конкретные УЧПУ-

3. Функции от G40 до G44 могут входить в одну группу.

4. При использовании постоянно неопределенных и (или) неопределенных подготовительных функций, а также подготовительных функций G43, G44, указания о том, действуют функции на ряд кадров нли на один кадр, должны быть приведены в эксплуатационной документации на конкретные УЧПУ.

5. X — наличие признака.

6. При задании параметров резьбонарезання без использования функций G34, G35, G63 они становятся неопределенными и могут быть использованы для специальных значений.

Табл. 1.5. Значения постоянных циклов

Подготовительная функция постоянного цикла Движение в процессе обработки Действие в конце обработки Движение в исходное положение Типовое использование

пауза шпиндель

G81 Рабочая подача — — Быстрый отвод Сверление, зацентровка

G82 То же Да — Быстрый отвод Сверление, зенкование

G83 Подача с периодическим выводом инструмента Быстрый отвод Глубокое сверление

G84 Вращение шпинделя в заданном направлении, рабочая подача шпинделя Реверс Отвод на рабочей подаче Нарезание резьбы метчиком

G85 Рабочая подача — — Отвод на рабочей подаче Растачивание, развертывание

G86 Включение шпинделя, рабочая подача — Останов Быстрый отвод Растачивание

G87 То же — Останов Отвод вручную Растачивание

G88 » Да Останов Отвод вручную Растачивание

G89 Рабочая подача Да Отвод на рабочей подаче Растачивание, развертывание

количество разрядов после запятой. Если можно опустить нули, стоящие перед первой и после последней значащих цифр в словах «Размерные перемещения», то за адресом «Размерное перемещение» должны следовать три цифры. Если опускаются нули, стоящие перед первой значащей

41

Табл. 1.6. Постоянные циклы стайка 16К20ФЗ С32 с УЧПУ 2Р22

Номер цикла Название цикла в режиме «Диалог» Содержание цикла Параметр в режиме «Диалог» Примечание

1 2 3 4 5

£01 Резьба Цикл нарезания резьб с автоматическим разделением на проходы F— шаг Шаг резьбы, мм

W — длина Длина резьбы, мм

X—диаметр Внутренний диаметр резьбы» мм

А—наклон Наклон резьбы (размер равен приращению диаметров) для конических резьб. Для цилиндрических резьб А = = 0

Р—глубина резания Максимальная глубина резания за один проход (размер по радиусу) i мм

С — сбег С ~ 1 — сбег равен шагу резьбы С — 0 сбег отсутствует

L02 Канавка Цикл прорезания канавок с автоматическим разделением на проходы D — выдержка Выдержка времени, с

X—ди-аметр Внутренний диаметр канавки, мм

А—ширина Ширина канавки, мм

Р—ширина резца Ширина резца, мм

42

Продолжение табл. 1.6

1 1 2 3 1 4 5

L03 Н петля Цикл наружной обработки по координате Z с автоматическим отскоком и возвратом на быстром ходу (БХ) в начальную точку W— длина Длина петли, мм

£04 В петля Цикл внутренней обработки по координате Z с автоматическим отскоком и возвратом на БХ в начальную точку длина Длина петли, мм

L05 Т петля Цикл обработки по торцу с автоматическим отскоком и возвратом иа БХ в начальную точку X- Диаметр Конечный диаметр подрезаемого торца« мм

L06 Сверление Цикл глубокого сверления с автоматическим разделением на проходы Р — глубина резания Максимальная глубина сверления за одни проход, мм

W — длина Глубина сверления, мм

L07 Резьба Цикл нарезания резьбы метчиком или плашкой F __ шаг Шаг резьбы,- мм

W — длина Длина резьбы, мм

LOS Ц обработка Цикл многопроходной обработки цилиндрической заготовки с автоматическим разделением на проходы А-припуск Припуск под чистовую обработку, мм. Если обработка последняя, то А = 0

F — глубина резания Максимальная глубина резания за одни проход (размер по радиусу), мм

43

Окончание табл. 1.6

I 2 3 4 5

L09 П обработка Цикл многопроходной обработки поковок с автоматическим разделением на проходы А -припуск Припуск под чистовую обработку, мм. Если чистовая обработка не предусмотрена, то А = 0

р — глубина резания То же, что и в L08

L10 Ч обработка Цикл чистовой обработки по контуру с заданного номера кадра В — N кадра Номер кадра начала описания контура детали

L11 Повторение Цикл повторения заданного участка программы И — число Число повторений

В — N кадра Номер кадра ^начала повторения у

цифрой, то нулем должна быть первая цифра. В случае, если опускаются нули, стоящие после значащей цифры, нулем должна быть последняя цифра.

Все линейные перемещения должны быть выражены в миллиметрах и их десятичных долях. Все угловые размеры даются в радианах или в градусах. Допускается угловые размеры выражать в десятичных долях оборота.

Ряд устройств ЧПУ имеет специальные циклы, «привязанные» к конкретному станку (табл. 1.6).

Если УЧПУ допускает задание размеров в абсолютных значениях, положительных или отрицательных, в зависимости от начала системы координат, то математический знак («Плюс» или «Минус») является составной частью слова «Размерное перемещение» и должен предшествовать первой цифре каждого размера.

Если абсолютные размеры всегда положительные, то между адресом и следующим за ним числом не ставят никакого знака, а если они либо положительные, либо отрица

44

тельные, то между адресом и следующим за ним числом ставится знак.

В случае, если УЧПУ допускает задание размеров в приращениях, то математический знак должен предшествовать первой цифре каждого размера, указывая направление перемещения.

Движение инструмента по сложной траектории обеспечивается специальным устройством — интерполятором. Интерполяция линейных и дуговых отрезков производится отдельно по участкам заданной траектории. Каждый из участков может быть записан в одном или нескольких кадрах управляющей программы.

Функциональный характер интерполируемого участка траектории (прямая, окружность, парабола или кривая более высокого порядка) определяется соответствующей подготовительной функцией (G01-G03, G06). Для задания параметров интерполяции применяют адреса /, 7, К, используя их для определения геометрических характеристик кривых (например, центра дуги окружности, радиусов, углов и т. п.). В тех случаях, когда вместе с параметрами интерполяции необходимо записать математический знак («Плюс» или «Минус»), он должен следовать за адресным символом и перед цифровыми символами. Если знак отсутствует, подразумевается знак «Плюс».

Начальная точка каждого участка интерполяции совпадает с конечной точкой предыдущего участка, поэтому в новом кадре она не повторяется. Каждой последующей точке, лежащей на этом участке интерполяции и имеющей определенные координаты, соответствует отдельный кадр информации с адресами перемещений X, Y или Z.

Современные устройства ЧПУ в своем программном обеспечении имеют «встроенные» функции для выполнения простейшей интерполяции. Так, в станке 16К20ФЗ С32 предусмотрены команды для выполнения фасок, дуг, галтелей.

Фаска под углом 45° задается адресом С (см. табл. 1.3) со знаком и конечным размером по той координате, по которой идет обработка детали перед фаской. Знак под адресом С должен совпадать со знаком обработки по координате X. Направление по координате Z задается только в отрицательную сторону (рис. 1.16, а, б).

45

Для задания дуги указываются координаты конечной точки дуги и радиус под адресом R с положительным знаком при обработке по часовой стрелке и отрицательным — против часовой стрелки (рис. 1.16, в, г).

Галтель задается адресом Q со знаком и конечным размером по той координате, по которой идет обработка дета

Рис. 1.16. Программирование фасок, дуг и галтелей на станке 16К20ФЗ С32

ли перед галтелью. Знак под адресом Q должен совпадать со знаком обработки по координате X. Направление по координате Z задается только в отрицательную сторону (рис. 1.16, д, е).

Подача и скорость главного движения кодируются числами, количество разрядов которых указано в формате конкретного УЧПУ. Выбор типа подачи должен осуществляться одной из подготовительных функций: G93 (Подача в функции, обратной времени), G94 (Подача в минуту), G95 (Подача на оборот).

Выбор типа главного движения должен осуществляться одной из подготовительных функций: G96 (Постоянная скорость резания) или G97 (Обороты в минуту).

В качестве основного метода кодирования подачи используется метод прямого обозначения, при котором должны применяться следующие единицы: миллиметр в минуту — подача не зависит от скорости главного двцже-

46

ния; миллиметр на оборот — подача зависит от скорости главного движения; радиан в секунду (градус в минуту) — подача относится только к круговому перемещению. Прн прямом кодировании скорости главного движения число обозначает угловую скорость шпинделя (в радианах в секунду или оборотах в минуту) или скорость резания (в метрах в минуту). Так, в станке 16К20ФЗ С32 частота вращения шпинделя задается форматом 51 4, например 52 — 600: минус означает вращение шпинделя по часовой стрелке (если минус отсутствует, то вращение против часовой стрелки); 600 — частота вращения шпинделя, об/мин; 2—диапазон частот вращения.

Во многих УЧПУ подача и скорость главного движения задаются кодовым числом. При этом способе подача задается буквой F и двумя цифрами (FOO, F01—F99). Код FOO обозначает остановку, a F99 — быстрый ход. В остальных случаях двузначное число после буквы F представляет собой логарифм подачи по основанию 1,12. Скорость главного движения или частота вращения кодируется буквой 5 и двумя цифрами (500, 501—599). При этом 500 обозначает остановку шпинделя. В других случаях двузначное число после 5 является логарифмом по основанию 1,12. Значения величин F(S)01—F(5)99 приведены в табл. 1.7.

Для быстрого перемещения рекомендуется использовать подготовительную функцию G00, но допускаются и другие варианты (см. табл. 1.4).

Для скорости векторного перемещения, не зависящей от скорости главного движения, подача может быть выражена значением, обратно пропорциональным времени (в минутах), необходимому для отработки соответствующего кадра.

В этом случае подача равна отношению векторной скорости (в миллиметрах в минуту) к вектору перемещения (в миллиметрах) по траектории обработки.

Слово «Функция инструмента» используется для выбора инструмента. Допускается использовать эти слова для коррекции (или компенсации) инструмента. В этом случае слово «Функция инструмента» будет состоять из двух групп цифр. Первая группа цифр используется для выбора инструмента, вторая — для коррекции инструмента. Если для записи коррекции (компенсации) инструмента используется другой адрес, рекомендуется использовать символ D или Н.

47

Табл. 1.7. Коды подач и частот вращения шпинделя при использовании ряда 1,12

F, мм/мин; п, об/мин Ct о 1 F, мм/мин; 1 п, об/мнн Код F, мм/мин; п, об/мин Код 1 F, мм/мии; п, об/мин ftf о 1 F, мм/мин; п, об/мин Код

0 (останов) 00 10,0 20 100 40 1000 60 10 000 80

1,12 01 11,2 21 112 41 1120 61 11 200 81

1,25 02 12,5 22 125 42 1250 62 12 500 82

1,41 03 14,1 23 141 43 1410 63 14 100 83

1,60 04 16,0 24 160 44 1600 64 16 000 84

1,80 05 18,0 25 180 45 1800 65 18 000 85

2,00 06 20,0 26 200 46 2000 66 20 000 86

2,24 07 22,4 27 224 47 2240 67 22 400 87

2,50 08 25 28 250 48 2500 68 25 000 88

2,80 09 28 29 280 49 2800 69 28 000 89

3,15 10 31,5 30 315 50 3150 70 31 500 90

3,55 11 35,5 31 355 51 3550 71 35 500 91

4,00 12 40 32 400 52 4000 72 40 000 . 92

4,50 13 45 33 450 53 4500 73 45 000' 93

5,00 14 50 34 500 54 5000 74 50 000 94

5,60 15 56 35 560 55 5600 75 56 000 95

6,30 16 63 36 630 56 6300 76 63 000 96

7,10 17 71 37 710 57 7100 77 71 000 97

8,00 18 80 38 800 58 8000 78 80 000 98

9,00 19 90 39 900 59 9000 79 90 000 (Быстрый ход) 99

Количество цифр, следующих за адресами Т, D и Н, указывается в формате конкретного УЧПУ.

Слово (или слова) «Вспомогательная функция» выражается кодовым числом в соответствии с табл. 1.8.

В кадре управляющей программы, задающем режим резьбонарезания, должна быть следующая информация: подготовительная функция, определяющая режим резьбонарезания;

размерные слова по адресу X и (или) Z, определяющие длину участка резьбы;

слова по адресам I или К, которые определяют шаг резьбы, параллельной соответствующим осям координат.

48

Табл. 1.8. Значения вспомогательных функций (по ГОСТ 20999—83)

Функция начинает действовать Функция действует

Вспомогательная функция ' до начала перемещения, запрограммиро-1 ванного в данном I кадре после выполнения перемещения в данном кадре до отмены (или замены) соответствующей | вспомогательной | функции только в том кадре, в котором она запи- сана Наименование Значение

2 3 4 5 6 7

ЛГОО М01 ЛГО2 X X X Программируемый останов Останов с подтверждением Конец программы Останов без потери информации по окончании отработки соответствующего кадра. После выполнения команд происходит останов шпинделя, подачи, выключение охлаждения. Работа по программе возобновляется нажатием кнопки Функция аналогична Л400, ио выполняется только при предварительном подтверждении с пульта управления Указывает на завершение отработки управляющей программы и приводит к останову шпинделя , подачи и выключению охлаждения после выполнения всех команд в кадре. Использу-

Продолжение табл. 1.8

1 2 3 4 5 6 7

МОЗ Л104 ЛГО5 Л406 ЛГО7 МОЗ AIO9 Л41О Л111 От All 2 до AI18 Ml 9 X X X X X X X X X X X X X X X X X X X Вращение шпинделя по часовой стрелке Вращение шпинделя против часовой стрелки Останов шпинделя Смена инструмента Включение охлаждения № 2 Включение охлаждения № 1 Отключение охлаждения Зажим Разжим Не определены Останов шпинделя в заданной позиции ется для приведения в исходное состояние УЧПУ и (нли) исходное положение исполнительных органов станка Включает шпиндель в направлении, при котором винт с правой нарезкой, закрепленный в шпинделе, входит в заготовку Включает шпиндель в направлении, при котором винт с правой нарезкой, закрепленный в шпинделе, выходит из заготовки Останов шпинделя наиболее эффективным способом. Выключение охлаждения Команда о смене инструмента вручную или автоматически (без поиска инструмента). Может автоматически отключать шпиндель и охлаждение Включение охлаждения № 2 (например, масляным туманом) Включение охлаждения № 1 (например, жидкостью) Отменяют М07, М08 Относится к работе с зажимным приспособлением подвижных органов станка То же Вызывает останов шпинделя при достижении им определенного углового положения

Окончание табл. 1.$

01

’ 1 2 1 3 1 4 1 5 6 1 7

От Л420 до Л429 Л430 От Л431 до М47 , Л448 М49 ! От Л150 до Л457 М58 : Л459 От Л460 до Л499 Примечав пользования в koi ров, до начала п< эксплуатационной ется команда ЛШ участка программ наличие признака X X X ие. Не 1кретныз 2ремеше докуме — «Коь Ш, КОТО X X ©предел УЧПУ 1ИЯ или нтации ец опис рый буд X X X X енные в При si после bi ia конкр ания де1 ет повт X inoMorai ом указ эшолнен етные v га л и дл эряться Не определены Конец информации Не определены Отмена А449 Отмена ручной коррекции Не определены Отмена А159 Постоянная скорость шпинделя Не определены ельные функции предназ ания о действии функций ля перемещения в данно* /ЧПУ. Так, в станке 16К я постоянных циклов L8, в цикле Ы1»; 7И20 — «Пе Приводит к останову шпинделя, подачи и выключению охлаждения после выполнения всех команд в данном кадре. Используется для установки в исходное состояние УЧПУ и (илн) исходное положение ^исполнительных органов станка. Установка в исходное положение УЧПУ включает в себя возврат к символу «Начало программы» Функция, указывающая на отмену ручной коррекции скорости подачи н (илн) скорости главного движения и о возвращении этих параметров к запрограммированным значениям Поддержание постоянным текущего значения скорости шпинделя независимо от перемещения исполнительных органов станка и задействованной функции 696 качены для индивидуального йена один кадр нлн несколько кад-кадре должны быть приведены в 20ФЗ С32 с УЧПУ 2Р22 нспользу- L9, L10»* команда М18—«Конец редача управления роботу»; х —

Значение шага резьбы должно быть выражено в миллиметрах на один оборот шпинделя. Количество цифр, в словах, задающих шаг резьбы, определено в формате конкретного УЧПУ. При нарезании резьбы с переменным шагом слова под адресами I и К. должны задавать размеры начального шага резьбы.

Слово «Функция подачи» при постоянном шаге резьбы программироваться не должно.

Управляющую программу рекомендуется составлять таким образом, чтобы в кадре записывалась только та геометрическая, технологическая и вспомогательная информация, которая изменяется по отношению к предыдущему кадру.

Каждая управляющая программа должна начинаться символом «Начало программы», после которого должен стоять символ «Конец кадра», а затем кадр с соответствующим номером. Если необходимо обозначать управляющую программу, это обозначение (номер) должно находиться непосредственно за символом «Начало программы» перед символом «Конец кадра».

Управляющая программа должна заканчиваться символом «Конец программы» или «Конец информации». Информация, помещенная после символа «Конец информации», не воспринимается УЧПУ. Перед символом «Начало програм-52

мы» и после символов «Конец программы» и «Конец информации» на перфоленте рекомендуется оставлять участки с символом ПУС («Пусто»).

Пример разработки управляющих программ.

Обработать деталь (рис. 1.17) на токарном станке 16К20ФЗ С32. Программа для ручного ввода имеет вид:

N001 F0.12S2 200Т1 *

N002 Z0X173E *

N003 L08A1P3 *

N004 Х22С2 *

N005 Z—20 *

N006 Х52С2 *

N007 Z—47,8R—7 *

N008 X80R7 *

N009 Z—65 *

NOW X96W—19,8 *

N011 X132Z—106 *

N012 W—12 *

N013 X145W—11.2Q14M17 *

N014F0.1S2 1000Т1 *

N015 ZOE *

N016 X18E *

N017 L10B4 *

N018 M02 • *

1.7.2. Отладка и корректирование программ

При подготовке управляющей программы важным моментом является разработка траектории движения режущих инструментов относительно детали и на этой основе — описание движений соответствующих органов станка. Для этого используются несколько систем координат.

Главная расчетная система — система координат станка, в которой определяются предельные перемещения и положения его рабочих органов. Эти положения характеризуются базовыми точками, которые выбираются в зависимости от конструкции станка. Например, для шпиндельного узла базовой является точка пересечения торца шпинделя с осью его вращения; для крестового стола—точка пересечения его диагоналей; для поворотного стола — центр поворота на зеркале стола и т. д. Положение осей н их направления в

53

стандартной системе координат рассмотрены в § 1.2. Начало стандартной системы координат обычно совмещается с базовой точкой узла, несущего заготовку. Узел при этом фиксируется в таком положении, при котором все перемещения рабочих органов станка происходят в положительном направлении (рис. 1.18). От этой базовой точки, называемой нулем станка, определяется положение рабочих органов, если информация об их положении потеряна, например

Рис. 1.18. Направление осей системы координат станка

вследствие аварийного выключения электроэнергии/В нуль станка рабочие органы перемещаются при нажатии кнопок на пульте управления или командами управляющей программы. Точный останов рабочих органов в нулевом положении по каждой из координат обеспечивается датчиками нулевого положения. В ряде случаев, например при токарной обработке, нуль станка устанавливается со смещением, во избежание аварии.

При закреплении заготовки на станке можно рассматривать систему координат детали с базовой точкой Д, определяющей положение этой системы и системы координат станка друг относительно друга (рис. 1.19). Иногда такая связь осуществляется при использовании базовой точки Б крепежного приспособления.

Система координат инструмента предназначена для задания положения его рабочей части относительно узла крепления. Инструмент описывается в рабочем положении в сборе с державкой (рис. 1.20). При этом оси системы координат инструмента параллельны соответствующим осям стандартной системы координат станка и направлены в ту же сторону. Начало системы координат инструмента прини

54

мают в базовой.точке инструментального блока, выбираемой с учетом особенностей его установки на станке.

Положение вершины инструмента задается радиусом г и координатами X и Z ее настроечной точки. Эта точка обычно используется при определении траектории, элементы

Рис. 1.19. Система координат детали при обработке на токарном станке

Рис. 1.20. Система координат инструмента

Рис. 1.21. Связь между системами координат:

а — при обработке иа токарном станке; б — при обработке на сверлильно-фрезерно-расточиом станке

которой параллельны координатным осям. При криволинейной траектории в качестве расчетной точки используется центр закругления при вершине инструмента.

Связь между системами координат станка, детали и инструмента легко проследить по рис. 1.21.

При разработке управляющей программы и обработке

55

детали используют систему координат программы. Ее оси параллельны осям координат станка и так же направлены. Начало координат (исходная точка станка) выбирается исходя из удобства отсчета размеров. Чтобы избежать значительных холостых ходов, исходное положение, от которого начинается обработка и в котором производится смена заготовок и инструментов, задается так, чтобы инструменты были возможно ближе к обрабатываемой детали.

Для удобства настройки современные устройства ЧПУ позволяют смещать начало системы координат программы в пространстве во всем диапазоне перемещений рабочих органов. Если при любом их положении нажать кнопку сброса геометрической информации на пульте устройства ЧПУ, то начало отсчета координат сместится в новую точку, соответствующую новому расположению рабочих органов. Для этой цели можно использовать также программируемый сдвиг нуля, который кодируют подготовительной функцией G92. Такой кадр отрабатывается без перемещения рабочих органов станка.

В ходе обработки деталей, при замене режущих инструментов может возникнуть несоответствие между результатами обработки и требованиями к ней (потеря точности, возрастание шероховатости, появление вибраций и т. д.). В этом случае необходимо оперативно откорректировать программу. В некоторых станках для компенсации погрешностей размерной настройки инструмента и для поднастройки при появлении отклонений вследствие изнашивания используются специальные блоки — корректоры. В этом случае путь инструмента на позицию обработки разделяют на две части — постоянную, которую записывают непосредственно в программу, и переменную. Вместо последней в программе указывают номер корректора. В ходе отработки программы в этот корректор можно ввести величину перемещений, которая обеспечит обработку детали в пределах заданного поля допуска.

Погрешности обработки, требующие коррекции, могут возникнуть при точении конических и фасонных поверхностей вследствие наличия у резцов радиуса вершины. При обработке конических поверхностей эти погрешности учитываются путем введения коррекций на положение инструмента.

56

При точении фасонных поверхностей программирование следует осуществлять так, чтобы траектория движения резца представляла собой эквидистанту, аналогичную случаю обработки контура фрезой радиуса г.

Фрезерные станки, оснащенные современными УЧПУ, имеют возможность ввода коррекции на радиус фрезы с пульта.

Программа обычно рассчитывается на номинальный радиус фрезы, а после переточки диаметр, а следовательно, и радиус фрезы меняются. Чтобы переточенной фрезой можно было обработать точный контур, надо измерить ее фактический диаметр и набрать на пульте коррекцию (мм), равную:

6= (£>—£>Ф)/2,

где D—диаметр новой фрезы, — диаметр переточенной фрезы.

В ряде случаев требуется скорректировать подачи, чтобы улучшить шероховатость обработанной поверхности, исключить вибрации и т. д. Для этого на пульте управления необходимо установить новое значение подачи и ввести его в память устройства ЧПУ.

Глава 2. ВСПОМОГАТЕЛЬНЫЕ ИНСТРУМЕНТЫ

И ОСНАСТКА

2.1. Приспособления для закрепления заготовок

2.1.1. Требования к приспособлениям

К приспособлениям для станков с ЧПУ предъявляется ряд требований, обусловленных особенностями этих станков.

Приспособления должны иметь повышенную точность и жесткость, обеспечивать минимальные погрешности при базировании и закреплении заготовок;

обеспечивать строго определенное положение заготовки относительно начала координат станка (нулевой точки), поскольку перемещение заготовки и инструмента на стан

57

ках с ЧПУ осуществляется в системе заранее заданных координат;

иметь полное базирование на станке, обеспечивающее строго определенное его положение. В этом случае опоры приспособления автоматически ориентированы относительно нулевой точки;

обеспечивать возможность свободного подвода инструмента ко всем обрабатываемым поверхностям с учетом обработки заготовки с четырех-пяти сторон при одной ее установке;

зажим — разжим заготовок должен быть предельно быстродействующим и не зависящим от других движений, выполняемых станком. Это позволяет обеспечить смену заготовок во время работы станка;

для сокращения подготовительно-заключительного времени приспособления должны легко переналаживаться. Это обеспечивается за счет универсальности установочных и зажимных элементов.

2.1.2. Понятие о базах и их выбор /

Установка детали в приспособлении должна обеспечивать ее точное положение относительно начала координат станка. Это возможно при правильном выборе баз. База — это совокупность поверхностей, относительно которых ориентируют все другие поверхности при обработке детали на станке или при работе детали в машине. Базы бывают конструкторские, технологические и измерительные.

Известно, что тело, ничем не ограниченное в своем перемещении, .имеет шесть степеней свободы — поступательные перемещения по трем взаимно перпендикулярным осям и вращение относительно них. При взаимодействии с другими телами часть этих степеней свободы утрачивается вследствие возникающих ограничений на движение тела (рис. 2.1).

При обработке деталь должна быть неподвижна, для чего ее нужно лишить всех шести степеней свободы. Выбор баз для обработки заготовки (технологических баз) должен основываться на принципе единства баз (технологических, конструкторских и измерительных), и при обработке на станке базы не должны меняться. Некоторые из способов установки деталей приведены на рис. 2.2.

58

a

fl

Рис. 2.2. Установка деталей на станках:

а — в патроне; б — в патроне и заднем центре; в — на оправке; г — прихватами; д — на призме

2.1.3. Зажимные приспособления к станкам токарной группы

Для установки деталей типа втулок, стаканов, фланцев, коротких валиков, дисков на токарных станках с ЧПУ наиболее широко используются трехкулачковые патроны. На рис. 2.3 показан быстродействующий'механизированный

Рис. 2.3. Патрон с клиновым зажимом

патрон типа ИКС с клиновым зажимным механизмом. В радиальных пазах корпуса 1 размещены три основных кулачка 2, с рифленой поверхностью которых сопряжены сменные кулачки 5. Эти кулачки закреплены с помощью сухарей 3 и винтов 4. При осевом перемещении муфты 7 кулачки 2, сопрягающиеся с ней по наклонным Т-образным пазам, получают радиальное перемещение и зажимают или освобождают заготовку. Муфта 7 связана тягой с силовым приводом (электромеханической головкой, пневмо- или гидроцилиндром), размещенным на заднем конце шпинделя станка.

60

Крышка 6 защищает механизм патрона от попадания грязи и стружки.

Конструкция патрона с клиновым зажимом типа ПЗК отличается быстротой переналадки (рис. 2.4). Корпус 1, муфта 7, крышка 6, основной кулачок 2 в этой конструкции выполняют те же функции, что и в патроне ПКС. Прижим рабочего кулачка 5 к основному осуществляется посредством тяги 4 и эксцентрика 3. От выпадания эксцентрик предохраняет штифт 9. Эксцентрик через промежуточный сухарь 8 действует на тягу 4, которая за Т-образный паз прижимает рабочий кулачок к основному, базируя его по рифлениям и по лыскам тяги 4. При повороте эксцентрика на угол 180° происходит отжим рабочего кулачка от основного, и появляется возможность быстрого перемещения рабочего кулачка в радиальном направлении.

Для обеспечения осевого базирования заготовки к корпусу патрона крепят между основными кулачками торцовые упоры в виде планок.

Патроны комплектуют закаленными и незакаленными кулачками. Закаленные кулачки используются при закреплении необработанных заготовок на черновых операциях. На рабочих поверхностях кулачков выполнены продольные и поперечные канавки, формирующие сетку зубчиков. Для зажима прутков ставят кулачки прямой формы, для зажима штамповок или отливок в кулачках предусматривают прямые или обратные (но не более 5°) уклоны.

В незакаленных, расточенных в ходе настройки кулачках закрепляют заготовки по обработанным поверхностям. Некоторые из вариантов крепления приведены на рис. 2.5.

Заготовки деталей типа валов обрабатываются преимущественно в центрах, передача крутящего момента осуществляется поводковыми патронами. Передний центр делают плавающим, т. е. имеющим возможность смещения вдоль оси под давлением заднего центра станка. Поджим заднего центра механизирован с помощью гидравлических или электромеханических устройств, встроенных в заднюю бабку. Смещение заготовки в сторону шпинделя происходит до тех пор, пока своим левым торцом она не упрется в торец патрона.

Широкое распространение в токарных станках с ЧПУ получили поводковые патроны с торцовыми ножами, врезаю-

61

щимися в заготовку при нажатии задним центром. В этом случае все наружные поверхности вала открыты для обработки, а использование плавающих ножей обеспечивает надежное закрепление заготовки и передачу значительного

крутящего момента даже при отклонении торца заготовки от перпендикулярности относительно оси.

Плавающие ножи 2 выполнены в виде цилиндров, задние концы которых входят в кольцевую полость 1, заполненную гидропластом или маслом (рис. 2.6). При нажатии торцом вала на один из ножей давление в полости возрастает,

62

и другие ножи смещаются вперед до тех пор, пока силы нажима на все ножи не уравняются.

Патроны могут применяться не только для установки валов, но и втулок. В последнем случае плавающий центр выполняется тупым (рис 2.7).

Рис. 2.6. Поводковый патрон с плавающими ножами

Рис. 2.7. Установка детали в повод- Рис. 2.8. Установка по-ковом патроне: водкового патрона в

а — вала; б — втулки трехкулачковом

Для быстрой переналадки с патронных работ на центровые применяют поводковые патроны с цилиндрическим хвостовиком, закрепляемые в трехкулачковых патронах без снятия последних со шпнцделя станка (рнс. 2.8).

63

В задней бабке целесообразно устанавливать удлиненные вращающиеся центры, обеспечивающие максимально близкий подвод инструмента к центру детали (рис. 2.9).

Рис. 2.9. Удлиненный вращающийся центр

2.1.4, Приспособления к станкам, сверлильно-фрезерно-расточной группы

Обработка деталей на станках с ЧПУ производится в различных организационно-технических условиях — в единичном и мелкосерийном, а также в серийном и крупносерийном производстве. Учитывая, что стоимость стаико-часа работы станка с ЧПУ в несколько раз выше, чем универсального станка, крайне важно сократить подготовительно-заключительное и вспомогательное время.