Текст

А. П. ДРАГУН

ПРОЦЕСС РЕЗАНИЙ

РЕЗЦЫ, ФРЕЗЫ, СВЕРЛА

ЗЕНКЕРЫ, РАЗВЕРТКИ. МЕТЧИКИ

ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

А П. ДРАГУН

РЕЖУЩИЙ ИНСТРУМЕНТ

АЛЯ МОЛОДЫХ РАБОЧИЙ

ДЕНИЗДАТ

1986

34 671

Д72

В книге приведены общие сведения о резании металлов, по-

пулярно рассказано об основных видах лезвийных режущих инструментов в условиях их рациональной эксплуатации. Особое внимание при этом уделено новым высокоэффективным инструментам. Даны

рекомендации по выбору конструкции и геометрических параметров

инструментов, а также режимов обработки.

Рецензент — главный конструктор завода им. Воскова Г. В. Филиппов,

2704040000—018

Ml 71 (03)— 86

120-86

© Лениздат, 1986

В соответствии с решениями XXVI съезда Коммунистической партии Советского Союза и последующих Пленумов ЦК КПСС о повышении народнохозяйственной эффективности, об интенсификации экономики в стране осуществляется техническое перевооружение' станочного парка предприятий машиностроения и металлообработки. Устаревшее оборудование заменяется современными высокопроизводительными станками, в том числе станками с числовым программным управлением, имеющими широкие технологические возможности и обладающими высокой точностью и простотой переналадки (гибкостью).

Особенно важно такое перевооружение для Ленинградского народнохозяйственного комплекса, в котором сосредоточены сотни промышленных предприятий, отличающихся многоотраслевой структурой, единичным и мелкосерийным производством. Территориально-отраслевая программа развития народного хозяйства Ленинграда и Ленинградской области в двенадцатой пятилетке «Интенсификация-90» предусматривает увеличить в 2 раза парк станков с ЧПУ, значительно расширить внедрение роботизированных комплексов и гибких автоматизированных производств металлообработки.

Как известно, режущий инструмент является тем средством, без которого невозможно реализовать заложенные в станках технологические возможности и достичь высоких технико-экономических показателей обработки деталей. Именно поэтому в настоящее время большое внимание уделяется совершенствованию режущего инструмента. Созданы новые высокоэффективные инструментальные материалы (быстрорежущие стали повышенной износо- и теплостойкости, безвольфрамовые твердые сплавы, оксидно-карбидная и оксидно-нитридная минералокерамика, сверхтвердые материалы на основе кубического нитрида бора и др.), расширены номенклатура и выпуск многогранных неперетачиваемых пластин, в том числе

с износостойким покрытием, разработаны более совершенные конструкции инструментов с механическим креплением неперетачи-

ваемых пластин и т. д.

В распоряжении станочника сегодня большой выбор режущего инструмента, обладающего различными технологическими возможностями и режущими свойствами. Наряду с инструментом общего

назначения стандартизованы и выпускаются инструменты для обработки деталей из труднообрабатываемых сталей и сплавов и

из легких сплавов, освоен выпуск цельнотвердосплавных концевых инструментов, резцов и фрез, оснащенных режущими пластинами.

из минералокерамики и сверхтвердых материалов.

В этих условиях перед молодым рабочим возникает сложная задача:' правильно выбрать и найлучшим образом применить тот или иной инструмент в конкретных условиях обработки детали.

В предлагаемой книге сделана попытка в доступной форме рассмотреть особенности конструкции основных ’видов лезвийных режущих инструментов (резцов, фрез, сверл, зенкеров, разверток, метчиков и плашек) и условия их рациональной эксплуатации.

Книга обобщает результаты исследований и рекомендации советских ученых в области резания металлов, материалы Всесоюзного

научно-исследовательского инструментального института, опыт ряда инструментальных заводов, достижения новаторов производства.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ МЕТАЛЛОВ И РЕЖУЩЕМ ИНСТРУМЕНТЕ

ГЛАВА

1. Основные понятия и определения

Процесс резания — это последовательное срезание

ме1алла заготовки режущим инструментом, удаление

его в виде стружки с целью получения детали определенной формы и размеров, заданных чертежом, и обес

печения определенного

технологией

качества поверх-

ности.

Поверхность, образованную на заготовке в результате обработки режущим инструментом, называют обработанной поверхностью, а поверхность заготовки, которая полностью идй частично удаляется при резании, — обрабатываемой.

Для осуществления процесса резания необходимы

как минимум следующие условия:

а) инструмент должен иметь соответствующую форму и рациональную геометрию заточки; б) твердость режущей части инструмента должна быть значительно выше твердости обрабатываемого материала; в) инструмент и заготовка в процессе резания должны перемещаться друг относительно друга строго по заданным траекториям; г) все взаимные перемещения должны происходить с определенными скоростями главного движения и движения подачи в зависимости от различный технологических факторов и условий обработки.

Совершаемые в процессе резания движения делятся на главное движение и движение подачи.

Главное движение резания — это прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью. Главное движение может являться

составным сложного формообразующего движения, например при зубонарезании \

Движение подачи — прямолинейное поступательное или вращательное движение режущего инстру

мента или заготовки, скорость которого меньше скорости главного движения резания и которое предназначено для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность. Движение подачи может быть непрерывным или прерывистым. В зависимости от направления движения разли-

чают продольную, поперечную, круговую подачу и т. д. Если в процессе обработки вращается заготовка или

инструмент, то главным является вращательное движение, а движение подачи носит поступательный характер. При обработке на токарных станках главное движение резания (вращение) совершает заготовка, а инструмент производит движение подачи. В случае работы на расточных, сверлильных и фрезерных станках, наоборот, главное движение совершают инструменты, а движение подачи может осуществлять как заготовка, так и инструмент.

При обработке поверхностей строганием, долблением и протягиванием главным является поступательное движение инструмента или заготовки. Движение подачи в этом случае представляет собой смещение резца на величину подачи после каждого двойного хода в плоскости, перпендикулярной направлению главного движения.

Скорость главного движения (скорость резания) v — скорость рассматриваемой . точки режущей кромки или заготовки в направлении главного движения. Скорость резания определяется для точек М режущих кромок, наиболее удаленных от оси вращения заготовки или собственно инструмента (рис. 1),измеряется’ в м/мин и подсчитывается по формуле

TtDn

1000 м/мин

где D — диаметр вращающегося элемента (заготовки или инструмента), мм, п — частота вращения этого элемента, об/мин.

В'связи с переходом на международную систему единиц скорость резания стали измерять в м/с, а частоту

1 Это и последующие определения даны в соответствии с ГОСТ 25762—83 «Обработка резанием, термины, определения, обозначения».

6

вращения — в об/с. Между старыми и новыми единицами существуют следующие зависимости:

1 м/с—60 м/мин; 1 об/с=60 об/мин.

При строгании, долблении и протягивании скорость резания не зависит от размеров заготовки и инструмента и определяется как средняя линейная скорость перемещения резца.

Рис. 1. Схемы для выбора точки режущей кромки для определения скорости резания:

а — при точении; б — при торцовом фрезеровании.

Подача 5 — отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки в направлении движения подачи, к соответствующему числу циклов или долей цикла другого движения во время резания. Циклом движения может быть полный оборот или двойной ход заготовки или инструмента. Долей цикла является, например, поворот фрезы на угбл, равный угловому шагу зубьев (на 1 зуб). При токарной обработке, сверлении; зенкеровании и развертывании подача измеряется в мм/об, при фрезеровании — в мм/зуб, при строгании и долблении — в мм/дв. ход.

Иногда подачу измеряют в мм/мин. -В этом случае ее называют минутной подачей, обозначают SM и определяют по формуле:

= Sn мм/мин.

При фрезеровании

5М — S2nz мм/мин,

где Sz — подача на 1 зуб, мм/зуб;

z — число зубьев фрезы.

Глубина резания t — величина слоя металла, срезаемого за один проход инструмента, которая измеряется в направлении, перпендикулярном обработанной поверхности.

Скорость резания, подача и глубина резания являются параметрами режима резания.

2. Общие конструктивные элементы и геометрические параметры инструментов

Все инструменты имеют рабочую (режущую) часть и корпус (хвостовик).

Рабочая часть изготавливается из соответствующего инструментального материала, подвергается термической обработке (если она из инструментальной стали) и заточке (кроме неперетачиваемых пластин).

Форма рабочей части определяется видом инструмента. Так, рабочая часть твердосплавного резпа представляет собой твердосплавную пластину, прикрепленную к корпусу. У цельного сверла или фрезы рабочая часть выполнена в виде зубьев и имеет стружечные канавки и т. д.

Корпус* (хвостовик) инструмента должен быть достаточно прочным и жестким. Корпус многолезвийных (концевых и насадных) инструментов, кроме того, должен быть изготовлен с высокой степенью точности, чтобы обеспечить быстрое и жесткое крепление инструмента в шпинделе станка.

Большинство современных инструментов изготавливаются составными: рабочая часть выполняется из инструментального материала, а корпус — из конструкционной стали. Если рабочая часть выполнена из инструментальной стали, то она приваривается к стальному корпусу, если из твердого сплава или минералокерамики— напаивается или наклеивается. Опрессовкой и чеканкой закрепляются кристаллы из сверхтвердых

8

и сериалов. Широко применяется механическое крепление рабочей части (режущих пластин) к корпусу.

На рис. 2 на примере резца изображены элементы рабочей части инструмента, участвующие в резании.

Передняя поверхность воспринимает основную нагрузку резания. По ней сходит снимаемый слой металла, образующий стружку. Поверхность может быть плоской и криволинейной (в виде лунки или порожка).

Главная задняя поверхность всегда обращена в сторону обрабатываемой заготовки и, пересекаясь с перед-

Псредняя поверхность

Режущая часть

ГлаОная режущая кромка Вспомогательная режущая кромка вспомогательная задняя поверхность

Гладкая

задняя поверхность

Корпус

Рис. 2. Элементы рабочей части резца.

ней поверхностью, образует главную режущую кромку.

Вспомогательная задняя поверхность обращена в сторону обработанной поверхности и, пересекаясь с передней поверхностью, образует соответственно вспомогательную режущую кромку.

Главная режущая кромка выполняет основную работу резания. Она- пересекается со вспомогательной режущей кромкой и образует вершину резца. Термин «пересекается» — условный, так как вершина может быть выполнена в виде радиусного перехода от главной к вспомогательной режущей кромке.

Описанные элементы присутствуют практически в .ка-

ждом виде инструмента.

Соответствующее расположение передней и задних поверхностей по отношению к исходным плоскостям и на

правлению подачи образует геометрию инструмента.

В качестве исходных плоскостей для определения гео

метрических параметров приняты основная плоскость и плоскость резания.

Основной плоскостью называется координатная плоскость 1, проведенная через рассматриваемую точку Б режущей кромки перпендикулярно направлению скорости главного движения v (рис. 3).

Рис. 3. Положение основной плоскости и плоскости резания.

Плоскостью р.езания называется плоскость 2, касательная к поверхности резания и проходящая через главную режущую кромку. Эта плоскость совпадает (параллельна) с направлением скорости резания.

Рис. 4. Схема для определения углов в плане

Рассмотрим определения геометрических параметров инструмента на примере проходного резца.

На изображении резца в плане (рис. 4, а) видны проекции главной режущей кромки 1 и вспомогательной режущей кромки 2 на. основную плоскость, которые пе-

10

рссекаются и образуют угол при вершине е. Угол между

проекцией главной режущей кромки и направлением подачи S называется главным углом в плане ф, а угол

между проекцией вспомогательной режущей кромки и

направлением, обратным подаче, — вспомогательным уг

лом в плане фь

Вершина резца может быть лцбо острой, либо выполненной по радиусу (г) (рис. 4,6). Иногда вводят переходную (дополнительную) режущую кромку в виде фаски длиной f с углом ф/ (рис. 4,в). Закругление вер-

ля определения

углов заточки

Рис. 5. Схема

шины и введение переходной режущей кромки повышают прочность режущей кромки при вершине и стой

кость инструмента, а также улучшают шероховатость обработанной поверхности.

Главные режущие углы рассматриваются в главной секущей плоскости А—А (рис. 5). Эта плоскость перпендикулярна проекции главной режущей кромки на. основную плоскость. Углы резания могут рассматриваться и в других плоскостях. Так, у сверл передний и задний углы рассматриваются в плоскости, параллельной

оси сверла..

Главный задний угол а — угол между каса-

тельной к главной задней поверхности в рассматривае

мой точке главной режущей кромки и плоскостью реза

ния. Назначением заднего угла является уменьшение

площадки контакта (трения) задней поверхности инструмента и обрабатываемой поверхности.

Главным передним углом у называется угол между основной плоскостью и передней поверхностью. Он может быть (рис. 6): положительным ( + )—если передняя поверхность расположена ниже основной плоскости, равным нулю — если обе поверхности совпадают и отрицательным (—)—если передняя поверхность расположена выше основной плоскости.

Угол между передней и задней поверхностями |3 определяют как угол заострения. От него зависит прочность режущего клина инструмента.

Рис б. Схема для определения положительного и отрицательного значения переднего угла.

Угол резания б— это угол между плоскостью резания и передней поверхностью. При положительном переднем угле угол резания б<90°, при нулевом 6 — 90° и при отрицательном б>90°. Угол резания, так же как и передний угол, определяет условия деформации срезаемого слоя, влияет на условия резания, сход стружки и стойкость инструмента.

Вспомогательная задняя поверхность характеризуется вспомогательным задним углом щ, который рассматривается во вспомогательной секущей плоскости Б — Б как угол между плоскостью, перпендикулярной основной плоскости, и задней поверхностью.

Главная режущая кромка не всегда совпадает с основной плоскостью, поэтому в теории резания введен еще один угол X — угол наклона режущей кромки. Если режущая кромка направлена вверх от линии основной плоскости, проходящей через вершину резца, то угол X считается положительным, если вниз — отрицательным (рис. 7). При совпадении режущей кромки-и линии основной плоскости Х=0°.

12

Изменяя угол наклона режущей кромки инструментов, можно влиять на направление схода стружки, равномерность резания, а также на прочность режущей части у вершины инструмента.

Рис. 7. Углы наклона главной режущей кромки.

Главная режущая кромка теоретически должна быть острой. Практически же всегда имеется некоторый радиус, называемый радиусом округления режущей кромки р (рис. 8,а). При работе с малой толщиной среза а

радиус округления су

щественно влияет на процесс резания, так как изменяет фактический передний угол (рис. 8,6).

Величина радиуса q зависит от зернистости инструментального материала и способа обработки передней и задней поверхностей, а также, незначительно,

Рис. 8. Форма режущей кромки в поперечном сечении и ее влияние на передний угол.

инструмента из — 1,6 мкм) о —

от угла заострения р.

Так, при доводке алмазным кругом твердого сплава ВК6М (размер зерна = 6 мкм, а из твердого сплава Т5К10 (размер зерна — 2,8 мкм) §=17 мкм [24].

Радиус округления режущей кромки минералокерамических инструментов больше, чем твердосплавных, и составляет 30—40 мкм. Очень острую кромку (р = 6—

8 мкм) имеют инструменты из быстрорежущей стали и оснащенные сверхтвердыми материалами (алмазом, композитом и др.).

3, Особенности процесса резания

Срезаемый слой металла. Форма и размеры срезаемого с заготовки слоя -металла зависят от формы главной режущей кромки, главного угла в плане инет-

Рис. 9. Форма и размеры срезаемого слоя при обработке некоторыми видами инструментов:

а — проходным резцом; б — канавочным резцом; в — сверлом; г — подрезным зенкером; д — цилиндрической фрезой; е — торцовой фрезой.

румента й от величины глубины резания и подачи (рис. 9). Срезаемый слой металла характеризуется шириной и толщиной.

Ширина срезаемого, слоя b — длина линии контакта режущей кромки инструмента с обрабатываемой заготовкой. Толщина срезаемого слоя а —

это расстояние между

.вумя последовательными поло-

14

жсппями режущей кромки, отличающимися на величину подачи, измеренное в главной секущей плоскости, т. е. перпендикулярно режущей кромке в рассматриваемой ючке.

Зависимость ширины и толщины среза от глубины

и подачи при различных углах в плане ф показана на рис 10, из которого следует, что a = S sin ф; b = //sin ф. При ф = 90° a~S, b = t.

запия в основном с технологической стороны, то ширина и толщина срезаемого слоя определяют физическую

Рис, 10. Зависимость ширины b и толщины а срезаемого слоя от глубины резания и подачи, при различных углах в плане.

его сторону. Как видно из рис, 10, при одной и той же глубине и подаче толщина срезаемого слоя (а значит, и стружки) может быть больше или меньше, следова-

и меньшие удельные давления, больше или меньше будет подвергаться износу. В то же время увеличение ширины срезаемого слоя, т. е. длины режущей кромки, участвующей в работе, увеличивает отжимающие усилия, что может привести к вибрациям.

Произведение ширины на толщину или глубины на подачу с некоторым приближением равно площади поперечного сечения срезаемого слоя ft

f = ab = tS мм2.

заемого металла за 1 мин работы инструмента по фор-

муле:

Q ==» vtS см3/мин.

В процессе резания весь объем снимаемого металла подвергается упругбпластической деформации, требующей затрат большого количества энергии, сопровожда

11

ющейся выделением тепла и создающей значительны^ нагрузки на контактных поверхностях режущего инструмента, заготовки и образующейся стружки. При-этом’ режущее лезвие инструмента подвергается деформации* различным видам износа (адгезионному, диффузионно* му,.абразивному), разрушению и образованию термине* ски усталостных трещин.

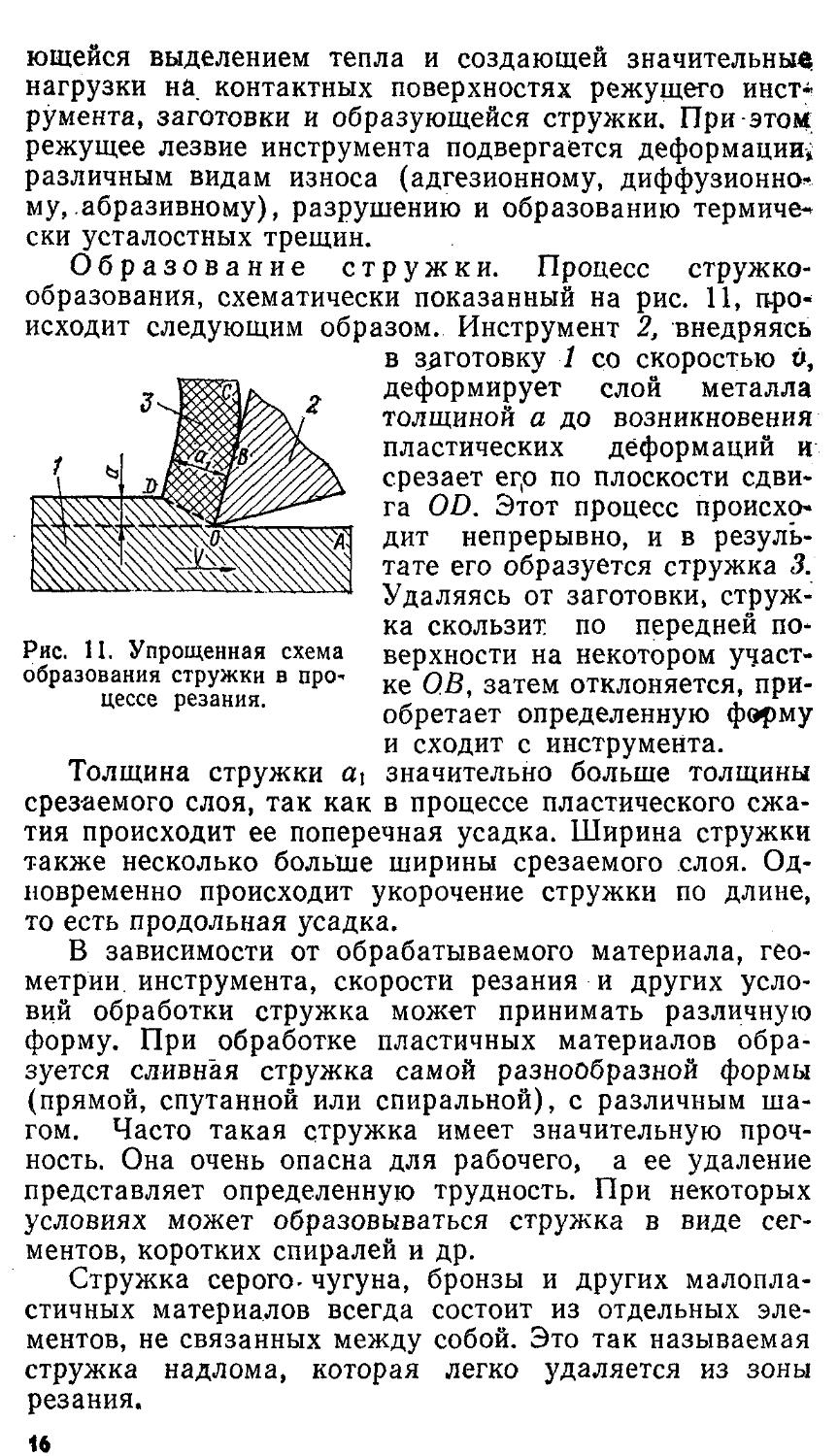

Образование стружки. Процесс стружко-образования, схематически показанный на рис. 11, происходит следующим образом. Инструмент 2, внедряясь в заготовку 1 со скоростью О, деформирует слой металла толщиной а до возникновения пластических деформаций и срезает егр по плоскости сдвига OD. Этот процесс происходит непрерывно, и в результате его образуется стружка 3. Удаляясь от заготовки, стружка скользит по передней поверхности на некотором участке ОВ, затем отклоняется, приобретает определенную форму и сходит с инструмента, значительно больше толщины в процессе пластического сжа-

Рис. 11. Упрощенная схема образования стружки в процессе резания.

Толщина стружки а\ срезаемого слоя, так как тия происходит ее поперечная усадка. Ширина стружки также несколько больше ширины срезаемого слоя. Одновременно происходит укорочение стружки по длине, то есть продольная усадка.

В зависимости от обрабатываемого материала, геометрии. инструмента, скорости резания и других условий обработки стружка может принимать различную форму. При обработке пластичных материалов образуется сливная стружка самой разнообразной формы (прямой, спутанной или спиральной), с различным шагом. Часто такая стружка имеет значительную прочность. Она очень опасна для рабочего, а ее удаление представляет определенную трудность. При некоторых условиях может образовываться стружка в виде сегментов, коротких спиралей и др.

Стружка серого-чугуна, бронзы и других малопластичных материалов всегда состоит из отдельных элементов, не связанных между собой. Это так называемая стружка надлома, которая легко удаляется из зоны резания.

16

Существует множество способов дробления стружки (они рассмотрены в главах III—VII).

Степень усадки стружки зависит от пластичности обрабатываемого металла, геометрии инструмента, режима резания, применения СОЖ (смазочно-охлаждающих жидкостей). Для стали коэффициент усадки стружки К находится в пределах 1,6—3, для чугуна — 1,1—2,

Усадку стружки необходимо учитывать при выборе числа зубьев многолезвийного инструмента, с тем чтобы объем впадин между зубьями был достаточен для размещения стружки. При прорезке узких пазов резцами или фрезами усадка стружки вызывает заклинивание ее в пазах, увеличение усилий резания, ухудшение шероховатости стенок пазов.

Физическое состояние обработанной поверхности. В процессе резания пластической деформации подвергается не только срезаемый слой, но и слой под обработанной поверхностью, — происходит его упрочнение (наклеп). Глубина упрочненного слоя, достигающая десятых долей миллиметра, в первую очередь зависит от свойств обрабатываемого материала. Чем мягче и пластичнее обрабатываемый материал, тем большему упрочнению он подвергается. Чугун, напри-мер7 меньше упрочняется по сравнению со сталью. Значительное влияние на состояние поверхностного слоя оказывают глубина, подача, скорость резания, а также геометрия инструмента. Подача в большей степени, чем глубина резания, оказывает это влияние. С увеличением скорости резания глубина упрочненного слоя уменьшается. Инструменты с отрицательными передними углами больше упрочняют поверхностный слой, чем с положительными.

Упрочнение обработанной поверхности повышает износостойкость деталей. Однако если упрочнение сопровождается появлением на поверхности задиров, рваных мест и микротрещин, то эксплуатационные свойства деталей понижаются.

Как технологический фактор упрочнение необходимо учитывать при многопроходной обработке. Нежелательно, например, тонкую обработку производить сразу после черновой обработки, так как после глубокого упрочнения на предыдущем переходе инструмент будет работать в более твердом слое металла.

Образование нароста. Оно является следствием схватывания стружки с инструментальным мате-

17

1

риалом на передней поверхности инструмента, вдоль режущей кромки.

Нарост представляет собой частицы обрабатываемого материала, сдеформированные (уплотненные) до такой степени, что он может участвовать в резании. Нарост периодически срывается с передней поверхности и уносится стружкой. Частицы нароста могут привариваться к обработанной поверхности и проскальзывать под задними поверхностями инструмента. В этом случае на обработанной поверхности появляются блестящие бугорки и надиры

Рис. 12. Изменение переднего угла при образовании нароста на передней поверхности инструмента.

следует

ухудшающие ее шероховатость.

При появлении нароста меняется геометрия инструмента, а режущая кромка выключается из работы (рис. 12). Нарост отодвигает стружку, образует зазор Д между этой кромкой и поверхностью заготовки и увеличивает передний угол до 45°, что значительно уменьшает силы, действующие на инструмент, мощности резания и температуры инструмента. Однако периодические срывы нароста приводят к резкому колебанию переднего угла и, как следствие, к нестабильно-

сти резания, вибрациям, снижению точности и шероховатости поверхности. Поэтому при черновой и получи-стовой обработке, когда к точности и качеству поверхности не предъявляются высокие требования, по возможности использовать положительное воздейст

вие нароста на условия резания. При чистовой обработке нарост вреден, и его надо избегать.

Наиболее интенсивно нарост обычно образуется при скоростях резания от 10 до 20 м/мин и отсутствует при скоростях до 3—5 м/мин и после 50 м/мин. Нарост не появляется при снятии тонких стружек и при работе инструментом с большим передним углом. Применение СОЖ также препятствует возникновению нароста.

Таким образом, изменяя условия резания, можно либо способствовать, либо препятствовать наростообра-зованию и тем самым получать требуемые точность и шероховатость обрабатываемой поверхности, добиваться повышения стойкости инструмента, устранять вибрации.

18

Формообразование в процессе резания повой (обработанной) поверхности. Микро-геометрия вновь образованной поверхности может иметь самую разнообразную форму и размеры. Зависит она от следующих основных факторов: вида обработки, режимов резания, геометрии инструмента, свойств обрабатываемого материала, жесткости оборудования, со-

Рис. 13. Схемы образования шероховатостей при обработке поверхностей различным инструментом:

а — резцом при продольном точении; б — торцовой фрезой; в — цилиндрической фрезой; г — фасонным резцом.

стояния режущей кромки. При каждом виде обработки

действует один или несколько преобладающих факто

ров.

Так, например, при продольном точении, торцовом фрезеровании и строгании наибольшее влияние на шероховатость оказывают подача, углы в плане (<р и <pi)

и радиус при вершине г инструментов; при цилиндри-

ческом

фасонном точении — состояние режущей кромки. Схемы образования шероховатостей за счет перечисленных преобладающих факторов приведены на рис. 13.

19

В первом и втором случае (рис. 13, а и б) в формировании микрогеометрии поверхности участвуют главная и вспомогательная режущие кромки с углами в плане <р и фЬ При перемещении резца на величину 3 за один оборот детали на образовавшейся поверхности остается гребешок высотой 77. Как видно из рисунка» чем меньше углы в плане и подача, тем меньше высота гребешков и лучше шероховатость поверхности.

Когда профиль неровностей получается от радиусного участка (г>0), формула для определения высоты неровностей 77 имеет следующий вид:

У 4Г2 $2

Для случая, показанного на рис. 13, в, высота неровности определяется по формуле.:

H^Sz2i8R

При обработке фасонным резцом (рис. 13,г), а также торцовым зенкером (цековкой), метчиком и плашкой в профилировании шероховатости поверхности участвует только главная режущая кромка. Все неровности этой кромки, полученные при заточке или в процессе работы (износ), копируются па обработанную поверхность. Поэтому высота получаемых неровностей зависит от шероховатости задней и передней поверхностей инструмента и времени его работы.

Глубина резания влияет на шероховатость поверхности незначительно и не как геометрический фактор, а как фактор, изменяющий температуру резания, условия наростообразования и деформацию срезаемого слоя.

Влияние скорости резания на шероховатость в наибольшей мере проявляется в области от 20 до 40 м/мин, где высота микронеровностей имеет наибольшее значение. С повышением скорости до 120—190 м/мин шеро-

ховатость постепенно уменьшается и затем практически

не меняется. Ухудшение шероховатости при скоростях

20—40 м/мин объясняется интенсивным наростообразо-**

ванием, а улучшение шероховатости при более высоких

скоростях резания — повышением температуры в зоне резания и снижением трения между задней и обработанной поверхностями.

Твердость материала влияет на шероховатость в такой зависимости: с увеличением твердости шерохова

тость уменьшается.

С увеличением. переднего угла уменьшается пластическая деформация срезаемого, слоя, а следовательно и шероховатость. Каждый токарь, например, знает, что для улучшения шероховатости необходимо заточить на передней поверхности лунку и обеспечить хороший сход стружки.

Задний угол незначительно влияет на шероховатость обработанной поверхности. Если его изменение (увеличение или уменьшение) увеличивает интенсивность износа по задней поверхности, то шероховатость при этом ухудшается, и наоборот.

Существенное влияние на шероховатость обработанной поверхности оказывает жесткость упругой технологической системы (станка, приспособления, детали, инструмента).

Известно, что возникновение вибраций резко увеличивает шероховатость. Однако даже рри отсутствии визуально наблюдаемых вибраций колебания инструмента относительно детали имеются, и тем больше, чем меньше жесткость. Причиной таких колебаний являются динамический характер самого процесса стружкообразо-вания, срыв нароста, неравномерность припуска, полученного на предшествующем переходе (за счет шероховатости большего значения), и др.

Смазочно-охлаждающие жидкости уменьшают трение и пластическое деформирование металла в зоне образования стружки и тем самым способствуют уменьшению высоты неровностей. Особенно эффективно применение масляных СОЖ.

Силы, действующие на инструмент. В процессе резания деформации подвергается не только срезаемый слой металла, но и слой основного металла детали. При этом па инструмент действует сила нормального давления стружки на переднюю поверхность, сила трения движущейся стружки об эту поверхность, сила упругой деформации основного металла, действующая на заднюю поверхность, и сила трения в точках контакта задней поверхности и обработанной поверхности.

В теории резания принято единое обозначение сил, действующих на инструмент (сил резания). Результирующая системы сил, показанной на рис. 14, обозначается буквой /? й разлагается на три составляющие: тангенциальную силу Р2, совпадающую с направлением главного движения; осевую силу Рх (силу подачи), направление которой противоположно направлению движения подачи; радиальную силу Ру, направленную от

21

отработанной поверхности в направлении, перпен

ку-

лярном направлению главного движения подачи.

Зависимость между силой 2? и ее составляющими определяется формулой:

Абсолютные значения составляющих Ру и Рх зависят не только от абсолютного значения R> но и от угла в плане <р. Обычно в нормативах приводятся лишь составляющие силы резания, соотношения которых при точении зависят от угла в плане <р.

Рис. 14. Схема разложения результирующей силы R на составляющие PZt Ру,

Влияние различных технологических факторов на силы резания зависят от того, насколько эти факторы изменяют условия пластического и упругого деформирования срезаемого слоя и основного металла. С увеличением прочности и твердости обрабатываемого металла, радиуса округления режущей кромки q, толщины срезаемого слоя а (за счет увеличения подачи S или уменьшения угла в плане <р) силы резания увеличиваются, а с увеличением переднего и заднего углов — уменьшаются. С увеличением скорости резания растет температура деформируемого слоя, уменьшаются зона деформации и коэффициент трения, что в целом снижает усилия, необходимые для упругопластического деформирования металла. В области скоростей резания, 22

в которой образуется нарост, силы резания меньше, чем б области скоростей, где он отсутствует.

Применение СОЖ всегда уменьшает силы резания.

Температура резания. В процессе резания происходит превращение механической энергии деформации и трения в тепловую. Возникающее тепло нагре-

вает контактные поверхности стружки и инструмента и оказывает влияние на процесс деформации обрабаты

ваемого металла и трение

Три источника тепла образуют температурное поле в зоне резания (рис. 15) : тепло, возникающее' в зоне пластической деформации срезаемого металла Qnjf, тепло, возникающее в ’результате трения стружки и передней поверхности инструмента. тепло, являющееся результатом упругой деформации обработанной поверхности и ее трения с задней поверхностью инструмента фу.д.

Количество образующегося тепла фп.д зависит от механических свойств

на контактных поверхностях.

Рис. 15. Схема распространения тепловых потоков через контактные поверхности резца:

1 — резец; 2 — обрабатываемая деталь; 3 — окружающая среда; 4 — стружка.

обрабатываемого металла, режима резания и геометрии инструмента. Чем выше предел прочности ов и твердость НВ заготовки, тем больше усилие, необходимое для осуществления упругопластической деформации, и тем больше тепла выделяется в процессе резания. Уве-

личение скорости резания, толщины и ширины срезаемого слоя также повышает интенсивность тепловыде

ления.

На величину тепла QT влияют все факторы, от которых зависит удельная сила резания. С увеличением этой силы и скорости резания повышается работа по преодолению сил трения на площадке контакта стружки и передней поверхности резца, что в свою очередь повышает количество выделяемого тепла.

Интенсивность выделения тепла фу.д со стороны задней поверхности значительно меньше предыдущих источников и зависит от скорости резания заднего угла и упругих свойств обрабатываемого материала.

23

Непосредственно на износ инструмента влияет температура на площадках контакта инструмента со стружкой и с заготовкой, которая может достигать высоких значений. Величина и распределение температуры зависят не только от количества образующегося тепла, но и от интенсивности теплообмена. Как показано на рпс. 15, один тепловой поток Qr направлен в стружку, другой Qp— в тело резца, третий Q3— в тело заготовки.

Часть тепла, переходящего в инструмент в виде потока Qo, переходит в окружающую среду, а в виде потока Qi — в деталь. Навстречу потоку Qi направлен поток Qp являющийся частью тепла заготовки.

Из сказанного выше следует:

1. Чем выше теплопроводность и теплоемкость материала заготовки и режущего инструмента, тем интенсивнее теплоотвод от источников образования тепла и тем ниже температура резания.

2. Если Qi >Qp, то результирующий поток будет, направлен в деталь, следовательно деталь будет служить своеобразным охладителем для резца. Исследования показывают, что такое условие возникает при обработке, с высокими скоростями резания и им можно воспользоваться для снижения температуры резания.

Как один из методов снижения температуры ученые предлагают создание на инструменте малонагруженных теплоотводящих кромок, например вспомогательных.

Установлено, что работа прорезными и отрезными резцами без вспомогательных углов в плане (поднутрений) при наличии задних вспомогательных углов повышает их стойкость в 2—3 раза в результате улучшения теплоотвода от уголков резца.

3. Применение СОЖ увеличивает интенсивность потока Qo, а значит, снижает температуру резания. Необходимо отметить очень важный для практики вывод, сделанный учеными: для снижения температуры на изнашиваемых поверхностях инструмента необходимо более интенсивно охлаждать инструмент, а не стружку и деталь [21].

Износ режущего инструмента. В процессе резания износу подвергаются контактные площадки на передней и задней поверхностях инструмента в результате их взаимодействия с обрабатываемым материалом.

Основными причинами, вызывающими износ инструмента, являются абразивное воздействие обрабатываемого материала, адгезия (схватывание), диффузия (вза-

24

ичное рстворение. обрабатываемого материала и материала инструмента) и окислительные процессы.

Абразивный износ происходит в результате внедрения твердых включений обрабатываемого материала в контактные поверхности инструмента и царапания (срезания) микроскопических объемов материала инструмента. Особенно сильно абразивный износ проявляется, когда твердость режущей части инструмента в процессе резания (нагрева) падает и срезаемый материал упрочняется, а также при обработке материалов с абразивными включениями, например чугунного литья, силумина.

Адгезионный износ- происходит при скольжении обрабатываемого металла по материалу инструмента. Так как даже самые гладкие поверхности имеют шероховатости, то при их соприкосновении возникают высокие удельные давления и происходит пластическое срезание металла. В результате этого образуется контакт металлов с химически чистыми поверхностями, между которыми происходит молекулярное сцепление (схватывание) и отрыв частиц с контактирующих поверхностей. Образование и срыв нароста способствуют увеличению адгезионного износа, так как вместе с наростом отрываются и значительные частицы с поверхности инструмента. Этим объясняется уменьшение, стойкости твердосплавного инструмента при работе с малыми скоростями резания.

Диффузионный износ является результатом взаимного растворения обрабатываемого материала инструмента и уноса растворенного материала стружкой. Такой износ преобладает при обработке твердосплавным инструментом на высоких скоростях резания. Интенсивность диффузионного износа зависит от того, насколько инструментальный материал инертен к диффузионному взаимодействию с обрабатываемым материалом.

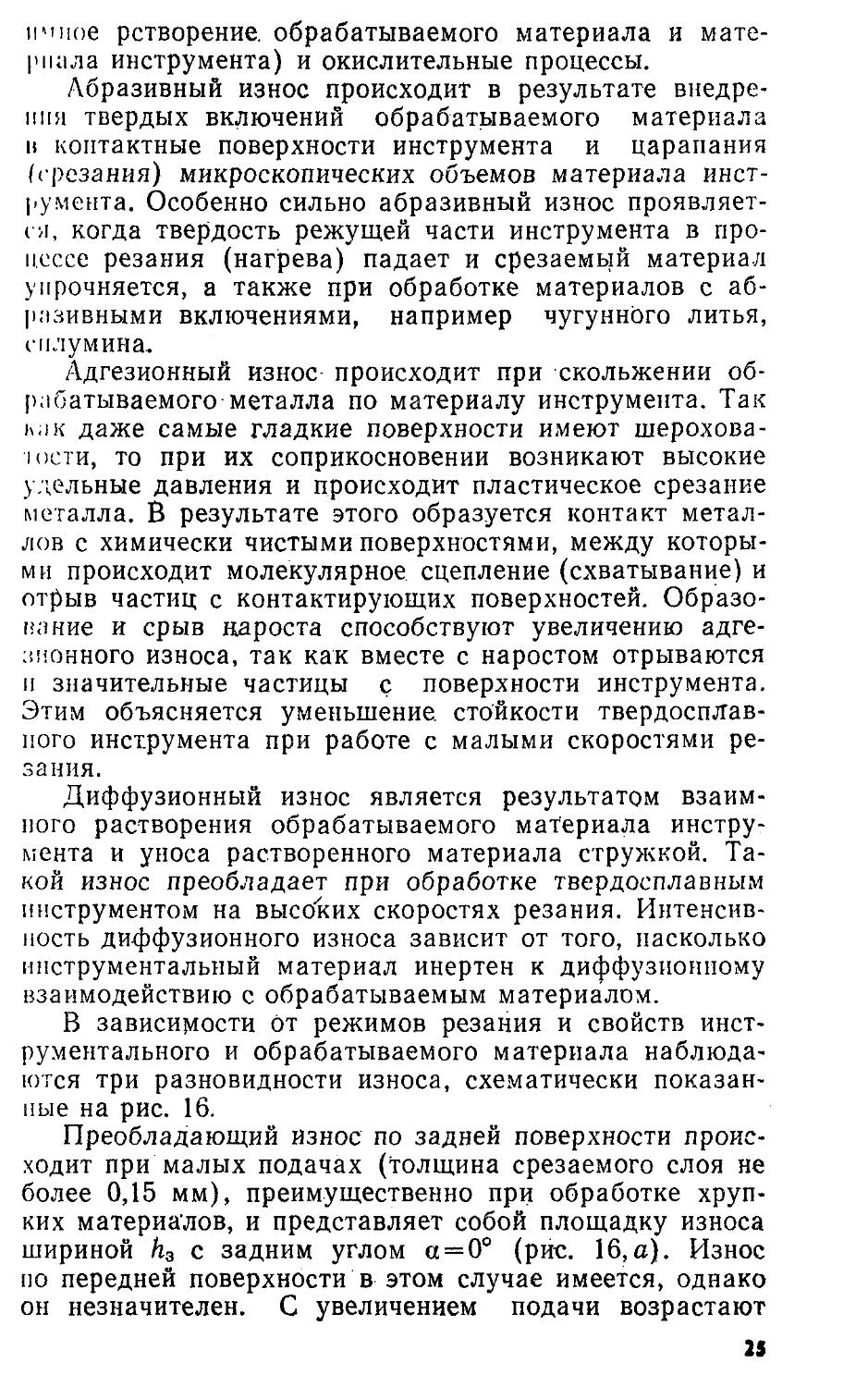

В зависимости от режимов резания и свойств инструментального и обрабатываемого материала наблюдаются три разновидности износа, схематически показанные на рис. 16.

Преобладающий износ по задней поверхности происходит при малых подачах (толщина срезаемого слоя не более 0,15 мм), преимущественно при обработке хрупких материалов, и представляет собой площадку износа шириной h3 с задним углом а = 0° (рис. 16,а). Износ по передней поверхности в этом случае имеется, однако он незначителен. С увеличением подачи возрастают

25

сила давления стружки на переднюю поверхность и тем

пература на площадке контакта, в результате чего на

чинает интенсивно изнашиваться передняя поверхность. Таким образом, происходит одновременный износ по задней и по передней поверхности (рис. 16,6). Преобладающий износ по передней поверхности (рис. 16, в) име

ет место сравнительно редко, когда задняя поверхность предохраняется от износа наростом (а — 20—40 м/мин)

или когда температура на площадках контакта передней поверхности значительно больше, чем задней, например при обработке титановых сплавов.

Рис. 16. Разновидность износа инструмента:

0 — преобладающего по задней поверхности; б — преобладающего по видней и передней поверхности; в — преобладающего по передней поверхности.

Износ на передней поверхности происходит с образованием лунки на некотором расстоянии от режущей кромки. В процессе резания ширина лунки b и глубина 1гл увеличиваются, а участок между лункой и режущей кромкой шириной f постепенно уменьшается, снижается прочность режущего лезвия, и в определенный момент может произойти его разрушение. Чтобы не допустить разрушения режущего лезвия, работу инструмента прекращают при достижении определенного размера пло-

щадок износа, называемого

допустимым размером

из-

носа или критерием износа, после чего инструмент перетачивают. Необходимость переточки инструмента может быть вызвана не только критическим износом, но

и другими причинами, такими, как выкрашивание, сколы, пластическое деформирование и разрушение режущей кромки. Выкрашивание и сколы режущих кромок

а также у инструментов, оснащенных минералокерамикой и композитом, вследствие образования при заточке

26

или в процессе обработки трещин и хрупкого разрушения кромок. При чистовой размерной обработке причинами переточки могут являться ухудшение шероховатости или изменение размера обработки выше допустимых значений.

В качестве критерия износа принимается износ по задней поверхности h3t величина которого приводится в нормативах режимов резания [18, 22].

В качестве критерия при чистовой обработке принимается радиальный износ на переходной режущей кромке, участвующей в профилировании обработанной поверхности. Этот износ протекает неравномерно. В первый период работы инструмента, когда происходит приработка лезвия, износ протекает быстро. Время работы на этом участке непродолжительно, а путь резания составляет 1000—1500 м. Второй период соответствует нормальному износу инструмента, который протекает равномерно и с меньшей интенсивностью. На третьем участке интенсивность износа резко возрастает, Обычно чистовую и тонкую обработку рекомендуется производить инструментом после его приработки. Время приработки при скорости резания 100 м/мин составляет примерно 10 мин.

4. Стойкость инструмента

Стойкостью называется время работы инструмента между переточками, т. е. время от начала работы вновь

заточенного инструмента до момента, когда его износ достигнет критического (допустимого) значения. При

определении стойкости учитывается только время средственного участия инструмента в резании. В

симости от критерия .износа различают два вида

непо-зави-стой-

кости: физическую, когда в качестве критерия принимают допустимый, износ по задней поверхности /г3, и

размерную, определяемую по достижении допустимого значения радиального износа И.

Стойкость Т — это важный технологический фактор, влияющий на производительность и стоимость обработки резанием. Чем выше стойкость инструмента, тем меньше потери времени, связанные с его заточкой и

подналадкой на станке, тем меньше расход, инструмен-

ментами, обладающими более высокими стойкостными

свойствами, если другие их свойства, например повы-

шу

шейная хрупкость, не препятствуют использованию на данной операции.

Стойкость инструмента не является постоянной величиной и зависит от различных условий обработки, таких, как режим резания, свойства обрабатываемого материала, жесткость оборудования, а также от применяемых СОЖ и геометрии заточки.

Скорость резания оказывает наибольшее влияние на стойкость инструмента.

1\мин

О 10 20 30 40 SO 60 70 80 00 100 Цм/мин

Рис. 17. Зависимость стойкости резца от скорости резания: 1 — для резца'из стали Р18; 2“ для-резца из твердого сплава T15K6.

На рис. 17 показаны в качестве примера кривая зависимости стойкости от скорости резания при обработке стали 40Х резцами из быстрорежущей стали Р18 и твердого сплава Т15К6 (глубина резания £=1 мм, подача 5 = 0,1 мм/об) [13]. Как видно из рисунка, для инструментов из быстрорежущей стали всегда большей скорости резания соответствует меньшая стойкость. Это объясняется описанным ранее характером влияния скорости резания на температуру контактных поверхностей инструмента и невысокой теплостойкостью быстрорежущей стали.

При обработке деталей твердосплавным инструментом зависимость стойкости от скорости резания носит более сложный характер. Здесь с увеличением скорости резания имеют место и повышение и снижение стойкости, что объясняется изменением характера протека* 28

ния различных явлений при резании (образование нароста, усадка стружки, изменение твердости и прочности контактных поверхностей инструмента и стружки, усилий резания, ширины площадки контакта стружки с передней поверхностью инструмента и др.).

В показанном примере с изменением- скорости резания от 15 до 50 м/мин стойкость резца увеличивается, при дальнейшем увеличении скорости она умень

шается.

Первая зона скоростей, до точки ЛГь является зоной нерационального использования инструмента. Всегда необходимо стремиться работать во второй зоне скоростей, после точки Afj. Так, например, одинаковой стойкости 60 мин в первой зоне соответствует скорость резания примерно 25 м/мин, в то время как во второй — 98 м/мин.

График показывает также, что при малых скоростях (левее точки ЛГ) более эффективна рабо’та быстрорежущим инструментом, который к тому же имеет большую прочность и надежность в работе.

Скорости резания, соответствующие наивысшейстой-кости, зависят от условий обработки и марки инстру

ментального материала.

В учебной и справочной литературе соотношение ме-

жду стойкостью и скоростью резания дается

ля обла-

стей рационального использования инструмента, т. е. для участка кривой после точки Afi (см. рис. 17). Это соотношение выражается формулами:

или vTfn = С,

где С — постоянная величина для конкретных условий обработки;

т — показатель относительной стойкости, характеризующий влияние стойкости на скорость резания.

Графическая зависимость v — Т изображается в логарифмических координатах в виде прямой (рис. 18),, тангенс угла наклона которой равен показателю т. Этот угол всегда меньше 45°, а следовательно т меньше единицы (табл. 1), поэтому даже незначительное изменение скорости резания приводит к существенному изменению стойкости инструмента.

Если известна скорость резания Ui, соответствующая определенной стойкости 7\, то значение стойкости

29

Таблица 1. Нормативные значения показателя стойкости т для различных инструментов и обрабатываемых материалов

Обрабатываемый материал

Режущий инструмент

Материал инструмента

сталь конструкционная углеродистая и легированная, ап = 75 кГс/мм9

сталь нержавеющая

чугун серый НВ 190

Резцы

Фрезы

Быстрорежущая сталь 0,125—0,3

Твердый сплав

0,18-0,2

0,15

0,15

Быстрорежущая сталь

0,14-0,27

0,15-0,25

Твердый сплав

0,32-0,42

Быстрорежущая сталь

0,2

0,12

0,125

Сверла

Твердый сплав

0,4

Быстрорежущая сталь

0,3

0,12

0,125

Зенкеры

Твердый сплав

Развертки Метчики

Быстрорежущая сталь

0,12

0,3

0,6

Плашки

?2 при изменении скорости резания Vi на v2 можно определить по формуле:

Рассмотрим пример. Допустим, необходимо определить стойкость Т твердосплавного резца при обработке стальной заготовки на скорости 150 м/мин, еслистой-30

кости Гн=60 мин соответствует скорость резания vHe = 120 м/мин. Приняв по табл. 1 т—0,25, получим:

Т = 60-0,84 24,6 м/мин.

Из расчета видно, что с увеличением скорости в 1,25 раза стойкость уменьшилась более чем в 2 раза. Если же увеличить скорость резания в 2 раза (v = = 240 м/мин), то стойкость уменьшится в 16 раз и составит около 4 мин.

Подача также влияет на стойкость инструмента, однако в меньшей степени. С увеличением подачи увели-

чиваются длина контакта стружки с передней поверхностью инструмента и. температура в зоне резания, при этом стойкость уменьшается.

Глубина резания в большинстве случаев мало влияет на стойкость. Формула примера зависимости стойкости от режима резания-при обработке стали твердосплавным резцом такова:

Из формулы следует, что при увеличении каждого из

Рис. 18. Зависимость v—T, построенная в логарифмической сетке.

элементов режима резания в 2 раза стойкость уменьшится в 16 раз за счет скорости резания, почти в 3 раза за

счет подачи и только в 1,7 раза за счет глубины. Отсюда

вытекает, что при выбранной стойкости целесообразно работать с максимально допустимыми прочностью инст-

румента, жесткостью станка и требованиями к точности и шероховатости обрабатываемой поверхности, подаче и глубине резания, но при несколько уменьшенной ско-

рости резания.

Обрабатываемый материал. Физико-механические свойства обрабатываемого материала оказывают большое влияние на стойкость, которая уменьшается с уве-

личением прочности материала, склонности к упрочнению и свариванию (адгезии) с режущим инструментом, вязкости. Низкая теплопроводность обрабатываемого

31

материала также способствует уменьшению стойкости. Более подробно влияние обрабатываемого материала на стойкость рассмотрено в § 7 данной главы.

Зависимость стойкости от переднего угла у показана на рис. 19. С увеличением переднего угла уменьшаются усилия и температура резания, но уменьшаются также прочность режущей кромки и интенсивность отвода теп-

ла из-за уменьшения угла заострения инструмента. Поэтому стойкость вначале повышается, а затем снижается. Передний угол, соответствующий наивысшей точке,

Рис. 19. Зависимость стойкости от. переднего угла у. *

Наиболее сильно

является оптимальным. Для ка-/ ждого сочетания условий обработки имеется свое оптимальное значение переднего угла, при котором стойкость, а следовательно, и скорость резания будут наибольшими.

Увеличение заднего угла а уменьшает трение контактных поверхностей инструмента и заготовки, что снижает износ и повышает стойкость. Вместе с тем после определенного значения зад* него угла стойкость начинает уменьшаться вследствие снижения прочности режущей кромки и ее выкрашивания.

влияет на стойкость главный угол

в плане. От его величины зависит толщина срезаемого слоя а (при одинаковой глубине резания и подаче — см. рис. 10) и угол при вершине 8. Следовательно, с уменьшением угла ф стойкость повышается, так как уменьшается а и увеличивается 8, а это значит, что уменьшается температура режущей кромки и улучшает-

ся теплоотвод.

Обычно влияние угла ф на стойкость выражается в виде коэффициентов изменения скорости резания или подачи при одинаковой стойкости. Эти коэффициенты

имеют следующие значения Тлавный угол в

плане <?° ..... 10 .15

Коэффициент • ^изменения скоростей резания при точении ... 1,55 1,4

Коэффициент изменения подачи при фрезеровании 4 2,8

32

30 45 60 75 90

X 4 4

1,13 1,0 0,92 0,86 0,84

ь

1,^ 1,0 1,0 . . . 0,7

Вспомогательный угол в плане <pi мало влияет на стойкость.' Это влияние выражается в изменении условий теплоотвода. С увеличением угла <pi теплоотвод уменьшается и поэтому стойкость снижается.

5. Смазочно-охлаждающие жидкости

Современные смазочно-охлаждающие жидкости — это сложные многокомпонентные (в среднем 8—10 составляющих) соединения продуктов нефтехимического й химического производства. Они обладают рядом свойств, обеспечивающих при вводе их в зону резания повышение стойкости инструмента, улучшение качества обработанной поверхности, уменьшение сил резания и способствующих удалению стружки.

В основе действия СОЖ на процесс резания лежат три эффекта: смазочный, охлаждающий и моющий.

Смазочный эффект СОЖ состоит в уменьшении сил адгезии и трения на поверхностях контакта режущего инструмента с обрабатываемым материалом вследствие образования адсорбированных пленок, а также пленок химических соединений. Необходимым условием для проявления смазочного действия СОЖ является способность веществ, входящих в их состав, проникать по капиллярам (каналам) на поверхности контакта режущего инструмента и обрабатываемого материала. При этом проникновению СОЖ могут способствовать вакуум, разность давлений, силы химического взаимодействия, адсорбционные явления, внешние электрические и магнитные поля, вибрации и другие факторы.

Охлаждающий эффект СОЖ состоит в снижении температуры в зоне контакта режущего инструмента с обрабатываемым материалом вследствие уменьшения тепловыделения и улучшения теплоотвода. Уменьшение тепловыделения происходит благодаря влиянию СОЖ на прочность отделяемого слоя металла и повышение его хрупкости, т. е. уменьшению работы, затрачиваемой на резание.

Интенсивность теплоотвода в основном зависит от теплопроводности и скорости движения СОЖ относительно нагретых поверхностей детали и инструмента. Кроме того, на теплоотвод влияет теплоемкость, плотность и вязкость СОЖ, а также разность температур охлаждаемых поверхностей и потока охлаждающей -Жидкости. Если в зоне обработки поступающая жид-

А. П. Драгун

33

кость испаряется, то отвод тепла увеличивается вследствие потребления тепла на парообразование.

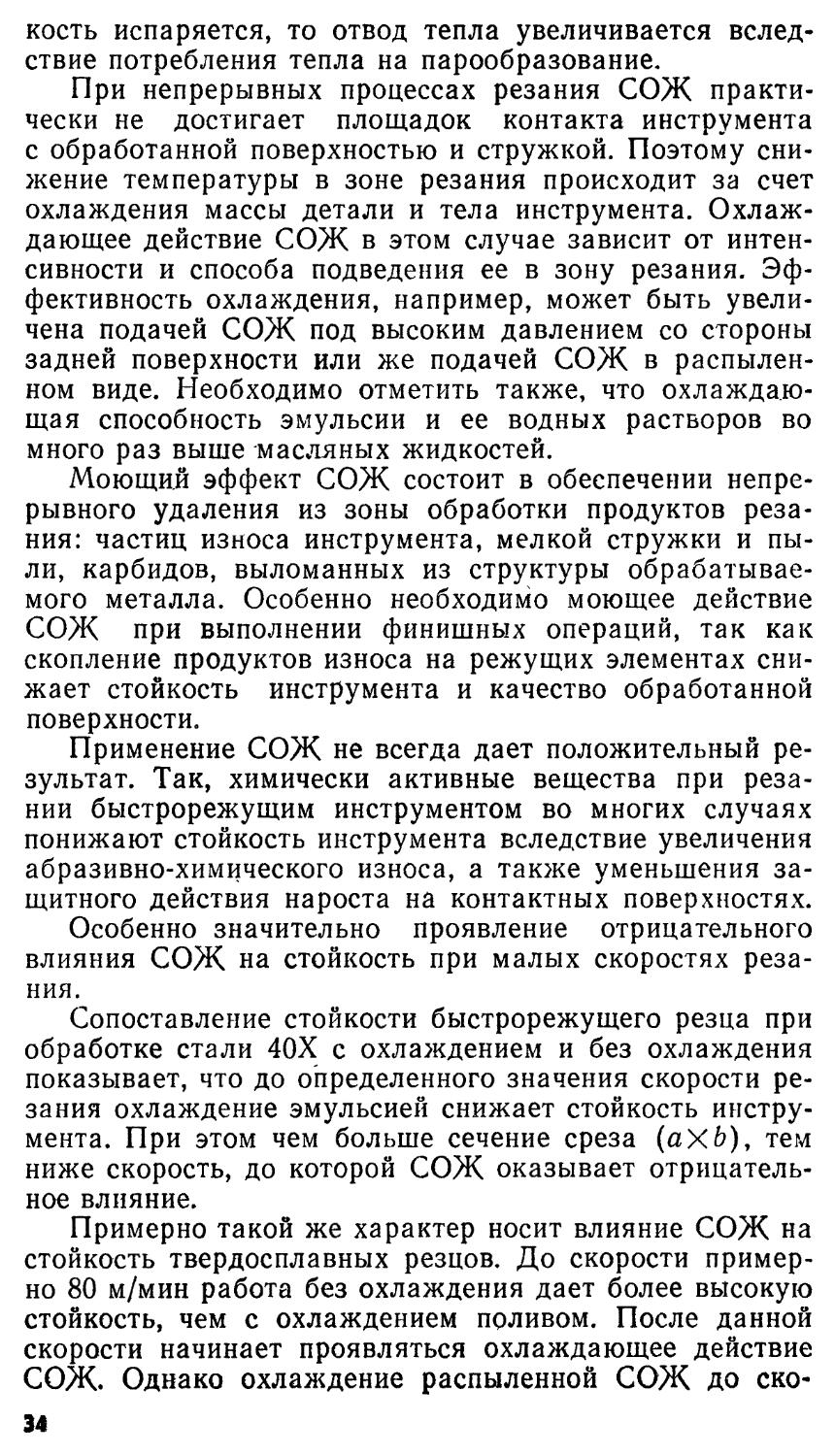

При непрерывных процессах резания СОЖ практически не достигает площадок контакта инструмента с обработанной поверхностью и стружкой. Поэтому снижение температуры в зоне резания происходит за счет охлаждения массы детали и тела инструмента. Охлаждающее действие СОЖ в этом случае зависит от интенсивности и способа подведения ее в зону резания. Эффективность охлаждения, например, может быть увеличена подачей СОЖ под высоким давлением со стороны задней поверхности или же подачей СОЖ в распыленном виде. Необходимо отметить также, что охлаждающая способность эмульсии и ее водных растворов во много раз выше масляных жидкостей.

Моющий эффект СОЖ состоит в обеспечении непрерывного удаления из зоны обработки продуктов резания: частиц износа инструмента, мелкой стружки и пыли, карбидов, выломанных из структуры обрабатываемого металла. Особенно необходимо моющее действие СОЖ при выполнении финишных операций, так как скопление продуктов износа на режущих элементах снижает стойкость инструмента и качество обработанной поверхности.

Применение СОЖ не всегда дает положительный результат. Так, химически активные вещества при резании быстрорежущим инструментом во многих случаях понижают стойкость инструмента вследствие увеличения абразивно-химического износа, а также уменьшения защитного действия нароста на контактных поверхностях.

Особенно значительно проявление отрицательного влияния СОЖ на стойкость при малых скоростях реза

ния.

Сопоставление стойкости быстрорежущего резца при обработке стали 40Х с охлаждением и без охлаждения показывает, что до определенного значения скорости резания охлаждение эмульсией снижает стойкость инструмента. При этом чем больше сечение среза (aXb), тем ниже скорость, до которой СОЖ оказывает отрицатель

ное влияние.

Примерно такой же характер носит влияние СОЖ на стойкость твердосплавных резцов. До скорости примерно 80 м/мин работа без охлаждения дает более высокую стойкость, чем с охлаждением поливом. После данной

скорости начинает проявляться охлаждающее действие СОЖ. Однако охлаждение распыленной СОЖ до ско

34

рости 100 м/мин дает значительное повышение стойко-сги по сравнению с охлаждением поливом. После скорости 100 м/мин наиболее эффективным является охлаждение поливом.

Выбор СОЖ или определение целесообразности ее применения зависит от конкретных условий резания (вида обработки, обрабатываемого материала и материала инструмента, режимов резания и др.).

В промышленности применяются два основных вида СОЖ: масляные и водорастворимые.

Масляные СОЖ состоят из минерального масла (от G0 до 95%) и различных присадок: антифрикционных, антиизносных, антизадирных, антипенных и антигуманных ингибиторов коррозии. Масляные СОЖ обладают наиболее высоким смазочным действием и применяются в основном при обработке быстрорежущим инструментом на низкой скорости резания и когда необходимо снизить шероховатость обработанной поверхности.

Водорастворимые эмульсолы содержат 70—85% минерального масла и 30—15% эмульгаторов вместе с различными присадками. Из эмульсолов приготавливаются водные эмульсии (обычно 1—10%-ные).

Благодаря смазочному и высокому охлаждающему действию эмульсии получили в металлообработке наиболее широкое применение.

Основные СОЖ, допущенные Минздравом СССР к широкому внедрению, приведены ниже.

Сульфофрезол (ГОСТ 122—54)—осерненное минеральное масло средней вязкости. Недостатком сульфо-фрезола является то, что он может вызывать коррозию цветных

МР-1 (ТУ 38—101247—73) ное масло с антизадирными и антиизносными присадками, содержащими серу, хлор и фосфор. Эффективно при обработке углеродистых и легированных сталей на повышенных режимах (п = 40 м/мин). По сравнению с сульфофрезолом улучшает санитарно-гигиенические условия труда.

ОСМ-3 (ТУ 38—УССР 201-152—75) — маловязкое минеральное масло с антизадирными и антиизносными присадками, содержащими хлор и фосфор. Эффективно при обработке углеродистых и легированных сталей на легких и средних режимах резания инструментами из быстрорежущих сталей.

Э-1, Э-2 и Э-3 (ГОСТ 1975—5) — эмульсолы с низкими технологическими и функциональными свойствами,

33

металлов и кожные заболевания.

средневязкое минераль-

ЭТ-2 (ТУ 38—1—228—69)—эмульсол, имеющий более стабильные свойства, чем Э-1, Э-2 и Э-3.

Данные эмульсолы применяются при точении, сверлении, фрезеровании, развертывании конструкционных, легированных и труднообрабатываемых сталей и сплавов.

Укринол-1 (ТУ 38—101197—76)—эмульсол на основе минерального масла, эмульгаторов и ингибиторов коррозии. Обладает высокими эксплуатационными и антикоррозионными свойствами. По сравнению с эмульсо-лом ЭТ-2 повышает стойкость при обработке твердосплавным инструментом в 1,5—3 раза.

РЗ-СОЖ8 (ТУ 38—101258-74) - эмульсол на базе эмульсола ЭТ-2, активированного кристаллическим йодом. Эффективен при обработке титановых сплавов. При фрезеровании, сверлении и развертывании титановых сплавов ВТ5, ВТ14 и ВТ20 применение 5 —10°/о-ной эмульсии РЗ-СОЖ8 вместо эмульсии ЭТ-2 (осерненной) повышает стойкость инструмента в 2— 4 раза.

Подвод СОЖ в зону резания может осуществляться поливом, когда жидкость подается в виде струи на инструмент и деталь в зону образования стружки, а также в виде распыленной жидкости в смеси с воздухом. Особенно эффективна подача СОЖ через внутренние каналы инструмента. Так, стойкость сверл с отверстиями для подвода СОЖ не более чем в 8 раз превышает стойкость стандартных сверл, а глубина сверления без выводов сверла увеличивается до 5—7 D [29].

Для охлаждения применяют также газовые средства (кислород, воздух, углекислоту, азот), которые в виде струи подводятся в зону резания, и твердые смазочные средства либо в виде пленок, наносимых на режущие поверхности инструмента, либо в виде мелких частиц, добавляемых в СОЖ. Особенно эффективно охлаждение газовыми средствами при низких температурах— от -10 до -16°С.

6. Обрабатываемость металлов резанием

Обрабатываемость — одно из важнейших технологических свойств металла, характеризующих совокупность его качеств, которые определяют производительность обработки и зависят в основном от химического состава и структурного состояния металла. Обрабатываемость одного и того же металла может существенно отличаться в зависимости от видов обработки, инструменталь-36

пых материалов, конструктивных особенностей режущих инструментов.

Обрабатываемость каждого конкретного металла может оцениваться одним или несколькими критериями: 1) стойкостью инструмента; 2) предельной или оптимальной скоростью резания; 3) силами резания; 4) шероховатостью поверхности, обработанной при определенных режимах резания; 5) формой стружки.

Все эти критерии по возможности учитываются при определении обрабатываемости каждой группы металлов. На основании данных об обрабатываемости составляются нормативы режимов резания или рекомендации по выбору режимов резания для конкретных условий обработки.

Рассмотрим некоторые особенности обработки ряда материалов.

Алюминий и его сплавы. Большинство алюминиевых сплавов имеют хорошую обрабатываемость и допускают работу твердосплавным инструментом со скоростями до 600 м/мин, а быстрорежущим — до 300 м/мин при высокой стойкости. Исключение составляют литейные сплавы (силумины), в структуре которых имеются большие кристаллы кремния, которые повышают износ инструмента по задней поверхности и температуру режущей кромки инструмента. Силы резания при обработке алюминиевых сплавов малы, что обусловливает эффективность применения инструментов, оснащенных алмазом или композитом.

Недостатком алюминия и некоторых его сплавов является образование сильно деформированной стружки, отвод которой затруднителен. Такая стружка может пакетироваться (при обработке многолезвийным инструментом) и вызывать поломки инструмента.

Медь и медные сдтлавы. Медь и ее сплавы, не имеющие значительных литейных включений, относятся к легкообрабатываемым металлам. Для обработки этих материалов применяются инструменты из быстрорежущих сталей и твердосплавные. Использование алмазных рёзцов позволяет получать зеркальные поверхности после обработки. Рекомендуемые скорости резания для твердосплавных инструментов — до 700 м/мин, для быстрорежущих— до 160 м/мин.

рованные стали. В эту группу входят углеродистые стали обычного качества, углеродистые качественные стали, автоматные, хромистые, марганцовистые и дру-

зу

гие стали. Их обрабатываемость оценивается по трем показателям: максимальной скорости резания при заданной, оптимальной стойкости -инструмента, характеру стружкообразования и шероховатости обработанной по-

верхности.

В основу нормативов режимов резания положены зависимости обрабатываемости от твердости и предела прочности для чугуна и различных групп сталей. Практически во всех случаях обработки (за исключением сверления и фрезерования малоуглеродистых сталей)

с увеличением предела прочности ав нормативная ско

рость резания уменьшается.

Обычно обрабатываемость рассматриваемого металла оценивается по коэффициенту скорости Лг по отношению к обрабатываемости конструкционной стали марки 45 с ав==75 кгс/мм2. Значения Kv в, зависимости от

предела прочности

углеродистых

сталей (С^0,6%)

типа СтО, Ст2кп, 10, 20, 45, 60 при рассматриваемых видах обработки даны в табл. 2.

Таблица 2. Значения коэффициентов изменения скорости резания Kv в зависимости от прочности конструкционной углеродистой стали и условий обработки

Твердосплавный инструмент

Быстрорежущий инструмент

КГС/ММ1

Точение

Торцовое фрезерование

Точение

Сверление и торцовое фрезерование

45 50

55 60

70 75 •60

85 90 95

100 105 110 115

120

2,16 1,84 1,58 1,40 1,25 1,11

1,00 0,91 0,83 0,76 0,70 0,63 0,60 0,56 0,52 0,48

1,67 1,56 1,36 1,25 1,16 1,07

1,00 0,94 0,88 0,83 0,79 0,75 0,71 0,68 0,65 0,62

2,40 2,03 1,69 1,47 1,27 1,09 IfiO 0,88 0,80 0,72 0,66 0,60 0,55 0,51

0,63

0,68

1,35

1,26

1,1'7

1,08

1,00

0,94

0,89

0,84

0,62 (0,81)

0,57 (0,77)

0,51 (0,74).

0,46 (0,71)

Примечание. В скобках приведены значения /Со при сверлении.

Как видно из таблицы, при обработке резанием большему значению сгв рсегда соответствует меньшая ско-

рость резания, за исключением фрезерования и сверления стали с сгз<55 кгс/мм2 быстрорежущим инструментом.

Кроме твердости на обрабатываемость сталей влияет их химический состав, в частности наличие легирующих

элементов. Чтобы примерно оценить обрабатываемость некоторых групп легированных сталей, в табл., 3 приве-

Таблица 3. Сравнительные значения коэффициента Kv

цля различных групп сталей с пределом прочности на растяжение <гв — 75 кгс/мм2

Коэффициент К

Группа сталей

Типовые марки

Углеродистые

1,00

1,00

1,00

Автоматные

А12; АЗО

Хромоникелевые

12ХН2; 40ХН;

12ХНЗА

1,00

0,90

0.90

Хромистые

20Х; 40Х; 45ХЦ; ШХ15

0,85

Марганцовистые

20Г; 40Г; 65Г;

45Г2

0,80

Высокоуглеродистые (С >0,6%)

70; 75; 85; 75Л

0,80

0,80

0,80

Хромоникельвольфрамова- 18Х2Н4ВА; надиевые

38XH3BA

0,70

Хромомолибденовые, хромоникельмолибденовые, хромоалюминиевые

20ХФ; 40ХФА;

ЗОХМ; 20ХНМ;

34ХНЗМФ;

38ХВФЮА

0,80

0,70

Хромомарганцовистые, хромокремнистые, крем немарганцовистые

35ХГ2; 18ХГТ;

ЗОХГСА; 50ХГ;

38ХГСА; 20ХГСЛ

11411

0,70

0,70

0,70

дены сравнительные коэффициенты при одинаковой

прочности сталей (<тв=75 кгс/мм2)

Лучшую обрабатываемость имеют автоматные стали, в состав которых специально вводятся сера, свинец и марганец. Автоматные стали широко применяются для получения деталей на станках-автоматах. Они допускают высокие скорости резания, обеспечивают большую стойкость инструментов, лучшую шероховатость обработанной поверхности и меньшие силы резания. Еще одно важное качество автоматных сталей — образование витой или дробленой легко удаляемой стружки.

Иногда основными факторами обрабатываемости являются получаемая после обработки шероховатость поверхности и характер стружкообразования, поэтому приходится варьировать глубиной, подачей и скоростью резания, часто в ущерб производительности обработки. Очень, трудно, например, достичь высокой степени шероховатости при обработке малоуглеродистых сталей в состоянии поставки. Чтобы улучшить шероховатость, а также стружкообразование, необходимо перед механической обработкой подвергать заготовки нормализации или отжигу, так как с увеличением твердости стали

шероховатость уменьшается.

Труднообрабатываемые стали и сплавы. В изготовлении современных машин и приборов все более широкое применение находят стали и сплавы, обладающие особыми физико-механическими свойствами, такими, например, как коррозионная стойкость в различных средах, теплостойкость, жаропрочность, высокая механическая прочность.

Повышение физико-механических свойств сталей связано с ухудшением обрабатываемости их резанием. Скорости резания при обработке некоторых марок жаропрочных сталей в 10—20 раз меньше, чем при обработке стали 45. Поэтому такие стали и сплавы называют труднообрабатываемыми.

Все труднообрабатываемые стали разделены на восемь групп (табл. 4), в каждую из которых отнесены

стали и сплавы одинакового химического состава и механических свойств и примерно одинаковой обрабатываемости [22].

Стали I группы имеют удовлетворительную обраба-

тываемость, примерно такую же, как и углеродистые стали соответствующей прочности, Они не представляют трудности для обработки различными видами инстру

мента.

Стали II группы характеризуются высоким содержанием хрома (более 12%). Механическая обработка ста-

до

Таблица 4. Обрабатываемость резанием труднообрабатываемых сталей и сплавов

W 1IW1

Марка стали

Скорость резания (м/мин) при обработке инструментом из

Коэффициент изменения скорости по сравнению со сталью

Группа I. Теплостойкие стали

34ХНЗМ, Х6СМ

34ХНЗМФ, 20ХЗМВФ

>60 1200-2501 60—70 0,9

>90 1150-180 30-40 0,6-

Группа II. Коррозионностойкие нержавеющие стали

1,8

1,2

2X13, 25Х13Н2

20X13, 1Х12Н2ВМФ

30X13

•10X13, 14Х17Н2

09Х16Н4Б

07Х16Н6 23Х13НВМФЛ

ЭП311

60-100 70-90

>85 95-110

>100 >110 >85 175

170—200 180—210 140-180

120-150 130-160 120-150

140-180 35-45

35-50 30-45 28-42

25-35 28—38 25 -35 28—42

7-10

Группа III. Коррозионностойкие, кислотостойкие и жаростойкие стали

12Х18Н10Т, 20Х23Н18 12Х21Н5Т, Х15Н9Ю Х17Н5МЗ

55

120-1501 25-35 0,5 1,0

70—110 100-130 20-32 0,42 0,85

Группа IV. Жаропрочные, жаростойкие и кислотостойкие стали

15Х14Н14В2М 08Х15Н24В4ТР

ЭИ395, 07Х21Г7ДН5 Г2Х25Н16Г7АР 37Х12Н8Г8МФБ, 10Х11Н20ТЗР

70

70 80—100

80

90

100-120 70-90 80-100

80-100 50-60

20-28 15-25 15-25 15-25 12-20

0,40 0,30

0,30 030 0,23

0,80

0,60

0,60

0,60

0,45

Группа V. Жаропрочные деформируемые сплавы

36НХТЮ, ХН60В, ХН77ТЮ

ХН35ВТЮ, ЭП99

ХН56ВМТЮ

ХН75ВМЮ, ХН67ВМТЮ

ХН60ВМТЮ,

ХН82ТЮМБ

80—120

95-130

90

100 115-135

40-50

22-28 20—25 18-—20

18-20

8-12

6—10

6-10

5-10

0,16

0,12

0,10

0,08

0,32

0,24

0,20

0,15

Группа VI. чОкалиностойкие жаропрочные стали

ВЖ36-Л2, АН В-300, ЖС6К, ЖСЗДК, ХН67ВМТЮД

0,05

0,10

4f

Окончание табл. 4

Скорость резания (м/мин) при обработке инструментом лз

Коэффициент изменения скорости по сравнению со сталью

Марка стали

Группа VII. Титановые сплавы

ВТ-1, ВТ1-1, ВТ1-2

ВТЗ, ВТЗ-1

ОТ4, ВТ-5 ВТ4-1, ВТ5-1

ВТ6, ВТ6С, ВТ14, ВТ15

ВТ14, ВТ15

45-70 95-120 65—95 90-100

115-150

100-150 50-70 70-100 50—80 45-60

30—40 18-25 25—35 20-30 15-20

0,6

028

0,40 0,32

0,24

1,2 0,56 0,80 0,64 0,48

Группа VIII. Высокопрочные стали

28ХЗСНМВФА ЗЗХЗСНМВФА 42Х2ГСНМ 38Х5МСФА 43ХСНМВФА

>160

170

190

195

210

45-60 40'“““ 45 28-38 25-35

20-30

0,22

0,18

0,14

0,13

0,12

0,44

0,36

0,28

0,25

0,24

Примечание. Указанные в табл, значения ав получены в результате соответствующей термообработки сталей и сплавов, лей марок 12X13, 20X13, 14Х17Н2 производится после отжига (овСЮО кгс/мм2). Их обрабатываемость в 1,5— 2 раза ниже, чем стали 45. Стали других марок этой группы обрабатываются после термической обработки до Ов = 100—150 кгс/мм2, поэтому применяемые скорости резания значительно ниже.

При фрезеровании плоскостей и уступов с большими значениями ширины фрезерования В и нарезании резьбы в деталях из сталей II группы возникают трудности в получении высокого класса шероховатости из-за повышенной вязкости материала. Для повышения шероховатости в данном случае необходимо применять метод попутного фрезерования, подбирать соответствующие СОЖ и режим резания.

Стали III и IV групп характеризуются высокой склонностью к налипанию на инструмент в зоне контакта стружки с передней поверхностью и вызывают повышенный износ инструмента. Кроме того, эти стали подвергаются значительному упрочнению при обработке резанием, что еще более усиливает износ инструмента при многопроходной обработке, Скорости реза-42

ния для сталей III группы в 2 раза, а IV группы в 3—4 раза ниже, чем для стали 45.

Для уменьшения степени упрочнения обработанной поверхности рекомендуется работать остро заточенным инструментом и не доводить его до большого износа по задней грани.

К V группе отнесены жаропрочные деформируемые сплавы на никелевой и железоникелевой основах, легированные большим количеством хрома. В их состав входят в небольших количествах титан, алюминий, вольфрам, молибден и другие элементы.

Как .и нержавеющие стали, жаропрочные деформируемые сплавы имеют повышенную склонность к налипанию, вызывающую адгезионный износ инструмента. Детали из этих сплавов рекомендуются при непрерывном резании обрабатывать инструментом из твердого сплава, при прерывистом резании, фрезеровании — быстрорежущим инструментом.

Обрабатываемость сплавов V группы очень низкая. Скорости резания в 7—12 раз ниже, чем при обработке стали 45.

Значительно хуже обрабатываются жаропрочные литейные сплавы VI группы в силу наличия в них большого количества интерметаллйдных и карбидных включений, быстро изнашивающих инструмент. Поэтому применение быстрорежущих инструментов практически невозможно. Обрабатываемость этих сплавов твердосплавным инструментом в 12—20 раз хуже, чем стали 45.

Группу VII представляют титановые сплавы. В промышленности применяется более 30 марок титановых сплавов с широким диапазоном обрабатываемости резанием, зависящей в основном от предела прочности <тв. Детали из титановых сплавов с Ов^ЮО кгс/мм2 при

отсутствии корки и газонасыщенного слоя легко обрабатываются точением, фрезерованием и сверлением. Однако при работе мерным инструментом (развертками, метчиками) вследствие большой упругости сплавов возможно защемление инструмента. Средство борьбы с этим явлением — увеличение на 3—5° задних углов, обратной конусности инструмента, шахматное расположение ниток на зубьях метчиков и др. Исполнительные

размеры мерных инструментов рекомендуется выполнять

на верхнем пределе.

К высокопрочным сталям (группа VIII) отнесены

низколегированные стали, которые после закалки и от

пуска приобретают твердость ав> 160 кгс/мм2. В состоянии отжига их обрабатываемость такая же, как и конструкционных сталей. В термообработанном состоянии обрабатываемость сталей VIII группы твердосплавным инструментом в 5—8 раз ниже, чем стали 45. Быстрорежущие инструменты применять неэффективно из-за весьма малых скоростей резания.

Для повышения обрабатываемости рассмотренных труднообрабатываемых материалов необходимо применять соответствующие новые марки твердых сплавов и быстрорежущей стали (см. табл. 6 и 8), специальную геометрию инструмента, использовать высокоэффективные СОЖ. Существенным резервом повышения производительности является применение инструментов с износостойкими покрытиями, а также упрочненных различными методами (термическим, термомеханическим, лазерным упрочнением, глубоким холодом в среде жидкого азота и др.).

Чугуны.^ Механические свойства и обрабатываемость чугунов зависят от того, в какой форме присутствует углерод в сплаве. Различают четыре основные группы чугунов: белые, серые, высокопрочные и ковкие.

Белые чугуны состоят из перлита и цементита. Из-за большого количества цементита белые чугуны имеют очень высокую твердость (НВ 450—600), но весьма низкую обрабатываемость. Скорости резания деталей из белого чугуна (чаще всего применяют отбеленный чугун, получаемый из серого чугуна путем его закалки) твердосплавным инструментом не превышают 3— 10 м/мин.

Для обработки деталей из отбеленного чугуна целесообразно использовать минералокерамику или сверхтвердые материалы (композиты), позволяющие производить безударную обработку со скоростью соответственно 70—150 и 100 — 160 м/мин.

Серые чугуны легко поддаются обработке резанием. Почти по всем критериям они имеют хорошую обрабатываемость— высокие скорости резания, возможность получения шероховатости поверхности с 7?а=1,25 мкм, образование легкоудаляемой стружки, относительно меньшие силы резания. Недостатком серого чугуна является образование графитовой пыли, что требует применения соответствующих мер по защите станочника.

Обрабатываемость серого чугуна зависит от его твердости. Ориентировочные значения скорости резания при различных видах обработки чугуна следующие:

44

Твердость чугуна НВ . . . . 170-

Скорость резания (м/мин) при: точении (ВК8)..............55—150

строгании (ТТ7К12) ... 36—90 торцовом фрезеровании

(ВК8) ......... 55-105 сверлении (Р18) ..... 20—33 зенкёровании (Р18) . . .. 15—35 развертывании (Р18). . . 6,5—11,7

190

45-90 30-75

50—95

17-31 14—31 5,8—10,4

210

40-80 26—64

48-82 15-33 13—27 5,1-9,3

230

ЗЪ’”70 22-54

45-80

Высокопрочные чугуны отличаются от серых нали-

чием в структуре шаровидного графита. Благодаря это

му они обладают высокой прочностью (до НВ 369) и

некоторой пластичностыЪ; В промышленности применя

ют следующие марки высокопрочных чугунов: ВЧ45-5 (НВ 160—220); ВЧ 50-2 (НВ 180—260); ВЧ 60-2 (НВ 220—280); ВЧ 80-3 (НВ 220—300); ВЧ 120-4 (НВ 302— 360) и др.

Скорости резания при обработке высокопрочных чугунов выше, чем при обработке серых чугунов, причем

с повышением твердости разница в скоростях увеличивается. Это объясняется более высокой пластичностью высокопрочных чугунов и образованием при резании сливной стружки.

Ковкие чугуны, как и высокопрочные, благодаря наличию в сплаве хлопьевидного графита обрабатываются лучше серых. Скорости резания при обработке деталей из ковкого чугуна примерно в 1,05—1,2 раза выше, чем при обработке из серого чугуна.

7. Оптимальные режимы резания

Одним из важных условий рационального использования инструмента является выбор оптимального режима резания — такого сочетания подачи, глубины и скорости резания, при котором обеспечивается минимальная себестоимость выполнения операции с учетом получения требуемого качества детали и полного использования возможностей станка.

На себестоимость операции влияют два основных фактора, зависящие от режима резания: производительность обработки и затраты, связанные с эксплуатацией режущего инструмента (переточкой после затупления,, заменой и размерной настройкой). Чем выше режим резания, тем выше производительность обработки, но тем меньше стойкость инструмента, . а следовательно больше расходы на его эксплуатацию. Поэтому можно подобрать такие значения подачи, глубины и скорости

43

Рис. 20. Схема влияния скорости резания на стойкость (кривая /), себестоимость (кривая 2) и производительность обработки (кривая 3).

резания, при которых себестоимость операции будет наименьшей.

Учитывая, что подача и глубина резания влияют на стойкость инструмента в значительно меньшей степени, чем скорость, в практике принята вполне определенная последовательность при назначении режима резания.

В первую очередь назначается максимально возможная глубина резания, затем — максимально допустимая подача; на выбор глубины резания и подачи влияют точность и шероховатость обрабатываемой поверхности, величина припуска под обработку, жесткость СПИД (станок — приспособление — инструмент — деталь) и другие факторы. После этого определяют скорость резания в соответствии с принятым периодом стойкости.

Различают три значения скорости резания: скорость резания ум, при которой стойкость инструмента Тм максимальна; экономическую скорость резания уэ, которая обеспечивает наименьшую себестоимость Лэ; скорость ун, по-, зволяющую производить обработку с наибольшей производительностью /7Н.

Рассмотрим зависимости между скоростью резания и стойкостью, себестоимостью и производительностью (рис. 20). Как видно из рисунка, экономическая скорость резания уэ значительно больше, чем ум, а стойкость ТЭ<ГМ. Работа на скорости ум является неэффективной из-за низкой производительности Пм и высокой себестоимости Лм. С увеличением скорости до уэ стойкость снижается до Гэ, себестоимость уменьшается до минимального значения Лэ, а производительность повышается до значения, близкого к 77н. При этом достигаются высокая размерная стойкость инструмента и минимальный его расход. Дальнейшее повышение скорости приводит к незначительному повышению производительности, но к более значительному росту себестоимости обработки и расходу инструмента.

Таким образом, наивыгодной является скорость реза

46

ния vQ при экономической стойкости инструмента Тэ. Значение Тэ тем больше, чем дороже инструмент и чем выше затраты на его замену и переточку. Так, для фасонного резца То больше, чем для проходного, для крупного сверла больше,* чем для мелкого, и т. д. Кроме того, на Тэ влияет стоимость станка: для дорогих станков TQ выше, чем для дешевых.

Экономическую стойкость можно снизить, если уменьшить время на замену инструмента. Например, для резцов с механическим креплением неперетачиваемых пластин, где вместо заточки затупившейся кромки про

изводится ее замена путем поворота пластины на другую грань, Тэ меньше, чем для напайных резцов.

Выбор режимов резания обычно производится по общемашиностроительным нормативам [18, 19] или справочникам [22], где для каждого вида инструмента даются рекомендации по выбору подачи и глубины резания, приводятся значения Тэ и расчетные таблицы значений

Vq для различных значений подач и глубины резания.

Табличные значения скоростей резания рассчитаны

для определенных условий обработки. При выполнении

же конкретной операции условия обработки могут отличаться от принятых. В этом случае табличное значе

ние скорости резания пТабл умножается на коэффициенты, учитывающие измененные условия. В общем виде

формула для определения скорости резания имеет сле

дующий вид:

v

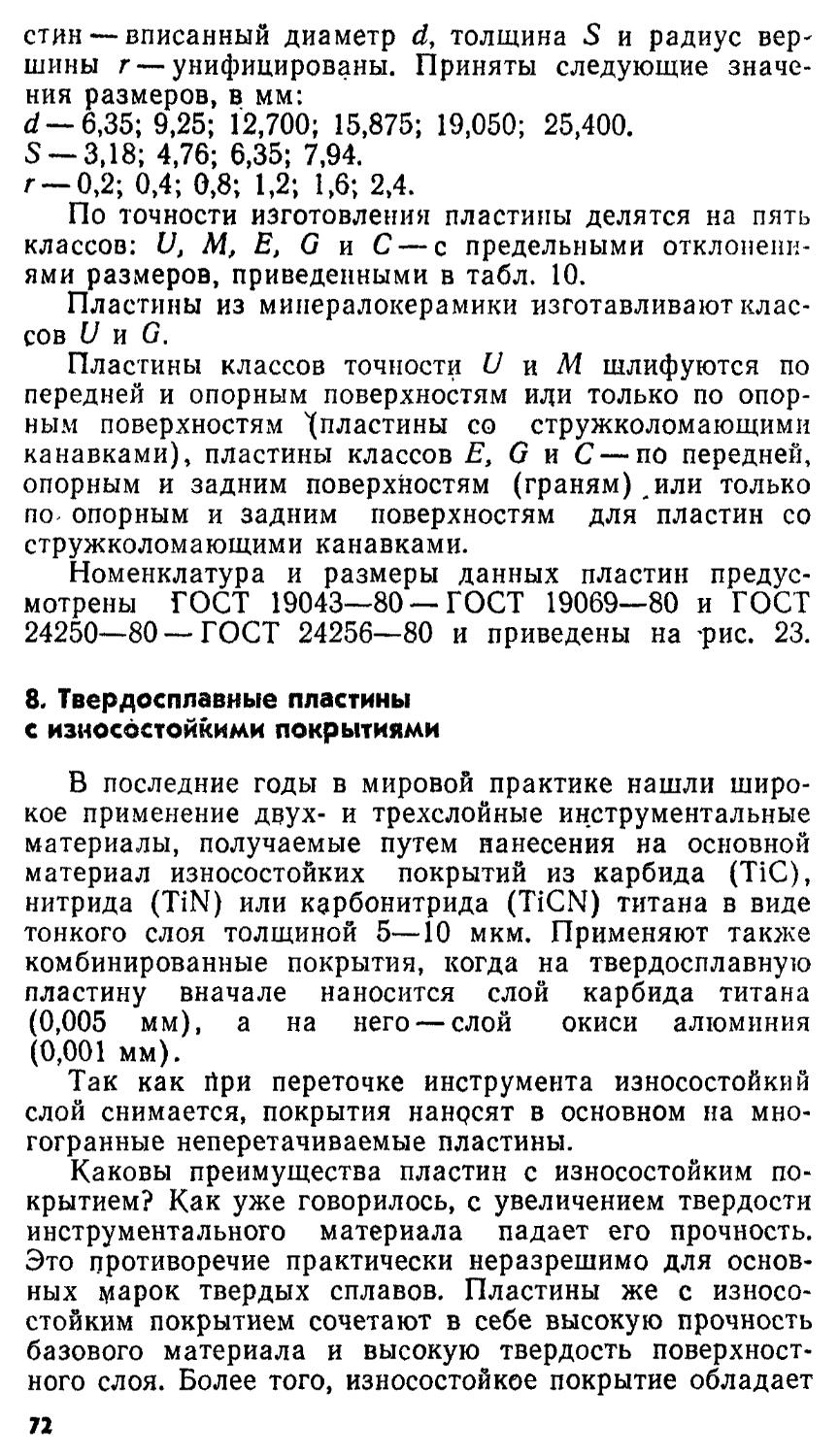

где — коэффициент, учитывающий свойства обрабатываемого материала;