Текст

Е. С ФРОЛОВ, Ф А РУСАК, Е Е СОКОЛОВА, В Г ДОКУКИН,

в И КАЗАКОВ, В И КУПРИЯНОВ, В В ЛЕОНОВ, В А МЕШКОВ,

А X РОДИОНОВ, Б П СИВУШКОВ, В Н ЯРОЧКИН

ВАКУУМНЫЕ СИСТЕМЫ

И ИХ ЭЛЕМЕНТЫ

СПРАВО ЧНИК-А ТЛА С

Под редакцией

д ра техн наук В Д ЛУБЕНЦА

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ:

Москва 1968

УДК 621.52

Вакуумные системы и их элементы. Фролов Е. С.

и др., М., «Машиностроение», 1968, 200 стр.

В справочнике-атласе приведены физико-механические

характеристики материалов (металлов и неметаллов), при-

меняемых для изготовления элементов вакуумных систем,

а также кратко рассмотрены вопросы вакуумной сварки

и пайки.

Даны примеры конструкций и нормализованные ряды

сильфонов, фланцевых соединений, вакуумных вводов,

вентилей и затворов.

Приведены характеристики и примеры конструкций

вакуум-насосов и агрегатов различного типа, выпускае-

мых отечественной промышленностью.

Описаны приборы для измерения вакуума, рассмо-

трены методы определения герметичности вакуумных си-

стем.

Справочник-атлас предназначен для инженерно-тех-

нических работников, конструирующих и эксплуатирую-

щих вакуумные системы различных типов.

Илл. 169, табл. ПО, библ. 36 назв.

Рецензент д-р физ.-мат. наук К. П. Шумский

Редактор инж. В. И. Кубарев

3-13-5

40-68

ПРЕДИСЛОВИЕ

Вакуумная техника широко применяется в различных отраслях промышлен-

ности, прежде всего, в радиотехнической, электронной, химической, авиационно-

ракетной, атомной, фармацевтической и пищевой.

Несмотря на быстрое развитие отечественной вакуумной техники и широкое

внедрение ее в промышленность, до нестоящего времени в литературе вопросы выбора

материалов и элементов вакуумных систем освещены крайне недостаточно.

Предлагаемый справочник-атлас представляет собой попытку обобщения имею-

щихся разрозненных сведений по выбору материалов для различных вакуумных

систем, их конструированию и подбору.

В справочнике-атласе систематизированы основные элементы вакуумных систем

и насосов, даны рекомендации по выбору материалов для их изготовления.

Материал справочника базируется в основном на отечественных данных.

Приведенный в книге систематизированный материал призван облегчить труд

конструкторов и проектировщиков при создании вакуумных систем и отдельных

агрегатов.

Все замечания по книге авторы просят направлять в адрес издательства.

Авторы

3

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

ов в кПмм2 — предел прочности при растяжении.

ог в кГ/мм2 — предел текучести при растяжении.

65 в % — относительное удлинение на образцах с пятикратным отно-

шением длины к диаметру.

ф в % — относительное сужение.

ан в кГм!см2 — ударная вязкость.

НВ — твердость по Бринелю.

Е в кГ/мм2 — модуль упругости.

G в кПмм2 — модуль сдвига.

у в кГ/дм3 — удельный вес.

а в мм/(мм-град)— относительный температурный коэффициент линейного рас-

ширения.

К в ккал/(м-ч-град) — коэффициент теплопроводности.

с в ккал!(кг-град) — удельная теплоемкость при постоянном давлении.

р в ом-мм2/м— удельное электрическое сопротивление.

tnjl в °C — температура плавления

р в мм рт. ст. — давление.

V в л — объем.

т в сек — время.

ГЛАВА I

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ

ВАКУУМНЫХ СИСТЕМ

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ

При изготовлении элементов вакуумных систем к конструкционным материалам,

работающим в условиях вакуума, предъявляются следующие основные требования:

1) вакуумная герметичность при малой толщине стенки;

2) наименьшее газоотделение (даже при повышенной температуре) и легкость

обезгаживания;

3) хорошая механическая обрабатываемость;

4) антикоррозионная устойчивость.

Кроме того, в зависимости от области применения к отдельным материалам

могут быть предъявлены дополнительные требования по электропроводности, термо-

стойкости, химической прочности, антимагнитности, низкой упругости насыщенных

паров и т. д.

В качестве конструкционных материалов чаще всего используются металлы,

имеющие плотную и однородную структуру, способные выдерживать не только ста-

тические и динамические нагрузки, но и температурные напряжения. Обычно при

проектировании и изготовлении вакуумных установок используют конструкционные

материалы общего назначения, выбирая их в каждом отдельном случае по наиболее

подходящимУ характеристикам.

Особенность металлических деталей вакуумных систем состоит в том, что газы

обладают способностью не только удерживаться на их поверхности, но и проникать

внутрь, образуя при этом твердый раствор или химическое соединение. Поэтому

чистота обработки деталей, работающих в условиях вакуума, влияет на величину

газовыделения. Чем чище поверхность и выше класс ее чистоты, тем легче и быстрее

происходит выделение газов с поверхности. Коррозия металлов значительно увели-

чивает газовыделение. Поэтому при конструировании и изготовлении деталей,

работающих в вакууме, необходимо стремиться к правильному подбору металлов;

уменьшению микронеровностей за счет улучшения чистоты поверхностей обработки

и к сокращению геометрических размеров деталей.

Для снижения начального газовыделения целесообразно использовать корро-

зионностойкие, легированные, легко обезгаживаемые металлы (нержавеющую

сталь, медь, алюминий, никель, вольфрам, молибден, тантал, а также стали с нане-

сенными покрытиями).

Для защиты металлов от коррозии применяются такие способы покрытия, как

хромирование, никелирование и серебрение.

Узлы и детали, составляющие установку и работающие в условиях вакуума,

перед началом работы обычно прогревают с одновременным вакуумированием при

давлении 1 • 1СГ2—1 • 10’5 мм рт. ст.

Температура прогрева выбирается в зависимости от температуры плавления

металла (обычно 0,5/лл).

Металлы, применяемые для изготовления вакуумных систем, можно разделить

на следующие подгруппы:

б

1) конструкционные углеродистые и легированные стали и чугуны;

2) металлы и сплавы с особыми свойствами (в том числе и тугоплавкие металлы

и сплавы);

3) цветные и драгоценные металлы и сплавы.

КОНСТРУКЦИОННЫЕ УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

В вакуумной технике чаще всего применяются конструкционные углеродистые

и легированные стали следующих марок:

Сталь Ст.З — углеродистая, горячекатаная сталь — применяется для изготов-

ления деталей крепежа неответственных соединений, корпусов вакуумных устано-

вок, трубопроводов и т. д., работающих при давлениях до р=1-10“6 мм рт. ст.

в интервале температур от —30° С до +400° С. Эта сталь хорошо обрабатывается

резанием, хорошо сваривается и паяется. Интервал горячей деформации 800—1300° С.

Соприкасающиеся с вакуумом поверхности деталей, изготовленных из стали

Ст.З, необходимо хромировать (или никелировать).

Стали 08 и 10 (08кп и Юкп) — углеродистые, качественные конструкционные

стали — применяются для изготовления деталей, требующих высокой пластичности

(трубки, прокладки, тяги, шайбы, каркасы, рамы, тонкостенные детали, изготовлен-

ные из листа штамповкой или давлением). Эти стали хорошо свариваются, удовлетво-

рительно обрабатываются резанием, не подвержены отпускной хрупкости и имеют

весьма высокую пластичность при холодной деформации. Интервал горячей дефор-

мации 800—1300° С.

Сталь 20 — углеродистая, качественная, конструкционная сталь — применяется

для изготовления сварных и штампуемых деталей и трубопроводов, работающих при

давлениях не ниже р= 1 • 10~6 мм рт. ст. в интервале температур от —40° до +450° С.

Эта сталь удовлетворительно обрабатывается резанием, хорошо сваривается, паяется

твердыми и мягкими припоями и имеет высокую пластичность при холодной дефор-

мации. Интервал горячей деформации 800—1300° С. Сталь 20 не подвержена отпуск-

ной хрупкости, а прокаливаемость ее низкая. Высокая твердость поверхности деталей,

изготовляемых из стали 20 (поршневые кольца, вилки тяг, кулачковые валики,

крепежные детали и т. д.), достигается за счет цементации или цианирования.

Сталь 45 — углеродистая, качественная, конструкционная сталь — приме-

няется для изготовления деталей вакуумных систем, работающих при давлениях не

ниже р = 1 • 10’6 мм рт. ст.

Эта сталь хорошо обрабатывается резанием, имеет низкую свариваемость и про-

каливаемость, не подвержена отпускной хрупкости, имеет умеренную пластичность

при холодной деформации, хорошо паяется твердыми и мягкими припоями. Интер-

вал горячей деформации 800—1200° С.

Сталь 65Г — углеродистая, качественная, конструкционная сталь с повышен-

ным содержанием марганца — применяется для изготовления деталей вакуумных

систем, работающих при давлениях не ниже р ~ 1 • 10~6 -мм рт. ст.

Эта сталь удовлетворительно обрабатывается резанием (в отожженном и норма-

лизованном состоянии), имеет плохую свариваемость и низкую пластичность при

холодной деформации. Интервал горячей деформации 800—1200° С.

Сталь 40Х — конструкционная, легированная, качественная сталь — приме-

няется для изготовления деталей вакуумных систем, работающих при давлениях

не ниже р = 1 • 10" 8 мм рт. ст. и температурах от —40° С до +435° С.

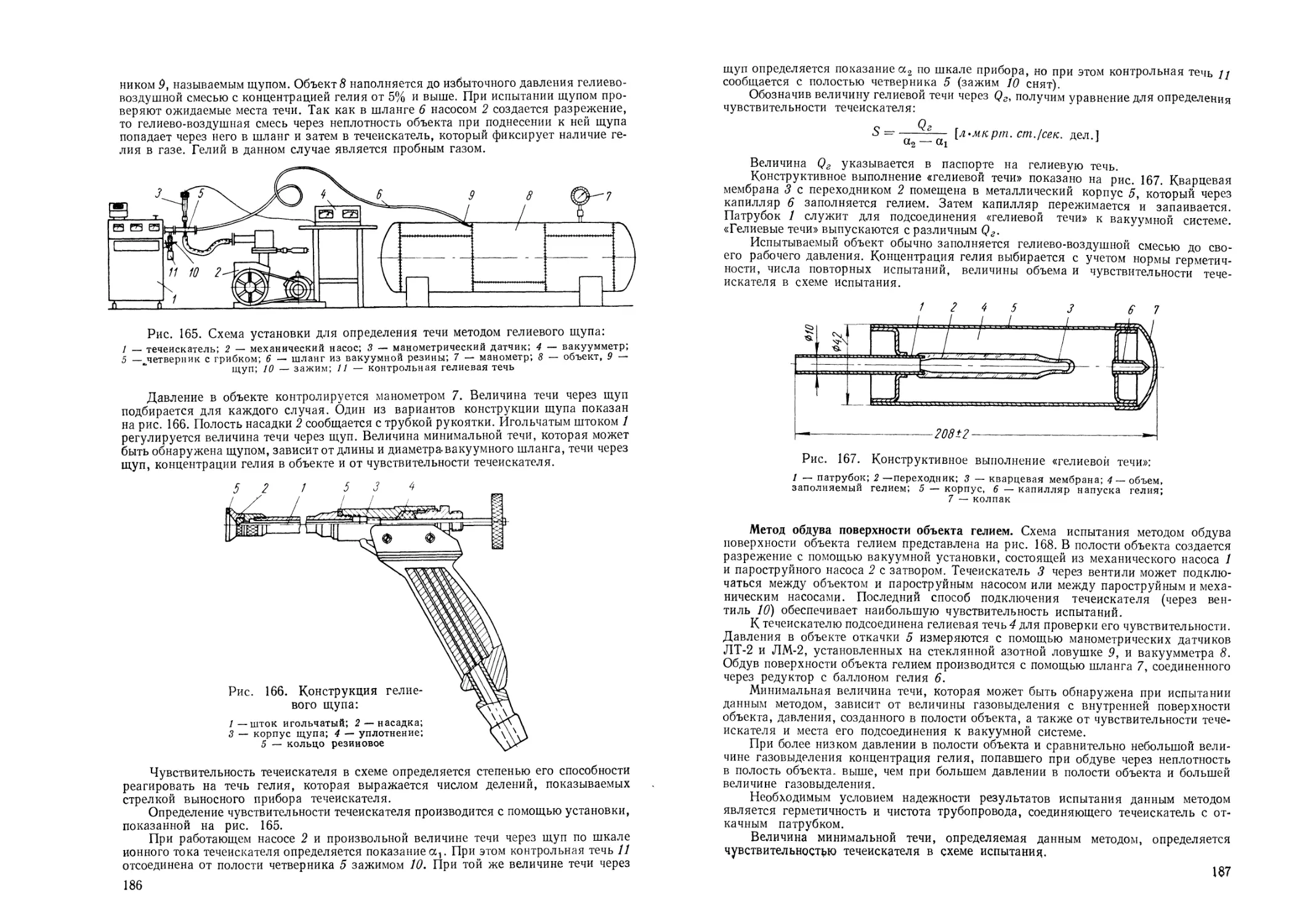

Эта сталь удовлетворительно обрабатывается резанием и плохо сваривается,

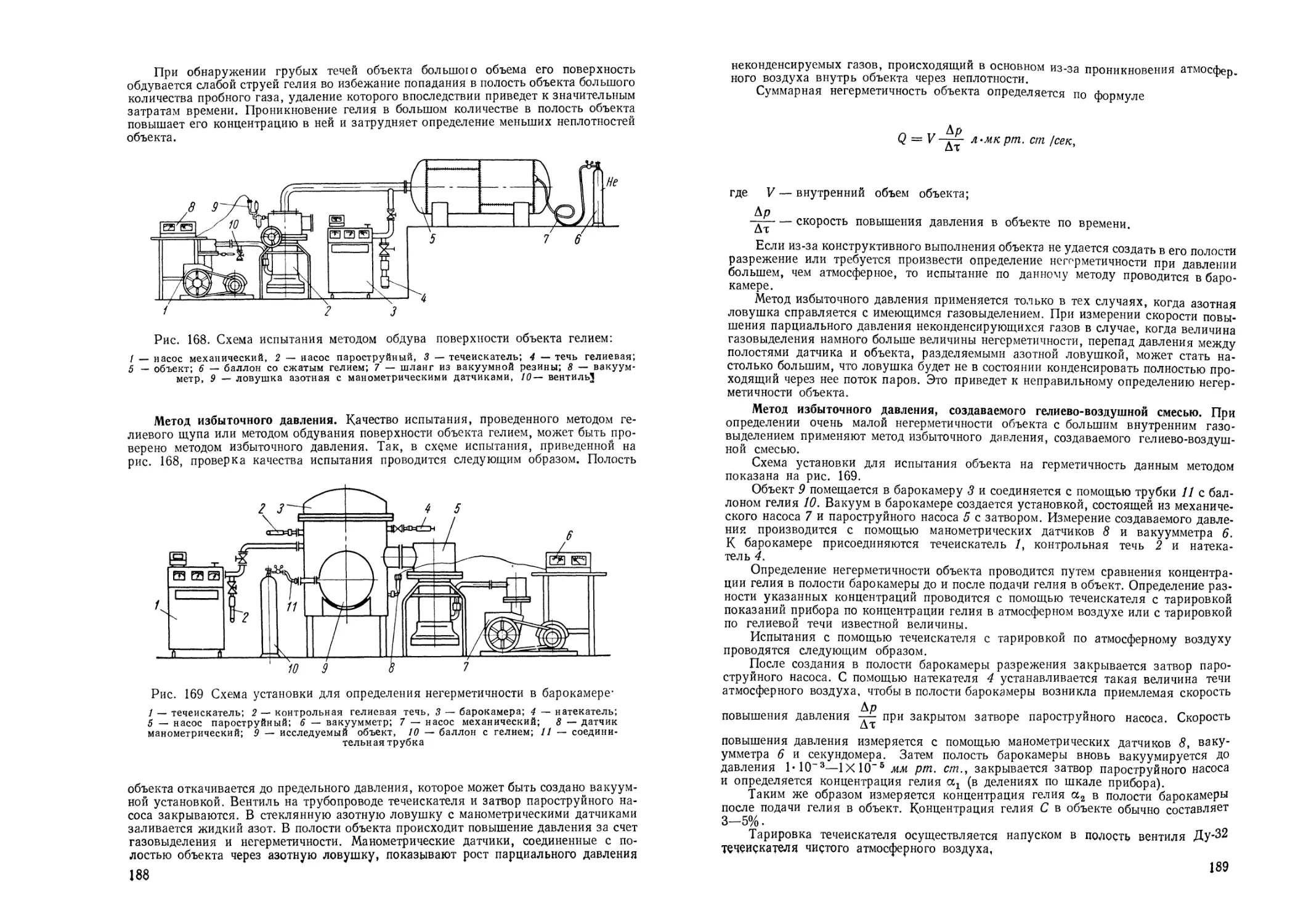

подвержена отпускной хрупкости, обладает умеренной пластичностью при холодной

деформации. Интервал горячей деформации 800—1200° С.

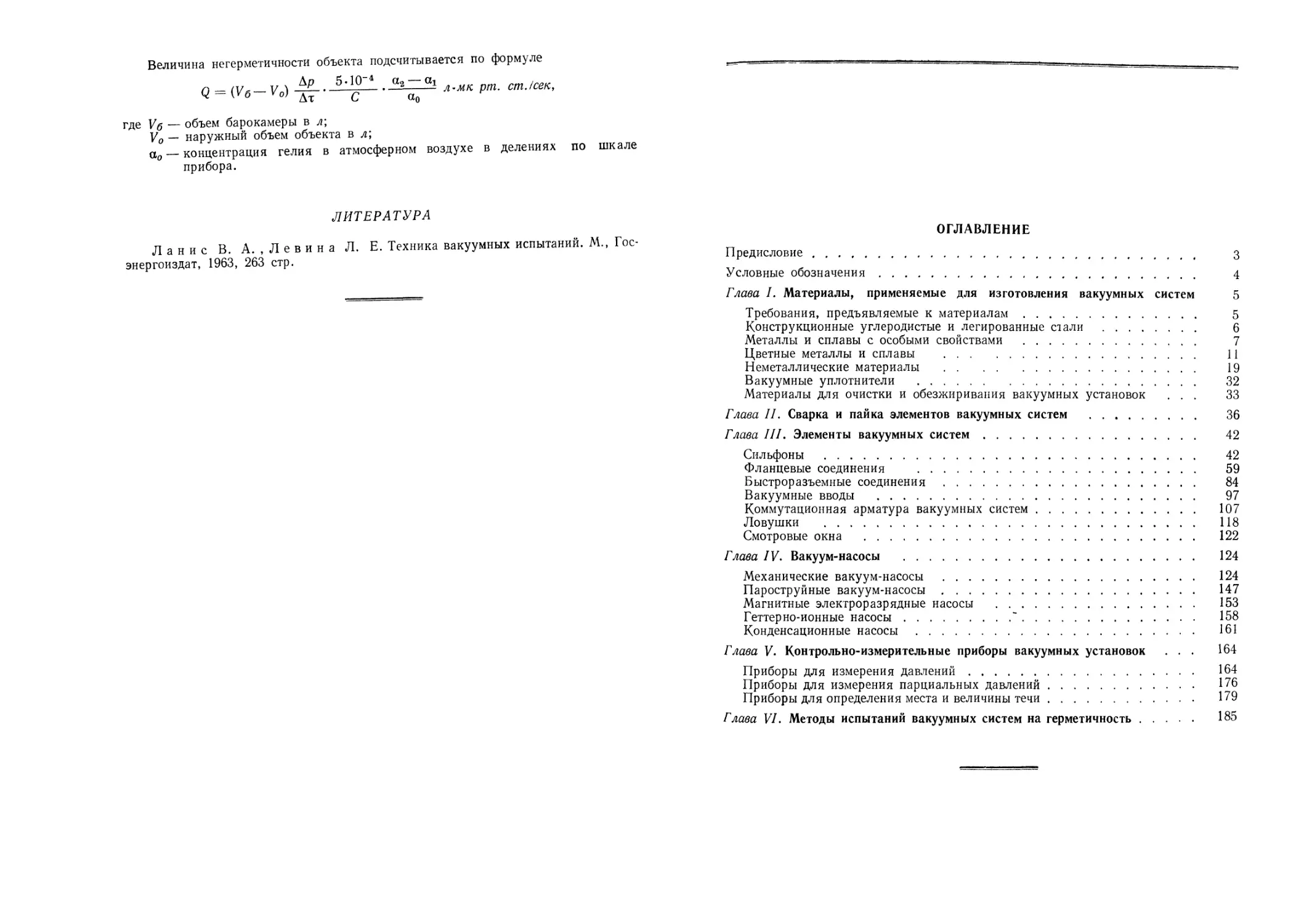

Чугуны СЧ28-48, СЧ32-56 и СЧ 35-56 — многокомпонентные сплавы железа

с углеродом и другими элементами — применяются чаще всего для изготовления

корпусов механических насосов низкого и среднего вакуума.

Из сталей, обладающих особыми свойствами, наибольшее применение в вакуум-

ной технике в последние годы получили коррозионностойкие и жаропрочные стали.

Сталь 1X13 — нержавеющая, жаростойкая, жаропрочная сталь мартенситно-

ферритного класса — применяется для изготовления деталей с невысокой твердостью,

повышенной пластичностью, подвергающихся ударным нагрузкам, для вакуумных

систем, работающих при давлениях не ниже р = 1 -10~8 мм рт. ст.

6

Сталь 1X13 удовлетворительно обрабатывается резанием, имеет умеренную сва-

риваемость и сквозную прокаливаемость. Она подвержена отпускной хрупкости

(в интервале 400—550° С), сопровождающейся ухудшением коррозионной стойкости,

после отжига имеет высокую пластичность при холодной деформации. Интервал горя-

чей деформации 900—1150° С.

Сталь 2X13 — нержавеющая, жаропрочная сталь мартенситного класса — при-

меняется для изготовления деталей повышенной твердости и для тех же целей, что и

сталь 1X13.

Сталь 2X13 удовлетворительно обрабатывается резанием, имеет низкую свари-

ваемость, сквозную прокаливаемость, подвержена отпускной хрупкости (в интервале

400—550° С), которая сопровождается ухудшением коррозионной стойкости; плас-

тичность при холодной деформации (после отжига) умеренная. Интервал горячей

деформации 900—1150° С.

Сталь Х18Н10Т — нержавеющая, жаростойкая, жаропрочная, аустенитного

класса, обладает высокой хладостойкостью, немагнитностью и удовлетворительной

сопротивляемостью межкристаллитной коррозии, химически устойчива ко всем кис-

лотам, кроме уксусной, муравьиной, молочной и щавелевой — применяется для

изготовления узлов и деталей вакуумных установок, в которых создается давление

не ниже р= 1 • 10~12 мм рт. ст., работающих при температурах от —260 до -р 1000° С.

Эта сталь чаще всего используется для изготовления корпусов высоковакуумных на-

сосов и установок, термобарокамер, экранов, держателей и корпусов приборов.

Поверхности деталей, изготовленных из стали Х18Н10Т, обычно подвергаются

электрополировке.

Сталь Х18Н10Т имеет высокую свариваемость различными методами электро-

сварки (особенно аргоно-дуговой), а также паяется твердыми и мягкими припоями,

хорошо обрабатывается резанием (при применении твердосплавного инструмента)

и обладает высокой пластичностью при холодной деформации. Интервал горячей

деформации 900—1150° С.

МЕТАЛЛЫ И СПЛАВЫ С ОСОБЫМИ СВОЙСТВАМИ

Ковар — сплав, получаемый в результате частичной замены никеля кобальтом

в железоникелевых сплавах, — применяется для соединения металла со стеклом.

В большинстве случаев детали из ковара в высоковакуумных системах выполняют

роль переходов между тугоплавким стеклом и металлическими деталями. Соедине-

ние деталей из ковара с металлическими деталями, как правило, осуществляется

пайкой твердыми припоями в водородной печи (пайка со сталью, никелем, чистым

серебром), а арогоно-дуговой сваркой — с нержавеющей сталью.

Пайка ковара мягкими припоями в вакуумной технике применяется редко.

Ковар обрабатывается резанием при малых скоростях подачи и применении инстру-

мента с твердосплавными пластинами.

Детали, полученные из ковара выдавливанием, гибкой и т. д., необходимо отжи-

гать, так как в них возникают внутренние напряжения, изменяющие коэффициент

линейного расширения, что может привести к разрушению спая ковара со стеклом.

Обычно после механической обработки и полировки детали из ковара обезжи-

риваются, промываются в спирте, высушиваются и нагреваются в водородной печи

(с целью удаления газов и отжига) при 900° С в течение 15—30 мин.

Поверхность детали из ковара, соединяемая пайкой с другой деталью, предва-

рительно покрывается медью. Пайку ковара с медью в водородной среде производят

медно-серебряным припоем, с предварительным отжигом.

При электродуговой сварке ковара с другими металлами используются элек-

троды из хромоникелевой стали (18% Сг, 8% Ni, остальное Fe).

Детали из ковара можно сваривать друг с другом и с нержавеющими сталями

аргоно-дуговой сваркой. Ковар более устойчив против коррозии на воздухе, чем

обычная сталь, но не так устойчив, как нержавеющая сталь. Поэтому детали из

ковара рекомендуется хранить в сухом месте.

Никель — один из материалов, широко применяемых при изготовлении дета-

лей вакуумных приборов. Он легко обезгаживается, обладает высокой температурой

плавления (1452° С) и хорошей пластичностью после отжига.

7

Никель поддается точечной, аргоно-дуговой и электронно-лучевой сварке,

пайке твердыми и мягкими припоями, механической обработке и штамповке. Пайка

с некоторыми видами стекол позволяет использовать его в качестве электровводов

в вакуумные объемы. Иногда никелем покрываются поверхности деталей вакуумных

приборов и установок, изготовленных из низкосортных сталей.

Из никеля изготовляются держатели деталей внутренней аппаратуры, применяе-

мой в вакуумных системах, скобы для геттеров, аноды, проволочные сетки, токовые

вводы и прокладки для уплотнения фланцев высоковакуумных установок, работаю-

щих при температурах выше 500° С и при давлении не ниже 10“9 мм рт. ст.

К металлам и сплавам, обладающим особыми свойствами, относят тугоплавкие

металлы, т. е. металлы, имеющие температуру плавления выше 1700° С. Тугоплав-

кие металлы и их сплавы применяются для изготовления деталей вакуумных систем,

имеющих рабочую температуру 1500° С и выше.

К тугоплавким металлам относятся вольфрам, молибден, рений, титан, тантал

и другие.

Вольфрам — металл, отличающийся высокой температурой плавления (3400 ±

± 50° С), превосходящей температуру плавления всех других тугоплавких метал-

лов. Вольфрам находит широкое применение в вакуумной технике в виде проволоки,

листов и различных деталей, изготовляемых ковкой и механической обработкой.

Детали из вольфрама обычно соединяют друг с другом заклепками, при этом

клепка производится в горячем состоянии.

При соединении вольфрамовых деталей между собой или с другими материалами

пайкой в качестве припоя используют медь, никель или другие высокотемпературные

припои.

Пайка производится в восстановительной или инертной среде. Соединение

листов небольшой толщины обычно производится на аппаратах для точечной или

шовной сварки. На этих же аппаратах достигают хорошего соединения вольфрамо-

вых деталей при использовании в качестве прокладки танталовой фольги толщиной

до 0,025 мм. При этом соединяемые детали погружают в воду для предотвращения

окисления тантала.

В вакуумной технике применяются следующие марки вольфрама:

ВА-3 и ВА-5 (с кремнеалюминиевой присадкой), ВТ-10 и ВТ-15 (с присадкой

окиси тория) и ВРИ (с кремниевой присадкой).

Вольфрам марок ВА-3 и ВА-5 наиболее широко применяют для проволочных

нагревателей.

Вольфрам марки ВНР хорошо спаивается с тугоплавкими стеклами (особенно

со стеклом П-15). Перед пайкой со стеклом детали из вольфрама отжигаются в водо-

родной печи.

Вольфрам хорошо сваривается с никелем, танталом, цирконием, платиной и дру-

гими высокотемпературными металлами точечной и электронно-лучевой сваркой.

Вольфрам можно спаивать с различными металлами в водородной печи, если его

предварительно никелировать и использовать высокотемпературные припои: золото-

никелевый (82,5% Au + 17,5% Ni), чистую платину, медно-никелевый (75% Си+

+ 25% Ni) и чистый никель.

Молибден — хрупкий немагнитный металл с температурой плавления 2620° С.

Для изготовления деталей вакуумных приборов чаще всего используется молибден

марок МЧ (примесей не более 0,073%, молибден чистый), МРН (примесей до 0,1%),

МТ (с присадкой окиси тория 0,8—1,2%) и МК (с кремнещелочной присадкой 0,04—

0,08%).

Молибден марки МЧ используется для изготовления держателей вольфрамовых

спиралей и нитей накаливания, анодов генераторных ламп и термопар (второе плечо —

железо), применяемых для измерения температуры до 1000° С.

Молибден марки МРН применяется для изготовления высокотемпературных

нагревателей, экранов, электрических вводов в вакуумные приборы и установки.

Молибден марок МТ и МК используется для изготовления деталей приборов,

работающих при высоких температурах.

Молибден поддается электронно-лучевой сварке с нержавеющей сталью, кова-

ром, танталом, никелем, платиной и точечной — с танталом и никелем.

Молибден паяется в водородных печах золото-никелевыми (82,5% Au + 17,5%

Ni) и платиновыми припоями.

8

Таблица 1

Физические свойства углеродистых и легированных сталей

Марка стали У в кГ /дм? а-10е в мм/мм-град при 20—200° С с в ккал/(кг град) (при 0—100° С) % в ккал/ (м-ч-град) (при 100° С)

Сталь Ст.З 7,85 11,2 0, И 45

Сталь 10, сталь Юкп. . . . 7,83 11,6 0,11 52

Сталь 20 7.82 И,1 0,112 45

Сталь 45 7,814 11.6 0,112 43

Сталь 65Г 7.81 11,1 13,4 0,115 50

Сталь 40Х 7,82 0,112 40

Сталь 1X13 7,75 9,7 0.107 19,8

Сталь 2X13 7,75 9.6 0.11 25.2

Сталь Х18Н10Т 7,9 16 0.12 14

Таблица 2

Физические свойства металлов и сплавов с особыми свойствами

Металл У в кГ/дм2 Т J пл в °C К в ккал/(м-ч-град) (при 20° С) с в ккал/(кг-град) а-106 мм/ (мм-град) (20—1С0° С)

Ковар 8,3 1450 14,4 0,16 4,7

Никель 8,9 1452 5,1 0.1 13.3

Вольфрам 19,3 3400±50 111,6 0,034 4,44

Молибден 10,2 2620 126 0,06 5.8

Тантал 16.6 2966+50 46,7 0,034 6.5

Титан 4,5 1725 14,8 0,1248 8.35

Рений 21 3180±20 61,2 0,033 6,6

Таблица 3

Механические свойства углеродистых и легированных сталей

Марка стали °7 1 Е 1 G ап

в кГ/мм2 в % в % в кг/ммг

Сталь Ст.З 38 22 20 400 8015 30 22 8,0

Сталь 08 33 20 33 60

Сталь 08кп 30 18 19 800 8015 35 60

Сталь 10 34 21 31 55 —

Сталь Юкп 32 19 33 55 —

9

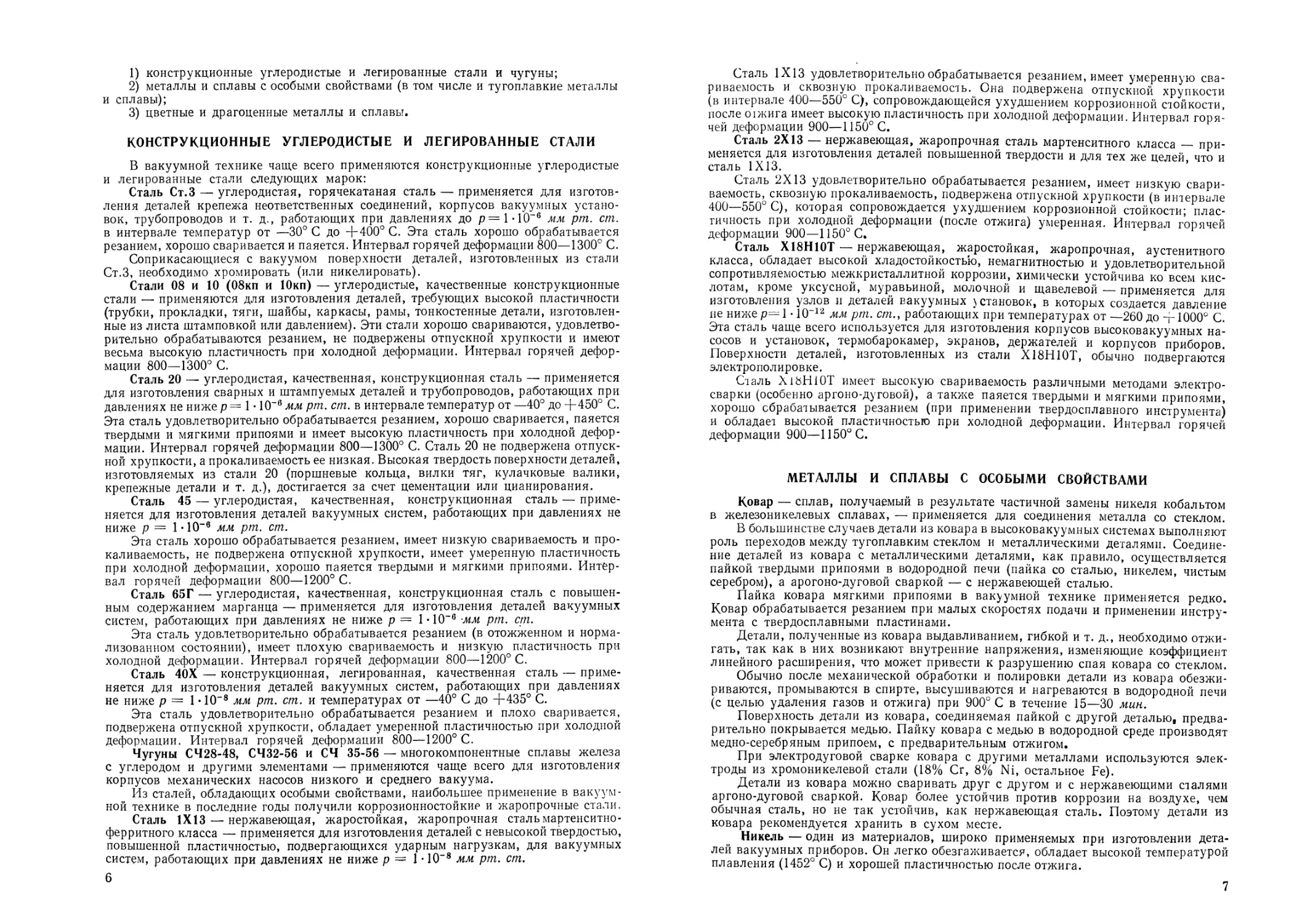

Продолжение табл.

Марка стали 1 Е | G б5 в % -ф в % ан в кГ {мм-

в кГ {мм2

Сталь 20 * 42 25 20 200 8015 25 55 5

Сталь 45 * 61 36 20 500 8200 16 40 5

Сталь 65Г 100 80 21 000 8300 8 30 8

Сталь 40Х ** 100 80 20 000 8080 10 45 6

Сталь 1X13 60 42 22 000 8600 20 60 9

Сталь 2X13 66 45 22 000 8600 16 55 8

Сталь Х18Н10Т * После нор 55 (мализации. | 30—38 20 300 8600 40 | 55 28 5

** После закалки и отпуска.

Детали, изготовленные из молибдена, перед сваркой и пайкой подвергаются

водородному или вакуумному отжигу.

Рений — металл, уступающий по температуре плавления только вольфраму

(3160° С).

В отожженном состоянии рений имеет высокую прочность на растяжение, соче-

тающуюся с отличной пластичностью при комнатной температуре. Он хорошо рас-

творяется в HNO3. Рений обладает хорошей прочностью при высоких температурах

в вакууме. Его физико-механические свойства несколько выше, чем у вольфрама.

Добавка тория к рению снижает его физико-механические свойства, но облегчает

его механическую обработку.

Рений так же, как и вольфрам, поддается прокатке. Он обладает большой удар-

ной вязкостью, поэтому его часто используют в вакуумных приборах, подверженных

сотрясениям и ударам.

Тантал — металл, находящий широкое применение в электровакуумных при-

борах (нагреватели, экраны, катодные узлы с электронной бомбардировкой ит. д.).

Он весьма устойчив к действию химических агентов, пластичен, хорошо поддается

ковке, прокатке и механической обработке. Детали из тантала тщательно обезгажи-

ваются в вакуумных печах, так как при повышенной температуре их поверхность

интенсивно адсорбирует газы, особенно водород, азот и кислород.

При температуре около 600° С тантал активно поглощает кислород, водород

и азот, однако при температуре около 800° С происходит выделение поглощенных

газов. Тантал хорошо соединяется точечной и электронно-лучевой сваркой почти

со всеми тугоплавкими металлами и никелем

Титан — металл, отличающийся малым удельным весом и высокой прочностью,

обеспечивающей наибольшую удельную прочность (т. е. прочность на единицу веса),

а также коррозионной стойкостью, высокой жаропрочностью и немагнитностью.

Титан обладает хорошей свариваемостью. При температуре около 400° С он

поглощает водород, а при температуре свыше 800° С — кислород, азот, углекислый

газ и водяной пар.

Это свойство титана в настоящее время используется для создания высокова-

куумных насосов и ловушек.

Физические и механические свойства углеродистых и легированных сталей,

а также металлов и сплавов с особыми свойствами приведены в табл. 1—4.

10

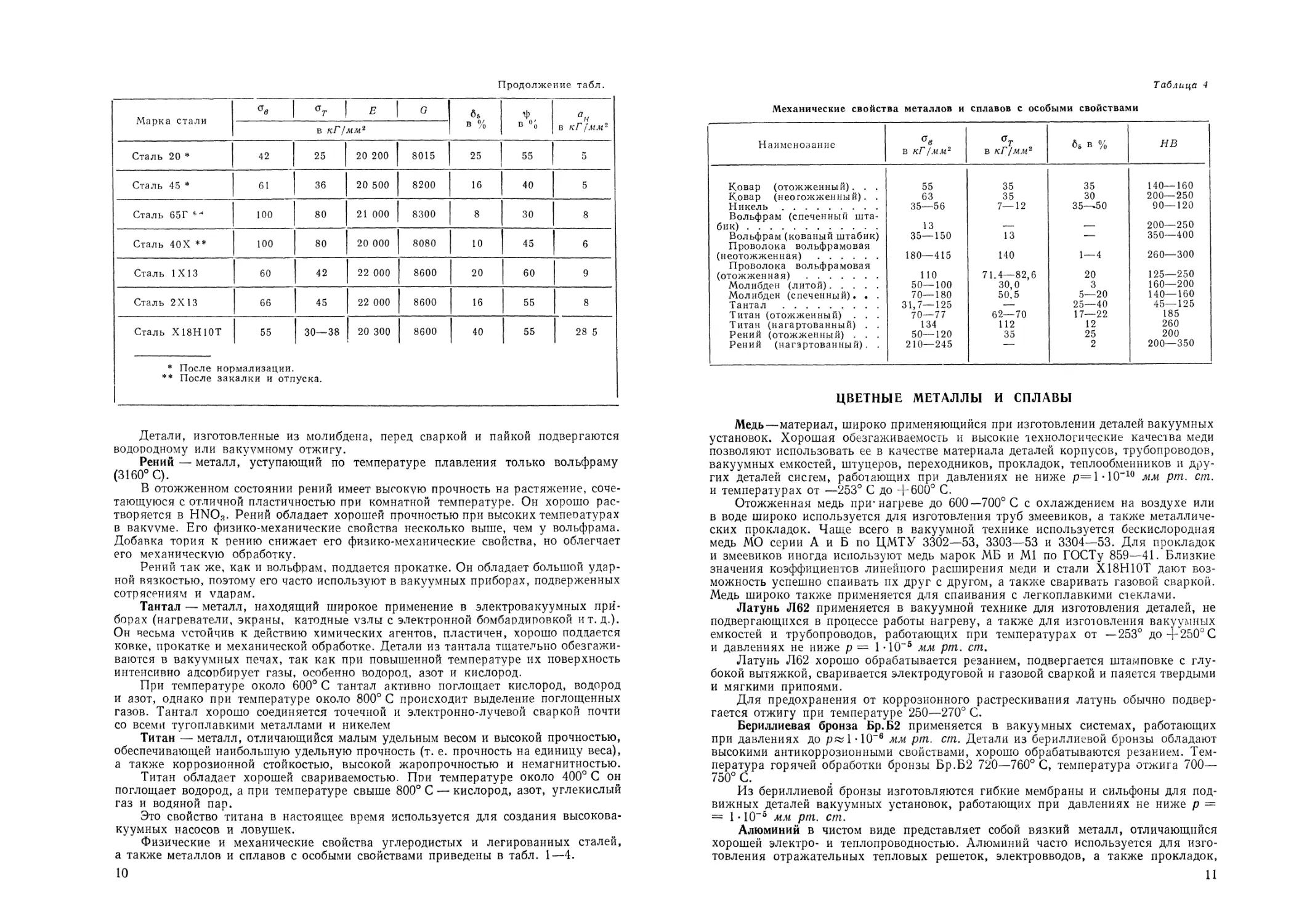

Таблица 4

Механические свойства металлов и сплавов с особыми свойствами

Наименование в кГ/мм2 в кГ/мм2 65 в % НВ

Ковар (отожженный). . . Ковар (неогожженный). . Никель Вольфрам (спеченный шта- бик) Вольфрам (кованый штабик) Проволока вольфрамовая (неотожженная) Проволока вольфрамовая (отожженная) Молибден (литой) Молибден (спеченный). . . Тантал Титан (отожженный) . . . Титан (нагартованный) . . Рений (отожженный) . . . Рений (нагартованный). . 55 63 35—56 13 35—150 180—415 110 50—100 70—180 31,7—125 70—77 134 50—120 210—245 35 35 7—12 13 140 71.4—82,6 30,0 50.5 62—70 112 35 35 30 35—50 1—4 20 3 5—20 25—40 17—22 12 25 2 140—160 200—250 90—120 200—250 350—400 260—300 125—250 160—200 140—160 45—125 185 260 200 200—350

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Медь—материал, широко применяющийся при изготовлении деталей вакуумных

установок. Хорошая обезгаживаемость и высокие технологические качества меди

позволяют использовать ее в качестве материала деталей корпусов, трубопроводов,

вакуумных емкостей, штуцеров, переходников, прокладок, теплообменников и дру-

гих деталей систем, работающих при давлениях не ниже p=l-10“10 мм рт. ст.

и температурах от —253° С до +600° С.

Отожженная медь при-нагреве до 600—700° С с охлаждением на воздухе или

в воде широко используется для изготовления труб змеевиков, а также металличе-

ских прокладок. Чаще всего в вакуумной технике используется бескислородная

медь МО серии А и Б по ЦМТУ 3302—53, 3303—53 и 3304—53. Для прокладок

и змеевиков иногда используют медь марок МБ и Ml по ГОСТу 859—41. Близкие

значения коэффициентов линейного расширения меди и стали Х18Н10Т дают воз-

можность успешно спаивать их друг с другом, а также сваривать газовой сваркой.

Медь широко также применяется для спаивания с легкоплавкими стеклами.

Латунь Л62 применяется в вакуумной технике для изготовления деталей, не

подвергающихся в процессе работы нагреву, а также для изготовления вакуумных

емкостей и трубопроводов, работающих при температурах от —253° до 4-250°С

и давлениях не ниже р = 1 -1СГ5 мм рт. ст,

Латунь Л62 хорошо обрабатывается резанием, подвергается штамповке с глу-

бокой вытяжкой, сваривается электродуговой и газовой сваркой и паяется твердыми

и мягкими припоями.

Для предохранения от коррозионного растрескивания латунь обычно подвер-

гается отжигу при температуре 250—270° С.

Бериллиевая бронза Бр.Б2 применяется в вакуумных системах, работающих

при давлениях до р^ЫО-6 мм рт. ст. Детали из бериллиевой бронзы обладают

высокими антикоррозионными свойствами, хорошо обрабатываются резанием. Тем-

пература горячей обработки бронзы Бр.Б2 720—760° С, температура отжига 700—

750° С.

Из бериллиевой бронзы изготовляются гибкие мембраны и сильфоны для под-

вижных деталей вакуумных установок, работающих при давлениях не ниже р =

~ 1 • 10~5 мм рт. ст.

Алюминий в чистом виде представляет собой вязкий металл, отличающийся

хорошей электро- и теплопроводностью. Алюминий часто используется для изго-

товления отражательных тепловых решеток, электровводов, а также прокладок,

11

работающих в высоковакуумных установках при температуре до 100° С. Алюминий

трудно обезгаживается из-за низкой температуры плавления (660° С).

Алюминий паяется твердым припоем 34-А с флюсом и мягкими припоями при

помощи ультразвука.

В вакуумной технике в основном применяются следующие марки алюминия

и его сплавов: АД, АД1, Д1, Д1П, Д16 и АМц.

Технический алюминий марок АД (98,8% А1) и АД1 (99,3% А1) применяется

для изготовления паропроводов масляных насосов, лабиринтных и отражательных

решеток, кожухов термоизоляции, а также футляров малых сосудов Дьюара, рабо-

тающих при давлениях не ниже р = 1 • 10“9 мм рт. ст.

Детали, изготовленные из алюминия АД и АД1, обладают высокой коррозион-

ной стойкостью.

Алюминий АД и АД1 хорошо свариваются газовой, аргоно-дуговой и контакт-

ной сваркой и обладают высокой пластичностью.

Алюминиевый сплав Д16 (дюралюминий) отличается повышенной прочностью

и применяется в вакуумной технике для изготовления корпусов, штуцеров, фланцев,

цилиндров, тройников и т. д.

Сплав Д16 хорошо сваривается точечной сваркой. Листы сплава, плакированные

алюминием толщиной 1 мм, обладают хорошей коррозионной стойкостью.

Алюминиево-марганцовистый сплав АМц применяется для изготовления свар-

ных трубопроводов и емкостей для хранения и транспортировки криогенных жид-

костей, в которых поддерживается давление до р = 1 • 10“5 мм рт. ст.

Детали, изготовленные из алюминиевого сплава АМц, обладают высокой корро-

зионной стойкостью, высокой пластичностью в отожженном состоянии (в полуна-

гартованном — средней и в нагартованном — низкой), хорошо свариваются газо-

вой и контактной сваркой.

Золото используется обычно в качестве припоя в сплавах с медью, никелем

или другими металлами с температурой плавления около 1100° С.

В установках сверхвысокого вакуума, работающих при температурах выше

600° С, золото используется в качестве прокладок.

Серебро в чистом виде применяется в качестве компонента припоя для твердой

пайки.

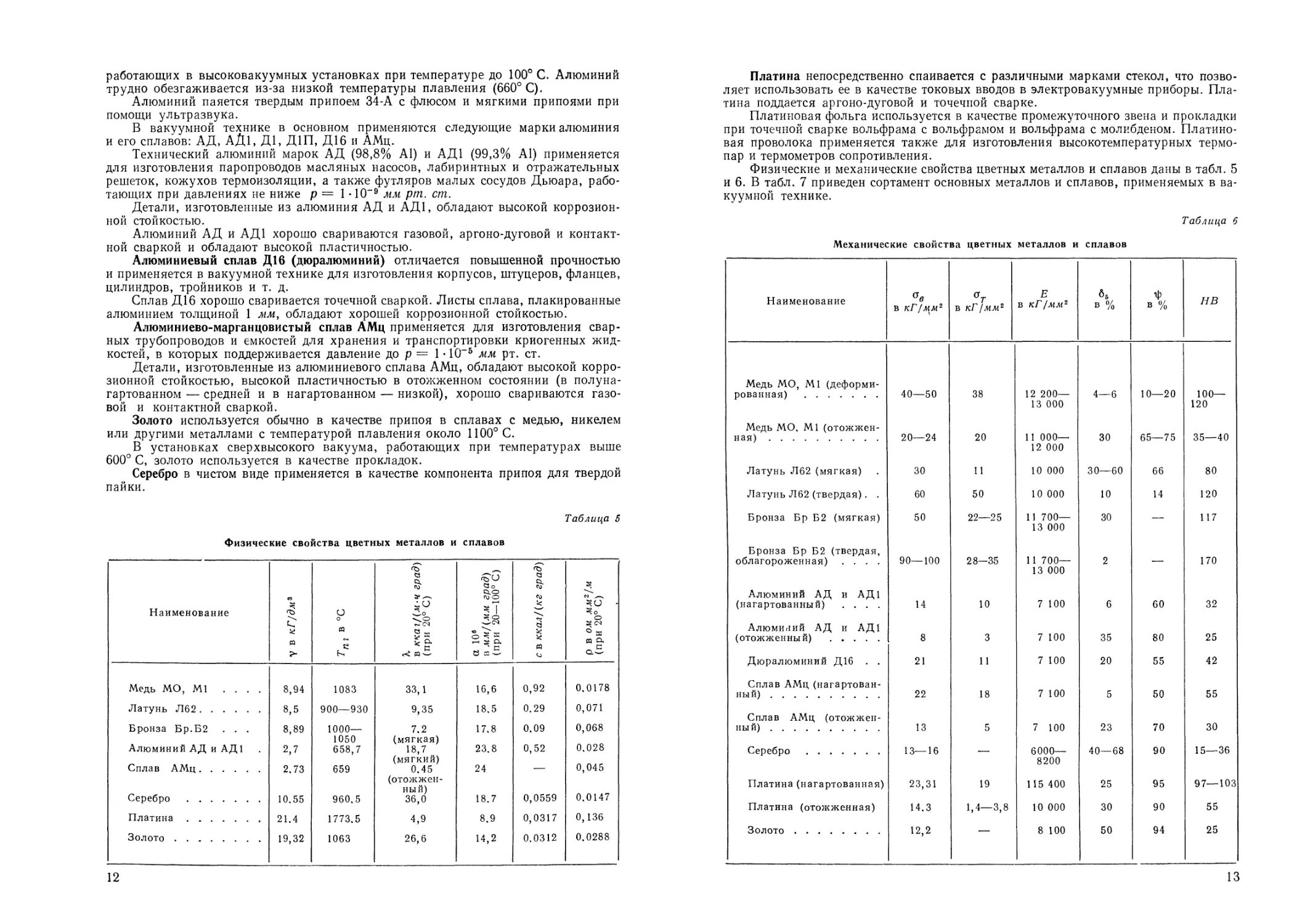

Таблица 5

Физические свойства цветных металлов и сплавов

Наименование у в кГ/дм3 Эо я lUl X в ккаг/(м-ч град) (при 20° С) а 10е в мм/{мм град) (при 20—100° С) с в ккал/{кг град) р в ом мм2/м (при 20° С)

Медь МО, Ml .... 8,94 1083 33,1 16,6 0,92 0.0178

Латунь Л62 8,5 900—930 9,35 18,5 0.29 0,071

Бронза Бр.Б2 . . . 8,89 1000— 1050 7.2 (мягкая) 17.8 0.09 0,068

Алюминий АД и АД1 2,7 658,7 18,7 (мягкий) 23.8 0,52 0.028

Сплав АМц 2.73 659 0.45 (отожжен- ный) 24 — 0,045

Серебро 10.55 960.5 36,0 18.7 0,0559 0.0147

Платина 21.4 1773.5 4,9 8.9 0,0317 0,136

Золото 19,32 1063 26,6 14,2 0.0312 0.0288

12

Платина непосредственно спаивается с различными марками стекол, что позво-

ляет использовать ее в качестве токовых вводов в электровакуумные приборы. Пла-

тина поддается аргоно-дуговой и точечной сварке.

Платиновая фольга используется в качестве промежуточного звена и прокладки

при точечной сварке вольфрама с вольфрамом и вольфрама с молибденом. Платино-

вая проволока применяется также для изготовления высокотемпературных термо-

пар и термометров сопротивления.

Физические и механические свойства цветных металлов и сплавов даны в табл. 5

и 6. В табл. 7 приведен сортамент основных металлов и сплавов, применяемых в ва-

куумной технике.

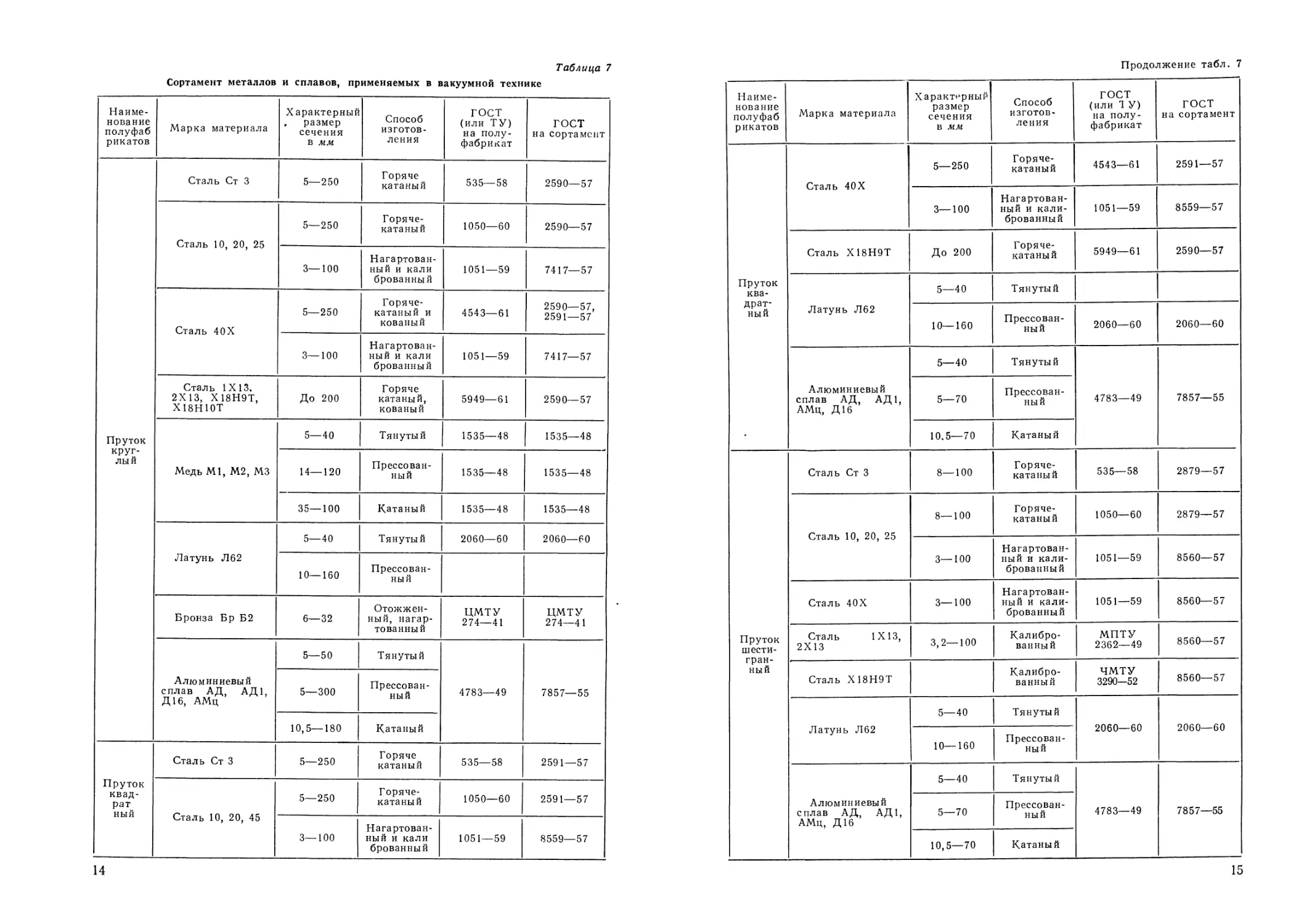

Таблица 6

Механические свойства цветных металлов и сплавов

Наименование в кГ/мм2 ат в кГ/мм2 Е в кГ/мм2 б6 в % ф в % НВ

Медь МО, Ml (деформи- рованная) 40—50 38 12 200— 13 000 4—6 10—20 100— 120

Медь МО. Ml (отожжен- ная) 20—24 20 И 000— 12 000 30 65—75 35—40

Латунь Л62 (мягкая) 30 И 10 000 30—60 66 80

Латунь Л62 (твердая). . 60 50 10 000 10 14 120

Бронза Бр Б2 (мягкая) 50 22—25 11 TOO- lS 000 30 — 117

Бронза Бр Б2 (твердая, облагороженная) .... 90—100 28—35 11 Too- ls 000 2 — 170

Алюминий АД и АД1 (нагартованный) .... 14 10 7 100 6 60 32

Алюминий АД и АД1 (отожженный) 8 3 7 100 35 80 25

Дюралюминий Д16 . . 21 И 7 100 20 55 42

Сплав АМц (нагартован- ный) 22 18 7 100 5 50 55

Сплав АМц (отожжен- ный) 13 5 7 100 23 70 30

Серебро 13—16 — 6000— 8200 40—68 90 15—36

Платина (нагартованная) 23,31 19 115 400 25 95 97—103

Платина (отожженная) 14.3 1,4—3,8 10 000 30 90 55

Золото 12,2 — 8 100 50 94 25

13

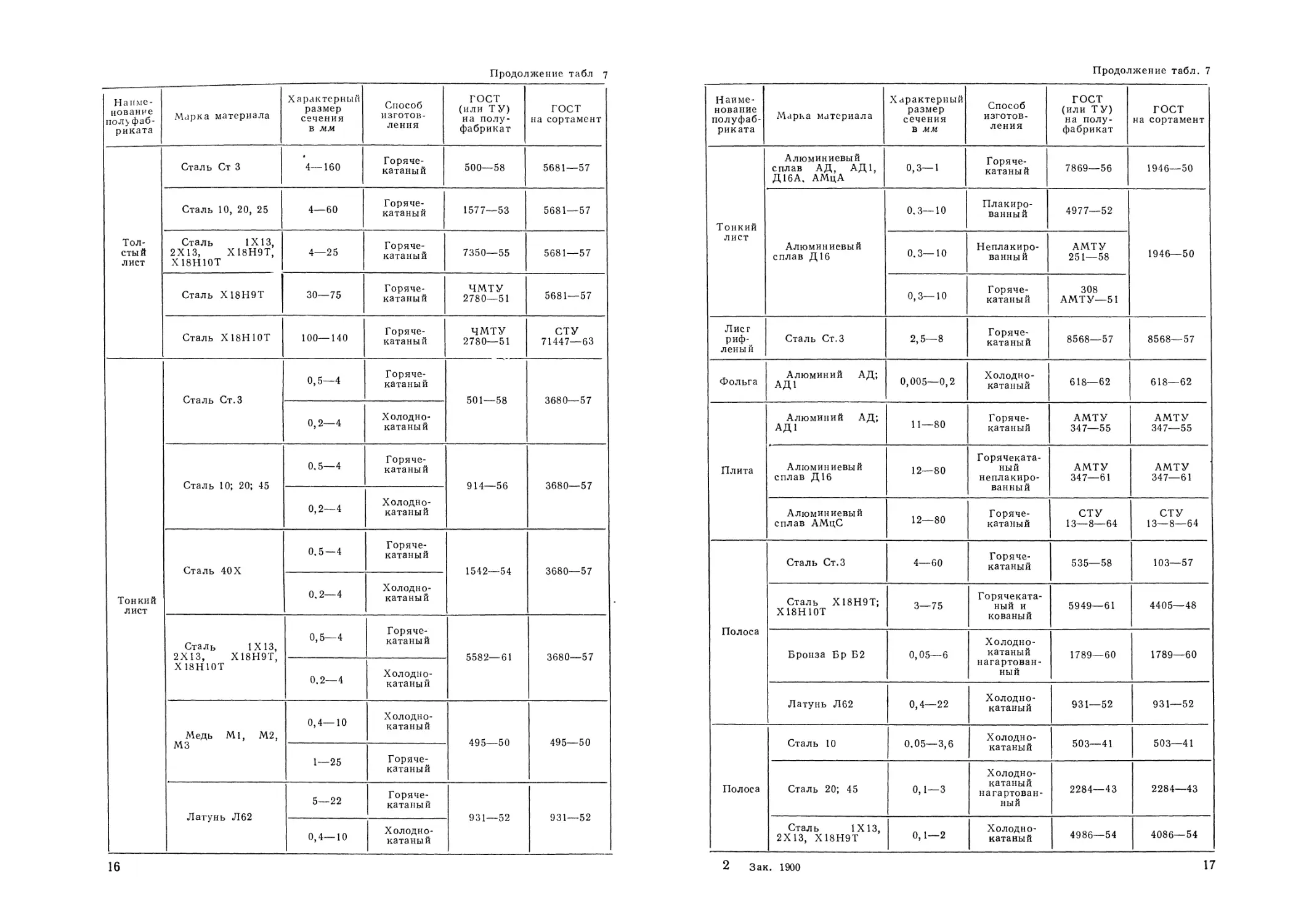

Таблица 7

Сортамент металлов и сплавов, применяемых в вакуумной технике

Наиме- нование полуфаб рикатов Марка материала Характерный . размер сечения в мм Способ изготов- ления ГОСТ (или ТУ) на полу- фабрикат ГОСТ на сортамент

Пруток круг- лый Сталь Ст 3 5—250 Горяче катаный 535—58 2590—57

Сталь 10, 20, 25 5—250 Горяче- катаный 1050—60 2590—57

3—100 Нагартован- ный и кали брованный 1051—59 7417—57

Сталь 40Х 5—250 Горяче- катаный и кованый 4543—61 2590—57, 2591—57

3—100 Нагартован- ный и кали брованный 1051—59 7417—57

Сталь 1X13. 2X13, Х18Н9Т, Х18Н10Т До 200 Горяче катаный, кованый 5949—61 2590—57

Медь Ml, М2, М3 5—40 Тянутый 1535—48 1535—48

14—120 Прессован- ный 1535—48 1535—48

35—100 Катаный 1535—48 1535—48

Латунь Л62 5—40 Тянутый 2060—60 2060—60

10—160 Прессован- ный

Бронза Бр Б2 6—32 Отожжен- ный, нагар- тованный ЦМТУ 274—41 ЦМТУ 274—41

Алюминиевый сплав АД АД1, Д16, АМц 5—50 Тянутый 4783—49 7857—55

5—300 Прессован- ный

10,5—180 Катаный

Пруток квад- рат ный Сталь Ст 3 5—250 Горяче катаный 535—58 2591—57

Сталь 10, 20, 45 5—250 Горяче- катаный 1050—60 2591—57

3—100 Нагартован- ный и кали брованный 1051—59 8559—57

14

Продолжение табл. 7

Наиме- нование полуфаб рикатов Марка материала Характерный размер сечения в мм Способ изготов- ления ГОСТ (или 1 У) на полу- фабрикат гост на сортамент

Пруток ква- драт- ный Сталь 40Х 5—250 Горяче- катаный 4543—61 2591—57

3—100 Нагартован- ный и кали- брованный 1051—59 8559—57

Сталь Х18Н9Т До 200 Горяче- катаный 5949—61 2590—57

Латунь Л62 5—40 Тянутый

10—160 Прессован- ный 2060—60 2060—60

Алюминиевый сплав АД, АД1, АМц, Д16 5—40 Тянутый 4783—49 7857—55

5—70 Прессован- ный

10.5—70 Катаный

Пруток шести- гран- ный Сталь Ст 3 8—100 Горяче- катаный 535—58 2879—57

Сталь 10, 20, 25 8—100 Горяче- катаный 1050—60 2879—57

3—100 Нагартован- ный и кали- брованный 1051—59 8560—57

Сталь 40Х 3—100 Нагартован- ный и кали- брованный 1051—59 8560—57

Сталь 1X13, 2X13 3,2—100 Калибро- ванный МПТУ 2362—49 8560—57

Сталь Х18Н9Т Калибро- ванный ЧМТУ 3290-52 8560—57

Латунь Л62 5—40 Тянутый 2060—60 2060—60

10—160 Прессован- ный

Алюминиевый сплав АД АД1, АМц, Д16 5—40 Тянутый 4783—49 7857—55

5—70 Прессован- ный

10,5—70 Катаный

15

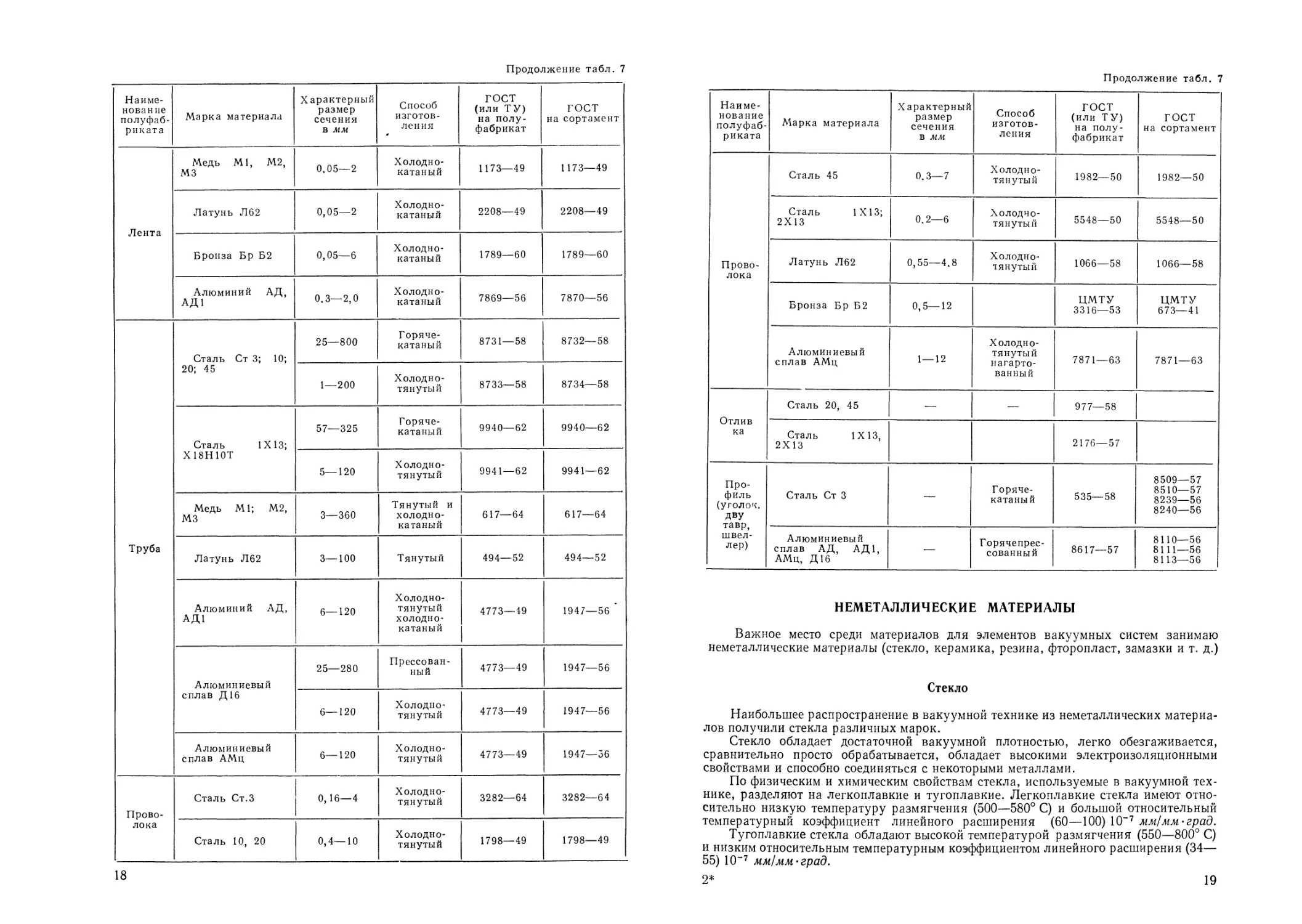

Продолжение табл 7

Наиме- нование полу фаб- риката Марка материала Характерный размер сечения в мм Способ изготов- ления ГОСТ (или ТУ) на полу- фабрикат ГОСТ на сортамент

Тол- стый лист Сталь Ст 3 4—160 Горяче- катаный 500—58 5681—57

Сталь 10, 20, 25 4—60 Горяче- катаный 1577—53 5681—57

Сталь 1X13, 2X13, Х18Н9Т, Х18Н10Т 4—25 Горяче- катаный 7350—55 5681—57

Сталь Х18Н9Т 30—75 Горяче- катаный ЧМТУ 2780—51 5681—57

Сталь Х18Н10Т 100—140 Горяче- катаный ЧМТУ 2780—51 СТУ 71447—63

Тонкий лист Сталь Ст.З 0,5—4 Горяче- катаный 501—58 3680—57

0,2—4 Холодно- катаный

Сталь 10; 20; 45 0.5—4 Горяче- катаный 914—56 3680—57

0,2—4 Холодно- катаный

Сталь 40Х 0.5—4 Горяче- катаный 1542—54 3680—57

0.2—4 Холодно- катаный

Сталь 1X13, 2X13, Х18Н9Т, Х18Н10Т 0,5—4 Горяче- катаный 5582—61 3680—57

0.2—4 Холодно- катаный

Медь Ml М2, М3 0,4—10 Холодно- катаный 495—50 495—50

1—25 Горяче- катаный

Латунь Л62 5—22 Горяче- катаный 931—52 931—52

0,4—10 Холодно- катаный

16

Продолжение табл. 7

Наиме- нование полуфаб- риката 1Марка материала Характерный размер сечения в мм Способ изготов- ления ГОСТ (или ТУ) на полу- фабрикат ГОСТ на сортамент

Тонкий лист Алюминиевый сплав АД, АД1, Д16А. АМцА 0,3—1 Горяче- катаный 7869—56 1946—50

Алюминиевый сплав Д16 0.3—10 Плакиро- ванный 4977—52 1946—50

0.3—10 Неплакиро- ванный АМТУ 251—58

0,3—10 Горяче- катаный 308 АМТУ—51

Лист риф- леный Сталь Ст.З 2,5—8 Горяче- катаный 8568—57 8568—57

Фольга Алюминий АД; АД1 0,005—0,2 Холодно- катаный 618—62 618—62

Плита Алюминий АД; АД1 11—80 Горяче- катаный АМТУ 347—55 АМТУ 347—55

Алюминиевый сплав Д16 12—80 Горячеката- ный неплакиро- ванный АМТУ 347—61 АМТУ 347—61

Алюминиевый сплав АМцС 12—80 Горяче- катаный СТУ 13—8—64 СТУ 13—8—64

Полоса Сталь Ст.З 4—60 Горяче- катаный 535—58 103—57

Сталь Х18Н9Т; Х18Н10Т 3—75 Горячеката- ный и кованый 5949—61 4405—48

Бронза Бр Б2 0,05—6 Холодно- катаный нагартован- ный 1789—60 1789—60

Латунь Л62 0,4—22 Холодно- катаный 931—52 931—52

Полоса Сталь 10 0.05—3,6 Холодно- катаный 503—41 503—41

Сталь 20; 45 0,1—3 Холодно- катаный нагартован- ный 2284—43 2284—43

Сталь 1X13, 2X13, Х18Н9Т 0,1—2 Холодно- катаный 4986—54 4086—54

2 Зак. 1900

17

Продолжение табл. 7

Наиме- нование полуфаб- риката Марка материала Характерный размер сечения в мм Способ изготов- ления ГОСТ (или ТУ) на полу- фабрикат ГОСТ на сортамент

Лента Медь Ml, М2, М3 0.05—2 Холодно- катаный 1173—49 1173—49

Латунь Л62 0,05—2 Холодно- катаный 2208—49 2208—49

Бронза Бр Б2 0,05—6 Холодно- катаный 1789—60 1789—60

Алюминий АД, АД1 0.3—2,0 Холодно- катаный 7869—56 7870—56

Труба Сталь Ст 3; 10; 20; 45 25—800 Горяче- катаный 8731—58 8732—58

1—200 Холодно- тянутый 8733—58 8734—58

Сталь 1X13; Х18Н10Т 57—325 Горяче- катаный 9940—62 9940—62

5—120 Холодно- тянутый 9941—62 9941—62

Медь Ml; М2, М3 3—360 Тянутый и холодно- катаный 617—64 617—64

Латунь Л62 3—100 Тянутый 494—52 494—52

Алюминий АД, АД1 6—120 Холодно- тянутый холодно- катаный 4773—49 1947—56 *

Алюминиевый сплав Д16 25—280 Прессован- ный 4773—49 1947—56

6—120 Холодно- тянутый 4773—49 1947—56

Алюминиевый сплав АМц 6—120 Холодно- тянутый 4773—49 1947—56

Прово- лока Сталь Ст.З | 0,16—4 Холодно- тянутый 3282—64 3282—64

Сталь 10, 20 0,4—10 Холодно- тянутый 1798—49 1798—49

18

Продолжение табл. 7

Наиме- нование полуфаб- риката Марка материала Характерный размер сечения в мм Способ изготов- ления ГОСТ (или ТУ) на полу- фабрикат ГОСТ на сортамент

Сталь 45 0.3—7 Холодно- тянутый 1982—50 1982—50

Сталь 1X13; 2X13 0.2—6 Холодно- тянутый 5548—50 5548—50

Прово- лока Латунь Л62 0,55—4.8 Холодно- тянутый 1066—58 1066—58

Бронза Бр Б2 0,5—12 ЦМТУ 3316—53 ЦМТУ 673—41

Алюминиевый сплав АМц 1—12 Холодно- тянутый нагарто- ванный 7871—63 7871—63

Отлив ка Сталь 20, 45 — — 977—58

Сталь 1X13 2X13 2176—57

Про- филь (уголок. дву тавр, швел- лер) Сталь Ст 3 — Горяче- катаный 535—58 8509—57 8510—57 8239—56 8240—56

Алюминиевый сплав АД, АД1, АМц, Д16 — Горячепрес- сованный 8617—57 8110—56 8111—56 8113—56

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Важное место среди материалов для элементов вакуумных систем занимаю

неметаллические материалы (стекло, керамика, резина, фторопласт, замазки и т. д.)

Стекло

Наибольшее распространение в вакуумной технике из неметаллических материа-

лов получили стекла различных марок.

Стекло обладает достаточной вакуумной плотностью, легко обезгаживается,

сравнительно просто обрабатывается, обладает высокими электроизоляционными

свойствами и способно соединяться с некоторыми металлами.

По физическим и химическим свойствам стекла, используемые в вакуумной тех-

нике, разделяют на легкоплавкие и тугоплавкие. Легкоплавкие стекла имеют отно-

сительно низкую температуру размягчения (500—580° С) и большой относительный

температурный коэффициент линейного расширения (60—100) 10"7 мм!мм -град.

Тугоплавкие стекла обладают высокой температурой размягчения (550—800° С)

и низким относительным температурным коэффициентом линейного расширения (34—

55) 10"7 мм1мм'град.

2* 19

Каждая марка стекла имеет следующее обозначение: после буквы «С» следуют

цифры, характеризующие величину коэффициента линейного расширения, а затем

(через дефис) порядковый номер разработки этой марки.

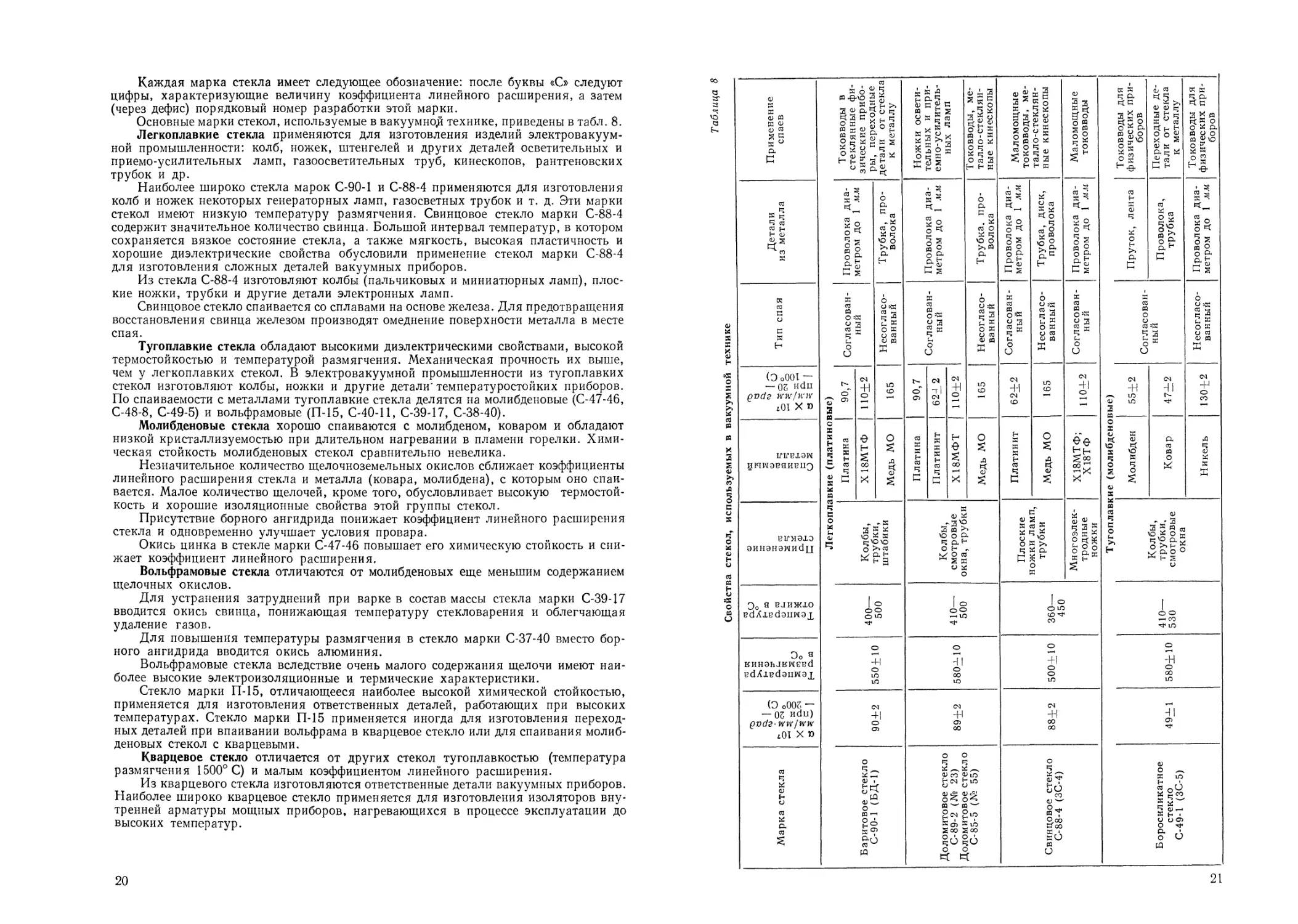

Основные марки стекол, используемые в вакуумной технике, приведены в табл. 8.

Легкоплавкие стекла применяются для изготовления изделий электровакуум-

ной промышленности: колб, ножек, штенгелей и других деталей осветительных и

приемо-усилительных ламп, газоосветительных труб, кинескопов, рантгеновских

трубок и др.

Наиболее широко стекла марок С-90-1 и С-88-4 применяются для изготовления

колб и ножек некоторых генераторных ламп, газосветных трубок и т. д. Эти марки

стекол имеют низкую температуру размягчения. Свинцовое стекло марки С-88-4

содержит значительное количество свинца. Большой интервал температур, в котором

сохраняется вязкое состояние стекла, а также мягкость, высокая пластичность и

хорошие диэлектрические свойства обусловили применение стекол марки С-88-4

для изготовления сложных деталей вакуумных приборов.

Из стекла С-88-4 изготовляют колбы (пальчиковых и миниатюрных ламп), плос-

кие ножки, трубки и другие детали электронных ламп.

Свинцовое стекло спаивается со сплавами на основе железа. Для предотвращения

восстановления свинца железом производят омеднение поверхности металла в месте

спая.

Тугоплавкие стекла обладают высокими диэлектрическими свойствами, высокой

термостойкостью и температурой размягчения. Механическая прочность их выше,

чем у легкоплавких стекол. В электровакуумной промышленности из тугоплавких

стекол изготовляют колбы, ножки и другие детали’ температуростойких приборов.

По спаиваемости с металлами тугоплавкие стекла делятся на молибденовые (С-47-46,

С-48-8, С-49-5) и вольфрамовые (П-15, С-40-11, С-39-17, С-38-40).

Молибденовые стекла хорошо спаиваются с молибденом, коваром и обладают

низкой кристаллизуемостью при длительном нагревании в пламени горелки. Хими-

ческая стойкость молибденовых стекол сравнительно невелика.

Незначительное количество щелочноземельных окислов сближает коэффициенты

линейного расширения стекла и металла (ковара, молибдена), с которым оно спаи-

вается. Малое количество щелочей, кроме того, обусловливает высокую термостой-

кость и хорошие изоляционные свойства этой группы стекол.

Присутствие борного ангидрида понижает коэффициент линейного расширения

стекла и одновременно улучшает условия провара.

Окись цинка в стекле марки С-47-46 повышает его химическую стойкость и сни-

жает коэффициент линейного расширения.

Вольфрамовые стекла отличаются от молибденовых еще меньшим содержанием

щелочных окислов.

Для устранения затруднений при варке в состав массы стекла марки С-39-17

вводится окись свинца, понижающая температуру стекловарения и облегчающая

удаление газов.

Для повышения температуры размягчения в стекло марки С-37-40 вместо бор-

ного ангидрида вводится окись алюминия.

Вольфрамовые стекла вследствие очень малого содержания щелочи имеют наи-

более высокие электроизоляционные и термические характеристики.

Стекло марки П-15, отличающееся наиболее высокой химической стойкостью,

применяется для изготовления ответственных деталей, работающих при высоких

температурах. Стекло марки П-15 применяется иногда для изготовления переход-

ных деталей при впаивании вольфрама в кварцевое стекло или для спаивания молиб-

деновых стекол с кварцевыми.

Кварцевое стекло отличается от других стекол тугоплавкостью (температура

размягчения 1500° С) и малым коэффициентом линейного расширения.

Из кварцевого стекла изготовляются ответственные детали вакуумных приборов.

Наиболее широко кварцевое стекло применяется для изготовления изоляторов вну-

тренней арматуры мощных приборов, нагревающихся в процессе эксплуатации до

высоких температур.

20

Свойства стекол, используемых в вакуумной технике

Применение спаев Токовводы в стеклянные фи- зические прибо- ры, переходные детали от стекла к металлу Ножки освети- тельных и при- емно-усилитель- ных ламп Токовводы, ме- । талло-стеклян- ные кинескопы Маломощные токовводы, ме- талло-стеклян- ные кинескопы Маломощные токовводы Токовводы для физических при- боров Переходные де- тали от стекла к металлу Токовводы для физических при- боров

Детали из металла Проволока диа- метром до 1 мм Трубка, про- волока 1 Проволока диа- метром до 1 мм Трубка, про- волока Проволока диа- метром до 1 мм Трубка, диск, проволока Проволока диа- метром до 1 мм Пруток, лента | Проволока, трубка Проволока диа- метром до 1 мм

Тип спая Согласован- ный Несогласо- ванный Согласован- ный Несогласо- ванный Согласован- ный Несогласо- ванный Согласован- ный Согласован- ный Несогласо- ванный ।

(ЭоООТ — — оз ийи QVds ww/ww xOl x » Jbie) 90,7 I <м +1 о ю СР о" СП 04 т 1 110+2 1 ю <£> 04 4-1 04 110+2 вые) 55±2 04 41 1304=2

iriruiaw ЦГШЭВЯИВПЭ 1вкие (платино! Платина | Х18МТФ | OW 4«aw | Платина Платинит | Х18МФТ | Медь МО Платинит о £ л 2 Х18МТФ; Х18ТФ :ие (молибдено! I Молибден Ковар Никель

В1ГЯ0ХЭ эинэнэиибц Легкопла Колбы, трубки, штабики Колбы, смотровые окна, трубки Плоские ( ножки ламп, трубки Многоэлек- тродные ножки Тугоплави Колбы, трубки, смотровые окна

Эо а влижю BdXxEdanwajL 400— 500 1 g оо _< ю 360— 450 410— 530

Do я кинаьлкиевб EdKiudanwajL 01 -FOSS о 41 о оо LO 500+10 5804:10

(D оООЗ — — 03 ndu) Qvdz-ww/ww д01 X » 90+2 89±2 04 +' ОО 00 41 сп

Марка стекла Баритовое стекло С-90-1 (БД-1) Доломитовое стекло С-89-2 (№ 23) Доломитовое стекло С-85-5 (№ 55) Свинцовое стекло С-88-4 (ЗС-4) Боросиликатное стекло С-49-1 (ЗС-5)

21

оо

Продолжение табл.

Применение спаев Toковводы Переходные де- тали от стекла к металлу Токовводы для физических при- боров Переходные де- тали от стекла к металлу Маломощные токовводы Токовводы Токовводы Токовводы Токовводы Токовводы

Детали из металла Проволока, лента Проволока, трубки Проволока диа- метром до 1 мм | Пруток, лента | Проволока, трубка Проволока диа- метром до 1 мм | Пруток, лента | Проволока, пруток Проволока 1 Проволока, лента Проволока Проволока Проволока Фольга толщи- 1 ной до 0,2 мм Проволока диа- метром до 0,5 мм 1

Тип спая Согласован- ный Несогласо- ванный Согласован- ный Несогласо- ванный Согласован- ный Согласован- ный Несогласо- ванный Согласован- ный Согласован- ный \ Несогласо- ванный

(Э оОЭ1 — — Об иПи) Qvd? ww/ww дО1 X ю см +1 LO см + 130±2 1 55+2 | 47+2 130+2 5ые) 55±2 | 44,4 1 55±2 | 130+2 44,4 I 55+2 | 55+2

irifBlOW ИНРМЭВЯИВПЭ Молибден Ковар Никель | Молибден | Ковар Никель :ие (вольфрамо! | Молибден | Вольфрам Н30К13Д I Вольфрам | Молибден | Никель Вольфрам 1 Вольфрам | Молибден | Молибден | । Вольфрам |

В1ГЯ0ХЭ аинанэяибц Колбы, трубки, смотровые окна 1 То же Тугоплавк Колбы Колбы, переходные стекла к пи- рексу и кварцу Колбы Колбы, трубки То же

Эо я ВХИЖХО BdXxpdanwax 360— 500 420— 550 390— 520 410— 540 1 580— 750 410— 560

По я BHHahJBWEBd udXxudanwax OI-tSSS 590+10 620+10 01 =0^9 806+ 10 600+10 1500

(Э oOOS — —OS Hdn) Qvd? wiv/ww я zOl X n 48+1 Н LV + 39±1 + СО 34 + 0,5 58+0,3

Марка стекла Боросиликатное стекло С-48-1 (ЗС-8) Боросиликатное стекло С-47-1 (№ 46) Боросиликатное стекло С-40-1 (ЗС-11) Боросиликатное стекло (Нонекс) С-39-1 (№ 17) Блюмосиликатное стекло С-37-1 (Ко 40) Жаростойкое стек- ло (пирекс) П-1Ь Кварцевое про- зрачное стекло С-6-1

22

Спаи стекла с металлами

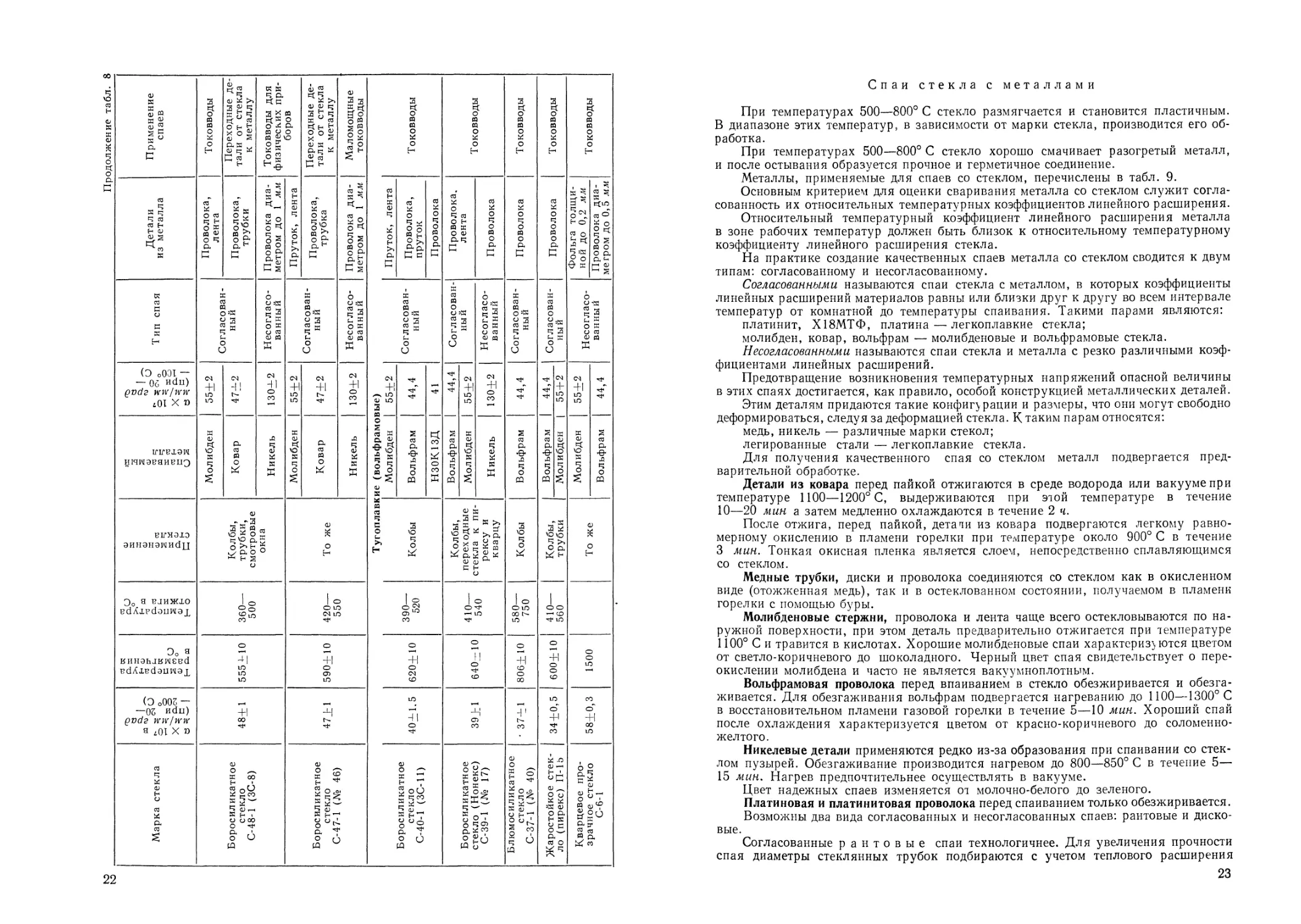

При температурах 500—800° С стекло размягчается и становится пластичным.

В диапазоне этих температур, в зависимости от марки стекла, производится его об-

работка.

При температурах 500—800° С стекло хорошо смачивает разогретый металл,

и после остывания образуется прочное и герметичное соединение.

Металлы, применяемые для спаев со стеклом, перечислены в табл. 9.

Основным критерием для оценки сваривания металла со стеклом служит согла-

сованность их относительных температурных коэффициентов линейного расширения.

Относительный температурный коэффициент линейного расширения металла

в зоне рабочих температур должен быть близок к относительному температурному

коэффициенту линейного расширения стекла.

На практике создание качественных спаев металла со стеклом сводится к двум

типам: согласованному и несогласованному.

Согласованными называются спаи стекла с металлом, в которых коэффициенты

линейных расширений материалов равны или близки друг к другу во всем интервале

температур от комнатной до температуры спаивания. Такими парами являются:

платинит, Х18МТФ, платина — легкоплавкие стекла;

молибден, ковар, вольфрам — молибденовые и вольфрамовые стекла.

Несогласованными называются спаи стекла и металла с резко различными коэф-

фициентами линейных расширений.

Предотвращение возникновения температурных напряжений опасной величины

в этих спаях достигается, как правило, особой конструкцией металлических деталей.

Этим деталям придаются такие конфигурации и размеры, что они могут свободно

деформироваться, следуя за деформацией стекла. К таким парам относятся:

медь, никель — различные марки стекол;

легированные стали — легкоплавкие стекла.

Для получения качественного спая со стеклом металл подвергается пред-

варительной обработке.

Детали из ковара перед пайкой отжигаются в среде водорода или вакууме при

температуре 1100—1200° С, выдерживаются при этой температуре в течение

10—20 мин а затем медленно охлаждаются в течение 2 ч.

После отжига, перед пайкой, детачи из ковара подвергаются легкому равно-

мерному окислению в пламени горелки при температуре около 900° С в течение

3 мин. Тонкая окисная пленка является слоем, непосредственно сплавляющимся

со стеклом.

Медные трубки, диски и проволока соединяются со стеклом как в окисленном

виде (отожженная медь), так и в остеклованном состоянии, получаемом в пламени

горелки с помощью буры.

Молибденовые стержни, проволока и лента чаще всего остекловываются по на-

ружной поверхности, при этом деталь предварительно отжигается при температуре

1100° С и травится в кислотах. Хорошие молибденовые спаи характеризуются цветом

от светло-коричневого до шоколадного. Черный цвет спая свидетельствует о пере-

окислении молибдена и часто не является вакуумноплотным.

Вольфрамовая проволока перед впаиванием в стекло обезжиривается и обезга-

живается. Для обезгаживания вольфрам подвергается нагреванию до 1100—1300° С

в восстановительном пламени газовой горелки в течение 5—10 мин. Хороший спай

после охлаждения характеризуется цветом от красно-коричневого до соломенно-

желтого.

Никелевые детали применяются редко из-за образования при спаивании со стек-

лом пузырей. Обезгаживание производится нагревом до 800—850° С в течение 5—

15 мин. Нагрев предпочтительнее осуществлять в вакууме.

Цвет надежных спаев изменяется оч молочно-белого до зеленого.

Платиновая и платинитовая проволока перед спаиванием только обезжиривается.

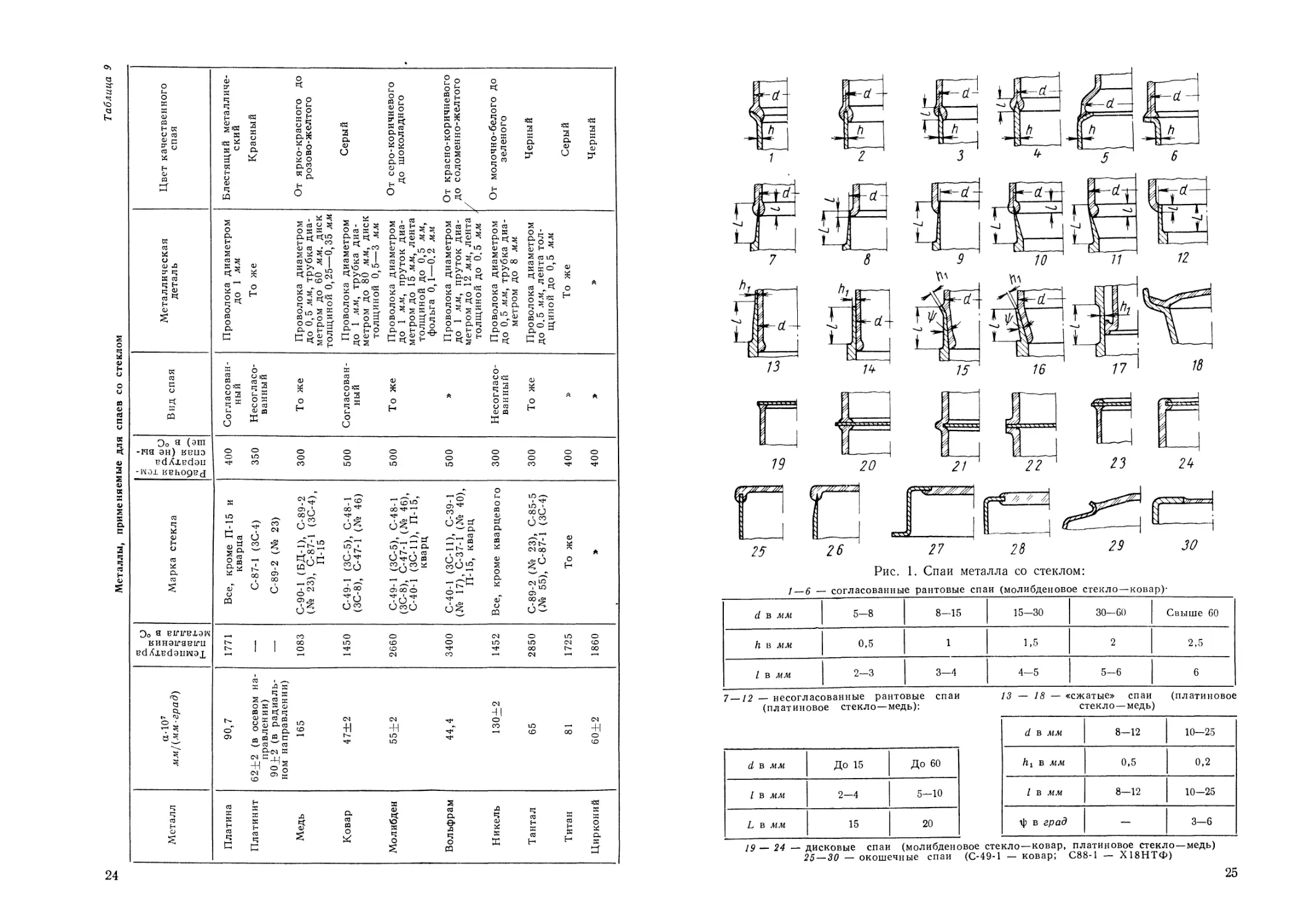

Возможны два вида согласованных и несогласованных спаев: рантовые и диско-

вые.

Согласованные рантовые спаи технологичнее. Для увеличения прочности

спая диаметры стеклянных трубок подбираются с учетом теплового расширения

23

Металлы, применяемые для спаев со стеклом

Таблица 9

Металл а-107 мм/(мм-град) Температура плавления металла в °C Марка стекла Рабочая тем- пература 1 спая (не вы- ше) в °C Вид спая Металлическая деталь Цвет качественного спая

Платина 90,7 1771 Все, кроме П-15 и кварца 400 Согласован- ный Проволока диаметром до 1 мм Блестящий металличе- ский

Платинит 62^2 (в осевом на- правлении) 90^Ь2 (в радиаль- ном направлении) — С-87-1 (ЗС-4) С-89-2 (№ 23) 350 Несогласо- ванный То же Красный

Медь 165 1083 С-90-1 (БД-1), С-89-2 (№ 23), С-87-1 (ЗС-4), П-15 300 То же Проволока диаметром до 0,5 мм, трубка диа- метром до 60 мм, диск толщиной 0,25—0,35 мм От ярко-красного до розово-желтого

Ковар 47±2 1450 С-49-1 (ЗС-5), С-48-1 (ЗС-8), С-47-1 (№ 46) 500 Согласован- ный Проволока диаметром до 1 мм, трубка диа- метром до 80 мм, диск толщиной 0,5—3 мм Серый

Молибден 55±2 2660 С-49-1 (ЗС-5), С-48-1 (ЗС-8), С-47-1 (№ 46), С-40-1 (ЗС-11), П-15, кварц 500 То же Проволока диаметром до 1 мм, пруток диа- метром до 15 мм, лента толщиной до 0,5 мм, фольга 0,1—0.2 мм От серо-коричневого до шоколадного

Вольфрам 44,4 3400 С-40-1 (ЗС-11), С-39-1 (№ 17), С-37-1 (№ 40), П-15, кварц 500 » Проволока диаметром до 1 мм, пруток диа- метром до 12 мм, лента толщиной до 0.5 мм ' От красно-коричневого до соломенно-желтого

Никель 130^2 1452 Все, кроме кварцевого 300 Несогласо- ванный Проволока диаметром до 0,5 мм, трубка диа- метром до 8 мм От молочно-белого до зеленого

Тантал 65 2850 С-89-2 (№ 23), С-85-5 (№ 55), С-87-1 (ЗС-4) 300 То же Проволока диаметром до 0.5 мм, лента тол- щиной до 0,5 мм Черный

Титан 81 1725 То же 400 » То же Серый

Цирконий 60±2 1860 » 400 » Черный

Металлической трубы при нагреве. Лучше других зарекомендовали себя спаи типа

2, 3 и 4* (рис. 1). Края металлических деталей при обработке должны быть хорошо

сглажены и закруглены радиусом 0,2 мм.

Дисковые или торцовые спаи при хорошем согласовании значений

коэффициента лирейного расширения и плавном закруглении краев диска при тол-

щине металла 0,5—3 мм получаются надежными в спаях типа 19, 20 и 24 (см. рис. 1).

Если коэффициент линейного расширения металла значительно больше коэффи-

циента линейного расширения стекла, то толщина дисков принимается в пределах

0,25—0,35 мм. • \

Одним из лучших металлов для несогласованного спая со стеклом служит медь

благодаря ее высокой пластичности, хорошей адгезии окисной пленки, образующейся

в месте спая со стеклом, и высоким значениям электро- и теплопроводности.

Технологически простыми и надежными в эксплуатации при температуре до 200° С

являются двухсторонние и наружные спаи (при высокочастотном индукционном

нагреве) типа 7, 9, 10 и 12 (см. рис. 1).

Конические лезвия типа 10 и 11 применяются обычно при диаметрах соединяе-

мых деталей до 25 мм, а цилиндрические — типа 7, 8, 9 и 12— до 60 мм.

Спаи типов 7—12 имеют низкую прочность лезвия вследствие малой толщины

его стенки, кроме того, при длительных циклических тепловых нагрузках выше

200° С в лезвии возможно появление усталостных трещин.

Если в деталях конструкции возможно появление окисления меди, необходимо

применять «сжатые» спаи типа 13—18 (см. рис. 1), в которых стекло всегда работает

на сжатие.

Спаи типа 15, 17 (см. рис. 1), применяются в электровакуумных приборах, где

прочность такого спая удовлетворяет требованиям работы прибора.

Тонкая стенка в этих конструкциях способна несколько деформироваться при

расширении стекла, поэтому эти спаи более надежны в эксплуатации, однако при

изготовлении они более трудоемки.

Спай типа 18 применяется для изготовления больших смотровых окон или кол-

паков к вакуумным камерам. Помимо такого типа спая, большое распространение

для небольших даметров (до 50 мм) получили конструкции типа 25, 26, 28, 29 (см.

рис. 1).

Обычно окошечные спаи изготовляются по способу согласованного спая (ковар—

молибденовые стекла, высокохромистая сталь — свинцовое стекло и т. д.), но в слу-

чае необходимости они могут изготовляться и из несогласующихся материалов

Примерами согласованных спаев являются конструкции типа 25, 27,28, 30 (см. рис. 1).

Спаи типа 26, 29 применимы для несогласующихся материалов.

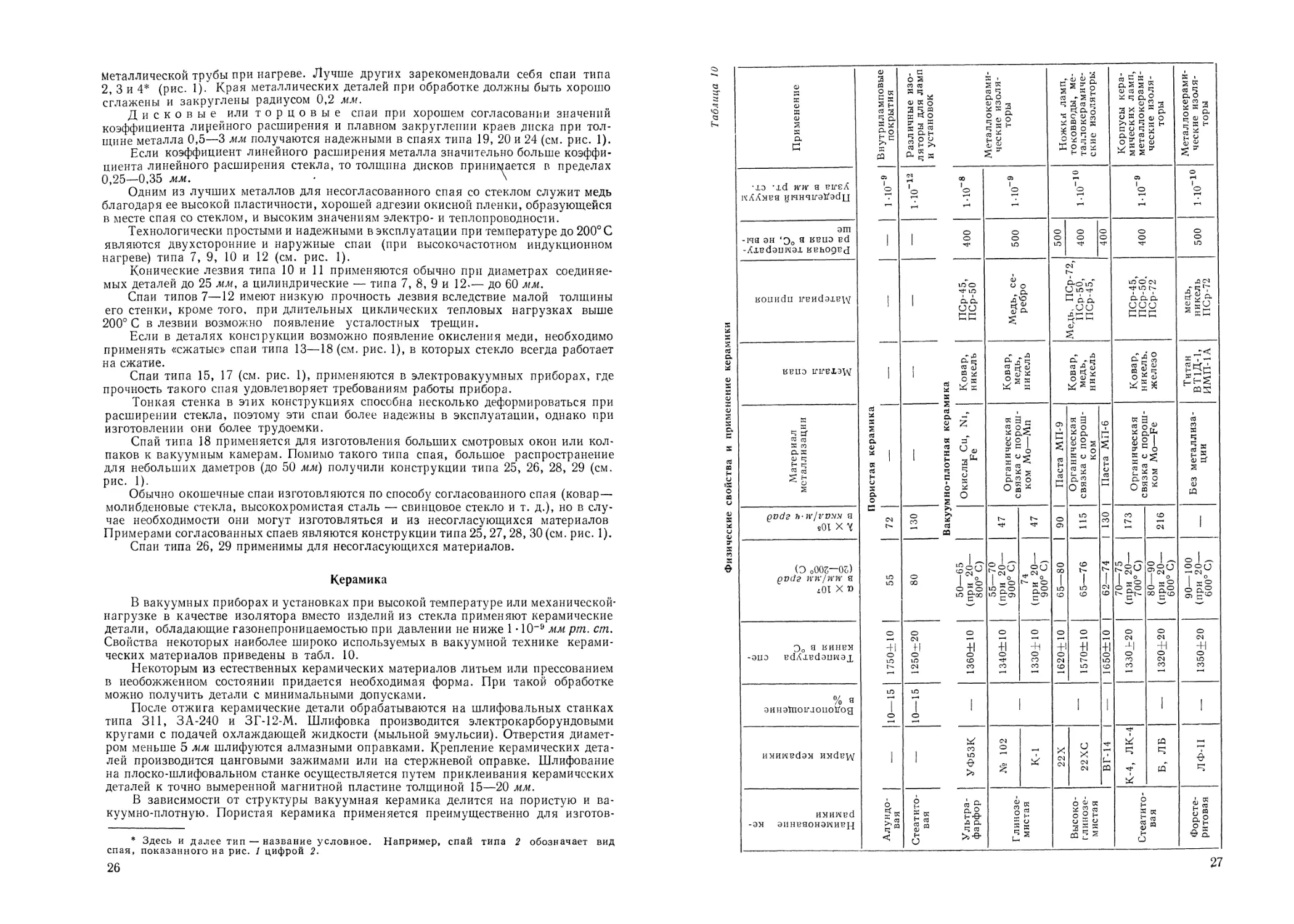

Керамика

В вакуумных приборах и установках при высокой температуре или механической-

нагрузке в качестве изолятора вместо изделий из стекла применяют керамические

детали, обладающие газонепроницаемостью при давлении не ниже 1 • 10~9 мм рт. ст.

Свойства некоторых наиболее широко используемых в вакуумной технике керами-

ческих материалов приведены в табл. 10.

Некоторым из естественных керамических материалов литьем или прессованием

в необожженном состоянии придается необходимая форма. При такой обработке

можно получить детали с минимальными допусками.

После отжига керамические детали обрабатываются на шлифовальных станках

типа 311, ЗА-240 и ЗГ-12-М. Шлифовка производится электрокарборундовыми

кругами с подачей охлаждающей жидкости (мыльной эмульсии). Отверстия диамет-

ром меньше 5 мм шлифуются алмазными оправками. Крепление керамических дета-

лей производится цанговыми зажимами или на стержневой оправке. Шлифование

на плоско-шлифовальном станке осуществляется путем приклеивания керамических

деталей к точно вымеренной магнитной пластине толщиной 15—20 мм.

В зависимости от структуры вакуумная керамика делится на пористую и ва-

куумно-плотную. Пористая керамика применяется преимущественно для изготов-

* Здесь и далее тип — название условное. Например, спай типа 2 обозначает вид

спая, показанного на рис. 1 цифрой 2.

26

Физические свойства и применение керамики

Применение I Внутриламповые 1 покрытия Различные изо- ляторы для ламп и установок Металлокерами- ческие изоля- торы Ножки ламп, токовводы, ме- таллокерамиче- ские изоляторы Корпусы кера- мических ламп, металлокерами- ческие изоля- торы Металлокерами- ческие изоля- | торы

•хэ -id ww a uirsX кЛЛмея HiaHairaiZadu l-10“9 | ! 140 12 1 140-8 1-10 9 1-10 10 1-10 9 МО’10

am -гая ан ‘эо я вина nd -ЛхЕбэшмэх BEhopEj 1 1 ° 1 о о ю о о о о о о о о ю

EouHdii ifBHdaiBW 1 ПСр-45, ПСр-50 Медь, се- ребро Медь, ПСр-72, ПСр-50, ПСр-45, КЪ’ СЧ сх + сх ООО ССС медь, никель ПСр-72

bbiio irifEiaw 1 1 дика Ковар, никель Ковар, медь, никель Ковар, медь, никель Ковар, никель, железо Титан ВТ1Д-1, ИМП-1А

Материал металлизации [ористая керамика i - мно-плотная керап Окислы Си Ni, Fe Органическая связка с порош- ком Мо—Мп Паста МП-9 1 Органическая связка с порош- ! ком | Паста МП-6 [ Органическая связка с порош- ком Мо—Fe Без металлиза- ции

QVd? h-wlvvyyi a sOl x ч с СЧ 130 Вакуу о Ю 1 130 СО со СЧ 1

(9 o003—03) gvds ww/ww a xOl X ю io 50—65 (при 20— 800° С) 55—70 (при 20— 900° С) 74 | (при 20— 900° С) 65—80 | 65—76 bL~~ 39 1 70—75 (при 20— 700° С) 80—90 (при 20— 600° С) 90—100 (при 20— 600° С)

Эо а кинем -энэ EdAxEdauwajL | Ol+OSZl ; о о СЧ —' К +1 о о Ю СО сч со о +1 о + о СО 1620+10 | 1570+10 +1 о ш 1330+20 1320+20 1350+20

% я а и н atn о ir а о и о tto g I SI—01 10—15 1 1 1 1 1 1

HMHWEdOM HMdEW 1 УФ53К № 102 22 X 1 22ХС ВГ-14 | К-4, ЛК-4 1 Б, ЛБ ЛФ-П

HMHWEd -ЭМ ЭИНЕЯОНЭЭДИЕН Алундо- 1 вая В 03 54 £ м О) Ч О 5 Глинозе- мистая Высоко- глинозе- мистая Стеатито- вая Форсте- ритовая

27

лепия внутриламповых изоляторов (трубки, стержни, втулки и др.), вакуумно-плот-

ная — для изготовления деталей внешних оболочек вакуумного прибора, а также

различных металло-керамических конструкций (токовводов, изоляторов и др.).

Керамика, применяемая для изготовления внутриламповой изоляции, должна

обладать высоким удельным электрическим сопротивлением, малым газовыделе-

нием и большой теплостойкостью. Относительный температурный коэффициент ли-

нейного расширения ее не должен превышать 8-10“7 мм/мм-град.

К керамическим материалам предъявляют следующие основные требования:

непоглощаемость влаги, малая величина диэлектрических потерь, соответствие

относительных температурных коэффициентов линейного расширения изделий из

керамики и спаиваемых с ними металлов и сплавов, высокая механическая прочность.

Спаи металла с керамикой

Керамические изделия способны образовывать вакуумно-плотные и механи-

чески прочные соединения с некоторыми металлами и сплавами. При выборе металла

для соединения с керамикой необходимо обращать внимание на значения их коэффи-

циентов линейных расширений.

В пределах рабочих температур значения их не должны отличаться более чем

на 10%. К металлам, хорошо соединяемым с керамикой, относятся: никель, медь,

ковар и титан.

Геометрические размеры металлических деталей имеют определяющее значение

для получения надежного спая керамики с металлом.

Толщина детали в соседних пайке местах не должна превышать 0,5 мм.

После штамповки и механической обработки металлические детали подвергаются

обезжириванию в трихлорэтане, травлению и отжигу при температуре около 400° С

для получения тонкого слоя окисла. Места спаивания керамики покрываются слоем

никеля толщиной 15—20 мк, а затем обжигаются.

Размеры металлической детали должны быть выдержаны по 3-му классу точ-

Для того чтобы спаять керамику с металлом, ее предварительно покрывают ме-

таллом способом спекания.

В производстве в настоящее время применяют покрытие керамики молибденом

с небольшой добавкой железа (молибденовая технология), покрытие молибденом

с добавкой марганца (молибдено-марганцевая технология), покрытие карбидами

вольфрама, молибдена и титана (карбидная технология). Так покрываются металлом

детали из стеатитовой, высоко глиноземной и глиноземистой керамики.

Для лучшего сцепления спаиваемой детали с керамикой применяют вторичное

покрытие керамики — никелем. Никель наносят обычно двумя методами пульвери-_

зацией или гальваническим способом.

Для покрытия керамики применяются чистые порошки из тугоплавких метал-

лов —молибдена, вольфрама и рения,.смеси порошков этих металлов с порошками

железа, марганца, меди, а также карбиды тугоплавких металлов.

К активным металлам, используемым для спаивания металла с керамикой,

относят титан и цирконий.

В настоящее время также используются сплавы, в состав которых вводятся ак-

тивные металлы. Такой сплав, являющийся связующим звеном, помещают между ке-

рамикой и металлом. Порошки гидрида титана или циркония смешиваются с 2%-

ным биндером из нитроклетчатки и наносят на хорошо очищенную керамическую

деталь методом пульверизации. После высыхания пасты керамическая деталь поме-

щается вместе с металлической деталью в керамическую или феррохромовую оп-

раву.

В последнее время широкое распространение в вакуумной технике получили

металлические вводы, спаянные с керамикой (рис. 2), отличающиеся надежностью

и простотой изготовления. Керамика в этих вводах является уплотнителем и изоля-

тором.

Фостеритовую керамику марки ЛФП, имеющую коэффициент линейного рас-

ширения, близкий к коэффициенту линейного расширения титана, без покрытия

28

спаивают с титаном. В качестве припоя используют сплав медь—серебро или чистую

медь (МО).

Для получения высококачественных вакуумно-плотных спаев применяется при-

пой из чистого серебра или припои на основе серебра (ПСр-45, ПСр-50, ПСр-72).

Пайка металлокерамических изделий обычно производится в электрических

печах в атмосфере чистого водорода.

Конструкции, показанные на рис. 2, а и б, применяются для изготовления сла-

боточных и термопарных вводов.

Рис. 2. Спаи металлических деталей с керамикой:

1 — токовводы; 2 — кольцо (керамика); 3 — стакан (ковар, никель);

4 — втулка (ковар, никель), 5 — кольцо (ковар); 6 — припой

Более надежными (из-за большей поверхности спая металла с керамикой) яв-

ляются конструкции (см. рис. 2, в и а), применяемые для сильноточных вводов.

На рис. 2, д—з приведены также другие металлокерамические конструкции,

нашедшие применение в качестве изоляторов в вакуумной технике и электронной

промышленности.

Вакуумная резина

Различные сорта вакуумной резины благодаря своей эластичности, прочности

и газонепроницаемости находят широкое применение в вакуумной технике. Наиболее

широкое применение нашли вакуумные резины следующих марок: 7889, 9024, 1015

и ИРП 2044.

Резина 7889 (белая, немаслостойкая) применяется в вакуумной технике в виде

трубок (шлангов), пластин и шнура.

Резиновые трубки (ТУ МХП № 1472—54) выпускаются размерами от 3X3 до

30X30 мм.

Учитывая большое газовыделение резины, резиновые шланги не рекомендуется

ставить на высоковакуумную часть откачной системы. Трубопроводы из резиновых

шлангов применяются только на стороне предварительного разрежения. Они обе-

спечивают вакуумную плотность соединений, допускают возможность перемещения

оборудования и предохраняют установку от вибрации, возникающей при работе

форвакуумных механических насосов.

29

Резиновые шланги применяют в вакуумных системах, работающих при давле-

ниях не ниже р = 1 • Ю~4 мм рт. ст. при температурах от —30 до Ц-90°. С

Резиновые шланги одеваются обычно на стеклянные или металлические трубки

и концы их затягиваются хомутиками. Концы металлических или стеклянных трубок

перед надеванием шлангов обычно покрывают смазкой типа «Рамзай».

Резиновые пластины (ТУ МХП № У251—54) выпускаются толщиной от 2 до

30 мм и применяются для разборных вакуумных соединений, работающих при дав-

лениях не ниже 1 • 10-6 мм рт. ст. и температурах от —30 до +90° С.

Обычно из такой резины изготовляют__кольцевые прокладки, используемые

во фланцевых и грибковых соединениях вакуумных систем.

Резиновые шнуры (ТУ МХП № 213—54) изготовляются диаметром (или по

высоте и ширине прямоугольного сечения) от 3 до 30 мм и выше. Шнуры, склеенные

по скосу резиновым клеем, не уступают в герметичности литым прокладкам.

Принцип вакуумной герметизации разборных систем основан на свойстве резины

не изменять своего объема при сжатии, а заполнять при этом все свободное про-

странство.

Резина 9024 (черная маслостойкая) отличается от белой резины меньшей проч-

ностью на разрыв и значительно большей устойчивостью против набухания от масла.

Она применяется обычно в виде литых колец различной конфигурации или в виде

шнуров круглого и прямоугольного сечения.

В настоящее время отечественной промышленностью выпускаются сорта

резины (ИРП-2044, 1015, 14Р-23), пригодные для работы при температурах выше

100° С Практически они не разлагаются маслами.

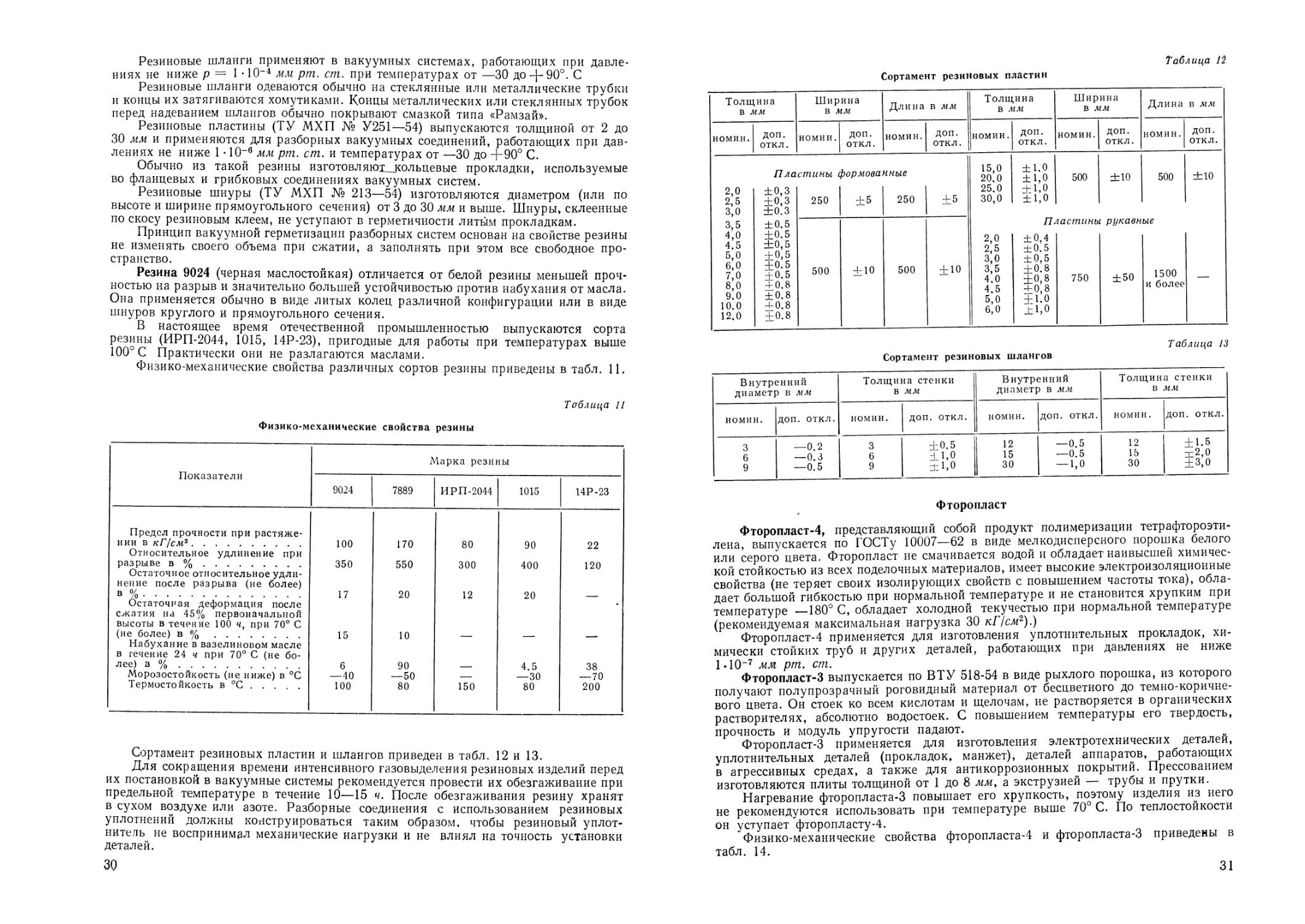

Физико-механические свойства различных сортов резины приведены в табл. 11.

Таблица 11

Физико-механические свойства резины

Показатели Марка резины

9024 7889 ИРП-2044 1015 14Р-23

Предел прочности при растяже- нии в кГ/см2 100 170 80 90 22

Относительное удлинение при разрыве в % 350 550 300 400 120

Остаточное относительное удли- нение после разрыва (не более) в % 17 20 12 20

Остаточная деформация после сжатия на 45% первоначальной высоты в течение 100 ч, при 70° С (не более) в % 15 10

Набухание в вазелиновом масле в течение 24 ч при 70° С (не бо- лее) в % 6 90 4.5 38

Морозостойкость (не ниже) в °C —40 —50 — —30 —70

Термостойкость в °C 100 80 150 80 200

Сортамент резиновых пластин и шлангов приведен в табл. 12 и 13.

Для сокращения времени интенсивного газовыделения резиновых изделий перед

их постановкой в вакуумные системы рекомендуется провести их обезгаживание при

предельной температуре в течение 10—15 ч. После обезгаживания резину хранят

в сухом воздухе или азоте. Разборные соединения с использованием резиновых

уплотнений должны конструироваться таким образом, чтобы резиновый уплот-

нитель не воспринимал механические нагрузки и не влиял на точность установки

деталей.

30

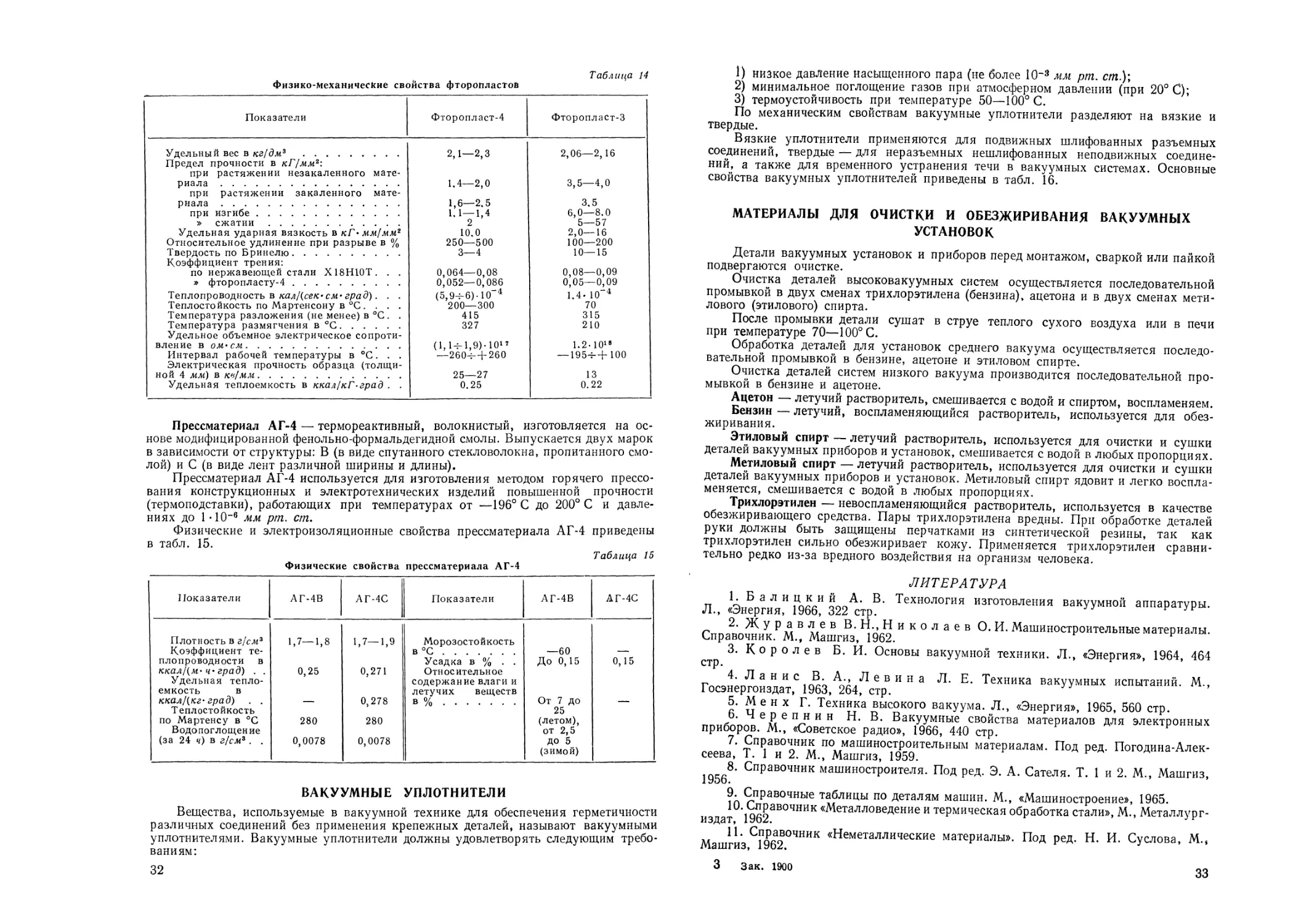

Таблица

Сортамент резиновых пластин

Толщина в мм Ширина в мм Длина в мм

номин. Доп. откл. номин. Доп. откл. номин. ДОП. откл.

2,0 2,5 3,0 3,5 4,0 4.5 5,0 6,0 7,0 8,0 9.0 10.0 12.0 Пла ±0,3 ±0,3 ±0.3 ±0.5 ±0.5 ±0,5 ±0,5 ±0.5 ±0.5 ±0.8 ±0.8 4-0.8 ±0.8 стины ( 250 рормова. ±5 нные 250 1 ±5

500 ±ю 500 ±10

Толщина в мм Ширина в мм Длина в мм

номин. доп. откл. номин. ДОП. откл. номин. Доп. откл.

15,0 20.0 25.0 30,0 ±1.0 ±1,0 ±1,0 ±1,0 500 ±10 500 ±10

Пластины рукавные

2,0 2,5 3,0 3,5 4.0 4.5 5,0 6,0 ±0,4 ±0.5 ±0,5 ±0.8 ±0,8 4-0,8 ±1,0 ±1,0 750 ±50 1500 и более —

Сортамент резиновых шлангов

Таблица 13

Внутренний диаметр в мм Толщина стенки в мм Внутренний диаметр в мм Толщина стенки в мм

номин. доп. откл. номин. доп. откл. номин. доп. откл. номин. доп. откл.

3 —0.2 3 ±0.5 12 —0.5 12 ±1.5

6 —0.3 6 ±1,0 15 —0.5 15 х2,0

9 —0.5 9 ±1,0 30 — 1,0 30 ±3,0

Фторопласт

Фторопласт-4, представляющий собой продукт полимеризации тетрафтороэти-

лена, выпускается по ГОСТу 10007—62 в виде мелкодисперсного порошка белого

или серого цвета. Фторопласт не смачивается водой и обладает наивысшей химичес-

кой стойкостью из всех поделочных материалов, имеет высокие электроизоляционные

свойства (не теряет своих изолирующих свойств с повышением частоты тока), обла-

дает большой гибкостью при нормальной температуре и не становится хрупким при

температуре —180° С, обладает холодной текучестью при нормальной температуре

(рекомендуемая максимальная нагрузка 30 кГ/см2).)

Фторопласт-4 применяется для изготовления уплотнительных прокладок, хи-

мически стойких труб и других деталей, работающих при давлениях не ниже

1 -10~7 мм рт. ст.

Фторопласт-3 выпускается по ВТУ 518-54 в виде рыхлого порошка, из которого

получают полупрозрачный роговидный материал от бесцветного до темно-коричне-

вого цвета. Он стоек ко всем кислотам и щелочам, не растворяется в органических

растворителях, абсолютно водостоек. С повышением температуры его твердость,

прочность и модуль упругости падают.

Фторопласт-3 применяется для изготовления электротехнических деталей,

уплотнительных деталей (прокладок, манжет), деталей аппаратов, работающих

в агрессивных средах, а также для антикоррозионных покрытий. Прессованием

изготовляются плиты толщиной от 1 до 8 мм, а экструзией — трубы и прутки.

Нагревание фторопласта-3 повышает его хрупкость, поэтому изделия из него

не рекомендуются использовать при температуре выше 70° С. По теплостойкости

он уступает фторопласту-4.

Физико-механические свойства фторопласта-4 и фторопласта-3 приведены в

табл. 14.

31

Таблица 14

Физико-Механические свойства фторопластов

Показатели Фторопласт-4 Фторопласт-3

Удельный вес в кг/дм3 Предел прочности в кГ/мм2: при растяжении незакаленного мате- риала при растяжении закаленного мате- риала при изгибе » сжатии Удельная ударная вязкость в кГ- мм/мм2 Относительное удлинение при разрыве в % Твердость по Бринелю Коэффициент трения: по нержавеющей стали Х18Н10Т. . . » фторопласту-4 Теплопроводность в кал/(сек-см- град). . . Теплостойкость по Мартенсону в °C . . . . Температура разложения (не менее) в °C. . Температура размягчения в °C Удельное объемное электрическое сопроти- вление в ом-см Интервал рабочей температуры в °C. . . Электрическая прочность образца (толщи- ной 4 мм) в кв/мм Удельная теплоемкость в ккал/кГ-град . . 2,1—2,3 1.4—2,0 1,6—2.5 1.1—1,4 2 10.0 250—500 3—4 0,064—0,08 0,052—0,086 (5,94-6)-10“4 200—300 415 327 (1,1<-1,9) • 1017 —2604-4*260 25—27 0.25 2,06—2,16 3,5—4,0 3.5 6,0—8.0 5—57 2,0—16 100—200 10—15 0,08—0,09 0,05—0,09 1.4- 10"4 70 315 210 1.2-1018 -1954-4- ЮО 13 0.22

Прессматериал АГ-4 — термореактивный, волокнистый, изготовляется на ос-

нове модифицированной фенольно-формальдегидной смолы. Выпускается двух марок

в зависимости от структуры: В (в виде спутанного стекловолокна, пропитанного смо-

лой) и С (в виде лент различной ширины и длины).

Прессматериал АГ-4 используется для изготовления методом горячего прессо-

вания конструкционных и электротехнических изделий повышенной прочности

(термоподставки), работающих при температурах от —196° С до 200° С и давле-

ниях до 1-10"6 мм рт. ст.

Физические и электроизоляционные свойства прессматериала АГ-4 приведены

в табл. 15.

Таблица 15

Физические свойства прессматериала АГ-4

Показатели АГ-4В АГ-4С Показатели АГ-4В АГ-4С

Плотность в г/см3 Коэффициент те- плопроводности в ккал/(м,-ч-град) . . Удельная тепло- емкость в ккал/(кг-град) . . Теплостойкость по Мартенсу в °C Водопоглощен ие (за 24 ч) в г/см3 . . 1,7—1,8 0,25 280 0,0078 1,7—1,9 0,271 0,278 280 0,0078 Морозостойкость в °C Усадка в % . . Относительное содержание влаги и летучих веществ в % —60 До 0,15 От 7 до 25 (летом), от 2,5 ДО 5 (зимой) 0,15

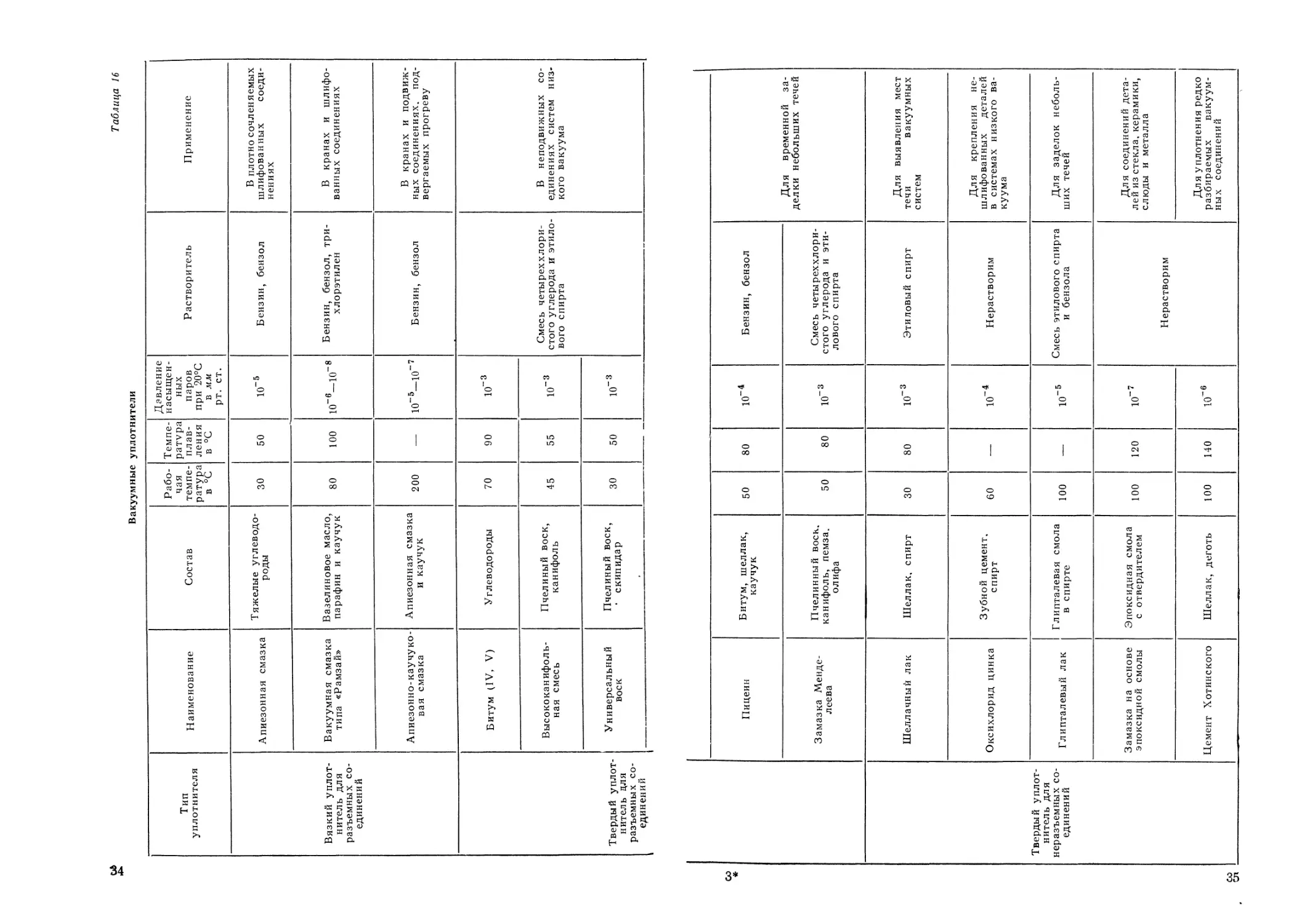

ВАКУУМНЫЕ УПЛОТНИТЕЛИ

Вещества, используемые в вакуумной технике для обеспечения герметичности

различных соединений без применения крепежных деталей, называют вакуумными

уплотнителями. Вакуумные уплотнители должны удовлетворять следующим требо-

ваниям:

32

1) низкое давление насыщенного пара (не более 10~3 мм рт. ст.};

2) минимальное поглощение газов при атмосферном давлении (при 20° С);

3) термоустойчивость при температуре 50—100° С.

По механическим свойствам вакуумные уплотнители разделяют на вязкие и

твердые.

Вязкие уплотнители применяются для подвижных шлифованных разъемных

соединений, твердые — для неразъемных нешлифованных неподвижных соедине-

ний, а также для временного устранения течи в вакуумных системах. Основные

свойства вакуумных уплотнителей приведены в табл. 16.

МАТЕРИАЛЫ ДЛЯ ОЧИСТКИ И ОБЕЗЖИРИВАНИЯ ВАКУУМНЫХ

УСТАНОВОК

Детали вакуумных установок и приборов перед монтажом, сваркой или пайкой

подвергаются очистке.

Очистка деталей высоковакуумных систем осуществляется последовательной

промывкой в двух сменах трихлорэтилена (бензина), ацетона и в двух сменах мети-

лового (этилового) спирта.

После промывки детали сушат в струе теплого сухого воздуха или в печи

при температуре 70—100° С.

Обработка деталей для установок среднего вакуума осуществляется последо-

вательной промывкой в бензине, ацетоне и этиловом спирте.

Очистка деталей систем низкого вакуума производится последовательной про-

мывкой в бензине и ацетоне.

Ацетон — летучий растворитель, смешивается с водой и спиртом, воспламеняем.

Бензин — летучий, воспламеняющийся растворитель, используется для обез-

жиривания.

Этиловый спирт — летучий растворитель, используется для очистки и сушки

деталей вакуумных приборов и установок, смешивается с водой в любых пропорциях.

Метиловый спирт — летучий растворитель, используется для очистки и сушки

деталей вакуумных приборов и установок. Метиловый спирт ядовит и легко воспла-

меняется, смешивается с водой в любых пропорциях.

Трихлорэтилен — невоспламеняющийся растворитель, используется в качестве

обезжиривающего средства. Пары трихлорэтилена вредны. При обработке деталей

руки должны быть защищены перчатками из синтетической резины, так как

трихлорэтилен сильно обезжиривает кожу. Применяется трихлорэтилен сравни-

тельно редко из-за вредного воздействия на организм человека.

ЛИТЕРАТУРА

1. Балицкий А. В. Технология изготовления вакуумной аппаратуры.

Л., «Энергия, 1966, 322 стр.

2. Журавлев В. Н., Николаев О. И. Машиностроительные материалы.

Справочник. М., Машгиз, 1962.

3. К о р о л е в Б. И. Основы вакуумной техники. Л., «Энергия», 1964, 464

стр.

4. Л а н и с В. А., Л е в и н а Л. Е. Техника вакуумных испытаний. М.,

Госэнергоиздат, 1963, 264, стр.

5. М е н х Г. Техника высокого вакуума. Л., «Энергия», 1965, 560 стр.

6. Черепнин Н. В. Вакуумные свойства материалов для электронных

приборов. М., «Советское радио», 1966, 440 стр.

7. Справочник по машиностроительным материалам. Под ред. Погодина-Алек-

сеева, Т. 1 и 2. М., Машгиз, 1959.

8. Справочник машиностроителя. Под ред. Э. А. Сателя. Т. 1 и 2. М., Машгиз,

1956.

9. Справочные таблицы по деталям машин. М., «Машиностроение», 1965.

10. Справочник «Металловедение и термическая обработка стали», М., Металлург-

издат, 1962.

11. Справочник «Неметаллические материалы». Под ред. Н. И. Суслова, М.«

Машгиз, 1962.

3 Зак. 1900 33

Таблица 16

Вакуумные уплотнители

Тип уплотнителя Наименование Состав Рабо- чая темпе- ратура в °C Темпе- ратура плав- ления в °C Давление насыщен- ных паров при 20°С в мм рт. ст. Растворитель Применение

Вязкий уплот- нитель для разъемных со- единений Апиезонная смазка Тяжелые углеводо- роды 30 50 10” 5 Бензин, бензол В плотно сочленяемых шлифованных соеди- нениях

Вакуумная смазка типа «Рамзай» Вазелиновое масло, парафин и каучук 80 100 10”6-10“8 Бензин, бензол, три- хлорэтилен В кранах и шлифо- ванных соединениях

Апиезонно-каучуко- вая смазка Апиезонная смазка и каучук 200 10”5—10”7 Бензин, бензол В кранах и подвиж- ных соединениях, под- вергаемых прогреву

Твердый уплот- нитель для разъемных со- единений Битум (IV, V) Углеводороды 70 90 10” 3 Смесь четыреххлори- стого углерода и этило- вого спирта В неподвижных со- единениях систем низ- кого вакуума

Высококанифолfa- ная смесь Пчелиный воск, канифоль 45 55 10"3

Универсальный воск Пчелиный воск, • скипидар 30 50 10” 3

Go * Пицеин Битум, шеллак, каучук 50 80 10 4 Бензин, бензол Для временной за- делки небольших течей

Замазка Менде- леева Пчелинный воск, канифоль, пемза, олифа 50 80 10“ 3 Смесь четыреххлори- стого углерода и эти- лового спирта

Шеллачный лак Шеллак, спирт 30 80 10” 3 Этиловый спирт Для выявления мест течи вакуумных систем

Оксихлорид цинка Зубной цемент, спирт 60 — 10”4 Нерастворим Для крепления не- шлифованных деталей в системах низкого ва- куума

Твердый уплот- нитель для неразъемных со- единений Глипталевый лак Глипталевая смола в спирте 100 — 10”5 Смесь этилового спирта и бензола Для заделок неболь- ших течей

Замазка на основе эпоксидной смолы Эпоксидная смола с отвердителем 100 120 10” 7 Нерастворим Для соединений дета- лей из стекла, керамики, слюды и металла

сл Цемент Хотинского Шеллак, деготь 100 140 10" 6 Для уплотнения редко разбираемых вакуум- ных соединений

ГЛАВА II

СВАРКА И ПАЙКА ЭЛЕМЕНТОВ ВАКУУМНЫХ СИСТЕМ

В зависимости от назначения и конструкции вакуумной системы, а также удоб-

ства монтажа ее детали и узлы соединяются между собой и с другими элементами

сваркой или пайкой.

СВАРКА

Для получения вакуумно-плотного соединения деталей сваркой необходимо:

1) предварительно очистить и обезжирить свариваемые детали и присадочный

материал;

2) накладывать сварочный шов непрерывно и равномерно.

В вакуумной технике применяются следующие виды сварки: газовая, электро-

дуговая, электросварка в защитной среде газов и точечная (роликовая).

Газовая ацетиленовая сварка применяется для соединения деталей с небольшой

толщиной стенок (от 0,5 до 2 мм), изготовленных из малоуглеродистых и низколеги-

рованных сталей.

При больших толщинах стенок, свариваемых газовой сваркой деталей, проис-

ходит их коробление и образуется значительный слой окалины.

При газовой сварке лучшие результаты получаются при наложении шва по

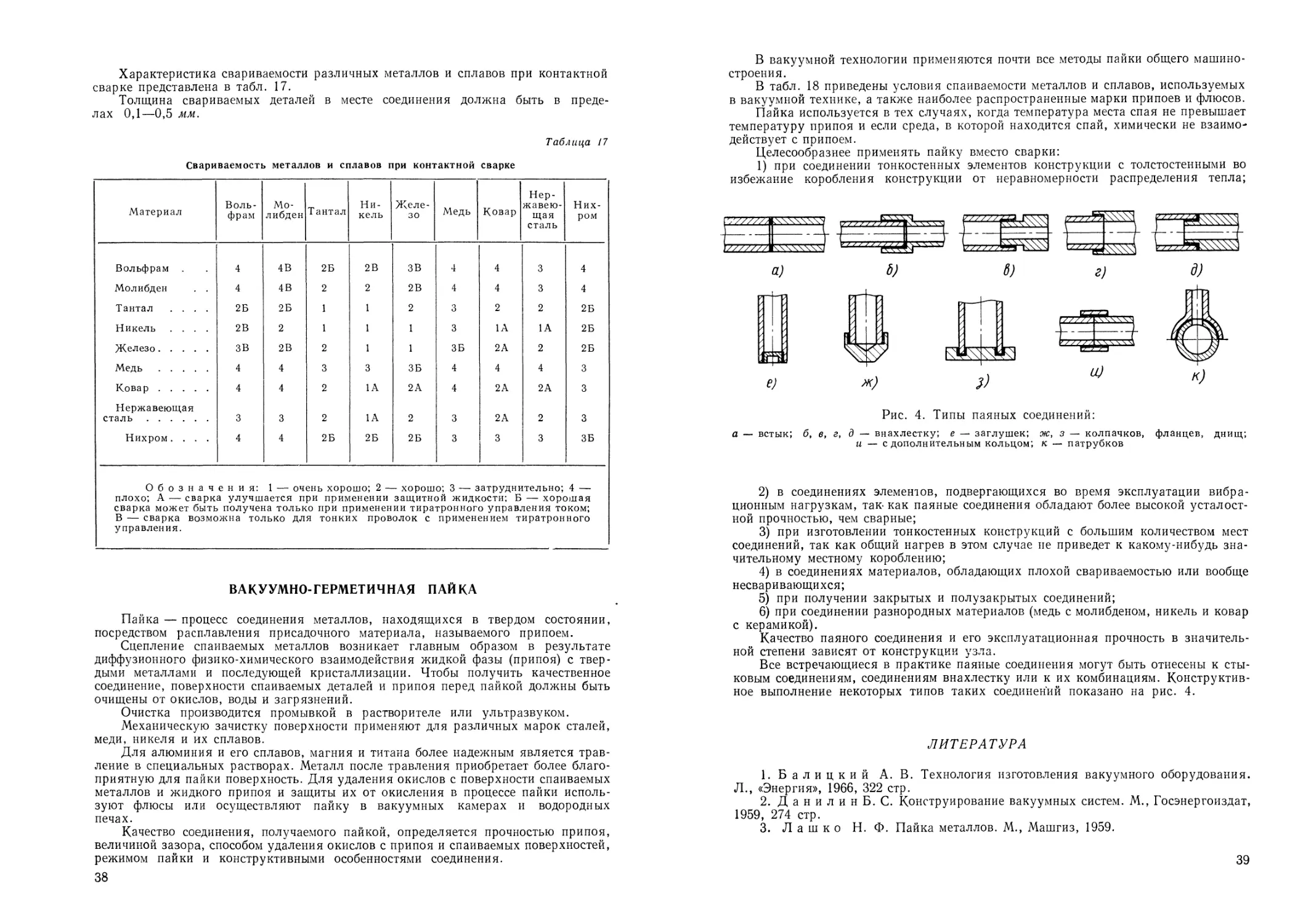

отбортованным трубопроводам (рис. 3, <°, з и к) и при угловой сварке снаружи (рис. 3 и)

Газовая сварка встык не производится.

Газовая сварка осуществляется разогревом кромок деталей с использова-

нием присадочных металлов.

Электродуговая сварка применяется для сварки труб из малоуглеродистых

и легированных сталей, имеющих толщину стенок 2 мм и более. В этом случае элек-

тродуговая сварка используется для стыковых, угловых и других форм соединения»

Шов, полученный этим методом сварки, обычно не подвергается механической

обработке, так как он теряет герметичность.

Автоматическая электродуговая сварка производится под слоем флюса и при-

меняется при сварке труб и других деталей из малоуглеродистых и легированных

сталей толщиной 3 мм и более.

Чистые, гладкие и плотные швы не теряют своей герметичности и после меха-

нической обработки. Типы соединения такие же, как и при ручной электродуговой

сварке.

Методом автоматической сварки при наличии универсального сварочного станка

удается получать качественные швы, которые невозможно получить ручной электро-