Текст

Стерлитамакский

ордена Ленина станкостроительный завод имени Ленина

-я

УНИВЕРСАЛЬНЫЙ

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ

СТАНОК

МОДЕЛЬ 2А135

РУКОВОДСТВО К СТАНКУ

Уфа—1968

Стерлитамакский

ордена Ленина станкостроительный завод имени Ленина

УНИВЕРСАЛЬНЫЙ

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ

СТАНОК

2А135

Руководство к станку

Уфа—1968

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Универсальный вертикально-сверлильный станок модели

2А135 предназначен для работы в ремонтных, инструменталь-

ных и производственных цехах с мелкосерийным выпуском

продукции. Снабженный специальными приспособлениями,

он может применяться в массовом производстве.

Рассчйтанный на условный диаметр сверления 35мм, ста-

нок допускает усилие подачи 1600 кгс\ крутящий момент

4000 кгс-см и поставляется с мотором мощностью 4,0 кет.

Наличие на станке девятискоростной коробки скоростей

с диапазоном регулирования 68-т-1100 об[мин и одиннадцати-

скоростной коробки подач с диапазоном регулирования подач

шпинделя 0,12-М,6 мм{об обеспечивает полную избиратель-

ность нормативных режимов резания для диаметров до 35 мм

при сверлении, рассверливании, зенковании, зенкеровании,

развертывании, а также при нарезании резьбы (благодаря

наличию электрореверса). Жесткость конструкции; прочность

рабочих механизмов и достаточная мощность привода позво-

ляют использовать на станке режущий инструмент, осна-

щенный твердым сплавом,

РАСПАКОВКА И ТРАНСПОРТИРОВКА

При распаковке станка надо следить за гем, чтобы не по-

вредить станок распаковочным инструментом, для чего вна-

чале снимается верхний щит упаковочного ящика, а затем

боковые щиты.

• Применение лома при распаковке станка не рекомен-

дуется, так как можно повредить выступающие части станка.

Для транспортировки станка в распакованном виде следу-

ет применять пеньковый канат согласно схеме, приведенной

на рис. 1. Необходимо следить за тем, чтобы канатом не по-

з

мять выступающие части станка. Соприкосновение каната

с острыми углами не допускается.

ПРИМЕЧАНИЕ. При транспортировке станка в горизонтальном по-

ложении противовес шпинделя демонтируется и подлежит установке на

станок при его монтаже.

Рис. 1. Схема транспортировки станка

ФУНДАМЕНТ, МОНТАЖ, УСТАНОВКА

Фундамент (рис. 2) должен выстояться и окрепнуть до ус-

тановки станка. Пустоты и трещины в затвердевшем фунда-

менте не допускаются. При кладке фундамента необходимо

предусмотреть четыре колодца сечением 100х 100 и глубиной

275 мм для фундаментных болтов. Глубина заложения фун-

, дамента принимается в зависимости от грунта.

Выверка станка на фундаменте производится при помощи

чувствительного уровня (0,01—0,02 мм на 1 м длины).

После установки станка на фундаменте и выверки по

уровню производится заливка колодцев под фундаментные

болты цементным раствором. Когда раствор затвердеет, за-

тягиваются гайки фундаментных болтов.

При наличии железобетонного пола устройство специаль-

ного фундамента не обязательно.

4

Рис. 2. Фундамент станка:

ПАСПОРТ

Общие сведения

Тип станка............................универсальный вер-

тикально-сверлильный

Модель..............................2А135

За вод-изготовитель . . . ..........

Заводской № ........................

Год выпуска ........................

Завод . . ..........................

Цех.................................

Место установки.....................

Время пуска в эксплуатацию .........

Основные данные

Условный диаметр сверления в стали

с пределом прочности ов=50—

60 кгс/млРь мм................... 35

Наибольшее усилие подачи, кгс . . 1600

Наибольший допустимый крутящий

момент на шпинделе, кгссм . . . 400и

Конус шпинделя..................... Морзе № 4

Вылет оси шпинделя, мм............. 300

Ход шпинделя, мм................... 225

Ход шпиндельной бабки, мм- . . . 200

Число скоростей шпинделя ..... 9

Диапазон скоростей шпинделя, об)мин 68—1100

Величины скоростей шпинделя,68; 100; 140; 195; 275;

400; 530; 750; 1100

Число подач..................... II

диапазон подач, мм1об........... 0.12ч-1,6

Величины подач, мм1об ...... 0,12; 0,15; 0,2; 0,26;

0,32; 0,43; 0,57; 0.725,

0.96; 1,22; 1,6

Электрический реверс ........... ручной и автомати-

ческий

Выключающие упоры............... имеются

Ход стола, мм................... 325

Размеры рабочей поверхности сто-

ла, мм....................• . . 450X500

Расстояние от торца шпинделя, мм:

до стола........................ 0—750

до фундаментной плиты......... 705—1130

Электродвигатель:

мощность, кет..................... 4.0

число оборотов в минуту .... 2860

Производительность электронасоса

охлаждения, л1мин................ 22

Род тока........................ трехфазный, пере-

менный, 380 в

Пусковое устройство ............ магнитный пускатель

Габариты станка (длинаХширинаХ

Хвысота), мм..................... 1240X^38X2500

Вес станка, кг.................. 1300

6

Рис. 3. Органы управления

Органы управления

Из рпс. 3 показаны органы управления станком:

1—рукоятки переключения скоростей;

2—рукоятки переключения подач;

3—рукоятка включения электродвигателя;

4—кулачки автоматического реверса и выключения подачи;

5—штурвал;

6—рукоятка подъема стола;

7—кран подачи охлаждающей жидкости к инструменту;

8—выключатель электронасоса охлаждения;

9—выключатель местного освещения;

10—сетевой выключатель;

11—квадрат подъема шпиндельной бабки

7

<+50*500

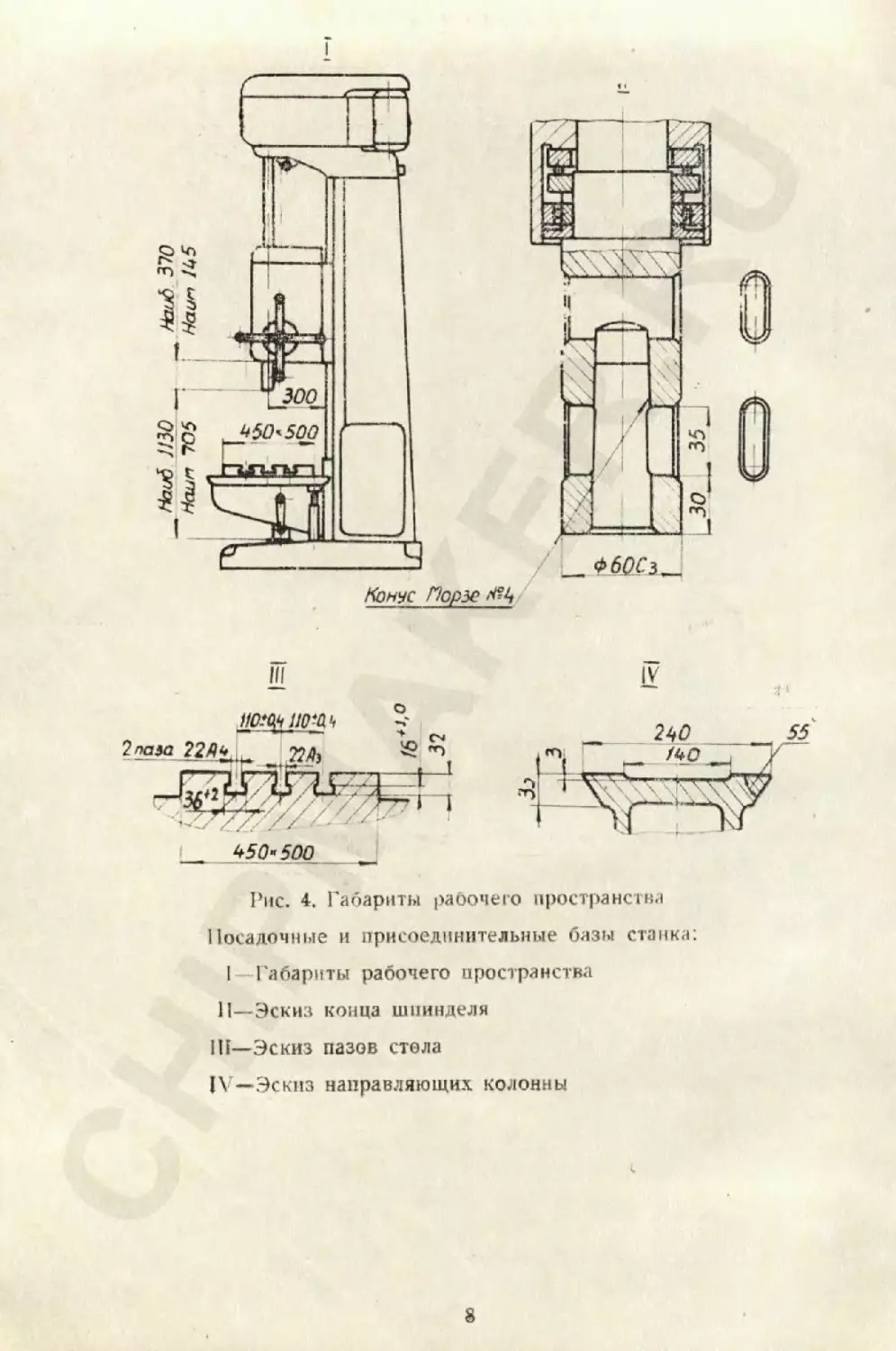

Рис. 4. Габариты рабочего пространства

Посадочные и присоединительные базы станка:

I Габариты рабочего пространства

11—Эскиз конца шпинделя

1 И—Эскиз пазов стола

IV —Эскиз направляющих колонны

8

Механика станка

МЕХАНИЗМ ГЛАВНОГО ДВИЖЕНИЯ

:S

<L>

Ж

<u

c

2

1

2

3

4

5

6

7

8

9

Положение f рукояток Число оборотов шпинделя при пря- мом и обратном вра- щении, об/мин Наибольший допус- тимый крутящий мо- мент на шпинделе, кгсм Мощность на шпинделе, кет Коэффициент полез- ного действия Наиболее слабое звено

по приводу по наибо- лее слабому звену

68 100 140 195 275 400 530 750 1100 40 31,4 20,24 16.15 11,45 7,9 5,95 4,2 2,86 3,24 3,24 3,24 3,24 3,24 3,24 3,24 3,24 3,24 5,85 5,85 5,85 5,85 5,85 5,85 5,85 5,85 5,85 0.81 0,81 0,81 0,81 0,81 0.81 0,81 0,81 0.81 Шестерня z=17 m=3,5 Ремень Ремень Ремень Ремень Ремень Ремень Ремень Ремень

1

< V

А

ч

- —

МЕХАНИЗМ ПОДАЧ

Подача за один

№ ступеней оборот шпинделя. мм

1 2 3 0,12 0,15 0,20

4 5 6 7 8 9 10 0,26 0,32 0.43 0,57 0,72 0,96 1,22

11 1 ,ео

9

Изменения в станке

№ п/п Дата Привод № п/п Дата Меха- низм главного движения № п/п Дата Меха- низм подач

V *. ♦ • 1

Сведения о ремонте станка

ю

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ

И РАБОТЫ СТАНКА

Описание кинематической схемы

Кинематическая цепь станка (рис. 5) служит для осу-

ществления двух основных движений —вращательного дви-

жения шпинделя и вертикального перемещения (подачи)

гильзы со шпинделем.

Рис. 5. Кинематическая схема

11

I

Механизмы станка7приводятся в действие от индивиду-

ального электродвигателя мощностью 4,0 кет посредством

клиноременной передачи через шкивы 0 100 и 185 мм

(клиновой ремень типа А1000 ГОСТ 1284—57).

Шкив Q 185 мм посажен на первом валу коробки скоро-

стей, на котором находится тройной блок шестерен 25, 24 и

23, передающий вращение второму валу через неподвижно

укрепленные на нем шестерни 28, 22 и 26.

Второй вал связан с третьим через шестерни 27 и 7. Сколь-

зящий по третьему валу блок из трех шестерен 1,3и5че-

рез шестерни 2, 4 и 6 передает вращение четвертому валу,

который представляет собой пустотелую гильзу, по шлице-

вому отверстию которой свободно перемещается шлицевой

конец шпинделя. Механизм подач получает движение по

следующей цепи: от шестерни 8, посаженной на шлицевой

части шпинделя, через шестерни 29, 9 и 30 вращение пере-

дается пустотелому валику, на котором свободно вращаются

шестерни 10, 11 и 13, постоянно сцепленные с шестернями

32, 12 и 14. Шестерни 32, 14, 16 и 17 постоянно сцеплены

с шестернями 31, 33, 34 и 35, свободно вращающимися на

втором полом валике. Внутри обоих пустотелых валиков

перемещаются вытяжные шпонки, блокирующие шестерни

10, 11, 13, 31, 33, 34 и 35, благодаря чему получается 12

подач, из них 11—различные. От второго пустотелого ва-

лика через кулачковую муфту вращение передается червя-

ку 40 и червячному колесу 42, сидящему на одном валу с

шестерней 41, которая сцеплена с рейкой 15, нарезанной

непосредственно на гильзе шпинделя. Таким образом, вра-

щательное движение всего механизма преобразуется в по-

ступательное движение шпинделя.

Шпиндель может перемещаться и вручную при помощи

сидящего на горизонтальном валу штурвала.

На горизонтальном валу сидит шестерня 43, сцепленная

с шестерней внутреннего зацепления 44 лимбом установки

глубины сверления.

Подъем шпиндельной бабки осуществляется следующим

образом. Вращение рукоятки передается через червяк 38 и

червячное колесо 37 реечной шестерне 36, находящейся в

зацеплении с рейкой 39, которая укреплена на колонне станка.

Подъем стола осуществляется вращением рукоятки, кото-

рая через конические шестерни 18 и 19 передает движение

на винт 20 и 1;айку 21.

12

Спецификация зубчатых и червячных колес,

червяков, винтов и гаек

Узел Коробка скоростей

№ по схеме (рис. 5) 28 2 25 27 1 2 24 23 3 4 5 6 26 7

Число зубь- ев 61 55 21 28 17 68 34 27 65 34 35 50 48 54

Модуль пли шаг винта, мм 3 3 3 3 3,5 3,5 3 3 3 3 3,5 3,5 3 3

Ширина’ обода или длина гай- ки, мм 14 14 16 15 24 22 14 14 16 1«, 18 1 18 11 15

Материал Сталь 45

Термическая обработка 45- ТВЧ-45

Твердость HRC • 45 4-50

Узел Коробка подач

№ по схеме (рис. 5) 8 29 9 30 10 11 13 32

Число зубьев 27 50 27 50 21 25 30 60

Модуль или шаг винта, мм 2 2 2 О 2 2 2 2

Ширина обода или длина гайки, мм 16 10 10 10 10 10 10 12

13

Узел Коробка подач

Материал Сталь 45 Сталь 40Х Сталь 45

Термиче- ская об- работка 45-ТВЧ-45 40Х-М48 45-ТВЧ- 45

Твердость, HRC 45 45ч-50 45

№ но схе- ме (рис. 5) 12 14 16 17 31 33 34 35

Число зубьев 56 51 35 21 21 30 46 60

Модуль или шаг винта, мм 2 2 2 2 о 2 2 2

Ширина обода или длина гай- ки, мм 12 12 12 12 10 10 10 10

Материал Сталь 45 Сталь 40Х

Термиче- ская обра- ботка 45-ТВЧ-45 40Х-М48

Твер- дость, HRC 45 45-V-50

14

Узел

Механизм подач

№ по схе- ме (рис. 5) 44 43 41 15 40 42

Число зубь- ев или за- ходов 45 28 14 Рейка Червяк одноза- ходный 47

Модуль или шаг винта, мм 2 2 3,5 3,5 3,5 3,5

Угол подъе- ма винтовой линии 3°53'16*

Ширина обода или длина гай- ки, мм 12 15 90 40 80 40

Материал Чугун модифи- цирован- ный Сталь 45 Сталь 40Х Сталь 45 Сталь 45 Чугун модифи- цирован- | ный 1

Термиче- ская обра- ботка 45-ТВЧ- 45 40Х- ТВЧ-50 45У 45-ТВЧ- 45

Твердость НВ= 170ч-241 HRC= 45ч-50 HRC=50 НВ= 220ч- 250 HRC=45 НВ= 1704-241

15

Узел Механизм подач Механизм подъема стола

\а по схе- ме (рис. 5) 36 37 39 38 18 19 20 21

Число зубьев или заходов 18 32 Рейка Червяк одноза- ход ный 42 16 Винт Гайка

Модуль или шаг винта, 2 2 2 2 3,5 3,5 6 6

Угол подъема винтовой линии 4°23'56" 8°55' 8°55'

Ширина обола или длина гайки, ММ 12 20 14 50 23 35 90

Материал Сталь 45 Чугун модифи- цирован- ной Сталь 45 Сталь 45 Сталь 45 Сталь 45 Сталь 45 СЧ 32

Термиче- ская обра- ботка 45У 45У

Твердость НВ 220ч- 250 170ч- 241 179ч- 207 220ч- 250 179ч- 207 179ч- 207 179ч- 207 160ч- 224

16

КРАТКОЕ ОПИСАНИЕ ОТДЕЛЬНЫХ УЗЛОб

Станок модели 2А135 состоит из следующих узлов:

коробки, скоростей, коробки подач, механизма подач,

шпинделя, колонны стола, плиты, системы охлаждения,

электрооборудования.

На фундаментную плиту устанавливается колонна, на

верхнем конце которой крепится коробка скоростей с под-

ставкой. По направляющим колонны могут перемещаться

вручную стол и шпиндельная бабка, в которой смонтирова-

ны коробка подач и механизм подач.

Коробка скоростей

Коробка скоростей (рис. 6) представляет собой чугунный

корпус, внутри которого расположен шестеренчатый ре-

дуктор шпинделя и механизм переключения скоростей.

Рис. 6. Коробка скоростей

Коробка скоростей получает движение от вертикально

расположенного электродвигателя через клиноременную пе-

редачу. Электродвигатель укреплен на специальном крон-

штейне, который может перемещаться вдоль оси коробки,

обеспечивая соответствующее натяжение ремней. Зажим

кронштейна осуществляется двумя болтами.

17

Девять различных чисел оборотов шпинделя получают при

передвижении двух тройных блоков шестерен I и 2. Пере-

ключение шестерен осуществляется при помощи вилок, уп-

равляемых двумя рукоятками, расположенными на левой

стенке корпуса коробки. Выходной вал коробки скоростей

представляет собой полую гильзу, которая посредством

шлицевого соединения передает вращение шпинделю

станка. Остальные валы коробки скоростей —шлицевые, что

значительно упрощает сборку.

Смазка всего механизма коробки скоростей осущест-

вляется от специального насоса, расположенного под кожу-

хом 3. Корпус коробки скоростей устанавливается на спе-

циальную чугунную подставку, внутренняя полость которой

служит масляным резервуаром.

Коробка подач

Коробка подач (рис. 7) установлена в корпусе механизма

подач. Привод коробки подач осуществляется от шестерни 1,

сидящей непосредственно на шлицах шпинделя и зацепляю-

щейся с двойной шестерней 2, сидящей на оси. Шестерня 2

через шестерню 3 передает вращение валикам 4 и 5 с вытяж-

ными шпонками. Движение вытяжных шпонок осуществляет-

ся от рукояток 6 и 7, выведенных на левую крышку шпин-

5

Рис. 7. Коробка нодач

18

Дельной бабки. На валике 5 посажена муфта с торцевыми

кулачками, которая сцеплена с муфтой, сидящей на червяч-

ном валу механизма подач. Коробка подач осуществляет

12 подач, из которых различными являются 11 подач н

пределах 0,12-^1,6 мм на один оборот шпинделя.

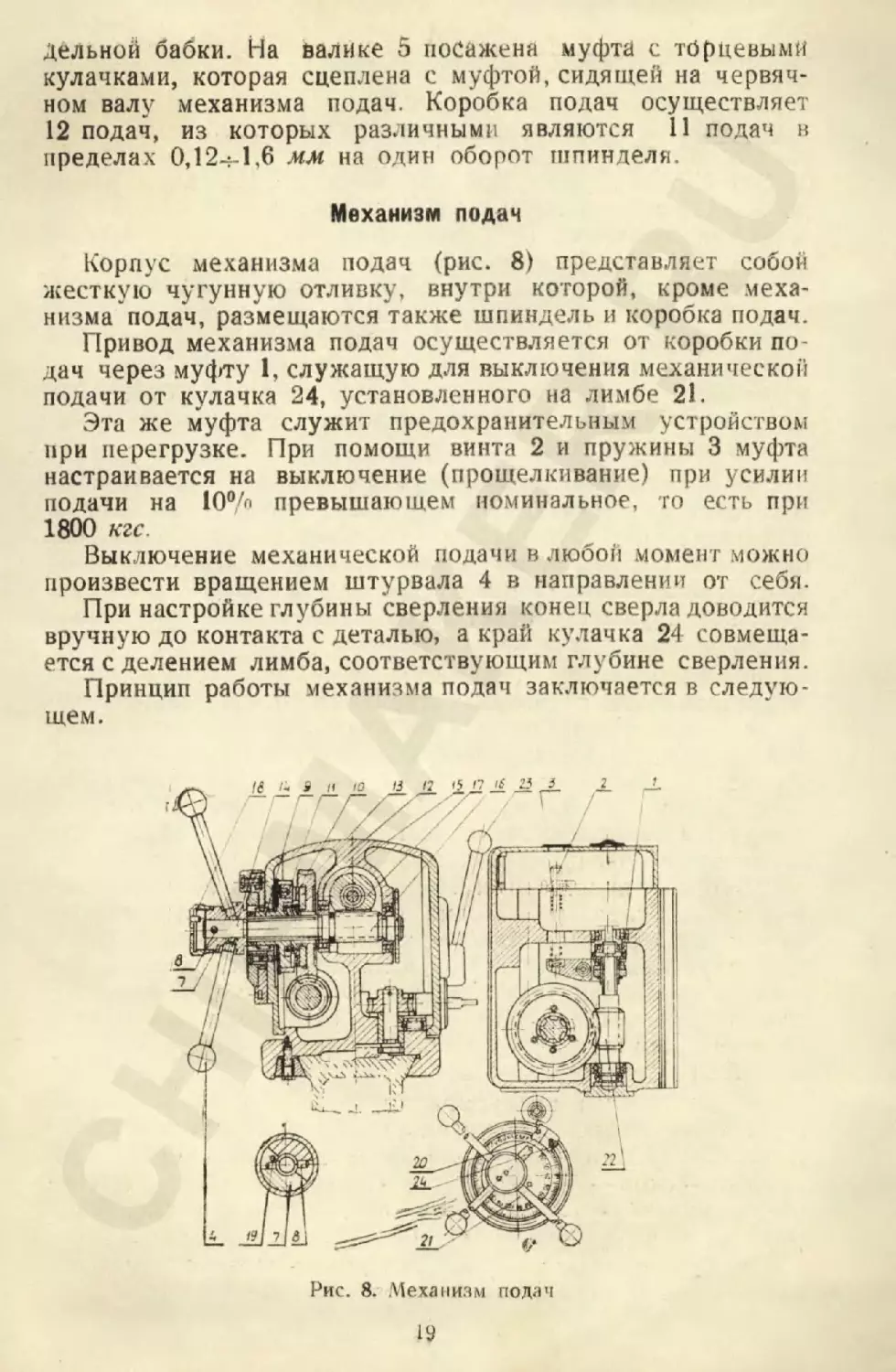

Механизм подач

Корпус механизма подач (рис. 8) представляет собой

жесткую чугунную отливку, внутри которой, кроме меха-

низма подач, размещаются также шпиндель и коробка подач.

Привод механизма подач осуществляется от коробки по-

дач через муфту 1, служащую для выключения механической

подачи от кулачка 24, установленного на лимбе 21.

Эта же муфта служит предохранительным устройством

при перегрузке. При помощи винта 2 и пружины 3 муфта

настраивается на выключение (прощелкивание) при усилии

подачи на 10% превышающем номинальное, то есть при

1800 кгс.

Выключение механической подачи в любой момент можно

произвести вращением штурвала 4 в направлении от себя.

При настройке глубины сверления конец сверла доводится

вручную до контакта с деталью, а край кулачка 24 совмеща-

ется с делением лимба, соответствующим глубине сверления.

Принцип работы механизма подач заключается в следую-

щем.

Рис. 8. Механизм подач

19

При вращении штурвала 4 на себя поворачивается сое-

диненная с ним муфта 7 на 20° относительно вала. Угол 20°

ограничивается прорезью на муфте и штифтом 8. При этом

зубцы муфты 7, благодаря имеющемуся на них скосу, сдви-

гают обойму 9 в осевом направлении и, входя торцем на торец

зубцов обоймы, фиксируют это смещение. На обойме сидит

двухсторонний храповой диск 10, связанный с обоймой пру-

жинными собачками 11. При смещении обоймы зубцы диска

входят в зацепление с зубцами второго диска 12, прикреплен-

ного к червячному колесу 13. Так как цепь замкнута тор-

цами зубцов муфты 7 и обоймы 9, вращение червячного ко-

леса 13 передается на вал 14. При дальнейшем вращении

штурвала 4 при включенной подаче, собачки 11, сидящие

в обойме 9, проскакивают по зубцам внутренней стороны дис-

ка 10 и, таким образом, производится ручное опережение

механической подачи.

Для выключения подачи вручную штурвал 4 необходимо

повернуть в обратную сторону на 20°относительно вала 14,

вследствие чего зуб муфты 7 становится против впадины

обоймы 9. Обойма 9, вследствие осевой силы, возникающей

благодаря наклону зубцов дисков 10 и 12 под действием спе-

циальной пружины 15, смещается вправо и расцепляет диски.

Механическая подача прекращается.

Механизм подач допускает подачу шпинделя вручную

штурвалом через реечную шестерню 16 горизонтального ва-

ла 14 и гильзу шпинделя 17, для чего необходимо выклю-

чить штурвалом 4 механическую подачу, а затем колпачок 18

переместить вдоль оси вала 14 от себя, при этом штифт 19

блокирует штифт 8. Таким образом, вращение штурвала 4

передается непосредственно на горизонтальный вал" 14. При

выключении подачи кулачком 24 через муфту 1 на червя-

ке 22 горизонтальный вал 14 не освобождается, и вращаю-

щийся инструмент не отходит от детали и производит за-

чистку обрабатываемой поверхности, что особенно важно

при подрезных работах. При наличии электрореверса, уп-

равляемого как вручную, так и автоматически, можно про-

изводить нарезание резьбы при ручном подводе и отводе

метчика. Допустимое количество реверсирования электро-

двигателя не более 35 в час.

По достижении требуемой глубины нарезки, в случае

управления реверсов вручную, рукояткой 23 изменяется на-

правление вращения шпинделя, затем выводится метчик. При

автоматическом электрореверсе глубина нарезки настраи-

вается кулачком 20, который по достижении требуемой

глубины нарезки производит переключение.

При нарезании резьбы следует применять предохранитель-

ный патрон. Шпиндельная бабка легко перемещается по на-

20

правляющим колонны вручную от кривошипной рукоятки,

благодаря наличию червячной и реечной пары.

Фиксация шпиндельной бабки в любом положении про-

изводится клином при помощи ключа. В случае необходи-

мости перемещения шпиндельной бабки по направляющим,

клин шпиндельной бабки должен быть предварительно от-

жат. Работа на станке должна производиться после полного

зажатия всех болтов клина шпиндельной бабки.

Смазка механизма подач и коробки подач осуществляет-

ся от специального насоса, установленного в коробке подач.

Шпиндель

Шпиндель 1 (рис. 9) регулируется в осевом направлении

подтяжкой гайки 2 через окно, расположенное на лобовой

части шпиндельной бабки.

Осевые усилия подачи воспринимаются упорным под-

шипником 3.

Шпиндель уравновешивается грузом, помещенным в ко-

лонне станка.

Рис. 9. Шпиндель

21

Смазка подшипников шпинделя производится фитилем из

полости коробки подач. Подача масла должна составлять

1 каплю в минуту.

Система охлаждения

Охлаждение инструмента осуществляется эмульсией,

подаваемой электронасосом, который установлен на фунда-

ментной плите. Насос перекачивает эмульсию из резервуара

нлиты, выполненного в форме лабиринта для фильтрации жид-

кости. Эмульсия к инструменту подводится по гибкому трубо-

проводу с краном для регулирования размера струи. Отра-

ботанная эмульсия очищается от стружки, проходя через

сетку стола и лабиринтные камеры, и попадает уже очищен-

ной к электронасосу. Не реже одного раза в месяц необходи-

мо через крышку плиты очищать отстойник фундаментной

плиты от осевшей в нем грязи.

ЭЛЕКТРООБОРУДОВАНИЕ

Электрооборудование станка включает в себя:

1. Асинхронный короткозамкнутый электродвигатель вра-

щения и рабочей подачи инструмента.

2. Электронасос системы охлаждения.

3. Пусковую и защитную аппаратуру, встроенную в ни-

шу колонны или в электрошкаф.

4. Командную аппаратуру, управляющую работой электро-

двигателя вращения и подачи инструмента.

Эта аппаратура расположена на шпиндельной бабке стан-

ка слева.

5. Коммутационные провода, идущие в основном по

внутренним полостям колонны.

На станке можно производить сверление с ручным или

автоматическим отключением подачи, а также нарезание

резьбы с ручным или автоматическим реверсированием

шпинделя. Настройка на автоматическое выключение подачи

или автоматическое реверсирование производится с помощью

кулачков на лимбе.

Во всех случаях отвод шпинделя вверх производится

вручную.

Электросхемой предусмотрена защита от коротких замы-

каний автоматическим выключателем и плавкими предохра-

нителями, а от перегрузок—тепловыми реле. Нулевая защи-

та обеспечивается блок-контактами и катушками пускателей.

22

Слад4Ф 1яац4я электрооборудования

Обозначение на схеме (рис. 10) 11аименование Тип Примечание

1М Электродвигатель вращения и рабочей подачи АО2-32-2 или АО2-41-2

2М Электронасос охлаждения ПА-22

ТП Трансформатор ТБС2-0.05 или ТБС2-0Д6

КП-К Л Пускатель магнитный ПМЕ-211 или ПА-311

1МП-2МП Командоаниарат „Стоп® и „Вправо® МП2102 исполнение V

змп Командоапнарат „Влево" МП2102 исполнение I

вв .Автоматический выключатель АП50-ЗМ

вн-во Выключатель однополюсный ВТ-1 или ПУ031

ко Кронштейн освещения К-1

1РТ Реле тепловое ТРН-25

2РТ Реле тепловое ТРН-10

1ПР-2ПР Предохранители БТ4-810-025 или ПРС-6П

ЗПР Предохранители ПРС-6П

ло Лампа освещения МОЗ 6-25

КН Клеммник наборный КН-2503 или КН-1010

Действие электросхемы

1. При переводе рукоятки включения электродвигателя в

положение „Вправо*4 разрывается цепь питания магнитного

пускателя КЛ и включается цепь магнитного пускателя КП;

двигатель вращается вправо.

2. При переводе рукоятки в положение „Влево“ разры-

вается цепь питания магнитного пускателя КП и включает-

ся цепь магнитного пускателя КЛ: двигатель вращается

влево.

3. При автоматическом реверсе происходят те же пе-

реключения, что и в пункте 2, но от кулачка автоматиче-

ского реверса.

24

Указания по обслуживанию электрооборудования'

1. Перед вводом станка в эксплуатацию необходимо про

извести осмотр, соответствующие замеры и сушку электро-

оборудования. После этого следует подключить станок к

цеховой цепи питания и заземлить его.

2. Поворотом выключателя „Сеть* в положение „Вклю-

чено* подается напряжение. Включением правого вращения

проверяется правильность подключения фаз.

3. При длительных перерывах в работе и при всяких

ремонтно-наладочных операциях необходимо отключить

станок от сети.

4- Переключение скоростей и подач можно производить

только после остановки электродвигателя или в конце его

выбега.

5. Сроки и объем ремонтных работ устанавливаются в

зависимости от местных условий работы.

СМАЗКА

Указания по обслуживанию системы смазки

Перед пуском станка необходимо:

I. Заполнить масляные резервуары Р и Pj (рис. И) мас-

лом марки „Индустриальное 20“ до уровня, отмеченного

рисками маслоуказателей.

2. Смазать с помощью шприц-масленки все точки, ука-

занные на схеме смазки.

Через 3—5 минут после пуска станка масло должно по-

казаться в контрольных глазках подставки коробки скоро-

стей У и шпиндельной бабки ПР Во время эксплуатации

станка необходимо постоянно следить через контрольные

глазки за подачей масла.

ВНИМАНИЕ!

Если масло в глазок не поступает, работа на станке

не допускается.

В этом случае необходимо осмотреть насосы и устра-

нить причину, мешающую поступлению масла.

Насос смазки коробки скоростей укреплен на корпусе

коробки скоростей под кожухом.

Насос смазки коробки подач и механизма подач нахо-

дится под верхней крышкой шпиндельной бабки и укреп-

лен на корпусе коробки подач.

25

• г

Рис. 11. Схема смазки

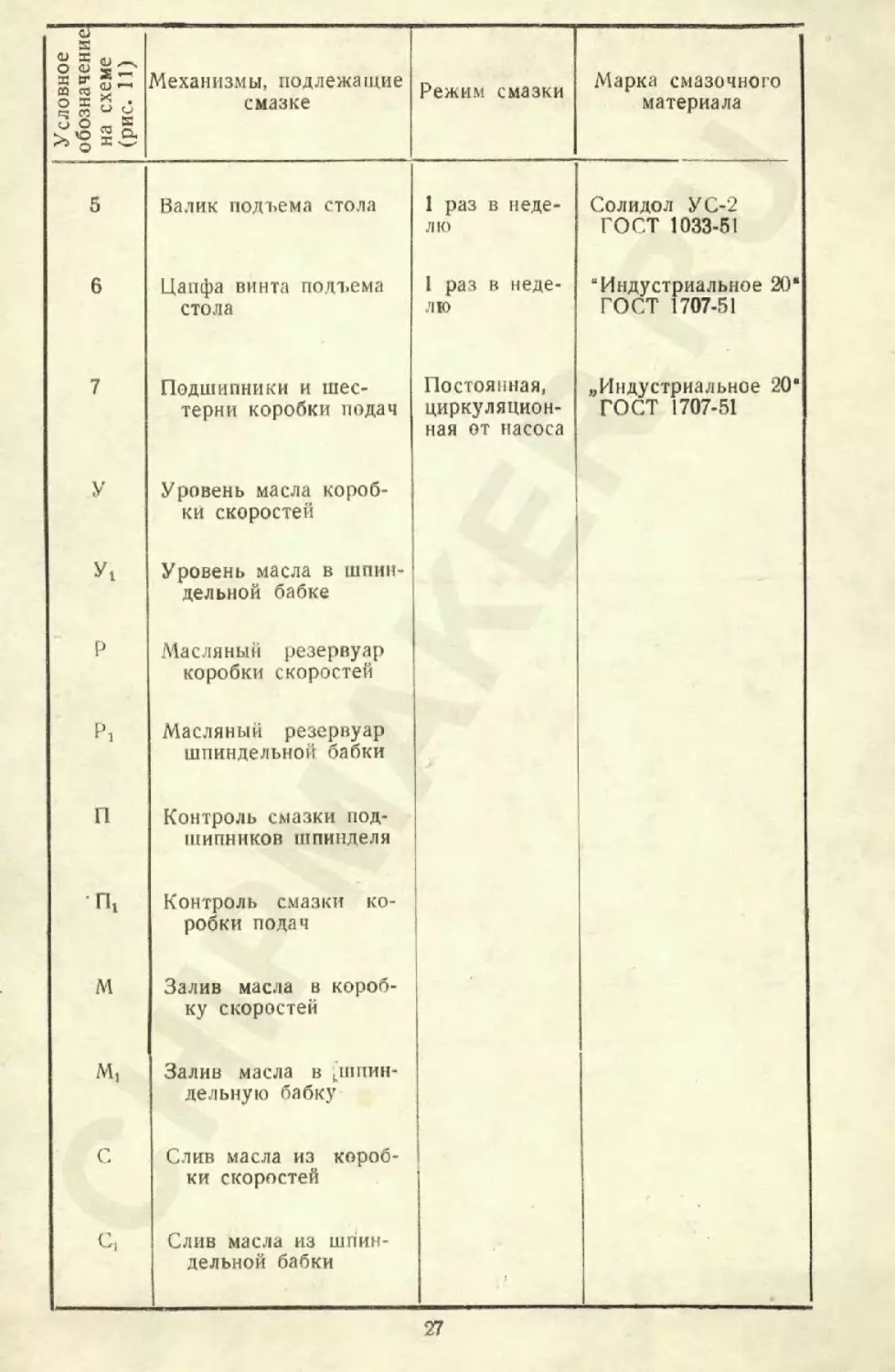

Спецификация к схеме смазки

X V = о О <U Z. X V ~ _ “ w л Механизмы, подлежащие смазке Режим смазки Марка смазочного материала

". — ГО >‘'1 X (Рис-

1 Подшипники электро- двигателя 1 раз в 6 ме- сяцев Солидол УС-2 ГОСТ 1033-51

2 Подшипники и шес- терни коробки ско- ростей Постоянная, циркуляцион- ная от насоса „Индустриальное 20й ГОСТ 1707-51

3 Подшипники электро- насоса 1 раз в месяц Солидол УС-2 ГОСТ 1033-51

4 Винт подъема стола I раз в неде- лю „Индустриальное 20й ГОСТ 1707-51

од

Условное обозначение на схеме (рис. 11) Механизмы, подлежащие смазке Режим смазки Марка смазочного материала

5 6 7 У У1 р Р1 п Th м М| с Ci Валик подъема стола Цапфа винта подъема стола Подшипники и шес- терни коробки подач Уровень масла короб- ки скоростей Уровень масла в шпин- дельной бабке Масляный резервуар коробки скоростей Масляный резервуар шпиндельной бабки Контроль смазки под- шипников шпинделя Контроль смазки ко- робки подач Залив масла в короб- ку скоростей Залив масла в ишпин- дельную бабку Слив масла из короб- ки скоростей Слив масла из шпин- дельной бабки 1 раз в неде- лю 1 раз в неде- лю Постоянная, циркуляцион- ная от насоса Солидол УС-2 ГОСТ 1033-51 “Индустриальное 20* ГОСТ 1707-51 „Индустриальное 20" ГОСТ 1707-51

71

ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ,

ПЕРВОНАЧАЛЬНЫЙ ПУСК

И УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Антикоррозийное покрытие, нанесенное на время перевоз-

ки на обработанные неокрашенные поверхности, удаляется

с помощью авиационного бензина или керосина.

Перед пуском станка необходимо залить масло: в короб-

ку скоростей 6,5 л, в шпиндельную бабку 4 л. Для смазки

применяется масло марки „Индустриальное 20“ по ГОСТ

1707-51. В резервуар фундаментной плиты заливается охлаж-

дающая жидкость.

ВНИМАНИЕ!

При подключении станка к электросети необхо-

димо освободить магнитную систему пускателей и

реле.

Перед первоначальным пуском станка должны быть вы-

полнены указания, относящиеся к первоначальному пуску и

изложенные в разделах .Электрооборудование“ и „Смазка“.

После подключения станка к сети производится его опробо-

вание на холостом ходу на самых малых оборотах шпинде-

ля при выключенной подаче. Затем испытывают включение

всех скоростей шпинделя и подач, начиная с самой низкой.

ВНИМАНИЕ!

Не допускается переключение скоростей и подач

на ходу, так как это может привести к поломке

зубьев шестерен. (Смотри предупредительные над-

писи на станке).

Затем проверяется работа насосов.

РЕГУЛИРОВКА И НАЛАДКА

Нормально станок после установки его па рабочем месте,

расконсервации, заливки масла и смазки, подключения к

электрической сети, проверки работы на всех оборотах и

подачах не требует никакой регулировки.

28

Наладка станка заключается в установке стола и шпин-

дельной бабки в необходимые для работы положения и за-

жима клина шпиндельной бабки, а также в установке оп-

ределенных чисел оборотов и подач.

Зазоры в подшипниках шпинделя выбираются через окно

на передней стенке шпиндельной бабки, после чего оно за-

крывается крышкой. Для проведения регулировки необхо-

димо шпиндель повернуть таким образом, чтобы винт ре-

гулировочной гайки находился в окне, затем, ослабив винт,

подтянуть гайку и вновь зажать винт. Глубина сверления

устанавливается по лимбу следующим образом: вращая штур-

вал на себя, необходимо опустить шпиндель до соприкос-

новения с обрабатываемой деталью и отвернуть винт ку-

лачка 24 (см. рис. 8). Затем нужно повернуть кулачок до

совпадения его края с делением лимба, соответствующим

нужной глубине сверления, и вновь затянуть винт. При

этом деление на лимбе соответствует полной глубине свер-

ления, включая конусную часть заточки сверла.

Кулачок 20 (см. рис. 8) служит для настройки автома-

тического реверсирования направления шпинделя при наре-

зании резьбы. Установка этого кулачка производится ана-

логично установке кулачка 24 выключения механической

подачи (при этом последний отводится назад на 10 мм).

Изменение направления вращения шпинделя произво-

дится за счет реверсирования электродвигателя.

Колпачок с накаткой, расположенный в центре кресто-

вого штурвала, служит для выключения механической по-

дачи при необходимости производить сверление или наре-

зание с подачей вручную. Для включения ручной подачи

колпачок следует отжать от себя до отказа.

Натяжение ремней регулируется перемещением кронш-

тейна электродвигателя. Положение фиксируется натяжными

винтами, расположенными на задней стенке коробки скоро-

стей. Для регулирования пружины предохранительной муф-

ты, выключающей подачу при перегрузке, служит специаль-

ный винт с внутренним шестигранным отверстием, располо-

женный под колпачком верхней крышки шпиндельной баб-

ки. Нормально пружина отрегулирована так, чтобы выклю-

чить подачу при осевом усилии, превышающем номиналь-

ное усилие подачи на 10%, то есть при 1800 кгс.

29

Рис. 12. Схема подшипников качения

Спецификация подшипников качения

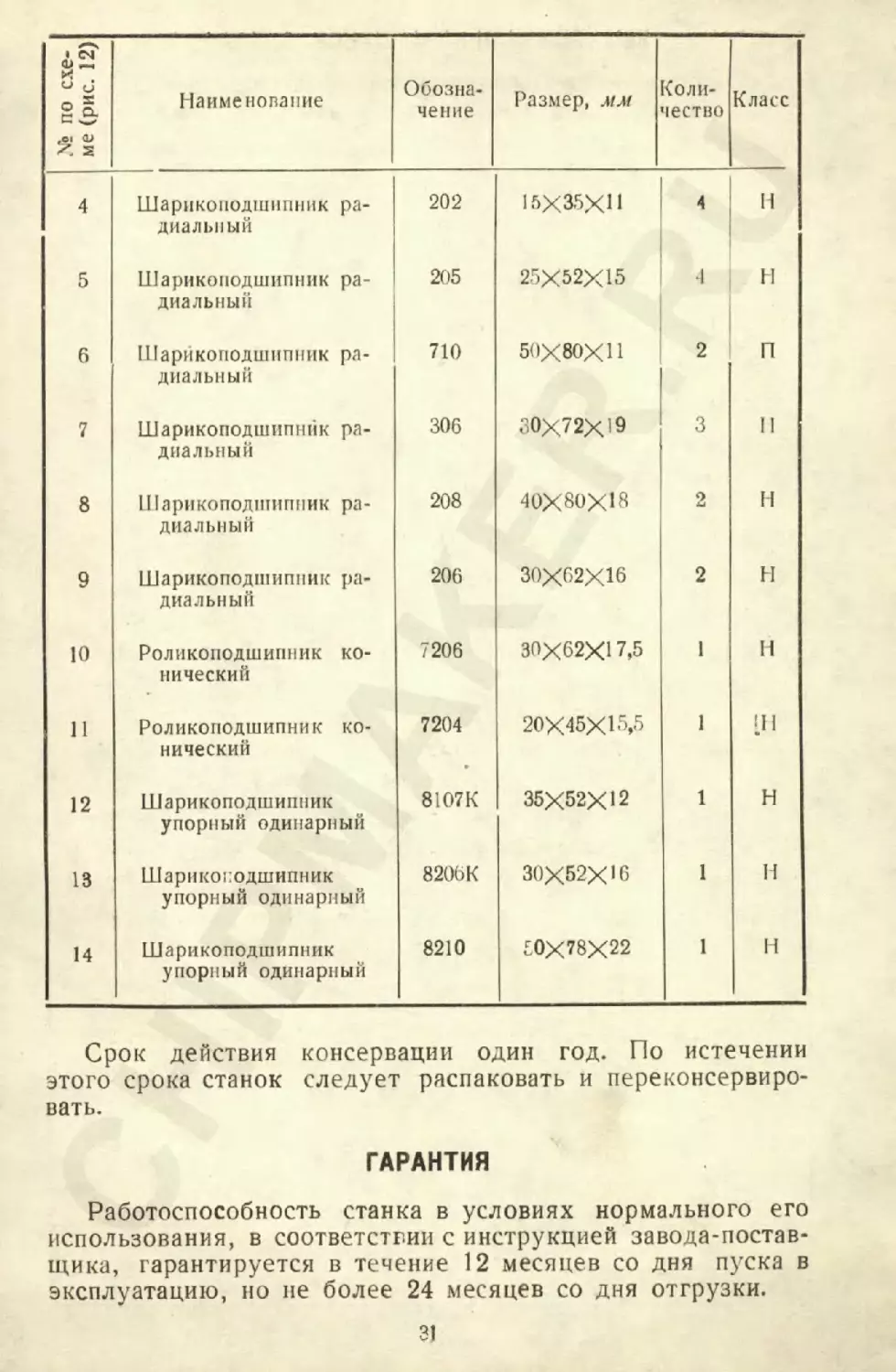

по схе- ме (рис. 12) Наименование Обозна- чение Размер, мм Коли- чество Класс

1 Шарикоподшипник ра- диальный 307 35X80X21 3 Н

2 Шарикоподшипник ра- диальный 214 70X125X25 1 Н

3 Шарикоподшипник ра- диальный 213 65X120X23 1 Н

30

№ по схе- ме (рис. 12) Наименование Обозна- чение Размер, мм Коли- чество Класс

4 Шарикоподшипник ра- диальный 202 15Х35ХН 4 Н

5 Шарикоподшипник ра- диальный 205 25X52X15 4 и

6 Шарикоподшипник ра- диальный 710 5ОХ8ОХП 2 п

7 Шарикоподшипник ра- диальный 306 30X72X19 3 11

8 Шарикоподшипник ра- диальный 208 40X80X18 2 I-I

9 Шарикоподшипник ра- диальный 206 30X02X16 2 н

10 Роликоподшипник ко- нический 7206 30X62X1 7,5 1 н

И Роликоподшипник ко- нический 7204 20X45X15,5 1 !Н

12 Шарикоподшипник упорный одинарный 81О7К 35X52X12 1 н

13 Шарикоподшипник упорный одинарный 8206К 30X52X16 1 II

14 Шарикоподшипник упорный одинарный 8210 50X78X22 1 н

Срок действия консервации один год. По истечении

этого срока станок следует распаковать и переконсервиро-

вать.

ГАРАНТИЯ

Работоспособность станка в условиях нормального его

использования, в соответстгии с инструкцией завода-постав-

щика, гарантируется в течение 12 месяцев со дня пуска в

эксплуатацию, но не более 24 месяцев со дня отгрузки.

31

БЫСТРОИЗНАШИВАЮЩИЕСЯ ДЕТАЛИ

Спецификация быстроизнашивающихся деталей,

не входящих в комплект и стоимость станка

Ц/Ц 5Х Заводской номер детали Наименова- ние 1 Узел Количество на станок Материал Примечание

1 А351259 Вилка Коробка скоро- стей 1 Чугун мо- днфициро- ва нный Рис. 13

2 А351262 Вилка То же 1 То же Рис. 14

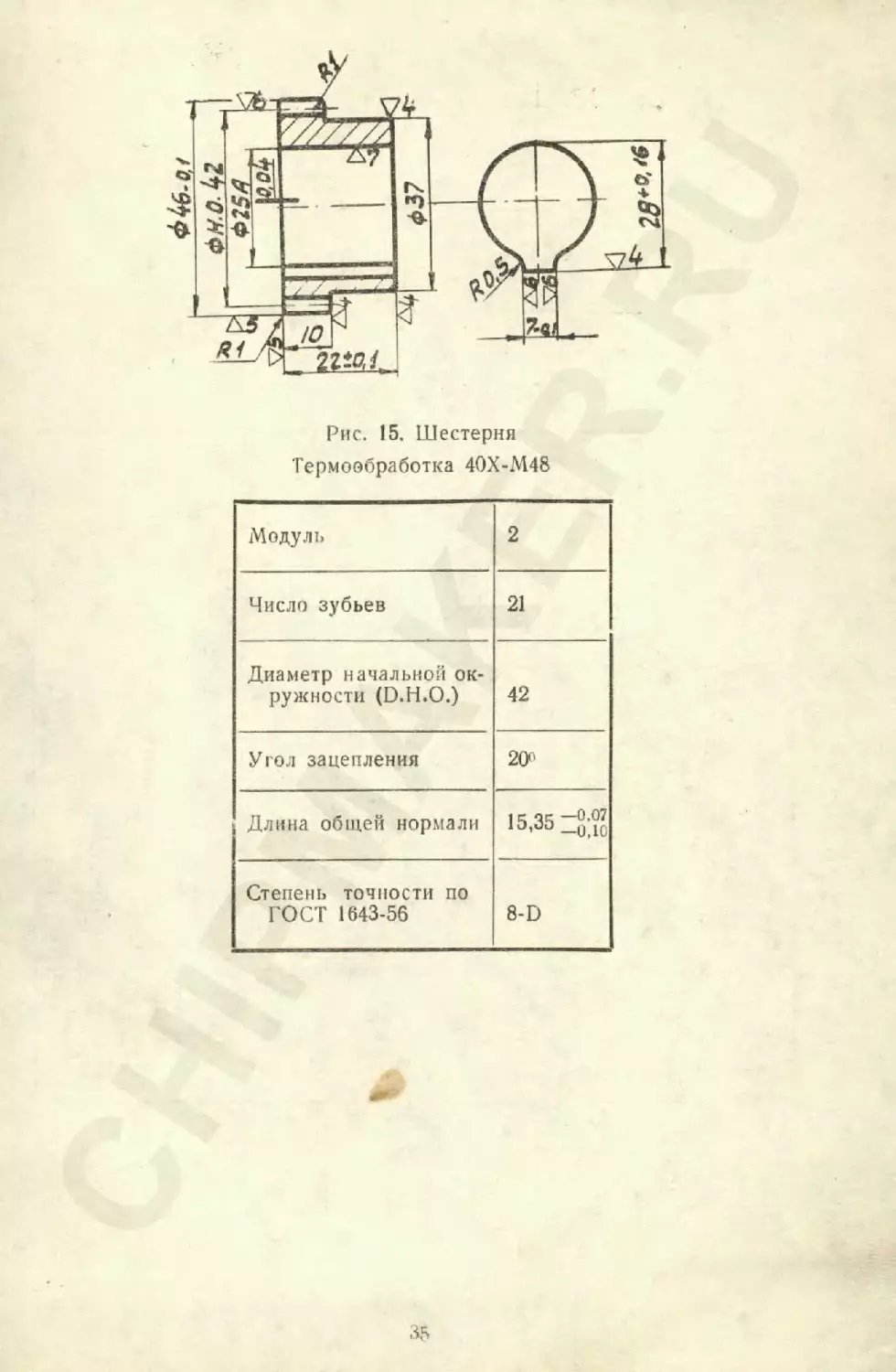

3 А352123 Шестерня Коробка подач 1 Сталь 40Х Рис. 15

4 А352124 Шестерня То же 1 Сталь 40Х Рис. 16

5 А352125 Шестерня » 1 Сталь 40Х Рис. 16

6 А352126 Шестерня V 2 ’Сталь 40Х Рис. 16

7 A352I27 Шестерня 9 1 Сталь 40Х Рис. 16

8 А352128 Шестерня V 1 Сталь 40Х Рис. 16

9 A3521I7 Шпонка вытяжная 9 2 Сталь 40Х Рис. 17

10 А352118 Пружина шпонки V 2 Проволока пружинная Рис. 18

11 А352103 Валик ю 1 Сталь 20Х Рис. 19

12 A352I48 Г ильза а 1 Сталь 20Х Рис. 20

13 А352116 Шайба 9 5 Сталь 40Х Рис. 21

14 ПН-22-1 Корпус насоса Коробка скоро- стей 2 Чугун мо- дифициро- ванный Рис. 22

15 ПН-22-3 Плунжер То же 2 Сталь 40Х Рис. 23

16 А351213 Эксцентрик • 2 Сталь 45 Рис. 24

17 А353123 Собачка Шпин- дельная бабка 4 Сталь 45 Рис. 25

18 Л353030 Шестерня То же 1 Чугун мо- дифициро- ванный Рис. 26

19 А353039 Червячное колесо 6 1 То же Рис. 27

32

fl

(JCmosb^OG

Рис. 13. Вилка

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Неперпендикулярность торца 1 к оси отверстия 0 20 А3 не более

0,1 мм на 100 мм

33

' Остальное

Рис. 14. Вилка

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Неперлендикулярность горца 1 к оси отверстия 0 20 А3 не более

0,1 мм иа 100 мм

34

фн.р. 42

Рис. 15. Шестерня

Термообработка 40Х-М48

Модуль 2

Число зубьев 21

Диаметр начальной ок- ружности (D.H.O.) 42

Угол зацепления 20°

Длина общей нормали 15 35 — 0,07 10,00 _0>10

Степень точности по ГОСТ 1643-56 8-D

35

w СП со ОЗ W] >— со — — № по схе- ме (рис. 5)

8 4Ь. СП о ьэ СП Число зубьев

to Модуль

to о 8 8 S КЗ Диаметр на- чальной ок- ружности

124 o,2 96-0.15 64-0,15 54 -0.15 46-0,1 р

К — J > Угол зацеп- ления

40 Ofi~0115 яи,ио_()>16- S£l 0 q. ‘рл S60 0— го сл 1 1 о© SJ8 СП Oi и СО об СП со СП 1 1 рр ©3 Длина об- щей нор- мали

8-D Степень точности

Биение диа- метра началь- ной окружно- сти 0.09 Биение по диаметру начальной окружности не более 0,08

Биение тор- цов А и В не более 0,06 Биение торцов А и В при проверке не бо- лее 0,04

lotoj

Рис. 17. Шпонка вытяжная

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. Поверхности Л, В и С—полировать

2. Все острые углы притупить R=1 мм

Термообработка 4ОХ-М48

Рис. 18 Пружина шпонки

37

Рис. 19. Валик

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. Биение 0 24С и 0 16С относительно оси 0 25Х не более 0,03 л/л/

2. Смещение паза 7 относительно оси 0 25Х не более 0.2 .«л/

3. Биение 0 16А3 к оси 0 25Х не более 0,2 л/л/

Термообработка 20Х-Ц0.8-М59

Отверстие 0 16А3 от цементации предохранить

38

Рис. 20. Гильза

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

I. Биение 0 25Х относительно оси 0 25С не более 0,03 мм

2. Биение 0 16А3 относительно оси 0 25С не более 0,2 мм

3. Смешение паза 7 относительно оси 0 25Х не более =к0,25 мм

Термообработка 20Х-Ц0.8-М59

Отверстие 0 !6А3 от цементации предохранить

ЗУ

Рис. 21. Шайба

Термообработка 40Х-М48

Рис. 22. Корпус насоса

остальное

40

V А С C

При/лере/по

/с дел ЛМ27 1

Рис. 23. Плунжер

Термообработка 40Х-М48

Рис. 24. Эксцентрик

Термообработка 45-ТВЧ-5О

41

Рис. 25. Собачка

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. Острые кромки притупить

2. Радиус 0,5 полировать

Термообработка 45-В42

42

22'а4

Рис. 26. Шестерня

Модуль 2

Число зубьев 45

Диаметр начальной ок- ружности 90

Угол зацепления 200

Степень точности но ГОСТ 1643-56 8-D

43

Рис. 27. Червячное колесо

44

Модуль 3,5

Число зубьев 47

Угол наклона зубьев 3°53'56"

Угол профиля в осе- вом сечении червяка 20°

Направление винтовой линии червяка правое

Степень точности по ГОСТ 3675-56 8-D

Биение торцов А и В относительно оси отверстия 0 40А не более

0,05 мм на всей длине.

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

№ п/п Обозначение Наименование Количе- ство на станок Размер Примечание

1 п1 2 3 4 5 6 7 8 9 10 11 12 i 13 14 15 16 1 эинадлежнос ГОСТ 9288-59 То же 9 ГОСТ 3025-45 То же И23-10 То же ГОСТ 2839-62 То же - ГОСТ 5423-54 ГОСТ 8522-57 ГОС1 2682-44 ГОСТ 3643-54 Станок в сборе ги, входящие в комп. Втулка переходная короткая То же о Клин Морзе То же Ключ для винтов с внутренним ше- стигранником То же Ключ гаечный То же Отвертка, тип ,Б“ Патрон сверлиль- ный для сверле- ния отверстий диа- метром до 15 мм Оправка к свер- лильному патрону Шприц типа 11 с нестандартной го- ловкой под маслен- ку по ГОСТ 1303-56 V-2 Техническая доку- ментация: руко- водство к станку; материалы по за- . пасным деталям; акт приемки; ведо- мость комплекта- ции Упаковочный лист 1 пекты 1 1 1 1 1 1 1 i 1 i 1 1 « 1 1 1 шт. 1 ' КОМПЛ.1 1 и стоимость Конус Морзе 4/3 Конус Морзе 4/2 Конус Морзе 3/1 № 4 № 3 № 1—2 7X8 10X12 17X19 22X24 150X0,5 ЗХ2в станка К лимбу К крышке К мотор}’ К столу и шпиндель ной бабке Сброшюро- ваны вместе

te

АКТ ПРИЕМКИ

УНИВЕРСАЛЬНОГО

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО

СТАНКА

МОДЕЛИ 2А135

Заводской №

Испытание станка на соответствие нормам точности

по ГОСТ 370-60

Что проверяется Метод проверки и инструмент Отклонение, мм

допускаемое фактическое

Плоскостность рабочей поверхно- сти стола На рабочей поверх- ности стола по раз- личным направлени- ям устанавливаются две измерительные плитки одинаковой высоты. На плитки поверочной гранью кладется линейка. Измерительными плитками или щупом проверяется просвет между проверочной гранью линейки и ра- бочей поверхностью стола 0,035 на всей ра- бочей поверхно- сти стола. (Вы- пуклость не допу- скается) ^3

49

Проверка №2

Что проверяется Метод проверки и инструмент Отклонение, мм

допускаемое (фактическое

Радиальное бие- ние оси коническо- го отверстия шпинделя В отверстие шпинде- ля плотно вставляет- ся цилиндрическая оправка. Индикатор устанавливается так, чтобы его меритель- ный штифт касался поверхности оправки: а) у торца шпинделя Ь) на расстоянии 1=200 мм от тор- ца шпинделя. Шпиндель приводит- ся во вращение a j 0,020 Ь) 0,030 1 1

50

Проверка №3

Что проверяется Метод проверки и инструмент Отклонение, мм

допускаемое фактическое

Перпендикуляр- ность оси враще- ния шпинделя к рабочей поверхно- сти стола: а) в продольной плоскости станка; Ь) в поперечной плоскости станка Па шпинделе укреп- ляется коленчатая оправка с индикато- ром так, чтобы его мерительный штифт касался рабочей по- верхности стола. По- грешность определя- ется наибольшей раз- ностью показаний в каждой из измеряе- мых плоскостей на длине 1=300 мм а) 0,06 (Отклоне- ние конца шпин- деля допускается только к колонне) Ь) 0,05 М'7

51

Проверка №4

Что проверяется Метод проверки и инструмент Отклонение, мм

допускаемое фактическое

Перпендикуляр- ность перемеще- ния гильзы шпин- деля к рабочей по- верхности стола: а) в продольной На шпинделе уста- навливается индика- тор так, чтобы мери- тельный штифт ка- сался образующей цилиндрического а) 0,07 Ь) 0,05 (В продольной плоскости откло- нение конца шпин- деля допускается

52

Что проверяется Метод проверки и инструмент Отклонение, мм

допускаемое фактическое

плоскости станка Ь) в поперечной плоскости станка угольника, установ- ленного на рабочей поверхности стола таким образом, что- бы ось его была рас- положена по оси шпинделя при вдви- нутой гильзе. Стол и шпиндельная баб- ка устанавливаются в среднем положе- нии. Гильза шпинде- ля перемещается на всю длину хода. По- грешность определя- ется наибольшей раз- ностью показаний ин- дикатора в каждой измеряемой плоско- сти только к колон- не)

53

Проверка №5

Что проверяется Метод проверки и инструмент Отклонение, мм

допускаемое (фактическое

а) Перпендику- лярность оси на- груженного шпин- деля к рабочей по- верхности стола в продольной плос- кости Ь) Относительное перемещение под нагрузкой шпинде- ля и стола В отверстие шпинде- ля вставляется оп- равка, а на шпинде- ле укрепляется попе- речина. На рабочей поверхности стола устанавливается ус- тройство для созда- нии нагружающей силы Р=1250 кгс. Шпиндельная бабка и стол устанавлива- ются в среднем поло-' женин. Шпиндель' выдвигается на по- ловину своего хода а) 0,3 Ь) 1,3

54

ПРИМЕЧАНИЕ. Перед проверкой необходимо выбирать люфты

стола вращением рукоятки подъема стола до начала его движения.

II. Испытание станка на соответствие остальным техниче-

ским условиям и особым техническим условиям поставки

Q Станок отвечает всем предъявленным к нему требова

пням по ГОСТ 7599-55.

III. Принадлежности и приспособления к станку

Станок укомплектован согласно ведомости комплектации.

IV. Общее заключение по испытанию станка

На основании осмотра и проведенных испытаний станок

признан годным к эксплуатации.

V. Дополнительные замечания

Станок оборудован испытанным под напряжением

электродвигателем и электроаппаратурой.

.Место для штемпеля

ОТ К

11одпись:

Начальник ОТК

фамилия

Руководство не отражает незначительных конструктив-

ных изменений станка, направленных на улучшение его ра-

боты и внесенных после подписания рукописи в печать.

СОДЕРЖА»HE

Назначение и область применения..............................

Распаковка и транспортировка ................................. 3

Фундамент, монтаж, установка.................................. 4

Паспорт...................................................... 5

Общие сведения ............................................ 5

Основные данные.......................................... 6

Органы управления.......................................... 7

Механика станка........................................... 9

Изменения в станке........•.............................. 10

Сведения о ремонте станка ............................... 10’

Краткое описание конструкции и работы........................ 11

Описание кинематической схемы станка ..................... 11

Спецификация зубчатых и червячных колес, червяков,

винтов и гаек............................................. 13

Краткое описание отдельных узлов ............................ 17

Коробка скоростей ........................................ 17

Коробка подач........................................... 18

Механизм подач ........................................... 19

Шпиндель.................................................. 21

Система охлаждения........................................ 22

Электрооборудование ......................................... 22

Спецификация электрооборудования ......................... 24

Действие электросхемы..................................... 24

Указания по обслуживанию электрооборудования ............. 25

Смазка....................................................... 25

Указания по обслуживанию системы смазки................... 25

Спецификация к схеме смазки .............................. 26

Подготовка станка к первоначальному пуску, первоначальный

пуск и указания по технике безопасности . ............. 28

Регулировка и наладка........................................ 28

Спецификация подшипников качения.......................... 30

Быстроизнашивающиеся детали.................................. 32

Спецификация быстроизнашивающихся деталей................. 32

Ведомость комплектации....................................... 46

Акт приемки.................................................. 47

Уфа, тип. НВЭА. Заказ 1458а. Тираж 5000.