Текст

- 6-

Техническая характеристика

4

Рабочая поверхность стола в мм. Число Т-образных пазов Ширина паза в мм.

Расстояние между Т-образными пазами в^мм.

Продольный ход стола в мм. Поперечный ход стола в мм. Вертикальный ход стола в мм. Расстояние от торца шпинделя до поверхности стола в мм.

Расстояние от оси шпинделя до вертикальных направляющих станины в Наибольший угол поворота шпиндельной головки вправо и влево

мин. макс.'

1600x400

3

18

90

900

320

420

30

520

Вертикальное перемещение шпинделя в мм.

Конус фрезерного шпинделя

Система Размер

Отверстие фрезерного шпинделя в мм.

Диаметр оправок в мм.

Диаметр переднего подшипника шпинделя в мм.

Число скоростей фрезерного шпинделя

Пределы чисел оборотов шпинделя об|мин.

Число подач стола

Пределы продольных подач стола мм|мин.

Пределы поперечных подач стола мм|мин.

Пределы вертикальных подач стола мм|мин.

Скорость быстрого продольного перемещения стола мм|мин.

Скорость быстрого поперечного перемещения стола мм|мин.

Скорость быстрого вертикального перемещения стола мм!мин.

Мощность электрсдвигателя главного движения квт.

Число оборотов электродвигателя главного движения в минуту Мощность электродвигателя подач в квт.

Число оборотов электродвигателя подач в минуту Вес станка в кг.

Габаритные размеры станка (длина\ширина (высота) в мм.

мм. 450

45°

85

Гост 836-47

№ 3

29

32; 50

100

18

30—1500

18

23,5—1180

15,6-786

7,85-393-

2300

1540

770

10

1460

-2,8

1420

4250

2575 (1870X2250

- 12 -

Схема управлени я

рукояток управления

м по пор. Наименование и назначение

*1 Маховик ручного перемещения стола

2 Включение поперечной и вертикальной подач.

3 Включение продольной подачи с гола

4 Рукоятки зажима салазок на консоли

5 Вертикальный ручной подъем консоли

6 Маховик ручного поперечного перемещения салазок

7 Переключение скоростей

8 Переключение подач

9 Указатель подач

10 Указатель скоростей

11 Маховик ручного перемещения шпинделя

12 Рукоятка зажима шпинделя

13 —

Описание станка

1. После установки станка на фундаменте, необходимо в соответствии с приведенными в конце руководства указаниями, снять защитное антикоррозийное покрытие с обработанных поверхностей, залить маслом и смазать станок, проверить подключение фаз электросети к станку, проверить работу всех рукояток станка; обкатать станок вхолостую и только после этого проверить паспортные данные.

За поломки, связанные с неправильностью подключения станков к сети, а также поломки, возникающие из-за небрежности установки, завод ответственности не несет.

2. Паспортные хода можно использовать только при отсутствии деталей и устройств, сокращающих указанные хода, например:

а) вертикальный ход может быть паспортным, если на шпинделе нет оправки с фрезой, так как стол почти вплотную подходит к шпинделю;

б) наличие цилиндрической или торцевой фрезы и заготовки сокращает возможность использования полного хода консоли;

в) свисание какой-либо детали между столом и зеркалом станины не дает возможности использовать полный поперечный ход.

Внимательный подход к использованию полных ходов гарантирует безаварийность работы станков.

3. В связи с наличием перебегов перемещаемых узлов (по инерции’) значение поперечного паспортного механического хода уменьшено на величину возможных перебегов 15—2О.мм. в соответствии с этим и присверлены ограничительные кулачки.

4. Габариты станков, приведенные в паспорте, характеризуют „упаковочные размеры" или наибольшую длин , ширину и высоту при условии установки передвигающихся узлов в среднее положение. При расчете занимаемой станком площади необходимо к паспортному размеру ширины прибавить по половине паспортного продольного хода 900 мм.

5. Вес станка, приведенный в паспорте, дан без учета веса смазки, эмульсии и прилагаемых принадлежностей.

Пределы использования станков по мощности и силовым нагрузкам

При работе на высоких и средних числах оборотов пределы использования станков ограничиваются, главным образом, допустимыми значениями скоростей для фрез и мощностью электродвигателя главного движения, которая не должна быть больше 10—12,5 квт. по ваттметру. Таким образом, в зоне высоких чисел оборотов может быть допущена кратковременная перегрузка электродвигателя по мощности 25% в течение 1 мин.

Во всех случаях обработки, где возможно применение скоростного фрезерования, рекомендуется использовать станки на скоростных режимах, как наиболее производительных и обеспечивающих спокойную, виброустойчивую работу станков.

Возможности использования станков при фрезеровании сталей быстрорежущими фрезами ограничиваются не возможностью поломок в механизмах станка, а возникновением вибраций, связанных с неточностью изготовления и заточкой фрез, и невозможностью дать надлежащую подачу на зуб из-за наступающей поломки зубьев фрезы: так как станок в основ, ном предназначен для скоростного фрезерования, использовать его для фрезерования быстрорежущими фрезами нерационально. '

При работе станка на тяжелых режимах резания, как правило, лимитирующим фактором являются стойкость и прочность режущего инструмента.

С этой точки зрения можно рекомендовать в качестве предельных режимов фрезерова

ния следующие:

а) работа торцевыми фрезами по стали: диаметр фрезы

число зубьев фрезы

глубина фрезерования

подача

мощность по ваттметру

ширина фрезерования

число оборотов

подача на зуб

200 мм

14

6 мм 190 мм|мин

6 КВТ. 100 мм. 60 об|мин 0,2 мм|зуб.

2С0 мм.

16

9 мм.

375 мм'мин

7 квт.

120 мм.

60 об’мин.

0,39 мм|зуб.

б) работа юрцевыми фрезами по чугуну: диаметр фрезы число зубьев фрезы глубина фрезерования подача мощность по ваттметру ширина фрезерования число оборотов подачи на зуб

С точки зрения правильного использования станков, наиболее рациональным будет выбор полной мощности этектродвигателя на средних скоростях, кратковременная перегрузка по мощности (в течение не более 1 мин) до 25—50% на высоких числах оборотов и снижение мощности на нижних 4—5 ступенях чисел оборотов на 25—30% от номинальной.

3 Описание конструкции станка

Станок модели 6Н13П состоит из следующих групп: . станина

коробка скоростей, поворотная головка, коробка подач, коробка переключения скоростей, консоль, стол и салазки, охлаждение,

электрооборудование.

Станина

Станина выполнена раздельно от основания. Крепление к основанию осуществ тяется болтами сверху, через электрошкафы и платики, спереди и сзади станины, что даег возможность сборки без дополнитедьного переворота основания. Станина пирамидальной формы коробчатого сечения, в нижней части, с боков ее, расположены две ниши (шкафа), в которых размещается электрооборудование.

В верхней части станины имеется круглый фланец, к которому четырьмя болтами крепится поворотная головка. Поворот головки осуществляется вручную.

Внутри основания расположен резервуар для охлаждающей жидкости. С задней стороны станины смонтирован фланцевый электромотор. С левой стороны станины помещена коробка переключения скоростей селективного типа. Справой стороны имеется окно, закрытое крышкой, при снятии которой открывается доступ к масляному насосу и коробке скоростей.

В станину необходимо залить 18—20 литров манпнного масла марки ,Л“ или веретенного марки »2".

Коробка скоростей

Коробка скоростей смонтирована внутри станины. Все валы ее смонтированы на шарикоподшипниках Коробка скоростей получает привод от фтанцевого этектродвигателя, передающего движение четырем валам, смонтированным в верхней части станины.

На этих валах перемещаются шестерни, разтичные комбинации которых дают шпинделю 18 скоростей в пределах 39—1500 об!мин.

Поворотная головка

Движение ст коробки скоростей в поворотную головку поступает через пару конических и пару цилиндрических шестерен на втулку, смонтированную на двух радиальных шариковых подшипниках, разгружающую шпиндель от действия изгибающих моментов. От этой втулки, через скользящее шпоночное соединение, движение поступает на шпиндель.

Жесткость опор шпинделя обеспечивается применением двухрядного роликового подшипника с конусом на внутренней обойме и двух радиально-упорных подшипников. Эго позволило сделать сечение шпинделя без резких переходов с усилением его задней шейки до 90 мм.

Шпиндель смонтирован в гильзе, имеющей ручное осевое перемещение. Движение гильзы осуществляется маховиком, расположенным сбоку головки, от винта через коническую пару шестерен. Для фрезерования или сверления на поворотной головке предусмотрен ре* улирующий упор, а для большей точности при обработке может быть установлен индика-

- 15 -

-тор, связанный с этим упором. Смазка шестерен и подшипников в поворотной головке предусмотрена жидкая от плунжерного маслонасоса, расположенного в станине.

Поступление масла в подшипники шпинделя регулируется с помощью спецвннта, расположенного на передней стенке в верхней части головки. Головка имеет поворот вправо и влево до 45° и скрепляется со станиной четырьмя болтами, находящимися в Т-образном пазу. Для нулевого вертикального положения шпинделя предусмотрен конический штифт.

Шпиндель имеет 18 скоростей с диапазоном от 30—1500 об1.мин.

Коробка подач

Коробка подач представляет из себя самостоятельный узел и монтируется к консоли с левой стороны. Она получает движение от электромотора подач, помещенного в консоли. Коробка состоит из 4-х валов, вращающихся в подшипниках скольжения. При помощи трех подвижных блоков шестерен, путем различного их сцепления, достигается получение 18 различных подач. Переключение подач производится от маховичка, находящегося на переднем торце коробки, в следующем порядке:

Маховичок с валиком выдвигается из коробки подач, поворачивается совместно с лимбом подач до совпадения цифры, соответствующей устанавливаемой величине подачи, на лимбе со стрелкой на корпусе коробки и затем маховичок вдвигается обратно. На противоположном конце вала маховичка находится диск с большим числом отверстий.

При осевом перемещении диск передвигает три пары реек, на которых насажены вилки для передвижения шестерен Каждая пара реек сцепляется между собой промежуточными шестернями.

Фиксация вала, передвигающего диск переключения в осевом направлении, осуществляется посредством 3-х шариков и конуса.

Фиксация лимба, при повороте его, производится по коническим засверловкам на окружности втулки лимба.

При крайнем выдвинутом положении диска, конечный выключатель сообщает вращение электродвигателю подач, что облегчает переключение шестерен.

Включение, выключение и реверсирование подач в поперечном и вертикальном направлениях производится с помощью одной рукоятки.

Коробка переключения

Переключение скоростей осуществляется рукояткой, помещенной снизу. На передней стороне коробки находится лимб, на котором обозначены 18 различных скоростей.

При повороте рукоятки на себя, диск переключения выходит из сцепления с тягами, со смонтированными на них вилками переключения. Установив лимб на любую из 18 скоростей (одновременно устанавливается и диск с отверстиями, в которые входят тяги), необходимо возвратить рукоятку переключения в первоначальное положение. При этом диск, нажимая на концы тяг-реек, ставит их в положение, соответствующее требуемой скорости.

Каждая пара реек сцеплена между собой промежуточной шестерней. При обратном движении рукоятки нажим конечного выключателя дает электродвигателю шпинделя импульс, облегчающий переключение скоростей.

Лимб с числами оборотов шпинделя имеет фиксацию шариком. •

Стрелка, прикрепленная около лимба, указывает установленное число оборотов. В станке предусмотрено торможение шпинделя постоянным током, которое осуществляется при нажатии кнопки „стоп".

Снятие коробки со станка можно производить лишь при показаниях лимба 30 об|мин.

Консоль

Консоль имеет коробчатую форму с прямоугольными горизонтальными направляющими. Вертикальные направляющие выполнены в виде ласточкина хвоста. Для увеличения жесткости, вертикальные направляющие удлинены вверх в виде козырька.

В передней нижней части консоли помещается фланцевый электродвигатель подач мощность 2,8 квт. С левой стороны консоли крепится коробка подач, с правой стороны, в нише, помещен электромагнит. Движение подачи идет от э.текгротвигателя через коробку подач на шестерню, сидящую на VII валу.

На другом конце этого вала на шпонке смонтирована шестерня, которая передает движение на вертикальную продольную и поперечную подачи

Включение кулачковых муфт вертикальной и поперечной поцачи сблокировано между собой от одновременного включения, а также с включением рукоятки для подъема консоли и маховичка для поперечной подачи

Управление этими кулачковыми муфтами выведено на левую сторону консоли и происходит от рукоятки Рукоятка имеет пять различных положений^

- 16 -

Среднее положение рукоятки соответствует ручному перемещению консоли и салазок.

Переключение рукоятки вверх—включает подачу вверх. При включении рукоятки на себя—салазки идут на себя, включение рукоятки от себя—салазки идут от себя.

Подачи вертикальные и поперечные включаются поочередно. Впереди, с левой стороны; консоли, помещены 2 конечных выключателя, дающих реверс электромотору или остановку его при включении вертикальной и поперечной подачи.

В эксплуатации необходимо следить за четкостью работы конечных выключателей, необходимо, чтобы в выключенном положении ролик выключателя был свободен от нажима, лопатки, а при подходе к нижнему включенному положению давал щелчок включения.

Если этого нет, необходимо изменить положение лопаток по высоте. Управление конец* ними выключателями связано с ручкой управления через валик управления.

На валике управления имеются стоповые рычаги. Воздействие кулачков, находящихся на салазках и станине, на стоповые рычаги ралика управления дает отключение механических подач. Быстрый ход получается при включении механических подач и включении фрикционной муфты.

Смазка механизма консоли—принудительная, от плунжервого насоса, расположенного^^ нижней части консоли. От этого же насоса смазывается коробка подач.

Вертикальный ходовой винт и колонка защищены от масляных брызг стальной трубой.

Зажим консоли на направляющих станины производится рукояткой с правой стороны консоли.

Выбор люфта консоли производится подтяжкой бокового клина и перешабровкой прижимных планок.

В консоль необходимо залить 6 литров машинного масла марки .Л” или веретенного масла марки „2”.

При заливке масла в консоль необходимо следить за тем, чтобы его уровень не заходил за верхнюю черту в маскоуказателе, в противном случае неизбежны маслоподтеки на коробке переключения подач и консоли.

Стол и салазки

Салазки перемещаются по прямоугольным направляющим консоли от винта поперечной подачи через гайку, закрепленную в кронштейне. ч

Закрепление салазок на консоли производится двумя эксцентриковыми зажимами.

Продольный ход стола осуществляется ходовым винтом с трапецеидальной резьбой при включении кулачковой муфты.

Реверс осуществляется изменением направления вращения электродвигателя подач.

Для продольного ручного перемещения стола предусмотре н маховичок с переднего торца салазок (с правой стороны).

Коническая шестерня с кулачками получает вращение от шлицевого вала консоли посредством конических шестерен, смонтированных в кронштейне.

Для выбора люфта между гайками и ходовым винтом имеется компенсирующее устройство.

Закрепление стола производится двумя винтами, действующими через стержни со ско- ( сом на клин.

Смазка направляющих салазок осуществляется от ручного насоса через маслораспреде-литель, в нишу которого необходимо залить 1 литр веретенного масла марки № 2.

Особенности органов управления столом

Рукоятка продольного хода имеет три положения: .подача вправо”, „подача влево” и .стоп”.

Установка рукоятки продольного хода в положение .стоп* дает выключение правой или левой подачи, правого или левого быстрого хода во всех случаях, независимо от настройки станка на автоматический цикл или ручное управление, за исключением случаев, когда для автоматического перехода стола на обратный ход утопляется штифт, расцепляющий рычаги выключения кулачковой муфты продольного хода.

Величина продольного хода ограничена кулачком № 4 (останов левого хода стола) и кулачком № 5 (останов правого хода стола). Назначение кулачков (см. в табличке на переднем торце салазок) передвижение кулачков но пазу, в процессе их установки, ограничено двумя винтами внутри паза. В случае, когда для автоматизации работы необходимо остановить стол не в крайних точках его движения, рекомендуется ограничительные кулачки переставлять в необходимое положение.

Стол может настраиваться на полуавтоматический и ручной циклы работы, для чего на дверке правого электрошкафа необходимо поставить рукоятку в соответствующее положение: управление от кулачкой’ „включено или „выключено”.

- 17 -

Как показывает практика работы, на положение этой рукоятки не все потребители обращают должное внимание, что в некоторых случаях может привести к поломке станка.

Когда станок насiроен на автоматическую работу, рукоятка продольного хода дает только включение или выключение механического хода (за исключением случаев утопления штифта), тогда как все остальные движения получаются автоматически за счет кулачков. Таким образом, при включенном автоматическом цикле ни в коем случае нельзя пользоваться рукояткой продольного хода в целях реверсирования или переключения с быстрого хода на подачу.

При работе на автоматическом цикле станок должен быть тщательно настроен на соответствующий цикл с установкой необходимых кулачков, в противном случае, в связи с отсутствием реверса, в рукоятке продольного хода и возможностей несогласованности ее положения с направлением движения, стол может выйти за ограничительные кулачки.

На станках чаще всего производятся работы в условиях ручного управления, что соответствует положению переключателя на правой дверке электрооборудования „управление от кулачков выключено".

Для того, чтобы при этом положении схемы перейти на автоматическую работу, необходимо отключить станок, включить переключатель на управление от кулачков, подключить станок к сети и после этого начать настройку станка на автоматический цикл работы.

Кнопочная станция, расположенная с передней правой стороны салазок, состоит из кнопок „стоп", „шпиндель", „быстро*. Кнопка „стоп* дает отключение всех движений в станке.

Если рукоятки механических подач (продольной, поперечной или вертикальной) стоят не в нулевом положении, то с включением кнопки „шпиндель" одновременно включается соответствующая подача.

Для отключения шпинделя при пуске подачи, что может понадобиться при наладке станка на автоматическую и другие работы, необходимо рукоятку включения шпинделя на дверке электрошкафа поставить в среднее нулевое положение, в отличие от других двух положений: „шпиндель вправо* и „шпиндель влево". Кнопка „быстро" включает быстрый ход стола, салазок или консоли при условии, если соответствующие рукоятки включены в нужном направлении, если же рукоятки подач (продольной, поперечной и вертикальной) находятся в нулевом (среднем) положении,—включения быстрого хода не происходит. Кнопка „быстро* работает только при наличии нажатия на нее, при снятии нажима быстрый ход отключается.

В условиях автоматического цикла нажатие кнопки „быстрый ход" при движении подачи включения быстрого хода не дает, если же в дальнейшем автоматически включается быстрый ход от кулачков, нажатие кнопки „быстро" никакого действия также не производит.

Две рукоятки зажима на консоли даюг возможность увеличить жесткость салазок при тяжелом силовом режиме на предельной подаче. Пользоваться этими рукоятками приходится редко, так как при обычных условиях вполне достаточна жесткость салазок без зажима. Включать поперечный ход при поджатых рукоятках зажима салазок нельзя: механизм подачи будет работать в таком случае под^большой перегрузкой.

Охлаждение

Резервуар с охлаждающей жидкостью находится в основании станка. Электронасосом, смонтированным сзади станка, охлаждающая жидкость подается через трубы в резиновый шланг, иа конце которого находится кран и наконечник. Краном регулируется количество подаваемой охлаждающей жидкости. При работе станка без охлаждения насос отключается соответствующим выключателем, находящимся на крышке электрошкафч с правой стороны станка.

Кулачки, применяемые в станке для автоматизации движений продольного хода

Остановка правого и левого ходов сгола, согласно табличке, помещенной на крышке спереди салазок, производится соответствующими кулачками № 4 и № 5, воздействующими на выступы рукоятки переключения продольного хоть

Эти два кулачка никогда не должны сниматься со станка, так как они ограничивают ход стола.

Переключение с подачи на быстрый ход или с быстрого хода на подачу, согласно таб1-лице, производится кулачком № 1, воздействующим шг звездочку быстрого хода.

Наличие 4-х типов кулачков в необходимом количестве позволяет настраивать станок на нижеследующие циклы:

1 Автоматический маятниковый цикл: быстро вправо—подача вправо*—быстро влево— подача влево—быстро вправо и т. д.

2 . Полуавтоматический скачкообразный цикл: быстро вправо—подача вправо—быстро .вправо подача вправо—быстро назад (влево)—стоп.

- 18 -

Указанный цикл при желании может быть установлен в левую сторону.

В случаях длительной остановки станка (на период свыше 10 мин.) необходимо нажать кнопку „стоп* для отключения тока. При настройке станка на автоматический цикл надо1 иметь в виду следующее:

а) переключение с подачи на быстрый ход или с быстрого хода на подачу осуществимо в любом положении при любом направлении движения п ограничивается лишь возможностью установки кулачка в данной точке.

При настройке станка на автоматические циклы необходимо пользоваться прилагаемой-схемой „Настройка на автоматический цикл".

Работа фрикционного вала

Фрикционный вал передает полученные обороты подач и быстрого хода в консоль, находясь в сцеплении с шестерней вала VII консоли.

При демонтаже и монтаже необходимо проверять затя^»у гаек, так как наличие зазора между торцами втулок может привести к проскальзыванию и заеданию втулок на валу, а также к недопустимому нагреву иголок предохранительной муфты.

Конструкция вала обеспечивает возможность удобного демонтажа и монтажа фрикционной и предохранительной муфт.

а) Предохранительная муфта

При перегрузке механизма подач двенадцать шариков, находящихся в контакте с отверстиями фланцевой кулачковой втулки, сжимают пружины и выходят из контакта с отверстиями фланца, вследствие чего шестерня 40x2,5 начинает проскальзывать относительно фланцевой кулачковой втулки, и рабочая подача прекращается.

В осевом направлении предохранительная муфта стянута гайкой и зафиксирована замковой шайбой. Кольцо, застопоренное штифтом на хвостовике фланцевой втулки, устраняет скольжение по торцу нажимной гайки в периоды срабатывания предохранительной муфты и, таким образом,ликвидирует случаи свертывания гайки р поломки.

При регулировке предохранительной муфты снимается крышка фрикциона.

Стальной стержень вставляется в одно из отверстий, засверленных на наружной поверхности гайки и, таким образом, стопорит ее.

Правой рукой через окно крышки фрикциона подвертывается за зубья шестерня.

Регулировка считается правильной, если при цилиндрическом встречном фрезеровании с диаметром фрезы 110 мм и числом зубьев 8 удается фрезеровать ст. 45 при ширине фрезерования 100 мм, глубине фрезерования 12 мм; с числом оборотов 47,5 в минуту и подачей 118 мм|мин. При этом режиме муфта должна периодически прощелкивать, и дальнейшая подтяжка ее не нужна. *

Округленно (с запасом) можно рекомендовать регулировку муфты на крутящий момент 1600 кг]См.

В н и м а н и е!

Указанные в руководстве предельные режимы фрезерования предусматривают работу на продольном ходе стола. При работе на поперечном ходе салазок предельные режимы следует принимать на 40% — 50% ниже, так как в иротирном случае может произойти поломка механизма подач. *

б) Включение быстрого хода и регулировка механизма

Для получения быстрого хода необходимо произвести нажатие на кулачковую муфту, сжав диски фрикционной муфты. Это нажатие производится роликом, который вращается на оси. На оси предусмотрены две пары гаек, при . этом правые гайки предназначаются для' регулирования усилия пружины, левые же, упираясь в торец втулки, закрепленной в стенке консоли, служат для ограничения и регулировки длины хода оси, что необходимо для облегчения ввода ролика в паз кулачковой муфты во время монтажа коробки подач на консоли. Вместе с тем ограничительные гайки разгружают кулачковую муфту коробки подач во включенном состоянии от воздействия ролика и пружины.

Цепь включения быстрого хода от электромагнита до фрикционных дисков должна удовлетворять трем обязательным условиям:

J. Общий’зазор между дисками фрикциона в выключенном состоянии не должен быть меньше 2—3 мм.'’

2. Во включенном положении фрикциона диски должны быть плотно сжаты и якорь электромагнита подростью втянут, при этом допускается сжатие пружины до положения опреде

- 19 -

ляемого зазором от низа рычага до торца вилки в 1 —1,5 мм. Правильная посадка якоря электромагнита во втянутом положении (без зазора) характеризуется отсутствием гудения электромагнита

3. Пружина во включенном положении электромагнита должна развивать усилие немногим меньше усилия якоря. Гайка регулируется таким образом, чтобы якорь электромагнита во включенном положении не имел зазора

Усилие сжатия дисков не зависит от величины зазора в дисках—оно определяется величиной натяга пружины.

Категорически запрещается регулировать зазор в дисках, полагая, что эга регулировка увеличит силу нажатия на диски. Если быстрый ход „не тянет", необходимо проверить, не ослабла ли гайка,- на месте ли шплинт в гацке и не ослабла ли пружина.

Большие усилия электромагнита при включении, передаваемые через рычаги, приводят к расшатыванию системы, поэтому при ремонтах необходимо проверить сохранность шплинтов, крепление гайки, посадку шпонки, крепление самого электромагнита и крышки, привернутой к консоли. >

Электромагнит для смягчения удара при втягивании якоря монтируется на резиновой прокладке.

Удаление защитной смазки

Для удаления защитной смазки применяются растворители: ацетон, ацетон-бензин (пропорция 1:1) и растворитель № 646.

Поверхности, покрытые лаком, протираются ветошью, смоченной в растворителе.

Устранение возможных неполадок в станке

I. Коробка переключения скоростей

1. Неполадка: увеличенный люфт в рейках, что ведет к уменьшению ширины сцепления шестерен.

Причина: изгиб рычага включения или деформация диска за счет недопустимо большого усилия нажима на рукоятку включения при неподвижных блоках при отключенном станке.

Способ исправления: отрихтовать рычаг, заменить штифт новым, отоихтовать диск переключения, причем биение диска на оси главного валика коробки переключения не должно быть больше 0,3—0,4 мм.

2. Неполадка: произвольно падает рукоятка включения.

Причина: ослаблена пружина в рукоятке включения.

Способ исправления: заменить пружину, подложить шайбу под конец пружины или растянуть пружину.

3. Неполадка: при включении рукоятки она заклинивается и не переключает шестерни.

Причина: нечеткий поворот диска переключения.

Способ устранения: отрегулировать пружину фиксатбрт звездочки, проверить зацепление конических шестерен и отрегулировать люфг, проверить состояние штифтов реек и если обнаружится погнутость, отрихтовать.

4. Неполадка: не вращаются шестерни во время переключения.

Причина: испорчены контакты в цепи импульса пускания двигателя главного движения, разрегулировался шгифт нажима на конечный выключатель.

Способ устранения: произвести подрегулировку шгифта.

5. Неполадка: просачивается масло из-под стыка станины и коробки переключения.

Способ устранения: сменить прокладку между станиной и коробкой переключения.

II. Коробка подач

1. Неполадка: при включении подачи прощелки наст предохранительная муфта, а при реверсировании включение нормальное.

t Причина: затягивает диски, ослабли гайки поджима фрикциона (расконтрогаились , т. е. имеет место включение фрикциона одновременно с подачей.

Способ устранения: открыть крышку фрикциона и законтрить гайки. Суммарный зазор между дисками должен быть в пределах 2—3 мм.

2 Неполадка: при начале фрезерования слышен треск внутри коробки подач. ) ч

Причина: ослаб поджим штифтов предохранительной муфты.

Способ устранения: необходимо отрегулировать муфту.

- 20 -

3. Неполадка: двигатель подачи работает, но нет движения подачи, в. то время как быстрый ход включается.

Причина; недовключена рукоятка включения подач, не сцепилась кулачковая муфта шестерни.

Способ устранения: довести грибок до конца, в дальнейшем следить за включением, в противном случае на половине диапазона подач шестерни будут работать не по всей ширине.

4. Неполадка: при движении грибка происходит задержка перемещения.

Причина: ослаб фиксатор лимба.

Способ устранения: необходимо подтянуть пружину подвертыванием ганки.

5. Неполадка: тяжело работает двигатель подачи; при снятии крышки фрикциона виден дым или пар.

Причина: мал зазор в дисках фрикциона, диски сильно греются.

Способ устранения: дать остыть и отрегулировать необходимый зазор между дисками так, чтобы он был 2—3 мм.

6. Неполадка: при включении подачи слышится треск, подача иногда выключается.

Причина: испорчены зубья кулачковой муфты фрикционного вала.

Способ устранения: заменить муфту новой.

III. Механизмы консоли

1. Неполадка: заклинивается рукоятка включения поперечной и вертикальной подач.

Причина: во время постановки стержня блокировки маховика и рукоятки выпало коромысло и мешает производить включение.

Способ устранения: отрихтовать коромысло и, поставив на место штифт, проверить правильность выключения.

2. Неполадка: при выключении рукоятки в среднее положение механическая подача' прекращается и маховичком или рукояткой ручных перемещений провернуть цепь невозможно.

Причина: отвернулась гайка и увеличился люфт в шарике.

Способ устранения: отрегулировать люфт и законтрить гайку.

3. Неполадка: при отключении рукоятки в среднее положение подача прекратилась, нс двигатель продолжает работать.

Способ устранения: отрегулировать по высоте рычаги нажима на конечные включатели.

4. Неполадка: при нажиме кнопки „быстро" контактор включается, а быстрого хода нет*.

Причина: отвернулась гайка^ и якорь опустился вниз.

5. Неполадка: после включения подачи при фрезеровании или на холостом ходу подача останавливается, и слышен треск в коробке подач.

Причина: ослабла пружина или выкрошились углы кулачков в результате заклинивания фрикциона быстрого хода или ударной нагрузки i а кулачки.

Способ устранения: заменить муфту новой и подтянуть гайку у пружины.

6. Неполадка: при подъеме консоли вверх рукоятка с трудом, выключается, особенно на малых подачах.

Причина: плохая смазка и загрязнение винта вертикального хода.

IV. Стол и салазки

1. Неполадка: рукоятка продольного хода не дает включения, электродвшатель подачи не вращается.

Причина: рукоятка консоли не установлена в среднее положение, блокировочный мостик не замкнут.

Способ устранения: необходимо установить в нейтральное положение рукоятку включе-- нив поперечной и вертикальной подач или подрегулировать штифты, действующие на выключатели консоли.

2. Неполадка; при включении продольного хода трещит кулачковая муфта, подачи нет.

Причина: ослабла пружина в рычаге кулачковой муфты салазок.

Способ устранения: пружину следует заменить новой или подрегулировать гайкой.

3. Неполадка: при ручном перемещении стола возникает большое усилие на маховичке ручное хода.

V

— 21 -

Причина: ослаб клин или испорчена поверхность клина.

Способ устранения: следует отрегулировать клин, в случае порчи поверхности, вынуть хлин и пришабрить заново так, чтобы прилегающие поверхности клина давали контакт в различных точках по всей длине с общей площадью прилегания не менее 50%.

Особые указания

1. При настройке станка на работу от кулачков, прежде чем переключить рукоятку на „управление от кулачков включено*, необходимо тщательно проверить установку кулачков при работе от рукоятки и кнопки.

2. Указанные в паспорте значения поперечного и вертикального ходов обеспечиваются ручным перемещением от маховичка и рукоятки, при снятых ограничительных кулачках.

Для устранения возможных поломок, вследствие перебегов по инерции, расстояния между кулачками, ограничивающими механические хода, уменьшены на 15—20 мм.

При снятых ограничительных кулачках пользование механическими подачами запрещается.

3. При подключении станка к сети проверить направление вращения электродвигателя подач.

При правильном подключении направление движения стола совпадает с направлением включения рукоятки.

При неправильном подключении электродвигателя подач, кулачки, ограничивающие ход стола, работать не будут, и может произойти поломка.

4. При настройке на автоматический цикл, до установки детали, проверить правильность цикла.

Если включается быстрый ход вместо подачи, то следует повернуть на один1 зуб звездочку, находящуюся на оси рукоятки включения подач стола.

То же самое сделать, если вместо быстрого хода включается подача.

II Электрооборудование

Электрооборудование станка перечислено в спецификации электрооборудования.

Электрооборудование установлено для напряжения сети 380 вольт трехфазного тока.

В электросхеме станка предусмотрены: нулевая защита всех электродвигателей посредством применения контакторной аппаратуры, от коротких замыканий плавкими предохранителями и защита электродвигателей от перегрузок при помощи тепловых реле.

Цепь управления выполнена для напряжения 127 вольт и ее питание выполняется от понизительного трансформатора.

Управление электродвигателем шпинделя осуществляется от кнопок. Электродвигатель подачи включается от двух специальных командо-аппаратов с рукоятками, механически связанными с кулачковыми муфтами для подачи.

Для отключения всего электрооборудования от сети на станке имеется вводный выключатель.

Выбор направления вращения шпинделя производится реверсивным переключателем, имеющим три положения: „влево*, „вправо* и „выключено*.

При пользовании реверсивным переключателем электродвигатель должен быть отключен от сети, т.к. переключатель предназначен для включения и отключения цепей без нагрузки.

Для выполнения автоматических циклов стола в схеме имеется переключатель управления „ПУ* на два положения.

Настройка циклов при помощи кулачков, устанавливаемых в пазу стола,'Происходит при положении переключателя „ПУ* „включено*.

Описание электрической схемы а) Работа схемы при управлении от рукояток

Установив нужное направление вращения шпинделя реверсивным переключателем „пр*, можно пустить двигатель шпинделя нажатием кнопки Ж1-КУ„—“ шпиндель. Одновременно включится электронасос охлаждения.

При ненадобности электронасос может быть отключен выключателем ,ВО“.

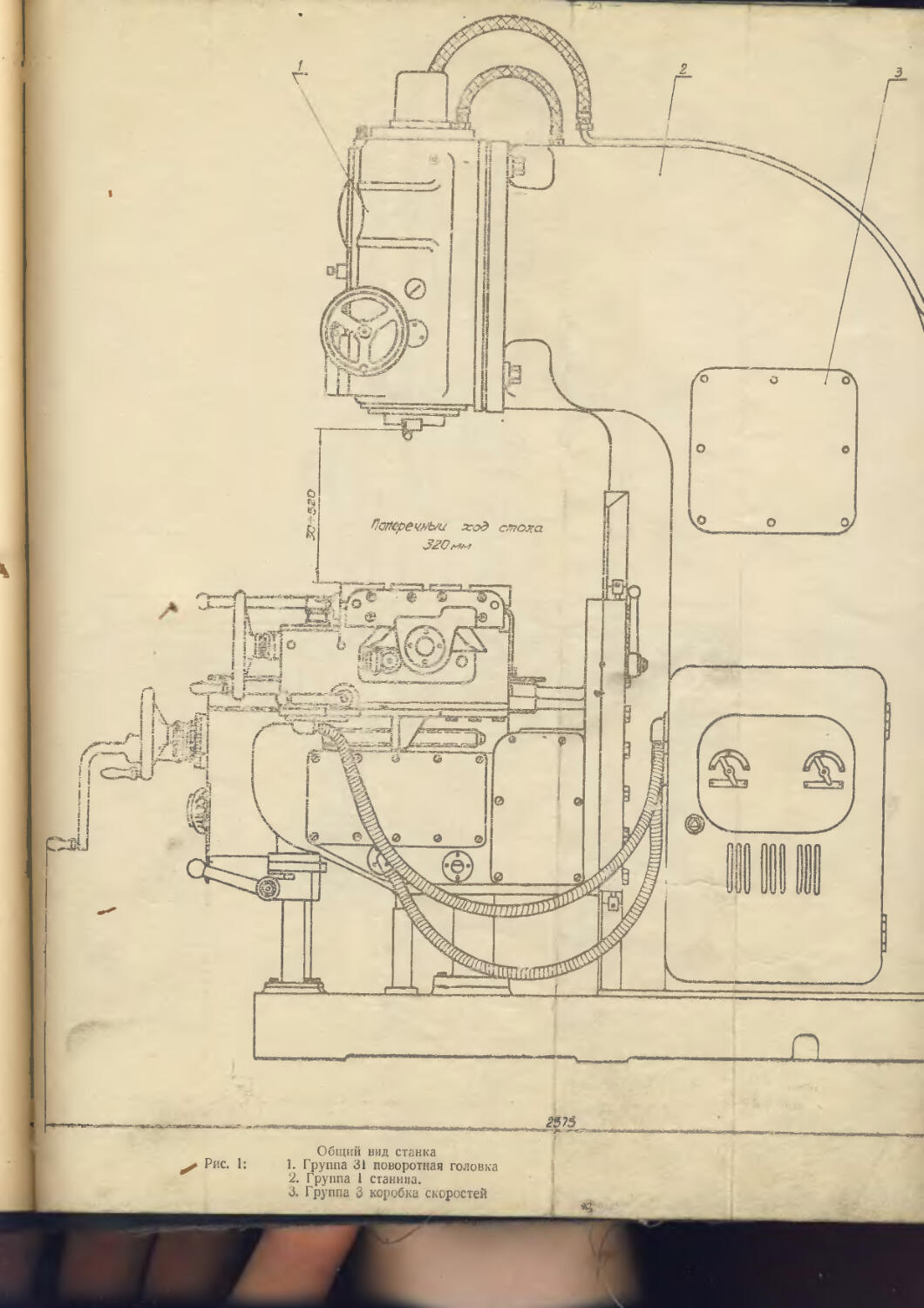

Рис. 1:

Общий вид станка

1. Группа 31 поворотная головка

2. Группа 1 станина.

3. Группа 3 коробка скоростей

. ......

Общий вид станка

1. 1. Группа 31 поворотная головка

2. Группа 1 станина.

3. Группа 3 коробка скоростей

— 27

Рис 16 7. Группа 8 эаектрооборудованпе.

8. Группа 5 коробка переключения ско|остей(

9 Группа 9 охлаждение

9

- 30 —

Таблица Ms F

Спецификация

кинематической схемы

№№ П.П. Обозначен чертежа детали Наименование элементов схемы Модуль М ' Число зубьев Ширина венца В Материал Твердость после термообработка по Роквеллу

1 9 3 4 5 6 1 8

3-28 Шестерня 3 26 28 Ст.20Х 56 62

3-27 Шестерня 3 54 23 Ст.40Х 50 55

3-22 Шестерня 4 28 19 Ст.40Х 50-55

3-22 Шестерня 4 36 19 Сг.40Х 50 55

3-20 (3-38) Шестерня 4 37 20 Ст.40Х 50-55

3-20 (3-39) Шестерня 4 26 19 Ст.40Х 50-55

3-20 (3-39) Шестерня 4 47 20 Ст.40Х 50-55

3-10 Шестерня 5 69 35 Ст.40Х 50 55

3 19 Шестерня 4 35 25 Ст.40Х 50-55

3-30 Шестерня коническая 5,89 33 40 Ст.40Х 50-5ь

31 74 Шестерня 5 49 40 Ст.40Х 56 62

31-76 Шестерня 5 49 40 Ст.40Х 50-55

31-51 Шестерня коническая 9 25 23,5 Ст.40

31-25 Шестерня коническая 2 25 18,5 Ст.40

7-13 Шее герня 2,5 22 10 Ст.40Х 40-45

7-о Ше ня кулачковая 2,5 52 15 Сг.20Х 56-62

7 14 Ш * ; е р н я 2,5 26 17 Сг.40Х 40 45

7-'7 7 19 Му |, кулачковая С г.4'1 40-45

7-21 Uh рня коническая 2 25 14 Ст.40 40-45

7-20 Вл. -шестерня коническая 2 25 14 Сг.40Х 35 45

7-155 1 пка Hi перечного хода Биметалл

6 143 Винт । Hiepi иного хода Ст.А40Г

1 6 Муфт кулачковая Ст.20Х 56-62

Шестерни 3 33 15 Ст.40Х 40 45

6-.‘ Шестерня 3 37 17 С г.40Х 10-45

1 4-11 7 Шестерня 2,5 28 14 Сг.40Х 45-50

4-4 н Ше .терня 9 43 13 СГ.40Х 45-50

6-14' Ш герня 2,5 35 18 Ст 40Х 40-45

4 50 1 1естёрня 2 57 18 Ст.40Х 45-50

4-49 Шее: рня 2,5 37 13 Ст.40Х 45 50

4 44 Ш-'-ci грнч 2,5 44 12 Ст40Х 45-50

•1-51 Шесте; ня 2,5 21 12 Ст.40Х 45-50

4 " II:-. i , ня 2,5 18 12 Ст.ЧО.Х 45-50

4-5Ч >Н'„ о 64 12 Ст.40Х 45 50

4-4 14 рня 2 4ч 15 Ст.4’)Х 40-15

( г г» Шестерня 2 26 24 С г 20Х 5'5 62

4 61 Шее : срия 2 24 14 Сг.40Х ч5-’О

1 -стерня 2,5 27 12 Ст.4' X 4

4-5» lilc- рня 2,5 27 13 Ст. 4'.1 X 45-50

r 1 V

1

dl —T ** * -

40 /4-58 Шестерня 2.5 3t. | ’ ’ J.

41 / 4-58 Шестерня 1,- : J?1

4^ 6.-7 Гайка под нема jn 1 ДЦ

,43 6-113 Винт подъема ; j ;

I' /44 6-8 1 j" Гайка телескопическая ) |

45 4-54 Шестерня 2,5 24 12 < ' ,т 50- '

'w 4-b4 Шестерня j 0,5 36 12 д ’

4/ 4-49 Шестерня ^,5 34 ш . юх . Лл 5>>

48 4-53 Шестерня 2,5 18 12 л \ ‘ ;.5-3<> '

49 4-42 Муфга кулачковая с 56-62

50 4-43 Шестерня 2,5 40 12 Ст.1>>.\ >6-62 ♦

51 4-48 Вал-шестерня • 2,5 13 15 Ct4Q.X „ 4.1‘5О

52 4-53 Шестерня • 2,5 45 12 . ?П\ ’ 15.50

53 3-31 Шестерня 5 19 33 ,,.ъ 1 -,, 55 J

54 3 11 Шестерня 4 75. 25 С 4<>-’45

55 3-23 Шестерня 4 39 . 20 г. MX £05.5-1

56 3 21 (3-41) . Шестерня t 16 2U • с х-!Н\- Гб '<>2 |

57 3-7 Шестерня 4 33 19 Ст ! -< ''Л V, o5

58 3-21 (3 41) ШестеРня 4 22 , 19 , .i.v ,1( . jG-62

59 3 7 Шестерня 4 13 20 с.4('\ | \','55

* 60 3-21 (3-40) Шестерня 4 19, 19 56-62 Г

61 3-15; 3-24 Муфта упругая 1 । , 40 -*

62 31-75 Шестерня коническая .33 40 ,39.35 1

63 4-21 Шестерня 1 2>5 , 10 32 г . f -М 45

64 4-27 Муфга кулачковая . , i / 56 62 L «

65 4-29 Муфта кулачковая , 1

66 6-17 Шестерня коническая 3 н 2< 4 • 15-50

67 сб.'6-l Шестерня коническая 3 22 20 । : • 15 50

68 6-14 Шестерня 3 33 14 _4. 40-45'*’ "*

69 6-41 Шестерня 3 22 jj , ,

70 4-39 Корпус фрикциона . , , , . -62 » **

71 6-53 Шестерня 3 j у, 4-45 •

72 6-39 Шестерня 3 33 15 у ,6.62

73 6-27 Муфта кулачковая ' 4 . . iX 56-62

/4 7-4Д Шестерня _ 2,5 44 9 , Ст .О.Х 5Й62

/5 7-58 A Шестерня коническая 4 п, 14 5 j.jo

76 7-142A Шестерня коническая 4 10 lb Cf i 40-15^

77 7-45Д Шестерня коническая 4,32 22 1 16 1OV 15k50

78 7-4Д Шестерня коническая 4,32 22 20 , \ 56 62

79 7-40; 7-41 Гайка продольного хода г. .4

80 „ 7-126 Винт продольного хода

с

is-

pHC. 9 Схема расположения подшипников

-46- 6

Спецификация подшипников

Тип подшипника Габариты в мм Место установок № позиции по схеме Кол. на 1 станок

d вн. d чар- Н Узел № вала

3 4 5 6 7 8 9 10

I Класс

1 точности

1 2 8 205 V Шарикоподшипник радиальный Шарикоподшипник радиальный 8 25 22 52 7 15 Стол Коробка VI 1 2 1 1

подач

3 206 V Шарикоподшипник радиальный 30 62 16 Консоль VII 3 1 —

4 210 Шарикоподшипник радиальный 50 90 20 Коробка. III 4 1 —

скор. /

5 212 V Шарикоподшипник радиальный 60 НО 22 5 3 —

6 222 v Шарикоподшипник радиальный ПО 200 38 Повор. 6 1 —

голов.

7 224 Шарикоподшипник ралиальный 120 215 40 7 1 —

8 307 V Шарикоподшипник радиальный 35 80 21 Коробка. II 8 1 —

скор.

9 308 V/ Шарикоподшипник радиальный 40 90 23 п III 9 2 —

10 309 V Шарикоподшипник радиальный 45 100 25 п П-111 10 2 —

11 406 Шарикоподшипник радиальный 30 90 23 17 г 11 1 —

12 407 Шарикоподшипник ра чиальныи 35 100 25 и I 12 1

13 4< 9 Шарикоподшипник радиа тьный 45 120 29 IV 13 1 —

14 46120> Шарикоподшипник упорный 100 150 24 Повор. 14^ ? в

голов.

15 46212 Шарика подшипник упорный 60 110 22 15 2 — .

16 46216 ” Шарикоподшипник радиально-упор- 80 140 26 Коробка 16 2 —

ный скоростей

!' 3182120 V п Ролик* по [шипник радиальный 100 150 37 Поворот II. 17 1 А

головка

18 62612 1 Роликоподшипник радиальный 60 130 46 Кор. скор. IV 18 1 —

19 7206 Ро Ш1.ОПОДШИПНИК конический 30 62 17,5 консоль X 19 1 —

20 7305 V Роликоподшипник конический 30 72 21 и X 20 1 —*

21 7208 1/ Рол .оподшппнпк конический 40 80 25 V IX 21 1 —

п 7209 / Рол я ко по д ш ип н и к конический 45 85 25 в IX 22 1 —

23 312 Шарикоподшиппик радиальный 60 130 34 Кор. скор. V 23 1 —

21 8П 4 V ШагикопоЛ.ШИПНИК упорный 20 35 10 Пов. голов 24 о —

25 811 )5 ' Шй] нкиподшипник упорный 25 42 И Стол 25 3 —

26 8 Д '9 V Шарикоподшипник упорный 45 73 22 Стол XI 26 2 —.

/ 1 8112 7 111а। икоподшппник упорный 60 85 17 Кор. подач VI 27 9 —

1-' 912120 Игольчатый подшипник 20 26 20 Стол 28 о —

29 943’25 11 гол ь чаты и подш и пни к 25 32 25 Стол 29 6 —

ho i i 943 40 Игольчатый подшипник 40 30 28 Консоль VII 30 1 —

- 47 -

31 94704 Игольчатый подшипник 20 26 20 Стол 31 3

32 2,5x16 Игла Кор. подач 32 470

33 3x24 Игла Консоль 33 50

34 1|2“ Шарик Кор. перек. 1

35 IV 3|8„ Шарик Кор. подач 16

36 3|8„ Шарик Кор. перек. 1

37 5116* Шарик Консоль 4

38 7)16 Шарик Консоль о

Таблица 16

Спецификация принадлежностей

Кол. Наименование Обозначение Примечание

1 Шомпол шпинделя № 3 700 ПИ 691 (сб. 10—1) Комплект

1 Пассатижи для демонтажа замковых колец 466-2 (сб. 10-2)

1 Пассатижи для демонтажа замковых колец 466-3 (сб. 10—3)

1 Втулка переходная 3 As 5 ПИ-681 (10-17)

1 Шприц штоковый ИН-214 (со. Ю—8)

1 Ключ для внутреннего шестигранника 8-И92-1 (10—18)

1 Гаечный ключ торцовый 1-14ИН-213 (сб. 10—5) Комплект

1 Спецключ 8-29 (10-13)

470

Схема смазки

Рис. 10 ' Рис. 10а

1. Маслонасос и фильтр. 2. Спуск масла. 3. Маслоуказатель. 4. Маслораспределители в консоли.

5. .Место для залива масла в консоль. 6 Масленки для смазки направляющих станины.

7. Периодический спуск масла. 8. Трубка для смазки шестерен в головке. 9. Маслоуказатель.

10. Регулировка маета при подводке к шпинделю (1 капля в минуту) 11. Трубка-разбрызгиватель масла в коробке скоростей. 12. Контроль смазки коробки скоростей (изображен условно). 13. Залив масла.

14. Маслонасос 15. Фильтр. 16. Маслоуказатель. 17. Спуск масла.

18. Пробка для залива масла в салазки. 19 и 23 Смазка подшипников винта продольного хода.

20 Ручной маслонасос. 23. Масленки для смазки подшипников стола.

24. Маслораспределитель в салазках. 25, Смазка винта поперечного хода.

26. Смазка втулок коробки подач.

- 49 —

Таблица 17

Характеристика системы смазки

Режим смазки Сорт масла

6 7

•5! CJ

№ точ- Наименование мест ф Система смазки

Узел ки

смазки смазки

х г

1 2 3 "Г 5

вуара

8

Шпиндельная головка Коробка скоростей 8 11 Шестерни шпиндельной головки Шестерни и подшипники 2 Цетрализованная от встроенного насоса 1 раз в полгода менять масло и прочищать фильтр Машин. „Л“ 20 л.

Стол и салазки 24 19-23 Направляющие салазок. винты, гайки и втулки Подшипники стола 12 2 От ручного насоса Ручная Смазывать 8 качков 3 раза в смену доливать масло 1 раз в неделю. Смазывать 1 раз в смену. Машин. ,Л‘ или веретен. масло марки № 2 1 л.

25 Винт поперечного хода 1 Ручная Смазывать 1 раз в смену.

Коробка подач * 26 Втулки коробки подач 8 Централизованная от маслонасоса консоли Определяется системой смазки кон- соли Машин. ,Л“

Консоль 4 6 Втулки валов, шестерни, подшипники Направляющие 11 3 Централизованная от встроенного насоса. Ручная 1 раз в полгода менять масло и прочищать фильтр. Смазывать 1 раз в смену. Машин. .л- 6 л.

— 54 —

Рис. 13в. Транспортировка станка

Рис. 14 Регулировка шпинделя

1. Регулировка переднего подшипника производится подшлнфовкой кольца 1.

Для устранения радиального люфта в 0,01 мм необходимо соответственно подшлифовать кольцо на 0,12 мм (конусность 1:12) и затянуть подшипник гайкой 2.

2. Регулировка верхнего подшипника производится винтами 3. Правильность регулировки проверить при обкатке на высоких оборотах. Температура нагрева подшипников не должна превышать 65°—70"С,

Fhc.‘22 Фундамент станка. 1. Фундаментный-болт М2О. Глубина фундаментной кладки зависит ст <? Фетв грунта

Таблица 18

Спецификация быстроизнашивающихся частей

№ пп. Обознач. Наименование Кол-во I Место установки Примечание

1 3-7 Шестерня 1 Коробка скоростей

2 3-36 Шестерня 1 в

3 3-37 Шестерня 1 I»

4 3-18 Кольцо 24 0

5 3-20 Шестерня 1 ’»

6 3-21 Шестерня 1 я

7 3-22 Шестерня 1 я

8 4-27 Муфта кулачковая 1 Коробка подач

9 4-29 Муфта кулачковая 1 »

10 5-31 Толкатель 1 Коробка пере ключ.

11 6-7 Гайка подъема 1 Консоль

12 6-8 Гайка телескопическая 1 0

13 6-42 Пружина механиз. переключен, подач 1 0

14 6-43 Штифт 1 »

15 ’ 6-59 Сухарь 2

16 6 85 Пружина электромагнита 1 п

17 6-113 Винт подъема 1 0

18 6-139 Пружина механиз. ускоренного хода 1 •

19 6-143 Винг поперечного хода 1

20 7-28 Пружина 1 Салазки

21 7 40 Гайка продольного хода 1 и

22 7-41 Гайка продольного хода 1 0

23 7-49 Шпонка 1 Y1

24 7-80 Фиксатор 1 И

25 ДС-611 Пружина 10X1,6X40 1 Коробка перек.т.

26 ДС-611 Пружина Ю' .1,6X50 1