Автор: Сапожников М.Я.

Текст

Раздел 1

ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

Глава I

ОСНОВНЫЕ СВЕДЕНИЯ ОБ ИЗМЕЛЬЧЕНИИ МАТЕРИАЛОВ

§ 1. НАЗНАЧЕНИЕ И МЕТОДЫ ИЗМЕЛЬЧЕНИЯ

Под измельчением понимается последовательный ряд операций, имею-

щих целью уменьшить размеры кусков твердого материала от начальных

до конечных, необходимых для промышленного использования продукта

измельчения. Так, в цементной промышленности исходное сырье поступает

в кусках размером до 0,7—1,2 м и более, в то время как размеры частиц

конечного продукта — цемента—определяются остатком до 10% на сите

№ 008.

Процесс измельчения материалов принято разделять на две стадии:

дробление и помол. В свою очередь процессы дробления в зависимости от

крупности исходного куска или крупности промежуточного продукта под-

разделяются на крупное, среднее и мелкое дробление. При помоле различают

стадии грубого, тонкого и сверхтонкого помола.

Ранее полагали, что различие между дроблением и помолом состоит

в том, что при дроблении разрушение кусков происходит от приложения

сжимающих усилий, в то время как при помоле имеют место усилия среза.

В действительности, как утверждает Годен [56], различие между дроб-

лением и помолом небольшое. Оно заключается в том, что дроблению под-

вергается материал относительно крупных кусков, а помолу — относительно

мелких. К тому же в ряде машин, применяемых для измельчения материала,

усилия среза не являются единственно действующими усилиями, и они,

возможно, не самые главные.

Фаренвалд [621 в противоположность мнению Годена утверждает, что

помол материала до порошкообразного состояния осуществляется путем

сжатия и истирания; при этом требуется, чтобы мелющие тела тесно сопри-

касались друг с другом. Различие между мельницей и дробилкой состоит

в том, что в мельнице поверхности мелющих тел могут соприкасаться и между

ними размещается измельчаемый материал, тогда как в дробилке эти поверх-

ности по самой конструкции машины отстоят друг от друга.

В силу того, что в промышленности наибольшее практическое значение

имеет размер частиц измельченного материала, становится очевидной целесо-

образность такой классификации дробильно-помольных машин, в основу

которой положены размеры исходного и конечного продуктов.

V Методы измельчения материалов разнообразны. Измельчение может

производиться путем раздавливания, истирания, излома, удара, раскалы-

вания. На практике эти методы могут применяться в различном сочетании.

Ниже приводятся основные методы измельчения:

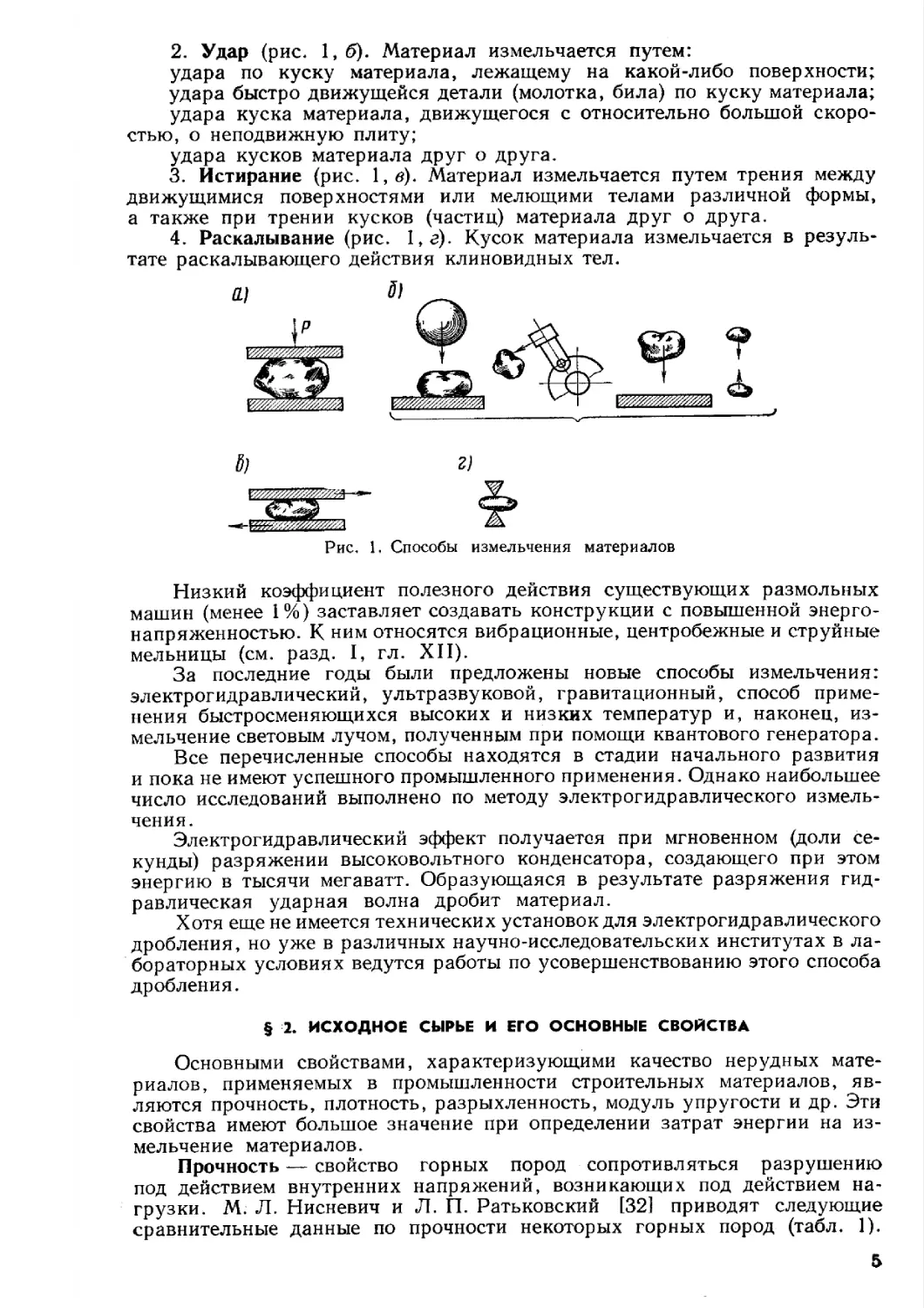

1. Раздавливание (рис. 1,а). При раздавливании кусок материала

зажимается между двумя поверхностями и раздавливается при сравнительно

медленном нарастании давления.

4

2. Удар (рис. 1,6). Материал измельчается путем:

удара по куску материала, лежащему на какой-либо поверхности;

удара быстро движущейся детали (молотка, била) по куску материала;

удара куска материала, движущегося с относительно большой скоро-

стью, о неподвижную плиту;

удара кусков материала друг о друга.

3. Истирание (рис. 1, в). Материал измельчается путем трения между

движущимися поверхностями или мелющими телами различной формы,

а также при трении кусков (частиц) материала друг о друга.

4. Раскалывание (рис. 1,г). Кусок материала измельчается в резуль-

тате раскалывающего действия клиновидных тел.

8)

Рис. 1. Способы измельчения материалов

Низкий коэффициент полезного действия существующих размольных

машин (менее 1%) заставляет создавать конструкции с повышенной энерго-

напряженностью. К ним относятся вибрационные, центробежные и струйные

мельницы (см. разд. I, гл. XII).

За последние годы были предложены новые способы измельчения:

электрогидравлический, ультразвуковой, гравитационный, способ приме-

нения быстросменяющихся высоких и низких температур и, наконец, из-

мельчение световым лучом, полученным при помощи квантового генератора.

Все перечисленные способы находятся в стадии начального развития

и пока не имеют успешного промышленного применения. Однако наибольшее

число исследований выполнено по методу электрогидравлического измель-

чения.

Электрогидравлический эффект получается при мгновенном (доли се-

кунды) разряжении высоковольтного конденсатора, создающего при этом

энергию в тысячи мегаватт. Образующаяся в результате разряжения гид-

равлическая ударная волна дробит материал.

Хотя еще не имеется технических установок для электрогидравлического

дробления, но уже в различных научно-исследовательских институтах в ла-

бораторных условиях ведутся работы по усовершенствованию этого способа

дробления.

§ 2. ИСХОДНОЕ СЫРЬЕ И ЕГО ОСНОВНЫЕ СВОЙСТВА

Основными свойствами, характеризующими качество нерудных мате-

риалов, применяемых в промышленности строительных материалов, яв-

ляются прочность, плотность, разрыхленность, модуль упругости и др. Эти

свойства имеют большое значение при определении затрат энергии на из-

мельчение материалов.

Прочность — свойство горных пород сопротивляться разрушению

под действием внутренних напряжений, возникающих под действием на-

грузки. М. Л. Нисневич и Л. П. Ратьковский [32] приводят следующие

сравнительные данные по прочности некоторых горных пород (табл. 1).

5

Таблица 1

Относительное сопротивление горных пород различным видам деформации

Горные породы Сжатие (условно) Растяжение Изгиб Сдвиг

Граниты 1 ,о 0,02—0,04 0,08 0,09

Песчаники 1,0 0,02—0,05 0,06—0,2 0,1—0,12

Известняки 1,0 0,04—0,1 0,08—0,1 0,15

Прочность горных пород характеризуется пределом прочности при сжа-

тии. Материалы по прочности при сжатии делятся на следующие категории:

мягкие породы — предел прочности при сжатии менее 10 Мн/м2;

породы средней прочности — 10—50 Мн/м2;

очень прочные породы — 350—450 Мн!м2.

Материалы, обладающие большой прочностью, целесообразно измель-

чать раздавливанием и ударом, а вязкие — в сочетании изгиба с истира-

нием.

В табл. 2 приведены значения пределов прочности для некоторых мате-

риалов.

Таблица 2

Значения пределов прочности, плотности, модули упругости для ряда материалов

Материалы Плотность, кг/м3 Пределы прочности (Мн/яг) при Модуль упругости, Мн/м-

сжатии И ЗЛО- ме исти- рании ударе

Мрамор Известняк средней плот- 2690 55—150 21,8 0,145 6,6 5,65-104

ности Особо крепкие известия- 2630 40—100 18,9 0,125 5,24 3,5-104

ки, кварциты, прониты Плотный мергель . . . 3100 200—380 — — — —

— 50—100 — — — —

Мягкий мергель .... 1900 12—30 — — —

Гранит 2630 120—160 22,8 0,015 6,57 (5,15—6,14;-10*

Кварц 2640 80—145 — 0,018 11,7

Песчаник 2280 50—100 — 0,3 1,3 (3,4-5)-104

Диабаз 3080 150—250 30 0,29 36,0 (6,12-6,9)-104

Шлак доменный .... 2700 150 — — — —

Шлак мартеновский . . Необожженная глина: 2800 150 — — — —

влажностью 3 — 9% 1800—2000 2—6 — —™ — —

влажностью 20—25% 1700 0,2—0,3 — — —* —

Красный кирпич . . . 1600—2100 7,5—15 — — — 1

Силикатный кирпич . . . 1700—1800 7,5—15 — — — —

Каменный уголь .... 800—850 1,7—1,5 — —• ——

Шамотные изделия . . . 1700—2100 Ю — -— — —

Динасовые изделия . . . 2000 9—15 — — —

Антрацит 800—950 до 9 — — —

Примечание. 1 «Г/сл<2 = 9,8065-104 н/м2.

Горные породы по твердости классифицируются по шкале проф.

М. М. Протодьяконова. Согласно указанной шкале, горные породы делятся

на 10 категорий, характеризуемых коэффициентом А, который в 107 меньше

предела прочности при сжатии. Так, при осж = 20-107 н/м2 (—2000 кПсм2)

А =20.

Кроме того, приближенно степень прочности может быть определена

по так называемой шкале твердости Мооса (табл. 3).

6

Таблица 3

Шкала твердости Мооса

Характери- стика мате- риала Номер шкалы Материал Примечание

Мягкий 1 Тальк Легко чертится ногтем

2 Гипс Царапается ногтем

3 Известковый шпат Легко царапается ножом

4 Плавиковый шпат С трудом царапается нцйсом

Средний 5 Апатит Не царапается ножом и не чертит стекла

6 Полевой шпат Твердость оконного стекла

7 Кварц Царапает стекло

8 Топаз То же

Твердый 9 Корунд Режет стекло

10 Алмаз То же

По коэффициенту твердости можно определить величину усилий,

потребных для измельчения куска (частицы) материала, но этого совер-

шенно недостаточно для оценки способности материалов к измельчению.

Так, можно подобрать два различных продукта с одинаковой прочностью

на сжатие, однако один из них будет хрупким, а другой нет. Естественно,

что при одних и тех же усилиях, прилагаемых для измельчения, первый

материал будет измельчаться легче, чем второй. Поэтому для оценки спо-

собности материалов к измельчению существует показатель, называемый

коэффициентом размолоспособности — отношение удельного расхода энер-

гии при измельчении эталонного материала к удельному расходу энергии

при измельчении сопоставляемого с ним материала (в воздушно-сухом со-

стоянии) при одинаковой степени их измельчения.

Значение коэффициентов размолоспособности

Таблица 4

Наименование материала Значение коэф- фициента раз- молоспособности

Клинкеры вращающихся печей размалываемости: средней повышенной пониженной Клинкеры шахтных печей: автоматических неавтоматических . Гранулированные доменные шлаки размалываемости: средней повышенной пониженной Трасс Опоки Песок (кварцевый) Известняки и мергели при сухом помоле размалываемости: средней повышенной пониженной Глина сухая Полевой шпат Известь Магнезит Тальк Каменный уголь 1,0 1,1 0,8—0,9 1,15—1,25 1,3—1,4 1,0 1,1 0,8—0,9 0,5—0,6 1,3—1,4 0,6—0,7 1,0 1,1 0,8—0,9 1,51—2,03 0,8—0,9 1,64 0,69—0,99 1,04—2,02 0,7—1,34

7

На основании опытов, проведенных Гипроцементом, установлена шкала,

по которой эталонным измерителем размолоспособности материалов цемент-

ного производства является клинкер вращающихся печей средней размалы-

ваемости, коэффициент размолоспособности которого условно принимается

за 1.

В табл. 4 приводятся значения коэффициентов размолоспособности

различных материалов. Данные составлены на основе шкалы Гипроцемента,

а также практических и литературных источников.

Зная производительность какой-либо помольной машины при измель-

чении того или иного материала и коэффициент размолоспособности, можно

определить производительность этой машины при размоле другого матери-

ала. Допустим известно, что производительность данной трубной мельницы

при размоле в ней известняка составляет 15 кг!сек. Какова будет производи-

тельность этой мельницы при помоле извести? Пользуясь приведенными выше

данными, находим средний коэффициент размолоспособности для извест-

няка — 1,00 и для извести — 1,64. Следовательно, производительность этой

мельницы при помоле извести составит

5

j-QQ • 1,64 = 24,6 кг/сек.

Прочность материала характеризуется пределом прочности исходной

горной породы при сжатии (Л1«/л2).

Прочность — свойство материала сопротивляться разрушению под

действием внутренних напряжений, возникающих в результате нагрузки,

или других факторов.

Твердость материала — способность горных пород сопротивляться

истиранию. Чем выше эта способность, тем более прочен материал.

Хрупкость — способность тел разрушаться при механическом воздей-

ствии без заметной пластической деформации.

Противоположностью хрупкости является пластичность.

Плотность. Горные породы в зависимости от их вида различаются

по плотности в широком диапазоне от 1200 до 3100 кг!мэ. Очевидно, что чем

больше плотность породы, тем больше ее прочность. Так, известняк мягкий

пористый имеет плотность 1200 кг/м3, в то время как у известняков высшей

прочности плотность равна 3100 кг/м3. Очевидно, что прочность породы,

как правило, возрастает с увеличением плотности.

Разрыхляемость грунтов — свойство горных пород увеличиваться в объ-

еме при их добыче или дроблении. Показателем разрыхляемости является

так называемый коэффициент разрыхления.

Коэффициент разрыхления kv— это отношение объема породы в плот-

ном теле к разрыхленному ее объему

где Кр— объем разрыхленной породы, м3;

Кп т— объем породы в плотном теле, м3.

Коэффициент разрыхления скальных пород в зависимости от проч-

ности принимается равным 0,25—0,70.

§ 3. ХАРАКТЕРИСТИКА КАЧЕСТВА ИЗМЕЛЬЧЕНИЯ

Основными технико-экономическими показателями работы дробильно-

помольных машин являются степень измельчения и удельный расход энергии

на измельчение единицы объема готовой продукции.

Степень измельчения определяется как отношение размеров кусков

(зерен) исходного продукта к размеру кусков (зерен) конечного продукта.

8

Степень измельчения показывает, во сколько раз уменьшился размер

куска (зерна) материала при его измельчении:

где Dcp— средневзвешенный размер кусков исходного продукта, м;

dcp— средневзвешенный размер кусков конечного продукта, м.

Средневзвешенный размер куска определяется следующим образом.

Смесь материала конечного (или исходного) продукта с помощью набора

сит или решет разделяют на несколько фракций. В каждой из фракций

определяется средний размер куска как полусумма размеров максимального

и минимального кусков:

= Л, (3)

где dr—средний размер максимального куска, м;

d2— средний размер минимального куска, м.

Затем определяется средневзвешенный размер dcp в куска в конечном

или исходном продукте:

, __ С1^ср 1 + С2^ср 2+С3^ср 3 + • • • + Сл</ср „

ЯСр. в = Ст + Сг + ез+.-.+с» М’

<Зср1. dcp2, dcp3, ...» dCp„—средние размеры кусков каждой фракции, опре-

деляемые по формуле (3), м;

Ci, са, с3, ..., сп— процентное содержание каждой фракции в про-

дукте.

Средний размер отдельного куска определяется по одной из формул:

^ср — }/ctbc м, (6)

где а, Ь, с — геометрические размеры куска, м.

Зерновой состав конечного продукта по крупности не является посто-

янным для одной и той же дробильной машины. Он зависит от вида и фи-

зико-механических свойств исходного продукта, от процентного соотноше-

ния кусков по их размерам в исходном продукте, а также и от конструкции

машины, применяемой для измельчения.

В исходном продукте необходимо знать величину максимального куска

с целью определения размеров загрузочных отверстий дробильных машин.

Определение размеров куска по формулам (3) — (6) возможно в основном

при процессах дробления и грубого помола.

При тонком и сверхтонком помоле качество измельчения характери-

зуется количеством остатков (%) при просеивании на ситах или величиной

удельной поверхности, определяемой как поверхность всех частиц измель-

ченного материала в единице массы (м2/кг или см2/г) или в единице объема

(м21м2 или см2/см2).

При дроблении получить материал высокой степени измельчения не-

возможно, поэтому в ряде случаев приходится процесс дробления произво-

дить в несколько стадий, в двух-трех последовательно установленных

машинах.

По размерам кусков конечного продукта стадии дробления условно

можно разделить на:

крупного дробления —до кусков размером 125—250 мм;

среднего дробления — до кусков размером 20—125 мм;

мелкого дробления — до кусков размером 3—20 мм.

Стадии помола бывают:

а) грубый помол—до зерен (частиц) 3 — 0,1 мм;

9

б) тонкий помол —до зерен (частиц) 0,1—0,05 мм;

в) сверхтонкий помол—до зерен (частиц) 50—1 мкм.

В основу разделения на стадии дробления положены данные, характе-

ризующие величину разгрузочной щели при наибольшем отдалении щек друг

от друга. Так, для щековых дробилок крупного дробления наибольшая

ширина разгрузочной щели в зависимости от типоразмера дробилки колеб-

лется от 125 до 250 мм. У конусных дробилок мелкого дробления ширина

разгрузочной щели в зависимости от типоразмера дробилки колеблется

в пределах от 3 до 20 мм.

Дробление и помол материалов — весьма энергоемкие операции. По-

этому следует по возможности сократить объем материала, направляемого

на измельчение.

В исходном продукте всегда имеются куски (зерна), размер которых

меньше допустимых размеров конечного продукта. Такие куски (зерна)

предварительно целесообразно отделить от исходного продукта различными

сортирующими машинами и устройствами.

Дробильно-помольные машины могут работать в открытом и замкнутом

цикле. При открытом цикле материал проходит через дробильно-помольную

машину один раз; при этом в конечном продукте всегда имеются куски, пре-

восходящие по своей величине заданный размер. При замкнутом цикле ко-

нечный продукт сортируется, при этом отделяются куски (зерна), размер

которых больше заданного, и их снова возвращают в дробильную машину

для повторного дробления.

§ 4. ОСНОВНЫЕ ЗАКОНЫ ИЗМЕЛЬЧЕНИЯ

Удельный расход энергии на единицу получаемой продукции является

одним из основных технико-экономических показателей дробильно-помоль-

ных машин.

Разработка вопросов, связанных с определением затрат энергии на из-

мельчение, представляет весьма сложную задачу, так как затраты энергии

зависят от целого ряда факторов (неоднородности строения куска матери-

ала, наличия трещин, разнообразия форм и т. д.), изменяющихся в процессе

работы и трудно поддающихся учету. Так, при дроблении кусков последние

сначала разрушаются по наиболее слабым сечениям. Полученные мелкие

куски содержат значительно меньше слабых сечений. Следовательно, при

дроблении больших кусков удельный расход энергии должен быть ниже, чем

при дроблении мелких кусков.

При измельчении внешние силы сначала деформируют кусок (зерно),

а затем, когда превзойден предел прочности, вызывают его разрушение на

ряд более мелких кусков.

Для определения энергии, потребной для измельчения, известны четыре

основных и несколько частных законов.

Рассмотрим основные законы измельчения:

1) закон поверхностей, предложенный Риттингером и сформулирован-

ный им в следующем виде: «работа, затраченная при измельчении, про-

порциональна вновь полученной поверхности»;

2) закон объемов, предложенный Кирпичевым и Киком, основанный

на том, что «энергия, необходимая для одинакового измельчения формы

геометрически подобных тел, пропорциональна объемам или массам этих

же тел»;

3) закон Бонда, заключающийся в том, что работа измельчения про-

порциональна среднему геометрическому из объема и поверхности куска;

4) обобщенный закон Ребиндера.

Рассмотрим основные положения закона Риттингера.

При измельчении материалов происходит механическое отделение

одних групп молекул от других, что вызывает затрату энергии на преодоле-

ние межмолекулярных связей.

10

При разрушении куска материала возникают новые поверхности, при

этом слои молекул этих поверхностей приобретают избыточную энергию,

так называемую «поверхностную энергию тела». Эта энергия должна сооб-

щаться телу извне.

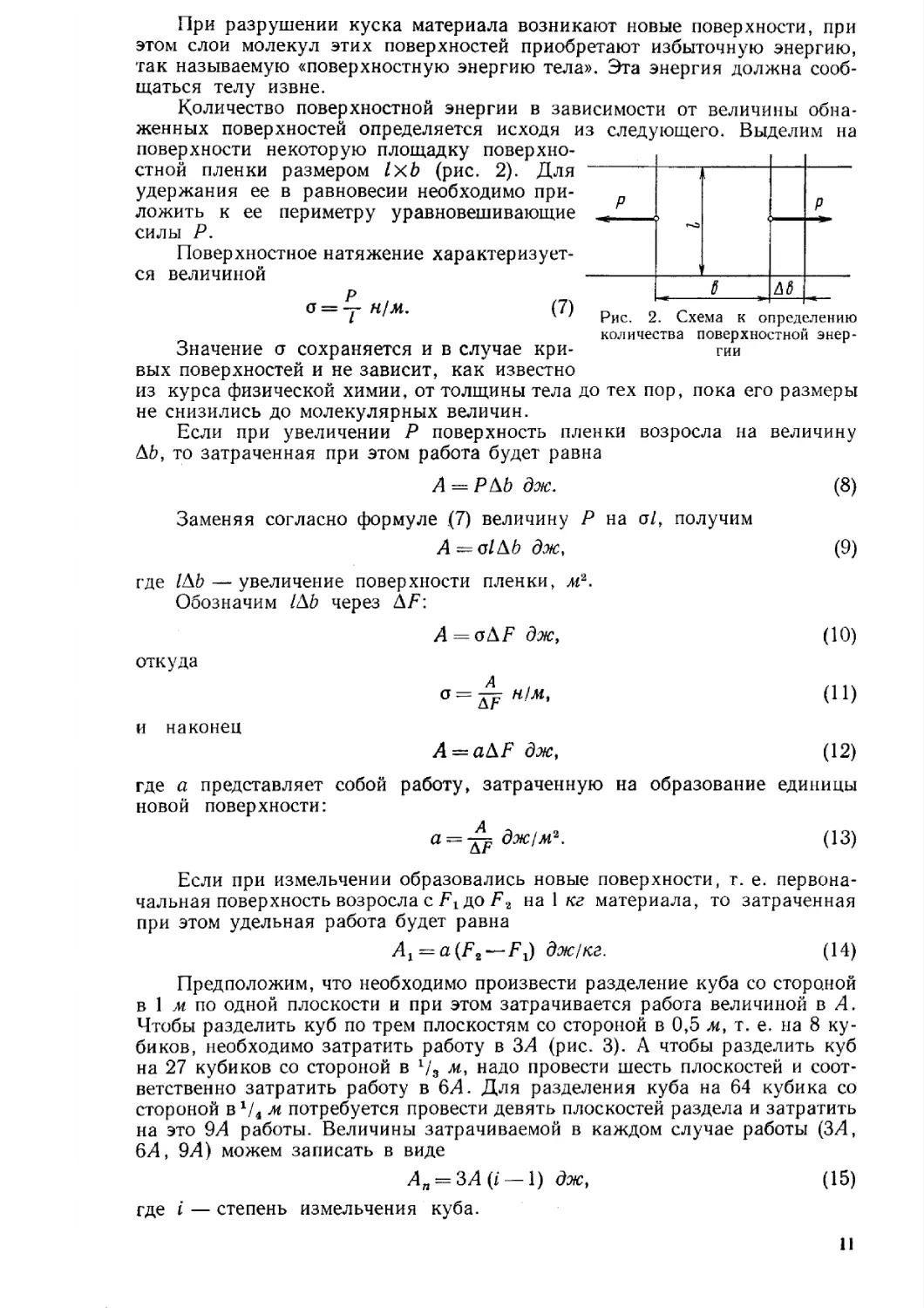

Количество поверхностной энергии в зависимости от величины обна-

женных поверхностей определяется исходя из следующего. Выделим на

поверхности некоторую площадку поверхно-

стной пленки размером Ixb (рис. 2). Для

удержания ее в равновесии необходимо при-

ложить к ее периметру уравновешивающие

силы Р.

Поверхностное натяжение характеризует-

ся величиной

а = — н/м.

(7)

Значение о сохраняется и в случае кри-

вых поверхностей и не зависит, как известно

Рис. 2. Схема к определению

количества поверхностной энер-

гии

из курса физической химии, от толщины тела до тех пор, пока его размеры

не снизились до молекулярных величин.

Если при увеличении Р поверхность пленки возросла на величину

ДЬ, то затраченная при этом работа будет равна

А = РЛЬ дж. (8)

Заменяя согласно формуле (7) величину Р на о/, получим

А~а1ЛЬ дж, (9)

где 1АЬ — увеличение поверхности пленки, м2.

Обозначим 1АЬ через ДЕ:

А = оДЕ дж, (10)

откуда

о^^Рн/м, (11)

и наконец

Л = аДЕ дж, (12)

где а представляет собой работу, затраченную на образование единицы

новой поверхности:

дж!м2- (13)

Если при измельчении образовались новые поверхности, г. е. первона-

чальная поверхность возросла с Ех до Е2 на 1 кг материала, то затраченная

при этом удельная работа будет равна

A1 = a(F2~~Fl) дж/кг. (14)

Предположим, что необходимо произвести разделение куба со стороной

в 1 м по одной плоскости и при этом затрачивается работа величиной в А.

Чтобы разделить куб по трем плоскостям со стороной в 0,5 м, т. е. на 8 ку-

биков, необходимо затратить работу в ЗА (рис. 3). А чтобы разделить куб

на 27 кубиков со стороной в г/3 л*, надо провести шесть плоскостей и соот-

ветственно затратить работу в 6А. Для разделения куба на 64 кубика со

стороной в l/t м потребуется провести девять плоскостей раздела и затратить

на это 9А работы. Величины затрачиваемой в каждом случае работы (ЗА,

6А, 9А) можем записать в виде

А„ = ЗА (I — 1) дж,

где i — степень измельчения куба.

(15)

II

Так, при разделении куба на 64 кубика мы уменьшаем его сторону

в 4 раза, i—D/d—4.

Подставляя в выражение (15) вместо i его значение, получим

Ап = 9А дж. (16)

Для разделения куба на if кубиков со стороной \/1г требуется 3 (А—1)

плоскостей раздела и 3 (г\—1) А работы. При разделении на кубиков со

стороной l/ia требуется 3 (г2—1) плоскостей раздела и 3 (i2—1) А работы.

Рис. 3. Схема измельчения кубика

Следовательно, можно составить два уравнения:

A„ = 3A(t1—1) дж,

АТО = ЗА (ia —1) дж,

откуда получаем отношение

А/п *2 " 1

При больших значениях А и i2 можно пренебречь единицей в числителе

и знаменателе, тогда

(17)

(18)

Впервые закономерность между работой и вновь полученной (обнажен-

ной) поверхностью установил Риттингер.

По закону Риттингера, работа, расходуемая на измельчение материала,

пропорциональна вновь обнаженной поверхности.

Риттингер исходит в основном из концепции, что полезная работа из-

мельчения полностью переходит в поверхностную энергию.

Закон Риттингера может быть записан и так:

А = k дж)кг, (20)

где А — удельная работа, затрачиваемая на измельчение, дж!кг’,

D — размер куска (частицы), ж;

• k — постоянный коэффициент.

Риттингером не было дано экспериментального подтверждения выдвину-

той им гипотезы.

Исследуя возможности применения закона Риттингера, Кискалы [561

в 1955 г. проделал опыты, которыми стремился доказать, что при измельче-

нии до высокой дисперсности в шаровых мельницах удельная работа измель-

чения пропорциональна не удельной вновь образованной поверхности, а ее

квадрату.

Андрисен [521 обнаружил, что для достижения очень высокой тонкости

помола требуется затратить больше энергии, чем это указывает закон Рит-

тингера. Андрисен признает применимость закона Риттингера, но до опреде-

ленных пределов.

12

Свенсон и Мюркес [601 также установили (1957 г.), что после длитель-

ного измельчения увеличение удельной поверхности становится все меньше

и меньше. Однако они подтверждают, что до определенной степени измель-

чения в ряде случаев закон Риттингера справедлив.

Свенсон и Мюркес в результате экспериментов установили, что по мере

измельчения удельная поверхность возрастает пропорционально величине

расходуемой мощности только до тонкости помола, соответствующей удель-

ной поверхности в 10 000 сл<2/сл3.

Принимая объемную массу измельченного клинкера равной, напри-

мер, 2 г/см3, или, иначе, масса 1 сзР равна 2 г, получим, что 10 000 см2/см3

соответствует 10 000 см2 в 2 г или окончательно — величине 10 000 см2/см3

соответствует величина 5000 см2/г.

Таким образом, в пределах, при которых происходит помол строитель-

ных материалов, например по цементу тонкость помола определяется вели-

чиной в 3500—4500 см2/г, закон Риттингера справедлив.

Закон Кирпичева — Кика можно выразить следующей формулой:

А = йпрЛК дж, (21)

где А — работа, затраченная на измельчение, дж;

/г—коэффициент пропорциональности, н/м2;

ЛК — деформированный объем разрушаемого куска, м3.

Закон объемов основан на анализе деформаций, происходящих при раз-

давливании материалов. При приложении сжимающей нагрузки в материале

возникает реакция в виде внутренних напряжений. По мере увеличения

нагрузки внутренние напряжения и деформация материалов соответственно

возрастают. Когда напряжение достигнет величины предела прочности ма-

териала, всякое дальнейшее увеличение нагрузки разрушит его.

Как было сказано выше, энергия, необходимая для одинакового изме-

нения формы геометрически подобных и однородных тел, изменяется про-

порционально объемам или массам этих тел, т. е.

д-п V п М п /091

А V М '

v т, т

Данное положение основано на теореме подобия при упругих явлениях.

По закону Гука, деформация определяется из равенства

Р!

(23)

где А/— деформация тела, м;

Р — сила сжатия, н;

I — начальная длина деформированного тела, м;

F — площадь поперечного сечения тела, м2;

Е — модуль упругости, н/м2.

Работа деформации равна

A=^f дж. (24)

В знаменателе введена цифра 2 исходя из того, что сила сжатия изменяется

от 0 до Ртах, т. е.

р _в Рта*

2

Подставляем в формулу (24) значение А/ из формулы .(23):

Р2/

А = 2ЁЁ дж‘ (25)

Учитывая, что напряжение о, возникающее при деформации, равно

н/м2, (26)

P = oF н, (27)

13

тогда получим

л оЧР a2V д

~ 2Е ~ 2£ &Ж'

(28)

где V — первоначальный объем деформируемого тела, м3.

Практически необходимо в формуле (28) V принимать равным разности

между первоначальным объемом деформируемого куска и его конечным объе-

мом (см. формулу 84).

Обозначив через Vn и Vm объемы двух однородных и геометрически

подобных тел, получим по формуле (28)

Ат т

(29)

Так как работа равна произведению силы на путь, причем в нашем слу-

чае путь S соответствует величине деформации, прямо пропорциональной

Рис. 4. Схема разрушения образца кубообраз-

ной формы

(30)

(31)

под-

(32)

(33)

линейным размерам тела, то мож-

но считать, что

Л - RS,

__ ^П

S т L т

После соответствующих

становок получим

= PnSn _Vri_

Р)п$1П т

И

= А

Рт 1т

Следовательно, усилия, не-

обходимые для измельчения,пря-

мо пропорциональны площади

поперечных сечений, а затрачи-

ваемая работа — объемам тел.

В формулу (28) необходимо

внести существенные поправки,

так как в ней не учитывается сте-

пень измельчения материала.

Между тем, например, при сте-

пени измельчения 1=1 работа равна нулю. С увеличением степени измель-

чения, естественно, возрастает расход энергии.

Методика определения измельченного объема приводится в гл. II

разд. I.

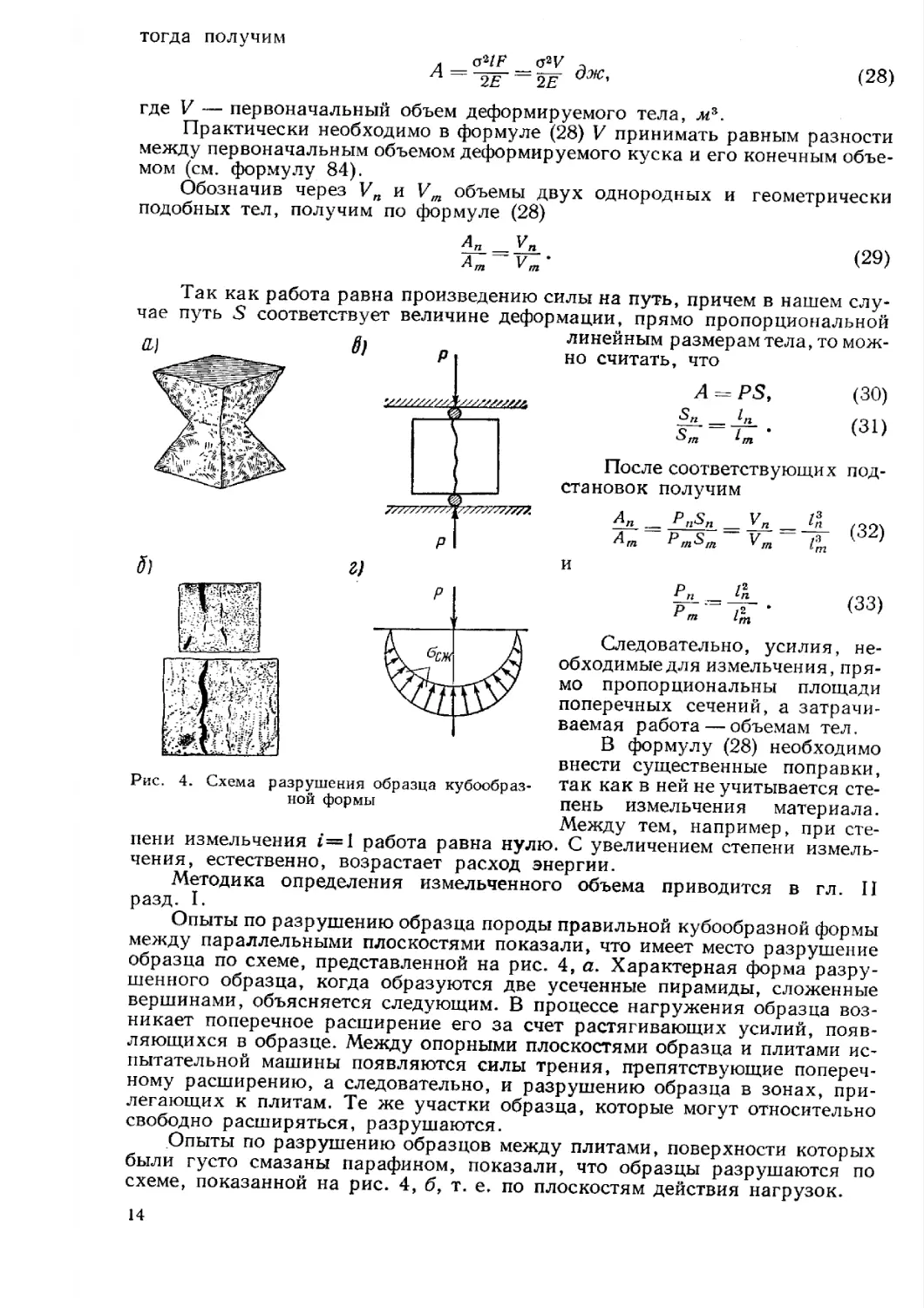

Опыты по разрушению образца породы правильной кубообразной формы

между параллельными плоскостями показали, что имеет место разрушение

образца по схеме, представленной на рис. 4, а. Характерная форма разру-

шенного образца, когда образуются две усеченные пирамиды, сложенные

вершинами, объясняется следующим. В процессе нагружения образца воз-

никает поперечное расширение его за счет растягивающих усилий, появ-

ляющихся в образце. Между опорными плоскостями образца и плитами ис-

пытательной машины появляются силы трения, препятствующие попереч-

ному расширению, а следовательно, и разрушению образца в зонах, при-

легающих к плитам. Те же участки образца, которые могут относительно

свободно расширяться, разрушаются.

Опыты по разрушению образцов между плитами, поверхности которых

были густо смазаны парафином, показали, что образцы разрушаются по

схеме, показанной на рис. 4, б, т. е. по плоскостям действия нагрузок.

14

В случае замены равномерно распределенных нагрузок сосредоточен-

ными разрушение происходит по плоскости действия нагрузок — рис. 4, в,

т. е. так же, как и по рис. 4, б. В этих случаях в образце (рис. 4, г) возни-

кают радиальные напряжения сжатия асж, вызывающие появление гори-

зонтальных растягивающих усилий, под действием которых образец раска-

лывается по плоскости действия нагрузок.

Напряжения растяжения по плоскости раскалывания образца могут

быть с достаточной для практических целей точностью определены по фор-

муле

= н1м*' (34)

где Р — разрушающее усилие, н;

F — площадь раскалывания, м?.

Закон Бонда может рассматриваться как промежуточный между зако-

нами Риттингера и Кирпичева — Кика. Теорией Бонда предполагается,

что энергия, передаваемая телу при сжатии, распределяется сначала по его

массе и, следовательно, пропорциональна D3, но с момента начала образова-

ния на поверхности трещины эта энергия концентрируется на поверхности

у краев трещины, и тогда она пропорциональна D2. На этом основании

принимается, что работа разрушения тела пропорциональна О2’6 и, следо-

вательно, теория Бонда может быть выражена формулой

А = fenp = knpD2’5 дж, (35)

где А — работа, затрачиваемая на измельчение;

D — линейный размер куска;

knp— коэффициент пропорциональности.

Работа, затрачиваемая на дробление материала, состоящего из кусков

одинакового размера, будет равна

А = ^пр£)2,5п дж,

где п — число кусков данного материала.

Ученые предполагают, что теория Бонда имеет большие возможности

для ее практического применения.

Свенсен и Мюркес [60], анализируя формулу Бонда, придали ей следую-

щий вид:

100\ет__/100\

km/ \ km/

кет ч/т,

(36)

где Е — затраты энергии, необходимой для измельчения, квт-ч!т',

Ео—- фактор пропорциональности;

km— размер ячейки сита, сквозь которое проходит 80% продукта измель-

чения, 1 • 10~6 м;

k —показатель степени, /п=0,8—1,3.

Величина km определяется путем логарифмирования:

lg Ьт - 4 [1g /г80 + 1g k10 + 1g &50 + 1g k.M + 1g fc10].

(37)

В пределах от £во до &10— размеры граничных частиц, меньше которых по

размеру содержится соответственно 90, 70, 50, 30, 10%.

Сравнительная характеристика рассмотренных законов измельчения

по Ф. Бонду [531 приводится в табл. 5.

Анализируя изложенные выше законы, необходимо отметить следую-

щее: закон Кирпичева — Кика учитывает затраты энергии на упругую

и затем пластическую деформацию тела и совершенно не учитывает расхода

энергии на образование новых поверхностей, на преодоление сил внешнего

и внутреннего трений, на потери энергии, связанные с акустическими,

15

электрическими и тепловыми явлениями. Закон Риттингера, наоборот, не

учитывает затрат энергии на упругую и пластическую деформацию тела

и учитывает только затраты энергии для образования новых поверхностей

и связанных с этим явлений.

Таблица 5

Сравнительная характеристика законов измельчения

Показатели Законы измельчения

Кирпичева-Кика Риттингера Бонда

Работа изменяется в зависи- мости от Работа измельчения частиц диаметром D пропорцио- нальна Измеряемая величина Применяется для фракций объема частиц Z»3 диаметр частиц крупной площади обнажен- ной поверхности О2 площадь поверх- ности мелкой длины трещины О2>5 крупность просева всех фракций

Закон Бонда применим в основном для зоны, лежащей между зонами

мелкого дробления и грубого помола, что явствует из того, что работа про-

порциональна D2’5.

При дроблении степень измельчения материалов для подавляющего

большинства машин находится в пределах от 3 до 7 (крупное и среднее дроб-

ление). Естественно, что при указанной степени измельчения образование

новых поверхностей идет медленно. Так, при £>ср = 50 см (условно принимаем

шар) и при с/ср=1Осл/(i = 5) получим F = л;• 502 = 7850 слг2; f=nd2cpi3=n 102-

53=39 250 см2, т. е. поверхность возросла всего в 5 раз.

При размоле же поверхность измельчаемого материала возрастает в сот-

ни раз. Так, при размоле цементного клинкера имеем при £)ср=0,5 см, dcp =

=0,003 см (условно средний размер частицы в стандартном цементе прини-

мается равным 0,003 см) и t=170, F=n .0,5а=0,785 см2, /=л^2ср/=л 0,0032.

•1703 = 138,5 см2, т. е. поверхность возросла в 176 раз.

Отсюда очевидно, что при процессах дробления, когда образование

новых поверхностей практически незначительно, следует применять закон

Кирпичева — Кика. В случае же размола материалов при интенсивном об-

нажении новых поверхностей эта гипотеза (без соответствующего ее разви-

тия) малоприемлема.

При дроблении кусок материала, поступающий в дробилку, подвер-

гается воздействию дробящих органов в основном 2—3 раза (реже 4). Другое

положение мы имеем в мельницах, когда измельчение материала происходит

путем многократного приложения нагрузок.

В первом случае приемлема гипотеза Кирпичева — Кика, поскольку

она исходит в основном из однократного приложения предельной для

данного материала и данного объема нагрузки. Однако это положение не

исключает возможности разрушения куска путем 2—3-кратного приложения

нагрузки, используя каждый раз только часть общего усилия, потребного

для разрушения куска данного объема. При этом, конечно, кусок разру-

шается также частично (часть его объема). При размоле нагрузка должна

прилагаться многократно, разрушая каждый раз кусок материала.

Таким образом, закон Кирпичева — Кика применим при дроблении,

а закон Риттингера — при размоле материалов.

Изменение величины удельного расхода мощности в зависимости от

увеличения удельной поверхности можно установить на основании работ,

проведенных С. Ф. Карякиным и В. В. Товаровым *, по размолу цемент-

* Труды Гипроцемента, вып. XVI. Промстройиздат, 1953.

16

ного клинкера завода «Пролетарий». Результаты опытов представлены

в табл. 6.

Т аб л и ца 6

Изменение удельного расхода мощности в зависимости от увеличения

удельной поверхности

№№ опытов Суммарная продол- жительность размола, мин Удельный расход энергии, вт-сек/кг Удельная поверх- ность, мЧкг Остаток на сите 008, %

1 10,4 17,3 -103 51 78,3

2 20,8 34,9-103 106 57,6

3 31,2 52,5-103 157 32,6

4 41 ,6 69,8-103 208 7,4

5 52,0 87,1-103 252 2,5

6 72,7 122,8-103 320 0,4

Сравнивая результаты, например, пятого и шестого опытов с первым,

получим:

1) по удельному расходу энергии

Afe_ 122,8 _ .

17,3 ~

Н*. .87,1 5 05-

~ 17,3

2) по удельной поверхности

F8 _. 820 _ Г- по

F. ~ 51 “ 6’28’

— — 252 — 4 94

F, ~ 51 ~ 4,У4,

Таким образом, увеличение удельного расхода мощности практически

пропорционально увеличению удельной поверхности.

Выше было указано, что каждый из приведенных законов охватывает

только часть сложных процессов, происходящих при измельчении материа-

лов, и не представляет общей картины процесса измельчения.

В 30-х годах П. А. Ребиндером и его сотрудниками были проведены

работы, связанные с изучением структурообразования и разрушения твер-

дых тел. Эти работы сыграли значительную роль в создании теории так на-

зываемого вибрационного разрушения материалов. П. А. Ребиндер предло-

жил производить разрушение материалов многократным деформированием

тела знакопеременными усилиями, относительно небольшими по своей ве-

личине. Такое деформирование в условиях достаточно длительного воздей-

ствия усилий позволяет осуществлять измельчение с меньшими потерями

энергии на трение, удар, нагревание и т. д., т. е. с более высоким коэффици-

ентом полезного действия.

Основные положения теории Ребиндера следующие: при деформации

твердых тел в период, непосредственно предшествующий его разрушению,

т. е. в период упругих и пластических деформаций, накапливается объемная

энергия, которая при достижении критического значения приводит к разру-

шению твердых тел. Физически этот процесс выражается в образовании

трещин в местах дефектов структуры материала, по которым и происходит

разрушение. Изложенные положения данной теории позволили дать обоб-

щенный закон разрушения твердых тел — закон П. А. Ребиндера, который

математически может быть выражен в следующем виде:

А = Апр. + 2AV дж, (38)

где А — работа, затрачиваемая на разрушение твердого тела, дж;

АпрЛ — коэффициент пропорциональности, н!м;

2 Заказ № 1125

17

AF — вновь образующаяся при разрушении поверхность, м2;

^пр.2 — коэффициент пропорциональности, w/л/2;

ДУ—часть объема тела, подвергшаяся деформации, м3.

Физический смысл величины £пр д определяется следующими положе-

ниями. Молекулы твердого тела находятся под действием сил молекулярного

притяжения. При этом те из них, которые находятся в глубине тела, испы-

тывают одинаковое притяжение со всех сторон. Иное положение в поверх-

ностном слое вещества. Молекулы этого слоя, наоборот, взаимодействуют

только односторонне, а именно с молекулами внутренних слоев тела, и вслед-

ствие этого обладают избытком свободной поверхностной энергии.

Коэффициент &пр 2, определяющий работу упругой и пластической де-

формации, характеризует тот запас потенциальной объемной энергии, кото-

рый приобретает твердое тело под действием тех или иных нагрузок. Вели-

чина энергии под действием внешних сил нарастает до критической, при

которой наступает нарушение межчастичных связей и, как следствие этого,

разрушение твердого тела. Освобождающаяся при этом энергия деформации

рассеивается, переходя в тепло (диссипация энергии).

В тех случаях, когда при разрушении твердых тел интенсивно образу-

ются новые поверхности, т. е. когда степень измельчения материалов

достигает весьма больших значений, а объем измельчаемого тела относи-

тельно невелик, можно без особой погрешности пренебречь вторым членом

в формуле (38). В этом случае работа измельчения будет практически про-

порциональна вновь образованной поверхности.

В тех же случаях, когда степень измельчения невелика, а объем раз-

рушаемого тела достаточно большой и когда вновь образованные поверх-

ности весьма невелики, что имеет место при процессах дробления, мы как

частный случай, пренебрегая первым членом в формуле, получаем

А = 6ПРК (39)

Анализируя вышеприведенные законы, следует отметить, что ни один

из них не дает точного представления о разрушении материала. Закон Рит-

тингера учитывает степень измельчения, обусловленную приростом вновь

образованных поверхностей, но до настоящего времени еще не определена

единичная работа Ао, соответствующая единице прироста поверхности для

различных материалов.

Закон Кирпичева — Кика учитывает работу деформации до момента

получения первой трещины, но не учитывает степени измельчения.

По закону Ребиндера учитываются степень измельчения и работа де-

формации, но не указаны методы определения количества циклов повторе-

ния знакопеременных усилий для полного разрушения материала.

При этом все рассмотренные законы основываются на процессе измель-

чения тел правильной геометрической формы под действием равномерно

распределенных сжимающих нагрузок, фактически же разрушение матери-

ала происходит под действием сосредоточенных нагрузок. Поэтому приме-

нение законов для расчета дробильно-помольных машин затруднено и тре-

бует введения дополнительных поправочных коэффициентов. Необходимо

проводить дополнительные исследования с целью создания обобщенной тео-

рии измельчения материалов.

§ 5. КЛАССИФИКАЦИЯ МАШИН ДЛЯ ИЗМЕЛЬЧЕНИЯ

Многообразие измельчаемых материалов по их свойствам и преследуе-

мым промышленным целям этого процесса приводит к большому количеству

различных конструкций дробильно-помольных машин и установок.

Все применяемые машины для измельчения материалов разделяют на

две группы: дробилки и мельницы. Дробилки — это машины, которые

применяются для дробления сравнительно крупных кусков материала (на-

чальный размер 100—1200 мм), при этом степень измельчения находится

18

в пределах 3—20. Мельницы предназначаются для получения тонкоизмель-

ченного порошкообразного материала, при этом размер начальных кусков

равен 2—20 мм, а размер частиц конечного продукта составляет от 0,1—

0,3 мм до долей микрометра. Нецелесообразно подавать в помольные агре-

гаты куски, как это иногда имеет место, размером более 15—20 мм, так как

в этом случае в начале процесса измельчения мельница должна работать

как дробилка, что снижает эффективность процесса помола. Степень измель-

чения в мельницах, например при помоле клинкера, составляет при Dcp —

= 1 см и rfcp=0,003 см

‘ = ^=ода=333- <4 5°)

При измельчении в мельницах материалов, требующих особо высокой

тонкости помола, степень измельчения доходит до 1000 и более.

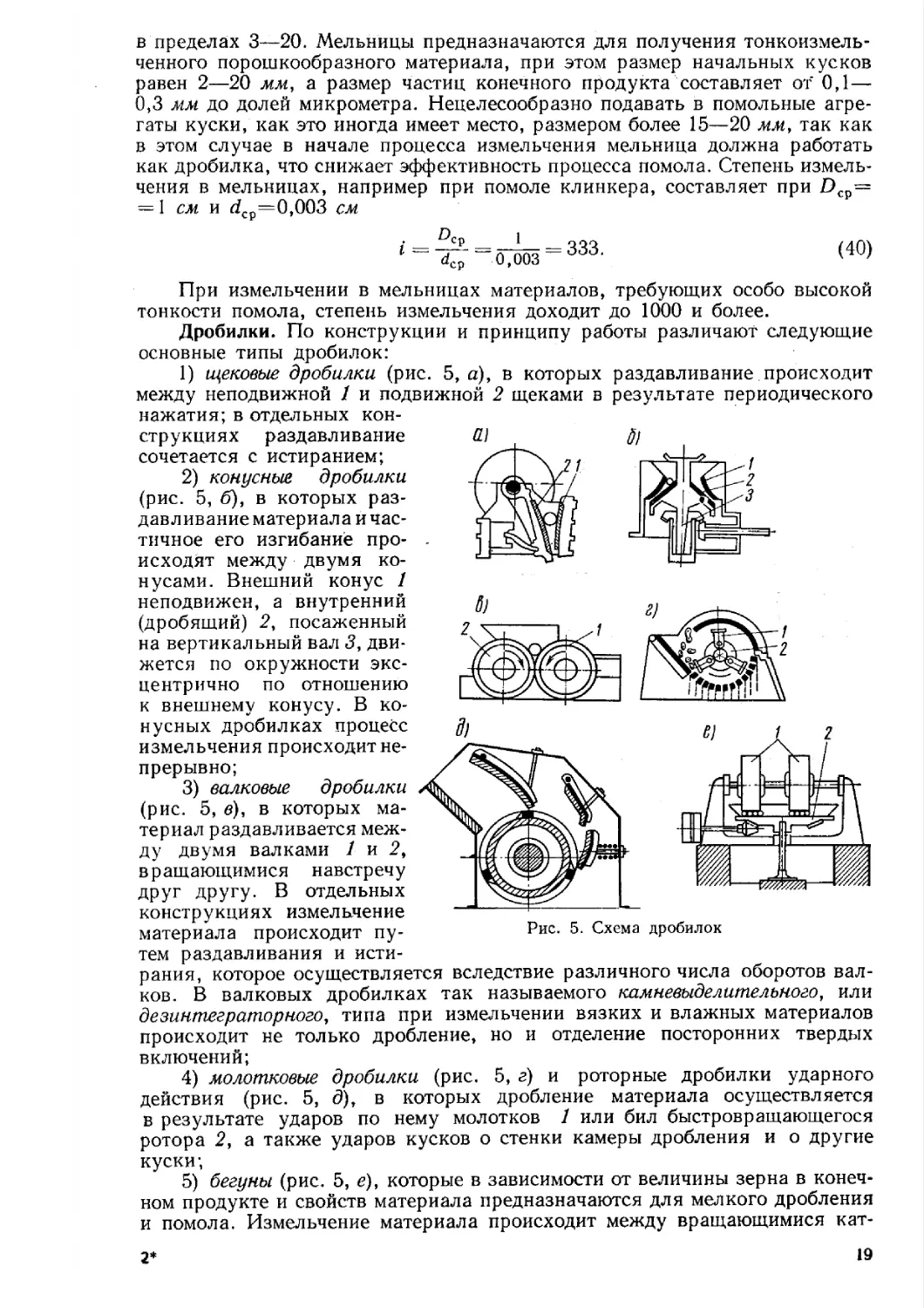

Дробилки. По конструкции и принципу работы различают следующие

основные типы дробилок:

1) щековые дробилки (рис. 5, а), в которых раздавливание происходит

между неподвижной 1 и подвижной 2 щеками в результате периодического

нажатия; в отдельных кон-

струкциях раздавливание

сочетается с истиранием;

2) конусные дробилки

(рис. 5, б), в которых раз-

давливание материала и час-

тичное его изгибание про-

исходят между двумя ко-

нусами. Внешний конус 1

неподвижен, а внутренний

(дробящий) 2, посаженный

на вертикальный вал 3, дви-

жется по окружности экс-

центрично по отношению

к внешнему конусу. В ко-

нусных дробилках процесс

измельчения происходит не-

прерывно;

3) валковые дробилки

(рис. 5, в), в которых ма-

териал раздавливается меж-

ду двумя валками 1 и 2,

вращающимися навстречу

друг другу. В отдельных

конструкциях измельчение

материала происходит пу-

Рис. 5. Схема дробилок

тем раздавливания и исти-

рания, которое осуществляется вследствие различного числа оборотов вал-

ков. В валковых дробилках так называемого камневыделительного, или

дезинтеграторного, типа при измельчении вязких и влажных материалов

происходит не только дробление, но и отделение посторонних твердых

включений;

4) молотковые дробилки (рис. 5, г) и роторные дробилки ударного

действия (рис. 5, б), в которых дробление материала осуществляется

в результате ударов по нему молотков 1 или бил быстровращающегося

ротора 2, а также ударов кусков о стенки камеры дробления и о другие

куски;

5) бегуны (рис. 5, ё), которые в зависимости от величины зерна в конеч-

ном продукте и свойств материала предназначаются для мелкого дробления

и помола. Измельчение материала происходит между вращающимися кат-

2*

19

ками 1 и чашей 2 (подвижной или неподвижной) путем раздавливания и ис-

тирания.

Мельницы. По конструкции и принципу работы различают следующие

основные типы мельниц:

1) барабанные мельницы (рис. 6, а), предназначаемые для тонкого из-

мельчения. Эти мельницы могут работать по принципу удара и частично

истирания свободно падающими дробящими телами 1 (шарами, цилиндрами,

прутками, стержнями и т. п.), находящимися во вращающемся или вибри-

рующем барабане 2 вместе с измельчаемым материалом. Барабанные мель-

ницы без мелющих тел ра-

Рис. 6. Схема мельниц

ботают ударом при частич-

ном истирании крупных

кусков материала о мелкие;

2) роликовые маятни-

ковые мельницы (рис. 6, б),

в которых материал раз-

давливается между непод-

вижным кольцом 1 и бы-

стровращающимися роли-

ками 2, подвешенными шар-

нирно к крестовине 3,

укрепленной на вертикаль-

ном валу 4. Ролики прижи-

маются к рабочей дорожке

неподвижного кольца цент-

робежной силой инерции.

К этому же классу относят-

ся кольцевые мельницы, в

которых дробящие ролики

(один из которых ведущий)

прижимаются к кольцу

пружинами;

3) кольцевые шаровые

мельницы (рис. 6, в), в ко-

торых размол материала

осуществляется методом раздавливания между шарами 1, уложенными на

беговой дорожке с небольшим зазором друг от друга, и вращающимся коль-

цом 2. Шары прижимаются к беговой дорожке нижнего вращающегося

кольца верхним кольцом 3;

4) ударные мельницы (рис. 6, г) предназначены для размола материалов,

при этом в ряде случаев с одновременной подсушкой его. Ударные мельницы

строятся или со свободно подвешенными — шахтные мельницы или с жестко

закрепленными молотками 1 — аэробильные мельницы. Измельчение осуще-

ствляется по принципу удара, отчасти истирания, а также за счет удара

частиц друг о друга;

5) вибрационные мельницы (рис. 6, д) применяются для тонкого и сверх-

тонкого помола материалов. Размол материала происходит в результате

круговых колебаний корпуса 1 мельницы с частотой 154-50 гц. При этом

измельчаемый материал подвергается многократному воздействию загружен-

ных в мельницу небольших шаров 2;

6) мельницы струйной энергии (рис. 6, е), размол в которых происходит

за счет взаимного удара частиц материала, находящихся в турбулентном

воздушном потоке, движущемся с большой скоростью, а также частично за

счет трения материала о стенки размольной камеры.

Глава II

ЩЕКОВЫЕ ДРОБИЛКИ

§ 1. ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ

Щековые дробилки в промышленности строительных материалов чаще

всего применяются для крупного и среднего дробления кусковых материа-

лов. Они отличаются простотой и надежностью конструкции и несложны в об-

служивании.

Дробление материала в щековых дробилках происходит между подвиж-

ной и неподвижной щеками путем периодического нажатия подвижной щеки

на материал.

Основными параметрами, характеризующими щековую дробилку, яв-

ляются размеры загрузочного и разгрузочного отверстий. Например, щеко-

вая дробилка СМ-888 имеет следующие размеры загрузочного отверстия:

ширину 1500 мм; длину 2100 мм; ширину разгрузочного отверстия при пол-

ном отходе щеки 180 мм.

Шириной загрузочного отверстия определяется наибольший размер

загружаемых кусков. Размер куска принимается равным 0,8-^0,85 ширины

загрузочного отверстия. От равномерности подачи материала и равномер-

ности распределения его по дли-

не загрузочного отверстия зави-

сит производительность дро-

билки.

Все существующие типы ще-

ковых дробилок можно класси-

фицировать по следующим кон-

структивным признакам:

По методу подвеса подвиж-

ной щеки — на дробилки с верх-

ним подвесом (рис. 7, а, б, г)

и с нижним подвесом подвижной

щеки (рис. 7, в).

При нижнем подвесе наи-

больший размах подвижной щеки

будет вверху, у входного отверс-

тия. Серьезным конструктивным

весом подвижной щеки является то, что самые крупные куски, требующие

наибольшего усилия раздавливания, располагаются на самом большом

от оси подвеса расстоянии. В результате развивается значительный изги-

бающий момент, создающий повышенные нагрузки в частях механизмов,

и конструкция вследствие этого утяжеляется. Кроме того, незначитель-

ный размах подвижной щеки у выходного отверстия может заглушить дро-

билку, особенно при дроблении вязких материалов. Дробилки с нижним

подвесом подвижной щеки в промышленности строительных материалов

распространения не получили, поэтому в дальнейшем они не рассматри-

ваются.

При верхнем подвесе наибольший размах щеки получается внизу, у вы-

ходного отверстия. В дробилках указанного типа качание щеки может быть

как простым, так и сложным.

По конструкции устройства, приводящего в движение подвижную щеку,

различают дробилки с шарнирно-рычажным механизмом (см. рис. 7, а, б)

и дробилки с роликовым (кулачковым) механизмом (см. рис. 7, г). Наиболее

распространенный вид механизма привода — шарнирно-рычажный; он

прост по конструкции и надежен в работе. Роликовые (кулачковые) меха-

низмы в процессе работы быстро изнашиваются, так как давление от кулачка

на ролик передается не по поверхности, а по линии. Поэтому необходимо

Рис. 7. Схема щековых дробилок

недостатком дробилок с нижним

21

Глава II

ЩЕКОВЫЕ ДРОБИЛКИ

§ 1. ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ

Щековые дробилки в промышленности строительных материалов чаще

всего применяются для крупного и среднего дробления кусковых материа-

лов. Они отличаются простотой и надежностью конструкции и несложны в об-

служивании.

Дробление материала в щековых дробилках происходит между подвиж-

ной и неподвижной щеками путем периодического нажатия подвижной щеки

на материал.

Основными параметрами, характеризующими щековую дробилку, яв-

ляются размеры загрузочного и разгрузочного отверстий. Например, щеко-

вая дробилка СМ-888 имеет следующие размеры загрузочного отверстия:

ширину 1500 мм; длину 2100 мм; ширину разгрузочного отверстия при пол-

ном отходе щеки 180 мм.

Шириной загрузочного отверстия определяется наибольший размер

загружаемых кусков. Размер куска принимается равным 0,8-4-0,85 ширины

загрузочного отверстия. От равномерности подачи материала и равномер-

ности распределения его по дли-

не загрузочного отверстия зави-

сит производительность дро-

билки.

Все существующие типы ще-

ковых дробилок можно класси-

фицировать по следующим кон-

структивным признакам:

По методу подвеса подвиж-

ной щеки — на дробилки с верх-

ним подвесом (рис. 7, а, б, г)

и с нижним подвесом подвижной

щеки (рис. 7, в).

При нижнем подвесе наи-

больший размах подвижной щеки

будет вверху, у входного отверс-

тия. Серьезным конструктивным

весом подвижной щеки является то, что самые крупные куски, требующие

наибольшего усилия раздавливания, располагаются на самом большом

от оси подвеса расстоянии. В результате развивается значительный изги-

бающий момент, создающий повышенные нагрузки в частях механизмов,

и конструкция вследствие этого утяжеляется. Кроме того, незначитель-

ный размах подвижной щеки у выходного отверстия может заглушить дро-

билку, особенно при дроблении вязких материалов. Дробилки с нижним

подвесом подвижной щеки в промышленности строительных материалов

распространения не получили, поэтому в дальнейшем они не рассматри-

ваются.

При верхнем подвесе наибольший размах щеки получается внизу, у вы-

ходного отверстия. В дробилках указанного типа качание щеки может быть

как простым, так и сложным.

По конструкции устройства, приводящего в движение подвижную щеку,

различают дробилки с шарнирно-рычажным механизмом (см. рис. 7, а, б)

и дробилки с роликовым (кулачковым) механизмом (см. рис. 7, г). Наиболее

распространенный вид механизма привода — шарнирно-рычажный; он

прост по конструкции и надежен в работе. Роликовые (кулачковые) меха-

низмы в процессе работы быстро изнашиваются, так как давление от кулачка

на ролик передается не по поверхности, а по линии. Поэтому необходимо

Рис. 7. Схема щековых дробилок

недостатком дробилок с нижним

21

изготовлять кулачки и ролики из высококачественных легированных мате-

риалов, что удорожает стоимость механизма.

По характеру движения подвижной щеки — на дробилки с простым

(см. рис. 7, а) или со сложным движением (см. рис. 7, б). В дробилках со

сложным движением подвижная щека подвешивается на эксцентриковом

валу и качается не только около оси вала, но и движется вдоль плоскости

щеки.

При анализе кинематических схем щековых дробилок с простым и слож-

ным движением щеки, проведенном Б. В. Клушанцевым, установлено

следующее. Траектории движения точек подвижной щеки у дробилки

со сложным движением (см. рис. 7, б) представляют собой замкнутые кри-

вые, причем в верхней части эта кривая — эллипс, приближающийся к ок-

ружности, в нижней части — эллипс сильно вытянутый. Приняв горизон-

тальную составляющую хода нижней точки щеки равной х, получим гори-

зонтальную составляющую верхней точки равной (1,24-1,5) х; вертикаль-

ные составляющие ходы в нижней точке будут равны 3 х, а в верхней —

(2—2,5) х.

Траектории движения точек подвижной щеки у дробилок с простым

движением представляют собой дуги окружностей с общим центром, нахо-

дящимся на оси подвеса щеки.

При величине горизонтальной составляющей хода нижней точки под-

вижной щеки, равной х, горизонтальная составляющая в верхней точке будет

равна примерно 0,3 х; вертикальная составляющая хода нижней точки под-

вижной щеки будет равна 0,3 х, верхней — 0,14 х.

Срок службы футеровки щек находится в прямой зависимости от вели-

чины вертикальной составляющей хода щеки. Следовательно, срок службы

футеровки у дробилок со сложным движением щеки ниже, чем у дробилок

с простым движением щеки.

§ 2. ЩЕКОВЫЕ ДРОБИЛКИ С ПРОСТЫМ ДВИЖЕНИЕМ ЩЕКИ

Щековая дробилка с простым движением щеки (рис. 8) состоит из сталь-

ной литой станины /, эксцентрикового вала 2, шатуна 3, оси 4, распорных

плит 5.

Станина крупных дробилок состоит из двух частей, соединенных в гори-

зонтальной плоскости болтами. Станины дробилок малых размеров литые

неразъемные. На обоих концах эксцентрикового вала через фрикционные

муфты закреплены маховики 6., один из которых является одновременно при-

водным шкивом, на котором имеются проточки для клиновых ремней. Экс-

центриковый вал устанавливается на подшипниках скольжения, последние

крепятся в выемках боковых стенок станины. Вкладыши подшипников

заливаются антифрикционным материалом (баббитом). Вал 2 в средней части

имеет эксцентричность. Шатун подвешивается на эксцентриковую часть вала2.

В верхней части шатуна имеется головка, которая состоит из корпуса

и крышки, соединенных болтами, в нижней части имеются продольные

пазы с вкладышами, на которые опираются головки передней и задней рас-

порных плит.

На ось 4 подвешивается подвижная щека коробчатого сечения. Перед-

няя поверхность подвижной щеки 7 футеруется броневыми плитами 8 из

марганцовистой стали. Плиты к щеке крепятся болтами.

На задней стенке щеки 7 имеется продольная прорезь, в которую встав-

ляется вкладыш 9, служащий второй опорой передней распорной плиты.

Второй вкладыш задней распорной плиты устанавливается в прорези

задней стенки станины или регулировочного устройства 10.

Передняя поверхность станины, выполняющая роль неподвижной

щеки, футеруется броневой плитой 11.

Распорные плиты изготовляют из чугуна. Во многих конструкциях

задняя плита выполняет также роль предохранительногр устройства. В этом

22

случае она рассчитывается по уменьшенному запасу прочности на сжатие.

Иногда эта плита изготовляется из двух частей, соединенных между собой

заклепками или болтами. Подвижная щека 7 при посредстве пружины 12

и тяги 13 замыкается как одно звено с распорными плитами и шатуном.

В последних конструкциях крупных дробилок распорные плиты яв-

ляются только кинематическими звеньями, а в качестве предохранительных

устройств применяются фрикционные муфты.

Рис. 8. Щековая дробилка с простым движением щеки

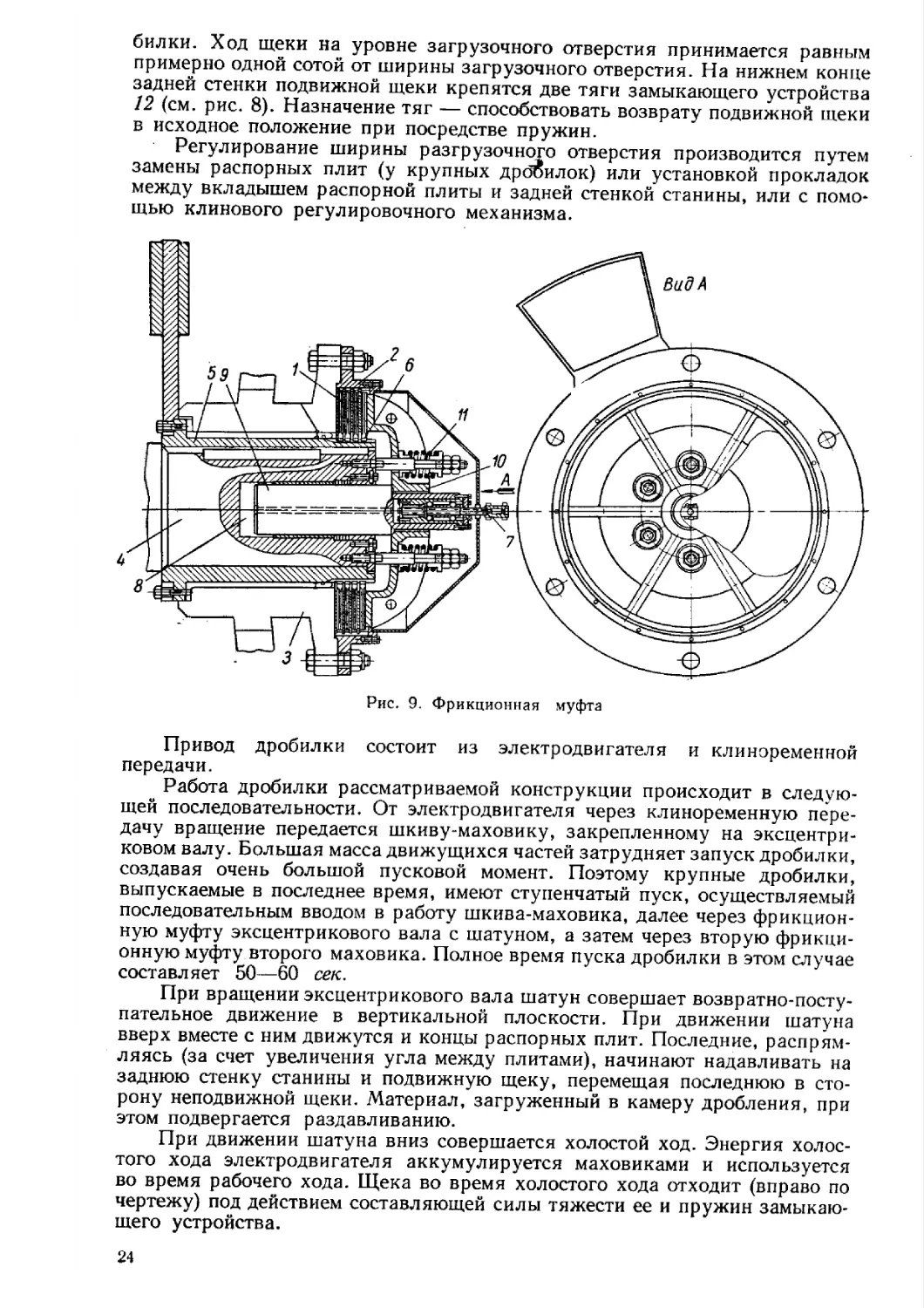

Фрикционная муфта (рис. 9) состоит из дисков 1, которые могут сво-

бодно перемещаться вдоль оси вала по шлицам втулки 2. Втулка 2 соеди-

няется болтами с маховиком 3. На эксцентриковом валу 4 жестко закреплена

шпонкой втулка 5 со шлицами. По шлицам втулки 5 могут перемещаться

диски 6. Для увеличения трения между дисками 1 и 6 на них укреплены

прокладки из ленты ферродо.

Работа муфты происходит в следующей последовательности. Перед

пуском электродвигателя по трубопроводу 7 в гидроцилиндр 8 подается

масло. Поршень 9 начинает перемещаться (вправо по чертежу), надавливая

на крышку 10. При этом пружины 11 сжимаются, крышка отходит вправо

и ослабляет сцепление между дисками 1 и 6. Затем включается электродви-

гатель дробилки. Шкив-маховик 3, а следовательно, соединенные с ним втул-

ка 5 с дисками 6 приводятся во вращение. Диски в это время проскальзы-

вают. Когда маховик достигает-необходимого числа оборотов, прекращается

подача масла в гидроцилиндр, и пружины И надавливают на крышку.

Крышка надавливает на диски и вводит последние в зацепление. Эксцентри-

ковый вал начинает вращаться, при этом ввод дробилки в действие происхо-

дит не рывком, а плавно. Пространство, ограниченное подвижной и непо-

движной щеками (см. рис. 8) и частью продольных стенок станины, назы-

вается камерой дробления. Высота камеры дробления больше ширины

загрузочного отверстия в 24-2,4 раза. Продольные стенки камеры дробления

футеруются высокоуглеродистыми или марганцовистыми стальными пли-

тами. Профиль футеровки подвижной и неподвижной щек может быть раз-

личным (ребристым, волнистым и т. д.), боковые плиты гладкие. Ось под-

веса подвижной щеки обычно выносится примерно на 0,5 ширины загрузоч-

ного отверстия выше верхнего уровня камеры дробления. Этим достигается

увеличение хода подвижной щеки на уровне загрузочного отверстия дро-

23

билки. Ход щеки на уровне загрузочного отверстия принимается равным

примерно одной сотой от ширины загрузочного отверстия. На нижнем конце

задней стенки подвижной щеки крепятся две тяги замыкающего устройства

12 (см. рис. 8). Назначение тяг — способствовать возврату подвижной щеки

в исходное положение при посредстве пружин.

Регулирование ширины разгрузочного отверстия производится путем

замены распорных плит (у крупных дробилок) или установкой прокладок

между вкладышем распорной плиты и задней стенкой станины, или с помо*

щью клинового регулировочного механизма.

Рис. 9. Фрикционная муфта

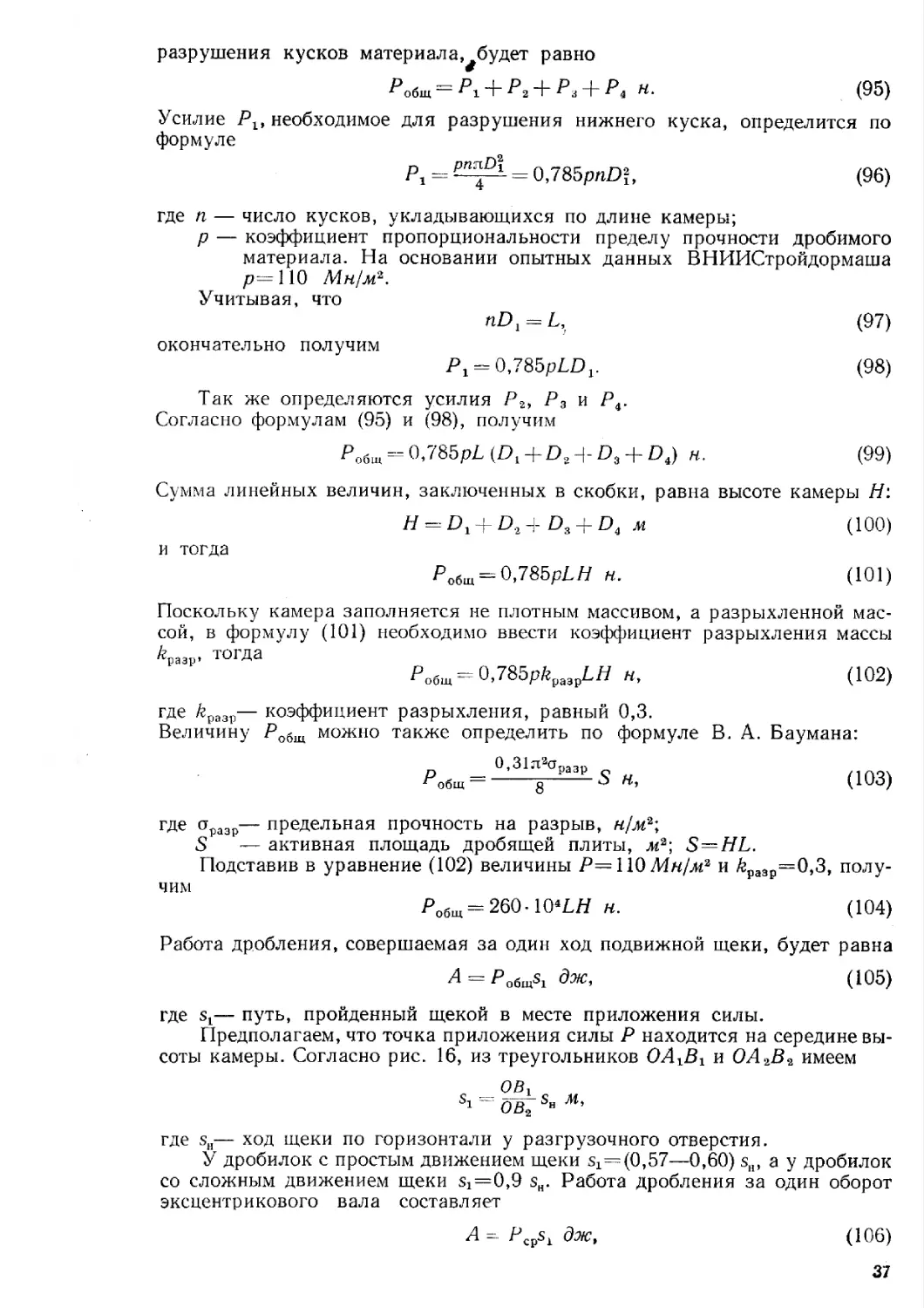

Привод дробилки состоит из электродвигателя и клиноременной

передачи.

Работа дробилки рассматриваемой конструкции происходит в следую-

щей последовательности. От электродвигателя через клиноременную пере-

дачу вращение передается шкиву-маховику, закрепленному на эксцентри-

ковом валу. Большая масса движущихся частей затрудняет запуск дробилки,

создавая очень большой пусковой момент. Поэтому крупные дробилки,

выпускаемые в последнее время, имеют ступенчатый пуск, осуществляемый

последовательным вводом в работу шкива-маховика, далее через фрикцион-

ную муфту эксцентрикового вала с шатуном, а затем через вторую фрикци-

онную муфту второго маховика. Полное время пуска дробилки в этом случае

составляет 50—60 сек..

При вращении эксцентрикового вала шатун совершает возвратно-посту-

пательное движение в вертикальной плоскости. При движении шатуна

вверх вместе с ним движутся и концы распорных плит. Последние, распрям-

ляясь (за счет увеличения угла между плитами), начинают надавливать на

заднюю стенку станины и подвижную щеку, перемещая последнюю в сто-

рону неподвижной щеки. Материал, загруженный в камеру дробления, при

этом подвергается раздавливанию.

При движении шатуна вниз совершается холостой ход. Энергия холос-

того хода электродвигателя аккумулируется маховиками и используется

во время рабочего хода. Щека во время холостого хода отходит (вправо по

чертежу) под действием составляющей силы тяжести ее и пружин замыкаю-

щего устройства.

24

Рис. 10. Щековая дробилка со сложным движением щеки

В случае попадания недробимого куска в камеру дробления у малых

дробилок происходит излом задней распорной плиты или срез ее шпилек,

а у крупных дробилок происходит пробуксовка фрикционных муфт, сраба-

тывание электрической защиты и остановка дробилки.

В Советском Союзе изготовляются дробилки с размерами загрузочного

отверстия от 400x600 до 1500 x 2100 мм, производительностью 10—450 м?!ч,

с установленной мощностью электродвигателей от 28 до 250 кет и массой

дробилки от 7,5 до 235 т.

§ 3. ЩЕКОВЫЕ ДРОБИЛКИ СО СЛОЖНЫМ ДВИЖЕНИЕМ ЩЕКИ

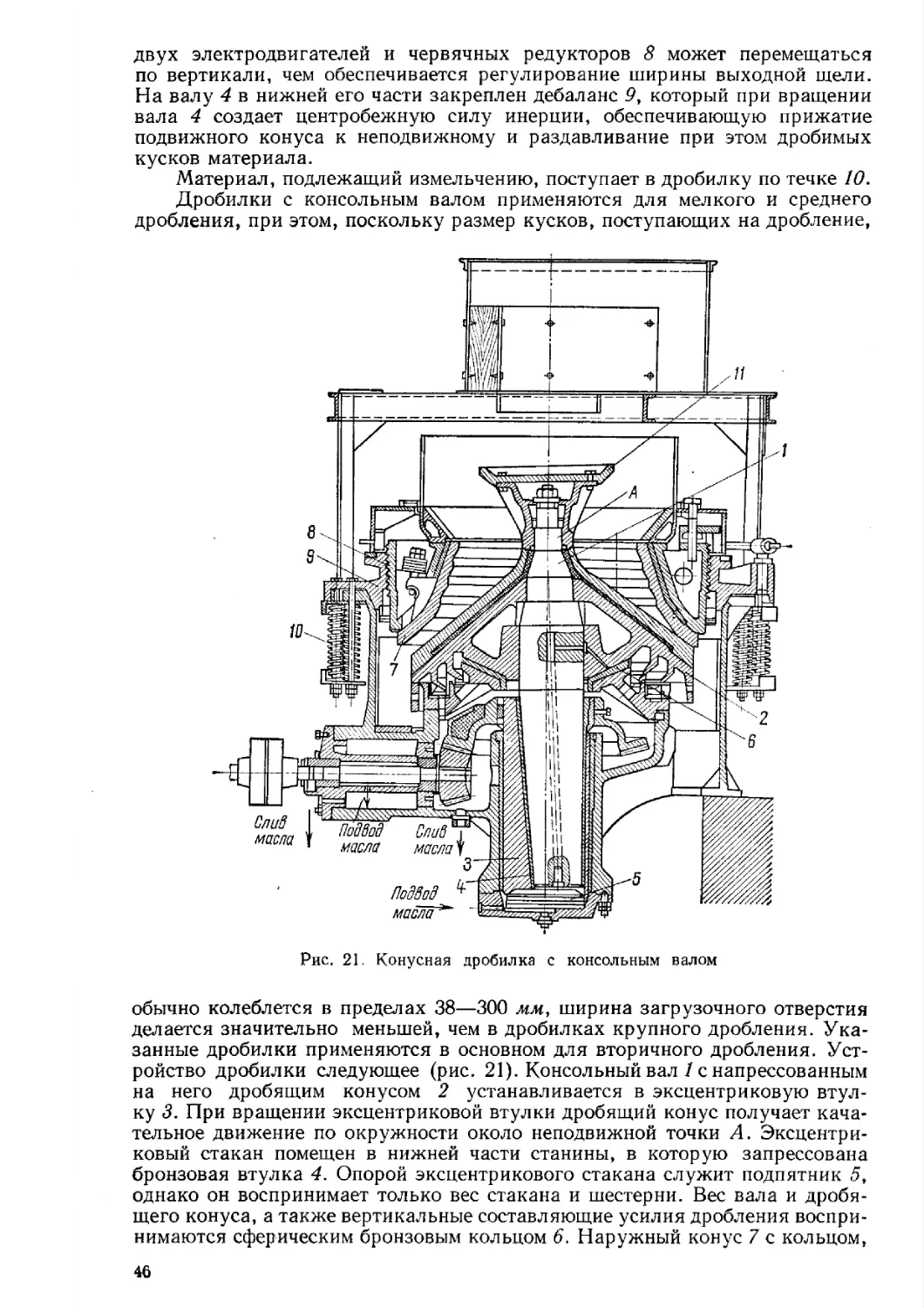

Щековая дробилка со сложным движением щеки (рис. 10) состоит из

станины 1, эксцентрикового вала 2. На эксцентриковую часть вала подве-

шена подвижная дробящая щека 3.

Футеровка подвижной и неподвижной щек и боковых стенок произво-

дится так же, как и в рассмотренной выше дробилке. В дробилке применена

одна распорная плита 4, которая упирается одним концом во вкладыш

регулировочного устройства 5, а вторым — во вкладыш, установленный

в прорези на задней стенке подвижной щеки. Вращение эксцентриковому

валу сообщается от электродвигателя через клиноременную передачу и шкив-

маховик, закрепленный на валу. Дробилки со сложным движением щеки

могут иметь один или два маховика. Замыкающее устройство 6 состоит из

тяги с пружиной.

За счет сокращения кинематических звеньев конструкция дробилки

значительно упрощается, металлоемкость снижается. В этих дробилках

разрушение материала происходит за счет раздавливания и истирания, что

обусловливается траекторией движения подвижной щеки.

При сложном движении щеки происходит повышенный износ дробящих

плит и образование большого количества мелочи, идущей в отход.

Щековые дробилки со сложным движением щеки для предприятий Пром-

стройматериалов изготовляются размером от 60x100 (лабораторные) до

600 х900 лш. '

§ 4. ЩЕКОВЫЕ ДРОБИЛКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ

Рассмотренные выше дробилки не обеспечивают пуска их в работу

под завалом. Поэтому в случае внезапной остановки дробилки необходимо

производить выгрузку материала, оставшегося в камере дробления.

В последнее время для щековых дробилок начато применение гидравли-

ческого привода, обеспечивающего предохранение механизма дробилки при

попадании недробимого тела, запуск под завалом и возможность автома-

тического изменения хода подвижной щеки и величины разгрузочной

щели.

В дробилках с гидравлическим приводом во время рабочего хода

скорость подвижной щеки уменьшается и увеличивается усилие дробления.

Кроме того, в этих дробилках возможно увеличение числа качаний (а следо-

вательно, и производительности) щеки в единицу времени за счет сокраще-

ния рабочего хода.

Ниже рассматривается щековая дробилка с простым движением щеки

фирмы «Ателье-Берже». Дробилка (рис. 11) состоит из станины /, неподвиж-

ной 2 и подвижной 3 щек, главного 4 и вспомогательного 5 гидроцилинд-

ров, насоса 6 и аккумулятора 7. Привод насоса осуществляется от экс-

центрикового вала 8. Поршень 9 насоса является одновременно и золот-

ником.

Работа дробилки происходит в следующей последовательности. Жид-

кость насосом нагнетается в главный и вспомогательный цилиндры и акку-

мулятор. При дальнейшем движении поршня насоса вниз перекрывается

подача жидкости во вспомогательный гидроцилиндр. Затем газ (воздух)

26

в аккумуляторе сжимается до давления, соответствующего усилию дробле-

ния. Дробимый материал разрушается. Затем при движении поршня насоса

вверх за счет вакуума, создающегося в нижней части насоса, жидкость вы-

тесняется из главного гидроцилиндра. При дальнейшем движении поршня-

золотника вверх масло выпускается из вспомогательного цилиндра. Аккуму-

лятор является предохранительным устройством при попадании в зев

дробилки недробимого тела.

Рис. 11. Щековая дробилка с гидроприводом фирмы

«Ателье-Берже»

Ход подвижной щеки регулируется путем перестановки поршня вспо-

могательного гидроцилиндра гайкой и винтом 10. Регулирование ширины

разгрузочной щели производится путем добавления или (выпуска) в систему

жидкости вспомогательным насосом. Вспомогательный цилиндр предназна-

чен для увеличения времени нахождения подвижной щеки в заднем поло-

жении и, следовательно, продолжи-

тельности времени разгрузки дро-

билки.

На рис. 12 представлена ще-

ковая дробилка фирмы «Коперн».

Привод дробилки состоит из кор-

пуса, в котором смонтированы на-

сос и гидравлический цилиндр.

Дробилка работает следующим об-

разом. От электродвигателя через

кривошипно-шатунный механизм 1

поршню 2 насоса сообщается воз-

вратно-поступательное движение.

При движении поршня вниз рабо-

чая жидкость подается в цилиндр 3.

Поршень 4, а следовательно, И сое- Рис. 12. Щековая дробилка с гидроприводом

диненная с НИМ шарнирно подвиж- типа ГолЬДИ (фирма «Копери»)

ная щека 5 перемещаются влево

(по чертежу), совершая рабочий ход. При движении поршня 2 вверх под-

вижная щека посредством замыкающего устройства возвращается в исход-

ное положение (вправо по чертежу).

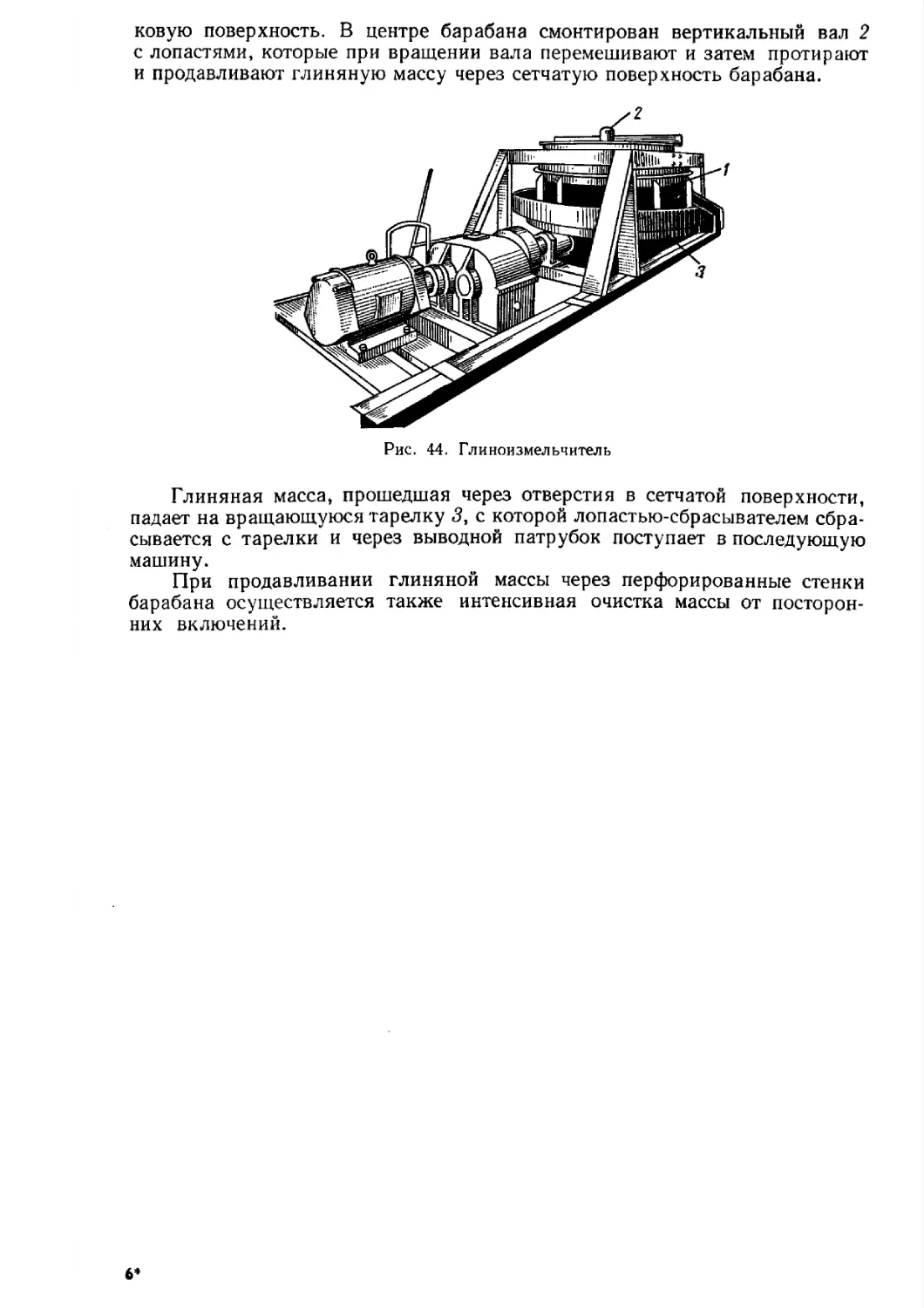

Во время следующего хода поршня 2 рабочая жидкость направляется

в гидравлический аккумулятор. Далее цикл работы повторяется. Такая

схема дробилки позволяет уменьшить время рабочего хода дробилки, а время

холостого хода дробилки оставить достаточным для выгрузки раздробленного

материала.

27

§ 5. ОСНОВЫ РАСЧЕТА ЩЕКОВЫХ ДРОБИЛОК

Рис. 13. Схема к определению угла захвата

щековых дробилок

Определение угла захвата. Дробление материала в щековых дробилках

возможно в том случае, когда угол между щеками не превышает определен-

ной величины. Как только величина этого угла переходит этот предел, дро-

бимый материал не будет захватываться и начнет выталкиваться вверх.

С другой стороны, очевидно, что при малых значениях угла степень измель-

чения материала будет малой, что отрицательно сказывается на производи-

тельности.

При величине угла между щеками, равной нулю, степень измельчения

будет равна 1, т. е. дробления не будет. Необходимо отметить, что при

оптимальных величинах угла между щеками, чем меньше степень измельче-

ния, тем, очевидно, выше производительность (при той же исходной круп-

ности кусков материала). Однако

это увеличение производительности

происходит за счет увеличения

крупности кусков конечного про-

дукта.

Чтобы определить предельное

значение этого угла, рассмотрим

усилия, действующие в щековой

дробилке.

Угол между щеками при ра-

боте дробилки изменяется (рис. 13)

от а до вследствие качания щеки

относительно линии подвеса. Изме-

нения угла при наибольших удале-

ниях и сближениях незначительны,

поэтому пренебрегаем разностью

а — Or и принимаем угол захвата

равным углу при сближенных

щеках.

При движении подвижной ще-

ки влево (рис. 13, п) на кусок ма-

териала массой М действуют сила

тяжести G материала, сила Р на-

жатия щеки на кусок материала, сила Т трения куска материала о под-

вижную плиту, реакция Pi неподвижной щеки и сила Т, трения куска

материала о плиту неподвижной щеки.

Силой G пренебрегаем, так как она по сравнению с остальными силами

мала.

Силы трения будут равны:

T = fP н, 1

Т1 = fPi н, f

(41)

где f — коэффициент трения материала о щеки.

Составляем условия равновесия относительно осей х и у куска, зажатого

между двумя щеками:

2 х = Р cos а + [Р sin а — Р1 = О,

2 */ = fPi + fP cos о — Р sin ос = 0.

(42)

(43)

Находим Pi из уравнения (42) и подставляем найденное значение в урав-

нение (43):

Pt — Р cos a,-\-fP sin a w,

^y — fP cosa + /2P sina-j-/? cos a—P sina-- 0.

(44)

(45)

28

Разделив все члены уравнения (44) на Р cos а, получим:

f + ^tga-f-f—tg а = 0, (46)

2/ + /Mga—tga = 0, (47)

tga=^TT2- (48)

Коэффициент трения f заменим равной ему величиной тангенса угла ф

трения и получим

+ 2 tg ф

tg а = -—s-х—

° 1 — tg2 ср

(49)

2 tg ф , „

поскольку 2ф,

получим

fg a tg 2ф,

а = 2ср.

(50)

(51)

При а=2ф кусок будет находиться в неустойчивом равновесии, следователь-

но, нужно принимать а<2ф. В этом случае будет устранена возможность

выдавливания кусков дробимого материала

вверх. Коэффициент трения каменных мате-

риалов о сталь /=0,3, при этом ф=16°40',

а=33°20 . На практике с целью полной надеж-

ности работы угол захвата принимают в пре-

делах 18—22°.

При уменьшении ширины разгрузочной

щели, что необходимо при увеличении степени

дробления, угол захвата увеличивается. Из

этого следует, что уменьшение разгрузочной

щели должно производиться таким образом,

чтобы угол захвата был не выше указанных

пределов. Иногда при работе дробилок бы-

вают случаи вылетания кусков материала

вверх. Это происходит тогда, когда (рис. 13, б)

для отдельных кусков угол захвата будет боль-

ше двойного угла трения (ах>2ф).

При определении угловой скорости экс-

центрикового вала примем, что конечный

(дробленый) продукт выпадает из дробилки

через разгрузочное отверстие под действием

силы тяжести. При этом происходит выпада-

ние призмы материала размерами: высотой h,

длиной I и основаниями а и a-|-s (рис. 14).

Допустим, что размер кусков материала,

дающей призмы, меньше a-|-s. При принятых допущениях при полном от-

ходе подвижной щеки из камеры дробления выпадет материал, по объему

равный объему призмы, т. е. за время тэдной половины оборота эксцентри-

кового вала.

Найдем время отхода щеки по формуле

/ п

I — — сек,

со

где <о — угловая скорость эксцентрикового вала (со—2лп) рад/сек\

п — число оборотов эксцентрикового вала, об/сек.

За это же время должна успеть выпасть из камеры дробления призма

материала. Исходя из условия свободного падения

дробилки

находящихся в объеме выпа-

(52)

— при

м,

(53)

29

это время будет равно

(54)

(55)

(56)

(57)

где g — ускорение свободного падения материала, м/сек2;

h — высота призмы, м.

Приравниваем правые части уравнений (52) и (54):

л _ /2/г

То — Г g ’

находим угловую скорость эксцентрикового вала:

со = рад/сек.

Высота h призмы определяется по формуле

, 5

П = 7--------------------------------- ,

tg а

где s — ход подвижной щеки на уровне разгрузочного отверстия, м;

а — угол захвата, град.

Подставив значения h из формулы (57) в формулу (56), найдем

со = а рад/сек (58)

или

« = 4 V об/сек. (59)

Подставляя в формулы (58) и (59) л=3,14, g=9,81 м/сек2, а=19°, tg а—

— 0,3443, получим

о _/9,81 0,3443 4 /СЛ.

со = 3,14 1/ ——/-----==- рад/сек, (60)

г Zs у

поскольку со=2лм, получим

и — - 7— об/сек, (61)

V S

где s — ход подвижной щеки у разгрузочной щели, м.

Величину $ рекомендуется принимать равной (0,03—0,04) В м (меньшие

значения для крупных дробилок, большие — для малых и средних).

ВНИИСтройдормаш рекомендует определять величину хода дробилок

с простым движением щеки по формуле

«пр. AB = 8 + 0,26d мм,

а со сложным ~ '

«сл. дВ = 7Н-0,1с/ мм, (62)

где d — наибольшая ширина разгрузочной щели, мм.

В технической системе единиц формулы (52) и (59) примут вид

. 1 60 30 ол 1/gtgа ,

t = у • ~ = — сек, пг = 30 у об/мин,

где Mi— число оборотов эксцентрикового вала, мин.

В формулах (58), (59), (62), (63) не учитывается влияние сил трения

о броневые плиты камеры дробилки при опускании материала, поэтому

рекомендуется значения со и м принимать на 5—10% меньше. Формулы (61)

и (63) дают близкие результаты к фактическим для дробилок малых и сред-

них размеров. Для дробилок крупных размеров необходимо числа оборотов,

подсчитанные по указанным формулам, принимать ниже исходя из стрем-

ления снизить большие динамические нагрузки, возникающие при работе

крупных дробилок, у которых общее усилие доходит до 1000—1400 т. Для

30

дробилок 1200X1500 мм рекомендуется ввести в формулу коэффициент

= 0,75, а для дробилок 1500x2100 мм коэффициент /<=0,60.

ВНИИСтройдормаш рекомендует подсчитывать число оборотов вала по

формулам

«пп 1250cf—об!мин, 1

"У* дв > 7 ।

псл Д1=9404-0’3 об/мин, I

где d — в мм.

Определение производительности. Принимаем, что разгрузка матери-

ала происходит только при отходе подвижной щеки и за один оборот эксцент-

рикового вала происходит выпадение призмы материала.

Площадь сечения материала, выпадаемого из дробилки (см. рис. 14),

определим по формуле

F h = h м\ (64)

Подставив в формулу (64) значение h из формулы (57), получим

F = !£±2 . (65)

2 tg a v '

Объем призмы выпадаемого материала

y = _L_ L (66)

2 tg а '

где L — длина разгрузочного отверстия, м.

Производительность дробилки определяется по формулам:

Qv м3/сек, (67)

Qp = рка/сек, (68)

где п — число оборотов эксцентрикового вала, об/сек;

/?р— коэффициент разрыхления материала, равный 0,25—0,70 (меньшие

значения коэффициента разрыхления принимаются для крупных

дробилок, большие — для меньших дробилок);

р — удельная масса, кг/м\

Считаем, что при удалении подвижной щеки из дробилки выпадают

куски размером dmin=a, dmax=a+s, тогда средний размер выпадаемых

кусков

Щр 2 2 (69)

Подставив значения V и(/ср. из формул (66) и (69) в формулы (67) и (68),

получим:

Qv = d^aLnkf м^сек> (70)

Q р = dcv Lnkvp кг/сек. (71)

При сс=19°; tg а=0,3443 и/г = формулы (70) и (71) будут иметь вид:

Qv = 1,85dcpL&p м3/сек, (72)

Qp = 1,85dCpL£pp Vs кг/сек. (73)

Подставив значение s, равное (0,03—0,04) В, в формулы (72) и (73),

получим:

Qv = (0,3204-0,370) dcpLkp V~B м3/сек, (74)

Qp = (0,3204-0,370) d.pLkvVВ p кг/сек.

Практически часть кусков, находящихся в объеме выпадающей призмы,

могут иметь размеры меньше минимальной ширины разгрузочного отверстия

31

и разгрузка материала будет происходить не только при отходе, но и при

подходе подвижной щеки. Исходя из этого Б. В. Клушанцев предложил

определять производительность по следующей формуле:

Q = м^сек, (76)

где V — объем камеры дробления, м3;

п — число оборотов эксцентрикового вала дробилки, об/сек-,

th— число оборотов эксцентрикового вала дробилки, за которое про-

исходит разгрузка одного объема всей камеры дробления.

Объем камеры дробления (см. рис. 14) определяется по формуле

7 = g + HL (77)

где В — ширина загрузочного отверстия, м\

L — длина загрузочного отверстия, м\

Н — высота камеры дробления, м\

s — ход щеки на уровне разгрузочного отверстия, м;

а—минимальная ширина разгрузочного отверстия, м.

Высота камеры дробления определяется по формуле

Н = В-(Я+,) 8

tga v '

Тогда, подставив из формулы (78) в формулу (77) значения Н и заменив

л+s через d, получим

^(В+Х~-~ х <79>

На основании исследований дробилок Б. В. Клушанцевым была вы-

ведена следующая зависимость:

ВНtga - Ч /ОГ1.

<8°)

где a — угол захвата, град\

К, — коэффициент, учитывающий размер дробилки и зависящий ат

размеров загрузочного отверстия. Значения коэффициента К

рекомендуется принимать для дробилок с размеров загрузочного

отверстия от 250x400 до 600x900 мм — /<= для дробилок

900x1200 мм — К= 1,1; 1200X1500 мм — /<=1,3; 1500 х

Х2100 мм — /<=1,6;

с — коэффициент кинематики, учитывающей характер траектории

движения подвижной щеки; с= 1 для дробилок со сложным движе-

нием щеки; с=0,84 для дробилок с простым движением щеки;

d — наибольшая величина ширины разгрузочного отверстия, м\

s —величина среднего хода щеки, м\

2—(81)

здесь sB— ход щеки внизу, м\

sB— ход щеки наверху, м.

Значения th из формулы (80), Н из формулы (78) и V из формулы (79)

подставим в формулу (76):

KcsCDLan

<2 =-----2Bi^------ M,/CeK- (82)

Расчеты показали, что в ряде случаев отношение 5 ' — 2 tg 19°, Вы-

полнив эту замену в формуле (82), получим

2KcsCX)Ldn tg 19°

<3=------------------ (83)

32

Угол захвата а=19° является оптимальным углом для щековой дро-

билки. При увеличении угла захвата производительность дробилки пони-

жается, уменьшение угла захвата существенного влияния на производитель-

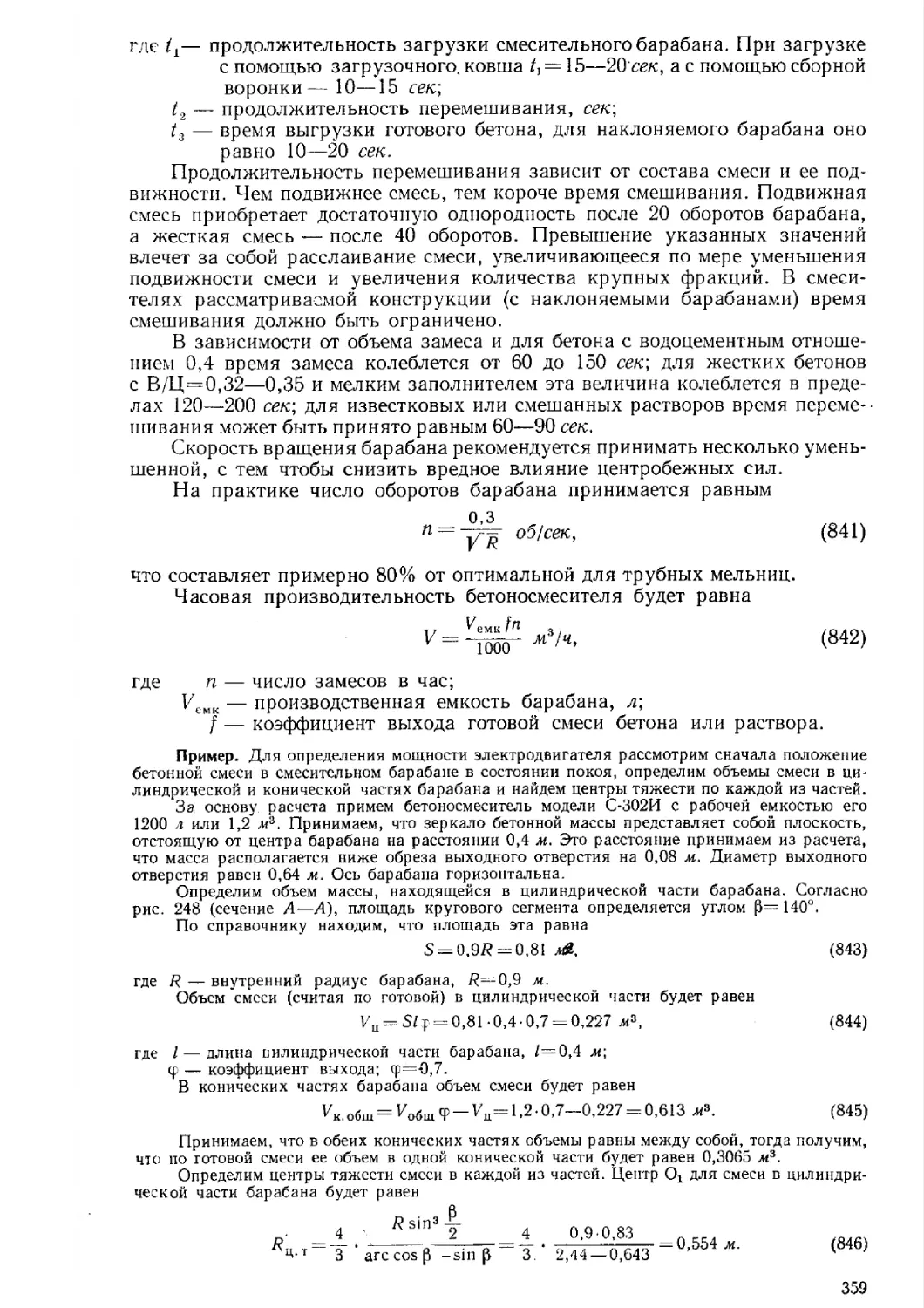

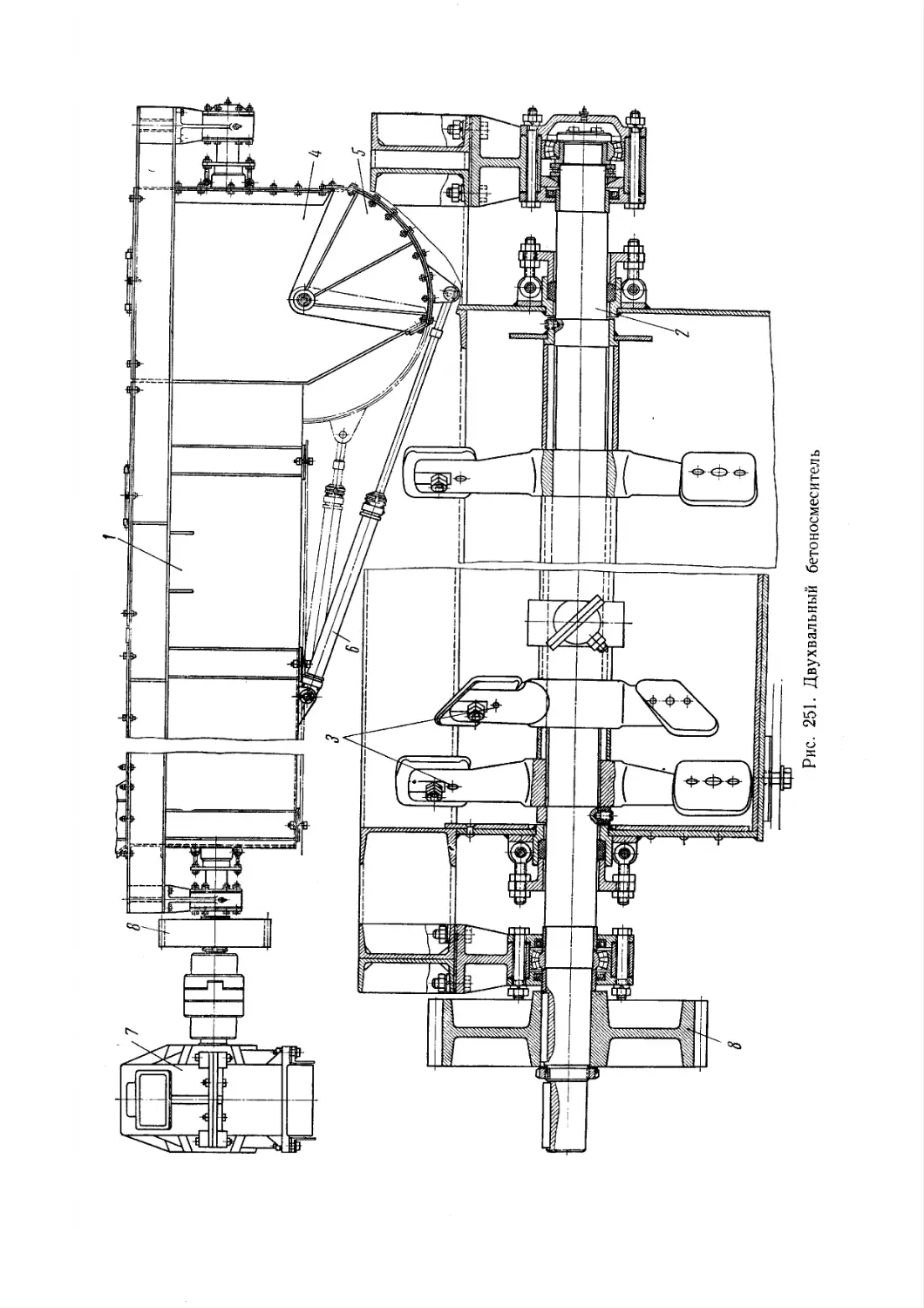

ность дробилки не оказывает.