Текст

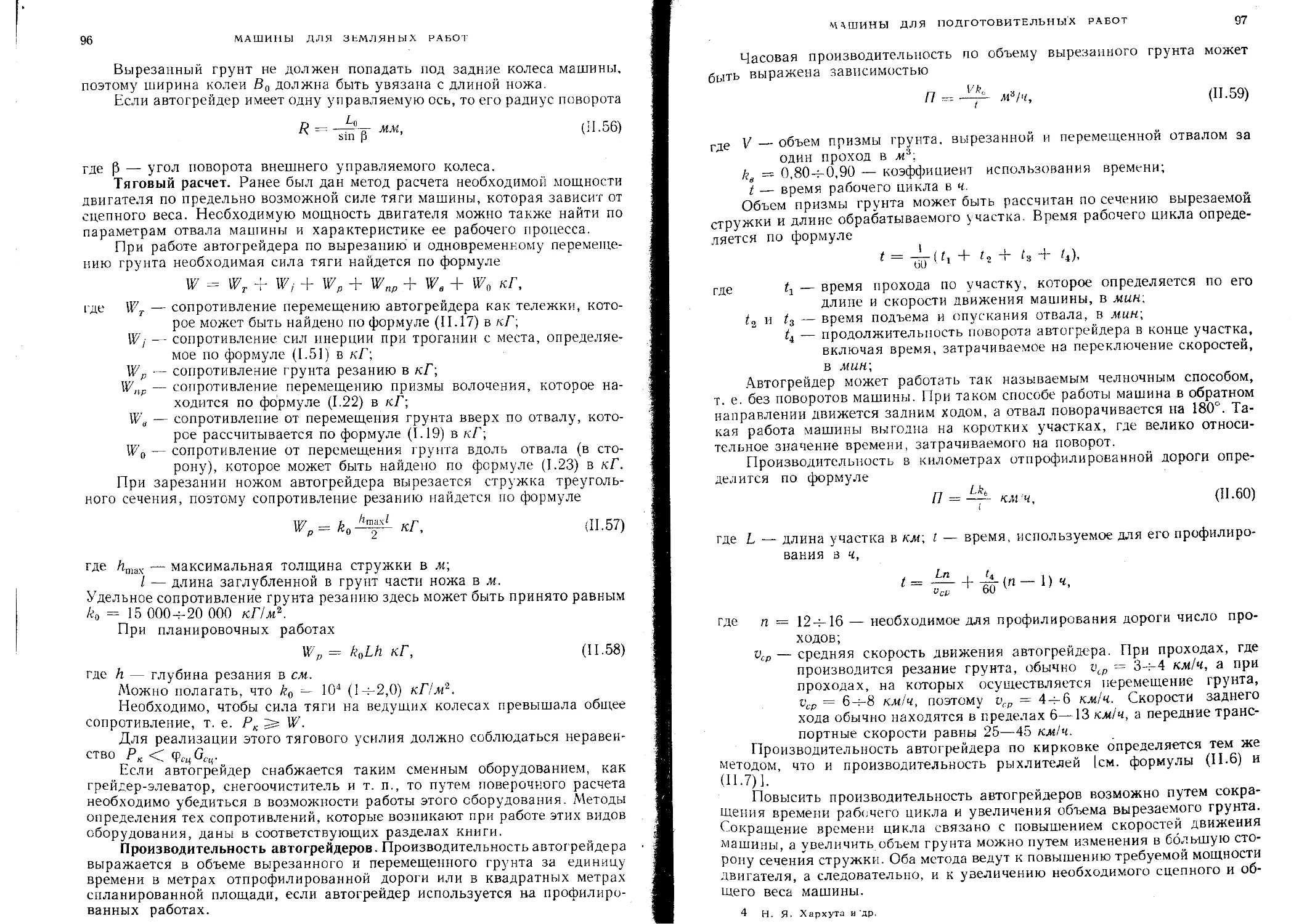

УДК 625.7/8.08

Дорожные машины. Хархута Н. Я- и др. Изд-во «Машиностроение», 1968.416 стр. Табл. 42.

Илл. 235. Библ 76 назв.

В книге приводятся теория, конструкции

и расчет дорожных машин. В ней представлена

широкая номенклатура машин, служащих для

земляных работ, добычи и переработки каменных

материалов, приготовления бетонов, а также для

устройства оснований и усовершенствованных

дорожных покрытий. Уделено также внимание

машинам для ремонта и содержания дорог.

В книге рассматривается взаимодействие рабо-

чих органов машин с обрабатываемыми материалами

и дается расчет и выбор их основных параметров

с учетом свойств этих материалов. Приводятся

также расчеты основных узлов машин на проч-

ность.

Книга предназначена для студентов механи-

ческой специальности автомобильно-дорожных выс-

ших учебных заведений и может быть использована

так же как студентами аналогичной специальности

политехнических и инженерно-строительных инсти-

тутов, так и инженерно-техническими работниками,

связанными с производством и эксплуатацией

дорожных машин.

Рецензент канд. техн, наук Ф. П. Катаев

и кафедра строительных и дорожных машин ЛИСИ

3—2—7

19—68

ПРЕДИСЛОВИЕ

Книга является учебником по курсу «Дорожные машины»

для студентов механической специальности автомобильно-дорожных выс-

ших учебных заведений. Учебник составлен в соответствии с программой

этого курса, утвержденной Министерством высшего и среднего специаль-

ного образования СССР.

За последние годы издан ряд учебников и учебных пособий, на базе

которых в настоящее время строится учебный процесс по подготовке

инженеров-механиков по строительным и дорожным машинам. Перед

авторами настоящей книги была поставлена задача создания компактного

учебника, который при сравнительно небольшом объеме содержал бы

необходимые сведения по теории, конструкциям и расчету дорожных

машин. В учебнике значительное внимание уделено процессам взаимо-

действия рабочих органов машин с обрабатываемыми материалами. При

этом принимались во внимание физико-механические свойства материалов.

При составлении учебника учтены опыт проектирования и результаты

исследований ряда научно-исследовательских и проектных учреждений,

а также высших учебных заведений, изложенные в трудах и в вышедших

ранее учебниках и учебных пособиях.

Наличие в настоящее время ряда атласов чертежей по землеройным

и дорожным машинам, по экскаваторам, а также машинам для измельче-

ния и грохочения полезных ископаемых позволило основное внимание

обратить не на описание конструкций машин, а на их расчет, в котором

главное место занимает выбор основных параметров рабочих органов.

Номенклатура дорожных и строительных машин весьма обширна,

что вызывает значительные трудности при составлении таких учебников.

В книге машины сгруппированы главным образом по технологическому

признаку.

Отдельные части книги написали: введение, § 1—4, 6—12, 14, 15,

25—34, 44 и 47 — проф. докт. техн, наук Н. Я. Хархута; § 38; 43; 45;

46 и 48 — канд. техн, наук М. И. Капустин; § 16—24 — доц. канд.

техн, наук В. П. Семенов; § 35—37, 40—42, 50—51 — канд. техн,

наук И. М. Эвентов; § 5 и часть § 3 — канд. техн, наук Ю. А. Бром-

берг; § 13 и 39 — канд. техн, паук Ю. М. Васильев и § 49—

инж. М. П. Костельов.

Редактор

ВВЕДЕНИЕ

В настоящее время строительное производство немыслимо

без его механизации, т. е. без применения специальных машин. Огромный

размах строительства в Советском Союзе повлек за собой и рост произ-

водства таких машин. В результате появилась совершенно новая отрасль

машиностроения, которая за короткий срок, начиная с тридцатых годов,

сделала огромные успехи. Сейчас создан большой парк дорожных машин;

включающий в себя самые разнообразные машины. Эта отрасль машино-

строения продолжает развиваться. При этом имеет место тенденция к по-

вышению мощностей машин и к автоматизации связанных с их работой

производственных процессов.

Как для организации правильной эксплуатации машин, так и для их

производства требуется большое количество специалистов. Поэтому в ряде

высших учебных заведений организована подготовка инженеров-меха-

ников по строительным и дорожным машинам. С этой целью создан спе-

циальный курс: «Дорожные и строительные машины, механическое обо-

рудование предприятий строительной индустрии». Впервые этот курс

был прочитан в феврале 1929 г. в Московском институте инженеров

транспорта (МИИТ) проф. А. И. Анохиным. До этого времени ни в СССР,

ни за границей подобных курсов не существовало.

Успешное проектирование дорожных машин возможно лишь в случае,

если инженер-механик обладает достаточной теоретической подготовкой.

Первостепенное значение имеют вопросы взаимодействия рабочих органов

той или иной машины с обрабатываемыми ею строительными материалами.

Только с учетом этого взаимодействия возможен правильный выбор пара-

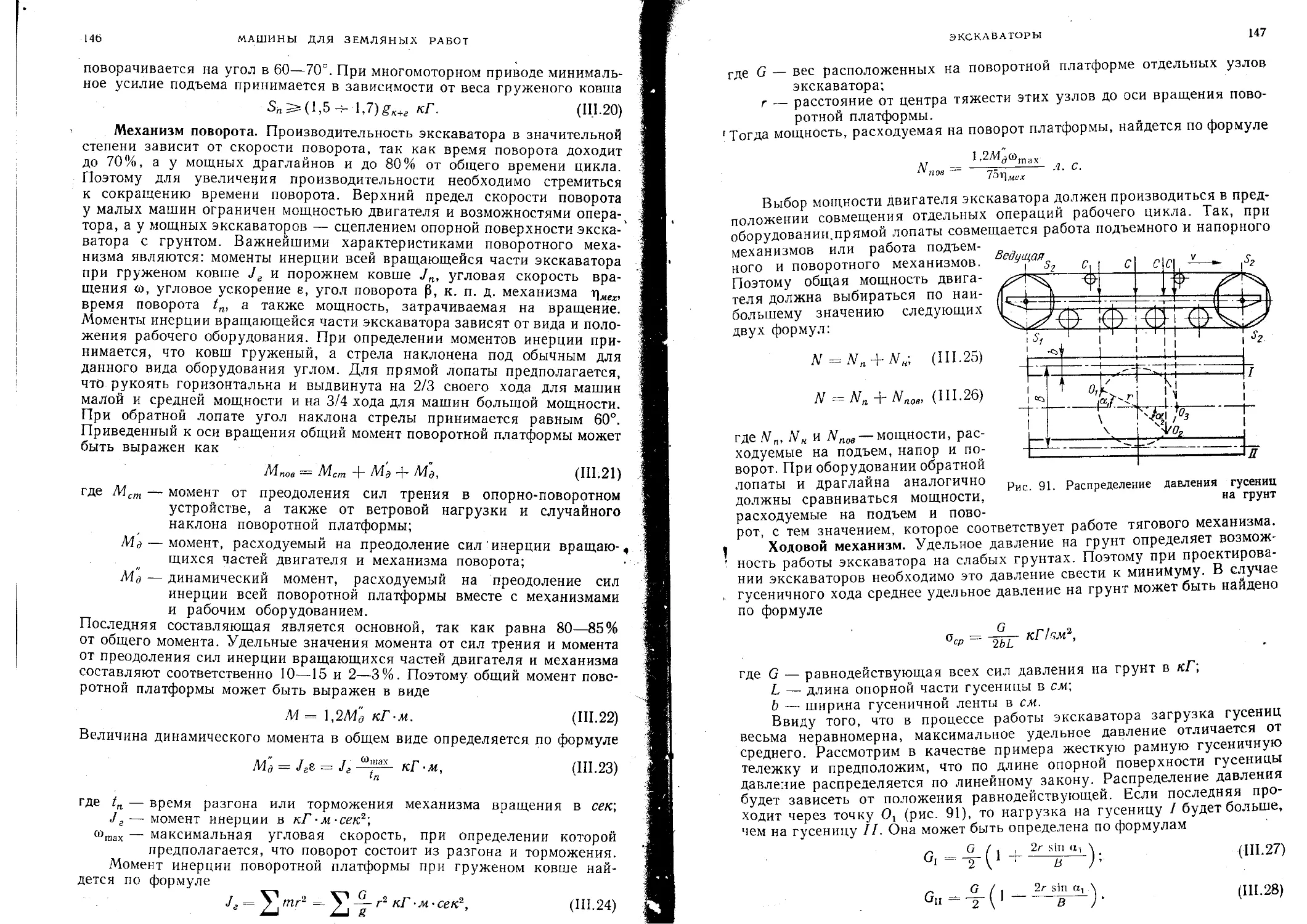

метров машины, обеспечивающий высокую производительность и эконо-

мичность работы. Вместе с тем установить элементы такого взаимодей-

ствия возможно лишь на базе знания свойств строительных материалов и,

в частности, грунтов.

К параметрам машин относятся основные элементы ее характеристики

(вес, габариты, рабочие и транспортные скорости и т. п.). Большое зна-

чение имеют принципиальная конструктивная схема машины, а также

конструкция и размеры ее рабочих органов.

Настоящий курс имеет целью систематизировать и обобщить имею-

щийся обширный материал по теории и расчету дорожных машин. Про-

цессом обучения предусмотрены как курсовое проектирование, так и про-

изводственная практика, в процессе которых происходит детальное

знакомство с конструкциями машин, их применением и условиями

работы.

Строительное производство относится к одной из древнейших отра-

слей деятельности человека. Оно стояло на достаточно высоком уровне

еще задолго до нашей эры. Широко известны такие образцы строительного

искусства, как египетские пирамиды, земляные плотины в Индии и благо-

ВВЕДЕНИЕ

5

устроенные дороги Римской империи. Так, общее протяжение последних

к началу нашей эры составило около 78 000 км. Возведение всех этих

сооружений в условиях того времени осуществлялось вручную рабами

и покоренными народами, а в дальнейшем — крепостными. Первые серь-

езные попытки механизировать труд в строительстве относятся к началу

XIX в., чему в значительной степени послужило изобретение паровой

машины. Так, в 1809 г. в Петербурге Бетанкуром была предложена пла-

вучая землечерпалка, которая затем успешно работала в Кронштадтском

порту.

В 1835 г. появился первый паровой экскаватор. Однако развитие

дорожного машиностроения в то время шло крайне медленно. Так,

к 1859 г. мировой парк экскаваторов состоял всего из семи машин, из

которых четыре работали в России. Первые дробилки появились в 1858 г.,

однако ввиду плохого качества получаемого щебня они крайне медленно

внедрялись в производство. В 1875 г. был построен первый грейдер-эле-

ватор, а в 1887 г. — первый грейдер. Обе эти машины работали на кон-

ной тяге.

Развитию строительных и дорожных машин способствовало изобре-

тение гусеничного ходового механизма и двигателей внутреннего сгора-

ния, в частности дизелей. Первые экскаваторы на гусеничном ходу по-

явились в 1912 г. и с этого времени они широко стали применяться на

строительстве.

Первые годы нашего века являются началом развития автомобиле-

строения. Эта новая отрасль промышленности стала расти бурными тем-

пами. С появлением автомобилей потребовалось широкое строительство

дорог. При этом изменился тип дорожных покрытий, т. е. появились усо-

вершенствованные покрытия, устраиваемые с применением битумных

материалов и цементного бетона. Для расширяющегося дорожного строи-

тельства необходимы дорожные машины.

В дореволюционной России объем дорожно-строительных работ был

мал, кроме того, почти все работы выполнялись вручную. Дорожное

машиностроение начало развиваться только после Великой Октябрьской

социалистической революции. В 1926 г. на Онежском заводе в г. Петро-

заводске было организовано производство грейдеров, скреперов, утюгов

и т. п. В 1930 г. дорожное машиностроение осуществлялось уже на четы-

рех заводах. Выпуск машин и число занятых их производством заводов

непрерывно расширялись и продолжают расширяться в настоящее время.

Сейчас строительное и дорожное машиностроение является большой от-

раслью машиностроительной промышленности, которая включает в себя

научно-исследовательские институты и многочисленные проектные орга-

низации.

Развитие дорожного машиностроения было невозможным без органи-

зации научно-исследовательской работы, направленной на разработку

теории и методов расчета машин. В тридцатых годах научно-исследова-

тельская работа по дорожным машинам была сосредоточена в ДорНИИ.

Здесь большой вклад в дело развития теории машин внесли профессора

А. И. Анохин, М. Н. Летошнев, инженеры В. А. Кондрашков, Г. Д. Кур-

ков, В. А. Либин, Н. В. Кустов и др. В настоящее время исследователь-

ская работа ведется ВНИИстройдормашем, ВНИИземмашем, в Союздор-

НИИ и в ряде высших учебных заведений (МАДИ, ХАДИ, МИСИ,

ЛИСИ, ЛПИ и т. д.).

Крупные научно-исследовательские работы по разработке грунтов

выполнены акад. В. П. Горячкиным, профессорами Н. Г. Домбровским,

М. X. Пигулевским, А. Д. Далиным, Е. Р. Петерсом, А. Н. Зелениным и др.

6

ВВЕДЕНИЕ

По теории вибрационных машин заслуживают внимания работы

профессоров Д. Д. Баркана, А. Е. Десова, инж. Л. П. Петрунькина и др.

Дорожные машины работают в тяжелых условиях, которые характе-

ризуются большим диапазоном изменений температуры воздуха, постоян-

ной возможностью подвергнуться воздействиям осадков, передвижением

в условиях бездорожья, работой на влажных, а иногда на сильно пыле-

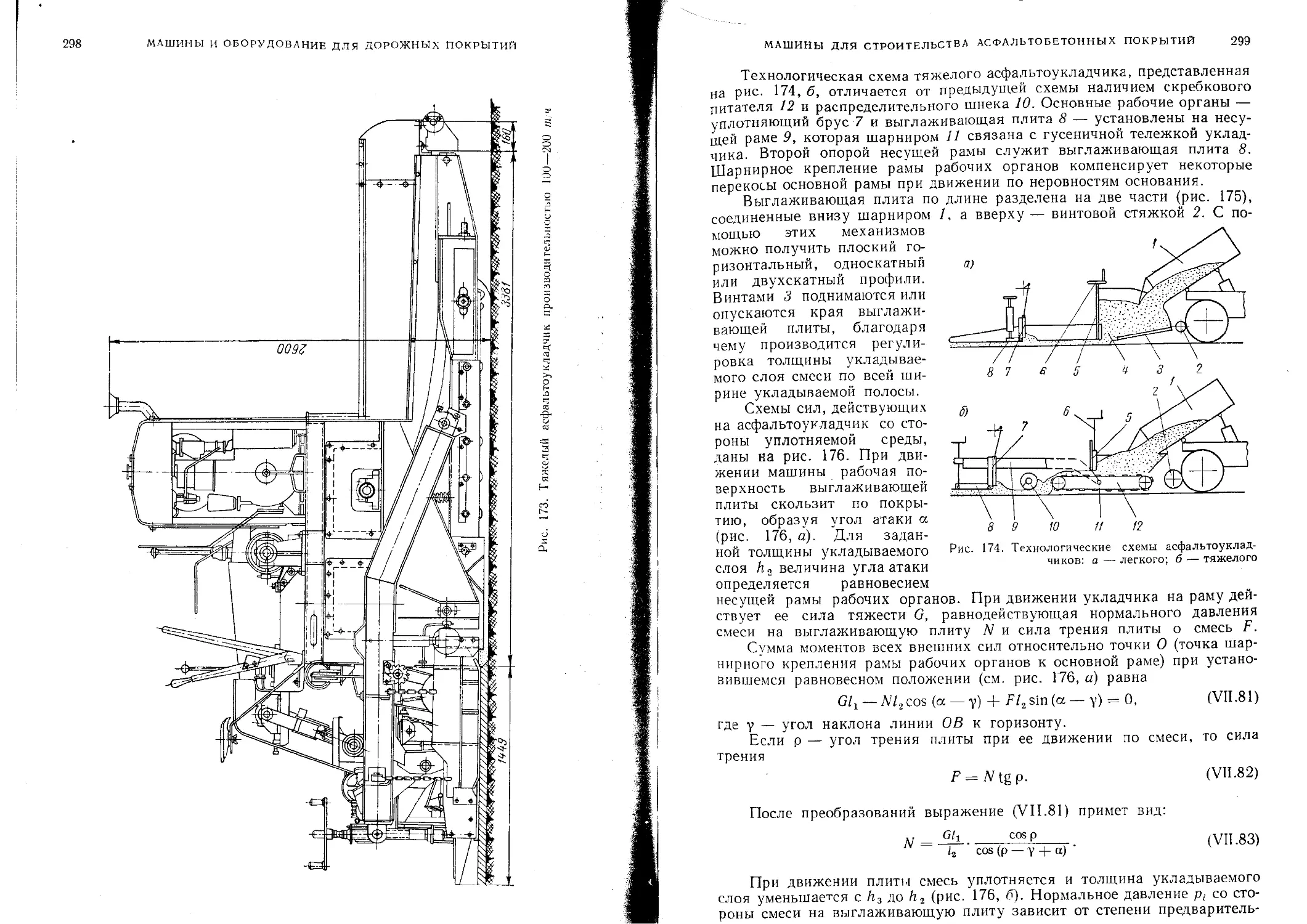

ватых грунтах и т. п. При этом надо еще учесть, что строительные объекты

часто имеют значительную протяженность и потому места работы машин

отдалены от ремонтных баз. Все это должно учитываться при проектиро-

вании машин.

Дорожные машины должны быть просты по конструкции и обладать

достаточной надежностью в работе и необходимой долговечностью. Мон-

таж и демонтаж машины, а также выполнение необходимых ремонтных опе-

раций не должны вызывать больших затруднений. Надежность характе-

ризуется временем непрерывной работы машины до первого планового

ремонта, а долговечность — временем работы машины до капитального

ремонта или до ее списания.

Простота выполнения ремонтных операций, экономичность работы

и снижение стоимости изготовления самой машины зависят от того, на-

сколько полно проведена унификация машин. Поэтому проектирование

машин должно производиться с максимальным использованием одних

и тех же или в крайнем случае подобных агрегатов, узлов и механизмов.

Парк унифицированных машин легче снабжать запасными частями и на

базе готовых агрегатов проще организовать их ремонт. Кроме того, изго-

товление однотипных агрегатов обходится значительно дешевле, чем

разнотипных. Поэтому унификация является сейчас главнейшей задачей

дорожного машиностроения.

В настоящее время совершается переход от проектирования отдельных

машин к проектированию и внедрению комплекса машин. Это позволит

наиболее широко унифицировать машины и упорядочит их выпуск и при-

менение в строительстве. Комплексное проектирование производится на

базе типажа машин. Типаж разрабатывается для каждого вида оборудо-

вания. Им предусматриваются ряды машин каждого вида, которые могут

полностью удовлетворить запросы строительного производства. Типажом

оговаривается значение тех главных параметров машин, от которых за-

висят основные показатели их работы. Так, главными параметрами экска-

ваторов и скреперов являются емкости ковшей, автогрейдеров — длины

ножей, бульдозеров — тяговые усилия и т. д.

При проектировании и внедрении новых машин необходимо оценить

их эксплуатационные качества. Главным показателем является произво-

дительность машины. Под производительностью понимается продукция,

выдаваемая машиной за 1 ч работы. Различают теоретическую, техни-

ческую и эксплуатационную производительность.

Теоретическая (расчетная) производительность не учитывает потери

времени, а также те потери, которые имеют место ввиду различия действи-

тельных и расчетных параметров машины, например скоростей движения.

Кроме того, не учитываются и возможные потери перемещаемого машиной

материала, например грунта, при передаче его с одного рабочего органа

на другой. Теоретическая производительность Пр определяется примени-

тельно к каждому виду машин с учетом специфики технологического

процесса. При определении технической производительности уже учиты-

ваются некоторые потери. Поэтому

Пт = кПр м3/ч. (I. 1)

ВВЕДЕНИЕ

7

Здесь k — коэффициент, учитывающий потери производительности, свя-

занные с конструкцией самой машины.

Эксплуатационная производительность дополнительно учитывает

те потери времени, которые имеют место из-за неизбежных перерывов

в работе, связанных с заправкой и смазкой машины, с подготовкой ее

к работе и производством заключительных операций. Эти потери могут

быть оценены коэффициентом использования машины по времени ke\

обычно ke = 0,85. Тогда эксплуатационная производительность

Пэ = кеПт м3!ч. (1.2)

Важным показателем работы машины является себестоимость еди-

ницы продукции, которая определяется по формуле

Щ = (1.3)

где С — себестоимость одного часа работы машины в руб.

Повышение производительности машин и снижение себестоимости

единицы продукции является важной народнохозяйственной задачей.

Такая задача поставлена как перед эксплуатационниками, так и перед

конструкторами машин. Повысить производительность дорожных машин

можно путем увеличения размеров их рабочих органов, уменьшения вре-

мени, затрачиваемого на совершение рабочих операций, и снижения не-

производительных потерь.

Непроизводительные потери зависят главным образом от организа-

ции работ. Однако некоторая их доля часто является следствием неудач-

ной конструкции машины в целом или отдельных ее узлов. Уменьшить

время, затрачиваемое на совершение рабочих операций, можно путем по-

вышения скоростей движения рабочих органов, а в ряде других случаев,

как, например, при землеройно-транспортных машинах, и скоростей дви-

жения самих машин. Следует заметить, что такое повышение не может

идти беспредельно. Часто оно ограничивается определенными максималь-

ными значениями скоростей, выше которых ухудшается работа машины,

а в некоторых случаях начинает даже снижаться ее производительность.

Поэтому в большинстве случаев производительность того или иного типа

машин повышают путем увеличения размеров их рабочих органов, что,

однако, неизбежно влечет за собой повышение мощности установленного

двигателя. В связи с этим в дорожном машиностроении наблюдается не-

прерывное повышение мощностей выпускаемых машин.

Годовая выработка парка машин может быть увеличена путем исполь-

зования их в течение круглого года. Круглогодичное строительство, т. е.

ликвидация сезонности в строительстве, является весьма важной пробле-

мой. Такие машины, как экскаваторы, бульдозеры и дробилки, уже давно

работают в течение круглого года. В настоящее время поставлена задача

расширения номенклатуры таких машин.

Возможность использования машины в зимнее время, т. е. при низ-

ких температурах воздуха, должна учитываться при их проектировании

и изготовлении. При этом должны применяться системы, облегчающие

запуск двигателей, должна быть улучшена система смазки всех трущихся

частей машины, необходимо отеплить кабины операторов и т. п. Неко-

торые ответственные узлы тех машин, которые предназначены для работы

при очень низких температурах и которые обычно выполняются из угле-

родистой стали, следует выполнять из низколегированных сталей, а литые

детали — из стали спокойной плавки.

8

ВВЕДЕНИЕ

Пуск в производство всякой новой машины может быть осуществлен

лишь в том случае, если в результате будет иметь место экономический

эффект. Последний может принять форму снижения себестоимости еди-

ницы получаемой продукции, повышения качества последней, повышения

производительности, улучшения условий труда и т. п.

Эффективность новой машины устанавливается путем сравнения ее

с наиболее экономичной применяемой до нее машиной. При этом наиболее

характерным показателем экономической эффективности является срок

окупаемости, определяемый как

^=4-

Здесь 1 - те капиталовложения, которые необходимы для пуска новой

машины в производство;

Е — ожидаемая от внедрения машины годовая экономия.

Сравнение отдельных типов машин производится еще по другим пока-

зателям. Так, определяется удельная энергоемкость машины

= <L5>

где W — мощность установленных на машине двигателей; удельная ме-

таллоемкость машины

(L6)

где G — вес машины в кГ\

определяется также часовая выработка продукции на одного рабочего

^=4- (L7)

где п — число обслуживающих машину рабочих.

Создание новой машины начинается с составления технического зада-

ния на ее проектирование. Этим заданием обусловливается область при-

менения машины, устанавливается основная ее характеристика и в том

числе производительность и выводятся технико-экономические показа-

тели ее работы. В техническом задании определяется также потребность

в таких машинах и обосновывается экономическая целесообразность их

выпуска. По утверждении задания разрабатывается технический проект

машины, а затем и рабочие чертежи. По этим чертежам завод изготовляет

головной образец, который проходит сначала заводские, а затем приемоч-

ные испытания. Продолжительность последних устанавливается в зави-

симости от типа машины. По результатам этих испытаний делается за-

ключение о возможности пуска машины в серийное производство. Это

производство осуществляется лишь в случае положительного решения

и устранения обнаруженных при испытаниях конструктивных недо-

статков.

Строительное производство крайне разнообразно и состоит из про-

цессов различного вида. Здесь имеют место подготовительные работы,

которые ведутся в целях подготовки строительной площадки или полосы

к возведению на них инженерных сооружений. Большое место в строи-

тельном процессе занимают различного вида земляные работы. Процессы,

сопровождающие постройку автомобильных дорог, включают в себя про-

изводство смесей, состоящих из щебня или гравия с различного рода

ВВЕДЕНИЕ

9

вяжущими материалами. Поэтому производится добыча и дробление

каменных материалов. Весьма важным процессом является уплотнение

грунтов и дорожных покрытий. В настоящее время широко распростра-

нено строительство различного рода инженерных сооружений из сбор-

ного железобетона. При этом части железобетонных конструкций изгото-

вляются на специальных заводах или полигонах.

На заводах производится также переработка каменных материалов

и приготовление различного рода черных смесей, асфальтобетона и це-

ментного бетона. Эти заводы снабжены специальным оборудованием.

Поэтому работы, связанные со строительством дорожных покрытий,

разделяются на заводские или базовые и линейные. К линейным относятся

работы по укладке и уплотнению бетона и черных смесей непосредственно

в дорожное покрытие.

Во время эксплуатации дороги содержатся, т. е. произвс.дгтся ряд

операций, направленных к сохранению их в хорошем состоянии, а по

прошествии определенного срока они подвергаются ремонту. Содержание

и ремонт дорог относятся к специальной службе, которая снабжена пред-

назначенными для этой цели машинами.

Механизация разнообразных и часто сложных процессов строитель-

ного производства требует применения различных машин. Поэтому парк

дорожных машин состоит из машин разного назначения, которые могут

быть разделены на следующие группы:

1. Машины для подготовительных и земляных работ, которые про-

изводят копание грунта. Процессы копания весьма разнообразны. Они

определяются не только характером строительного производства, но и

свойствами грунтов. К этим машинам относятся бульдозеры, скреперы,

автогрейдеры, грейдер-элеваторы, экскаваторы и т. п.

2. Машины для добычи и переработки каменных материалов. Ка-

менный материал в большинстве случаев является основным строитель-

ным материалом. После добычи каменные материалы подвергаются пере-

работке, т. е. дроблению и разделению по степени крупности. Добыча

камня осуществляется при помощи бурильных молотков, станков ударно-

канатного бурения и т. п. Для этой цели также используются компрессоры

и другое вспомогательное оборудование. Для дробления камня и разде-

ления щебня по фракциям служат дробилки, мельницы, а также различ-

ного рода сортировочные и моечные машины.

3. Машины для уплотнения грунтов и дорожной одежды. Уплотнение

является весьма важным элементом технологического процесса, от каче-

ства выполнения которого зависит долговечность сооружений. К этой

группе машин относятся катки, трамбующие и вибрационные машины.

4. Машины и оборудование, предназначенные для строительства

усовершенствованных дорожных покрытий облегченного типа. Этот тип

покрытия значительно дешевле усовершенствованных покрытий капи-

тального типа — асфальтобетона и цементобетона и вместе с тем допускает

достаточно интенсивное движение транспорта. Поэтому покрытия этого

типа получили весьма большое распространение. При устройстве этих

покрытий применяются: оборудование битумных баз (битумохранилища,

котлы, битумные насосы, битумные плавильни, парообразователи, машины

для приготовления эмульсий и т. п.) и машины, предназначенные для

линейных работ (распределители щебня и гравия, автогудронаторы,

машины для постройки покрытий по методу смешения и т. п.).

5. Машины для приготовления и распределения асфальтобетона (сме-

сители, укладчики). Этот вид оборудования применяется при устройстве

асфальтобетонных дорожных покрытий.

10 ВВЕДЕНИЕ

6. Машины для приготовления бетона и строительства цементобетон-

ных дорожных покрытий (бетоносмесители, распределители, бетоноуклад-

чики, нарезчики швов и т. п.).

7. Оборудование заводов и полигонов сборных железобетонных кон-

струкций. В настоящее время метод строительства из сборного железобе-

тона, в том числе предварительно напряженного, получил исключительно

большое распространение. Изготовлением служащих для этого конструк-

тивных деталей занимаются специальные заводы и полигоны, которые

имеют оборудование для правки, резки и натяжения арматуры, формова-

ния и уплотнения изделий, их пропаривания и т. п.

8. Машины для содержания и ремонта дорог (снегоочистители, щетки,

дорожные ремонтеры, пескораспределители и т. п.).

Большая часть из всего перечисленного выше оборудования создана

в сравнительно недавнее время. Эти машины позволили значительно по-

высить уровень механизации работ, который в настоящее время близок

к ста процентам.

ЧАСТЬ I

МАШИНЫ

ДЛЯ ЗЕМЛЯНЫХ РАБОТ

Глава I. РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ

ОБОРУДОВАНИЕ

§ 1. ОБЩИЕ ВОПРОСЫ

Земляные работы являются самым распространенным

видом работ строительного производства. Они применяются в транспорт-

ном, гидротехническом, промышленном и городском строительствах,

а также в сельском хозяйстве. Вместе с тем они принадлежат к весьма

важным видам работ, от качества выполнения которых во многом зависит

устойчивость и продолжительность службы устроенных на грунтовых ос-

нованиях таких инженерных сооружений, как автомобильные и железные

дороги, плотины, дамбы и т. п.

В СССР ежегодно выполняется около 6 миллиардов кубометров

земляных работ. Такой огромный объем работ может быть выполнен

лишь при полной их механизации.

Основными видами земляных работ являются возведение насыпей,

разработка выемок, рытье каналов, траншей и котлованов. Эти работы

могут выполняться в самых разнообразных условиях, и грунт, необхо-

димый для возведения земляных сооружений, может перевозиться на

различные расстояния. Так, в условиях транспортного и, в частности,

автодорожного строительства низкие насыпи высотой до 1,5 м могут

возводиться из боковых резервов, а высокие насыпи, которые обычно

имеют место на подходах к таким искусственным сооружениям, как

мосты и путепроводы, как правило, сооружаются из грунта, доставляемого

из специальных карьеров.

Для выполнения земляных работ применяются разнообразные ма-

шины. Технологический процесс этих работ примерно одинаков и состоит

из следующих основных элементов: копания, транспортировки грунта

к месту укладки или в отвал разравнивания, уплотнения и профилирова-

ния, т. е. окончательной отделки земляного сооружения. Копание грунта,

т. е. отрыв его от основного массива, может производиться как после пред-

варительного рыхления специальными машинами-рыхлителями, так и

без этого.

В соответствии с элементами технологического процесса используется

следующее оборудование для земляных работ:

1) землеройные машины, к числу которых относятся экскаваторы,

бульдозеры, скреперы, автогрейдеры и грейдеры, грейдер-элеваторы,

а также землеройно-фрезерные машины;

2) транспортные машины, к которым относятся автомобили, земле-

возы и транспортеры;

3) машины для уплотнения грунта — катки, трамбующие и вибра-

ционные машины.

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

13

Разравнивание, а отчасти и профилирование грунта обычно произ-

водится бульдозерами, автогрейдерами и грейдерами, а также специаль-

ными профилировщиками.

Землеройные машины производят разработку грунта. Вынутый из

забоя грунт может быть погружен в транспортные средства (автомобиль,

землевоз и т. п.) или доставлен к месту его укладки самой землеройной

машиной. Те машины, которые производят не только разработку, но и

перемещение грунта, называются землеройно-транспортными. К числу

землеройно-транспортных машин относятся: бульдозеры, скреперы, авто-

грейдеры, грейдеры и грейдер-элеваторы.

Перемещение грунта землеройно-транспортными машинами может

осуществляться в ковшах, тогда эти машины называются ковшовыми,

или путем волочения его перед ножами или отвалами — тогда эти машины

называются ножевыми. К ковшовым землеройно-транспортным машинам

относятся скреперы, а к ножевым — бульдозеры, автогрейдеры, грейдеры

и грейдер-элеваторы.

Транспортные машины обычно работают совместно с экскаваторами,

а иногда и с грейдер-элеваторами. Машины для уплотнения грунта при-

меняются как при возведении насыпных земляных сооружений — насы-

пей, дамб, плотин и т. п., так и при подготовке грунтовых оснований в це-

лях повышения их устойчивости.

Во всех случаях целью работы является достижение той плотности

грунта, которая (применительно к данному виду работ) обусловливается

специальными нормами.

По характеру работы машины для земляных работ могут быть под-

разделены на машины непрерывного и циклического действия. Машины

непрерывного действия совершают рабочий процесс непрерывно. К ним

относятся: грейдер-элеваторы, автогрейдеры и грейдеры, а также ротор-

ные многоковшовые экскаваторы. Одноковшовые экскаваторы и скреперы

являются машинами циклического действия.

§ 2. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ГРУНТОВ

Грунты .обрабатываются землеройными, землеройно-транспортными

и уплотняющими машинами. Рабочие органы последних непрерывно или

периодически находятся во взаимодействии с грунтами. Эффективность

работы машин зависит от того, насколько правильно при их проектиро-

вании учтены свойства грунтов. Особенно важно знать те сопротивления,

которые оказывает грунт обрабатывающим его рабочим органам машин,

а также зависимость этих сопротивлений от различных факторов, к числу

которых главным образом относятся скорости воздействия, форма ра-

бочих органов, их размеры и т. п. Только при полном учете свойств грун-

тов возможно создание высокопроизводительных и вместе с тем экономич-

ных машин.

Грунт представляет собой систему, состоящую из минеральных ча-

стиц, пространство между которыми в той или иной степени заполнено

водой и воздухом. Поэтому в грунтах принято различать три фазы: твер-

дую, жидкую и газообразную. Твердая фаза содержит частицы различ-

ного размера и формы, которые по крупности разделяют на глинистые

(мельче 0,005 мм), пылеватые (0,05—0,005 мм) и песчаные (2—0,05 мм).

Глинистые частицы представляют собой тончайшие пластинки, форма

пылеватых частиц приближается к сферической, а песчаные частицы (в за-

висимости от их происхождения) могут быть округлыми или угловатыми.

Свойства грунтов в значительной степени зависят от того, в каком

14

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

соотношении находятся эти частицы. Особенное влияние оказывает наи-

более мелкая фракция грунтов — глинистая.

Количественное содержание в грунтах твердых частиц того или

иного размера называется гранулометрическим или меха-

ническим составом. Гранулометрические составы природных грунтов

крайне разнообразны.

Твердые — минеральные частицы взаимодействуют с имеющейся

в грунтах жидкой фазой — водой. Молекулы воды адсорбируются на

поверхностях частиц и образуют прочно удерживаемые на них пленки,

которые, в отличие от свойств воды остального объема, обладают проч-

ностью на сдвиг и пределом текучести. Воду этих пленок принято назы-

вать прочно связанной водой. В непосредственной близости

от этих пленок располагается вода, удерживаемая уже меньшими силами,

которую называют рыхло связанной. Далее размещается вода,

на которую уже не оказывают влияние исходящие от поверхностей ми-

неральных частиц силы. Эта вода находится под воздействием только силы

тяжести и называется свободной.

Грунты делят на виды. Упрощенная классификация грунтов при-

ведена в табл. 1.

Если в каком-либо грунте содержание пылеватых частиц превы-

шает содержание песчаных, то к наименованию грунта прибавляется

слово «пылеватый», например, супесь тяжелая пылеватая, суглинок лег-

кий пылеватый и т. п.

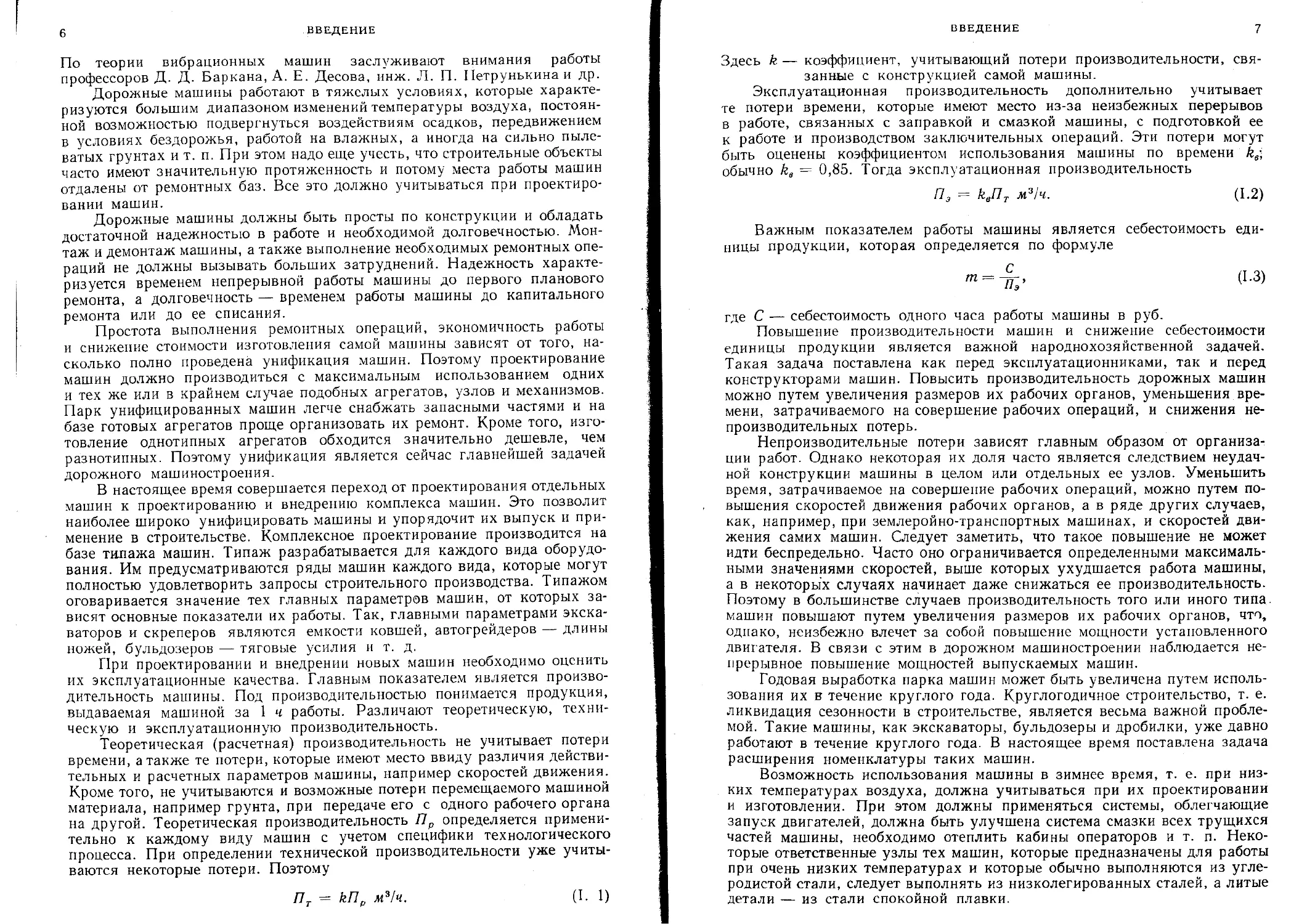

Таблица 1

Упрощенная классификация грунтов

Вид грунта Содержание глинистых частиц в % по весу Разновидности грунта

Песок Супесь Суглинок Глины < 3 3—12 12—25 >25 Крупный, средний, мелкий, пыле- ватый Супесь легкая, супесь тяжелая Суглинок легкий, суглинок тяже- лый Глина песчанистая, глина, глина жирная

В результате взаимодействия частиц друг с другом и с водой грунты

обладают связностью, что увеличивает необходимые для их деформи-

рования или разрушения усилия. Ввиду этого мелкие частицы грунта

образуют достаточно прочные грунтовые агрегаты. Связность грунта

зависит главным образом от гранулометрического состава и от влажности.

В песках, даже влажных, связность проявляется в незначительной сте-

пени, и потому эти грунты относят к несвязным. Супеси можно от-

нести к малосвязным грунтам. Связность особенно становится

заметной в случаях суглинков и глин, поэтому последние относят к

грунтам связным. Такое разделение грунтов удобно при рассмотрении

многих процессов, связанных с их обработкой.

На физико-механические свойства грунтов большое влияние оказы-

вает их состояние, которое в основном определяется влажностью и плот-

ностью.

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

15

Влажность (W7) есть отношение веса содержащейся в грунте

воды (g6) к весу сухого грунта (ga), выраженное в процентах, т. е.

W = 100. (1.8)

Плотность грунта определяется объемным весом твердой фазы

(скелета) и находится по формуле:

где б' — объемный вес влажного грунта, который находится как отноше-

ние веса влажного грунта к его объему в г/см3.

За счет пор, занятых водой и воздухом, плотность грунта всегда

меньше удельного веса минеральных частиц и обычно находится в пре-

делах от 1,4 до 2 г/см3, тогда как удельный вес большинства грунтовыд

минералов колеблется от 2,4 до 2,8 г/см3.

Особенное влияние влажность оказывает на свойства связных грун-

тов, которые в зависимости от влажности могут находиться в твердом,

пластичном или текучем состоянии. Пластичность есть способность грун-

тов под действием внешних сил изменять свою форму без разрушения и

изменения объема.

Связный грунт находится в пластичном состоянии в определенном,

характерном для данного грунта интервале влажностей. Верхний предел

этого интервала ограничен пределом текучести Ц7Т) а нижний — пре-

делом пластичности Wp.

Предел текучести соответствует такой влажности грунта, выражен-

ной в процентах, при которой стандартный прибор — балансирный конус

с углом при вершине в 30° и весом в 76 г — под действием собственного

веса за 5 сек погружается в грунт на глубину в 10 мм. Предел пластич-

ности (граница раскатывания) соответствует такой выраженной в процен-

тах влажности, при которой изготовленное из грунта и воды тесто, раска-

тываемое в шнур толщиной 3 мм, начинает крошиться. Разность между

пределами текучести и пластичности называется числом пластич-

ности.

In=Wr—Wp. (1.10)

Число пластичности является важной характеристикой грунтов, так

как определяет интервал влажностей, при котором они находятся в пла-

стичном состоянии. Предел пластичности часто служит критерием для

разделения грунтов на виды.

Грунт при влажности большей предела текучести представляет

собой вязкую жидкость. Если влажность грунта находится между пре-

делами текучести и пластичности, то он пастообразен. Наконец, при влаж-

ности меньшей предела пластичности грунт находится в твердом состоя-

нии.

Для связных глинистых грунтов рекомендуют вычислять показа -

тель консистенции, который по международному стандарту

называется индексом текучести

= w~wp (ЕН)

где W — влажность грунта.

16

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

При lm > 1 грунт находится в текучем состоянии; при 1т <0, т. е.

когда его влажность менее предела пластичности, он находится в твердом

состоянии; промежуточные значения 1т характеризуют пластичное со-

стояние грунтов.

Различают следующие консистенции грунтов в зависимости от зна-

чения их показателя:

Твердая ..................................... 0

Полутвердая ................................. 0—0,25

Тугопластичная............................... 0,25—0,5

Мягкопластичная ............................. 0,50—0,75

Текучепластичная ............................ 0,75—1

Текучая ........................................... 1

Получаемая в результате уплотнения грунтов плотность в значитель-

ной степени зависит от их влажности. Установлено, что каждой нагрузке

на грунт соответствует такая оптимальная влажность, при которой дости-

гаемая плотность является максимальной. Таким образом, оптимальная

влажность грунта будет зависеть от нагрузки на него. При более низких

или высоких влажностях получаемая плотность будет снижаться, и тем

значительнее, чем больше влажность грунта отличается от опти-

мальной.

Для оценки степени уплотнения грунты испытывают в приборе стан-

дартного уплотнения. Сущность этого метода состоит в том, что помещен-

ный в стальной стакан грунт в три слоя при разных влажностях уплотняют

последовательными ударами падающей гири. Размеры стакана, вес и вы-

сота падения гири, а также число ударов стандартизированы. Получаемая

в результате такого уплотнения наибольшая плотность называется мак-

симальной стандартной плотностью 5тах, а соот-

ветствующая ей влажность — оптимальной влажностью^,.

При разработке грунты разрыхляются, что приводит к увеличению

их объема. Это свойство характеризуется коэффициентом разрыхления k„,

который представляет собой отношение объема разрыхленного грунта

к тому объему, который грунт занимал в естественном залегании. Для

большинства видов грунтов коэффициент разрыхления находится в пре-

делах 1,1—1,3. При этом чем большей связностью обладает грунт, тем

выше коэффициент разрыхления. Коэффициент разрыхления мерзлых

грунтов примерно равен 1,5—1,6.

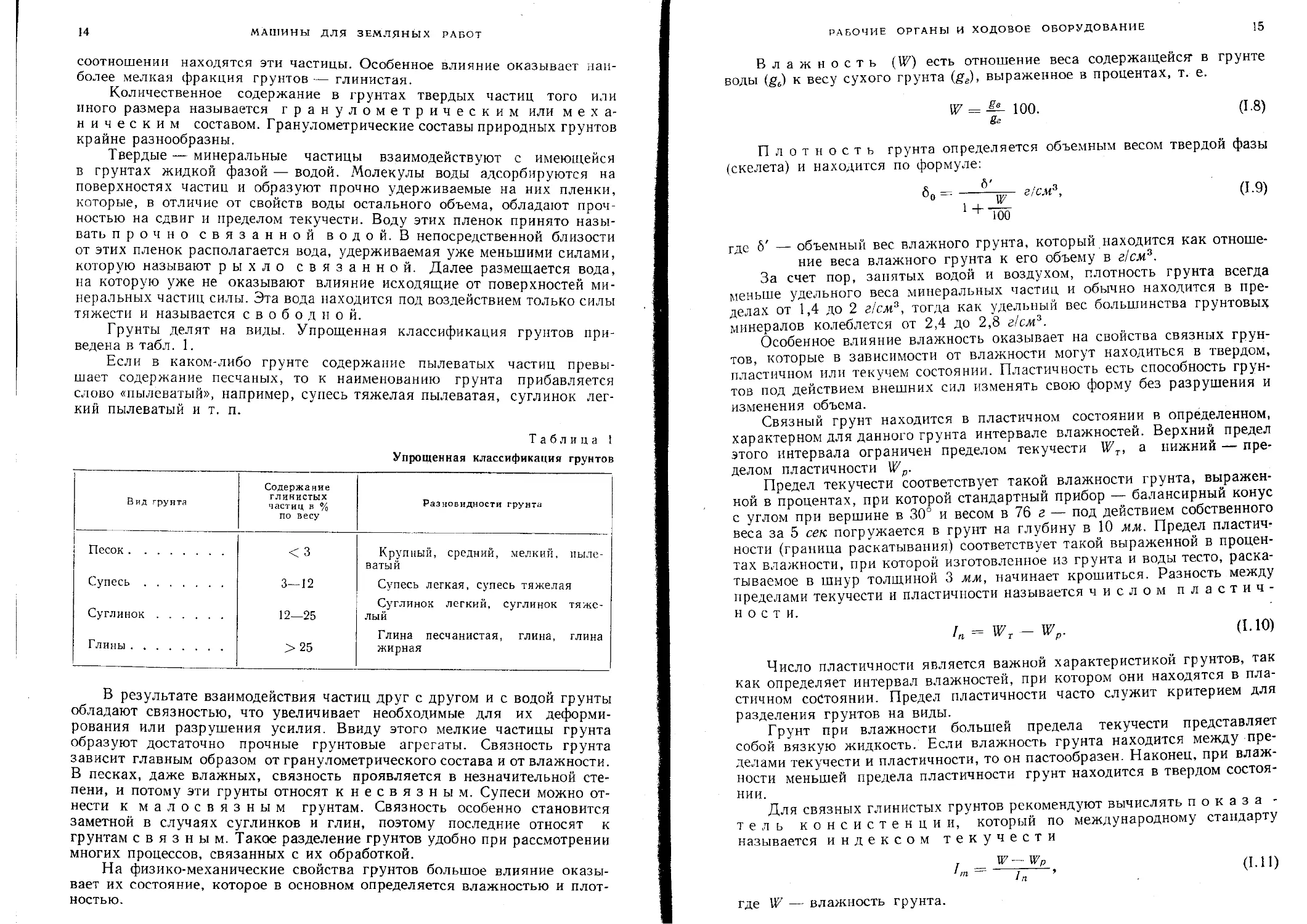

При отсыпке разрыхленного грунта с некоторой высоты он отклады-

вается в виде конуса. Угол образующей этого конуса с его основанием

называется углом естественного откоса <р. Величина угла естественного

откоса зависит от вида грунта и его влажности. Примерные значения этого

угла даны в табл. 2.

Сопротивляемость грунта нагрузкам до некоторой степени может

быть охарактеризована модулем деформации. При деформи-

ровании грунтового полупространства жестким круглым штампом модуль

деформации Е „ определяется по формуле:

Ео -- кГ/см2, (1.12)

где о = — напряжение на поверхности грунта под штампом в кГ!см2

(Р — общая нагрузка на штамп в кГ; F — площадь

штампа в см'-);

— диаметр штампа в см;

К — полная осадка штампа в см.

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

17

Из уравнения следует, что

о = Ео = е£0 кПсм\

(1.13)

т. е. это выражение аналогично закону Гука, если за относитель-

. А,

ную деформацию принять отношение е = -т- и учитывать не

упругое, а полное погружение штампа в грунт.

Часто разработка грунтов сопряжена с приложением к ним быстро-

действующих, иногда и повторяющихся нагрузок. В этих случаях некото-

рые виды грунтов претерпевают так называемые т и ксотропные

изменения, сущность которых состоит в том, что при встряхивании

связанная вода переходит в свободную, в результате чего грунты как бы

разжижаются. При этом со-

противляемость их внешним

нагрузкам снижается. Про-

цесс тиксотропии является

обратимым, т. е. при более

или менее длительном покое

грунты частично или даже

полностью восстанавливают

свои свойства. Явление тик-

сотропии проявляется в том

случае, если грунты содержат

глинистые частицы и значи-

тельное количество воды.

Деформация грунтов,

как и других материалов,

может быть обратимой

и необратимой.

Таблица 2

Углы естественного откоса насыпных

грунтов в град

Вид грунта Грунт

сухой умеренно- влажный мокрый

Пески .... 25—30 30—35 20—30

Суглинки лег- кие 40—50 30—35 20—25

Суглинки тяже- лые 45—50 35—40 15—30

Обратимая деформация исчезает по прекращении действия нагрузки,

а необратимая остается. В отличие от других материалов, например

металлов, обратимая деформация грунтов не всегда идет с высокими

скоростями.- Во многих случаях ее скорость сравнительно мала, в резуль-

тате чего происходит отставание в изменении деформации по сравнению

с изменением напряжения. Поэтому обратимую деформацию грунтов

упругой называть не принято.

Необратимая часть деформации может быть названа еще и пластиче-

ской, если она не сопровождается нарушением сплошности грунта, т. е.

его разрушением.

Прикладываемая к грунтам нагрузка воспринимается не только

скелетом грунта, но и водой. Установлено, что в крупнозернистых грун-

тах нагрузка воспринимается в основном скелетом, а в мелкозернистых —

окружающими частицы грунта водными пленками. Перераспределение

нагрузки между скелетом и водой зависит также от влажности грунта.

Под нагрузкой происходит сближение частиц и их агрегатов. При этом они

вначале соприкасаются с окружающими их водно-коллоидными пленками,

которые в местах контактов начинают испытывать местные давления и по-

тому толщина их в этом месте уменьшается. Вода внутри пленок при сдав-

ливании начинает перемещаться из мест более напряженных в места менее

напряженные. Поэтому всякое деформирование грунта сопряжено с ми-

грацией влаги. Связанная вода обладает повышенной вязкостью как

ввиду того, что она прочно удерживается на поверхностях частиц, так

и из-за содержания в ней коллоидных частиц. Свободная вода, стремясь

18

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

удалиться из напряженной зоны, вынуждена проходить через тонкие ка-

пилляры и потому тоже испытывает большие сопротивления. Все это

приводит к тому, что движение воды, а следовательно, и деформация

грунта, становятся возможными с ограниченными скоростями. Поэтому

грунты относят к упруго-пластично-вязким материалам, т. е. к телам,

деформация которых зависит не только от величины нагрузки, но и от

ее временных параметров. Под последними понимаются скорость

изменения напряженного состояния и продолжительность действия

нагрузки.

Под скоростью изменения напряженного со-

стояния vU3 понимается первая производная от напряжения о по

времени £

Vu3==HF' (Ы4)

Если напряжение по времени изменяется равномерно, то скорость

изменения напряженного состояния определяется как

vU3 = кПсм2'Сек. (1.15)

Деформация грунтов складывается из множества взаимоперемещений

как отдельных грунтовых частиц, так и их агрегатов. При деформации

несвязных грунтов большое значение имеет трение между частицами,

так как оно в сильной степени тормозит развитие деформации.

Если на поверхности грунта установить жесткий плоский штамп и

непрерывно увеличивать на него нагрузку, то при сравнительно малых

напряжениях на поверхности вся развивающаяся деформация сосредо-

точивается в небольшом объеме грунта, расположенном вблизи подошвы

штампа. По мере роста напряжения деформация распространяется на все

большую глубину. Наконец наступает момент, когда, несмотря на про-

должающееся увеличение напряжений, дальнейший рост деформируемой

зоны прекращается, так как потенциальные возможности такого роста,

которые определяются не только напряжением, но и диаметром штампа,

исчерпываются. Предельная глубина той зоны, на которую еще распро-

страняется действие нагрузки, составляет 3,5г(ш (где <1Ш — диаметр

штампа).

Если теперь измерить плотность грунта под штампом, то ока-

жется, что в определенной зоне, которая непосредственно к нему приле-

гает и с внешней стороны ограничивается поверхностью, близкой к поверх-

ности полусферы, плотность грунта будет одинаковой и больше той, кото-

рую имеет окружающий эту зону грунт. Расположенный в этой зоне грунт

получил название уплотненного ядра.

После сформирования это ядро существенно изменяет дальнейший

ход развития деформации. До образования уплотненного ядра деформация,

т. е. погружение штампа, в основном происходит за счет уплотнения грунта

и таким образом сопровождается изменением его объема. При даль-

нейшем погружении штамп будет перемещаться вместе с уплотненным

ядром, причем это перемещение будет происходить из-за пластических

сдвигов грунта в стороны, которые развиваются несколько ниже уплот-

ненного ядра. Эти сдвиги приводят к разрушению грунтового массива,

ввиду чего вокруг штампа появляются кольцевые и радиальные трещины,

а затем происходит выпирание грунта.

Таким образом, на определенной стадии развития деформации грунта

происходит качественный переход от развития ее с изменением объема

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

19

к развитию без изменения последнего. Этот переход совпадает с оконча-

нием формирования уплотненного ядра и характеризует собой начало раз-

рушения. То напряжение, при котором начинается такое разрушение,

называется пределом прочности ор.

Рабочие органы землеройных машин работают за пределом прочности,

а машины для уплотнения грунтов — до предела прочности. Поэтому

важно знать, от каких факторов зависят пределы прочностей грунтов,

а в тех случаях, где это необходимо, и уметь определять их численные Зна-

чения.

Пределы прочности зависят от вида и влажности грунта. Фактор

влажности оказывает особенное влияние на предел прочности грунта, и

особенно в случае связных грунтов, где со снижением влажности предел

прочности прогрессивно возрастает. Предел прочности растет с увеличе-

нием диаметра штампа и с повыше-

нием плотности грунта, а также

с ростом скорости изменения на-

пряженного состояния. Последняя

зависимость показана на графике

(рис. 1). На основе этого графика

можно сделать вывод, что в полу-

логарифмических координатах за-

висимость предела прочности от ско-

рости изменения напряженного со-

стояния может быть отображена

прямой линией. Поэтому скорость

изменения напряженного состояния

оказывает влияние на предел проч-

ности главным образом при ее малых

значениях. Чем выше значения ско-

Рис. 1. Зависимость предела прочности

тяжелого пылеватого суглинка от скоро-

сти изменения напряженного состояния

рости, тем меньше ее влияние.

Воздействие на грунты рабочих органов некоторых машин связано

с приложением к ним циклических нагрузок. Под циклической нагрузкой

понимаются следующие друг за другом процессы нагружения и раз-

грузки грунта. В общем случае характер изменения напряжений во вре-

мени при этом может быть самым различным. Однако при рассмотрении

воздействия на грунты различных машин в большинстве случаев эти

изменения могут быть приняты как линейные. При этом повышение и сни-

жение напряженного состояния могут следовать непосредственно друг

за другом либо между концом нагрузки и началом разгрузки будет иметь

место пауза, в течение которой напряжение остается примерно постоян-

ным. Такой случай соответствует, например, перекатыванию по грунту

пневматического колеса.

Зависимость между напряжением и деформацией при циклических

нагрузках может быть отображена в виде диаграмм (рис. 2). Изменения

в деформации грунта все время отстают от соответствующих им измене-

ний в напряжениях, и тем больше, чем с более высокой скоростью при-

кладывается нагрузка. Поэтому вид диаграммы в сильной степени зависит

от скорости изменения напряженного состояния. На него оказывает

также влияние предварительное упрочнение грунта. Последнее дости-

гается последовательным нагружением грунта циклическими нагруз-

ками.

Деформация неупрочненных грунтов, нагружаемых с небольшой

скоростью изменения напряженного состояния — менее 0,1 кГ/см2-сек,

начинает развиваться одновременно е повышением напряжения. При этом

20

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

в случае связных грунтов до напряжений, близких к пределу прочности,

деформация прямо пропорциональна действующему напряжению

(рис. 2, а). При нагрузке упрочненных и неупрочненных грунтов с более

высокими скоростями изменения напряженного состояния имеет место

запаздывание в развитии деформации (отрезок О А = о1; рис. 2, б),

после чего хотя на участке кривой АВ деформация и развивается со все

возрастающей скоростью, все же ее развитие отстает от изменения напря-

жения. Ввиду этого деформация продолжает расти еще и после того, как

напряжение начало снижаться, т. е. за точкой В. Этот процесс дальнейшего

развития деформации называется последействием нагру-

жения. При таких скоростях изменения напряженного состояния,

которые соответствуют, например, перекатыванию колес землеройно-

транспортных машин, кат-

ков ит. п., около 50%

всей деформации разви-

вается в процессе после-

действия. На рис. 2, в

представлена диаграмма,

соответствующая весьма

быстрому нагружению, ко-

торое, например, имеет

место при ударе о грунт

жесткой плиты. Здесь де-

формация часто достигает

максимума уже тогда,

когда нагрузка успела сни-

Деформаиия Деформация Деформация

Рис. 2. Зависимость между напряжением и дефор-

мацией при циклических нагрузках: а — медленное

нагружение; б — быстрое нагружение; в — ударная

нагрузка

зиться до нуля.

Обратимая часть деформации всегда начинает восстанавливаться лишь

после понижения напряжения на какую-то определенную для данных усло-

вий нагружения величину. Такое запаздывание связано с повышением

под нагрузкой сцепления между отдельными частицами грунта и их агре-

гатами. Далее восстановление обратимой части деформации идет со все

возрастающей скоростью (кривая CD). Хотя в точке D грунт оказывается

уже полностью разгруженным, процесс восстановления деформации все

еще продолжается, что уже целиком относится к явлению обратного

упругого последействия. Чем выше скорость изменения напряженного

состояния, тем все большая часть обратимой деформации восстанавли-

вается в процессе обратного упругого последействия.

Отрезок оси OF выражает полную деформацию (погружение штампа),

а отрезки ОЕ и EF — необратимую и обратимую ее части. Площадь диа-

граммы OABCD соответствует затраченной на деформирование грунта

работе.

Деформирование циклической нагрузкой даже хорошо уплотнен-

ных и упрочненных грунтов, когда большая часть или даже почти вся

деформация обратима, всегда связано с затратой работы, которая при этом

рассеивается.

Установлено, что к процессу нагрузки линейная зависимость между

напряжением и деформацией может быть применена лишь в случае неупроч-

ненных связных грунтов, нагружаемых до предела прочности с весьма

малыми скоростями изменения напряженного состояния — менее

0,05 кПсм'1 - сек. Процесс разгрузки линейной зависимости не подчиняется.

Если рассматривать не сам ход течения деформации, а ее результаты,

под которыми понимаются полная деформация с учетом последействия,

деформация, а также обратимая и необратимая ее части, то здесь приме-

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

21

некие линейной зависимости возможно лишь по отношению к связным

грунтам, нагружаемым с одинаковыми скоростями до напряжений менее

предела прочности. Несвязные грунты и здесь линейной зависимости не

подчиняются.

Кривая нагрузки в координатах напряжение — деформация при

больших скоростях деформации всегда располагается выше, чем при

малых скоростях. По мере роста скорости разрушение грунта происходит

при все уменьшающейся величине деформации, т. е. грунт приобретает

хрупкие свойства.

На графике (рис. 3) показаны результаты опытов по выяснению влия-

ния скорости изменения напряженного состояния на величину относи-

тельной деформации е. Относительная деформация представляет собой

отношение абсолютной величины погружения штампа к его диаметру.

мере роста скорости изменения напряженного

графика видно, что по

состояния vU3 полная де-

формация и ее необрати-

мая часть убывают и осо-

бенно сильно в области

небольших скоростей из-

менения напряженного

состояния — до 0,3—

0,4 кГ!смг-сек. Обратимая

часть деформации остает-

ся практически постоян-

ной. Поэтому понижение

скорости изменения напря-

женного состояния грунта

при циклической нагруз-

ке принципиально экви-

валентно соответствую-

Рис. 3. Зависимость деформаций связного грунта от

скорости изменения напряженного состояния:

1 — полная деформация; 2 — необратимая часть деформа-

ции; 3 — обратимая деформация; I — зона работы катков;

U — зона ударных нагрузок

щему повышению напряжения. Из этого графика видно, что если

превзойти ту область скоростей изменения напряженного состояния, при

которых они оказывают еще существенное влияние на деформацию, то

дальнейшее повышение скорости уже практически не будет сказываться

на результатах. Эти свойства грунтов следует учитывать при выборе

скоростей работы машин.

При нагрузке грунтов равновесие между внешними и внутренними

силами устанавливается постепенно, в течение более или менее длитель-

ного времени. Поэтому при относительно небольшом времени действия

нагрузки равновесное состояние может быть достигнуто лишь при по-

вторных нагрузках. При этом происходит упрочнение грунта, т. е. с уве-

личением числа повторностей деформация грунта постепенно снижается.

Такой характер изменения деформации грунтов при повторных нагрузках

отображает их вязко-пластичные свойства. Если материалы не обладают

вязкими свойствами, то вся соответствующая данной нагрузке необрати-

мая деформация развивается за однократное приложение нагрузки и

Дальнейшее ее повторение вызывает лишь обратимую деформацию. В иде-

ально вязких телах необратимая деформация при повторных нагрузках

не меняется. Грунты занимают промежуточное положение. При этом чем

большее количество глинистых частиц они содержат, тем выше их вяз-

кость и, следовательно, тем в меньшей степени затухает от цикла

к циклу необратимая деформация. Ввиду этих свойств уплотнение

грунтов может быть произведено лишь при многократном повторении на-

грузки.

22

машины для земляных работ

Для практических целей представляет интерес закономерность на-

копления необратимой деформации грунта при повторных нагрузках.

Опытным путем установлено, что если к грунту через штамп приклады-

вать повторные циклические нагрузки с одним и тем же максимальным

напряжением и при одной и той же скорости изменения последнего, то

накопленная деформация пропорциональна логарифму числа повтор-

ностей приложения нагрузки. Если продолжительность пауз между на-

грузками меньше времени, которое требуется для полного восстановле-

ния обратимой части деформации, то на накопленную необратимую

деформацию оказывает влияние частота приложения нагрузки. По мере уве-

личения частоты накопленная деформация несколько снижается. Это про-

исходит потому, что при недостаточной продолжительности пауз про-

цесс обратного упругого последействия еще не успевает закончиться и

потому возникают как бы встречные движения грунтовых агрегатов и,

кроме того, последние в меньшей степени находят новые «пути» для взаимо-

перемещений, в результате чего эти взаимоперемещения становятся короче.

Частота приложения нагрузок имеет значение при деформировании

грунтов, обладающих тиксотропными свойствами. Установлено, что

имеют место такие частоты, при которых происходят интенсивные тиксо-

тропные превращения грунтов, сопровождающиеся обильным выделе-

нием влаги и ослаблением связей между его частицами и агрегатами.

При таких частотах эффективность действия нагрузок значительно повы-

шается. Этим свойством грунтов следует воспользоваться как при их уплот-

нении, так и при их разработках.

§ 3. РАБОЧИЕ ОРГАНЫ ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ

МАШИН И ИХ ВЗАИМОДЕЙСТВИЕ С ГРУНТОМ

Рабочие органы землеройно-транспортных машин в основном слу-

жат для вырезания грунта и отделения его от основного массива. Они

часто выполняют также операции перемещения грунта либо перед собой,

либо в сторону, а в случае транспортирования грунта на большие рас-

стояния они выполняются в виде ковшей.

В зависимости от назначения машин рабочие органы землеройно-

транспортных машин могут выполняться в виде прямого (рис. 4, б) или

дискового (рис. 4, в) ножей, которые отделяют грунт от основного массива

и подают его на отвальную поверхность, в ковш или на транспортер;

ковша (рис. 4, г и д), режущая кромка которого может быть снаб-

жена зубьями, которые разрушают грунт, что облегчает врезание в него

самой режущей кромки;

зуба или зубьев (рис. 4, а), которые здесь являются самостоятель-

ными рабочими органами и служат для рыхления грунта.

Прямой нож часто выполняется вместе с отвалом, который служит

как бы его продолжением. В этом случае вырезанный грунт движется

либо вдоль отвала, либо впереди него. Зубья могут применяться в виде

самостоятельного рабочего органа, как это, например, имеет место у рых-

лителя или кирковщика, или же ими могут оснащаться ножи и ковши.

Сопротивление копанию зависит от углов, которые образуются ра-

бочими органами машин с поверхностью грунта. При этом различают:

угол резания 6, угол заострения (J и задний угол а (рис. 4). От правиль-

ного выбора этих углов и особенно угла резания зависит эффективность

работы землеройных машин. Численные значения этих углов выбираются

применительно к каждому виду землеройных машин. Прямые ножи

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

23'

(рис. 5, а) характеризуются еще центральным углом <о, углом опроки-

дывания гр и углом установки его в плане <р (рис. 5, б), который еще

называется углом захвата или углом атаки.

Рис. 4. Рабочие органы землеройных машин: а — зуб; б — отвал с режущим

ножом; в —дисковый нож; г — ковш экскаватора с зубьями и сплошной полу-

круглой режущей кромкой; б — ковш скрепера; е — рабочий орган землеройной

машины с роторным рыхлителем

Кроме углов, рабочие органы машин характеризуются еще следую-

щими параметрами:

прямые ножи — длиной L, шириной В и радиусом кривизны г;

дисковые ножи — диаметром D и радиусом кривизны г;

ковши — емкостью q, шириной В, высотой Н и длиной L;

зубья — шириной и длиной, а также расстояниями между ними.

Рис. 5. Углы прямого ножа-отвала

Принято различать процессы чистого резания и процессы копания.

В отличие от первых последние включают в себя не только отделение

стружки грунта от основного массива, но и перемещение грунта вдоль или

впереди отвала или в ковше.

Работу режущих частей рабочих органов землеройно-транспортных

машин можно уподобить процессу отделения стружки грунта при помощи

клина (рис. 6). Под действием горизонтальной силы Р± перед клином

24

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

вначале происходит сжатие пласта грунта, а затем, когда напряжение в этом

пласте превысит предел прочности, под некоторым углом к горизонту

происходит скол грунта. Поверхность скола соответствует плоскости

действия наибольших касательных напряжений, и характеризующий ее

угол лр! определяется не только углом резания 6, но и видом грунта и его

состоянием, т. е. его плотностью и влаж-

ностью.

В зависимости от свойств грунта

форма вырезанной стружки может быть

разной. При влажных связных грунтах

сколов не происходит и стружка от

Рис. 6. Работа клина

Рис. 7. Формы стружек

грунта

основного массива отделяется в виде слитного пласта (рис. 7, а). При

сухих связных грунтах пласт раскалывается на куски неправильной

формы, ввиду чего дно борозды получается неровным (рис. 7, б). Стружка,

подобная изображенной на рис. 6, образуется при связных грунтах,

влажность которых мала или несколько ниже оптимальной. При несвяз-

ных грунтах первоначальная их структура разрушается и грунт скапли-

вается перед клином (рис. 7, в).

В общем виде на клин действуют

(рис. 8): касательная сила Рх, под воз-

"---- действием которой происходит его пе-

---д----—_____________ремещение суммарная реакция грунта R,

£ \ вес пласта грунта Q и силы трения —

у от движения пласта грунта по клину У

\ и клина по дну борозды Г2. Суммарная

Рис. 8. Силы, действующие на клин реакция грунта R складывается из со-

противления грунта сжатию и отделе-

нию стружки от основного массива.

При проектировании машин необходимо правильно выбрать мощ-

ность двигателя, что возможно сделать только если известна горизон-

тальная сила РА. При известных величине и направлении суммарной

реакции грунта R решение такой задачи не вызывает затруднений. Однако

как величина этой реакции, так и ее направление зависят от многих

факторов: угла резания, угла заострения, степени затупления режущей

кромки, толщины стружки, а также от вида и состояния грунта. Учесть

эти факторы не представляется возможным, тем более, что в процессе

отделения стружки как величина реакции, так и ее направление не остаются

стабильными. Вместе с тем по абсолютной величине эта реакция намного

превышает все другие виды сопротивления, и потому ошибка в ее опре-

делении существенно влияет на результат расчета. Эти трудности за-

ставляют при определении сопротивлений грунта резанию привлекать

опытные данные.

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ 25

Основоположником теории сопротивлений грунтов резанию яв-

ляется акад. В. П. Горячкин. В результате исследования работы плуга

для определения касательной силы Pt им предложена формула

Pj — pG i kbh -f- ebhv2, (1.16)

где p — коэффициент трения плуга о грунт;

G — вес плуга;

k — удельное сопротивление почвы резанию;

h — глубина резания (толщина стружки);

b — ширина срезаемого слоя;

v — скорость движения плуга;

г. — коэффициент, учитывающий энергетические потери, возникаю-

щие ввиду движения грунта по отвалу.

При работе плуга первый член формулы составляет около 40%, вто-

рой — 55% и третий — около 5% общего сопротивления.

Ввиду больших различий в устройстве плуга и рабочих органов

землеройно-транспортных машин непосредственное применение к по-

следним этой формулы приводит к значительным ошибкам. Поэтому

Н. Г. Домбровским для практических расчетов рекомендовано поль-

зоваться упрощенным выражением:

Рг = kobh = kuF, (1.17)

где F ~~ bh — площадь вырезаемой стружки;

£0— удельное сопротивление резанию или копанию.

Под резанием понимается отделение стружки от массива. Связанное

с этим процессом сопротивление называется сопротивлением грунта реза-

нию. Когда говорят о копании грунта, то рассматривают не только отде-

ление стружки от массива, но и ее движение по рабочему органу. При этом

иногда учитывают также и те сопротивления, которые связаны с напол-

нением ковшей. Поэтому сопротивление копанию всегда выше сопроти-

вления резанию.

При дальнейшем рассмотрении конкретных землеройно-транспорт-

ных машин в зависимости от того, на какие элементы расчленяется рабо-

чий процесс, будут рассматриваться сопротивления как резанию, так и

копанию.

Многочисленные опыты показали, что удельное сопротивление ко-

панию находится в зависимости от вида и состояния грунта, геометрии

режущего органа, величины сечения, формы и соотношения между

размерами стружки. На него оказывают также влияние скорость резания,

наличие и расстановка на режущей кромке зубьев, а также траектория

движения рабочего органа и, в частности, ковшей.

Удельное сопротивление резанию и копанию повышается по мере

увеличения содержания в грунте глинистых частиц и понижения влаж-

ности. Определенные опытным путем значения удельного сопротивления

копанию обычно даются применительно к различным категориям грунта.

Многочисленными опытами А. Н. Зелениным установлена прямая про-

порциональность между удельным сопротивлением копанию и числом

ударов так называемого динамического плотномера (ударника

ДОРНИН). Поэтому, если для данного рабочего органа знать удельное

сопротивление копанию на каком-то грунте, то, испытав динамическим

плотномером другой грунт, можно найти для последнего численное зна-

чение удельного сопротивления копанию.

Динамический плотномер представляет собой стальной стержень

с площадью сечения в 1 см2. На расстоянии 10 см от того его конца,

26

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

который устанавливается на поверхности грунта, имеется бурт, о который

ударяют гирей весом 2,5 кг, падающей с высоты 400 мм. Эта гиря дви-

жется по верхней части стержня, как по направляющей. Испытание со-

стоит в определении того числа ударов, которое необходимо для погруже-

ния стержня в грунт на глубину 10 см. За характеристику грунта при-

нимается необходимое для такого погружения число ударов.

Удельное сопротивление грунта копанию возрастает с увеличением

угла резания 6. При этом до 6 = 30ч-35° оно растет медленно, а затем

быстро. Однако при чрезмерном снижении угла резания увеличивается

необходимый для подъема грунта на определенную высоту путь, что ведет

к росту непроизводительных потерь. Поэтому оптимальные углы резания,

как правило, находятся в пределах б = 25ч-35°. Во избежание трения

нижней грани клина о поверхность грунта задний угол а выбирают рав-

ным 5—8°. Образующийся при этом угол заострения |3 обычно удовлет-

воряет условиям прочности.

Д. И. Федоровым было исследовано влияние формы режущей кромки.

Сравнение работы прямых, криволинейных с зубьями и криволинейных

без зубьев режущих кромок выявило преимущества последних. Оказалось,

что при некоторых условиях лучшие результаты дают режущие кромки,

которые как в поперечном сечении, так и в плане очерчены по дуге. При

этом, по мере приближения к ковшу, целесообразно постепенно увеличи-

вать радиус дуги, что создает благоприятные условия для движения

грунта. При таких очертаниях режущей кромки действующее усилие

передается на небольшой участок средней ее части, что обеспечивает

высокое удельное давление, т. е. давление на 1 см длины кромки, и сама

форма ножа обеспечивает быстрое врезание его в грунт.

При одном и том же грунте и геометрии режущего органа удельное

сопротивление копанию снижается с ростом сечения стружки даже в том

случае, если форма и соотношения между размерами ее сечения остаются

постоянными. Так, по данным Н. Г. Домбровского, увеличение емкости

ковша одноковшового экскаватора с 0,15 до 15 м3 снижает удельное со-

противление копанию на 25—30%. Опытами, проведенными в Ленинград-

ском филиале ВНИИ Стройдормаша с грейдер-элеваторами, установлено,

что увеличение сечения стружки в 3 раза снижает удельное сопротивление

грунта копанию на 30—40%.

На удельное сопротивление грунта копанию оказывает также влияние

форма стружки. Различают три формы стружек: блокированную, когда

грунт вырезается по трем плоскостям, полублокированную, где грунт

вырезается по двум плоскостям, и деблокированную, где грунт вырезается

Практически по одной плоскости (рис.9). А. Н. Зелениным установлено,

что наибольшее удельное сопротивление имеет место в случае блокирован-

ной формы, а наименьшее — при деблокированной форме. Полублокиро-

ванная стружка занимает промежуточное положение.

Опытами также установлено, что при одном и том же сечении стружки

удельное сопротивление копанию зависит от отношения ширины стружки b

к ее толщине (глубине резания) h (рис. 9). С увеличением этого отноше-

ния удельное сопротивление копанию снижается.

Ранее уже отмечалось, что зависимость предела прочности грунта

от скорости изменения напряженного состояния характеризуется лога-

рифмической кривой (см. рис. 1). Поэтому влияние скорости на удельное

сопротивление грунта копанию особенно сказывается при малых ее зна-

чениях. При тех скоростях изменения напряженного состояния, которые

соответствуют обычно применяемым скоростям резания (0,5—2,0 м/сек),

влияние скорости сказывается уже значительно слабее. Так, при росте

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

27

этих скоростей до 6—10 м/сек, т. е. в 3—5 раз, удельное сопротивление

резанию в среднем повышается на 30—40%.

Режущие кромки в некоторых случаях, как, например, на ковшах

экскаваторов, снабжаются зубьями. Выдвинутые вперед зубья должны

разрушать, а следовательно, и разрыхлять грунт и тем самым облегчать

врезание в него режущей кромки ковша. В плотных связных грунтах

острые зубья снижают общее сопротивление копанию сравнительно не-

значительно— на 6—15%. Они предохраняют режущую кромку от из-

носа, но вместе с тем затрудняют поступление грунта в ковш при гори-

зонтальных и слабо наклонных траекториях его движения. В малосвяз-

ных грунтах зубья всегда увеличивают сопротивление копанию. При

широкой расстановке зубьев сильно изнашивается режущая кромка, а

узкая расстановка ввиду увеличения общей ширины зубьев повышает

сопротивление копанию. Поэтому Н. Г. Домбровский рекомендует расстоя-

Рис. 9. Формы стружек: а — блокированная; б — полублокированная;

в — деблокированная

ние между зубьями выбирать равными 1,2—1,3 ширины зуба. Ширина

зуба выбирается из соображений прочности с таким расчетом, чтобы на-

грузка на 1 см его режущей кромки не превосходила 700 кг.

На удельное сопротивление копанию оказывает влияние траектория

движения ковшей, поэтому удельные сопротивления при прямых и об-

ратных лопатах отличаются от удельного сопротивления при драглайне.

На удельное сопротивление грунта копанию большое влияние оказы-

вает износ режущей кромки. Сопротивление вдавливанию в грунт какой-

либо площадки, и в том числе режущей кромки, пропорционально их

площади. Поэтому по мере износа возрастает и сопротивление копанию.

Кроме того, износ, т. е. затупление режущей кромки, приводит к такому

резкому увеличению той составляющей сопротивления копанию, которая

перпендикулярна к направлению его, что приводит к выталкиванию ковша

из грунта. Так, наблюдения Ю. А. Ветрова показали, что износ зубьев

может привести к увеличению этой составляющей в 8 раз. Для того чтобы

снизить вредное действие износа, при проектировании рабочих органов

надо стремиться к уменьшению толщин режущих кромок и к повышению

их износоустойчивости. Для этой цели следует рекомендовать режущие

кромки рабочих органов землеройных машин изготовлять из высоко-

прочных и износоустойчивых материалов или же применять наплавку

их твердыми сплавами. Следует обеспечивать также их самозатачивание

при износе.

Итак, на удельное сопротивление резанию оказывают влияние раз-

личные факторы. Поэтому формулу (1.17) нельзя рассматривать как

универсальную, т. е. пригодную для расчетов горизонтальных соста-

вляющих усилий копания во всех случаях только по площади вырезаемой

стружки и подобранному по грунту удельному сопротивлению копанию.

Однако несмотря на это, формула может быть с успехом использована

для практических расчетов, если при определении значения удельного

сопротивления копанию для каждого вида машин привлекать опытные

28

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

данные. Поэтому в дальнейшем, при рассмотрении каждого вида рабочего

оборудования землеройных и землеройно-транспортных машин, на осно-

вании имеющихся опытных данных, в зависимости от вида грунта, будут

приводиться свои значения удельного сопротивления копанию. Пользуясь

этими значениями, можно тяговые расчеты производить с достаточной

точностью.

Если прямой клин повернуть вокруг

вертикальной оси так, чтобы его лезвие

составило острый угол с направлением

движения, то получится косой трехгран-

ный клин (рис. 10). Этот клин можно

рассматривать как состоящий из трех прос-

тых клиньев. При движении в направле-

нии оси X клин, расположенный в плоско-

сти ZOX с углом наклона 6', подни-

мает пласт, а клин, расположенный в

плоскости YOZ с углом наклона 0, повора-

чивает пласт; вместе с тем клин, распо-

ложенный в плоскости X0Y с углом

захвата <р, подрезает пласт и отодвигает

Рис. 10. Схема косого клина его в сторону.

Теоретическим путем В. П. Горяч-

киным показано, что для перемещения

косого клина требуются меньшие усилия, чем для клина простого. Этот

вывод получил экспериментальное подтверждение. Оказалось, что удель-

ное сопротивление копанию зависит от угла захвата ср. Минимальное

сопротивление соответствует углу захвата около 20''. Изменяя угол

захвата, можно достигнуть снижения этого сопротивления на 20—25°.

Рис. 11. Профили отвала

Копание грунта косо установленными отвалами нашло широкое рас-

пространение. Этот принцип осуществлен при работе автогрейдеров и

универсальных бульдозеров.

При копании грунта прямым отвалом (угол захвата ср = 90°) режущая

кромка ножа подрезает пласт грунта, который в виде стружки продви-

гается вверх по отвалу. В верхней части отвала стружка разрушается

и грунт, падая вниз, образует так называемую призму воло-

чения. Величина подъема стружки определяется как ее проч-

ностью, так и профилем отвала. При несвязных и малосвязных сухих

грунтах разрушение стружки начинается сразу же по ее отделе-

нии от массива. При перемещении стружки по ножу и отвалу можно

РАБОЧИЕ ОРГАНЫ И ХОДОВОЕ ОБОРУДОВАНИЕ

29

Рис. 12. Силы, действующие на отвал

выделить три зоны: формирование стружки, движение ее по отвалу и

разрушение.

При копании грунта косо установленным отвалом (угол захвата ср <Д

90') дополнительно имеет место движение грунта вдоль отвала, т. е.

в сторону. Здесь при повышении ско-

рости движения грунта в сторону

призма волочения уменьшается. На

рис. И изображены профили отвалов:

с постоянным радиусом кривизны

(рис. 11, а) ис профилем, образуемым

сопряжением части дуги окружности с

прямой (рис. 11, би в). Опытным путем

установлено, что лучшее перемещение

грунта в стороны имеет место при

профиле, показанном на рис. 11, а, а

худшее — при профиле, изображенном

на рис. 11 ,в. Поэтому там, где перемеще-

ние грунта в стороны является одним

из основных элементов рабочего про-

цесса, примером чему служат автогрей-

деры, отвалы следует изготовлять с по-

стоянным радиусом кривизны. Машины,

предназначенные в основном для про-

дольного перемещения грунта, напри-

мер неуниверсальные бульдозеры, снаб-

жаются отвалами с переменным радиу-

сом кривизны и обычно такими, где

дуга окружности сопряжена с прямой.

Для определения мощности двига-

теля необходимо знать те сопротивле-

ния, которые испытывает отвал при

выполнении им процесса копания и

перемещения грунта. Обычно при расче-

тах общее сопротивление принято раз-

делять на элементы. В наиболее общем

случае — при косо поставленном от-

вале — можно выделить следующие

элементы общего сопротивления W: ре-

занию IFp перемещению грунта вверх по

отвалу IF.,; перемещению призмы грунта

перед отвалом 1F3; перемещению грун-

та в сторону IF4.

Сопротивление грунта резанию определяется как (рис. 12, а)

№г = k0 Lh sin ср кГ, (1.18)

где kQ — соответствующее данному отвалу удельное сопротивление

грунта лобовому резанию в кПяг-,

L — длина отвала или ширина вырезаемой стружки грунта в м;

h — толщина стружки в м;

<р — угол захвата в град.

Сопротивление от перемещения грунта вверх по отвалу, согласно

схеме на рис. 12, б, представляет собой проекцию на горизонтальную

ось той силы трения, которая развивается от движения грунта по отвалу,

IFa = cos2 6 sin <p кГ. (1.19)

30

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

Здесь Gnp — вес грунта в призме волочения в кГ;

— коэффициент трения грунта о сталь, который обычно равен

0,5—0,6;

6 — угол резания в град.

Очевидно, что вес призмы волочения определится как

Gnp =~ VnPba кГ, (1.20)

где Vnp — объем призмы волочения в м3',

60 — объемный вес грунта, который может быть принят равным

1400—1600 кГ/м3.

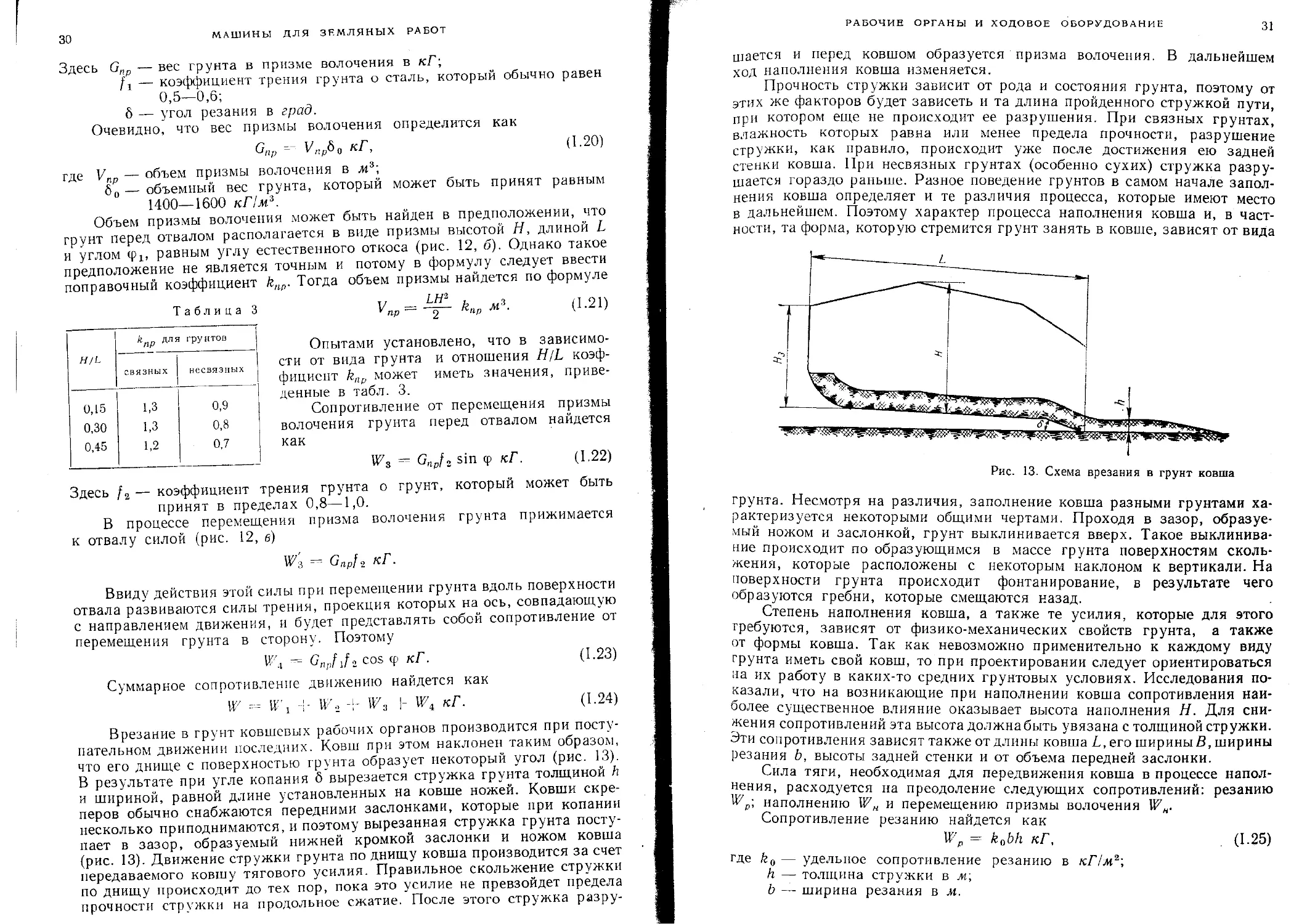

Объем призмы волочения может быть найден в предположении, что

грунт перед отвалом располагается в виде призмы высотой И, длиной L

и углом <р1; равным углу естественного откоса (рис. 12, б). Однако такое

предположение не является точным и потому в формулу следует ввести

поправочный коэффициент knp. Тогда объем призмы найдется по формуле

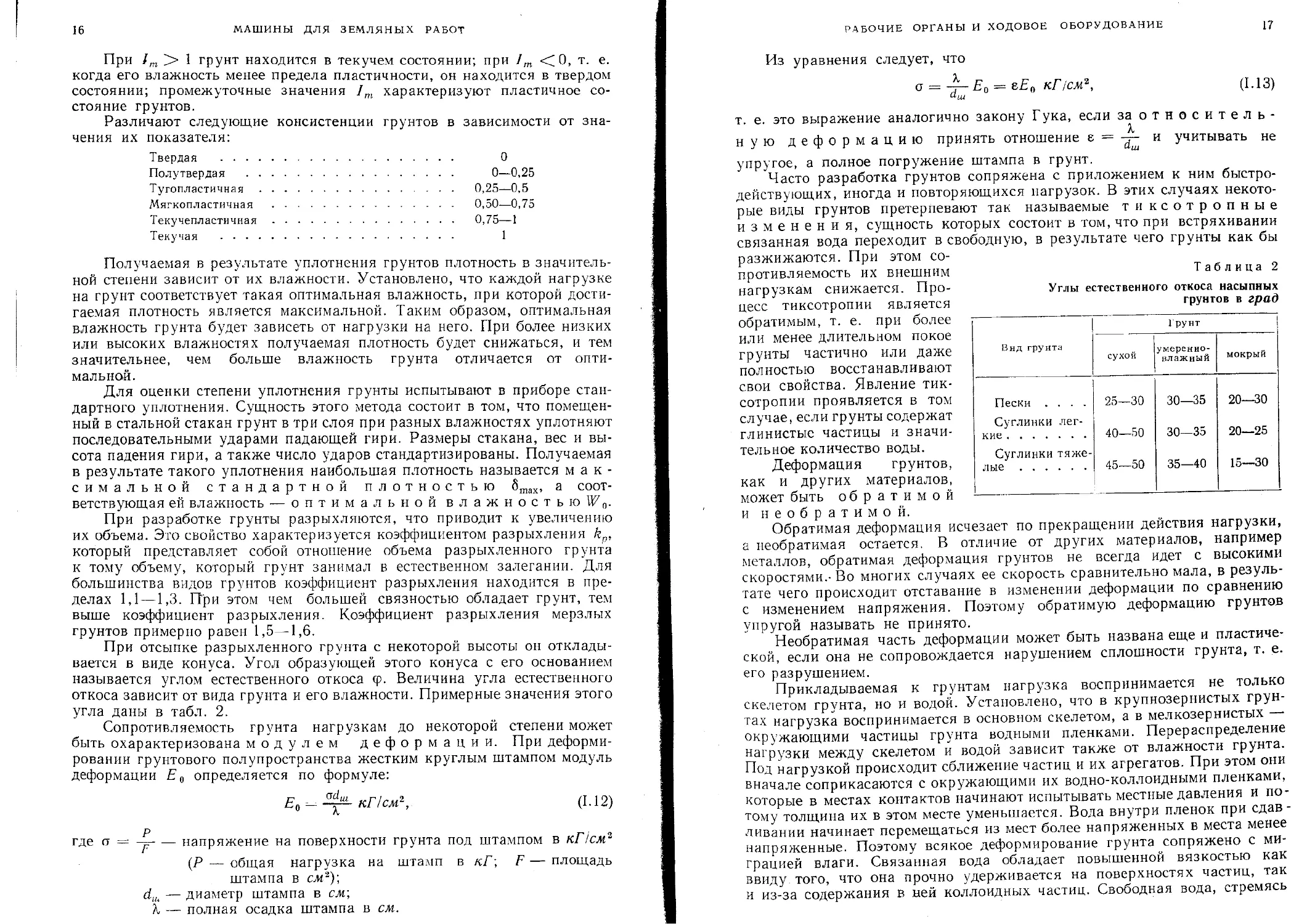

Таблица 3 Vnp=~k,lpM3. (1.21)

для грунтов Опытами установлено, что в зависимо-

H/L связных несвязных сти от вида грунта и отношения H/L коэф-

фициент knp может иметь значения, приве-

денные в табл. 3.

0,15 1,3 0,9 Сопротивление от перемещения призмы

0,30 1,3 0,8 волочения грунта перед отвалом найдется

0,45 1,2 0.7 как

— sin <р кГ. (1.22)

Здесь /2 — коэффициент трения грунта о грунт, который может быть

принят в пределах 0,8—1,0.

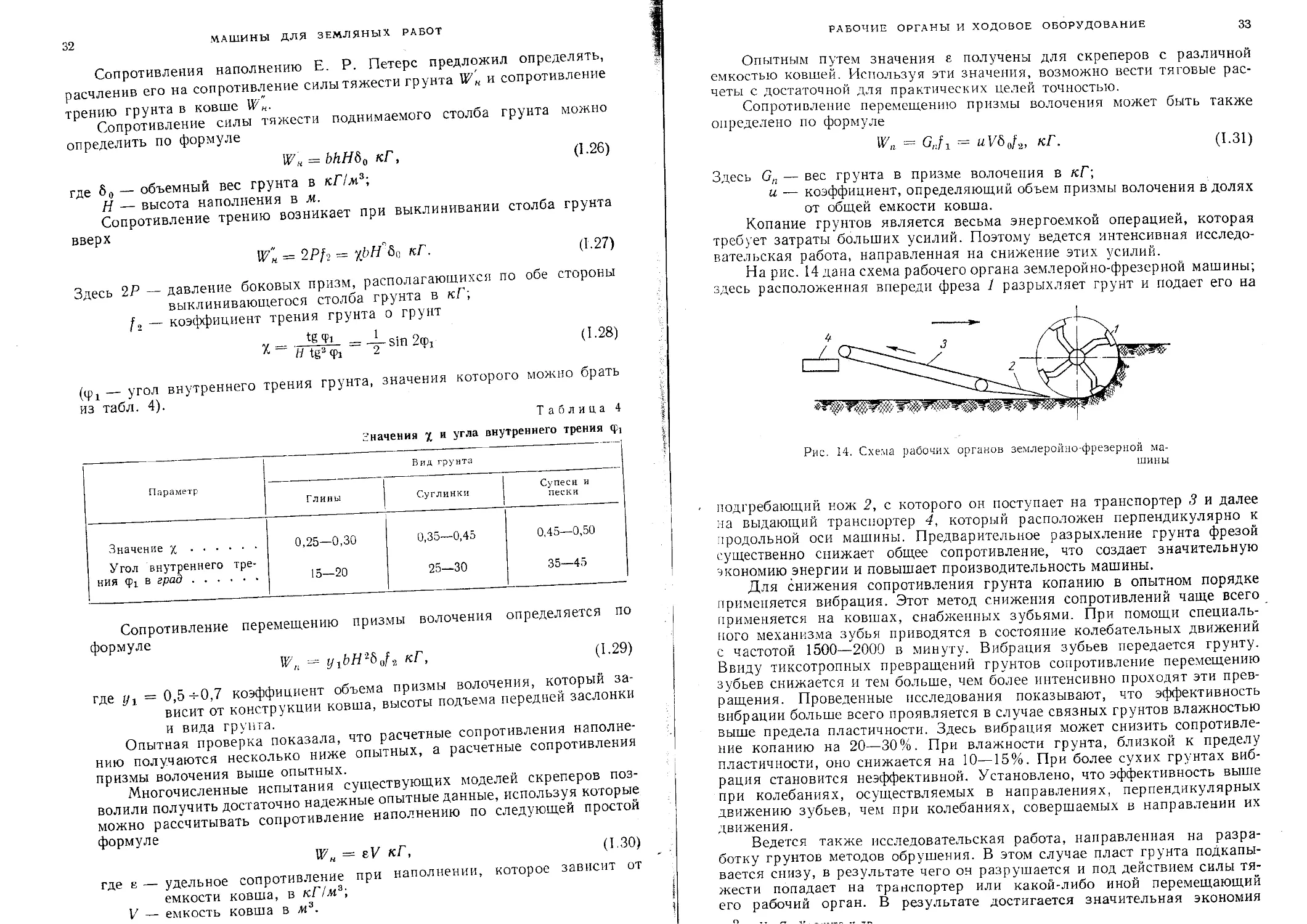

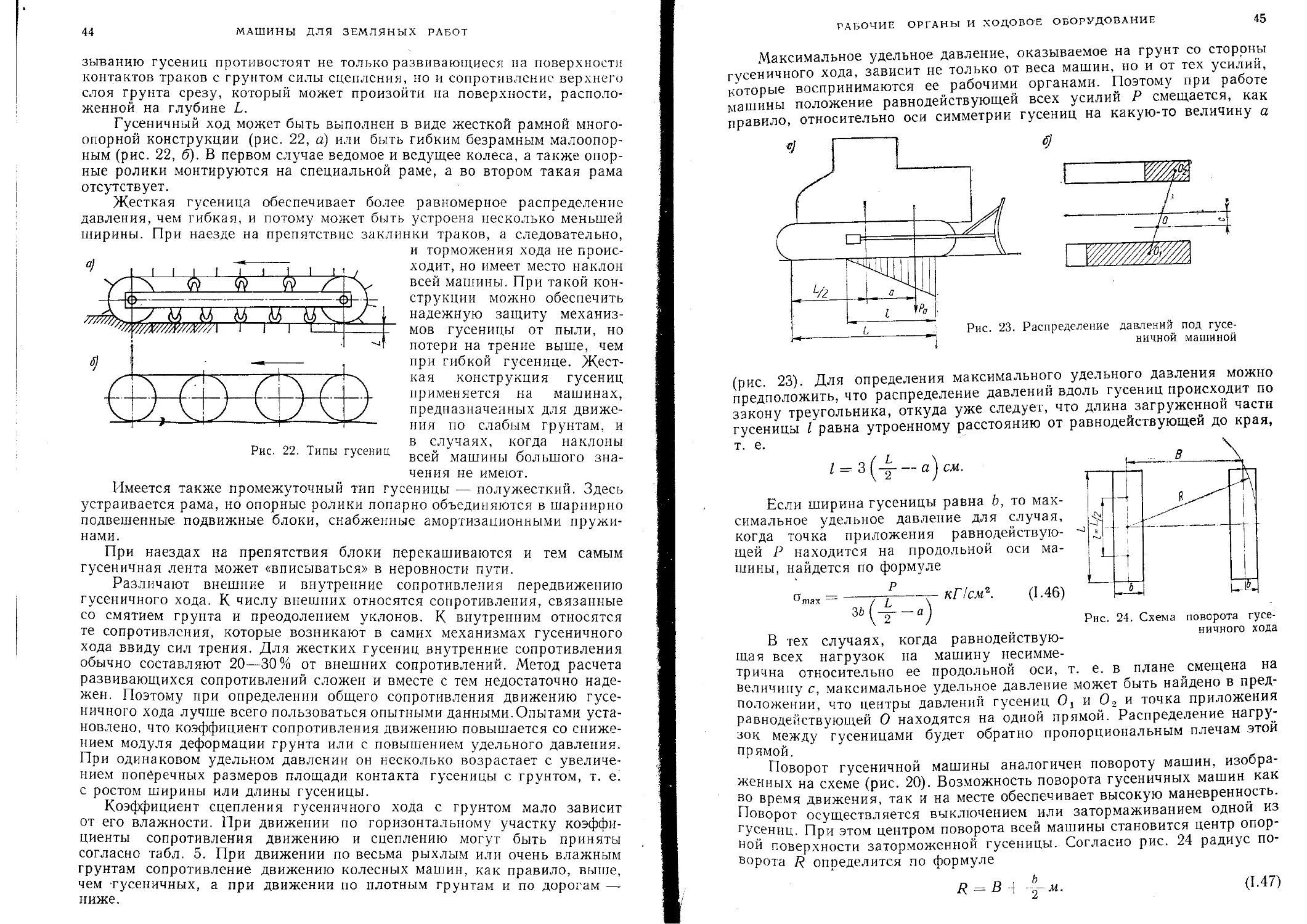

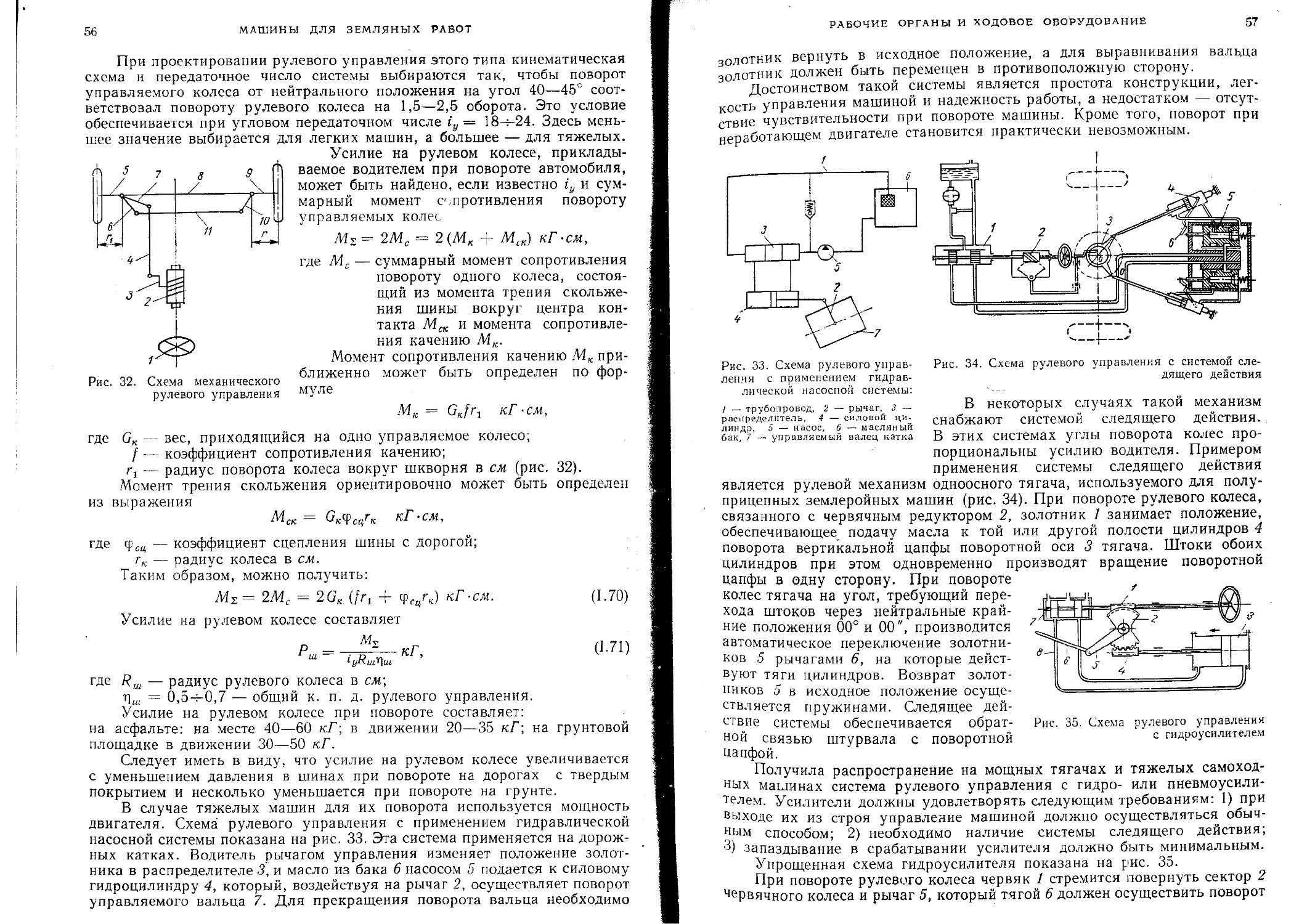

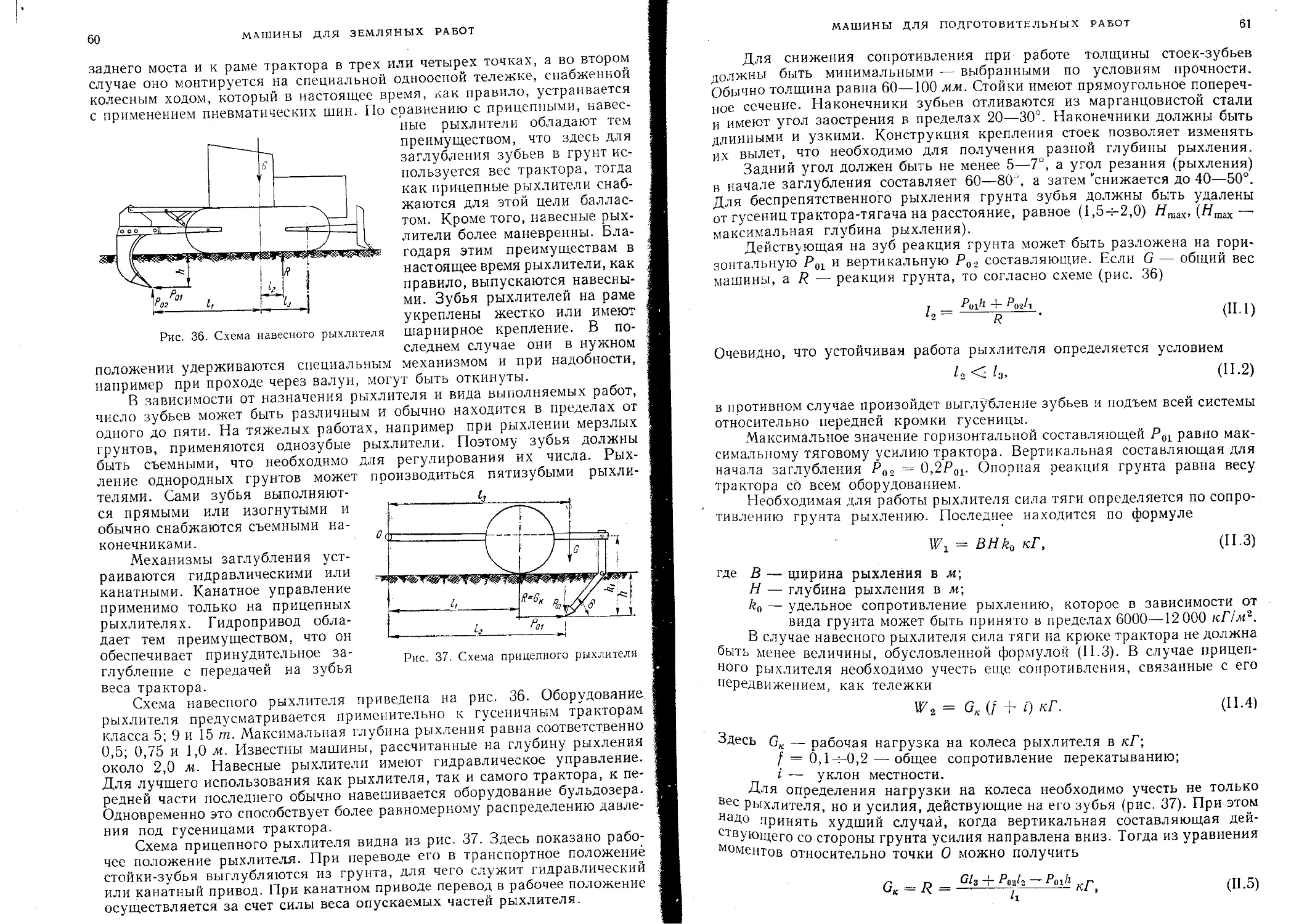

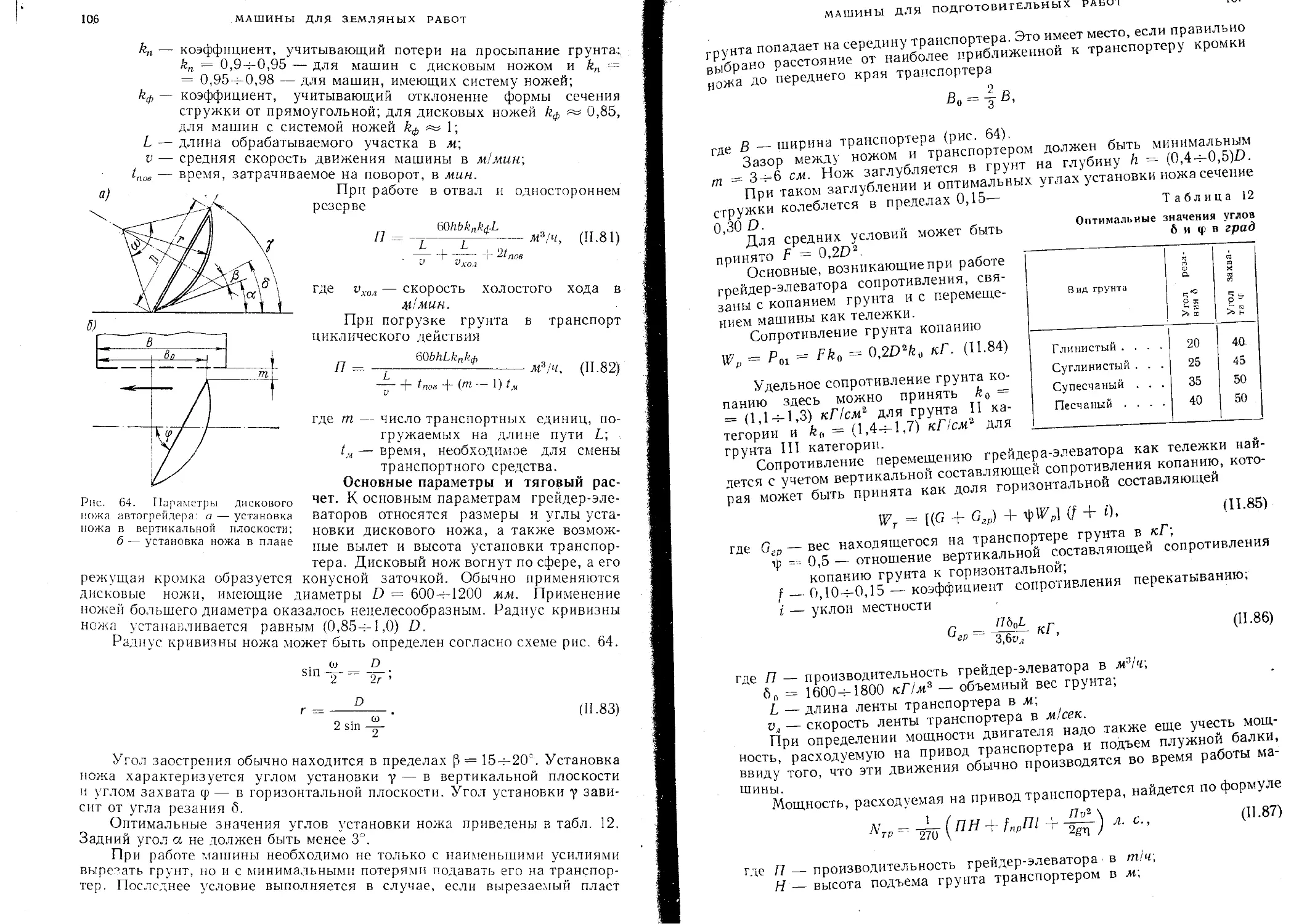

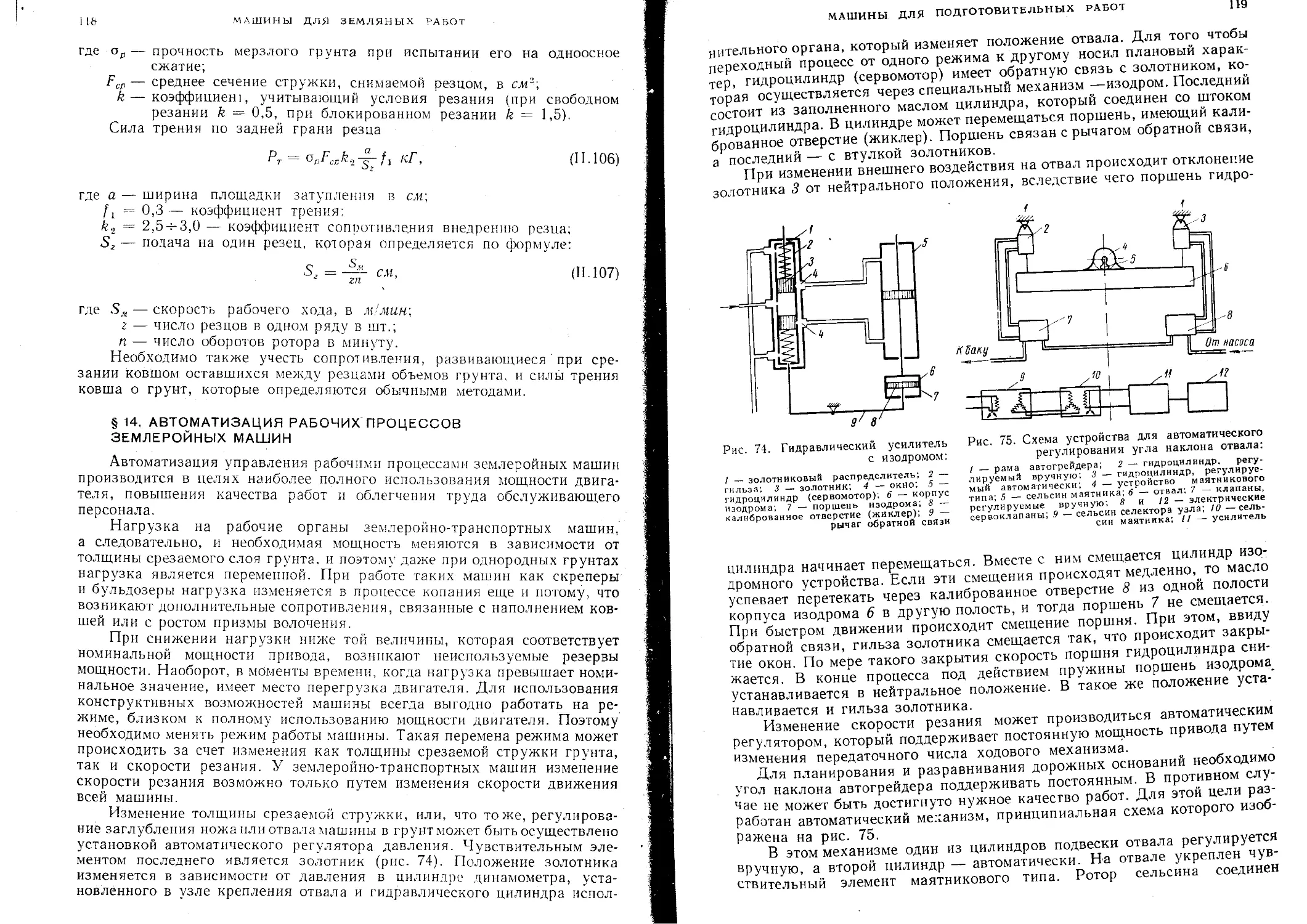

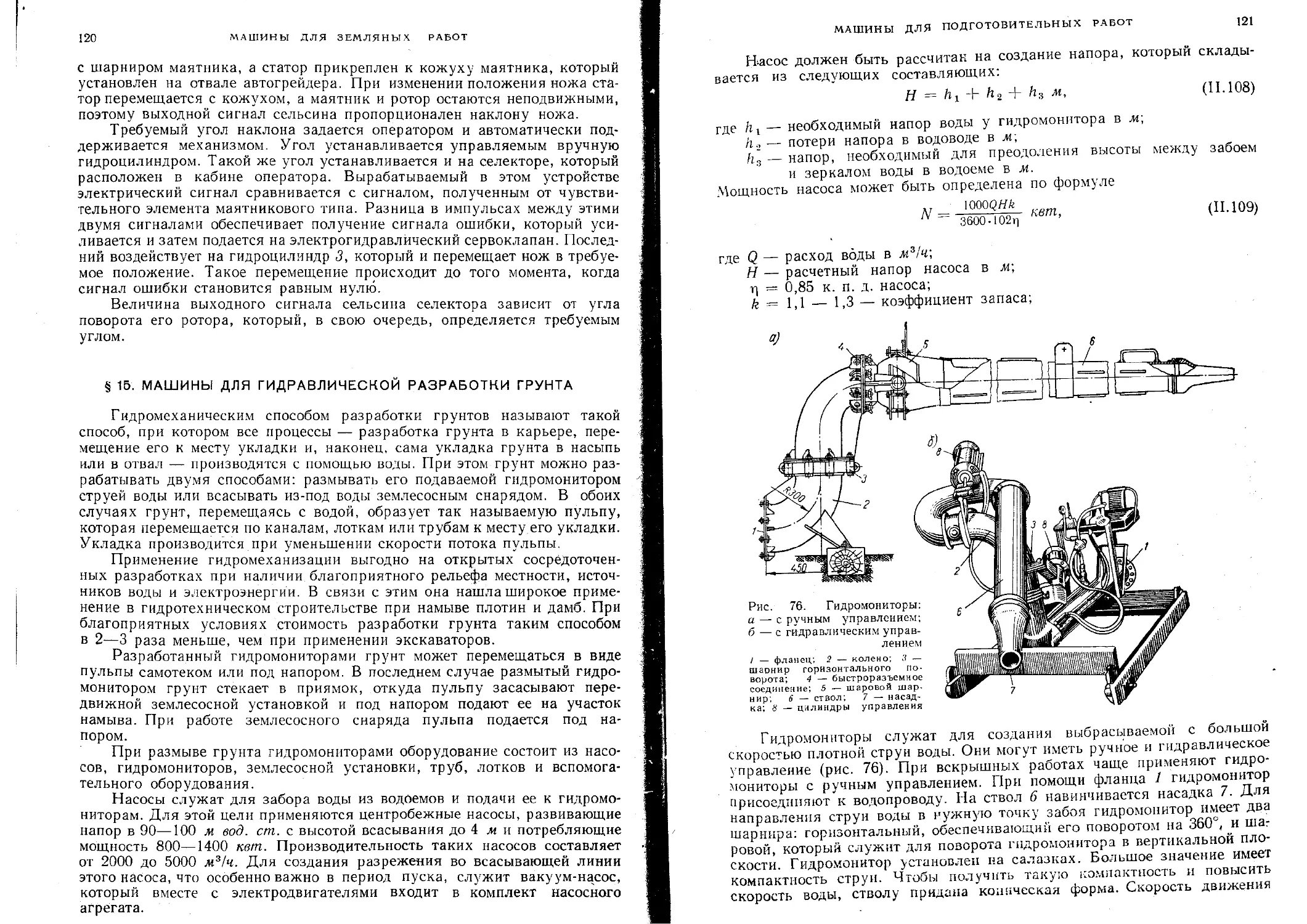

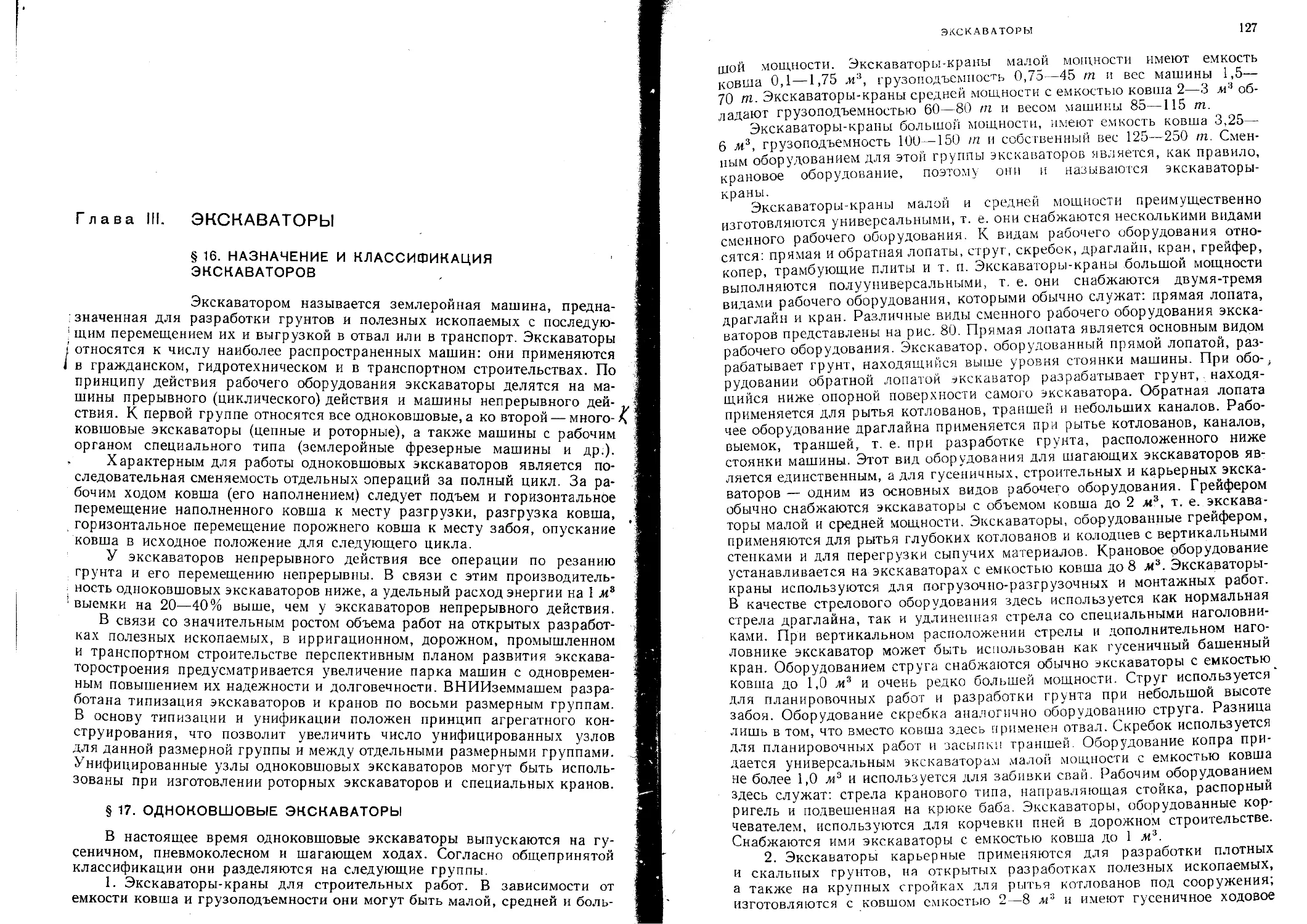

В процессе перемещения призма волочения грунта прижимается