Автор: Багров О.Н. Берлин 3.Л.

Теги: общая энергетика теплоэнергетика справочник металлургия цветная металлургия

Год: 1982

Текст

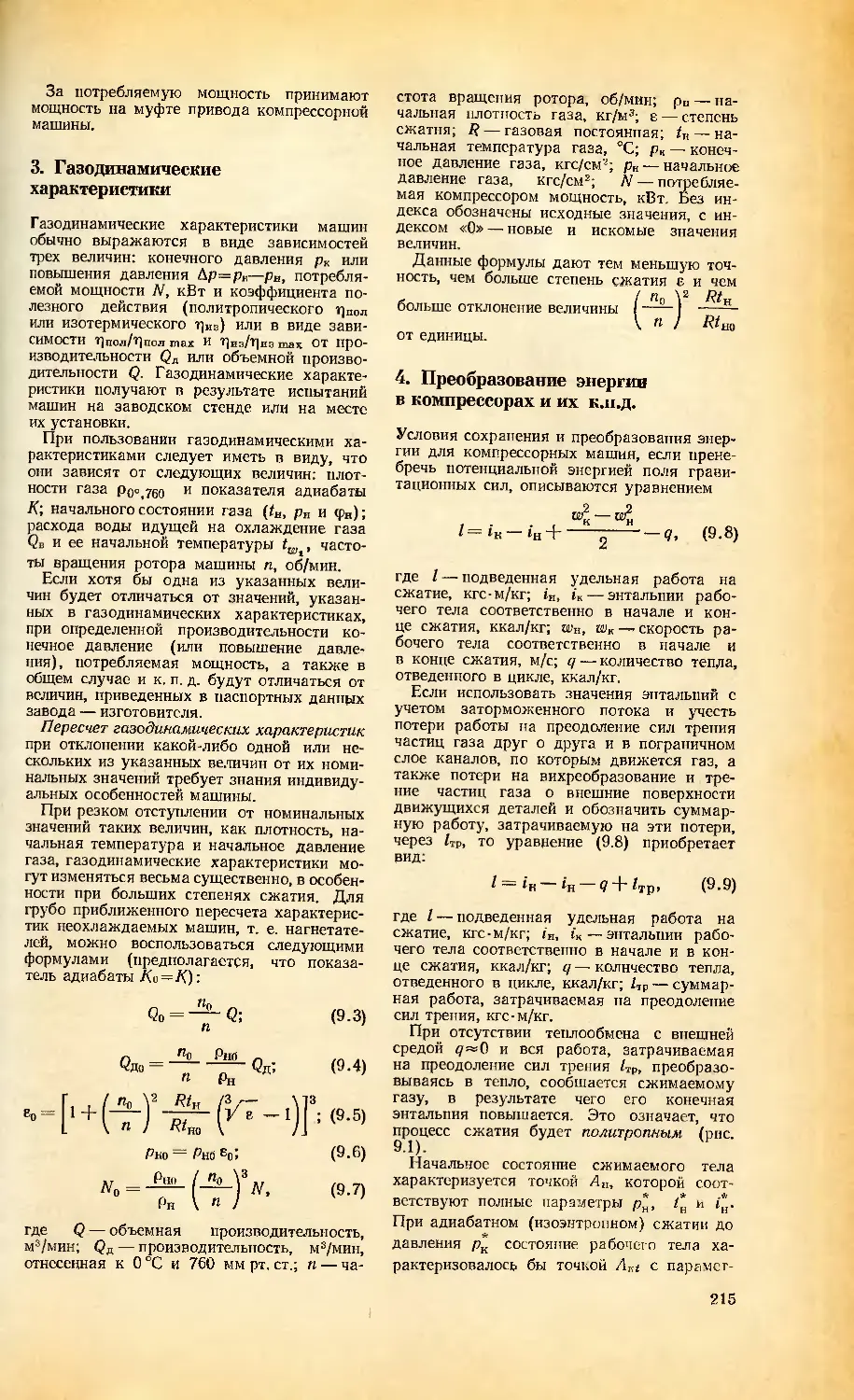

1

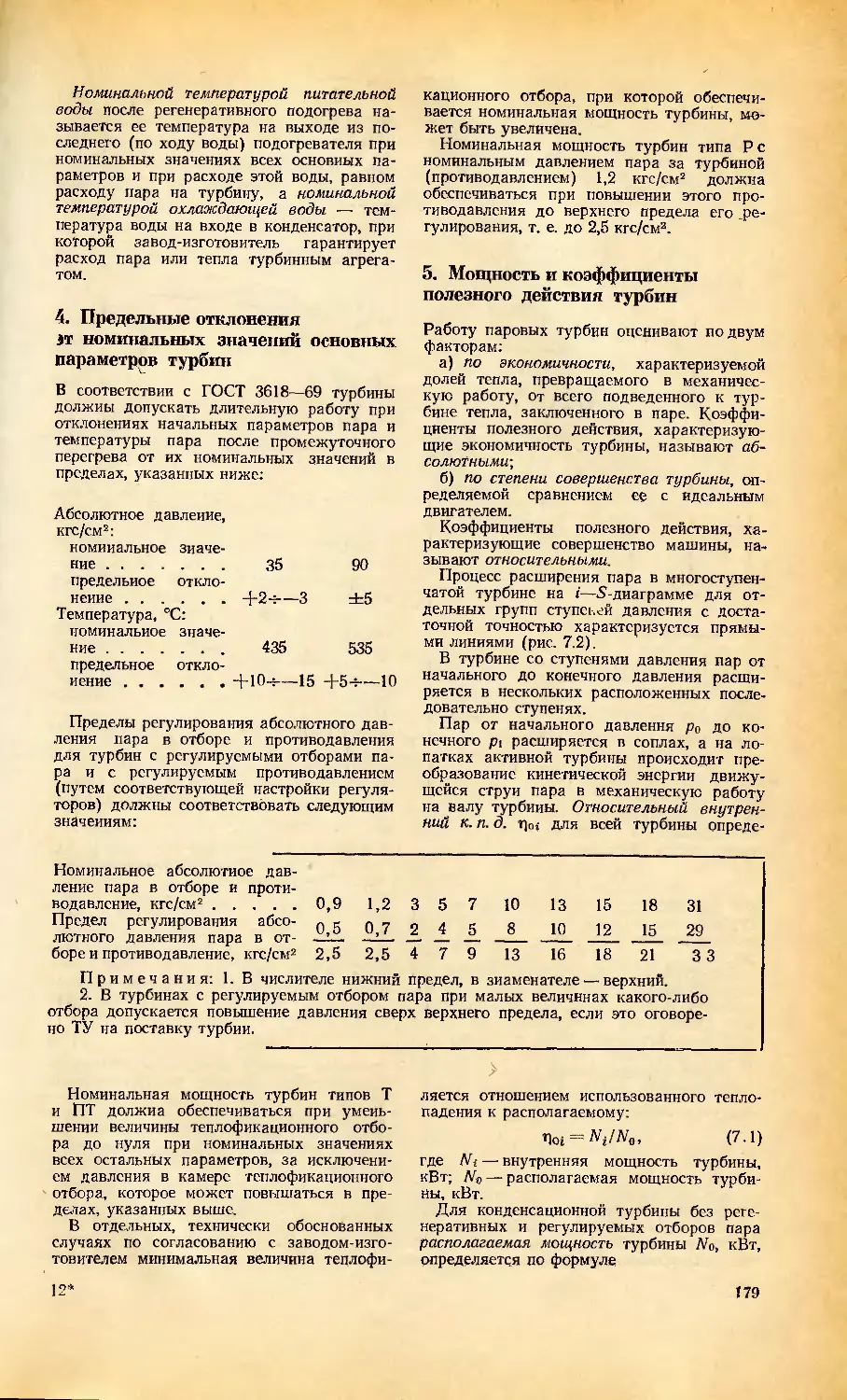

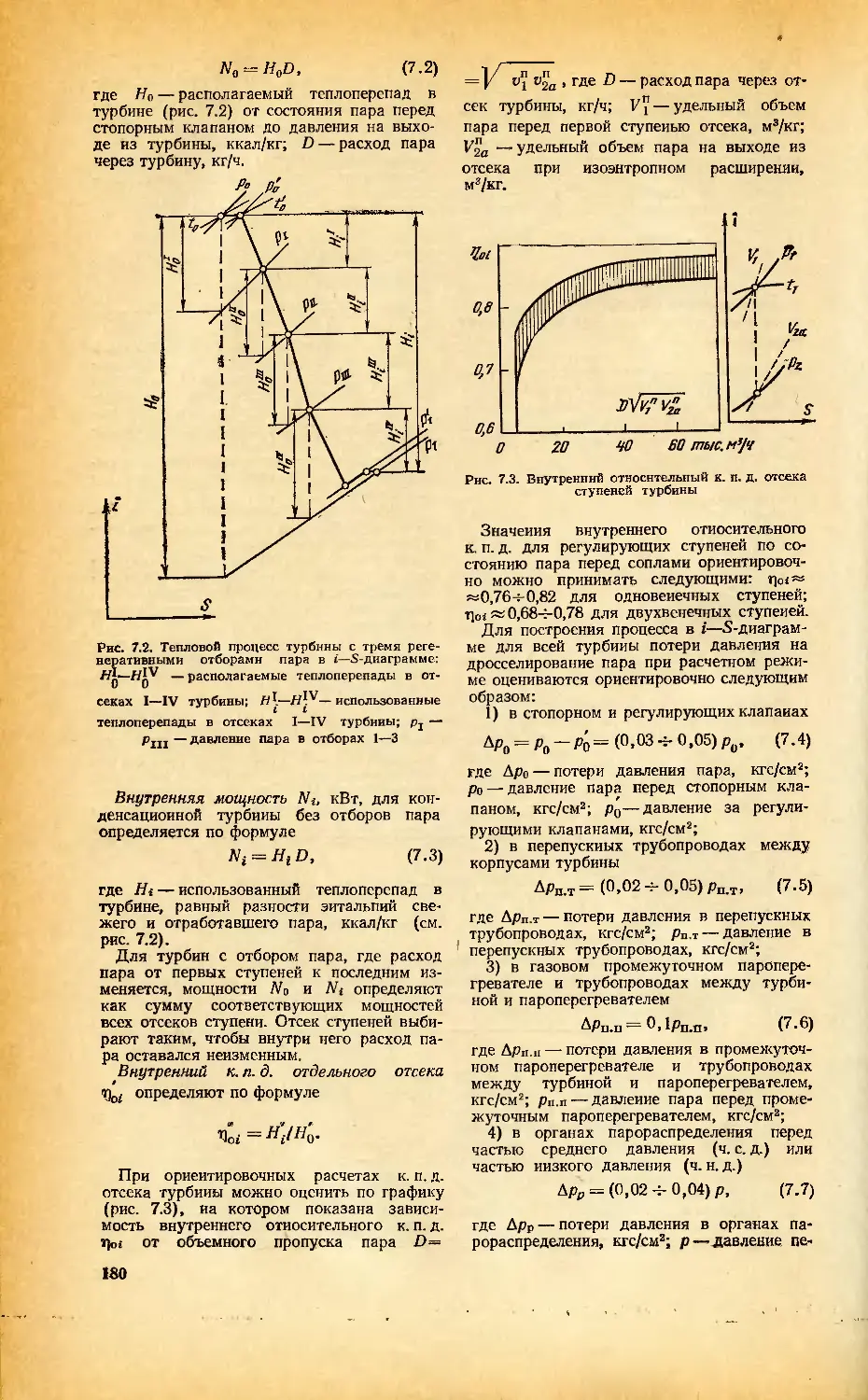

СПРАВОЧНИК

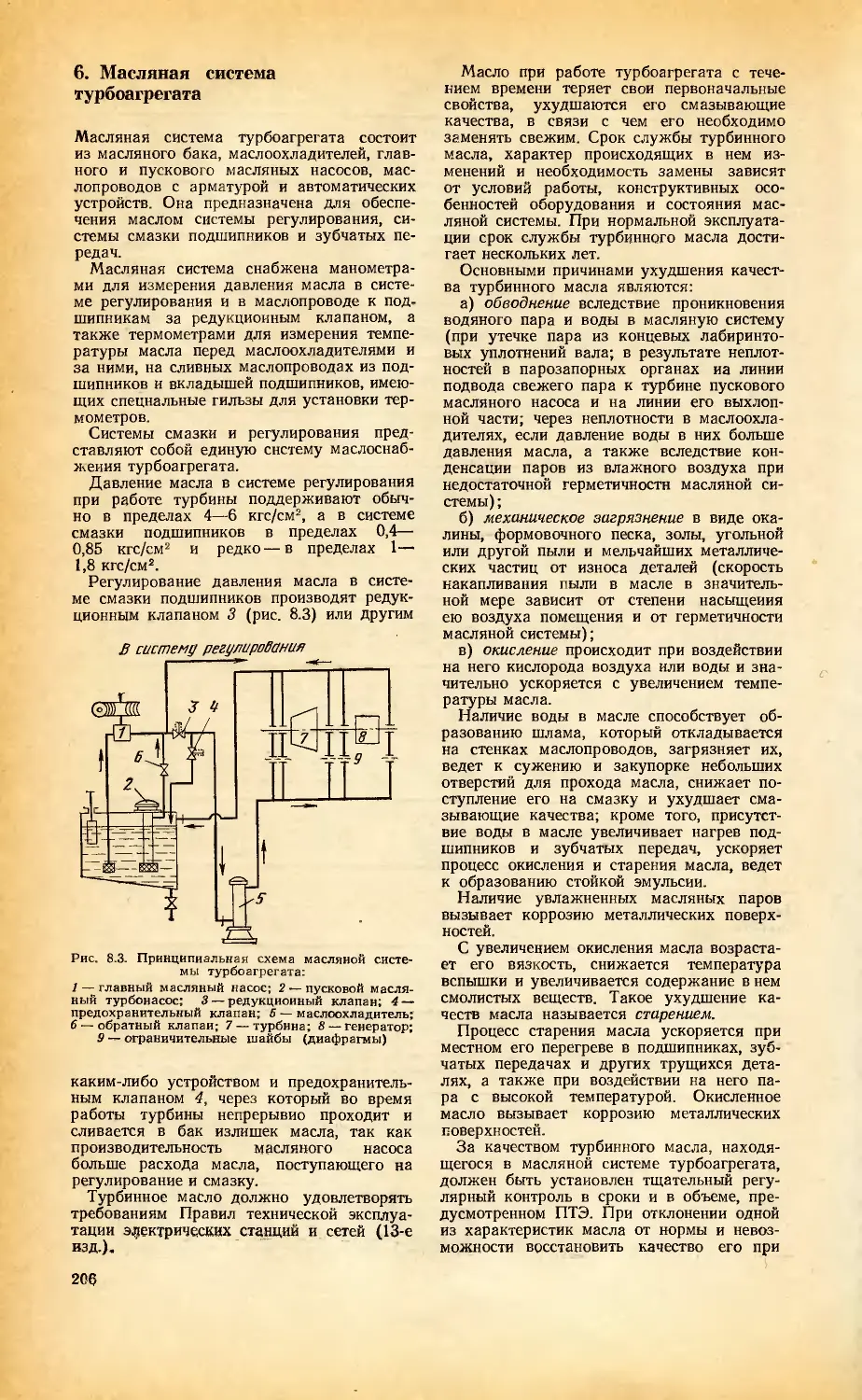

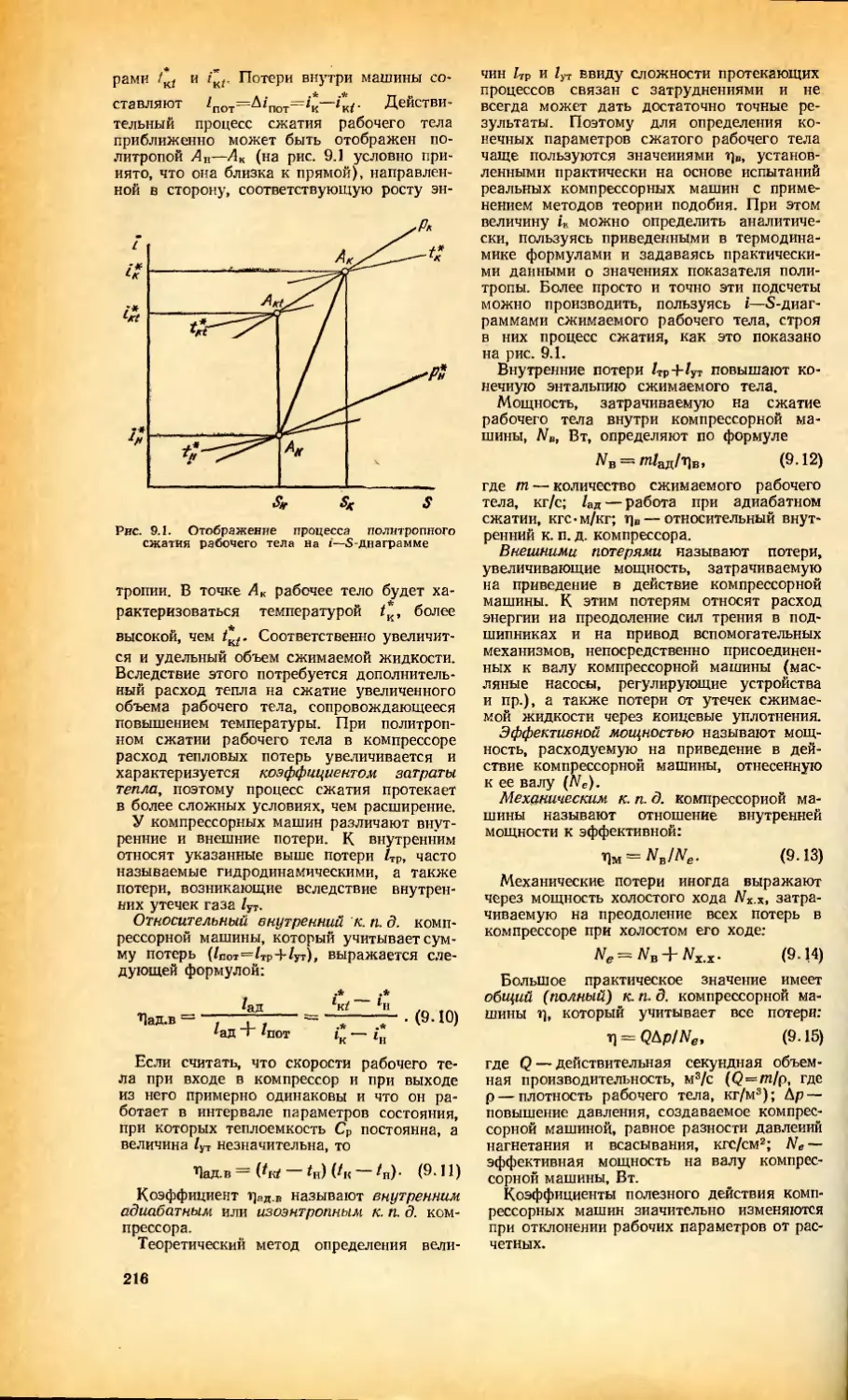

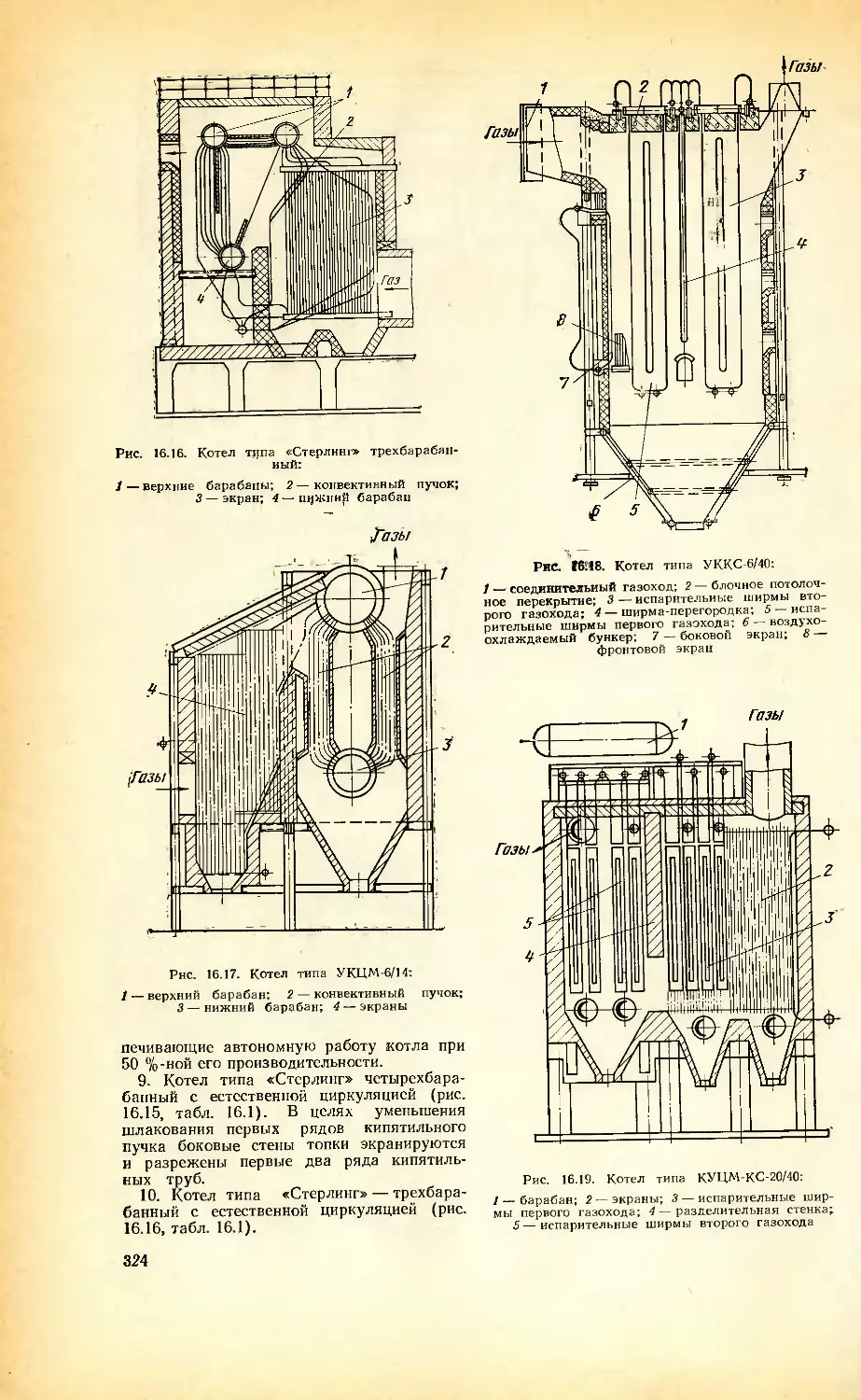

ТЕПЛО-

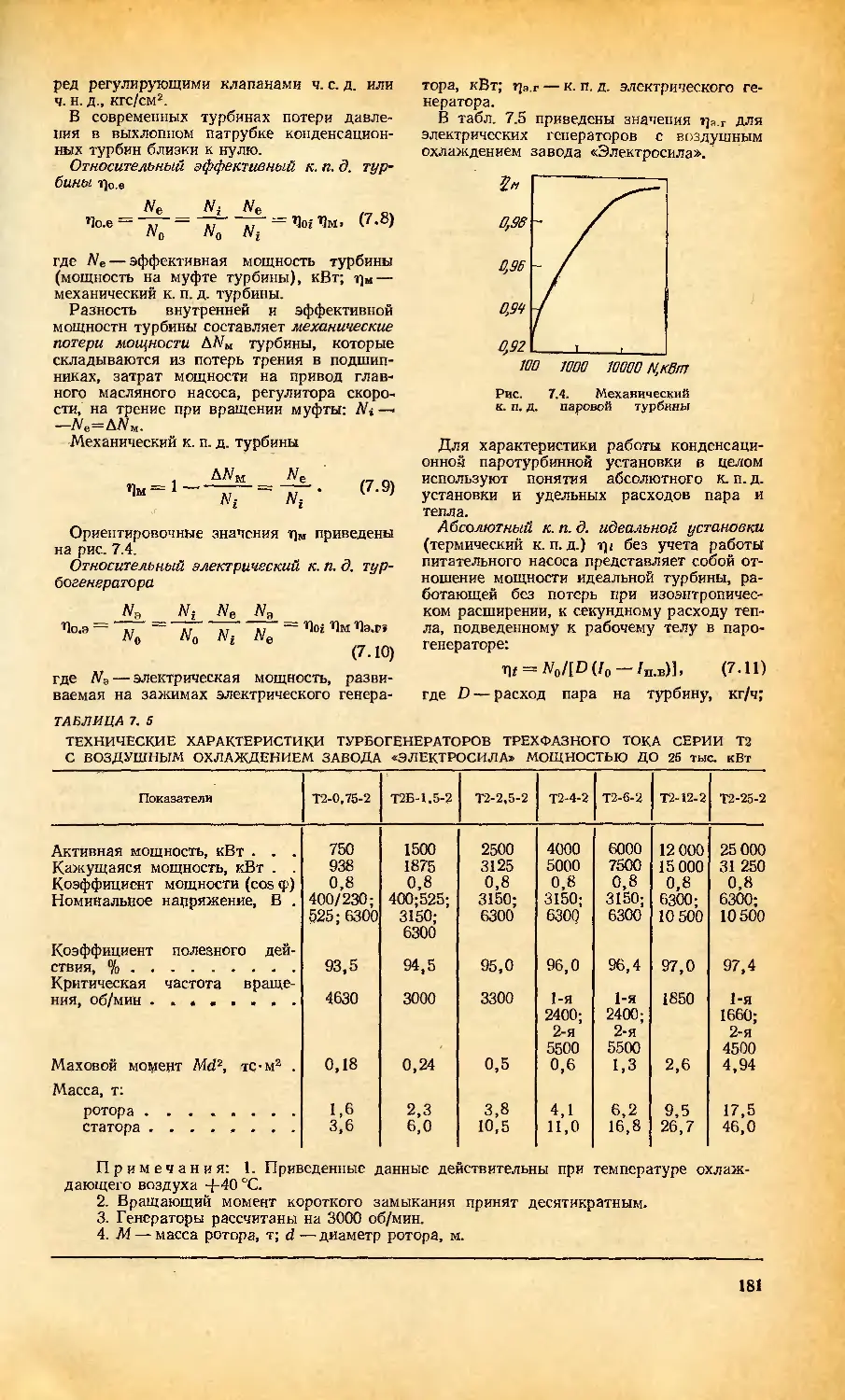

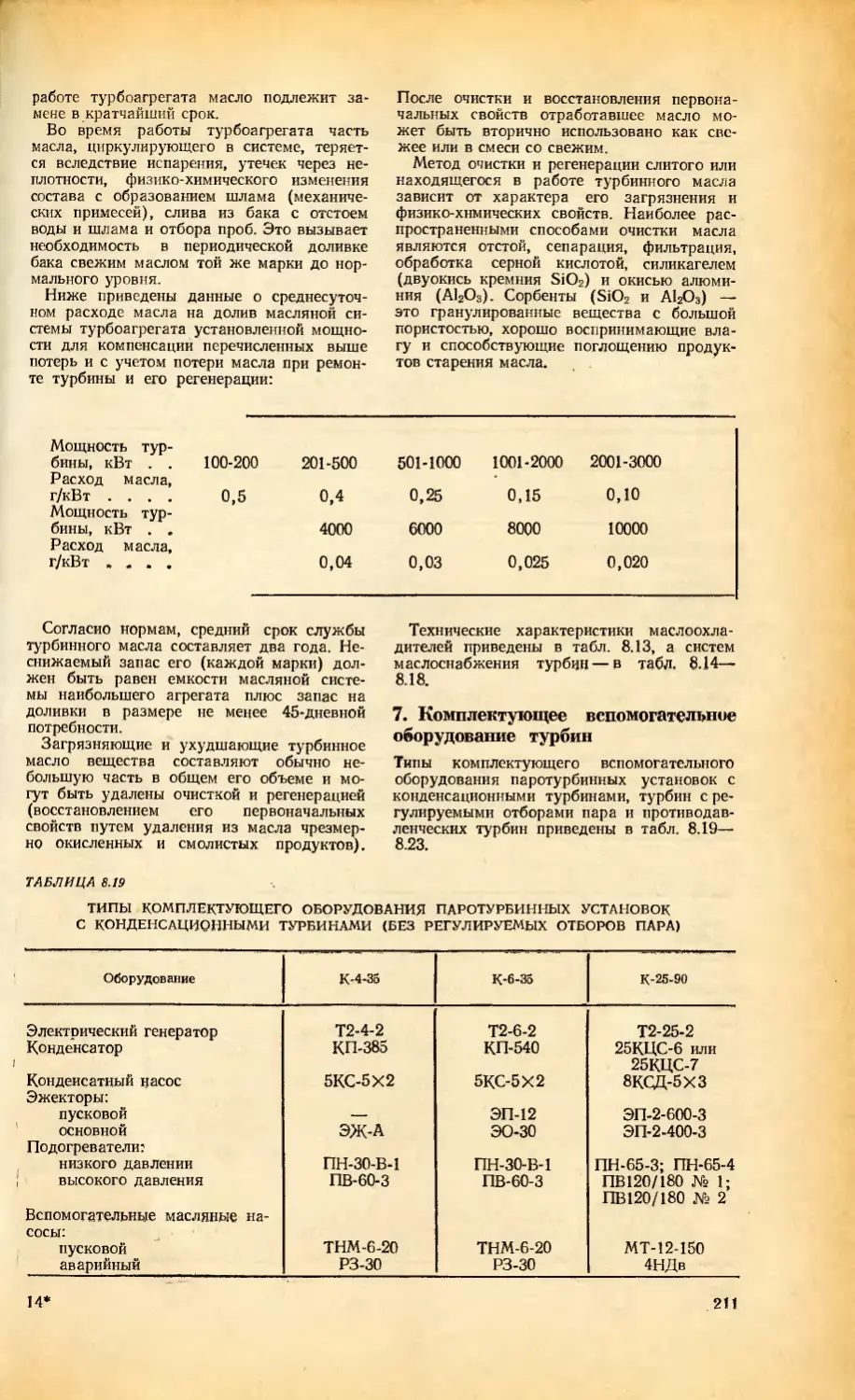

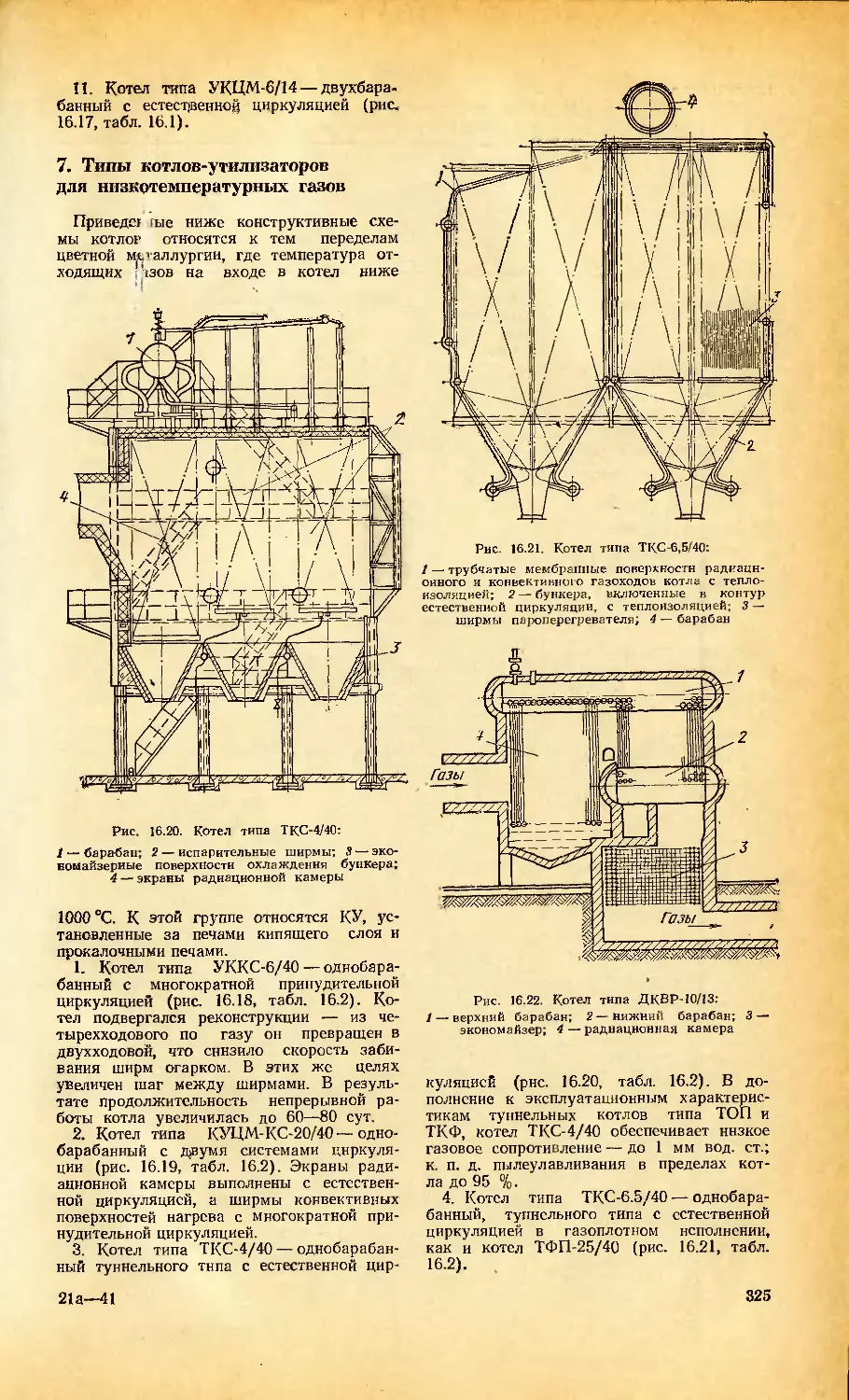

ЭНЕРГЕТИКА

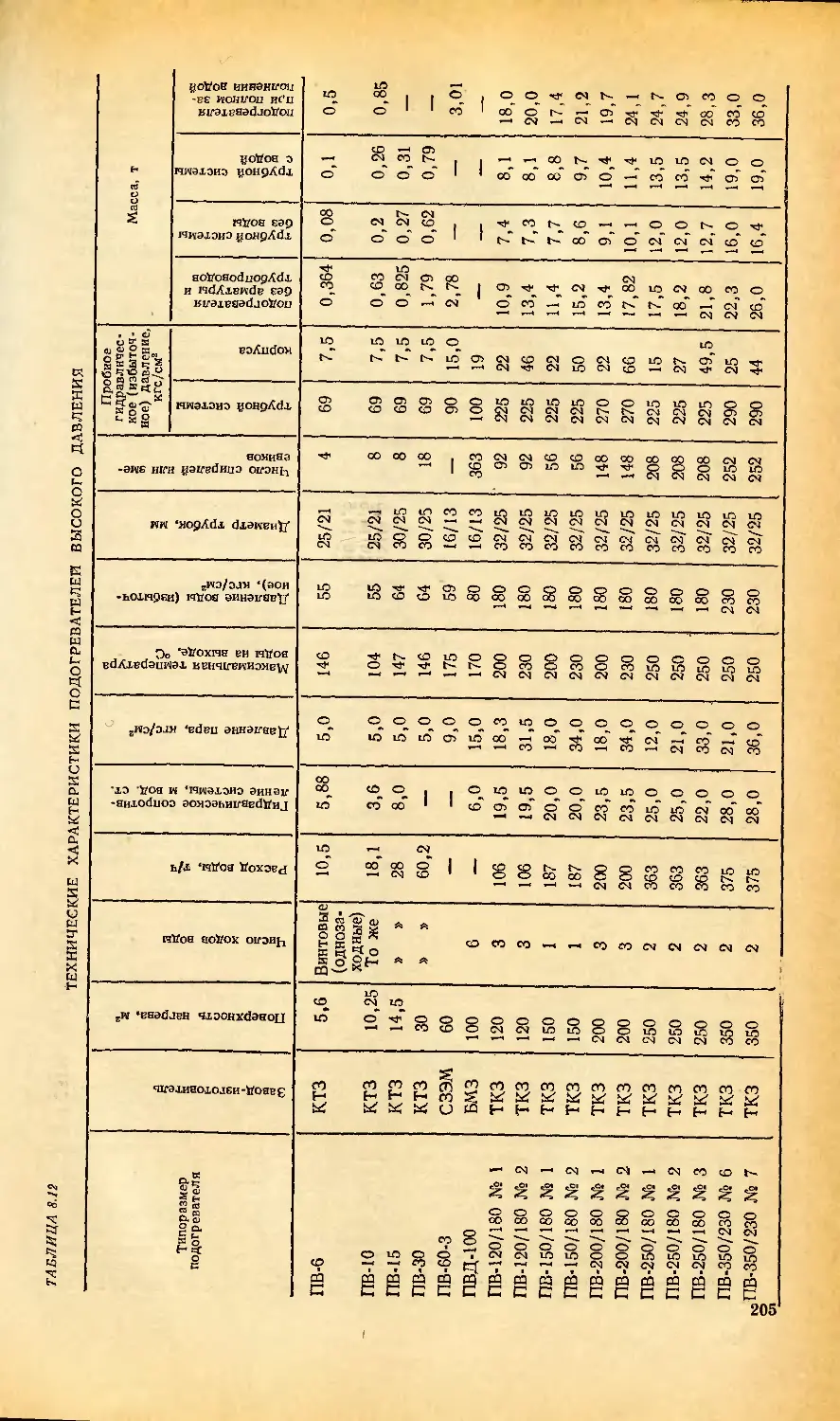

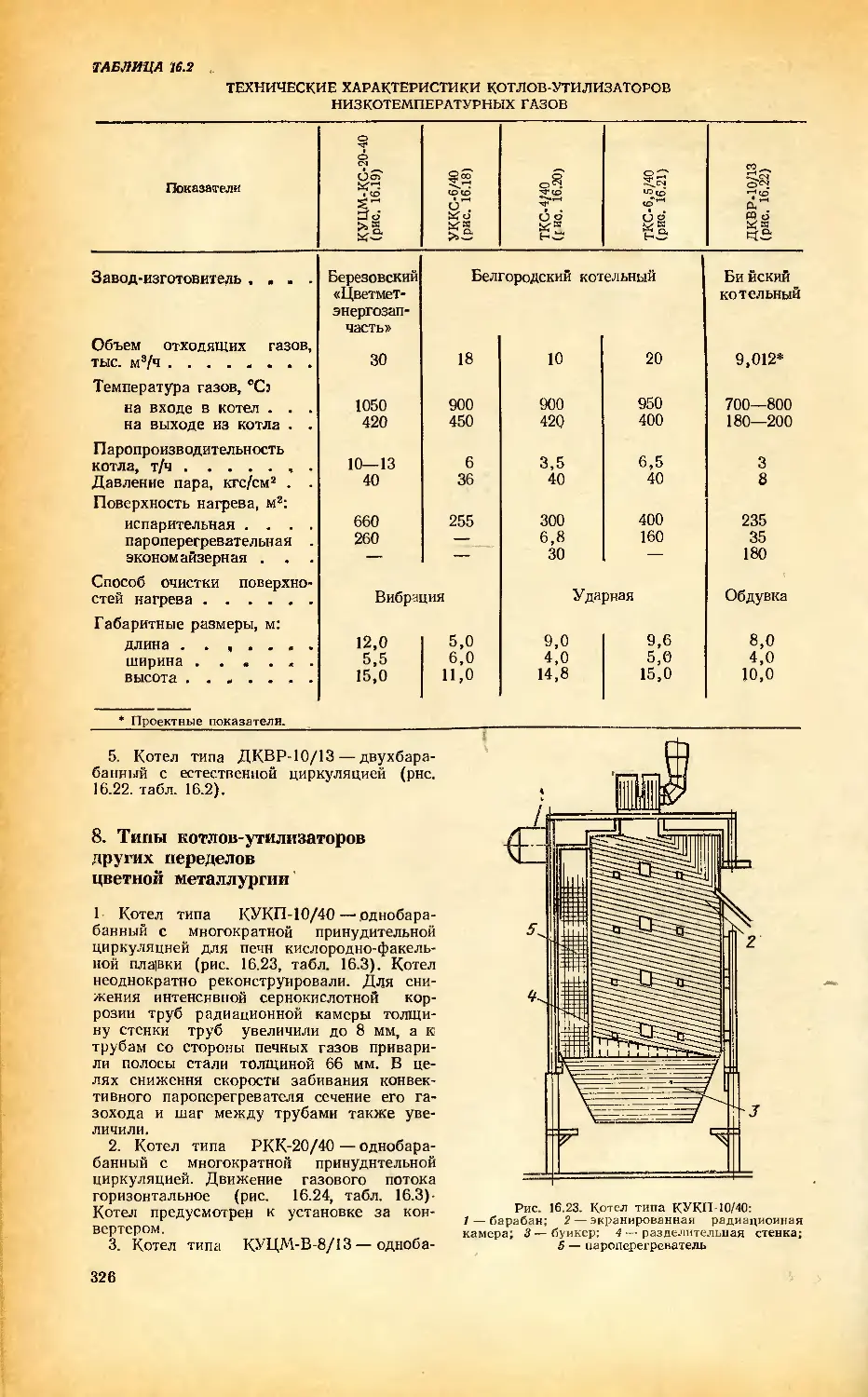

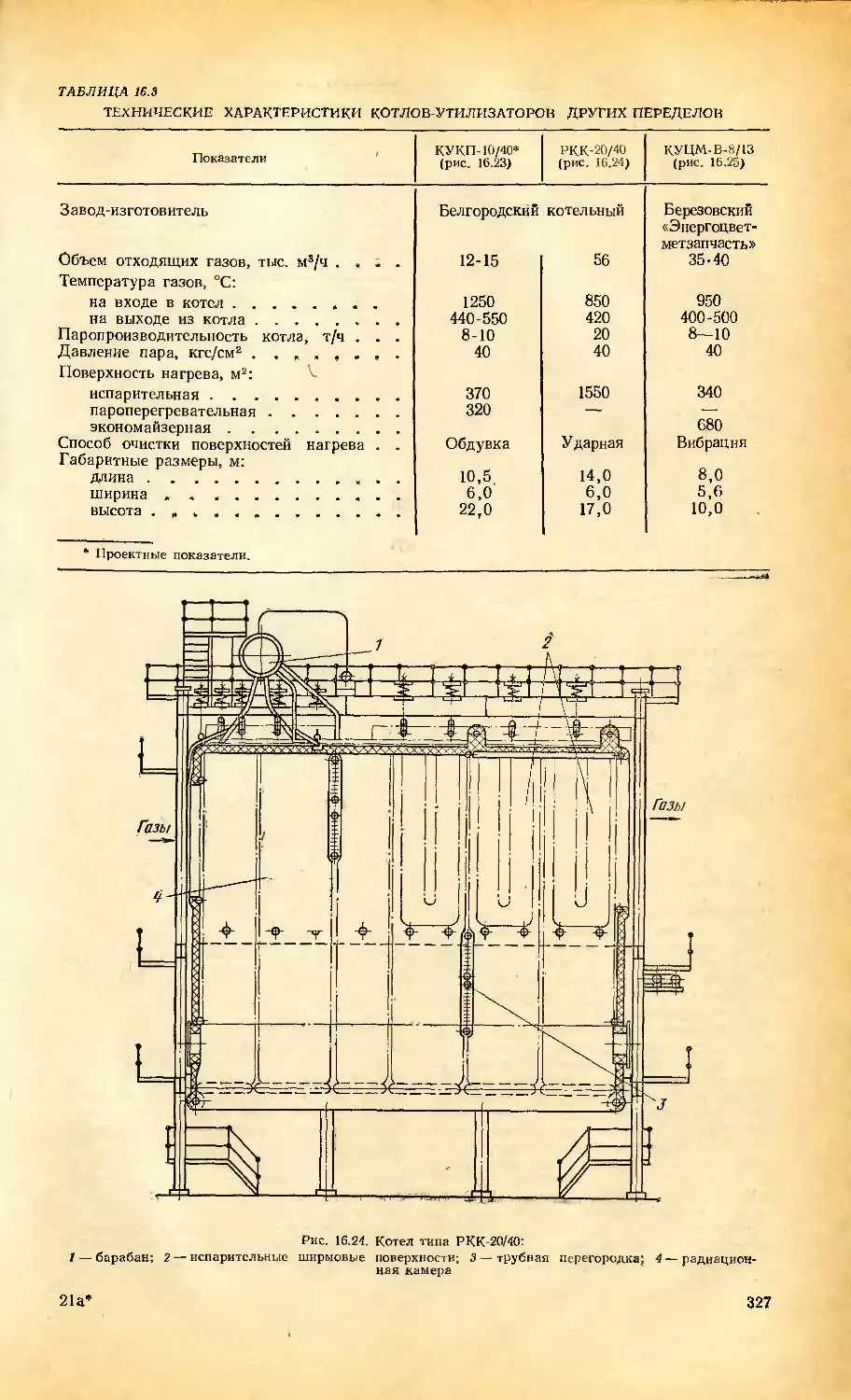

предприятий

цветной ;

металлургии

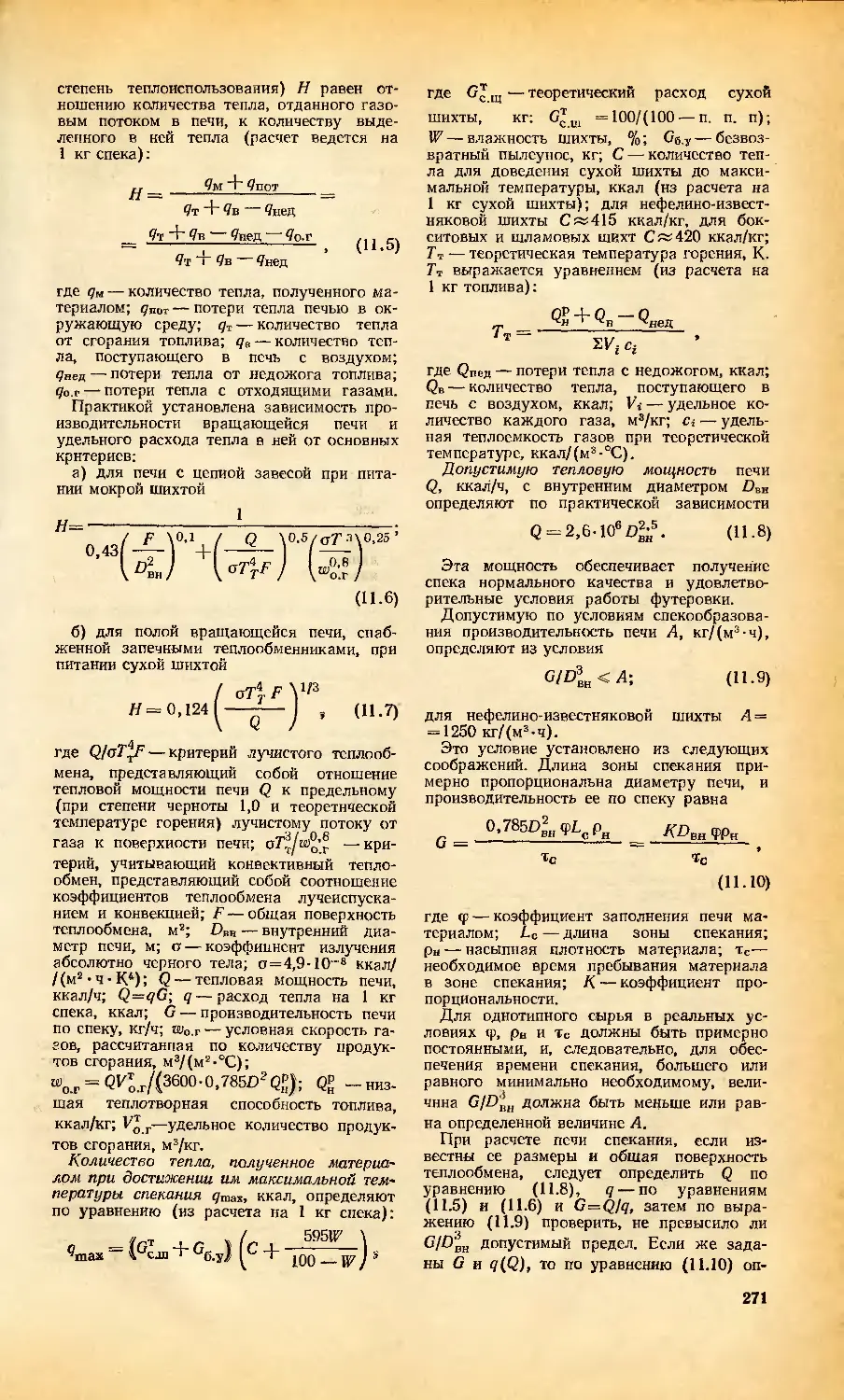

УДК 620.9(03) : 669

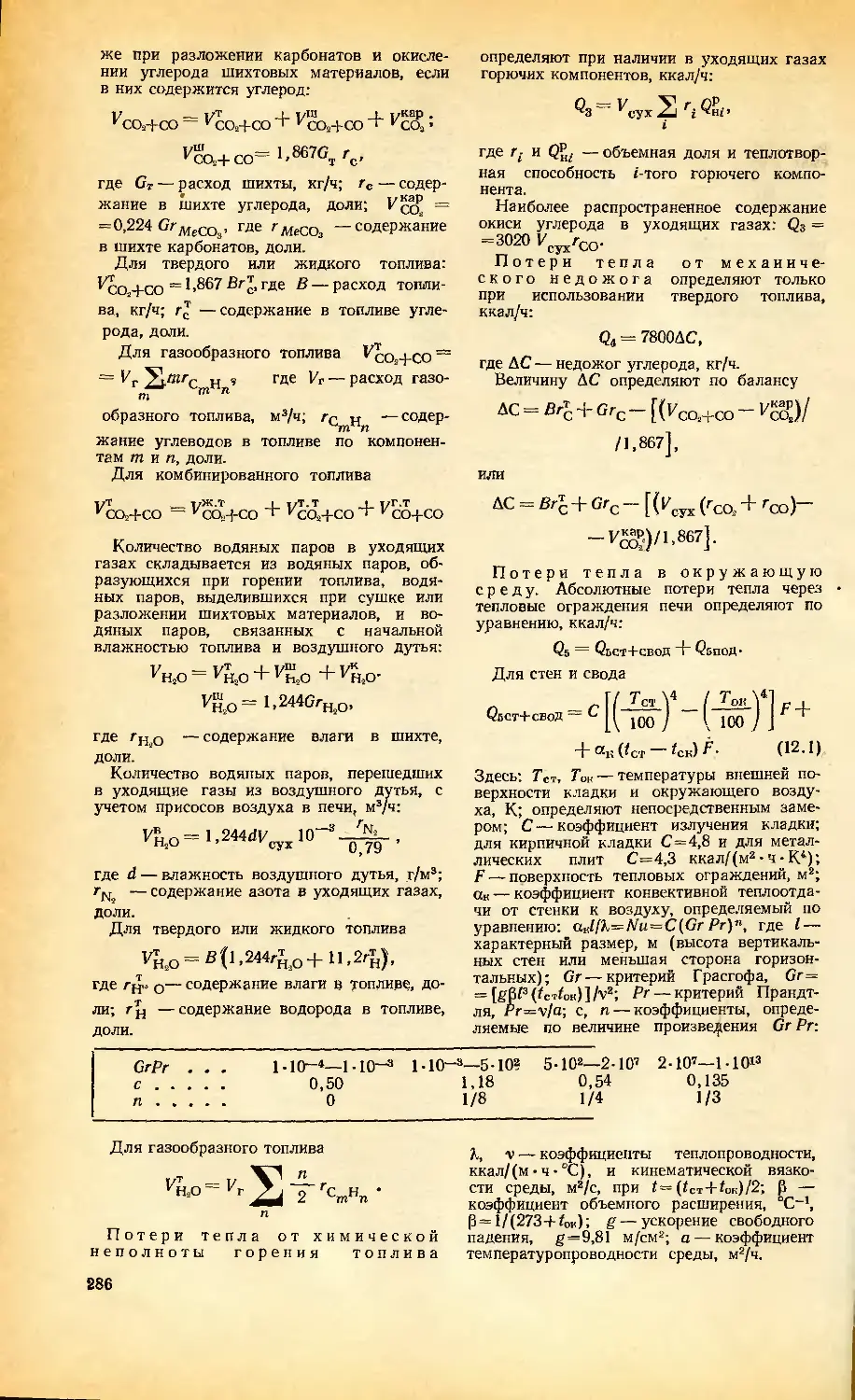

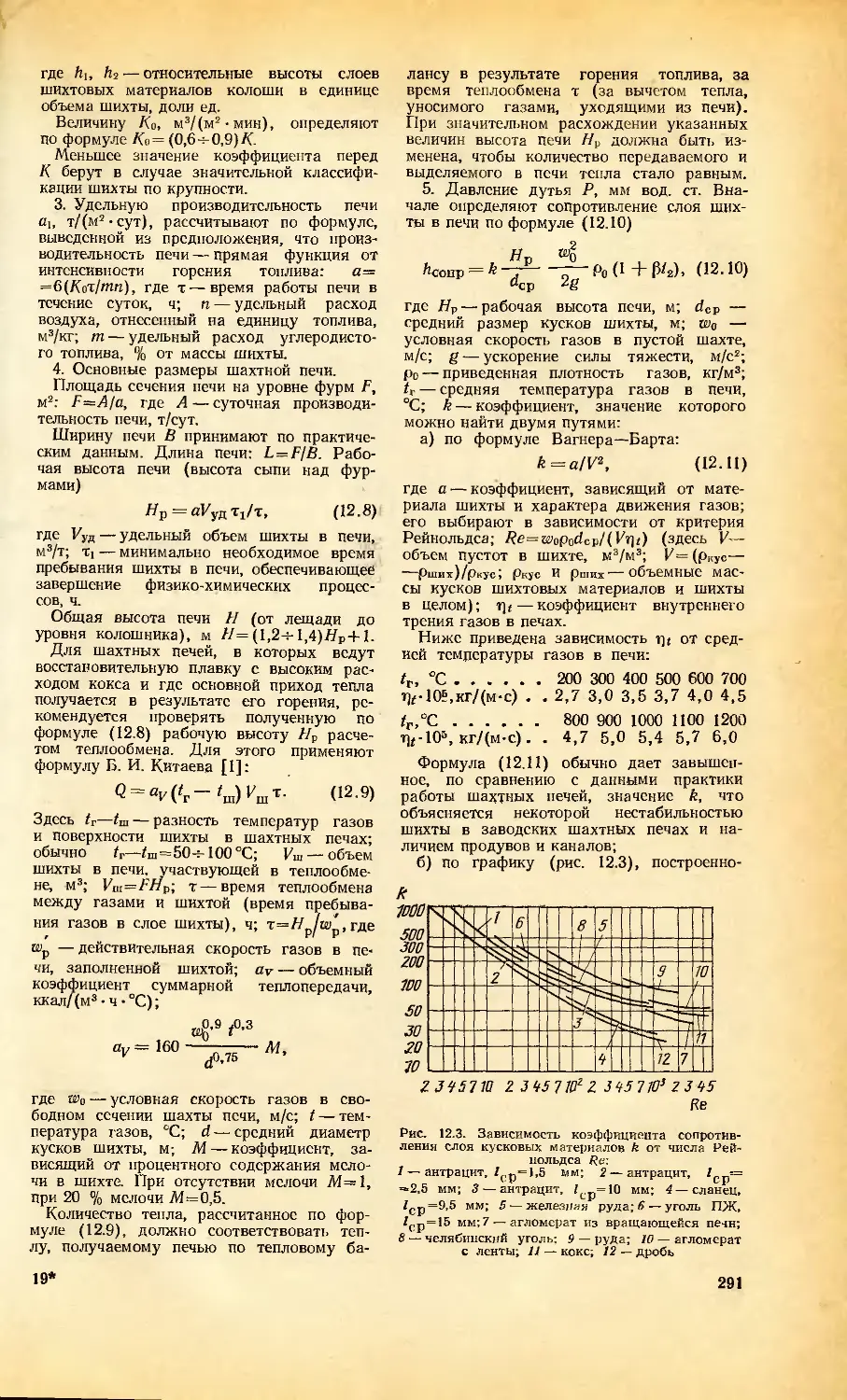

Авторы: С. Н. Абашкин, В. П. Андреев, Б О. Багров, О. Н. Баг.

ров, Л. Н. Бажанов, 3. Л, Берлин, Н. Г. Бойцова,

Ю. С. Грозных, Н. В. Кузьминых, Н. Ф. Лебедев, Ф. Н. Ли-

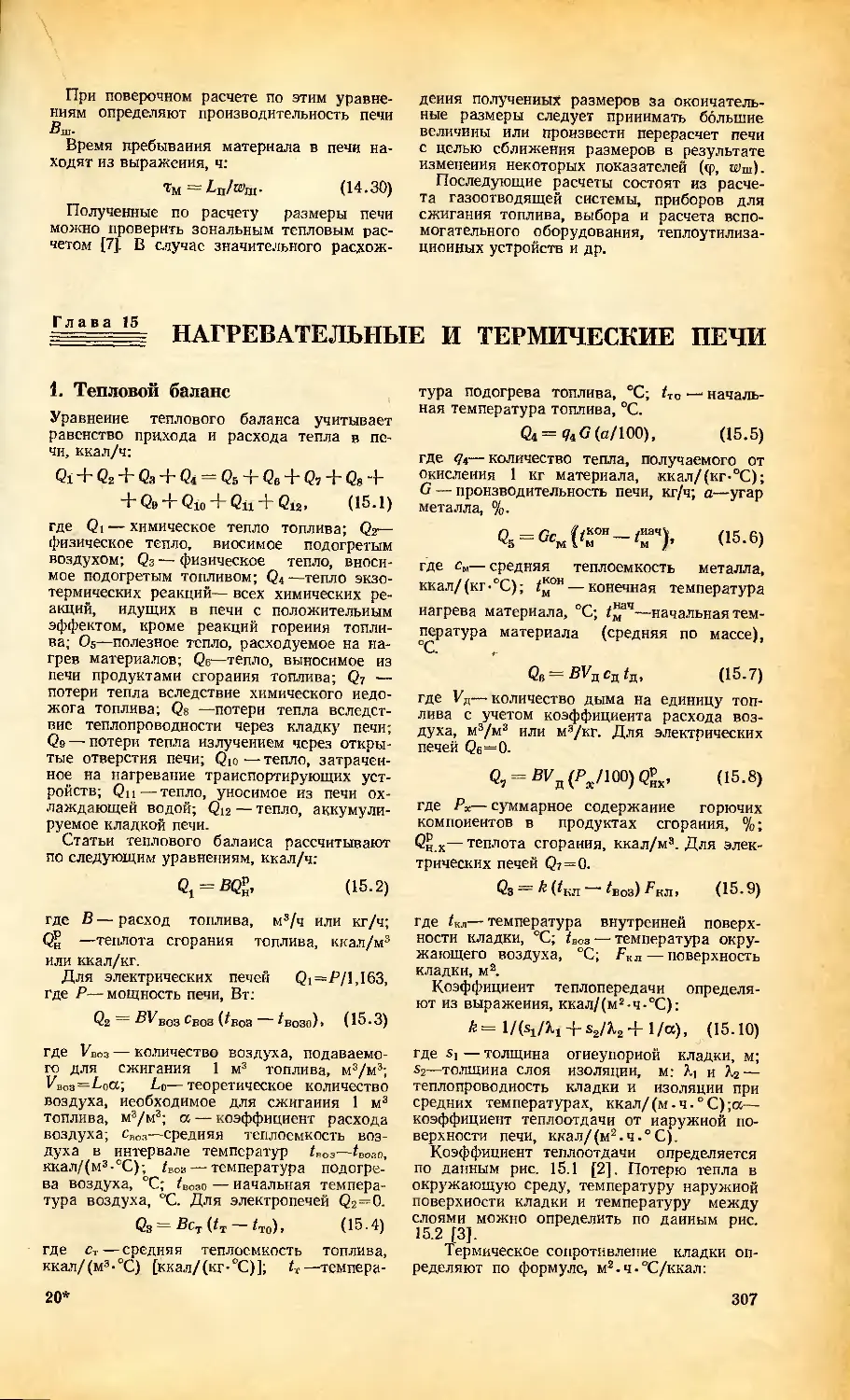

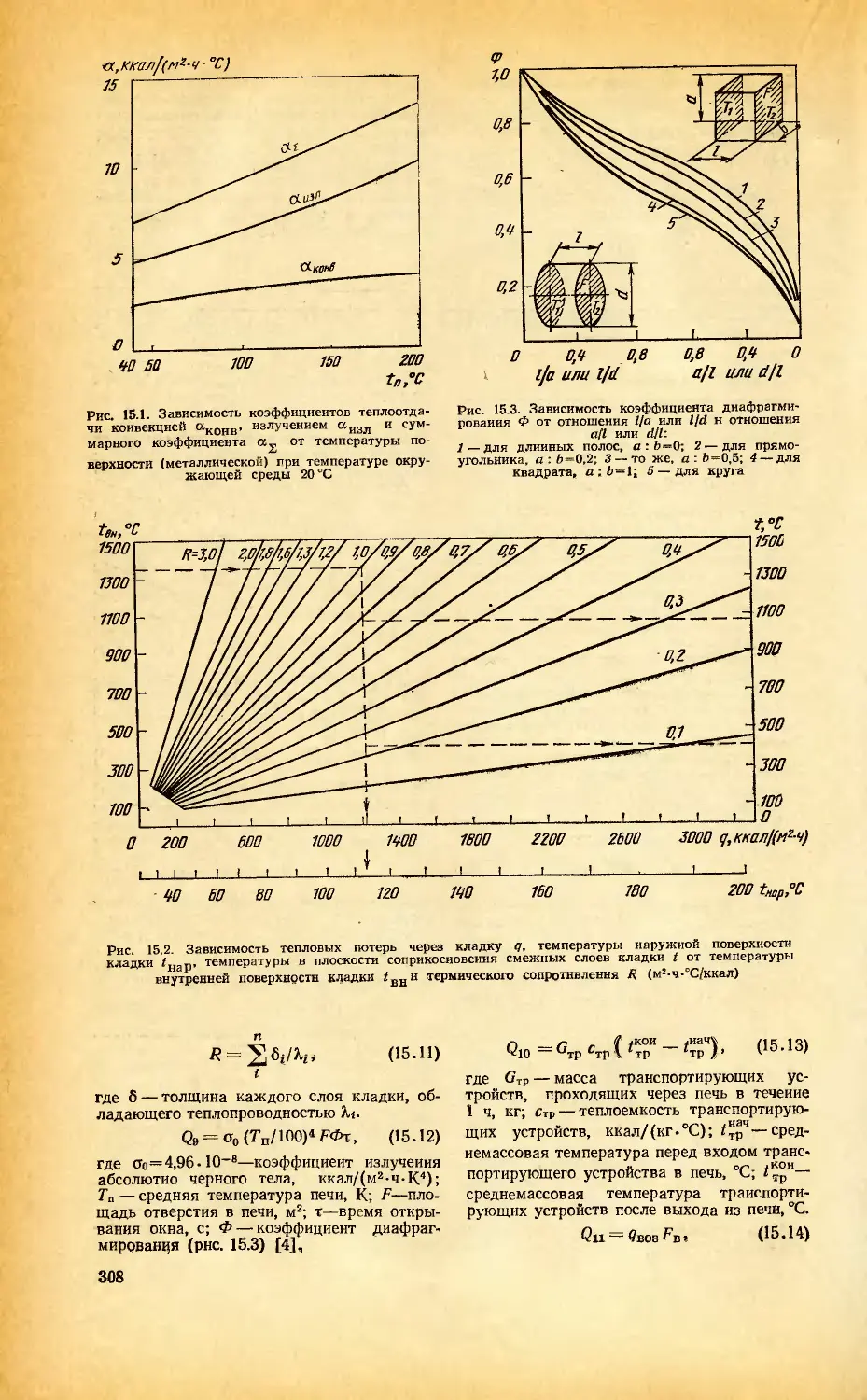

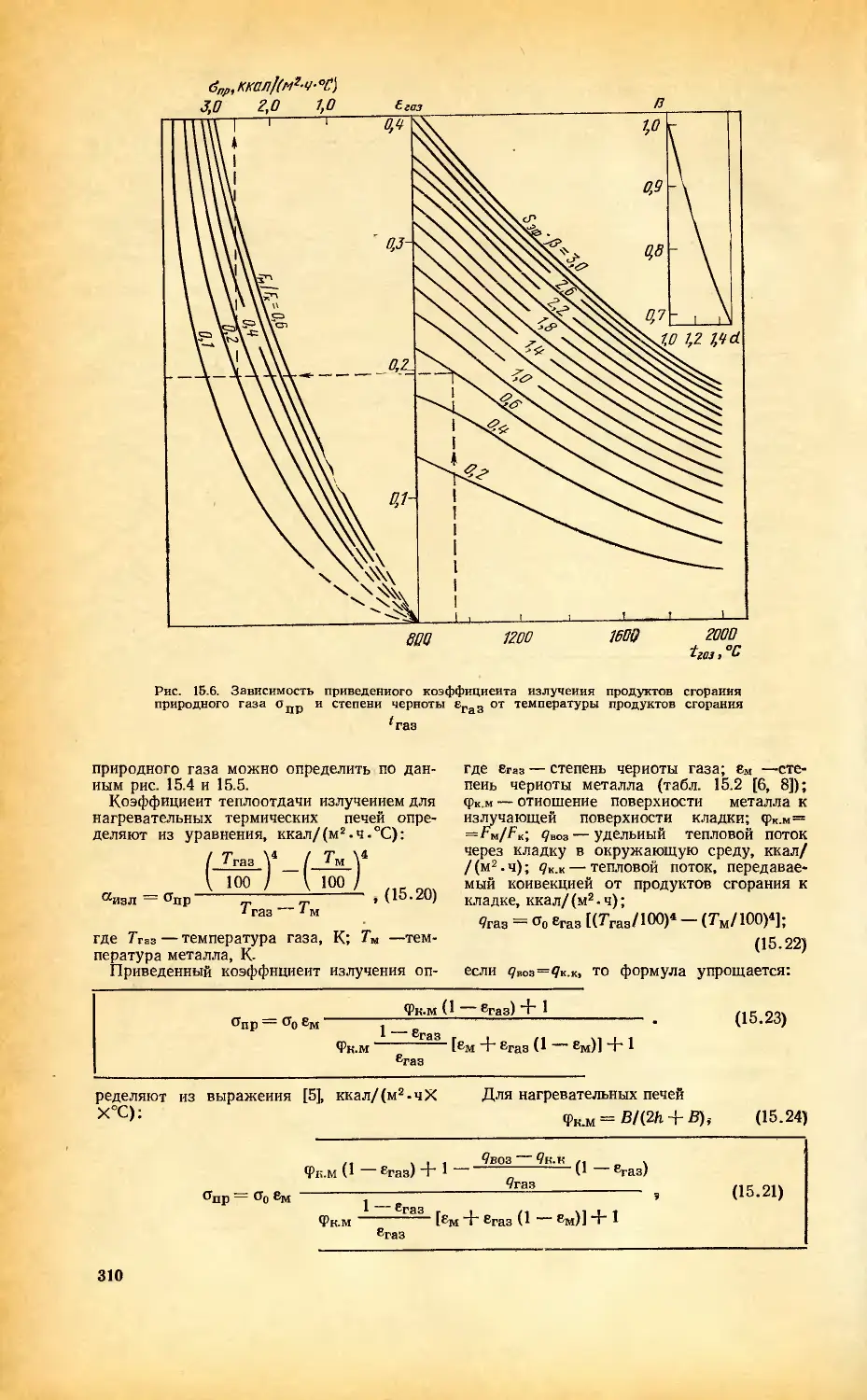

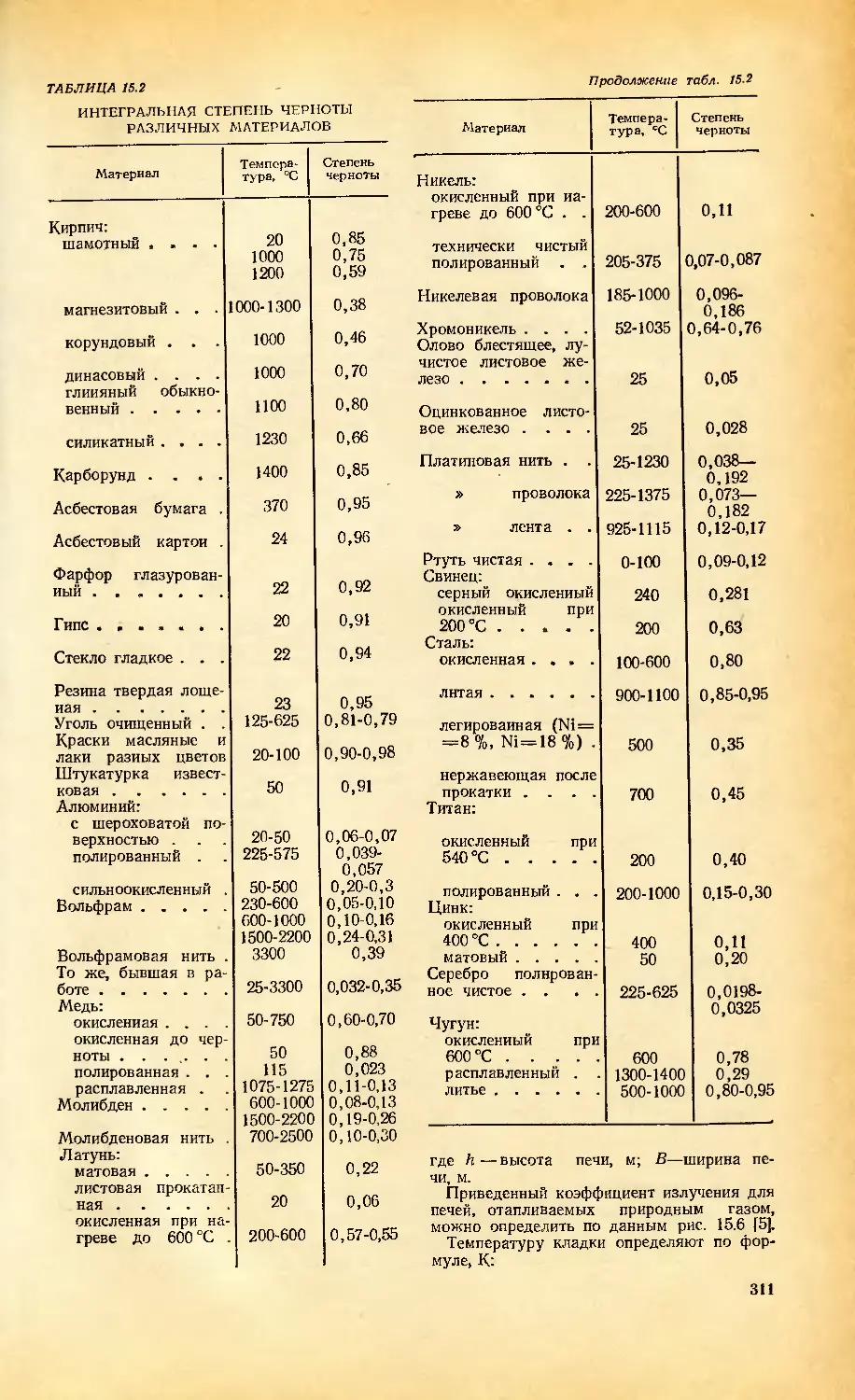

син, Д. П. Львов, В, И. Мальцев, В. Н. Маринов, А. В. Пе.

черский, А. С. Пляшкевич, Ю. А, Савельев, Я. А. Слобод-

чиков, И, Н. Фетисов

Рецензент В. П, Андреев

УДК 620.9(03) : 669

Справочник теплоэнергетика предприятий цветной металлургии. Под

ред. О. Н. Багрова и 3. Л. Берлина. М., Металлургия, 1982. 456 с.

Справочник содержит основные сведения по металлургической

теплотехнике и промышленной теплоэнергетике, описание конструк-

ций сушильных и обжиговых печей, плавильных агрегатов и кон-

вертеров, нагревательных и термических печей, а также методики и

примеры расчетов этих агрегатов.

Приведены основные данные по термодинамике и теплообмену.

Даны служебные характеристики огнеупорных и теплоизоляционных

материалов. Рассмотрена работа промышленных котлов, паровых

турбин, рекуператоров, установок испарительного охлаждения.

Справочник предназначен для широкого круга работников пред-

приятий цветной металлургии. Может быть полезен специалистам,

занимающимся вопросами металлургической теплотехники и про-

мышленной теплоэнергетики, Ил. 331. Табл. 114. Библиогр. список:

238 назв.

А.*,*

| 4. > J> '«Ь

! .. _ ......................

с

2303000000—140

040(01)—82

113—82

© Издательство «Металлургия», 1982

ОГЛАВЛЕНИЕ

Стр.

Предисловие : . ; ; . . . . .............................. 6

глава 1 Единицы физических величин.....................

1. Международная система единиц СИ . . .

2. Преобразование формул.......................

глава 2 Основы технической термодинамики . . . .

----1. Первый и второй законы термодинамики

2. Законы и уравнения для идеальных газов

3. Основные процессы изменения состояния газов

4. Циклы, или круговые процессы................

5. Водяной пар.............................

6. Истечение газов и паров ..... . .

глава з Основные сведения о теплообмене................

----- =- 1. Теплопроводность.......................

2, Конвективный теплообмен.....................

3. Излучение ..................................

ГЛАВА 4 Топливо .......................................

= 1. Основные характеристики......................

2. Твердое топливо . .......................

3. Жидкое топливо .............................

4. Газообразное топливо.................

глава 5 Топливосжигающие устройства....................

. . .= 1. Расчеты горения топлива.....................

2. Горение шихтовых материалов.................

3. Топки.......................................

4. Горелки и форсунки..........................

7

7

10

10

10

11

12

16

25

33

35

35

41

48

64

64

64

70

71

75

75

80

82

86

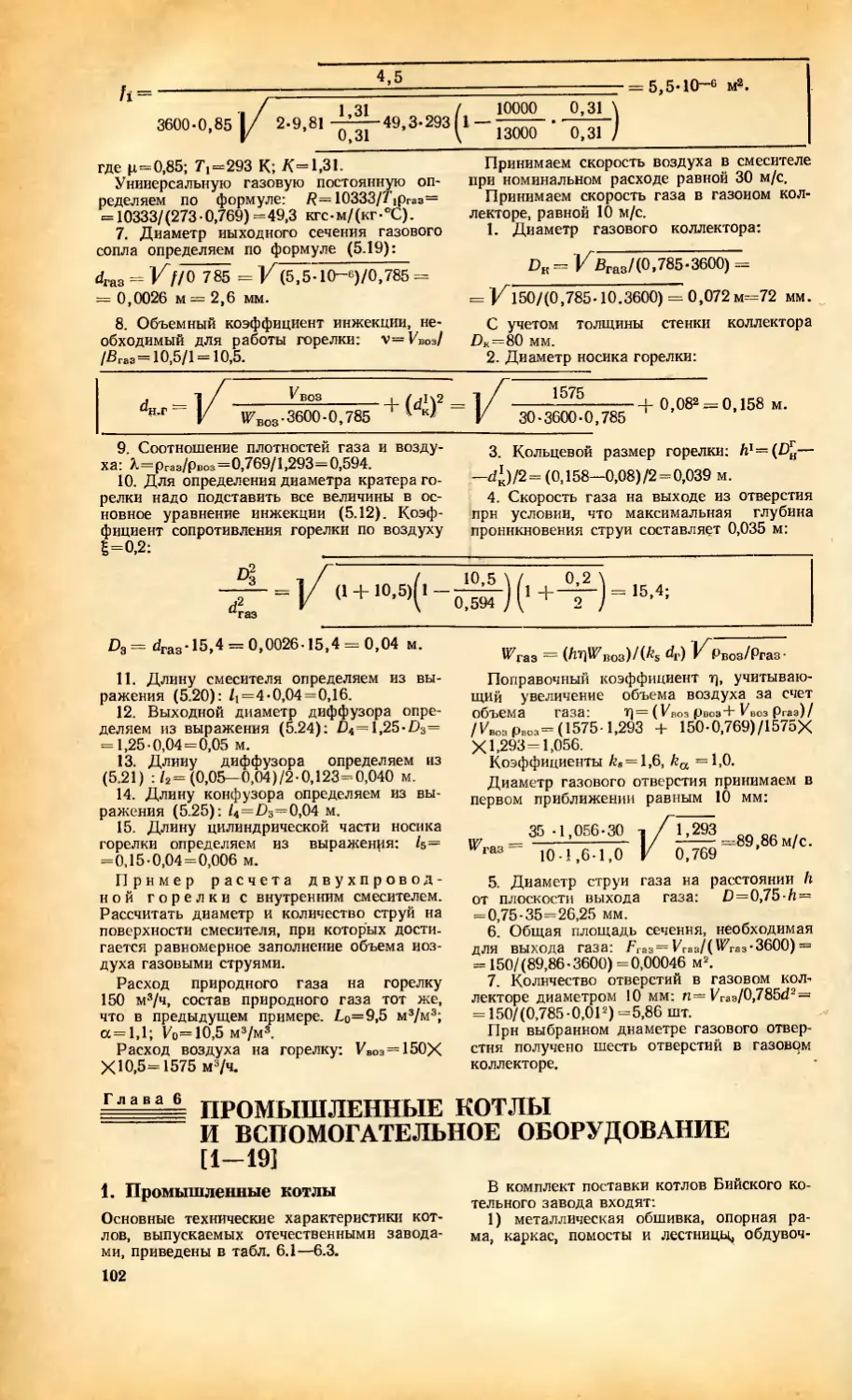

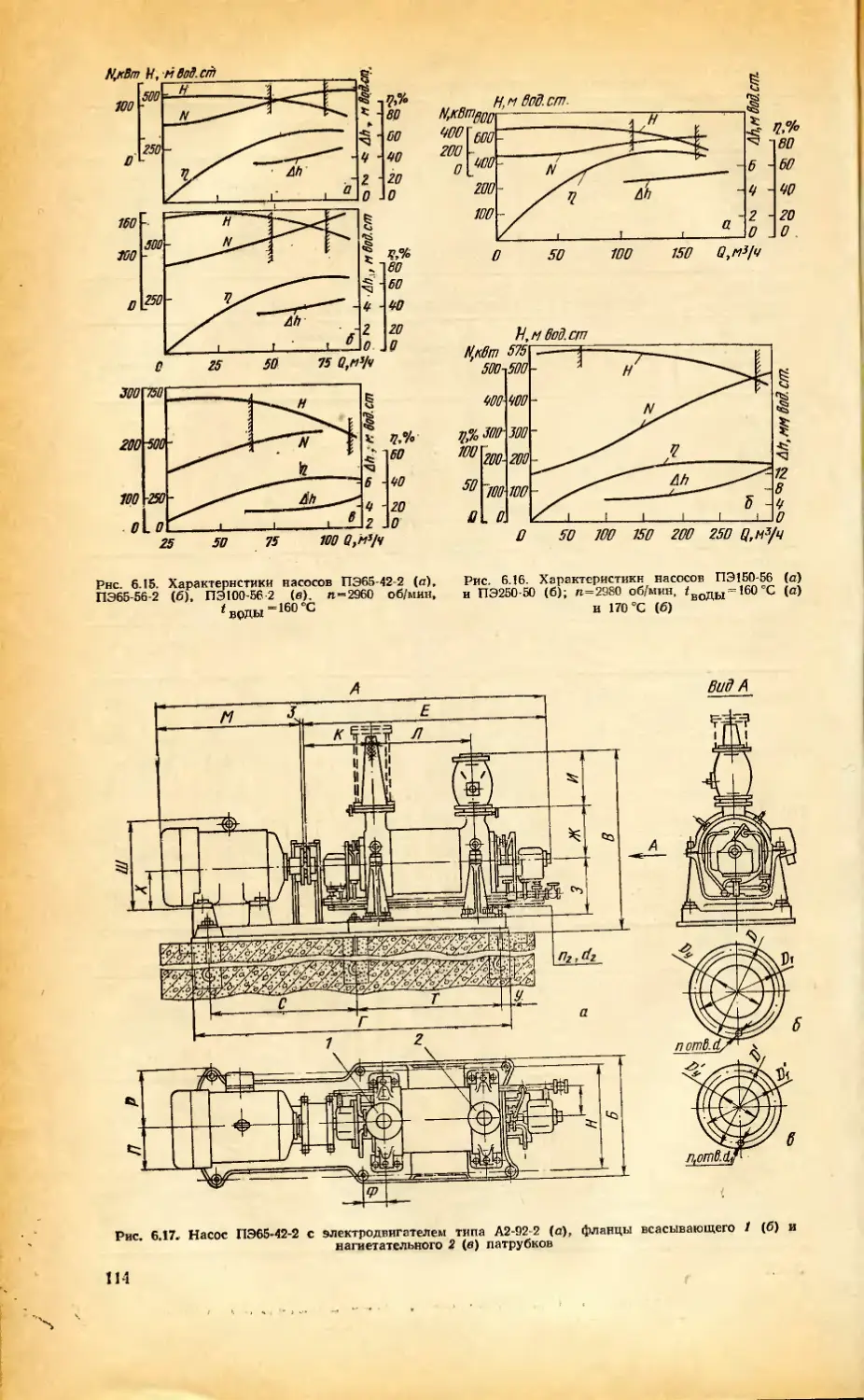

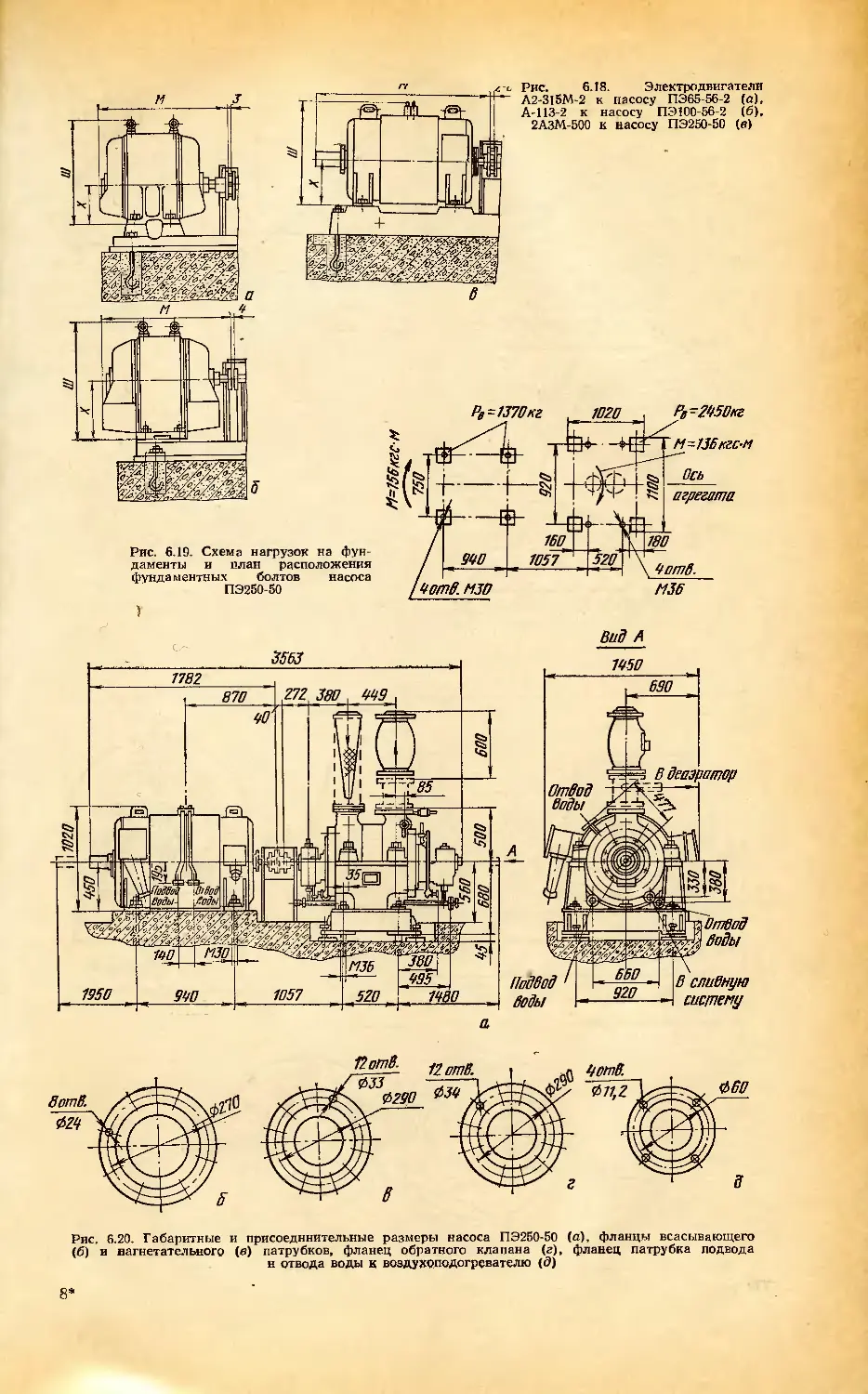

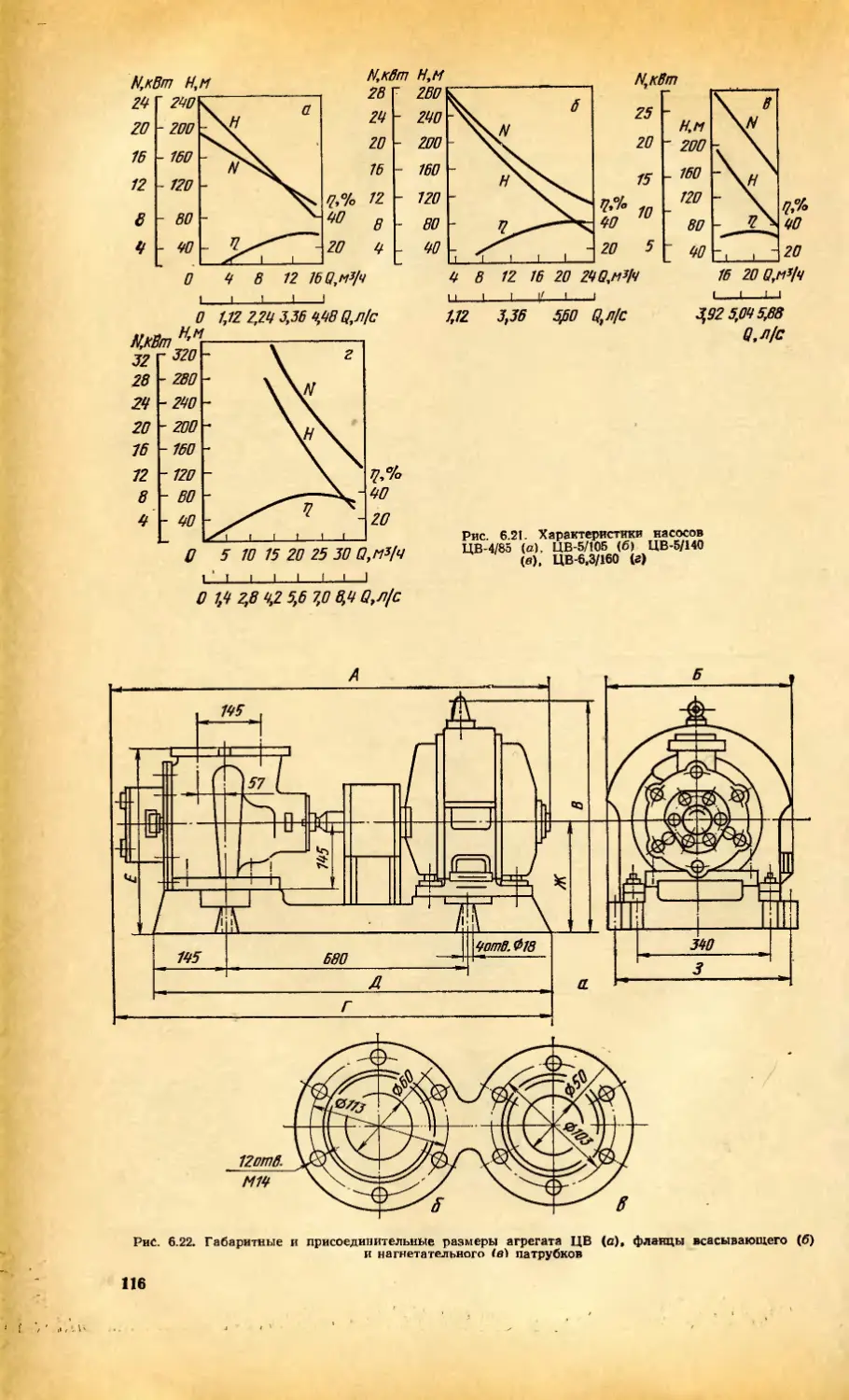

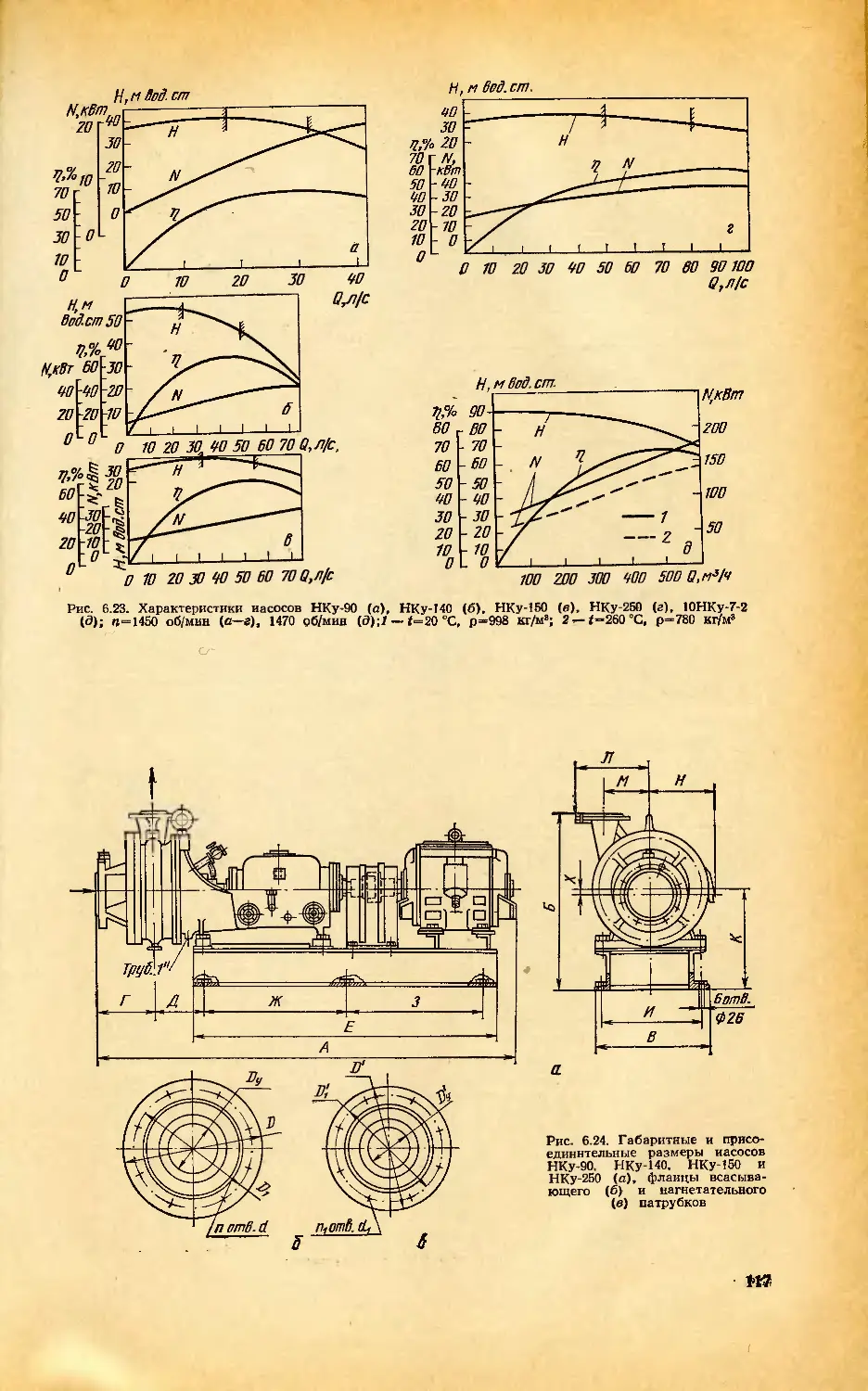

глава 6 Промышленные котлы и вспомогательное оборудование 102

1. Промышленные котлы.......................... . 102

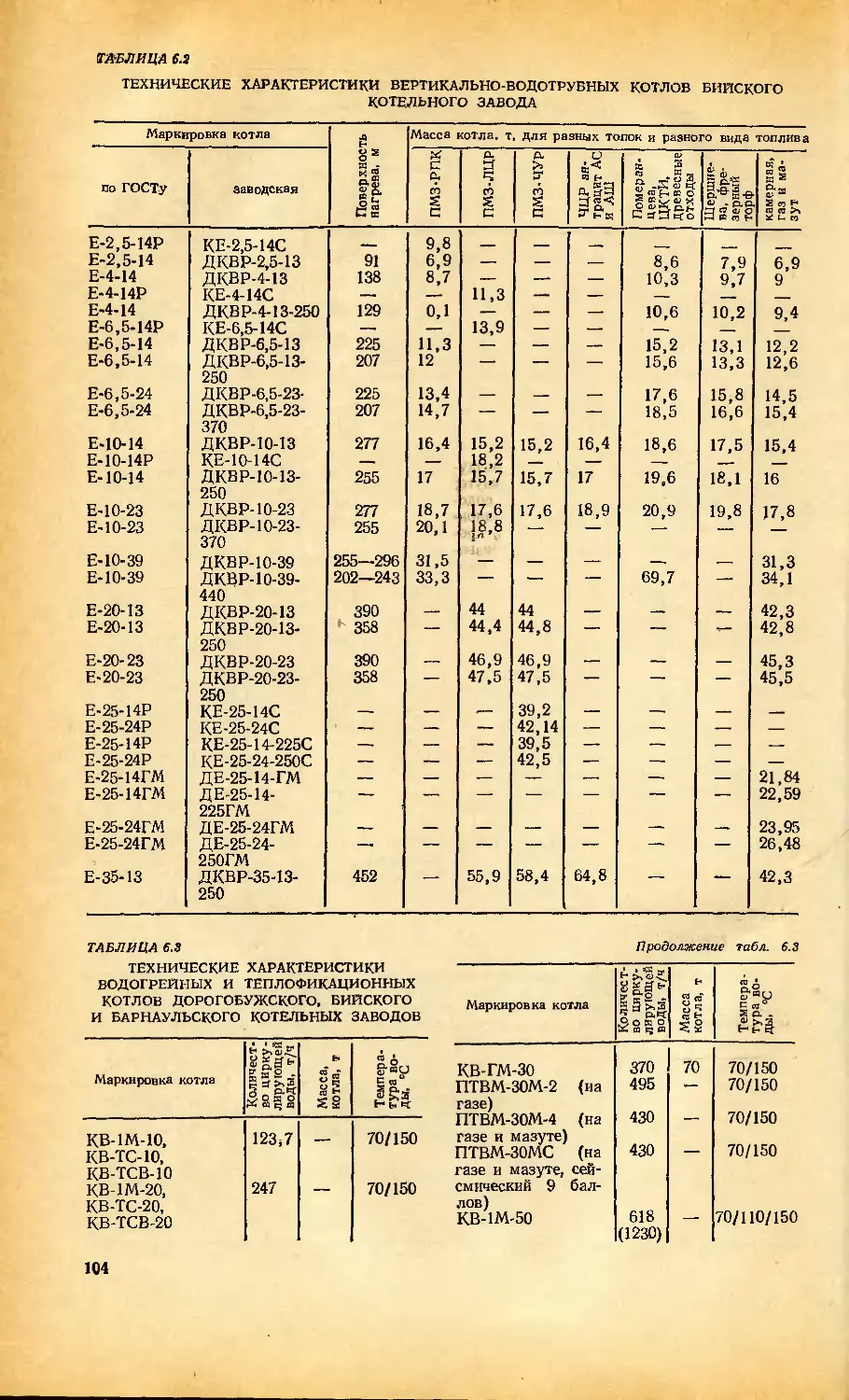

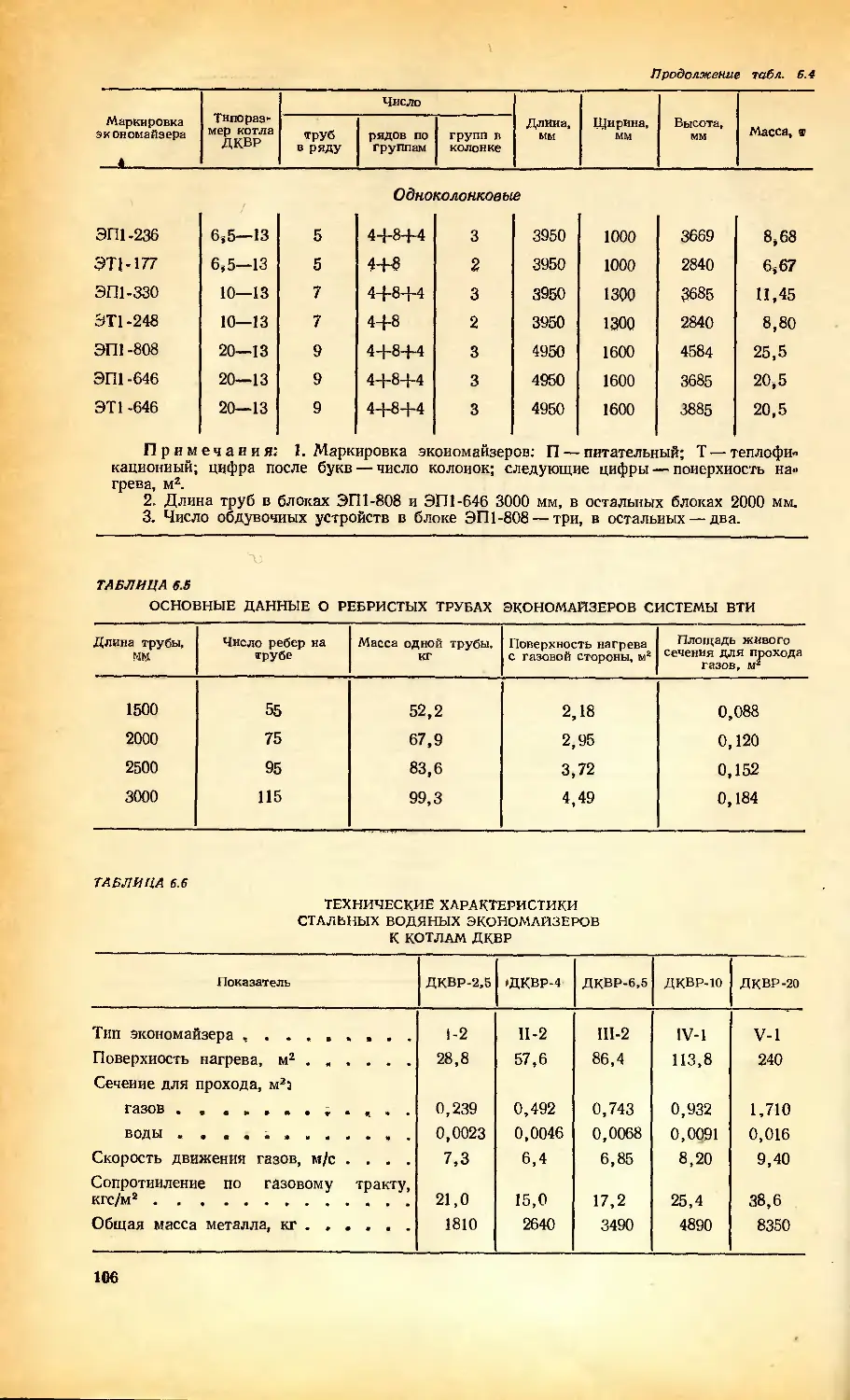

2. Экономайзеры и воздухоподогреватели . . . . 105

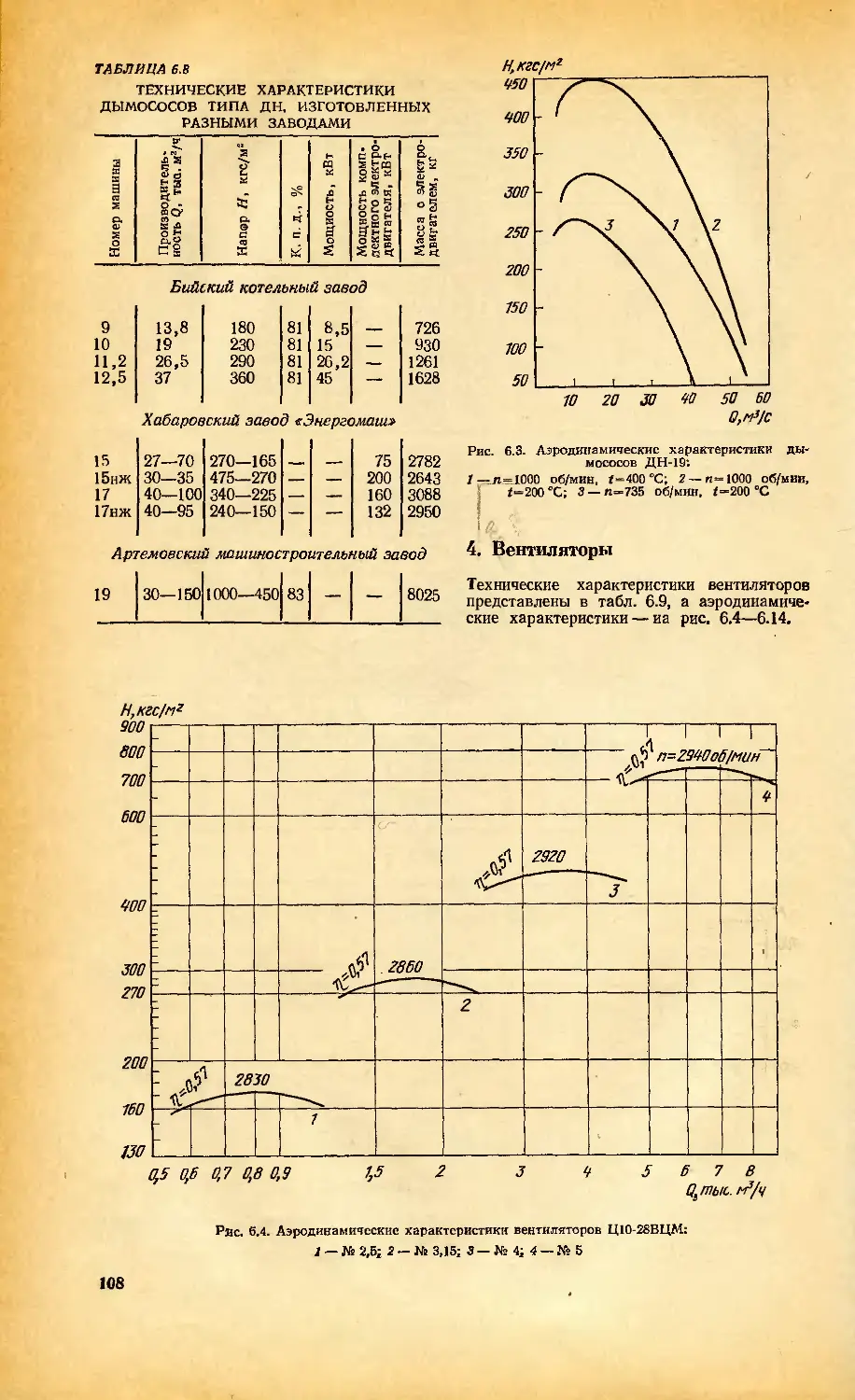

3. Дымососы ................................107

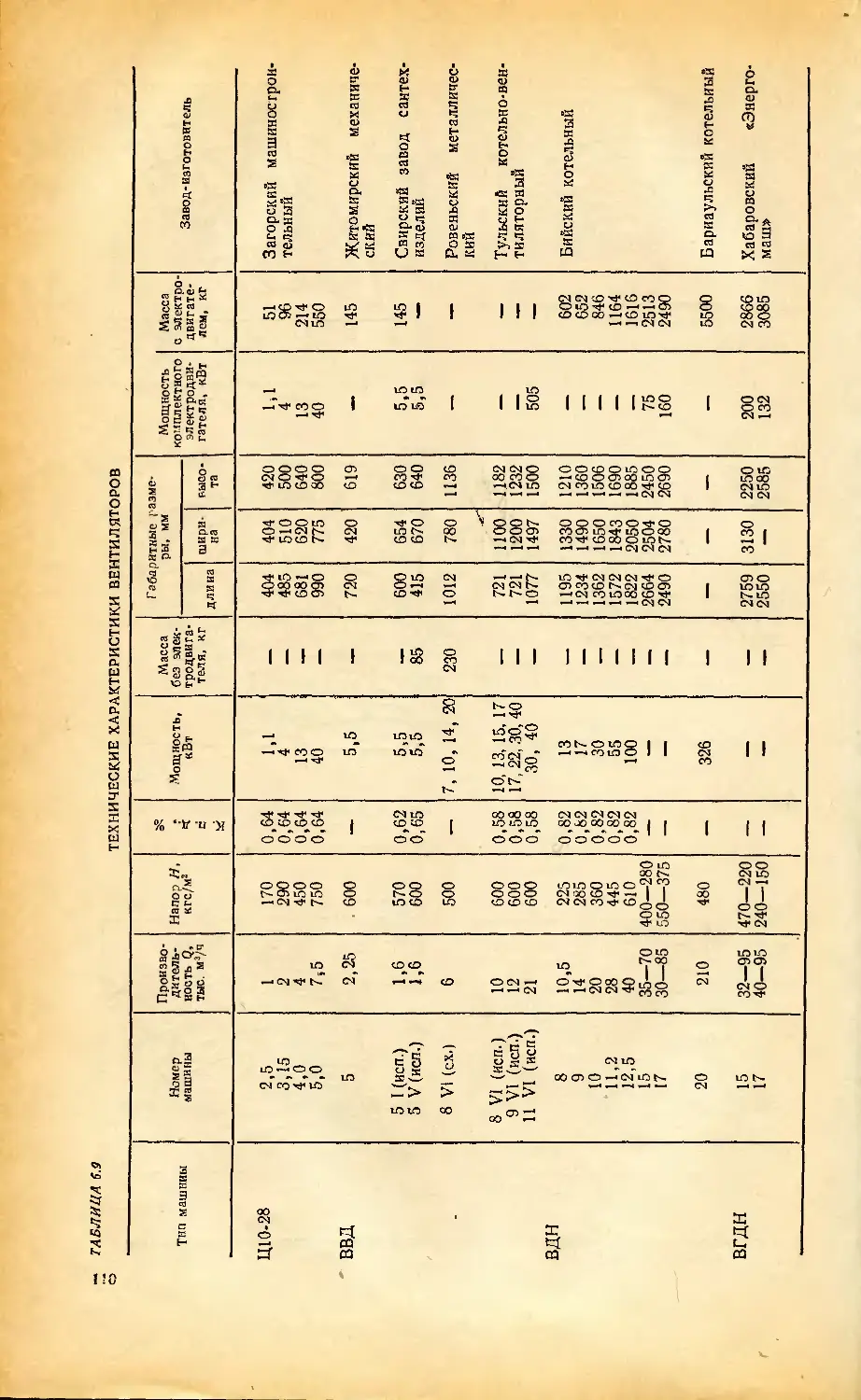

4. Вентиляторы.....................................108

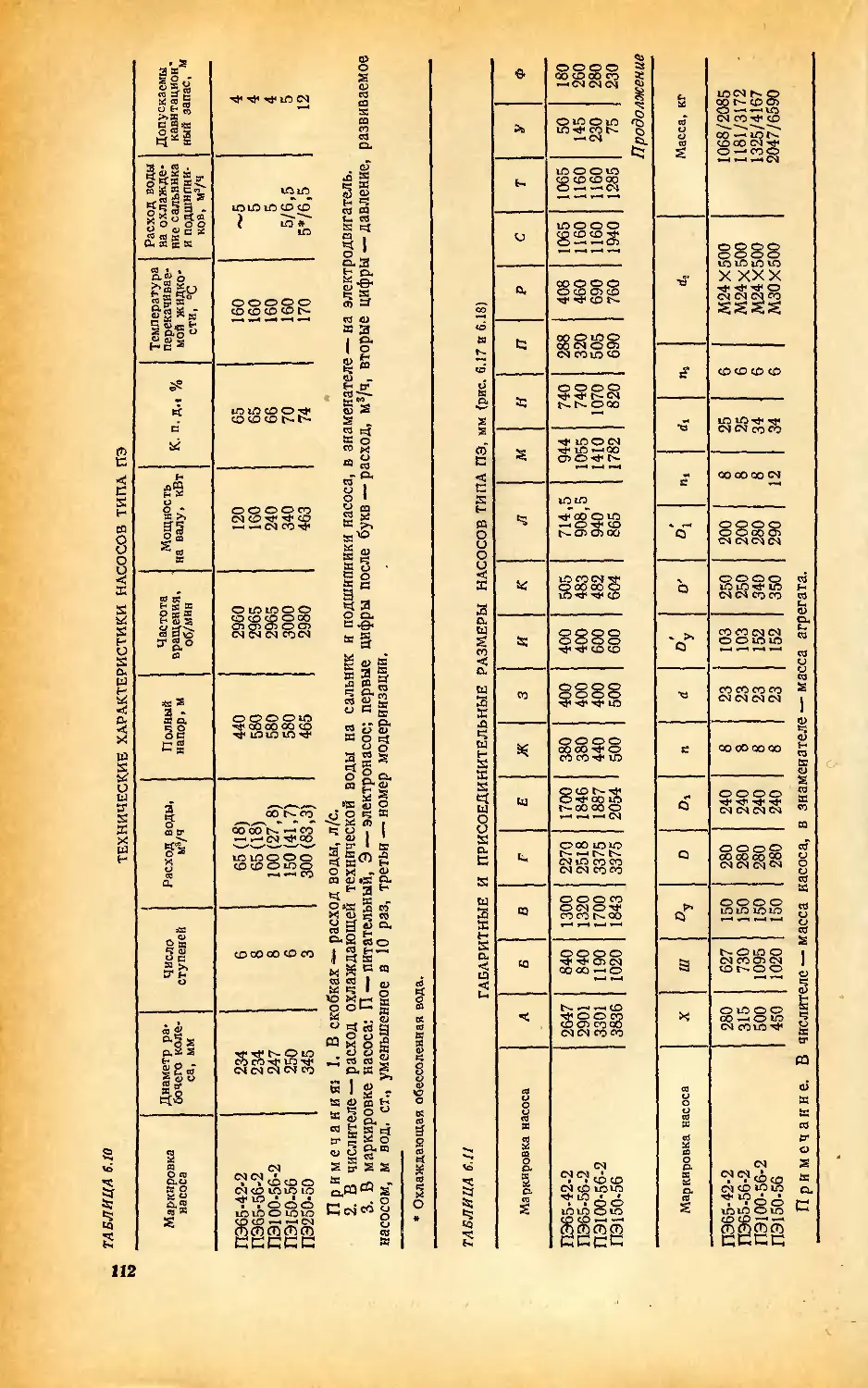

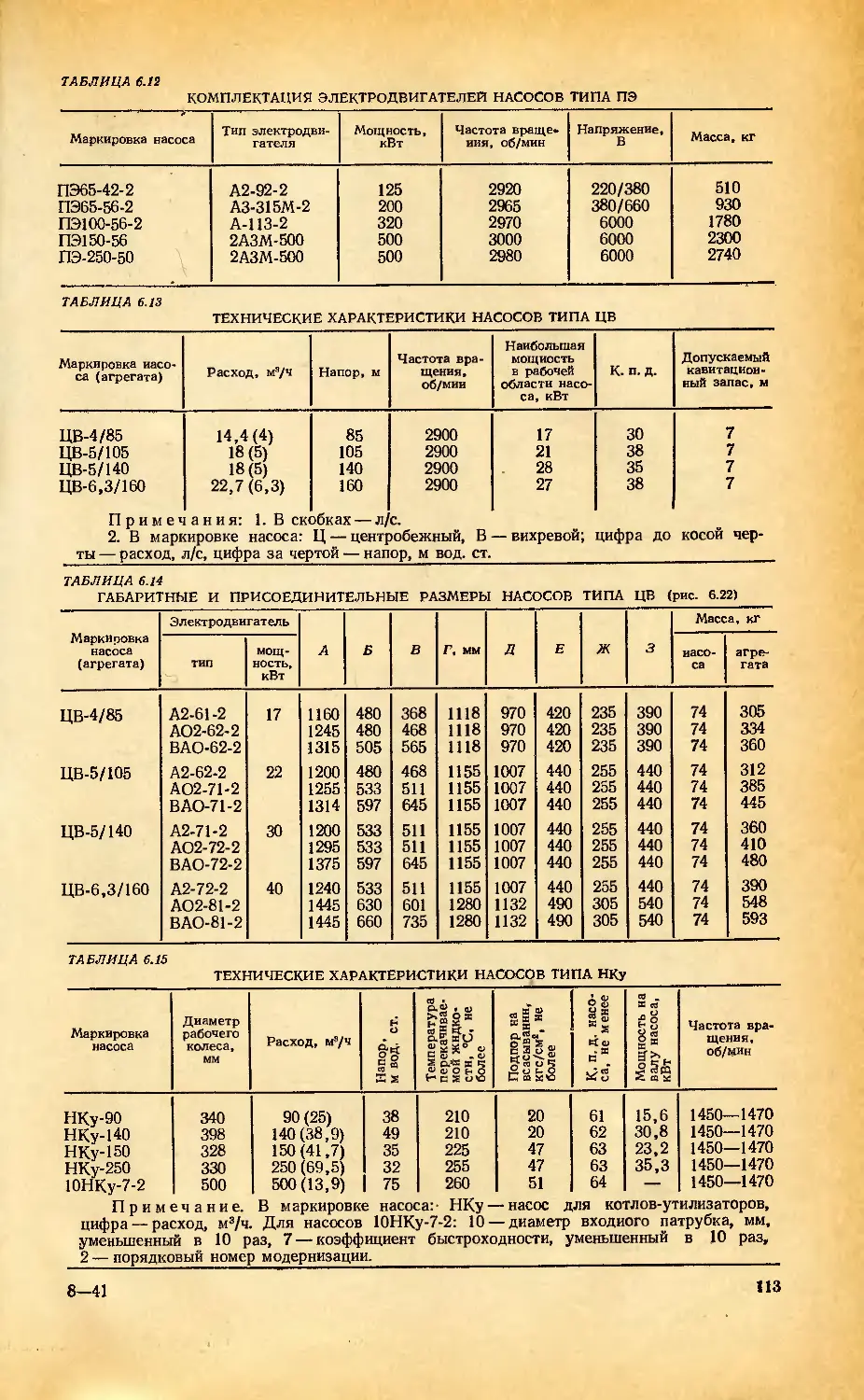

5. Питательные насосы...............................ПО

6. Аэродинамические расчеты, выбор тягодутьевых ма-

шин, приводов к ним и дымовых труб .... 120

7. Водоподготовка................................. ^9

8. Трубопроводы для воды, пара, воздуха и газа . . 150

9. Арматура газовоздухопроводов ...... 15°

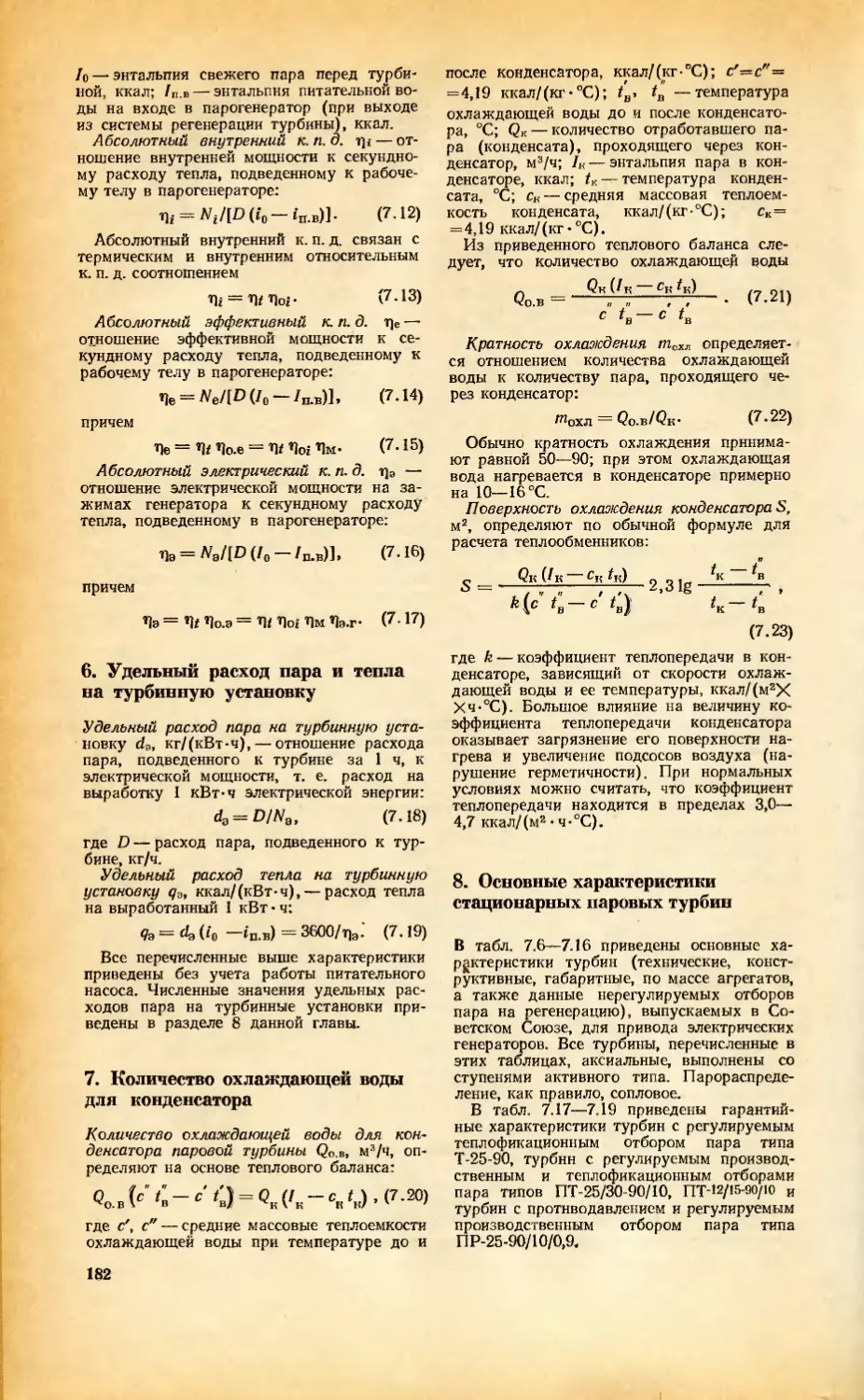

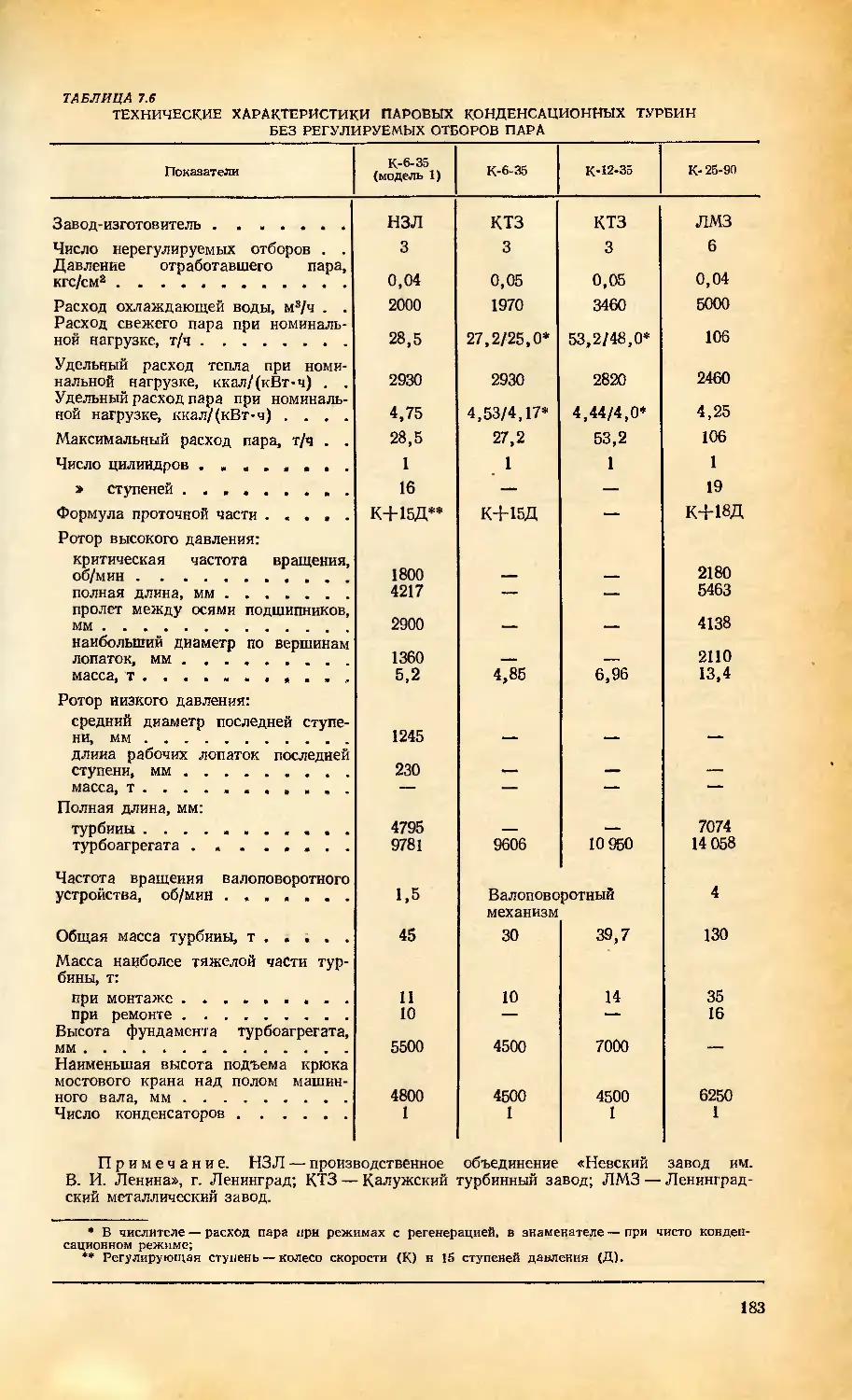

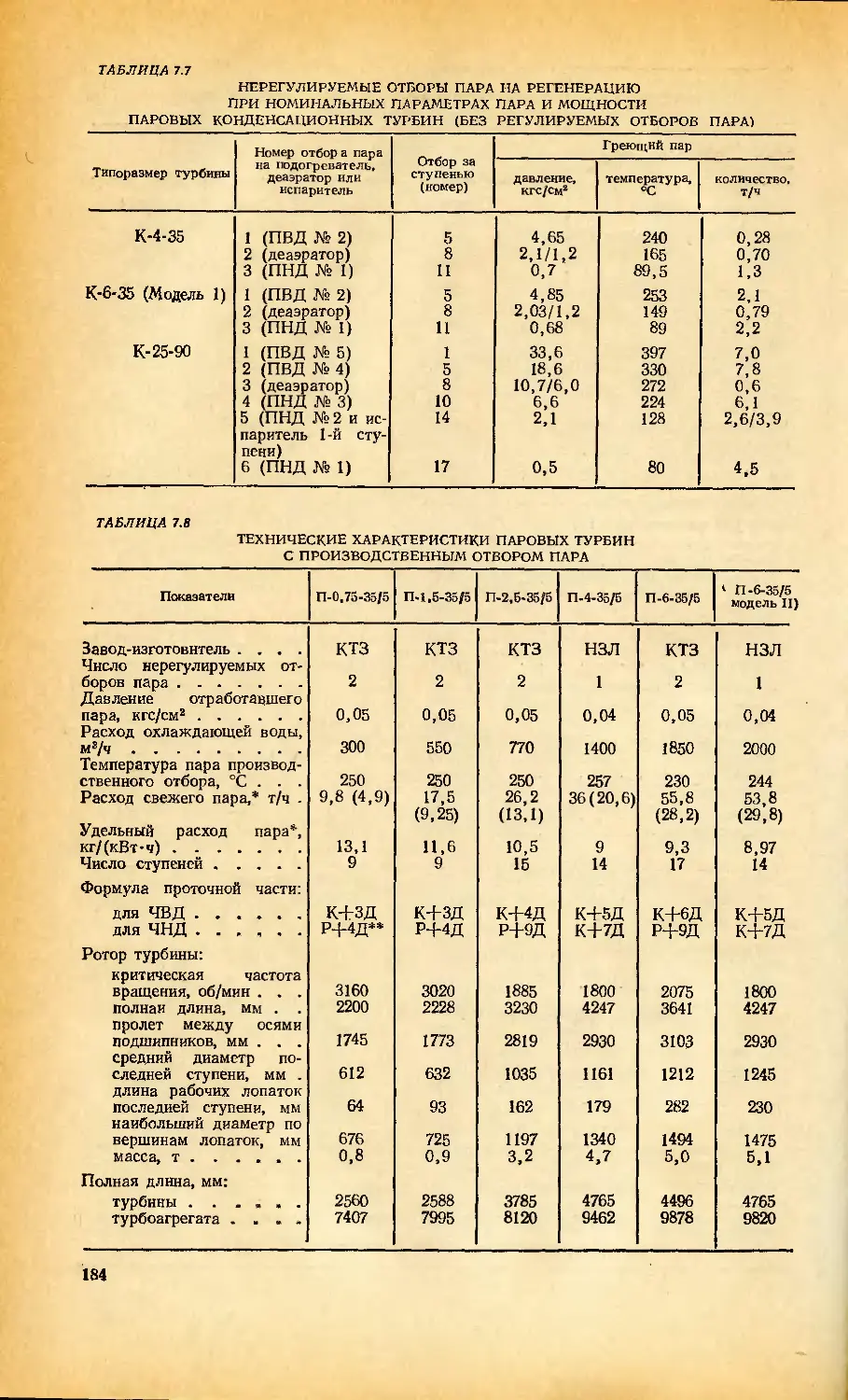

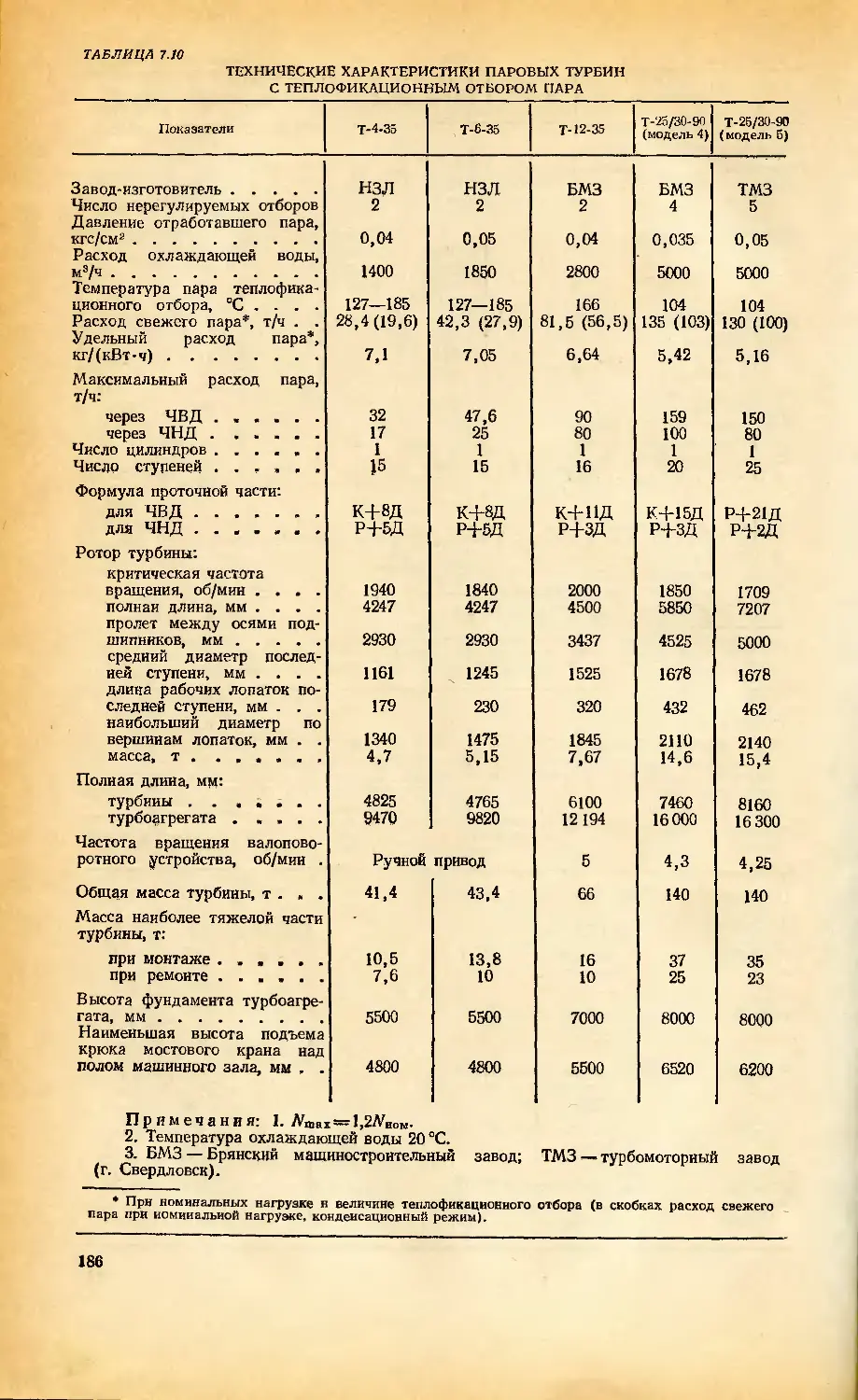

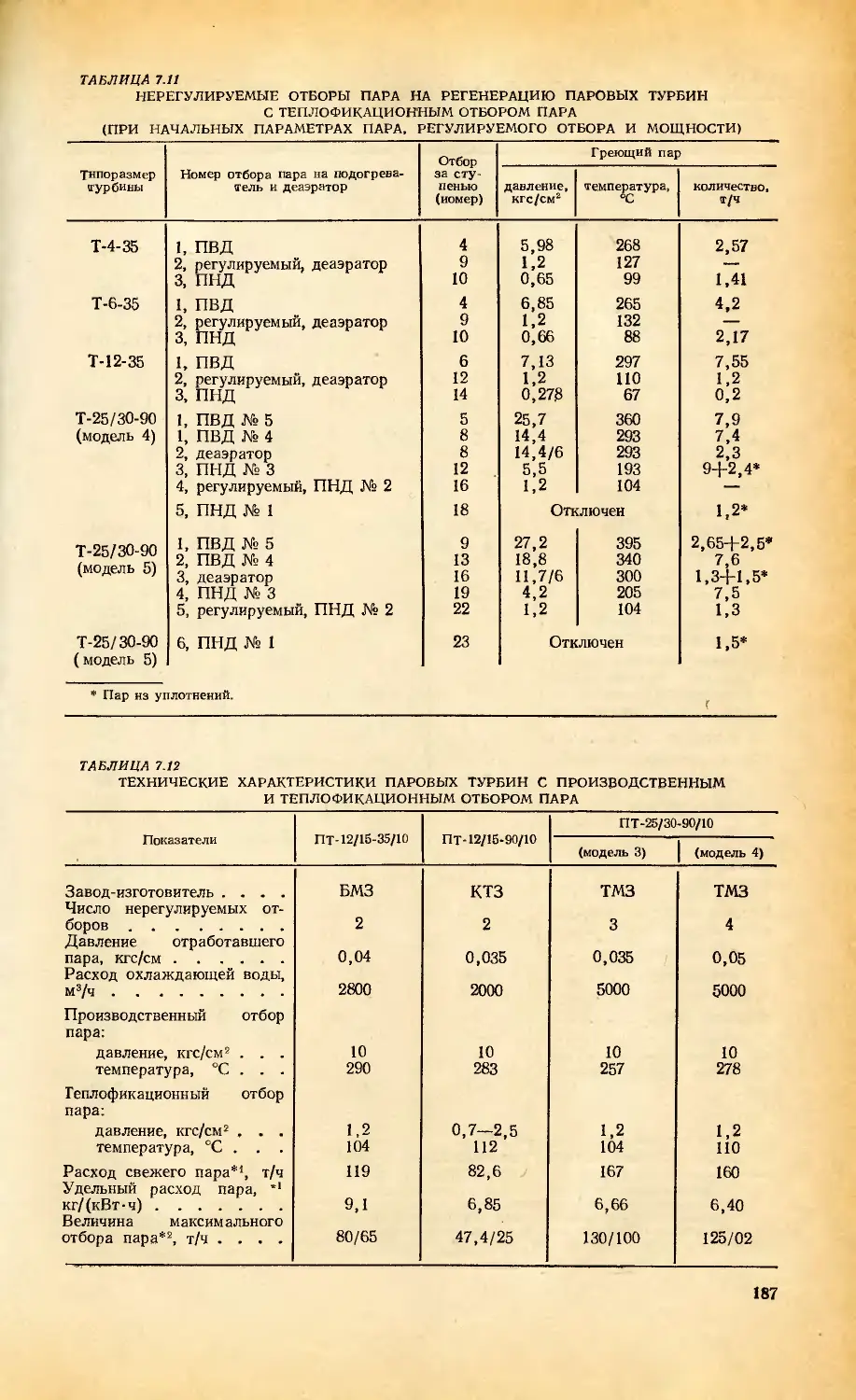

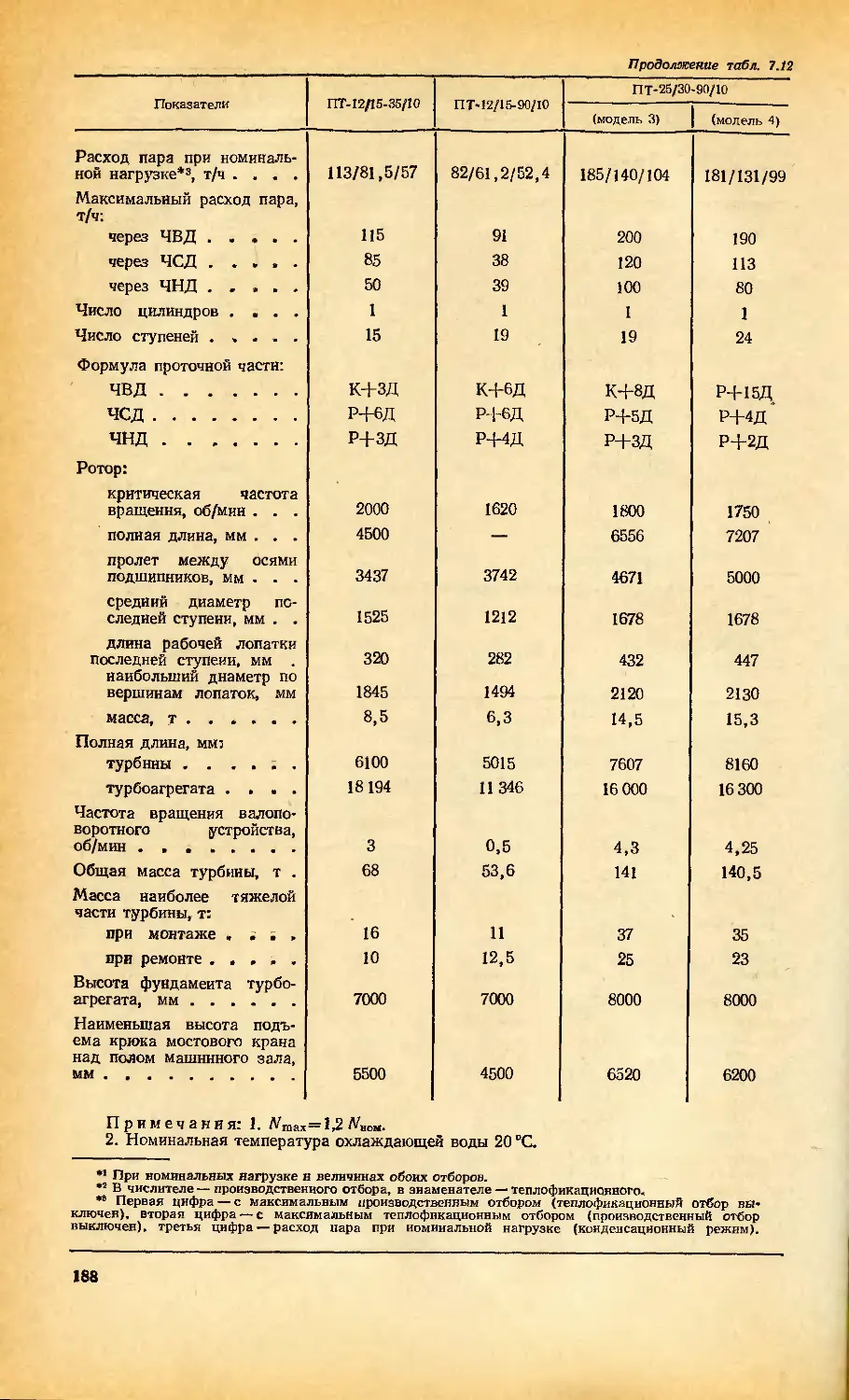

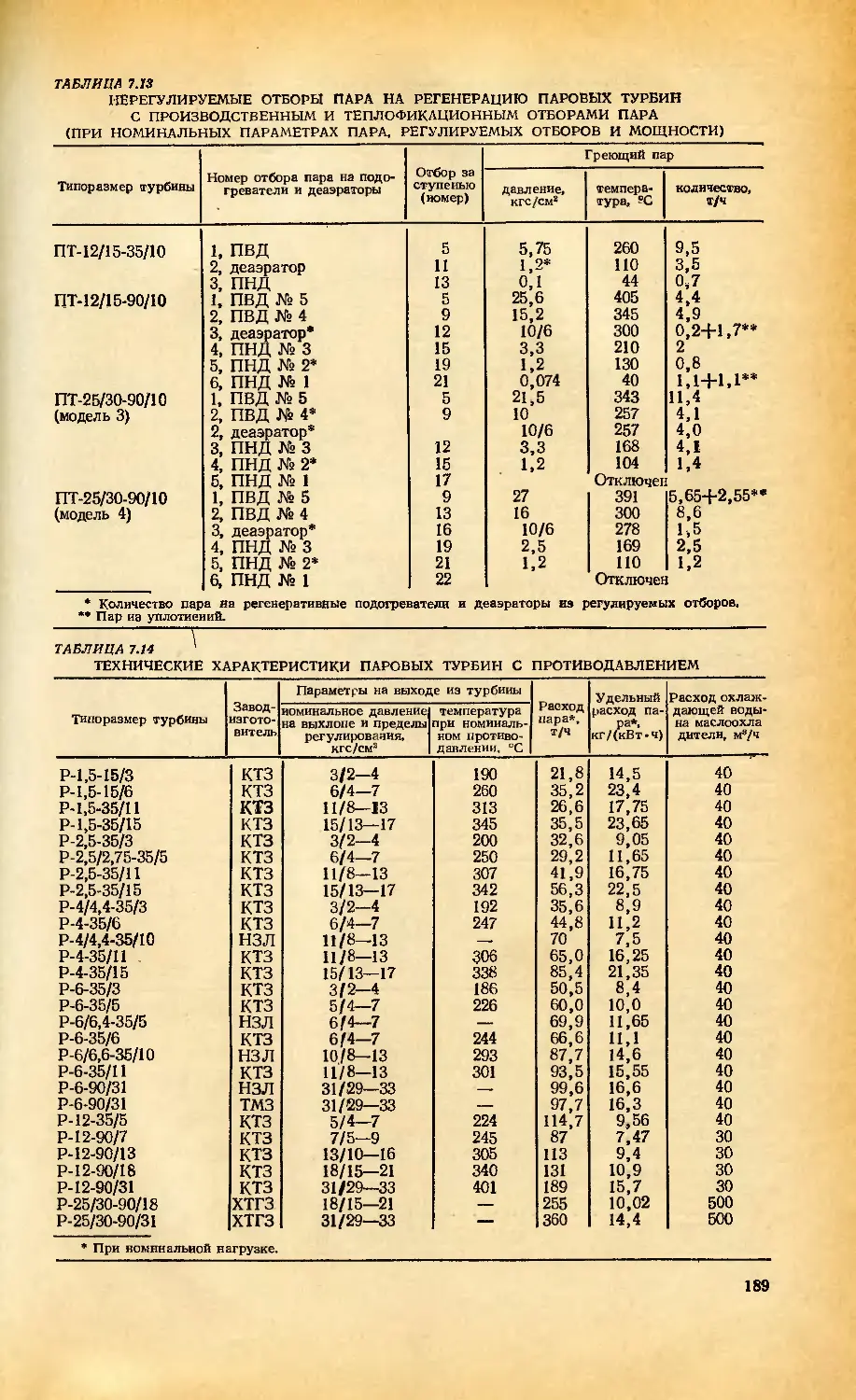

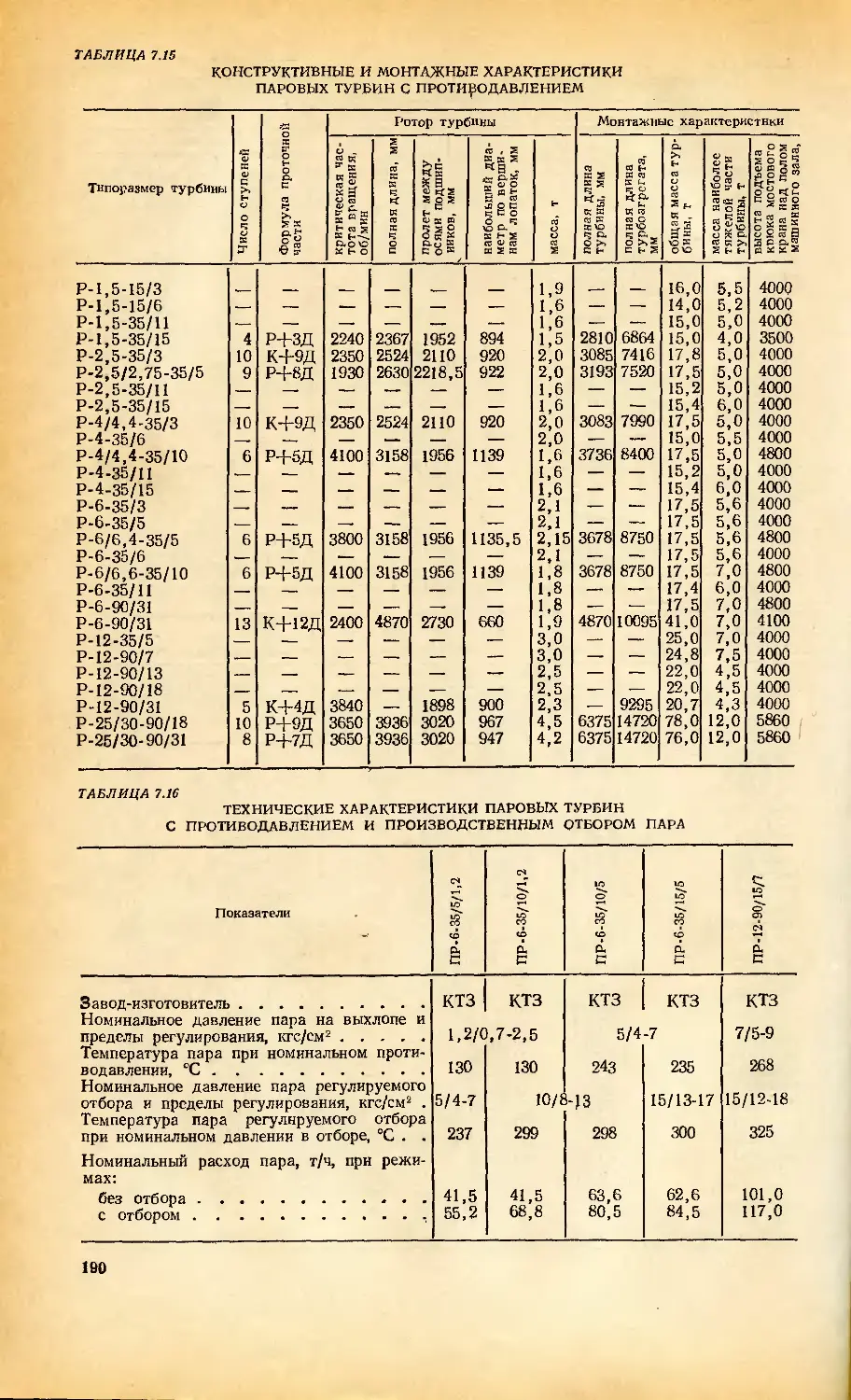

глава 7 Паровые турбины ...................................174

1. Основные определения паротурбинных установок . 174

2. Классификация паровых турбин...................174

3. Основные параметры турбин..................... 178

4. Предельные отклонения от номинальных значений

основных параметров турбин ....................179

5, Мощность и коэффициенты полезного действия тур-

бин ...............................................179

6. Удельный расход пара и тепла на турбинную уста-

новку .............................................182

7. Количество охлаждающей воды для конденсатора 182

8. Основные характеристики стационарных паровых

турбин.............................................182

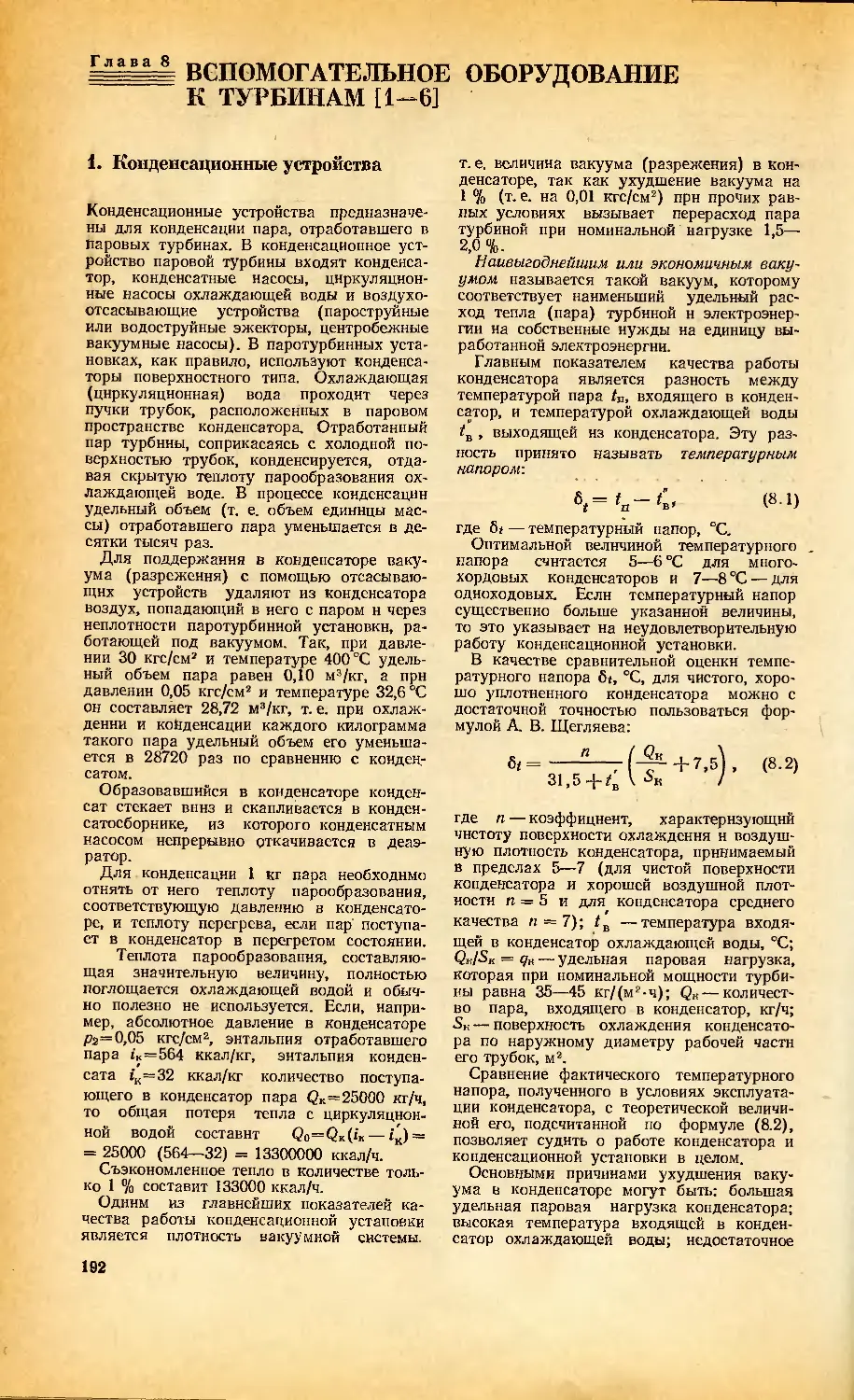

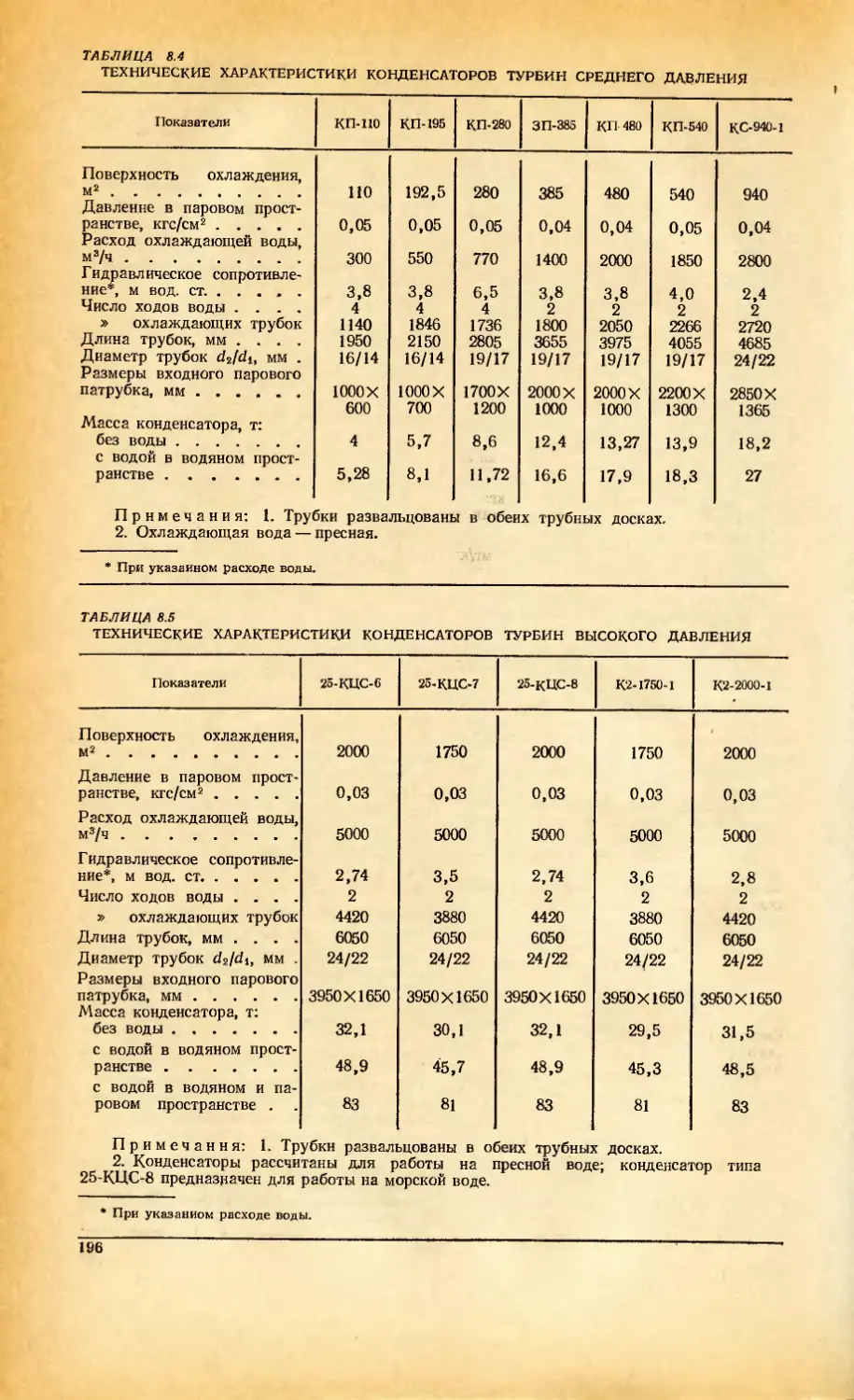

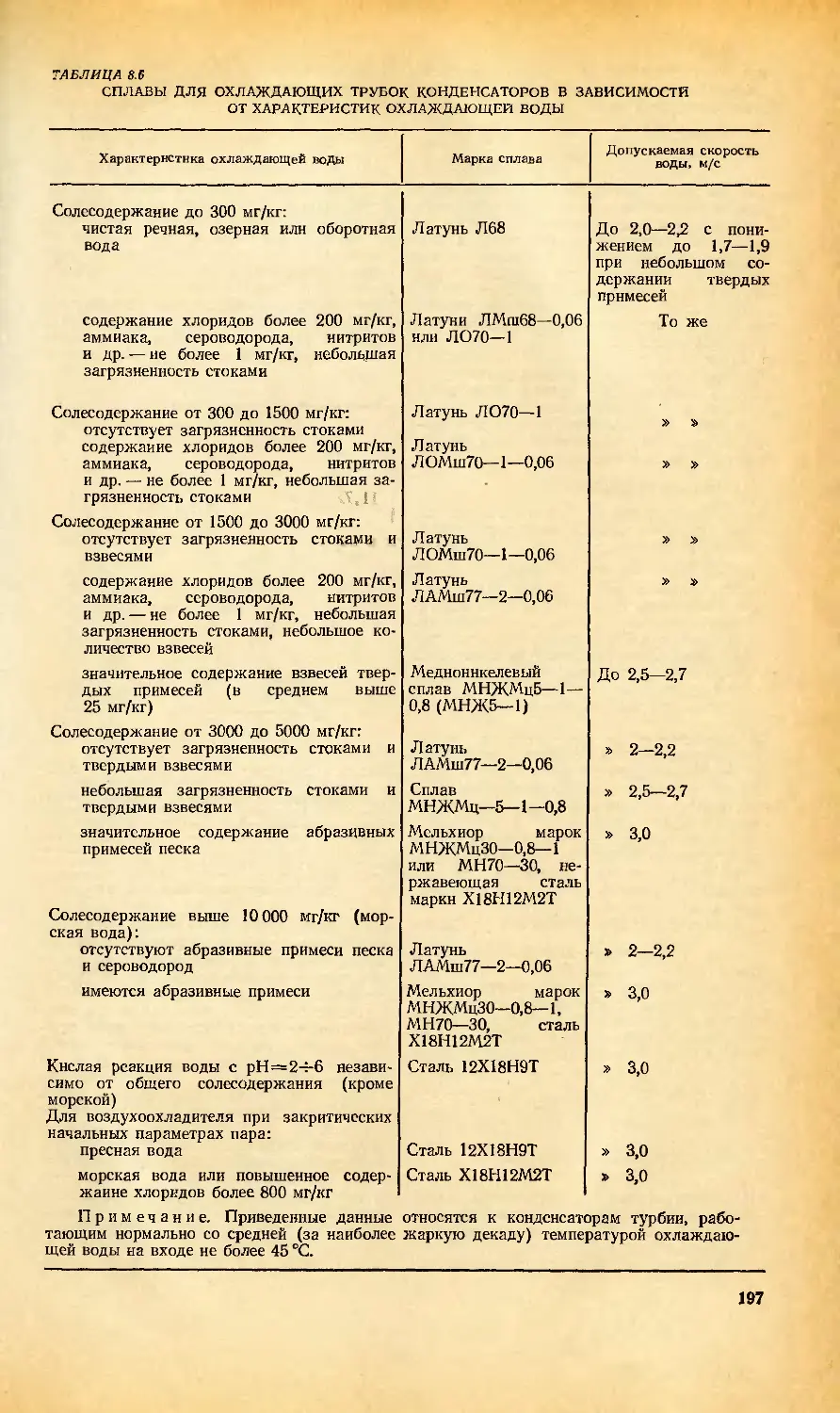

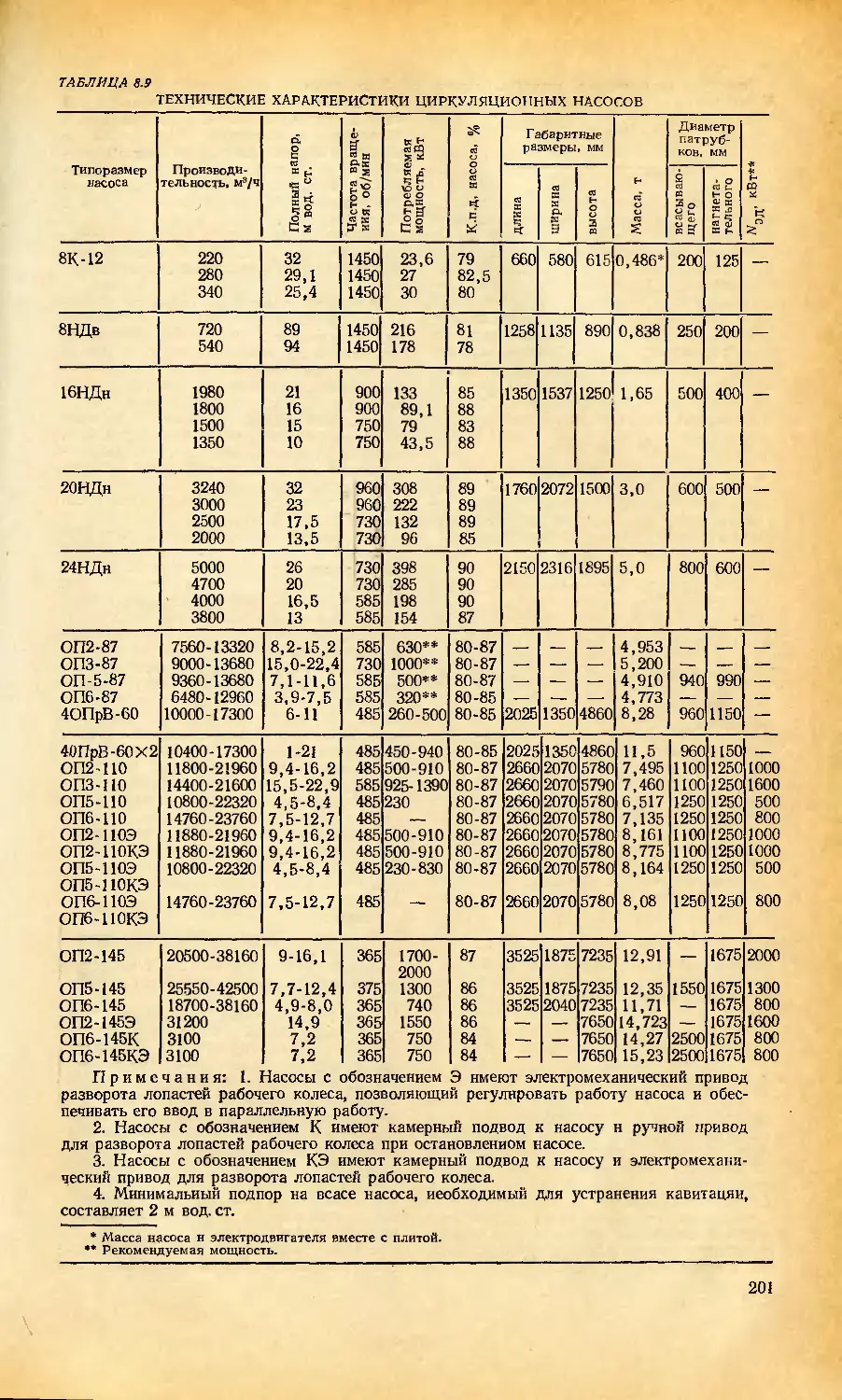

глава 8 Вспомогательное оборудование к турбинам . . . 192

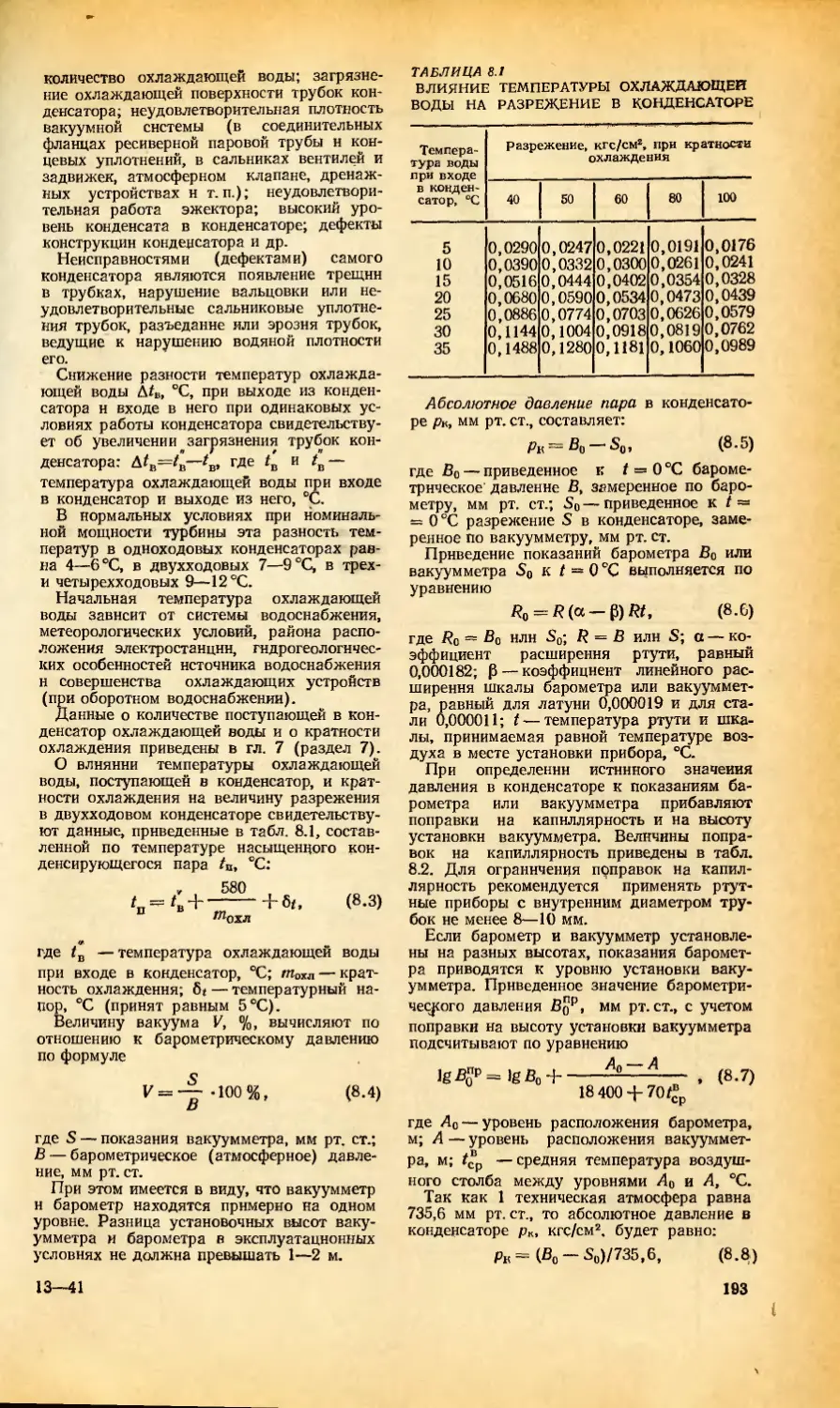

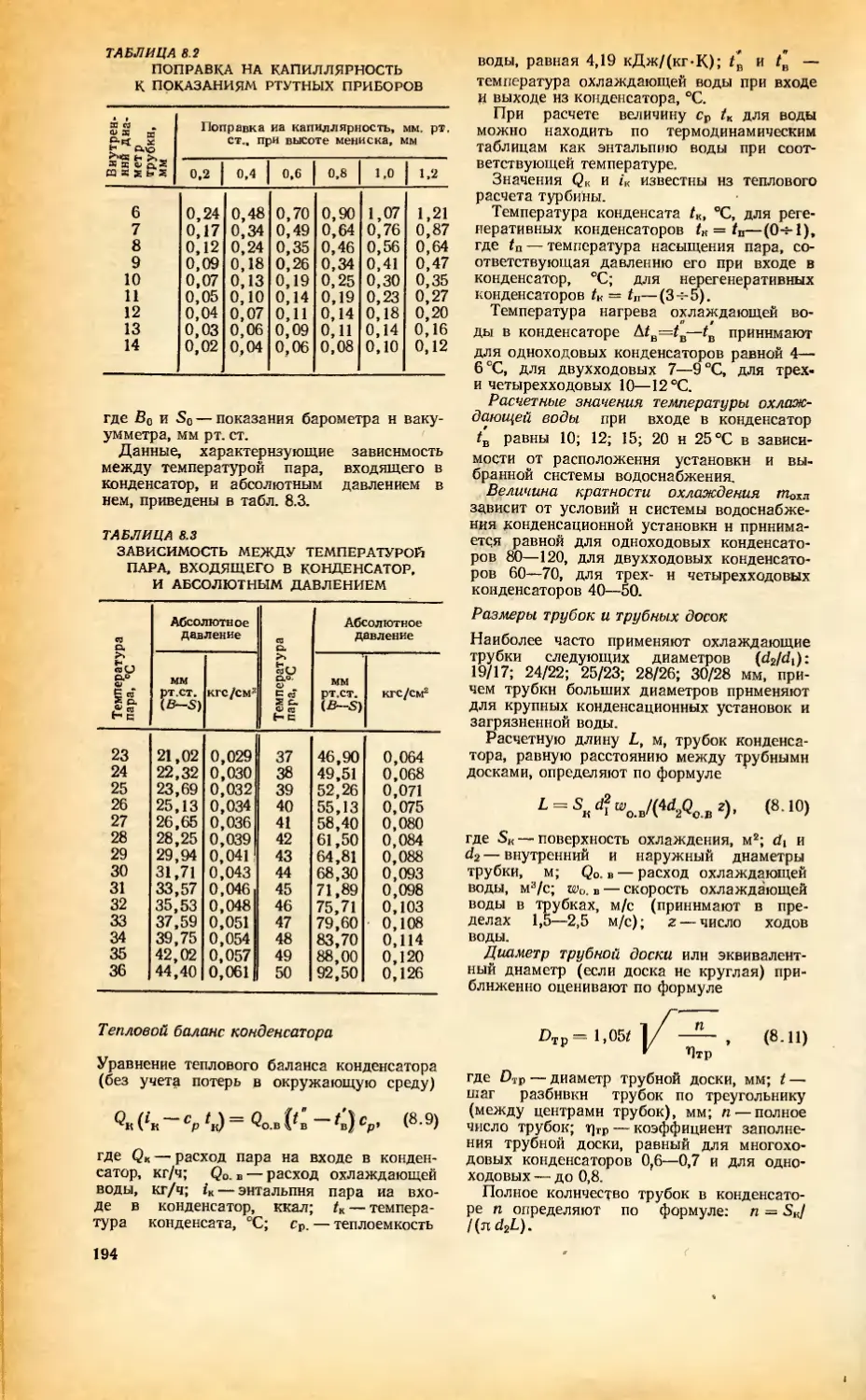

... .-„ 1. Конденсационные устройства . . . ... 192

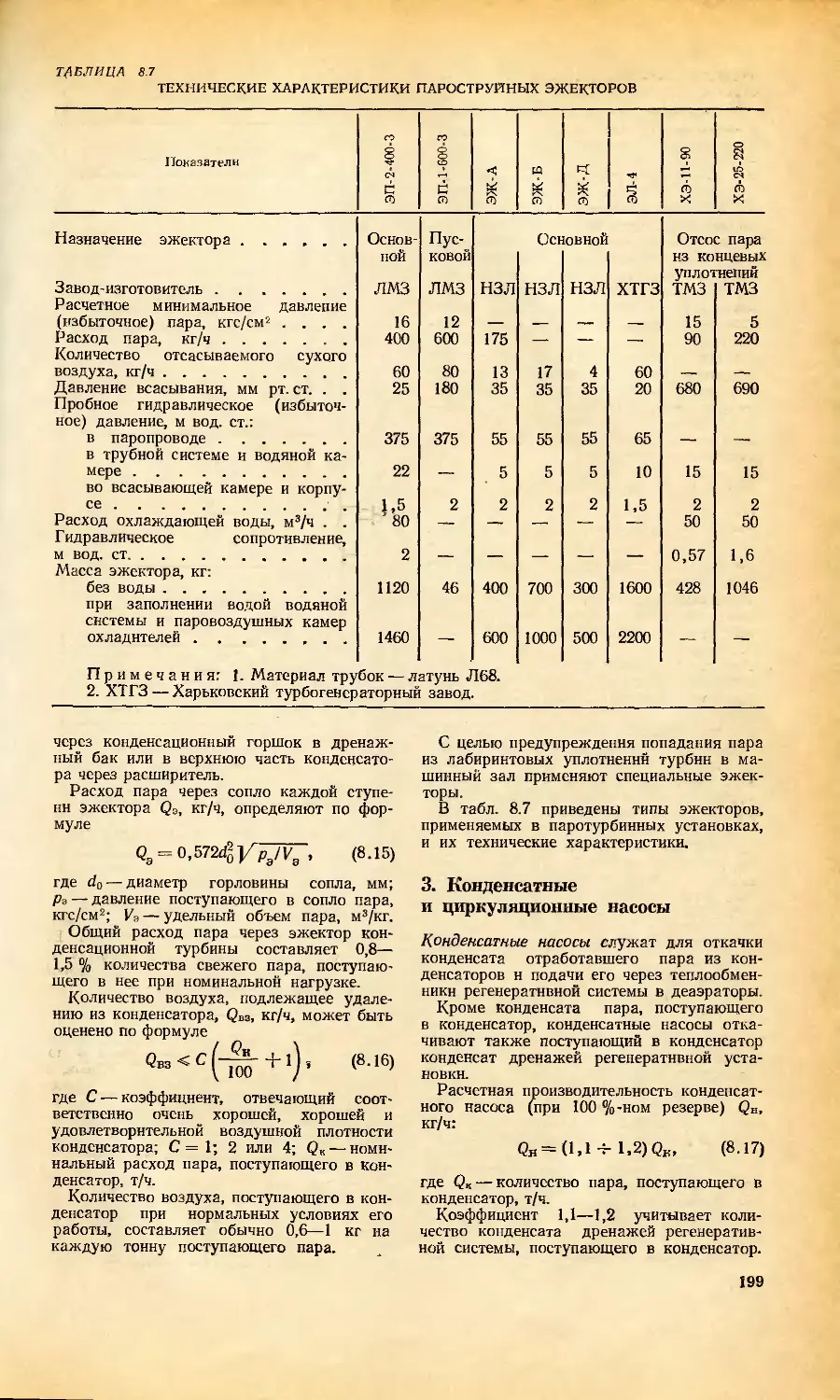

2. Пароструйные эжекторы............................198

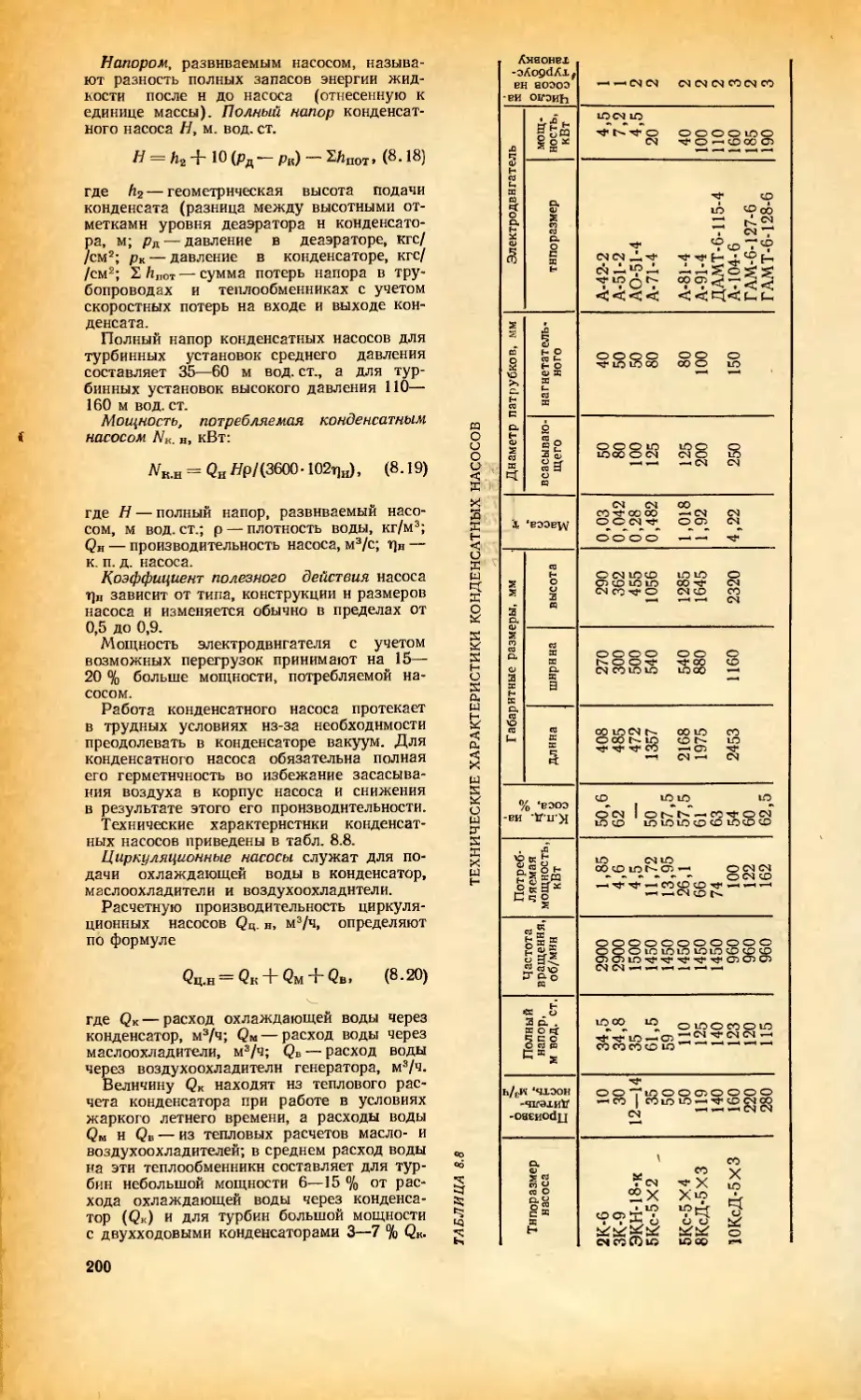

3. Конденсатные и циркуляционные насосы ... 199

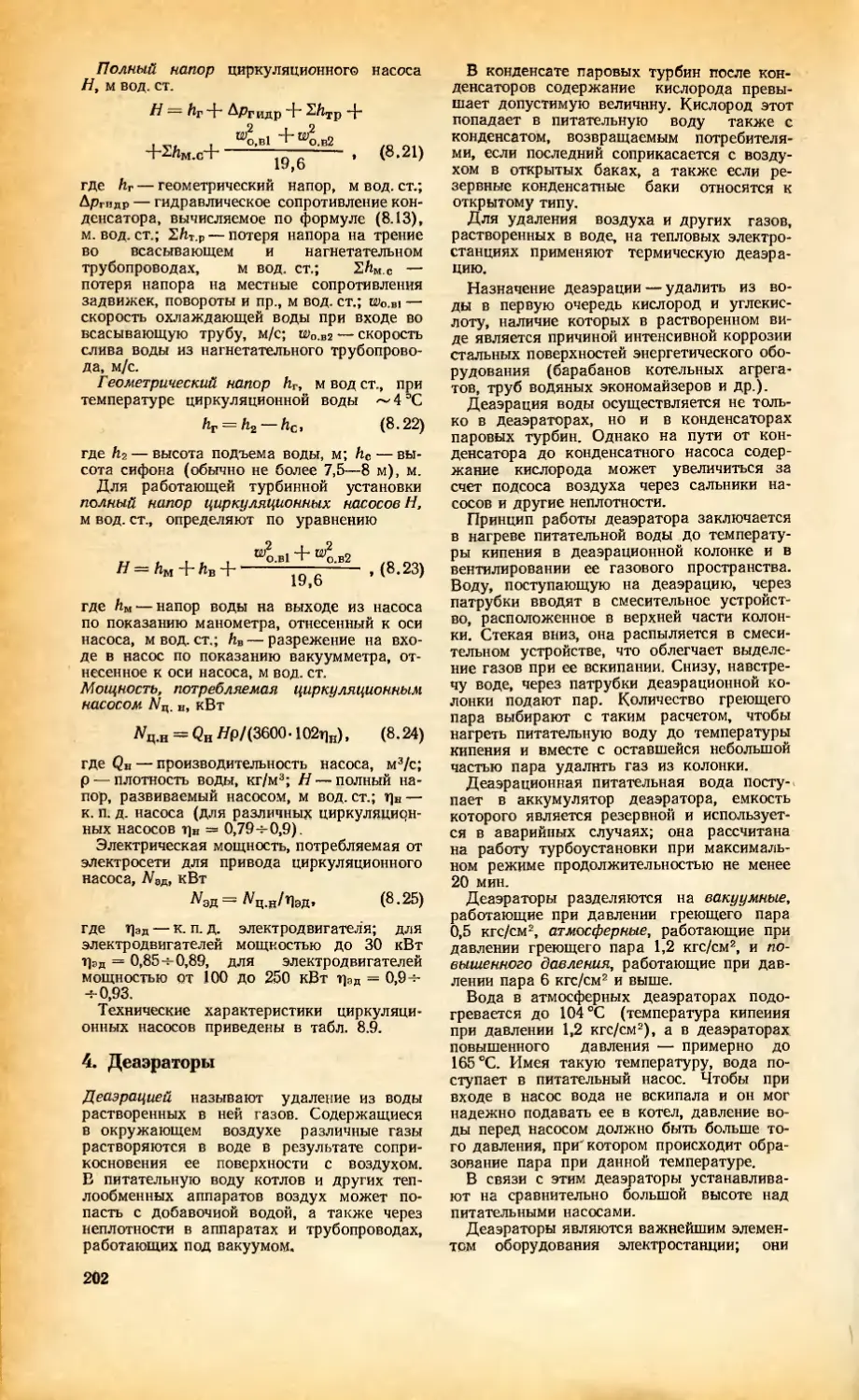

4. Деаэраторы.......................................202

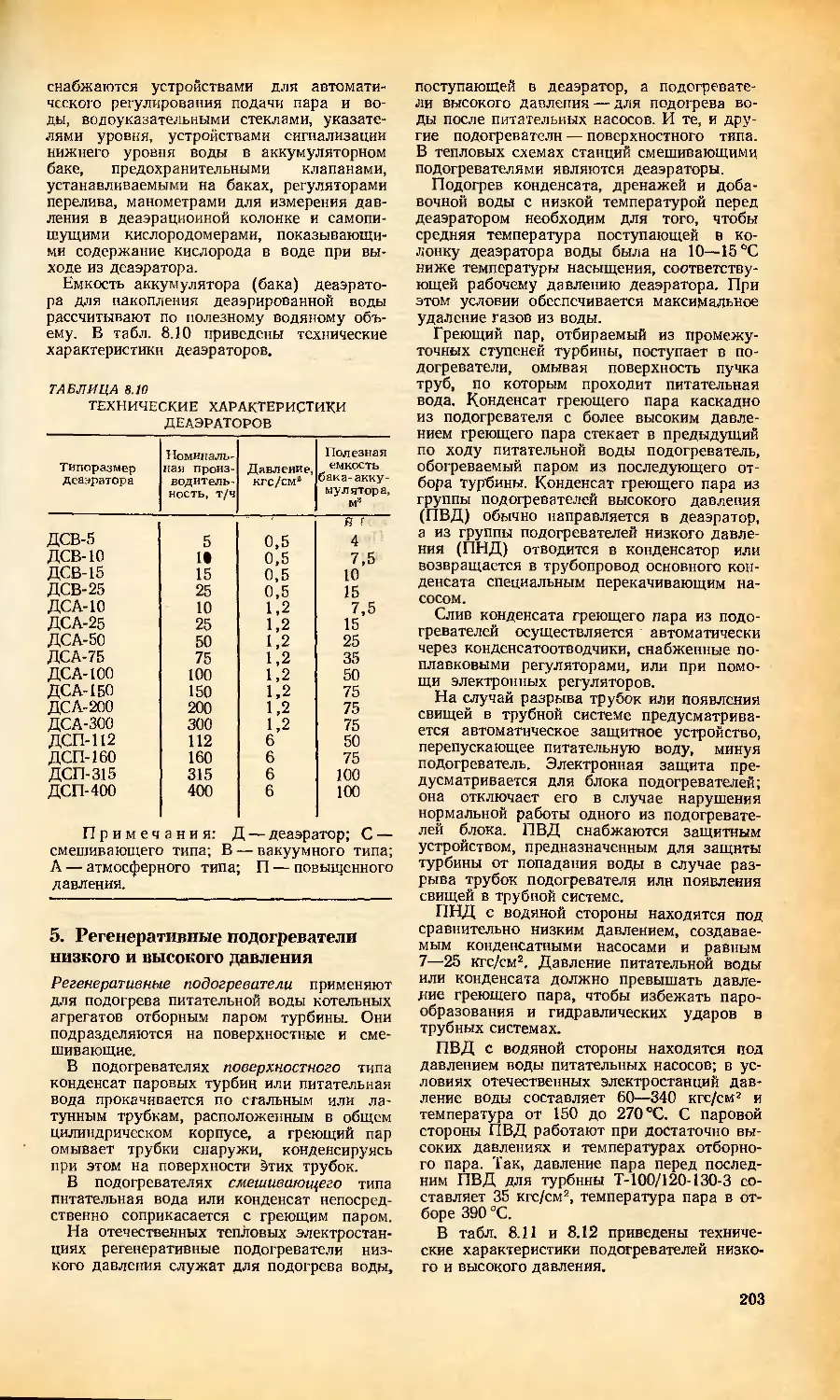

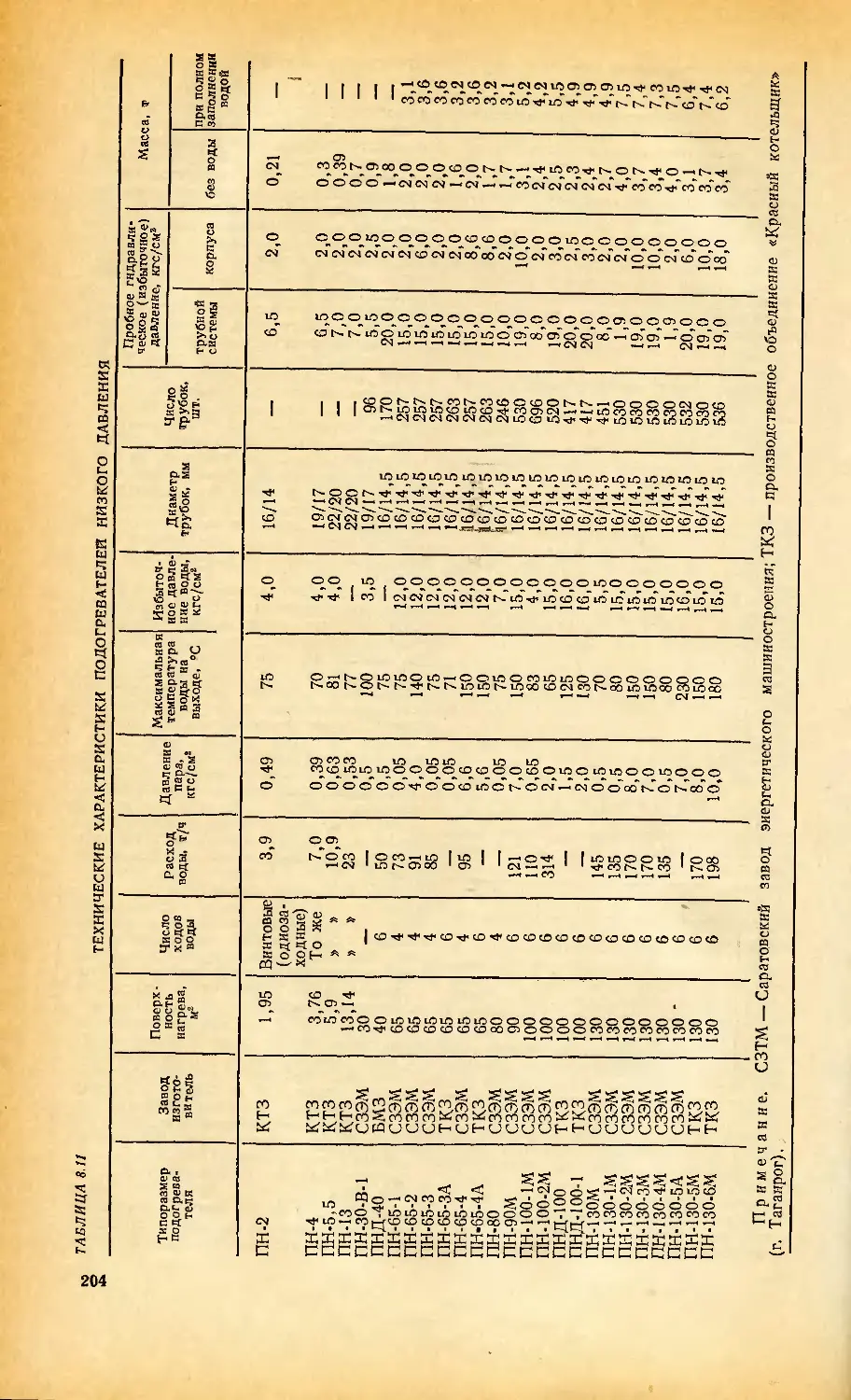

5. Регенеративные подогревателв низкого и высокого

давления............................................203

6. Масляная система турбоагрегата..................203

7. Комплектующее вспомогательное оборудование

турбин..............................................211

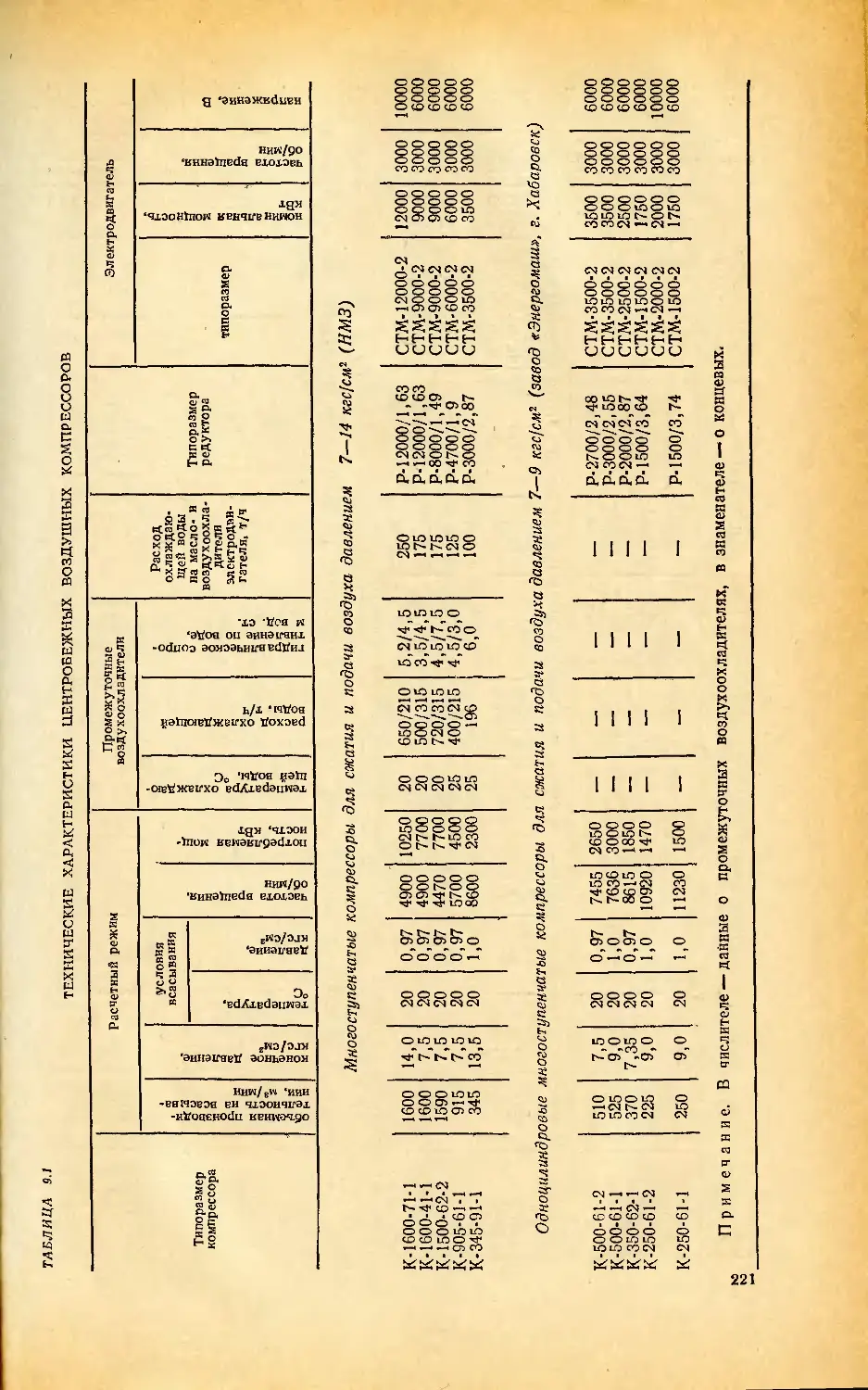

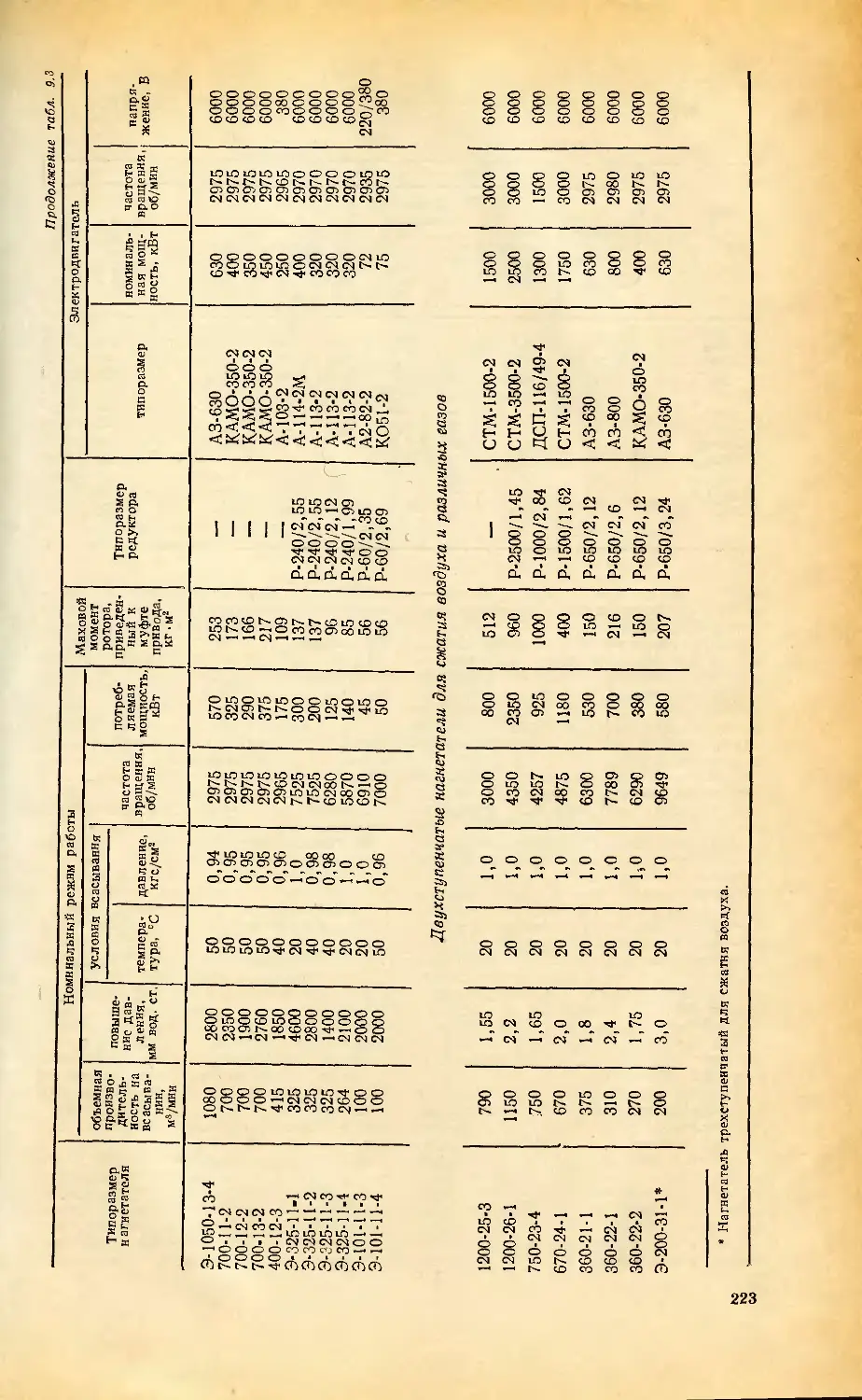

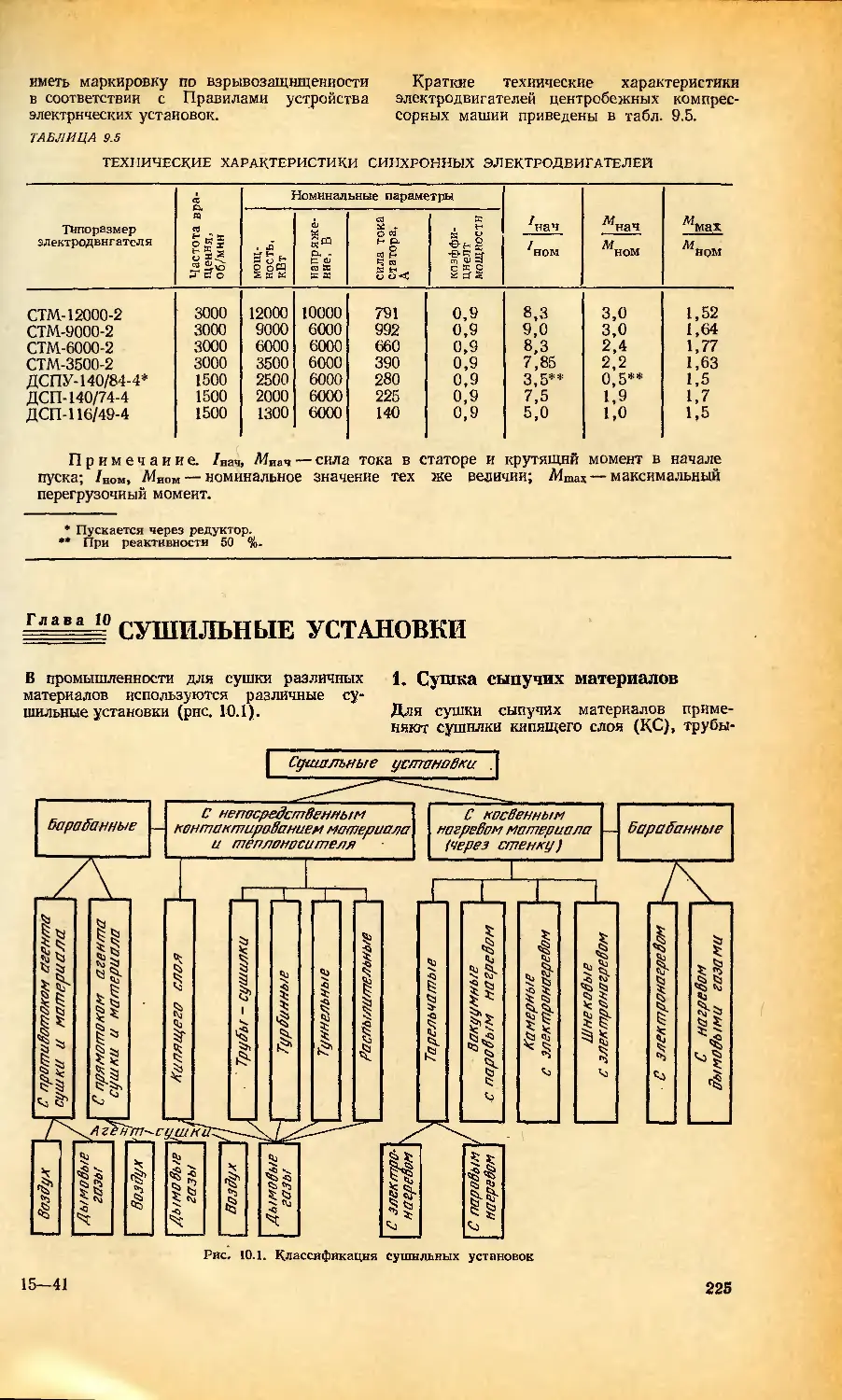

глава 9 Центробежные воздушные компрессоры и нагнетатели

различного назначения . , ..............................214

1*

Стр.

1. Классификация . 214

2. Основные параметры.............................214

3. Газодинамические характеристики................215

4. Преобразование энергии в компрессорах и их к. п. д. 215

5. Многоступенчатые центробежные компрессоры . . 217

6. Системы регулирования и противопомпажной защиты 218

7. Совместная работа компрессорных машин . . . 220

8. Технические характеристики центробежных компрес-

соров ..................................................220

9. Приводы центробежных компрессоров .... 220

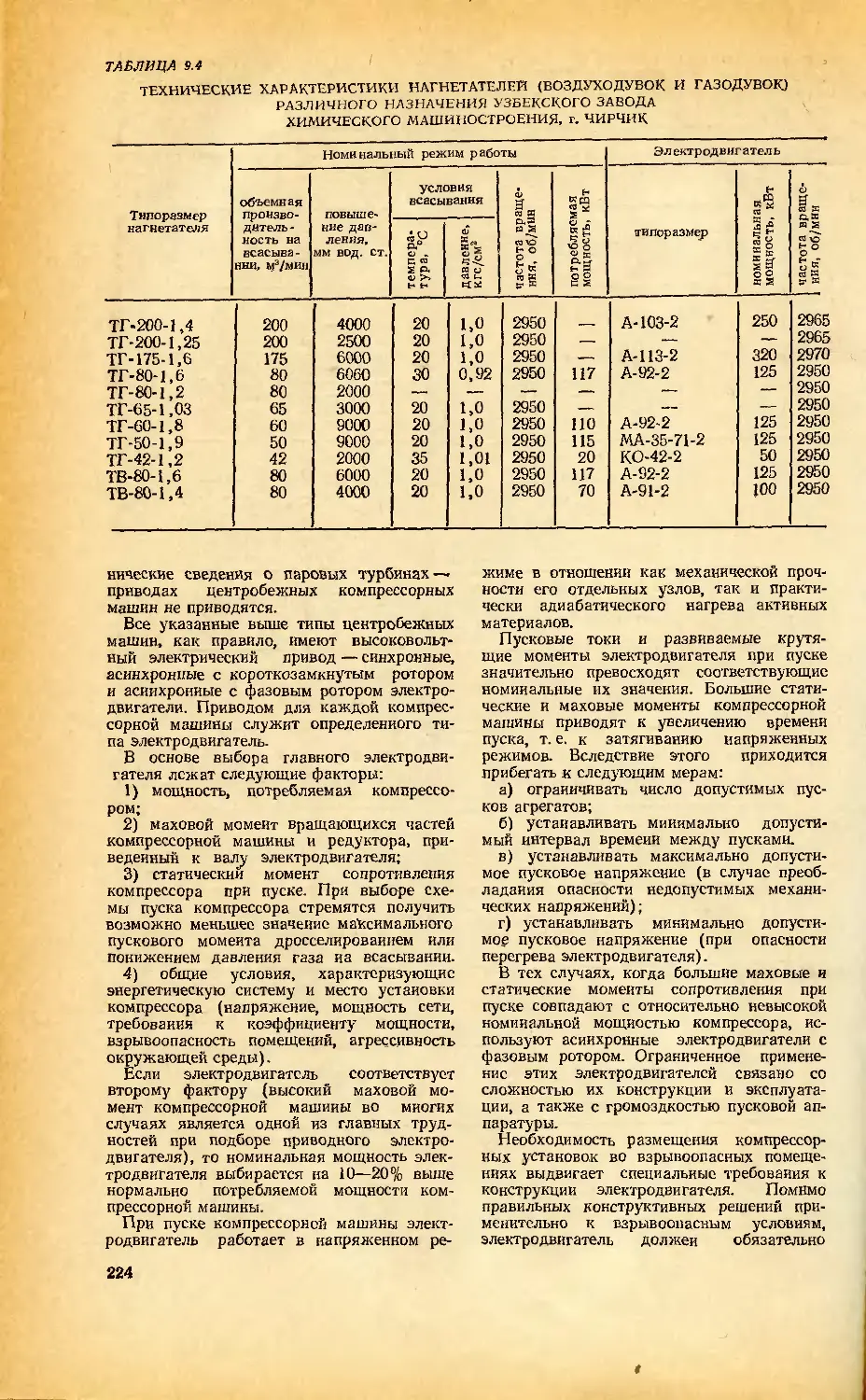

глава ю Сушильные установки...................................225

=—---- 1. Сушка сыпучих материалов..............................225

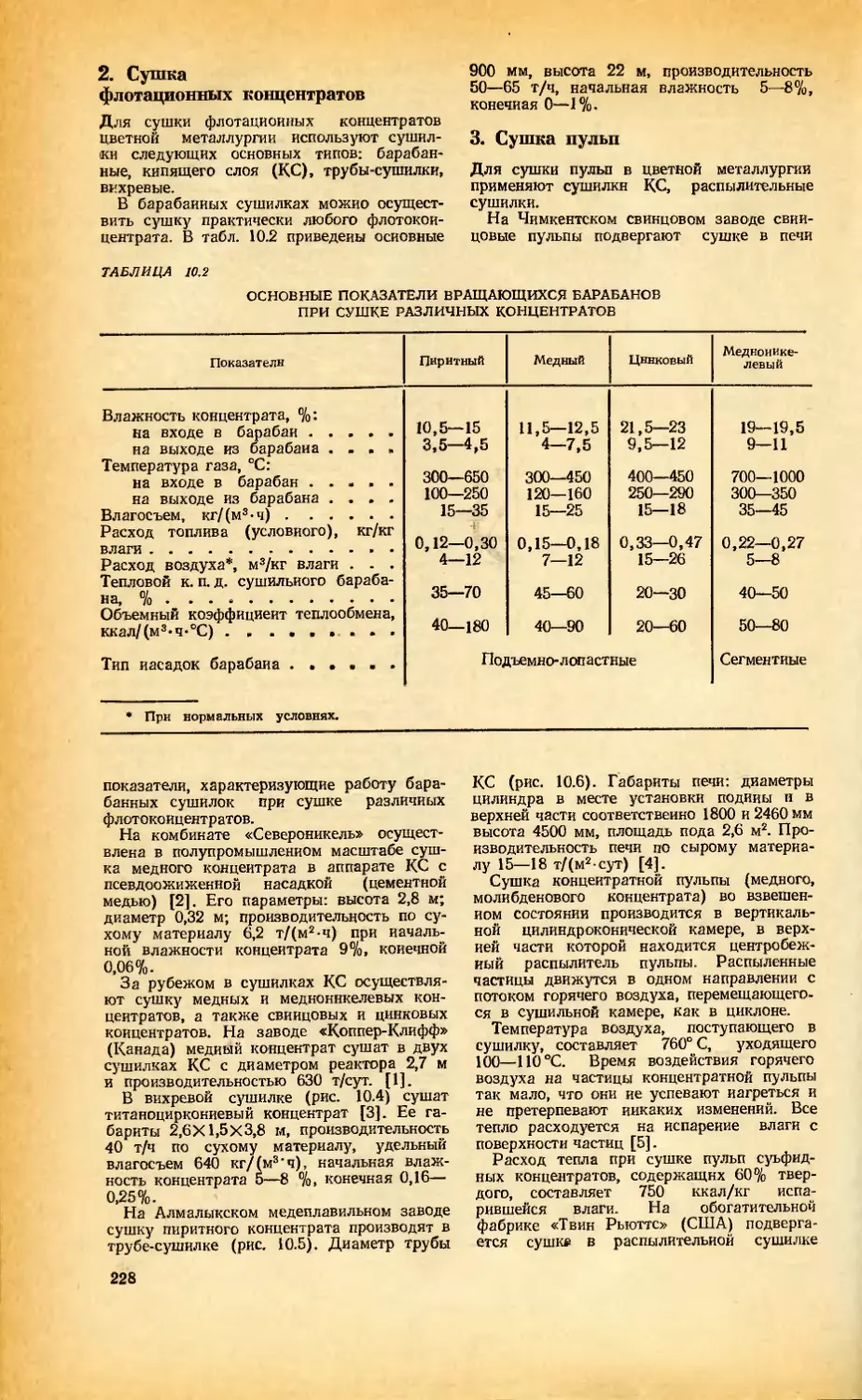

2. Сушка флотационных концентратов................228

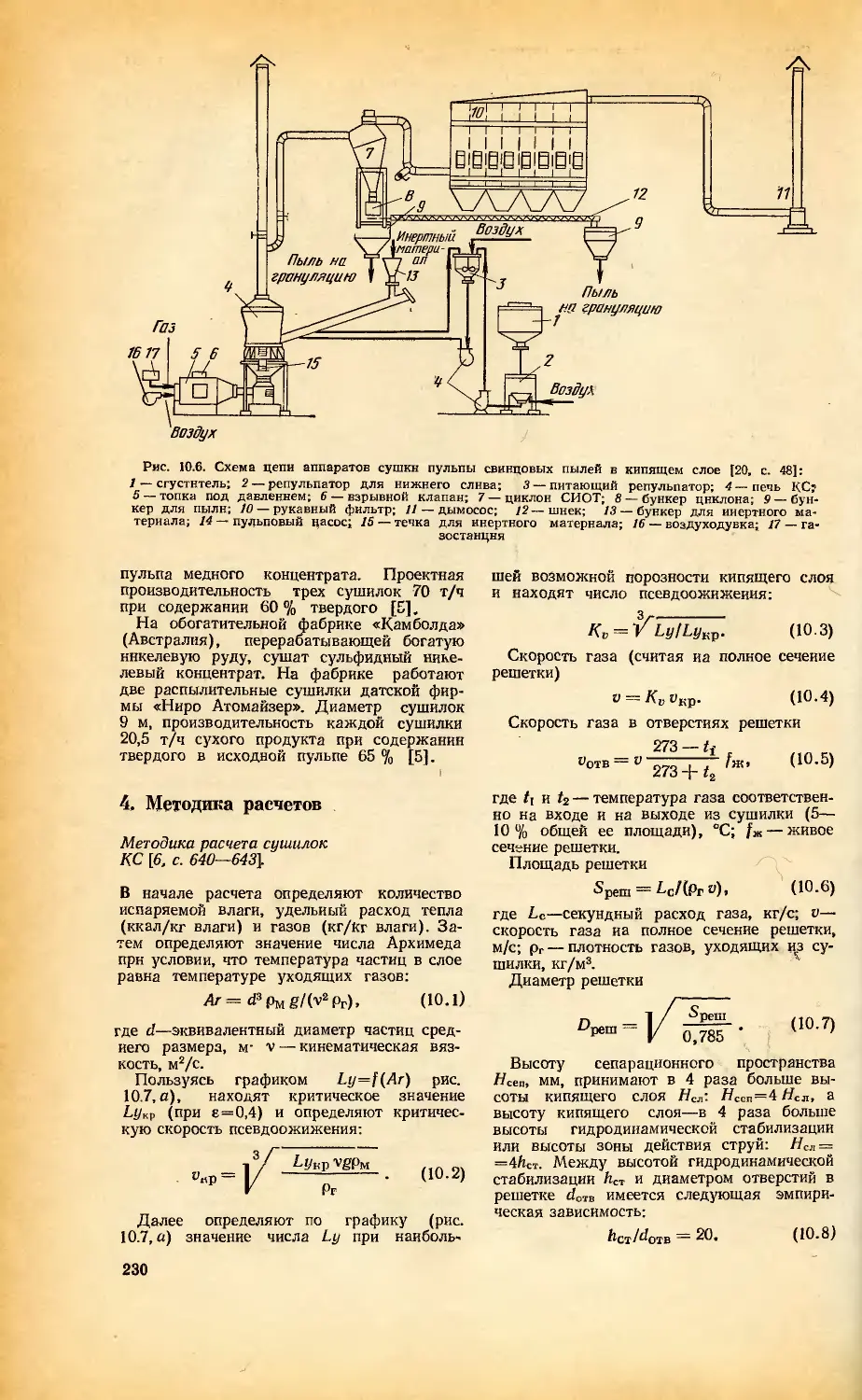

3. Сушка пульп....................................228

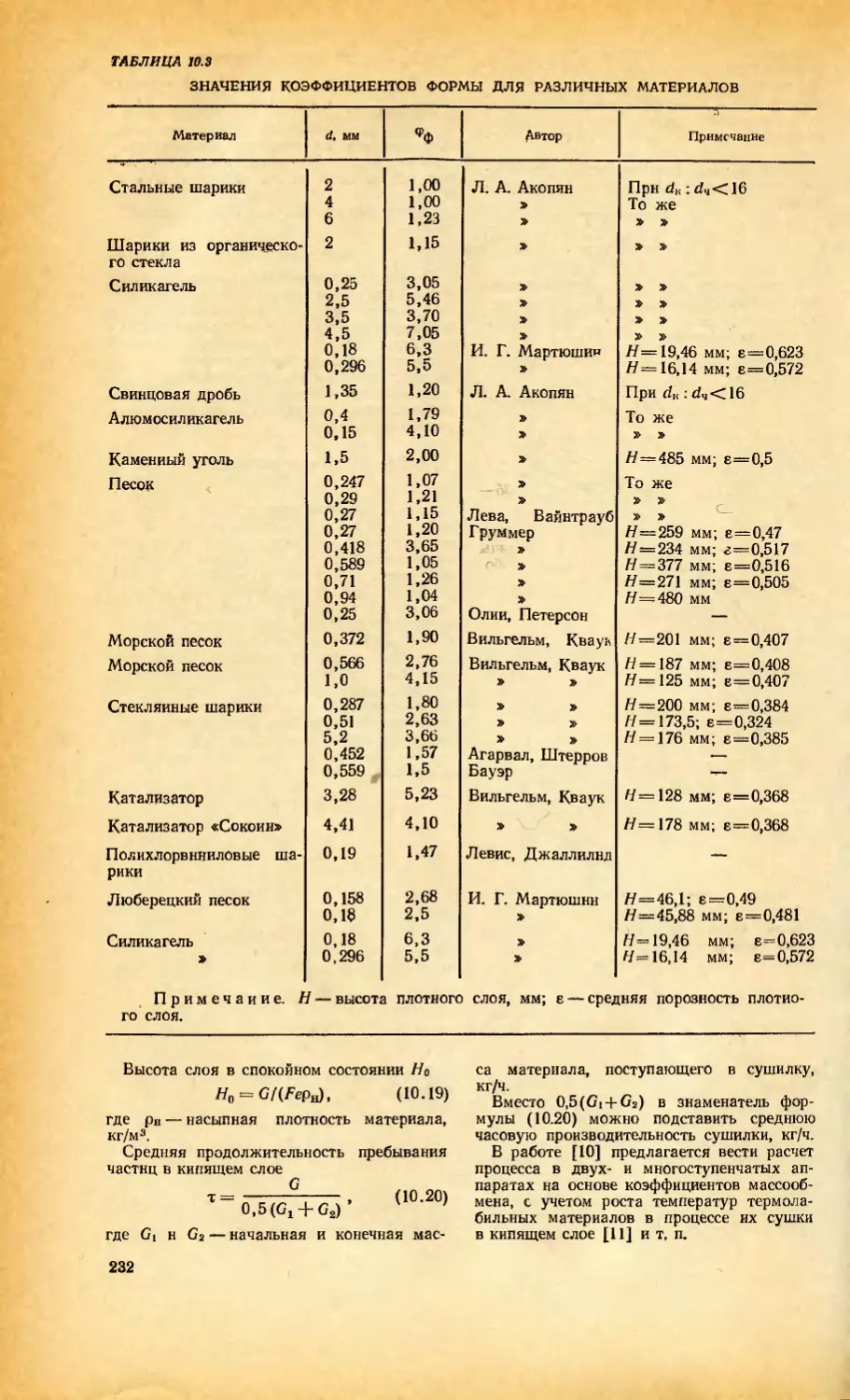

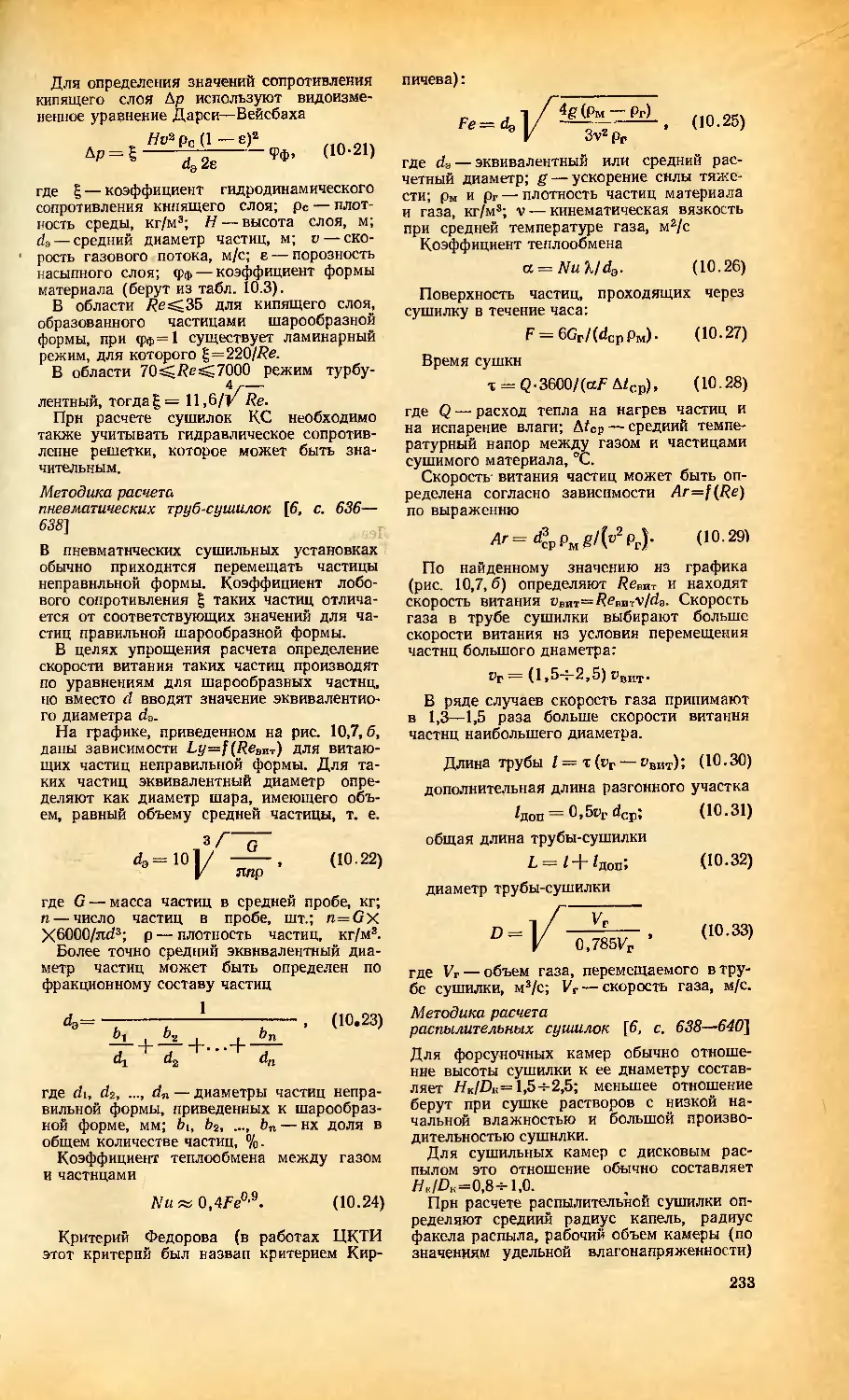

4. Методика расчетов......................... 230

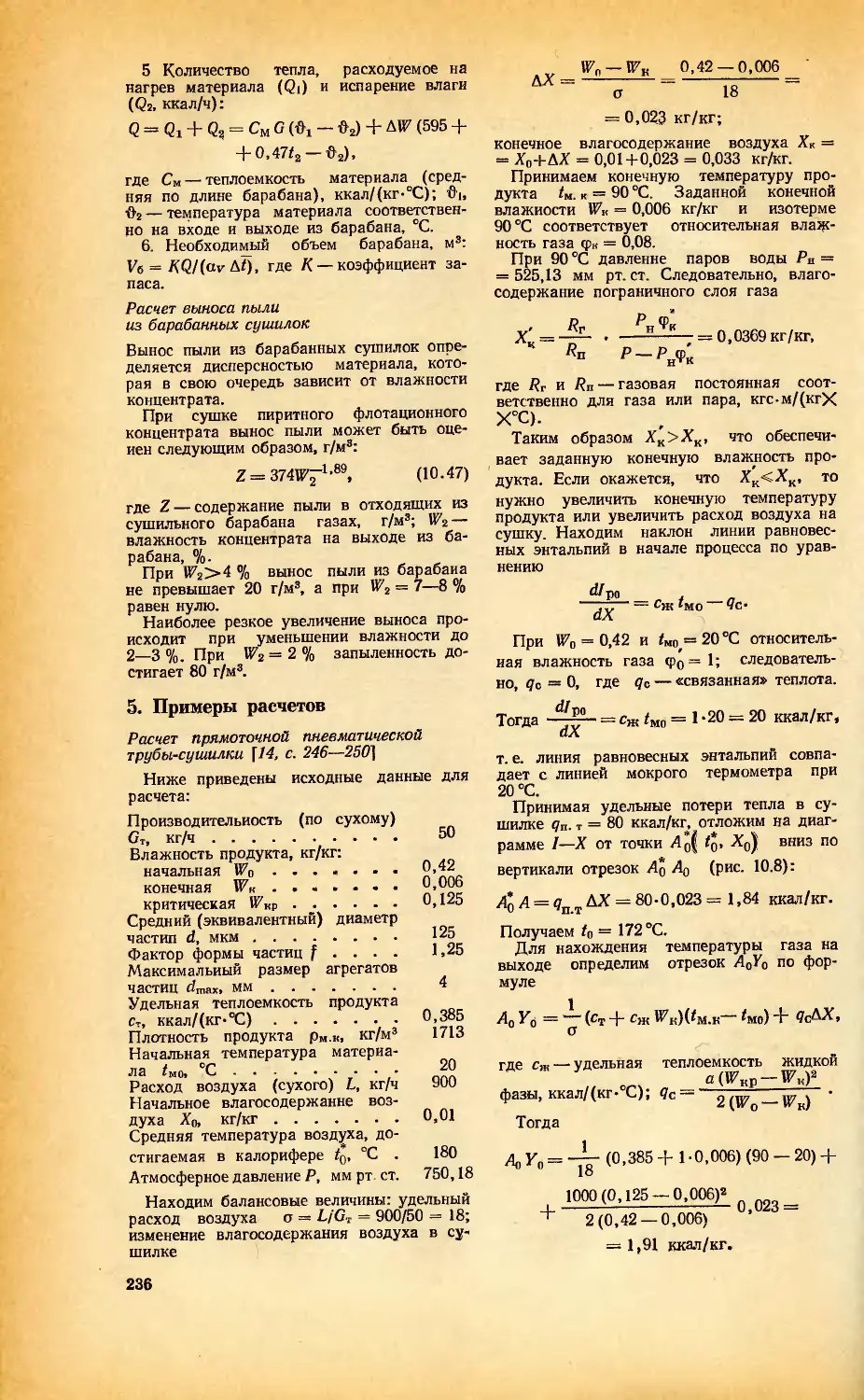

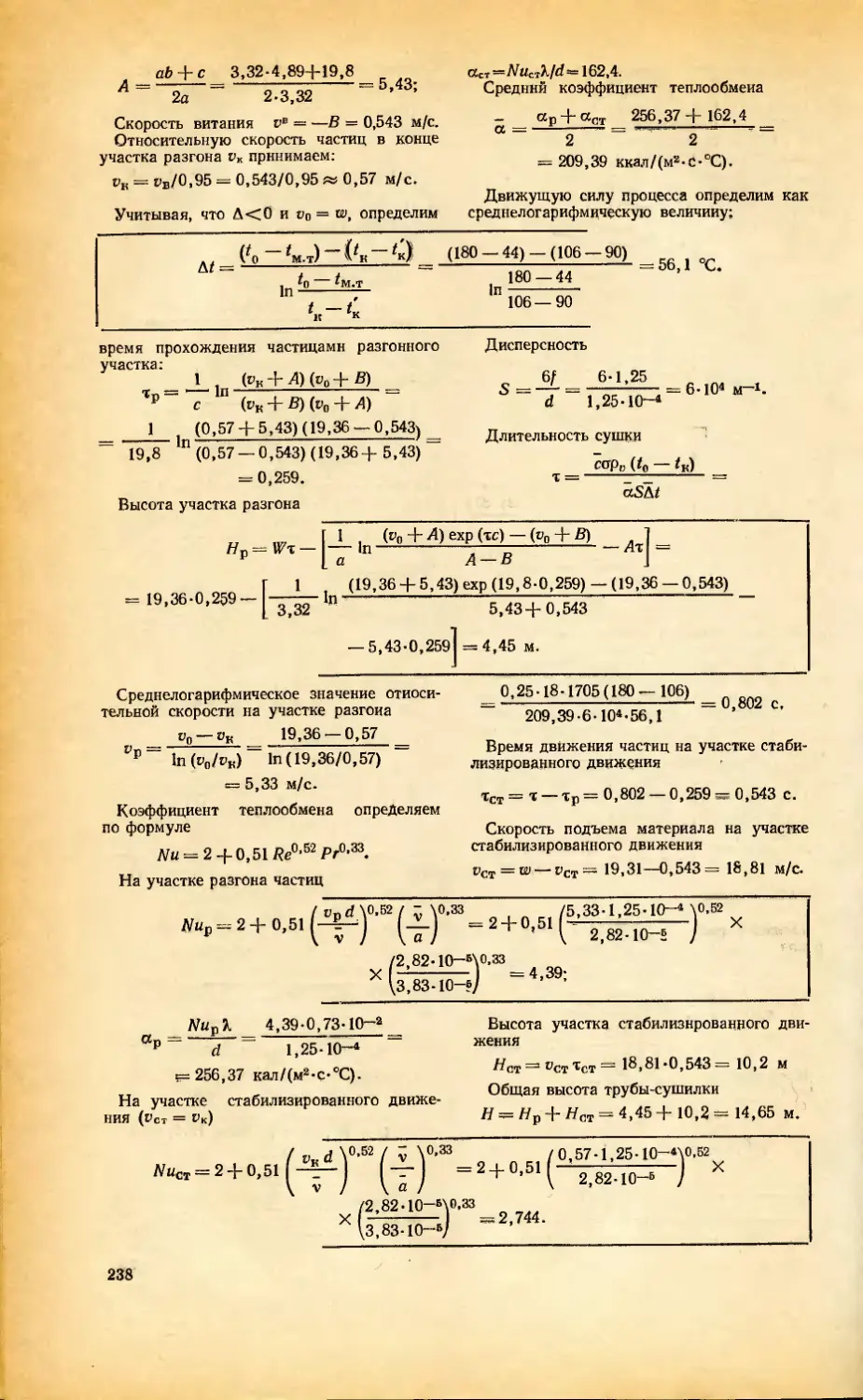

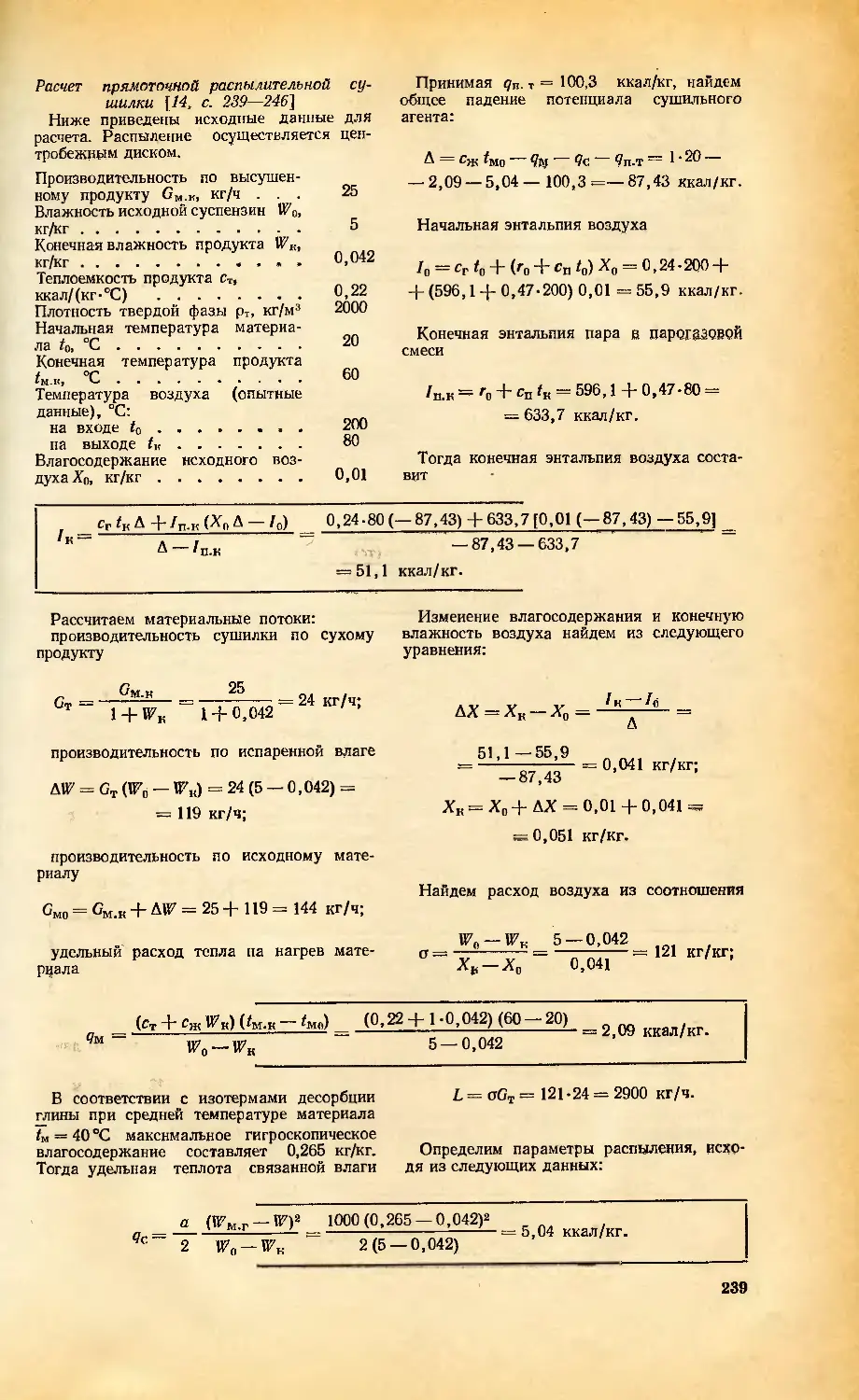

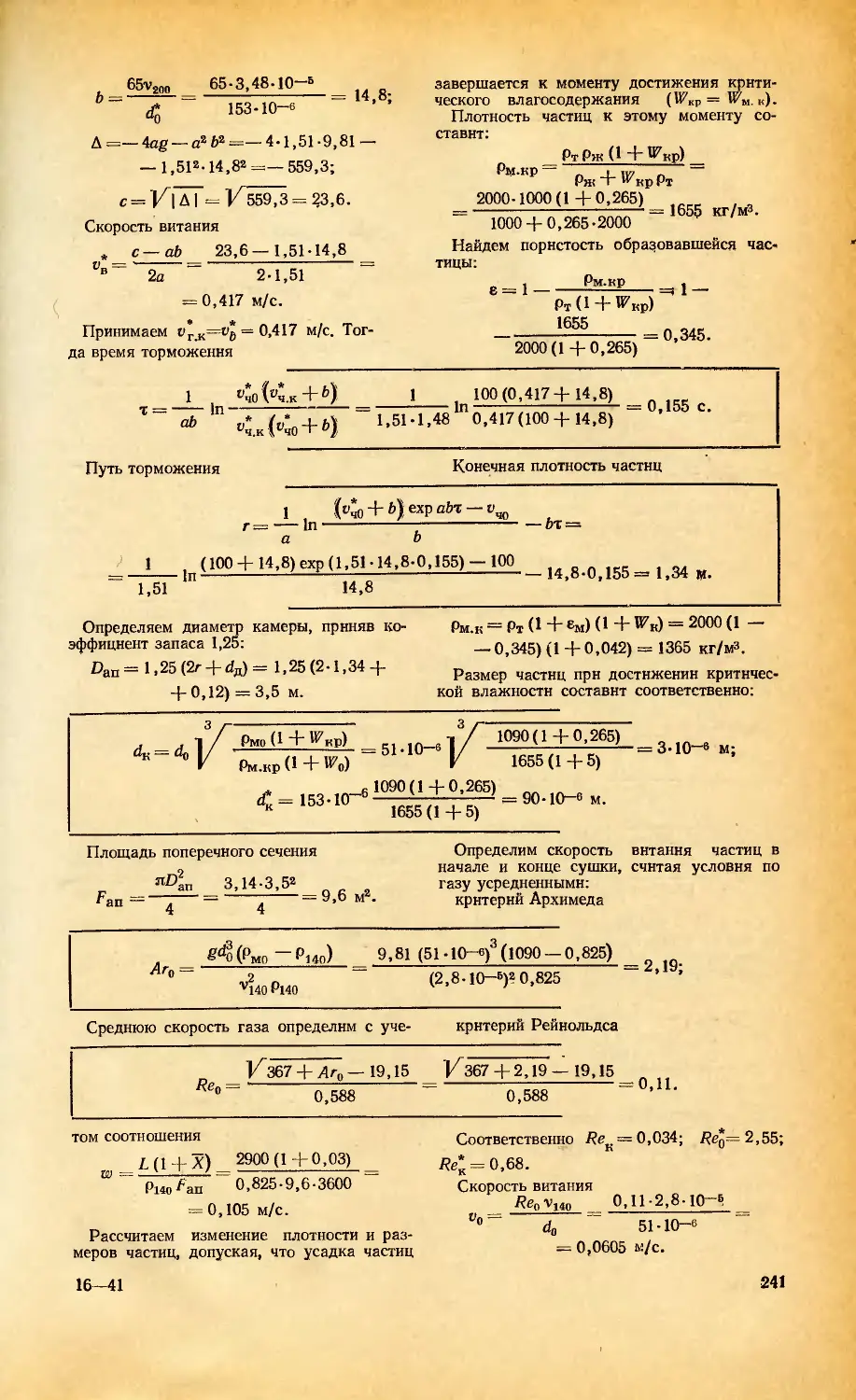

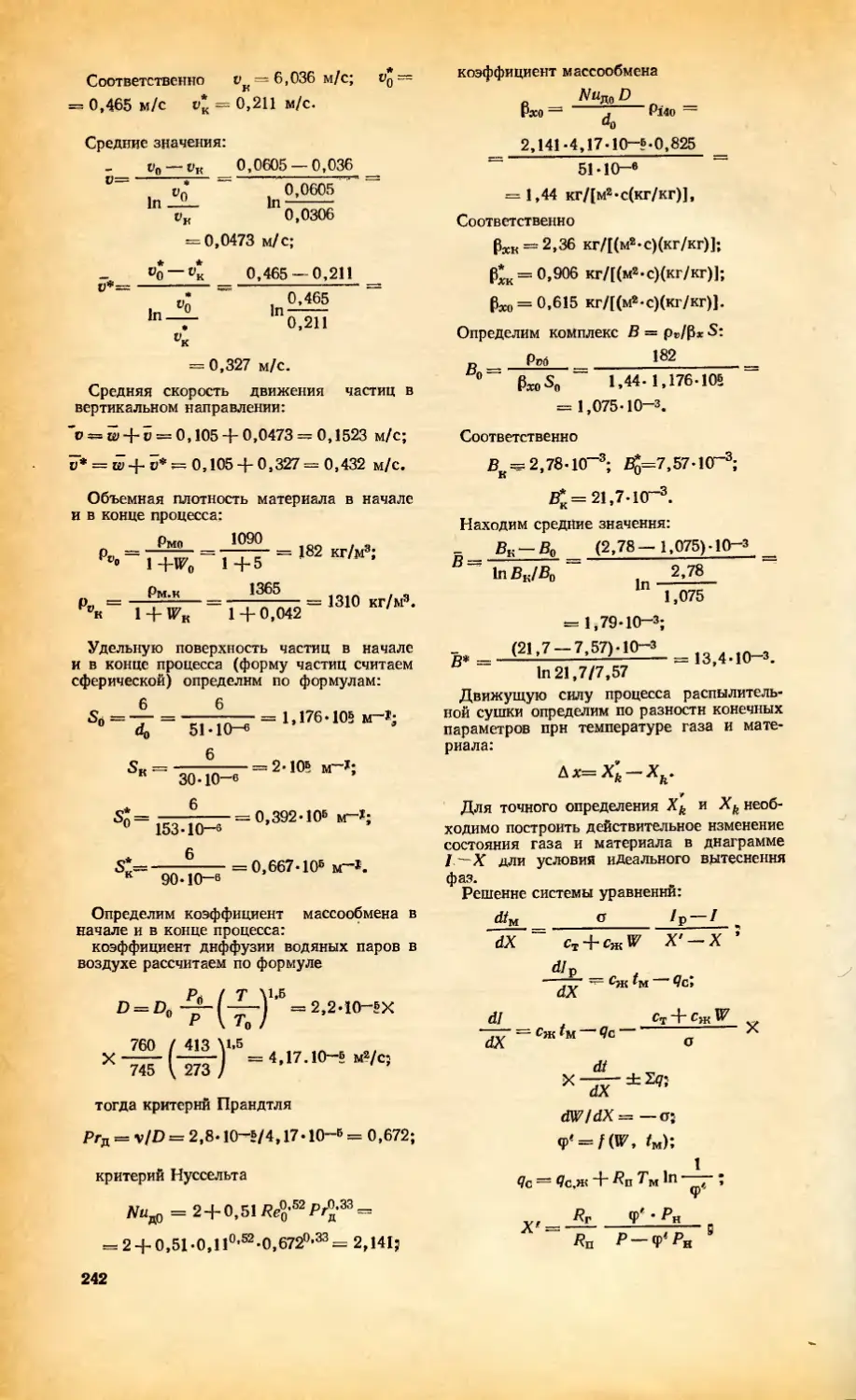

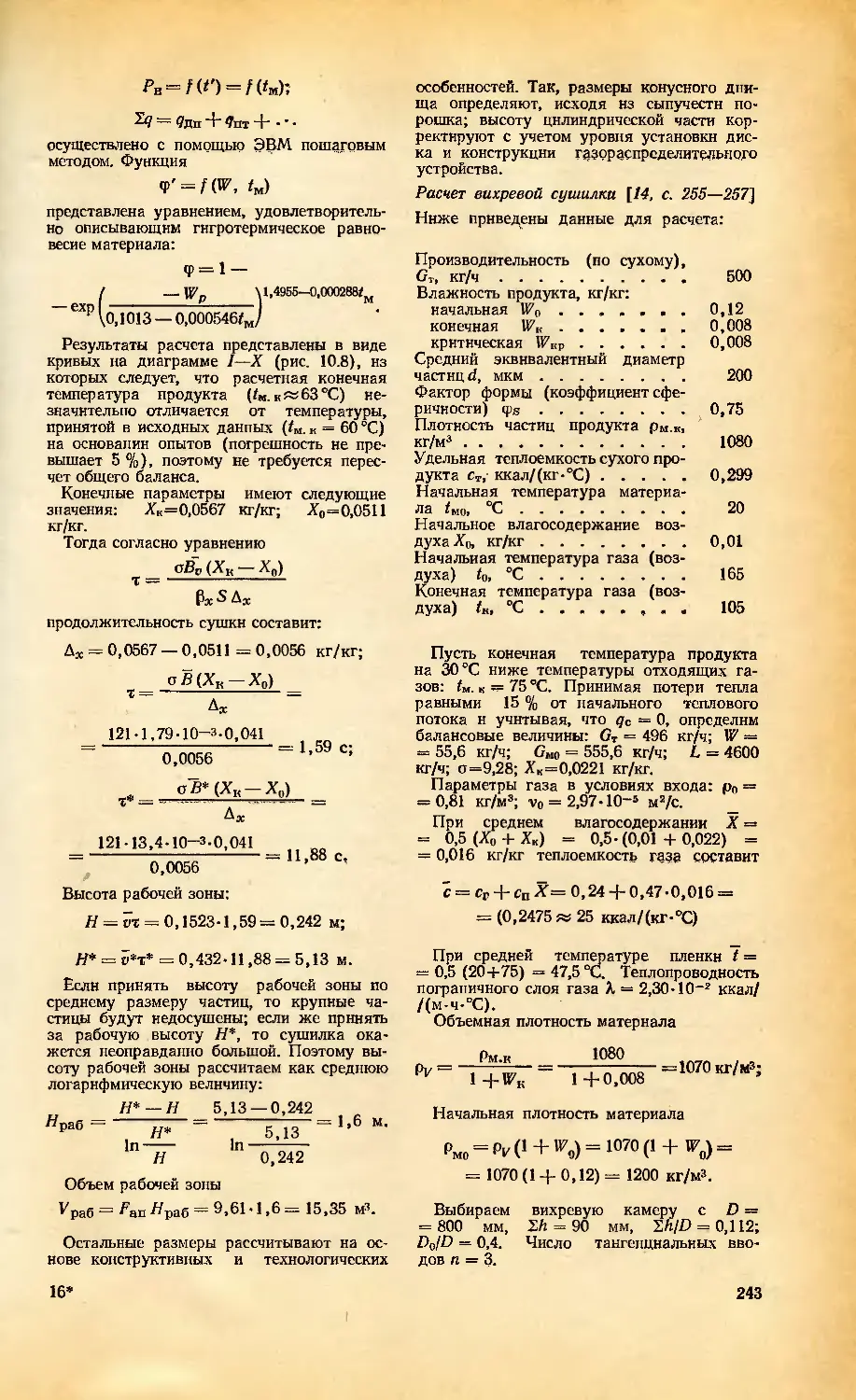

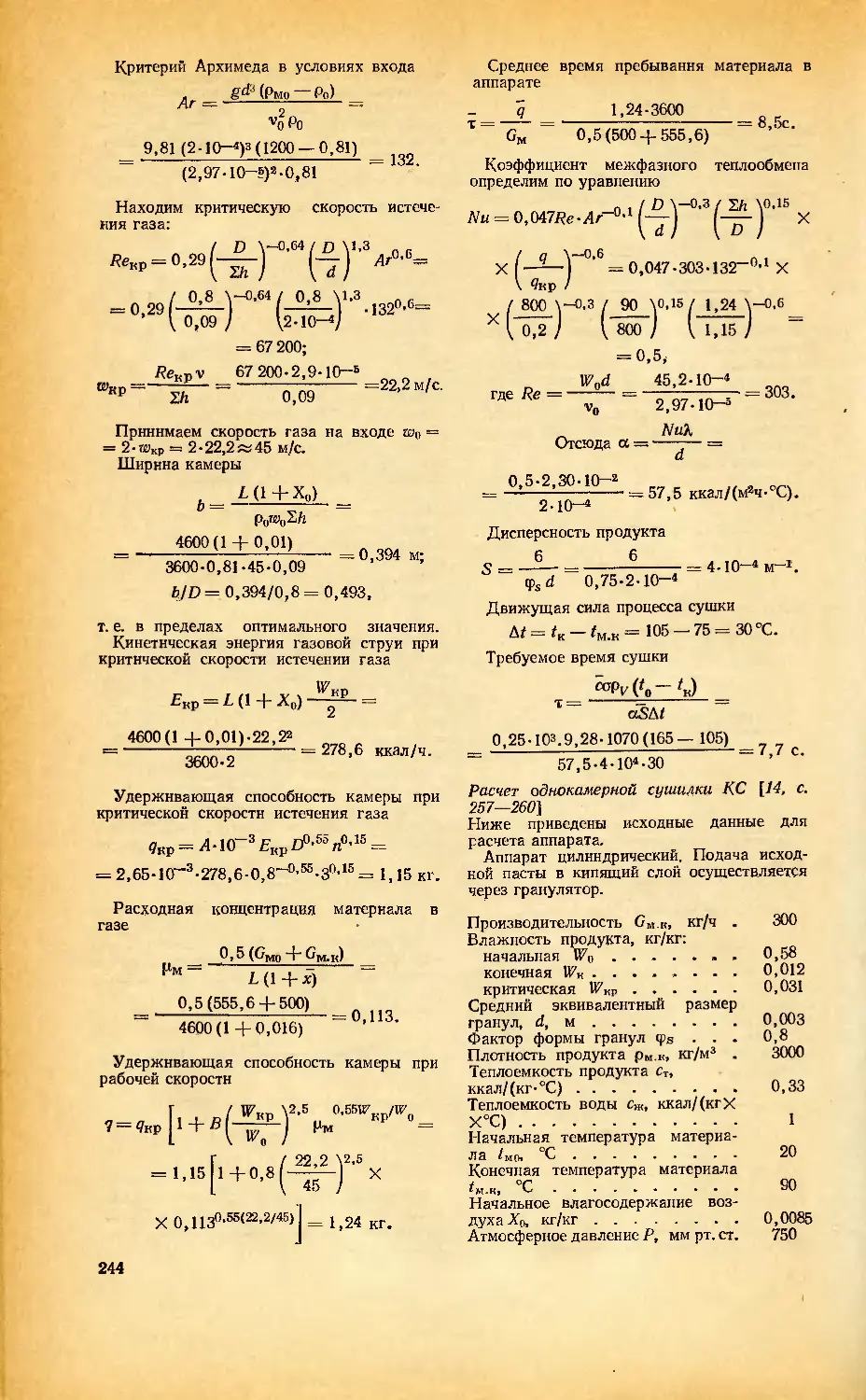

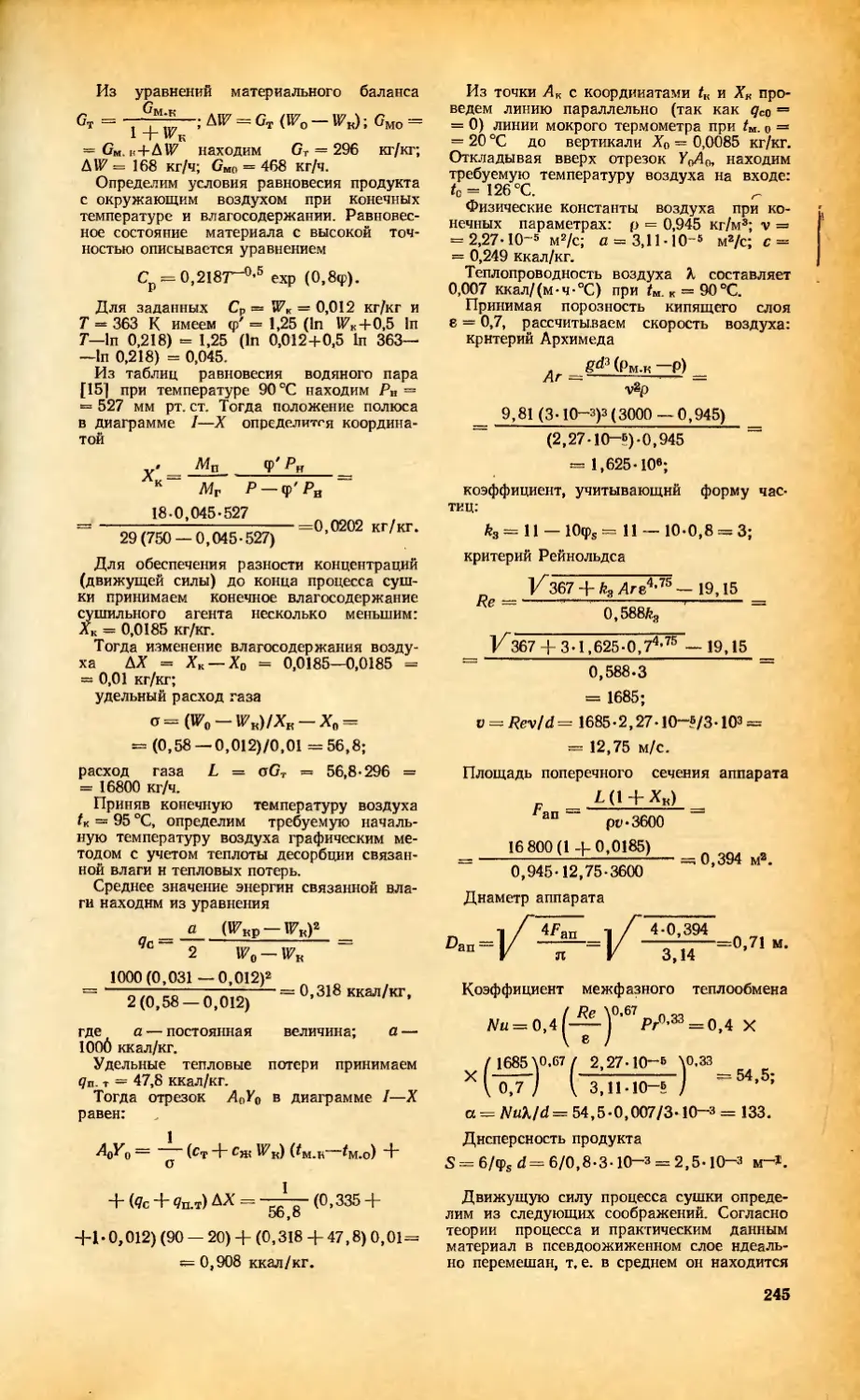

5. Примеры расчетов ...................................236

глава и Обжиговые печи .......................................248

===== 1. Агломерационные машины . . .... 248

2. Обжиговые конвейерные машины........................252

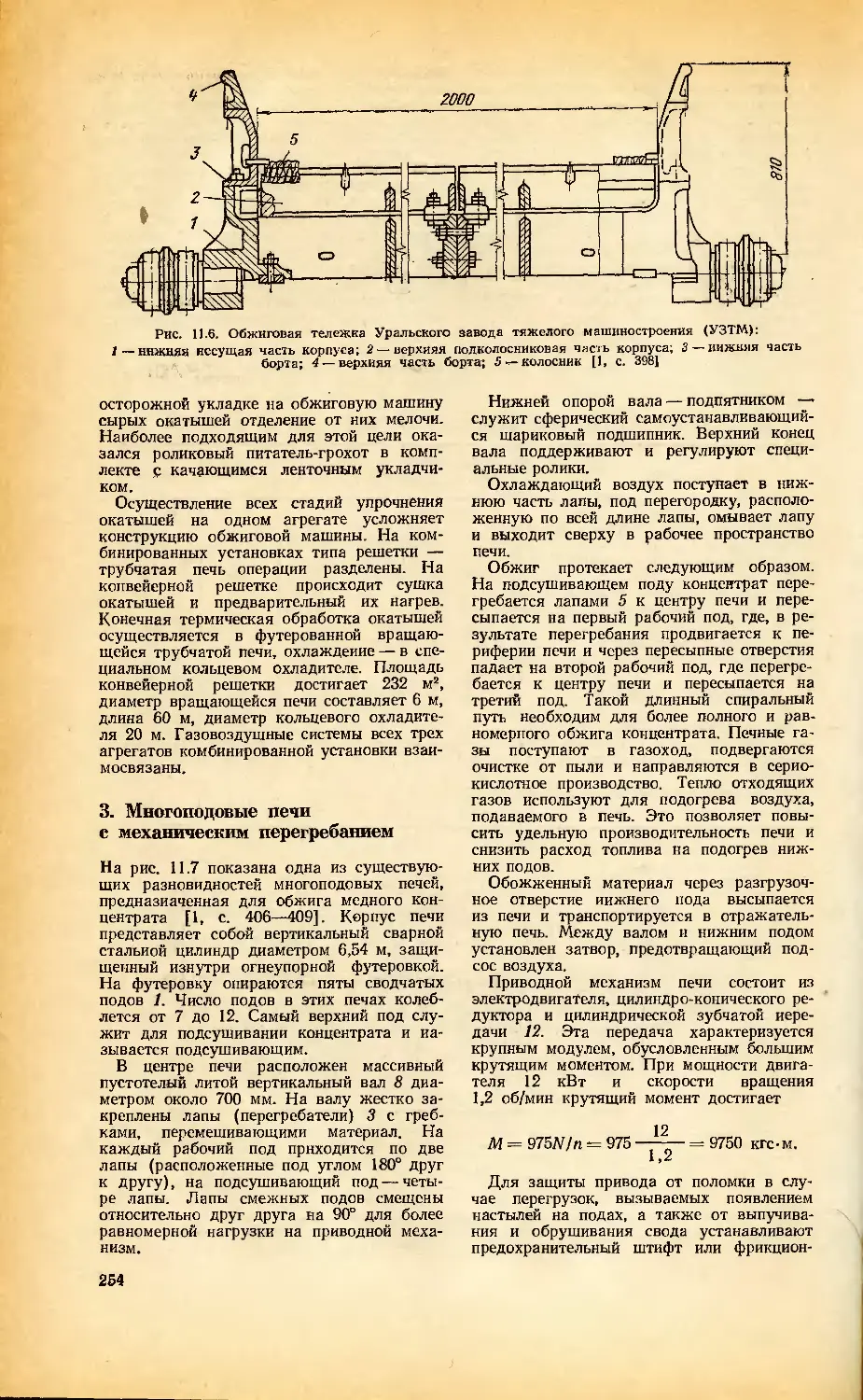

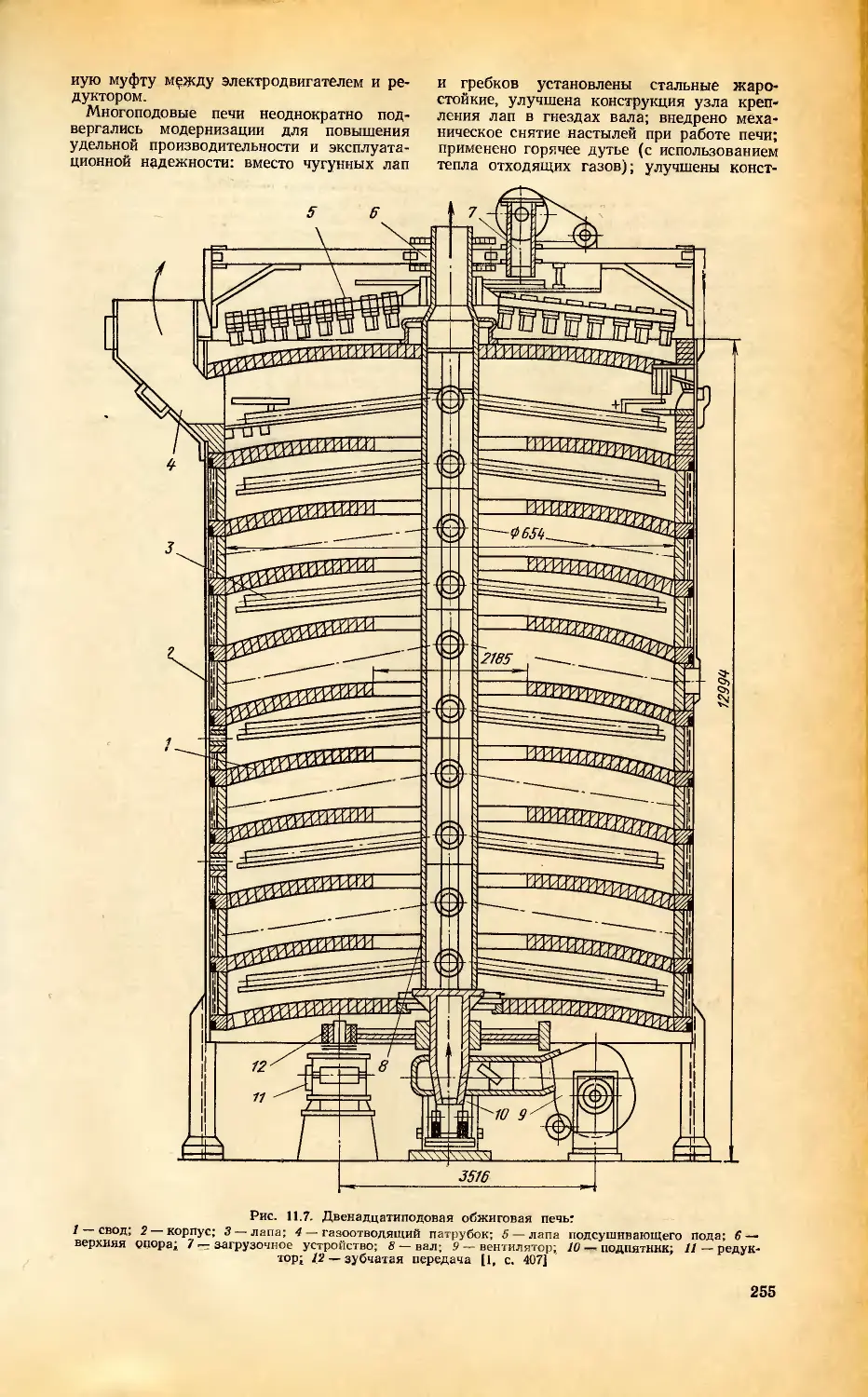

3. Многоподовые печи с механическим перегребанием 254

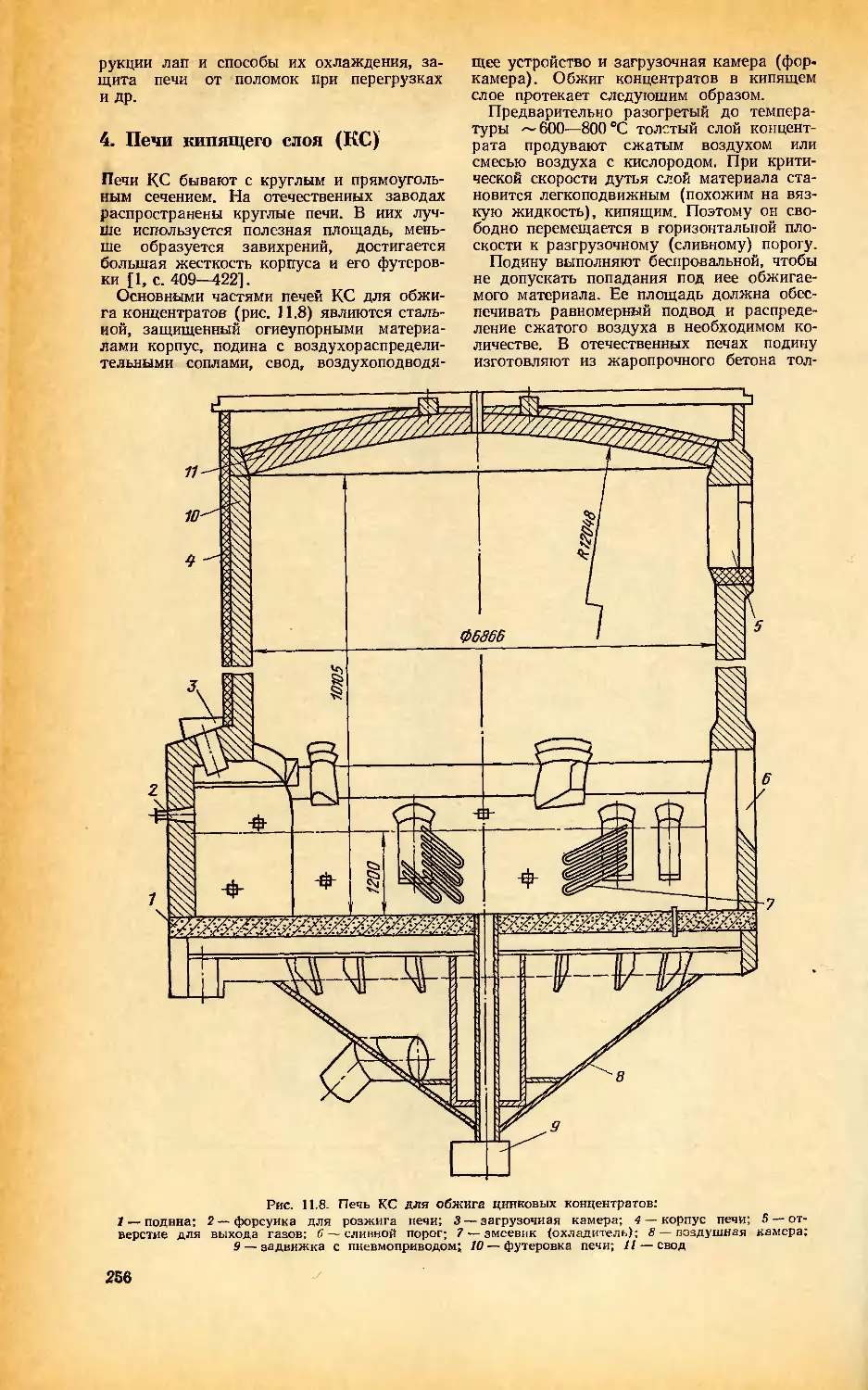

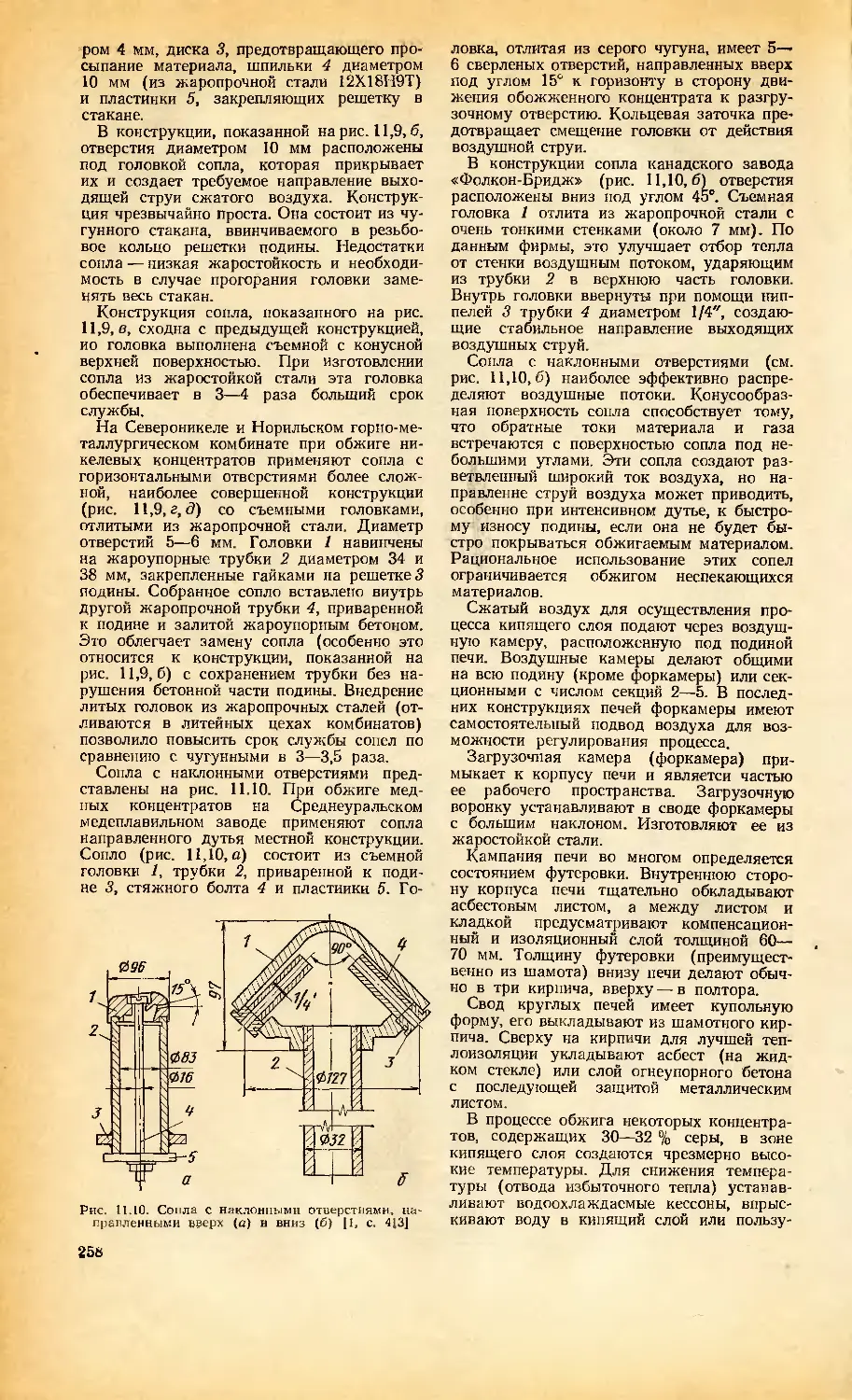

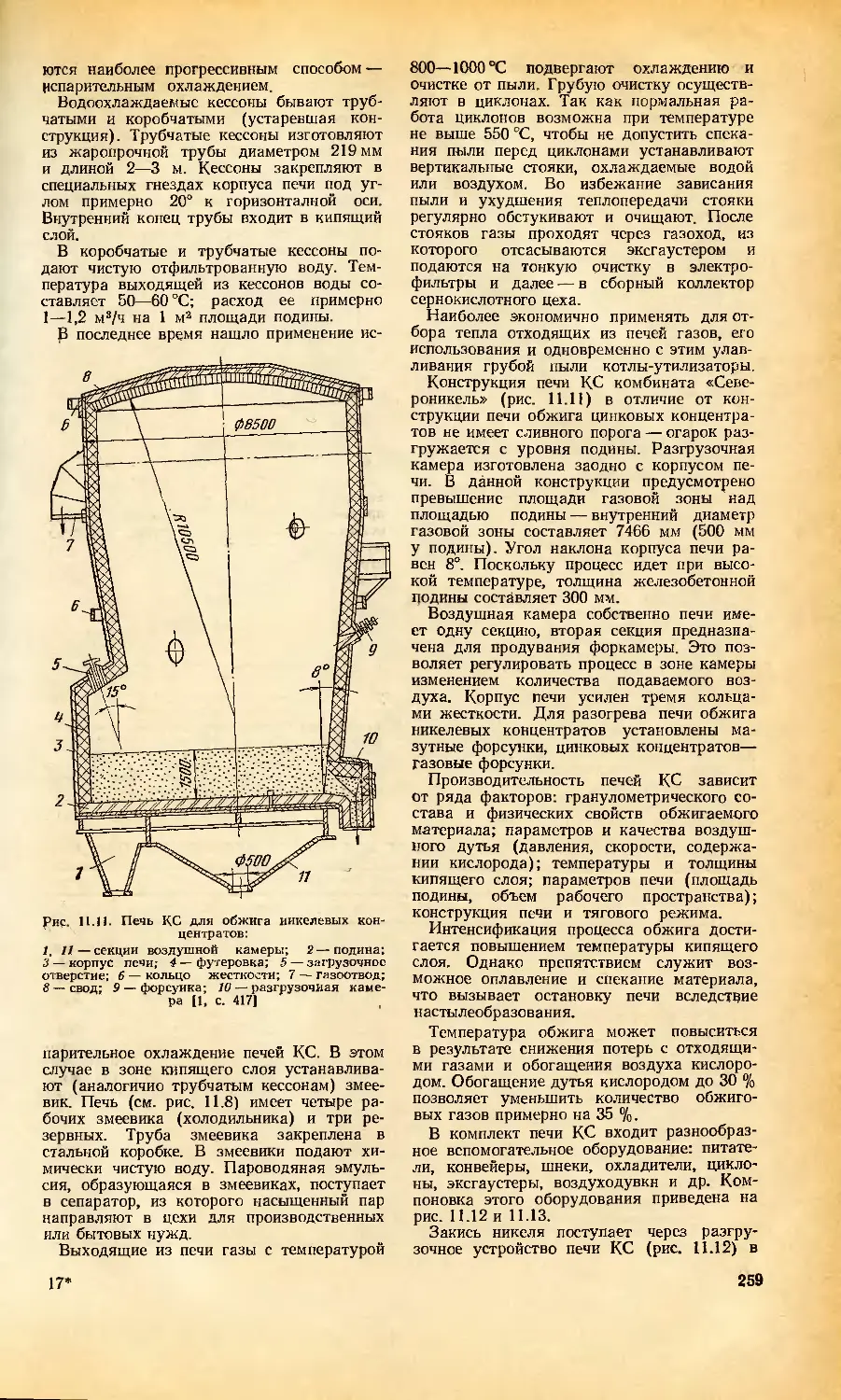

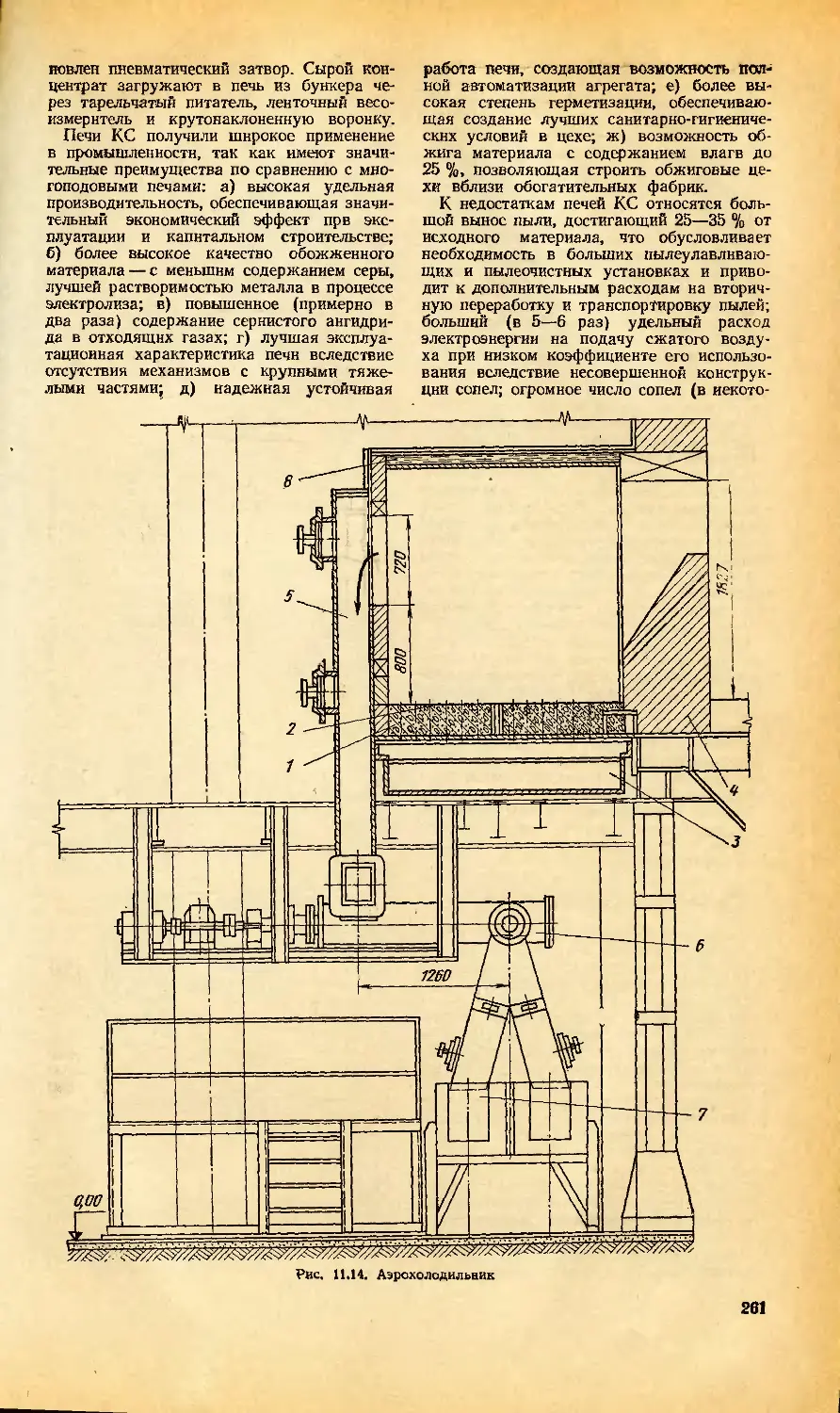

4. Печи кипящего слоя (КС).............................256

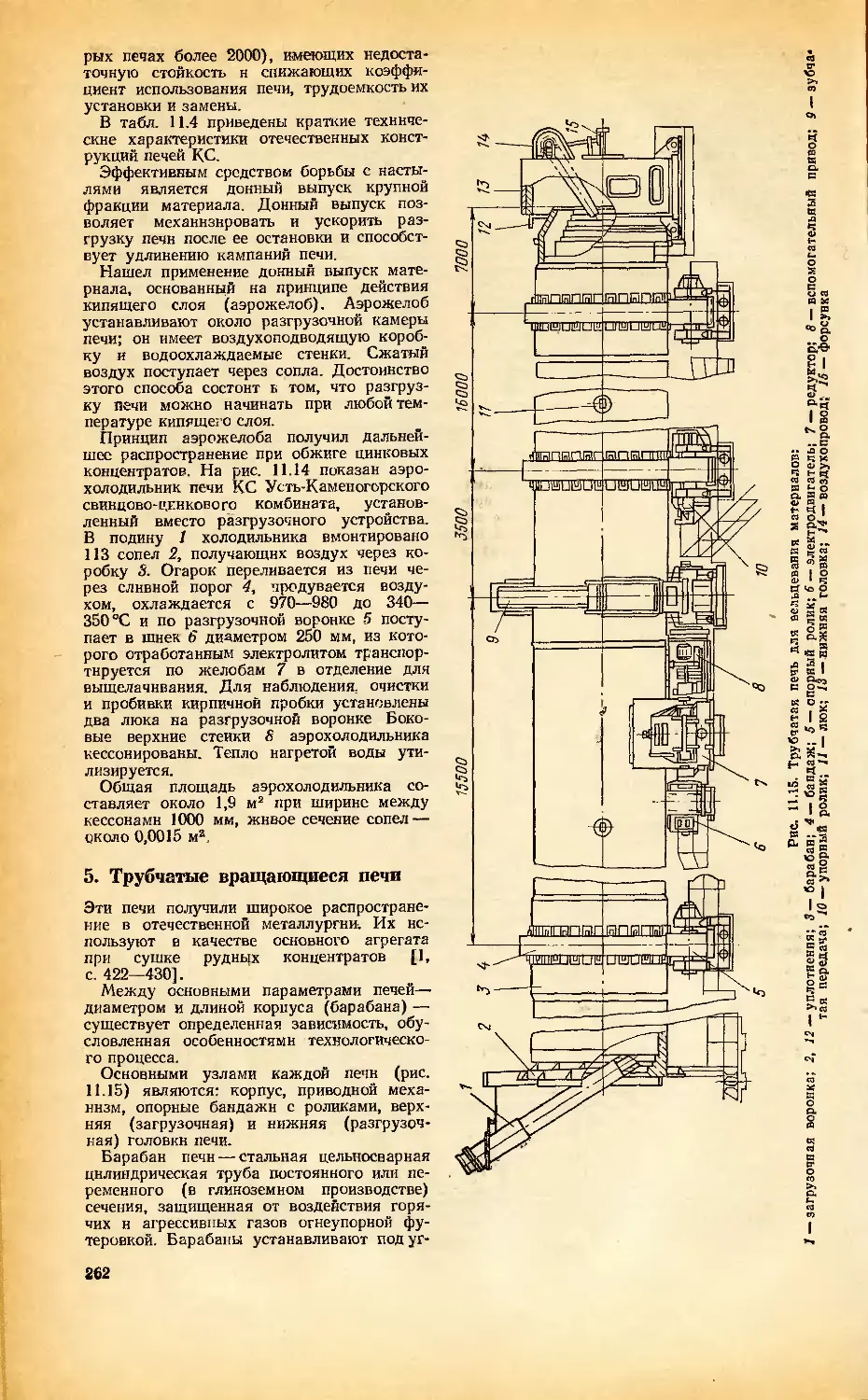

5. Трубчатые вращающиеся печи ...... 262

6. Трубчатые печи алюминиевых заводов .... 269

7. Методика' расчетов вращающихся печей спекания . 270

8. Примеры расчетов ...................................273

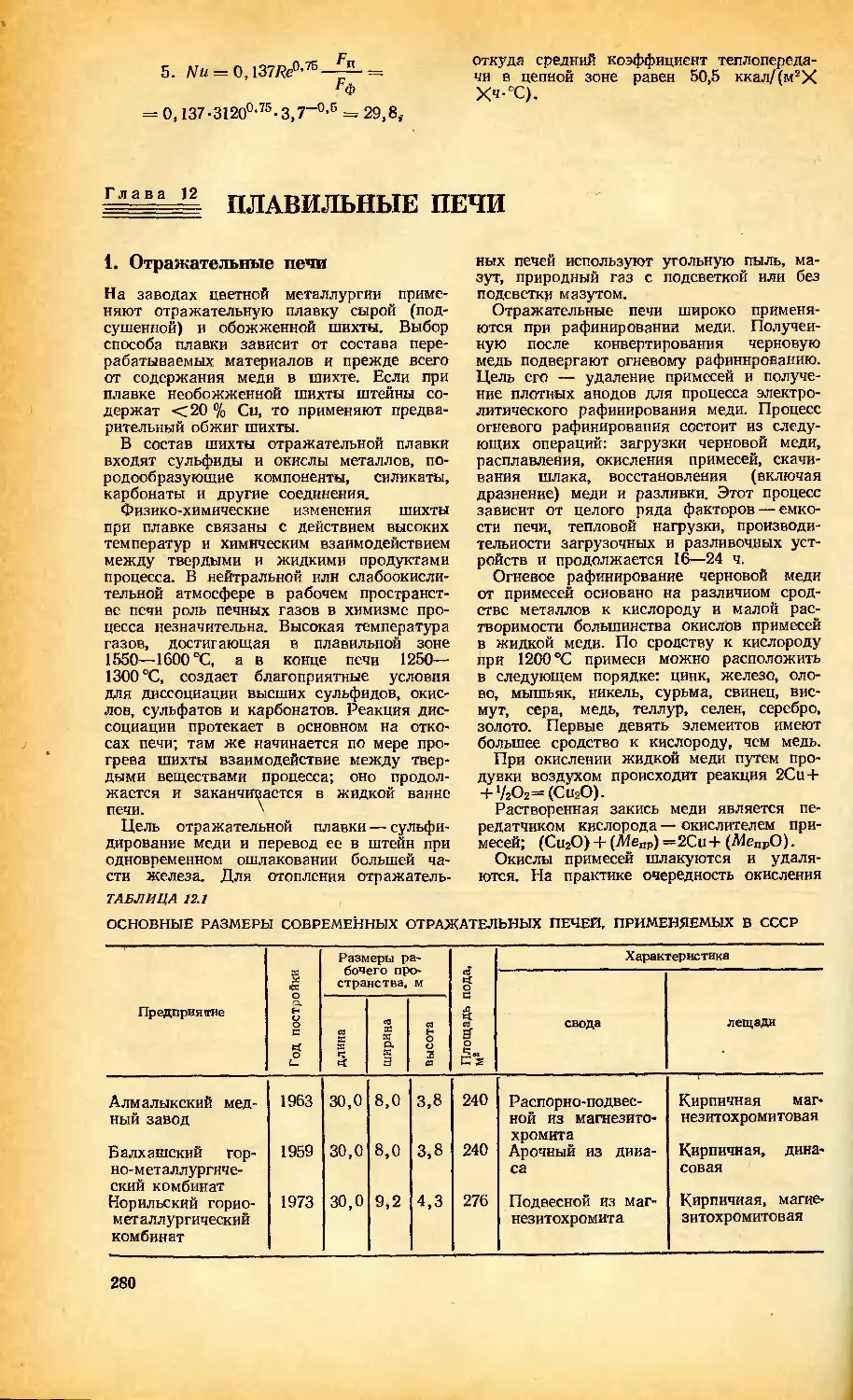

глава 12 Плавильные печи.......................................280

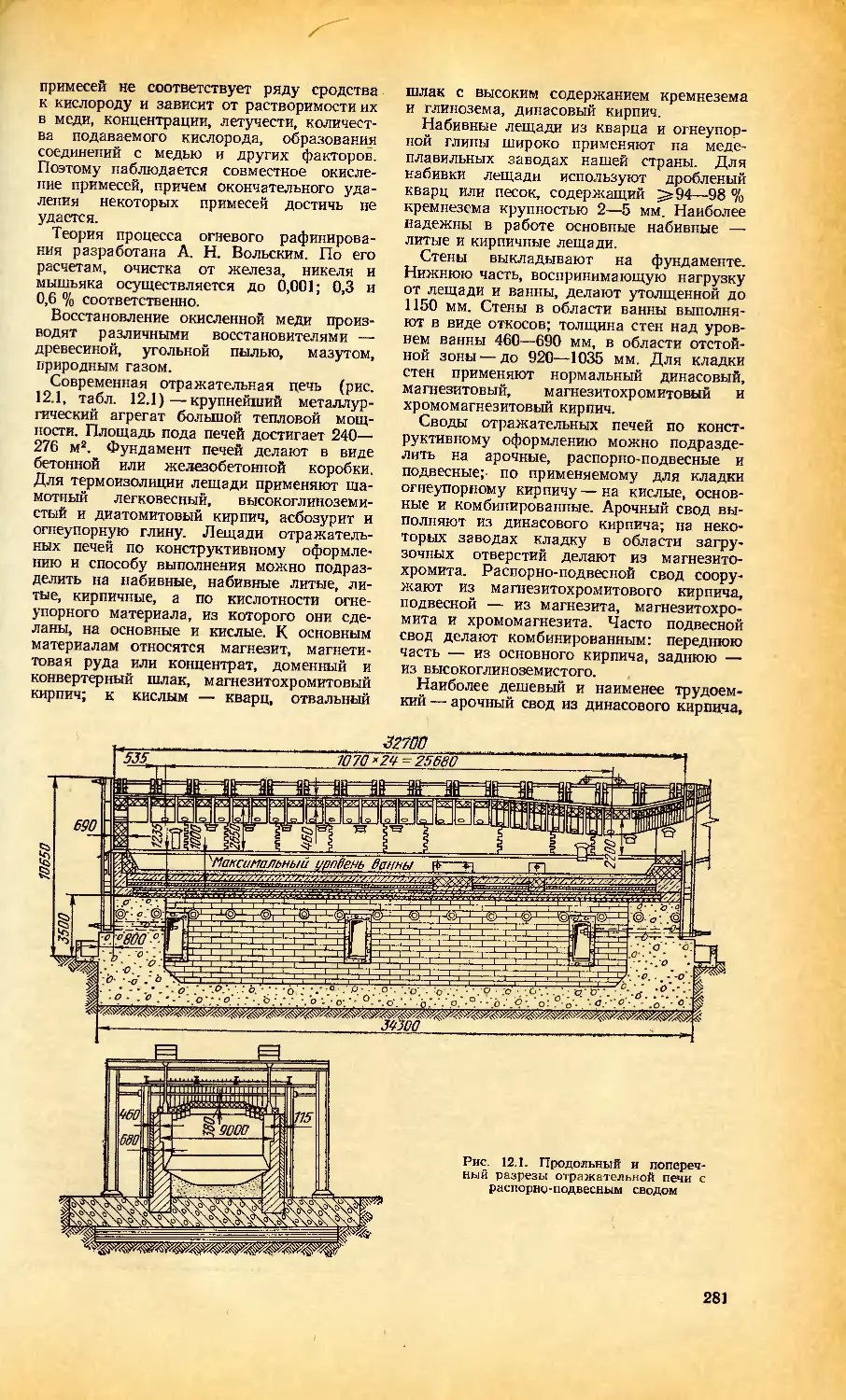

= 1. Отражательные печи.................................280

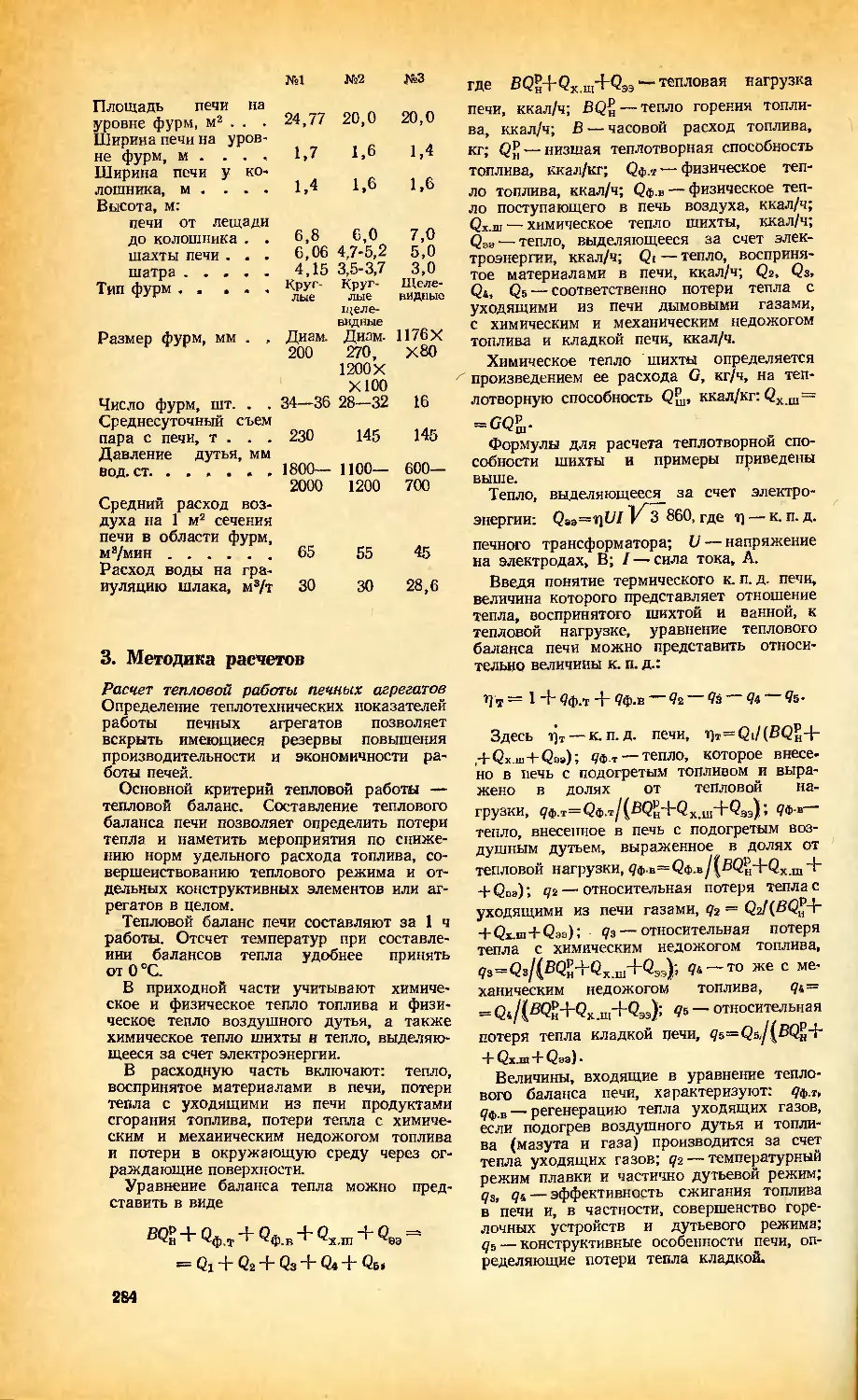

2. Шахтные печи . . ,............................282

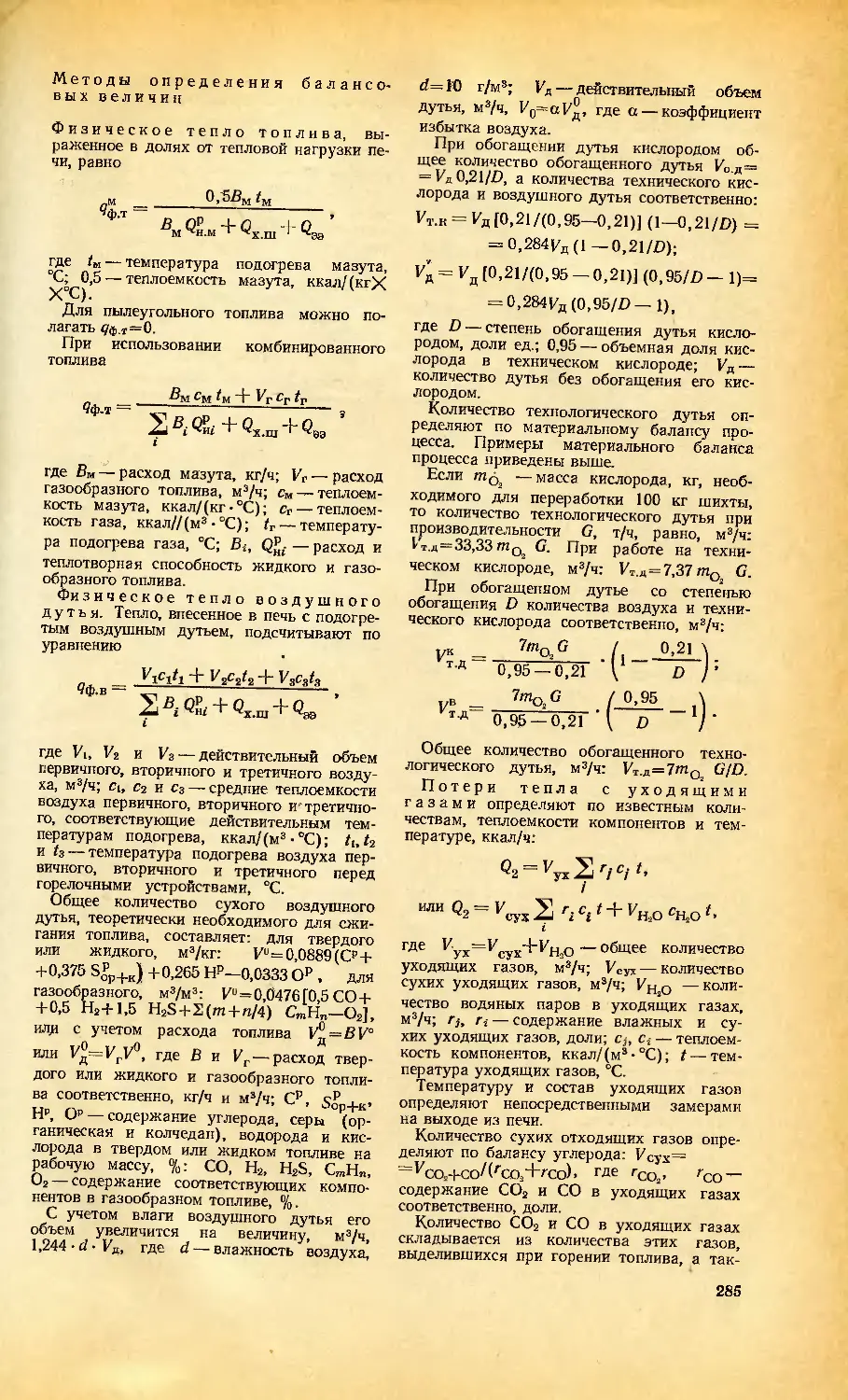

3. Методика расчетов...................................284

4. Примеры расчетов....................................293

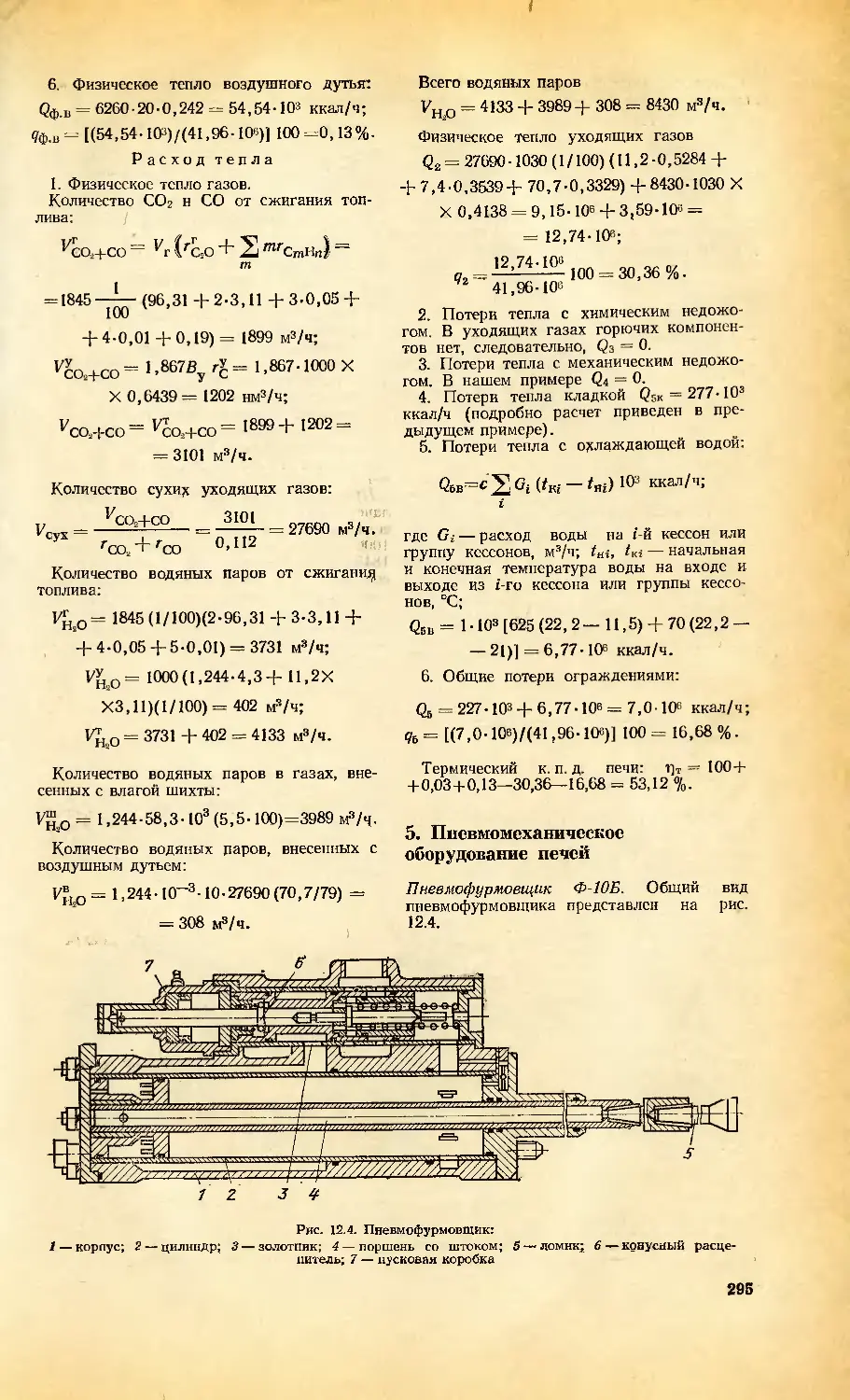

5. Пневмомеханическое оборудование печей . . . 295

глава 1з Конвертеры............................................296

i 1. Общие сведения . . 296

2. Методика расчетов....................................298

3. Примеры расчетов.....................................302

глава 14 Вельц-печи . . 304

- .. . =- 1. Общие сведения.....................................304

2. Методика расчетов....................................305

глава 15 Нагревательные и термические печи.....................307

-• . =5 1. Тепловой баланс....................................307

2. Рекомендации по выбору и расчету печей ... 309

глава 16 Котлы-утилизаторы.....................................315

. - -- ~ 1. Расчетные характеристики котлов-утилизаторов . 315

2. Характеристики отходящих газов печей цветной ме-

таллургии ..............................................315

3. Технологический унос в отходящих газах печей цвет-

ной металлургии.........................................316

4. К тепловому расчету котлов-утилизаторов на отхо--

дящих газах........................................317

5. Классификация котлов-утилизаторов .... 318

6. Типы котлов-утилизаторов для высокотемператур-

ных газов...............................................319

7. Типы котлов-утилизаторов для низкотемпературных

газов...................................................325

8. Типы котлов-утилизаторов других переделов цветной

металлургии.............................................326

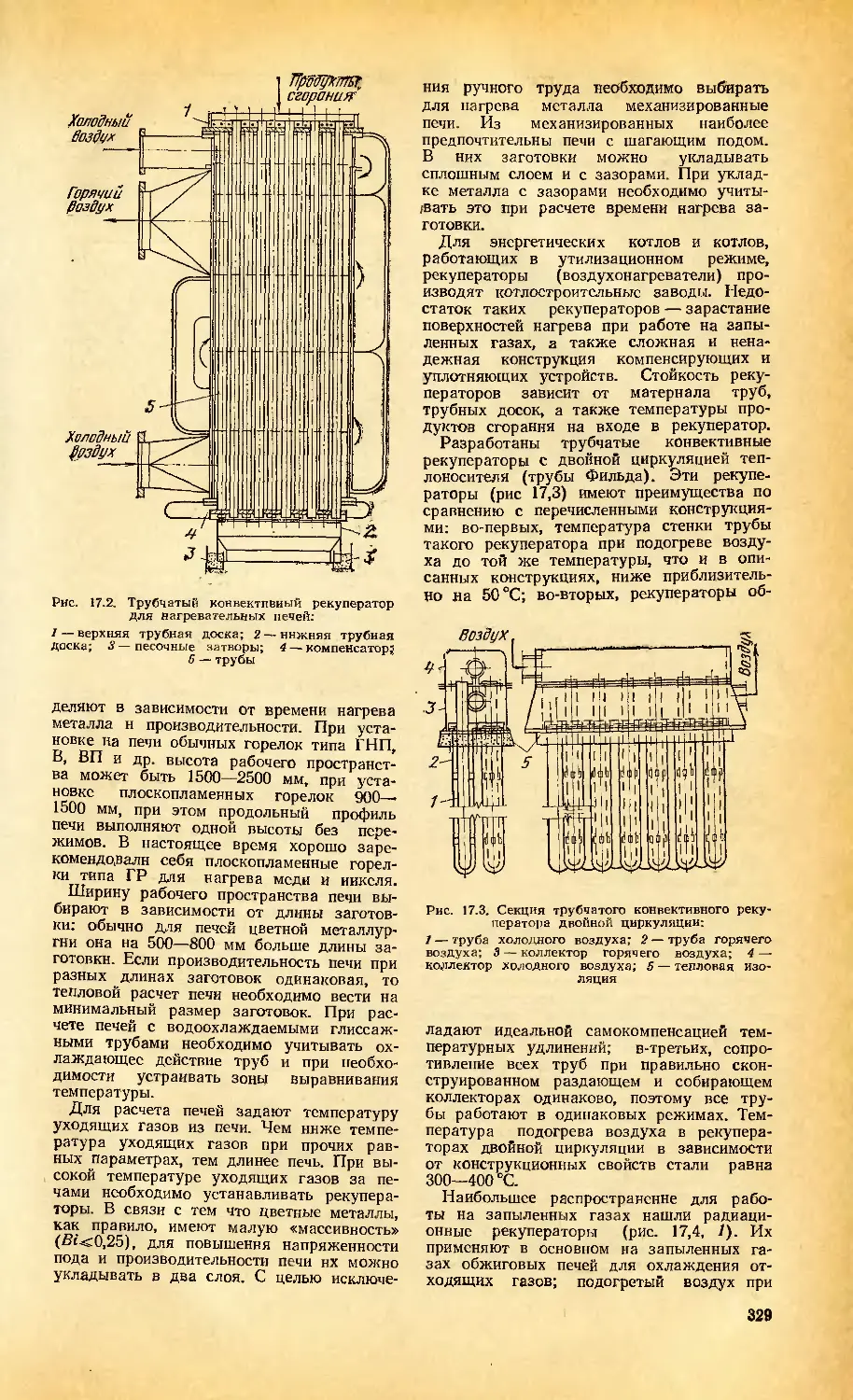

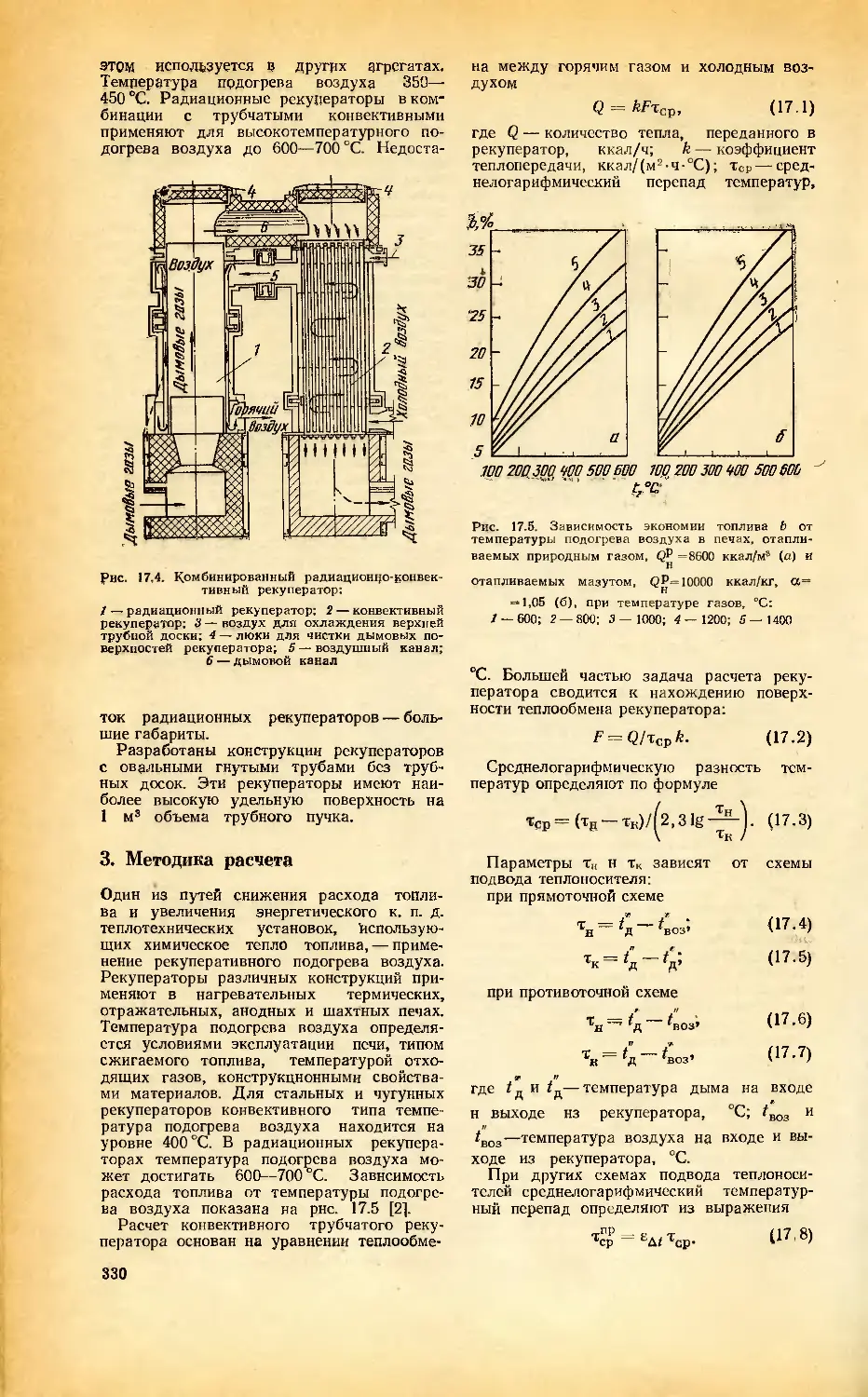

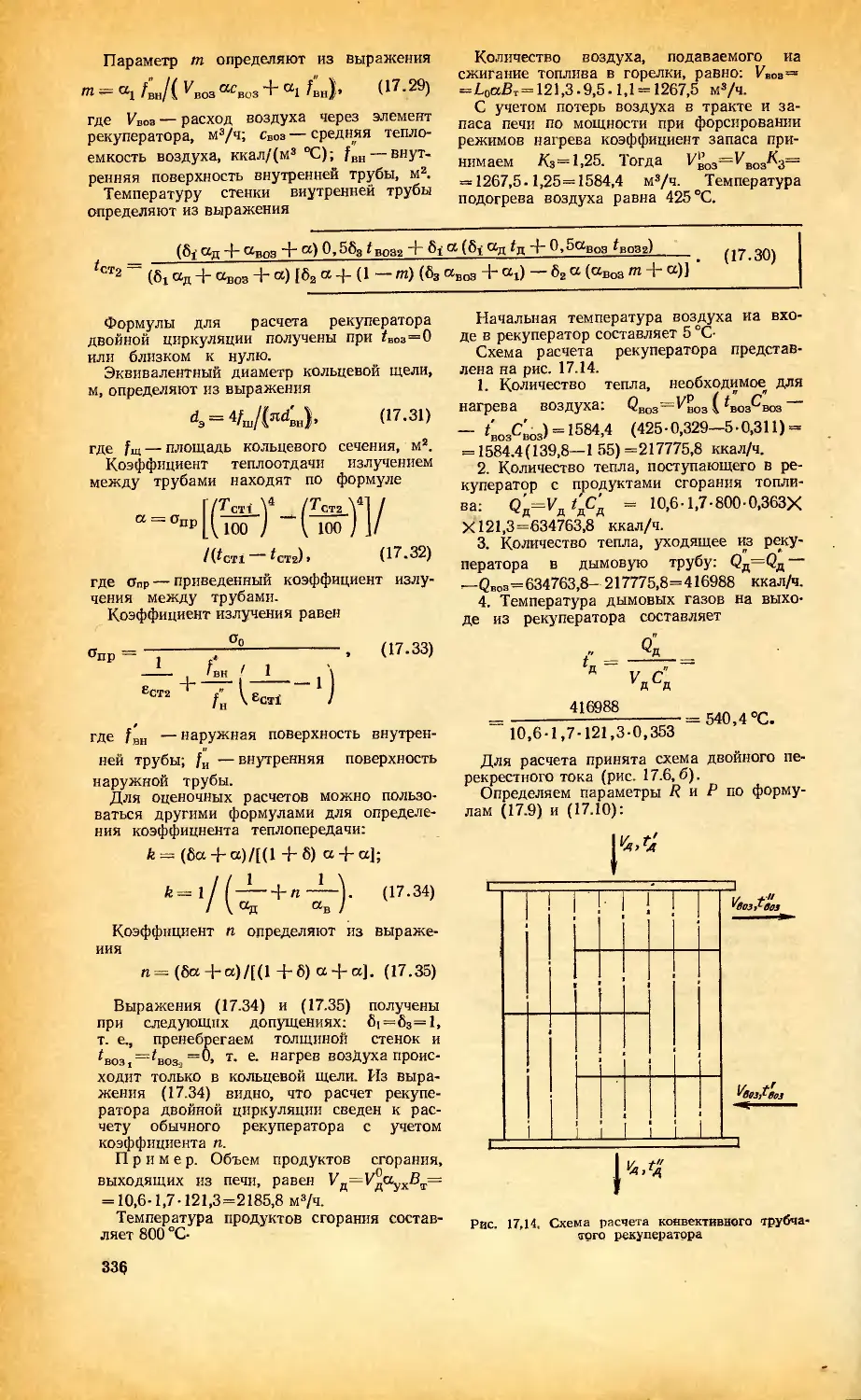

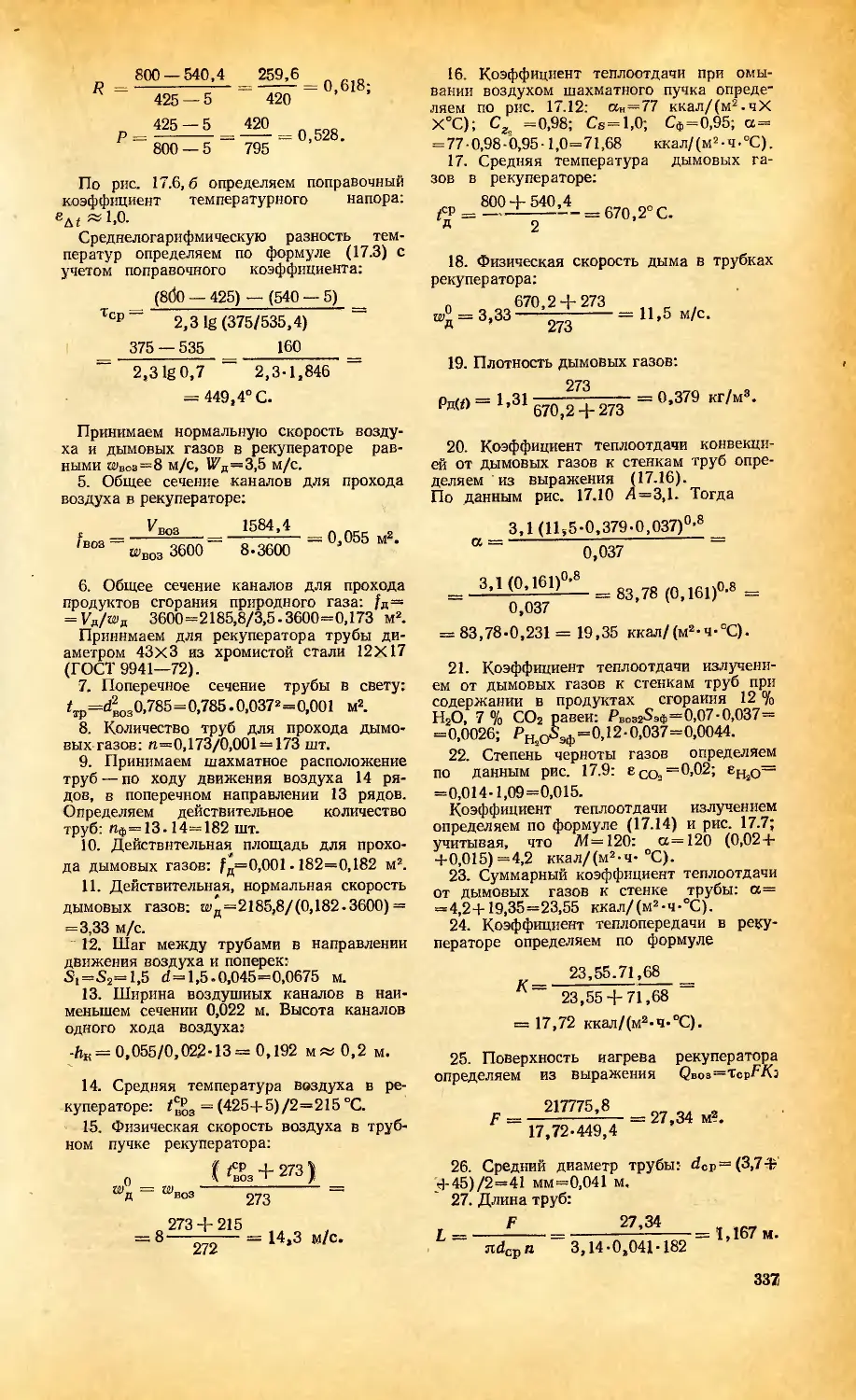

глава 17 Рекуператоры........................................ 328

= - -= 1. Общие сведения.....................................328

2. Рекомендации по выбору и расчету печей . . . 328

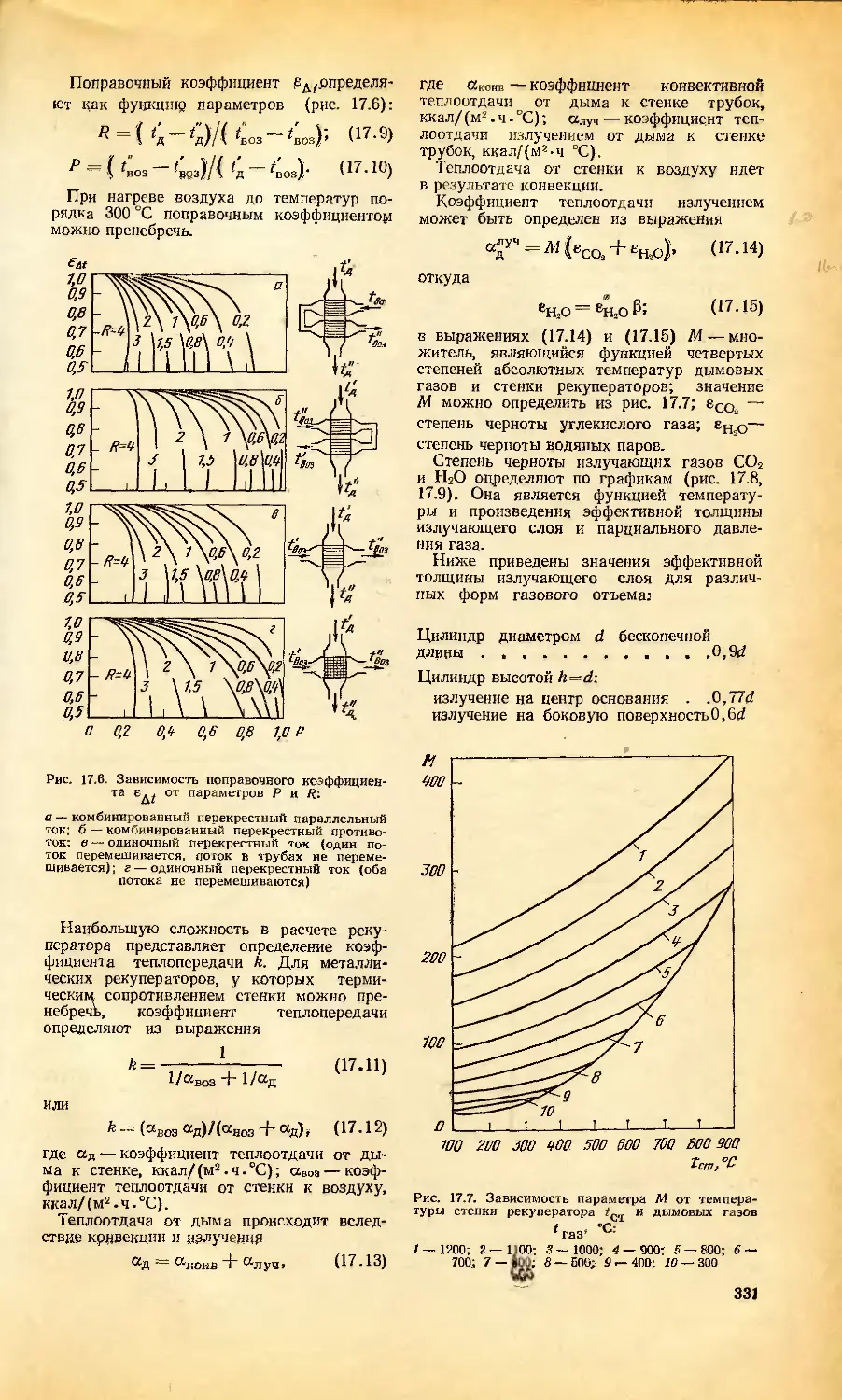

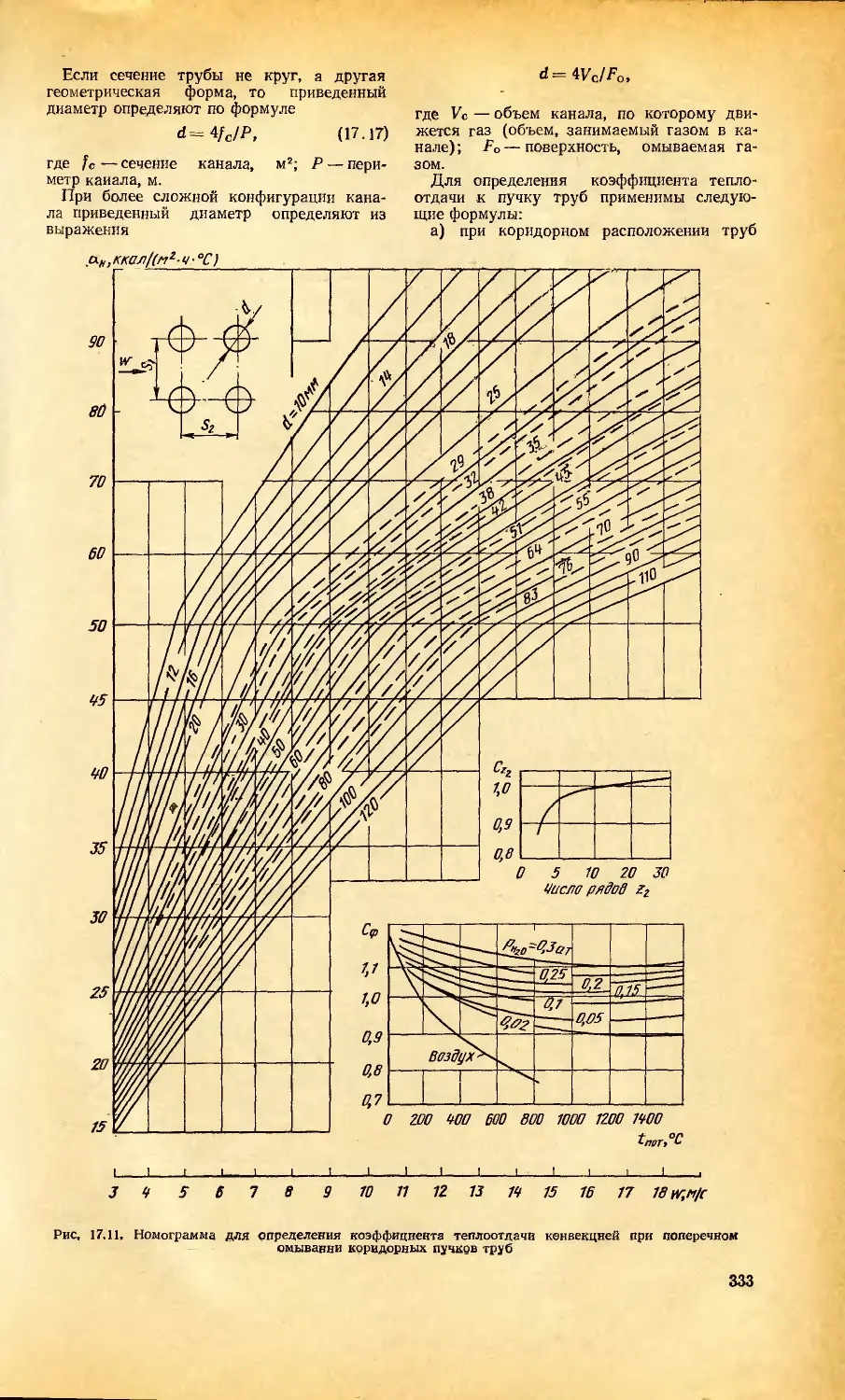

3. Методика расчета.....................................330

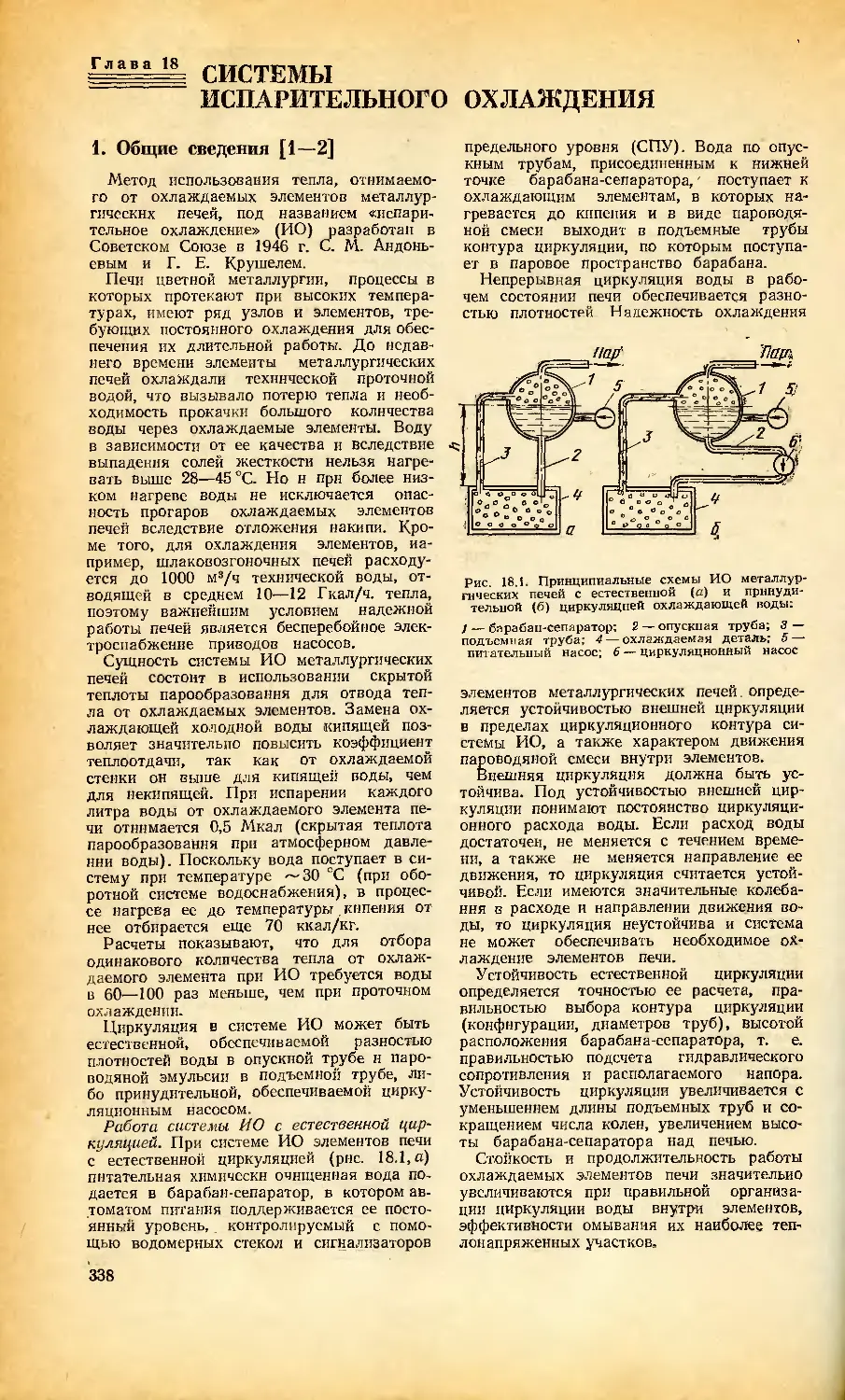

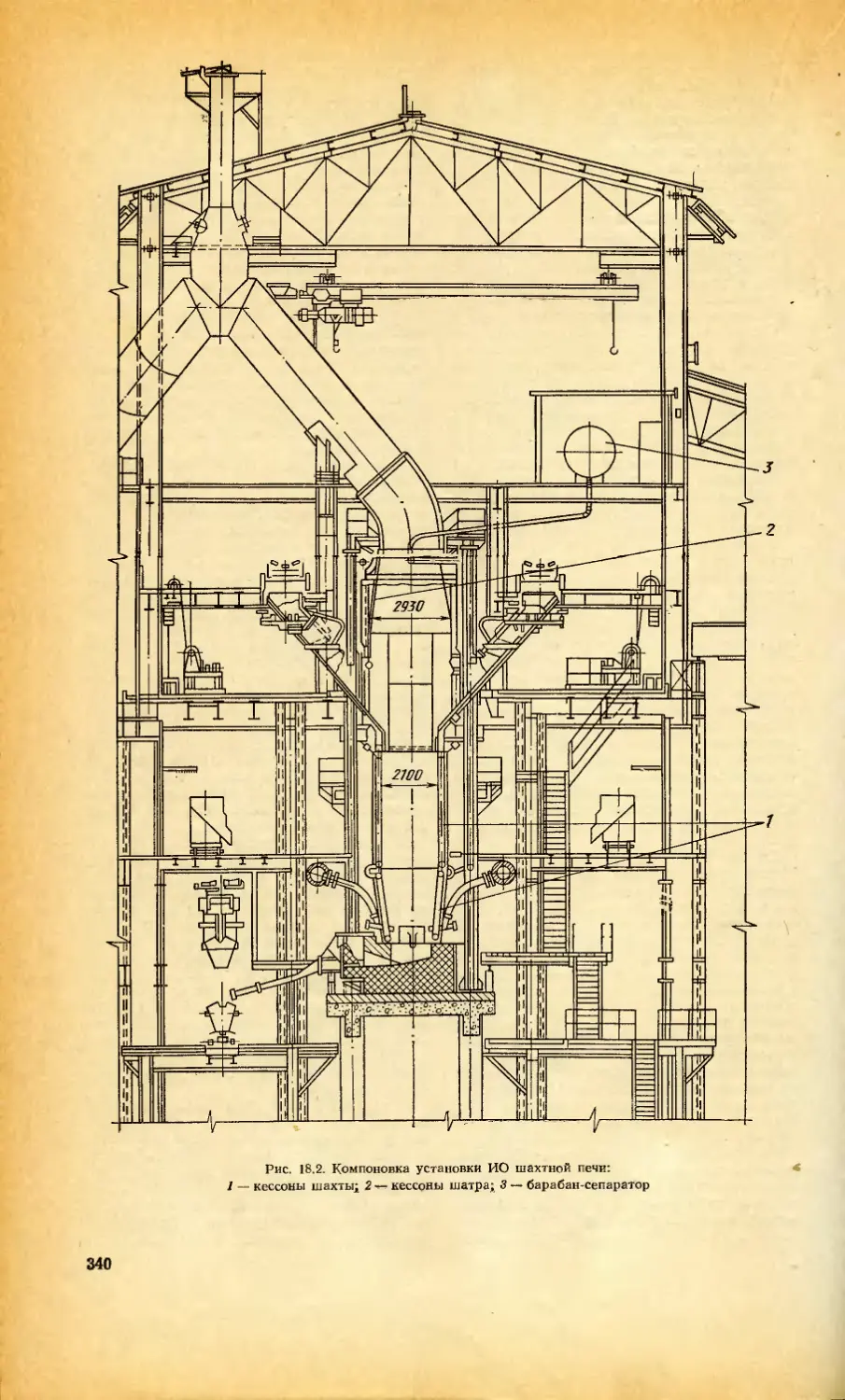

глава 18 Системы испарительного охлаждении.....................338

-- • : 1. Общие сведения.....................................338

2. Методика расчета.....................................344

глава 19 Огнеупоры.............................................351

— — 1. Общие сведения.....................................351

4

ГЛАВА 20

ГЛАВА 21

ГЛАВА 22

ГЛАВА 23

ГЛАВА 24

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Динасовые огнеупоры ............................

Алюмосиликатные огнеупоры.......................

Основные огнеупоры..............................

Цирконистые огнеупоры . ....................

Углеродистые огнеупоры..........................

Изделия из высокоогнеупорных окислов

Электроплавленые литые огнеупорные изделия

Карбидкремниевые огнеупоры......................

Легковесные огнеупоры...........................

Легковесные волокнистые огнеупоры . . . .

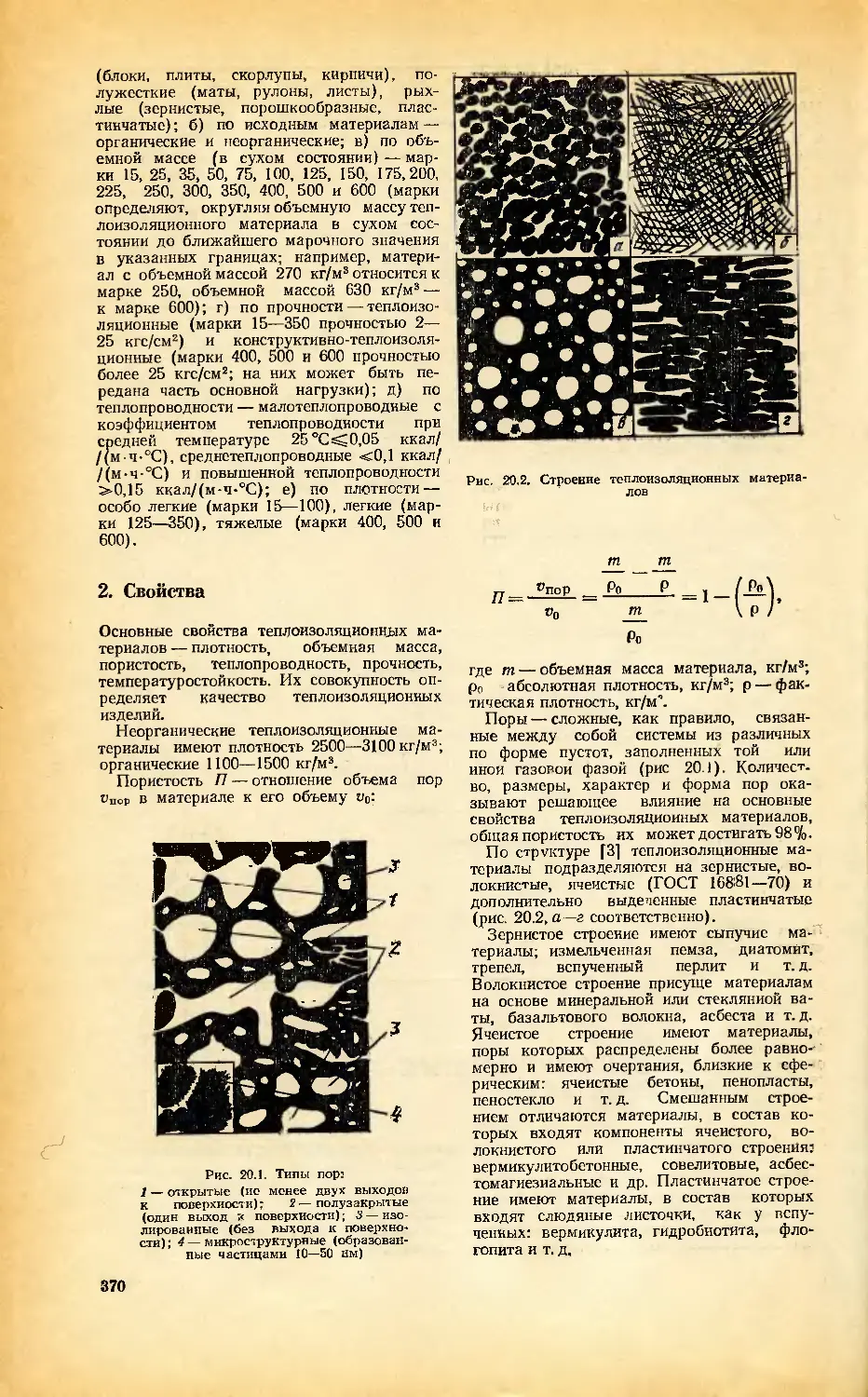

Пример расчета потерь тепла через футеровку

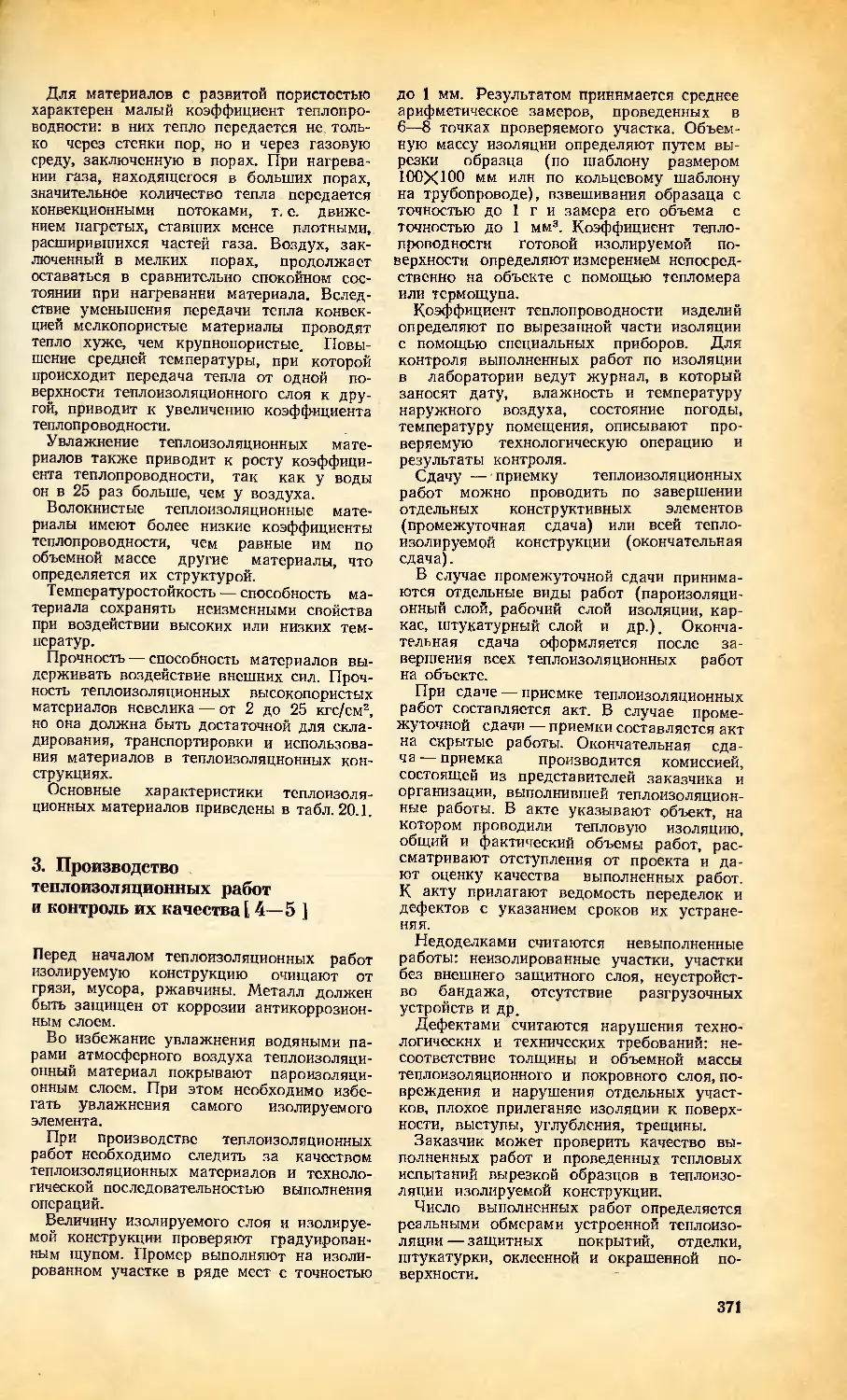

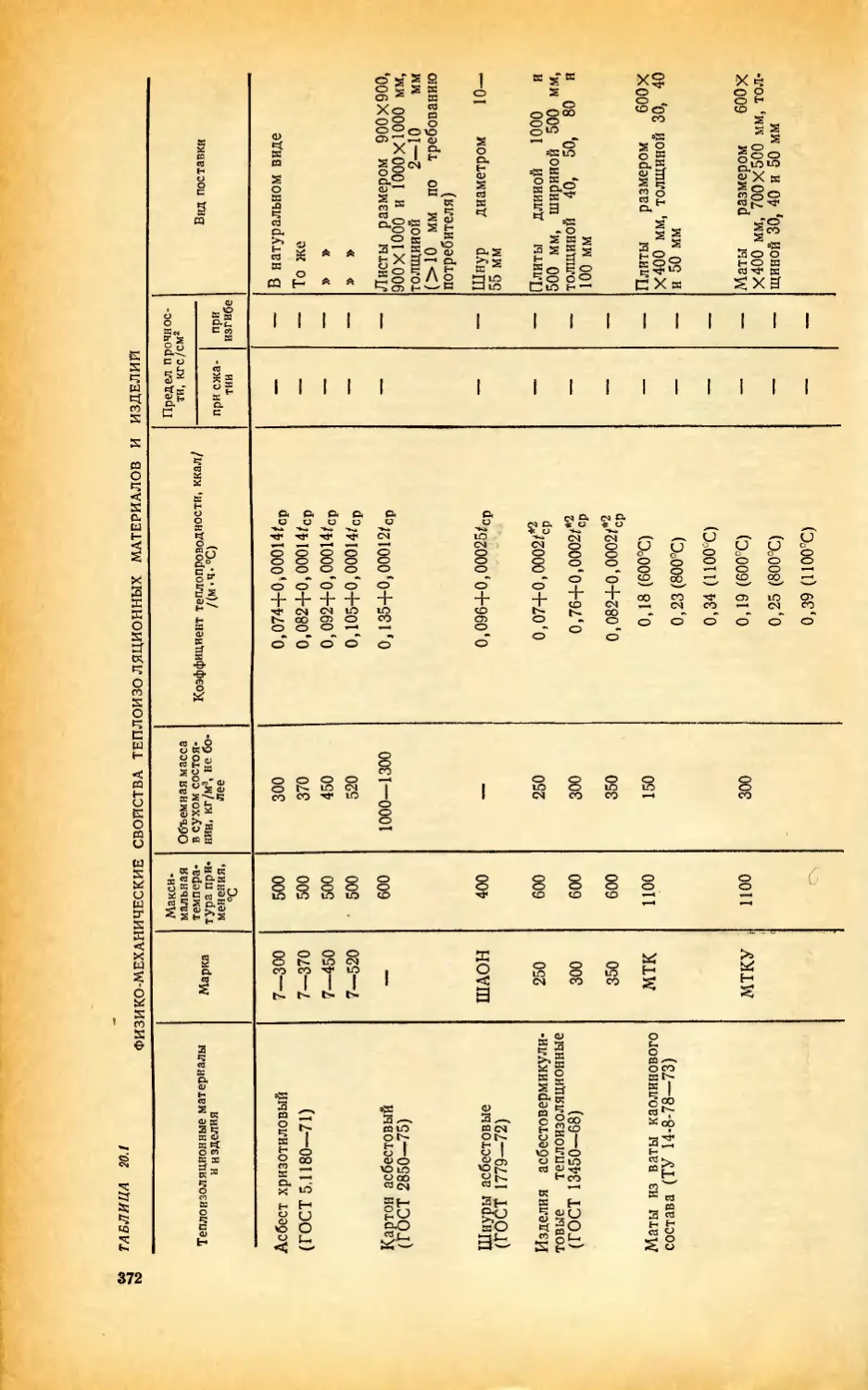

Теплоизоляционные материалы........................

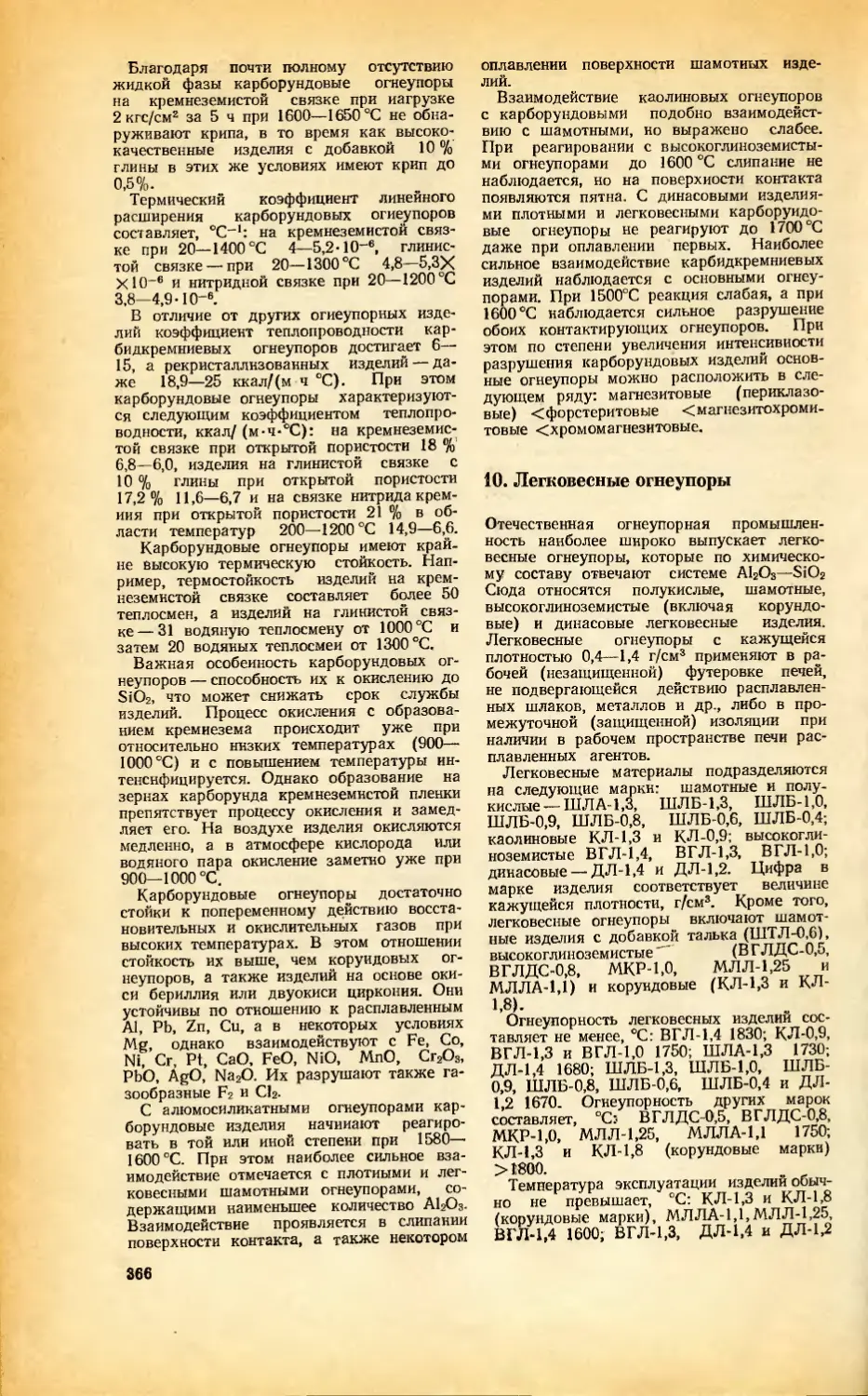

1. Классификация...................................

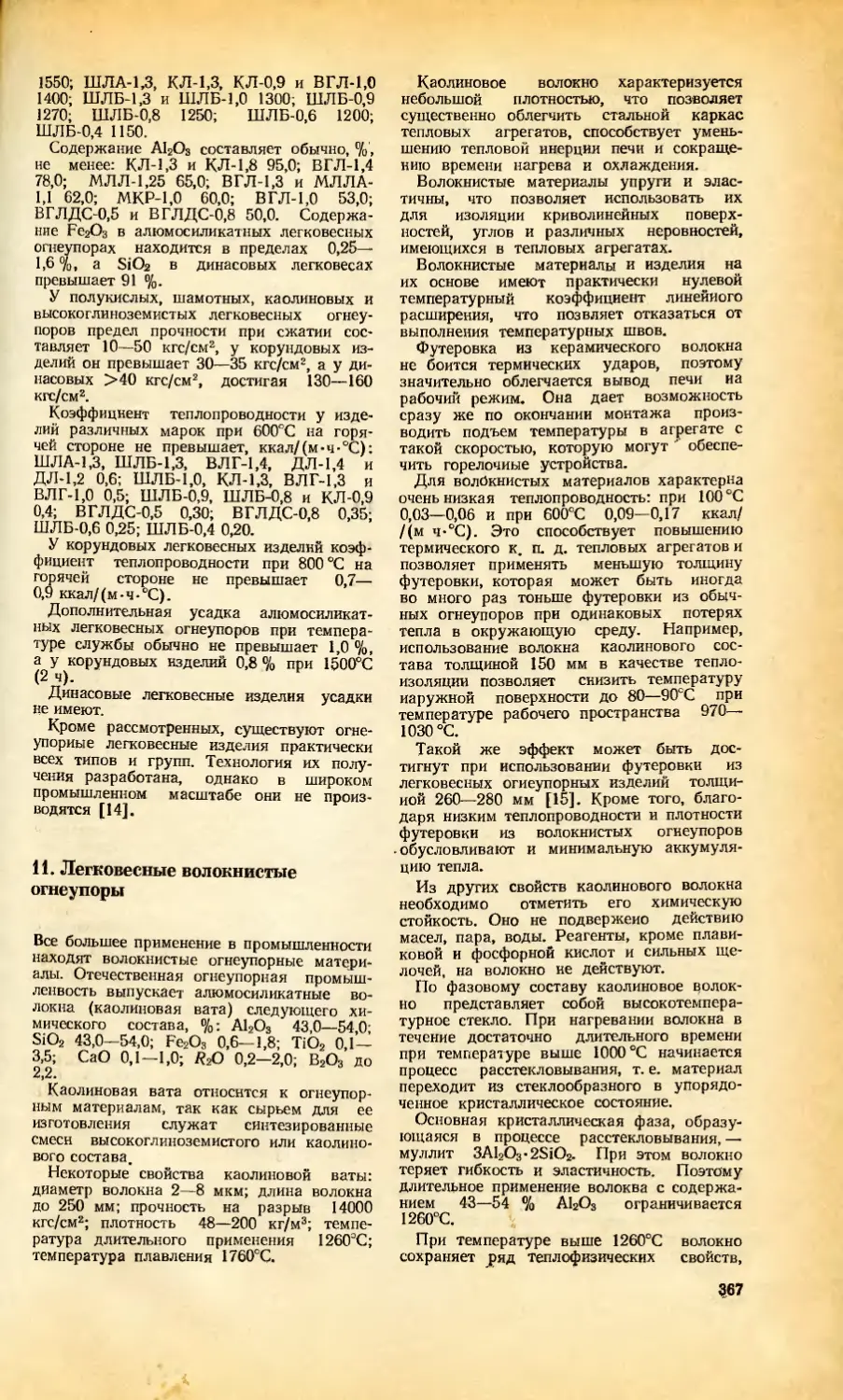

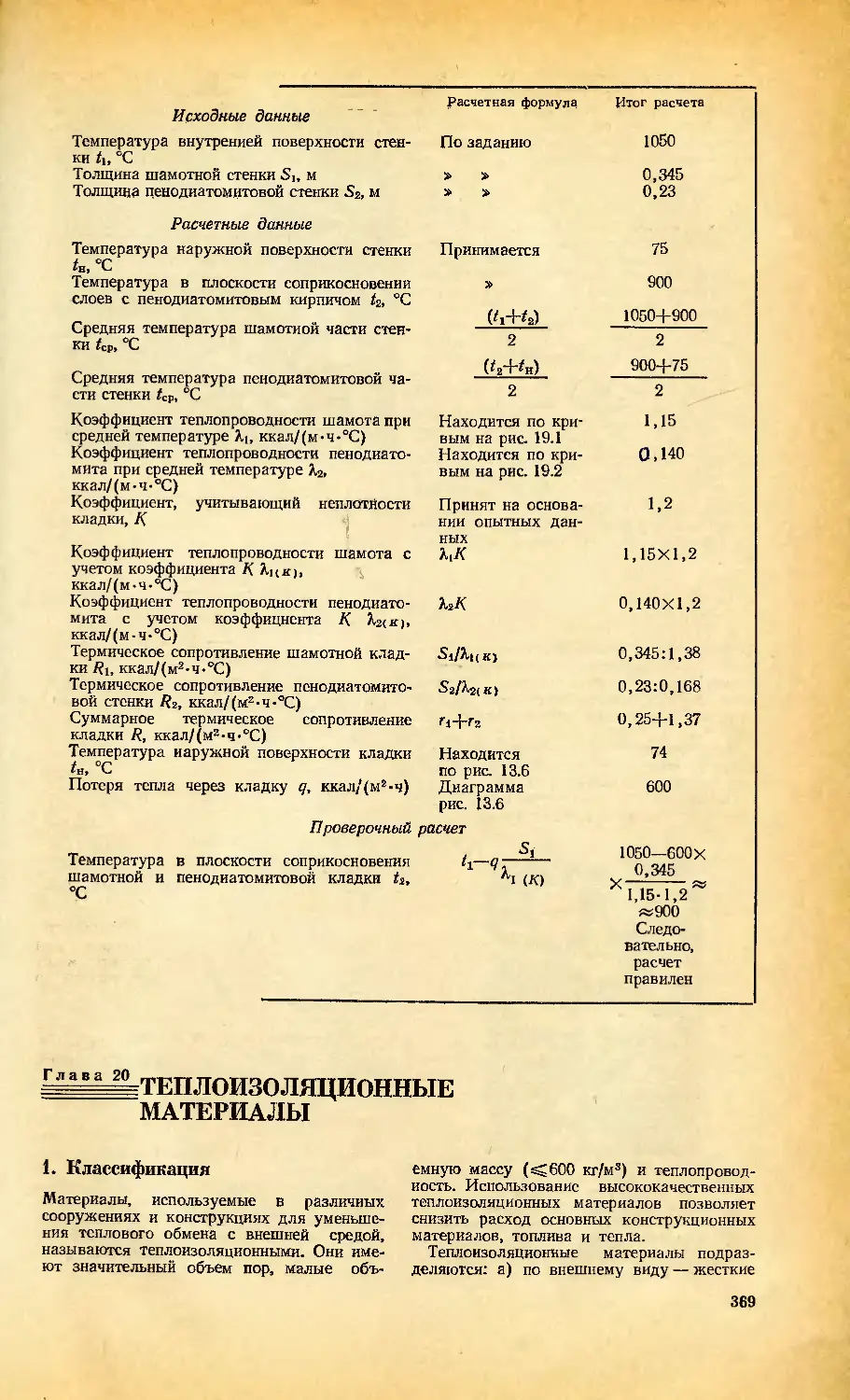

2. Свойства........................................

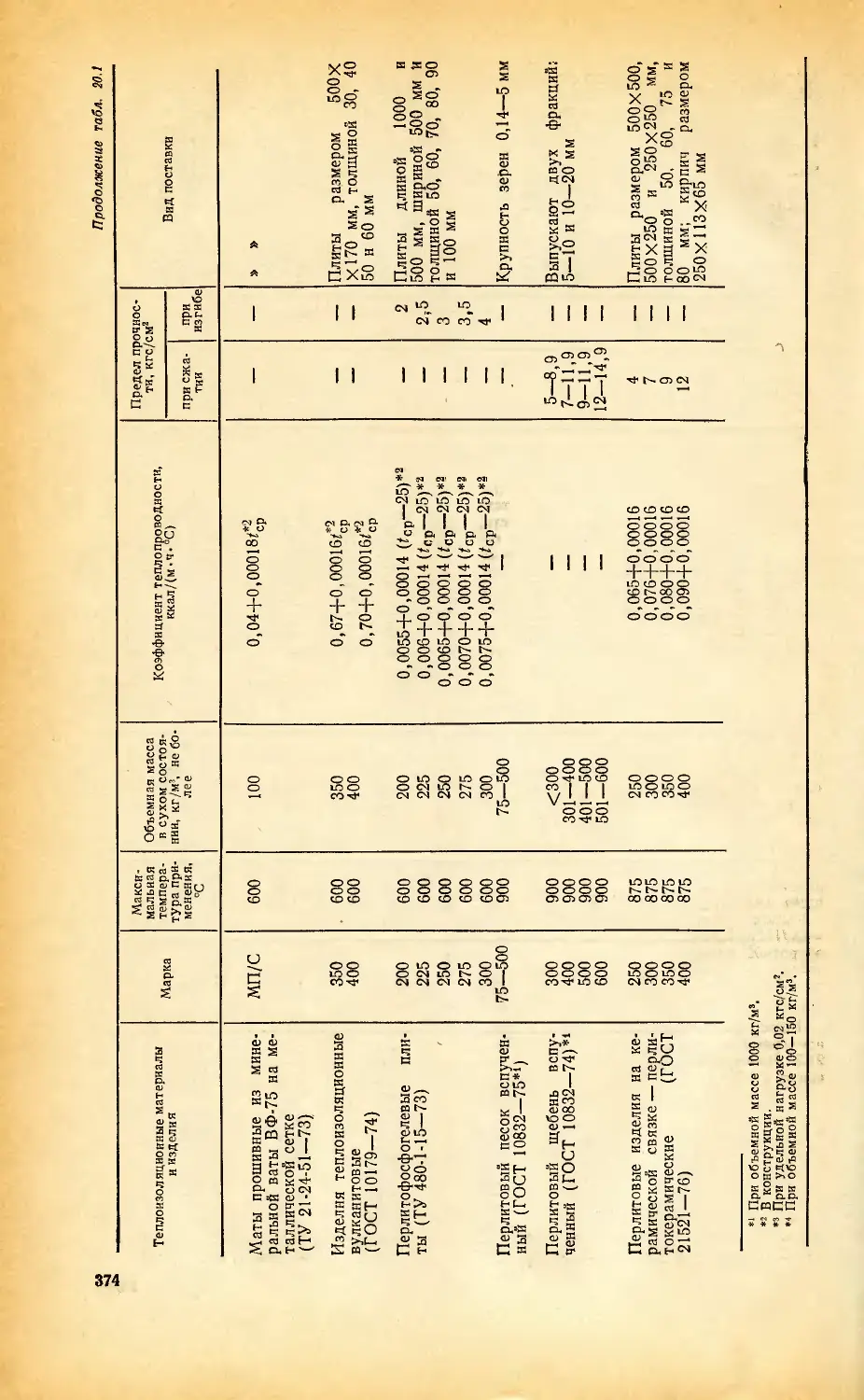

3. Производство теплоизоляционных работ и контроль

их Качества ........................................

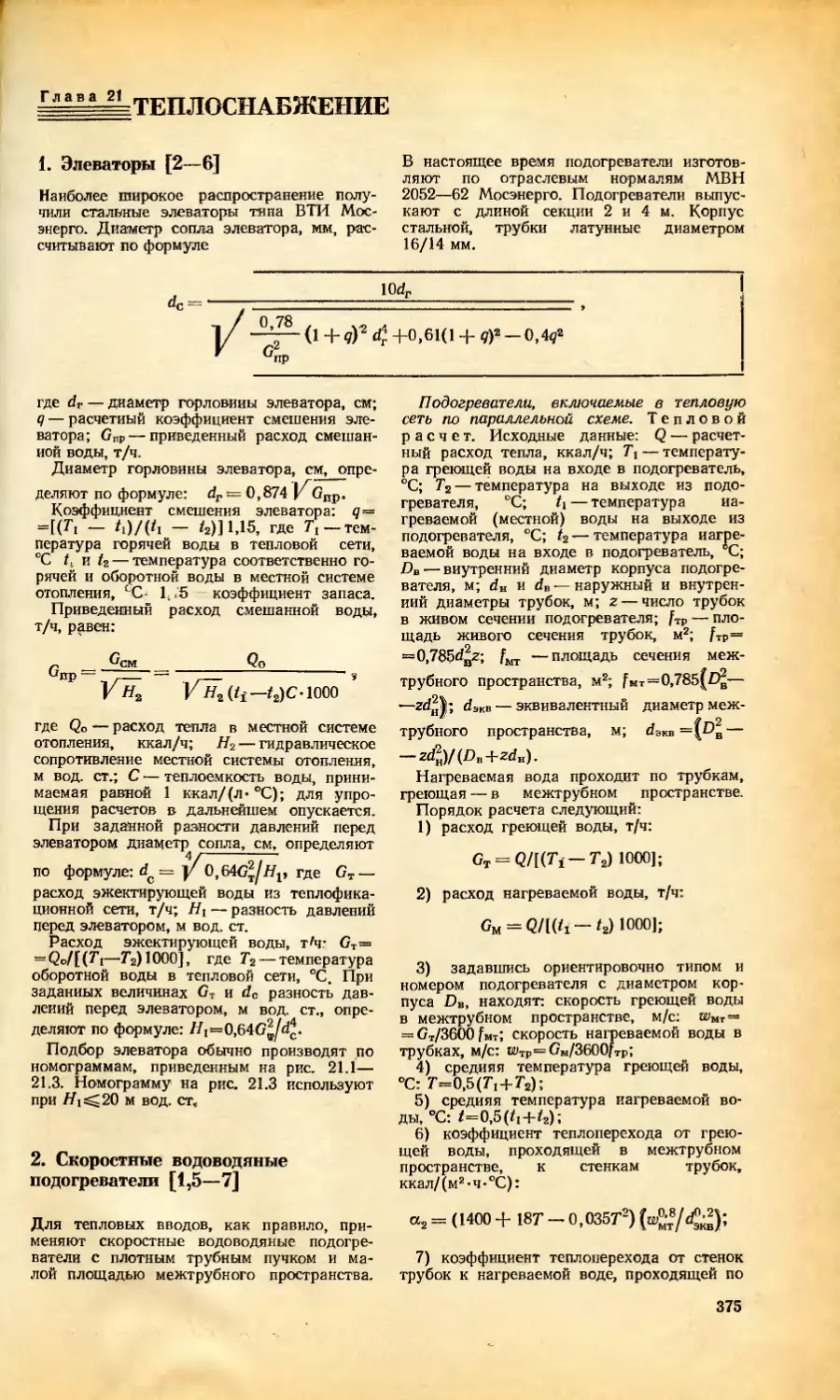

Теплоснабжение . ..............................

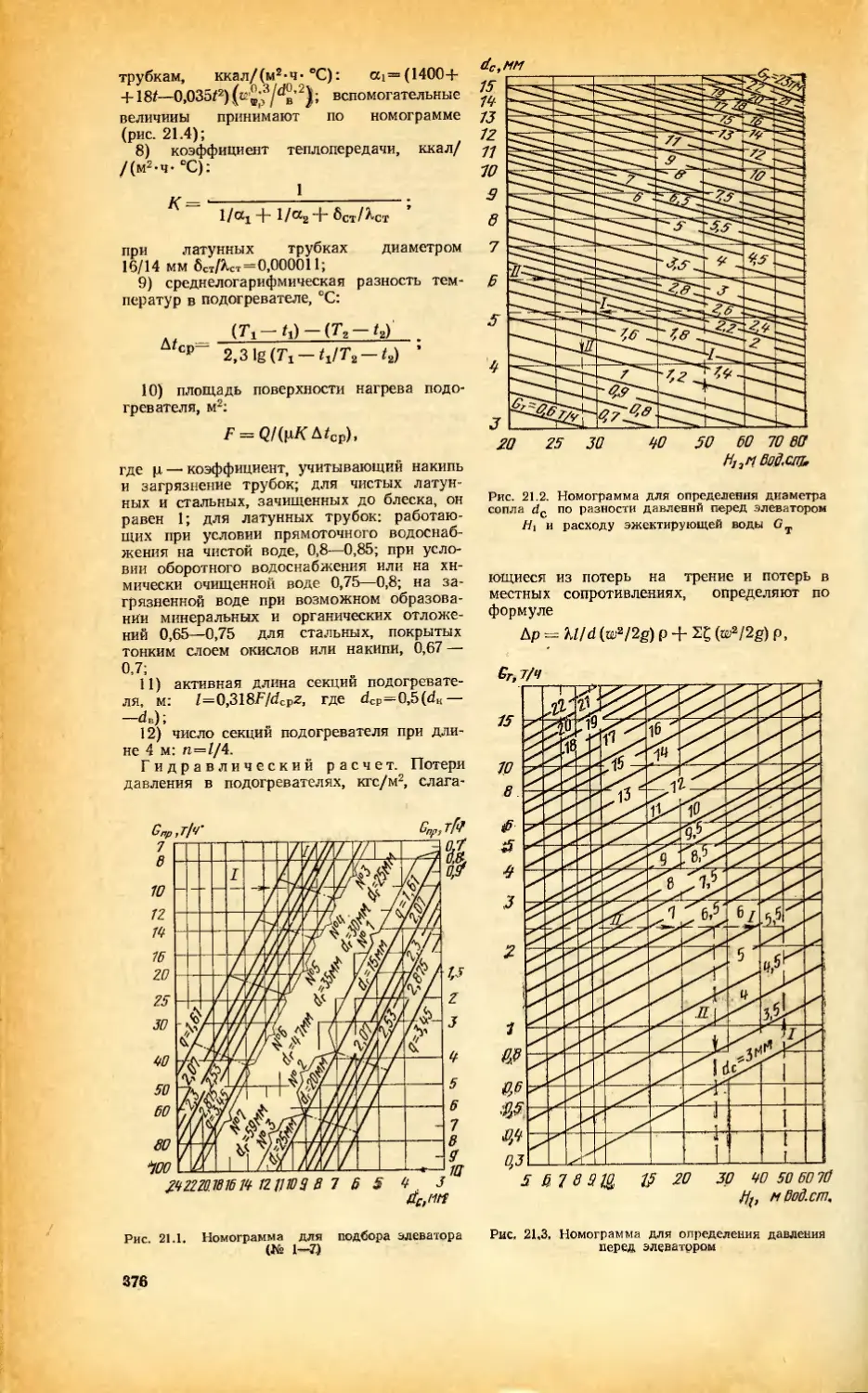

1. Элеваторы.......................................

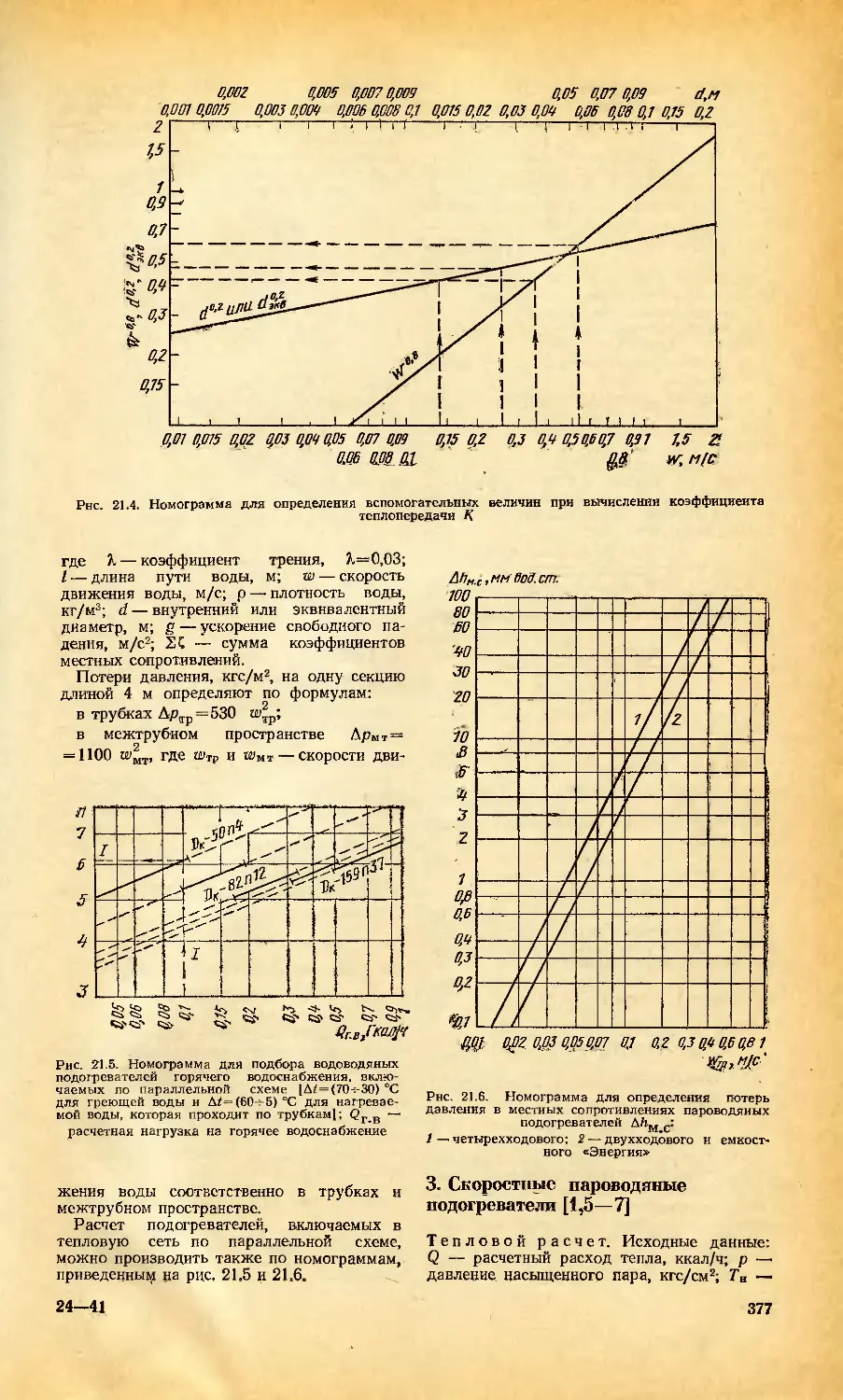

2. Скоростные водоводяные подогреватели

Скоростные пароводяные подогреватели

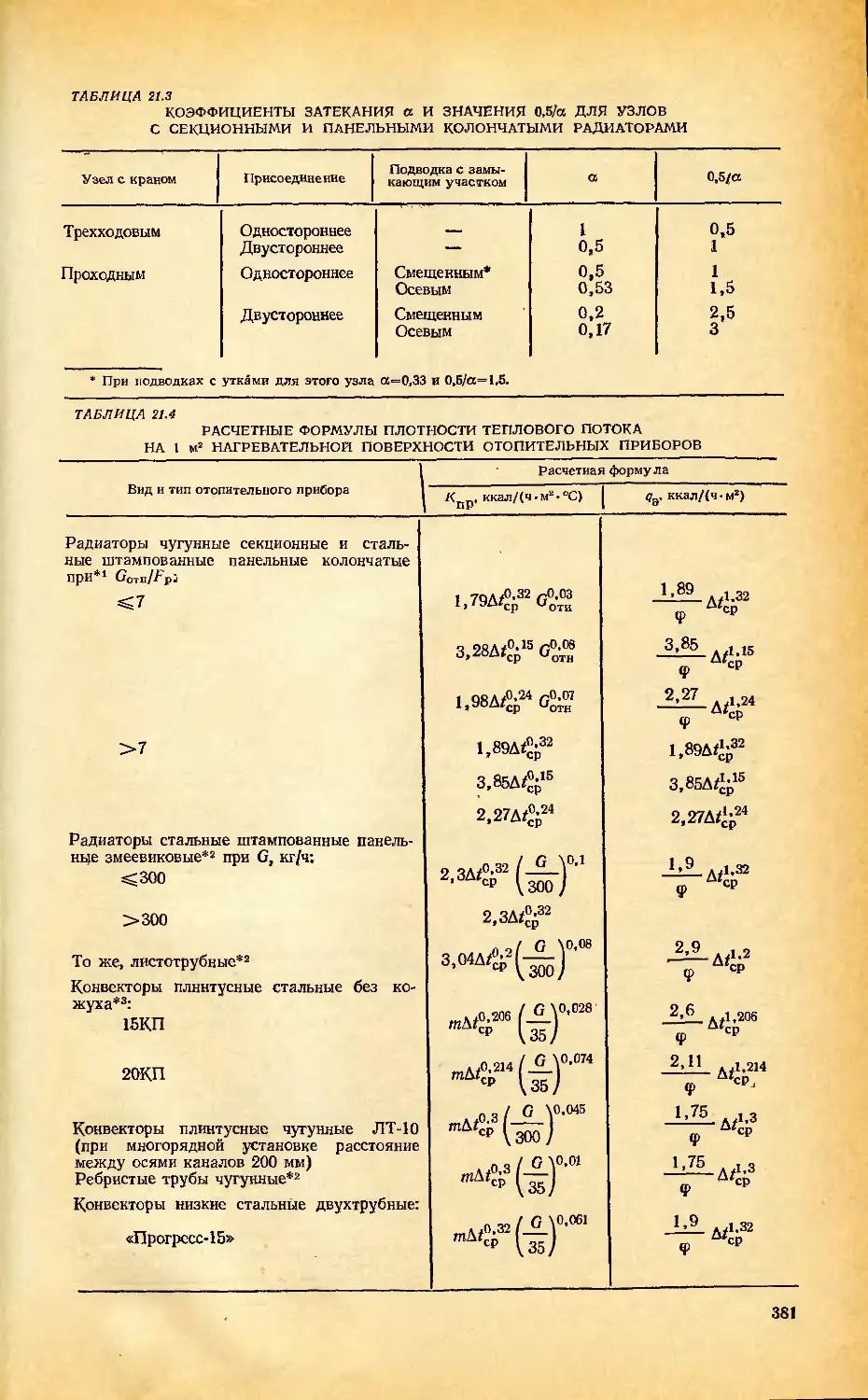

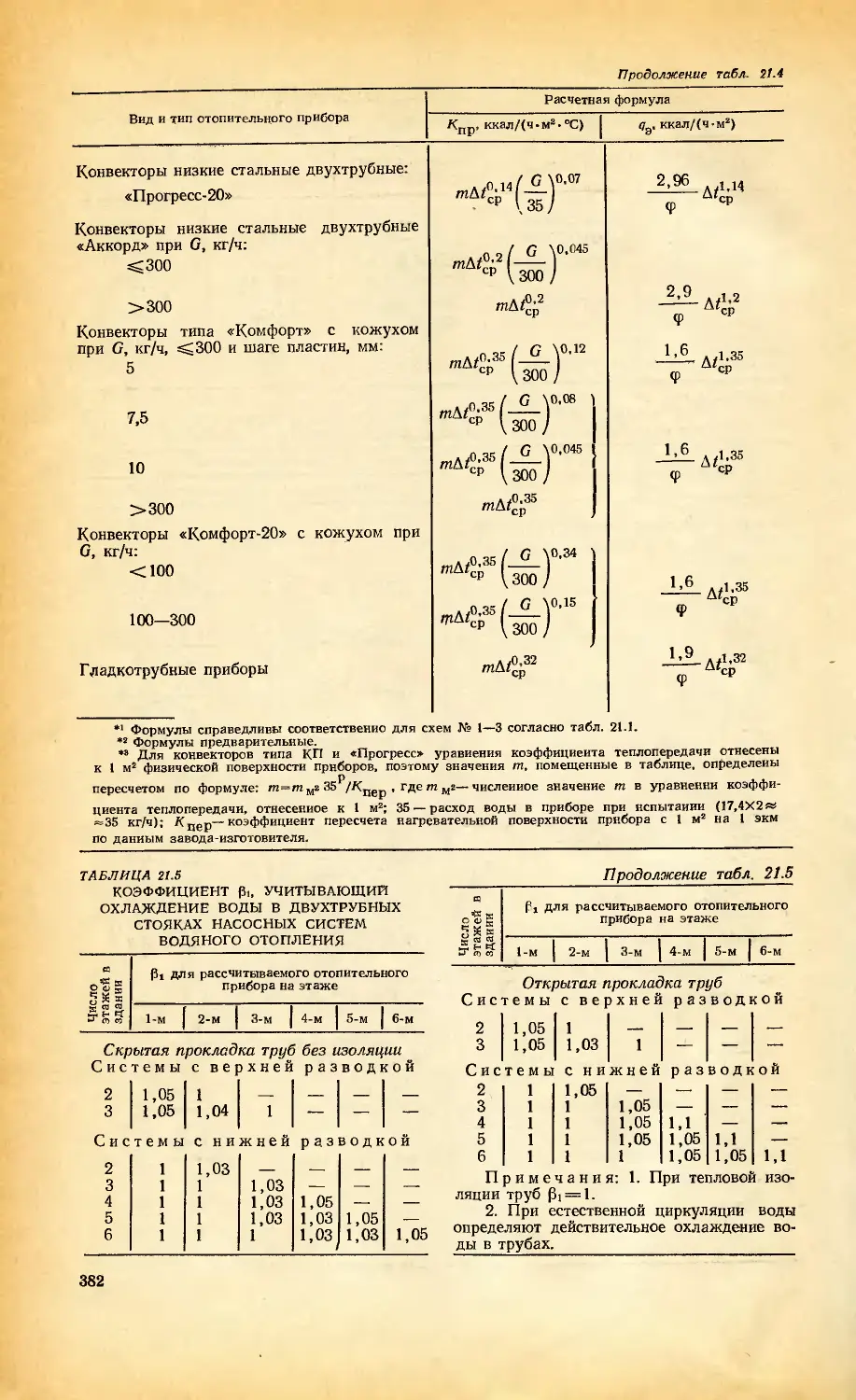

Теплопередача в отопительных приборах

Расчет площади нагревательной поверхности отопи-

тельного прибора . ...........................

Определение размера и числа приборов

Расчет систем водяного отопления .

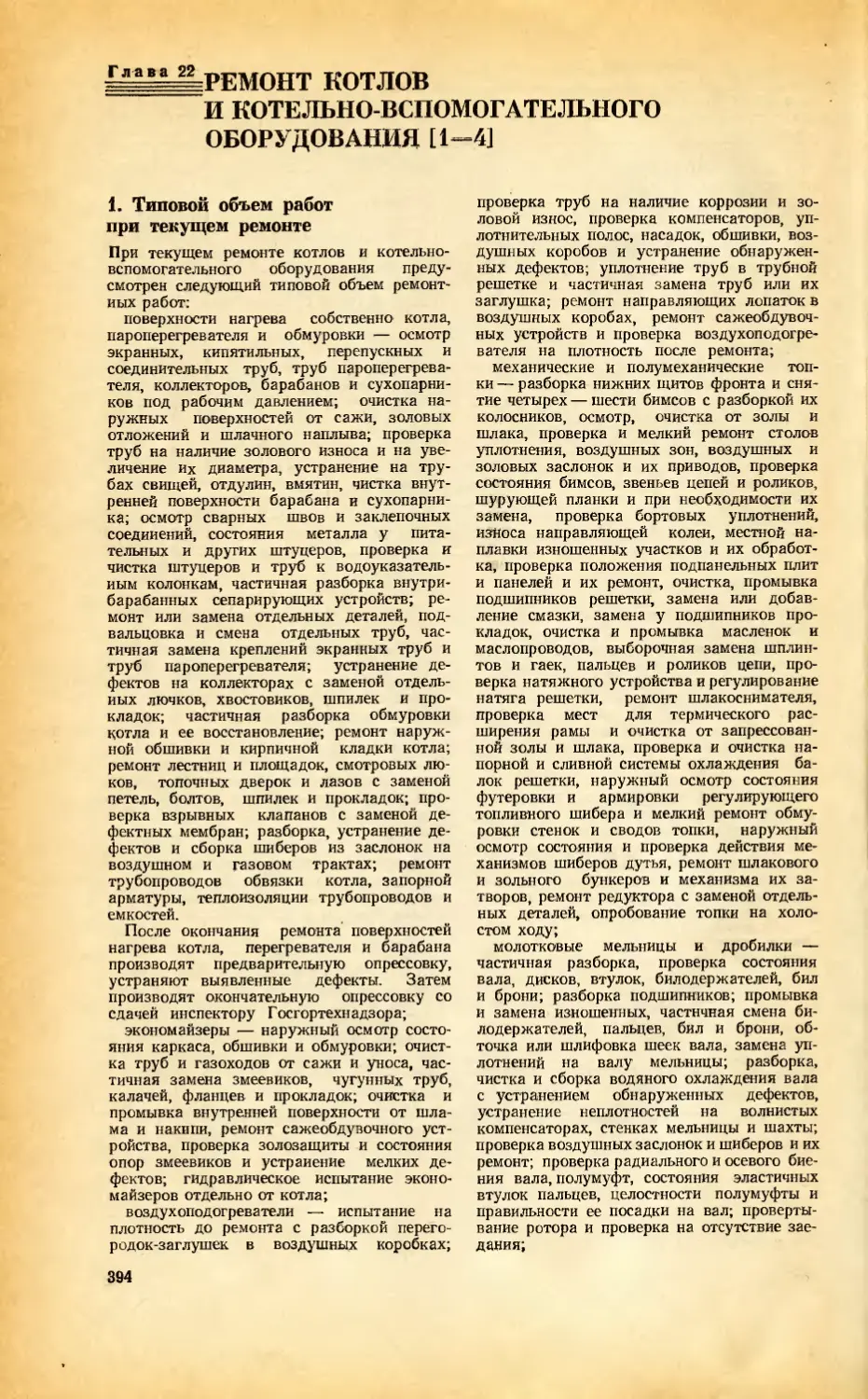

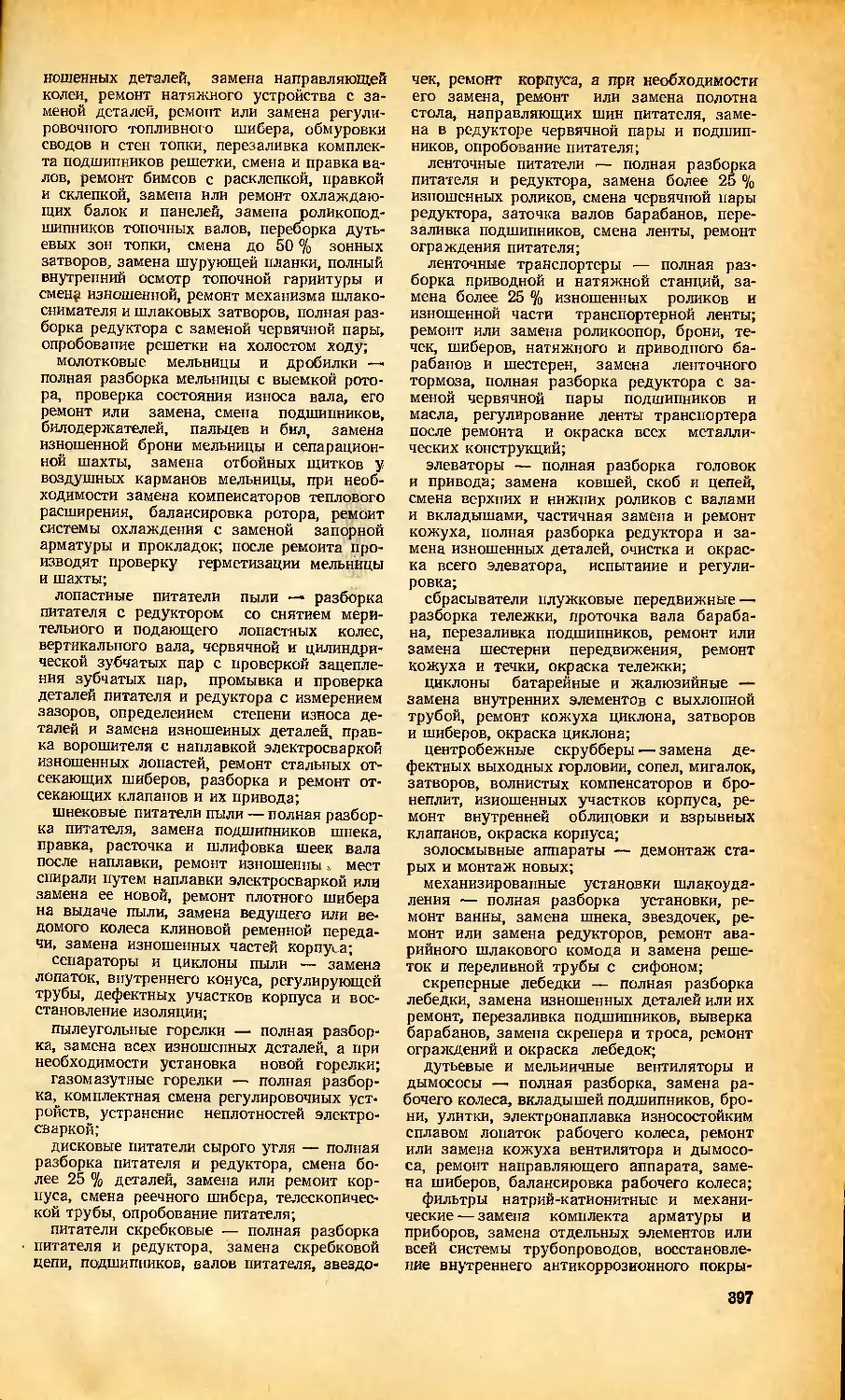

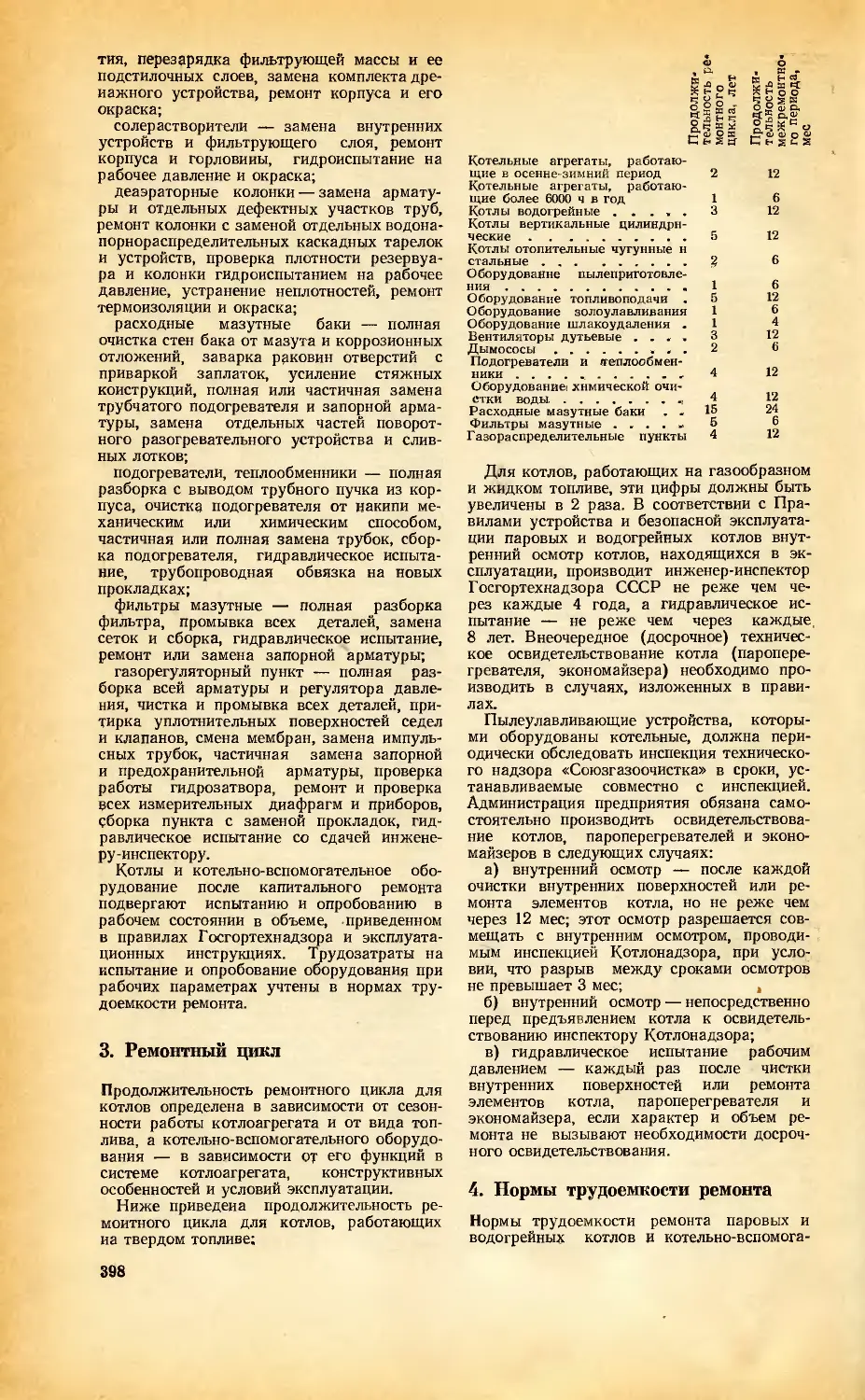

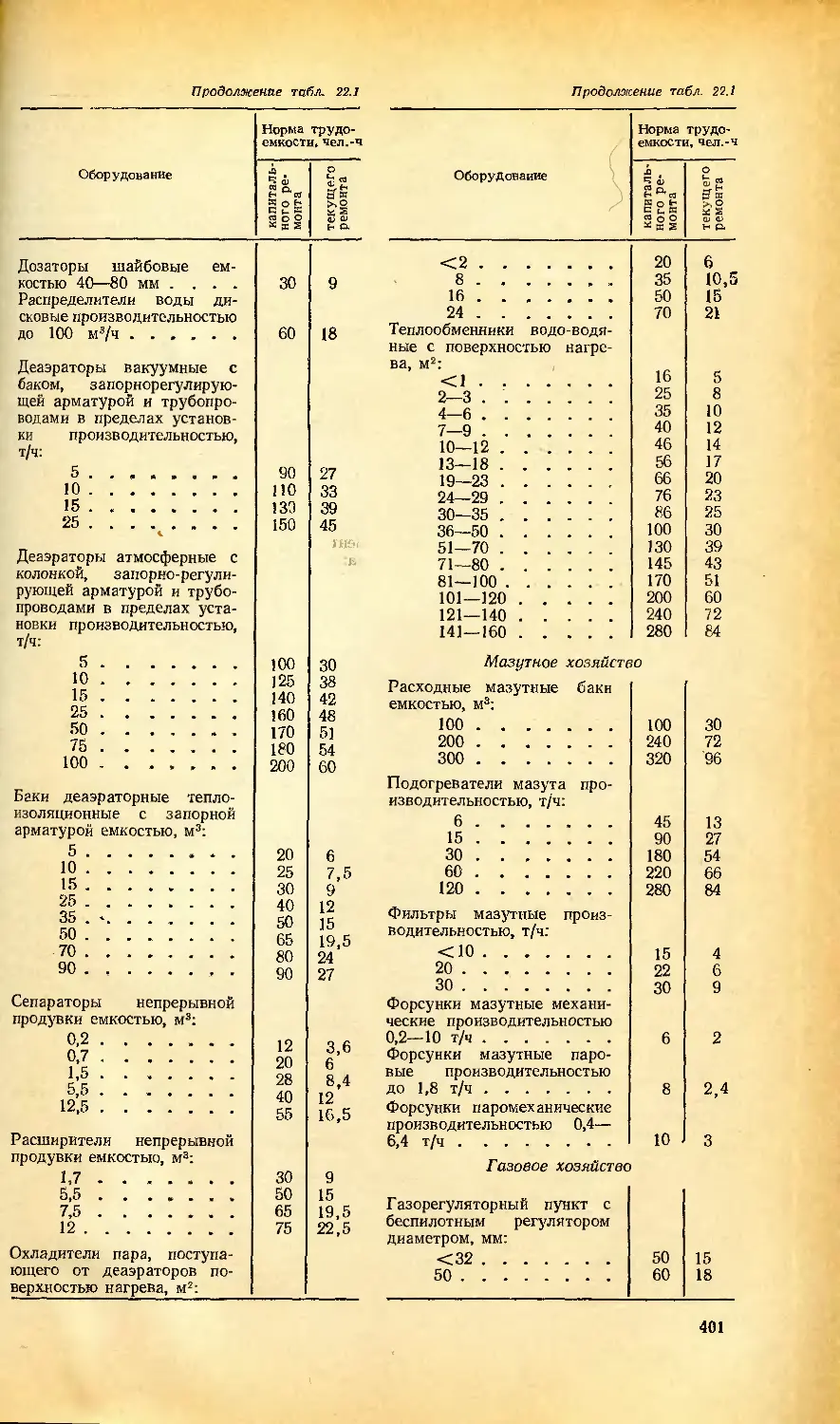

Ремонт котлов и котельно-вспомогательного оборудо-

вания ....

1. Типовой объем работ

2. Типовой объем работ

3. Ремонтный цикл

4. Нормы трудоемкости

5. Нормы простоя из-за

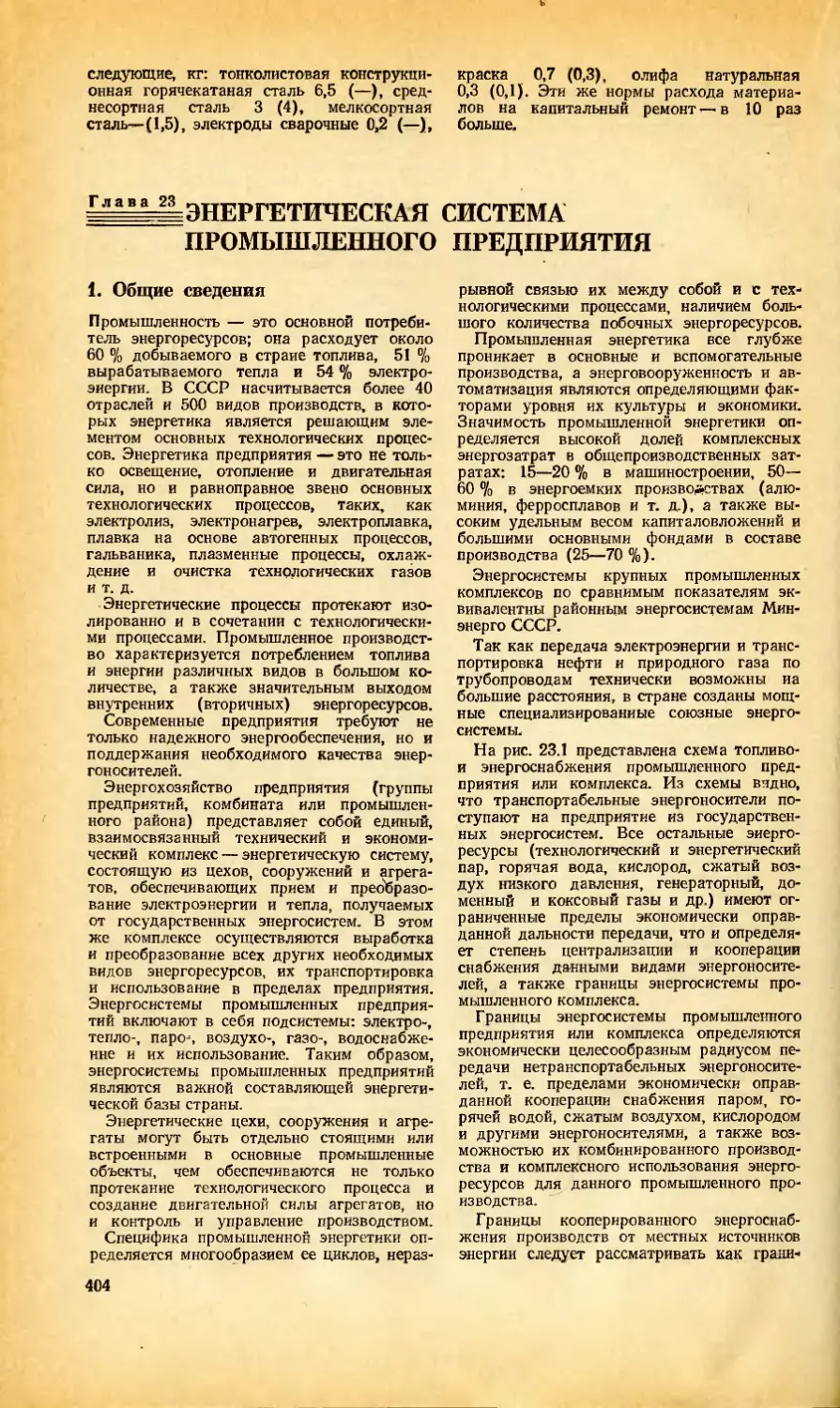

Энергетическая система

1. Общие сведения

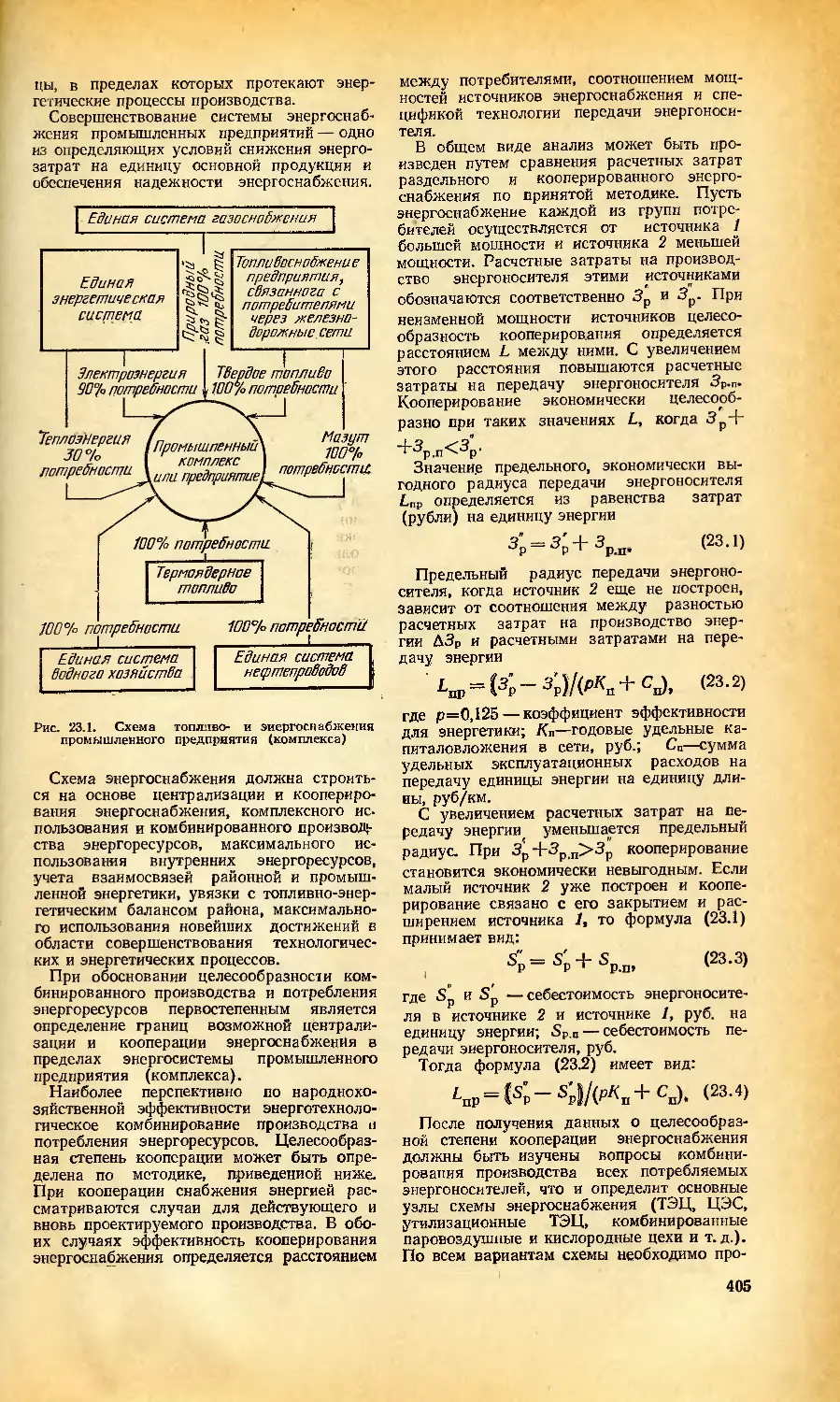

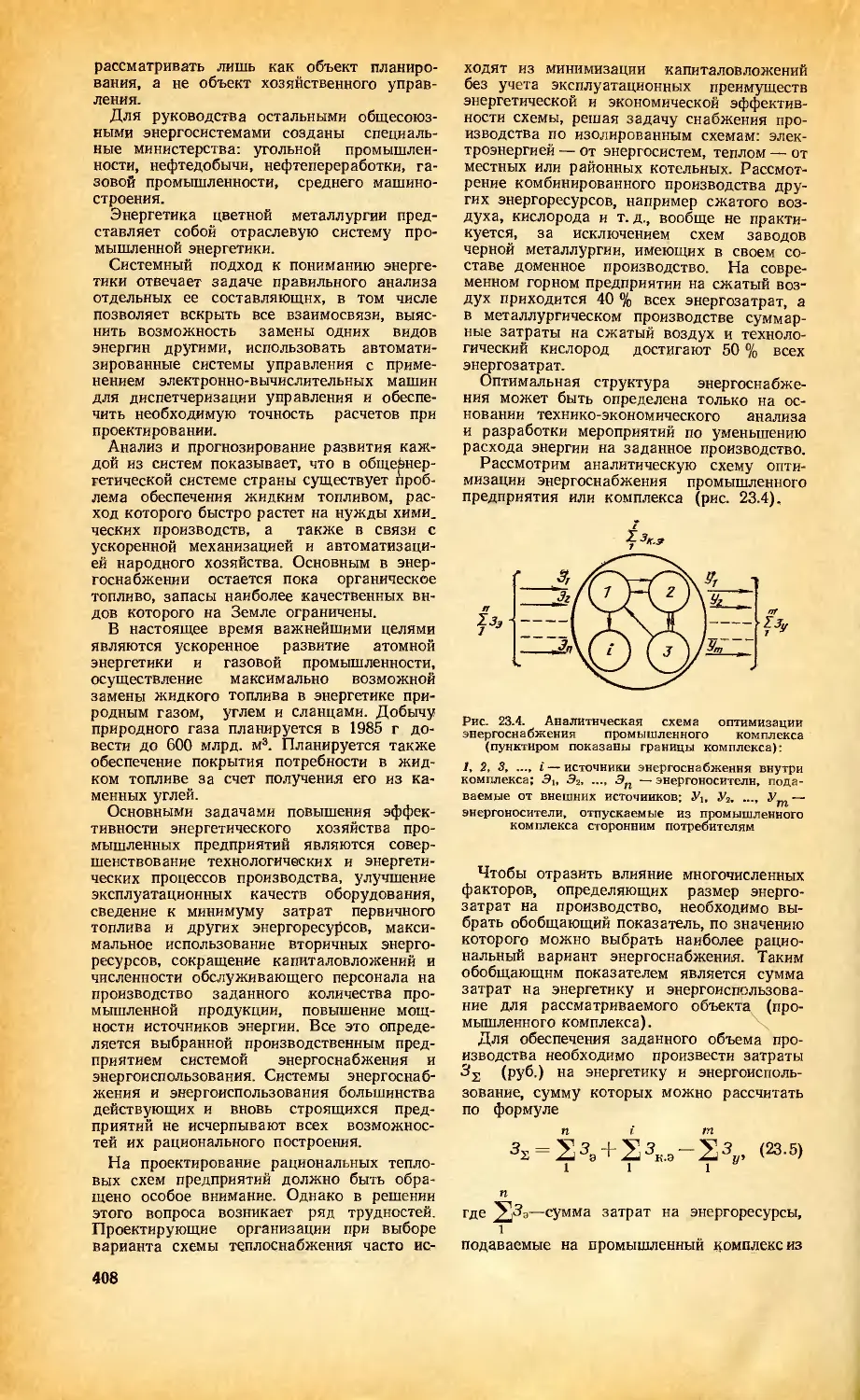

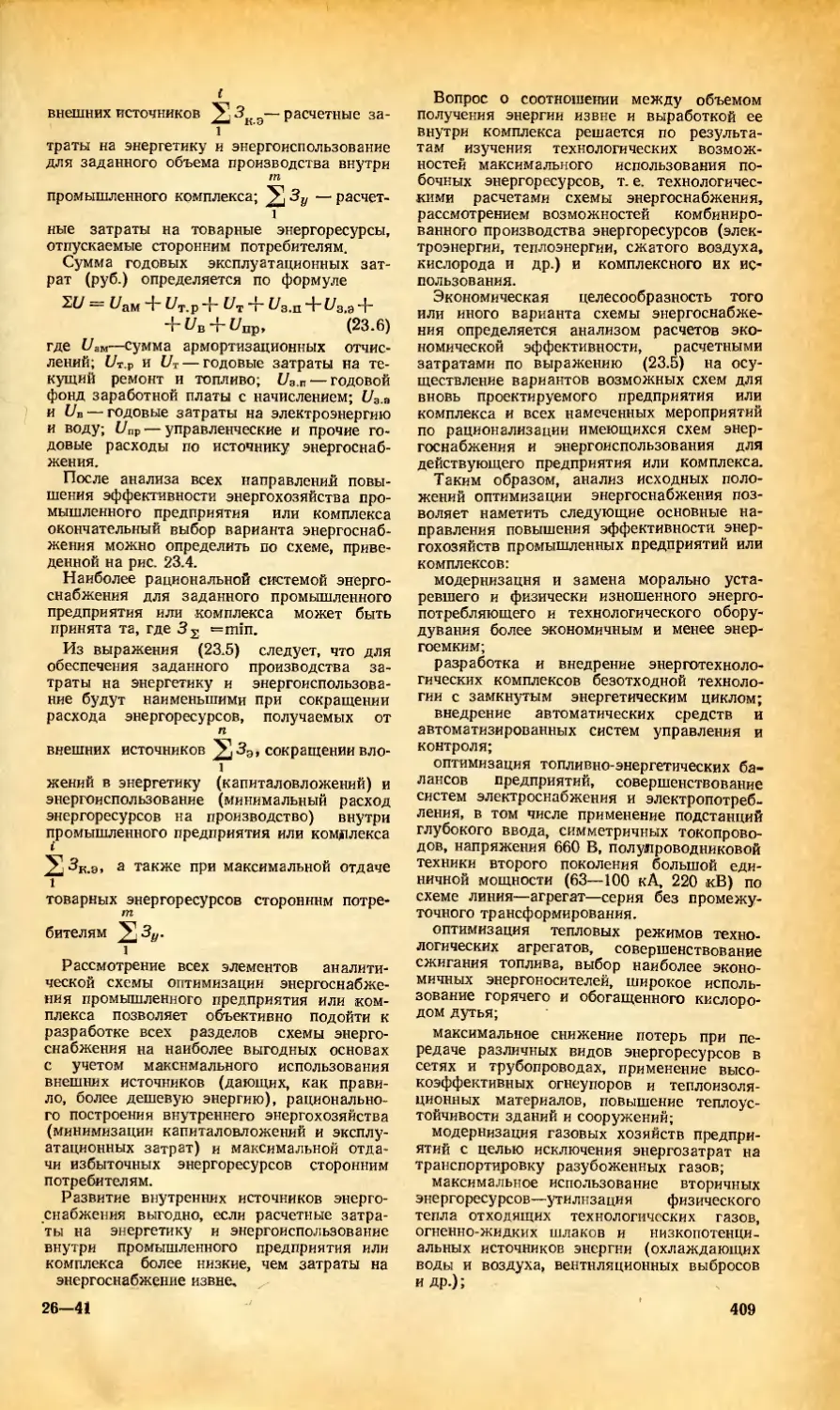

2. Повышение эффективности энергетической системы

промышленного предприятия...........................

3, Рациональное использование энергоресурсов . ,

Экономия топлива и теплоэиергии.................

Основные сведения о затратах энергоресурсов в

цветной металлургии . . . ...'..

Основные мероприятия по экономии топлива и теп-

лоэнергии, связанные с совершенствованием техно-

логии производства цветных металлов . . . .

Вторичные энергоресурсы.........................

Определение выхода, возможного использования и

учет вторичных энергоресурсов...................

Об экономии топлива и теплоэиергии на тепловых

электростанциях и

Сокращение потерь

Сокращение потерь

сгорания топлива

Сокращение потерь

ты сгорания

Сокращение потерь тепла в окружающую среду

. Сокращение потерь тепла при пуске и остановке

котла ...........................................

. Нормирование расхода топливно-энергетических

ресурсов на ТЭЦ и в промышленных котельных

. Потери тепла в трубопроводах теплоснабжения и

горячего водоснабжения...........................

3.

4.

5.

6.

7.

I.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

при текущем ремонте

при капитальном ремонте

ремонта...................

ремонта . . . . .

промышленного предприятия

в котельных..................

тепла с уходящими газами

тепла от химической неполноты

тепла от механической неполно

ПРИЛОЖЕНИЕ

I. Основные положения по нормированию расхода топ

лива, тепловой и электрической энергии в народном хо

зяйстве.................................

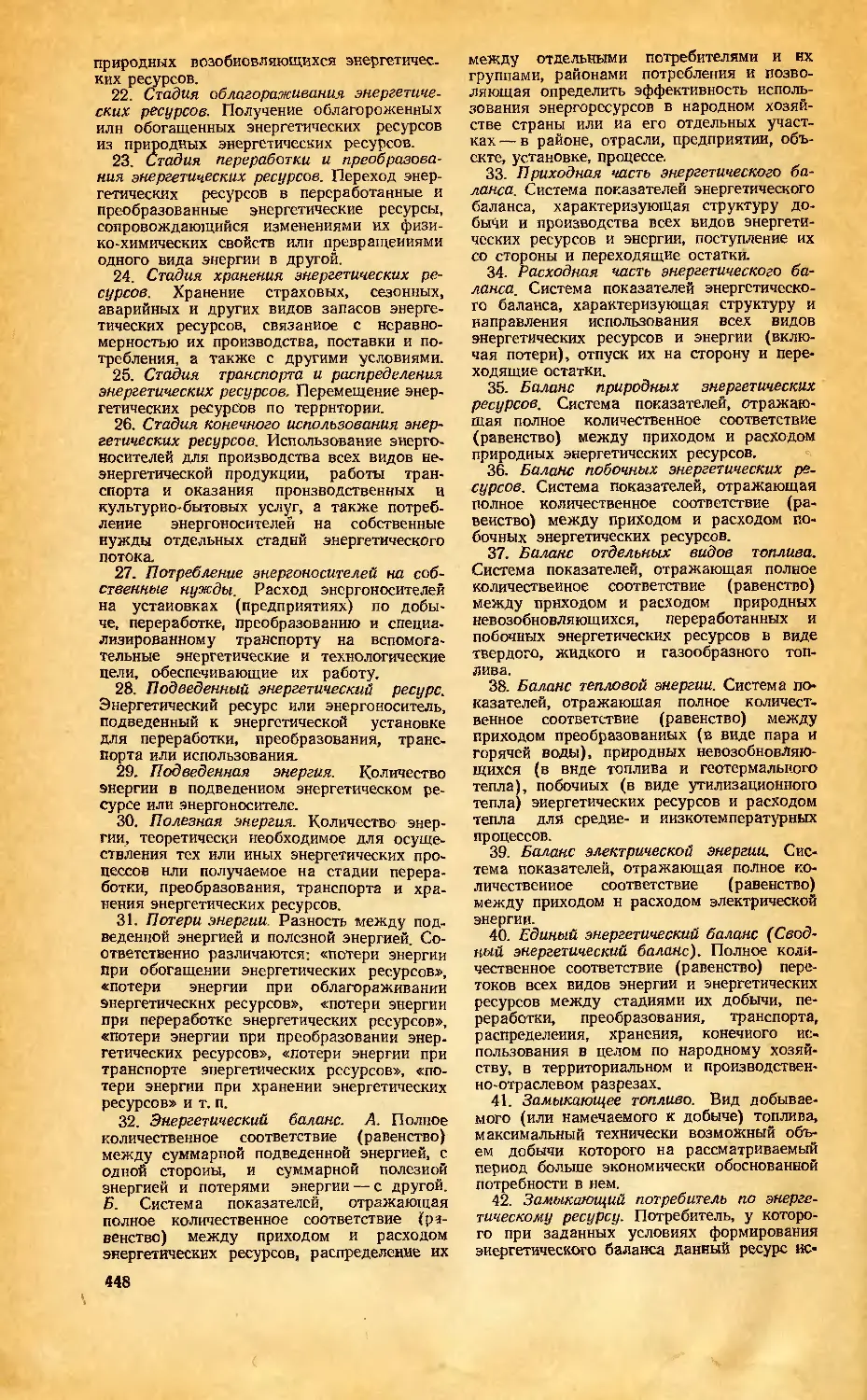

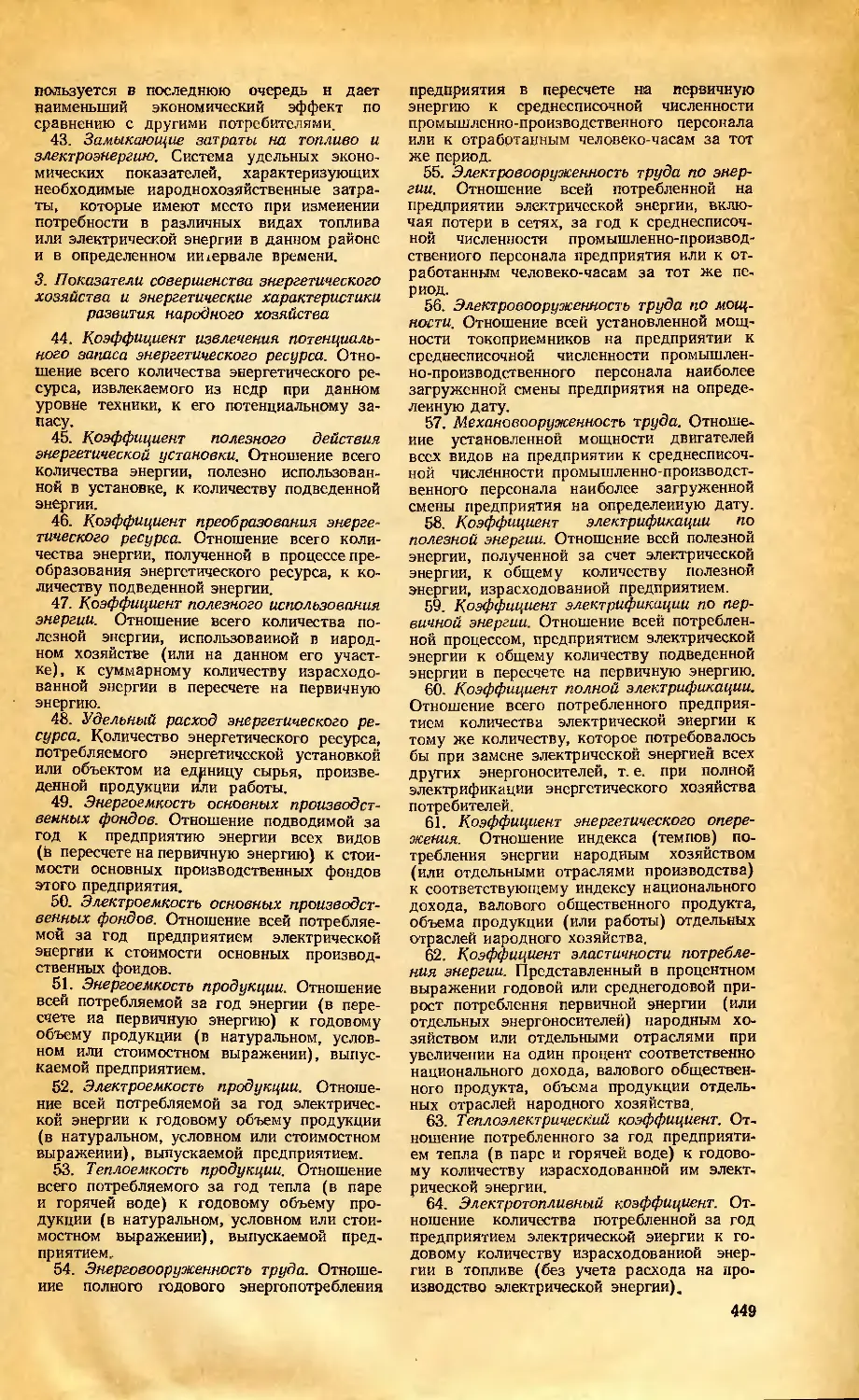

II. Энергетический баланс (Терминология) .

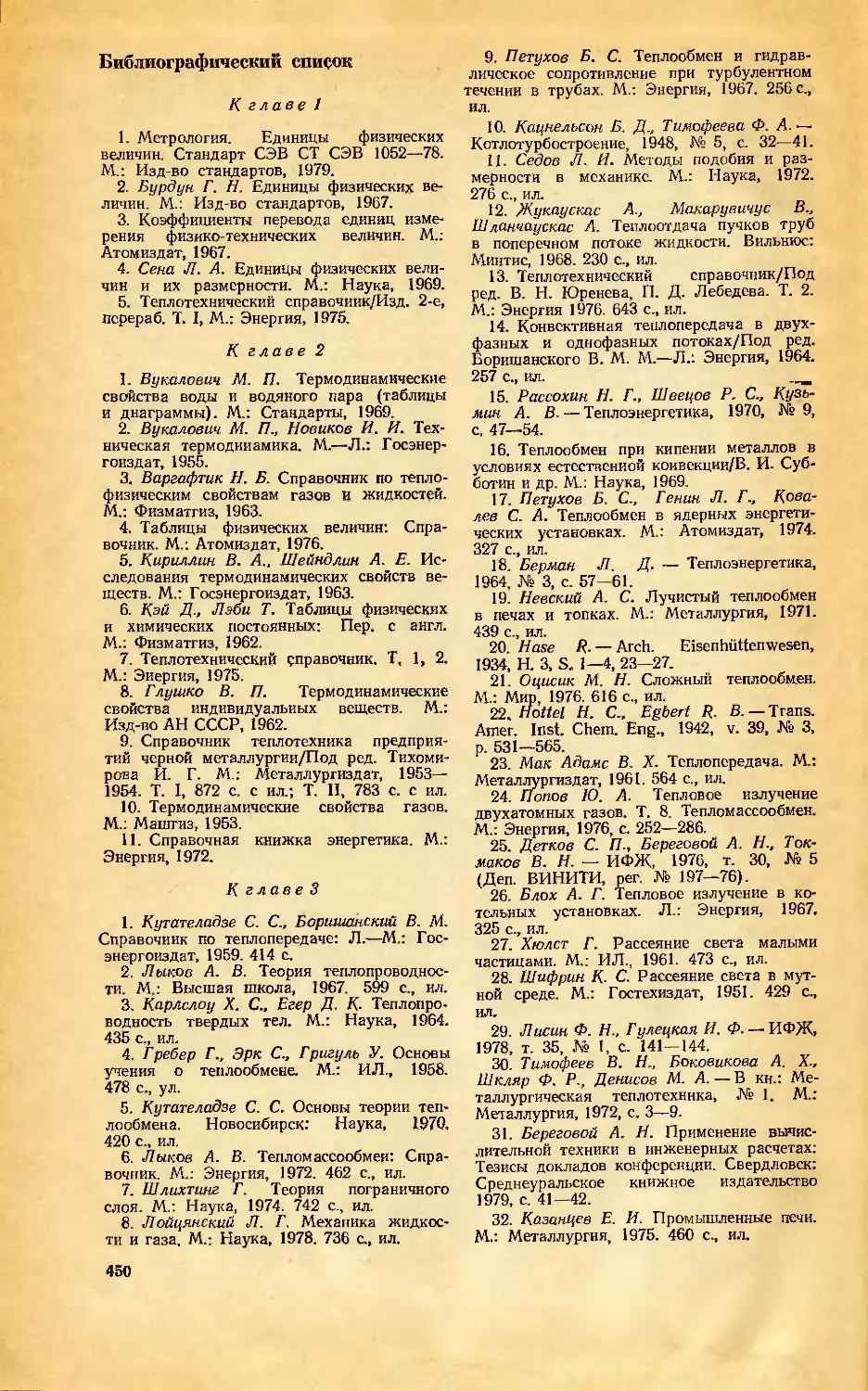

Библиографический список......................

Стр.

352

353

356

361

361

362

364

365

366

367

368

369

369

370

371

375

375

375

377

378

380

383

384

394

394

396

398

398

402

404

404

407

410

413

413

414

415

417

419

420

424

430

430

431

432

438

440

447

450

5

ПРЕДИСЛОВИЕ

Цветная металлургия является одной из наиболее энергоемких отраслей народного

хозяйства. Энергетические затраты в среднем по отрасли составляют около 20 % °т

общих затрат на добычу сырья и Производство металлов, достигая 55 % в себестои-

мости некоторых видов продукции цветной металлургии. Значительной энергоемкостью

производства цветных металлов обусловливается важность рационального использо-

вания топливно-энергетических ресурсов и их экономии.

В Основных направлениях экономического и социального развития СССР на

1980—1985 годы и на период до 1900 года указано: «улучшать использование топлив-

но-энергетических ресурсов, сократить потребление нефти и нефтепродуктов в качест-

ве котельно-печного топлива, опережающими темпами развивать атомную энергетику».

Министерством цветной металлургии СССР постоянно уделяется большое внимание

увеличению эффективности использования топливно-энергетических ресурсов, сокра-

щению энергозатрат, развитию энергетического хозяйства отрасли.

Одна нз главных целей данного издания — раскрытие темы рационального исполь-

зования топливно-энергетических ресурсов в пирометаллургических и технологических

агрегатах. Поэтому в справочнике даны современные методики расчетов основных ис-

пользуемых в цветной металлургии агрегатов, таких, как сушильные и обжиговые

печи, плавильные печи и конвертеры, нагревательные и термические печи и др. Для

успешного использования приведенных методик даны примеры расчетов описанного

оборудования.

Важным путем экономии топливно-энергетических ресурсов является увеличение

степени использования вторичных (побочных) энергетических ресурсов, поэтому в спра-

вочнике дано описание конструкций, методики расчета и примеры расчетов основных

теплоутилизационных установок, а именно котлов-утилизаторов, рекуператоров, уста-

новок испарительного охлаждения.

Кроме того, следует отметить еще один путь экономии тепла — это его сохранение

непосредственно в агрегате путем применения низкотеплопроводных теплоизоляцион-

ных материалов. Разумно подбирая высокостойкие огнеупорные материалы, в ряде

случаев можно обходиться без охлаждения некоторых элементов высокотемпературно-

го агрегата. Поэтому в справочнике одна глава посвящена описанию служебных ха-

рактеристик современных огнеупорных материалов.

В, связи с тем что издание в основном рассчитано на работников промышленных

предприятий, где в наличном парке приборов и оборудования, в инструкциях и дру-

гих нормативных документах употребляются единицы измерения в старых системах,

в справочнике применены эти системы, а в гл. 1 даны краткие сведения о СИ и пе-

реводе из одной системы единиц в другую.

Справочник написан коллективом авторов: С. Н. Абашкиным — гл. 7—9, В. П. Ан-

дреевым— гл. 24. кроме разд. 3, 4, Б. О. Багровым — гл. 20, О. Н. Багровым — гл. 18,

23, 24, разд. 3, 4, Л. Н. Бажановым — разд. 2 гл. 5, 3. Л. Берлнным — гл. 16, Н. Г. Бой-

цовой— гл. 2, Ю.С. Грозных — разд. 7 гл. 6 и гл. 21, Н. В. Кузьминых — разд. 1 гл. 5,

Н. Ф. Лебедевым — разд. 1—II гл. 19, Ф. Н. Лисиным — гл. 3, Д. П. Львовым —

гл. 14, В. Н. Мариновым — гл. 4. А. В. Печерским — разд. 3, 4 гл. 5, разд. 3, 4, 6 гл. 6,

гл. 15 и 17, А. С. Пляшкевичем — гл. 10, 11, Ю. А. Савельевым — гл. I н 22., Я. А. Сло-

бодчиковым — разд. 1, 2, 5, 8, 9 гл. 6, гл. 12, разд. 12 гл. 19, И. Н. Фетисовым — гл. 13.

Авторы выражают глубокую благодарность Э. Н. Алфимову, В. В. Рогозинникову,

Н. В. Стародубцевой, Л. И. Казакову, Н. В. Неделиной, К. И. Дубовой за ценные за-

мечания, а также за техническую помощь в оформлении рукописи и рисунков к ней.

Глава I

=•; •= ЕДИНИЦЫ ФИЗИЧЕСКИХ ВЕЛИЧИН

1. Международная система единиц

СИ [1-5]

В октябре 1960 г. XI Генеральная конфе-

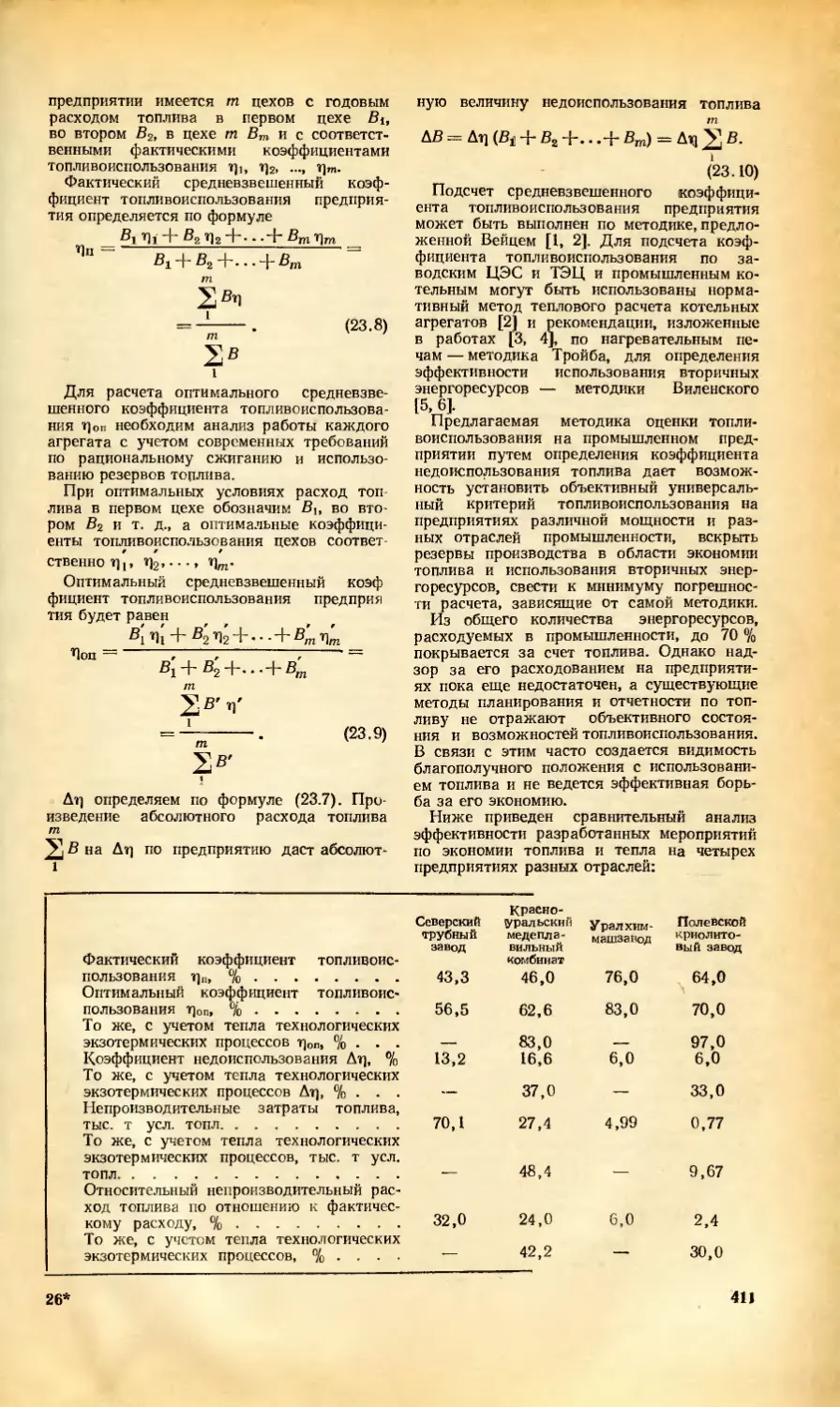

ренция по мерам и весам приняла Между-

народную систему единиц (международное

сокращенное наименование SI (СИ). Эта

система утверждена в СССР как Государ-

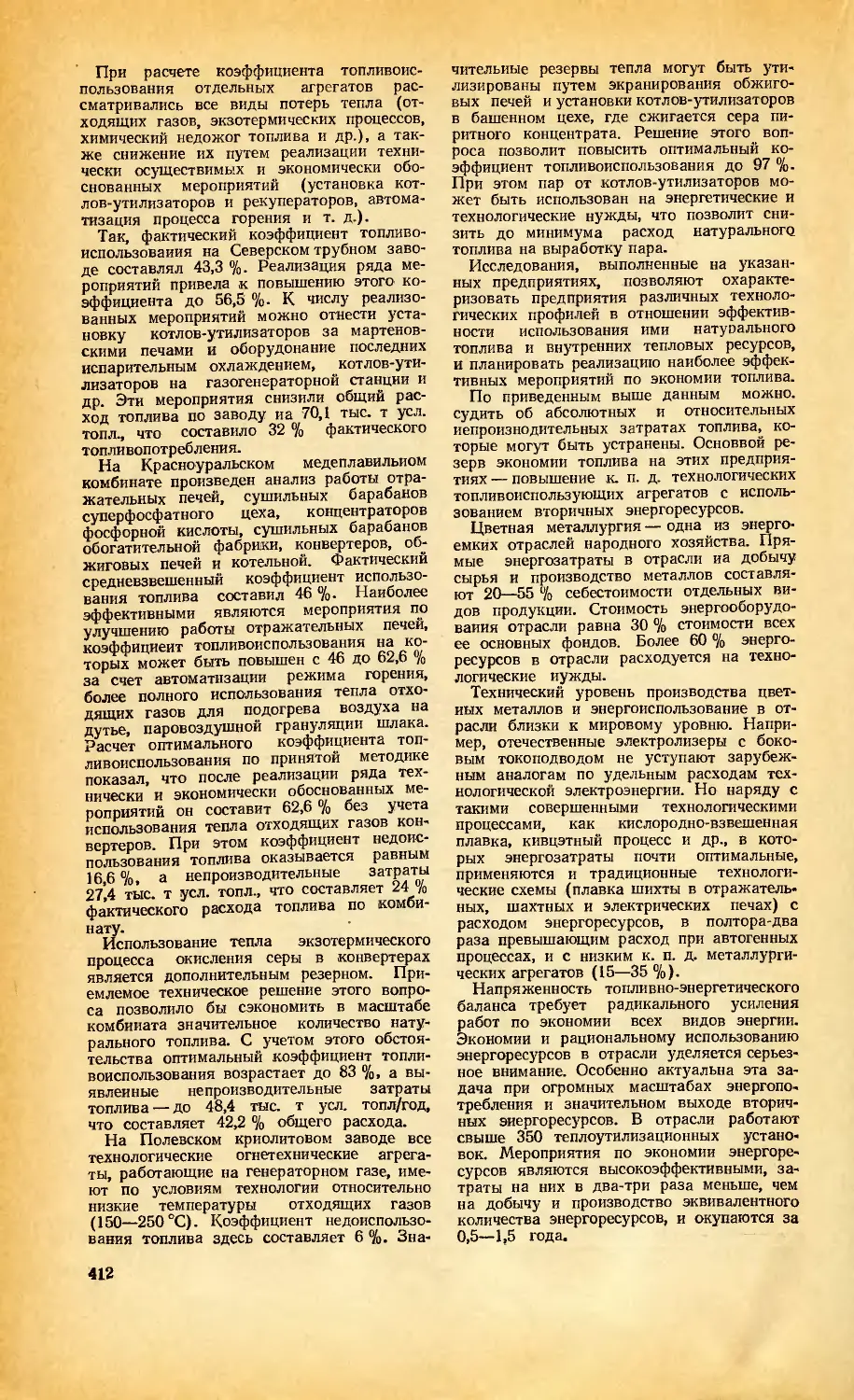

ственный стандарт (ГОСТ 9867—61 «Меж-

дународная система единиц») и должна

предпочтительно применяться во всех обла-

стях науки, техники н народного хозяйства.

Международная система единиц физиче-

ских величин — единая универсальная си-

стема. Она связывает единицы механиче-

ских, тепловых, электрических, магнитных и

других величин. В' ней четко разграничены

единицы массы (килограмм) и силы (нью-

тон). Для измерения механической, тепло-

вой и электрической энергий установлена

одна универсальная единица — джоуль.

Постановлением Государственного коми-

тета СССР по стандартам введен в дей-

ствие стандарт Совета Экономической Взаи-

мопомощи СТ СЭВ 1052—78 «Метрология.

Единицы физических величин» в качестве

Государственного стандарта СССР. Стан-

дарт устанавливает единицы физических ве-

личин, а также наименования, обозначения

и правила применения этих единиц.

Согласно новому стандарту подлежат

обязательному применению единицы Меж-

дународной системы единиц (СИ), а также

десятичные кратные и дольные от них. За-

висимость между единицами различных си-

стем, необходимая для перевода применяю-

щихся единиц в Международную, показана

в табл. 1.1—1.9.

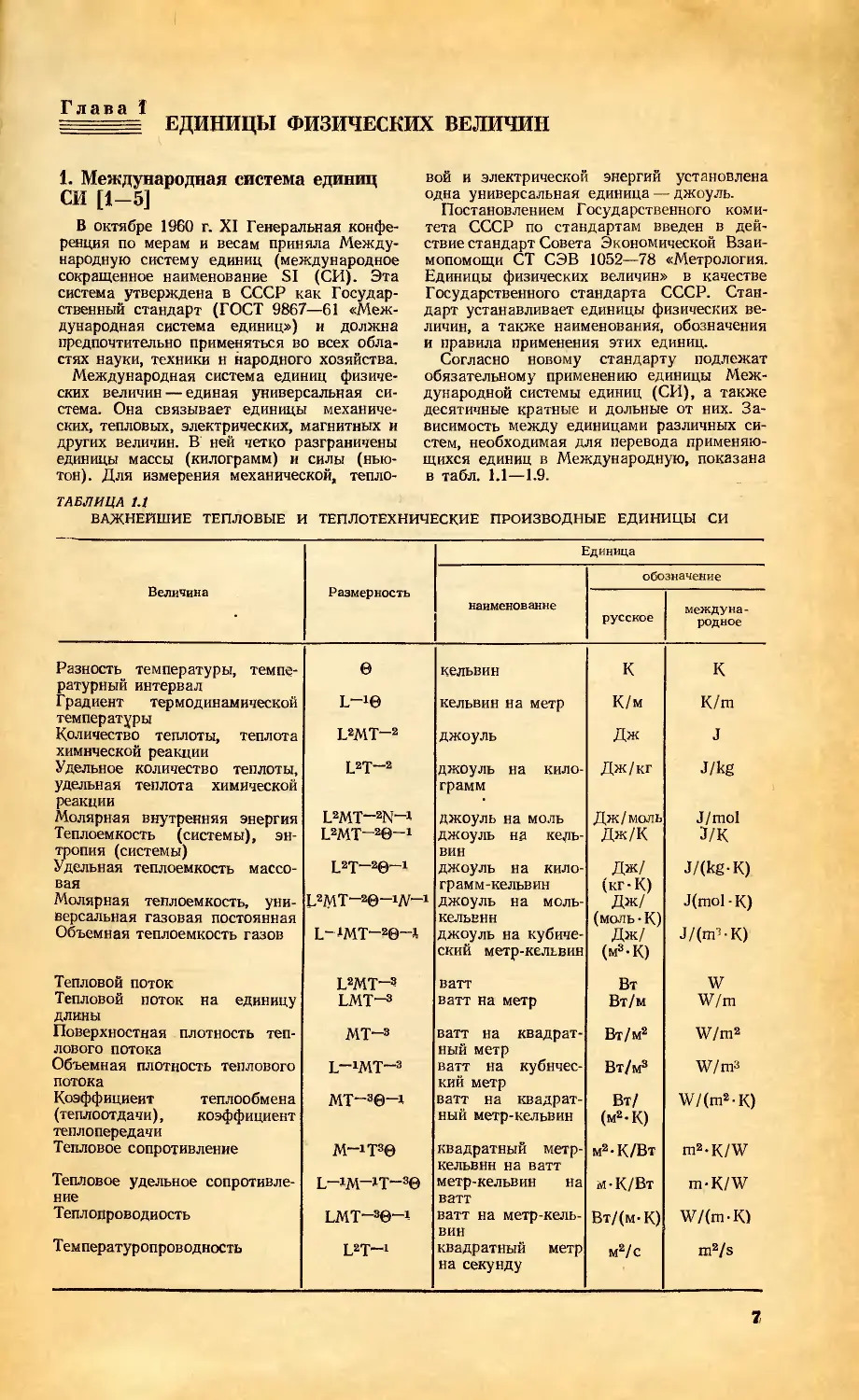

ТАБЛИЦА 1.1

ВАЖНЕЙШИЕ ТЕПЛОВЫЕ И ТЕПЛОТЕХНИЧЕСКИЕ ПРОИЗВОДНЫЕ ЕДИНИЦЫ СИ

Величина Размерность Единица

наименование обозначение

русское междуна- родное

Разность температуры, темпе- ратурный интервал 0 кельвин к к

Градиент термодинамической температуры L-10 кельвин на метр К/м К/т

Количество теплоты, теплота химической реакции L2MT~ 2 джоуль Дж J

Удельное количество теплоты, удельная теплота химической реакции L2T—2 джоуль на кило- грамм Дж/кг J/kg

Молярная внутренняя энергия L2MT-2N~* джоуль на моль Дж/моль J/mol

Теплоемкость (системы), эн- тропия (системы) L2MT~20—1 джоуль на кель- вин Дж/К J/K

Удельная теплоемкость массо- вая L2T-20-1 джоуль на кило- грамм-кельвин Дж/ (кг-К) JZ(kg-K)

Молярная теплоемкость, уни- версальная газовая постоянная джоуль на моль- кельвнн Дж/ (моль-К) J(mol - К)

Объемная теплоемкость газов L-*MT-20-i джоуль на кубиче- ский метр-кельвин Дж/ (м3-К) J/(m3-K)

Тепловой поток L2MT~3 ватт Вт W

Тепловой поток на единицу длины LMT-3 ватт на метр Вт/м W/m

Поверхностная плотность теп- лового потока MT-3 ватт на квадрат- ный метр Вт/м2 W/m2

Объемная плотность теплового потока Е-ЗДТ-3 ватт на кубичес- кий метр Вт/м3 W/m3

Коэффициент теплообмена (теплоотдачи), коэффициент теплопередачи MT-a0-i ватт на квадрат- ный метр-кельвин Вт/ (м2-К) W/(m2-K)

Тепловое сопротивление M-1TS0 квадратный метр- кельвнн на ватт м2-К/Вт m2-K/W

Тепловое удельное сопротивле- ние L-iM-iT-30 метр-кельвин на ватт м-К/Вт m-K/W

Теплопроводность LMT-30~ 1 ватт на метр-кель- вин Вт/(м-К) W/(m-K)

Температуропроводность L2T-i квадратный метр на секунду м2/с m2/s

7

Продолжение табл. 1.1

Величина Размерность Единица

наименование обозначение

русское междуна- родное

Теплота сгорания топлива Удельный расход топлива Излучательная способность Коэффициент лучеиспускания (постоянная в формуле Стефа- на — Больцмана) Температурный коэффициент L2T~2 L~2T2 МТ-з МТ-30-4 0-1 джоуль на кило- грамм килограмм на джоуль ватт на квадрат- ный метр ватт на квадрат- ный метр-кельвин в четвертой степе- ни кельвин в минус первой степени Дж/кг кг/Дж Вт/м2 Вт/(м2- •К4) к-’ J/kg kg/J W/m2 W/(m2-K4) K-i

ТАБЛИЦА 1.2

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ СИЛЫ

Единица силы н Дин кгс СН

1 н 1 106 0,102 IO-3

1 дин 10—6 1 0,102- • io-® 10-9

1 кгс 9,81 9,81- • 10е 1 9,81- 10-з

1 сн (стен) 103 10® 102 1

ТАБЛИЦА 1.3

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ

УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ

Единица удель- ной теплоем- кости Дж/(кг- .°C) эрг/(г-°С) ккал/ (кг-°C)

1Дж/(кг-°С) 1 Ю4 2,39- • IO-4

1 эрг/(г-°С) 10-4 1 ' 2,39- • IO-8

1 ккал/(кг-°C) 4,19-103 4,19-10’ 1

ТАБЛИЦА 1.4

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ МОЩНОСТИ .

Единица мощности Вт эрг/с кВт кгс-м/с кал/с ккал/ч

1 Вт 1 10’ Ю-з 0,102 0,239 0,860

1 эрг/с 10—7 1 10-ю 1,02-10-8 2,39-10-8 8,60-10—8

1 кВт 103 101» 1 1,02-Ю2 -8.,60-iO2 4,36 £

1 кгс-м/с 9,81 9,81-107 9,81-10-з 1 2,34 8,43

1 кал/с 4,19 4,19-10’ 4,19-10-з 0,427 1 3,60

1 ккал/ч 1,16 1,16-10’ 1,16-Ю-з 0,119 0,278 1

ТАБЛИЦА /.5 ‘

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ

Единица коэффициента теплопроводности Вт/(м-сС) эрг/(см-с- °C) ккал/(м-ч-°С) кал/(см-с-°С)

1 Вт/(м-°С) 1 10s 0,860 2,-39-10-«

1 эрг/(см-с-°С) 10-з 1 8,60-10-* 2,39-10-3

1 ккал/(м-ч-°С) 1.16 1.16-106 1 2,78-Ю-з

1 кал/(см-с-°C) 4,19-Ю2 4,19-10’ 3,6-Ю2 1

8

ТАБЛИЦА 1.6

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ

Единица коэффициента теплопередачв Вт/(м2-°С) эрг/(см2-с-°С) кал/(см2-с-°С) ккал/(м2-ч - °C)

1 Вт/(м2-°С) 1 эрг/(см2-с-°С) 1 кал/(см2-с-°С) 1 ккал/(м2-ч-°С) 1 Ю-з 4,19 1,16 103 1 4,19-10’ 1.16-108 2,39-10—3 2,39-10-8 1 2,78-103 0,860 8,60-10-» 3,60-10» 1

ТАБЛИЦА 1.1

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ ДАВЛЕНИЯ

Единица давления Па ДИН/СМ2 кгс/м2 КГС/СМ2 пьеза бар ат мм рт. ст.

1 Па 1 10 0,102 1,02- •IO-6 10-з 10-6 9,87. -Ю-в 7,50-103

1 дии/см2 (мкбар) 0,1 1 1,02- 10—2 1,02- -10-е 10—» 10-» 9,87- -10-’ 7, SO- 10-»

1 кгс/м2 (мм вод. ст.) 9,81 98,1 1 10-* 9,81- -Ю-з 9,81- •10-6 9,68- • io-6 7,35- • ю—2

1 кгс/см2 (ат) 9,81- • 10» 9,81-1№ 10» 1 98,1 0,981 0,968 9,87- 7,35-Ю2

1 пьеза Юз 10» 1,02-Ю2 1,02- 10-2 1 10“2 • 10-3 7,5

1 бар (гек- топьеза) да 10е 1,02-10» 1,02 102 1 0,987 7,5-102

1 ат 1,01- 10» 1,01-10е 1,03-10» 1,03 1,01-102 1,01 1 7,6-10?

1 мм рт. ст. 1,33- .102 1,33-103 13,6 1,36- 10-з 0,133 1,33- •10-2 1,31- -10-3 1

ТАБЛИЦА 1.8

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ ВРЕМЕНИ

Единица времени ' секунды минуты часы сутки недели ГОДЫ

1 с 1 1,667-10“2 2,778-10-» 1,157-10-6 1,653-10-в 3,169-10-8

1 мин 60 1 1,667-10—2 6,944-10-» 9,921-10—6 1,901-10-в

1 ч 3,6-103 60 1 4,167-10“2 5,952.10-3 1,141-10-»

1 сут 8,64-10» 1,44-10-э 24 1 0,1429 2,378-Ю-з

1 нед 6,048-106 1,008-10» 168 7 1 1,915.10—?

1 год 3,156-10’ 5,259-Ю6 8,766-Юз 365,2 52,18 1

ТАБЛИЦА 1.9

СВЯЗЬ МЕЖДУ ЕДИНИЦАМИ РАБОТЫ И ЭНЕРГИИ

Единица Дж эрг кгс«м кал ккал кВт.ч

1 Дж 1 10’ 0,102 0,239 2,39-10-» 2,78-10-’

1 эрг 10-’ 1 1,02-10-8 2,39-10-« 2,39-10“11 2,78-10-1»

1 кгс-м 9,81 9,81-10’ 1 2,34 2,34-Ю-з 2,72-10-в

1 кал 4,19 4,19-10’ 0,427 1 10“3 1,16-10-в

1 ккал 4,19-108 4.19-10М 4,27-Ю2 103 1 1,16-10-3

1 кВт-ч 3,6.10е 3,6-1013 3,67-106 8,6-106 8,6. Ю2 1

9

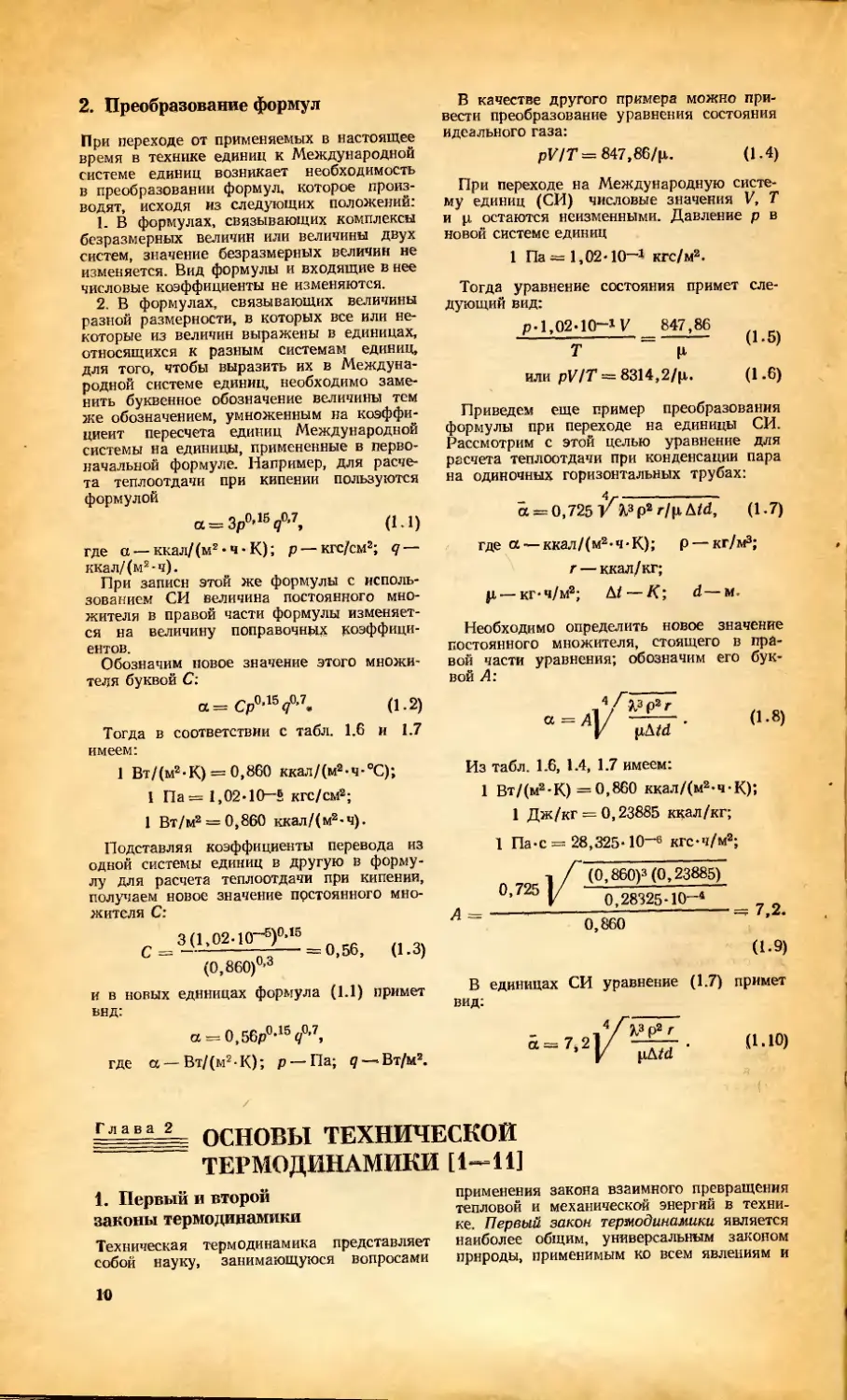

2. Преобразование формул

При переходе от применяемых в настоящее

время в технике единиц к Международной

системе единиц возникает необходимость

в преобразовании формул, которое произ-

водят, исходя из следующих положений:

1. В формулах, связывающих комплексы

безразмерных величин или величины двух

систем, значение безразмерных величин не

изменяется. Вид формулы и входящие в нее

числовые коэффициенты не изменяются.

2. В формулах, связывающих величины

разной размерности, в которых все или не-

которые из величин выражены в единицах,

относящихся к разным системам единиц,

для того, чтобы выразить их в Междуна-

родной системе единиц, необходимо заме-

нить буквенное обозначение величины тем

же обозначением, умноженным на коэффи-

циент пересчета единиц Международной

системы на единицы, примененные в перво-

начальной формуле. Например, для расче-

та теплоотдачи при кипении пользуются

формулой

а=3р0’15?0-7 В *, (1.1)

где а — ккал/ (м2 • ч • К); р— кгс/см2; <? —

ккал/(м2-ч).

При записи этой же формулы с исполь-

зованием СИ величина постоянного мно-

жителя в правой части формулы изменяет-

ся на величину поправочных коэффици-

ентов.

Обозначим повое значение этого множи-

теля буквой С:

а = Ср0’15/’7. (1.2)

Тогда в соответствии с табл. 1.6 и 1.7

имеем:

1 Вт/(м2-К) = 0,860 ккал/(м2-ч-°С);

1 Па= 1,02-10—S кгс/см2;

1 Вт/м2 = 0,860 ккал/(м2-ч).

Подставляя коэффициенты перевода из

одной системы единиц в другую в форму-

лу для расчета теплоотдачи при кипении,

получаем новое значение постоянного мно-

жителя С:

з (1,02-ю—5)0,15

С = ----------= 0,56, (1.3)

(0,860)0,3

и в новых единицах формула (1.1) примет

ВНД-

а = 0,56р°-15 /’7,

где а — Вт/(м2-К); р — Па; р — Вт/м2.

В качестве другого примера можно при-

вести преобразование уравнения состояния

идеального газа:

рП/7=847,86/р. (1.4)

При переходе на Международную систе-

му единиц (СИ) числовые значения V, Т

и р остаются неизменными. Давление р в

новой системе единиц

1 Па = 1,02-10—1 кге/м2.

Тогда уравнение состояния примет сле-

дующий вид:

р-1,02-10-1 V 847,86

-------т------= — (1'5>

или pV/7 = 8314,2/р. (1.6)

Приведем еще пример преобразования

формулы при переходе на единицы СИ.

Рассмотрим с этой целью уравнение для

расчета теплоотдачи при конденсации пара

на одиночных горизонтальных трубах:

а = 0,725 &3р2 г/рД/а, (1.7)

где « — ккал/(м2-ч-К); р — кг/м3;

г — ккал/кг;

р —кг-ч/м2; Д1 — К\ d— м

Необходимо определить новое значение

постоянного множителя, стоящего в пра-

вой части уравнения; обозначим его бук-

вой А:

Х3р2г

а = Д1/ -~Г- (1-8)

pA/d

Из табл. 1.6, 1.4, 1.7 имеем:

1 Вт/(м2-К) = 0,860 ккал/(м2-ч-К);

1 Дж/кг = 0,23885 ккал/кг;

1 Па-с = 28,325-10-в кге-ч/м2;

(0,860)3 (0,23885)

0,28325-10—4

------------------== 7,2.

0,860

(1-9)

В единицах СИ уравнение (1.7) примет

вид:

а — 1,2

у Х3Р2г

' pt\td

(1.Ю)

ОСНОВЫ ТЕХНИЧЕСКОЙ

ТЕРМОДИНАМИКИ [1—11]

1. Первый и втором

законы термодинамики

Техническая термодинамика представляет

собой науку, занимающуюся вопросами

применения закона взаимного превращения

тепловой и механической энергий в техни-

ке. Первый закон термодинамики является

наиболее общим, универсальным законом

природы, применимым ко всем явлениям и

10

процессам. Им устанавливаются количест-

венные соотношения между теплотой и ра-

ботой при их взаимных превращениях.

Согласно первому закону термодинамики,

энергия изолированной системы (равная

сумме всех видов энергии, имеющихся в

системе) при любых происходящих в систе-

ме процессах не изменяется; энергия не

уничтожается и не создается.

Общее выражение первого закона термо-

динамики для G кг газа:

Q = AL, (2.1)

где Q — количество превращенной в меха-

ническую энергию теплоты, ккал; L — ра-

бота, полученная в результате превраще-

ния в механическую энергию Q ккал теп-

лоты, кгс м; А — тепловой эквивалент ра-

боты, ккал/(кгс-м): 4 = 1/427; величина

1/А называется механическим эквивален-

том теплоты и равна 427 кгс-м/ккал.

Для 1 кг газа уравнение (2.1) принимает

вид: q=Al,

где q = Q/G и I = L/G.

Аналитическое выражение первого закона

термодинамики:

dq = du + Adi. (2.2)

Согласно этому уравнению, теплота, под-

веденная к рабочему телу в процессе бес-

конечно малого изменения его состояния, в

общем случае расходуется на изменение

внутренней энергии (du) рабочего тела и

на совершение им внешней работы (dl).

Вторым законом термодинамики устанав-

ливаются необходимые условия, при кото-

рых может происходить превращение теп-

ловой энергии рабочего тела в механиче-

скую. Это превращение возможно лишь

при наличии, помимо источника теплоты,

минимум одного обладающего более низ-

кой температурой холодильника; при

этом в механическую энергию превращает-

ся не вся тепловая энергия, сообщаемая

рабочему телу от источника теплоты, так

как некоторая часть теплоты при этом по-

глощается холодильником.

Прямым следствием второго закона тер-

модинамики является возможность введе-

ния наряду с такими основными парамет-

рами, определяющими состояние газа, как

давление, удельный объем и температура,

другого параметра — энтропии (S), кото-

рый выражается следующим обрйзом;

С dq

S = JT' (2'3)

Выражение для бесконечно малого изме-

нения энтропии имеет вид: ds=dq/T.

Практическое приложение второй закон

термодинамики находит в теории тепловых

двигателей, функция которых — превраще-

ние теплоты в работу.

В термодинамике принято считать поло-

жительной работу, совершаемую рабочим

телом против сил внешней среды, и отри-

цательной — работу, совершаемую внеш-

ними силами против сил, возникающих в

рабочем теле. Теплота считается положи-

тельной, когда она от внешнего источника

сообщается рабочему телу, и отрицатель-

ной, когда она отводится от рабочего тела

во внешнюю среду.

Работа определяется площадью, ограни-

ченной в р—V-диаграмме кривой процесса,

перпендикулярами, опущенными на ось абс-

цисс из начальной и конечной точек про-

цесса, и осью абсцисс.

Количество теплоты, подведенной к ра-

бочему телу или отведенной от него, экви-

валентно площади, ограниченной в Т—S-

диаграмме кривой процесса, перпендикуля-

рами, опущенными на ось абсцисс из на-

чальной и конечной точек процесса, и осью

абсцисс.

2. Законы и уравнения

для идеальных газов

Под идеальным газом понимается система

материальных точек, находящихся в беспо-

рядочном движении, обладающих прене-

брежимо малым объемом и лишенных сил

молекулярного взаимодействия. В связи с

тем что изменение внутренней энергии иде-

ального газа зависит только от температу-

ры, оно (при бесконечно малом изменении

состояния газа) выражается следующим

образом

dU — cvdT. (2.4)

Наряду с внутренней энергией в термо-

динамике существенное значение имеет род-

ственная ей величина — энтальпия, выра-

жаемая следующим образом:

H = U+ApV. (2.5)

Изменение энтальпии газа при бесконеч-

но малом изменении состояния его выра-

жается уравнением dH—cpdT.

Основное уравнение кинетической теории

газов

2 may®

ip

(2.6а)

где р — давление газа; п — число молекул

,в единице объема газа; пг — масса молеку-

лы (одинаковая для всех молекул одно-

родного газа); w — средняя квадратичная

скорость поступательного движении моле-

кул; g — ускорение силы тяжести;

(2.66)

где Wi, w2, ..., W,, ... — соответственно ско-

рости поступательного движения отдель-

ных молекул.

Уравнение состояния газа (Клапейрона —

Менделеева):

для 1 кг газа

pv — p/p=RTi (2.7а

для G кг газа

pV = GRT, (2.76)

где р — давление газа, кгс/м2; v — удель-

ный объем газа, м3/кг; р — плотность газа,

кг/м3; R— газовая постоянная, кгс-м/(кг><

11

Х°С); Т—температура газа; V — объем

G кг газа, м3.

Закон Авогадро: в равных объемах раз-

ных газов, находящихся при одинаковых

температуре и давлении, заключено одина-

ковое число молекул. Число Авогадро (ко-

личество молекул в одном моле1) равно

6,064-1023.

Следствия из закона Авогадро:

а) массы разных газов, занимающих

равные объемы и находящихся при одина-

ковых температуре и давлении, относятся

друг к другу как их молекулярные массы;

б) моли разных газов, взятых при оди-

наковых температуре и давлении, занимают

одинаковый объем, равный при нормаль-

ных условиях (р=760ммрт. ст. и t=

=0°С) 22,4 м3/моль.

Уравнение состояния газа для одного

моля имеет вид:

ppv~pRT, (2.8)

где р, — молекулярная масса газа; pv —

объем моля газа (при нормальных усло-

виях jxv=22,4 м3/моль); pR— универсаль-

ная газовая постоянная, равная для всех

газов 848 кгс-м/(моль - °C).

Применительно к большинству реальных

газов, характеризующихся значительной

удаленностью их состояния от жидкого и

вследствие этого приближающихся по сво-

им свойствам к идеальным газам, обычно

допускается при решении технических за-

дач пользоваться формулами, составлен-

ными для идеальных газов.

3. Основные процессы изменения

состояния газов

Различают процессы изменения состояния

рабочего тела обратимые и необратимые.

Обратимый термодинамический процесс —

процесс, после которого система и взаимо-

действующие с ней системы (окружающая

среда) могут возвратиться в начальное со-

стояние.

Необратимый термодинамический про-

цесс— процесс, после которого система и

взаимодействующие с ией системы (окру-

жающая среда) не могут возвратиться в

начальное состояние.

Основным условием обратимости про-

цесса является его равновесность, определя-

емая наличием бесконечно малых разнос-

тей между температурами рабочего тела,

источников тепла и холодильников, а также

бесконечно малых разностей между давле-

ниями рабочего тела и окружающей среды.

Соблюдение указанных выше условий

предопределяет необходимость бесконечно

медленного изменения состояния рабочего

тела (бесконечно медленное протекание

процесса), при котором обеспечивается

одинаковое состояние рабочего тела во

всех точках. Поскольку в действительности

соблюдение указанных выше условий не-

возможно, реальные процессы являются

необратимыми.

* Моль — масса газа, выраженная в килограм-

мах и численно равная его молекулярной массе.

12

Обратимые процессы изучаются термо-

динамикой, в них в наиболее характерной

форме отражаются основные закономерно-

сти и в силу своей простоты они дают воз-

можность устанавливать эти закономерно-

сти в наиболее простой форме. Примени-

тельно к реальным, необратимым процес-

сам в эти закономерности вносятся коррек-

тивы.

Рис. 2.1. Изохорные процессы:

а — р—V-диаграмма; б — Г—S-диаграмма

Рис. 2.2. Изобарные процессы:

с — р—V-диаграмма; б — Г—S-диаграмма

Изохорный процесс (рис. 2.1, а, б):

V = const; pJpi = T2ITi; (2.9)

с=су; g = AU=U2 — V1 = cv(t2 — Q,

(2.10)

Работа расширения в изохорном процес-

се равна нулю: 1=0, т. е. все подводимое

извне тепло, используется на изменение

внутренней энергии рабочего тела:

AS = S2 — = 2,303cv lg~ =

• i

p2

= 2,303cvlg — .

Pi

Изобарный процесс (рис. 2.2, а, б):

p= const; VJV^TJT!-, (2.11)

c= cp;

9= MZ2~Zi) + AP(V2-Vt) =

= cp(t2-t1) = &H = H2-H1 = bU +

+ Ap (V2 - Pi) = U2 - Vi + Ap (V2 - Vj);

(2-12)

1 = P(V2-V1)=/? (l3-t1). (2.13)

т

AS = S2 — Sr = 2,303cp 1g —— =

Л

= 2,303cplg-^- .

vi

Изотермический процесс (рис. 2.3, а, б)

T = const; р, Vi = p2V2~pV — const;

(2.14)

p1/p2=Va/V1; (2.15)

C = OO‘

q=Al; (2.16)

I = 2,303771g — = 2,303pi Vi 1g — =

Pi Vi

= 2,303p1VJg —; (2.17)

Pi

^U=U2 — Ui = 0 (t/ = const); (2.18)

АЯ=Я2 — Я1 = 0; (Я = const); (2.19)

<7 = 0; e = 0; const; (2.21)

P1/Pi=(VilV1)k-, (2.22)

T1/72 = (V2/V1)*; (2.23)

T1/T2 = (p1/p2}lk~^lk; (2.24)

^U=U2-Ui = Al = cv(t2-t1)> (2.25)

t. e. работа процесса происходит лишь за

счет изменения внутренней энергии рабо-

чего тела:

I = 4- (т\-т2) = -Ц (Pi Vi -

A k— 1

(7* \ /?

1--Л =•——(Tt-TJ. (2.26)

1 £ / 1

AS = S2 — Sf = 2,303AR 1g — =

Pi

у

= 2,30347 1g —~ . (2.20)

Vi

Рис. 2.3. Изотермические процессы:

a — p—V-диаграмм а; б T—S-диаграмма

В уравнении адиабаты и в прочих урав-

нениях, приведенных для адиабатного про-

цесса, k—cr/cv;

&S = S2 — S1 = 0. (2.27)

Если адиабата задана в виде уравнения

pVh=const, то построение ее может быть

произведено как изотермы по точкам (см.

примечание к разделу «Политропный про-

цесс»).

Политропный процесс;

Pl Vl =P2V2 = РУП = COnSt’ <2‘28>

где n — произвольное, но постоянное для

данного процесса число — показатель поли-

тропы.

Вследствие указанного выше условии для

политропного процесса справедливо:

а = tdJIq = const. (2.29)

Рис. 2.4. Адиабатные процессы:

a — p—V-диаграмма; б — Г—S-диаграмма

Если изотерма задана уравнением pV=

=con st, то ее построение можно просто

осуществить по точкам, задаваясь значени-

ем одной координаты и получая из уравне-

ния значение другой.

Адиабатный процесс (рис. 2.4, а, б). Ади-

абатным называется изотропный процесс,

происходящий без теплообмена с источни-

ком тепла, т. е.

а. Соотношение параметров для

тропного процесса:

pVn — const;

Ту-1 = const;

const;

Pi f V2 Tj _ f Vz\«~l

Pi \ Vi / ’ '

ПОЛИ-

(2.30)

(2.31)

(2.32)

(2.33)

(2.34)

1 Pi Vi

i=----:(PiVi-PiV2) = -^-

n— 1 n— 1

1 —

(2.35)

В уравнении политропы и в прочих урав-

13

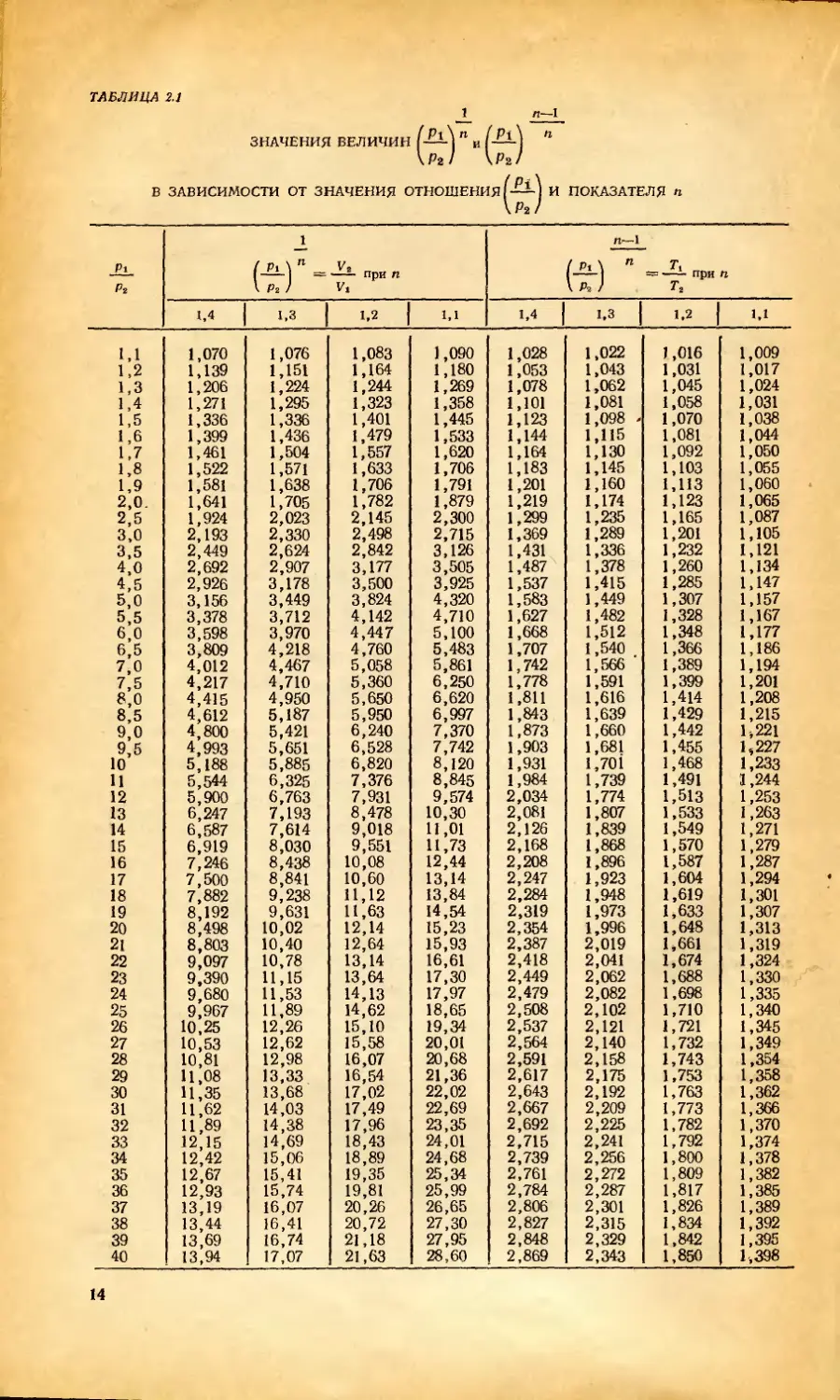

ТАБЛИЦА 2.1

ЗНАЧЕНИЯ ВЕЛИЧИН

1

(й

В ЗАВИСИМОСТИ ОТ ЗНАЧЕНИЯ ОТНОШЕНИЯ

И ПОКАЗАТЕЛЯ п

Р1 р2 (t)"= V2 При п и—1

7, при п л

1,4 1,3 1,2 | 1,1 !,4 | 1.3 | 1.2 | 1,1

1,1 1,070 1,076 1,083 1,090 1,028 1,022 1,016 1,009

1,2 1,139 1,151 1,164 1,180 1,053 1,043 1,031 1,017

1,3 1,206 1,224 1,244 1,269 1,078 1,062 1,045 1,024

1,4 1,271 1,295 1,323 1,358 1,101 1,081 1,058 1,031

1,5 1,336 1,336 1,401 1,445 1,123 1,098 - 1,070 1,038

1,6 1,399 1,436 1,479 1,533 1,144 1,115 1,081 1,044

1,7 1,461 1,504 1,557 1,620 1,164 1,130 1,092 1,050

1,8 1,522 1,571 1,633 1,706 1,183 1,145 1,103 1,055

1,9 1,581 1,638 1,706 1,791 1,201 1,160 1,113 1,060

2,0. 1,641 1,705 1,782 1,879 1,219 1,174 1,123 1,065

2,5 1,924 2,023 2,145 2,300 1,299 1,235 1,165 1,087

3,0 2,193 2,330 2,498 2,715 1,369 1,289 1,201 1,105

3,5 2,449 2,624 2,842 3,126 1,431 1,336 1,232 1,121

4,0 2,692 2,907 3,177 3,505 1,487 1,378 1,260 1,134

4,5 2,926 3,178 3,500 3,925 1,537 1,415 1,285 1,147

5,0 3,156 3,449 3,824 4,320 1,583 1,449 1,307 1,157

5,5 3,378 3,712 4,142 4,710 1,627 1,482 1,328 1,167

6,0 3,598 3,970 4,447 5,100 1,668 1,512 1,348 1,177

6,5 3,809 4,218 4,760 5,483 1,707 1,540 1,366 1,186

7,0 4,012 4,467 5,058 5,861 1,742 1,566 1,389 1,194

7,5 4,217 4,710 5,360 6,250 1,778 1,591 1,399 1,201

8,0 4,415 4,950 5,650 6,620 1,811 1,616 1,414 1,208

8,5 4,612 5,187 5,950 6,997 1,843 1,639 1,429 1,215

9,0 4,800 5,421 6,240 7,370 1,873 1,660 1,442 1,221

9,5 4,993 5,651 6,528 7,742 1,903 1,681 1,455 1,227

10 5,188 5,885 6,820 8,120 1,931 l,70i 1,468 1,233

И 5,544 6,325 7,376 8,845 1,984 1,739 1,491 1,244

12 5,900 6,763 7,931 9,574 2,034 1,774 1,513 1,253

13 6,247 7,193 8,478 10,30 2,081 1,807 1,533 1,263

14 6,587 7,614 9,018 11,01 2,126 1,839 1,549 1,271

15 6,919 8,030 9,551 11,73 2,168 1,868 1,570 1,279

16 7,246 8,438 10,08 12,44 2,208 1,896 1,587 1,287

17 7,500 8,841 10,60 13,14 2,247 1,923 1,604 1,294

18 7,882 9,238 11,12 13,84 2,284 1,948 1,619 1,301

19 8,192 9,631 11,63 14,54 2,319 1,973 1,633 1,307

20 8,498 10,02 12,14 15,23 2,354 1,996 1,648 1,313

21 8,803 10,40 12,64 15,93 2,387 2,019 1,661 1,319

22 9,097 10,78 13,14 16,61 2,418 2,041 1,674 1,324

23 9,390 11,15 13,64 17,30 2,449 2,062 1,688 1,330

24 9,680 11,53 14,13 17,97 2,479 2,082 1,698 1,335

25 9,967 11,89 14,62 18,65 2,508 2,102 1,710 1,340

26 10,25 12,26 15,10 19,34 2,537 2,121 1,721 1,345

27 10,53 12,62 15,58 20,01 2,564 2,140 1,732 1,349

28 10,81 12,98 16,07 20,68 2,591 2,158 1,743 1,354

29 11,08 13,33 16,54 21,36 2,617 2,175 1,753 1,358

30 11,35 13,68 17,02 22,02 2,643 2,192 1,763 1,362

31 11,62 14,03 17,49 22,69 2,667 2,209 1,773 1,366

32 11,89 14,38 17,96 23,35 2,692 2,225 1,782 1,370

33 12,15 14,69 18,43 24,01 2,715 2,241 1,792 1,374

34 12,42 15,06 18,89 24,68 2,739 2,256 1,800 1,378

35 12,67 15,41 19,35 25,34 2,761 2,272 1,809 1,382

36 12,93 15,74 19,81 25,99 2,784 2,287 1,817 1,385

37 13,19 16,07 20,26 26,65 2,806 2,301 1,826 1,389

38 13,44 16,41 20,72 27,30 2,827 2,315 1,834 1,392

39 13,69 16,74 21,18 27,95 2,848 2,329 1,842 1,395

40 13,94 17,07 21,63 28,60 2,869 2,343 1,850 1,398

14

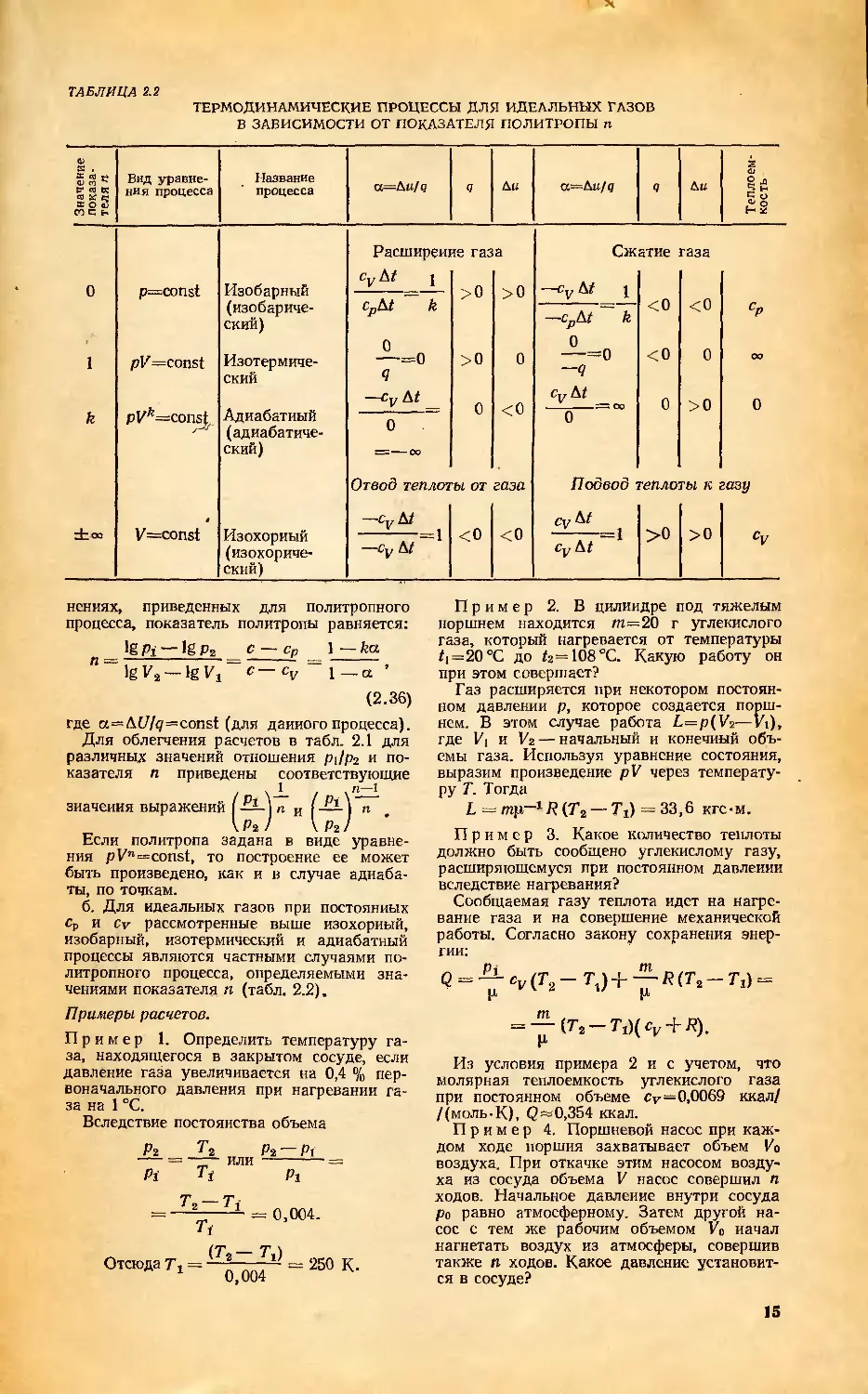

ТАБЛИЦА 2.2

ТЕРМОДИНАМИЧЕСКИЕ ПРОЦЕССЫ ДЛЯ ИДЕАЛЬНЫХ ГАЗОВ

В ЗАВИСИМОСТИ ОТ ПОКАЗАТЕЛЯ ПОЛИТРОПЫ п

й> S , X сд г» СР со tr к аг с- Вид уравне- ния процесса Название процесса Q Да a—tmlq Q Ди S о» § £ с О

COCh Ь ай

Расширение газа Сжатие газа

0 p=const Изобарный (изобариче- ский) Изотермиче- ский Су А/ । >0 >0 су 1

СрД/ k 0 —=0 Ч —А/ <0 0 >0

1 pV=const >0 0 0 <0 —СрД/ k 0 =0 —я Cy/it s=; оо <0 <0 0 ср оо 0

k pV*=const Адиабатный (адиабатиче- ский) 0 =—оо 0

Отвод теплоты от газа Подвод теплоты к газу

±оо V=const Изохорный (изохориче- ский) Су fat <0 <0 Су Ы -4—=1 Су А/ >0 >0

* 1 Су А/ cv

нениях, приведенных для политропного

процесса, показатель политропы равняется:

= — Ра _ с — Ср _ 1 ~ka

lg V2 — IgVi c cv 1 — к

(2.36)

где a=AC7/<7=const (для даииого процесса).

Для облегчения расчетов в табл. 2.1 для

различных значений отношения pi/p2 и по-

казателя п приведены соответствующие

. 1 п—1

значения выражений [ — ) п и | —) «

\Pi) \ Pi J

Если политропа задана в виде уравне-

ния pVn—const, то построение ее может

быть произведено, как и в случае адиаба-

ты, по точкам.

б. Для идеальных газов при постоянных

ср и cv рассмотренные выше изохорный,

изобарный, изотермический и адиабатный

процессы являются частными случаями по-

литропного процесса, определяемыми зна-

чениями показателя п (табл. 2.2),

Примеры расчетов.

Пример 1. Определить температуру га-

за, находящегося в закрытом сосуде, если

давление газа увеличивается на 0,4 % пер-

воначального давления при нагревании га-

за на 1 °C.

Вследствие постоянства объема

Pi __ ?2

Pi

или

Pi — Pi

Pl

Ti — Tf

= —3------L = 0,004.

Ti

fr _ у \

ОтоодаТ^-^-^гбОК-

Пример 2. В цилиндре под тяжелым

поршнем находится /га=20 г углекислого

газа, который нагревается от температуры

/1=20 °C до tz—108 °C. Какую работу он

при этом совершает?

Газ расширяется при некотором постоян-

ном давлении р, которое создается порш-

нем. В этом случае работа L=p(Vi—Vi),

где Vi и Га — начальный и конечный объ-

емы газа. Используя уравнение состояния,

выразим произведение pV через температу-

ру Т. Тогда

L = тр-1 К (Т2 — Ti) = 33,6 кгс-м.

Пример 3. Какое количество теплоты

должно быть сообщено углекислому газу,

расширяющемуся при постоянном давлении

вследствие нагревания?

Сообщаемая газу теплота идет на нагре-

вание газа и на совершение механической

работы. Согласно закону сохранения энер-

гии:

«2 = Y cv(T2 - Л)+ =

— (Л — 7’1)( су 4" ^).

Р-

Из условия примера 2 и с учетом, что

молярная теплоемкость углекислого газа

при постоянном объеме cv=0,0069 ккал/

/(моль-К), Q—0,354 ккал.

Пример 4. Поршневой насос при каж-

дом ходе поршня захватывает объем Го

воздуха. При откачке этим насосом возду-

ха из сосуда объема V насос совершил п

ходов. Начальное давление внутри сосуда

ро равно атмосферному. Затем другой на-

сос с тем же рабочим объемом Го начал

нагнетать воздух из атмосферы, совершив

также п ходов. Какое давление установит-

ся в сосуде?

1S

При откачке воздуха из сосуда после од-

ного хода давление в сосуде станет равным

Pi=PoV(V + Vo).

После второго хода

PiV = p2('z + l/0).

и, следовательно:

и т. д. После п ходов давление в сосуде

будет равно

/ v '

pi-po[v + v6

При нагнетании воздуха в сосуд после

п ходов установится давление

P = Pi

РппУе _ (/ V пУ„ )

у ₽0Цу+к>/ + у г

р>Ро при любом п, так как во время

нагнетания при каждом ходе иасос захва-

тывает воздух, имеющий давление р0, а

при откачке удаляются объемы воздуха Vo

при давлениях, меньших ро.

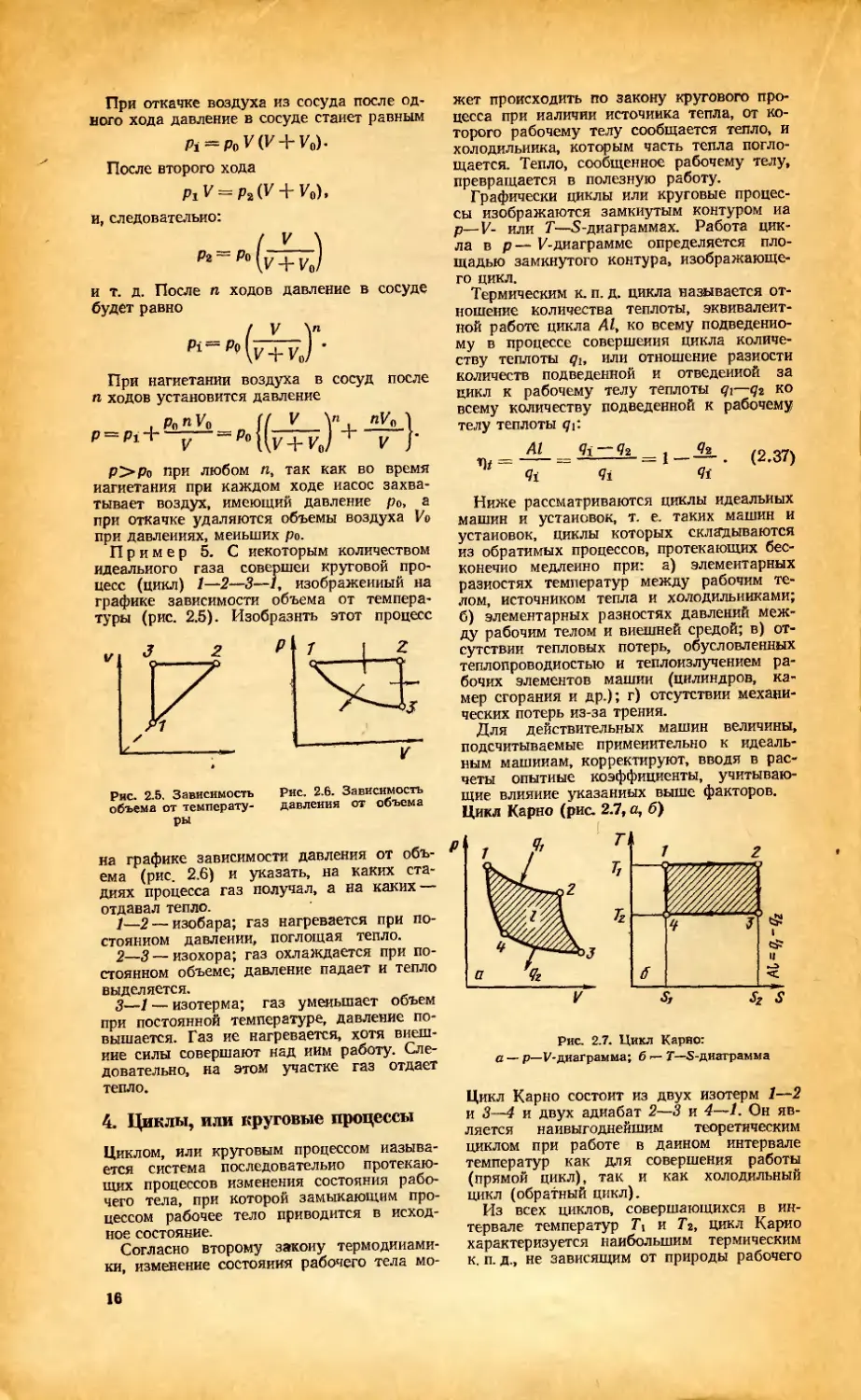

Пример 5. С некоторым количеством

идеального газа совершен круговой про-

цесс (цикл) 1—2—3—1, изображенный на

графике зависимости объема от темпера-

туры (рис. 2.5). Изобразить этот процесс

Рис. 2.5. Зависимость

объема от температу-

ры

Рис. 2.6. Зависимость

давления от объема

на графике зависимости давления от объ-

ема (рис. 2.6) и указать, на каких ста-

диях процесса газ получал, а на каких —

отдавал тепло.

1—2— изобара; газ нагревается при по-

стоянном давлении, поглощая тепло.

2—3 — изохора; газ охлаждается при по-

стоянном объеме; давление падает и тепло

выделяется.

3—1 — изотерма; газ уменьшает объем

при постоянной температуре, давление по-

вышается. Газ ие нагревается, хотя внеш-

ние силы совершают над иим работу. Сле-

довательно, на этом участке газ отдает

тепло.

4. Циклы, или круговые процессы

Циклом, или круговым процессом называ-

ется система последовательно протекаю-

щих процессов изменения состояния рабо-

чего тела, при которой замыкающим про-

цессом рабочее тело приводится в исход-

ное состояние.

Согласно второму закону термодинами-

ки, изменение состояния рабочего тела мо-

жет происходить по закону кругового про-

цесса при наличии источника тепла, от ко-

торого рабочему телу сообщается тепло, и

холодильника, которым часть тепла погло-

щается. Тепло, сообщенное рабочему телу,

превращается в полезную работу.

Графически циклы или круговые процес-

сы изображаются замкнутым контуром на

р—У- или Т—5-диаграммах. Работа цик-

ла в р— V-диаграмме определяется пло-

щадью замкнутого контура, изображающе-

го цикл.

Термическим к. п. д. цикла называется от-

ношение количества теплоты, эквивалент-

ной работе цикла А/, ко всему подведенно-

му в процессе совершения цикла количе-

ству теплоты pi, или отношение разности

количеств подведенной и отведенной за

цикл к рабочему телу теплоты <?i—q2 ко

всему количеству подведенной к рабочему

телу теплоты qf.

(2.37)

91 9i 91

Ниже рассматриваются циклы идеальных

машин и установок, т. е. таких машин и

установок, циклы которых складываются

из обратимых процессов, протекающих бес-

конечно медленно при: а) элементарных

разностях температур между рабочим те-

лом, источником тепла и холодильниками;

б) элементарных разностях давлений меж-

ду рабочим телом и внешней средой; в) от-

сутствии тепловых потерь, обусловленных

теплопроводностью и теплоизлучением ра-

бочих элементов машин (цилиндров, ка-

мер сгорания и др.); г) отсутствии механи-

ческих потерь из-за трения.

Для действительных машин величины,

подсчитываемые применительно к идеаль-

ным машинам, корректируют, вводя в рас-

четы опытные коэффициенты, учитываю-

щие влияние указанных выше факторов.

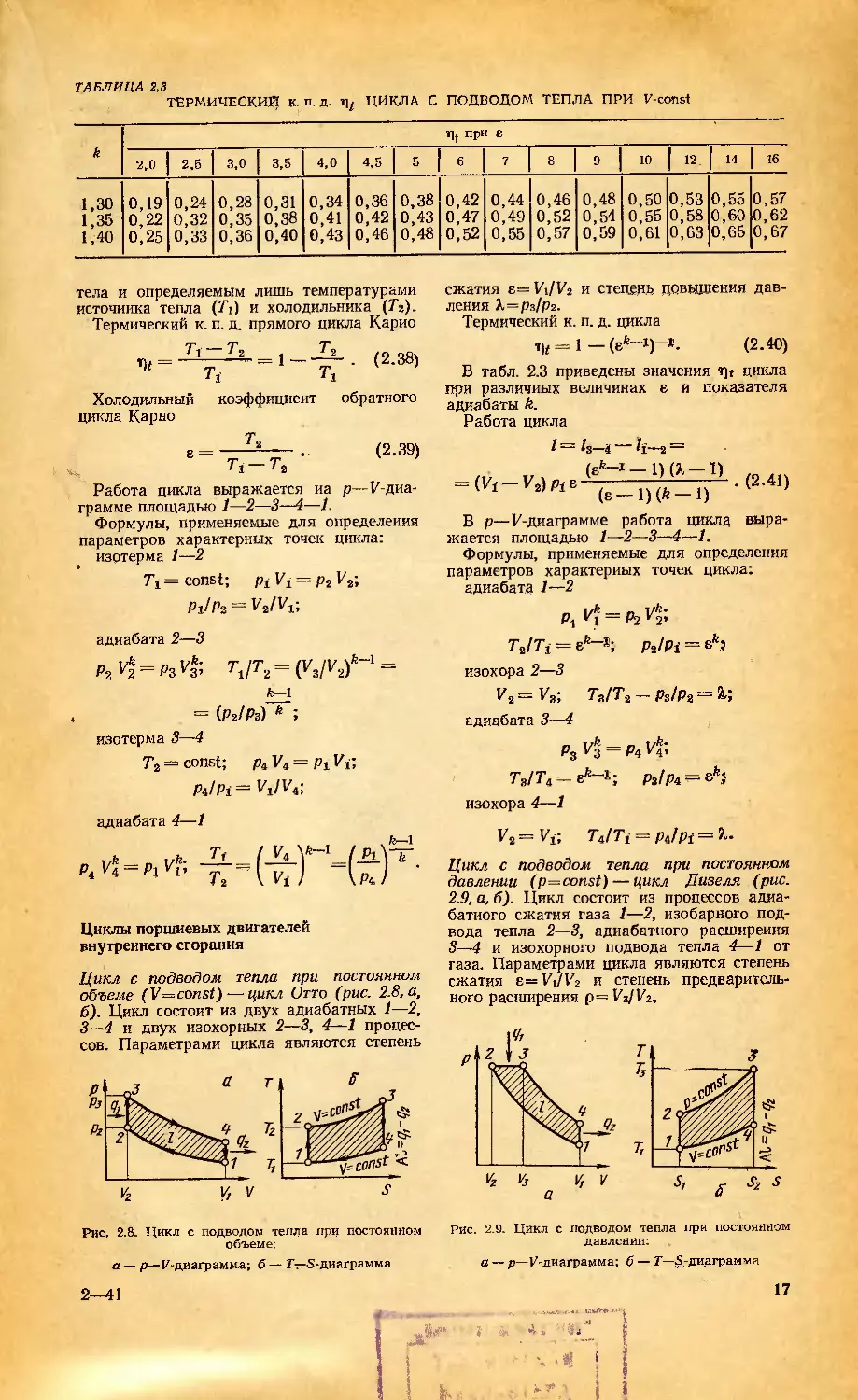

Цикл Карно (рис. 2.7, а, б)

Рис. 2.7. Цикл Карно:

а — р-Р-диаграмма; б — 7—S-диатрамма

Цикл Карно состоит из двух изотерм 1—2

и 3—4 и двух адиабат 2—3 и 4—1. Он яв-

ляется наивыгоднейшим теоретическим

циклом при работе в данном интервале

температур как для совершения работы

(прямой цикл), так и как холодильный

цикл (обратный цикл).

Из всех циклов, совершающихся в ин-

тервале температур 7\ и Т2, цикл Карио

характеризуется наибольшим термическим

к. п. д., не зависящим от природы рабочего

16

ТАБЛИЦА 2,3

ТЕРМИЧЕСКИЙ к. п. д. Ц/ ЦИКЛА С ПОДВОДОМ ТЕПЛА ПРИ V-const

k Т]{ При E

2,0 2,5 3.0 3,5 4.0 4.5 5 6 7 8 9 10 | 12 | 14 16

1,30 0,19 0,24 0,28 0,31 0,34 0,36 0,38 0,42 0,44 0,46 0,48 0,50 0,53 0,55 0,57

1,35 0,22 0,32 0,35 0,38 0,41 0,42 0,43 0,47 0,49 0,52 0,54 0,55 0,58 0,60 0,62

1,40 0,25 0,33 0,36 0,40 0,43 0,46 0,48 0,52 0,55 0,57 0,59 0,61 0,63 0,65 0,67

тела и определяемым лишь температурами

источника тепла (Т)) и холодильника (T-i).

Термический к. п. д. прямого цикла Карио

Tj ^2 . 72

Vt = —™’ — V- • (2-38)

1 i 11

Холодильный коэффициент

цикла Карно

е =----------------------•

71~Т2

Работа цикла выражается иа

грамме площадью 1—2—3—4—1.

Формулы, применяемые для определения

параметров характерных точек цикла:

изотерма 1—2

7±— const; Pi Vj = р2 V2;

Pi/P3= V2/Vi;

обратного

(2.39)

p—V- диа-

адиабата 2—3

p2vk2 = P3vk-, (V3/v2)ft-’ =

fe—1

= (P2/P3) k ;

изотерма 3—4

T2 = const; V4 = Pi Pi;

PjPi = Vi/V4;

адиабата 4—1

P4^ = Pj

T2 \ Vt ) \Pi)

Циклы поршневых двигателей

внутреннего сгорания

Цикл с подводом тепла при постоянном

объеме (V=const)— цикл Отто (рис. 2.8, а,

б). Цикл состоит из двух адиабатных 1—2,

3—4 и двух изохорных 2—3, 4—1 процес-

сов. Параметрами цикла являются степень

сжатия е= V1/V2 и степень повышения дав-

ления Х=рз/р2.

Термический к. п. д. цикла

т), = 1 — (2.40)

В табл. 2.3 приведены значения цикла

при различных величинах е и показателя

адиабаты k.

Работа цикла

/ = ls—i — »f—2 —

(е — 1) (fe — 1)

В р—V-диаграмме работа цикла выра-

жается площадью 1—2—3—4—1.

Формулы, применяемые для определения

параметров характерных точек цикла:

адиабата 1—2

Pi И? = Р2 ^2’

T2/Ti = efe-J; p2/pi = b6j

изохора 2—3

V2=V3; T'2/T2 = p3/p2 = 1;

адиабата 3—4

P3V^ = PiVk4',

ТДТ4 = гк~^-, p3lpi — &k4

изохора 4—1

V2=V4; Т4! Т i ~р4/pt —У-

Цикл с подводом тепла при постоянном

давлении (p=const) — цикл Дизеля (рис.

2.9, а, б). Цикл состоит из процессов адиа-

батного сжатия газа 1—2, изобарного под-

вода тепла 2—3, адиабатного расширения

3—4 и изохорного подвода тепла 4—1 от

газа. Параметрами цикла являются степень

сжатия е= V1/V2 и степень предваритель-

ного расширения р= V3/V2.

Рис. 2.8. Цикл с подводом тепла при постоянном

объеме:

а — р—У-диаграмма; б — Тт-S-диаграмма

Рис. 2.9. Цикл с подводом тепла при постоянном

давлении;

а _ р—У-диаграмма; б — Г—^.-диаграмма

2—41

17

Термический к. п. д. цикла

pfe — 1

Ч/ = 1 - . ft — • (2.42)

ke.R~1 (р — 1)

В табл. 2.4 приведены значения т)г цик-

ла при показателе адиабаты fe=l,35.

ТАБЛИЦА 2.4

ТЕРМИЧЕСКИЙ к. п. д. т]/ ЦИКЛА

С ПОДВОДОМ ТЕПЛА ПРИ р=const

Степень предвари- тельного расшире- ния T]t при 8

10 12 14 16 18

1,5 0,52 0,54 0,57 0,59 0,62

2,0 0,49 0,52 0,55 0,57 0,59

2,5 0,46 0,49 0,52 0,54 0,57

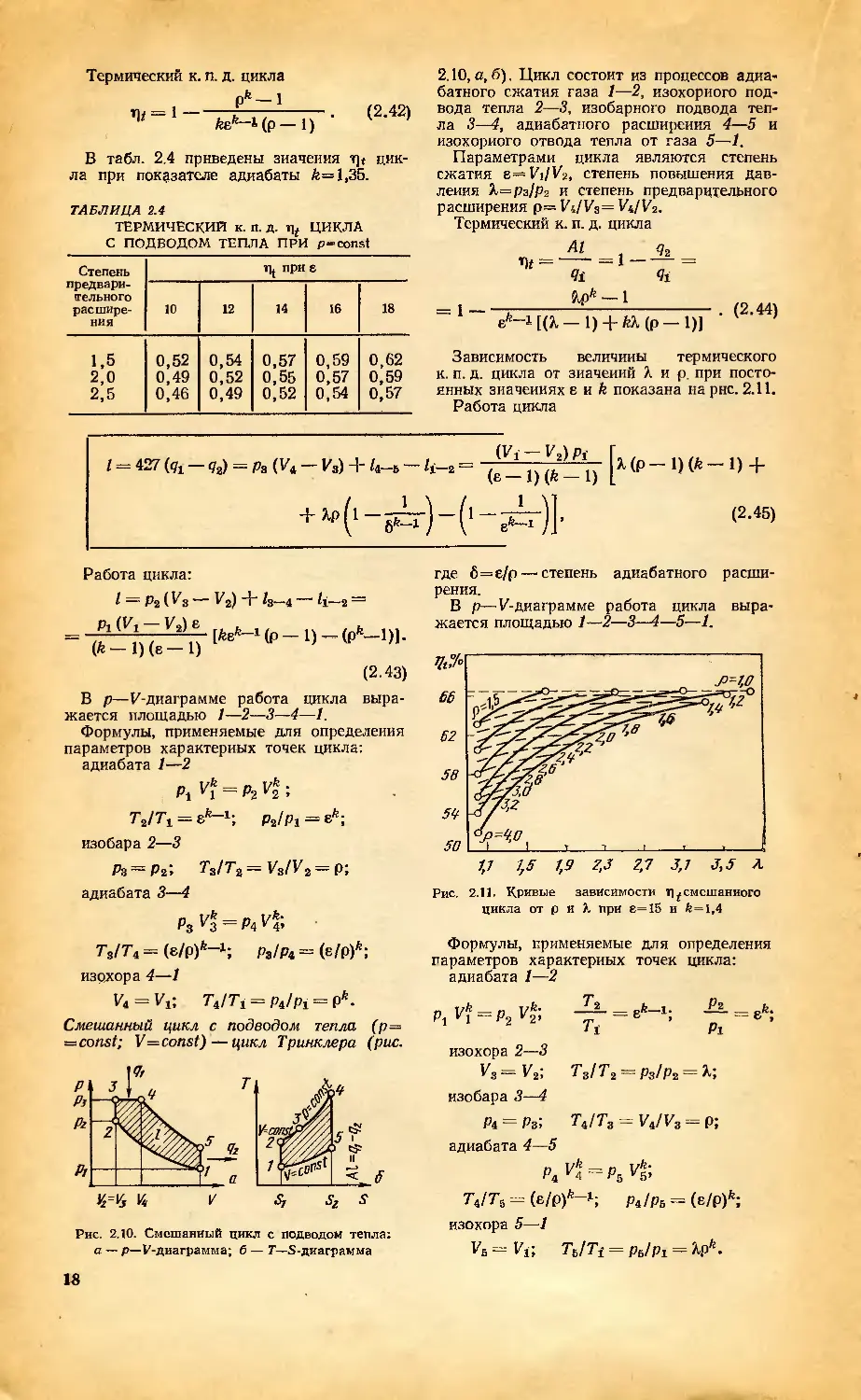

2.10,0,6). Цикл состоит из процессов адиа-

батного сжатия газа 1—2, изохорного под-

вода тепла 2—3, изобарного подвода теп-

ла 3—4, адиабатного расширения 4—5 и

изохорного отвода тепла от газа 5—1.

Параметрами цикла являются степень

сжатия e=Vi/V2, степень повышения дав-

ления Х=рз/₽2 и степень предварительного

расширения р=У:/Уз= V4/V2.

Термический к. п. д. цикла

= 1 — —z------------------------ . (2.44)

6fe- 1[(х_ 1) + П(р- 1)]

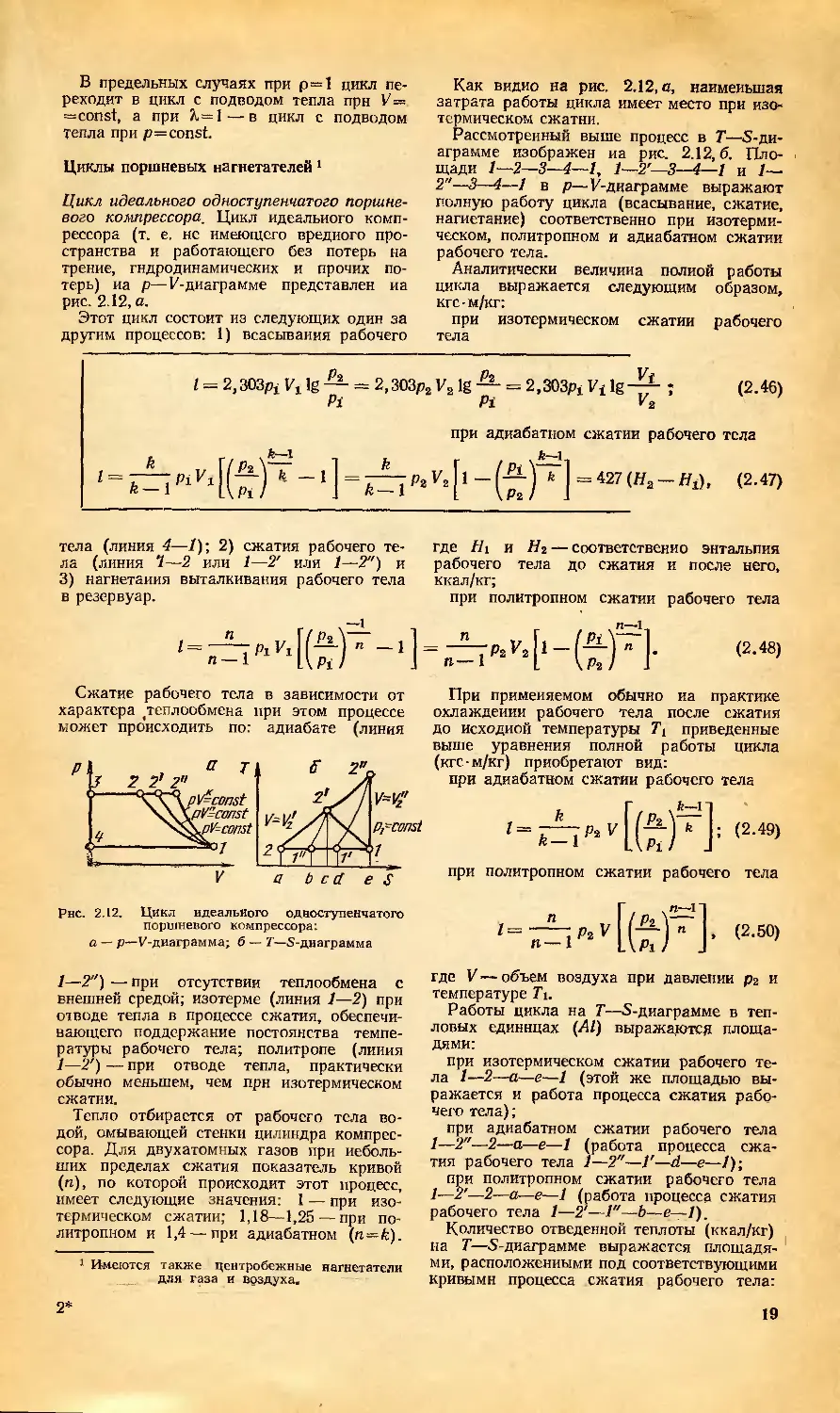

Зависимость величины термического

к. п. д. цикла от значений Аир. при посто-

янных значениях в и k показана на рнс. 2.11.

Работа цикла

I = 427 (91 - 9а) = ра (V4 - Из) + /4-Б - /1-2 = —

+ хр(1-^=г)(1

-1) (k -1)

1 \1

k—1 / ’

А (р — 1) (fe — 1)-J-

(2.45)

Работа цикла:

Z = Рг (^з — ^г) 4" 4—4 li—2 =

= 71(\\7У2п(р -1} - (pfe-1)1-

(k — 1) (е — 1)

(2.43)

В р—^-диаграмме работа цикла выра-

жается площадью 1—2—3—4—1.

Формулы, применяемые для определения

параметров характерных точек цикла:

адиабата 1—2

P^ = P2Vk2-

TJTt = ef1-1-, P2/Pi = Bk;

изобара 2—3

Рз — Рг> Тз!Т2 = V3/V2 — р;

адиабата 3—4

P3V3 = P4V4’

Т3/Т4 = (е/р)*-*; р3/р4 = (е/р)*;

изрхора 4—1

V4 = Vi; 74/7'i = Pi/Pi = (>>i.

Смешанный цикл с подводом тепла (р=

=const; V= const) — цикл Тринклера (рис.

V St 5г S

Рис. 2.10. Смешанный цикл с подводом тепла:

а — р—V-диаграмма; б — Т—S-диаграмма

где б=е/р — степень адиабатного расши-

рения.

В р—V-диаграмме работа цикла выра-

жается площадью 1—2—3—4—5—1.

4t°/°

1,1 1,5 1,9 2,3 2,7 3,1 3,5 Л

Рис. 2.11. Кривые зависимости Т] смешанного

цикла от р и X при е=15 и fe==I,4

Формулы, применяемые для определения

параметров характерных точек цикла:

адиабата 1—2

п п 17k. ---pfe—1- - h

Pt V1 —Р2 v2’ т ~ ’ п ’

‘i Pi

изохора 2—3

V3=V2; Тз/Тз = Рз/р2 = А;

изобара 3—4

Р4~ Рз', T4/T3 = V4/V3 = р;

адиабата 4—5

p4^ = p6vg;

Т4/Тъ = (e/p)ft-^; р4/р6 = (e/p)fe;

изохора 5—1

^5 = Vi', T3!Ti = p3lp1 = 1pk.

18

В предельных случаях при р=1 цикл пе-

реходит в цикл с подводом тепла при V—

=const, а при Х,= 1—в цикл с подводом

Тепла при р=const.

Циклы поршневых нагнетателей 1

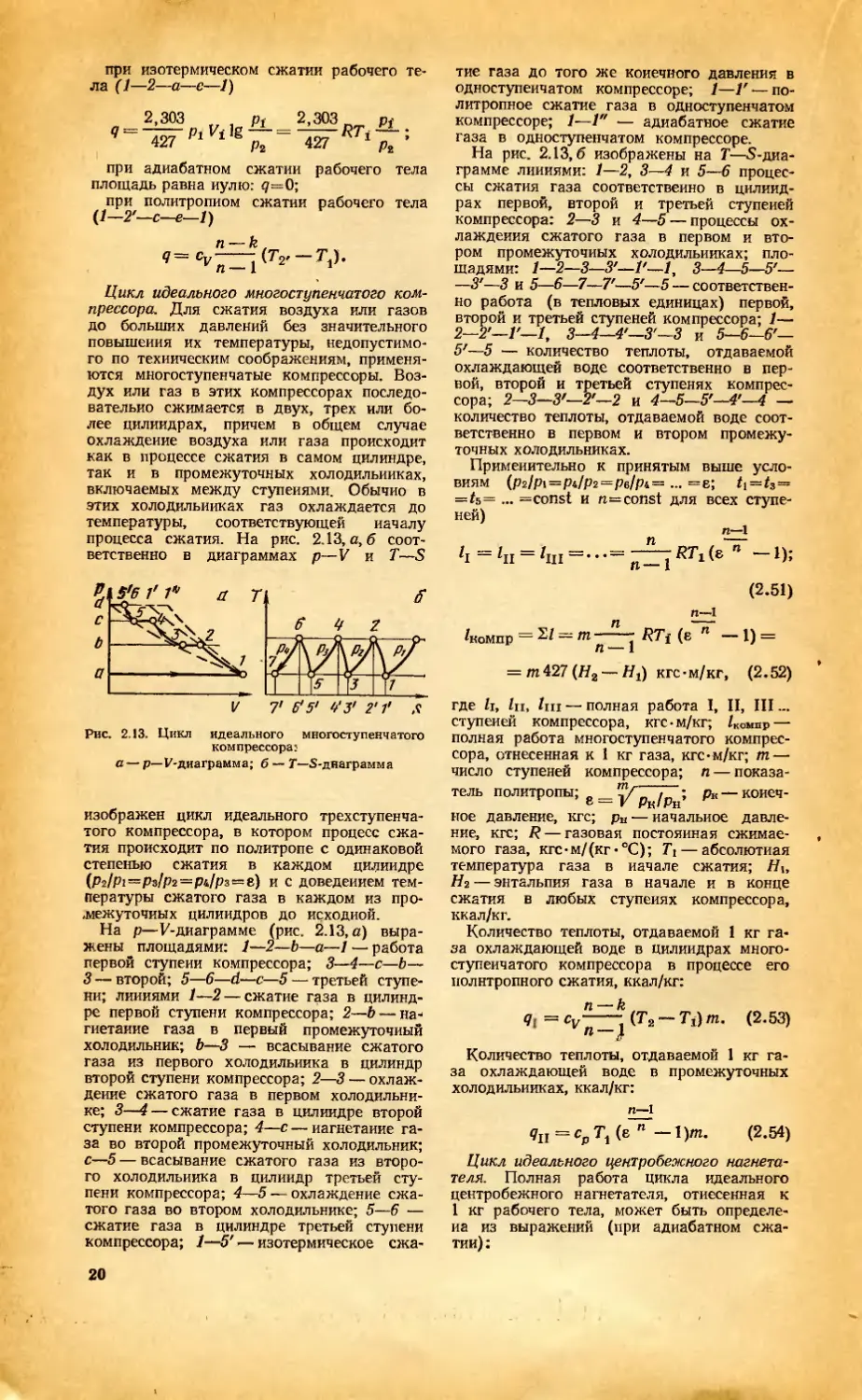

Цикл идеального одноступенчатого поршне-

вого компрессора. Цикл идеального комп-

рессора (т. е. не имеющего вредного про-

странства и работающего без потерь на

трение, гидродинамических и прочих по-

терь) на р—У-диаграмме представлен иа

рис. 2.12, а.

Этот цикл состоит из следующих один за

другим процессов: 1) всасывания рабочего

Как видно на рис. 2.12, а, наименьшая

затрата работы цикла имеет место при изо-

термическом сжатии.

Рассмотренный выше процесс в Т—S-ди-

аграмме изображен иа рис. 2.12,6. Пло-

щади 1—2—3—4—1, 1—2'—3—4—1 и 1—

2"—3—4—1 в р—У-диаграмме выражают

полную работу цикла (всасывание, сжатие,

нагнетание) соответственно при изотерми-

ческом, политропном и адиабатном сжатии

рабочего тела.

Аналитически величина полной работы

цикла выражается следующим образом,

кгс-м/кг:

при изотермическом сжатии рабочего

тела

I = 2,303Р1 Уг 1g — = 2,303р2 У2 1g — = 2,303Р1 Vf lg — ; (2.46)

Pi Pi V2

при адиабатном сжатии рабочего тела

k

427(Н2-НЦ,

(2.47)

тела (линия 4—/); 2) сжатия рабочего те-

ла (линия 7—2 или 1—2' или 1—2") и

3) нагнетания выталкивания рабочего тела

в резервуар.

где Hi и Hz — соответственно энтальпия

рабочего тела до сжатия и после него,

ккал/кг;

при политропном сжатии рабочего тела

п

(2.48)

Сжатие рабочего тела в зависимости от

характера .теплообмена при этом процессе

может происходить по: адиабате (линия

Рнс. 2.12. Цикл идеального одноступенчатого

поршневого компрессора:

а — р—V-диаграмма; б — Т—S-диаграмма

1—2") — при отсутствии теплообмена с

внешней средой; изотерме (линия 1—2) при

отводе тепла в процессе сжатия, обеспечи-

вающего поддержание постоянства темпе-

ратуры рабочего тела; политропе (линия

1—2') — при отводе тепла, практически

обычно меньшем, чем при изотермическом

сжатии.

Тепло отбирается от рабочего тела во-

дой, омывающей стенки цилиндра компрес-

сора. Для двухатомных газов при неболь-

ших пределах сжатия показатель кривой

(п), по которой происходит этот процесс,

имеет следующие значения: 1 — при изо-

термическом сжатии; 1,18—1,25 — при по-

литропном и 1,4 — при адиабатном (n=k).

1 Имеются также центробежные нагнетатели

______для газа и воздуха.

При применяемом обычно иа практике

охлаждении рабочего тела после сжатия

до исходной температуры 7\ приведенные

выше уравнения полной работы цикла

(кгс-м/кг) приобретают вид:

при адиабатном сжатии рабочего тела

, k—1

,рЛт

k

1=7—.

k— 1 IApi

(2.49)

при политропном сжатии рабочего тела

П

(2.50)

где У—объем воздуха при давлении р2 и

температуре Ti.

Работы цикла на Т—S-диаграмме в теп-

ловых единицах (А/) выражаются площа-

дями:

при изотермическом сжатии рабочего те-

ла 1—2—а—е—1 (этой же площадью вы-

ражается и работа процесса сжатия рабо-

чего тела);

при адиабатном сжатии рабочего тела

1—2"—2—а—е—1 (работа процесса сжа-

тия рабочего тела 1—2"—1'—d—е—1);

при политропном сжатии рабочего тела

1—2'—2—а—е—1 (работа процесса сжатия

рабочего тела 1—2'—1"—b—в—Г).

Количество отведенной теплоты (ккал/кг)

на Т—S-диаграмме выражается площадя-

ми, расположенными под соответствующими

кривыми процесса сжатия рабочего тела:

2*

19

при изотермическом сжатии рабочего те-

ла (1—2—а—е—1)

2,303 pi 2,303 „ Pi

p2 4il P2

при адиабатном сжатии рабочего тела

площадь равна нулю: «?=0;

при политропном сжатии рабочего тела

(1—2'—с—е—1)

п — k, „

q= cv п_^т2'~т^-

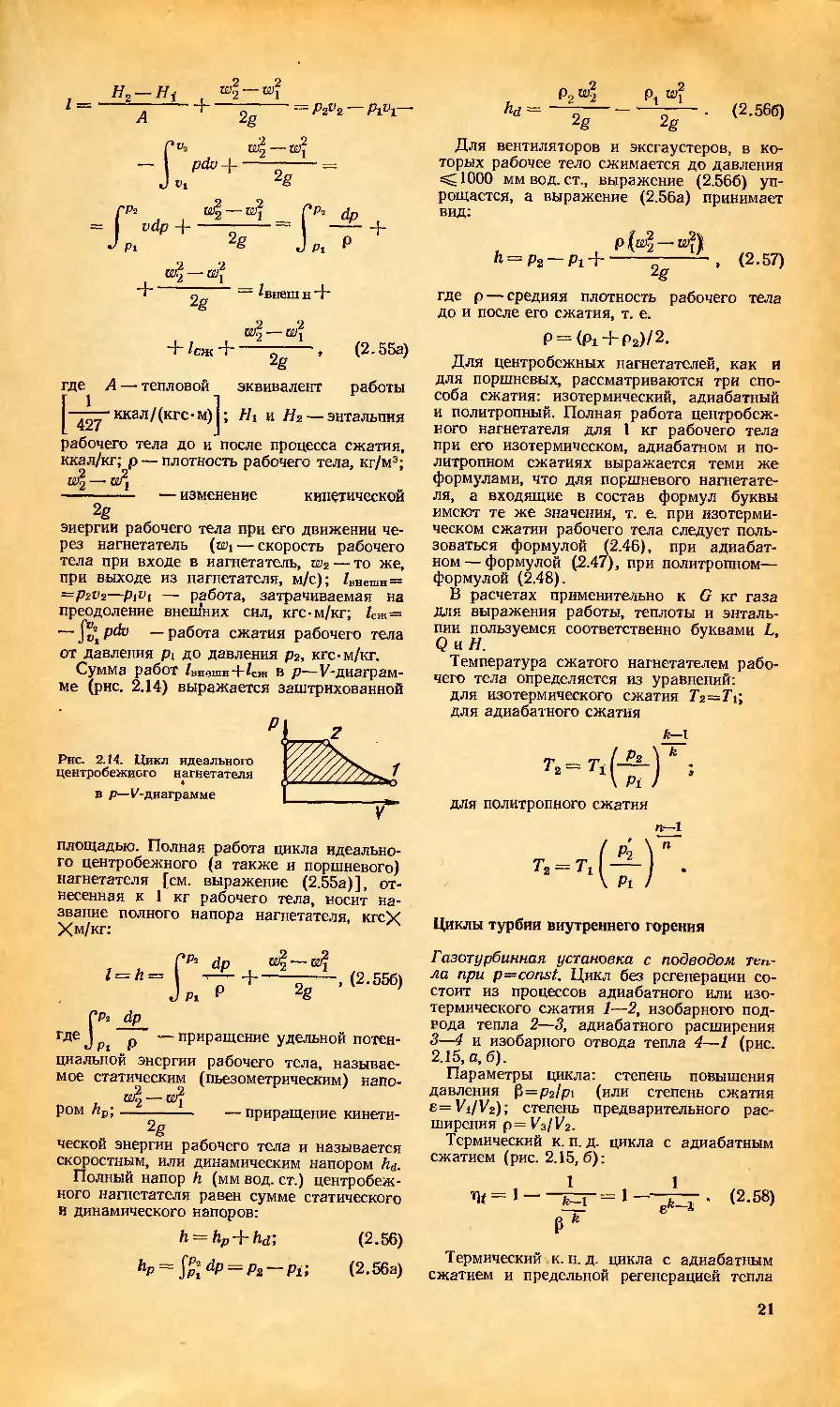

Цикл идеального многоступенчатого ком-

прессора. Для сжатия воздуха или газов

до больших давлений без значительного

повышения их температуры, недопустимо-

го по техническим соображениям, применя-

ются многоступенчатые компрессоры. Воз-

дух или газ в этих компрессорах последо-

вательно сжимается в двух, трех или бо-

лее цилиндрах, причем в общем случае

охлаждение воздуха или газа происходит

как в процессе сжатия в самом цилиндре,

так и в промежуточных холодильниках,

включаемых между ступенями. Обычно в

этих холодильниках газ охлаждается до

температуры, соответствующей началу

процесса сжатия. На рис. 2.13, о, б соот-

ветственно в диаграммах р—V и Т—S

£ 5'б f 7»

а Г\

V 7’ ff5' 4'3' 2'1' ,4

ь

а

Рис. 2.13. Цикл идеального многоступенчатого

компрессора:

а — р— V-диаграмма; б — Т—S-днаграмма

изображен цикл идеального трехступенча-

того компрессора, в котором процесс сжа-

тия происходит по политропе с одинаковой

степенью сжатия в каждом цилиндре

(Р2/Р1=Рз/р2=₽4/рз=е) и с доведением тем-

пературы сжатого газа в каждом из про-

межуточных цилиндров до исходной.

На р—V-диаграмме (рис. 2.13, с) выра-

жены площадями: 1—2—b—а—1 — работа

первой ступени компрессора; 3—4—с—Ь—

3 — второй; 5—6—d—с—5 — третьей ступе-

ни; линиями 1—2 — сжатие газа в цилинд-

ре первой ступени компрессора; 2—Ь — на-

гнетание газа в первый промежуточный

холодильник; Ь—3 — всасывание сжатого

газа из первого холодильника в цилиндр

второй ступени компрессора; 2—3 — охлаж-

дение сжатого газа в первом холодильни-

ке; 3—4 — сжатие газа в цилиндре второй

ступени компрессора; 4—с — нагнетание га-

за во второй промежуточный холодильник;

с—5 — всасывание сжатого газа из второ-

го холодильника в цилиндр третьей сту-

пени компрессора; 4—5 — охлаждение сжа-

того газа во втором холодильнике; 5—6 —

сжатие газа в цилиндре третьей ступени

компрессора; 1—5' — изотермическое сжа-

тие газа до того же конечного давления в

одноступенчатом компрессоре; 1—1' — по-

литропное сжатие газа в одноступенчатом

компрессоре; 7—7" — адиабатное сжатие

газа в одноступенчатом компрессоре.

На рис. 2.13,6 изображены на Т—S-диа-

грамме линиями: 1—2, 3—4 и 5—6 процес-

сы сжатия газа соответственно в цилинд-

рах первой, второй и третьей ступеней

компрессора: 2—3 и 4—5 — процессы ох-

лаждения сжатого газа в первом и вто-

ром промежуточных холодильниках; пло-

щадями: 1—2—3—3'—!'—1, 3—4—5—5'—

—3'—3 и 5—6—7—7’—5'—5 — соответствен-

но работа (в тепловых единицах) первой,

второй и третьей ступеней компрессора; 1—

2—2'—Г—1, 3—4—4'—3'—3 и 5—6—6'—

5'—5 — количество теплоты, отдаваемой

охлаждающей воде соответственно в пер-

вой, второй и третьей ступенях компрес-

сора; 2—3—3'—2'—2 и 4—5—5'—4'—4 —

количество теплоты, отдаваемой воде соот-

ветственно в первом и втором промежу-

точных холодильниках.

Применительно к принятым выше усло-

виям (p2/pi=p4/p2=p6/P4= ... =е; ti=t3—

=Ц= ... = const и п—const для всех ступе-

ней)

п—1

п —

h = hi = fin =•••=—7RT^

I»' 1

(2.51)

п—1

/компр = 2/ = m - RTi (е ” — 1) =

п — 1

= пг 427 (Н2 — кгс-м/кг, (2.52)

где Zi, /п, Zin — полная работа I, II, III ...

ступеней компрессора, кгс-м/кг; /компр —

полная работа многоступенчатого компрес-

сора, отнесенная к 1 кг газа, кгс-м/кг; tn —

число ступеней компрессора; п — показа-

тель политропы; g _ ; рк — конеч-

ное давление, кгс; рн — начальное давле-

ние, кгс; R — газовая постоянная сжимае-

мого газа, кгс-м/(кг-°С); 77— абсолютная

температура газа в начале сжатия; Hi,

Hi — энтальпия газа в начале и в конце

сжатия в любых ступенях компрессора,

ккал/кг.

Количество теплоты, отдаваемой 1 кг га-

за охлаждающей воде в цилиндрах много-

ступенчатого компрессора в процессе его

политропного сжатия, ккал/кг:

п — k

*? = Су , (Та Ti)m. (2.53)

п }

Количество теплоты, отдаваемой 1 кг га-

за охлаждающей воде в промежуточных

холодильниках, ккал/кг:

п—1

Чи=срТА(Ё~-1)т. (2.54)

Цикл идеального центробежного нагнета-

теля. Полная работа цикла идеального

центробежного нагнетателя, отнесенная к

1 кг рабочего тела, может быть определе-

на из выражений (при адиабатном сжа-

тии):

20

1 =

H2 — Hj —

A + 2g

= W2~M-

9

р2и4

hi~ 4

p, Ц>1

2g

(2.566)

w'2 —

'«Й

..^+ 28

vdp +

— a%

w2 — wf

= /внеш н +

Для вентиляторов и эксгаустеров, в ко-

торых рабочее тело сжимается до давления

1000 мм вод. ст., выражение (2.566) уп-

рощается, а выражение (2.56а) принимает

вид:

h = Pg — Pi +

——--------— , (2.57)

2g

где p — средняя плотность рабочего тела

до и после его сжатия, т. е.

a>2 — k/j

+ /c® +-------5-----, (2.55a)

2g

Р = (Р1 + Рг)/2>

где A — тепловой эквивалент работы

j ккал I (кгс -M)j; Hi и Hi— энтальпия

рабочего тела до и после процесса сжатия,

ккал/кг; р — плотность рабочего тела, кг/м3;

tt>2— К?!

--------- — изменение кинетической

2g

энергии рабочего тела при его движении че-

рез нагнетатель (tai — скорость рабочего

тела при входе в нагнетатель, ш2 — то же,

при выходе из нагнетателя, м/с); /ввешн —

=piV2—piVt — работа, затрачиваемая на

преодоление внешних сил, кгс-м/кг; /сж=

— J®2 pdv — работа сжатия рабочего тела

от давления pi до давления р2, кгс-м/кг.

Сумма работ ^внешн +4ж в р—V-диаграм-

ме (рис. 2.14) выражается заштрихованной

Рис. 2.14. Цикл идеального

центробежного нагнетателя

в р— ^-диаграмме

Для центробежных нагнетателей, как и

для поршневых, рассматриваются три спо-

соба сжатия: изотермический, адиабатный

и политропный. Полная работа центробеж-

ного нагнетателя для 1 кг рабочего тела

при его изотермическом, адиабатном и по-

литропном сжатиях выражается теми же

формулами, что для поршневого нагнетате-

ля, а входящие в состав формул буквы

имеют те же значения, т. е. при изотерми-

ческом сжатии рабочего тела следует поль-

зоваться формулой (2.46), при адиабат-

ном— формулой (2.47), при политропном—

формулой (2.48).

В расчетах применительно к G кг газа

для выражения работы, теплоты и энталь-

пии пользуемся соответственно буквами L,

QnH.

Температура сжатого нагнетателем рабо-

чего тела определяется из уравнений:

для изотермического сжатия Т1—Т1;

для адиабатного сжатия

k-l

k

т2= Tj ре-

для политропного сжатия

площадью. Полная работа цикла идеально-

го центробежного (а также и поршневого)

нагнетателя [см. выражение (2.55а)], от-

несенная к 1 кг рабочего тела, носит на-

звание полного напора нагнетателя, кгсХ

Хм/кг:

п-1

р dp

К р

*g

(2.556)

Г*Ра dp

где J p — приращение удельной потен-

циальной энергии рабочего тела, называе-

мое статическим (пьезометрическим) напо-

ив— K/j

ром Лр;--------- — приращение кинети-

2g

ческой энергии рабочего тела и называется

скоростным, или динамическим напором hd.

Полный напор h (мм вод. ст.) центробеж-

ного нагнетателя равен сумме статического

и динамического напоров:

h = hp + hd.', (2.56)

hP = dP = Pz~ Pit (2.56a)

циклы турбин внутреннего горения

Газотурбинная установка с подводом теп-

ла при р=const. Цикл без регенерации со-

стоит из процессов адиабатного или изо-

термического сжатия 1—2, изобарного под-

вода тепла 2—3, адиабатного расширения

3—4 и изобарного отвода тепла 4—1 (рис.

2.15, а, б).

Параметры цикла: степень повышения

давления ₽=p2/pi (или степень сжатия

e=Vi/V2); степень предварительного рас-

ширения p=V3/V2.

Термический к. п. д. цикла с адиабатным

сжатием (рис. 2.15,6):

^=1--^=!---^. (2.58)

Р k

Термический к. п. д. цикла с адиабатным

сжатием и предельной регенерацией тепла

21

(часть подводимого тепла используется

для изобарного подогрева сжатого газа):

4/=j-4L’ <2-59)

'4

где Ti — температура начала адиабатного

сжатия в компрессоре (обычно температу-

ра среды); 7\— температура конца адиа-

батного расширения в газовой турбине.

<

k— 1 ~г~

—-----Р k In р

К

/ fe—1 \

р (₽k -1 /

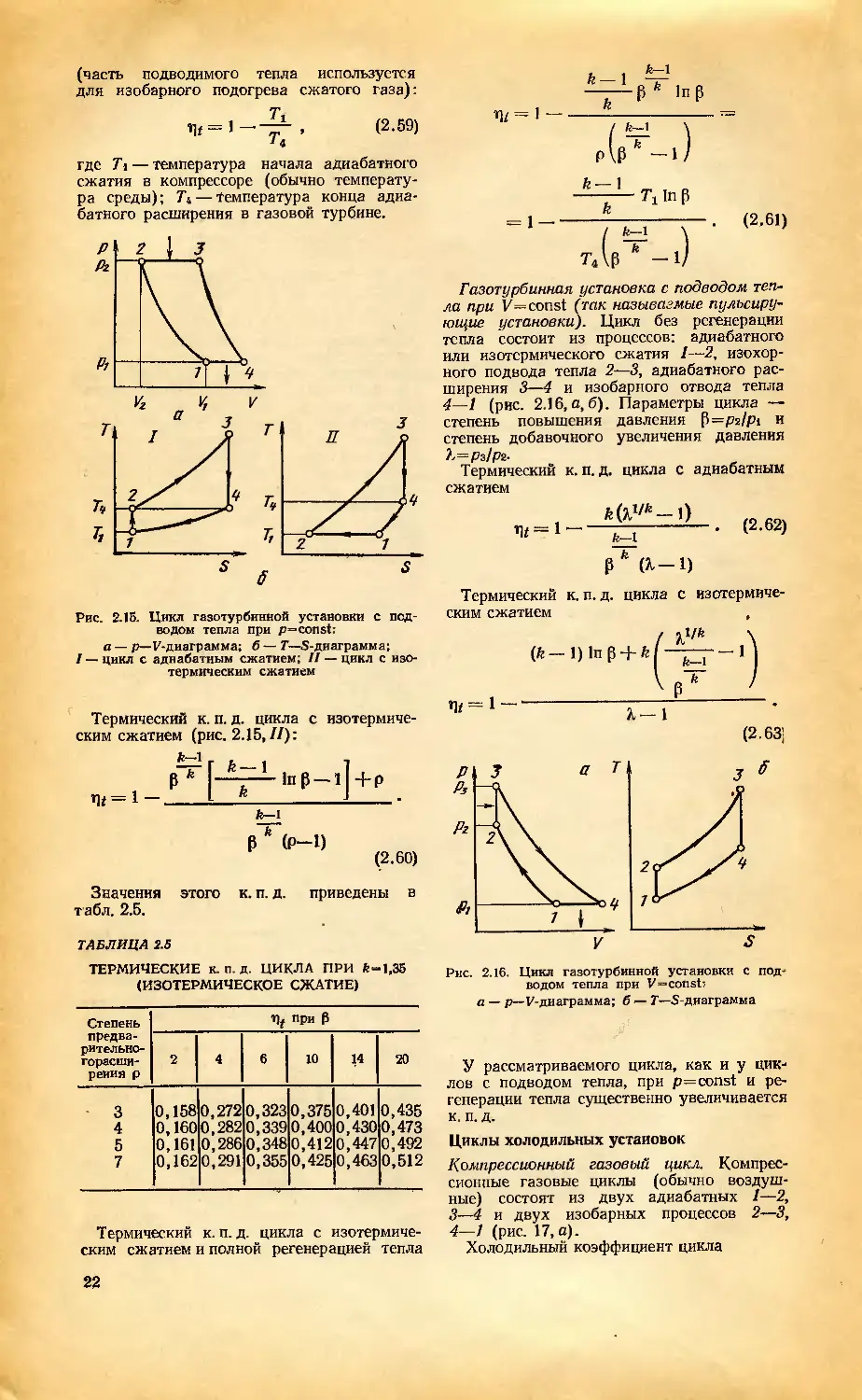

Рис. 2.15. Цикл газотурбинной установки с под-

водом тепла при p—const:

а — р— V-диаграмма; б — Т—S-диаграмма;

I — цикл с адиабатным сжатием; II — цикл с изо-

термическим сжатием

k — 1 „ „

-J-rjnp

= 1-—FEi—Г‘ (2,61)

t4(p fc -1)

Газотурбинная установка с подводом теп-

ла при V= const (так называемые пульсиру-

ющие установки). Цикл без регенерации

тепла состоит из процессов: адиабатного

или изотермического сжатия 1—2, изохор-

ного подвода тепла 2—3, адиабатного рас-

ширения 3—4 и изобарного отвода тепла

4—1 (рис. 2.16, а, б). Параметры цикла —

степень повышения давления (3=рг/р1 и

степень добавочного увеличения давления

1=Рз/ра.

Термический к. п. д. цикла с адиабатным

сжатием

₽ k (1-1)

Термический к. п. д. цикла с изотермиче-

ским сжатием

Термический к. п. д. цикла с изотермиче-

ским сжатием (рис. 2.15, II):

₽ k —-J-tap-l +р

Г] Jf = 1 — 1 k___________J .

fe-1

Значения этого к. п. д. приведены в

табл. 2.5.

ТАБЛИЦА 2.5

ТЕРМИЧЕСКИЕ к-п. д. ЦИКЛА ПРИ k-1,35

(ИЗОТЕРМИЧЕСКОЕ СЖАТИЕ)

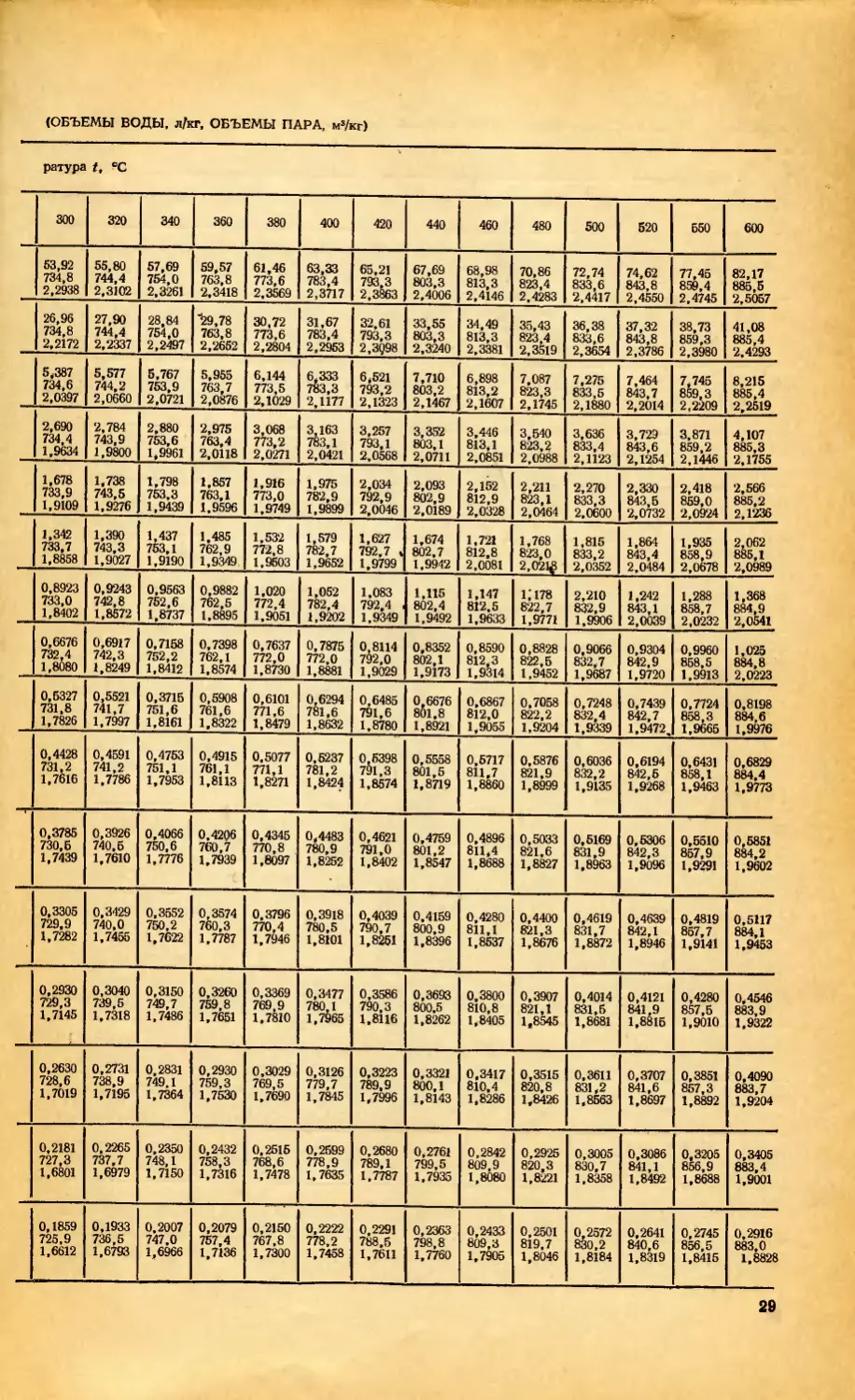

Рис. 2.16. Цикл газотурбинной установки с под-

водом тепла при У—const:

а — p-V-диаграмма; б — Т—3-диаграмма

Степень

предва-

рительно-

горасши-

реиия р

при ₽

2 4 6 10 (4 20

3

4

5

7

0,158

0,160

0,161

0,162

0,272

0,282

0,286

0,291

0,323

0,339

0,348

0,355

0,375

0,400

0,412

0,425

0,401

0,430

0,447

0,463

0,435

0,473

0,492

0,512

Термический к. п. д цикла с изотермиче-

ским сжатием и полной регенерацией тепла

У рассматриваемого цикла, как и у цик-

лов с подводом тепла, при р=const и ре-

генерации тепла существенно увеличивается

к. п. д.

Циклы холодильных установок

Компрессионный газовый цикл. Компрес-

сионные газовые циклы (обычно воздуш-

ные) состоят из двух адиабатных 1—2,

3—4 и двух изобарных процессов 2—3,

4—1 (рис. 17,а).

Холодильный коэффициент цикла

22

2_______________—_______________

k—i

(2.64)

где p — отношение верхнего давления цик-

ла к низшему давлению; Hi и Нг— соот-

ветственно энтальпия в начале и конце

Рис. 2.17. Компрессионные циклы в Г—S-диаграм-

ме:

а — газовый; б — паровой

адиабатного сжатия; Н3 и Hi-— энтальпия

начала и конца адиабатного процесса рас-

ширения.

Необходимая работа

/=(й2-А/1)-(Я3-Я4).

Холодопроизводительность

q0 = //1-//4.

Компрессионный паровой цикл

(2.65)

(2.66)

(рис.

2.17,6) Цикл состоит из адиабатного про-

цесса сжатия пара 1—2 (например, фрео-

на, аммиака и др.), изобарного охлаждения

его 2—3 (в том числе конденсации пара),

дросселирования 3—4 и изобарного процес-

са подвода тепла 4—1 (парообразования).

Холодильный коэффициент

Н,— Н4 Hi — H4

- —--------~ --, (2.67)

1

е Н2-Н1 Hz-Hi

где Hi и Н2— соответственно энтальпия

пара в начале и конце адиабатного сжа-

тия в компрессоре; Н3 и Hi — энтальпия до

и после дроссельного вентиля соответствен-

но (H3=Hi).

Необходимая работа

l = H2 — Hf. (2.68)

Холодопроизводительность

Qo =H1-Ht ^Ht-Hs. (2.69)

Иногда рассматривают компрессионный

паровой цикл, у которого вместо процесса

дросселирования производится адиабатное

расширение в расширителе (детандере).

Циклы тепловых иасосов

Тепловой насос подобен холодильной уста-

новке; его циклом является обратный цикл,

у которого за счет затраты работы (или и

теплоты в абсорбционных установках) теп-

ло от источника с более низкой температу-

рой передается источнику с более высокой

температурой.

Тепловой насос в отличие от холодиль-

ной установки предназначен для осуществ-

ления нагрева за счет затраты работы.

Циклами тепловых насосов может быть

большинство циклов холодильных устано-

вок, работающих в этом случае в другом

интервале температур. Экономичность цик-

лов тепловых насосов (потребляющих ра-

боту) может быть определена из выра-

жения

fe = Q1/L, (2.70)

где Qi — количество теплоты, сообщаемое

источнику высокой температуры; L — необ-

ходимая работа.

Следует отметить, что Qi>L, т. е. fe>l,

поэтому термодинамическое отопление бо-

лее экономически целесообразно.

Циклы паровых электростанций

Нормальный цикл паровой электростанции

(цикл Ренкина) (рис. 2.18). Цикл состоит

из процессов сжатия воды в насосе (адиа-

батный процесс 1—2), нагрева воды при

p=const до температуры парообразования

в котле (изобара-изотерма 3—4), перегрева

пара в пароперегревателе (изобара 4—5),

5

Рис. 2.18. Принципиальная тепловая схема паро-

вой электростанции:

К — паровой котел; П—пароперегреватель; Т —

паровая турбина; К-р — конденсатор; Н — пита-

тельный насос; 111 — пар ------- — вода

расширения пара в турбине (адиабата

5—6), конденсации отработавшего пара в

конденсаторе (изобара-изотерма 6—1).

Термический к. п. д. цикла без учета ра-

боты насоса

_ Чг_______— Kt

41 Ht-HK >

(2.71)

где Hi, Hz — энтальпия пара соответствен-

но до и после турбины; Нк — энтальпия

конденсата, численно равная его темпера-

туре.

Термический к. п. д. нормального цикла

паросиловой установки из-за свойств водя-

ного пара значительно увеличивается с по-

вышением температуры и давления пара.

Например, переход от давления в 30—

35 кгс/см2 и температуры 425 °C на давле-

ние в 100 кгс/см2 и температуру 500 °C

обеспечивает экономию топлива 14—16 %.

В связи с этим в СССР на паровых элект-

ростанциях большой мощности находит

широкое применение пар высоких парамет-

ров (90 кгс/см2, 480 °C перед турбиной) и

намечено строительство электростанций, на

которых будет применен пар сверхвысоких

параметров (170 кгс/см2 и 550—570 °C пе-

ред турбиной).

23

Работа цикла

/=Я1—Я2. (2.72)

Экономически выгодно использовать теп-

ло, выделяемое в цикле при конденсации

пара, например, для теплофикации (отоп-

ление, технологические нужды).

Примечания: 1. На рис. 2.18 цифра-

ми указаны участки схемы, в пределах ко-

торых рабочее тело находится в состояни-

ях, соответствующих точкам, помеченным

теми же цифрами на р—V и Т—S-диаграм-

мах (рис. 2.19, а, б).

Рис. 2 19. Нормальный цикл

паровой электростан-

ции (цикл Ренкина):

а — р—V-диаграмма; б — Г—S-диаграмма

2. При учете работы питательного насо-

са полезная работа цикла А1 меньше на

величину ДД/ (площадь 1—2—b—а—/),

представляющую собой работу насоса, за-

траченную на подачу воды в котел (см.

рис. 2.19, а).

3. Если условно принять удельный объем

конденсата равным нулю, то на рис. 2.19

точки 1 и 2 окажутся на оси ординат соот-

ветственно в точках а и 6.

Рис. 2.20. Принципиальная тепловая схема иор-

мальиого цикла паровой электростанции с проме-

жуточным (газовым) перегревом пара:

/ — паровой котел; 2 — первичный пароперегрева-

тель; 3 — цилиндр высокого давления паровой

Турбины; 4 — промежуточный (вторичный) паро-

перегреватель; 5 — цилиндр низкого давления

паровой турбины; 6 — конденсатор; 7 — питатель-

ный насос; — пар; ----------------- — вода

Рис. 2.21. Идеальный цикл паросиловой установки

с промежуточным перегревом пара в Т—S-диа-

грамме

Термический к. п. д. цикла:

площадь 7 — 8 — 9—1 — 2'—7-j~площадь 6—7 — 2' — 2" — 1*— 2 — 6

1,4 площадь 6—8 —9—1 —4 — 5 — 6+ площадь 2' — Т — Г —3 — 4 —2‘

(2.73)

Идеальный цикл паросиловой установки с

промежуточным перегревом пара. Принци-

пиальная схема теплосиловой установки с

промежуточным перегревом пара изобра-

жена на рис. 2.20, а цикл в Т—S-дйаграм-

ме — на рис. 2.21.

Промежуточный перегрев пара применя-

ется в паросиловых установках, работаю-

щих при высоком начальном давлении па-

ра, и служит для уменьшения влажности

пара в последних ступенях турбины. При

правильном выборе места отбора пара из

турбины для промежуточного перегрева и

температуры промежуточного перегрева

пара достигается не только предотвращение

механических повреждений лопаток по-

следних ступеней турбины, причиняемых

взвешенными в паре капельками влаги, ио

и повышение экономичности работы уста-

новки.

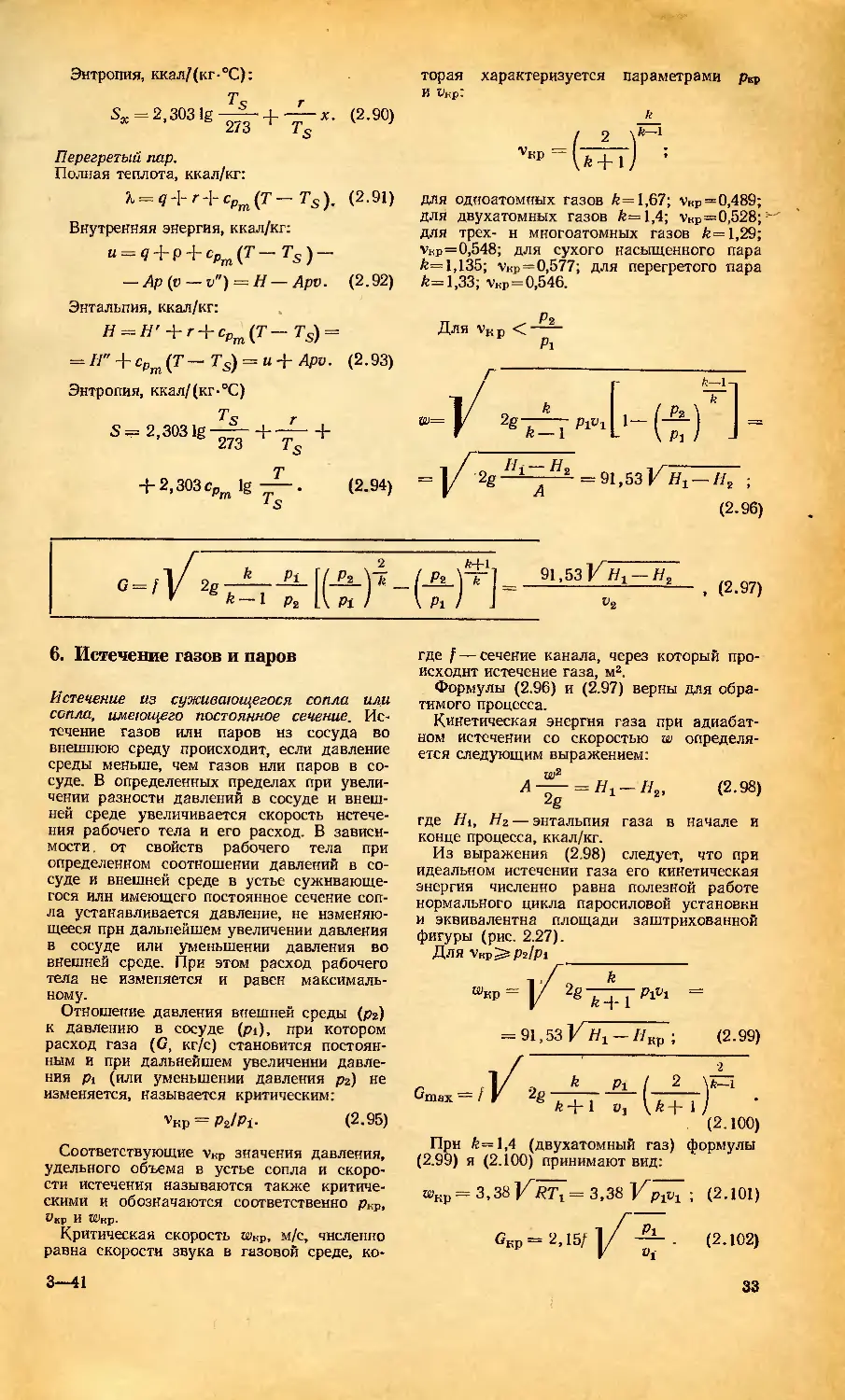

Работа, совершаемая за цикл 1 кг пара,

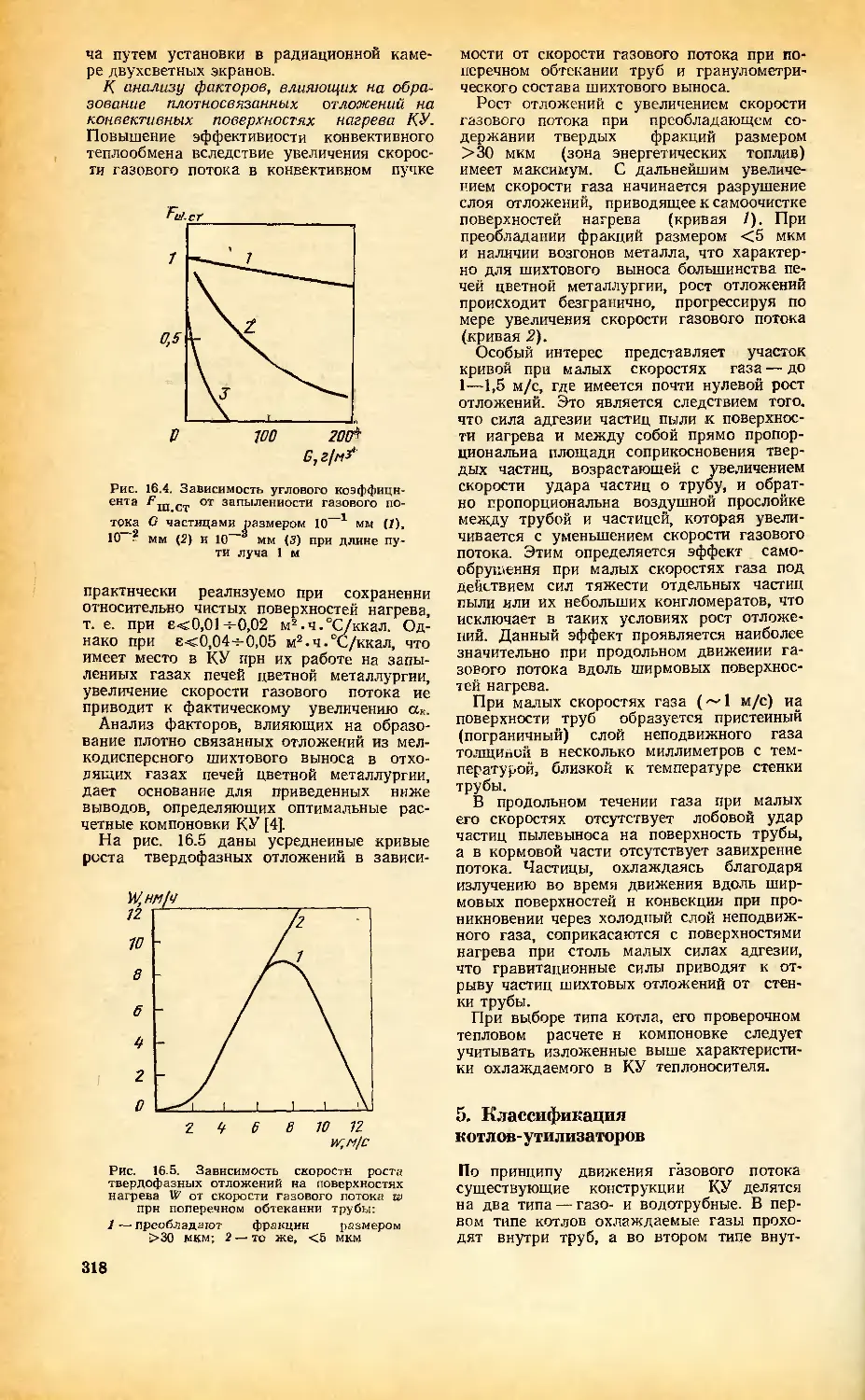

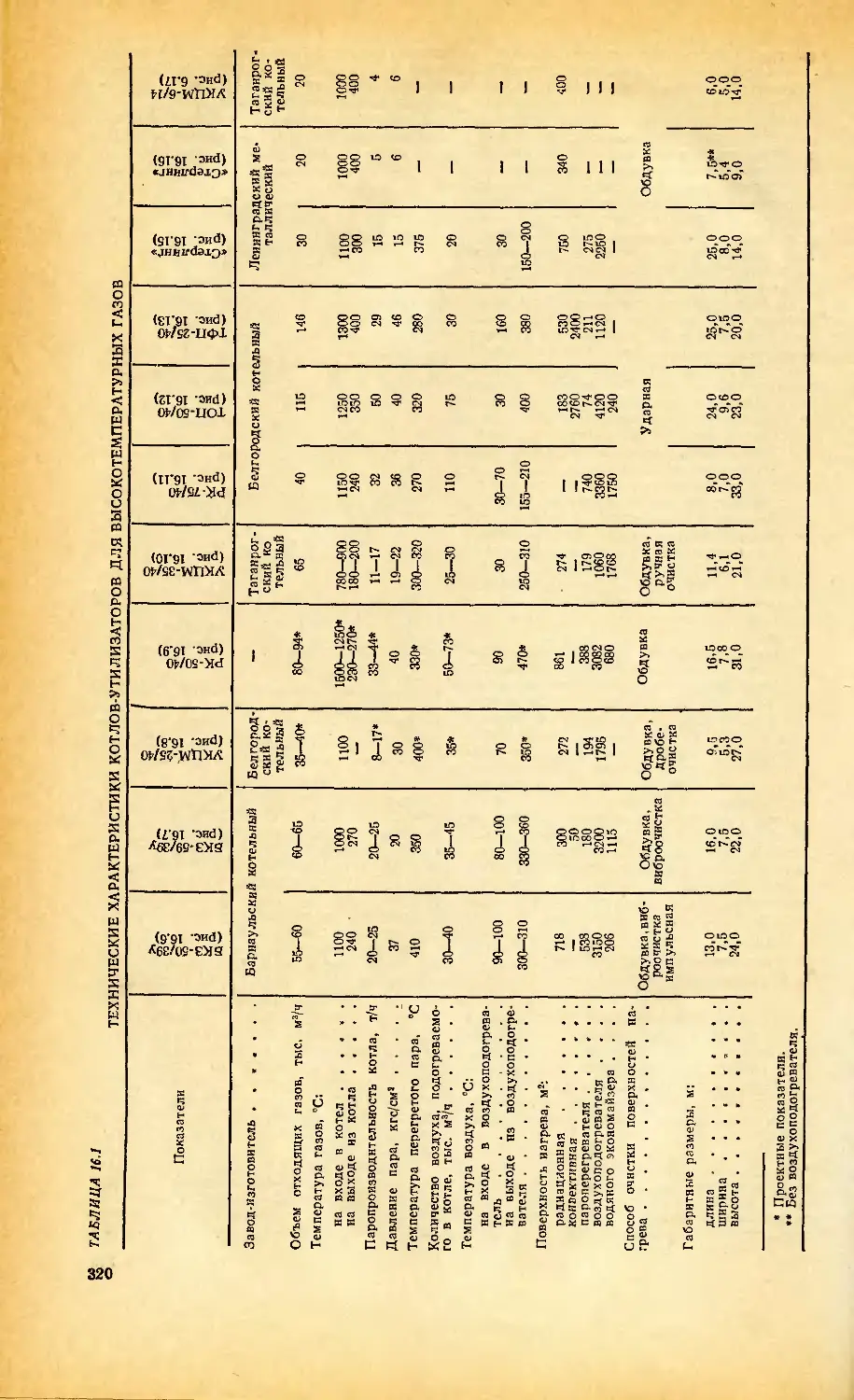

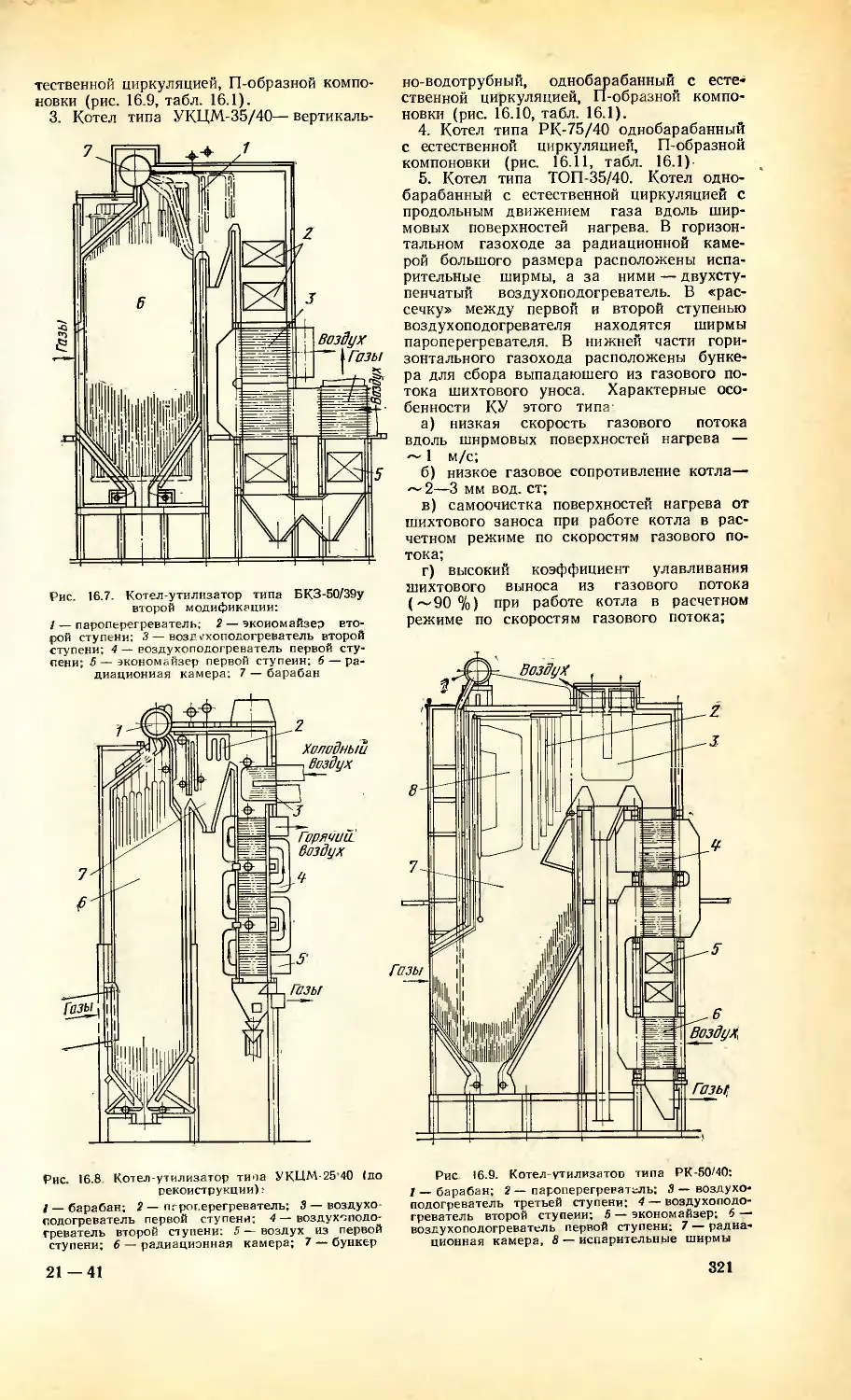

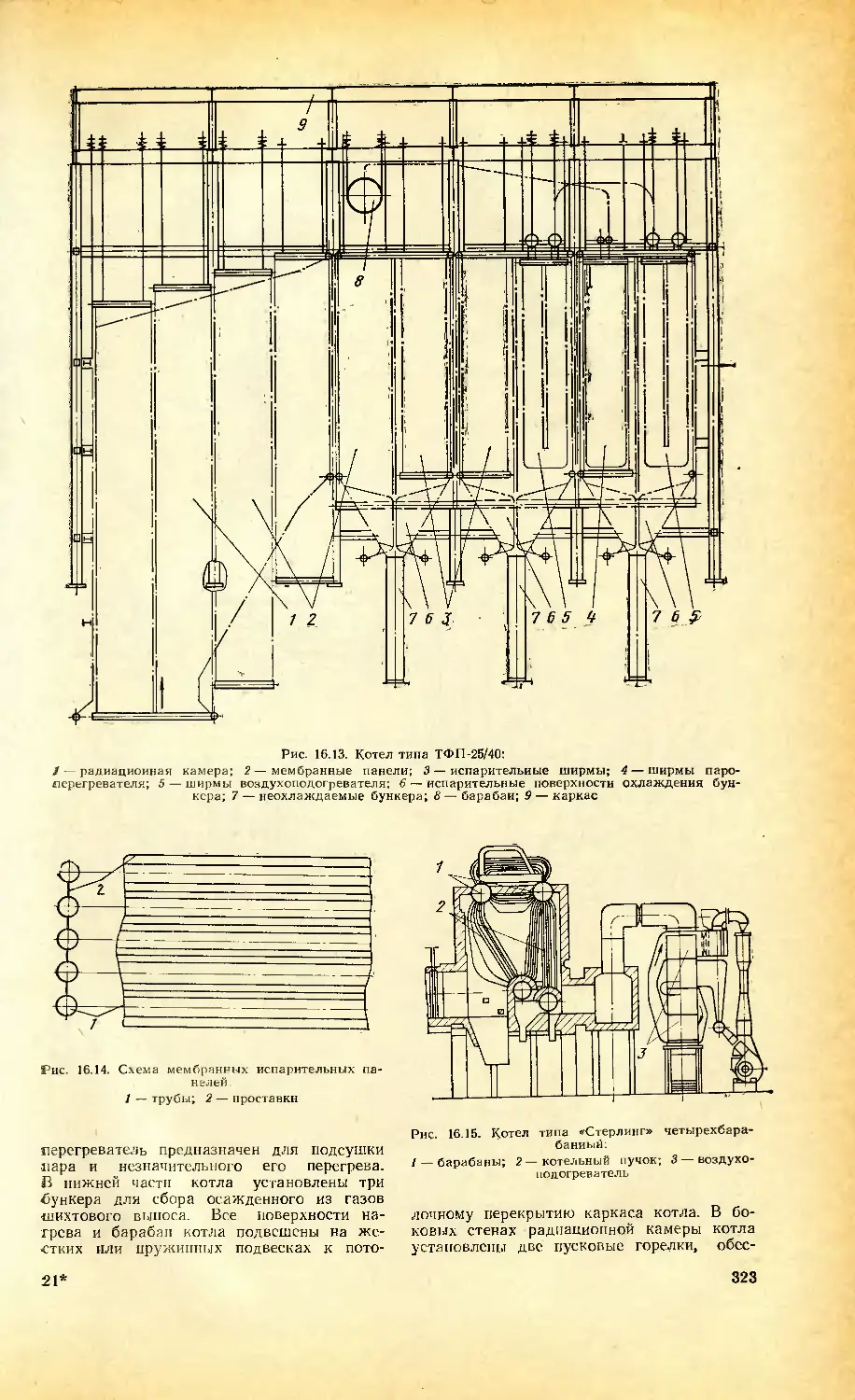

кгс-м/кг: