Автор: Кипарисов С.С. Падалко О.В.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления металлургия оборудование порошковая металлургия

ISBN: 5-229-00068-6

Год: 1988

Текст

с. С. КИПАРИСОВ, О. В. ПАДАЛКО

£ s~a

S

ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ

ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Допущено Министерством высшего и среднего специального

образования СССР в качестве учебника для студентов

вузов, обучающихся по специальностям «Композитные

и порошковые материалы, покрытия»

и «Физико-химические исследования

металлургических процессов»

8

9

19

21

25

25

31

38

41

41

48

55

56

61

64

70

72

72

78

82

82

84

94

94

100

105

106

112

118

130

133

142

144

Н* .ь >технивеская

библиотека

К' Мб; ста ОГЕеуНОрО!

149

151

168

185

193

201

210

212

218

218

229

238

238

246

МОСКВА «МЕТАЛЛУРГИЯ» 1988

3

УДК 621.762.06.07

Рецензенты: кафедра порошковой металлургии и технологии материалов

Белорусского политехнического института и докт. техн, наук проф. Л. Б. Неже-

венко

УДК 621.762.06.07

Оборудование предприятий порошковой металлургии. Учебник для вузов. Кипа-

рисов С. С., Падалко О. В. М.: «Металлургия», 1988. 448 с.

Рассмотрено оборудование для получения порошков распылением расплавов

струей жидкости или газа, измельчением твердых материалов, методом испарения-

конденсации, восстановлением оксидов и галогенидов, синтезом соединений из

элементов, разложением карбонильных соединений, а также электрохимическими

и электрофизическими методами. Даны основы расчета, проектирования и эксплу-

атации оборудования для смешивания, сепарирования и формования порош-

ков, спекания порошковых прессовок, обработки порошковых заготовок давле-

нием, складирования и транспортирования порошков, порошковых заготовок

и изделий.

Учебник предназначен для студентов химико-технологических, машинострои-

тельных и металлургических вузов, обучающихся по специальностям «Компо-

зитные и порошковые материалы, покрытия» и «Физико-химические исследо-

вания металлургических процессов». Ил. 309. Табл. 76. Бпблиогр.

список: 57 назв.

v 2604000000—188„„

К ~040(01)-—88 М-88

ISBN 5-229-00068-6

© Издательство «Металлургия», 1988

ОГЛАВЛЕНИЕ

Предисловие........................................................ 5

Глава I. Диспергирующее оборудование

§ 1. Распылители расплавов.......................................... 8

Газоструйные распылители ......................................... 9

Жидкоструйные распылители ....................................... 19

Центробежные распылители......................................... 21

§ 2. Дробилки...................................................... 25

Щековые дробилки................................................. 25

Молотковые дробилки ............................................. 31

Вибрационные конусные дробилки .................................. 38

§ 3. Мельницы . ................................................... 41

Барабанные мельницы ............................................. 41

Вибрационные мельницы ........................................... 48

Аттриторы........................................................ 55

Глава 11. Химические и массообмеииые реакторы

§ 1. Плазмохимические реакторы .................................... 56

§ 2. Реакторы металлотермического восстановления................... 61

§ 3. Реакторы разложения — восстановления химических соединений . . 64

§ 4. Гидрометаллургические реакторы-автоклавы . ... <........... 70

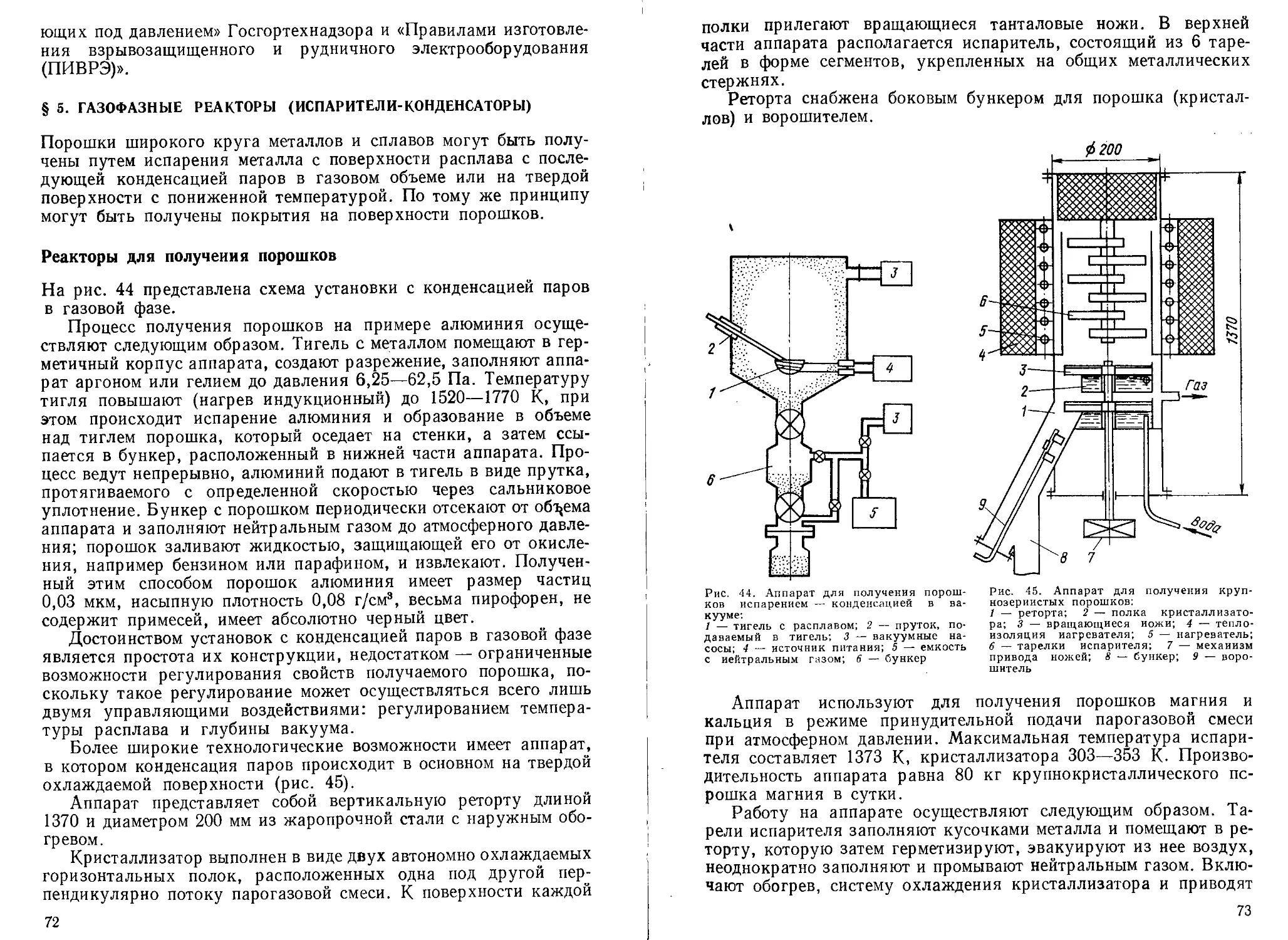

§ 5. Газофазные реакторы (испарители-конденсаторы)................. 72

Реакторы для получения порошков.................................. 72

Реакторы для нанесения покрытий на частицы порошков.............. 78

§ 6. Сушильное оборудование........................................ 82

Сушилки периодического действия.................................. 82

Сушилки непрерывного действия ................................... 84

§ 7. Смесительное оборудование..................................... 94

Смесители периодического действия................................ 94

Смесители непрерывного действия................................. 100

§ 8. Сепарирующее оборудование ................................... 105

Вибрационные сепараторы ........................................ 106

Пневматические сепараторы....................................... 112

Гидравлические сепараторы ...................................... 118

Магнитные сепараторы............................................ 130

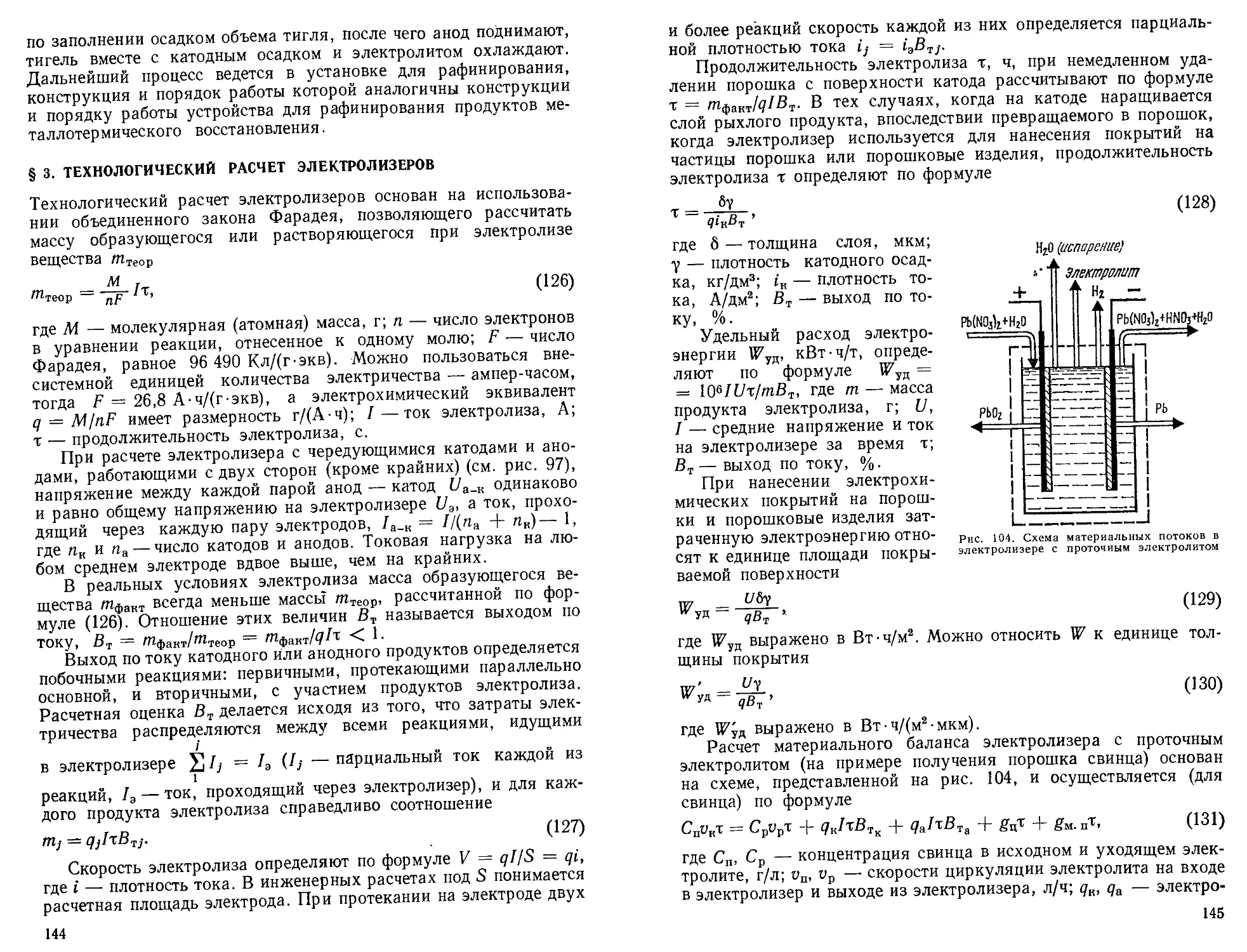

Глава 111. Электролизеры

§ 1. Электролизеры для электролиза растворов ................. 133

§ 2. Электролизеры для электролиза расплавов ................. 142

§ 3. Технологический расчет электролизеров........................ 144

Глава IV. Формообразующее оборудование

§ 1. Прессы ...................................................... 149

Механические прессы............................................. 151

Гидравлические прессы........................................... 168

§ 2. Молоты....................................................... 185

§ 3. Расчет технологических характеристик прессов и молотов .... 193

§ 4. Импульсные машины............................................ 201

§ 5. Экструдеры .................................................. 210

§ 6. Прокатные станы ............................................. 212

§ 7. Изостаты .................................................... 218

Изостаты холодного прессования ................................. 218

Изостаты горячего прессования................................... 229

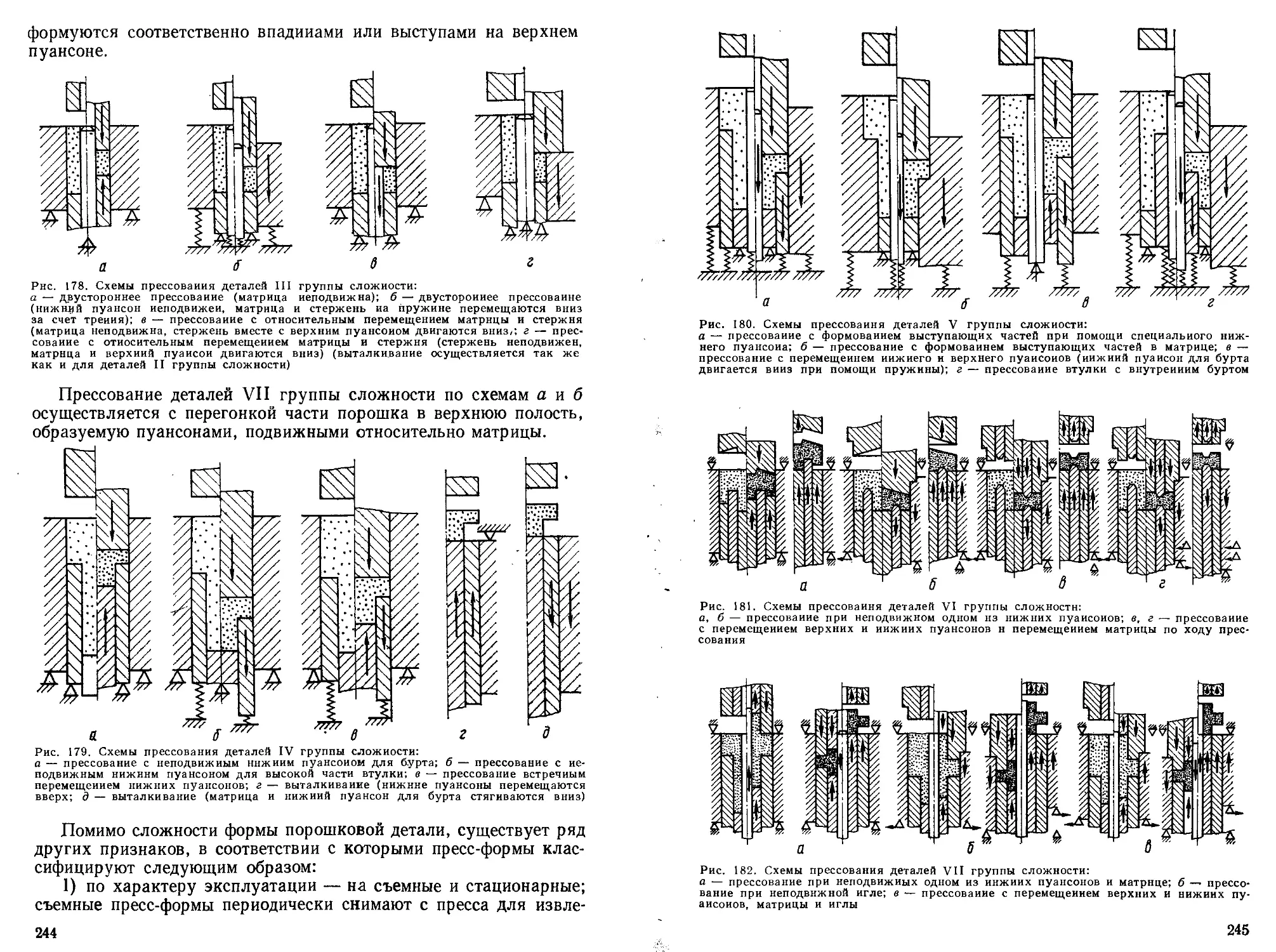

Глава V. Формообразующий инструмент

§ 1. Пресс-формы для холодного прессования порошков. ...... 238

Классификация и схемы применения ............................... 238

Материалы и методы расчета ..................................... 246

1* 3

Проектирование и изготовление пресс-форм......................... 256

§ 2. Пресс-формы для калибрования и допрессовывания спеченных за-

готовок ........................................................... 266

Классификация и схемы применения ................................ 266

Материалы и методы расчета....................................... 271

§ 3. Пресс-формы для горячего прессования порошков................. 273

§ 4. Оболочки для изостатического прессования...................... 275

§ 5. Штампы для горячей штамповки порошковых заготовок .... 281

Глава VI. Нагревательное оборудование

§ 1. Печи с электрическим нагревом................................. 287

Печи для нагрева сопротивлением ................................. 290

Печи для индукционного нагрева................................... 360

Автоматизация электрических печей................................ 368

§ 2. Печи с газовым обогревом ..................................... 379

Глава VII. Газоприготовительное и газорегеиерирующее оборудова-

ние

Глава VIII. Складское и транспортирующее оборудование

§ 1. Складское оборудование ....................................... 397

Оборудование для складирования порошков ......................... 397

Дозаторы ........................................................ 403

Оборудование для складирования тарно-штучных грузов.............. 411

§ 2. Транспортирующее оборудование................................. 418

Гравитационные самотечные устройства ............................ 418

Аэрожелобы....................................................... 420

Ленточные конвейеры.............................................. 421

Шагающие конвейеры............................................... 425

Подвесные грузонесущие конвейеры................................. 426

§ 3. Основные компоненты автоматизированных транспортно-техноло-

гических систем.................................................... 427

Устройства автоматического адресования грузов.................... 427

Манипуляторы и роботы ........................................... 430

Рекомендательный библиографический список ......................... 443

Предметный указатель............................................... 446

ПРЕДИСЛОВИЕ

Одной из основных задач экономического и социального развития

СССР на период до 2000 года, намеченных XXVII съездом КПСС,

является повышение темпов и эффективности развития экономики

на базе ускорения научно-технического прогресса, технического

перевооружения и реконструкции производства, интенсивного

использования созданного производственного потенциала, со-

вершенствования системы управления, хозяйственного механизма

и достижение на этой основе дальнейшего подъема благосостоя-

ния советского народа.

Решение указанной задачи предусматривает разработку, со-

вершенствование и широкое внедрение ресурсосберегающих тех-

нологий и оборудования. Среди таких технологий одной из наи-

более эффективных является порошковая металлургия.

Основными направлениями экономического и социального

развития СССР на 1986—1990 годы и до 2000 года в черной метал-

лургии предусмотрено увеличить выпуск металлических порош-

ков более чем в 3 раза; в цветной металлургии опережающими тем-

пами развивать вольфрамо-молибденовую, редкометалльную про-

мышленность и производство металлических порошков.

В Основных направлениях перестройки высшего и среднего

специального образования указывается, что квалификация, ком-

петентность кадров и их высокая гражданская ответственность

во многом определяют масштабы и темпы научно-технического

прогресса, интенсификации народного хозяйства.

Воспитание кадров, способных обеспечить революционные

преобразования в технике, технологии и организации производ-

ства, многократный рост производительности труда, требует

создания комплекса учебно-методической литературы, в первую

очередь учебников по профилирующим дисциплинам.

Предлагаемый учебник является частью указанного выше ком-

плекса в области порошковой металлургии.

Специалистов по порошковой металлургии готовят в вузах

различного профиля: политехнических, металлургических, ма-

шиностроительных, химико-технологических. В соответствии

с профилем вуза в рамках общетехнических дисциплин изучаются

и некоторые виды универсального оборудования, широко приме-

няемого в порошковой металлургии. Так, в металлургических

вузах большое внимание уделяется изучению конструкций и ме-

тодов расчета печей, в химико-технологических — реакторов раз-

личного назначения и т. д. При такой ситуации для студентов

отдельных вузов часть материала, излагаемого в учебнике, явится

повторением ранее изучавшегося материала. Основываясь на

опыте преподавания соответствующих курсов в Московском ин-

ституте тонкой химической технологии им. М. В. Ломоносова и

Московском институте стали и сплавов, авторы, тем не менее,

сочли необходимым наряду со специальным и специализиро-

5

ванным включить в состав изучаемого некоторые виды оборудова-

ния общетехнического назначения по следующим соображениям:

во-первых, ни в одном вузе студент не получает представления

о всем комплексе такого оборудования, применяемого в порошко-

вой металлургии; во-вторых, в рамках общетехнических дисцип-

лин будущий специалист не получает сведений о специфике при-

менения универсального оборудования в «своей» области техники

и о возможности модификации такого оборудования примени-

тельно к требованиям этой области. Именно на эти моменты акцен-

тировано внимание учашихся в соответствующих разделах

курса.

Определяя объем и уровень изложения материала, авторы ис-

ходили из того, что оборудование изучается студентами после

изучения теории процессов получения порошков и порошковых

изделий, перед изучением основ проектирования производствен-

ных подразделений. В связи с этим элементы теории, используе-

мые в расчетах характеристик оборудования, рассматриваются

как известные студенту. Вопросы создания технологических ком-

плексов (модулей, линий, участков и др.) из отдельных видов обо-

рудования также рассматриваются в ограниченном объеме, по-

скольку эти вопросы решаются в процессе технологического про-

ектирования производственных подразделений.

Одной из задач, решаемых в процессе обучения, является вос-

питание у инженера образного мышления, благодаря которому

любая машина уже на стадии ее «заочного» изучения должна пред-

ставать перед будущим специалистом не только как совокупность

принципиальной, кинематической, конструктивной и других

схем, но и как материальный объект, характеризуемый массой,

размерами, мощностью, производительностью и другими мате-

риальными характеристиками. Для того чтобы помочь решению

этой задачи, а также для того, чтобы сделать возможным сопоста-

вительный анализ технического уровня машин однотипного наз-

начения и использование учебника при курсовом и дипломном

проектировании, авторы снабдили его таблицами технических

характеристик конкретных моделей отечественного и лучшего

зарубежного оборудования. Введение такого материала представ-

ляется необходимым еще и потому, что в отечественной и мировой

литературе нет доступного студентам справочника по оборудова-

нию для порошковой металлургии.

В литературе по порошковой металлургии имеется ряд моно-

графий, обзоров, справочников, в которых рассматриваются те

или иные вопросы создания и эксплуатации оборудования, специ-

фичного для порошковой металлургии, или заимствуемого из

других областей техники. Основной объем информации по обо-

рудованию для порошковой металлургии рассеян в журнальной

и патентной литературе, нормативных материалах, каталогах и

других труднодоступных студенту источниках, что затрудняет

преподавание и изучение соответствующего курса в высших учеб-

6

ных заведениях. Восполнению этого пробела в учебной литературе

и призван послужить предлагаемый учебник.

Авторы надеются, что материал учебника может быть исполь-

зован при создании учебных пособий по отдельным разделам курса,

задачника и лабораторных работ по оборудованию для порошко-

вой металлургии — комплекса учебно-методической литературы,

обеспечивающего высокое качество подготовки специалистов.

Являясь первым опытом создания учебника по оборудованию

для порошковой металлургии, книга безусловно не свободна от

недостатков, и авторы заранее признательны тем, кто сочтет

нужным внести предложения по углублению и совершенствова-

нию учебника.

Авторы приносят глубокую благодарность рецензентам —

кафедре порошковой металлургии и технологии материалов

Белорусского политехнического института (заведующий кафе-

дрой докт. техн, наук проф. О. В. Роман) и докт. техн, наук

проф. Л. Б. Нежевенко за ценные замечания и предложения,

сделанные при рецензировании, а также С. Д. Родионовой за

помощь при оформлении рукописи.

Глава I

ДИСПЕРГИРУЮЩЕЕ ОБОРУДОВАНИЕ

Основным физико-химическим процессом в рабочей зоне диспер-

гирующего оборудования является процесс разрушения сплош-

ной среды, жидкой или твердой, на фрагменты, которые стано-

вятся частицами порошка, пройдя стадию затвердевания (конден-

сации) в случае разрушения жидких сред или непосредственно

после разрушения — в случае разрушения твердых сред (тел).

§ 1. РАСПЫЛИТЕЛИ РАСПЛАВОВ

Работа распылителей расплавов основана на разрушении струи

расплава струей газообразного или жидкого энергоносителя, под

действием центробежных, вибрационных, электростатических или

Рис. 1. Принципиальные схемы устройств для распыления расплавов:

1 — струей энергоносителя; 2 — из вращающегося тигля; 3 — с поверхности оплав-

ляемого электрода; 4 — лопастями высокоскоростной турбинки; 5 — экстрагированием

из ваины с жидким металлом; 6 — из перфорированного стакана; 7 — с помощью плазмы

электродинамических сил, импульсного нагрева, при совмест-

ном использовании двух или нескольких из перечисленных спо-

собов внешнего воздействия на расплав (рис. 1). В промышлен-

ности реализованы схемы 1—3, остальные находятся в стадии

экспериментальной отработки.

8

Газоструйные распылители

Типовая технологическая (структурная) схема газоструйного

распылителя расплавов [на примере машины газоструйного рас-

пыления сплавов модели МРС (г)-3800] представлена на рис. 2.

Рис. 2. Структурная схема машины распыления МРС (г)-3800:

1 — плавильная печь; 2 — форсунка; 3 — металлоприемник; 4 — буферный баллон;

5 — устройство охлаждения порошка; 6 — вакуумный насос; 7 — порошкосборник;

8 — компрессоры; 9 — фильтр тонкой очистки газа; 10 — шлюзовая камера; 11 —

фильтр грубой очистки газа; 12 — теплообменники; 13 — камера распыления

9

Распылитель (машина) включает в себя плавильное оборудо-

вание, камеру распыления, систему газового питания и рецир-

куляции, гидро- и пневмопривод, систему водоохлаждения, кон-

трольно-измерительную аппаратуру, аппаратуру управления. Все

подсистемы распылителя (машины) связаны между собой схемой

электроуправления, что позволяет распылителю (машине) рабо-

тать в полуавтоматическом режиме.

Плавильное оборудование состоит из двух специализирован-

ных сталеплавильных плазменных печей. Печи снабжены футеро-

ванными крышками, обеспечивающими выплавку и разливку

металла в защитной атмосфере плазмообразующего газа и умень-

шающими тепловые потери металла при подготовке к сливу и

сливе его в металлоприемник. Печи установлены на подвижной

платформе, что позволяет осуществлять выплавку металла при

отводе печи от камеры распыления на расстояние 3000 мм, что

обеспечивает безопасность и удобство работы на машине распы-

ления.

Камера распыления является основным агрегатом машины,

в котором осуществляются процесс разливки металла, формиро-

вание металлической струи и ее распыление высокоскоростными

газовыми потоками, кристаллизация распыленных частиц, их

охлаждение и сбор порошкового продукта.

Камера распыления представляет собой конструкцию, состоя-

щую из четырех двустенных водоохлаждаемых обечаек, верхней

крышки и смонтированных в нижней части камеры узла вторич-

ного охлаждения и шлюзовой камеры. Три обечайки образуют

цилиндрическую часть камеры с внутренним диаметром 2100 мм,

четвертая обечайка предусмотрена конической и является пере-

ходной частью к узлу охлаждения. Внутренняя стенка обечаек

выполнена из нержавеющей стали толщиной 12 мм, а наружная —

из листовой малоуглеродистой стали толщиной 6 мм. На наружной

стенке предусмотрены компенсаторы температурных деформаций.

На верхней крышке камеры распыления, выполненной водо-

охлаждаемой, смонтированы верхний герметизирующий клапан

и форсуночное устройство, в центральной горловине крышки

устанавливается металлоприемник.

Верхний герметизирующий клапан предназначен для гермети-

зации камеры распыления в периоды между распылениями и обес-

печения возможности обслуживания форсунки и смены металло-

приемника без разгерметизации камеры. Герметизирующий кла-

пан (рис. 3) представляет собой одноплечий рычаг, посаженный

на шлицевом валу, связанном с гидроцилиндром поворота клапана.

На свободном конце рычага, выполненном в виде вилки, смонти-

рована свободно вращающаяся ось, на которой оппозитно друг

к другу закреплена шаровая опора и подвешен противовес. На

шаровой опоре установлена тарелка клапана, на верхней плос-

кости которой закреплена обойма с уплотнительным эластичным

кольцом трапециевидной формы. В рабочем положении клапан

10

эластичным кольцом прижимается к уплотнительному кольцу

форсункодержателя, а в нерабочем — к водоохлаждаемому, так

как при повороте рычага за счет противовеса клапану обеспечи-

вается плоскопараллельное движение и его уплотнительное кольцо

всегда обращено кверху.

Рис. 3. Конструктивная схема узла установки форсунки

и верхнего герметизирующего клапана:

1 — форсунка; 2 форсункодержатель; 3 ~ тарелка кла-

пана; 4 — приводной вал; 5 — рычаг; 6 — противовес

Машина распыления МРС (г)-3800 укомплектована тремя ти

памп форсунок различной конструкции: ограниченного слива

с кольцевым соплом, свободного слива с дискретными круглыми

соплами и с дискретными щелевыми соплами.• Форсунки монти-

руются в ступенчатом держателе, установленном в сопряженной

ступенчатой расточке в верхнем фланце. Через полость, образуе-

мую ступенями форсункодержателя и расточки фланца, проходит

тракт подачи на форсунку рабочего газа-распылителя. Под дей-

ствием его давления форсункодержатель стремится подняться

вверх, прижимая форсунку к металлоприемнику, монтируемому

11

над форсункой. Этим обеспечивается уплотнение разъема между

форсункой и металлоприемником. Такое конструктивное испол-

нение позволяет также осуществлять съем металлоприемника (сов-

местно с форсункой) в тех случаях, когда при распылении металл

застывает в металлоприемнике и металлопроводефорсунки и прочно

соединяет их вместе.

Металлоприемник рассчитан на единовременный слив в него

, металла (стали) массой до 700 кг. Он устанавливается по оси фор-

суночного устройства. В центральной части дна металлоприем-

ника зафутерован дозатор с калиброванным отверстием, через

которое расплав подается в форсунку. Для уменьшения захола-

живания расплава в металлоприемнике он оборудован поворот-

ной футерованной крышкой. При подготовке к сливу металла

металлоприемник нагревается газовой горелкой до 1573 К.

К нижней (переходной) обечайке камеры распыления присты-

кован узел вторичного охлаждения порошка. В нем уже закри-

сталлизовавшиеся распыленные частицы порошка охлаждаются

до температуры ниже 373 К. Этим исключается спекание порошка

в порошкосборнике в конгломерат и интенсивное окисление по-

рошка при разгерметизации порошкосборника.

Узел охлаждения рассчитан на двухстадийное охлаждение

порошка и состоит из двух смонтированных в корпусе и обращен-

ных друг к другу основаниями конусов. Верхний конус выполнен

крутым (угол при вершине 90°) и своим основанием образует с кор-

пусом концентрическую щель шириной ПО мм. Он распределяет

падающий на него порошок равномерно по периферии, подавая

его в щель, через которую навстречу порошку поступает азот.

В щели осуществляется первая стадия охлаждения порошка —

охлаждение в противотоке. Нижний конус выполнен пологим

(угол наклона образующей к горизонту 8—12°). Он изготовляется

из тканой металлической фильтровальной сетки. Под сетку по-

дается холодный азот, благодаря чему перемещающийся по ней

от периферии к центральной горловине тонкий слой порошка под-

вергается дальнейшему охлаждению в условиях поперечного

продувания.

Для обеспечения гарантированного перемещения не только

порошка, но и возможных крупных конгломератов, под сетку

нижнего конуса азот подается пульсирующим потоком, а сам ко-

нус подвешен на пружинных амортизаторах, благодаря чему

создается вибрация конуса. Под узлом вторичного охлаждения

монтируется шлюзовая камера, предназначенная для смены по-

рошкосборника без разгерметизации камеры распыления. В шлю-

зовой камере размещен нижний герметизирующий клапан камеры

распыления. На нижней горловине шлюзовой камеры установлен

гидроцилиндр прижима порошкосборника. Нижний герметизи-

рующий клапан принципиально отличается от верхнего только тем,

что его шаровая опора жестко закреплена на поворотном рычаге,

т. е. при повороте рычага осуществляется и поворот рабочей плос-

12

кости клапана. Гидроцилиндр прижима горловины порошко-

сборника выполнен с полым штоком, через который порошок по-

ступает в порошкосборник. Корпус цилиндра подвижен и связан

с вилкообразным захватом горловины порошкосборника.

Порошкосборник рассчитан на загрузку 1250 кг порошка стали.

Он имеет герметизированный корпус с двумя горловинами, на

которых установлены вакуумные затворы с ручным приводом.

Благодаря этому порошок в порошкосборнике Тиожет храниться

или передаваться дальше по технологии в вакуумированном со-

стоянии или в инертном газе без сообщения с атмосферой. Под

камеру распыления порошкосборник подается на самоходной те-

лежке.

Все обечайки и верхний фланец скреплены друг с другом струб-

цинами, третья сверху обечайка имеет Т-образные лапы для под-

вески камеры на опорной металлоконструкции, камера оборудо

вана лазами, гляделками, перископом и внутренней подсветкой,

для улучшения условий сброса горячего газа предусмотрена раз-

мещенная в камере водоохлаждаемая юбка. Подача газа на распы-

ление осуществляется автоматически по сигналам от радиацион-

ного пирометра, сфокусированного на выходной конец металло-

провода форсунки.

В качестве теплообменников установлены два вертикальных

кожухотрубчатых холодильника с суммарной поверхностью ох-

лаждения 90 м3. Охлаждаемый газ подается по трубам холодиль-

ника, а охлаждающая вода — по межтрубному простран-

ству.

Для очистки отработанного газа от металлических частиц

предусмотрены фильтры грубой и тонкой очистки. Фильтр гру-

бой очистки представляет собой набор помещенных в герметичный

корпус и собранных в «гармошку» колец из пористой нержавею-

щей листовой стали типа ПНС-10 толщиной 0,8 мм. Фильтр гру-

бой очистки имеет фильтрующую поверхность площадью 15,6 м2.

Номинальная пропускная способность фильтра 2500 м3/ч, тон-

кость фильтрации 99 % частиц более 5 мкм. В фильтре тонкой

очистки используется стандартный фильтрующий элемент А-17

с фильтрующим материалом ФПП-15-4,5. Его номинальная про-

пускная способность 2500 м3/ч, тонкость фильтрации 99,99 %

частиц более 0,1 мкм.

В машине предусмотрена газовихревая очистка внутренней по-

верхности камеры от осевшей металлической пыли, запитанная

от системы азотообеспечения.

Машина распыления МРС (г)-3800 предназначена для произ-

водства порошков инструментальных сталей и сплавов, магнит-

ных и наплавочных материалов, технического железа и цветных

металлов и их сплавов. Тип плавильного агрегата машины —

на базе плазменной сталеплавильной печи ПСП-0,6/0,7-И1 (уста-

новлена на подвижной платформе). Техническая характеристика

машины МРС (г)-3800 следующая:

13

Плавильный агрегат

Число плавильных агрегатов........................... 2

Вместимость плавильного тигля (по стали), кг......... 600

Максимальная температура расплава, К................. 2 073

Время расплавления и перегрева металла до 1923 К, ч 0,66

Установленная мощность плавильного агрегата, кВт ... 1 054

Плазмообразующий газ.................................... 50 % N2 +

. ,, + 50 % Аг

Расход плазмообразующего газа, м3/ч.................. 3

Перемещение подвижной платформы, мм.................. 3 000

Скорость перемещения платформы, м/мин ............... 6

Время слива металла из. печи в металлоприемник, мин . . 3

Масса плавильного агрегата, т........................ 30

Машина распыления

Метод распыления ...................................... Газоструйный

Рабочий газ................................................. Азот

Давление рабочего газа перед форсуночным устройством,

МПа........................................................ <:2

Расход рабочего газа на распыление, м3/мин........... 18—24

Расход рабочего газа на вторичное охлаждение порошка,

м3/мин............................................... 12—18

Суммарный расход рабочего газа на машине распыле-

ния, м3/мин................................................. 36

Производительность (по стали), кг/мин ..................... 30—40

Вместимость металлоприемника (по стали), кг................. 700

Температура разогрева металлоприемника перед сливом ме-

талла, К............................................. <2 073

Внутренний диаметр камеры распыления, мм ............ 2 100

Расстояние свободного пролета распыленных частиц, мм 7 000

Вместимость порошкосборника (по порошку стали), кг . . 1 250

Температура порошка в порошкосборнике, К ............ 5С373

Размеры машины распыления, мм:

в плане.................................................. 15 ОООХ 15 000

высота над уровнем пола............................ 15 000

Масса машины распыления (без плавильных агрегатов), т 120

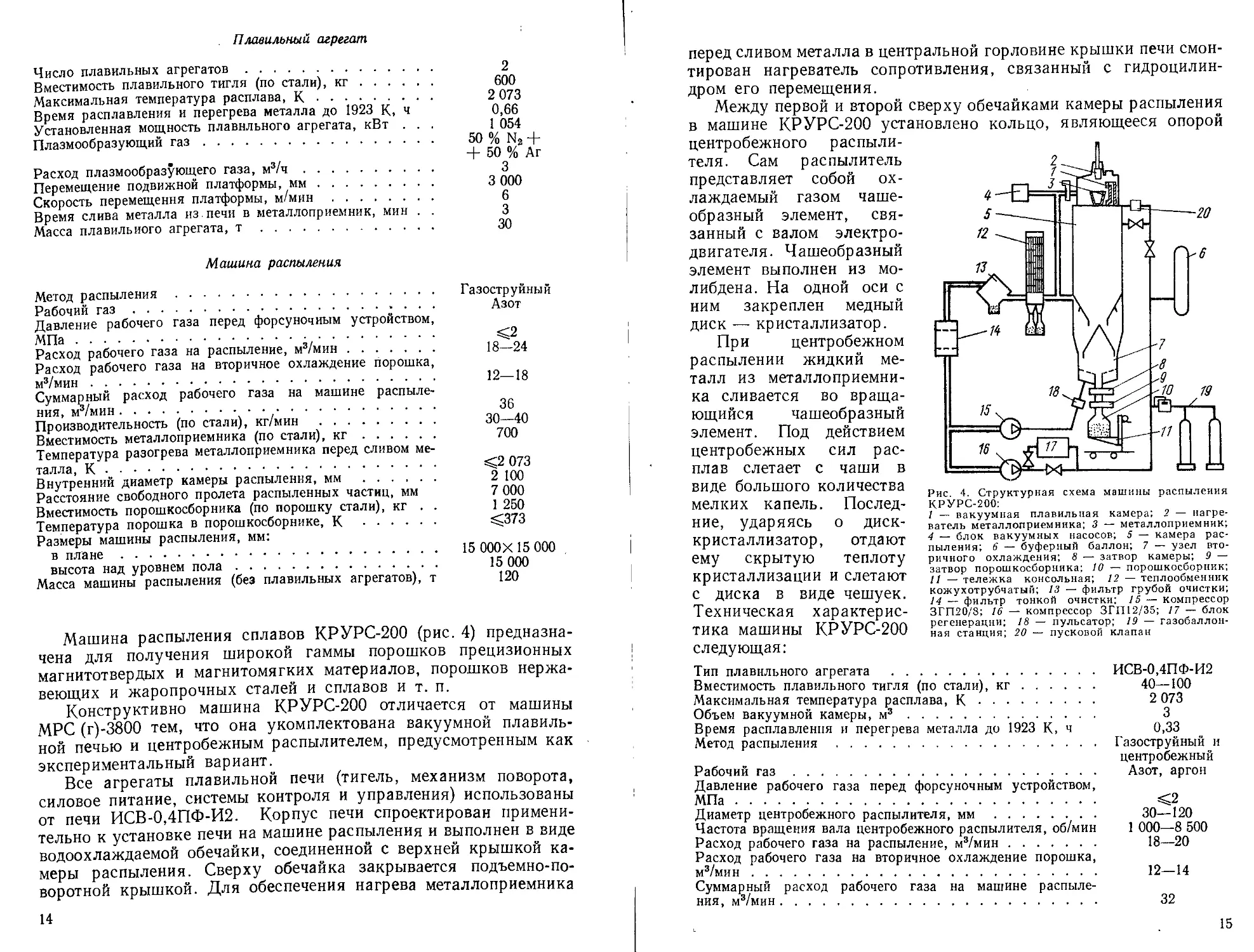

Машина распыления сплавов КРУРС-200 (рис. 4) предназна-

чена для получения широкой гаммы порошков прецизионных

магнитотвердых и магнитомягких материалов, порошков нержа-

веющих и жаропрочных сталей и сплавов и т. п.

Конструктивно машина КРУРС-200 отличается от машины

МРС (г)-3800 тем, что она укомплектована вакуумной плавиль-

ной печью и центробежным распылителем, предусмотренным как

экспериментальный вариант.

Все агрегаты плавильной печи (тигель, механизм поворота,

силовое питание, системы контроля и управления) использованы

от печи ИСВ-0,4ПФ-И2. Корпус печи спроектирован примени-

тельно к установке печи на машине распыления и выполнен в виде

водоохлаждаемой обечайки, соединенной с верхней крышкой ка-

меры распыления. Сверху обечайка закрывается подъемно-по-

воротной крышкой. Для обеспечения нагрева металлоприемника

14

перед сливом металла в центральной горловине крышки печи смон-

тирован нагреватель сопротивления, связанный с гидроцилин-

дром его перемещения.

Между первой и второй сверху обечайками камеры распыления

в машине КРУРС-200 установлено кольцо, являющееся опорой

центробежного распыли-

теля. Сам распылитель

представляет собой ох-

лаждаемый газом чаше-

образный элемент, свя-

занный с валом электро-

двигателя. Чашеобразный

элемент выполнен из мо-

либдена. На одной оси с

ним закреплен медный

диск — кристаллизатор.

При центробежном

распылении жидкий ме-

талл из металлоприемни-

ка сливается во враща-

ющийся чашеобразный

элемент. Под действием

центробежных сил рас-

плав слетает с чаши в

виде большого количества

мелких капель. Послед-

ние, ударяясь о диск-

кристаллизатор, отдают

ему скрытую теплоту

кристаллизации и слетают

с диска в виде чешуек.

Техническая характерис-

тика машины КРУРС-200

Рис. 4. Структурная схема машины распыления

КРУРС-200:

1 — вакуумная плавильная камера; 2 — нагре-

ватель металлоприемника; 3 — металлоприемник;

4 — блок вакуумных насосов; 5 — камера рас-

пыления; 6 — буферный баллон; 7 — узел вто-

ричного охлаждения; 8 — затвор камеры; 9 —

затвор порошкосборника; 10 — порошкосборник;

11 — тележка консольная; 12 — теплообменник

кожухотрубчатый; 13 — фильтр грубой очистки;

14 — фильтр тонкой очистки; 15 — компрессор

ЗГП20/8; 16 — компрессор ЗГП12/35; 17 — блок

регенерации; 18 — пульсатор; 19 — газобаллон-

ная станция; 20 — пусковой клапан

следующая:

Тип плавильного агрегата ............................

Вместимость плавильного тигля (по стали), кг.........

Максимальная температура расплава, К.................

Объем вакуумной камеры, м3...........................

Время расплавления и перегрева металла до 1923 К, ч

Метод распыления.....................................

Рабочий газ..........................................

Давление рабочего газа перед форсуночным устройством,

МПа..................................................

Диаметр центробежного распылителя, мм ...............

Частота вращения вала центробежного распылителя, об/мин

Расход рабочего газа на распыление, м3/мин...........

Расход рабочего газа на вторичное охлаждение порошка,

м3/мин...............................................

Суммарный расход рабочего газа на машине распыле-

ния, м3/мин..........................................

ИСВ-0.4ПФ-И2

40—100

2 073

3

0,33

Газоструйный и

центробежный

Азот, аргон

30—120

1 000—8 500

18—20

12—14

32

15

Производительность распыления (по стали), кг/мин . . .

Внутренний диаметр камеры распыления, мм ............

Расстояние свободного пролета распыленных частиц метал-

ла, мм ..............................................

Температура порошка в порошкосборинке, К ............

Установленная мощность, кВт .........................

Размеры машины распыления, мм:

в плане ...........................................

высота над уровнем пола ...........................

общая высота ......................................

Масса машины, т......................................

<30

2 500

4 500

<373

455

10 000X12 000

9 200

11 700

100

Для расчетного оценочного определения основных технологи-

ческих характеристик машин газоструйного распыления необхо-

димо знать: основные химические свойства расплава, в том числе

характер взаимодействия с огнеупорными материалами и газовыми

энергоносителями, основные физические характеристики рас-

плава (температуру плавления металла или сплава, температур-

ные зависимости величин вязкости, поверхностного натяжения,

плотности), требуемую форму частиц получаемого порошка, их

дисперсность, дисперсность элементов внутренней структуры ча-

стиц, производительность машины.

В зависимости от химических свойств, температуры расплава

и требований к чистоте получаемого порошка (прежде всего по

газовым и неметаллическим примесям) определяют тип плавиль-

ного агрегата и материал его футеровки, атмосферу, в которой

должен быть получен расплав, способ герметизации плавильного

агрегата и узла распыления (в случае невоздушной атмосферы),

распыляющий газ и требования к его чистоте.

Исходя из того, что машина должна обслуживаться не более

чем двумя плавильными агрегатами, их производительность выби-

рается либо равной производительности узла распыления (при

одном плавильном агрегате), либо вдвое меньшей (при двух агре-

гатах). Исходя из производительности определяется емкость

тигля плавильного агрегата, емкость металлоприемника, его

внутренние размеры и высота столба металла относительно ниж-

него торца металлопровода.

Зная высоту столба металла и требуемую часовую производи-

тельность (скорость истечения или массовый расход металла из

отверстия металлоприемника), определяют необходимую для обес-

печения требуемой производительности площадь сечения металло-

провода So по формуле:

/1-0

f Sdh/h

h=H

(1)

тц /2g

где Н — высота столба расплава в тигле относительно нижнего

среза металлопровода в начале истечения, м; h — текущая (умень-

шающаяся по мере истечения) высота столба металла, м; S —

площадь поверхности расплава в тигле, м2; т — продолжитель-

16

ность опорожнения тигля, с; а — коэффициент расхода; g — ус-

корение свободного падения, м/с2.

Интеграл может быть вычислен, если известен закон измене-

ния S в функции h.

Для цилиндрических тиглей

о 2SH

(2)

j42zZ//////z//A

2

2R

Рис. 5. Распылительный узел форсунки

со сверхзвуковым соплом и централь-

ным телом:

1 — диффузор внутренней камеры; 2 —

центральное тело сопла

,_с '1

Коэффициент расхода принимается равным 0,8 для цилиндри-

ческих металлопроводов и 1,2 — для металлопроводов типа диф-

фузивного насадка. Размер d0 первичных капель—продуктов

первичного распада струи расплава определяют по формуле d0 «

« 1,2RO, где Яо — радиус ме-

таллопровода. Зная размер пер-

вичных капель, определяют

критическую скорость газовой

струи цкр м/с, необходимую

для обеспечения их дальнейше-

го диспергирования

цкр = 1,25/ 16о/4рг, (3)

где о — поверхностное натяже-

ние расплава в момент встречи

с газовой струей, Н/м; d0—диаметр первичной капли, м; рг —

плотность распыляющего газа, кг/м3.

Определив величину М (число Маха) — отношение скорости

газа к скорости звука в этом газе, определяют давление Р, Н/м2,

в критическом сечении газового сопла по формуле

К-1

Р = Ро[1 + 0,5 (К - 1) М2] к , (4)

где Ро — давление в среде истечения газа (внутри камеры распы-

ления), Па; К — показатель адиабаты — отношение величины

теплоемкости газа при постоянном давлении Ср к теплоемкости

при постоянном объеме CD (для двухатомных газов К = 1,4).

Зная величину М, можно определить также размеры и конфи-

гурацию сопла (рис. 5)

-р- = (1 + 0,2М2)3/1,73М, (5)

*кр

где / — площадь выходного сечения сопла, м; FKp — площадь

критического сечения сопла, м.

Секундный расход газа Gr, кг, определяют по формуле

- ^KpFвРг- (6)

Среднюю дисперсность продуктов вторичного диспергирова-

ния определяют по формуле

1030г

(7)

На?-: =

17

С < А ' !j

где^Ср — диаметр продукта вторичного диспергирования — пряди

с длиной I = (5-4-10) dcp, м; рм — плотность расплава, кг/м3;

(7М — секундный расход расплава, кг/с; ц — динамическая вяз-

кость расплава, Па-с.

Если дисперсность частиц порошка, определенная по формуле

(7), более чем на 50% отличается от заданной, производят пере-

расчет технологических параметров, либо изменяя исходные дан-

ные (например, температуру перегрева расплава над температурой

плавления, что эквивалентно изменению величины поверхност-

ного натяжения), либо определяя технологические параметры

путем решения обратных задач.

Регулирование формы частиц осуществляют, изменяя соотно-

шение между продолжительностью сфероидизации частицы тСф,

с, и продолжительностью ее затвердевания т3, с. Продолжитель-

ность сфероидизации при оценочных расчетах определяют по

формуле

Тсф = -^(4ф-4р). (8)

где^Сф — диаметр шара, имеющего объем, равный объему пряди —

продукта вторичного диспергирования, м; т] — динамическая вяз-

кость расплава, Па-с.

Продолжительность затвердевания т3, с, определяют по фор-

муле:

Т3 — ^сф

смРм 1„ ^СР

аа tK — tcv ’

(9)

где см — теплоемкость расплава, Дж/К; а —• коэффициент тепло-

передачи, Вт/(м2-К), определяемый по формуле а = 0,62 х

X (Л.г/^сф) Re0-5; — теплопроводность газа, Вт/(м-К); Re =

= ДкрЛ’г) ^сф, vr — кинематическая вязкость газа, м2/с. Если

тсф > тз- частицы порошка будут иметь неправильную форму,

при тсф < т3 — сферическую.

Дисперсность элементов внутренней структуры частиц оцени-

вают обычно величиной дендритного параметра — расстоянием

между дендритными осями второго порядка. Для обеспечения за-

данной величины дендритного параметра находят соответствую-

щую ему скорость охлаждения va по кривым температурной за-

висимости этого параметра, после чего выполняют поверочный

расчет по формуле

у _ 6а Vi ~ ___________!_______ (1СП

^офсмРм In Ri ^а)/(^2 —^г) ’

где tr — температура расплава; — температура частицы в дан-

ный момент; tr — температура газа в данный момент.

18

Жидкоструйные распылители

Применение жидких энергоносителей для получения порошков

распылением расплавов обусловлено, в основном, их значительно

более низкой стоимостью, доступностью и более широкими воз-

можностями соответствующих установок при получении порош-

ков с частицами несферической формы. Такие порошки характе-

ризуются хорошей прессуемостью и спекаемостью и не требуют

использования гидро- и га-

зостатов для формования.

Распыление жидкими энер-

гоносителями позволяет в

широких пределах изменять

исходный состав расплава,

осуществляя, например, его

обезуглероживание (распыле-

ние расплава чугуна водой)

или науглероживание (рас-

пыление расплавов углево-

дородными жидкостями). Од-

ним из преимуществ жид-

коструйных распылительных

установок является то, что

струя жидкости сохраняет

свою скорость, давление и

разрушающую способность

на относительно более про-

тяженном участке, чем газо-

вая струя; это делает жидко-

струйный распылитель ме-

нее чувствительным к коле-

баниям давления и расхода

в системе обеспечения энергоносителем.

Типовая конструкция установки для распыления расплавов

водой представлена на рис. 6. Плавильное оборудование состоит

из двух индукционных печей 1 вместимостью 160 кг расплава

каждая. Камера 4 распыления цилиндрическая, диаметром 2 м,

общая высота 5,2 м. В нижней части камеры имеется приемник по-

рошка, оканчивающийся выпускным отверстием диаметром 100 мм

с запорным вентилем. В верхней части камеры располагают люки

для наблюдения за процессом распыления и доступа внутрь ка-

меры при ремонте, а также устройство для орошения водой сте-

нок камеры. Для предотвращения избыточного волнения поверх-

ности воды в камере устанавливают волногасящее устройство.

На верхней крышке камеры над форсункой 3 устанавливают ме-

таллоприемник 2, подогреваемый газовыми горелками до 973—

1173 К. Под металлоприемником на крышке камеры крепят

распыливающую форсунку 3, на выходе из которой формируется

19

струя воды под давлением 10 МПа. Установка снабжена насосом

высокого давления 9, трубопроводами и баком-отстойником 8.

Пульпу, выходящую из выходного отверстия, направляют в ги-

дроциклон 5, отделенный от воды порошок — в центрифугу 6

и сушилку 7, а воду — в бак-отстойник 8. Водяной туман отса-

сывают из верхней части камеры 4, сепарируют в циклоне 10.

За каждый цикл работы установки распыляется до 150 кг расплава,

общая производительность установки — до 6 т/ч. Конструкцией

установки предусмотрена система подвода воздуха под давлением

500 кПа, что позволяет осуществлять на ней распыление распла-

вов воздухом в воду.

Расчет технологических параметров жидкоструйных распыли-

тельных установок основан на модели распыления, предполагаю-

Рис. 7. Схемы соплового насадка (а) и насадка с прямоугольным отверсти-

ем (б):

1 — подводящий канал; 2 — переходный участок; 3 — критическое сечение;

4 — начальный участок струн

щей наличие следующих основных стадий: соприкосновение струи

жидкого энергоносителя с продуктами первичного распада струи

расплава (первичными каплями), испарение энергоносителя и

образование паровой рубашки вокруг первичных капель, дроб-

ление первичных капель на вторичные продукты — пряди под

действием газодинамического напора со стороны паровой рубашки,

которая вместе с дробимой каплей увлекается струей неиспарив-

шегося энергоносителя, охлаждение и сфероидизация капли.

Критическую скорость струи энергоносителя укр, м/с, необхо-

димую для дробления первичных капель диаметром dK, м, рассчи-

тывают по формуле

^кр = 4 /a/(dKp3), О О

где рэ —- плотность паров энергоносителя (с учетом ее зависимости

от температуры), кг/м3.

На рис. 7 представлены схемы соплового насадка форсунки

с круглым отверстием и истекающей из него струи (слева) и на-

садка с прямоугольным отверстием (справа).

Давление воды в камере форсунки, Па, и ее расход Q, м3/с,

определяют по формулам:

Н = vlpl^g), (12)

20

где <рх — коэффициент скорости истечения, являющийся функ-

цией геометрии насадка.

Q = <p2FKP/2iH. (13)

где ср2 — коэффициент расхода, являющийся функцией геометрии

сопла; FKp — площадь сопла в критическом сечении.

Длина начального участка струи Lo, м, на котором скорость

струи сохраняет значение v цкр, определяют по формуле

Lo = d0 (100 — 2,5-10— Re). (14)

Максимально допустимое расстояние от центра выходного се-

чения форсунки до зоны дробления I < O,8Lo, м.

Основным конструктивным элементом распылительных уста-

новок жидкоструйного распыления является многофорсуночный

узел.

Центробежные распылители

Получение порошков в центробежных распылителях основано на

разрушении массы расплава под действием центробежных сил.

Рис. 8. Технологическая схема установки с вращающимся тиглем:

/ — плавильная камера; 2 — оплавляемая заготовка-электрод; 3 — средства нагрева

оплавляемой заготовки; 4 — вращающийся тигель; 5 — экран; 6 — камера охлажде-

ния; 7 — емкость для сбора порошка; 8 — механический вакуумный насос; 9 — источ-

ник питания средств нагрева; 10 — паромасляный вакуумный насос; 11 — пульт упра-

вления; 12 — система водяного охлаждения

Основными типами центробежных распылителей являются:

тигельные, в которых расплавляемый расплав получают в пла-

вильном агрегате или оплавляют (электронным лучом, плазмен-

ной струей и т. д.) заготовку из соответствующего материала,

а затем периодически или непрерывно направляют расплав во

вращающийся тигель (см. рис. 1, схема 2); бестигельные, в ко-

21

торых распылению подвергают расплав, находящийся на торце

вращающейся заготовки, непрерывно оплавляемой внешним источ-

ником нагрева (см. рис. 1, схема 3); с перфорированным стаканом

(см. рис. 1, схема 6); экстракторы, в которых расплав извлекают

(экстрагируют) из ванны с помощью быстро вращающегося диска

(см. рис. 1, схема 5).

В качестве плавильных устройств используют, в основном,

индукционные, дуговые или электроннолучевые печи. Источни-

ками нагрева оплавляемых не-

подвижных или вращающихся

заготовок являются электрон-

ные пушки или плазмотроны.

Технологическая схема ти-

гельной установки с оплавля-

емой заготовкой представлена

на рис. 8.

Узел вращения тигля (рис. 9)

является наиболее сложным и

ответственным из-за высокой

частоты вращения (до 50 тыс.

об/мин). Базовой деталью этого

узла является полый вал/, вра-

щающийся в подшипниках, один

из которых, 2, показан на схе-

ме. На вал насажен с на-

тягом стальной корпус 3, в

тело которого запрессован

диск 4. Диск изготавливают

из высокопрочных высокоте-

плопроводных медных спла-

вов. В диске выполнена расточка, заполненная теплоизоля-

ционным материалом 5. Собственно тигель образован вкла-

дышем 6 из тугоплавкого листового материала с нане-

сенным на его поверхность жаростойким оксидным покрытием 7.

Внутри вала / проходит труба 8, подающая охладитель — воду

или воздух — к торцу диска 4. Вывод охладителя из полости

вала осуществляют через кольцевой канал 9. Приводом вращаю-

щегося тигля является высокоскоростная воздушная турбина,

размещаемая иногда в полости вала, или высокоскоростной элек-

тродвигатель. Благодаря тому, что тигель, изображенный на

рис. 9, теплоизолирован от корпуса 3, градиент температуры

в объеме распыляемого металла мал, весь металл находится в жид-

ком состоянии и в конце процесса распыления полностью уда-

ляется из тигля центробежными силами.

Установки тигельного типа используют для получения порош-

ков металлов и сплавов с температурой плавления до 1600 °C.

Установки бестигельного центробежного распыления вклю-

чают в себя те же основные узлы, что и тигельные, за исключением

22

плавильного агрегата. Бестигельные установки обеспечивают

получение высокочистых порошков и практически не имеют ог-

раничений по температуре плавления материала получаемого

порошка. Недостатком этих установок является необходимость

тщательной обработки поверхности и балансировки оплавляемых

заготовок для обеспечения работоспособности узла вращения

заготовки.

Кроме того, неоднородность оплавляемой заготовки по хими-

ческому составу наследуется порошком. Этот недостаток, хотя и

Рис. 10. Установка центробежного распыления с перфорированным

стаканом

в меньшей степени, присущ и тигельным установкам с оплавляе-

мой заготовкой.

Для получения низкодисперсных порошков легкоплавких ме-

таллов могут использоваться установки с перфорированным ста-

каном. Пример конструкции такой установки приведен на рис. 10.

Установка состоит из газораспределительного узла с каналом 1,

входных сопел 2, газовой турбины 3, соединенной осью 4 с перфо-

рированным стаканом 5, выходных сопел 6 и камеры охлаждения 7.

Газ под давлением порядка 10е Па при температуре 293 К из рас-

пределительного кольца 1 через сопла 2 поступает на лопатки

турбины 3. Турбина через вал 4 передает вращение стакану 5.

Расплав, заливаемый в стакан 5, диспергируется центробежными

силами при истечении из отверстий стакана. Отработанный газ,

охладившийся вследствие расширения до уровня 173 К, через

сопла 6 направляют в зону полета частиц. Скорость охлаждения

частиц составляет 105—10е °С/с. частота вращения стакана —

до 20 тыс. об/мин (лимитируется прочностью стакана).

23

Основными узлами установок экстракционного типа являются

ванна с расплавом и водоохлаждаемый диск-экстрактор. Вид

получаемого продукта (порошок, лента, проволока), его струк-

тура и дисперсность (толщина) определяются температурой ра-

сплава, условиями охлаждения расплава на диске, геометрией

экстрагирующей кромки диска, глубиной его погружения в ра-

сплав. Экстракция и распыление вращающимся диском могут

осуществляться и при падении струи расплава на диск сверху.

Технологический расчет центробежных распылителей преду-

сматривает определение основных параметров их конструкции —

диаметра и частоты вращения тигля, слитка или экстрагирующего

диска, размеров камеры охлаждения, в зависимости от заданной

дисперсности частиц порошка при известных физико-химических

свойствах расплава.

Средний диаметр частиц получаемого порошка dcp, м, в пер-

вом приближении связан с частотой вращения и радиусом тигля

(слитка, диска) соотношением

dcv = -тг— 1/^ (15)

ср 2пп V pR ’ v '

где п — частота вращения диска, 1/мин; а — поверхностное

натяжение расплава, Н/м2; р — плотность расплава, кг/м3; 7? —-

радиус отрыва капли от основной массы расплава (радиус тигля,

слитка, диска, стакана), м.

Учет влияния расхода расплава (производительности распыли-

теля) и его кинематической вязкости приводит к более точной за-

висимости

, С ,0,25 / о \о,125

4p“(2nn/?)°-5(Qp'V) \pg) ’ (6)

где Qp — расход расплава, м3/с; v — коэффициент кинематической

вязкости расплава, м2/с; g — ускорение свободного падения, м/с2.

В случае распылителя с вращающимся тиглем (слитком)

можно предположить, что отрыв капель происходит не только

с периферии тигля (слитка), но и в точках с радиусами 7?1>2j , п <

< R. В этом случае гранулометрический состав порошка может

быть найден на основании следующих соотношений:

с _ А2 В / 1 1 \

4л2п2 ( 0,5dmln 0,5d/ ’ 1 >

где G — масса капель, кг, размеры которых находятся в интер-

вале dmln — d, м; А = j/3o/2p; В — коэффициент пропорцио-

нальности, зависящий от мощности, подводимой к расплаву, и

толщины пленки расплава.

Общая масса капель размером составит

Gx = A2B/2n2n2d. (18)

24

Массовая доля капель с размерами в интервале dmln — d

Экспериментально наблюдаемые отклонения от приведенных

выше зависимостей обусловлены, в основном, дополнительным

диспергированием расплава за счет вибрации вращающихся тигля,

слитка, стакана, за счет газодинамического действия плазменных

струй и ряда других причин.

Расчет размеров камер охлаждения установок центробежного

распыления производится аналогично расчету камер охлаждения

установок газоструйного распыления.

§ 2. ДРОБИЛКИ

Основными областями применения дробильно-размольного обору-

дования в порошковой металлургии являются дробление и тон-

кое измельчение: спеков, образующихся при получении порош-

ков методами печного восстановления оксидов, довосстановитель-

ного отжига порошка (железо и низколегированные стали), син-

теза из компонентов (карбид вольфрама и сложные карбиды на

его основе, карбид титана и др.); пористых (губчатых) катодных

осадков — промежуточных продуктов, формирующихся в про-

цессах получения порошков тугоплавких металлов (тантал и др.)

электролизом расплавов, методами металлотермического восста-

новления и самораспространяющегося высокотемпературного син-

теза; ферросплавов — компонентов порошковых шихт различ-

ного назначения; стружковых и шламовых отходов при получе-

нии порошков из вторичных металлов.

Размольное оборудование применяют также для получения

порошков сплавов методом механического легирования и для об-

работки порошков, полученных распылением расплавов, с целью

улучшения их прессуемости и спекаемости за счет разрушения

поверхностных оксидных пленок и получения частиц несфериче-

ской формы.

Щековые дробилки

Рабочими элементами щековых дробилок (рис. 11) являются не-

подвижная и подвижная щеки, образующие пасть. Куски дроби-

мого материала, поступающие в пасть сверху, разрушаются при

сближении щек, при их расхождении измельченный материал

высыпается через нижнюю разгрузочную щель пасти.

При верхнем подвесе наибольший размах совершает нижний

конец подвижной щеки, ширина щели в процессе работы дробилки

меняется, измельченный материал характеризуется широким

гранулометрическим составом.

При нижнем подвесе наибольшее качание совершает верхний

конец щеки, ширина выходной щели постоянна, измельченный

25

материал характеризуется узким гранулометрическим составом.

Несмотря на преимущества, дробилки с нижним подвесом ха-

рактеризуются пониженной производительностью и повышенным

расходом энергии на единицу массы дробленого продукта. Это

связано с возможностью образования застойных зон и затруднен-

ного выхода продукта при постоянной ширине выходной щели.

На рис. 12 представлена конструктивная схема дробилки

с верхним подвесом щеки. Верхний конец щеки 3 посажен непо-

средственно на эксцентрик приводного вала 4, нижний опирается

на нажимную плиту 11 и подтягивается к ней тягой 9 через пру-

Рис. И. Кинематические схемы щековых дробилок (е— эксцентриситет):

а — верхний подвес и вертикальный шатун; б — верхний подвес на эксцентриковом

валу; в — верхний подвес н горизонтальный шатун; г — нижннй подвес и вертикальный

шатун; д — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней

щеки и вертикальный шатун

жину 8. При такой схеме установки щеки верхний конец ее со-

вершает круговое движение, а нижний — движение по дуге ра-

диуса, равного длине нажимной плиты 11. Суммарное движение

щеки является сложным, дробилка относится к классу дробилок

со сложным качанием щеки.

Крупность получаемого материала регулируют, изменяя ши-

рину выходной щели путем изменения положения подвижного

клина 7 и упорного клина 10 при помощи подъемного винта 6.

Чтобы избежать поломки машины при случайном попадании

в пасть крупных недробимых предметов, в конструкцию введен

противоперегрузочный элемент — нажимная плита 11. Плита

склепана из двух половинок так, что при перегрузке заклепки

срезаются, а дробилка автоматически останавливается. После

устранения причины перегрузки плиту восстанавливают и исполь-

зуют повторно.

Существенным недостатком большинства дробилок является

то обстоятельство, что на один рабочий ход приходится один хо-

лостой. Это приводит к неравномерности нагрузок на механизмы

дробилки и уменьшает продолжительность периода полезной

работы почти вдвое. Для выравнивания нагрузок на двигатель и

механизмы в конструкцию дробилки введен маховик 5, аккумули-

26

Ц____________________с 1 _______________'1292

Рис. 12. Схема щековой дробилки с верхним подвесом подвижной щеки

SZ6

27

рующий энергию во время холостого хода и отдающий ее во время

рабочего, что, однако, не устраняет снижения производительности

при наличии холостого хода. Дробилки без холостого хода не

получили распространения из-за громоздкости конструкции.

Элементами конструкции, работающими в наиболее тяжелых

условиях, являются дробящие плиты 2. Неподвижная плита кре-

пится к станине 1, подвижная — к щеке 4. Наибольшему износу

плиты подвергаются в своей нижней части, поэтому конструкцией

предусмотрена возможность перестановки плит с поворотом

на 180°. Плиты, так же как и рабочие органы других видов дро-

бильно-размольного оборудования, изготавливают из износостой-

ких материалов, например, деформационно-упрочняемой стали

марки Г13, футеруют их твердосплавными пластинами или нано-

сят на рабочую поверхность износостойкие покрытия.

Щековые дробилки предназначены для дробления материалов

с пределом прочности при сжатии до 300 МПа. Прочность обраба-

тываемого материала определяется по ГОСТ 7084—71.

Технические характеристики щековых дробилок, применяемых

в порошковой металлургии, сложным движением щеки): приведены ниже (все дробилки со

Модель Размер приемного отверстия СМД-116 СМ Д-108 СМ Д-109

(длинаХширина), мм .... Размер наибольшего куска ис- 250X400 250X900 400X900

ходного материала, мм ... Ширина выходной щели, мм: 210 210 340

номинальная 40 40 60

пределы регулирования Производительность при номи- нальной ширине щели (по гра- 20—60 20—60 40—90

ниту), м3/ч Установочная мощность элек- 7,8 18 30

тродвигателя, кВт Размеры (длинаХширинаХвы- 17 40 40

сота), мм 1330Х 1250Х X 1435 1670X2100 X X 1600 2140Х2140Х X 200

Масса, т 2,5 8,0 12

Расчетные схемы щековой дробилки представлены на рис. 13.

При расчетном определении основных параметров вновь созда-

ваемой дробилки находят: угол захвата а; число качаний подвиж-

ной щеки и частоту вращения приводного вала п; зависимость

конечной крупности материала от исходной, размеров пасти и

производительности дробилки; мощность, потребляемую дробил-

кой. Предполагаются заданными: производительность, началь-

ная и конечная крупность кусков, насыпная плотность, предел

прочности при сжатии и модуль упругости дробимого материала.

При поверочном расчете определяют возможность дробления

материала на дробилке с известными параметрами и производитель-

ность дробилки при известных механических свойствах дроби-

мого материала и исходной крупности материала.

28

На кусок материала, зажатый между двумя щеками, действует

выталкивающая сила 7?, которая представляет собой равнодей-

ствующую сжимающих и удерживающих сил. Удерживающие

силы являются проекциями сил трения Т на ось, параллельную

направлению силы R. Массой куска пренебрегают.

R = 2Р sin (а/2); (20)

Рис. 13. Схемы к определению угла захвата (а), числа качаний подвижной щеки и ча-

стоты вращения приводного вала (6), геометрических размеров и производительности (в)

щековых дробилок

где / — коэффициент трения дробимого материала о поверхность

щек. Этот коэффициент является функцией макро- и микрогео-

метрии трущихся поверхностей, пористости и влажности дроби-

мого материала, его контактной прочности и пластичности, при-

сутствия загрязнений, играющих роль смазки, и т. д.

Подставив выражение (22) в формулу (21), получим

N = Pf cos (а/2). (23)

Условие удержания куска в пасти дробилки 2N R, или

2Pf cos (а/2) > 2Р sin (а/2), (24)

откуда

/>tg(a/2). (25)

Выражая f через угол трения ср f = tg ср, получим tg ср >

tg (a/2) и a 2ср.

Если угол захвата будет больше удвоенного угла трения, то

куски материала будут выбрасываться из пасти дробилки. Такой

выброс делает работу дробилки невозможной и создает опасность

29

для обслуживающего персонала и расположенного вблизи обору-

дования.

Если угол захвата намного меньше удвоенного угла трения,

снизится степень измельчения, которую может обеспечить дро-

билка.

Полученное соотношение между углами захвата и трения

должно выполняться также в валковых и конусно-инерционных

дробилках.

При качании щеки ее нижний конец фиксирует крайние поло-

жения 1 и 2 (рис. 13, б). Смещение щеки в горизонтальной плоскости

равно S.

За один полупериод качания щеки из пасти высыпается объем

материала, приблизительно соответствующий заштрихованному

контуру F.

Если подвижная щека совершает Z полных качаний в минуту,

то время ее отхода из точки 1 в точку 2 равно ту = 30/Z, с. Про-

должительность периода т2, с» в течение которого из пасти вы-

сыпается материал объемом F, составляет

т2 = V 2hg, (26)

Приравнивая друг другу ту и т2, получим

Z = 30 / g/2h мин-1. (27) •

Угол захвата а при движении щеки меняется мало, поэтому

h = S/tg а. (28)

Тогда Z2 = 302g tg a/2S и

Z = 66,5/tgaS. (29)

Амплитуду качания щеки принимают обычно равной 0,005—

0,03 м при условии, что I dK I ф- S, а однородность дисперс-

ности получаемого продукта улучшается с уменьшением отноше-

ния S/dK.

Пользуясь выражением (29) и кинематической схемой привода

щеки, определяют частоту вращения приводного вала. Для ша-

тунно-рычажного и эксцентрикового приводов число полных ка-

чаний совпадает с частотой вращения приводного вала, п = Z, с-1.

Степень измельчения в щековой дробилке выбирают в преде-

лах от 3 до 8, dJdK = i = 3-4-8. Ширину пасти А (рис. 13, в)

принимают равной (1,15-4-1,20) dB. Высоту передней стенки (не-

подвижной щеки) определяют по формуле (м):

Н = (A- l)/ig a. (30)

При каждом полном качании подвижной щеки из пасти высы-

пается объем измельченного материала

V = FL = l±^±lhL, (31)

30

где L — длина дробилки, м; h = S/tg а, I 4- S + I = 2dK, тогда

V = 4 (S/tga) L. (32)

Часовая объемная производительность

= p.VZ60 м3/ч, (33)

где р. — коэффициент разрыхления, учитывающий неполноту

заполнения материалом заштрихованного объема дробилки, ц =

= 0,44-0,6.

Вводя насыпную плотность дробленого материала рн, кг/м3,

получим формулы для расчета производительности дробилки, кг/ч

О, = 60ppHZLSdK/tg a, (34)

и длины пасти, м:

I Gtg« /ОСЧ

ь “ 60ppHZSdK •

Длину пасти можно выразить через размер начальных кусков dH

L = mda 4- (0,15-4- 0,20) dH, (36)

где т — 1, 2, 3, ... показывает, что L должна быть кратной dH;

число (0,154-0,2) dH обеспечивает свободный вход кусков в пасть

дробилки.

Максимальная теоретическая мощность дробилки (кВт), рас-

ходуемая на измельчение материалов, рассматриваемых как аб-

солютно упругие, составляет

Nmax = l.SO.lO-o^’g1’- (37)

где сгв— предел прочности дробимого материала, Н/м2; г] — об-

щий к. п. д. дробилки; р — плотность материала, кг/м3; i — сте-

пень дробления; Е — модуль упругости, Н/м2.

Для щековых дробилок со сложным качанием подвижной щеки,

применяемых в порошковой металлургии, к. п. д. колеблется от

0,02 для самых малых до 0,38 для самых больших.

Молотковые дробилки

Основными рабочими элементами конструкции молотковых из-

мельчителей являются ротор с молотками и статор-корпус. Из-

мельчение материала в этих машинах производится свободным

или стесненным ударом. К числу молотковых измельчителей отно-

сятся молотковые дробилки, аэробильные и шахтные мельницы.

На рис. 14 показана молотковая дробилка с односторонним

вращением ротора, предназначенная для измельчения сухих и

хрупких материалов, имеющих прочность ниже средней — ша-

мота, шлака, известняка, угля и др. Ротор дробилки состоит из

вала 9, на который насажены диски 12 и фиксирующие кольца 14.

По окружности дисков просверлены отверстия, через которые

31

пропущены стяжки 13. На оси между дисками надеты молотки 11.

Диски и молотки удерживаются на валу в собранном состоянии

с помощью концевых шайб 10, закрепленных на стяжках 13.

На концах вала посажены шкивы 8, один из которых выполняет

функции маховика. Ротор вращается в подшипниках, закреплен-

ных на корпусе дробилки.

Нижняя часть корпуса 1 служит основанием дробилки. В ней

установлена подовая решетка 2, для обслуживания которой преду-

смотрены окна с откидными крышками 3.

Рис, 14. Схема молотковой: дробилки_со свободным ударом

Верхняя часть корпуса 4 имеет наклонную загрузочную во-

ронку 5, шарнирно подвешенную шторку 6, предупреждающую

выброс материала из дробилки, и броневые плиты 7, восприни-

мающие на себя удары отлетающих от молотков частиц измель-

чаемого материала. Размольная камера и воронка изнутри за-

щищены плитами из износостойкого материала. Ротор вращается

в сторону броневых плит.

Поступающий через воронку материал попадает под удар бы-

стро вращающихся молотков, разрушается от столкновения с ними

и отбрасывается к броневой плите. Ударившись об эту плиту,

частицы отлетают от нее и попадают опять под молотки. Разру-

шенные и отброшенные второй раз к броневой плите частицы снова

возвращаются под молотки. Такое движение и разрушение мате-

риала происходит до тех пор, пока частицы не попадут на колос-

никовую решетку и не выйдут из зоны измельчения через ее от-

верстия. Куски материала, не успевшие разрушиться до нужного

размера за первый проход через зону измельчения, движущимися

32

молотками могут разрушаться и на подовой решетке или их под-

нимают и возвращают снова в зону интенсивного измельчения.

Размер частиц измельченного материала определяется разме-

ром отверстий в подовой решетке, которую в зависимости от тре-

бования можно заменять.

В рассмотренной дробилке материал измельчают свободным

ударом, и, следовательно, максимальная окружная скорость

Рис. 15. Схема'Змолотковой дробилки со стесненным ударом:

1 — основание корпуса; 2 — подовая решетка; 3 — механизм подъема решетки; 4 —

люк; 5 — крышка корпуса; 6 — дробильная плита; 7 — люк для смены дробильной

плиты; 8 — приемный люк; 9 — наконечник; 10 — тяга; 11 — диск; 12 — ось ротора

молотков, (оу, м/с, при которой материал однократно разрушается,

должна определяться по формуле

> ор y 'g/[£p(l - е2)], (38)

где е — коэффициент восстановления.

Увеличение частоты вращения ротора вызывает более глубо-

кое разрушение частиц, а следовательно, возрастает содержание

мелочи и пыли, что нежелательно для технологии процесса. Если

необходимо получить продукт более однородный по размеру без

пылевидных частиц, частота вращения молотков должна соответ-

ствовать расчетной.

В молотковой дробилке можно измельчать материал и без подо-

вой решетки, но в этом случае гранулометрический состав измель-

чаемого продукта будет иметь большой разброс.

На рис. 15 показана молотковая дробилка с односторонним

вращением ротора, в которой материал сначала измельчается стес-

2 Кипарисов С. С. н др. 33

ненным ударом, а затем, по мере продвижения его в зоне измель-

чения, свободным ударом. При стесненном ударе эффект измель-

чения зависит от кинетической энергии ударяющего тела (молотка),

а эта энергия определяется массой и скоростью его движения.

В рассматриваемых дробилках применяют молотки с массивными

наконечниками и шарнирным креплением к ротору. Молоток со-

стоит из тяги 10, шарнирно связанной с треугольным или круглым

диском ротора, и наконечника 9, иногда также шарнирно соеди-

ненного с тягой. При ударе по измельчаемому телу молоток

отклоняется в сторону, противоположную движению, что облег-

чает работу машины и снижает опасность ее поломки в случае

попадания в зону измельчения тел, не подвергающихся дробле-

нию.

Стесненный удар в дробилке осуществляется с помощью

неподвижной бронированной плиты 6, которая внизу переходит

в колосниковую решетку.

В молотковых дробилках наибольшему износу подвергаются

молотки и отбойные (дробильные) плиты, несколько меньшему —

подовая решетка. В конструкции корпуса предусмотрены специаль-

ные люки, через которые можно менять плиты и подовую решетку.

Значительно труднее заменять износившиеся молотки, так как

для этого приходится разбирать почти весь ротор. Для удлине-

ния срока службы молотков их наконечники или ударники (их

два) обычно изготовляют из особо прочных и износостойких

материалов. При износе одной стороны ударника его перевора-

чивают другой стороной, а при полном износе одного ударника

молоток переворачивают другим ударником. В дисках некоторых

конструкций роторов предусмотрено несколько рядов отверстий,

и ось молотка по мере его износа перемещается от центра диска

к периферии. Таким образом, молотки выдвигаются из ротора.

Реверсивность движения ротора способствует удлинению мон-

тажного срока его службы. Когда молотки изнашиваются при дви-

жении ротора в одном направлении, направление меняется, мон-

тажный срок службы ротора удлиняется почти в два раза.

Основными технологическими параметрами молотковой (ро-

торной) дробилки являются: производительность; диаметр, длина

и частота вращения ротора; максимальный размер кусков загру-

жаемого в дробилку материала; степень дробления; мощность,

потребляемая дробилкой; количество, масса и форма молотков.

Ориентировочная оценка производительности Уч, м3-ч-1,

имеющейся дробилки производится по формулам

V, = lOODpLp/i (при £)p>Lp); (39)

Уч = lOODpLp/i (при £)p<Lp), (40)

где Dp — диаметр ротора, м; Lp — длина ротора, м; п — частота

вращения ротора, тыс. об/мин.

34

Более точная оценка производительности, т/ч,. производится

по формуле

G, = 0,06/CLpZu2ny, (41)

где К — коэффициент, характеризующий физические свойства

дробимого материала и степень дробления; Lp — длина ротора, м;

Z — число продольных рядов молотков на роторе; v — окружная

скорость ротора по концам вращающихся молотков, м/с; п —

частота вращения ротора, об/мин; у — насыпная масса дробимого

материала, т/м3.

Значение коэффициента К в зависимости от степени дробле-

ния определяется (с погрешностью ±15 %) соотношением

К = Ю5 (7,9 — 3,75 i), (42)

где i — степень дробления.

Если дробилка проектируется по данным работы аналогичной

дробилки, то ее производительность может быть определена по

формулам

DnLra , „

°-=й‘^В±±

(44)

где G± — производительность работающей дробилки на материале,

принятом за эталон, т/ч; — коэффициент измельчаемости дро-

бимого материала; k2 — коэффициент, учитывающий разницу

в крупности кусков дробимого материала на входе в проектируе-

мую и работающую дробилку; Dp и £)р1 — диаметры роторов

проектируемой и работающей дробилок по концам молотков, м;

Lp и Lpl — длины роторов проектируемой и работающей дроби-

лок, м; а и аг — ширина щелей колосниковой решетки проекти-

руемой и работающей дробилок; N и — мощности, потребляе-

мые проектируемой и работающей дробилкой.

Коэффициент измельчаемости в формулах (43) и (44) опреде-

ляется как отношение производительности работающей дробилки

при измельчении данного материала и производительности той же

дробилки при измельчении эталонного материала. Этот коэффи-

циент может быть также определен как отношение удельного рас-

хода электроэнергии на дробление эталонного материала к рас-

ходу энергии на дробление данного материала.

При изменении крупности кусков порошковых спеков от 10

до 70 мм удельный расход электроэнергии ориентировочно изме-

няется от 3,20 до 4,15 МДж/т, а коэффициент k2 от 1,1 до 0,85.

Диаметр ротора, мм, определяют по формулам:

при вертикальной загрузке дробимого материала

= 3dH ± 550; (45)

2* 35

при загрузке дробимого материала сбоку ротора по наклонной

плите

£)р = l,65dH + 520, (46)

где £)р — диаметр ротора по концам вращающихся молотков, мм;

dH — наибольший размер кусков дробимого материала, мм.

Длина ротора определяется соотношением

Lp = (0,8-? 1,5) £)р. (47)

Длина молотка от его оси до конца бойка принимается равной

0,4—0,5 радиуса ротора. Длина бойка при максимальном размере

кусков загружаемого материала <100 мм принимается равной

1,4—1,8 размера максимального куска, при максимальном раз-

мере куска 100—400 мм — 0,6 размера куска.

Оптимальная скорость куска дробимого материала в зоне вра-

щающегося ротора, м/с:

v = IO’2 nZ. (48)

При загрузке дробилки свободно падающим материалом вы-

сота, с которой он должен подаваться, определяется по формуле

Н = n2/2g, (49)

где g = 9,81 м/с2 — ускорение свободного падения.

Работа, затрачиваемая на дробление куска, определяется по

формуле

3<т2Д

А = - 0’ (5°)

где ор — предел прочности материала куска при сжатии; Л —

объем куска, подлежащего дроблению; Е — модуль упругости

материала куска.

Работа, затрачиваемая на удар молотком по куску дробимого

материала, определяется формулой

ууМт

/yi ~ 2(М +т) ’

где vyi — скорость молотка в точке удара относительно куска

дробимого материала (до удара); М. — масса молотка, приве-

денная к точке удара; т — масса куска дробимого материала.

Из условия ЛУ1 Л можно оценить массу молотка, необходи-

мую для разрушения кусков дробимого материала заданной

крупности.

Мощность, потребляемая молотковой дробилкой, расходуется

на восстановление энергии, теряемой молотками при ударах по

кускам дробимого материала; на дробление материала истиранием

на колосниковой решетке; на трение в опорах ротора и шарни-

рах молотков; на преодоление аэродинамического сопротивления

воздуха в дробилке.

Примечания: 1. Предельные отклонения размеров ротора ±5 %. 2. Предельные отклонения номинальной частоты вращения

ротора дробилок: на величину скольжения асинхронных электродвигателей — при передаче вращения через муфту; ±5 % — при ре-

менной передаче. 3. Удельная мощность (отношение мощности электродвигателя к размеру ротора), кВт/мм2 (не более), для дробилок

М-10-8 исполнения Б 0.12Х10”3, исполнения В 0,17 Х10”3, исполнения Г 0,23 Х10~3.

37

36

Оценочный расчет мощности, кВт, производится по формулам

N = 7.5PL (п/60); (52)

N = (0,14-0,15) G4i. (53)

Удельный расход энергии на дробление, МДж/т, определяют

по формуле

а 16 Л 100 1 10° \ и

Здр — Д7 1П '^иач" ) Д’ (54)

где Т?5°н, 7?“ач — конечный и начальный остатки материала на

сите с отверстиями 5 мм, %; /7Х. х — поправка на потери холо-

стого хода, равная 1,15; kx — коэффициент измельчаемости дро-

бимого материала.

Технические характеристики молотковых однороторных дро-

билок серии «М» (ГОСТ 7090—72) приведены в табл. 1. Техниче-

ские характеристики близких по конструкции роторных дроби-

лок мелкого и среднего дробления (серия ДРС) и крупного дроб-

ления (серия ДР К) определяются ГОСТ 12376—71 и

ГОСТ 12375—70 соответственно.

Вибрационные конусные дробилки

Схема дробилки представлена на рис. 16. Дробящий конус 1

машины имеет дебалансный вибровозбудитель 3. Вращающий мо-

мент передается на вал возбудителя от электродвигателя 5, уста-

новленного на опорной раме 6, через карданный вал 4. Корпус 2

дробилки подвешен к раме на мягких пружинно-тросовых под-

весках 7 и 8, благодаря чему машина является практически пол-

ностью уравновешенной. Имеются конструкции, в которых та же

цель достигается посредством опирания корпуса на резинопнев-

матические виброизоляторы. Дробление осуществляется в коль-

цевой полости между рабочей частью наружной поверхности ко-

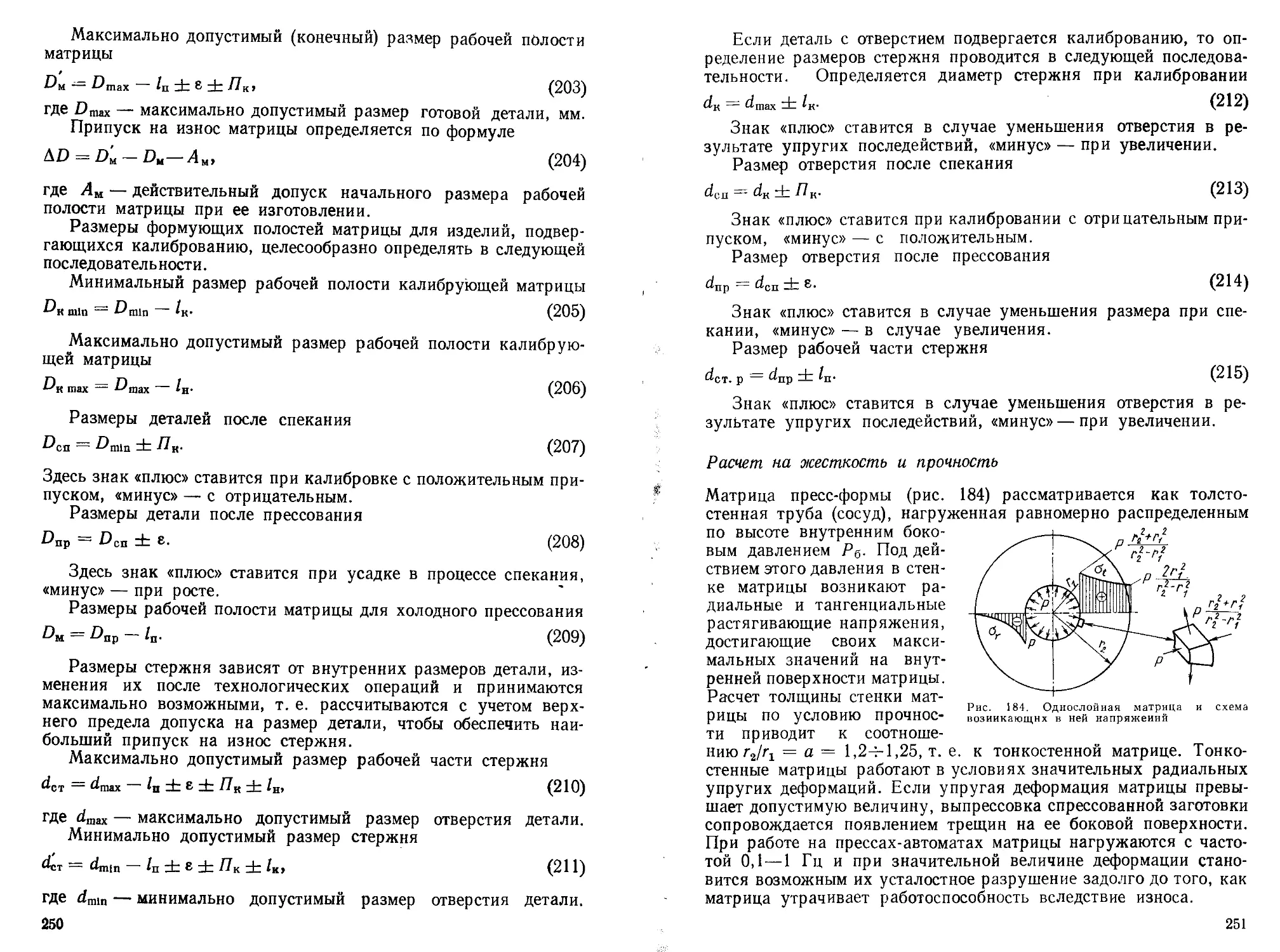

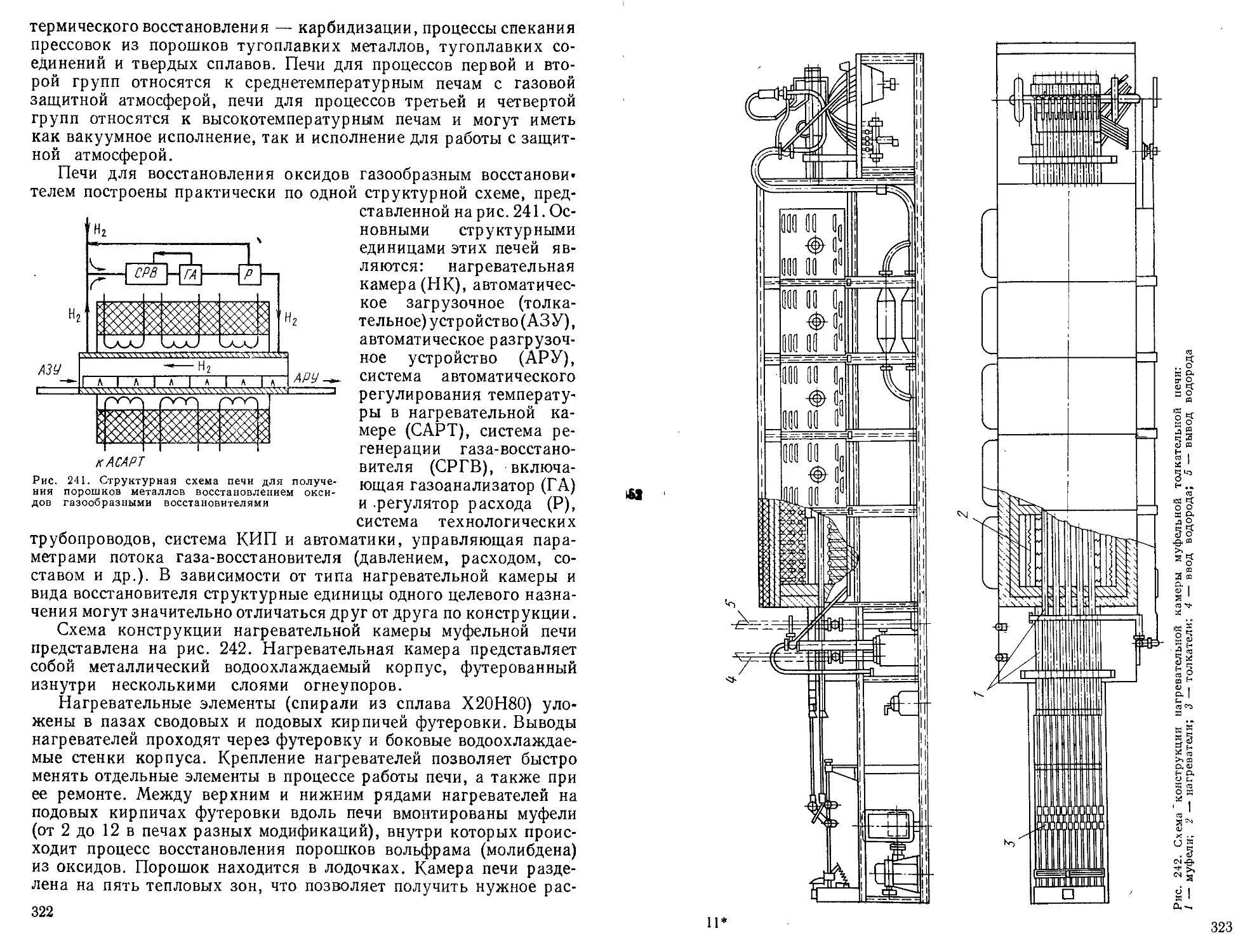

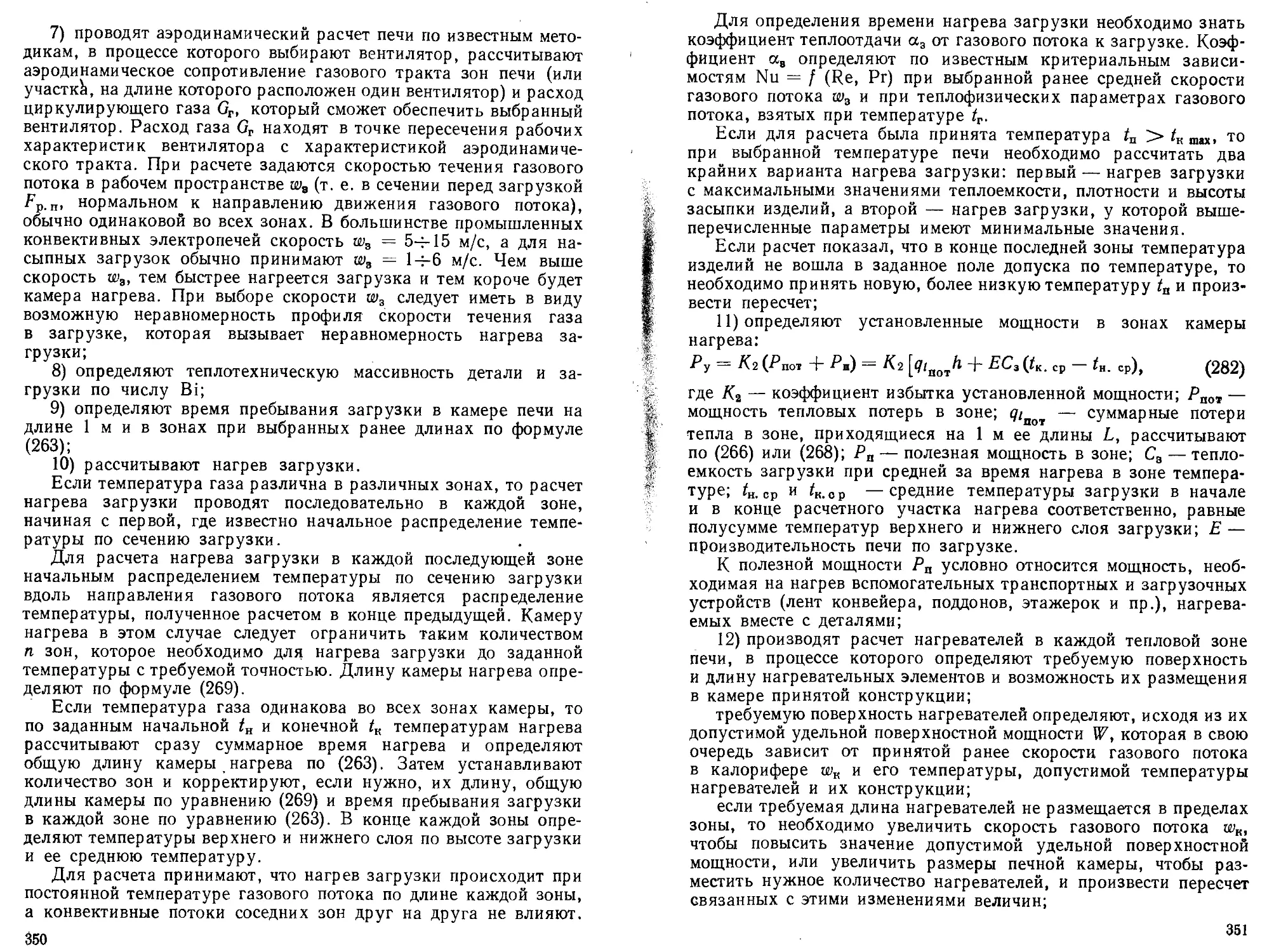

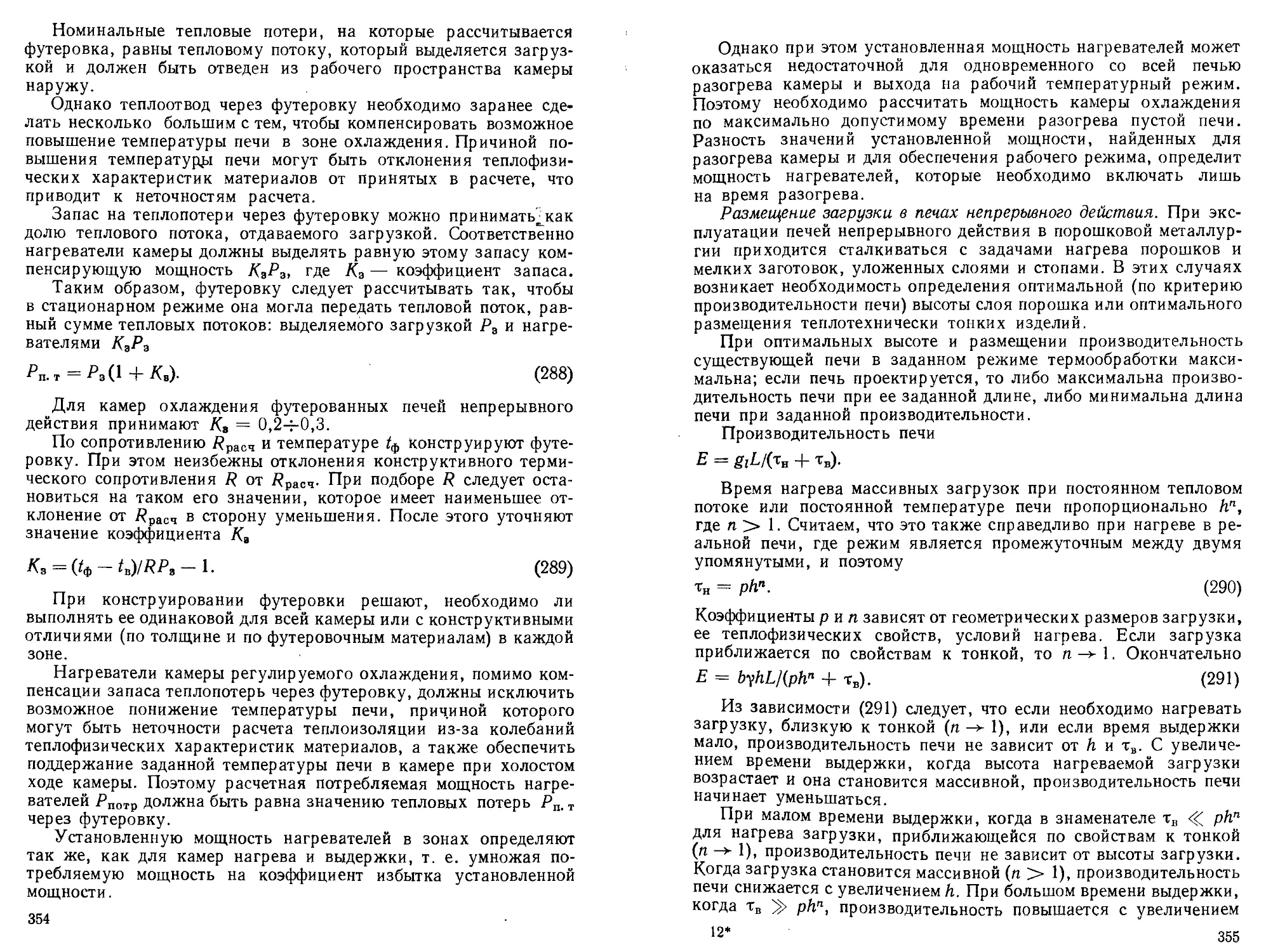

нуса и соответствующей частью внутренней поверхности корпуса