Автор: Хабланян М.Х.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика теплофизика оборудование проектирование учебное пособие эксплуатация нанотехнологии технологии вакуумные системы вакуумные насосы издательство институт книту физические установки

ISBN: 978-5-7882-1977-6

Год: 2016

Министерство образования и науки России

Федеральное государственное бюджетное

образовательное учреждение высшего образования

«Казанский национальный исследовательский

технологический университет»

М. Х. Хабланян, Г. Л. Саксаганский, А. В. Бурмистров

ВАКУУМНАЯ ТЕХНИКА

ОБОРУДОВАНИЕ, ПРОЕКТИРОВАНИЕ,

ТЕХНОЛОГИИ, ЭКСПЛУАТАЦИЯ

Часть 2

ВАКУУМНЫЕ НАСОСЫ

Учебное пособие

Казань

Издательство КНИТУ

2016

УДК 621.52

ББК 31.77

Б 91

Хабланян М. Х.

Вакуумная техника. Оборудование, проектирование, технологии,

эксплуатация : учебное пособие: в 2 ч. Ч. 2: Вакуумные насосы /

М. Х. Хабланян, Г. Л. Саксаганский, А. В. Бурмистров; М-во образ.

и науки России, Казан. нац. исслед. технол. ун-т. – Казань : Изд-во

КНИТУ, 2016. – 300 с.

ISBN 978-5-7882-1977-6

Рассмотрены

физико-технические

характеристики,

конструкторские решения, технологические и эксплуатационные

особенности вакуумных насосов и агрегатов, используемых в

промышленности и научном приборостроении. Описаны особенности

их эксплуатации и методики испытаний.

Предназначено для бакалавров и магистров по направлениям

подготовки «Технологические машины и оборудование», «Техническая

физика», «Ядерная энергетика и теплофизика», «Наноинженерия».

Подготовлено на кафедре «Вакуумная техника электрофизических установок».

Печатается по решению редакционно-издательского совета

Казанского национального исследовательского технологического

университета

Рецензенты: д-р техн. наук, проф. Ю. В. Панфилов

д-р техн. наук, проф. Р. Р. Зиганшин

ISBN 978-5-7882-1977-6

© Хабланян М. Х., Саксаганский Г. Л.,

Бурмистров А. В., 2016

© Казанский национальный исследовательский

технологический университет, 2016

СОДЕРЖАНИЕ

Обозначения, используемые в тексте

Предисловие

Введение

1. ФОРВАКУУМНЫЕ НАСОСЫ

1.1. Базовые характеристики

1.2. Вакуумные насосы с масляным уплотнением

1.2.1. Пластинчатые насосы

1.2.2. Плунжерные (золотниковые) насосы

1.2.3. Рабочие жидкости. Обратный поток

1.2.4. Откачка парогазовых смесей. Газобалласт

1.3. Жидкостно-кольцевые насосы

1.4. Безмасляные насосы

1.4.1. Сорбционные насосы

1.4.2. Роторные насосы

1.4.3. Винтовые насосы

1.4.4. Поршневые насосы

1.4.5. Спиральные насосы

1.4.6. Мембранные насосы

1.5. Образование мелкодисперсных частиц

Вопросы для самоконтроля

2. ПАРОСТРУЙНЫЕ (ДИФФУЗИОННЫЕ) НАСОСЫ

2.1. Принцип действия

2.2. Базовая конструкция

2.3. Рабочие жидкости

2.4. Основные рабочие характеристики

2.4.1. Производительность

2.4.2. Наибольшее выпускное давление

2.4.3. Степень сжатия

2.4.4. Предельное остаточное давление

2.5. Обратный поток рабочей жидкости

2.6. Дополнительные проектные и эксплуатационные

характеристики

3

6

7

8

12

12

12

12

27

29

36

38

41

42

43

58

61

66

77

84

90

92

92

99

102

106

113

116

118

121

123

134

2.6.1. Критерии проектирования и оптимизации

2.6.2. Потери рабочей жидкости

2.6.3. Кипятильник

2.6.4. Флюктуации давления

2.7. Экраны и ловушки

2.7.1. Охлаждаемые колпачки и экраны

2.7.2. Азотные ловушки

2.8. Эксплуатация

2.8.1. Эксплуатационные особенности

2.8.2. Энергетические показатели

2.8.3. Эксплуатационная безопасность насосов

Вопросы для самоконтроля

3. МОЛЕКУЛЯРНЫЕ И ТУРБОМОЛЕКУЛЯРНЫЕ

НАСОСЫ

3.1. Общие сведения

3.2. Молекулярные насосы

3.2.1. Сводные характеристики

3.2.2. Расчётная модель

3.2.3. Эксплуатационные характеристики

3.3. Турбомолекулярные насосы

3.3.1. Принцип функционирования

3.3.2. Основы проектирования

3.3.3. Конструкция и основные характеристики

3.3.4. Быстрота действия и компрессия по

индивидуальным газам

3.4. Гибридные и комбинированные насосы

3.5. Особенности эксплуатации

3.6. Сравнительные характеристики

3.6.1. Достоинства турбонасосов

3.6.2. Недостатки турбонасосов

Вопросы для самоконтроля

4. КРИОГЕННЫЕ НАСОСЫ

4.1. Физические основы криогенной откачки

4.2. Базовая конструкция насосов с автономными

криогенераторами

4

134

136

137

138

140

141

145

151

151

153

155

156

158

158

160

164

167

170

175

175

177

182

187

193

202

205

206

208

209

210

210

213

4.3. Эксплуатационные характеристики

4.3.1. Быстрота действия

4.3.2. Производительность. Сорбционная ёмкость

4.4. Дросселирование крионасосов

4.5. Регенерация

4.6. Криогенная откачка водяных паров

4.7. Криогенераторы

Вопросы для самоконтроля

218

218

222

225

227

232

236

241

5. ГЕТТЕРНАЯ И ИОННАЯ ОТКАЧКА

5.1. Геттерные насосы

5.2. Магнитные электроразрядные насосы

5.3. Откачные характеристики разрядных насосов

5.4. Эксплуатация разрядных насосов

5.5. Средства откачки на основе нераспыляемых геттеров

5.6. «Чистые» системы предварительного разрежения

Вопросы для самоконтроля

242

242

249

254

258

262

270

272

6. ПЕРЕГРУЗКА ВАКУУМНЫХ НАСОСОВ

6.1. Эксплуатация высоковакуумных насосов

в зоне максимальной производительности

6.1.1. Пароструйные насосы

6.1.2. Турбомолекулярные насосы

6.1.3. Насосы поверхностного действия

6.2. Сопоставительные оценки и выводы

Вопросы для самоконтроля

273

273

273

275

279

281

282

Литература

283

Приложение 1. Испытания механических насосов с масляным

уплотнением

285

Приложение 2. Испытания двухроторных насосов

291

Приложение 3. Испытания пароструйных и турбомолекулярных

насосов

293

Приложение 4. Испытания геттерных и криогенных насосов 296

Приложение 5. Испытания сорбционных насосов

298

5

Обозначения, используемые в тексте

c – средняя арифметическая скорость молекул газа

G – массовый расход газа

K - степень сжатия насоса

М – молекулярная масса газа

m – масса молекулы

n – молекулярная концентрация газа

PВХ ( PВП ) - входное (впускное) давление насоса

РВЫХ ( PВЫП ) – выходное (выпускное) давление насоса

PОСТ - предельное остаточное давление насоса

P, – давление газа

V – объём газа

PН – давление насыщенного пара

Q – поток газа

R – универсальная газовая постоянная

RГ – газовая постоянная конкретного газа

S – быстрота откачки

S ВХ – быстрота действия насоса

Т – абсолютная температура газа

TВХ - температура газа на входе в насос

TВЫХ - температура газа на выходе из насоса

U – проводимость элемента вакуумной системы

VВС объем всасывания насоса

W – скорость газа

W - сопротивление элемента вакуумной системы

k – постоянная Больцмана

– cредняя длина свободного пути молекулы

v – скорость молекулы

– плотность газа

- диаметр молекулы

6

ПРЕДИСЛОВИЕ

Книга продолжает цикл учебных пособий по технике и

технологиям высокого вакуума, начатый в 2013 г. авторской

публикацией «Вакуумная техника. Оборудование, проектирование,

технологии, эксплуатация. Ч.1. Инженерно-физические основы»

(Казань: Изд-во КНИТУ. - 232 с.). К её углублённому изучению

целесообразно приступать после усвоения материалов первой части.

Тематическая направленность издания – физико-технологические

принципы функционирования, базовые конструкторские решения,

важнейшие характеристики, основы проектирования и особенности

эксплуатации вакуумных насосов. Наряду с традиционной

информацией в учебном пособии впервые рассмотрены и другие

практически весьма значимые вопросы. В их числе механизмы

формирования и способы подавления обратного потока рабочих

жидкостей компримирующих насосов; алгоритм оптимального

сопряжения форвакуумных и высоковакуумных насосов; проблема

динамической устойчивости процесса вакуумирования; специфика

эксплуатации высоковакуумных насосов в зоне максимальной

производительности и при газовой перегрузке.

Пособие предназначено для профессорско-преподавательского

состава и старшекурсников высших учебных заведений, готовящих

специалистов по направлениям подготовки «Техническая физика» и

«Технологические машины и оборудование». Может быть также

полезно работникам научно-исследовательских институтов и

конструкторских бюро, связанных с созданием и применением

вакуумного оборудования и электрофизической аппаратуры.

Авторы выражают искреннюю признательность Б.Д. Ершову,

Ю.А. Султановой, Л.В. Филипповой (НИИЭФА им. Д.В. Ефремова,

Санкт-Петербург) и А.А Райкову, М.Г. Фоминой (КНИТУ, Казань) за

полезные обсуждения и помощь при подготовке рукописи к печати.

Критические замечания и рекомендации читателей будут приняты с

благодарным вниманием.

М.Х. Хабланян (Бостон, США)

Г.Л. Саксаганский (Санкт-Петербург)

А.В. Бурмистров (Казань)

7

ВВЕДЕНИЕ

Из многих известных типов вакуумных насосов широкое

практическое применение получили лишь некоторые. В зависимости

от конкретных условий – откачиваемого газа, объёма вакуумной

камеры, допустимой продолжительности вакуумирования и т.п. – для

откачки до заданного остаточного давления в камере либо для

поддержания требуемого давления при фиксированной газовой

нагрузке используют различные комбинации насосов.

По принципу действия различают механические объёмные

насосы, кинетические насосы и сорбционные насосы. В объёмных

насосах газ откачивают (перемещают!) посредством поршней,

вращающихся пластин, кулачков, шестерёнок и т.п. В кинетических

насосах импульс в направлении откачки газовым молекулам придают

с помощью направленной струи рабочего вещества (жидкости или

газа) или высокооборотного ротора. К кинетическим насосам относят

эжекторные, молекулярные и турбомолекулярные насосы различных

модификаций. Физическую основу сорбционных насосов составляет

поглощение газа активной поверхностью пористых веществ

(сорбентов). В эту классификационную группу входят также

геттерные и геттерно-ионные насосы. Газовые молекулы и ионы в

этих насосах поглощаются непрерывно либо периодически

возобновляемой плёнкой металлических геттеров.

Для насосов каждого типа можно выделить области наиболее

эффективного и экономичного применения. При выборе откачных

средств и построении принципиальных вакуумных схем необходимо

рассматривать во взаимосвязи целый комплекс эксплуатационных и

конструктивных факторов. В их числе диапазон рабочих давлений,

величины потоков, парциальный состав и характер откачиваемой

среды, требуемое предельное остаточное давление и время его

достижения, длительность непрерывной работы, стоимость, габариты,

уровень шума и вибрации, расходные материалы, потребляемая

мощность, простота в обслуживании, эксплуатационная надёжность

(рис. 1, 2).

Высоковакуумные насосы должны обладать одновременно и

значительной компрессией, и большой быстротой действия.

8

Требования к быстроте действия форвакуумных насосов намного

ниже, но потребность в значительной компрессии остаётся. Спад

быстроты действия геттерно-ионных насосов начинается при давлении

около

1 10-3 Па.

Рис.1. Рабочие характеристики

насосов различных типов

Для компримирующих насосов весьма значима рабочая

диаграмма, т. е. взаимозависимость откачиваемого газового потока

(быстроты действия) и перепада (отношения) давлений между

выходным и входным патрубками. Применительно к осевому насосукомпрессору эта зависимость представлена на рис. 3. Для общности

диаграмма нормирована: по осям координат отложены безразмерные

величины. На рис. 3 – плотность газа; , D – соответственно угловая

скорость вращения и диаметр крыльчатки; P - разность давлений на

выходе и входе; S – объёмная скорость потока (быстрота действия).

Как видно, возможны два предельных эксплуатационных

режима насоса. Один из них – режим максимального потока через

9

насос. В этом режиме откачиваемый поток максимален, а давления на

входе и на выходе почти одинаковы. Второй предельный режим разность давлений максимальна, а газового потока в насос нет.

Рис. 2. Усреднённые сравнительные характеристики насосов

предварительной откачки: сверху вниз насосы: поршневые,

пластинчатые, мембранные, винтовые, Рутса трёхлопастные,

кулачковые, Рутса двухлопастные, центробежные, осевые

Каждый тип насоса занимает определённую нишу на рабочей

диаграмме. Так, поршневые насосы «тяготеют» к её левой стороне

(значительные перепады давления и малые потоки), а осевые насосыкомпрессоры – к правой (малые перепады давления и большие

потоки).

10

Рис. 3. Нормированная рабочая диаграмма

вращательного насоса

Создаваемый

насосом-компрессором

перепад

давлений

пропорционален квадрату окружной скорости крыльчатки (D)2, а

газовый поток – её окружной скорости (D) и контурной площади (D)

2

. В свою очередь, мощность, необходимая для формирования газового

потока, пропорциональна произведению S Р. Поэтому при

неизменных физических условиях и постоянной скорости вращения

удвоение диаметра крыльчатки вчетверо увеличивает «напор»

(перепад давлений), восьмикратно – скорость потока и в 32 раза –

потребляемую мощность. Это обстоятельство весьма существенно,

особенно при проектировании крупномасштабных вакуумных систем,

и ещё раз подчёркивает необходимость продуманного отношения к

выбору откачных средств для каждой конкретной ситуации с целью

полной реализации их эксплуатационных возможностей.

11

1. ФОРВАКУУМНЫЕ НАСОСЫ

1.1.

Базовые характеристики

Терминами «форвакуум», «предварительный вакуум», «низкий

вакуум» принято обозначать область давлений от атмосферы до ~1 Па.

Эта граница условна. С помощью форвакуумных насосов, или, иначе

говоря, насосов предварительной откачки (разрежения), можно

получать и более низкие давления.

Форвакуумный насос - предназначенный для поддержания

давления в выходном сечении насоса более высокого вакуума, при

котором последний может обеспечивать заданные параметры откачки.

Из этого определения следует, что не всякий насос среднего и низкого

вакуума является форвакуумным. Так, например, пластинчатороторный насос, используемый в агрегате с диффузионным, является

форвакуумным.

Но

тот

же

пластинчато-роторный

насос,

самостоятельно откачивающий вакуумную камеру, уже не выполняет

функции форвакуумного. В контексте данной главы под

форвакуумными будем понимать насосы низкого и среднего вакуума,

которые могли бы использоваться в агрегатах.

Механические форвакуумные насосы имеют различное

конструктивное исполнение. В их число входят поршневые,

мембранные

(диафрагменные),

плунжерные

(золотниковые),

пластинчатые, спиральные, двухроторные (типа Рутс), кулачковые,

винтовые и некоторые другие насосы. Из-за эксплуатационных

ограничений в качестве насосов предварительного разрежения

практически не используют центробежные и осевые лопаточные

насосы-компрессоры, хотя в принципе это возможно.

1.2. Вакуумные насосы с масляным уплотнением

1.2.1. Пластинчатые насосы

В вакуумной технике применяют пластинчатые насосы двух

типов. Они различаются расположением пластин, разделяющих

области расширения (всасывания) и последующего сжатия (выхлопа)

12

откачиваемого газа. В пластинчато-статорных насосах эта пластина

размещена в статоре насоса (рис. 1.1). С помощью пружины она

удерживается в плотном контакте с поверхностью эксцентрично

расположенного кулачка – «вращающегося поршня». Зазор между

поверхностью кулачка и статора выбирают минимально возможным.

Пластинчато-статорный ВН - вращательный насос, в котором

эксцентрично установленный ротор вращается, скользя по внутренней

стенке статора, при этом пластина, движущаяся относительно

статора, прижимается к ротору и делит рабочую камеру на час ти

с изменяющимся объёмом.

Рис. 1.1. Конструктивная схема пластинчато-статорного насоса:

1 – корпус; 2 – кулачок; 3 – выпускной патрубок; 4 – пружина;

5 – статорная пластина; 6 – входной патрубок

При вращении ротора объем одной полости (рис. 1.2)

увеличивается, и газ всасывается через патрубок входа. Одновременно

объём другой полости уменьшается, газ сжимается и после

достижения давления выхлопа и открытия клапана выбрасывается в

масляную ванну и через масло выходит в атмосферу. Процесс

переноса одной порции газа в пластинчато-статорном насосе

происходит за два оборота ротора, но в насосе одновременно

присутствует две порции газа – всасываемая и сжимаемая.

13

Рис. 1.2. Изменение рабочего объёма в пластинчато-статорном насосе

Максимальный объем рабочей камеры (объем всасывания)

отвечает моменту, когда ротор находится в верхнем положении и

пластина полностью выдвинута из статора (рис. 1.2а). Соответственно

геометрическая быстрота действия пластинчато-статорного насоса

определяется в виде

S Г VВС n

( D2 d 2 ) L ,

(1.1)

4

где VВС объём всасывания насоса; n частота вращения ротора; D и

d - диаметры статора и ротора соответственно, L длина ротора.

Действительная быстрота действия насоса определяется в виде

SВХ S Г ,

(1.2)

где коэффициент откачки (подачи), учитывающий потери

вследствие дросселирования газа во входном патрубке и неполного

заполнения газом полости всасывания, потери от подогрева газа на

всасывании газом, перетекающим из полости сжатия, потери за счёт

перетекания газа. Для вакуумных насосов с масляным уплотнением

~ 0,75÷0,85.

Один из недостатков пластинчато-статорных машин – наличие

неуравновешенных масс, в результате чего предельная частота

вращения не превышает 1000 об/ мин. Для снижения дисбаланса

разработаны двухкамерные насосы, в которых роторы, расположенные

на одном валу, смещены относительно друг друга на 1800. При этом

14

камеры могут соединяться как последовательно, так и параллельно.

Несмотря на простоту конструкции, пластинчато-статорные насосы в

промышленных объёмах в настоящее время не выпускаются, уступив

место пластинчато-роторным насосам.

В пластинчато-роторных насосах пластины размещены внутри

эксцентрично расположенного ротора (рис. 1.3). Посредством пружин

либо под действием центробежных сил они удерживаются в плотном

контакте с поверхностью статора. Зазор между поверхностями ротора

и статора выбирают минимально возможным. Для насосов с

быстротой действия 3 – 5 л/с он обычно не превышает 0,02 мм.

Пластинчато-роторный ВН – вращательный насос, в

котором эксцентрично установленный ротор вращается относительно

неподвижной поверхности статора. При этом две или более

пластины, скользящие в прорезях ротора и прижимающиеся к

внутренней стенке статора, делят камеру на полости с

изменяющимся объёмом (рис. 1.4).

Рис. 1.3. Конструктивная схема пластинчато-роторного насоса

15

В положении ротора на рис. 1.4г. объём полости (объем

всасывания) максимален. Именно он определяет геометрическую

быстроту действия.

Рис. 1.4. Конструктивная схема пластинчато-роторного насоса

Дисбаланс в пластинчато-роторных насосах практически

отсутствует. Предельная частота вращения выпускаемых машин

до 3000 об/мин.

Для уплотнения контактных поверхностей статор помещают в

масляную ванну. Масло выполняет несколько функций. С его

помощью уплотняется и смазывается зона раздела между областями

всасывания и сжатия и герметизируется выхлопной клапан. Кроме

того, оно способствует стабилизации теплового режима насоса и

вымыванию механических загрязнений из его полости. В отдельных

случаях масло используется в гидроприводе клапанов.

Как средства перекачки жидкости пластинчатые насосы

известны уже как минимум 500 лет. В приложении к

высоковакуумным технологиям они достигли высокой степени

совершенства. Так, при откачке воздуха с помощью одноступенчатого

насоса с выхлопом в атмосферу может быть достигнуто предельное

остаточное давление около 1 Па (степень сжатия ~105). Современный

двухступенчатый насос (рис. 1.5) позволяет получить компрессию

~108 (парциальное остаточное давление воздуха ниже 10-3 Па). Такие

насосы снабжают приспособлениями для подачи обезгаженного масла.

Оно непрерывно подводится к рабочим зонам обеих ступеней и

инжектируется вместе с откачиваемым газом. Для охлаждения насосов

с быстротой действия 3 – 5 л/с достаточен поток масла,

16

циркулирующий со скоростью ~1 см3/с. При остановке насосов

предусматривается автоматическое прекращение подачи масла, что

предотвращает заполнение маслом рабочей зоны и попадание туда

атмосферного воздуха. Этой цели служит небольшой клапан на

маслопроводе, управляемый центробежным пускателем. Применяют

также автоматические электромагнитные клапаны.

Рис. 1.5. Функциональная схема (а) и поперечное сечение (б) двухступенчатого

пластинчато-роторного насоса: 1 – первая ступень; 2 – вторая ступень;

3 –предохранительный клапан; 4 – электродвигатель;

5 – газобалластное устройство; 6 – выхлопной клапан

В ряде конструкций (например, насос 2НВР-5ДМ производства

АО «Вакууммаш») предусматрены встроенные клапаны: отсечной –

отсоединяющий откачиваемый объем от цилиндра насоса при

останове и напускной - напускающий атмосферу в цилиндр насоса с

целью предотвращения заполнения последнего маслом.

17

При пуске насоса на пластины действуют значительные усилия,

вызванные гидравлическим сопротивлением слоя масла. Поэтому

поверхность вблизи выпускного патрубка снабжают небольшой

выборкой, позволяющей маслу в конце компрессионного цикла

«обтекать» пластины.

Насосы с масляным уплотнением весьма надёжны. Для них

характерно постоянство быстроты действия, которое может нарушить

лишь поломка, к примеру разрушение пружины либо заклинивание

пластины в пазу в результате слипания или набухания. В процессе

эксплуатации насосы нуждаются лишь в периодической замене масла.

Его наличие, однако, предопределяет и принципиальные недостатки

таких насосов: возможность миграции масляных паров в

откачиваемую систему и опасность разложения масла при откачке

химически активных газов.

Рабочую характеристику вакуумных насосов традиционно

представляют в виде графической зависимости быстроты действия от

входного давления. Выпускное давление обычно полагают равным

«постоянному» атмосферному давлению. Эту традицию, однако,

нельзя считать удачной, если речь идёт о последовательно

включённых

форвакуумных

насосах

либо

об

агрегатах

высоковакуумной

откачки.

К

тому

же

игнорирование

производительности насоса как массового потока откачиваемого им

газа, молчаливо сопутствующее названной традиции, нередко

приводит

к

концептуальным

ошибкам

в

истолковании

эксплуатационных особенностей насосов разных типов.

Сопоставим характеристики одно- и двухступенчатых насосов

(рис. 1.6). В целом эти характеристики подобны. В диапазоне

давлений от 105 до нескольких сотен Па они имеют плато – область,

где быстрота действия неизменна. При дальнейшем снижении

входного давления быстрота действия падает, обращаясь в нуль в

точке на оси абсцисс, определяемой как предельное остаточное

давление насоса. Графики на рис. 1.6 демонстрируют, что

коэффициент полезного использования рабочего объёма механических

насосов всегда меньше единицы.

В приложении к высоковакуумным технологиям гораздо

предпочтительнее двухступенчатые насосы. Они позволяют получать

и поддерживать в камере более низкое остаточное давление. Это

18

достоинство двухступенчатых насосов реализуется только при подаче

в первую ступень хорошо обезгаженного масла. При недостаточном

подводе масла предельное остаточное давление растёт, а быстрота

действия падает.

Рис. 1.6. Быстрота действия как функция входного давления

одно- и двухступенчатых насосов

Современные двухступенчатые насосы имеют соосно

расположенные ступени с кинематически связанным приводом.

Соотношение рабочих объёмов первой и второй ступеней выбирают в

достаточно широких пределах – от 1:1 до 20:1. Меньшие соотношения

характерны для насосов малой производительности. Для таких насосов

масштабное подобие ступеней более знáчимо, чем выигрыш в

габаритах, массе и энергопотреблении, достигаемый в насосах с

существенно бóльшим объёмом первой ступени.

В технические условия на форвакуумные механические насосы

иногда включают и производительность. К сожалению, справочники и

стандарты,

публикуемые

различными

профессиональными

сообществами, не дают этому термину однозначного определения. В

19

отдельных случаях им обозначают геометрический объём,

замещаемый рабочим механизмом насоса за один оборот ротора либо

ход поршня. По другой версии этот термин трактуют как количество

газа, поступающего в полость насоса за один кинематический цикл

при фиксированном входном давлении. При этом скорость вращения

ротора считают близкой к нулю. Эти две трактовки отнюдь не

тождественны, поскольку конструктивное исполнение многих

объёмных насосов предусматривает дополнительное расширение

захваченной порции газа уже после отсечения их внутренней полости

от эвакуируемой камеры. Впрочем, эти нюансы малоинтересны

большинству потребителей, поскольку для них важна лишь быстрота

действия при номинальной скорости вращения ротора.

Геометрическая быстрота действия пластинчато-роторного

насоса определяется в виде

(1.3)

S Г zf max Ln аReLn ,

где z - число пластин; f max - максимальная площадь поперечного

сечения рабочей ячейки насоса (для насоса с двумя пластинами эта

площадь определяется в положении роторов на рис. 1.4г); R и L радиус и длина цилиндрической расточки корпуса; e - эксцентриситет

ротора; a - коэффициент, зависящий от числа пластин.

Рабочие характеристики реальных насосов нередко отличаются

от «гладких» кривых, представленных на рис. 1.6. В диапазоне 0,1 –

100 Па не исключено скачкообразное уменьшение быстроты действия.

Возможен «провал» кривой в окрестностях точки ~ 10 Па. В

отдельных случаях монотонное падение быстроты действия с ростом

давления характеризуется бóльшим градиентом в сравнении с

кривыми, представленными на рис. 1.6. Подобные метаморфозы

отражают как специфику проектно-конструкторских решений,

(например, логику согласования первой и второй ступеней), так и

влияние случайных эксплуатационных факторов (избыток или

нехватка масла, локальные нарушения герметичности и т.п.). Зачастую

отклонения от типичной кривой S = f (PВХ) являются результатом

ошибок

измерений

и

использования

манометрических

преобразователей разных типов при мониторинге всего интервала

рабочих давлений.

Подчеркнём, что остаточное давление порядка 0,01 Па

достижимо только с помощью насосов, находящихся в безупречном

20

рабочем состоянии. Это новые высококачественные сальниковые

уплотнители, хорошо обезгаженное и осушенное масло, бережная

эксплуатация. Если же насосом откачивают химически активные газы,

смеси, насыщенные водяными парами и растворителями, и вакуумнотехнологические операции осуществляют при повышенных давлениях

и температурах, предельно достижимое давление возрастает до ~ 1 Па.

Важный

эксплуатационный

показатель

механических

форвакуумных насосов – потребляемая мощность. Она максимальна в

интервале входных давлений (5 – 8) 104 Па. Потребляемая мощность

пропорциональна производительности насоса и создаваемому им

перепаду давлений. Для её снижения двухступенчатые насосы обычно

укомплектовывают межступенчатым предохранительным (байпасным)

клапаном (см. рис. 1.5). При повышенном впускном давлении большая

часть откачиваемого газа через этот клапан выпускается в атмосферу,

что устраняет необходимость его бесполезного дополнительного

сжатия во второй ступени насоса.

Важнейший параметр любого насоса - предельное остаточное

давление. Согласно ГОСТ 5197-85 предельное остаточное

давление – давление, к которому асимптотически стремится

давление в стандартизованном испытательном объёме без напуска

газа при нормально работающем насосе.

На практике предельным остаточным давлением вакуумного

насоса PОСТ называют давление, устанавливающееся в его входном

сечении после длительной работы (обычно не менее 10 – 20 ч). При

этом постулируется, что натекание в насос извне отсутствует.

Количественно давление PОСТ может быть представлено в виде суммы

как минимум трёх составляющих:

Q

Q

P

PОСТ ВНЕШ ВНУТР ВЫХ ,

(1.4)

S

S

K

где QВНЕШ , QВНУТР – соответственно внешняя и внутренняя газовые

нагрузки; РВЫХ – выпускное давление насоса; S – его быстрота

действия; K - степень сжатия. Поскольку откачиваемая смесь обычно

состоит из нескольких индивидуальных газов, все входящие в

формулу (1.4) компоненты должны соотноситься с её парциальным

составом. Применительно к форвакуумным насосам с закрытым

входным отверстием первое слагаемое формулы (1.4) пренебрежимо

21

мало. Однако при экспериментальном определении предельного

остаточного

давления

насосов

малой

производительности

существенным может оказаться даже десорбционный поток,

формируемый манометрическим преобразователем.

При снятии рабочей характеристики в насос через входной клапан

напускают поток газа и фиксируют устанавливающееся во входном

патрубке давление. При измерении предельного остаточного давления

входной клапан закрывают. Однако соединёнными с насосом непременно

остаются некоторые конструктивные и функциональные элементы

измерительной установки – соединительные трубопроводы, патрубки,

манометрические преобразователи, уплотнительные прокладки и т.п.

Продукты десорбции с их поверхности, потоки газопроницаемости,

неконтролируемые атмосферные течи и составляют в этом случае

внешнюю газовую нагрузку. Поэтому сформулированное выше

требование «нулевого» внешнего натекания в насос при измерении его

предельного остаточного давления выполнимо лишь с оговоркой, в

особенности в условиях высокого вакуума.

Доминирующий вклад в предельное остаточное давление

механических насосов с масляным уплотнением даёт второй член

соотношения (1.4). Тому есть несколько причин. Даже при полной

защищённости масла от физико-химического взаимодействия с

внешними реагентами его молекулы подвержены механической и

термической деструкции под влиянием распределённых и

локализованных механических и тепловых нагрузок, возникающих

при работе насоса. Ротор пластинчатого насоса имеет плотный контакт

с поверхностью статора вдоль линии, где их радиусы кривизны

совпадают. Эта контактная полоска должна герметично разделять

зоны расширения и сжатия откачиваемого газа. Поэтому здесь

неизбежны значительные контактные напряжения. Зазор между

торцами ротора и поверхностью статора в насосах малой

производительности не превышает 15 мкм. Торцы поэтому должны

быть строго перпендикулярны оси вращения. По указанным причинам

даже незначительные ошибки при изготовлении деталей насоса,

чрезмерные аксиальные усилия при установке валов и даже

коробление статора в процессе сборки могут стать причиной

возникновения в контактной области микропятен сухого трения

вместо

однородных

устойчиво

смазываемых

поверхностей.

22

Перечисленные процессы в конечном итоге приводят к появлению в

масс-спектре

лёгких

углеводородных

фракций,

заметно

увеличивающих остаточное давление.

Ещё одна трудность экспериментальной оценки предельного

остаточного давления вызвана чисто метрологическими причинами.

Манометры Мак-Леода, использовавшиеся ранее с этой целью, вносят

неопределённость в результаты измерения давления конденсируемых

паров из-за сопутствующего измерительному процессу сжатия газа.

Установка между насосом и манометром азотной ловушки не решает

проблемы, поскольку наряду с масляными вымораживаются и водяные

пары. А они составляют заметную долю масс-спектра остаточных

газов. Ионизационные манометрические преобразователи быстро

загрязняются масляными парами. Удобны диафрагменные и

ёмкостные манометры, но лишь для давлений выше 0,1 Па.

Для пластинчатых насосов характерна высокая надёжность. Всё,

что необходимо для их устойчивой работы, – это периодическая (один

– два раза в год) замена масла. Низкооборотные насосы с ремённым

приводом сохраняют работоспособность в течение 10 – 20 лет.

Современные высокооборотные насосы способны к непрерывной

эксплуатации продолжительностью 5 – 10 лет.

Ситуация, однако, резко ухудшается при откачке химически

активных газов. В этом случае требуется еженедельная замена

минеральных масел, а эксплуатационный ресурс отдельных деталей

уменьшается до месяца. Выход – использование специализированных

химически стойких рабочих жидкостей, а также применение

вспомогательных приспособлений для контроля состояния масла в

работающем насосе и его фильтрации с целью удаления

кислотообразующих соединений. Полезно также соблюдение ряда

практических правил. Перед включением насоса, внесённого с улицы в

холодное время года, его необходимо прогреть для придания

загустевшему маслу нормальной консистенции. Плановую замену масла

лучше производить при рабочей температуре насоса, иначе дренаж

будет неполным. В неработающих высокопроизводительных насосах не

должен оставаться атмосферный воздух. В противном случае под

действием перепада давлений возможно проникновение масла в

вакуумную полость. Очень важен клапан во впускном патрубке насоса.

Его наличие позволяет системе при выключенном насосе «оставаться

23

под вакуумом». При запуске крупных насосов предпочтительно

открывать впускной клапан, иначе электропривод будет испытывать

перегрузку в начальной стадии разгона двигателя. Иногда при запуске

насос «выбрасывает» порцию масла во впускной патрубок. Чтобы

исключить его попадание в вакуумную систему, на входной фланец

насоса целесообразно установить Г-образный патрубок.

Непрерывная работа форвакуумного насоса отнюдь не всегда

обязательна. Переход к режиму периодического включения снижает

среднюю температуру масла, уменьшает обратный поток и удлиняет

интервал между плановыми операциями по замене масла. Например,

если штатное давление в системе составляет менее 25 Па,

форвакуумный насос может быть остановлен при давлении 10-15 Па и

после этого переведён в режим ожидания. Форвакуумный клапан в

этот период должен быть закрыт, так что откачиваемая система будет

находиться «под натеканием». При достижении максимально

допустимого давления 25 Па клапан открывают и одновременно вновь

запускают форвакуумный насос. В зависимости от скорости

газовыделения, объёма рабочей камеры и производительности насоса

цикл откачки может длиться всего несколько минут, а пауза – часы.

Описанный режим может быть реализован с помощью простейшей

автоматической системы, содержащей электромагнитный клапан и

блокировочный вакуумметр с регулируемой уставкой. В общем случае

нежелательна эксплуатация системы в области предельного

остаточного давления форвакуумного насоса: велик обратный поток.

Предпочтительнее перекрыть входной клапан либо использовать

дополнительный воздушный натекатель для поддержания в

соединительном трубопроводе вязкостного режима.

При последовательном включении пластинчатых насосов и насосов

Рутса целесообразна подача продувочного газа. Практика показывает, что

обратный поток в таких системах в два – три раза меньше обратного

потока пластинчатых насосов. Продувка воздухом или инертным газом

столь же полезна и для предотвращения нежелательного роста

концентрации агрессивных газов в насосе и масляном резервуаре. При

низких давлениях объём резервуара плохо вентилируется, поэтому

формирующаяся в нём парогазовая смесь может оказаться обогащённой

опасными кислотообразующими компонентами.

24

Характеристики пластинчатых насосов с масляным уплотнением

зависят от рабочей температуры, сильно влияющей на вязкость и

другие свойства масла. При росте температуры увеличивается

скорость пиролиза. При этом не просто появляются лёгкие масляные

фракции, но и возрастает скорость их миграции по трубопроводам.

Поэтому при проектировании систем предварительной откачки

необходимо принимать во внимание температуру внешней среды.

Если, к примеру, насос устанавливают в теплоизолированном

контейнере, его полость целесообразно охлаждать.

Скорость пиролиза масла зависит от его химической природы и

конструктивного исполнения насоса. В пластинчатых насосах,

уплотняемых промышленными минеральными маслами, обратный

поток возрастает в 2-4 раза при увеличении температуры от 20С до 25

30С.

Темп

температурного

роста

обратного

потока

перфторированных рабочих жидкостей в этом же интервале

температур гораздо ниже.

Чувствительность обратного потока к температурным

вариациям особенно заметна при эксплуатации насосов в

электрических сетях различной промышленной частоты. Для

стандартных электродвигателей выбирают номинальную скорость

вращения 900, 1200, 1800 и 3600 об/мин в сети 60 Гц и 750, 1000, 1500

и 3000 об/мин в сети 50 Гц. Номенклатура промышленных

электродвигателей охватывает ряд номинальных мощностей. Поэтому

выбираемая мощность двигателя может служить критерием

оптимизации рабочих характеристик насоса фиксированных габаритов

либо производительности. Если, к примеру, расчётная скорость

вращения ротора 1800 об/мин в сети 60 Гц, а электропривод

подключён к сети 50 Гц, то насос должен эксплуатироваться при

скорости вращения 1500 об/мин. И, напротив, этот же насос, имеющий

оптимизированные характеристики при скорости вращения 1500

об/мин, в сети 60 Гц может работать при скоростях 1800 или 1200

об/мин. Стремясь получить лучшее остаточное давление, персонал

будет эксплуатировать его при скорости вращения 1800 об/мин. При

этом, скорее всего, будет игнорироваться тот факт, что большей

скорости сопутствует повышенная рабочая температура, ускоренная

деградация свойств масла и увеличенный обратный поток. Правда, изза роста окружной скорости вентиляторов положительным фактором

25

станет более интенсивное охлаждение насоса. Если обратный поток

окажется всё же неприемлемо велик, необходимо интенсифицировать

принудительное охлаждение.

Цеолитовые ловушки следует размещать в самой холодной зоне

системы вакуумирования. Универсальные оценки затруднительны, но

можно ожидать, что использование ловушек приводит примерно к

десятикратному уменьшению обратного потока. Повторим, кстати, что

рост температуры с 20 до 30 С вчетверо увеличивает обратный поток.

При комплексной оценке средств предварительного разрежения

наряду с предельным остаточным давлением необходимо принимать во

внимание быстроту откачки вакуумируемой рабочей камеры. Тем более

что при давлениях выше 100 Па быстрота откачки непосредственно

влияет на продолжительность вакуумирования. Использование

соответствующих зависимостей, однако, затруднено, поскольку для

этого надо знать быстроту откачки в сечении стыковки камеры и

присоединительного патрубка. В свою очередь, для её расчёта должен

быть известен перепад давлений на этом патрубке. Между тем прямое

использование классических расчётных соотношений для быстроты

откачки обычно приводит к её завышению. Быстрота действия

форвакуумного насоса к тому же не остаётся неизменной, а

уменьшается по мере падения впускного давления.

Для согласования результатов измерений быстроты откачки и её

расчётных величин, получаемых путём обработки кинетических

кривых вакуумирования, насос необходимо присоединять к рабочей

камере посредством конического патрубка с увеличивающейся по

направлению к камере площадью поперечного сечения. Такая форма

патрубка позволяет избежать турбулизации газового потока на входе в

насос. Корректность расчётных оценок можно гарантировать при

малости объёма откачиваемой камеры и кратковременности процесса

вакуумирования. Типичный пример – промышленный цикл контроля

герметичности, когда длительность всей процедуры не превышает 10

с. В приложении к динамическим процессам стандартные

вычислительные алгоритмы неприменимы. Весьма распространённый

случай – внезапный прорыв атмосферного воздуха внутрь

работающего насоса. Воздушная волна способна мгновенно

«заморозить» откачку, «сорвать» масляное уплотнение и нарушить

функционирование

клапана.

Высокопроизводительные

26

одноступенчатые насосы менее чувствительны к подобным

коллизиям, если для подачи смазки в них используют внешний

масляный насос. Дополнительным стабилизирующим фактором

можно считать внутреннюю полость (объём) входных патрубков. Но

после каждого прорыва атмосферного воздуха их необходимо

повторно откачивать.

Резюмируя, подчеркнём, что при кратковременном (до 5 с)

вакуумировании

крайне

желательно

экспериментальное

моделирование.

1.2.2. Плунжерные (золотниковые) насосы

Типовой промышленный ряд пластинчатых насосов по быстроте

действия перекрывает диапазон 0,1 – 25 л/с. Бóльшая быстрота

действия достигается с помощью плунжерных (золотниковых)

насосов, или, как их иногда называют, насосов с вращающимся

поршнем (рис. 1.7).

Плунжерный ВН - вращательный насос, в котором

эксцентрично установленный ротор вращается относительно

внутренней стенки статора, при этом пластина, жестко закрепленная

на роторе, делит рабочую камеру на полости с изменяющимся

объёмом и скользит в золотнике, колеблющемся в гнезде статора.

Ротор – эксцентрик («вращающийся поршень»), закреплённый

на валу, скользит по внутренней поверхности статора. Линия их

«касания» разделяет области всасывания (расширения) и сжатия

(выхлопа) захваченной порции газа. Плунжер прямоугольного

сечения, одна из стенок которого перфорирована, совершает

вращательно-поступательное движение. Плоский участок плунжера

движется возвратно-поступательно относительно качающегося

шарнира. Плунжер выполнен полым. Через эту полость газ

всасывается в насос. Направление откачиваемого газового потока на

рис. 1.7 показано стрелками. Последовательное положение рабочих

органов насоса в процессе откачки показано на рис.1.8. Как и в

пластинчато-статорном насосе, процесс переноса одной порции газа

происходит за два оборота ротора. Золотниковые насосы могут иметь

как водяное, так и воздушное охлаждение.

27

Рис. 1.7. Плунжерный насос: 1 – водоохлаждаемый кожух;

2 – маслоотбойник; 3 – выпускной клапан; 4 – шарнир; 5 – плунжер

(золотник); 6 – вал; 7 – статор; 8 – эксцентрик (ротор)

Рис. 1.8. Постадийное положение рабочих органов плунжерного

насоса в процессе откачки

28

Геометрическую быстроту действия находят по формуле (1.1).

Применительно к золотниковому насосу в этой формуле d - диаметр

цилиндрической части плунжера, L его длина.

Плунжерные насосы обычно имеют одноступенчатое исполнение,

их предельное остаточное давление около 1-5 Па. Для его снижения

иногда параллельно основному насосу устанавливают насос меньшей

производительности с собственным электродвигателем, в отдельных

случаях используют ремённый привод от «большого» насоса.

В сравнении с пластинчатыми плунжерные насосы допускают

меньшую точность изготовления, для герметизации механизма

используют более вязкие масла. Им присущи высокая надёжность и

малый износ рабочих элементов благодаря бесконтактному движению

плунжера относительно рабочего цилиндра. Их недостаток –

неуравновешенность рабочего механизма и, как следствие, низкие

частоты вращения. Для снижения дисбаланса на одном валу часто

располагают два или даже три ротора, взаимно смещённых на 180 или

120 соответственно. Рабочие камеры таких насосов могут

соединяться последовательно или параллельно. Плунжерные насосы

имеют быстроту действия до 100 л/с. Установка сдвоенного

золотникового механизма на общем валу увеличивает её до 200 л/с.

Объём всасывания НВЗ определяется в положении золотника,

показанном на рис. 1.8а.

1.2.3. Рабочие жидкости. Обратный поток

Рабочие жидкости (маслá) для форвакуумных насосов должны

обладать низким давлением пара и стойкостью к агрессивным газам.

Универсальных рабочих жидкостей не существует. В вакуумнотехнологической практике находят применение самые различные

масла - от минеральных, почти не отличающихся от масел для

автомобильных

двигателей,

до

специализированных

перфтордистиллятов. Их стоимость различается в сотни раз.

Минеральные (углеводородные) масла имеют молекулярную

массу 280 – 440 а.е.м. и давление насыщенного пара 10-2 – 10-3 Па. Они

применимы для установок общего назначения, но для откачки

химически активных газов непригодны. Активные газы, в частности

хлор и фтор, вызывают быструю деградацию свойств этих масел. Их

29

вязкость возрастает, препятствуя смазке, что приводит к ускоренному

износу трущихся деталей. Контакт этих масел с кислородом при

давлении выше 100 Па может привести к взрыву. Особо опасны в этом

отношении масляные резервуары. В процессе эксплуатации

содержащееся в них масло находится в постоянном контакте как с

откачиваемыми газами, так и с атмосферным воздухом. Поскольку в

воздухе всегда присутствуют водяные пары, это приводит к

формированию коррозионно-активной среды и накоплению

взрывчатых смесей.

Для работы с кислородом и коррозионно-активными газами

используют дистилляты на основе пентафторэтиловых эфиров и

полихлорфторэтиленов. Эти вещества характеризуются молекулярной

массой 800 – 3000 а.е.м. и давлением насыщенных паров 10-2 – 10-3 Па.

Насосы для откачки активных газов имеют специальное исполнение.

На их поверхность наносят защитные плёнки или краски,

предусматривается возможность промывки откачного тракта

инертным газом. Промывочный газ вводят через выпускной клапан

либо клапан газобалластного устройства.

Ещё один неблагоприятный фактор, связанный с наличием

масла в механических насосах, – обратный поток, т.е. миграция

масляных паров в вакуумную камеру. Для многих видов

высоковакуумного оборудования, например для технологических

линий по изготовлению микросхем и аппаратуры для анализа

поверхности, подобное категорически недопустимо. Обратный поток

резко возрастает, когда давление на входе форвакуумного насоса

становится ниже 10 – 50 Па. При таких и более низких давлениях в

трубопроводе, соединяющем форвакуумный насос с откачиваемым

объектом, устанавливается бесстолкновительный (переходный или

молекулярный) режим, и молекулы масла беспрепятственно

мигрируют навстречу откачиваемому газовому потоку.

Величина обратного потока зависит от типа и конструкции

форвакуумного насоса, свойств используемого масла, температуры

вакуумного тракта, размеров соединительного трубопровода. Для

минимизации обратного потока трубопровод целесообразно выбирать

возможно меньшего диаметра и большей длины. Для большинства

технологических установок типичны соединительные трубопроводы

диаметром 3 – 5 см и длиной несколько метров. При этом, однако, не

30

следует забывать о быстроте откачки эвакуируемого объекта, которая

лимитируется размерами трубопровода.

Измерения обратного потока в механическом насосе с масляным

уплотнением дают величины порядка 0,5 мг/ч на 1 см2 площади

поперечного

сечения

впускного

патрубка.

Эта

величина

корреспондируется с ежесекундным формированием на поверхности в

непосредственной близости от впускного патрубка одного монослоя

масляной плёнки. Результаты подобных измерений, приводимые

разными авторами, имеют примерно 10-кратный разброс.

Как видно из рис. 1.9, обратный поток существенно зависит от

средств предварительной откачки.

Рис. 1.9. Температурная зависимость плотности обратного потока

(левая ордината) и скорости формирования масляных плёнок в зоне

входного патрубка (правая ордината) для блока предварительной

откачки различной структуры: 1 – механический насос; 2 – насос Рутса –

механический насос; 3 – механический насос с ловушкой;

4 – агрегат «ловушка – насос Рутса – механический насос»

Уменьшить обратный поток можно несколькими способами.

Простейший из них – исполнение участка соединительного

31

трубопровода в виде U-образного колена, погружённого в жидкий

азот. Подобное устройство задерживает все углеводородные

молекулы, за исключением самых лёгких, содержащих один – два

атома углерода.

Ещё более эффективны адсорбционные и криоадсорбционные

ловушки на базе молекулярных сит (цеолитов) – высокопористых

веществ, имеющих развитую физическую поверхность и обладающих

высокой сорбционной активностью (рис. 1.10). По своим размерам (5 –

15 Å) поры соизмеримы с углеводородными молекулами.

Адсорбционные ловушки работают при комнатной температуре, в

криоадсорбционных гранулы сорбента охлаждают до температуры

жидкого азота.

Рис. 1.10. Типичная цеолитовая ловушка:

1 –корпус с внутренним оребрением;

2 –держатель; 3 – цеолит; 4 – отражатель;

5 – сетчатый экран из нержавеющей стали

Существуют разнообразные модификации ловушек. Они

различаются конструктивным исполнением, расположением слоёв

32

сорбента, режимами нагрева и охлаждения, способами регенерации.

Корпус ловушек обычно изготавливают из алюминиевых сплавов,

присоединительные патрубки и несущие конструктивные элементы – из

нержавеющей стали. Правильно сконструированная ловушка должна

отвечать двум противоречивым требованиям. Одно из них – достаточная

проводимость для откачиваемого газа; второе – высокая эффективность

защиты от углеводородных молекул. В криоадсорбционных ловушках

необходимо также обеспечивать высокую температуропроводность

тракта охлаждения сорбента. Как видно из рис. 1.11 и 1.12, современные

ловушки вполне отвечают этим требованиям.

Рис. 1.11. Кинетика откачки камеры форвакуумным насосом с ловушкой: –

цеолитовый вкладыш установлен; – цеолитовый вкладыш отсутствует

Защитные ловушки необходимы не только для предотвращения

миграции паров масла форвакуумных насосов в откачиваемую камеру.

Иногда требуется защищать сами насосы от вредного влияния

остаточных веществ, вырабатываемых в ходе технологического

процесса. Это могут быть мелкодисперсные твёрдые частицы,

конденсат, химически активные вещества. При их попадании в насос

не исключены его механические и химические повреждения. Поэтому

33

при проектировании вакуумного оборудования должны быть сделаны

оценки потоков частиц и конденсата, которые могут поступать в

систему откачки. Может оказаться, что в ходе реализуемого процесса

образуется количество жидкости, превышающее возможности её

удаления путём газовой продувки. В этом случае перед насосом

необходимо установить конденсатор и периодически сливать

накапливающуюся жидкость.

Рис. 1.12. Масс-спектр остаточного газа при откачке

форвакуумным насосом: а – без ловушки; б – с ловушкой

Рассмотрим один из вариантов трёхступенчатой защитной

ловушки (рис. 1.13). В её корпусе установлены 10 картриджей, по пять

в каждом ярусе, заполненных различными фильтрующими

веществами. Вначале газ из вакуумной системы поступает в

периферийный цилиндр – первую ступень очистки. Здесь осаждаются

твёрдые частицы и накапливается конденсат. Уровень осаждённых

примесей контролируют с помощью реле либо через смотровое окно 2,

по мере необходимости их удаляют через дренажное отверстие 3.

34

Далее смесь проходит через нижний дисковый фильтр в центральную

полость второй ступени, окружённую картриджами 4. Затем, пройдя

через картриджи, коллектор и верхний дисковый фильтр, она входит в

контакт с картриджами третьей ступени 5. Отфильтрованная смесь

через перфорированный экран попадает во входной патрубок насоса

предварительной откачки.

Рис. 1.13. Сорбционная ловушка: 1 – первая ступень очистки;

2 – смотровое окно; 3 – дренажная пробка;

4 – картриджи второй ступени; 5 – картриджи третьей ступени

Размеры ловушки выбирают с учётом регламента её

технического обслуживания. Предпочтение всегда отдают защитным

устройствам с более ёмкими фильтрами.

35

1.2.4. Откачка парогазовых смесей. Газобалласт

Большая степень сжатия форвакуумных насосов оборачивается

их недостатком при откачке парогазовых смесей со значительным

содержанием водяных паров и при производстве полупроводников.

Суть проблемы – конденсация внутри насоса в конце такта сжатия

водяных паров или технологических реагентов.

Изменения давления в рабочем цилиндре в процессе сжатия

иллюстрирует рис. 1.14. Линия 1-2-3 – изотермическое сжатие

«сухого» (неконденсируемого) газа. При достижении давления

выхлопа (принято равным атмосферному давлению) открывается

клапан нагнетания (точка 2), и газ выталкивается в атмосферу. Линия

1-4-5 соответствует процессу сжатия паров воды. Когда их давление

достигнет давления насыщения ~ 20000 Па при рабочей температуре

насоса 60 0С (точка 4), начинается процесс конденсации. Дальнейшего

роста давления в рабочем цилиндре не происходит, и выхлопной

клапан не откроется до тех пор, пока количество конденсата не будет

достаточным для его открытия. Оно происходит в результате резкого

гидравлического удара о тарелку клапана.

Конденсация вызывает эмульсионное «перерождение» масла, в

результате чего оно теряет смазывающие свойства, заметно

возрастают предельное остаточное давление насоса и его температура.

Образующаяся в цилиндре насоса вода смешивается с маслом,

активируя содержащиеся в нем кислоты и ускоряя коррозию рабочих

органов.

Появление воды или любой другой жидкости в вакуумных

насосах с масляным уплотнением недопустимо!

Эффективное решение этой проблемы найдено Геде ещё в

начале прошлого века. Он предложил на завершающем этапе сжатия

вводить в рабочую камеру сухой воздух («балласт»). Напуск балласта

снижает парциальное давление водяных паров и предотвращает их

конденсацию. Напускаемый балластный газ увеличивает давление в

зоне сжатия, что приводит к более раннему открытию выпускного

клапана и выбросу откачиваемой парогазовой смеси до наступления

конденсации. Таким образом, напуск балластного газа приводит к

36

открытию выхлопного клапана прежде, чем пар в рабочем цилиндре

достигнет давления насыщения.

Рис. 1.14. Изменение давления в рабочем цилиндре насоса с масляным

уплотнением при сжатии водяных паров

Обычно для напуска балластного газа используют клапан с

ручным управлением. В двухступенчатых насосах, в которых балласт

вводят только в камеру второй ступени, часто используют клапаны с

фиксированным положением рабочего органа. Поток напускаемого

балластного газа составляет обычно 2 – 5 % производительности

одноступенчатого насоса и до 10 % - двухступенчатого. В зависимости

от эксплуатационных условий балластный газ подают непрерывно

либо только в промежутках между рабочими циклами для очистки

масла.

Открытие газобалластного устройства приводит к росту

предельного остаточного давления, температуры и потребляемой

мощности. Для двухступенчатых насосов с масляным уплотнением

остаточное давление при напуске балластного газа увеличивается до

10 раз. Если температуру насоса поддерживать на уровне ~100 С,

конденсации водяных паров вообще не происходит.

37

1.3. Жидкостно-кольцевые насосы

Жидкостно-кольцевой ВН - вращательный насос, в котором

эксцентрично установленный ротор с закрепленными на нем

лопатками отбрасывает жидкость к стенке статора; жидкость

принимает форму кольца, концентрического относительно статора,

и вместе с лопатками ротора образует полости с изменяющимся

объемом. Жидкостно-кольцевой насос (ЖКВН) представляет собой

цилиндрический корпус, в полости которого с некоторым

эксцентриситетом установлено многолопастное рабочее колесо –

импеллер (рис. 1.15). Лопасти импеллера в верхней части корпуса

примыкают к его внутренней поверхности. В корпус заливают

умеренно вязкую жидкость, обычно воду. Центробежные силы,

возникающие при вращении импеллера, придают ей форму кольца,

разделяющего впускное и выпускное отверстия. При этом образуется

серповидная полость, разделённая лопатками на рабочие ячейки.

Рис. 1.15. Жидкостно-кольцевой насос:

1 – выпускное отверстие; 2 – импеллер; 3 – вращающееся жидкостное

кольцо; 4 – впускное отверстие

При вращении рабочего колеса объём ячеек в левой части насоса

(рис. 1.15) увеличивается, и газ всасывается через впускное отверстие.

В правой части объём ячеек уменьшается, газ сжимается и

выталкивается через выпускное отверстие. В процессе сжатия

38

происходит интенсивный теплообмен между стенками и жидкостным

кольцом, благодаря чему процесс откачки близок к изотермическому.

ЖКВН предельно просты, не имеют клапанных устройств, что

предопределяет их высокую надёжность.

Геометрическую быстроту действия ЖКВН рассчитывают по

формуле

(1.5)

S Г zf max L n R2 L n(1 R1 / R) ,

где z - число лопаток рабочего колеса (число рабочих ячеек); f max максимальная площадь рабочей ячейки (в момент «конец

всасывания»); L - длина рабочего колеса; R1 - радиус ступицы

рабочего колеса; R - наружный радиус рабочего колеса; коэффициент, учитывающий влияние толщины лопаток. Формула

справедлива в предположении, что внешняя граница рабочей ячейки

образована окружностью радиуса R и лопатки не погружаются в

рабочую жидкость. При расчётах коэффициент подачи для ЖКВН

принимают ~ 0,5÷0,8.

Применение жидкостно-кольцевых насосов в вакуумной технике

ограничено их низкой энергетической эффективностью: около 90 %

потребляемой мощности затрачивается на компенсацию фрикционных

потерь. К недостаткам ЖКВН следует также отнести малую окружную

скорость рабочего колеса. Вместе с тем ЖКВН способны откачивать

пары, парогазовые смеси, совместимые с рабочей жидкостью, в том

числе содержащие капельную влагу, твёрдые частицы и взвеси. Такой

возможностью не обладает ни один другой вакуумный насос.

Подбором соответствующей жидкости можно обеспечить

откачку химически активных и агрессивных газов. В последнее время

в нефтехимии ЖКВН часто применяют вместо пароэжекторных

насосов, используя в качестве рабочей жидкости

жидкость,

находящуюся в колонне или аппарате. Предельное остаточное

давление ЖКВН определяется упругостью паров рабочей жидкости. В

водокольцевых насосах оно составляет 1500 – 6000 Па в зависимости

от температуры. Остаточное давление можно снизить до нескольких

сотен паскалей параллельным подключением к насосу воздушного

эжектора (ВВЭ). Схема такого эжектора представлена на рис.1.16

39

Агрегат ЖКВН+ВВЭ работает по схеме, представленной на

рис.1.17. При откачке CV от атмосферы клапан VП открыт, а подача

воздуха в эжектор NH закрыта. ВВН работает в обычном режиме.

После достижения ВВН давлений, близких к остаточному, клапан VП

закрывают, открывается подача атмосферного воздуха в эжектор, и

идет откачка последовательно включенными насосами NH и NW.

Рис. 1.16. Воздухо-воздушный эжектор:

1 - приемная камера; 2 – сопло; 3 – камера смешения;

4 – суживающаяся часть канала; 5 – диффузор

Рис. 1.17. Вакуумная схема ЖКВН с предвключенным ВВЭ:

CV- вакуумная камера; NW- ЖКВН; NH – ВВЭ; VП - клапан

40

За счет этого Рост снижается до нескольких мм. рт. ст, например

до 2-5 мм. рт. ст. При этом, правда, снижается быстрота действия.

1.4. Безмасляные насосы

Развитие новейших приложений вакуумной техники –

нанотехнологии, микроэлектроники, медицины, фармацевтики,

термоядерной энергетики – формирует повышенные требования к

откачному оборудованию. Особые требования к чистоте вакуума

предъявляются, например, при получении конструкционных

материалов с наноструктурированными поверхностными покрытиями,

в установках получения конструкционной нанокерамики и

наноструктурированных биосовместимых материалов с особыми

функциональными свойствами, технологиях создания чувствительных

элементов миниатюрных датчиков на основе нанопленок, т.е. там, где

присутствие даже малейшего количества паров масла в остаточной

среде приводит к необратимым потерям качества продукции. По этой

причине миграция углеводородных молекул («обратный поток») и

вынос микрочастиц, обладающих зачастую абразивными свойствами,

в высоковакуумные камеры являются крупным недостатком

механических насосов с масляным уплотнением. Столь же негативную

роль играет наличие в насосе трущихся деталей. Ценой дорогостоящих

конструкторско-технологических

ухищрений

и

аккуратной

эксплуатации масштабы «примесной опасности» можно уменьшить.

Но полностью предотвратить её нельзя. Серьёзные эксплуатационные

затруднения создают и химические реакции между рабочей

жидкостью насосов и агрессивными технологическими газами, а также

необходимость постоянного технического обслуживания защитных

ловушек,

фильтров,

продувочных

устройств,

контрольнодиагностической аппаратуры и т.п.

Поэтому на протяжении последних десятилетий велись

активные поиски новых методов и конструктивных решений,

позволяющих в принципе устранить масла, другие жидкости как

обязательный компонент технологий вакуумирования. На этом пути

достигнуты бесспорные успехи. Разработаны полностью безмасляные

насосы и средства откачки, не содержащие масел непосредственно в

рабочих механизмах. На их основе созданы автономные блоки и

41

агрегаты с предельным остаточным давлением 1 Па и ниже. Этого

вполне достаточно для включения высоковакуумных насосов. Далее

кратко описаны наиболее распространённые типы безмасляных

(«сухих») насосов. Заметим, что изначально под понятием

«безмасляный вакуум» подразумевалось полное отсутствие паров

рабочих жидкостей в откачиваемой системе, а под понятием

«безмасляные средства откачки» - отсутствие рабочих жидкостей и

смазок в насосах. Но со временем эти понятия существенно

трансформировались. И теперь «безмасляным», или «чистым»,

вакуумом считается вакуумная среда, не содержащая тяжелых

углеводородов с массовыми числами свыше 44.

1.4.1. Сорбционные насосы

Предварительно

обезгаженные

гранулы

природных и

синтетических

цеолитов,

активированных

углей,

других

высокопористых поверхностно-активных веществ при криогенных

температурах интенсивно поглощают почти все газы, кроме инертных.

Совокупная масса поглощаемых газов соизмерима с массой самих

сорбентов. На эффекте физической криоадсорбции основан

простейший способ безмасляной форвакуумной откачки (рис. 1.18).

Рис. 1.18. Схема сорбционной откачки

42

Процедура откачки состоит в следующем. Гранулы сорбента в

колбах 1 и 2 в течение 20 – 30 мин подвергают термическому

обезгаживанию. Обезгаживание осуществляют нагревом сорбента при

одновременной откачке водяных паров и сопутствующих газов

автономным насосом, предпочтительно безмасляным (на схеме не

показан). Затем клапан закрывают и колбы помещают в сосуды

Дьюара с жидким азотом. После охлаждения сорбента открывают

клапан одной из колб и проводят первый этап откачки камеры. Второй

клапан на этом этапе закрыт. Через несколько минут первый клапан

закрывают и открытием второго клапана начинают финишный этап

откачки. Давление в камере в конце этого этапа падает до ~ 1 Па. Если

использовать три насоса, можно достичь остаточного давления

порядка 10-1 Па.

Автоматизированный сорбционный блок способен поглотить

около 2108 Пал воздуха. По быстроте действия он сопоставим с

механическим насосом средних размеров. Масс-спектр остаточных

газов в системах, откачиваемых адсорбционными насосами с азотным

охлаждением, содержит в основном водород, неон и гелий.

Цеолиты и другие поверхностно-активные вещества склонны к

пылеобразованию. Поэтому при их использовании необходимо

предусматривать

защиту

внутрикамерного

оборудования

и

высоковакуумных насосов от мелкодисперсных частиц и кластеров.

Существенным недостатком подобных систем является

необходимость периодической регенерации адсорбентов.

1.4.2. Роторные насосы

Для получения бóльшей быстроты действия, в особенности при

давлении около 100 Па, применяют вакуумные агрегаты на основе

двухроторных насосов Рутса (рис. 1.19).

Двухроторный вакуумный насос (ДВН) - вращательный насос,

рабочая

камера

в

котором

образуется

корпусом

и

профилированными роторами, синхронно вращающимися в

противоположных направлениях. Для поддержания взаимной

ориентации роторов используют синхронизирующее устройство –

косозубые шестерни, размещаемые в отдельном отсеке (масляном

картере) совместно с подшипниковым узлом. С противоположной

43

стороны в аналогичном отсеке устанавливают второй подшипниковый

узел. Рабочая камера отделена от масляных картеров с помощью

сальниковых или динамических лабиринтных уплотнений.

Рис. 1.19. Последовательная ориентация

роторов в насосе Рутса

ДВН используют в качестве первой ступени, последовательно

присоединяя к ним форвакуумные насосы других типов. Долгие годы

типовой агрегат включал в себя ДВН и вакуумный насос с масляным

уплотнением (пластинчато-роторный или золотниковый). В последние

годы в качестве форвакуумных все шире используют безмасляные

насосы.

Насосы Рутса работоспособны в широком диапазоне давлений –

до атмосферного и даже выше. Однако в околоатмосферной области

они потребляют очень большую мощность, нуждаются в

принудительном охлаждении для отвода выделяющегося тепла и

эффективной акустической защите персонала. В вакуумнотехнологической практике ДВН обычно запускают при давлении ниже

1000 – 1500 Па. Вакуумирование с атмосферного давления

осуществляют через байпасный трубопровод форвакуумными

44

насосами других типов. В некоторых случаях откачку ведут прямо

через ДВН.

Как видно из рис. 1.20, ДВН в агрегате по сравнению с

пластинчатыми и плунжерными насосами имеют не только бóльшую

быстроту действия, но и существенно меньшее предельное остаточное

давление. В околоатмосферной области их степень сжатия не

превышает трёх, тогда как в среднем вакууме она возрастает до 40 –

50. Снижение быстроты действия при давлениях выше 50 – 100 Па

связано с изменением режима течения в щелевых каналах с

молекулярного на переходный и вязкостный и с соответствующим

увеличением обратных перетеканий откачиваемого газа. Поскольку в

двухроторных машинах имеются шестерёнчатые синхронизаторы и

подшипниковые узлы, в которые вводится смазка, содержание

масляных паров в их рабочих камерах полностью зависит от

совершенства уплотняющих устройств.

Рис. 1.20. Быстрота действия насоса Рутса как функция

входного давления

Для оптимизации начального этапа откачки на двухроторные

насосы иногда устанавливают пусковые гидравлические муфты. Такие

45

насосы стартуют с атмосферного давления, постепенно, без перегрева

и перегрузки электропривода, достигая номинальной скорости

вращения. В некоторые ДВН встраивают перепускной клапан,

срабатывающий при заданном перепаде давлений между впускным и

выпускным патрубками. Требуемый перепад задают регулировочной

пружиной. Наличие клапана повышает пусковое давление и упрощает

процедуру запуска; кроме того, уменьшаются механические

напряжения в элементах конструкции. Нередко двухроторные насосы

включают последовательно, снижая предельное остаточное давление

до 10-3 Па.

Ещё одна нетипичная эксплуатационная ситуация с

двухроторными насосами – экспресс-вакуумирование сравнительно

небольших объёмов при атмосферном старте. В этом случае не

исключены разгерметизация сальниковых уплотнений рабочей камеры

«наружу» и натекание газа в подшипниковые отсеки насоса. В

результате давление в отсеках может возрасти настолько, что под его

действием в конце процесса вакуумирования смазка из

подшипниковых узлов через уплотнения вала начинает выдавливаться

в рабочую камеру. Во избежание этого подшипниковые отсеки с

помощью уравнительных трубок соединяют с выпускным патрубком

насоса.

Оптимальное соотношение между быстротой действия насосов

Рутса и форвакуумных насосов определяют с учётом объёма

откачиваемой камеры и допустимой продолжительности откачки. Для

насосов малой производительности это соотношение выбирают

близким к единице, хотя нередко встречаются агрегаты с

соотношением 10-15. Но в крупных установках подобный выбор был

бы нерационален из-за непомерной мощности электродвигателей ДВН

и высокой стоимости форвакуумных насосов.

Логика оптимизированного совместного запуска двухроторного

и форвакуумного насосов иллюстрируется рис. 1.21. Насос Рутса, как

правило, включается по сигналу реле в интервале давлений 1500 –

2000 Па (штриховая линия на рис. 1.21). В зависимости от размеров

камеры, быстроты действия ДВН и соотношения величин быстроты

действия насосов в агрегате «форвакуумный насос – насос Рутса»

последний можно включать и при более высоких давлениях. Он

46

достигнет номинальной скорости вращения, не выходя за пределы

безопасной зоны старта (заштрихованная область на рис. 1.21).

Для технологической практики характерны разнообразные

сферы применения и условия эксплуатации оборудования, в том числе

и очень специфические. Поэтому до разработки окончательного

проекта полезно обсудить возможные варианты с представителем

завода-изготовителя.

Рис. 1.21. К выбору согласованных величин быстроты действия

ДВН и форвакуумного насоса: 1, 2 – рабочие характеристики

ДВН и форвакуумного насоса; 3 –область запуска ДВН

Благодаря гарантированным зазорам в роторном механизме

насосы Рутса способны работать с высокой частотой вращения. Для

них характерны лучшие удельные характеристики и малый износ

рабочих органов. Они позволяют вести откачку агрессивных,

взрывоопасных и дорогих газов, парогазовых конденсирующихся

смесей и сред, содержащих твёрдые включения. Недостатки ДВН –

наличие обратных перетеканий через щелевые каналы роторного

механизма и, как следствие, невысокое отношение давлений выхода и

входа и селективность откачки газов с различными молекулярными

массами.

47

Процесс внешнего сжатия ДВН менее экономичен по сравнению

с внутренним сжатием, реализуемым в большинстве других объёмных

насосов. Соответственно при прочих равных условиях ДВН, по

сравнению с насосами с внутренним сжатием, где оно подчинено

политропе, потребляет большую мощность.

По диапазону рабочих давлений ДВН занимают область между

высоковакуумными и форвакуумными насосами с масляным

уплотнением. Поэтому их также называют бустерными.

За один оборот каждый из роторов ДВН «переносит» по два

отсеченных объёма. Поэтому геометрическая быстрота действия

определяется по формуле

(1.6)

S Г 4VОТC n 2R 2 Ln ,

где VОТС величина отсечённого объёма; n частота вращения

роторов; R и L радиус и длина ротора; коэффициент

использования рабочего объёма. определяется соотношением

S Г 4VОТC n 2R 2 Ln ,

(1.7)

где f P площадь поперечного сечения ротора. Коэффициент может

изменяться в широком диапазоне, для промышленных насосов его

диапазон 0,52-0,58. При сохранении диаметра цилиндрической расточки

корпуса увеличение достигается уменьшением площади поперечного

сечения ротора. Однако это приводит к увеличению обратных

перетеканий через каналы между роторами и роторами и корпусом.

В ДВН можно выделить пять параллельных каналов, через

которые газ перетекает с выхода на вход (рис. 1.22): один

межроторный РР , два радиальных (между головкой ротора и

корпусом) РК1 , РК 2 и два торцевых Т 1 и Т 2 (если рассматривать

канал между торцами двух роторов и торцевой крышкой как один).

Из-за обратных перетеканий, вызываемых разностью давлений и

температур между выходом и входом, действительная быстрота

действия ДВН меньше геометрической. На обратные перетекания

значительное влияние оказывает также скорость стенок роторов,

особенно в условиях среднего вакуума.

Точный расчёт откачных характеристик ДВН представляет

сложную задачу. Это обусловлено очень широким диапазоном

48

рабочих давлений и соответственно различными законами течения

газа. Геометрия щелевых каналов переменна по углу поворота

роторов, а величина зазоров изменяется в зависимости от

температурных деформаций роторов и корпуса.

Рис. 1.22. Схема роторного механизма ДВН

При расчёте характеристик ДВН с достаточной для практики

точностью принимают, что вращение роторов не оказывает влияния на

обратные перетекания, влиянием сопротивления входного патрубка

также пренебрегают. Тогда приближенная формула для быстроты

действия принимает вид

P

T

S ВХ S Г U О ВЫХ ВХ ,

(1.8)

PВХ TВЫХ

где U 0 - суммарная проводимость каналов ДВН; PВХ , TВХ , PВЫХ , TВЫХ давление и температура газа на входе в насос и на его выходе

соответственно.

Проводимость параллельных каналов ДВН определяют

суммированием проводимости каждого из них

U 0 U РР U РК1 U РК2 UТ1 UТ2 ,

(1.9)

где U РР , U РК , U Т проводимость межроторного, радиального и

торцевого каналов соответственно. Их значения рассчитывают по

формулам для каналов переменного сечения в соответствующем

режиме течения.

49

Типичные характеристики ДВН, работающих в агрегатах с

насосами с масляным уплотнением, представлены на рис. 1.23.

Рис. 1.23. Характеристики насосов типа Рутс

производства ОАО «Вакууммаш»

Нередко используют насосы Рутса с трёхлопастными роторами,

что увеличивает компрессию, снижая, правда, быстроту действия.

Применяя многоступенчатый трёхлопастный насос с выхлопом в

атмосферу, можно получить в камере остаточное давление 0,1 – 1 Па.

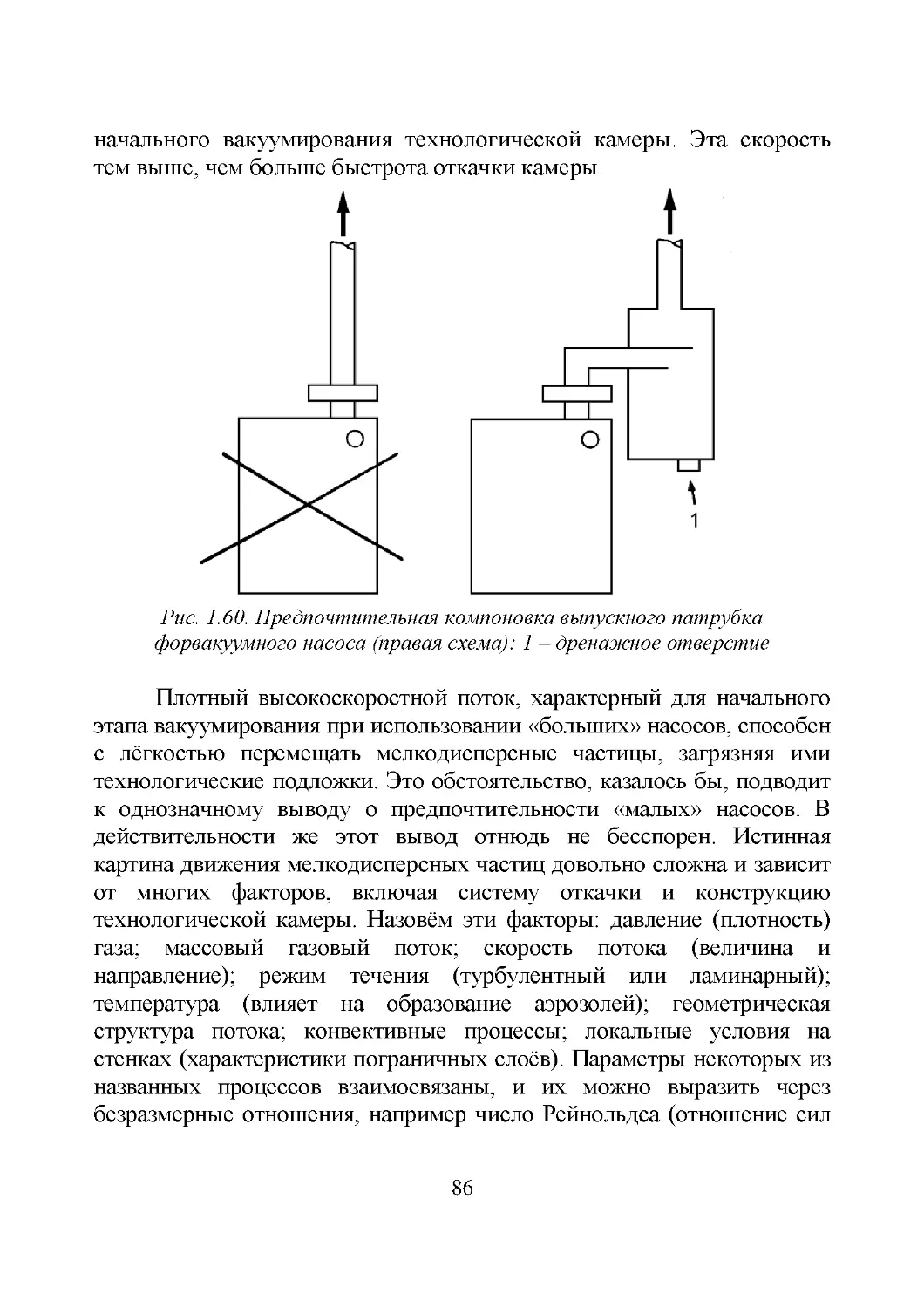

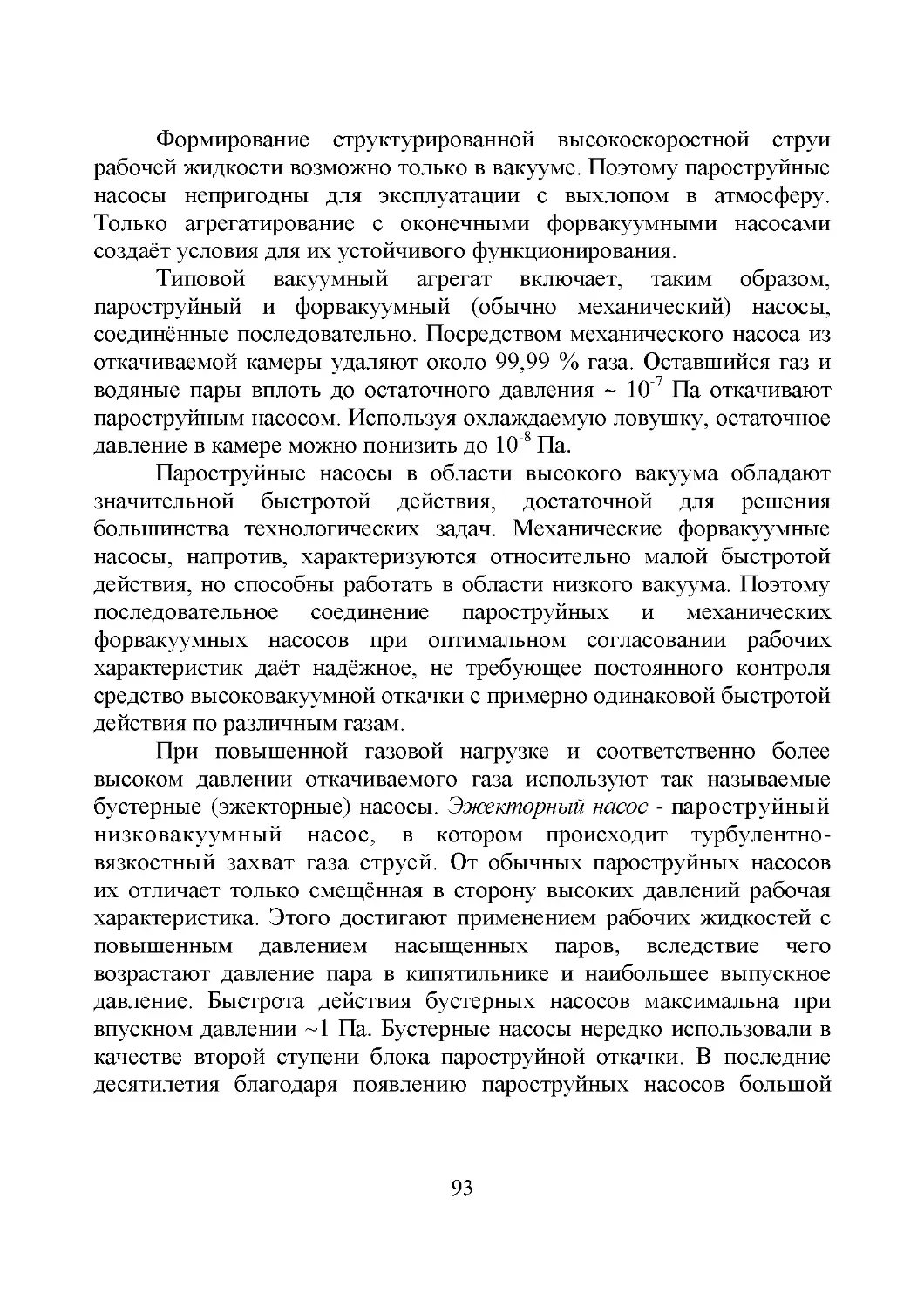

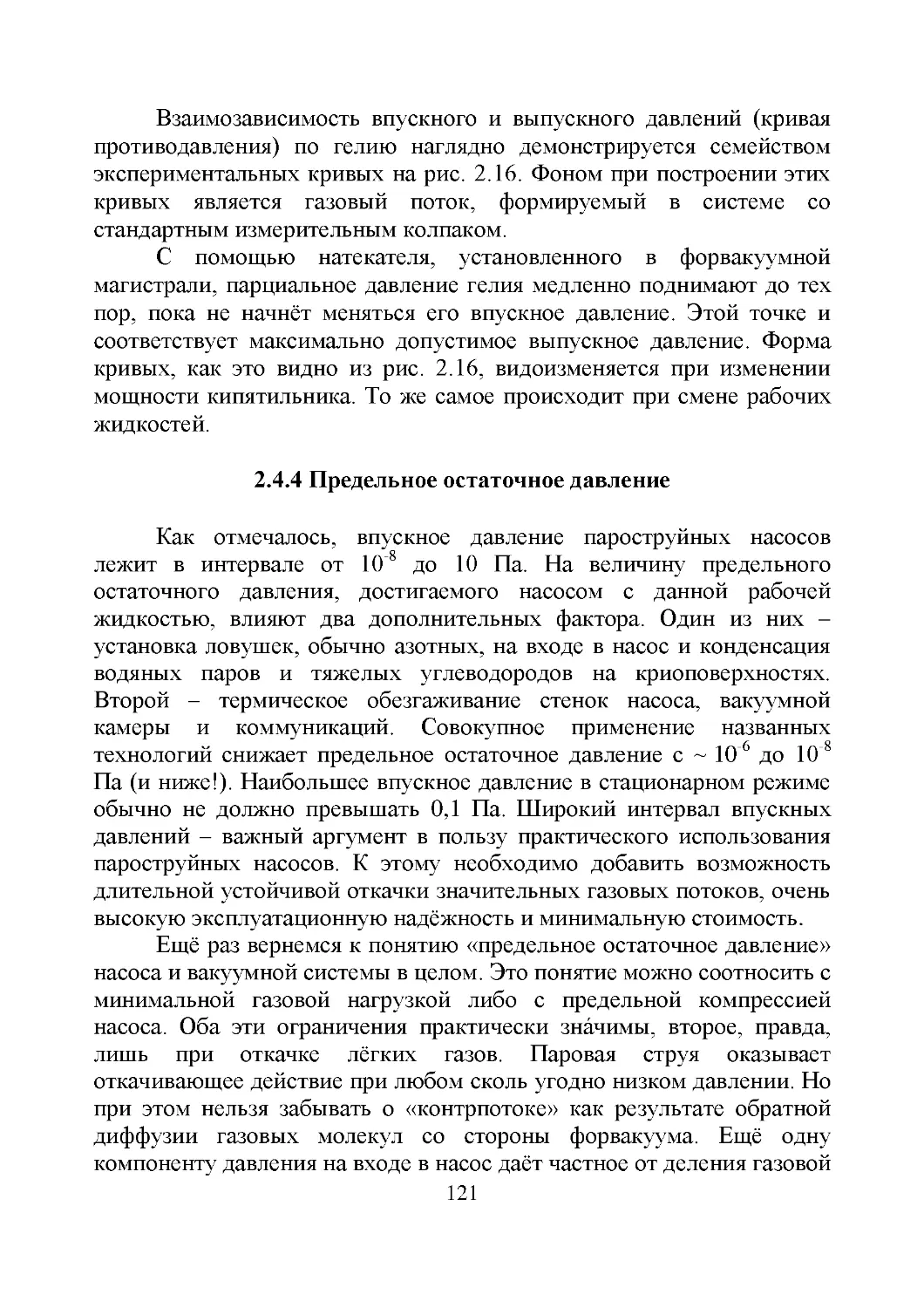

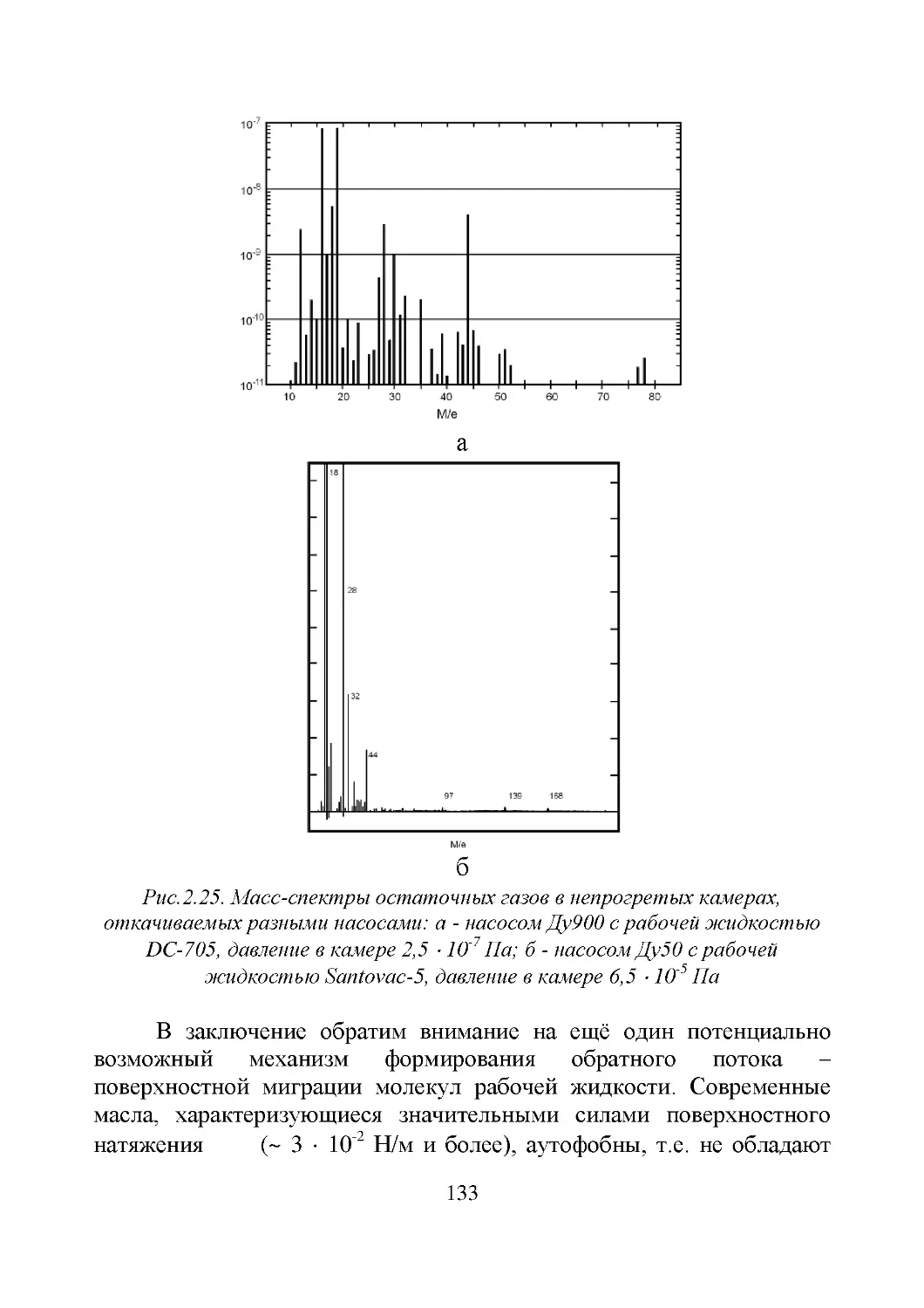

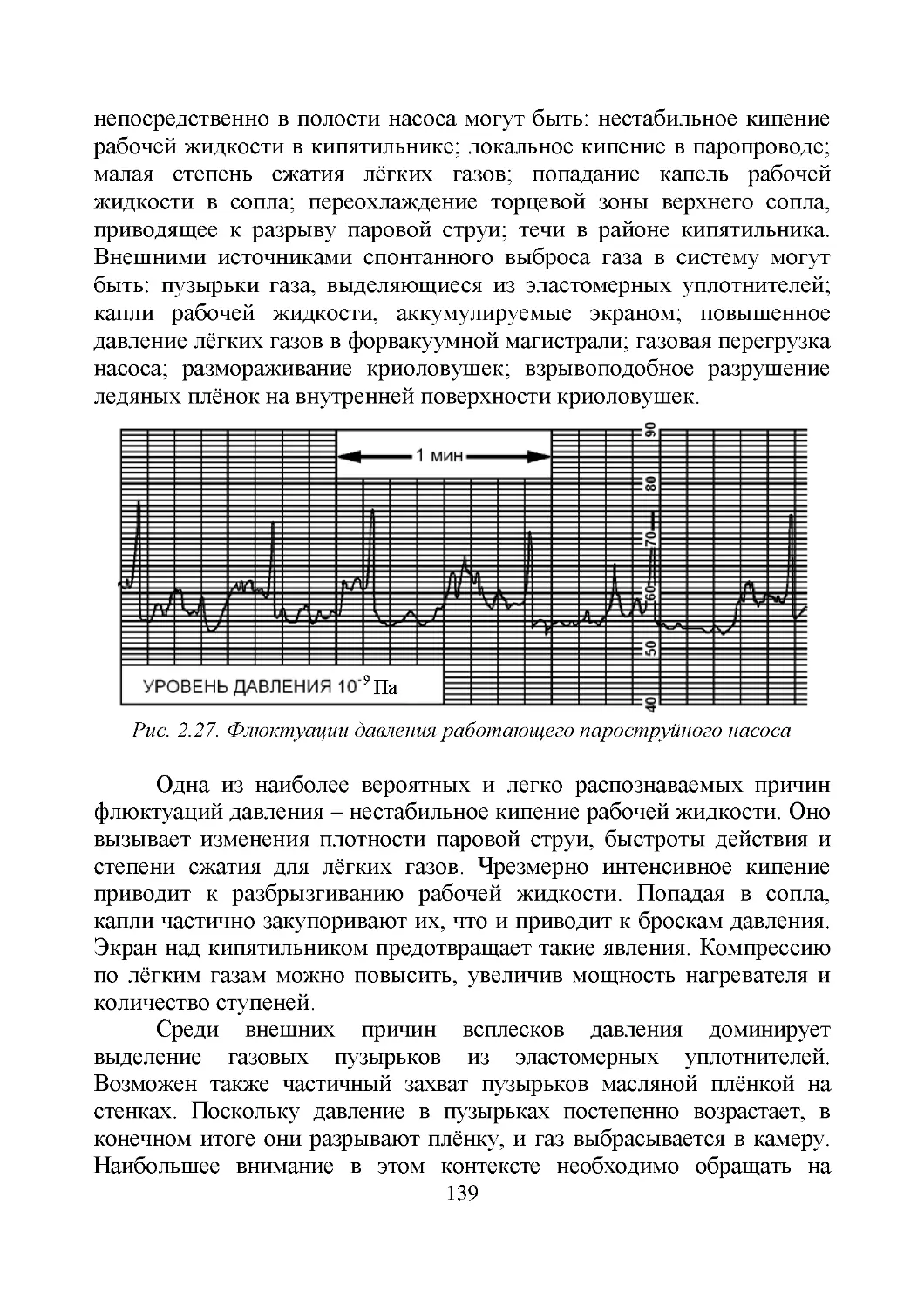

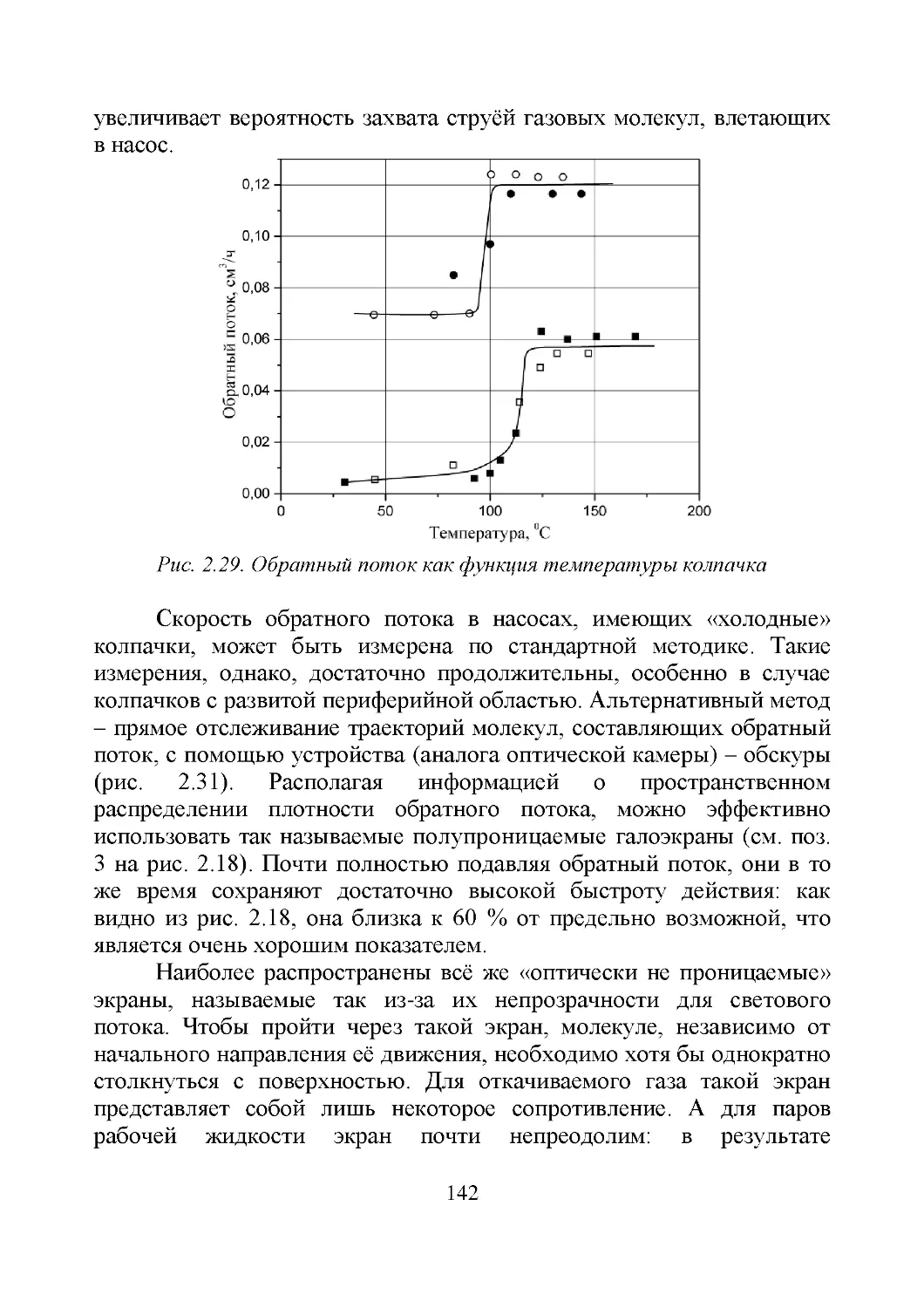

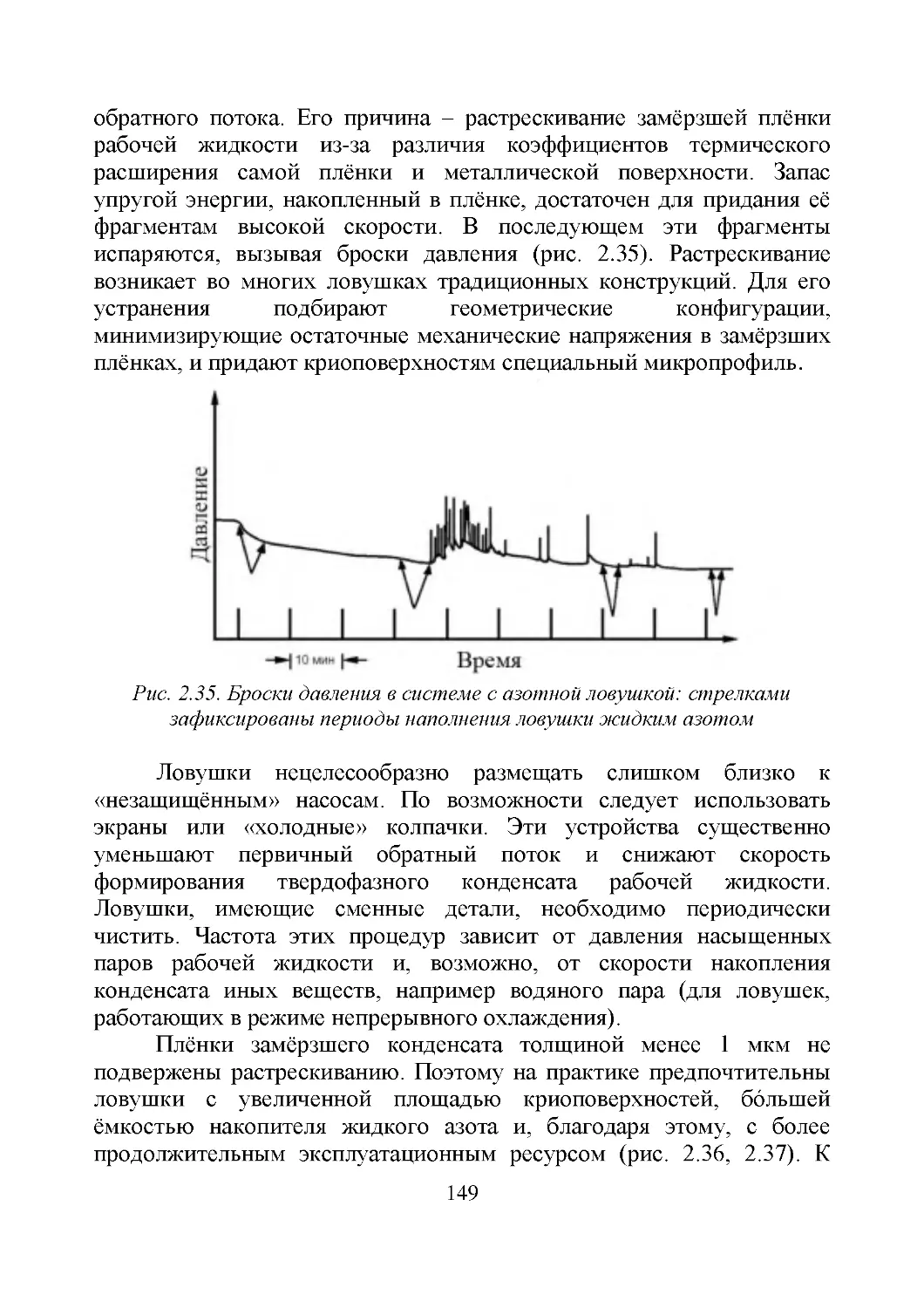

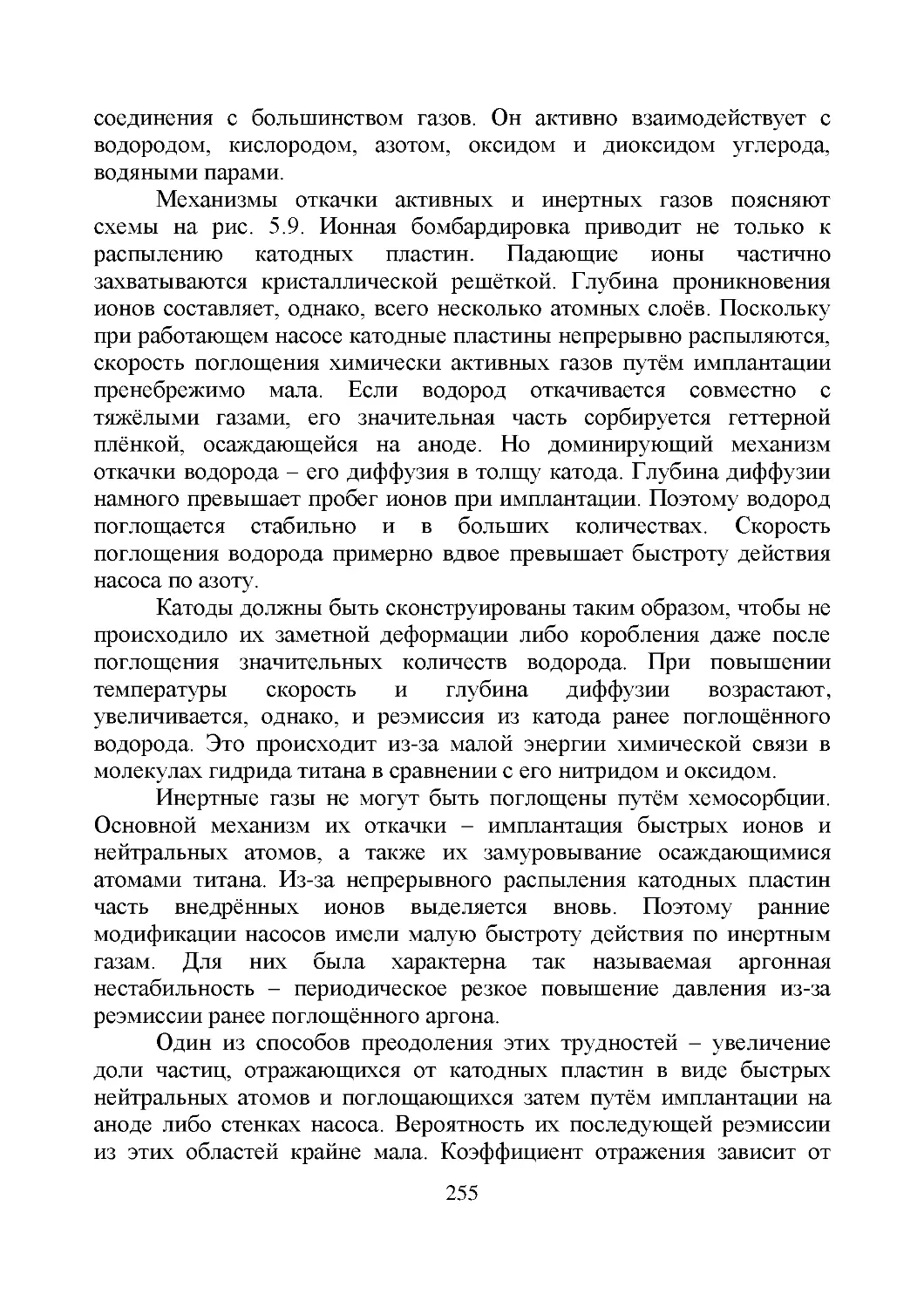

Трёхступенчатый агрегат обеспечивает остаточное давление ≈ 100 Па.