Автор: Хабланян М.Х.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование энергетика теплофизика оборудование проектирование учебное пособие эксплуатация нанотехнологии технологии вакуумные системы издательство институт книту физические установки

ISBN: 978-5-7882-1447-4

Год: 2013

Министерство образования и науки России

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Казанский национальный исследовательский

технологический университет»

Федеральное государственное автономное образовательное

учреждение высшего профессионального образования

«Санкт-Петербургский государственный университет

аэрокосмического приборостроения»

М.Х. Хабланян, Г.Л. Саксаганский, А.В. Бурмистров

ВАКУУМНАЯ ТЕХНИКА

ОБОРУДОВАНИЕ, ПРОЕКТИРОВАНИЕ,

ТЕХНОЛОГИИ, ЭКСПЛУАТАЦИЯ

Часть I

ИНЖЕНЕРНО-ФИЗИЧЕСКИЕ ОСНОВЫ

Учебное пособие

Казань

Издательство КНИТУ

2013

УДК 621.52

ББК 31.77

Хабланян М.Х.

Вакуумная техника. Оборудование, проектирование, технологии, эксплуатация. Ч. 1. Инженерно-физические основы : учебное пособие / М.Х. Хабланян,

Г.Л. Саксаганский, А.В. Бурмистров; М-во образ. и науки России, Казан. нац.

исслед. технол. ун-т. – Казань : Изд-во КНИТУ, 2013. – 232 с.

ISBN 978-5-7882-1447-4

Рассмотрены свойства разреженных газов; режимы и закономерности их

течения; массо – и теплоперенос и электрические явления в условиях вакуума; способы и средства его получения; понятийный аппарат вакуумной техники; алгоритм проектирования высоко- и сверхвысоковакуумных систем.

Приведен краткий обзор областей практического использования вакуума как

уникальной технологической среды. Представлена ретроспектива развития

физики и техники вакуума.

Предназначено для подготовки инженеров по специальности «Вакуумная и компрессорная техника физических установок» и бакалавров по направлениям «Технологические машины и оборудование», «Наноинженерия»,

«Ядерная энергетика и теплофизика», «Материаловедение и технология материалов». Также может быть полезно для специалистов и преподавателей

соответствующих профилей.

Печатается по решению редакционно-издательских советов Казанского

национального исследовательского технологического университета и СанктПетербургского государственного университета аэрокосмического приборостроения.

Рецензенты: д-р техн. наук, профессор Ю.В. Панфилов

д-р техн. наук, профессор Р.Р. Зиганшин

ISBN 978-5-7882-1447-4

© Хабланян М.Х., Саксаганский Г.Л.,

Бурмистров А.В., 2013

© Казанский национальный исследовательский

технологический университет, 2013

СОДЕРЖАНИЕ

Предисловие

1. Понятие о вакууме

1.1. Что такое вакуум?

1.2. Вакуумные технологии в промышленности и науке

Контрольные вопросы

2. Свойства газов

2.1. Давление, плотность, молекулярная концентрация

2.2. Уравнение состояния идеального газа

2.3. Скорость молекул и температура газа

2.4. Давление пара. Испарение в вакууме

2.5. Адсорбция и десорбция

2.6. Взаимодействие молекул с поверхностью

2.7. Водяные пары

Контрольные вопросы

3. Течение газов

3.1. Поток газа

3.2. Режимы течения

3.3. Молекулярный поток

3.4. Термическая транспирация

3.5. Молекулярный поток через отверстие в тонкой стенке

3.6. Молекулярно-вязкостный (переходный) режим течения

3.7. Проводимость, быстрота откачки, быстрота действия

3.8. Основное уравнение вакуумной техники

3.9. Переходные процессы

Контрольные вопросы

4. Явления переноса в вакууме

4.1. Вязкость газов

4.2. Перенос тепла в вакууме

4.3. Диффузия газов

4.4. Потоки в микроканалах. Диффузионный перенос газов

4.5. Адсорбционная «задержка» потока

4.6. Поверхностная миграция

4.7. Газы в материалах. Газовыделение

4.8. Газопроницаемость

4.9. Электрические явления в вакууме

Контрольные вопросы

3

6

10

10

12

24

25

25

28

30

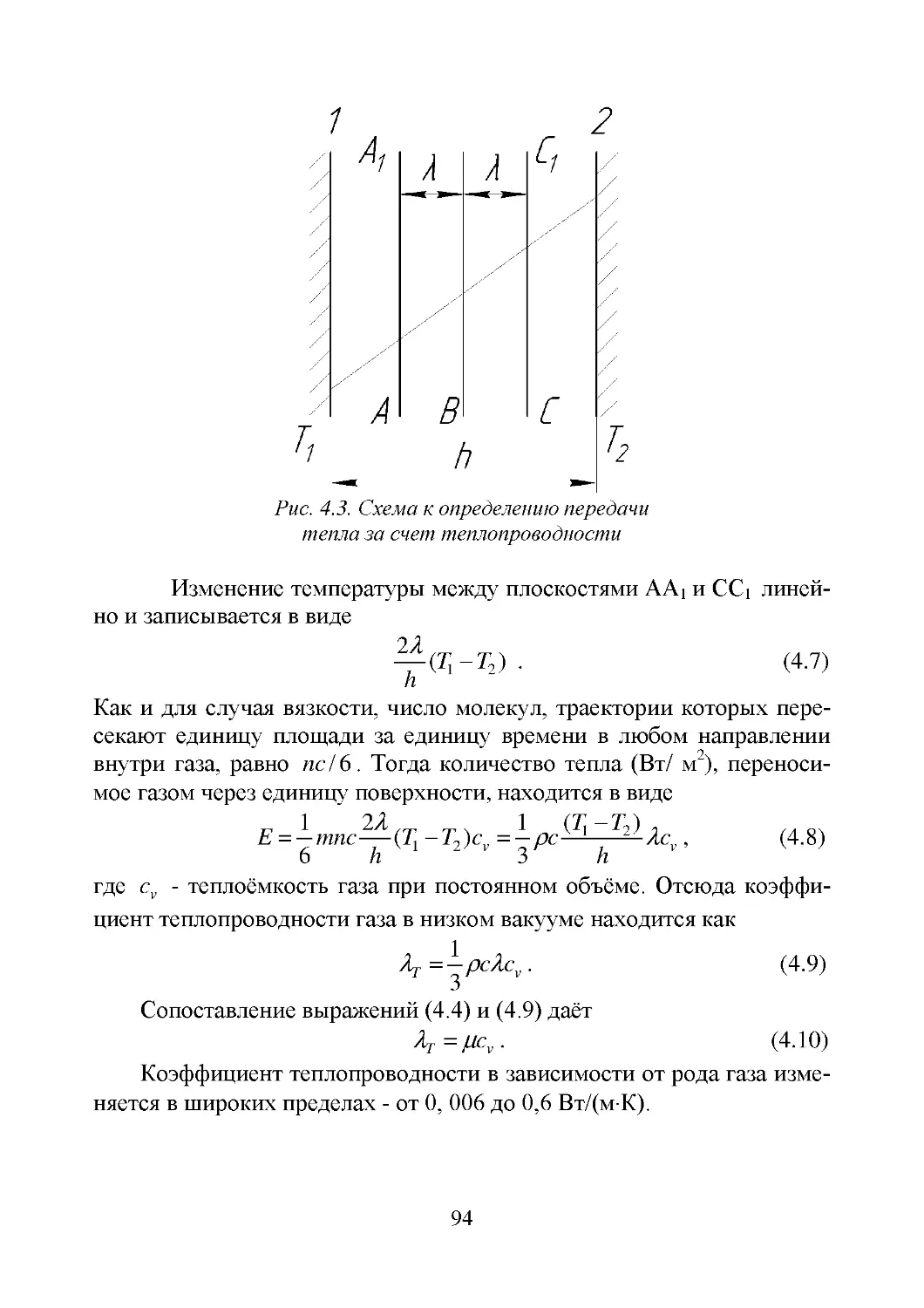

35

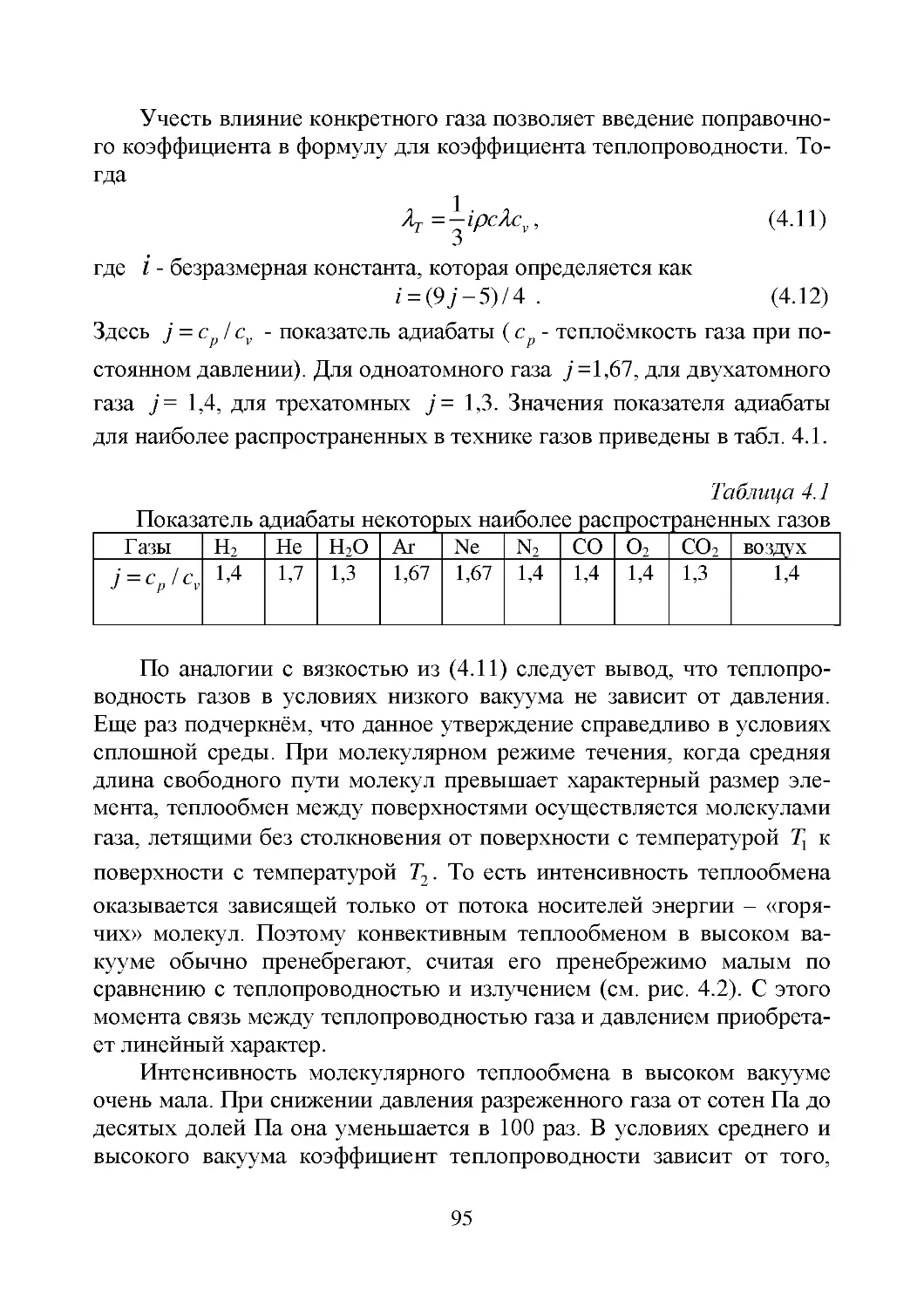

40

45

48

52

53

53

59

68

70

72

74

77

83

88

89

90

90

92

98

101

103

104

106

111

113

121

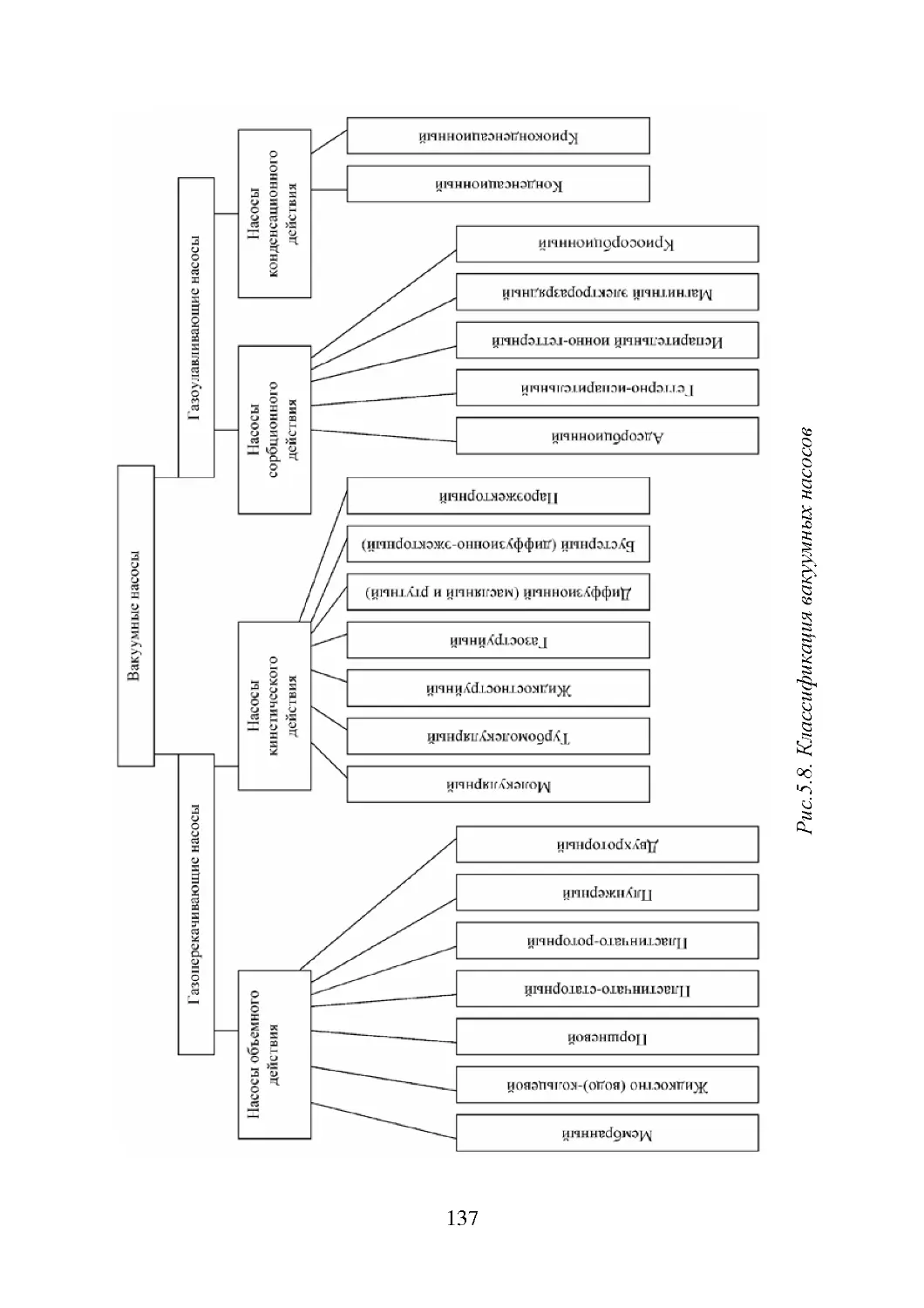

5. Способы получения вакуума

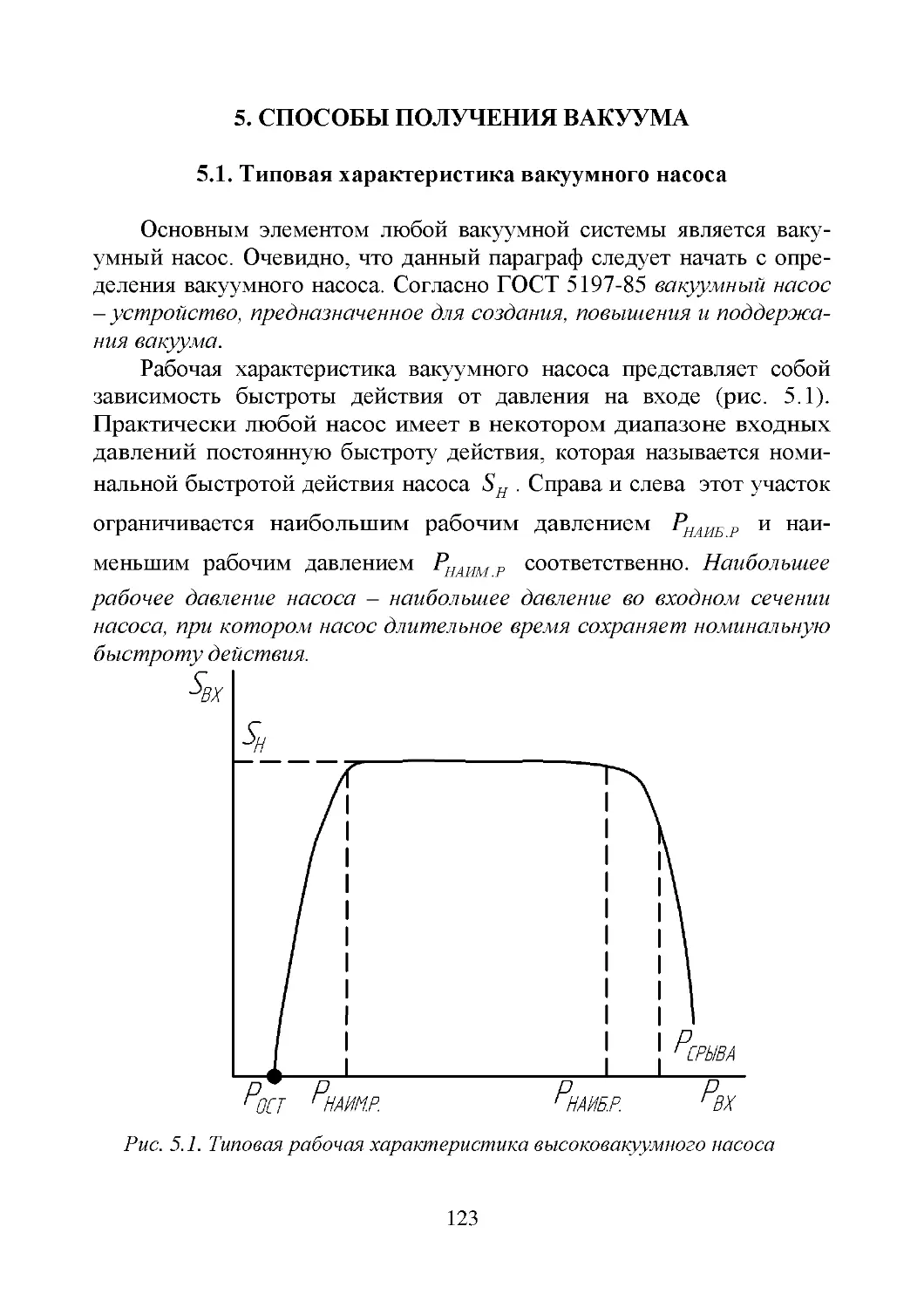

5.1. Типовая характеристика вакуумного насоса

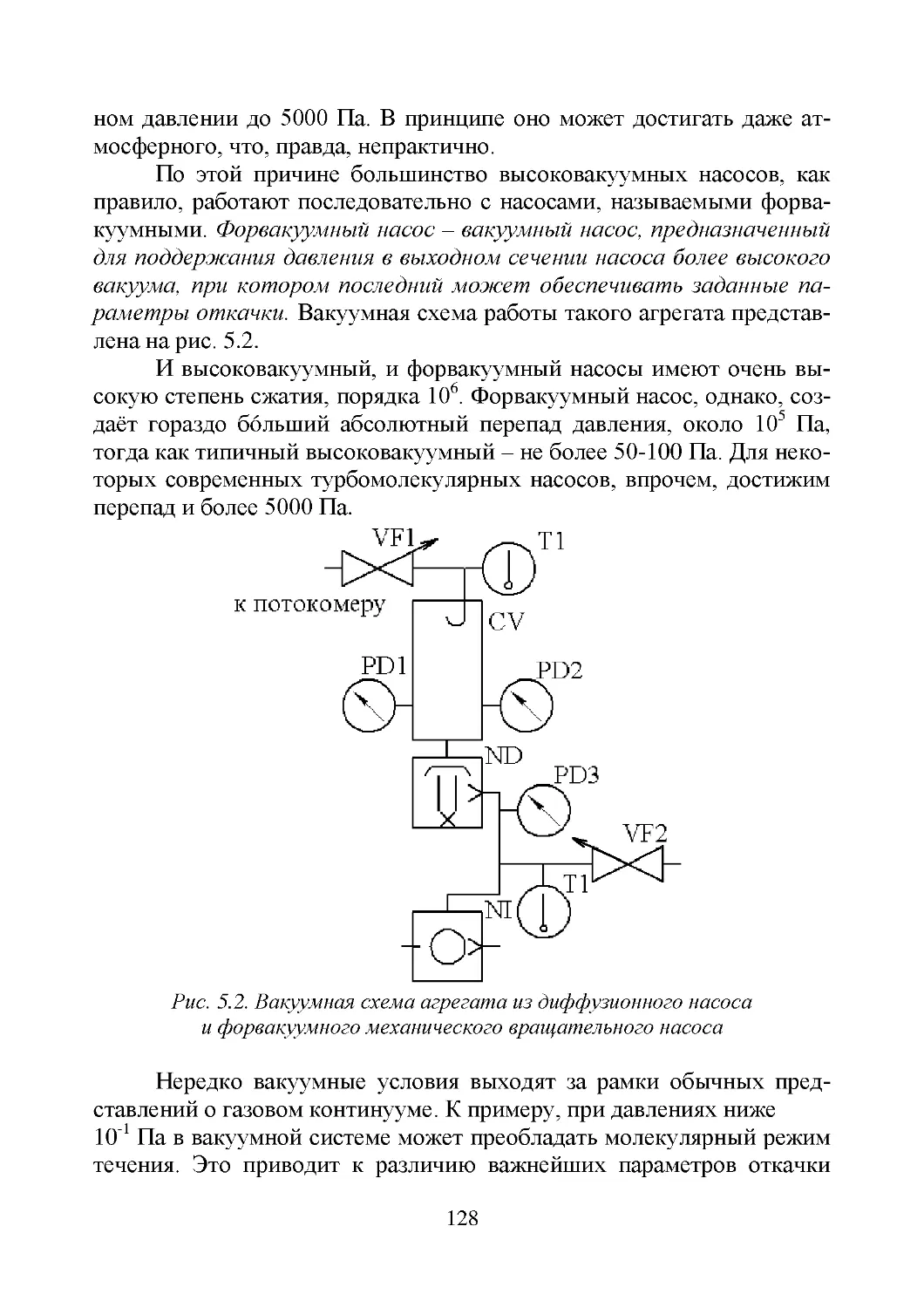

5.2. Вакуумные насосы как своеобразные компрессоры

5.3. Основные разновидности вакуумных насосов

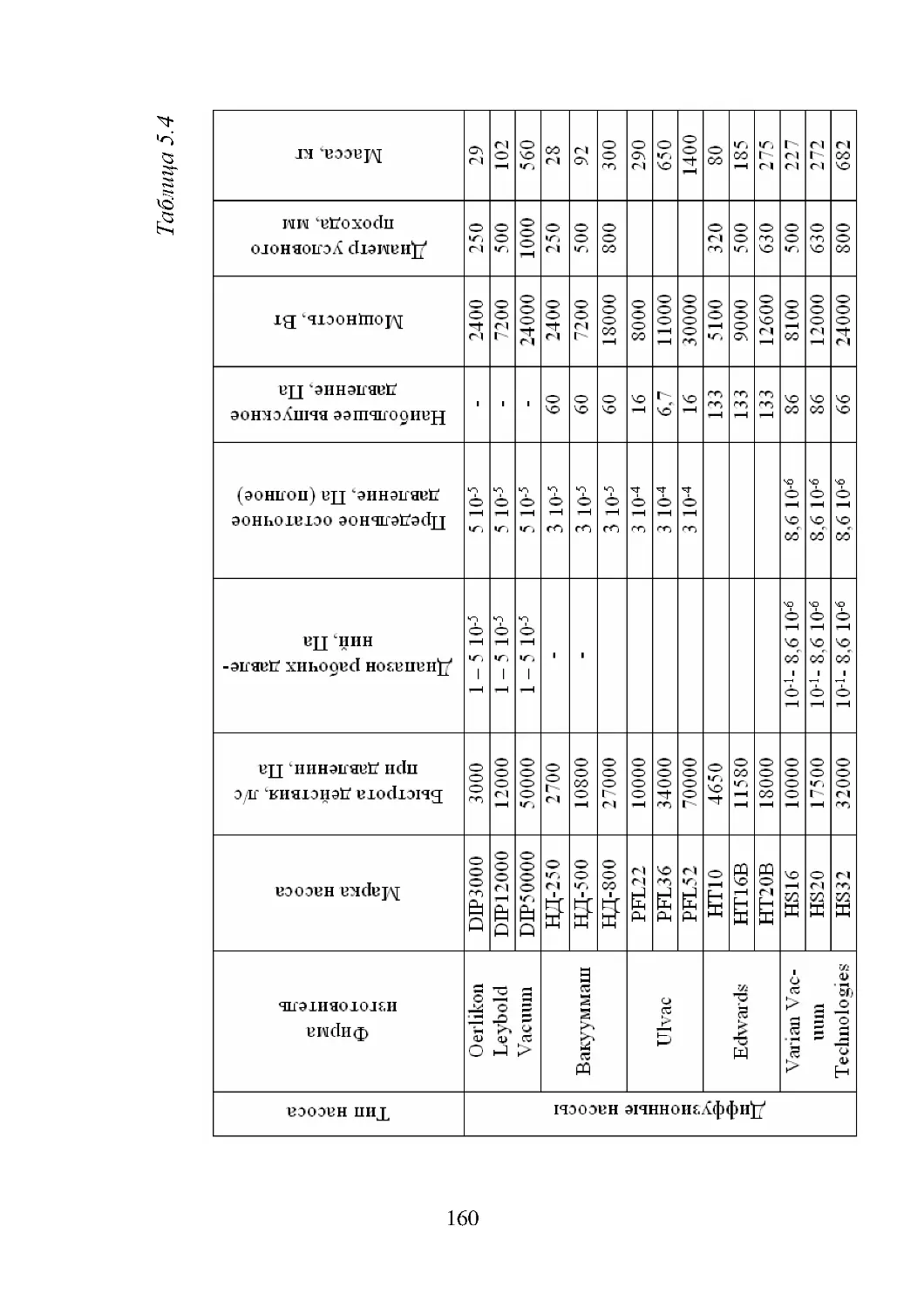

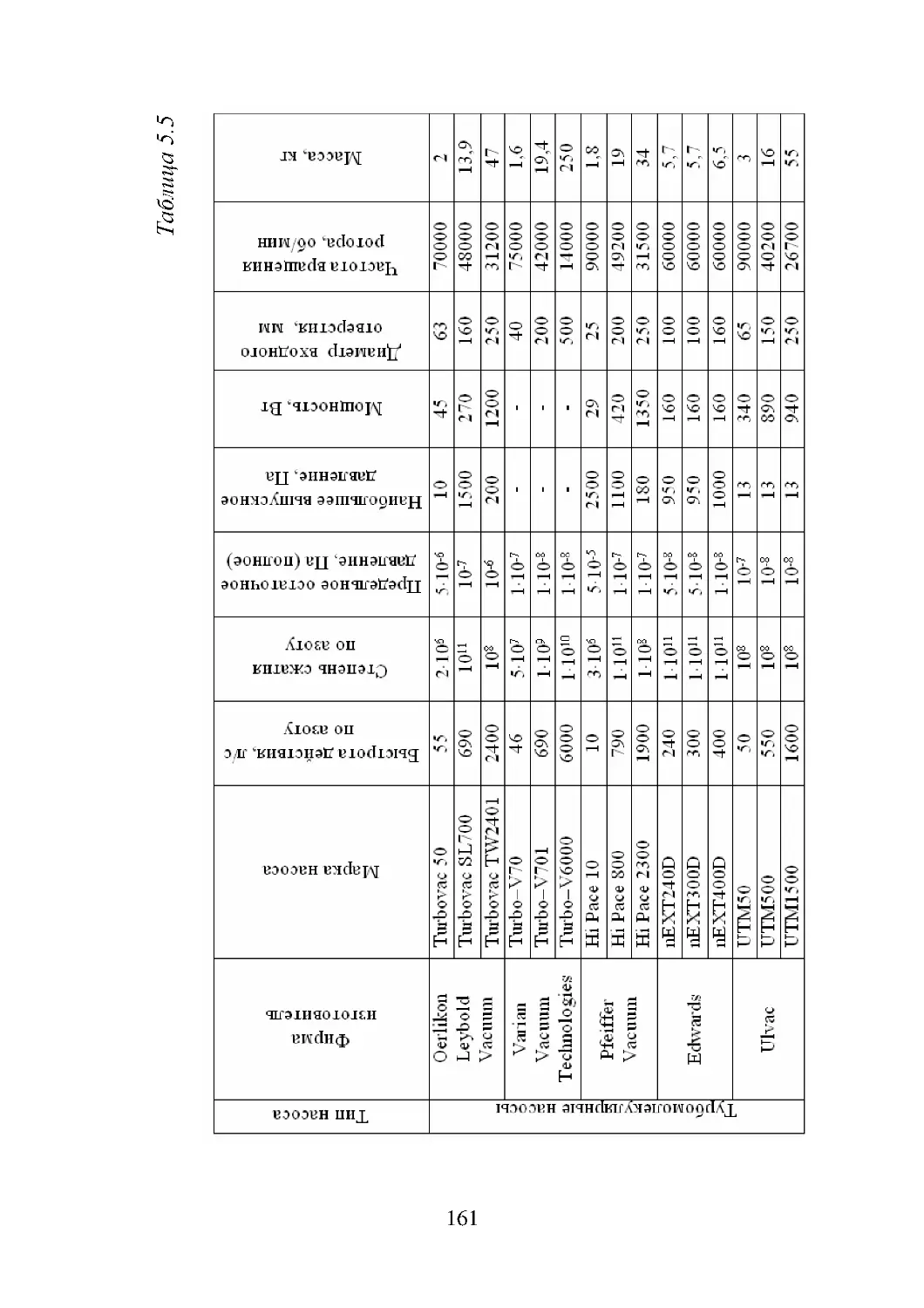

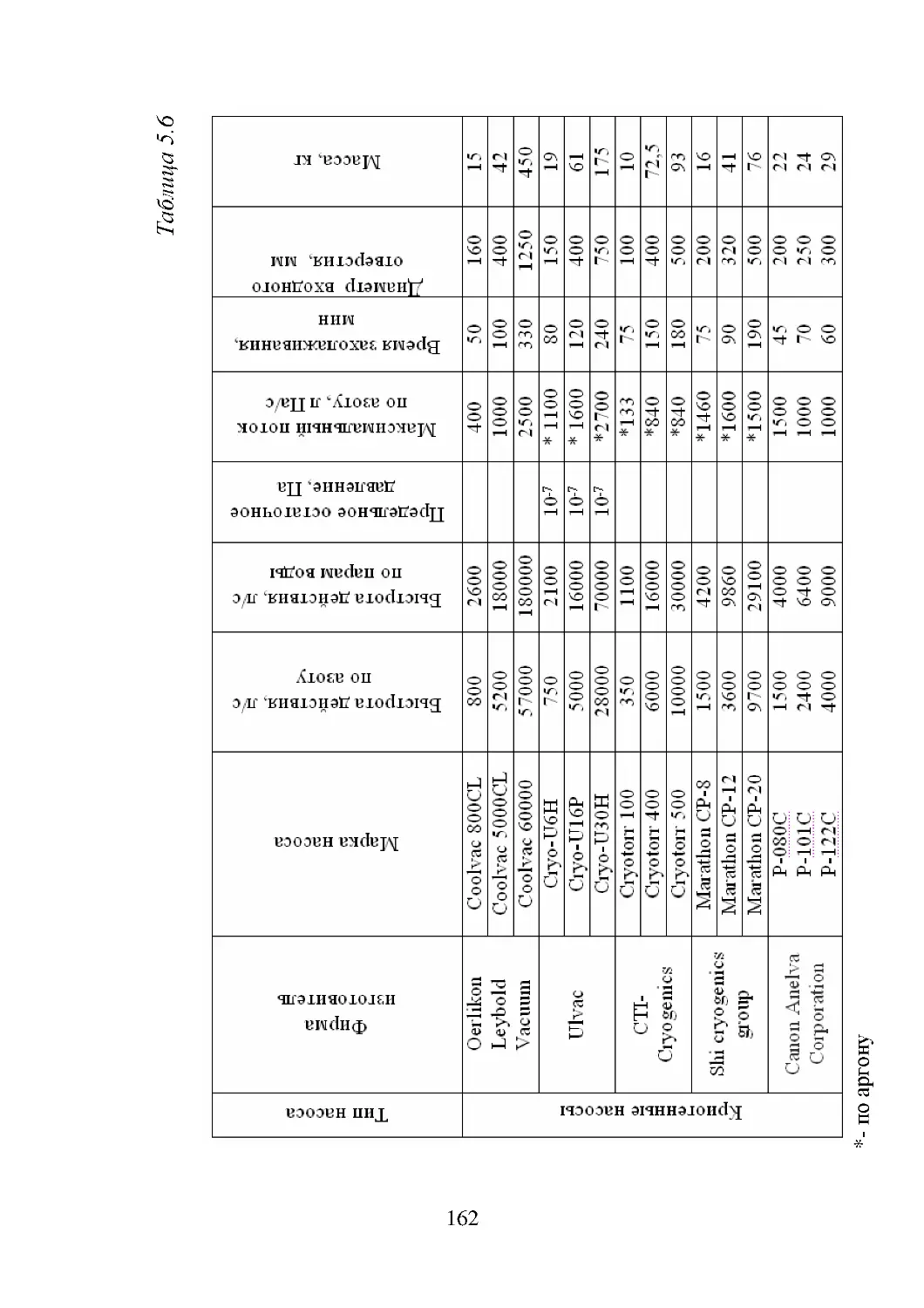

5.4. Технико-экономические характеристики промышленных

вакуумных насосов

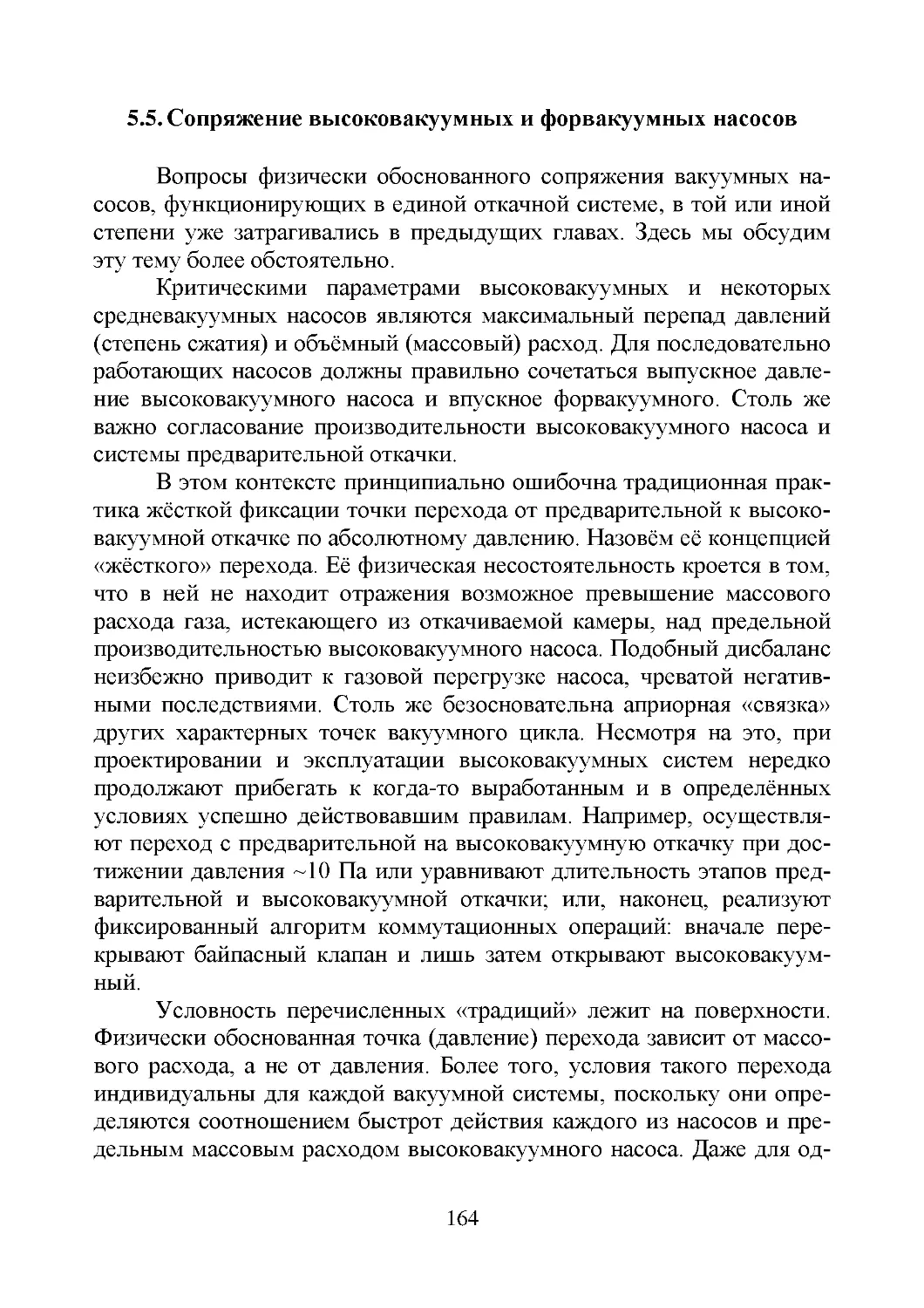

5.5. Сопряжение высоковакуумных и форвакуумных насосов

5.6. Давление перехода от предварительной к высоковакуумной

откачке

5.7. Интеграция вакуумного тракта электрофизических установок

5.8. Измерение быстроты действия вакуумных насосов

Контрольные вопросы

Приложения

П1. Становление вакуумной техники и технологий

П1.1. Эволюция представлений о вакууме

П1.2. Развитие средств получения вакуума

П1.2.1. Механические насосы

П1.2.2. Пароструйные (диффузионные) насосы

П1.2.3. Молекулярные насосы

П1.2.4. Геттерно-ионные и магниторазрядные насосы

П1.2.5. Криогенная откачка

П2. Вакуумная гигиена

П2.1. Классификация чистых помещений

П2.2. Принципы организации чистых помещений

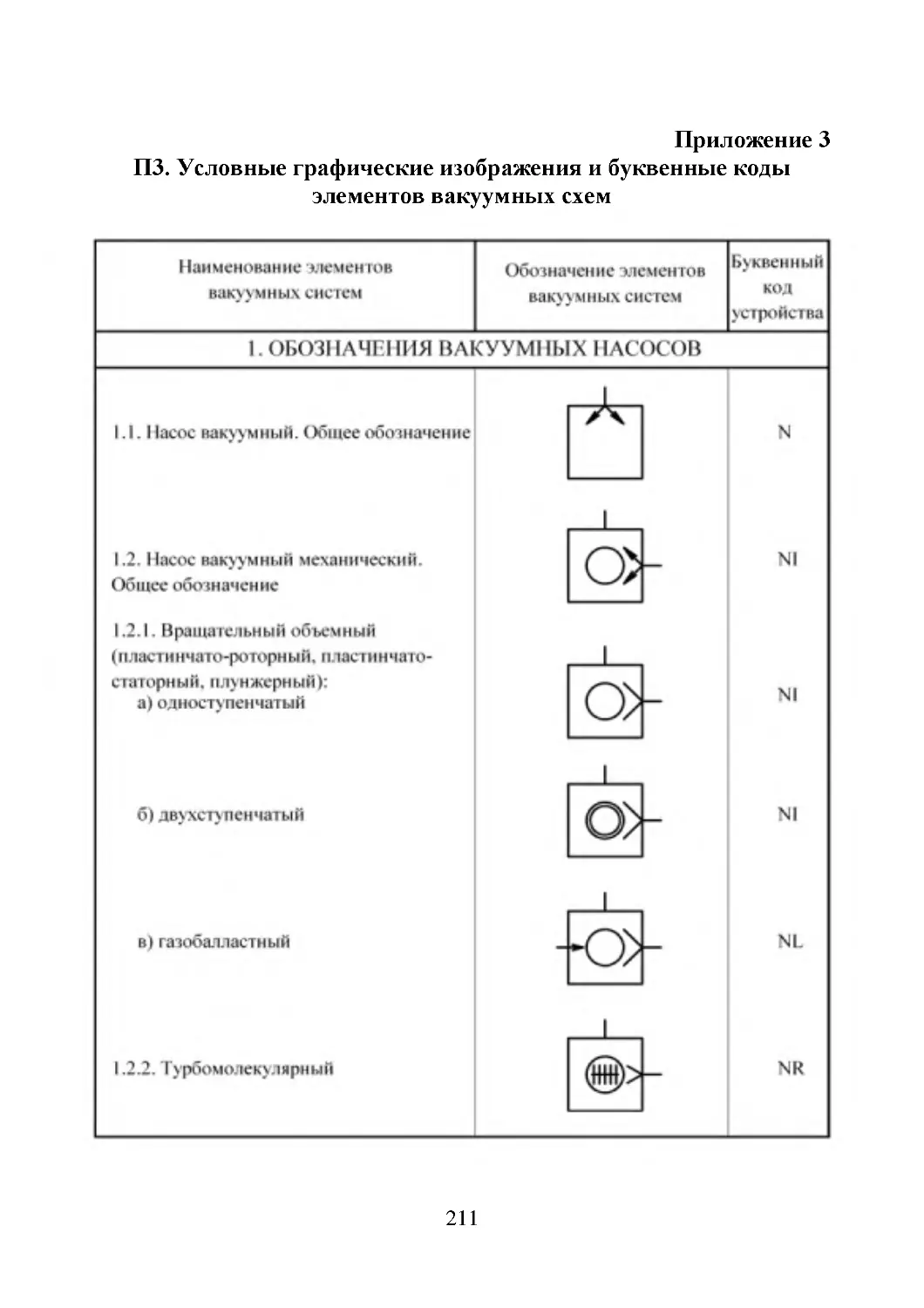

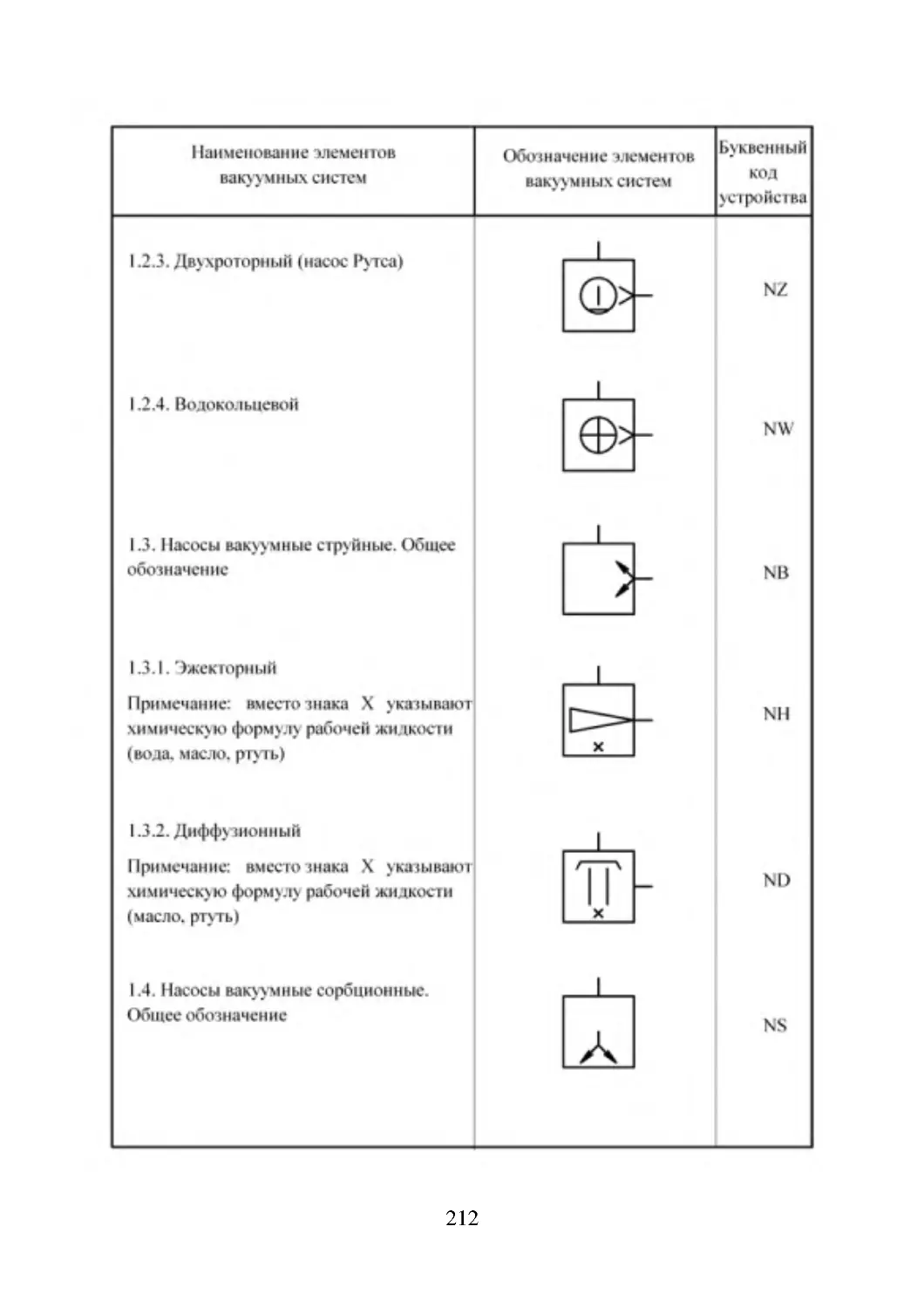

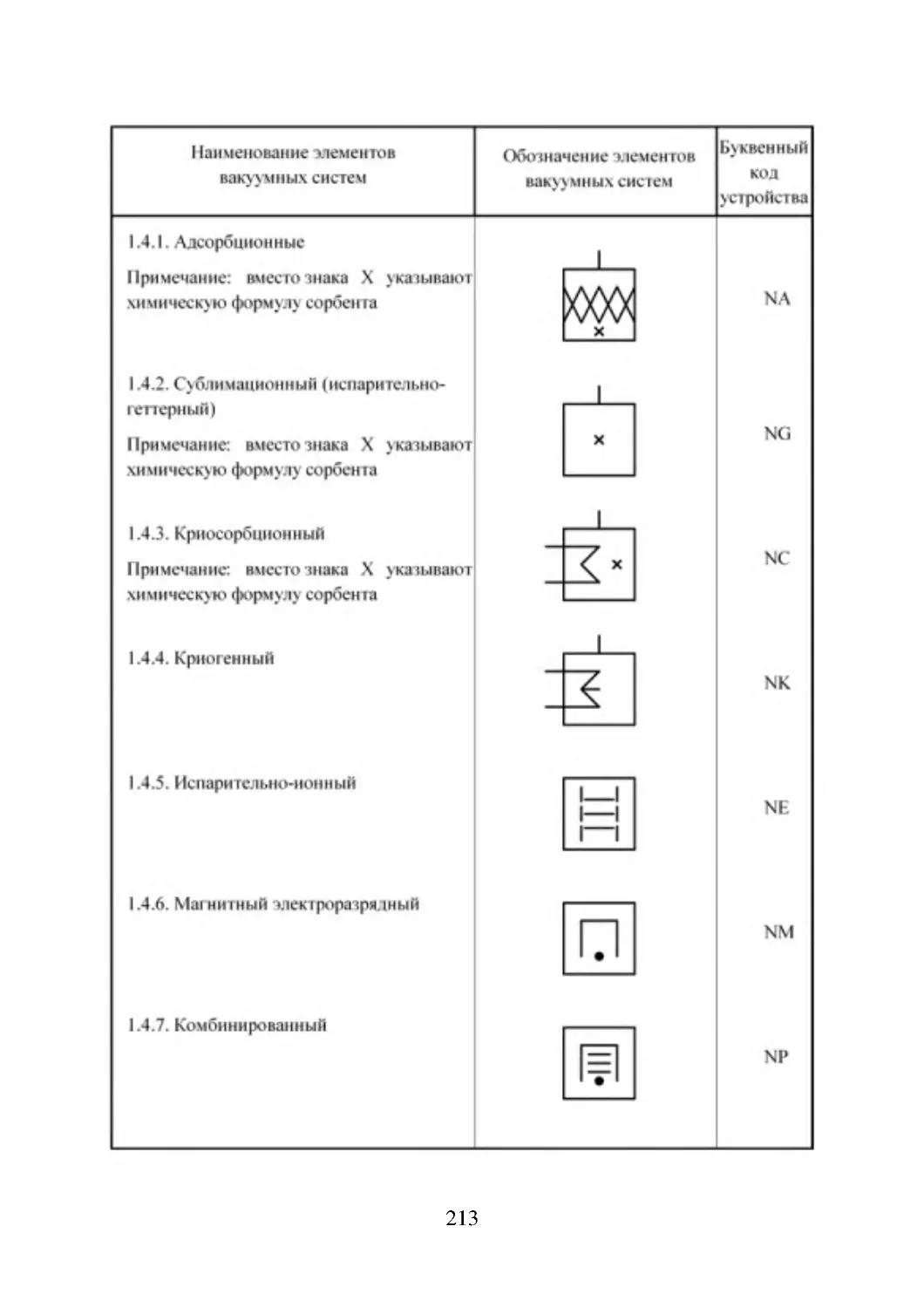

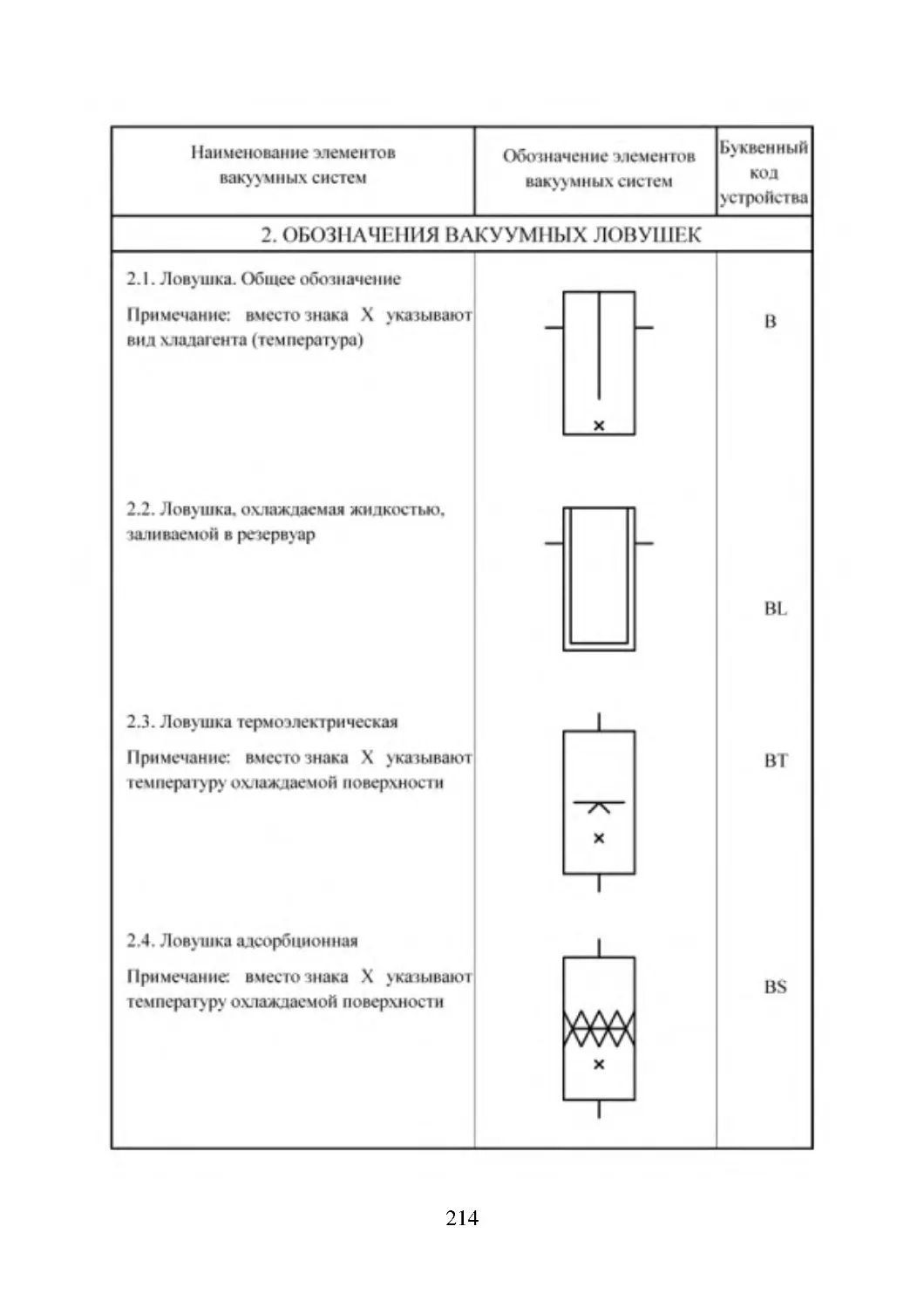

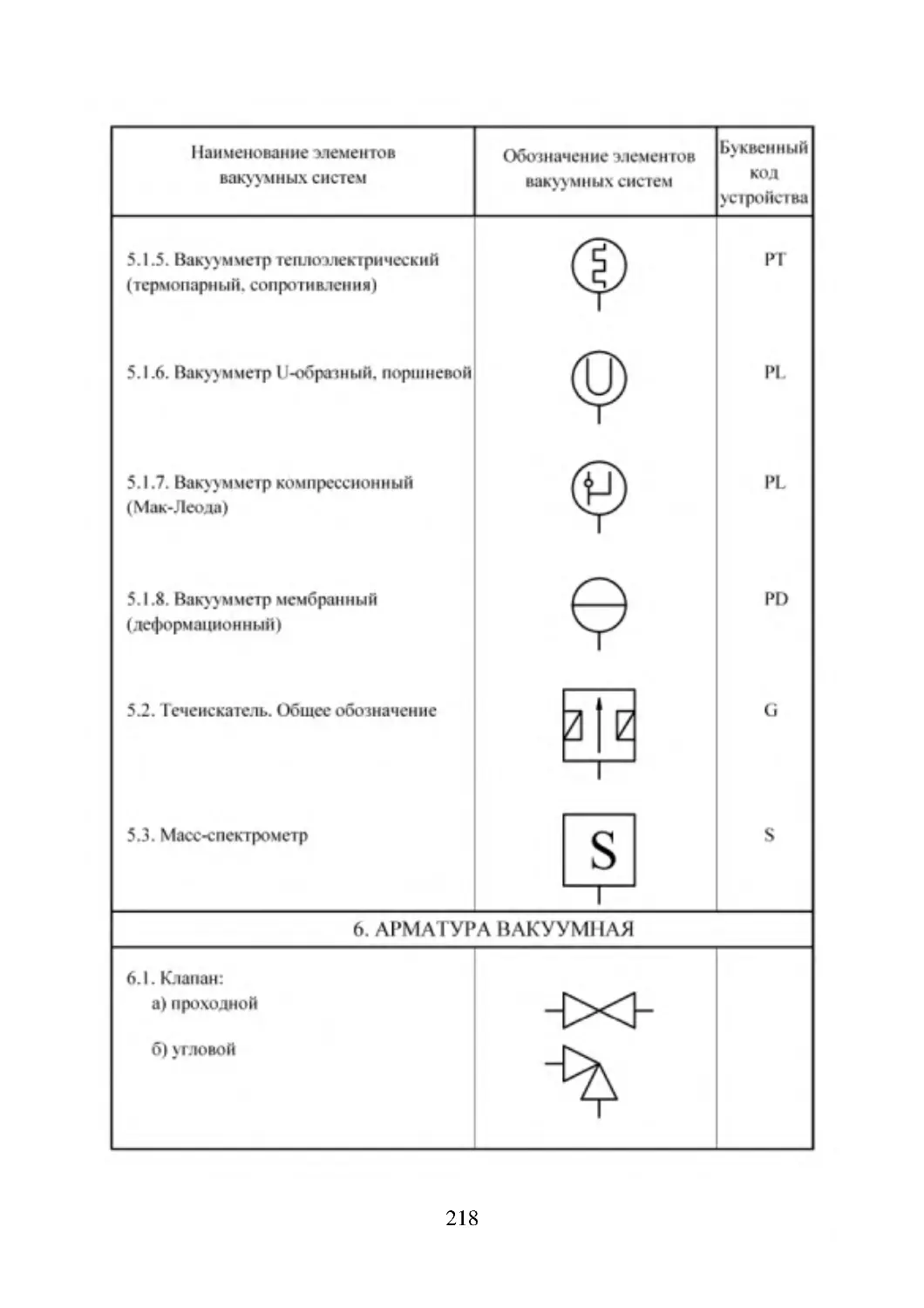

П3 Условные графические изображения и буквенные коды

элементов вакуумных схем

Литература

4

123

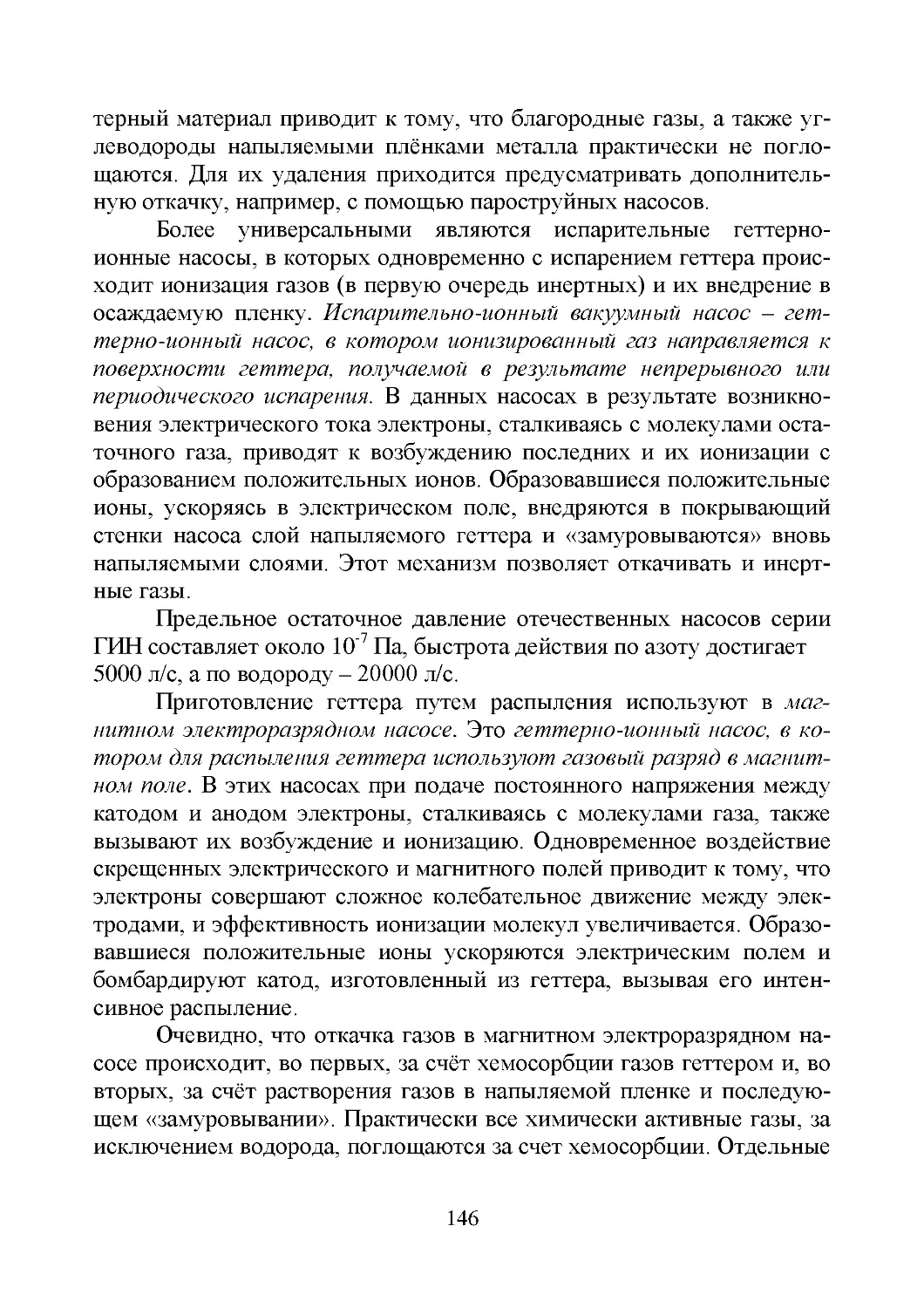

123

127

134

148

164

170

176

182

187

188

188

188

190

192

195

196

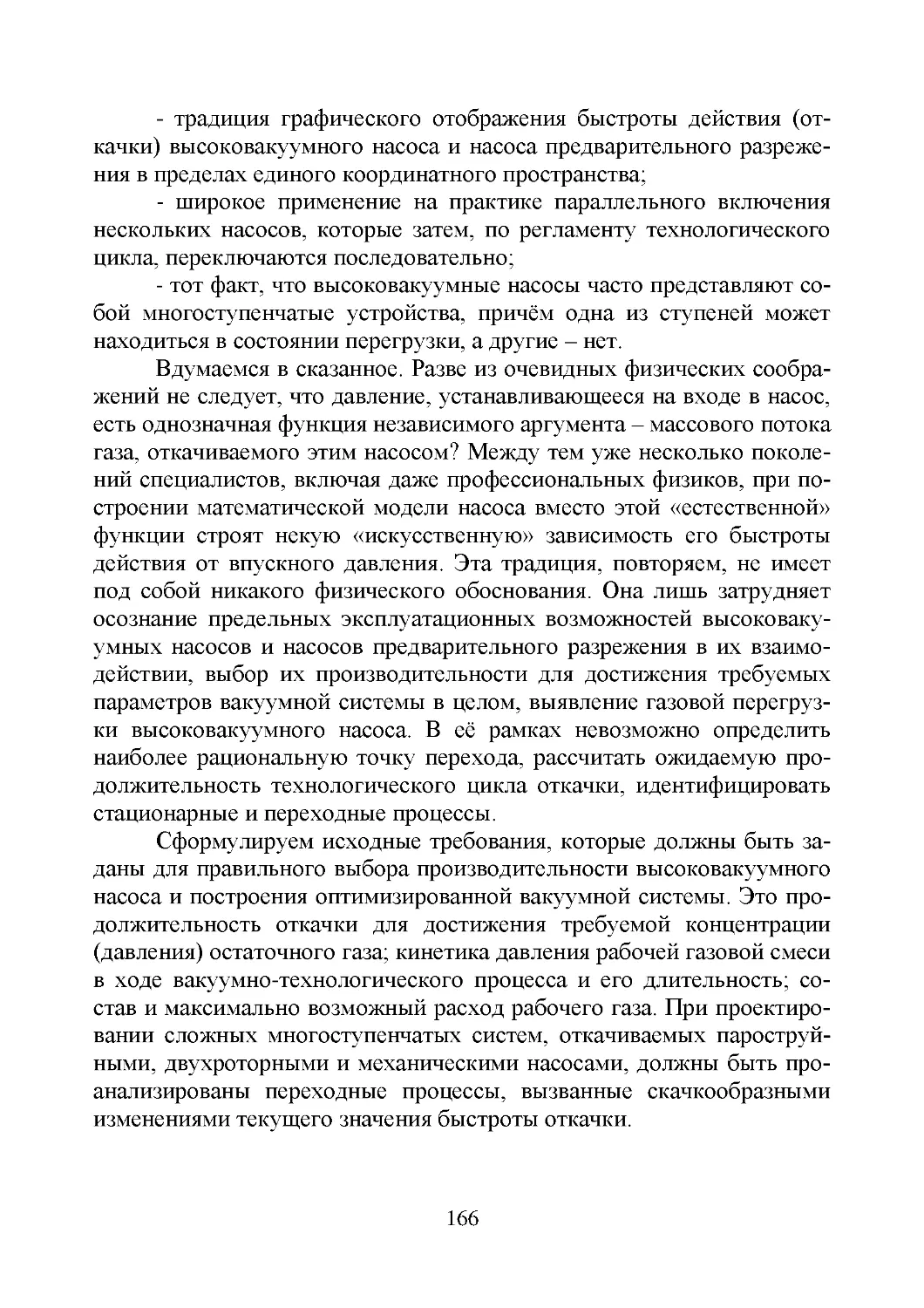

197

199

200

200

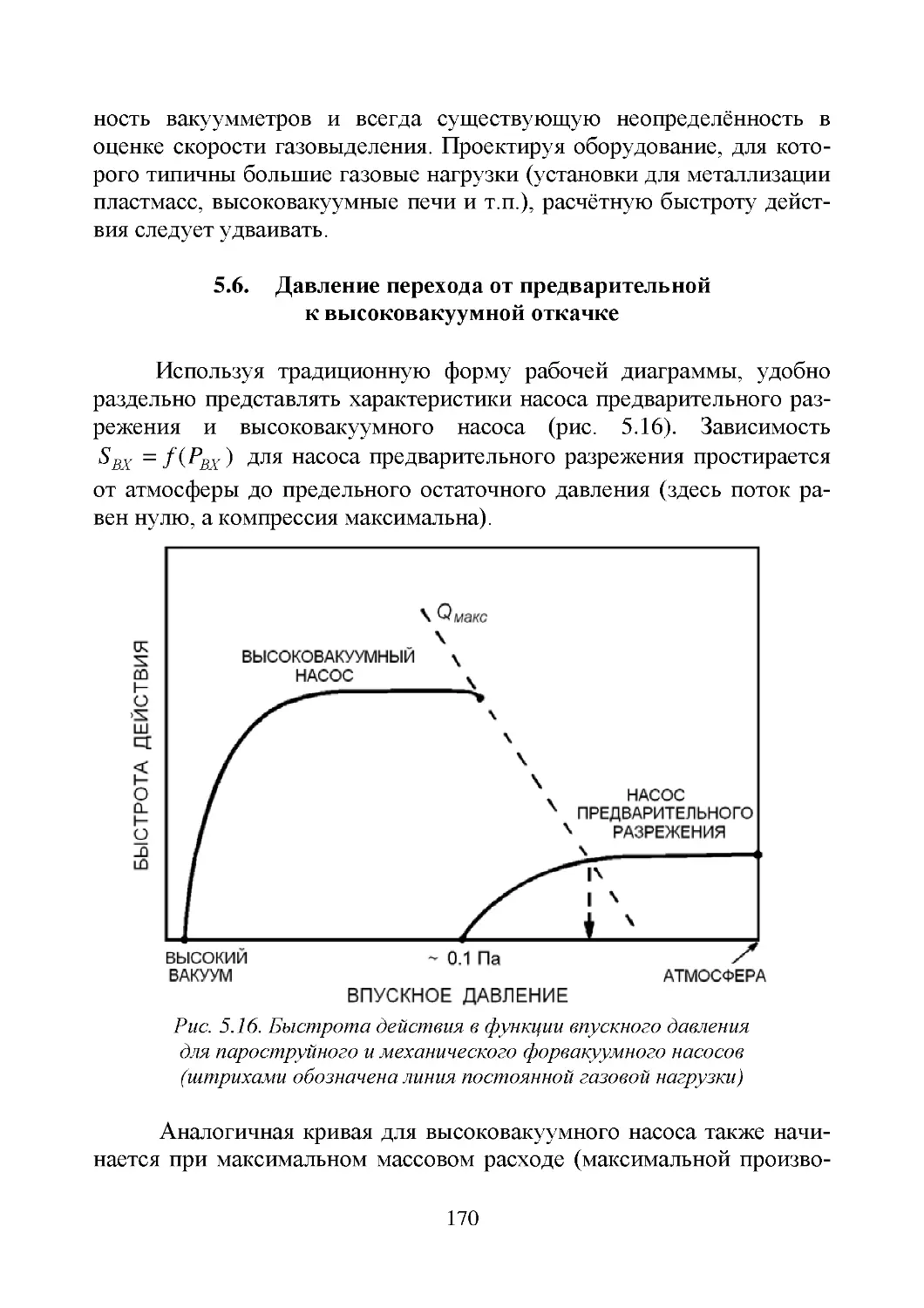

203

211

231

Список основных обозначений

P, V – давление и объём газа соответственно;

Т – абсолютная температура газа;

ρ – плотность газа;

R – универсальная газовая постоянная;

RГ – газовая постоянная конкретного газа;

М Г – молекулярная масса газа;

m – масса молекулы;

k – постоянная Больцмана;

v – скорость молекулы;

λ – cредняя длина свободного пути молекулы;

n – молекулярная концентрация газа;

Q – поток газа;

W – скорость газа;

G – массовый расход газа;

S – быстрота откачки насоса;

S ВХ – быстрота действия насоса;

µ – коэффициент динамической вязкости;

λT – коэффициент теплопроводности газа.

5

ПРЕДИСЛОВИЕ

Представленное вниманию читателей учебное пособие открывает

цикл пособий по физике, технике и технологиям высокого и сверхвысокого вакуума. Последующие выпуски будут посвящены средствам

форвакуумной откачки, кинетическим, пароструйным, электрофизическим и криогенным высоковакуумным насосам, методам и средствам

вакуумных измерений, контролю герметичности, основам проектирования вакуумных систем.

По содержанию и направленности цикл носит учебно-справочный

характер. Он рассчитан на широкий круг читателей. Это не только будущие бакалавры, инженеры и магистры. Публикуемые материалы

могут быть также полезны конструкторам, технологам и проектантам

промышленного и лабораторного вакуумного оборудования, физикамэкспериментаторам, инженерам и техникам-эксплуатационникам, специалистам многих профессий, в той или иной мере использующим вакуум. А их число продолжает расти. Разреженный газ широчайшего

диапазона давлений – около 15 декад – стал эффективной, а в сотнях

конкретных применений - единственно возможной технологической

средой. Достаточно упомянуть атомную и ракетно-космическую технику, электронику во всём её многообразии, напылительную технику,

точное машиностроение, прецизионную металлургию, аналитическое

приборостроение, нанотехнологии, медико-биологическую и фармацевтическую промышленность, экспериментальную физику: высоких

энергий, плазмы, тонких плёнок, твёрдого тела…

За столетие вакуумная техника в своём развитии пережила три понастоящему революционных этапа. Первый – череда изобретательских

озарений начала ХХ века, связанных главным образом с именем Геде.

Реализация его творческих предложений вывела вакуум из научных

лабораторий в индустриальный мир. Фейерверк новаторских инженерно-физических идей 50-70 гг. прошлого столетия, ставший ответом

на потребности атомной, электронной и ракетно-космической отраслей, сделал реальностью «большой» сверхвысокий безмасляный вакуум. И, наконец, этап третий, пришедшийся на излом тысячелетий, –

стремительная интеллектуализация вакуумного оборудования.

Правомерен вопрос: оправдана ли в целом ещё одна развёрнутая

публикация по проблематике с вековой историей!? Постараемся обосновать утвердительный ответ.

6

Во-первых, авторский коллектив включает специалистов, занимающих весьма различные функционально-тематические ниши в вакуумной сфере. М.Х. Хабланян (Marsbed H.Hablanian) десятки лет возглавлял отдел вакуумной техники фирмы VARIAN – крупнейшей

транснациональной

компании,

обогатившей

вакуумнотехнологический арсенал десятками высокоэффективных новаций и

накопившей богатейший опыт эксплуатации средств откачки, технологического оборудования и аналитической аппаратуры. Г.Л. Саксаганский – научный руководитель экспериментальных исследований и

проектных разработок уникальных сверхвысоковакуумных систем ускорителей заряженных частиц и установок управляемого термоядерного синтеза, заведующий кафедрой университета аэрокосмического

приборостроения. А.В. Бурмистров – профессор профильной кафедры

«Вакуумная техника электрофизических установок» Казанского национального исследовательского технологического университета, работающий в области прецизионного вакуумного машиностроения.

Специфичность творческой деятельности и национальных школ

позволяет участникам авторского коллектива рассматривать излагаемые проблемы и задачи с разных позиций. Это открывает возможности дать критическую оценку бытующим заблуждениям, равно как и

избежать вузовского «академизма» и индивидуальных научнометодических пристрастий, чем порою грешат единоличные публикации.

Во-вторых, за многолетнюю историю вакуумной техники сложился и кочует из учебника в учебник устойчивый методологический подход к решению образовательных (профессиональное обучение вакуумной технике) и инженерных (проектирование высоковакуумных

систем) задач. Условно назовём его «классическим». Его понятийную

основу составляет набор базовых характеристик, производных от осреднённых параметров состояния разреженного газа, в частности его

давления и объёма. Это быстрота откачки, быстрота действия, проводимость и др.

Между тем ещё в середине 70-х гг. прошлого века было показано,

что нередко перечисленные понятия не отражают истинную картину

молекулярного переноса в высоком вакууме, особенно в сложных

структурах. Таковы, например, вакуумные системы ускорительнонакопительных комплексов, имитаторов космического пространства,

крупномасштабных технологических установок, термоядерных реак7

торов. Более того, в «классических» рамках в принципе неразрешимы

многие значимые для практики задачи. Это анализ пространственного

распределения молекулярной концентрации в вакуумируемых объектах, моделирование «собственной» атмосферы космических летательных аппаратов, структурно-геометрическая оптимизация многокомпонентных вакуумных структур и т.д. Тогда же были сформулированы

концептуальные модели, адекватные реальным процессам молекулярного переноса в сложных системах, и разработаны эффективные и

достаточно простые методы решения перечисленных выше задач.

Кратко излагая их сущность, авторы надеются, что постепенно они

станут столь же привычными в профессиональной и студенческой

среде, как и «классика».

В-третьих, авторы существенно расширили образовательный контент цикла, введя представления и понятия, прежде рассматривавшиеся лишь в сугубо научной литературе. Это критерии и принципы оптимизации электрофизических и криогенных насосов; оптимальное

сопряжение последовательно включённых средств откачки; эксплуатация высоковакуумных насосов в режиме газовой перегрузки; интеграция вакуумного тракта электрофизических установок и др.

Подчеркнём также насыщенность текста практическими рекомендациями. Они будут полезны персоналу, эксплуатирующему вакуумное оборудование.

Уже отмечавшаяся и, на наш взгляд, положительная особенность

цикла - его ориентация на читателей с различным уровнем профессиональной подготовки. Отсюда свободный стиль изложения, сознательные повторы и привнесение наглядных механических аналогий вакуумно-физическим процессам.

Наконец, заключительный акцент: теснейшая связь и взаимообусловленность достижений физики и вакуумной техники. Провидчески

звучат сегодня слова Михаила Васильевича Ломоносова: «…После

того, как сделалось известным применение воздушного насоса, естественные науки получили огромное развитие…». Невозможно назвать

другую область, где бы взаимозависимость между развитием физической науки и прогрессом в конкретной технической отрасли проявлялась столь явно и непосредственно. Ярчайший пример – медленное, но

неуклонное восхождение цивилизации к термоядерной энергетике.

Серьёзным шагам в покорении водородной плазмы, как правило,

предшествовали оригинальные вакуумно-технологические решения.

8

На старой технологической базе новый уровень научного познания

был бы попросту недостижим. И одну из своих задач авторы видели в

том, чтобы ясно и доходчиво показать физический фундамент концепций и базовых решений вакуумной техники.

Авторы признательны коллегам за полезные обсуждения, предоставление отдельных материалов и разнообразную помощь при подготовке рукописи. Особой благодарности заслуживает вклад Б.Д.Ершова

и Л.В. Филипповой (НИИ ЭФА им. Д.В. Ефремова, Санкт-Петербург),

М.Г. Фоминой (КНИТУ, Казань).

Критические замечания и предложения читателей будут приняты

с благодарностью.

М.Х. Хабланян, Бостон, США

Г.Л. Саксаганский, Санкт-Петербург, Россия

А.В. Бурмистров, Казань, Россия

9

1. ПОНЯТИЕ О ВАКУУМЕ

1.1. Что такое вакуум?

Термин «вакуум» используют для описания очень широкого диапазона физических условий. Он означает почти абсолютную пустоту,

пространство, не содержащее вещества или, точнее, пространство, в

котором отсутствует воздух и иные газы. По другому определению

вакуум – это состояние, при котором давление газа ниже доминирующего давления окружающей среды или, конкретнее, атмосферного

давления. Первому из определений отвечает межгалактическое пространство; иллюстрация второго – газовая среда во всасывающем патрубке обычного пылесоса.

Вакуум – состояние разреженного газа или пара при давлении

ниже атмосферного. Здесь и далее курсивом будем выделять определения по ГОСТ 5197-85.

Уровень вакуума может быть выражен через давление разреженного газа, его молекулярную концентрацию (плотность), соотношение

между средней длиной свободного пробега молекул газа ( λ ) и характеристическим линейным размером вакуумной камеры ( d ). Это соотношение называют числом Кнудсена

Kn =

λ

.

(1.1)

d

Сферы научного и инженерного интереса к вакууму в настоящее

время охватывают широчайший интервал плотностей – около 15 декад

(миллион миллиардов раз!). Современные промышленные технологии

и исследовательские задачи занимают определённые ниши этого гигантского диапазона. Потребность в высоком вакууме и освоение высоковакуумных технологий обусловлены и неразрывно связаны с развитием физических наук.

При атмосферном давлении в 1см3 воздуха содержится приблизительно 3×1019 молекул. На околоземных орбитах космических летательных аппаратов концентрация газовых молекул близка к 109 см-3.

Соответственно меньше и аэродинамическое сопротивление движению, что позволяет спутникам оставаться на орбитах в течение многих

лет. При атмосферных условиях газовые молекулы сталкиваются друг

с другом, пройдя расстояние всего ~10-6см. Расстояние, проходимое

молекулой без столкновений в космосе, может достигать нескольких

10

километров. В высоковакуумной камере межмолекулярные столкновения происходят намного реже, чем соударения молекул со стенками.

Эффект бесстолкновительного перемещения частиц в высоком

вакууме используют, например, в телевизионных кинескопах, в которых сфокусированный пучок электронов, не рассеиваясь, свободно

пролетает от электронной пушки до экрана. Давление в кинескопах

составляет примерно одну миллиардную долю атмосферы.

Простейший пример проявления вакуума в природе – дыхание.

При вдохе мускульным усилием мы расширяем лёгкие, увеличивая их

объём. При этом давление в их полости несколько падает по отношению к атмосфере, что вызывает приток в лёгкие дополнительной порции воздуха. Этот же принцип реализован в механических объёмных

насосах для получения вакуума. В результате движения функциональных органов насоса происходит непрерывное изменение объёма его

рабочей полости, и газ или всасывается, или сжимается и выталкивается.

Давление в откачиваемой камере определяется динамическим

равновесием между двумя противоположными физическими процессами: удалением газа из камеры вакуумным насосом и поступлением

туда технологического газа и газа, натекающего в камеру из атмосферы через неплотности самой камеры (неконтролируемые течи) и с её

стенок (газовыделение).

Подразделяют области низкого (Kn << 1), среднего (Kn ~ 1), высокого (Kn >> 1) и сверхвысокого вакуума. Низкому вакууму на практике соответствует интервал давлений от атмосферы до 102 Па, среднему

– от 102 до 10-1 Па, высокому – от 10-1 до 10-5 Па. Для сверхвысокого

вакуума характерна неизменность поверхностной концентрации адсорбата, т.е. газовых молекул, в ходе технологического процесса находящихся в связанном состоянии на стенках камеры. Такое состояние

для подавляющего большинства вакуумных установок наступает при

давлении ниже 10-5 Па.

Несмотря на условность подобной классификации, она имеет под

собой физический фундамент – различие преобладающих режимов

течения газа и соответственно закономерностей газокинетических

процессов в каждой из названных областей.

11

1.2. Вакуумные технологии в промышленности и науке

Разреженную газовую среду используют во многих промышленных и бытовых устройствах. К примеру, благодаря вакууму топливная

смесь подаётся в цилиндры автомобильных двигателей. Вакуумирование полости между стенками колбы для лучшей теплоизоляции сохраняемого продукта повышает эффективность термосов. Откачка электрических ламп накаливания в процессе их изготовления предотвращает окисление нагретых вольфрамовых спиралей. Сходная цель достигается созданием высокого вакуума в установках для напыления металлических плёнок различного назначения - от пластмассовых игрушек до микросхем. Осаждение плёнок в вакууме, пришедшее на смену

гальванопокрытиям, исключает их окисление и насыщение газом.

Кроме того, появилась возможность получать многокомпонентные и

многослойные покрытия с заранее заданными свойствами.

Эти примеры иллюстрируют многообразие сфер применения и

практическую значимость вакуумных технологий. Свойства газов существенно меняются по мере их разрежения. В вакууме невозможна

жизнь, за исключением разве что очень стойких вирусов. Животные

способны находиться в вакууме не более нескольких секунд. Летучие

жидкости, включая воду, испарялись бы с очень высокой скоростью,

не будь окружающей нашу планету атмосферы. Если бы удавалось

непрерывно удалять и где-то за пределами атмосферы конденсировать

водяной пар, земные озёра и реки испарились бы за несколько дней.

Реальная скорость испарения жидкостей мала лишь потому, что покинувшие поверхность молекулы после соударения с атмосферными

частицами возвращаются обратно в жидкость. Температура кипения

жидкости в вакууме уменьшается: при давлении примерно в сорок раз

ниже атмосферного вода закипает при комнатной температуре. Иначе

говоря, вакуум интенсифицирует процессы сушки и обезвоживания,

особенно при пониженных температурах.

Космонавт, работающий в открытом космосе, не может слышать

удары молотка либо гаечного ключа, поскольку звук в вакууме не распространяется. А вот световым лучам и радиоволнам вакуум не помеха: в отличие от атмосферы для электромагнитного излучения он абсолютно «прозрачен». В этом причина размещения в космосе телескопов и других астрономических приборов.

12

Сказанное поясняет цели широкого использования вакуума как

рабочей среды. В первую очередь это устранение «вредных» процессов, вызываемых химически активными компонентами атмосферы. К

примеру, вакуумирование применяется при выплавке, очистке и обработке стали и сплавов, поскольку в вакууме практически устраняется

возможность взаимодействия металлов с атмосферными газами. В

обычных условиях эти газы переходят в металл. Вакуумные условия,

напротив, способствуют удалению из металлов уже содержащихся в

них газов и других включений. Благодаря этому удаётся резко снизить

содержание растворённых в стали и сплавах газов, ухудшающих их

свойства, обеспечить высокую однородность и плотность металлов,

повысить их электропроводность.

Некоторые металлы, например титан, тантал, молибден, вольфрам, ниобий, вообще можно получить только под вакуумом, поскольку

их нельзя нагревать до высоких температур и расплавлять в воздухе

из-за химических реакций с атмосферным кислородом. Нагрев в атмосфере приводит к тому, что они интенсивно поглощают газы, в особенности водород, азот и кислород, что отрицательно влияет на их

свойства. Для получения высококачественного металла его нагревают

в вакуумной печи и в процессе расплавления откачивают выделяющиеся газы.

Важную роль вакуум играет при сварке. Простейший способ его

применения состоит в том, что сварочную камеру откачивают до среднего вакуума, а затем заполняют аргоном при атмосферном давлении.

Таким способом осуществляют дуговую сварку узлов из химически

активных металлов и сплавов, в частности титана. Столь же эффективен вакуум при диффузионной сварке металлов, сплавов и неметаллических материалов, которые трудно или невозможно сваривать другими способами. В первую очередь это относится к стали, алюминию,

титану, чугуну, металлокерамике. Соединение происходит в результате диффузии при непосредственном контакте чистых поверхностей

деталей в вакууме без применения припоев, флюсов и электродов.

Диффузионную сварку в вакууме можно производить непосредственным соединением металла с металлом либо используя промежуточную

прокладку (подслой) из другого материала. Вакуум в сварочной камере исключает возможность физико-химического взаимодействия металла с компонентами воздуха и охрупчивание шва. Относительно невысокая температура сварки и небольшие удельные давления снижают

13

внутренние остаточные напряжения, что предотвращает образование

трещин.

Ещё одно эффективное применение вакуума – электронно-лучевая

сварка. Область контакта свариваемых деталей подвергают воздействию перемещающегося сфокусированного пучка электронов мощностью до нескольких сотен киловатт; пучок эмитируется электронной

пушкой, встроенной в сварочную камеру. Выделяющееся тепло расплавляет контактную зону, формируя сварной шов. Электроннолучевая сварка особенно широко применяется в микроэлектронике,

приборостроении и для соединения тугоплавких, химически активных

и разнородных материалов. При этом расход энергии снижается в 5 –

10 раз по сравнению с другими методами сварки.

Пожалуй, один из основных процессов, не только использующий

вакуум как технологическую среду, но и стимулирующий развитие

практически всех направлений вакуумной техники, – вакуумное напыление. Технологии нанесения тонких плёнок в вакууме получили бурное развитие благодаря универсальности и высокой производительности процесса, чистоте получаемых покрытий, экологичности. Путём

вакуумного напыления одинаково успешно можно наносить плёнки

металлов, сплавов, химических соединений (нитриды, силициды, оксиды, бориды, карбиды и др.).

Нанесение покрытия включает в себя несколько стадий: перевод

напыляемого вещества в газовую фазу, перенос молекул к поверхности изделия, их конденсацию на этой поверхности, образование и рост

зародышей, формирование плёнки. Перевод напыляемого вещества в

газовую фазу осуществляют его нагреванием до температуры плавления и испарения (сублимации) либо методами катодного и магнетронного распыления.

В настоящее время трудно найти отрасль, где бы не применялось

вакуумное напыление. Это нанесение проводящих, диэлектрических,

защитных, просветляющих, теплоотражающих, жаростойких, упрочняющих, износостойких, антифрикционных, антикоррозионных, химически стойких покрытий. Причём сфера применения вакуумного

напыления непрерывно расширяется. Примером может служить одно

из новейших приложений вакуумной техники – дентальная имплантология. В последние десятилетия разработаны эффективные методы

вживления в полости рта внутрикостных дентальных имплантатов с

последующим размещением на них несъёмных протезов, имеющих

14

высокие эстетические и функциональные показатели. Имплантаты

чаще всего изготавливают из титана; посредством вакуумного ионно плазменного напыления на них наносят биосовместимые покрытия.

Напыление таких слоёв в вакууме обеспечивает их высокую чистоту и

адгезию. Специальный состав покрытия улучшает взаимодействие с

костной тканью и снижает долю послеоперационных осложнений. Вакуумное напыление используют также для снижения трения в шарнирах ортопедических протезов и повышения их биосовместимости.

Вакуумная металлизация тканей – один из новейших способов их

отделки. Она придаёт им перламутровый или металлический блеск и

незаменима в производстве тканей «металлик», пользующихся устойчивым спросом. Обладая высоким коэффициентом отражения лучистых потоков, металлизированные ткани эффективно выполняют теплозащитные функции. Их используют для изготовления спецодежды

для рабочих горячих цехов и пожарных, солнцезащитных жалюзи и

тентов; они служат также для сохранения тепла, выделяемого организмом человека. Ткани со светоотражающим покрытием применяют

как элементы спецодежды дорожных рабочих и работников автоинспекции.

Металлизация существенно уменьшает поверхностное электрическое сопротивление тканей, что придаёт им антистатические свойства.

Такие ткани не электризуются при носке и не накапливают электрического заряда. Это делает их незаменимыми при использовании в качестве штор «чистых комнат», одежды персонала, работающего в медицинской и электронной промышленности, а также на взрывоопасных

производствах.

Металлизированные ткани имеют хорошие бактерицидные свойства. Поэтому они используются для изготовления постельного белья

для ожоговых центров и родильных домов, в производстве бактерицидных фильтров. Металлизация тканей придаёт им хороший экранирующий эффект и обеспечивает защиту человека и техники от воздействия электромагнитных полей и инфракрасного излучения. Способность проводить электрический ток делает возможным их использование в качестве гибких электропроводящих элементов.

Ещё одно важное направление вакуумных тонкоплёночных технологий – металлизация полимерных плёнок для улучшения их барьерных свойств. Проницаемость плёнки за счёт металлизации снижается в десятки и сотни раз, что делает её незаменимой при упаковке пи15

щевых продуктов. При этом металлизированные полимерные плёнки

меньше, чем алюминиевая фольга, теряют барьерные свойства при перегибах. Ещё одно их достоинство – возможность нанесения печати

перед металлизацией при изготовлении этикеток и фрагментов художественного оформления. Значительный интерес представляет металлизация плёнки для получения гибких, сверхлёгких зеркал. В дополнение к великолепным декоративным свойствам металлизированные

плёнки устойчивы к влаге, кислороду, моющим средствам, ультрафиолетовому излучению.

Путём вакуумной металлизации изготавливают рефлекторы фонарей и фотовспышек, детали отделки автомобильных салонов, мебельную фурнитуру, сувениры, пуговицы. Её применяют и при изготовлении зеркал бытового назначения, зеркал заднего вида, уникальных крупноразмерных зеркал телескопов.

Мощный толчок технология нанесения вакуумных покрытий получила в связи с освоением магнетронного распыления и созданием

высокоэффективных ионных источников. Появилась возможность наносить не только традиционные плёнки нитридов, карбидов и боридов

(TiN, TiC, CrN, TiBN, TiSiN, MoС и др.), но и многослойные и градиентные покрытия. В многослойных покрытиях плёнки названных соединений и металлов чередуются. Этого добиваются изменением вида

реакционного газа или прекращением его подачи. Двухслойные градиентные покрытия получают плавным или дискретным изменением потока реакционного газа в процессе напыления. Поэтому возможны

плавный переход от чисто металлического слоя к более твёрдому слою

соединения металла и обратный переход.

Бум в развитии нанотехнологий привёл к разработке и промышленному освоению новых наноструктурированных покрытий для нанесения на режущие инструменты. Наибольшее распространение получили покрытия TiN, AlN, в которых нанослои нитридов титана и

алюминия наносят попеременно, создавая градиент концентрации составных элементов. Такие покрытия называют наноградиентными.

Очень широкое применение находит нанесение функциональных

покрытий на стёкла. Вакуумное осаждение металлов на стёкла традиционно используют для изготовления зеркал. Обычно наносят плёнки

алюминия или серебра, реже хрома и золота. Для получения зеркальных покрытий различных цветов используют плёнки диэлектриков, в

16

частности оксидов металлов. Различная цветовая гамма достигается в

результате интерференции.

В строительстве вакуумное напыление используют для нанесения

многослойных солнцезащитных и энергосберегающих покрытий на

листовое стекло. Поскольку в современных зданиях остеклённая часть

фасада может превышать половину его площади, даже небольшое

снижение тепловых потерь приносит существенный экономический

эффект.

Быстроразвивающаяся технология – нанесение покрытий, снижающих загрязняемость стекла (самоочищающиеся покрытия). Активно ведётся разработка покрытий, свойствами которых можно

управлять в зависимости от погоды, времени года и суток.

Исключительно широк спектр применения вакуума в химии и

нефтехимии. Пожалуй, самый распространённый процесс разделения

жидких смесей на различные фракции путём частичного испарения и

последующей конденсации образовавшихся паров – вакуумная дистилляция. Дистилляция при атмосферном давлении зачастую невозможна из-за высокой температуры кипения исходного вещества, вызывающей термическое разложение перегоняемого продукта. Поскольку в вакууме жидкость кипит при более низкой температуре,

удаётся разделять жидкости, разлагающиеся при перегонке в атмосфере.

Схожий процесс – ректификацию – также часто проводят в условиях вакуума. В ходе ректификации из смеси выделяют жидкости с

различными температурами кипения. Результат достигается нагреванием и испарением смеси с последующим многократным тепло- и

массообменом между жидкой и паровой фазами. При этом часть легколетучего компонента переходит из жидкой фазы в паровую, а часть

«тяжёлого» компонента – из паровой фазы в жидкую. Ректификацию

под вакуумом проводят при разделении жидких смесей с повышенной

температурой кипения. Наибольшее распространение вакуумная ректификация получила при разделении нефти на бензин и мазут.

Фильтрование под вакуумом применяют для разделения суспензий или коллоидных растворов. Вакуум создают в приёмнике продукта, так что жидкость фильтруется под давлением атмосферы. Чем

больше разность между атмосферным давлением и давлением в приёмнике, тем быстрее идёт фильтрование.

17

Благодаря пониженной температуре кипения выпаривание растворов в вакууме способствует сохранению полезных свойств продукта.

Один из процессов, ярко демонстрирующих преимущества вакуумных технологий, – сублимационная сушка. Влагу удаляют из продуктов, находящихся в замороженном состоянии, т.е. переводят её непосредственно из твёрдой фазы в пар, что сохраняет витамины и полезные свойства продуктов. Благодаря этому их качество намного выше, чем при других видах высушивания. Сублимационную сушку используют при консервации продуктов питания. При этом отпадает необходимость в ароматизаторах, консервантах и красителях.

Важное свойство вакуума – в десятки раз большая в сравнении с

атмосферным воздухом электрическая прочность. Это его преимущество используют в высоковольтных выключателях с вакуумными дугогасящими устройствами, быстро вытесняющих масляные, электромагнитные и воздушные коммутационные аппараты.

Вакуум находит эффективное применение в электротехнике. После намотки электроизоляционной бумаги из неё путём вакуумной

сушки удаляют воздух и влагу, а затем, также в условиях вакуума, её

пропитывают жидким диэлектриком.

Неоценима роль вакуума в практике научных исследований. По

некоторым оценкам, вакуумные условия необходимы для проведения

до 70% экспериментов в области физики и смежных естественных наук.

Необходимость создания принципиально новых сверхвысоковакуумных технологий и оборудования была осознана во второй половине 50-х годов прошлого столетия в связи с развитием исследований

по физике высокотемпературной водородной плазмы и управляемому

термоядерному синтезу. Уже первые эксперименты в этой области выявили органическую связь характеристик и свойств плазмы с вакуумными условиями. Наиболее наглядно эта связь проявляется в системах

с магнитным удержанием плазмы. От концентрации и парциального

состава остаточного газа, состояния поверхности вакуумной камеры

зависят скорость термоядерной реакции, профили температуры и концентрации плазмы, её эффективный заряд. Вакуумные условия оказывают сильное влияние на развитие некоторых видов неустойчивостей

плазменного шнура, кинетику накопления гелия (термоядерной «золы»), поступление в плазму примесных частиц, формирование корпус18

кулярных и электромагнитных потоков на стенку, нагрев плазмы, ресурс элементов камеры и т.п.

Столь же важную роль вакуумные условия играют в накопительных комплексах и столкновителях пучков заряженных частиц. Предельное остаточное давление и состав остаточного газа непосредственно определяют максимальную интенсивность циркулирующих частиц, светимость накопителей, время жизни накопленных пучков.

Не менее существенна роль вакуумных условий при создании

электроионизационных лазеров, источников синхротронного излучения, электрофизических установок прикладного и промышленнотехнологического назначения.

Существенное влияние вакуумных условий на физические процессы в термоядерных установках, ускорителях и столкновителях пучков заряженных частиц, электрофизических комплексах предопределяет чрезвычайно жёсткие и специфические требования к их вакуумным системам. Для них характерны экстремальность значений предельного давления, быстроты откачки, эксплуатационной надёжности;

«чистота» масс-спектра остаточного газа; напряжённые радиационные

и термомеханические режимы эксплуатации вакуумных камер, откачного, коммутационного и измерительного оборудования. Их отличает

структурно-геометрическая разветвлённость, насыщенность специальной аппаратурой, средствами управления и обработки информации.

С достижениями вакуумной техники неразрывно связано освоение космоса. Уже в первые годы космической эры стало очевидно, что

естественным и, более того, обязательным этапом подготовки к полётам должны быть наземные исследования и испытания в условиях,

максимально приближенных к космическим, в том числе по вакуумнофизическим критериям. Это относится как к человеку, так и к приборам, устройствам и материалам ракет и космических летательных аппаратов. С этой целью в 60 – 70 гг. ХХ века были построены и сейчас

продолжают строиться и модернизироваться стенды и крупномасштабные вакуумные камеры для комплексной имитации факторов

околоземного и межпланетного пространства, включая состояние газовой среды, тепловой режим, потоки корпускулярного и электромагнитного излучения. Некоторые из имитационных камер имеют диаметр до 10 м и высоту до 30 м. В них проводят испытания спутников,

космических аппаратов, ракетных двигателей, автономных узлов, тестируют оптические и электронные приборы, подшипниковые узлы,

19

оценивают влияние условий космоса, в частности сухого трения и резкой смены температур, на эксплуатационные характеристики и ресурс

механизмов. Во многом именно имитационные испытания послужили

толчком к созданию криогенных и криосорбционных насосов с быстротой действия порядка миллионов литров в секунду.

Высоко- и сверхвысоковакуумные системы – одни из основных

функциональных элементов электронных и ионных микроскопов,

масс-спектрометров, разнообразной аналитической аппаратуры для

научных исследований.

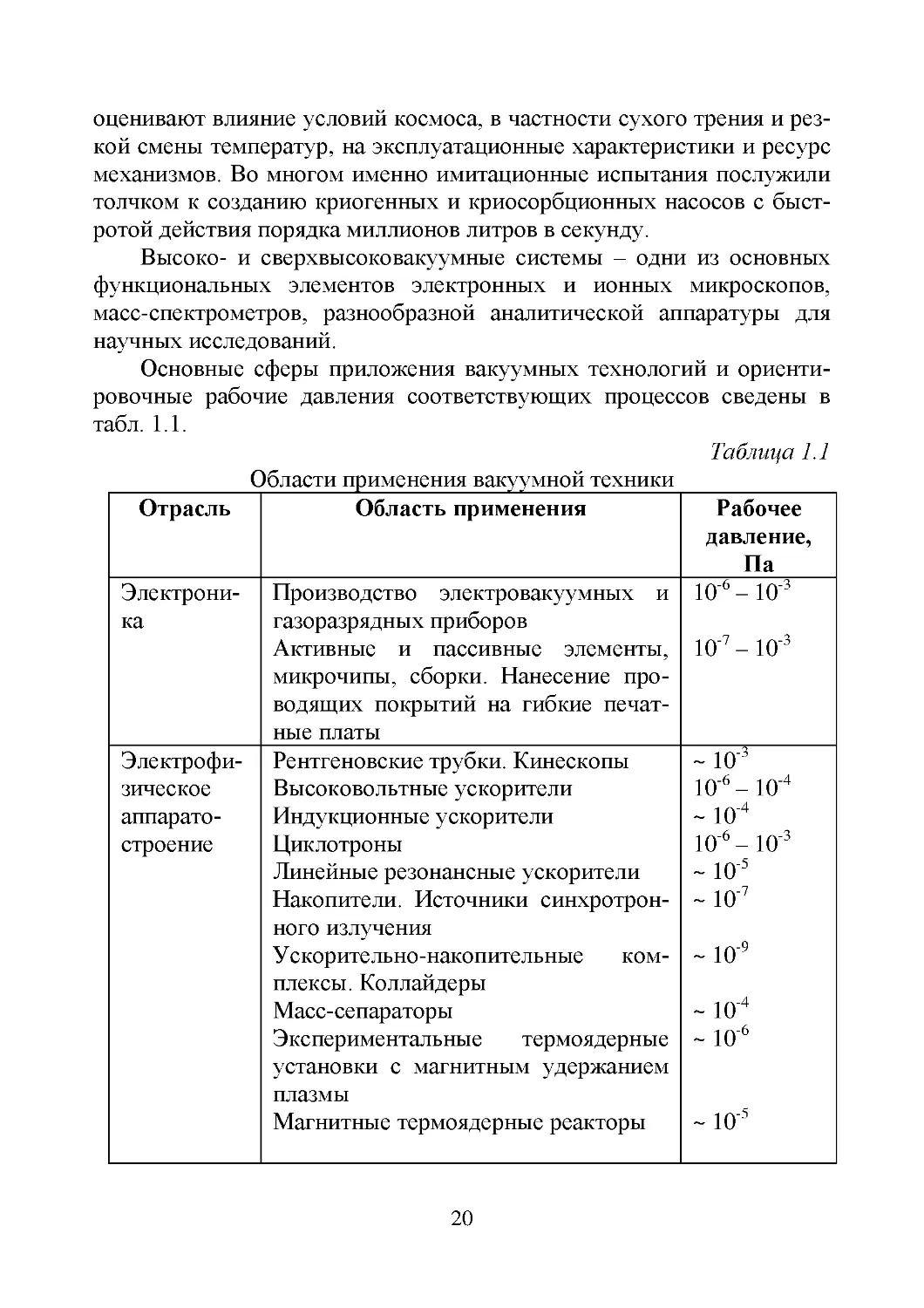

Основные сферы приложения вакуумных технологий и ориентировочные рабочие давления соответствующих процессов сведены в

табл. 1.1.

Таблица 1.1

Области применения вакуумной техники

Отрасль

Область применения

Рабочее

давление,

Па

Электрони- Производство электровакуумных и 10-6 – 10-3

ка

газоразрядных приборов

Активные и пассивные элементы, 10-7 – 10-3

микрочипы, сборки. Нанесение проводящих покрытий на гибкие печатные платы

Электрофи- Рентгеновские трубки. Кинескопы

~ 10-3

зическое

Высоковольтные ускорители

10-6 – 10-4

аппаратоИндукционные ускорители

~ 10-4

строение

Циклотроны

10-6 – 10-3

Линейные резонансные ускорители

~ 10-5

Накопители. Источники синхротрон- ~ 10-7

ного излучения

Ускорительно-накопительные

ком- ~ 10-9

плексы. Коллайдеры

~ 10-4

Масс-сепараторы

Экспериментальные

термоядерные ~ 10-6

установки с магнитным удержанием

плазмы

~ 10-5

Магнитные термоядерные реакторы

20

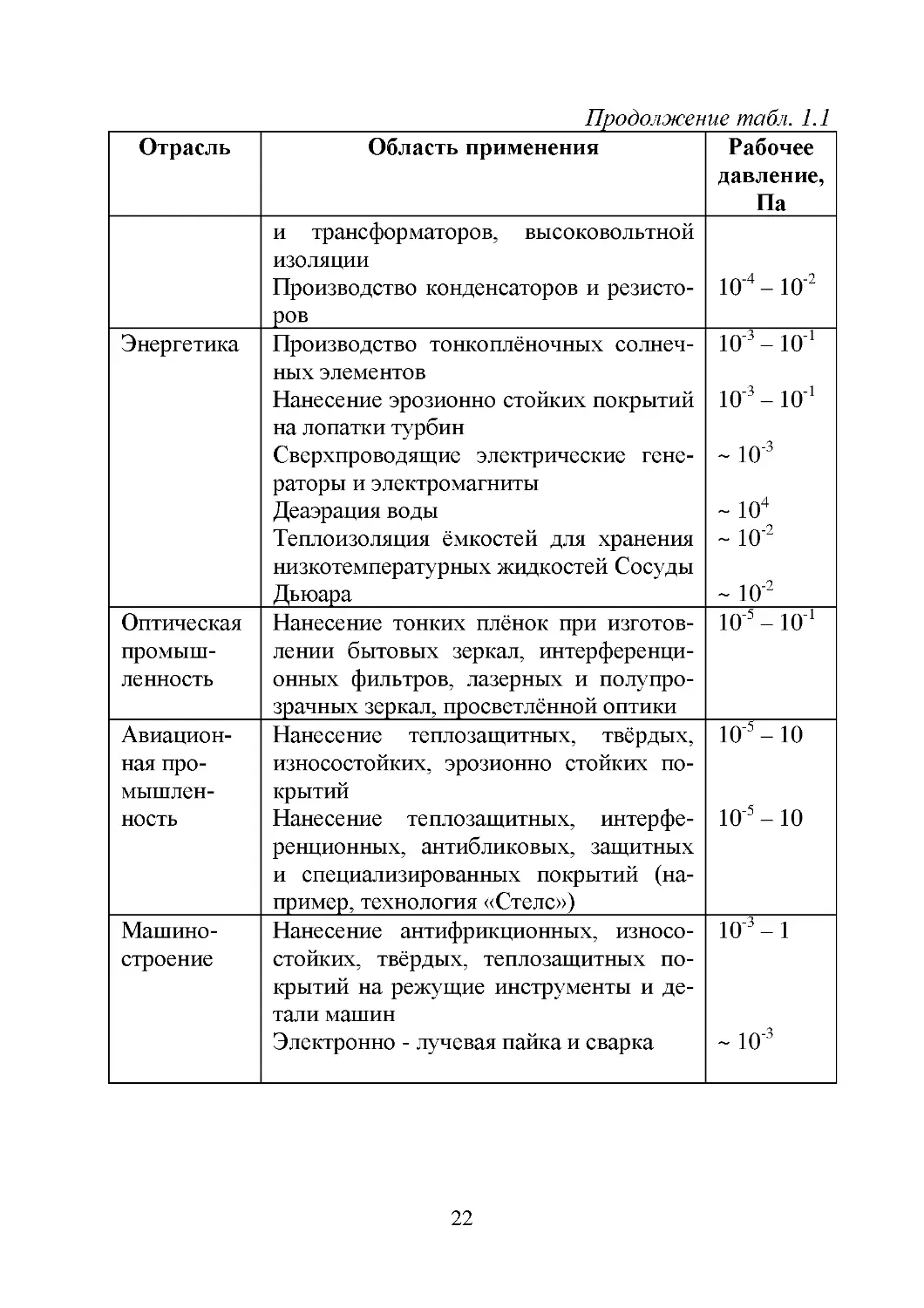

Отрасль

Электрофизическое

аппаратостроение

Ракетнокосмическая техника

Научное

приборостроение

Металлургия

Химическое

и нефтехимическое

аппаратостроение

Электротехника

Продолжение табл. 1.1

Область применения

Рабочее

давление,

Па

Камеры взаимодействия термоядерных ~ 10-4

установок с инерциальным удержанием

плазмы

~ 10-3

Сверхпроводящие магнитные системы

Газоразрядные лазеры

~ 10-4

Испытательные установки

10-4 – 10-1

Имитаторы космического пространства 10-6 – 10-4

Стенды космического материаловедения

10-8 – 10-6

Экранно-вакуумная теплоизоляция

~ 10-2

Аналитические приборы и комплексы

10-8 – 10-4

Вакуумные детекторы излучений

~ 10-4

Внепечная вакуумная дегазация металлов и сплавов

Вакуумная плавка металлов и сплавов в

дуговых, индукционных электроннолучевых печах и печах сопротивления

Отжиг и закалка в вакууме

Получение сверхчистых материалов

Спекание

Вакуумная дистилляция и ректификация

Фильтрация в вакууме

Выпаривание и кристаллизация в вакууме

Регенерация отработанных машинных

масел

Производство вакуумных коммутаторов

и дугогасительных устройств

Сушка и пропитка электродвигателей

21

~ 103

10-3 – 10-1

10-1 – 1

10-6 – 10-3

10-3 – 10-2

102 – 105

104 – 105

102 – 105

103 – 5∙104

10-2 – 10

103 – 105

Отрасль

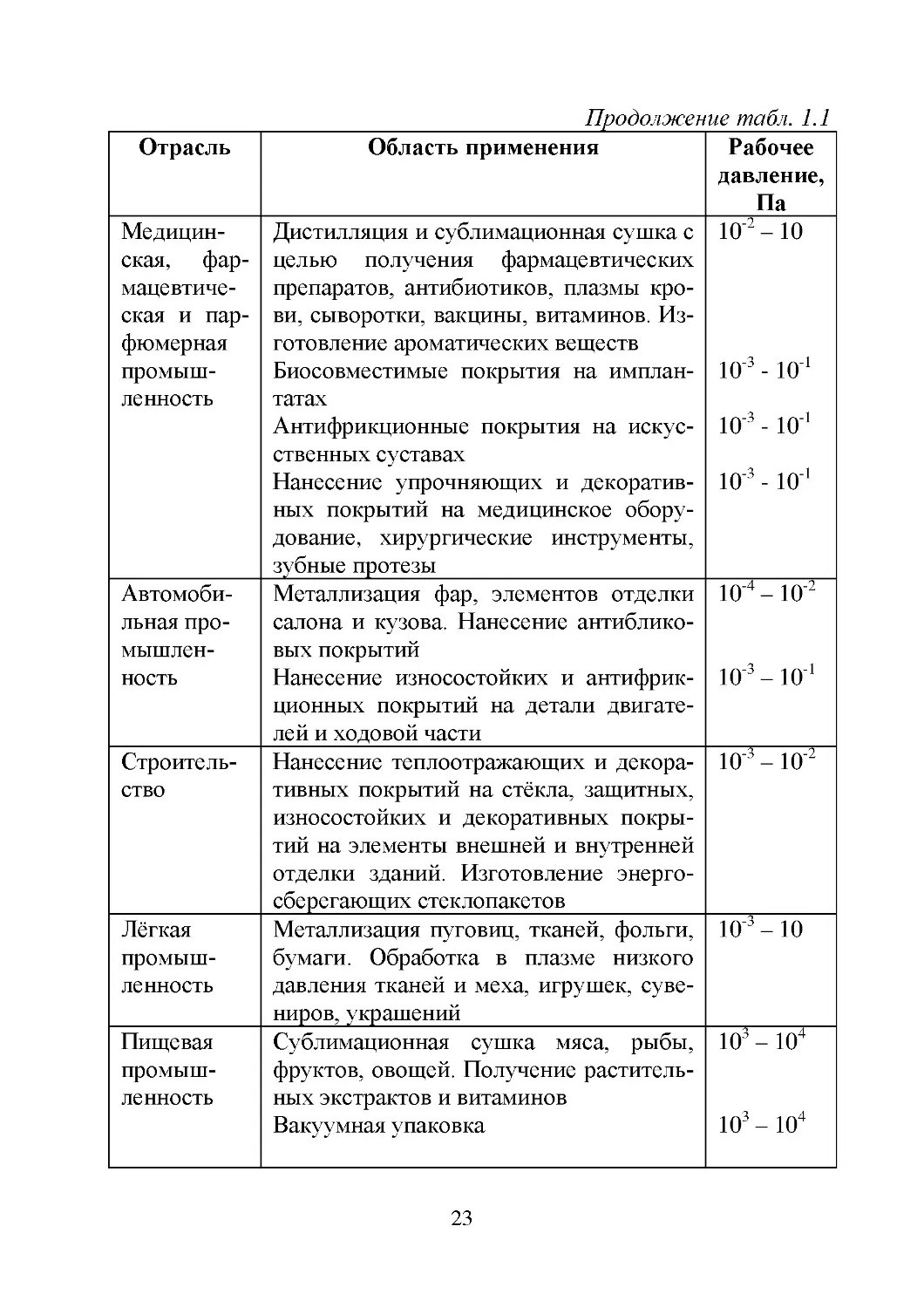

Энергетика

Оптическая

промышленность

Авиационная промышленность

Машиностроение

Продолжение табл. 1.1

Область применения

Рабочее

давление,

Па

и трансформаторов, высоковольтной

изоляции

Производство конденсаторов и резисто- 10-4 – 10-2

ров

Производство тонкоплёночных солнеч- 10-3 – 10-1

ных элементов

Нанесение эрозионно стойких покрытий 10-3 – 10-1

на лопатки турбин

Сверхпроводящие электрические гене- ~ 10-3

раторы и электромагниты

~ 104

Деаэрация воды

Теплоизоляция ёмкостей для хранения ~ 10-2

низкотемпературных жидкостей Сосуды

Дьюара

~ 10-2

Нанесение тонких плёнок при изготов- 10-5 – 10-1

лении бытовых зеркал, интерференционных фильтров, лазерных и полупрозрачных зеркал, просветлённой оптики

Нанесение теплозащитных, твёрдых, 10-5 – 10

износостойких, эрозионно стойких покрытий

Нанесение теплозащитных, интерфе- 10-5 – 10

ренционных, антибликовых, защитных

и специализированных покрытий (например, технология «Стелс»)

Нанесение антифрикционных, износо- 10-3 – 1

стойких, твёрдых, теплозащитных покрытий на режущие инструменты и детали машин

Электронно - лучевая пайка и сварка

~ 10-3

22

Продолжение табл. 1.1

Область применения

Рабочее

давление,

Па

-2

МедицинДистилляция и сублимационная сушка с 10 – 10

ская, фар- целью получения фармацевтических

мацевтичепрепаратов, антибиотиков, плазмы кроская и пар- ви, сыворотки, вакцины, витаминов. Изфюмерная

готовление ароматических веществ

Биосовместимые покрытия на имплан- 10-3 - 10-1

промыштатах

ленность

Антифрикционные покрытия на искус- 10-3 - 10-1

ственных суставах

Нанесение упрочняющих и декоратив- 10-3 - 10-1

ных покрытий на медицинское оборудование, хирургические инструменты,

зубные протезы

АвтомобиМеталлизация фар, элементов отделки 10-4 – 10-2

льная просалона и кузова. Нанесение антибликомышленвых покрытий

ность

Нанесение износостойких и антифрик- 10-3 – 10-1

ционных покрытий на детали двигателей и ходовой части

Строитель- Нанесение теплоотражающих и декора- 10-3 – 10-2

ство

тивных покрытий на стёкла, защитных,

износостойких и декоративных покрытий на элементы внешней и внутренней

отделки зданий. Изготовление энергосберегающих стеклопакетов

Лёгкая

Металлизация пуговиц, тканей, фольги, 10-3 – 10

промышбумаги. Обработка в плазме низкого

ленность

давления тканей и меха, игрушек, сувениров, украшений

Пищевая

Сублимационная сушка мяса, рыбы, 103 – 104

промышфруктов, овощей. Получение растительленность

ных экстрактов и витаминов

Вакуумная упаковка

103 – 104

Отрасль

23

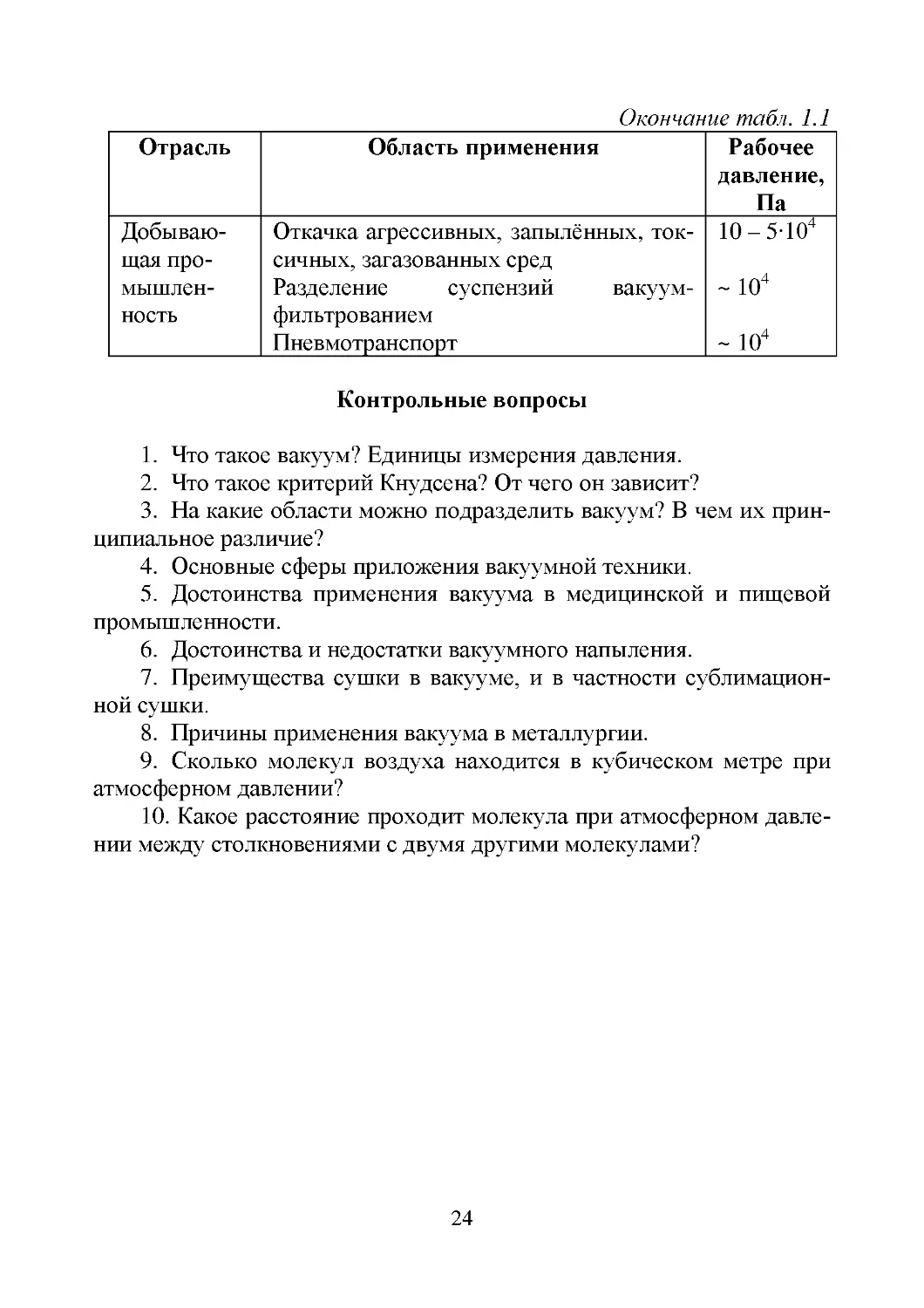

Отрасль

Добывающая промышленность

Окончание табл. 1.1

Рабочее

давление,

Па

Откачка агрессивных, запылённых, ток- 10 – 5∙104

сичных, загазованных сред

Разделение

суспензий

вакуум- ~ 104

фильтрованием

Пневмотранспорт

~ 104

Область применения

Контрольные вопросы

1. Что такое вакуум? Единицы измерения давления.

2. Что такое критерий Кнудсена? От чего он зависит?

3. На какие области можно подразделить вакуум? В чем их принципиальное различие?

4. Основные сферы приложения вакуумной техники.

5. Достоинства применения вакуума в медицинской и пищевой

промышленности.

6. Достоинства и недостатки вакуумного напыления.

7. Преимущества сушки в вакууме, и в частности сублимационной сушки.

8. Причины применения вакуума в металлургии.

9. Сколько молекул воздуха находится в кубическом метре при

атмосферном давлении?

10. Какое расстояние проходит молекула при атмосферном давлении между столкновениями с двумя другими молекулами?

24

2. СВОЙСТВА ГАЗОВ

2.1. Давление, плотность, молекулярная концентрация

Уровень (степень) вакуума принято характеризовать абсолютным

давлением разреженного газа. Гипотетическому нулевому давлению

отвечает полное отсутствие газа. Международной системой СИ установлена универсальная единица давления паскаль (Па), т.е. 1Па =

1Н/м2. Международный стандарт допускает также применение единиц

давления бар и миллибар (мбар), что обусловлено их распространённостью в экспериментальной физике. Один бар эквивалентен атмосферному давлению при нормальных условиях. Европейские авторы

часто используют миллибар. В США почти исключительное применение нашла внесистемная единица торр (мм.рт.ст). 1000 мбар эквивалентны 760 Торр.

Атмосферное давление при нормальных условиях в системе СИ

равно 101000 Па. В области низкого, или, как его иногда называют,

грубого, вакуума давление может определяться как абсолютной величиной, так и соотноситься с атмосферой. Эта традиция восходит к

гидро- и пневмотехнике, где абсолютное давление измеряют в единицах ата (АТмосфера Абсолютная), а относительное, т.е. отсчитываемое

от уровня атмосферы, – в единицах ати (АТмосфера Избыточная).

Следует также различать физическую атмосферу 1 атм= 760 торр и

техническую атмосферу 1ат = 735,5 мм рт.ст.

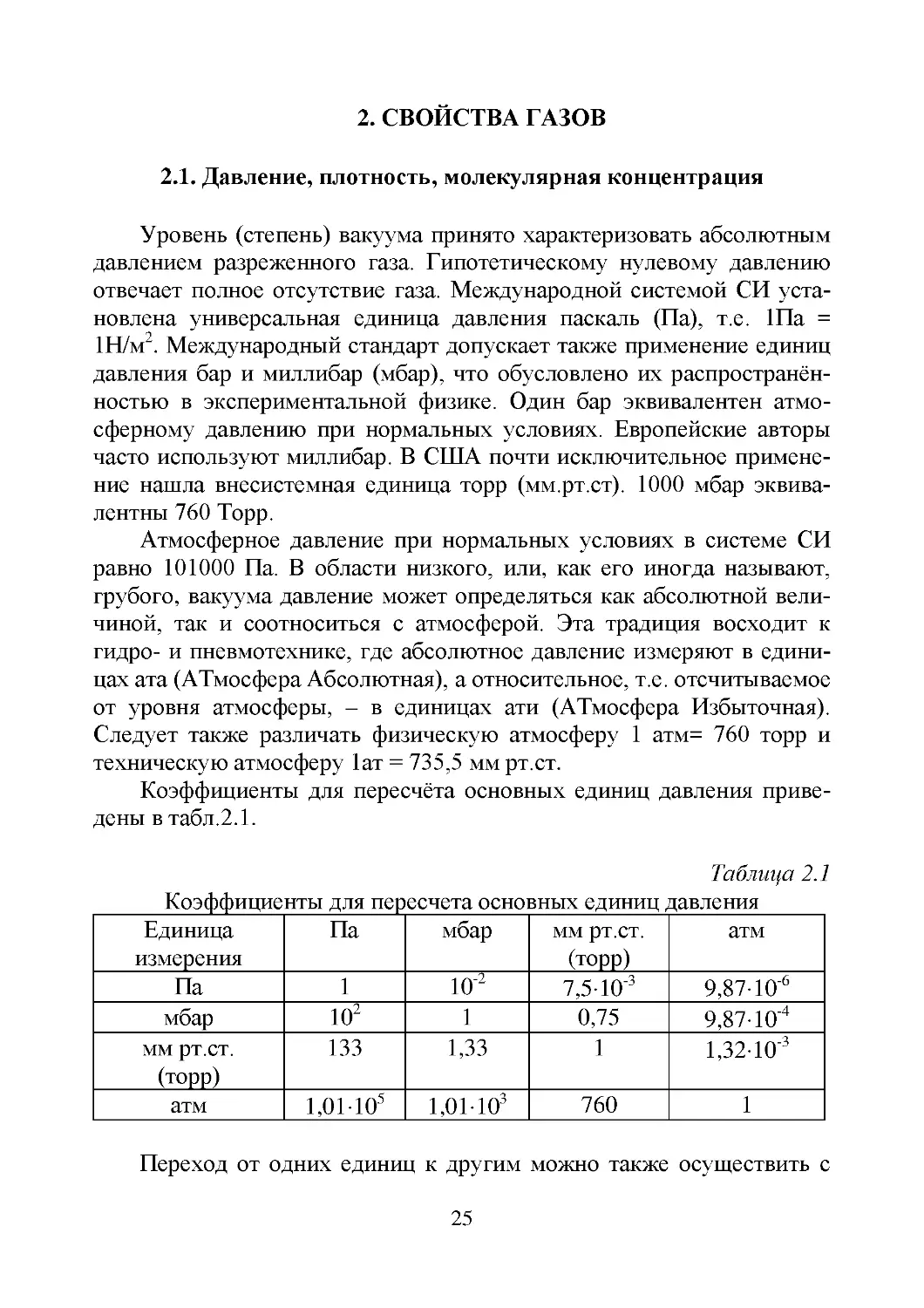

Коэффициенты для пересчёта основных единиц давления приведены в табл.2.1.

Таблица 2.1

Коэффициенты для пересчета основных единиц давления

Единица

Па

мбар

мм рт.ст.

атм

измерения

(торр)

Па

1

10-2

7,5⋅10-3

9,87⋅10-6

2

мбар

10

1

0,75

9,87⋅10-4

мм рт.ст.

133

1,33

1

1,32⋅10-3

(торр)

атм

760

1

1,01⋅105

1,01⋅103

Переход от одних единиц к другим можно также осуществить с

25

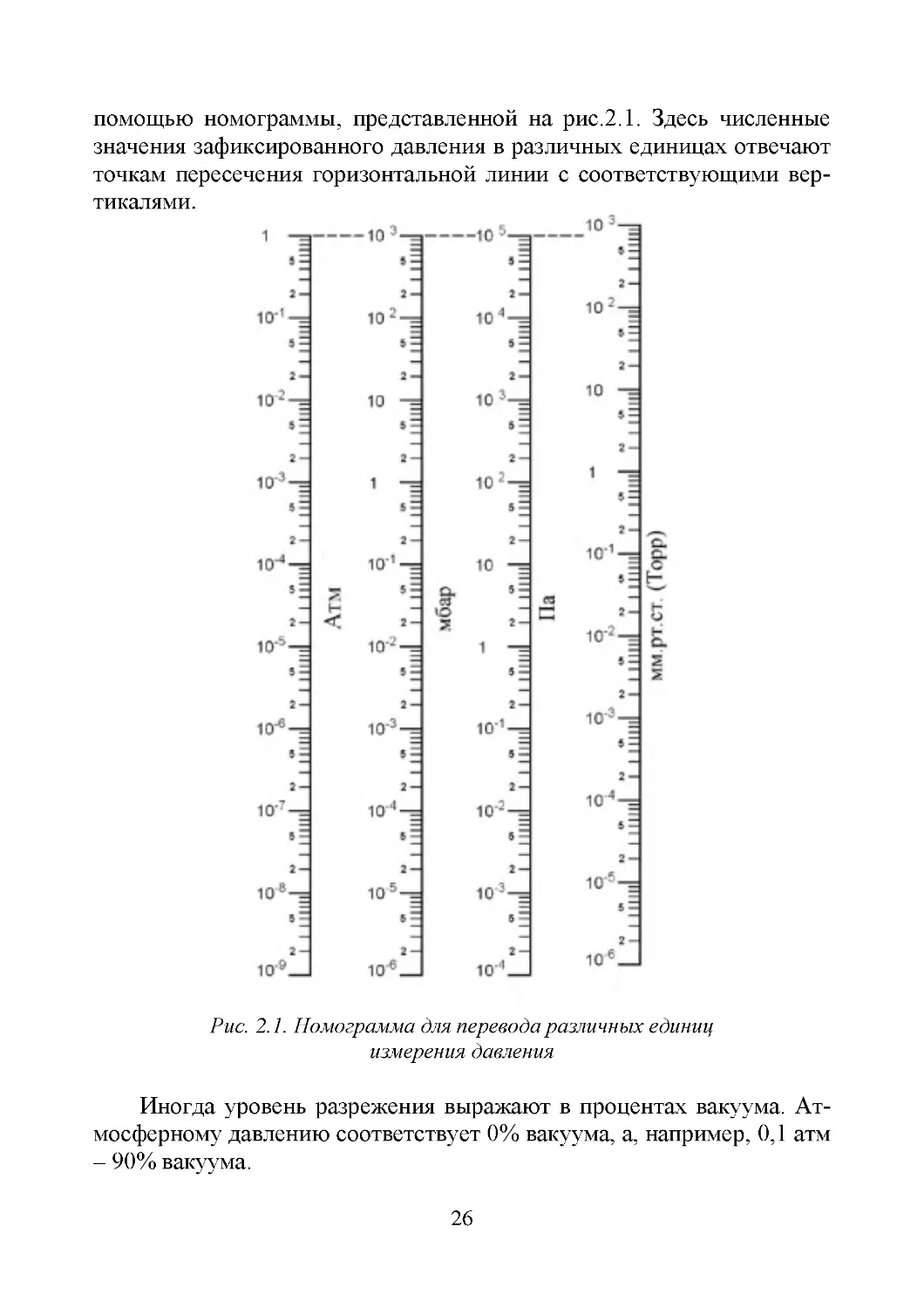

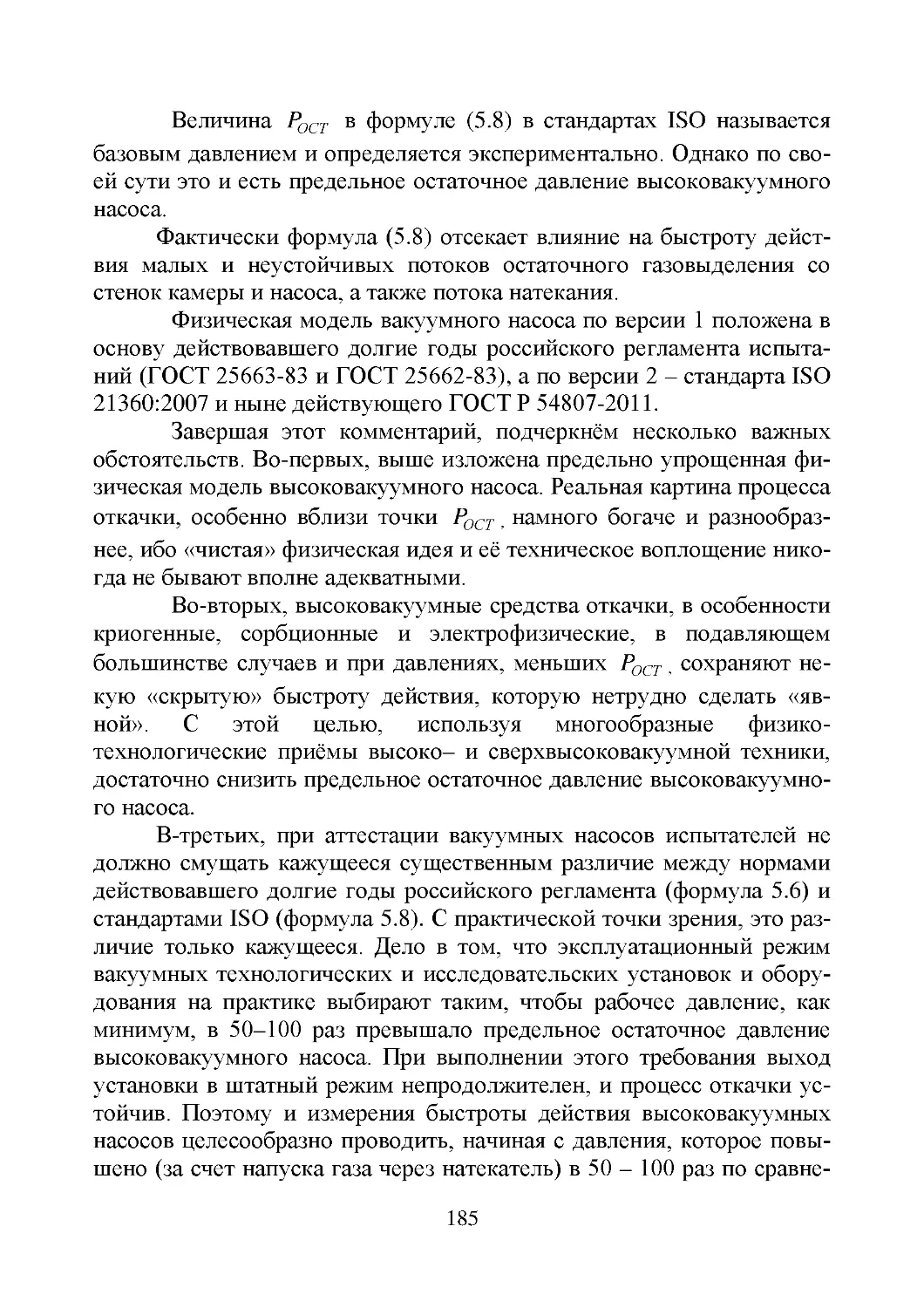

помощью номограммы, представленной на рис.2.1. Здесь численные

значения зафиксированного давления в различных единицах отвечают

точкам пересечения горизонтальной линии с соответствующими вертикалями.

Рис. 2.1. Номограмма для перевода различных единиц

измерения давления

Иногда уровень разрежения выражают в процентах вакуума. Атмосферному давлению соответствует 0% вакуума, а, например, 0,1 атм

– 90% вакуума.

26

В вакуумной технике давление не является единственной важной

характеристикой разреженного газа. Оно значимо лишь в области,

близкой к атмосфере. В высоком вакууме силы, действующие изнутри

на стенки камеры, не представляют практического интереса - настолько они малы. Более существенны молекулярная концентрация и, во

многих случаях, количество газа, адсорбированного стенками. Поэтому вакуумщик должен приучить себя, говоря о давлении в откачиваемой камере, иметь в виду не «силовой» аспект этого понятия, а его эквивалент, выражаемый, к примеру, молекулярной концентрацией в

долях её значения при атмосферных условиях. Верхняя граница подобной понятийной терминологической инверсии пролегает вблизи 101

Па. Движение вниз по шкале давлений (понижение давления) делает

её еще более оправданной. Не случайно в последние десятилетия нередко высказывается идея вовсе отказаться от давления как показателя

уровня вакуума. В качестве альтернативы предлагаются молекулярная

концентрация, децибар (как децибел в акустике) или некая характеристика системы «разреженный газ – поверхность», например коэффициент заполнения поверхности адсорбированными молекулами или

время формирования на поверхности монослоя адсорбата и т.п. Эти

предложения вполне логичны, и их реализация дала бы определённый

эффект. Тем не менее представляется, что наиболее рациональна всё

же нынешняя система, покоящаяся на единой метрологической шкале

во всём диапазоне давлений, от высоких до сверхнизких.

Приближённые оценки молекулярной концентрации, отвечающей

заданному уровню вакуума, можно сделать на основе простейших соображений. Как известно, атомы и простые молекулы большинства

веществ, даже сильно различающихся по массе (например, водорода и

ртути), имеют довольно близкие размеры – около 3 Å (3⋅10-8 см). Стало

быть, молекулярный ряд протяжённостью 1 см насчитывает приблизительно 3,3⋅107 частиц, и 1 см3 отверждённого (сконденсированного)

газа в виде плотноупакованной кристаллической решётки будет содержать около 3,5⋅1022 молекул.

Известно также, что при фазовом переходе «твёрдое тело – газ»

объём вещества возрастает примерно в тысячу раз. Соотношение

плотностей конденсированного вещества и одноимённого газа при атмосферном давлении составляет: у гелия – 700, водорода – 790, воды –

1600, неона – 1340, азота – 650, воздуха – 715, кислорода и аргона –

800, ртути – 3000. Из сопоставления вышеприведённых величин сле27

дует, что концентрация молекул в атмосферном воздухе близка к

2,5×1025 м-3. Считая, что атмосферное давление равно 105 Па, получим,

что предельно достижимому в настоящее время вакууму (~ 10-10 Па)

соответствует молекулярная концентрация примерно 2,5 ⋅ 1010 м-3.

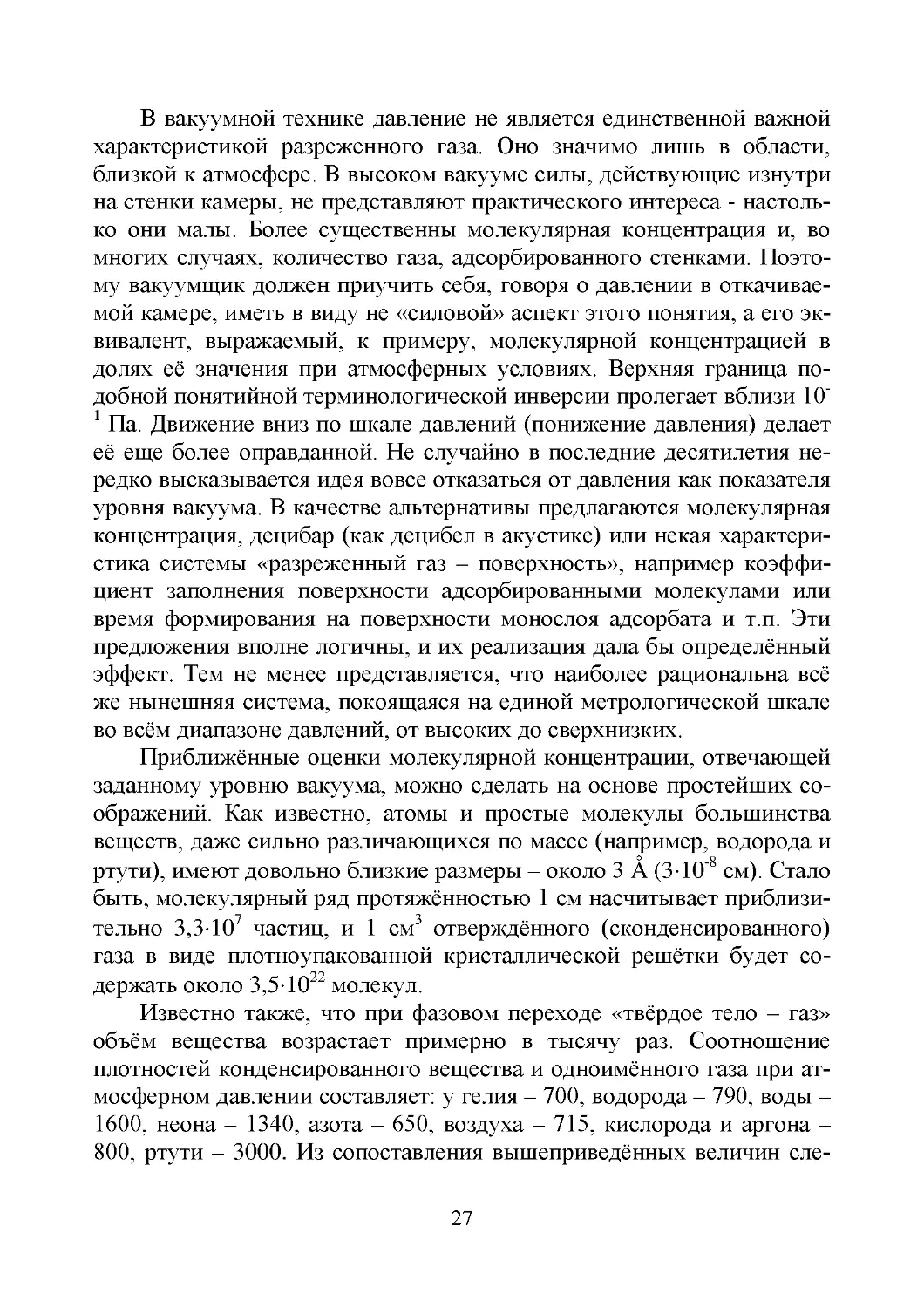

Некоторые характерные молекулярные параметры воздуха в зависимости от давления представлены в табл.2.2.

Таблица 2.2

Характерные молекулярные параметры (воздух при температуре 293К)

Параметры

Давление, Па

105

10-2

10-5

10-7

10-10

Число соударений мо2,87⋅

2,87⋅

2,87⋅

2,87⋅

2,87⋅

лекул с поверхностью, 1027

1020

1017

1015

1012

2

площадью 1м , за 1с

Средняя длина свобод6,51⋅

6,51⋅

6,51⋅

6,51⋅

6,51⋅

ного пробега молекул,

10-1

102

104

107

10-8

м

Молекулярная

2,48⋅

2,48 ⋅

2,48 ⋅

2,48 ⋅

2,48 ⋅

концентрация, м-3

1025

1018

1015

1013

1010

Данные табл. 2.2 позволяют сделать вывод: даже при предельно

достижимом современными средствами откачки вакууме поверхность

площадью всего 1 см2 при комнатной температуре ежесекундно бомбардируют почти 300 миллионов молекул. Их средняя длина свободного пробега превышает диаметр Земли. При давлении в камере ниже

10-3Па число соударений молекул со стенками многократно превосходит количество межмолекулярных столкновений.

2.2. Уравнение состояния идеального газа

В простейшей форме уравнение состояния фиксированного количества (массы) газа имеет следующий вид

P1V1 P2 V2

(2.1)

=

= const ,

T1

T2

где P, V – давление и объём газа; Т – его абсолютная температура, К.

Подстрочные индексы характеризуют физические условия, в которых

находится газ. Выражение (2.1) часто называют основным газовым

28

законом, а величины P, V и Т – усреднёнными параметрами состояния

газа. Видно, что при постоянной температуре произведение PV остаётся неизменным. Если, к примеру, объём газа уменьшается наполовину,

его давление возрастает вдвое. Соотношение (2.1) несколько нарушается при очень низких и очень высоких температурах. Кроме того, оно

не даёт строгого описания поведения газов, имеющих сложную молекулярную структуру. По этим причинам его интерпретируют как

уравнение состояния идеального газа (уравнение МенделееваКлапейрона). Разреженный газ по своим свойствам очень близок к

идеальному. Поэтому в контексте настоящей книги формулой (2.1)

можно пользоваться безоговорочно.

Из уравнения состояния идеального газа также следует, что при

постоянном давлении или объёме остальные параметры состояния могут меняться только одновременно и только однозначным образом.

Так, если газ в герметичной камере, т.е. при постоянном объёме, нагревают, то его давление возрастает пропорционально температуре. На

практике этим обстоятельством, как правило, пренебрегают. Но в отдельных случаях, например при проектировании высокотемпературных вакуумных печей и криовакуумного оборудования, забывать о

нём нельзя.

Для фиксированной массы газа M , содержащегося в объеме,

уравнение (2.1) можно представить в форме

,

(2.2)

PV =МRTГ

где RГ – газовая постоянная конкретного газа.

Уравнение состояния можно также записать, используя молекулярную массу газа М Г . Тогда

PV = R

MT

,

MГ

(2.3)

где R – универсальная газовая постоянная. Для одного грамм-моля

газа ( М / М Г =1)

(2.4)

PV = R T .

Напомним, что один грамм-моль (далее – моль) – это масса газа в

граммах, численно равная его молекулярной массе. Масса одного моля

водорода равна двум граммам, водяных паров – 18 г, кислорода – 32 г

и т.д. При нормальных атмосферных условиях (Р = 1 атм, Т = 273 К)

один моль любого газа занимает объём 22,4 л. Подставляя приведён29

ные численные значения в соотношение (2.4), получим

(2.5)

R = 8,31 Дж/К × моль.

Будет полезным также помнить, что если в объёме находится

смесь химически не взаимодействующих газов, то давление смеси

равно сумме парциальных давлений отдельных газов. В свою очередь,

парциальное давление – давление, оказываемое химически индивидуальным газом, содержащимся в смеси, равное давлению, которое оказывал бы этот газ, если удалить из занимаемого смесью объёма остальные газы при условии сохранения первоначальных объёма и температуры.

2.3. Скорость молекул и температура газа

Молекулы газа находятся в непрерывном хаотическом движении

и обладают различными скоростями, которые могут принимать любые

значения между наибольшей и наименьшей. Их скорость зависит от

молекулярной массы и температуры. При фиксированной температуре

скорость тем меньше, чем больше молекулярная масса. Если газ является однородным, находится в стационарном состоянии, когда на него

не действуют внешние силы, то функция распределения молекул по

скоростям отвечает распределению Максвелла. Для абсолютного значения скорости она имеет вид

F (v) = 4π (

m 3/2 2

mv 2

) v exp(−

),

2π kT

2kT

(2.6)

где m - масса молекулы; k = 1,38 ⋅ 10−23 (Дж/К) – постоянная Больцмана; v - скорость молекулы.

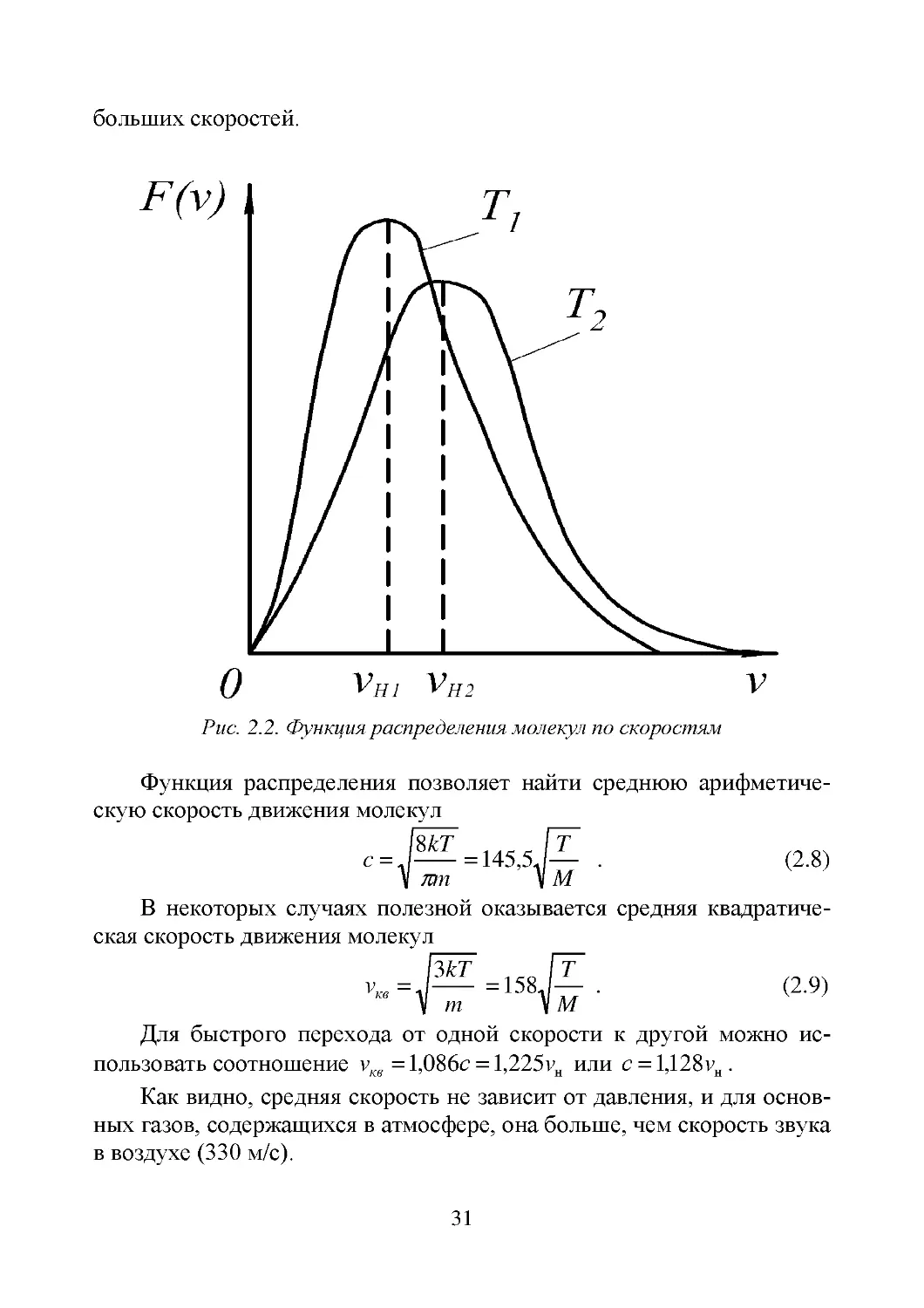

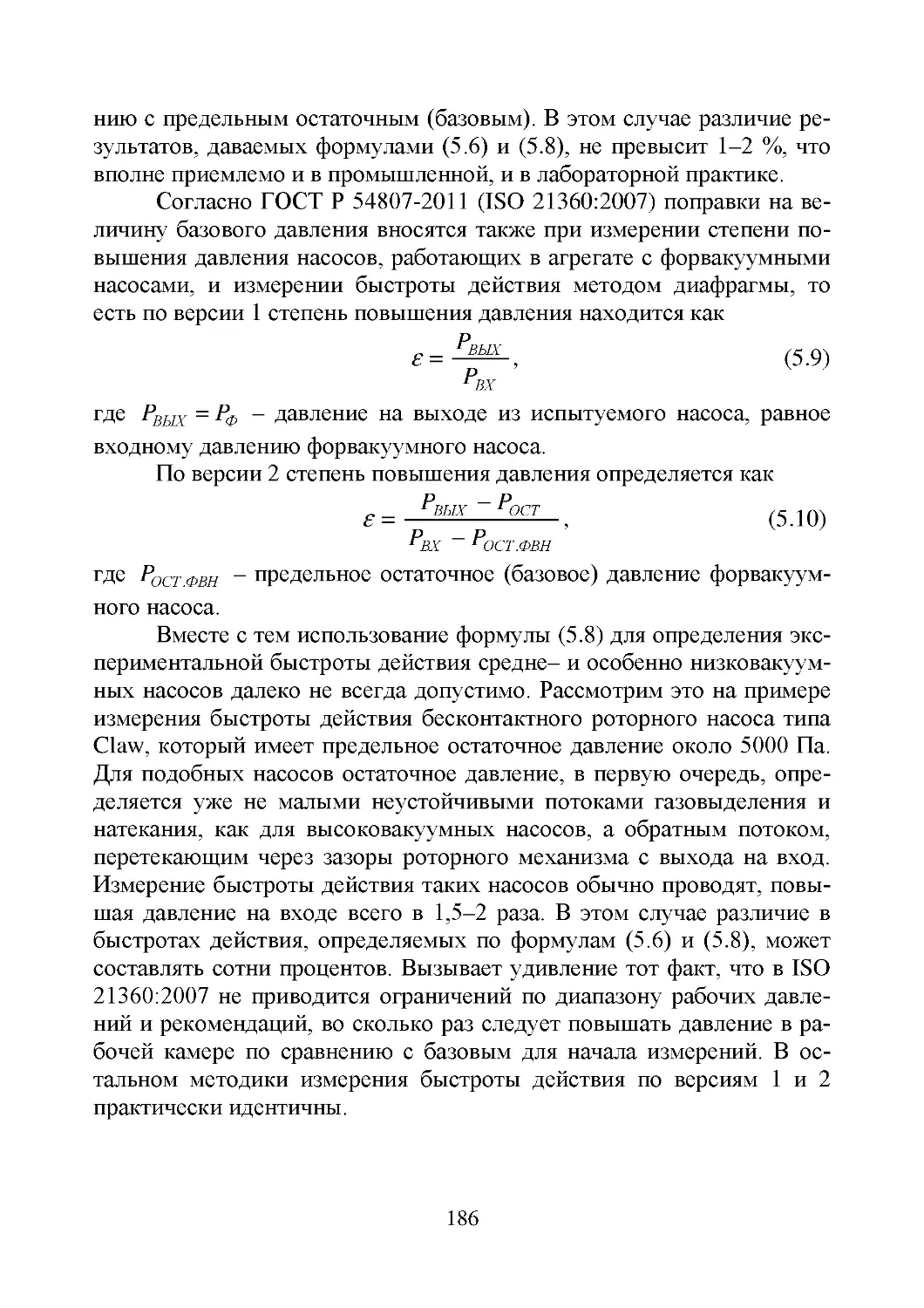

Вид функции распределения показан на рис. 2.2. Здесь T1 < T2 .

Скорость, соответствующая максимуму функции распределения,

называется наиболее вероятной скоростью и определяется в виде

T

2kT

.

(2.7)

vН =

= 129

m

M

Естественно, что с ростом температуры скорость молекул возрастает,

причем возрастает пропорционально T2 /T1 . Соответственно увеличивается доля молекул с высокими скоростями, и функция распределения на рис. 2.2 при температуре T2 сдвигается вправо, в область

30

больших скоростей.

Рис. 2.2. Функция распределения молекул по скоростям

Функция распределения позволяет найти среднюю арифметическую скорость движения молекул

8kT

T

.

(2.8)

c=

= 145,5

πm

M

В некоторых случаях полезной оказывается средняя квадратическая скорость движения молекул

T

3kT

.

(2.9)

vкв =

= 158

m

M

Для быстрого перехода от одной скорости к другой можно использовать соотношение vкв = 1,086с = 1,225vн или с = 1,128vн .

Как видно, средняя скорость не зависит от давления, и для основных газов, содержащихся в атмосфере, она больше, чем скорость звука

в воздухе (330 м/с).

31

Понятие температуры легко воспринимается в нашей жизненной

практике. Однако в концептуальном плане это понятие применимо

лишь к множеству движущихся молекул. Количественная связь с температурой выявляется только при определении средних значений их

скорости и кинетической энергии. Люди и большинство животных могут существовать в воздушной среде со средними молекулярными

скоростями от 400 до 500 м/с. Вне этого диапазона или слишком холодно, или нестерпимо жарко.

Хаотично движущиеся молекулы претерпевают столкновения

друг с другом и со стенками камеры. Средняя длина свободного пути

(пробега) молекулы (λ) – средняя длина пути, пройденного молекулой

между двумя последовательными столкновениями с другими молекулами.. Эта длина зависит от размера молекул и их концентрации (давления). В соответствии с кинетической теорией

1

(м),

(2.10)

λ=

2

2 π dм n

где d м – характеристический размер молекул, м; n –молекулярная

концентрация, м-3. В воздухе при комнатной температуре средняя длина свободного пути равна

6,51 × 10−3

(м).

(2.11)

λв =

P

Учесть влияние температуры на среднюю длину свободного

пробега можно с помощью поправки, вводимой в (2.10)

λ=

1

T+

2 π d м Сn(1

2

/ )

,

(2.12)

где C - постоянная Сазерленда, которую также называют температурой

удвоения. При этой температуре площадь газокинетического эффективного сечения молекул в два раза больше, чем при T → ∞ .

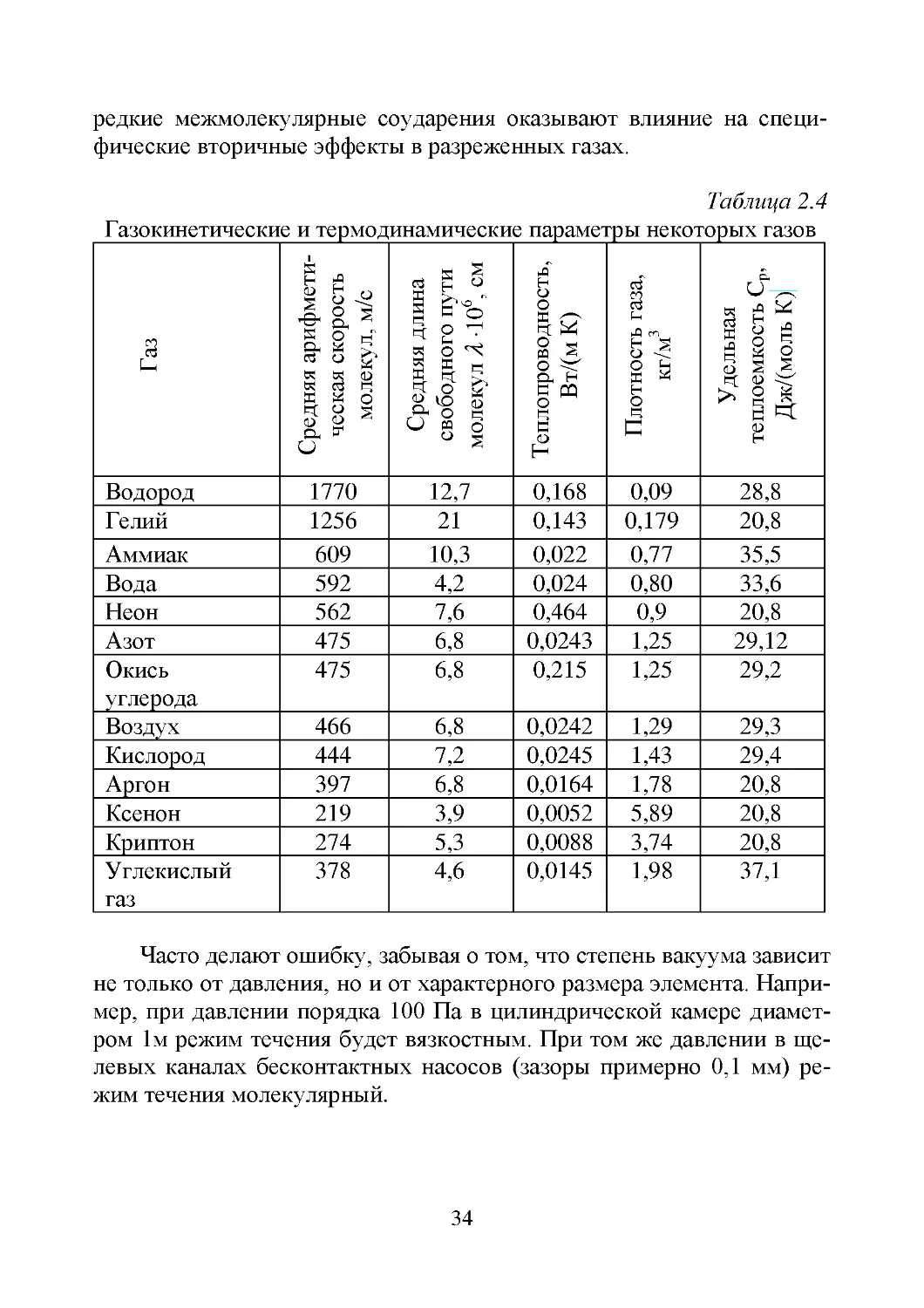

Основные физические константы наиболее распространенных в

технике газов представлены в табл. 2.3, а газокинетические и термодинамические параметры тех же газов при температуре 298К и давлении 105 Па приведены в табл. 2.4. Значения теплопроводности и плотности газов даны при 273К. Средняя длина свободного пути молекул

определена по формуле (2.10).

32

Молекулярная

масса

Масса молекулы

mx1027,кг

Диаметр молекул

dм ⋅1010, м

Постоянная

Сазерленда, К

Газовая постоянная, дж/кг⋅град

Водород

Гелий

Аммиак

Вода

Неон

Азот

Окись углерода

Воздух

Кислород

Аргон

Ксенон

Криптон

Углекислый газ

Химическая

формула

Газ

Таблица 2.3

Основные физические константы некоторых газов

H2

He

NH3

H2O

Ne

N2

CO

O2

Ar

Xe

Kr

CO2

2,02

4

17

18

20

28

28

29

32

40

131

84

44

3,4

6,7

28,3

29,9

33,5

46,5

46,5

48,1

53,1

66,2

217

139

73,1

2,7

2,1

3

4,7

3,5

3,7

3,7

3,7

3,6

3,7

4,9

4,2

4,5

73

83

503

673

61

104

101

107

127

142

252

188

254

4157

2078

489

462

416

297

297

287

260

208

63,5

99

189

Явления, протекающие в газовой среде, в том числе в условиях

вакуума, сильно различаются в зависимости от того, преобладают ли

удары молекул о стенки или соударения молекул друг с другом. Как

отмечалось выше, для этого используется число Кнудсена, определяемое по формуле (1.1).

Если длина свободного пути молекул начинает превышать размеры сосуда, содержащего их ( Kn >> 1 ), то частота межмолекулярных

столкновений уменьшается и доминирующее значение приобретают

соударения молекул со стенками. Такой вакуум называется высоким.

При анализе процессов, протекающих в высоковакуумных установках,

влиянием межмолекулярных столкновений чаще всего пренебрегают.

Обычно это оправдано, но бывают случаи, когда даже относительно

33

редкие межмолекулярные соударения оказывают влияние на специфические вторичные эффекты в разреженных газах.

Средняя длина

свободного пути

молекул λ ⋅106, см

Теплопроводность,

Вт/(м К)

Плотность газа,

кг/м3

Удельная

теплоемкость Cp,

Дж/(моль К)

Водород

Гелий

Аммиак

Вода

Неон

Азот

Окись

углерода

Воздух

Кислород

Аргон

Ксенон

Криптон

Углекислый

газ

Средняя арифметическая скорость

молекул, м/с

Газ

Таблица 2.4

Газокинетические и термодинамические параметры некоторых газов

1770

1256

609

592

562

475

475

12,7

21

10,3

4,2

7,6

6,8

6,8

0,168

0,143

0,022

0,024

0,464

0,0243

0,215

0,09

0,179

0,77

0,80

0,9

1,25

1,25

28,8

20,8

35,5

33,6

20,8

29,12

29,2

466

444

397

219

274

378

6,8

7,2

6,8

3,9

5,3

4,6

0,0242

0,0245

0,0164

0,0052

0,0088

0,0145

1,29

1,43

1,78

5,89

3,74

1,98

29,3

29,4

20,8

20,8

20,8

37,1

Часто делают ошибку, забывая о том, что степень вакуума зависит

не только от давления, но и от характерного размера элемента. Например, при давлении порядка 100 Па в цилиндрической камере диаметром 1м режим течения будет вязкостным. При том же давлении в щелевых каналах бесконтактных насосов (зазоры примерно 0,1 мм) режим течения молекулярный.

34

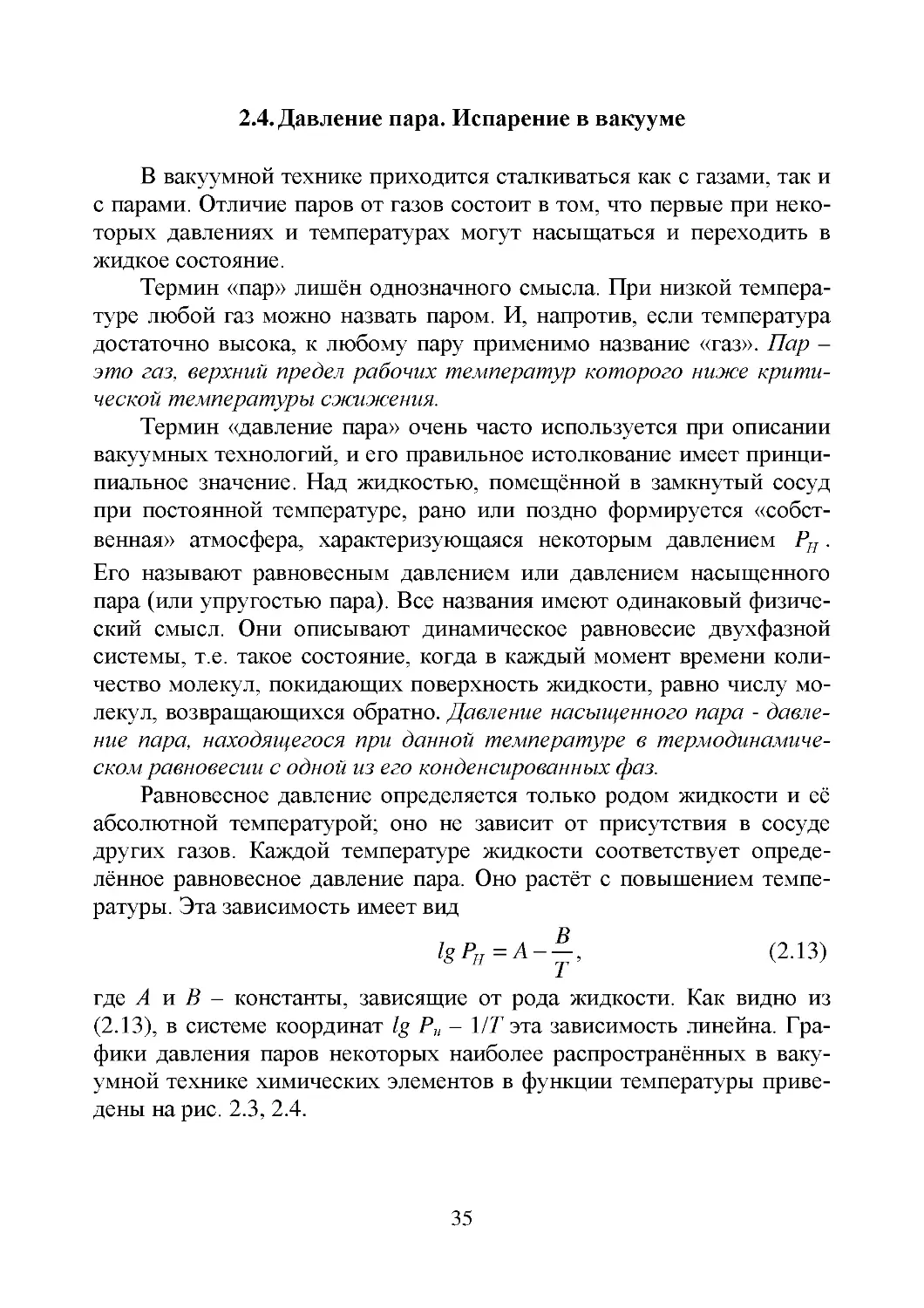

2.4. Давление пара. Испарение в вакууме

В вакуумной технике приходится сталкиваться как с газами, так и

с парами. Отличие паров от газов состоит в том, что первые при некоторых давлениях и температурах могут насыщаться и переходить в

жидкое состояние.

Термин «пар» лишён однозначного смысла. При низкой температуре любой газ можно назвать паром. И, напротив, если температура

достаточно высока, к любому пару применимо название «газ». Пар –

это газ, верхний предел рабочих температур которого ниже критической температуры сжижения.

Термин «давление пара» очень часто используется при описании

вакуумных технологий, и его правильное истолкование имеет принципиальное значение. Над жидкостью, помещённой в замкнутый сосуд

при постоянной температуре, рано или поздно формируется «собственная» атмосфера, характеризующаяся некоторым давлением PН .

Его называют равновесным давлением или давлением насыщенного

пара (или упругостью пара). Все названия имеют одинаковый физический смысл. Они описывают динамическое равновесие двухфазной

системы, т.е. такое состояние, когда в каждый момент времени количество молекул, покидающих поверхность жидкости, равно числу молекул, возвращающихся обратно. Давление насыщенного пара - давление пара, находящегося при данной температуре в термодинамическом равновесии с одной из его конденсированных фаз.

Равновесное давление определяется только родом жидкости и её

абсолютной температурой; оно не зависит от присутствия в сосуде

других газов. Каждой температуре жидкости соответствует определённое равновесное давление пара. Оно растёт с повышением температуры. Эта зависимость имеет вид

B

(2.13)

lg PН = A − ,

T

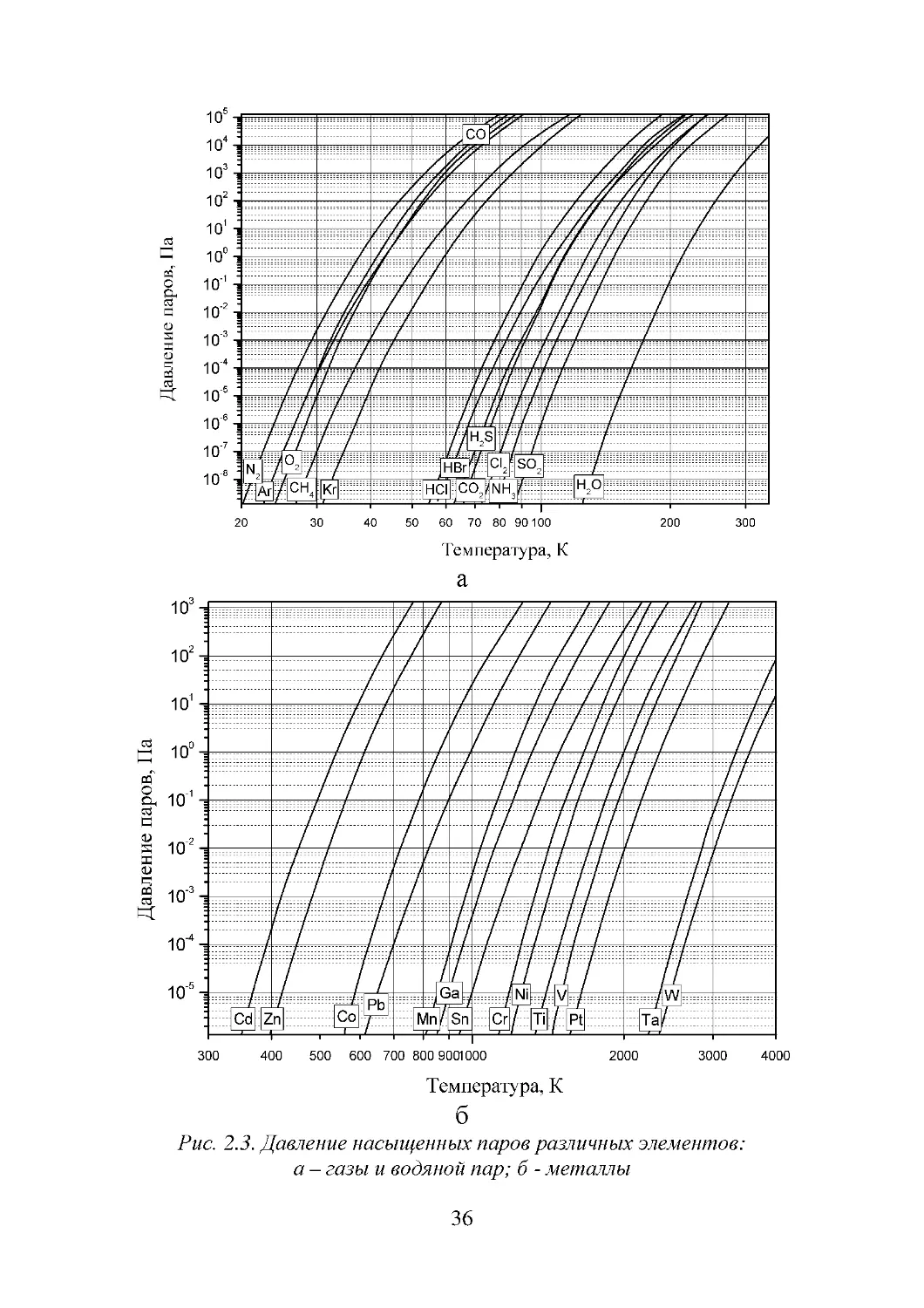

где А и В – константы, зависящие от рода жидкости. Как видно из

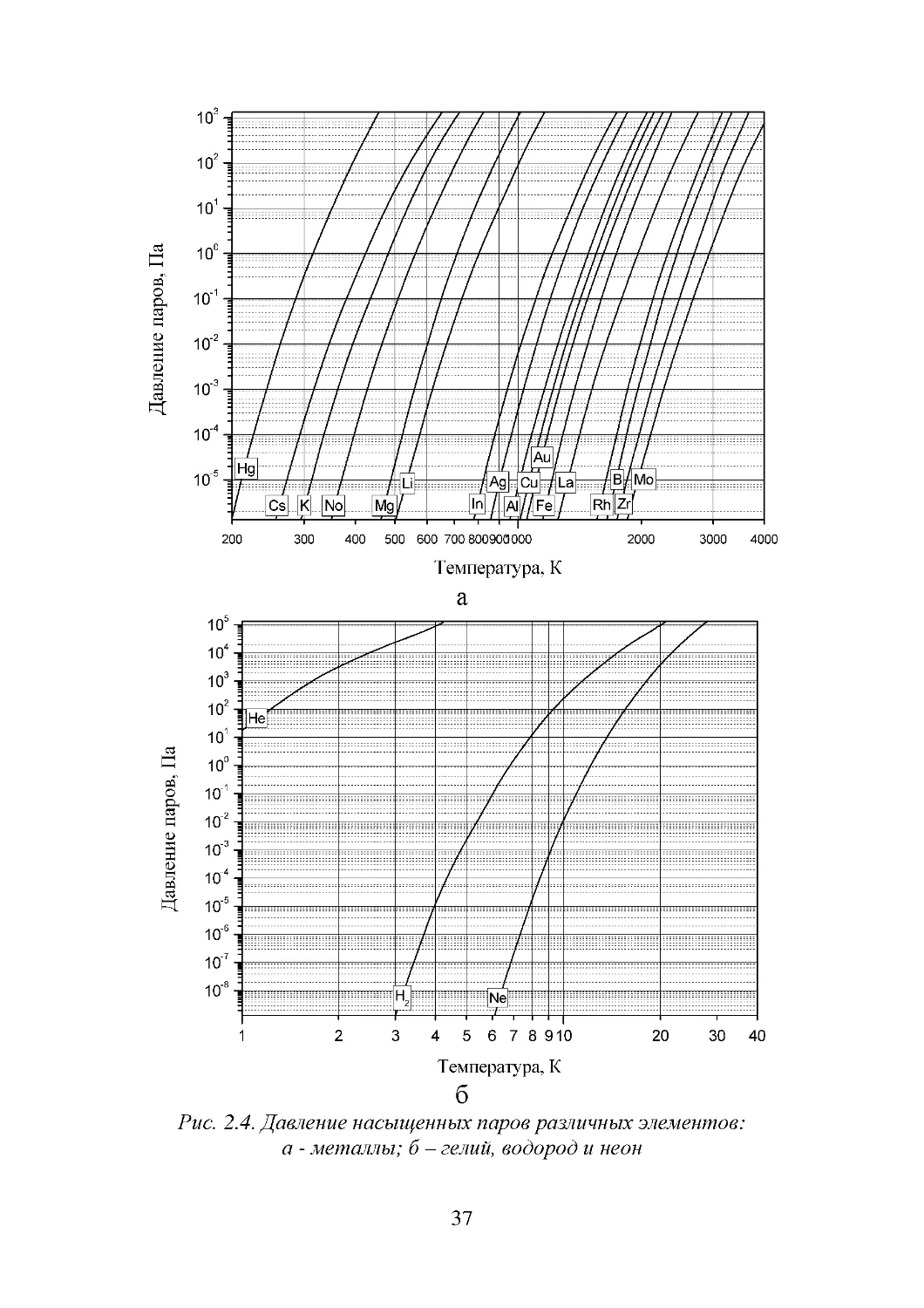

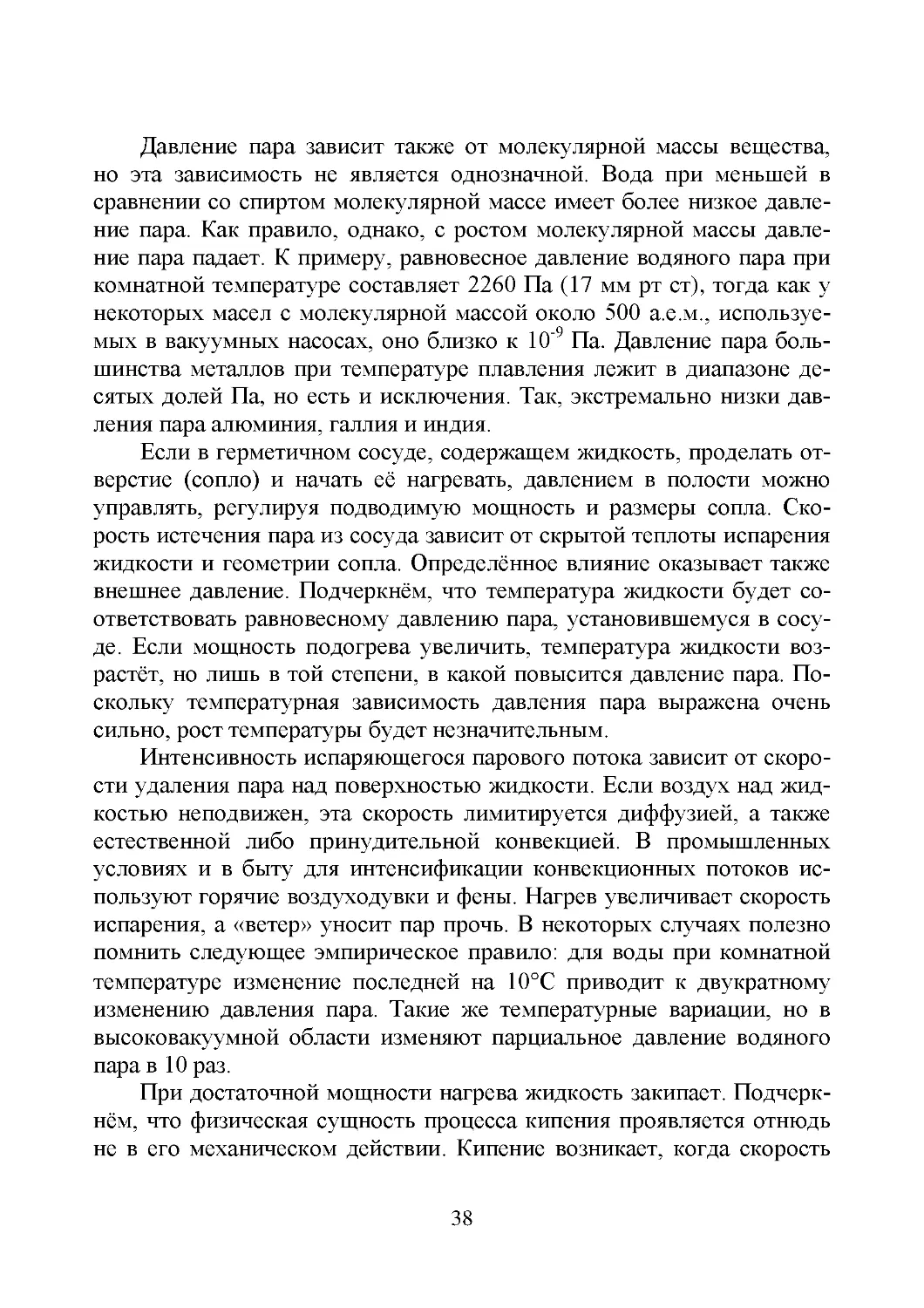

(2.13), в системе координат lg Pн – 1/Т эта зависимость линейна. Графики давления паров некоторых наиболее распространённых в вакуумной технике химических элементов в функции температуры приведены на рис. 2.3, 2.4.

35

а

б

Рис. 2.3. Давление насыщенных паров различных элементов:

а – газы и водяной пар; б - металлы

36

а

б

Рис. 2.4. Давление насыщенных паров различных элементов:

а - металлы; б – гелий, водород и неон

37

Давление пара зависит также от молекулярной массы вещества,

но эта зависимость не является однозначной. Вода при меньшей в

сравнении со спиртом молекулярной массе имеет более низкое давление пара. Как правило, однако, с ростом молекулярной массы давление пара падает. К примеру, равновесное давление водяного пара при

комнатной температуре составляет 2260 Па (17 мм рт ст), тогда как у

некоторых масел с молекулярной массой около 500 а.е.м., используемых в вакуумных насосах, оно близко к 10-9 Па. Давление пара большинства металлов при температуре плавления лежит в диапазоне десятых долей Па, но есть и исключения. Так, экстремально низки давления пара алюминия, галлия и индия.

Если в герметичном сосуде, содержащем жидкость, проделать отверстие (сопло) и начать её нагревать, давлением в полости можно

управлять, регулируя подводимую мощность и размеры сопла. Скорость истечения пара из сосуда зависит от скрытой теплоты испарения

жидкости и геометрии сопла. Определённое влияние оказывает также

внешнее давление. Подчеркнём, что температура жидкости будет соответствовать равновесному давлению пара, установившемуся в сосуде. Если мощность подогрева увеличить, температура жидкости возрастёт, но лишь в той степени, в какой повысится давление пара. Поскольку температурная зависимость давления пара выражена очень

сильно, рост температуры будет незначительным.

Интенсивность испаряющегося парового потока зависит от скорости удаления пара над поверхностью жидкости. Если воздух над жидкостью неподвижен, эта скорость лимитируется диффузией, а также

естественной либо принудительной конвекцией. В промышленных

условиях и в быту для интенсификации конвекционных потоков используют горячие воздуходувки и фены. Нагрев увеличивает скорость

испарения, а «ветер» уносит пар прочь. В некоторых случаях полезно

помнить следующее эмпирическое правило: для воды при комнатной

температуре изменение последней на 10°С приводит к двукратному

изменению давления пара. Такие же температурные вариации, но в

высоковакуумной области изменяют парциальное давление водяного

пара в 10 раз.

При достаточной мощности нагрева жидкость закипает. Подчеркнём, что физическая сущность процесса кипения проявляется отнюдь

не в его механическом действии. Кипение возникает, когда скорость

38

ввода тепла в жидкость велика, а площадь её поверхности слишком

мала для истечения образующегося пара. Если нагревать жидкость

«сверху», используя лучистый поток, для которого жидкость непрозрачна, кипения в его обычной форме не происходит. При заданном

давлении и адекватной температуре жидкости (точке кипения) скорость испарения будет зависеть от «избыточной» тепловой мощности,

т.е. от разности между мощностью, вводимой в жидкость, и мощностью, необходимой для поддержания поверхности жидкости при температуре кипения. Важно различать скорость испарения при кипении

жидкости и скорость испарения в условиях равновесной двухфазной

системы «жидкость – пар». Давление пара неизменно, если температура жидкости отвечает точке кипения или чуть ниже её. Температурные

зависимости давления пара не меняют наклон в точках фазового перехода (кипения или замерзания). В высоком вакууме температура кипения не зависит от давления.

Выше отмечалось, что равновесное давление в двухфазных системах не зависит от присутствия других газов над поверхностью жидкости. Однако на скорость испарения и время установления нового

равновесного состояния при вариациях температуры «собственный»

пар и примесные газы влияют. Молекула, покидающая поверхность

жидкости, в результате межмолекулярных соударений может вернуться обратно в жидкость. Таким образом, скорость испарения определяется параметрами диффузии пара в находящуюся над жидкостью парогазовую смесь.

С учётом отмеченного очевидно, что скорость испарения максимальна в условиях высокого вакуума, когда покидающие жидкость

молекулы сразу «уходят в бесконечность». В этом контексте очень

нагляден следующий опыт. Ледяной куб при температуре – 10°С помещают в криовакуумную камеру. При этом куб оказывается полностью окружён криопанелями, охлаждаемыми жидким азотом. Поскольку молекулы воды со стопроцентной вероятностью конденсируются на криопанелях (что соответствует «уходу молекул в бесконечность»), испарение льда идёт с максимально возможной скоростью,

соответствующей его температуре.

Теоретическое значение максимальной скорости испарения

0,5

М

(2.14)

Qмакс = 0,058 PН г/(см2× с).

Т

При этом доминирующий количественный фактор привносится сюда,

39

как видно из формулы (2.13), логарифмической зависимостью давления пара PН от обратной температуры. При атмосферном давлении

скорость испарения в 105 – 106 раз меньше.

2.5. Адсорбция и десорбция

Одной из самых важных проблем в технике получения вакуума

(особенно высокого) является удаление газов и паров, присутствующих на внутренних стенках вакуумных камер и другого оборудования,

помещённого в вакуум. Без обезгаживания внутренних стенок практически невозможно получить высокий и особенно сверхвысокий, а иногда даже и средний вакуум.

Известно несколько механизмов поглощения газов и паров твёрдой поверхностью. Термины «испарение» и «конденсация» принято

ассоциировать с «объёмными» процессами, т.е. с процессами, захватывающими как минимум несколько молекулярных слоёв вещества.

Процесс поглощения газов независимо от того, происходит он на поверхности или в объёме твёрдого тела, называется сорбцией. Абсорбция – поглощение газа в объёме твёрдых тел. Если же физическое явление происходит в пределах одного молекулярного слоя (на поверхности), для его описания используют термин «адсорбция» (захват молекул газа или пара поверхностью твёрдого тела). Уход (выделение)

молекул газа или пара с поверхности называют десорбцией.

За терминологическими нюансами стоят качественные физические различия. Дело в том, что силы притяжения между молекулами

газа (или жидкости) и поверхностью твёрдого тела отличны (обычно

больше!) от сил притяжения между молекулами собственно газа. Совокупность газовых молекул, адсорбированных на поверхности твёрдого тела, можно рассматривать как мономолекулярный слой жидкости. На площадке в один квадратный сантиметр поверхности размещается примерно 1015 атомов. И если каждый атомный узел поверхности

занят адсорбированной молекулой газа, такую структуру можно считать «плёнкой», имеющей плотность (и свойства!) жидкости. Во многих случаях газ или пар могут находиться частично на поверхности,

частично в глубине твёрдой поверхности. Причем часто очень сложно

установить характер поглощения.

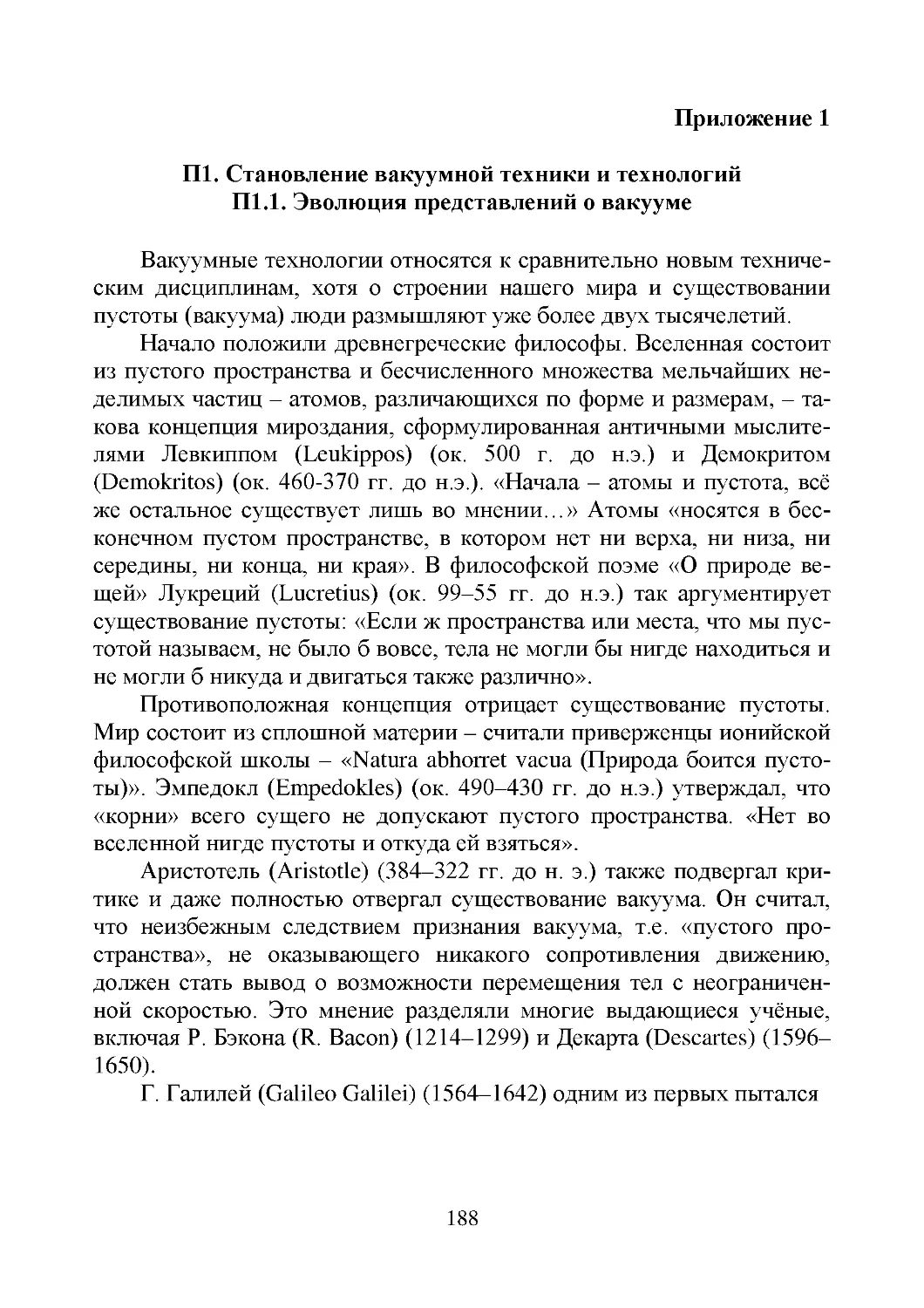

Зависимость давления пара над такой плёнкой от поверхностной

концентрации адсорбированных молекул обычно называют изотермой

40

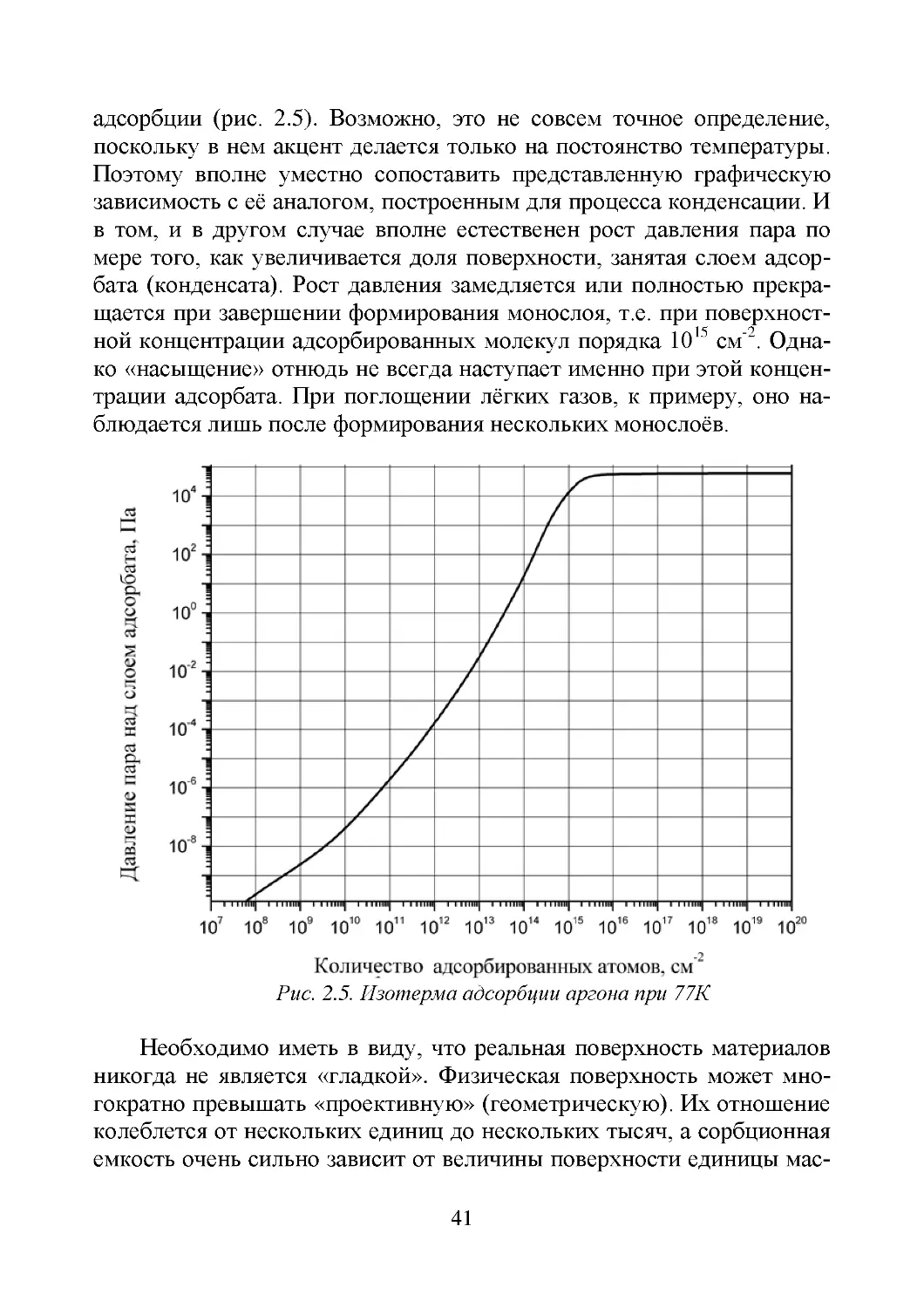

адсорбции (рис. 2.5). Возможно, это не совсем точное определение,

поскольку в нем акцент делается только на постоянство температуры.

Поэтому вполне уместно сопоставить представленную графическую

зависимость с её аналогом, построенным для процесса конденсации. И

в том, и в другом случае вполне естественен рост давления пара по

мере того, как увеличивается доля поверхности, занятая слоем адсорбата (конденсата). Рост давления замедляется или полностью прекращается при завершении формирования монослоя, т.е. при поверхностной концентрации адсорбированных молекул порядка 1015 см-2. Однако «насыщение» отнюдь не всегда наступает именно при этой концентрации адсорбата. При поглощении лёгких газов, к примеру, оно наблюдается лишь после формирования нескольких монослоёв.

Рис. 2.5. Изотерма адсорбции аргона при 77К

Необходимо иметь в виду, что реальная поверхность материалов

никогда не является «гладкой». Физическая поверхность может многократно превышать «проективную» (геометрическую). Их отношение

колеблется от нескольких единиц до нескольких тысяч, а сорбционная

емкость очень сильно зависит от величины поверхности единицы мас41

сы вещества, или, как говорят, от его удельной поверхности. Так, для

отполированной алюминиевой фольги оно близко к пяти, тогда как

для анодированного алюминия – к тысяче. Для основных конструкционных материалов вакуумной техники это отношение ориентировочно

принимают равным 50.

Количество адсорбированного газа – один из важнейших параметров высоко- и сверхвысоковакуумного оборудования. Даже очень

малое количество адсорбата существенно влияет на поверхностные

свойства материалов, к примеру на сцепление, смачиваемость, каталитическую активность. Так, на работу выхода электронных эмиттеров

начинает влиять адсорбат толщиной от доли монослоя до нескольких

монослоёв; на адгезию – адсорбат толщиной от одного до 10 монослоёв; на стабильность разъёмных электрических контактов – адсорбат

толщиной от двух до 10 монослоёв; на различные оптические свойства

– адсорбат толщиной от одного до 200 монослоёв. Природные оксидные плёнки обычно имеют толщину 5 – 100 молекулярных слоёв.

Близкими цифрами оценивается глубина коррозии и поверхностной

обработки.

Для различных сочетаний систем «газ – твёрдое тело» адсорбция

обусловлена различными механизмами. Чаще всего наблюдается физическая сорбция. При этом газы адсорбируются под действием чисто

физических (слабых) сил и не образуется никаких химических соединений. Этот процесс имеет много общего с сжижением газов или паров.

Следует сказать несколько слов и о хемосорбции, т.е. о поглощении поверхностью чужеродных атомов газа или пара с образованием

химических связей. Сближаясь с поверхностью, чужеродная частица

испытывает вначале силу притяжения, а затем – отталкивания. В равновесном состоянии сила взаимодействия равна нулю, и находящаяся

вблизи поверхности частица занимает позицию, характеризующуюся

минимальной потенциальной энергией. Но она совершает также тепловые колебания – периодические отклонения от положения равновесия, имея некоторый меняющийся во времени запас кинетической

энергии. В результате она может полностью утратить связь с поверхностью, т.е. десорбироваться, либо сблизиться с поверхностью настолько, что при наличии химического сродства станет возможным

«обобществление» электронных оболочек и образование химического

соединения с очень высокой энергией связи. Иными словами, хемо42

сорбированный атом оказывается в глубокой потенциальной яме.

Энергия адсорбции (или теплота поглощения, если проводить

вполне правомерную аналогию с теплотой испарения) зависит от молекулярной массы адсорбированного вещества и температуры. При

комнатной температуре, в частности, она составляет (кДж/моль):

водород – 0,4; аргон на стекле -17; водяной пар - 33 – 42; масла с молекулярной массой 400 – 500 а.е.м. - 105.

К оценке прочности адсорбционной связи можно подойти и с другой позиции – учитывая продолжительность пребывания атома или

молекулы в адсорбированном состоянии. Это время зависит от вероятности вылета молекулы из потенциальной ямы у поверхности твердой поверхности, и его обычно выражают соотношением

E

,

RT

τ = τ 0 exp

(2.15)

где τ 0 – период тепловых колебаний адсорбированной частицы (минимальное время пребывания молекулы в адсорбированном состоянии);

E – энергия (теплота) адсорбции, которая пропорциональна молекулярной массе газа. Величина τ 0 составляет 10-13 – 10-12 с. К примеру,

для водорода ( E = 0,4 кДж/моль) время τ составляет всего 10-13 с. А

для некоего вещества, имеющего теплоту адсорбции 125 кДж/моль,

время τ возрастает до 4 × 1019 с (почти столетие!). Вот почему след от

капли воды на полу высохнет за несколько часов, а масляное пятно

останется на долгие годы.

Наряду с возможностью покинуть поверхность, адсорбированная

частица способна перемещаться по ней, «перескакивая» из одной потенциальной ямы в другую. Энергозатраты, необходимые для подобных прыжков, составляют (0,25 – 0,75) энергии десорбции. Отсюда

можно оценить соответствующие времена τ .

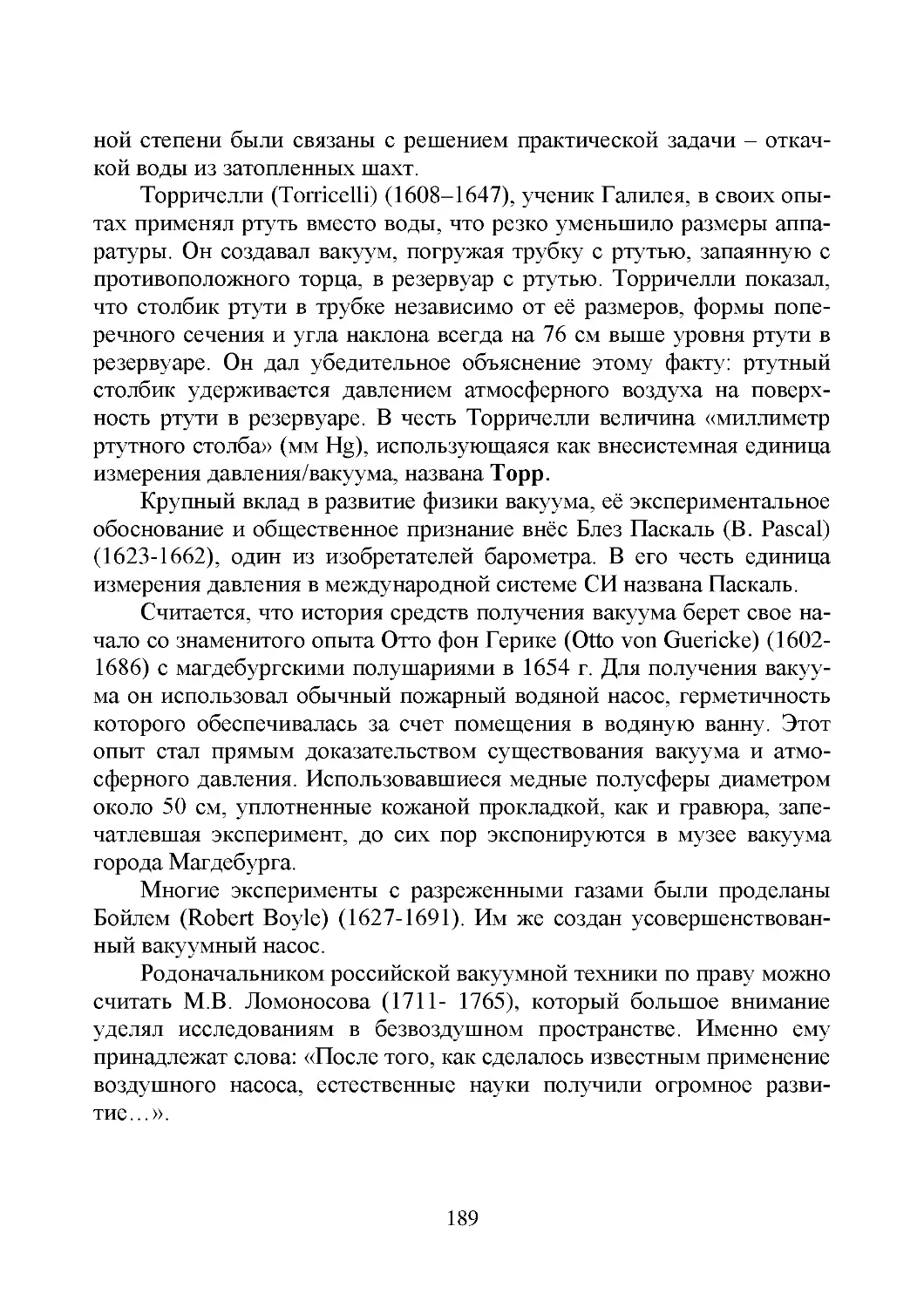

Энергообмен между частицами и поверхностью иллюстрируется

графиками на рис. 2.6. Здесь выбраны три характерных для вакуумных

систем температурных уровня: температура криопанелей, охлаждаемых жидким азотом; комнатная температура; типичная температура

теплового обезгаживания вакуумных систем. Лёгкие газы – водород,

гелий – не остаются на поверхности сколько-нибудь значимое время

даже при температуре жидкого азота. Их взаимодействие с твёрдым

телом можно рассматривать как отскок после удара.

43

Рис. 2.6. Время пребывания газовых молекул на поверхности в

зависимости от энергии адсорбции и температуры

Параметры адсорбции непосредственно влияют на время формирования мономолекулярного слоя. При соударении с твёрдым телом

вероятность удержания молекул поверхностью зависит от их строения,

температуры, молекулярной массы, теплоты адсорбции и особенно от

температуры поверхности. Так, вероятность адсорбции молекул различных газов на стекле при 0 и 100°С соответственно составляет: гелий - 0,24 и 0,13; водород - 0,64 и 0,5; азот - 0,81 и 0,7; аргон - 0,9 и

0,81. При комнатной температуре мономолекулярный слой обычных

газов при давлении 10-4 Па формируется за несколько секунд, тогда

как при 10-6 Па время его формирования возрастает до нескольких часов. Именно этим обстоятельством вызвана необходимость обеспечивать в камере давление ниже 10-6 - 10-7 Па, если технологический процесс диктует необходимость поддерживать рабочую поверхность относительно свободной от адсорбированных газов.

44

2.6. Взаимодействие молекул с поверхностью

Следует отметить, что закономерности взаимодействия молекул

газа с поверхностью твёрдого тела на протяжении многих десятилетий

продолжают оставаться одной из ключевых проблем физики вакуума и

кинетической теории в целом. Недаром существует образное выражение, что Бог сотворил Землю, а поверхность создал дьявол.

Несмотря на обилие теоретических и экспериментальных работ и

вариативность излагаемых в них физических идей, наиболее простыми

и широко применяемыми в настоящее время остаются модели зеркального и диффузного отражения, предложенные Максвеллом ещё в

1879 г.

Зеркальным называют абсолютно упругое отражение падающих

молекул: касательная к поверхности составляющая их скорости остаётся неизменной, а нормальная меняет знак. Эта модель проста и

удобна при аналитическом изучении газокинетических процессов, но

не подтверждается в большинстве практических случаев.

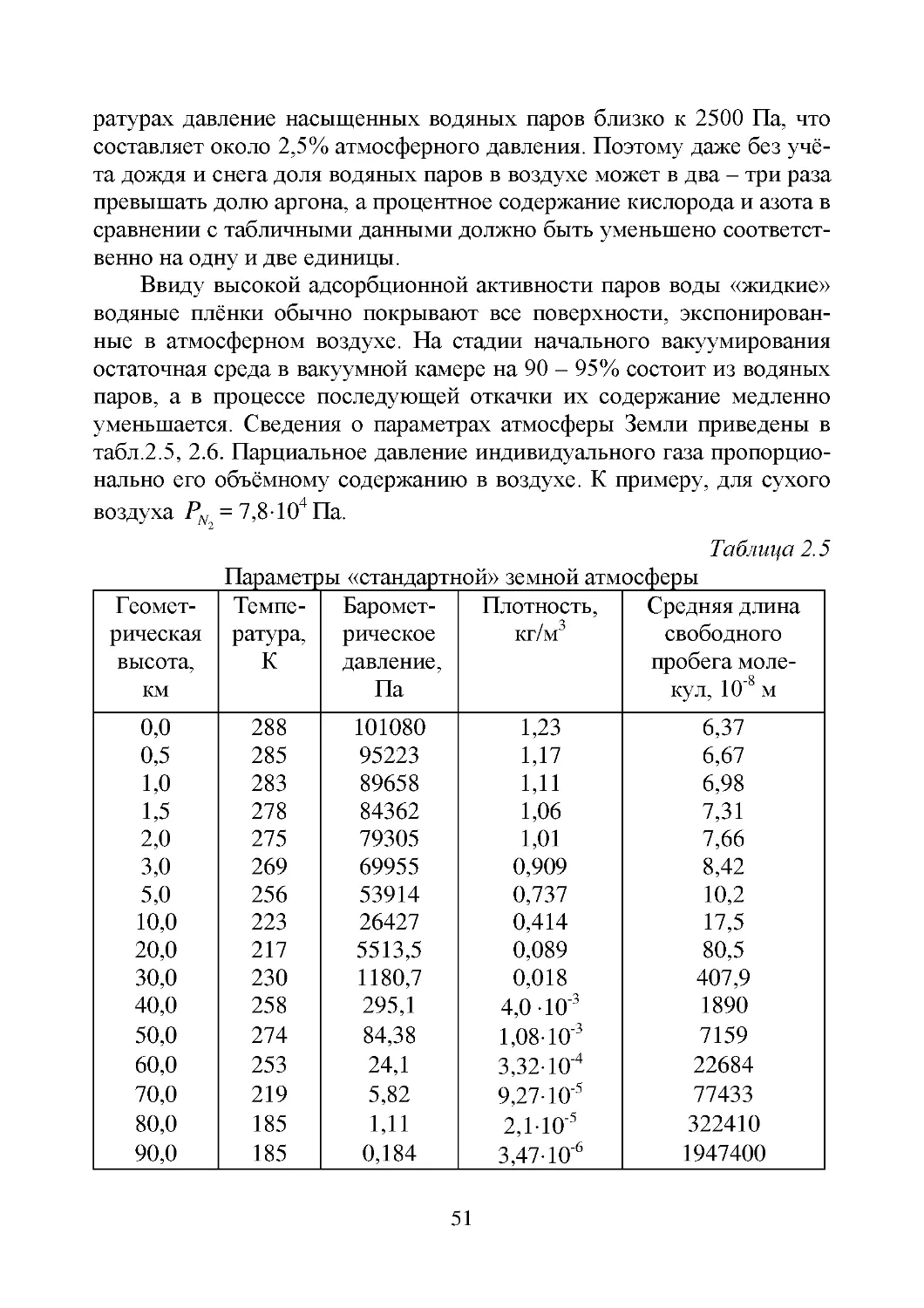

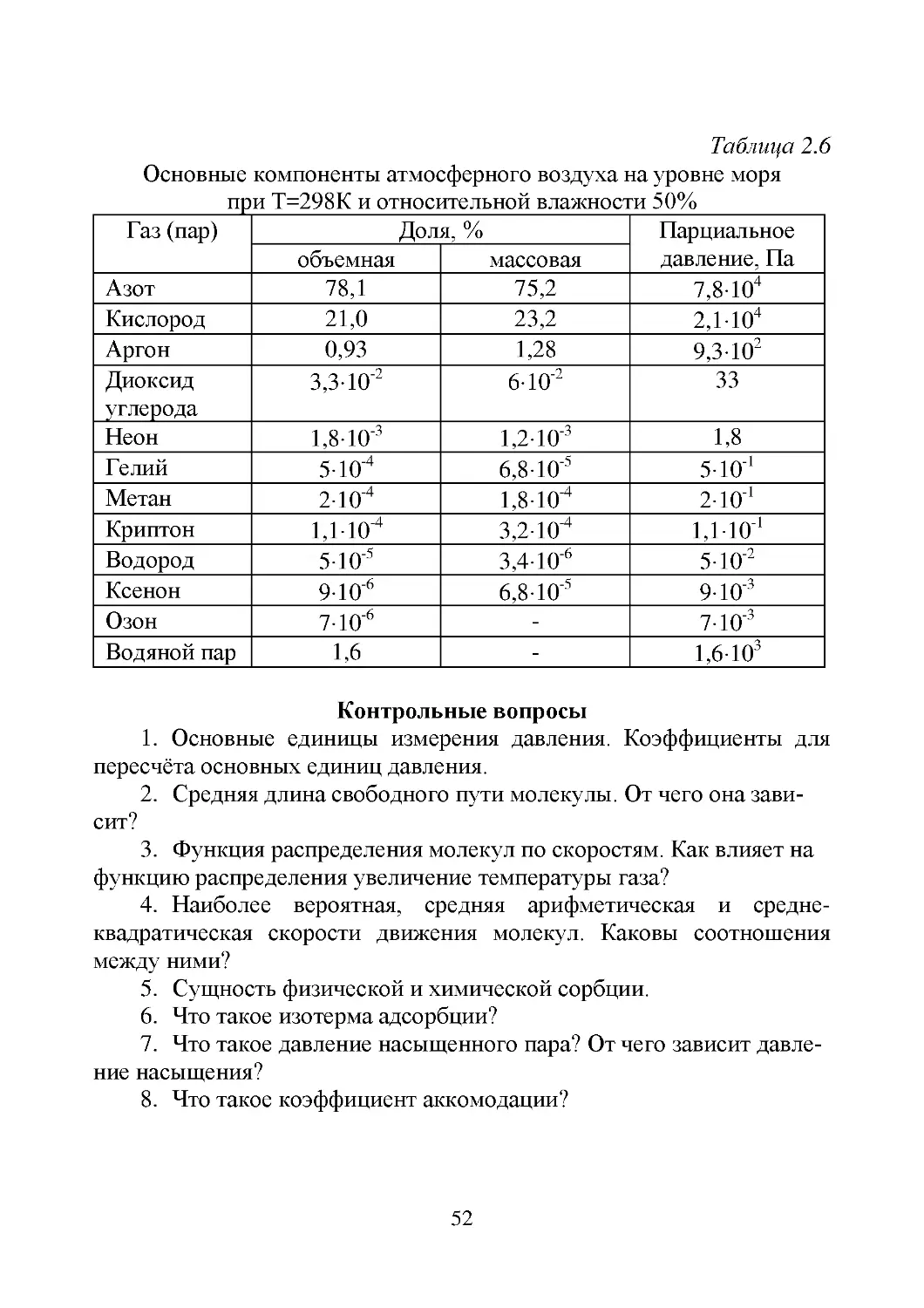

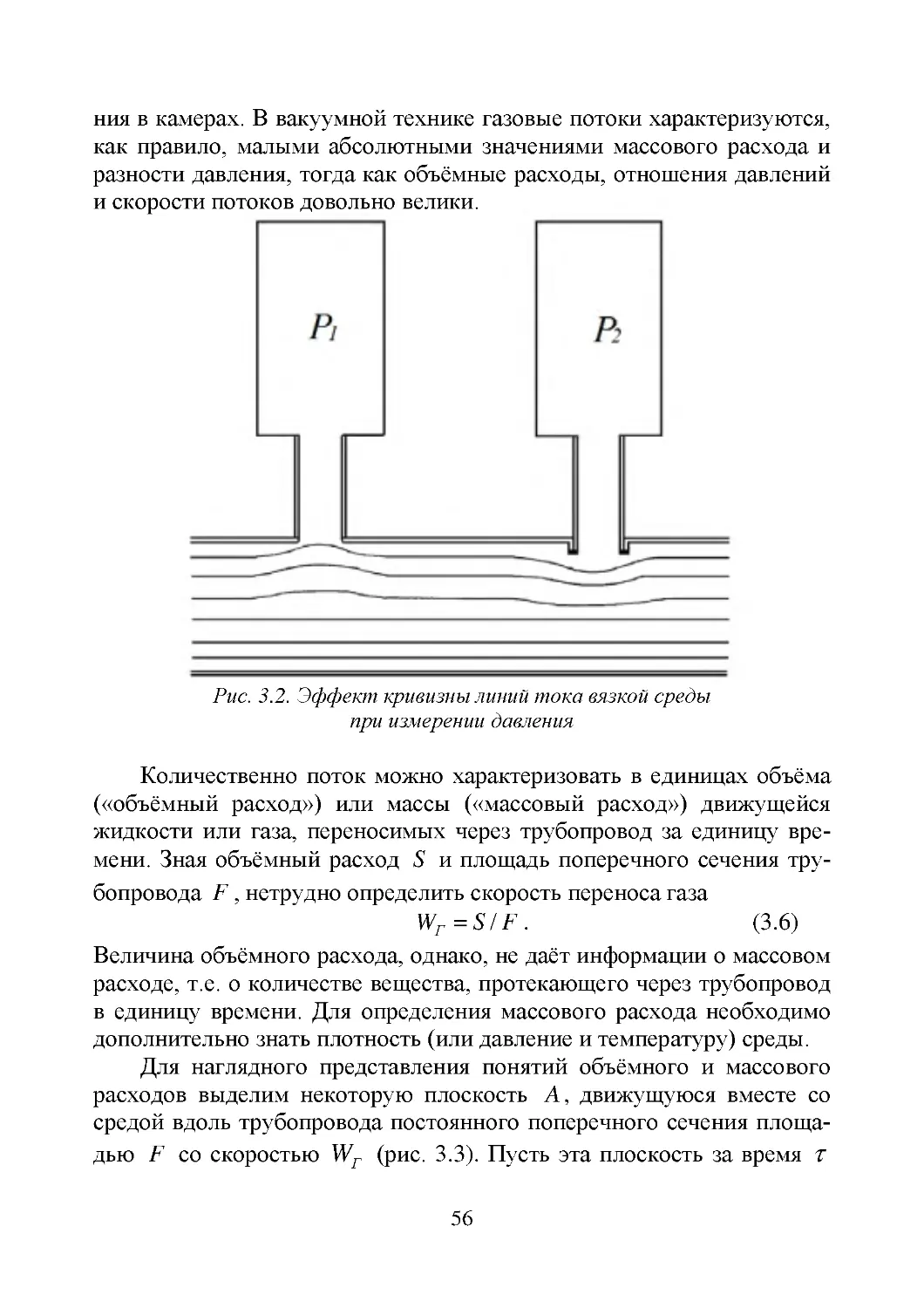

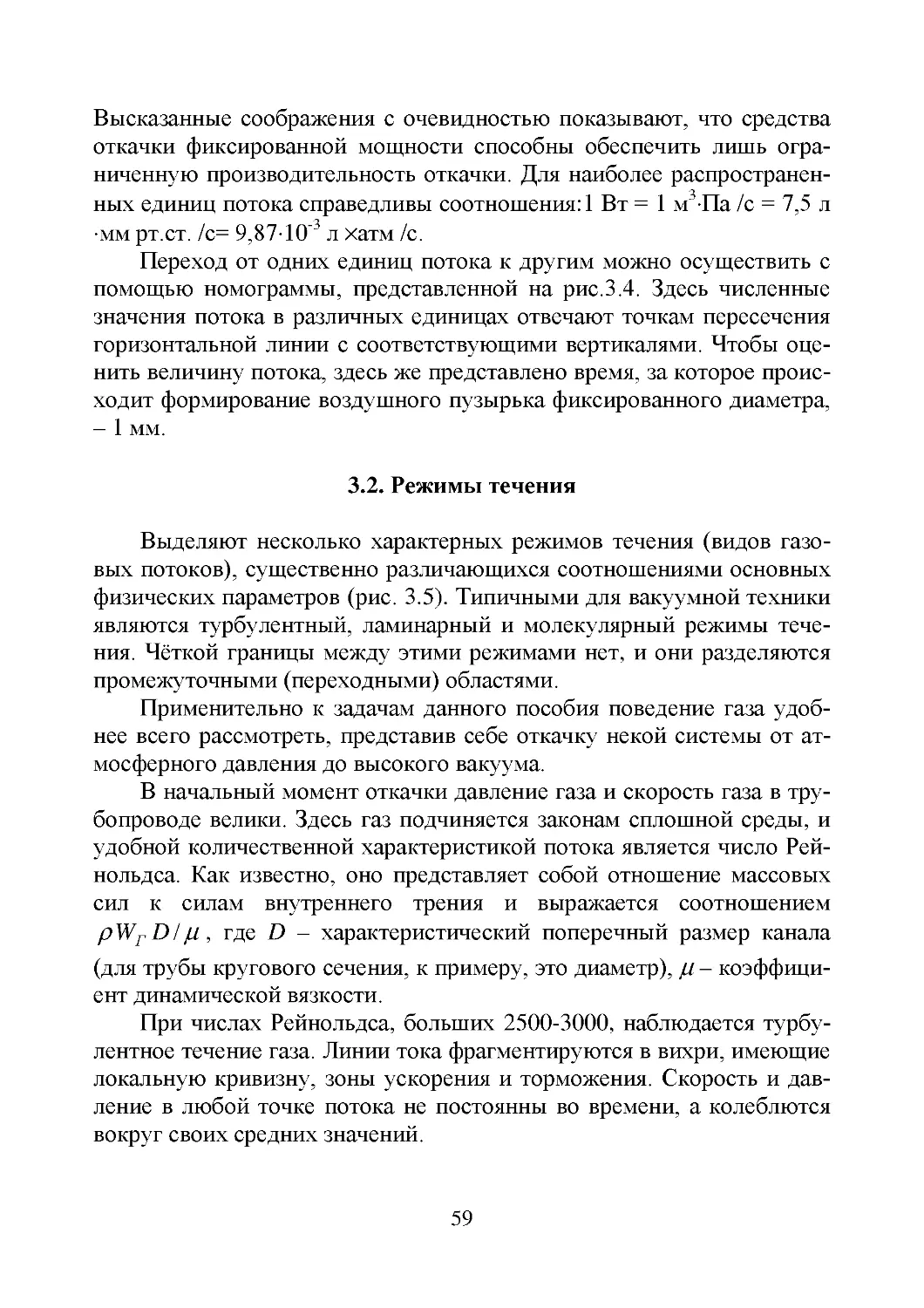

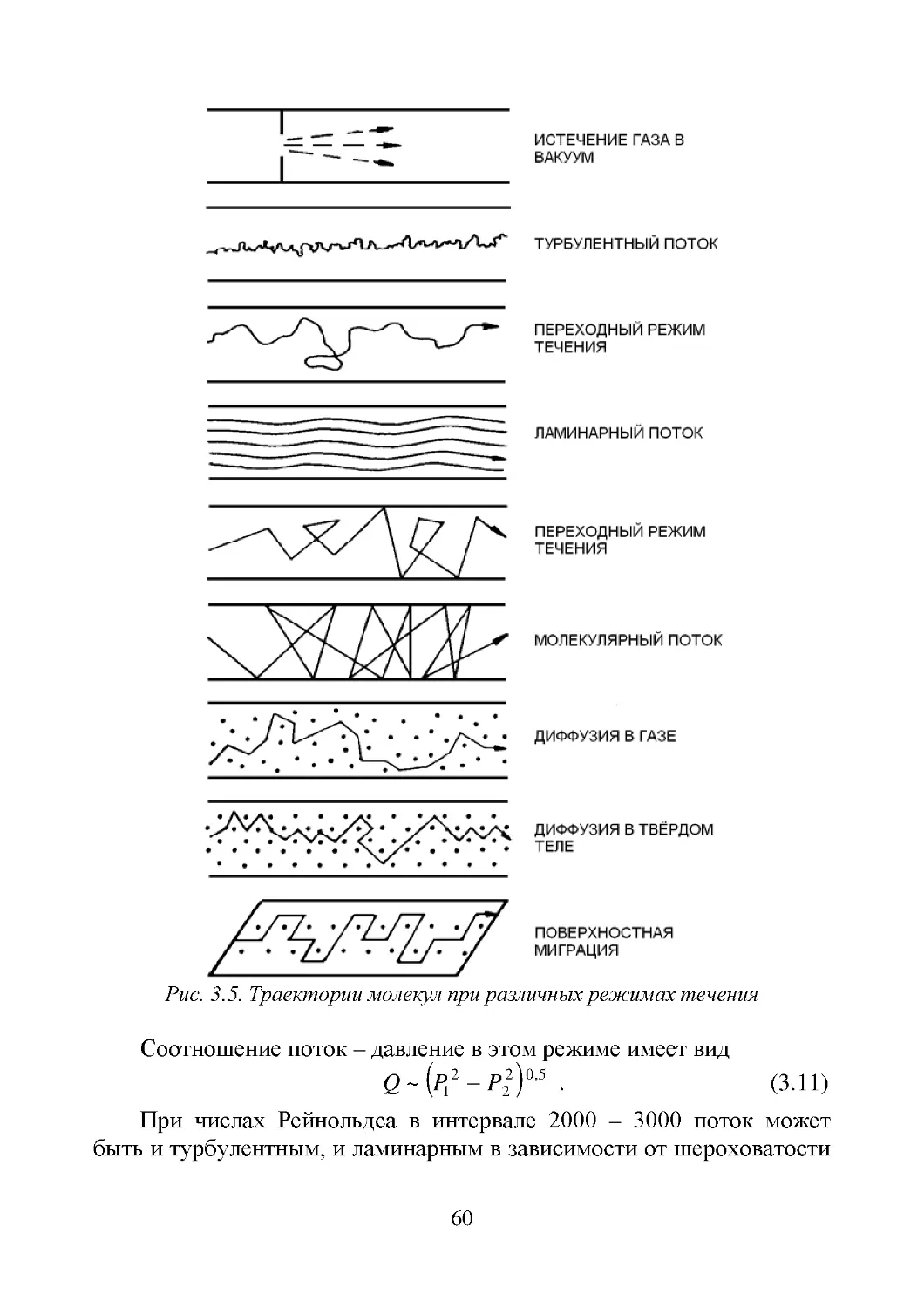

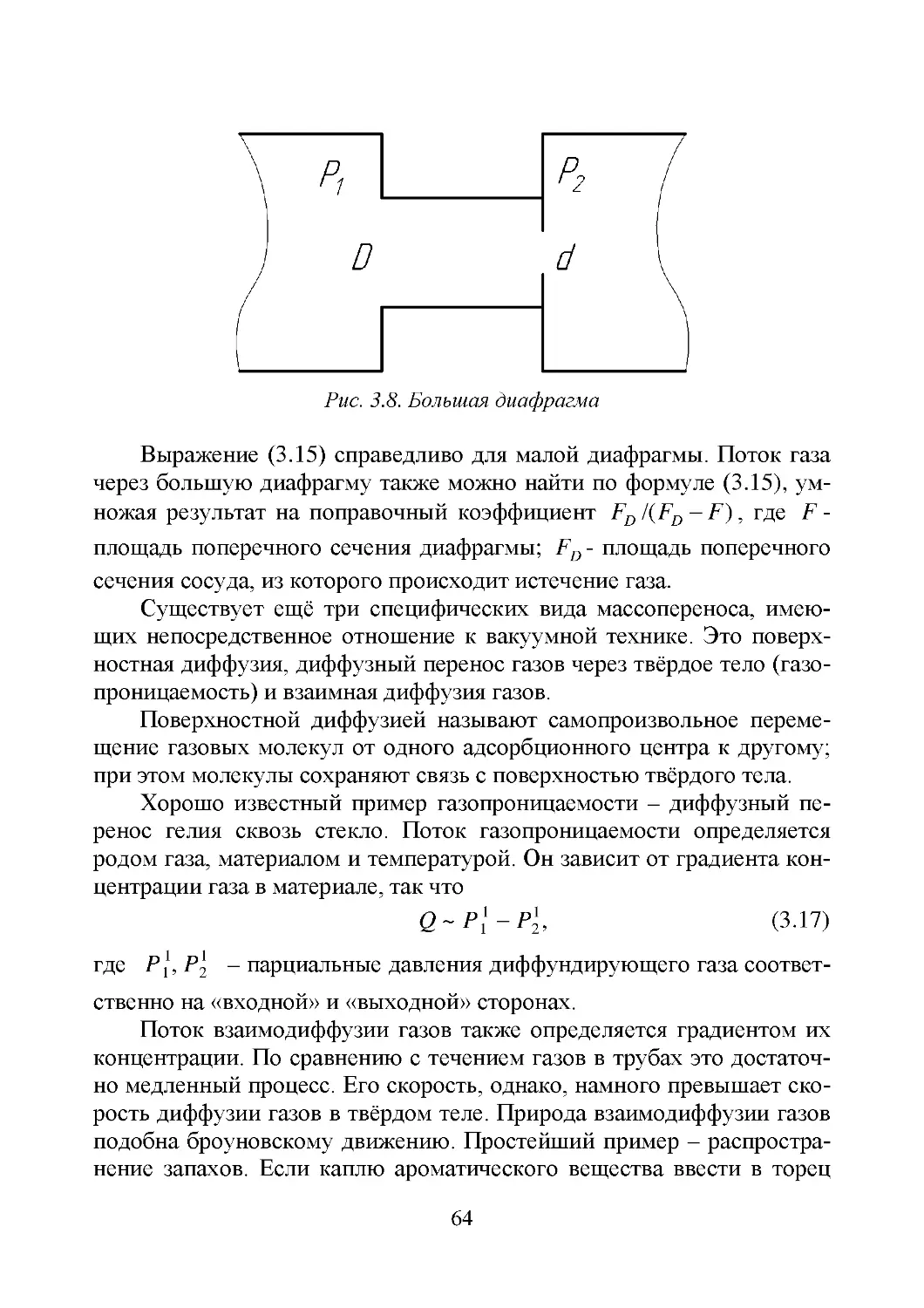

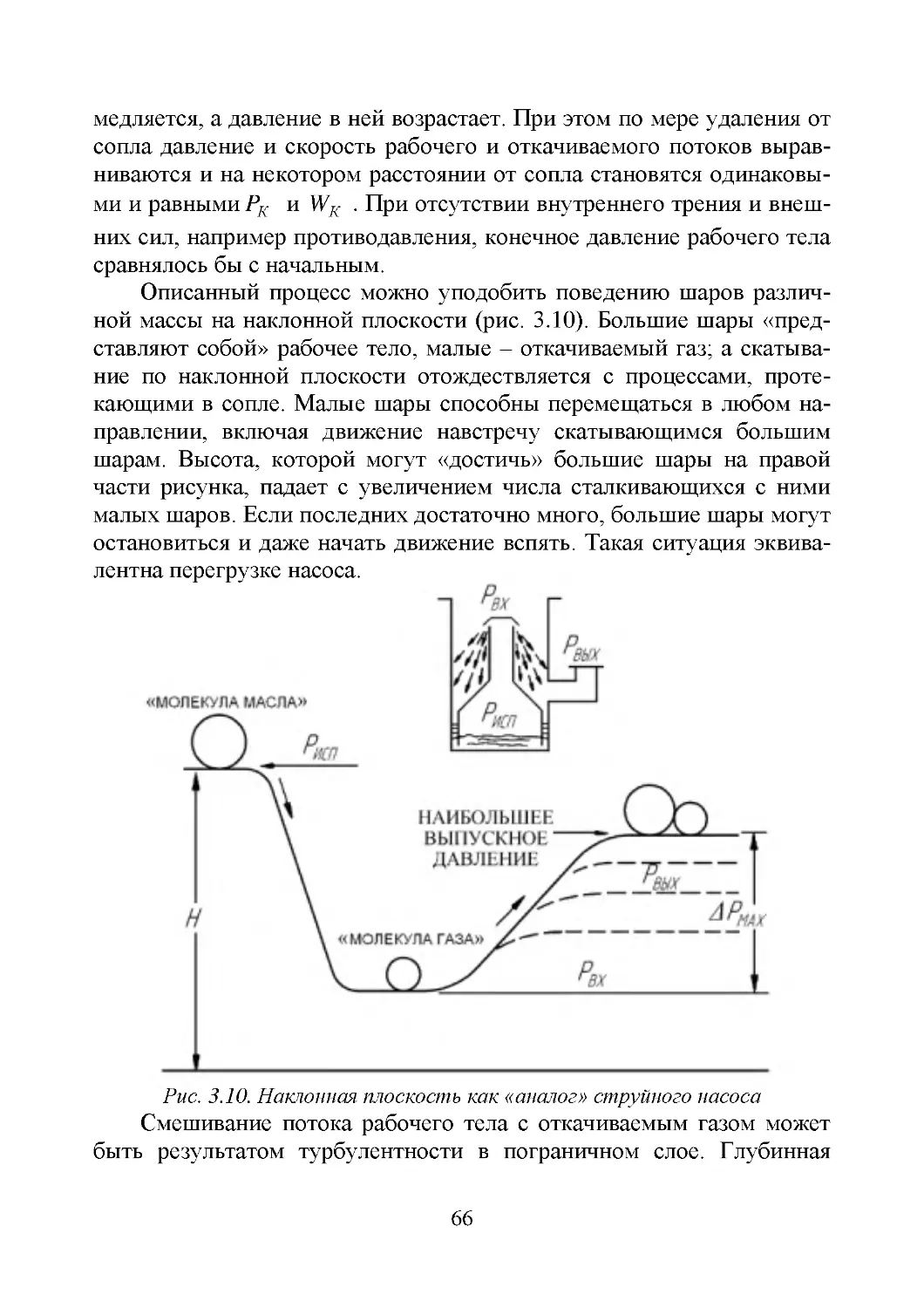

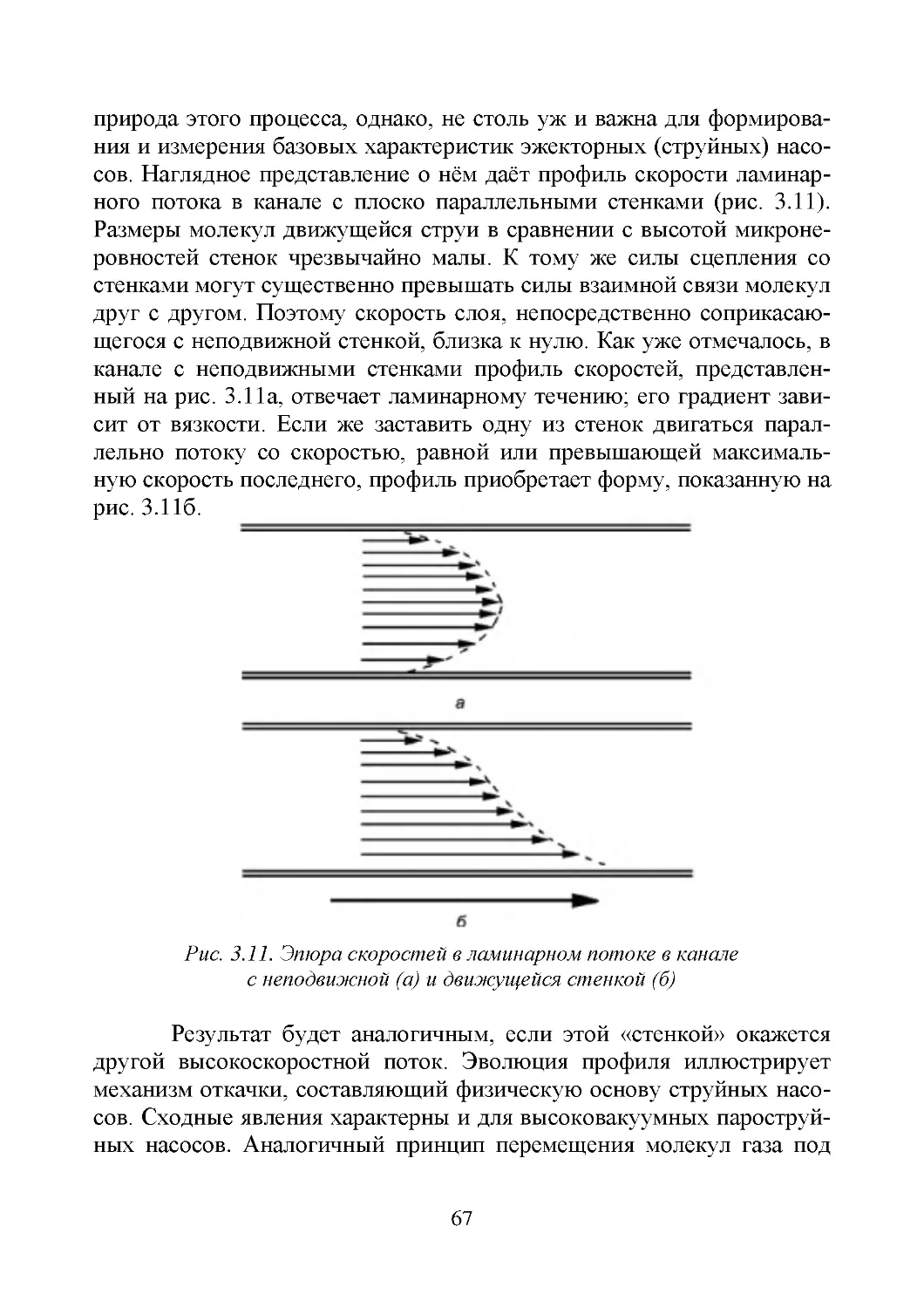

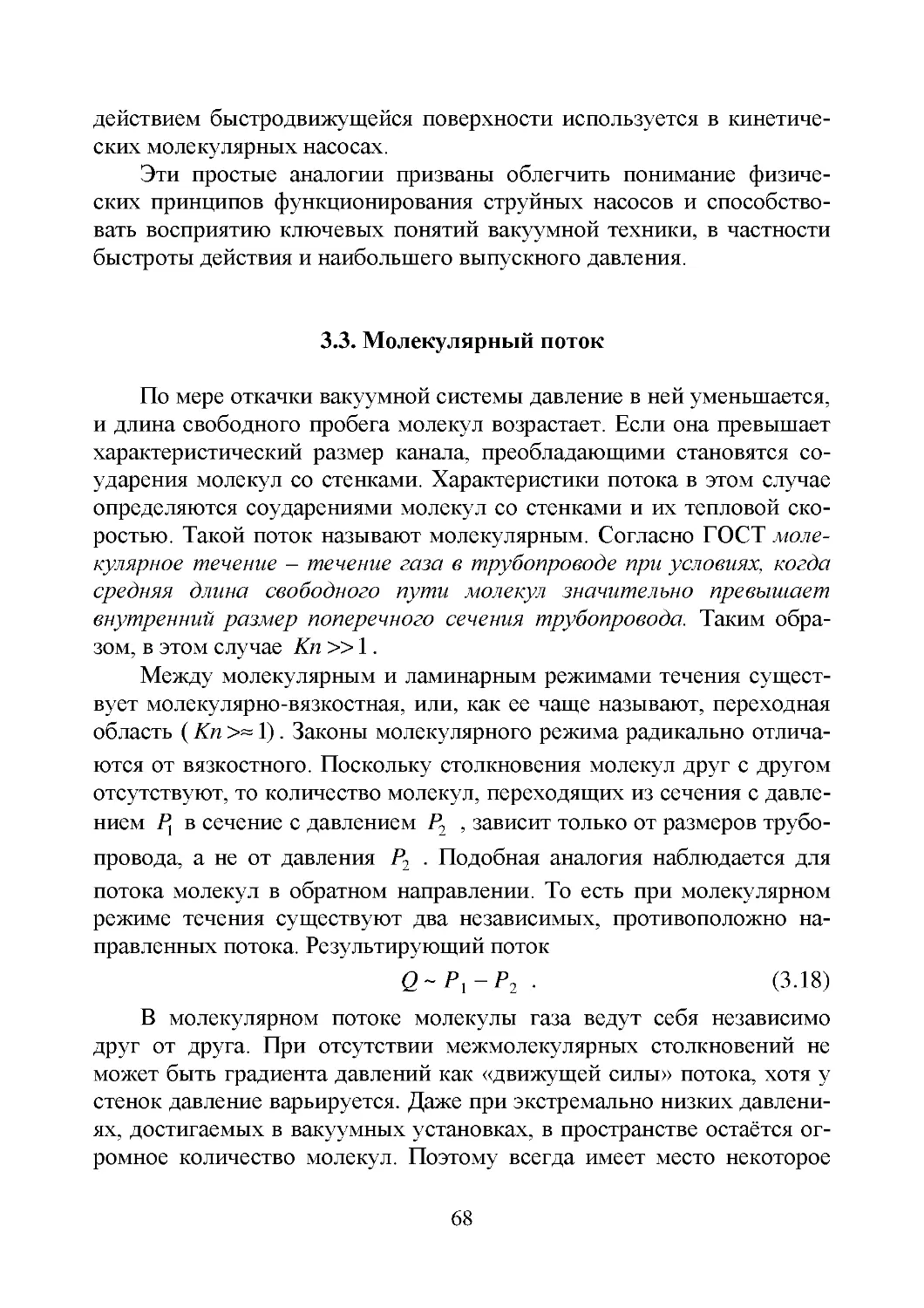

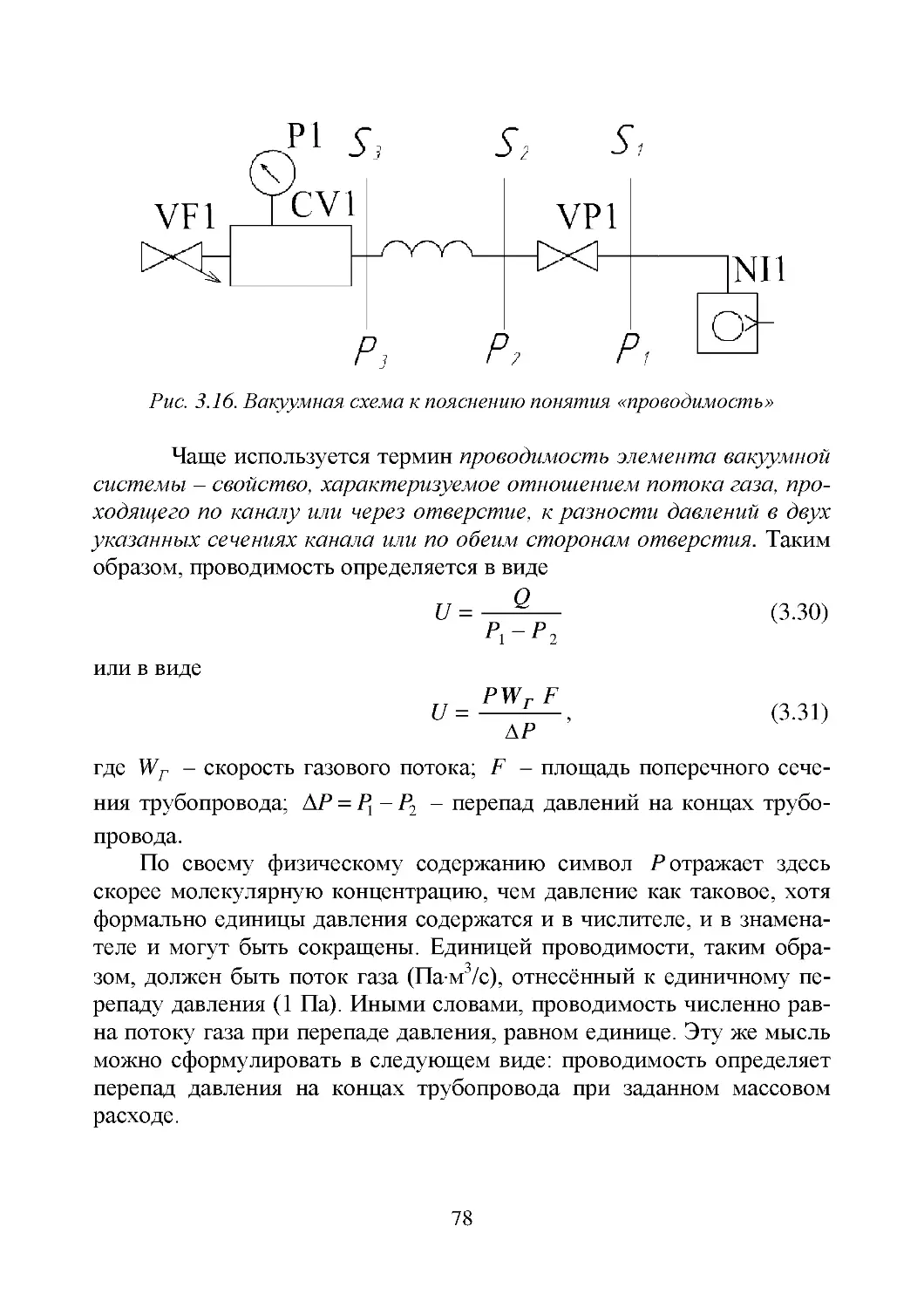

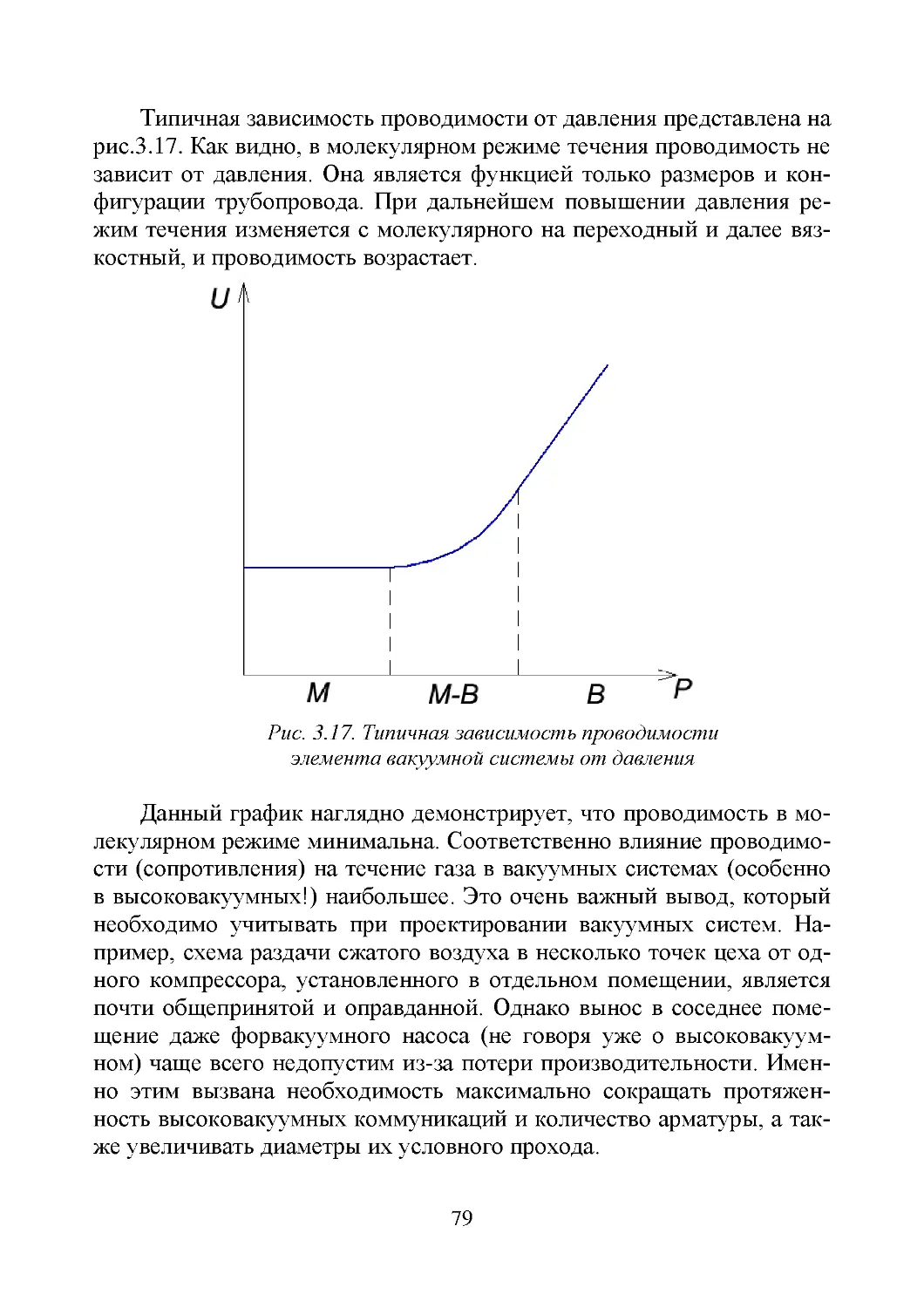

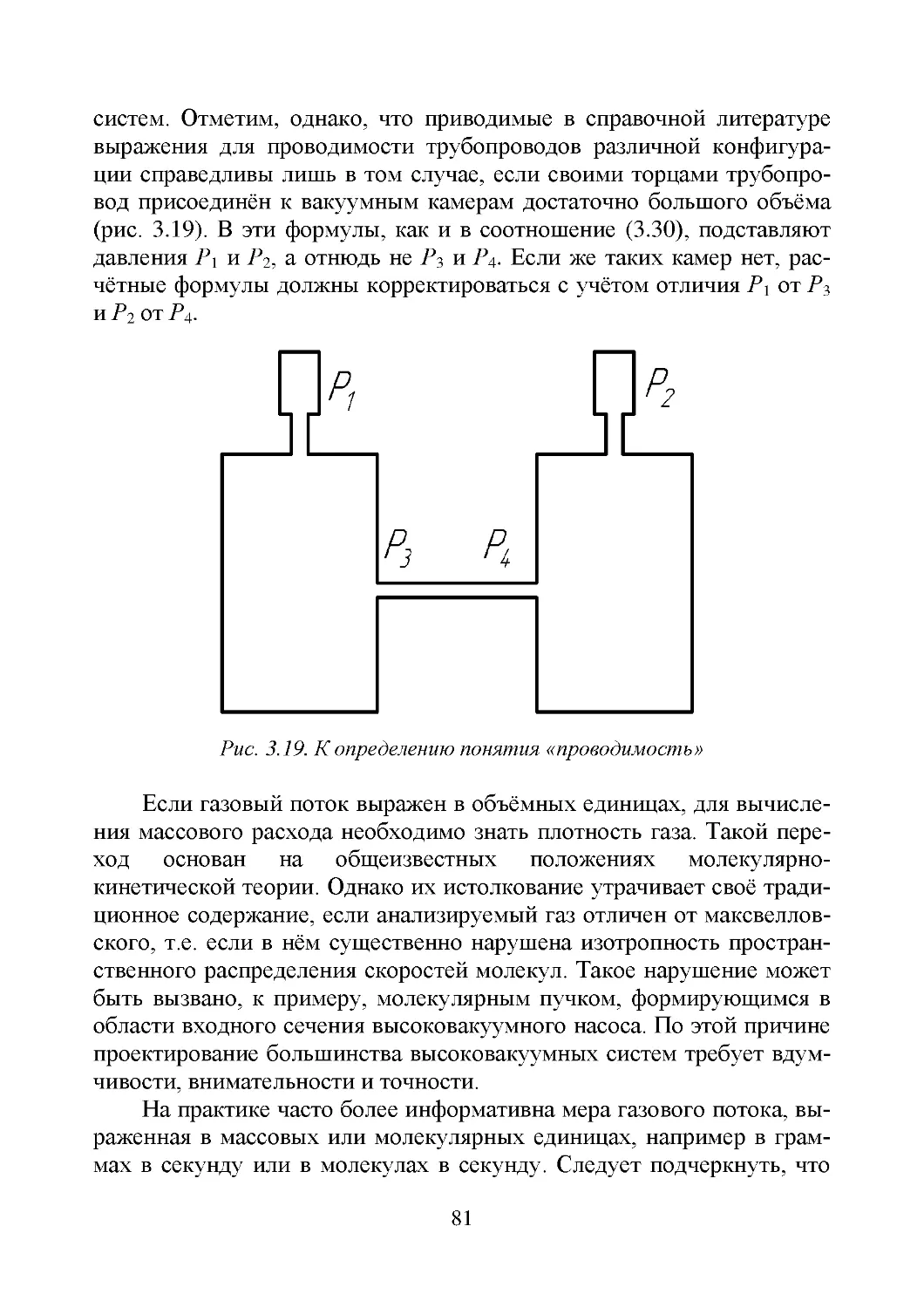

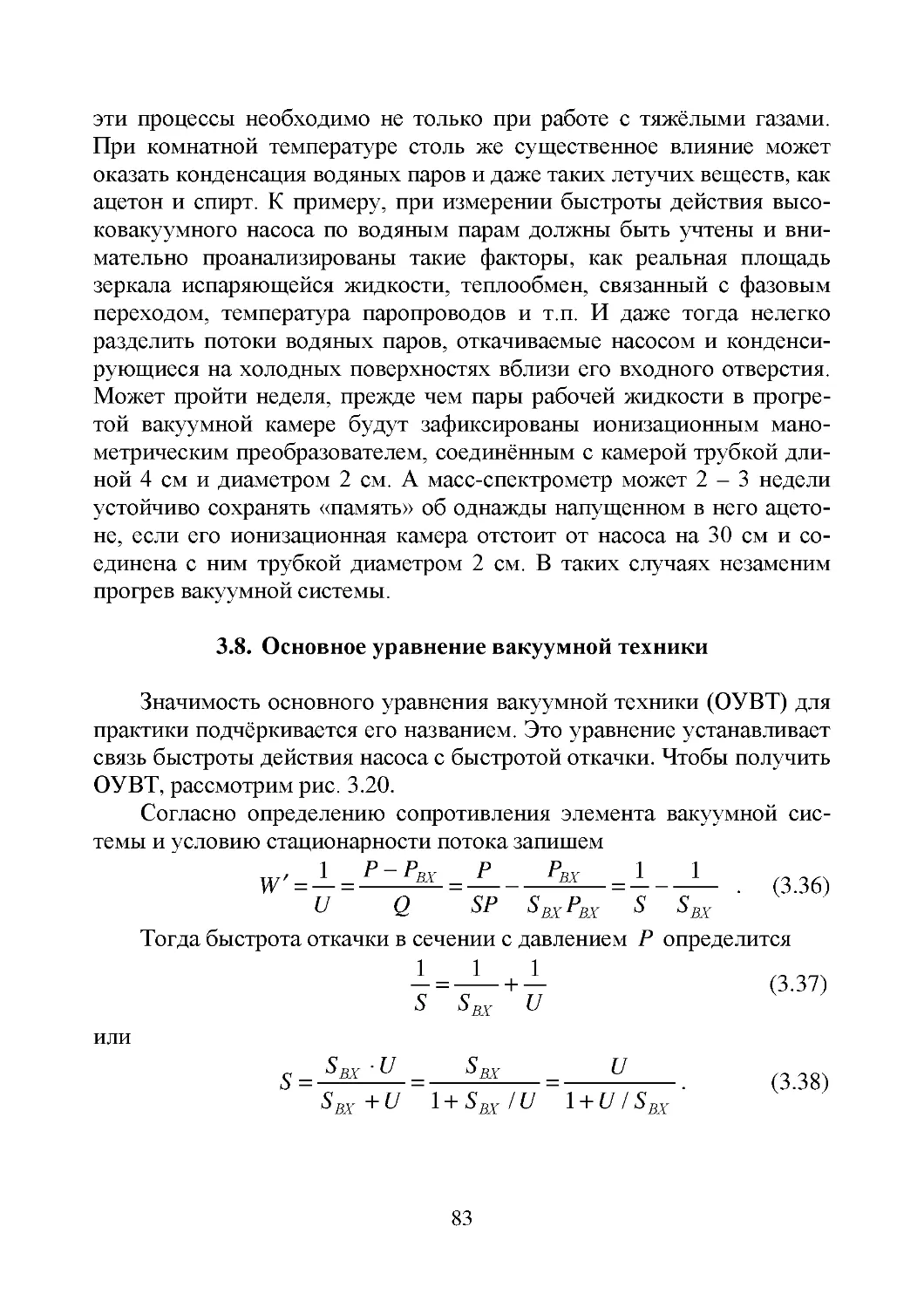

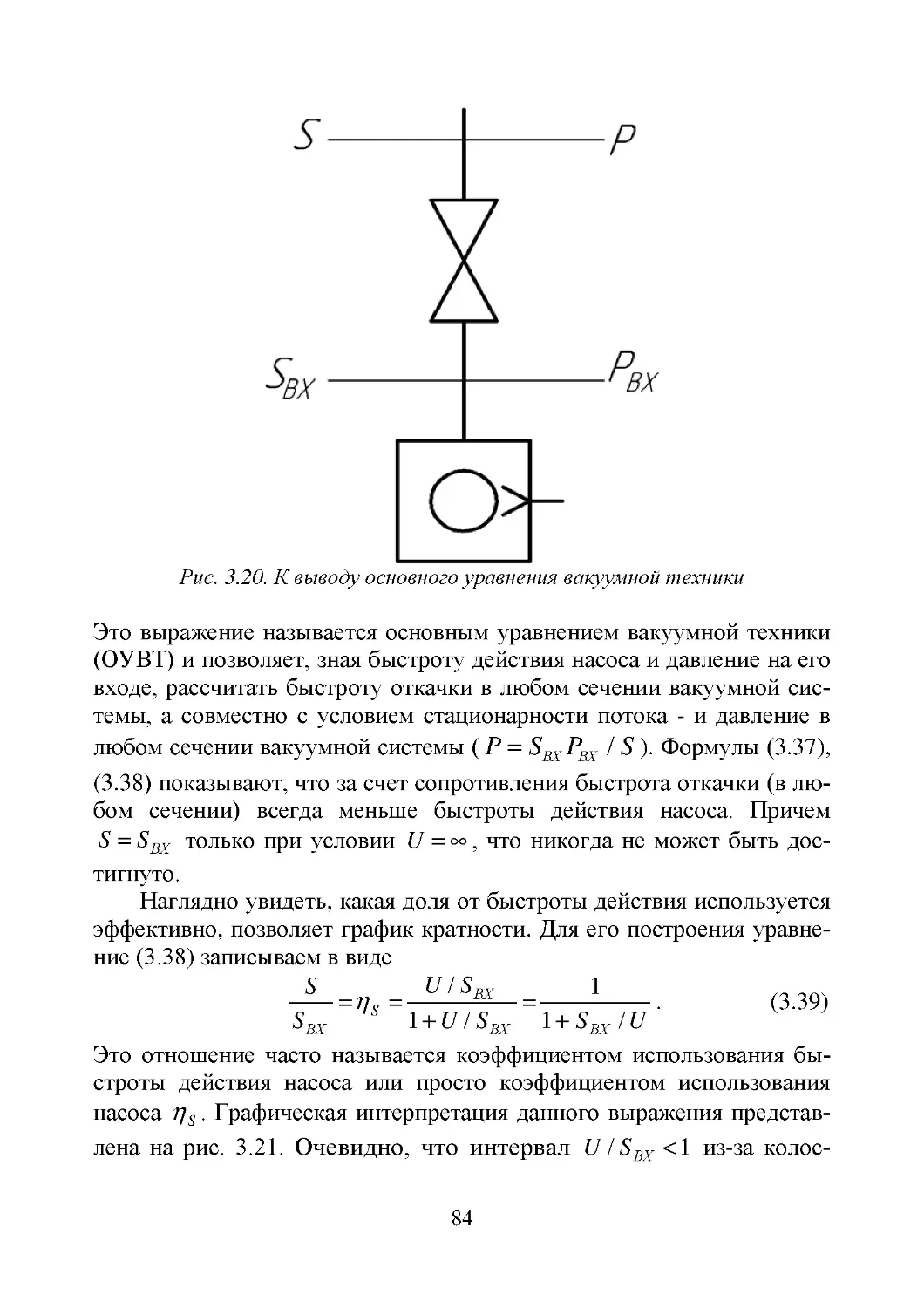

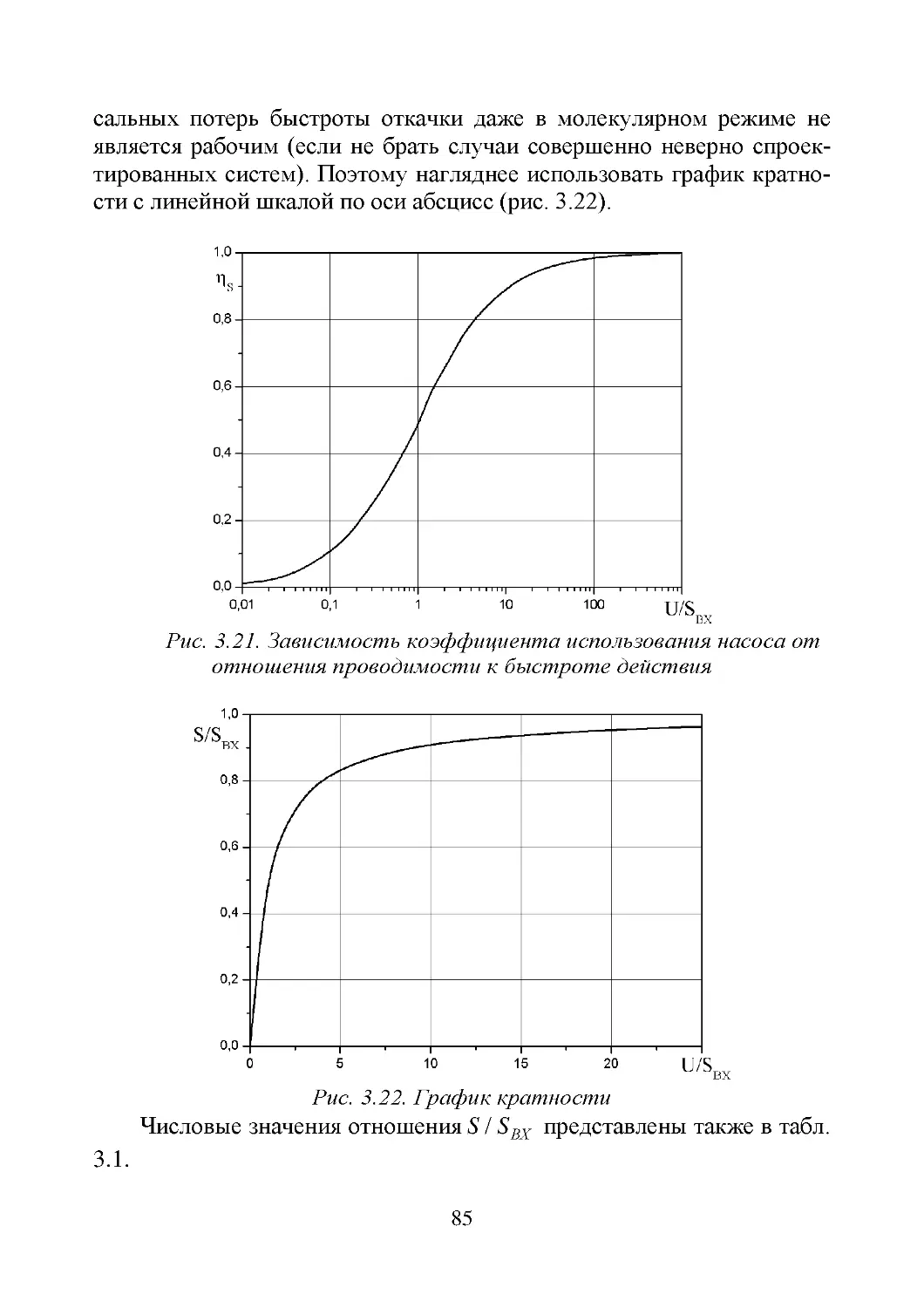

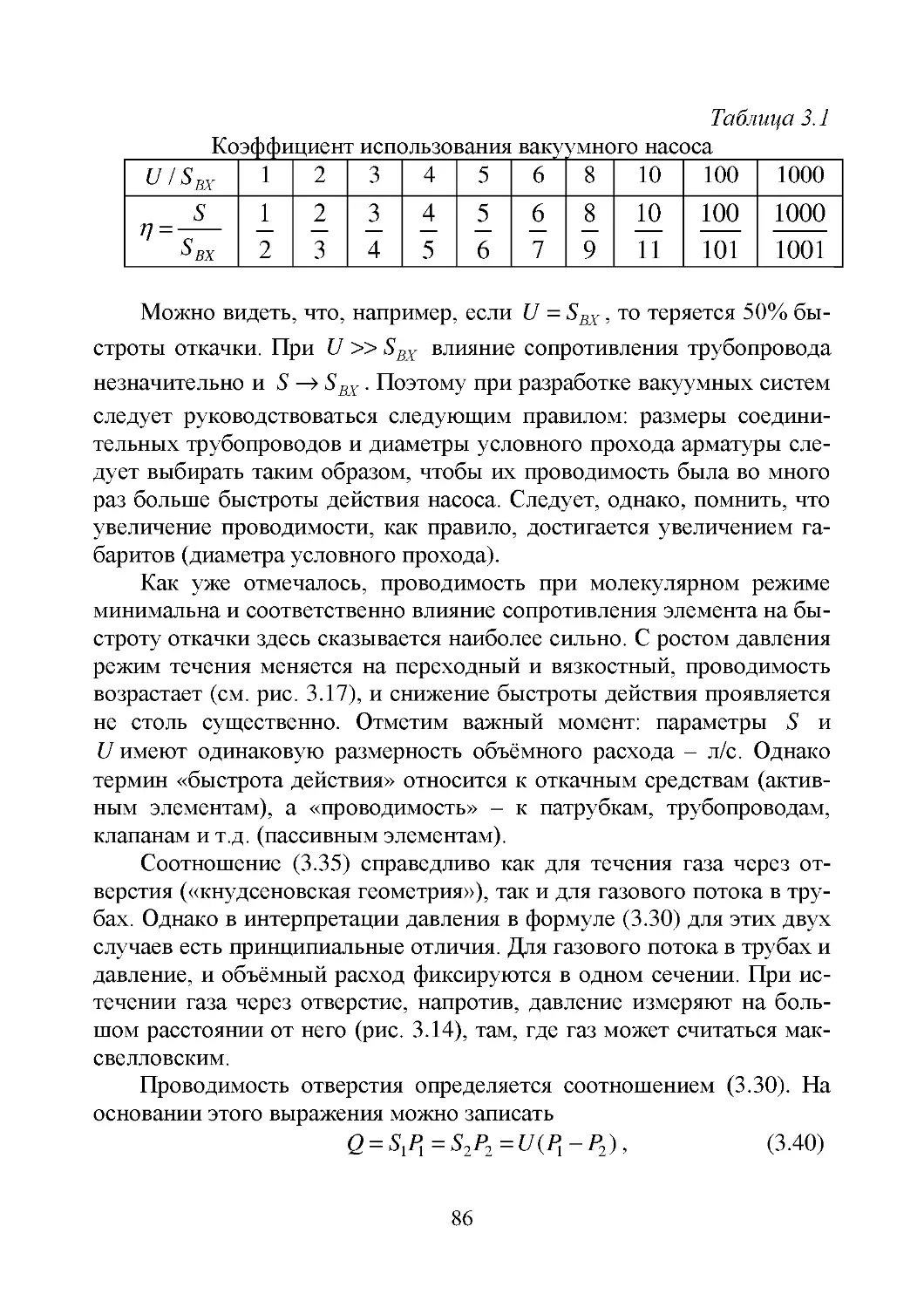

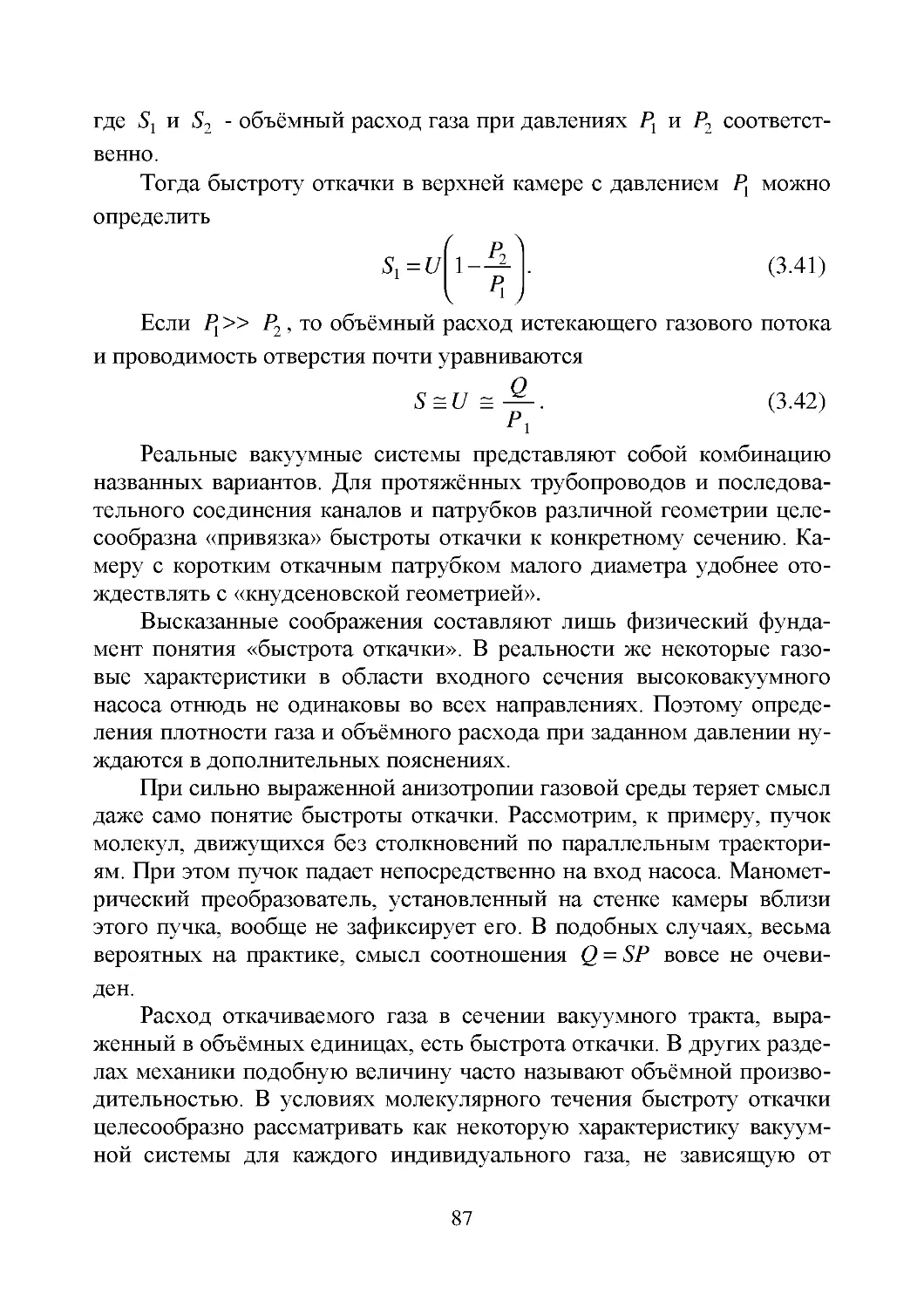

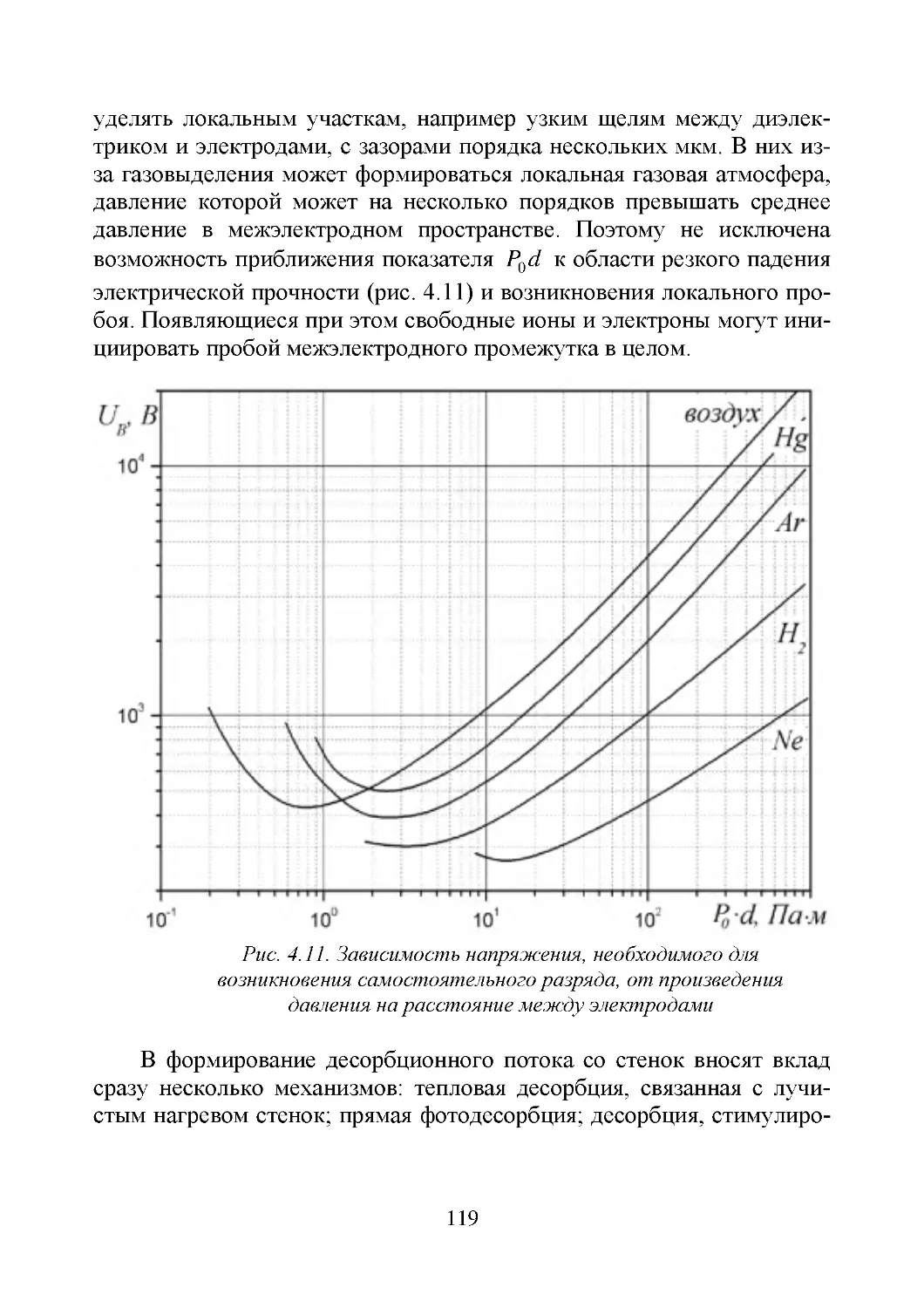

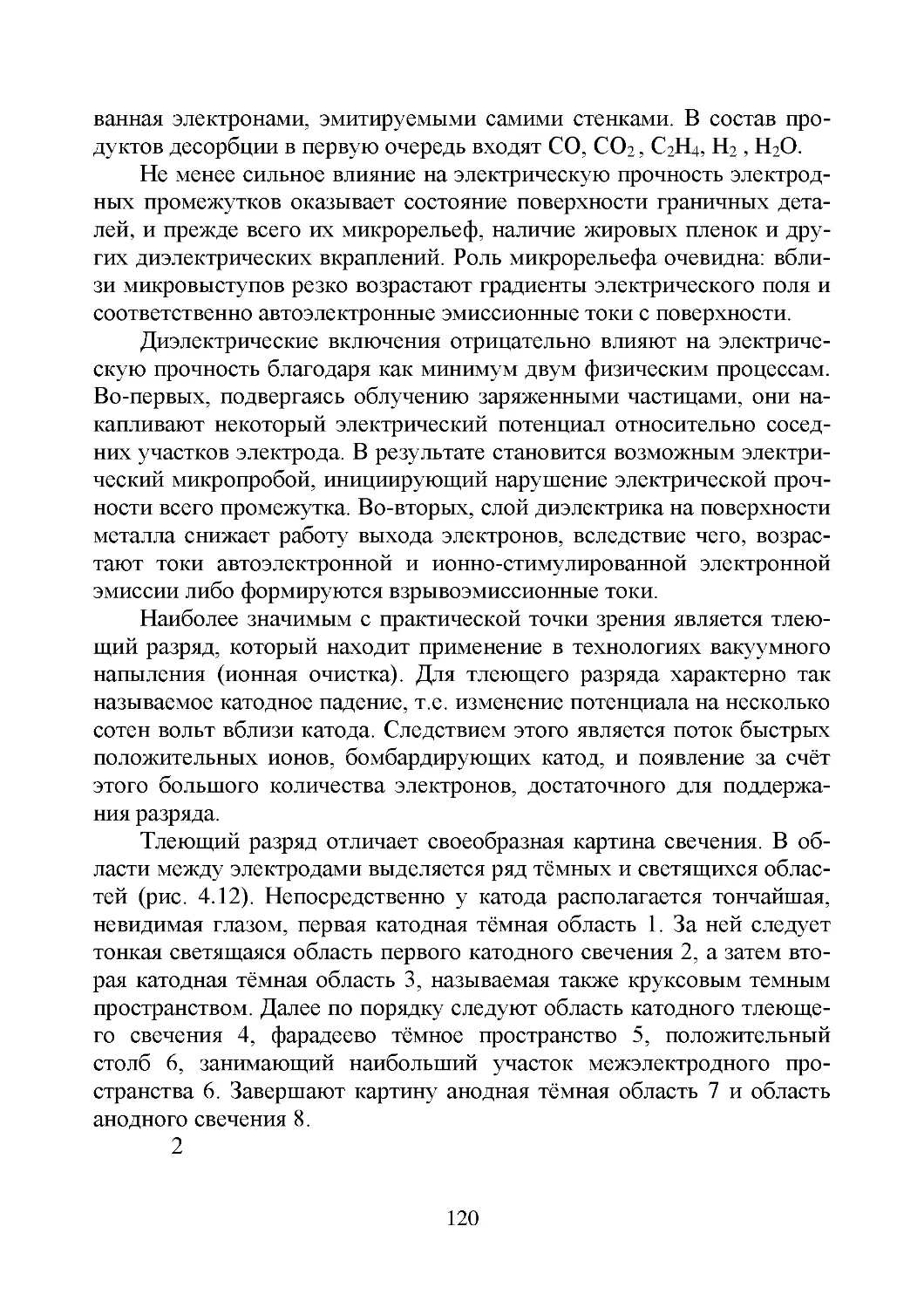

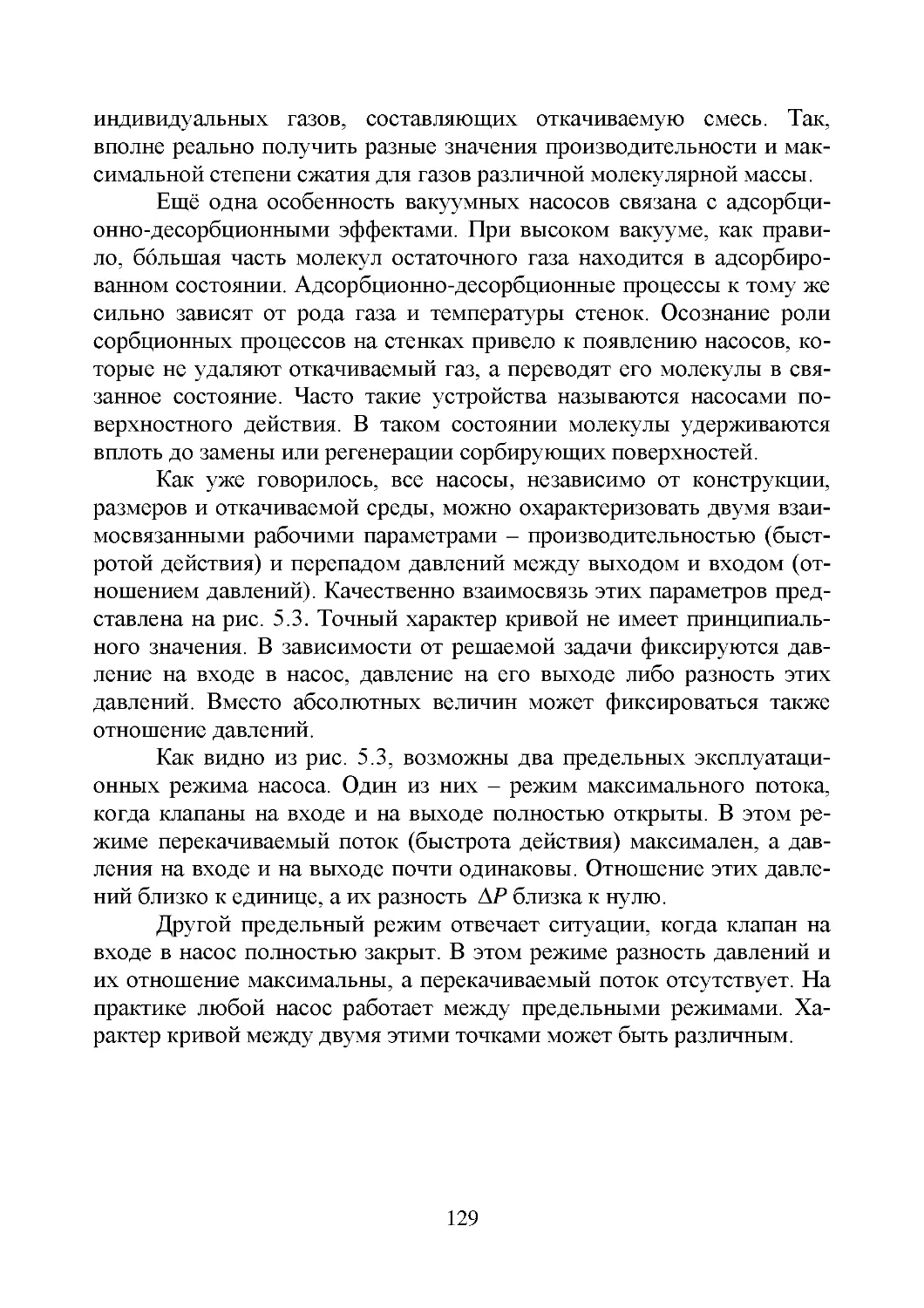

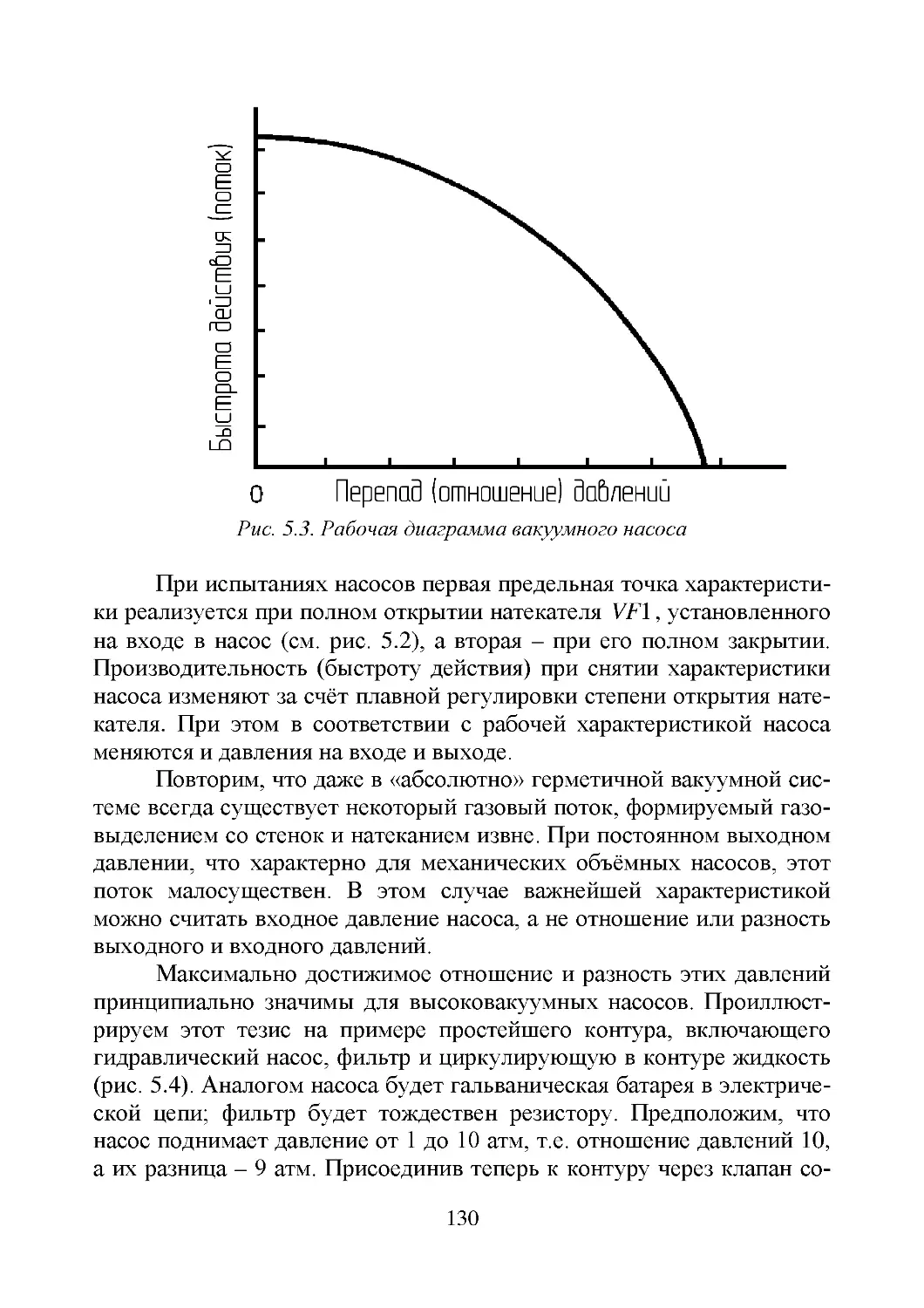

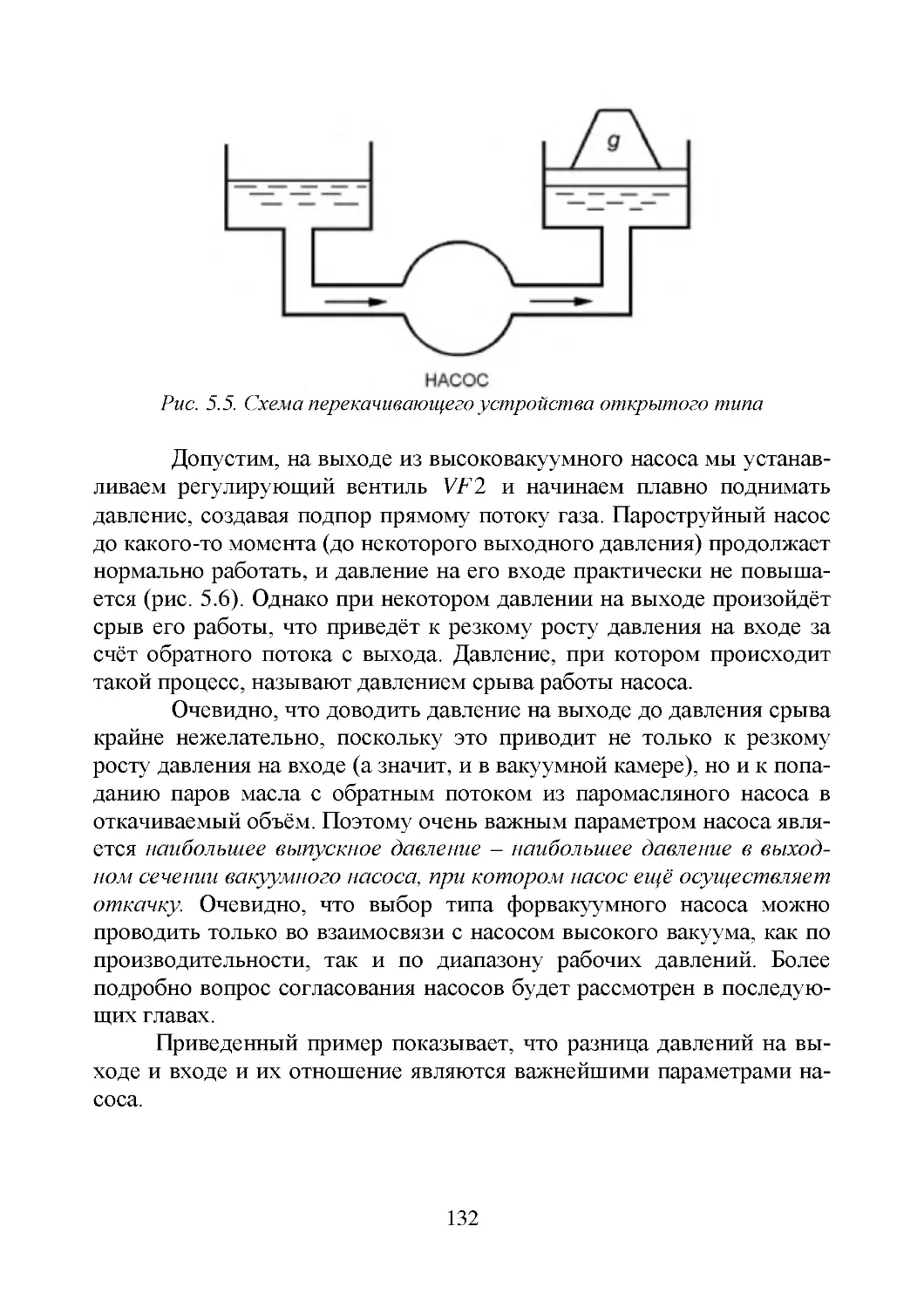

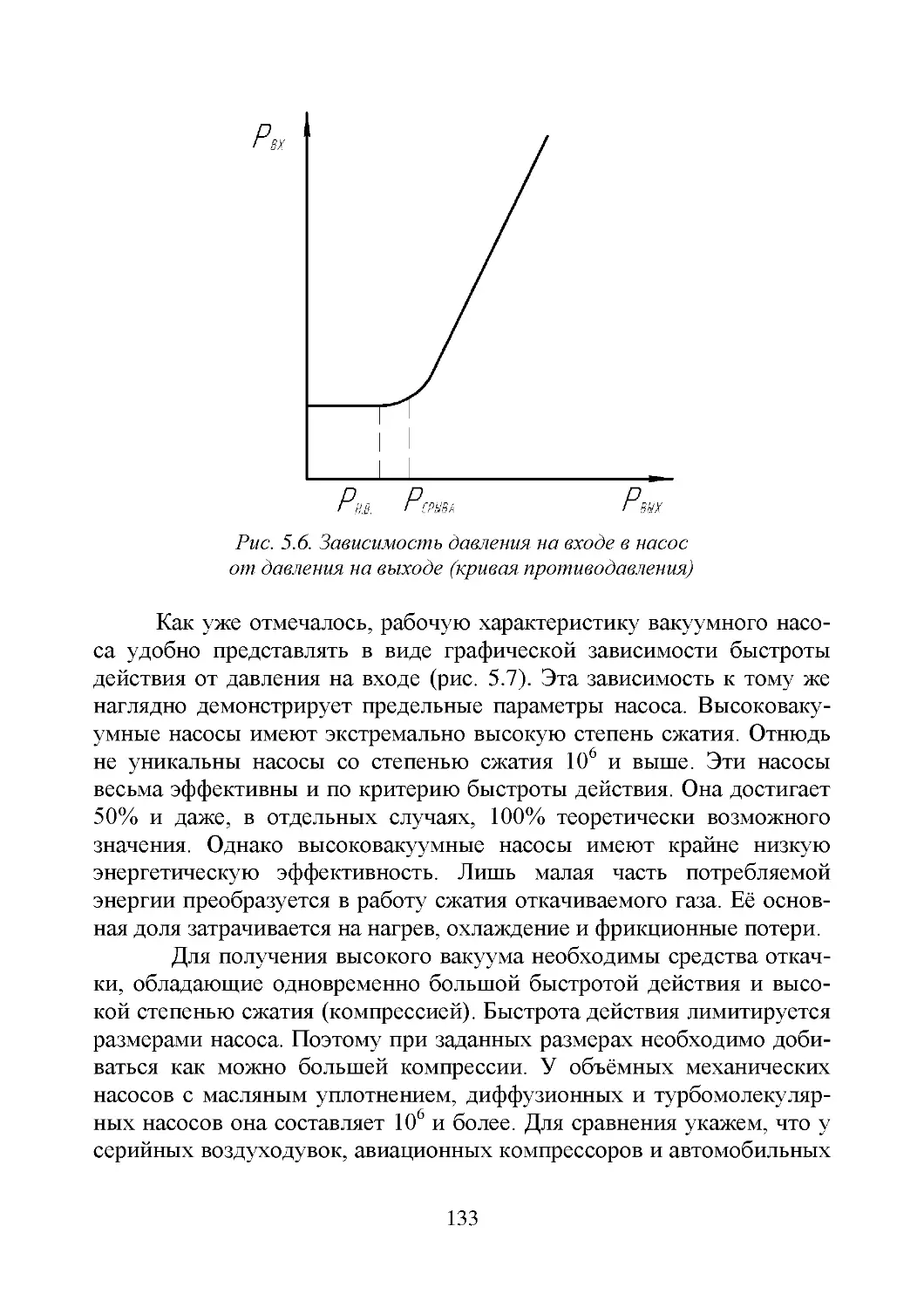

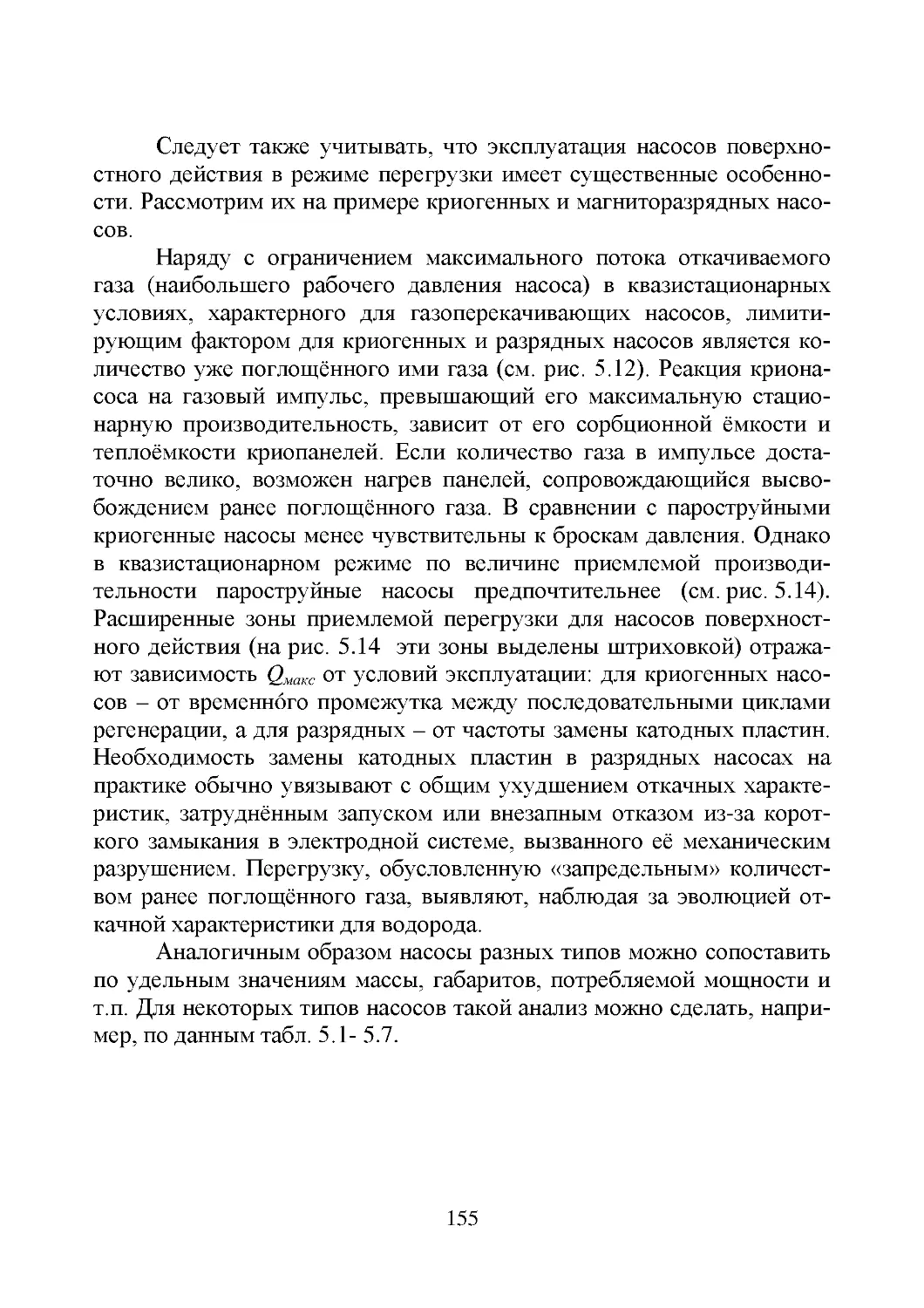

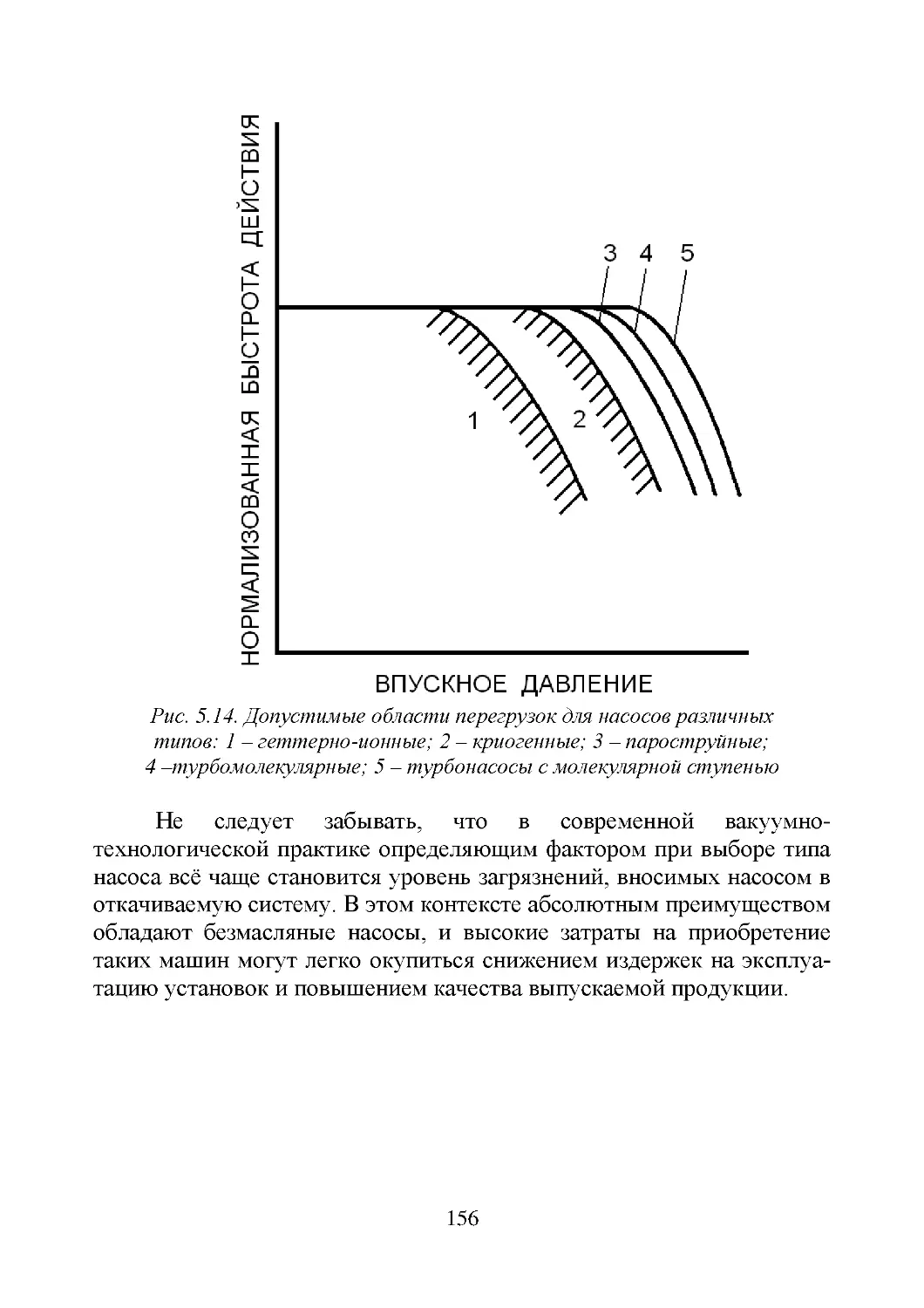

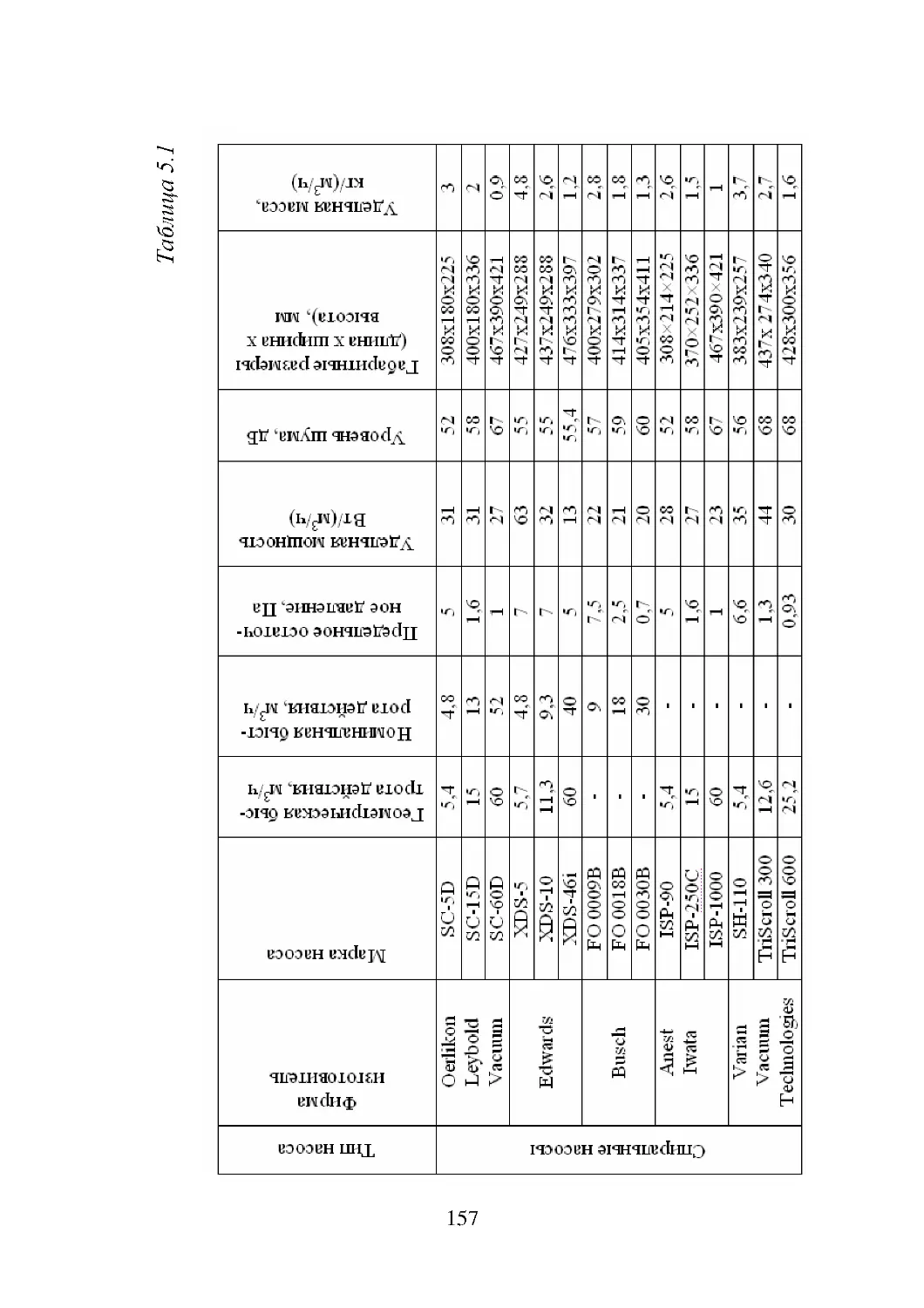

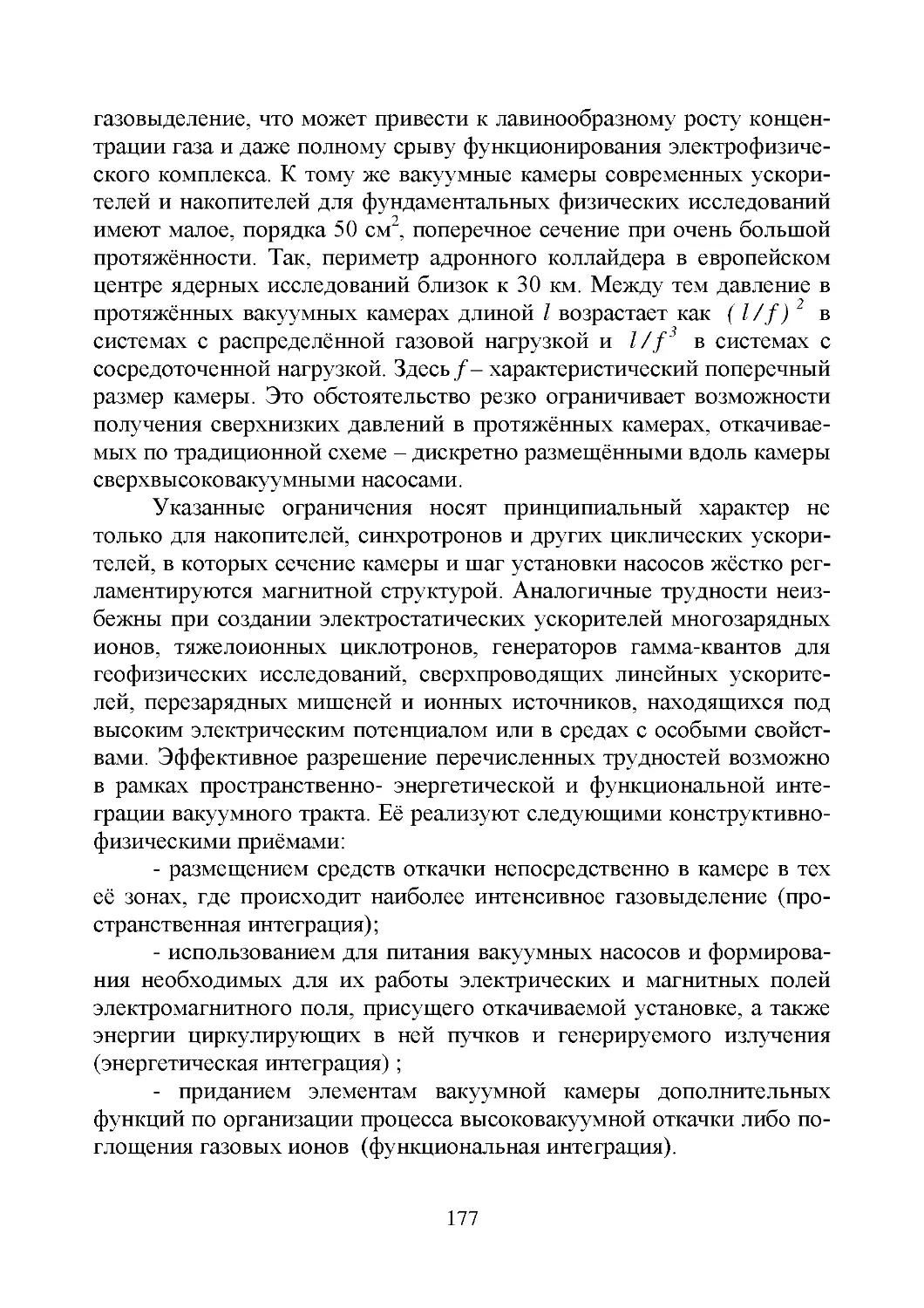

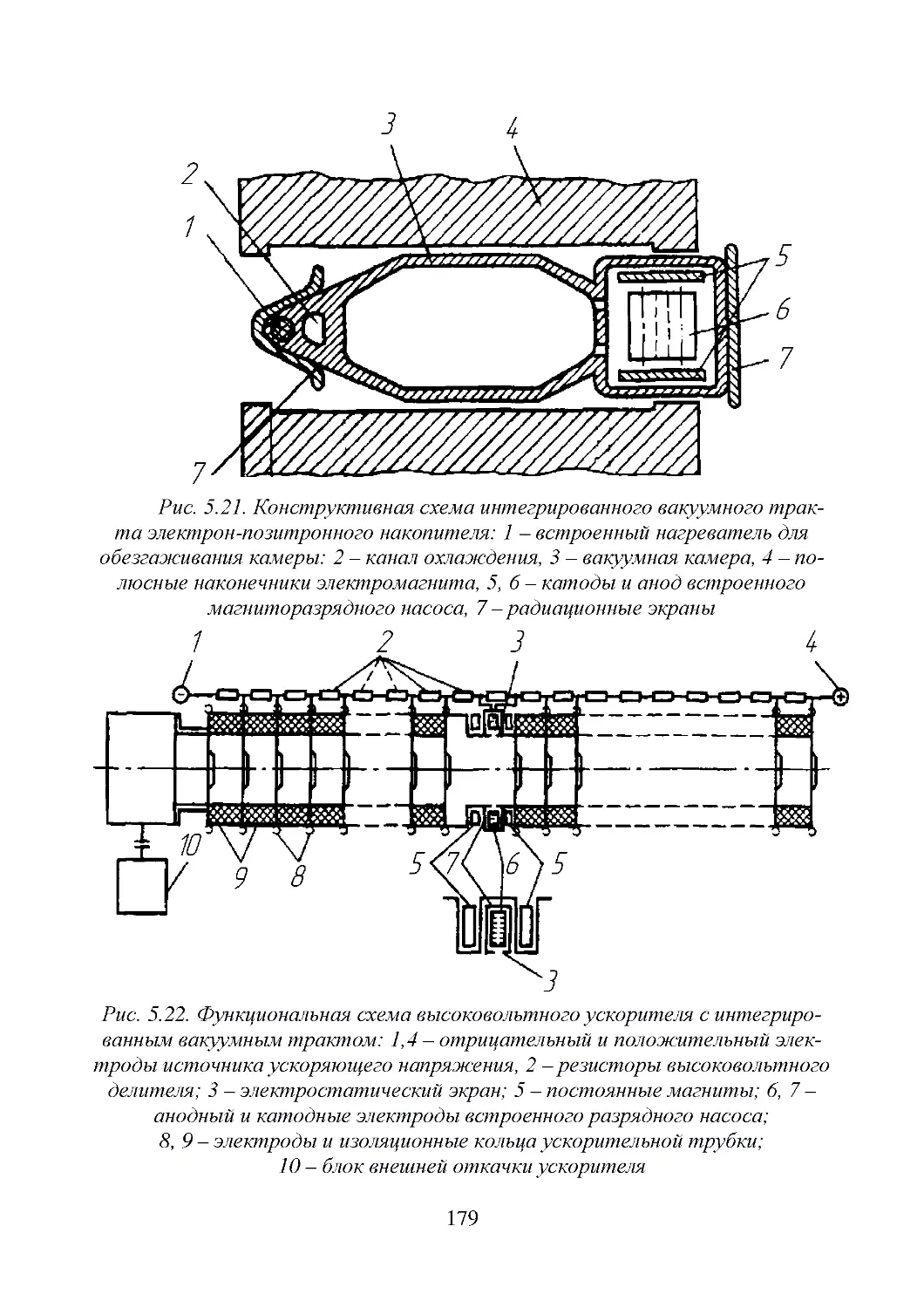

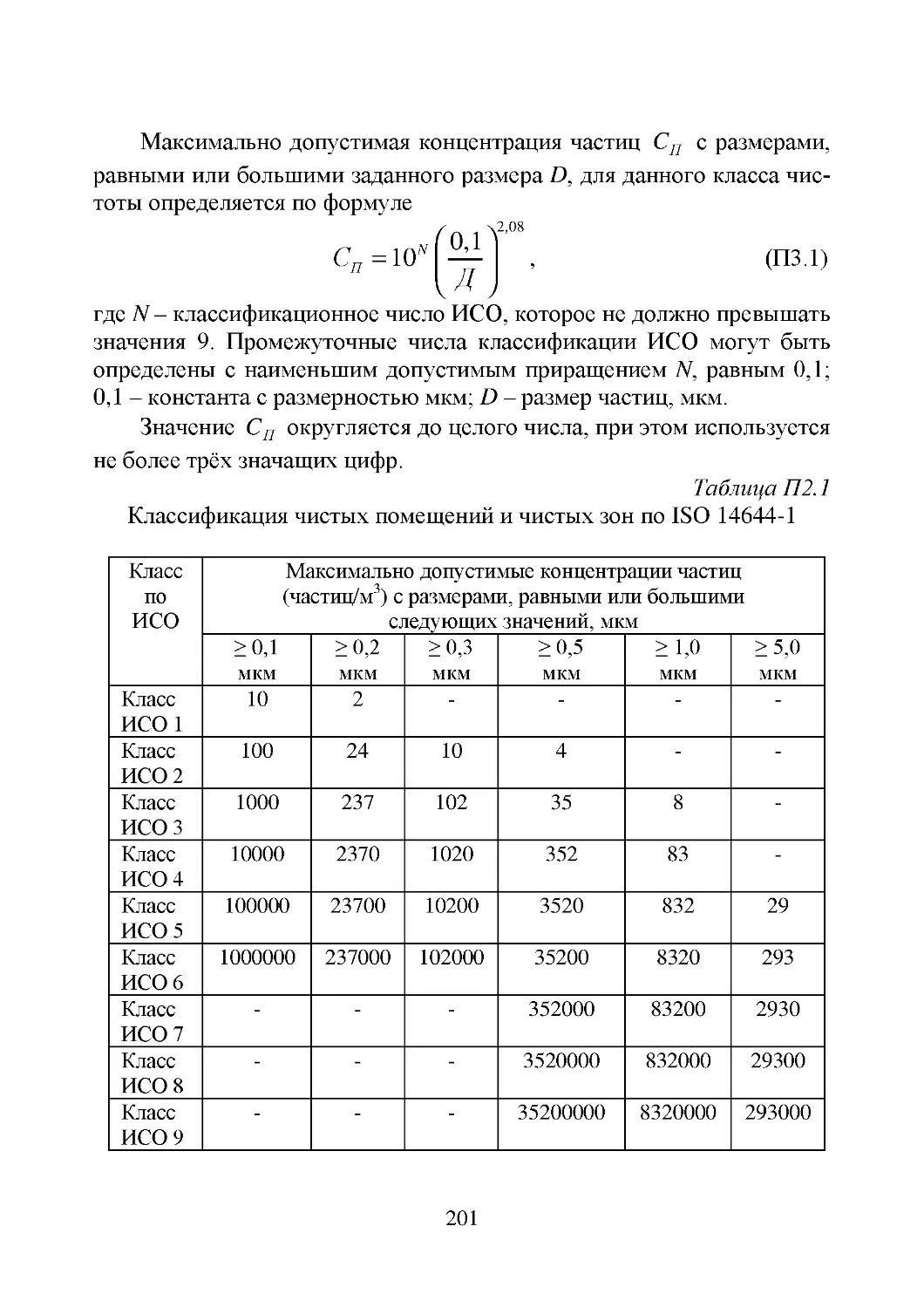

Согласно диффузной модели скорости отражённых молекул не