Автор: Ермолов И.Н.

Теги: машиностроение ультразвук неразрушающий контроль ультразвуковой контроль

Год: 1981

Текст

И.Н.ЕРМОЛОВ

Теория и практика

ультразвукового

ПРЕДИСЛОВИЕ

Неразрушающие методы контроля имеют очень важ-

ное значение для повышения качества и надежности из-

делий и материалов в машиностроении, металлургии, на

транспорте. Одним из ведущих методов неразрушающего

контроля являются ультразвуковая дефектоскопия или,

в более общем аспекте, акустические методы контроля.

В последнее время теория акустических методов кон-

троля достигла значительных успехов в объяснении и

использовании известных эффектов, предсказании и

оценке перспективности новых явлений. Задачей настоя-

щей книги является систематическое изложение основ-

ных теоретических вопросов ультразвуковой дефектоско-

пии (с учетом результатов исследований последних лет)

применительно к решению практических задач ультра-

звукового контроля. Она рассчитана на инженерно-тех-

нических и научных работников, не имеющих специаль-

ной подготовки в области теоретической акустики, но

достаточно хорошо знакомых с практическими вопроса-

ми ультразвуковой дефектоскопии. Книга поможет им

систематизировать свои знания и использовать успехи

теории в практической работе. Поэтому не ставится цель

строгого математического вывода формул и уравнений.

Вместо этого изложены основные посылки задачи, и да-

лее рассматривается результат решения с физической

точки зрения. В частности, везде, где это возможно, рас-

пространение волн в твердом теле заменено распростра-

нением их в жидкости с последующим переносом резуль-

татов на случай твердого тела.

В книге не расмотрены низкочастотные акустические

методы контроля, поскольку они имеют очень много спе-

цифических особенностей по отношению к высокочастот-

ным ультразвуковым. Опущен резонансный метод, по-

скольку он практически вытеснен эхо-методом. Не изло-

жен метод акустической эмиссии, так как ему посвящена

недавно вышедшая монография [20]. Из различных при-

менений ультразвуковых методов неразрушающего

контроля в книге особенно подробно изложены вопросы

Дефектоскопии. В данной книге практически полностью

отсутствуют справочные материалы. Вместо этого в

соответствующих разделах текста даются ссылки на

страницы справочника [65].

Большую помощь при подготовке 6-й и 8-й глав кни-

ги автору оказали кандидаты техн, наук С. Н. Шубаев

и М. Д. Медвинский.

Глава 1

АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

Акустическими методами называют методы контро-

ля, основанные на применении упругих колебаний и волн

в контролируемом объекте. Среди других методов нераз-

рущающего контроля акустические методы занимают

очень важное место и весьма интенсивно развиваются в

настоящее время. Об этом свидетельствует тот факт, что

почти половина докладов на последних всесоюзных и

международных конференциях по неразрушающему кон-

тролю была посвящена акустическим методам. Одна из

основных причин широкого распространения акустичес-

ких методов заключается в том, что свойства материа-

лов, определяющие возбуждение и распространение ме-

ханических колебаний, тесно связаны с прочностными

характеристиками.

Согласно ГОСТ 23829—79 акустические методы делят

на две большие группы использующие излучение и прием

акустических колебаний и воли (активные методы) и ос-

нованные только на приеме колебаний и волн (пассив-

ные методы). В каждой из этих групп можно выделить

методы, основанные на возникновении в объекте контро-

ля бегущих и стоячих волн или колебаний (рис. 1).

Активные акустические методы, в которых применя-

ют бегущие волны, делят на две подгруппы, использую-

щие прохождение и отражение волн. Методы прохожде-

ния предполагают наличие двух преобразователей — из-

лучающего и приемного, расположенных по разные

стороны объекта контроля или контролируемого участка.

Применяют как непрерывное, так и импульсное излуче-

ние. К этой подгруппе относят следующие методы де-

фектоскопии.

5

Рис. 1. Классификация акустических методов контроля

искатели

Рис. 2. Схемы основных акустических методов контроля

Теневой метод основан на уменьшении амплитуды

прошедшей волны под влиянием дефекта (рис. 2,а).

Временной теневой метод основан на запаздывании

импульса, вызванном огибанием дефекта.

Велосиметрический метод основан на изменении ско-

рости упругих волн при наличии дефекта. Например,

если в тонком изделии распространяется изгибная волна,

то появление расслоения вызывает уменьшение ее ско-

рости, которое обычно измеряется по сдвигу фазы

прошедшей волны,

7

Рис. 3. Разновидности методов

отражения

В методах отражения можно использовать как один,

так и два преобразователя; применяется, как правило,

импульсное излучение. К этой подгруппе относят следую-

щие методы дефектоскопии.

Эхо-метод (рис. 2,6) регистрирует эхо-сигналы от де-

фектов.

Эхо-зеркальный метод использует зеркальное отра-

жение импульсов от дефектов, ориентированных верти-

кально к поверхности, с которой ведется контроль (рис.

3,о).

Для этого наклонные искатели располагают на разных сторо-

нах изделия А и С (К-метод) или на одной стороне изделия А и

В, используя отражение от нижней поверхности. Это повышает на-

дежность выявления непроваров и трещин в сварных швах. В про-

цессе контроля с помощью механических или электрических уст-

ройств выполняется условие /л-Нв=соп5Й

При дельта-методе (рис. 3,6) рассеянные на дефекте волны от

преобразователя А принимаются преобразователем В непосредствен-

но над дефектом. Метод позволяет получить визуальное изображе-

ние дефектов сварных швов в плане, однако для его реализации

необходима зачистка валика усиления шва или применение иммер-

сионного контакта преобразователя В с изделием.

Реверберационный метод (рис. 3,е) предназначен для кош роля

слоистых конструкций типа металл-пластик. Он основан на анализе

длительности реверберации ультразвуковых импульсов в одном из

слоев. Например, когда преобразователь расположен на слое ме-

талла, ультразвуковые волны частично отражаются от границы с

пластмассой, а частично проходят в нее, что вызывает гашение

реверберации. При некачественном соединении отражение от грани-

8

цы будет больше и длитель-

ность ревербераций увеличится.

Существует ряд мето-

дов, в которых использу-

ют принципы как про-

хождения, так и отраже-

ния звука. Зеркально-те-

невой метод основан па

Рис. 4. Эхо-сквозной метод де-

фектоскопии

измерении донного сигна-

ла, т. е. сигнала, отра-

женного от противопо-

ложной поверхности изделия. По технике выполнения

он относится к методам отражения, так как фиксирует

эхо-сигнал. По физической сущности он близок к тене-

вому метолу, так как измеряется ослабление дефектом

сигнала, дважды прошедшего изделие. Аналогично клас-

сифицируется эхо-теневой метод, при котором анализи-

руют как прошедшие, так и отраженные сигналы.

В эхо-сквозном методе [13, докл. 01/58, 01/59] фикси-

руют сквозной сигнал 1 (рис. 4), однократно прошедший

через лист, и сигнал 11, испытавший двукратное отраже-

ние в листе (для удобства изображения отраженные вол-

ны наклонены вправо).

В случае наличия большого непрозрачного или почти не-

прозрачного дефекта эти сигналы уменьшатся, как в теневом и зер-

кально-теневом методах. При появлении полупрозрачного или не-

большого по размерам дефекта появляются эхо-сигналы III и IV,

соответствующие отражениям от дефекта верхней и нижней поверх-

ностей листа. По сравнению с теневым методом эхо-сквозной метод

обладает повышенной чувствительностью. Преимущества этого ме-

тода по сравнению с обычным эхо-методом состоят в уменьшении

мертвой зоны и независимости времени прихода импульсов I и II (а

следовательно, также импульсов от дефектов) от перемещения лис-

та в иммерсионной ванне по вертикали между искателями. Недо-

статки заключаются в трудности точной оценки местоположения

дефекта и его размеров.

Методы прохождения и отражения отличаются также

по типу регистрируемой величины: амплитуды сигнала

(дельта и теневой методы), амплитуды и фазы волны

(акустическая голография в теневом и эхо вариантах,

некоторые варианты велосиметрического метода), ампли-

туды и времени прохождения импульса (остальные ме-

тоды ).

9

От рассмотренных методов существенно отличается

импедансный метод. Он основан на анализе изменения

механического импеданса участка поверхности контро-

лируемого объекта, с которым взаимодействует преобра-

зователь. Об изменении импеданса судят по характери-

стикам колебаний преобразователя: частоте, амплитуде,

фазе. В отечественных низкочастотных импедансных

дефектоскопах преобразователь имеет форму стержня

(см. рис. 2,а). В некоторых иностранных приборах

(«Бондтестер») преобразователь выполняют в форме

пьезопластины с протектором и демпфером. Частота ко-

лебаний здесь значительно выше.

При использовании стоячих волн возбуждаются сво-

бодные или вынужденные колебания либо объекта кон-

троля в целом (интегральные методы), либо его части

(локальные методы). Свободные колебания в объекте

чаще всего возбуждаются путем механического удара, а

вынужденные — путем воздействия гармонической си-

лы, частота которой изменяется. Состояние объекта ана-

лизируют по собственной частоте свободных колебаний

либо резонансам вынужденных колебаний. Реже исполь-

зуют амплитуду соответствующих колебаний.

На использовании стоячих волн основаны следующие

методы.

Локальный метод свободных колебаний (ранее его

называли методом свободных колебаний). Согласно это-

му методу (рис. 2,д) в части контролируемого изделия,

например в слоистой панели, возбуждают колебания с

помощью ударов молоточка вибратора и анализируют

спектр возбуждаемых частот. В дефектных изделиях

спектр, как правило, смещается в высокочастотную сто-

рону. К этой же группе относится способ, получивший

сокращенное название «Предеф» [87, 91 докл. С-22]. Сущ-

ность его состоит в возбуждении через слой жидкости

вынужденных колебаний в стенке изделия с частотой,

близкой к резонансной. После окончания возбуждения

стенка продолжает колебаться в свободном режиме. По

частоте этих свободных колебаний с очень высокой точ-

ностью измеряют ее толщину.

В интегральном методе свободных колебаний ударом

возбуждаются вибрации во всем изделии или значитель-

ной его части. Этот метод используют, например, при

проверке бандажей железнодорожных колес или стек-

лянной посуды по чистоте звона.

10

Локальный резонансный метод несколько лет назад

широко применялся в толщпнометрии [29, 77, 78]. В стен-

ке изделия с помощью преобразователя возбуждают

ультразвуковые волны (рис. 2,в). Частоту колебаний

модулируют и фиксируют частоты, на которых возника-

ют резонансы, когда по толщине стенки изделия укла-

дывается целое число полуволн ультразвука. По резо-

нансным частотам определяют толщину стенки; дефекты

фиксируют по резкому изменению толщины или пропа-

данию резонансов (когда дефект наклонный). В настоя-

щее время этот метод мало используется.

Интегральный резонансный метод применяют для

определения модулей упругости материала по резонанс-

ным частотам продольных, изгибных или крутильных ко-

лебаний образцов простой геометрической формы. По-

следнее время этот метод используют для контроля

небольших изделий: абразивных кругов, турбинных ло-

паток [15]. Появление дефектов или изменение свойств

материалов определяют по отклонениям резонансных ча-

стот.

К методам вынужденных колебаний относят акусти-

ко-топографический метод, в котором регистрируют рас-

пределение амплитуд упругих колебаний на поверхности

контролируемого объекта с помощью наносимого на по-

верхность порошка. Дефектный участок отличается уве-

личением амплитуды колебаний в результате резонанс-

ных явлений, вследствие чего оседание порошка на нем

меньше.

Наиболее характерным пассивным методом, исполь-

зующим бегущие волны, является метод акустической

эмиссии (рис. 2,е). При акустической эмиссии упругие

волны излучаются самим материалом в результате

внутренней динамической локальной перестройки его

структуры. Такие явления, как возникновение и развитие

трещин, аллотропические превращения, движение скопле-

ний дислокаций — наиболее характерные источники аку-

стической эмиссии. Контактирующие с изделием пьезо-

преобразователи принимают упругие волны и позволяют

установить местоположение источника.

Пассивными акустическими методами, основанными

на возбуждении стоячих волн или колебаний объекта

контроля, являются вибрационно-диагностический и шу-

модиагностический. В первом анализируют параметры

вибраций какой-либо отдельной детали или узла (рото-

11

ра, подшипников, лопатки турбины) с помощью прием-

ников контактного типа, во втором изучают спектр шу-

мов работающего механизма, обычно с помощью микро-

фонных приемников.

По частотному признаку все рассмотренные акусти-

ческие методы можно разделить на низкочастотные и

высокочастотные. К первым относятся колебания в зву-

ковом и низкочастотном (до нескольких десятков кило-

герц) ультразвуковом диапазонах частот. Ко вторым —

колебания в высокочастотном ультразвуковом диапазо-

не частот (обычно от нескольких сот килогерц до

20 МГц). Последние методы обычно называют ультра-

звуковыми.

Глава 2

АКУСТИЧЕСКИЕ ВОЛНЫ

2.1. Акустические величины

Акустические колебания — это механические колеба-

ния частиц упругой среды, а акустические волны — рас-

пространение в этой среде механического возмущения

(деформации). Акустические волны в жидкостях или га-

зах характеризуются одной из следующих величин [52]:

изменением давления р или плотности, смещением ча-

стиц из положения равновесия и, скоростью колебатель-

ного движения v, потенциалом смещения или колеба-

тельной скорости ср. Следует отличать изменение давле-

ния или плотности, связанное с распространением

акустических волн, от их статического (среднего)

значения. Все перечисленные величины взаимосвязаны,

например: o=grad<p, v=dufdt, p—pdq/dt, где р — плот-

ность среды, t — время.

В твердых телах акустическое поле имеет гораздо

более сложный вид, чем в жидкостях и газах [52], пото-

му что твердые тела характеризуются не только упру-

гостью объема, но и упругостью формы (сдвиговой упру-

гостью). На рис. 5 показаны напряжения, т. е. силы, от-

несенные к единице поверхности, которые могут

возникать в элементарном объеме твердого тела. Кроме

нормальных (растягивающих или сжимающих) напря-

жений Тхх, TVy и Tzl существуют тангенциальные (сдви-

12

Компоненты тен-

Рис. 5.

зора напряжения

Tik =

(2.1)

говые) напряжения Тху, Tyz

и др. Напряженное состояние

твердого тела, таким обра-

зом, характеризуется тензором

третьего ранга — таблицей из

девяти чисел-компонентов:

ТххТхуТхг

ухТ ууТуг

Т гхТzyTZz

Первый индекс компонен-

тов напряжения означает на-

правление силы, а второй —

ориентацию площадки, на ко-

торую эта сила действует.

Поскольку тело находится в

равновесии, нормальные ком-

поненты, действующие по осям

в прямом и обратном направлениях, равны. По этой же

причине Тху=Тух; Tyz=Tzy; Txz—Tzx. Тензор, у которого

выполняется это соотношение, называют симметричным.

В жидкостях и газах, где не существует упругости фор-

мы, тангенциальные компоненты тензора напряжения от-

сутствуют, а нормальные компоненты равны между со-

бой и давлению, причем давление имеет знак минус, по-

тому что напряжение считают положительным, когда

оно растягивающее, а давление считают положительным,

когда оно сжимающее.

Аналогично компонентам тензора напряжения запи-

сывают компоненты тензора деформации:

&ik —

Щх Ъху &XZ

&ух ^УУ Syz

&гл &zy &zz

(2.2)

Этот тензор также симметричный. Диагональные

компоненты определяются соотношениями

„ дих дау ди,

«хх = —— Ъуу = —; e2Z = —-

дх ду dz

где их, иу и иг — компоненты вектора смещения, пред-

ставляют собой удлинения ребер куба dx, dy и dz (рис.

6,о) Компоненты

13

Рис. 6. Компоненты тензора деформации

\ ду дх ) \ дг дх /

_ I duv । д“г \ /9

Еуг \ дг ду )

представляют собой сдвиг сразу двух граней куба (рис.

6,в). Такая форма записи (вместо более простой, напри-

мер гХу=дих1ду, рис. 6,6) нужна для симметризации

компонентов сдвиговой деформации.

Согласно закону Гука между напряжениями и де-

формациями существует в первом приближении пропор-

циональная зависимость. Для изотропного тела, свойст-

ва которого не зависят от направления, связь между

компонентами тензоров Tik и Eik (/=#=&) дается уравне-

ниями:

Тц = Хе -J- 2рег-г-; = 2ре^. (2.3)

Это так называемая обобщенная форма закона Гука.

Величина e = ee+e2/2/+eZz означает изменение единицы

объема; X и ц — упругие постоянные, называемые конс-

тантами Ламе. Вместо них можно использовать две дру-

гие константы упругости, например модуль нормальной

упругости Е и модуль сдвига G или Е и коэффициент

Пуассона v.

2.2. Типы акустических волн

Волновое управление для твердого тела выводят пу-

тем применения второго закона Ньютона к элементар-

ному объему dxdydz [52]. Затем, подставляя вместо на-

пряжений деформации из уравнений (2.3), получим

уравнения распространения волн в упругой среде:

14

(2.4)

(2-5)

что в

волн:

p-^=P- + H)-|- + M<« р^-=(Х+1.)х

х-^- + иДи«; р +

оу at2 дг

д2 д2 д2

где А = а + ~ ~ 2 оператор Лапласа. Как из-

вестно, характерным признаком волнового уравнения яв-

ляется то, что в него входят с разными знаками вторые

производные по времени и координатам от некоторой

переменной величины. Если положить р=0 и считать

смещения ux=uy=uz=u одинаковыми по всем направле-

ниям, уравнения (2.4) переходят в волновое уравнение

для жидкости или газа:

^- = с2Ащ

dt2 __

где с—рЧ/р — скорость распространения звука.

С помощью уравнений (2.4) можно показать,

неограниченном твердом теле существует два типа

волны расширения или продольные и волны сдвига или

поперечные, которые распространяются с разной ско-

ростью.

Дифференцируя первое, второе и третье уравнения (2.4) по

х, у и z соответственно и складывая отдельно левые и правые ча-

сти, получим

X + 2 р.

—— =-----------Де.

dt2 р

Эта форма волнового уравнения подобна (2.5) Она показывает,

что объемное расширение е распространяется со скоростью с;=

=]Л(X + 2р)/р. Если е=0, из уравнения (2.4) получаем:

д2их р

-----= — Дщ;

dt2 р

и аналогично для других компонентов и.

Это волновые уравнения для деформации сдвига. Из них сле-

дует, что сдвиг распространяется со скоростью сг=|'р/р. Названия

«продольная» по отношению к волне расширения и «поперечная» по

отношению к волке сдвига связаны с ориентацией плоскости коле-

бания частиц тела по отношению к направлению распространения

упругой волны. Отношение скоростей продольных и поперечных

волн зависит только от коэффициента Пуассона среды v; в металлах,

где v»0,3, с(/о;«0,55.

Продольные и поперечные волны (их обобщенное на-

звание — объемные волны) наиболее широко иопользу-

15

(2-6)

ют для контроля материалов. Эти волны лучите всего

выявляют дефекты при нормальном падении на их по-

верхность. Однако дефекты, расположенные вдоль на-

правления продольных волн, не давая обратного отра-

жения, тем не менее приводят к сильном^ рассеянию

продольной волны. Это явление связано d возникнове-

нием на поверхности такого дефекта вытекающей волны,

рассматриваемой ниже.

В ограниченных твердых телах кроме объемных су-

ществуют другие типы волн [7, 9]. Вдоль свободной по-

верхности твердого тела могут распространяться поверх-

ностные волны.

Предположим, что существует волна, бегущая вдоль границы

твердого тела и состоящая из линейной комбинации продольной и

поперечной волн. Подстановка этого предполагаемого решения в

волновое уравнение показывает, что такая волна должна затухать

на расстоянии порядка длины волны от поверхности. Подстановка

решения в граничные условия (нормальные и тангенциальные на-

пряжения на поверхности равны нулю) позволяет определить ско-

рость распространения волны и соотношение компонент смещения

частиц в нормальном и тангенциальном направлениях по отношению

к границе. Скорость распространения (точнее ее отношение к ско-

рости поперечных волн) получаем из решения характеристического

уравнения шестой степени. Физический смысл имеют лишь положи-

тельные его корни. Оказывается [19], что для всех v=0 . .0,5 име-

ется один действительный положительный корень, приближенное

выражение для которого имеет вид

cs 0,87-j- 1,12у

О 1 + v

Для металлов (хх 0,3) скорость распространения

волны cs»0,93ct. Это решение соответствует поверхно-

стной волне, или волне Релея. Она способна распростра-

няться на большое расстояние вдоль поверхности твер-

дого тела. Ее проникновение в глубь тела невелико: на

расстоянии, равном длине волны, интенсивность состав-

ляет ~5% интенсивности на поверхности тела. При рас-

пространении поверхностной волны частицы тела дви-

жутся, вращаясь по эллипсам, большая ось которых

перпендикулярна границе. Вытянутость эллипса с глу-

биной увеличивается. Волны, подобные релеевским, мо

гут распространяться не только вдоль плоских, но и

вдоль искривленных поверхностей, хотя на вогнутых

участках поверхности они испытывают значительное до-

полнительное затухание вследствие излучения энергии

в глубь изделия. Поверхностные волны успешно приме-

няют для выявления дефектов вблизи поверхности изде-

16

лия. Они избирательно реагируют на дефекты в зависи-

мости от глубины их залегания. Дефекты, расположен-

ные на поверхности, дают максимальное отражение,

а на глубине, большей длины волны, практически не вы-

являются.

Характеристическое уравнение для волн, распространяющихся

вдоль поверхности, имеет и другие решения [10, 85]. При коэффи-

циенте Пуассона материала v>0,26 имеется один комплексный ко-

рень с положительными действительной и мнимой частями. Дейст-

вительная часть характеризует фазовую скорость волны вдоль по-

верхности. Она близка к скорости продольной волны, ио несколько

отличается от нее; например, для железа фазовая скорость равна

6155 м/с, т. е. больше скорости продольной волны (5900 м/с).

Мнимая часть корня указывает на затухание волны вдоль поверхно-

сти. Для железа амплитуда волны ослабляется в е раз на рас-

стоянии 1,7 длины волны. Ослабление связано с тем, что в каждой

точке поверхности возникают продольные и поперечные волны под

углом к поверхности.

Единообразного названия рассматриваемая волна пока не полу-

чила. В научной литературе волну, состоящую из поверхностной и

объемной компонент, в которой поверхностная компонента непре-

рывно трансформируется в объемную и уходит от поверхности,

называют вытекающей, а также поверхностно-продольной и пол-

зучей.

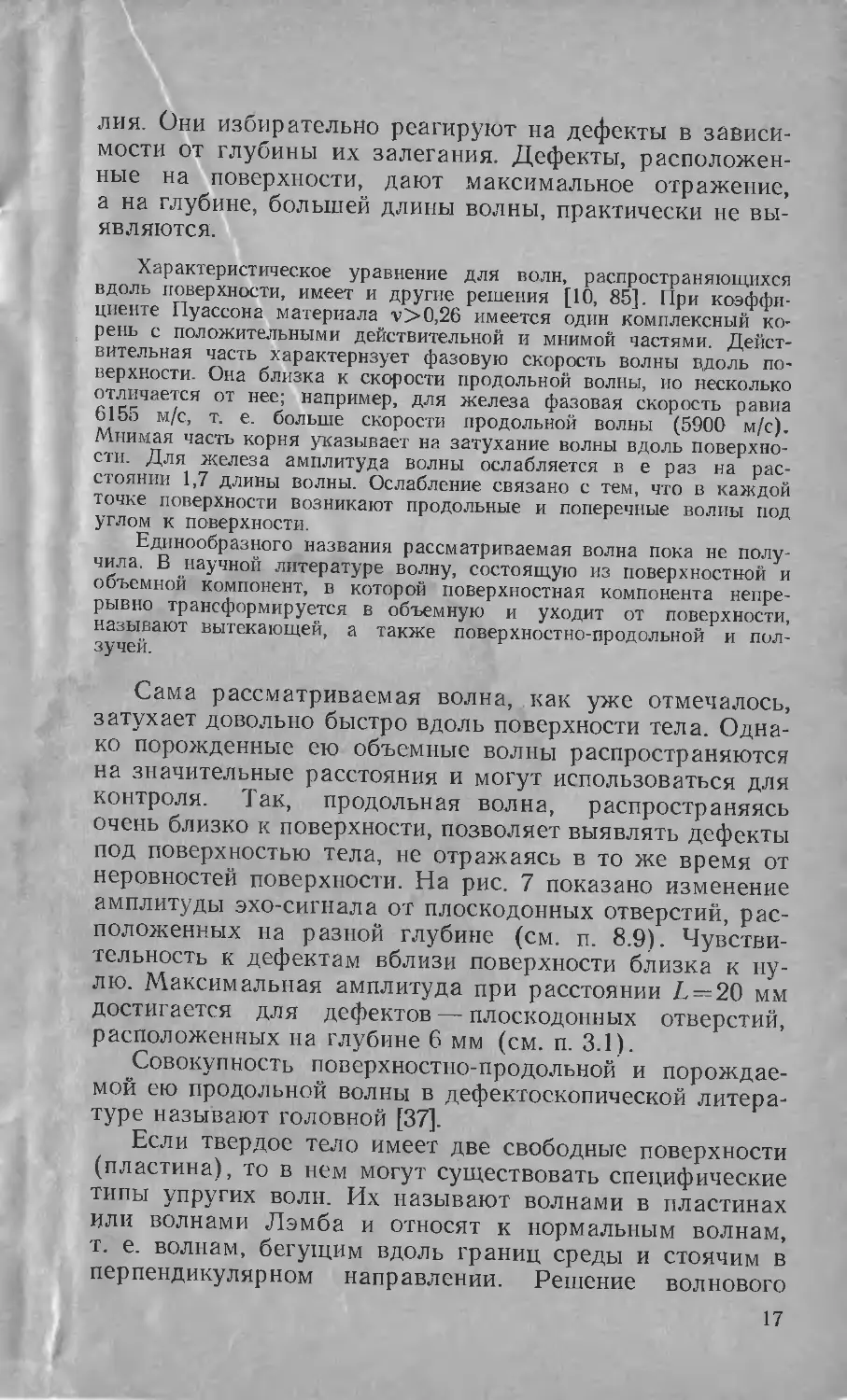

Сама рассматриваемая волна, как уже отмечалось,

затухает довольно быстро вдоль поверхности тела. Одна-

ко порожденные ею объемные волны распространяются

на значительные расстояния и могут использоваться для

контроля. Так, продольная волна, распространяясь

очень близко к поверхности, позволяет выявлять дефекты

под поверхностью тела, не отражаясь в то же время от

неровностей поверхности. На рис. 7 показано изменение

амплитуды эхо-сигнала от плоскодонных отверстий, рас-

положенных на разной глубине (см. п. 8.9). Чувстви-

тельность к дефектам вблизи поверхности близка к ну-

лю. Максимальная амплитуда при расстоянии L — 20 мм

достигается для дефектов — плоскодонных отверстий,

расположенных на глубине 6 мм (см. п. 3.1).

Совокупность поверхностно-продольной и порождае-

мой ею продольной волны в дефектоскопической литера-

туре называют головной [37].

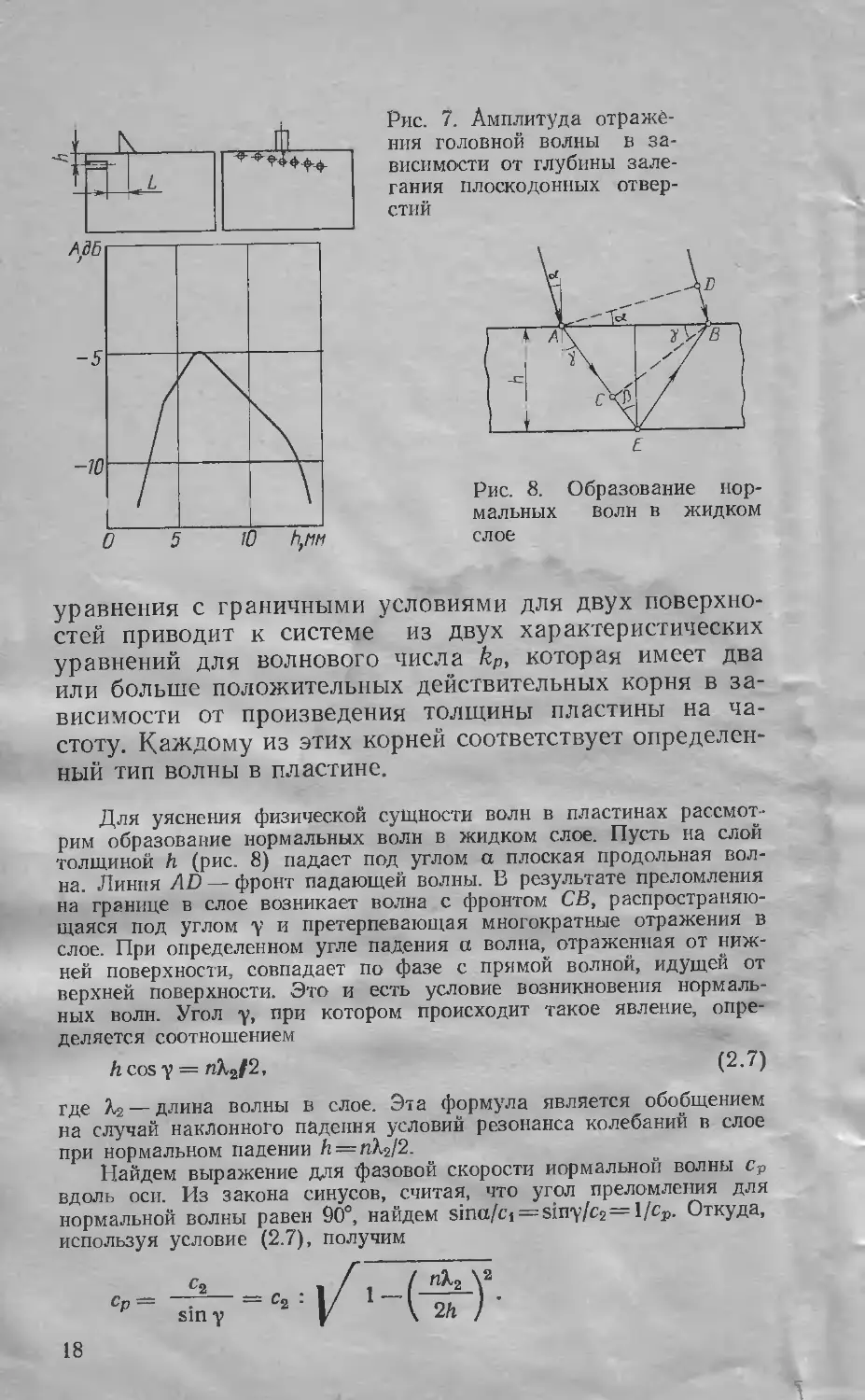

Если твердое тело имеет две свободные поверхности

(пластина), то в нем могут существовать специфические

типы упругих волн. Их называют волнами в пластинах

или волнами Лэмба и относят к нормальным волнам,

т. е. волнам, бегущим вдоль границ среды и стоячим в

перпендикулярном направлении. Решение волнового

17

Рис. 7. Амплитуда отраже-

ния головной волны в за-

висимости от глубины зале-

гания плоскодонных отвер-

стий

Рис. 8. Образование нор-

мальных волн в жидком

слое

уравнения с граничными условиями для двух поверхно-

стей приводит к системе из двух характеристических

уравнений для волнового числа kp, которая имеет два

или больше положительных действительных корня в за-

висимости от произведения толщины пластины на ча-

стоту. Каждому из этих корней соответствует определен-

ный тип волны в пластине.

Для уяснения физической сущности волн в пластинах рассмот-

рим образование нормальных волн в жидком слое. Пусть на слой

толщиной h (рис. 8) падает под углом а плоская продольная вол-

на. Линия AD — фронт падающей волны. В результате преломления

на границе в слое возникает волна с фронтом СВ, распространяю-

щаяся под углом у и претерпевающая многократные отражения в

слое. При определенном угле падения а волна, отраженная от ниж-

ней поверхности, совпадает по фазе с прямой волной, идущей от

верхней поверхности. Это и есть условие возникновения нормаль-

ных волн. Угол у, при котором происходит такое явление, опре-

деляется соотношением

h cos у = пХ2/2, (2-7)

где 12 — длина волны в слое. Эта формула является обобщением

на случай наклонного падения условий резонанса колебаний в слое

при нормальном падении h =пкъ]2.

Найдем выражение для фазовой скорости нормальной волны ср

вдоль оси. Из закона синусов, считая, что угол преломления для

нормальной волны равен 90°, найдем sina/ci=siny’/c2= 1/ср. Откуда,

используя условие (2.7), получим

18

о 1 2 J 4 Л/Л-ЛЛ/С

Рис. 9. Дисперсионные кривые для нормальных волн в жидком слое

Рис. 10. Дисперсионные кривые для волн Лэмба в твердом теле:

сплошные линии — антисимметричные волны (а), штриховые ли-

нии — симметричные волны (s)

Таким образом фазовая скорость нормальных волн

зависит от частоты ультразвуковых колебаний и тол-

щины слоя. Дисперсия (изменение) скорости является

важной особенностью нормальных волн (рис. 9) В точ-

ках, где /i/X2 = 1/s; 1; 3/г и т. д., фазовые скорости стре-

мятся к бесконечности. Это означает, что вся поверх-

ность колеблется одновременно. В случае hfk^oo для

всех значений п скорость нормальных волн стремится

к с2 — скорости обычной волны. Волны с нечетными п

называют симметричными, так как движение частиц в

них симметрично относительно оси пластины. Волны с

четными п называют антисимметричными.

Переходя к твердому слою, следует отметить, что

хотя сущность явления (образование стоячих волн по

толщине пластины в результате многократного отраже-

ния объемных волн) здесь сохранится, условия образо-

вания нормальных волн очень усложняются из за нали-

чия в пластине продольных и поперечных волн. При

отражении эти волны частично трансформируются друг

в друга; фаза волны при отражении меняется на число,

не кратное л. На рис. 10 показана система дисперсион-

ных кривых для пластин из твердых материалов с раз-

ными значениями коэффициента Пуассона v.

Нулевыми индексами отмечены типы (моды) волн, которые при

увеличении толщины пластины переходят в поверхностную волну.

Эти волны существуют при любых частотах и толщинах пластины.

Нулевая симметричная мода s0 соответствует волне расширения-

10

сжатия, а нулевая антисимметричная мода а0 соответствует волне

изгиба. Волны первого и более высоких порядков возникают при

определенных критических значениях Л/Х( для каждой моды. Эти

значения соответствуют резонансам колебаний пластины по толщине

на продольных и поперечных волнах. Например, мода aj возникает,

начиная с полуволнового резонанса поперечной волны:

симметричная мода sj— с полуволнового резонанса продольной

волны hf=с;/2 и т. д. С увеличением толщины пластины фазовые

скорости этих мод стремятся к скорости поперечных волн.

Фазовая скорость ср определяет скорость распро-

странения фазы волны вдоль пластины. Она позволяет

вычислить длину волны и необходима при расчетах ус-

ловий возбуждения волн (угла падения). Скорость

распространения импульса характеризуется групповой

скоростью cg = ср—к —Ср~ , которая нигде не обраща

dX

ется в бесконечность. Она совпадает с фазовой скоро-

стью, когда фазовая скорость слабо зависит от частоты

и уменьшается, когда наклон дисперсионных кривых

увеличивается (возрастает производная dcpld'k). В част-

ности, при критических значениях h/Kt, когда фазовая

скорость стремится к бесконечности, групповая скорость

равна нулю.

В рассмотренных модах нормальных волн частицы

среды колеблются в плоскости распространения волны.

В пластине возможно распространение других волн, в

которых колебания происходят в направлении, перпен-

дикулярном этой плоскости. Эти волны называют SIt —

волнами. Они являются частным случаем волн Лява

(обычно это название относят к £н-волнам в пластине,

граничащей с другими твердыми или жидкими среда-

ми). В дальнейшем будем называть такие волны нор-

мальными поперечными волнами. При отражении от

границ пластины такие волны не трансформируются, и

система дисперсионных кривых аналогична системе, по-

казанной на рис 9

Нормальные волны распространяются в пластине как

в волноводе на большие расстояния, их успешно при-

меняют для контроля топких листов, оболочек, труб.

Изменение сечения волновода, появление в нем неодно-

родностей (дефектов) вызывает отражение нормальных

волн. Изменения условий распространения волн в вол-

новоде будут вызываться не только поперечными, но и

продольными дефектами, например расслоениями, рас-

положенными вдоль Направления распространения вол-

ны. Напомним, что объемными волнами плохо выявля-

20

ются дефекты, расположенные вдоль направления

распространения волн.

Из рассмотренной выше схемы образования нормальных волн

(см. рис. 8) следует, что для их возбуждения необходимо, чтобы

фронт волны AD или СВ был достаточно большим, а длительность

импульсов (в случае импульсного характера излучения) достаточно

велика по сравнению со временем распространения импульса в пла-

стине. В противном случае интерференции лучей в точке В не

произойдет, т. е. стоячая волна в поперечном сечении пластины

не возникнет. Вследствие этого волны Лэмба для контроля пластин

(листов) толщиной более 3—5 мм не применяют.

Проследим, как происходит преобразование волн

Релея в нулевую моду волн Лэмба с уменьшением тол-

щины пластины [9]. Предположим, что в металлической

пластине толщиной h волна Релея возбуждается на

верхней поверхности. Оказывается, что, пройдя путь

L«0,463A.Ke2-38h/xs, где As-— длина поверхностной волны,

волна перейдет на нижнюю поверхность пластины. Пе-

реход совершается постепенно. Затем через интервал

2L она вновь возвратится на верхнюю поверхность,

и т. д. Такая волна называется псевдорелеевской. Дли-

на интервала L уменьшается с уменьшением h, и для

тонкой пластины можно считать, что две волны Релея

одновременно распространяются на верхней и нижней

поверхностях.

Природа этого явления заключается в том, что на

верхней и нижней поверхностях достаточно толстой

пластины возникают волны а0 и s0, близкие по скорости

к волне Релея. На верхней поверхности фазы волн сов-

падают, и они взаимоусиливаются, а на нижней поверх-

ности фазы противоположны, и волны взаимопогашают-

ся. Но скорости мод а0 и s0 немного отличаются, и на

пути L волна а0 отстает от s0 на длину волны. Это при-

водит к тому, что волны взаимопогашаются уже на верх-

ней поверхности и усиливаются на нижней.

Рассмотренное явление

следует учитывать при

контроле деталей, в кото-

рых тонкая пластина со-

четается с массивным

участком, например тон-

костенная труба приваре-

на к массивной втулке

(рис. 11). Для контроля

массивного участка и. в

Рис. 11. Контроль сварного

шва трубы и втулки псевдоре-

леевской волной

21

Рис. 12. Схема об-

разования импуль-

сов-спутников.

Сплошные линии

। — продольные

~| волны, штриховые

— поперечные

частности, сварного шва волну Релея в стенке трубы

следует возбудить с таким расчетом, чтобы перед мас-

сивным участком она вышла на контролируемую по-

верхность. В этом случае мешающего контролю отраже-

ния от границы тонкого и толстого участков не возник-

нет.

Не рассматривая подробно волны в стержнях, отме-

тим, что в них могут существовать симметричные и

антисимметричные нормальные волны, во многом сход-

ные с волнами в пластинах. Кроме того, в стержне

могут распространяться крутильные волны. Сущность их

состоит в повороте некоторого сечения стержня вокруг

его оси. Стержень, подобно пластине, служит волново-

дом, и упругие волны могут выявлять в нем как попе-

речно, так и продольно ориентированные дефекты. Вол-

ны в стержнях успешно применяются для контроля

прутков и проволок. Сводка различных типов волн и

значения их скоростей даны в работе [65, с. 164].

Проследим, как совершается переход от объемных к

нормальным волнам при уменьшении поперечного се-

чения пластины или стержня. Если импульс продольной

волны излучается и принимается со стороны торца тол-

стого стержня (рис. 12), то первый отраженный сигнал

соответствует продольной волне. После этого сигнала

приходят импульсы-спутники Они возникают в резуль-

тате трансформации расходящихся лучей продольной

волны, падающих под большим углом на боковую грань

стержня, в поперечную волну. Эта волна пересекает

стержень поперек и опять трансформируется в продоль-

ную волну. Такие трансформации волна может испытать

несколько раз. В результате после сигнала, соответст-

вующего продольной волне, наблюдаются импульсы,

, d d tg р

отстоящие на интервал времени t=-----------=-£— друг

С/ cos р ci

от друга. Для стали р«31° (см. п. 3.2).

С уменьшением диаметра d стержня эти импульсы

сближаются и растут по амплитуде. Максимальным

является уже не сигнал, соответствующий продольной

22

волне, а сигнал одного из спутников. При дальнейшем

сужении стержня сигнал продольной волны будет на-

блюдаться как очень маленький, все сигналы сольются

в один импульс, максимум амплитуды которого соот-

ветствует нулевой симметричной волне для стержня.

Аналогичные явления происходят, когда излучатель-

приемник установлен на боковую грань пластины.

Рассмотрим некоторые характеристики волнового

процесса па основе решения наиболее простого волно-

вого уравнения (2.5), записанного для потенциала гр:

= с2А<р.

dt2

Для простоты будем считать, что функция <р зависит

Л Й2® Й2ф 2 ^2<Р

только от координаты х: Лф — ——; —— = сй——.

v дх2 № дх2

Из теории дифференциальных уравнений в частных

производных известно, что решение такого уравнения

имеет вид ф—ф](х—ct) +<pz(x+ct), где ф] и <рг — про-

извольные функции. Первое слагаемое — это волна,

распространяющаяся вдоль оси х в положительном на-

правлении, а второе — волна, распространяющаяся в

обратном направлении со скоростью с. Мы, как пра-

вило, будем иметь дело с прямой волной и опускать

слагаемое <р2, поэтому перед t должен стоять знак ми-

нус, если перед х стоит плюс.

Если распространяющаяся волна является гармони-

ческой, то функция <р= ф! = Ф cos —— (x—ct), где Ф —

с

амплитуда, со(х—ct)fc — фаза, со=2зД — круговая ча-

стота, a f — частота колебаний. Другие формы записи

гармонической волны ф=Ф cos(£x—ct) =Д[Фе/(йзс“с/)],

где &=(о/с=2л/Л. — волновое число, X — длина волны,

/=У—1. Знак Д (действительная часть) обычно не пи-

шется, а лишь подразумевается, и гармоническая плос-

кая волна для случая произвольного направления запи-

сывается в виде

ф = фе;Аг—и/. (2.8)

В этой формуле kr==kxx-\-kvy-\-kzz— скалярное про-

изведение радиус-вектора точки в пространстве г на

k=ii(o/c, где и— единичный вектор, характеризующий

направление волны, a kx, ky и kz — компоненты векто-

ра к.

23

Звуковая энергия складывается из кинетической

энергии движения частиц среды и внутренней энергии.

Плотность кинетической энергии равна р|и|2/2, В бегу-

щей волне плотность внутренней энергии равна плот-

ности кинетической энергии, поэтому полная плотность

энергии Е = р| ц|2. Плотность потока энергии

W = сЕ = рс | v |2 = | ри | = . (2.9)

рс

Среднее значение энергии за период называют интен-

сивностью (силой) звука. Для плоской бегущей гармо-

нической волны интенсивность

Приведем сводку формул для соотношений основных

величин, характеризующих плоскую гармоническую

волну в газе или жидкости, выраженных через потен-

циал скорости:

v = jkq>- р = /сорср; и =--— ; I <р |2. (2.11)

с 2с

В ультразвуковой дефектоскопии чаще всего приходится сравни-

вать между собой амплитуды, а реже — интенсивности акустиче-

ских сигналов. Амплитуды и интенсивности сигналов изменяются в

очень широких пределах, поэтому для их сравнения используют ло

гарифмические единицы — децибелы. Число децибел N, на которое

сигнал интенсивностью I с амплитудой А отличается от некоторого

исходного уровня с интенсивностью /0 и амплитудой Л01 равно

I А

А = 10 1g —-— = 20 1g —— . Здесь А может означать амплитуду

'о Ао

акустического давления или другой величины, характеризующей ко-

лебания.

Если Л>Л0, то А' имеет положительное значение, а при А<А0 -

отрицательное. В работе [65] приведена номограмма перевода от-

носительных величин (амплитуд сигналов) в децибелы и обратно.

2.3. Акустические свойства сред

Свойства сред с точки зрения распространения аку-

стических волн [65] определяются в первую очередь ско-

ростями распространения продольных и поперечных

волн. С их помощью могут быть вычислены скорости

распространения всех других типов волн, а также кон-

станты упругости среды. Важным акустическим свой-

ством среды является импеданс. Импеданс определяют

как отношение давления к колебательной скорости вол-

24

вы. Для бегущей волны отношение p/v равно произве-

дению плотности на скорость звука. Эту величину

z=pc называют характеристическим импедансом среды.

Еще одно важное для распространения акустических

волн свойство сред — затухание акустических волн. В

волновых уравнениях (2.5), (2.6) не учитывается ослаб-

ление волн, связанное с их затуханием. В реальных

средах благодаря внутреннему трению, неидеальным

упругим свойствам и другим эффектам затухание звука

имеет существенное значение. Затухание учитывается

введением мнимой части в волновое число /г = 2лД+/6.

Тогда для плоской волны, распространяющейся вдоль

оси х,

<р = фе'’ (2.12)

Величину б(м ') называют коэффициентом затуха-

ния. Иногда коэффициент затухания выражают числом

отрицательных дец..бел на участке пути в 1 м.

2Olg(AMo)=2O«xlge=8,6866x.

Коэффициент затухания складывается из коэффици-

ентов поглощения бп и рассеяния 6р:6=6п+ёр- При

поглощении звуковая энергия переходит в тепловую, а

при рассеянии энергия остается звуковой, но уходит из

направленно распространяющейся волны в результате

отражений от неоднородностей среды. В газах и жидко-

стях, не засоренных взвешенными частицами, рассеяние

отсутствует, и затухание определяется поглощением

[4]. Коэффициент поглощения пропорционален квадра-

ту частоты. В связи с этим в качестве характеристики

поглощения звука в жидкостях и газах вводят величи-

ну 6/f2.

Коэффициент поглощения в твердых телах [4, 75,

83] пропорционален или f (стекло, биологические ткани,

металлы), или f2 (резина, пластмассы), причем коэф-

фициент поглощения для продольных волн больше, чем

для поперечных.

Металлы имеют поликрнсталлическое строение, и в

них обычно затухание определяется прежде всего рас-

сеянием. В кристаллах скорость звука имеет разное

значение в зависимости от направления его распростра-

нения относительно осей симметрии кристалла. Это яв-

ление называют упругой анизотропией. В куске металла

кристаллы ориентированы самым различным образом,

поэтому при переходе ультразвука из одного кристал-

25

ла в другой скорость звука может измениться в боль-

шей или меньшей степени. В результате возникают

частичное отражение, преломление ультразвука и транс-

формация типов волн, что и определяет механизм рас-

сеяния. Чем больше упругая анизотропия кристаллов,

тем больше рассеяние. Так, ультразвук сильно затуха-

ет в меди, аустенитной коррозионно-стойкой стали; мала

упругая анизотропия вольфрама, алюминия. Альфа-

железо и углеродистая сталь относятся к промежуточ-

ным материалам в отношении величины упругой анизо-

тропии и рассеяния. Материалы, состоящие из разно-

родных частиц (бетон, гранит, чугун), характеризуются

большим затуханием [83].

Очень большое влияние на величину коэффициента

рассеяния в металлах оказывает соотношение средней

величины зерен D и длины волны ультразвука А. При

£)<^Х происходит рассеяние волны зернами металла

как мелкими частицами, при котором коэффициент бр

пропорционален f4 (релеевское рассеяние). Общее за-

тухание определяется в этом случае формулой

б = Af + B^D3, (2.13)

где А и В — постоянные. Член Af обусловлен погло-

щением. Он имеет превалирующее значение при малых f.

В области 4=СA/D10 коэффициент бР пропорциона-

лен произведению Df2.

В углеродистой стали зерна состоят из очень боль-

шого числа мелких пластинок железа и цементита.

Размеры их значительно меньше среднего размера зер-

на D. С этим, по-видимому, связан тот факт, что в

широком диапазоне частот в мелкозернистых углероди-

стых сталях (вплоть до f=2...4 МГц) затухание опреде-

ляется поглощением, т. е. пропорционально частоте.

Глава 3

ОТРАЖЕНИЕ И ПРЕЛОМЛЕНИЕ АКУСТИЧЕСКИХ ВОЛН

НА ГРАНИЦАХ СРЕД

3.1. Граница двух полубесконечных сред

Падающая на границу двух сред акустическая вол-

на частично проходит через границу, а частично отра-

26

Рис. 13. Отражение и

преломление волн на

границе двух твердых

тел

распространения продоль-

Хается от нее. При этом мо-

жет происходить трансфор-

мация типов волн. В общем

случае на границе двух

твердых тел (рис. 13) воз-

никают две (продольная и

поперечная) отраженные и

две преломленные волны.

Направления отраженных и

прошедших волн определя-

ют из закона синусов:

sina/c = sin pz/cz’= sin $t!ct —

— sin yilc'i = sin yt/c't, (3.1)

где Ci, Ct, c'i, c't — скорости

ных и поперечных волн в верхней и нижней средах.

Этот закон следует из равенства фазовых скоростей

вдоль границы для всех волн. Амплитуды прошедшей

АПр и отраженной А0Тр волн характеризуются соответ-

ствующими коэффициентами прозрачности 7)=АПр/Ао

и отражения 7?=АОТр/Ао для каждого типа возникаю-

щих волн (Ао — амплитуда падающей волны).

При решении задач о поведении волн на границе

сред эффективно использовать понятие нормального

импеданса границы [7]. Рассмотрим вначале случай

жидких или газообразных сред. Нормальный импеданс

волны здесь определяют как отношение акустического

давления к нормальной составляющей колебательной

скорости:

Z = -£- =----Р£—., (3.2)

vn cos 0

где 0 — угол между осью х и направлением волны.

Для расчета коэффициентов прозрачности и отра-

жения имеются два граничных условия: равенство дав-

лений и нормальных составляющих колебательной ско-

рости сверху и снизу от границы. Из них следует, что

при х = 0 суммарные импедансы волн сверху и снизу от

границы равны:

— I = —I = ZH. (3.3)

I сверху У&п | снизу

Из (3.3) с учетом соотношения (З.Д) и обозначая

давление в отраженной волне роК. найдем------------ =

l/z — R/z

27

—2„. Решая относительно R, получим

R =

ztt-z

Zu + z

(3.4)

Снизу от границы в рассматриваемом случае Zn =

—Z' = p'c'/cosy, поэтому

__ p'c'/cosy — pc/cosa

р' с' /cos у + pc/cos а

(3.5)

В дальнейшем рассмотрим случаи, когда импеданс

границы Z„ характеризуется более сложными выраже-

ниями, однако формула (3.4) останется справедливой.

Используя закон равенства импедансов сверху и снизу

от границы (его можно получить из равенства давле-

2Z'

ний при х=0), получим 1 +R = D. Отсюда В— z' -pz '

Рассмотрим соотношение энергии падающей и пре-

ломленной волн. Интенсивность звука /=|р|2/2рс. Для

определения доли прошедшей и отраженной энергии

можно выделить компоненту потока энергии, нормаль-

ную к границе. Эти компоненты для падающей и пре-

ломленной волн соответственно равны: ln = /coscz;

/'n=l'cosy. Отсюда коэффициент прозрачности по энер-

гии

(Z'+Z)“

(3.6)

Сопоставление со значением D по амплитуде давле-

ния показывает, что D равен произведению величин D

при прохождении через границу в прямом и обратном

направлениях. Это положение важно для дефектоско-

пии, поскольку при введении акустических волн в объект

контроля через какую-либо промежуточную среду волна

обычно проходит через границу в двух направлениях:

оно сохраняется для границ любых сред. Коэффициент

отражения по интенсивности R=R2. С учетом этого лег-

ко проверить соблюдение закона сохранения энергии:

R+D=i.

Рассмотрим случай, когда скорость звука в нижней

среде больше, чем в верхней (см. рис. 13). С увеличе-

нием угла а волна в нижней среде быстро приближа-

ется к границе и при a' = arcsin с/с' сольется с ней.

Значение а=а' называют критическим. Если а>а', то

28

sin у — ——sina>1.3i'o вполне допустимо с точки зре-

ния теории комплексных чисел:созу=

=jC. В выражение для преломленной волны в этом

случае войдет множитель erk'cv. Он показывает,

что эта волна затухает с увеличением расстояния у от

поверхности, причем тем быстрее, чем угол а больше

критического значения. Волна такого вида относится к

типу неоднородных волн. Импеданс Z' будет мнимым:

Z' = -р'с- - = —----------------- = — jZ'i. (3.7)

cos? J/ С . V ,

/ I/ I------------sin а I — 1

— ]Z\ — Z

Коэффициент отражения /?=------------является ком-

-/Zj+Z

плексной величиной, причем |К| = 1, т. е. отраженная

волна имеет амплитуду, равную амплитуде падающей

волны, но изменяет при отражении свою фазу.

Изменение этой фазы на величину, не кратную л,

при углах больше критического приводит к явлению

незеркального отражения. Экспериментально установ-

лено [7], что если на границу раздела сред падает огра-

ниченная плоская волна под углом, несколько большим

критического, то отраженный пучок лучей как бы сме-

щается вдоль поверхности тела относительно падающего

(рис. 14). Смещение А такое, как если бы отражение

происходило зеркально от некоторой мнимой границы,

расположенной на некоторой глубине h под действи-

тельной поверхностью A = 2/itga. Разность фаз волны,

отразившейся от мнимой границы, т. е. прошедшей

путь DEB, и прямой волны, прошедшей путь DB, сог-

ласно (2.12) равна 2£/icosa.

Оказывается, что значение

совпадает с изменением фа-

зы коэффициента отраже-

ния. Смещение пучка А тем

больше, чем ближе угол па-

дения а к критическому

значению. Поэтому данное

явление можно рассматри-

вать как перенос энергии

Рис. 14. Смещение пучка

волн при незеркальном от-

ражении

29

Вдоль поверхности неоднородной волной. Чем ближе

угол а к критическому значению, тем больше амплитуда

неоднородной волны на заданной глубине, тем большее

расстояние она пробегает вдоль поверхности.

Если первой и второй средой являются твердые те-

ла, то из закона синусов (3.1) вытекает возможность

существования целого ряда критических углов. Первый

критический угол существует, когда падающая волна

продольная и c'i<Ci. Он соответствует условию слияния

преломленной продольной волны с поверхностью, т. е.

, . ct

а = arcsin —Вдоль границы в этом случае распро-

Ч

страняется неоднородная волна. Как отмечалось в

п. 2.2, эту волну, называемую головной, используют для

целей дефектоскопии. Если преобразователь соприка-

сается лишь с небольшим участком поверхности объек-

та контроля (изделия), а остальная часть его поверх-

ности свободна, то головная волна должна обращаться

в нуль на этой поверхности для выполнения граничных

условий — напряжения на поверхности равны нулю.

Под поверхностью объекта головная волна имеет мак-

симальное значение напряжения. Это значение распо-

лагается на луче, составляющем угол ~ 12° с поверхно-

стью (для стали) [37]. Итак, с помощью головной волны

можно обнаружить подповерхностные дефекты, при

этом головная волна нечувствительна к неровностям

поверхности объекта контроля.

Второй критический угол а" существует, когда па'

дает продольная волна и С(<С/. Он соответствует ус-

ловию слияния с поверхностью преломленной попереч-

ной волны, т. е. а" = arcsin —1—. Соответствующую не-

Ч

однородную волну трудно отличить от поверхностной

релеевской волны.

Третий критический угол of" существует при паде-

нии поперечной волны. Поскольку С/<с/ при а'" —

=агс51П(с//с/)продольная отраженная волна сольется с

поверхностью и станет неоднородной.

Граничных условий всегда достаточно для определения ампли-

туд всех -отраженных и преломленных волн. Например, на границе

двух плотно соединенных твердых тел имеются четыре условия

(равенство нормальных и тангенциальных смещений и напряжений

по обе стороны от границы), позволяющих рассчитать четыре вол-

30

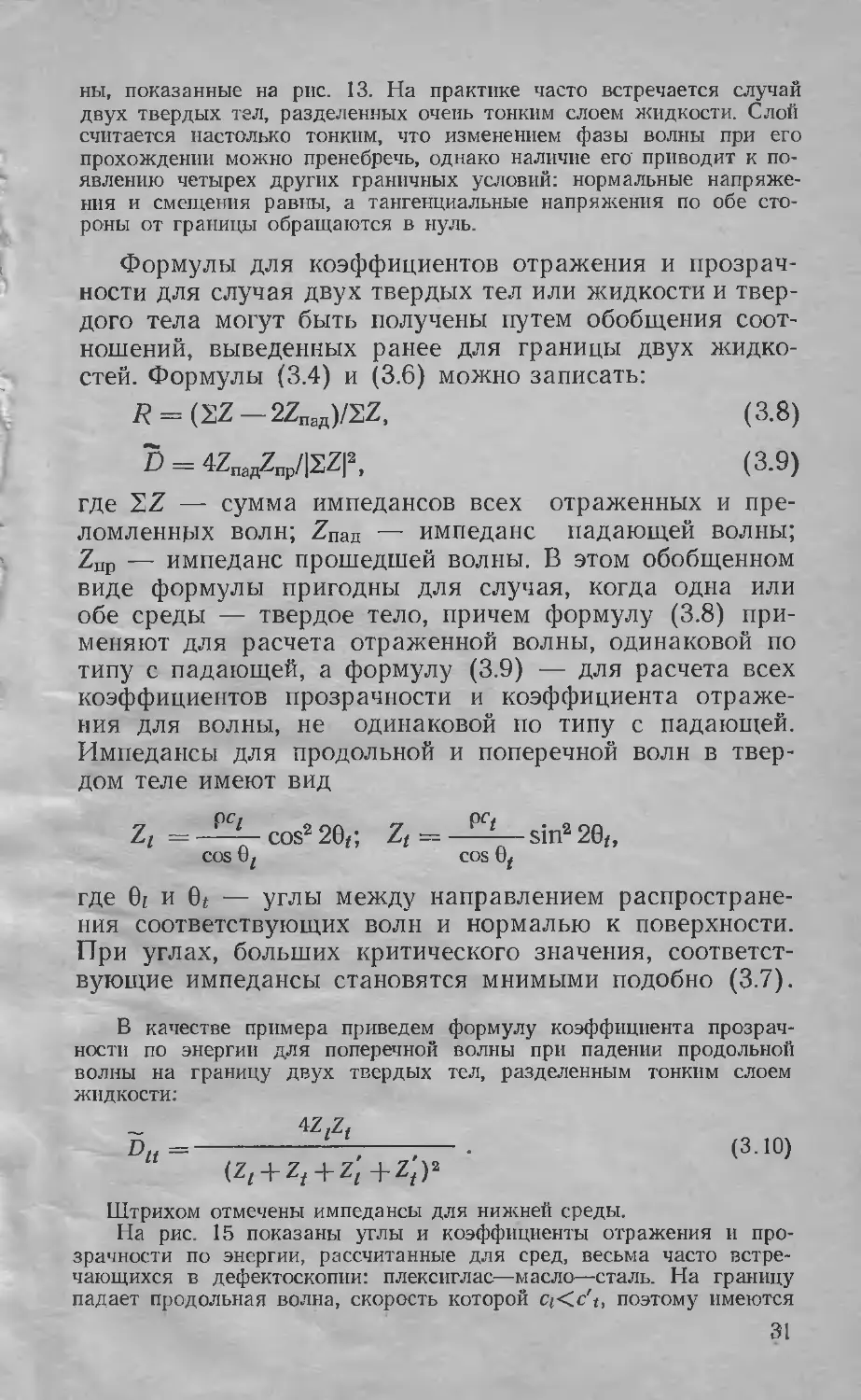

ны, показанные на рис. 13. На практике часто встречается случай

двух твердых тел, разделенных очень тонким слоем жидкости. Слой

считается настолько тонким, что изменением фазы волны при его

прохождении можно пренебречь, однако наличие его приводит к по-

явлению четырех других граничных условий: нормальные напряже-

ния и смещения равны, а тангенциальные напряжения по обе сто-

роны от границы обращаются в нуль.

Формулы для коэффициентов отражения и прозрач-

ности для случая двух твердых тел или жидкости и твер-

дого тела могут быть получены путем обобщения соот-

ношений, выведенных ранее для границы двух жидко-

стей. Формулы (3.4) и (3.6) можно записать:

7? = (2Z-2Znafl)/2Z, (3.8)

Ъ = 4ZnaflZnp/|SZp, (3.9)

где ZZ — сумма импедансов всех отраженных и пре-

ломленных волн; Znan — импеданс падающей волны;

Znp — импеданс прошедшей волны. В этом обобщенном

виде формулы пригодны для случая, когда одна или

обе среды — твердое тело, причем формулу (3.8) при-

меняют для расчета отраженной волны, одинаковой по

типу с падающей, а формулу (3.9) — для расчета всех

коэффициентов прозрачности и коэффициента отраже-

ния для волны, не одинаковой по типу с падающей.

Импедансы для продольной и поперечной волн в твер-

дом теле имеют вид

ОС, „ рс.

Zt =-------cos2 20/; Z/ =-------sin2 20/,

COS 0/ COS 0/

где 0i и 0/ — углы между направлением распростране-

ния соответствующих волн и нормалью к поверхности.

При углах, больших критического значения, соответст-

вующие импедансы становятся мнимыми подобно (3.7).

В качестве примера приведем формулу коэффициента прозрач-

ности по энергии для поперечной волны при падении продольной

волны на границу двух твердых тел, разделенным тонким слоем

жидкости:

иц— , , • Iй-

(Z/ + Z/ + Z/+Z/H

Штрихом отмечены импедансы для нижней среды.

На рис. 15 показаны углы и коэффициенты отражения и про-

зрачности по энергии, рассчитанные для сред, весьма часто встре-

чающихся в дефектоскопии: плексиглас—масло—сталь. На границу

падает продольная волна, скорость которой с/<с'(, поэтому имеются

31

Рис. 15. Углы отражения, преломления (а) и коэффициенты про-

зрачности (б) при падении продольной волны из плексигласа

(р= 1180 кг/м3, с = 2640 м/с) на границу со сталью (р = 7800 кг/м3,

С( = 5900 м/с, ct = 3230 м/с)

б — толщина контактного слой масла, отнесенная к длине вол-

ны ультразвука; штрихпунктирная кривая соответствует экспери-

ментальному значению угла преломления для преобразователя с

произведением диаметра на частоту 30 мм-МГц (см. п. 7.4)

два критических угла, при которых все коэффициенты прозрачно-

сти и коэффициент отражения Rit обращаются в нуль, а коэффици-

ент отражения /?ц=1. Математически это связано с обращением в

бесконечность импеданса волны, сливающейся с поверхностью, а

физически означает смещение энергии вдоль поверхности неодно-

родной волной.

Явления на границе раздела пластмасса—металл или жид-

кость—металл очень часто используют в дефектоскопии для возбуж-

дения волн определенного типа в заданном направлении. Из рис. 15

видно, что в области малых углов падения (0— 10°) в стали суще-

ствует практически только продольная волна, а поперечная волна

очень слаба. Эту область используют для возбуждения продольных

волн с углом наклона к поверхности до 20°, например в раздельно-

совмещенных искателях.

Далее, вплоть до первого критического угла, идет область су-

ществования одновременно двух типов волн. Наличие интенсивных

продольной и поперечной волн в объекте контроля затрудняет рас-

шифровку результатов контроля, поэтому эти области углов паде-

ния используют в дефектоскопии редко Однако последнее время

в связи с применением продольных волн для контроля аустенитных

сталей создают искатели с углами плексигласовых призм до 25°,

несмотря на помехи, связанные с поперечными волнами.

При первом критическом угле наиболее интенсивно возбужда-

ется головная волна. Она, по-видимому, возникает как в результате

прямого преломления падающей продольной волны, так и в резуль-

тате возникновения поверхностно-продольной вытекающей волны,

трансформирующейся в продольную и поперечную волны.

В интервале между первым и вторым критическими углами суще-

ствует только поперечная волна. Эту область весьма часто исполь-

зуют в ультразвуковой дефектоскопии для возбуждения наклонных

33

к поверхности поперечных волн. За вторым критическим углом при

определенном угле падения возбуждается поверхностная волна.

На практике весьма трудно получить плоскую волну,

для которой строго выполняются приведенные выше

графики и формулы для коэффициентов отражения и

преломления. Вместо этого используют сферические

волны, расходящиеся в пределах некоторого телесного

угла. Поэтому значения коэффициентов отражения и

преломления усредняют в некотором интервале углов

падения, вследствие чего экспериментально измеренные

значения несколько отличаются от теоретических.

<3.2. Свободная поверхность твердого тела

В ультразвуковой дефектоскопии весьма часто при-

ходится встречаться с отражением от свободной поверх-

ности волны, распространяющейся внутри твердого

тела. Амплитуду возникающих продольных и попереч-

ных воли определяют из условий равенства нулю на

границе нормальных и тангенциальных напряжений.

Углы и коэффициенты отражения для стали показаны

в работе [65, стр. 172]. Максимумы коэффициентов от-

ражения по амплитуде смещения на этих графиках для

трансформированных волн больше единицы. Однако с

учетом того, что при трансформации происходит изме-

нение плоскости колебаний и скорости распространения

поли, законы сохранения импульса и энергии при этом

не нарушаются.

При падении поперечной волны существует третий

критический угол а!", равный 33°30' для стали. При

углах больше критического коэффициент отражения

продольной волны обращается в нуль, а поперечной —

равен по модулю единице. Однако при этом изменяется

его фаза, в результате чего возникает явление незер-

калыюго отражения. Смещение энергии вдоль поверх-

ности необходимо учитывать при расчете амплитуды

отражения от дефектов вблизи отражающей поверх-

ности.

При углах 68° для продольных и 31° для поперечных

волн в стали (эти углы связаны между собой законом

синусов) коэффициенты отражения нетрансформиро-

ванной волны в стали имеют минимум. Это означает,

что подавляющая часть энергии при данных углах па-

дения переходит в трансформированную волну. Соот-

2—846 33

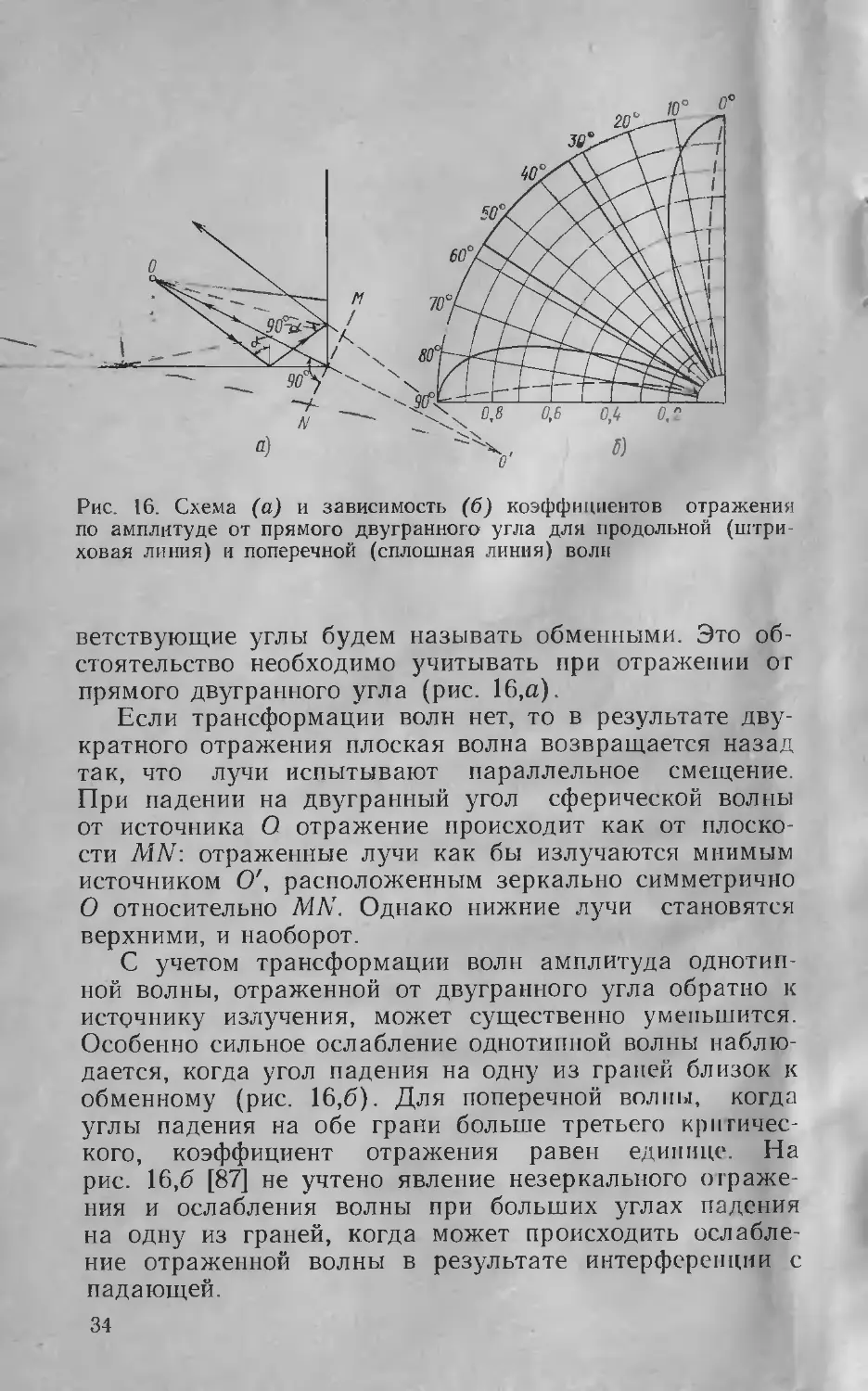

Рис. 16. Схема (а) и зависимость (б) коэффициентов отражения

по амплитуде от прямого двугранного угла для продольной (штри-

ховая линия) и поперечной (сплошная линия) волн

ветствующие углы будем называть обменными. Это об-

стоятельство необходимо учитывать при отражении о г

прямого двугранного угла (рис. 16,а).

Если трансформации волн нет, то в результате дву-

кратного отражения плоская волна возвращается назад

так, что лучи испытывают параллельное смещение.

При падении на двугранный угол сферической волны

от источника О отражение происходит как от плоско-

сти MN: отраженные лучи как бы излучаются мнимым

источником О', расположенным зеркально симметрично

О относительно MN. Однако нижние лучи становятся

верхними, и наоборот.

С учетом трансформации волн амплитуда однотип-

ной волны, отраженной от двугранного угла обратно к

источнику излучения, может существенно уменьшится.

Особенно сильное ослабление однотипной волны наблю-

дается, когда угол падения на одну из граней близок к

обменному (рис. 16,6). Для поперечной волны, когда

углы падения на обе грани больше третьего критичес-

кого, коэффициент отражения равен единице. На

рис. 16,6 [87] не учтено явление незеркального отраже-

ния и ослабления волны при больших углах падения

на одну из граней, когда может происходить ослабле-

ние отраженной волны в результате интерференции с

падающей.

34

Границы сред, разделенных

тонким слоем

Рассмотрим случай отраже-

ния волны от границы двух сред,

разделенных промежуточным

слоем (рис. 17). Для упрощения

задачи рассмотрим нормальное

падение волн на границу жидкого

пли твердого слоя. В слое суще-

ствуют две волны, распростра-

няющиеся в прямом и обратном

направлениях. Условия равенства

давлений и смещений на обеих

ны от слоя, разделяюще-

го две протяженные сре-

ды

границах слоя позво-

ляют рассчитать амплитуды всех четырех волн, пока-

занных на рис. 17. Из них можно получить [7] следую-

щее выражение для ZBX— входного импеданса для

волны, падающей на слой сверху:

2вх — Рс^с

Z' — /РсСс 1g (Мс)

РсСс /Z tg (Мс)

(3.11)

Комплексное значение импеданса означает, что дав-

ление и колебательная скорость (для жидких сред) не

совпадают по фазе. Сдвиг фазы происходит в результа-

те многократных отражений волн в слое. Теперь легко

получить выражение для коэффициента отражения, за-

менив в (3.4) Z' на ZBX:

2СХ --%

гвх-' z ‘

(3.12)

Воспользовавшись энергетическим соотношением, по-

лучаем решение для коэффициента прозрачности

b = 1 — R 1 — R2 = —— . (3.13)

(^BX + Z)2

Формулу для коэффициента отражения можно полу-

чить прямым решением уравнений, вытекающих из ус-

ловий на границах слоя. Однако ценность вывода с

использованием понятия импеданса заключается в

том, что он позволяет распространить решение на про-

извольное количество слоев. Для этого в формуле

(3.11) следует заменить Z' на соответствующее значе-

ние импеданса для нижней среды. Если эта среда про-

тяженная, как на рис. 17, то Z/=z,=p'c'. Если сущест-

2* 35

вует второй слой, то Z' определяют по формуле, анало-

гичной (3.11), и т. д.

Если толщина слоя равна целому числу полуволн

й=пЛс/2, то kch—nn и ZBx=2/=p/c. Таким образом,

полуволновой граничный слой как бы не влияет па отра-

жение и прохождение монохроматической волны. При

наклонном падении волны это же положение имеет

место, когда kcheosf)=nn, что соответствует условию

(2.7) образования нормальных волн в слое. Если тол-

щина слоя равна нечетному числу четвертей волн, то

г? — zz

/гсй== (2п+1)л/2, ZBX = z2c/z/ и T?i/4 = ----- Вы-

z^+ zz'

числив величину модулей R для полуволнового Ri/г и

четвертьволнового 7? 1/4 слоев, легко показать, что

|/?i/4 | — |^i/2 |>0, когда характеристические импедан-

сы сред одновременно больше или меньше характери-

стического импеданса слоя. В этом (симметричном)

случае минимумы коэффициентов отражения, равные

коэффициенту отражения в отсутствие слоя, достигают-

ся при h—nXcl2, а максимумы — при /7= (2n+l)Zc/4.

В несимметричном случае, когда характеристический

импеданс слоя лежит в интервале между характеристи-

ческими импедансами сред, наоборот, при /?=(2п+

+ 1) Хс/4 достигаются минимумы отражения. Следова-

тельно, несимметричный четвертьволновой слой улучша-

ет прохождение волн через границу. Полное «просвет-

ление» границы (.0=1; k = Q) достигается при

условиях гс = । zz'; h = (2п ф- 1) Хс/4.

Таким образом, коэффициенты отражения и прохождения испы-

тывают осцилляции при изменении соотношения /г/Хс. Существова-

ние максимумов и минимумов объясняется интерференцией волн в

слое. Например, для несимметричного случая сравним фазы двух

волн: проходящей непосредственно через слой и испытавшей отра-

жения на границах слоя. Предположим, что рс>РсСс>р'с' и

/г=Хс/4. Запаздывание фазы волны, непосредственно прошедшей

слой, равно 2лй/Ас—л/2. Запаздывание фазы волны, испытавшей

двойное отражение на границах, равно 2лЗй/Лс = Зл/2 плюс сдвиг

фазы при отражениях. От более «жесткой» границы волна отража-

ется без изменения фазы (по акустическому давлению), а при отра-

жении от более «мягкой» нижней границы фаза волны изменяется

на обратную (здесь /?<0). Таким образом, общее изменение фазы

этой волны равно Зл/2+л. Вычитая из этого фазу непосредствен-

но прошедшей волны, получим 5л/2—л/2=2л. Таким образом, фазы

волн совпадают, и при интерференции амплитуда суммарной волны

увеличивается. Если толщина слоя h=n/.c[‘2, то интерферирующие

волны находятся в противофазе, и амплитуда суммарной волны

уменьшается.

36

Рассмотренный нами элементарный случай соответ-

ствует падению на границу монохроматической волны

при отсутствии затухания звука в средах. Изучение бо-

лее близкого к реальному случаю падения на границу

раздела звукового импульса и учет затухания звука в

слое показывают, что осцилляции коэффициентов отра-

жения и прозрачности уменьшаются по мере роста

$ДС. Это объясняется уменьшением амплитуды колеба-

ний интерферирующих волн по мере увеличения h. Сле-

довательно, чтобы добиться оптимального просветления

границы в реальном случае, следует брать наиболее

гонкий просветляющий слой h=’kcl^-

Рассмотрим очень тонкий слой с характеристическим

импедансом 2с = рссс, по обе стороны от которого рас-

положена одинаковая среда с z=pc3>zc. В этом случае

tg kh^kh и

nhz

Рассчитаем коэффициенты отражения и прозрачности по полу-

ченным формулам для некоторых наиболее важных случаев. Для

Гранины воздух — сталь из (3.5) находим $ = 99,9963%, т. е. энергия

практически полностью отражается Если в стальном изделии име-

ется зазор толщиной 0,0001 мм, то по формуле (3.14) при частоте

2,5 МГц $=99,84%, т. е. также практически полное отражение.

Лишь при толщине зазора 10-6 мм $=86%, и наблюдается за-

метное прохождение звука. Проведенные расчеты позволяют сделать

вывод, что ультразвуковые волны практически полностью отража-

ются от тончайших (10 4—10 ’ мм) зазоров в металле, например

дефектов. Такое же сильное отражение будет наблюдаться от грани-

цы преобразователя с объектом контроля, если не заполнить этот

промежуток жидкостной пленкой. Дефекты, заполненные окислами

или другими веществами, будут тем хуже отражать ультразвук, чем

ближе акустические свойства заполняющего дефект вещества и

объекта контроля. Такие плохо отражающие ультразвук дефекты

в виде окисных плевок иногда встречаются в некоторых отливках,

поковках и сварных соединениях.

Глава 4

ПЬЕЗОЭЛЕКТРИЧЕСКИЕ ИЗЛУЧАТЕЛИ И ПРИЕМНИКИ

УЛЬТРАЗВУКА

4.1. Пьезоэлектрические материалы и их свойства

В современных ультразвуковых дефектоскопах для

излучения п приема ультразвука чаще всего используют

37

пьезоэлектрический эффект. Прямой пьезоэффект состо-

ит в появлении электрических зарядов на поверхностях

пьезоэлемента в результате его деформации. Обратный

пьезоэффект заключается в деформации пьезоэлемента

под действием внешнего электрического слоя.

В ультразвуковой дефектоскопии пьезоэлементы

обычно имеют форму пластин. Наиболее широко ис-

пользуемый тип деформации — растяжение-сжатие пла-

стины по толщине. Обратный пьезоэффект, вызываю-

щий такую деформацию, применяют для излучения

продольных волн, а прямой пьезоэффект, связанный с

деформацией по толщине, — для приема этих волн.

Для возбуждения и приема поперечных волн использу-

ют деформацию сдвига по толщине. В этом случае для

передачи деформации от пластины к изделию недоста-

точна смазка поверхности маслом, как в случае излуче-

ния и приема продольных волн, так как через жидкость

поперечные волны передаются плохо. Пластина должна

быть приклеена к поверхности изделия. Для этого

обычно используют легкоплавкие клеющие вещества

типа воска или циакрина. В низкочастотных ультразву-

ковых дефектоскопах используют контурную деформа-

цию пластин, связанную с растяжением-сжатием и сдви-

гом пьезопластины в направлениях, перпендикулярных

толщине. При расширении-сжатии пластины по ширине

и длине происходит изменение толщины, что приводит

к возбуждению продольных волн. Поперечные волны не

возбуждаются при подобных деформациях пластины,

если она не приклеена к изделию.

Пьезоэлемент, будучи кристаллом или поляризован-

ной керамикой, не является изотропным веществом.

Свойства его зависят от направления относительно кри-

сталлических осей или оси поляризации, поэтому соот-

ветствующие константы являются тензорными величи-

нами. В дальнейшем мы, однако, будем рассматривать

колебания по толщине соответствующим образом ори-

ентированных пластин при таком же расположении

электрического поля (в направлении координаты х).

Свойства пластин будем характеризовать значениями

констант для этого направления. При этом мы не бу-

дем специально подчеркивать тензорный характер кон-

стант и векторный характер величин, характеризующих

поле, учитывая, однако, запреты, налагаемые при тен-

зорном и векторном исчислениях.

38

Будем характеризовать упругое поле двумя выведен-

ными ранее величинами: напряжением ТХХ=Т и дефор-

мацией ъхх = дих1дх=ди1дх. Связь между ними в непьезо-

электрических материалах определяемся модулем упру-

гости. В пьезоэлектриках кроме упругих сил действуют

электрические, поэтому понятие модуля упругости

вводят при условии постоянства этих сил. Введем мо-

дуль упругости Сг> при постоянном электрическом сме-

щении D:

' <4‘>

В непьезоэлектрических материалах сс = Х + 2ц. Соот-

ветственно скорость распространения звука в пластине

выражается формулой

Ci='^Сд/р!. (4.2)

Электрическое поле будем характеризовать двумя

величинами: напряженностью Ехх—Е и смещением или

электростатической индукцией DXX = D. Как известно,

эта величина характеризует электрическое поле внутри

вещества с учетом образовавшихся в нем электрических

зарядов. Между векторами Е и D в непьезоэлектриче-

ских материалах существует простая связь:

D — eoef, (4.3)

где е0 = 8,85-10~12 Ф/м — диэлектрическая постоянная

вакуума, а е — диэлектрическая постоянная вещества.

Для пьезоматериалов формула (4.3) справедлива толь-

ко при условии постоянной деформации материала.

Диэлектрическая постоянная е определяет свойства

пьезопластины как плоского конденсатора.

С = Д^-, (4.4)

^1

где -S и h[ — площадь и толщина пластины.

Пьезоэлектрические свойства характеризуют четырь-

мя константами, связывающими Т и ди/дх с Е и D [75].

Мы, однако, будем использовать только одну из них—

пьезоконстанту е. В недеформированном пьезоматериа-

ле внутренние напряжения 1\ связаны с напряженно-

стью электрического поля Е формулой 7\ = еЕ. Для

внешних напряжений, действующих на пьезоматериал,

Т=—Т\, поэтому для обратного пьезоэффекта

Т = —еЕ. (4.5)

39

Формула для прямого пьезоэффекта, выражающая

обратную связь между электрическими и механически-

ми полями, не может быть записана как Е = —Т/е. Это

выражение неверно, поскольку е — тензорная величина,

а значение обратного тензора определяется сложным

выражением. Вместо этого для прямого пьезоэффекта

запишем формулу

D=e—, (4.6)

дх к '

которая справедлива в отсутствие внешнего электриче-

ского поля Е.

Результат совместного действия электрического и

упругого полей, согласно (4.1), (4.2), (4.5) и (4.6), за-

писывают в виде уравнений в частных производных:

T = cD—-------— D. (4.7)

дх еое (

Е = —D--------е--ЁЕ- (4.8)

еое еое дх

В действительности е является тензорной величиной,

и вместо е/е вводят пьезоэлектрическую постоянную h.

Однако компоненты тензора е не очень сильно отлича-

ются друг от друга, поэтому для простоты изложения

будем рассматривать е как скалярную величину.

Для дальнейшего анализа важное значение имеет

понятие коэффициента электромеханической связи [3.

Он определяется как отношение взаимной упругой и

электрической энергии пьезоэлектрического преобразо-

вателя к среднему геометрическому значению суммарной

плотности упругой и электрической энергии. Внутрен-

няя энергия пьезопреобразователяW = — Т — F— X

XDE. Подставляя Т и Е из (4.7) и (4.8), получим

W = ~cD(~\2--------е— D — + — — D2.

2 v дх / еое дх 2 еое

Первый член этого выражения соответствует механиче-

ской энергии пьезопреобразователя, второй — удвоен-

ной взаимной упруго-электрической энергии, а третий—

электрической энергии. Согласно определению

1 е ди

— -----D----

„ 2 £0£ дх

р =--------:—z--------.

2 V Ео8 дх

40

р2 р2

₽2= —— = ~г— • (4.9)

Р1£ 1еое

Как будет показано ниже, именно квадрат коэффи-

циента электромеханической связи определяет чувстви-

тельность пьезопреобразователя при излучении и приеме

ультразвука. Основные свойства некоторых пьезомате-

риалов указаны в работе [65].

4.2. Основные соотношения, определяющие работу

пьезоэлектрических преобразователей

В преобразователях ультразвуковых дефектоскопов

(рис. 18) пластина 1 является важнейшим чувствитель-

ным элементом. Плоскости ее покрыты электродами 3.

Пьезопластина приклеена к демпферу 2. Между пласти-

ной и средой 6, в которую излучается ультразвук, рас-

полагается несколько тонких слоев: электрод, протек-

тор 4, защищающий пластину от повреждений, и

прослойка масла 5 (в случае контактного варианта

контроля). Иногда протектор делают многослойным с

целью оптимизации тех или иных свойств искателя. Та-

ким образом, пьезопластина работает в условиях до-

вольно сложной акустической нагрузки. Для общности

представим пьезопластину с характеристическим аку-

стическим импедансом Zi = piC] нагруженной на две

среды с входными импедансами Zo и Z2 (рис. 19). Пьезо-

пластина толщиной hi считается бесконечно протя-

женной в направлении, перпендикулярном х, так что

влиянием краев пластины пренебрегаем. Пьезопреобра-

зователь подключен к электрической цепи с генератором

V, в результате действия которого на электродах пьезо-

пластины возбуждается переменное напряжение (раз-

ность потенциалов) Д<р.

Задача дальнейшего исследования заключается в

том, чтобы построить эквивалентную электрическую

схему пьезоизлучателя, в которой он был бы представ-

лен в виде некоторой пассивной нагрузки zn (это нужно

для создания теории резонансного метода контроля), и

найти выражение для волны, излучаемой в изделие.

Это нужно для расчета режима излучения в эхо- и те-

невом методах. Задачу по расчету колебаний пьезо-

преобразователя, имеющего электрические и акустиче-

ские нагрузки, принято называть задачей об электро-

акустическом тракте дефектоскопа.

41

Рис. 18. Схема пьезопреобразователя

Рис. 19. Расчетная схема электроакустического тракта

Для решения ее нужно прежде всего выразить D в формуле

(4.7) через параметры электрической цепи. Проинтегрируем (4.8) по

толшине пластины hi. В результате получим

D =——Л<р + — Ли, (4-Ю)

hi hi

где Au — разность смещений граней пластины, т. е. суммарное изме-

нение ее толщины. Из уравнений Кирхгофа для электрической цепи

(см. рис. 19) можно найти

zb (К — га/й)

za±zb

Ток /п, текущий через пьезопластину,— ток смещения, т. е. ток, свя-

занный с поляризацией диэлектрика In=SdD/dt. Считая, что гене-

ратор работает в режиме гармонических колебаний К=Уое_’ы1,

найдем !„ = —jtiiSD. Используя выражение (4.10), получим

Дф = В[ V — ~ Им|; (4.12)

\ гь еое >

R__________‘Ab__________________1_______

1/2а + ' + zalzb —

Подставив (4.10) и (4.12) в (4.7), получим

Т= cD ДФ-------е— Ьи. (4.13)

дх hi hie,04

Уравнение (4.13) является важным промежуточным

результатом. Первый член правой его части показыва-

ет связь напряжения с деформацией, соответствующую

обычным условиям распространения упругих волн.

Второй член дает механическое напряжение, вызывае-

42

мое генератором электрических колебаний. Третий член

показывает влияние изменения толщины пластины Aw

па процесс колебаний. Если е мало (например, у квар-

ца), то этим членом можно пренебречь. Но для пьезо-

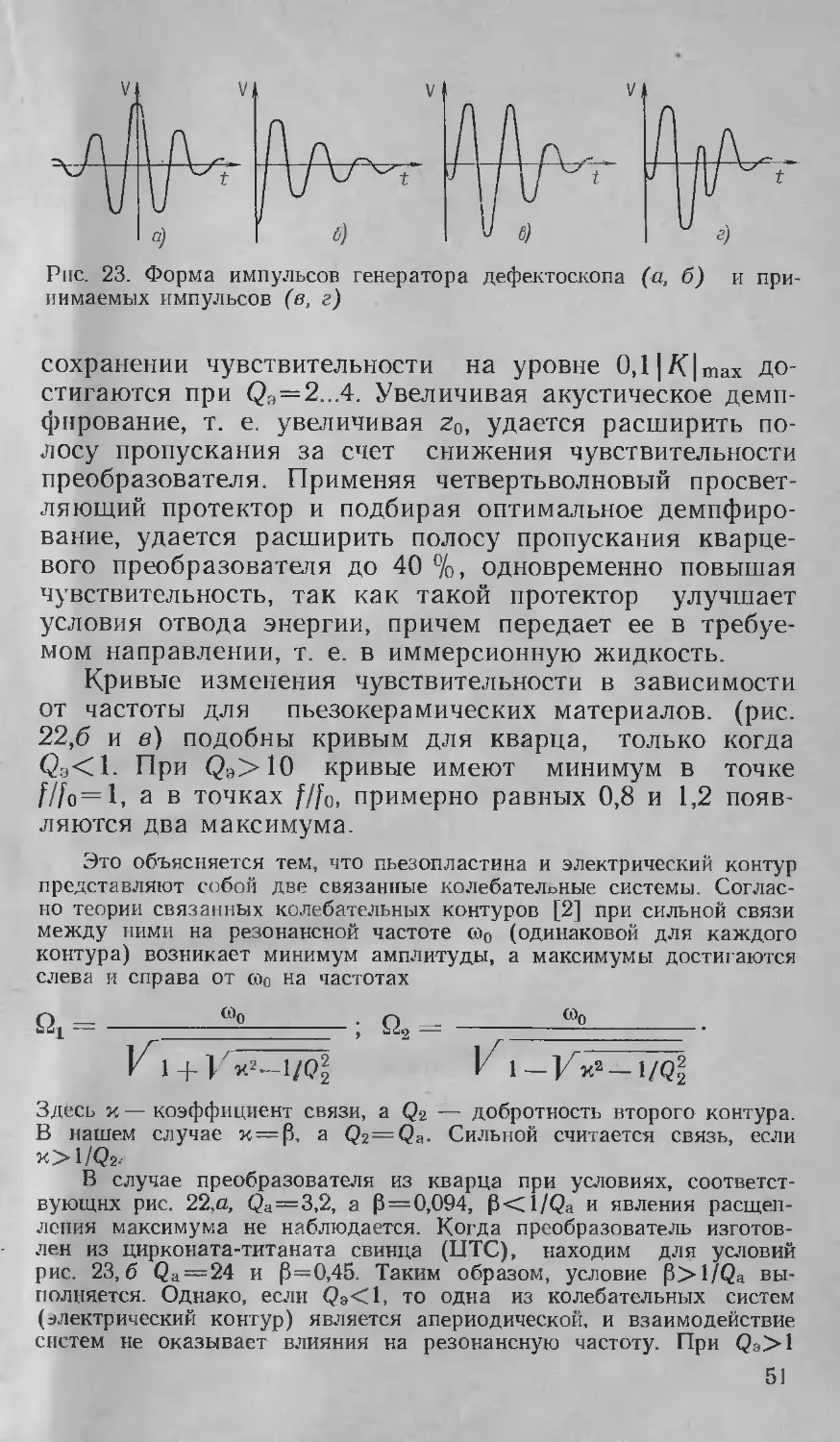

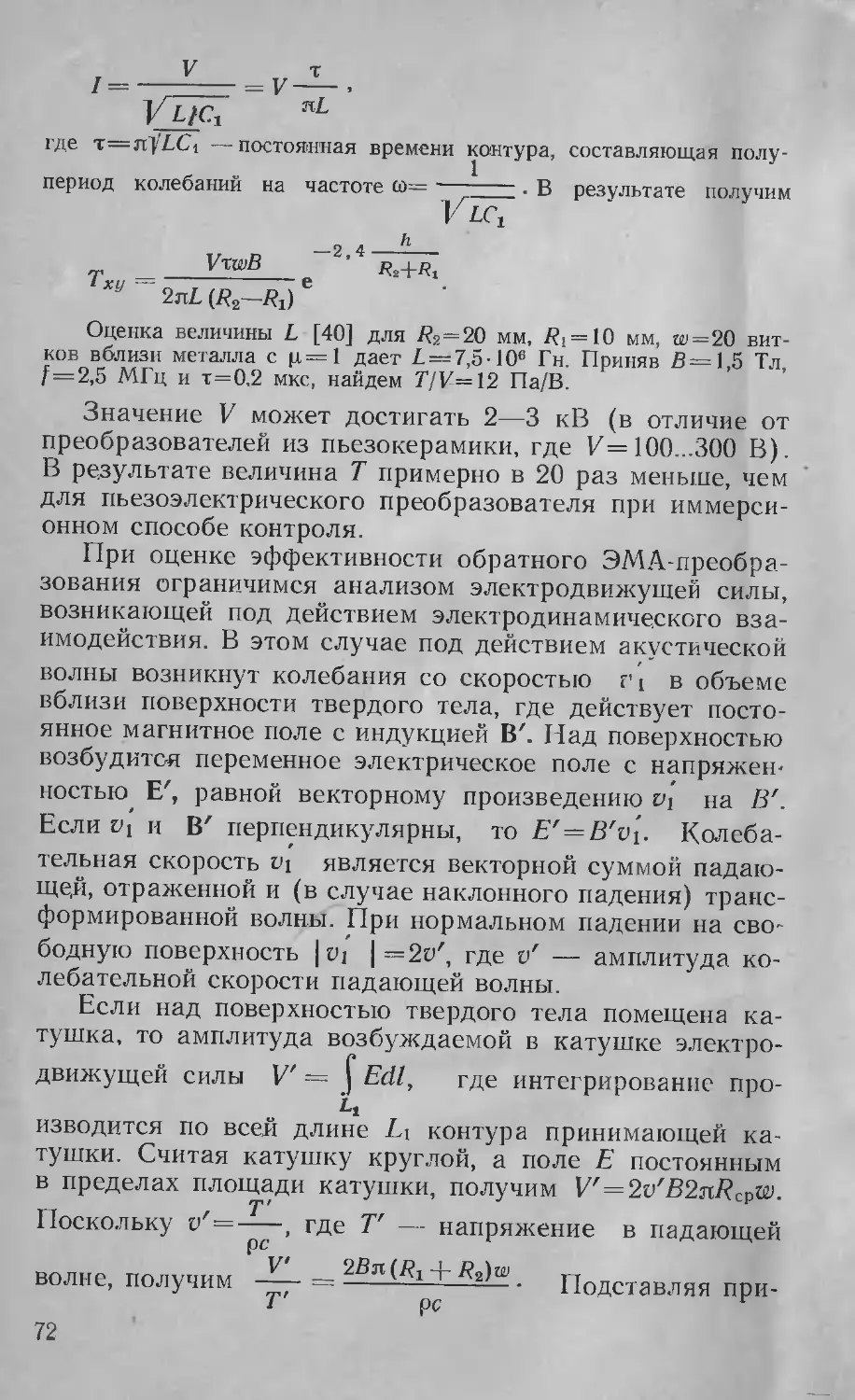

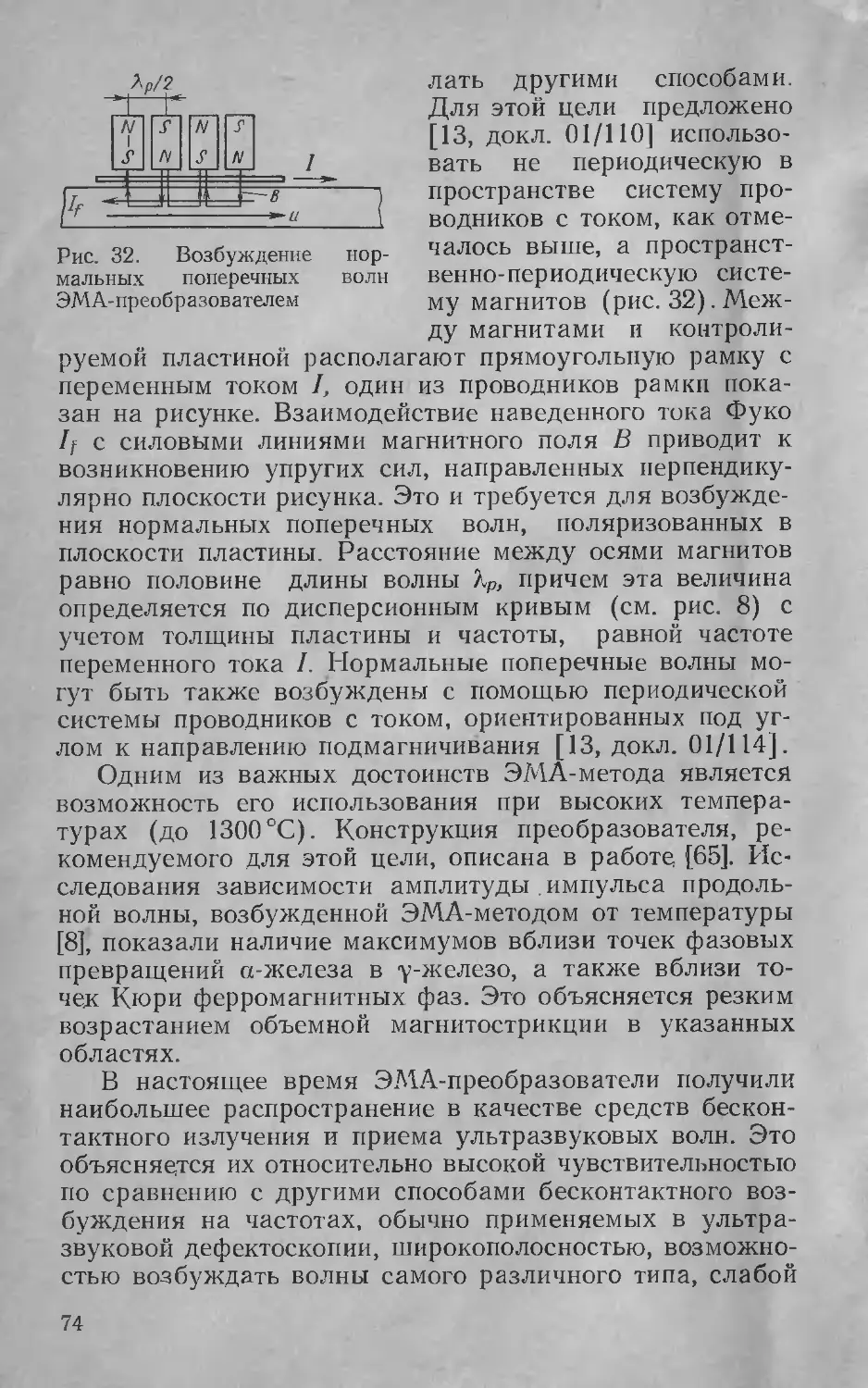

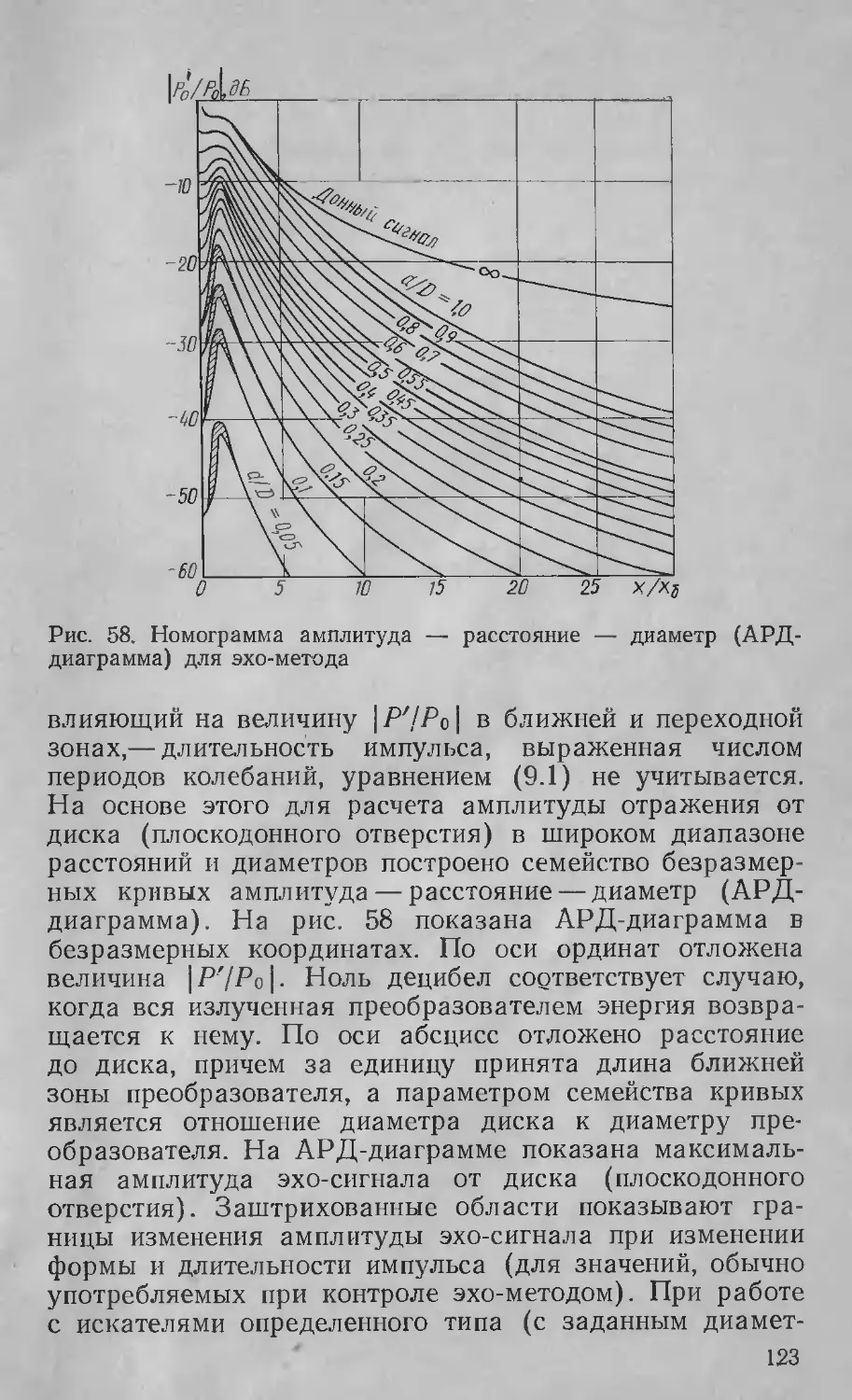

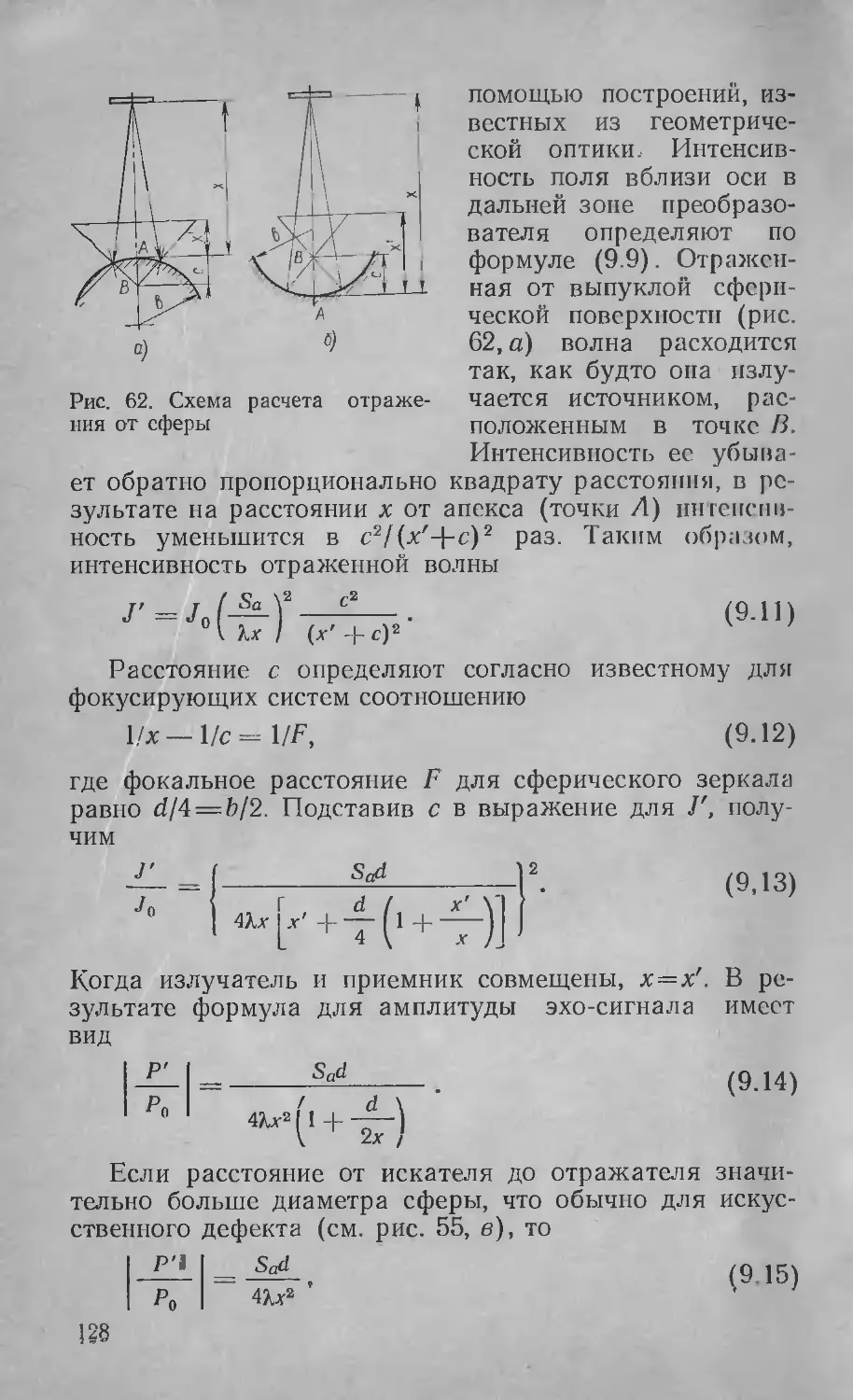

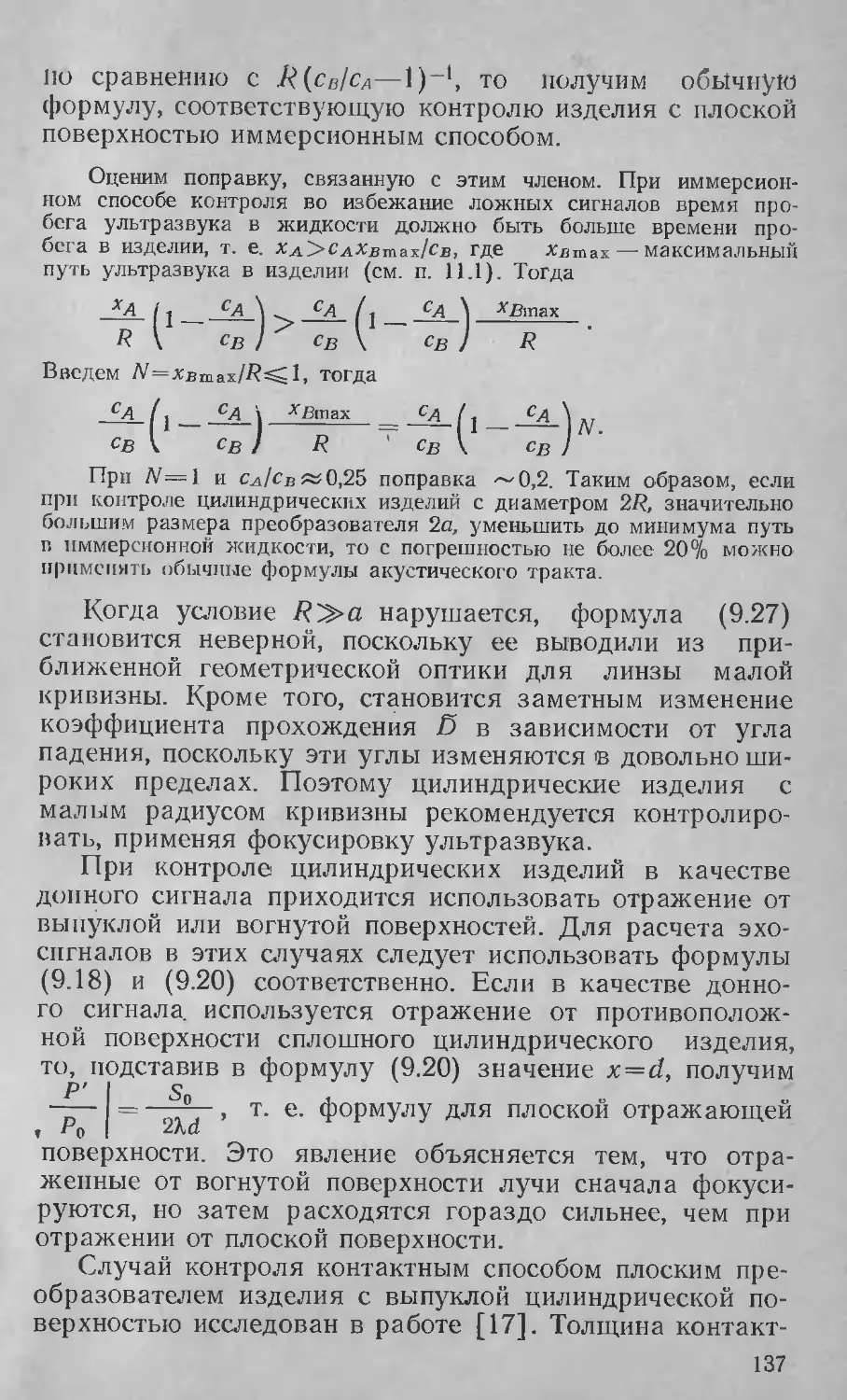

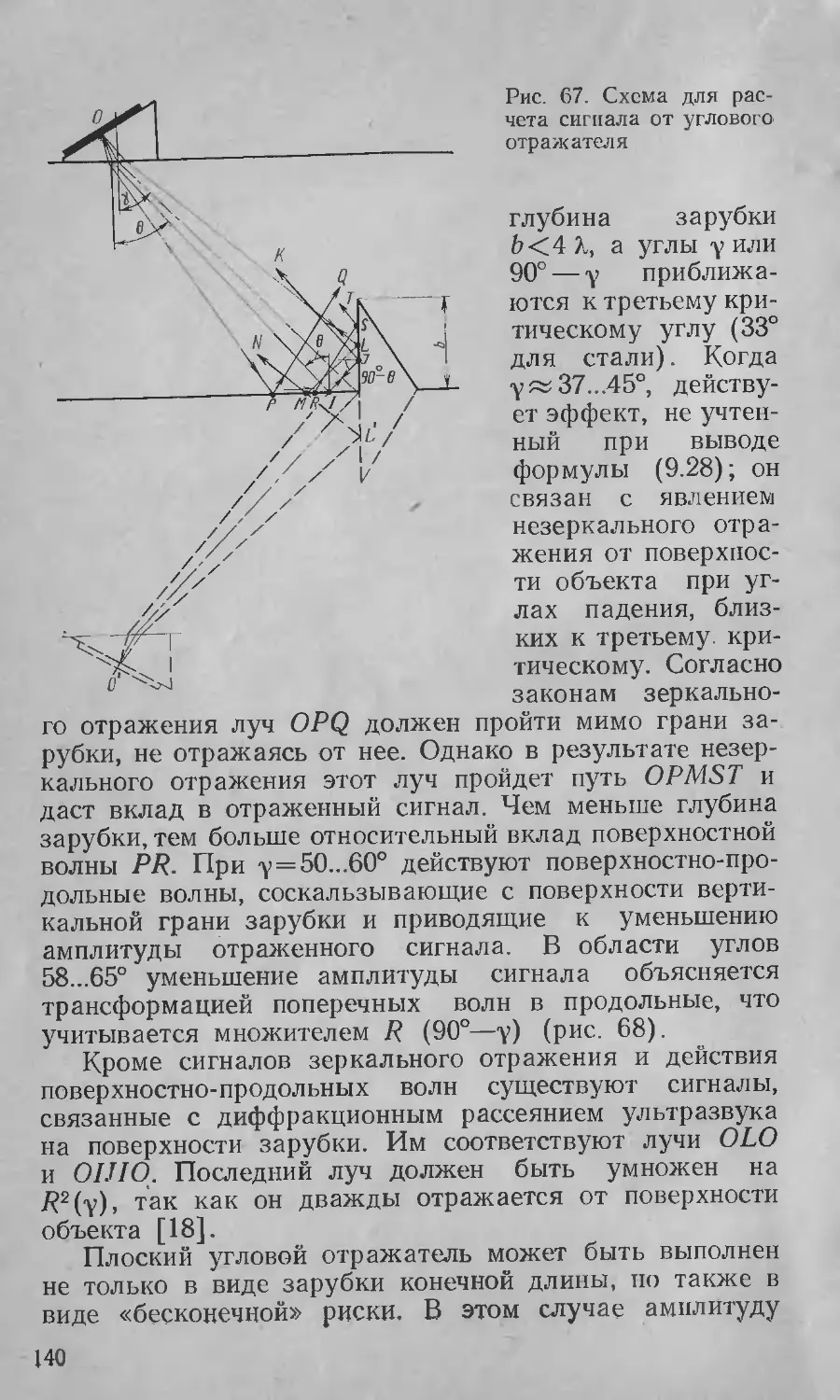

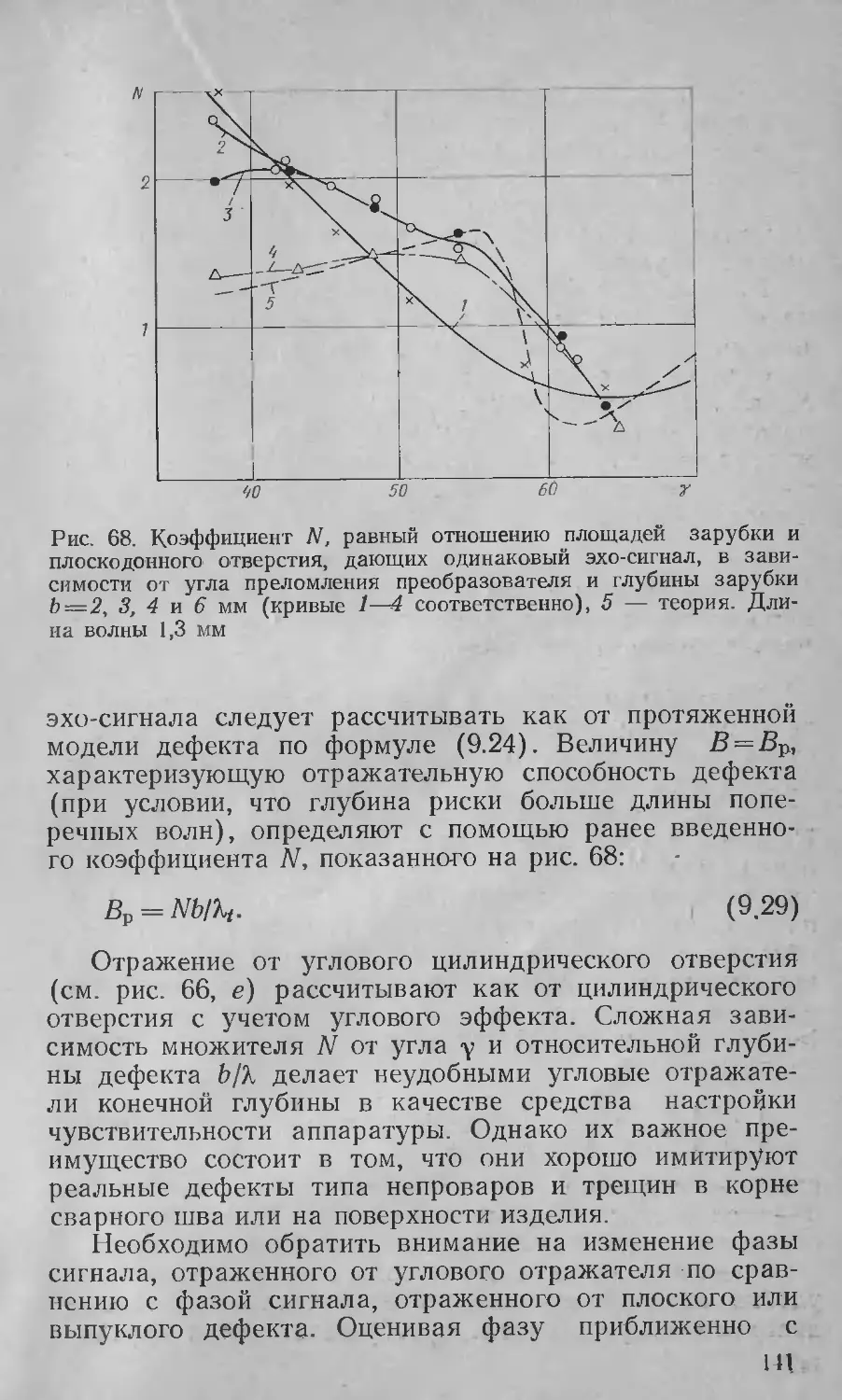

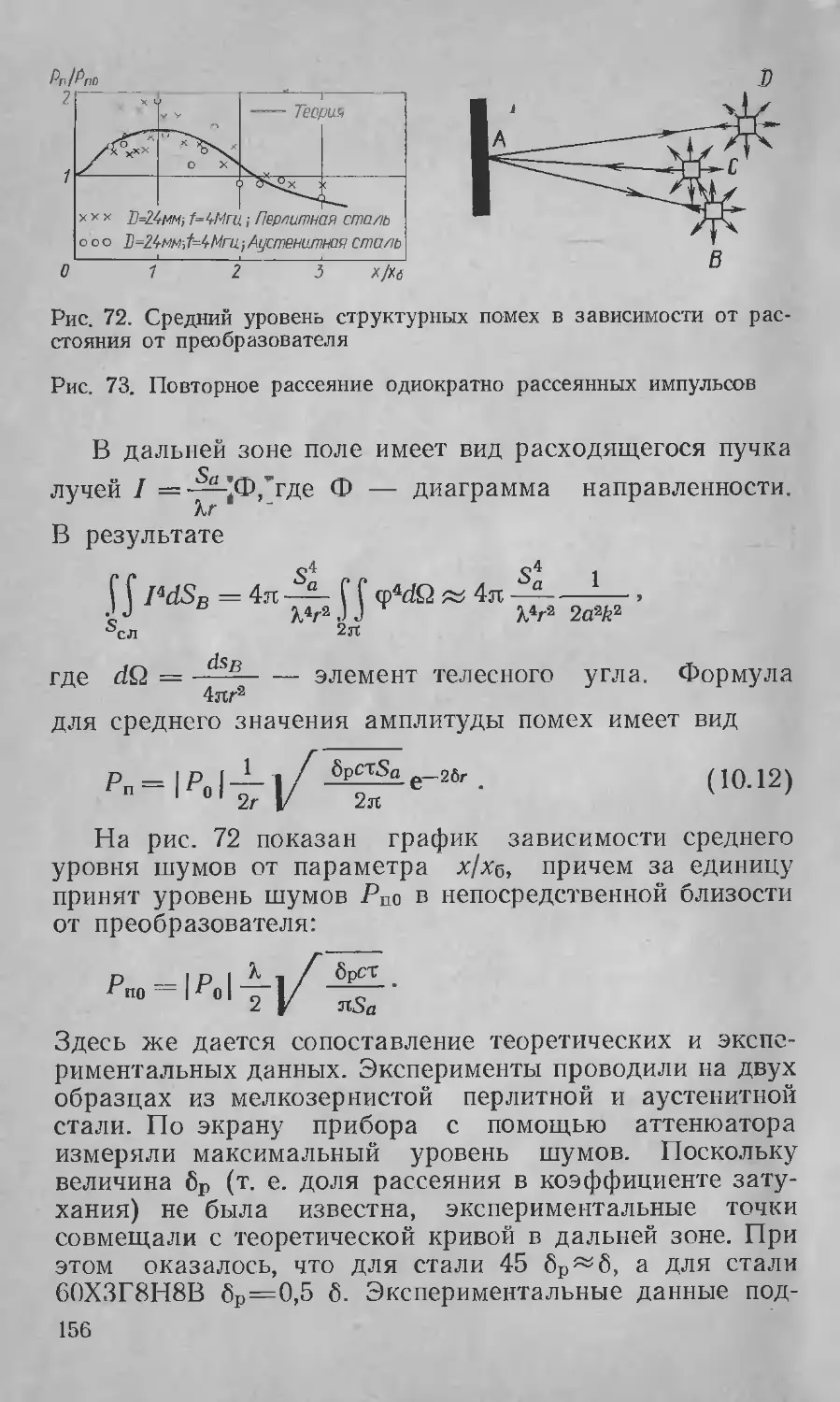

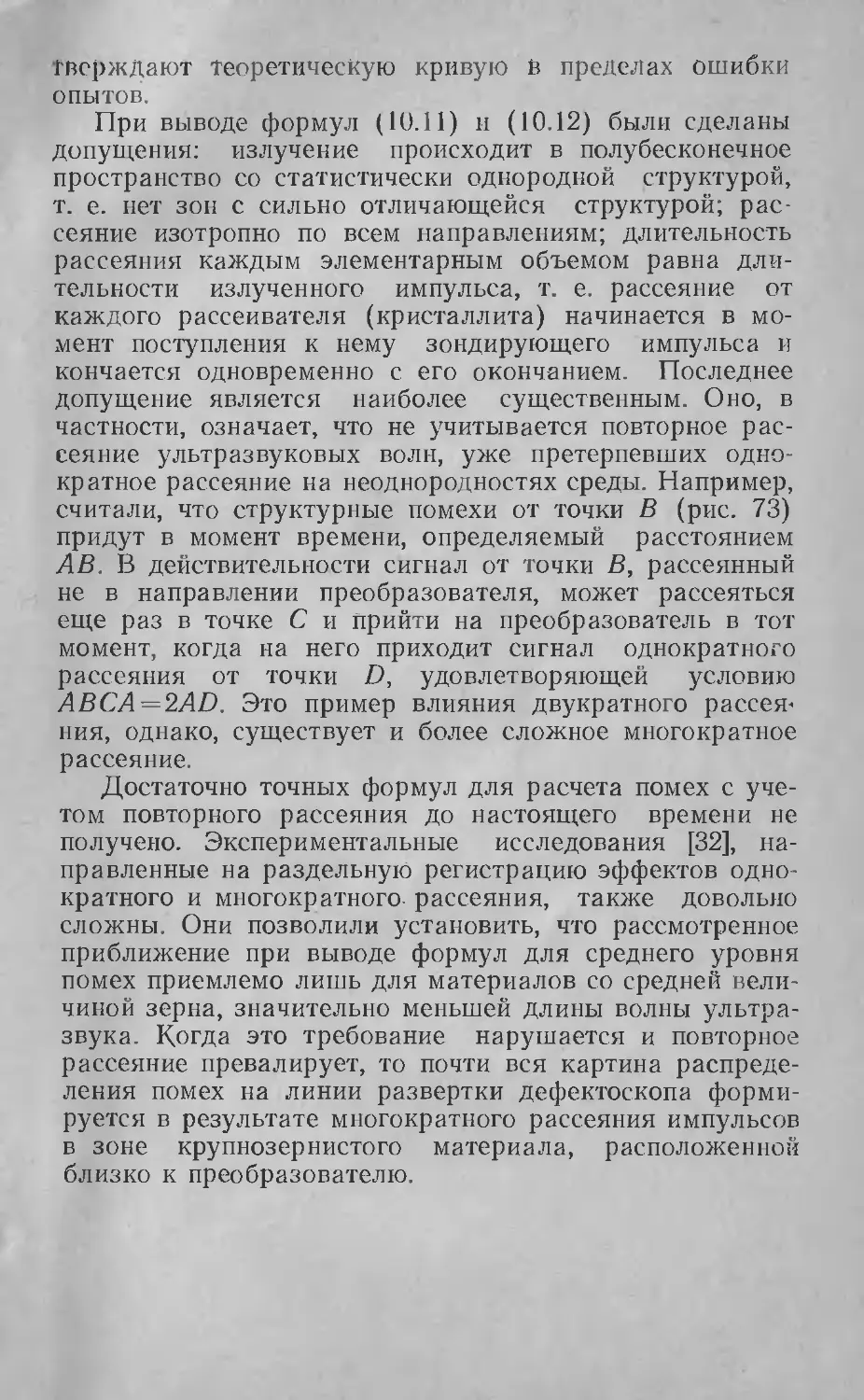

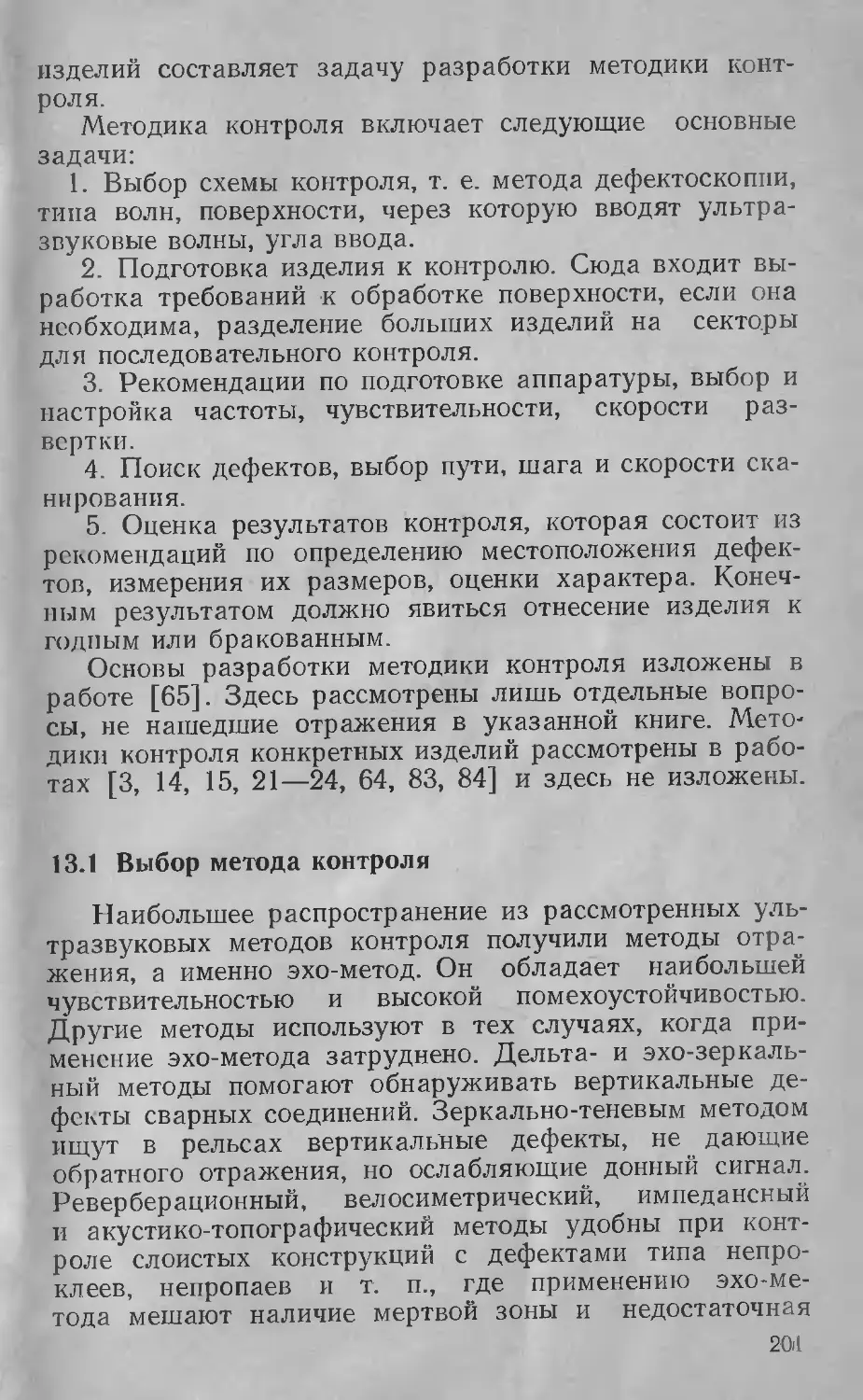

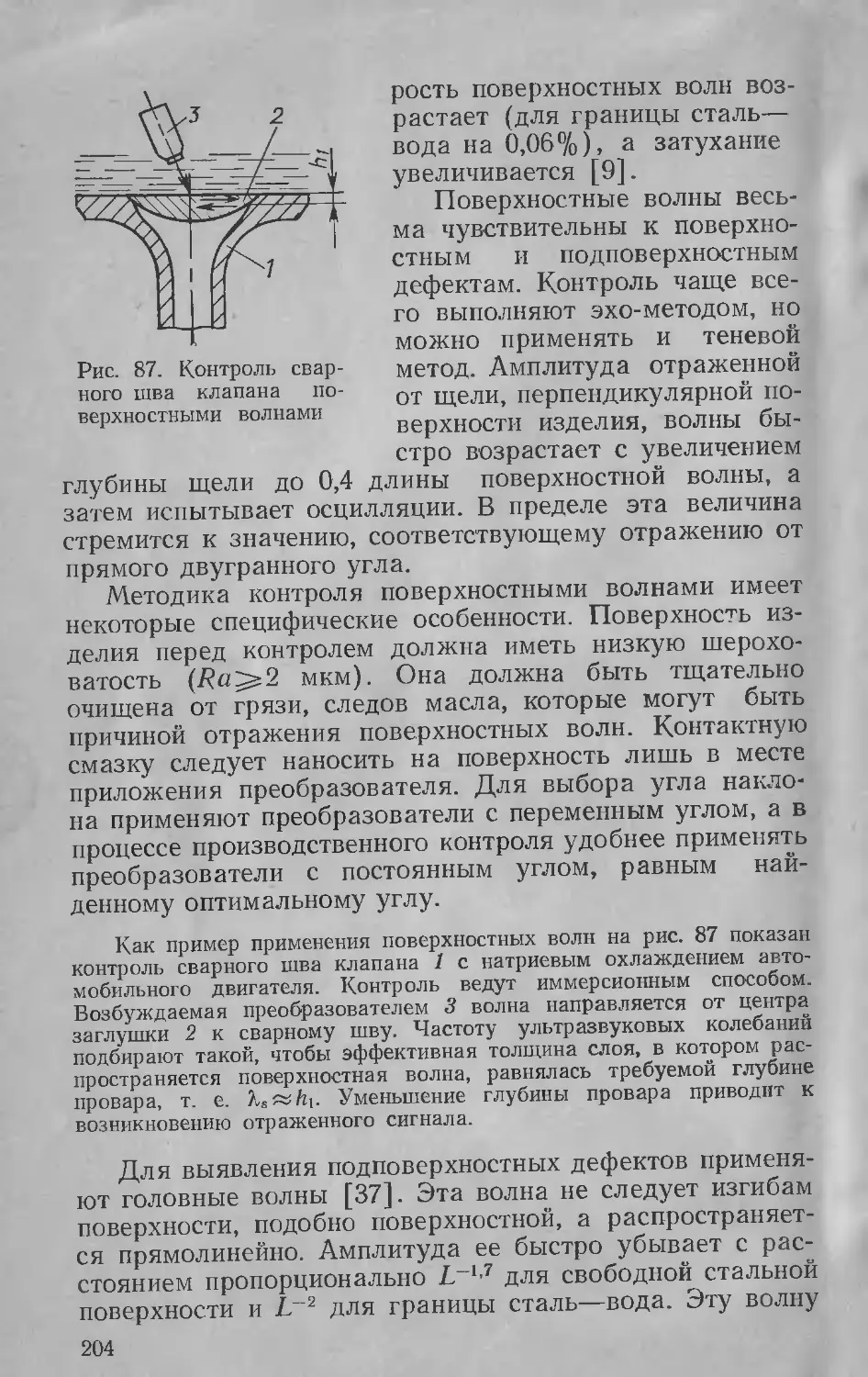

керамических материалов он играет заметную роль.