Автор: Троицкий В.А.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления испытания материалов товароведение силовые станции общая энергетика общее машиностроение машиноведение ультразвук неразрушающий контроль дефектоскопия ультразвуковой контроль

ISBN: 966-651-275-0

Год: 2006

Институт электросварки им. Е. О. Патона НАН Украины

Украинское общество

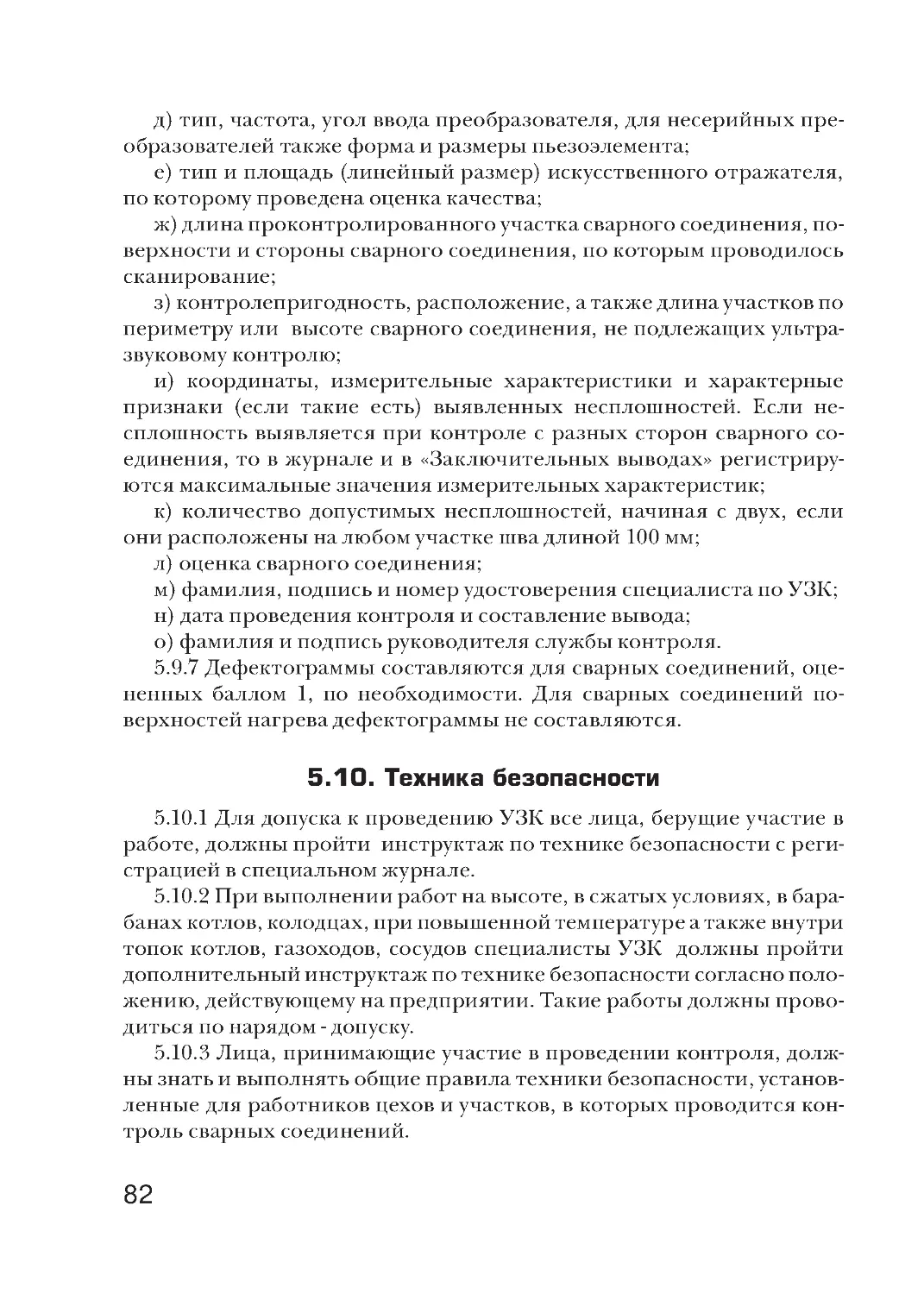

неразрушающего контроля и технической диагностики

Ультразвуковой контроль

дефектоскопы,

нормативные документы,

стандарты по УЗК

Составитель: Троицкий В. А.

Киев 2006

УДК 621.791.052:620.179.1

ББК 34.441

У51

Ультразвуковой контроль: дефектоскопы, нормативные

У51 документы, стандарты по УЗК / Составитель В. А. Троицкий. –

К.: Феникс, 2006. – с. 224.

ISBN 966-651-275-0

Справочное пособие, содержащее сравнительный анализ современных

ультразвуковых дефектоскопов, нормативные документы и стандарты по этому виду неразрушающего контроля качества.

Предназначено для инженеров, занимающихся контролем качества, диагностикой энергетического и другого ответственного оборудования. Дополняет

учебно-методический материал, изложенный в книге В. А. Троицкого «Краткое

пособие по контролю качества сварных соединений», издание третье, 2006 г.

ББК 34.441

ISBN 966-651-275-0

Оглавление

Предисловие ................................................................................6

Глава І Дефектоскопы ....................................................................7

Oсновные характеристики отечественных и зарубежных дефектоскопов . 9

1. Введение ............................................................................................. 9

2. Параметры зондирующего импульса ................................................... 9

3. Частота следования зондирующих импульсов (ЗИ) .............................12

4. Параметры развертки дефектоскопов .................................................13

5. Параметры приемного тракта дефектоскопов .....................................17

6. Динамический диапазон усиления, регулировка усиления ..................19

7. Временная регулировка чувствительности (ВРЧ) ................................21

8. Форма отображения эхоимпульсов на экране дефектоскопов ...........23

9. Характеристики экранов дефектоскопов .............................................25

10. Память настроек и результатов ..........................................................28

11. Стробирование зон контроля и сигнализация о дефектах ..................30

12. Погрешности измеряемых величин....................................................32

13. Работа от аккумуляторов, рабочая температура ................................34

14. Внешний вид, габаритные размеры и вес ..........................................36

Глава ІI Нормативный документ

СОУН МПЕ 40.1.17.302:2005 Ультразвуковой контроль сварных

соединений элементов котлов,трубопроводов и сосудов

Действующий с 05.06.2005........................................................... 41

Предисловие ...........................................................................................43

Введение СОУ–Н МПЕ 40.1.17.302:2005 ..................................................44

1. Сфера применения СОУ–Н МПЕ 40.1.17.302:2005 ................................46

2. Нормативные ссылки в документе СОУ–Н МПЕ 40.1.17.302:2005..........48

3. Определения, принятые в СОУ–Н МПЕ 40.1.17.302:2005 ......................48

4. Обозначения и сокращения ..................................................................51

5. Общие положения по ультразвуковому

контролю сварных соединений ...........................................................52

5.1. Общие требования ........................................................................52

5.2. Аппаратура ...................................................................................54

5.3. Выбор параметров контроля сварных соединений ........................56

5.4. Подготовка к контролю .................................................................60

5.5. Настройка аппаратуры .................................................................64

5.6. Проведение контроля и определение измеренных

характеристик выявленных несплошностей ..................................68

5.7. Распознавание типа дефекта

при контроле по схеме «тандем» ..................................................74

5.8. Порядок оценки качества сварных соединений ............................78

5.9. Оформление результатов контроля ...............................................80

5.10.Техника безопасности ..................................................................82

6 Ультразвуковой контроль стыковых кольцевых сварных

соединений трубных систем и трубопроводов ....................................83

6.1. Общие требования ........................................................................83

6.2. Контроль сварных соединений с подкладными кольцами ..............84

6.3. Контроль сварных соединений труб

поверхностей теплообмена ...........................................................91

6.4. Контроль сварных соединений трубопроводов

с толщиной стенки менее 20 мм без подкладных колец .................95

6.5. Контроль сварных соединений трубопроводовс толщиной

стенки 20 мм и более без подкладных колец .................................98

6.6. Контроль сварных соединений донышек с коллекторами ............100

6.7. Контроль сварных соединений плоских донышек коллекторов

(камер), конструкция которых не отвечает требованиям

современных нормативных документов ......................................102

6.8. Контроль на наличие поперечных трещин ...................................103

6.9. Контроль стыковых сварных соединений аустенитных

сталей с толщиной элементов 10 – 40 мм ....................................108

7 Контроль угловых сварных соединений трубных элементов ................113

7.1. Общие положения .......................................................................113

7.2. Технология контроля ...................................................................114

7.3. Контроль сварных соединений штуцеров

с донышками коллекторов ..........................................................118

7.4. Контроль угловых сварных соединений водоспускных

и паропропускных труб с камерами .............................................122

7.5. Контроль угловых сварных соединений

штуцеров с барабанами ..............................................................127

7.6. Контроль угловых сварных соединений

штуцеров по внутренней поверхности .........................................130

7.7. Контроль угловых сварных соединений штуцеров

по поверхности корпуса ..............................................................131

8. Ультразвуковой контроль сварных соединений

штампосварных элементов трубопроводов .......................................134

8.1. Общие требования ......................................................................134

8.2. Технология контроля ...................................................................135

9. Ультразвуковой контроль сварных соединений котельных

барабанов, сосудов, работающих под давлением, продольных,

спиральных и кольцевых сварных соединений трубопроводов ..........137

9.1. Общие требования ......................................................................137

9.2. Технология контроля ...................................................................137

10. Ультразвуковой контроль сварных

соединений металлоконструкций .....................................................140

10.1. Общие требования ....................................................................140

10.2. Выбор способов и параметров контроля ....................................141

10.3. Настройка дефектоскопа ...........................................................143

10.4. Проведение контроля ................................................................145

10.5. Оценка качества сварных соединений .......................................148

Приложение А к п. 5.1.8 СОУ-Н МПЕ 40.1.17.302:2005 ................ 150

Приложение Б к п. 5.2.4 СОУ-Н МПЕ 40.1.17.302:2005 ................ 151

Приложение В к п. 5.2.4 СОУ-Н МПЕ 40.1.17.302:2005 ................ 154

Приложение Г к п. 5.2.4 СОУ-Н МПЕ 40.1.17.302:2005 ................ 161

Приложение Д к п. 5.3.12 СОУ-Н МПЕ 40.1.17.302:2005 .............. 165

Приложение Е ............................................................................ 170

Приложение Ж ........................................................................... 172

Приложение И ............................................................................ 174

Приложение К к п. 5.5.6 СОУ-Н МПЕ 40.1.17.302:2005 ................ 208

Приложение Л к п. 5.6.7 СОУ-Н МПЕ 40.1.17.302:2005 ................ 209

Приложение М к п. 5.9.4 СОУ-Н МПЕ 40.1.17.302:2005 ............... 213

Глава ІII Стандарты УЗК ............................................................. 215

Стандарты по ультразвуковому контролю, действующие в Украине .......217

Предисловие

Ультразвуковой контроль является интенсивно-развивающимся видом испытаний без разрушений. В Институте электросварки

им. Е. О.Патона НАН Украины этим видом неразрушающего контроля занимаются много лет, создаются соответствующие методики, доводятся до практического воплощения новые идеи.

Значительная часть практического опыта по УЗК обобщено в популярной книге В. А. Троицкого «Краткое пособие по контролю качества сварных соединений». В этом учебнике для начинающих кратко

изложены основные принципы распространенных методов неразрушающего контроля (радиационного, магнитного, капиллярного, ультразвукового и др.).

Для специалистов, имеющих достаточный практический опыт в области ультразвукового контроля, важно знать более подробную информацию о современных дефектоскопах, современных нормативных документах и стандартах. Это выполняет настоящее Приложение.

Более подробную информацию о приборах, нормативных документах и стандартах по УЗК можно получить в Отделе Неразрушающих

методов контроля качества сварных соединений Института электросварки им. Е. О. Патона по телефонам: (044) 200-81-40, 271-22-49, 28726-66, 200-81-83.

Заказать книгу «Краткое пособие по контролю качества сварных соединений» и настоящее Приложение к нему можно по факсу

8-044-289-21-66, указав количество приобретаемых экземпляров и подробные реквизиты, куда следует выслать книги.

Глава І

Дефектоскопы

Oсновные характеристики отечественных

и зарубежных дефектоскопов

1. Введение

Количество современных ультразвуковых дефектоскопов непрерывно

растет, что затрудняет их выбор. Производителями заявляется все большее количество характеристик, призывающих пользователя сделать выбор

в пользу той или иной модели. Здесь сделана попытка рассмотреть основные характеристики непосредственно электронных блоков дефектоскопов,

как самостоятельных измерительных устройств. Сложность составления

подобных сравнительных обзоров заключается в том, что зачастую производители оборудования не афишируют подробные технические характеристики дефектоскопа, ограничиваясь лишь кратким их описанием.

В обзоре рассмотрены характеристики дефектоскопов:

· USM-22B, USM-25DAC, USM23EX, USN-52L – фирмы «Krautkramer», Германия;

· EPOCH III, EPOCH IV – фирмы «Panametrics», США;

· MASTERSCAN 340 – фирмы «Sonatest», Англия;

· УД2В-П46 – НПЦ «Кропус», г. Ногинск;

· УД2-70 – НПП «Луч», г. Москва, «Ультракон-Сервис», г. Киев;

· DIO 562 – фирмы «Starmans», Чехия;

· УД4-Т – фирмы «Votum», Молдова, г. Кишинев;

· А1212 «Мастер»/»Эксперт» – фирмы «АКС», г. Москва;

· УДЦ-201П – ЦНИИТМАШ, г. Москва;

· УД2-102/УД2-103 «Пеленг» – фирмы «Алтку», г. Санкт-Петербург;

· УИУ «Сканер» – фирмы «Алтес», г. Москва.

Обзор публикуется по разрешению его автора Борисенко В. В.,

директора фирмы «Крокус», любезно предоставленного нам Духовским А.Ю. (ф. ООО «Интрон-СЭТ»). Обзор печатается в сокращении,

рассматриваются основные узлы дефектоскопов, элементная база и

технологические возможности дефектоскопов. Все технические характеристики взяты из рекламных проспектов, интернет-сайтов и руководств по эксплуатации приборов.

2. Параметры зондирующего импульса

Зондирующим импульсом называется акустический импульс, излучаемый преобразователем. Форма зондирующего импульса зависит

от формы приложенного направления и характера нагрузки в значительной мере по этому определяется подключенным преобразова-

9

телем. Без подключенного преобразователя импульс представляет

собой односторонний толчок напряжения, убывающий по экспоненциальному закону.

Несмотря на различие в конструкциях приборов общий принцип

возбуждения колебаний остается неизменным. Конденсатор в дефектоскопе заряжается до некоторого напряжения, затем управляющим

сигналом от тактового генератора замыкается электронный выключатель, в результате чего конденсатор разряжается через демпфирующее сопротивление (или индуктивность), включенное параллельно

колебательному элементу. Этот импульс разряда возбуждает в колебательном элементе затухающие механические колебания. Такой способ возбуждения называют ударным.

Кривая разряда и период механических колебаний в значительной степени зависит от емкости конденсатора С и сопротивления

резистора R. Для оптимального согласования прибора с конкретным

преобразователем в некоторых дефектоскопах есть возможность переключения величин С и R. Однако, поскольку собственная частота

колебаний пьезоэлемента зависит напрямую от его толщины, для эффективного возбуждения различных преобразователей необходимо

приложение различной энергии. В противном случае, возбуждение

ударным импульсом достаточно большого пьезоэлемента, будет сравнимо с коротким ударом часового молоточка по громадному колоколу.

Для повышения эффективности возбуждения пьезокристаллов используют генераторы прямоугольных импульсов. Электронный ключ

в генераторе прямоугольных импульсов отключает излучатель в требуемый момент времени, позволяя формировать импульсы необходимой длительности.

Схема ударного

возбуждения

10

Схема разряда при ударном

возбуждении

Схема генератора

прямоугольных

импульсов

Схема разряда при

ударном возбуждении

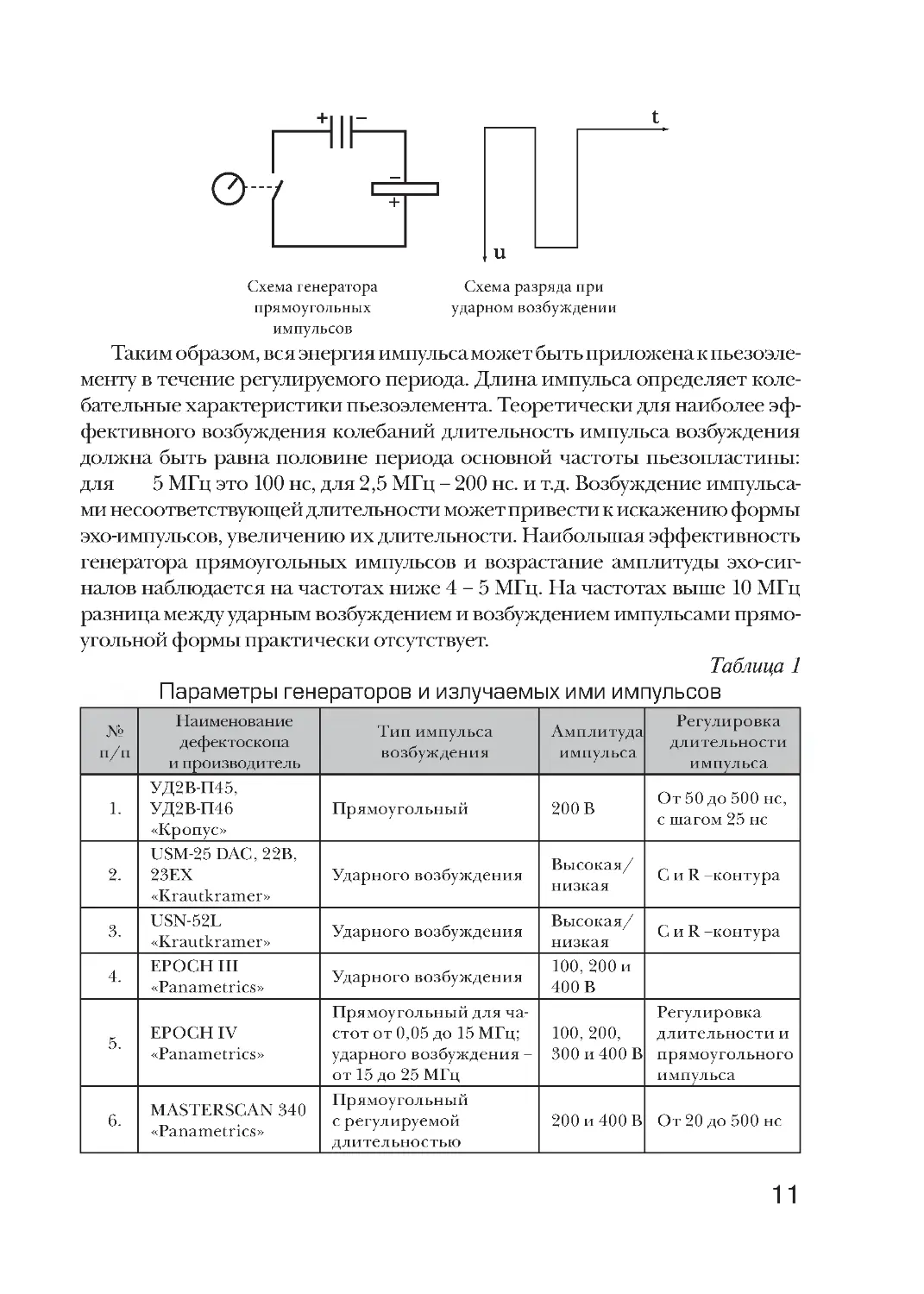

Таким образом, вся энергия импульса может быть приложена к пьезоэлементу в течение регулируемого периода. Длина импульса определяет колебательные характеристики пьезоэлемента. Теоретически для наиболее эффективного возбуждения колебаний длительность импульса возбуждения

должна быть равна половине периода основной частоты пьезопластины:

для

5 МГц это 100 нс, для 2,5 МГц – 200 нс. и т.д. Возбуждение импульсами несоответствующей длительности может привести к искажению формы

эхо-импульсов, увеличению их длительности. Наибольшая эффективность

генератора прямоугольных импульсов и возрастание амплитуды эхо-сигналов наблюдается на частотах ниже 4 – 5 МГц. На частотах выше 10 МГц

разница между ударным возбуждением и возбуждением импульсами прямоугольной формы практически отсутствует.

Таблица 1

Параметры генераторов и излучаемых ими импульсов

№

п/п

1.

2.

3.

4.

Наименование

дефектоскопа

и производитель

УД2В-П45,

УД2В-П46

«Кропус»

USM-25 DAC, 22B,

23EX

«Krautkramer»

USN-52L

«Krautkramer»

EPOCH III

«Panametrics»

5.

EPOCH IV

«Panametrics»

6.

MASTERSCAN 340

«Panametrics»

Тип импульса

возбуждения

Амплитуда

импульса

Регулировка

длительности

импульса

Прямоугольный

200 В

От 50 до 500 нс,

с шагом 25 нс

Ударного возбуждения

Высокая/

низкая

С и R –контура

Ударного возбуждения

Ударного возбуждения

Прямоугольный для частот от 0,05 до 15 МГц;

ударного возбуждения –

от 15 до 25 МГц

Прямоугольный

с регулируемой

длительностью

Высокая/

низкая

100, 200 и

400 В

С и R –контура

Регулировка

100, 200,

длительности и

300 и 400 В прямоугольного

импульса

200 и 400 В От 20 до 500 нс

11

Окончание табл. 1

№

п/п

Наименование

дефектоскопа

и производитель

Тип импульса

возбуждения

Амплитуда

импульса

7.

DIO-562

«Starmans»

Прямоугольный с

регулируемой длительностью

55, 110 и

220 В

8.

УД4-Т

«Votum»

Ударного возбуждения

Нет данных

Ударного возбуждения

185В

9.

10.

11.

12.

13.

УД2-70

«Ультракон-Сервис»

А1212 «Мастер»

«АКС»

УИУ «СКАНЕР»

«Алтес»

УДЦ-201П

«ЦНИИТМАШ»

УД2-102, 103 «Пеленг»

«Алтек»

Период меандра

Ударного возбуждения

Ударного возбуждения

Ударного возбуждения

20, 100,

200 В

Нет данных

Нет данных

8 В и 160 В

Регулировка

длительности

импульса

Регулировка

длительности

прямоугольного

импульса

Программируемая форма

импульса

Программируемая форма

импульса

0,5 – 10 периодов

Фиксированные

С и R для каждого частотного

диапазона

3. Частота следования зондирующих импульсов (ЗИ)

Частота следования ЗИ является одной из основных характеристик, определяющих производительность контроля, т.е. максимальную скорость сканирования поверхности объекта контроля, при которой еще возможно выявление дефекта.

Кроме частоты следования ЗИ на реальную производительность

влияют: диаметр излучающей поверхности преобразователя, условия контроля, геометрия и состояние поверхности и т.д. Поэтому

такая характеристика является весьма относительной. Однако максимальная частота следования ЗИ позволяет оценить предельную

производительность самого дефектоскопа в определенных условиях. Например, если условно принять ширину диаграммы направленности преобразователя на определенной глубине, равной 5 мм,

тогда, учитывая, что для регистрации дефекта по ГОСТ необходимо не менее 3-х импульсов на дефект, можно приблизительно оценить максимально возможную для контроля скорость движения

преобразователя.

12

Таким образом, при частоте следования 500 Гц максимальная производительность такого прибора составит около 50 м/мин, что вполне достаточно даже для автоматизированного контроля. Наоборот,

при частоте следования 10 Гц, максимальная скорость движения составит около 1 м/мин.

Многие приборы имеют переключаемую частоту посылок ЗИ «высокая/низкая» с тем, чтобы можно было проводить контроль материалов с различным затуханием, т.к. в материалах с малым затуханием

при высокой частоте посылок ЗИ может произойти наложение эхоимпульса на собственный зондирующий импульс.

Кроме того, частота следования зондирующих импульсов обычно

автоматически регулируется в зависимости от длительности развертки и других параметров настройки. Т.е. совершенно бессмысленно

для изделия длиной 2 м, посылать зондирующие с частотой 1 КГц, т.к.

во время интервала между посылками импульсов, прибор должен принять эхо-сигнал, а с такой глубины он может еще не вернуться.

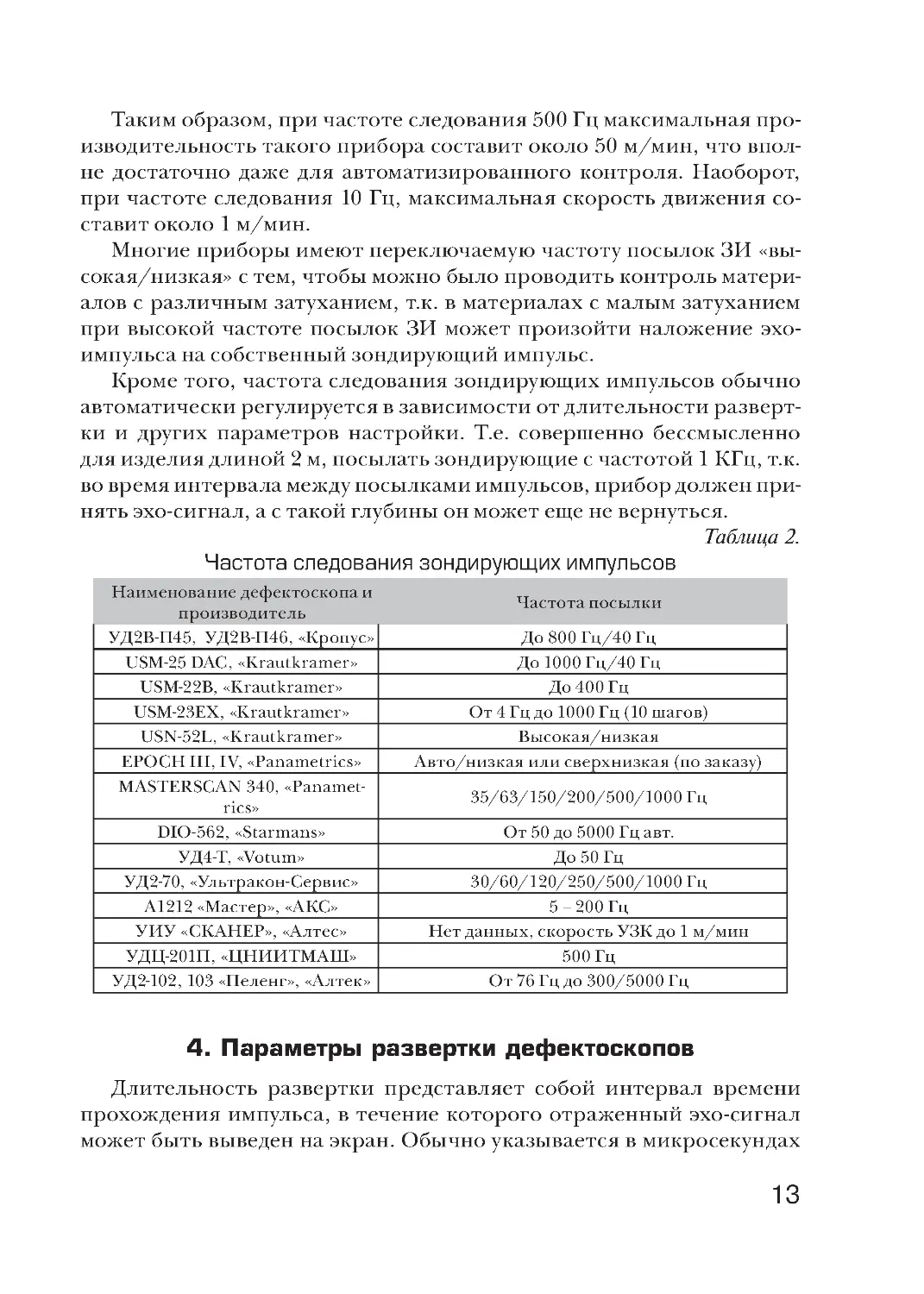

Таблица 2.

Частота следования зондирующих импульсов

Наименование дефектоскопа и

производитель

УД2В-П45, УД2В-П46, «Кропус»

USM-25 DAC, «Krautkramer»

USM-22В, «Krautkramer»

USM-23ЕХ, «Krautkramer»

USN-52L, «Krautkramer»

EPOCH III, IV, «Panametrics»

MASTERSCAN 340, «Panametrics»

DIO-562, «Starmans»

УД4-Т, «Votum»

УД2-70, «Ультракон-Сервис»

А1212 «Мастер», «АКС»

УИУ «СКАНЕР», «Алтес»

УДЦ-201П, «ЦНИИТМАШ»

УД2-102, 103 «Пеленг», «Алтек»

Частота посылки

До 800 Гц/40 Гц

До 1000 Гц/40 Гц

До 400 Гц

От 4 Гц до 1000 Гц (10 шагов)

Высокая/низкая

Авто/низкая или сверхнизкая (по заказу)

35/63/150/200/500/1000 Гц

От 50 до 5000 Гц авт.

До 50 Гц

30/60/120/250/500/1000 Гц

5 – 200 Гц

Нет данных, скорость УЗК до 1 м/мин

500 Гц

От 76 Гц до 300/5000 Гц

4. Параметры развертки дефектоскопов

Длительность развертки представляет собой интервал времени

прохождения импульса, в течение которого отраженный эхо-сигнал

может быть выведен на экран. Обычно указывается в микросекундах

13

или миллиметрах. Говоря о развертке в миллиметрах, всегда имеют

в виду какой-то конкретный материал с известной скоростью звука

(обычно это сталь 45 со скоростью примерно 5950 – 6000 м/с). Часто

называют максимальную длительность развертки «глубиной прозвучивания». Такое название абсолютно неправильно, т.к. косвенно призвано создать у потребителя мнение о том, что большая длительность

развертки соответствует высокой мощности излучения прибора. На

самом деле глубина прозвучивания (т.е. максимальное расстояние в

материале, при котором можно получить сигнал от отражателя с заданным соотношением сигнал/шум) зависит в первую очередь от амплитуды зондирующего импульса, от коэффициента преобразования

ПЭП, от затухания звука в материале объекта контроля, анизотропии

его свойств, его геометрии и т.д. Т.е. вполне вероятно, что на приборе

с длительностью развертки равной 5 метров – дефект, расположенный на такой глубине не будет выявляться, т.к. мощность усилителя и

параметры преобразователя не позволят сделать этого.

Под минимальной разверткой понимается наименьший интервал времени, который можно растянуть на весь экран дефектоскопа. Соответственно, чем меньше такой интервал, тем более удобно работать с малыми толщинами и близко расположенными дефектами, поскольку можно

отобразить малую зону контроля на весь экран. Также следует обратить

внимание на нижний диапазон толщин контролируемого материала,

т.е. диапазон 2 – 3000 мм подразумевает, что развертка до 2 мм на экране

дефектоскопа не будет отображаться и следовательно прямым ПЭП без

призмы/линии задержки проконтролирована быть не может. На экране

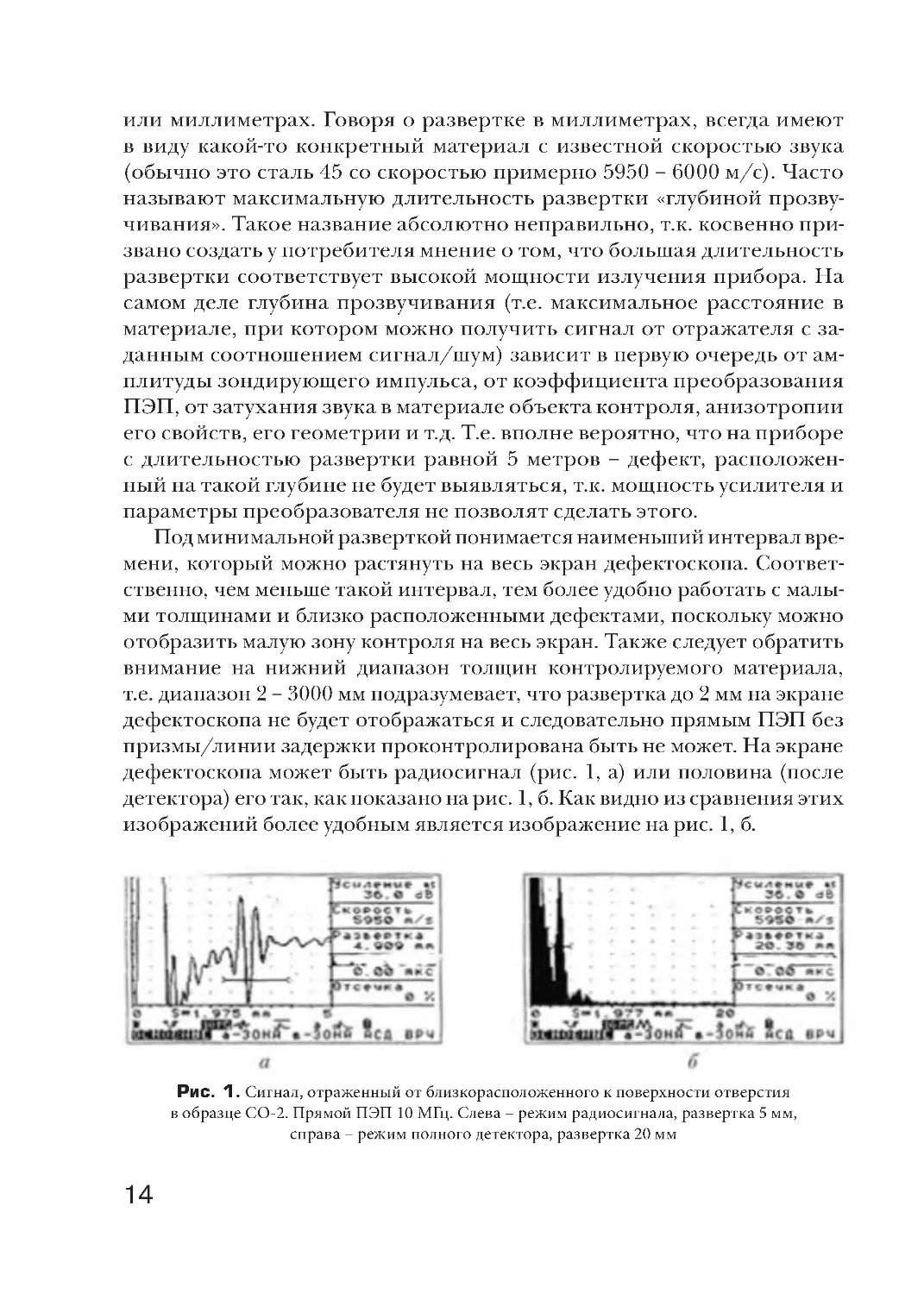

дефектоскопа может быть радиосигнал (рис. 1, а) или половина (после

детектора) его так, как показано на рис. 1, б. Как видно из сравнения этих

изображений более удобным является изображение на рис. 1, б.

Рис. 1. Сигнал, отраженный от близкорасположенного к поверхности отверстия

в образце СО-2. Прямой ПЭП 10 МГц. Слева – режим радиосигнала, развертка 5 мм,

справа – режим полного детектора, развертка 20 мм

14

Немаловажным является также шаг изменения развертки. Чем

он меньше, тем лучше, т.е. тем точнее можно выставить развертку на

экране. Однако обычно шаг развертки зависит от частоты оцифровки

сигнала и способа его обработки. В любом случае предпочтительней

иметь возможность плавной регулировки развертки или с шагом от 1

мм. Менее удобны фиксированные развертки, скажем 20, 50 мм и т.д.

В последнем случае пользователь лишается возможности выставить

сигнал в нужное место на экране.

Еще один важный параметр дефектоскопа – величина задержки

развертки. Задержка развертки – начальный временной интервал,

который не будет отображаться на экране дефектоскопа. Он указывается обычно в микросекундах. Таким образом, чтобы контролировать

изделие на наличие дефектов на глубине от 900 до 1000 мм достаточно

установить развертку более 1 м, но тогда работать с таким сигналом

совершенно неудобно, т.к. на экране он будет выглядеть как тонкая линия. Учитывая, что сигналы с глубины до 900 мм нас не интересуют,

гораздо удобнее выставить задержку развертки порядка 300 мкс (что

по стали составит как раз около 900 мм) и длительность развертки

всего 100 мм.

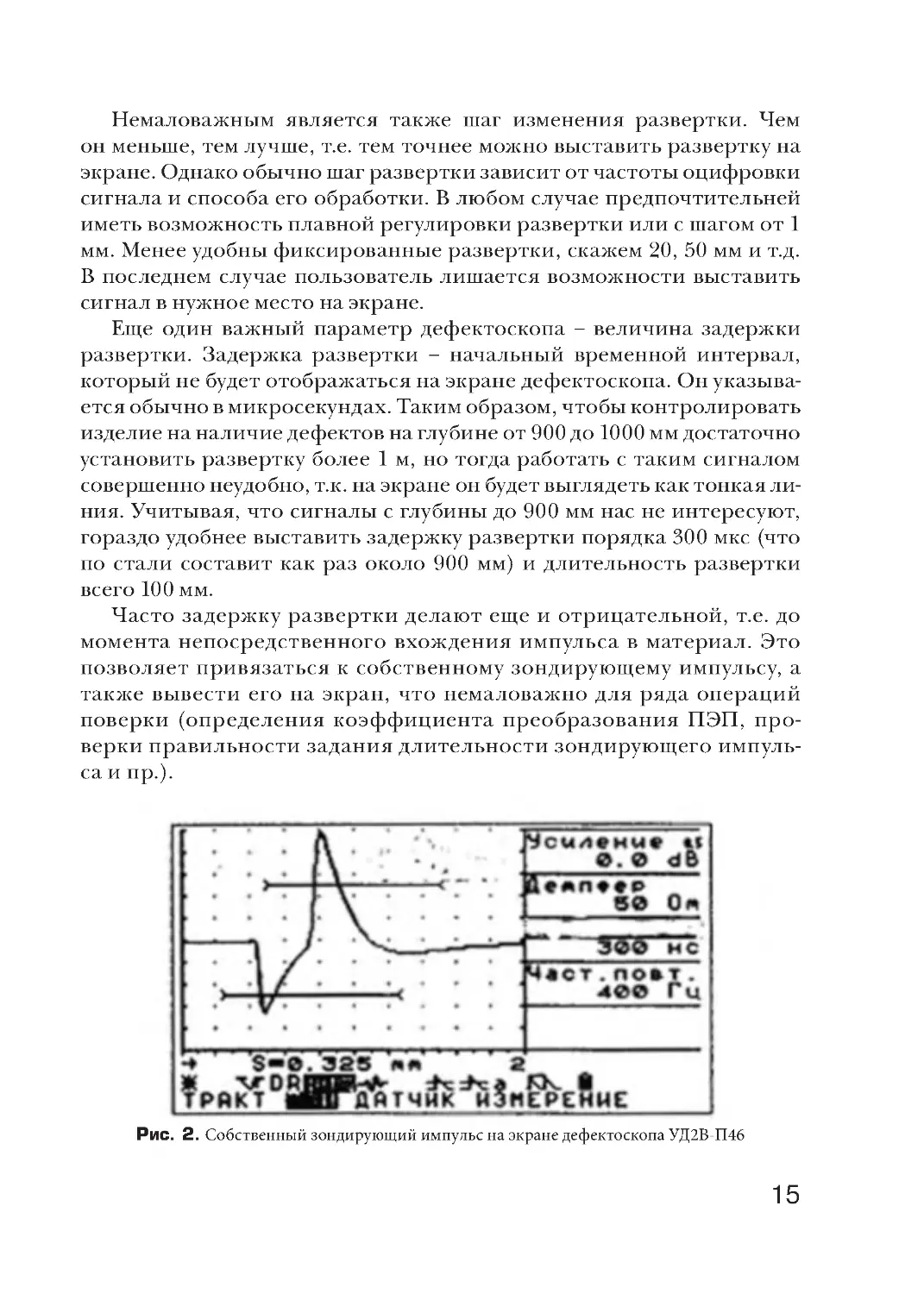

Часто задержку развертки делают еще и отрицательной, т.е. до

момента непосредственного вхождения импульса в материал. Это

позволяет привязаться к собственному зондирующему импульсу, а

также вывести его на экран, что немаловажно для ряда операций

поверки (определения коэффициента преобразования ПЭП, проверки правильности задания длительности зондирующего импульса и пр.).

Рис. 2. Собственный зондирующий импульс на экране дефектоскопа УД2В-П46

15

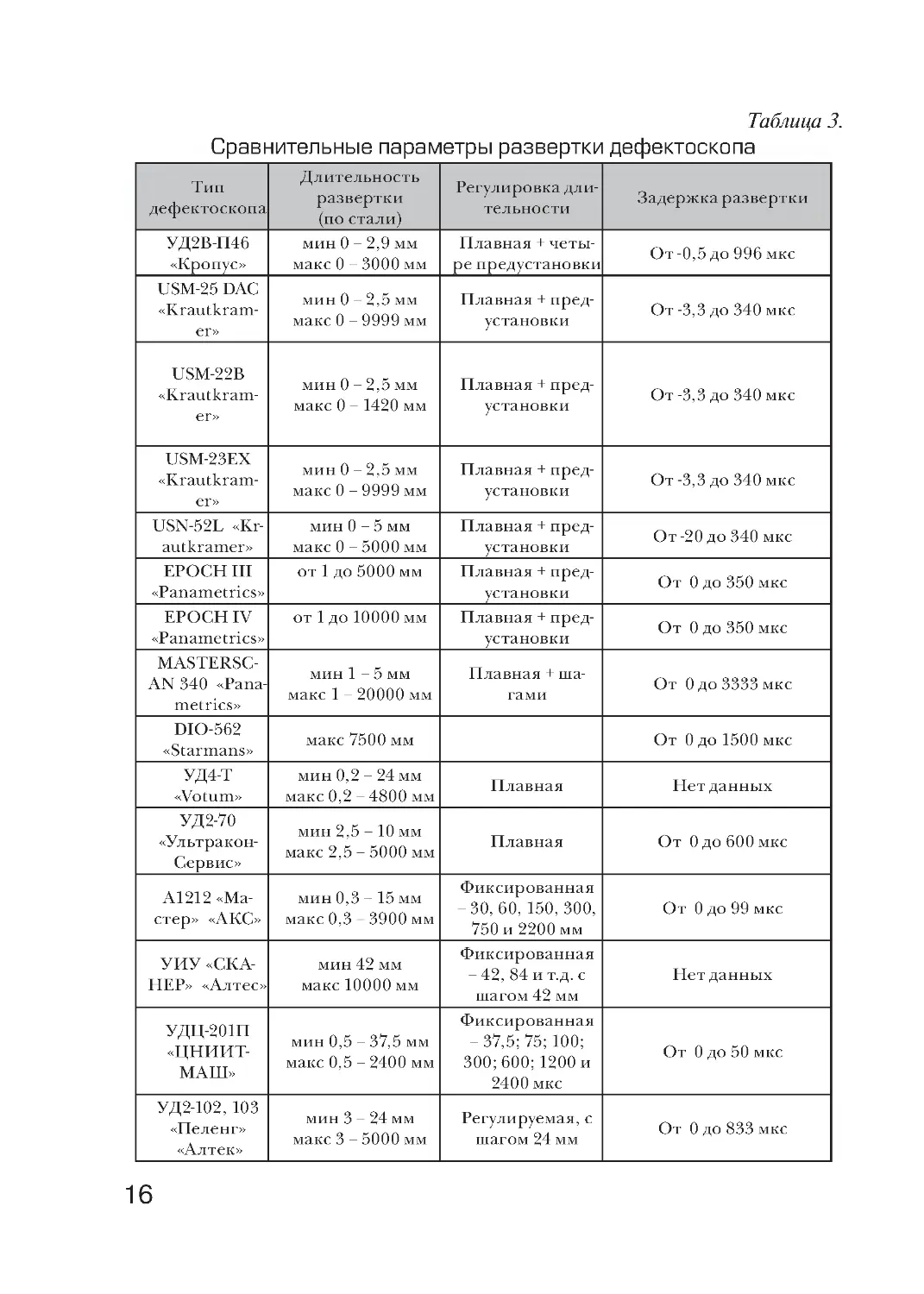

Таблица 3.

Сравнительные параметры развертки дефектоскопа

Тип

дефектоскопа

УД2В-П46

«Кропус»

USM-25 DAC

«Krautkramer»

USM-22В

«Krautkramer»

USM-23ЕХ

«Krautkramer»

USN-52L «Krautkramer»

EPOCH III

«Panametrics»

EPOCH IV

«Panametrics»

MASTERSCAN 340 «Panametrics»

DIO-562

«Starmans»

УД4-Т

«Votum»

УД2-70

«УльтраконСервис»

Длительность

развертки

(по стали)

мин 0 – 2,9 мм

макс 0 – 3000 мм

Регулировка длительности

Задержка развертки

Плавная + четыре предустановки

От -0,5 до 996 мкс

мин 0 – 2,5 мм

макс 0 – 9999 мм

Плавная + предустановки

От -3,3 до 340 мкс

мин 0 – 2,5 мм

макс 0 – 1420 мм

Плавная + предустановки

От -3,3 до 340 мкс

мин 0 – 2,5 мм

макс 0 – 9999 мм

Плавная + предустановки

От -3,3 до 340 мкс

мин 0 – 5 мм

макс 0 – 5000 мм

от 1 до 5000 мм

Плавная + предустановки

Плавная + предустановки

Плавная + предустановки

от 1 до 10000 мм

мин 1 – 5 мм

макс 1 – 20000 мм

макс 7500 мм

От 0 до 350 мкс

От 0 до 350 мкс

От 0 до 3333 мкс

От 0 до 1500 мкс

мин 0,2 – 24 мм

макс 0,2 – 4800 мм

Плавная

Нет данных

мин 2,5 – 10 мм

макс 2,5 – 5000 мм

Плавная

От 0 до 600 мкс

А1212 «Мастер» «АКС»

мин 0,3 – 15 мм

макс 0,3 – 3900 мм

УИУ «СКАНЕР» «Алтес»

мин 42 мм

макс 10000 мм

УДЦ-201П

«ЦНИИТМАШ»

мин 0,5 – 37,5 мм

макс 0,5 – 2400 мм

УД2-102, 103

«Пеленг»

«Алтек»

мин 3 – 24 мм

макс 3 – 5000 мм

16

Плавная + шагами

От -20 до 340 мкс

Фиксированная

– 30, 60, 150, 300,

750 и 2200 мм

Фиксированная

– 42, 84 и т.д. с

шагом 42 мм

Фиксированная

– 37,5; 75; 100;

300; 600; 1200 и

2400 мкс

Регулируемая, с

шагом 24 мм

От 0 до 99 мкс

Нет данных

От 0 до 50 мкс

От 0 до 833 мкс

5. Параметры приемного тракта дефектоскопов

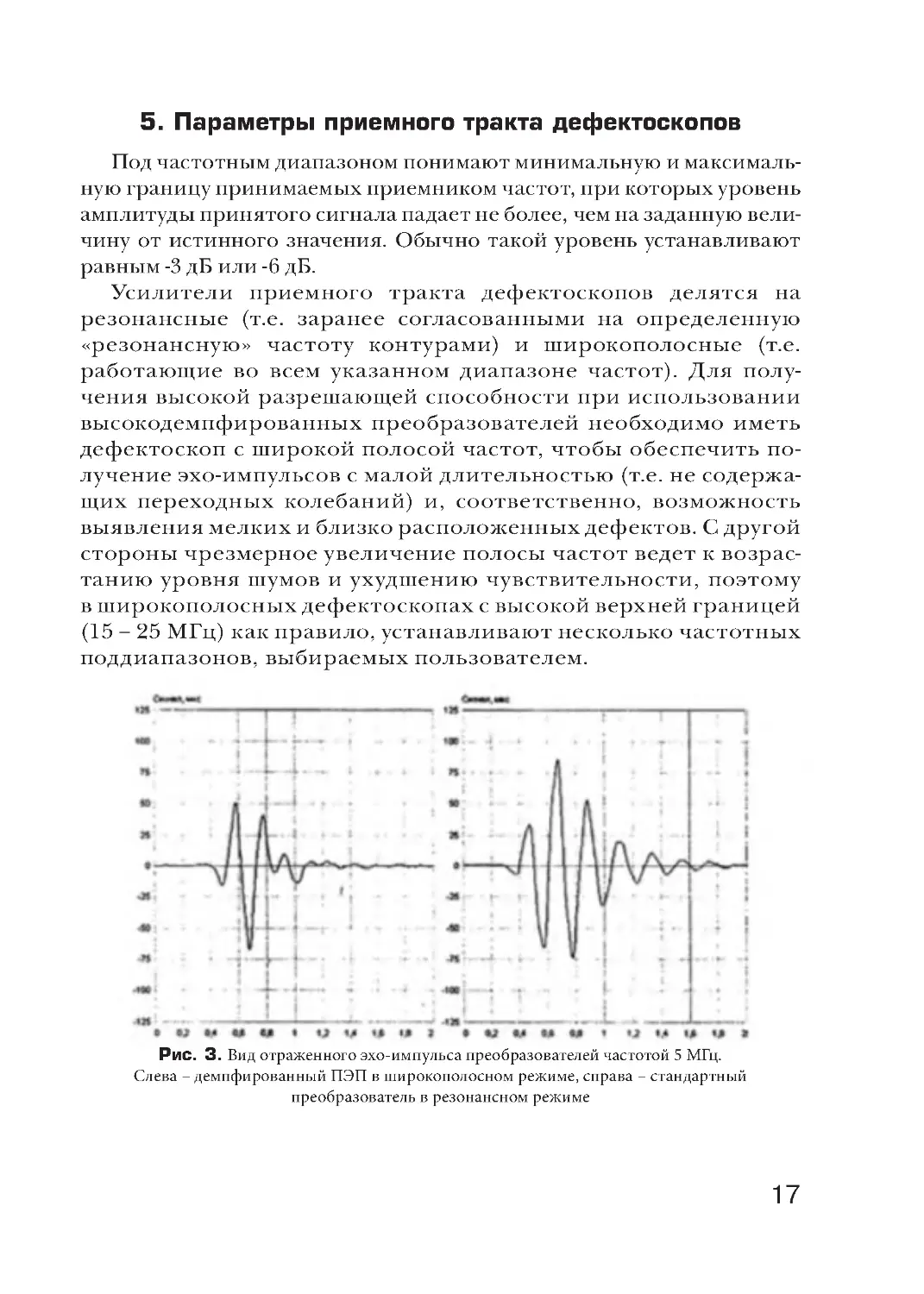

Под частотным диапазоном понимают минимальную и максимальную границу принимаемых приемником частот, при которых уровень

амплитуды принятого сигнала падает не более, чем на заданную величину от истинного значения. Обычно такой уровень устанавливают

равным -3 дБ или -6 дБ.

Усилители приемного тракта дефектоскопов делятся на

резонансные (т.е. заранее согласованными на определенную

«резонансную» частоту контурами) и широкополосные (т.е.

работающие во всем указанном диапазоне частот). Для получения высокой разрешающей способности при использовании

высокодемпфированных преобразователей необходимо иметь

дефектоскоп с широкой полосой частот, чтобы обеспечить получение эхо-импульсов с малой длительностью (т.е. не содержащих переходных колебаний) и, соответственно, возможность

выявления мелких и близко расположенных дефектов. С другой

стороны чрезмерное увеличение полосы частот ведет к возрастанию уровня шумов и ухудшению чувствительности, поэтому

в широкополосных дефектоскопах с высокой верхней границей

(15 – 25 МГц) как правило, устанавливают несколько частотных

поддиапазонов, выбираемых пользователем.

Рис. 3. Вид отраженного эхо-импульса преобразователей частотой 5 МГц.

Слева – демпфированный ПЭП в широкополосном режиме, справа – стандартный

преобразователь в резонансном режиме

17

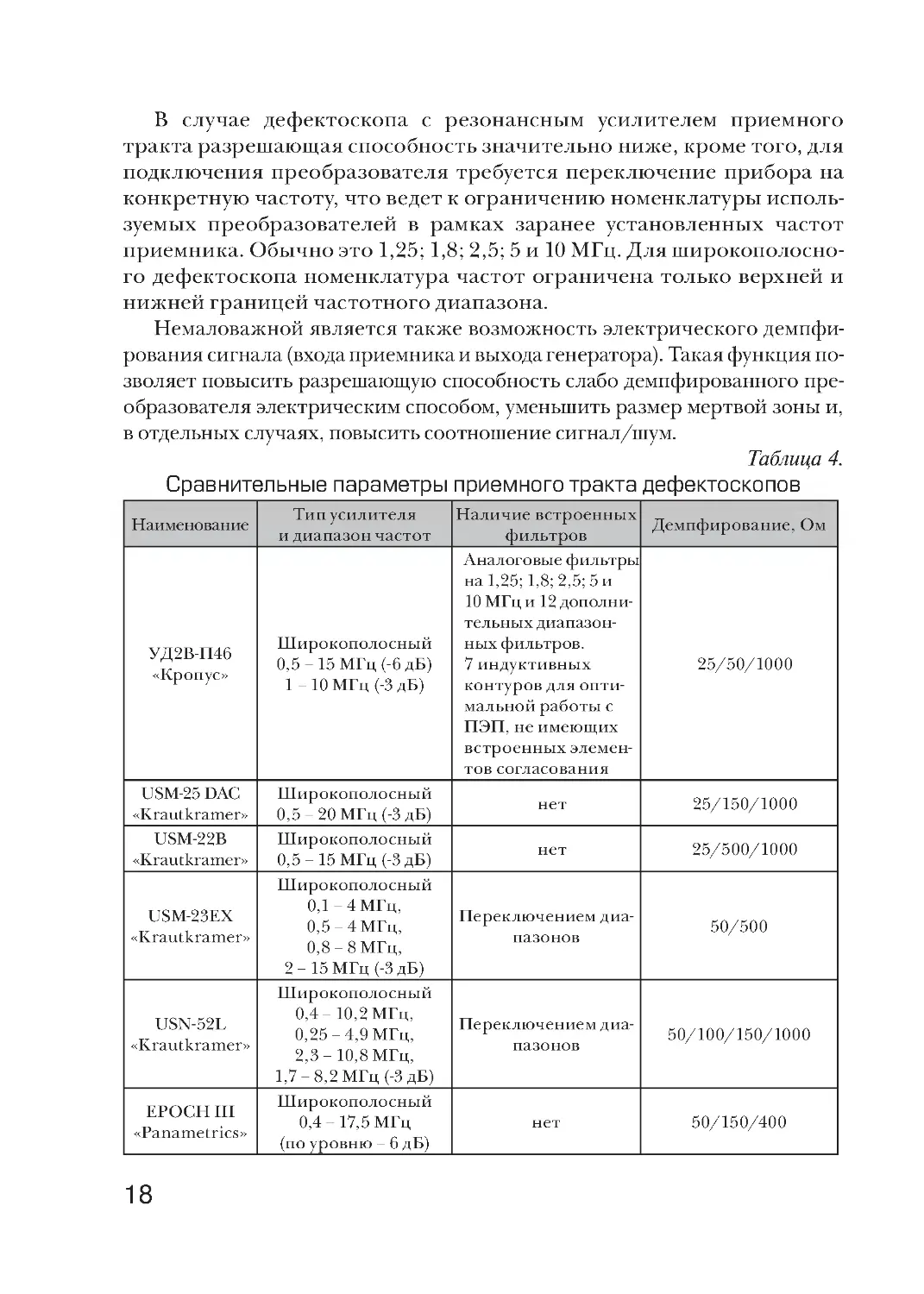

В случае дефектоскопа с резонансным усилителем приемного

тракта разрешающая способность значительно ниже, кроме того, для

подключения преобразователя требуется переключение прибора на

конкретную частоту, что ведет к ограничению номенклатуры используемых преобразователей в рамках заранее установленных частот

приемника. Обычно это 1,25; 1,8; 2,5; 5 и 10 МГц. Для широкополосного дефектоскопа номенклатура частот ограничена только верхней и

нижней границей частотного диапазона.

Немаловажной является также возможность электрического демпфирования сигнала (входа приемника и выхода генератора). Такая функция позволяет повысить разрешающую способность слабо демпфированного преобразователя электрическим способом, уменьшить размер мертвой зоны и,

в отдельных случаях, повысить соотношение сигнал/шум.

Таблица 4.

Сравнительные параметры приемного тракта дефектоскопов

Наименование

Тип усилителя

и диапазон частот

УД2В-П46

«Кропус»

Широкополосный

0,5 – 15 МГц (-6 дБ)

1 – 10 МГц (-3 дБ)

USM-25 DAC

«Krautkramer»

USM-22В

«Krautkramer»

USM-23ЕХ

«Krautkramer»

USN-52L

«Krautkramer»

EPOCH III

«Panametrics»

18

Широкополосный

0,5 – 20 МГц (-3 дБ)

Широкополосный

0,5 – 15 МГц (-3 дБ)

Широкополосный

0,1 – 4 МГц,

0,5 – 4 МГц,

0,8 – 8 МГц,

2 – 15 МГц (-3 дБ)

Широкополосный

0,4 – 10,2 МГц,

0,25 – 4,9 МГц,

2,3 – 10,8 МГц,

1,7 – 8,2 МГц (-3 дБ)

Широкополосный

0,4 – 17,5 МГц

(по уровню – 6 дБ)

Наличие встроенных

Демпфирование, Ом

фильтров

Аналоговые фильтры

на 1,25; 1,8; 2,5; 5 и

10 МГц и 12 дополнительных диапазонных фильтров.

25/50/1000

7 индуктивных

контуров для оптимальной работы с

ПЭП, не имеющих

встроенных элементов согласования

нет

25/150/1000

нет

25/500/1000

Переключением диапазонов

50/500

Переключением диапазонов

50/100/150/1000

нет

50/150/400

Окончание табл. 2

Наименование

Тип усилителя

и диапазон частот

EPOCH IV

«Panametrics»

Широкополосный

0,05 – 25 МГц

( по уровню – 6 дБ)

MASTERSCAN

340

«Panametrics»

0,3 – 20 МГц (-6 дБ)

DIO-562

«Starmans»

Широкополосный

0,5 – 20 МГц

УД4-Т

0,2 – 10 МГц с плавной

«Votum»

регулировкой

УД2-70

Резонансный

«Ультракон0,4; 1,25; 1,8; 2,5; 5 и

Сервис»

10 МГц

А1212 «Мастер» Широкополосный

«АКС»

0,8 – 15 МГц

УИУ «СКА1 – 10 МГц

НЕР» «Алтес»

УДЦ-201П

«ЦНИИТ1 – 5 МГц

МАШ»

Широкополосный

УД2-102, 103

0,1 – 5 МГц с установ«Пеленг»

ками на 1,25; 1,8; 2,5 и

«Алтек»

5 МГц

Наличие встроенных

Демпфирование, Ом

фильтров

Широкополосные,

узкополосные, низко50/63/150/400

частотные и высокочастотные

Узкополосные

фильтры на 1, 2, 5, 10

30/33/300/4700

и 15 МГц

Аналоговые фильтры

на 2,5; 4 и 5 МГц, узкополосные цифровые

30/33/300/4700

фильтры на 1; 2,5; 4 и

5 МГц

нет

нет

нет

нет

нет

нет

нет

нет

нет

нет

нет

6. Динамический диапазон усиления,

регулировка усиления

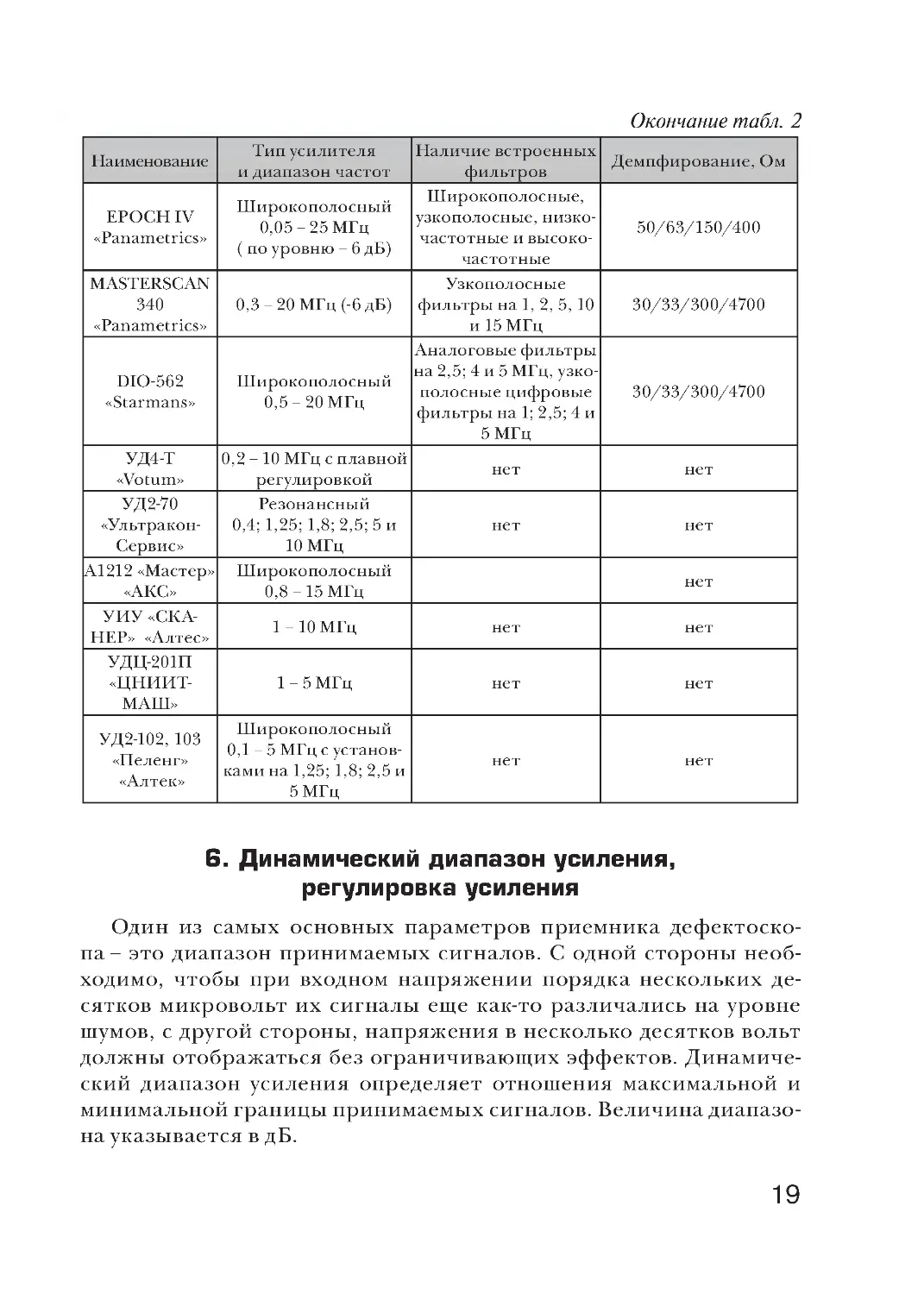

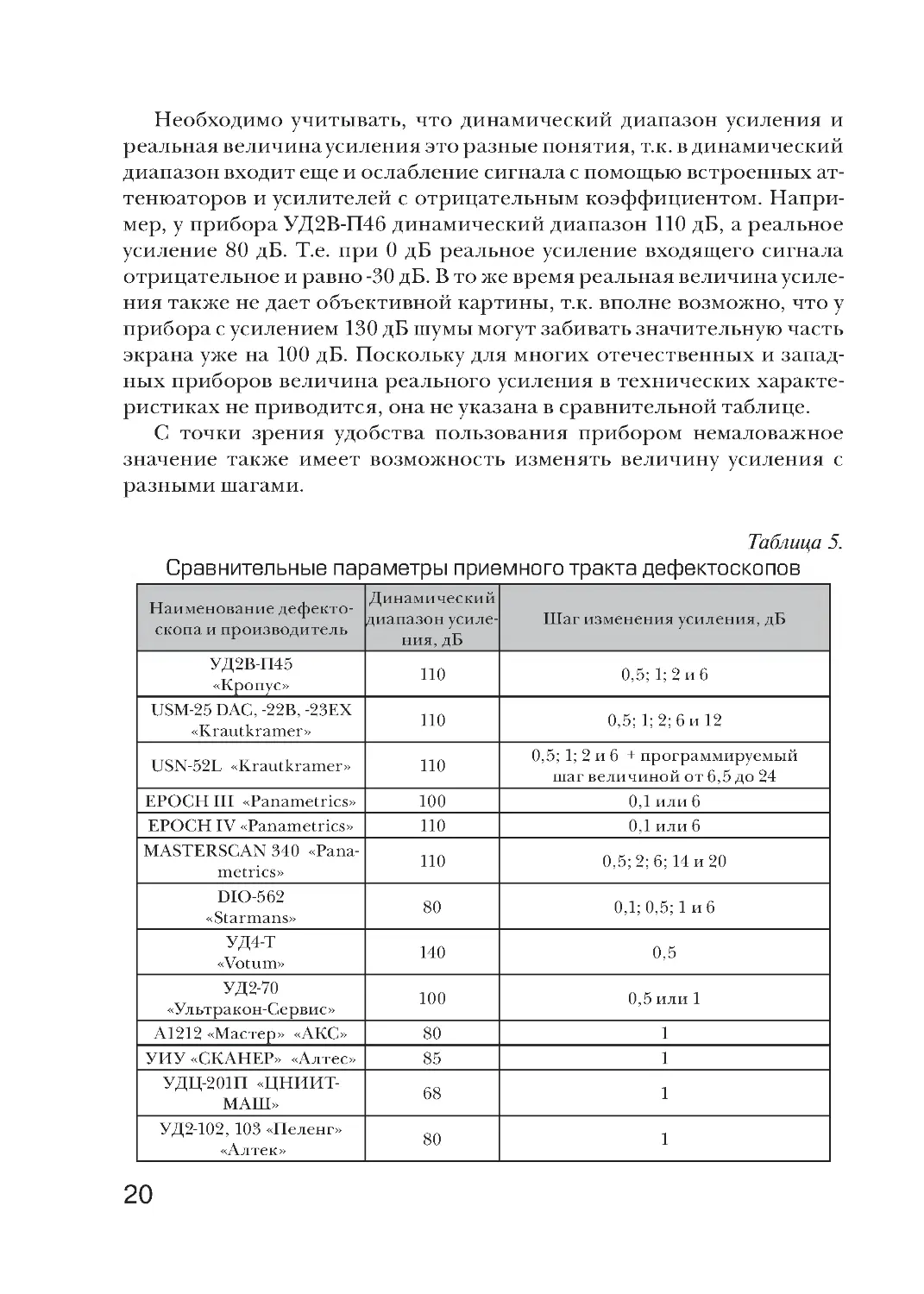

Один из самых основных параметров приемника дефектоскопа – это диапазон принимаемых сигналов. С одной стороны необходимо, чтобы при входном напряжении порядка нескольких десятков микровольт их сигналы еще как-то различались на уровне

шумов, с другой стороны, напряжения в несколько десятков вольт

должны отображаться без ограничивающих эффектов. Динамический диапазон усиления определяет отношения максимальной и

минимальной границы принимаемых сигналов. Величина диапазона указывается в дБ.

19

Необходимо учитывать, что динамический диапазон усиления и

реальная величина усиления это разные понятия, т.к. в динамический

диапазон входит еще и ослабление сигнала с помощью встроенных аттенюаторов и усилителей с отрицательным коэффициентом. Например, у прибора УД2В-П46 динамический диапазон 110 дБ, а реальное

усиление 80 дБ. Т.е. при 0 дБ реальное усиление входящего сигнала

отрицательное и равно -30 дБ. В то же время реальная величина усиления также не дает объективной картины, т.к. вполне возможно, что у

прибора с усилением 130 дБ шумы могут забивать значительную часть

экрана уже на 100 дБ. Поскольку для многих отечественных и западных приборов величина реального усиления в технических характеристиках не приводится, она не указана в сравнительной таблице.

С точки зрения удобства пользования прибором немаловажное

значение также имеет возможность изменять величину усиления с

разными шагами.

Таблица 5.

Сравнительные параметры приемного тракта дефектоскопов

Динамический

Наименование дефектодиапазон усилескопа и производитель

ния, дБ

УД2В-П45

110

«Кропус»

USM-25 DAC, -22В, -23ЕХ

110

«Krautkramer»

Шаг изменения усиления, дБ

0,5; 1; 2 и 6

0,5; 1; 2; 6 и 12

USN-52L «Krautkramer»

110

EPOCH III «Panametrics»

EPOCH IV «Panametrics»

MASTERSCAN 340 «Panametrics»

DIO-562

«Starmans»

УД4-Т

«Votum»

УД2-70

«Ультракон-Сервис»

А1212 «Мастер» «АКС»

УИУ «СКАНЕР» «Алтес»

УДЦ-201П «ЦНИИТМАШ»

УД2-102, 103 «Пеленг»

«Алтек»

100

110

0,5; 1; 2 и 6 + программируемый

шаг величиной от 6,5 до 24

0,1 или 6

0,1 или 6

110

0,5; 2; 6; 14 и 20

80

0,1; 0,5; 1 и 6

140

0,5

100

0,5 или 1

80

85

1

1

68

1

80

1

20

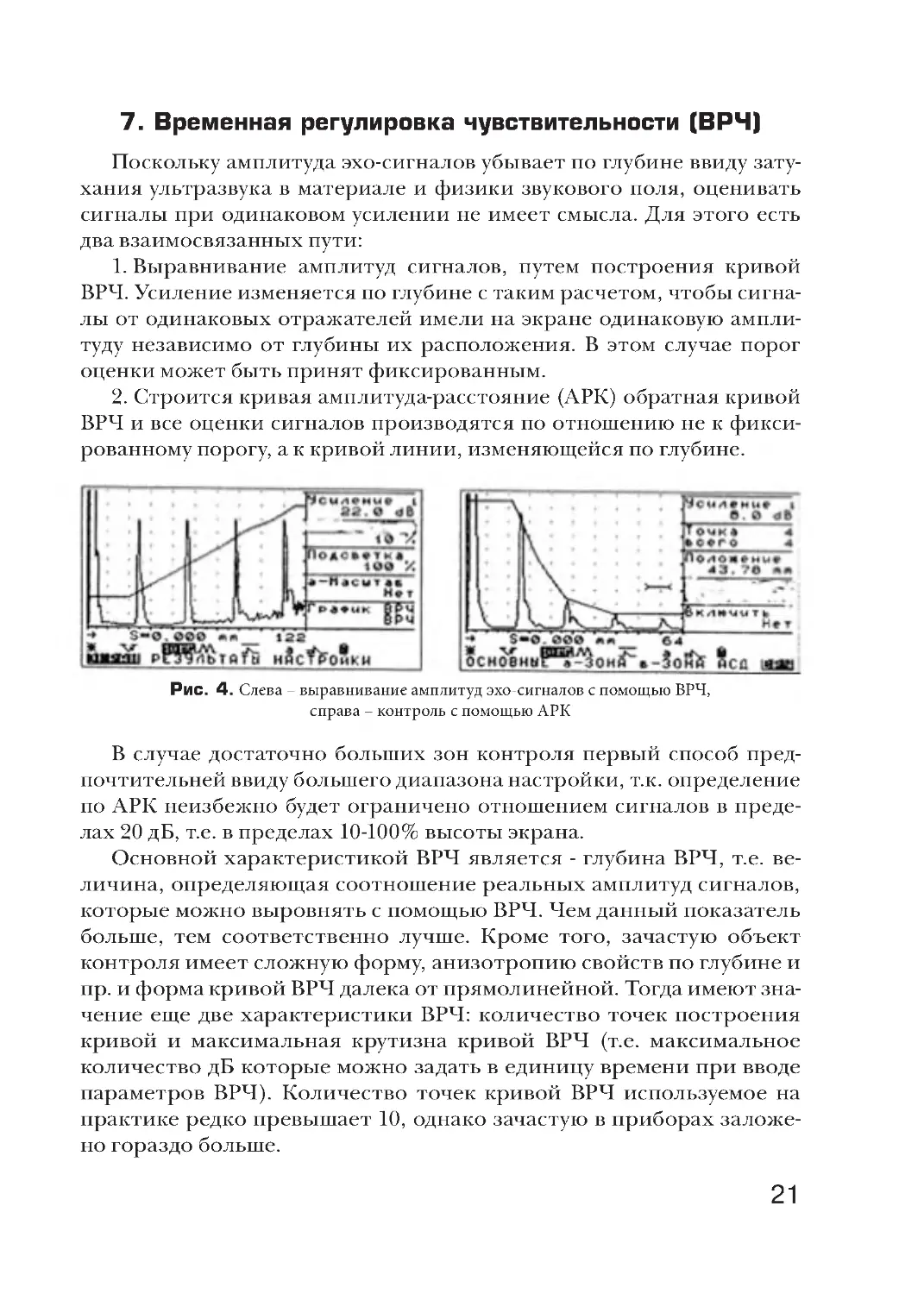

7. Временная регулировка чувствительности (ВРЧ)

Поскольку амплитуда эхо-сигналов убывает по глубине ввиду затухания ультразвука в материале и физики звукового поля, оценивать

сигналы при одинаковом усилении не имеет смысла. Для этого есть

два взаимосвязанных пути:

1. Выравнивание амплитуд сигналов, путем построения кривой

ВРЧ. Усиление изменяется по глубине с таким расчетом, чтобы сигналы от одинаковых отражателей имели на экране одинаковую амплитуду независимо от глубины их расположения. В этом случае порог

оценки может быть принят фиксированным.

2. Строится кривая амплитуда-расстояние (АРК) обратная кривой

ВРЧ и все оценки сигналов производятся по отношению не к фиксированному порогу, а к кривой линии, изменяющейся по глубине.

Рис. 4. Слева – выравнивание амплитуд эхо-сигналов с помощью ВРЧ,

справа – контроль с помощью АРК

В случае достаточно больших зон контроля первый способ предпочтительней ввиду большего диапазона настройки, т.к. определение

по АРК неизбежно будет ограничено отношением сигналов в пределах 20 дБ, т.е. в пределах 10-100% высоты экрана.

Основной характеристикой ВРЧ является - глубина ВРЧ, т.е. величина, определяющая соотношение реальных амплитуд сигналов,

которые можно выровнять с помощью ВРЧ. Чем данный показатель

больше, тем соответственно лучше. Кроме того, зачастую объект

контроля имеет сложную форму, анизотропию свойств по глубине и

пр. и форма кривой ВРЧ далека от прямолинейной. Тогда имеют значение еще две характеристики ВРЧ: количество точек построения

кривой и максимальная крутизна кривой ВРЧ (т.е. максимальное

количество дБ которые можно задать в единицу времени при вводе

параметров ВРЧ). Количество точек кривой ВРЧ используемое на

практике редко превышает 10, однако зачастую в приборах заложено гораздо больше.

21

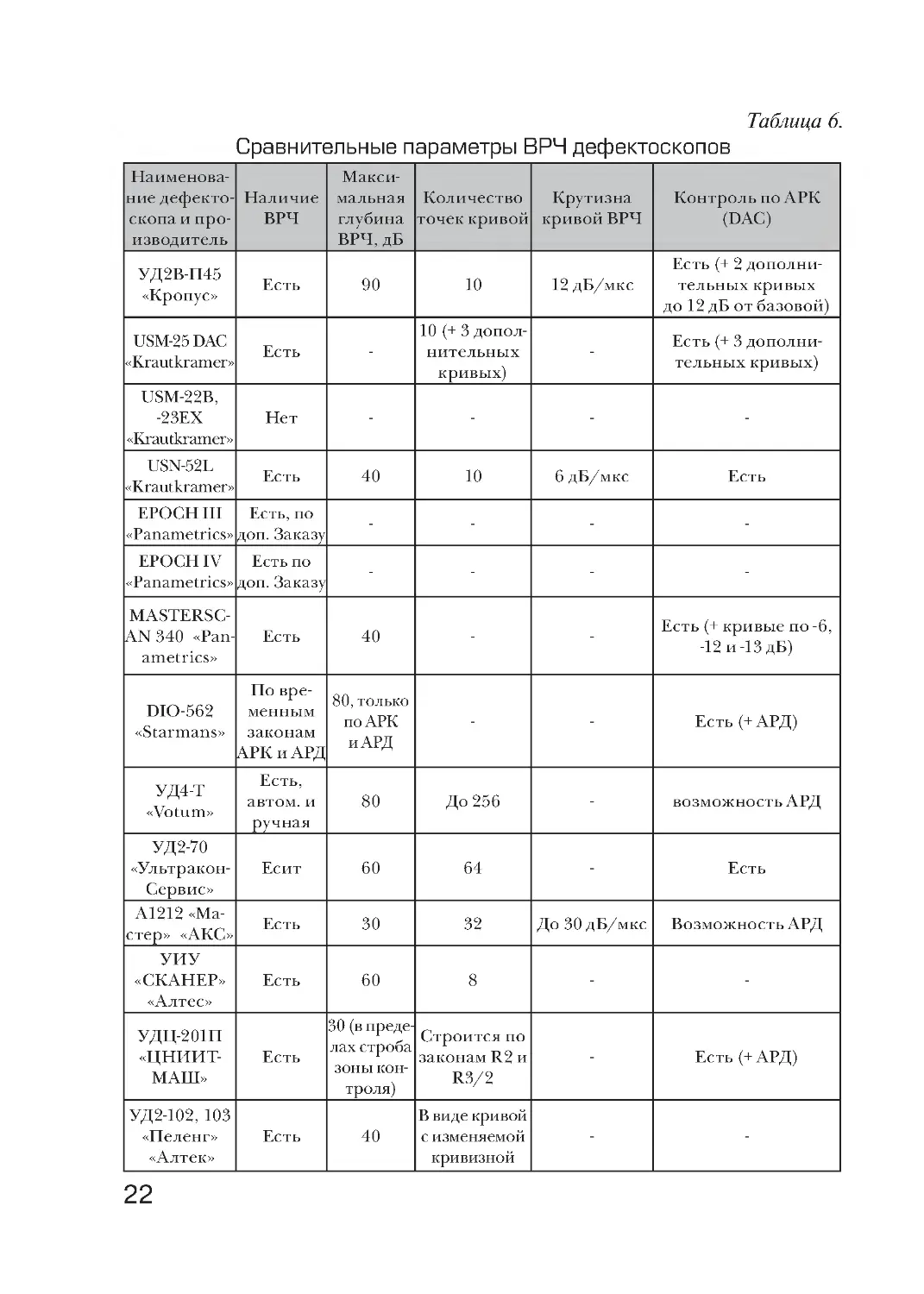

Таблица 6.

Сравнительные параметры ВРЧ дефектоскопов

НаименоваМаксиние дефекто- Наличие мальная Количество

Крутизна

глубина точек кривой кривой ВРЧ

скопа и проВРЧ

изводитель

ВРЧ, дБ

Контроль по АРК

(DAC)

УД2В-П45

«Кропус»

Есть

90

10

12 дБ/мкс

Есть (+ 2 дополнительных кривых

до 12 дБ от базовой)

USM-25 DAC

«Krautkramer»

Есть

-

10 (+ 3 дополнительных

кривых)

-

Есть (+ 3 дополнительных кривых)

USM-22В,

-23ЕХ

«Krautkramer»

Нет

-

-

-

-

USN-52L

«Krautkramer»

Есть

40

10

6 дБ/мкс

Есть

EPOCH III

Есть, по

«Panametrics» доп. Заказу

-

-

-

-

EPOCH IV

Есть по

«Panametrics» доп. Заказу

-

-

-

-

40

-

-

Есть (+ кривые по -6,

-12 и -13 дБ)

-

-

Есть (+ АРД)

MASTERSCAN 340 «Panametrics»

DIO-562

«Starmans»

УД4-Т

«Votum»

УД2-70

«УльтраконСервис»

А1212 «Мастер» «АКС»

УИУ

«СКАНЕР»

«Алтес»

Есть

По вре80, только

менным

по АРК

законам

и АРД

АРК и АРД

Есть,

автом. и

ручная

80

До 256

-

возможность АРД

Есит

60

64

-

Есть

Есть

30

32

До 30 дБ/мкс

Возможность АРД

Есть

60

8

-

-

30 (в предеСтроится по

лах строба

законам R2 и

зоны конR3/2

троля)

-

Есть (+ АРД)

В виде кривой

с изменяемой

кривизной

-

-

УДЦ-201П

«ЦНИИТМАШ»

Есть

УД2-102, 103

«Пеленг»

«Алтек»

Есть

22

40

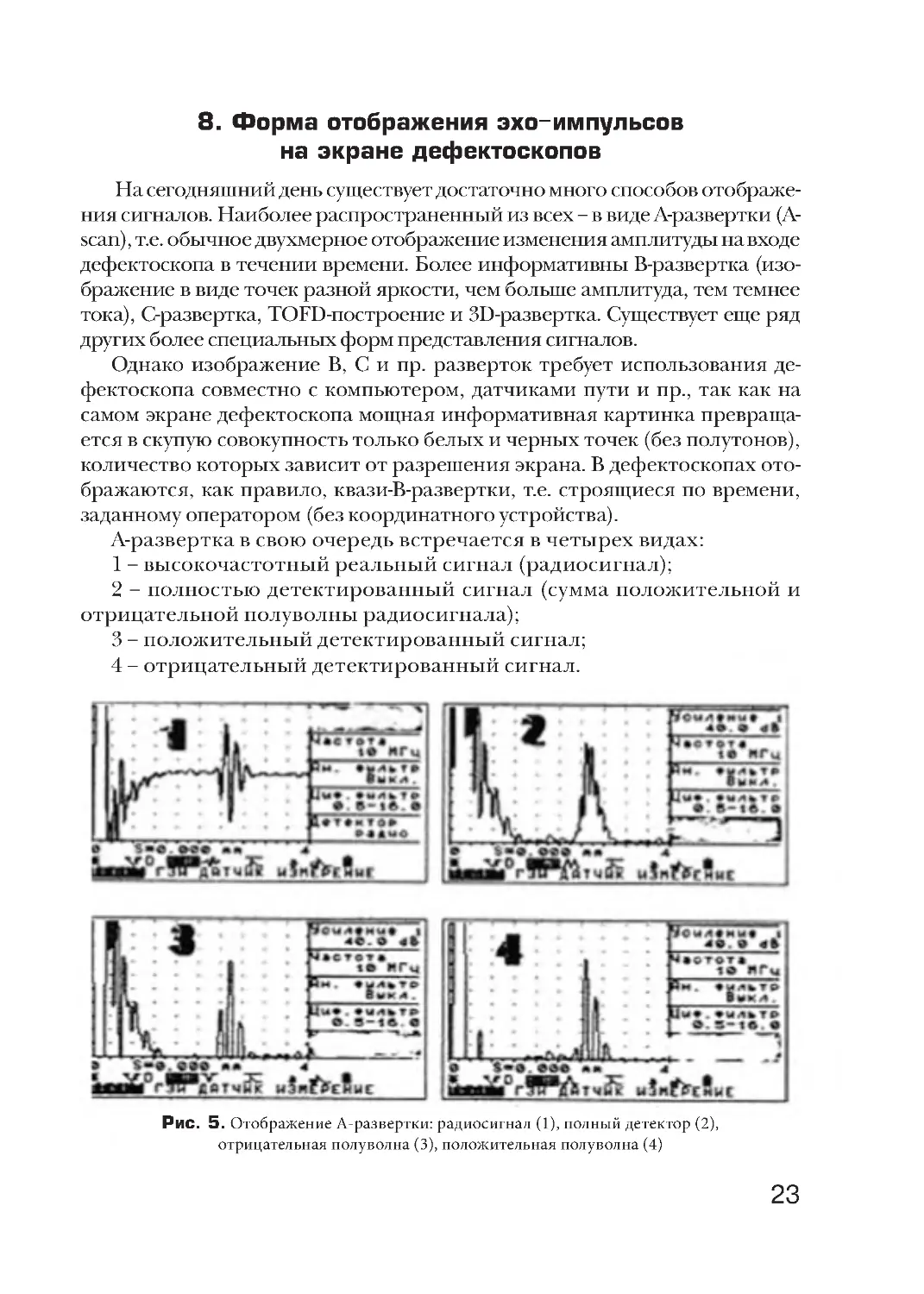

8. Форма отображения эхоимпульсов

на экране дефектоскопов

На сегодняшний день существует достаточно много способов отображения сигналов. Наиболее распространенный из всех – в виде А-развертки (Аscan), т.е. обычное двухмерное отображение изменения амплитуды на входе

дефектоскопа в течении времени. Более информативны В-развертка (изображение в виде точек разной яркости, чем больше амплитуда, тем темнее

тока), С-развертка, ТОFD-построение и 3D-развертка. Существует еще ряд

других более специальных форм представления сигналов.

Однако изображение В, С и пр. разверток требует использования дефектоскопа совместно с компьютером, датчиками пути и пр., так как на

самом экране дефектоскопа мощная информативная картинка превращается в скупую совокупность только белых и черных точек (без полутонов),

количество которых зависит от разрешения экрана. В дефектоскопах отображаются, как правило, квази-В-развертки, т.е. строящиеся по времени,

заданному оператором (без координатного устройства).

А-развертка в свою очередь встречается в четырех видах:

1 – высокочастотный реальный сигнал (радиосигнал);

2 – полностью детектированный сигнал (сумма положительной и

отрицательной полуволны радиосигнала);

3 – положительный детектированный сигнал;

4 – отрицательный детектированный сигнал.

Рис. 5. Отображение А-развертки: радиосигнал (1), полный детектор (2),

отрицательная полуволна (3), положительная полуволна (4)

23

Однополупериодное детектирование необходимо, в основном, тогда, когда нужно точно определять время прохождения сигнала (измерение толщины стенок, локализация дефекта и пр.), так как при таком

виде развертки получаются более строгие фронта импульса. Полное

детектирование имеет преимущества при определении амплитуды

сигналов, т.к. изображает все эхо от фазы. Радиосигнал обладает преимуществами всех остальных способов и, кроме того, незаменим тогда, когда необходимо измерять расстояние до отражателей с различной полярностью (включения с разными акустическими свойствами),

для определения частоты преобразователя, а также для выявления

малых отражателей вблизи больших эхо-импульсов (например, мелких подповерхностных дефектов).

Многие сервисные режимы не имеет смысла рассматривать, т.к.

они имеются во всех современных дефектоскопах – это «заморозка

сигнала» («замораживание» сигнала на экране), «электронная лупа»

(увеличение размера содержимого зоны (строба) на весь экран, полноэкранный режим и пр.

Отдельного упоминания заслуживает режим огибающей сигнала.

Данный режим позволяет увеличить достоверность и упростить контроль, освобождая оператора от необходимости «ловить» максимум

сигнала. Обычная схема построения огибающей позволяет сохранить

максимальное значение амплитуды в каждой точке развертки («peak

freeze»). В этом случае вид экрана подобен изображению эквалайзера проигрывателя (когда верхняя линия сигнала остается на экране),

а малые сигналы вблизи больших отражателей будут не видны, поскольку будут маскироваться фронтом/срезом эхо-импульса.

Принципиально иной способ заключается в сохранении только

одного максимального значения сигнала в каждом зондирующем импульсе, так называемой «огибающей пика». В этом случае высокая разрешающая способность позволяет выявлять малые дефекты вблизи

больших сигналов, а также в ряде случаев, оценивать протяженность

и форму дефектов.

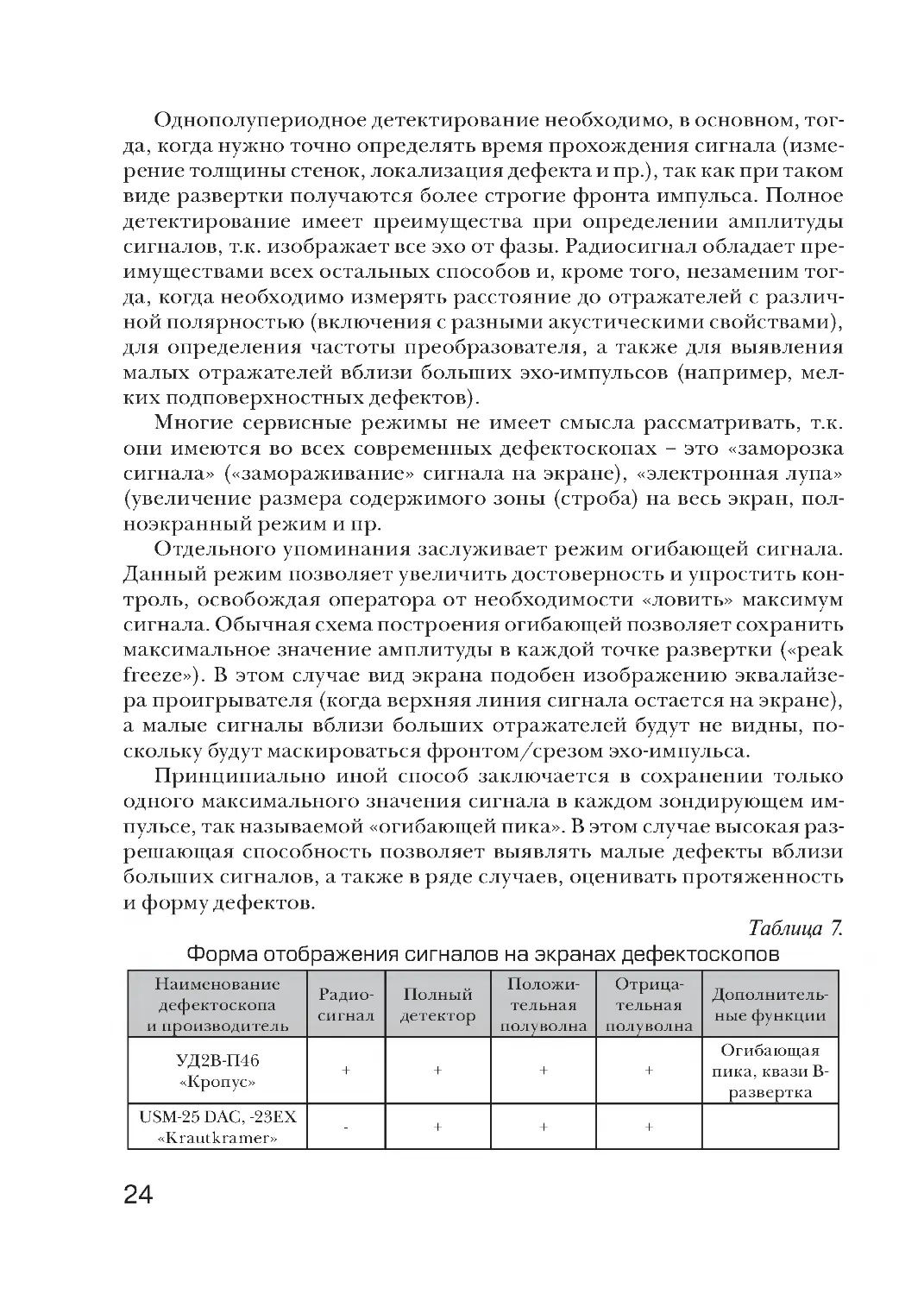

Таблица 7.

Форма отображения сигналов на экранах дефектоскопов

Наименование

дефектоскопа

и производитель

Радиосигнал

Полный

детектор

Положительная

полуволна

Отрицательная

полуволна

Дополнительные функции

УД2В-П46

«Кропус»

+

+

+

+

Огибающая

пика, квази Вразвертка

USM-25 DAC, -23ЕХ

«Krautkramer»

-

+

+

+

24

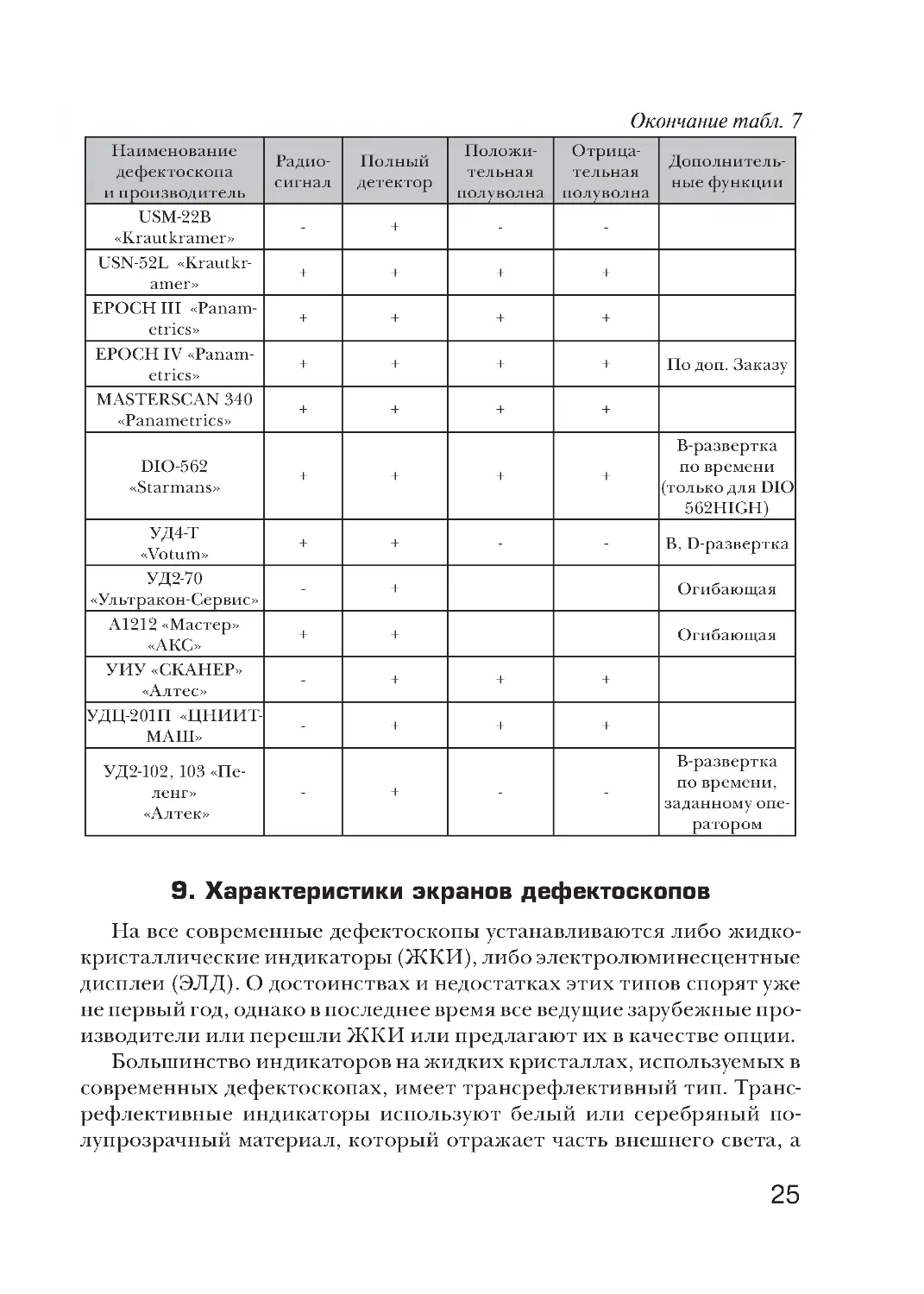

Окончание табл. 7

Наименование

дефектоскопа

и производитель

USM-22В

«Krautkramer»

USN-52L «Krautkramer»

EPOCH III «Panametrics»

EPOCH IV «Panametrics»

MASTERSCAN 340

«Panametrics»

DIO-562

«Starmans»

УД4-Т

«Votum»

УД2-70

«Ультракон-Сервис»

А1212 «Мастер»

«АКС»

УИУ «СКАНЕР»

«Алтес»

УДЦ-201П «ЦНИИТМАШ»

УД2-102, 103 «Пеленг»

«Алтек»

Радиосигнал

Полный

детектор

Положительная

полуволна

-

+

-

-

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Отрицательная

полуволна

Дополнительные функции

По доп. Заказу

+

+

+

+

В-развертка

по времени

(только для DIO

562HIGH)

+

+

-

-

B, D-развертка

-

+

Огибающая

+

+

Огибающая

-

+

+

+

-

+

+

+

-

+

-

-

В-развертка

по времени,

заданному оператором

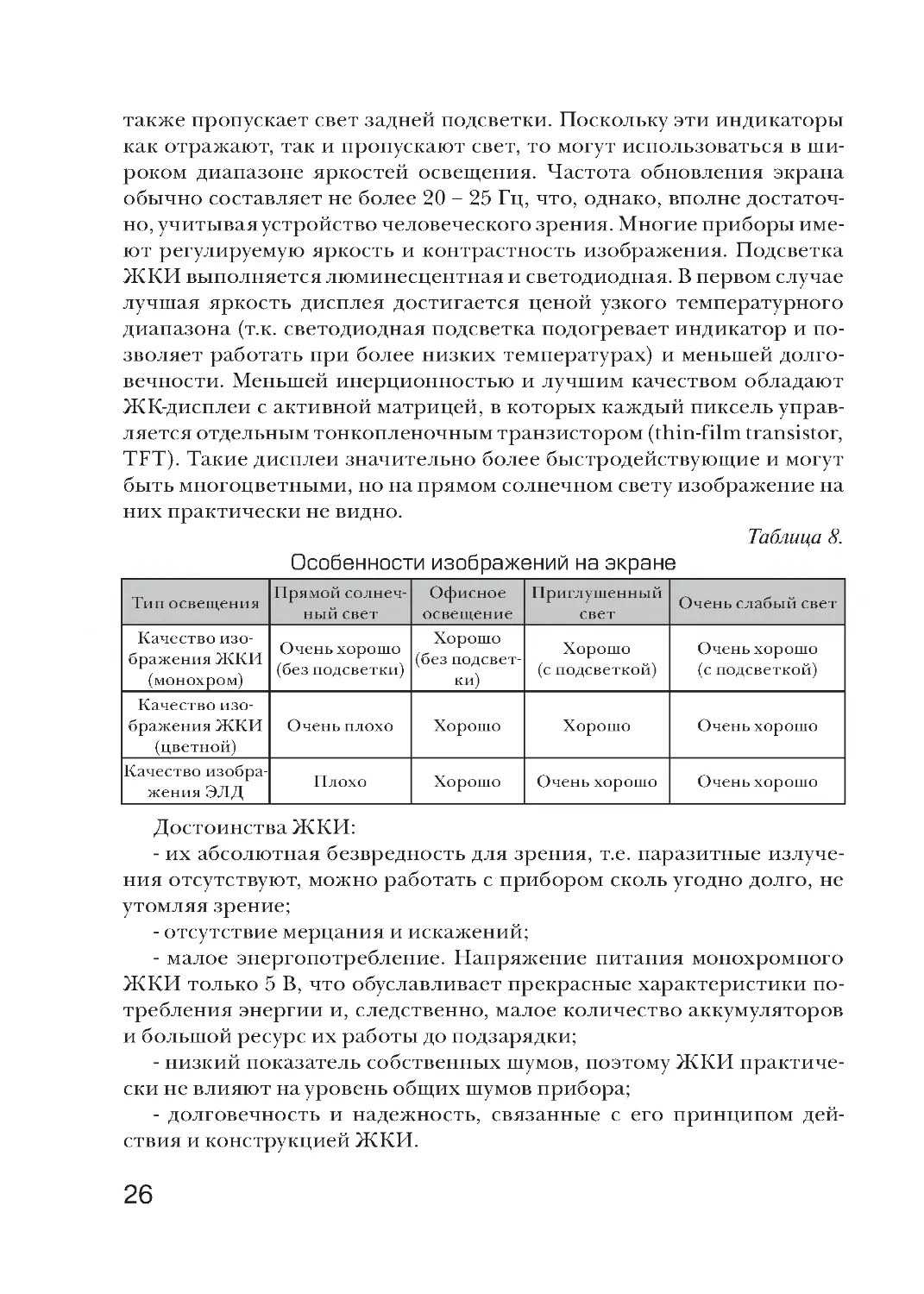

9. Характеристики экранов дефектоскопов

На все современные дефектоскопы устанавливаются либо жидкокристаллические индикаторы (ЖКИ), либо электролюминесцентные

дисплеи (ЭЛД). О достоинствах и недостатках этих типов спорят уже

не первый год, однако в последнее время все ведущие зарубежные производители или перешли ЖКИ или предлагают их в качестве опции.

Большинство индикаторов на жидких кристаллах, используемых в

современных дефектоскопах, имеет трансрефлективный тип. Трансрефлективные индикаторы используют белый или серебряный полупрозрачный материал, который отражает часть внешнего света, а

25

также пропускает свет задней подсветки. Поскольку эти индикаторы

как отражают, так и пропускают свет, то могут использоваться в широком диапазоне яркостей освещения. Частота обновления экрана

обычно составляет не более 20 – 25 Гц, что, однако, вполне достаточно, учитывая устройство человеческого зрения. Многие приборы имеют регулируемую яркость и контрастность изображения. Подсветка

ЖКИ выполняется люминесцентная и светодиодная. В первом случае

лучшая яркость дисплея достигается ценой узкого температурного

диапазона (т.к. светодиодная подсветка подогревает индикатор и позволяет работать при более низких температурах) и меньшей долговечности. Меньшей инерционностью и лучшим качеством обладают

ЖК-дисплеи с активной матрицей, в которых каждый пиксель управляется отдельным тонкопленочным транзистором (thin-film transistor,

TFT). Такие дисплеи значительно более быстродействующие и могут

быть многоцветными, но на прямом солнечном свету изображение на

них практически не видно.

Таблица 8.

Особенности изображений на экране

Прямой солнеч- Офисное Приглушенный

Очень слабый свет

ный свет

освещение

свет

Качество изоХорошо

Очень хорошо

Хорошо

Очень хорошо

бражения ЖКИ

(без подсвет(с подсветкой)

(с подсветкой)

(без подсветки)

(монохром)

ки)

Качество изображения ЖКИ Очень плохо

Хорошо

Хорошо

Очень хорошо

(цветной)

Качество изобраПлохо

Хорошо

Очень хорошо

Очень хорошо

жения ЭЛД

Тип освещения

Достоинства ЖКИ:

- их абсолютная безвредность для зрения, т.е. паразитные излучения отсутствуют, можно работать с прибором сколь угодно долго, не

утомляя зрение;

- отсутствие мерцания и искажений;

- малое энергопотребление. Напряжение питания монохромного

ЖКИ только 5 В, что обуславливает прекрасные характеристики потребления энергии и, следственно, малое количество аккумуляторов

и большой ресурс их работы до подзарядки;

- низкий показатель собственных шумов, поэтому ЖКИ практически не влияют на уровень общих шумов прибора;

- долговечность и надежность, связанные с его принципом действия и конструкцией ЖКИ.

26

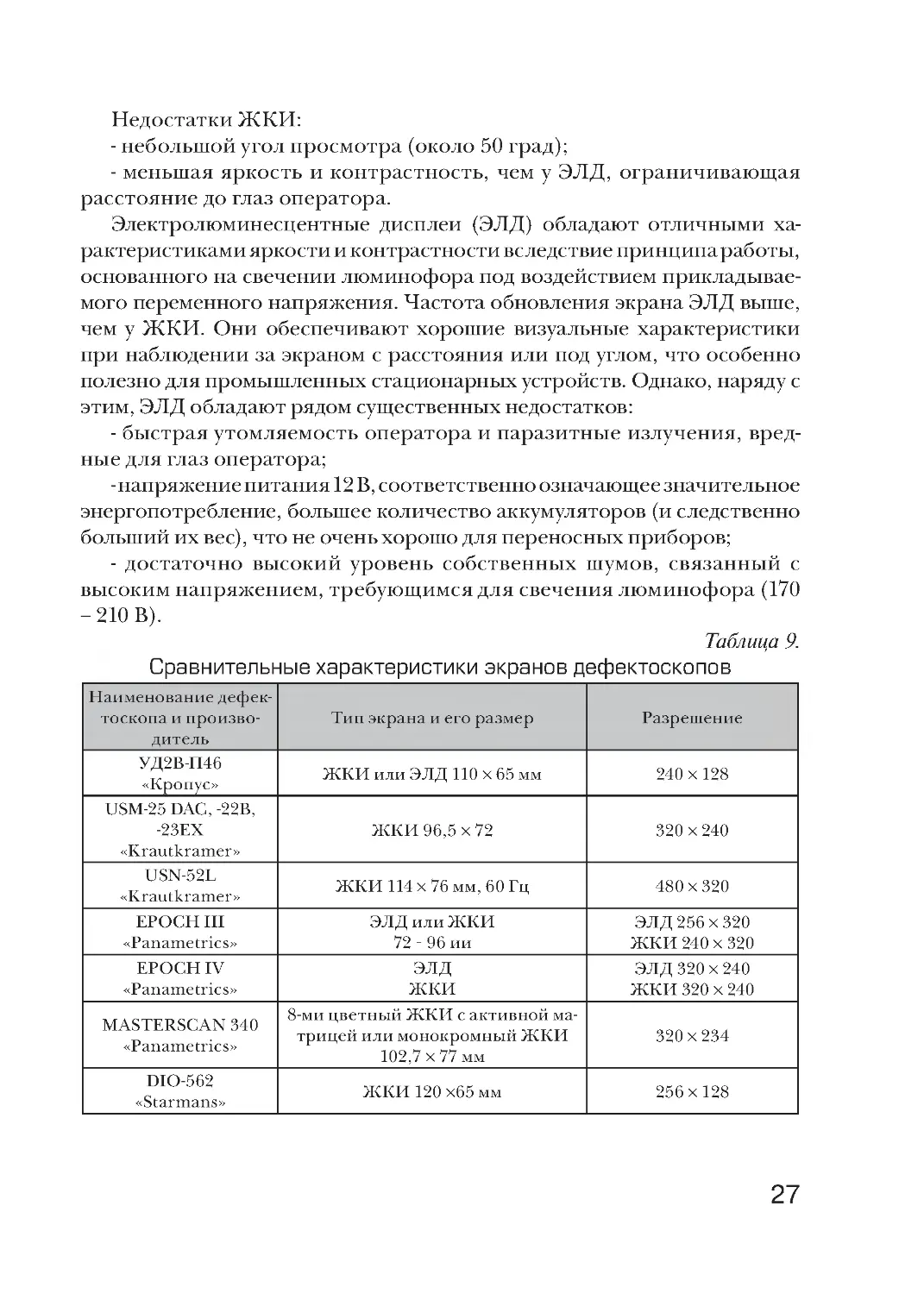

Недостатки ЖКИ:

- небольшой угол просмотра (около 50 град);

- меньшая яркость и контрастность, чем у ЭЛД, ограничивающая

расстояние до глаз оператора.

Электролюминесцентные дисплеи (ЭЛД) обладают отличными характеристиками яркости и контрастности вследствие принципа работы,

основанного на свечении люминофора под воздействием прикладываемого переменного напряжения. Частота обновления экрана ЭЛД выше,

чем у ЖКИ. Они обеспечивают хорошие визуальные характеристики

при наблюдении за экраном с расстояния или под углом, что особенно

полезно для промышленных стационарных устройств. Однако, наряду с

этим, ЭЛД обладают рядом существенных недостатков:

- быстрая утомляемость оператора и паразитные излучения, вредные для глаз оператора;

- напряжение питания 12 В, соответственно означающее значительное

энергопотребление, большее количество аккумуляторов (и следственно

больший их вес), что не очень хорошо для переносных приборов;

- достаточно высокий уровень собственных шумов, связанный с

высоким напряжением, требующимся для свечения люминофора (170

– 210 В).

Таблица 9.

Сравнительные характеристики экранов дефектоскопов

Наименование дефектоскопа и производитель

УД2В-П46

«Кропус»

USM-25 DAC, -22В,

-23ЕХ

«Krautkramer»

USN-52L

«Krautkramer»

EPOCH III

«Panametrics»

EPOCH IV

«Panametrics»

MASTERSCAN 340

«Panametrics»

DIO-562

«Starmans»

Тип экрана и его размер

Разрешение

ЖКИ или ЭЛД 110 × 65 мм

240 × 128

ЖКИ 96,5 × 72

320 × 240

ЖКИ 114 × 76 мм, 60 Гц

480 × 320

ЭЛД или ЖКИ

72 - 96 ии

ЭЛД

ЖКИ

8-ми цветный ЖКИ с активной матрицей или монокромный ЖКИ

102,7 × 77 мм

ЭЛД 256 × 320

ЖКИ 240 × 320

ЭЛД 320 × 240

ЖКИ 320 × 240

ЖКИ 120 ×65 мм

256 × 128

320 × 234

27

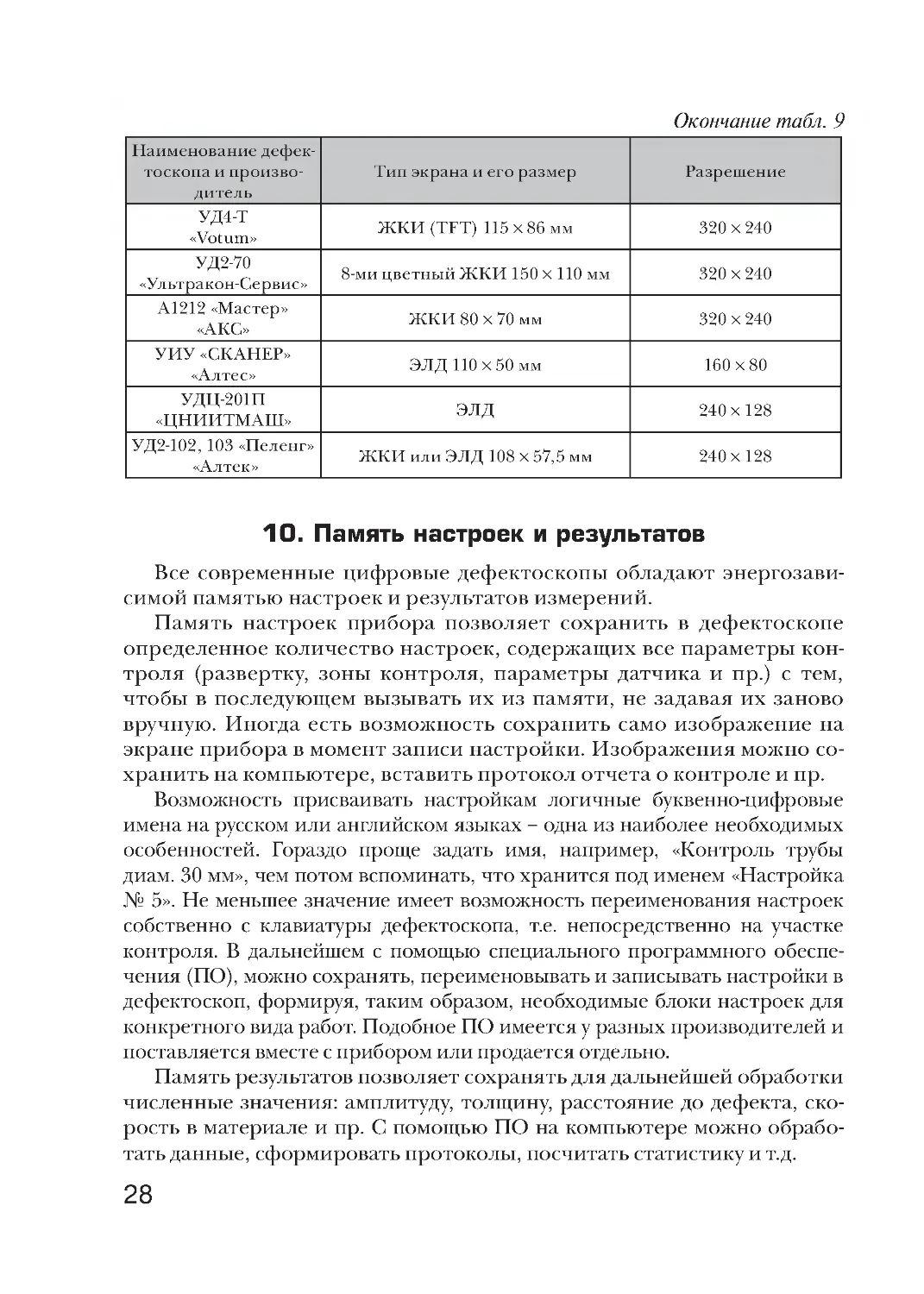

Окончание табл. 9

Наименование дефектоскопа и производитель

УД4-Т

«Votum»

УД2-70

«Ультракон-Сервис»

А1212 «Мастер»

«АКС»

УИУ «СКАНЕР»

«Алтес»

УДЦ-201П

«ЦНИИТМАШ»

УД2-102, 103 «Пеленг»

«Алтек»

Тип экрана и его размер

Разрешение

ЖКИ (TFT) 115 × 86 мм

320 × 240

8-ми цветный ЖКИ 150 × 110 мм

320 × 240

ЖКИ 80 × 70 мм

320 × 240

ЭЛД 110 × 50 мм

160 × 80

ЭЛД

240 × 128

ЖКИ или ЭЛД 108 × 57,5 мм

240 × 128

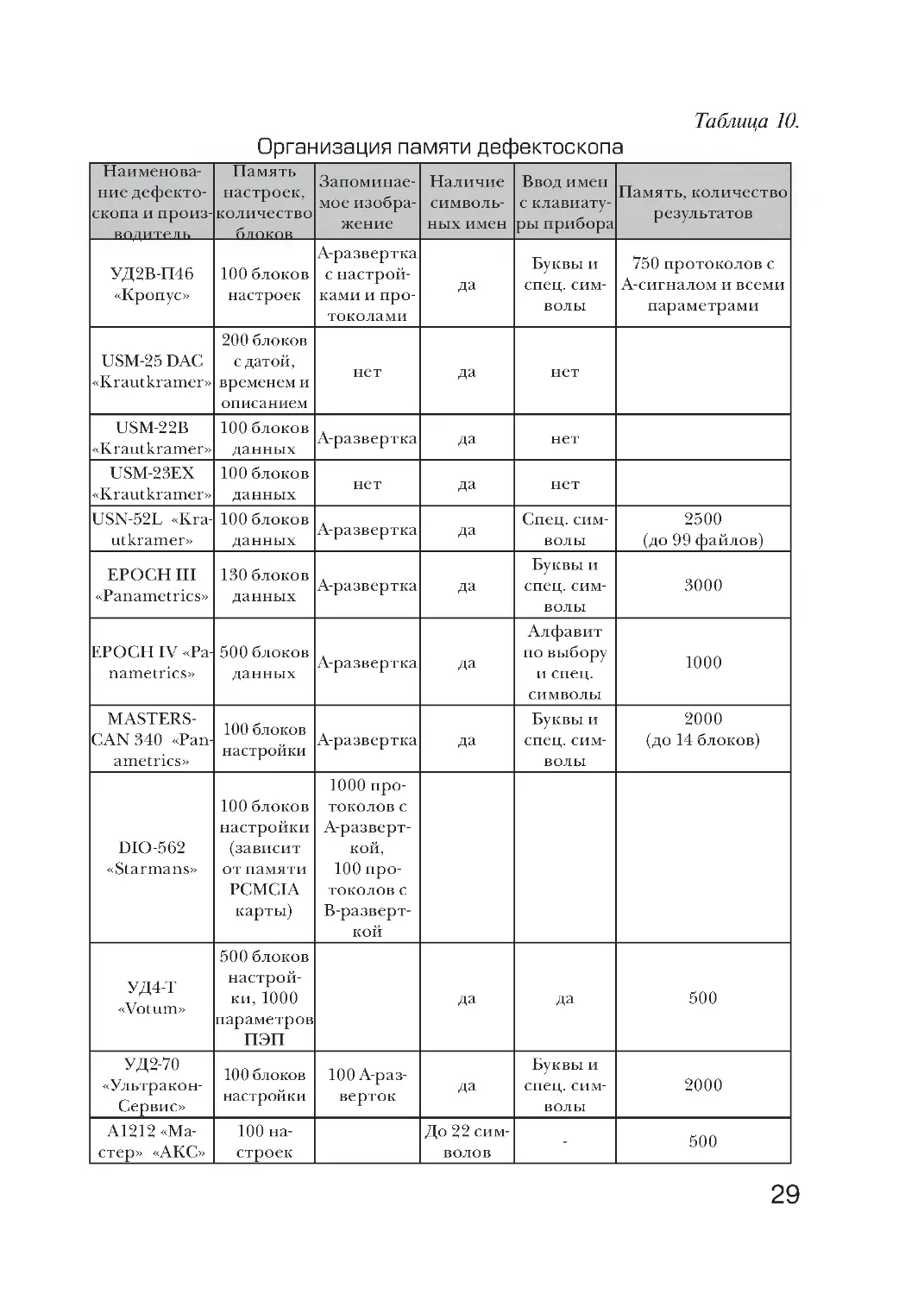

10. Память настроек и результатов

Все современные цифровые дефектоскопы обладают энергозависимой памятью настроек и результатов измерений.

Память настроек прибора позволяет сохранить в дефектоскопе

определенное количество настроек, содержащих все параметры контроля (развертку, зоны контроля, параметры датчика и пр.) с тем,

чтобы в последующем вызывать их из памяти, не задавая их заново

вручную. Иногда есть возможность сохранить само изображение на

экране прибора в момент записи настройки. Изображения можно сохранить на компьютере, вставить протокол отчета о контроле и пр.

Возможность присваивать настройкам логичные буквенно-цифровые

имена на русском или английском языках – одна из наиболее необходимых

особенностей. Гораздо проще задать имя, например, «Контроль трубы

диам. 30 мм», чем потом вспоминать, что хранится под именем «Настройка

№ 5». Не меньшее значение имеет возможность переименования настроек

собственно с клавиатуры дефектоскопа, т.е. непосредственно на участке

контроля. В дальнейшем с помощью специального программного обеспечения (ПО), можно сохранять, переименовывать и записывать настройки в

дефектоскоп, формируя, таким образом, необходимые блоки настроек для

конкретного вида работ. Подобное ПО имеется у разных производителей и

поставляется вместе с прибором или продается отдельно.

Память результатов позволяет сохранять для дальнейшей обработки

численные значения: амплитуду, толщину, расстояние до дефекта, скорость в материале и пр. С помощью ПО на компьютере можно обработать данные, сформировать протоколы, посчитать статистику и т.д.

28

Таблица 10.

Организация памяти дефектоскопа

НаименоваПамять

Запоминае- Наличие Ввод имен

ние дефекто- настроек,

Память, количество

мое изобра- символь- с клавиатускопа и произ- количество

результатов

жение

ных имен ры прибора

водитель

блоков

А-развертка

Буквы и

750 протоколов с

УД2В-П46 100 блоков с настройда

спец. сим- А-сигналом и всеми

«Кропус»

настроек ками и проволы

параметрами

токолами

200 блоков

с датой,

USM-25 DAC

нет

да

нет

«Krautkramer» временем и

описанием

USM-22В

100 блоков

А-развертка

да

нет

«Krautkramer» данных

USM-23ЕХ 100 блоков

нет

да

нет

«Krautkramer» данных

USN-52L «Kra- 100 блоков

Спец. сим2500

А-развертка

да

utkramer»

данных

волы

(до 99 файлов)

Буквы и

EPOCH III 130 блоков

3000

А-развертка

да

спец. сим«Panametrics» данных

волы

Алфавит

EPOCH IV «Pa- 500 блоков

по выбору

А-развертка

да

1000

nametrics»

данных

и спец.

символы

Буквы и

2000

MASTERS100 блоков

CAN 340 «PanА-развертка

да

спец. сим(до 14 блоков)

настройки

ametrics»

волы

1000 про100 блоков токолов с

настройки А-разверткой,

DIO-562

(зависит

100 про«Starmans» от памяти

токолов с

РСМСІА

В-разверткарты)

кой

500 блоков

настройУД4-Т

ки, 1000

да

да

500

«Votum»

параметров

ПЭП

Буквы и

УД2-70

100 блоков 100 А-разда

спец. сим2000

«Ультраконнастройки

верток

волы

Сервис»

А1212 «Ма100 наДо 22 сим500

стер» «АКС»

строек

волов

29

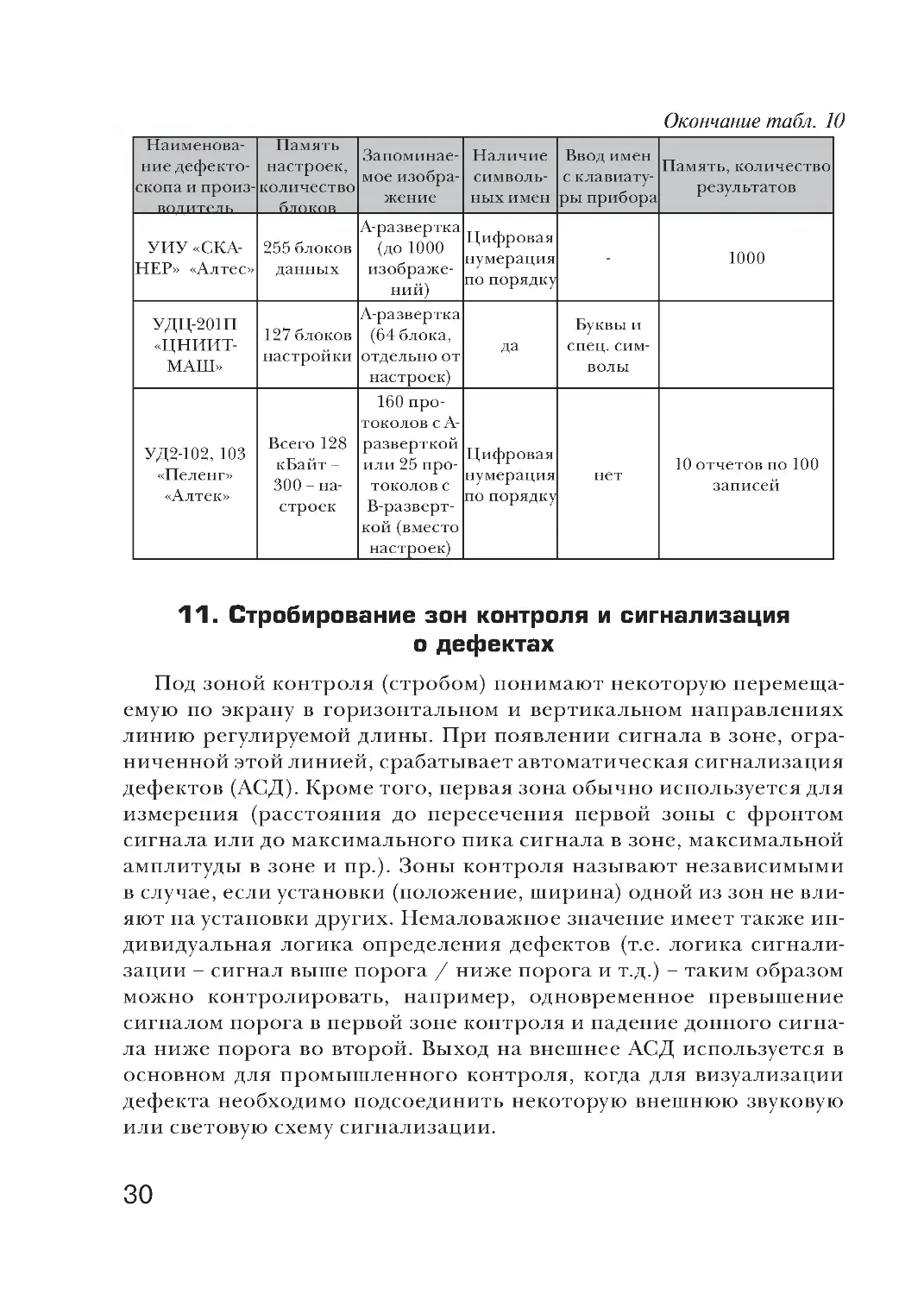

Окончание табл. 10

НаименоваПамять

Запоминае- Наличие Ввод имен

ние дефекто- настроек,

Память, количество

мое изобра- символь- с клавиатускопа и произ- количество

результатов

жение

ных имен ры прибора

водитель

блоков

А-развертка

Цифровая

УИУ «СКА- 255 блоков (до 1000

нумерация

1000

НЕР» «Алтес» данных

изображепо порядку

ний)

А-развертка

Буквы и

УДЦ-201П

127 блоков (64 блока,

да

спец. сим«ЦНИИТнастройки отдельно от

МАШ»

волы

настроек)

160 протоколов с АВсего 128 разверткой

Цифровая

УД2-102, 103

10 отчетов по 100

кБайт – или 25 пронумерация

нет

«Пеленг»

токолов с

записей

300 – напо порядку

«Алтек»

строек

В-разверткой (вместо

настроек)

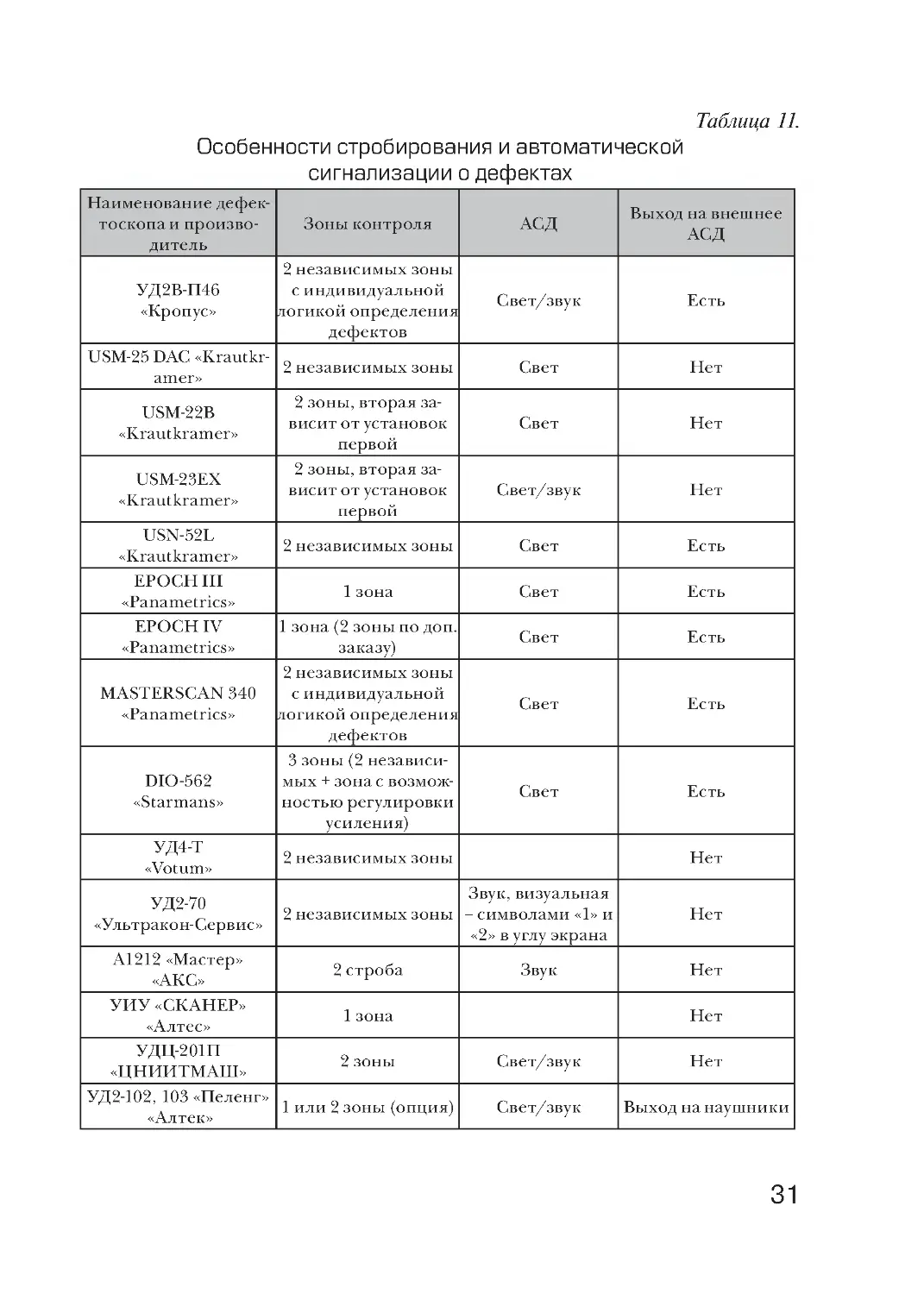

11. Стробирование зон контроля и сигнализация

о дефектах

Под зоной контроля (стробом) понимают некоторую перемещаемую по экрану в горизонтальном и вертикальном направлениях

линию регулируемой длины. При появлении сигнала в зоне, ограниченной этой линией, срабатывает автоматическая сигнализация

дефектов (АСД). Кроме того, первая зона обычно используется для

измерения (расстояния до пересечения первой зоны с фронтом

сигнала или до максимального пика сигнала в зоне, максимальной

амплитуды в зоне и пр.). Зоны контроля называют независимыми

в случае, если установки (положение, ширина) одной из зон не влияют на установки других. Немаловажное значение имеет также индивидуальная логика определения дефектов (т.е. логика сигнализации – сигнал выше порога / ниже порога и т.д.) – таким образом

можно контролировать, например, одновременное превышение

сигналом порога в первой зоне контроля и падение донного сигнала ниже порога во второй. Выход на внешнее АСД используется в

основном для промышленного контроля, когда для визуализации

дефекта необходимо подсоединить некоторую внешнюю звуковую

или световую схему сигнализации.

30

Таблица 11.

Особенности стробирования и автоматической

сигнализации о дефектах

Наименование дефектоскопа и производитель

Зоны контроля

АСД

Выход на внешнее

АСД

УД2В-П46

«Кропус»

2 независимых зоны

с индивидуальной

логикой определения

дефектов

Свет/звук

Есть

Свет

Нет

Свет

Нет

Свет/звук

Нет

Свет

Есть

Свет

Есть

Свет

Есть

Свет

Есть

Свет

Есть

USM-25 DAC «Krautkr2 независимых зоны

amer»

2 зоны, вторая заUSM-22В

висит от установок

«Krautkramer»

первой

2 зоны, вторая заUSM-23ЕХ

висит от установок

«Krautkramer»

первой

USN-52L

2 независимых зоны

«Krautkramer»

EPOCH III

1 зона

«Panametrics»

EPOCH IV

1 зона (2 зоны по доп.

«Panametrics»

заказу)

2 независимых зоны

MASTERSCAN 340

с индивидуальной

«Panametrics»

логикой определения

дефектов

3 зоны (2 независиDIO-562

мых + зона с возмож«Starmans»

ностью регулировки

усиления)

УД4-Т

2 независимых зоны

«Votum»

УД2-70

«Ультракон-Сервис»

Нет

Звук, визуальная

2 независимых зоны – символами «1» и

«2» в углу экрана

А1212 «Мастер»

2 строба

«АКС»

УИУ «СКАНЕР»

1 зона

«Алтес»

УДЦ-201П

2 зоны

«ЦНИИТМАШ»

УД2-102, 103 «Пеленг»

1 или 2 зоны (опция)

«Алтек»

Звук

Нет

Нет

Нет

Свет/звук

Нет

Свет/звук

Выход на наушники

31

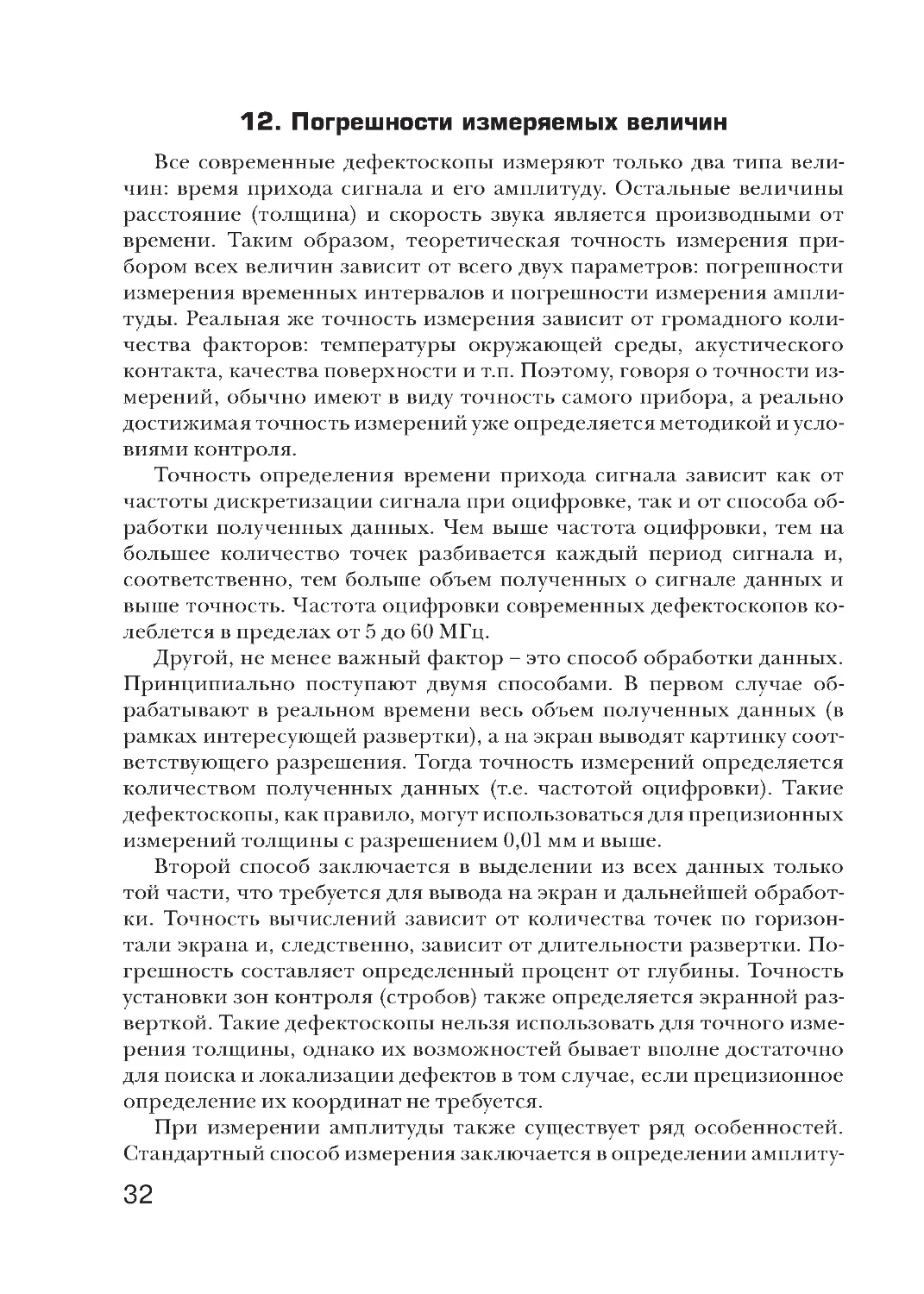

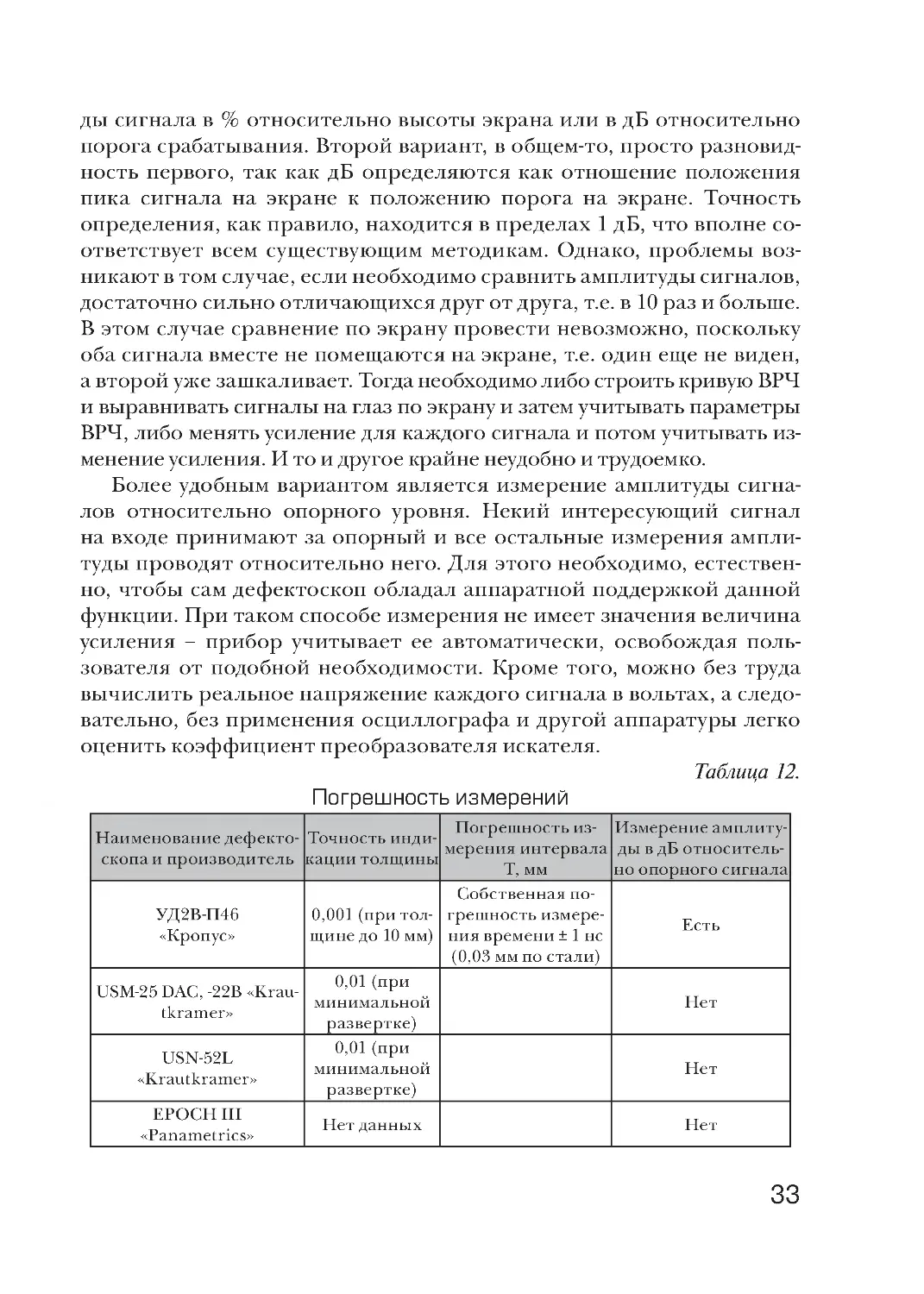

12. Погрешности измеряемых величин

Все современные дефектоскопы измеряют только два типа величин: время прихода сигнала и его амплитуду. Остальные величины

расстояние (толщина) и скорость звука является производными от

времени. Таким образом, теоретическая точность измерения прибором всех величин зависит от всего двух параметров: погрешности

измерения временных интервалов и погрешности измерения амплитуды. Реальная же точность измерения зависит от громадного количества факторов: температуры окружающей среды, акустического

контакта, качества поверхности и т.п. Поэтому, говоря о точности измерений, обычно имеют в виду точность самого прибора, а реально

достижимая точность измерений уже определяется методикой и условиями контроля.

Точность определения времени прихода сигнала зависит как от

частоты дискретизации сигнала при оцифровке, так и от способа обработки полученных данных. Чем выше частота оцифровки, тем на

большее количество точек разбивается каждый период сигнала и,

соответственно, тем больше объем полученных о сигнале данных и

выше точность. Частота оцифровки современных дефектоскопов колеблется в пределах от 5 до 60 МГц.

Другой, не менее важный фактор – это способ обработки данных.

Принципиально поступают двумя способами. В первом случае обрабатывают в реальном времени весь объем полученных данных (в

рамках интересующей развертки), а на экран выводят картинку соответствующего разрешения. Тогда точность измерений определяется

количеством полученных данных (т.е. частотой оцифровки). Такие

дефектоскопы, как правило, могут использоваться для прецизионных

измерений толщины с разрешением 0,01 мм и выше.

Второй способ заключается в выделении из всех данных только

той части, что требуется для вывода на экран и дальнейшей обработки. Точность вычислений зависит от количества точек по горизонтали экрана и, следственно, зависит от длительности развертки. Погрешность составляет определенный процент от глубины. Точность

установки зон контроля (стробов) также определяется экранной разверткой. Такие дефектоскопы нельзя использовать для точного измерения толщины, однако их возможностей бывает вполне достаточно

для поиска и локализации дефектов в том случае, если прецизионное

определение их координат не требуется.

При измерении амплитуды также существует ряд особенностей.

Стандартный способ измерения заключается в определении амплиту-

32

ды сигнала в % относительно высоты экрана или в дБ относительно

порога срабатывания. Второй вариант, в общем-то, просто разновидность первого, так как дБ определяются как отношение положения

пика сигнала на экране к положению порога на экране. Точность

определения, как правило, находится в пределах 1 дБ, что вполне соответствует всем существующим методикам. Однако, проблемы возникают в том случае, если необходимо сравнить амплитуды сигналов,

достаточно сильно отличающихся друг от друга, т.е. в 10 раз и больше.

В этом случае сравнение по экрану провести невозможно, поскольку

оба сигнала вместе не помещаются на экране, т.е. один еще не виден,

а второй уже зашкаливает. Тогда необходимо либо строить кривую ВРЧ

и выравнивать сигналы на глаз по экрану и затем учитывать параметры

ВРЧ, либо менять усиление для каждого сигнала и потом учитывать изменение усиления. И то и другое крайне неудобно и трудоемко.

Более удобным вариантом является измерение амплитуды сигналов относительно опорного уровня. Некий интересующий сигнал

на входе принимают за опорный и все остальные измерения амплитуды проводят относительно него. Для этого необходимо, естественно, чтобы сам дефектоскоп обладал аппаратной поддержкой данной

функции. При таком способе измерения не имеет значения величина

усиления – прибор учитывает ее автоматически, освобождая пользователя от подобной необходимости. Кроме того, можно без труда

вычислить реальное напряжение каждого сигнала в вольтах, а следовательно, без применения осциллографа и другой аппаратуры легко

оценить коэффициент преобразователя искателя.

Таблица 12.

Погрешность измерений

Погрешность из- Измерение амплитуНаименование дефекто- Точность индимерения интервала ды в дБ относительскопа и производитель кации толщины

Т, мм

но опорного сигнала

Собственная поУД2В-П46

0,001 (при тол- грешность измереЕсть

«Кропус»

щине до 10 мм) ния времени ± 1 нс

(0,03 мм по стали)

0,01 (при

USM-25 DAC, -22В «Krauминимальной

Нет

tkramer»

развертке)

0,01 (при

USN-52L

минимальной

Нет

«Krautkramer»

развертке)

EPOCH III

Нет данных

Нет

«Panametrics»

33

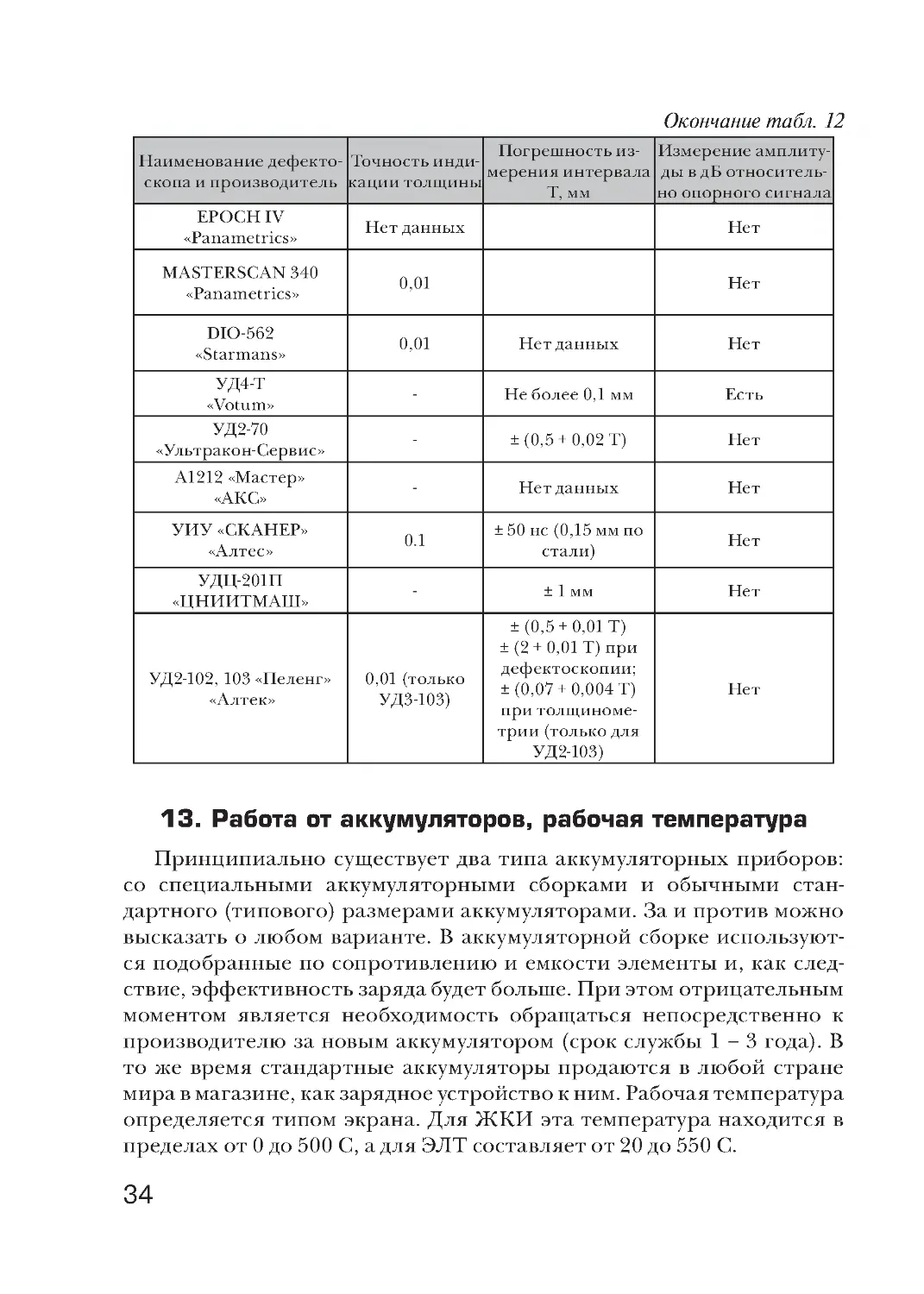

Окончание табл. 12

Погрешность из- Измерение амплитуНаименование дефекто- Точность индимерения интервала ды в дБ относительскопа и производитель кации толщины

Т, мм

но опорного сигнала

EPOCH IV

Нет данных

Нет

«Panametrics»

MASTERSCAN 340

«Panametrics»

0,01

DIO-562

«Starmans»

0,01

Нет данных

Нет

-

Не более 0,1 мм

Есть

-

± (0,5 + 0,02 Т)

Нет

А1212 «Мастер»

«АКС»

-

Нет данных

Нет

УИУ «СКАНЕР»

«Алтес»

0.1

± 50 нс (0,15 мм по

стали)

Нет

УДЦ-201П

«ЦНИИТМАШ»

-

± 1 мм

Нет

0,01 (только

УД3-103)

± (0,5 + 0,01 Т)

± (2 + 0,01 Т) при

дефектоскопии;

± (0,07 + 0,004 Т)

при толщинометрии (только для

УД2-103)

Нет

УД4-Т

«Votum»

УД2-70

«Ультракон-Сервис»

УД2-102, 103 «Пеленг»

«Алтек»

Нет

13. Работа от аккумуляторов, рабочая температура

Принципиально существует два типа аккумуляторных приборов:

со специальными аккумуляторными сборками и обычными стандартного (типового) размерами аккумуляторами. За и против можно

высказать о любом варианте. В аккумуляторной сборке используются подобранные по сопротивлению и емкости элементы и, как следствие, эффективность заряда будет больше. При этом отрицательным

моментом является необходимость обращаться непосредственно к

производителю за новым аккумулятором (срок службы 1 – 3 года). В

то же время стандартные аккумуляторы продаются в любой стране

мира в магазине, как зарядное устройство к ним. Рабочая температура

определяется типом экрана. Для ЖКИ эта температура находится в

пределах от 0 до 500 С, а для ЭЛТ составляет от 20 до 550 С.

34

Таблица 13.

Особенности питания от аккумуляторов

Наименование

дефектоскопа и

производитель

Количество аккумуляторов или

батареек

Время работы

без подсветки

(от аккумулятора), час.

Установка

аккумуляторов

УД2В-П46

«Кропус»

4 «С» («D») батарейки или NiCa, NiMh

аккумулятора

8 – «С»; (ЖКИ)

16 – «D» (ЖКИ)

6 – 7 – «D» (ЭЛД)

Съемный отсек

USM-25 DAC, -22В

«Krautkramer»

4 «С» батарейки

или NiCa, NiMh

аккумулятора

7

Внутри корпуса

4

Внутри корпуса

6 батареек или

USM-23ЕХ «KrautkAlMn, NiCa, NiMh

ramer»

аккумулятора

12

Внутри корпуса

EPOCH III

«Panametrics»

6 «D» батареек

или NiCa, NiMh

аккумулятора

Неразборный аккумуляторный отсек

7 – 8 (ЭЛД)

10 (ЖКИ)

Отсек с креплением

на винтах

EPOCH IV

«Panametrics»

12 В NiMh аккумулятора

7 – 8 (ЭЛД)

10 (ЖКИ)

Внешняя или внутренняя

8

Внутри корпуса

5 – 7 с NiMh,

10 – 12 c LI-ION

Внутри корпуса

10

Внутри корпуса

7

Внутри корпуса

12

Внутри корпуса

8

Внутри корпуса

4

Внутри корпуса

8 (ЖКИ)

Внутри корпуса

USN-52L

«Krautkramer»

MASTERSCAN 340 12 В LI-ION батарея

«Panametrics»

12 В LI-ION или

DIO-562

NiMh аккумулятор«Starmans»

ный отсек

Неразборная

УД4-Т

аккумуляторная

«Votum»

батарея 12 В

УД2-70

Неразборный

«Ультракон-Сер- аккумуляторный

вис»

блок 12 В

А1212 «Мастер»

6 аккумуляторов

«АКС»

АА

УИУ «СКАНЕР» 6 батарей или акку«Алтес»

мулятора

Неразборный аккуУДЦ-201П

«ЦНИИТМАШ» муляторный блок

Неразборный 12

УД2-102, 103 «ПеВ NiMh аккумуляленг»

торный блок (12

«Алтек»

аккумуляторов)

35

14. Внешний вид, габаритные размеры и вес

№ Наименование

п/п дефектоскопа и

производитель

1

УД2В-П45

«Кропус»

Вес, кг

Габаритные

размеры

2,2

160×225×45

2 USM-25 DAC, -22В

«Krautkramer»

1,6

245×265×46

3

USM-23ЕХ

«Krautkramer»

3,5

90×260×160

4

USN-52L

«Krautkramer»

2,7

160×225×45

5

EPOCH III

«Panametrics»

3,5

289×177×48

36

Внешний вид

№ Наименование

п/п дефектоскопа и

производитель

6

EPOCH IV

«Panametrics»

Вес, кг

Габаритные

размеры

2,6

283×167×66

Внешний вид

7

MASTERSCAN

340 «Panametrics»

2,5

255×145×145

8

DIO-562

«Starmans»

2,0

120×210×85

9

УД4-Т

«Votum»

2,2

145×245×75

10

УД2-70

«Ультракон-Сервис»

3,5

240×120×45

37

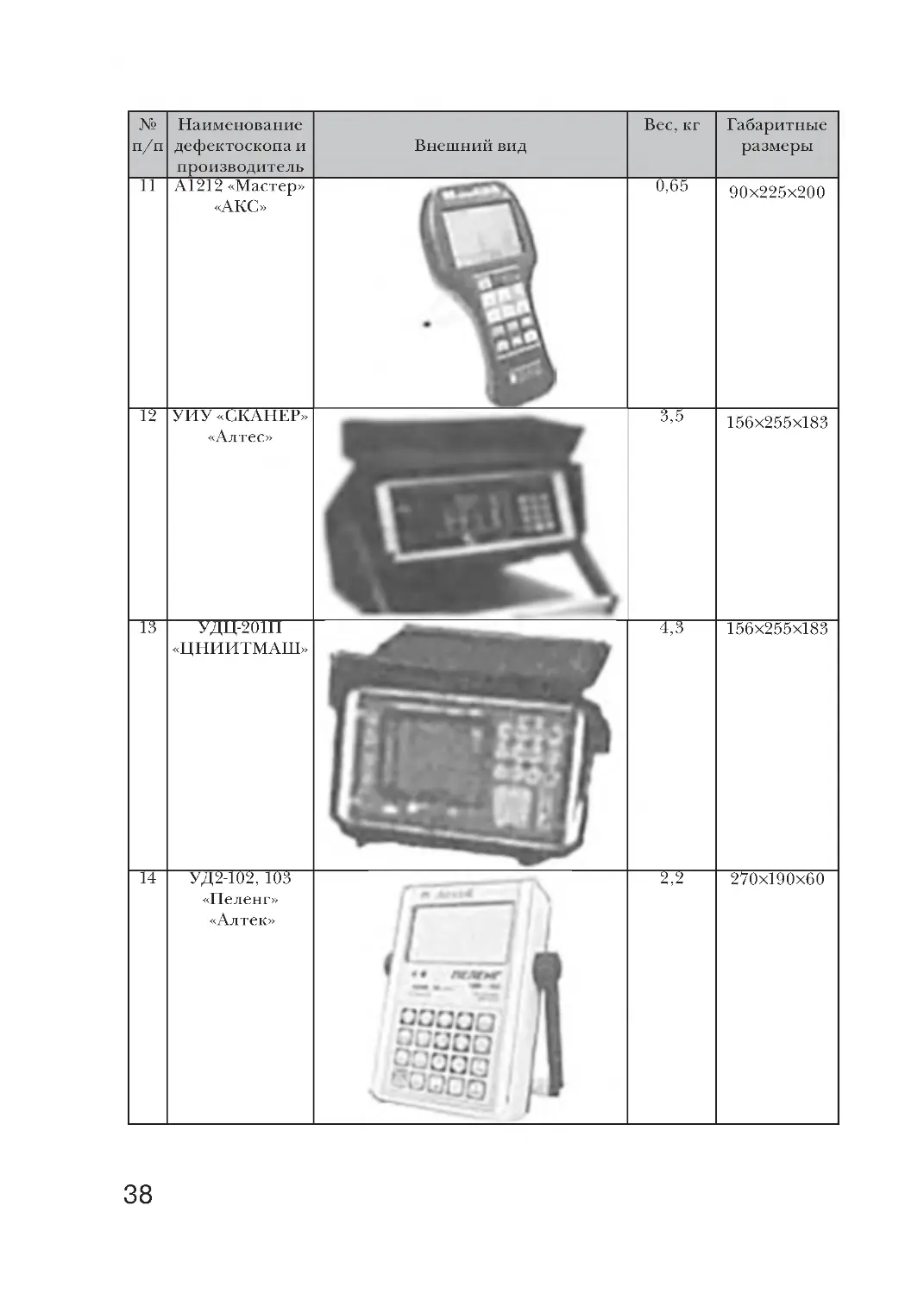

№ Наименование

п/п дефектоскопа и

производитель

11 А1212 «Мастер»

«АКС»

Вес, кг

Габаритные

размеры

0,65

90×225×200

12 УИУ «СКАНЕР»

«Алтес»

3,5

156×255×183

13

УДЦ-201П

«ЦНИИТМАШ»

4,3

156×255×183

14

УД2-102, 103

«Пеленг»

«Алтек»

2,2

270×190×60

38

Внешний вид

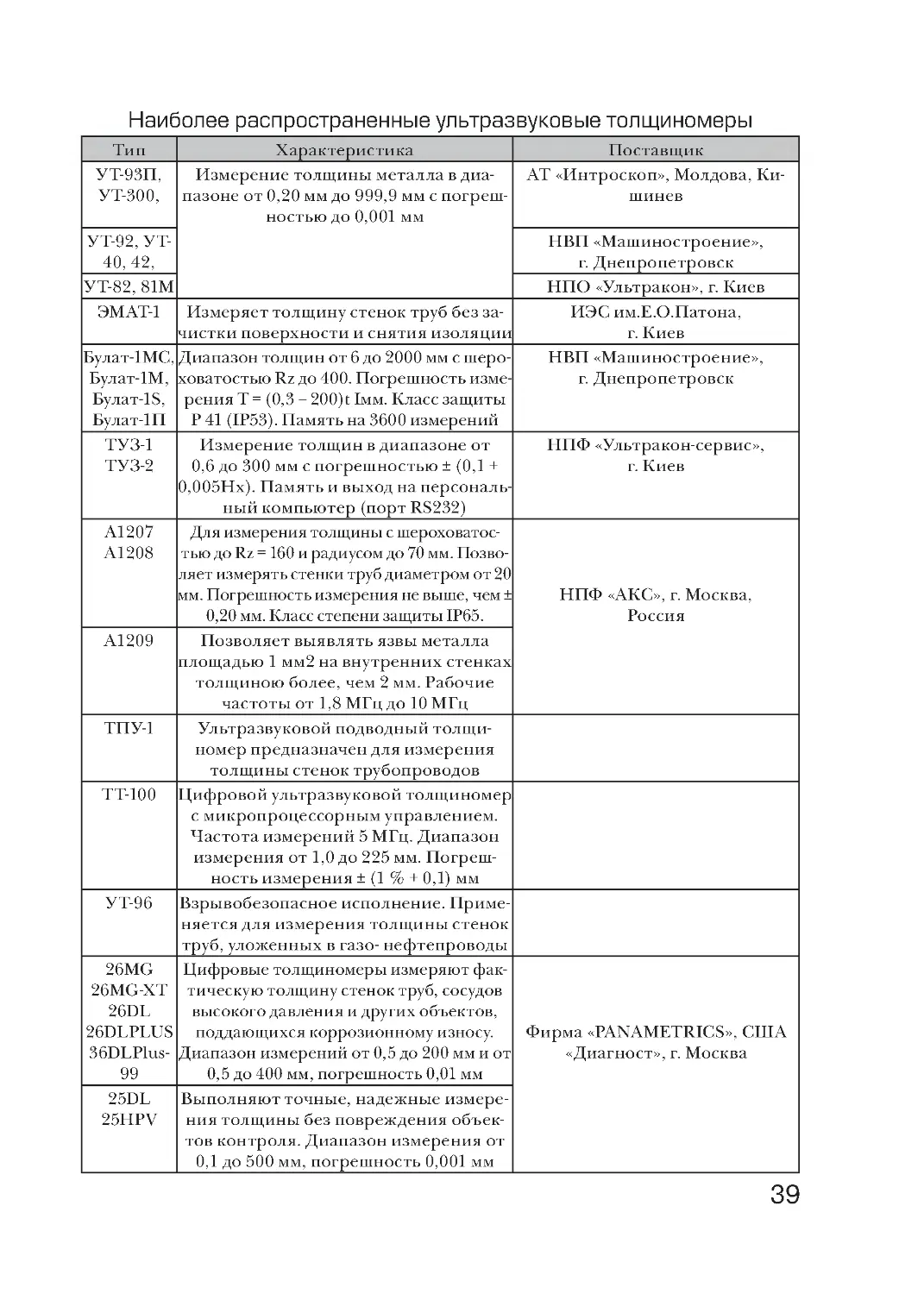

Наиболее распространенные ультразвуковые толщиномеры

Тип

УТ-93П,

УТ-300,

Характеристика

Измерение толщины металла в диапазоне от 0,20 мм до 999,9 мм с погрешностью до 0,001 мм

Поставщик

АТ «Интроскоп», Молдова, Кишинев

УТ-92, УТНВП «Машиностроение»,

40, 42,

г. Днепропетровск

УТ-82, 81М

НПО «Ультракон», г. Киев

ИЭС им.Е.О.Патона,

ЭМАТ-1 Измеряет толщину стенок труб без зачистки поверхности и снятия изоляции

г. Киев

Булат-1МС, Диапазон толщин от 6 до 2000 мм с шероНВП «Машиностроение»,

Булат-1М, ховатостью Rz до 400. Погрешность измег. Днепропетровск

Булат-1S, рения Т = (0,3 – 200)t Iмм. Класс защиты

Булат-1П P 41 (IP53). Память на 3600 измерений

НПФ «Ультракон-сервис»,

ТУЗ-1

Измерение толщин в диапазоне от

г. Киев

ТУЗ-2

0,6 до 300 мм с погрешностью ± (0,1 +

0,005Нх). Память и выход на персональный компьютер (порт RS232)

Для измерения толщины с шероховатосА1207

тью до Rz = 160 и радиусом до 70 мм. ПозвоА1208

ляет измерять стенки труб диаметром от 20

мм. Погрешность измерения не выше, чем ±

НПФ «АКС», г. Москва,

0,20 мм. Класс степени защиты IP65.

Россия

А1209

Позволяет выявлять язвы металла

площадью 1 мм2 на внутренних стенках

толщиною более, чем 2 мм. Рабочие

частоты от 1,8 МГц до 10 МГц

ТПУ-1

Ультразвуковой подводный толщиномер предназначен для измерения

толщины стенок трубопроводов

ТТ-100 Цифровой ультразвуковой толщиномер

с микропроцессорным управлением.

Частота измерений 5 МГц. Диапазон

измерения от 1,0 до 225 мм. Погрешность измерения ± (1 % + 0,1) мм

УТ-96

Взрывобезопасное исполнение. Применяется для измерения толщины стенок

труб, уложенных в газо- нефтепроводы

Цифровые толщиномеры измеряют фак26MG

26MG-XT тическую толщину стенок труб, сосудов

высокого давления и других объектов,

26DL

Фирма «PANAMETRICS», США

26DLPLUS поддающихся коррозионному износу.

«Диагност», г. Москва

36DLPlus- Диапазон измерений от 0,5 до 200 мм и от

0,5 до 400 мм, погрешность 0,01 мм

99

25DL

Выполняют точные, надежные измерения толщины без повреждения объек25HPV

тов контроля. Диапазон измерения от

0,1 до 500 мм, погрешность 0,001 мм

39

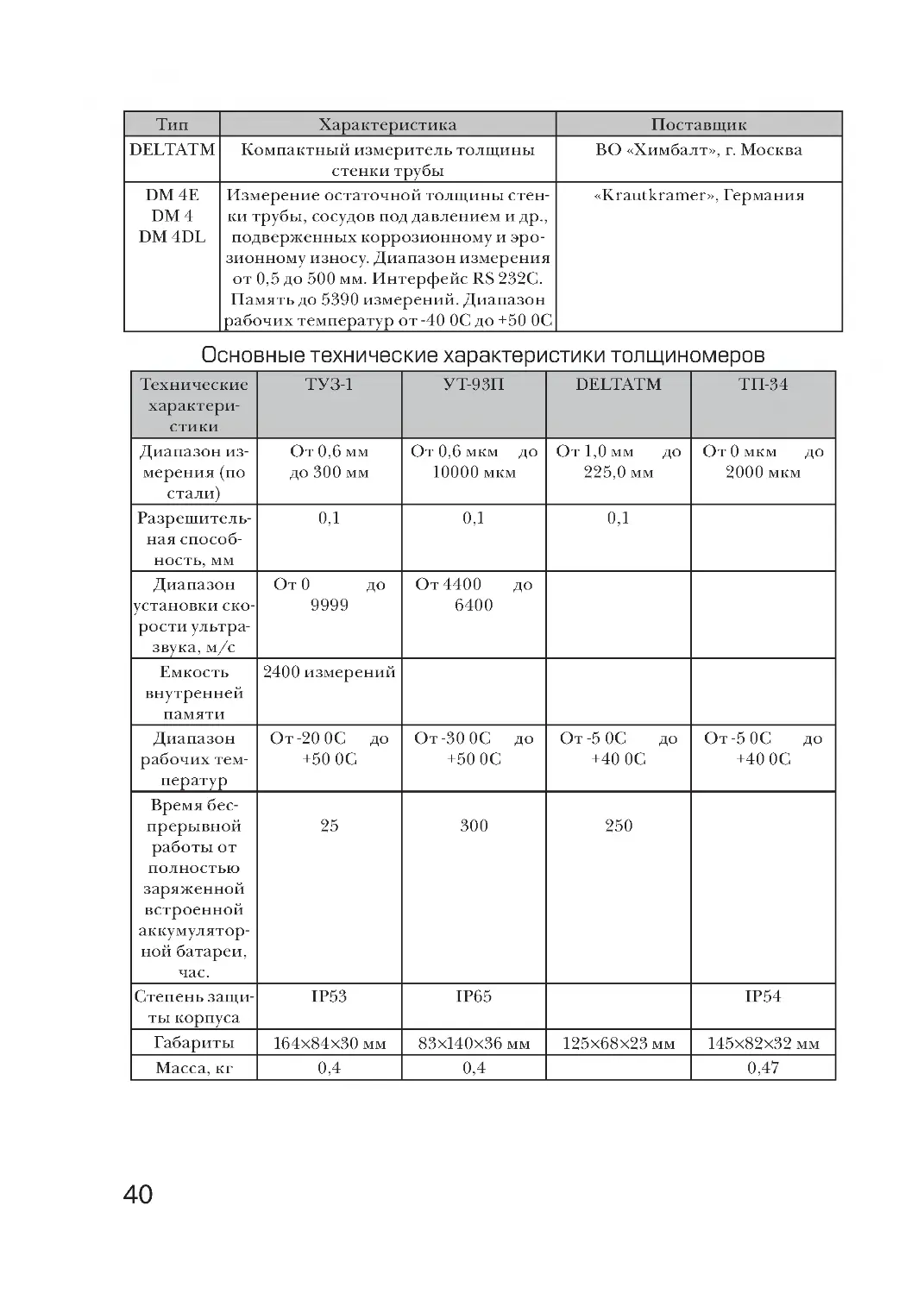

Тип

DELTATM

DM 4E

DM 4

DM 4DL

Характеристика

Компактный измеритель толщины

стенки трубы

Измерение остаточной толщины стенки трубы, сосудов под давлением и др.,

подверженных коррозионному и эрозионному износу. Диапазон измерения

от 0,5 до 500 мм. Интерфейс RS 232С.

Память до 5390 измерений. Диапазон

рабочих температур от -40 0С до +50 0С

Поставщик

ВО «Химбалт», г. Москва

«Krautkramer», Германия

Основные технические характеристики толщиномеров

Технические

ТУЗ-1

УТ-93П

характеристики

От 0,6 мм

От 0,6 мкм до

Диапазон измерения (по

до 300 мм

10000 мкм

стали)

Разрешитель0,1

0,1

ная способность, мм

От 0

до

От 4400

до

Диапазон

9999

6400

установки скорости ультразвука, м/с

Емкость

2400 измерений

внутренней

памяти

Диапазон

От -20 0С до От -30 0С до

рабочих тем+50 0С

+50 0С

ператур

Время беспрерывной

25

300

работы от

полностью

заряженной

встроенной

аккумуляторной батареи,

час.

IP53

IP65

Степень защиты корпуса

Габариты

164×84×30 мм

83×140×36 мм

Масса, кг

0,4

0,4

40

DELTATM

ТП-34

От 1,0 мм

до

225,0 мм

От 0 мкм

до

2000 мкм

0,1

От -5 0С

до

+40 0С

От -5 0С

до

+40 0С

250

IP54

125×68×23 мм

145×82×32 мм

0,47

Глава ІІ

Нормативный документ

СОУН МПЕ 40.1.17.302:2005

УЛЬТРАЗВУКОВОЙ

КОНТРОЛЬ СВАРНЫХ

СОЕДИНЕНИЙ ЭЛЕМЕНТОВ

КОТЛОВ,ТРУБОПРОВОДОВ

И СОСУДОВ

Действующий с 05.06.2005.

Предисловие

1 ЗАКАЗАНО:

Объединением энергетических предприятий “Отраслевой

резервно-инвестиционный фонд развития энергетики”

(ОЭП“ОРИФРЭ”)

2 РАЗРАБОТАНО:

Институт электросварки им Е.О.Патона, Энергетическая

Консалтинговая Группа (ЭнКоГ)), ДонОРГРЭС,Энергоналадка Киевэнерго

3 РАЗРАБОТЧИКИ:

Е.А.Давыдов, В.Е.Добровольський, И.А.Заплотинский,

Г.В.Мухопад, В.П.Радько, В.П.Сусло, В.А.Троїцький,

4 СОГЛАСОВАНО:

Государственный комитет Украины по надзору за охраной

труда – письмо от 05.04.2005 г. № 04-1-02/1838

Институт электросварки им.Е.О.Патона Национальной академии наук Украины

Технический комитет по стандартизации «Техническая диагностика и неразрушающий контроль» ТК-78

Украинское общество неразрушающего контроля и технической диагностики

Заместителем Министра топлива и энергетики Украины,

С.М.Титенко

Заместителем Министра топлива и энергетики Украины,

О.Д.Светелик

Департаментом стратегической политики и перспективного

развития ТЭК Минтопливоэнерго, О.Э.Шаповалов

Департаментом электроэнергетики Минтопливоэнерго,

Ю.И.Улитич

Объединением энергетических предприятий «ОРИФРЭ»,

Г.П.Хайдурова

5 УТВЕРЖДЕНО:

Приказы Министерства топлива и энергетики Украины от

27 декабря 2004 р. № 824 и от 3 марта 2005 г. № 107

6 ПРЕДОСТАВЛЕНО

к действию: с 5 июня 2005 года

7 ВМЕСТО:

РД 34.17.302-76 (ОП № 501 ЦД-75) «Основные положения

по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций

8 СРОК

ПЕРЕСМОТРА:

2010 год

43

Введение

СОУ–Н МПЕ 40.1.17.302:2005

Актуальность вопросов диагностирования состояния металла оборудования тепловых электростанций, в том числе с применением неразрушающих методов контроля, все более возрастает. Это связано в

первую очередь с тем, что оборудование ТЭС после отрабатывания

паркового ресурса вступает в новую фазу жизненного цикла, когда

надежность наиболее напряженных и ответственных узлов и деталей

обеспечивается исключительно путем индивидуального контроля и

продление срока эксплуатации на основе результатов технического

диагностирования и оценки остаточного ресурса. Важное место в

этой работе принадлежит вопросам эксплуатации элементов оборудования с внутренними дефектами, особенно с трещинами. Наиболее

распространенным в энергетике методом выявления и оценки внутренних несплошностей металла является ультразвуковой контроль.

Этот документ является первым в Украине нормативным документом, включающим в себя основные положения, а также конкретные рекомендации, методики и инструкции по контролю сварных соединений

теплоэнергетического оборудования методом ультразвуковой дефектоскопии. С времен разработки предыдущего документа ОП № 501 ЦД-75

«Основные положения по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций»

прошло 30 лет и на время создания этого нормативного документа он не

отвечал ни современным научным данным, ни возможностям современной аппаратуры, ни практическим нуждам производства.

При создании этого НД сохранены позитивные наработки предыдущих документов, практический опыт, а также учтены современные государственные стандарты Украины как по вопросам неразрушающего контроля, так и по вопросам технического регулирования в

Украине, которые на данное время полностью гармонизованы с европейскими стандартами.

Для определения концепции этого документа была проведена

работа по определению точки зрения широкого круга специалистов в области неразрушающего контроля, в том числе имеющих

большой опыт работы в тепловой энергетике и сопредельных

областях и были активными пользователями предыдущего документа (РД32.17.302 (ОП № 501 ЦД-75). В первую очередь нужно

было определить, может ли этот документ декларировать положение общего характера – основные положения по ультразвуко-

44

вому контролю (отвечающим концепции российского документа

РД34.17.302 (ОП № 501 ЦД-97), может ли он быть нормативным

документом прямого действия, включающим в себя конкретные

инструкции. Обеим этим концепциям присущи как явные недостатки, так и преимущества. На основе полученных предложений выбор был сделан в пользу второй версии – максимально

возможное наполнение документа конкретными рекомендациями, фактически означающие сохранение традиций, вложенных

в РД34.17.302 (ОП № 501 ЦД-75).

Эту концепцию оправдано еще и тем, что общие положения по неразрушающему, в том числе по ультразвуковому контролю, содержатся

в доступных для широкого числа пользователей общегосударственных

документов, гармонизированных с европейским законодательством.

Создание документа общего характера было бы в значительной мере

повторением многих положений этих документов.

Особенностями данного нормативного документа является:

а) отсутствие ориентации на конкретные виды ультразвуковой аппаратуры. Это связано с постоянным прогрессом в этой области. В документе изложены требования лишь к наиболее важным параметрам аппаратуры;

б) с учетом возможностей современных технических средств и

приобретенного опыта предусмотрено проведение контроля сварных соединений труб теплообменных поверхностей и трубопроводов

без подкладных колец, начиная с толщины стенки 2 мм, а для сварных

соединений трубопроводов с подкладными кольцами, донышек коллекторов, сосудов под давлением, угловых швов приварки штуцеров

– начиная с толщины стенки 4 мм;

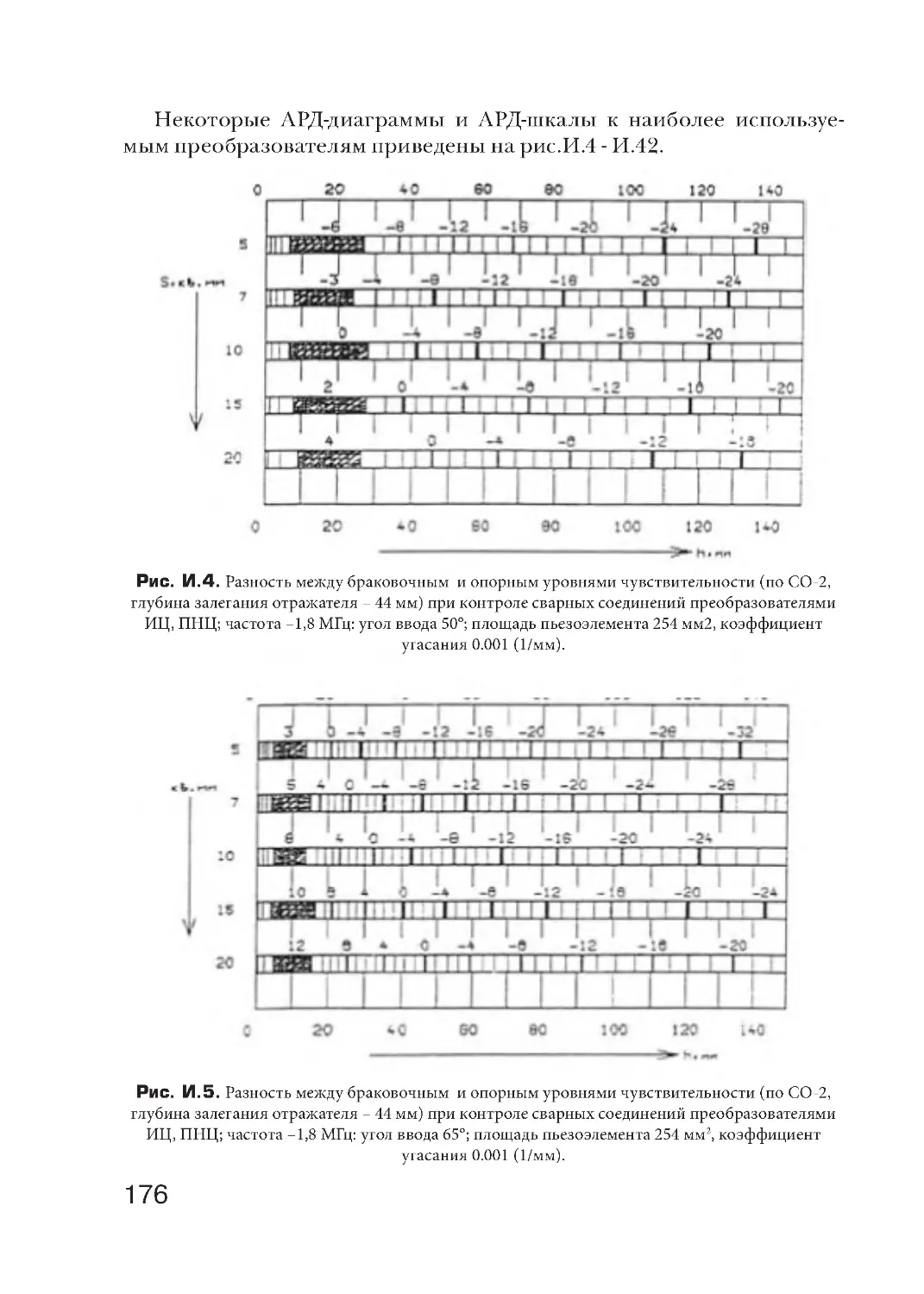

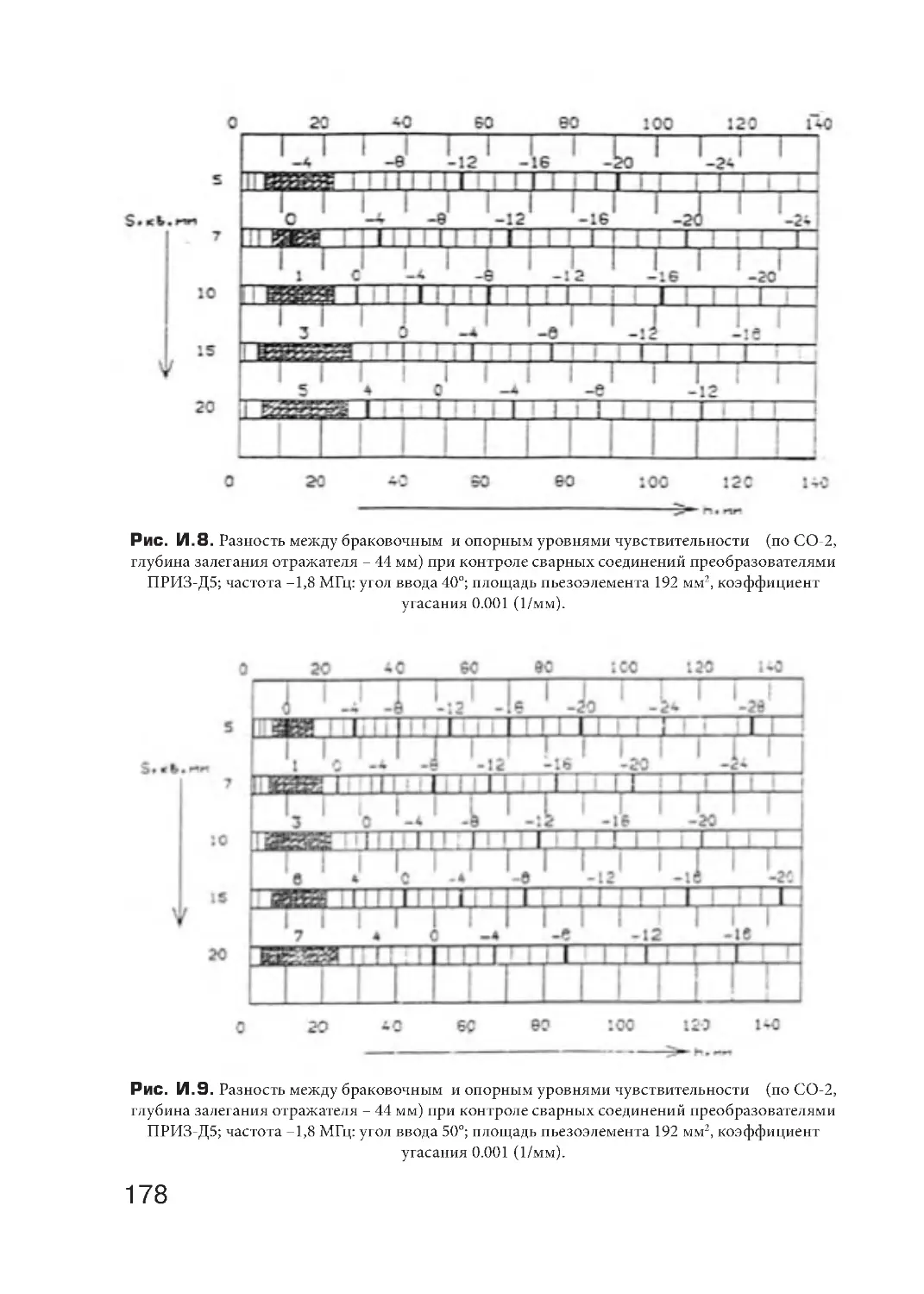

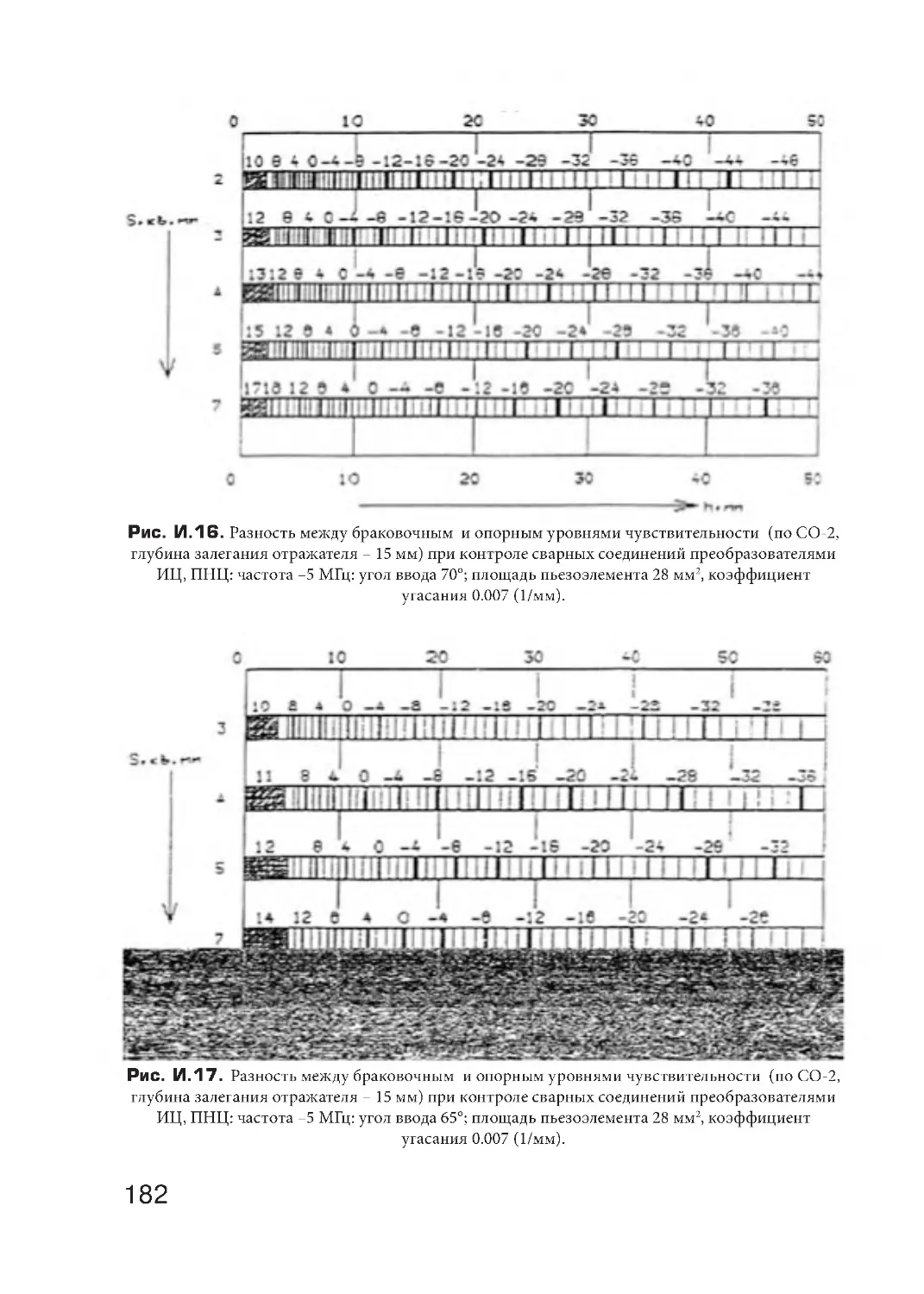

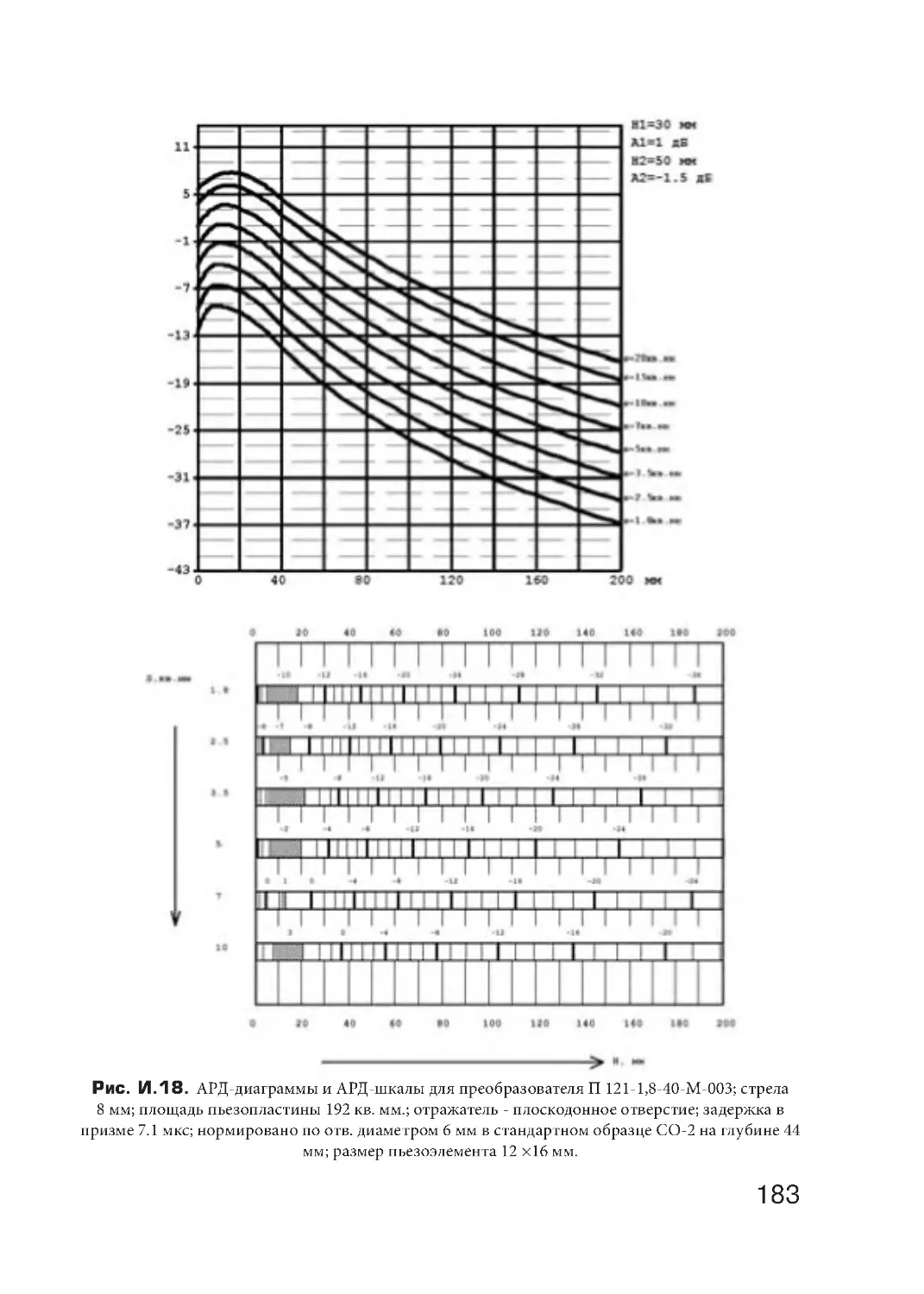

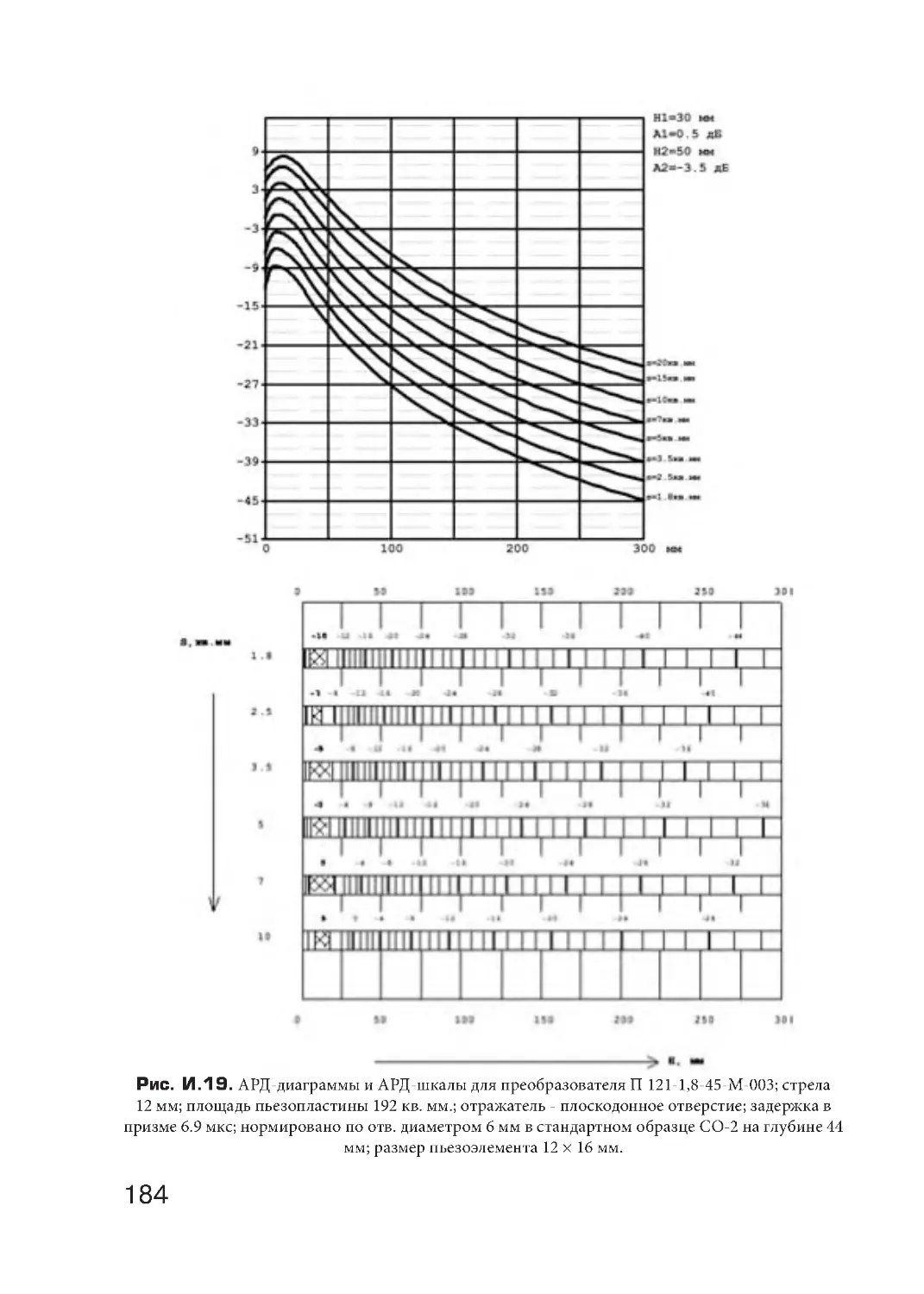

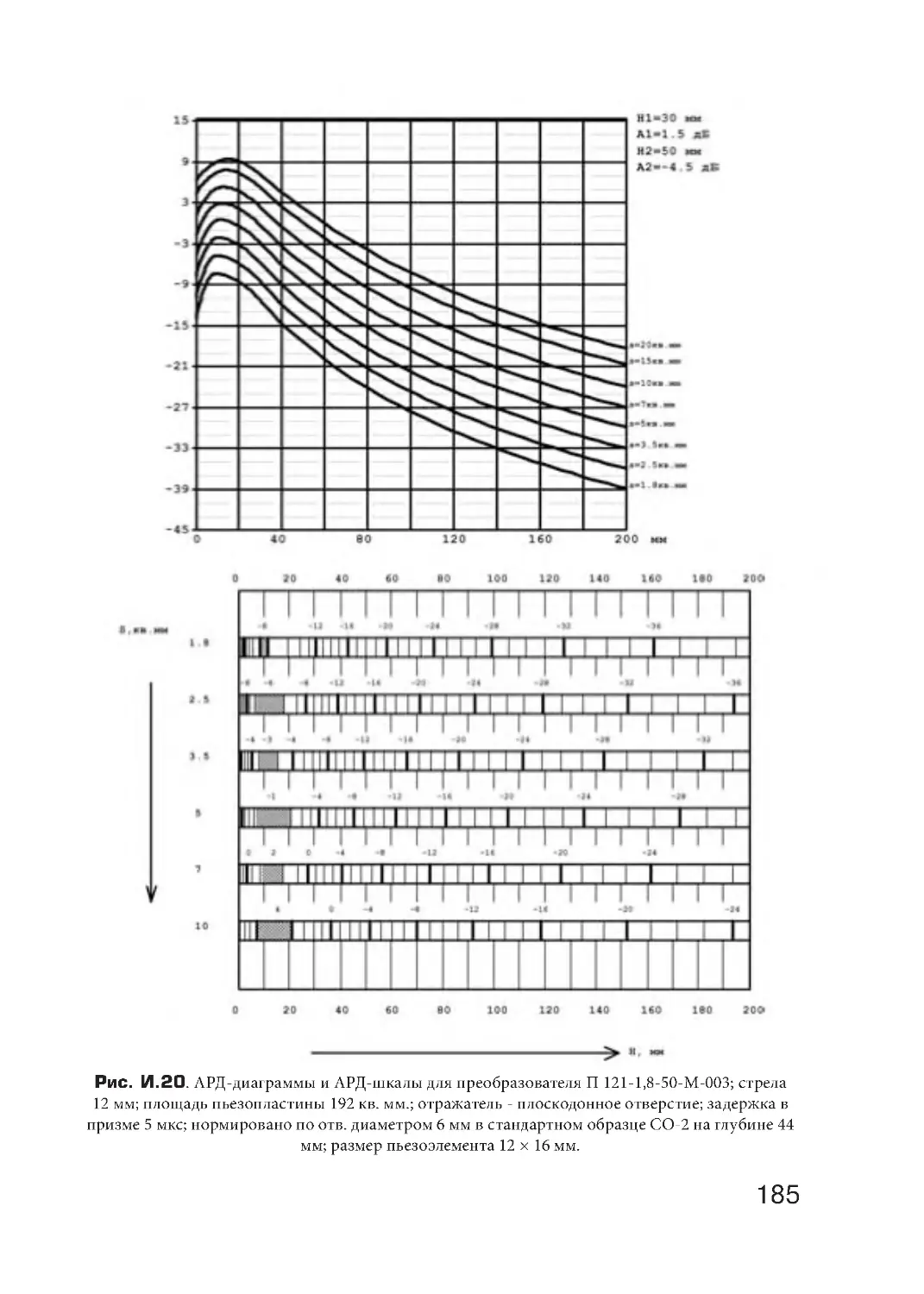

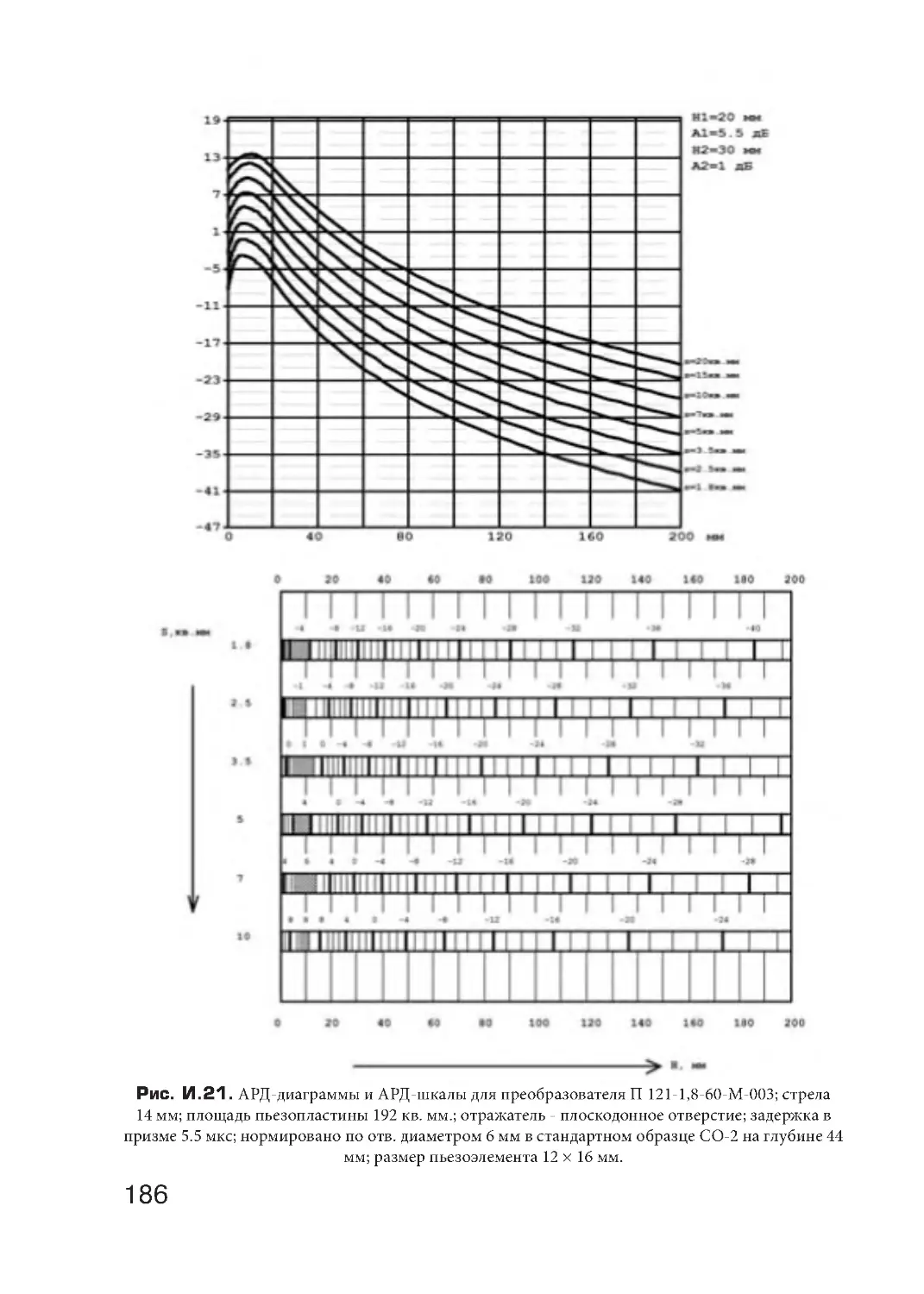

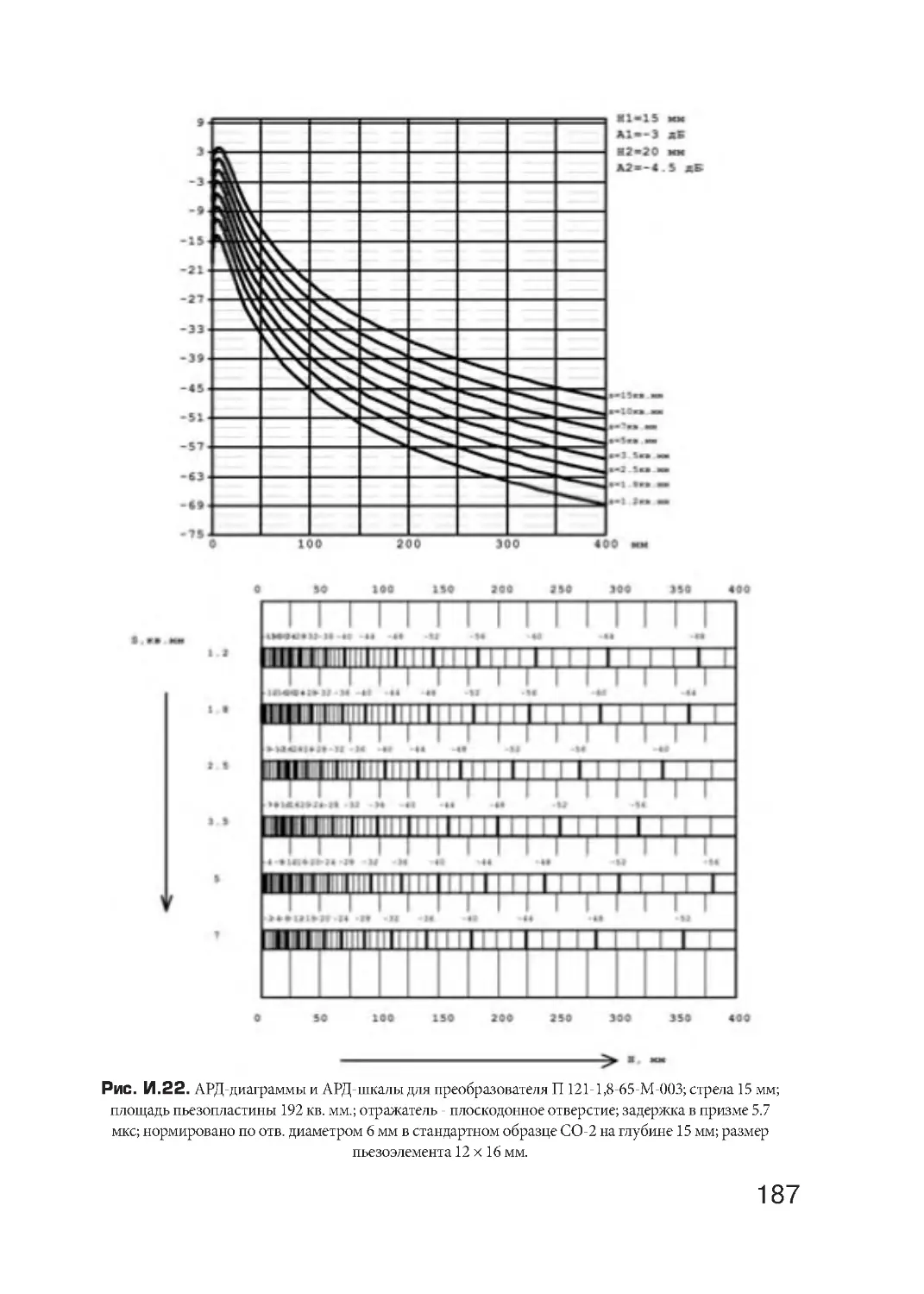

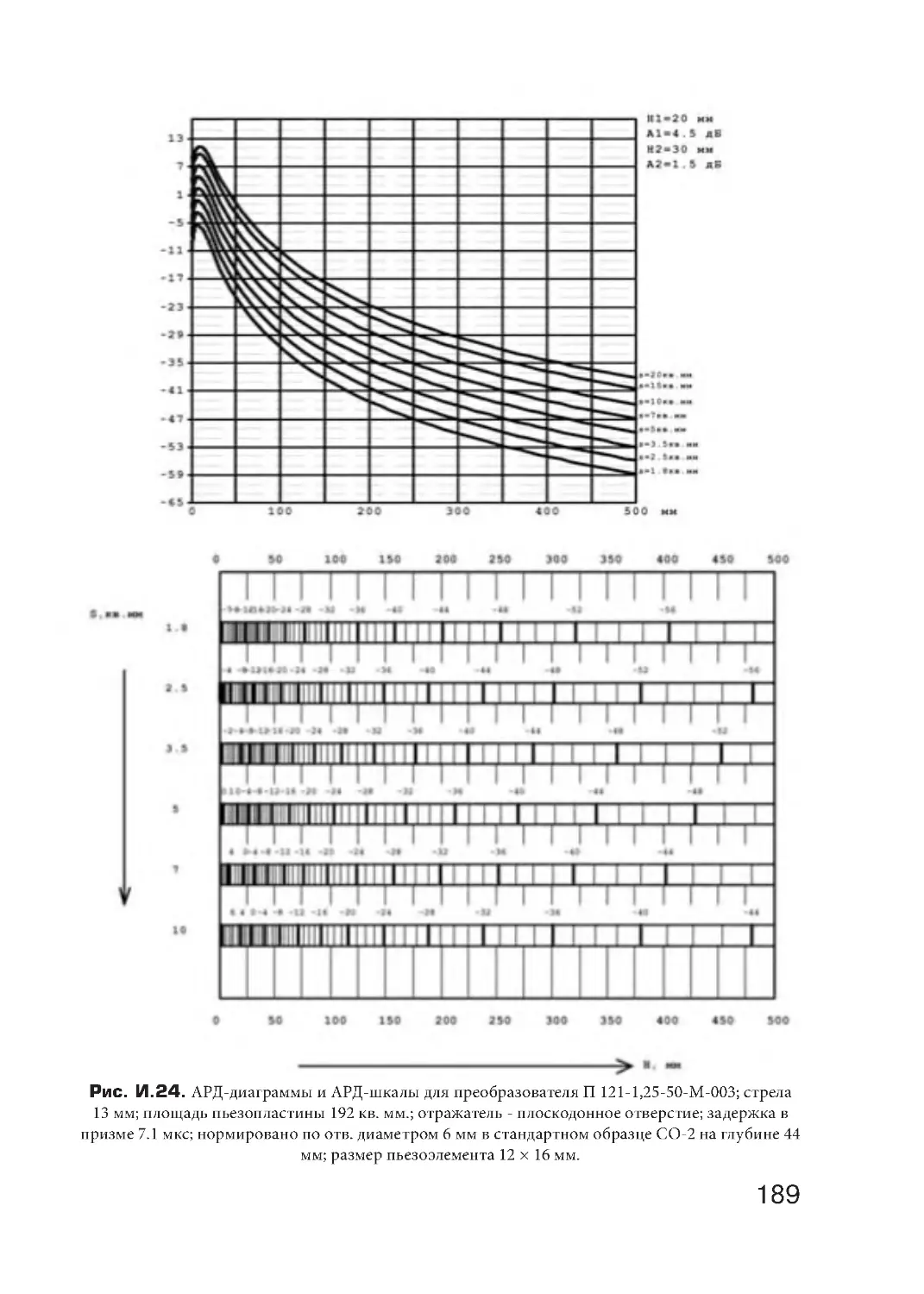

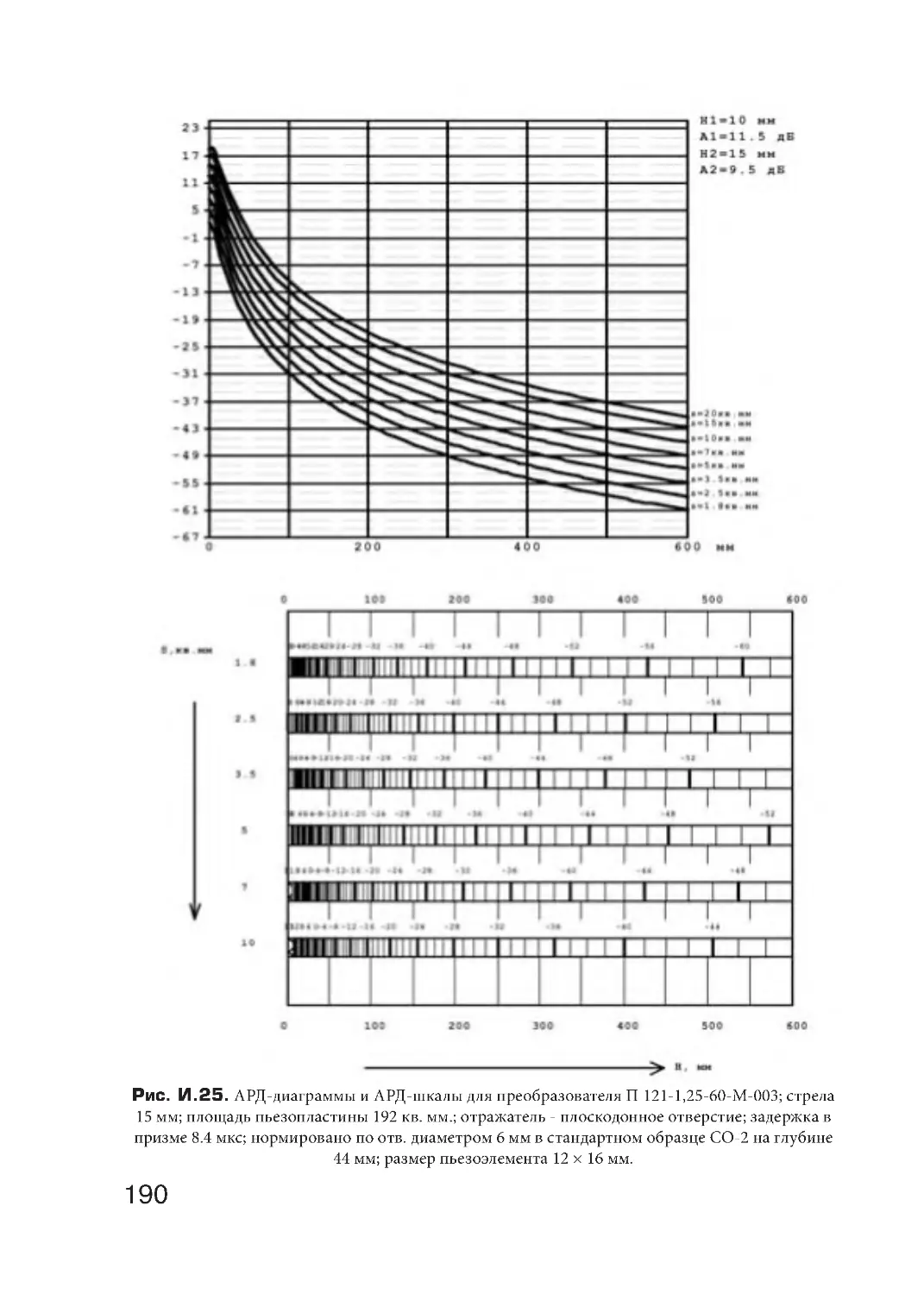

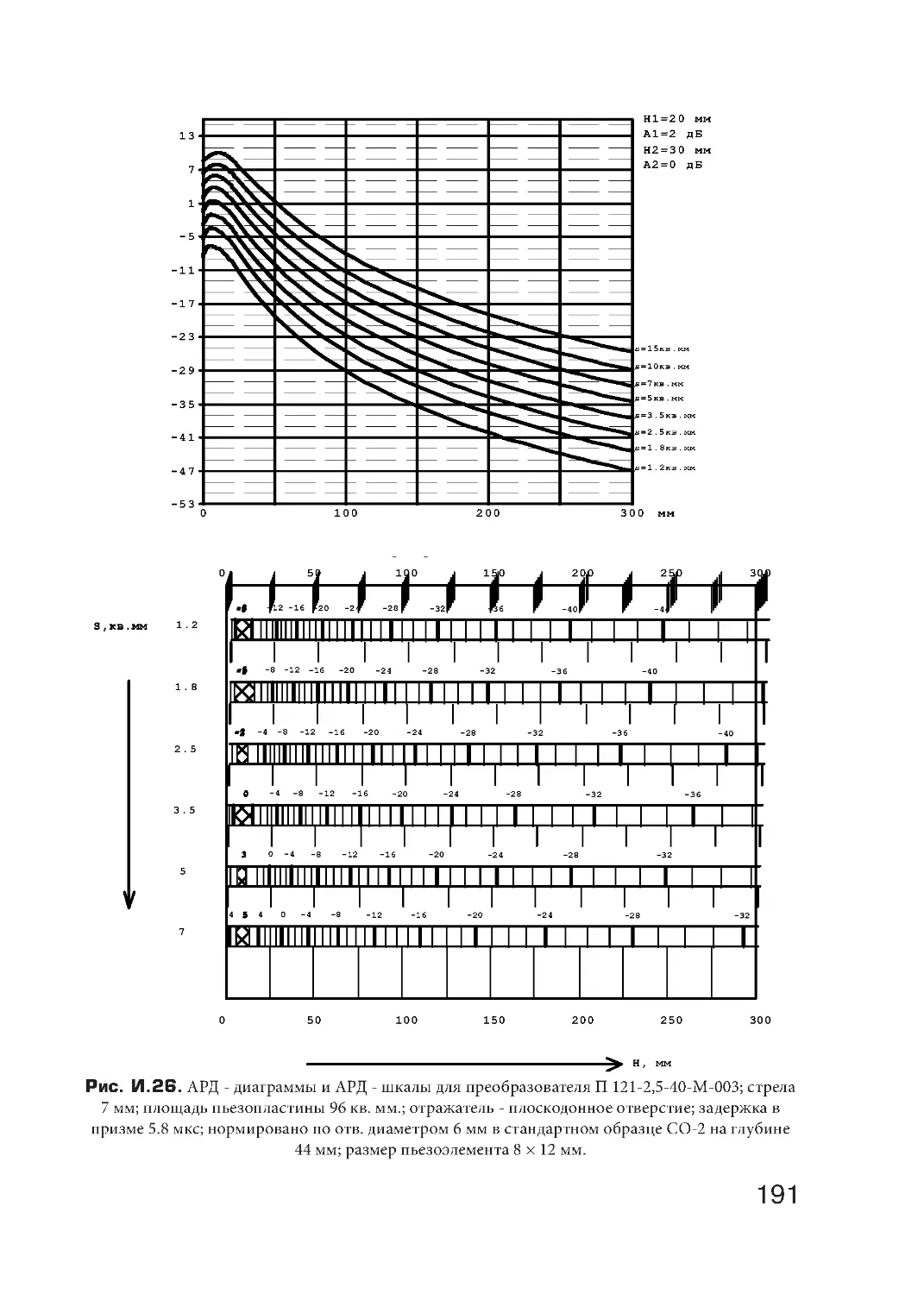

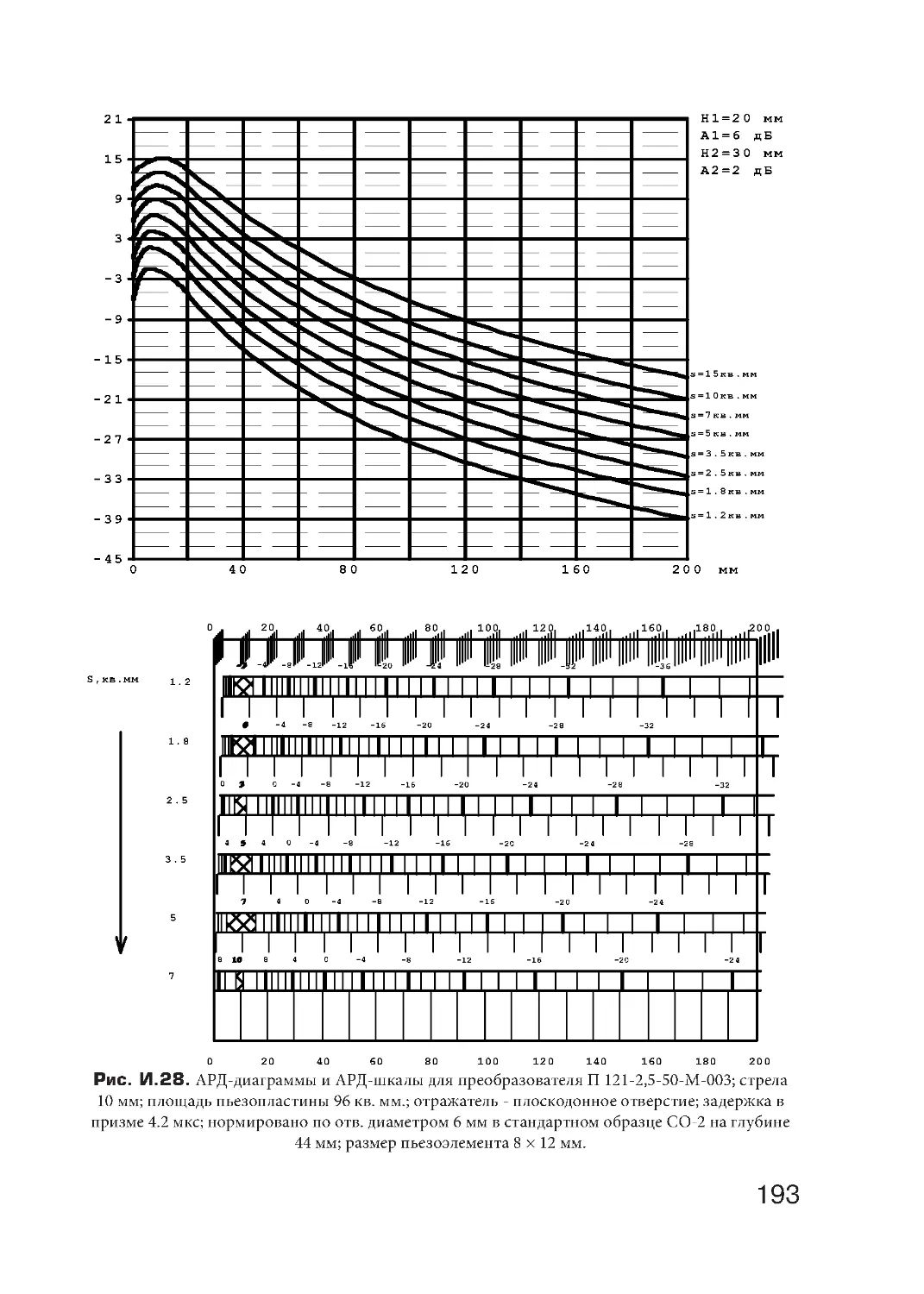

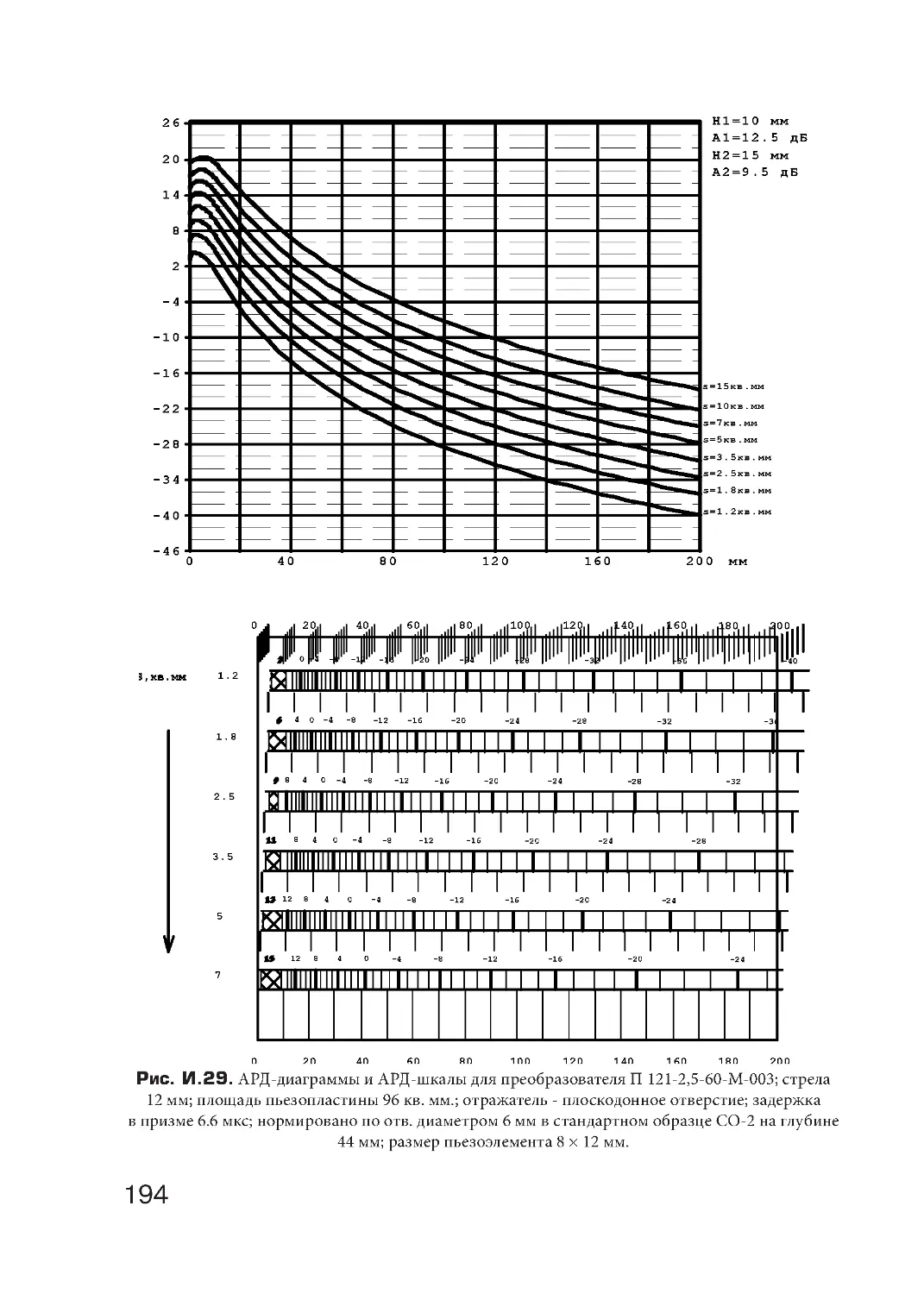

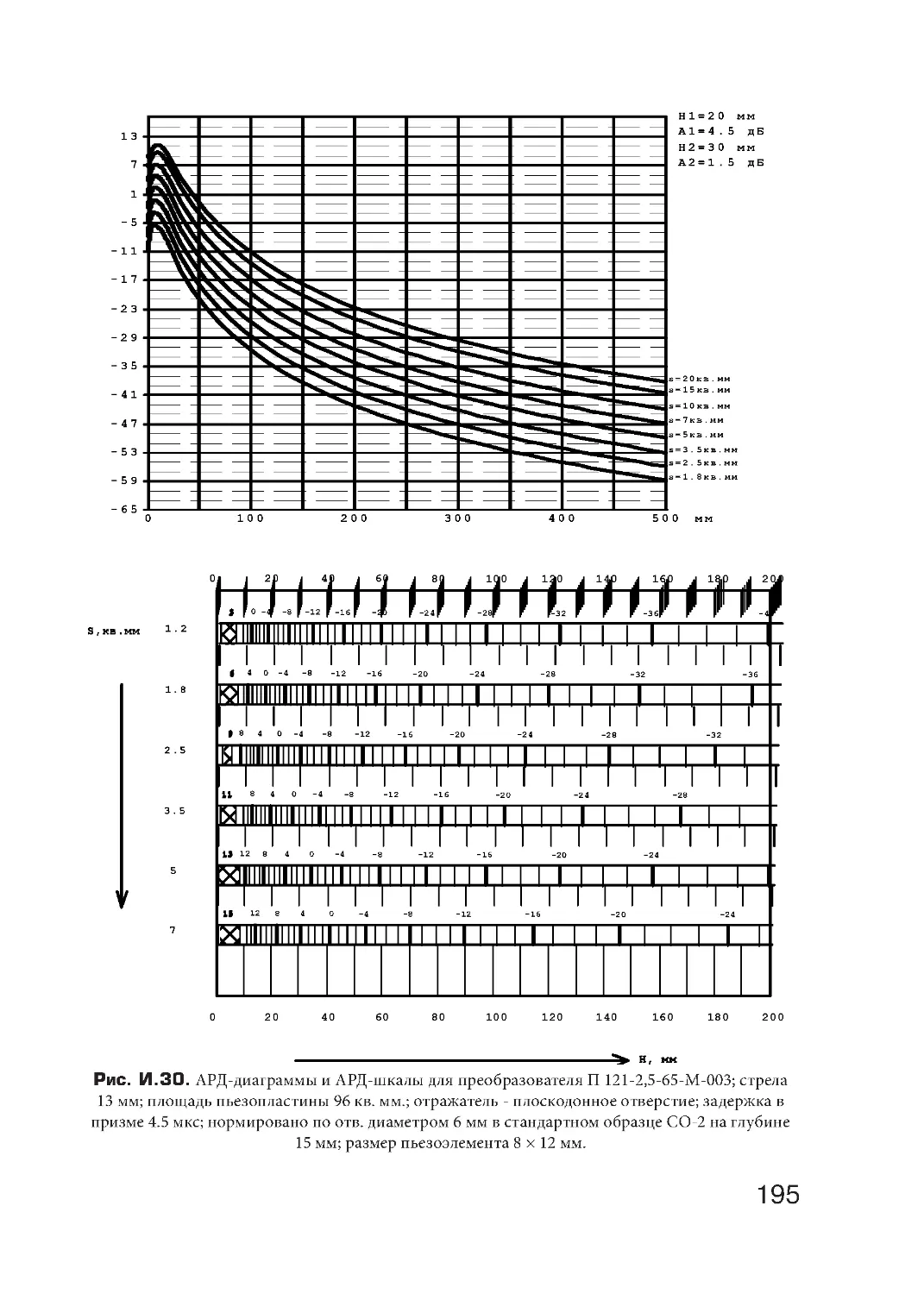

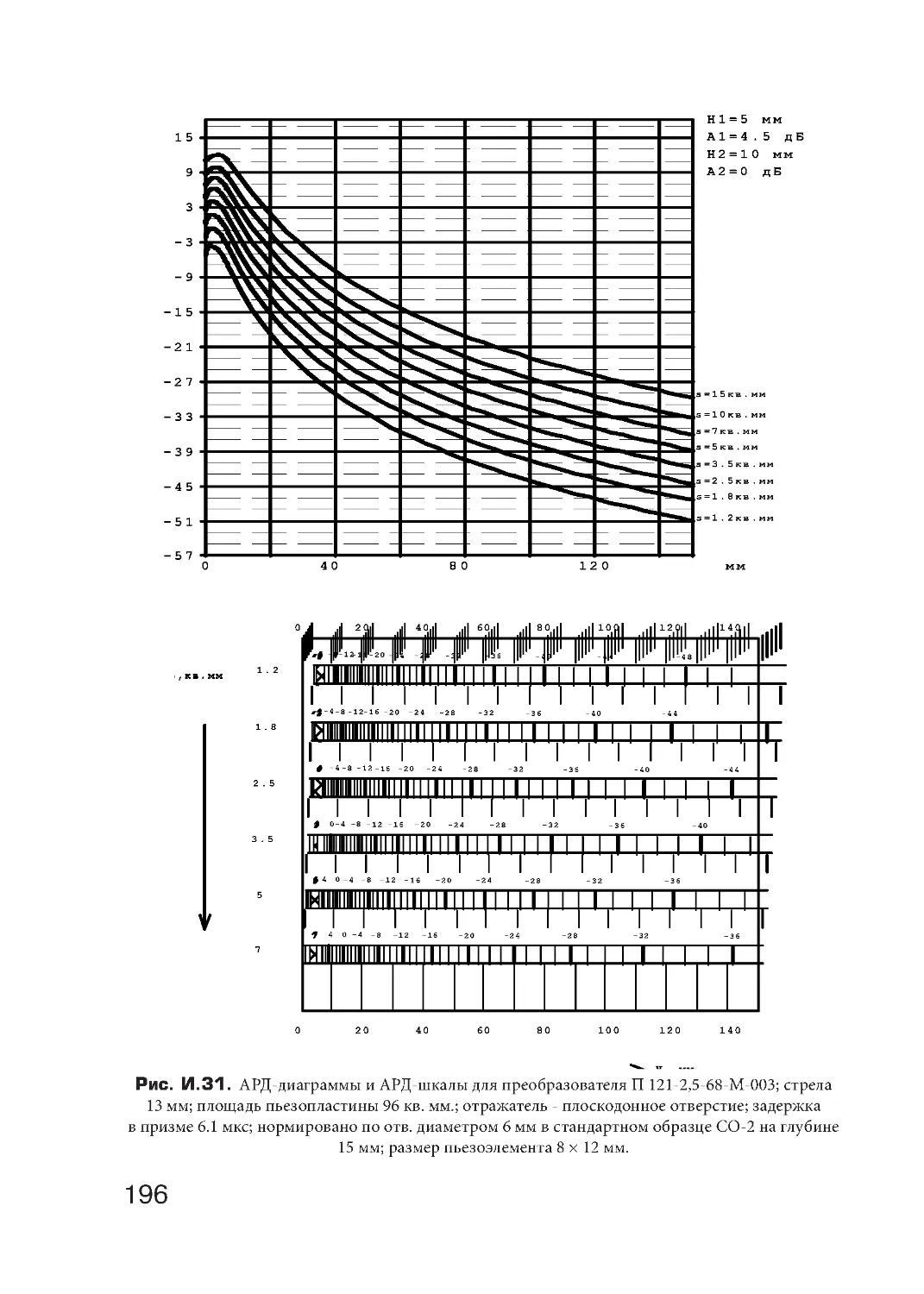

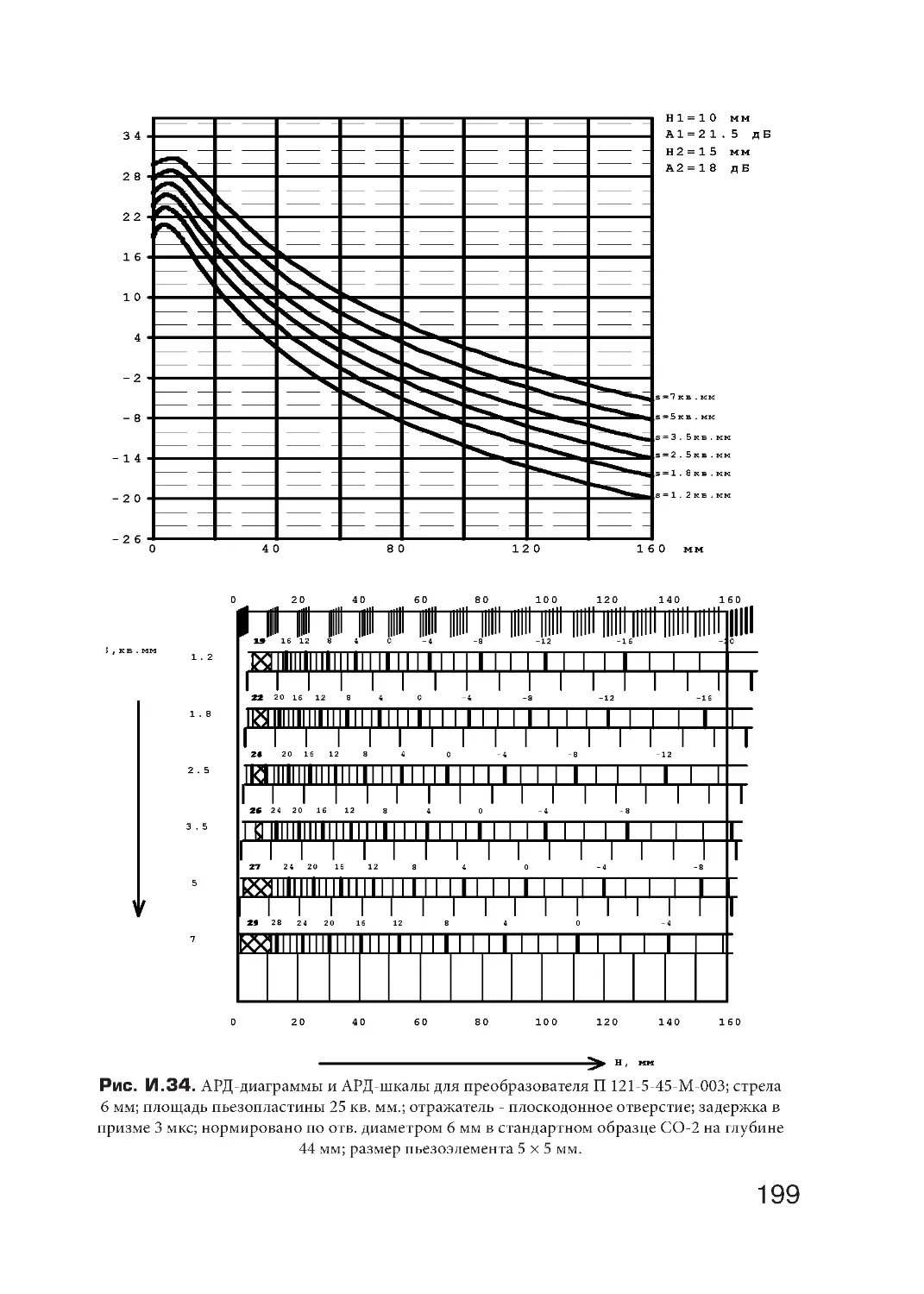

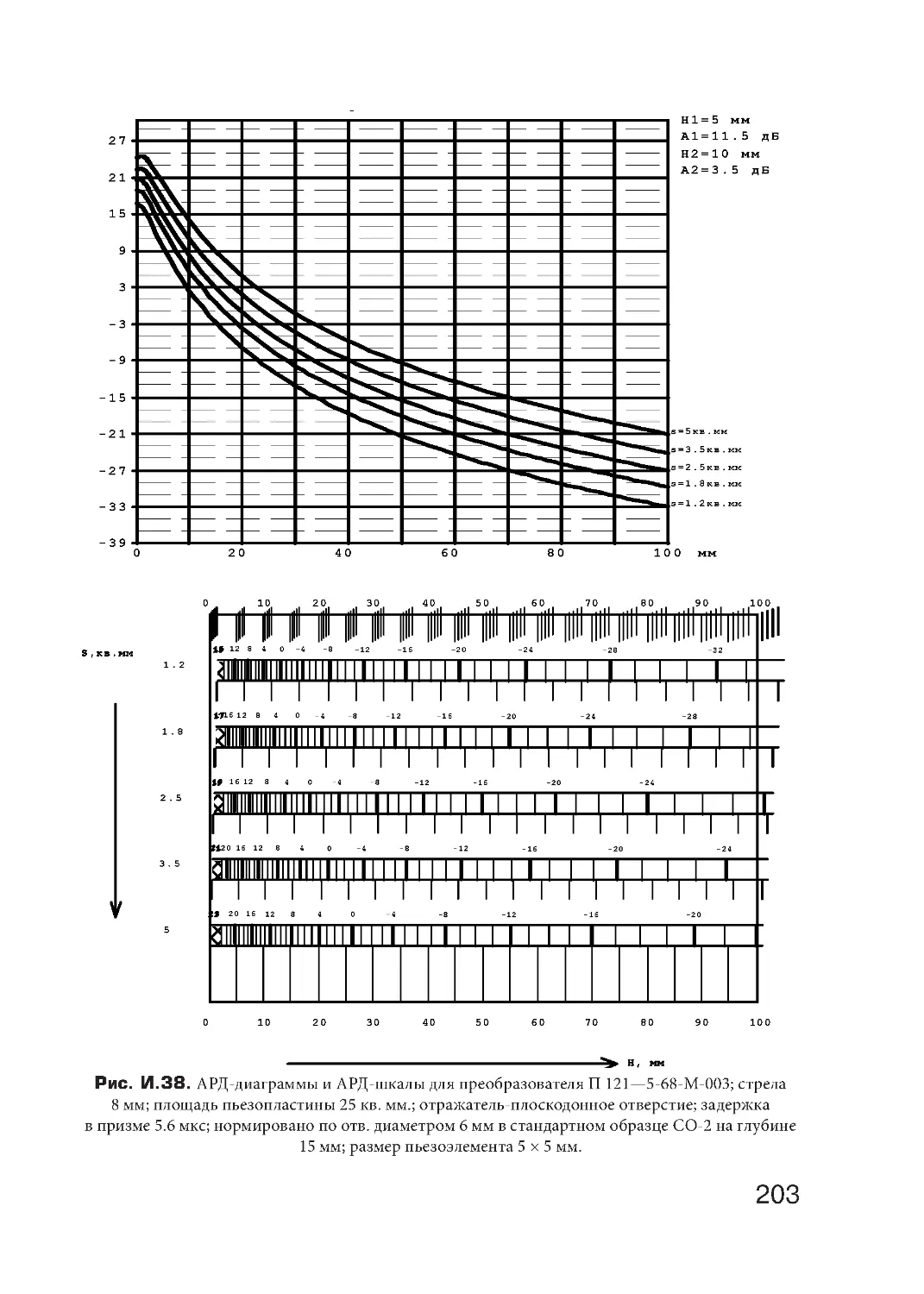

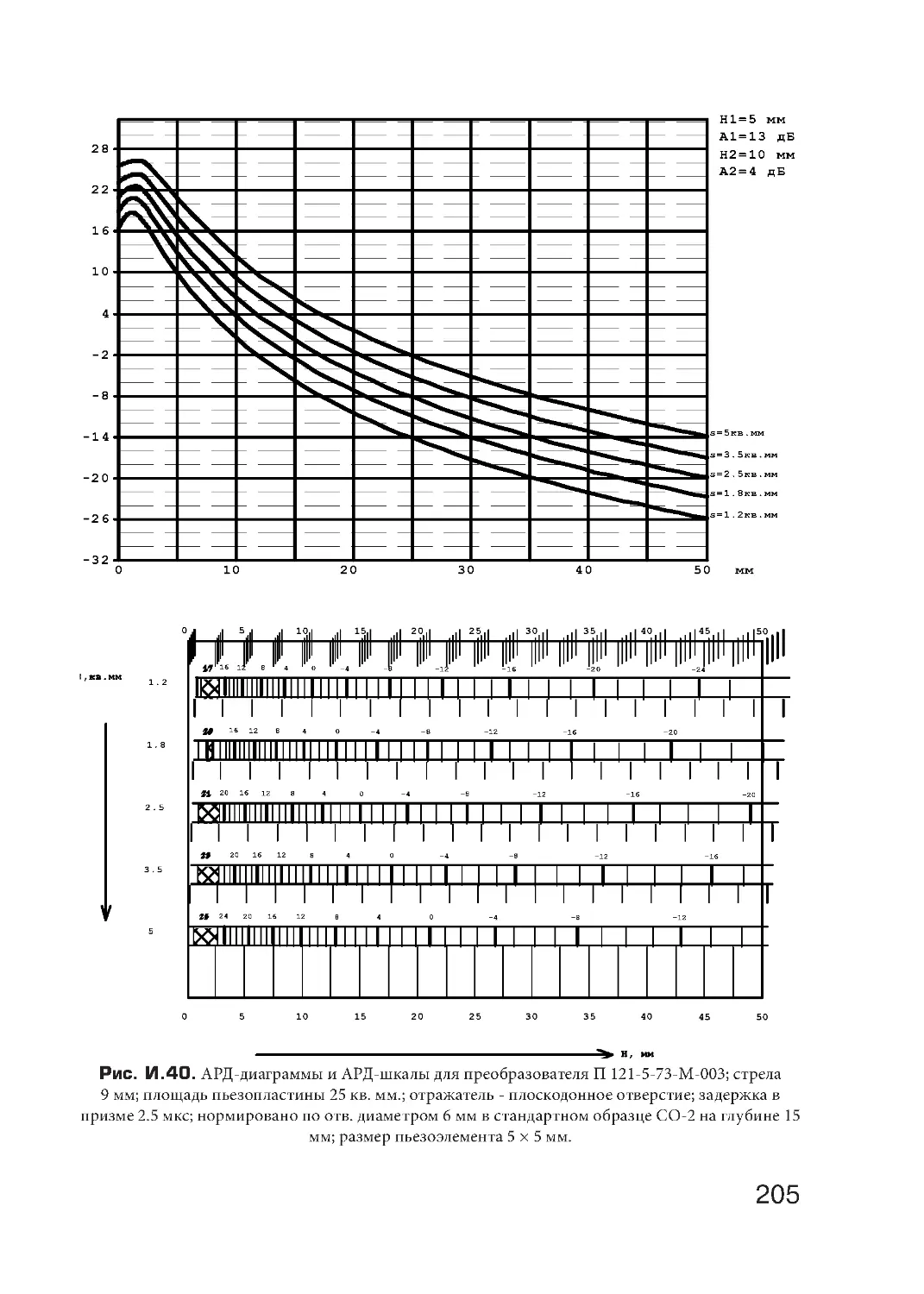

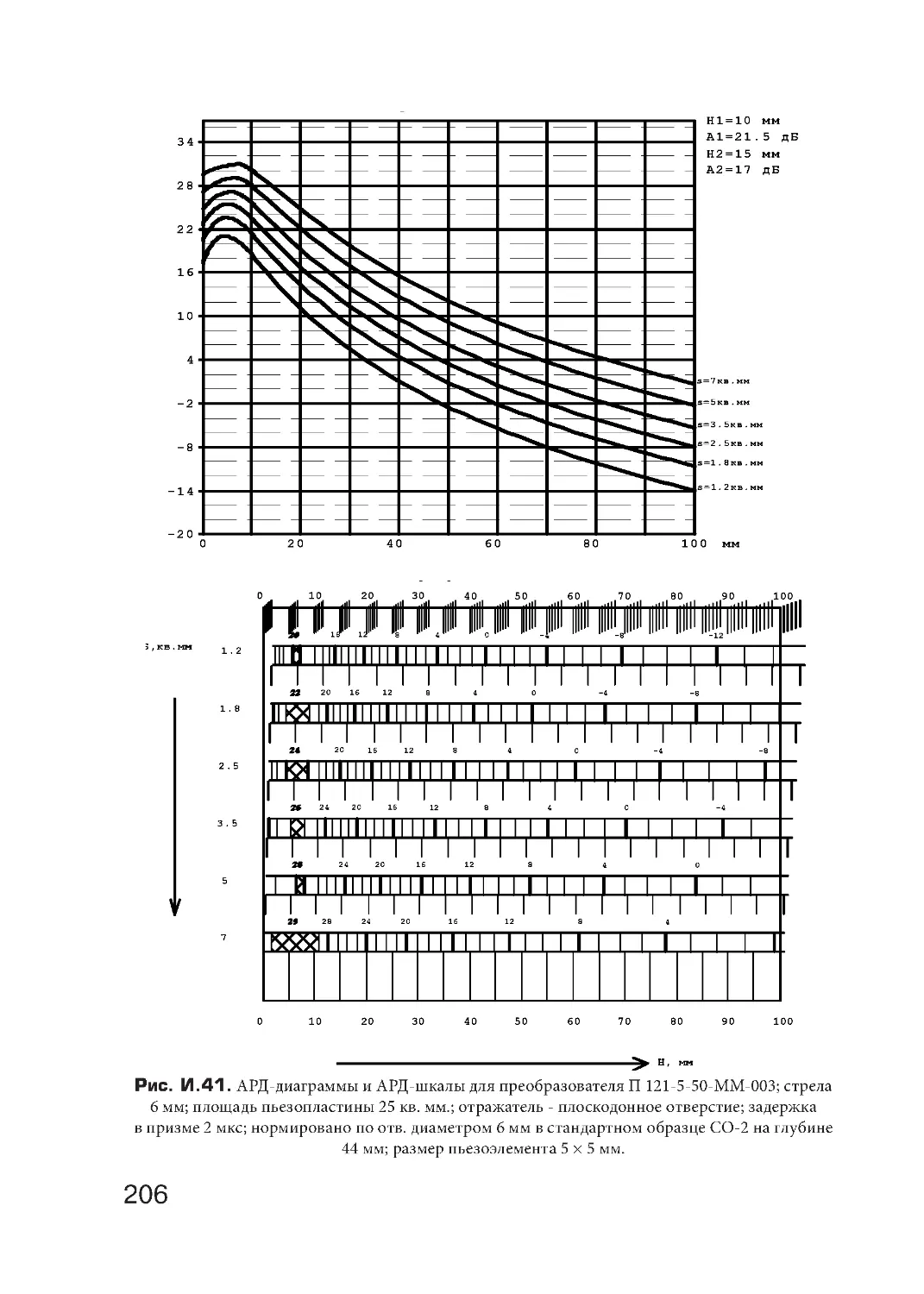

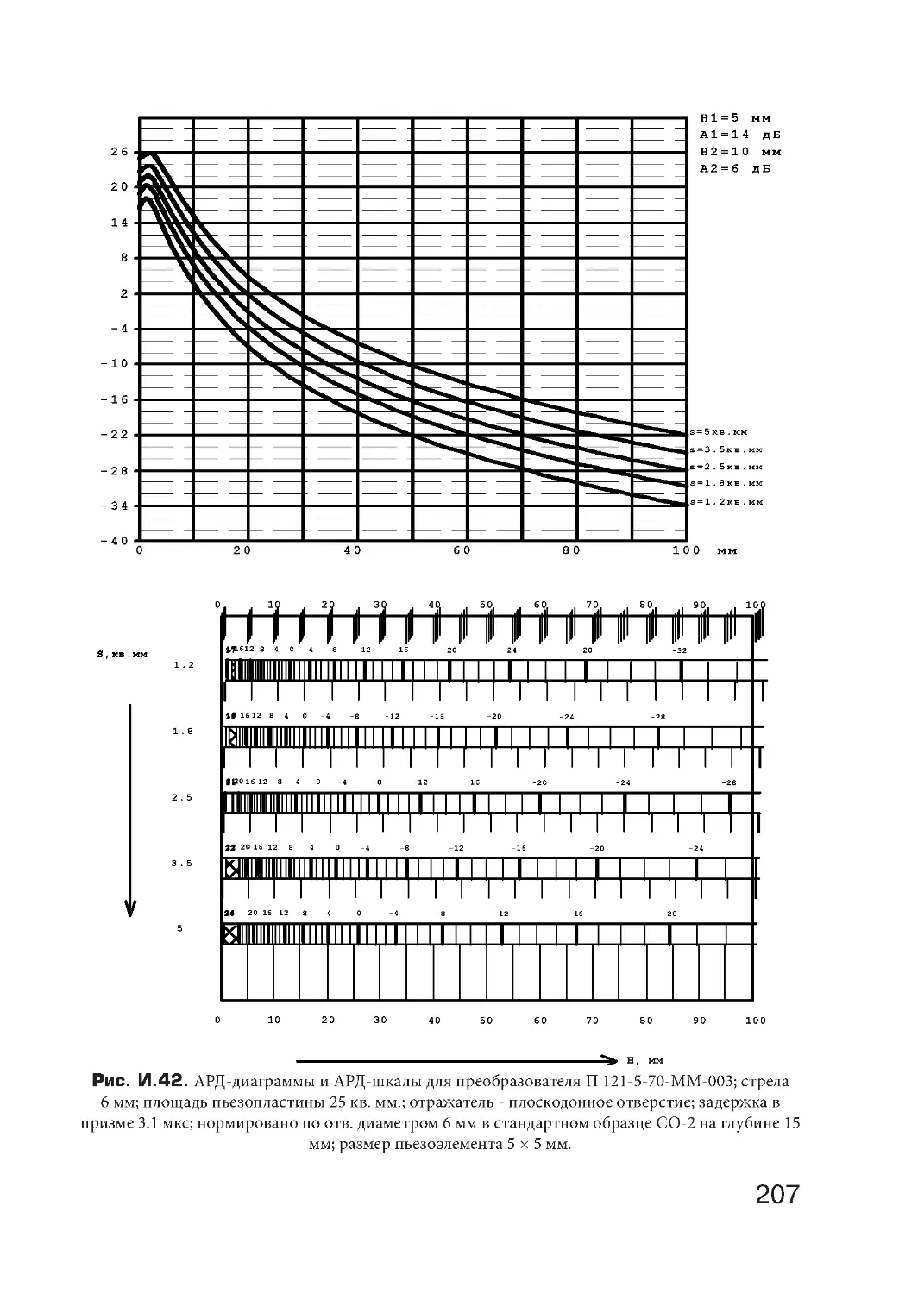

в) расширены масштабы применения АРД-шкал (диаграмм). Этот

метод настройки чувствительности при контроле сварных соединений с полным проплавлением можно применять, начиная с толщины

сварных элементов 8 мм и больше (а не с 20 мм, как это было определено в предыдущем документе);

г) при выборе способов настройки специалист УЗК должен руководствоваться собственным опытом с учетом особенностей аппаратуры. Современные дефектоскопы предусматривают применение

АРД-технологий и дают возможность существенно упростить процесс

настройки, сократив его до 1 – 2 мин. В приложении к НД приведена

АРД-шкала для преобразователей, наиболее распространенных среди

отечественных пользователей;

д) в документе предусмотрен расчет шершавости поверхности

и температуры, определены граничные значения температуры поверхности изделия и окружающей среды, а также шершавость и из-

45

вилистость контактной поверхности. Поправки на шершавость и

температуру в некоторых случаях дают возможность более корректно

осуществить выбор преобразователей и с большей точностью дать

оценку выявленным несплошностям;

е) в документе не предусмотрено использование критерия условной

высоты дефекта во время контроля сварных соединений с толщиной

сварных элементов 20 мм и больше. Это связано с тем, что в данное время отсутствуют достоверные нормы оценки несплошностей по условной

высоте во время контроля сварных соединений эхо-методом. Данные последних 10 – 15 лет свидетельствуют об отсутствии принятой для практики корреляции между реальными геометрическими размерами несплошностей и значениями их условной высоты. Кроме того, существуют

другие способы более точного определения этого параметра, дающего

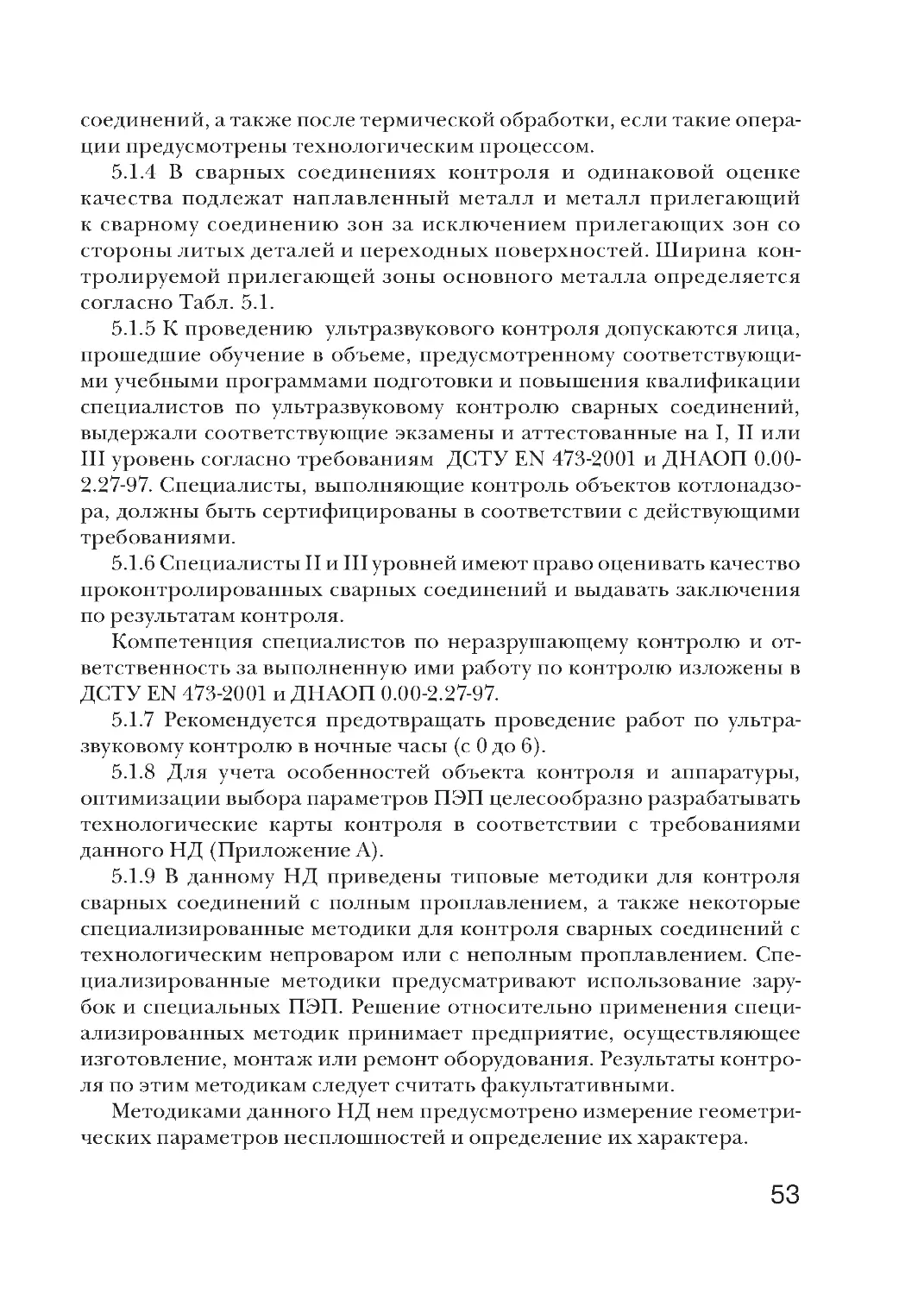

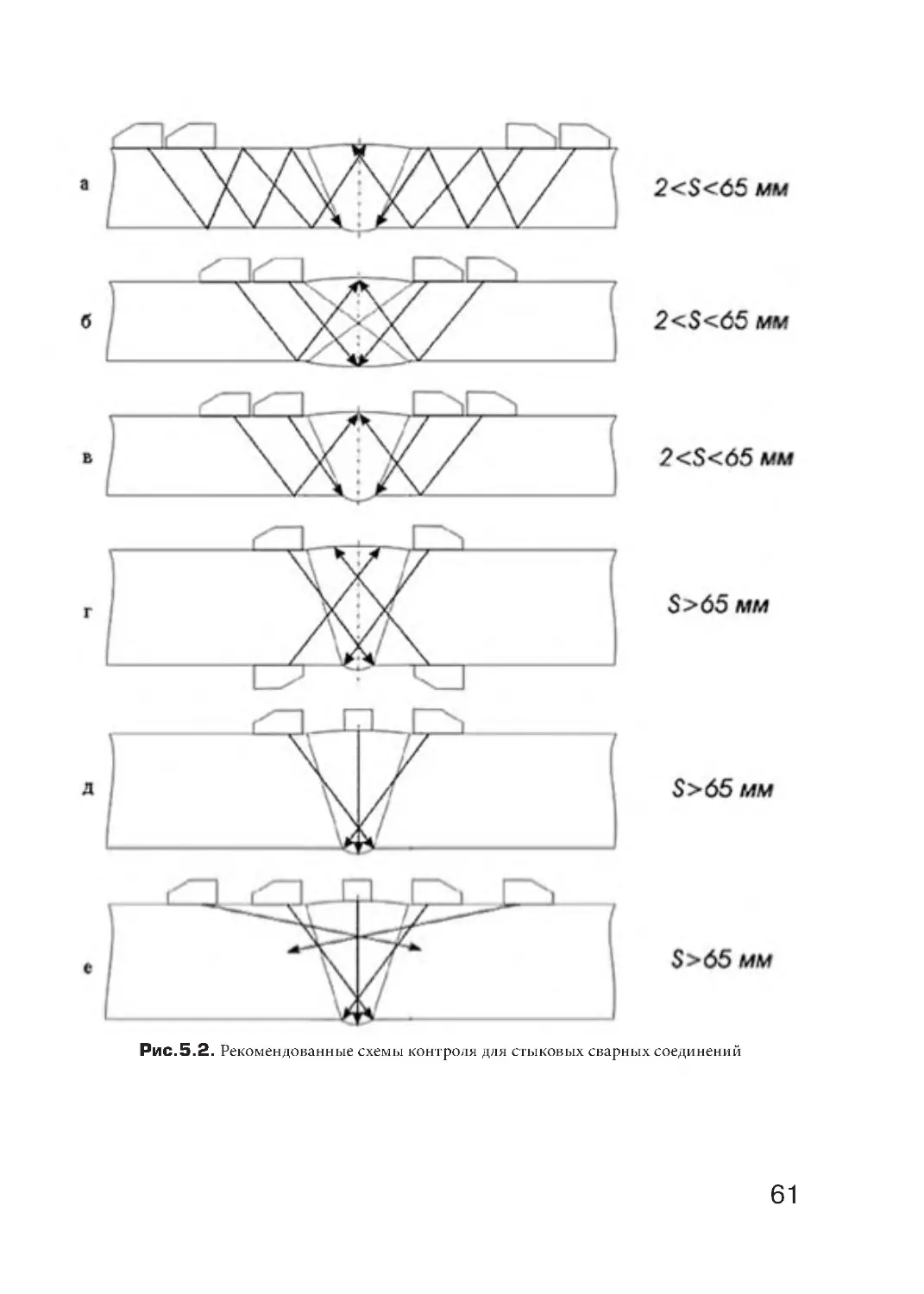

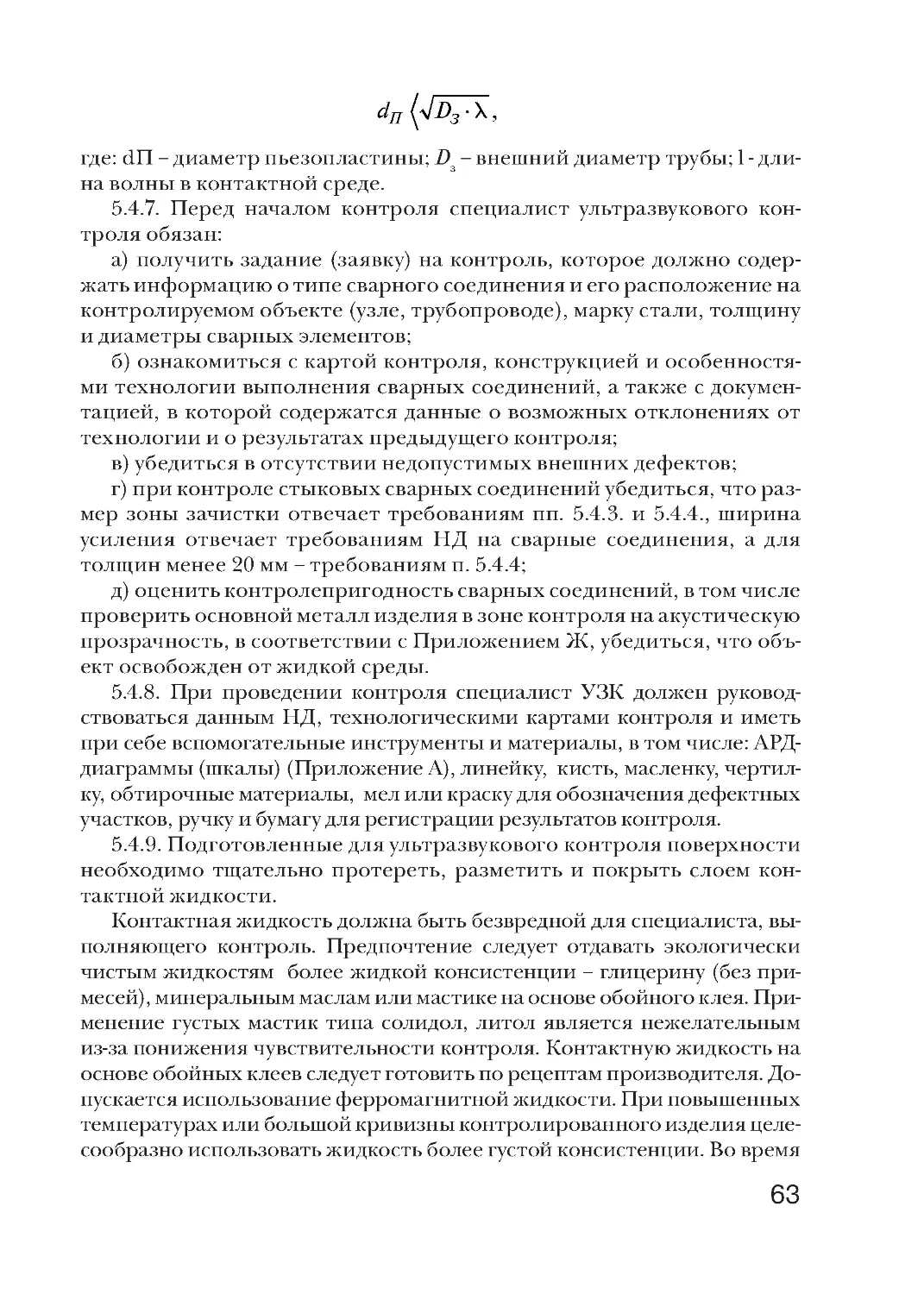

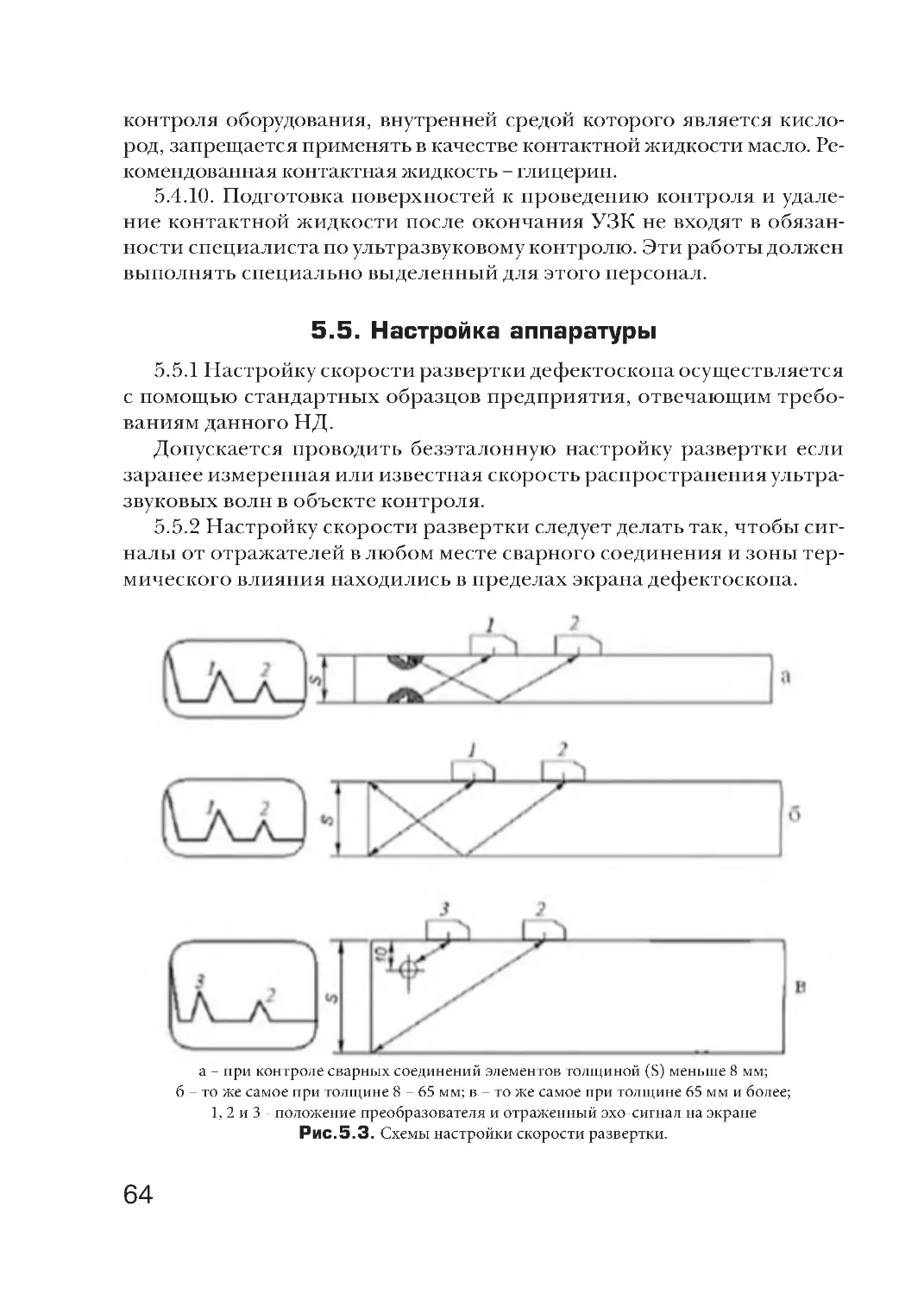

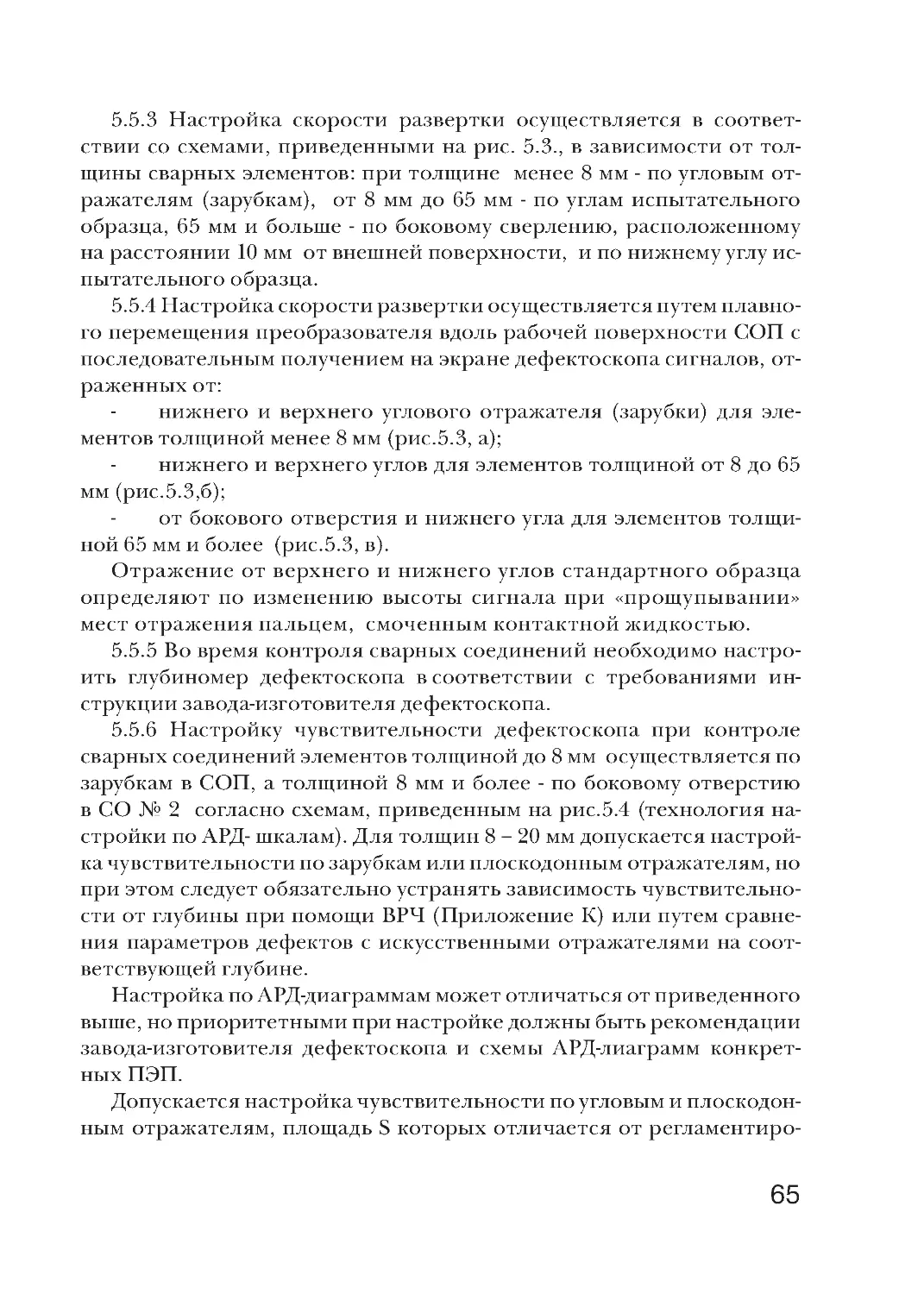

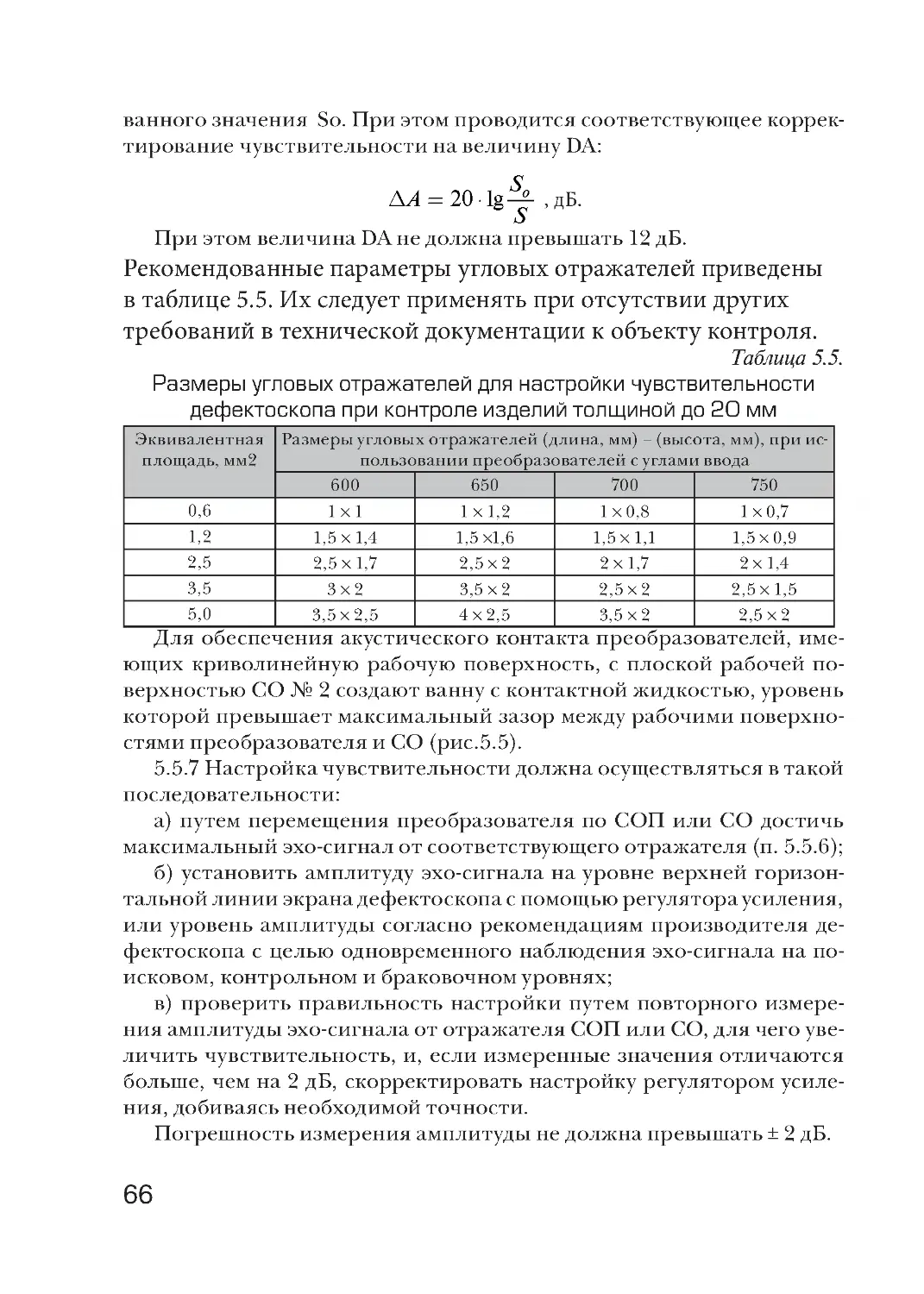

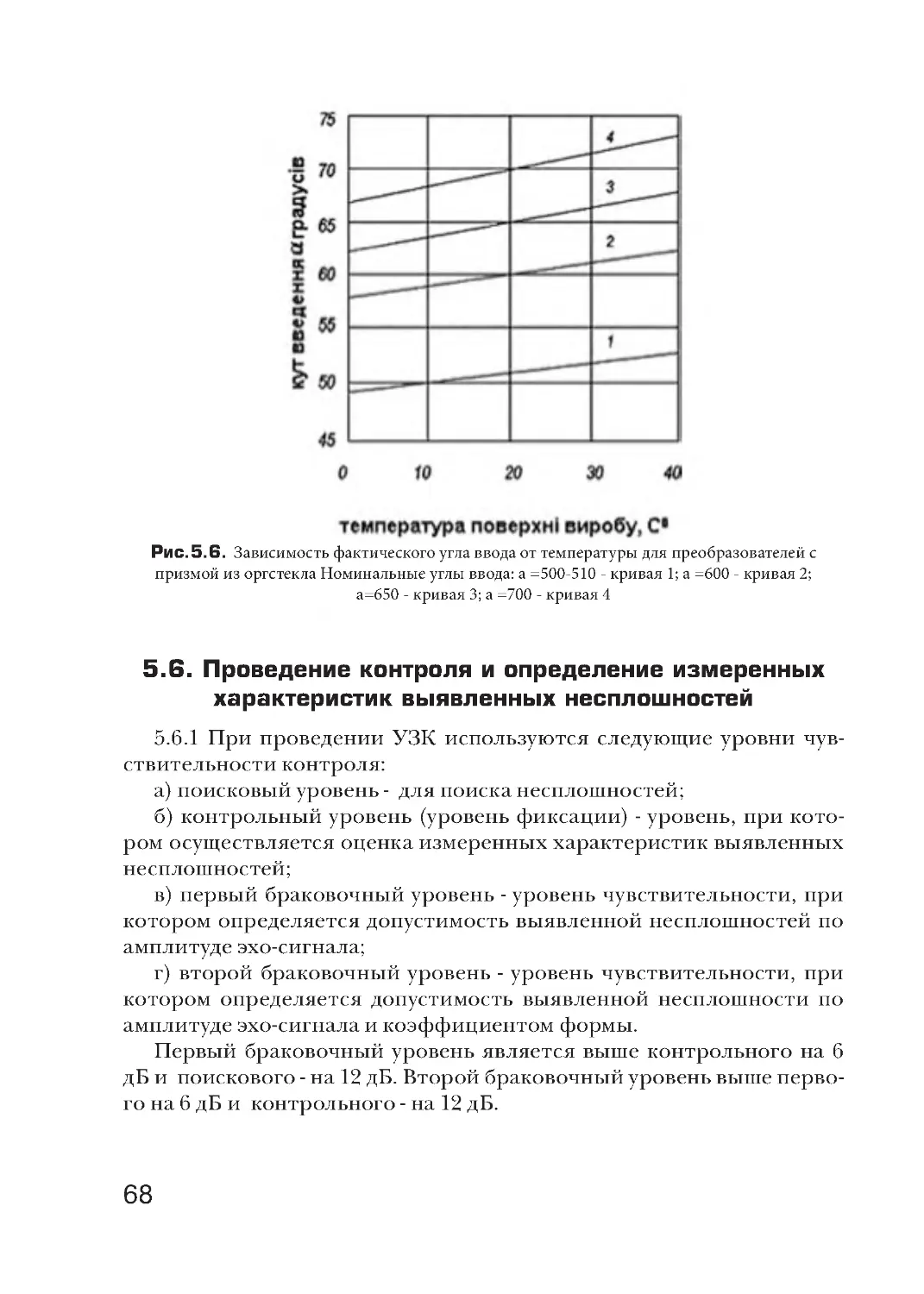

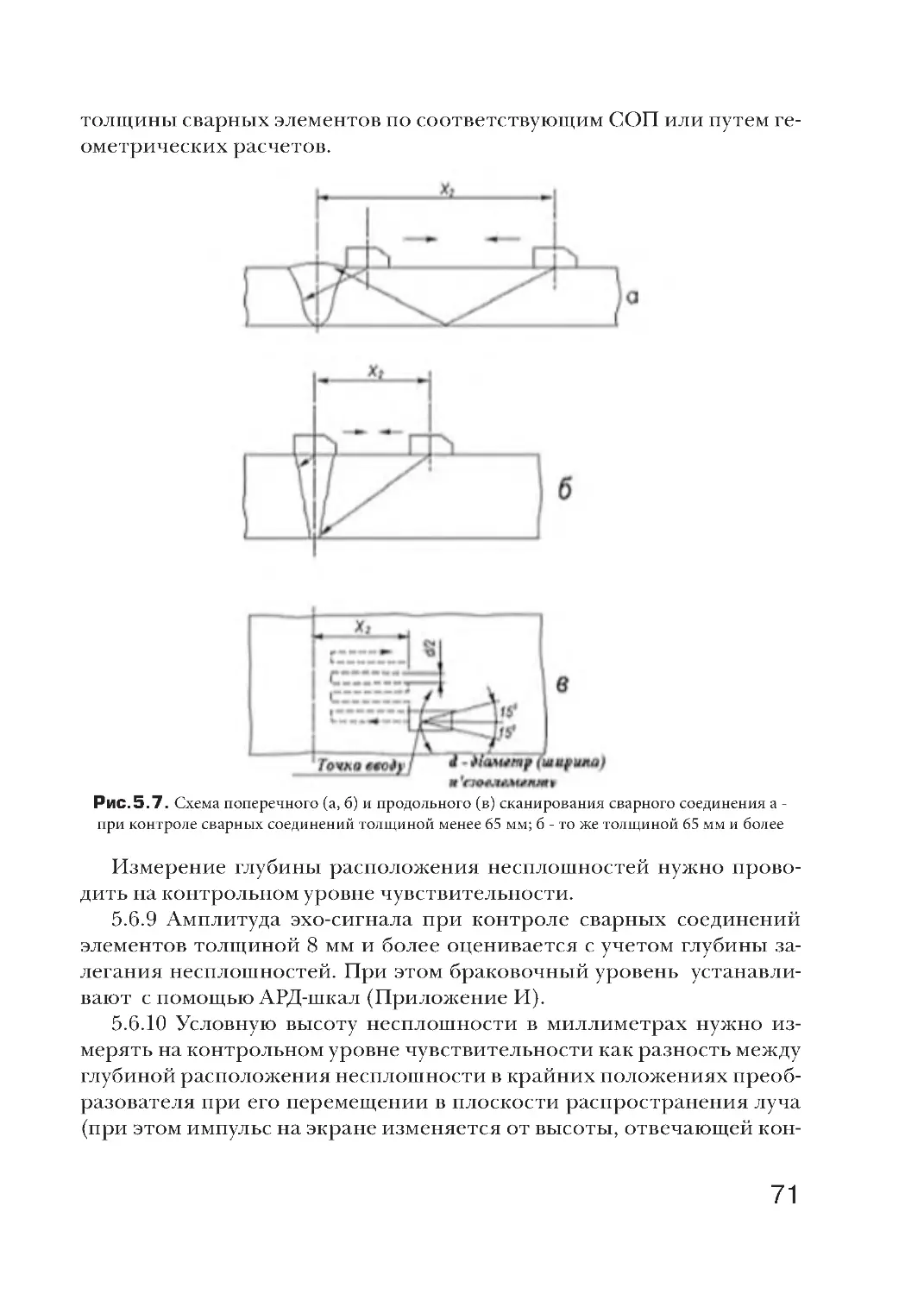

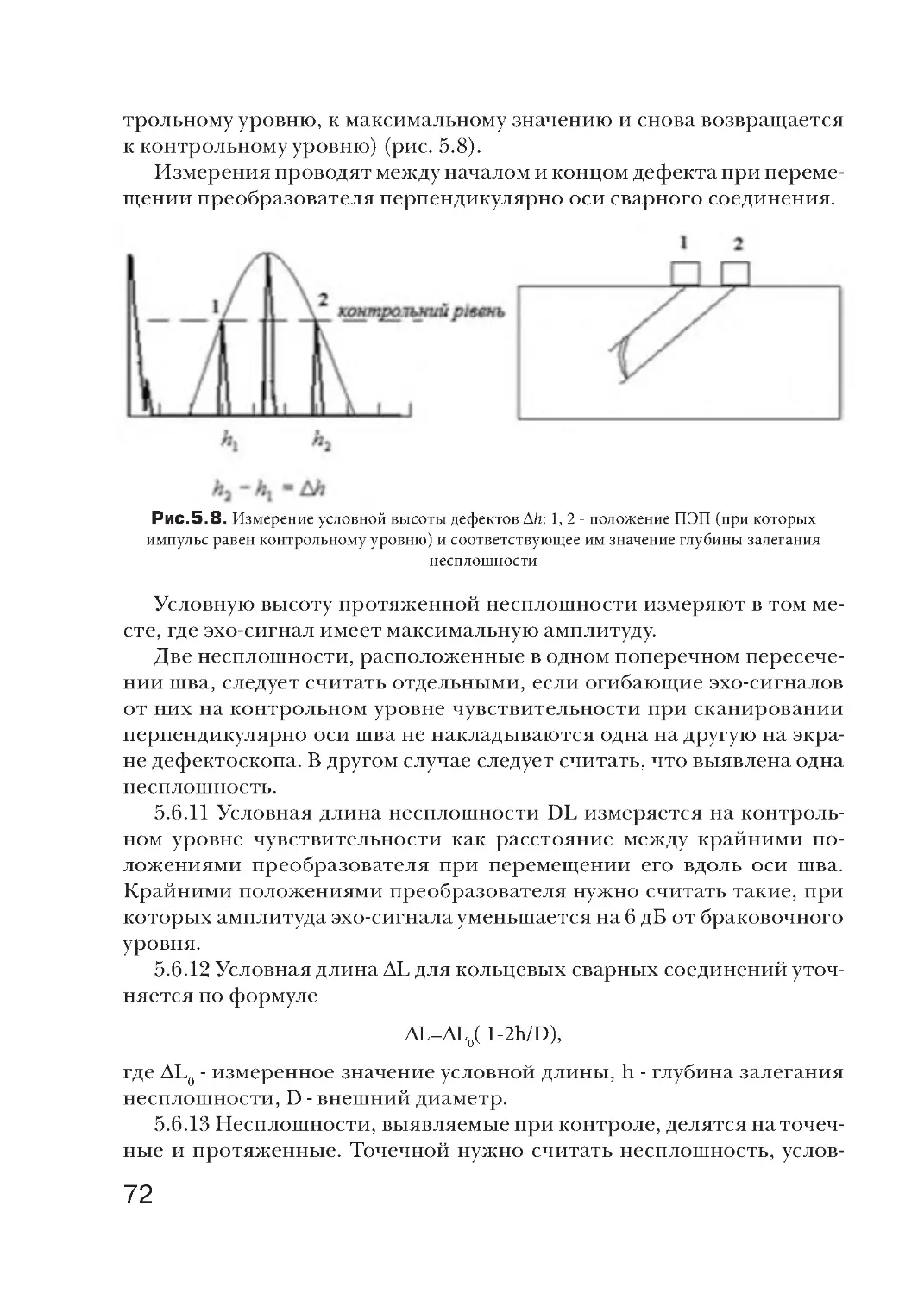

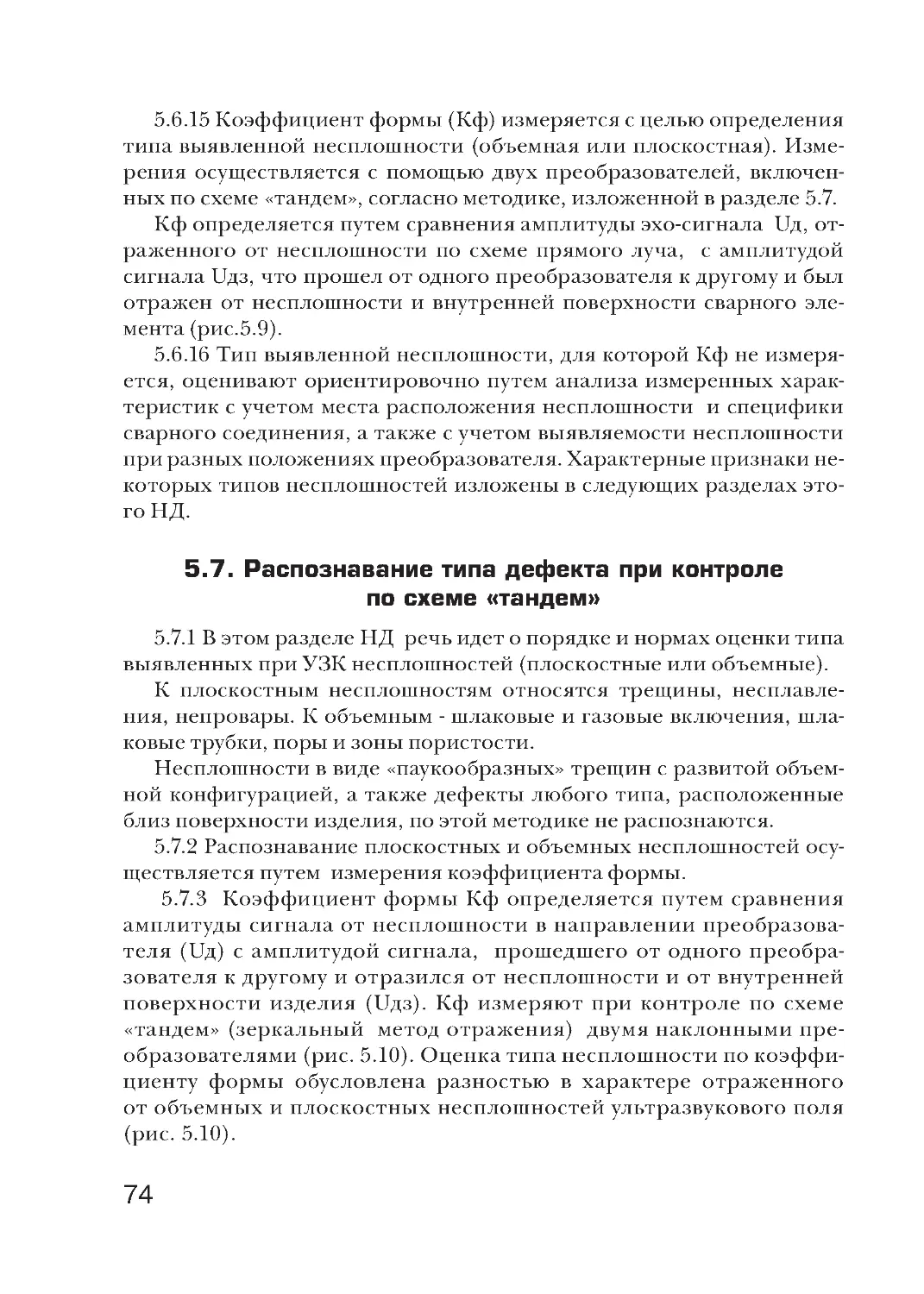

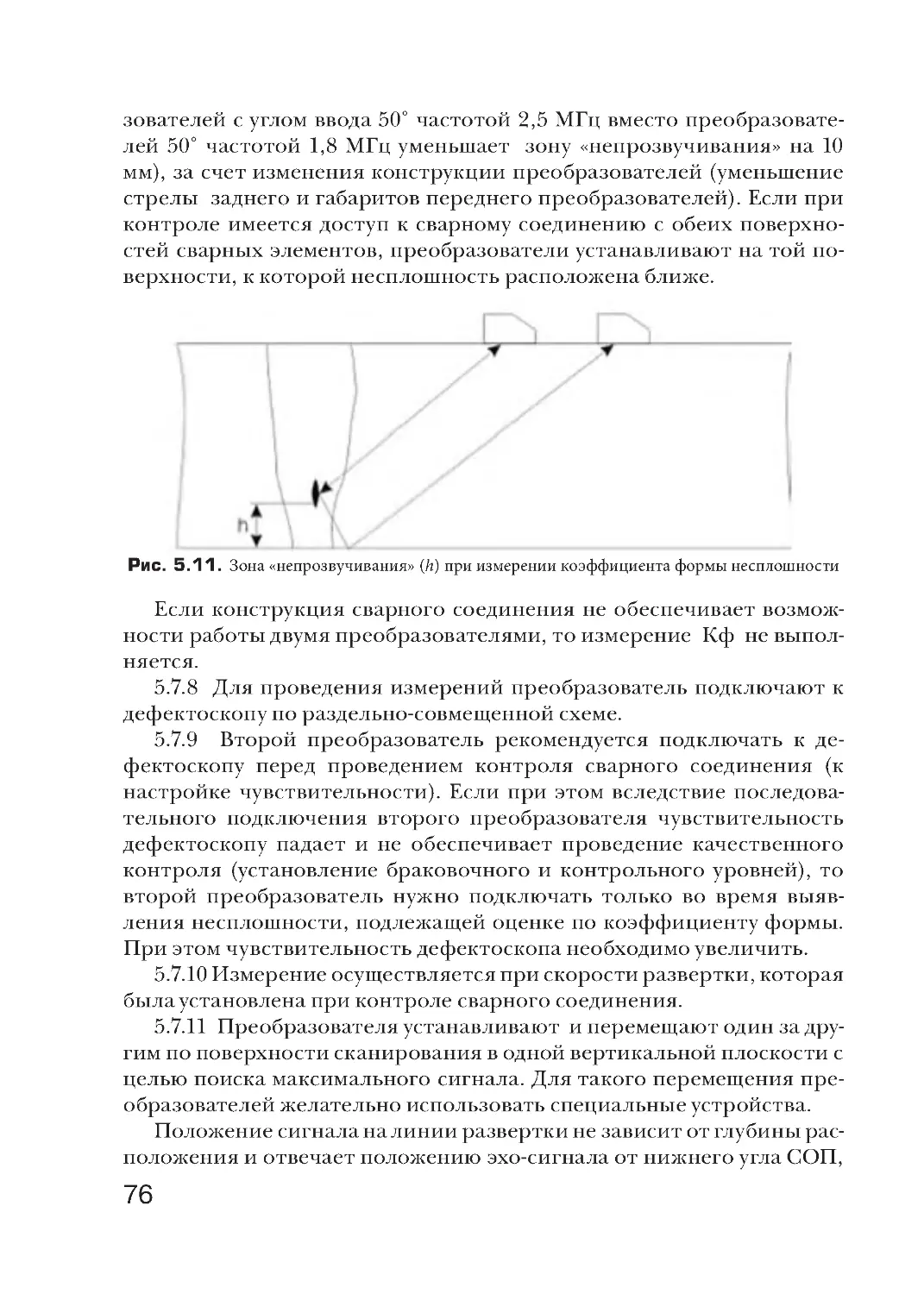

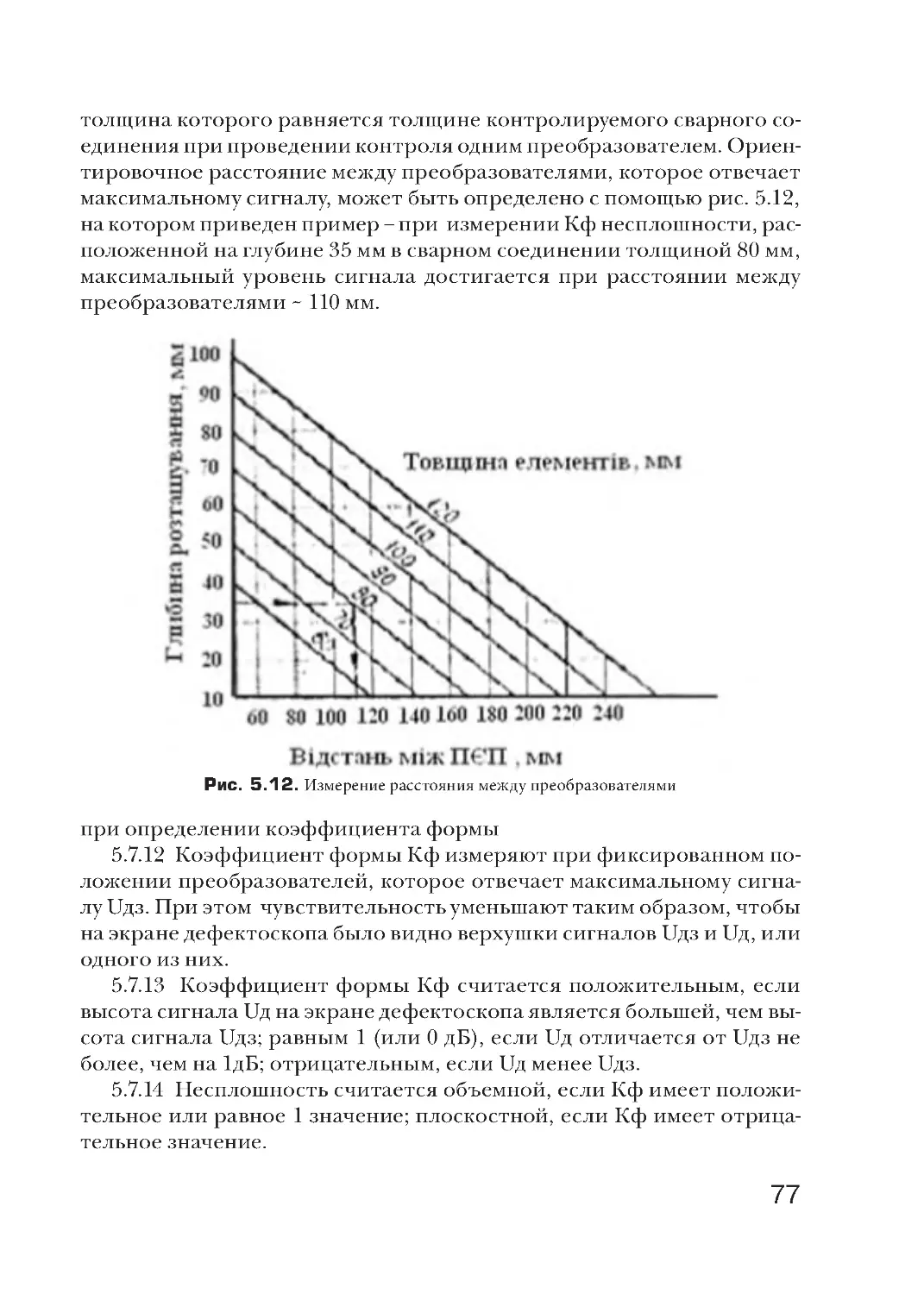

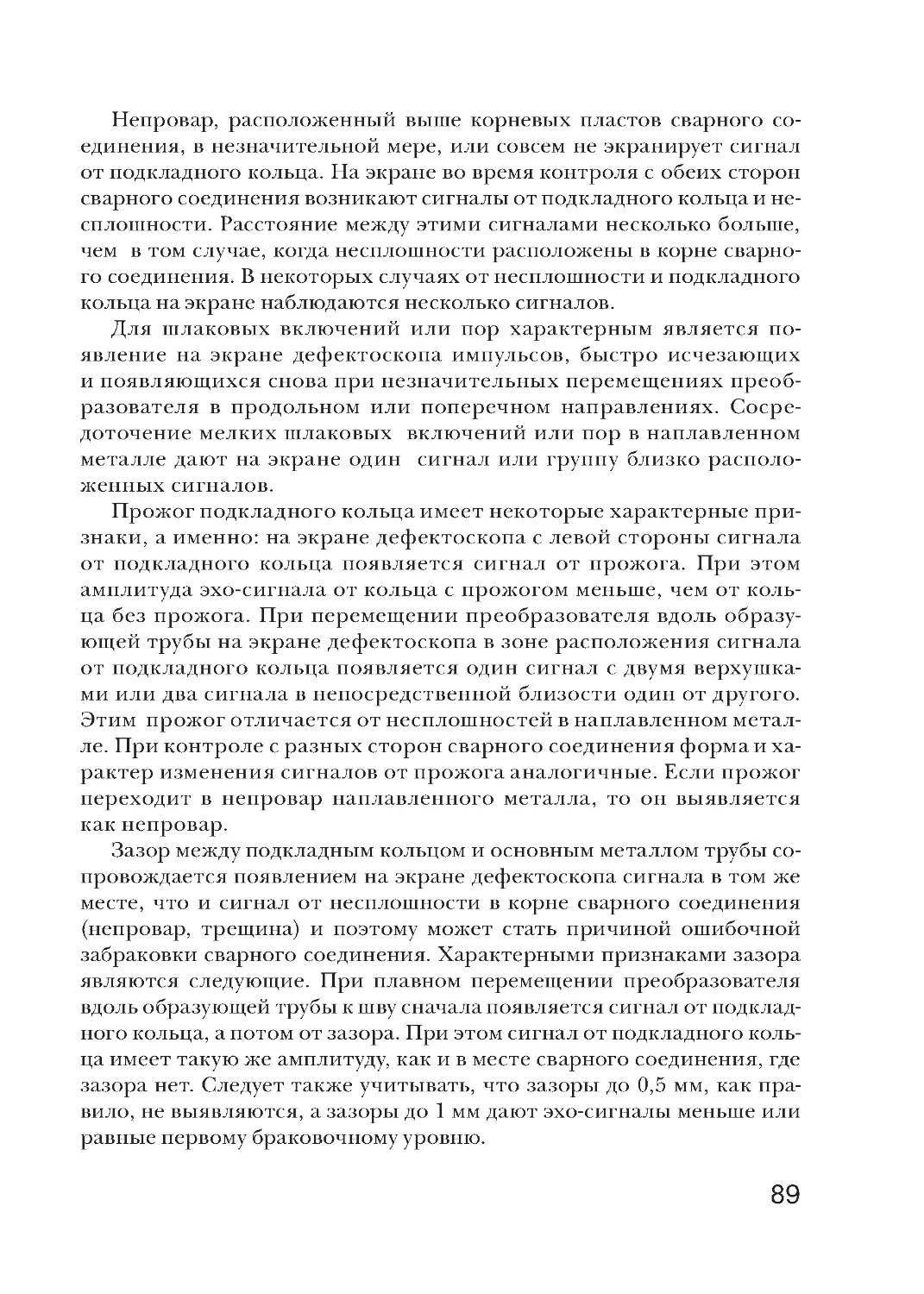

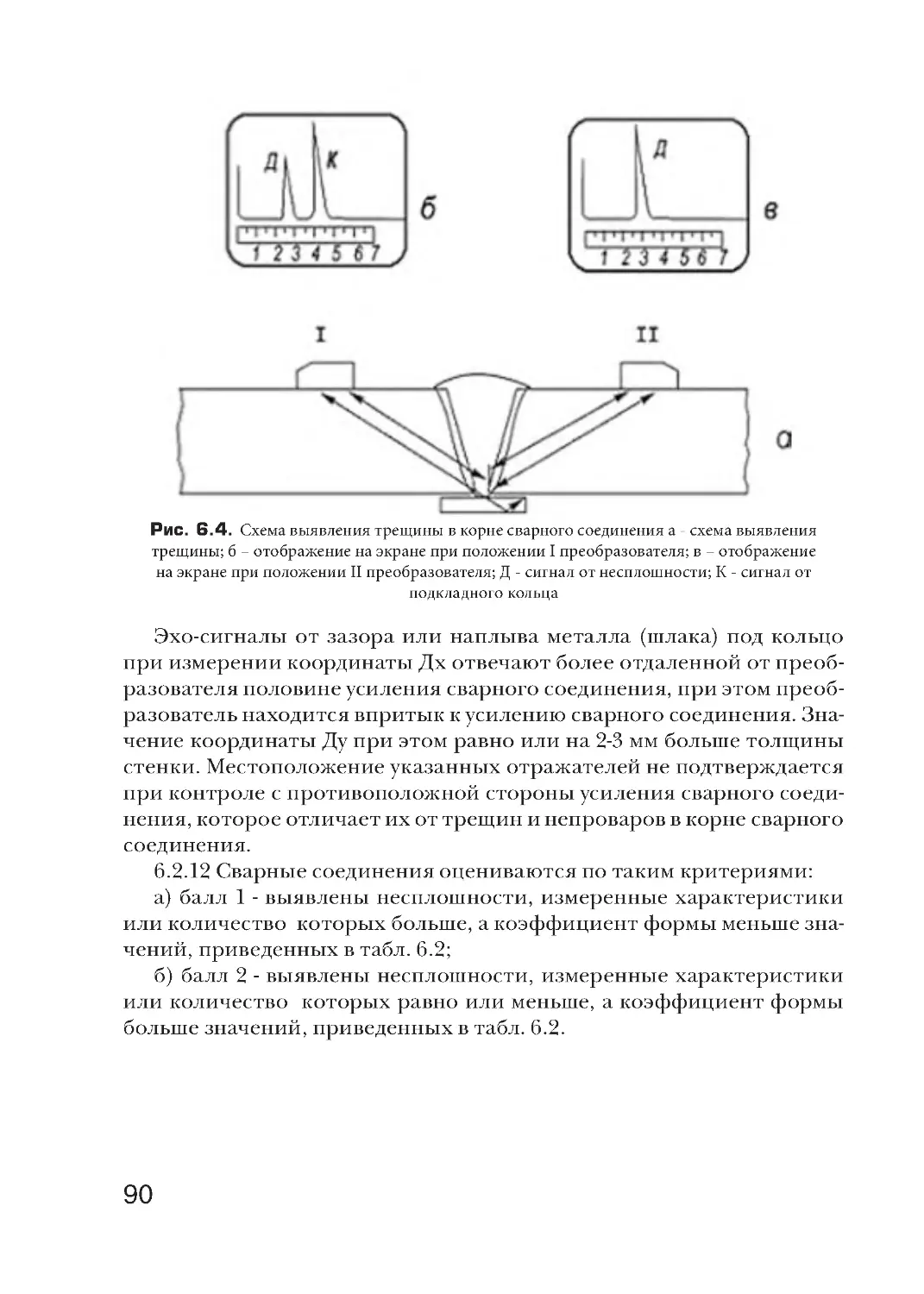

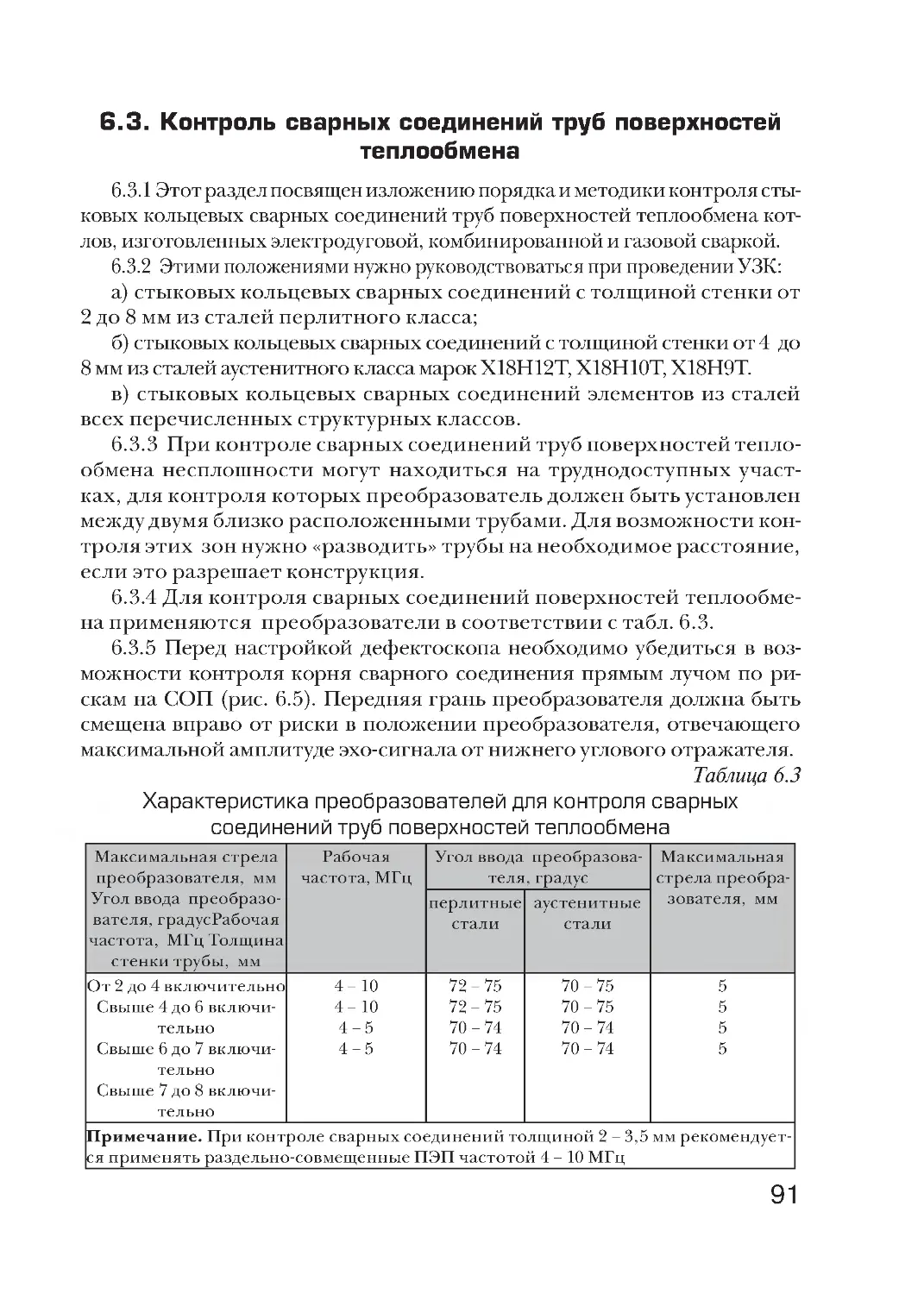

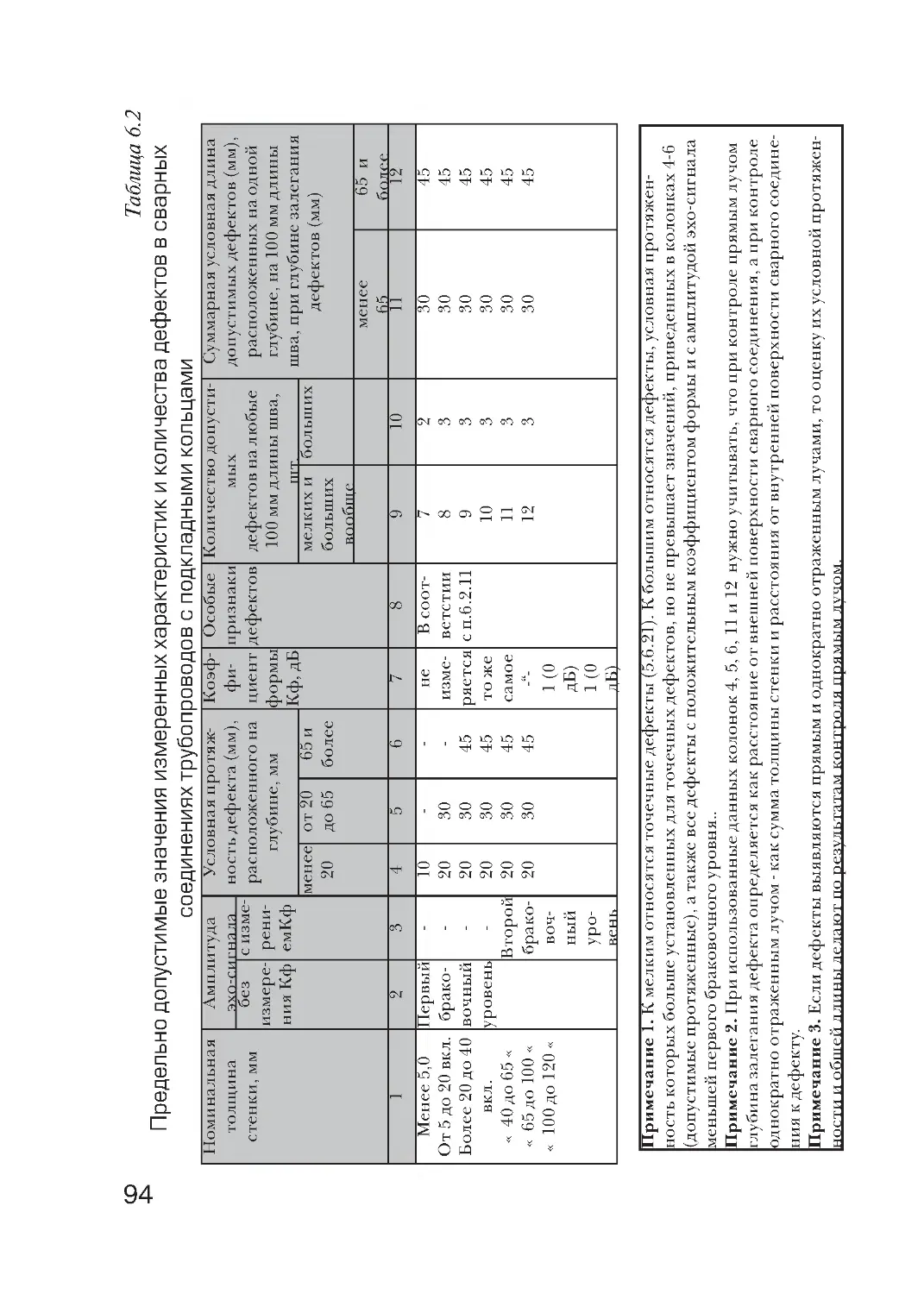

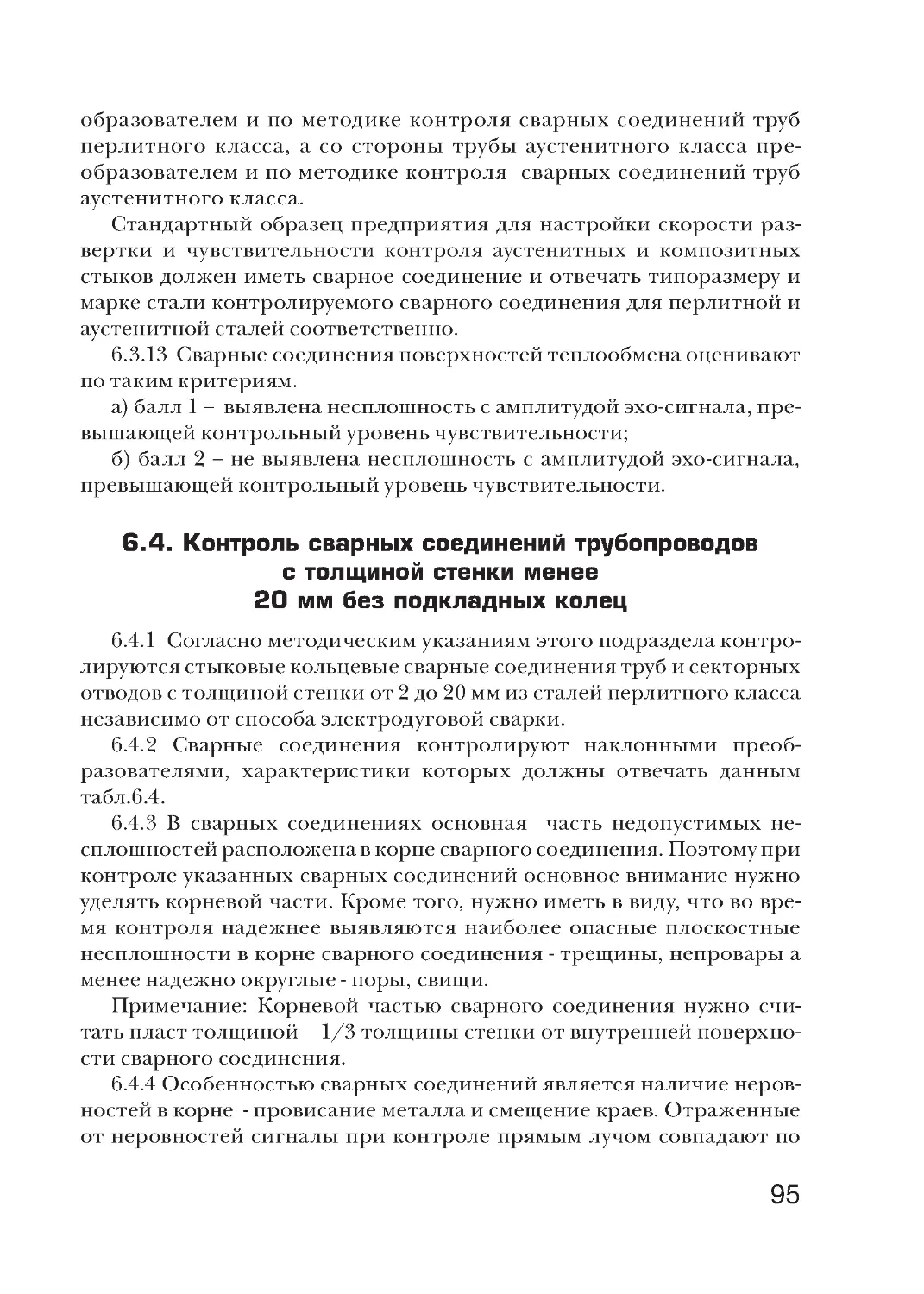

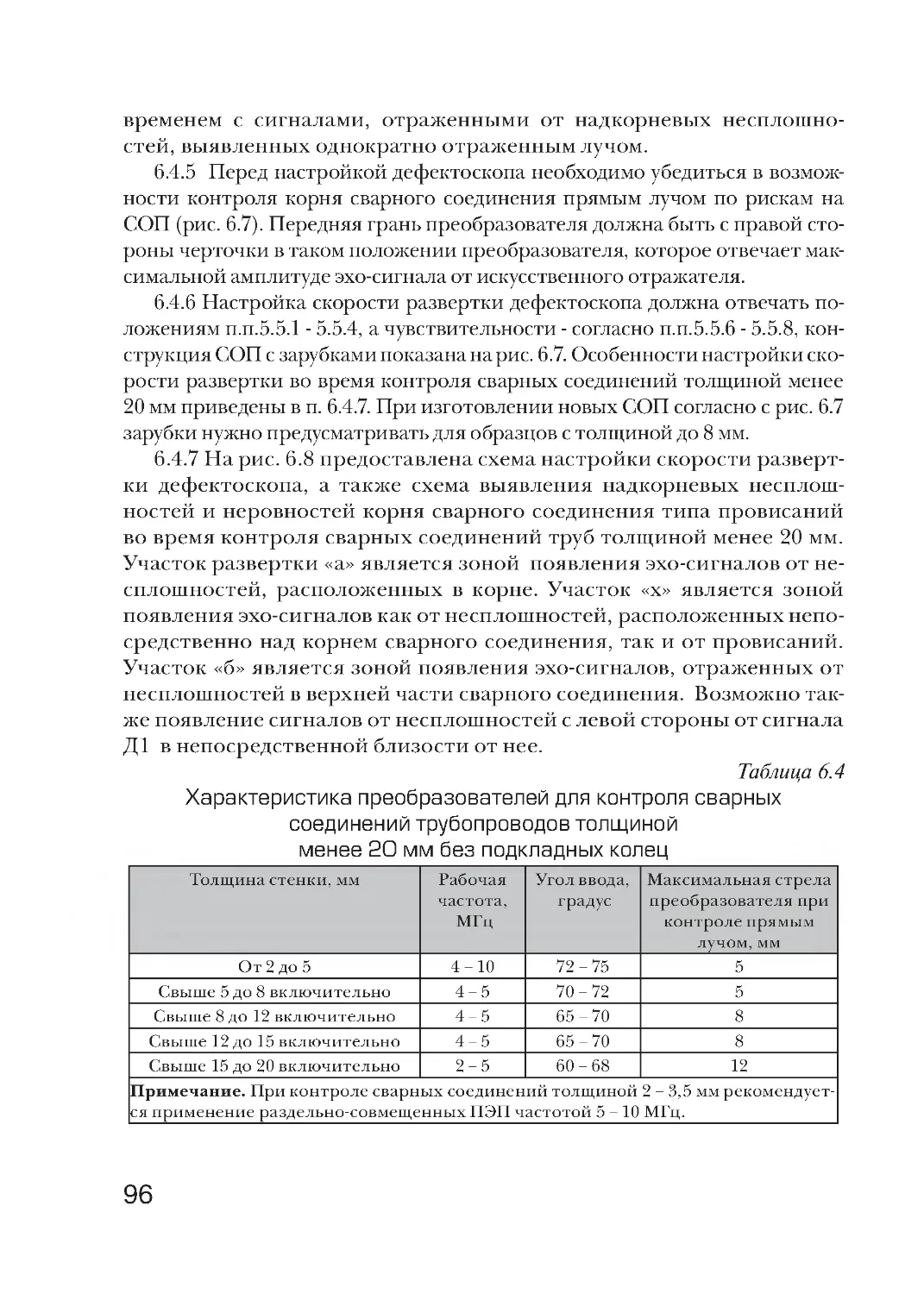

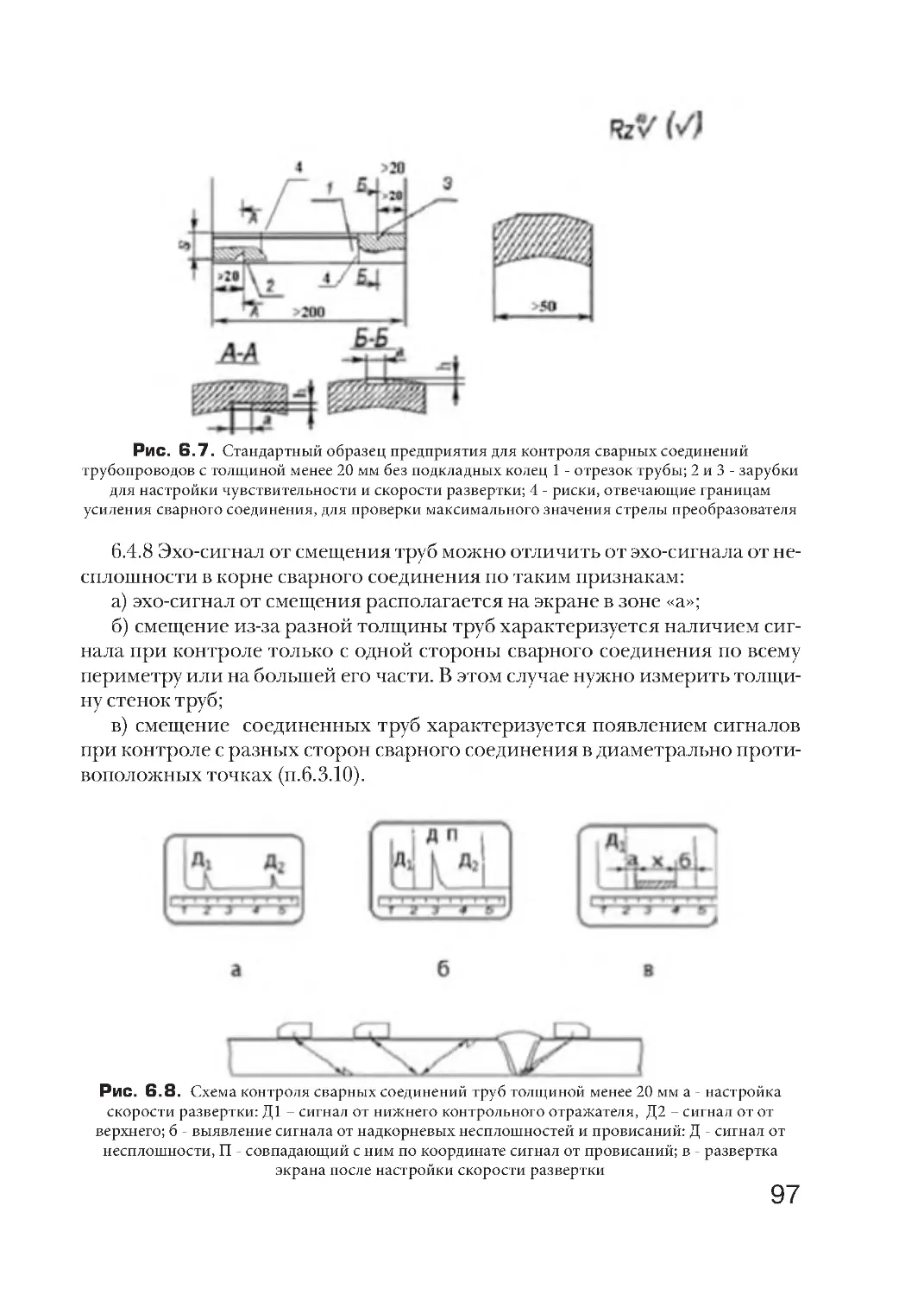

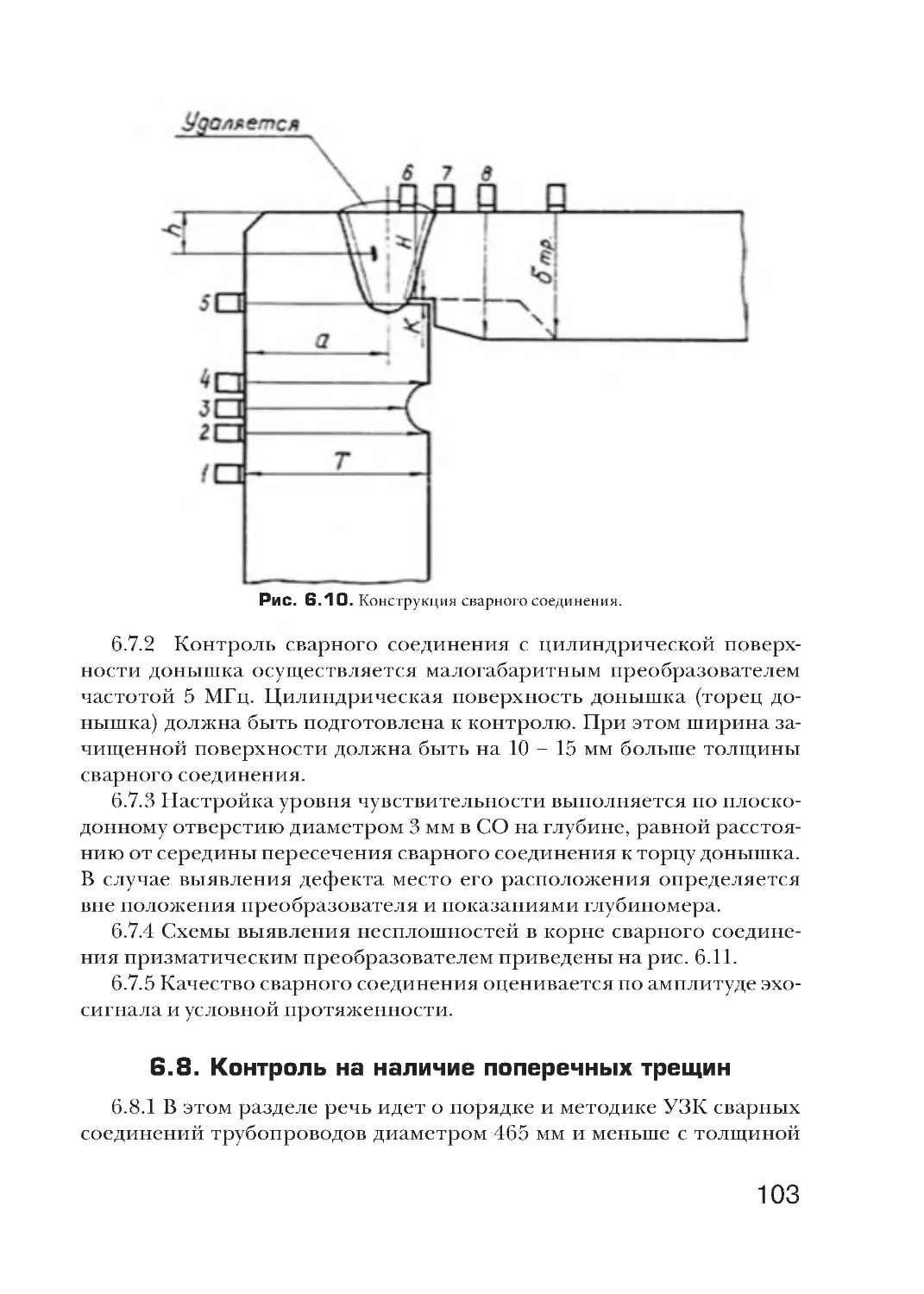

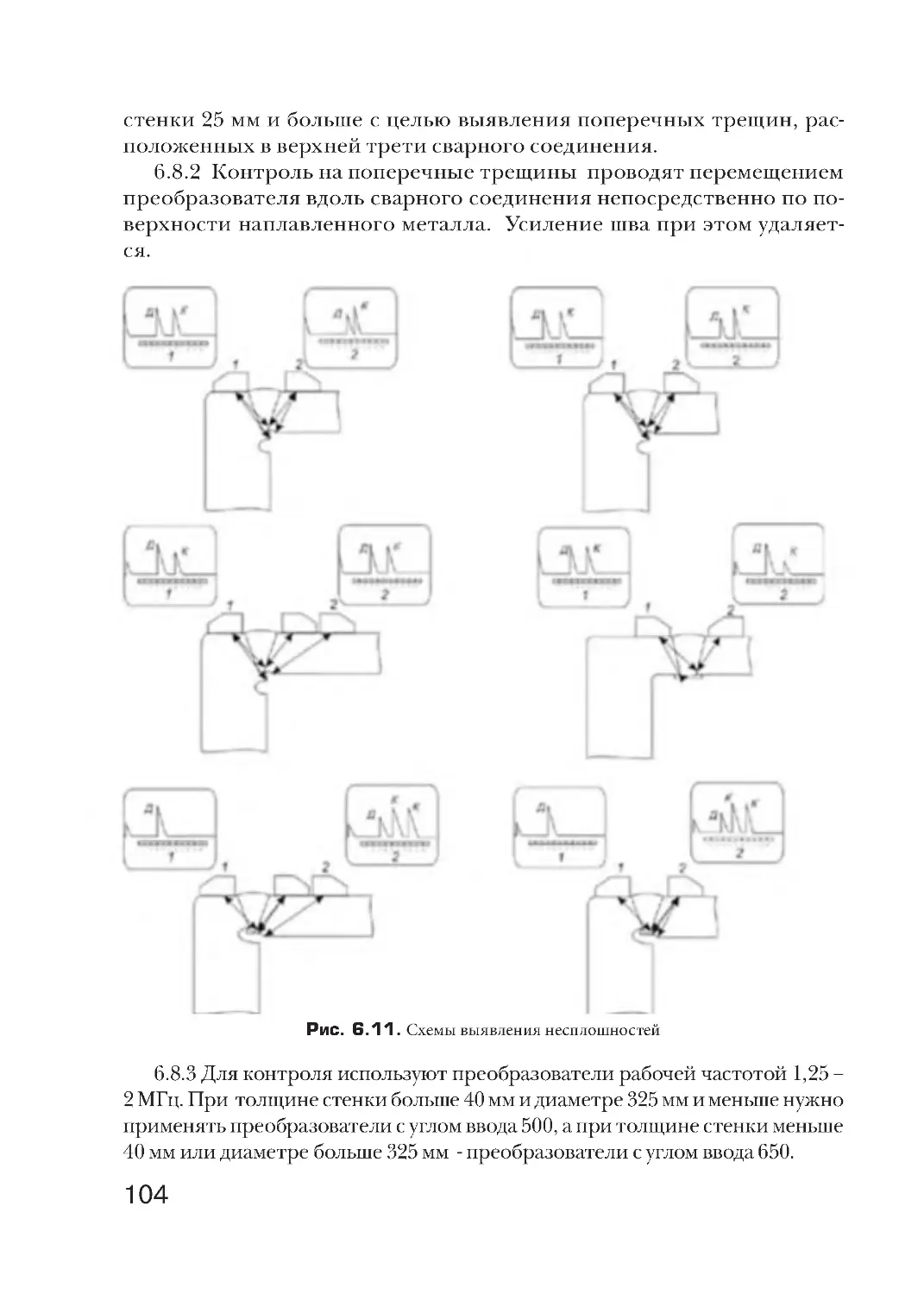

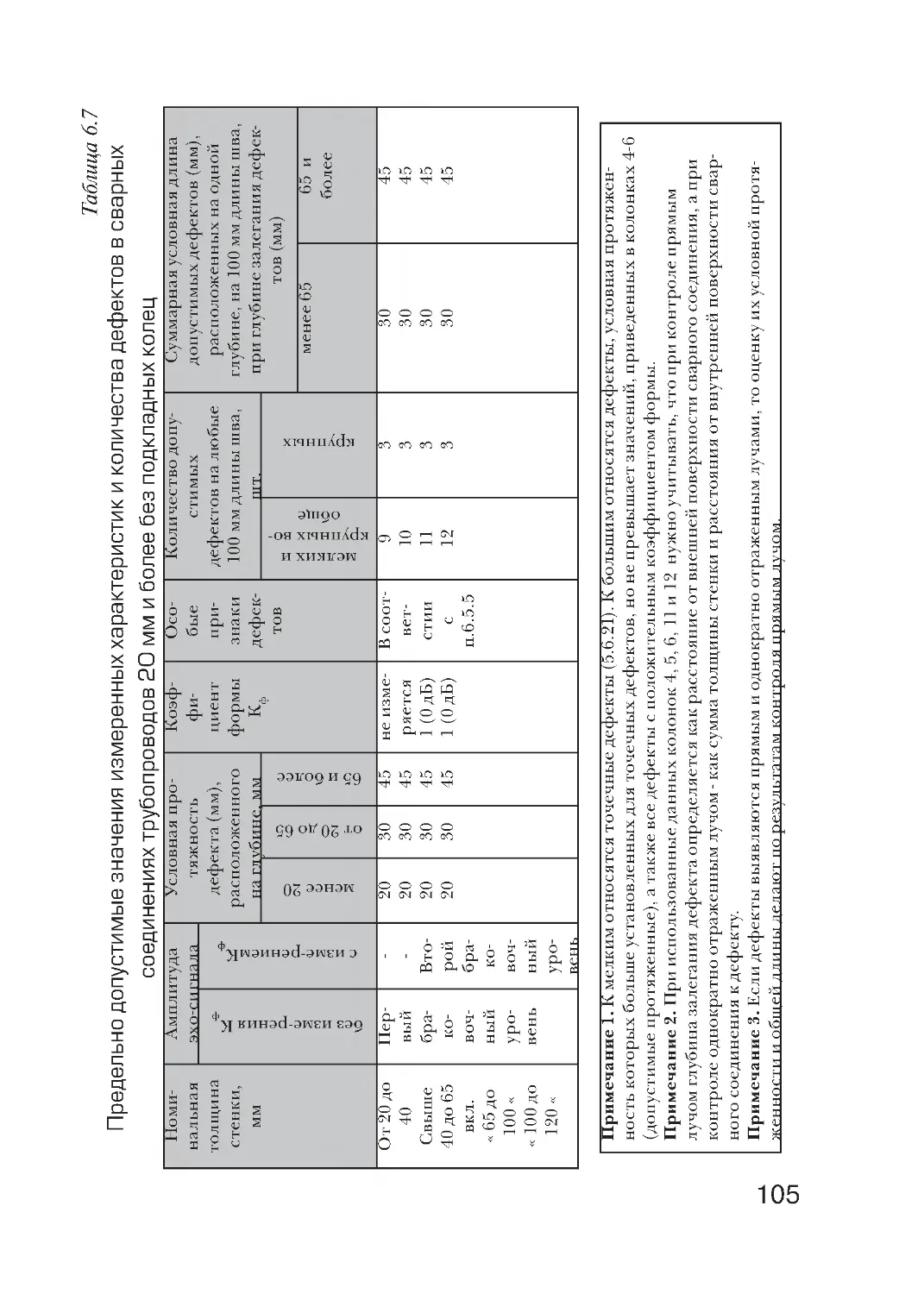

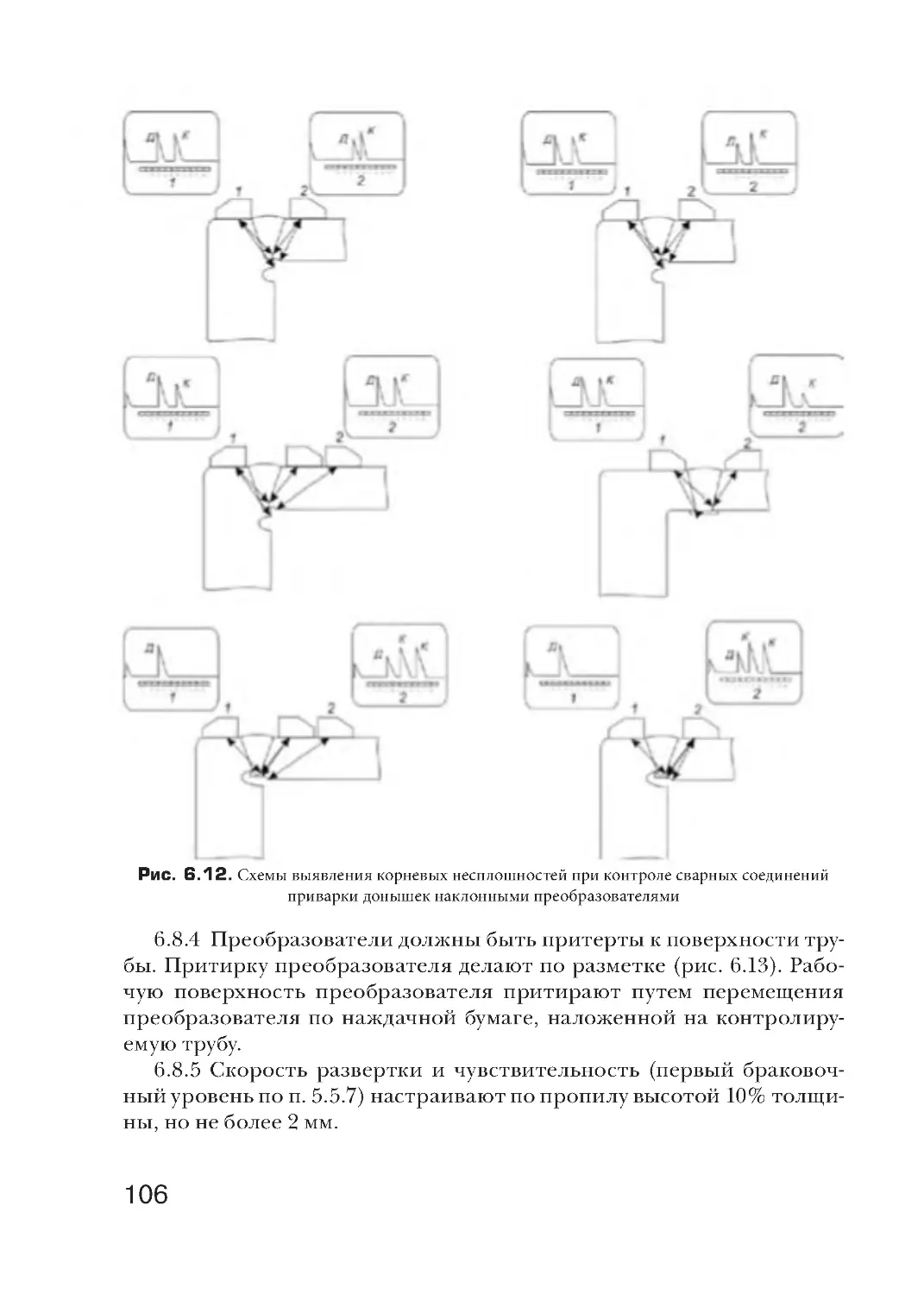

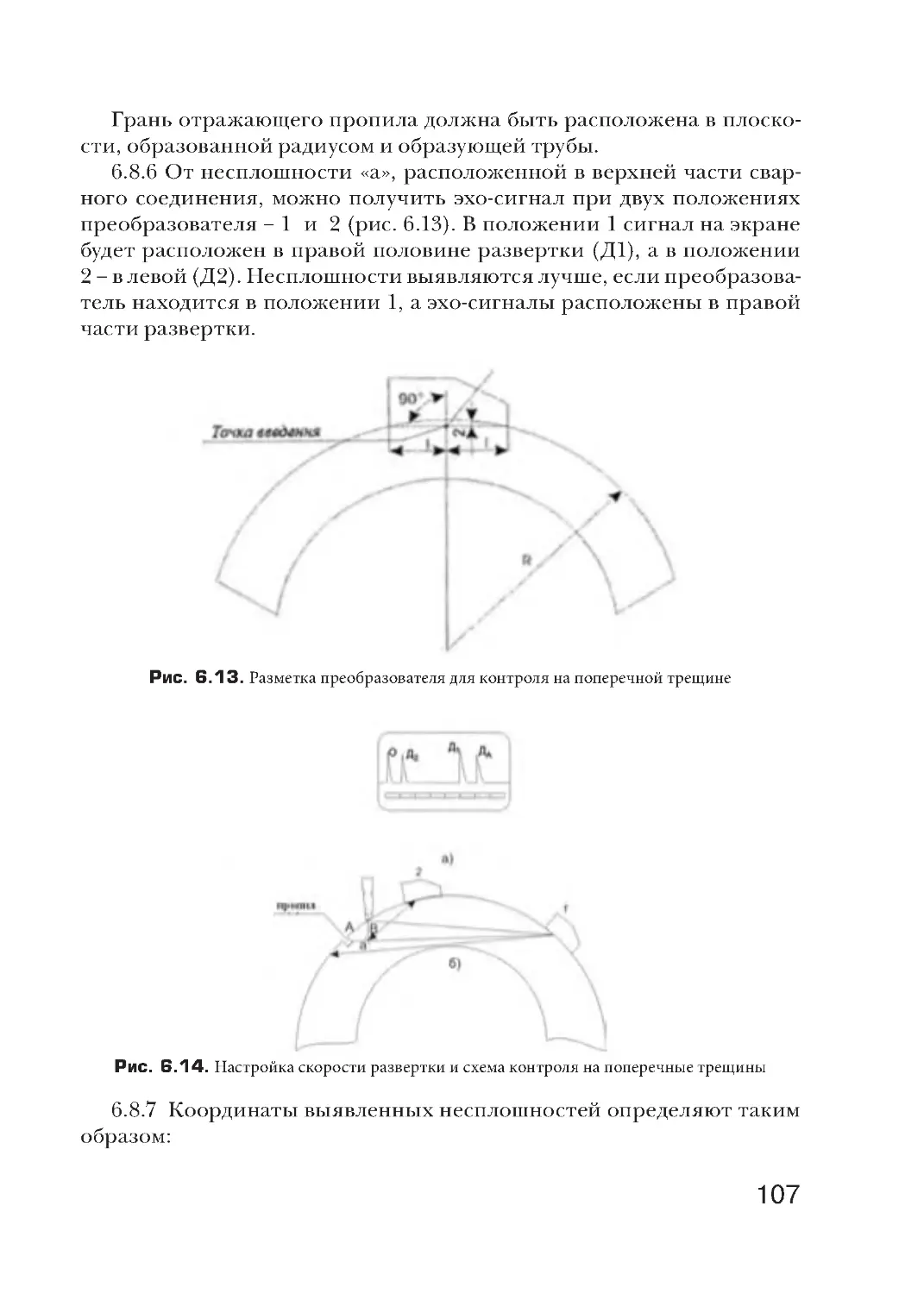

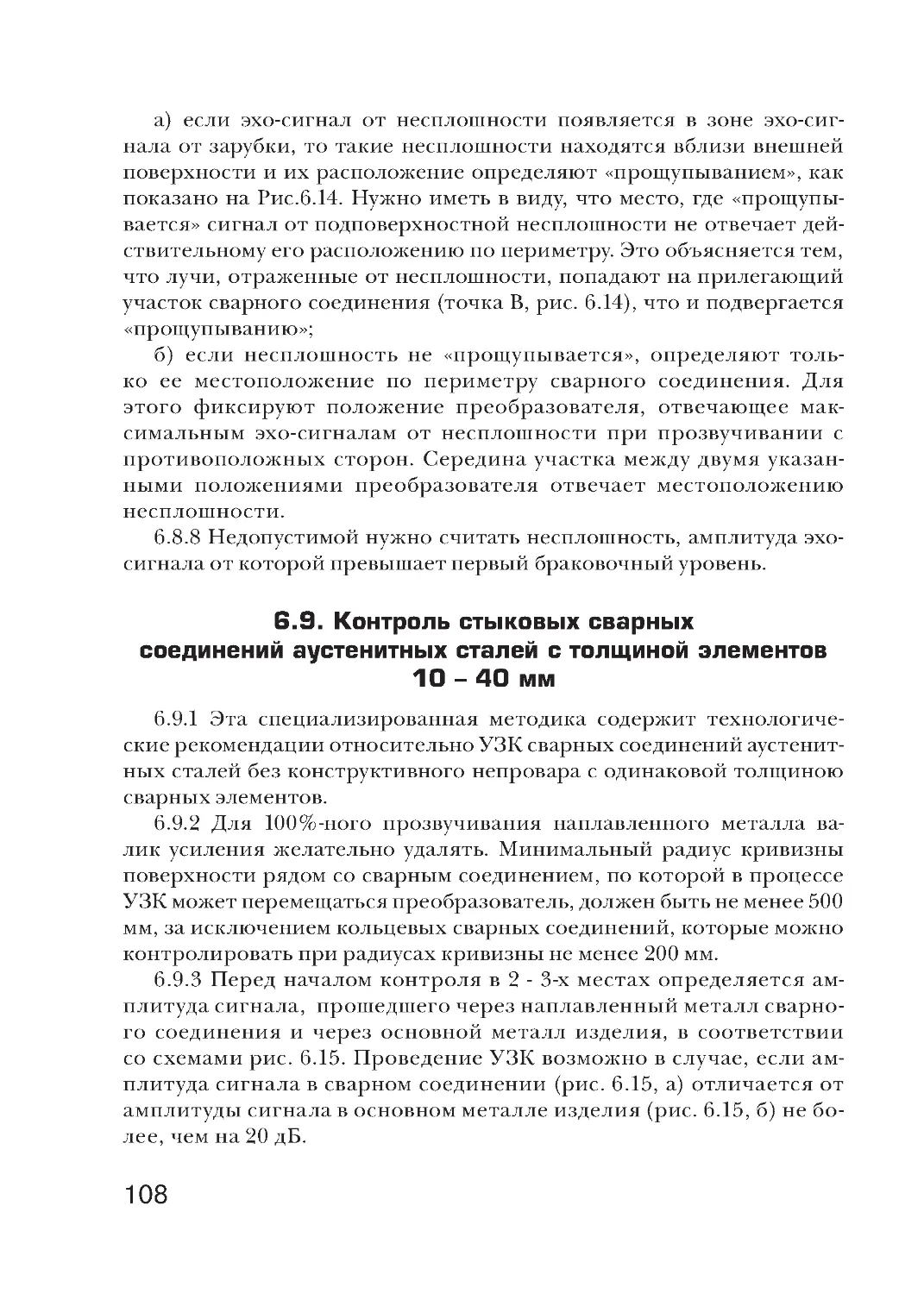

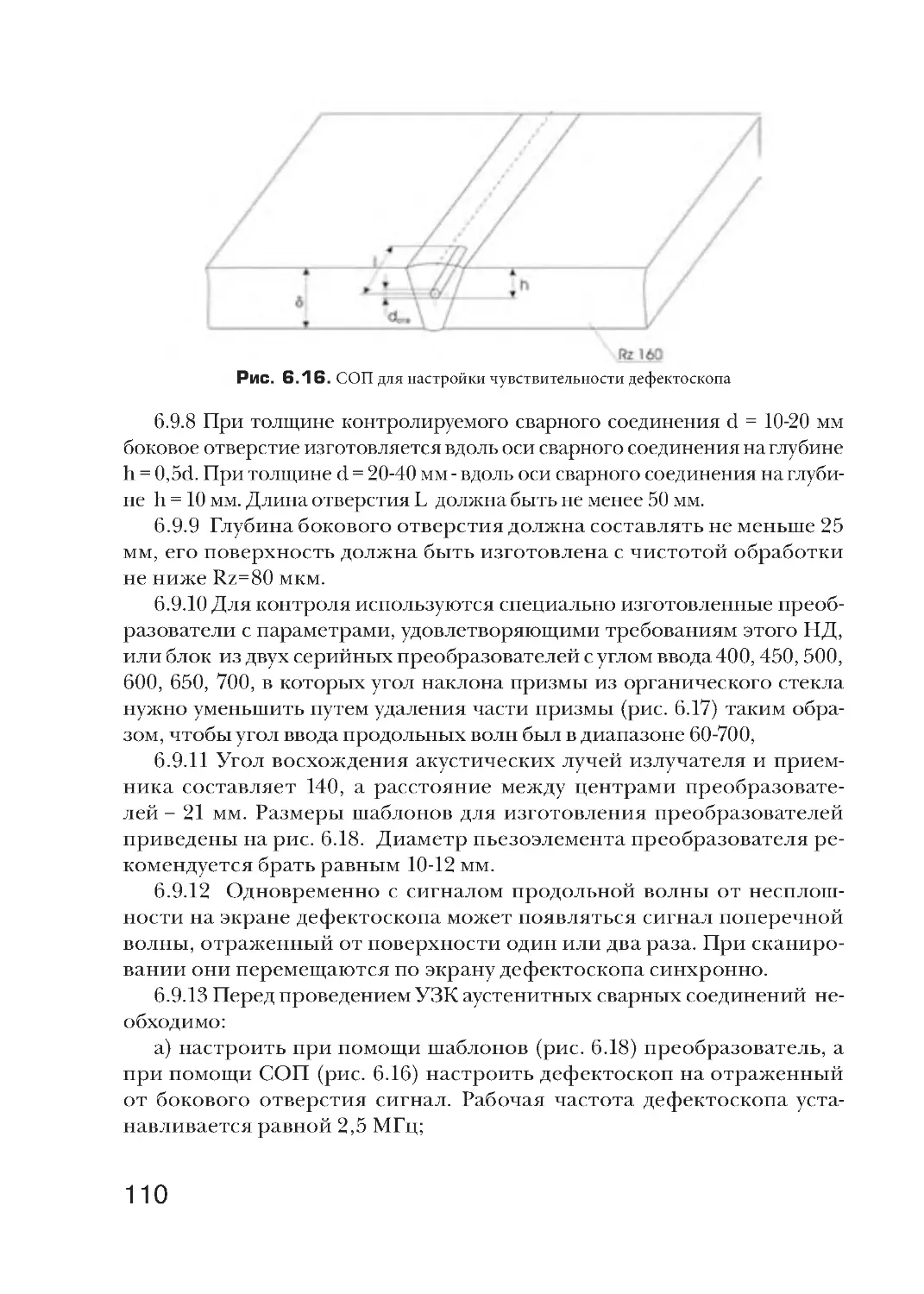

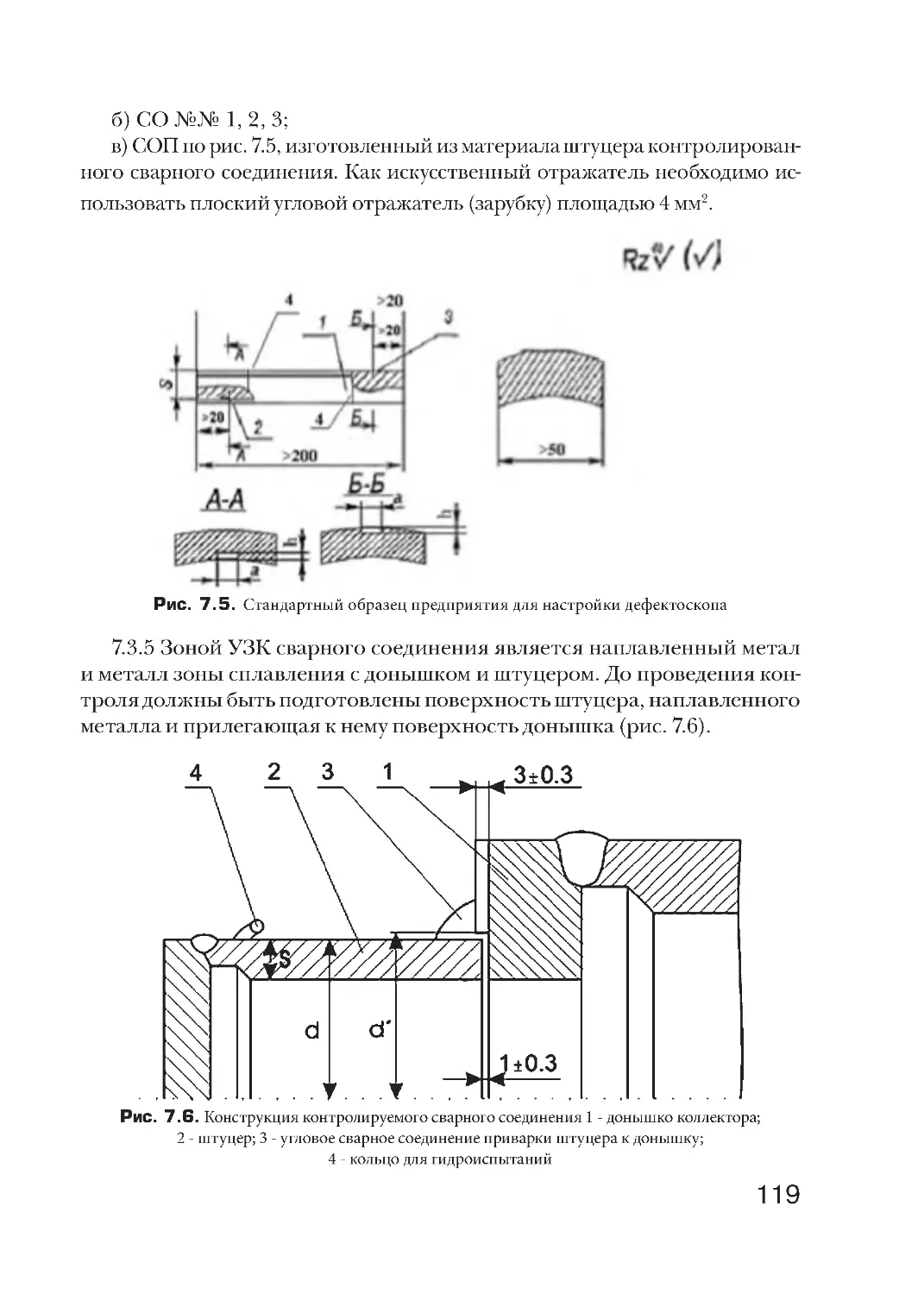

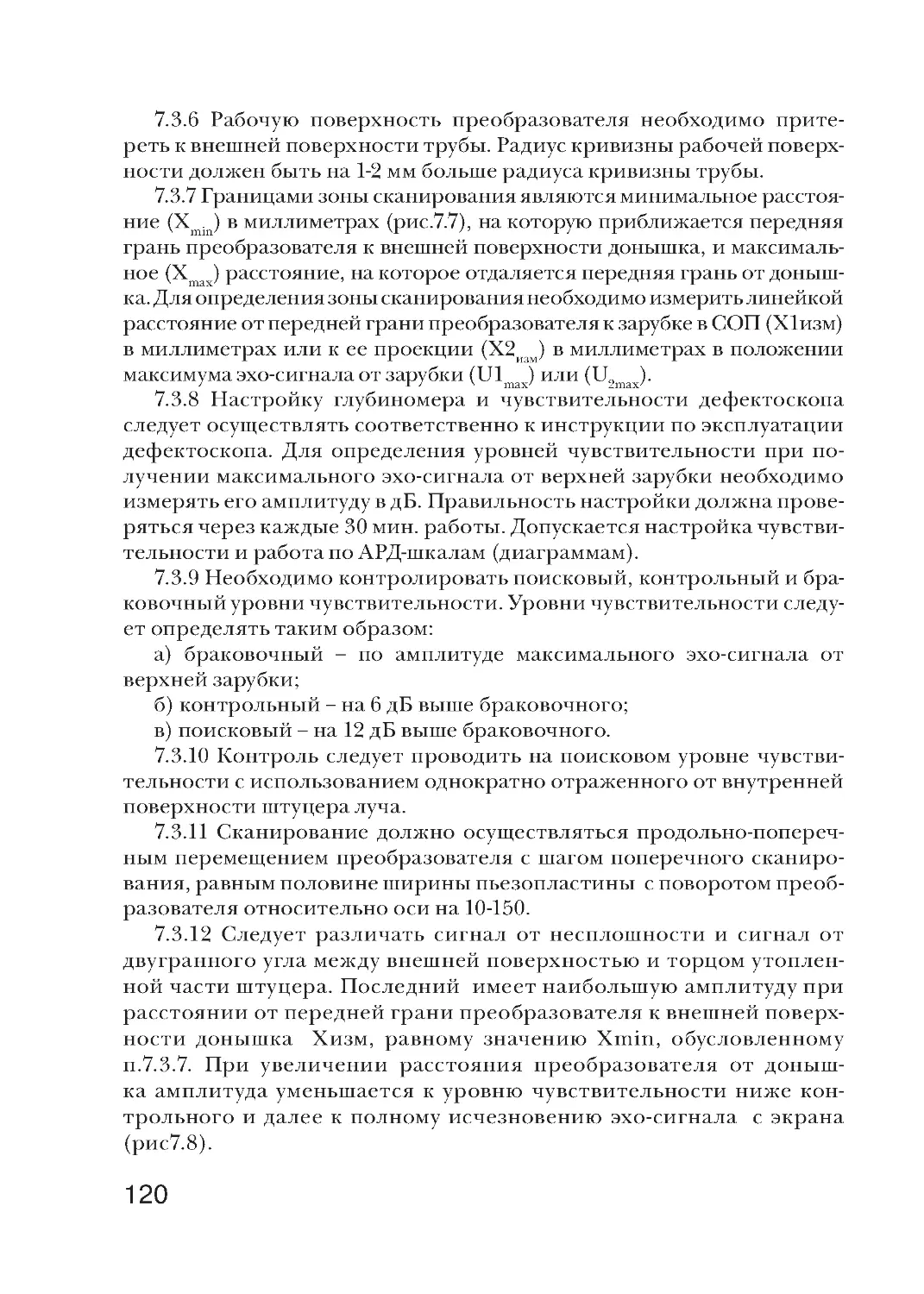

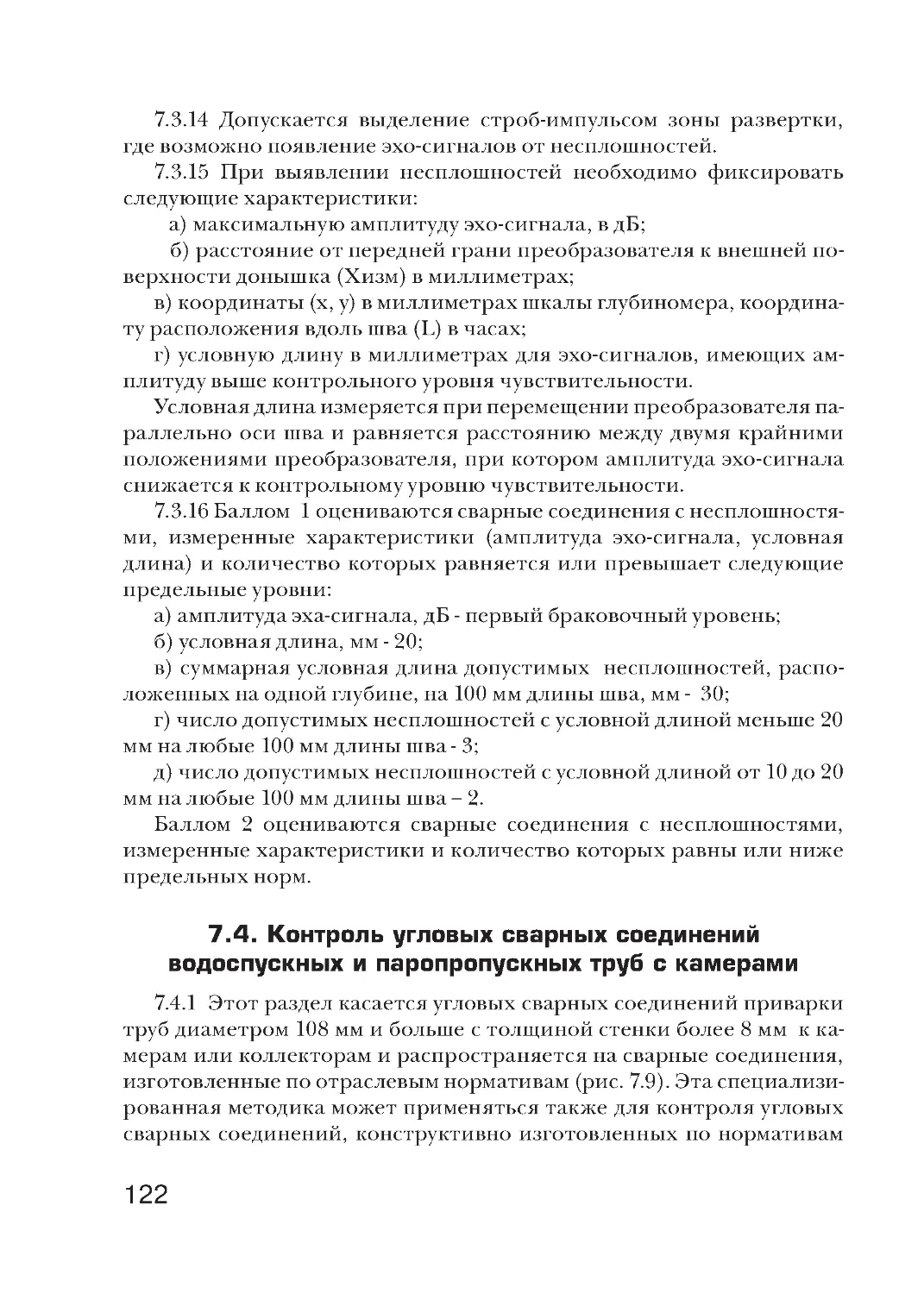

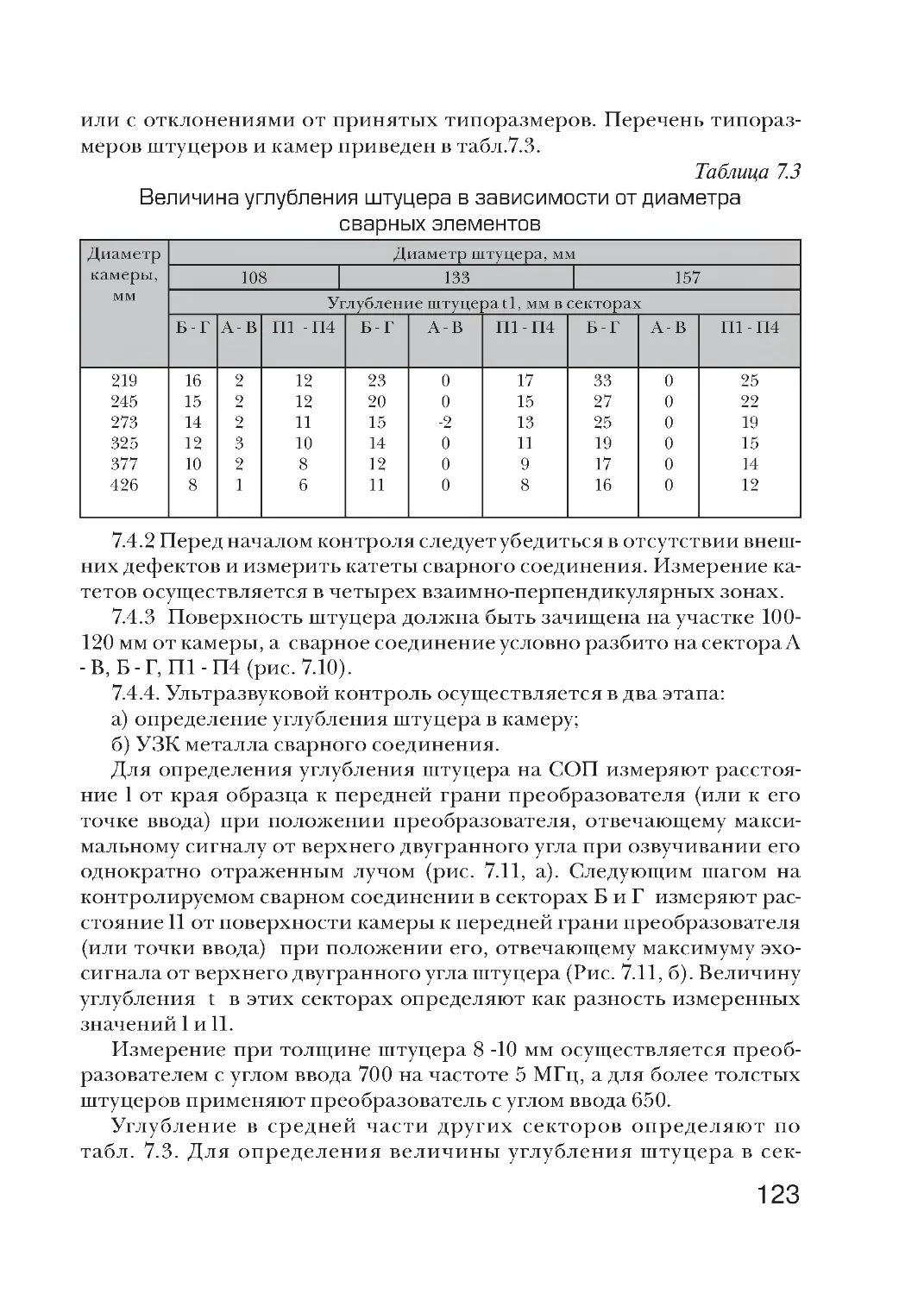

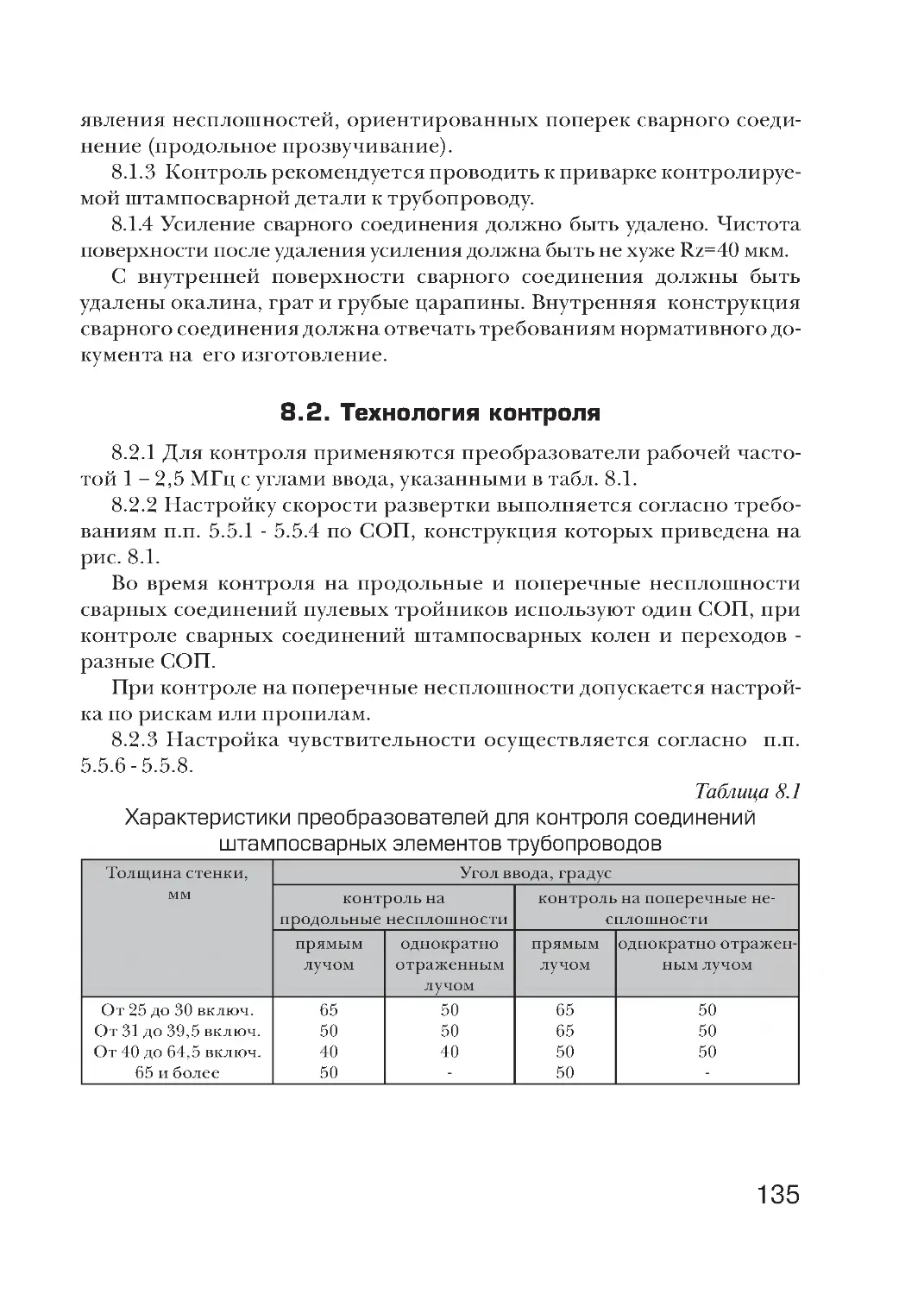

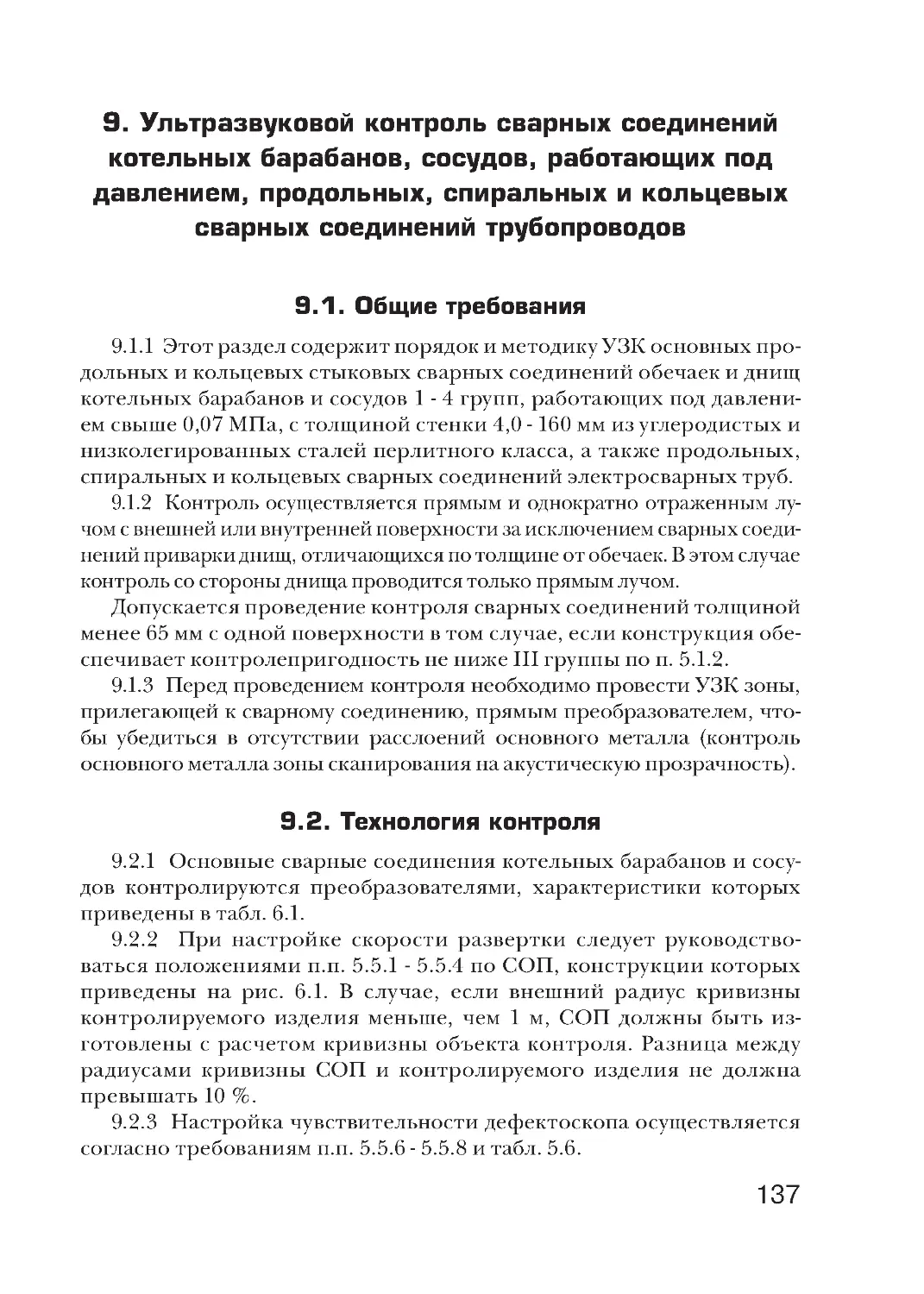

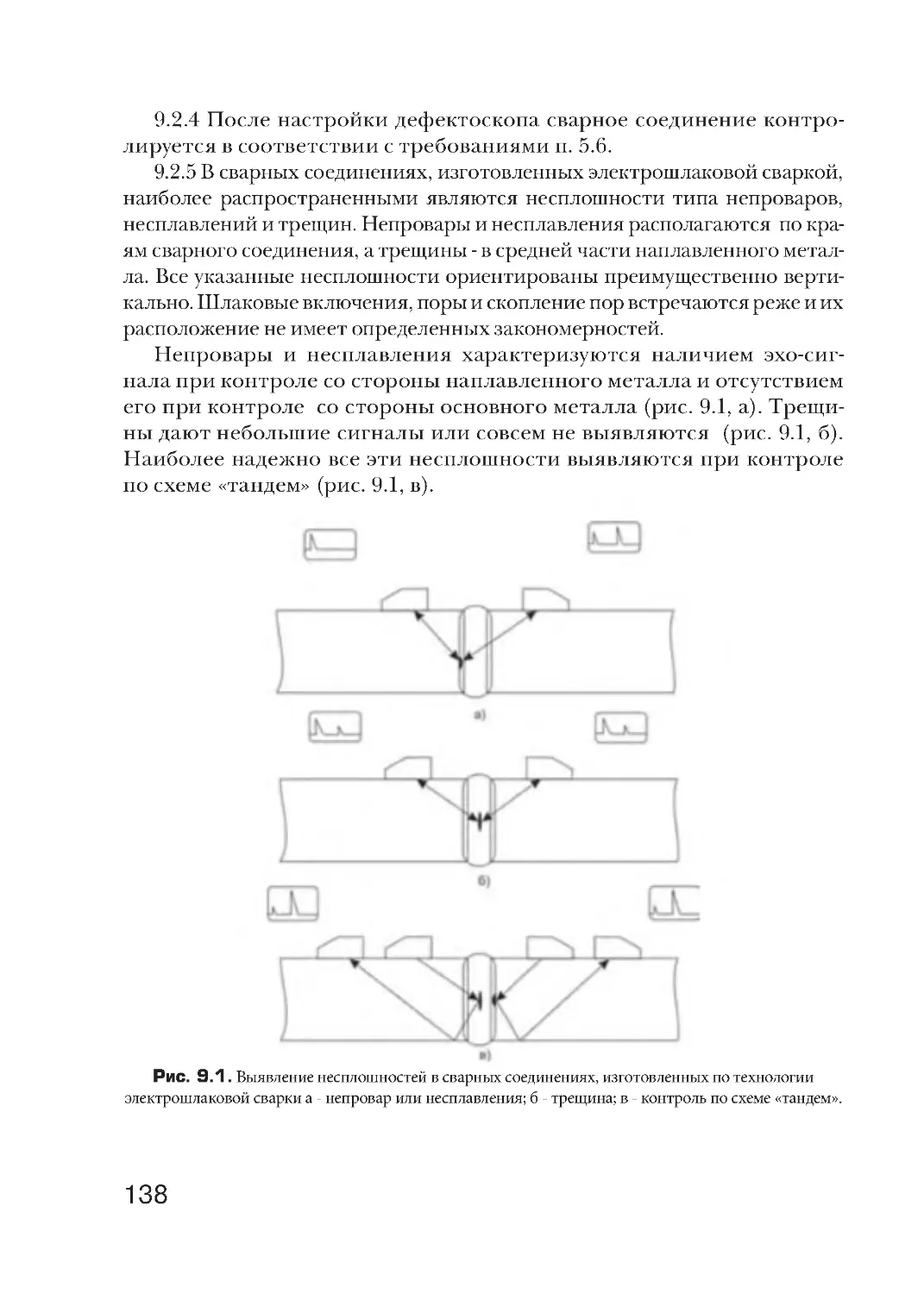

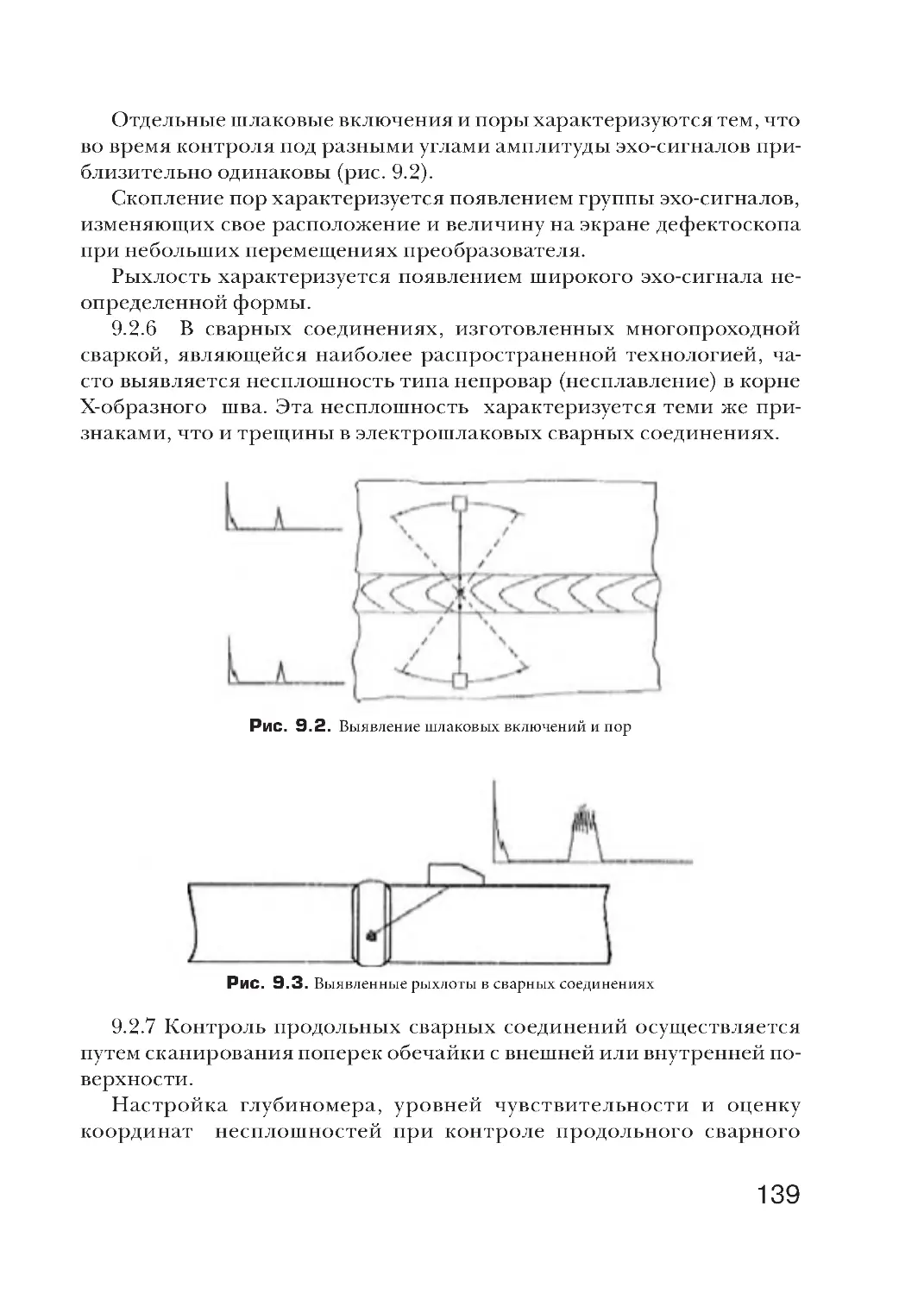

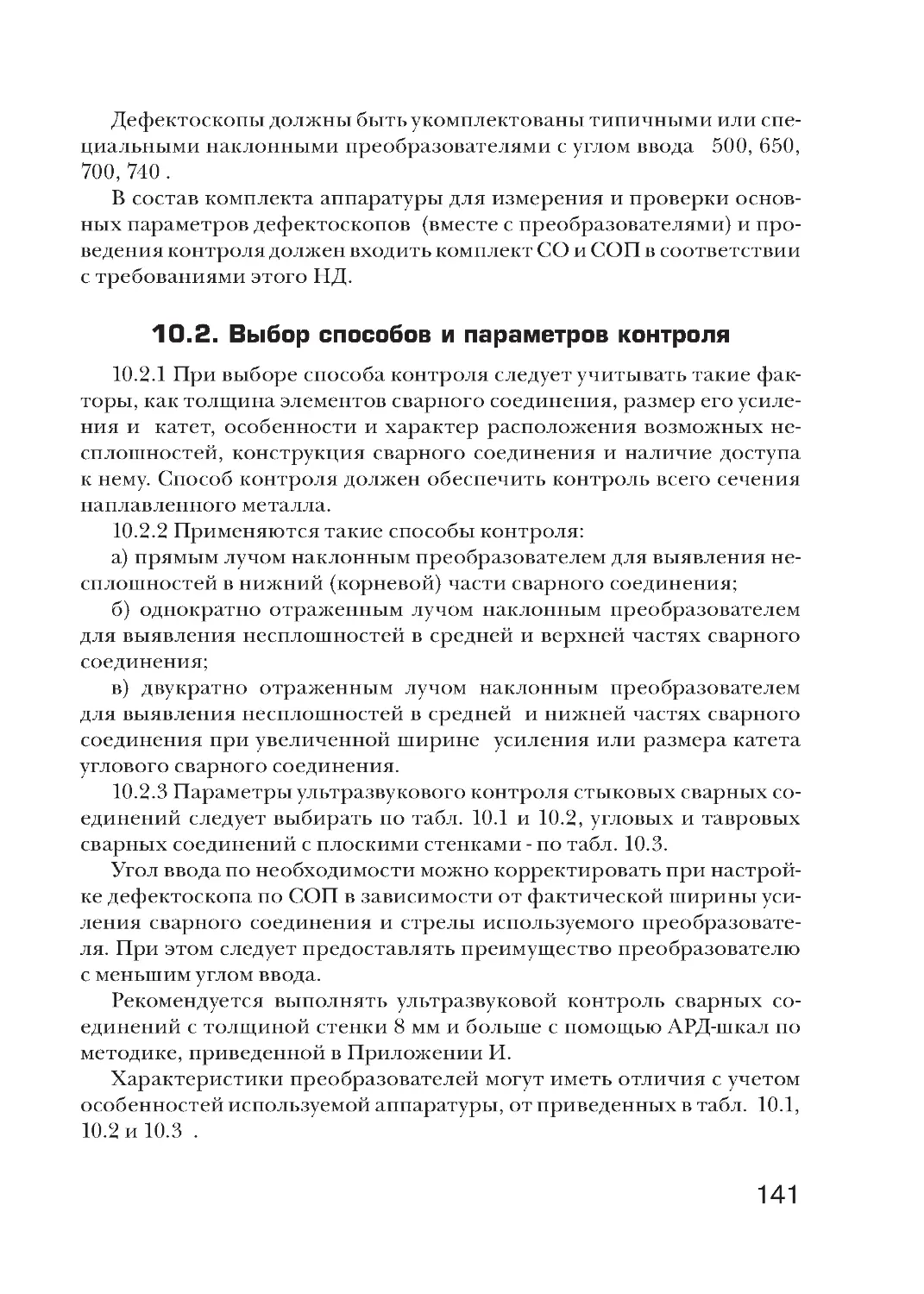

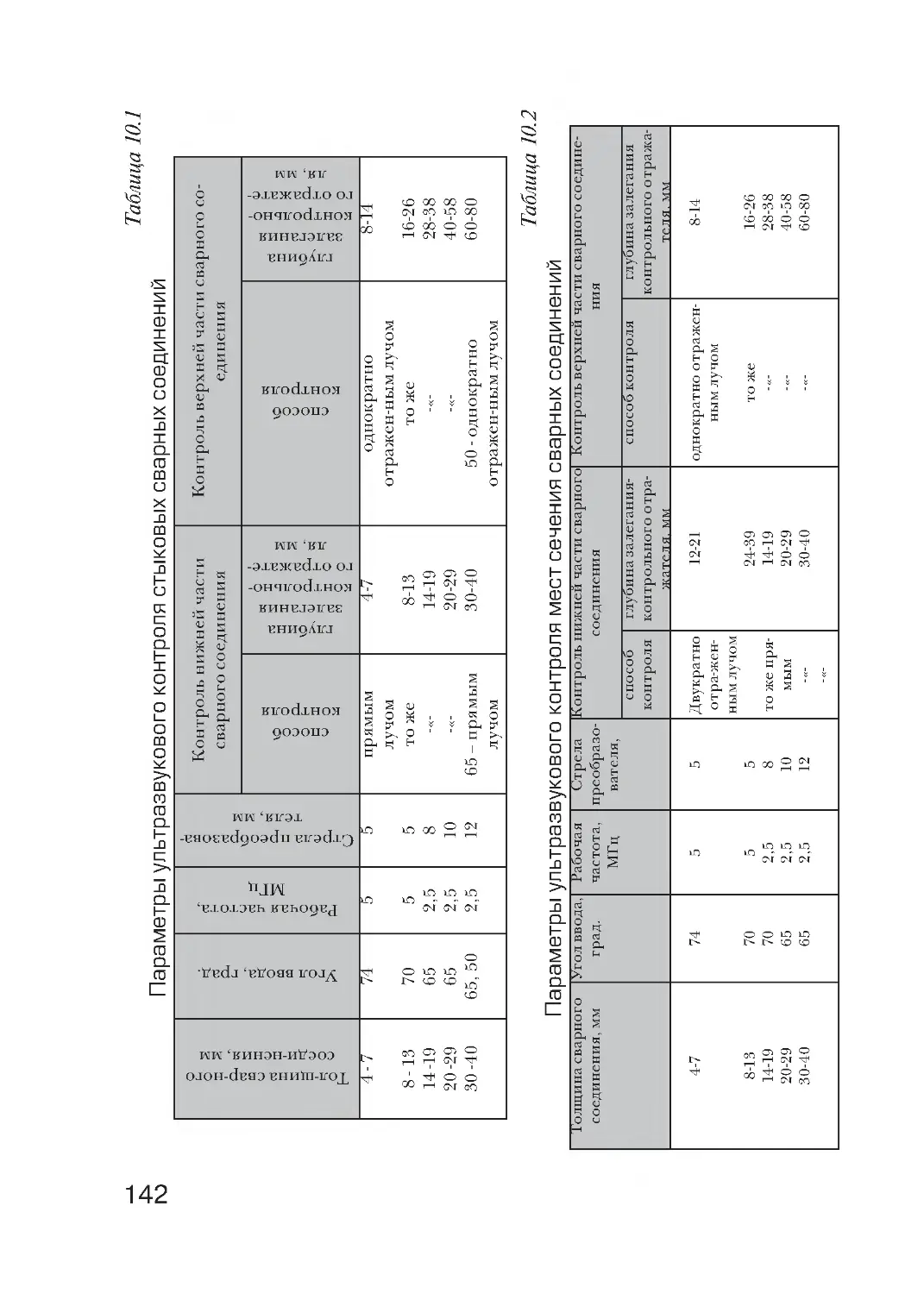

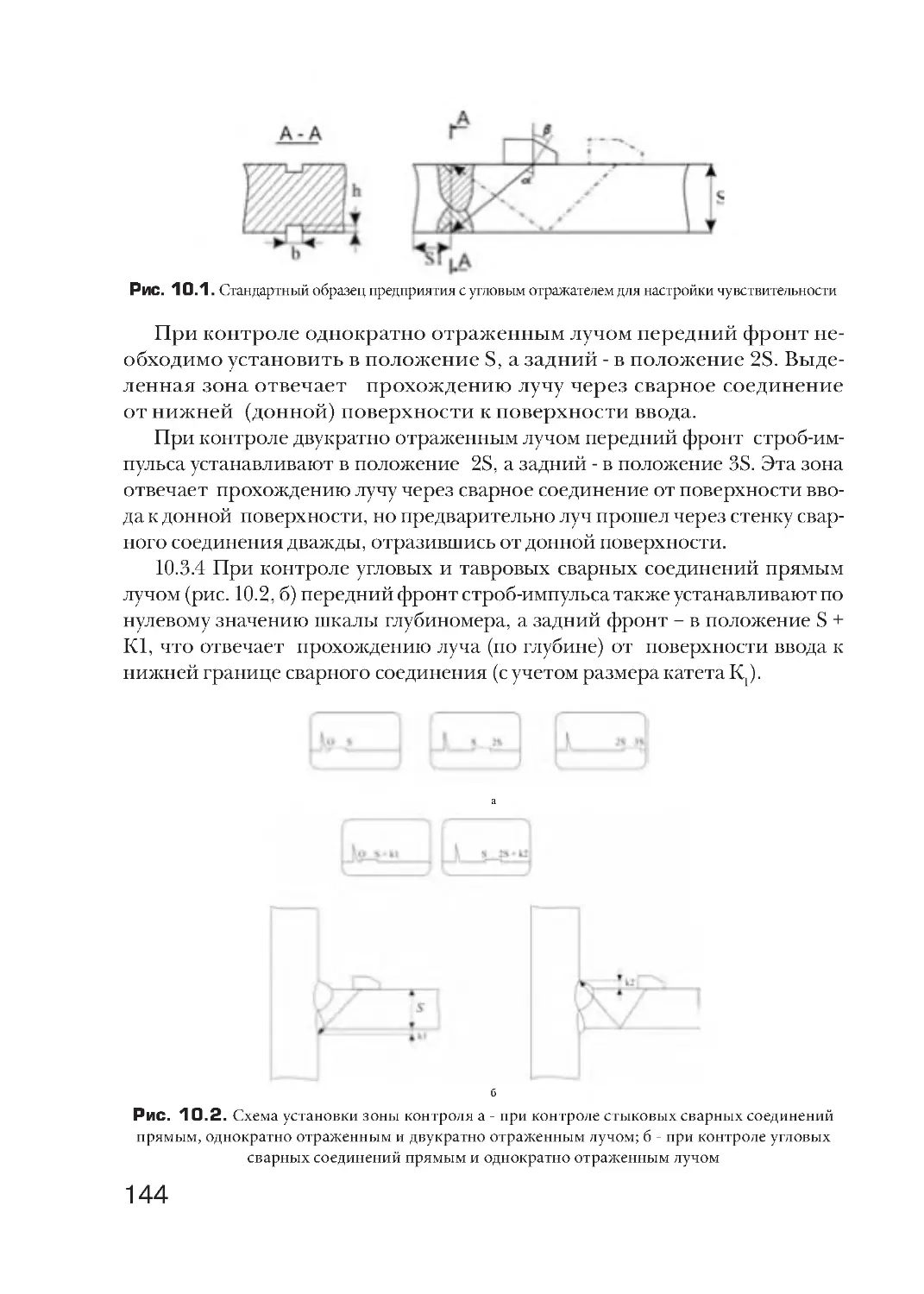

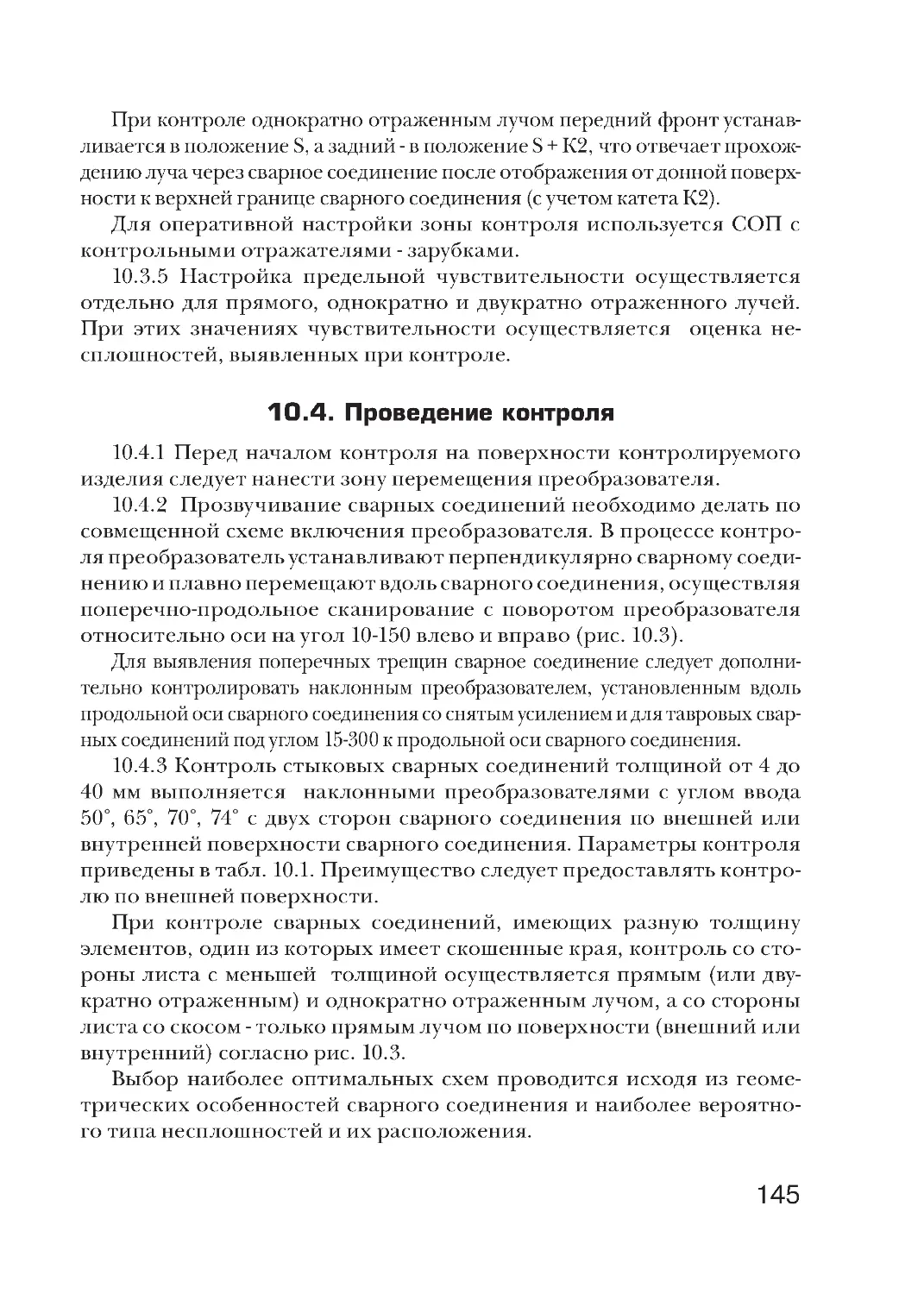

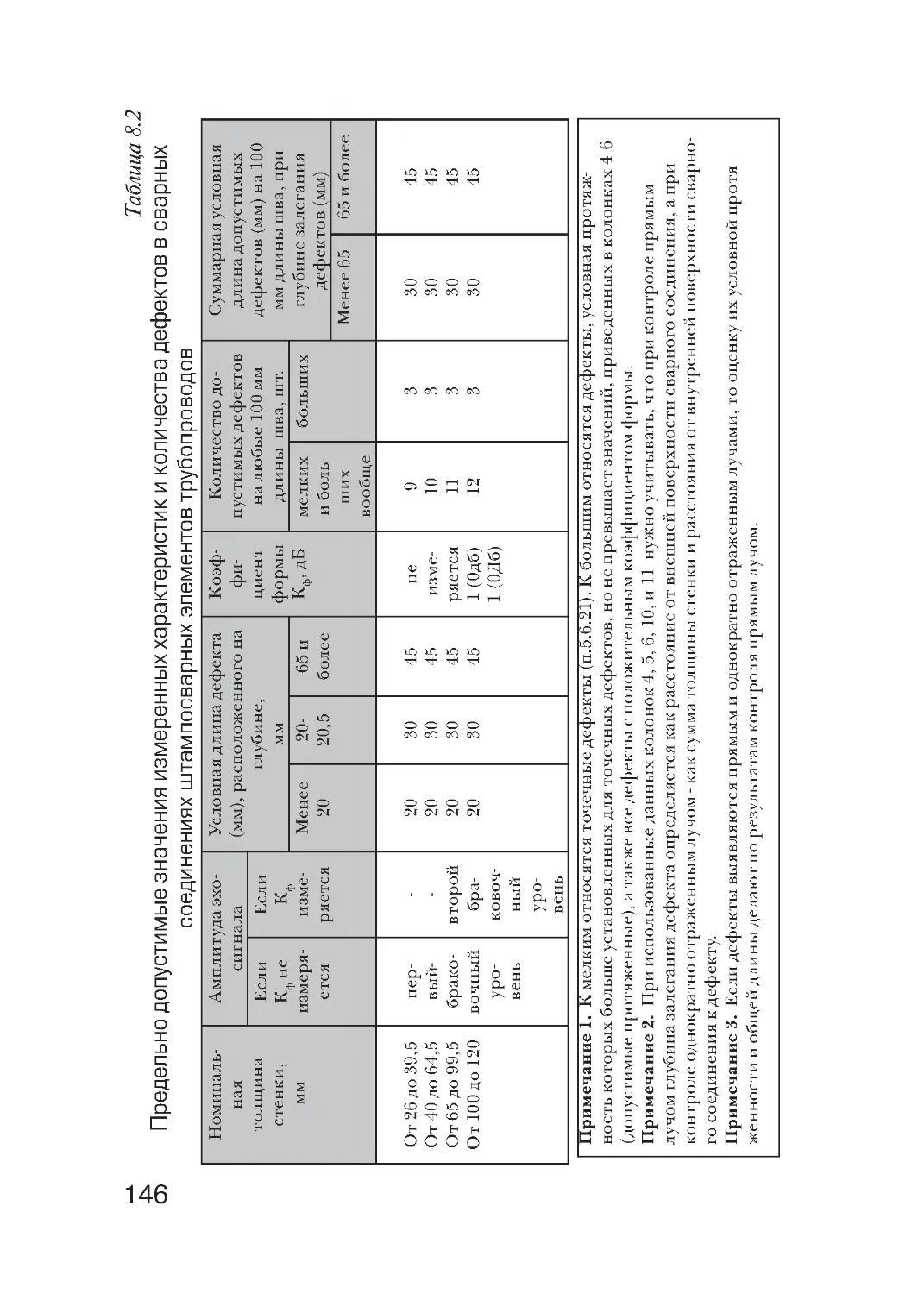

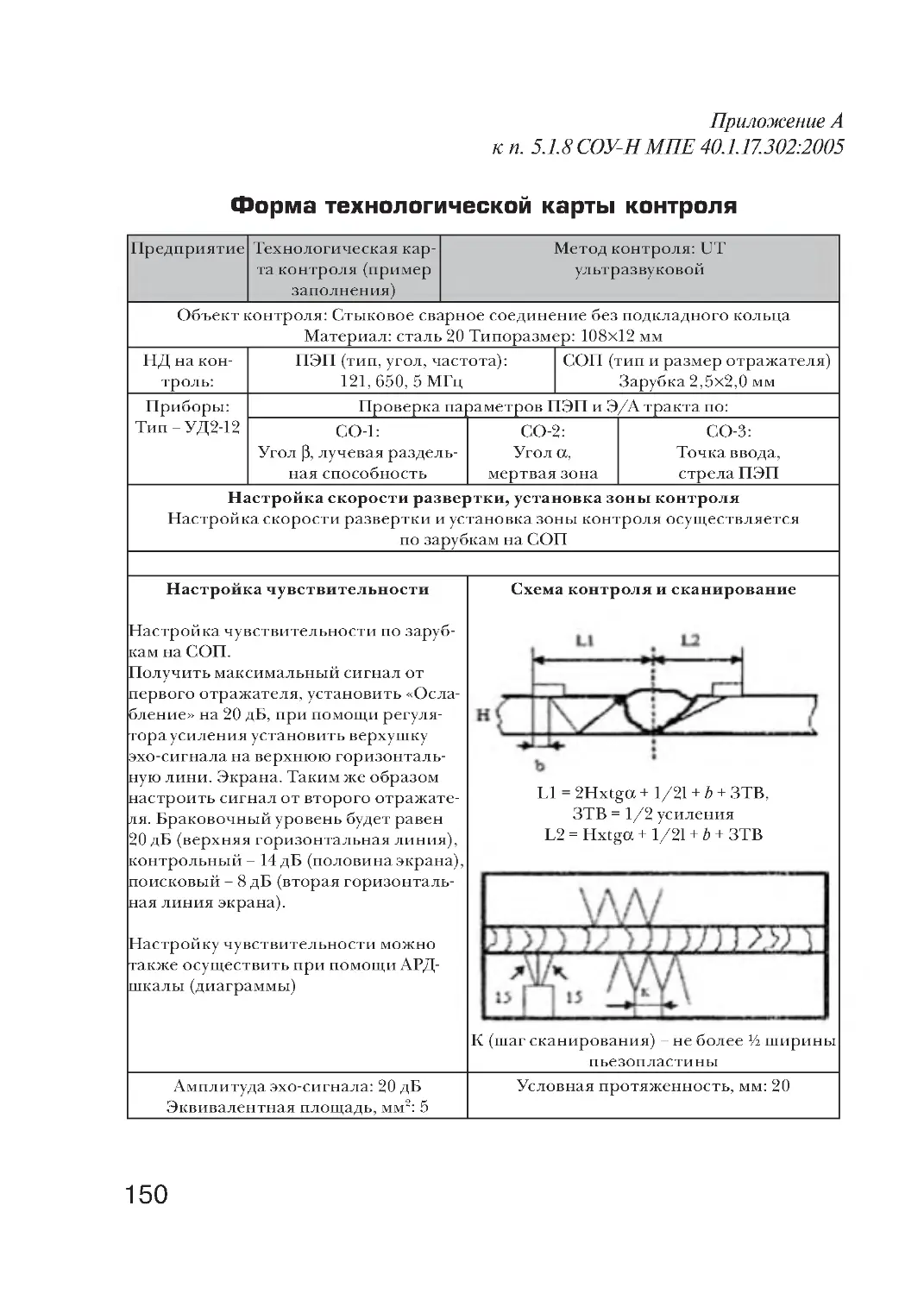

основание надеяться, что в ближайшее время может быть разработан