Автор: Крауткремер И. Крауткремер Г.

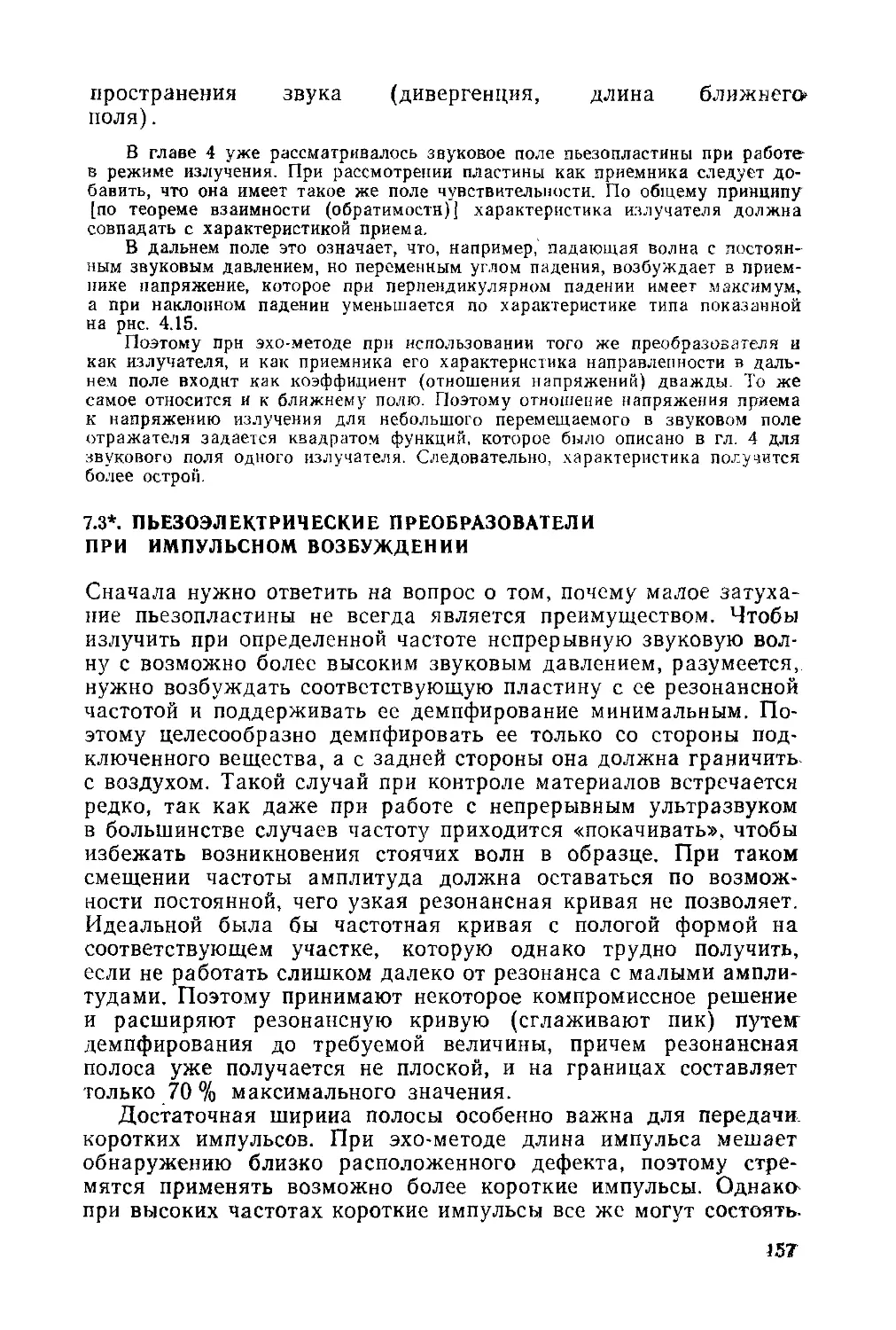

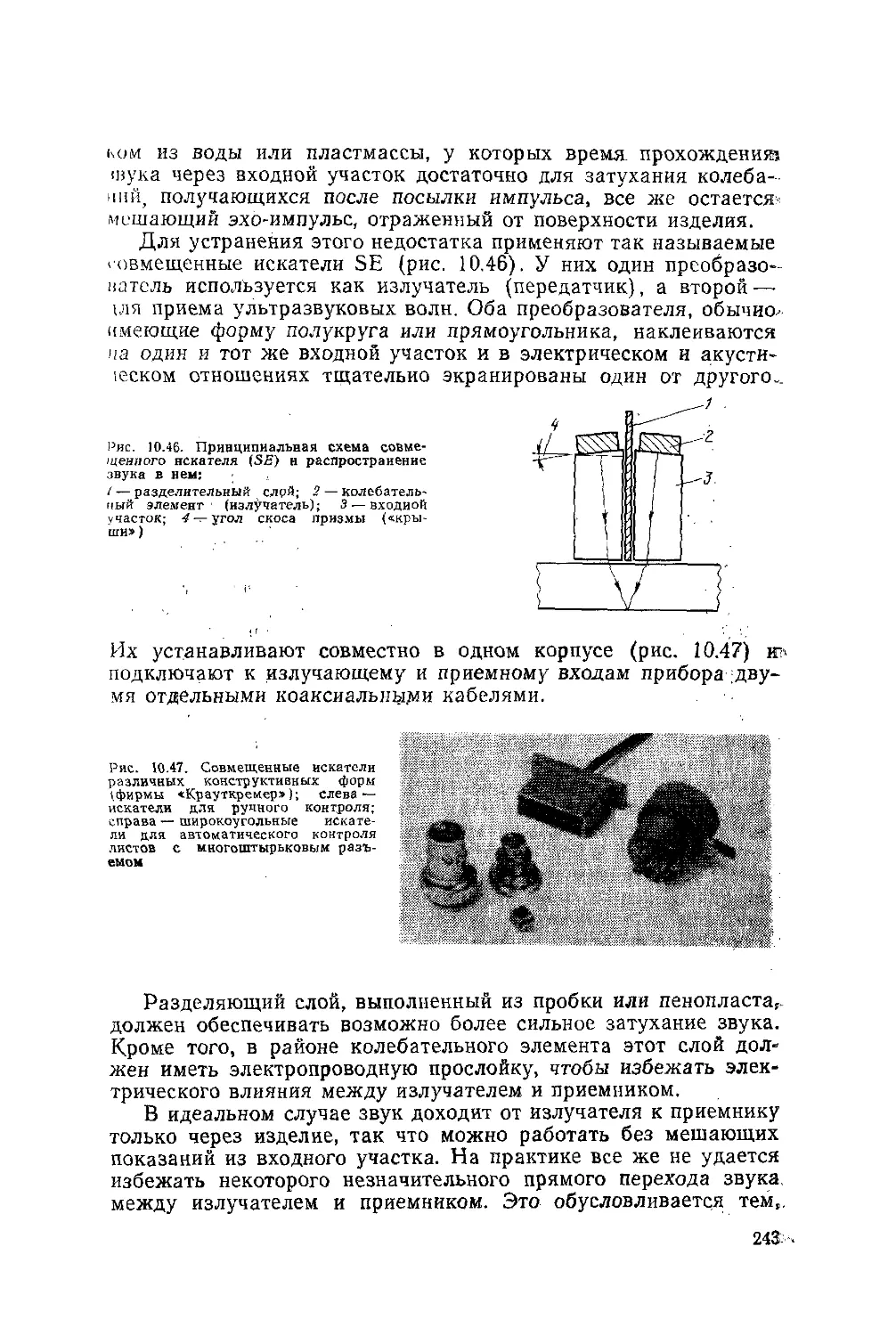

Теги: металлургия черных металлов железо, чугун и сталь колебания акустика справочник ультразвук неразрушающий контроль ультразвуковой контроль

ISBN: 5-229-00362-6

Год: 1991

Й. КРАУТКРЕМЕР

Г. КРАУТКРЕМЕР

УЛЬТРАЗВУКОВОЙ

КОНТРОЛЬ

МАТЕРИАЛОВ

Josef Krautkramer

Herbert Krautkramer

Werkstoffpriifung

mit Ultraschall

Fiinfte, neubearbeitete Auflage

unter Mitarbeit von

W.Grabendorfer, R.Frielinghaus. W.Kaule.

L.Niklas,U.Opara, EJPrimbsch. U.Schlengermann.

H.Seiger. G.Splitt, K.Volkmann

Spriinger-Verlag Berlin Heidelberg New York

London Paris Tokyo 1986

И.КРАУТКРЕМЕР

Г.КРАУТКРЕМЕР

УЛЬТРАЗВУКОВОЙ

КОНТРОЛЬ

МАТЕРИАЛОВ

яияи

Перевод с немецкого

Е. К. Бухмана и Л. С. Зенковой

Под редакцией

проф., докт. техн, наук В. Н. Волченко

МОСКВА «МЕТАЛЛУРГИЯ» 1991

Соавторы:

В. ГРАБЕН ДЕРФЕР, Р. ФРИЛИНГХАУС, В. КАУЛЕ, Л. НИКЛАС,

У. ОПАРА, Э. ПРИМБШ, У. ШЛЕНГЕРМАН,

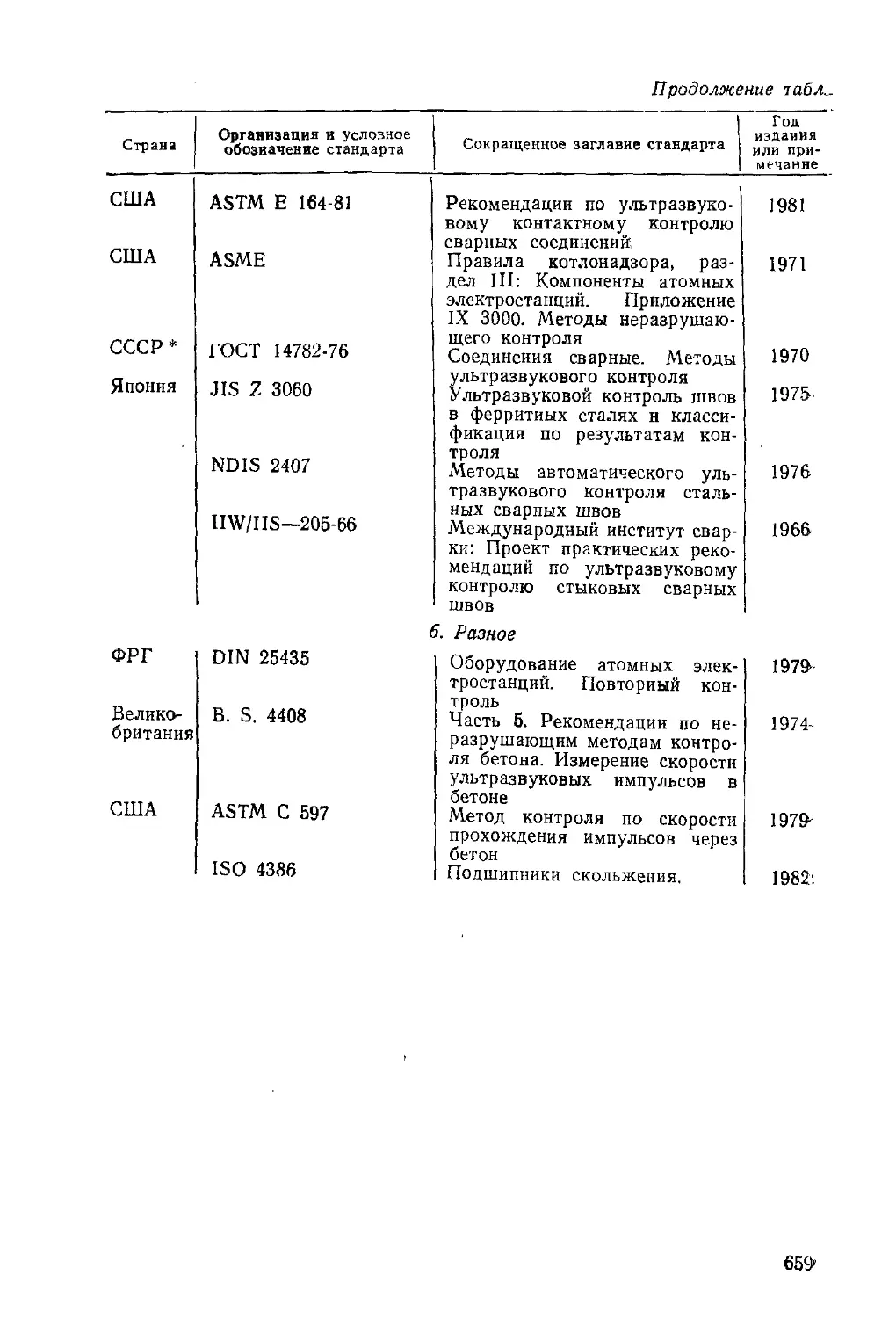

Г. ЗАЙГЕР, Г. ШПЛИТТ, К. ФОЛЬКМАН

Рецензенты:

докт. техн, наук проф. В. Н. Волченко,

докт. техн, наук проф. И. Н. Ермолов

УДК 669.1/89:534(03)

Ультразвуковой контроль материалов: Справ, изд. И. Крауткремер, Г. Краут-

кремер; Пер. с нем.— М.: Металлургия, 1991. 752 с.

Ультразвуковой контроль — один из основных методов неразрушающего

контроля металлоизделий. Изложены теоретические вопросы ультразвуковой

дефектоскопии и описаны методики контроля конкретных изделий. Раскрыты

физические аспекты рассматриваемых вопросов. Приведены методы ультра-

звукового контроля материалов, их классификация. Даны рекомендации по-

выбору методов и описана аппаратура для ультразвукового контроля. Рас-

смотрены проблемы, возникающие при ультразвуковом контроле сварных,

клепаных, паяных и других соединений. Показано практическое применение-

ультразвукового контроля разнообразных материалов и изделий.

Для инженерно-технических работников и специалистов различных отрас-

лей промышленности. Ил. 579. Табл. 13. Библиогр. список: 1767 пазв.

СПРАВОЧНОЕ ИЗДАНИЕ

Йозеф КРАУТКРЕМЕР, Герберт КРАУТКРЕМЕР

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ МАТЕРИАЛОВ

Редактор издательства А. П. Сорманов

Художественный редактор А. А. Якубенко

Технический редактор Э. А. Кулакова

Корректоры Г. Ф. Лобанова, И. М. Мартынова

ИБ X» 3082

Сдано в набор 11.01.90. Подписано в печать 20.11.90. Формат бумаги

60X 907ie. Бумага типографская № 2. Гарнитура литературная. Печать

высокая. Усл. печ. л. 47,0. Усл. кр.-отт. 47,0, Уч.-изд. л. 53,27. Тираж

6300 экз. Заказ № 11. Цена 3 р. 80 к. Изд. № 1350.

Ордена Трудового Красного Знамени издательство «Металлургия»,

119857, ГСП, Москва, Г-34, 2-й Обыденский пер., д. 14

Областная книжная типография, 320091, Днепропетровск, ул. Горького, 20

2608000000—015 „ „„

К --------------86—89

040(01)—91

ISBN 5-229-00362-6 (рус.)

ISBN 3-540-15754-9 (нем.)

ISBN 0-387-15754-9 (нем.)

© Springer—Verlag, Berlin [West.]/Heidelberg, 1986 Printed in GDR

© Перевод на русский язык. Издательство «Металлургия», 1991 г.

СОДЕРЖАНИЕ

Предисловие к русскому изданию................................... 10

Предисловие к пятому изданию.................................... 12

Введение ........................................................ 14

ЧАСТЬ А

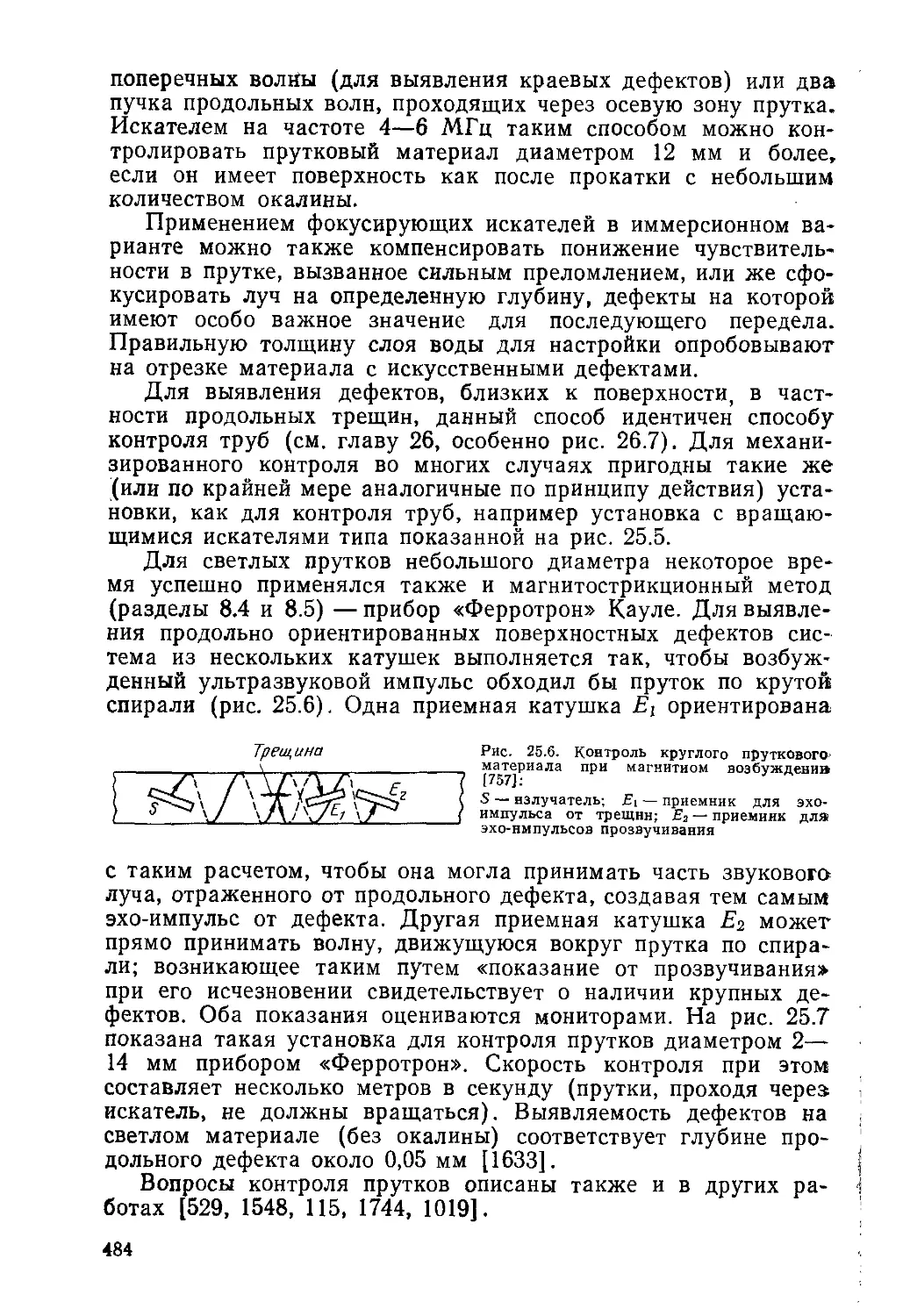

ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

МАТЕРИАЛОВ

Звуковые волны в свободном пространстве......................... 18

1.1, Колебания и волны......................................... 18

1.2. Неплоские волны, интерференция волн ....................... 22

1.3. Измеряемые параметры свободных волн и константы мате-

риалов ......................................................... 25

2. Плоские звуковые волны на граничных поверхностях.............. 30

2.1. Случай перпендикулярного падения на плоскую границу . . 30

2.2. Перпендикулярное падение на многослойные границы, пластина

и зазор .......................................... 33

2.3. Закон преломления для плоских волн, преобразование моды . 38

2.4. Значения звукового давления при отражении и преломлении 40

2.5. Преобразование моды на границах раздела в падающих зву-

ковых пучках, направленные волны................................ 49

2.6. Скорость звука направленных воли, дисперсия................ 54

2.7* . Краевые волны .......................................... 57

2.8. Отражение от прямоугольной кромки и угла................... 60

3. Геометрическая акустика ...................................... 63

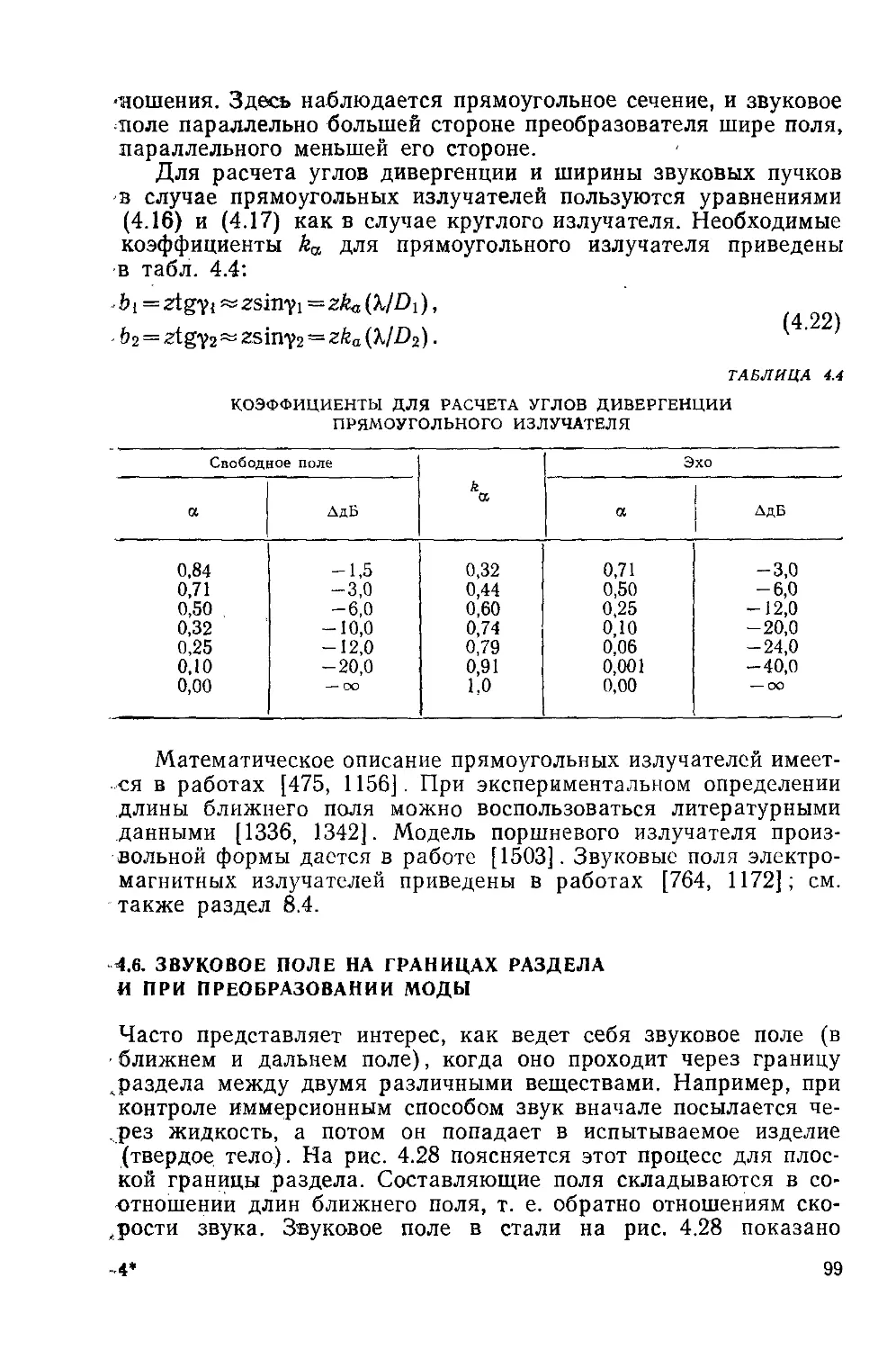

3.1 . Границы применимости .................................... 63

3.2 . Законы изменения звукового давления с расстоянием для сфе-

рических и цилиндрических волн ............................. 64

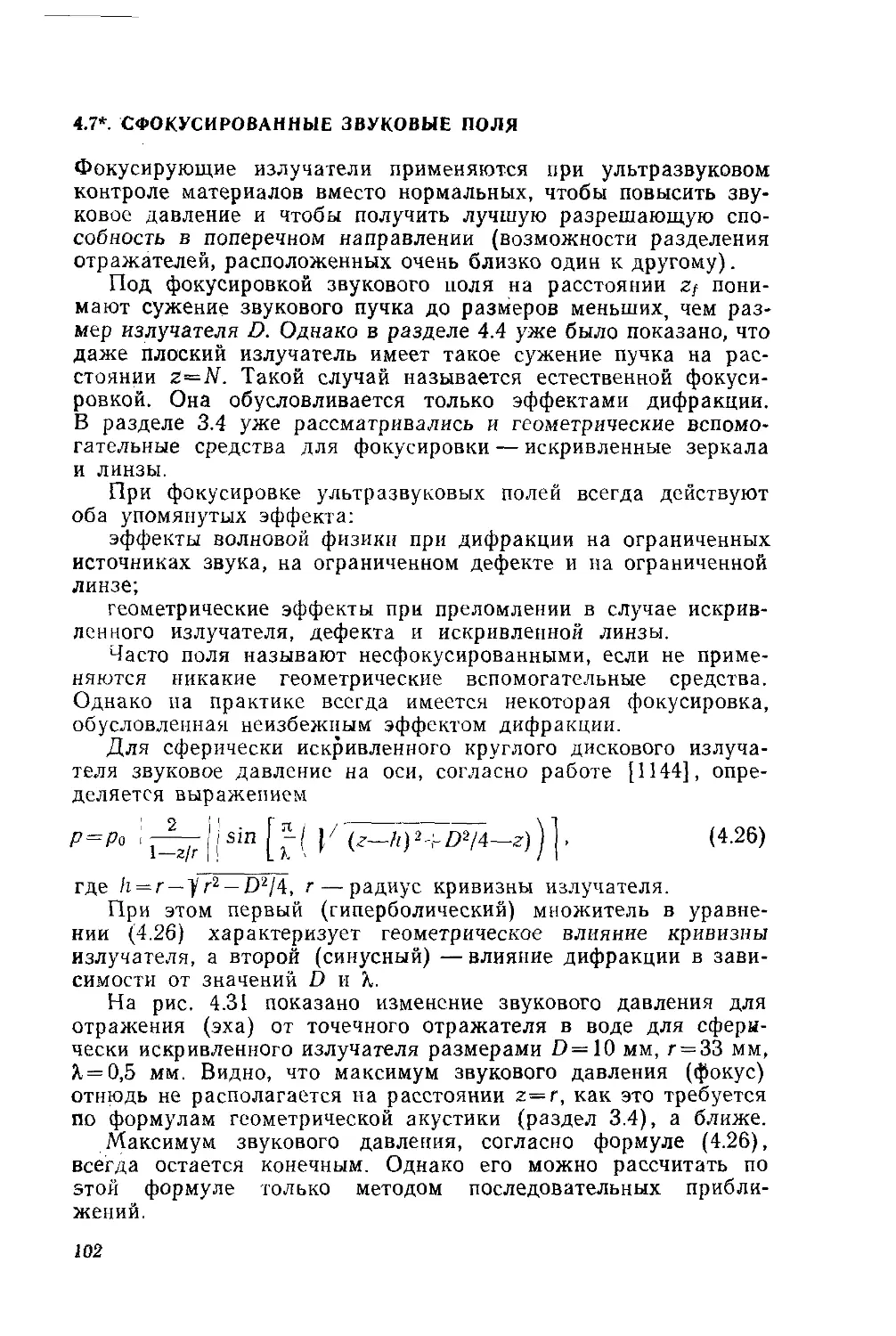

3.3 *. Отражение и преломление сферических волн на плоских гра-

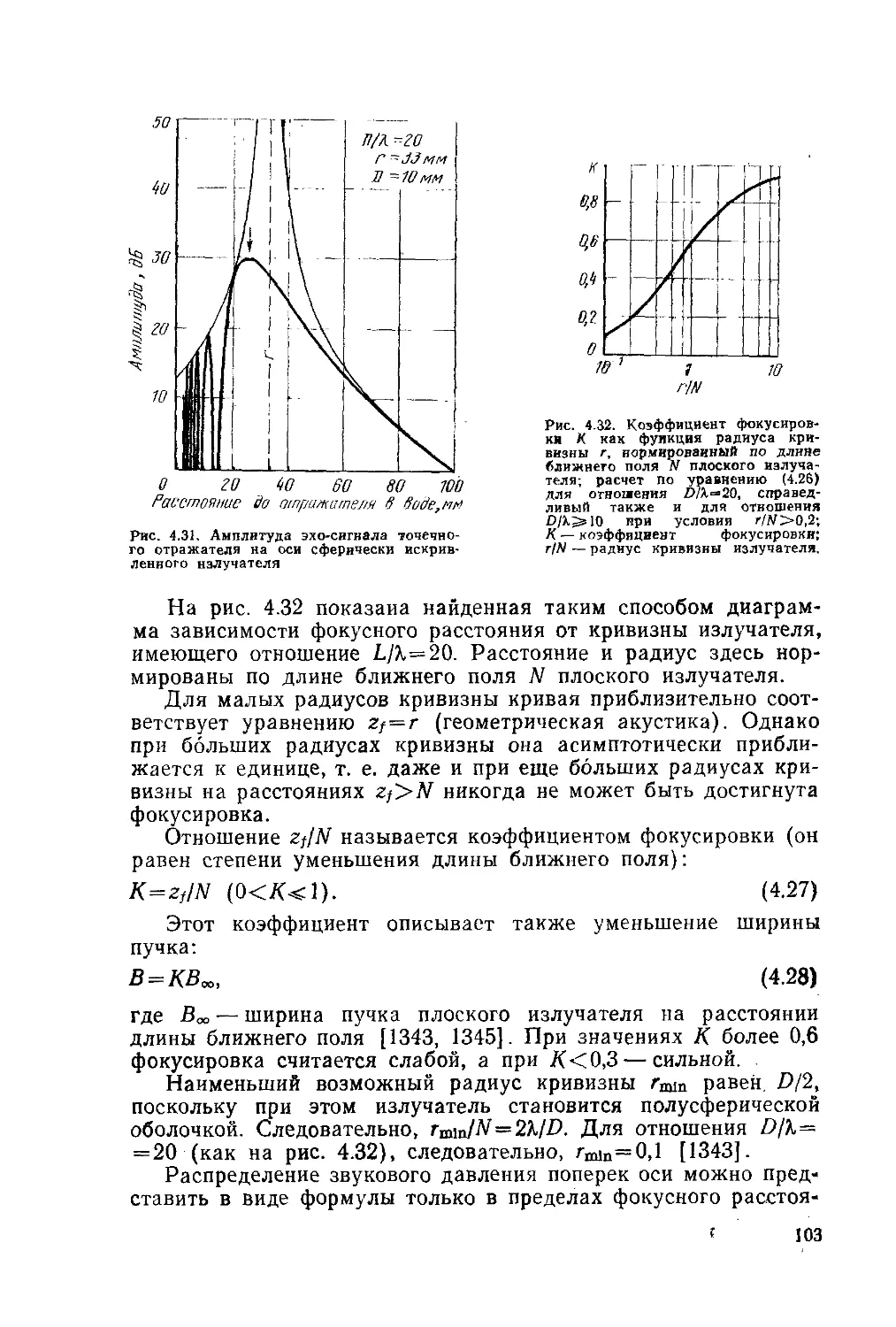

ницах ..................................... 66

3.4 *. Искривленные границы типа зеркал и линз................. 67

3.5 *. Сферические волны в пустотелых и сплошных цилиндрах . . 72

4. Описание звукового поля с точки зрения волновой физики ... 76

4.1 . Элементарное описание ................................... 76

4.2 * Зонное строение звукового поля по Френелю................ 79

4.3 * Графическое представление звуковых полей ................ 85

4.4 . Звуковое поле плоского круглого поршневого излучателя . . 89

4.5 . Звуковое поле некруглого поршневого излучателя........... 95

4.6 . Звуковое поле на границах раздела и при преобразовании

моды 99

4.7 *. Сфокусированные звуковые поля ........................... 102

4.8 *. Звуковые поля при импульсном возбуждении и неравномер-

ном возбуждении излучателя................................ 108

5. Эхо-импульс и тень от отражателя в звуковом поле ..............113

5.1. Отражение плоской волны от плоского отражателя .... 113

5.2. Эхо-сигнал от отражателя, AVG (АРД)-диаграмма .... 116

5.3. Тень от отражателя ....................................... 123

5.4. Наклонные круглые дисковые и естественные отражатели . . 125

6. Ослабление ультразвуковых волн в твердых телах.................128

6.1 . Поглощение и рассеяние ................................. 128

6.2 *. Затухание в металлах. Анизотропия и литая структура . . 134

7. Пьезоэлектрические способы возбуждения и приема ультразвуковых

волн .......................................... 138

7.1. Пьезоэлектрические материалы и их свойства................ 138

* Разделы, отмеченные звездочкой (*), для начинающих менее важны

и прн изучении только элементарных сведений их можно опустить.

5

7.2. Пьезоэлектрическая пластина как излучатель н приемник ультра-

звуковых волн .......................................

7.3* . Пьезоэлектрические преобразователи при импульсном возбуж-

дении .................................................. . . .

8*. Другие методы излучения и приема ультразвуковых волн . . .

8.1. Механические эффекты.....................................

8.2. Термические эффекты......................................

8.3 Электростатические методы.................................

8.4. Электродинамические методы...............................

8.5. Магнитострикционные методы...............................

8.6. Оптические методы........................................

150

157

166

168

168

171

171

177

180

ЧАСТЬ Б

МЕТОДЫ И ПРИБОРЫ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

МАТЕРИАЛОВ

9. Обзор и история развития........................................ 188

9.1. Обзорная таблица........................................... 188

9.2. История развития........................................... 190

10. Импульсный эхо-метод, конструкция и принцип действия эхо-им-

пульсного дефектоскопа............................................. 196

10.1. Основы ................................................... 196

10.2. Основные узлы эхо-импульсного дефектоскопа................ 199

10.2.1. Блок-схема основных узлов.......................... 199

10.2.2. Кинескоп.......................................... 200

10.2.3. Тактовый генератор и отметка времени................201

10.2.4. Излучатель ..................................205

10.2.5. Приемник............................................207

10.3. Специальные функциональные узлы для автоматизированной

обработки результатов ........................................ 211

10.3.1. Вентильные схемы....................................211

10.3.2. Снижение эхо-импульса от задней стенки..............215

10.3.3. Регистрирующий усилитель, накопитель пиковых зна-

чений .....................................................216

10.3.4. Выравнивание по глубине; диафрагма, зависящая от

глубины................................................217

10.3.5. Приставки для измерения толщины стенки.........219

10.3.6. Приставки и способы оформления документации резуль-

татов измерений........................................221

10.4. Искатели..............................................224

10.4.1. Прямые искатели с одним излучателем............224

10.4.2. Наклонные искатели с одним излучателем.........235

10.4.3. Совмещенные искатели типа излучатель—приемник (SE) 242

10.4.4. Специальные искатели...........................246

10.5. Свойства эхо-импульсных дефектоскопов и искателей . . . 247

10.5.1. Общие свойства.................................247

10.5.2. Специфические свойства при работе..............249

10.5.3 Способы определения свойств.....................250

10.5.3.1. Свойства системы получения изображения . . 251

10.5.3.2. Свойства усилителя.....................252

10.5.4. Параметры искателей и свойства звуковых полей . . . 256

10.6. Приборы для импульсного эхо-метода и их изготовители . 262

10.7* . Метод частотной модуляции................................264

10.8* . Способ улучшения показания на эхо-импульсном дефектоскопе 266

11. Временные методы.................................................267

11.1. Способы измерения времени..................................268

11.1.1. Интерферометрический метод......................... 269

11.1.2. Метод интегрирования.............................. 270

11.1.3. Способ подсчета...................... 272

11.2. Приборы для временного метода..............................274

6

11.2.1. Измерение толщины стенки при хорошем качестве по-

верхности .................................................275

11.2.2. Измерение остаточной толщины стенки............... 280

11.3. Метод измерения частоты.................................. 283

11.3.1. Узкополосный (резонансный) метод...................283

11.3.2. Широкополосные методы............................. 286

11.4. Другие временные методы...................................289

12. Теневой метод (метод интенсивности или прозвучивания) .... 290

13. Методы изображения и визуализации изображения..................292

13.1 *. Рельефный метод....................................... 293

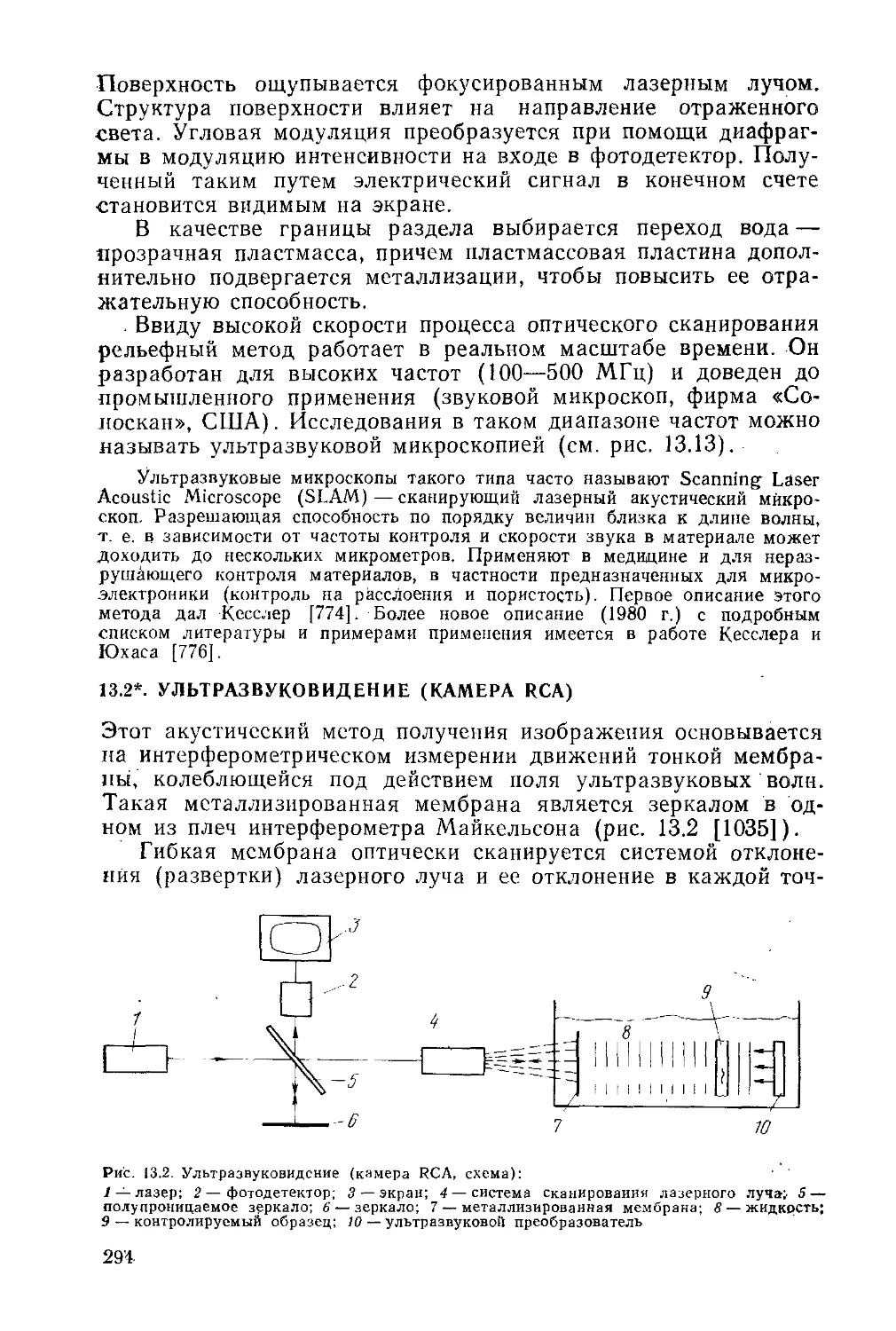

13.2 *. Ультразвуковидение (камера RCA)....................... 294

13.3 *. Пьезоэлектрический, оптико-акустический преобразователь (па-

раметрический преобразователь изображения)......................295

13.4 *. Получение изображения на основе дифракции Брэгга . . . 296

13.5 *. Шлирен-метод.......................................296

13.6 *. Получение изображения при помощи эффекта фотоупругостн 297

13.7 *. Способ прямой ультразвуковой визуализации дефектов DUVD 297

13.8 *. Акусто-оптические преобразователи на жидких кристаллах . 298

13.9 *. Прибор звуковидения по Польману....................299

13.10 *. Камера Соколова..................................299

13.11 *. Пироэлектрическая камера..........................301

13.12 . Метод сканирования ультразвуковыми импульсами .... 302

13.12.1. Развертка типа В и С, метод ALOK.................302

13.12.2. Методы SAFT, P-Scan и SUTAR......................305

13.12.3. Метод секционированных излучателей, цифровой при-

бор с разверткой типа В, конструкции Кино и томо-

। графия . .........................................308

' 13.13. Ультразвуковая микроскопия, методы SLAM и SAM . . . 312

‘'13.14. Акустическая голография.................................313

13.14.1. Основные положения...............................313

13.14.2* . Голографический рельефный метод................316

13.14.3. Пьезоэлектрическое сканирование по амплитуде и фазе 317

13.14.4. Числовое восстановление звукового поля...........319

13.14.5. Линейная голография, способ HOLOSAFT .... 320

14. Анализ звуковой (акустической) эмиссии........................322

ЧАСТЬ В

ОБЩАЯ ТЕХНИКА КОНТРОЛЯ

15. Обеспечение акустического контакта............................326

15.1. Состояние поверхности и ее подготовка.....................326

15.2. Криволинейные поверхности................................328

15.3. Среды для акустического контакта..........................331

15.4. Контроль акустического контакта...........................334

15.5. Акустический контакт через промежуточные слои, через слой

воды и иммерсионный вариант.....................................335

16. Влияние помех от границ раздела, сложные пути звука и изобра-

жения на экране....................................................340

16.1. Изменения звукового поля под влиянием границ раздела, па-

раллельных оси луча.............................................341

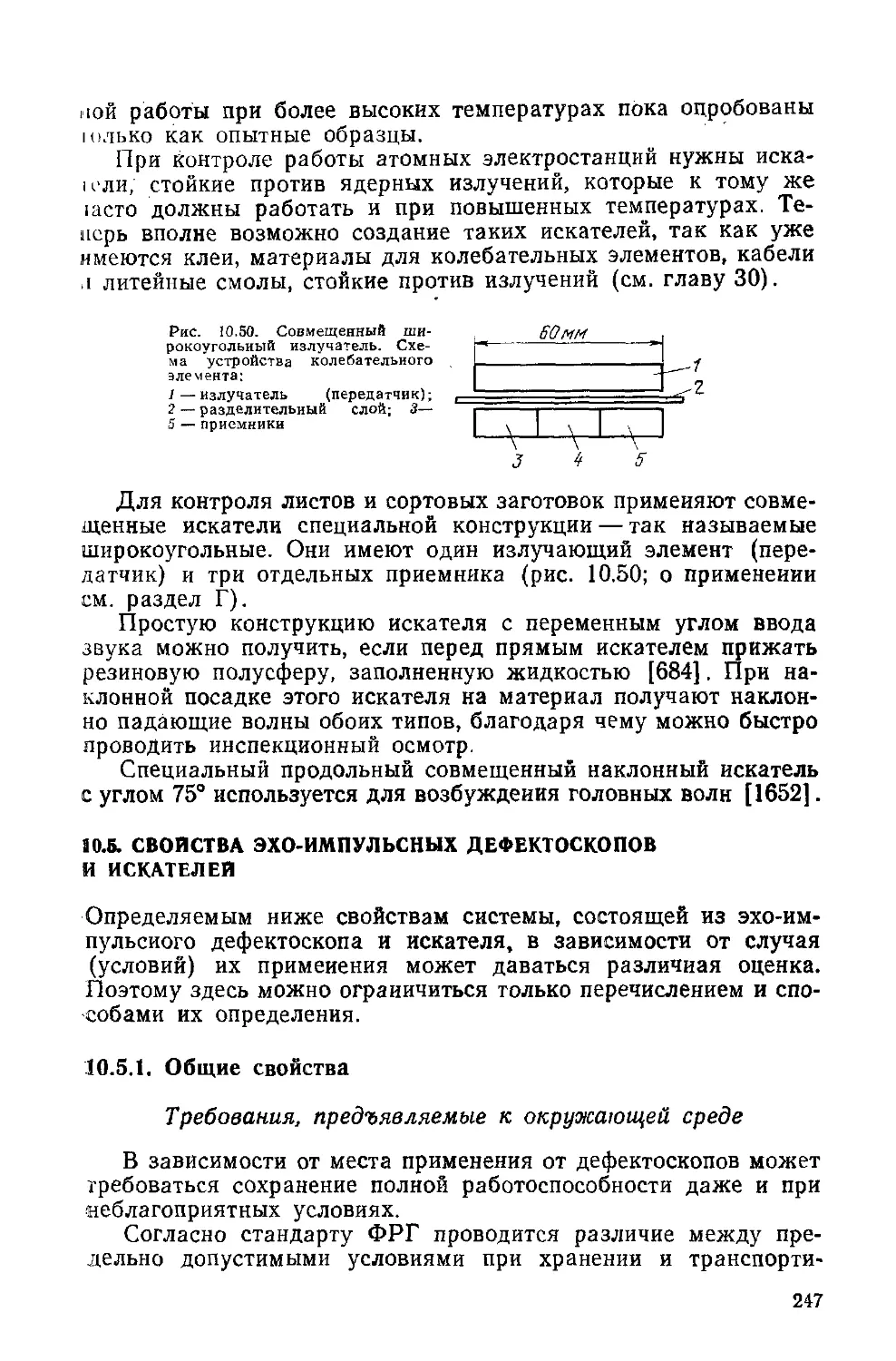

16.2. Побочные эхо-импульсы от расщепленных поперечных волн . 344

16.3. Треугольные отражения.....................................348

16.4. Отражение под углом 61°....................................349

16.5. Изображения на экране при контроле пластины...............352

16.6. Помехи, вызываемые поверхностными волнами.................357

17. Техника контроля волнами, падающими наклонно к поверхности . 358

17.1. Наклонно падающие продольные волны.......................358

17.2. Продольные головные волны.............................. 360

17.3. Поперечные волны..........................................361

17.4. Поверхностные волны......................................368

17.5. Волны в пластинах.........................................371

7

18. Неполадки, вызванные посторонними высокочастотными и ультра-

звуковыми источниками.............................................372

19. Обнаружение и оценка дефектов.................................376

19.1. Поиск дефектов и формирование эхо-импульса, выбор искателя 376

19.2. Определение эквивалентного отражателя, эталонного дефекта

и АРД (AVG)-диаграммы..........................................378

19.3. Измерение больших отражателей, сканирование, динамика эхо-

импульсов .....................................................385

19.4. Многочастотный метод, фаза эхо-импульса и спектроскопия . 394

20. Организация контроля, вопросы подготовки и обучения персонала . 397

21. Контрольные устройства и установки...........................402

ЧАСТЬ Г

СПЕЦИАЛЬНЫЕ ЗАДАЧИ КОНТРОЛЯ

22. Изделия для общего машиностроения.............................409

22.1. Поковки, получаемые свободной ковкой......................409

22.2. Повторяющийся (периодический) контроль....................418

22.3. Механизированные устройства контроля......................422

22.4. Прочие детали машин.......................................429

23. Материалы для железных дорог..................................437

23.1. Оси колесных пар..........................................437

23.2. Рельсы....................................................443

23.3. Прочее оборудование для железных дорог....................452

24. Листы и полосы................................................454

24.1. Листы средней и большой толщины...........................455

24.2. Полосы и тонкие листы.....................................471

25. Заготовка ....................................................480

25.1. Прутки....................................................481

25.2. Сортовые заготовки........................................485

25.3. Катанка (проволока).......................................489

26. Трубы.........................................................490

27. Отливки.......................................................507

28. Контроль сварных швов.........................................518

28.1. Стыковые сварные швы......................................518

28.1.1. Общие вопросы методики контроля....................518

28.1.2. Толщина листа, угол прозвучивания, частота контроля 523

28.1.3. Методы локализации дефектов........................525

28.1.4. Размер, форма и тип дефекта........................531

28.1.5. Механизация контроля и регистрация результатов . . 534

28.1.6. Аустенитные сварные швы............................543

28.1.7. Сварные швы на пластмассах.........................547

28.2. Угловые (тавровые) швы....................................551

28.3. Точечная сварка...........................................555

28.4. Прочие формы сварных швов.................................557

29. Контроль соединений и композиционных материалов...............558

29.1. Контроль заклепок.........................................558

29.2. Многослойные соединения пайкой, склеиванием, плакированием 560

29.3. Слоистые и композиционные материалы.......................566

29.4. Контроль вкладышей подшипников............................568

29.5. Контроль посадок с натягом................................569

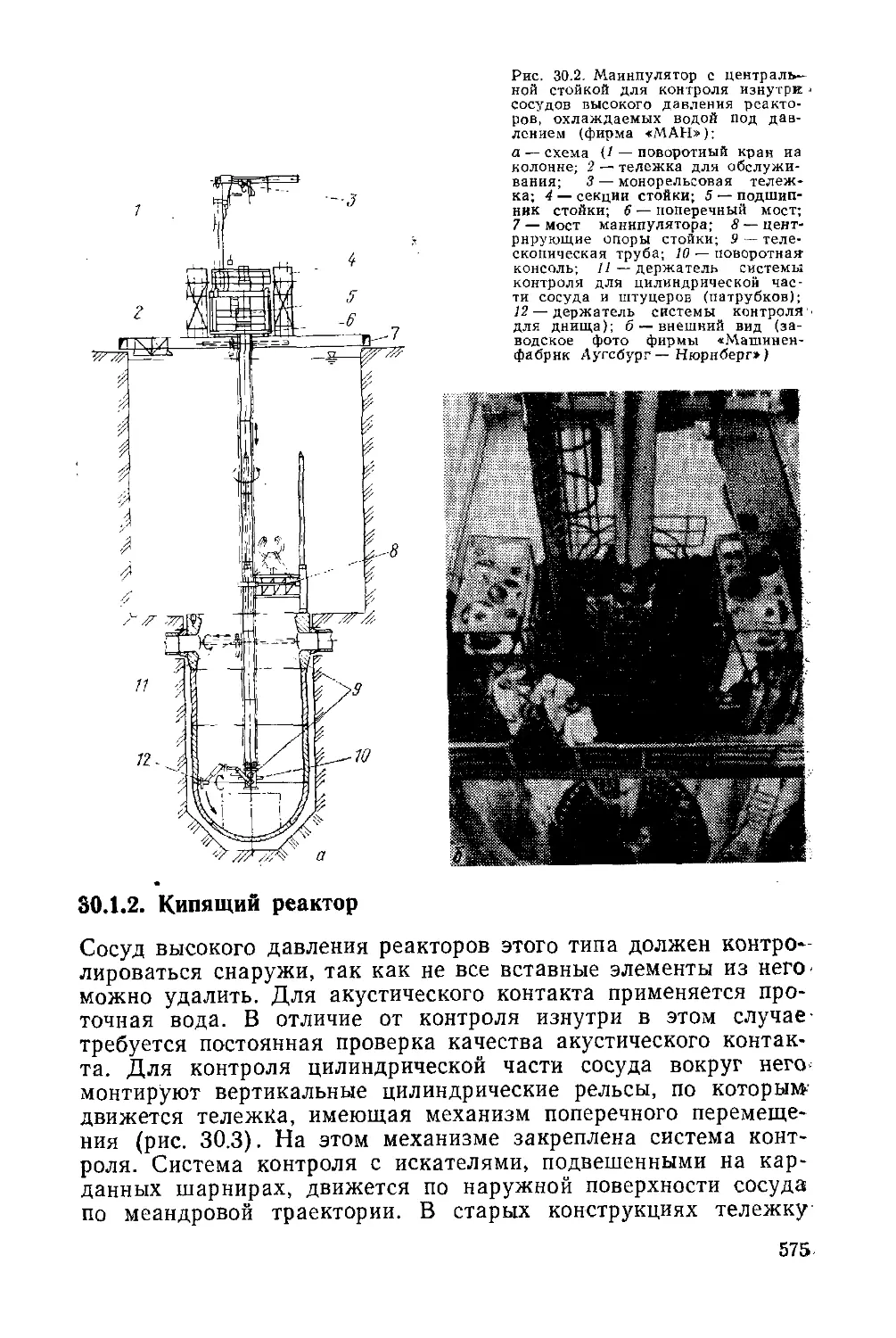

30. Контроль реакторов (атомные электростанции)...................572

30.1. Корпус высокого давления реактора.........................573

30.1.1. Реактор, охлаждаемый водой под давлением .... 574

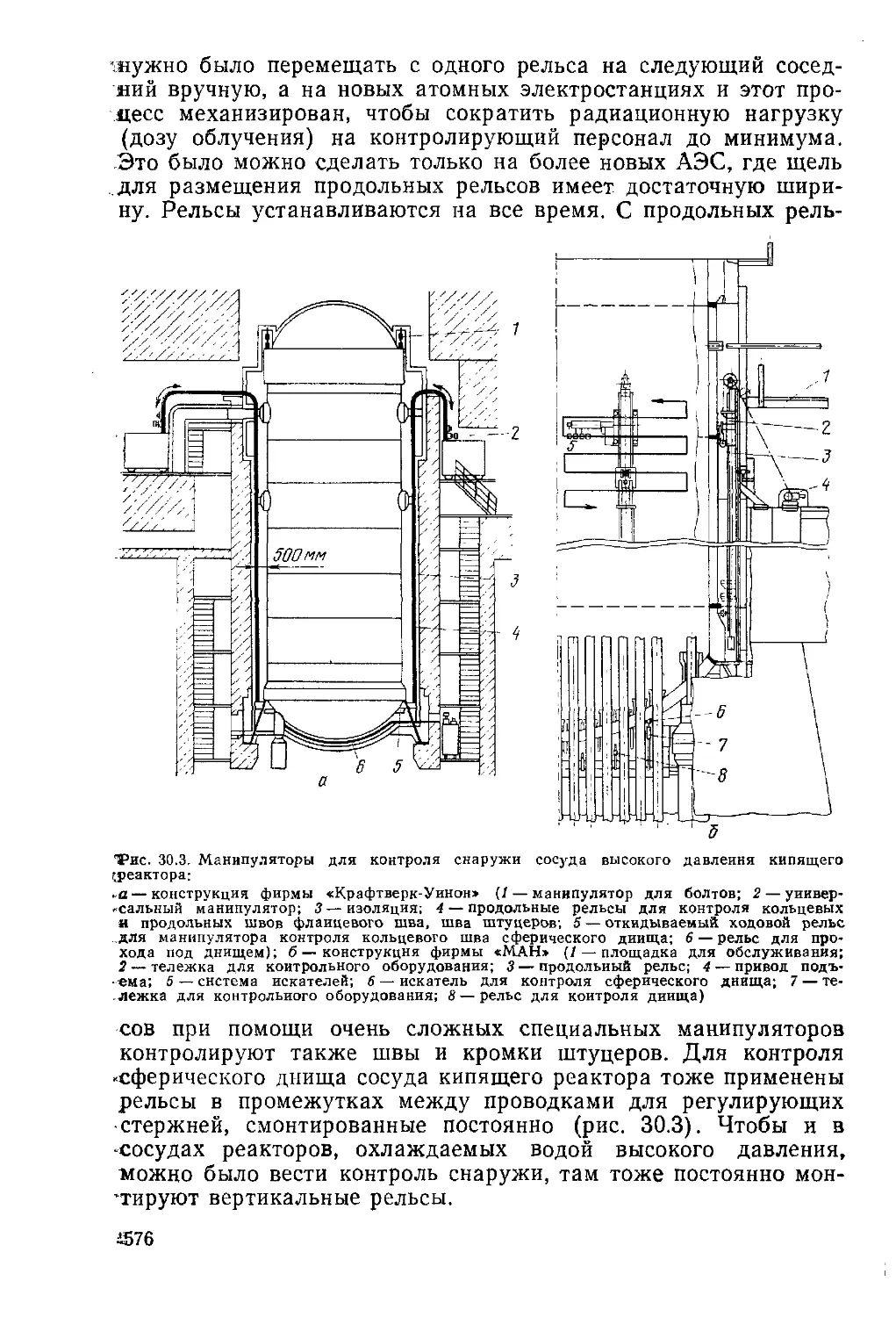

30.1.2. Кипящий реактор....................................575

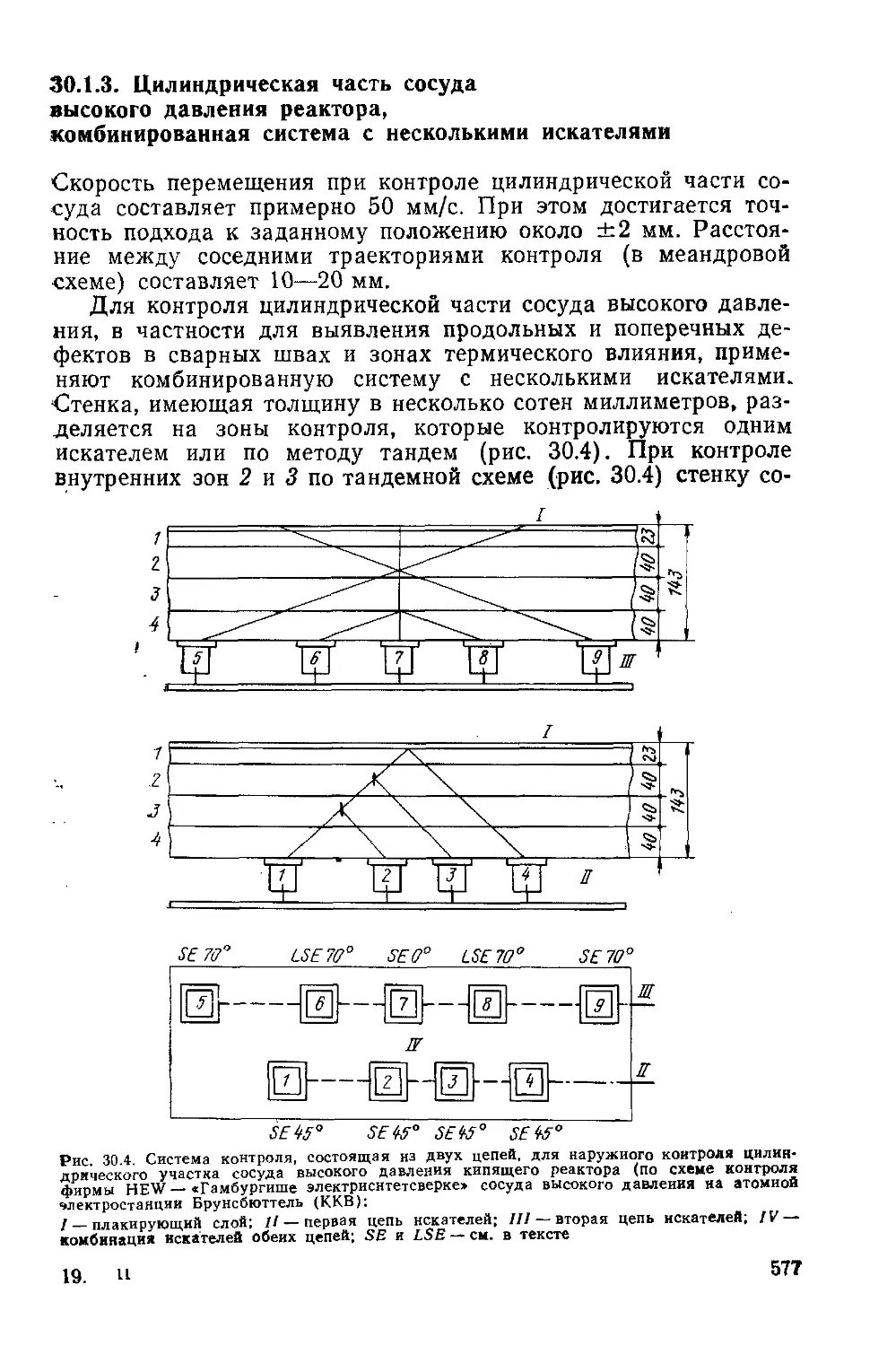

30.1.3. Цилиндрическая часть сосуда высокого давления реакто-

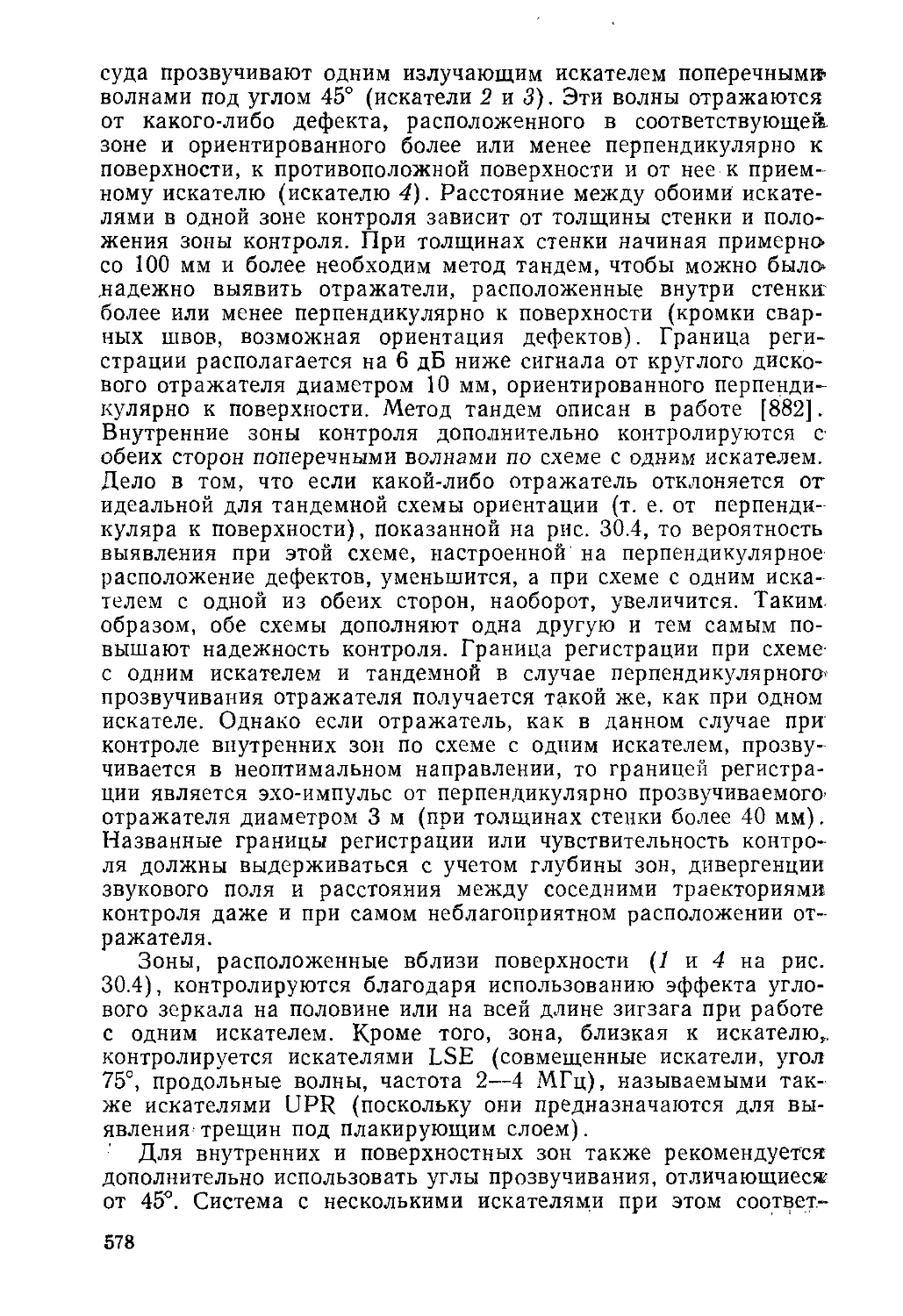

ра, комбинированная система с несколькими искателями 577

30.1.4. Контроль штуцеров..................................581

30.1.5. Отверстия для болтов и гайки......................582

30.1.6. Контроль болтов....................................583

30.1.7. Контроль участка с отверстием......................583

30.2. Ультразвуковая электроника для контроля реакторов .... 585

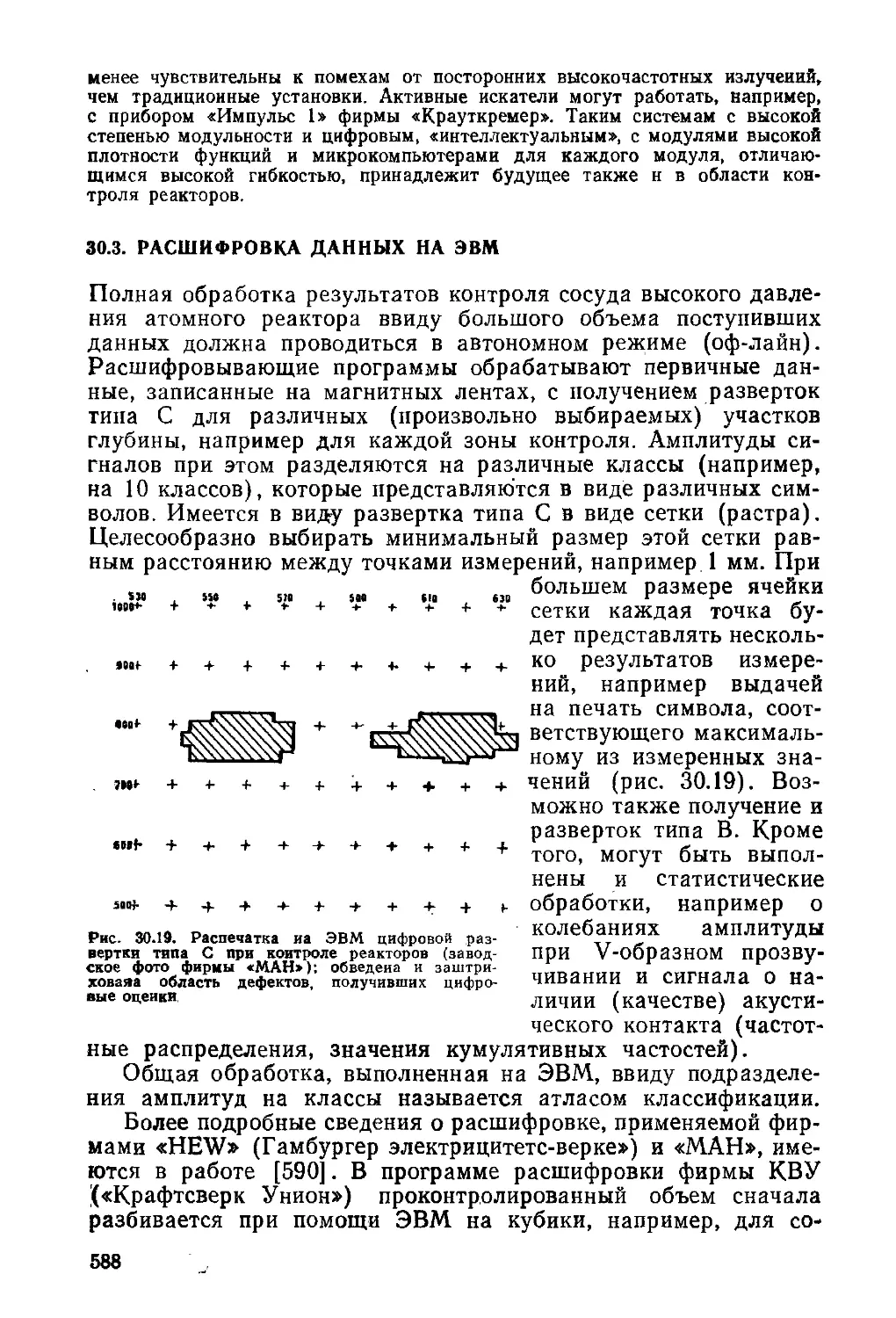

30.3. Расшифровка данных на ЭВМ.................................588

30.4. Анализ отражателей........................................589

30.5. Другие компоненты первичного контура АЭС.................589

30.6. Контроль реакторов в США................................. 591

30.7. Надежность контроля.......................................592

30.8. Контроль реакторов в Японии...............................592

30.9. Контроль реакторов в Великобритании.......................593

30.10. Контроль реакторов во Франции........................... 594

30.11. Контроль реакторов в странах—членах СЭВ..................594

30.12. Контроль реакторов методом акустической эмиссии .... 595

30.13. Ультразвуковой контроль реакторов-размножителей .... 595

31. Металлические материалы и их особые свойства для ультразвуко-

вого контроля.......................................................596

31.1. Стали.....................................................596

31.2. Стальное литье............................................597

31.3. Чугун.................................................... 598

31.4. Легкие сплавы.............................................605

31.5. Цветные металлы...........................................608

31.6. Прочие цветные металлы....................................610

31.7. Спеченные металлы.........................................612

32. Задачи контроля неметаллических материалов .................. 613

32.1. Керамика и стекло.........................................613

32.2. Пластмассы................................................618

32.3. Резина....................................................620

32.4. Каменные породы, шлифовальные круги, уголь и графит . . 621

32.5. Бетой.....................................................623

32.6. Дерево н кожа.............................................626

32.7. Сало и мясо...............................................627

33. Ультразвуковой контроль на основе измерения свойств детали . . 629

33.1. Измерение толщины стенки и слоя.......................... 629

33.2. Измерение скорости звука..................................636

33.3. Измерение затухания и рассеяния звука.....................642

.33.4*. Испытание на твердость (прн малых нагрузках) .... 650

34. Стандартизация................................................655

Приложение.........................................................660

Библиографический список...........................................673

Дополнительный библиографический список1...........................752

1 Подготовлен редактором русского перевода.

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Книга И. и Г. Крауткремеров широко известна во всех инду-

стриально развитых странах мира. Ее пятое пересмотренное

издание, полученное Издательством в виде гранок, использовано

для настоящего перевода с немецкого оригинала. По темам

дефектоскопии ранее публиковался двухтомник Мак-Мастера

«Неразрушающие испытания» (1965 г.) и справочник под редак-

цией Шарпа (1970 г.). В последние годы подобных переводов

не было.

Книга «Ультразвуковой контроль материалов» состоит из че-

тырех частей: А. Физические основы ультразвукового контроля

(гл. 1—8); Б. Процессы и оборудование (гл. 9—14); В. Общая

техника испытания (гл. 15—24); Г. Специальные задачи ультра-

звукового контроля (гл. 25—34).

Широкий спектр применения УЗ-контроля (прокат, рельсы,

литье, поковки, сварные швы, пластмассы и др. материалы,

определение формы и геометрических размеров дефектов), на-

шедший отражение в книге, придает ей энциклопедический ха-

рактер.

В нашей стране аналогичных книг отечественных авторов

нет. Имеются монографии более узкого содержания, справоч-

ники и учебники. Для удобства читателей после основного биб-

лиографического списка дан отдельно список основных отече-

ственных публикаций.

Братья Йозеф и Герберт Крауткремеры начали свою деятель-

ность в области ультразвуковой дефектоскопии в 1947 г. как

разработчики и изготовители первого в ФРГ послевоенного де-

фектоскопа. Приборные разработки удачно сочетались с мето-

дическими, в результате чего дефектоскоп отличался хорошими

эргономическими качествами.

Наиболее важным достижением в научной работе братьев

Крауткремеров следует считать применение метода моделиро-

вания к расчету амплитуд эхо-сигналов от дефектов типа плос-

кодонного отражателя. В результате этого были предложены

и построены АРД-диаграммы, которые сейчас служат основным

средством инженерных расчетов при решении многих практи-

ческих задач.

Основанная ими фирма завоевала высокую международную

репутацию как поставщик высококачественной и удобной в ра-

боте аппаратуры для контроля. Приборы и установки этой фир-

мы широко используются в нашей стране. Исследовательский

центр фирмы известен серьезными достижениями, например им

предложен контроль аустенитных сварных соединений с исполь-

зованием продольных волн.

Уникальный успех книги за рубежом (пять изданий на не-

мецком и три на английском языках за 20 лет) определяется

10

прежде всего формой изложения материала. Главный принцип

изложения заключается в описании физических явлений и про-

цессов, обусловливающих наблюдаемые результаты ультразву-

кового контроля, с помощью преимущественно средств геомет-

рической акустики. Такой подход позволяет дать читателю

легко воспринимаемые иллюстрации в виде графиков, фотогра-

фий, осциллограмм, схем и др.

Минимальный по объему математический аппарат также

направлен на раскрытие физического существа описываемых

процессов и явлений. В книге помимо традиционных областей

применения ультразвуковой дефектоскопии рассмотрен контроль

соединений из композиционных материалов, контроль неметал-

лических материалов, контроль биологических тканей. В книге

изложены принципы измерений основных параметров ультра-

звукового контроля, таких как скорость звука, ослабление и

рассеяние ультразвука.

От издания к изданию книга пополняется, отражая наиболее

важные и фундаментальные результаты, достигнутые за про-

шедшее время.

К сожалению, в книге недостаточно раскрыта сущность мно-

гих достижений советских исследователей.

Безусловно удачное сочетание положительных качеств книги

делает возможным использование ее и в качестве пособия при

подготовке разного уровня специалистов.

Наиболее важные замечания редактора и переводчиков по-

мечены в соответствующих сносках.

Можно с большой уверенностью считать, что переведенная

книга будет полезна широкому кругу наших читателей: инже-

нерам, техникам, операторам, а также студентам вузов и тех-

никумов.

Проф. докт. техн, наук В. Н. Волченко

Проф. докт. техн, наук И. Н. Ермолов

ПРЕДИСЛОВИЕ К ПЯТОМУ ИЗДАНИЮ

В четвертом издании удалось внести лишь незначительные до-

полнения по сравнению с третьим, а предлагаемое пятое изда-

ние было в значительной своей части составлено полностью

заново. Требовалось учесть отрезок времени в десять лет-—

время, за которое фундаментальные исследования продвинулись

далеко вперед, что позволило разработать новые процессы.

С другой стороны, и применение методов контроля, особенно

в областях с высокой ответственностью (в ядерных реакторах),

значительно расширилось по сравнению с тем, что было 10 лет

назад. Разумеется, нельзя было также не использовать громад-

ные достижения в микроэлектронике.

Таким образом, объем материала существенно увеличился,

причем опустить как устаревшее удалось лишь очень немногое.

При изложении основ было уделено больше места волнам ди-

фракции и волнам ползучести, головным волнам, а также их

возникновению, поскольку они все шире применяются как но-

вое практическое средство взамен свободных волн. При описа-

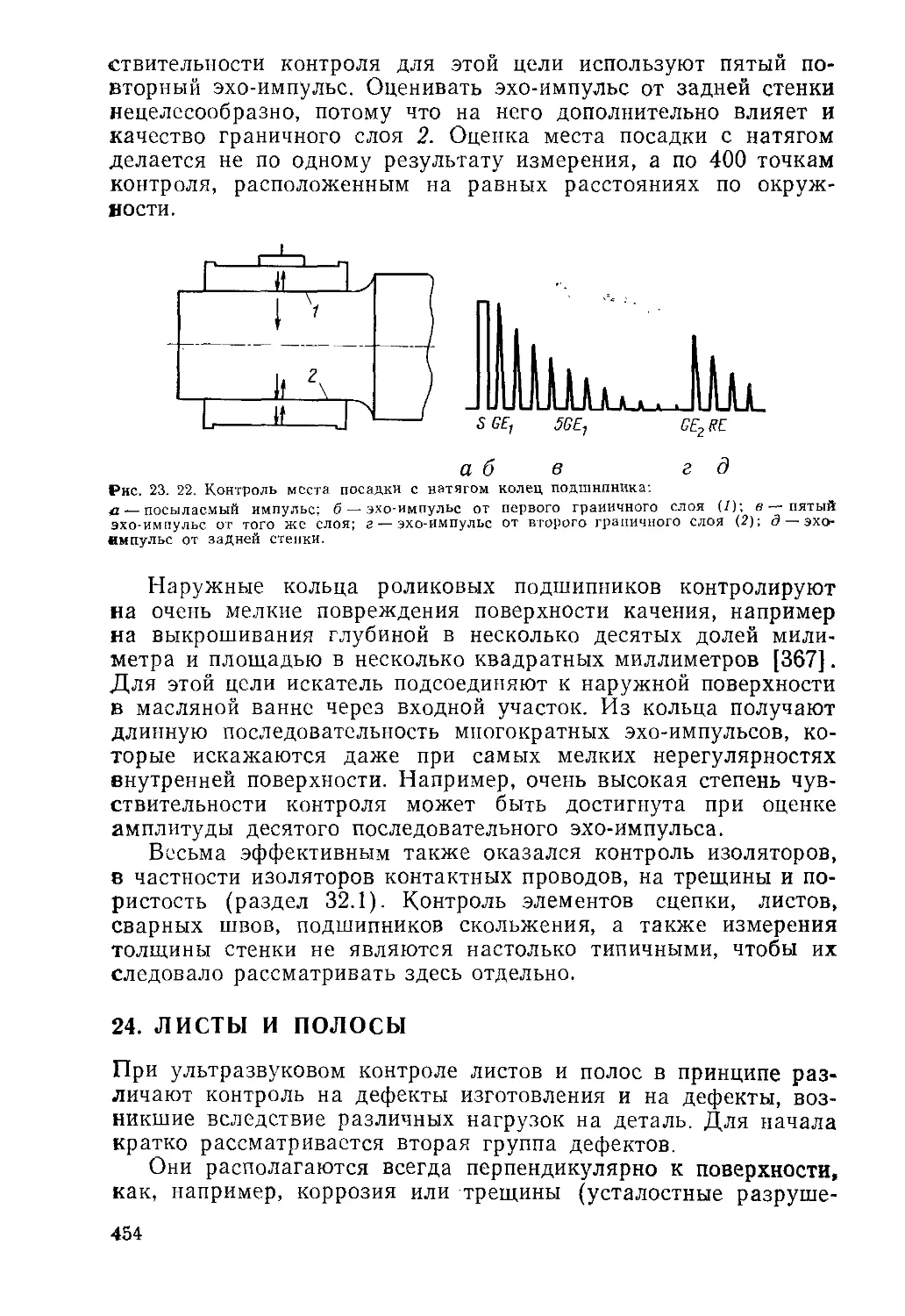

нии приборов было уделено гораздо больше места электронной

обработке информации, а способам контроля с получением

изображения была посвящена отдельная глава. Прежде эти спо-

собы применялись преимущественно в медицине, откуда и на-

чалось их развитие, но теперь они уже приобрели серьезное

значение и при испытании материалов.

При постановке задач по испытаниям в части Г учтены вы-

сокие требования к безопасности в ядерных реакторах, вслед-

ствие чего и поковки для электростанций пришлось рассмотреть

гораздо более подробно. С новыми материалами для авиации

и космонавтики тоже возникают свои проблемы контроля, тогда

как для старых задач приходится искать новые решения. Меж-

дународная стандартизация расширилась практически до не-

обозримых масштабов, так что можно было включить только

самые важнейшие дополнения.

Одна из важных проблем для авторов заключалась в том,

как справиться с необычайно возросшим объемом литературы.

Составить ее обзор удалось вообще только благодаря многолет-

ней личной деятельности одного из соавторов (У. Шленгермана)

по подготовке всеобъемлющей библиографии. Иначе потребова-

лось бы практически полностью воспроизводить тысячи печат-

ных страниц. Поэтому выбор ограниченного числа изданий был

в известном смысле произвольным и относился преимуществен-

но к новой литературе. В связи с этим читателю рекомендуется

пользоваться по мере необходимости документацией по нераз-

рушающему контролю Федерального ведомства по испытанию

материалов (ВАМ) и Западногерманского общества по нераз-

рушающему контролю (DGZfP, 1000 Зап. Берлин 45, Унтер

ден Айхен, 87). По процитированным здесь работам читатель

12

может также найти и прежние публикации. Составители просят

многочисленных авторов понять, почему в книге не удалось

использовать их работы или почему они цитируются не в пол-

ном объеме.

Следует сделать несколько замечаний по частому употребле-

нию английских выражений. Главным образом ввиду тесных

связей между испытанием материалов и современной электро-

никой эту тенденцию остановить нельзя. К тому же на между-

народных конференциях официальным языком, как правило,

является английский. Удивительную способность этого языка

находить краткие и меткие выражения для новых понятий нель-

зя не считать полезной. Например, термин «групповой излуча-

тель с фазовым управлением» по-английски звучит просто

«phased array». Составители стремились избежать односторон-

ности и при введении нового термина иногда дополнительно

приводили в скобках английское наименование. В ряде случаев

впоследствии употреблялось и одно английское наименование,

но только если немецкий термин был слишком громоздким.

Составители однако не отказывались и от создания новых не-

мецких терминов, как это они делали в прошлом с успехом

и довольно часто.

Остается, как прежде, выразить сердечную благодарность

специалистам, не вошедшим в группу составителей, дававшим

консультации и кратко освещавшим свои области работы. По-

именно здесь должны быть названы д-р К. Эгелькраут, Иссле-

довательский институт Федеральных железных дорог в Миндене

(ФРГ), д-р В. Мор, фирма «Броун Бовери унд си.» (Баден,

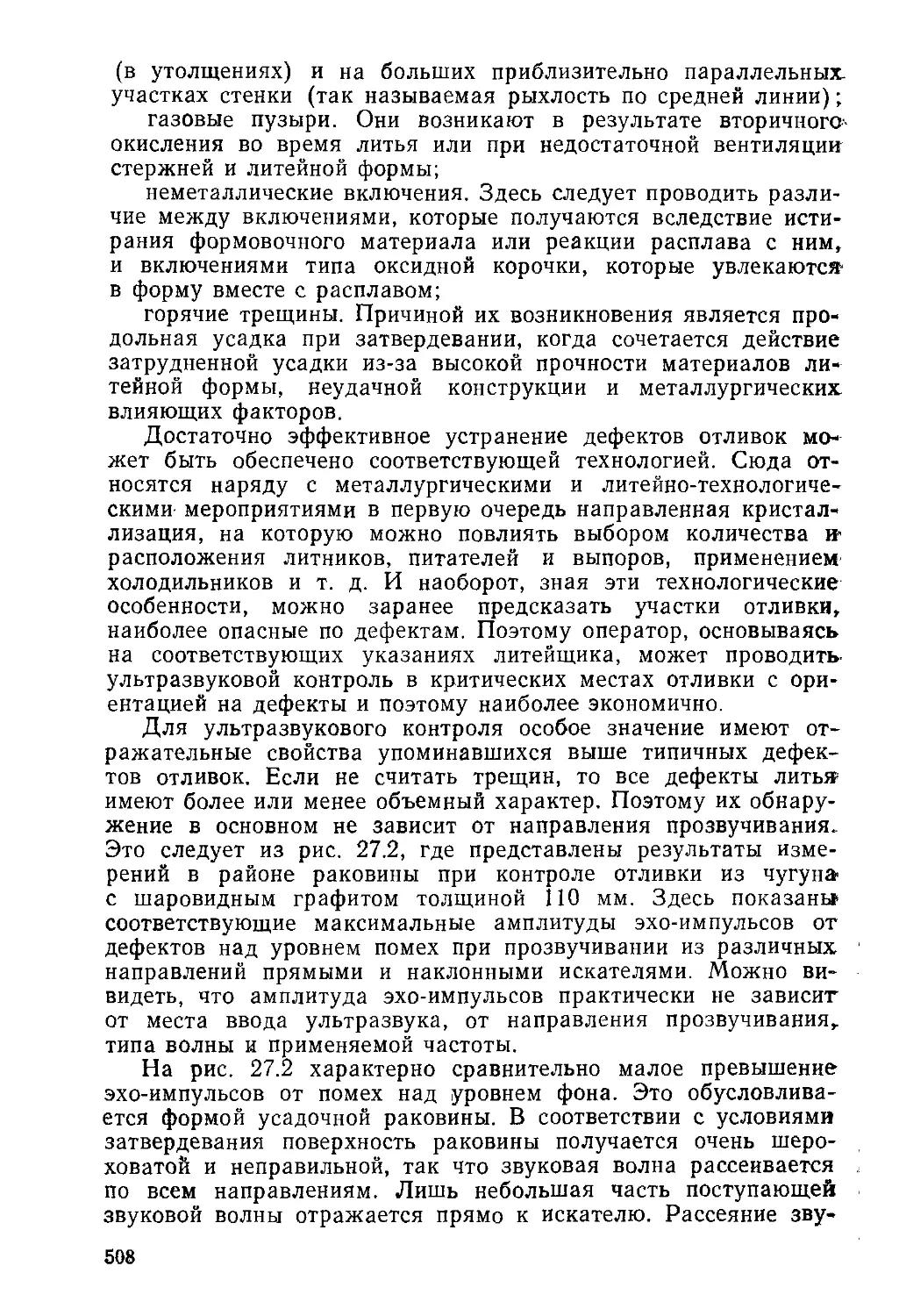

Швейцария), Г. Кюне (Дортмунд), д-р X. Шнайдер (Исследова-

тельский институт фирмы «Маннесман», Дуйсбург) и д-р Б. Вер-

ден (Объединение обществ технического контроля, Эссен). Эти

специалисты приняли участие в подготовке глав 20, 22, 23, 24,

25 и 26. Раздел 33.4 составил д-р Клеезаттель (Нью-Йорк).

Особо следует поблагодарить издательство, выразившее по-

нимание причин задержки сдачи готовой рукописи в связи с уве-

личившимся объемом.

Кёльн, зимой 1984—1985 г. И. и Г. Крауткремер

ВВЕДЕНИЕ

Учение о звуке — акустика — описывает процессы механических

колебаний и их распространение в твердых, жидких или газо-

образных веществах. В пустом пространстве не может быть

звука, потому что пет материальных частиц — проводников ко-

лебаний — в противоположность, например, световым или вы-

сокочастотным колебаниям, при которых колеблется электриче-

ское и магнитное состояние пространства самого по себе. Зву-

ковая волна в воздухе выводит небольшой объем воздуха из

состояния покоя и перемещает его возвратно-поступательно,

тогда как световая волна не влияет на характер движения про-

странства.

Если охарактеризовать такие механические движения в ма-

терин, которые регулярно повторяются по крайней мере в тече-

ние небольшого отрезка времени, т. е. являются периодически-

ми, числом периодов в секунду, то можно будет выделить об-

ласть частот, в которой звук выявляется человеческим ухом:

мы слышим звук, когда он проходит через воздух или через

наше тело к нашему уху и когда его частота не слишком низка

и не слишком высока. При частоте ниже чем —10 Гц (число ко-

лебаний в секунду) мы не слышим звука, и при частоте, пре-

вышающей — 15—20 тыс. Гц, тоже не слышим. (Впрочем, пер-

вое утверждение правильно только в том случае, если речь идет

о синусоидальном колебании. Другие формы колебаний ухо-

раскладывает на обертоны, в результате чего колебание полу-

чается слышимым в виде последовательности тонов и щелчков

или хлопков, т. е. треска.)

По аналогии с тем как в области световых волн, уже не вос-

принимаемых нашим глазом, повышенные частоты называют

ультрафиолетовым излучением, звуковые волны с частотой бо-

лее 20 000 Гц (20 кГц) называют ультразвуком. В соответствии

с этим для звуковых частот ниже 10 Гц предложено наимено-

вание инфразвук. Это разделение произвольно привязано к осо-

бенностям человеческого уха. При других методах обнаружения

и получения звука будут совершенно другие пределы.

Ультразвуковые волны встречаются в природе и в обыден-

ной жизни довольно часто и иногда имеют такую интенсивность,

что отсутствие дополнительной нагрузки от них на человеческое

ухо можно считать за счастье; таков, например, шум от паро-

вых гудков и турбин авиационных двигателей. Вращающийся

шлифовальный круг при обработке деталей излучает кроме

слышимого шума еще и интенсивные ультразвуковые волны,

причем в области высоких частот, используемых для испытаний

материалов, а именно примерно от 100 кГц до 10 МГц и более.

Многочисленные применения звуковых и ультразвуковых

волн в технике можно подразделить на две группы, как и в ме-

14

дицине, где лучевые способы используют для двух различных

целей:

с терапевтической целью (чтобы вызвать длительное изме-

нение состояния вещества, например при облучении раковых

опухолей)

и с целью диагностики (для выявления определенного со-

стояния вещества, например при рентгеновском просвечивании

легких).

В технике энергию звуковых волн используют, например,

для выбрасывания частиц грязи из волокон ткани при стирке,

для отделения посторонних частиц от поверхности изделия при

очистке, для преодоления сил поверхностного натяжения при

эмульгировании, для перемешивания и для многих других це-

лей как механическую энергию1.

В других случаях энергию звуковых волн используют при

передаче какого-либо явного сигнала, например при передаче

звука через громкоговоритель, при решении задач по локации

и измерению глубины па море, а также для испытания мате-

риалов с целью выявления их состояния, т. е. для проверки на

отсутствие дефектов или для определения их упругих свойств

и других характеристик металла. Звуковая волна используется

как носитель информации о состоянии вещества. Чтобы полу-

чить эту информацию, обычно бывает нужно послать волну в

изделие и снова принять волну, вышедшую из изделия. В тех

-случаях, когда звуковой сигнал генерируется в самой детали,

например в металлах или композиционных материалах под на-

грузкой на растяжение или сжатие, говорят об излучении звука

изделием^

' В предлагаемой книге рассматривается диагностическое при-

менение ультразвуковых волн с целью испытания материалов.

Для выявления механических свойств какого-либо вещества

(материала) механический метод является прямым и наиболее

естественным. Чтобы выявить трещину в оси, можно нагружать

эту ось на растяжение или изгиб до тех пор, пока трещина

не вызовет разрушения. Это, однако, будет разрушающим спо-

собом испытания.»'Напротив, звук и ультразвук позволяют

применить неразрушающие способы контроля, при которых хотя

тоже действуют механические силы, но эти силы растяжения,

сжатия, среза или изгиба настолько малы, что они не вызы-

вают повреждения материала.

Сказанное не означает, что какой-либо косвенный способ,

например магнитный, по выявлению силовых линий, образую-

щихся около трещины, в конкретных случаях не может ока-

заться более эффективным для обнаружения трещин. Суще-

ственно, что взаимосвязь между показателем механического

1 В СССР применяют для сварки. Прим. ред.

15

свойства изделия и примененным средством испытания (магне-

тизмом, электричеством, излучением и т. п.) должна быть одно-

значной.

--- Если отвлечься от ограничивающей приставки «ультра», то

звук уже давно применяется для испытания материалов: грубые

1 внутренние дефекты в поковках и отливках можно легко вы-

явить по измененному звучанию при ударе молотком. Любая

домашняя хозяйка знает, что трещину в чашке или тарелке,

если она есть, можно выявить по звуку. Известно, что уже сами

изобретатели керамики пользовались этим способом контроля.

Звуковой контроль поэтому можно считать одним из старей-

ших способов неразрушающего контроля изделий для выявле-

ния невидимых дефектов..

Теперь эта старая техника контроля по анализу звучания

возрождается применительно к самым современным материа-

лам — пластмассам, композиционным материалам и материа-

лам, армированным волокном, разумеется с привлечением

современных электронных вспомогательных средств.

Разработка способа ультразвукового контроля материалов

была осуществлена только в последние 50 лет, после того как

были созданы все существенные предпосылки для его техниче-

ского применения^

Хотя Спалланцани еще в 1779 г. предполагал, что летучие

мыши ориентируются при помощи неслышимых для нас звуко-

вых сигналов (обнаружить эти сигналы сумели только Пирс

и Гриффин в 1938 г.), решающие факторы заключались в том,,

что

1) Жак и Пьер Кюри в 1880—1881 гг. обнаружили обрати-

мый пьезоэлектрический эффект [281, 282], что позволило'

использовать кварц как преобразователь электрических коле-

баний в звуковые;

2) лорд Рэлей уже в 1885—1910 гг. [31] разработал теорию

распространения звука в твердых веществах;

3) была известна идея эхо-импульсного способа (впервые

его применили Лангвэн и Шиловски с пьезоэлектрическими

преобразователями в водной среде в 1915—1917 гг. [89];

4) разработка электронных конструктивных элементов бы-

стро продвигалась вперед благодаря развитию радарной тех-

ники.

Первые дефектоскопы, работающие на непрерывном звуке,

создали еще в 1929 г. С. Я- Соколов [1446] и в 1931 г. Мюль-

хойзер [1071]. Наши теперешние эхо-импульсные дефектоско-

пы (принцип действия и прибор) создали впервые в 1939—

1942 г. Файрстон в США [454], Спрулс в Великобритании [313]

и Крузе в Германии [862]; по этим вопросам имеется и другая

литература [15, 558, 991, 990, 862]; исторический обзор при-

водится в разделе 9.2.

Примерно с 1950 г. преобладающим в технике ультразвуко-

16

вого контроля является эхо-импульсный способ, применяемый

преимущественно в следующих областях:

на транспорте для контроля катящегося и летающего обо-

рудования и самих дорожных средств (рельсов);

в металлургическом производстве для контроля литых, ко-

ваных и катаных изделий;

в судостроении и при производстве стальных конструкций

для контроля заготовок и их соединений;

в автомобилестроении и самолетостроении для контроля де-

талей привода, ходового механизма и рулевого управления,,

сварных, паяных и клеевых соединений;

при производстве пластмасс для измерения толщины стенки

и для контроля сварных и клеевых соединений;

в мапшностроении и в электротехнической промышленности

для испытания заготовок, для контроля сварных, паяных и

клеевых соединений, а также для контроля допусков на изго-

товление;

на электростанциях всех родов для приемо-сдаточного и те-

кущего контроля (инспектирования) сосудов и трубопроводов,,

работающих под давлением и при повышенных температурах,

для наблюдения за работой турбин и генераторов;

в химической промышленности для контроля продукции и

для наблюдения за деталями агрегатов, опасными по коррозии;

в научно-исследовательских лабораториях для определения!

свойств твердого тела и молекулярных свойств.

'Часть А1

— ФИЗИЧЕСКИЕ ОСНОВЫ

УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ МАТЕРИАЛОВ

1. ЗВУКОВЫЕ ВОЛНЫ

В СВОБОДНОМ ПРОСТРАНСТВЕ

1.1. КОЛЕБАНИЯ И ВОЛНЫ

При ультразвуковом контроле материалов используют механи-

ческие волны в противоположность, например, рентгеновской

технике, при которой применяют рентгеновские лучи, т. е. элек-

тромагнитные волны. Механическая волна представляет собой

колебания отдельных частиц вещества. Колебанием называют

движение, которое совершает тело небольшой массы на пру-

жине (рис. 1.1), если ее оттянуть вниз и отпустить. Предостав-

ленное самом}- себе это тело будет колебаться относительно

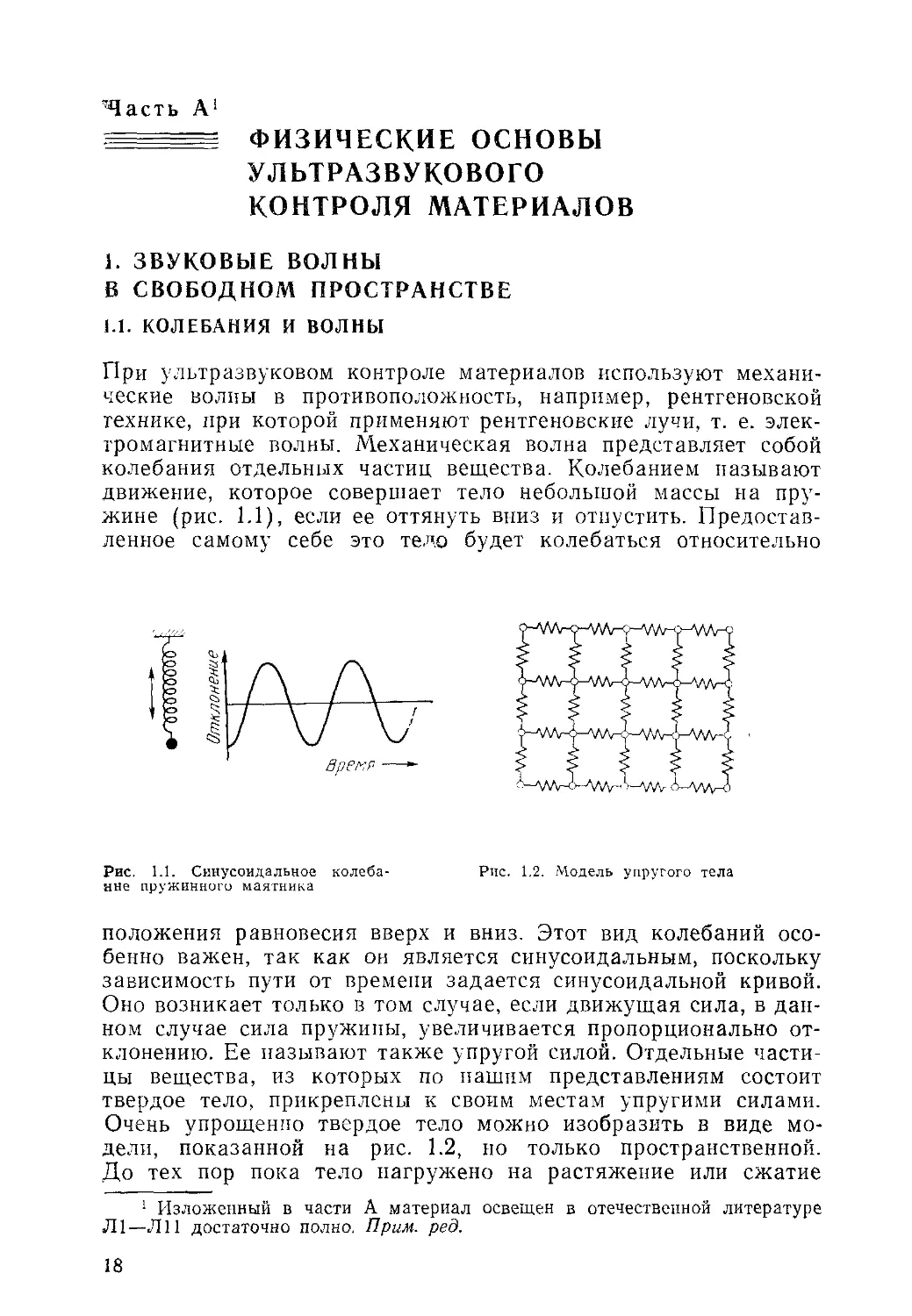

Рис. 1.1. Синусоидальное колеба-

ние пружинного маятника

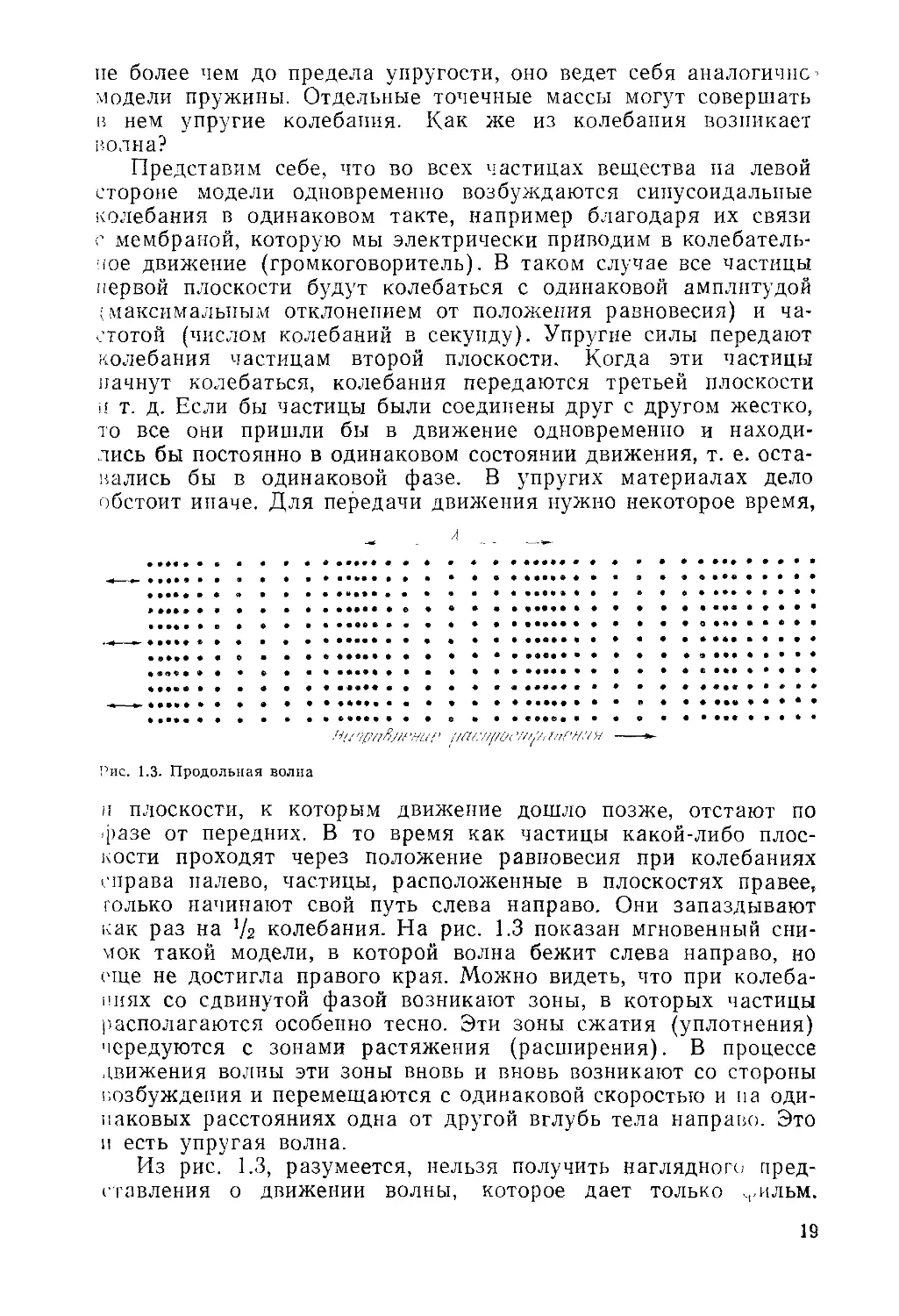

Рис. 1.2. Модель упругого тела

положения равновесия вверх и вниз. Этот вид колебаний осо-

бенно важен, так как он является синусоидальным, поскольку

зависимость пути от времени задается синусоидальной кривой.

Оно возникает только в том случае, если движущая сила, в дан-

ном случае сила пружины, увеличивается пропорционально от-

клонению. Ее называют также упругой силой. Отдельные части-

цы вещества, из которых по нашим представлениям состоит

твердое тело, прикреплены к своим местам упругими силами.

Очень упрощенно твердое тело можно изобразить в виде мо-

дели, показанной на рис. 1.2, но только пространственной.

До тех пор пока тело нагружено на растяжение или сжатие

1 Изложенный в части А материал освещен в отечественной литературе

Л1—ЛИ достаточно полно. Прим. ред.

18

не более чем до предела упругости, оно ведет себя аналогично

модели пружины. Отдельные точечные массы могут совершать

в нем упругие колебания. Как же из колебания возникает

волна?

Представим себе, что во всех частицах вещества па левой

стороне модели одновременно возбуждаются синусоидальные

колебания в одинаковом такте, например благодаря их связи

с мембраной, которую мы электрически приводим в колебатель-

ное движение (громкоговоритель). В таком случае все частицы

первой плоскости будут колебаться с одинаковой амплитудой

(максимальным отклонением от положения равновесия) и ча-

стотой (числом колебаний в секунду). Упругие силы передают

колебания частицам второй плоскости. Когда эти частицы

начнут колебаться, колебания передаются третьей плоскости

и т. д. Если бы частицы были соединены друг с другом жестко,

то все они пришли бы в движение одновременно и находи-

лись бы постоянно в одинаковом состоянии движения, т. е. оста-

вались бы в одинаковой фазе. В упругих материалах дело

обстоит ипаче. Для передачи движения нужно некоторое время,

л . _____

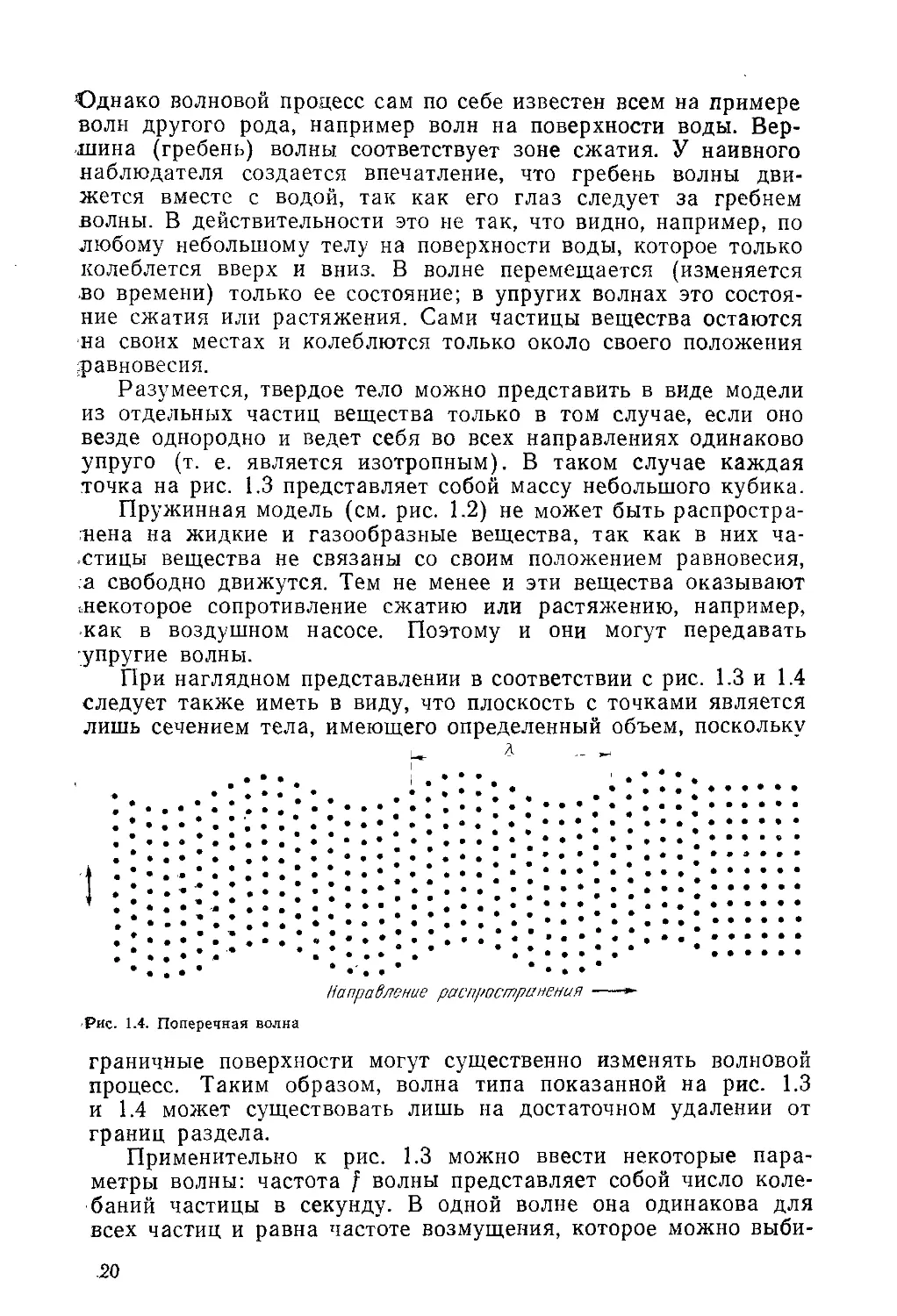

Рис. 1.3. Продольная волна

и плоскости, к которым движение дошло позже, отстают по

«разе от передних. В то время как частицы какой-либо плос-

кости проходят через положение равновесия при колебаниях

справа палево, частицы, расположенные в плоскостях правее,

только начинают свой путь слева направо. Они запаздывают

как раз на ’/2 колебания. На рис. 1.3 показан мгновенный сни-

мок такой модели, в которой волна бежит слева направо, но

еще не достигла правого края. Можно видеть, что при колеба-

ниях со сдвинутой фазой возникают зоны, в которых частицы

располагаются особенно тесно. Эти зоны сжатия (уплотнения)

чередуются с зонами растяжения (расширения). В процессе

движения волны эти зоны вновь и вновь возникают со стороны

возбуждения и перемещаются с одинаковой скоростью и па оди-

наковых расстояниях одна от другой вглубь тела направо. Это

и есть упругая волна.

Из рис. 1.3, разумеется, нельзя получить наглядного пред-

ставления о движении волны, которое дает только ,,,ильм.

19

Однако волновой процесс сам по себе известен всем на примере

волн другого рода, например волн на поверхности воды. Вер-

шина (гребень) волны соответствует зоне сжатия. У наивного

наблюдателя создается впечатление, что гребень волны дви-

жется вместе с водой, так как его глаз следует за гребнем

волны. В действительности это не так, что видно, например, по

любому небольшому телу на поверхности воды, которое только

колеблется вверх и вниз. В волне перемещается (изменяется

во времени) только ее состояние; в упругих волнах это состоя-

ние сжатия или растяжения. Сами частицы вещества остаются

на своих местах и колеблются только около своего положения

равновесия.

Разумеется, твердое тело можно представить в виде модели

из отдельных частиц вещества только в том случае, если оно

везде однородно и ведет себя во всех направлениях одинаково

упруго (т. е. является изотропным). В таком случае каждая

точка на рис. 1.3 представляет собой массу небольшого кубика.

Пружинная модель (см. рис. 1.2) не может быть распростра-

нена на жидкие и газообразные вещества, так как в них ча-

.стицы вещества не связаны со своим положением равновесия,

а свободно движутся. Тем не менее и эти вещества оказывают

некоторое сопротивление сжатию или растяжению, например,

как в воздушном насосе. Поэтому и они могут передавать

упругие волны.

При наглядном представлении в соответствии с рис. 1.3 и 1.4

следует также иметь в виду, что плоскость с точками является

лишь сечением тела, имеющего определенный объем, поскольку

I* *

Направление распространения-»-

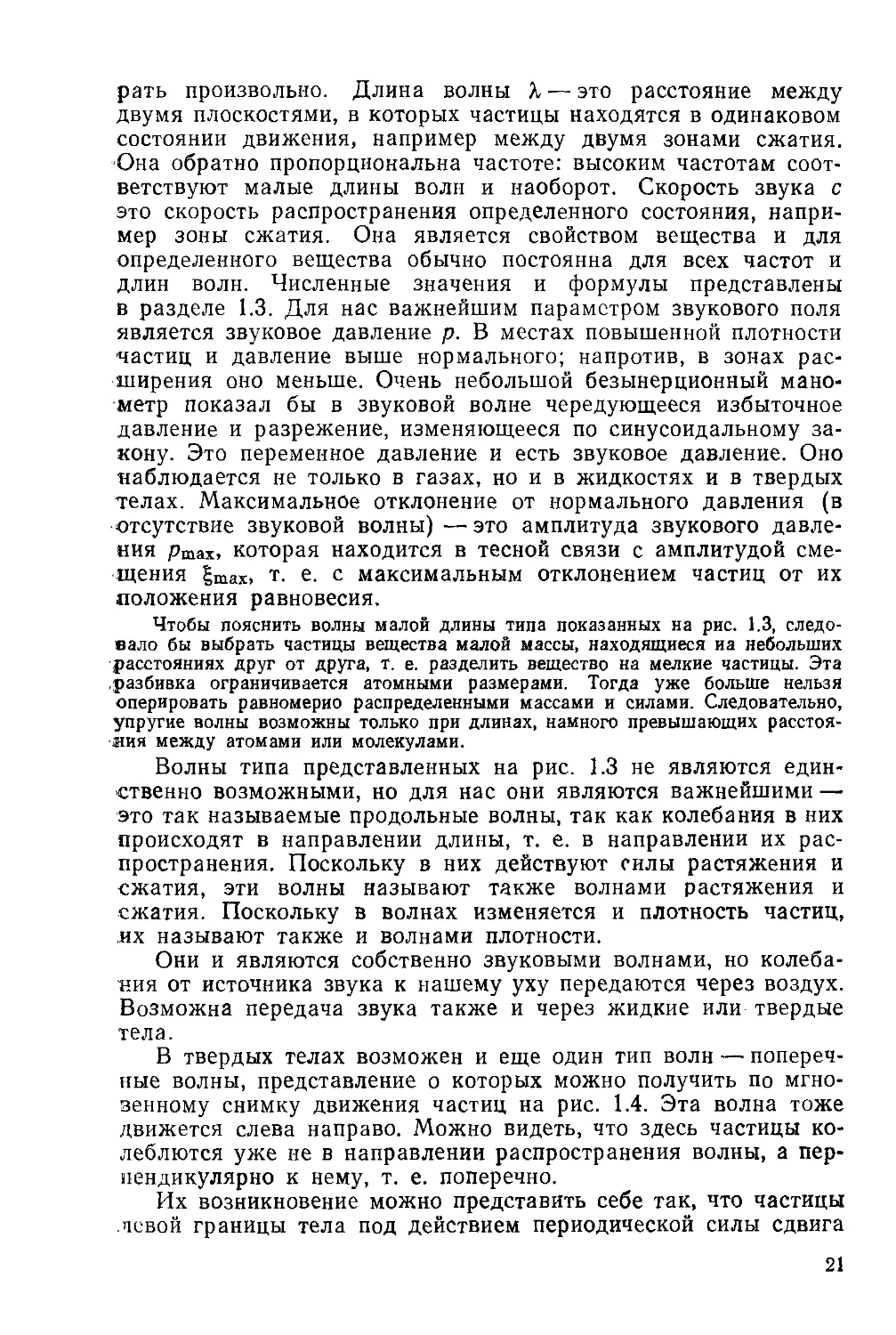

-Рис. 1.4. Поперечная волна

граничные поверхности могут существенно изменять волновой

процесс. Таким образом, волна типа показанной на рис. 1.3

и 1.4 может существовать лишь на достаточном удалении от

границ раздела.

Применительно к рис. 1.3 можно ввести некоторые пара-

метры волны: частота / волны представляет собой число коле-

баний частицы в секунду. В одной волне она одинакова для

всех частиц и равна частоте возмущения, которое можно выби-

20

рать произвольно. Длина волны X — это расстояние между

двумя плоскостями, в которых частицы находятся в одинаковом

состоянии движения, например между двумя зонами сжатия.

Она обратно пропорциональна частоте: высоким частотам соот-

ветствуют малые длины волн и наоборот. Скорость звука с

это скорость распространения определенного состояния, напри-

мер зоны сжатия. Она является свойством вещества и для

определенного вещества обычно постоянна для всех частот и

длин волн. Численные значения и формулы представлены

в разделе 1.3. Для нас важнейшим параметром звукового поля

является звуковое давление р. В местах повышенной плотности

частиц и давление выше нормального; напротив, в зонах рас-

ширения оно меньше. Очень небольшой безынерционный мано-

метр показал бы в звуковой волне чередующееся избыточное

давление и разрежение, изменяющееся по синусоидальному за-

кону. Это переменное давление и есть звуковое давление. Оно

наблюдается не только в газах, но и в жидкостях и в твердых

телах. Максимальное отклонение от нормального давления (в

отсутствие звуковой волны) — это амплитуда звукового давле-

ния ртах, которая находится в тесной связи с амплитудой сме-

щения |тах, т. е. с максимальным отклонением частиц от их

положения равновесия.

Чтобы пояснить волны малой длины типа показанных на рис. 1.3, следо-

вало бы выбрать частицы вещества малой массы, находящиеся иа небольших

расстояниях друг от друга, т. е. разделить вещество на мелкие частицы. Эта

разбивка ограничивается атомными размерами. Тогда уже больше нельзя

оперировать равномерно распределенными массами и силами. Следовательно,

упругие волны возможны только при длинах, намного превышающих расстоя-

ния между атомами или молекулами.

Волны типа представленных на рис. 1.3 не являются един-

ственно возможными, но для нас они являются важнейшими —

это так называемые продольные волны, так как колебания в них

происходят в направлении длины, т. е. в направлении их рас-

пространения. Поскольку в них действуют силы растяжения и

сжатия, эти волны называют также волнами растяжения и

сжатия. Поскольку в волнах изменяется и плотность частиц,

их называют также и волнами плотности.

Они и являются собственно звуковыми волнами, но колеба-

ния от источника звука к нашему уху передаются через воздух.

Возможна передача звука также и через жидкие или твердые

тела.

В твердых телах возможен и еще один тип волн — попереч-

ные волны, представление о которых можно получить по мгно-

венному снимку движения частиц на рис. 1.4. Эта волна тоже

движется слева направо. Можно видеть, что здесь частицы ко-

леблются уже не в направлении распространения волны, а пер-

пендикулярно к нему, т. е. поперечно.

Их возникновение можно представить себе так, что частицы

левой границы тела под действием периодической силы сдвига

21

движутся (синусоидально) вверх и вниз. В твердых телах та-

кие силы смещения или сдвига могут передаваться частицам

последующих плоскостей, поперечные колебания которых будут

отставать по фазе в соответствии с расстоянием от возбуждаю-

щей плоскости. Такие волны называют волнами сдвига или по-

перечными. Длина волны X здесь тоже представляет собой

расстояние между двумя плоскостями с одинаковым состоянием

частиц. На рис. 1.4 показана длина волны X между двумя

плоскостями, в которых частицы как раз проходят свое поло-

жение равновесия сверху вниз.

Роль звукового давления в продольной волне здесь играет

переменная сила смещения, но термин «звуковое смещение» не

употребляется. Давление — это есть сила на единицу площади

поверхности перпендикулярно к пей, а сила смещения или

сдвига определяется как сила на единицу площади поверх-

ности, но параллельно ей. Следовательно, различие между

давлением и смещением заключается только в направлении,

а в остальном оба параметра полностью идентичны. Поэтому

в дальнейшем мы будем говорить только об обобщенном зву-

ковом давлении, даже если имеется в виду сила сдвига в попе-

речной волне.

Из рис. 1.4 видно, что сила смещения имеет наибольшее

значение там, где частицы проходят при колебаниях через их

положение равновесия, так как там взаимное смещение двух

последовательных плоскостей частиц является- наибольшим.

В местах максимального отклонения смещение равно нулю.

То же самое можно отметить и для звукового давления на

рис. 1.3: там, где частицы проходят через положение равнове-

сия, они оказываются либо наиболее близкими, либо наиболее

далекими одна от другой. Там звуковое давление достигает

своего наибольшего значения. Обобщенное звуковое давление р

и смещение частиц таким образом, не являются синфазными,

но отстают одно от другого на четверть периода.

Так как газы и жидкости практически не обладают способ-

ностью передавать силы смещения (иначе они не могли бы так

легко течь вдоль стенок, например в трубах), поперечные вол-

ны могут быть использованы для практики контроля материа-

лов только в твердых телах.

1.2. НЕПЛОСКИЕ ВОЛНЫ, ИНТЕРФЕРЕНЦИЯ ВОЛН

Различные типы волн могут встречаться в виде воли разной

формы; здесь имеется в виду форма волновой поверхности.

До сих пор рассматривались только плоские волны, т. е. такие,

в которых определенная фаза колебания была одинаковой во

всей плоскости. Эта плоскость одинаковой фазы называется

волновым фронтом, который при распространении волны пере-

22

мещается параллельно самому себе. Волновой фронт не обяза-

тельно должен быть плоским; наоборот, при естественных

источниках звука он никогда не является строго плоским, а

обычно имеет сложную кривизну. Однако для наглядности изо-

бражения и простоты расчетов удобно приближенно заменять

звуковые волны от естественных источников волнами простой

формы, например плоскими, сферическими или цилиндриче-

скими.

На волновом фронте, например на сфере в случае сфериче-

ских волн, одинакова только фаза, в частности при прохожде-

нии через нуль в определенный момент. Амплитуда (звуковое

давление), однако, не обязательно должна быть одинаковой.

Звуковое давление может иметь существенное значение, напри-

мер, только внутри определенного угла к некоторому направле-

нию, а в других направлениях оно может полностью исчезать.

В этом случае получается луч сферической волны, как, напри-

мер, в рупорах на воздухе и обычно в ультразвуковых излуча-

телях при контроле материалов.

Чтобы избежать недоразумений, следует особо отметить, что

описание естественных звуковых процессов при таком упроще-

нии волнового фронта возможно только в определенных грани-

цах, например в непосредственной близости от плоского источ-

ника звука при плоских волнах или на больших расстояниях

в случае сферических волн.

Ранее предполагалось, что возмущающее колебание, кото-

рое вызывает волны одного из описанных видов, состоит из

одной единственной частоты и весьма продолжительно. Более

сложные и кратковременные колебательные процессы, как из-

вестно, можно представить состоящими из конечного или беско-

нечного числа таких синусоидальных колебаний частиц (раз-

ложение по Фурье), обладающих различными амплитудой,

частотой и фазой. В упругом материале каждому такому коле-

банию частицы соответствует самостоятельная волна. При про-

дольных и поперечных волнах в пространственном теле все ча-

стоты практически имеют одинаковую скорость и все частицы

перемещаются одинаково быстро, так что каждая частица со-

вершает одинаковое колебание. Следовательно, сложная или

кратковременная форма колебаний должна передаваться ими

без изменений, если отвлечься от потерь энергии. Впрочем, эти

потери могут быть различными для различных частот вслед-

ствие поглощения и рассеяния, как, например, в воздухе, где

гром на больших расстояниях кажется звучащим более глухо:

высокие частоты затухают сильнее.

Следовательно, неискаженная передача сигнала свободными

волнами не является само собой разумеющейся.

Чтобы изучить действие одной свободной волны в неограни-

ченном веществе на другую, можно представить себе две вол-

ны, которые проходят через вещество в различных направле-

23

ниях, и определить движение частицы, на которую действуют'

одновременно обе волны.

До тех пор пока амплитуды вещества не превышают преде-

лов упругости, т. е. в так называемой линейной области, дви-

жения частиц складываются векторно (по правилу параллело-

грамма), исходя из движений, которые эти частицы соверша-

ли бы в каждой волне по отдельности.

Однако обе волны не препятствуют распространению одна

другой: они не изменяют ни свое направление распространения,

ни частоту или амплитуду.

Особенно интересная форма наложения волн получается:

тогда, когда рассматриваемые волны однотипны и имеют оди-

наковые частоты и амплитуду (а при поперечных волнах также

и одинаковое направление колебаний): образуется так назы-

ваемая стоячая волна — парадоксальное явление, так как сущ-

ностью волны является движение.

Рис. 1.5. Образование одной1?

стоячей волны нз двух-

волн, движущихся навстречу.

ДРУГ другу

На рис. 1.5 показано возникновение стоячей волны для слу-

чая поперечных противоположно направленных волн.

Синусоидальные кривые представляют собой линии соеди-

нения ряда частиц вещества в какой-либо момент времени.

На рис. 1.5, a—д изображены пять последовательных момен-

тов времени, а на рис. 1.5, е показано суммарное колебание

стоячей волны. Самое важное здесь заключается в том, что

некоторые частицы длительное время находятся в состоянии:

покоя, чего никогда не бывает в обычной волне. Здесь обе вол-

ны длительное время как раз взаимно погашаются. Эти места.

24

^называют узлами, а расположенные между ними участки наи-

большей амплитуды именуют пучностями.

Такая форма волны общеизвестна на примере собственных

колебаний натянутых струн. Однако в случае пространствен-

ных стоячих поперечных или продольных волн изображение на

рис. 1.5 нужно мысленно дополнить большим числом других

пространственных рядов частиц. При этом узлы и пучности

•будут располагаться на неподвижных плоскостях.

Не следует упускать из вида, что представление стоячей

•волны в виде двух движущихся навстречу друг другу волн

?не означает одно и то же, как, например, 2 + 2 и 4.

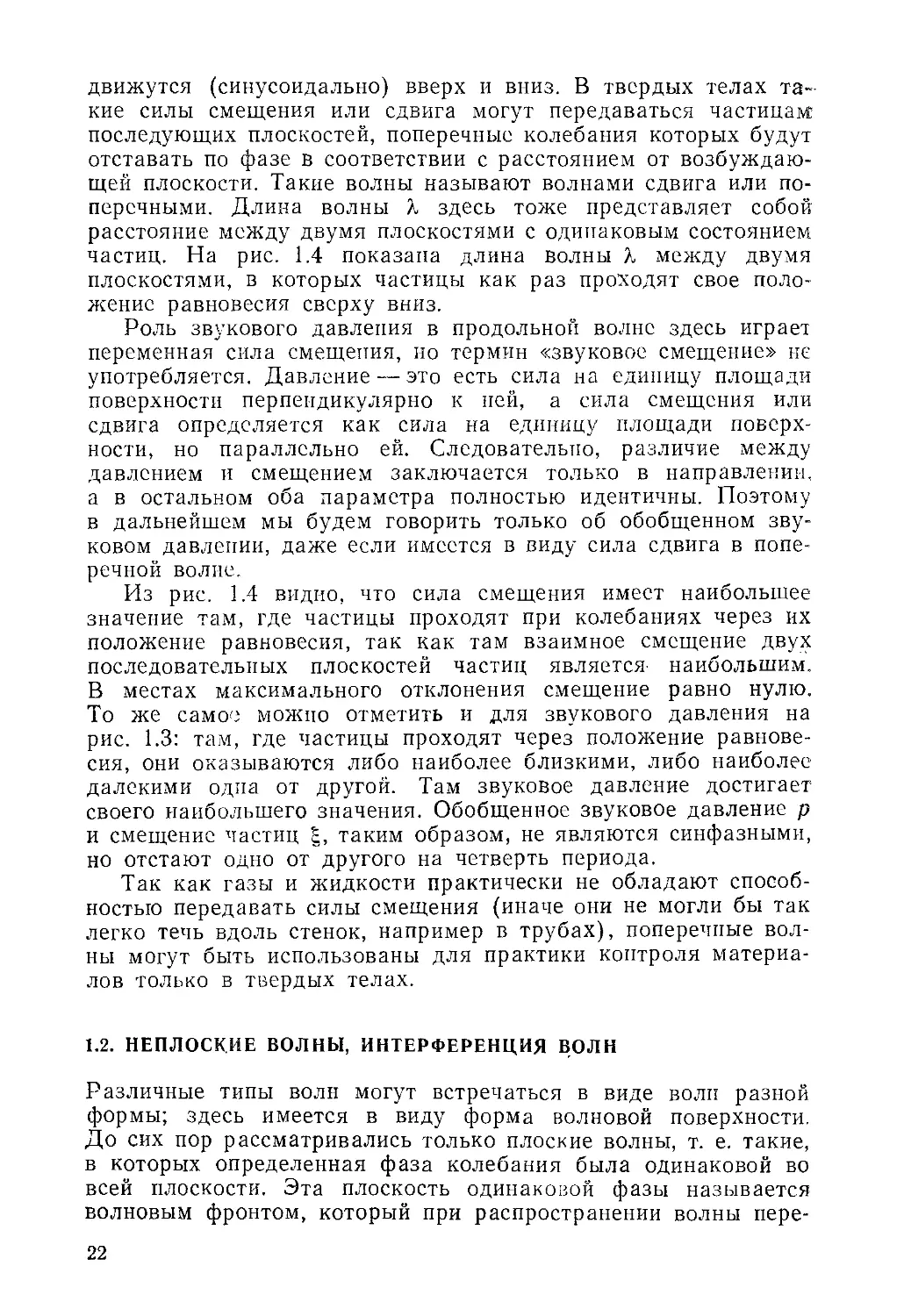

От представления стоячей поперечной волны можно перейти

ж стоячей продольной волне, если представить амплитуды сину-

соидальных колебаний на рис. 1.5 как смещение частиц в на-

правлении волны или противоположно ему (рис. 1.6). В плос-

жостях узлов на расстоянии одной длины волны располагаются

участки наибольшего уплотнения или расширения. Узлы движе-

ния одновременно являются пучностями для звукового давле-

ния и наоборот, так это можно легко понять из рис. 1.6. Сле-

довательно, узлы движения и давления располагаются на рас-

стоянии четверти длины волны один от другого.

Рис. 1.6. Стоячая продольная волна.

.Мгновенные снимки в различные момен-

ты времени /—5 соответственно рнс. 1.5,

-а—д. Узлы движения располагаются в

Л1 л ос костях с расстоянием 1/2

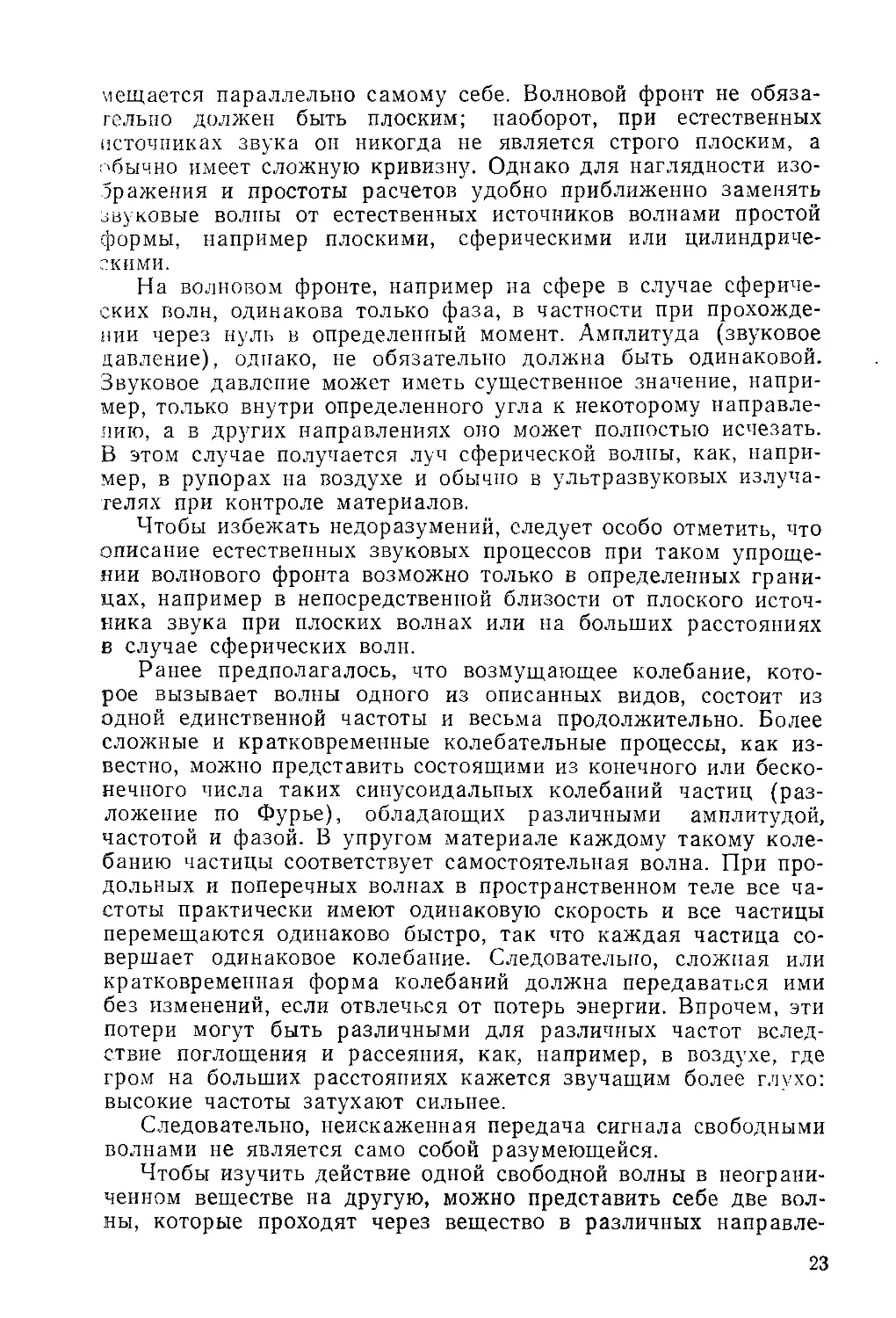

Рнс. 1.7. Стоячая волна при отражении

от свободной стенки. Показано отклоне-

ние частиц. У свободной стенки наблюда-

ется пучность. Следовательно, давление

или смещение имеют в этом месте узел

В практике ультразвукового контроля стоячие волны встре-

чаются тогда, когда пространство, заполненное веществом, не

является безграничным, как принималось ранее, а имеет конеч-

ные размеры. На свободной границе, т. е. границе с пустым

пространством, звуковая волна при перпендикулярном падении

отражается (гл. 2). Отраженная волна в идеальном случае

<5удет волной того же типа и с такой же амплитудой, что и па-

дающая, и будет двигаться точно навстречу ей. Таким образом,

получается описанный ранее случай (рис. 1.7).

Стоячие ультразвуковые волны давления используются при

контроле материалов для измерения толщины стенки при резо-

нансном методе. Однако в других случаях они могут оказать

очень вредное действие и поэтому от них нужно избав-

ляться.

25

Рис. 1.8. Построение волно-

вых фронтов из элементар-

ных волн по принципу Гюй-

генса

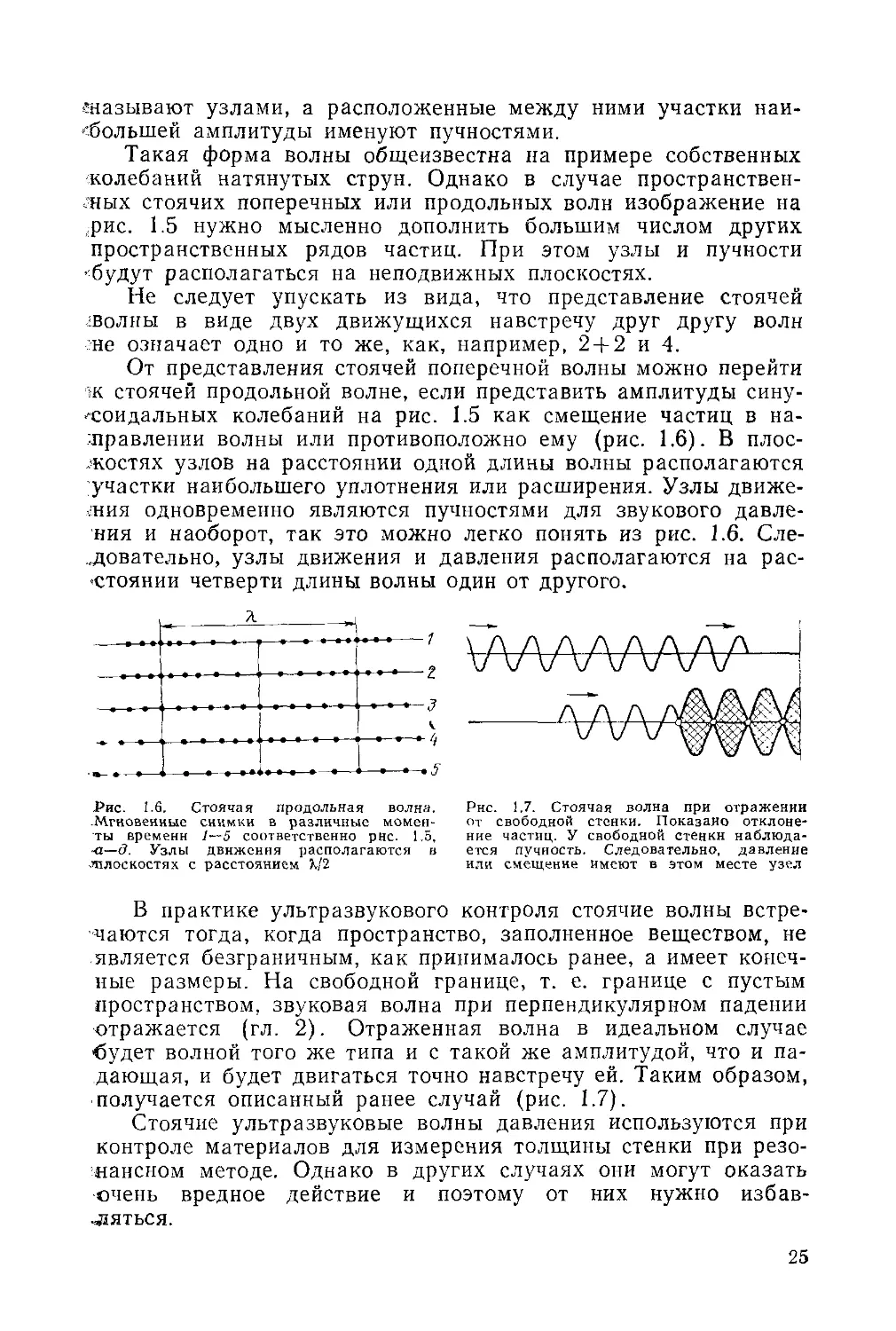

Стоячая волна это особый случай наложения различных,

волн одинаковой частоты, что обычно называют интерферен-

цией. На этом основывается очень наглядный способ изображе-

ния встречающихся на практике форм волн и волновых полей,

так называемый принцип Гюйгепса, что будет весьма полезно

для понимания излучения ультразвуковых волн.

Суть принципа заключается в том,

что волну любой формы можно предста-

вить состоящей из большого числа прос-

тых сферических волн одинаковой часто-

ты, так называемых элементарных волн,

которые нужно только правильно вы-

брать по исходной точке, фазе и ампли-

туде. Любой волновой фронт можно

рассматривать как огибающую всех та-

ких элементарных волн, исходная точка

которых располагается на прежнем

фронте волны. Это поясняется на

рис. 1.8. Здесь показано поперечное се-

чение поршневого излучателя звука с

некоторыми волновыми фронтами, по-

строенными по принципу Гюйгенса. Вид-

но, что в середине перед плоским излу-

чателем образуется тоже плоский фронт

волны, который на краях (если рассма-

тривать его в пространстве) переходит в-

кольцеобразный.

По этому же принципу можно уста-

новить, что непроницаемый экран в звуко-

вом поле не дает резкой тени, так как кромки являются исходны-

ми точками (источниками) элементарных волн, которые создают

звуковое поле также и в тени экрана. В таком случае можно го-

ворить о дифракции волн, как и при электромагнитных волнах.

На вопрос о том, как велико возбуждение в определенной

точке звукового поля, например в тени экрана, этот принцип

еще не дает ответа. Его решение возможно только математиче-

скими методами по Френелю (гл. 4).

1.3. измеряемые параметры свободных волн

И КОНСТАНТЫ МАТЕРИАЛОВ

Здесь должна быть указана зависимость ранее упоминавшихся;

параметров свободных волн от свойств передающего вещества.

Если не оговорено иное, в дальнейшем будут применяться еди-

ницы Международной системы единиц СИ [1729]:

со — круговая частота, рад/с;

f — частота, Гц=с_|;

А — длина волны, м;

26

"g — смещение частиц, м;

€ — скорость звука, м/с;

у — колебательная скорость или скорость частицы, м/с;

р — плотность, кг/м3;

F — сила, Н = кг-м/с2;

р — звуковое давление, Па = Н/м2;

р •— коэффициент Пуассона;

Е — модуль упругости, Н/м2;

G — модуль сдвига, Н/м2;

Z —• волновое сопротивление (звуковой импеданс), Н-с/м3;

Р — мощность звука, Вт;

/ — интенсивность звука, Вт/м2.

Для всех типов волн имеет место соотношение между ча-

стотой /, длиной волны Л и скоростью звука с:

,&=с. (1-1)

Однако вместо единиц герц и метр обычно используют еди-

ницы МГц (мегагерц) = 106 Гц и миллиметр = 10-3 м для частот

и длин волн, так как при этом получаются более наглядные

численные значения измеряемых величин, близкие к единице:

f (МГц)-Л(мм) = с (км/с).

(1-2)

Для ориентировки далее приводятся некоторые округленные

значения длин волн в стали и воде в диапазоне частот от 0,5

до 10 МГц, представляющие наибольший интерес для ультра-

звукового контроля (табл. 1.1).

ТАБЛИЦА 1.1

Частота. МГц в стали, мм X в воде, мм (с=1,5 км/с)

продольные волны (^2 =5,9 км/с) поперечные волны (^ = 3,2 км/с)

0,5 12 6,5 3

1 6 3 1,5

2 3 1,6 0,8

4 1,5 0,8 0,4

6 1 0,6 0,25

10 0,6 0,3 0,15

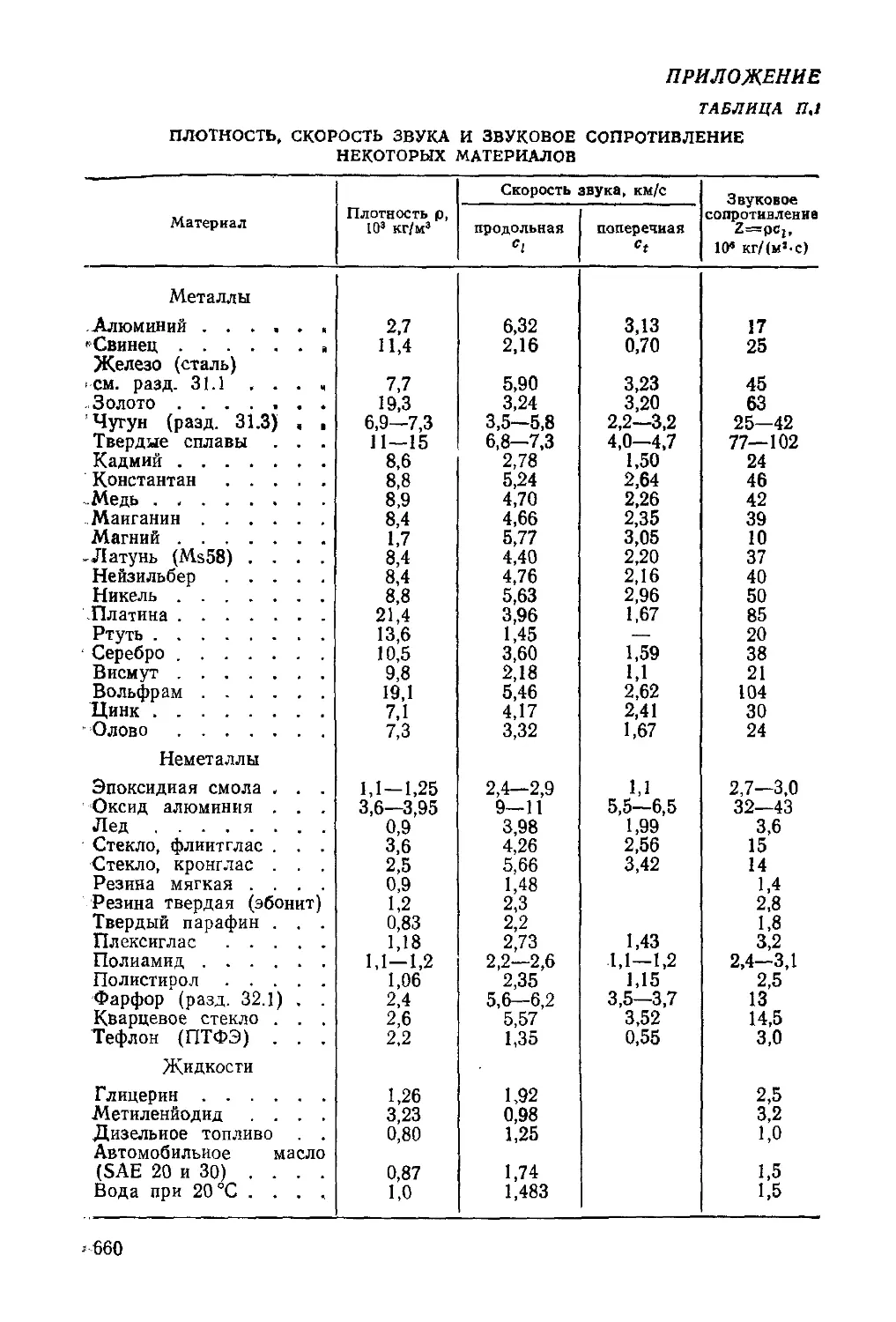

В табл. П.1 (в приложении) даются более точные значения

скорости звука и других констант прочих материалов. Следует

отметить, что наиболее часто применяемой частоте продольных

волн в стали 2 МГц соответствует длина волны около 3 мм.

По этой цифре можно одновременно судить и о размере де-

фекта, который еще хорошо обнаруживается на этой частоте.

Далее следует отметить, что длины продольных волн в воде

л стали относятся точно как 1:4.

27

Звуковое давление и отклонение частиц как при плоских,,

так и при сферических волнах связаны между собой соотноше-

нием [2]

p = pc<og = Z(og, (1.3)

где произведение плотности на скорость звука pc = Z назы-

вается волновым сопротивлением (удельным звуковым импедан-

сом, звуковым сопротивлением). Материалы с высоким звуко-

вым сопротивлением называют акустически жесткими в отличие

от акустически мягких. Сталь с величиной Z = 45-106 Н-с/м3

акустически тверже, чем вода, у которой Z=l,5-106 Н-с/м3

(см. табл. П.1 в приложении).

Хотя звуковое давление является важнейшим для нас пара-

метром звукового поля, все же представляет интерес также и

интенсивность волны. Для плоских и сферических волн она свя-

зана со звуковым давлением или со смещением частиц £ сле-

дующим соотношением:

Таким образом, интенсивность звука пропорциональна квад-

рату амплитуды звукового давления или смещения. Все эти

соотношения справедливы и для продольных, и для поперечных,

волн. Нужно только подставлять соответствующее значение

звукового сопротивления и правильное значение скорости звука.

В случае продольных волн звуковое давление получается по-

формуле (1.3) как сила на единицу площади поверхности, пер-

пендикулярной к волновому фронту; для поперечных волн оно

определяется как сила смещения на единицу поверхности, па-

раллельной волновому фронту.

Под звуковым давлением р здесь понимается исключительно переменное

звуковое давление. Кроме того, в звуковых полях возможно и постоянное

давление — давление излучения звука, которое например, вызывает течение-

жидкости и удаляет взвешенные частицы от источника звука. Для контроля,

материалов это не представляет интереса.

На рис. 1.4 отклонение частиц g для ясности принято очень

большим и составляет 10% длины волны:

= У//(2Л2рс3). (1.5)

В воздухе с плотностью р=1,3 кг/м3 и со скоростью звука

с = 330 м/с значения в 10% длины волны достигаются только-

при интенсивности /=107 Вт/м2, что является очень высоким

значением, достигавшимся пока только кратковременно. В жид-

костях и твердых телах при такой же интенсивности отклонения

были бы намного меньшими, например в воде около 0,04 %

длины волны. На практике получить такие большие амплитуды.:

невозможно, так как при громадных силах растяжения и сжа-

тия порядка 6-106 Н/м2 (около 60 бар) возникает явление ка-

28

вцтации. При контроле материалов интенсивность 10 Вт/см2

уже считается довольно большой; в стали она дает смещение

1,8-10-6 Л, т. е, около двух миллионных долей длины волны.

Скорости звука при различных типах волн можно рассчитать

по упругим константам материала, а именно по модулю упру-

гости Е (измеряемому в Н/м2, в технических единицах кгс/мм2 =

= 9,81 Н/мм2), плотности р (кг/м3) и коэффициенту Пуассона jx

(безразмерной величине).

Для продольных волн скорость звука составит

Ci= 1 / Z LlH

Г р (1 + ц) (1—2ц)

Для поперечных волн она определится по формуле

(1.6)

(1-7)

где G — модуль сдвига.

Поэтому между обоими скоростями звука существует сле-

дующее соотношение:

Q = C/1/ -1 2Д_.

V 2(1—н)

(1-8)

Коэффициент Пуассона ц для всех твердых веществ колеб-

лется в пределах от 0 до 0,5, поэтому выражение

У (1—2ц)/2(1—-ц.)

численно равно от 0,0 до 0,707. Для стали и алюминия коэффи-

циент Пуассона равен соответственно 0,28 и 0,34. Поэтому спра-

ведливы соотношения

(С(/с()ст = 0,55 или (cj/c;)ai = 0,49.

По грубой оценке скорость поперечной волны в обоих слу-

чаях вдвое меньше скорости продольной.

По поводу скорости звука как постоянной вещества следует еще отме-

тить, что значения в табл. Ш справедливы только для веществ с бесструк-

турным стекловидным строением. В кристаллических веществах упругие свой-

ства обычно неодинаковы в различных кристаллографических направлениях,

поэтому неодинаковы и скорости звука. Табличные значения являются лишь

средними для неупорядоченной группы кристаллов, поэтому на практике воз-

можны отклонения от них, если преобладает какое-либо одно кристаллогра-

фическое направление, т. е. имеется текстура, которая и обнаруживается как.

раз по тому, что скорости звука в различных направлениях образца неоди-

наковы. Формулы для случая анизотропии или текстуры представлены в ра-

боте [27, раздел S1], Упругая анизотропия особенно резко выражена у меди

и латуни. Такая же анизотропия наблюдается и в аустенитных сталях.

Кроме того, скорость звука изменяется и в смесях веществ; при неболь-

ших количествах постороннего вещества она обычно уменьшается. Аналогич-

ным образом действуют и поры, например в фарфоре, в котором пористость

выявляют на практике по уменьшенной скорости звука.

И, наконец, скорость звука зависит от внутренних и внешних напряже-

ний в материале, которые тоже можно измерять с использованием этого

эффекта (гл. 33).

2S>-

Температурная зависимость скорости звука в твердых телах для кон-

троля материалов значения не имеет, однако при точных измерениях в жид-

кости она может играть некоторую роль (ультразвуковые термометры).

2. ПЛОСКИЕ ЗВУКОВЫЕ ВОЛНЫ

НА ГРАНИЧНЫХ ПОВЕРХНОСТЯХ

2.1. СЛУЧАЙ ПЕРПЕНДИКУЛЯРНОГО ПАДЕНИЯ

НА ПЛОСКУЮ ГРАНИЦУ

Рассмотрение одной волны в неограниченном материале воз-

можно только теоретически, поскольку на практике любое веще-

ство где-либо заканчивается. Здесь волна встречает препятствие

своему распространению. Если материал граничит с пустым про-

странством, то никакая волна не может выйти за его границу,

так как для передачи волны всегда нужны какие-либо частицы

вещества. Следовательно, от границы с любой такой свободной

поверхностью волна должна пойти в какой-либо форме обрат-

но. В случае гладких поверхностей при этом говорят об отра-

жении, а в случае шероховатых — о рассеянии. При этом шеро-

ховатость, т. е. характеристику неровности материала, следует

измерять в длинах волн. Если за границей расположено другое

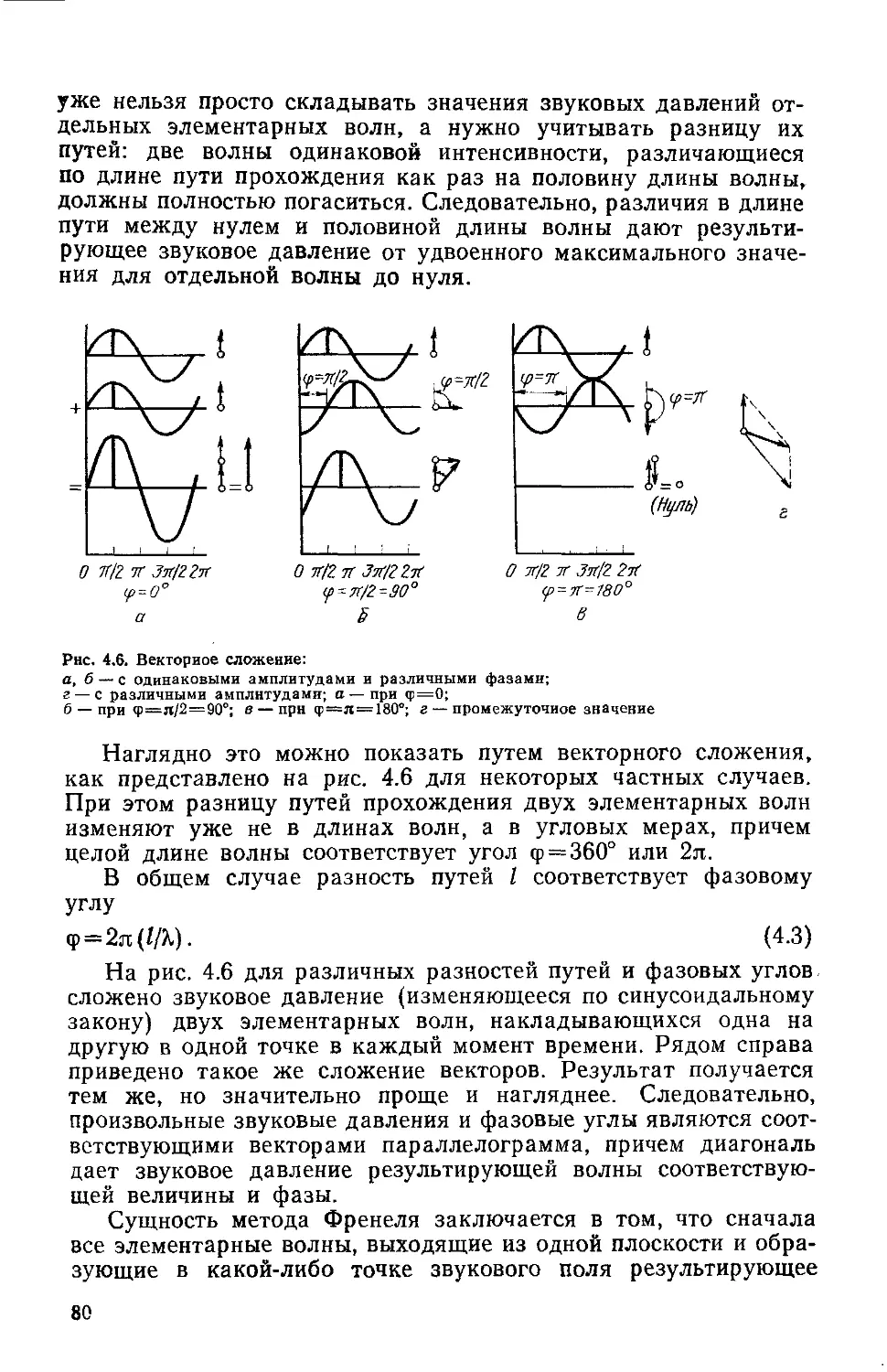

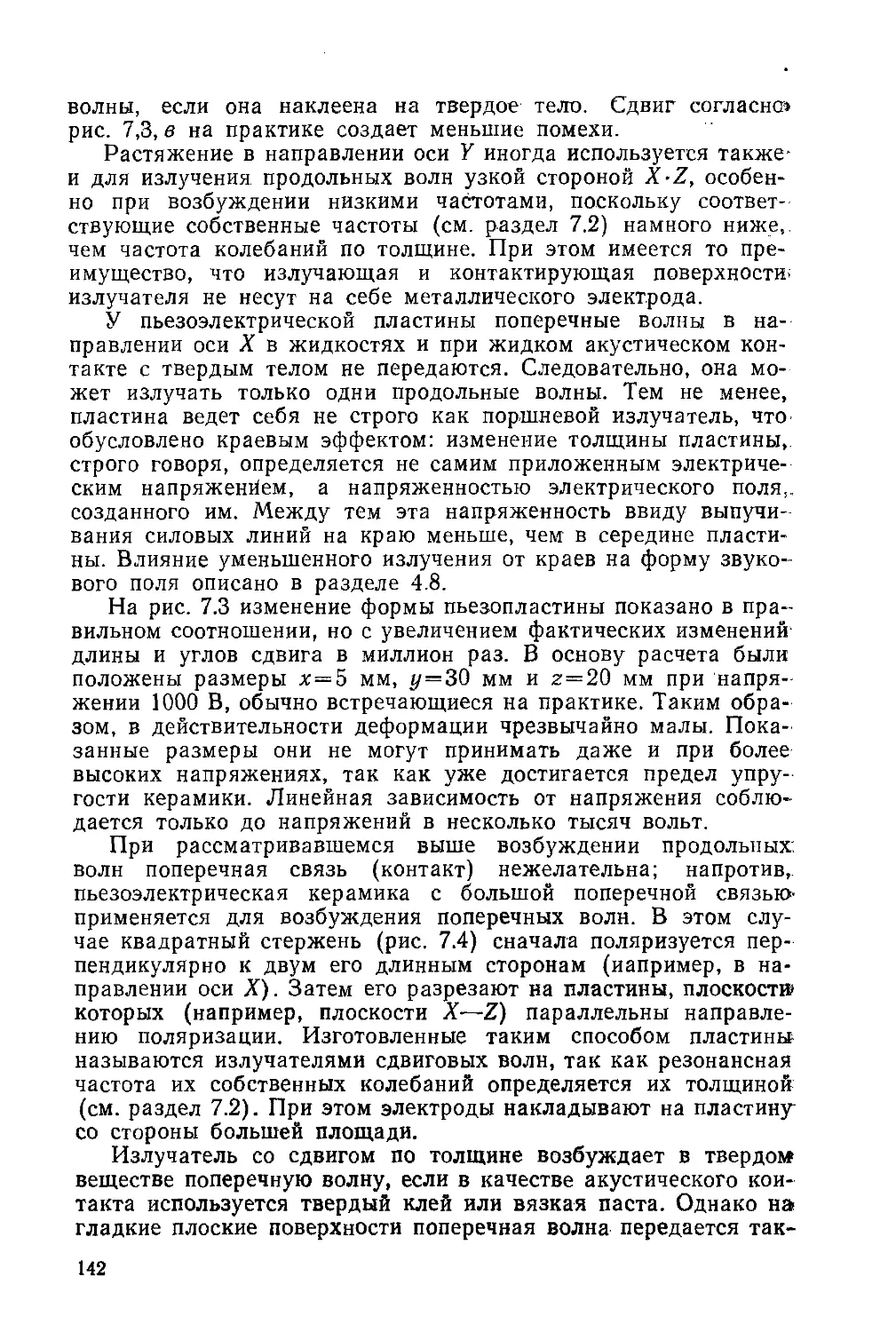

вещество, с которым прочно соединено первое, так что возмож-

на передача усилия, то волна может распространяться в нем

дальше, но обычно с некоторым изменением направления, ин-

тенсивности и типа.

Ультразвуковой контроль может осуществляться в трех об-

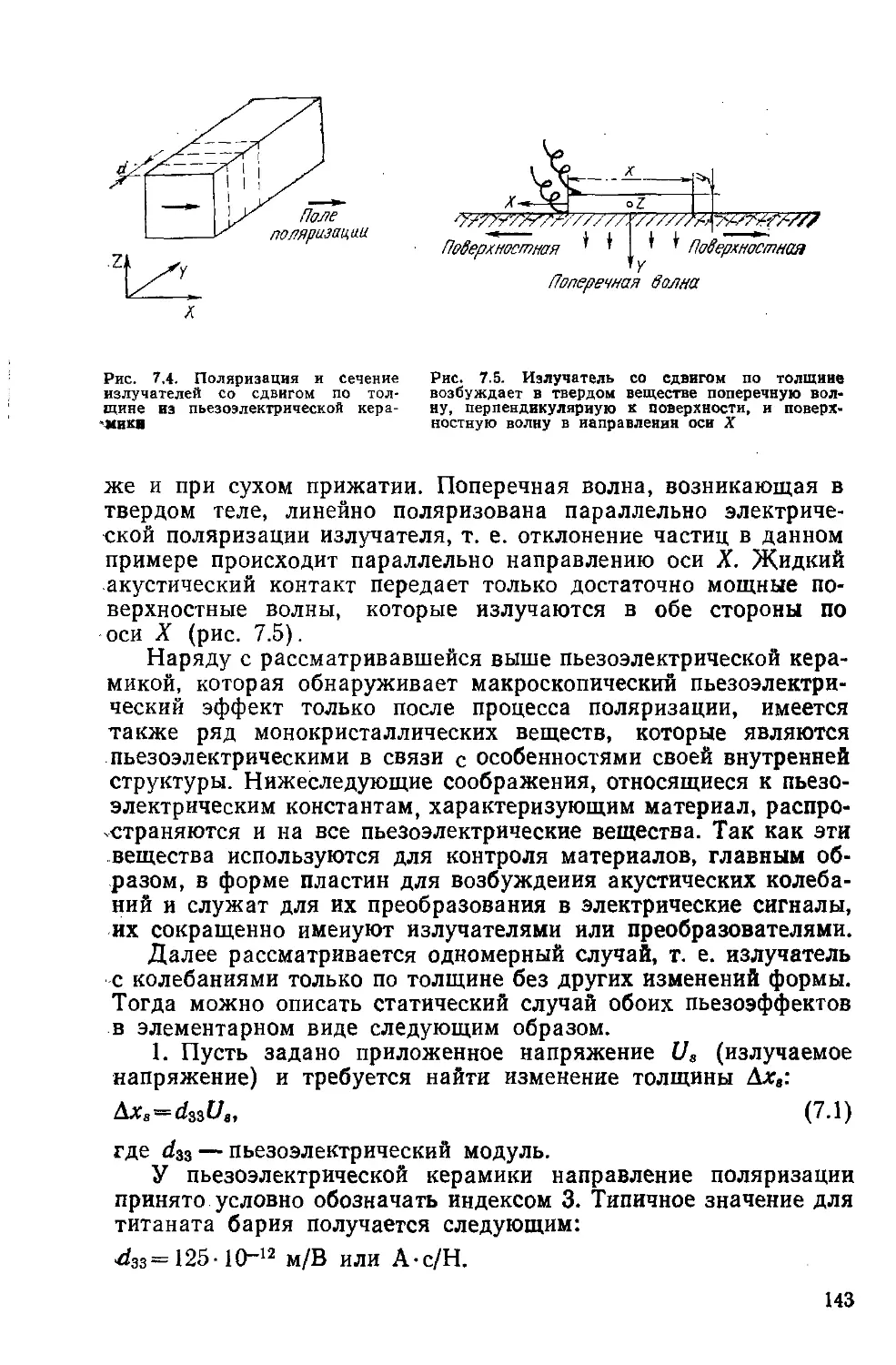

ластях в связи с воздействием граничных поверхностей на рас-

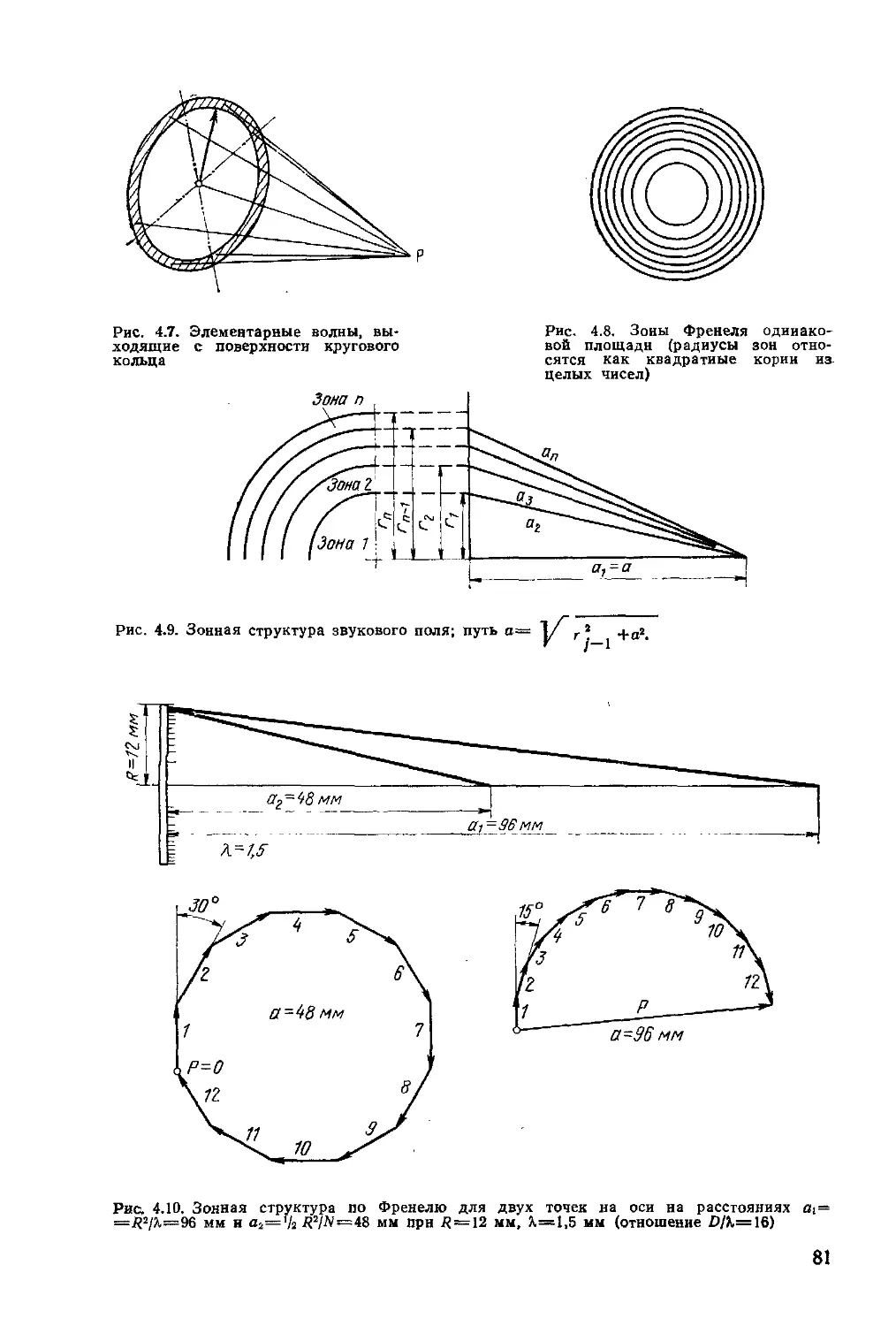

пространение звука:

при передаче от генератора в испытываемое изделие и об-

ратно при приеме звуковая волна должна преодолевать гранич-

ные поверхности;

дефекты внутри изделия выявляются благодаря тому, что

они влияют на распространение звука как граничные поверх-

ности (отражение, проницаемость);

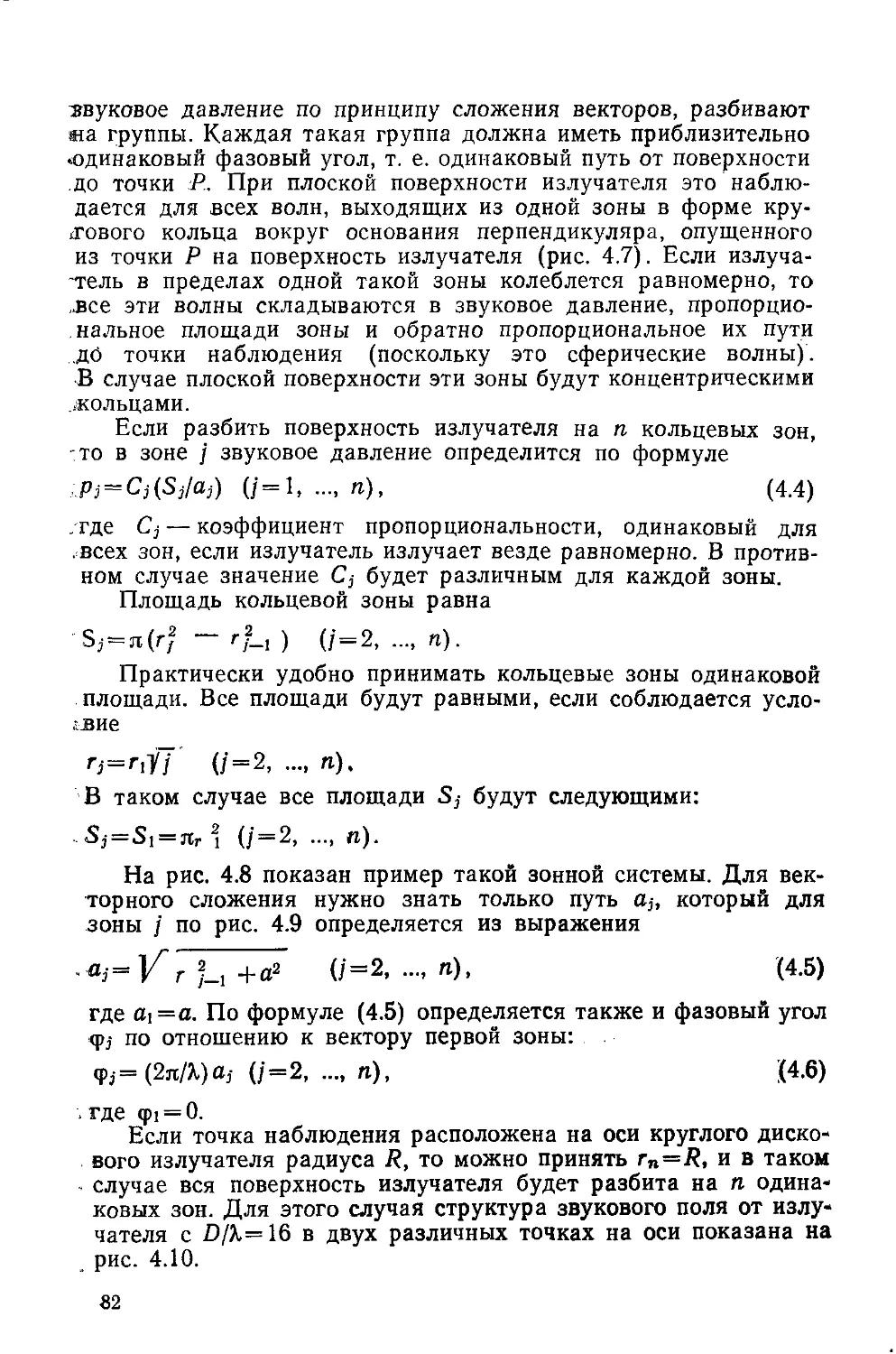

прочие граничные поверхности испытываемого изделия тоже

могут повлиять на распространение звука, например или вызы-

вая мешающие отражения, или направленной передачей звука

(прохождение волн в пластинах и стержнях), или отклонением

звука в области, которые иначе не были бы достигнуты (зер-

кальное отражение).

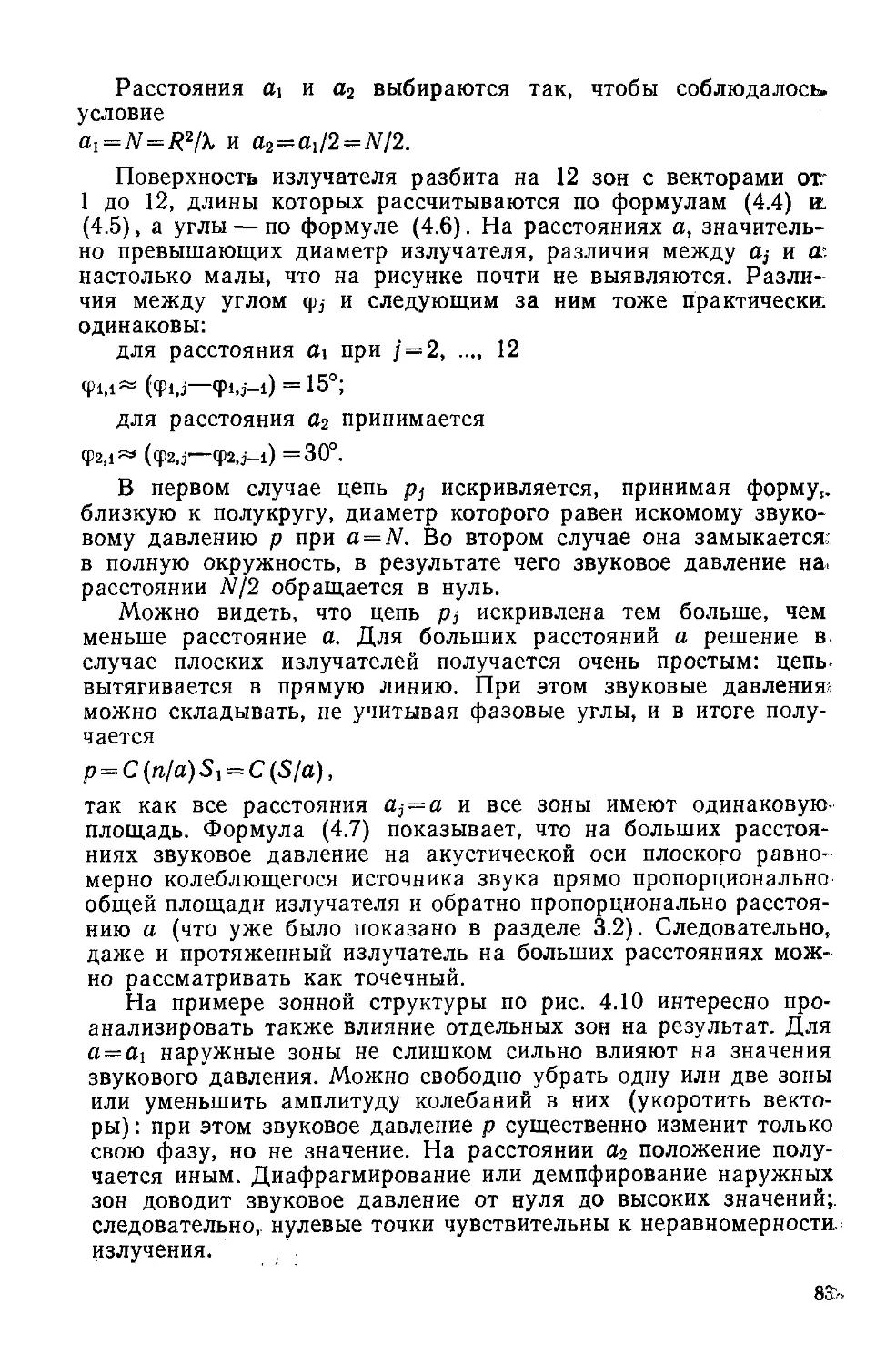

Вначале здесь рассматривается только случай плоской вол-

ны, перпендикулярно падающей на плоскую гладкую границу.

Тогда по соображениям симметрии от границы может выйти

гоже плоская волна перпендикулярно к границе — отраженная

волна, направленная точно навстречу падающей, и проходящая

волна.

30

Для рассмотрения нужны следующие величины:

Вещество 1 Вещество 2

21 = P1C1 Z2 = p2C2

Падающая волна Проходящая волна

Звуковое давление pt Звуковое давление рл

Отраженная волна

Звуковое давление рг

Звуковые давления отраженной и проходящей воли следует'

отнести к звуковому давлению падающей волны и получить

отношения

pr/pi = R; pa!pi=D.

Здесь R и D — коэффициенты отражения и прохождения

звукового давления (оба они безразмерны).

Вывод их дан в работе Шоха [35]:

R=(Zz—Z^KZz + ZiY, D = 2Z2j (Z2 +Z\). (2.1)

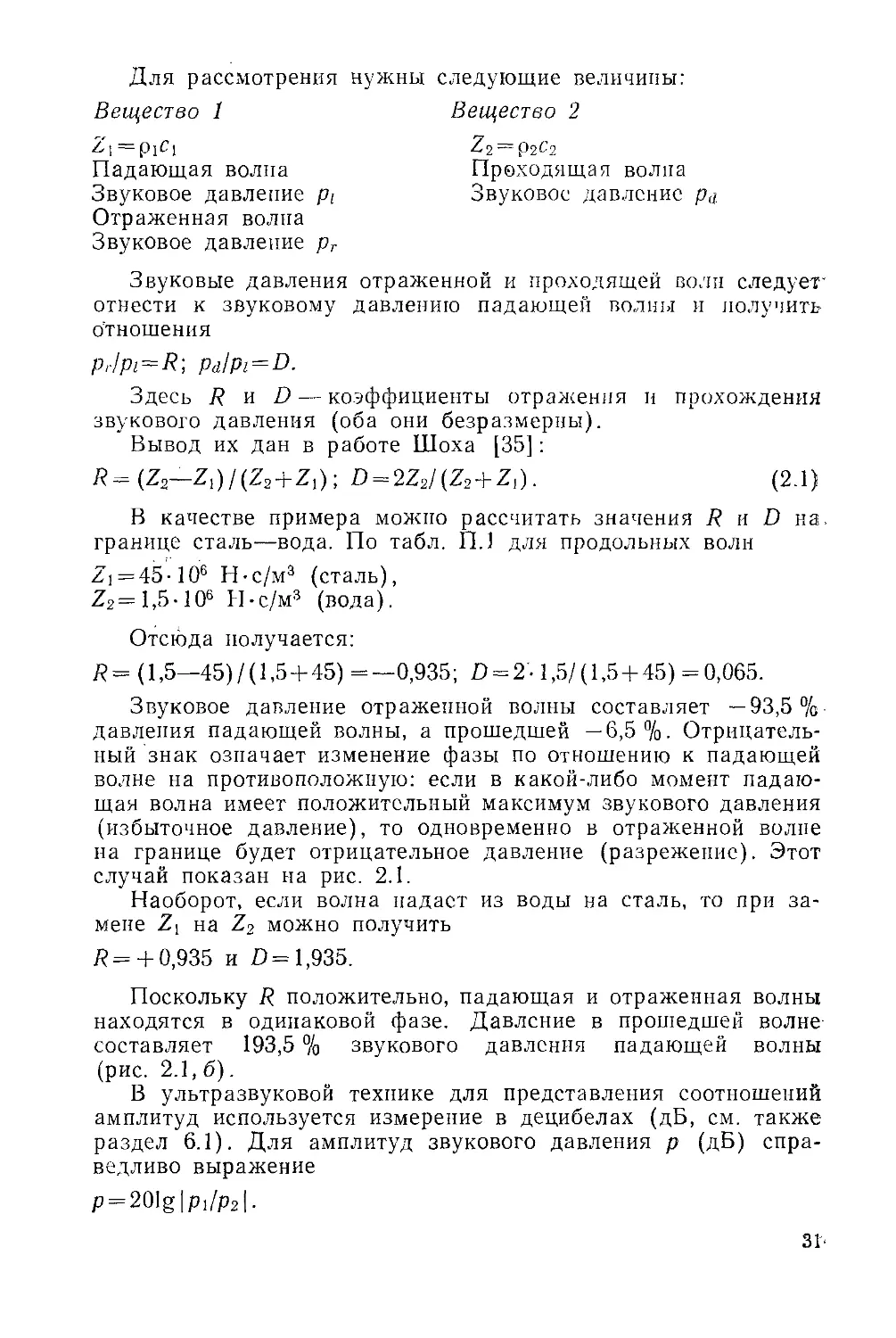

В качестве примера можно рассчитать значения R и D на.

границе сталь—вода. По табл. П.1 для продольных волн

Zj = 45-106 Н-с/м3 (сталь),

Z2 = 1,5-106 Н-с/м3 (вода).

Отсюда получается:

# = (1,5—45) / (1,5 + 45) = —0,935; D = 2 -1,5/ (1,5+45) = 0,065.

Звуковое давление отраженной волны составляет —93,5%

давления падающей волны, а прошедшей —6,5%. Отрицатель-

ный знак означает изменение фазы по отношению к падающей

волне на противоположную: если в какой-либо момент падаю-

щая волна имеет положительный максимум звукового давления

(избыточное давление), то одновременно в отраженной волне

на границе будет отрицательное давление (разрежение). Этот

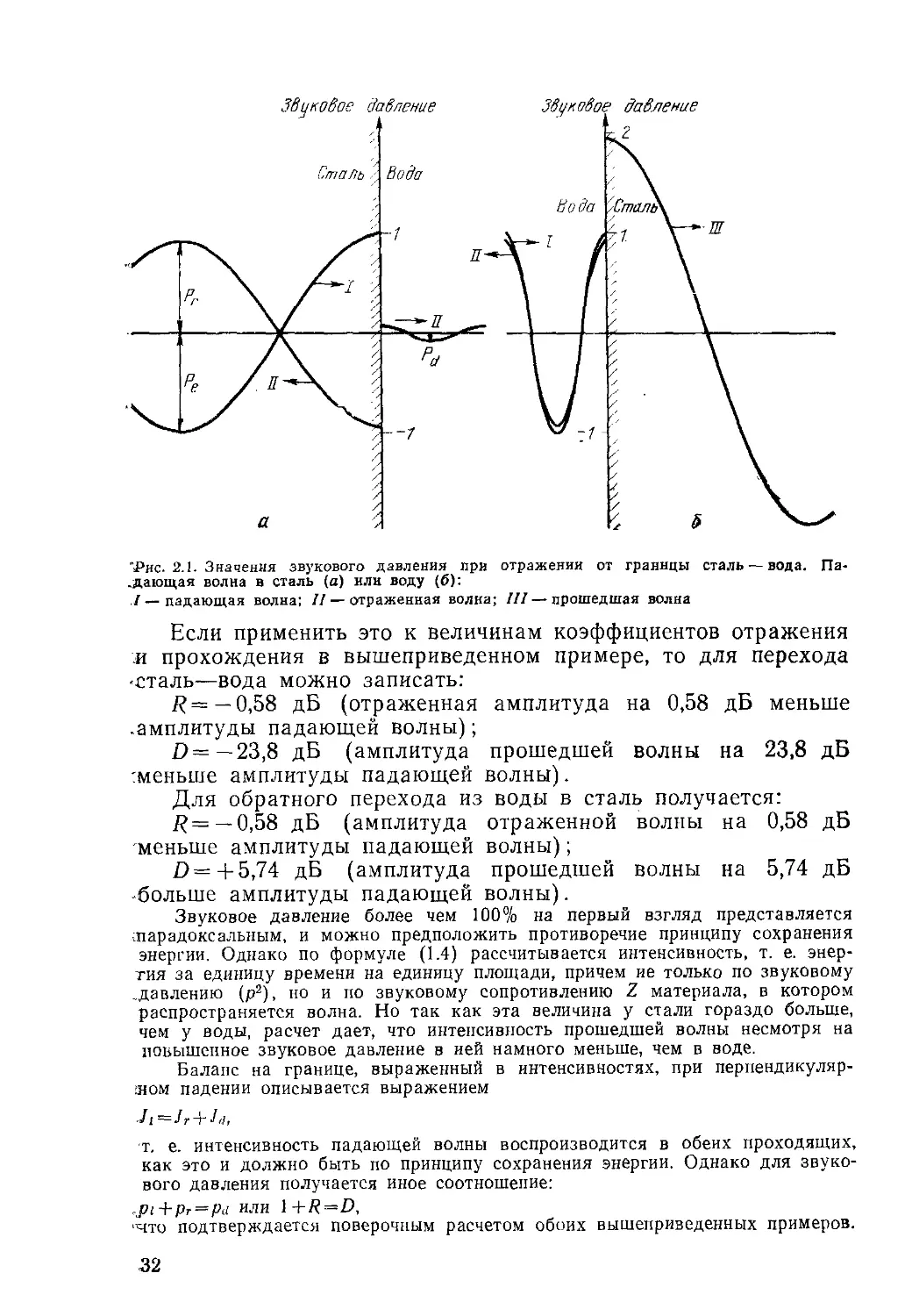

случай показан на рис. 2.1.

Наоборот, если волна падает из воды на сталь, то при за-

мене Zj на Z2 можно получить

# = + 0,935 и D = 1,935.

Поскольку R положительно, падающая и отраженная волны

находятся в одинаковой фазе. Давление в прошедшей волне

составляет 193,5 % звукового давления падающей волны

(рис. 2.1, б).

В ультразвуковой технике для представления соотношений

амплитуд используется измерение в децибелах (дБ, см. также

раздел 6.1). Для амплитуд звукового давления р (дБ) спра-

ведливо выражение

p = 201g|pi/p2|.

31-

"Рис. 2.1. Значения звукового давления при отражении от границы сталь — вода. Па-

.дающая волна в сталь (а) или воду (б):

I—падающая волна; II— отраженная волна; III — прошедшая волна

Если применить это к величинам коэффициентов отражения

и прохождения в вышеприведенном примере, то для перехода

•сталь—вода можно записать:

R =—0,58 дБ (отраженная амплитуда на 0,58 дБ меньше

.амплитуды падающей волны);

£>=—23,8 дБ (амплитуда прошедшей волны на 23,8 дБ

:меньше амплитуды падающей волны).

Для обратного перехода из воды в сталь получается:

R= — 0,58 дБ (амплитуда отраженной волны на 0,58 дБ

меньше амплитуды падающей волны);

£)=+5,74 дБ (амплитуда прошедшей волны на 5,74 дБ

-больше амплитуды падающей волны).

Звуковое давление более чем 100% на первый взгляд представляется

парадоксальным, и можно предположить противоречие принципу сохранения

энергии. Однако по формуле (1.4) рассчитывается интенсивность, т. е. энер-

гия за единицу времени на единицу площади, причем ие только по звуковому

давлению (р2), но и по звуковому сопротивлению Z материала, в котором

распространяется волна. Но так как эта величина у стали гораздо больше,

чем у воды, расчет дает, что интенсивность прошедшей волны несмотря на

повышенное звуковое давление в ией намного меньше, чем в воде.

Баланс на границе, выраженный в интенсивностях, при перпендикуляр-

жом падении описывается выражением

1 =Jr + J,l,

т. е. интенсивность падающей волны воспроизводится в обеих проходящих,

как это и должно быть по принципу сохранения энергии. Однако для звуко-

вого давления получается иное соотношение:

,pi+pr=pd или l+R=D,

что подтверждается поверочным расчетом обоих вышеприведенных примеров.

32

Изменение фазы на обратную, характеризуемое отрицательным значе-

нием У, таким образом, наблюдается всегда при отражении от акустически

более мягкого материала. Но так как фаза при контроле материала обычно

не представляет интереса, в дальнейшем знак «минус» обычно будет опус-

каться

Если не считать знака, то отражательная способность не зависит от по-

рядка расположения обоих веществ, но этого нельзя сказать о проницаемости.

В литературе коэффициенты отражения и прохождения нередко относят

к интенсивностям (Бергмаи [2] > или к смещениям частиц (Шох [35]), что

легко может привести к ошибкам. В настоящей книге эти величины относят

исключительно к звуковым давлениям.

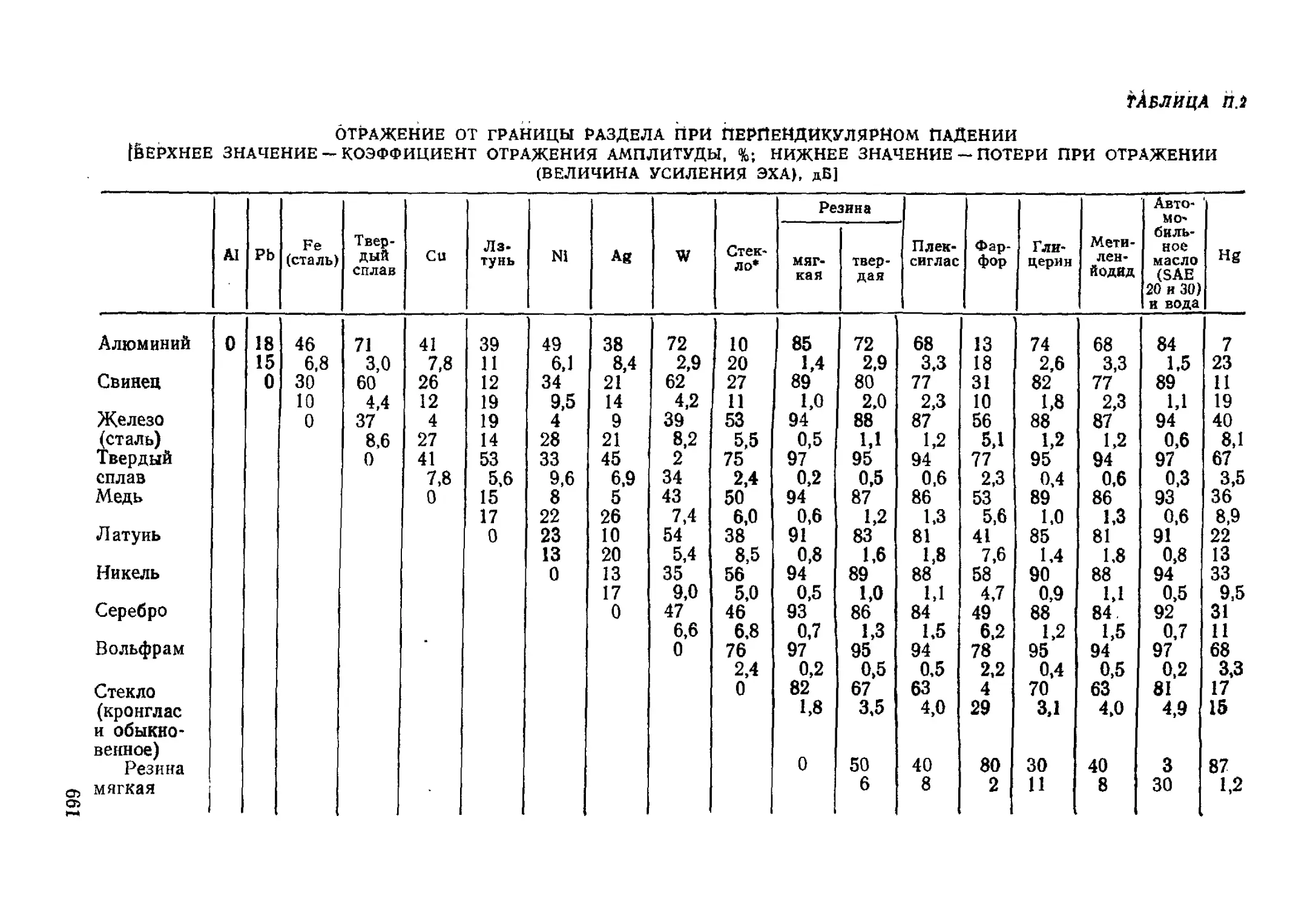

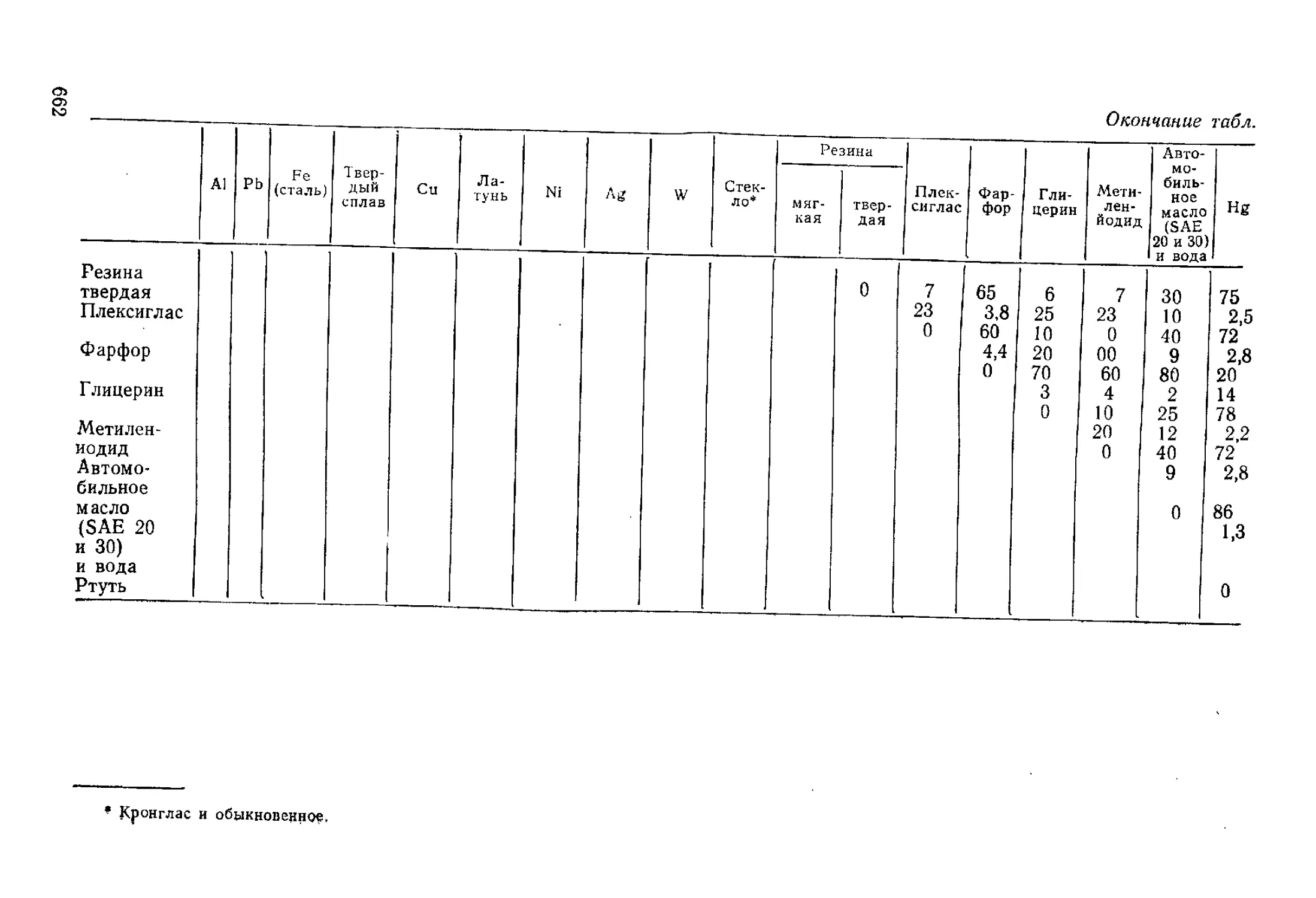

В табл. П.2 представлены значения коэффициента отраже-

ния У? для некоторых границ раздела между твердыми и жид-

кими веществами при перпендикулярном падении, представляю-

щих интерес при контроле материалов. При измерении этих

величин, которые здесь рассчитаны по звуковым сопротивле-

ниям, иногда получают более высокие значения, в частности

тогда, когда оба вещества не полностью смачивают одно другое.

Например, ртуть не смачивает поверхность неокисленной стали

без специальных мероприятий (промасливания, амальгамиро-

вания) и не даст полного отражения.

Газообразные вещества имеют очень малые звуковые сопро-

тивления по сравнению с жидкими и твердыми. Для воздуха

Z = 0,0004-106 Н-с/м3, так что для границы раздела сталь — воз-

дух коэффициент отражения отличается от единицы всего при-

мерно на 2-10~5. Поэтому пока рассматриваются звуковые

процессы только в жидких или твердых веществах, границу

раздела с воздухом можно приравнять границе с вакуумом,

которую называют свободной границей.

Формулы (2.1) справедливы также и для поперечных волн.

Поскольку одпако в жидкостях и газах поперечные волны рас-

пространяться не могут, поперечные волны в твердом веществе

на границе с жидким или газообразным всегда отражаются на

100%. Поэтому для поперечных волн эти формулы справедли-

вы только для границы раздела твердое—твердое.

2.2. ПЕРПЕНДИКУЛЯРНОЕ ПАДЕНИЕ

НА МНОГОСЛОЙНЫЕ ГРАНИЦЫ, ПЛАСТИНА И ЗАЗОР

Кроме границ раздела между двумя протяженными вещества-

ми, для контроля материалов имеют значения двойные границы,

например в случае пластины и зазора, в частности при про-

хождении звука через лист в воду или через зазор в твердое

тело. Волна падает из вещества 1 на пластину из вещества 2

и разделяется на проходящую и отраженную волны. Прошед-

шая волна после прохождения пластины снова разделяется на

второй границе и т. д. Таким образом, в пластине возникают

последовательные отражения, бегущие туда и обратно. С каж-

дой стороны из пластины выходит серия волн, которые накла-

2.

и

33

дываются одна на другую и для которых требуется рассчитать

суммарное звуковое давление. При этом нельзя просто рассчи-

тать по формуле (2.1) звуковое давление для каждого разделе-

ния в отдельности и потом сложить полученные значения. Когда

падающая волна имеет неограниченную длину, отдельные вол-

ны при их наложении могут в зависимости от их фазы усили-

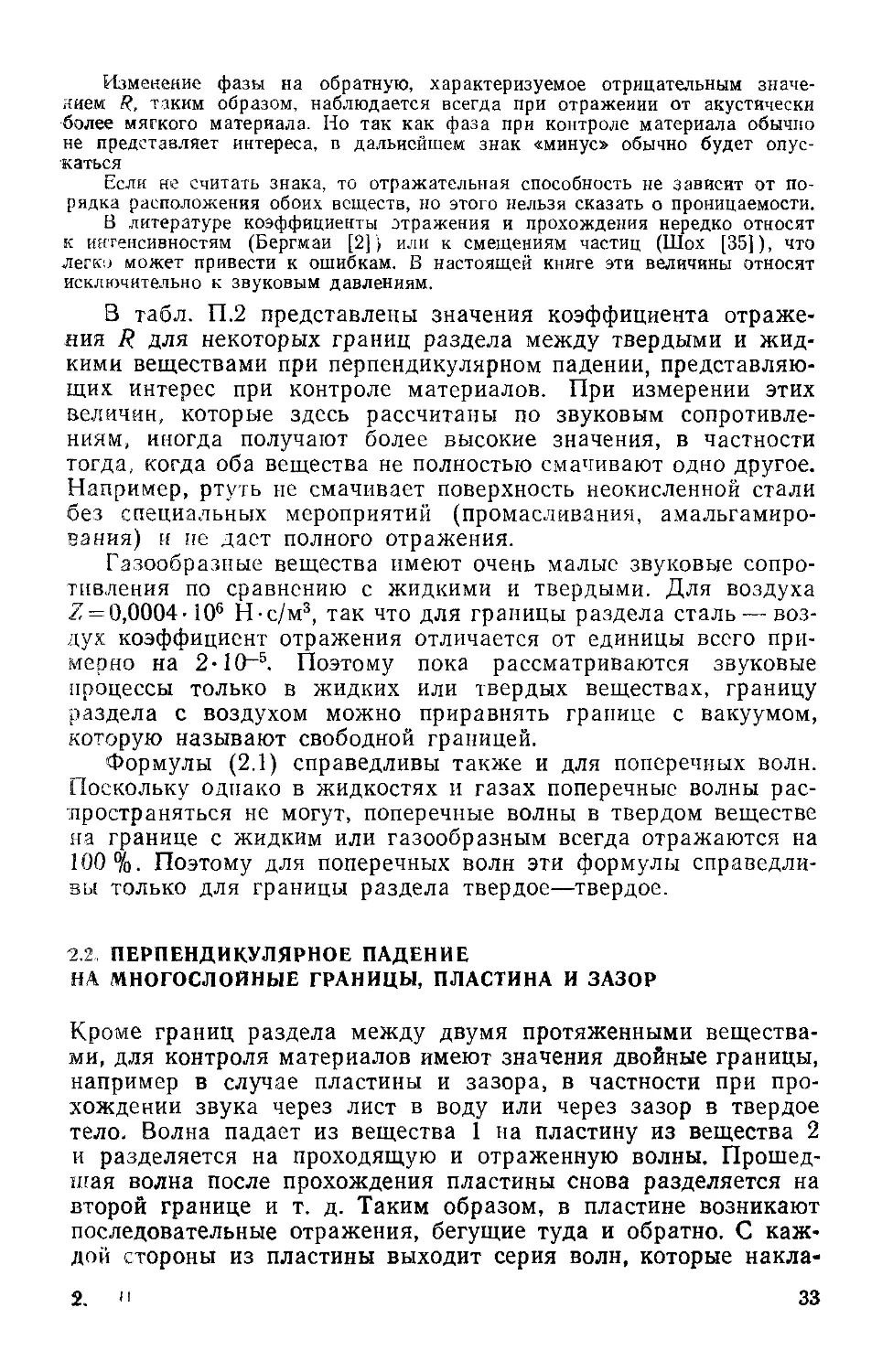

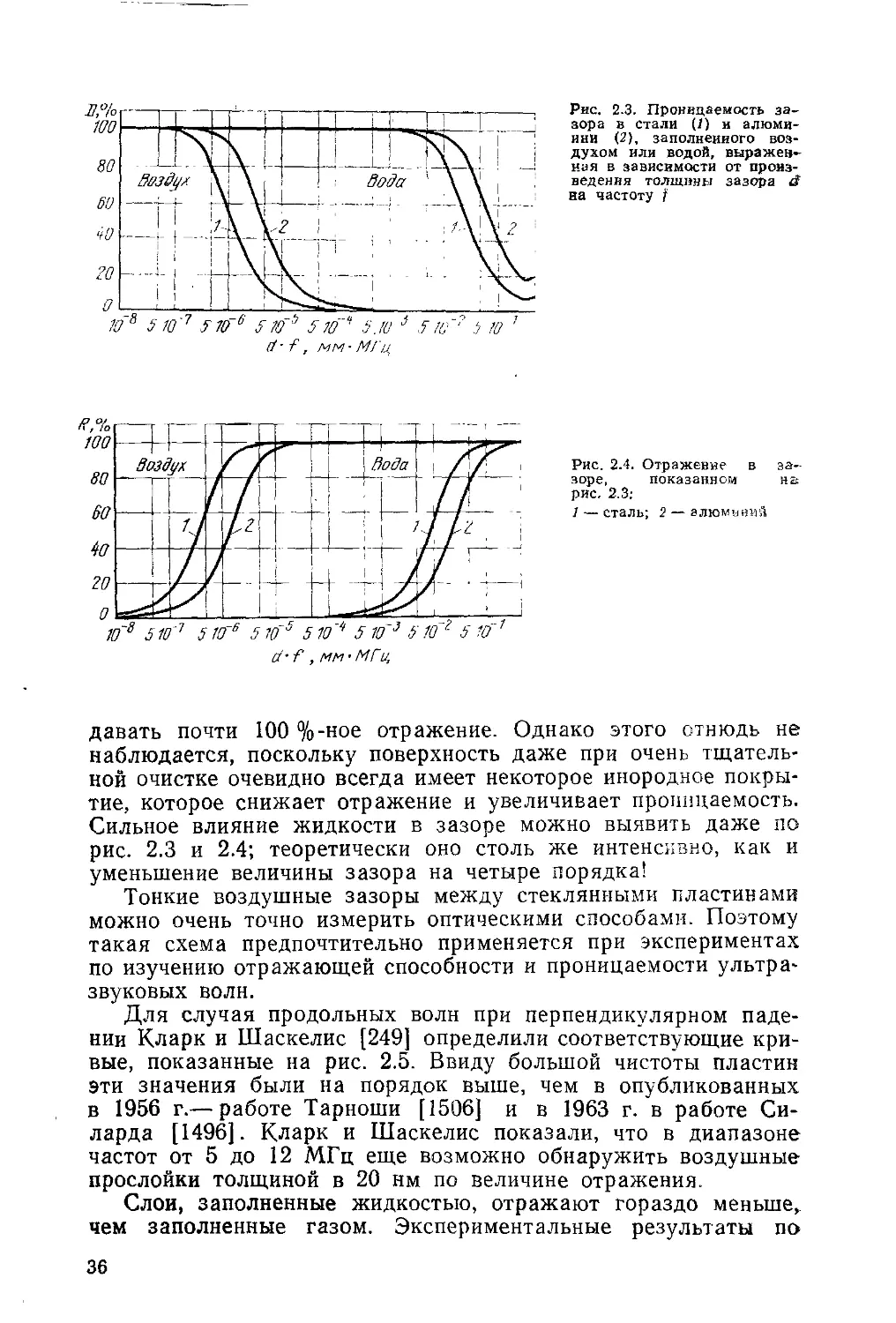

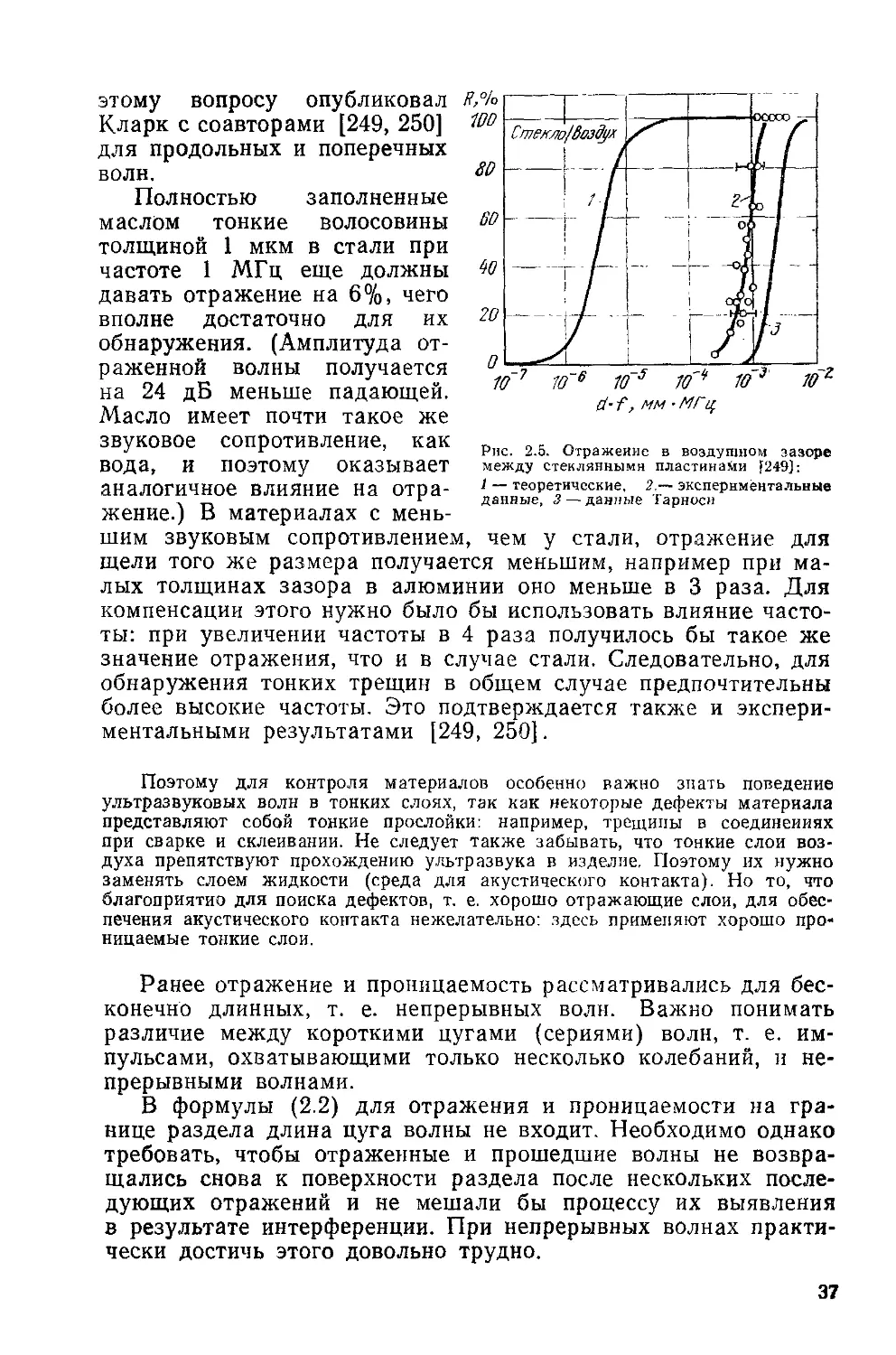

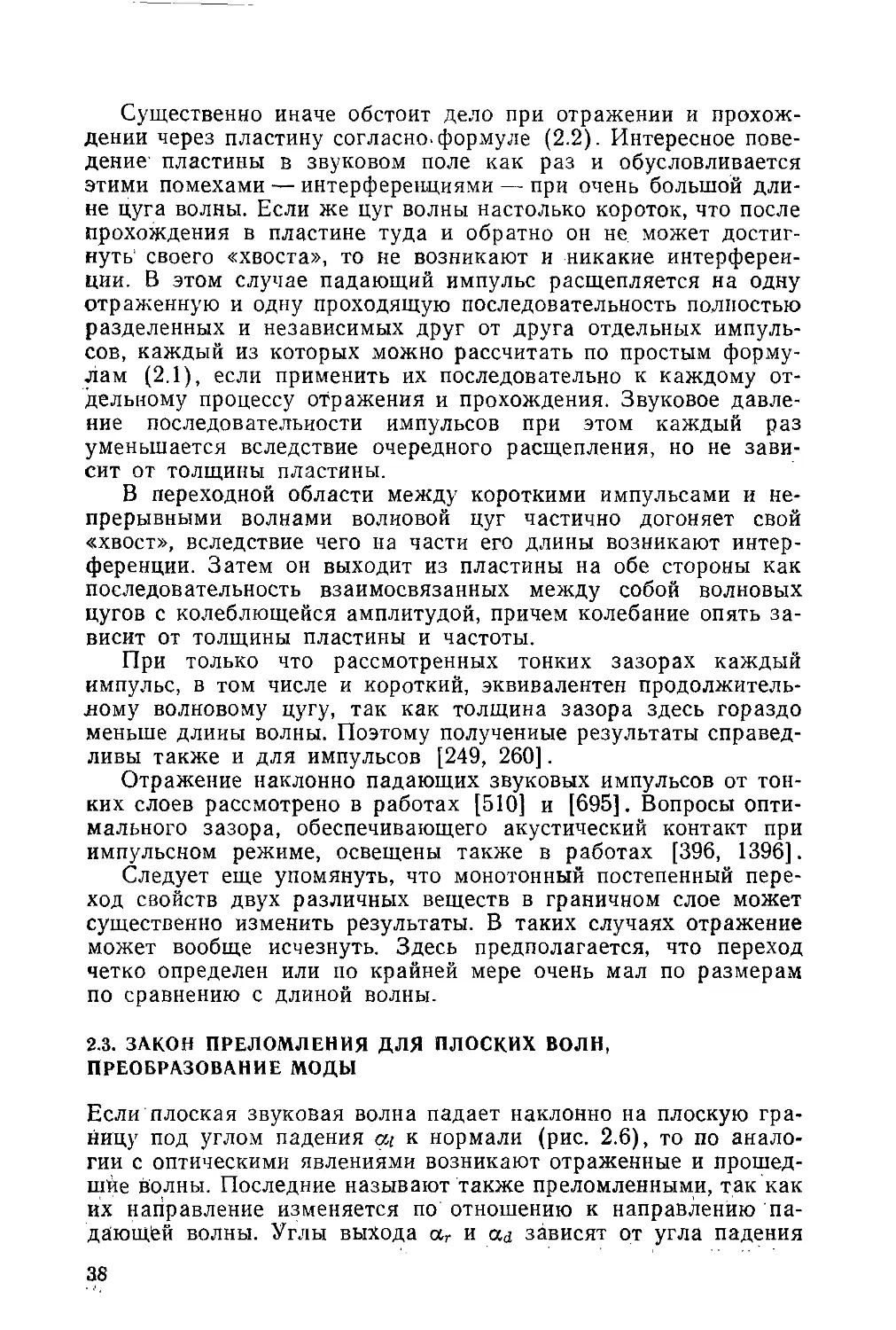

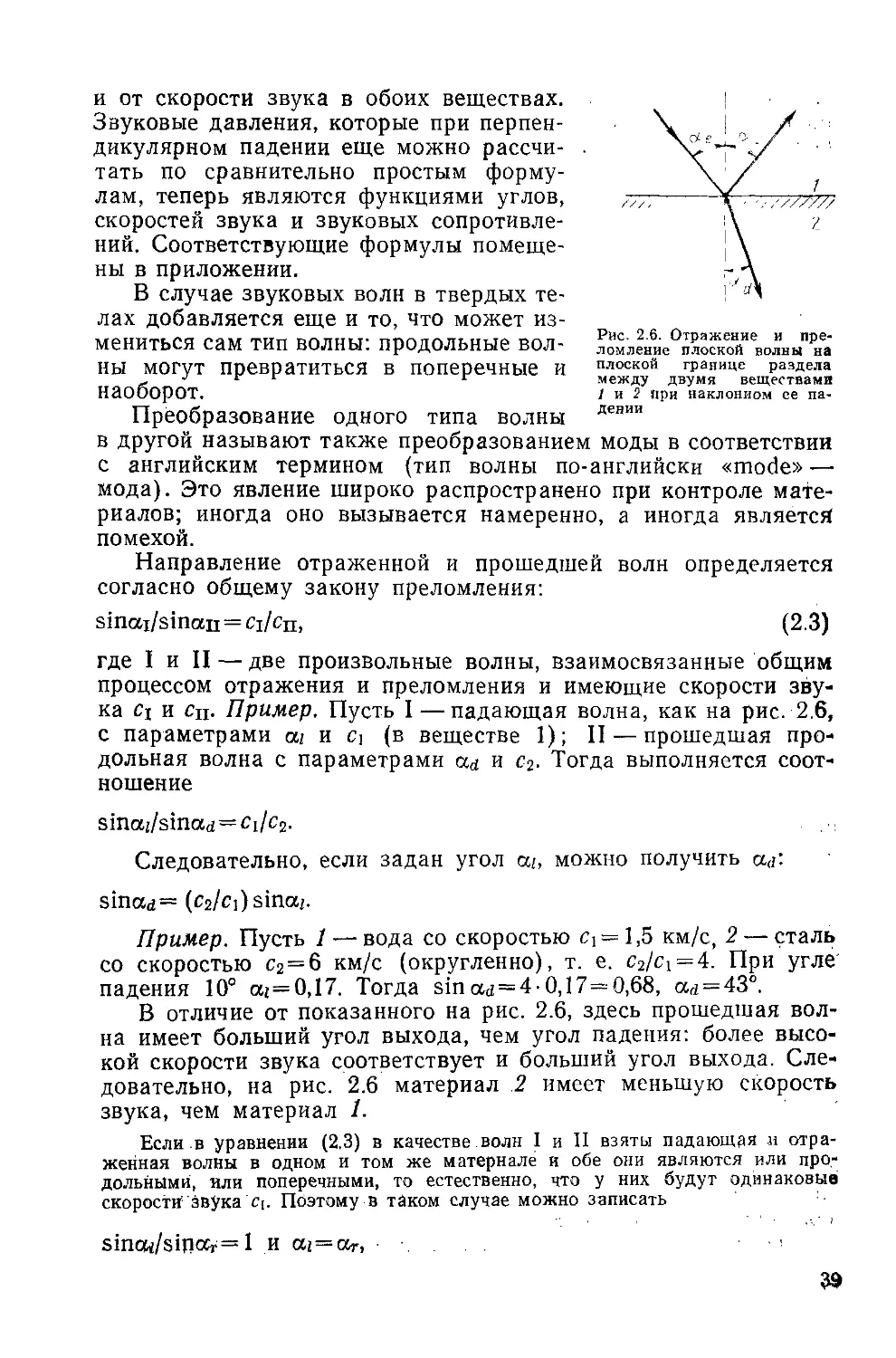

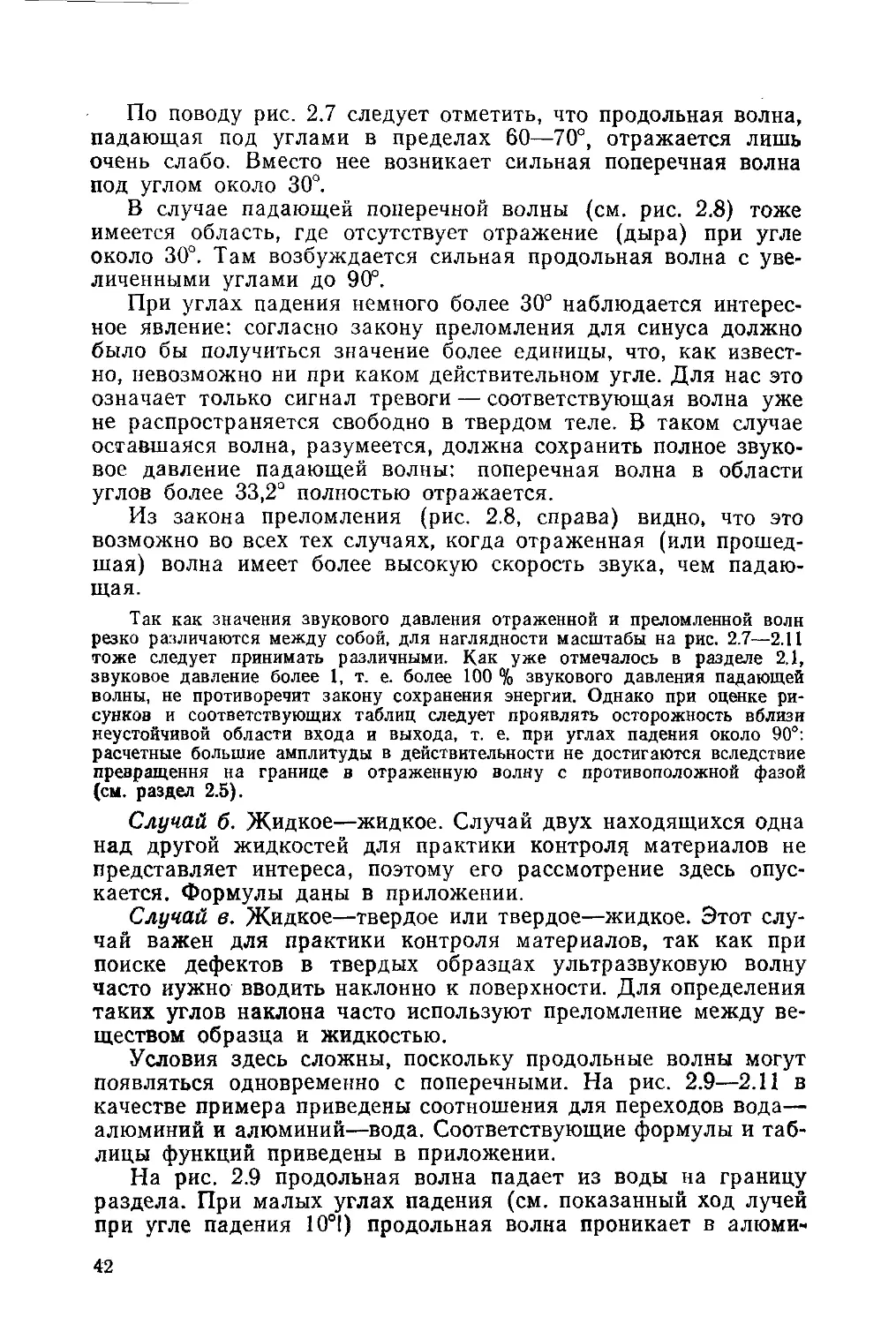

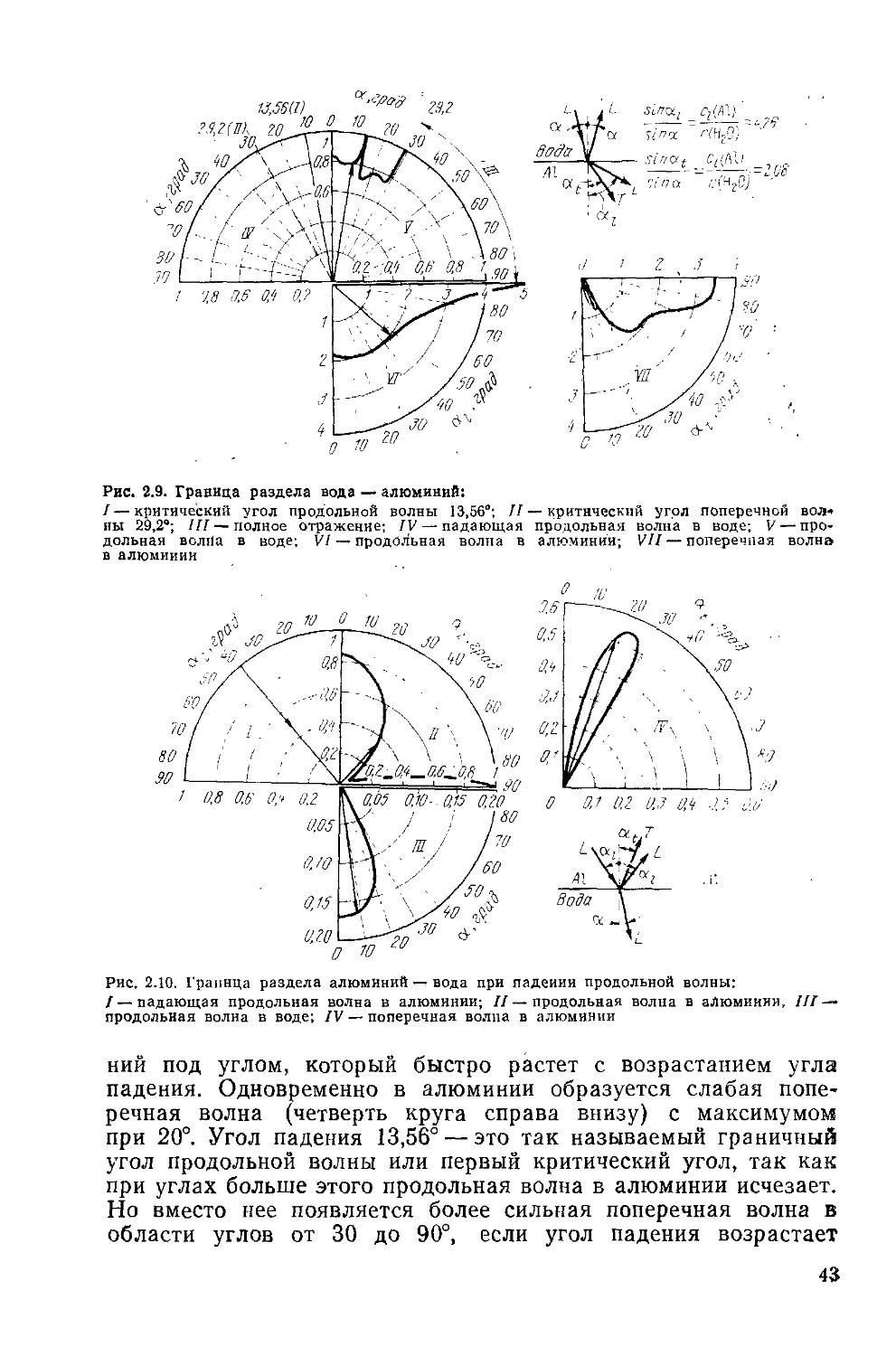

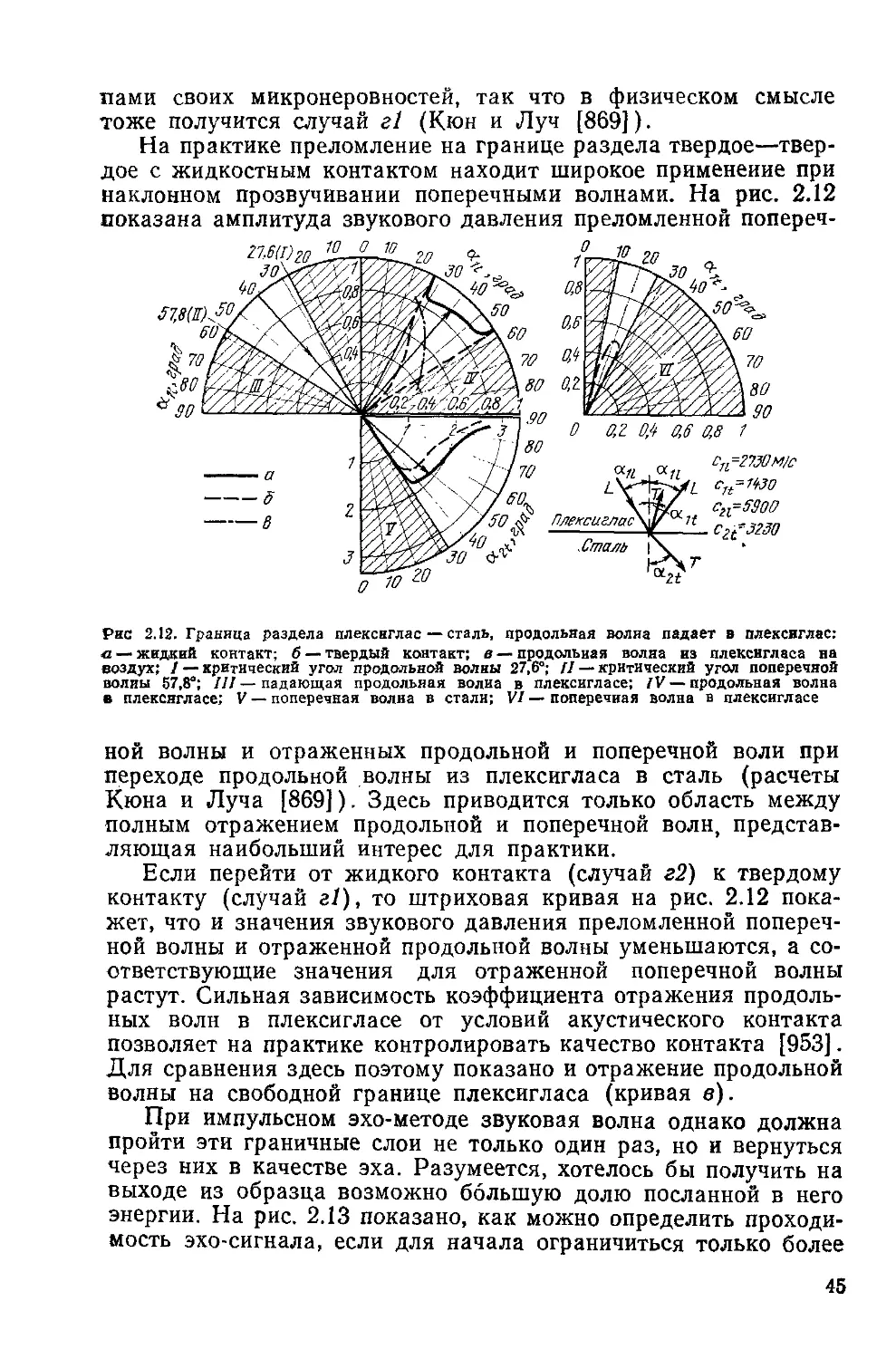

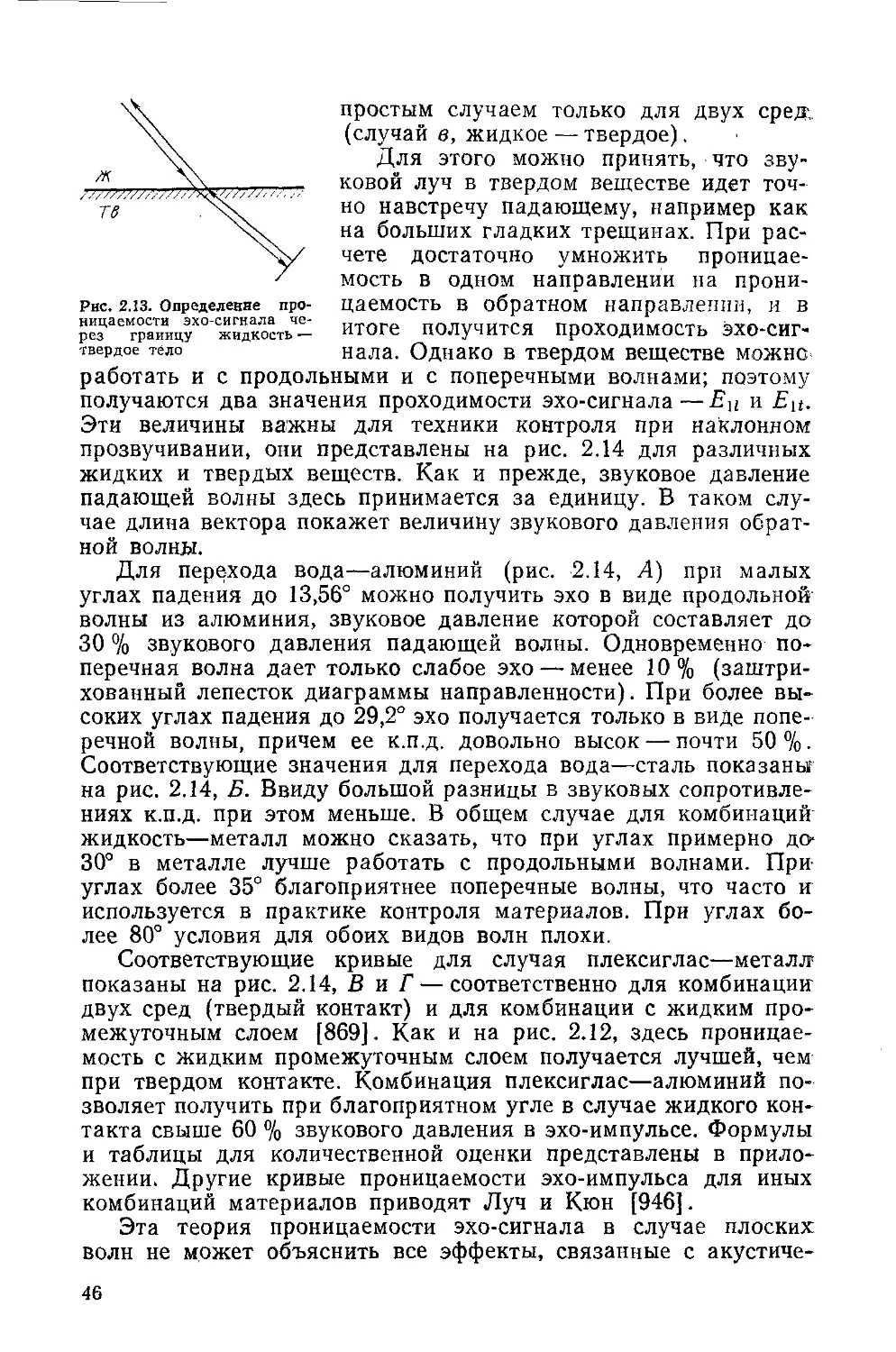

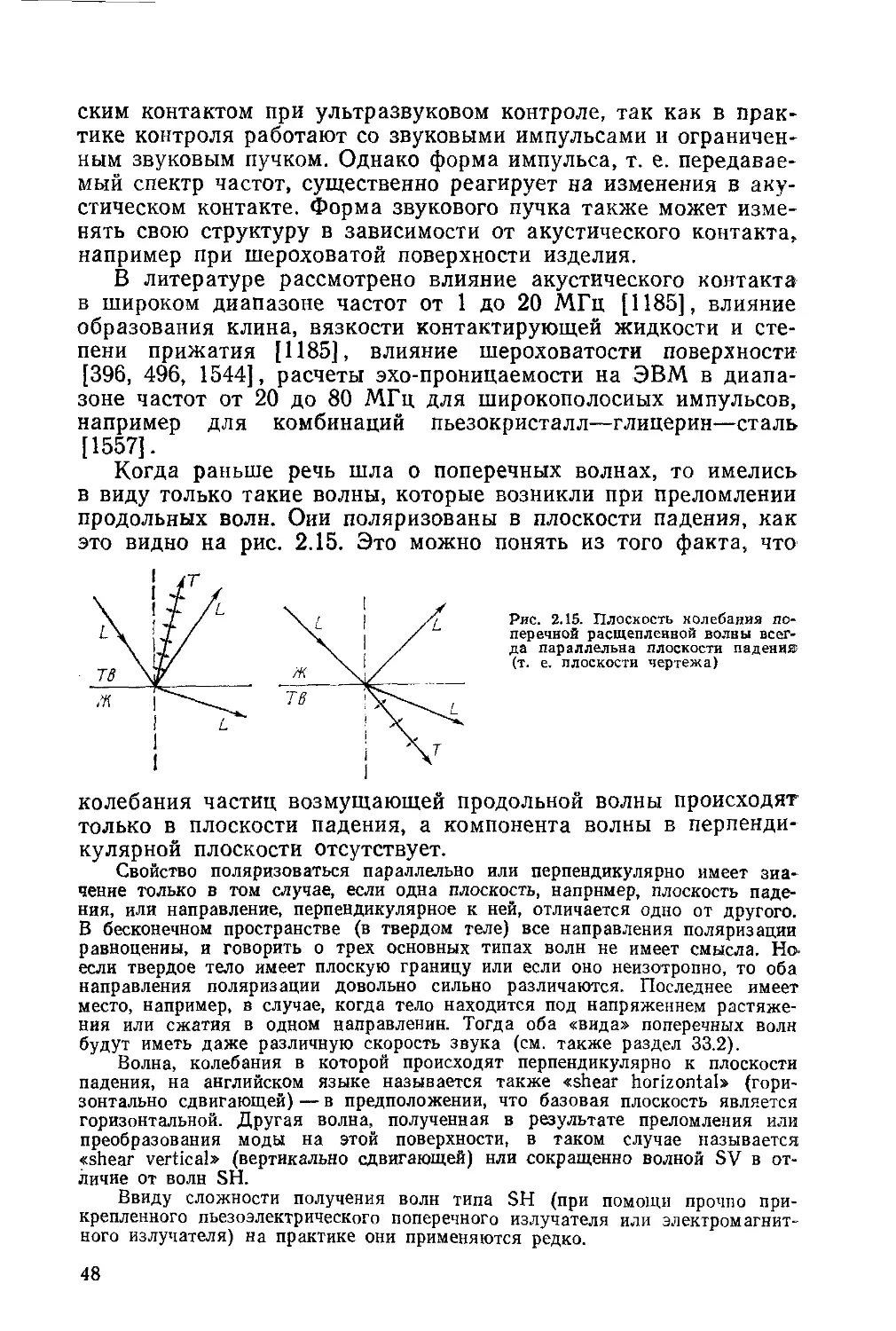

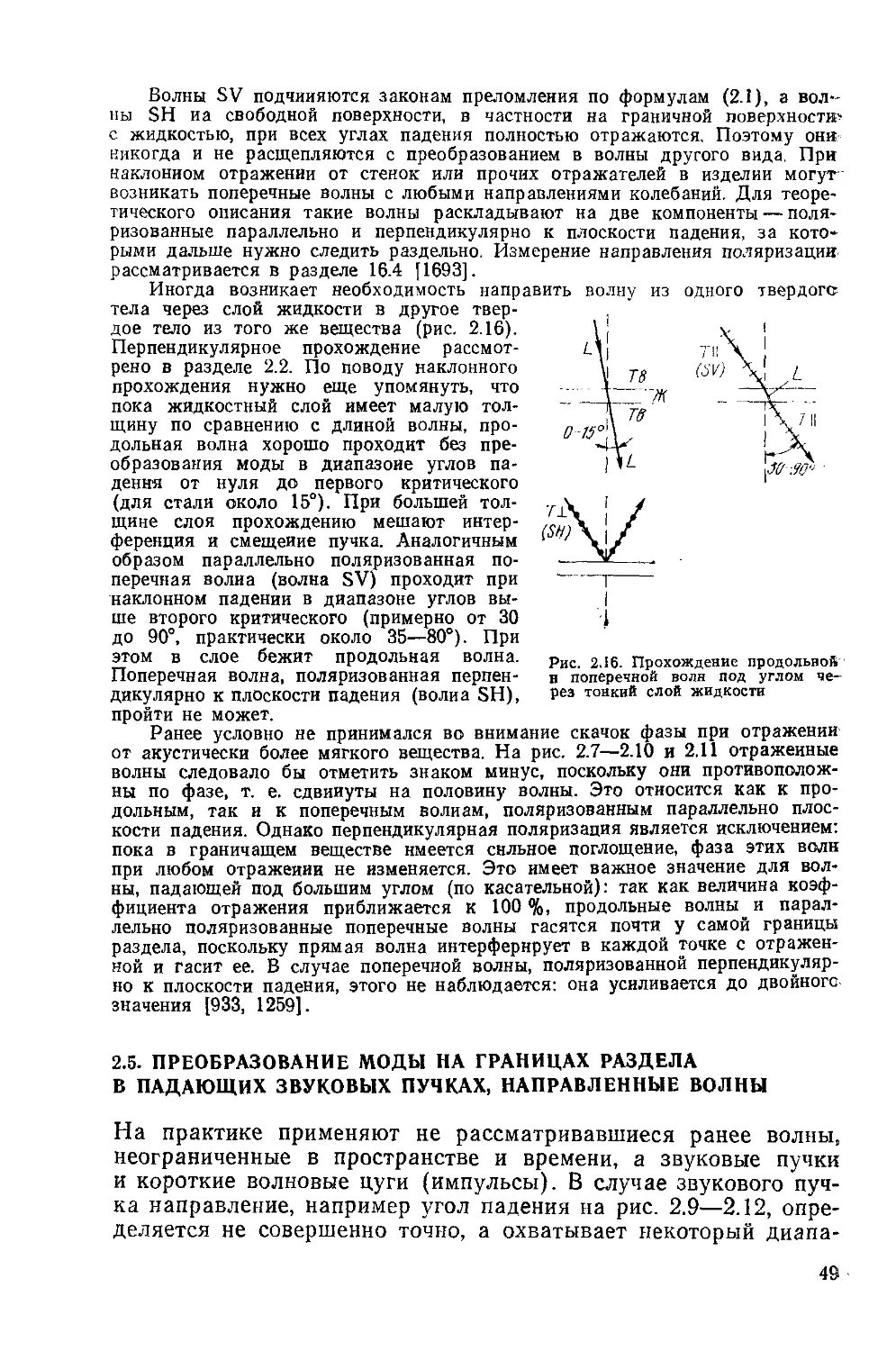

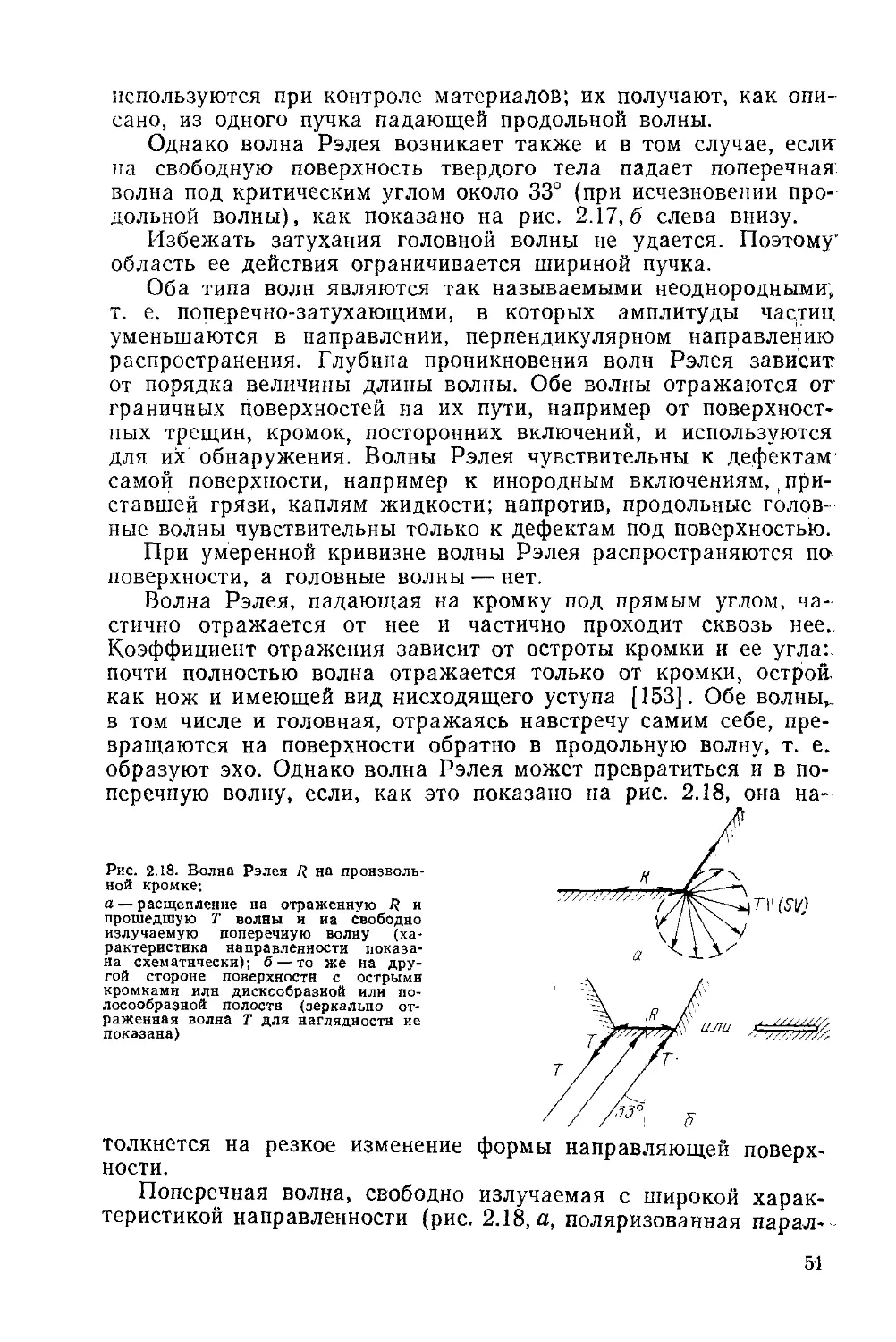

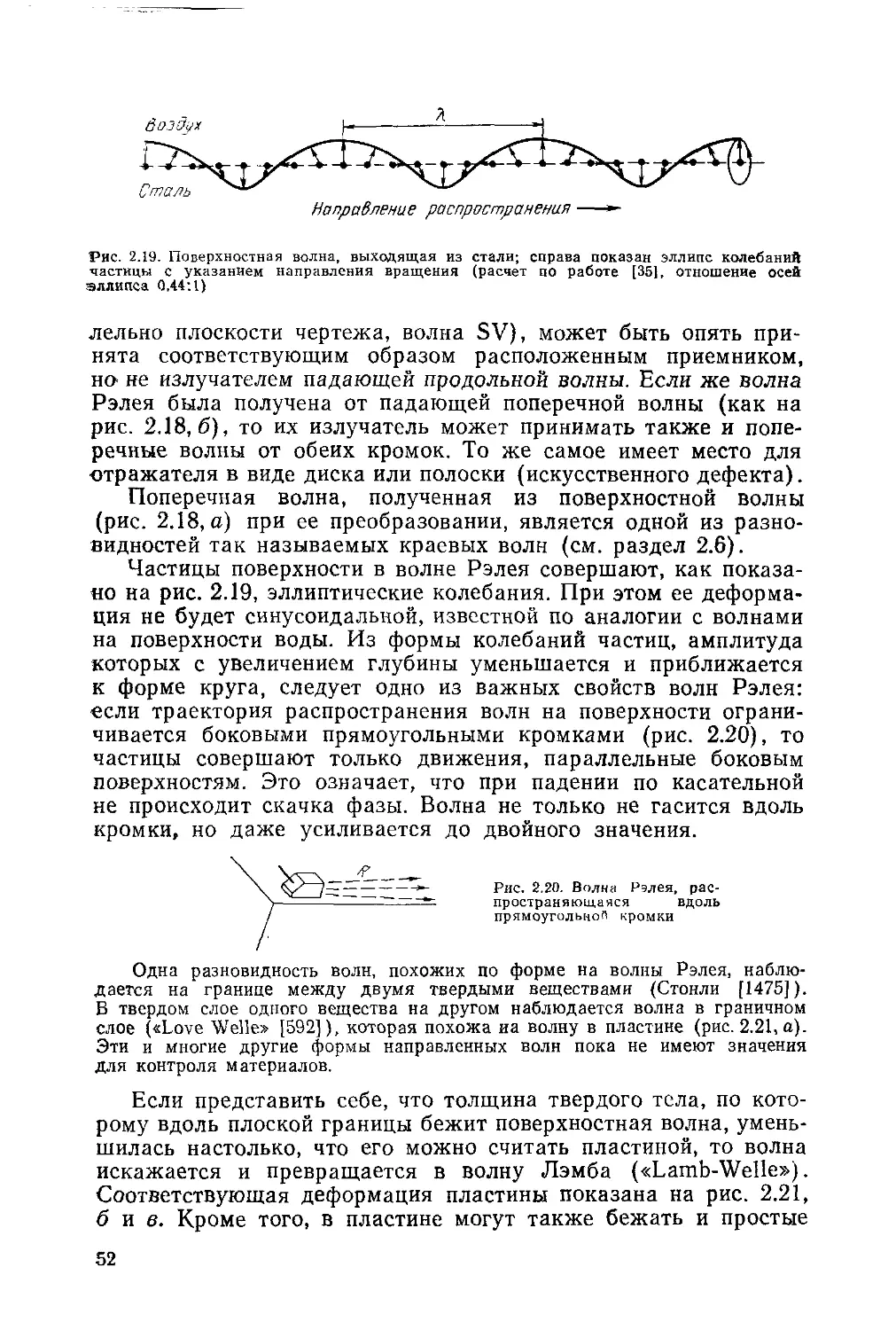

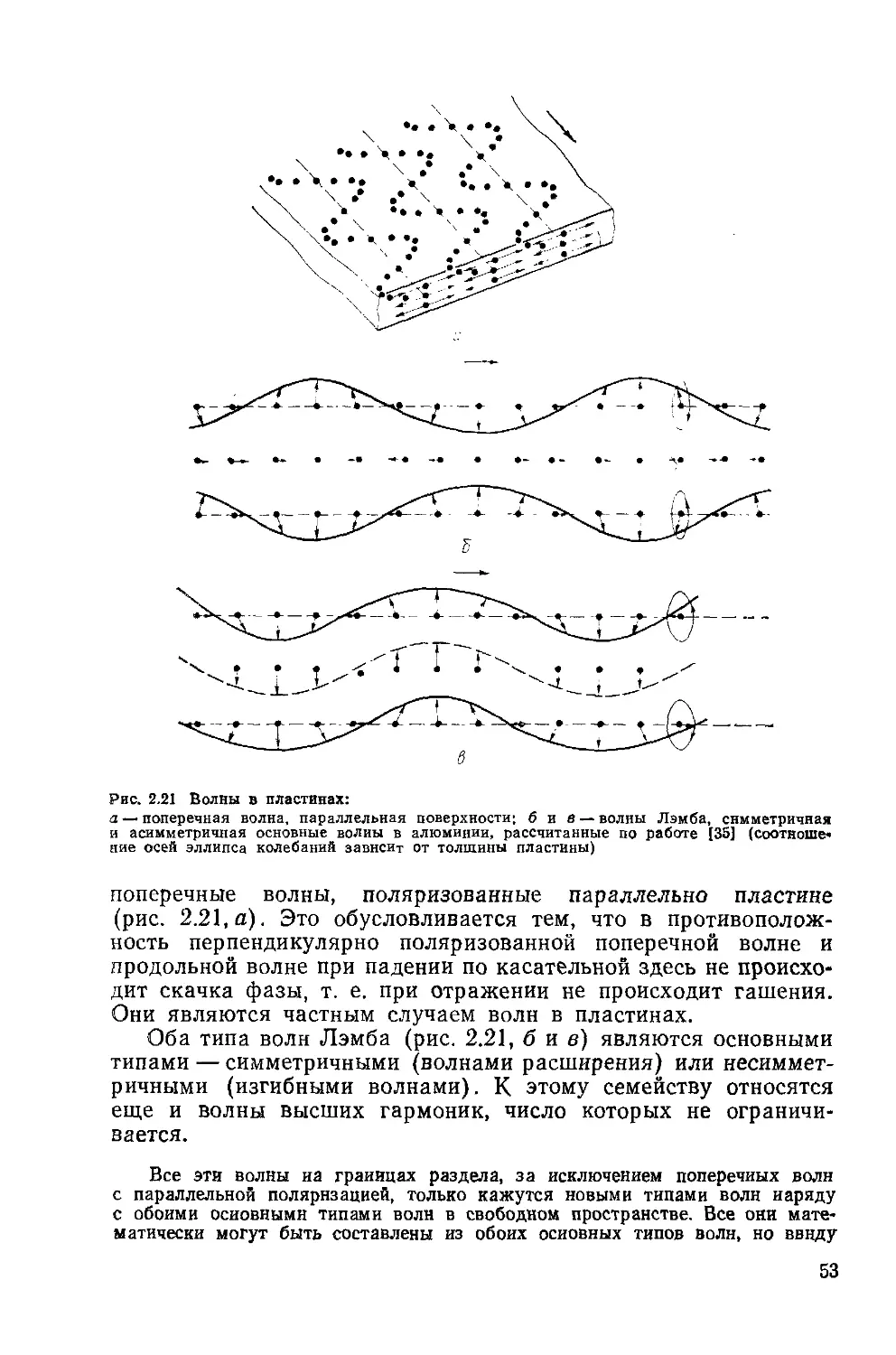

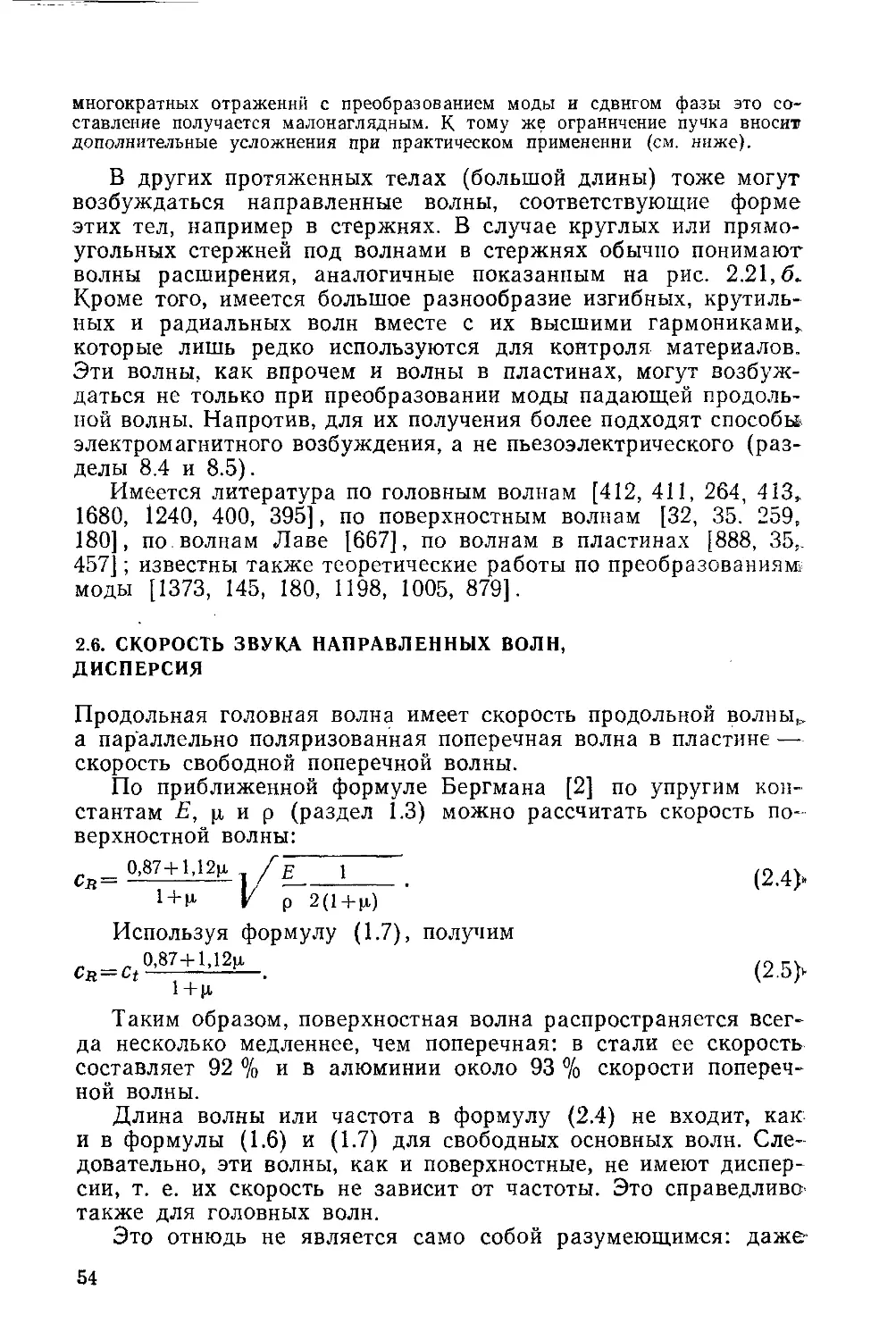

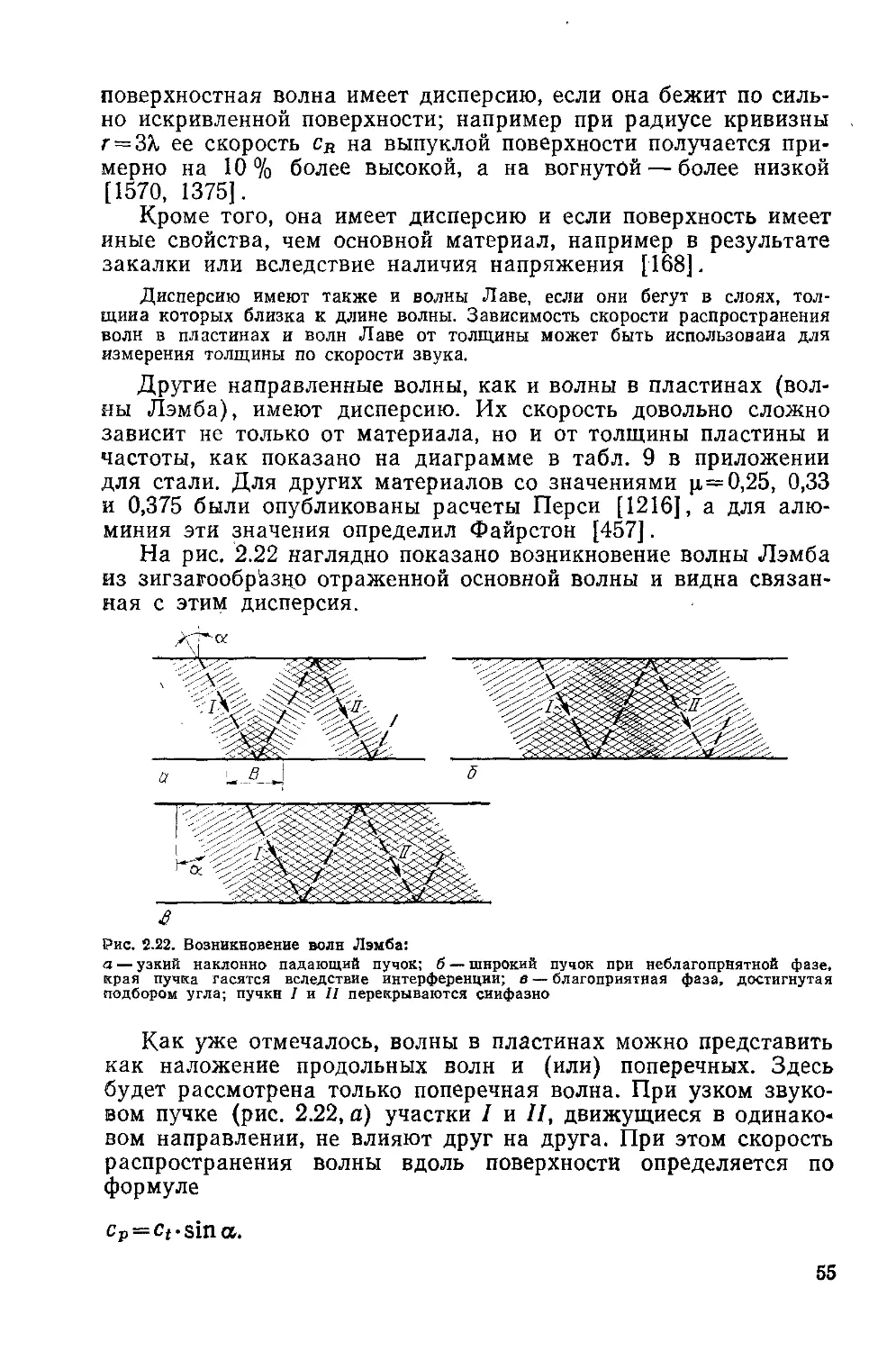

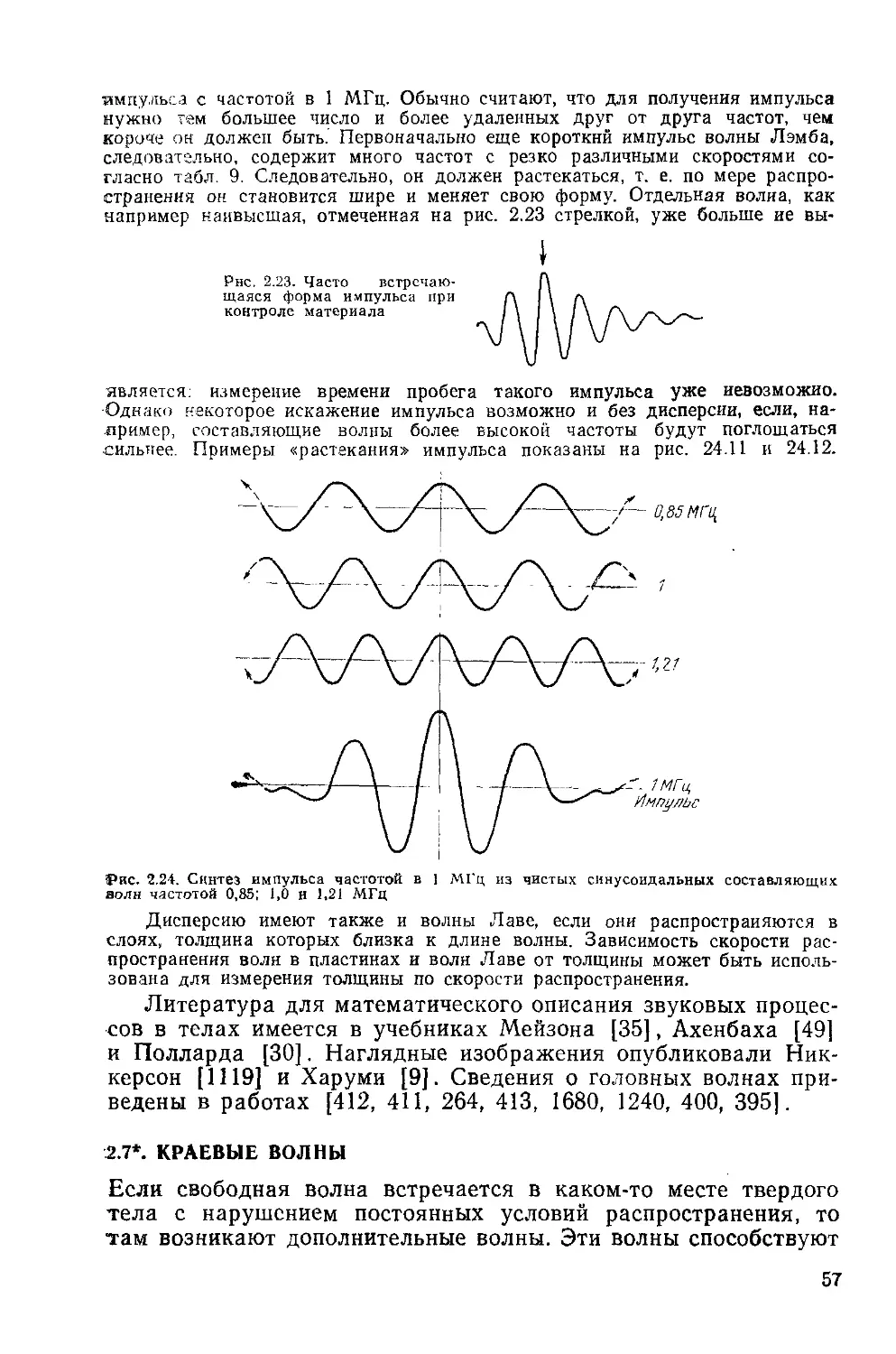

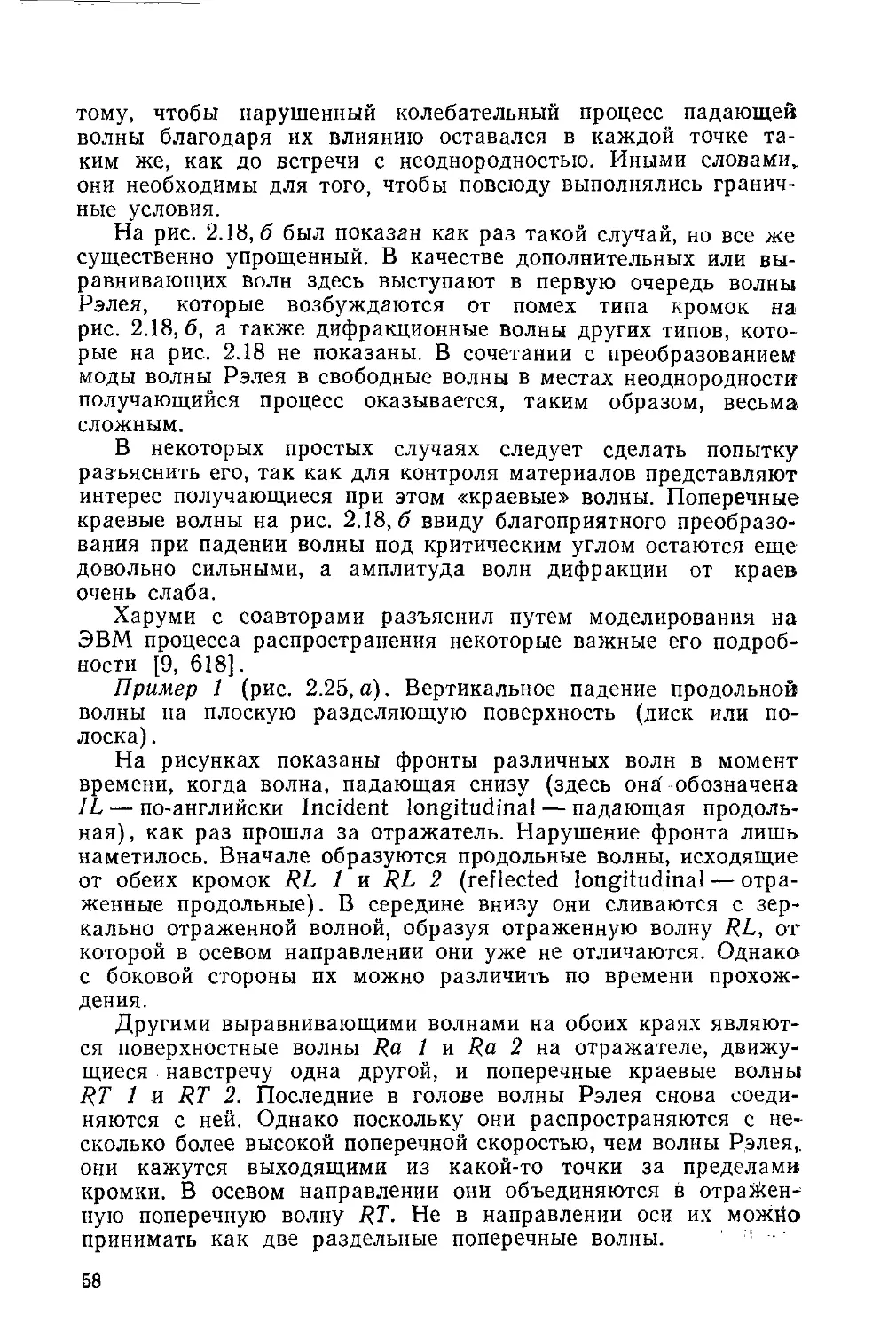

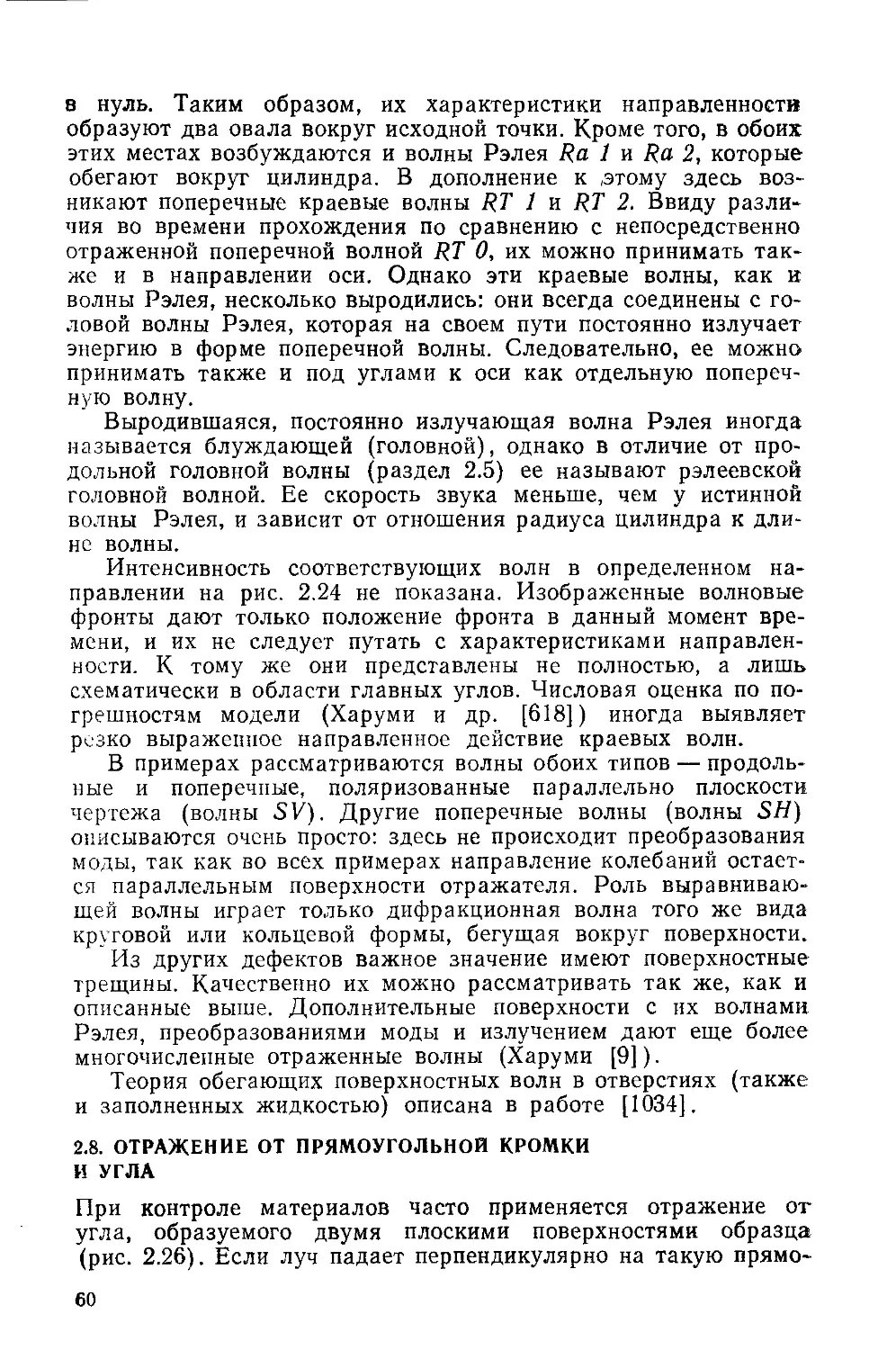

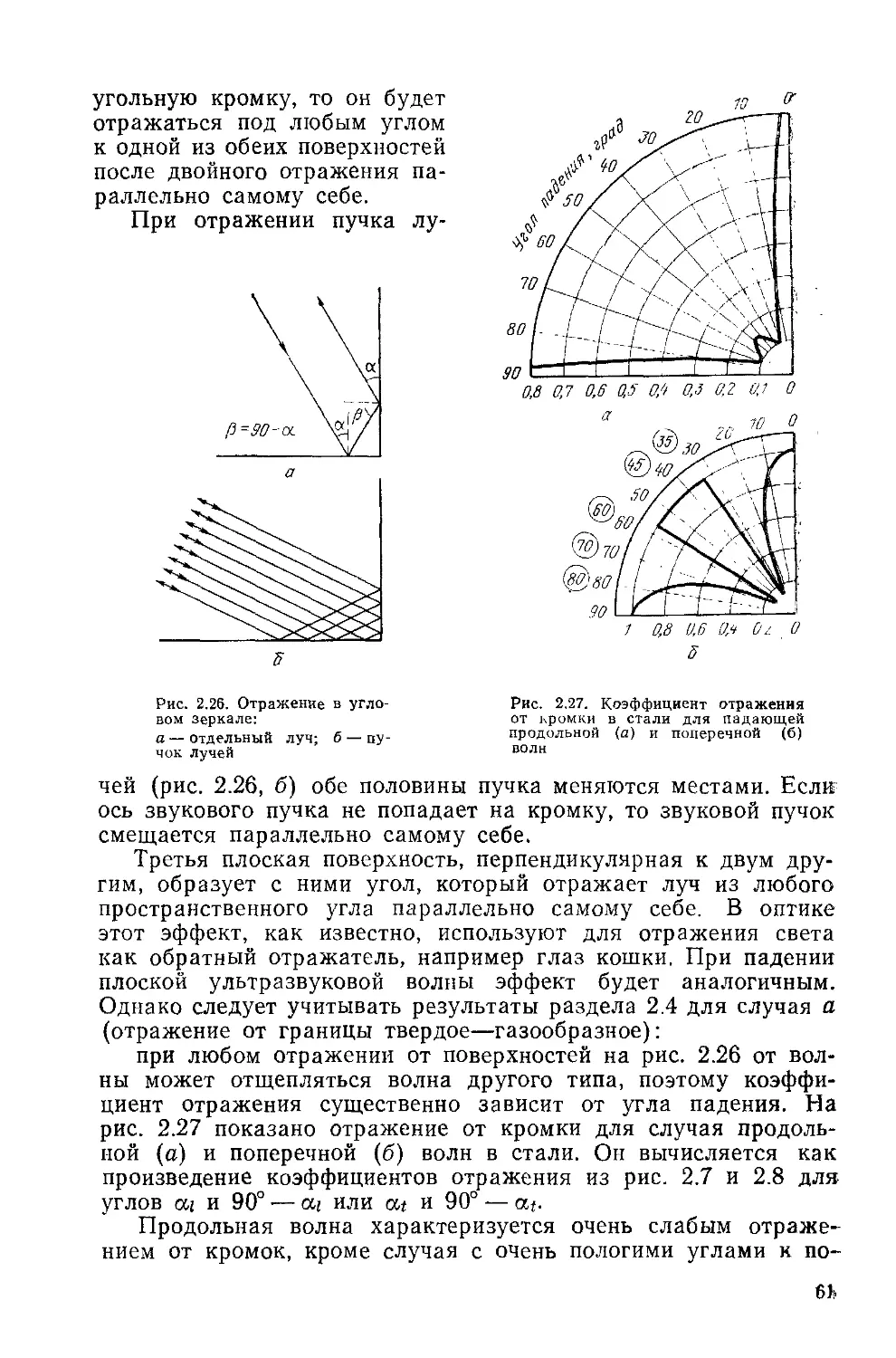

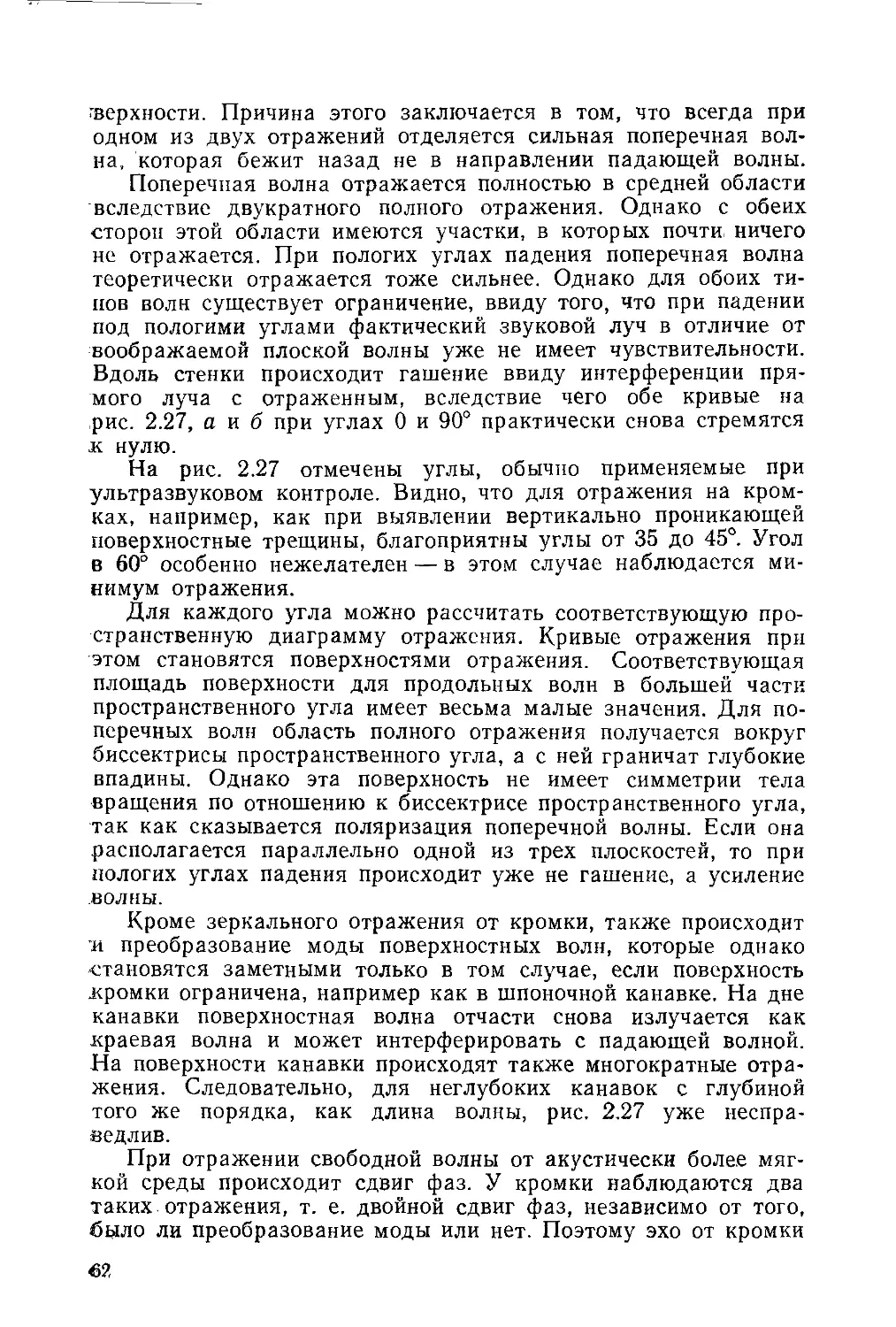

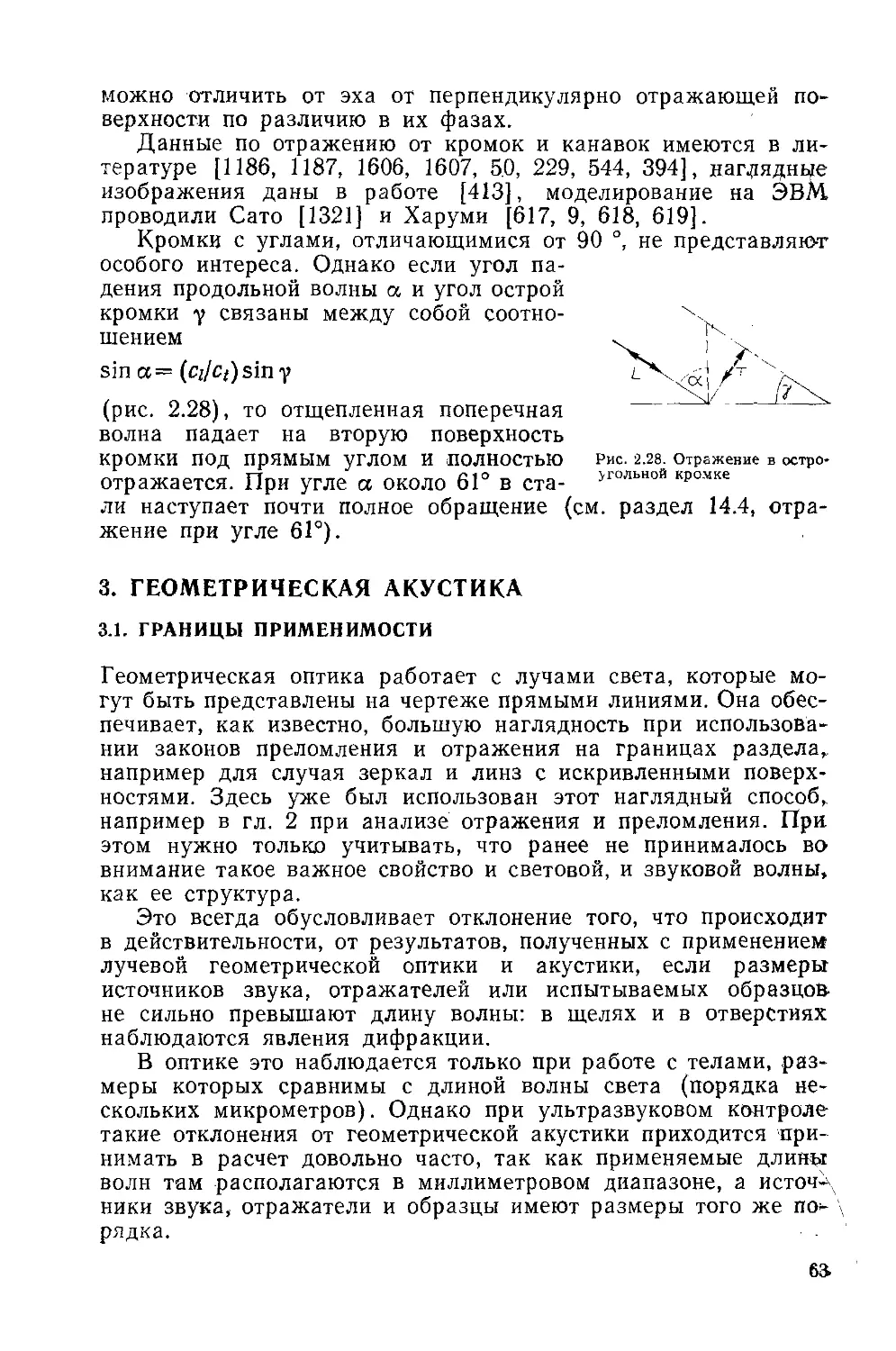

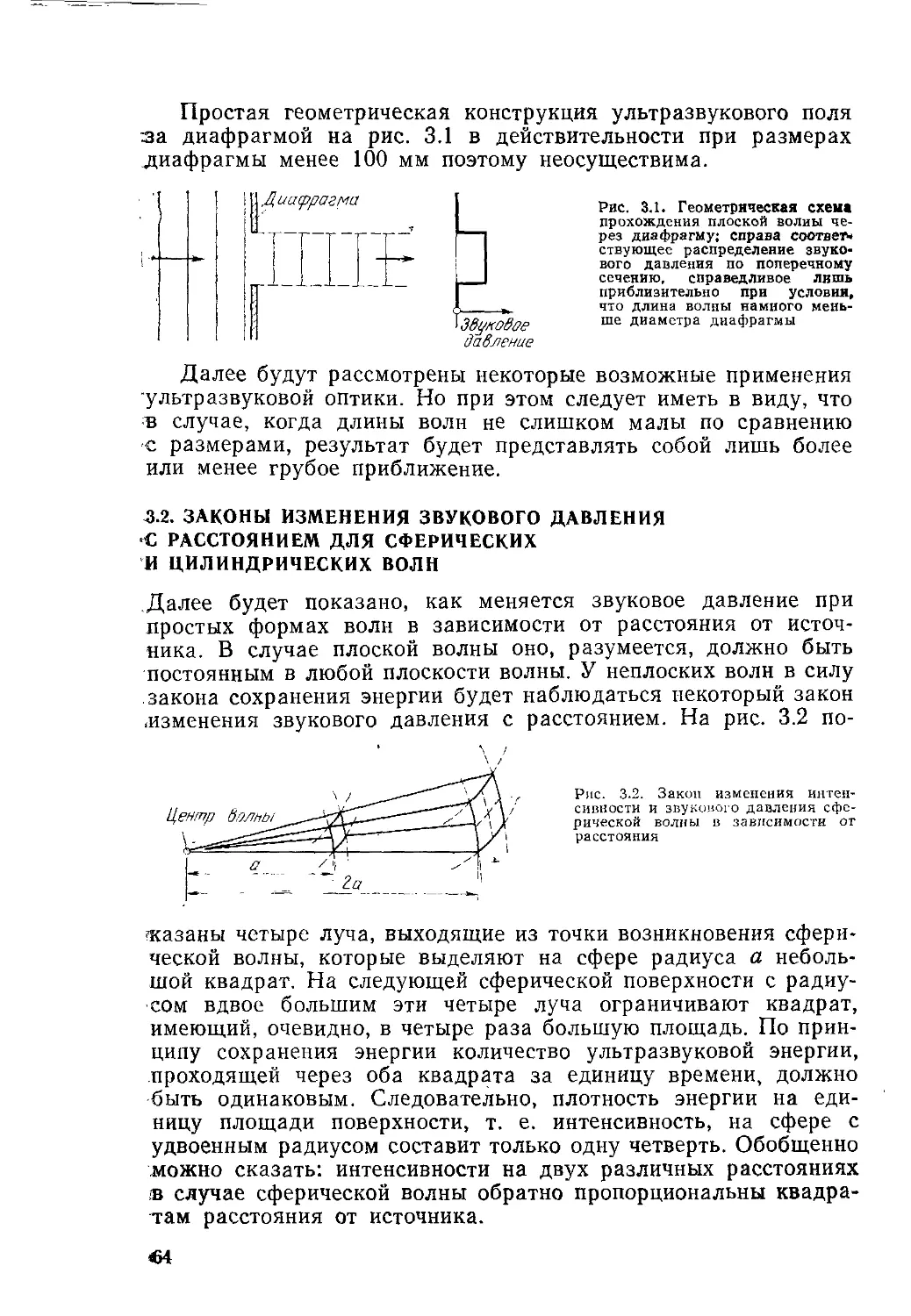

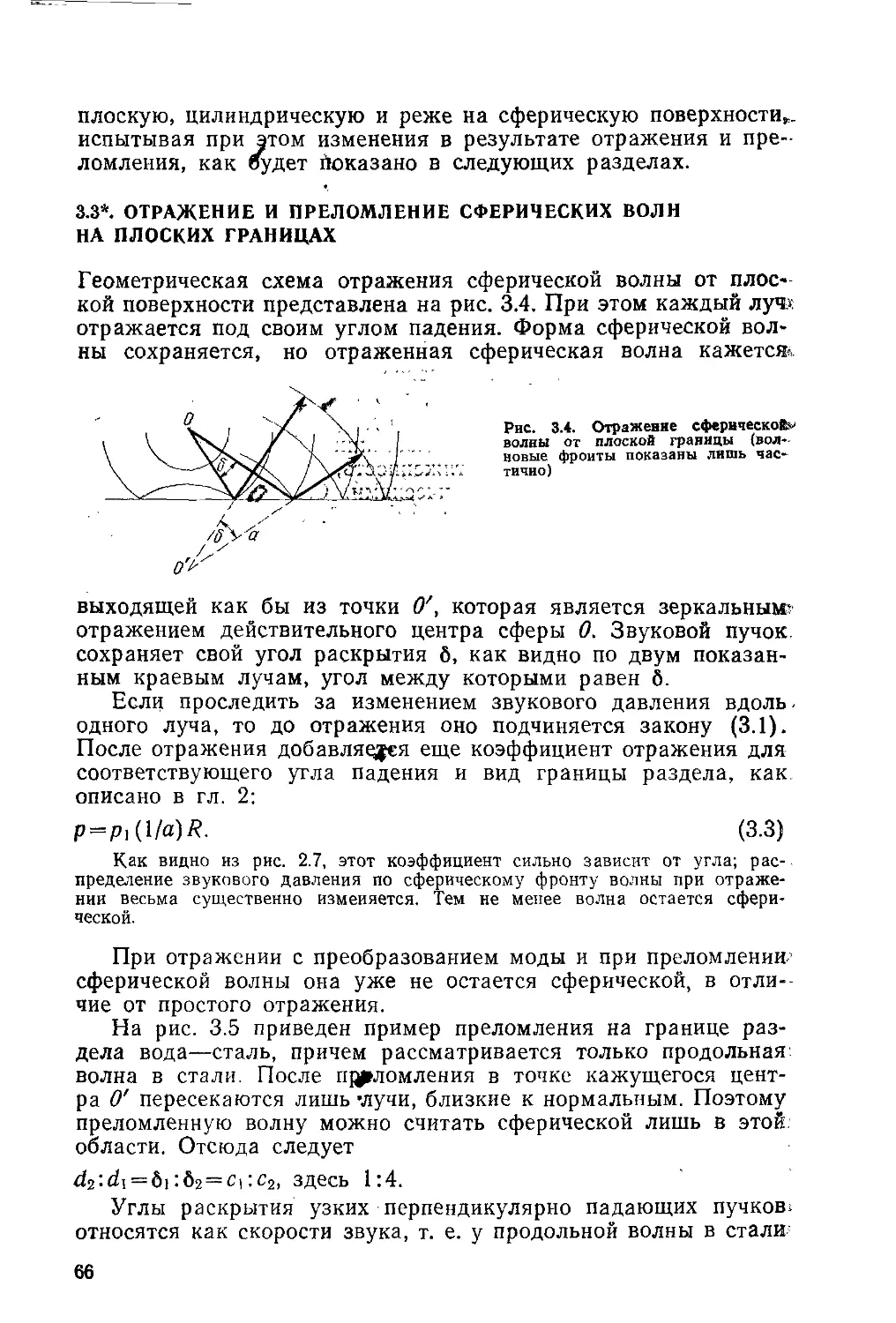

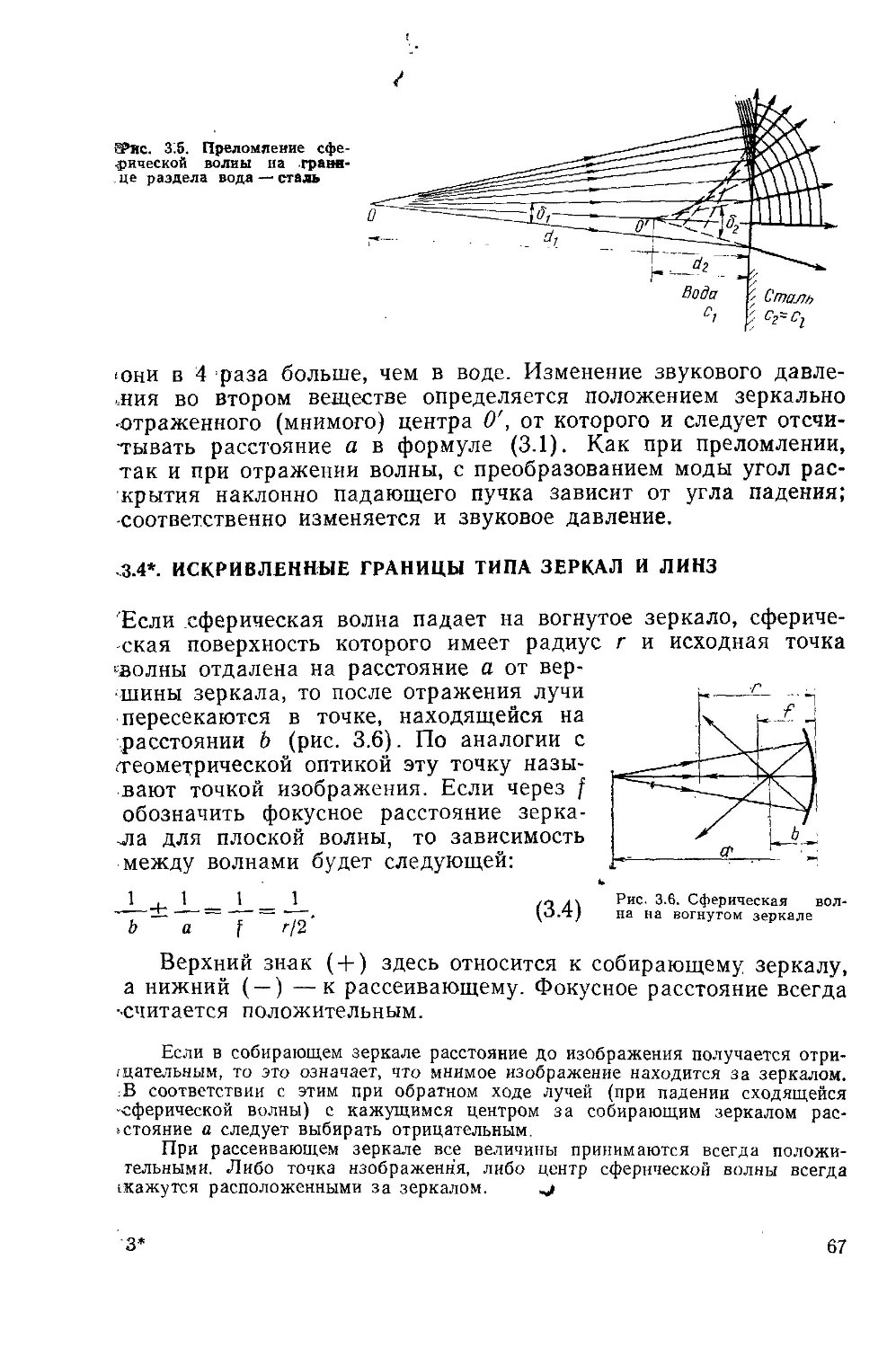

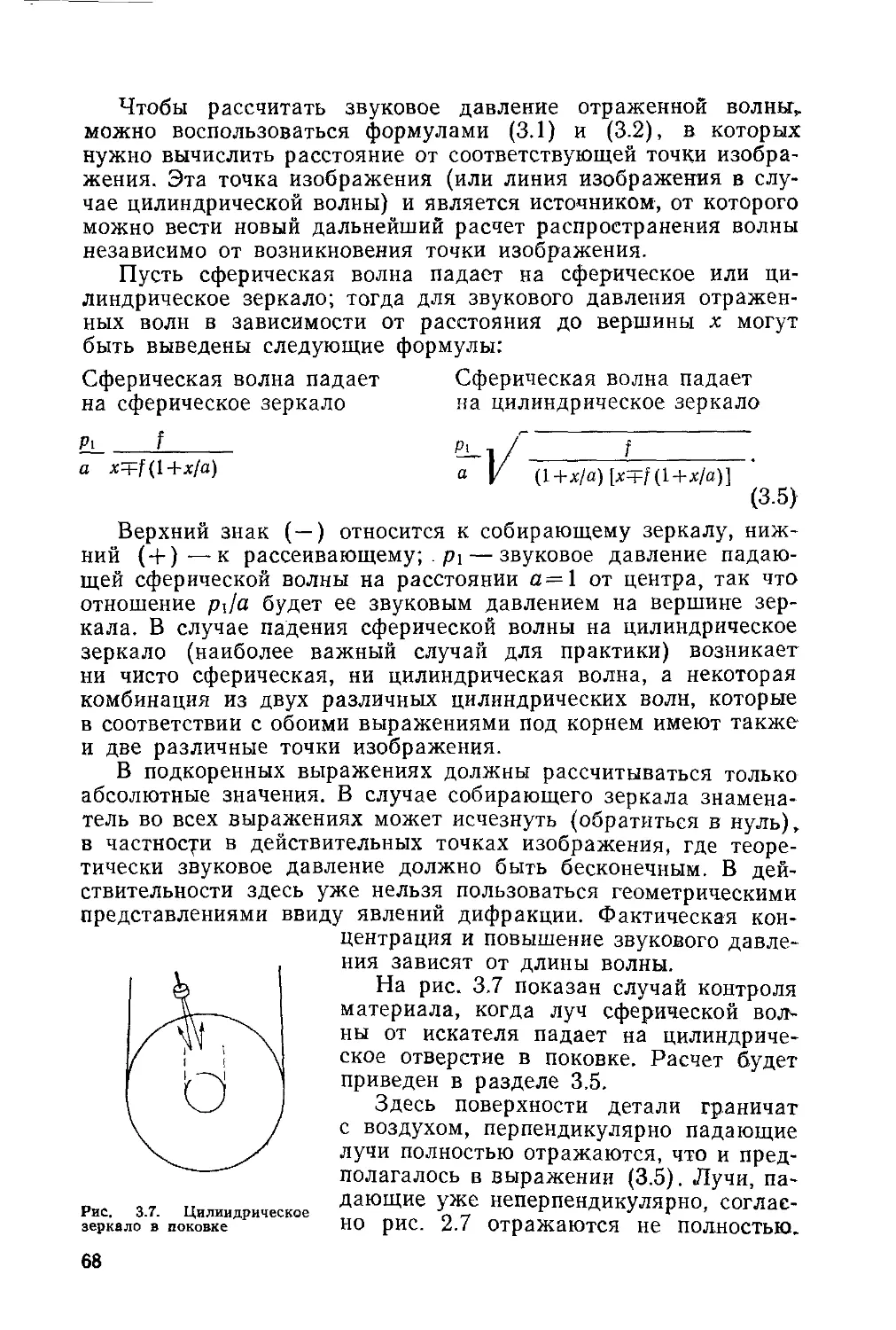

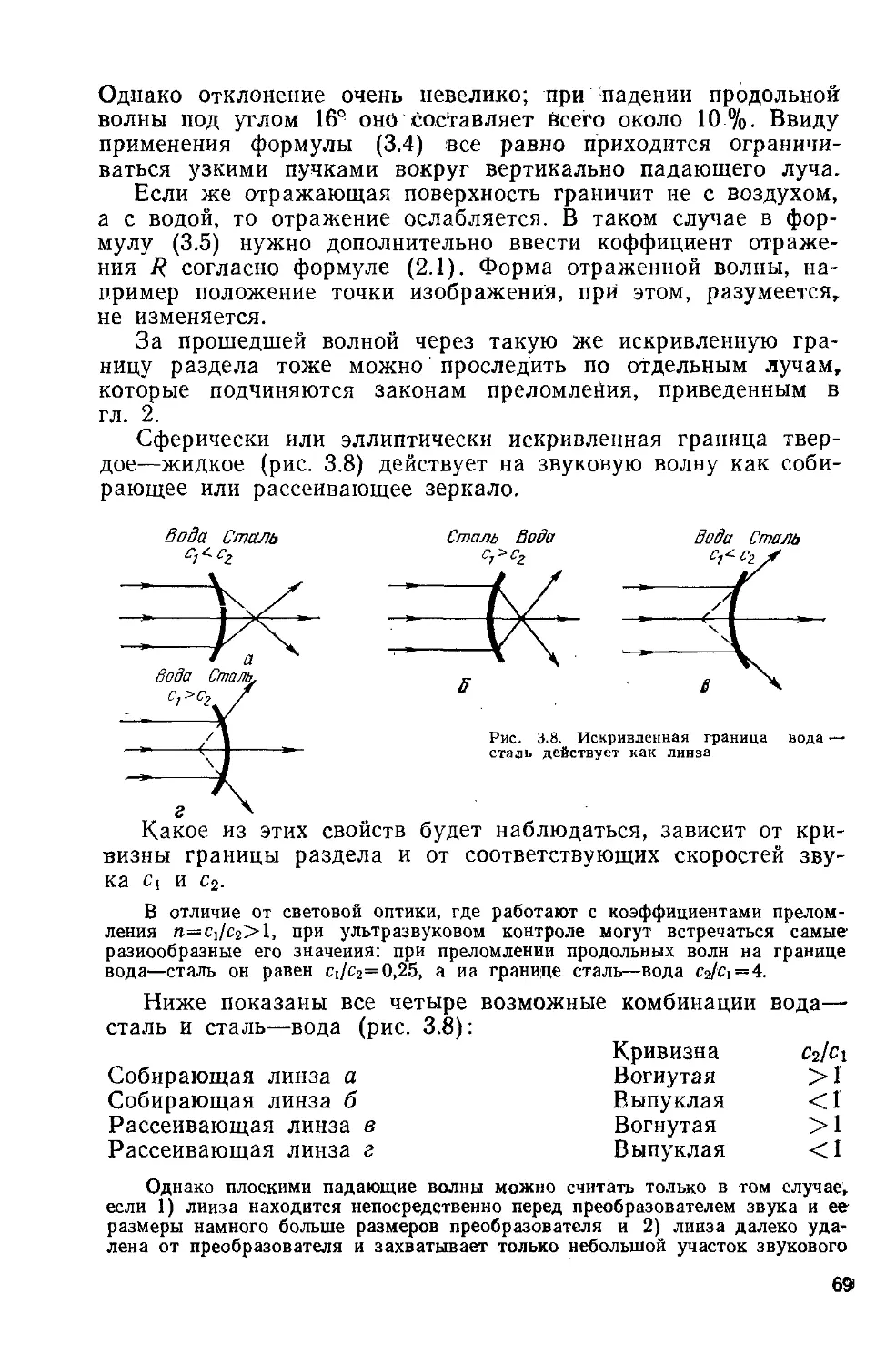

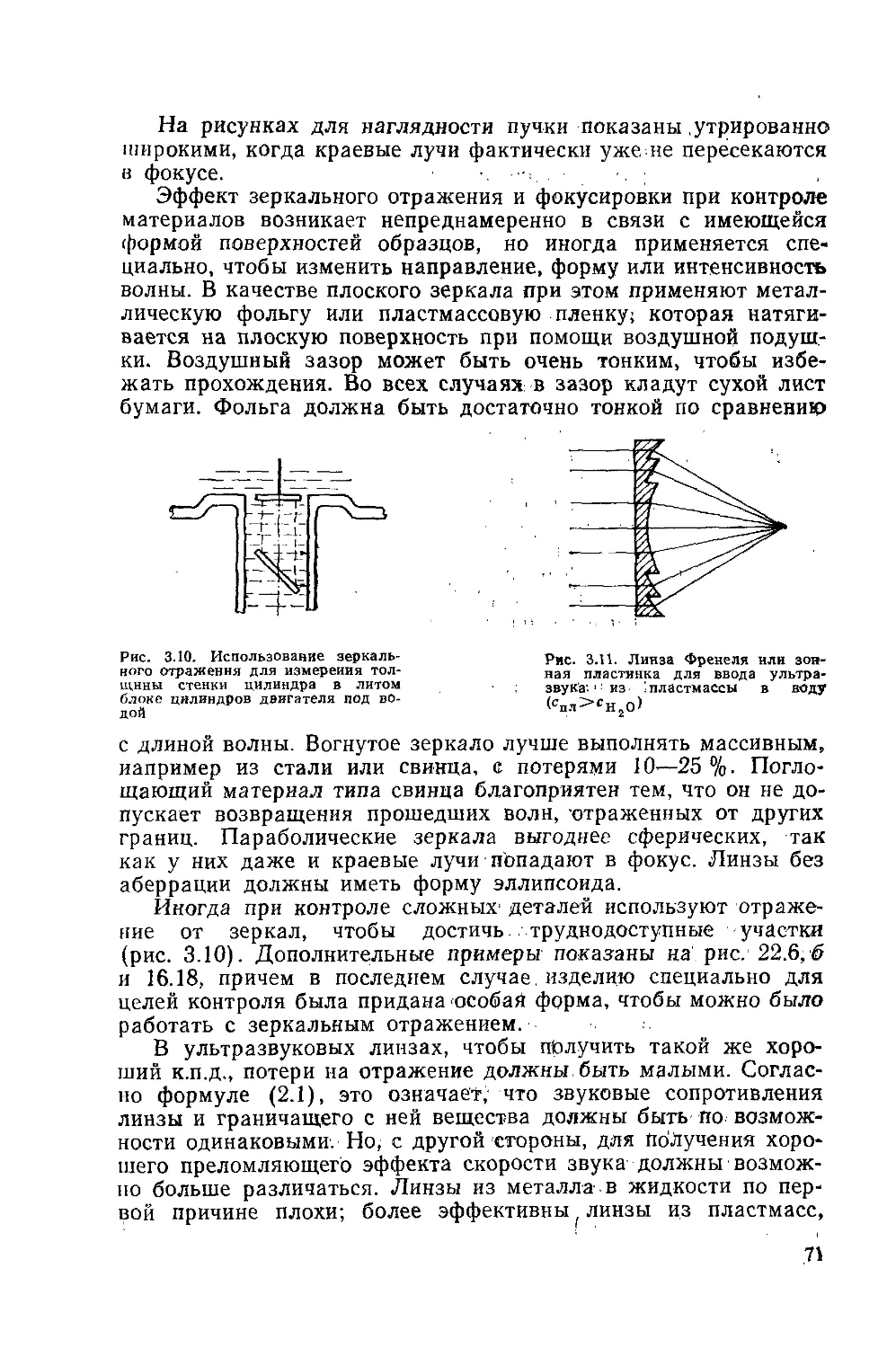

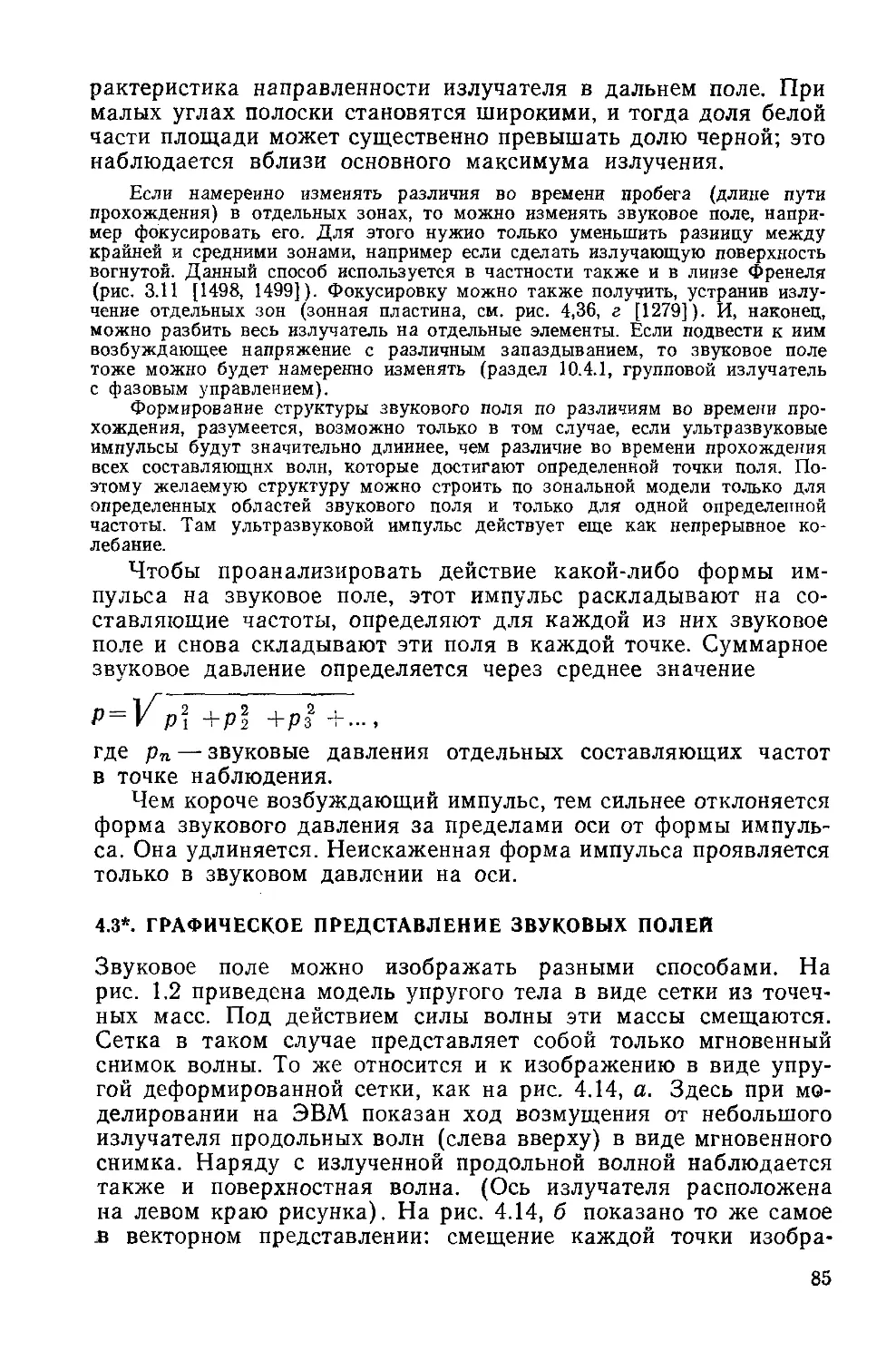

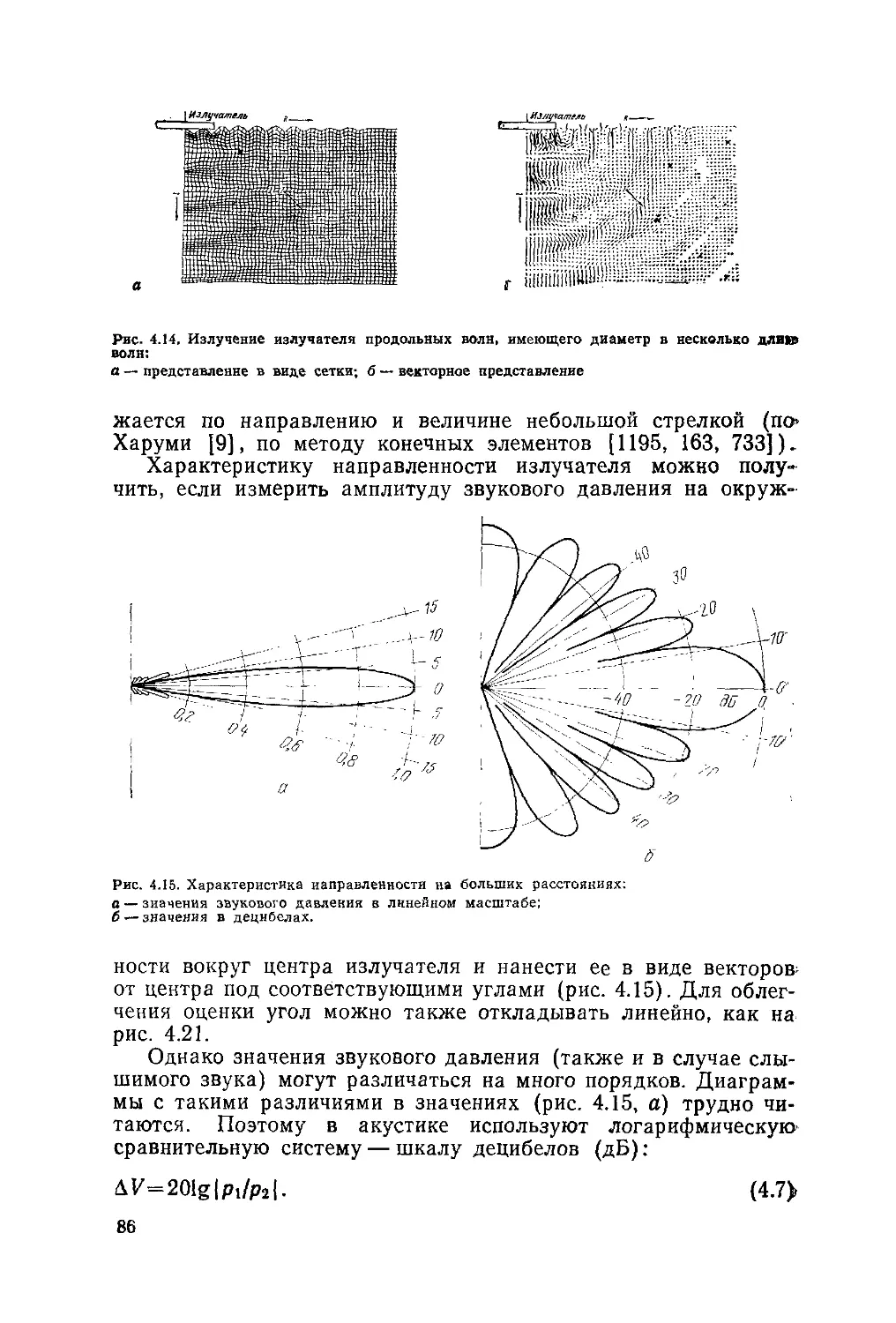

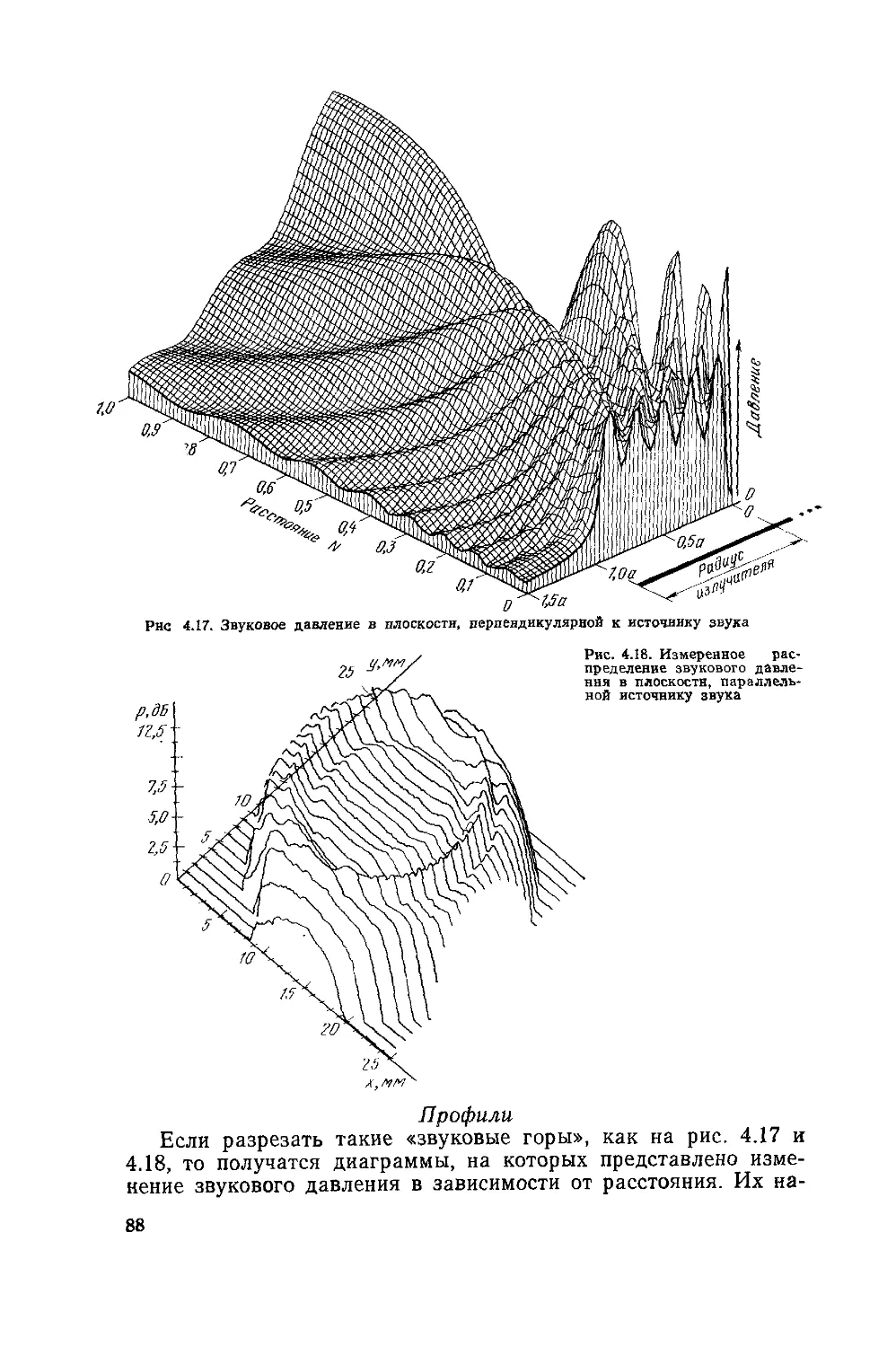

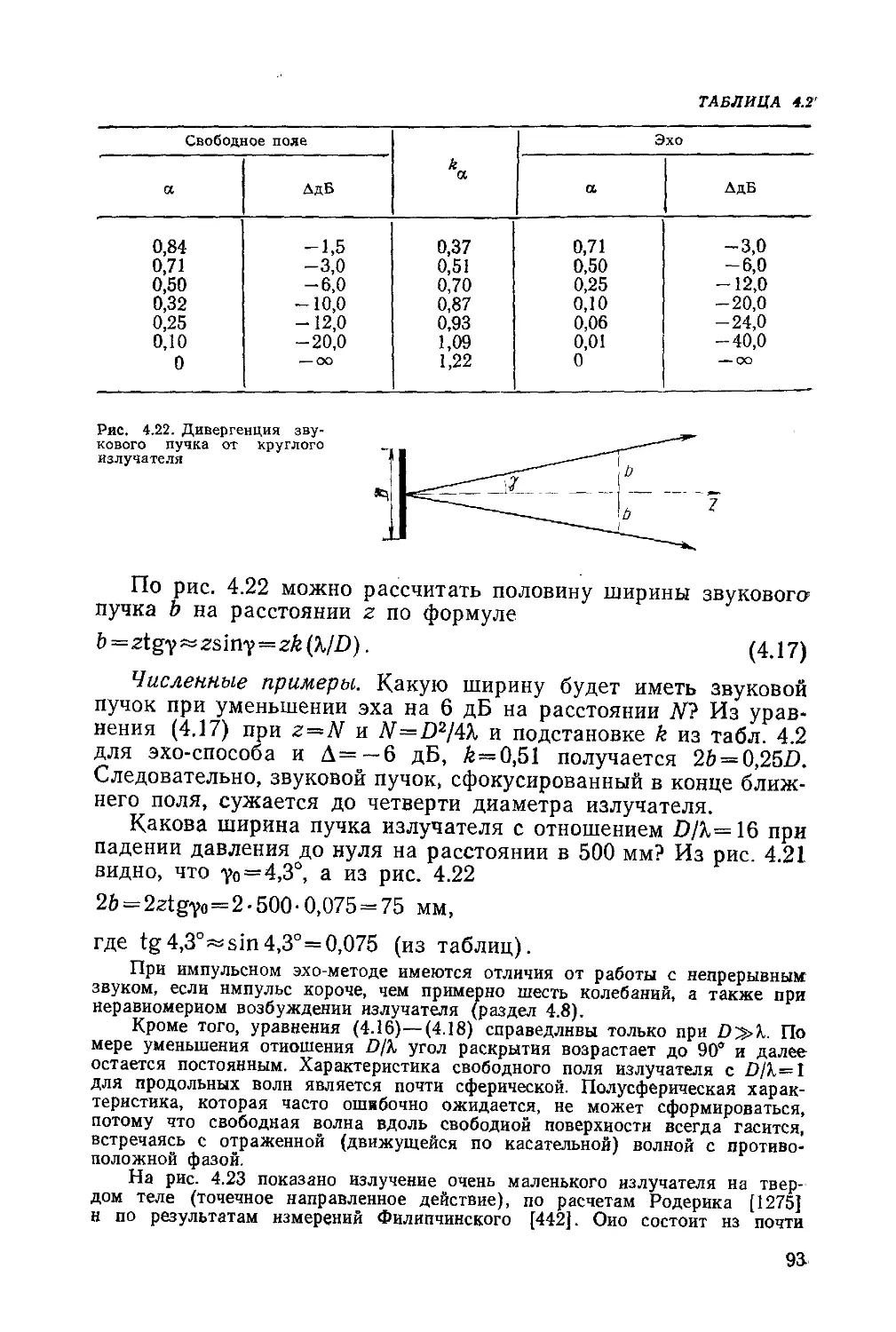

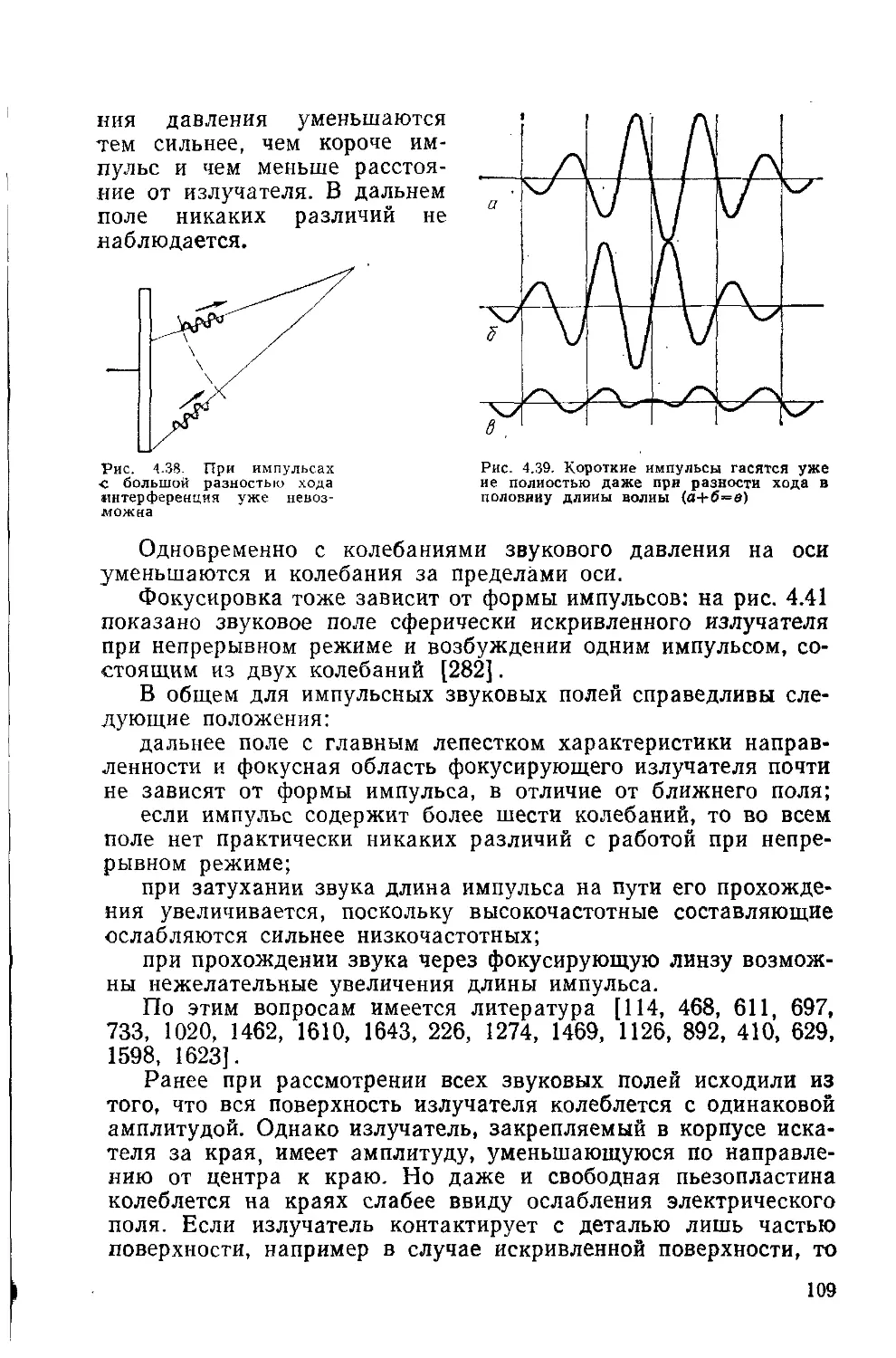

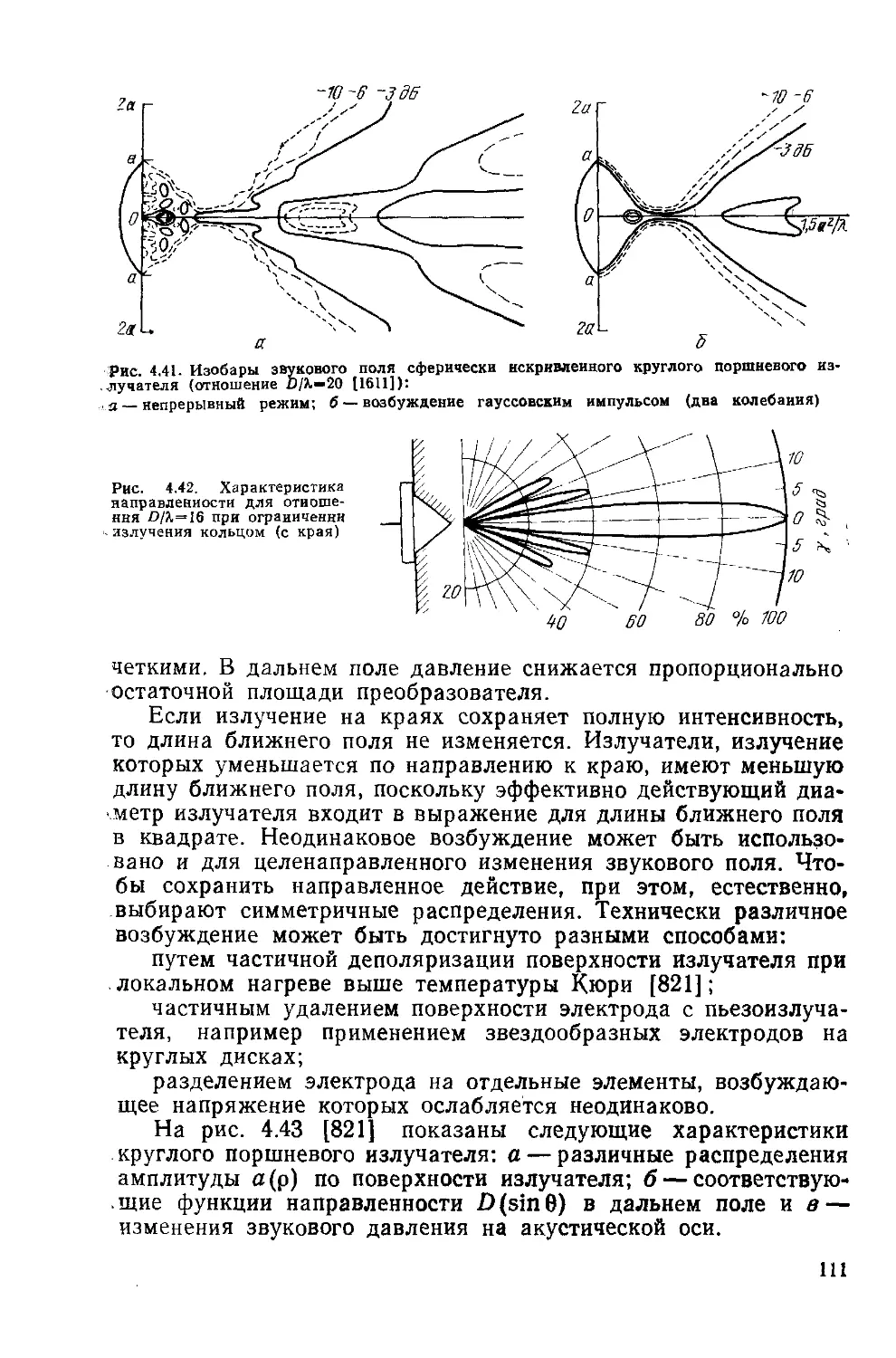

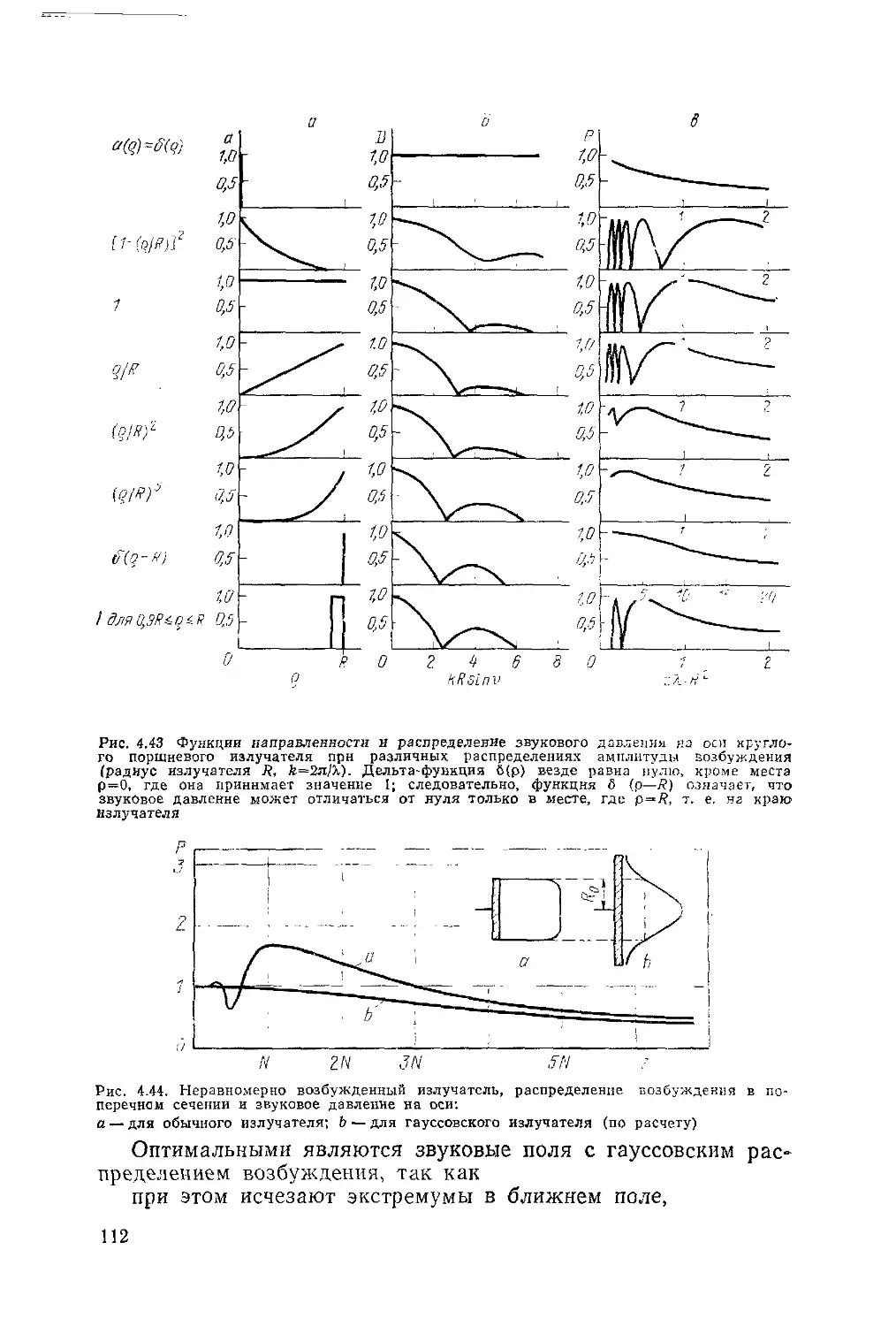

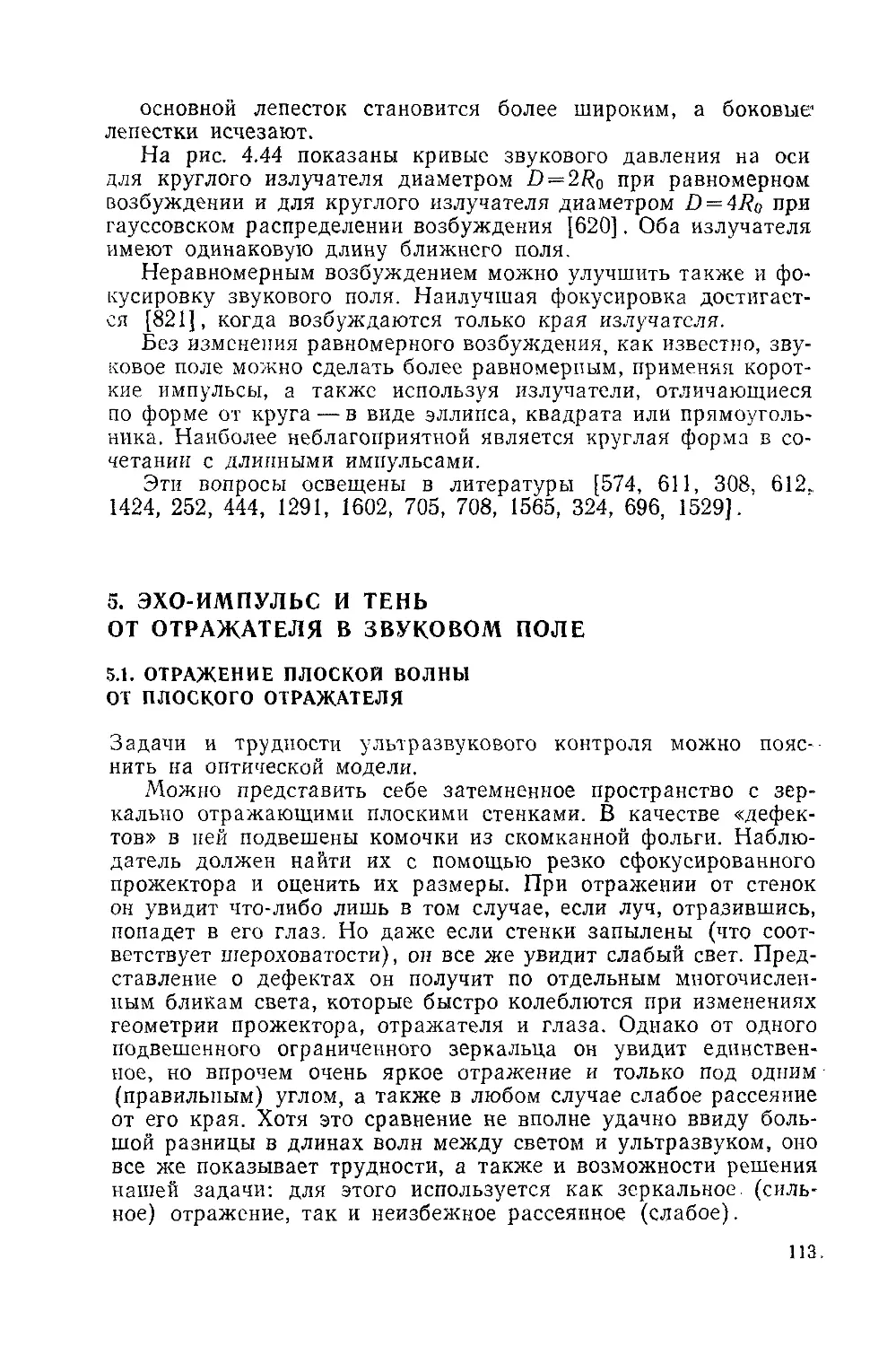

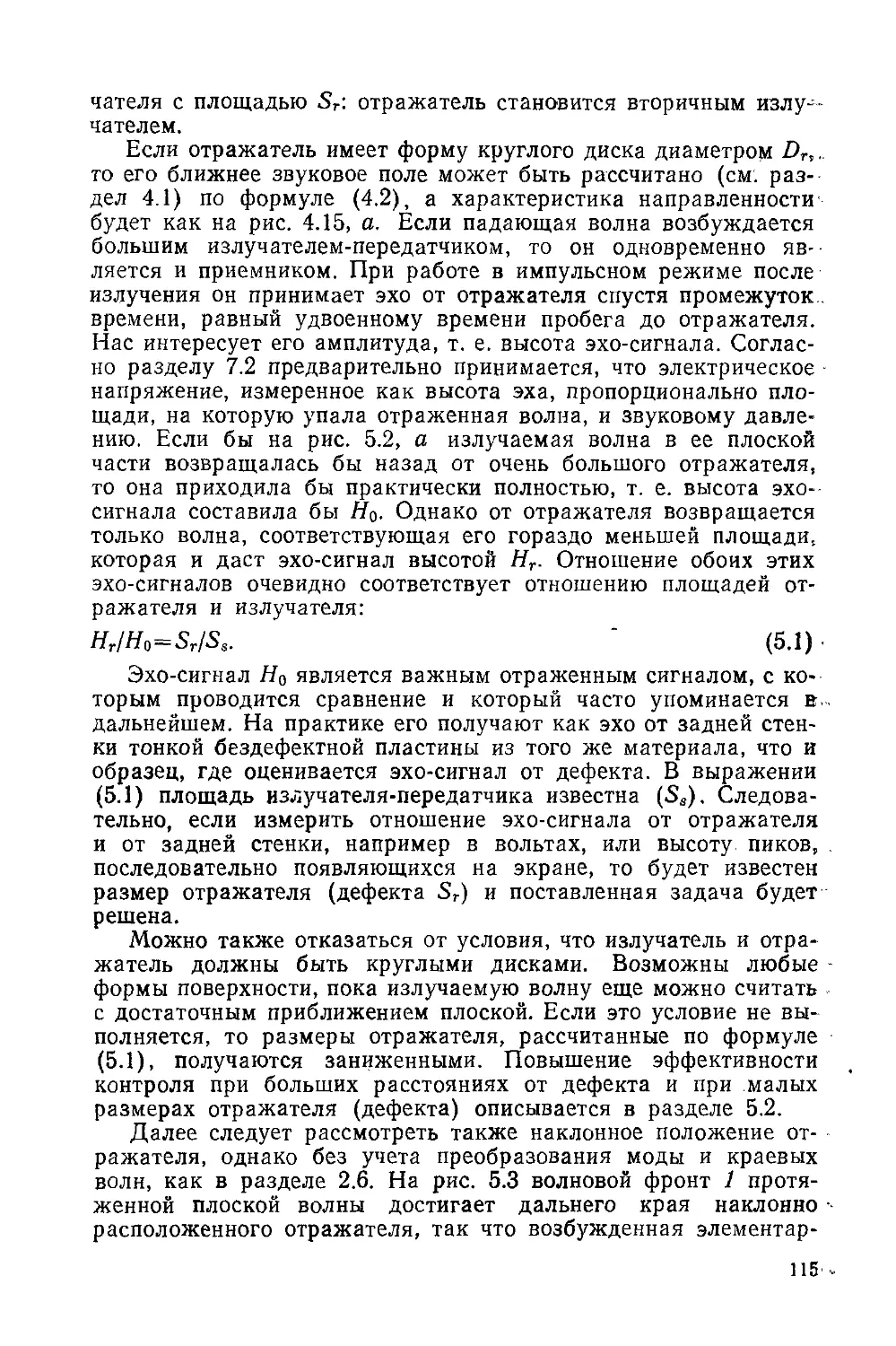

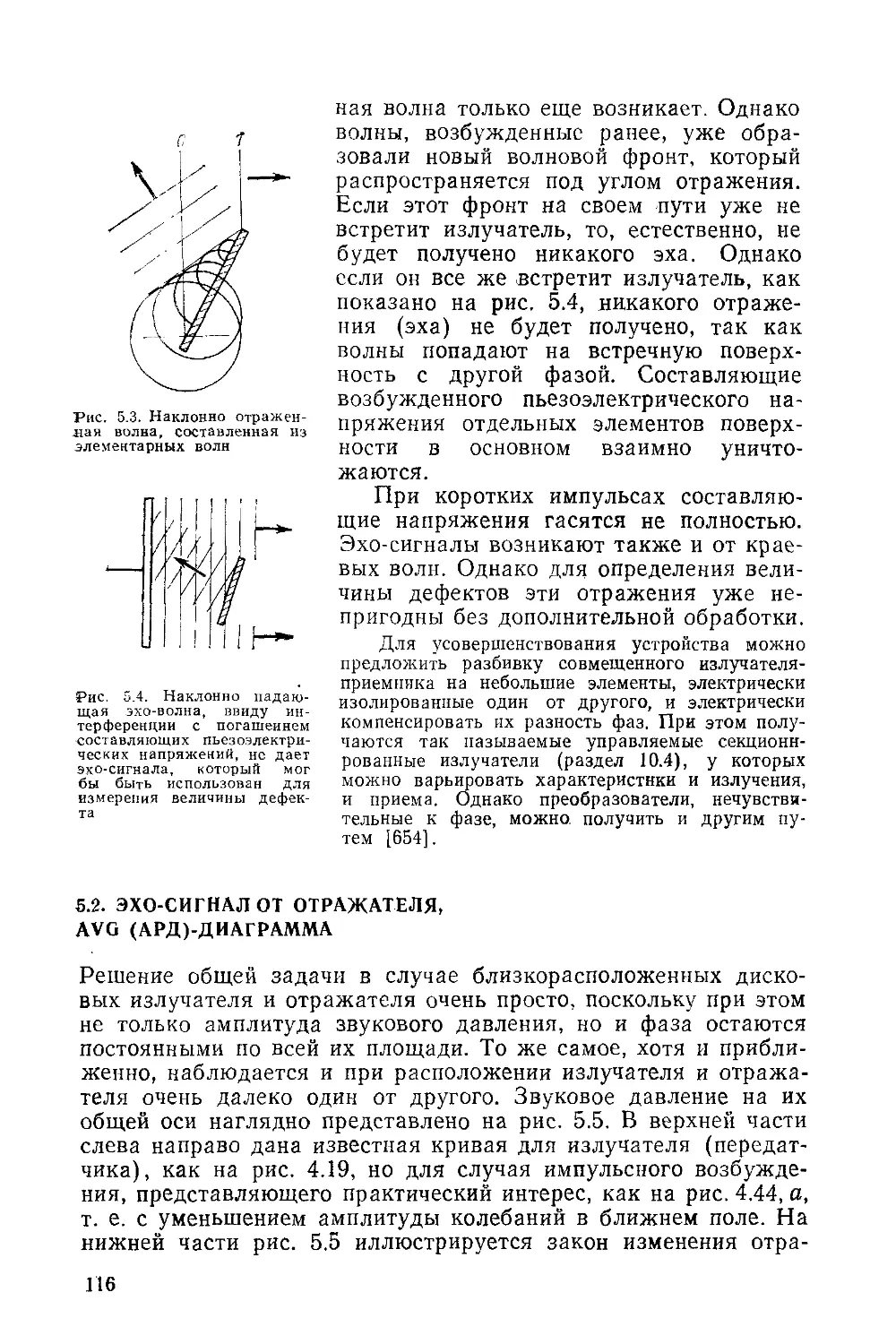

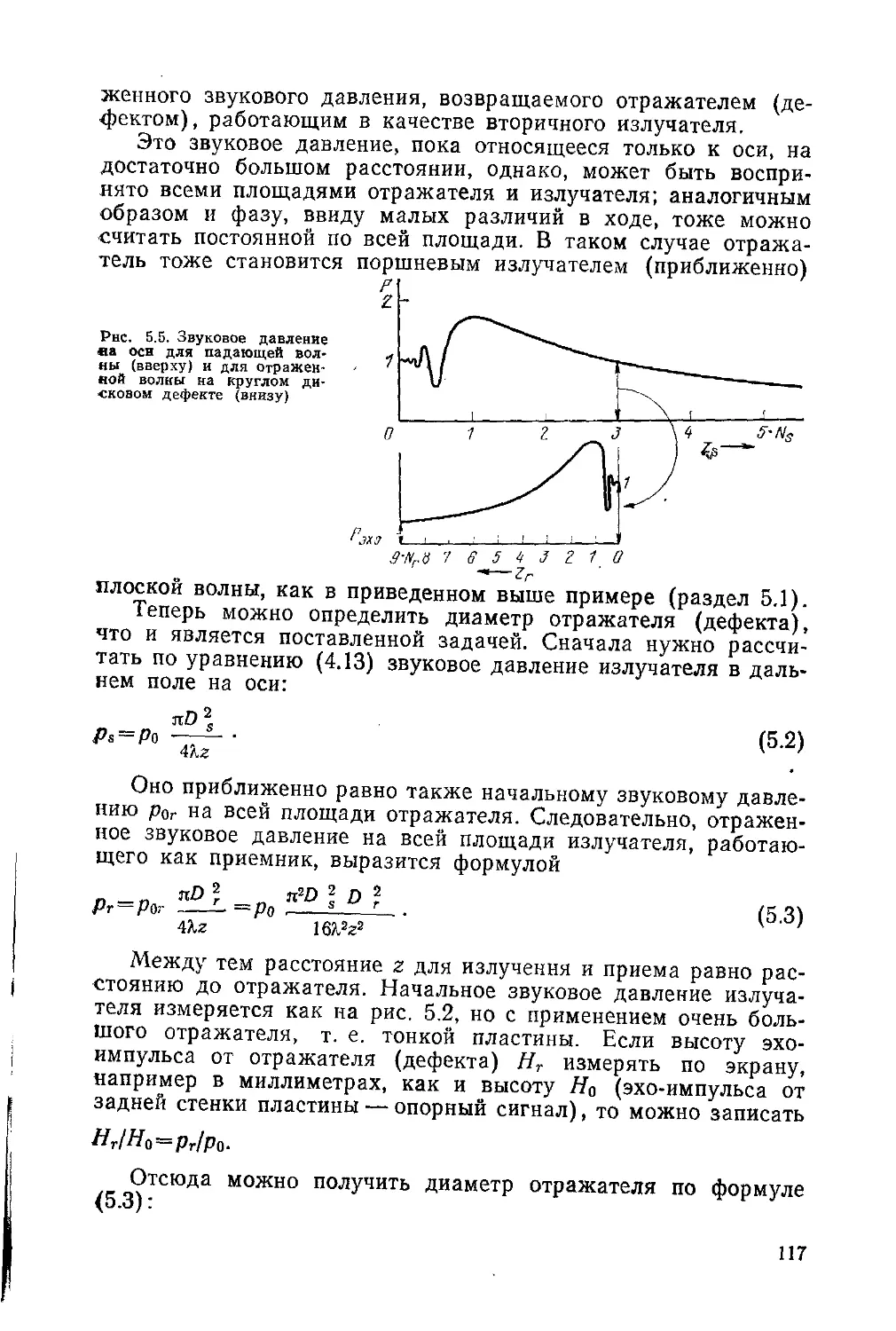

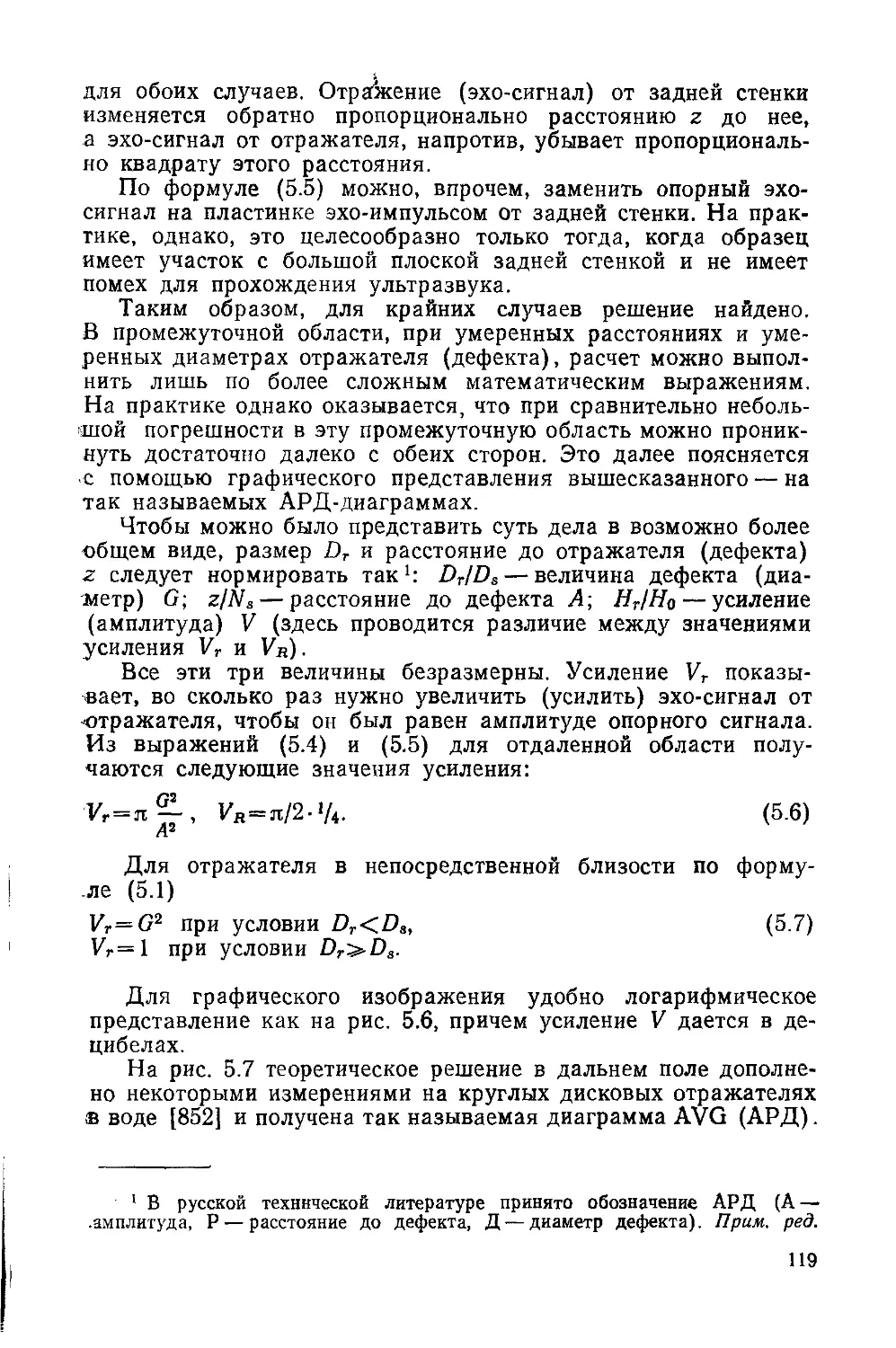

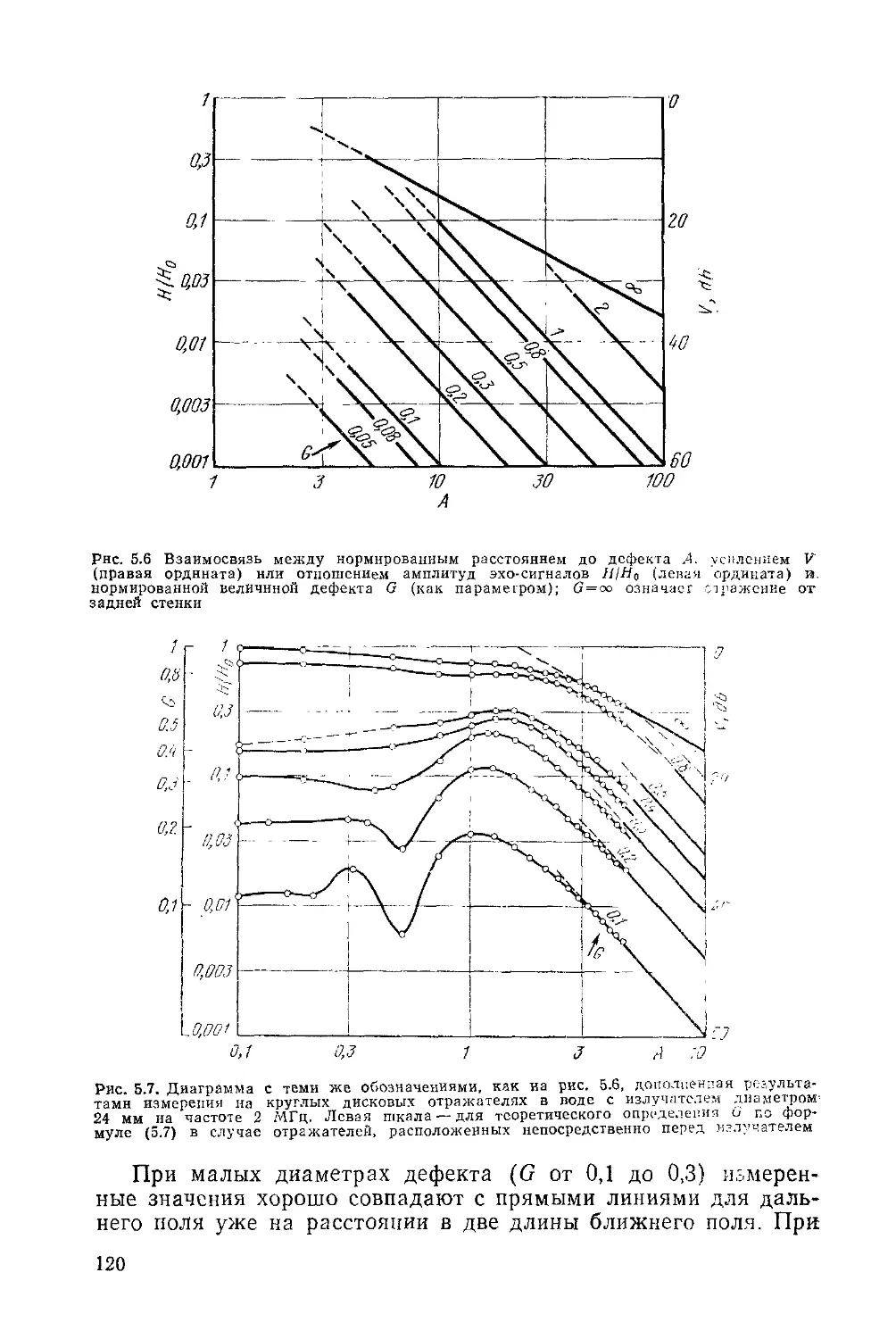

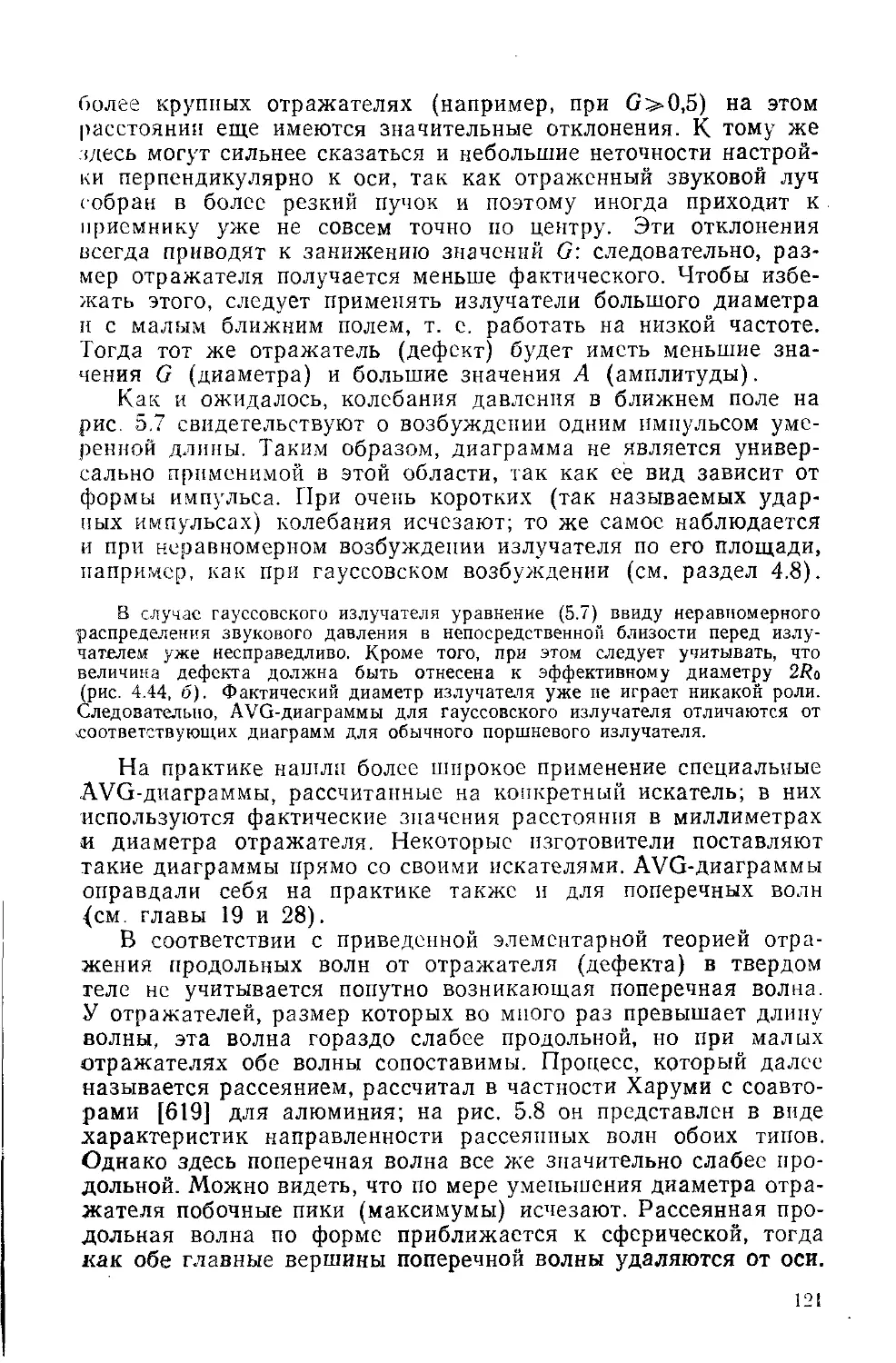

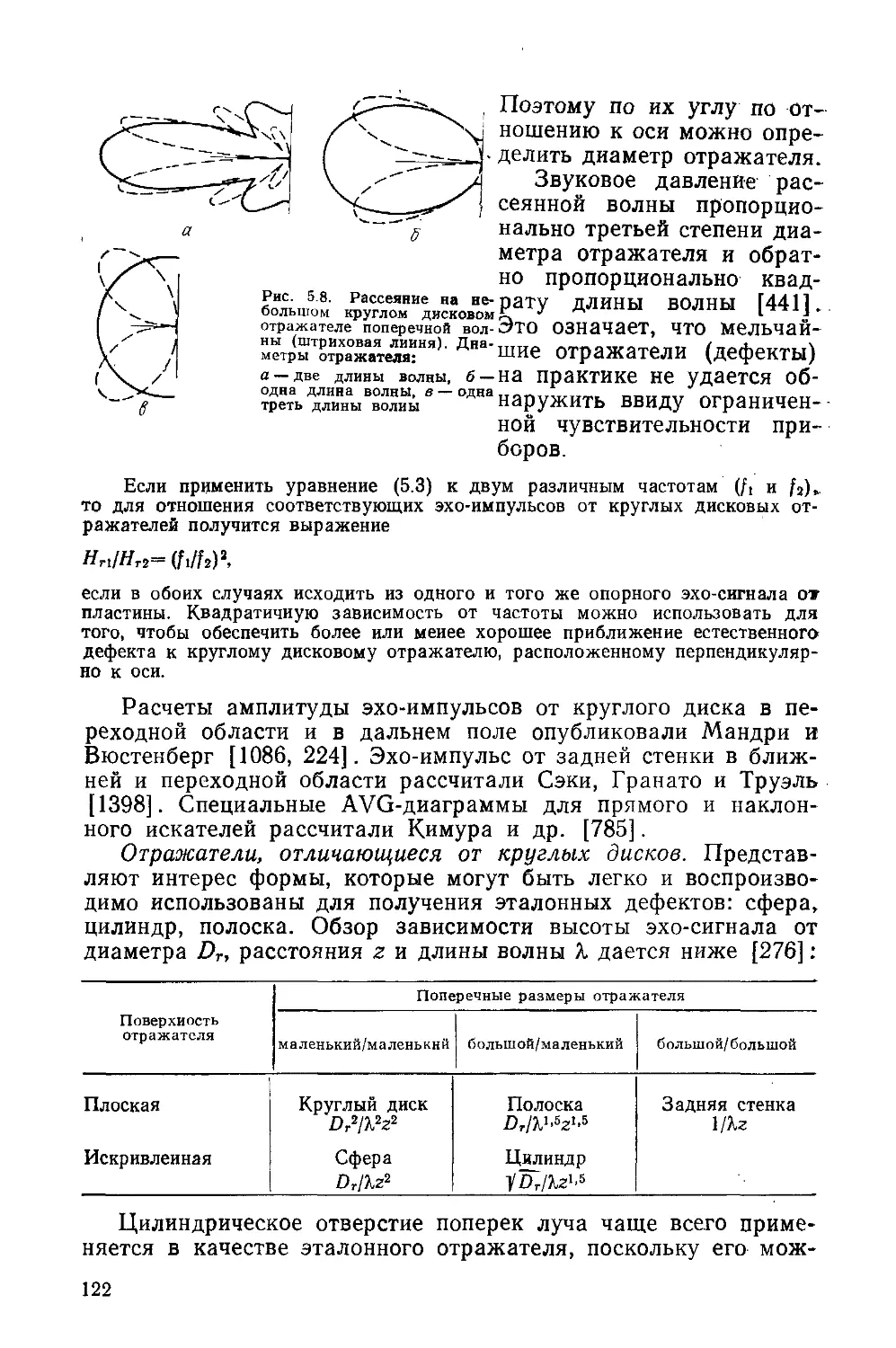

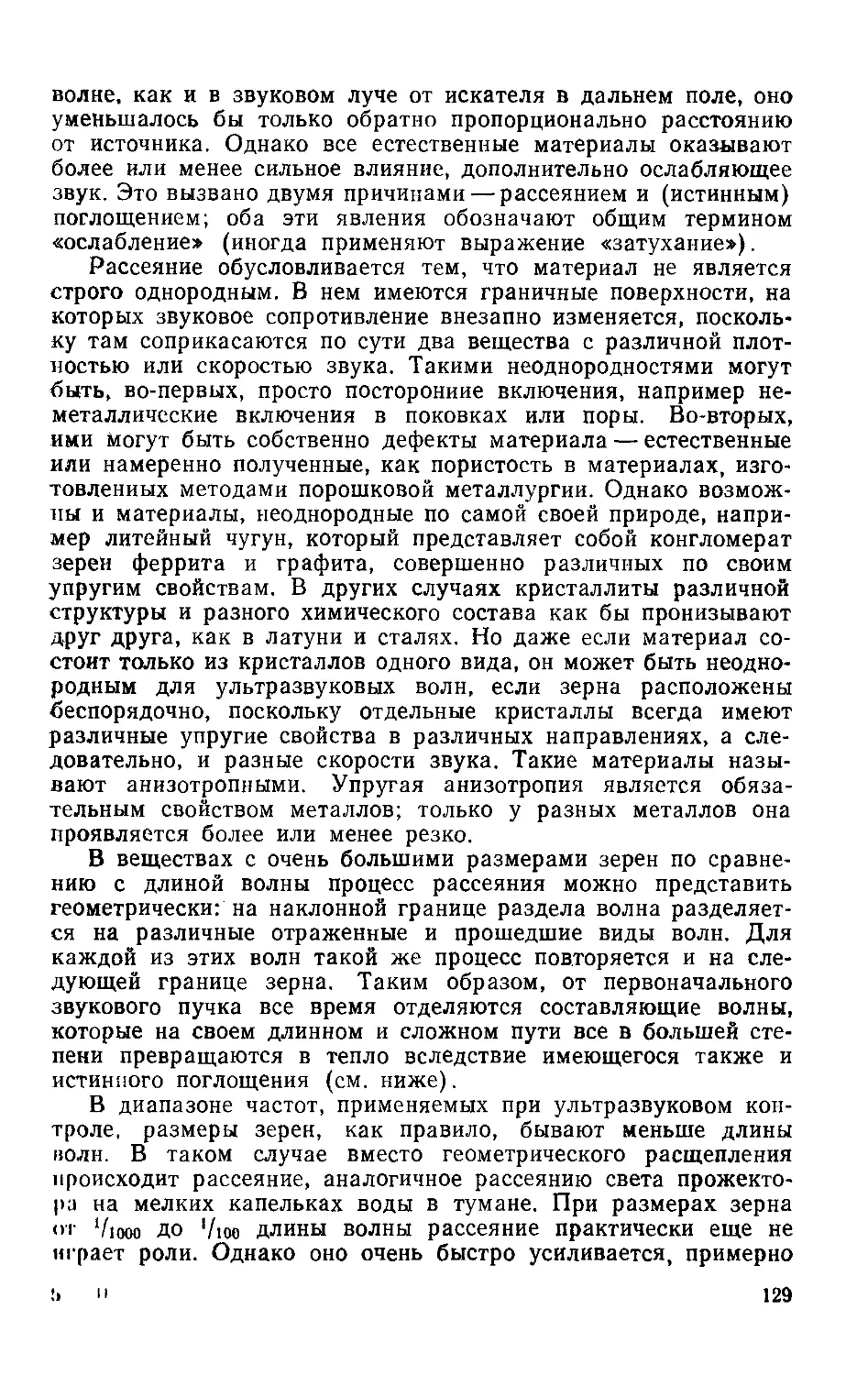

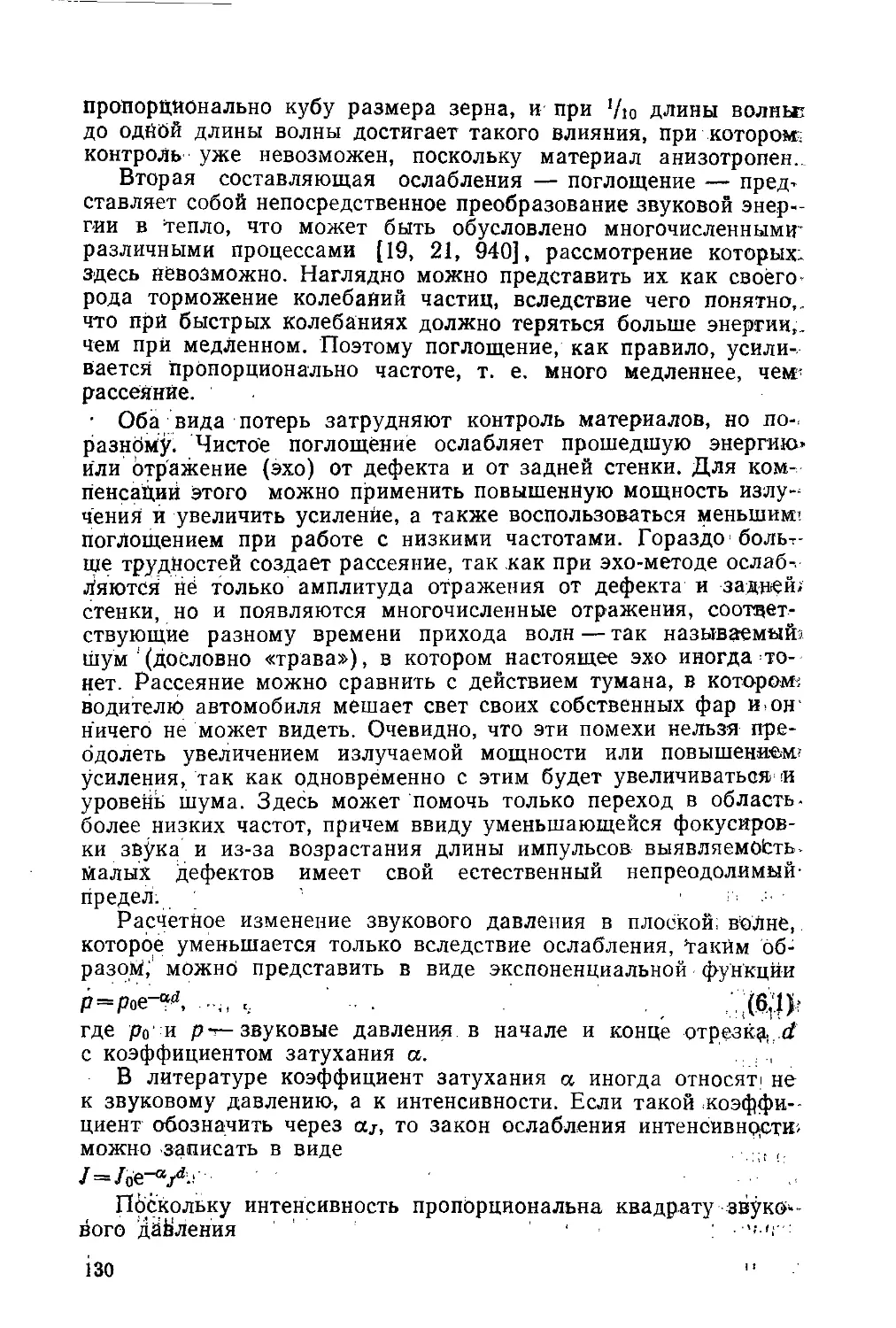

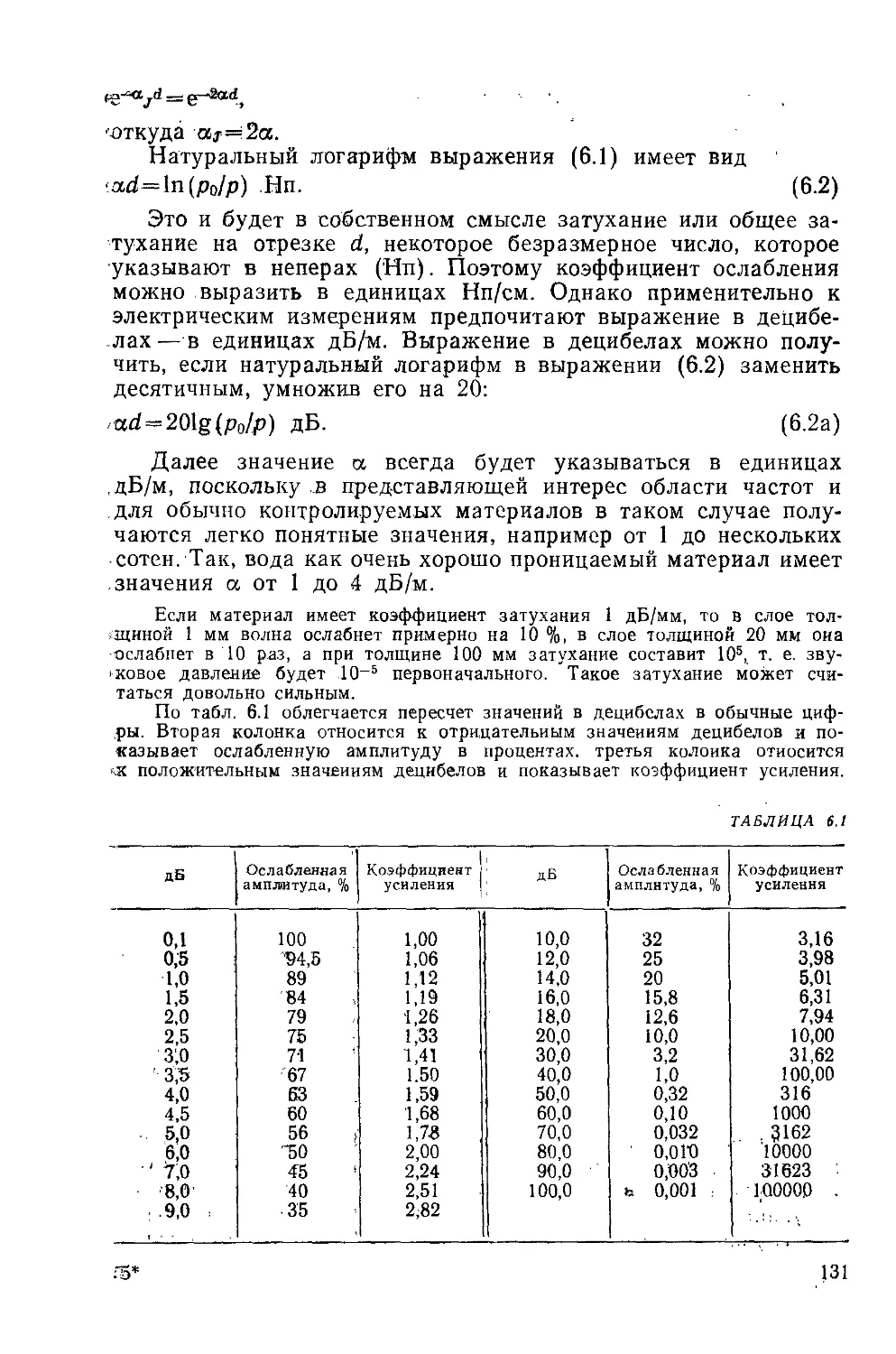

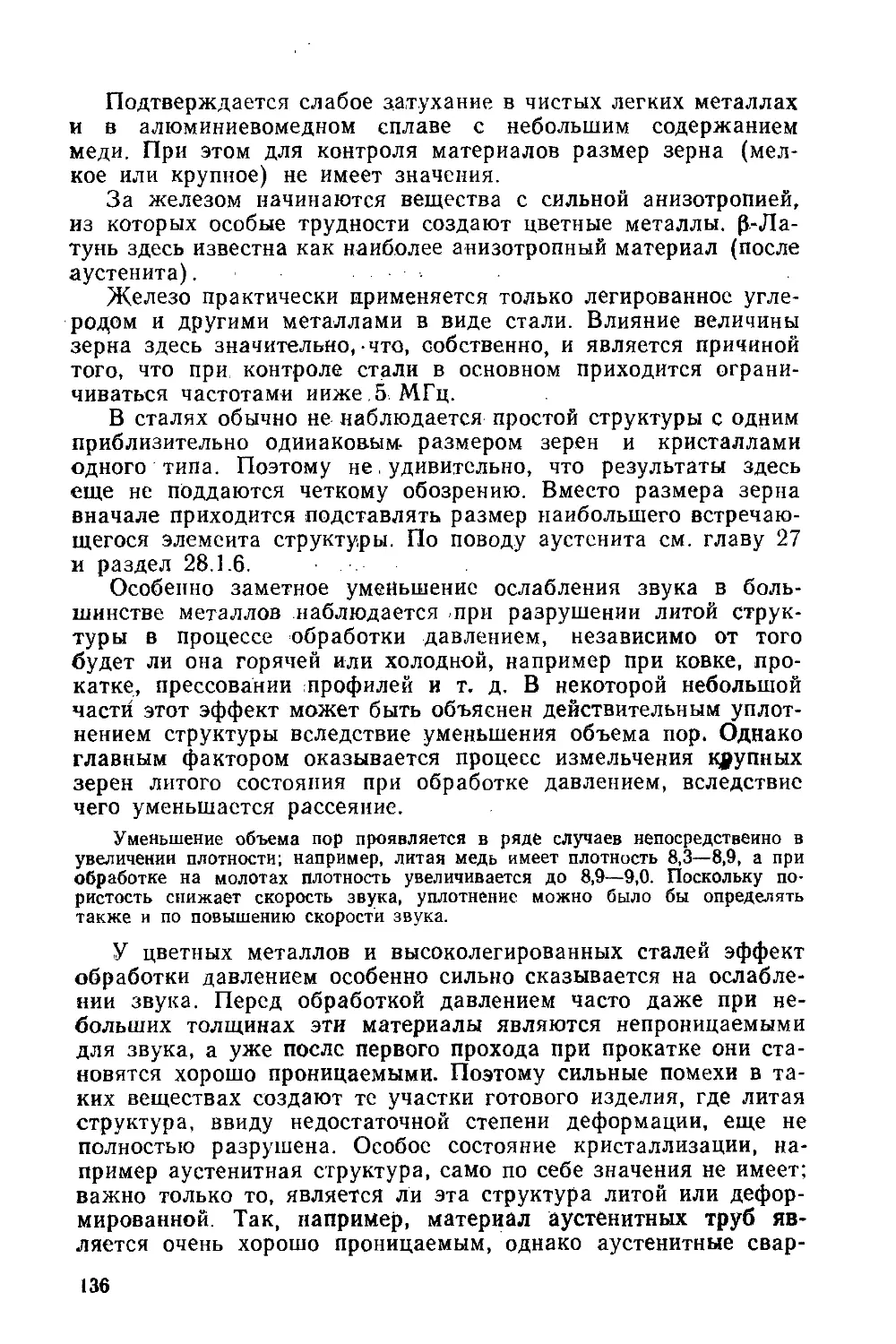

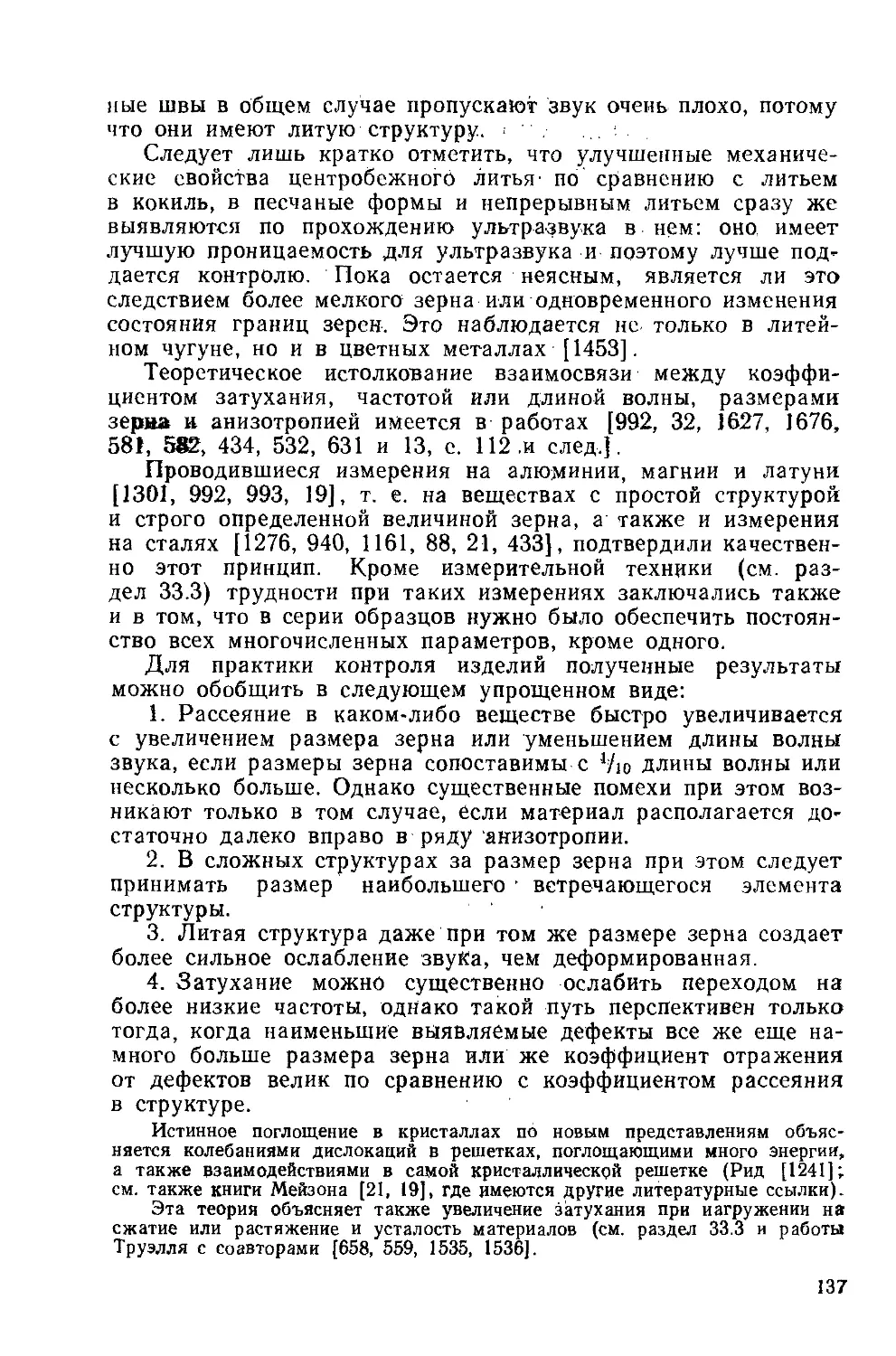

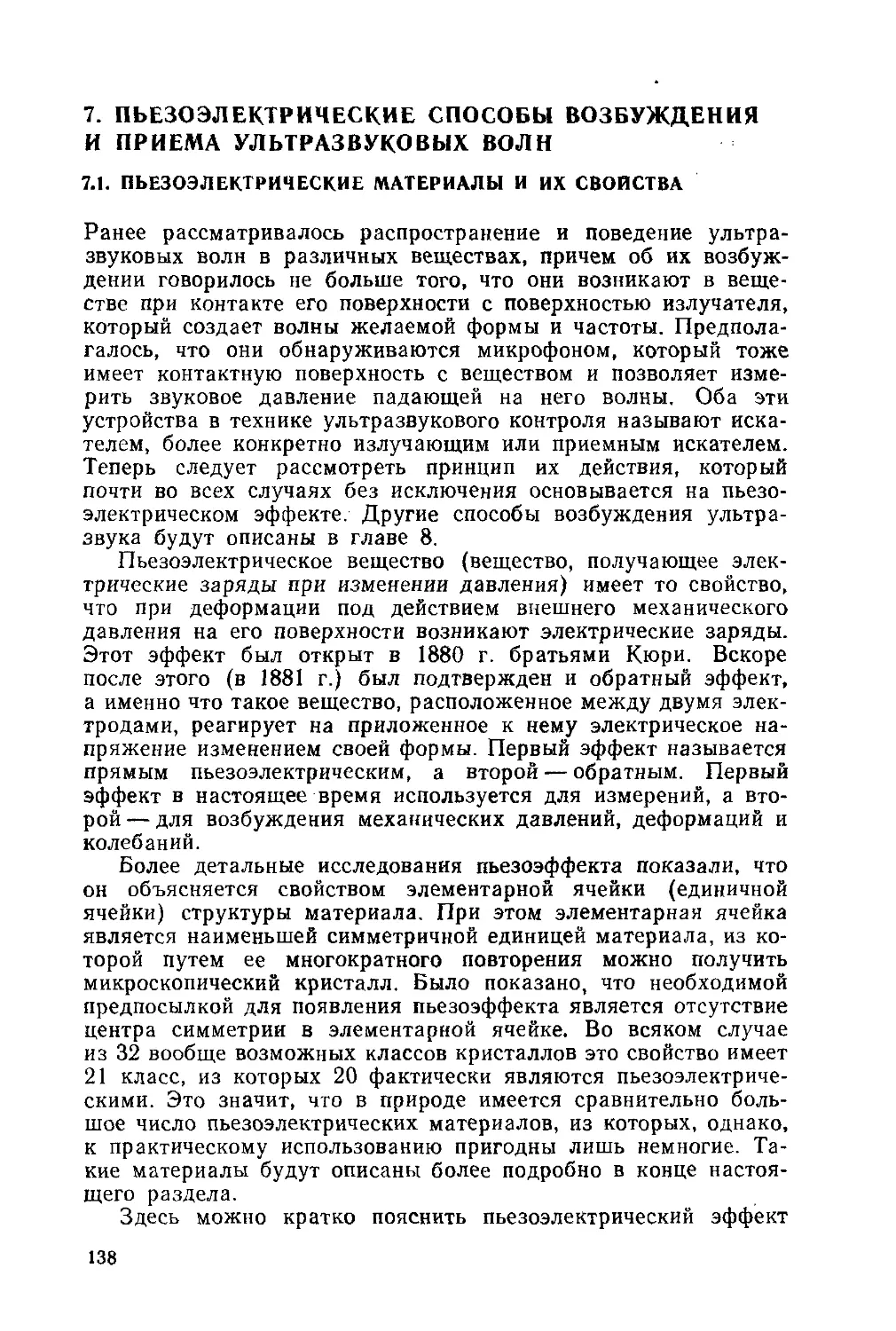

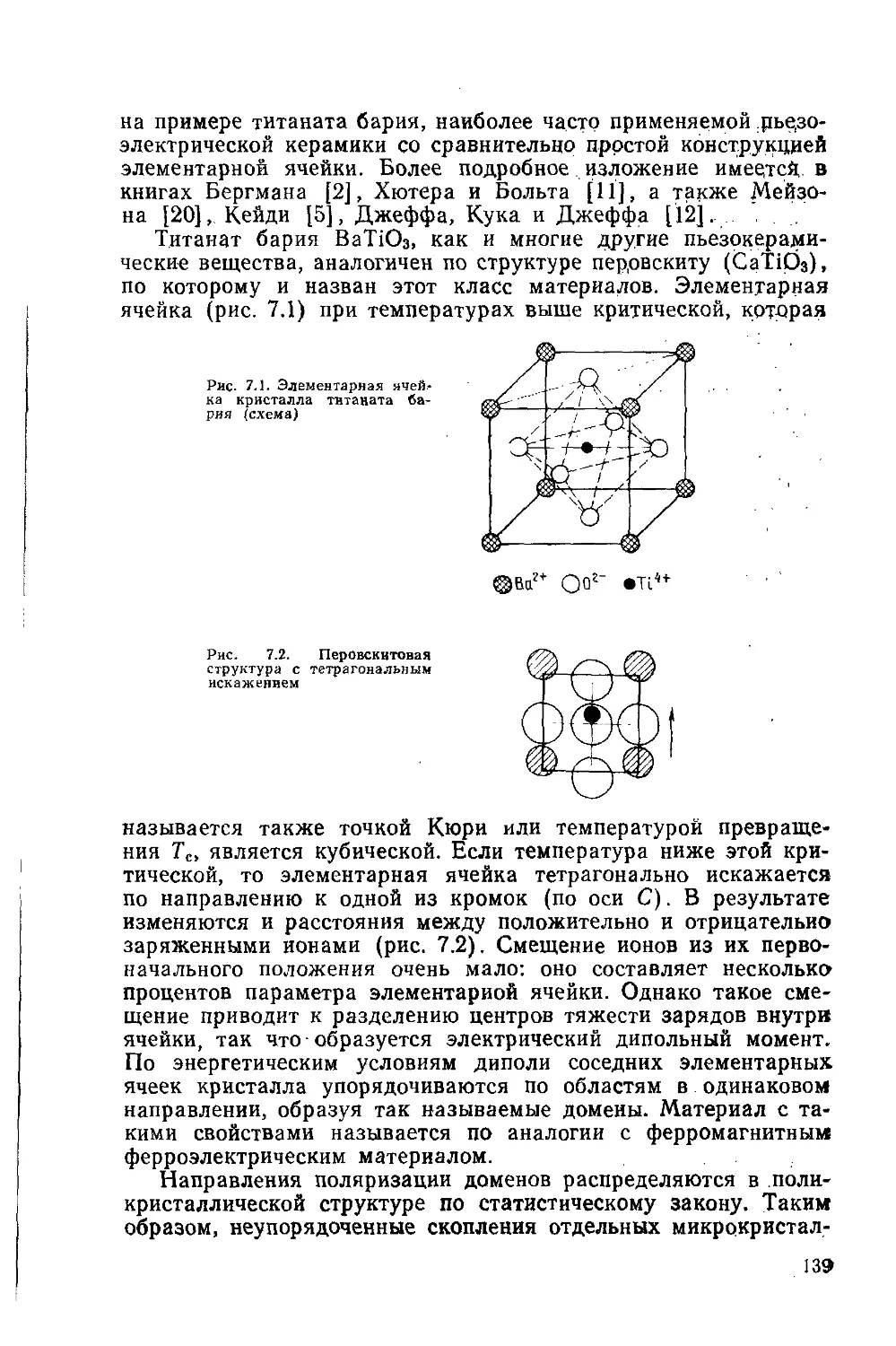

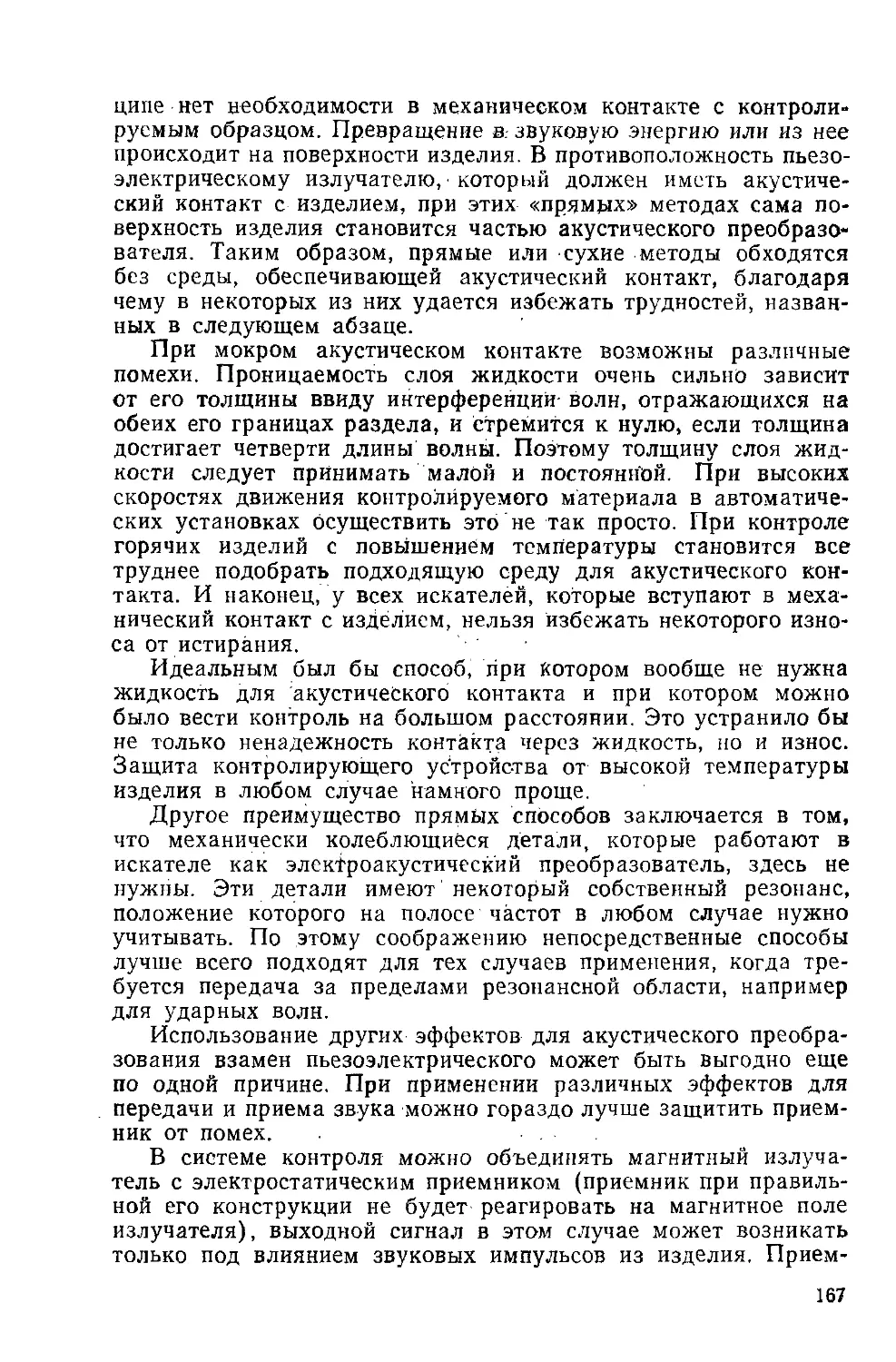

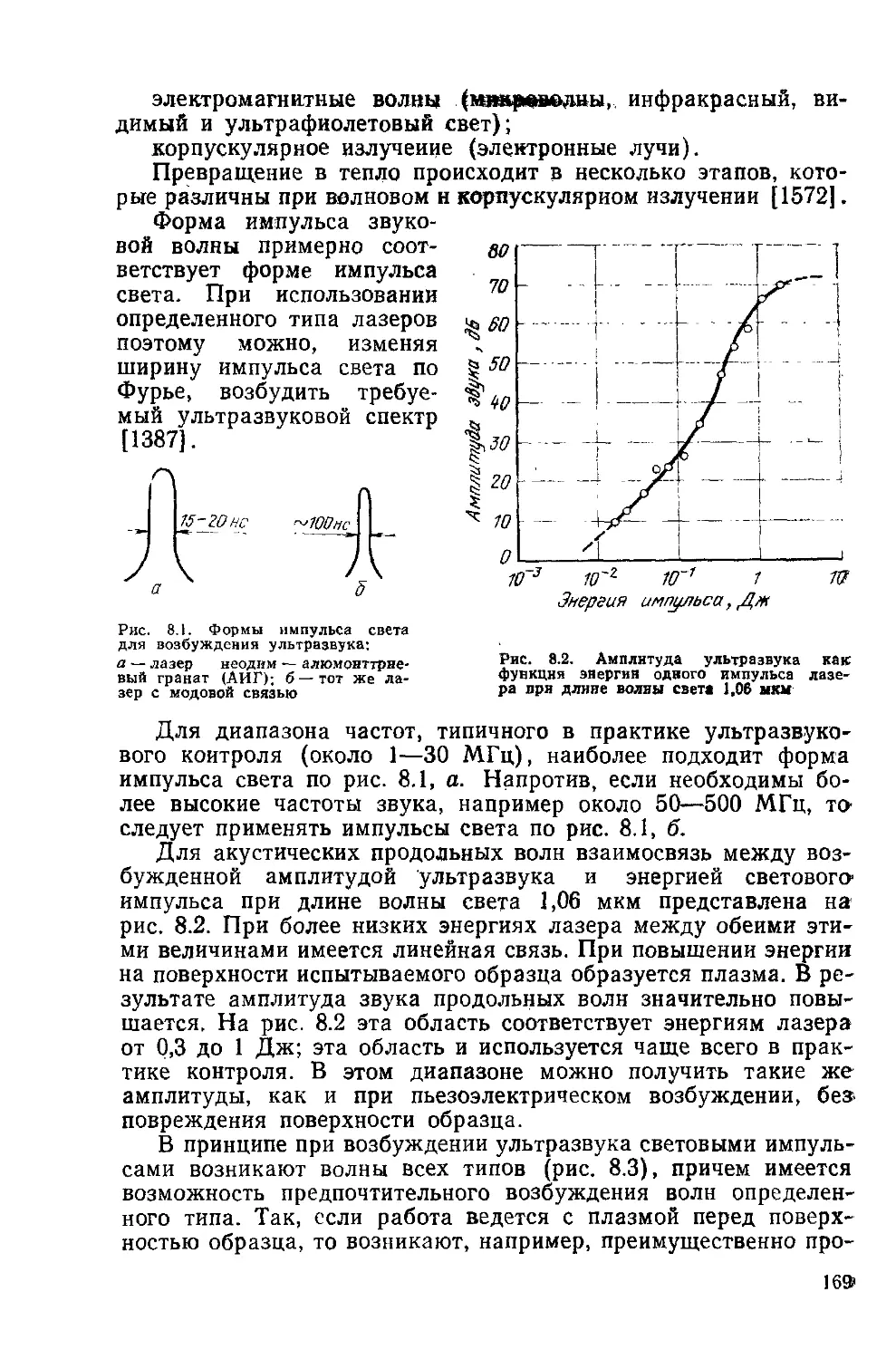

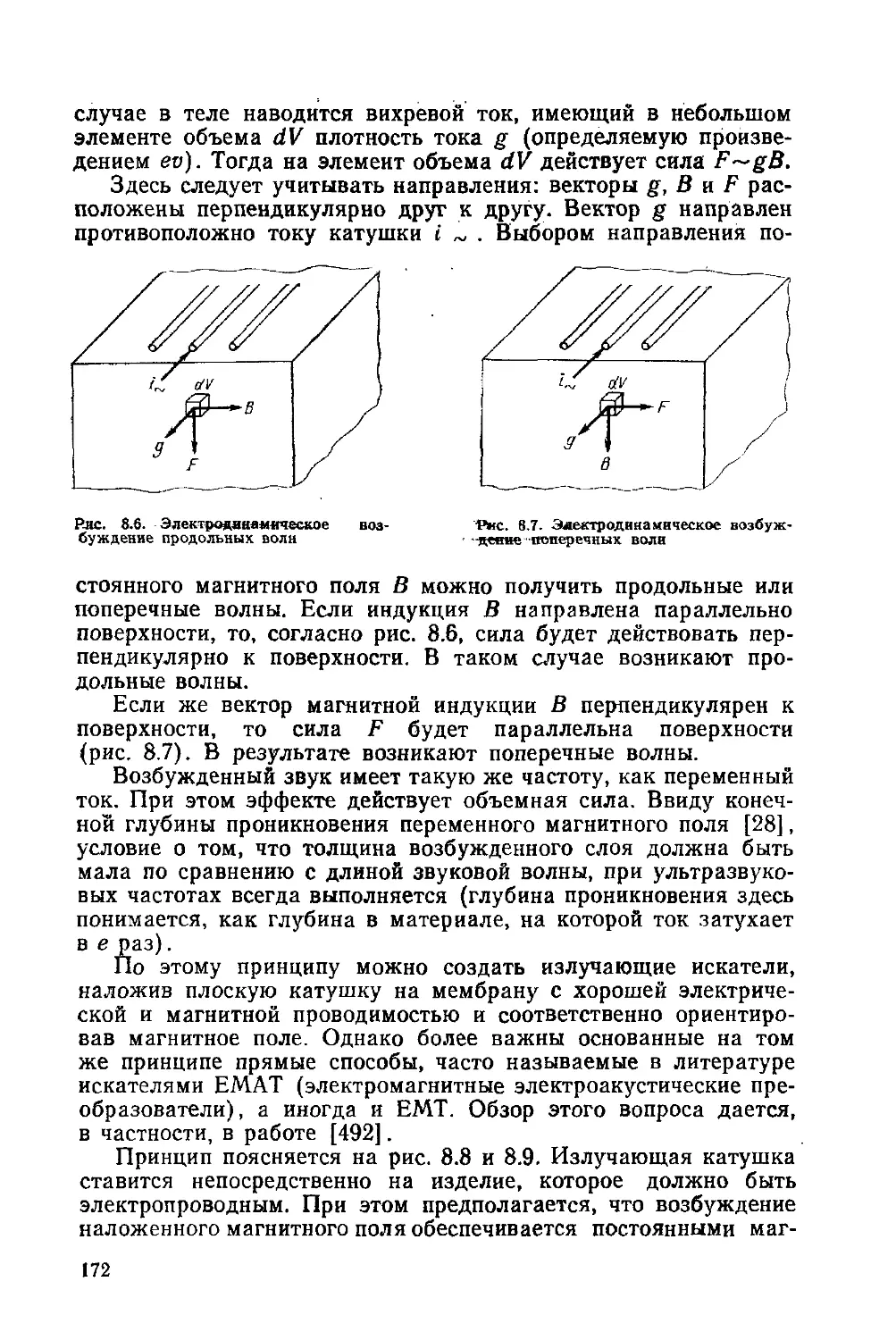

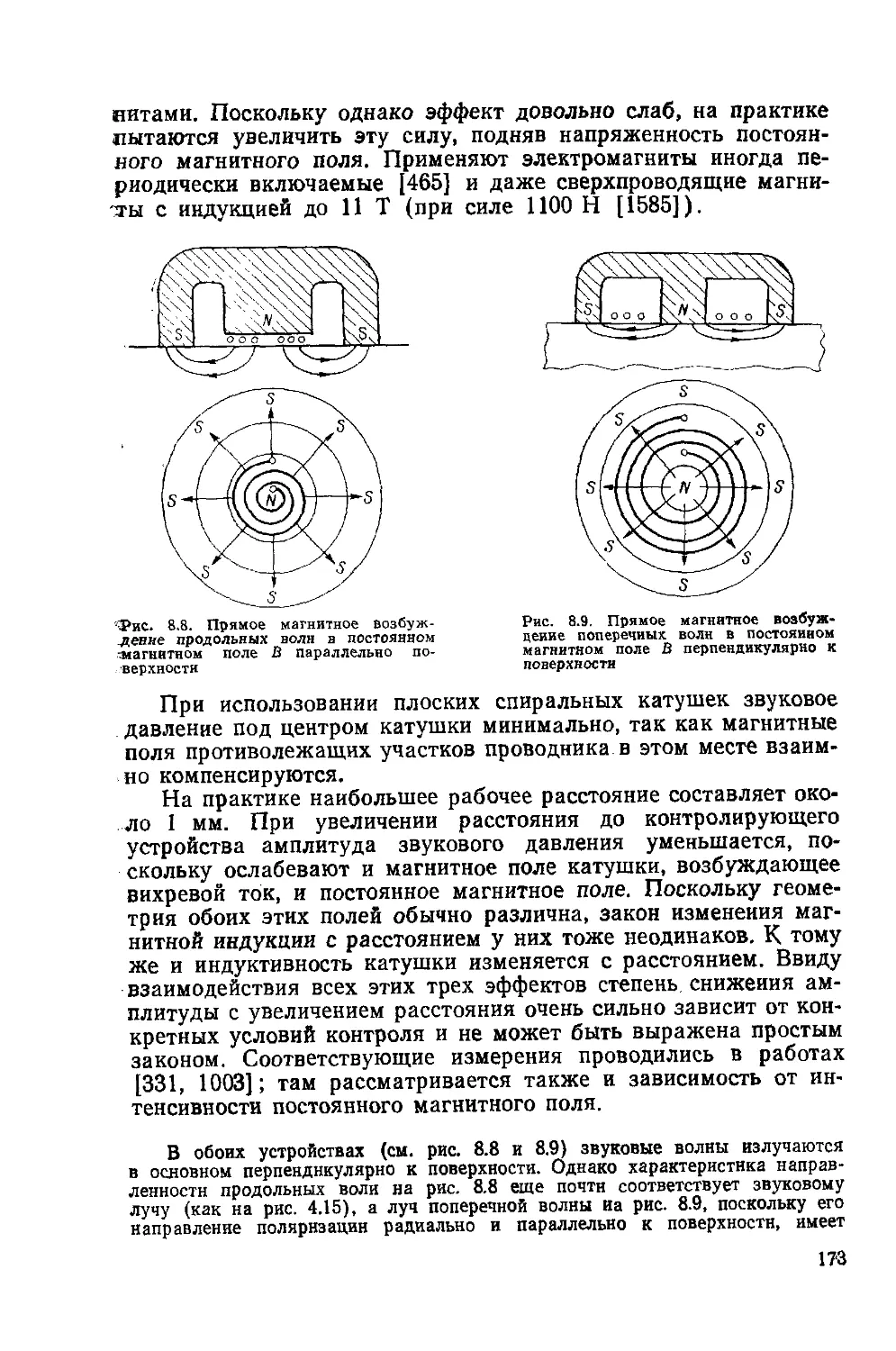

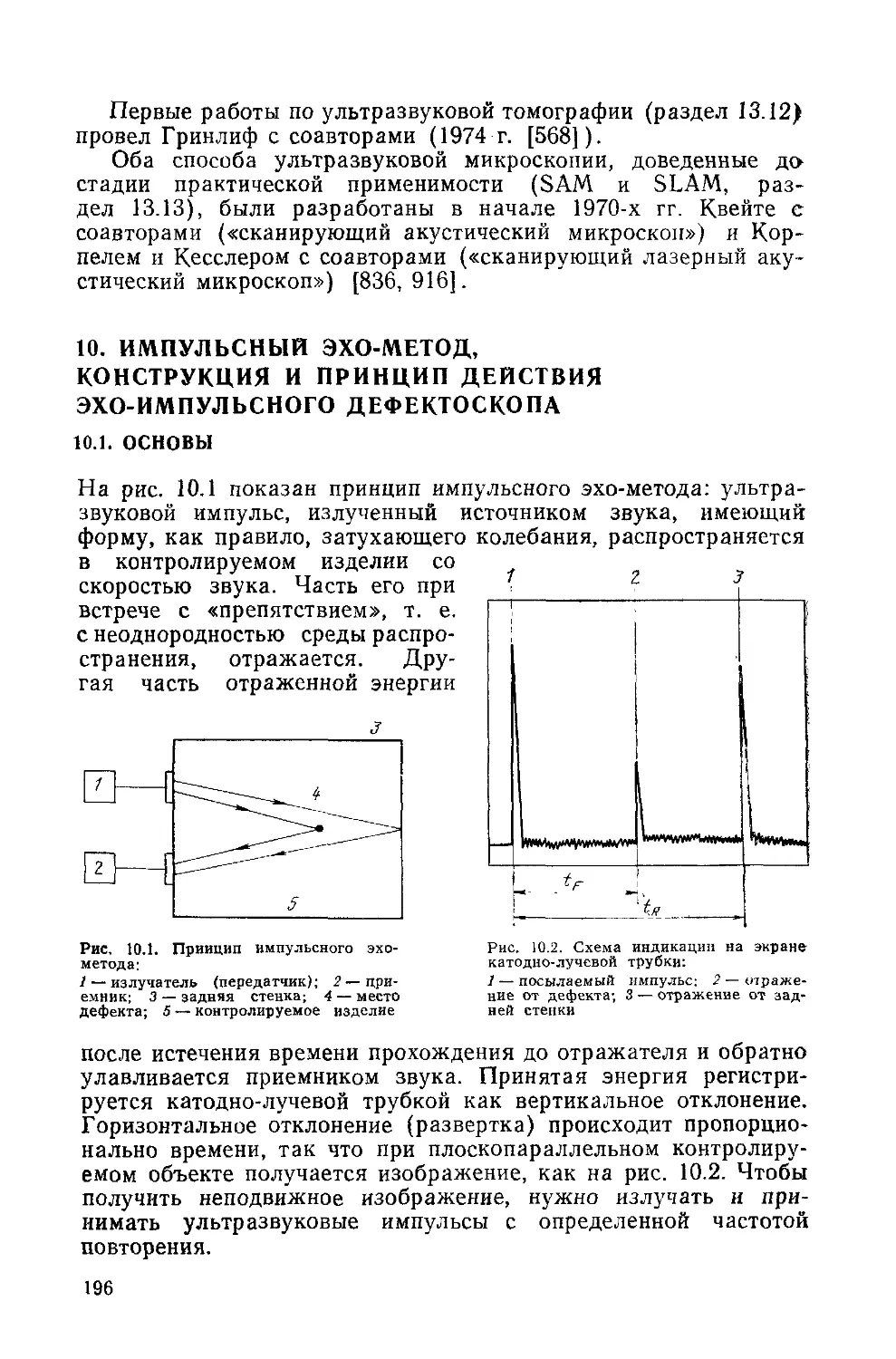

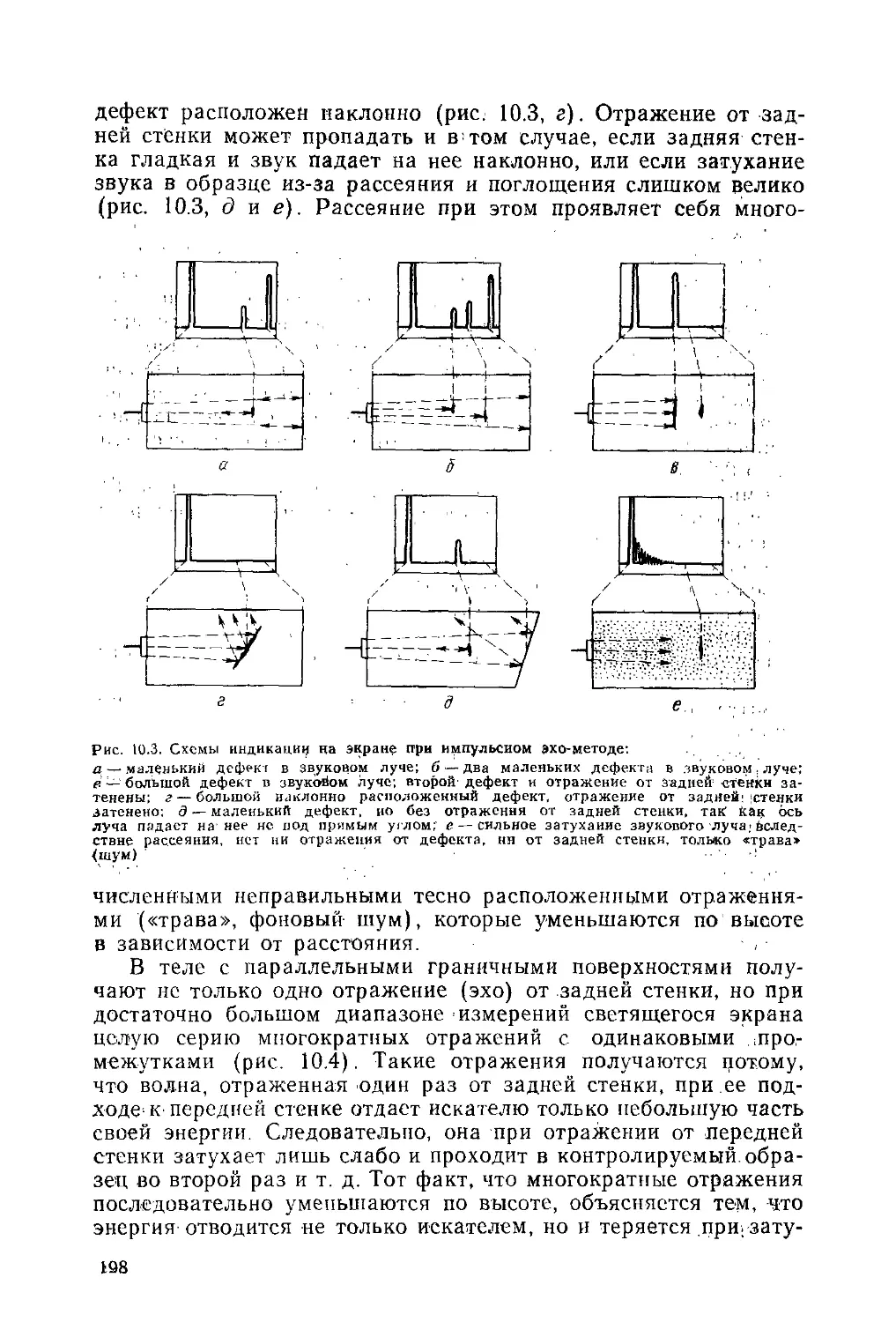

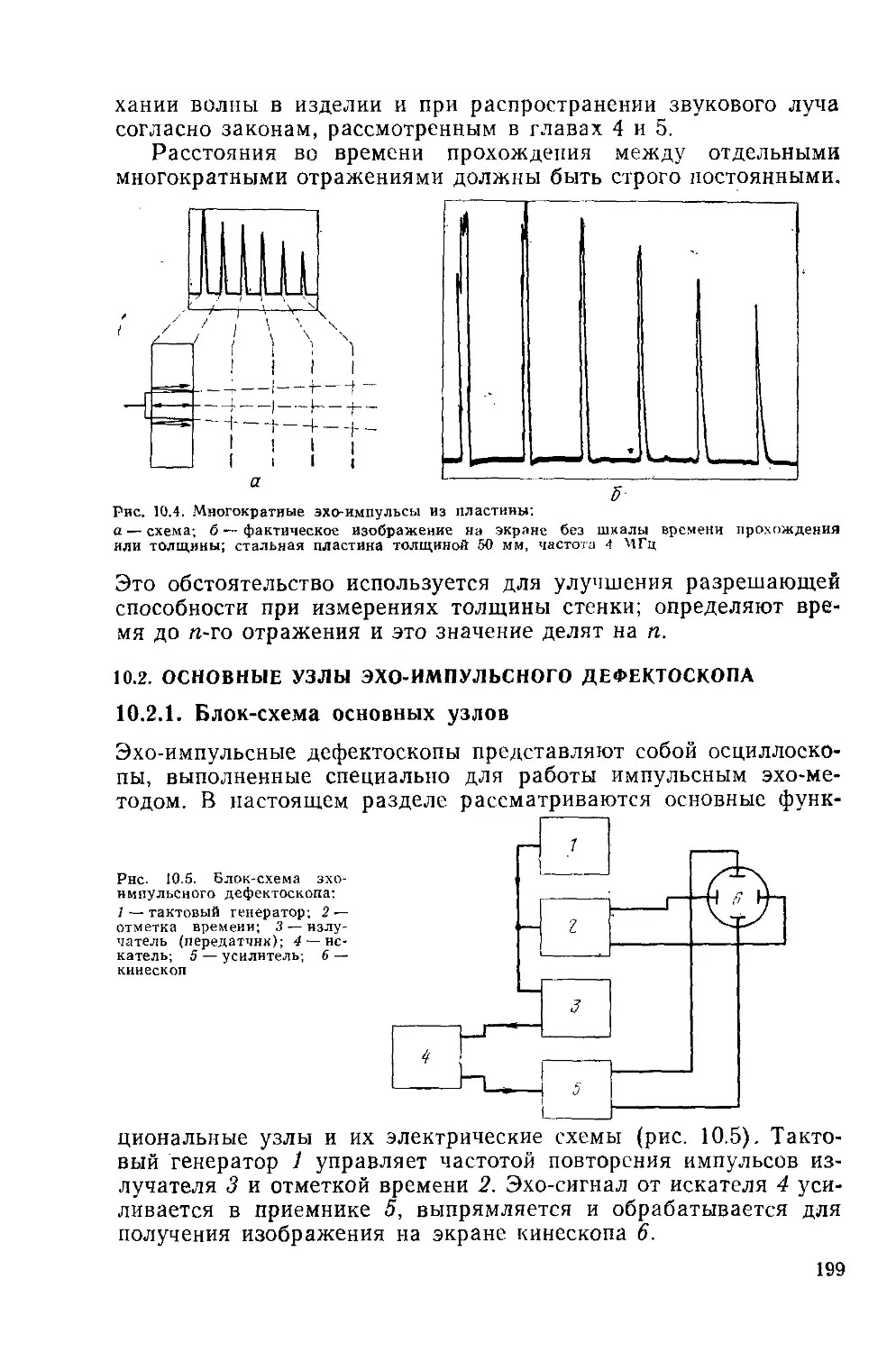

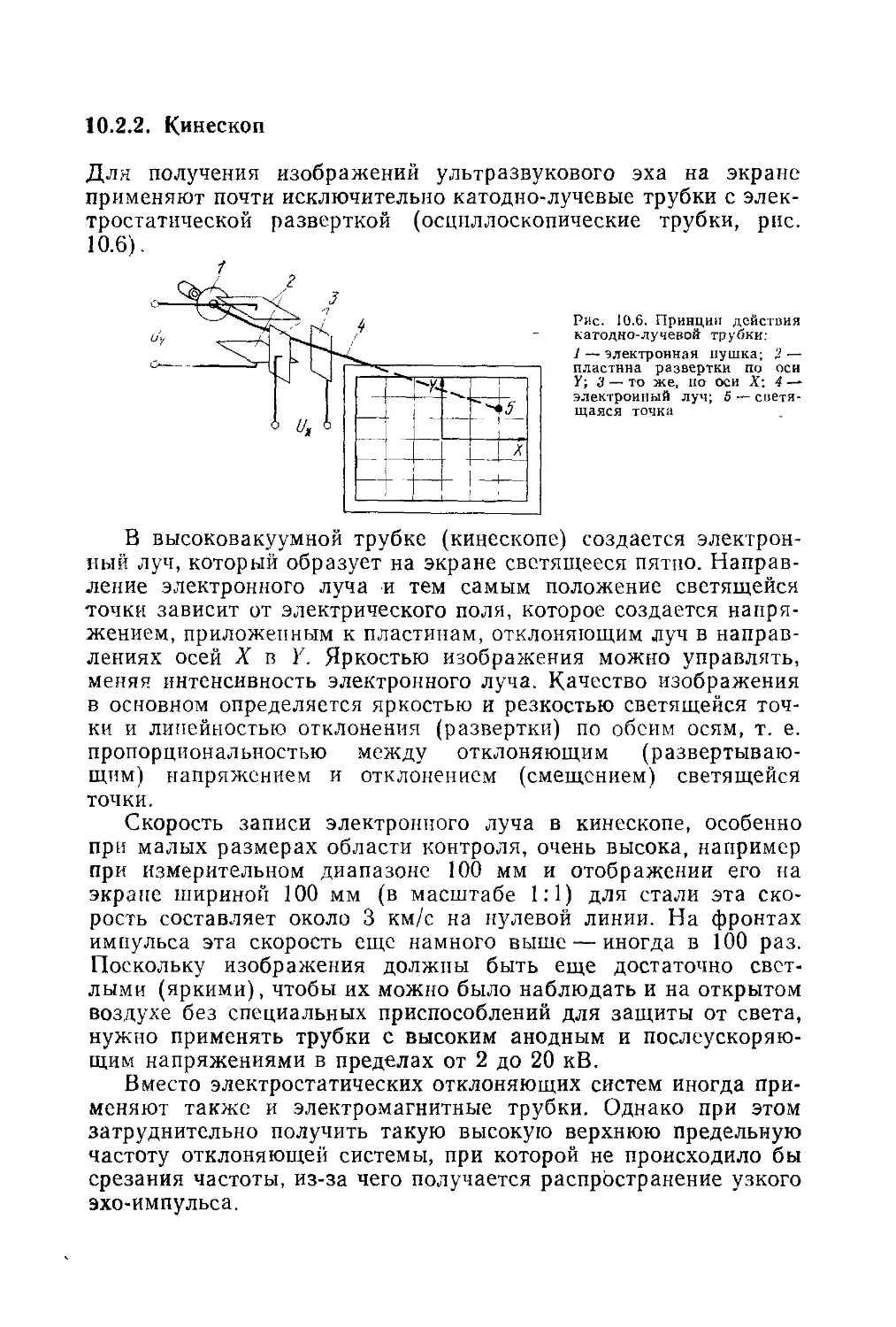

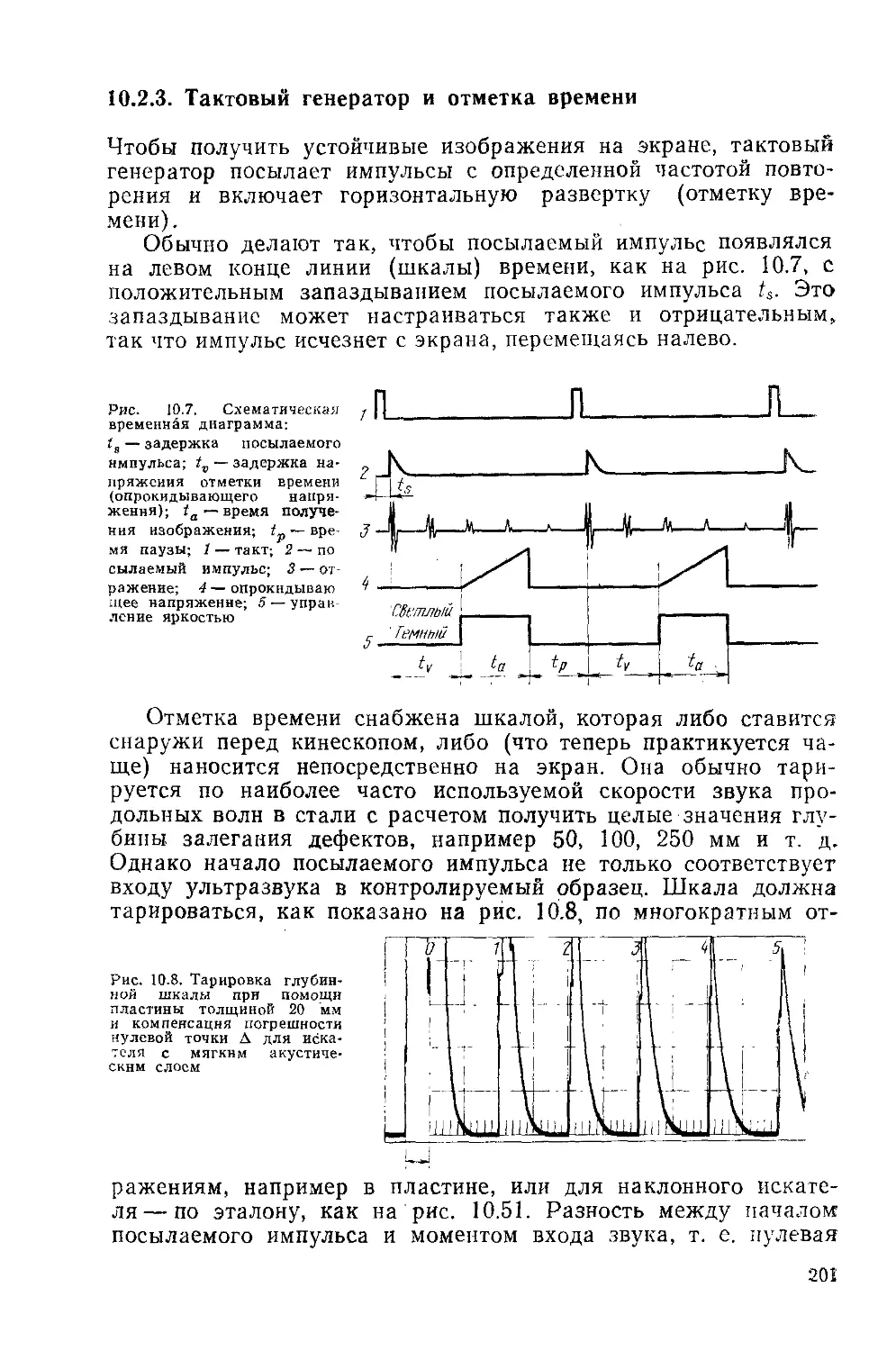

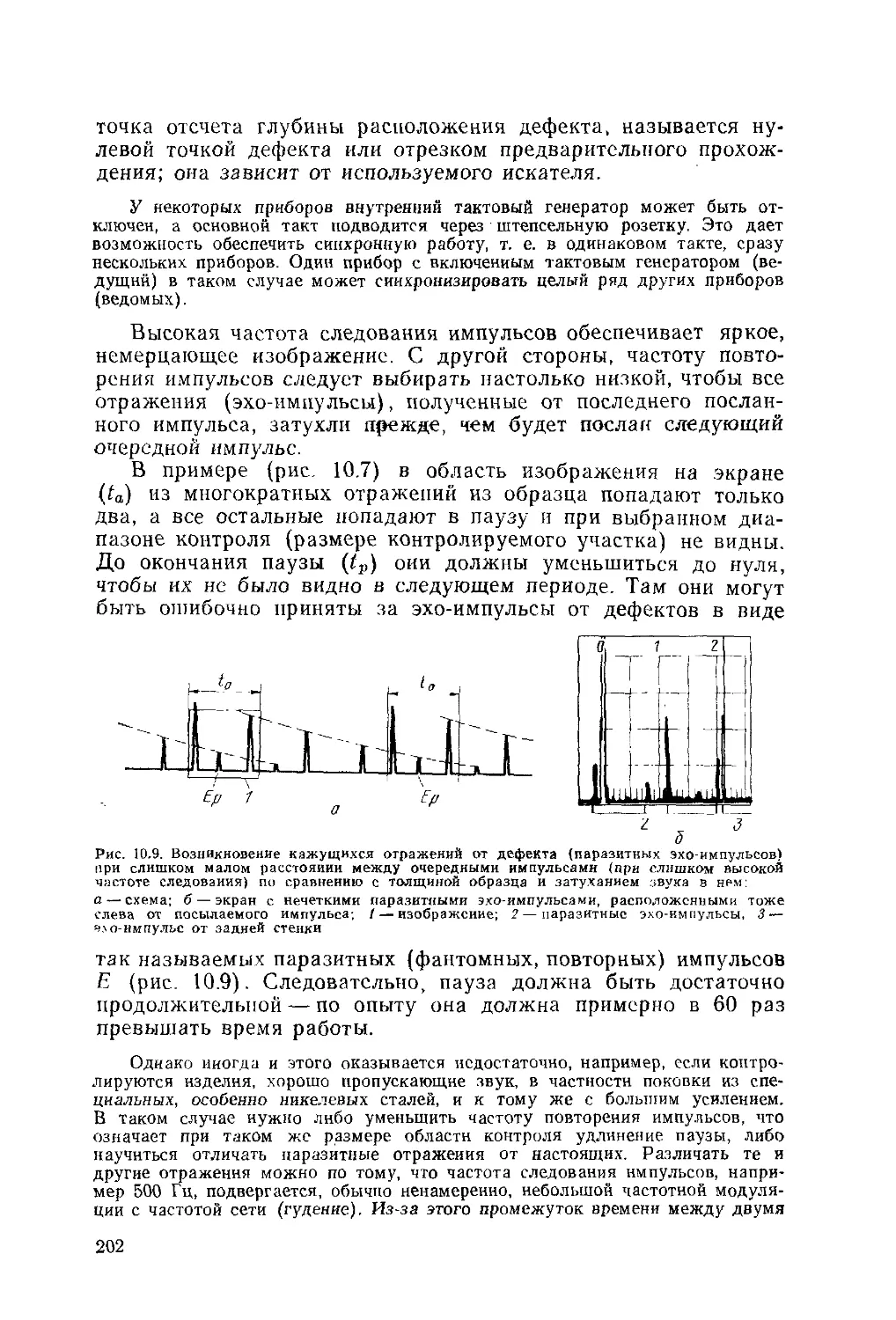

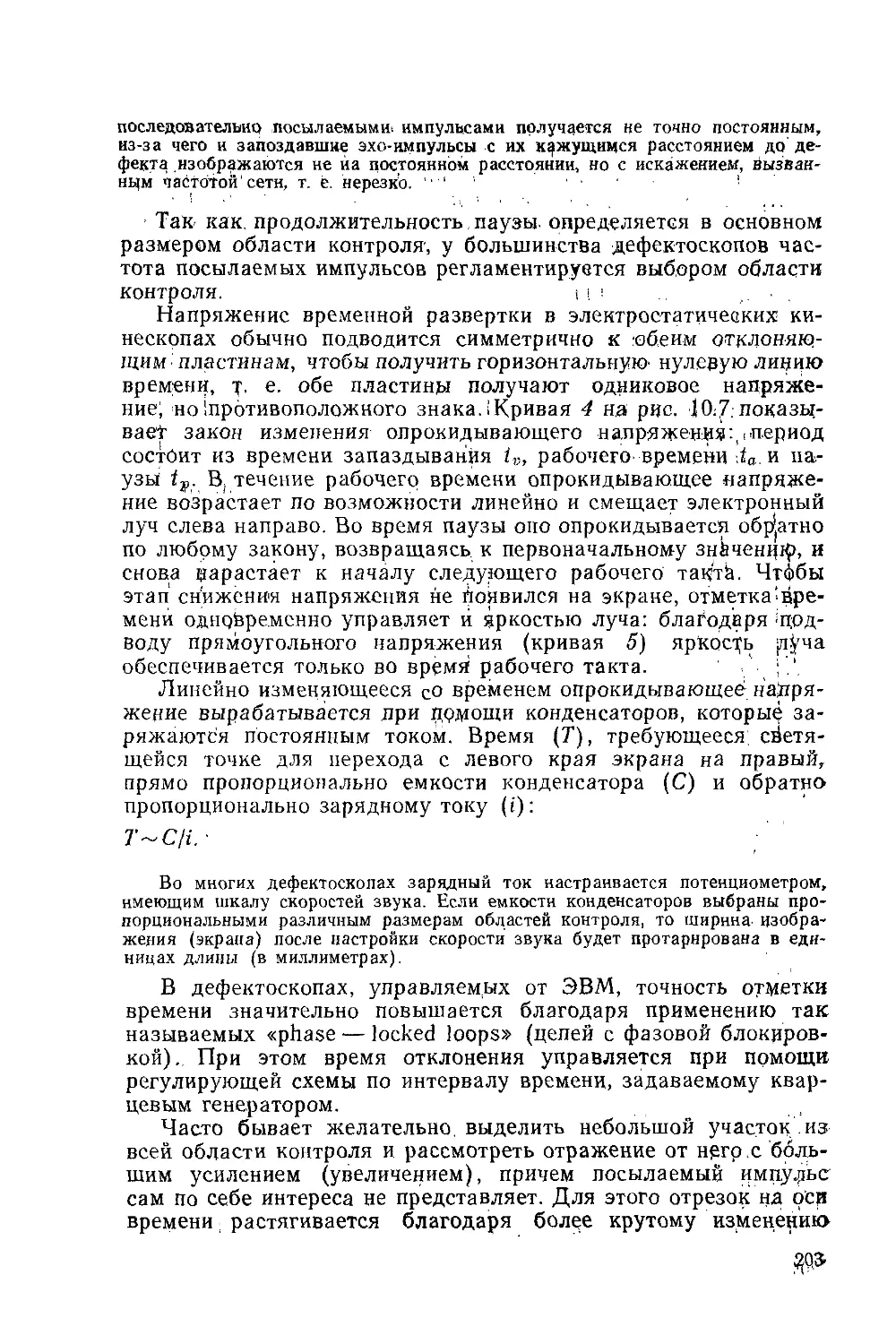

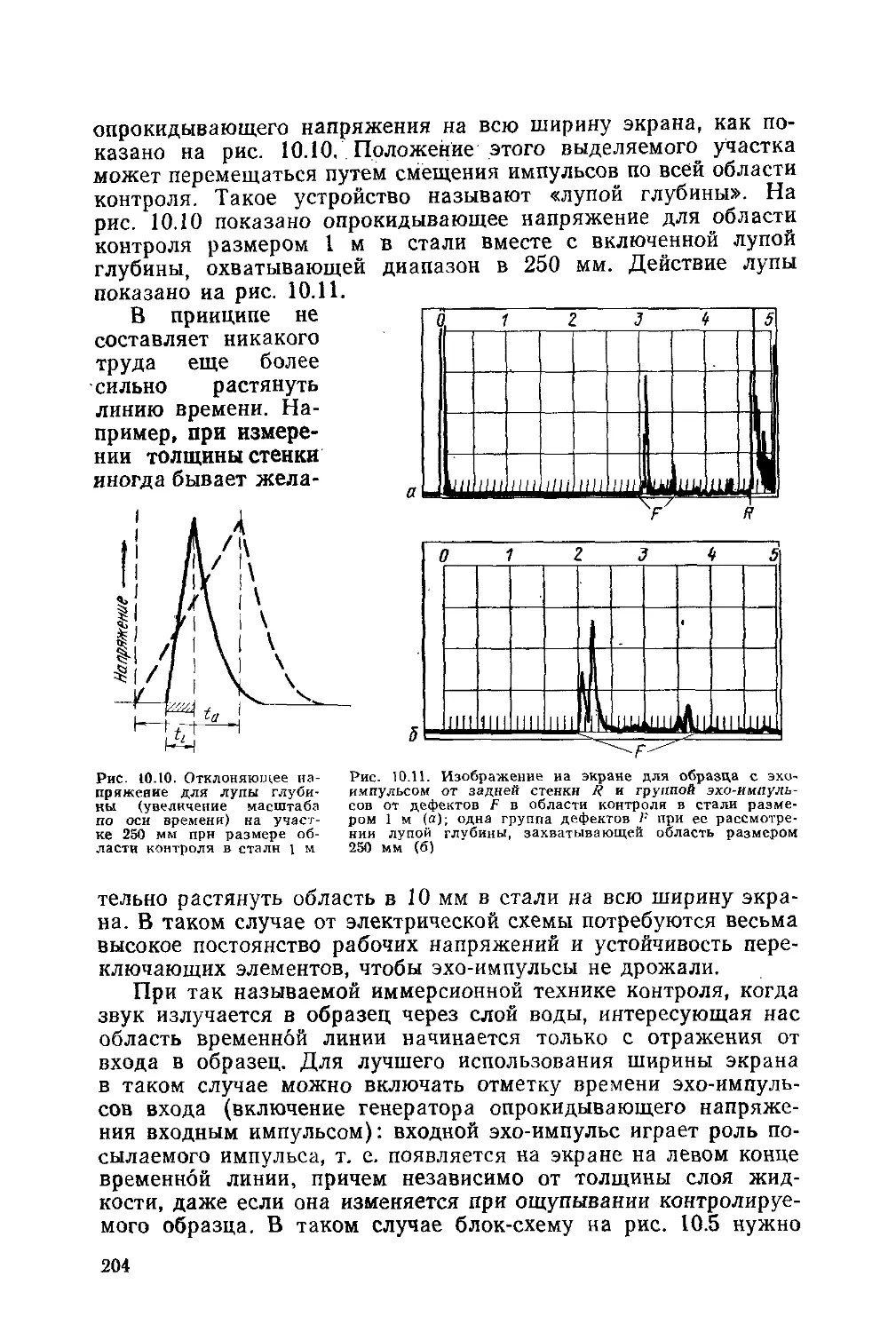

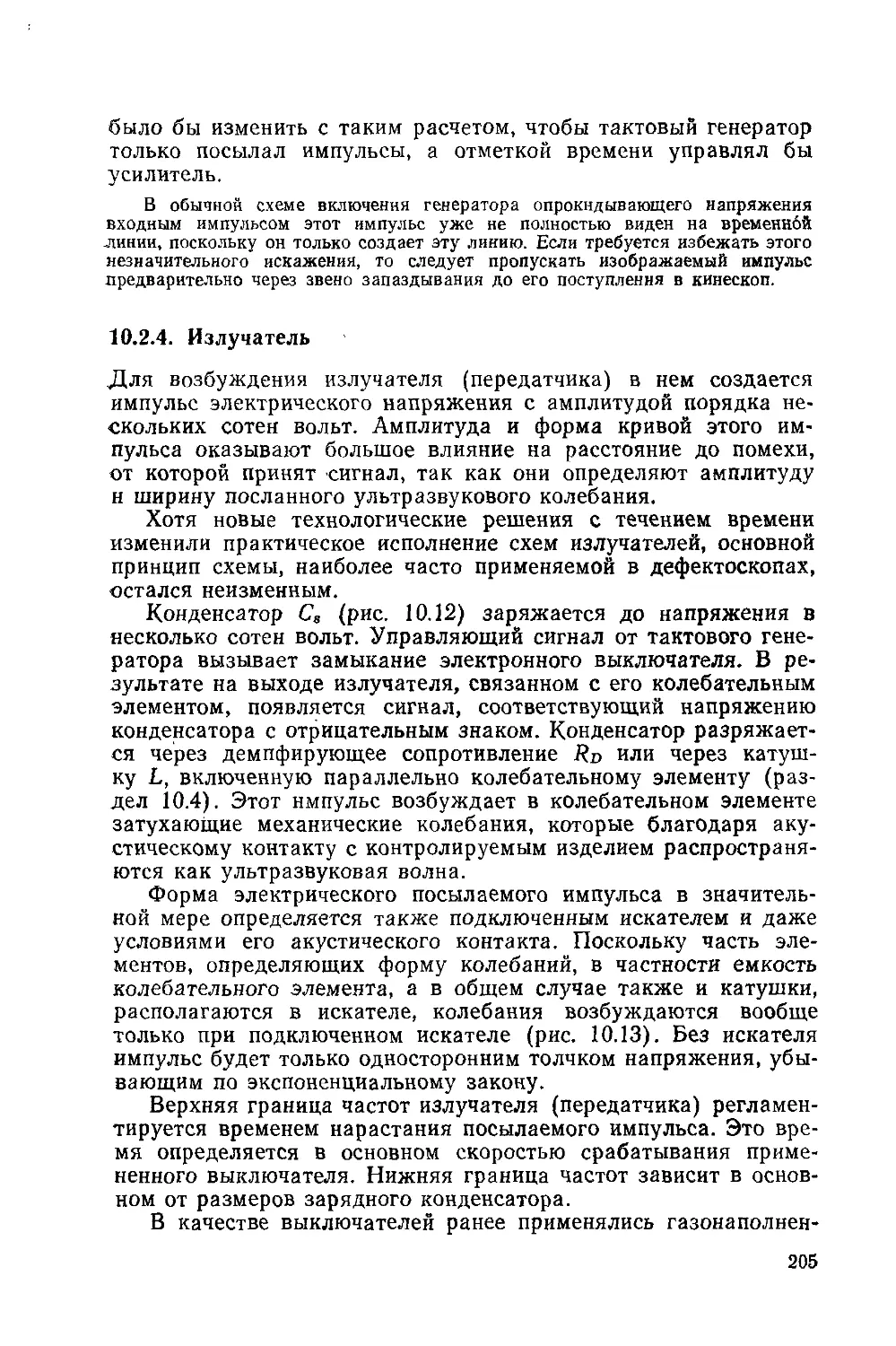

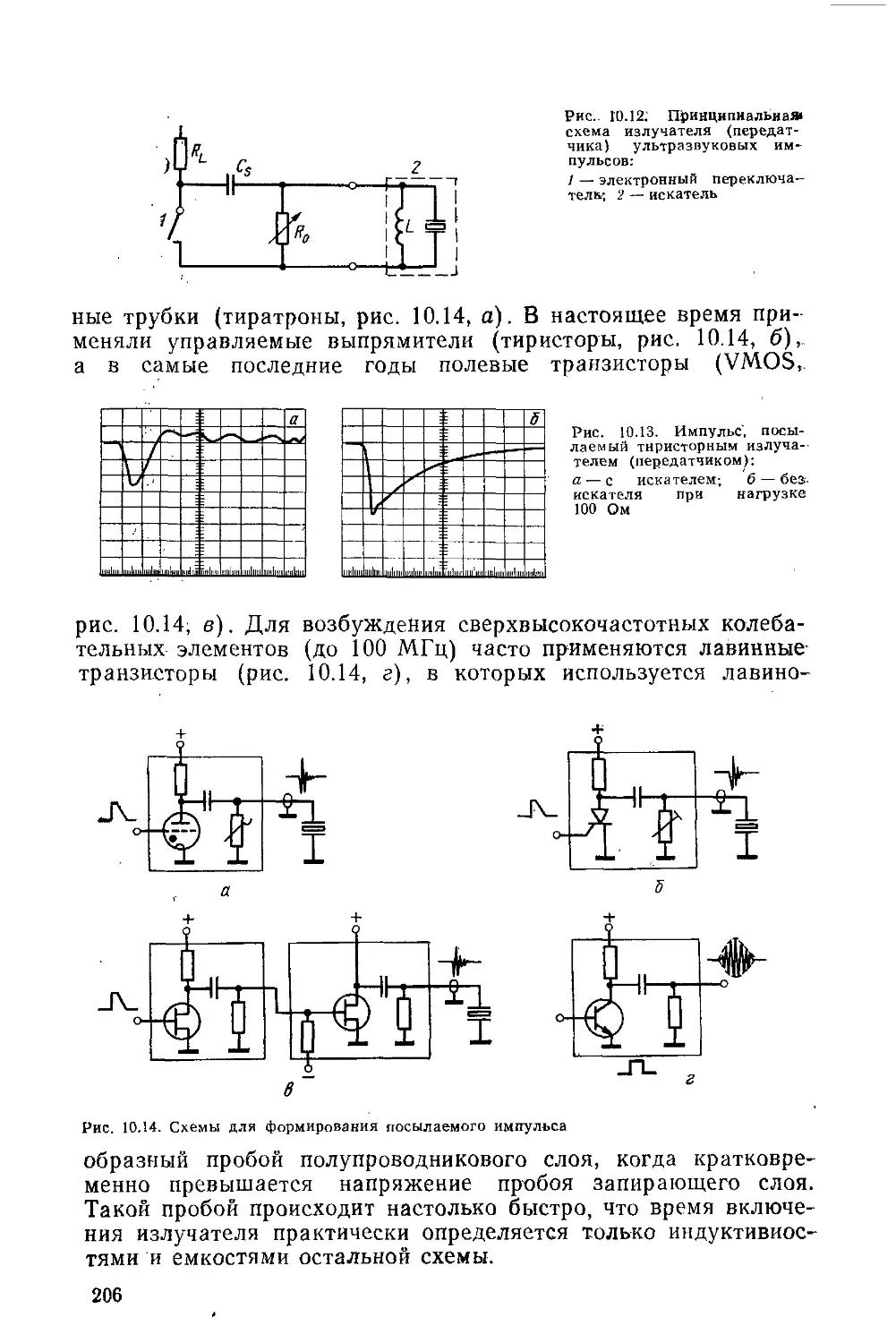

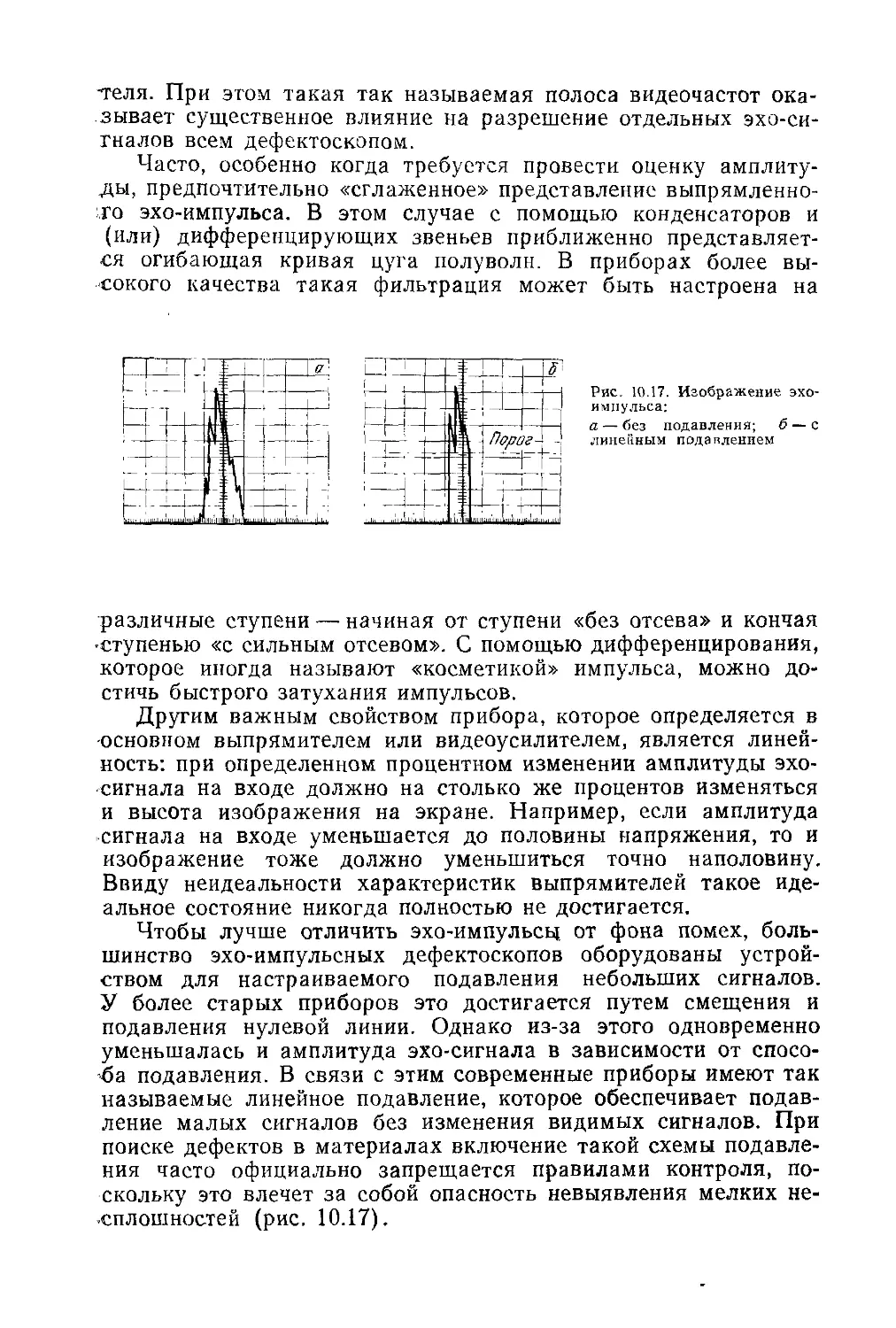

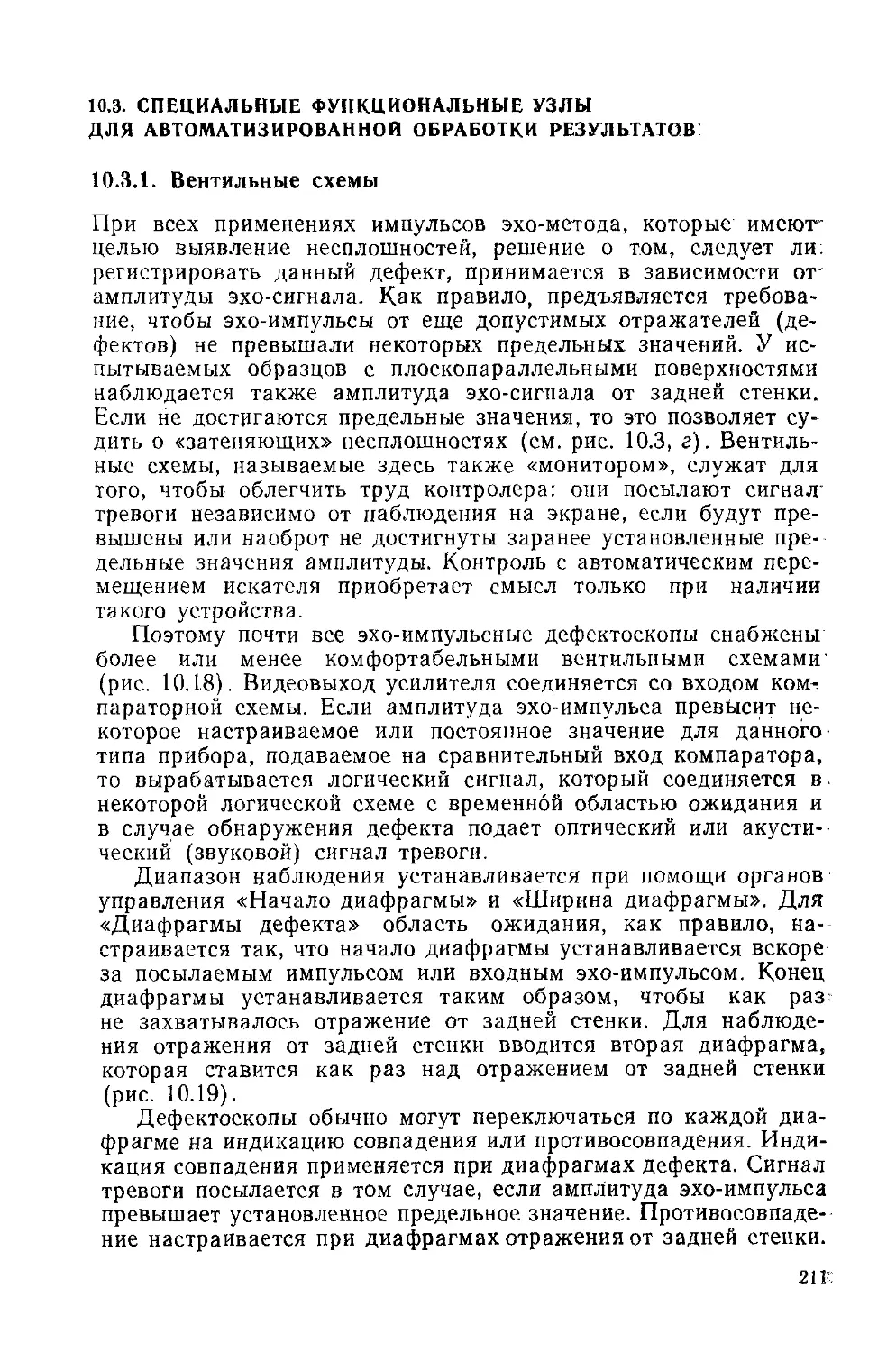

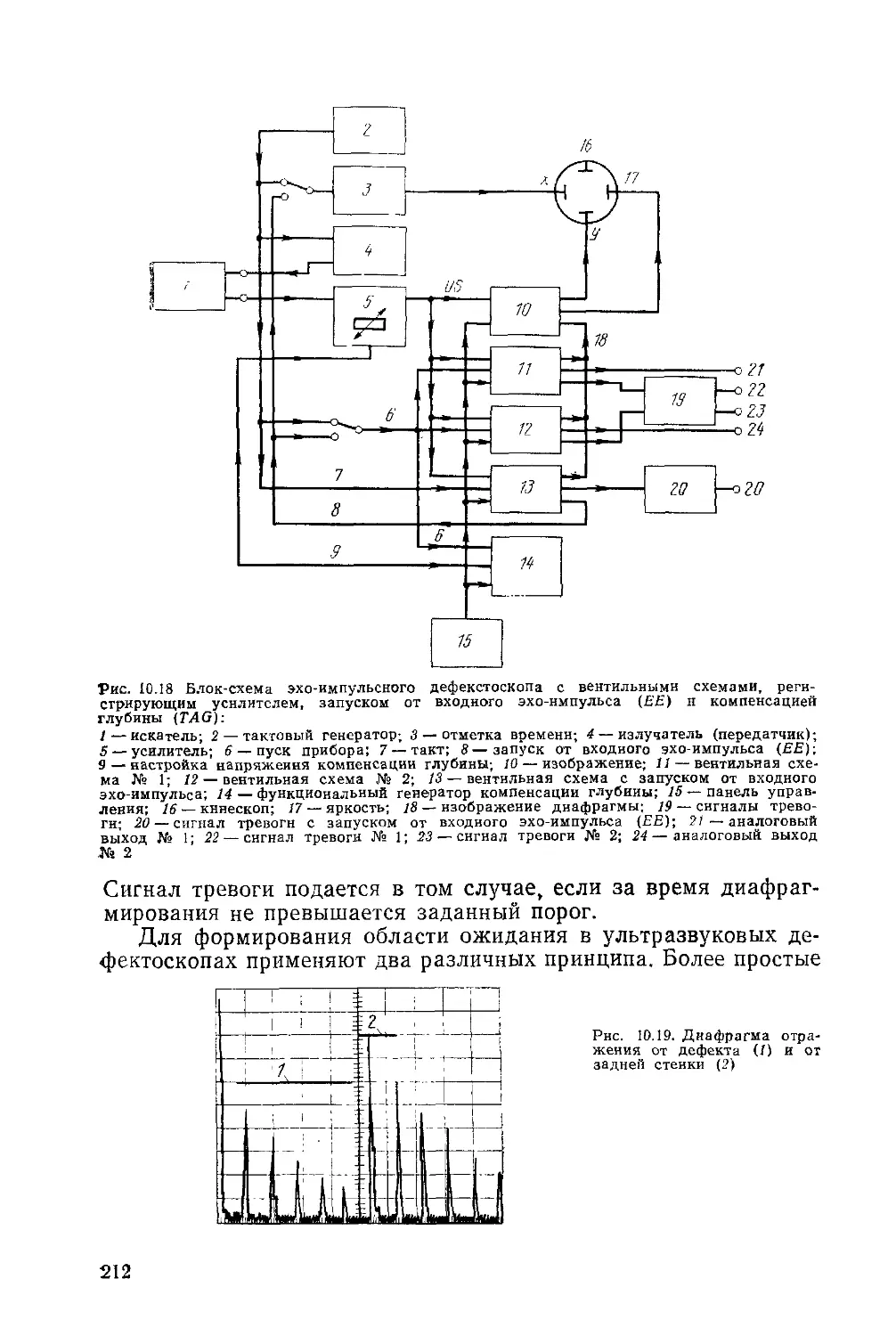

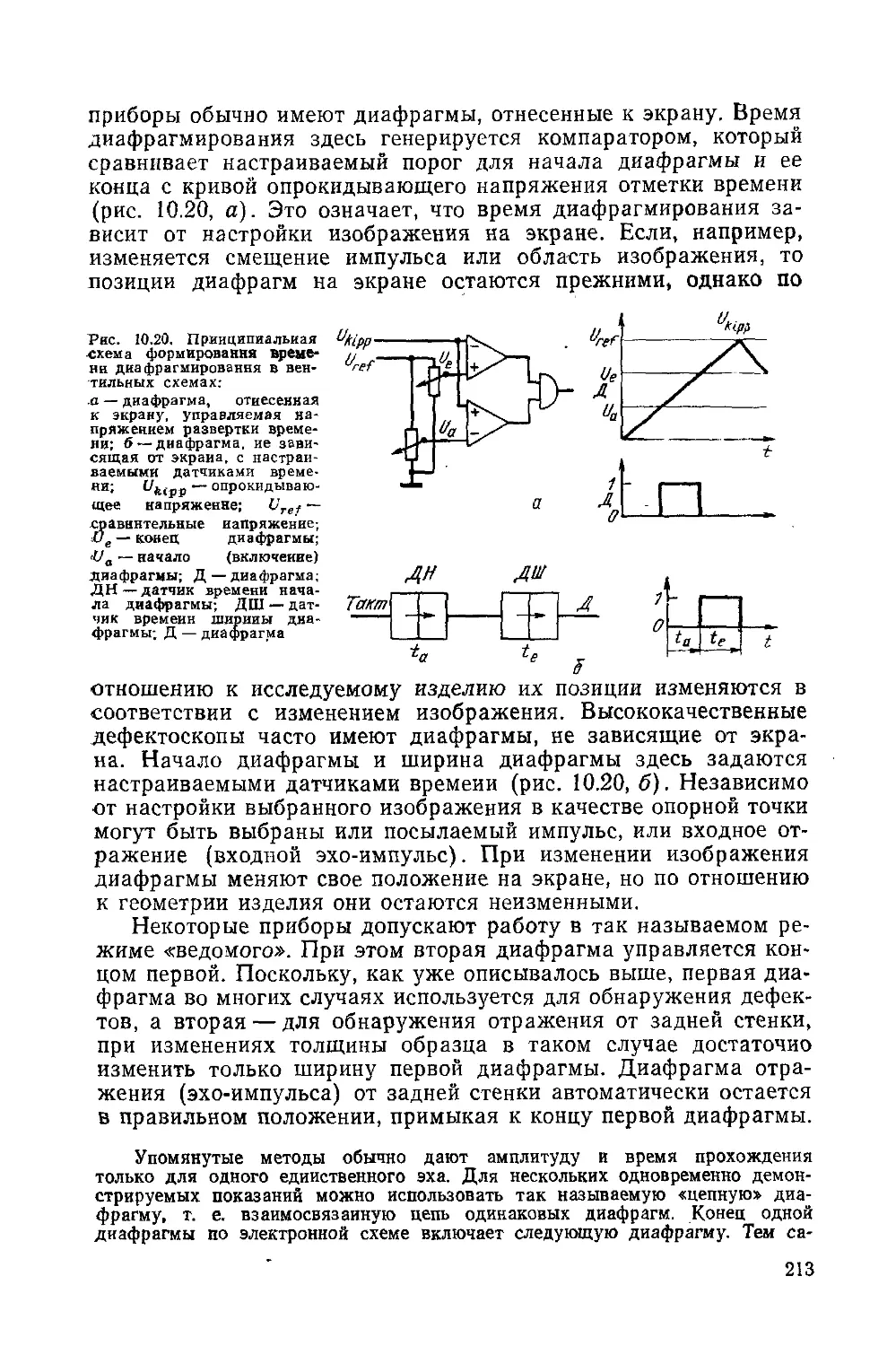

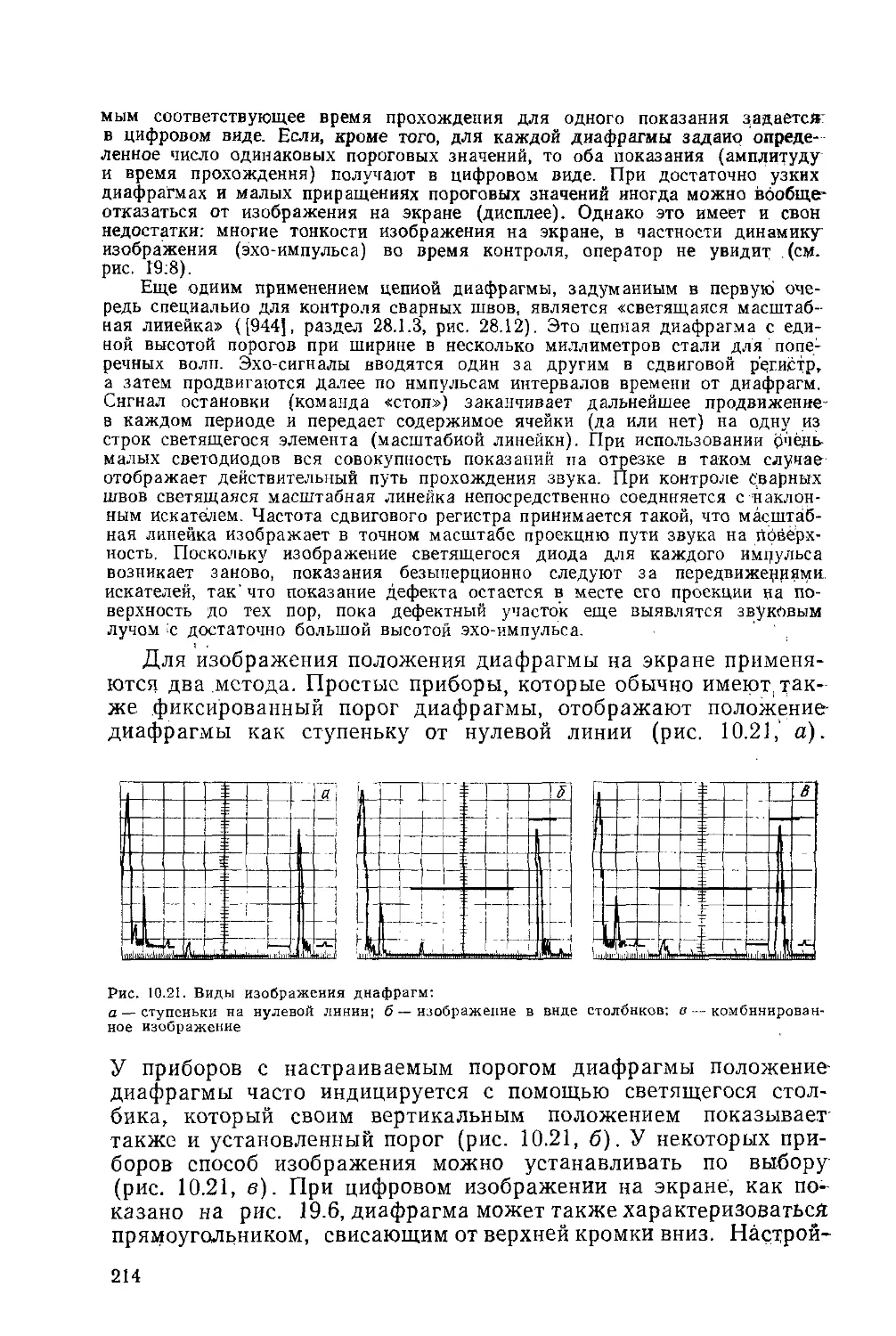

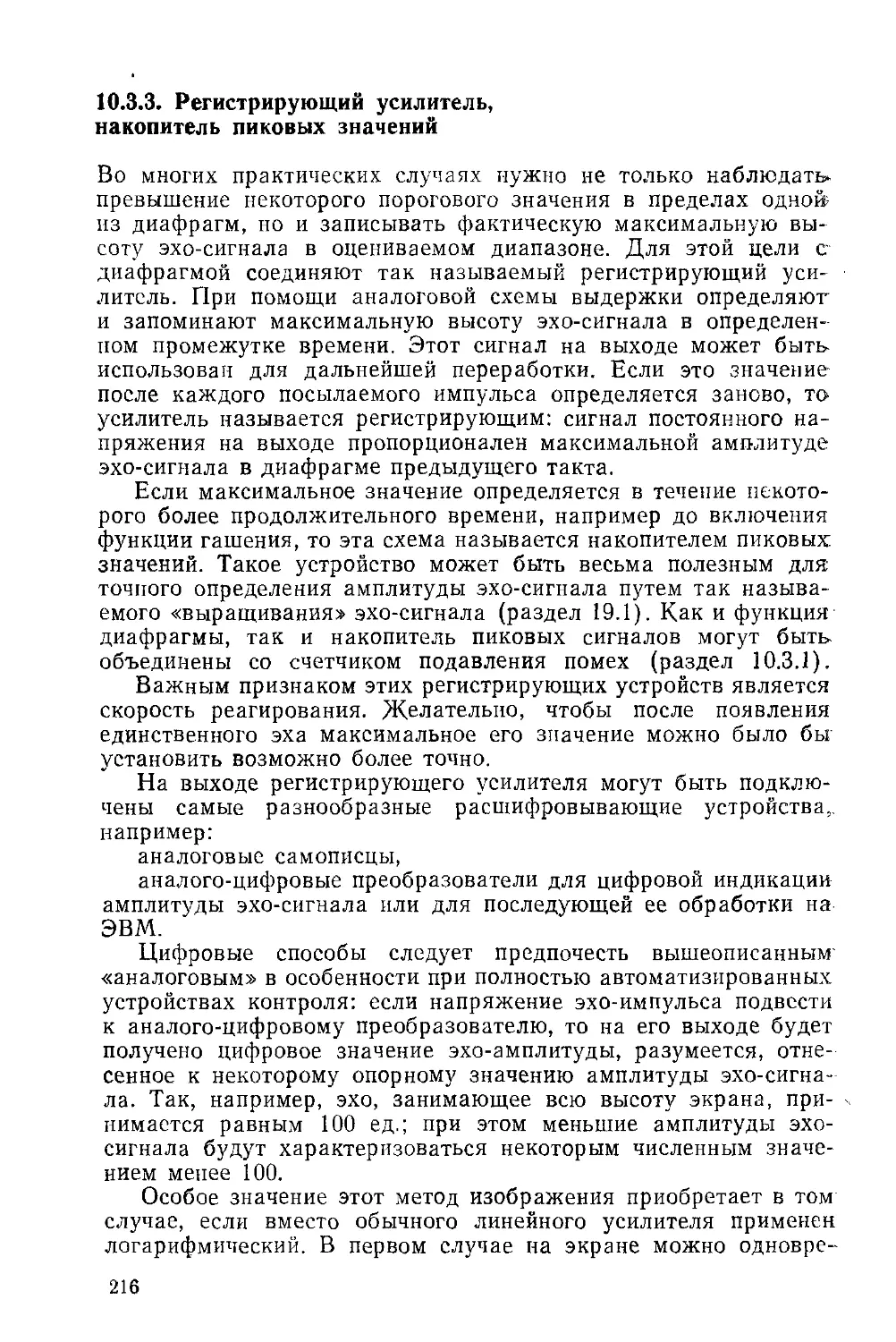

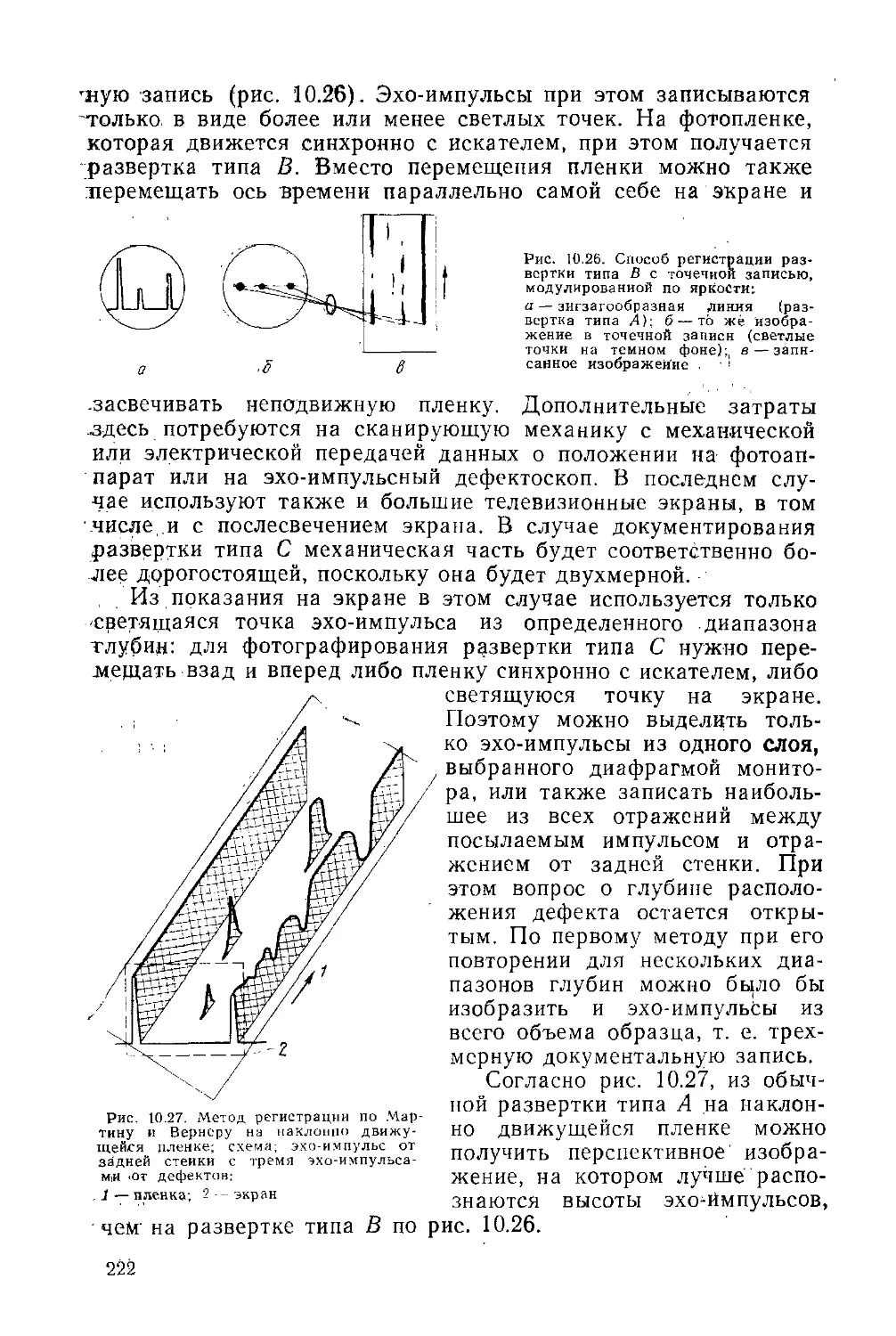

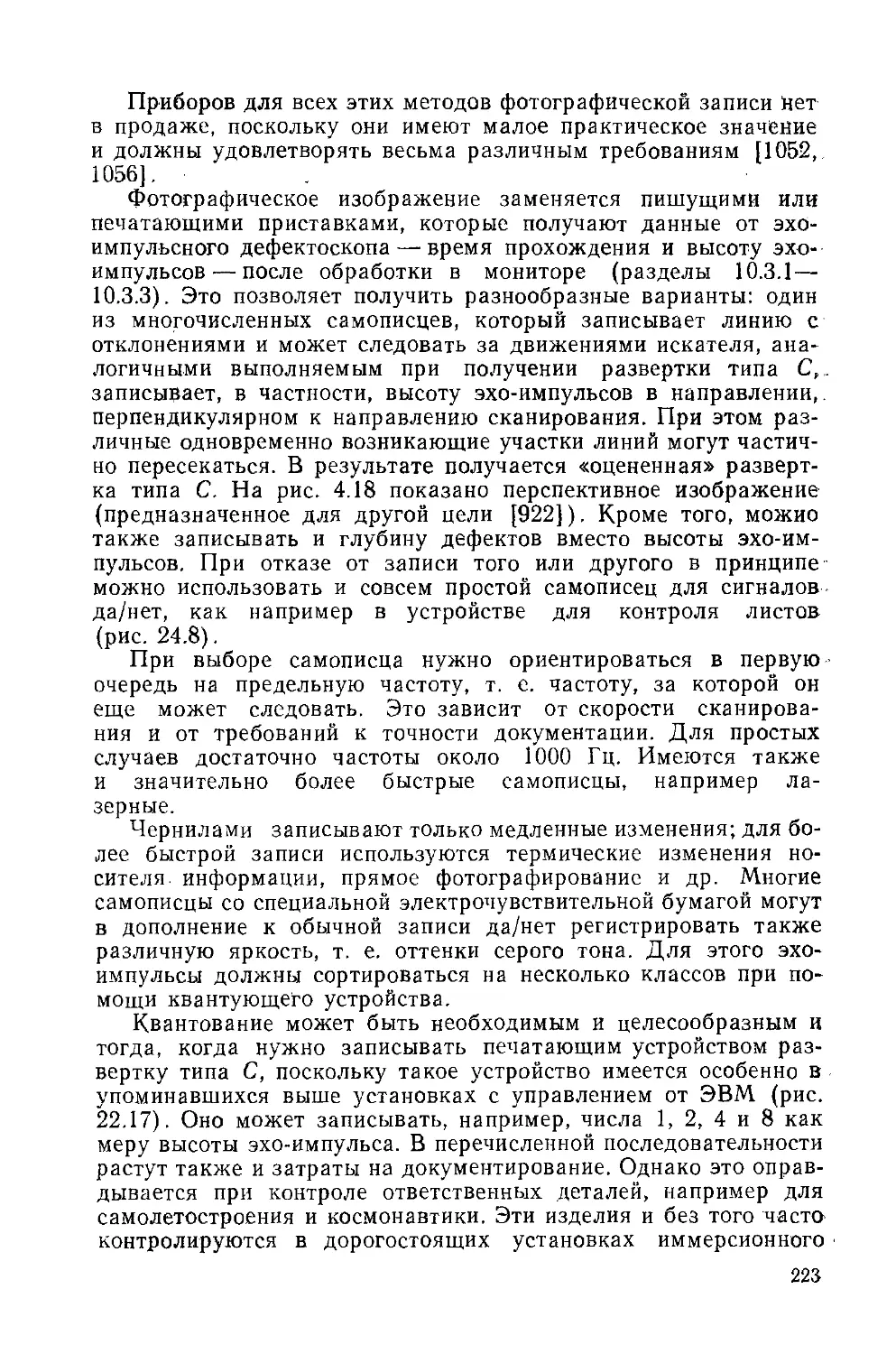

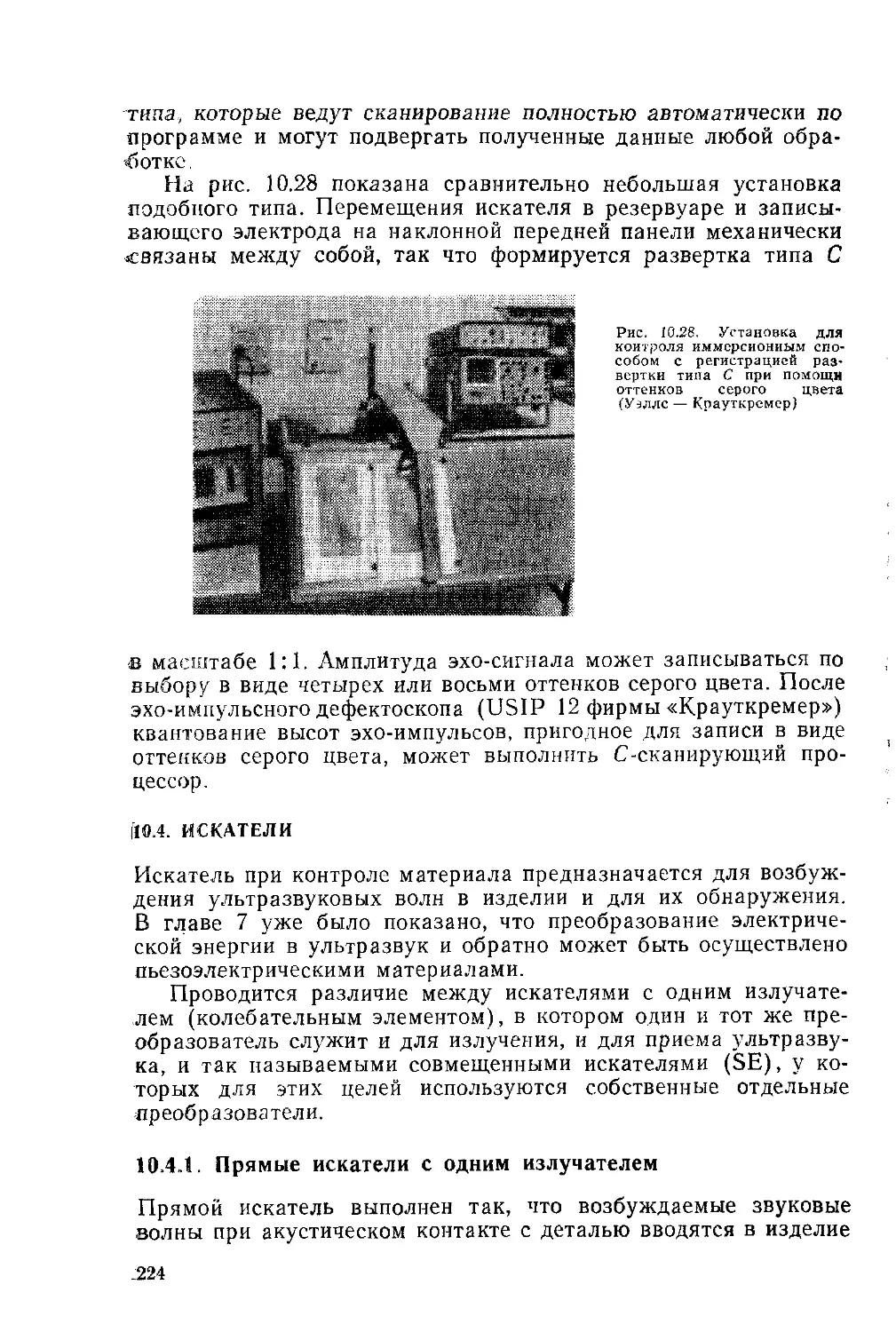

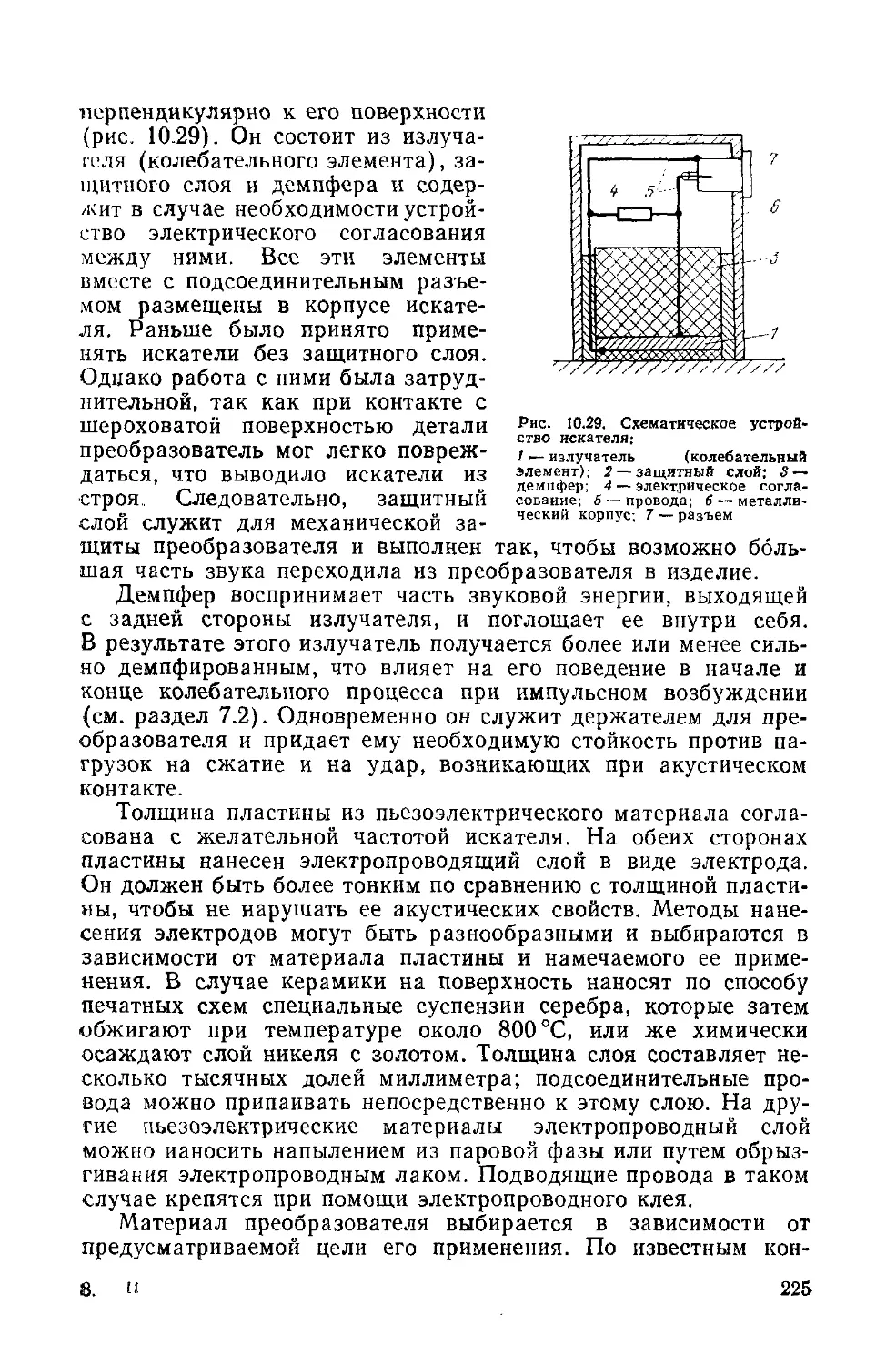

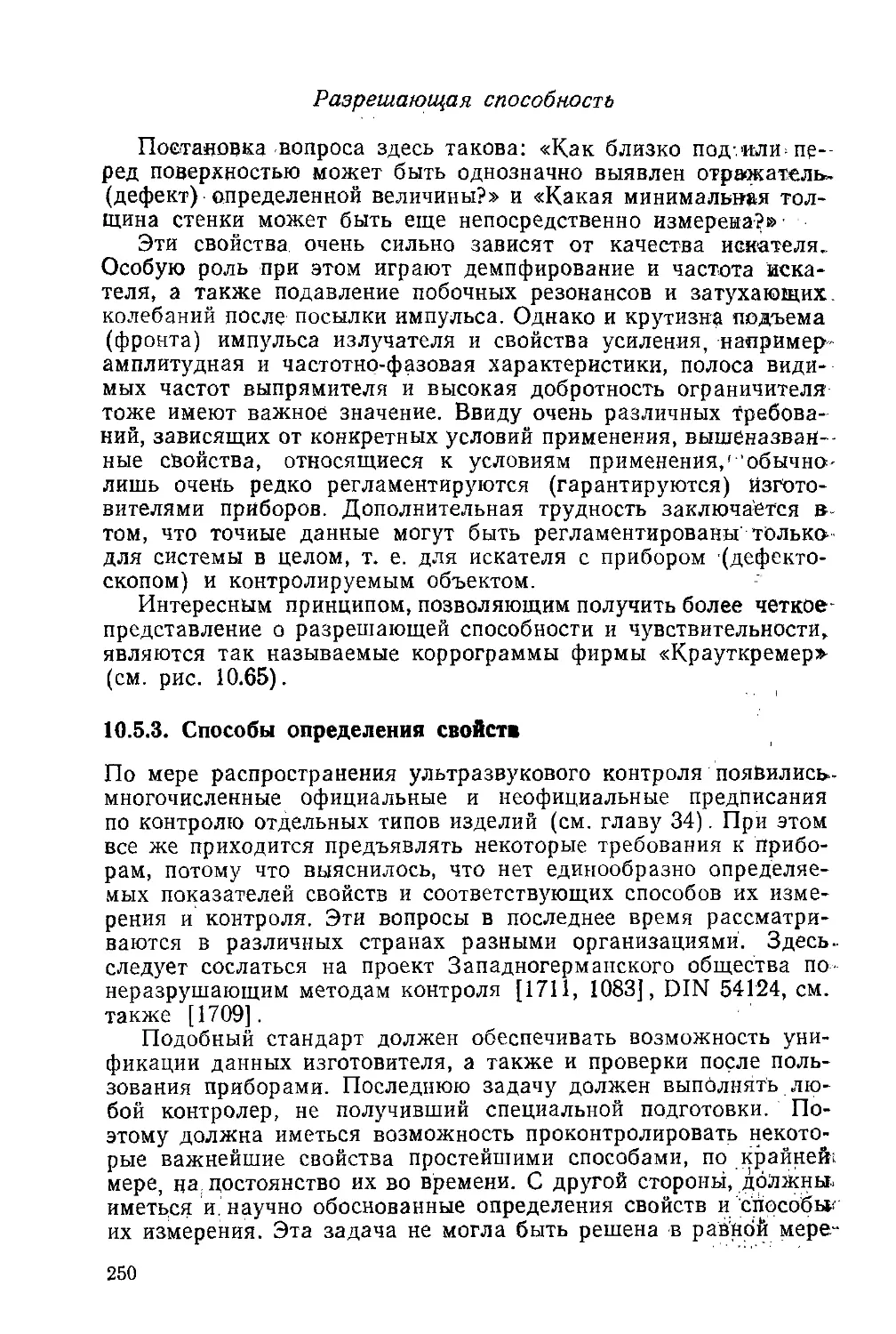

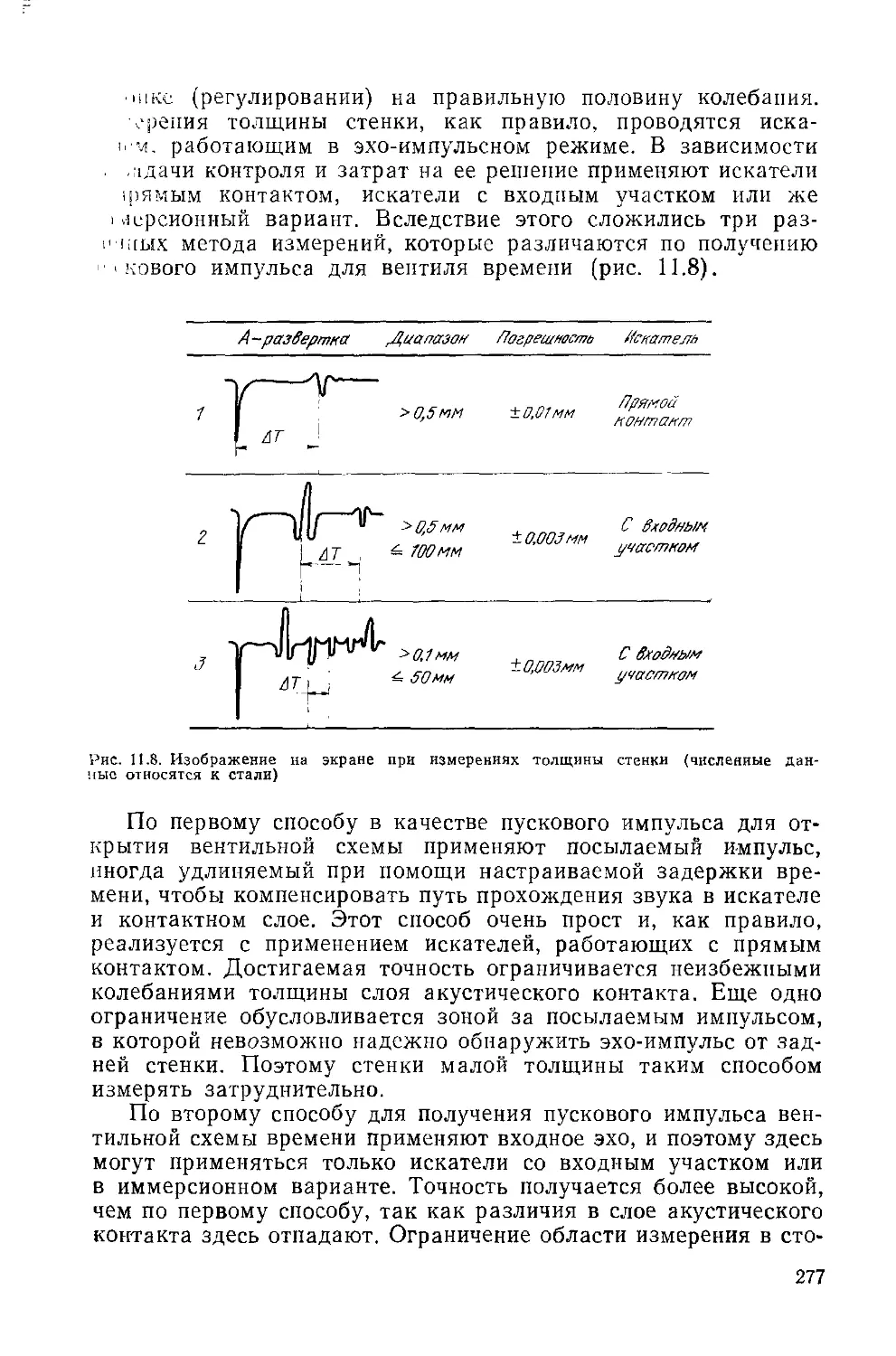

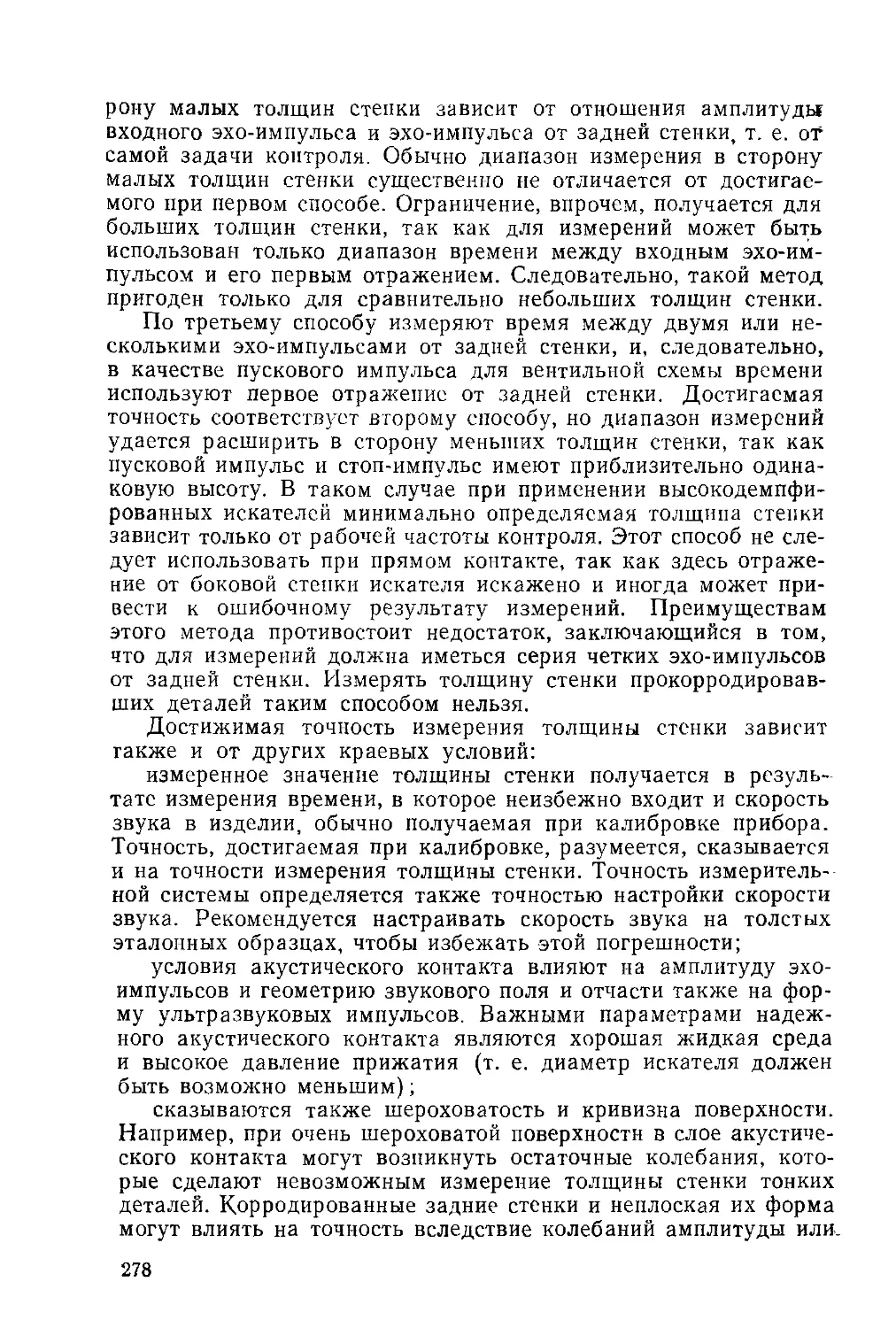

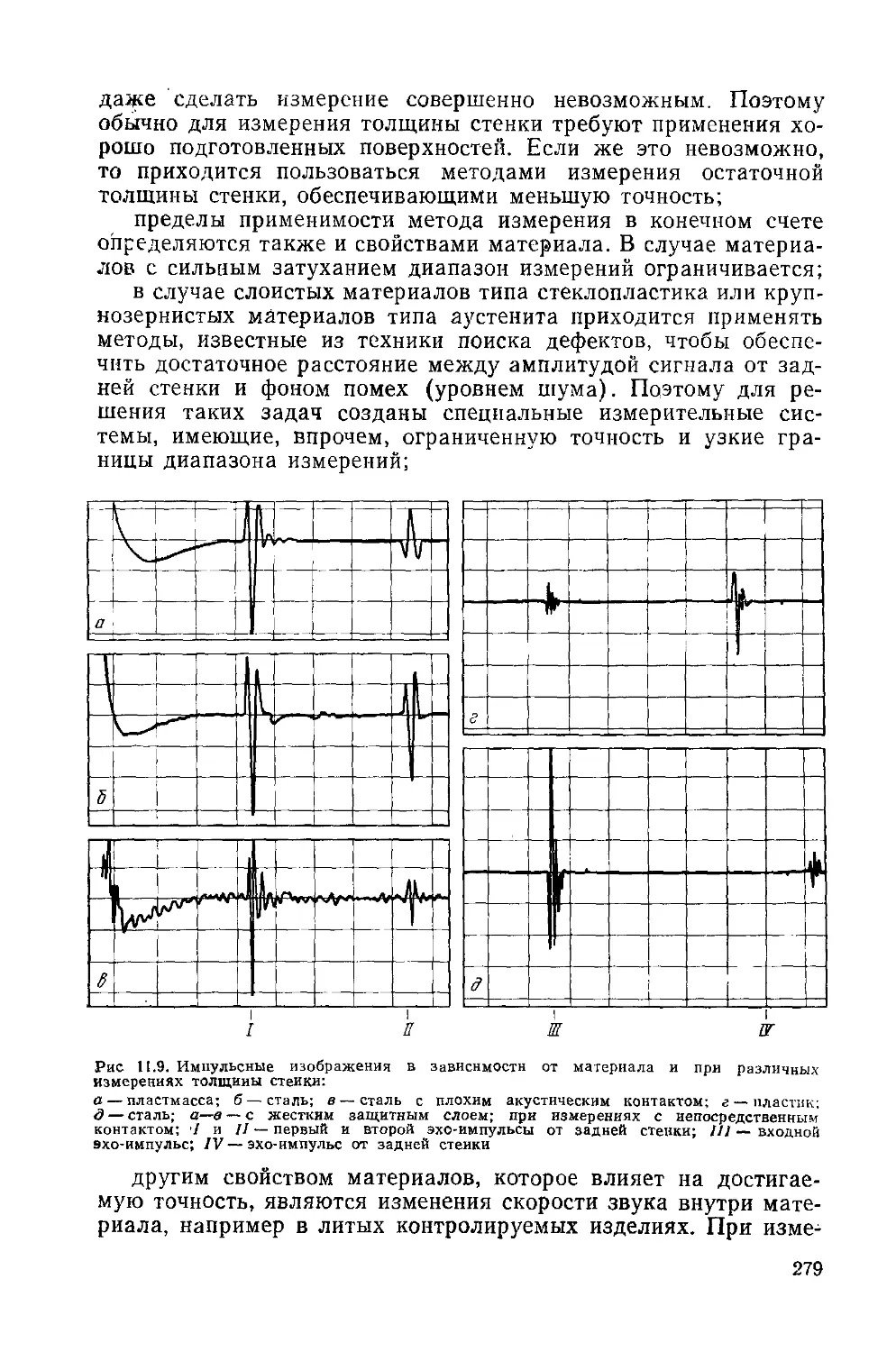

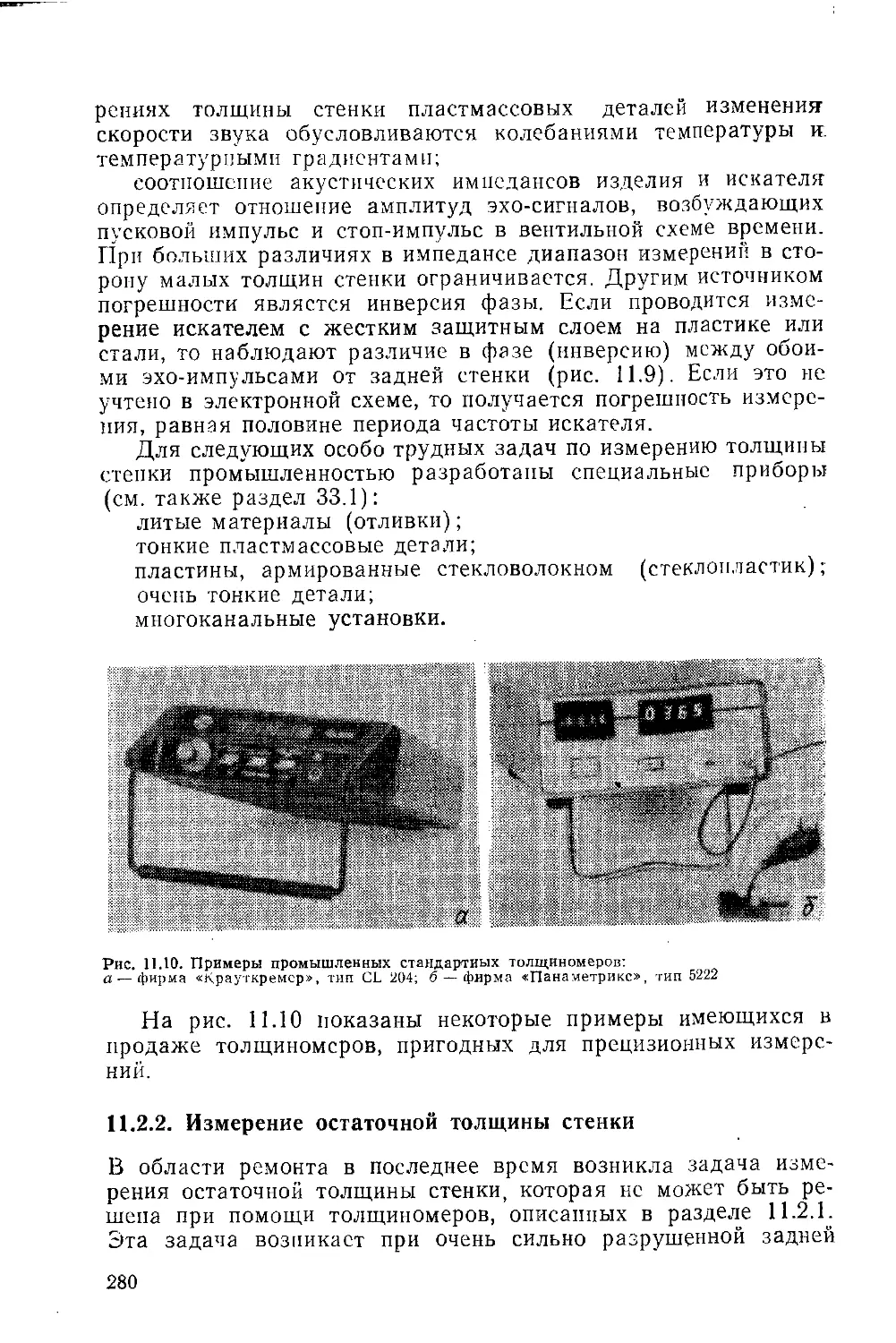

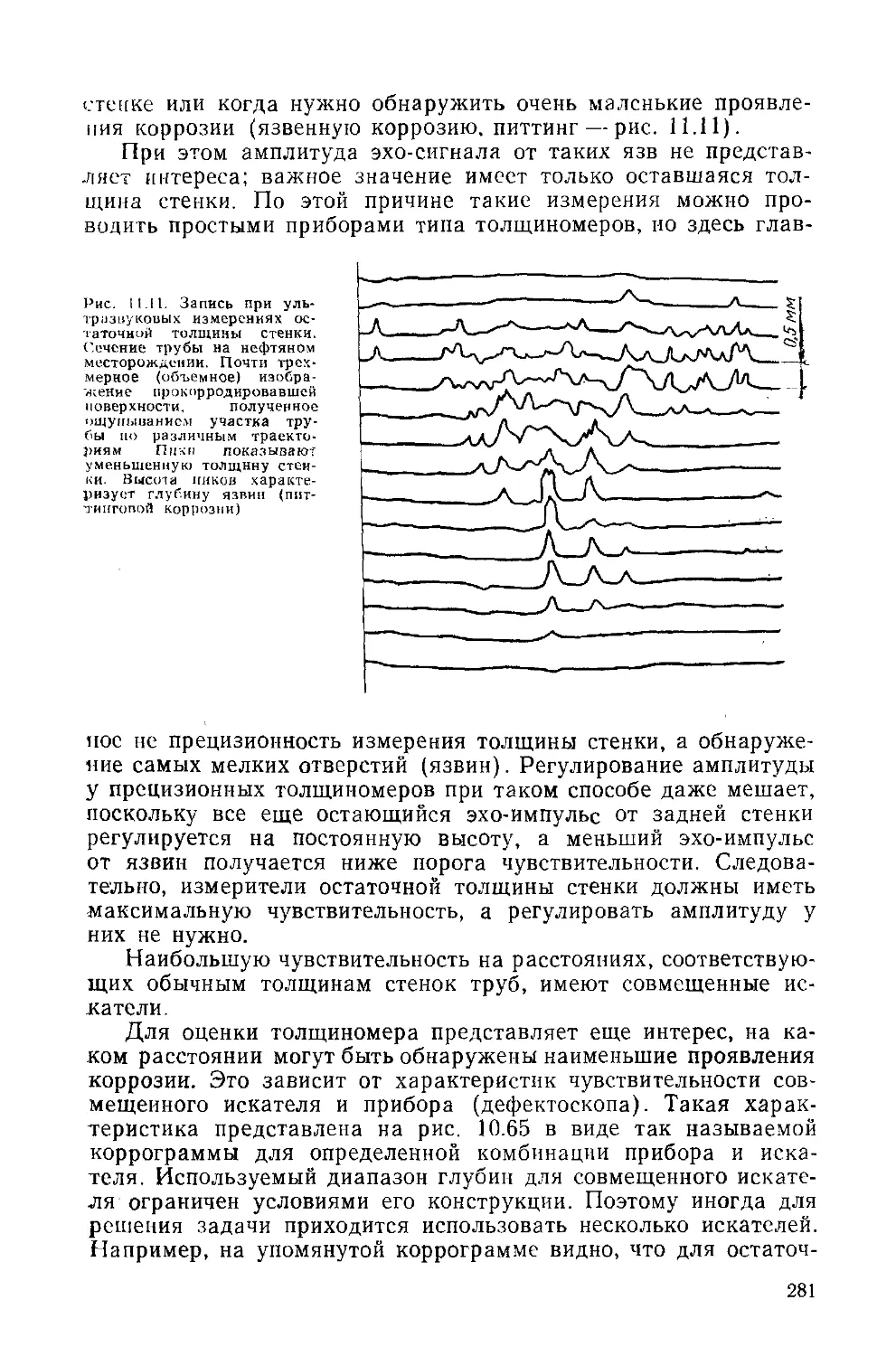

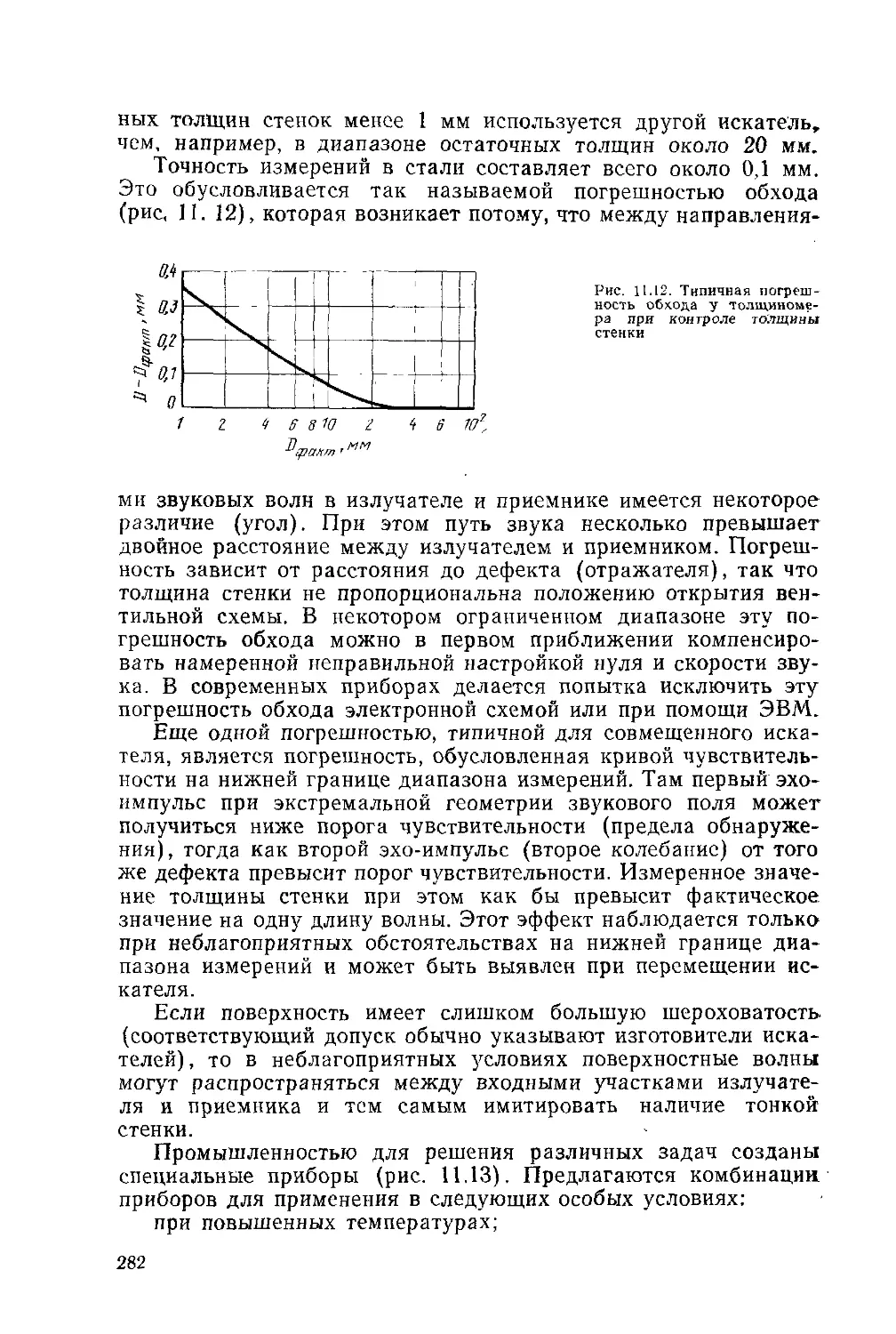

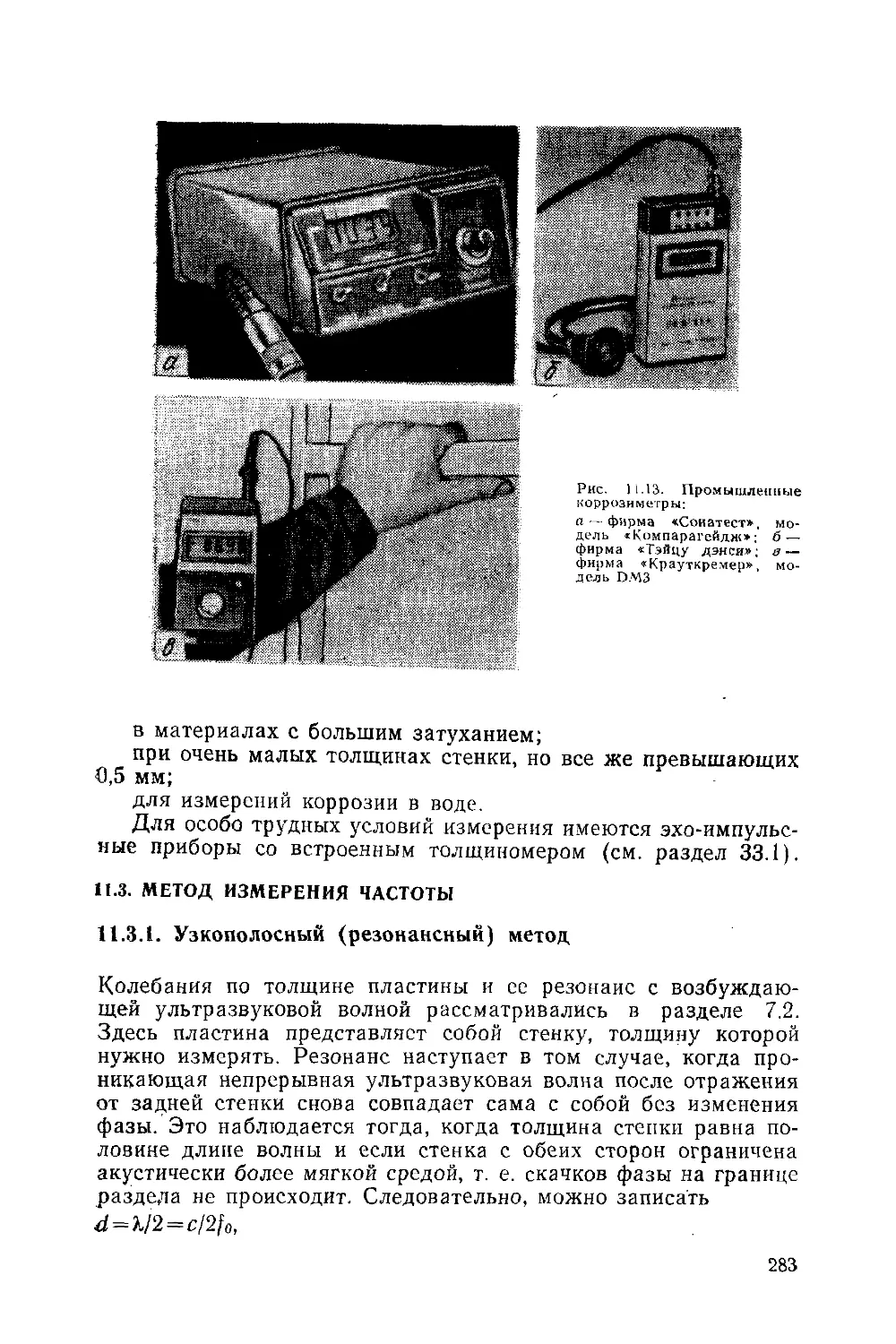

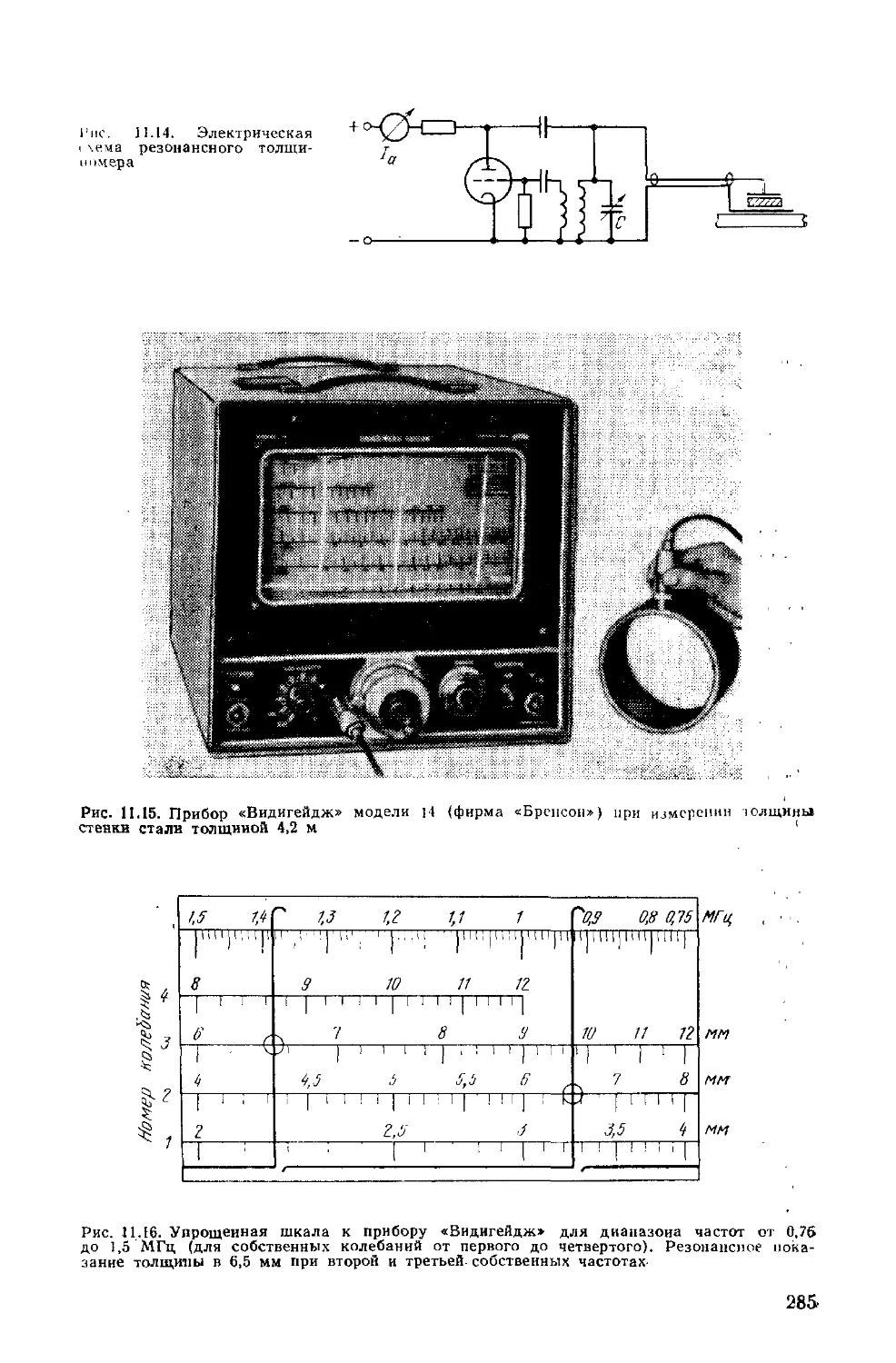

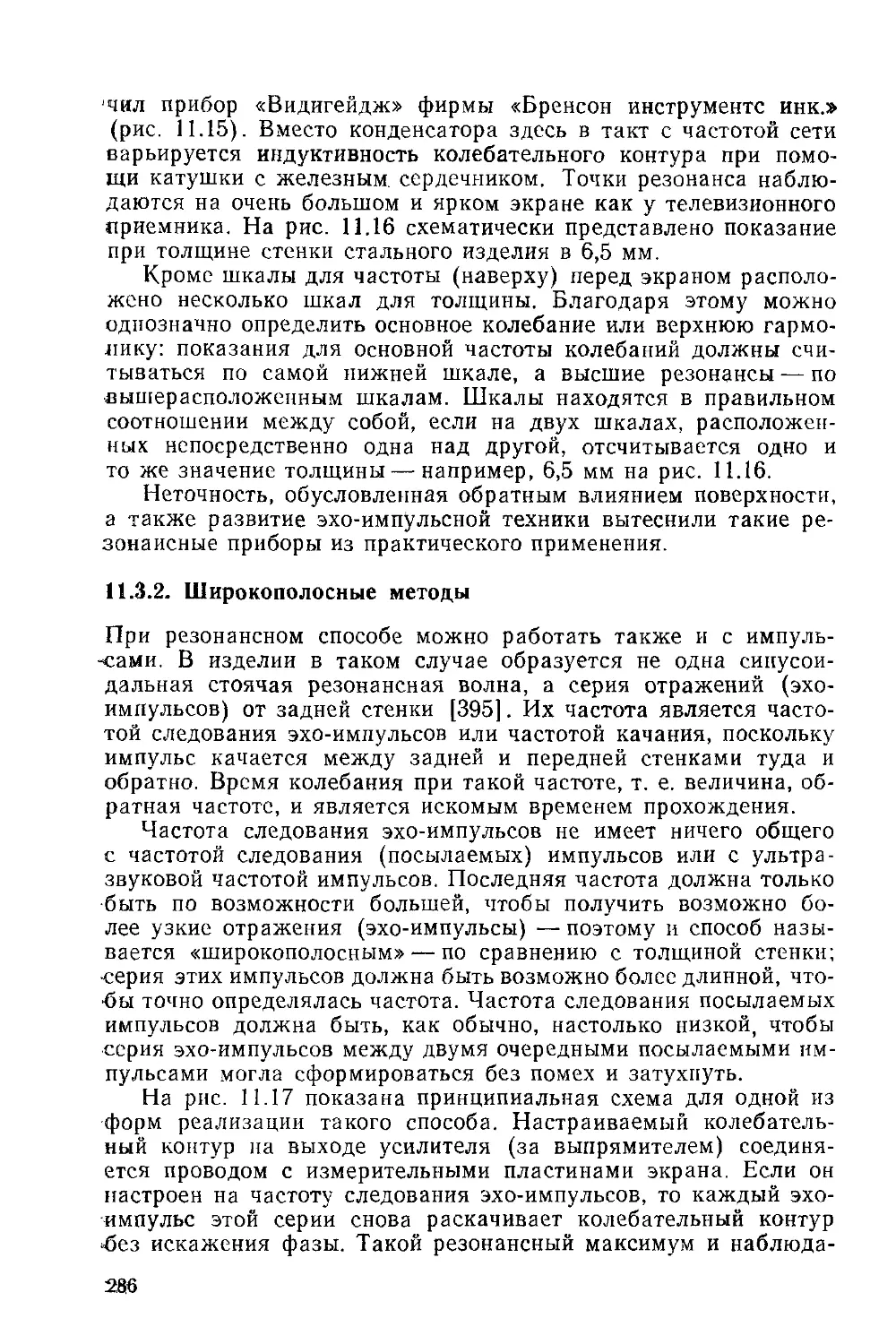

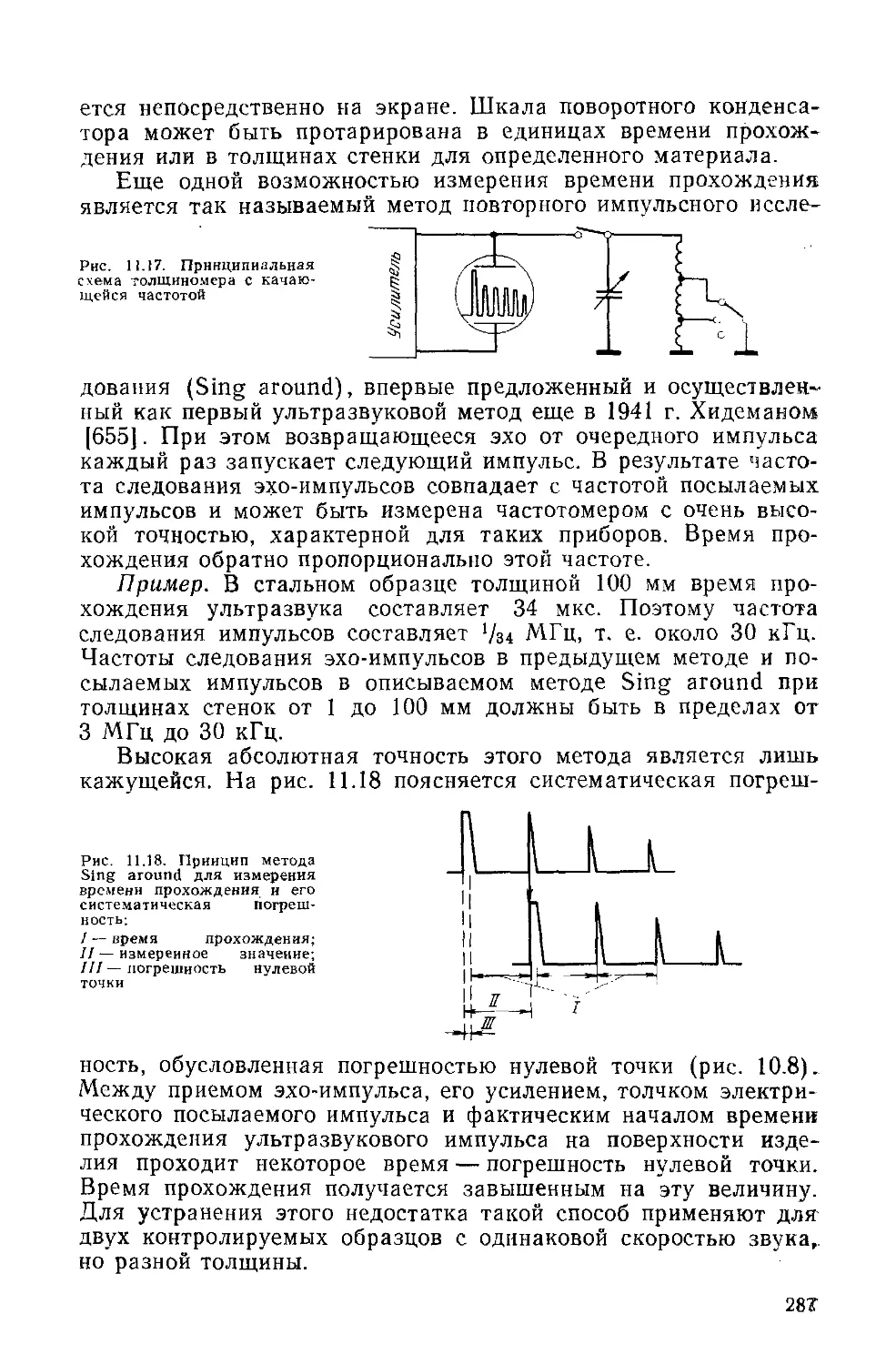

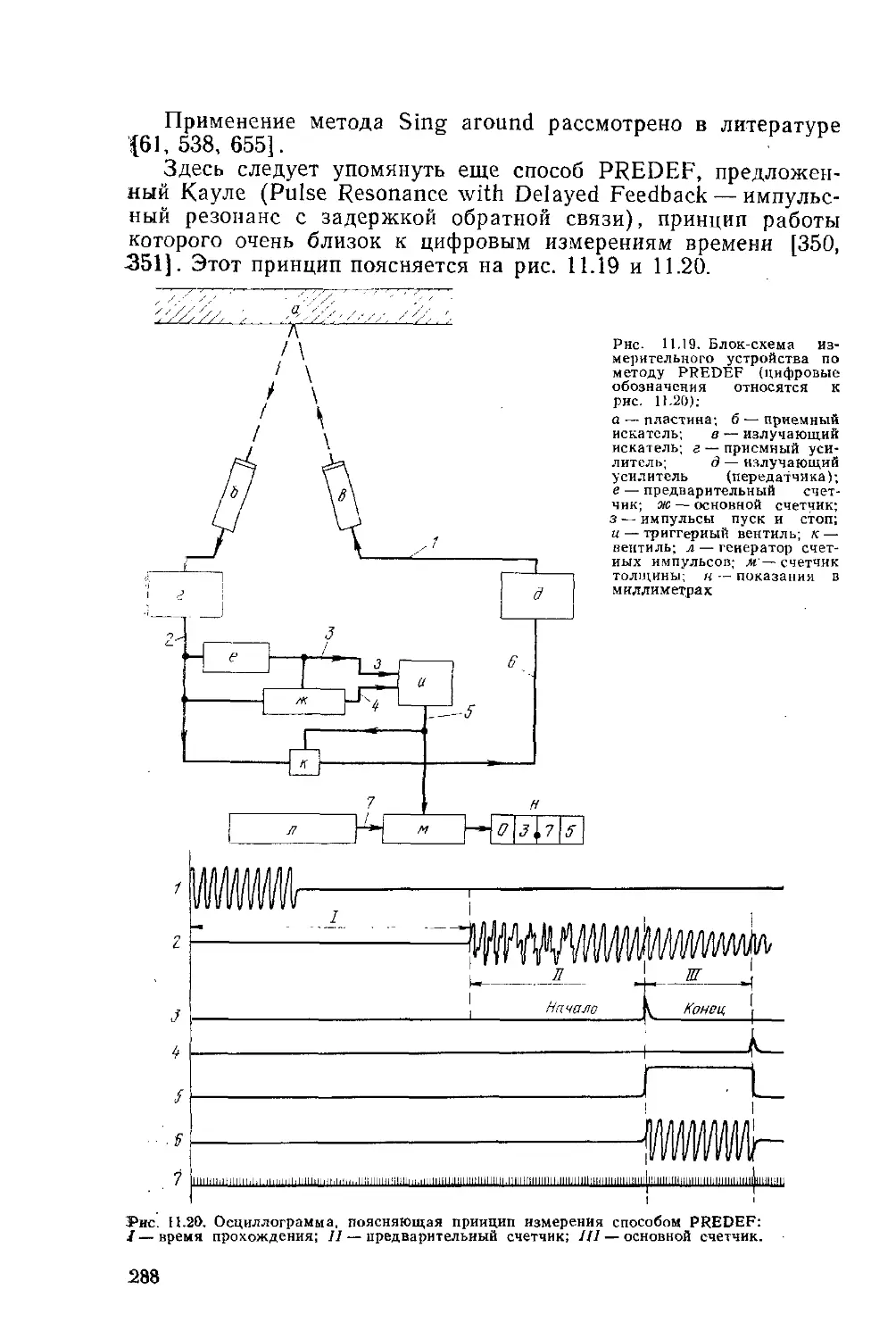

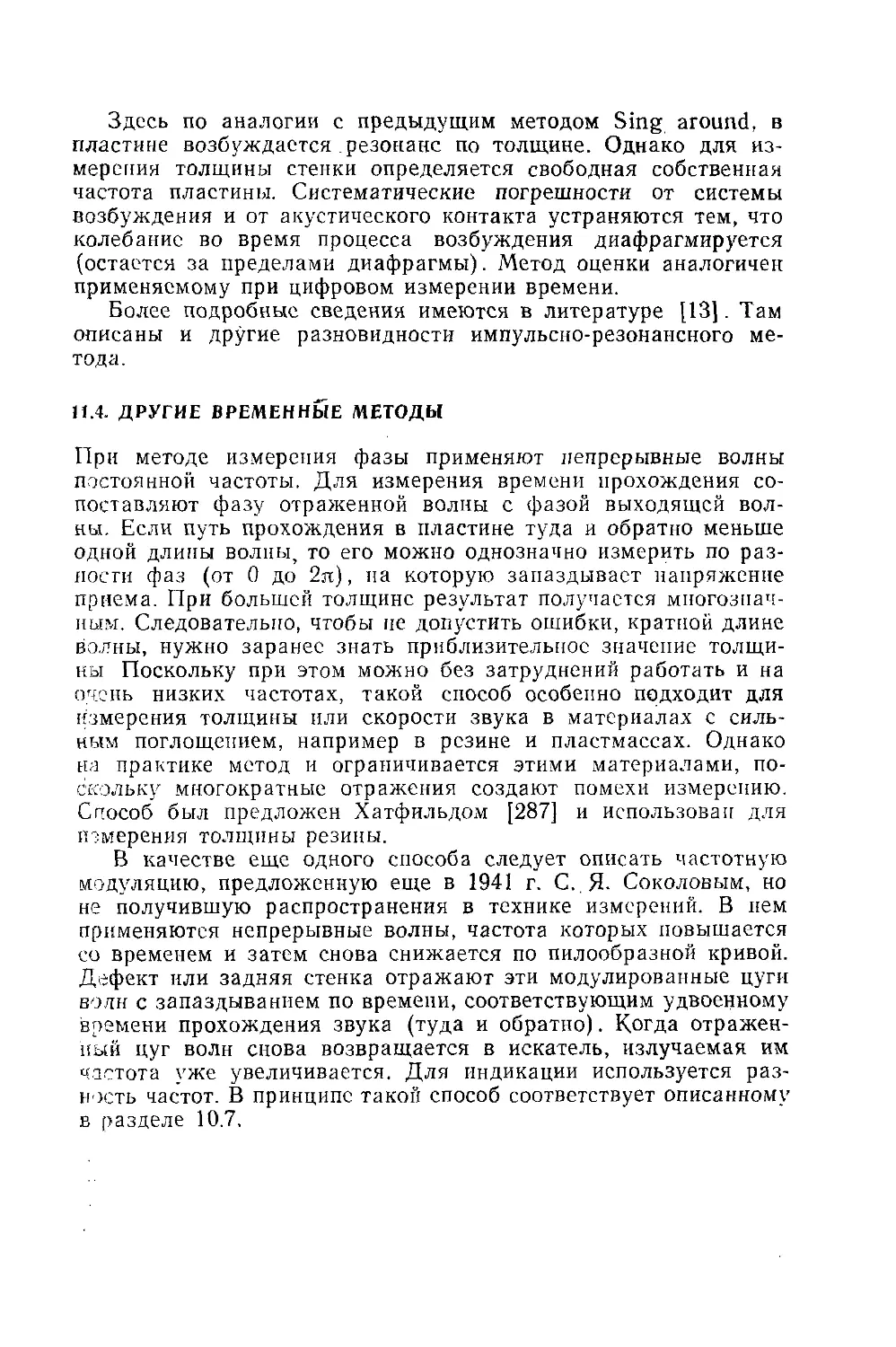

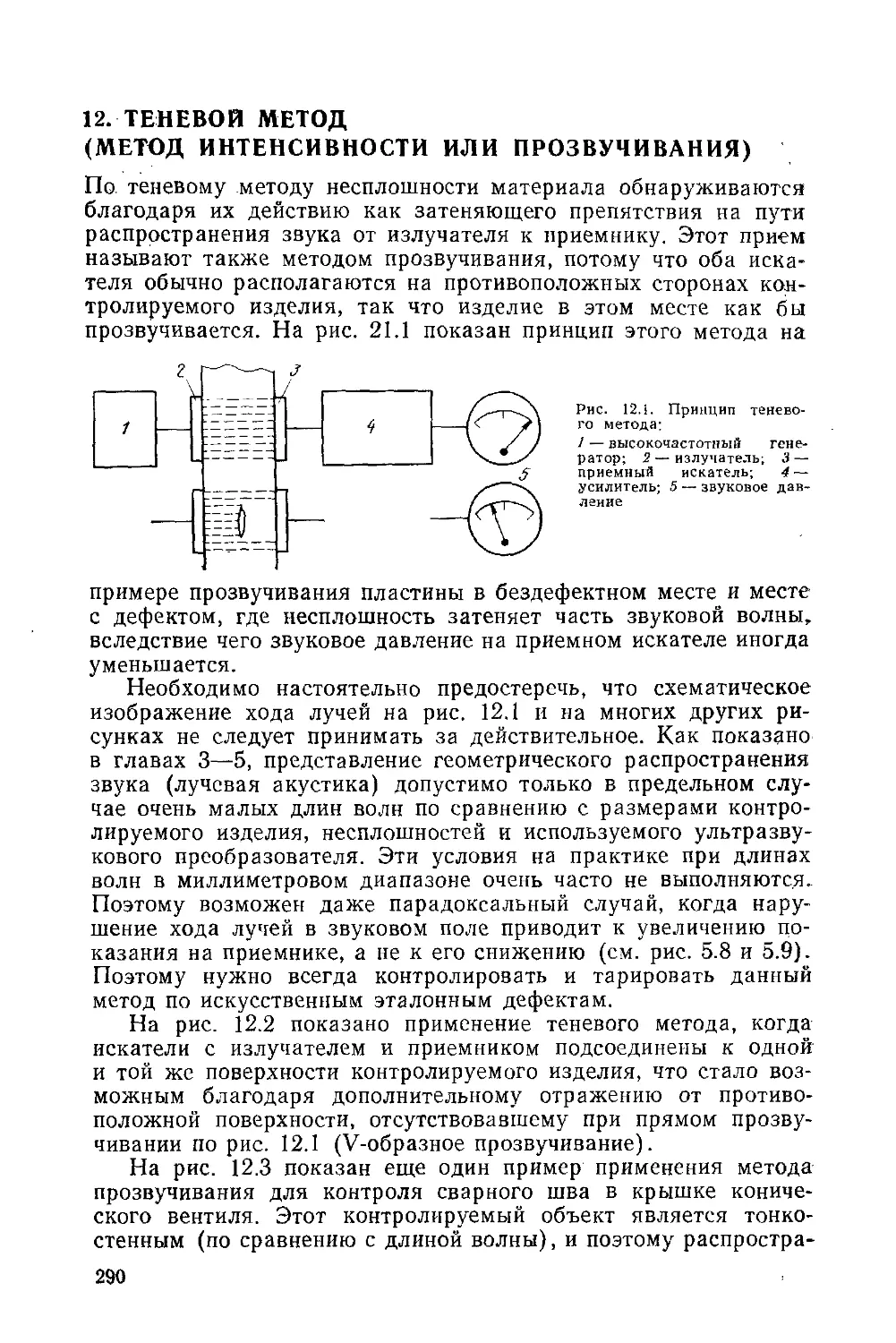

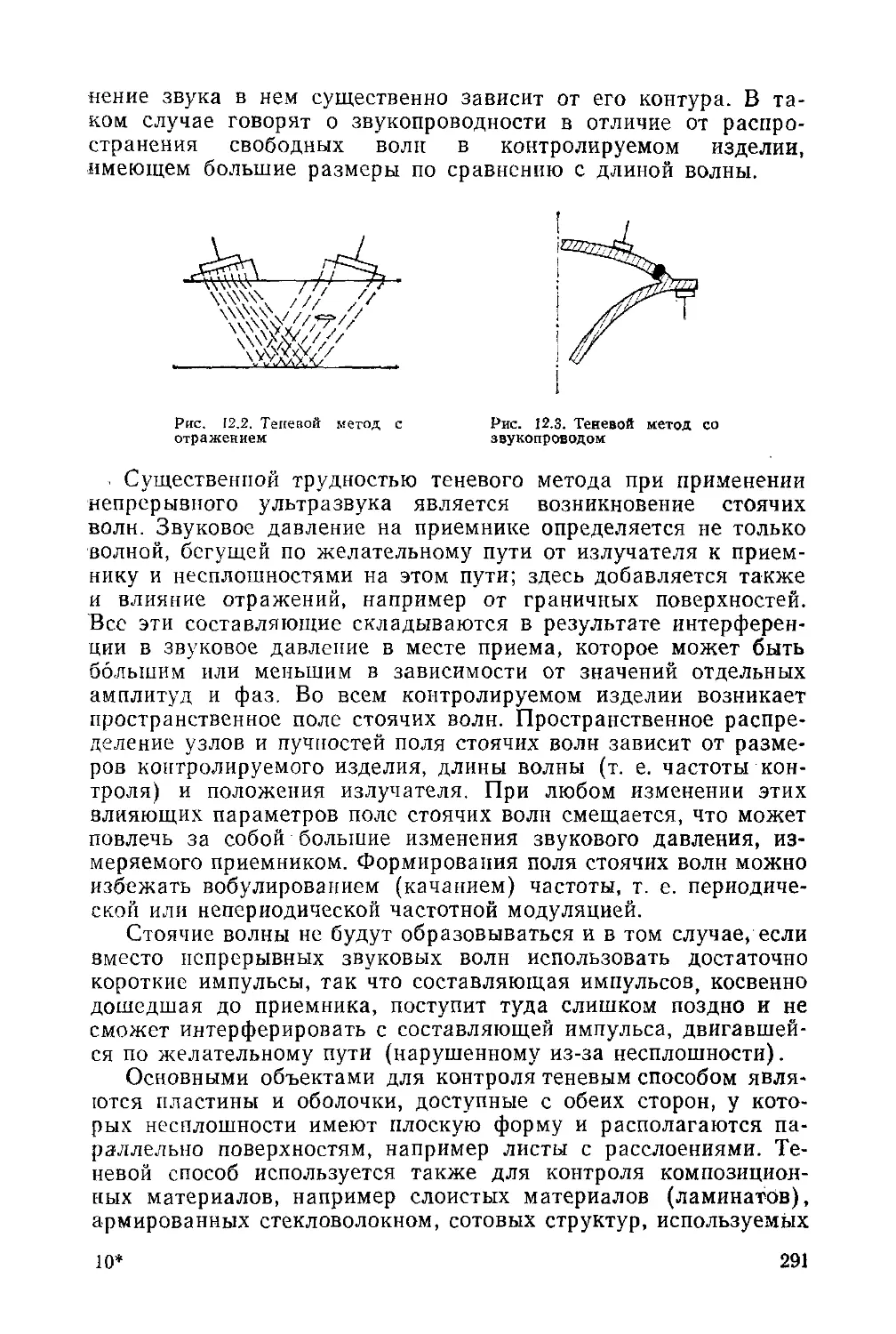

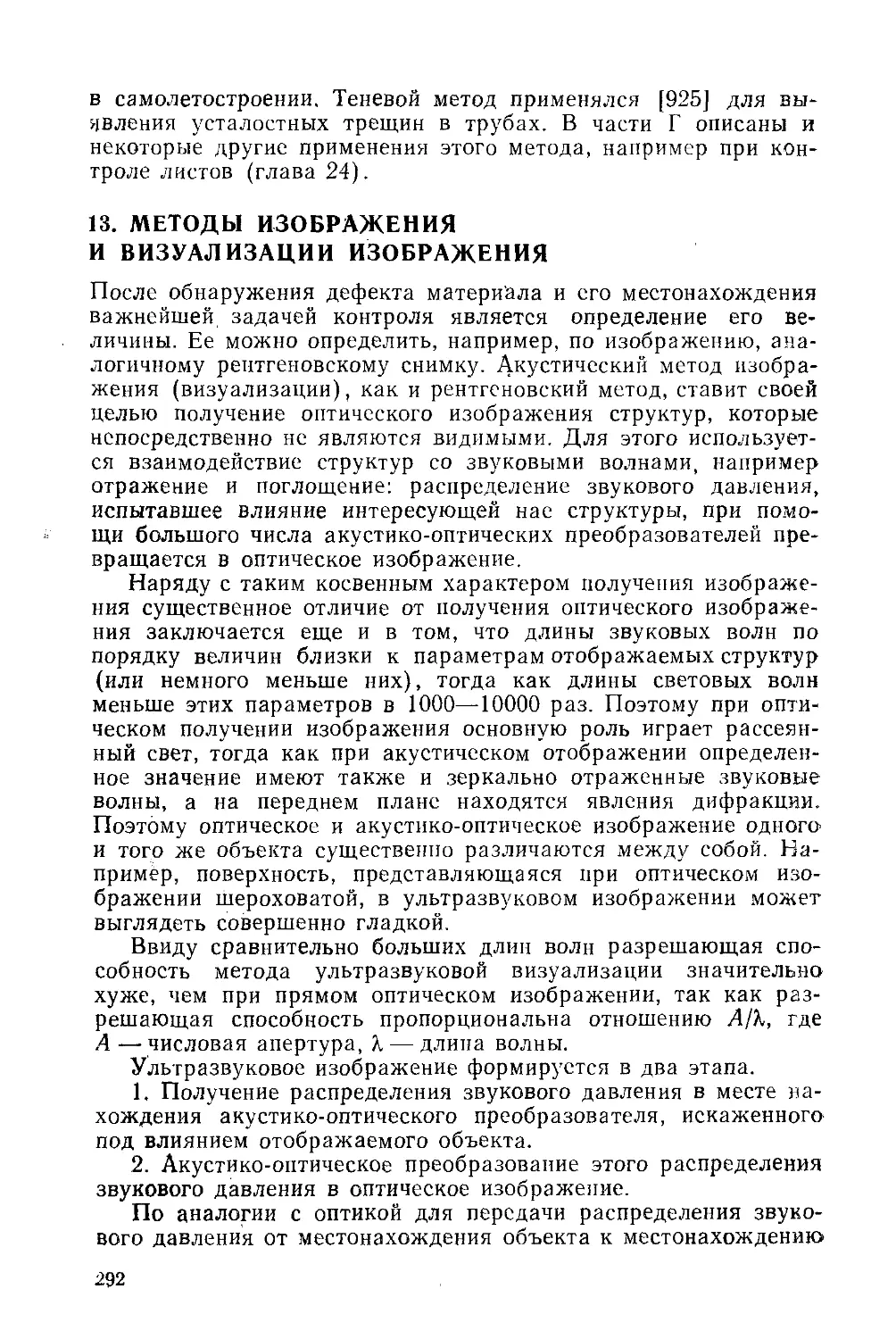

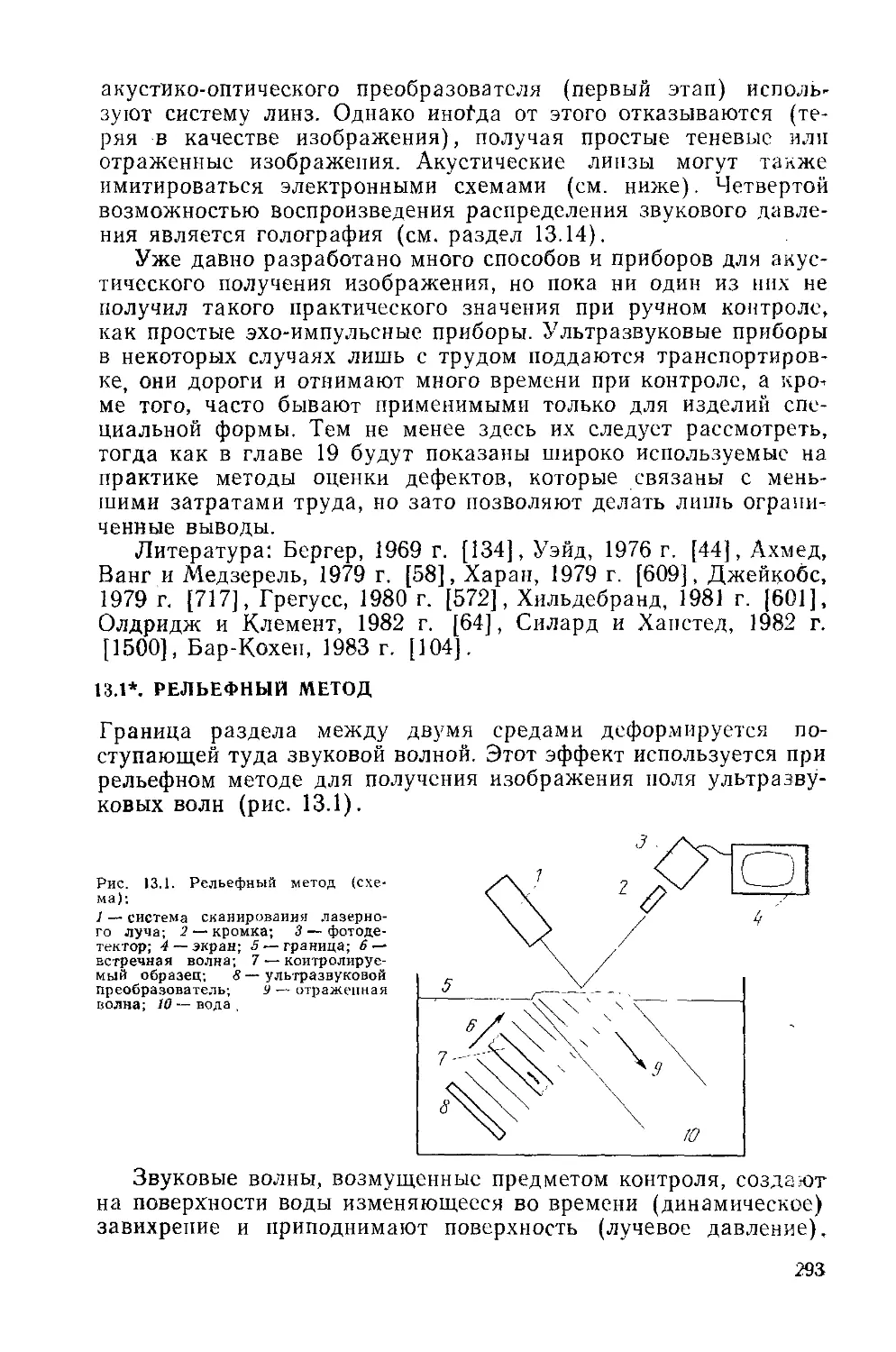

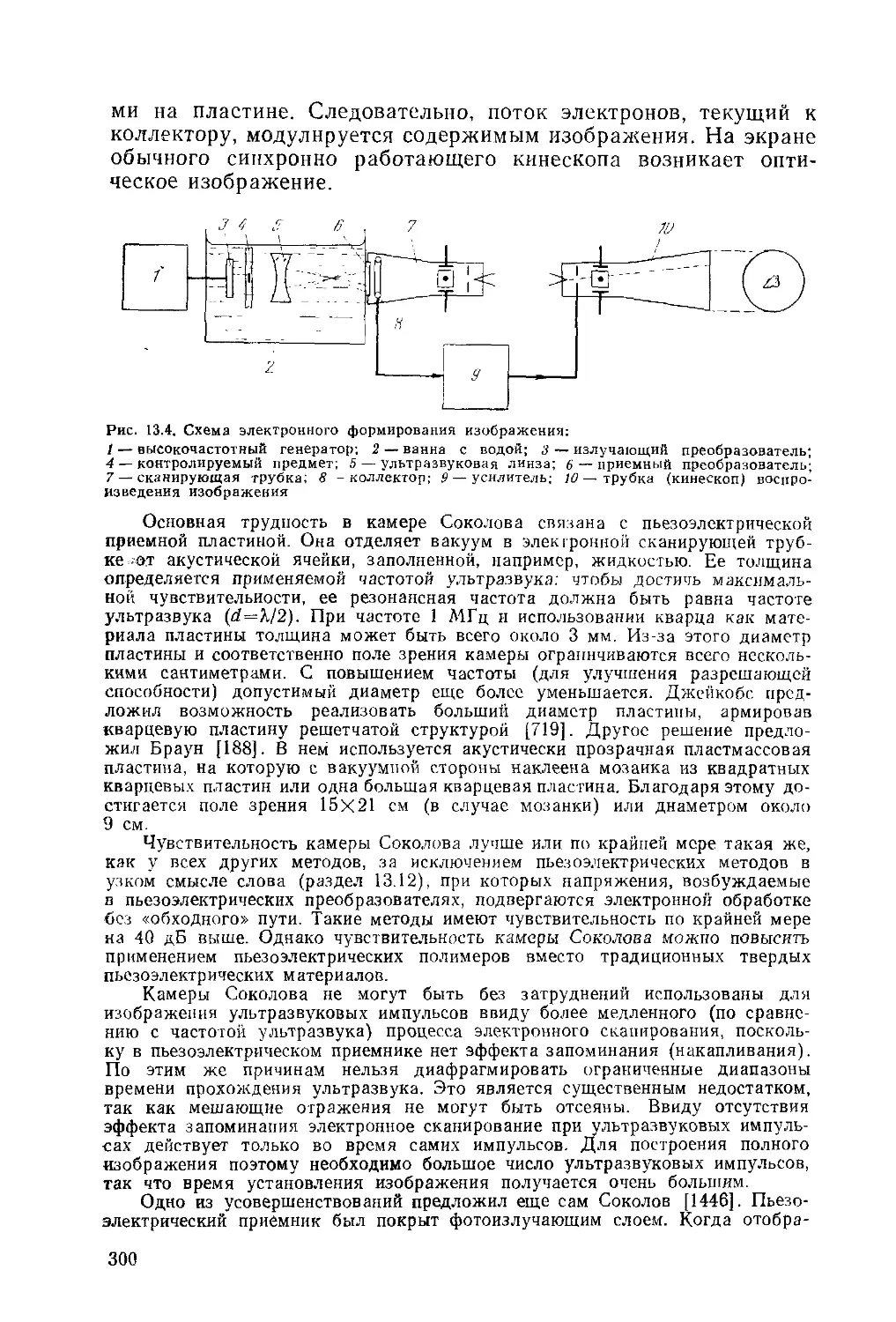

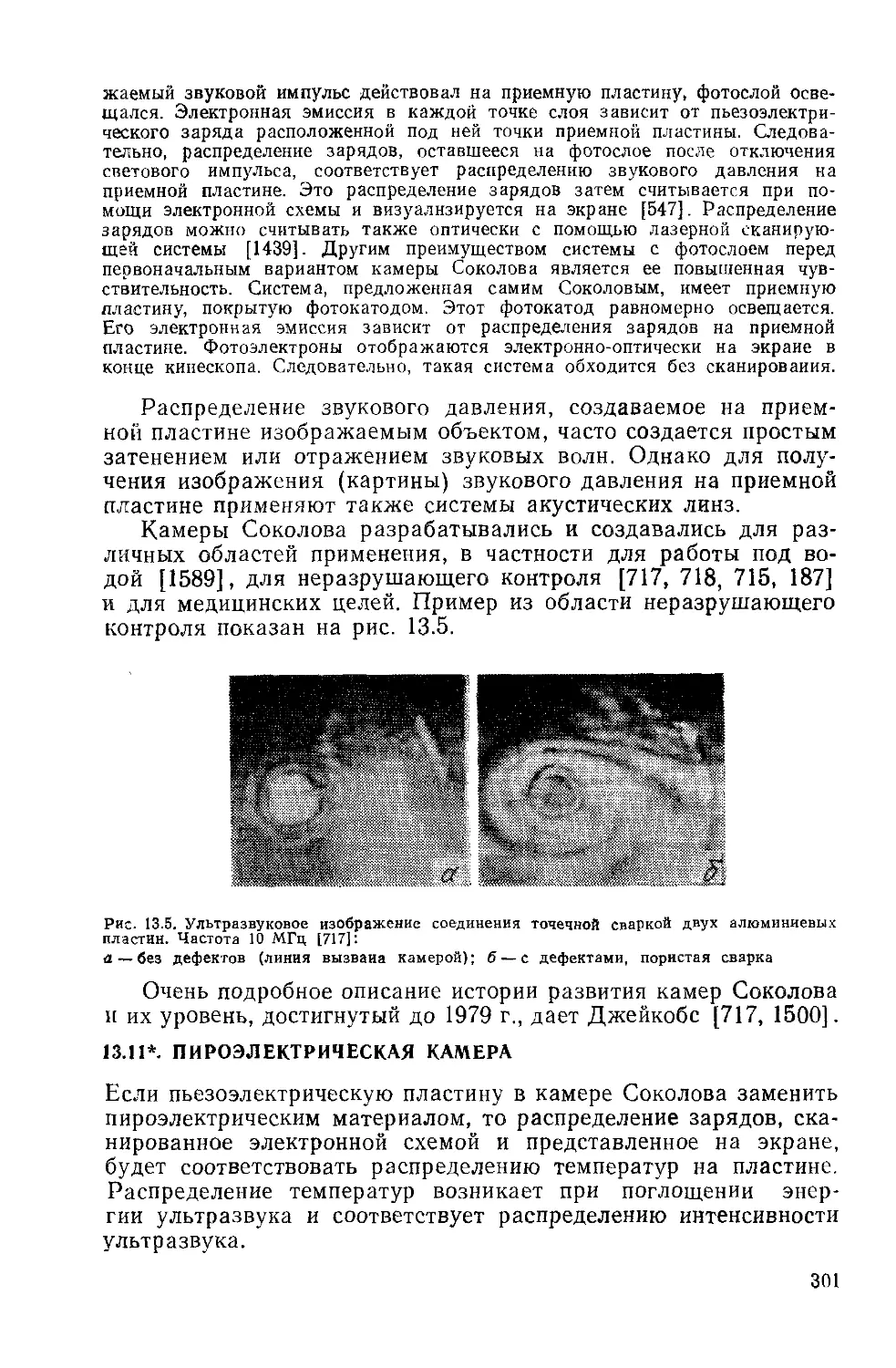

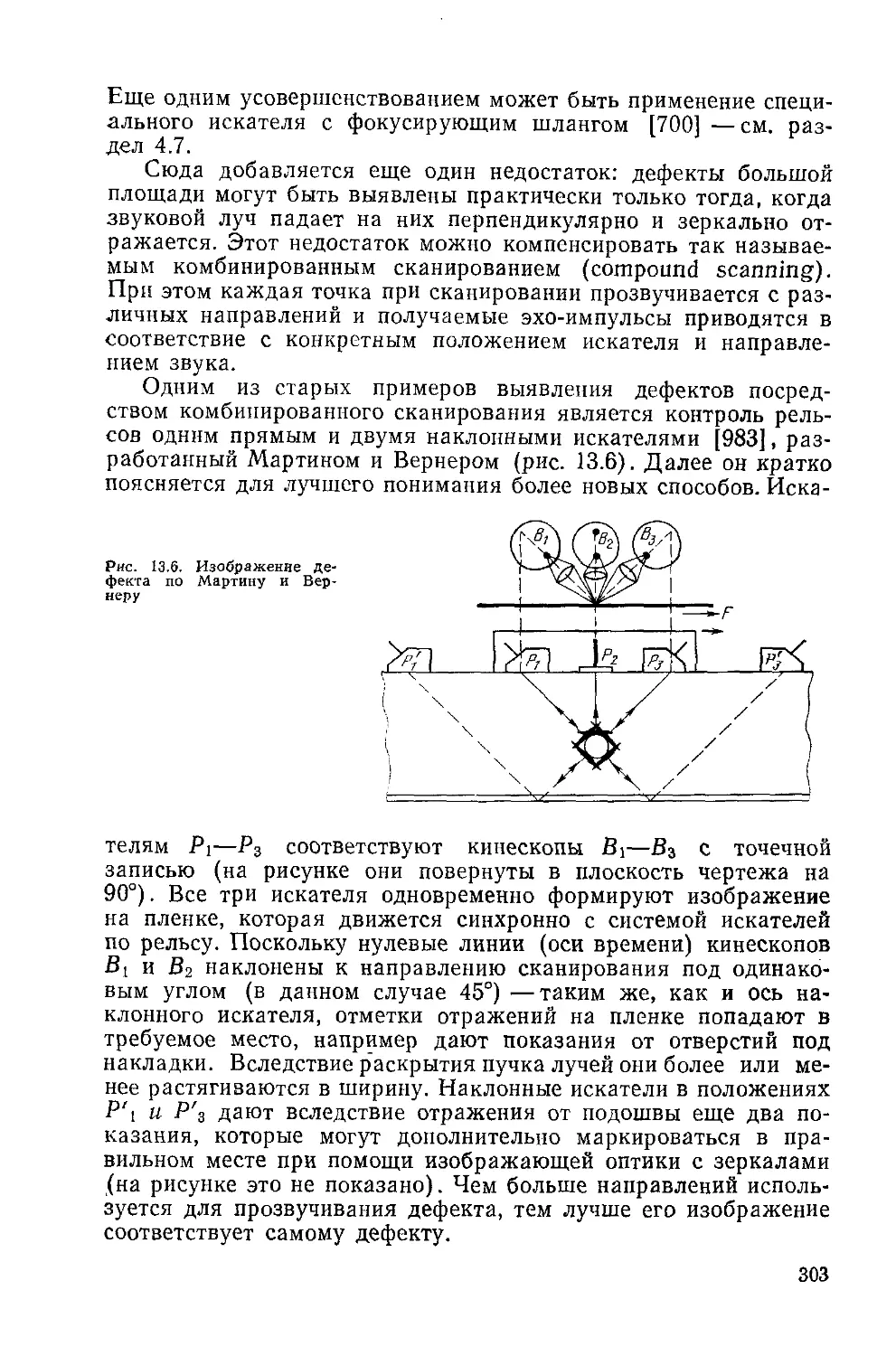

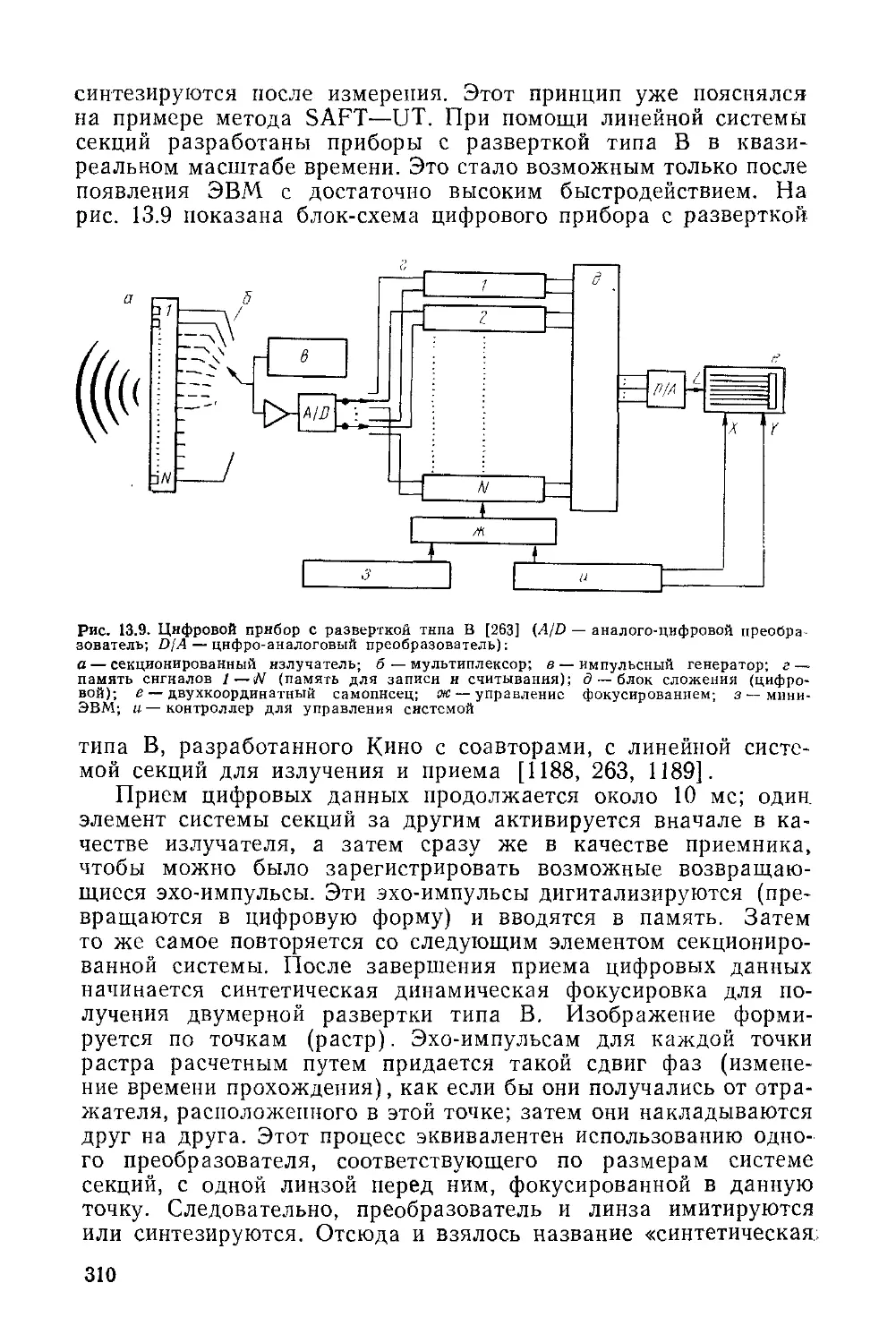

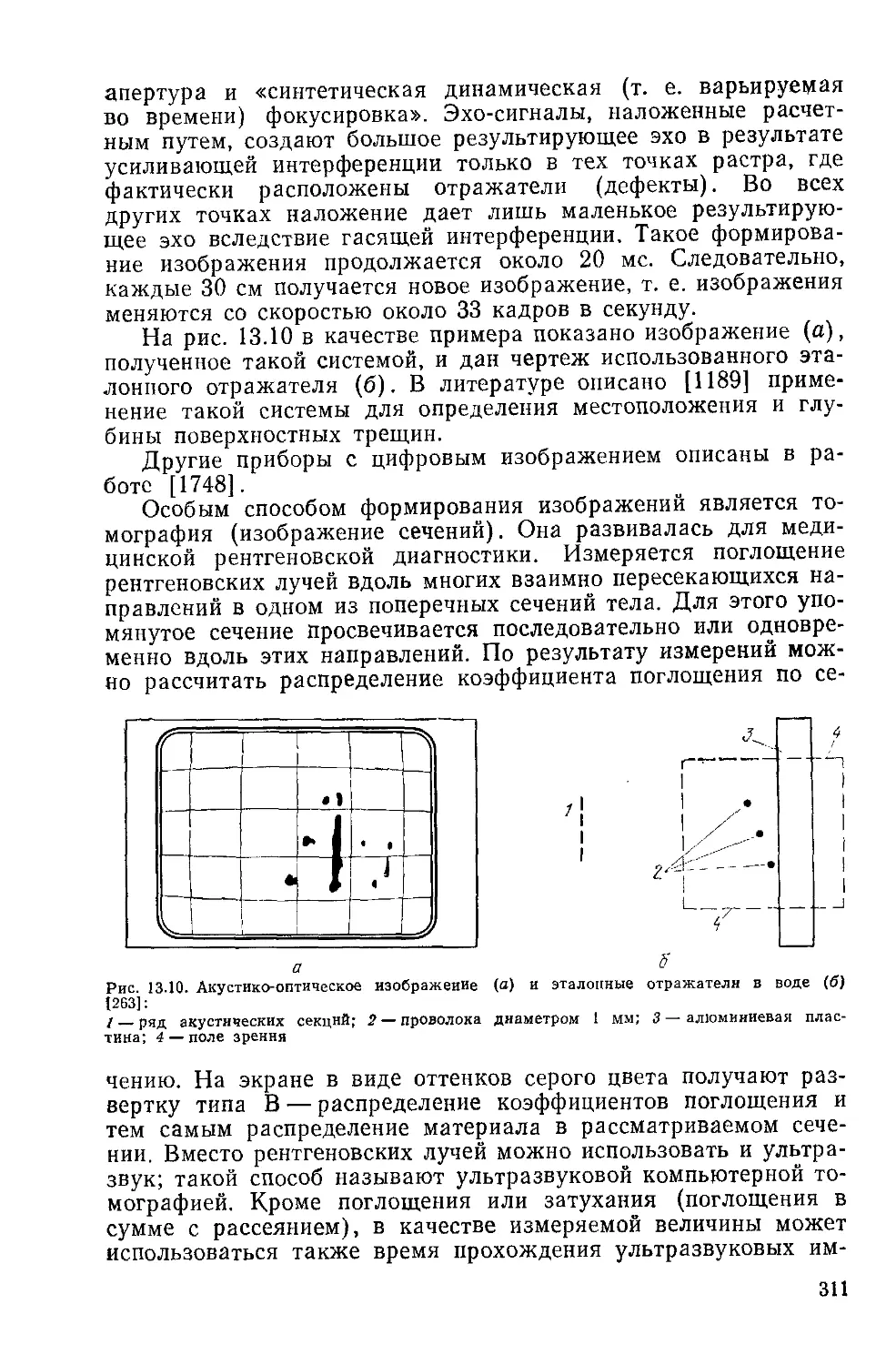

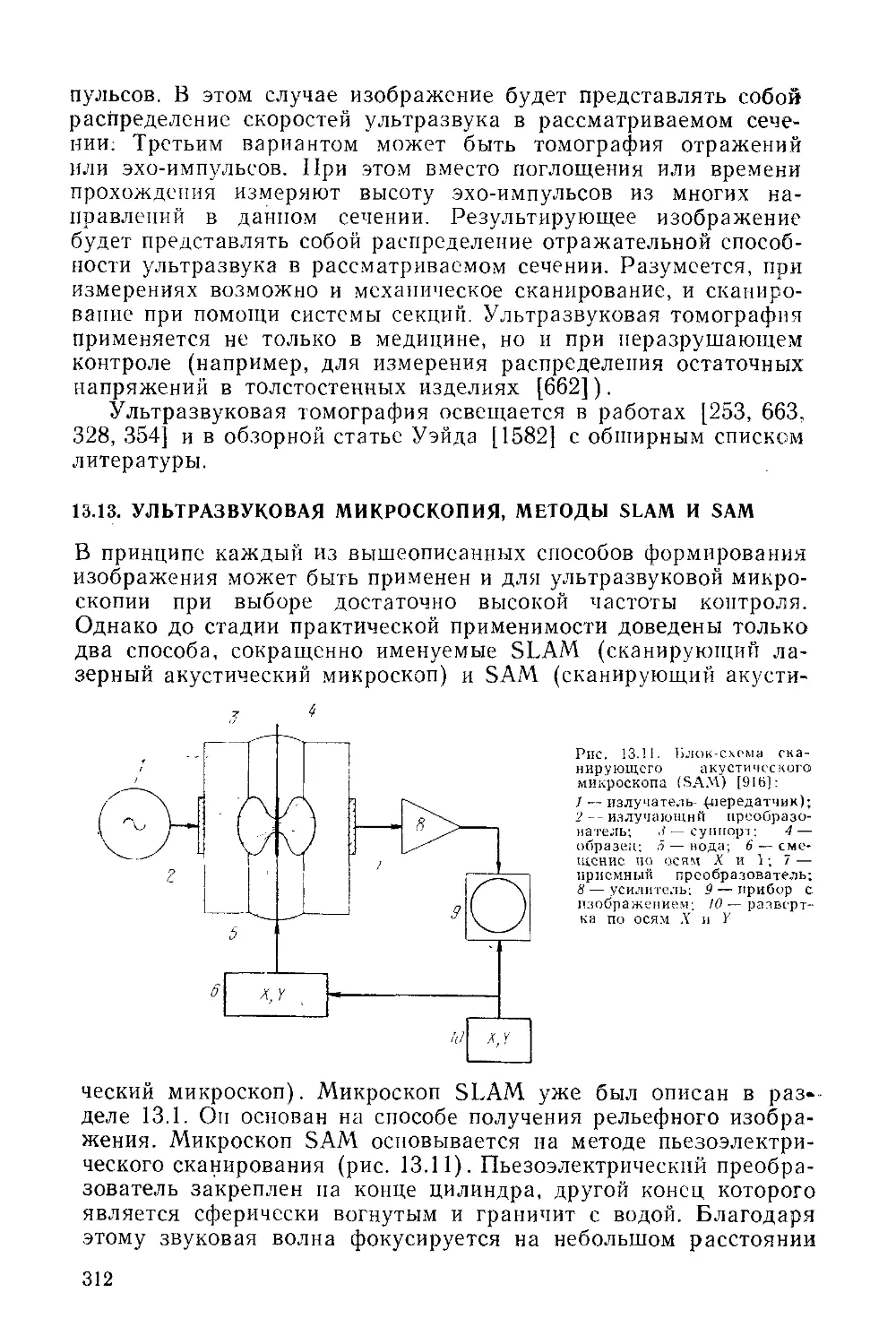

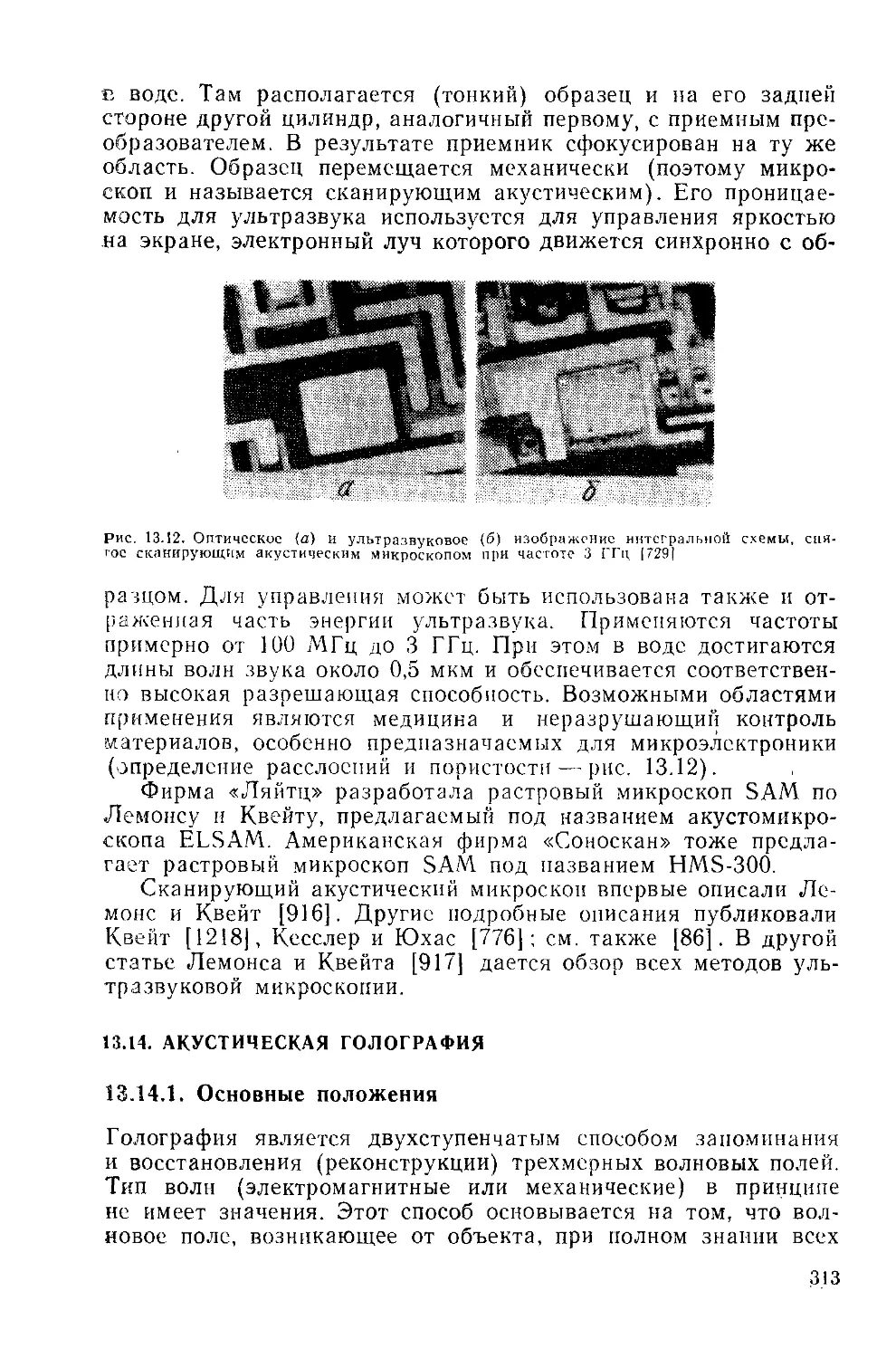

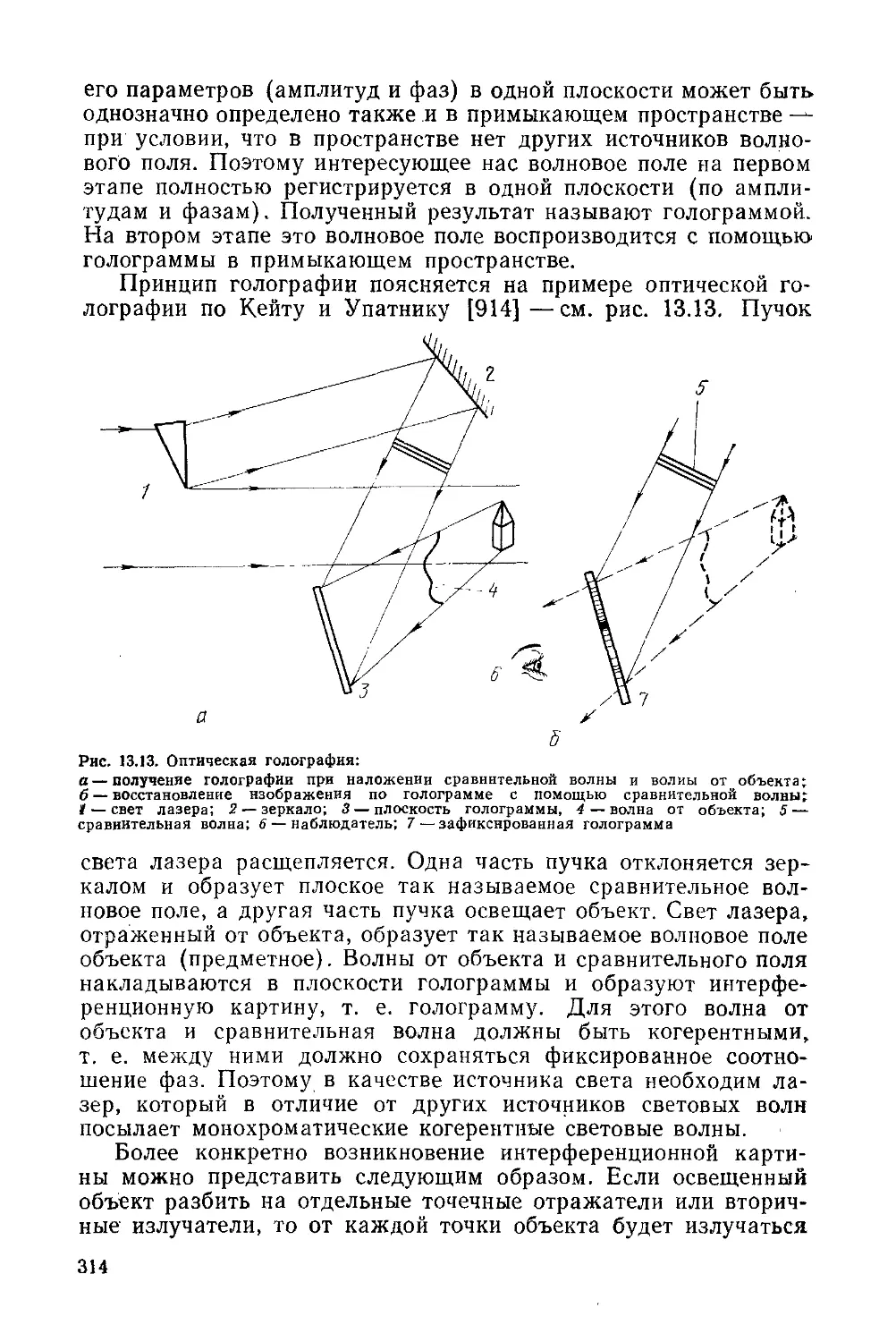

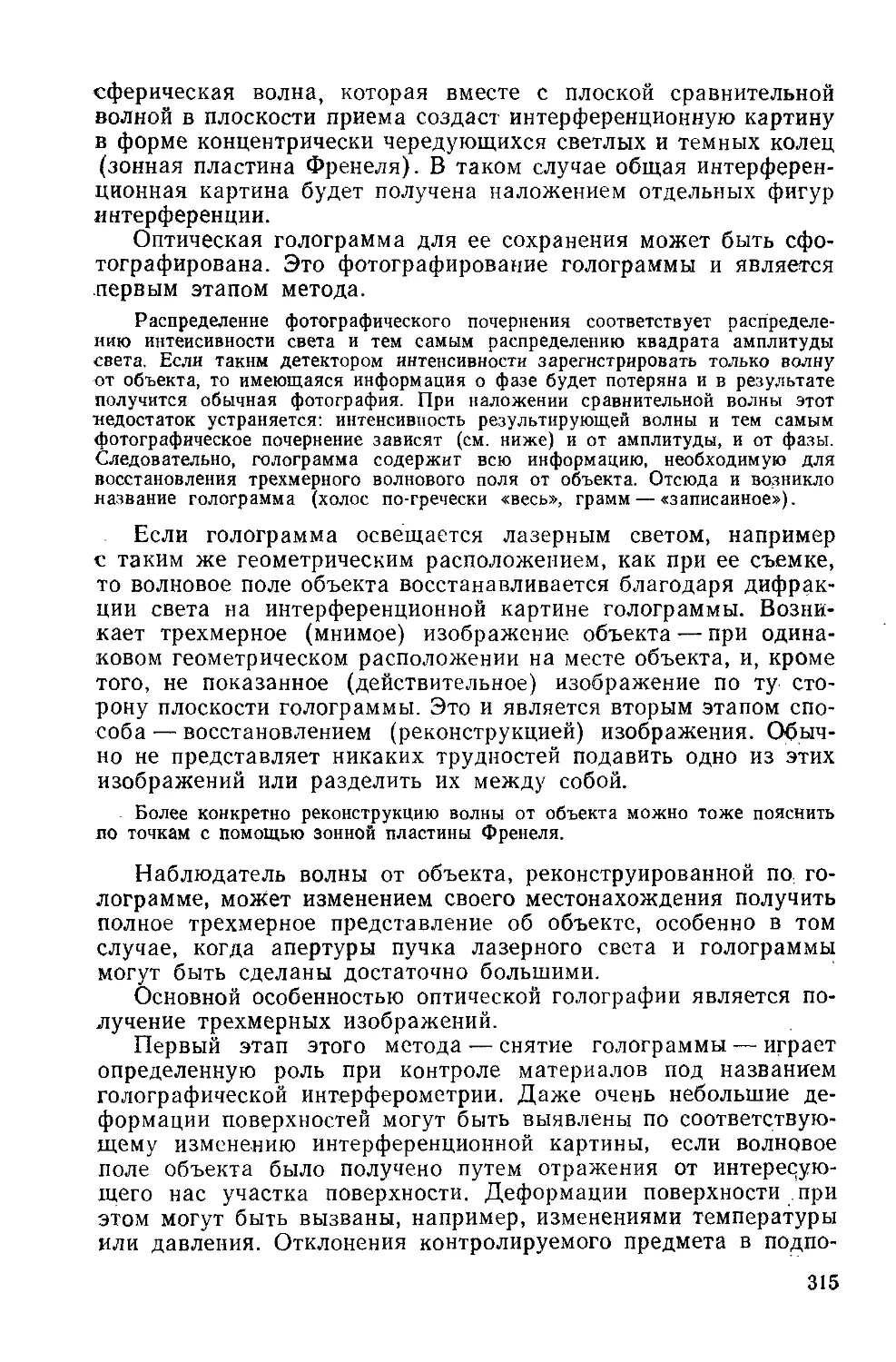

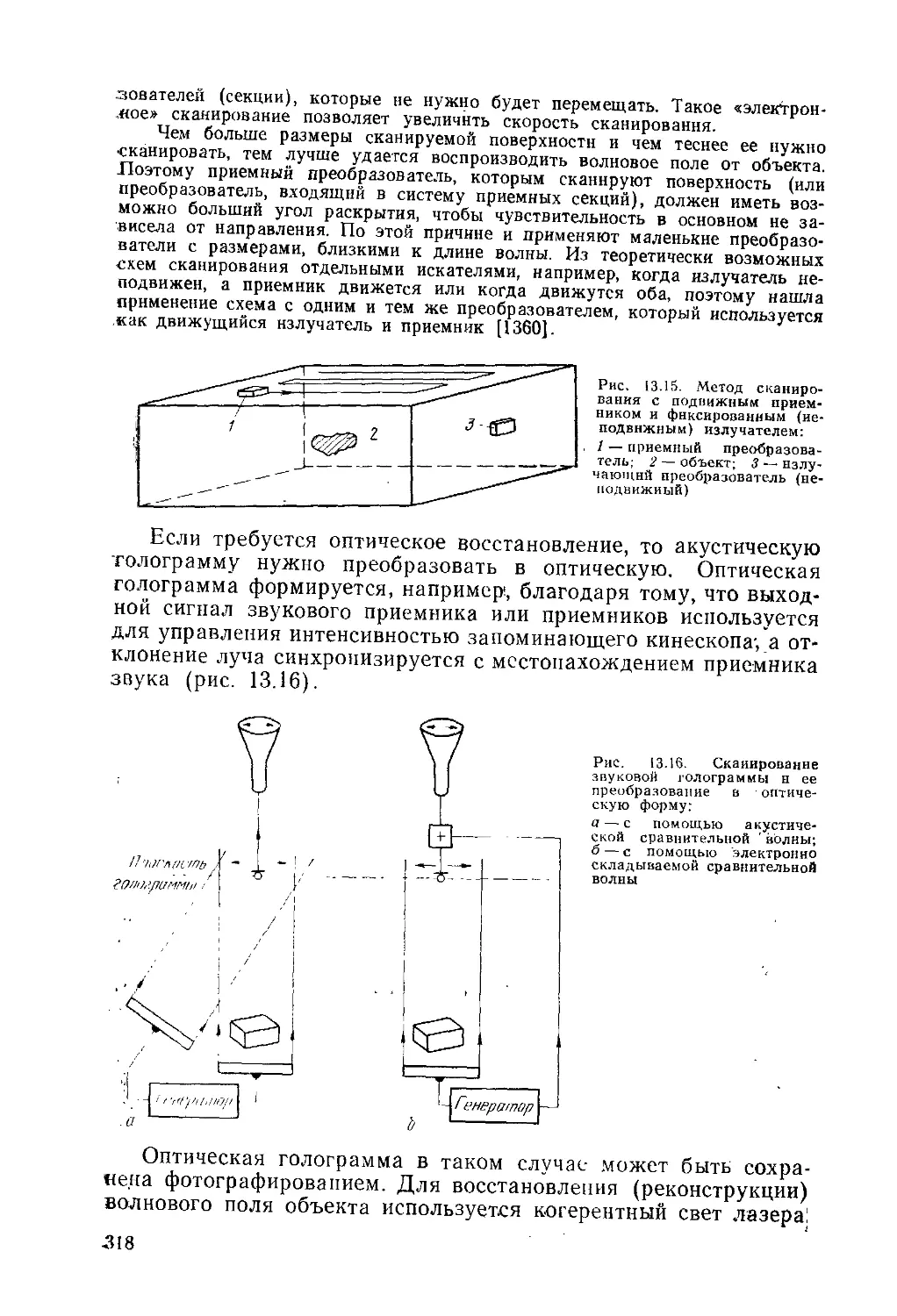

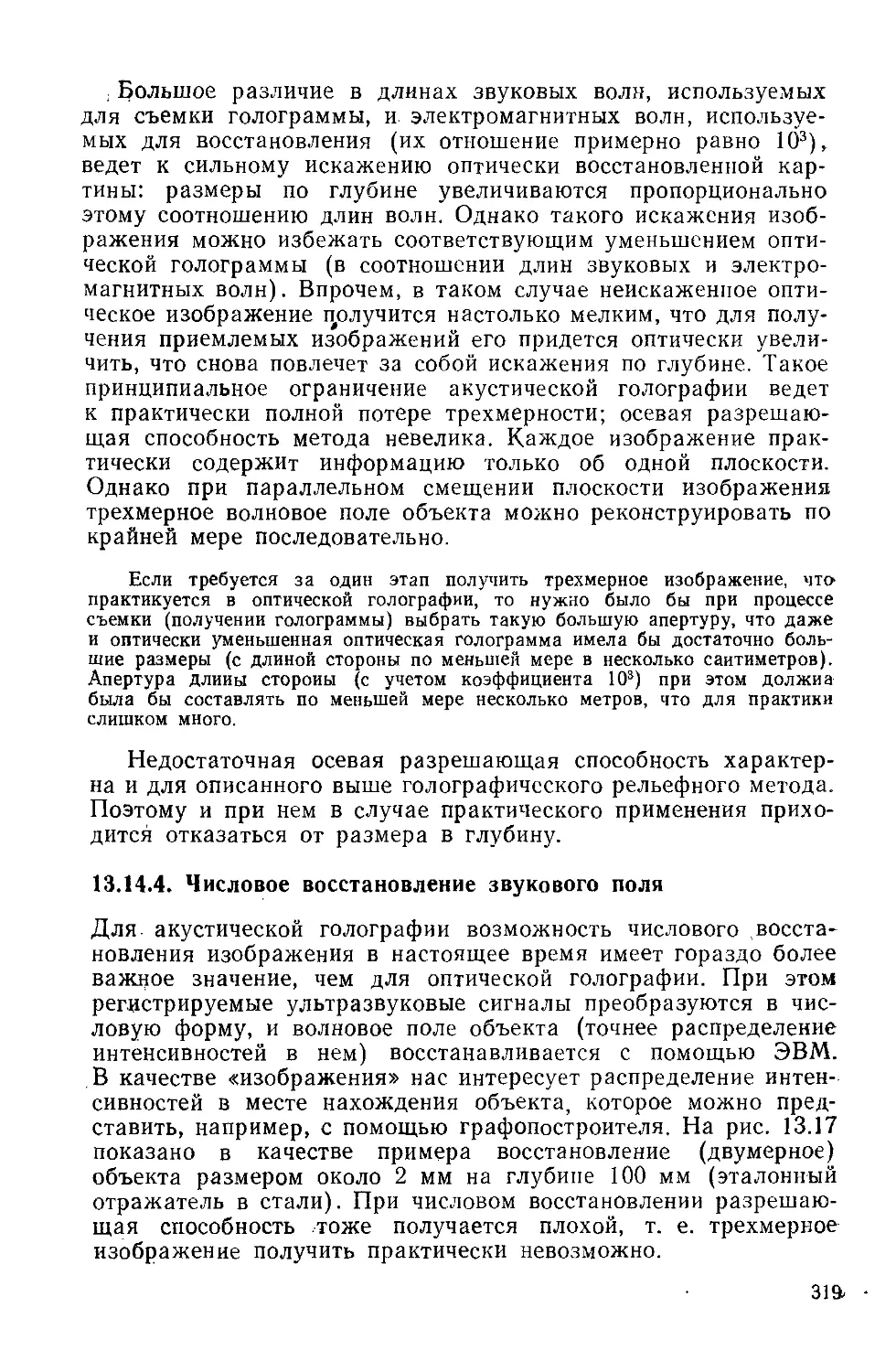

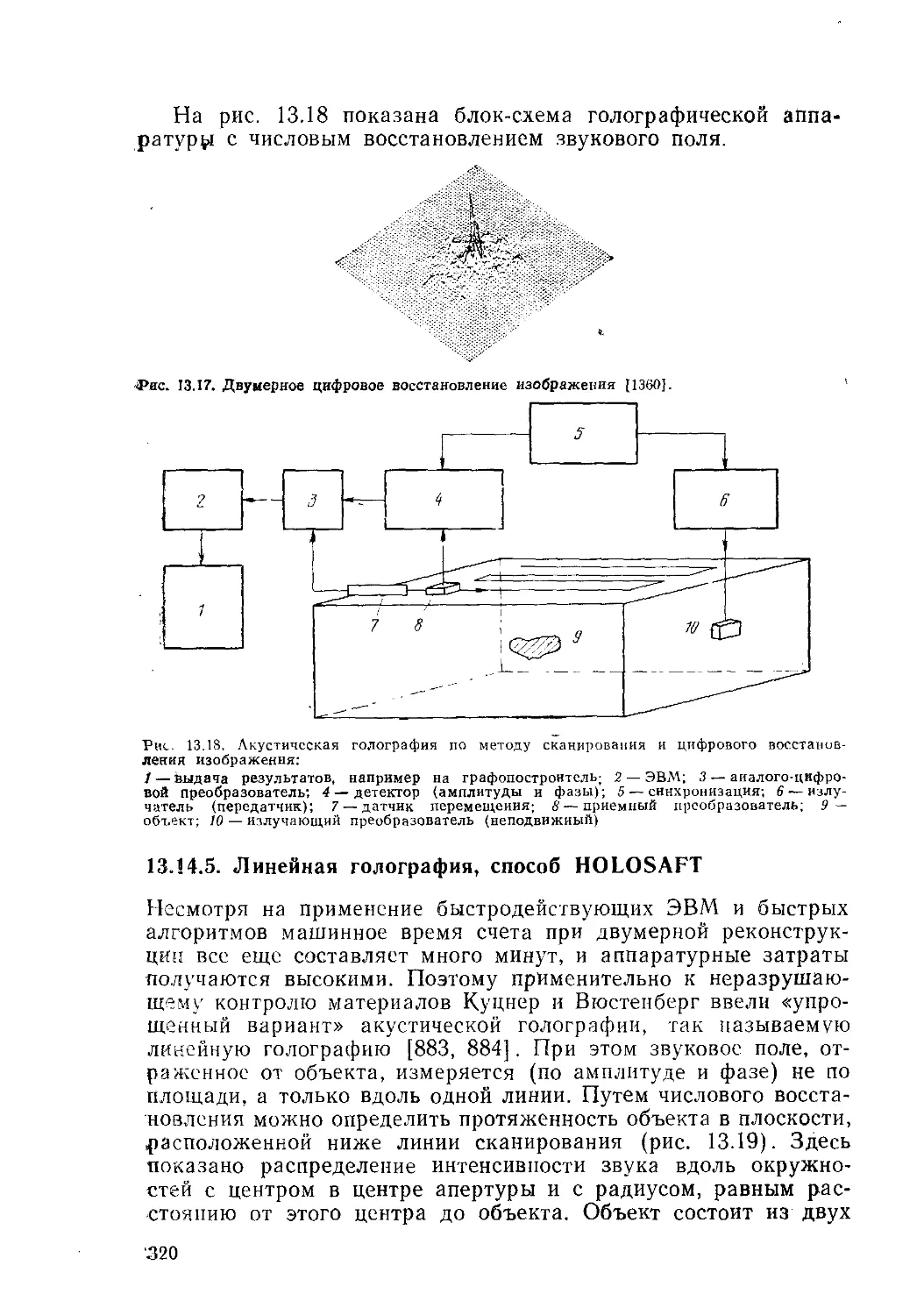

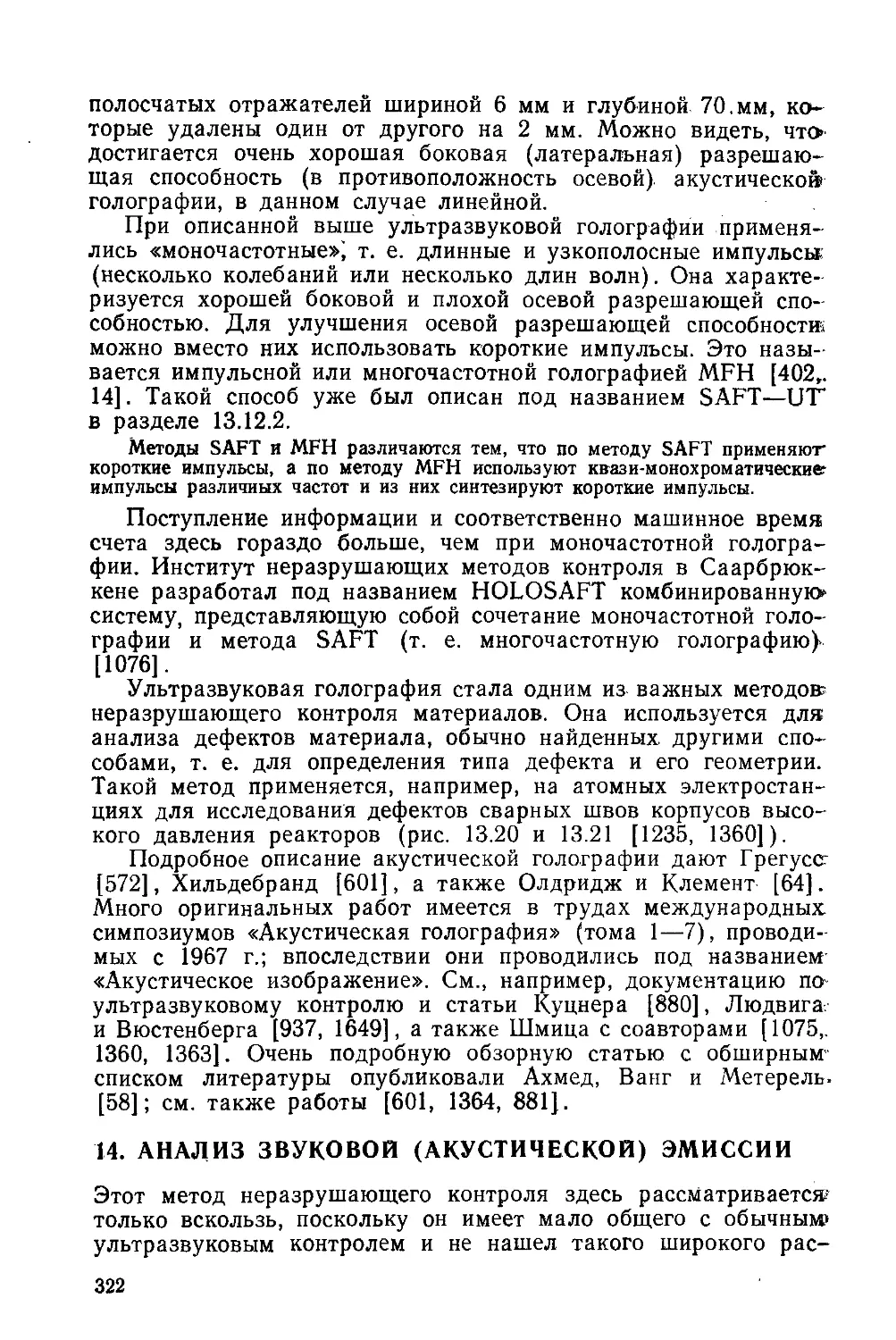

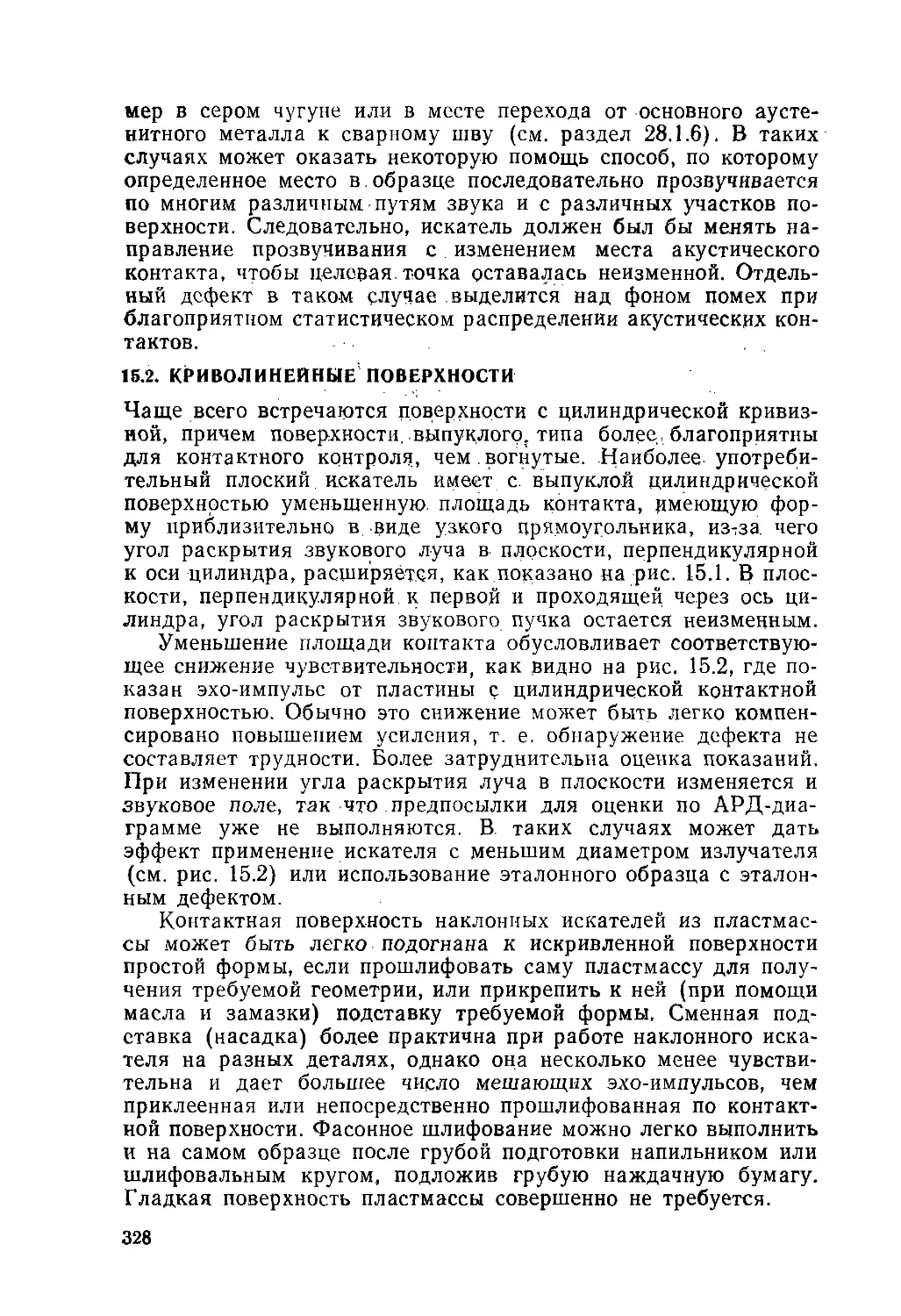

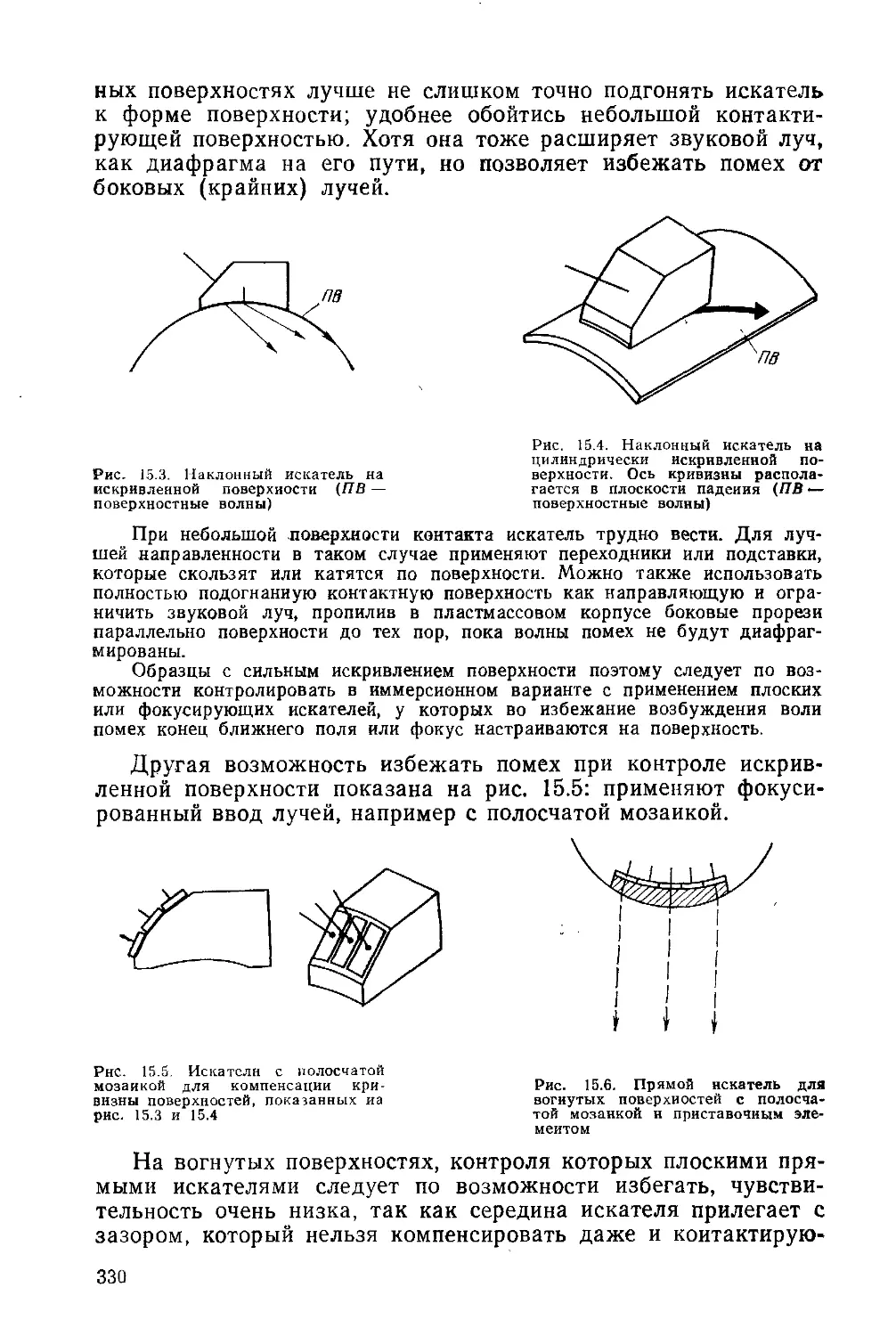

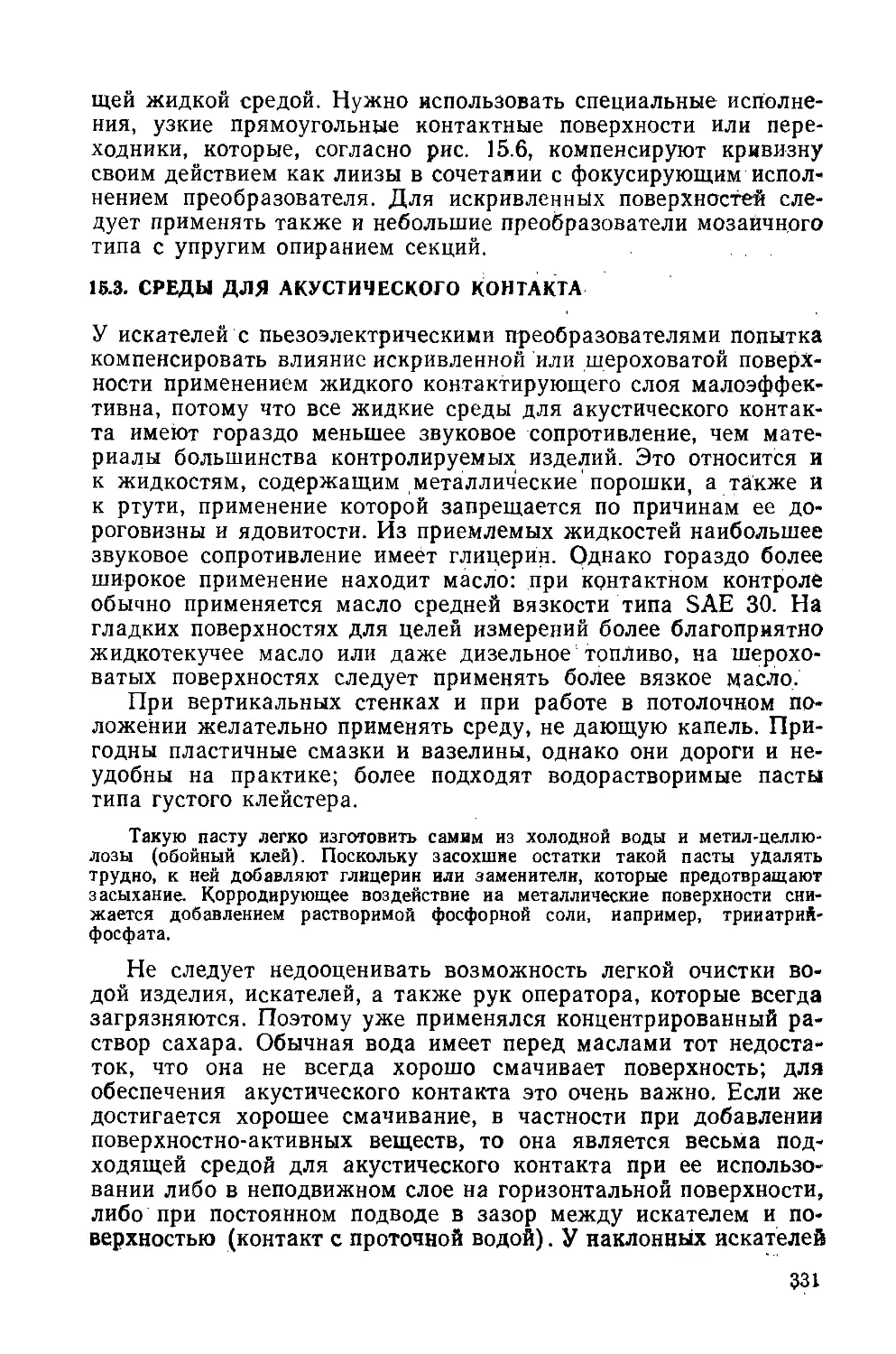

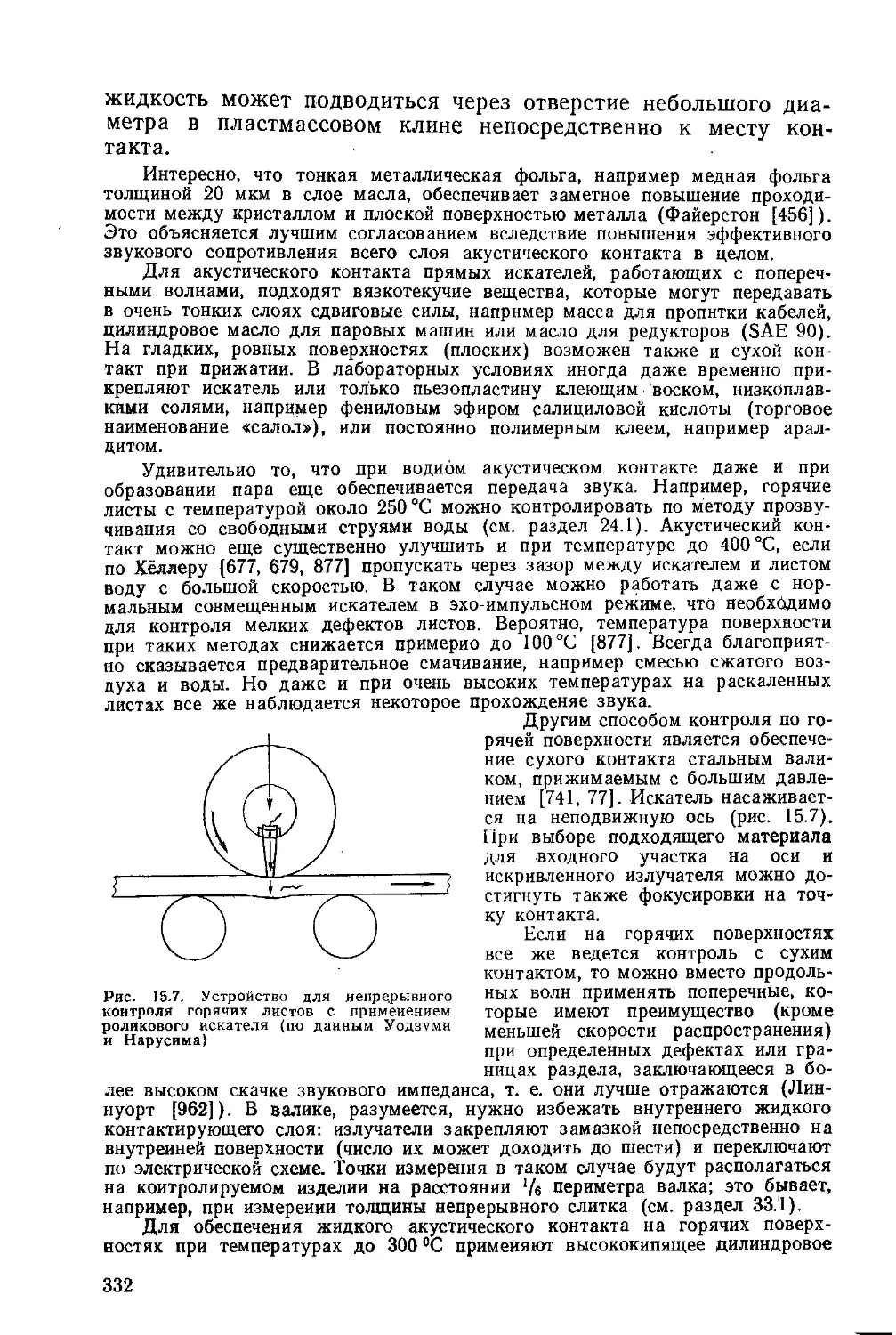

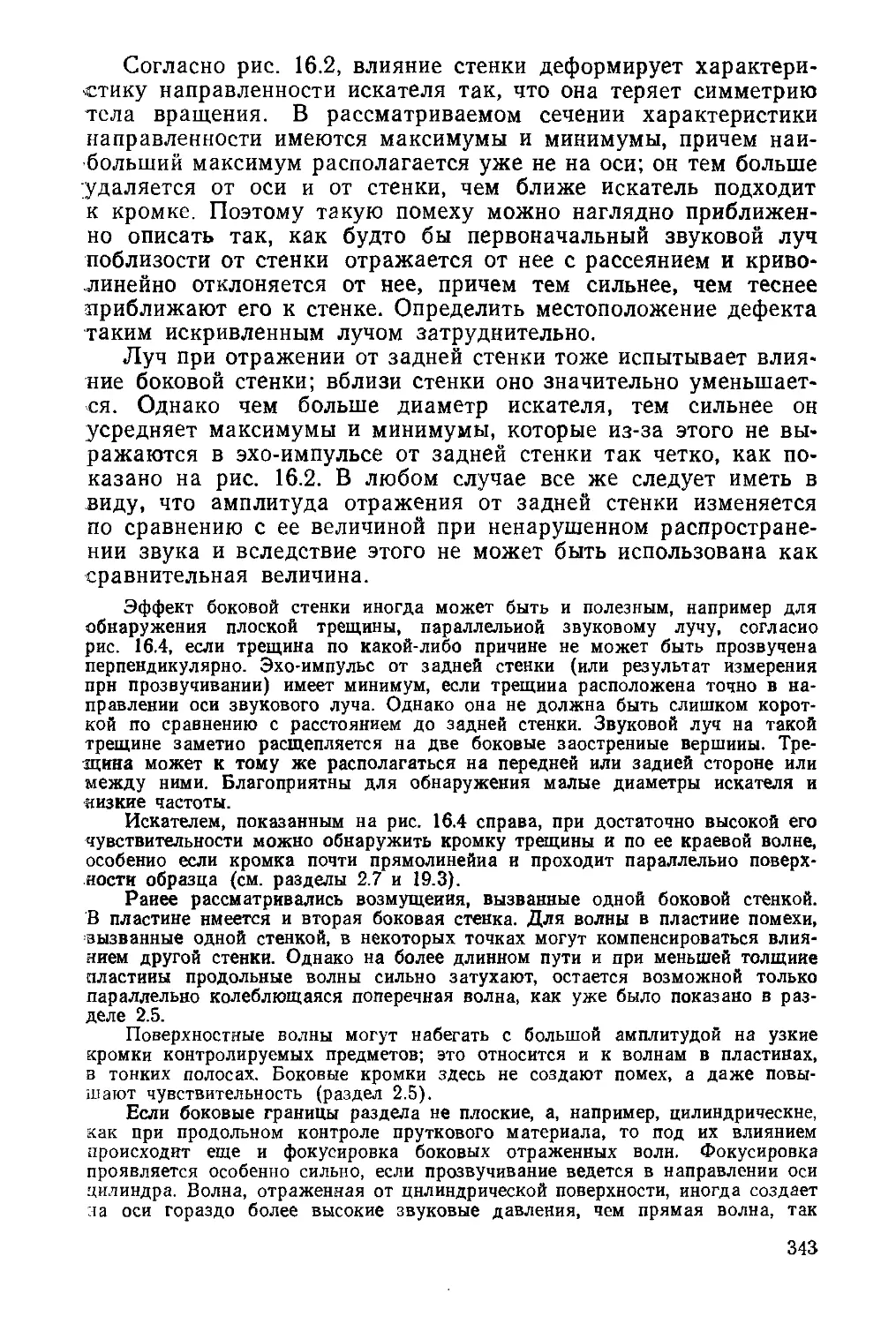

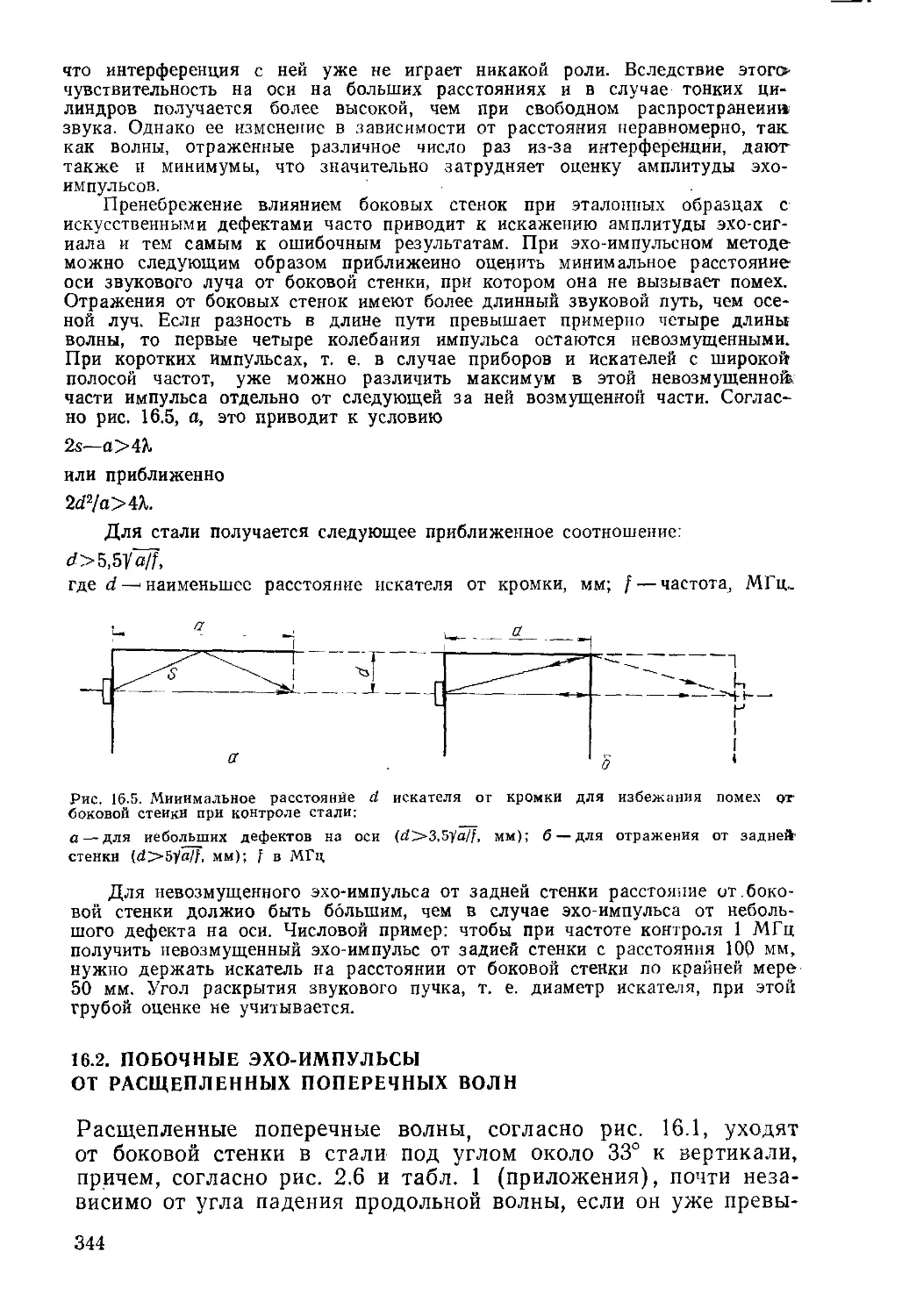

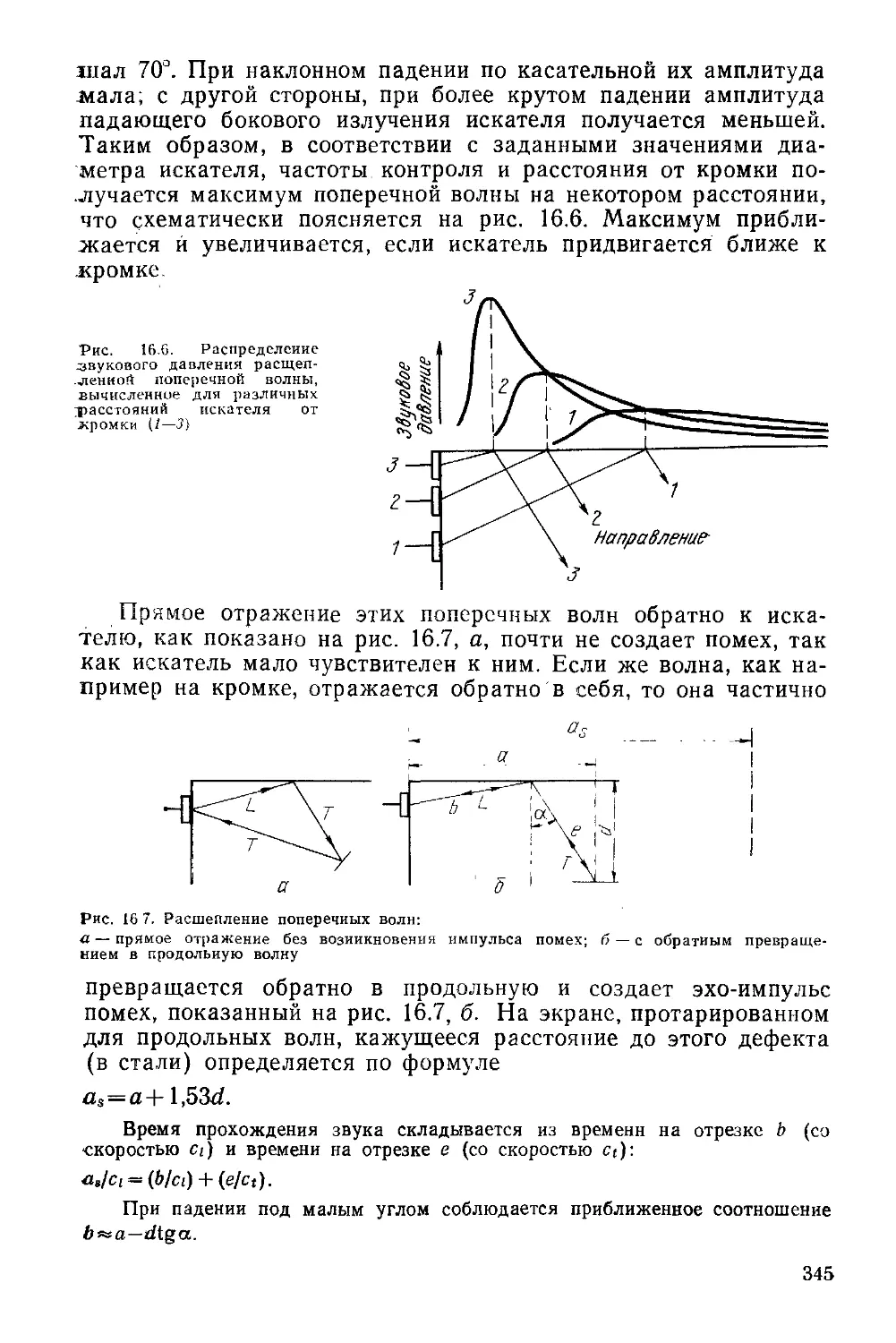

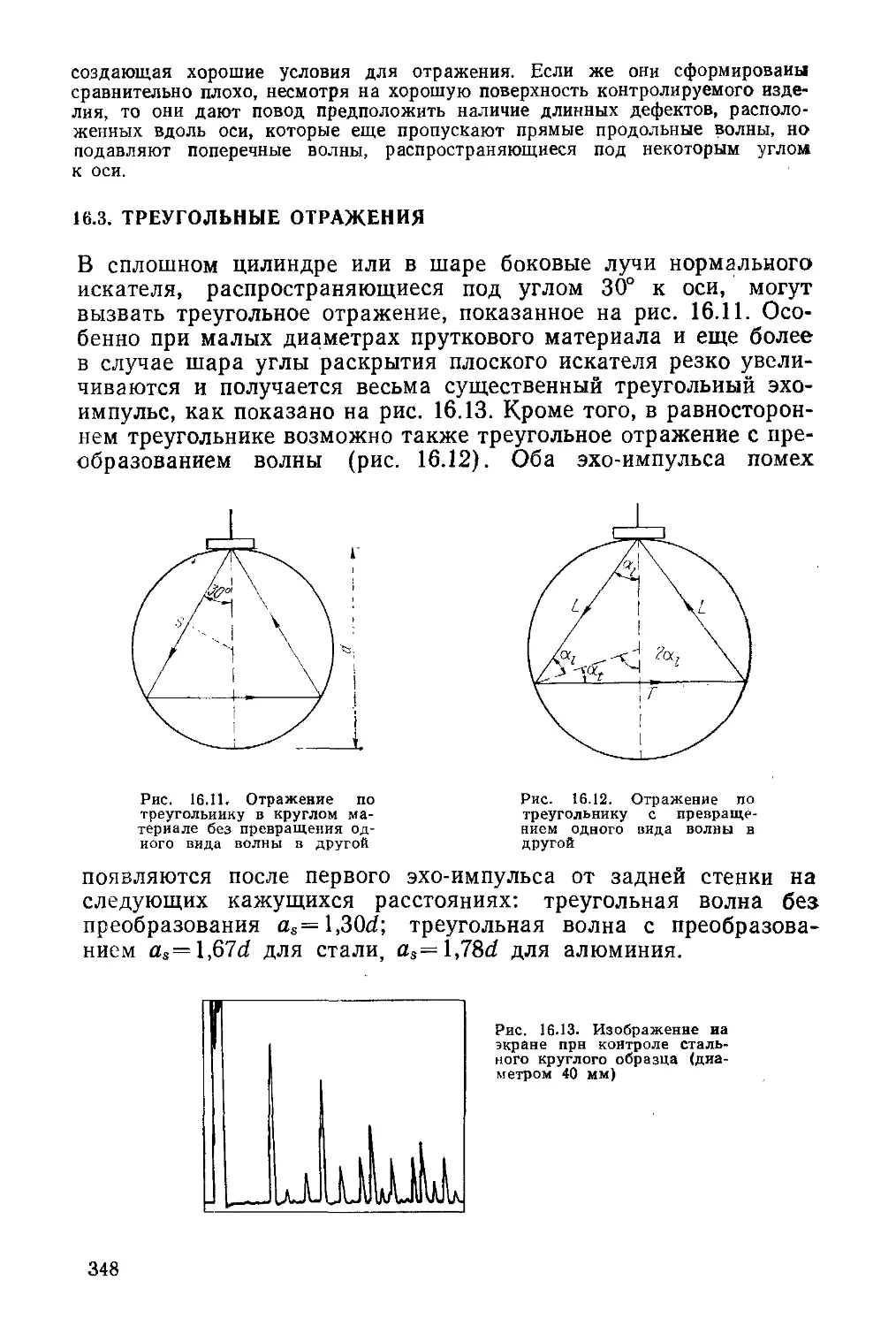

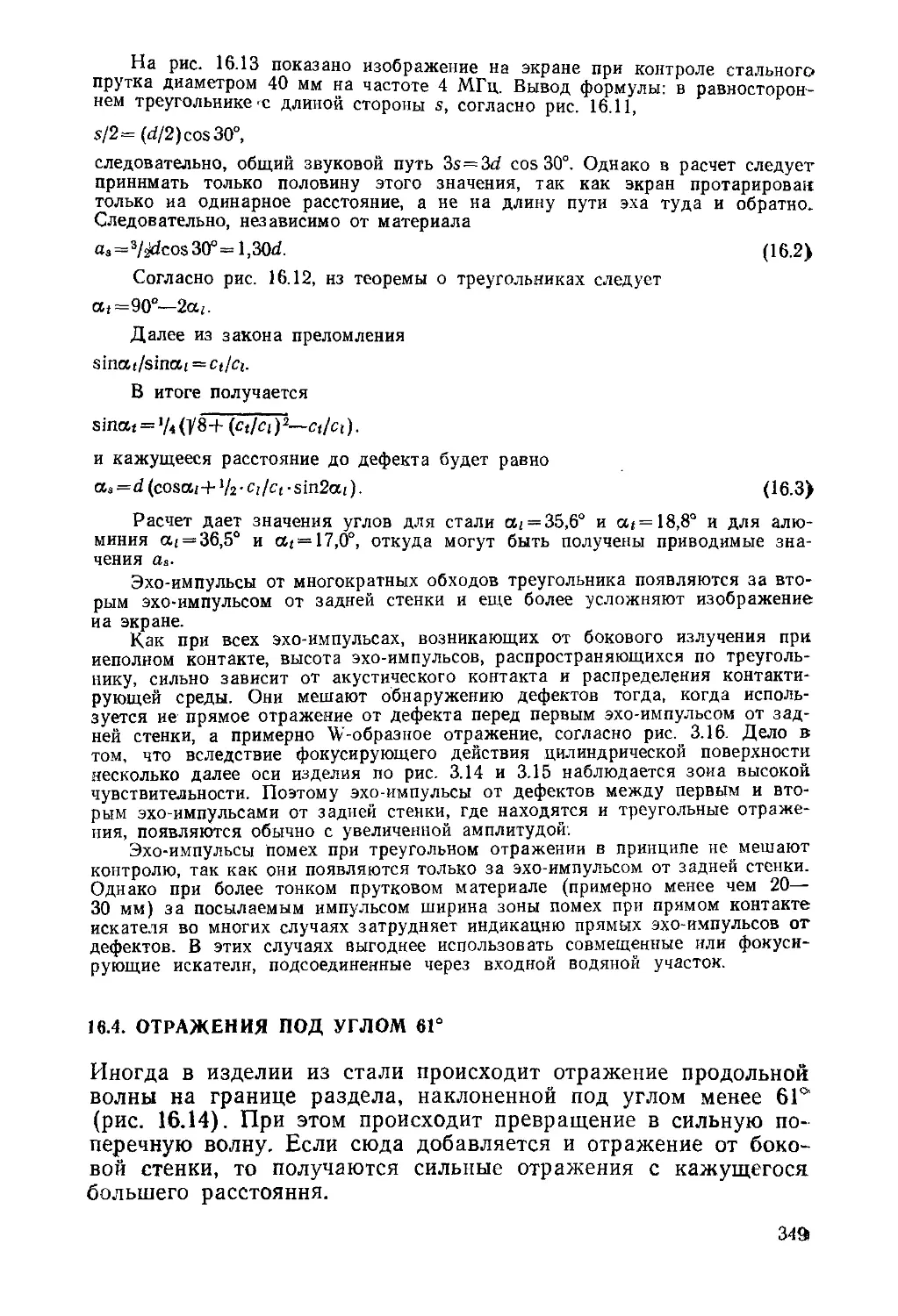

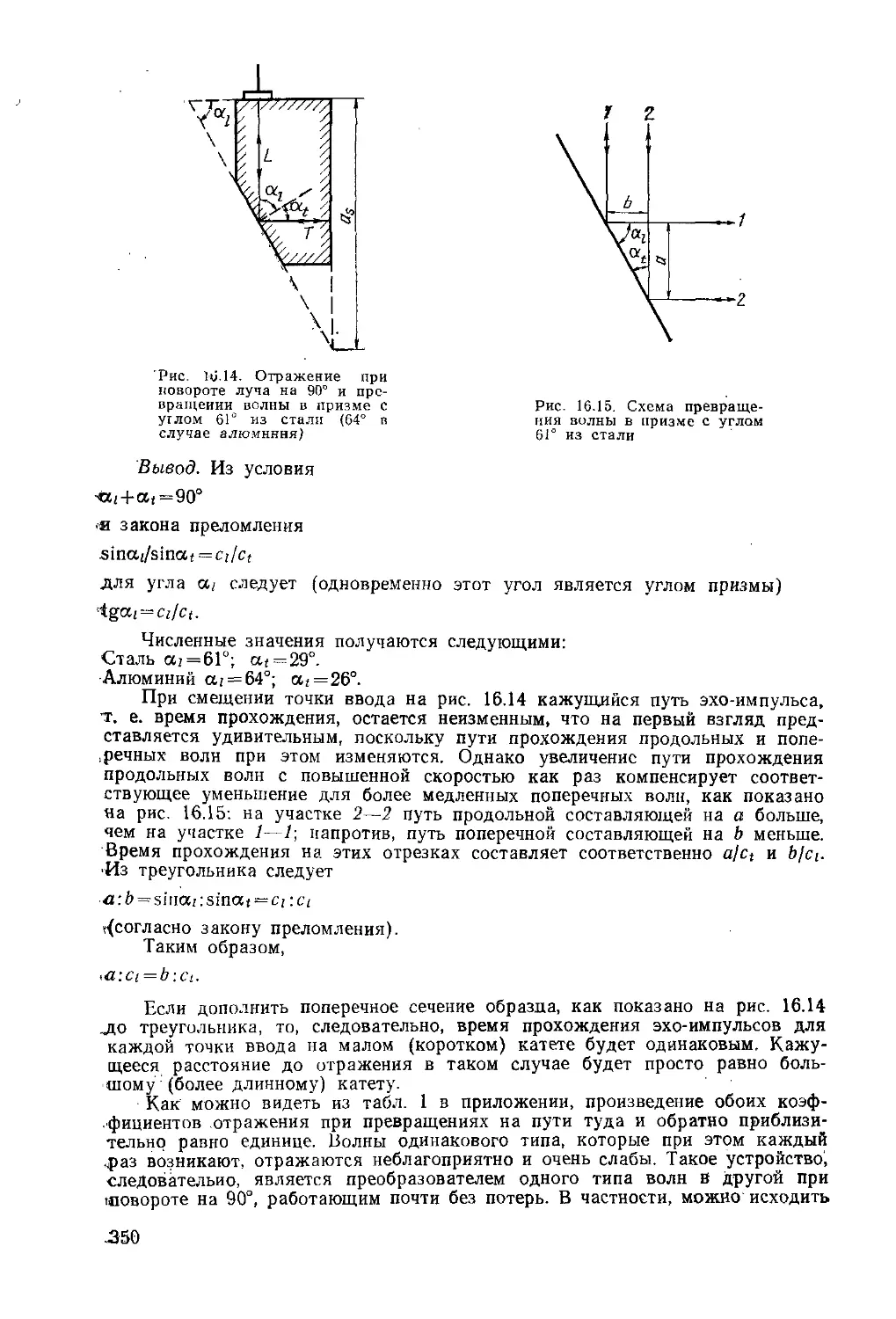

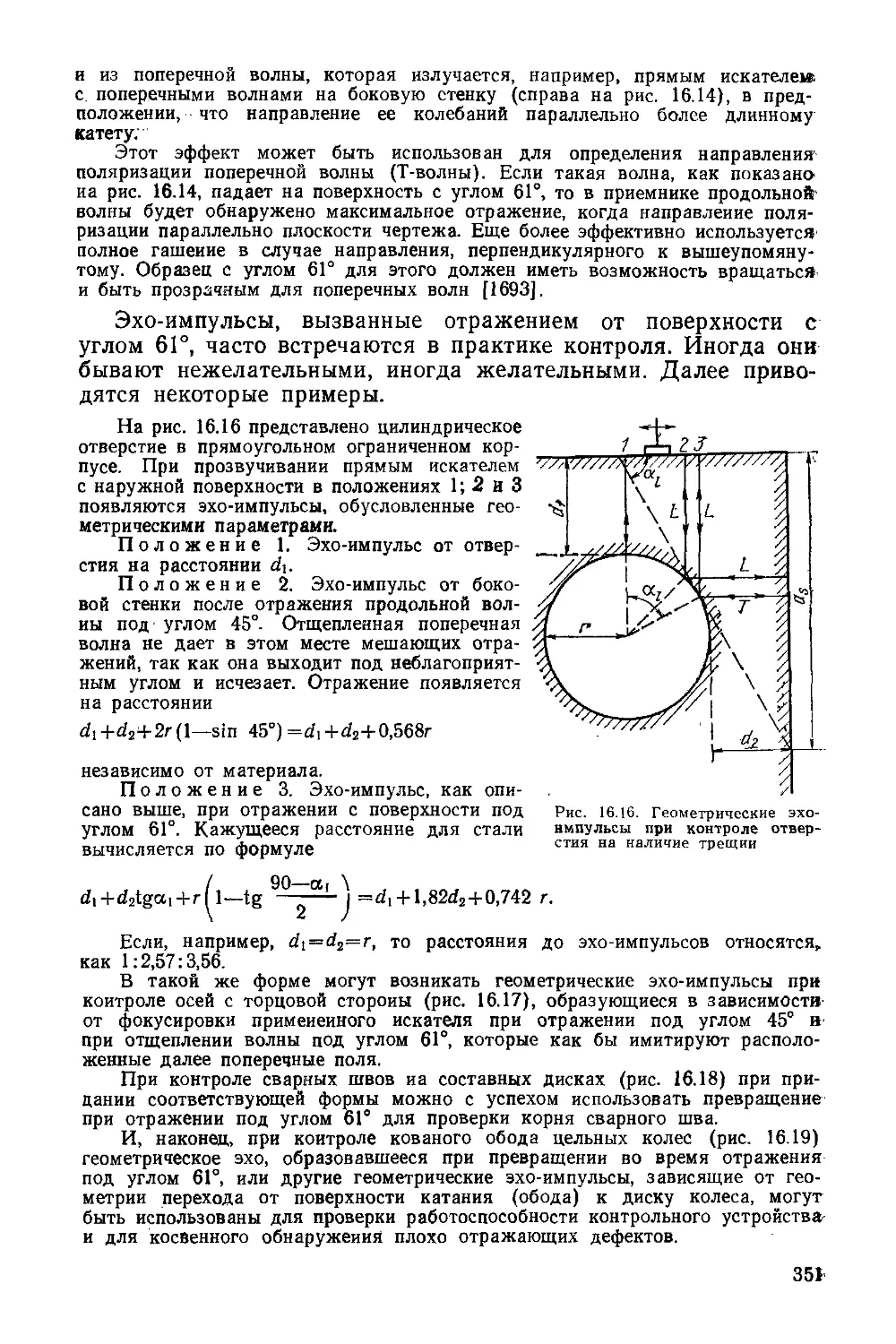

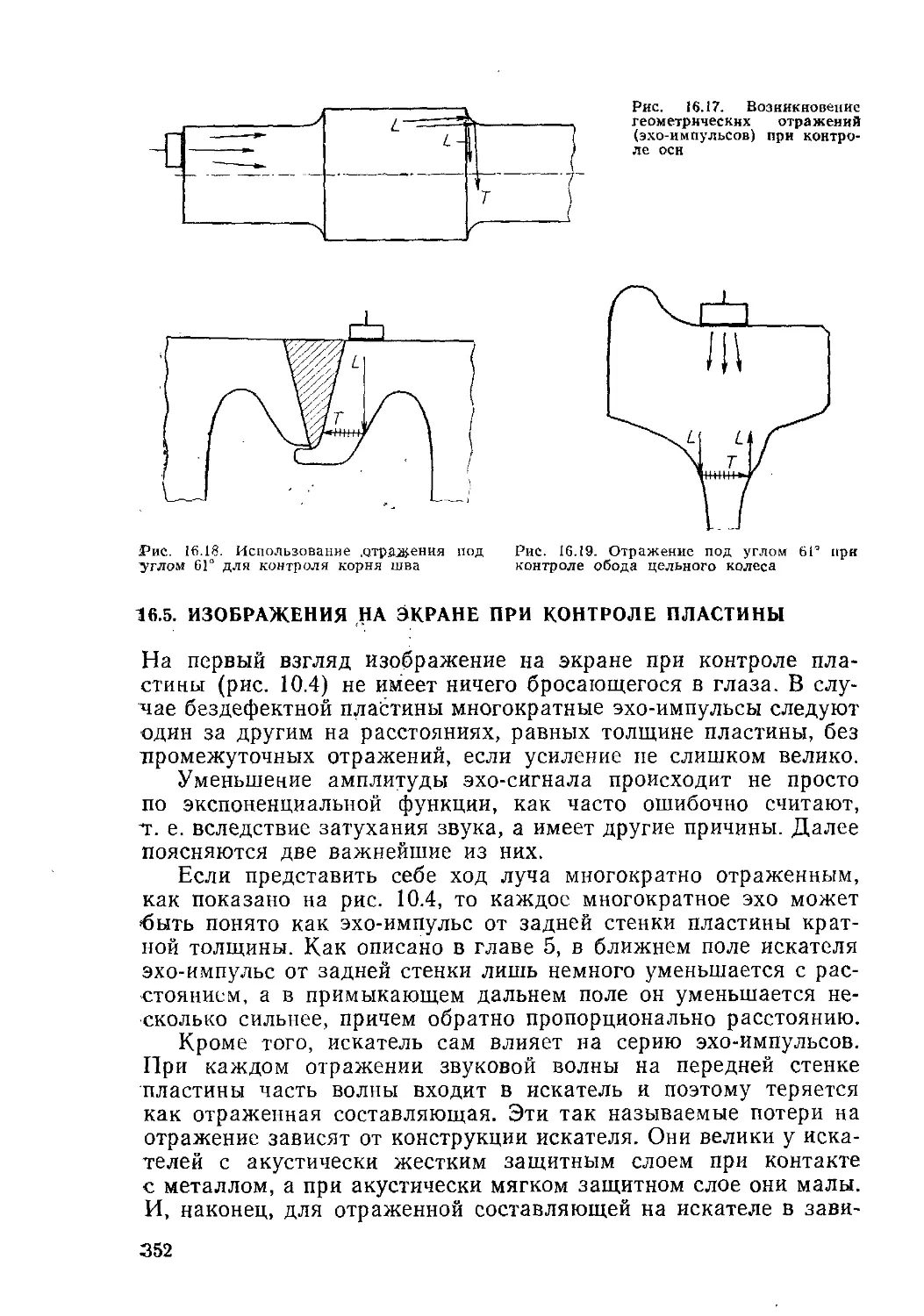

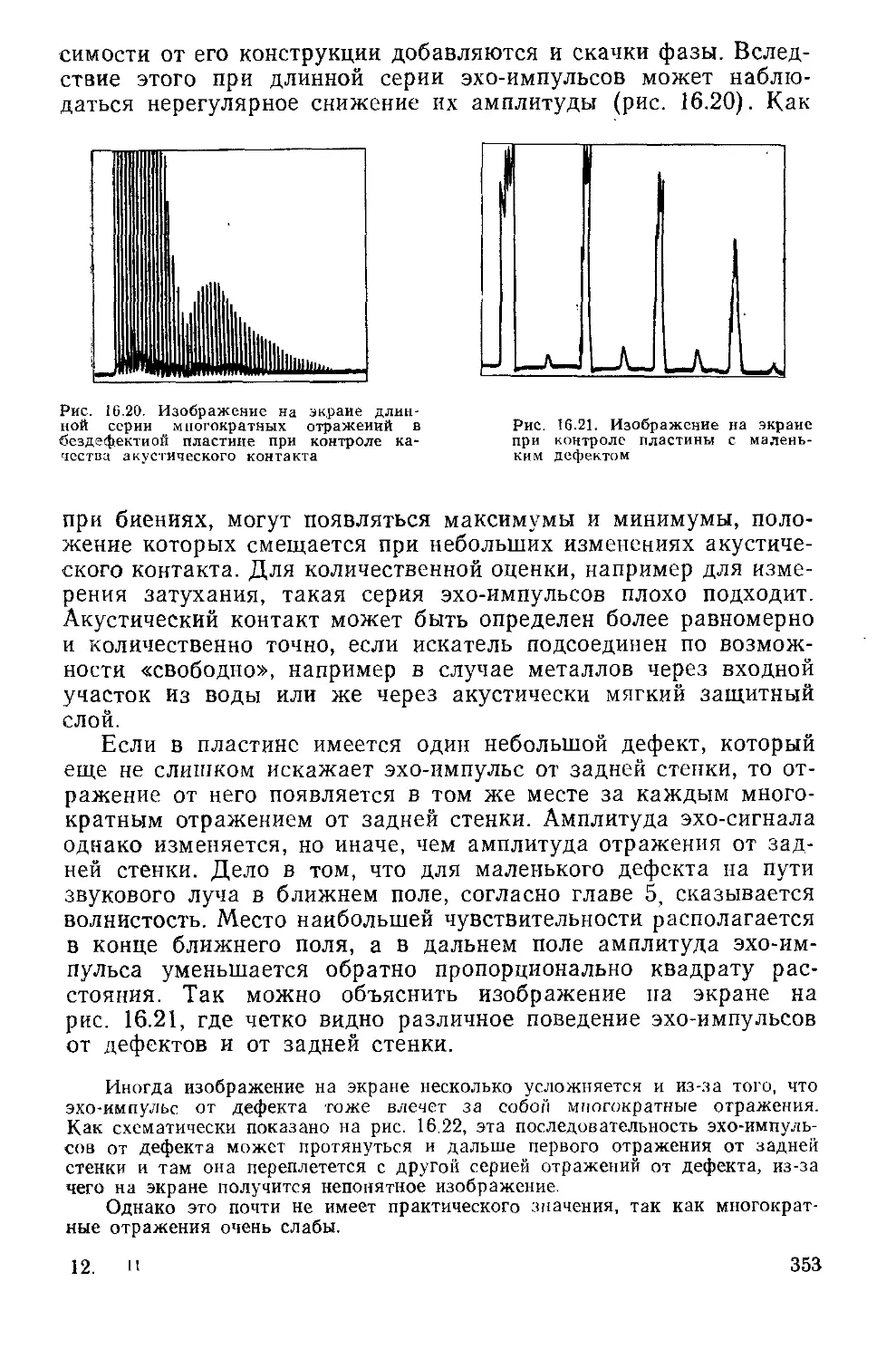

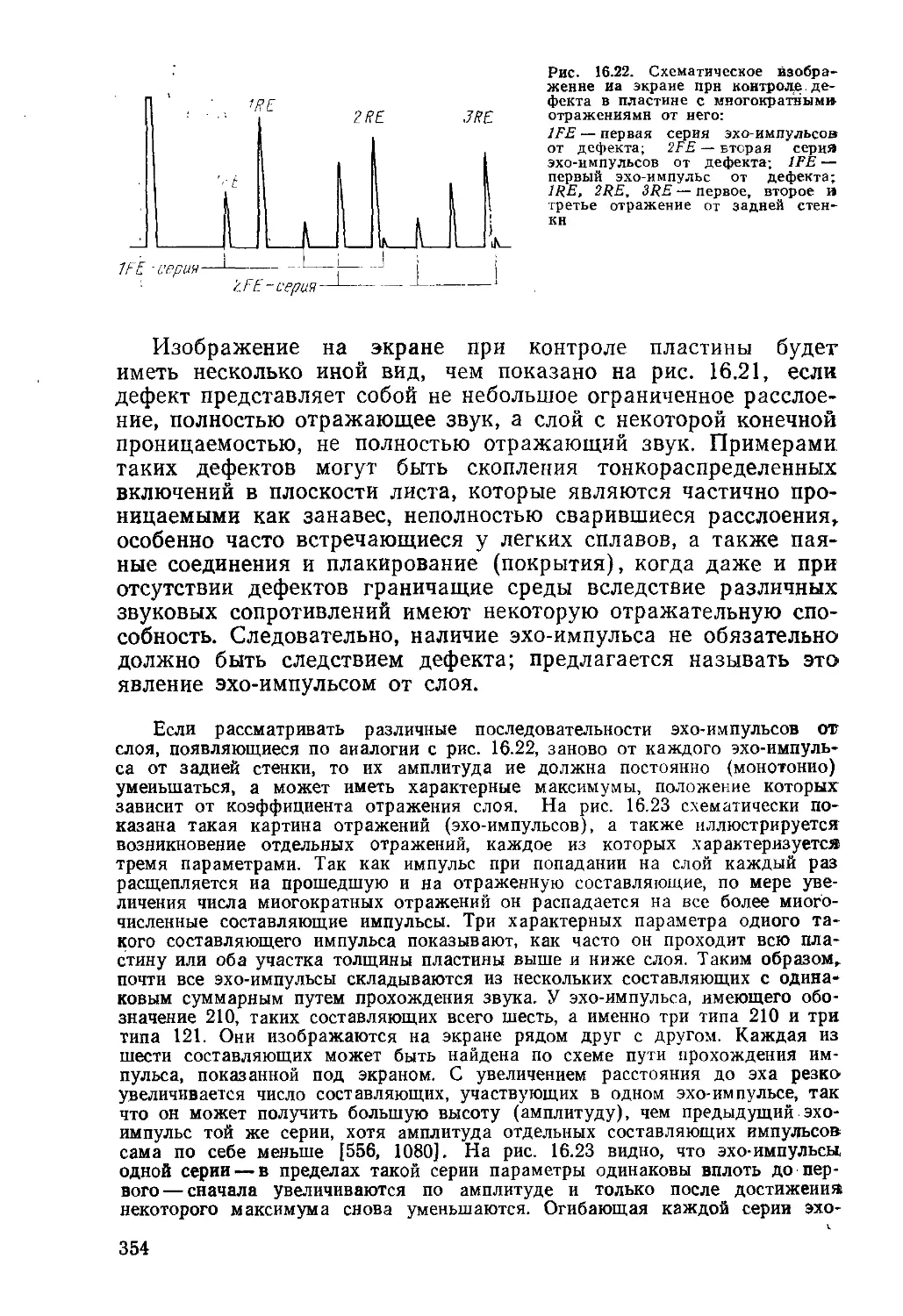

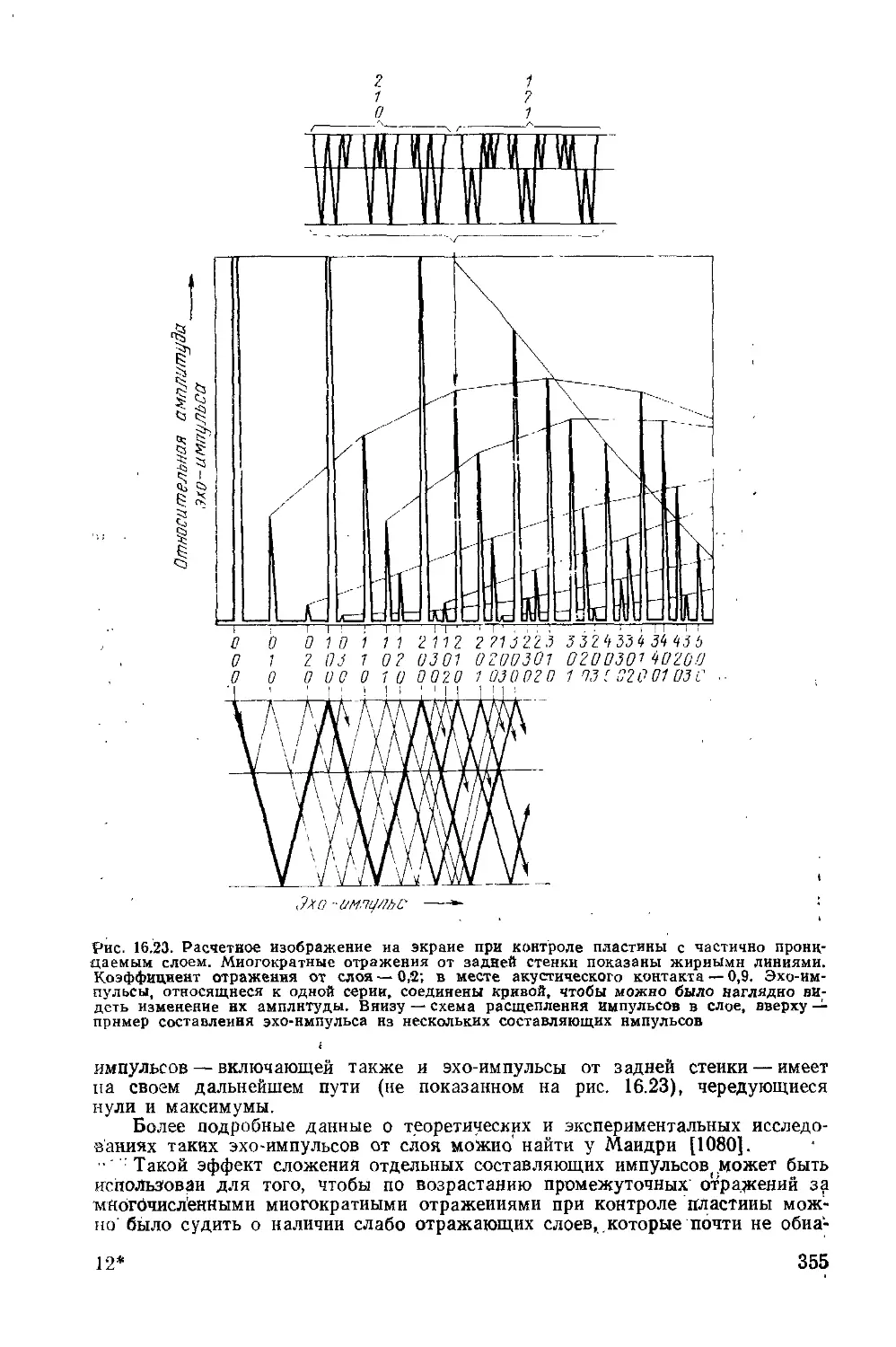

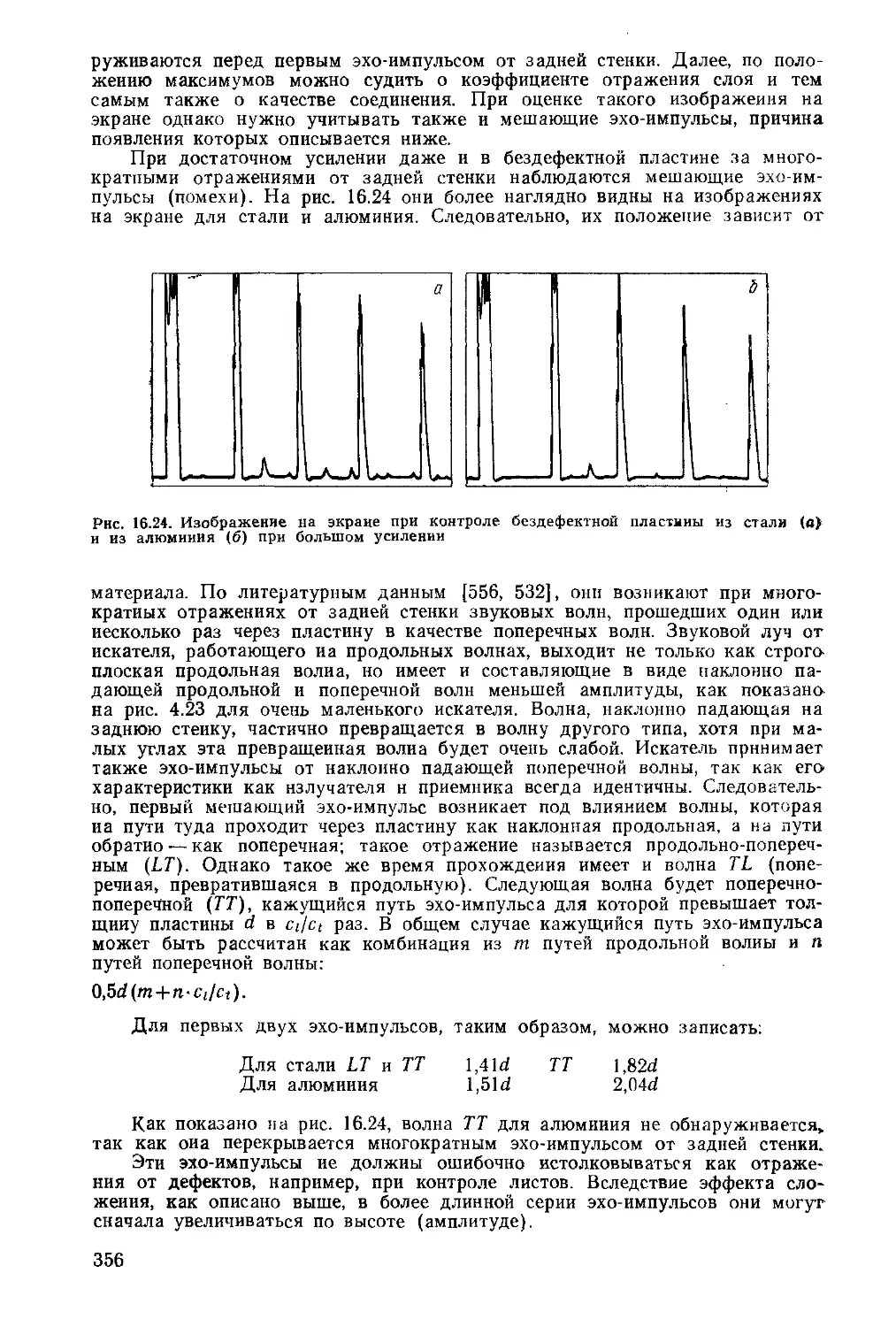

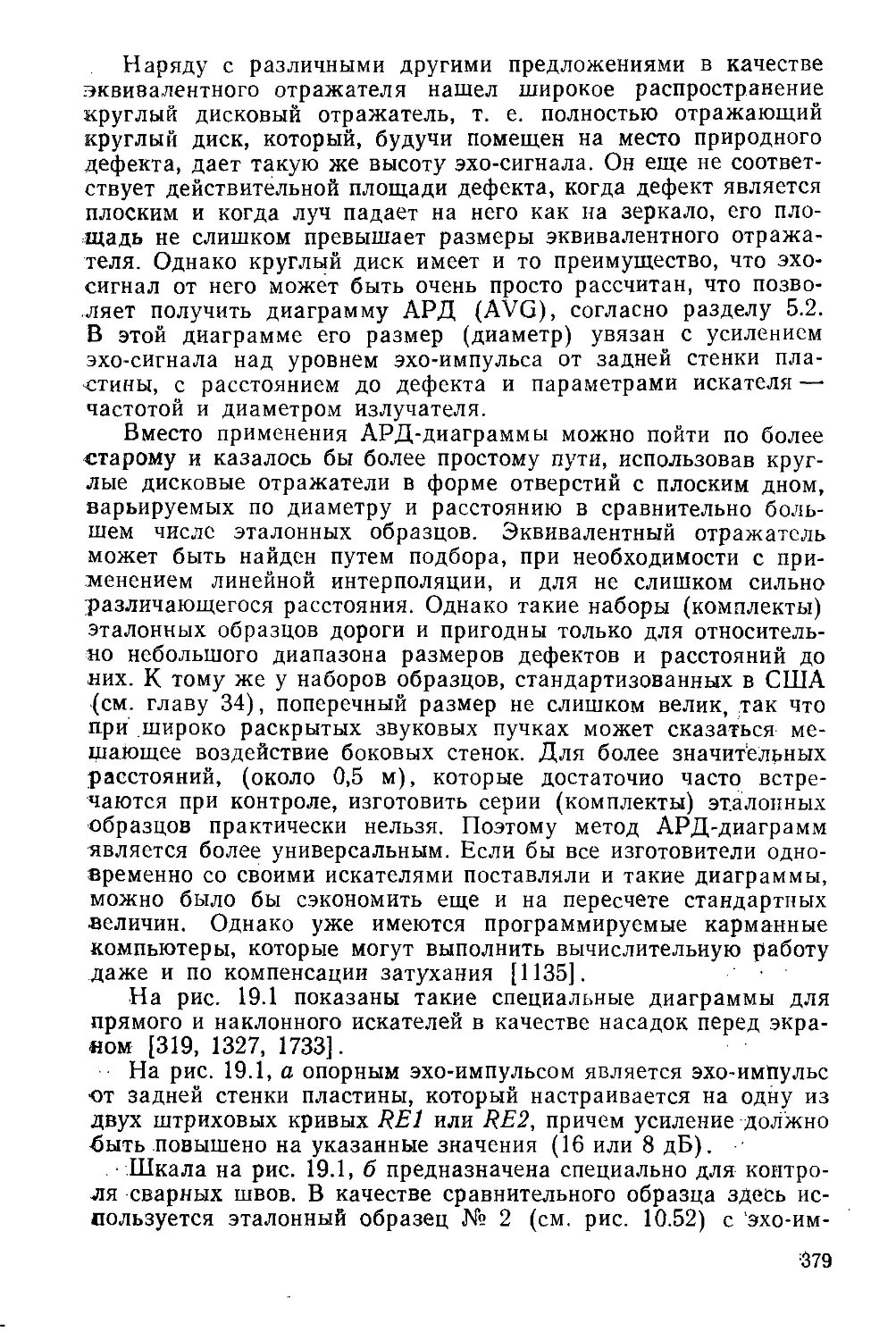

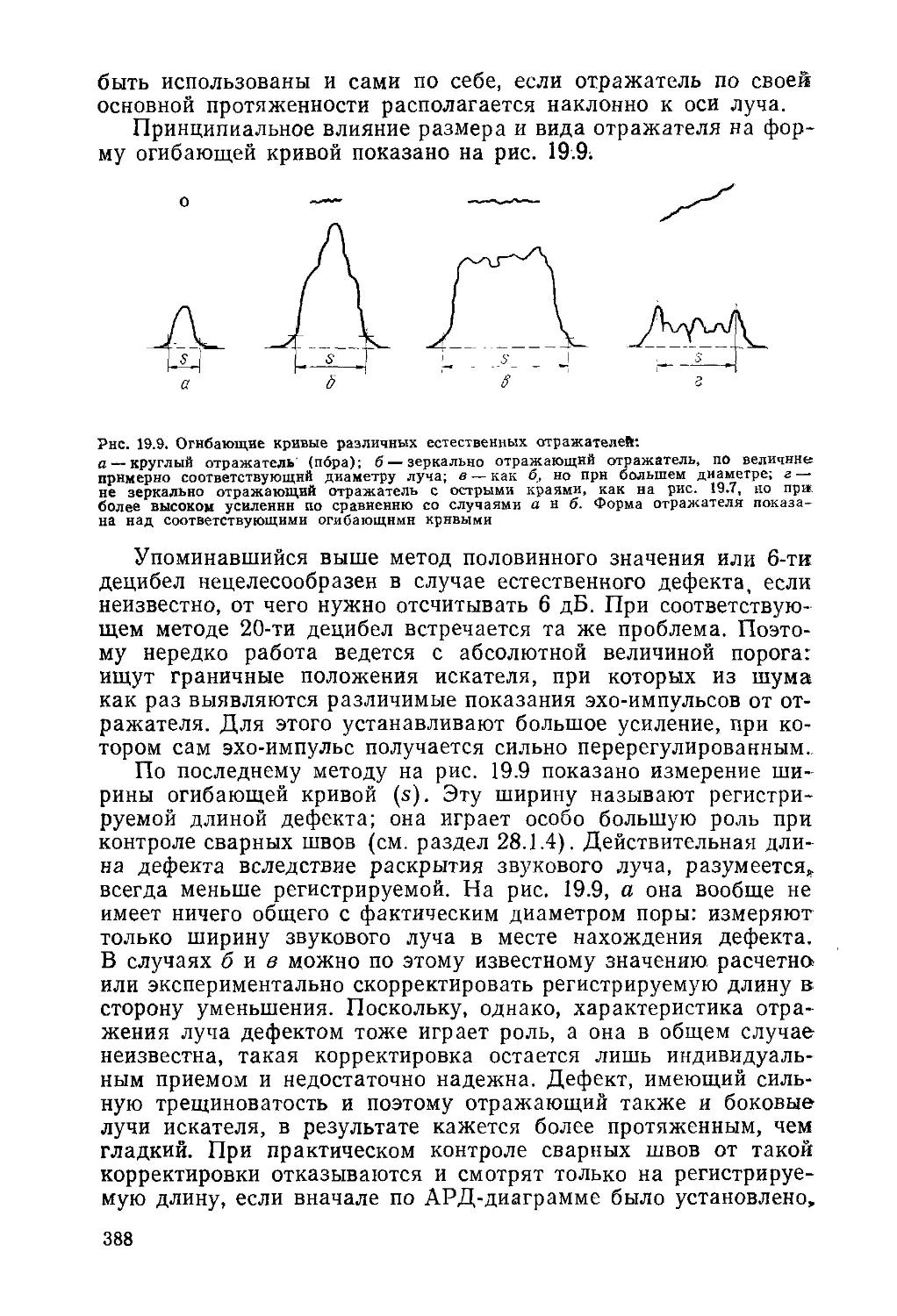

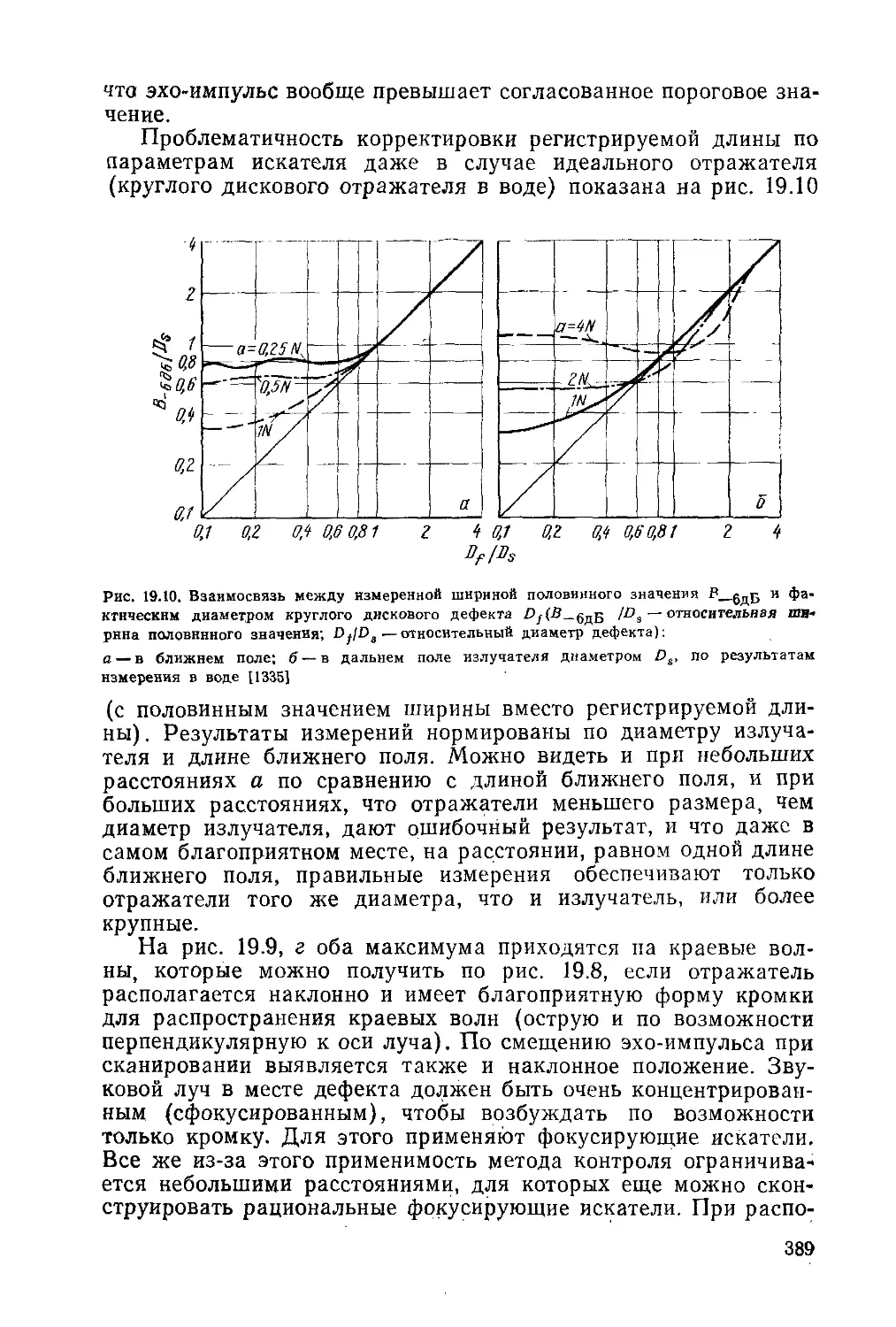

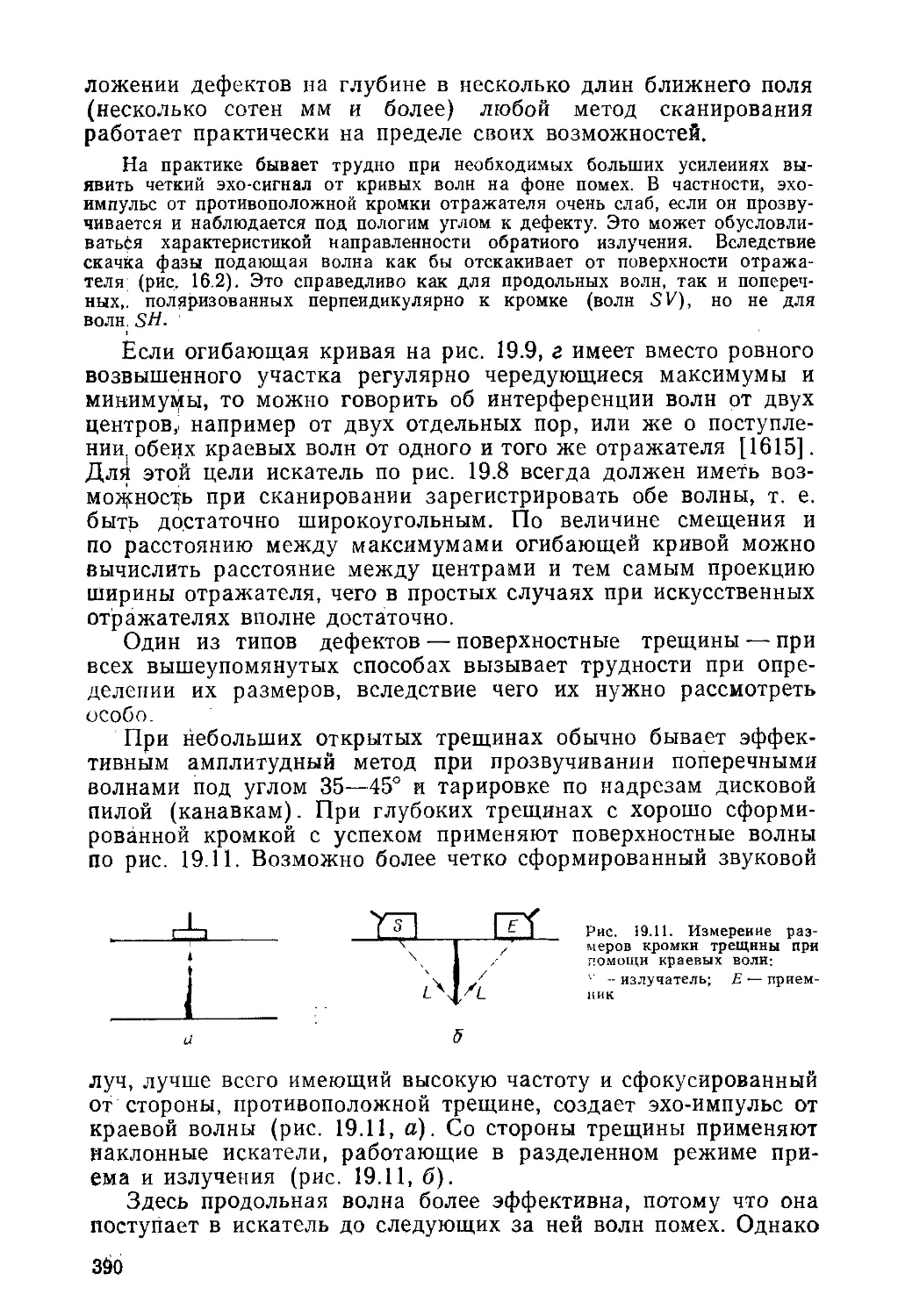

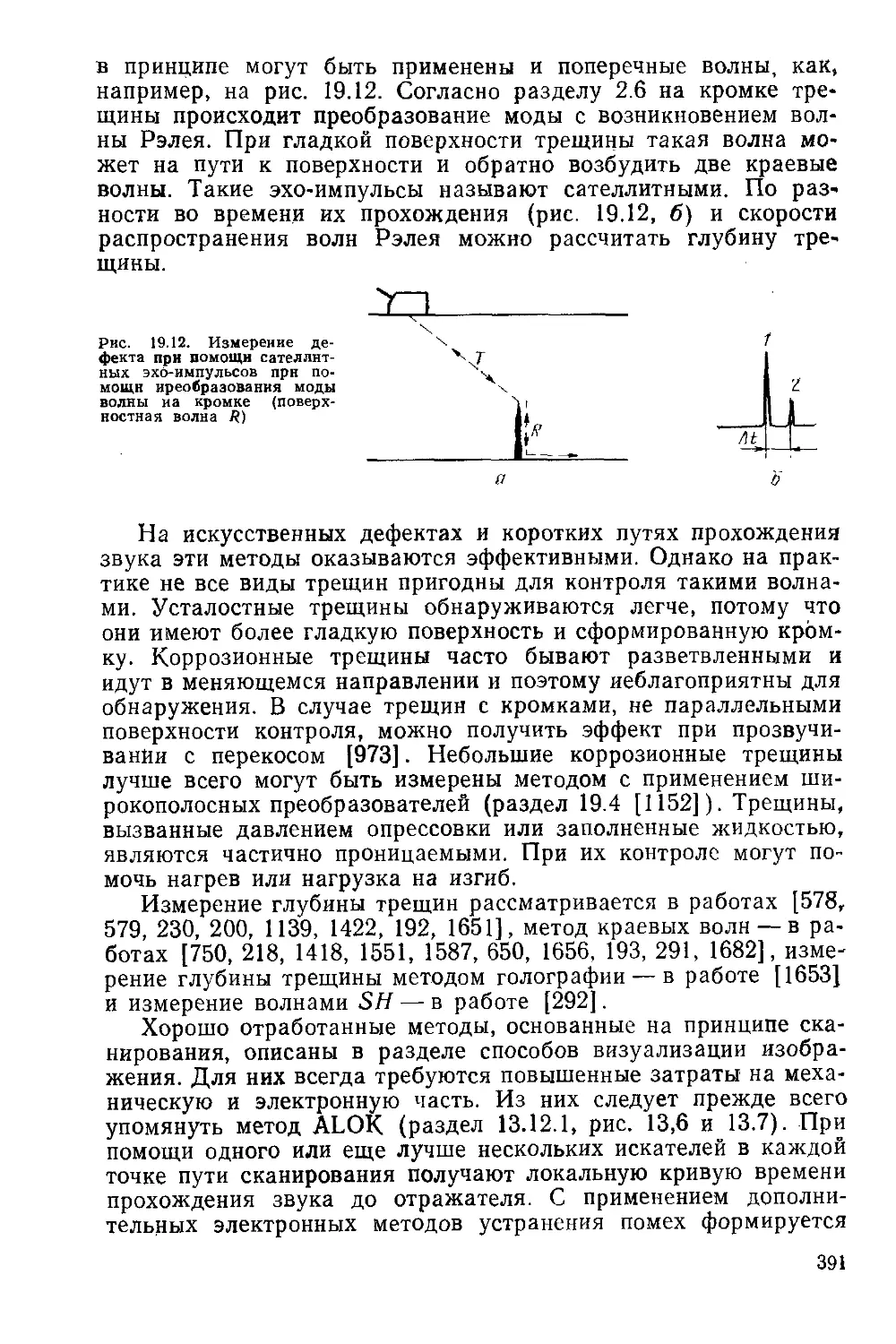

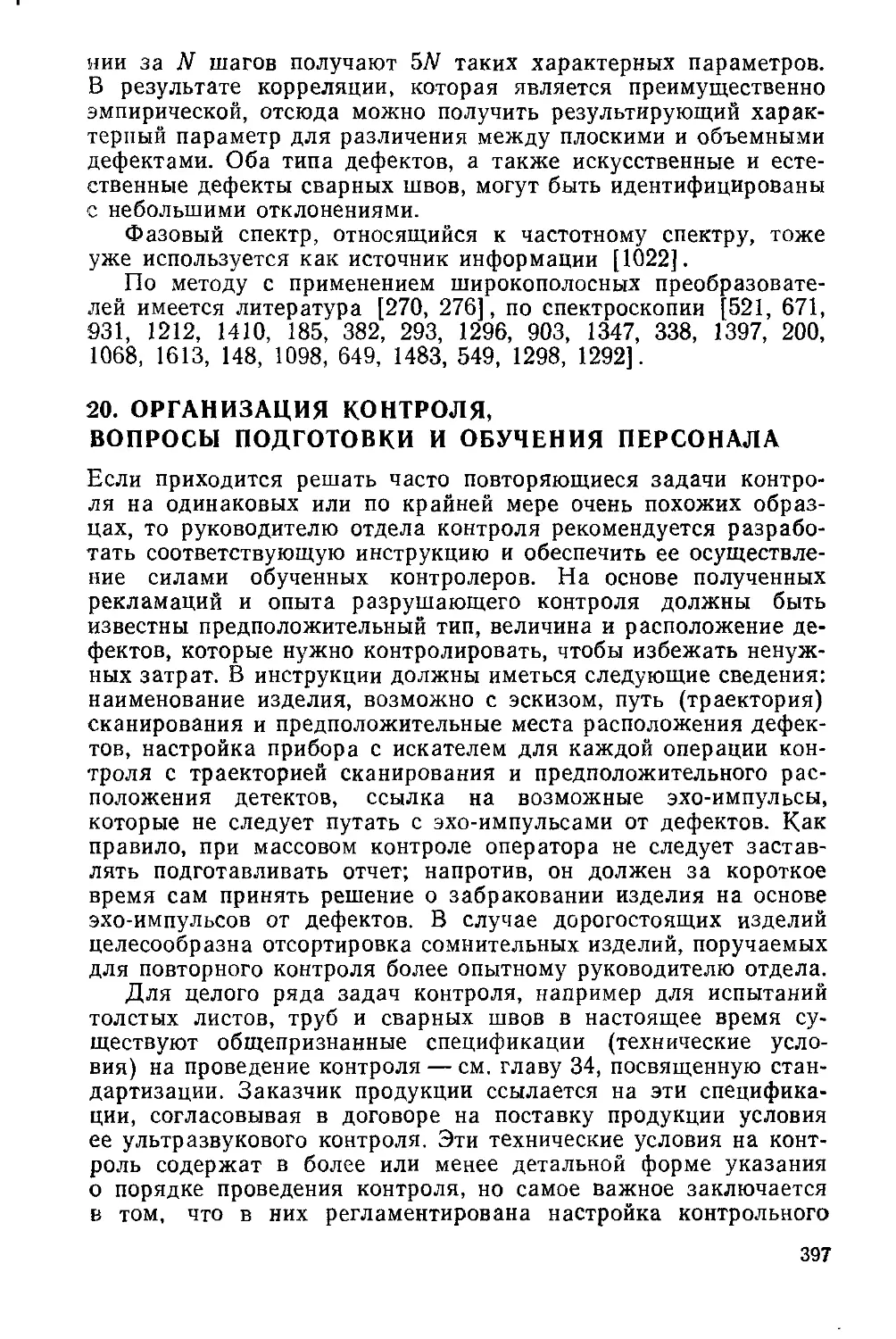

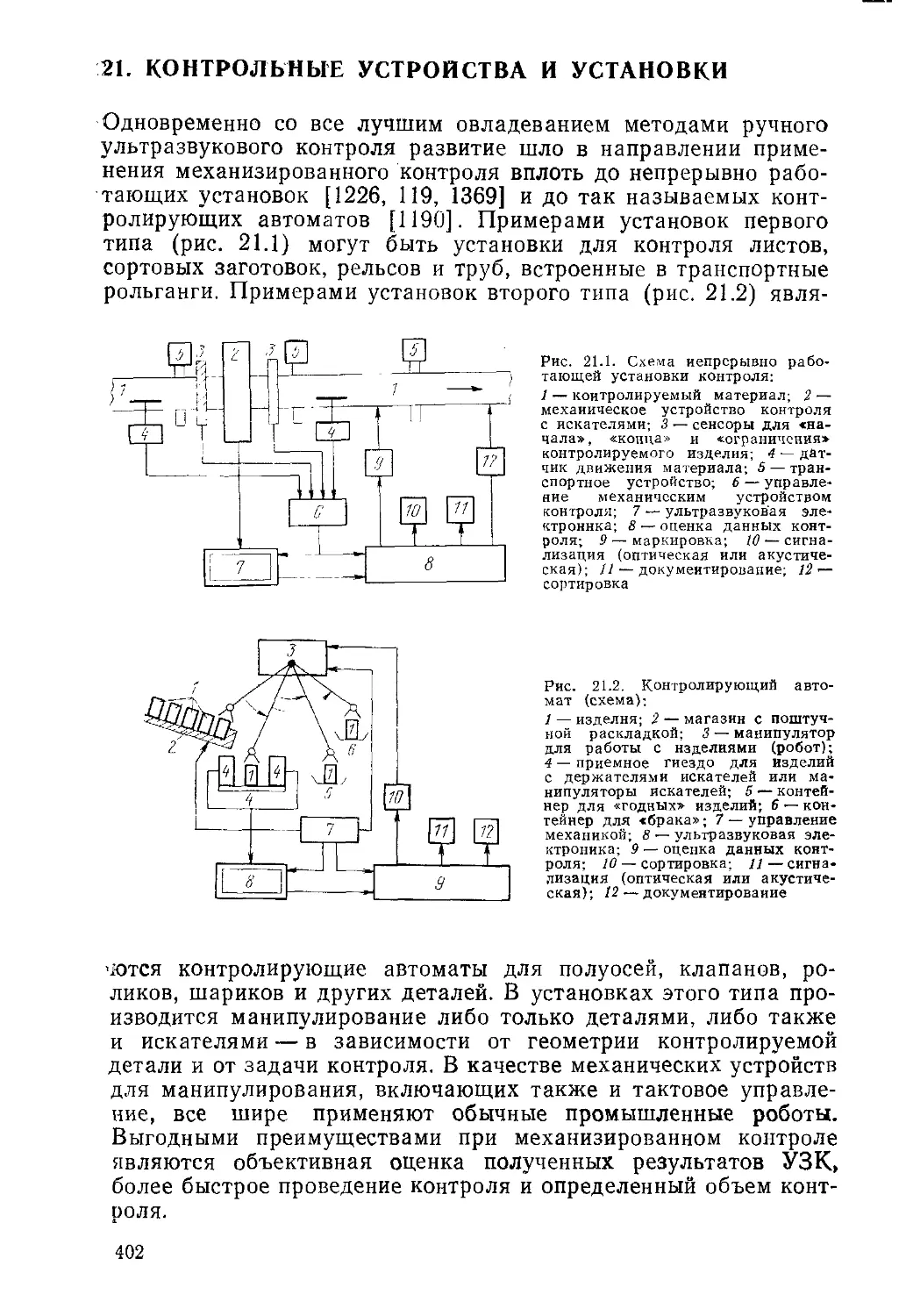

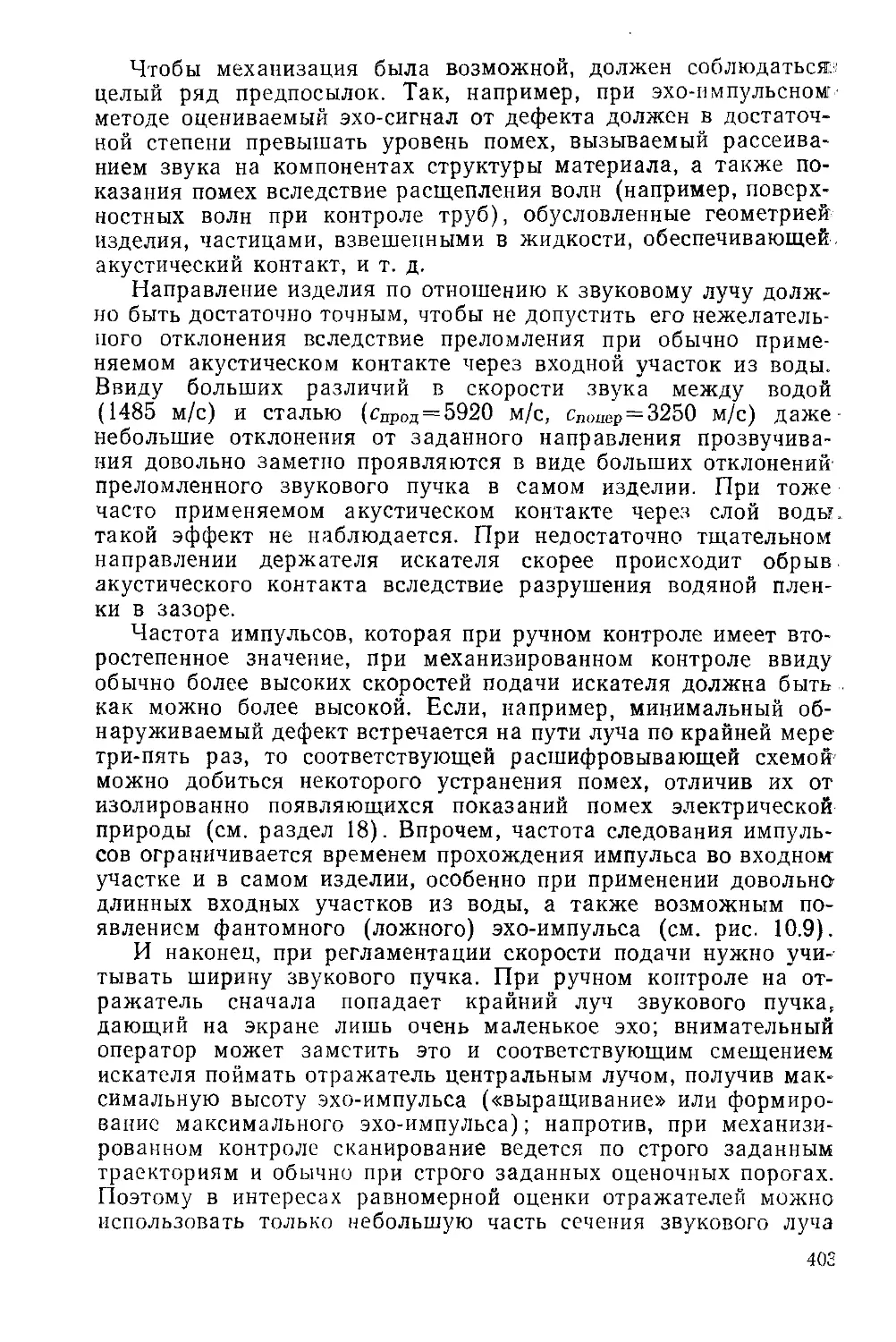

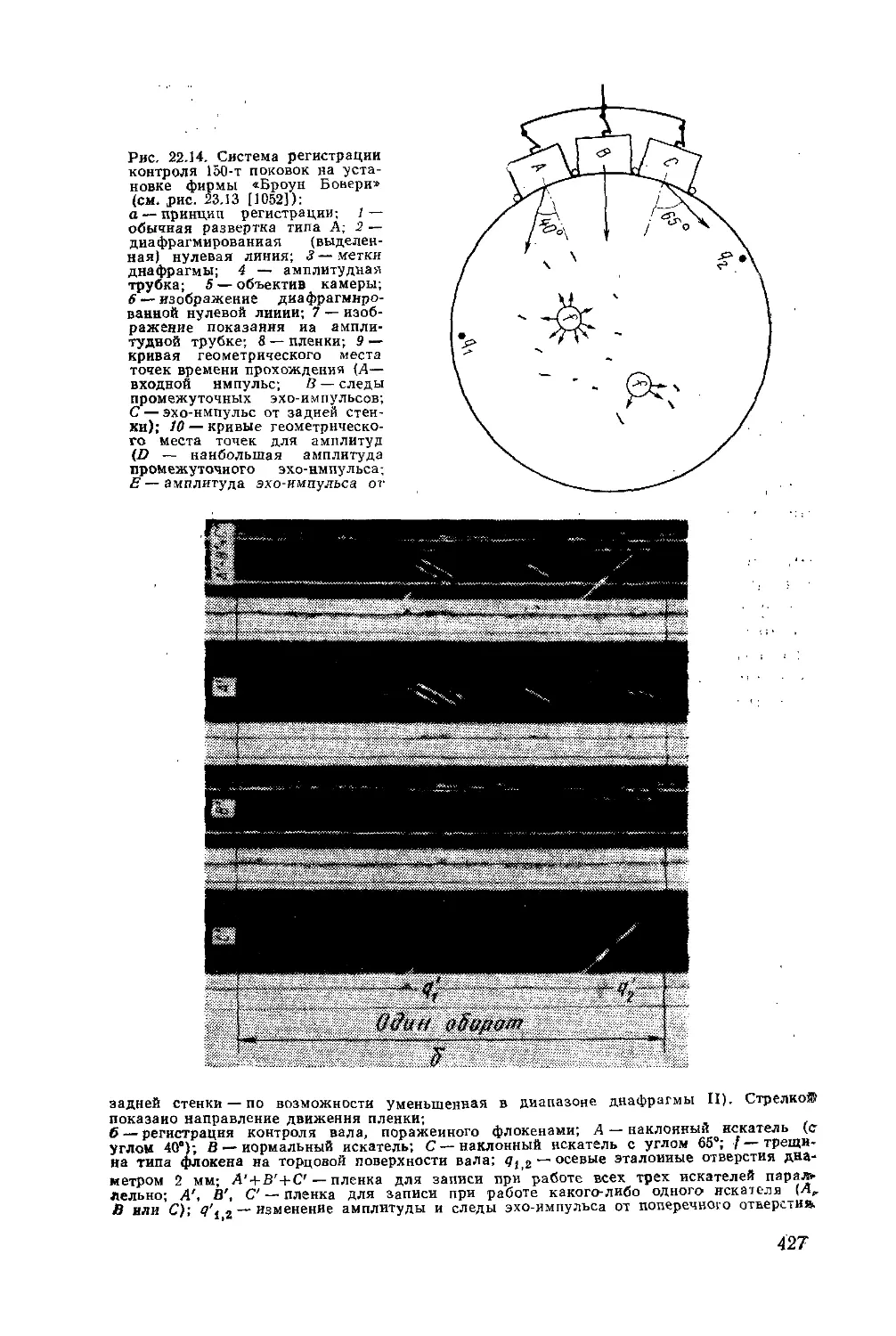

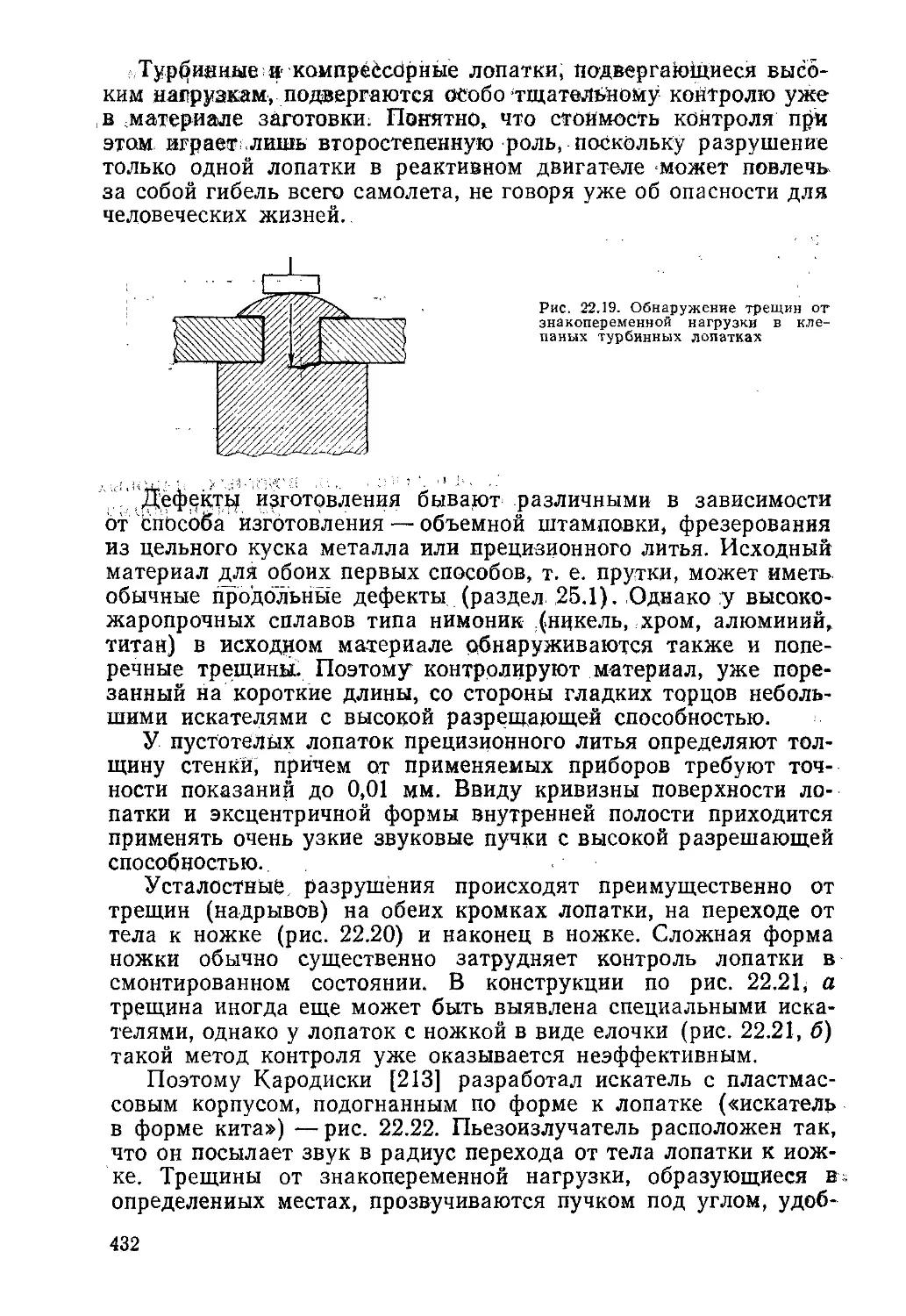

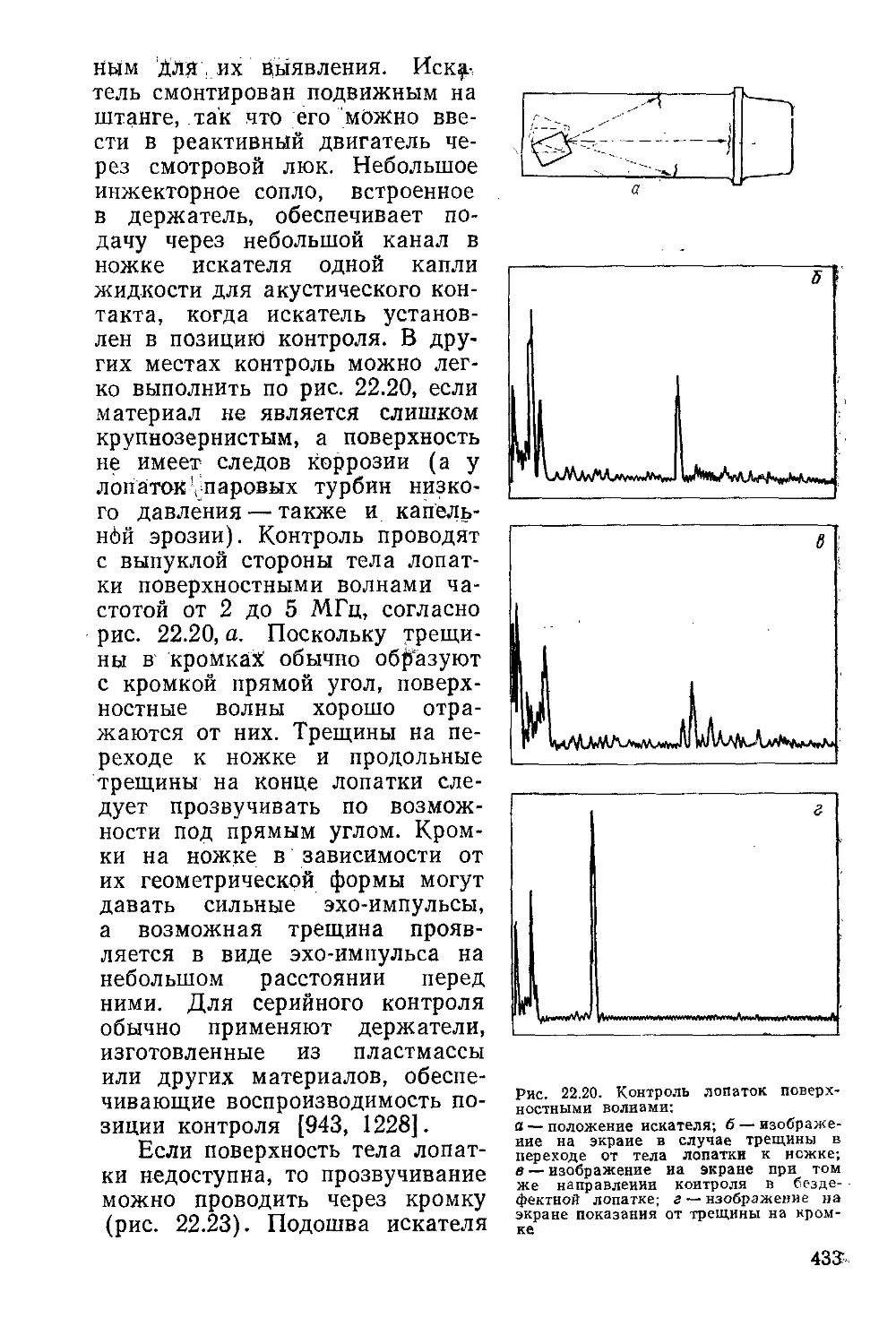

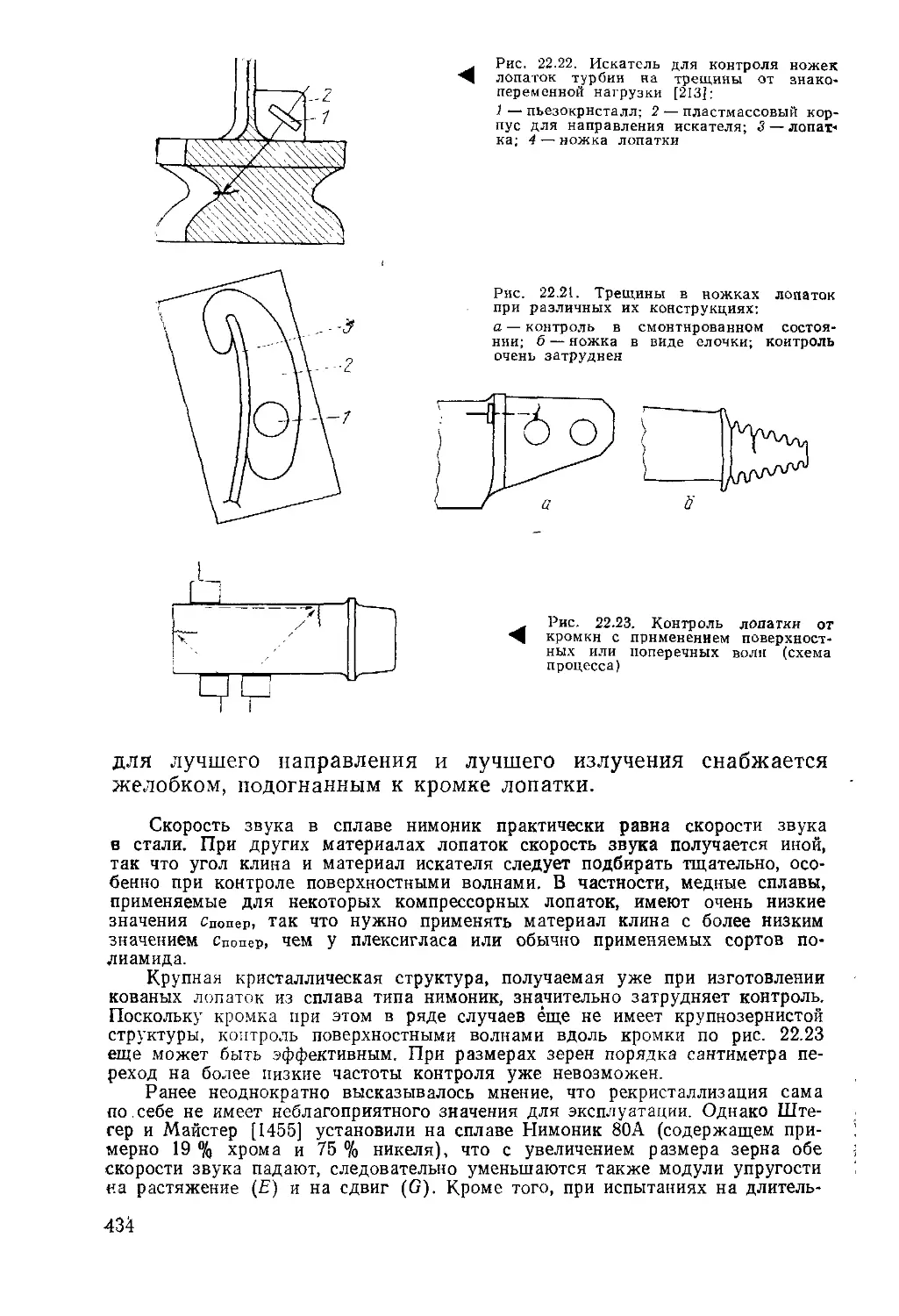

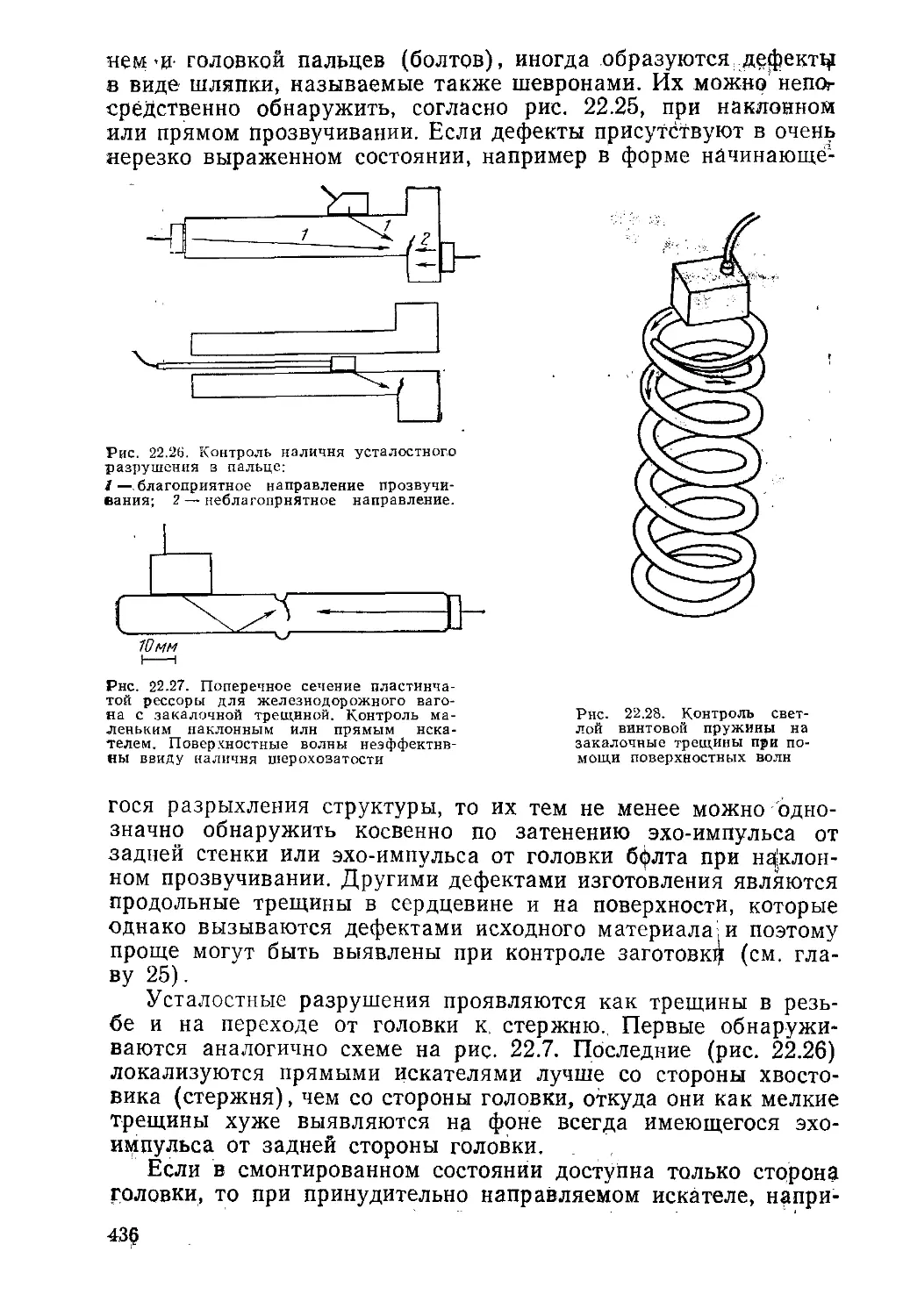

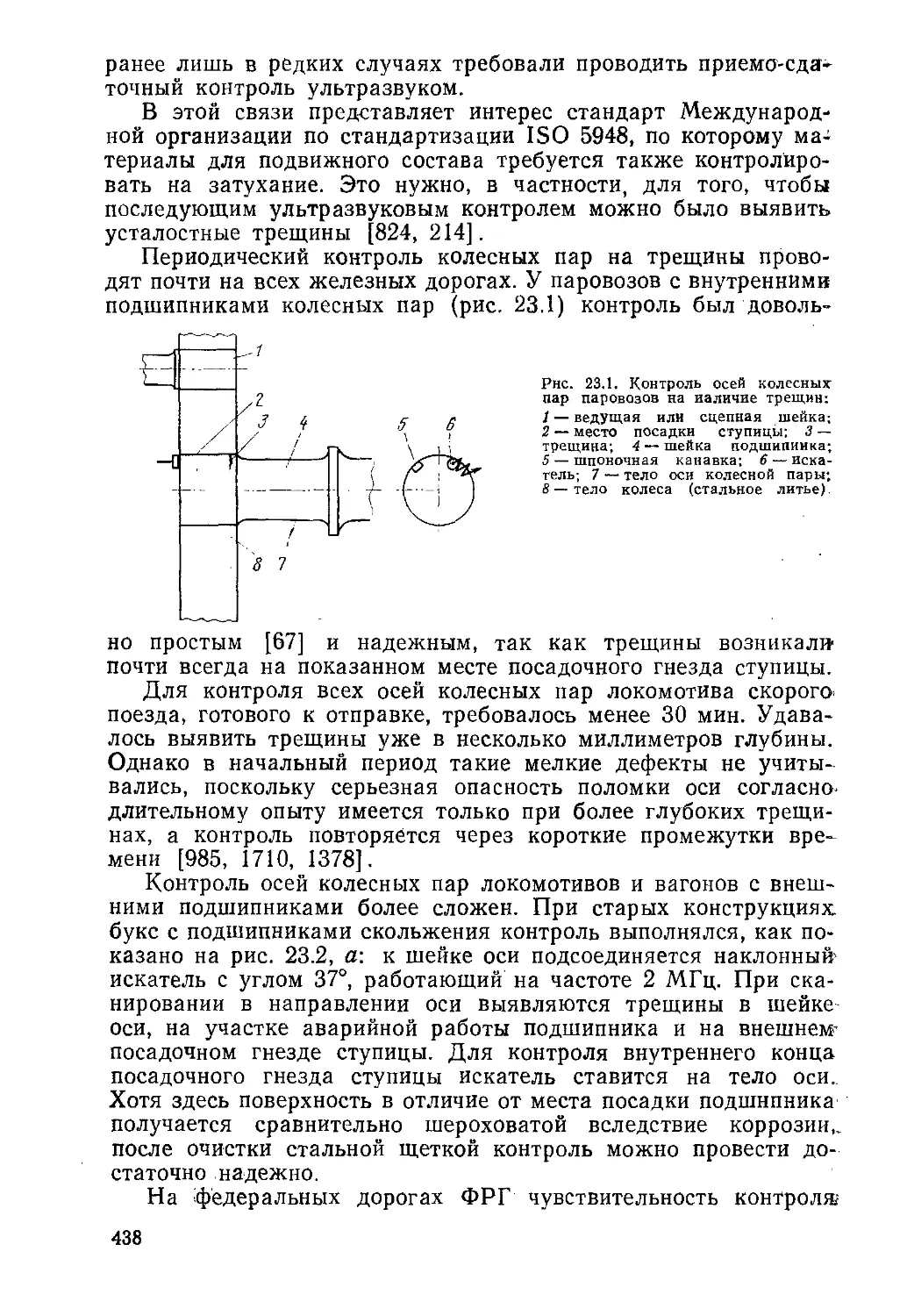

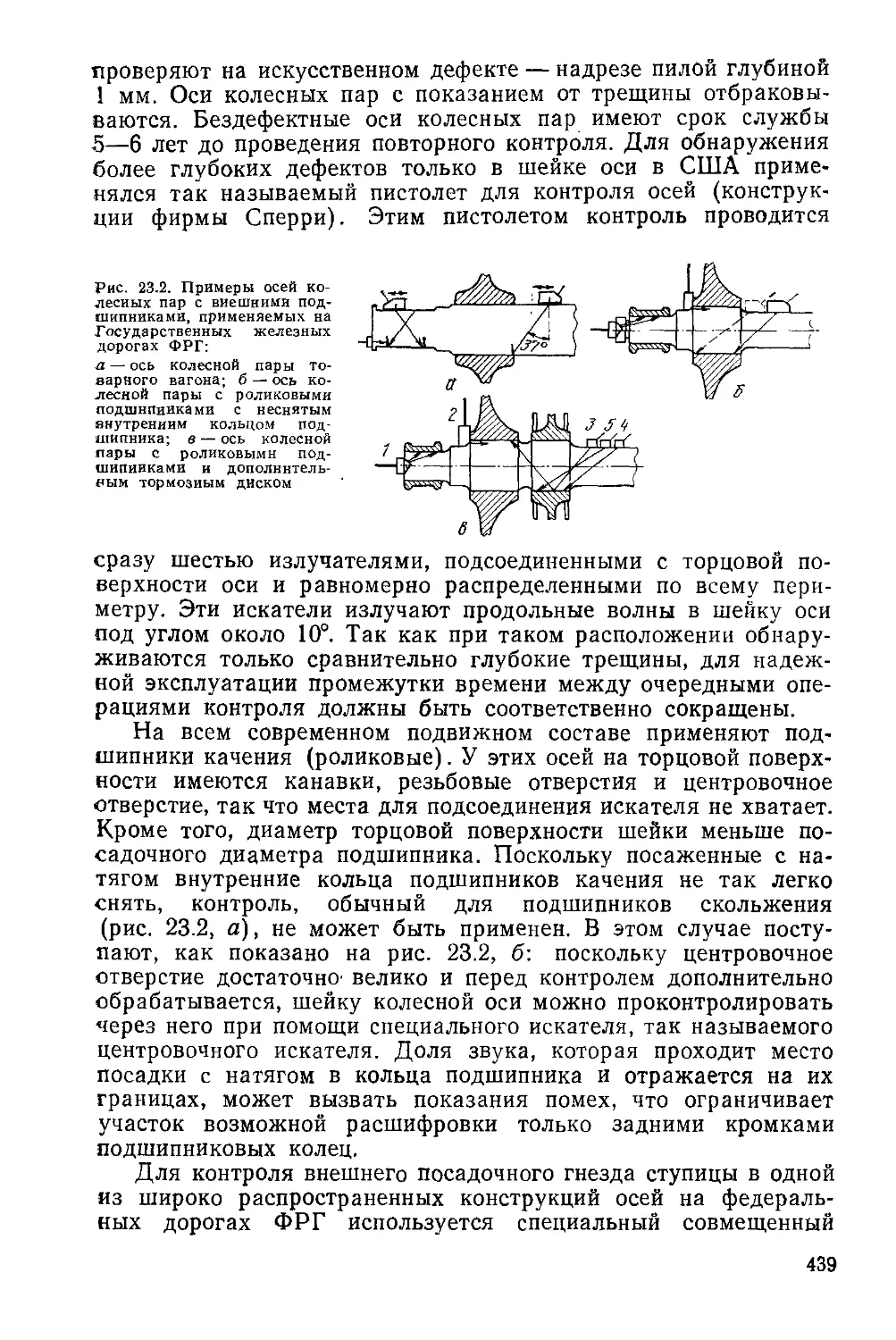

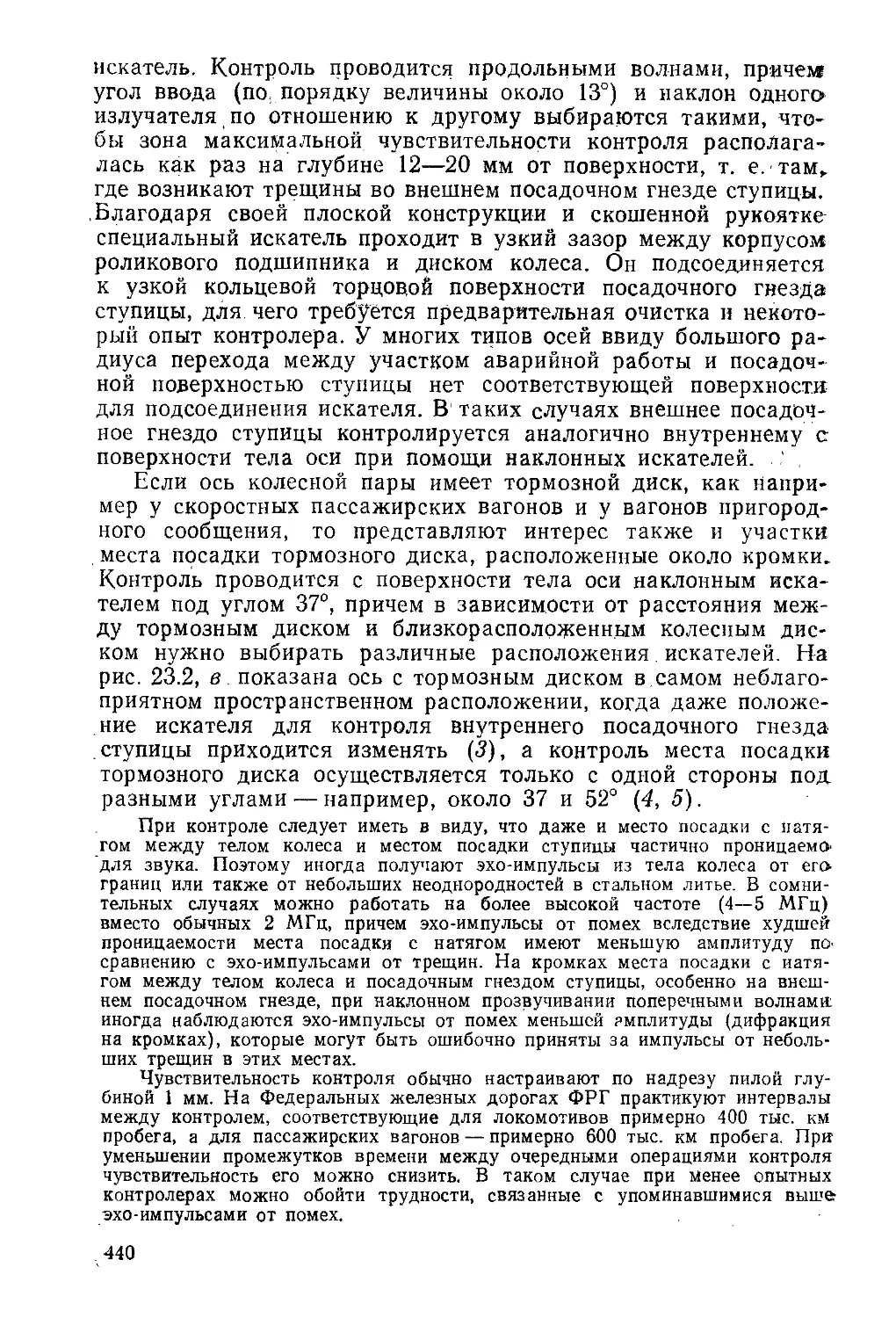

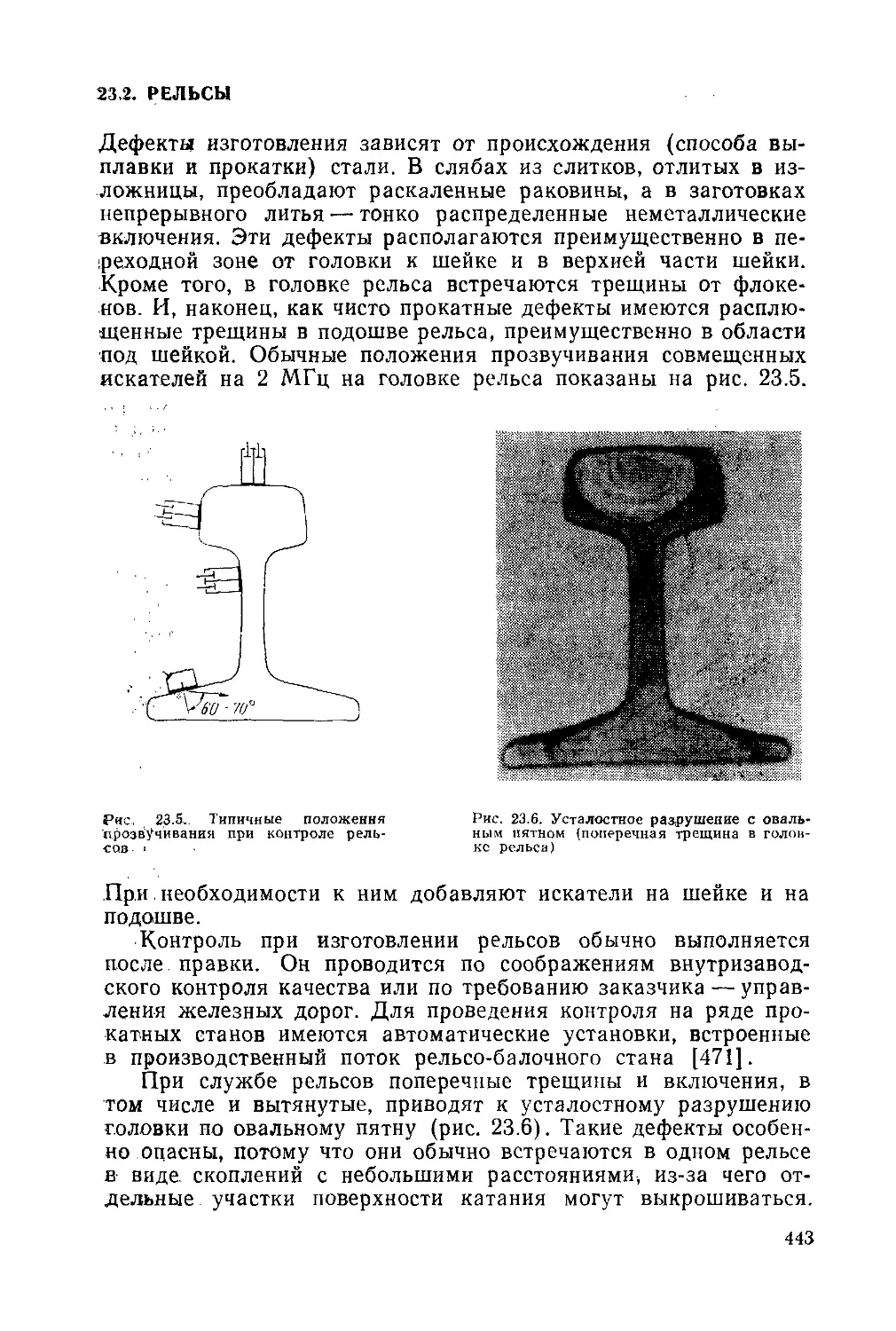

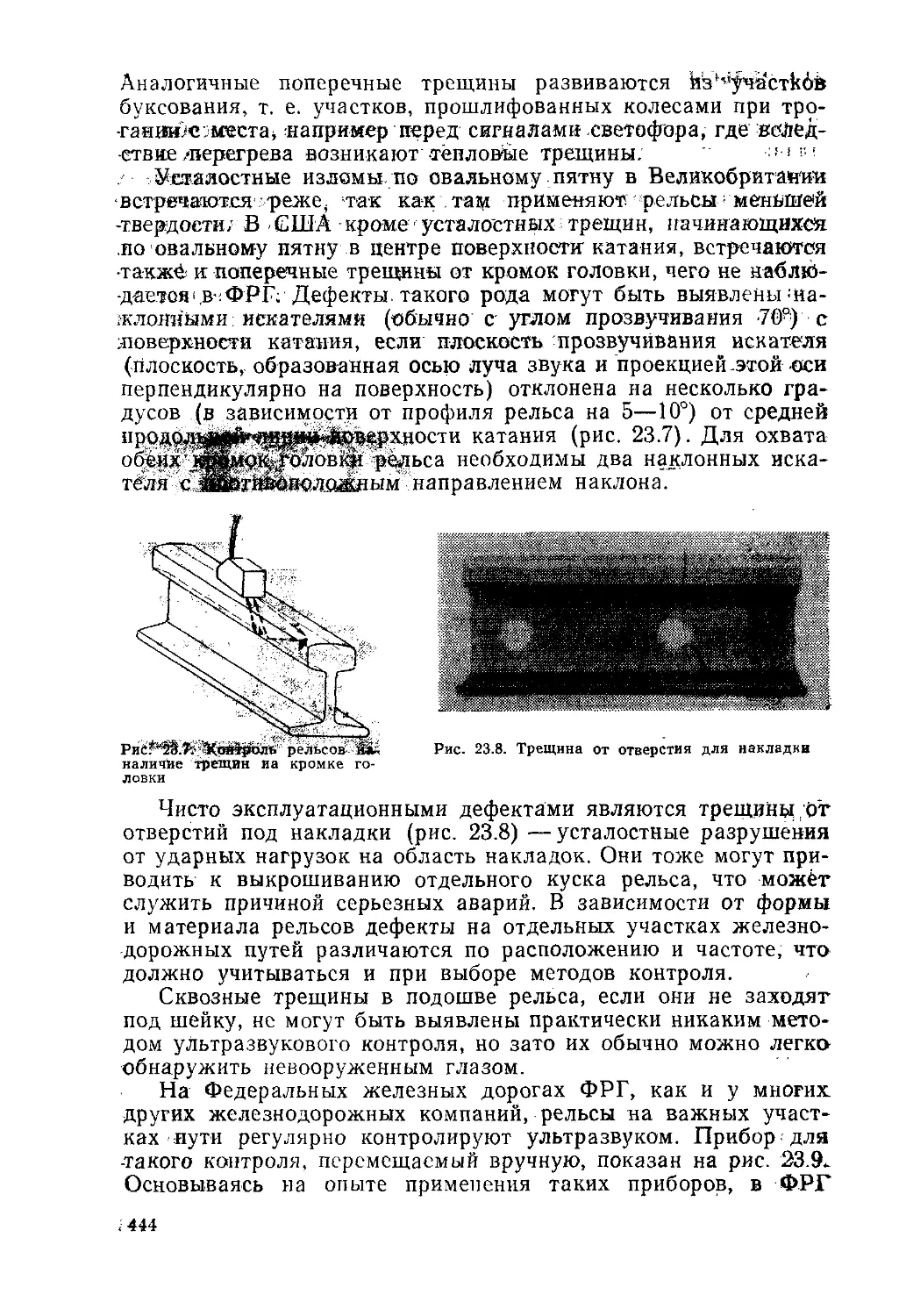

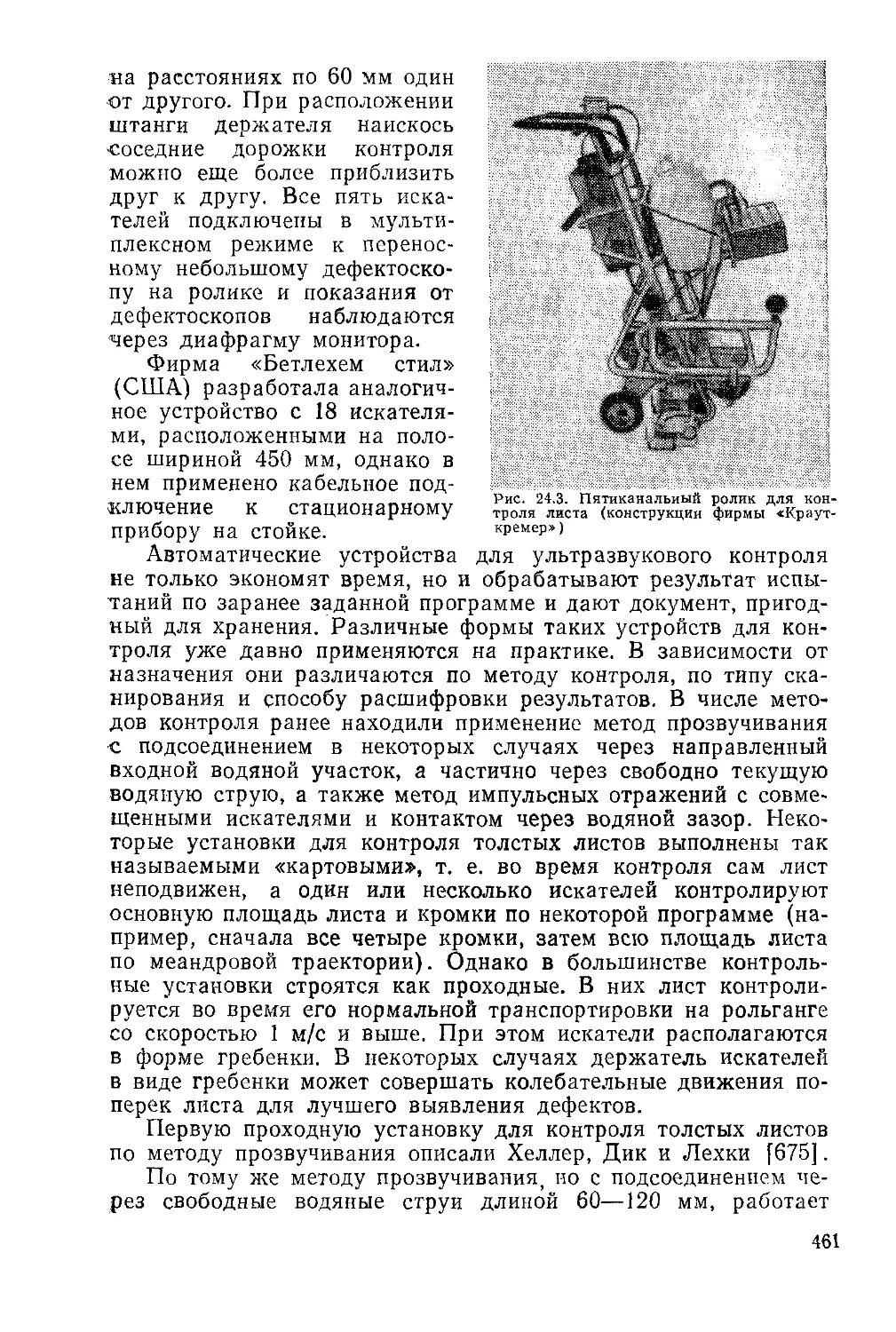

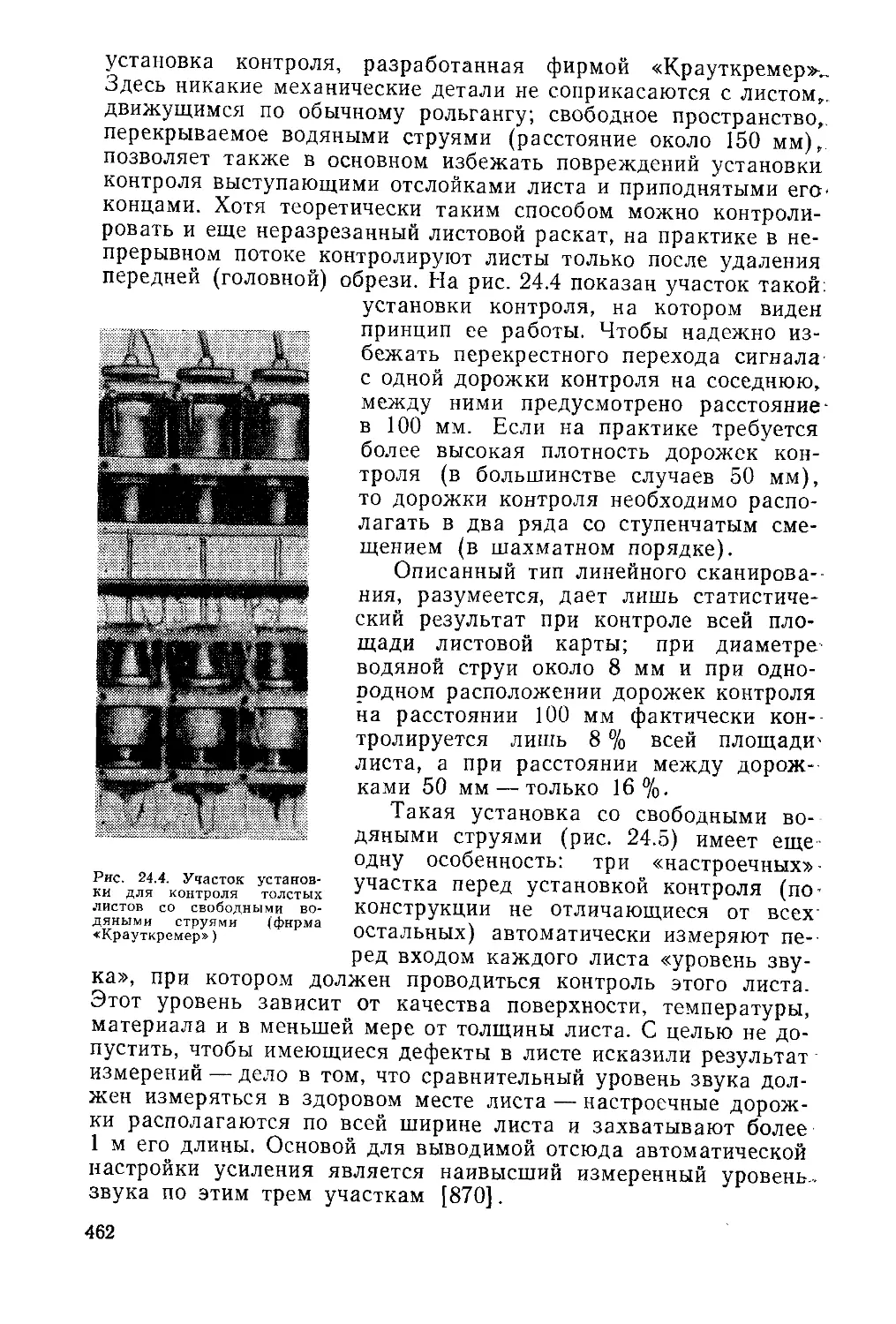

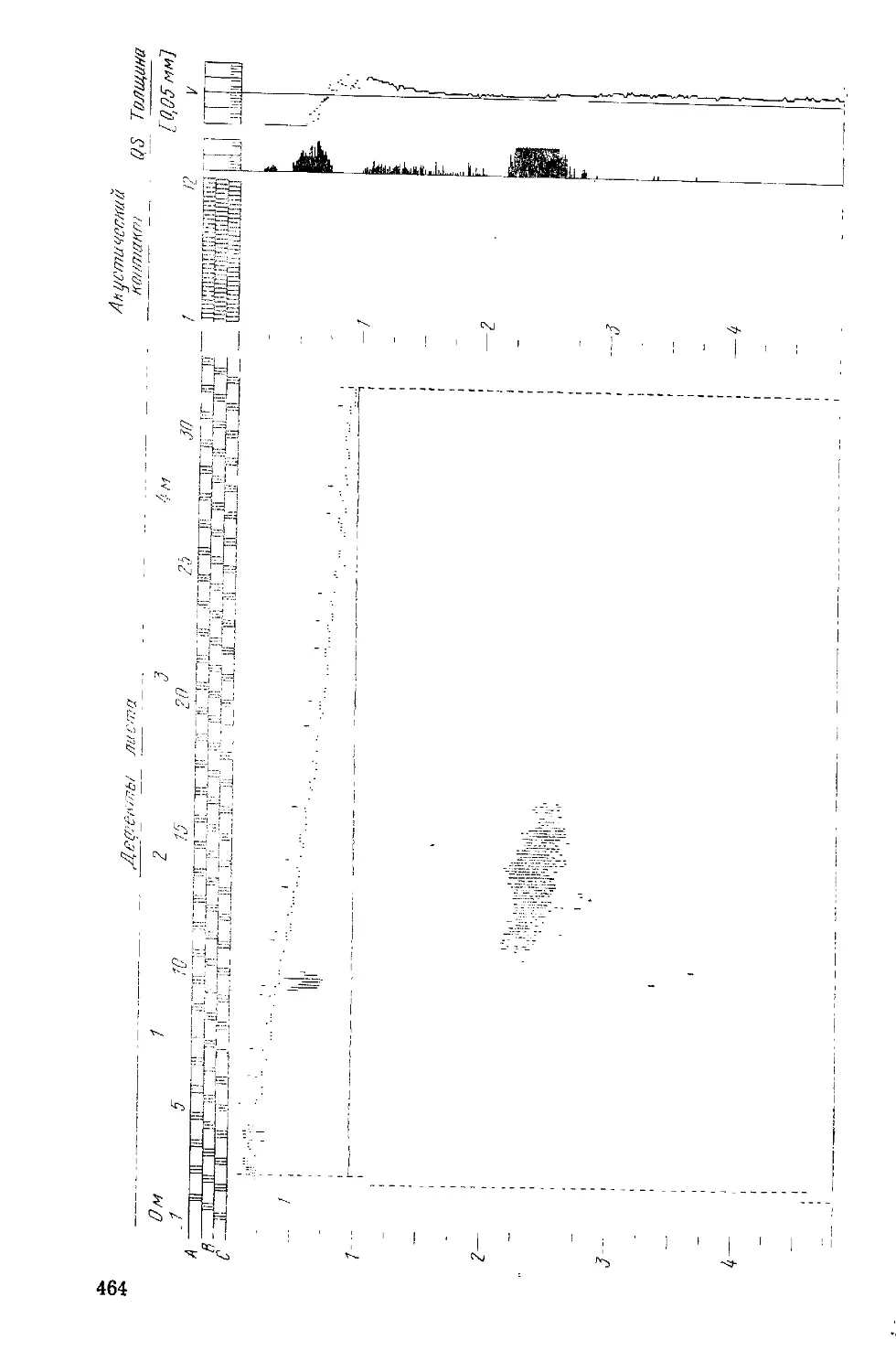

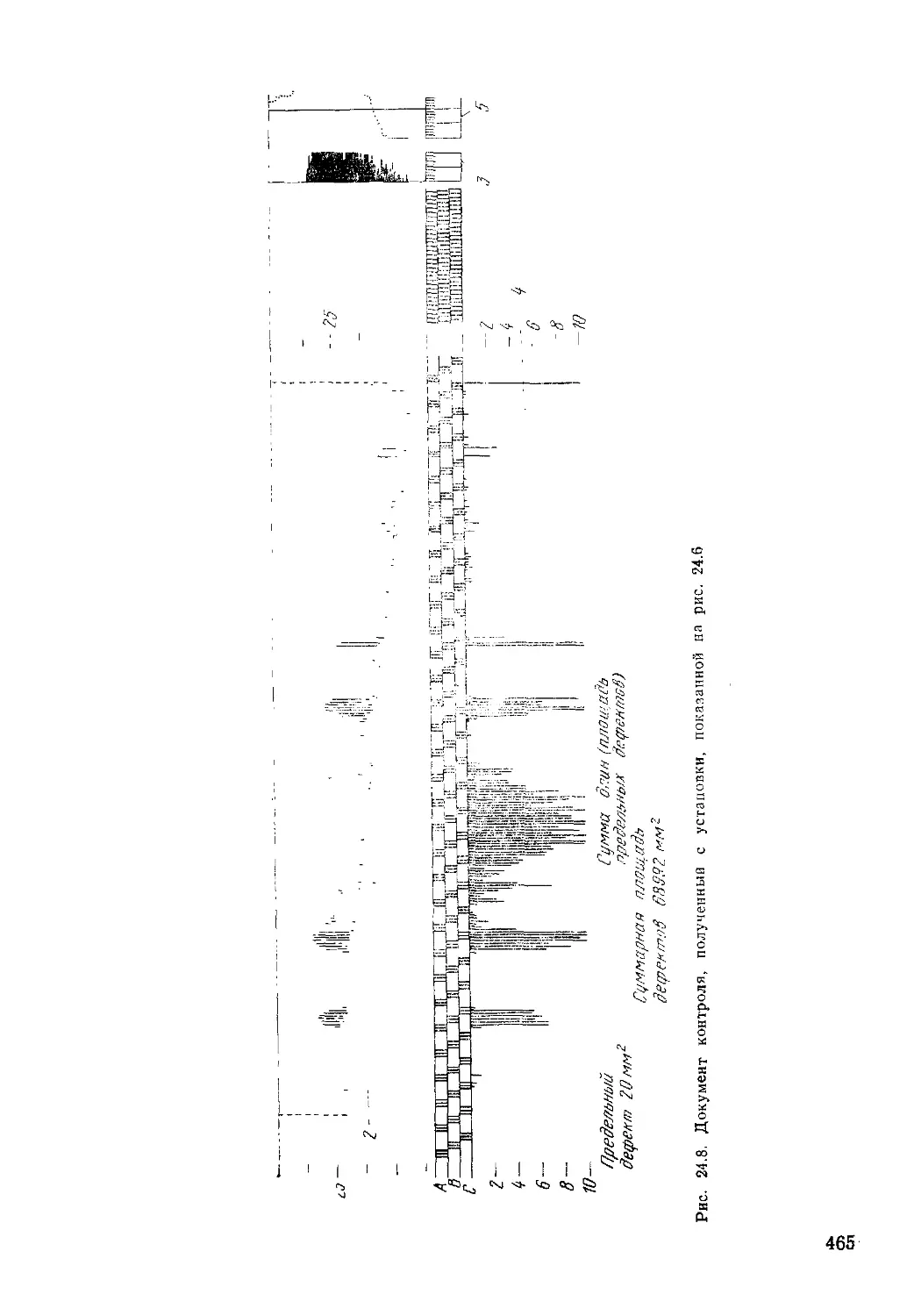

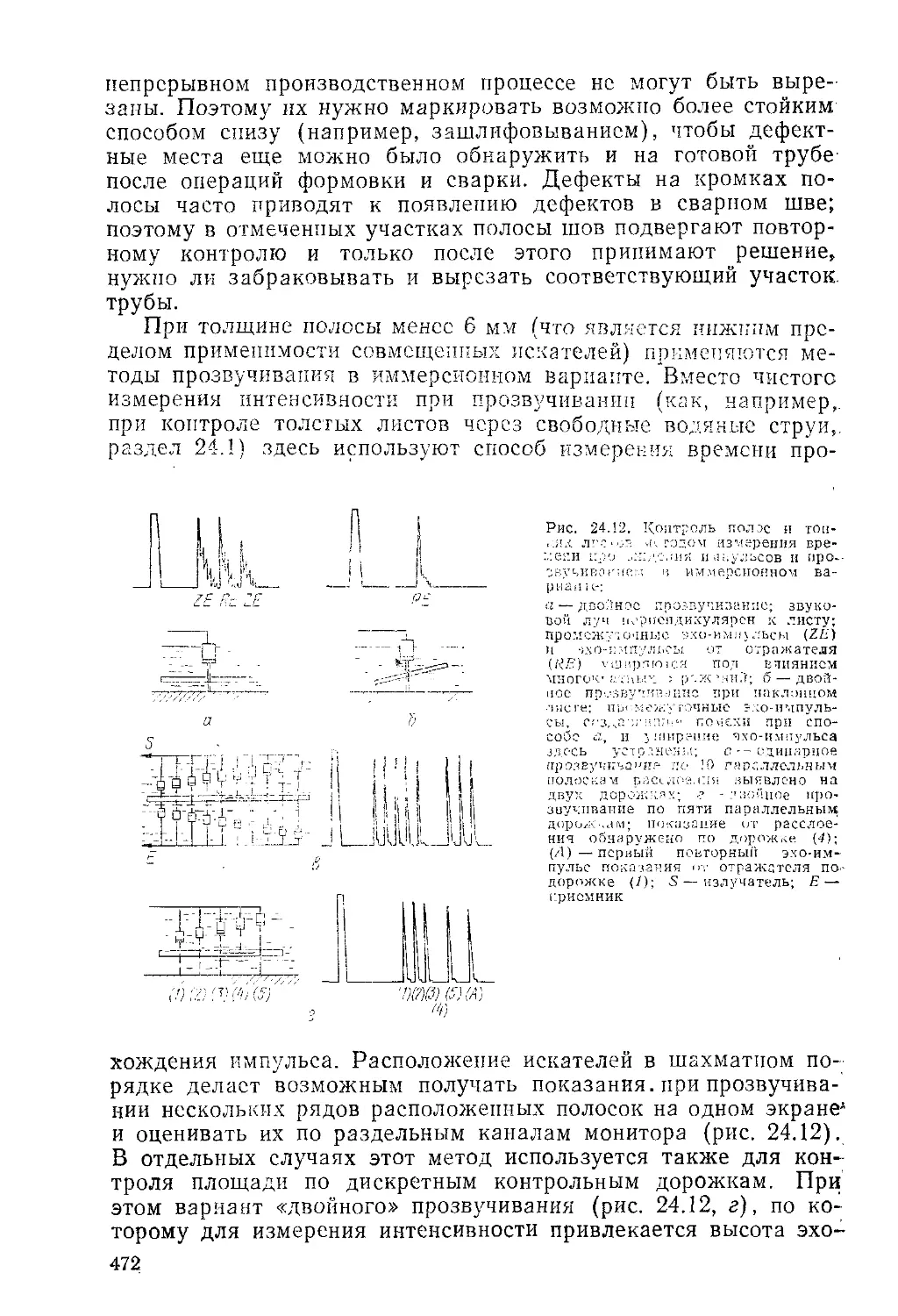

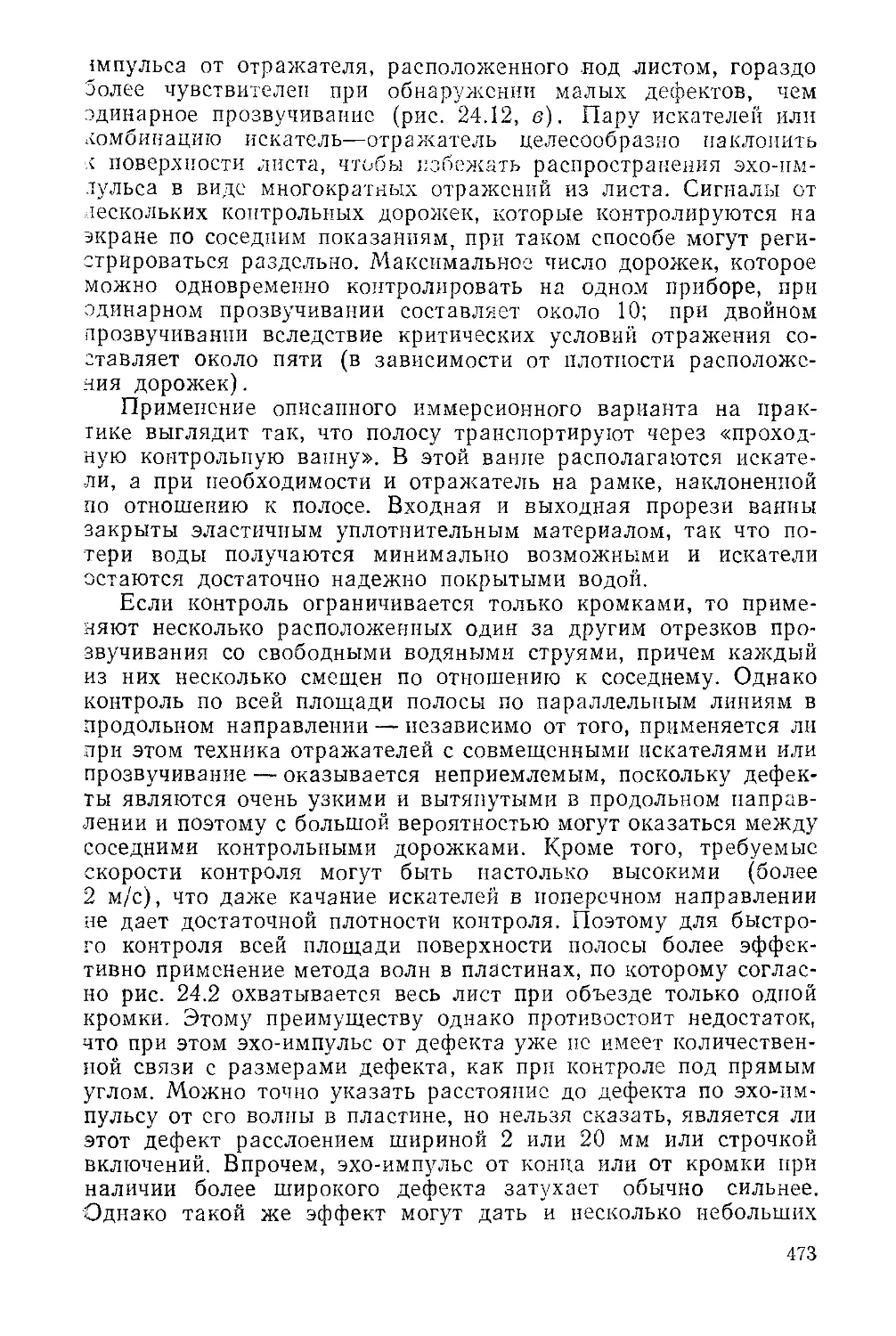

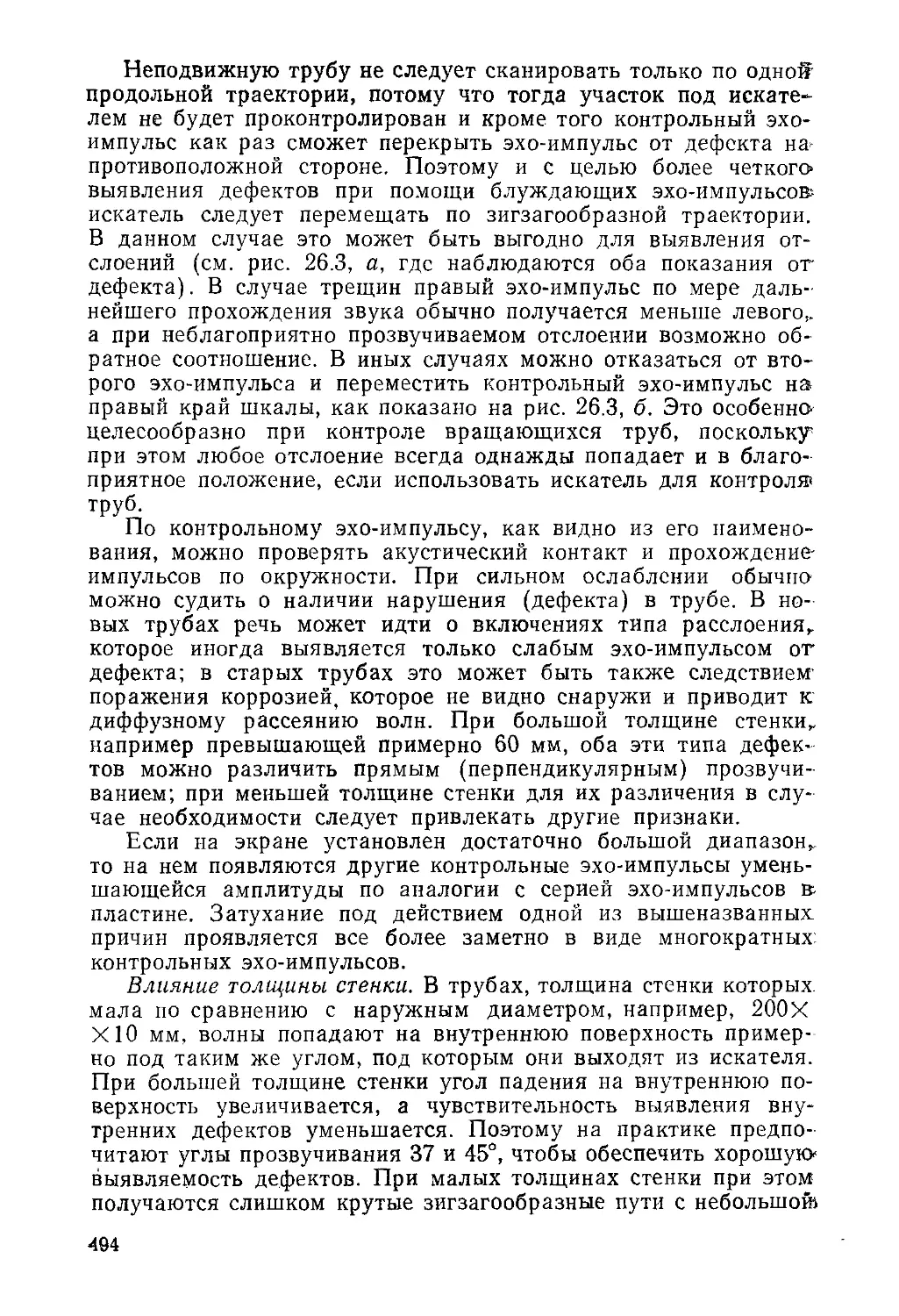

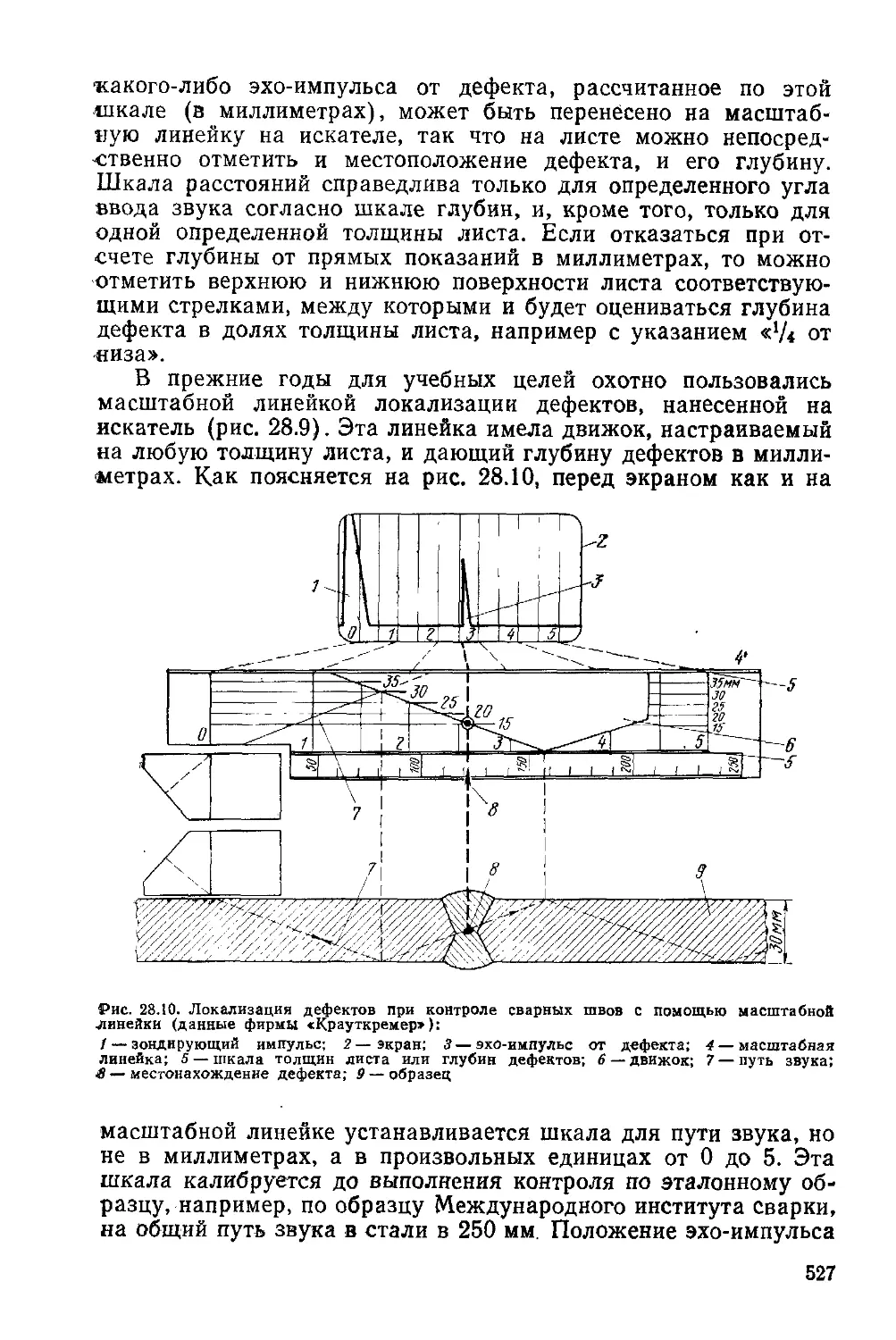

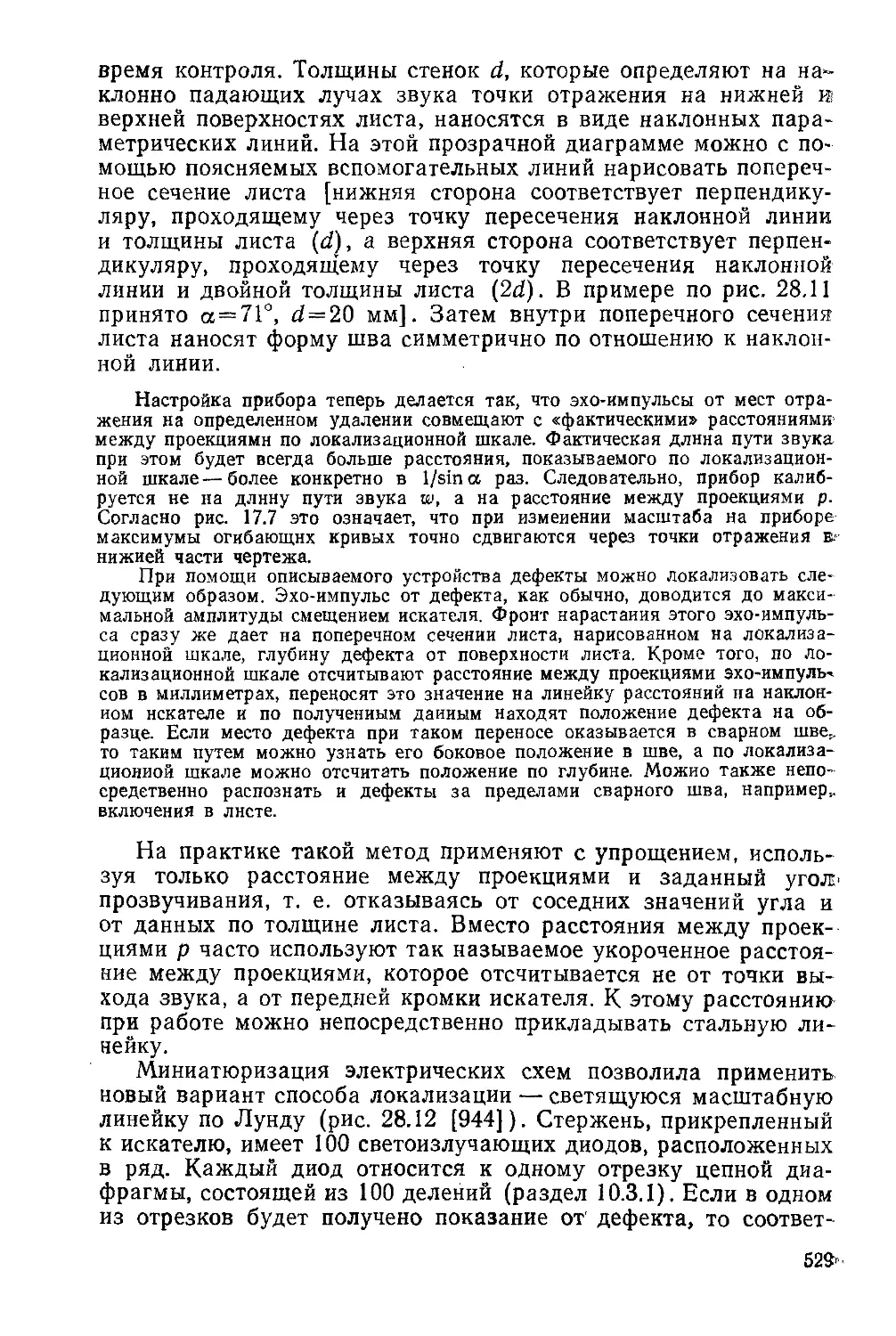

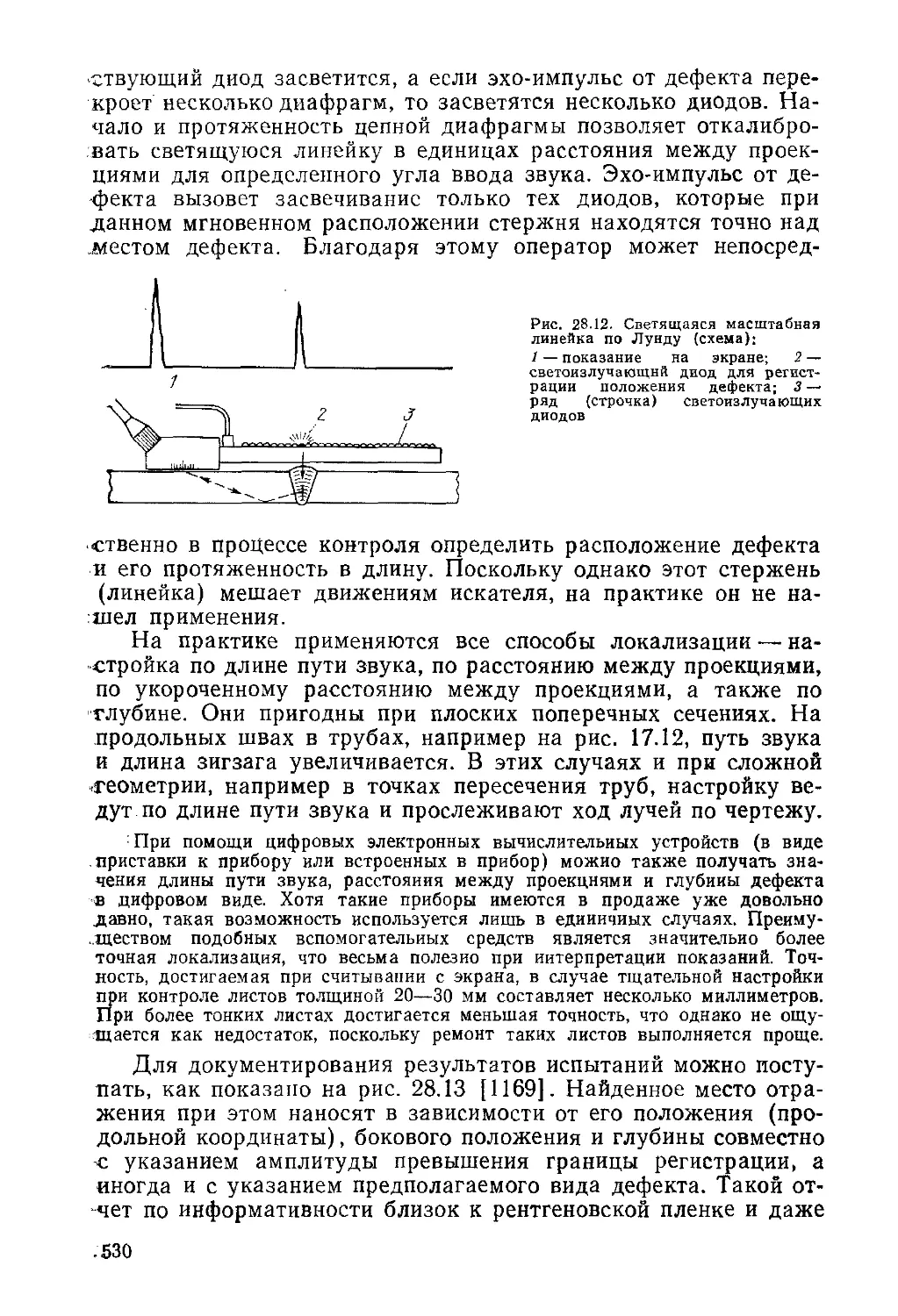

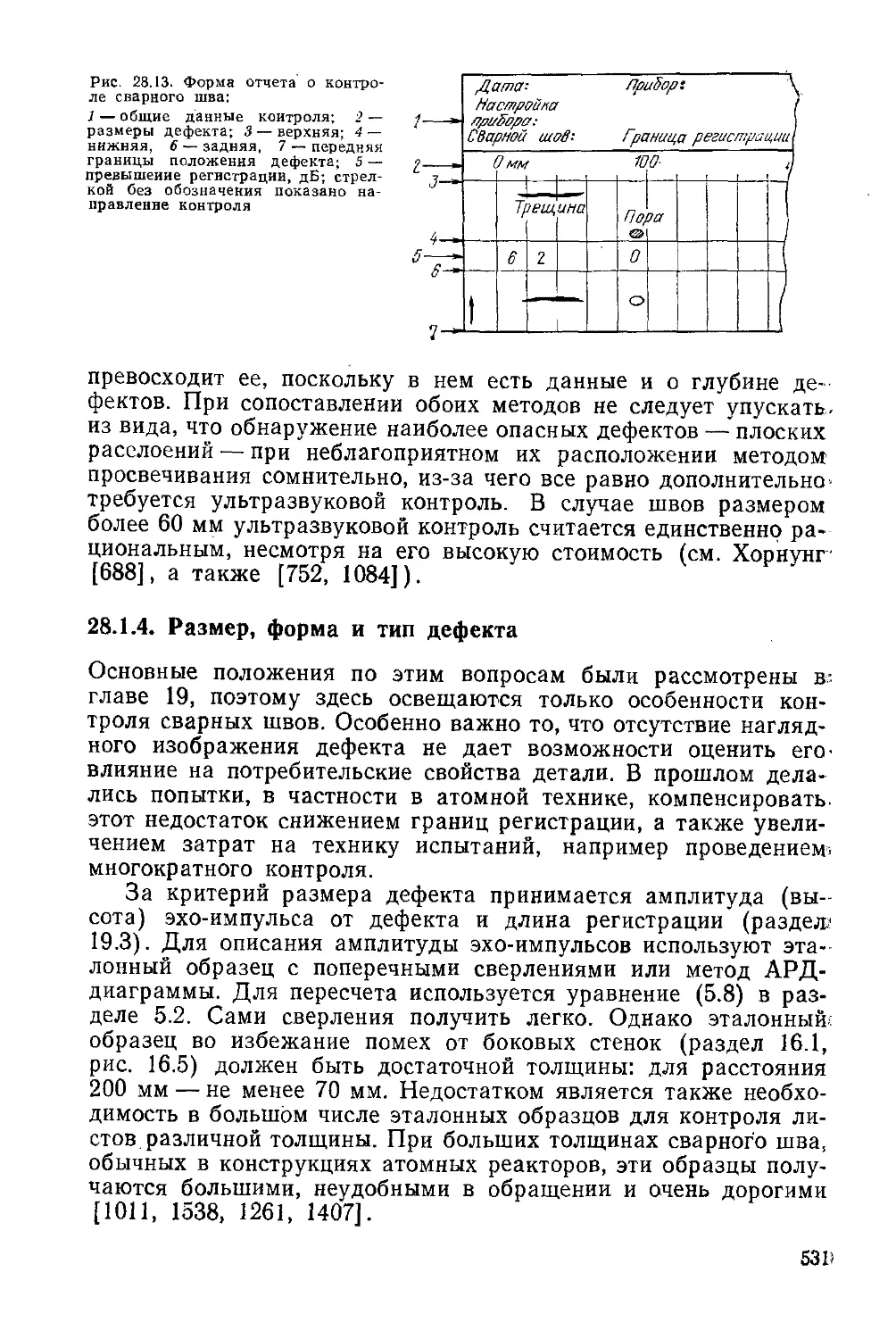

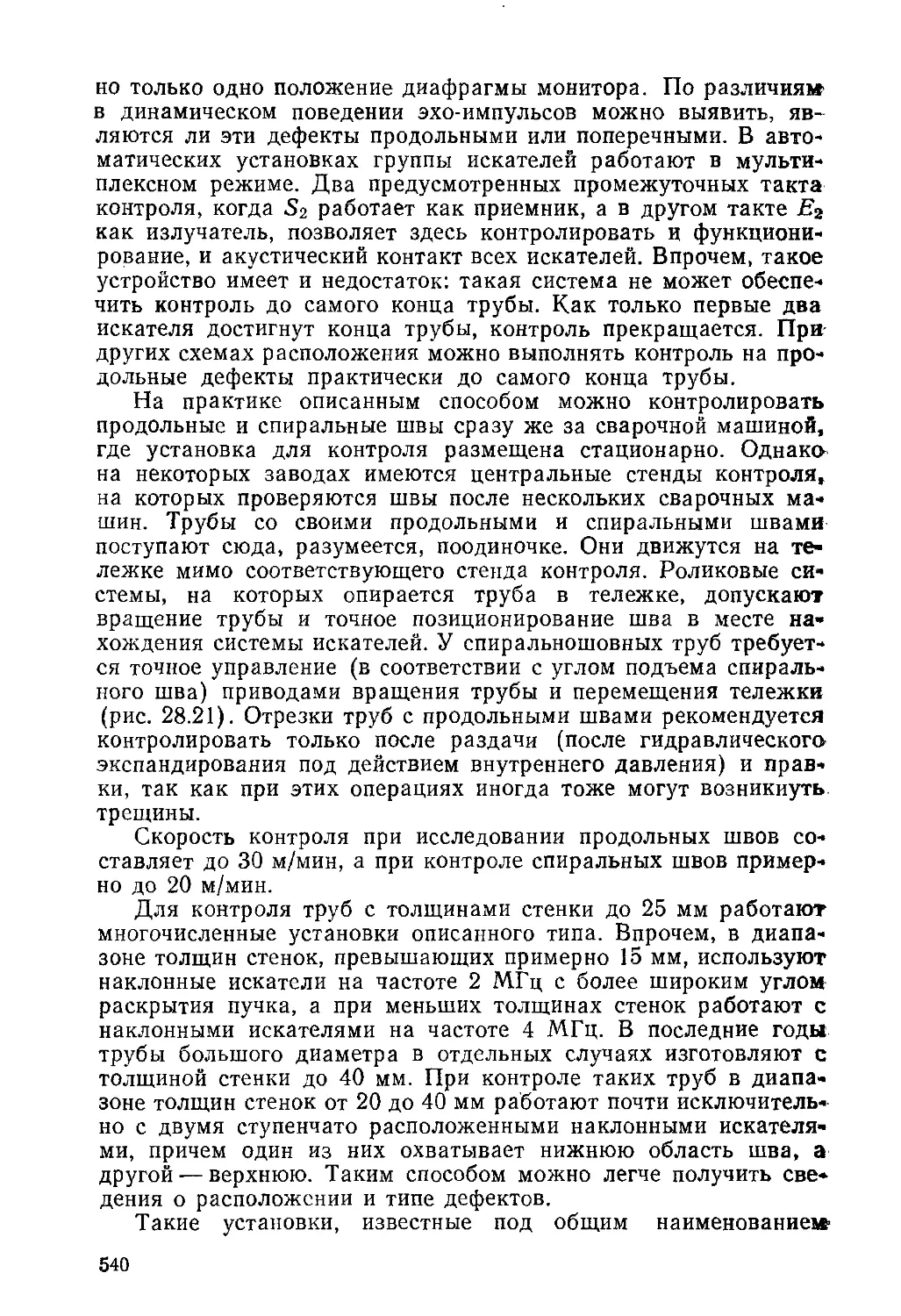

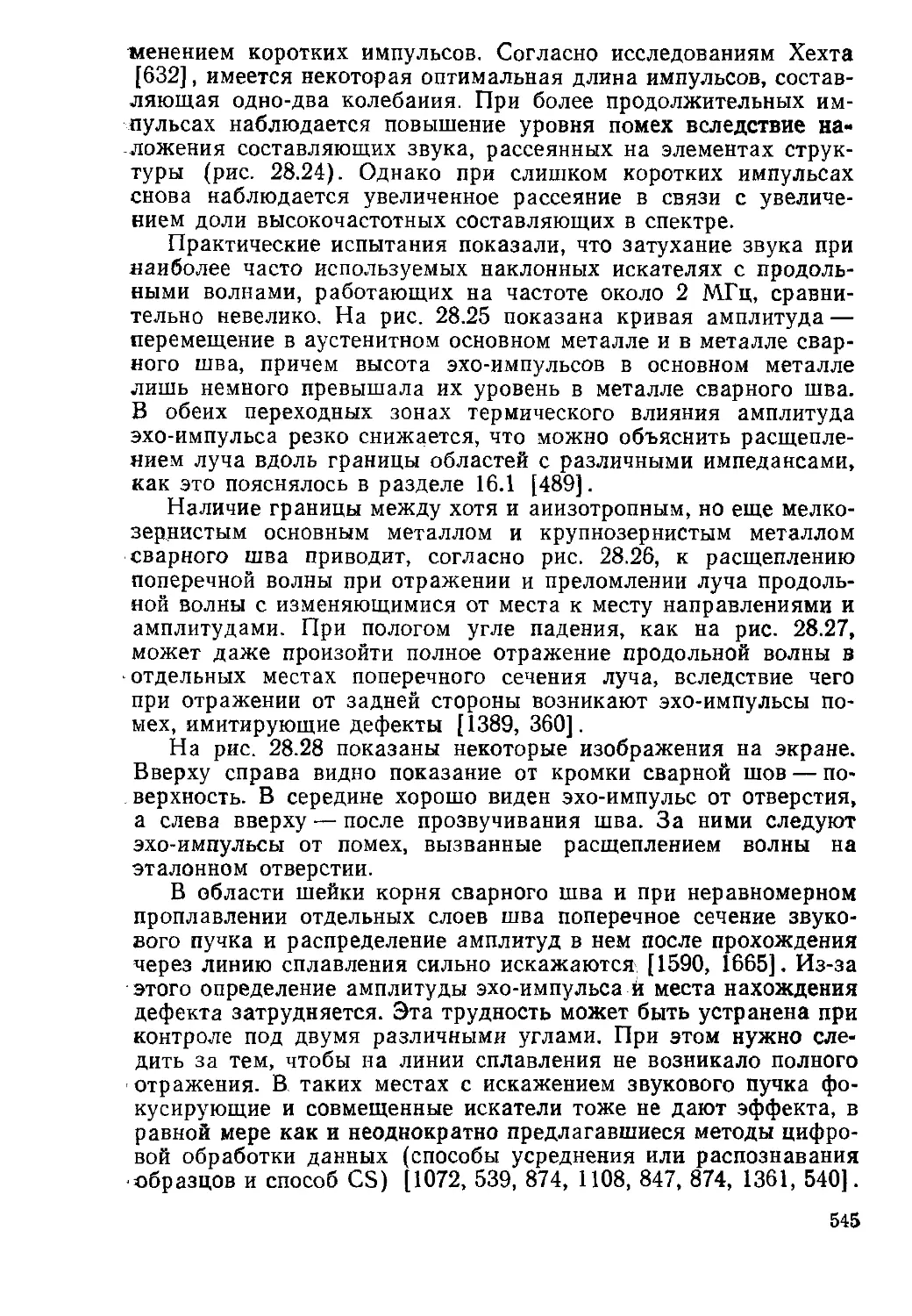

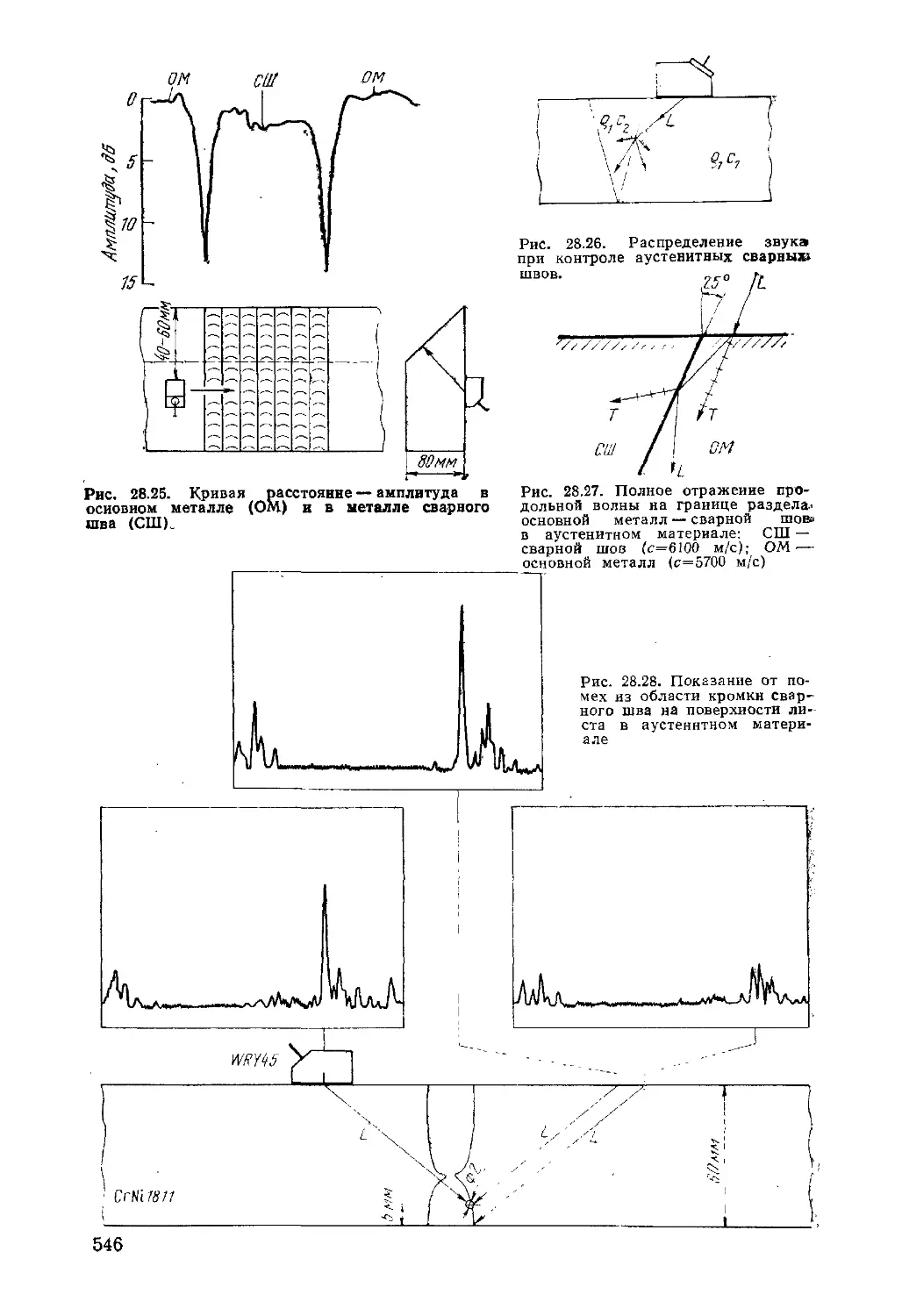

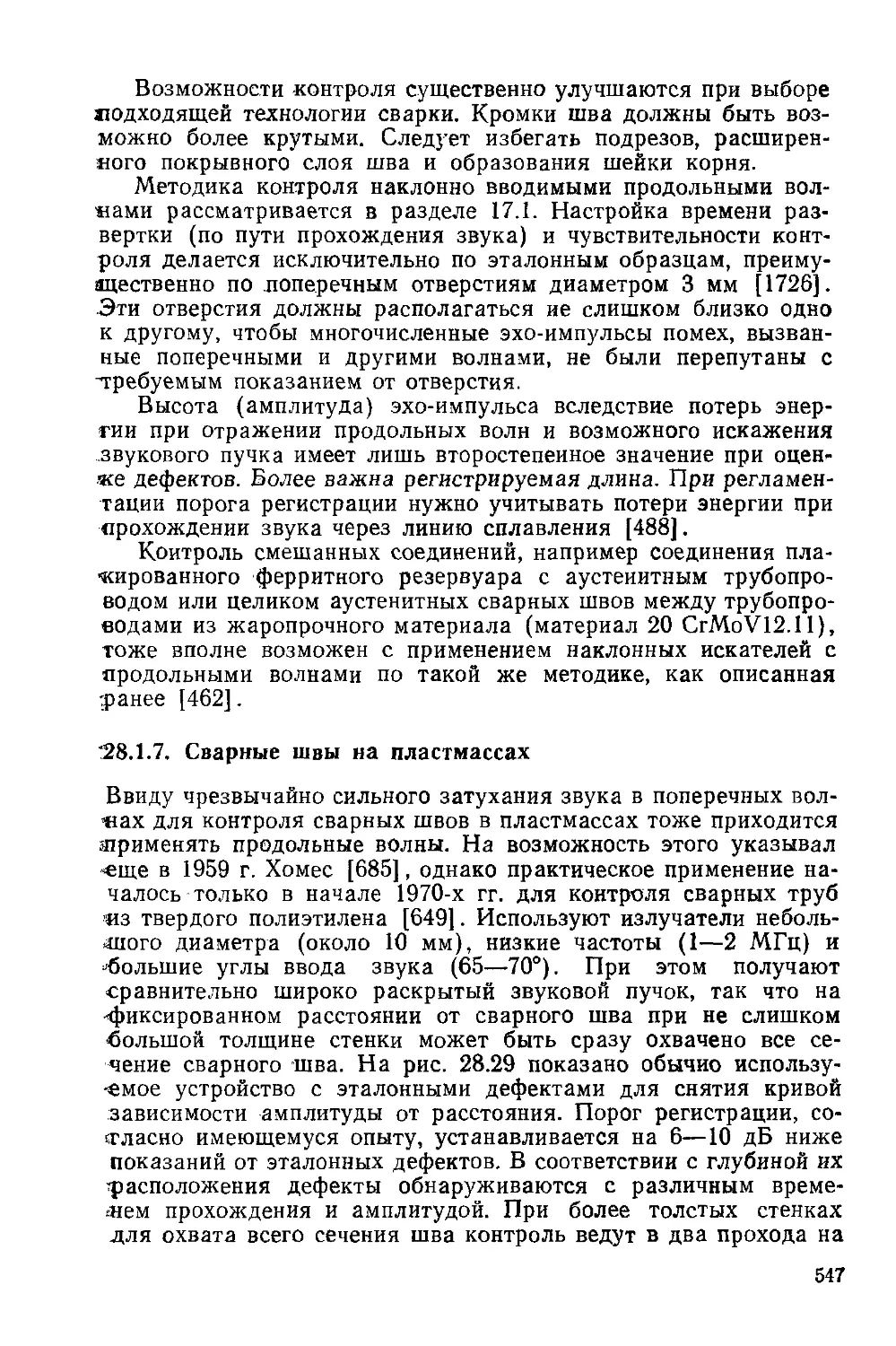

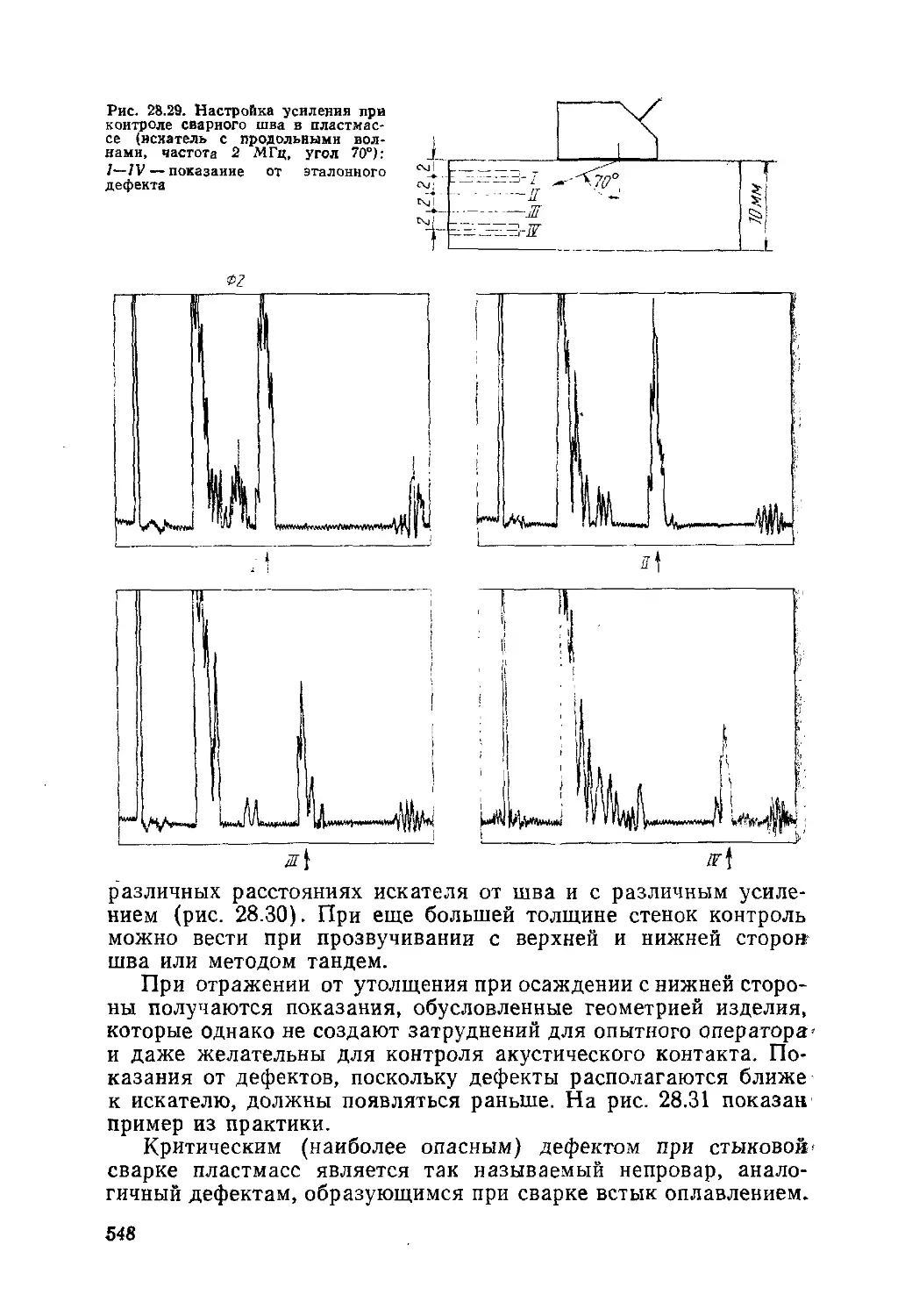

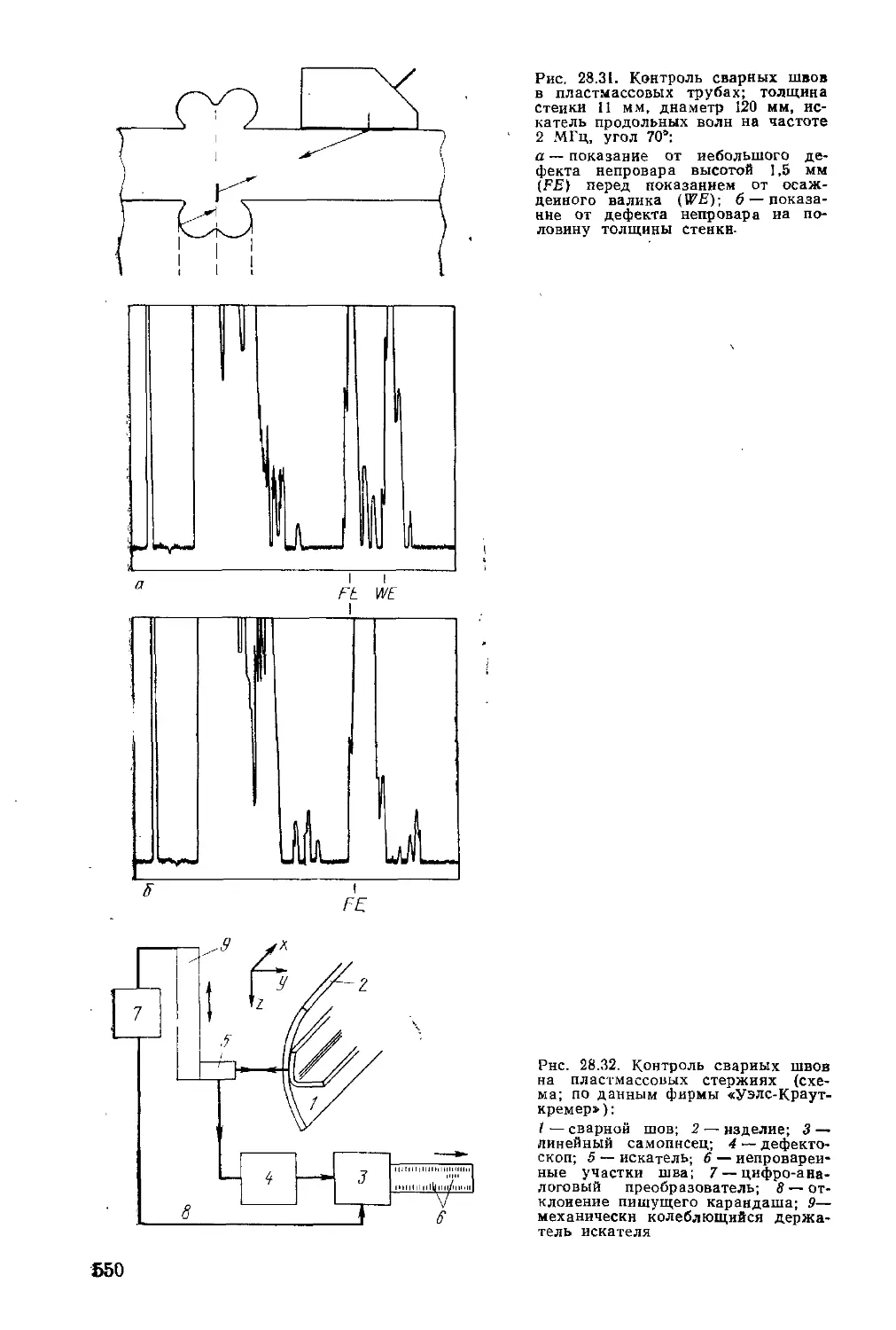

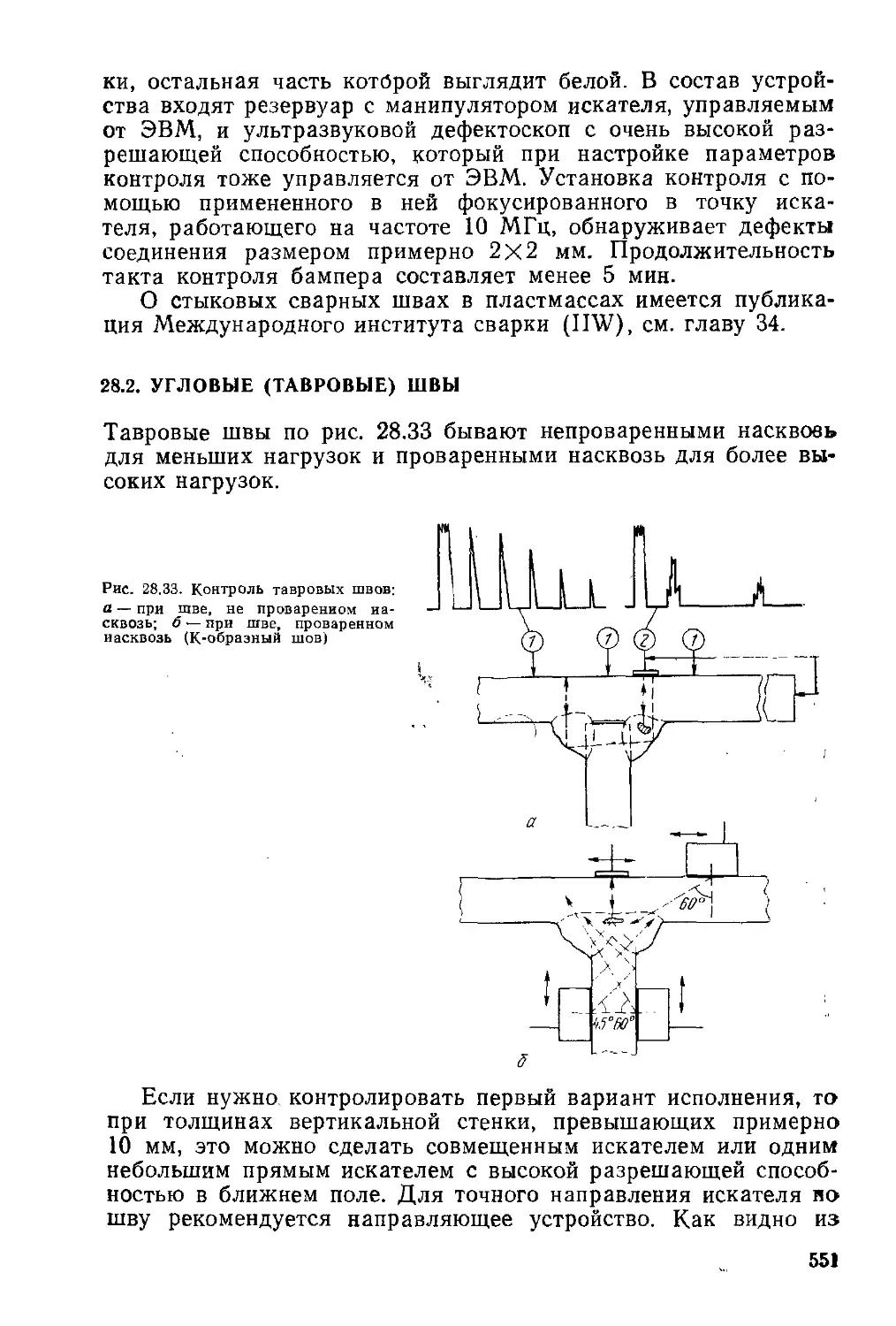

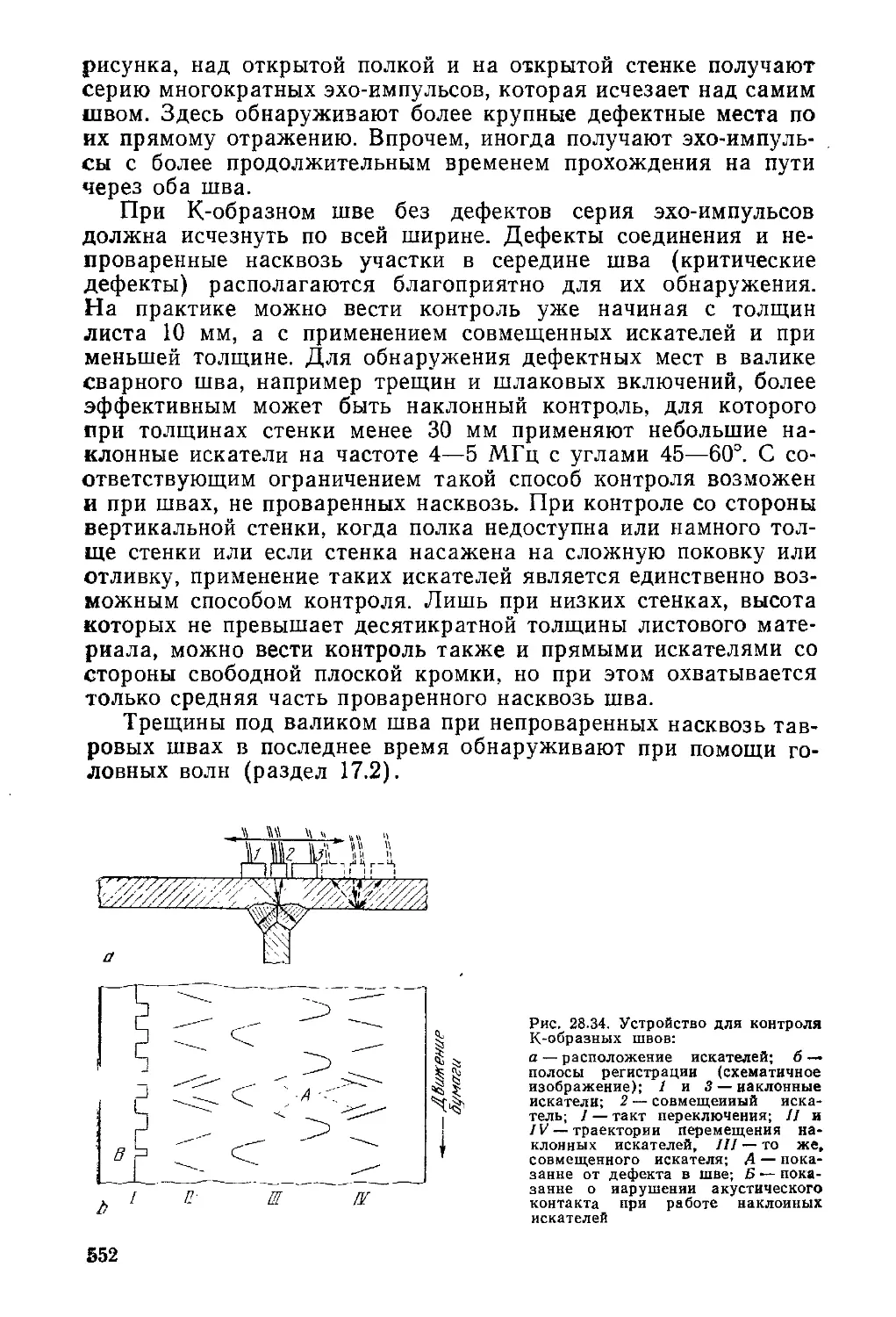

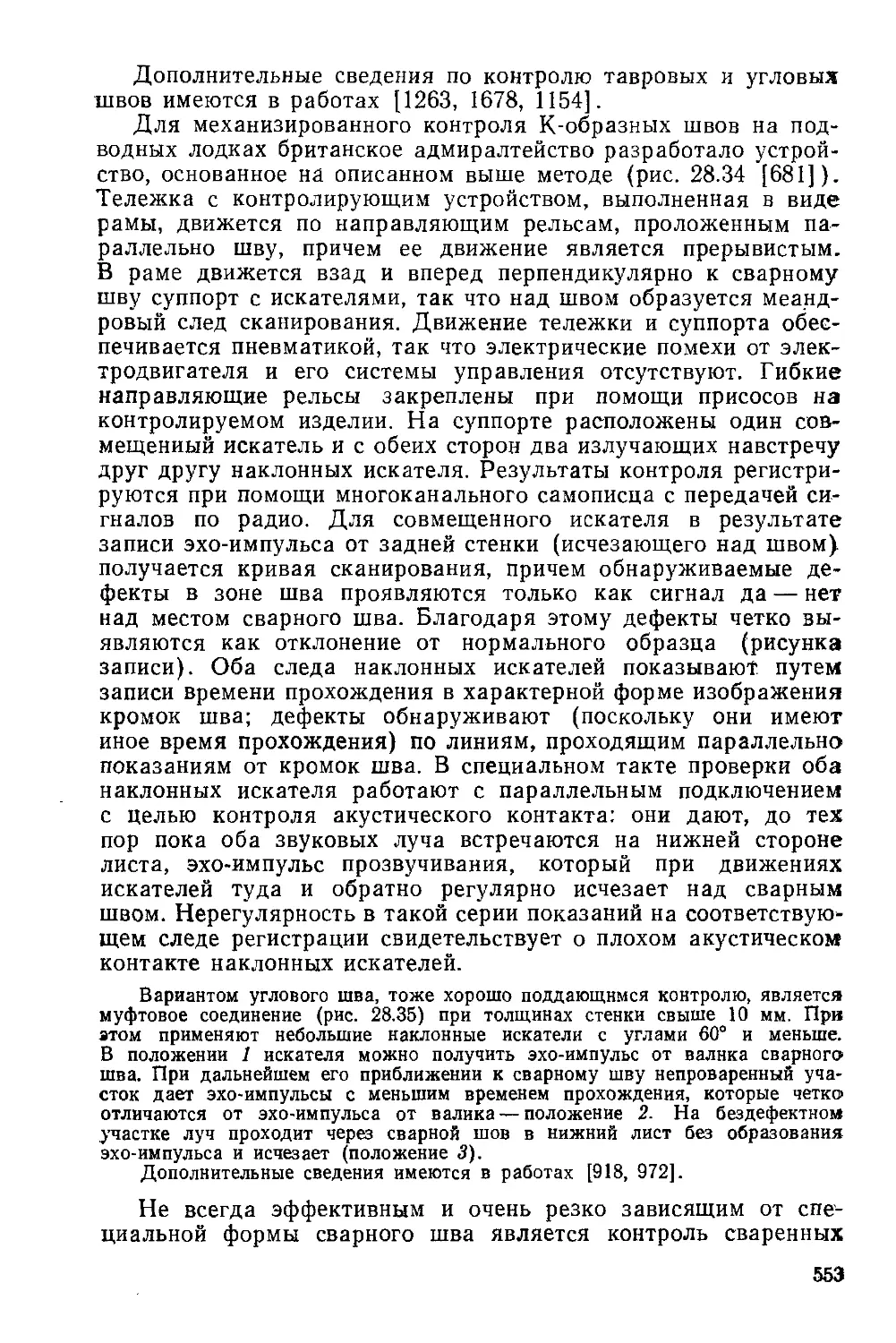

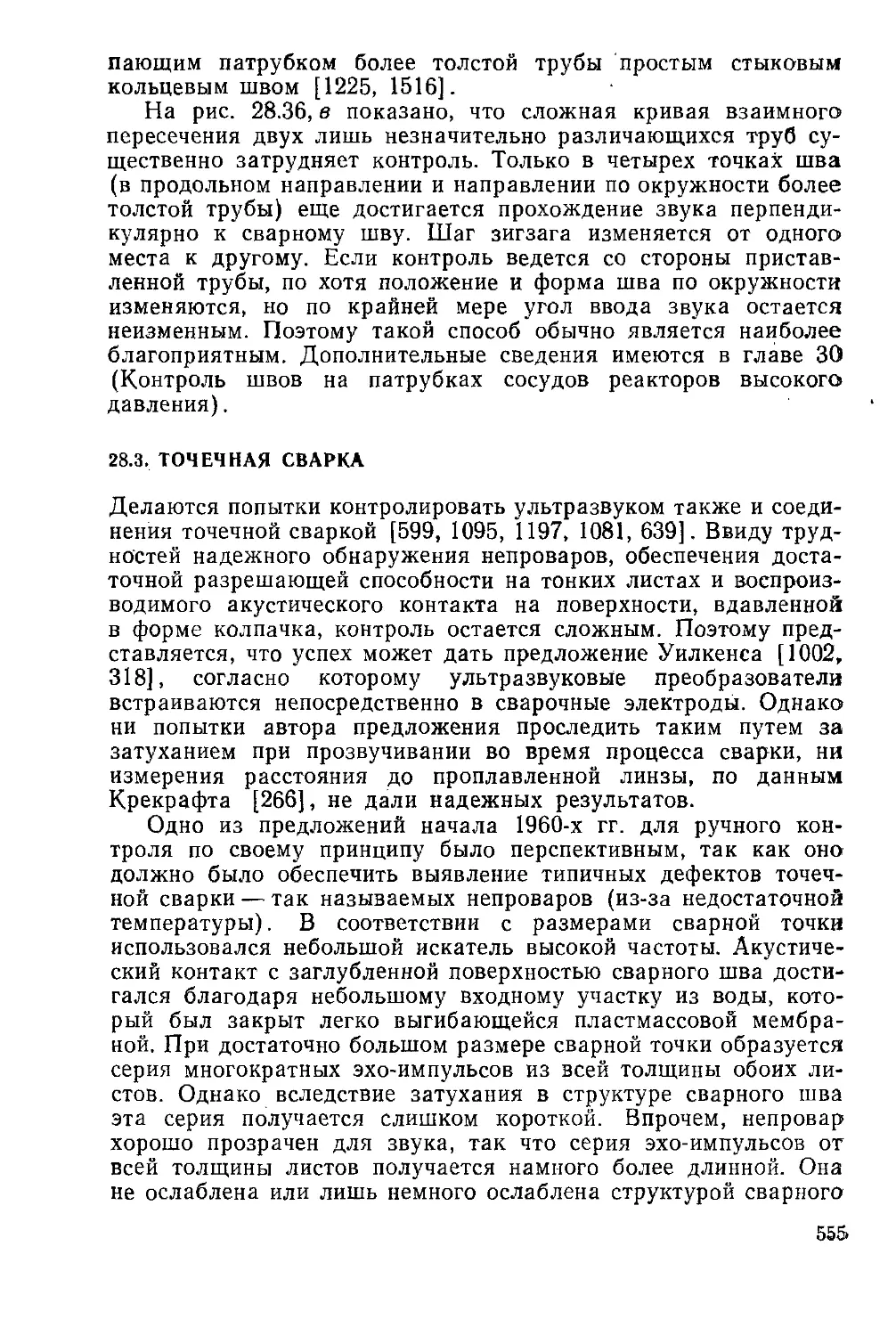

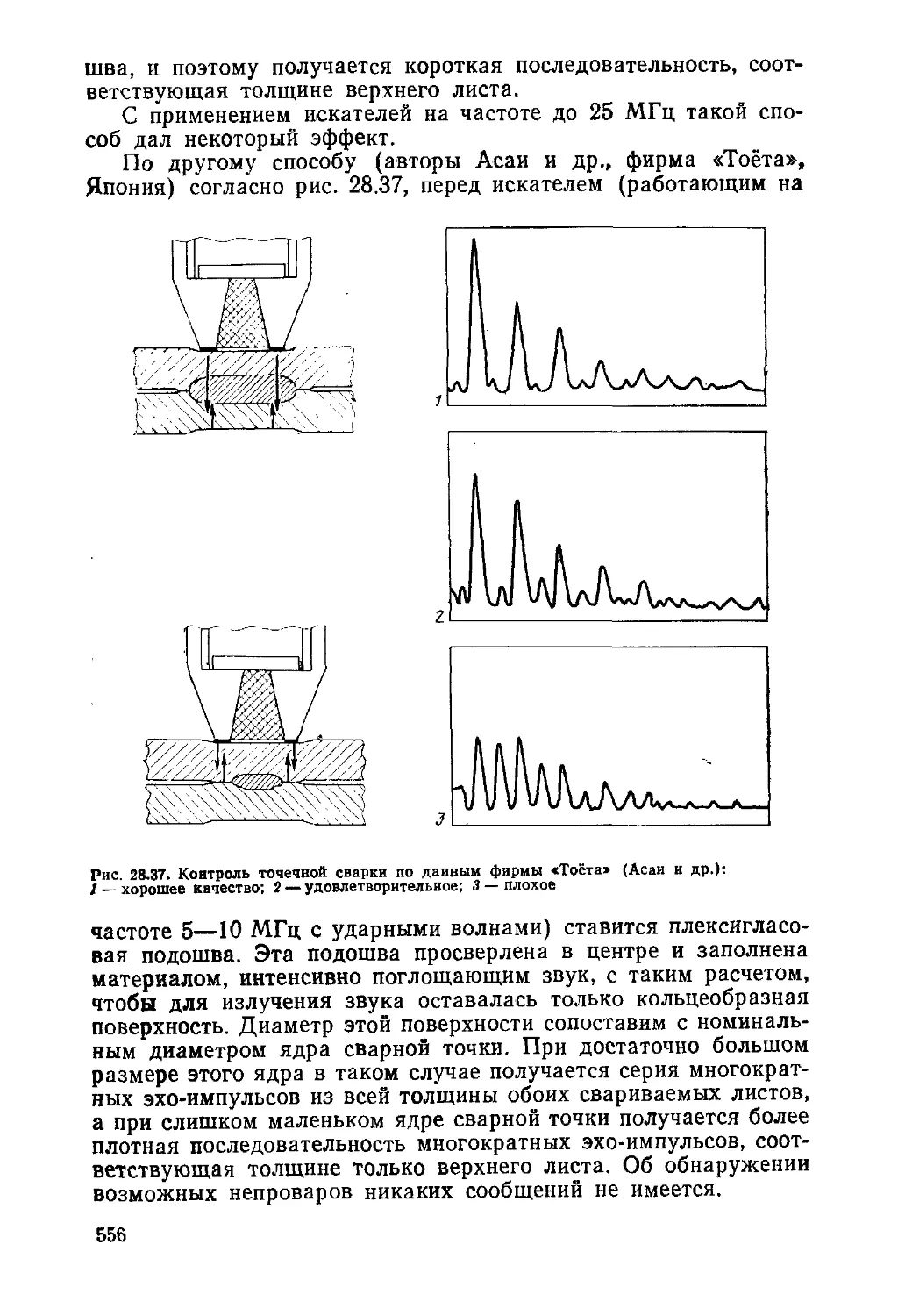

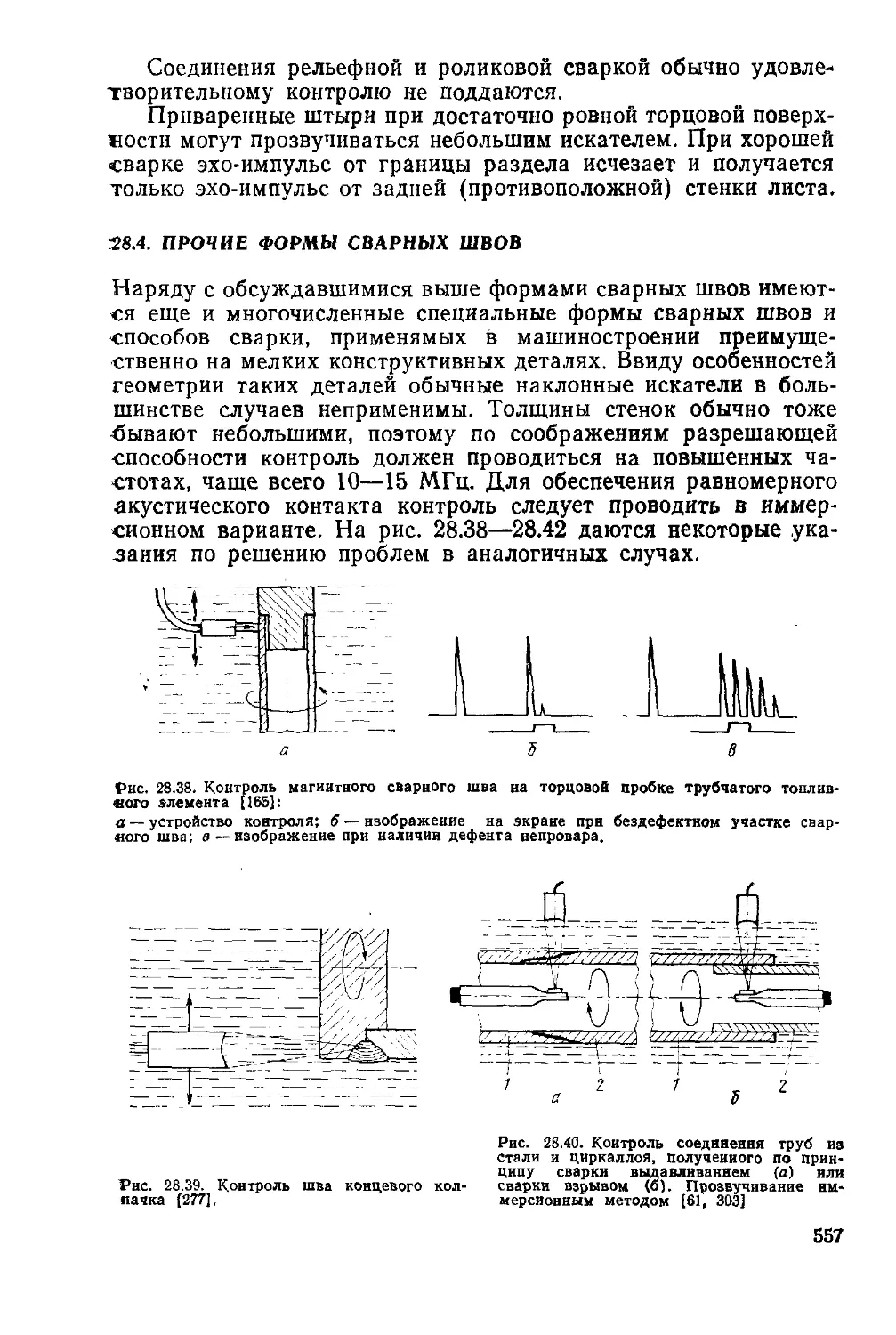

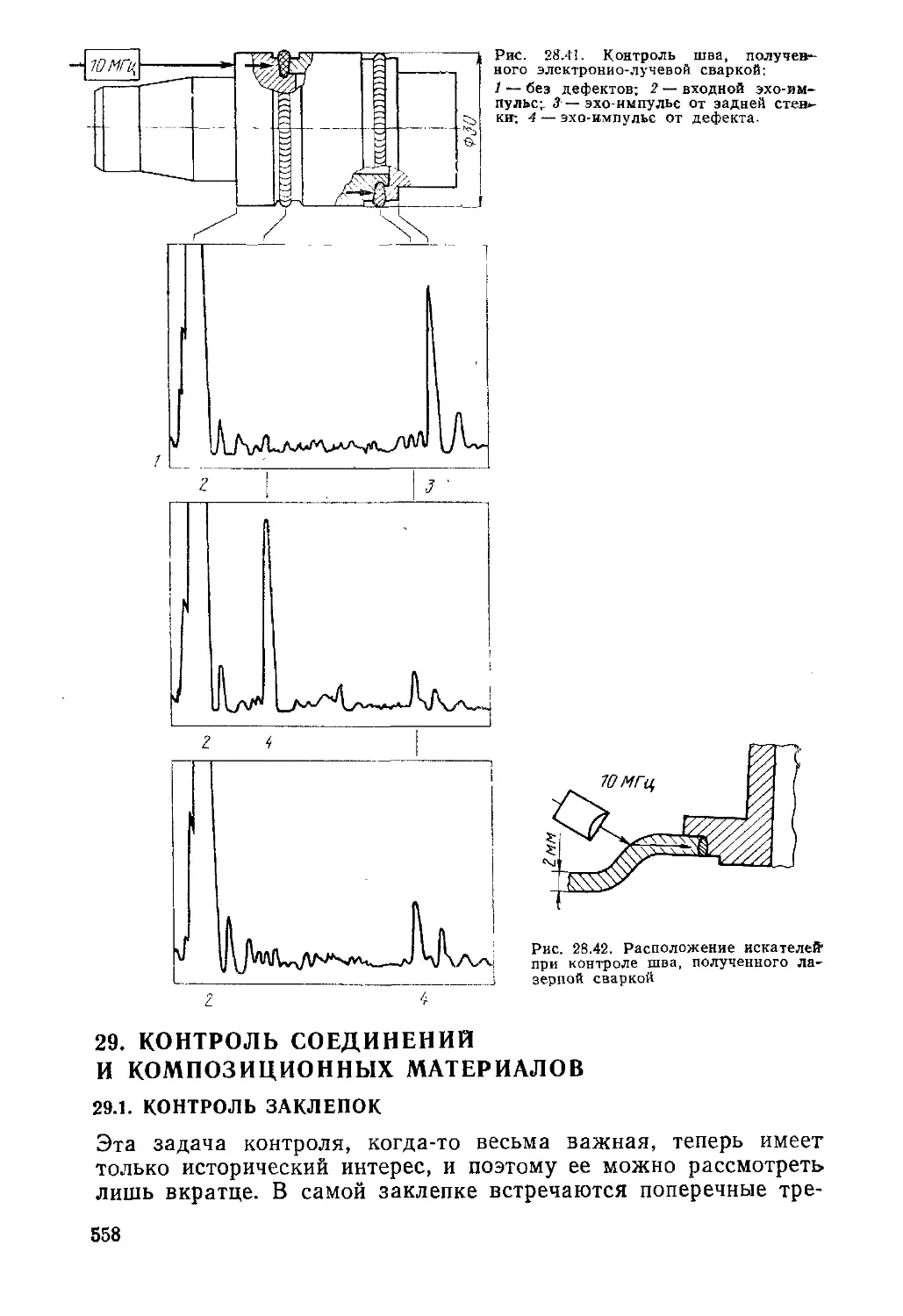

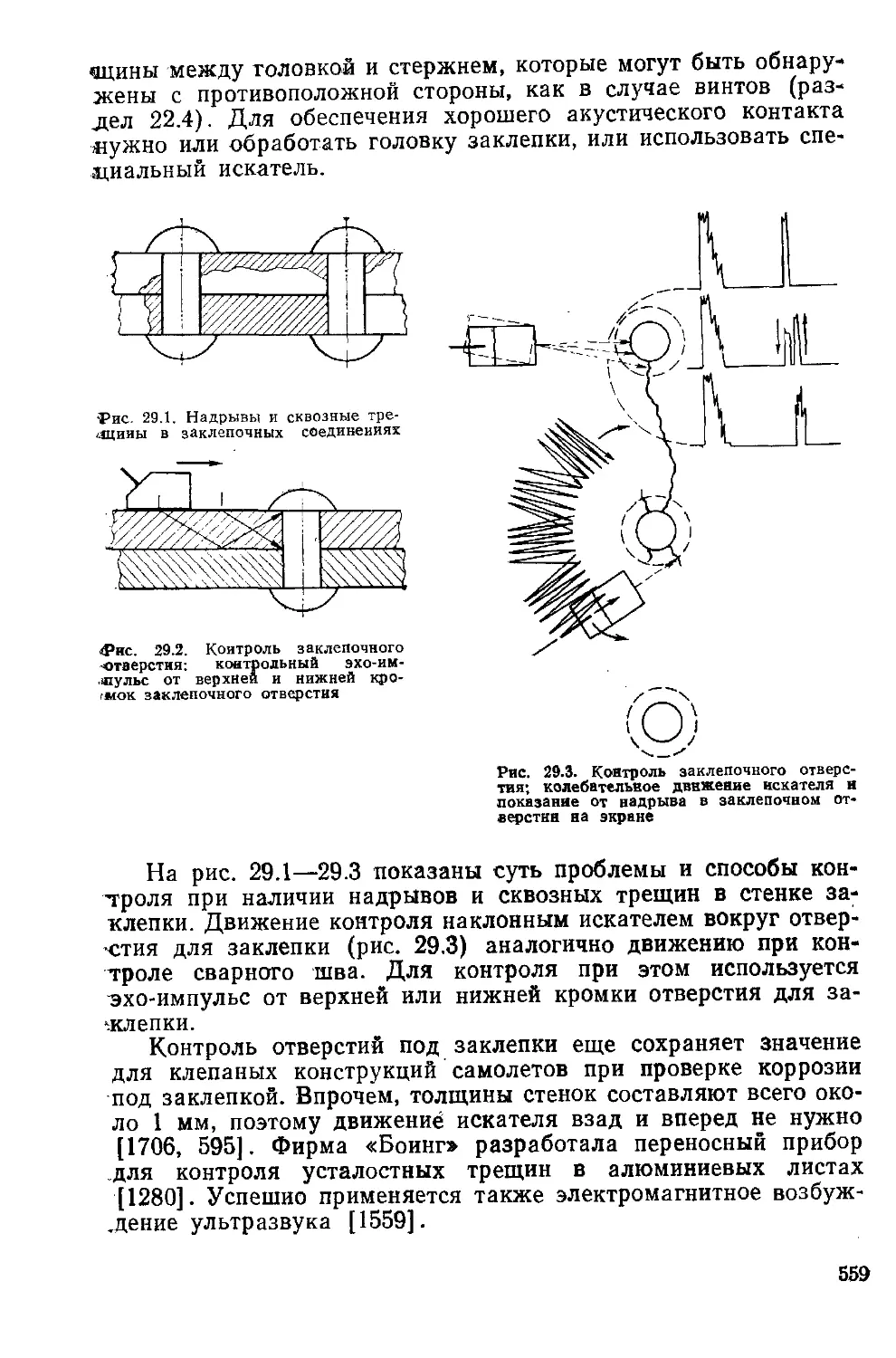

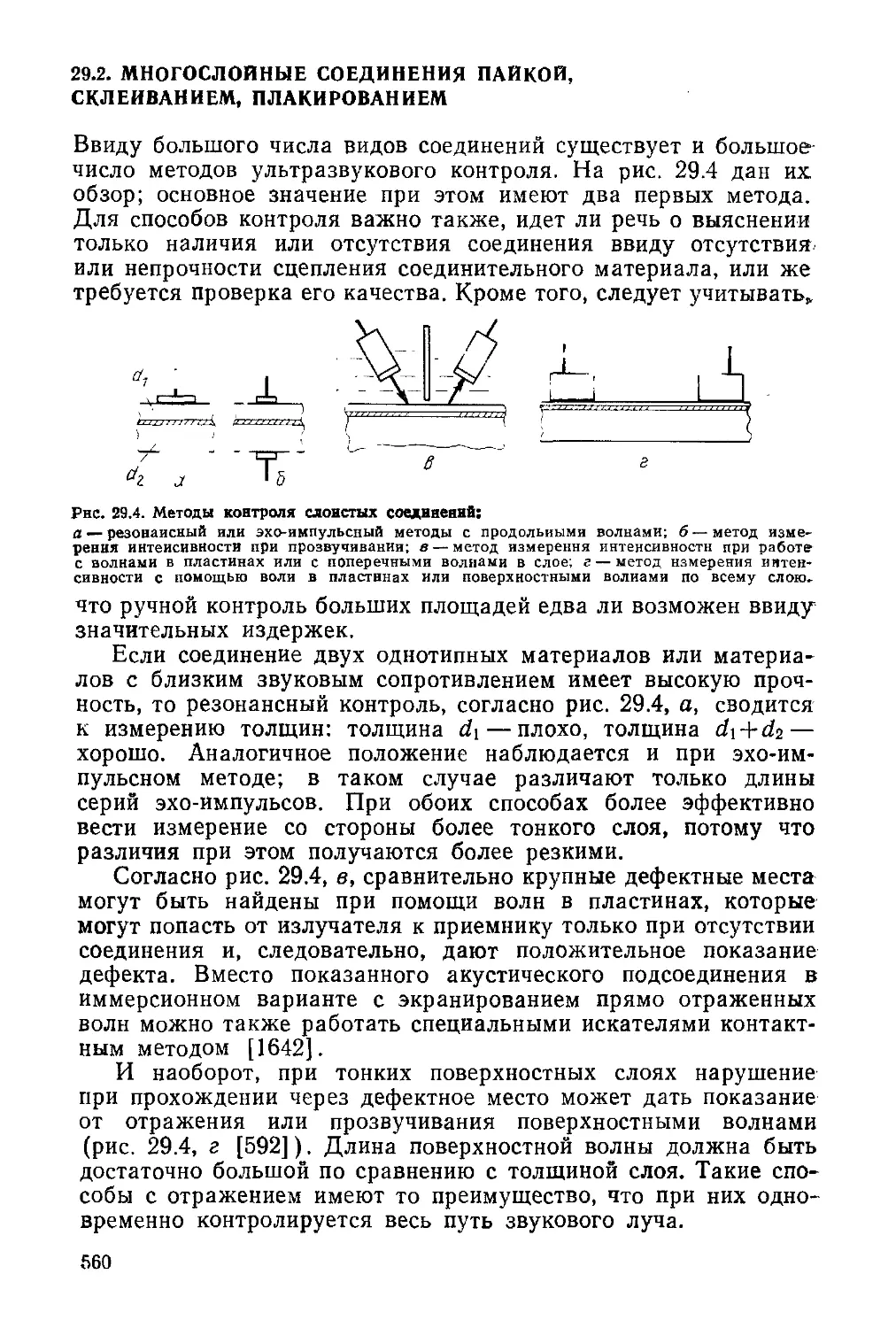

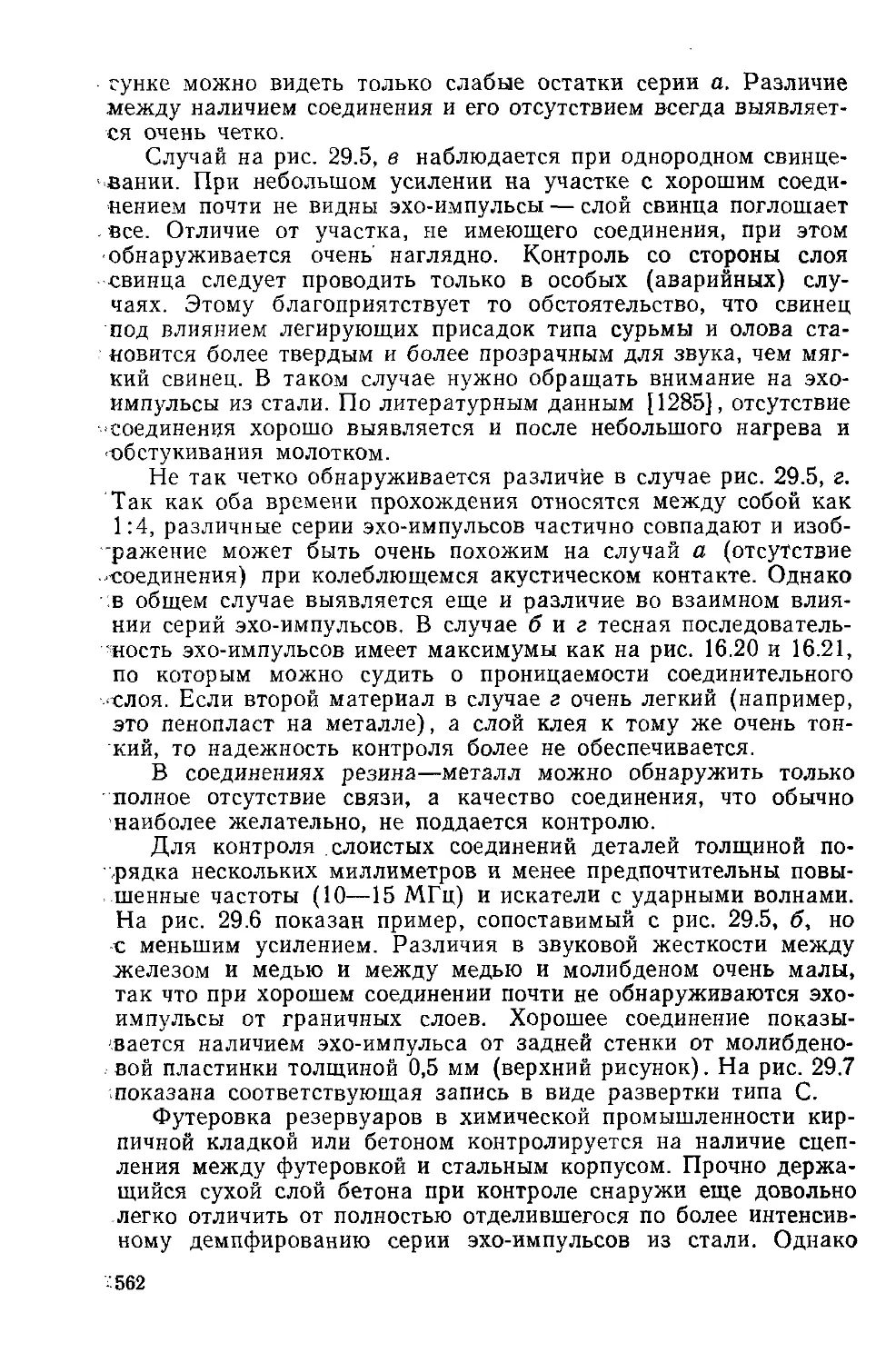

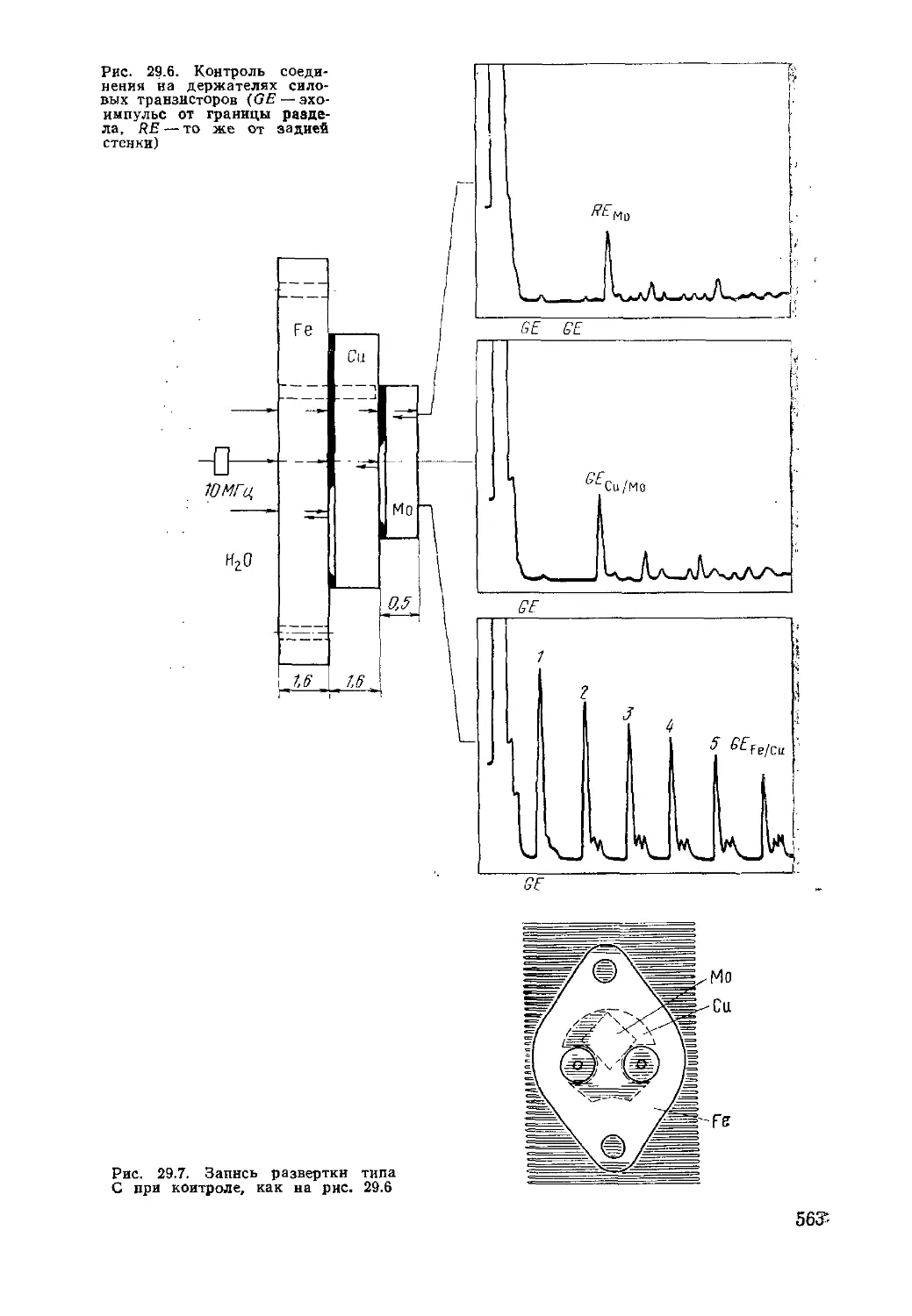

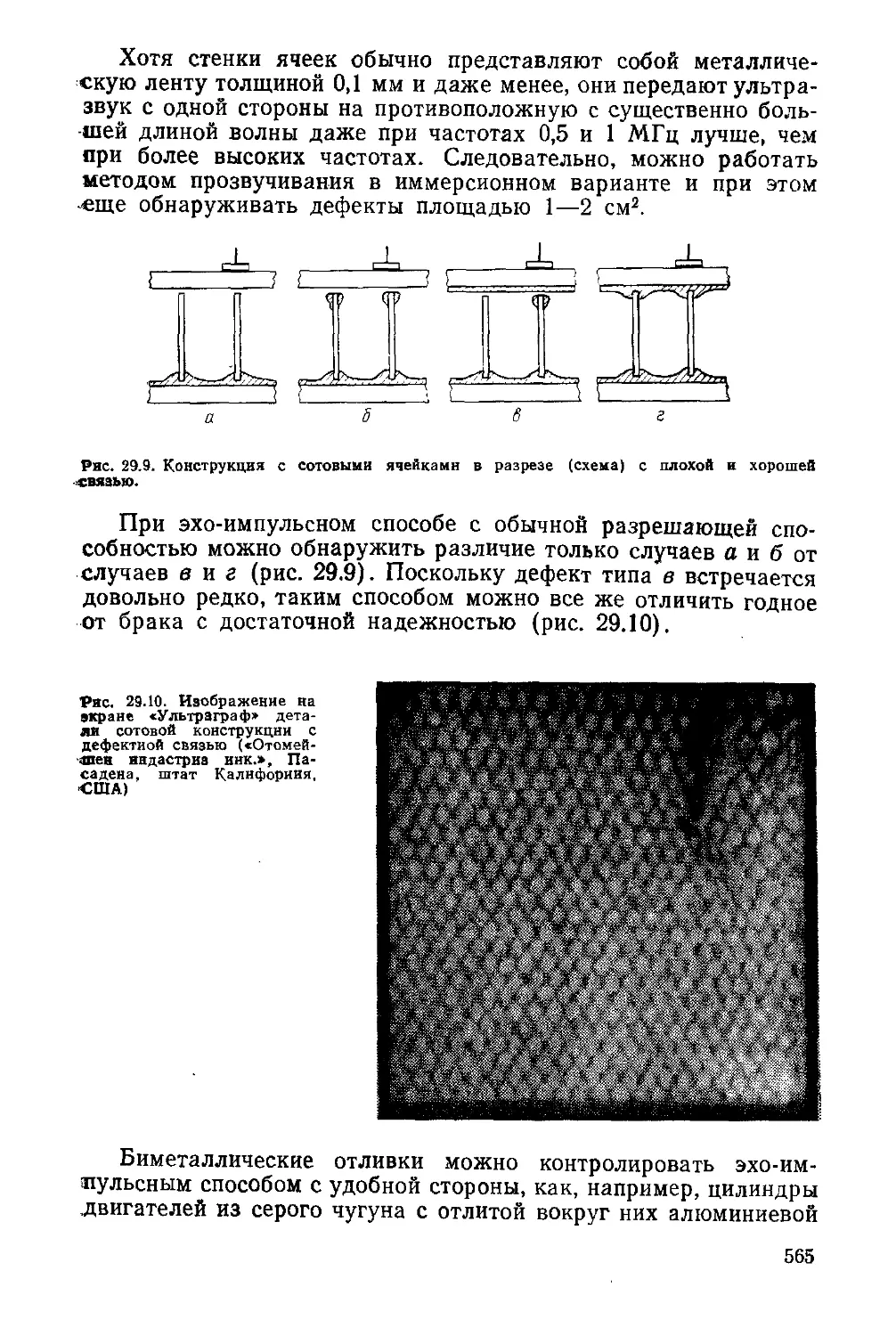

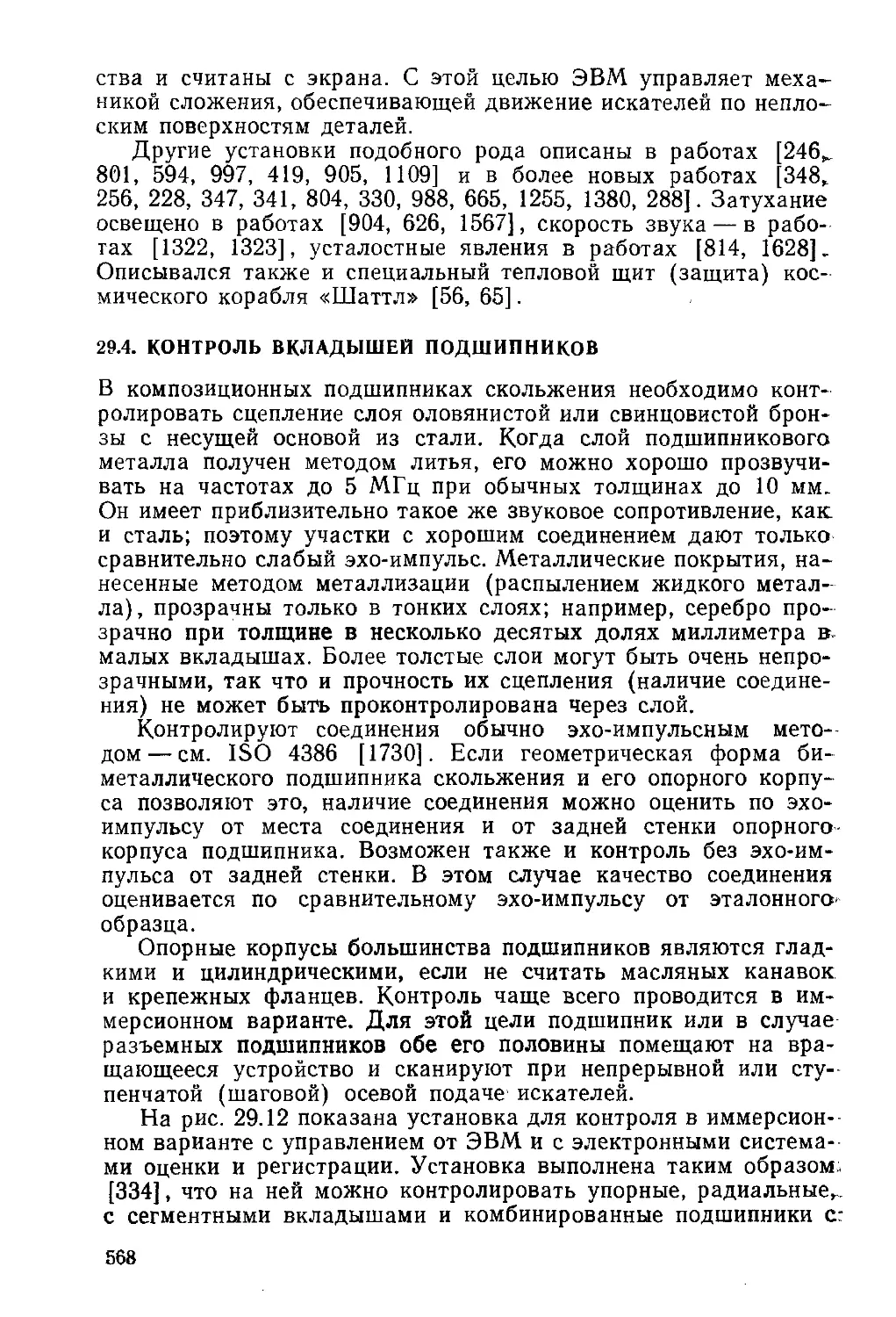

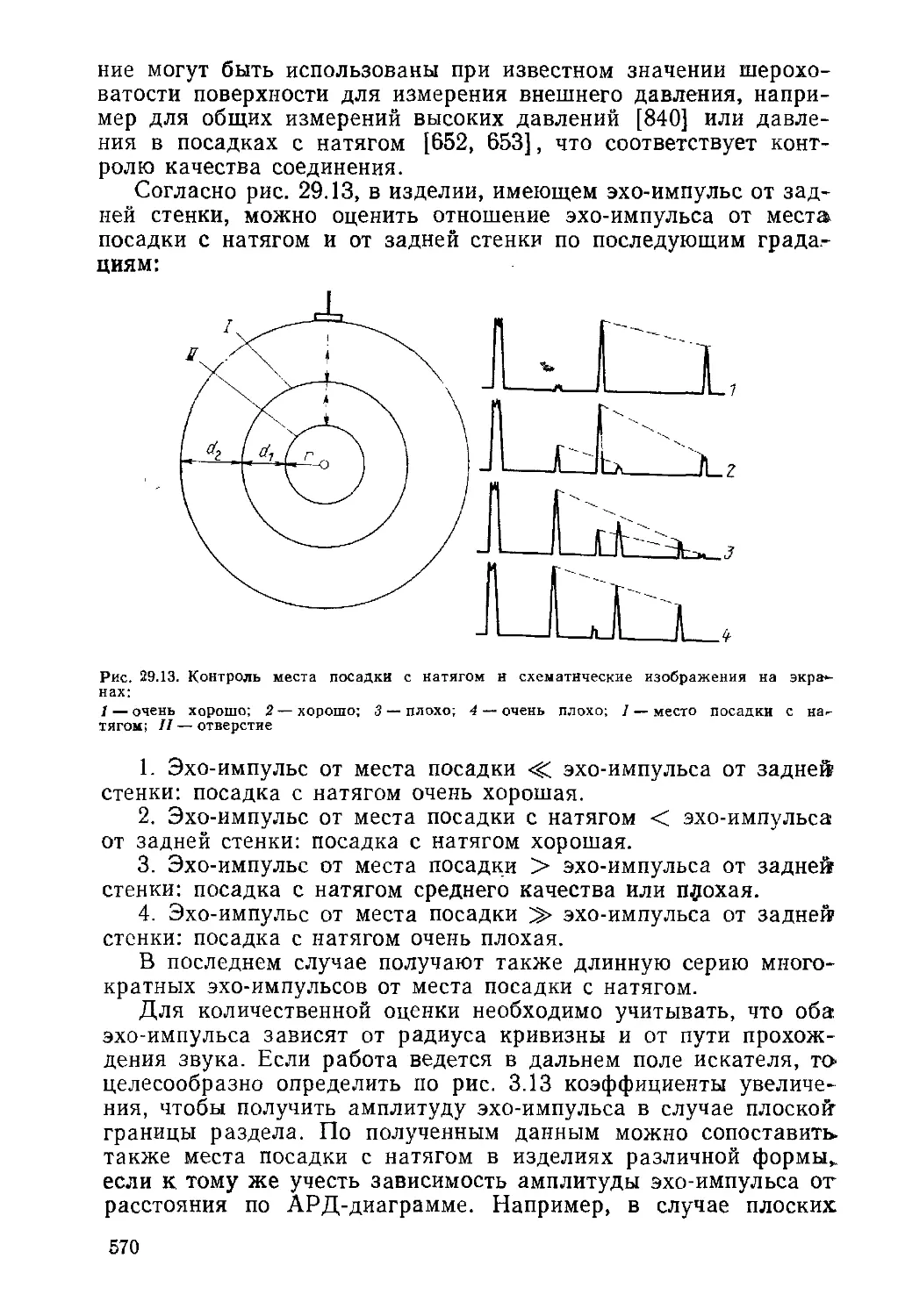

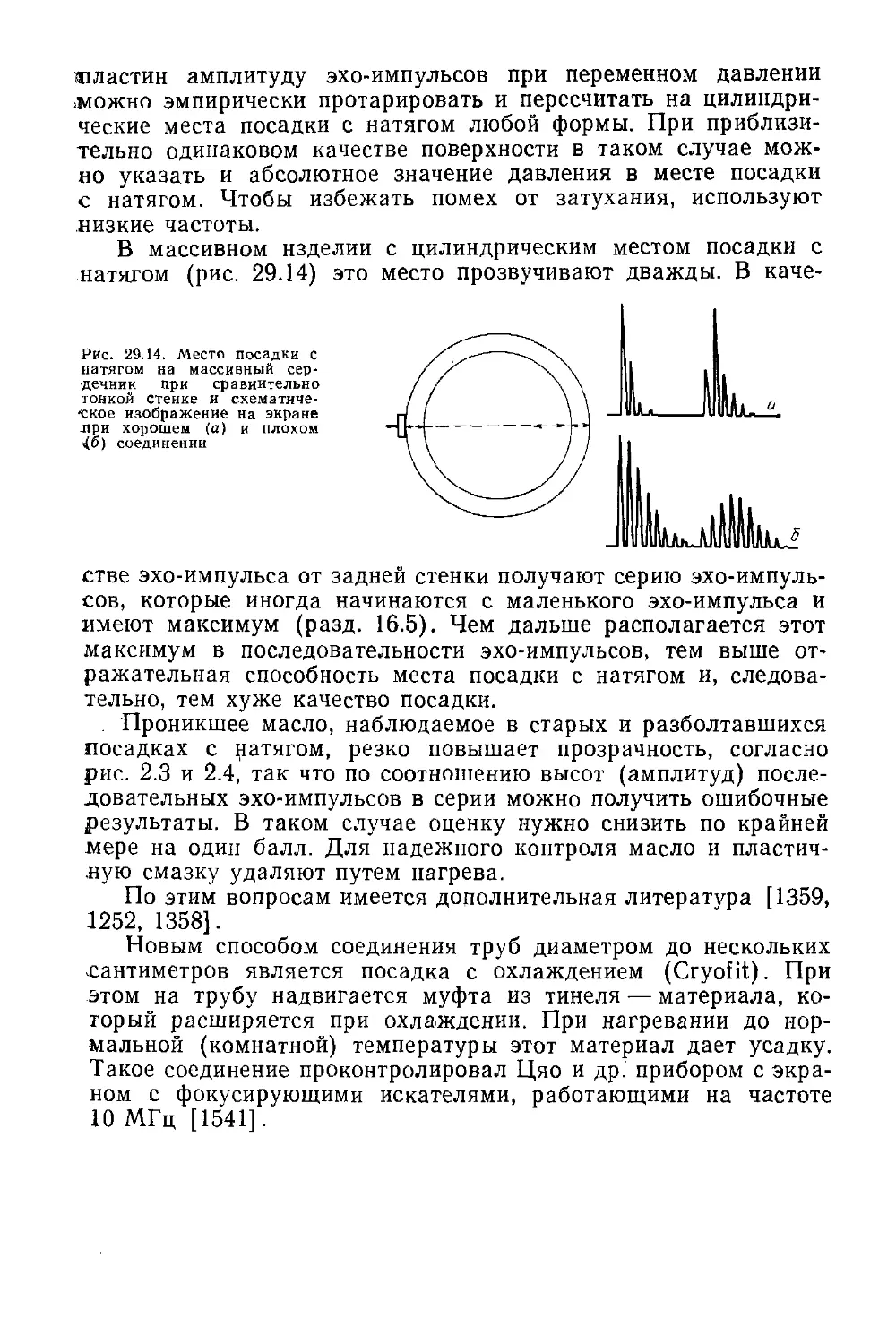

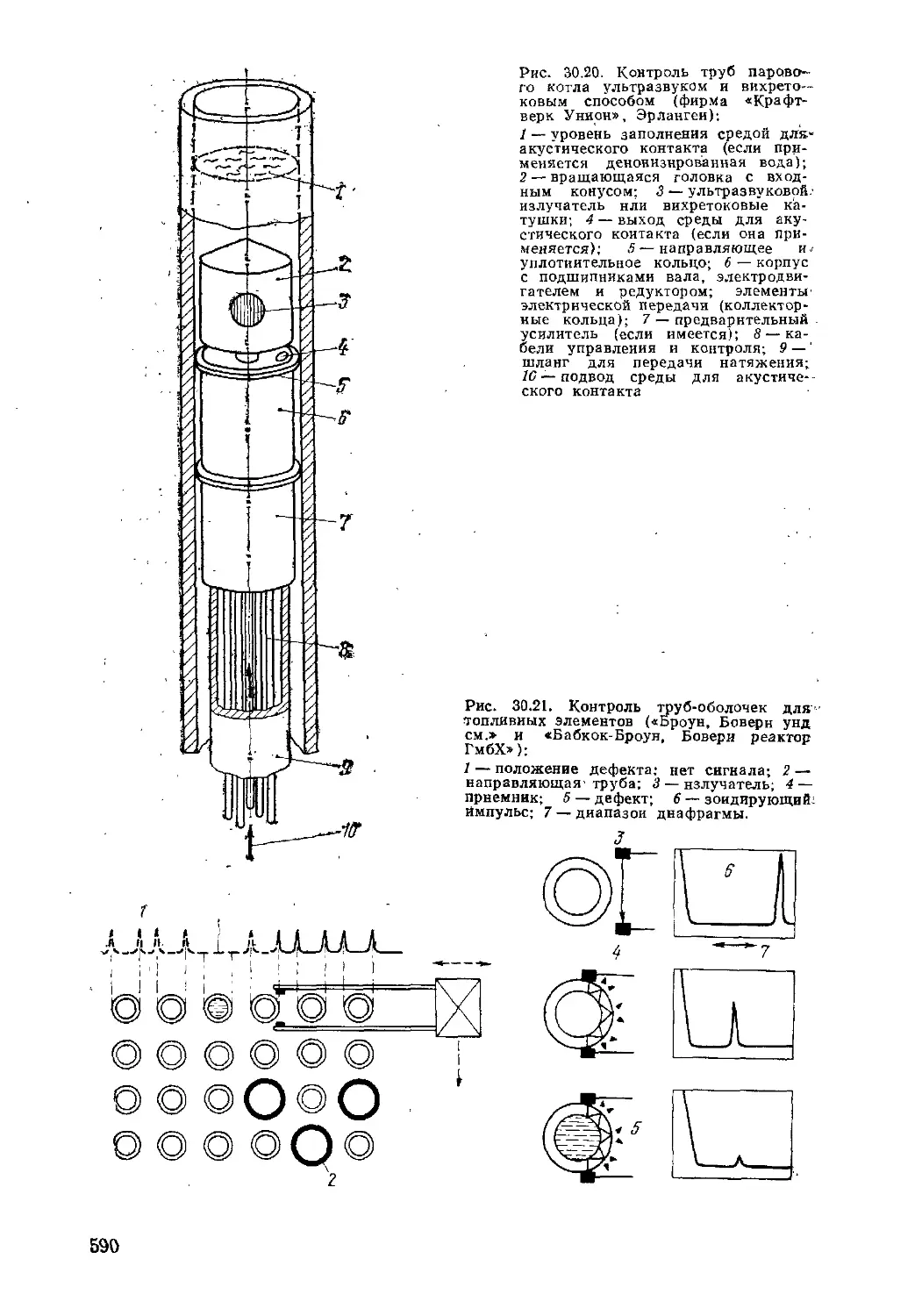

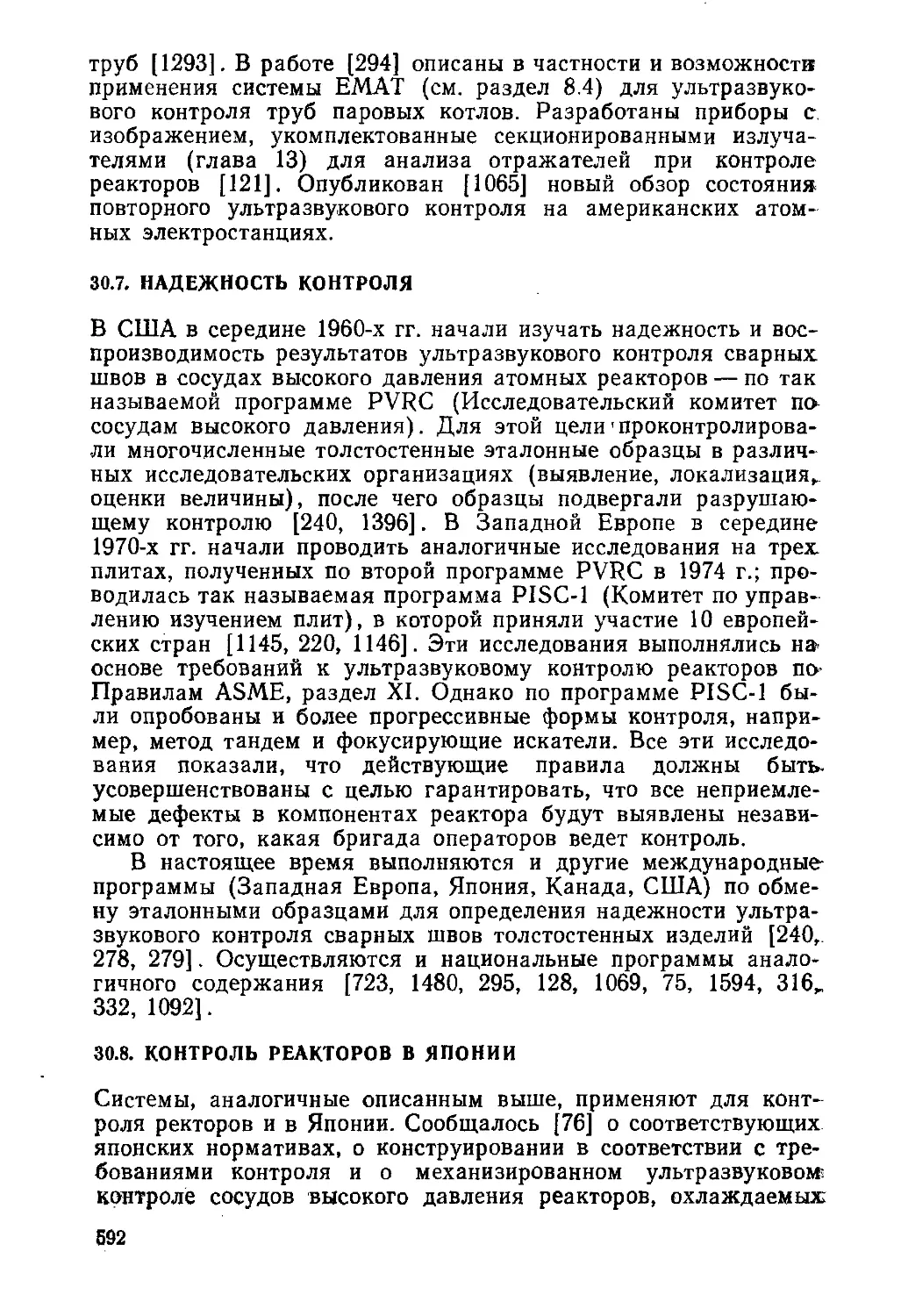

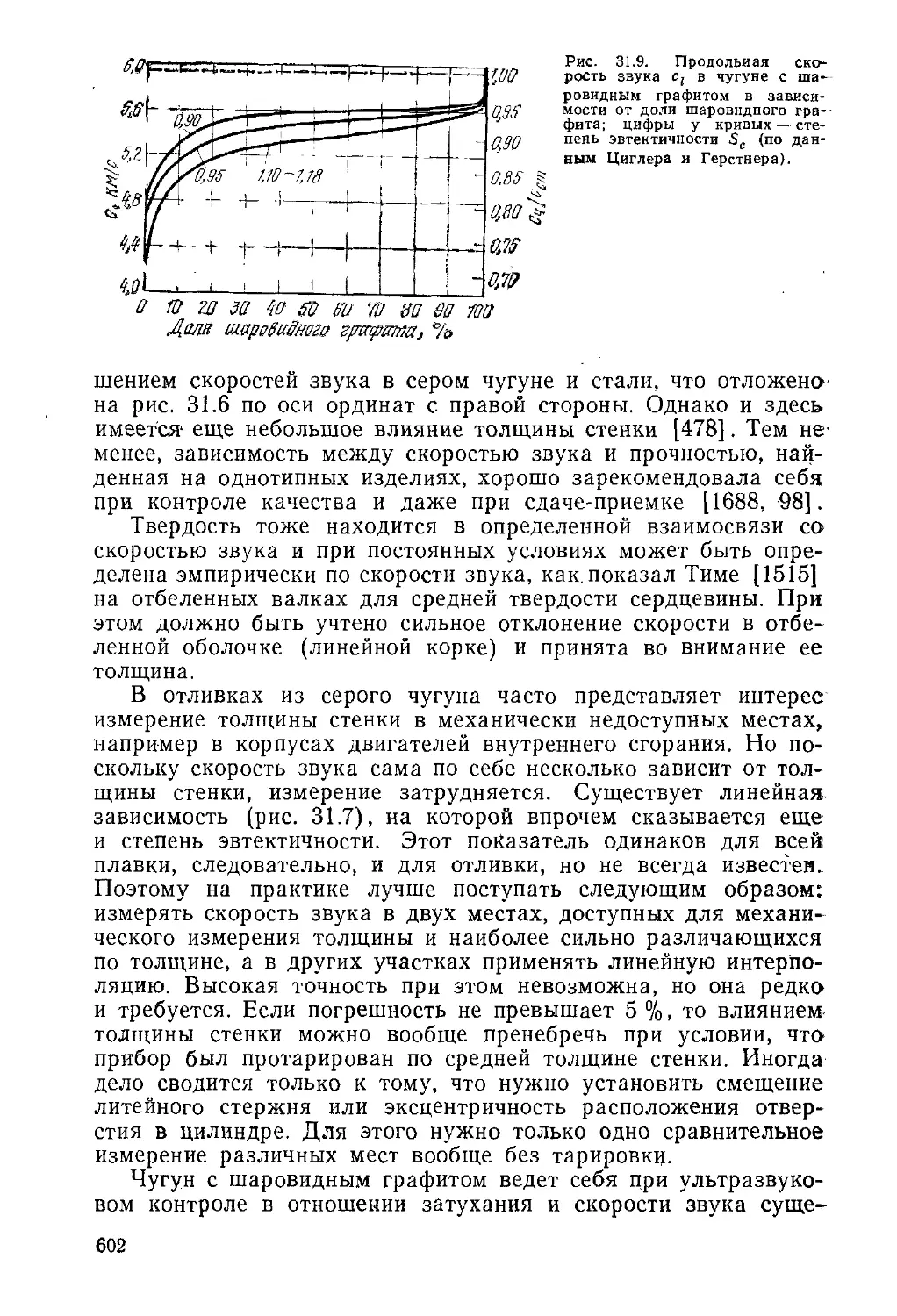

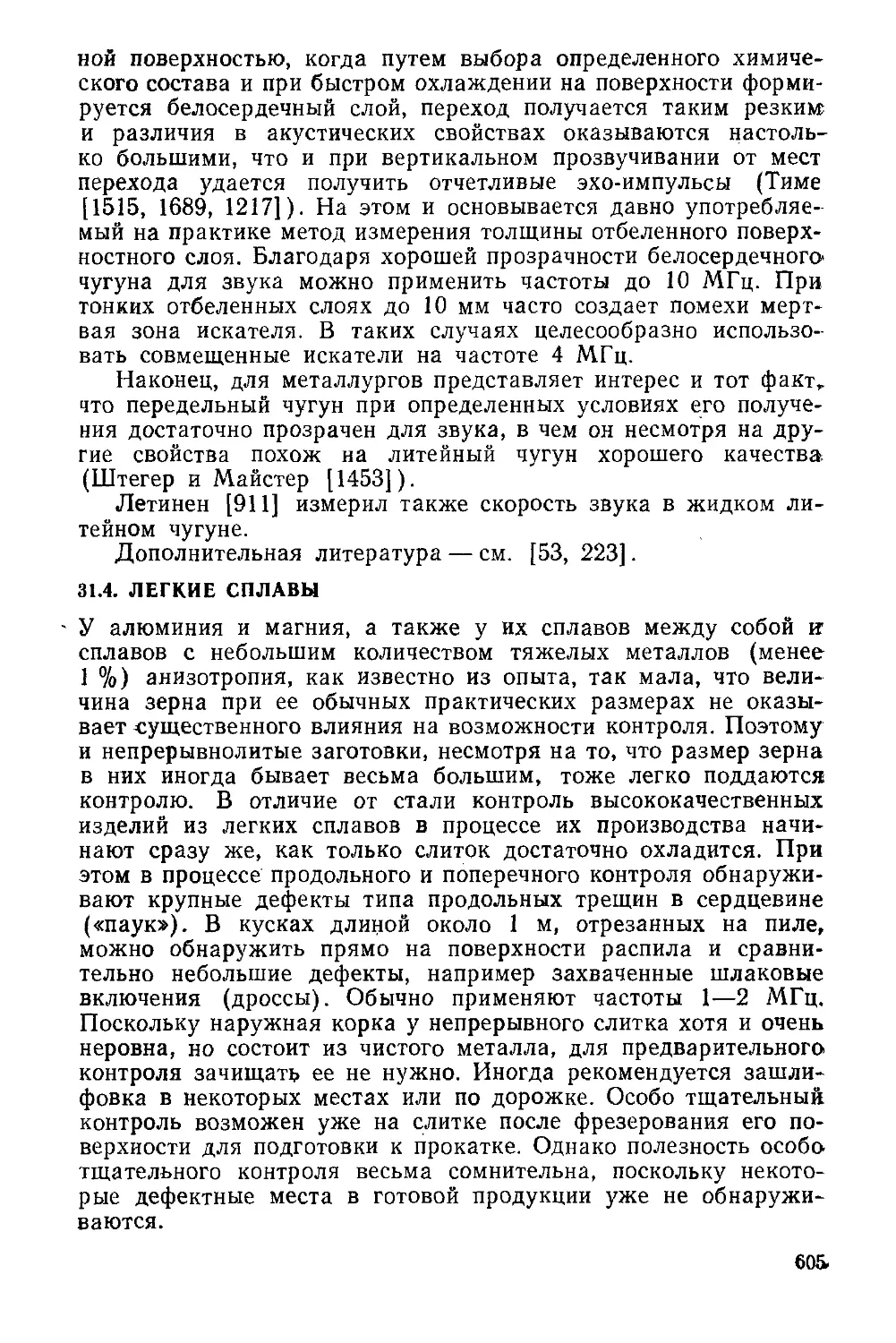

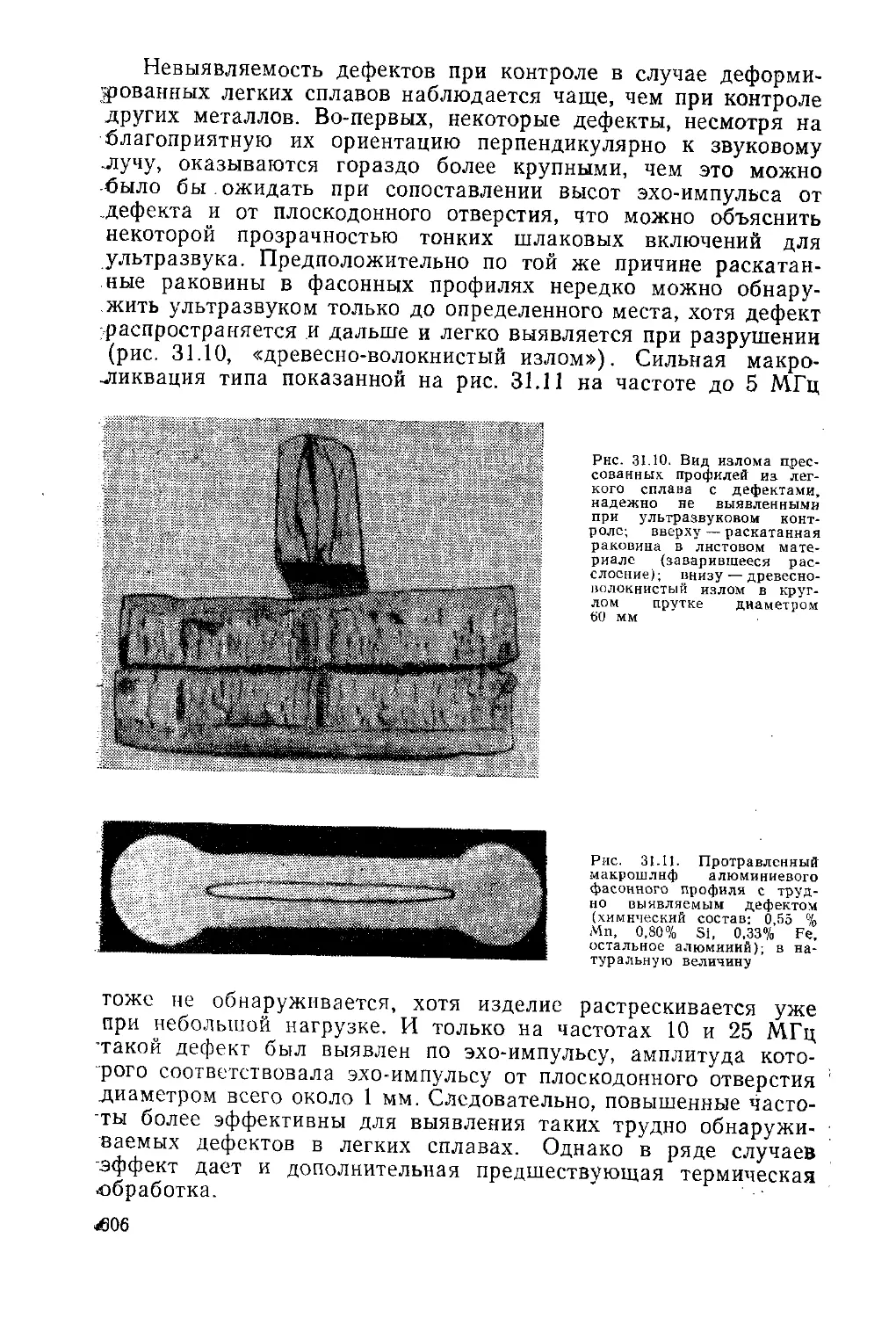

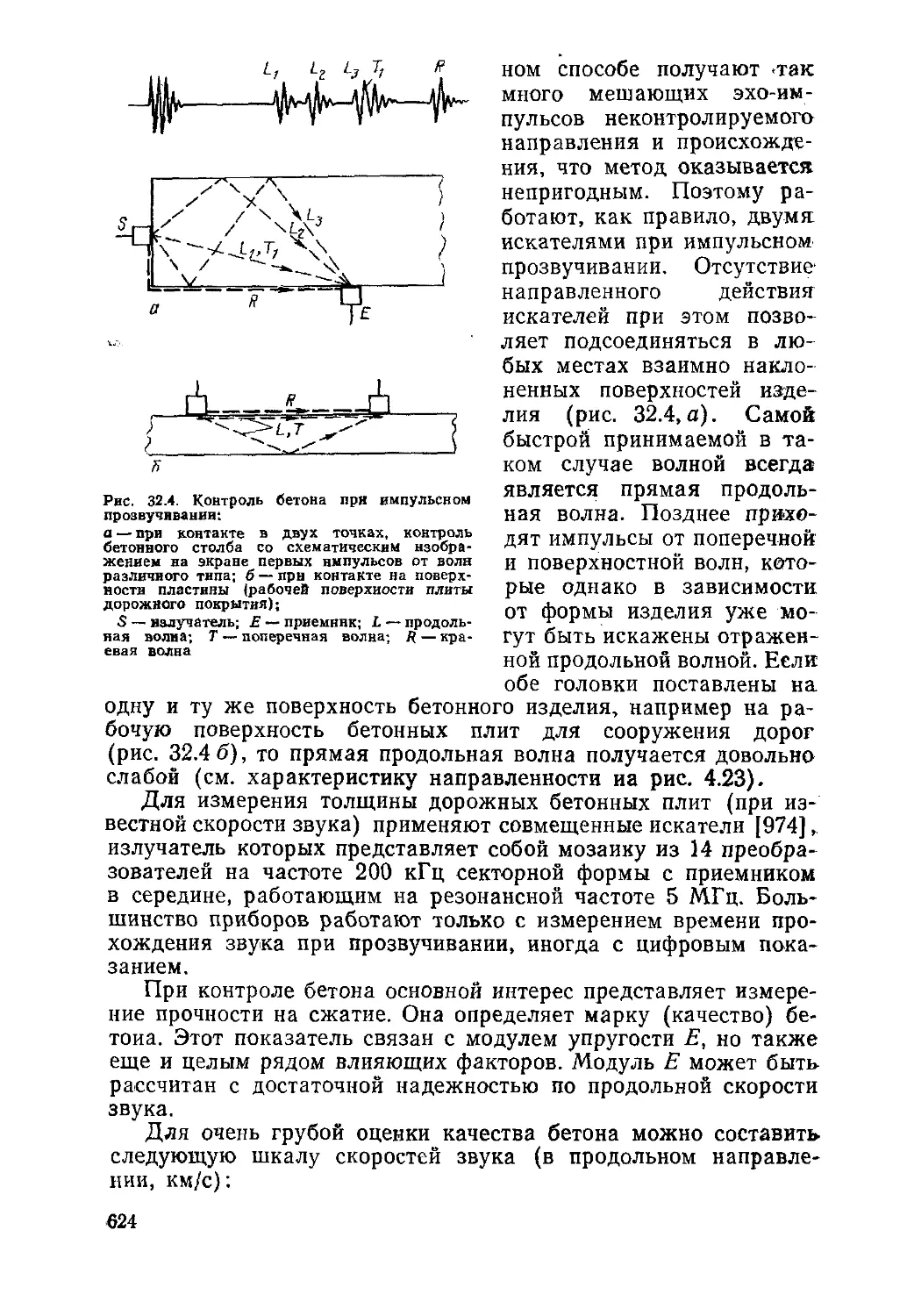

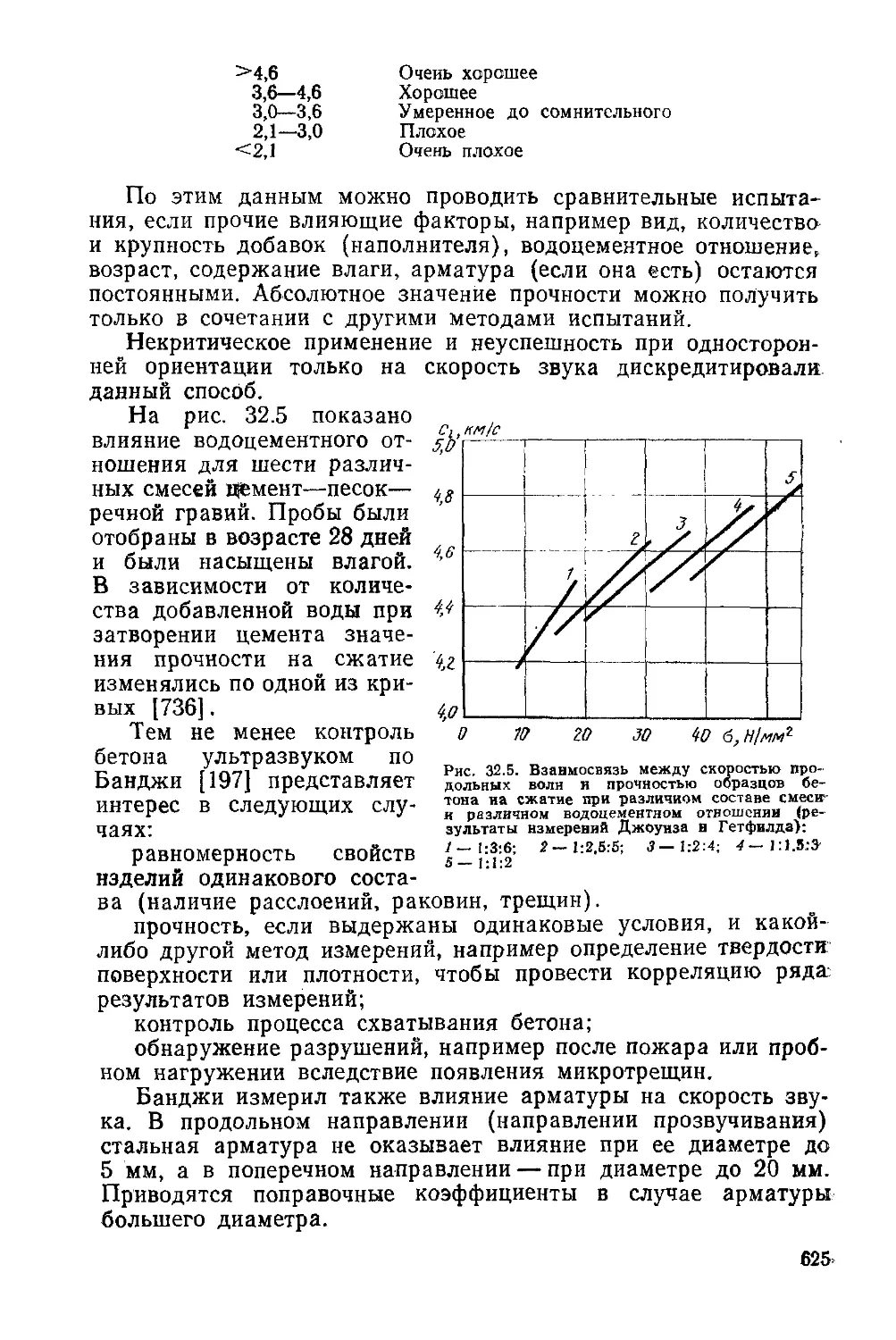

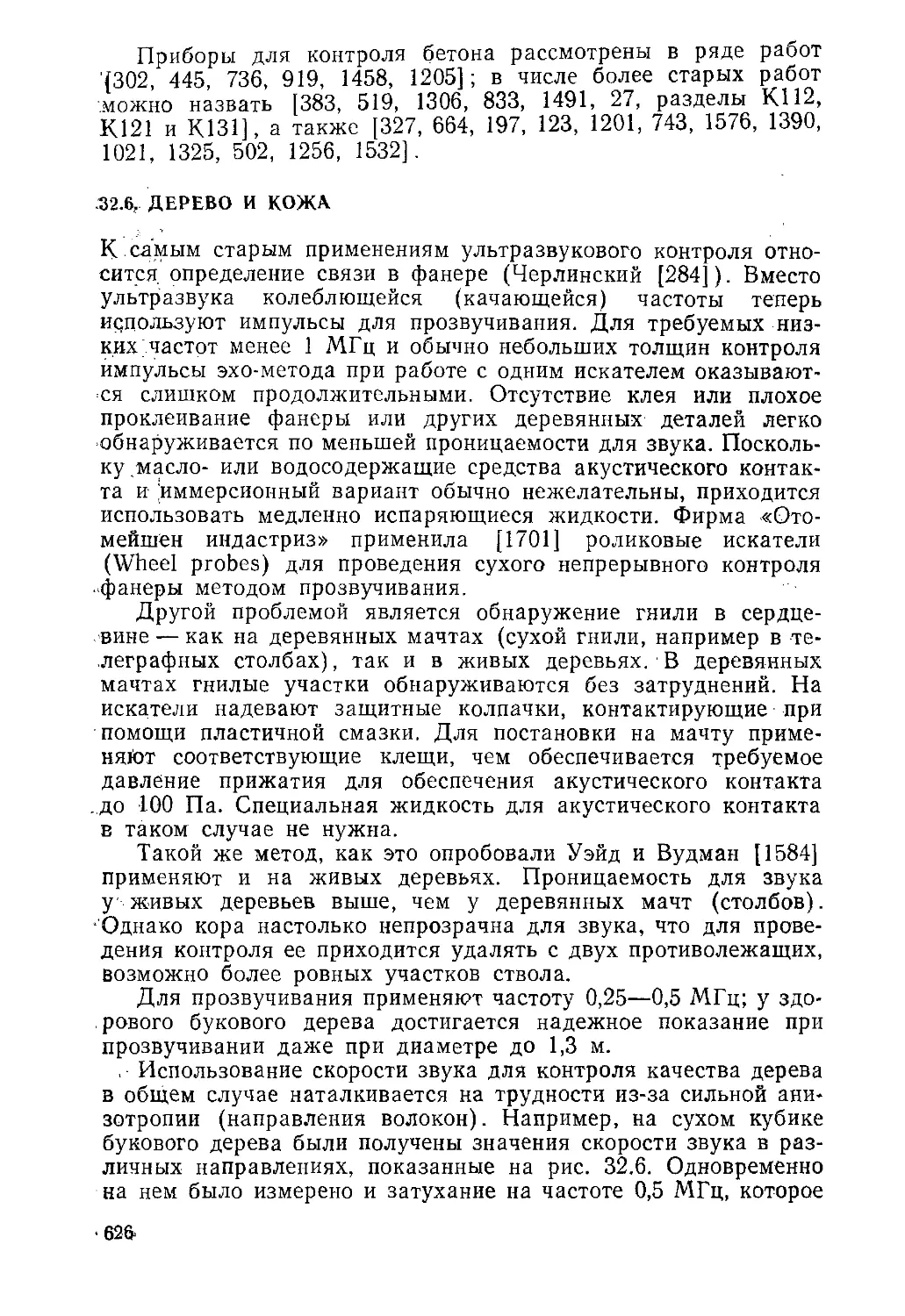

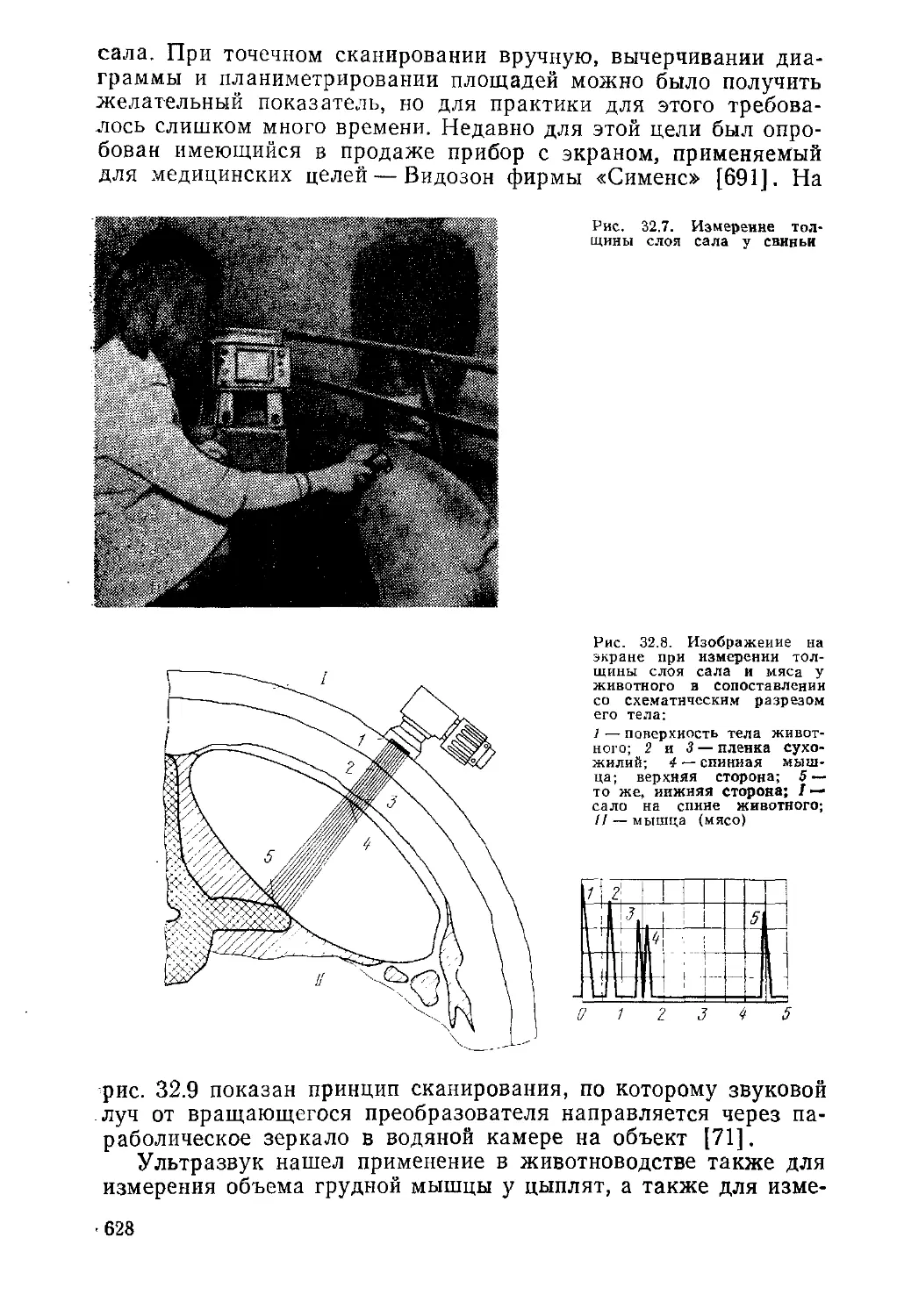

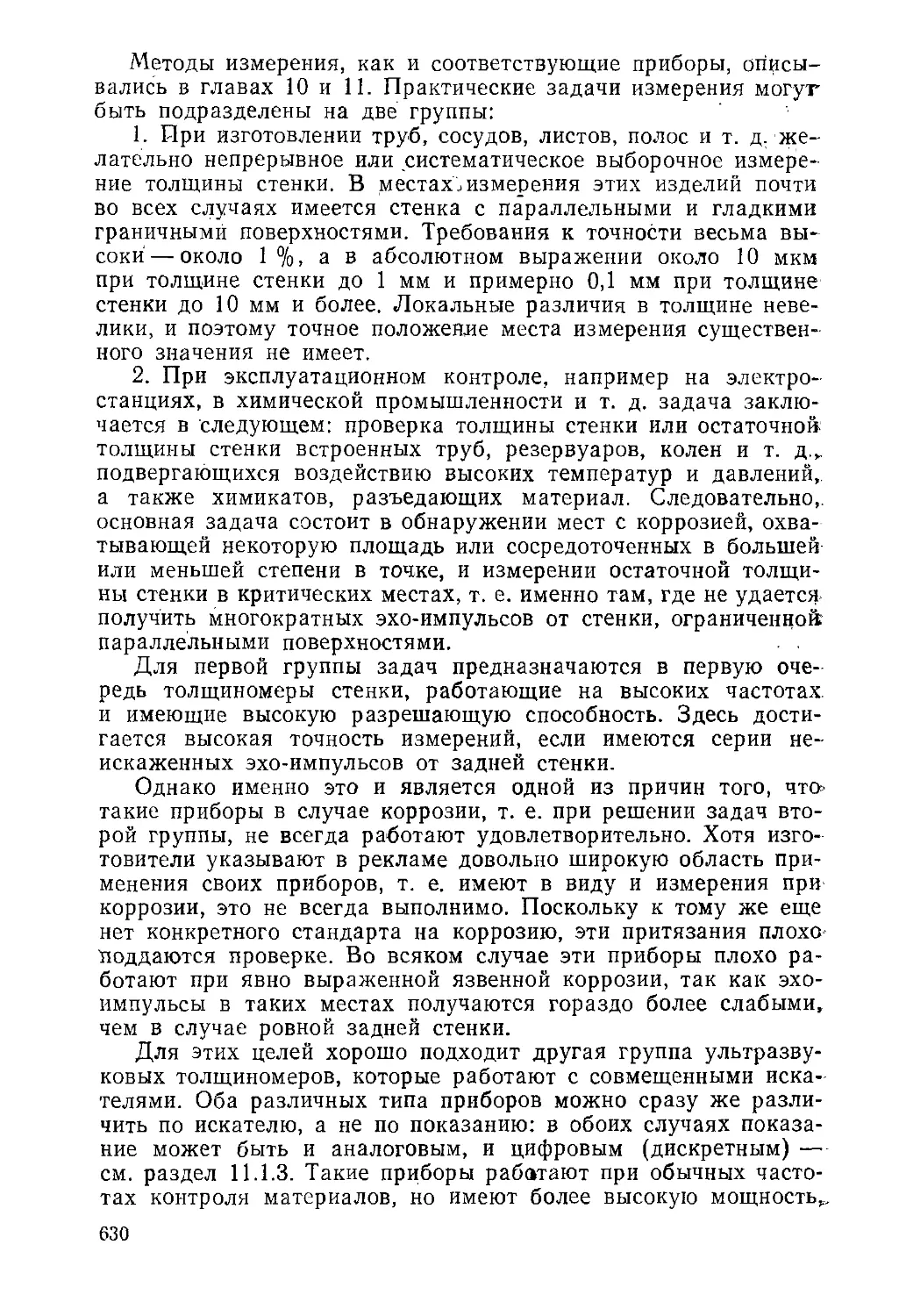

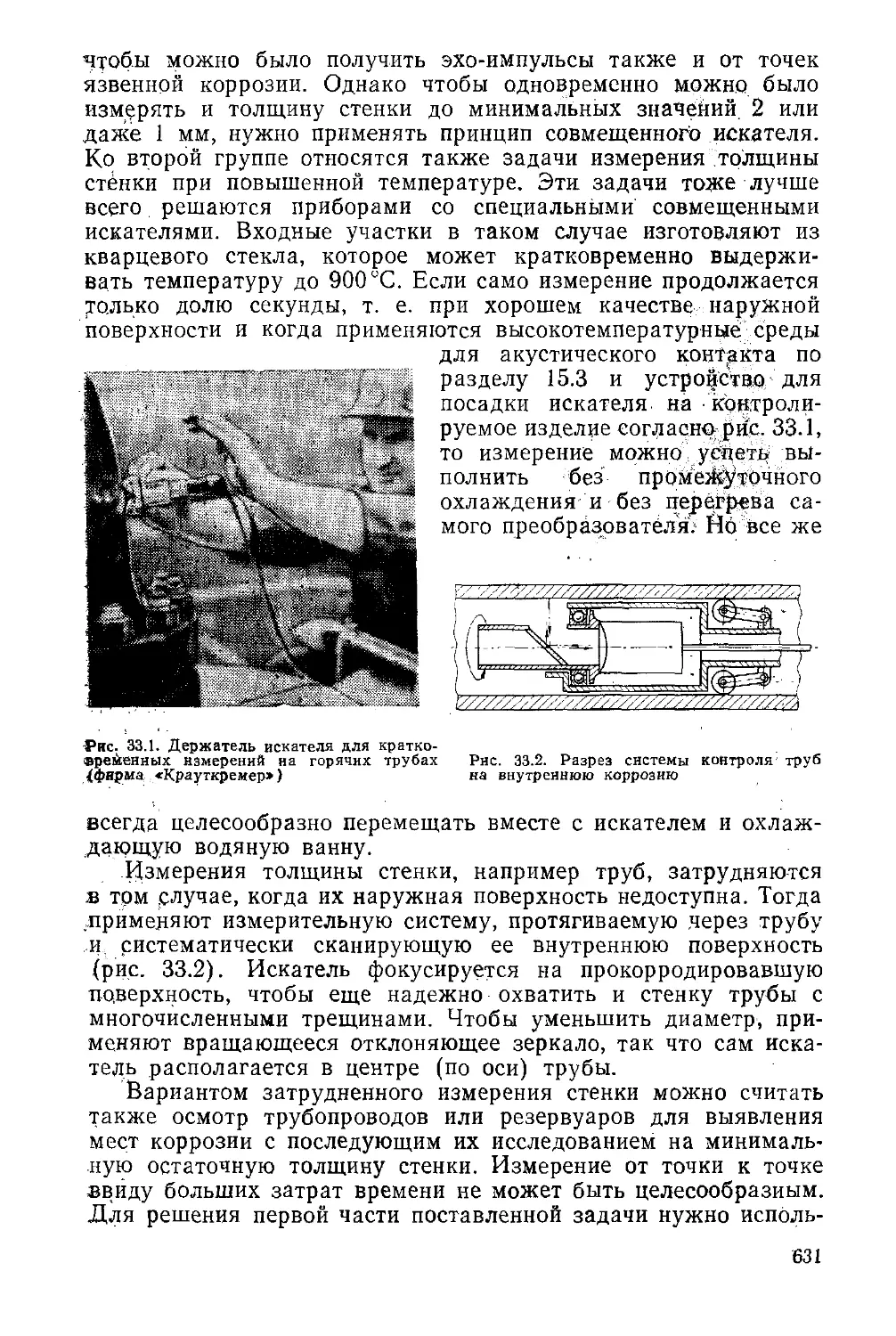

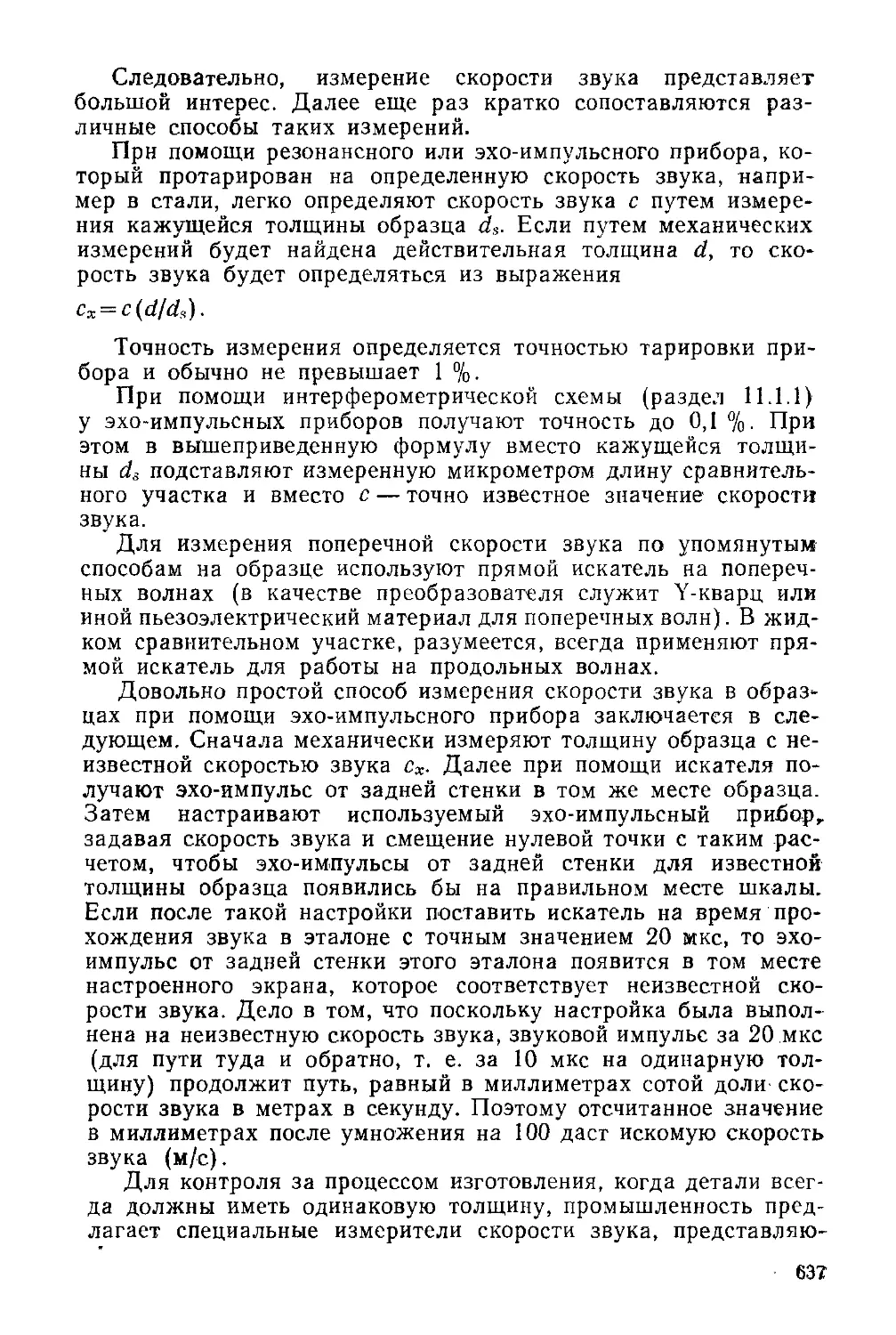

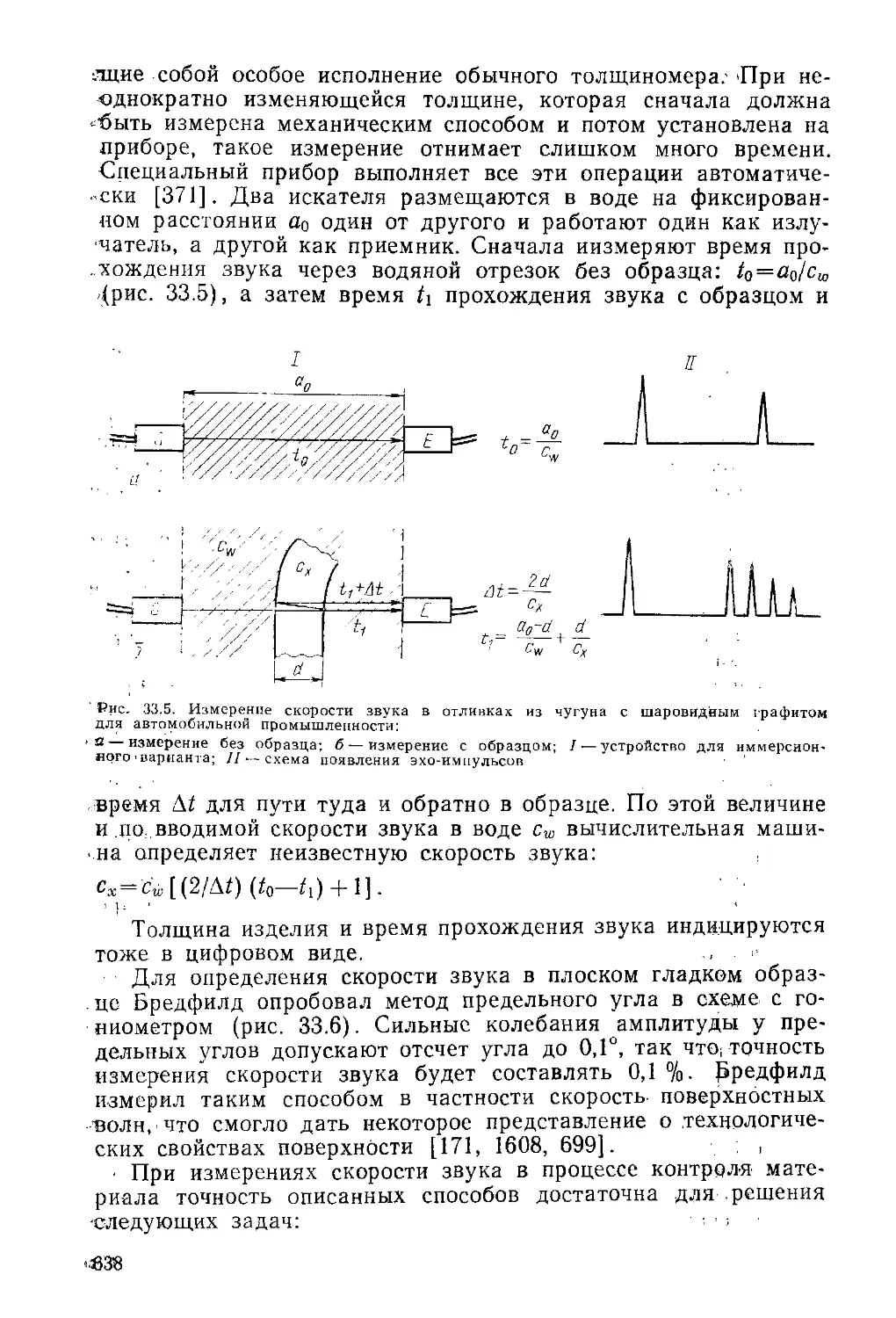

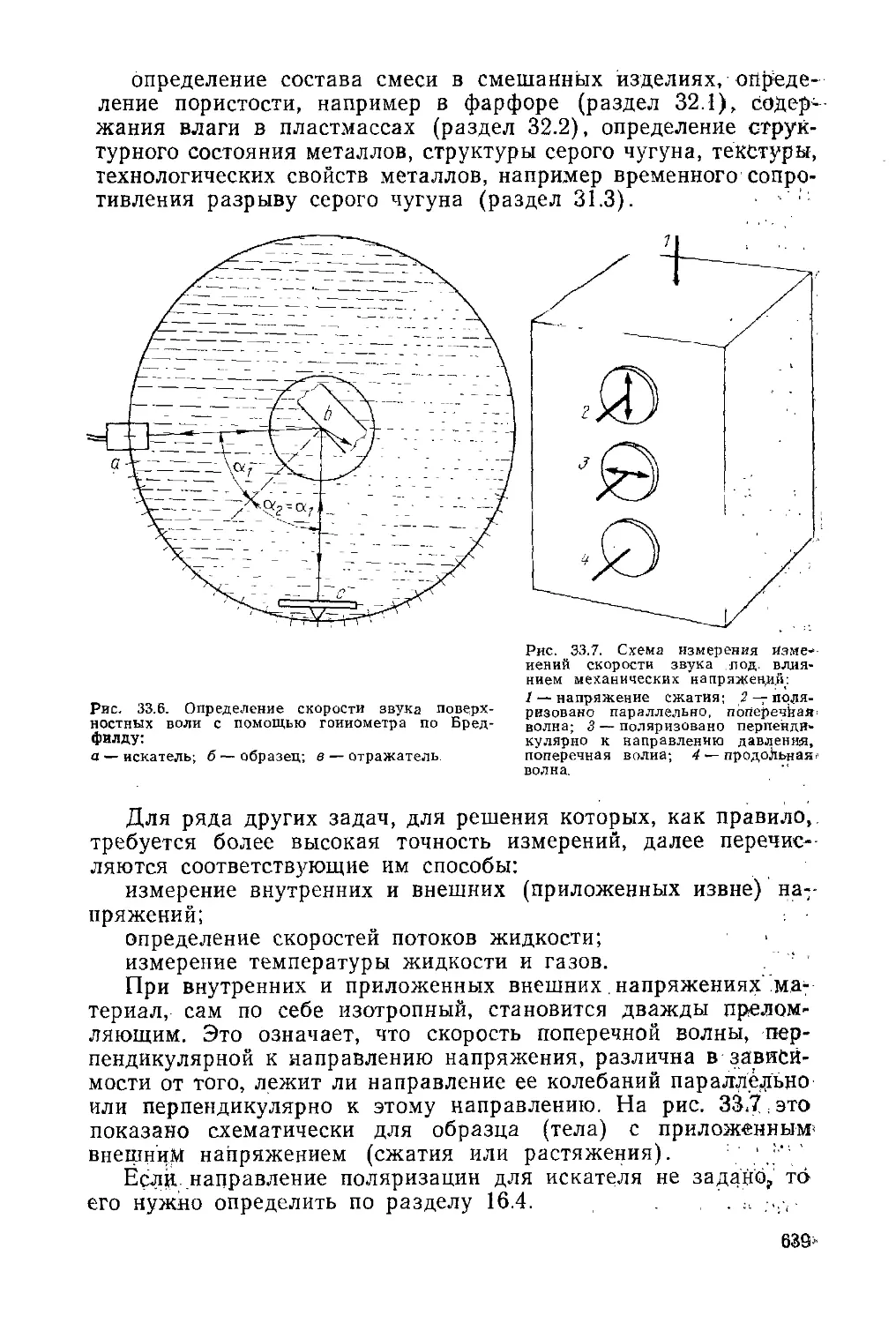

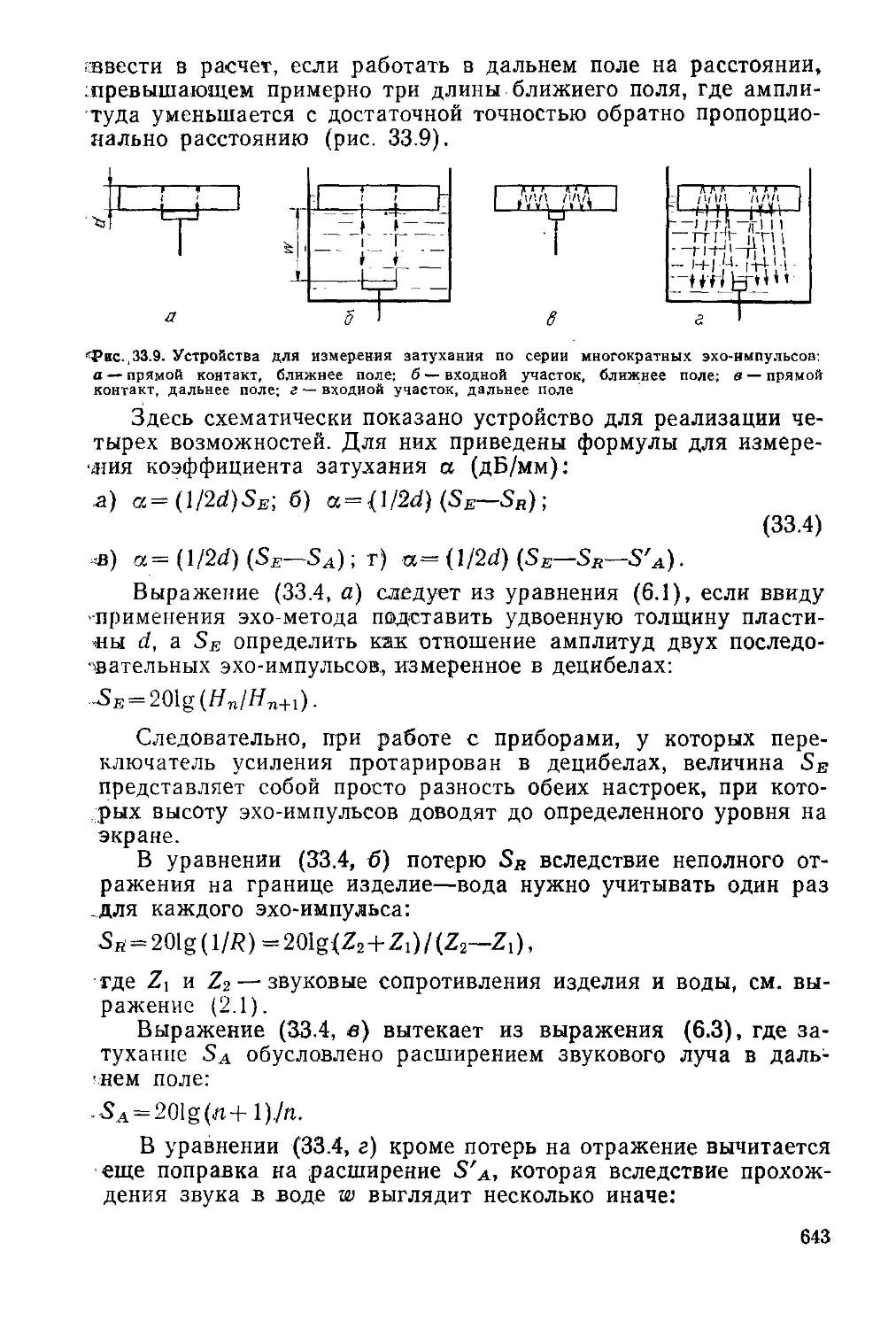

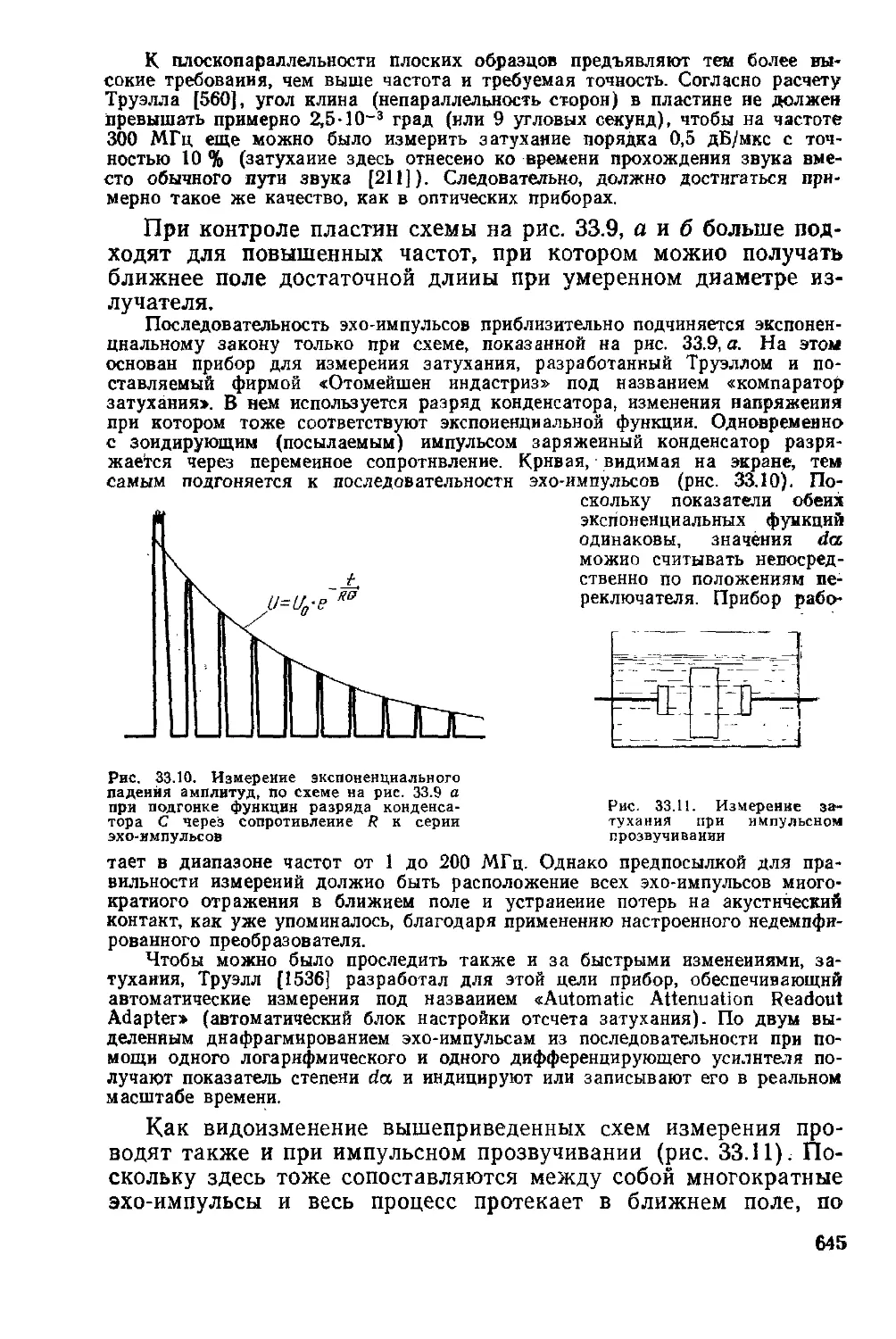

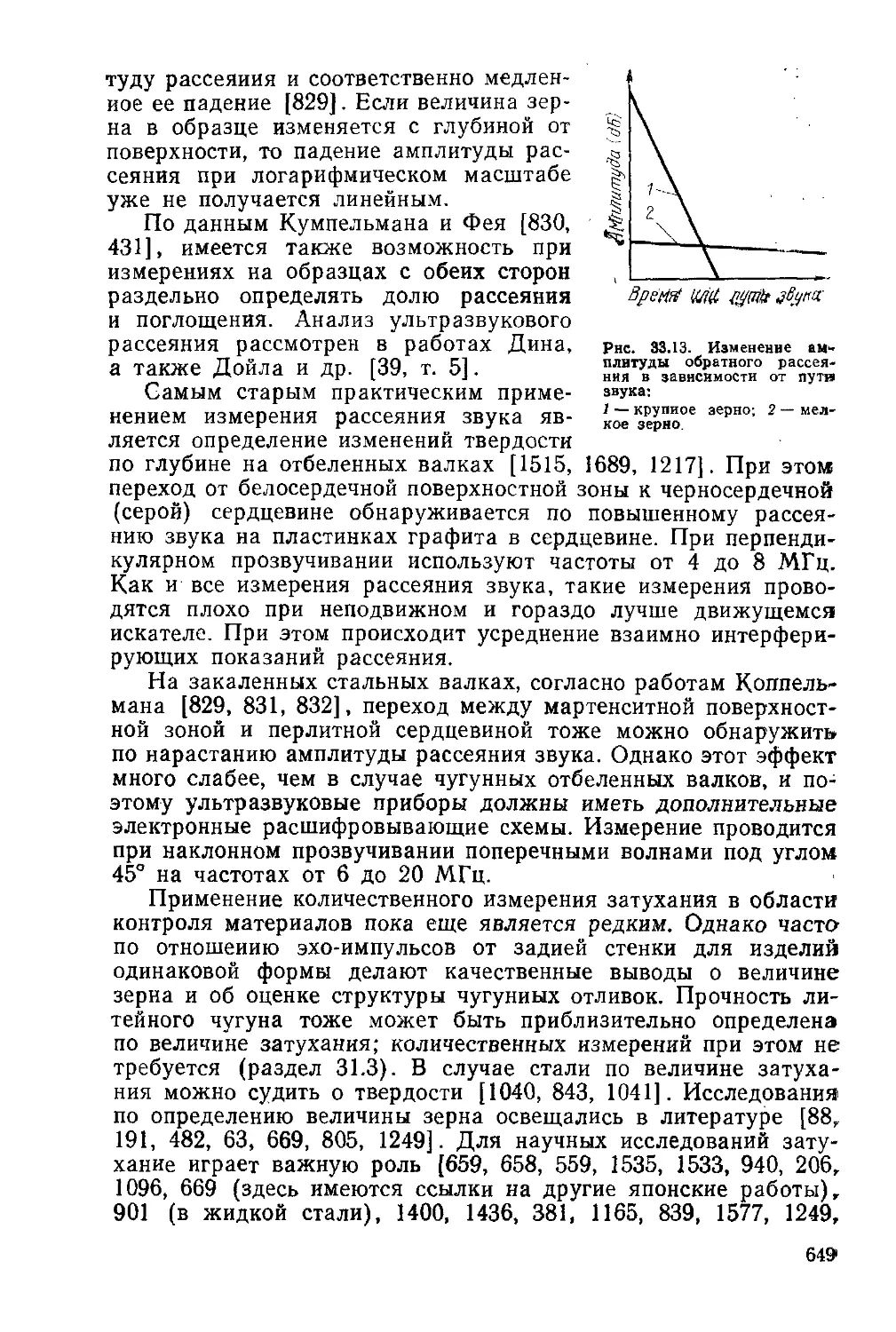

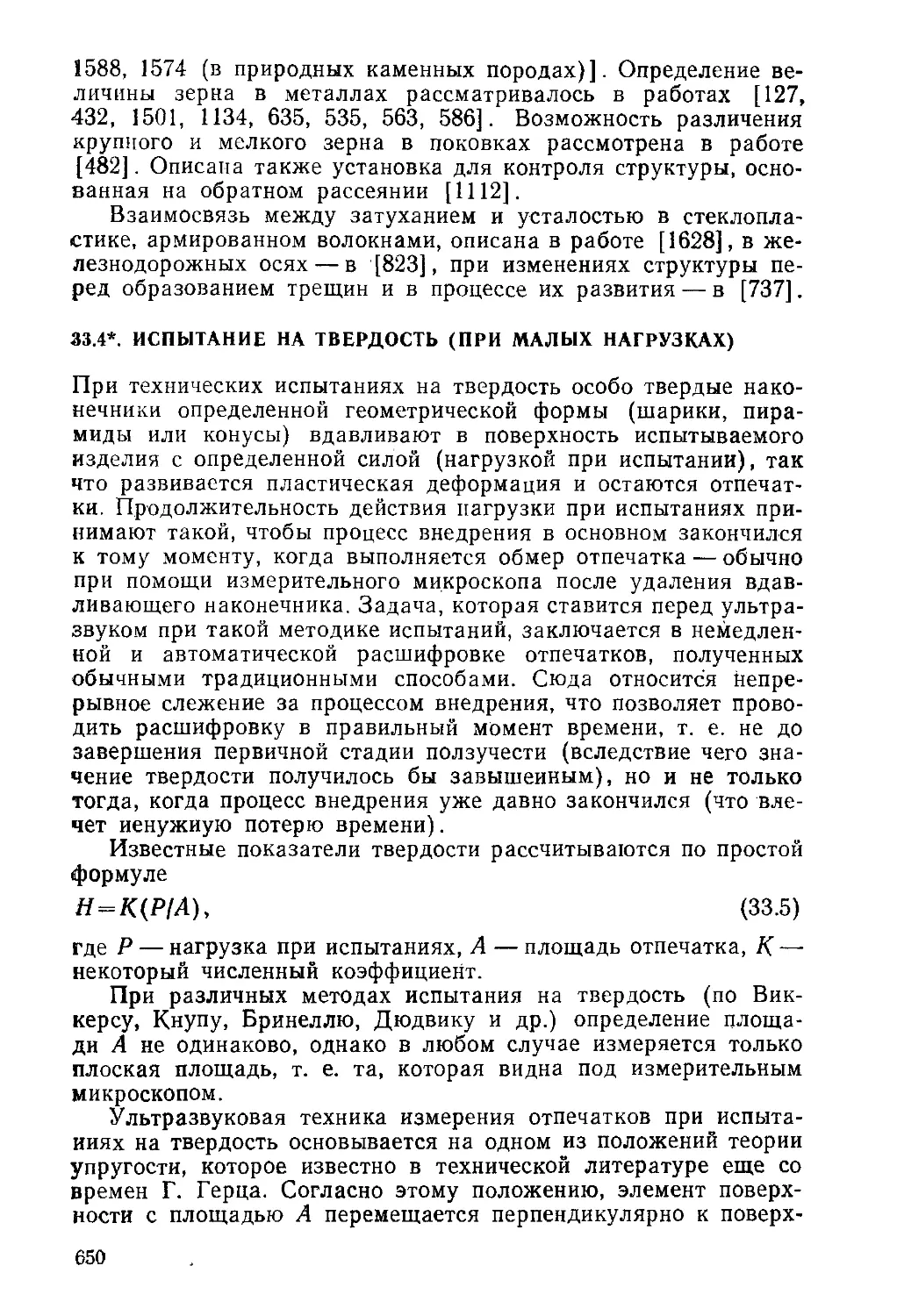

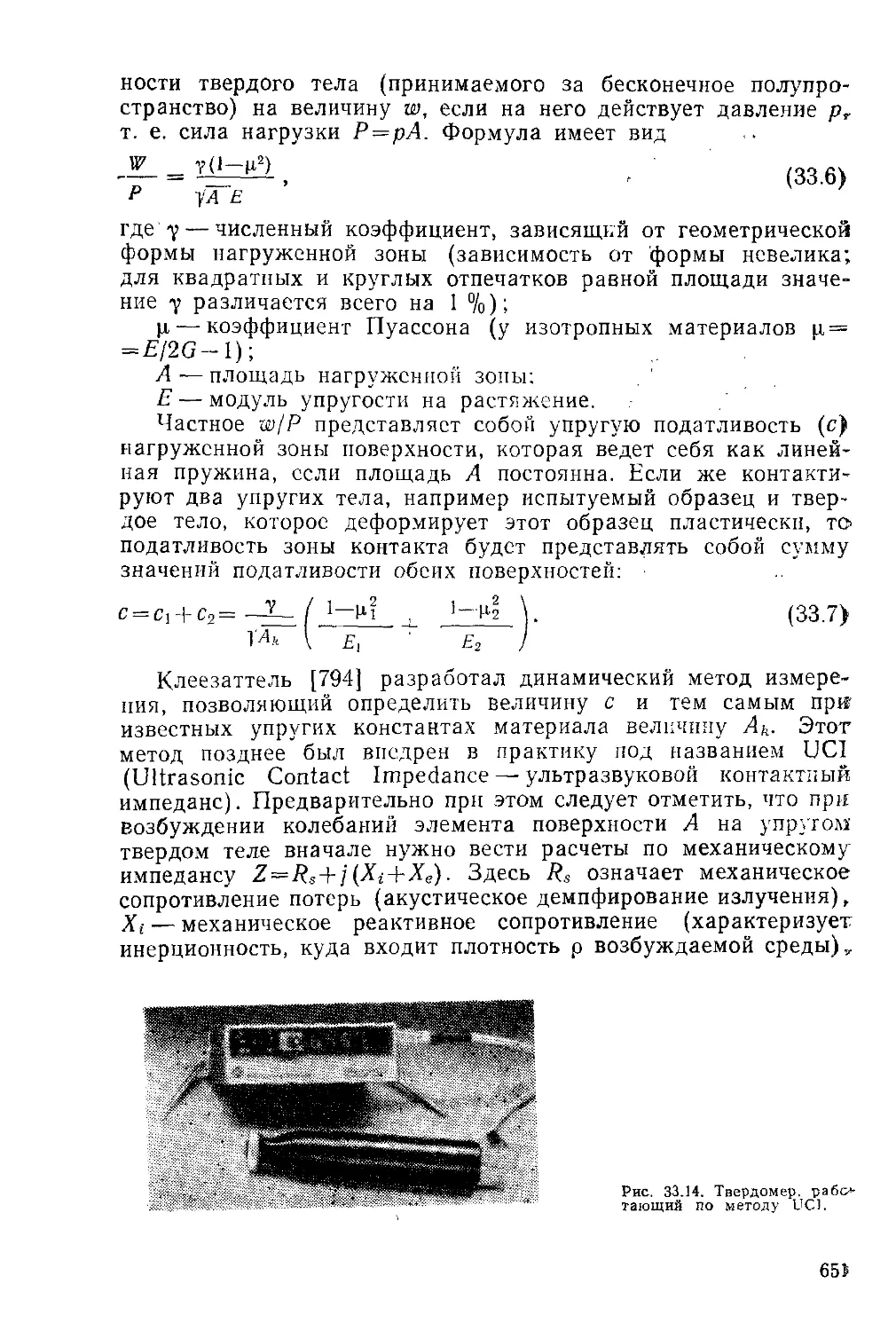

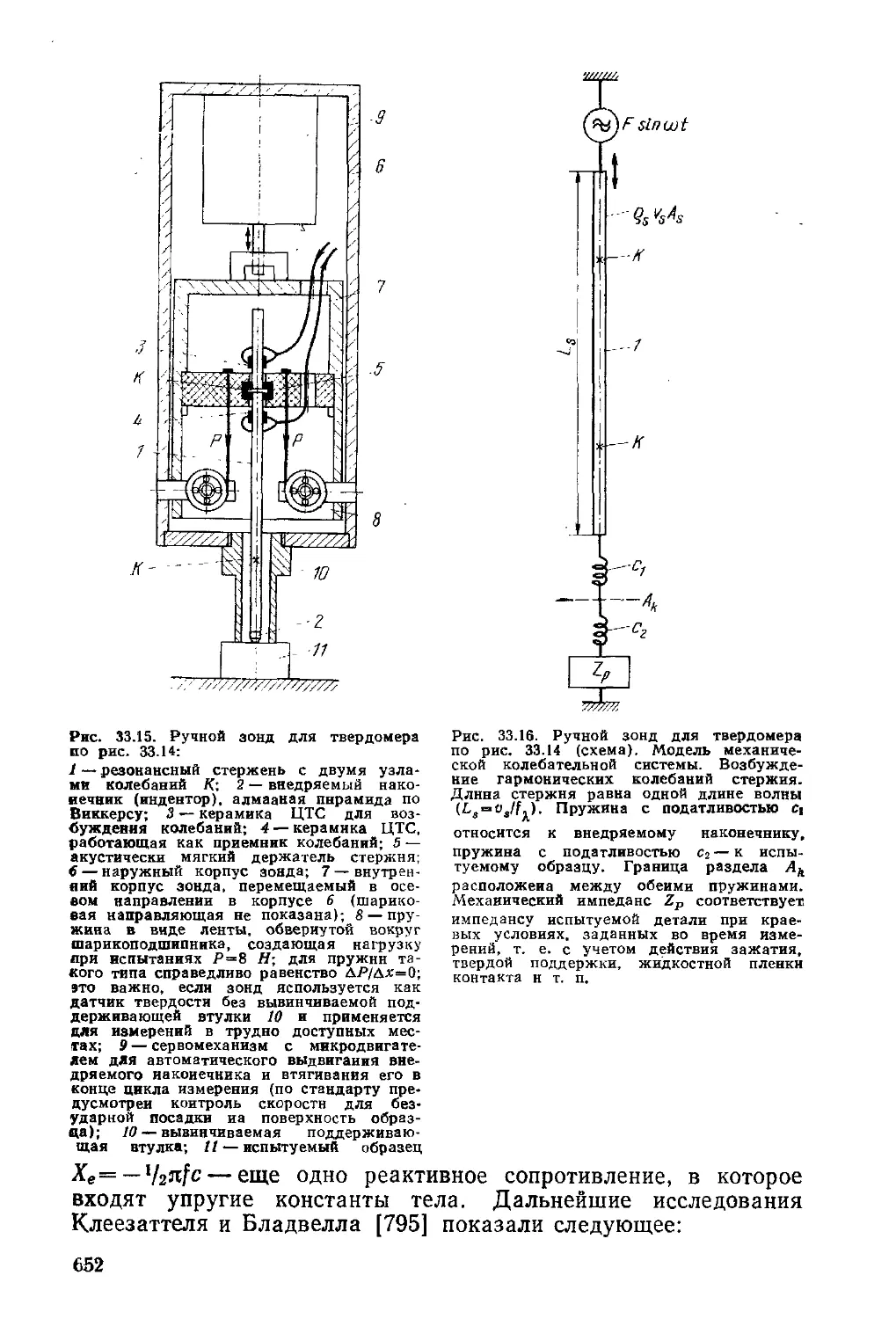

ваться или ослабляться; так возникает интерференция.