Автор: Саламахин П.М.

Теги: строительство инженерных сооружений учебники и учебные пособия по строительству строительство инженерия строительное проектирование строительное производство инженерное дело

ISBN: 978-5-7695-3516-1

Год: 2007

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

ИНЖЕНЕРНЫЕ СООРУЖЕНИЯ

В ТРАНСПОРТНОМ

СТРОИТЕЛЬСТВЕ

УЧЕБНИК

В двух книгах

Книга 1

Под редакцией д-ра техн. наук, проф. П.М.САЛАМАХИНА

Допущено

Министерством образования и науки Российской Федерации

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности «Автомобильные дороги и аэродромы»

направления подготовки «Транспортное строительство»

АСАГЖмк

Москва

Издательский центр «Академия»

2007

УДК 624(075.8)

ББК 38я73

И622

Рецензенты:

директор АДИ СПбГАСУ, зав. кафедрой мостов и тоннелей,

академик Международной академии транспорта, независимый эксперт

ГУ РИНКЦЭ, проф. В.А. Быстрое;

Заслуженный деятель науки и техники, д-р техн. наук, проф. В. В. Захаров

Инженерные сооружения в транспортном строительстве.

И622 В 2 кн. Кн. 1 : учебник для студ. высш. учеб. заведений /

[П.М.Саламахин, Л.В.Маковский, В.И.Попов и др.] ; под

ред. П.М.Саламахина. — М. : Издательский центр

«Академия», 2007. - 352 с.

ISBN 978-5-7695-3516-1

Приведены основные сведения об инженерных сооружениях на

автомобильных дорогах: мостах, трубах, тоннелях. Рассмотрены основные

системы, конструкции этих сооружений, особенности расчета и

конструирования, методы и способы строительства, особенности эксплуатации и

реконструкции.

Для студентов высших учебных заведений.

УДК 624(075.8)

ББК 38я73

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Саламахин П.М., Маковский Л. В., Попов В. И. и др.,

2007

ISBN 978-5-7695-3516-1 (кн. 1) © Образовательно-издательский центр «Академия», 2007

ISBN 978-5-7695-2891-0 © Оформление. Издательский центр «Академия», 2007

ПРЕДИСЛОВИЕ

Проектирование, строительство и эксплуатация искусственных

сооружений — сложный и взаимосвязанный процесс,

руководство которым должно производиться

высококвалифицированными инженерами по специальности «мосты и транспортные

тоннели». Соответствующую подготовку в этой области необходимо иметь

и инженерам-дорожникам, так как многим из них в

практической работе приходится решать вопросы строительства и

эксплуатации мостов, труб и тоннелей.

Проектирование инженерных сооружений для транспортного

строительства в современных условиях совершенствуется путем

разработки их эффективных конструктивных форм из различных

материалов, совершенствования методов их расчета,

использования персональных компьютеров для их расчета и

конструирования и выдачи рабочих чертежей.

Строительство инженерных сооружений для транспортного

строительства в современных условиях совершенствуется за счет

применения комплексной механизации, организации поточного

производства элементов сооружений и их ритмичного монтажа.

В последние годы наряду со сборным железобетоном используется

монолитный железобетон, что обеспечивает большую надежность.

Для инженера-дорожника особое значение приобретают

вопросы содержания этих сооружений. Значительный рост

подвижных нагрузок, возрастание интенсивности их движения, низкое

качество строительства отдельных сооружений,

неудовлетворительные их содержание и ремонт приводят к сокращению срока их

службы. Это вызывает возрастающие объемы работ по приведению этих

сооружений в удовлетворительное состояние, в выполнении

которых принимают активное участие инженеры-дорожники.

Значительная часть мостов на автомобильных дорогах России

была построена в 1950—1960-е годы. В настоящее время

значительная их часть не удовлетворяет современным нормативам по

грузоподъемности и габаритам, требует усиления или уширения.

Эти работы должны выполняться с применением новых

материалов и методов, обеспечивающих высокое качество работ при

минимальном ограничении движения по автомобильной дороге и

обеспечении его безопасности.

3

Государственная служба дорожного хозяйства России в 1996 г.

наметила смещение финансирования в сторону ремонта и

реконструкции взамен прежнего подхода с приоритетным

финансированием нового строительства. Увеличение долговечности

сооружений стало одним из главных направлений деятельности

дорожной службы на период до 2010 г.

Важной задачей эксплуатации сооружений является

обеспечение бесперебойного и безопасного движения по ним

транспортных средств с установленными скоростями, обеспечение

пропуска по ним различных сверхнормативных транспортных средств с

учетом фактического состояния сооружений. При решении этих

задач возникает необходимость в обследовании и испытании

сооружений, оценке их грузоподъемности и надежности. Сложна

проблема их диагностики на основе использования современной

теории надежности технических систем, современных средств

измерения и анализа данных измерений с помощью персональных

компьютеров.

Учебник соответствует программе обучения студентов

автодорожных вузов по дисциплине «инженерные сооружения в

транспортном строительстве» специальности «автомобильные дороги и

аэродромы» направления «транспортное строительство». В связи с

этим в учебнике не рассматриваются сооружения на железных

дорогах.

В соответствии с требованиями Государственного

образовательного стандарта высшего профессионального образования

инженеры по этой специальности должны иметь представление о

проектировании искусственных сооружений на автомобильных

дорогах, знать их конструкции, уметь их строить и эксплуатировать.

В учебнике отражены новые достижения в области

проектирования, строительства и эксплуатации искусственных сооружений

на автомобильных дорогах.

Учебник состоит из восьми разделов: «Общие сведения о

мостовых сооружениях и трубах на автомобильных и городских

дорогах и их проектировании», «Деревянные мосты»,

«Железобетонные мосты», «Металлические мосты», «Транспортные

сооружения в городах и на пересечениях автомагистралей», «Опоры

автодорожных мостов и водопропускные трубы на автомобильных

дорогах», «Основы организации строительства, содержания, ремонта

и реконструкции мостов», «Автодорожные и городские тоннели».

Учебник написали: д-р техн. наук, проф. П. М. Саламахин —

предисловие, разд. I —IV, подразд. 24.1 и 26.4; канд. техн. наук, проф.

Л. В. Маковский — разд. VIII; канд. техн. наук, доц. В. И. Попов — разд.

V, VI, кроме гл. 22; д-р техн. наук, проф. А. И. Васильев — гл. 26,

кроме подразд. 26.4; канд. техн. наук, доц. Ш. Н. Валиев — гл. 22 и 23;

доц. В. Н. Кухтин — гл. 24 и 25, кроме подразд. 24.1.

РАЗДЕЛ I

МОСТОВЫЕ СООРУЖЕНИЯ И ТРУБЫ

НА АВТОМОБИЛЬНЫХ И ГОРОДСКИХ

ДОРОГАХ

ГЛАВА 1

Основные понятия о мостовых сооружениях

и трубах на автомобильных и городских

дорогах

1.1. Виды транспортных сооружений

на автомобильных и городских дорогах

Автомобильные дороги, пролегая по разнообразной местности,

пересекаются между собой или с железными дорогами, а также с

различными препятствиями: оврагами, ущельями, горными

хребтами, ручьями, реками, озерами, морскими заливами и

проливами. В этих ситуациях для обеспечения беспрепятственного

движения на дорогах строят различные сооружения: трубы, мостовые

сооружения, тоннели, галереи, балконы и подпорные стенки.

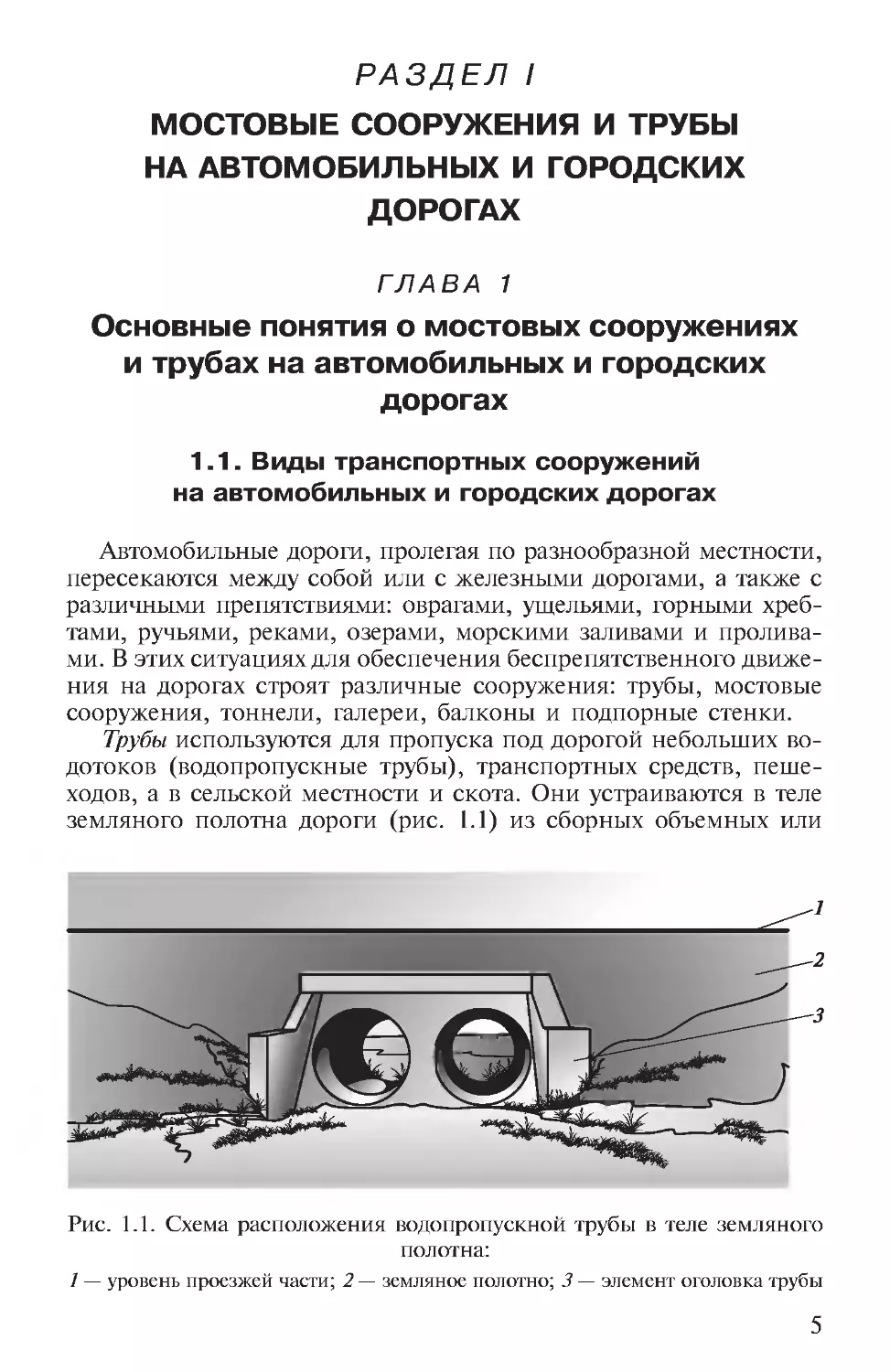

Трубы используются для пропуска под дорогой небольших

водотоков (водопропускные трубы), транспортных средств,

пешеходов, а в сельской местности и скота. Они устраиваются в теле

земляного полотна дороги (рис. L.1) из сборных объемных или

Рис. 1.1. Схема расположения водопропускной трубы в теле земляного

полотна:

/ — уровень проезжей части; 2 — земляное полотно; 3 — элемент оголовка трубы

5

^Ш1ЩЩ|ррш^^^

Ч I

уууууууу^ уууууууууууу^ ТуууууууууууА туууууууууууа уууууууууу

Рис. 1.2. Виды мостовых сооружений:

а — мост; б — путепровод; в — виадук; г — эстакада; 1 — пролетное строение;

2 — промежуточная опора; 3 — устой

плоских элементов, при этом земляное полотно дороги не

прерывается, что способствует более комфортным условиям движения.

В общем количестве малых искусственных сооружений трубы на

автомобильных дорогах России составляют около 70 %. В среднем

на каждые 1,35 км автомобильных дорог приходится одна

водопропускная труба.

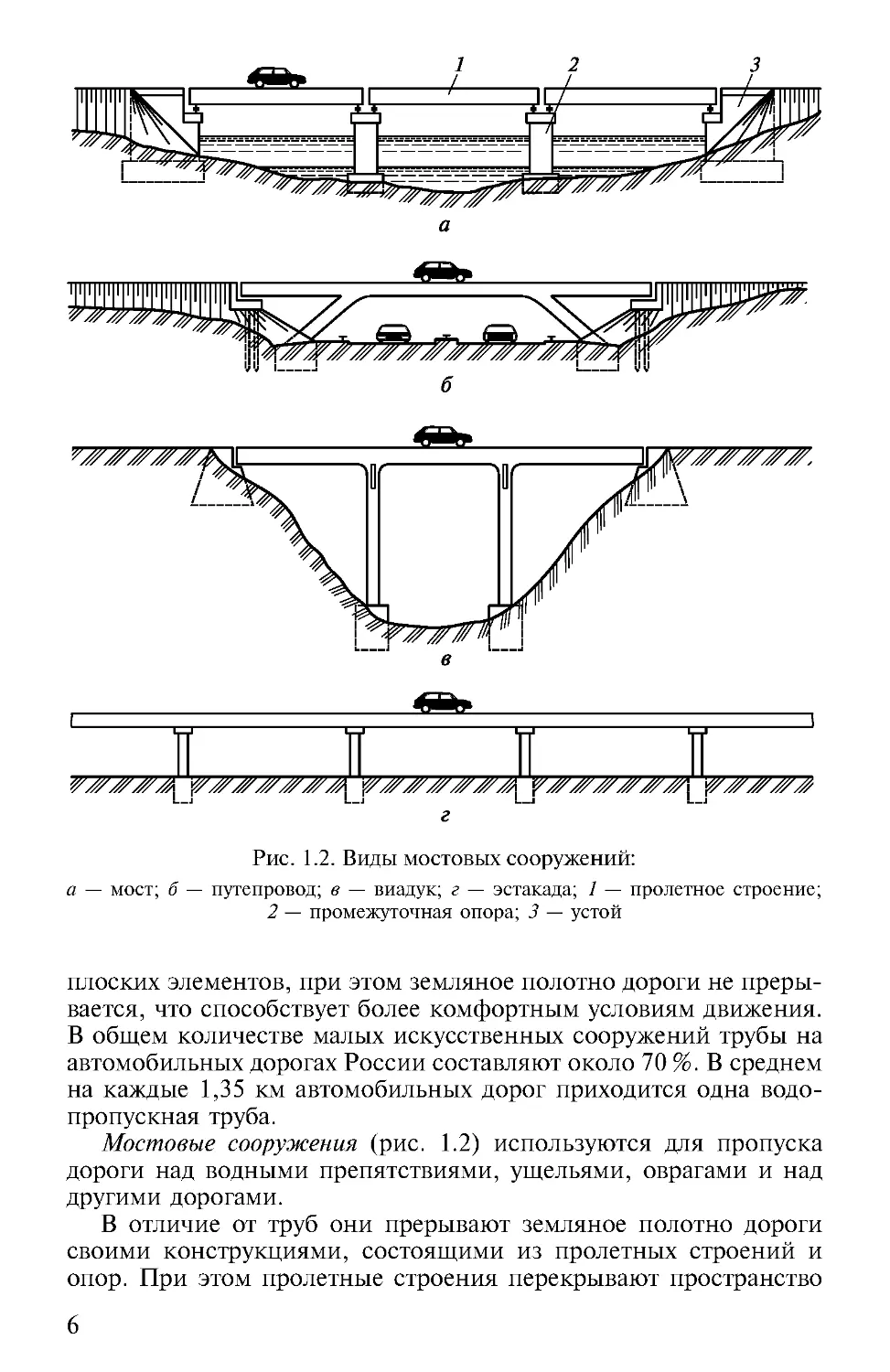

Мостовые сооружения (рис. 1.2) используются для пропуска

дороги над водными препятствиями, ущельями, оврагами и над

другими дорогами.

В отличие от труб они прерывают земляное полотно дороги

своими конструкциями, состоящими из пролетных строений и

опор. При этом пролетные строения перекрывают пространство

между опорами, воспринимают нагрузку от перемещающихся по

ним транспортных средств и передают ее и собственный вес на

опоры. Опоры воспринимают усилия от пролетных строений и

передают их через фундаменты на грунты основания.

Разновидностью мостовых сооружений являются собственно мосты (рис. 1.2,

а), путепроводы (рис. 1.2, б), виадуки (рис. 1.2, в), акведуки и

эстакады (рис. 1.2, г).

Собственно мостом называется сооружение для пропуска

дороги над каким-либо водным препятствием. Путепровод —

мостовое сооружение, которое служит для пропуска одной дороги над

другой в разных уровнях. Виадук — мостовое сооружение на

переходе через глубокий овраг, ущелье, суходол, лощину с высоким

расположением проезда над дном препятствия. Характерной

особенностью виадуков являются опоры большой высоты (от

нескольких десятков до сотен метров). Акведуками называются мостовые

сооружения на переходе водовода через овраг, ущелье, реку,

суходол или дорогу. Эстакадами называются мостовые сооружения

для пропуска дороги на некоторой высоте над естественной

поверхностью местности, чтобы пространство под ними могло быть

использовано для различных целей. Эстакады возводят также

вместо насыпей для пропуска дороги над долинами рек,

болотистыми участками местности, на подходах к мостам и путепроводам.

Их применяют и для пропуска скоростных автомагистралей над

городской застройкой, при уширении набережных и организации

движения в городских условиях вдоль рек.

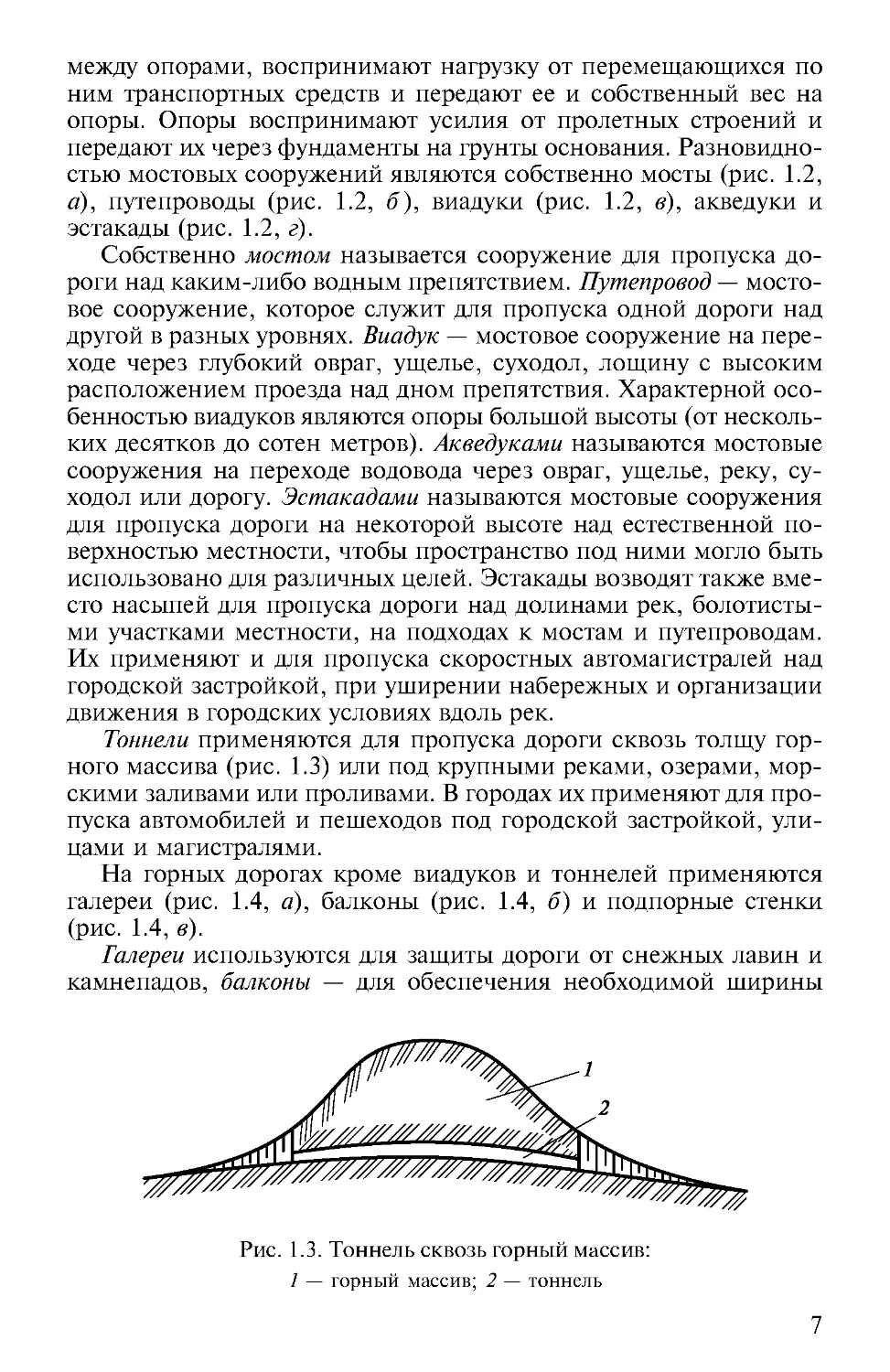

Тоннели применяются для пропуска дороги сквозь толщу

горного массива (рис. 1.3) или под крупными реками, озерами,

морскими заливами или проливами. В городах их применяют для

пропуска автомобилей и пешеходов под городской застройкой,

улицами и магистралями.

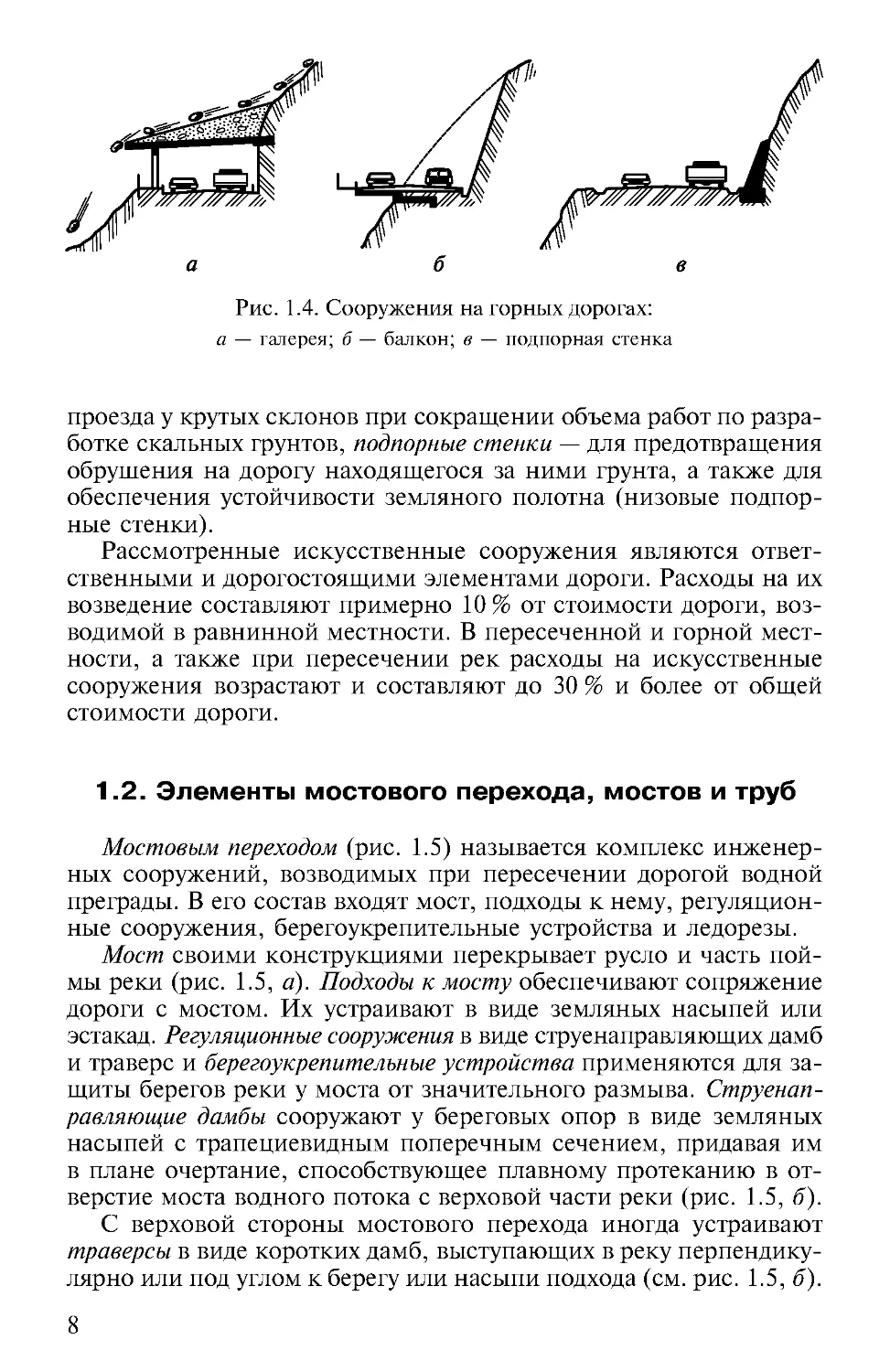

На горных дорогах кроме виадуков и тоннелей применяются

галереи (рис. 1.4, а), балконы (рис. 1.4, б) и подпорные стенки

(рис. 1.4, в).

Галереи используются для защиты дороги от снежных лавин и

камнепадов, балконы — для обеспечения необходимой ширины

Рис. 1.3. Тоннель сквозь горный массив:

1 — горный массив; 2 — тоннель

7

а б в

Рис. 1.4. Сооружения на горных дорогах:

а — галерея; б — балкон; в — подпорная стенка

проезда у крутых склонов при сокращении объема работ по

разработке скальных грунтов, подпорные стенки — для предотвращения

обрушения на дорогу находящегося за ними грунта, а также для

обеспечения устойчивости земляного полотна (низовые

подпорные стенки).

Рассмотренные искусственные сооружения являются

ответственными и дорогостоящими элементами дороги. Расходы на их

возведение составляют примерно 10 % от стоимости дороги,

возводимой в равнинной местности. В пересеченной и горной

местности, а также при пересечении рек расходы на искусственные

сооружения возрастают и составляют до 30 % и более от общей

стоимости дороги.

1.2. Элементы мостового перехода, мостов и труб

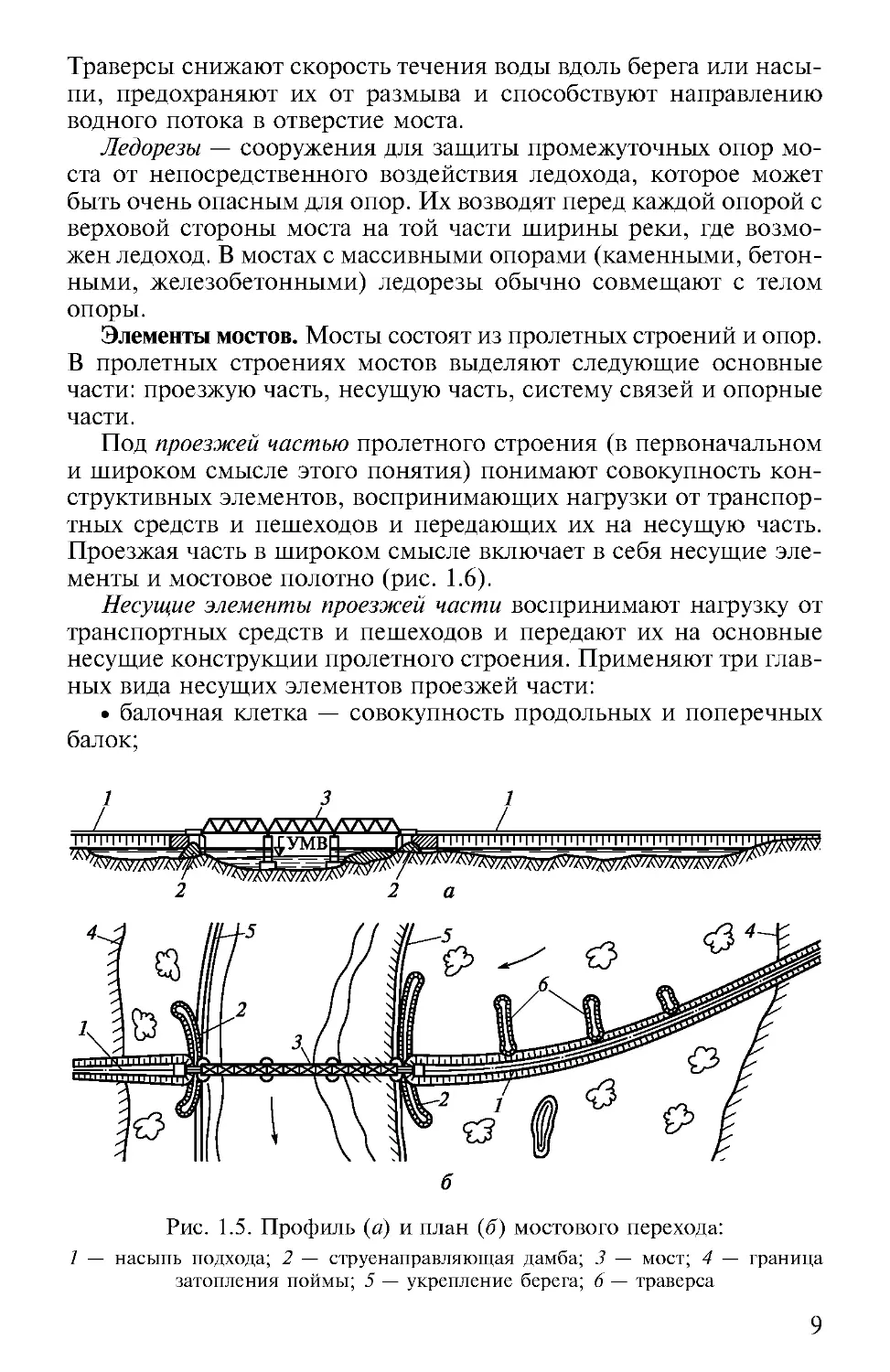

Мостовым переходом (рис. 1.5) называется комплекс

инженерных сооружений, возводимых при пересечении дорогой водной

преграды. В его состав входят мост, подходы к нему,

регуляционные сооружения, берегоукрепительные устройства и ледорезы.

Мост своими конструкциями перекрывает русло и часть

поймы реки (рис. 1.5, а). Подходы к мосту обеспечивают сопряжение

дороги с мостом. Их устраивают в виде земляных насыпей или

эстакад. Регуляционные сооружения в виде струенаправляющих дамб

и траверс и берегоукрепительные устройства применяются для

защиты берегов реки у моста от значительного размыва. Струенап-

равляющие дамбы сооружают у береговых опор в виде земляных

насыпей с трапециевидным поперечным сечением, придавая им

в плане очертание, способствующее плавному протеканию в

отверстие моста водного потока с верховой части реки (рис. 1.5, б).

С верховой стороны мостового перехода иногда устраивают

траверсы в виде коротких дамб, выступающих в реку

перпендикулярно или под углом к берегу или насыпи подхода (см. рис. 1.5, б).

8

Траверсы снижают скорость течения воды вдоль берега или

насыпи, предохраняют их от размыва и способствуют направлению

водного потока в отверстие моста.

Ледорезы — сооружения для защиты промежуточных опор

моста от непосредственного воздействия ледохода, которое может

быть очень опасным для опор. Их возводят перед каждой опорой с

верховой стороны моста на той части ширины реки, где

возможен ледоход. В мостах с массивными опорами (каменными,

бетонными, железобетонными) ледорезы обычно совмещают с телом

опоры.

Элементы мостов. Мосты состоят из пролетных строений и опор.

В пролетных строениях мостов выделяют следующие основные

части: проезжую часть, несущую часть, систему связей и опорные

части.

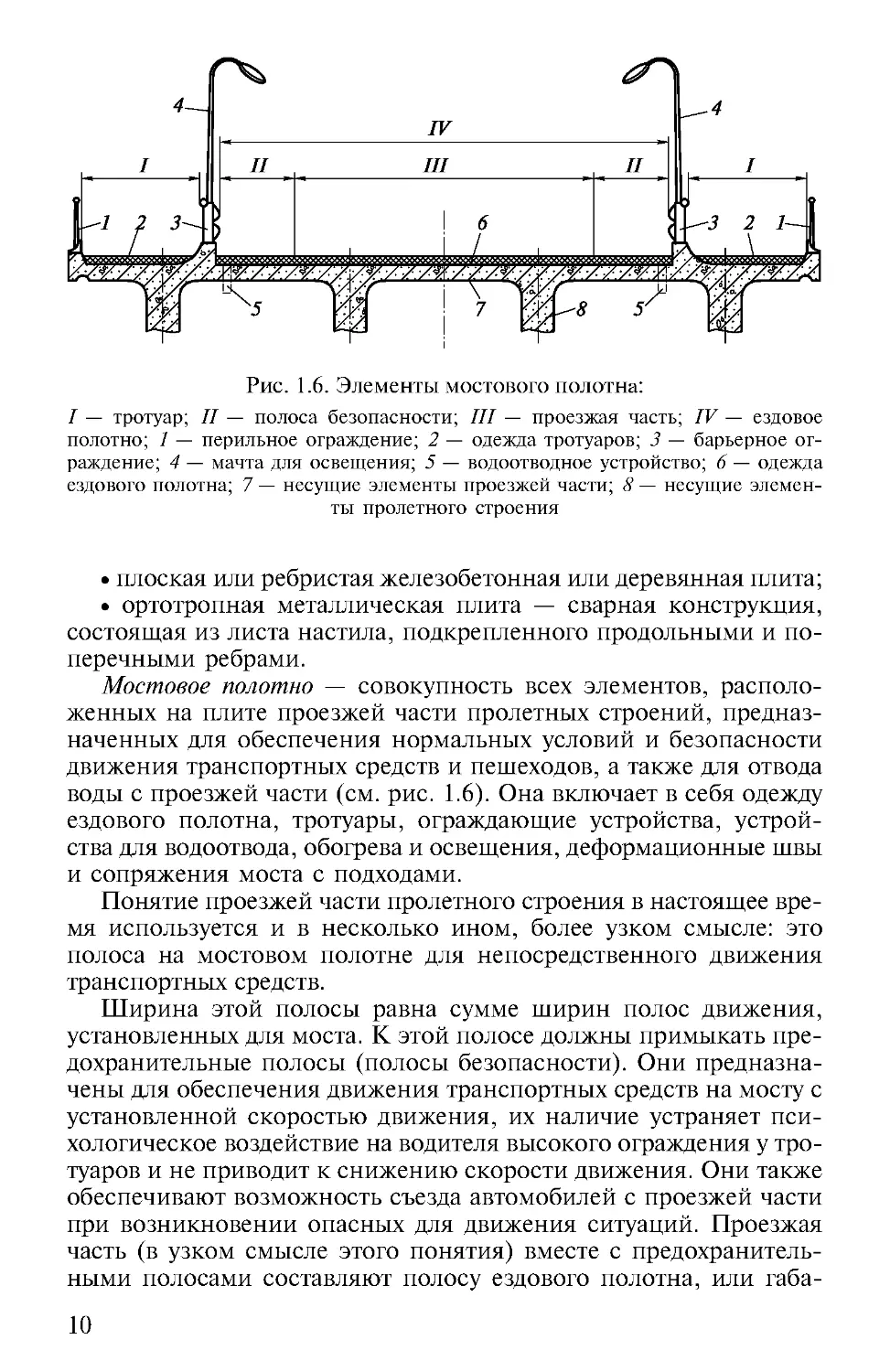

Под проезжей частью пролетного строения (в первоначальном

и широком смысле этого понятия) понимают совокупность

конструктивных элементов, воспринимающих нагрузки от

транспортных средств и пешеходов и передающих их на несущую часть.

Проезжая часть в широком смысле включает в себя несущие

элементы и мостовое полотно (рис. 1.6).

Несущие элементы проезжей части воспринимают нагрузку от

транспортных средств и пешеходов и передают их на основные

несущие конструкции пролетного строения. Применяют три

главных вида несущих элементов проезжей части:

• балочная клетка — совокупность продольных и поперечных

балок;

Рис. 1.5. Профиль (а) и план (б) мостового перехода:

1 — насыпь подхода; 2 — струенаправляющая дамба; 3 — мост; 4 — граница

затопления поймы; 5 — укрепление берега; 6 — траверса

9

Г^ 0~\

Рис. 1.6. Элементы мостового полотна:

I — тротуар; II — полоса безопасности; /7/ — проезжая часть; IV — ездовое

полотно; 1 — перильное ограждение; 2 — одежда тротуаров; 3 — барьерное

ограждение; 4 — мачта для освещения; 5 — водоотводное устройство; 6 — одежда

ездового полотна; 7 — несущие элементы проезжей части; 8 — несущие

элементы пролетного строения

• плоская или ребристая железобетонная или деревянная плита;

• ортотропная металлическая плита — сварная конструкция,

состоящая из листа настила, подкрепленного продольными и

поперечными ребрами.

Мостовое полотно — совокупность всех элементов,

расположенных на плите проезжей части пролетных строений,

предназначенных для обеспечения нормальных условий и безопасности

движения транспортных средств и пешеходов, а также для отвода

воды с проезжей части (см. рис. 1.6). Она включает в себя одежду

ездового полотна, тротуары, ограждающие устройства,

устройства для водоотвода, обогрева и освещения, деформационные швы

и сопряжения моста с подходами.

Понятие проезжей части пролетного строения в настоящее

время используется и в несколько ином, более узком смысле: это

полоса на мостовом полотне для непосредственного движения

транспортных средств.

Ширина этой полосы равна сумме ширин полос движения,

установленных для моста. К этой полосе должны примыкать

предохранительные полосы (полосы безопасности). Они

предназначены для обеспечения движения транспортных средств на мосту с

установленной скоростью движения, их наличие устраняет

психологическое воздействие на водителя высокого ограждения у

тротуаров и не приводит к снижению скорости движения. Они также

обеспечивают возможность съезда автомобилей с проезжей части

при возникновении опасных для движения ситуаций. Проезжая

часть (в узком смысле этого понятия) вместе с

предохранительными полосами составляют полосу ездового полотна, или габа-

10

рит проезда, равный расстоянию в свету между защитными

ограждениями.

Несущая часть пролетного строения воспринимает действие

собственного веса пролетного строения и временной подвижной

нагрузки и передает его через опорные части на опоры. В

простейших балочных мостах малых пролетов несущая часть пролетных

строений состоит из деревянных или металлических прогонов,

железобетонных плит или балок; при средних и больших пролетах

в качестве несущей части применяются более мощные балки, а

также фермы, рамы или арки.

Связи между элементами несущей части пролетного строения

(балками, фермами, арками) устанавливают в целях

объединения их в пространственно жесткую конструкцию, способную

воспринимать всеми элементами как вертикальные, так и

горизонтальные нагрузки независимо от места их приложения. В полной

системе связей различают горизонтальные (верхние и нижние) и

вертикальные (опорные и промежуточные) связи. Более

подробно с ними познакомимся при изучении деревянных и

металлических пролетных строений мостов.

Опорные части представляют собой специальные элементы

пролетного строения, с помощью которых опорные воздействия от

несущей конструкции передаются на опоры в строго заданном

месте для обеспечения благоприятных условий работы элементов

пролетного строения и опоры в зоне их контакта. Кроме того,

опорные части обеспечивают поворот и продольное смещение

опорных сечений основных балок или ферм пролетного строения,

возникающих при их прогибе от действия временных нагрузок, а

также продольные и поперечные их смещения, возникающие от

температурных деформаций пролетного строения.

Одним из важных принципов рационального конструирования

является совмещение различных функций в элементах

конструкции. В современных конструкциях пролетных строений мостов этот

принцип используется весьма широко. Так, плита (или

продольные балки проезжей части) работает на местное воздействие

временной нагрузки и одновременно включается в работу

пролетного строения в целом на общее действие той же нагрузки. Кроме

того, эти элементы в составе пролетного строения выполняют и

функции продольных и поперечных связей.

Опоры мостов воспринимают нагрузки от пролетных строений

и передают их на грунты основания через фундаменты или на

воду (в наплавных мостах). Различают промежуточные и крайние

(береговые) опоры. Промежуточные опоры воспринимают нагрузки

от веса пролетных строений, временных подвижных нагрузок, от

навала судов, воздействия льда и ветра. Крайние опоры, являясь

устоями, кроме того, работают как подпорные стенки,

воспринимая давление от насыпи подходов.

11

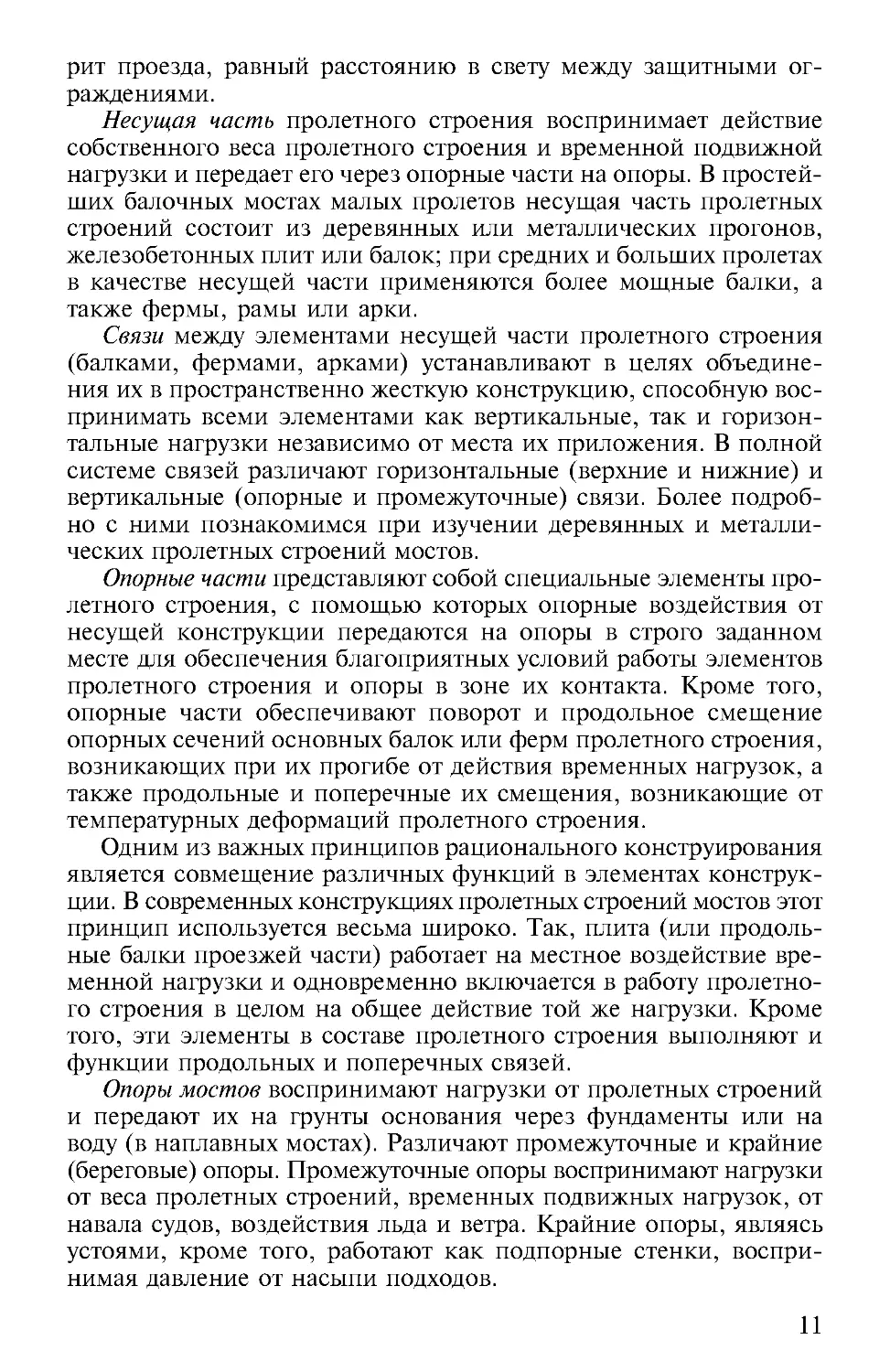

Конструктивное решение моста во многом зависит от

ширины, глубины, скорости течения реки, вида грунтов на дне ее

русла и поймы, условий ледохода, требований судоходства на реке.

Существенное влияние при этом оказывают и следующие

расчетные уровни воды в реке (рис. 1.7):

• уровень высоких вод (УВВ) — наивысший уровень воды в реке

в месте мостового перехода, который определяют по

многолетним данным гидрометрических наблюдений с различной

степенью обеспеченности для мостов на дорогах различных категорий;

• расчетный судоходный уровень (РСУ) — наивысший уровень

воды в реке в судоходный период, который обычно несколько

ниже УВВ;

• уровень меженных вод (УМВ) — средний уровень воды в реке

в период между паводками.

Для успешного усвоения основной части изучаемой

дисциплины важно также уяснить следующие основные определения и

обозначения, применяемые на чертежах и схемах мостов (см. рис. 1.7):

• длина моста L — расстояние между началом и концом моста,

измеренное по его оси. При этом начало моста — первая по ходу

отсчета километража точка пересечения линии, соединяющей

концы открылков устоя или других видимых конструктивных

элементов устоя или пролетного строения с осью моста, без учета

переходных плит, а конец моста — последняя по ходу отсчета

километража точка пересечения линии, соединяющей концы

открылков устоя или других видимых конструктивных элементов

устоя или пролетного строения с осью моста;

• отверстие моста L0 — горизонтальный размер между

внутренними гранями устоев или конусами насыпи, измеренный при

расчетном уровне высоких вод с исключением толщины

промежуточных опор;

• высота моста Н — расстояние от уровня проезжей части по

оси моста до уровня меженных вод;

Рис. 1.7. Характеристики моста и уровня воды в реке:

1 — насыпь подхода; 2 — конус насыпи; 3 — устой; 4 — пролетное строение с

ездой поверху; 5 — пролетное строение с ездой понизу; 6 — промежуточная

опора; 7 — фундамент опоры

12

ss

wm,

VZ.

nz

S3

y//x±uv;//\ ^/V/fчччч

100

у//////////л\\\\\\\\\\\у/////////М

300

f^/y^wf^^^^^^

Si

Zf<>

■Z

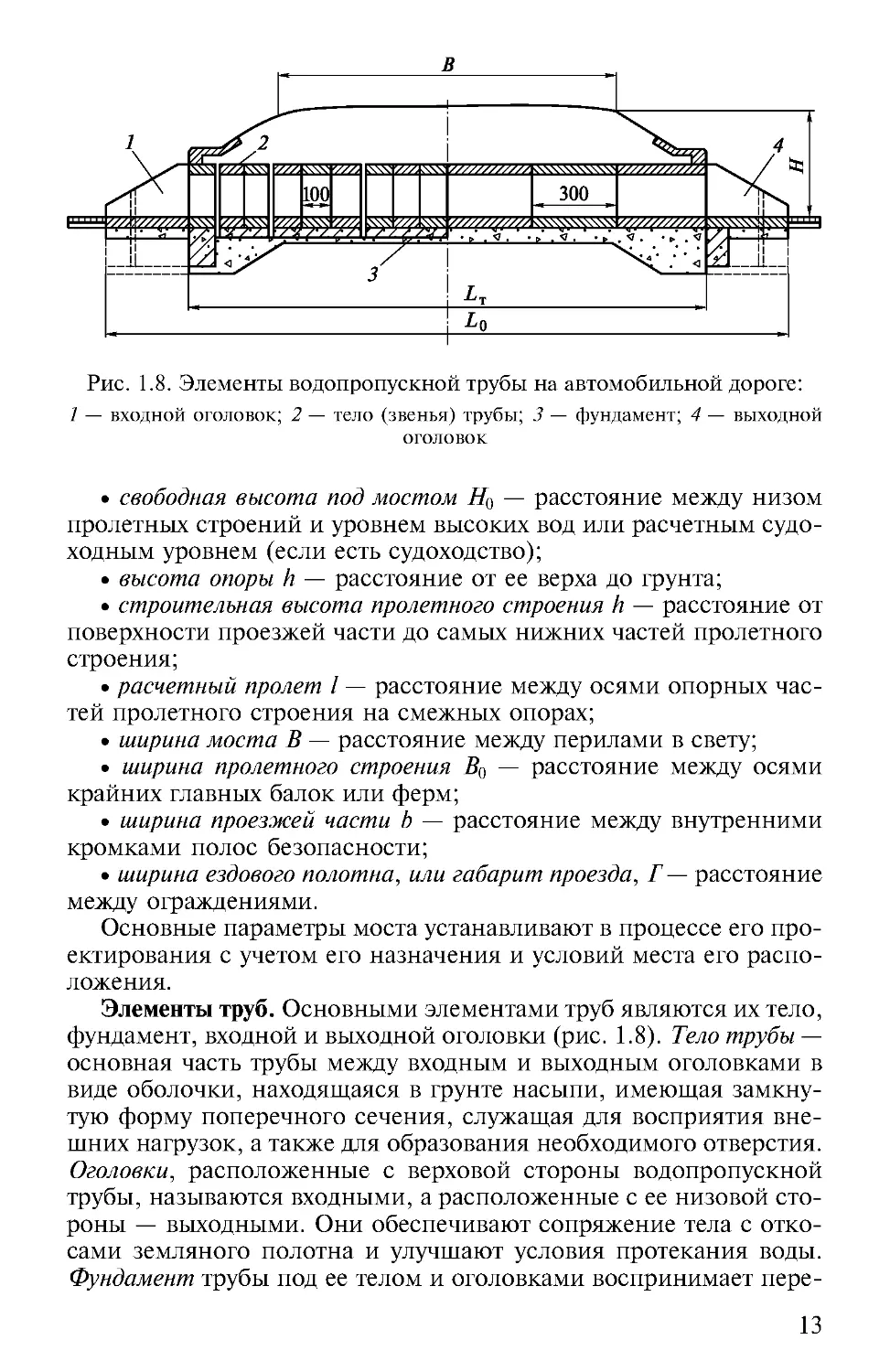

Рис. 1.8. Элементы водопропускной трубы на автомобильной дороге:

1 — входной оголовок; 2 — тело (звенья) трубы; 3 — фундамент; 4 — выходной

оголовок

• свободная высота под мостом Н0 — расстояние между низом

пролетных строений и уровнем высоких вод или расчетным

судоходным уровнем (если есть судоходство);

• высота опоры h — расстояние от ее верха до грунта;

• строительная высота пролетного строения h — расстояние от

поверхности проезжей части до самых нижних частей пролетного

строения;

• расчетный пролет I — расстояние между осями опорных

частей пролетного строения на смежных опорах;

• ширина моста В — расстояние между перилами в свету;

• ширина пролетного строения В0 — расстояние между осями

крайних главных балок или ферм;

• ширина проезжей части b — расстояние между внутренними

кромками полос безопасности;

• ширина ездового полотна, или габарит проезда, Г— расстояние

между ограждениями.

Основные параметры моста устанавливают в процессе его

проектирования с учетом его назначения и условий места его

расположения.

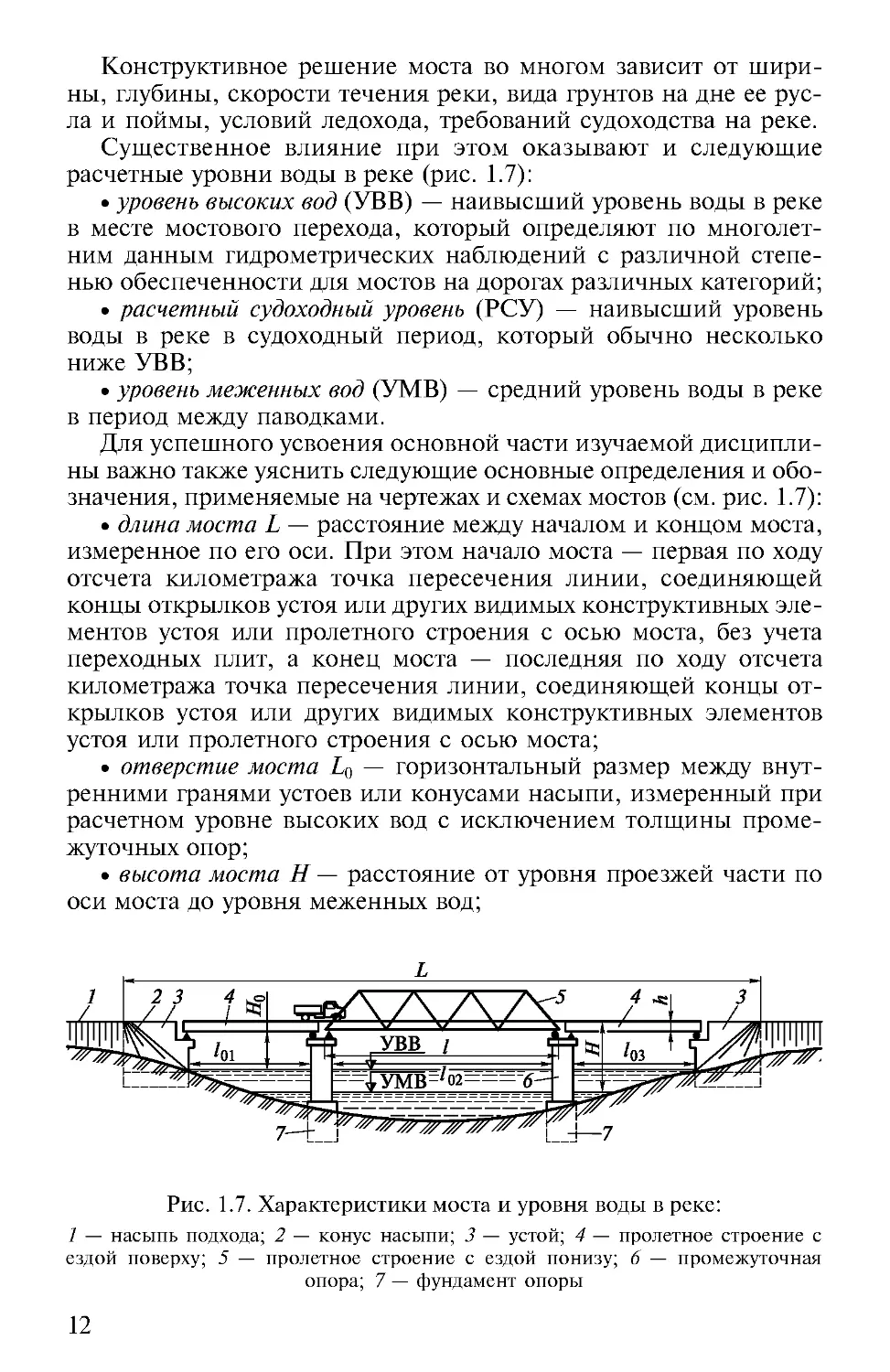

Элементы труб. Основными элементами труб являются их тело,

фундамент, входной и выходной оголовки (рис. 1.8). Тело трубы —

основная часть трубы между входным и выходным оголовками в

виде оболочки, находящаяся в грунте насыпи, имеющая

замкнутую форму поперечного сечения, служащая для восприятия

внешних нагрузок, а также для образования необходимого отверстия.

Оголовки, расположенные с верховой стороны водопропускной

трубы, называются входными, а расположенные с ее низовой

стороны — выходными. Они обеспечивают сопряжение тела с

откосами земляного полотна и улучшают условия протекания воды.

Фундамент трубы под ее телом и оголовками воспринимает пере-

13

даваемое давление и обеспечивает необходимую надежность

грунтового основания под трубой.

1.3. Классификация мостовых сооружений и труб

на автомобильных и городских дорогах

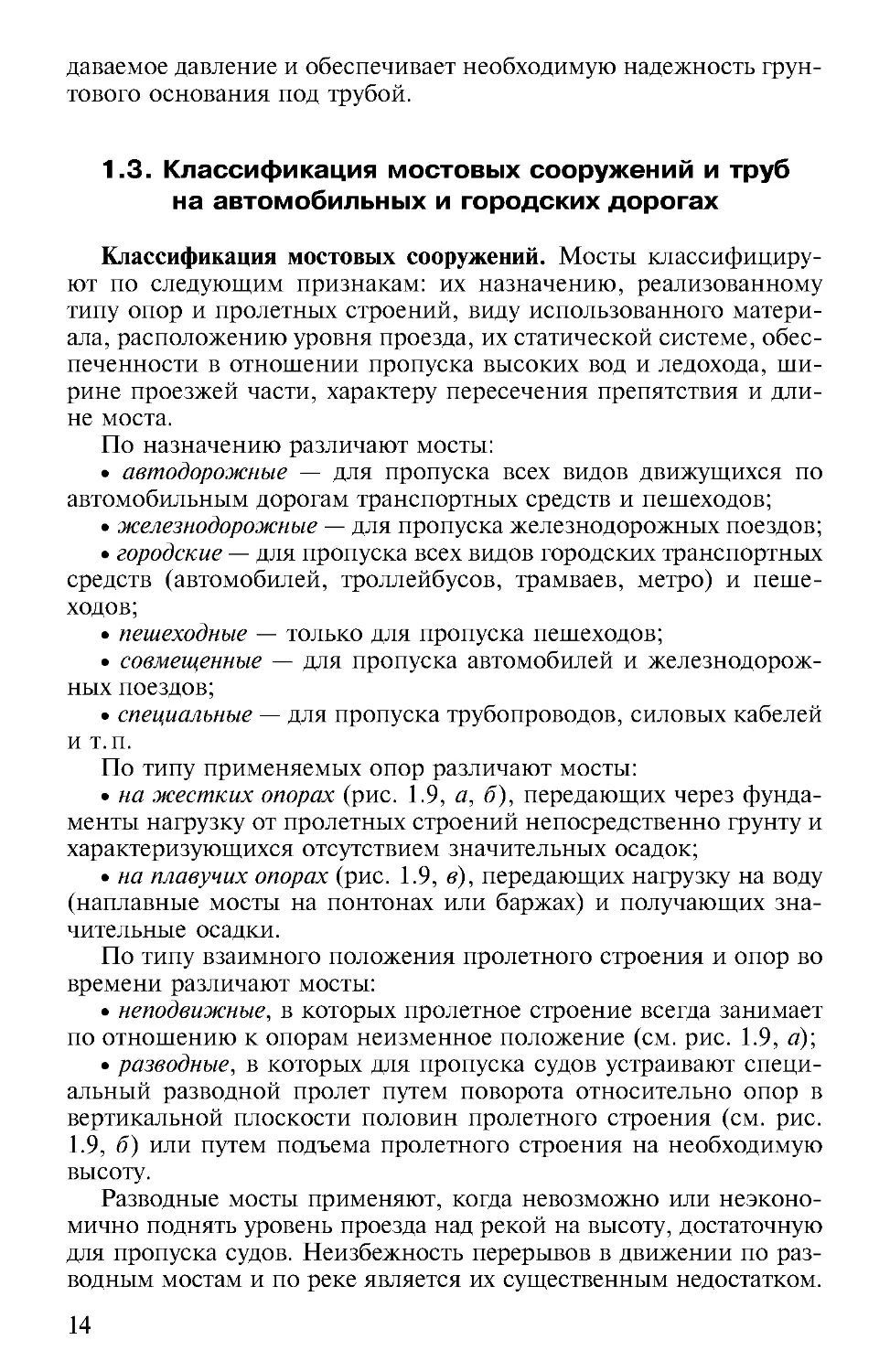

Классификация мостовых сооружений. Мосты

классифицируют по следующим признакам: их назначению, реализованному

типу опор и пролетных строений, виду использованного

материала, расположению уровня проезда, их статической системе,

обеспеченности в отношении пропуска высоких вод и ледохода,

ширине проезжей части, характеру пересечения препятствия и

длине моста.

По назначению различают мосты:

• автодорожные — для пропуска всех видов движущихся по

автомобильным дорогам транспортных средств и пешеходов;

• железнодорожные — для пропуска железнодорожных поездов;

• городские — для пропуска всех видов городских транспортных

средств (автомобилей, троллейбусов, трамваев, метро) и

пешеходов;

• пешеходные — только для пропуска пешеходов;

• совмещенные — для пропуска автомобилей и

железнодорожных поездов;

• специальные — для пропуска трубопроводов, силовых кабелей

и т.п.

По типу применяемых опор различают мосты:

• на жестких опорах (рис. 1.9, а, б), передающих через

фундаменты нагрузку от пролетных строений непосредственно грунту и

характеризующихся отсутствием значительных осадок;

• на плавучих опорах (рис. 1.9, в), передающих нагрузку на воду

(наплавные мосты на понтонах или баржах) и получающих

значительные осадки.

По типу взаимного положения пролетного строения и опор во

времени различают мосты:

• неподвижные, в которых пролетное строение всегда занимает

по отношению к опорам неизменное положение (см. рис. 1.9, а);

• разводные, в которых для пропуска судов устраивают

специальный разводной пролет путем поворота относительно опор в

вертикальной плоскости половин пролетного строения (см. рис.

1.9, б) или путем подъема пролетного строения на необходимую

высоту.

Разводные мосты применяют, когда невозможно или

неэкономично поднять уровень проезда над рекой на высоту, достаточную

для пропуска судов. Неизбежность перерывов в движении по

разводным мостам и по реке является их существенным недостатком.

14

2 3

WWWWWWW

б

>*А?$*"МАГ.

7s /// /// /// ////////////Jf'

Рис. 1.9. Виды мостов (а —в) по типу опор и пролетных строений:

1 — насыпь подхода; 2 — конус насыпи; 3 — устой; 4 — пролетное строение с

ездой поверху; 5 — промежуточная опора; 6 — фундамент опоры; 7 — пролетное

строение с ездой посередине; 8 — разводное пролетное строение; 9 — плавучая

опора наплавного моста

По виду применяемых материалов различают деревянные,

металлические, железобетонные, бетонные и каменные мосты.

Определяющим при этой классификации является материал пролетного

строения. Например, к металлическим мостам относятся мосты с

металлическими пролетными строениями независимо от того, из

какого материала выполнены опоры. Вид материала существенно

влияет на конструктивную форму пролетного строения моста и

на способ его возведения.

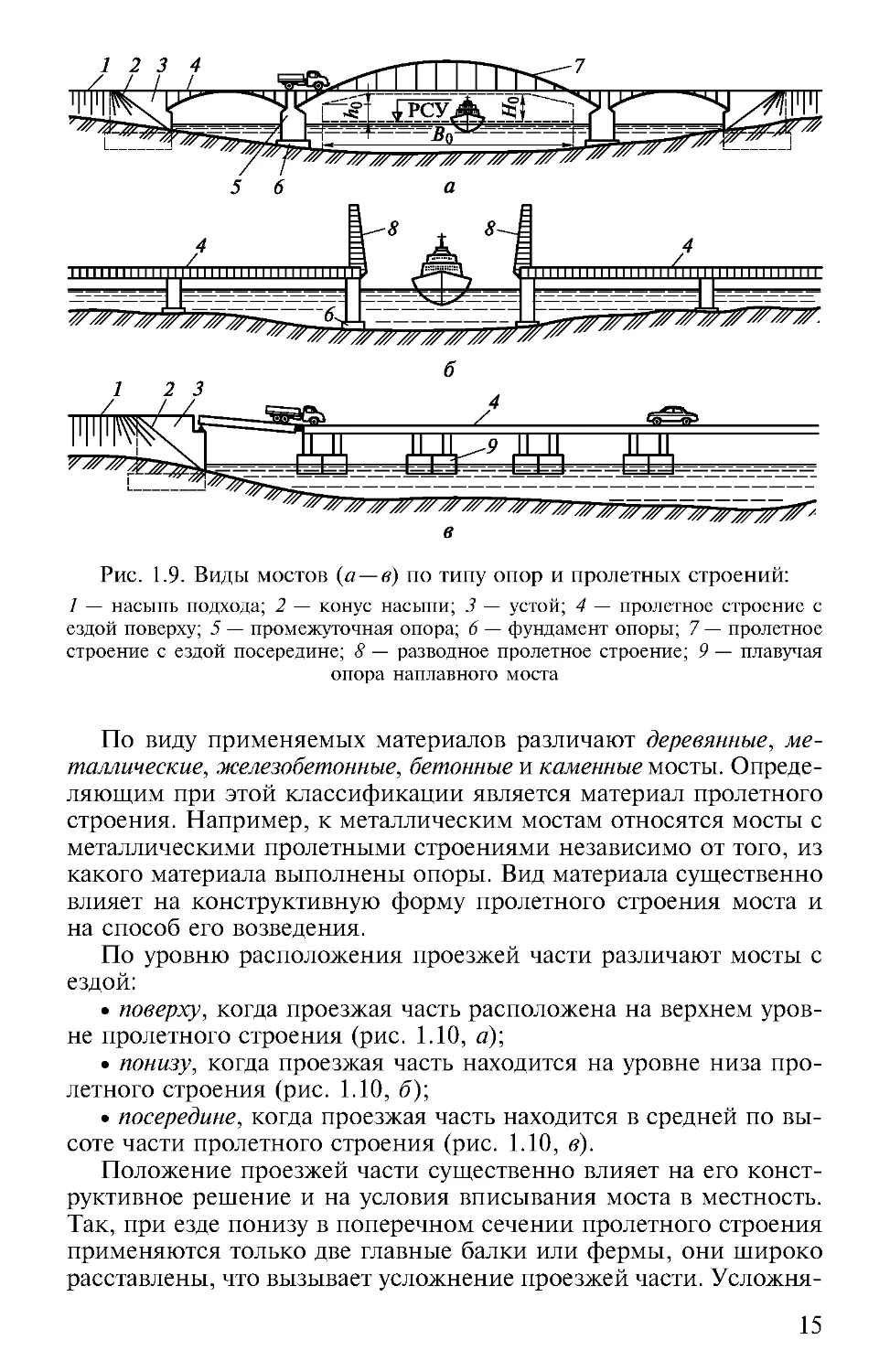

По уровню расположения проезжей части различают мосты с

ездой:

• поверху, когда проезжая часть расположена на верхнем

уровне пролетного строения (рис. 1.10, а);

• понизу, когда проезжая часть находится на уровне низа

пролетного строения (рис. 1.10, б);

• посередине, когда проезжая часть находится в средней по

высоте части пролетного строения (рис. 1.10, в).

Положение проезжей части существенно влияет на его

конструктивное решение и на условия вписывания моста в местность.

Так, при езде понизу в поперечном сечении пролетного строения

применяются только две главные балки или фермы, они широко

расставлены, что вызывает усложнение проезжей части. Усложня-

15

Рис. 1.10. Уровни расположения проезжей части мостов:

а — езда поверху; б — езда понизу; в — езда посередине

ется и система связей для обеспечения устойчивости верхних

поясов ферм. Но пролетное строение с ездой понизу легче

вписывается в местность, так как по сравнению с пролетным строением с

ездой поверху оно имеет значительно меньшую строительную

высоту.

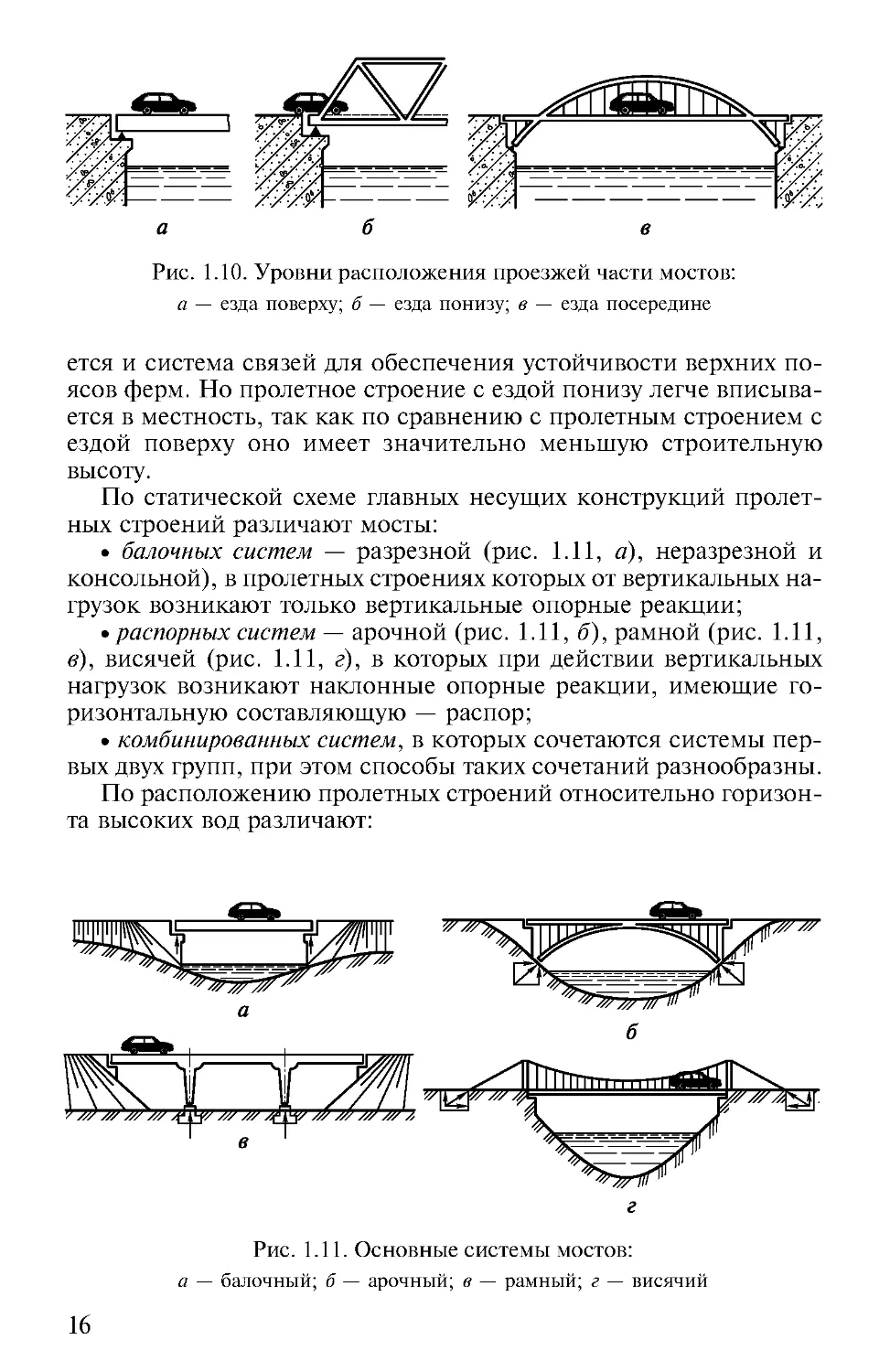

По статической схеме главных несущих конструкций

пролетных строений различают мосты:

• балочных систем — разрезной (рис. 1.11, а), неразрезной и

консольной), в пролетных строениях которых от вертикальных

нагрузок возникают только вертикальные опорные реакции;

• распорных систем — арочной (рис. 1.11, б), рамной (рис. 1.11,

в), висячей (рис. 1.11, г), в которых при действии вертикальных

нагрузок возникают наклонные опорные реакции, имеющие

горизонтальную составляющую — распор;

• комбинированных систем, в которых сочетаются системы

первых двух групп, при этом способы таких сочетаний разнообразны.

По расположению пролетных строений относительно

горизонта высоких вод различают:

Рис. 1.11. Основные системы мостов:

а — балочный; б — арочный; в — рамный; г — висячий

16

• высоководные мосты, пролетные строения которых находятся

над рекой на уровне, обеспечивающем пропуск паводковых вод и

ледохода;

• низководные мосты, пролетные строения которых затопляется

при проходе высоких вод; это временные мосты, возводимые в

период военных действий;

• подводные мосты, пролетные строения которых

располагаются под водой на глубине, обеспечивающей движение

автомобилей вброд. Подводные мосты применяются в целях обеспечения

скрытности их положения и повышения их живучести в период

военных действий.

По ширине проезжей части различают мосты с различным

количеством полос движения в обоих направлениях. Количество

полос движения зависит от категории дороги или магистрали, на

которых находится мост; может составлять от двух до восьми и

более.

Мосты длиной до 25 м считаются малыми, с длиной от 25 до

100 м — средними и длиной более 100 м — большими. Мосты

длиной менее 100 м, но с одним из пролетов более 60 м относятся к

большим мостам. В последнее время введено понятие внеклассных

мостов. К ним относятся мосты длиной более 500 м или если один

из пролетов более 150 м. Это, как правило, вантовые, висячие,

рамные или арочные мосты с четырьмя и более полосами

движения.

Классификация водопропускных труб. В зависимости от

условий строительства трубы подразделяются на два типа:

сооружаемые на равнинной местности и сооружаемые на косогорах.

По используемым материалам различают каменные, бетонные,

железобетонные, металлические, деревянные и полимерные

трубы. Наиболее широкое применение на автомобильных дорогах

получили железобетонные трубы, они составляют 90 % от общего

количества водопропускных труб. На дорогах низших технических

категорий могут применяться бетонные трубы. Каменные трубы

находят применение на горных дорогах. В последние годы ведутся

работы по использованию в дорожном строительстве

металлических гофрированных труб и труб из различных полимерных

материалов (стеклопластики, клееная древесина). Деревянные трубы

применяются лишь как временные сооружения в районах,

богатых лесом.

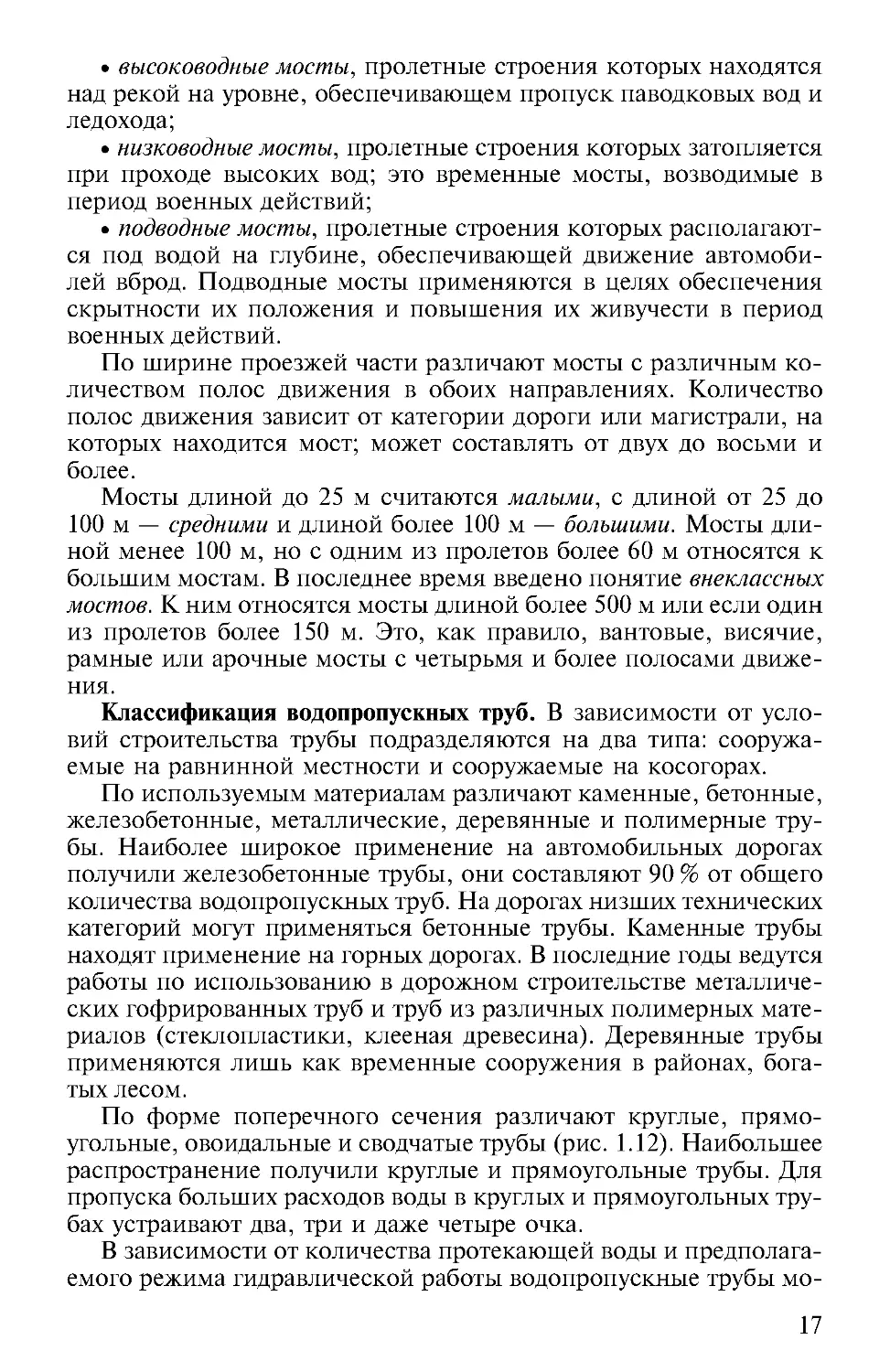

По форме поперечного сечения различают круглые,

прямоугольные, овоидальные и сводчатые трубы (рис. 1.12). Наибольшее

распространение получили круглые и прямоугольные трубы. Для

пропуска больших расходов воды в круглых и прямоугольных

трубах устраивают два, три и даже четыре очка.

В зависимости от количества протекающей воды и

предполагаемого режима гидравлической работы водопропускные трубы мо-

17

а б в

Рис. 1.12. Типы поперечных сечений

труб:

а — круглая; б — прямоугольная; в —

овоидальная; г — сводчатая

гут быть безнапорными, полунапорными и напорными. Наиболее

распространены безнапорные трубы, работающие неполным

сечением.

По характеру статической работы с окружающим грунтом

различают трубы жесткие, упругие и гибкие. В жестких трубах

грунтовая засыпка действует на трубу только как активная нагрузка.

В упругих и гибких трубах засыпка участвует в совместной работе

с трубой.

По размеру отверстий трубы условно подразделяют на малые

(с отверстиями 0,5... 1,5 м), средние (с отверстиями 2...3 м),

большие (с отверстиями 4...5 м) и очень большие (с отверстиями

более 6 м).

Контрольные вопросы

1. Какие виды искусственных сооружений возводят на автомобильных

дорогах? Каковы их отличительные особенности?

2. Какое назначение имеют основные элементы мостового перехода?

3. Какое назначение имеют основные элементы моста?

4. Какими основными параметрами характеризуется мост?

5. Как классифицируют искусственные сооружения на дорогах?

ГЛАВА 2

Основы проектирования мостовых

сооружений и труб

2.1. Требования к мостовым сооружениям

на автомобильных и городских дорогах

К мостовым сооружениям предъявляются эксплуатационные,

экономические, экологические, архитектурные (эстетические) и

расчетно-конструктивные требования.

Эксплуатационные требования являются основными и

сводятся к тому, чтобы сооружение в течение заданного срока

эксплуатации имело заданную грузоподъемность, обеспечивало

безопасность и комфортность пропуска по нему пешеходов и

транспортных средств без снижения скорости. Для этого сооружение

должно:

• иметь достаточную жесткость, чтобы деформации и

перемещения при движении нагрузки не были чрезмерными, не

расстраивали соединений и не отражались на безопасности

движения;

• иметь необходимую ширину проезжей части и тротуаров в

зависимости от его назначения с учетом перспективы роста

интенсивности движения;

• иметь благоприятный для безопасности движения поперечный

и продольный профиль;

• быть долговечным, сконструированным из прочных

материалов, мостовое полотно должно быть выполнено из

износостойкого материала и обеспечено надежным отводом воды;

• обеспечивать безопасный пропуск паводков и ледохода,

удовлетворять требованиям судоходства;

• обеспечивать возможность его осмотра, ремонта и

реконструкции.

Экономические требования определяют, чтобы полная стоимость

сооружения, при заданном сроке его службы, включая стоимость

строительства, содержания, ремонта и возможной

реконструкции, была бы минимальной. В последние годы в России важность

экономических требований к сооружениям возросла в связи с

проходящими изменениями экономических основ страны. Для

достижения экономического эффекта очень важен учет местных

ресурсов и возможностей (наличие заводов или значительных

запасов строительных материалов, обеспеченность механизмами,

техникой и обученными трудовыми ресурсами), а также общих

технических и природных возможностей и условий (наличие транс-

19

портных путей, возможность использования речного транспорта,

вертолетов и т.п.).

Полная стоимость сооружения снижается при использовании

конструкций индустриального изготовления, механизированном

возведении при высоких темпах и хорошем качестве работ.

Экологические требования определяются интересами охраны

окружающей среды. В последние годы вопросы охраны

окружающей среды приобретают все большую остроту, что определяет

необходимость строгого соблюдения принципа наименьшего

вмешательства в природную среду при проектировании

искусственных сооружений.

Архитектурные требования сводятся к тому, чтобы форма

сооружения соответствовала представлениям о красоте и

гармонировала с окружающей местностью или городской застройкой.

Обычно рационально спроектированные сооружения

удовлетворяют эстетическим требованиям. В них каждый элемент

сооружения подчеркивает его функциональное значение. Современная

архитектура искусственных сооружений уделяет внимание

простоте форм, исключая всякие украшения. Архитектурные

требования очень важны для городских мостов, они в этом случае

могут вступать в противоречие с экономическими

требованиями, но не должны вступать в противоречие с

эксплуатационными требованиями.

Расчетно-конструктивные требования связаны с тем, чтобы

сооружение в целом и его отдельные элементы были рационально

прочными, устойчивыми и жесткими. Удовлетворение этих

требований является обязательным для всех конструктивных решений,

имеющих различные экологические, экономические и

архитектурные показатели.

Потребительские свойства сооружений. Спроектированные и

построенные в строгом соответствии с приведенным выше

комплексом требований мостовые сооружения приобретают для

эксплуатационников ряд потребительских свойств, среди которых

наибольшее значение имеют:

• пропускная способность;

• грузоподъемность;

• безопасность движения;

• долговечность.

Пропускная способность мостовых сооружений характеризуется

максимально возможной интенсивностью транспортного

движения, а также возможностью пропуска под ним в поперечном

направлении судов, водного потока, ледохода, транспорта (для

путепроводов), а также коммуникаций.

Она обеспечивается выполнением и сохранением содержащихся

в эксплуатационных требованиях норм габаритов проезда и под-

мостовых габаритов, расчетами отверстий мостов и труб.

20

Грузоподъемность моста — это его характеристика,

определяемая максимальной временной подвижной нагрузкой

определенного вида (например, в виде автомобиля или равномерно

распределенной нагрузки с тележкой), воздействие которой является

безопасным для его несущих элементов при расчете по первому

предельному состоянию. Для эксплуатируемых мостов

грузоподъемность характеризуется величиной предельной массы

транспортного средства определенного вида.

Грузоподъемность мостов и труб обеспечивается расчетами на

прочность и устойчивость и задается нормами нагрузок в

эксплуатационных требованиях к их проектированию.

Безопасность движения транспортных средств характеризуется

максимальной допустимой скоростью автомобильного движения

по транспортным сооружениям. Она обеспечивается

эксплуатационными требованиями к плану и профилю дорожного и

мостового полотна, а также к прочности и энергоемкости ограждающих

устройств. Безопасность движения пешеходов обеспечивается

требованиями к прочности и высоте перильных ограждений и к

качеству покрытия тротуаров.

Долговечность транспортного сооружения — его свойство

сохранять работоспособное состояние при установленной системе

содержания и ремонта в течение определенного времени без

капитального ремонта или реконструкции, характеризуется

ресурсом или сроком службы. Для нового сооружения он определяется

проектной календарной продолжительностью эксплуатации, для

сооружения после капитального ремонта или реконструкции —

календарной продолжительностью после возобновления

эксплуатации до момента ее прекращения.

Долговечность сооружений задается сроками их службы и

обеспечивается выполнением требований к выбору соответствующих

материалов и конструктивных решений.

На долговечность сооружения оказывает существенное

влияние его живучесть — свойство сохранять несущую способность

при повреждении или разрушении отдельных его частей или

элементов.

2.2. Последовательность проектирования

мостовых сооружений и труб

Порядок проектирования, согласования и утверждения проек-

тно — сметной документации в России установлен

строительными нормами и правилами (СНиП) 11-01-95, согласно которым

проектирование объектов строительства ведется в две либо в одну

стадии. При любой стадийности разработка проекта

осуществляется на основе выполненных проектировщиком и утвержденных

21

заказчиком обоснований инвестиций (ОИ) в строительство

сооружения.

При двухстадийном проектировании на первой стадии

составляется технике-экономическое обоснование (ТЭО). На второй

стадии на основании утвержденного в установленном порядке ТЭО

разрабатывается рабочая документация (РД).

ТЭО на строительство искусственного сооружения включает в

себя следующие разделы: основные конструкции (ОК), проект

организации строительства (ПОС), специальные

вспомогательные сооружения и устройства (СВСиУ). Объемы работ по этим

трем разделам являются исходными данными для сметного

расчета. В составе ТЭО излагаются также мероприятия по охране

окружающей среды и по предупреждению чрезвычайных ситуаций.

Основные проектные решения на стадии ТЭО

разрабатываются лишь в такой степени детализации, чтобы выяснить

осуществимость решения и установить потребность в ресурсах для

строительства объекта в целом.

На второй стадии разрабатывается рабочая документация с

полной детализацией решений. Рабочие чертежи (РЧ) при этом

составляются в соответствии с государственными стандартами. Из

организационно-технологической документации на этой стадии

разрабатывают также проект производства работ (ППР) и

рабочие чертежи СВСиУ.

Для объектов, строящихся по проектам массового и

повторного применения, а также для технически несложных объектов

может применяться одностадийная схема проектирования, при

которой сразу после обоснования инвестиций составляют рабочий

проект (РП). Рабочий проект состоит из утверждаемой части и

рабочей документации. Утверждаемая часть во многом аналогична

ТЭО при двухстадийном проектировании. Таким образом, в

рабочем проекте совмещены две стадии проектирования: здесь

одновременно разрабатывают разделы ОК, ПОС, ППР и СВСиУ.

В настоящее время в России внедряется и зарубежная система

разработки проектов по четырем стадиям: I — программа

развития дороги (ПРД); II — обоснование инвестиций (ОИ); III —

инженерный проект (ИП); IV — рабочая документация.

Первые две стадии выполняются на основе целевых

федеральных и региональных программ развития автомобильных дорог

заказчиком с участием органов местной власти и с привлечением

организаций-проектировщиков.

Задачами инженерного проекта являются: выбор оптимальных

технических решений для принятой общей стратегии развития

дорожной сети, определение объемов работ и необходимых

инвестиций (в том числе отвода земельных участков и выплаты

компенсаций) , составление комплекта документации для проведения

подрядных торгов. Он содержит обоснование технических реше-

22

ний, обоснование изъятия земельных участков и конкурсную

документацию.

Проектная документация входит в конкурсную документацию,

включающую материалы в четырех разделах:

1. Стандартные документы торгов.

2. Краткая пояснительная записка.

3. Технические спецификации и ведомости объемов работ.

4. Чертежи.

Содержание четвертого раздела конкурсной документации в

основном аналогично ТЭО по российским нормам, т.е. включает

в себя разделы ОК, ПОС, СВСиУ, но сметная документация в

этом случае не составляется. В третьем разделе приводятся

ведомости объемов работ с открытой ценой. При благоприятном исходе

торгов составляется рабочая документация аналогично второй

стадии по российским нормам. По решению заказчика разработка РД

на основе утвержденного ИП может быть поручена подрядной

организации, выигравшей торги. Для несложных объектов

допускается включать рабочую документацию в состав инженерного

проекта.

Мосты и другие искусственные сооружения обычно

проектируются в составе автомобильной дороги. Отдельными объектами

проектирования могут быть только мосты через большие реки.

Необходимость и очередность проектирования и строительства

дорог и сооружений на них должна определяться схемами

развития сетей автомобильных дорог, которые необходимо

разрабатывать на длительную перспективу (не менее 20 лет) и уточняться

через каждые 5 лет. В них необходимо обосновывать

целесообразность и техническую возможность строительства новых или

реконструкции существующих транспортных сооружений с учетом

перспектив развития страны и роста объемов перевозок грузов и

пассажиров.

Для большинства малых и средних мостов применяют типовые

конструкции пролетных строений и опор. Они разработаны Союз-

дорпроектом для различной ширины проезжей части и

содержатся в альбомах. Альбомы содержат чертежи конструкций и

сведения по расходу на них материалов. Задача проектирования в этом

случае сводится к выбору наиболее рациональной типовой

конструкции, соответствующей конкретным местным условиям,

рельефу местности, возможностям изготовления, транспортировки и

монтажа.

Проектирование мостов в настоящее время представляется

возможным проводить с широким использованием персональных

компьютеров (ПК). Для этого необходимо разрабатывать

специальные программы, реализующие действия опытного инженера-

проектировщика. По таким программам ПК может детально

рассматривать заданное множество различных решений моста и выб-

23

рать наиболее рациональное из них. Форма выдачи выходной

информации и объем дополнительной работы по выбору

окончательного варианта во многом зависят от качества программы.

2.3. Назначение ширины мостовых сооружений

Ширину моста и других искусственных сооружений

устанавливают на стадии ТЭО в зависимости от интенсивности

автомобильного и пешеходного движения по дороге. Ширина моста включает

в себя проезжую часть (в узком смысле этого понятия), полосы

безопасности, разделительную полосу, тротуары и ограждения.

Размеры этих элементов мостового полотна назначают с учетом

требований стандартных габаритов по соображениям обеспечения

безопасности движения транспортных средств.

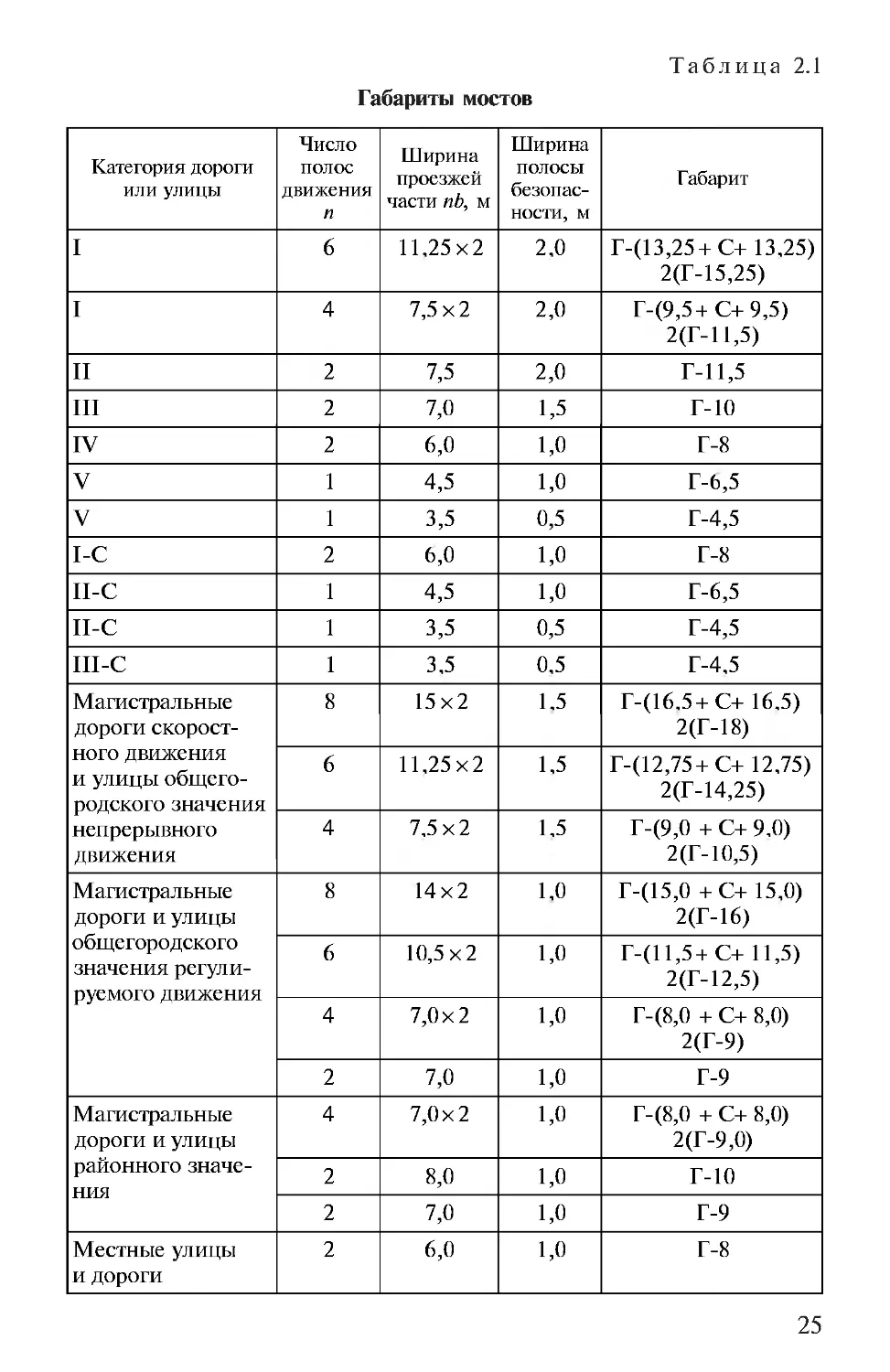

Габарит моста, называемый также габаритом приближения

конструкций, — это контур в плоскости, перпендикулярной оси

проезжей части, внутрь которого не должны заходить никакие

элементы сооружения или расположенные на нем устройства.

Габариты мостов на автомобильных дорогах и в городах обозначают

буквой Г и числом (после дефиса), равным расстоянию в метрах

между ограждениями. Их назначают в зависимости от категории

автомобильной дороги, на которой расположены мосты, числа

полос движения п и ширины полосы движения (табл. 2.1). Схемы

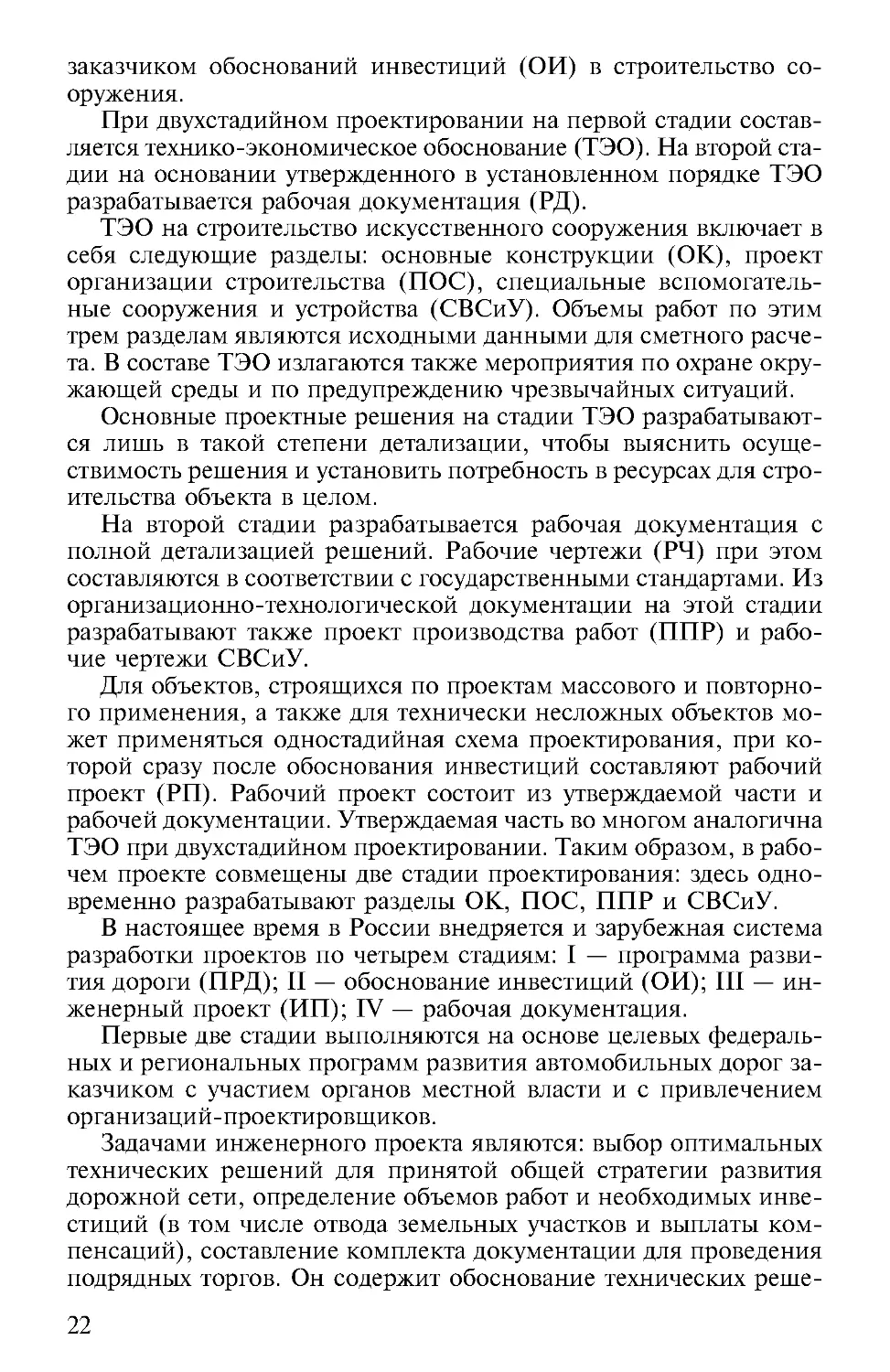

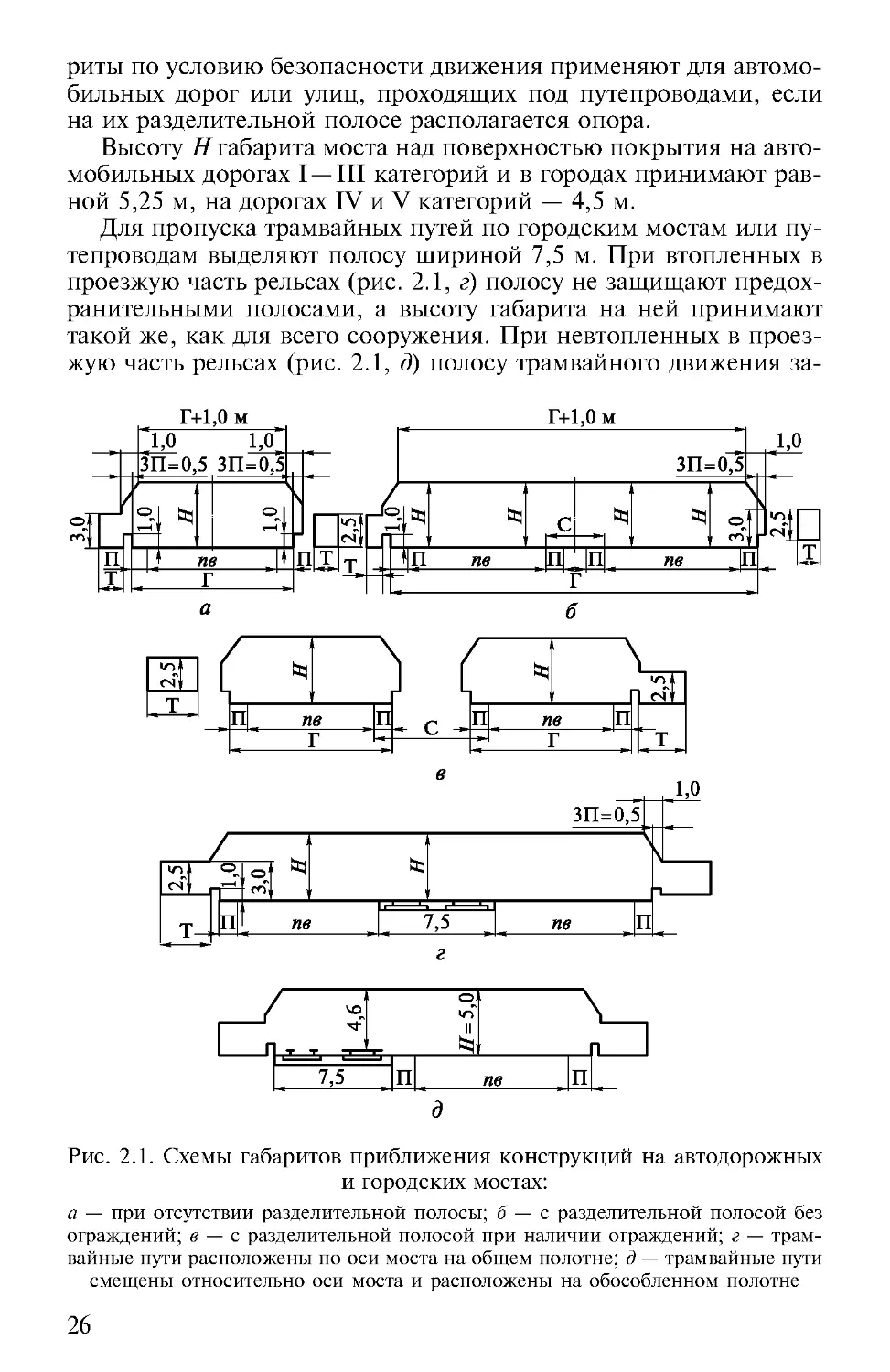

габаритов для разных условий движения приведены на рис. 2.1.

Ширина проезжей части nb равна произведению числа п полос

движения на ширину b одной полосы, принимаемой в

зависимости от категории дороги от 3 до 3, 75 м (см. табл. 2.1).

По краям проезжей части располагают полосы безопасности

шириной П, принимаемой в зависимости от категории дороги от

0,5 до 2,0 м (см. табл. 2.1). За полосами безопасности размещают

ограждения безопасности. Тротуары шириной Т и высотой

прохода не менее 2,5 м могут примыкать к проезжей части (рис. 2.1, а

слева) или быть отдельными от нее (рис. 2.1, а справа). При

наличии разделительной полосы к обозначению габарита добавляется

ее ширина, обозначаемая буквой С. В нее входят и прилегающие к

ней полосы безопасности (рис. 2.1, б).

Ширина С разделительной полосы равна расстоянию между

кромками проезжих частей разного направления движения (см.

рис. 2.1, б) и принимается такой же, как на подходящей к мосту

дороге или улице. По условию безопасности движения на мостах

ширина С разделительной полосы должна быть не менее 2 м. Если

по условию безопасности движения мост имеет два раздельных

пролетных строения или на разделительной полосе установлены

ограждения безопасности, то габарит моста составляют из двух

отдельных габаритов (рис. 2.1, в) и обозначают 2Г. Такие же габа-

24

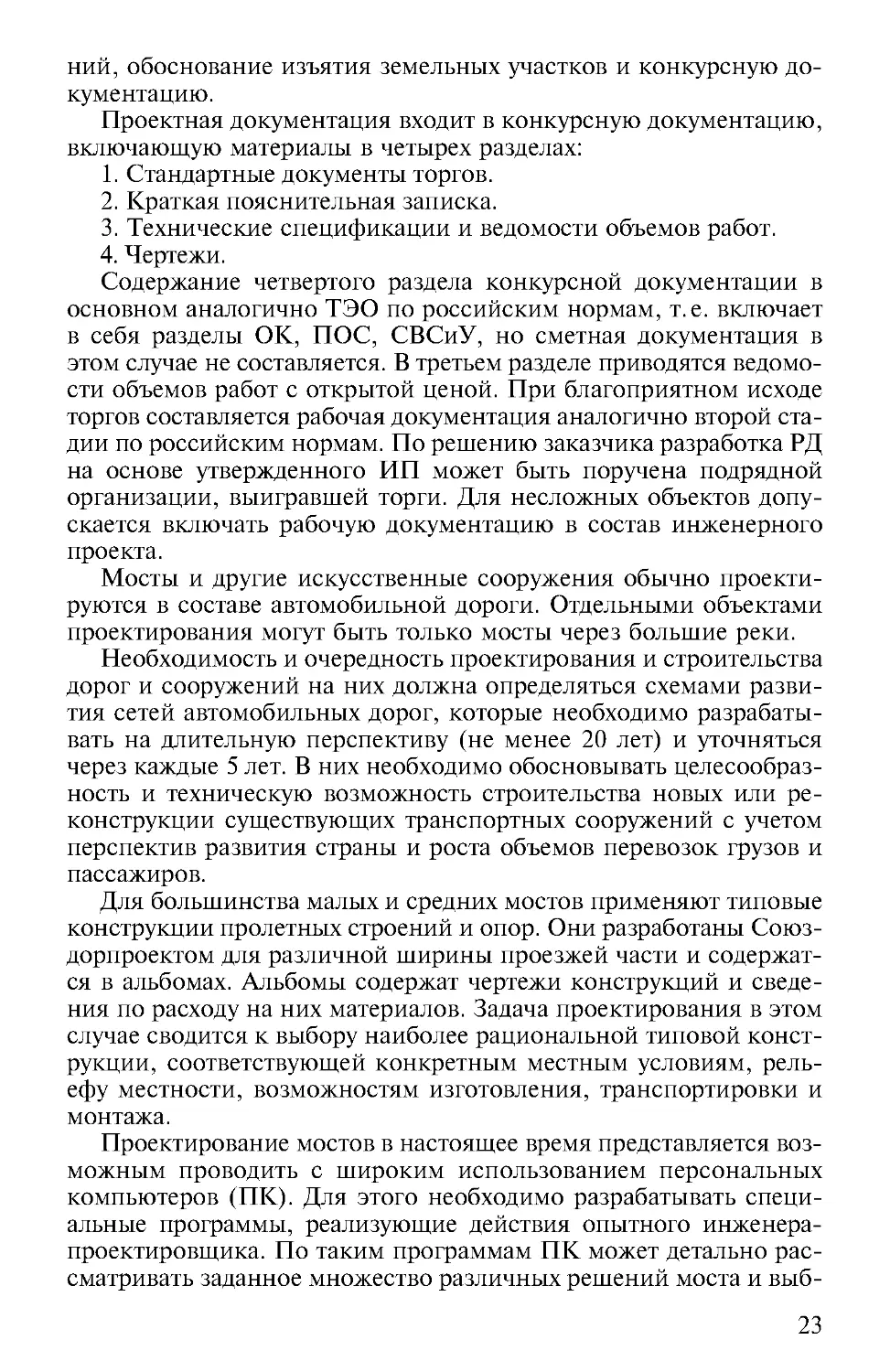

Таблица 2.1

Габариты мостов

Категория дороги

или улицы

I

I

II

III

IV

V

V

I-C

п-с

п-с

ш-с

Магистральные

дороги

скоростного движения

и улицы

общегородского значения

непрерывного

движения

Магистральные

дороги и улицы

общегородского

значения

регулируемого движения

Магистральные

дороги и улицы

районного

значения

Местные улицы

и дороги

Число

полос

движения

и

6

4

2

2

2

1

1

2

1

1

1

8

6

4

8

6

4

2

4

2

2

2

Ширина

проезжей

части nb, м

11,25x2

7,5x2

7,5

7,0

6,0

4,5

3,5

6,0

4,5

3,5

3,5

15x2

11,25x2

7,5x2

14x2

10,5x2

7,0x2

7,0

7,0x2

8,0

7,0

6,0

Ширина

полосы

безопасности, м

2,0

2,0

2,0

1,5

1,0

1,0

0,5

1,0

1,0

0,5

0,5

1,5

1,5

1,5

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

Габарит

Г-(13,25+С+13,25)

2(Г-15,25)

Г-(9,5+С+9,5)

2(Г-11,5)

Г-11,5

Г-10

Г-8

Г-6,5

Г-4,5

Г-8

Г-6,5

Г-4,5

Г-4,5

Г-(16,5+С+16,5)

2(Г-18)

Г-(12,75+С+12,75)

2(Г-14,25)

Г-(9,0 + С+ 9,0)

2 (Г-10,5)

Г-(15,0 +С+15,0)

2(Г-16)

Г-(11,5+С+11,5)

2(Г-12,5)

Г-(8,0 + С+ 8,0)

2(Г-9)

Г-9

Г-(8,0 + С+ 8,0)

2(Г-9,0)

Г-10

Г-9

Г-8

25

риты по условию безопасности движения применяют для

автомобильных дорог или улиц, проходящих под путепроводами, если

на их разделительной полосе располагается опора.

Высоту Н габарита моста над поверхностью покрытия на

автомобильных дорогах I — III категорий и в городах принимают

равной 5,25 м, на дорогах IV и V категорий — 4,5 м.

Для пропуска трамвайных путей по городским мостам или

путепроводам выделяют полосу шириной 7,5 м. При втопленных в

проезжую часть рельсах (рис. 2.1, г) полосу не защищают

предохранительными полосами, а высоту габарита на ней принимают

такой же, как для всего сооружения. При невтопленных в

проезжую часть рельсах (рис. 2.1, д) полосу трамвайного движения за-

-

°-t

'

п

т

Г+1,0 м

1,0

зп=о,

t

*ч

5

1,0

ЗП=0,5

пв .1*

г

V

п[т

с

и

т

■

}—

2р

1ц

Г+1,0

м

*ч

пв

С

п| |п

*ч

ЗП=

*ч

=0,5

3,0

пв Й

г

1,0

U.TT

ы

. П| пв , П г ^Г

\

П_с1

п

1,0

1

2,5

1

/

о^

П

3,0

Lq

*Ч

пв

ЗП=0,5

S

, 7,5 .

пв Е

У

т

/

п

1

1

1 4,6

и

L t4

. 7'5 ,

п

\

пв

П

Рис. 2.1. Схемы габаритов приближения конструкций на автодорожных

и городских мостах:

а — при отсутствии разделительной полосы; б — с разделительной полосой без

ограждений; в — с разделительной полосой при наличии ограждений; г —

трамвайные пути расположены по оси моста на общем полотне; д — трамвайные пути

смещены относительно оси моста и расположены на обособленном полотне

26

щищают предохранительными полосами с одной или двух сторон

в зависимости от ее расположения на проезжей части. Высоту

габарита Н в этом случае отсчитывают от верха головки рельса

(Я> 4,6 м).

Ширину проезжей части разрешается увеличивать за счет

уменьшения ширины предохранительных полос на участках пере-

ходно — скоростных полос, участках примыкания и ответвления

эстакад, съездах и въездах пересечений в разных уровнях, мостах

с дополнительной полосой движения на подъеме. Во всех этих

случаях ширина предохранительной полосы должна быть не

менее 1 м на дорогах I —III и III —II категорий и не менее 0,75 м на

дорогах IV и IV— II категорий и городских улицах Габарит эстакад

и путепроводов с однополосным проездом должен быть не менее

Г-6,5.

Ширину тротуаров назначают по расчету в зависимости от

расчетной интенсивности движения пешеходов в час «пик».

Среднюю расчетную пропускную способность 1 м ширины тротуара

принимают при этом 2 000 чел/ч. Ширину многополосных

тротуаров назначают кратной 0,75 м. Для однополосных тротуаров

принимают ширину 1 м. На городских эстакадах и мостах грузовых

дорог, изолированных от пешеходного движения, а также на

автодорожных мостах при интенсивности движения менее 200

пешеходов в 1 сут вместо тротуаров устраивают служебные

проходы шириной 0,75 м, а на мостах с габаритом Г-4,5 — шириной

0,5 м.

2.4. Разбивка моста на пролеты

Разбивка моста на пролеты производится с учетом требований

экономичности и унификации пролетных строений, судоходства,

а также пропуска ледохода и высоких вод.

Пролеты для пропуска судов располагают в основном русле

над судовым ходом (фарватером) реки так, чтобы опоры моста не

стесняли движения судов. Количество и размер судоходных

пролетов определяются требованиями судоходства в виде специально

разработанных подмостовых габаритов.

Подмостовым судоходным габаритом называются минимальные

предельные поперечные очертания пространства под пролетным

строением моста, которое должно оставаться свободным для

беспрепятственного пропуска судов и плотов. Внутрь этого габарита

не должны вдаваться никакие элементы моста и расположенные

на нем устройства, включая навигационные знаки.

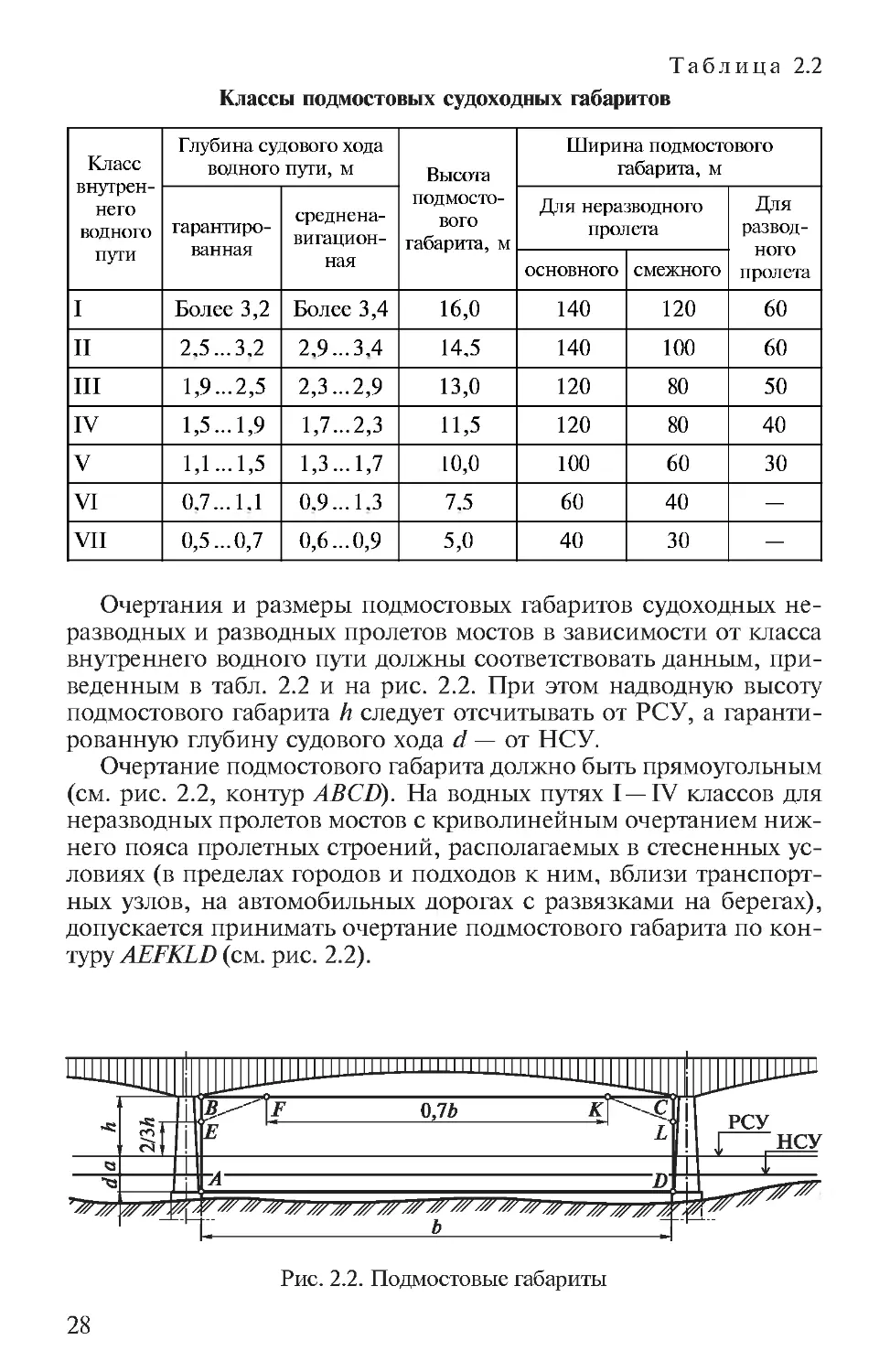

В зависимости от глубины судового хода водного пути на реках

все они подразделены на семь классов и для каждого из них

установлены подмостовые габариты (табл. 2.2).

27

Таблица 2.2

Классы подмостовых судоходных габаритов

РСласс

внутреннего

водного

пути

I

II

III

IV

V

VI

VII

Глубина судового хода

водного пути, м

гарантированная

Более 3,2

2.5 ...3.2

1,9.-2,5

1,5 ...1,9

1,1 ...1,5

0.7... 1.1

0,5 ...0,7

среднена-

вигацион-

ная

Более 3,4

2.9 ...3.4

2,3 ...2,9

1,7...2,3

1,3 ...1,7

0.9... 1.3

0,6 ...0,9

Высота

подмосто-

вого

габарита, м

16,0

14.5

13,0

11,5

10,0

7.5

5,0

Ширина подмостового

габарита, м

Для неразводного

пролета

основного

140

140

120

120

100

60

40

смежного

120

100

80

80

60

40

30

Для

разводного

пролета

60

60

50

40

30

—

—

Очертания и размеры подмостовых габаритов судоходных

неразводных и разводных пролетов мостов в зависимости от класса

внутреннего водного пути должны соответствовать данным,

приведенным в табл. 2.2 и на рис. 2.2. При этом надводную высоту

подмостового габарита h следует отсчитывать от РСУ, а

гарантированную глубину судового хода d — от НСУ.

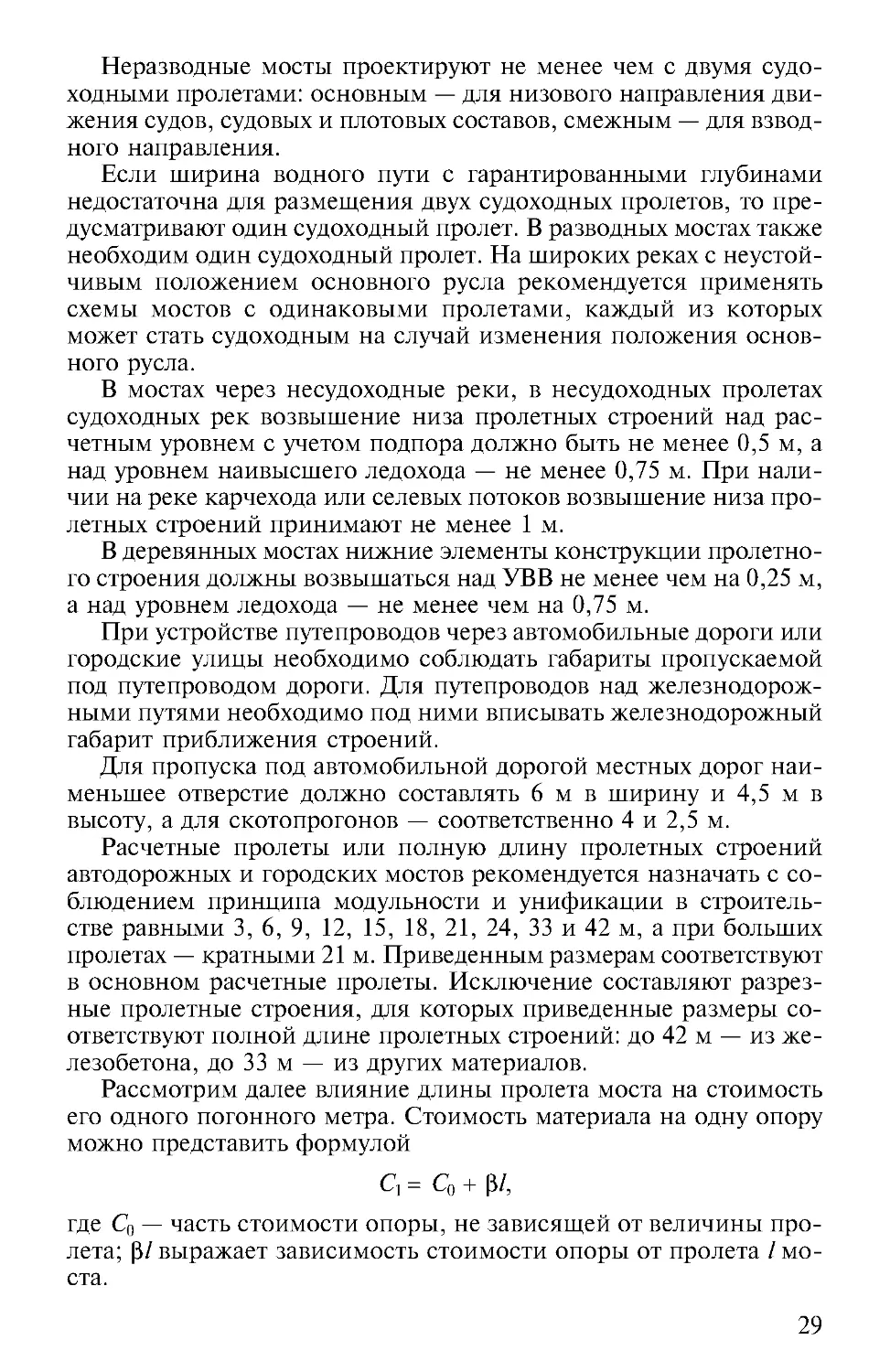

Очертание подмостового габарита должно быть прямоугольным

(см. рис. 2.2, контур ABCD). На водных путях I—IV классов для

неразводных пролетов мостов с криволинейным очертанием

нижнего пояса пролетных строений, располагаемых в стесненных

условиях (в пределах городов и подходов к ним, вблизи

транспортных узлов, на автомобильных дорогах с развязками на берегах),

допускается принимать очертание подмостового габарита по

контуру AEFKLD (см. рис. 2.2).

щщщщ

щлилш.

шшпшшшшщ

ЯЩЩЩ

■]РЛШШ

Р^

0,76

К

^

РСУ

I ~НСУ

X

ъ

Рис. 2.2. Подмостовые габариты

28

Неразводные мосты проектируют не менее чем с двумя

судоходными пролетами: основным — для низового направления

движения судов, судовых и плотовых составов, смежным — для

взводного направления.

Если ширина водного пути с гарантированными глубинами

недостаточна для размещения двух судоходных пролетов, то

предусматривают один судоходный пролет. В разводных мостах также

необходим один судоходный пролет. На широких реках с

неустойчивым положением основного русла рекомендуется применять

схемы мостов с одинаковыми пролетами, каждый из которых

может стать судоходным на случай изменения положения

основного русла.

В мостах через несудоходные реки, в несудоходных пролетах

судоходных рек возвышение низа пролетных строений над

расчетным уровнем с учетом подпора должно быть не менее 0,5 м, а

над уровнем наивысшего ледохода — не менее 0,75 м. При

наличии на реке карчехода или селевых потоков возвышение низа

пролетных строений принимают не менее 1 м.

В деревянных мостах нижние элементы конструкции

пролетного строения должны возвышаться над УВВ не менее чем на 0,25 м,

а над уровнем ледохода — не менее чем на 0,75 м.

При устройстве путепроводов через автомобильные дороги или

городские улицы необходимо соблюдать габариты пропускаемой

под путепроводом дороги. Для путепроводов над

железнодорожными путями необходимо под ними вписывать железнодорожный

габарит приближения строений.

Для пропуска под автомобильной дорогой местных дорог

наименьшее отверстие должно составлять 6 м в ширину и 4,5 м в

высоту, а для скотопрогонов — соответственно 4 и 2,5 м.

Расчетные пролеты или полную длину пролетных строений

автодорожных и городских мостов рекомендуется назначать с

соблюдением принципа модульности и унификации в

строительстве равными 3, 6, 9, 12, 15, 18, 21, 24, 33 и 42 м, а при больших

пролетах — кратными 21м. Приведенным размерам соответствуют

в основном расчетные пролеты. Исключение составляют

разрезные пролетные строения, для которых приведенные размеры

соответствуют полной длине пролетных строений: до 42 м — из

железобетона, до 33 м — из других материалов.

Рассмотрим далее влияние длины пролета моста на стоимость

его одного погонного метра. Стоимость материала на одну опору

можно представить формулой

С, = С0 + р/,

где С0 — часть стоимости опоры, не зависящей от величины

пролета; (i/выражает зависимость стоимости опоры от пролета

/моста.

29

Значения С0 и (i можно получить по данным существующих

проектов.

Стоимость 1 м пролетного строения складывается из

стоимости несущих конструкций и стоимости проезжей части. Стоимость

1 м проезжей части Спч не зависит от величины пролета, а

стоимость 1 м несущих конструкций Сик пропорциональна их

пролету. Тогда стоимость 1 м пролетного строения может быть

представлена формулой

Стоимость 1 м моста

С = Cj/1 + С2= С0/1 + Р + Спч + а/.

Длина пролета /, при котором стоимость моста будет

наименьшей, определяется из условия равенства нулю производной:

■ + а = 0.

ЭС=_Ср

э/ Г-

Отсюда находим

а/2=С0. (2.1)

Формула (2.1) показывает, что наименьшая стоимость 1 м

моста обеспечивается при равенстве основной стоимости

промежуточных опор С0 стоимости пролетных строений без стоимости

проезжей части а/2. Поэтому чем дороже опоры, т.е. чем выше

тело опоры и глубже заложено основание, тем больше должны

быть размеры экономичных пролетов.

Пределы изменения длины экономичных пролетов

ограничиваются судоходными габаритами и типовыми длинами пролетных

строений. Если судоходный пролет больше экономически

целесообразного, то удовлетворяется требование судоходства. Поэтому

при пересечении судоходных рек длины двух пролетов на главном

русле в большинстве случаев определяются условиями

судоходства. Изменять можно только боковые пролеты (вне фарватера)

главного русла и пойменные. Боковые пролеты в главном русле

часто назначают, как и судоходные, из-за изменчивости

фарватера и по соображениям типизации. При назначении пойменных

пролетов необходимо тоже ориентироваться на стандартные

длины и сокращать число их типоразмеров, несмотря на то, что на

пойменных участках высота и стоимость опор может изменяться

по длине поймы.

На реках с весьма мощным ледоходом, а также для временных

мостов длина пролетов может определяться условиями пропуска

ледохода. Длина пролета, необходимая для пропуска ледохода,

устанавливается в зависимости от интенсивности и скорости

ледохода.

30

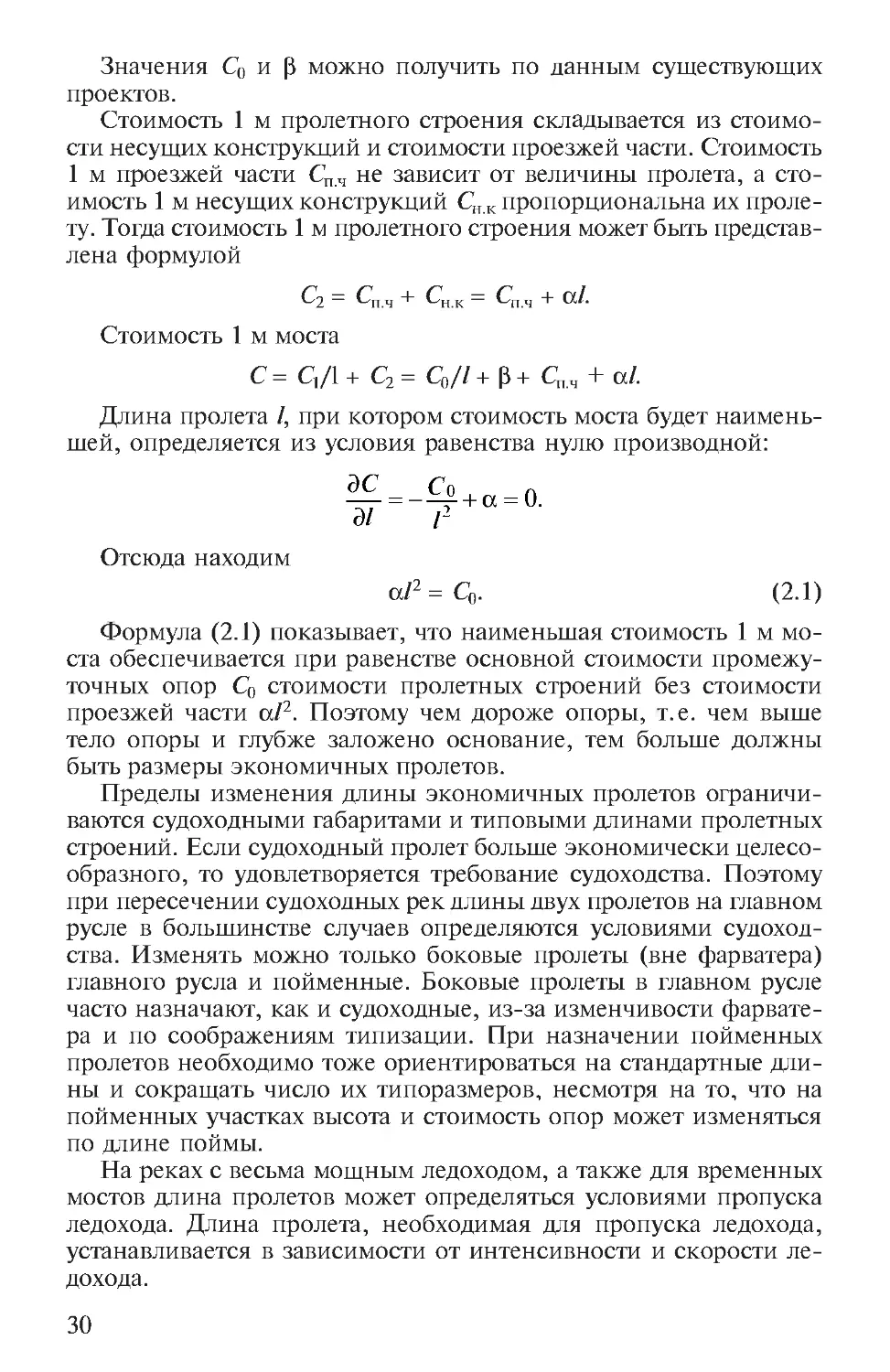

Интенсивность ледохода характеризуется размерами льдин,

толщиной льда, продолжительностью ледохода и возможностью

образования заторов льда. Различают слабый, средний и сильный

ледоход (табл. 2.3).

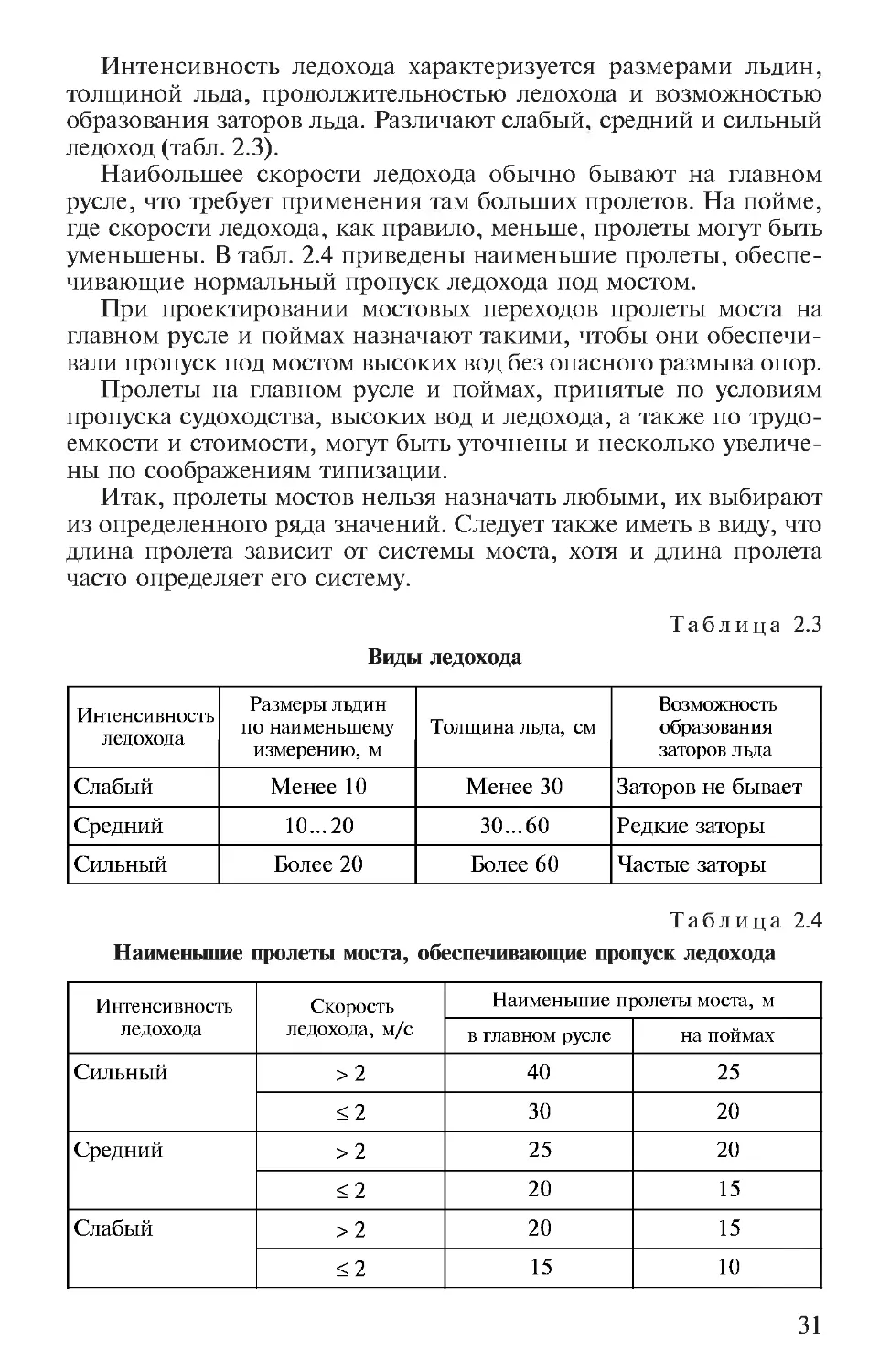

Наибольшее скорости ледохода обычно бывают на главном

русле, что требует применения там больших пролетов. На пойме,

где скорости ледохода, как правило, меньше, пролеты могут быть

уменьшены. В табл. 2.4 приведены наименьшие пролеты,

обеспечивающие нормальный пропуск ледохода под мостом.

При проектировании мостовых переходов пролеты моста на

главном русле и поймах назначают такими, чтобы они

обеспечивали пропуск под мостом высоких вод без опасного размыва опор.

Пролеты на главном русле и поймах, принятые по условиям

пропуска судоходства, высоких вод и ледохода, а также по

трудоемкости и стоимости, могут быть уточнены и несколько

увеличены по соображениям типизации.

Итак, пролеты мостов нельзя назначать любыми, их выбирают

из определенного ряда значений. Следует также иметь в виду, что

длина пролета зависит от системы моста, хотя и длина пролета

часто определяет его систему.

Таблица 2.3

Виды ледохода

Интенсивность

ледохода

Слабый

Средний

Сильный

Размеры льдин

по наименьшему

измерению, м

Менее 10

10...20

Более 20

Толщина льда, см

Менее 30

30...60

Более 60

Возможность

образования

заторов льда

Заторов не бывает

Редкие заторы

Частые заторы

Таблица 2.4

Наименьшие пролеты моста, обеспечивающие пропуск ледохода

Интенсивность

ледохода

Сильный

Средний

Слабый

Скорость

ледохода, м/с

>2

<2

>2

<2

>2

<2

Наименьшие пролеты моста, м

в главном русле

40

30

25

20

20

15

на поймах

25

20

20

15

15

10

31

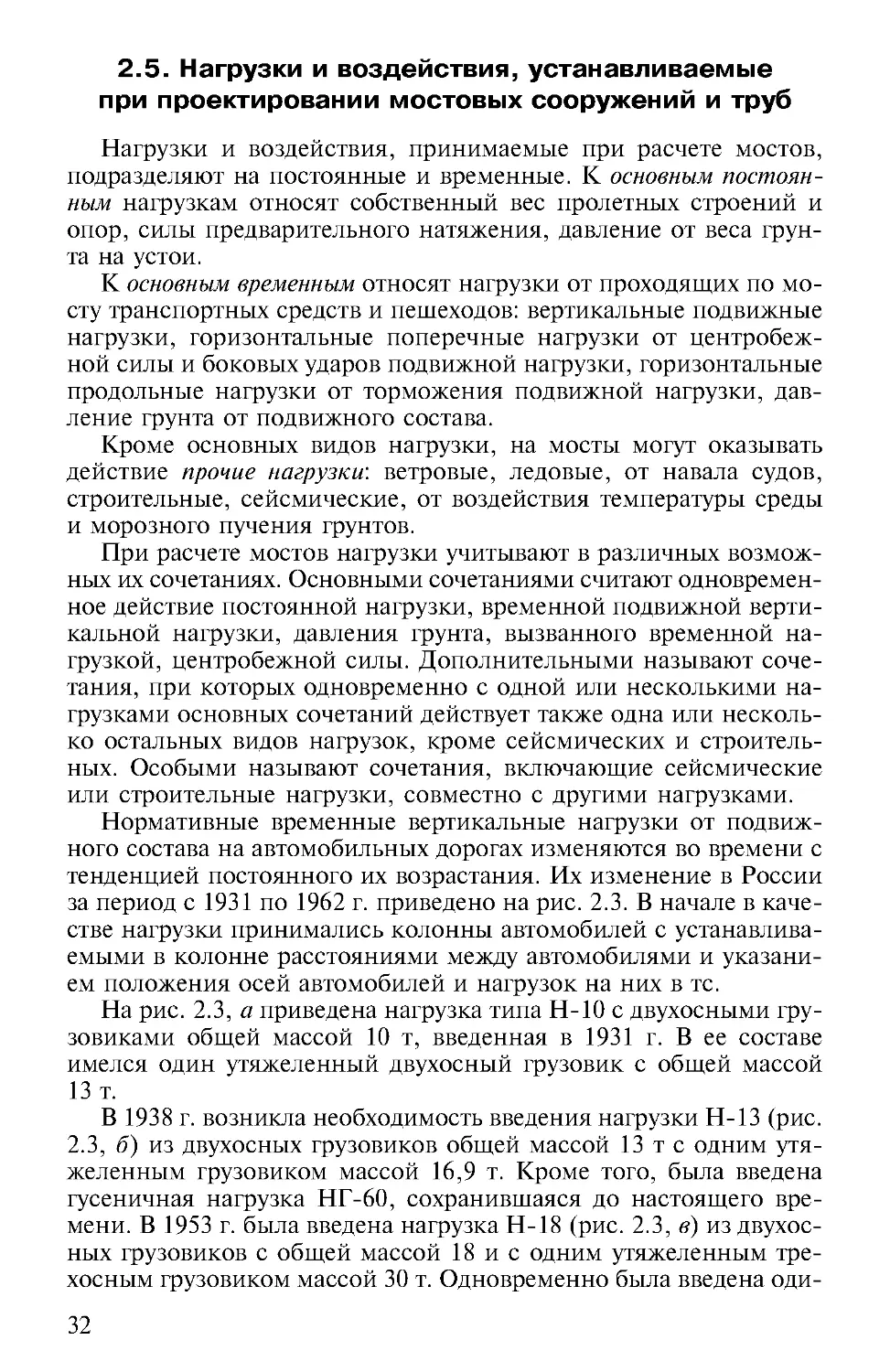

2.5. Нагрузки и воздействия, устанавливаемые

при проектировании мостовых сооружений и труб

Нагрузки и воздействия, принимаемые при расчете мостов,

подразделяют на постоянные и временные. К основным

постоянным нагрузкам относят собственный вес пролетных строений и

опор, силы предварительного натяжения, давление от веса

грунта на устои.

К основным временным относят нагрузки от проходящих по

мосту транспортных средств и пешеходов: вертикальные подвижные

нагрузки, горизонтальные поперечные нагрузки от

центробежной силы и боковых ударов подвижной нагрузки, горизонтальные

продольные нагрузки от торможения подвижной нагрузки,

давление грунта от подвижного состава.

Кроме основных видов нагрузки, на мосты могут оказывать

действие прочие нагрузки: ветровые, ледовые, от навала судов,

строительные, сейсмические, от воздействия температуры среды

и морозного пучения грунтов.

При расчете мостов нагрузки учитывают в различных

возможных их сочетаниях. Основными сочетаниями считают

одновременное действие постоянной нагрузки, временной подвижной

вертикальной нагрузки, давления грунта, вызванного временной

нагрузкой, центробежной силы. Дополнительными называют

сочетания, при которых одновременно с одной или несколькими

нагрузками основных сочетаний действует также одна или

несколько остальных видов нагрузок, кроме сейсмических и

строительных. Особыми называют сочетания, включающие сейсмические

или строительные нагрузки, совместно с другими нагрузками.

Нормативные временные вертикальные нагрузки от

подвижного состава на автомобильных дорогах изменяются во времени с

тенденцией постоянного их возрастания. Их изменение в России

за период с 1931 по 1962 г. приведено на рис. 2.3. В начале в

качестве нагрузки принимались колонны автомобилей с

устанавливаемыми в колонне расстояниями между автомобилями и

указанием положения осей автомобилей и нагрузок на них в тс.

На рис. 2.3, а приведена нагрузка типа Н-10 с двухосными

грузовиками общей массой Ют, введенная в 1931 г. В ее составе

имелся один утяжеленный двухосный грузовик с общей массой

13 т.

В 1938 г. возникла необходимость введения нагрузки Н-13 (рис.

2.3, б) из двухосных грузовиков общей массой 13 т с одним

утяжеленным грузовиком массой 16,9 т. Кроме того, была введена

гусеничная нагрузка НГ-60, сохранившаяся до настоящего

времени. В 1953 г. была введена нагрузка Н-18 (рис. 2.3, в) из

двухосных грузовиков с общей массой 18 и с одним утяжеленным

трехосным грузовиком массой 30 т. Одновременно была введена оди-

32

Рис. 2.3. Эволюция схем временных нагрузок для автодорожных и

городских мостов:

а — нормы 1931 г.; б — нормы 1938 г.; в — нормы 1953 г.; г — нормы 1962 г.

ночная нагрузка НК- 80, действующая до настоящего времени. В

1962 г. была введена автомобильная нагрузка Н-30 (рис. 2.3, г) с

трехосными грузовиками общей массой 30 т с сохранением

одиночных колесной нагрузки НК-80 и гусеничной НГ-60,

действующих по настоящее время.

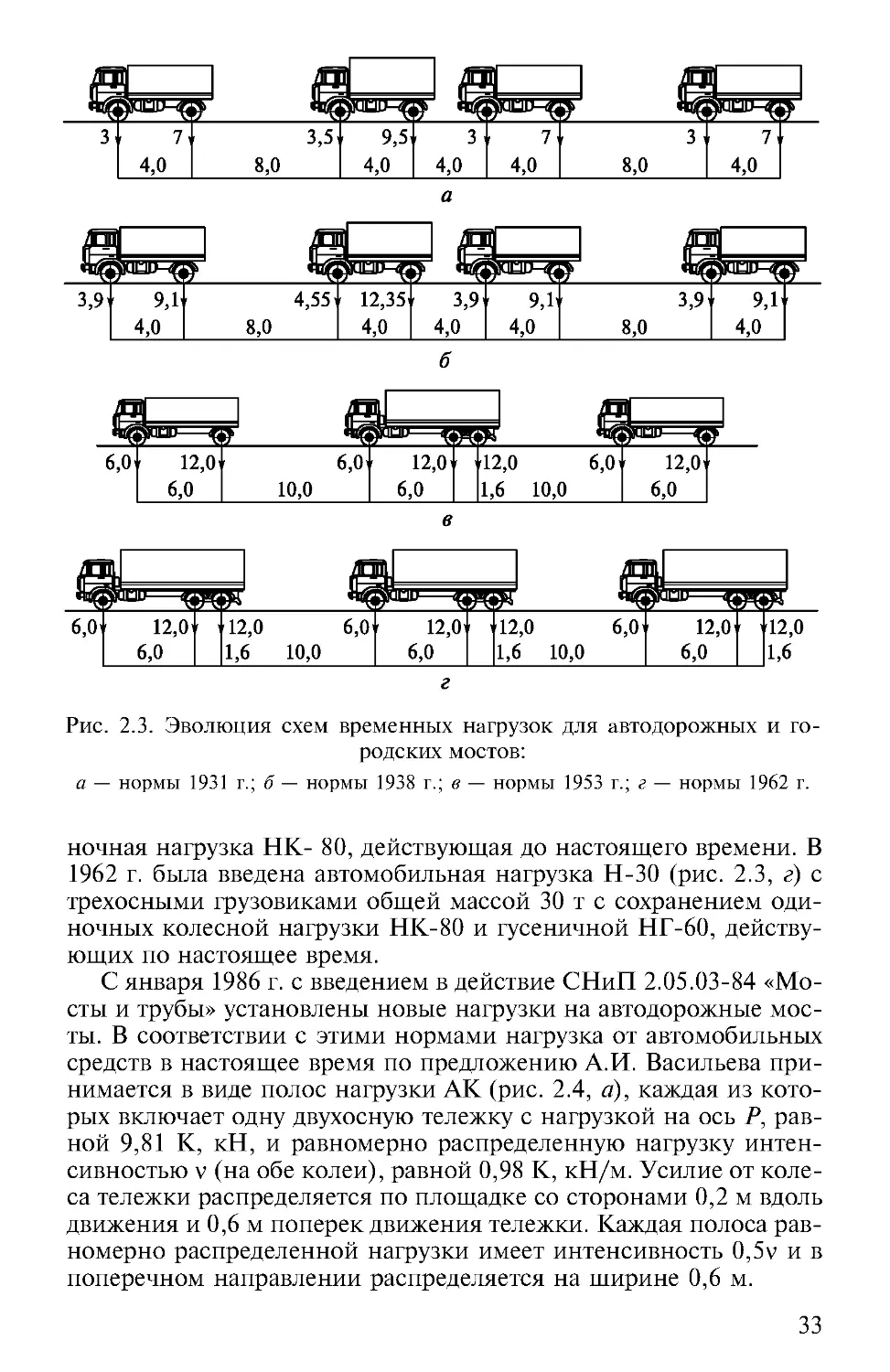

С января 1986 г. с введением в действие СНиП 2.05.03-84

«Мосты и трубы» установлены новые нагрузки на автодорожные

мосты. В соответствии с этими нормами нагрузка от автомобильных

средств в настоящее время по предложению А.И. Васильева

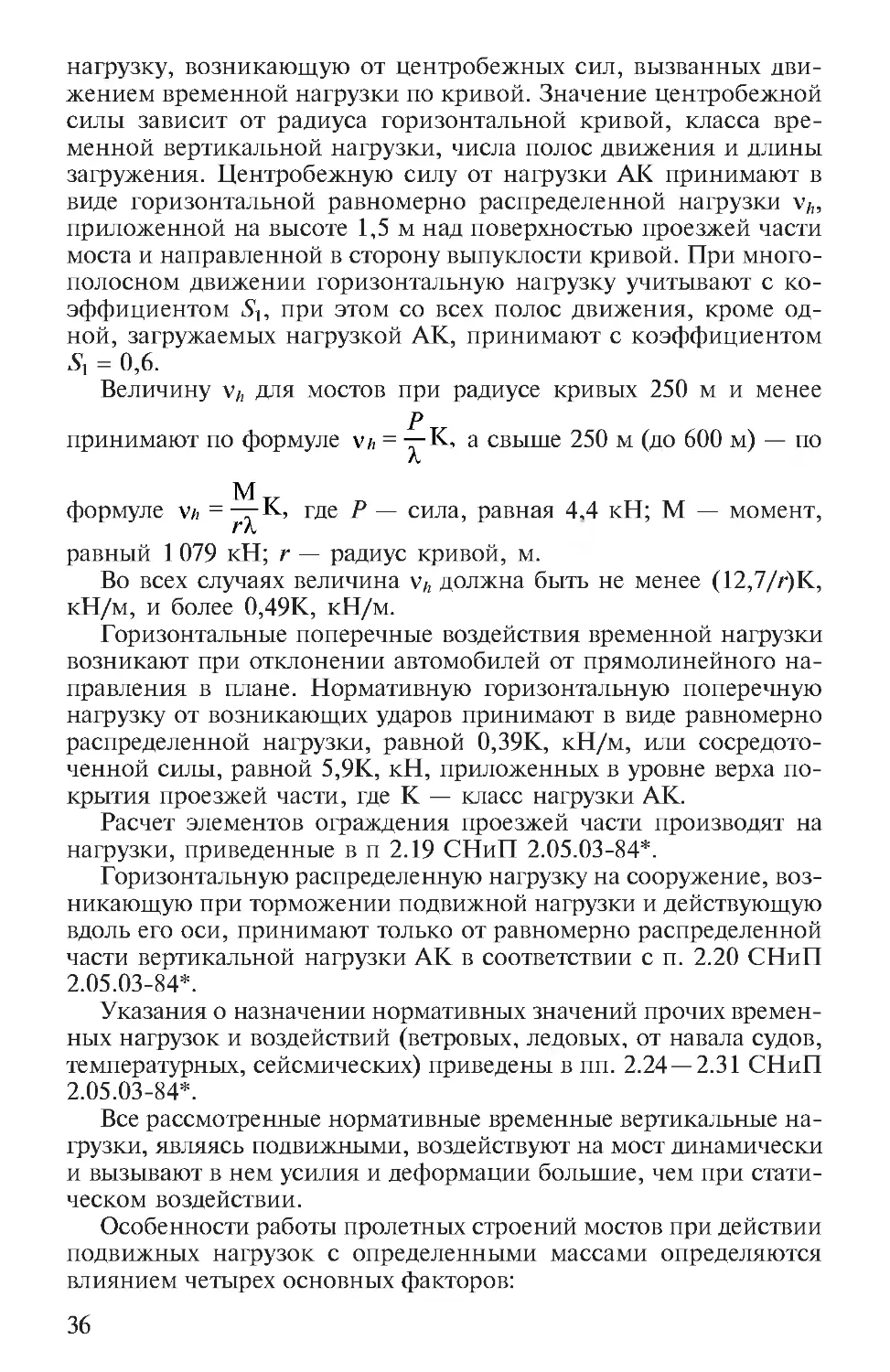

принимается в виде полос нагрузки АК (рис. 2.4, а), каждая из

которых включает одну двухосную тележку с нагрузкой на ось Р,

равной 9,81 К, кН, и равномерно распределенную нагрузку

интенсивностью v (на обе колеи), равной 0,98 К, кН/м. Усилие от

колеса тележки распределяется по площадке со сторонами 0,2 м вдоль

движения и 0,6 м поперек движения тележки. Каждая полоса

равномерно распределенной нагрузки имеет интенсивность 0,5v и в

поперечном направлении распределяется на ширине 0,6 м.

33

1,5 м

Pf IP

kM^

1,9 м

0,5РГ^— 0,5Р

ПОкН

ш

0,2 м

'^С

v = 0,lK

ttHHtf

1 1 i | n 1111111 0,05K гтп ш 0.05К

0,2 m

55

m—m

0,6 m

0,6 m

a

1$™-, 200 200 200 200 100 ЮОкН

55 кН

1,2

0,2 m

1,2

1,2

0,8

2,7 m

600 kH

(HHttittn)

5 м

600

2,6

0,7 m

Рис. 2.4. Современные схемы временных нагрузок для расчета

автодорожных и городских мостов:

а — автомобильная нагрузка АК; б — одиночная ось для проверки элементов

проезжей части; в — НК-80; г — НГ-60

Класс нагрузки принимают равным А11 для всех мостов и труб,

кроме деревянных на дорогах V категории, для которых он может

быть принят равным А8. Элементы проезжей части мостов,

проектируемые под нагрузку А8, проверяют на усилие от одиночной

оси, равное ПО кН (см. рис. 2.3, б).

На каждой полосе нагрузки АК устанавливают только одну

тележку в самое неблагоприятное положение по длине загружения

независимо от числа участков загружения. Равномерно

распределенную нагрузку устанавливают на всех участках линий влияния

одного знака. Число полос нагрузки, размещаемых на проезжей

части, не должно превышать установленного числа полос

движения. Расстояние между осями смежных полос нагрузки должно

быть не менее 3 м.

Предусматриваются два случая загружения нагрузкой АК. В

первом из них на проезжей части невыгодно размещаются все

предусмотренные проектом полосы движения и загружаются

тротуары пешеходной нагрузкой. Во втором случае на ездовом полотне

невыгодно размещаются только две полосы движения, а на одно-

полосных мостах — только одна полоса. При этом тротуары

пешеходной нагрузкой не загружаются.

34

Оси крайних полос нагрузки АК при этом должны быть

расположены не ближе 1,5 м от кромки проезжей части в первом случае

и от ограждения ездового полотна во втором случае.

При расчете конструкций мостов на действие нескольких

полос нагрузки АК самую неблагоприятно расположенную из них

принимают с коэффициентом ^ = 1. С остальных полос нагрузки

принимают с коэффициентами ^ = 1 для тележек и S^ = 0,6 для

равномерно распределенной нагрузки. Коэффициент S^ учитывает

уменьшение вероятности одновременного полного загружения всех

полос.

Кроме автомобильной нагрузки, по мостам пропускают особо

тяжелые одиночные грузы: трейлеры, тягачи, тракторы и

специальные виды техники. Поэтому конструкции проверяют на

пропуск одиночных колесных и гусеничных нагрузок. Мосты,

рассчитываемые на нагрузку АН, проверяют на действие одного

тяжелого трейлера НК-80 (рис. 2.4, в) весом 800 кН, а мосты под

нагрузку А8 — на действие одной гусеничной нагрузки НГ-60

весом 600 кН (рис. 2. 4, г). В поперечном направлении нагрузку НК-

80 или НГ-60 располагают на проезжей части (в узком смысле) в

любом наиболее неблагоприятном положении, но край колеса или

гусеницы не должен выступать за ее пределы.

Городские мосты, имеющие пути метрополитена или трамвая

на специально выделенном полотне, проверяют на действие

нормативных нагрузок от поездов метро или трамвая (см. п. 2.12 СНиП

2.05.03-84*). Мосты, расположенные на дорогах промышленных

предприятий, проверяют на специальные автомобильные

нагрузки, соответствующие реально обращающимся грузовым

автомобилям (см. п. 2.13 СНиП 2.05.03-84*).

Вертикальную нагрузку на тротуары и пешеходные мосты

принимают в виде толпы людей. При расчете мостов, имеющих

тротуары, ее учитывают вместе с нагрузкой АК. При пропуске

одиночных нагрузок НК-80 и НГ-60 тротуары не загружают.

Нормативную нагрузку от толпы людей на пешеходных мостах

принимают вертикальной и равномерно распределенной по всей

поверхности прохода с интенсивностью Р= 3,92 кПа. Для

тротуаров эту нагрузку принимают по формуле, кПа,

Р = 3,92- 0,01965V > 1,96,

где X — длина загружения линии влияния, м.

Тротуары городских мостов, кроме того, проверяют на

сосредоточенную силу 19,6 кН с площадкой распределения 15 х 10 см,

а для остальных мостов — на вертикальную силу 3,4 кН.

Нормативное давление грунта от подвижного состава при

расчете труб учитывают в соответствии с п. 2.17 СНиП 2.05.03-84*.

При расположении сооружений на горизонтальных кривых

радиусом 600 м и менее учитывают горизонтальную поперечную

35

нагрузку, возникающую от центробежных сил, вызванных

движением временной нагрузки по кривой. Значение центробежной

силы зависит от радиуса горизонтальной кривой, класса

временной вертикальной нагрузки, числа полос движения и длины

загружения. Центробежную силу от нагрузки АК принимают в

виде горизонтальной равномерно распределенной нагрузки vA,

приложенной на высоте 1,5 м над поверхностью проезжей части

моста и направленной в сторону выпуклости кривой. При много-

полосном движении горизонтальную нагрузку учитывают с

коэффициентом 51], при этом со всех полос движения, кроме

одной, загружаемых нагрузкой АК, принимают с коэффициентом

S, = 0,6.

Величину vA для мостов при радиусе кривых 250 м и менее

Р

принимают по формуле v* = ~г^- а свыше 250 м (до 600 м) — по

к

М„

формуле Vh = ~~г^> где Р — сила, равная 4,4 кН; М — момент,

равный 1 079 кН; г — радиус кривой, м.

Во всех случаях величина vh должна быть не менее (12,7/г)К,

кН/м, и более 0,49К, кН/м.

Горизонтальные поперечные воздействия временной нагрузки

возникают при отклонении автомобилей от прямолинейного

направления в плане. Нормативную горизонтальную поперечную

нагрузку от возникающих ударов принимают в виде равномерно

распределенной нагрузки, равной 0,39К, кН/м, или

сосредоточенной силы, равной 5,9К, кН, приложенных в уровне верха

покрытия проезжей части, где К — класс нагрузки АК.

Расчет элементов ограждения проезжей части производят на

нагрузки, приведенные в п 2.19 СНиП 2.05.03-84*.

Горизонтальную распределенную нагрузку на сооружение,

возникающую при торможении подвижной нагрузки и действующую

вдоль его оси, принимают только от равномерно распределенной

части вертикальной нагрузки АК в соответствии с п. 2.20 СНиП

2.05.03-84*.

Указания о назначении нормативных значений прочих

временных нагрузок и воздействий (ветровых, ледовых, от навала судов,

температурных, сейсмических) приведены в пп. 2.24 — 2.31 СНиП

2.05.03-84*.

Все рассмотренные нормативные временные вертикальные

нагрузки, являясь подвижными, воздействуют на мост динамически

и вызывают в нем усилия и деформации большие, чем при

статическом воздействии.

Особенности работы пролетных строений мостов при действии

подвижных нагрузок с определенными массами определяются

влиянием четырех основных факторов:

36

1) скорости движения транспортного средства;

2) жесткости рессор кузова транспортного средства;

3) неровности на поверхности ездового полотна и дефектов в

колесах подвижной нагрузки;

4) величины пролета.

Скорость движения транспортных средств влияет на работу

пролетного строения даже при отсутствии любых дефектов на

проезжей части и в самой нагрузке, так как при ее изменении

возникают инерционные силы, увеличивающие прогибы

пролетного строения.

Но при этом отношение наибольшего динамического прогиба

к статическому прогибу, называемое динамическим

коэффициентом, при реальных скоростях движения подвижных нагрузок

оказывается незначительным.

Второй фактор оказывает более существенное влияние. При

движении автомобиля происходят колебания его кузова, что

приводит к изменению нагрузки на ось с периодом, равным периоду

колебаний кузова, зависящим от жесткости его рессор.

Динамическое воздействие возрастает при приближении периода

колебаний кузова к периоду колебаний пролетного строения и может

иметь резонансный характер при их совпадении.

Третий фактор — ударные воздействия, возникающие из-за

дефектов ездового полотна или в самой подвижной нагрузке.

Дефекты в ездовом полотне вызывают непериодическое воздействие,

дефекты на колесах транспортных средств могут вызывать

ритмичный характер воздействия, что приводит к возникновению

колебаний резонансного характера.

Учет динамического воздействия подвижных нагрузок в мостах

производится путем увеличения статических нагрузок на

величину динамических коэффициентов, получаемых на основе анализа

массовых динамических испытаний эксплуатируемых мостов.

Динамический коэффициент уменьшается при увеличении пролета

Формулы для динамических коэффициентов к нагрузкам от

подвижного состава автомобильных и городских дорог приведены в

п. 2.22 СНиП 2.05.03-84*.

2.6. Общие сведения о методах расчета

мостовых сооружений и труб

Группы предельных состояний. Необходимость выполнения

расчетов у инженера-мостовика возникает при решении следующих

задач:

• при определении необходимых размеров элементов

создаваемой конструкции для пропуска заданной нагрузки — задача

проектирования конструкции;

37

• при определении возможности пропуска заданной нагрузки

по имеющейся конструкции — задача проверки прочности

элементов конструкции;

• при определении максимально возможного значения

нагрузки на существующую конструкцию с учетом ее действительного

состояния — задача определения грузоподъемности конструкции.

Мосты и другие искусственные сооружения рассчитывают по

методу предельных состояний, созданному российскими

учеными в 1950-е годы под руководством профессоров Н. С.

Стрелецкого, А.А.Гвоздева, В.М.Келдыша, Г.Г.Карлсена, Г.К.Евграфова.

Под предельными понимаются состояния, при которых

конструкция перестает удовлетворять предъявляемым к ней в процессе

эксплуатации требованиям, заданным в соответствии с

назначением и ответственностью сооружения. Различают две группы

предельных состояний:

1) по несущей способности или непригодности к

эксплуатации;

2) по непригодности к нормальной эксплуатации.

К предельным состояниям первой группы относятся общая

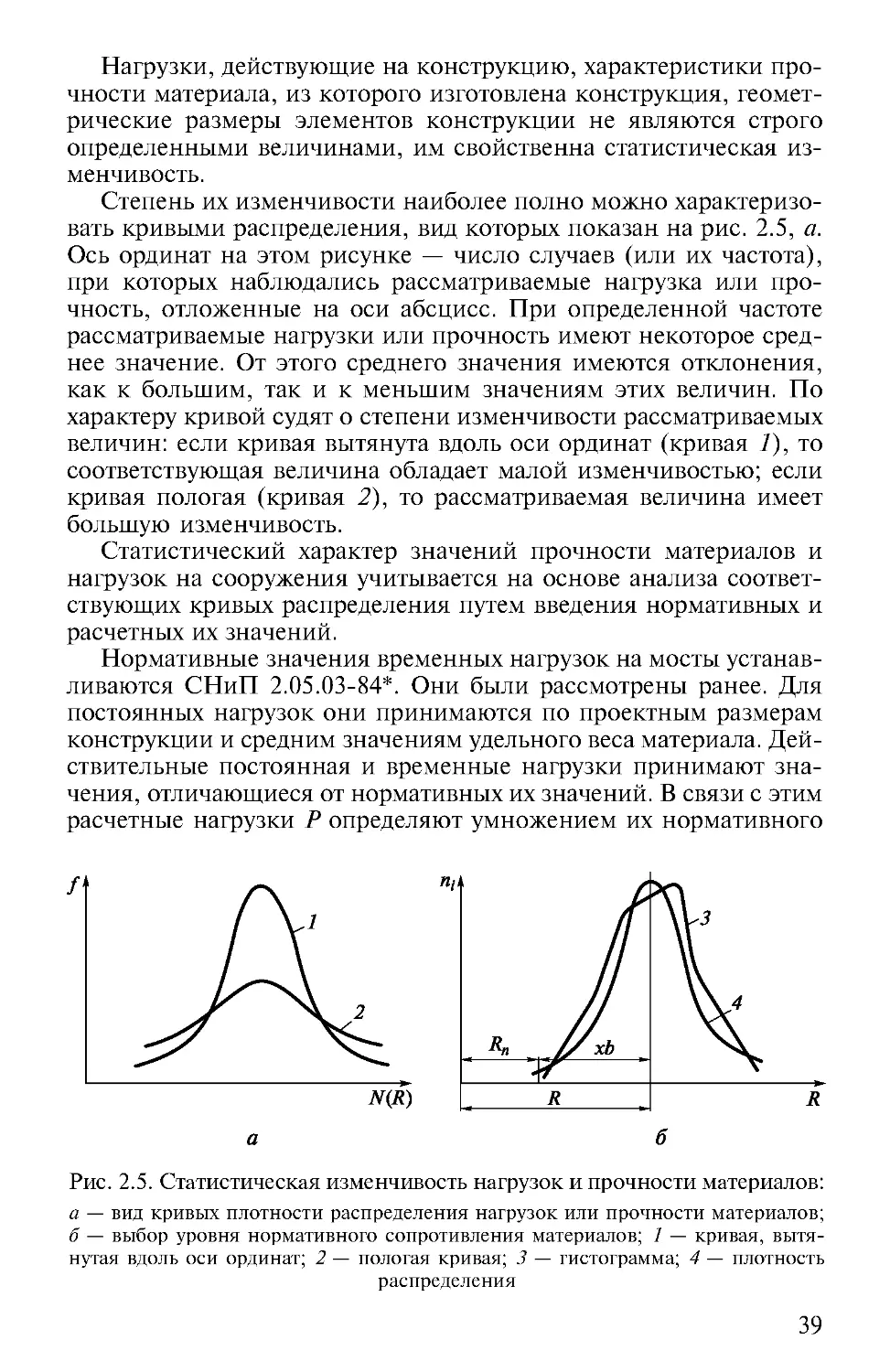

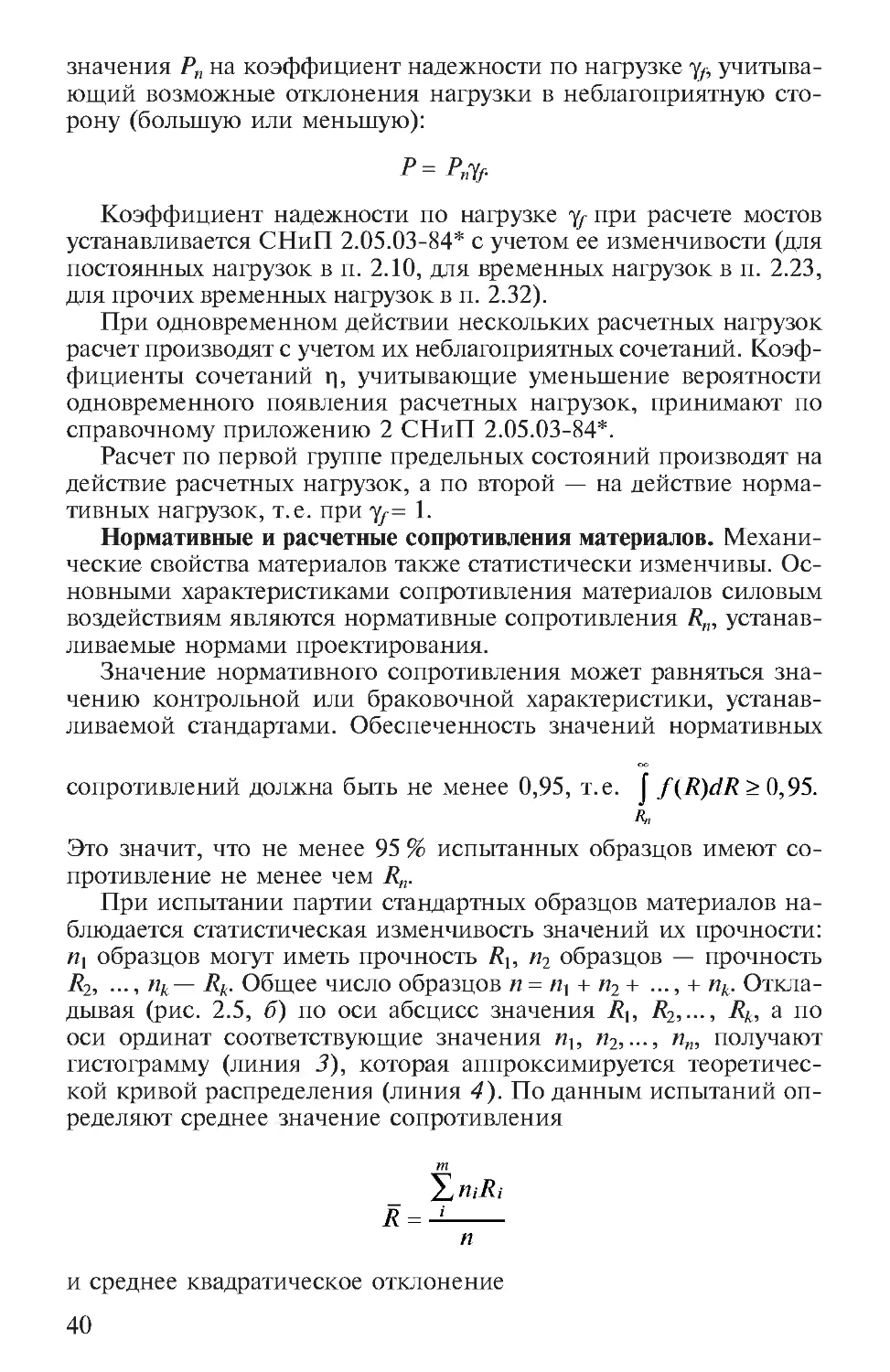

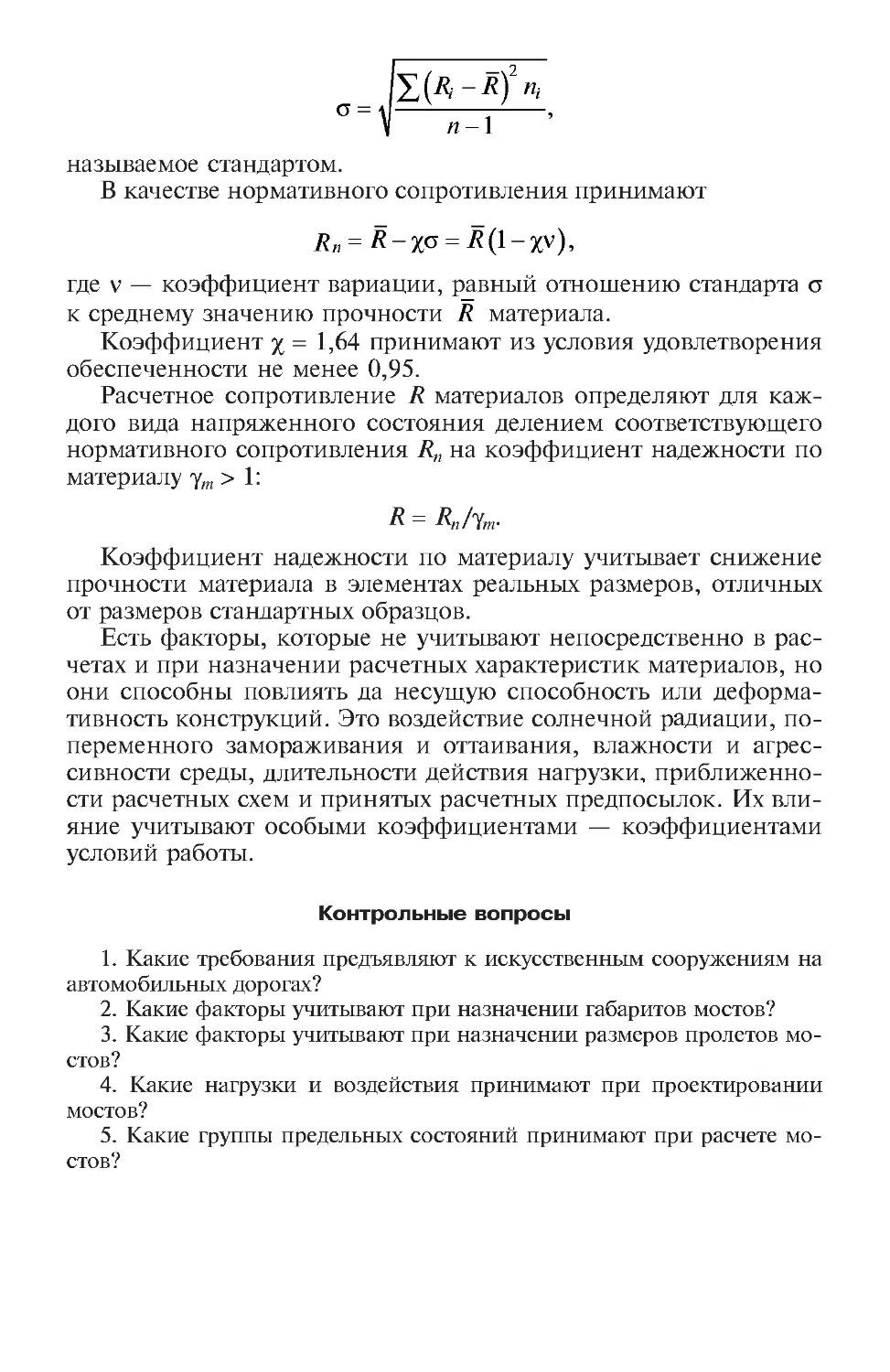

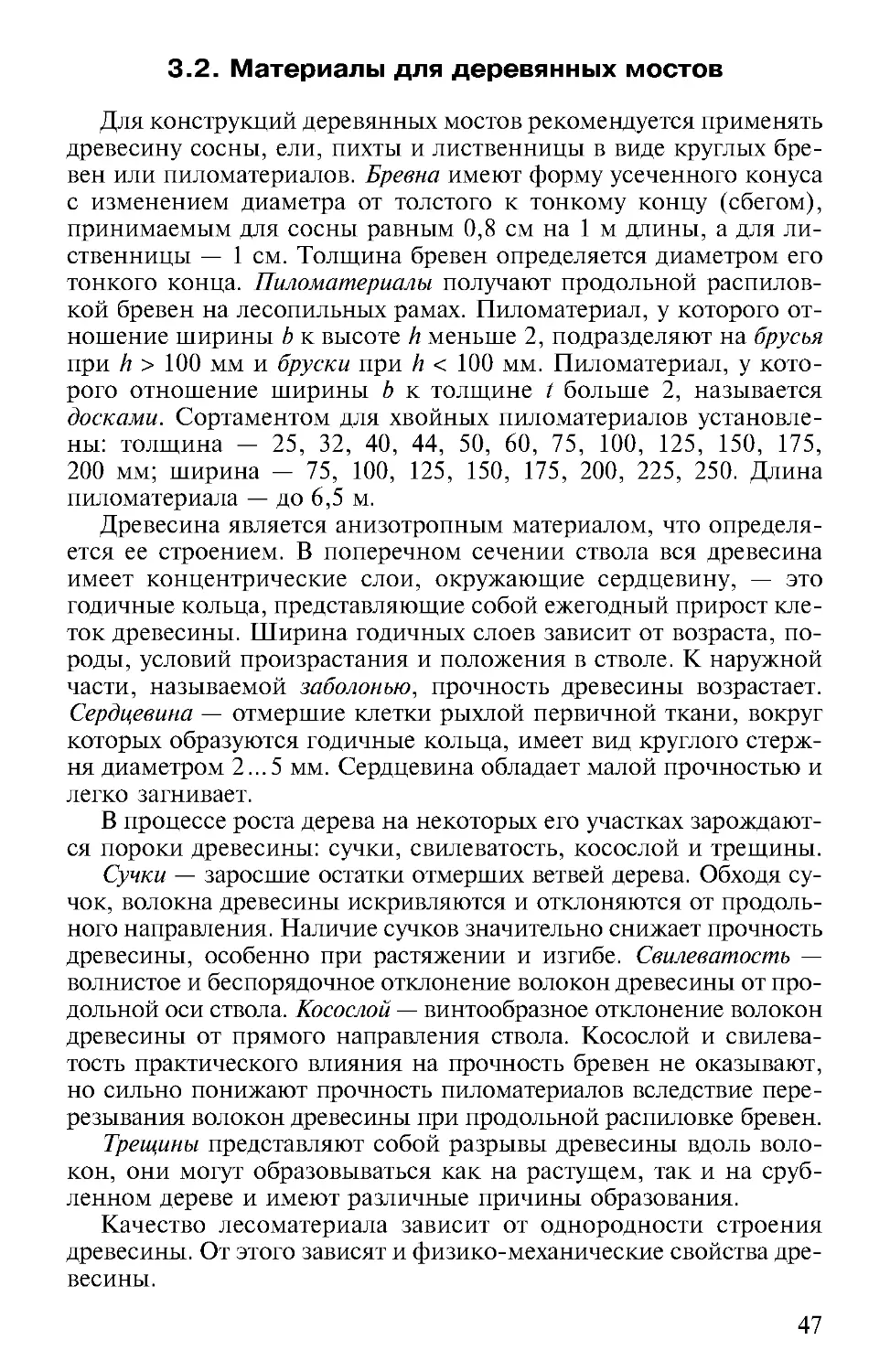

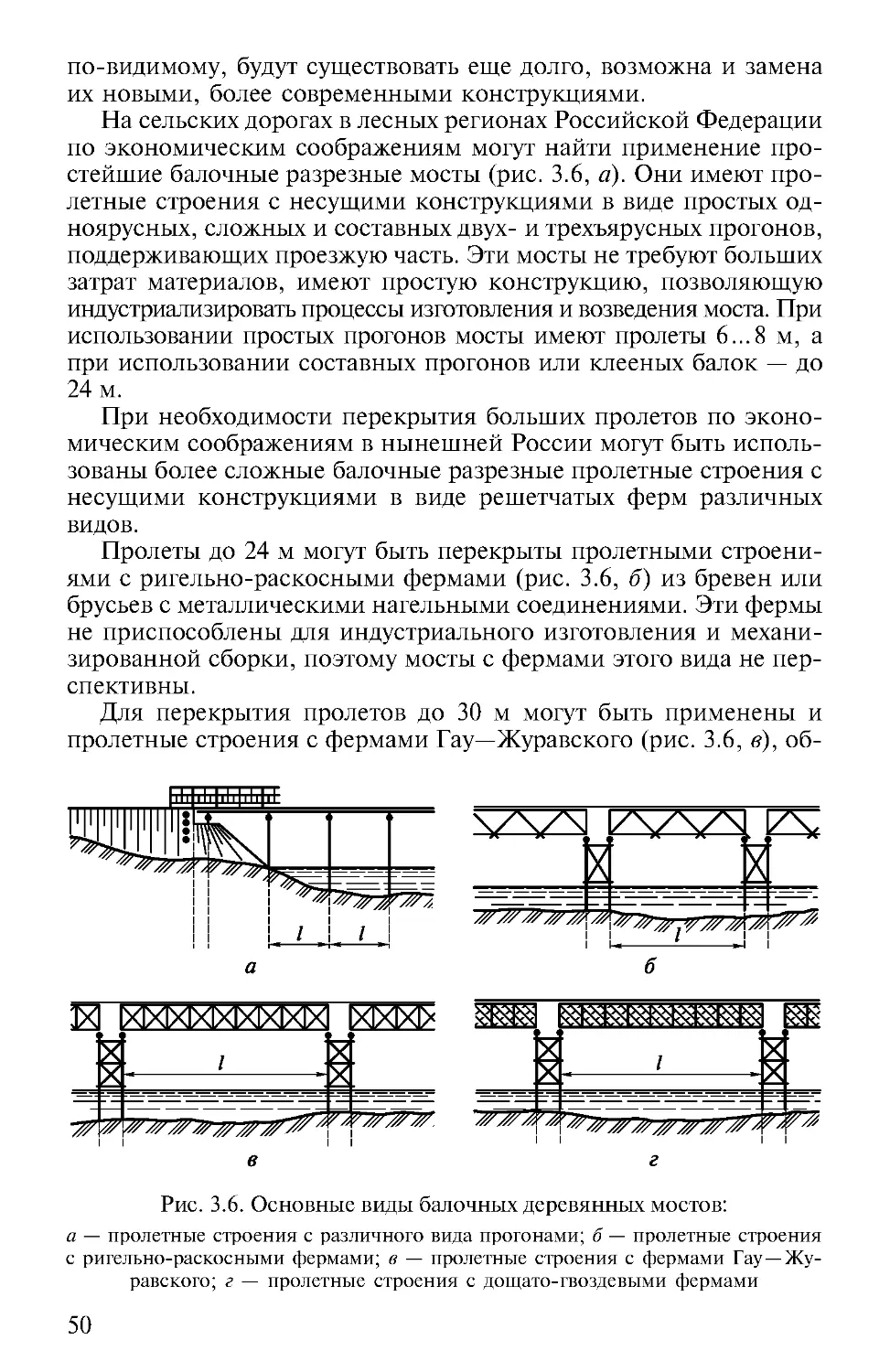

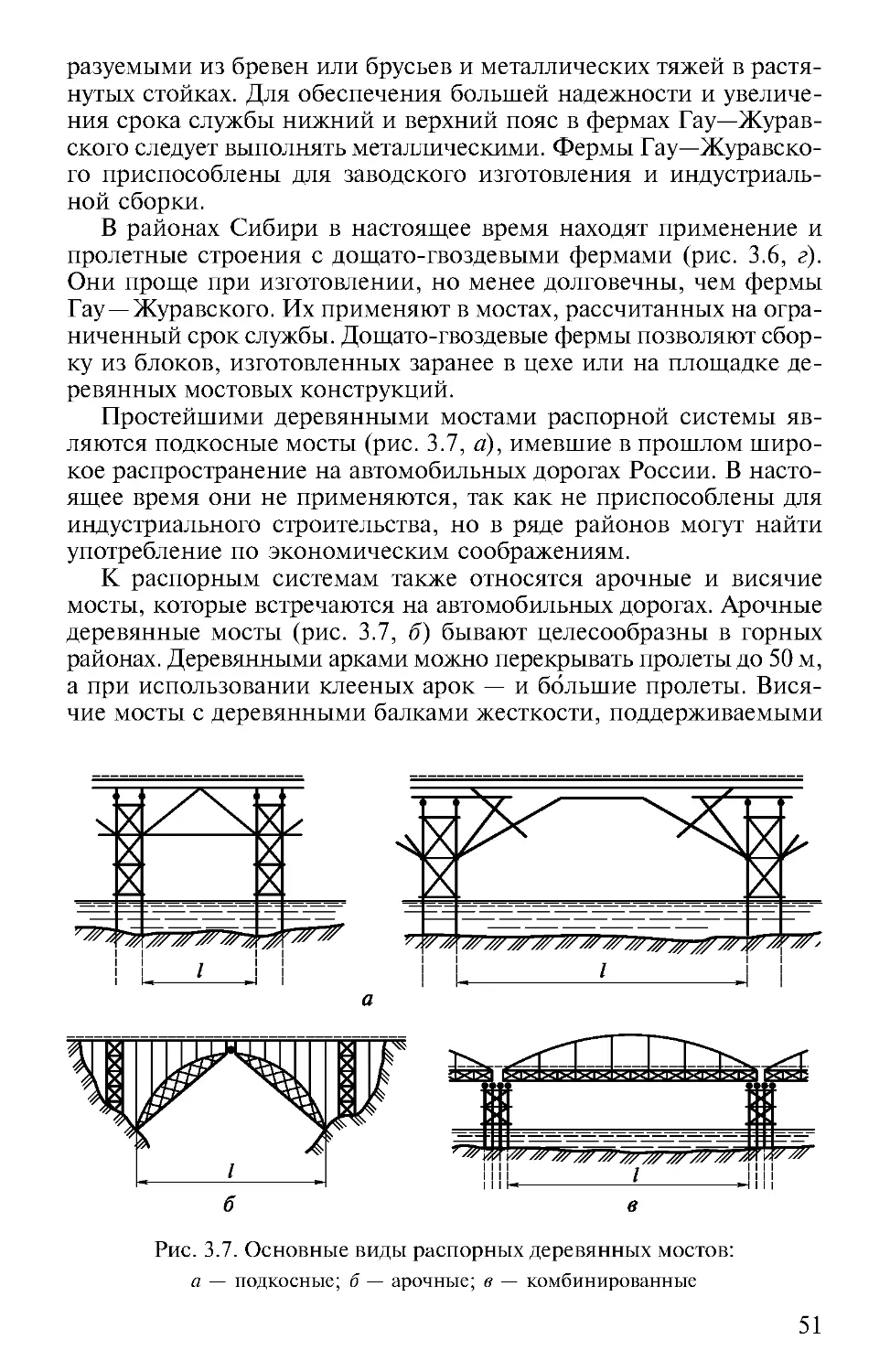

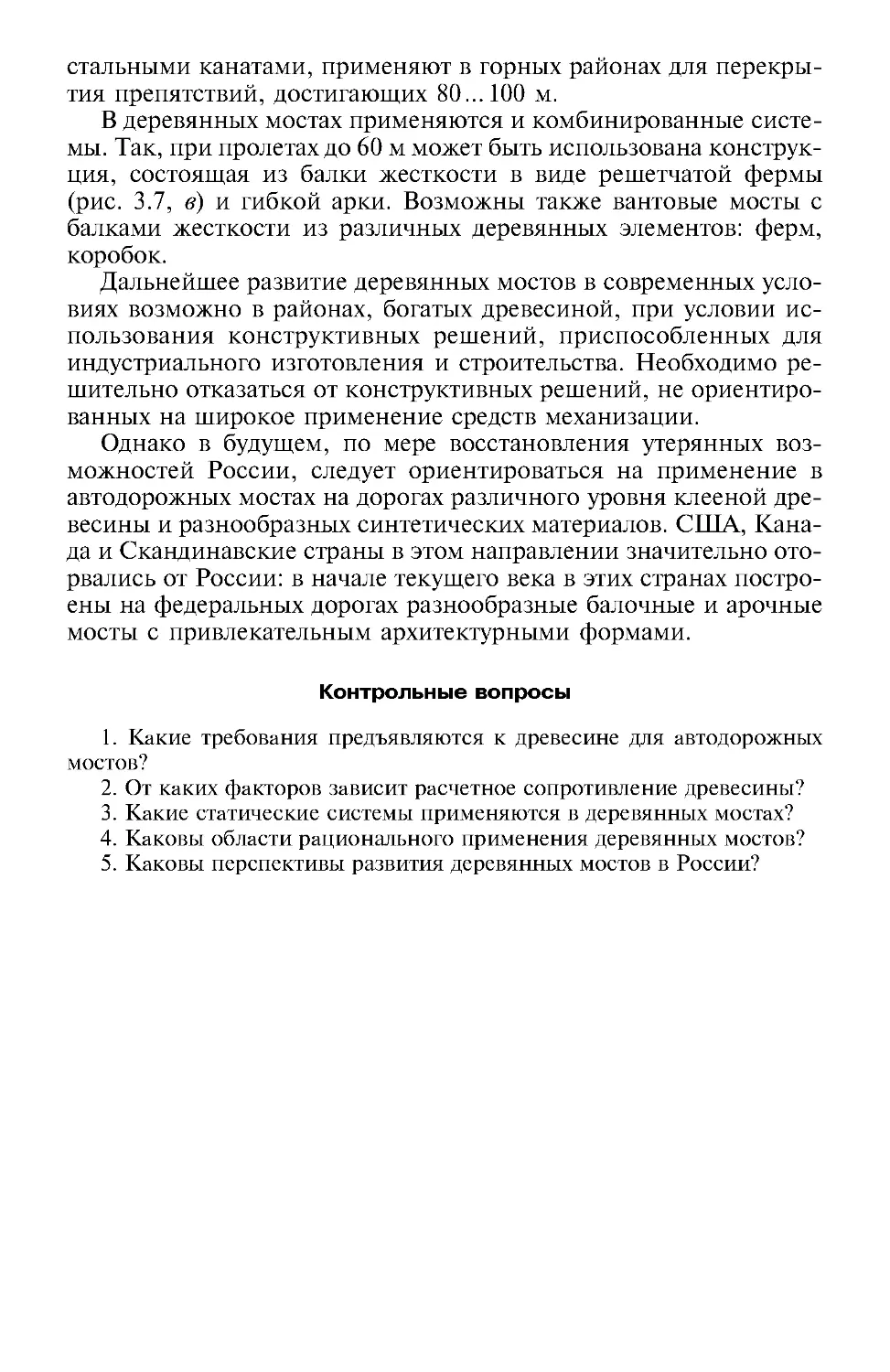

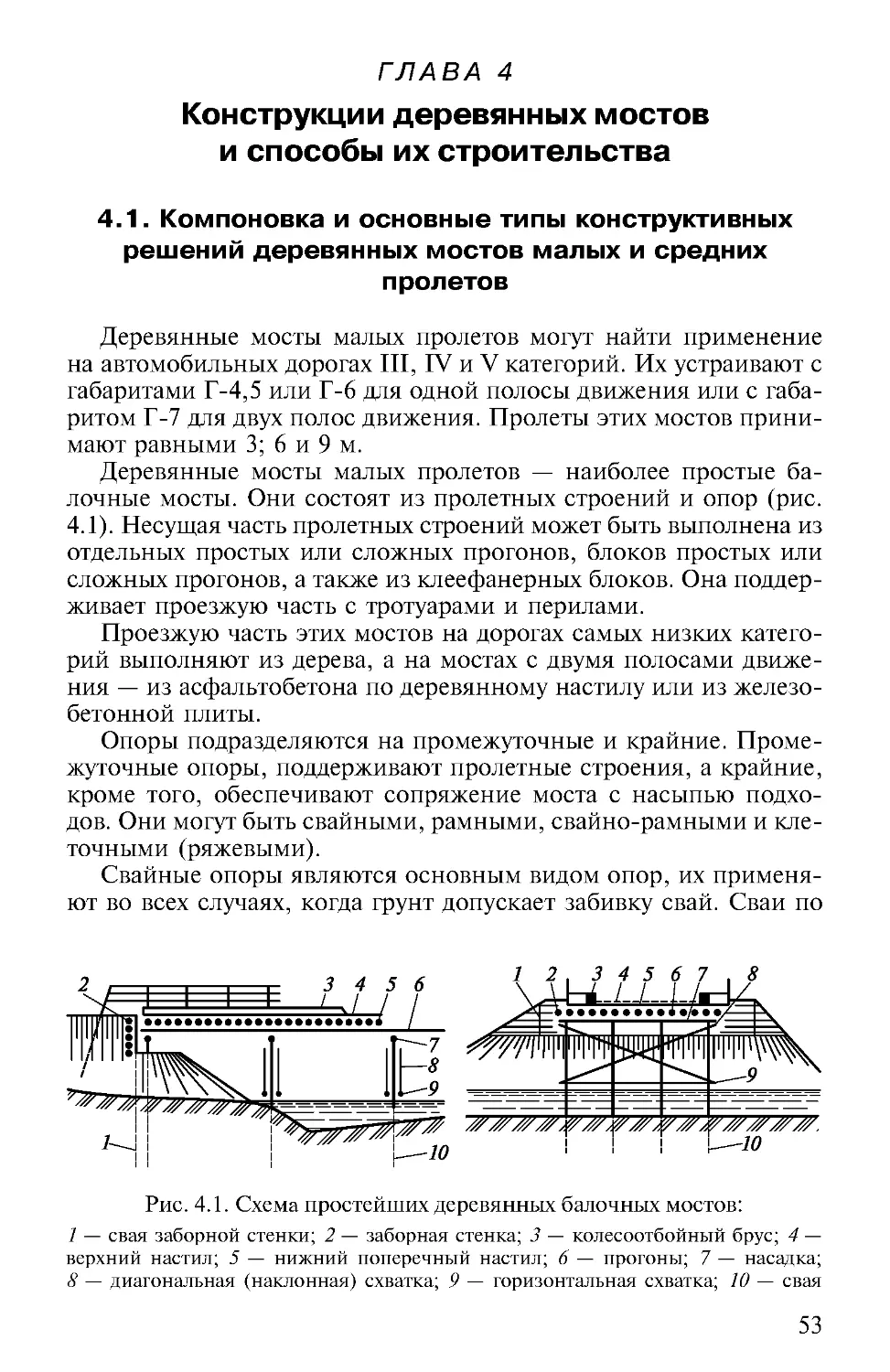

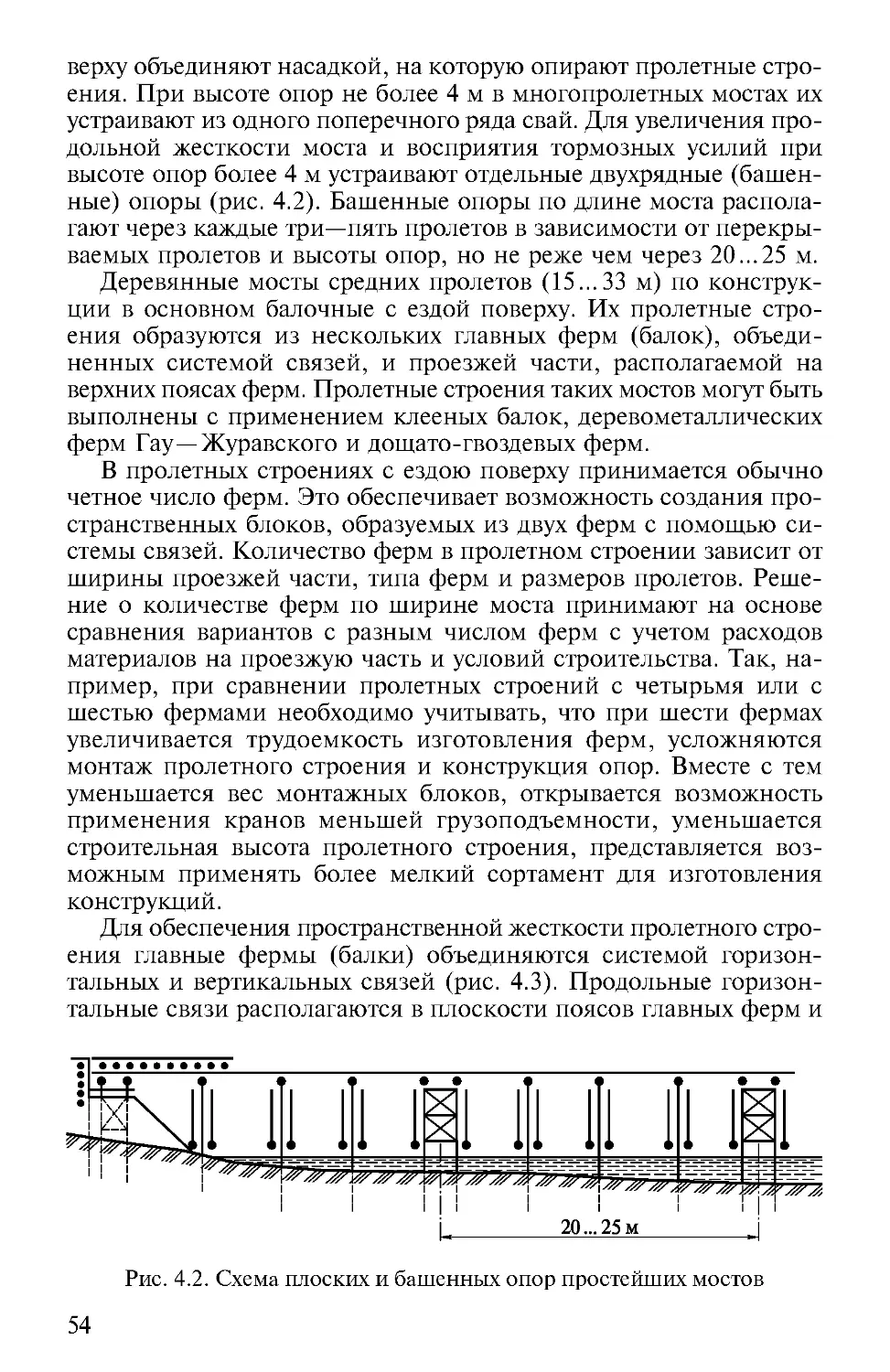

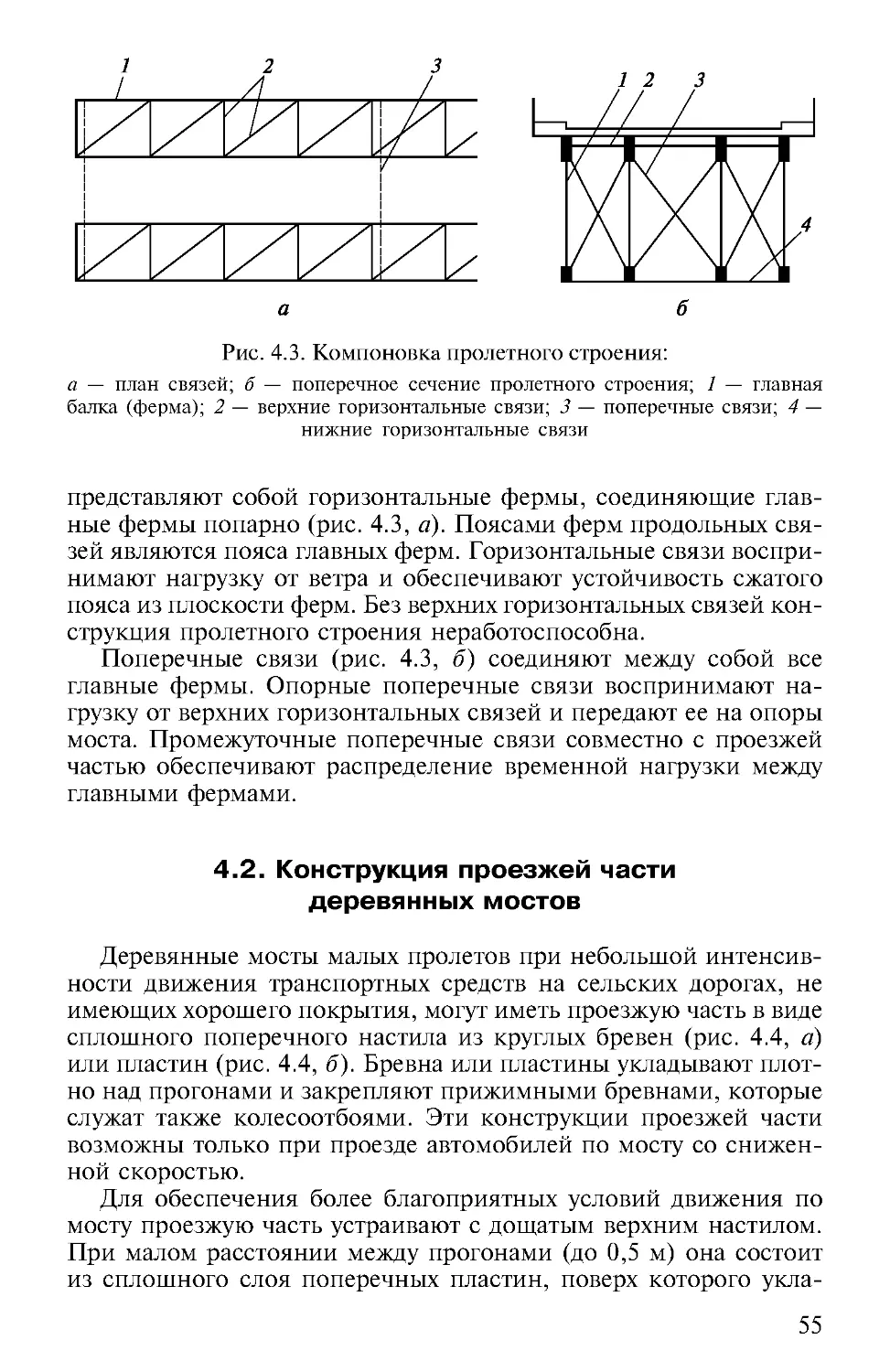

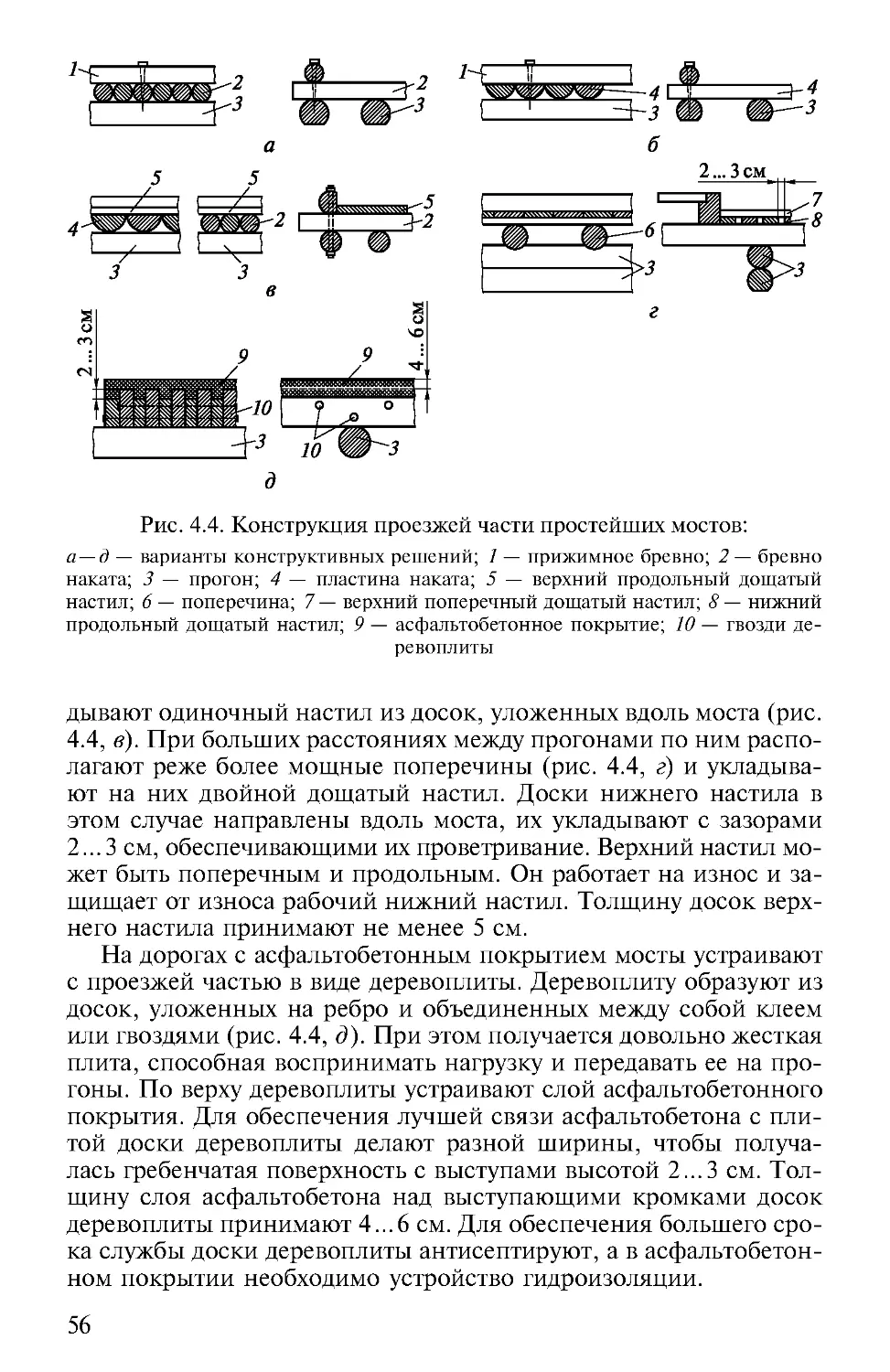

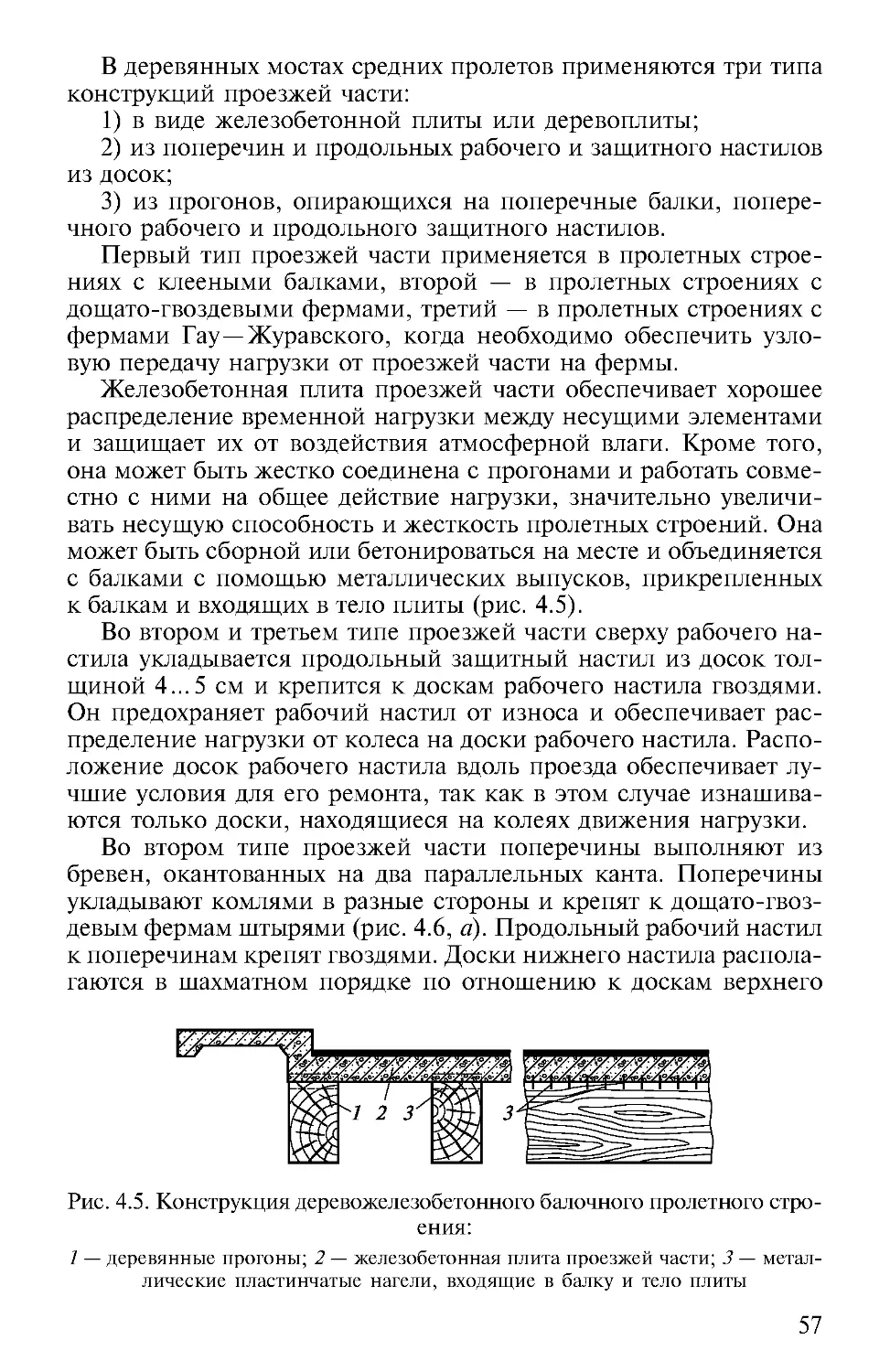

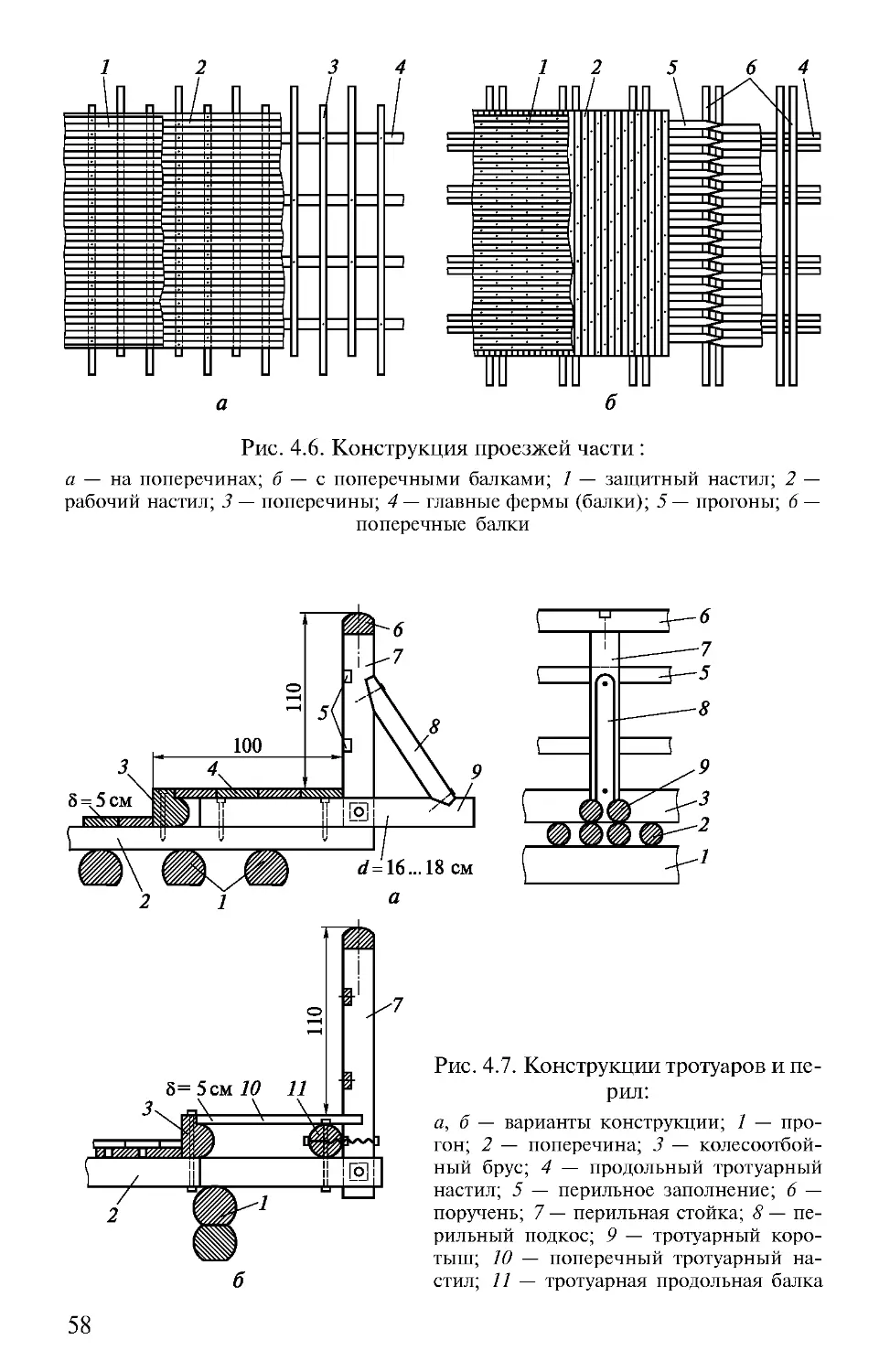

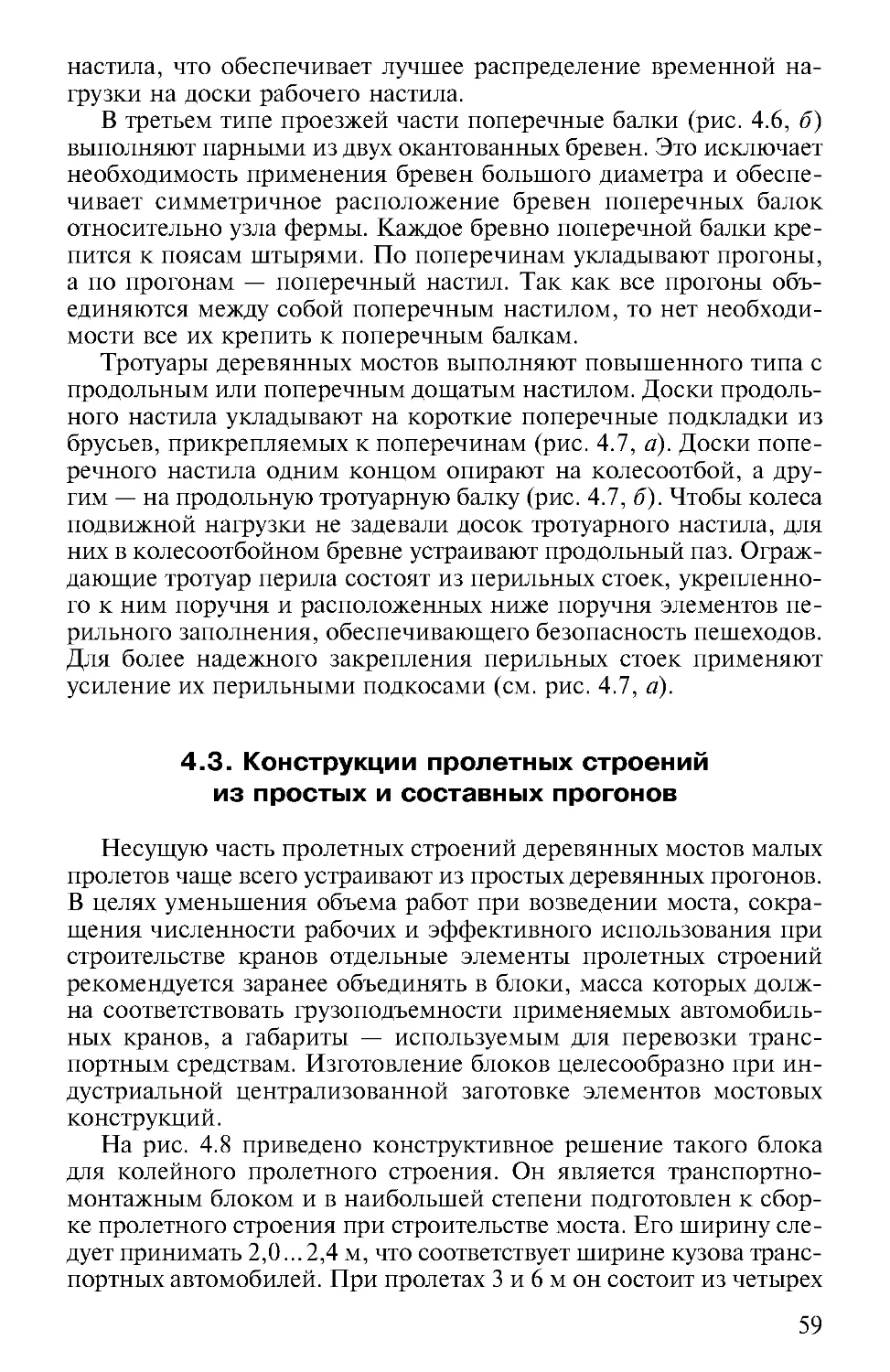

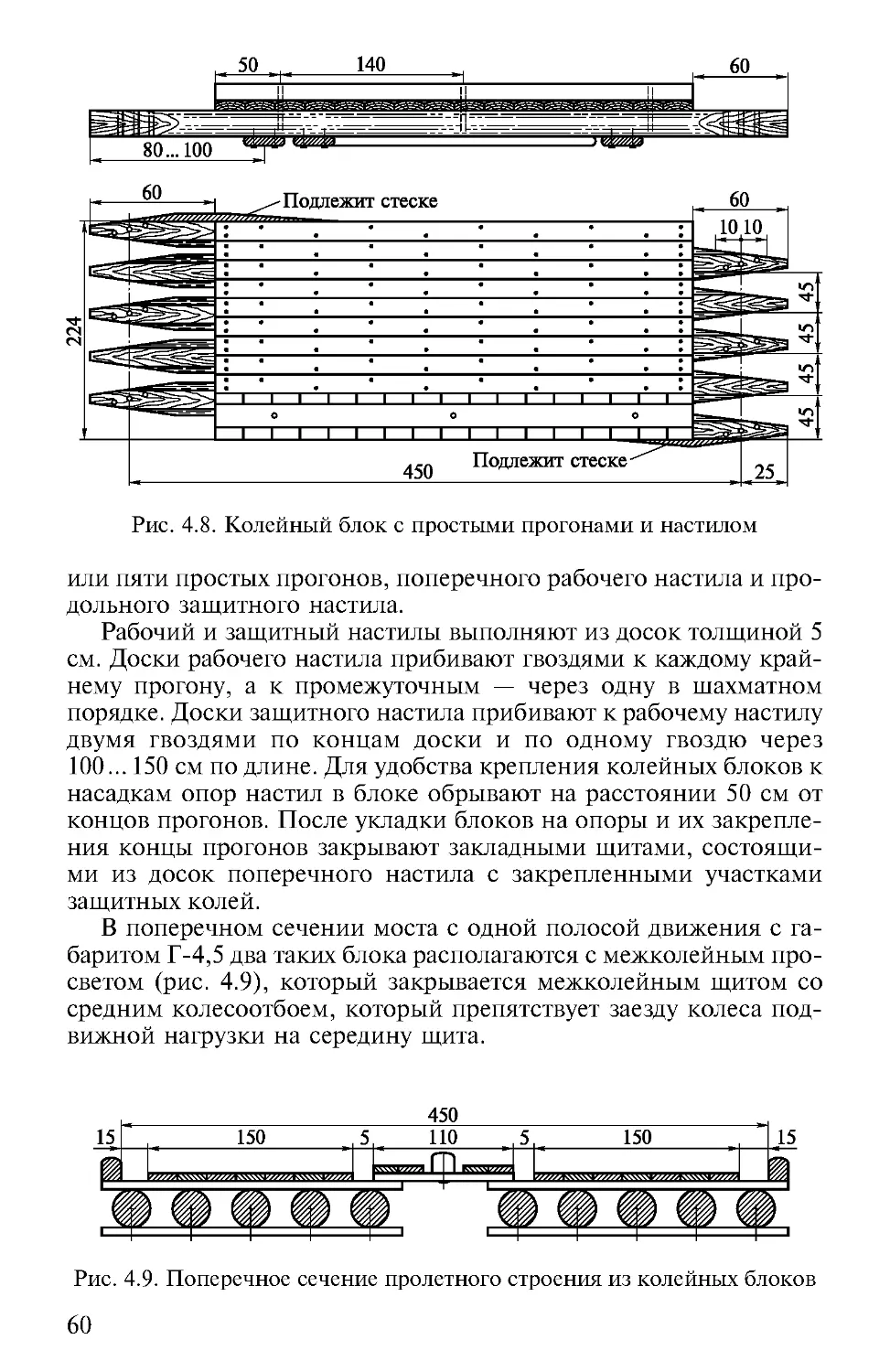

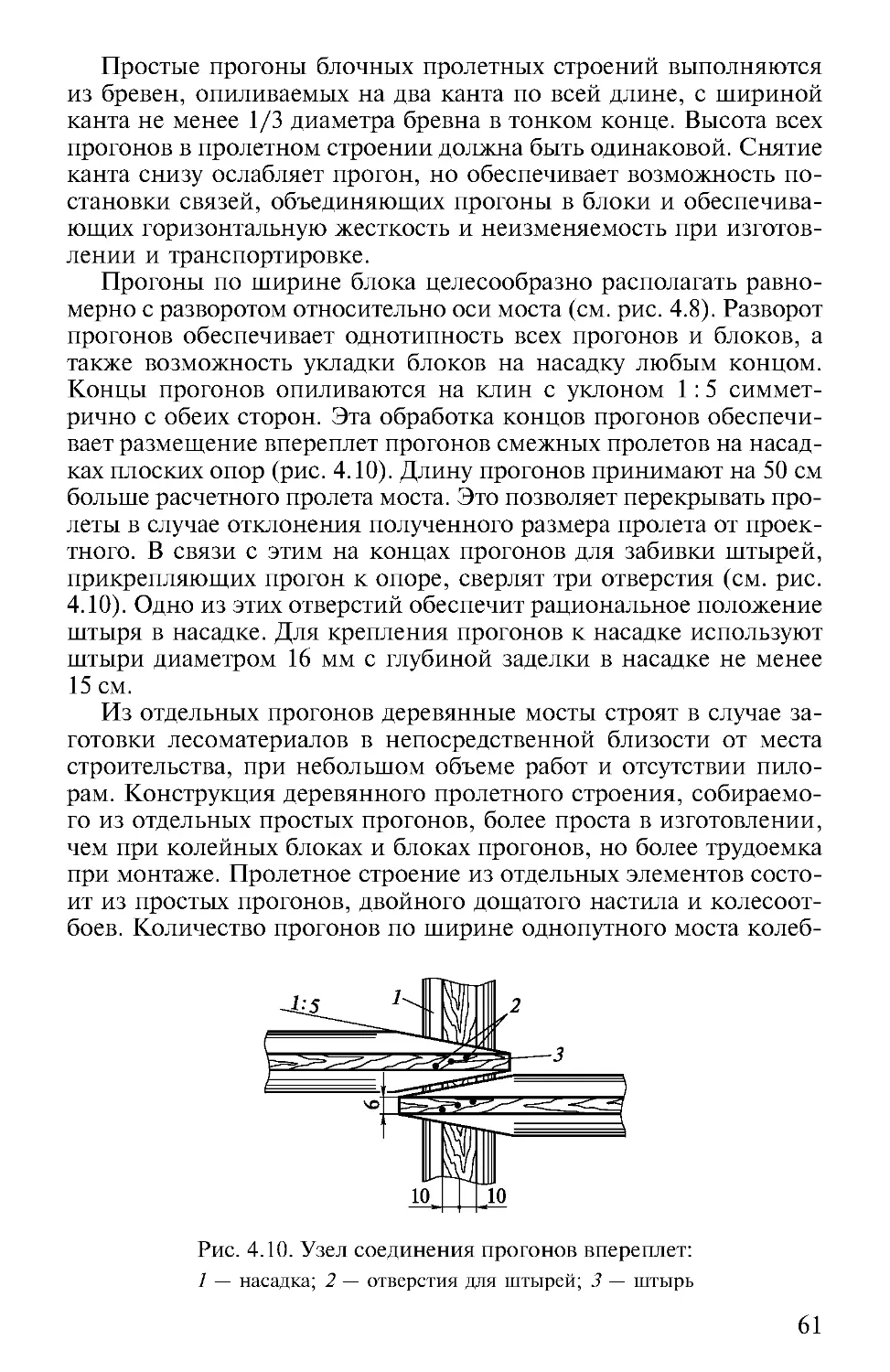

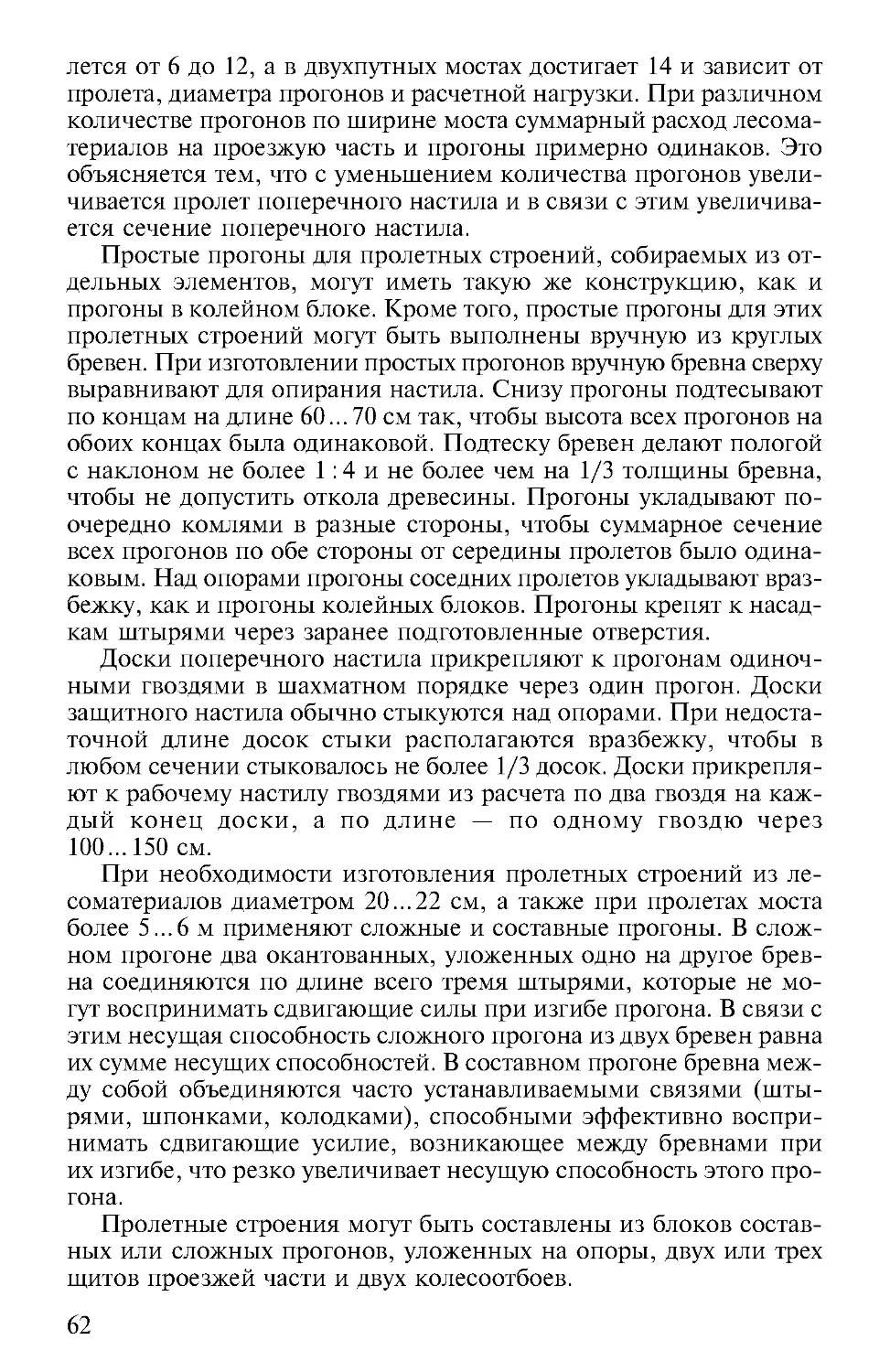

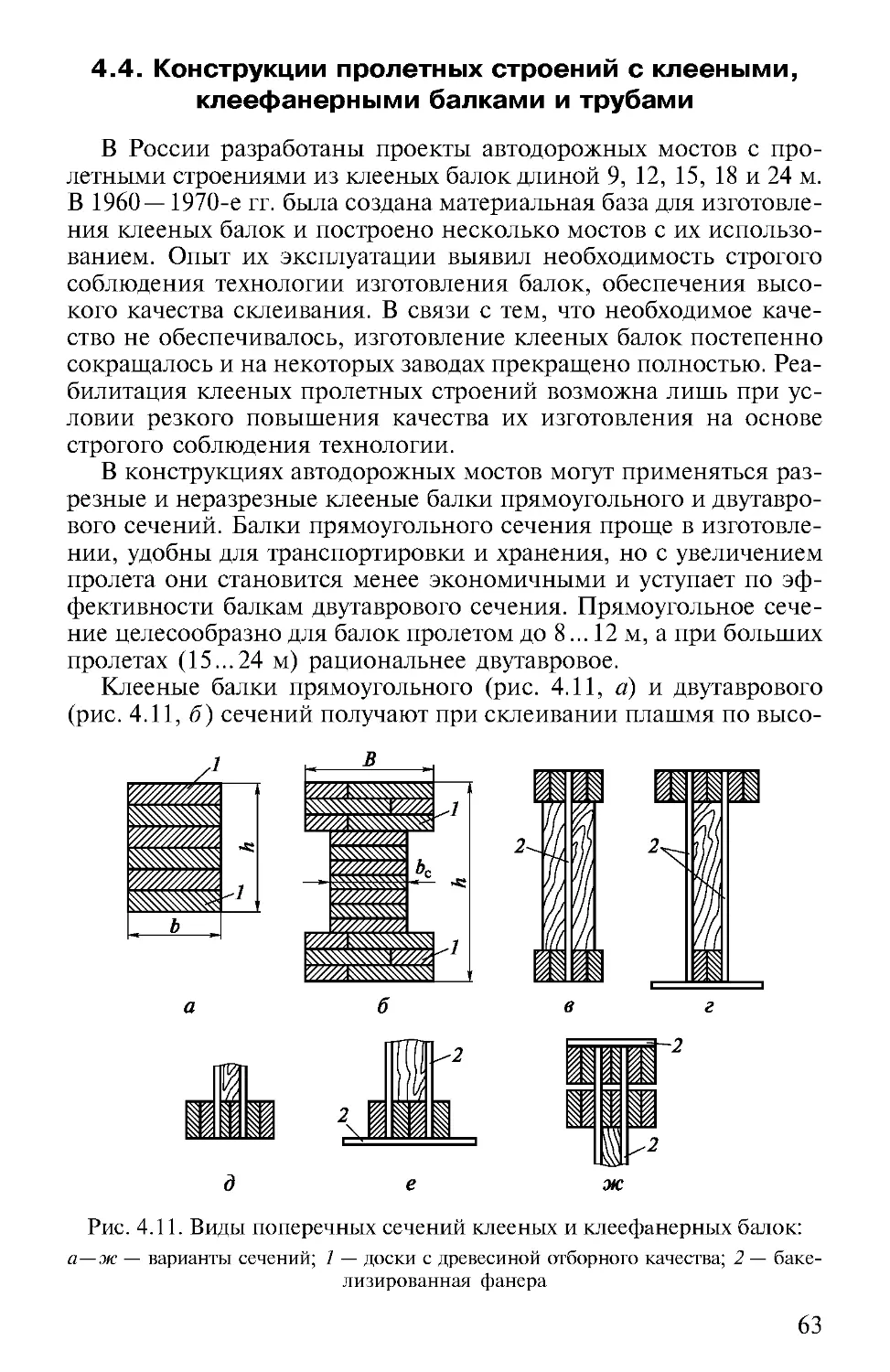

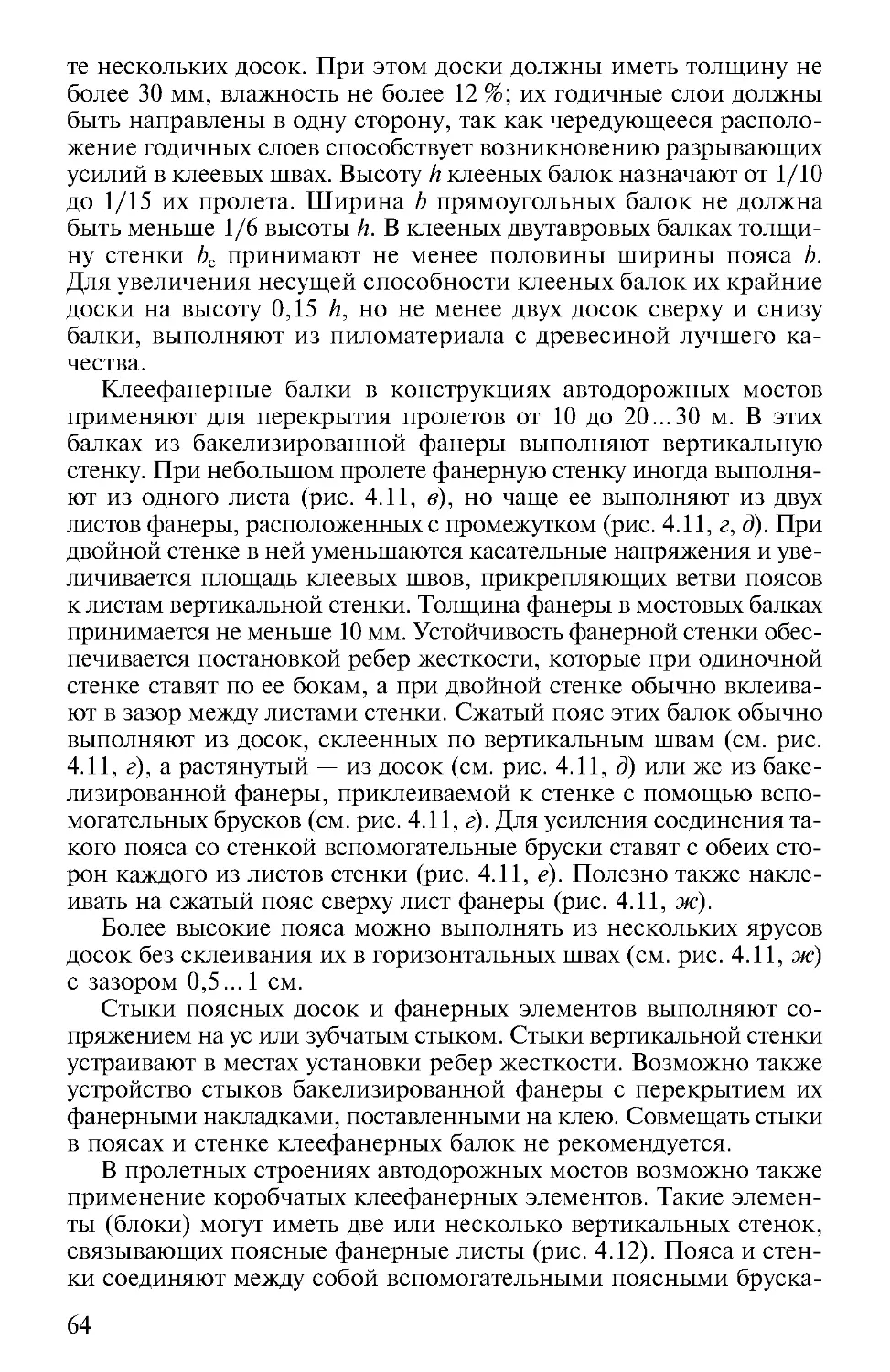

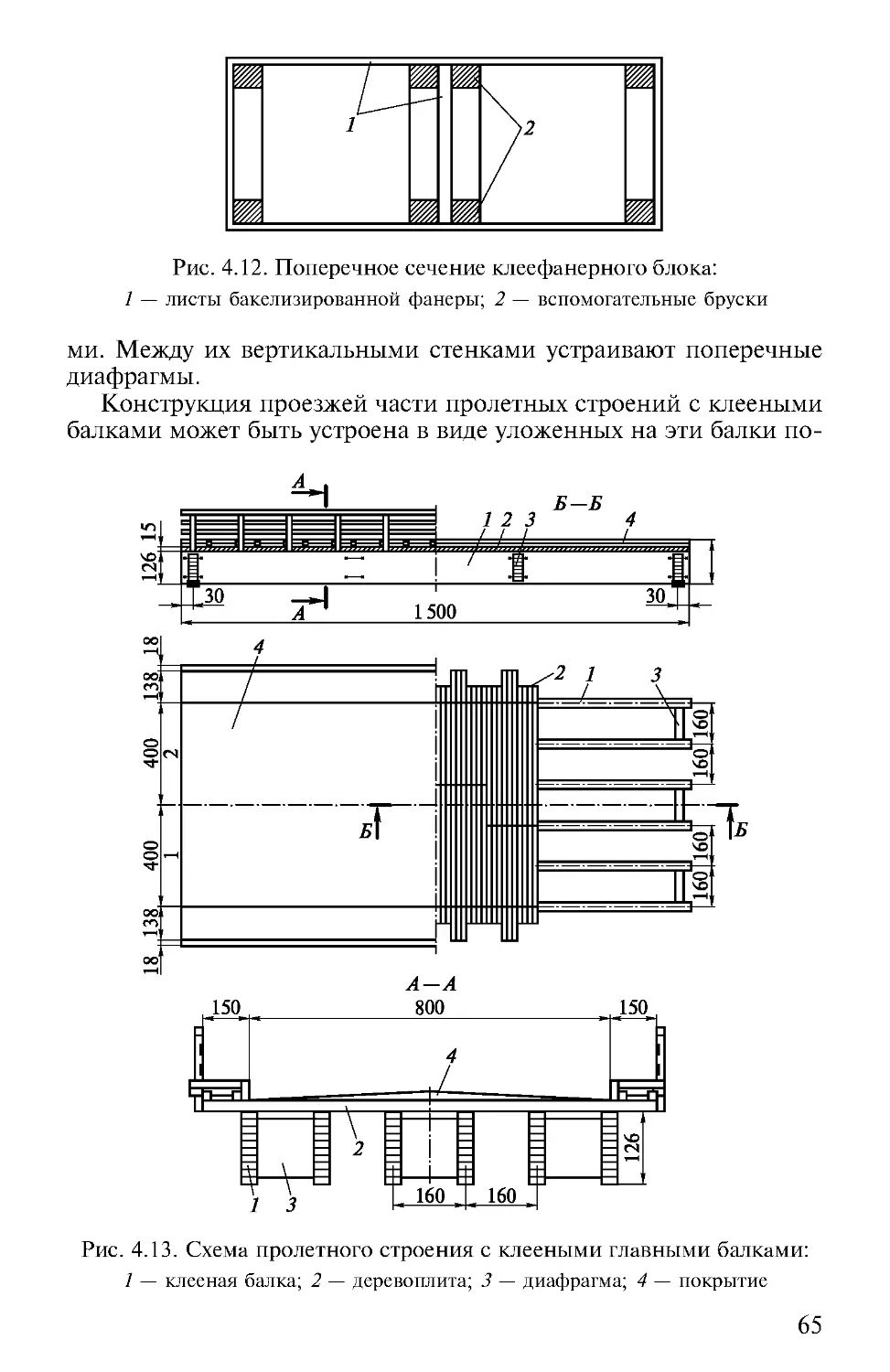

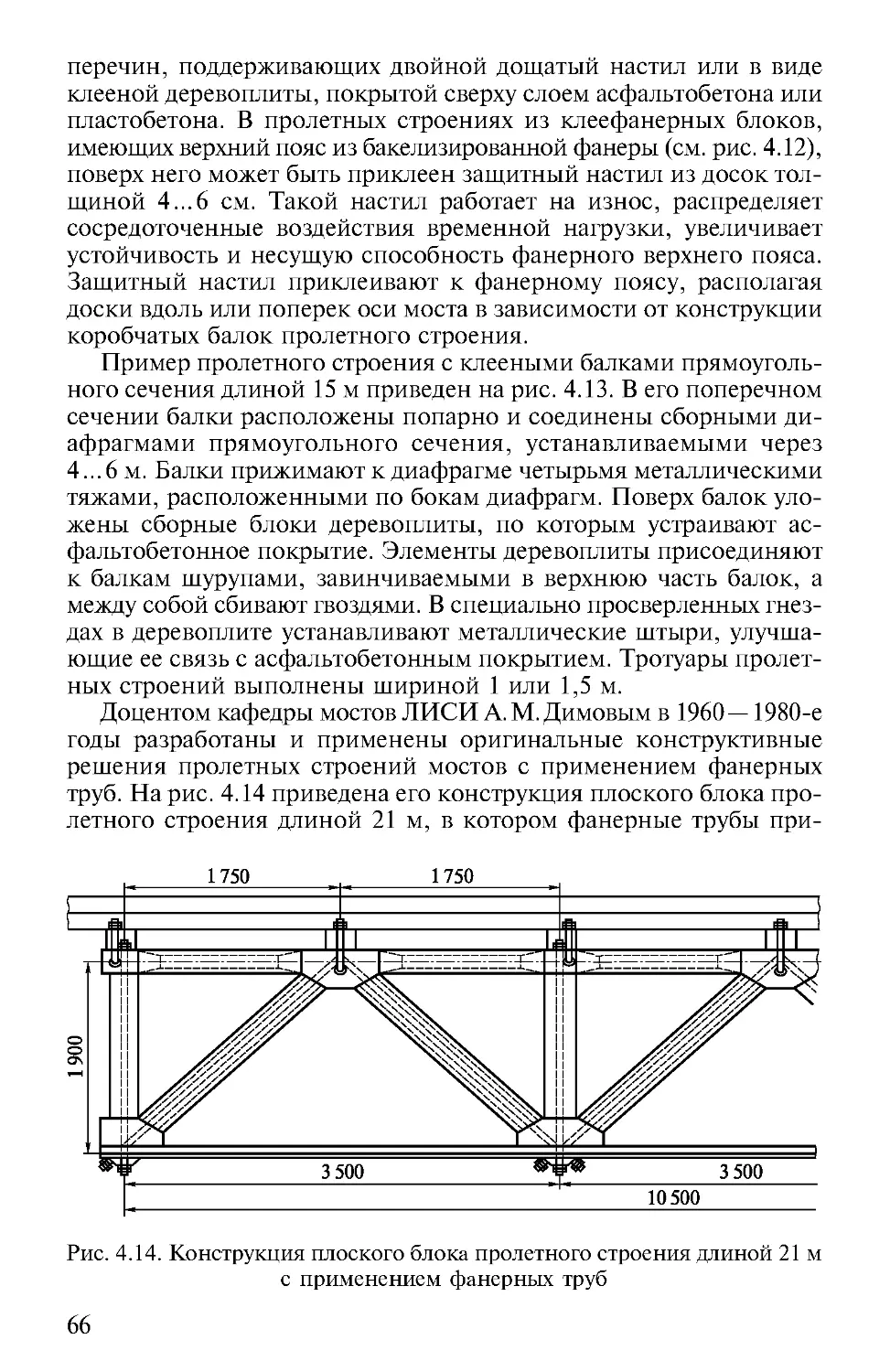

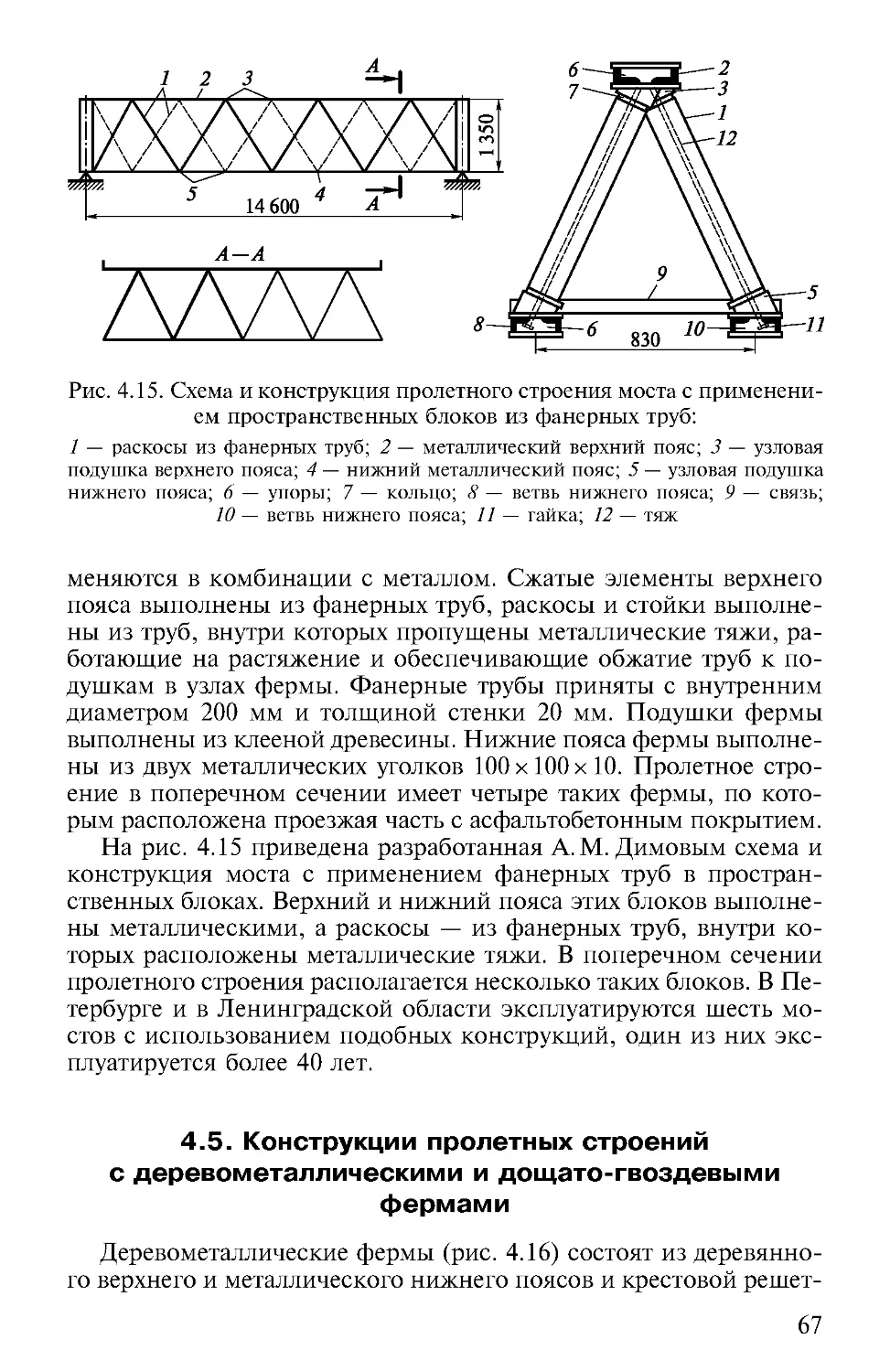

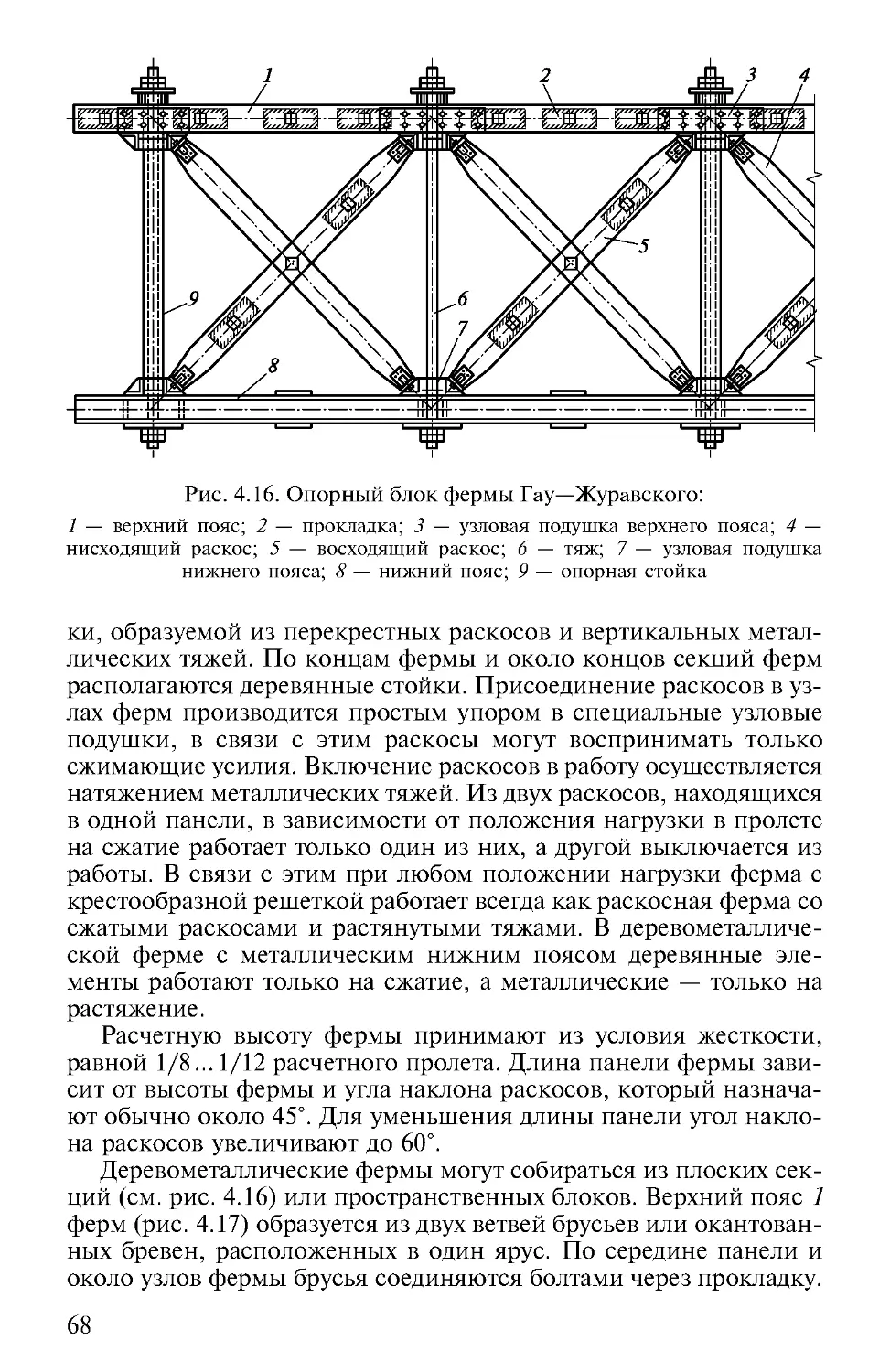

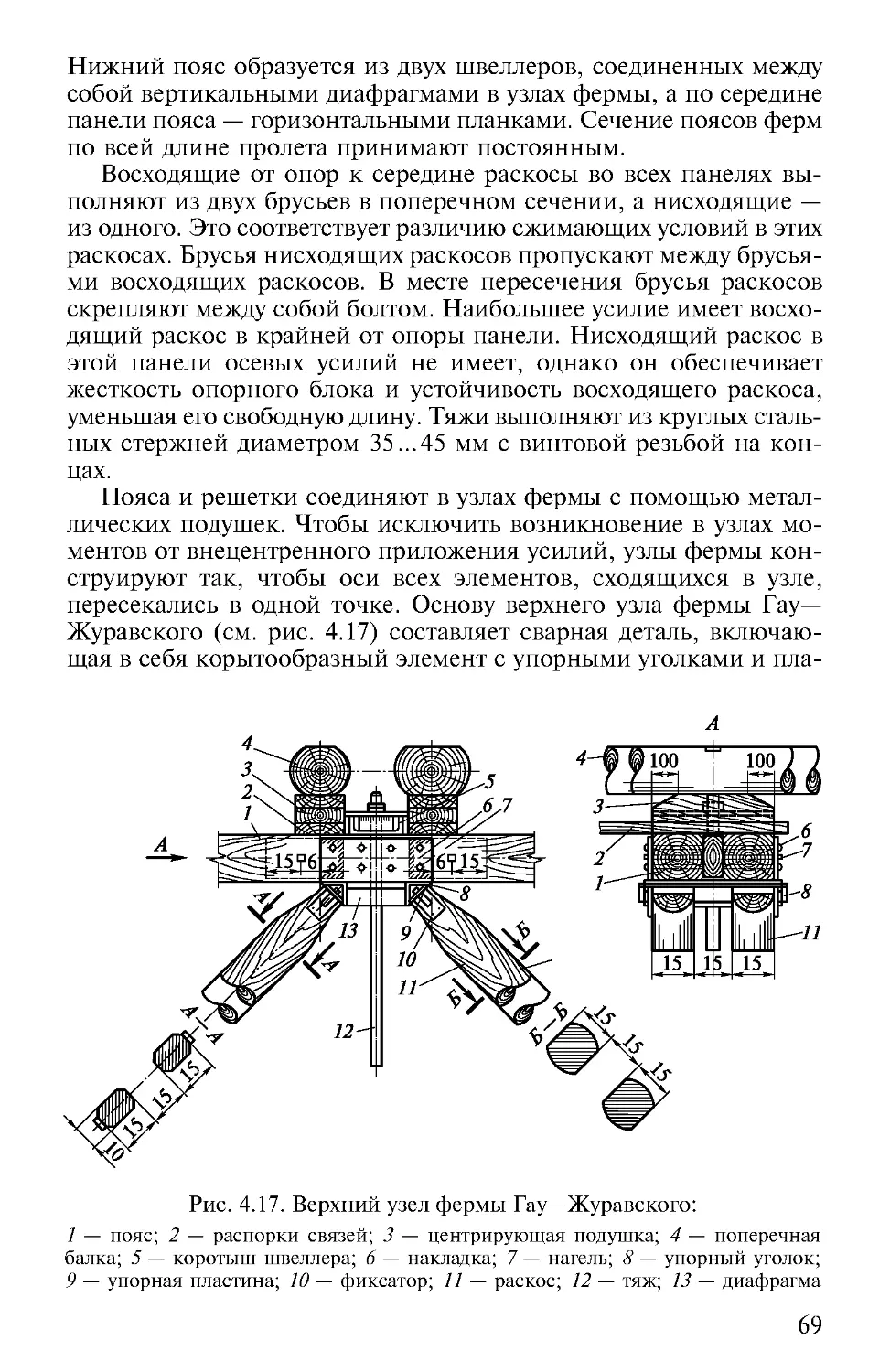

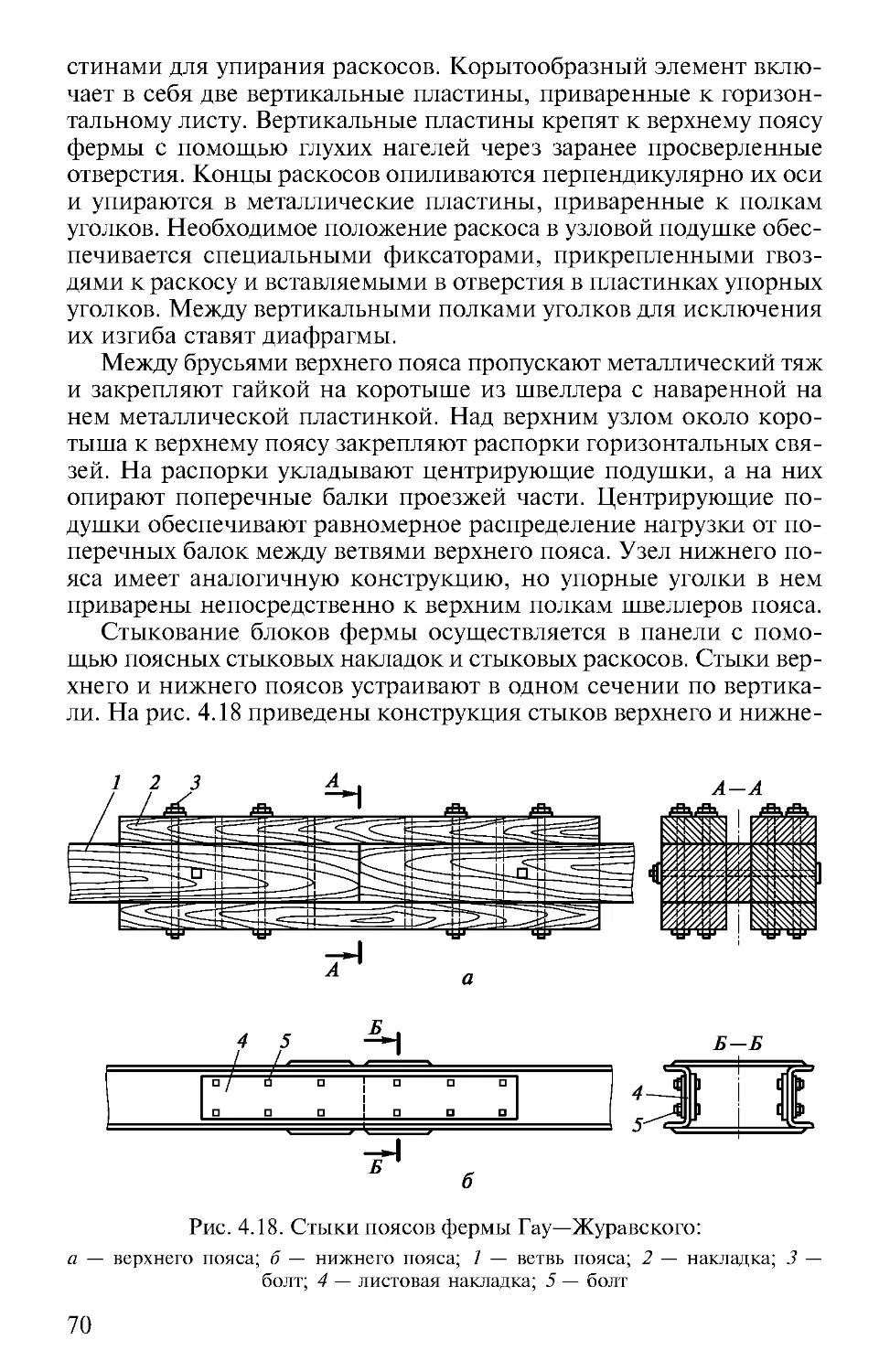

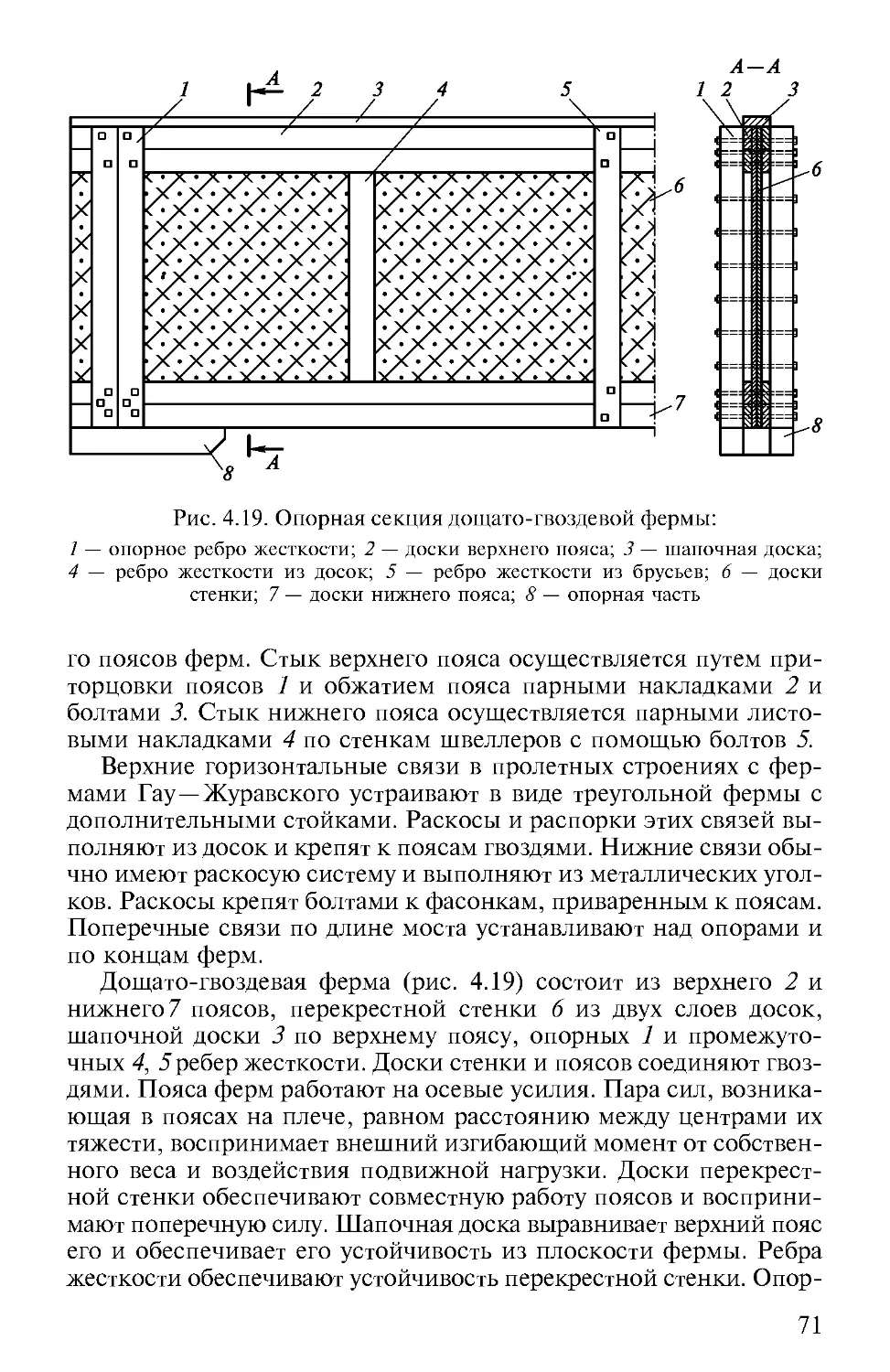

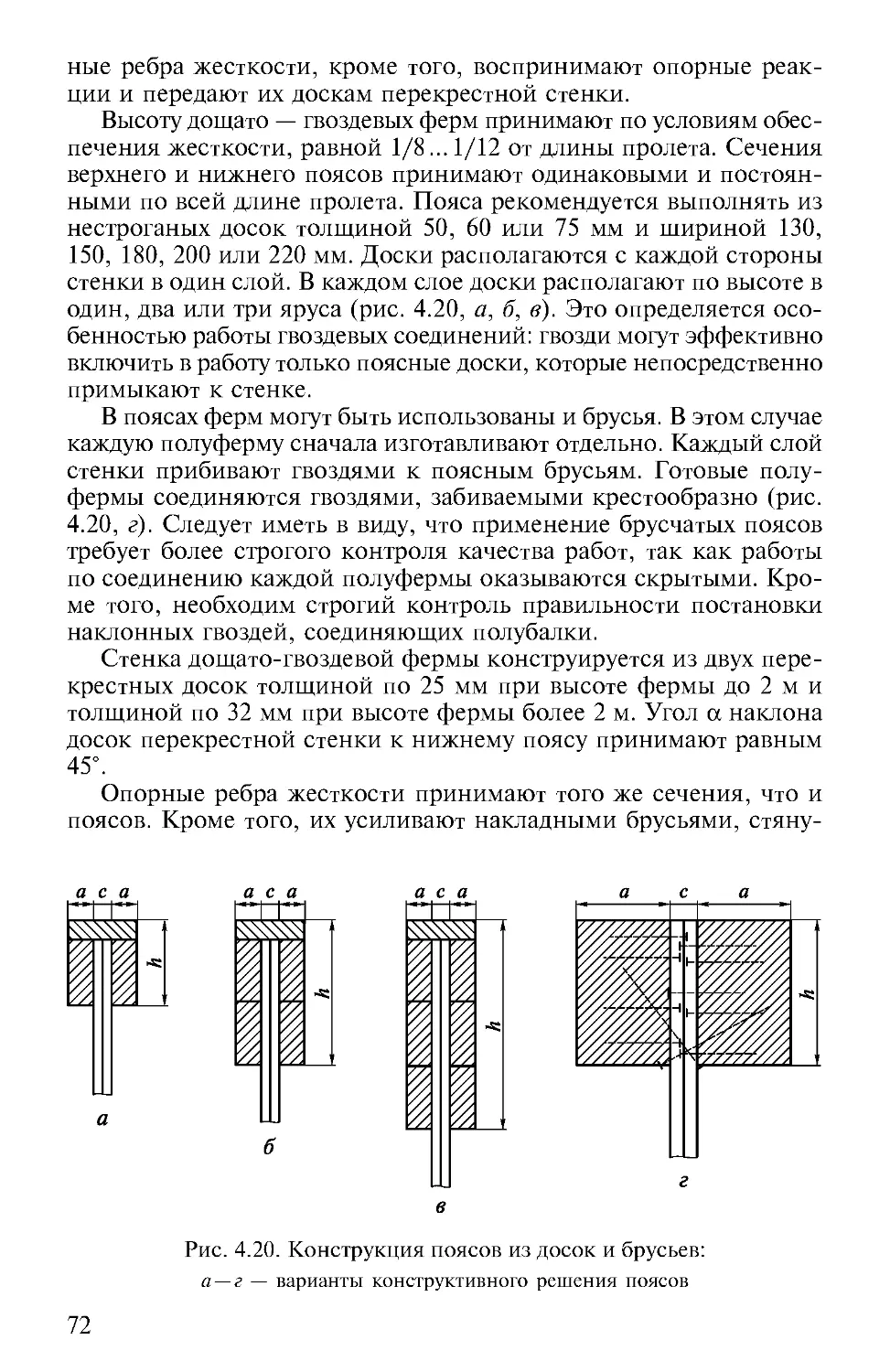

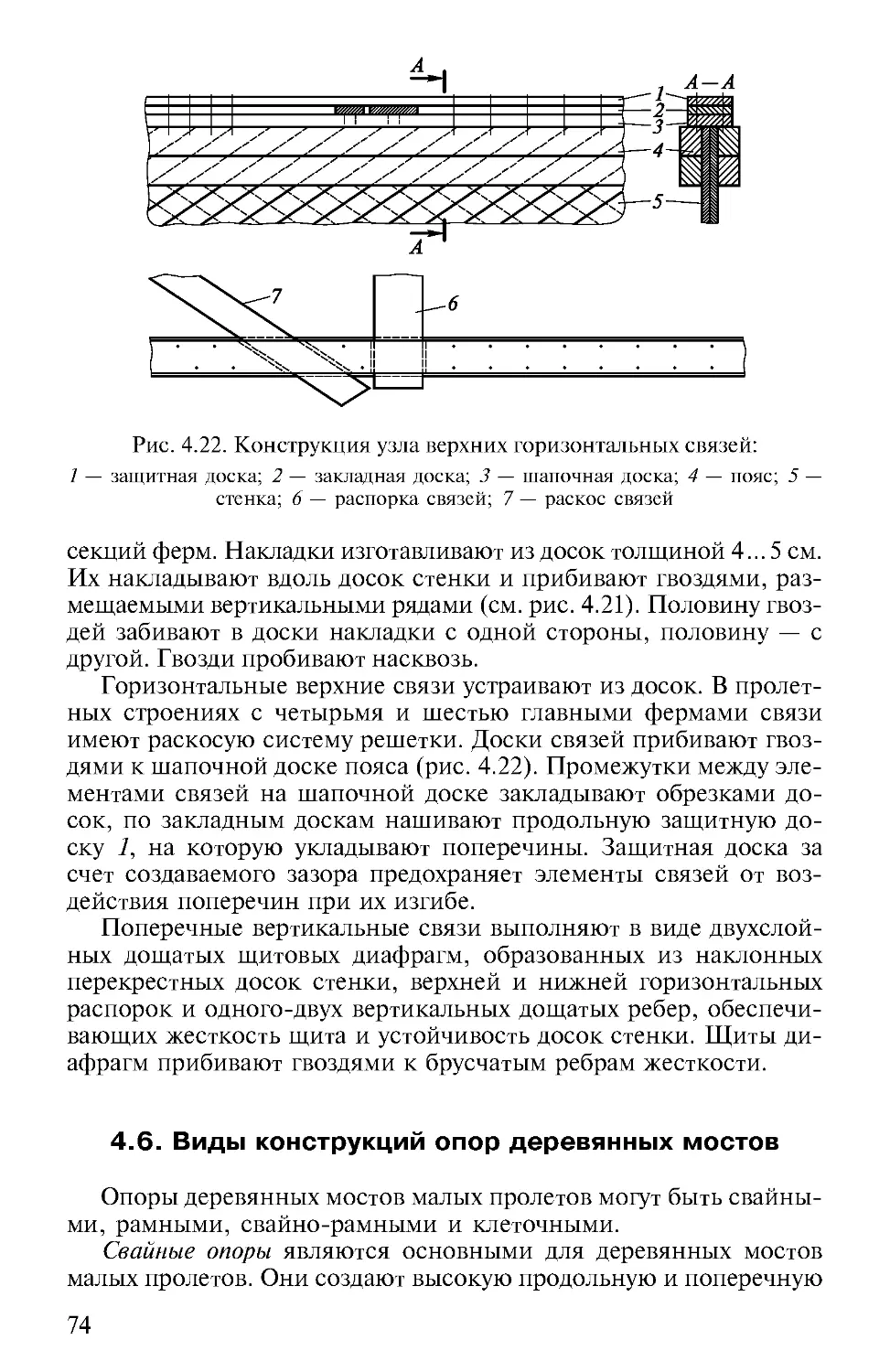

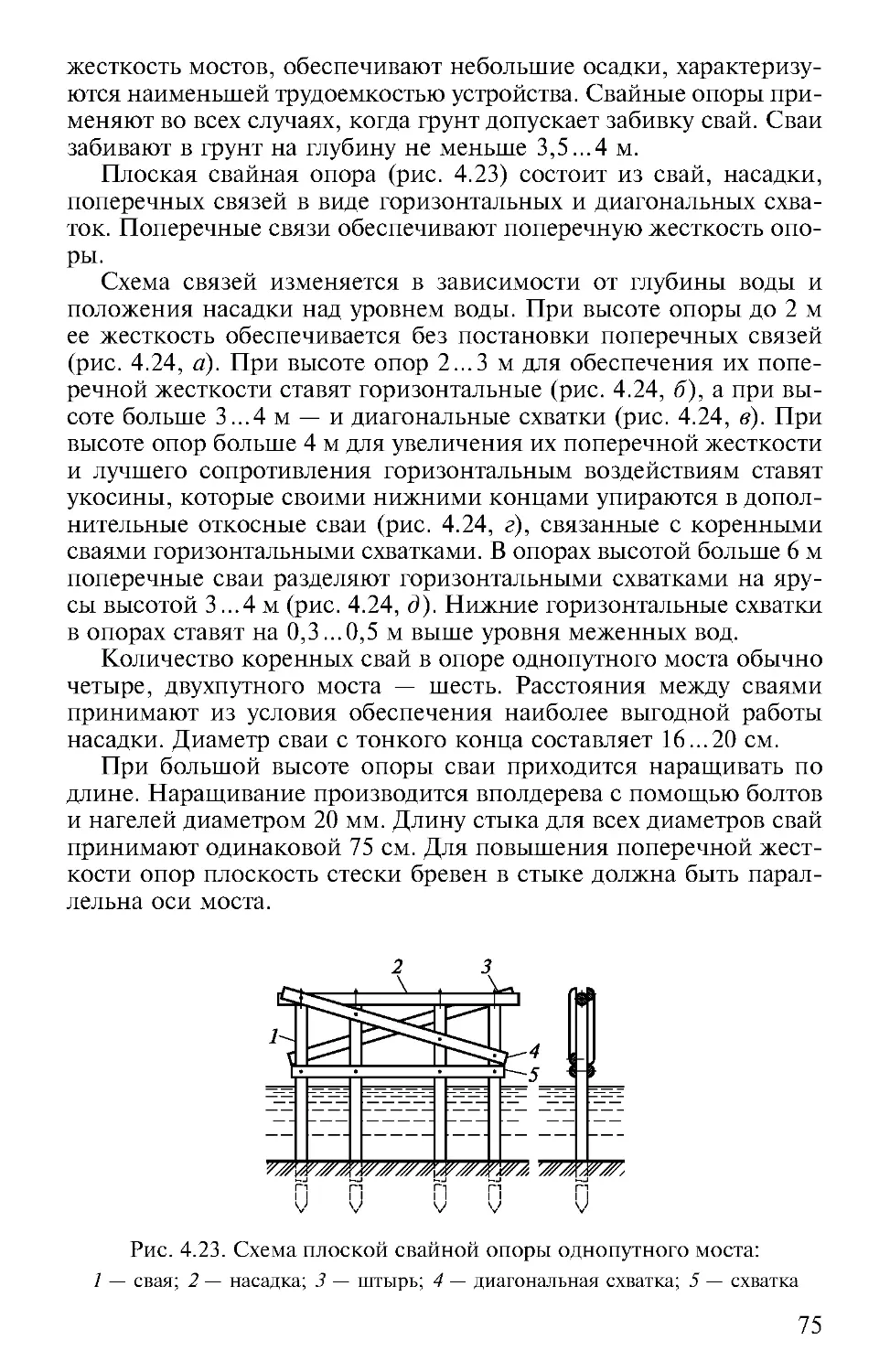

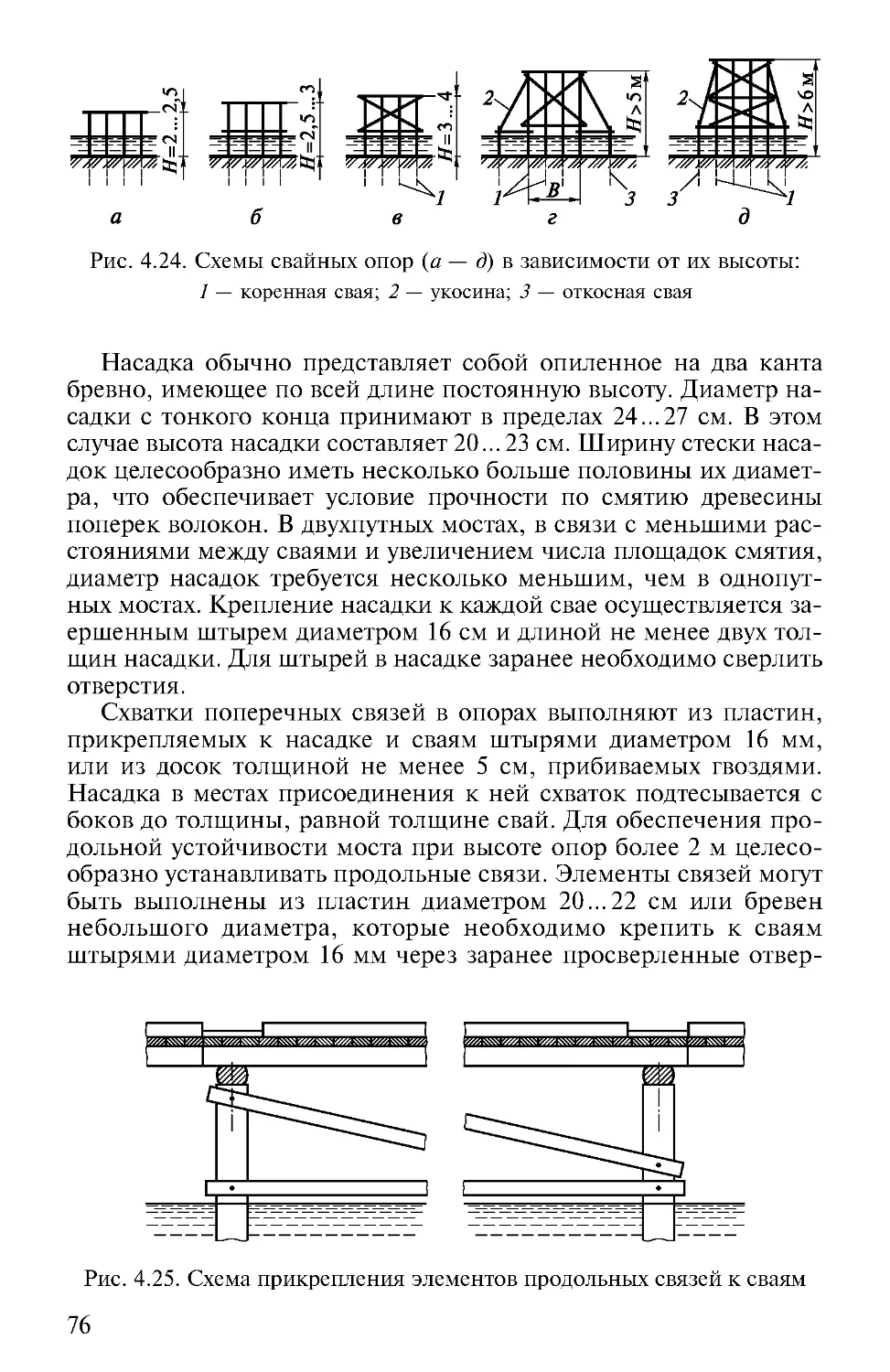

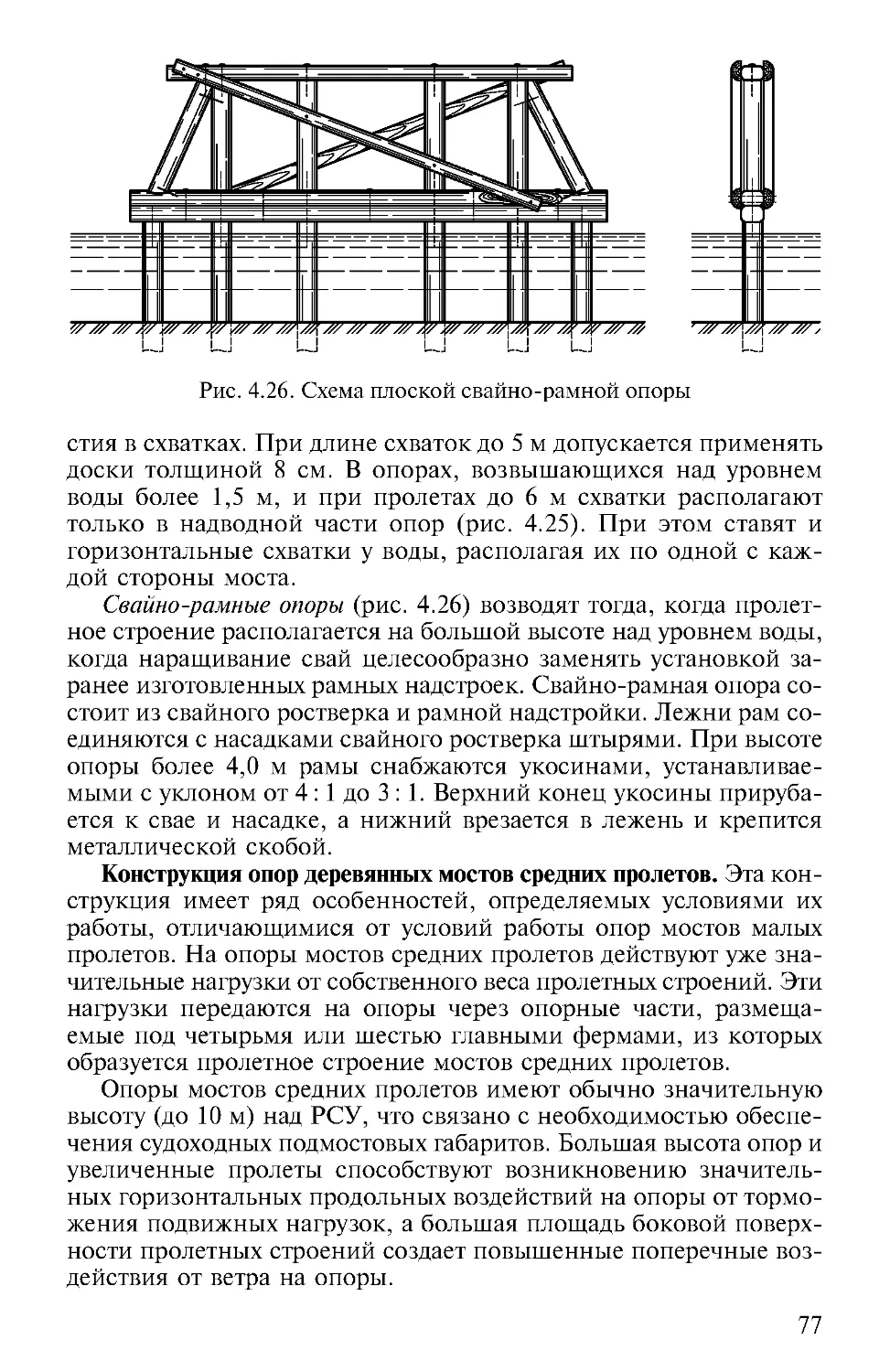

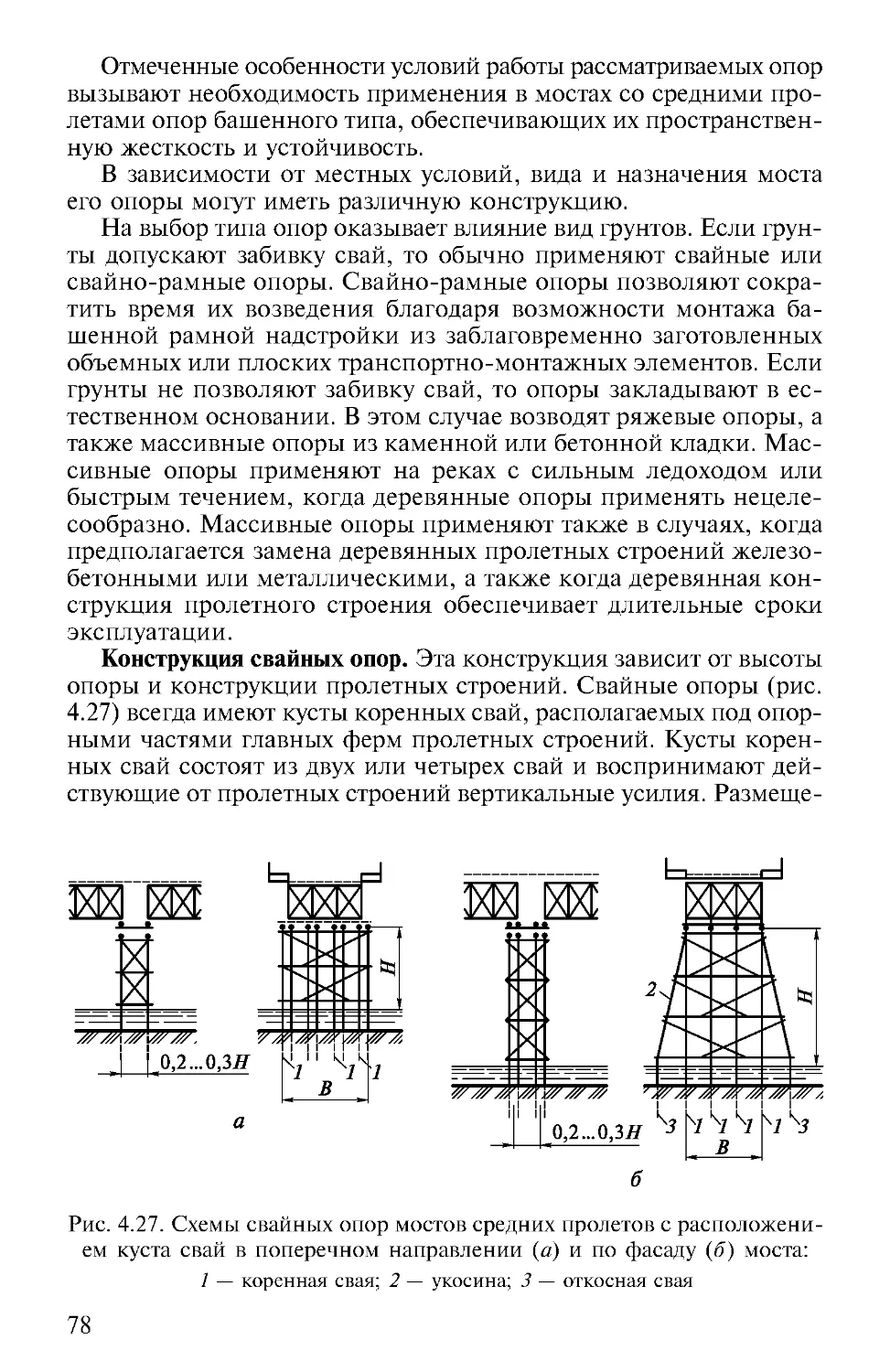

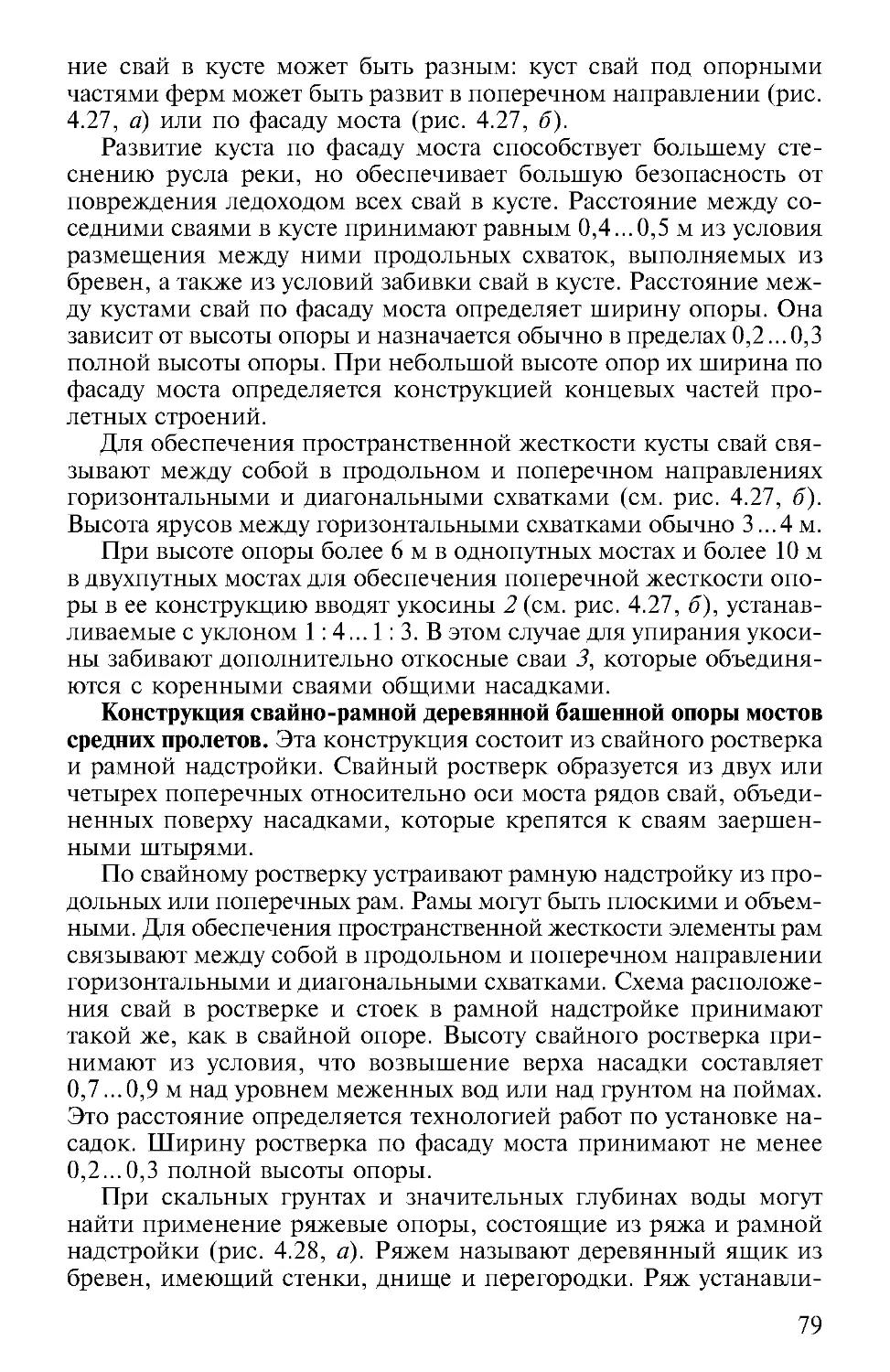

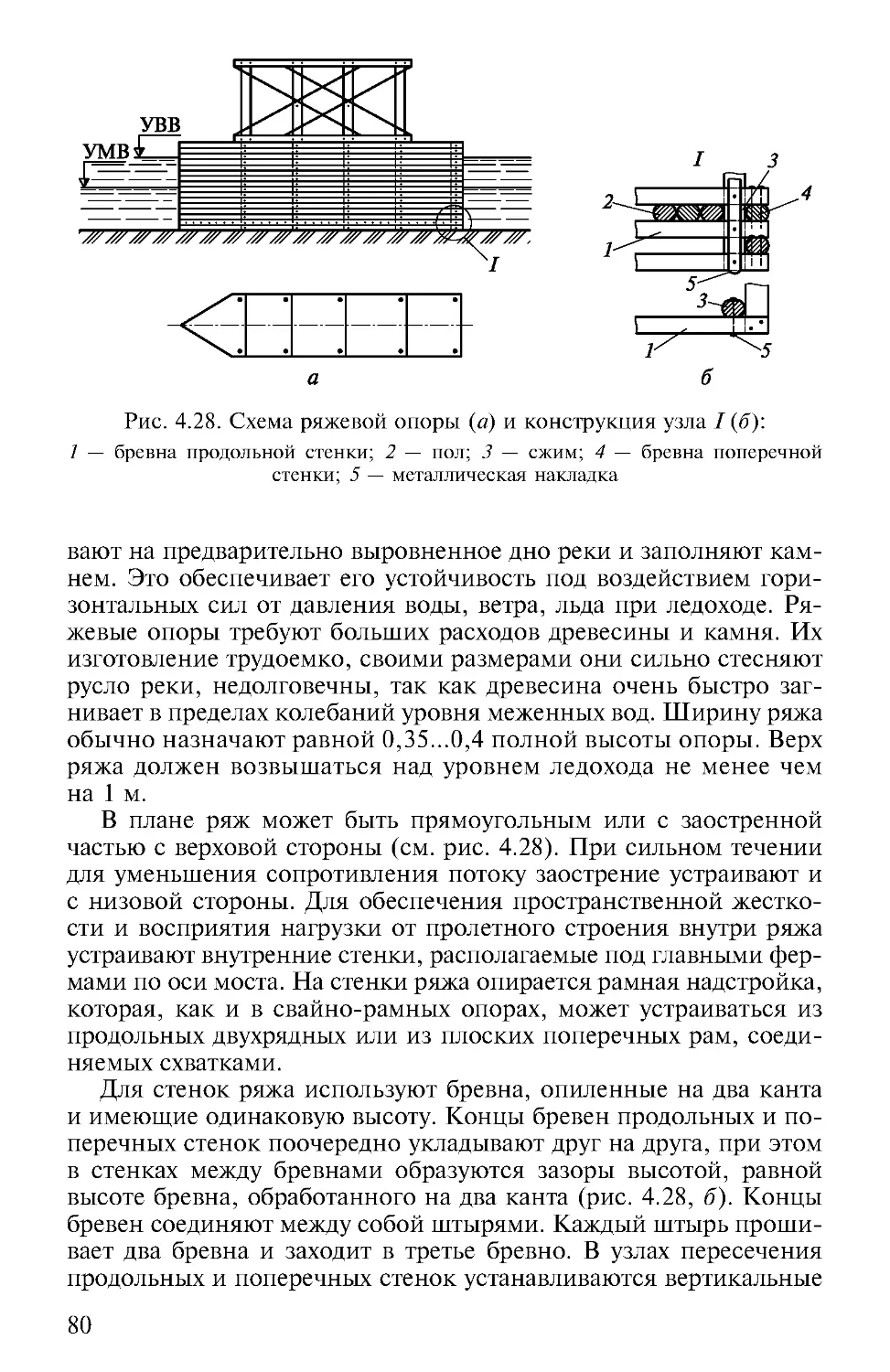

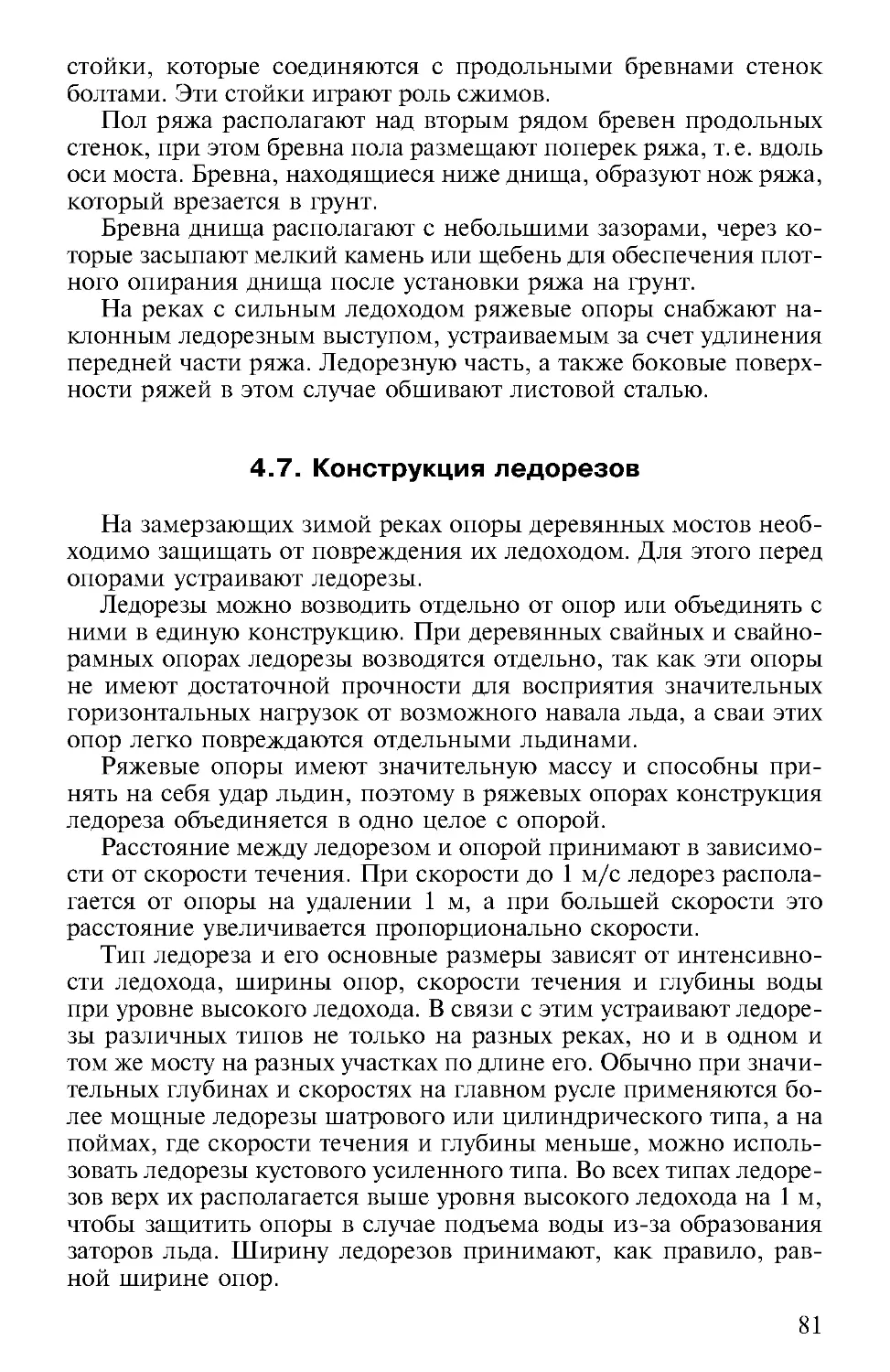

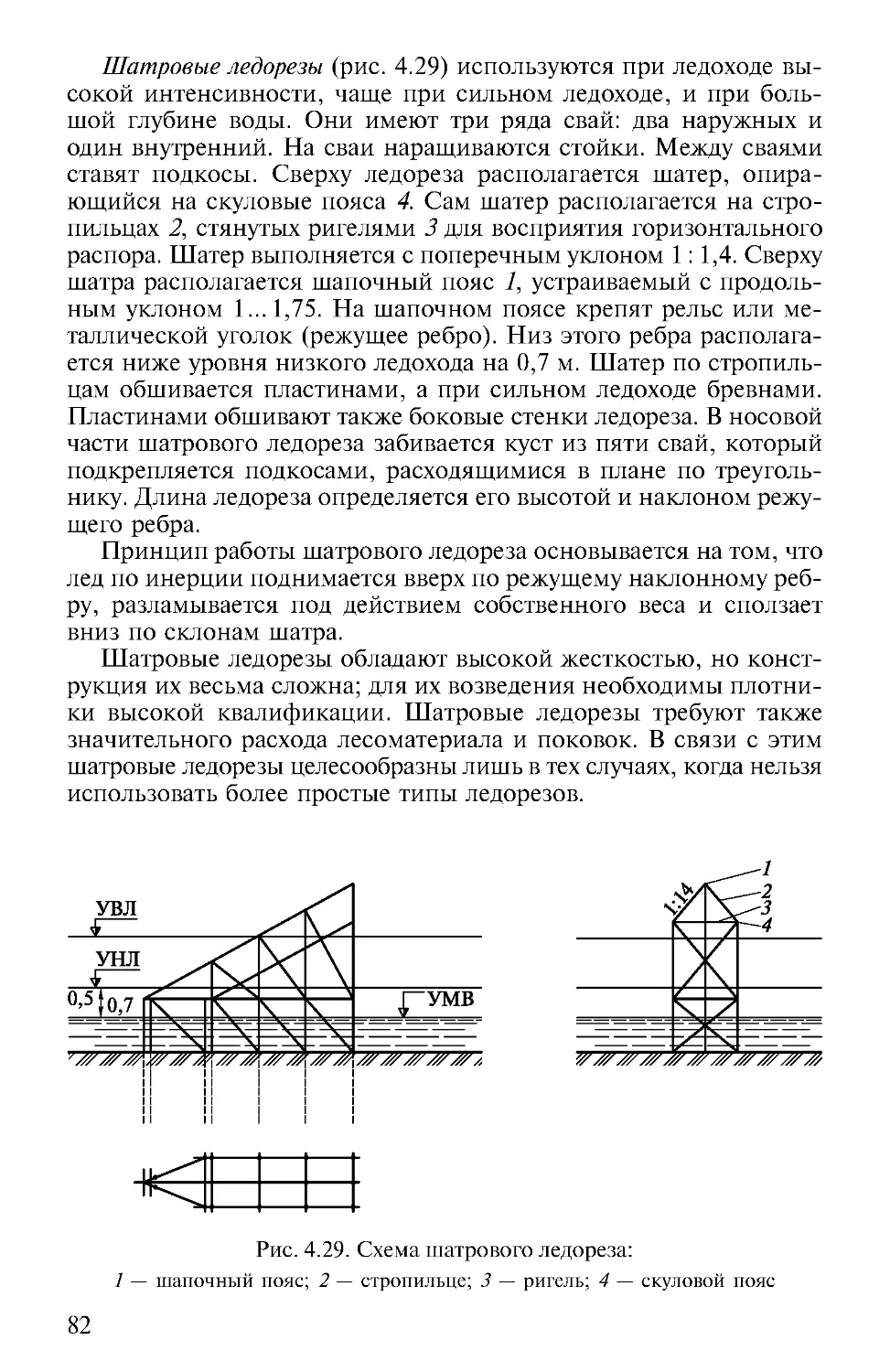

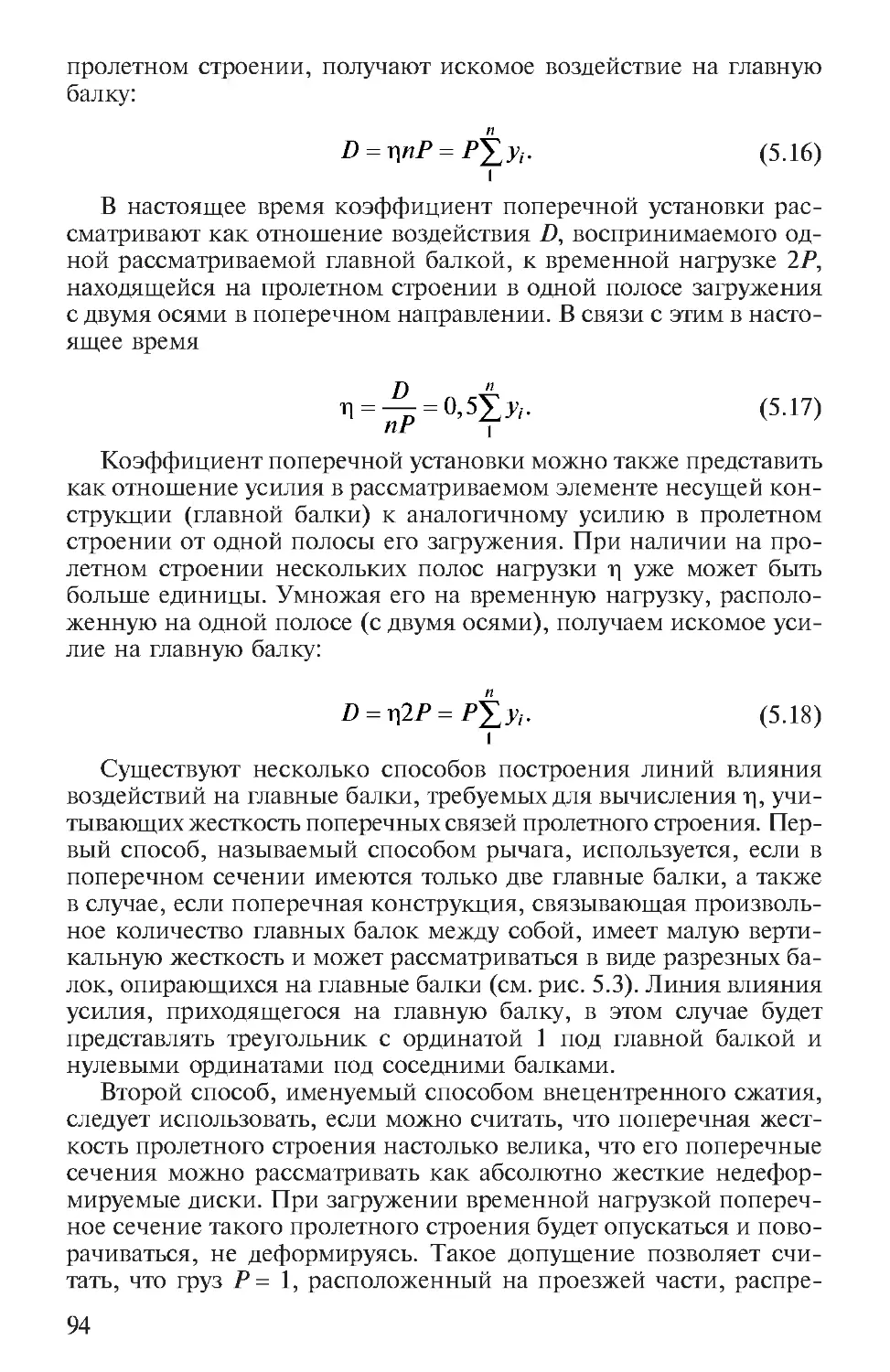

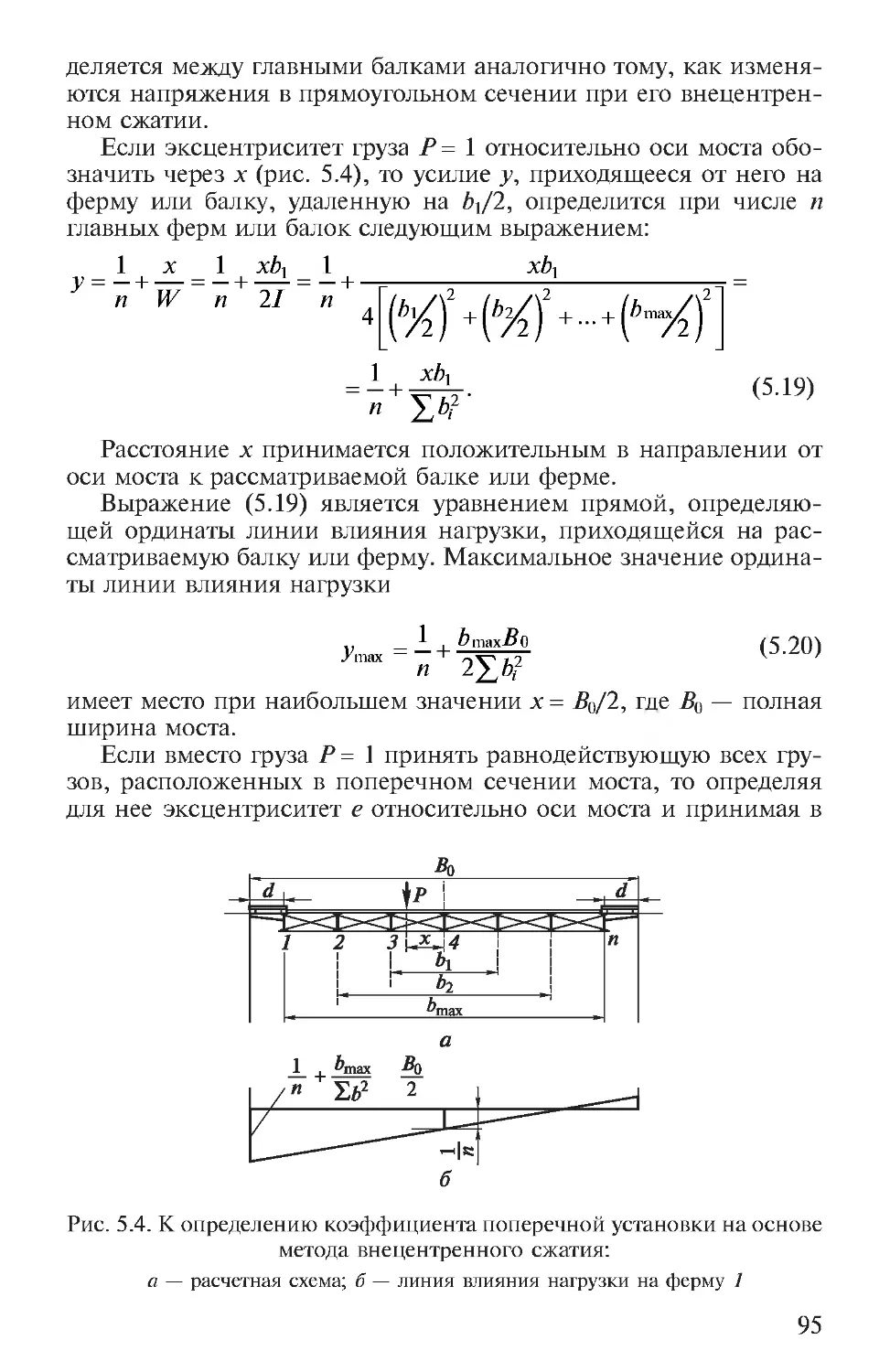

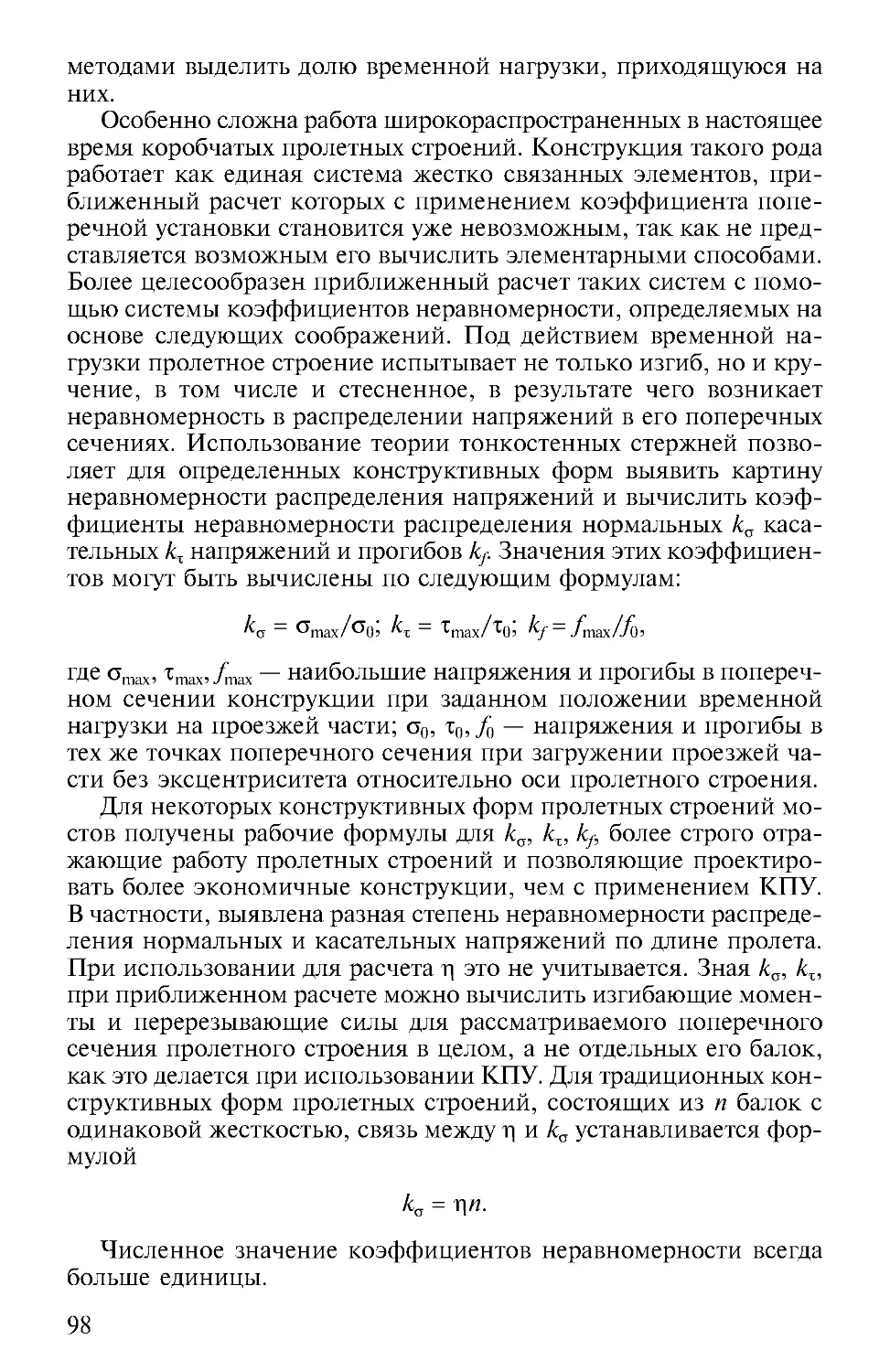

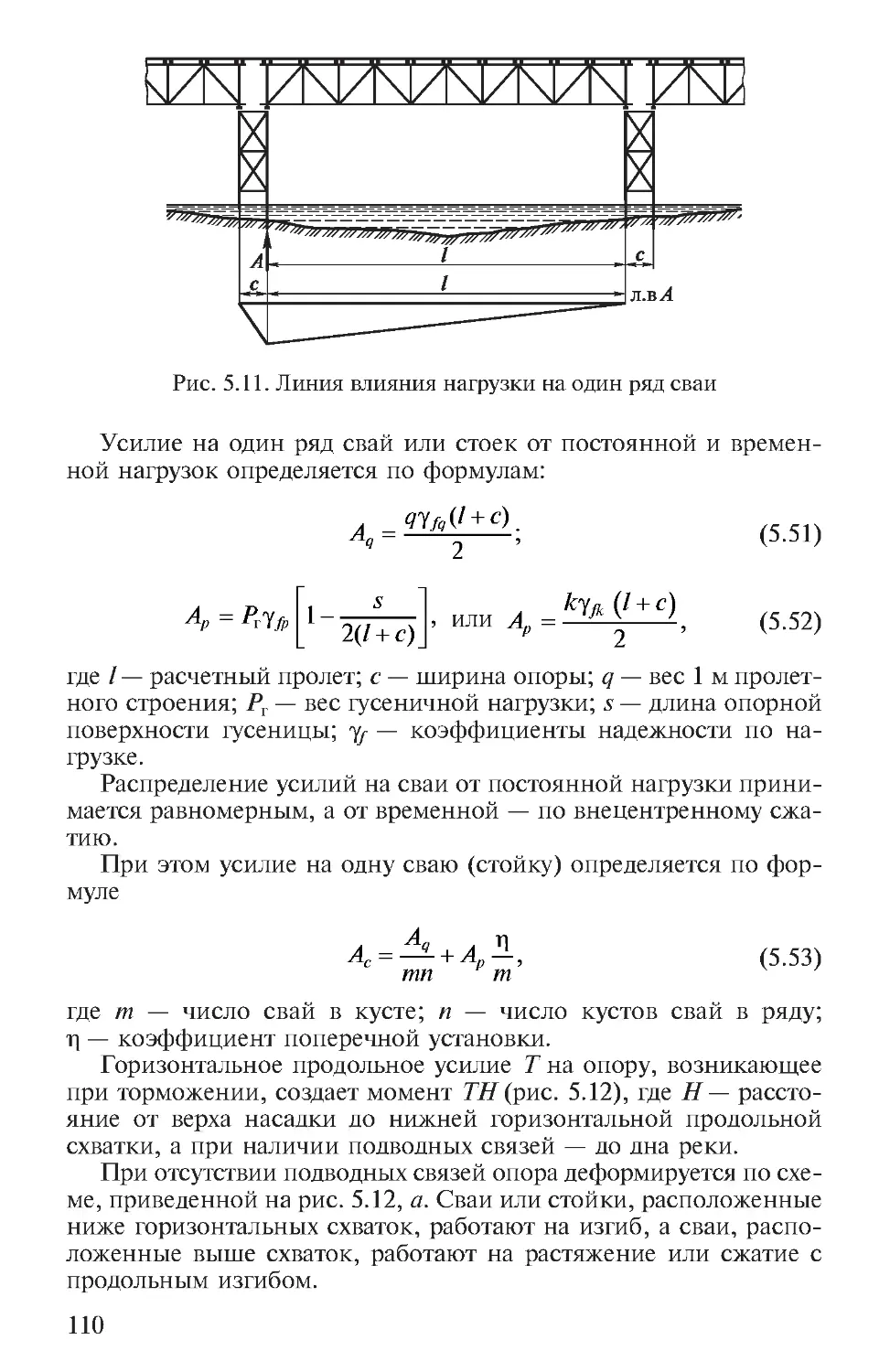

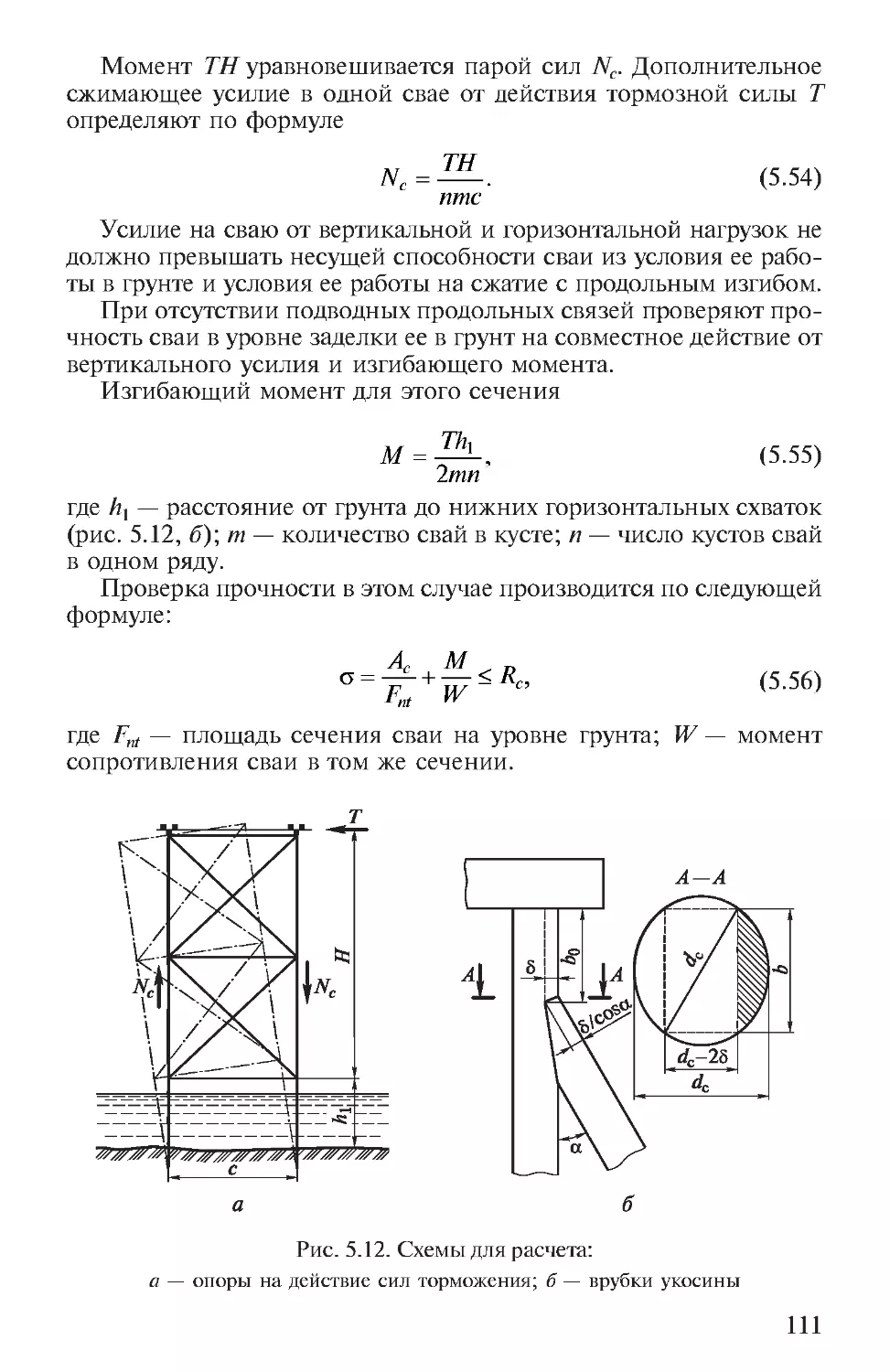

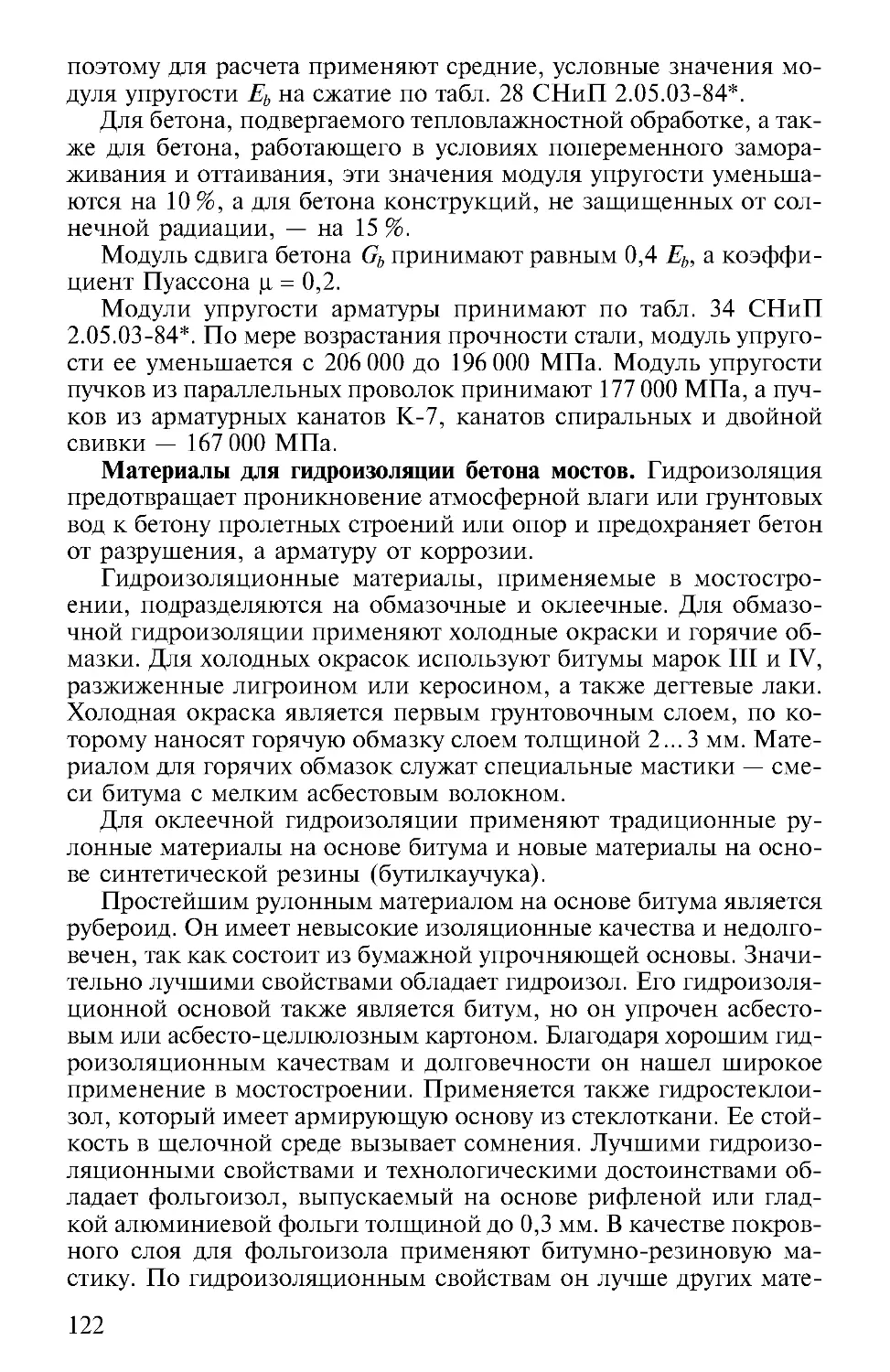

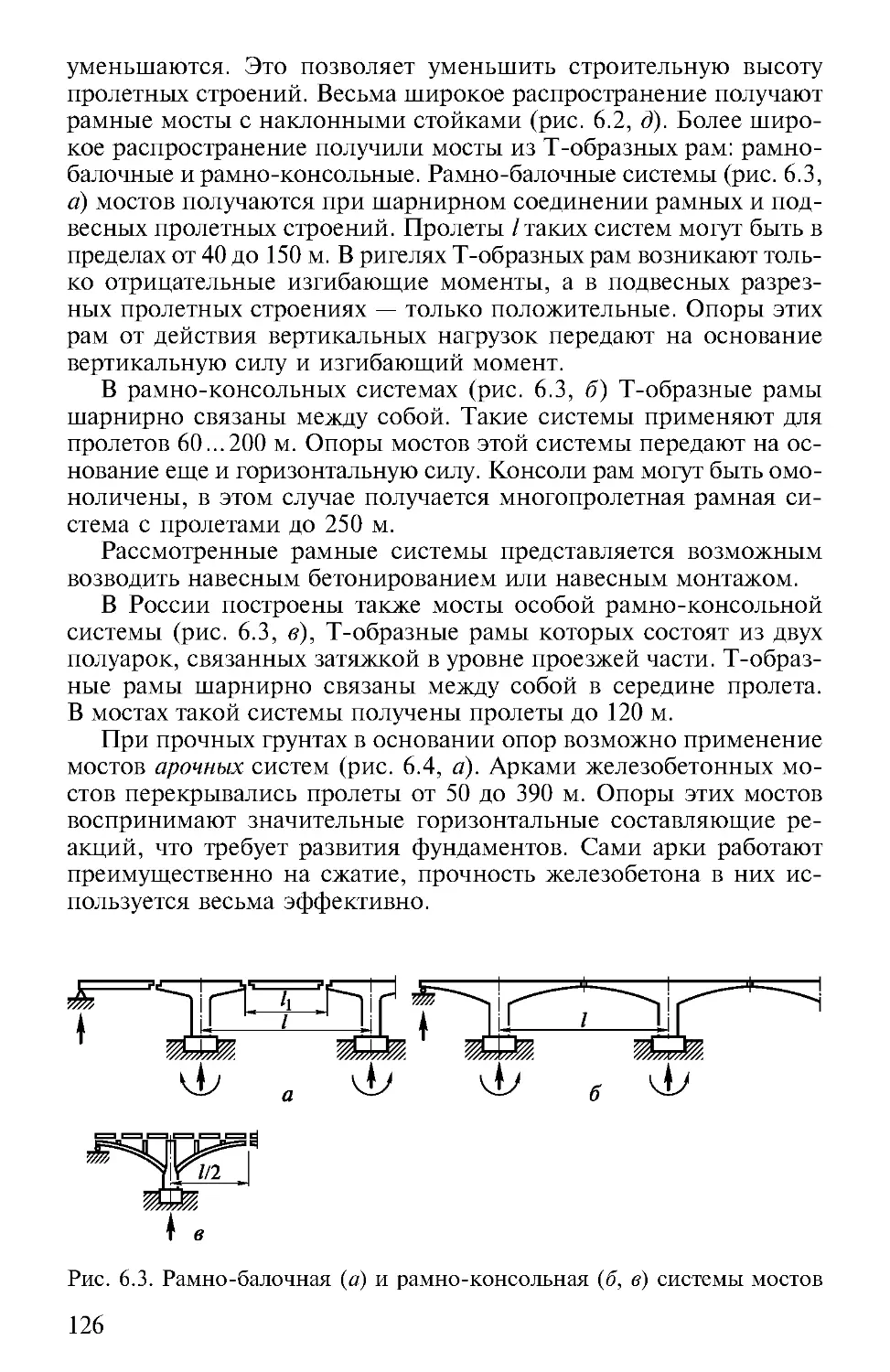

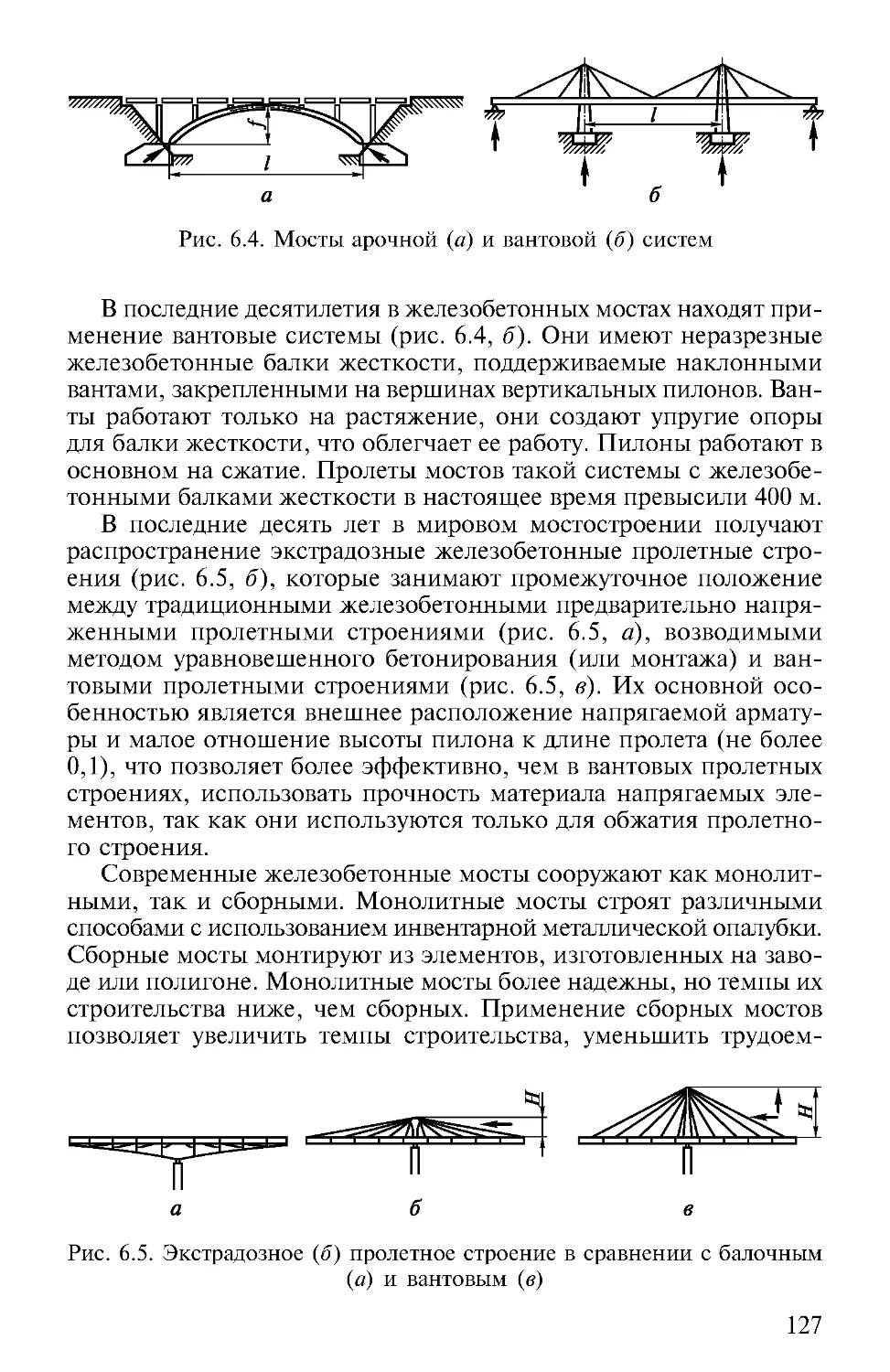

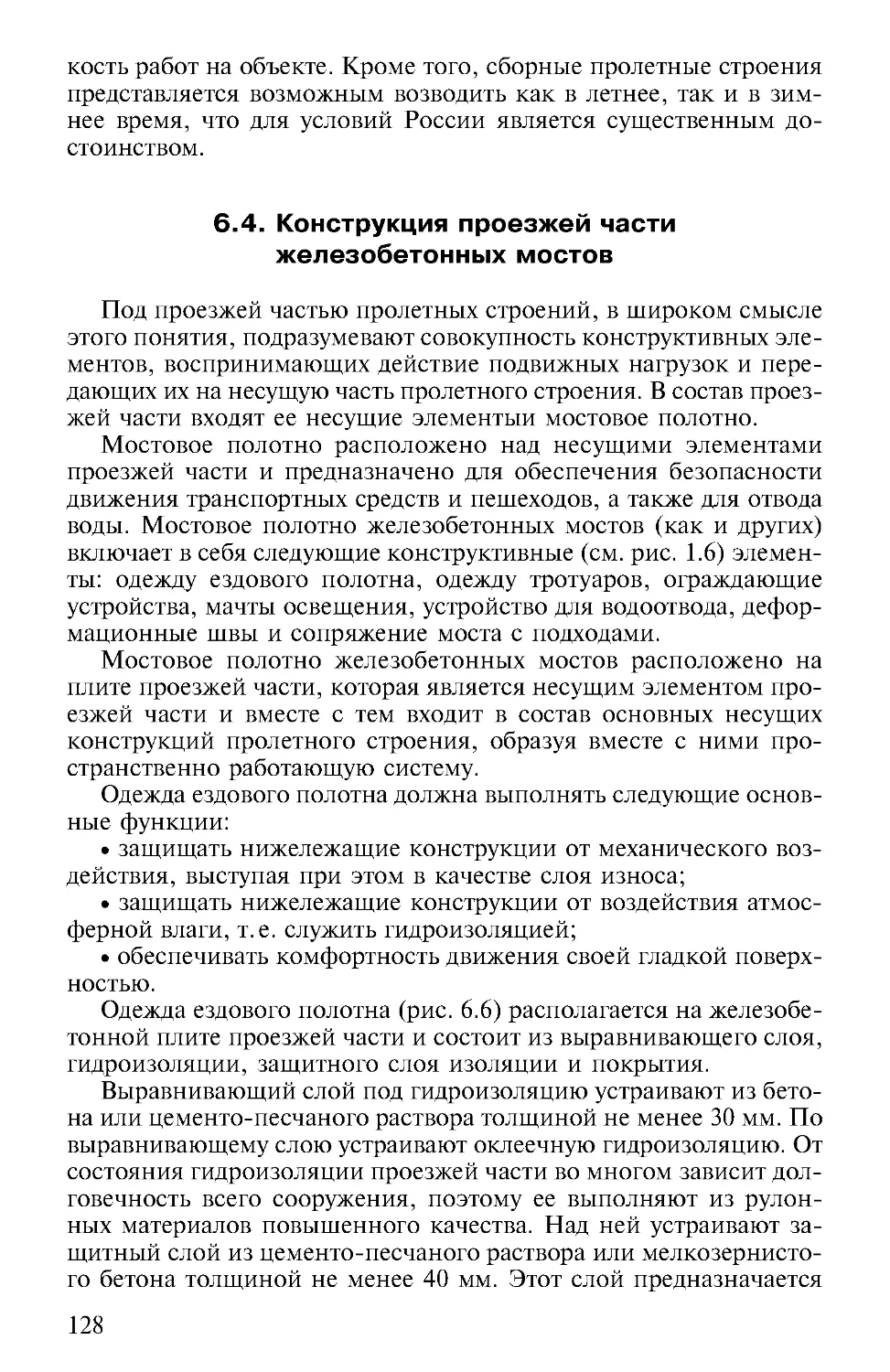

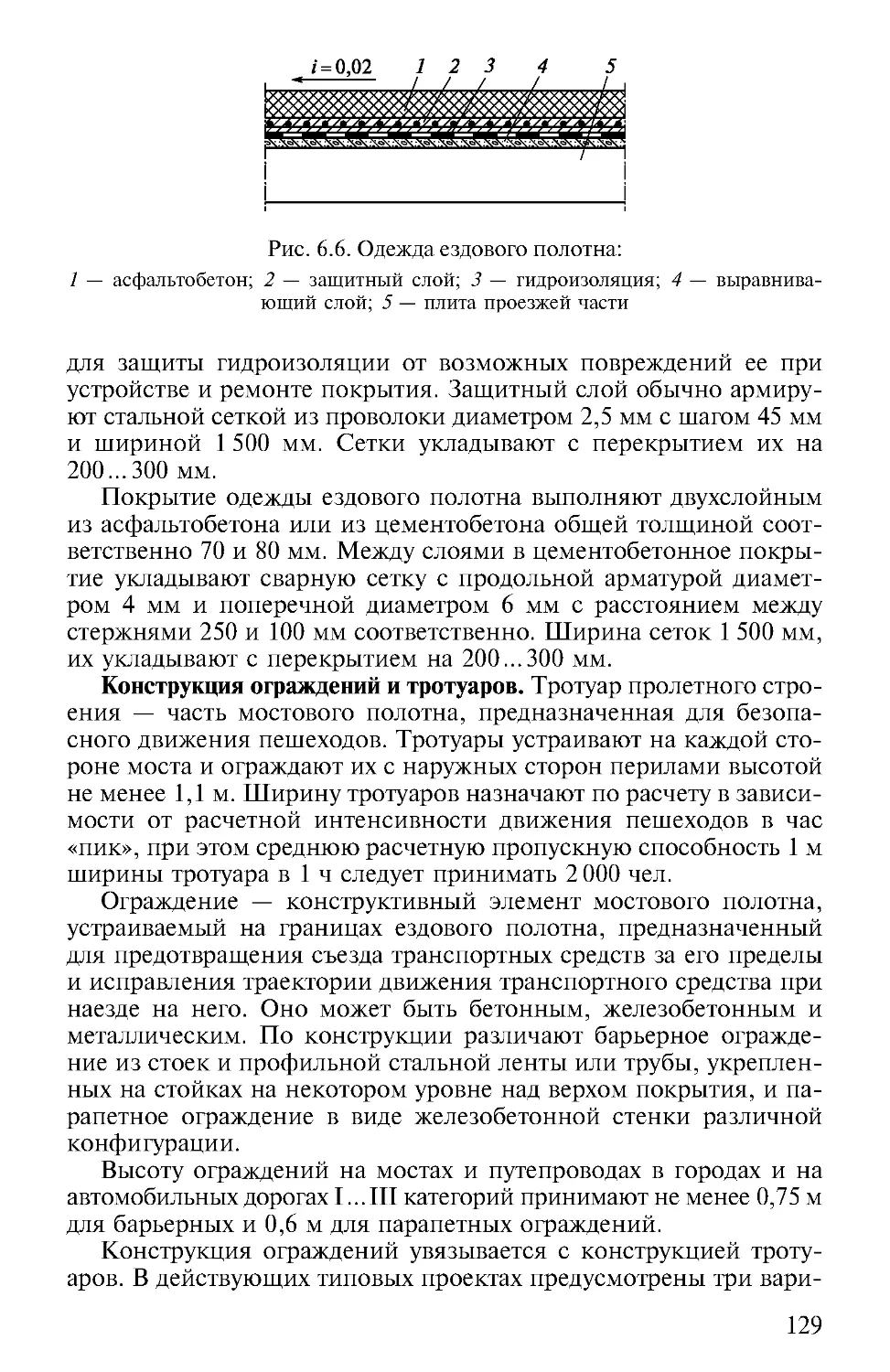

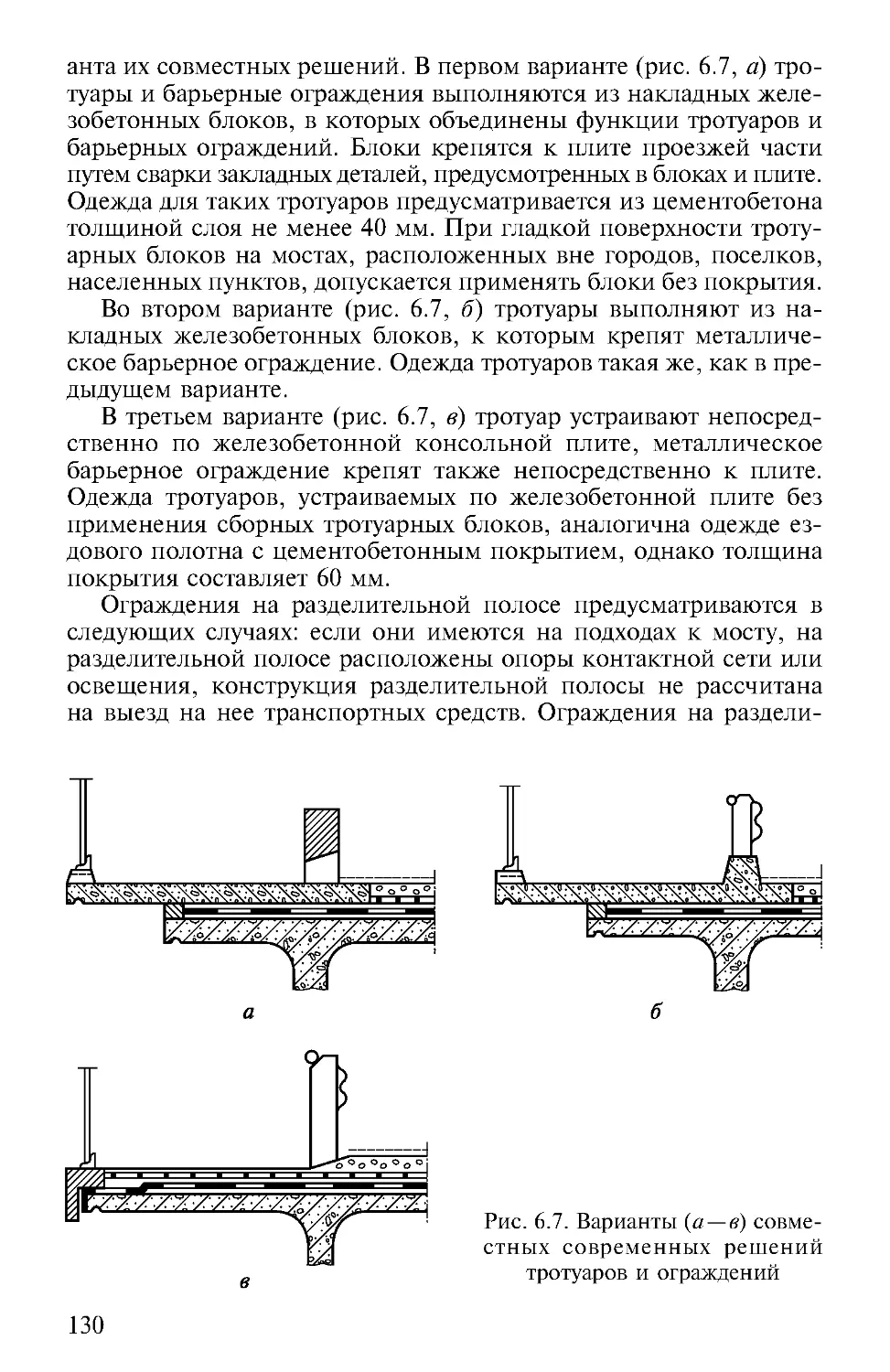

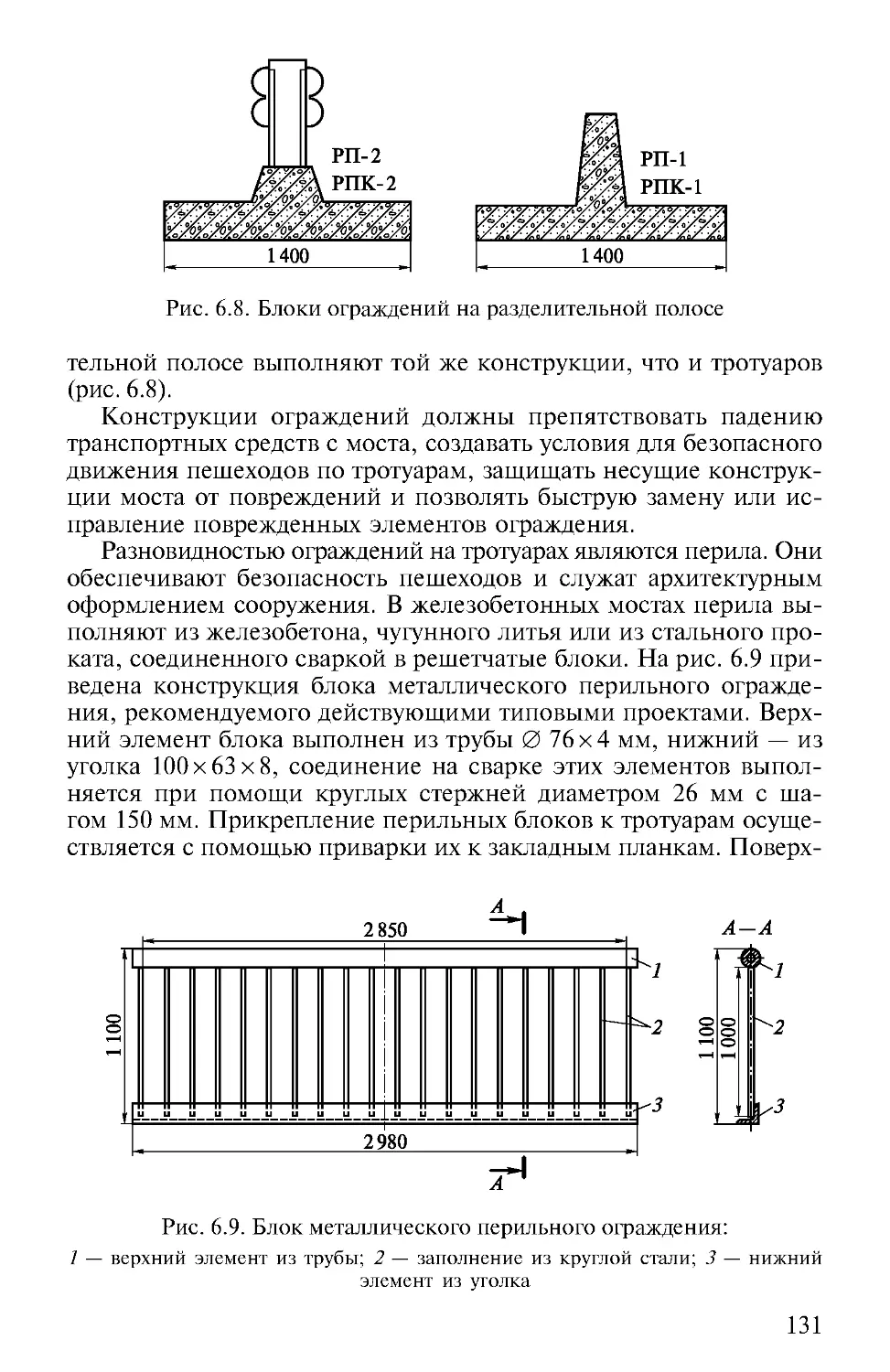

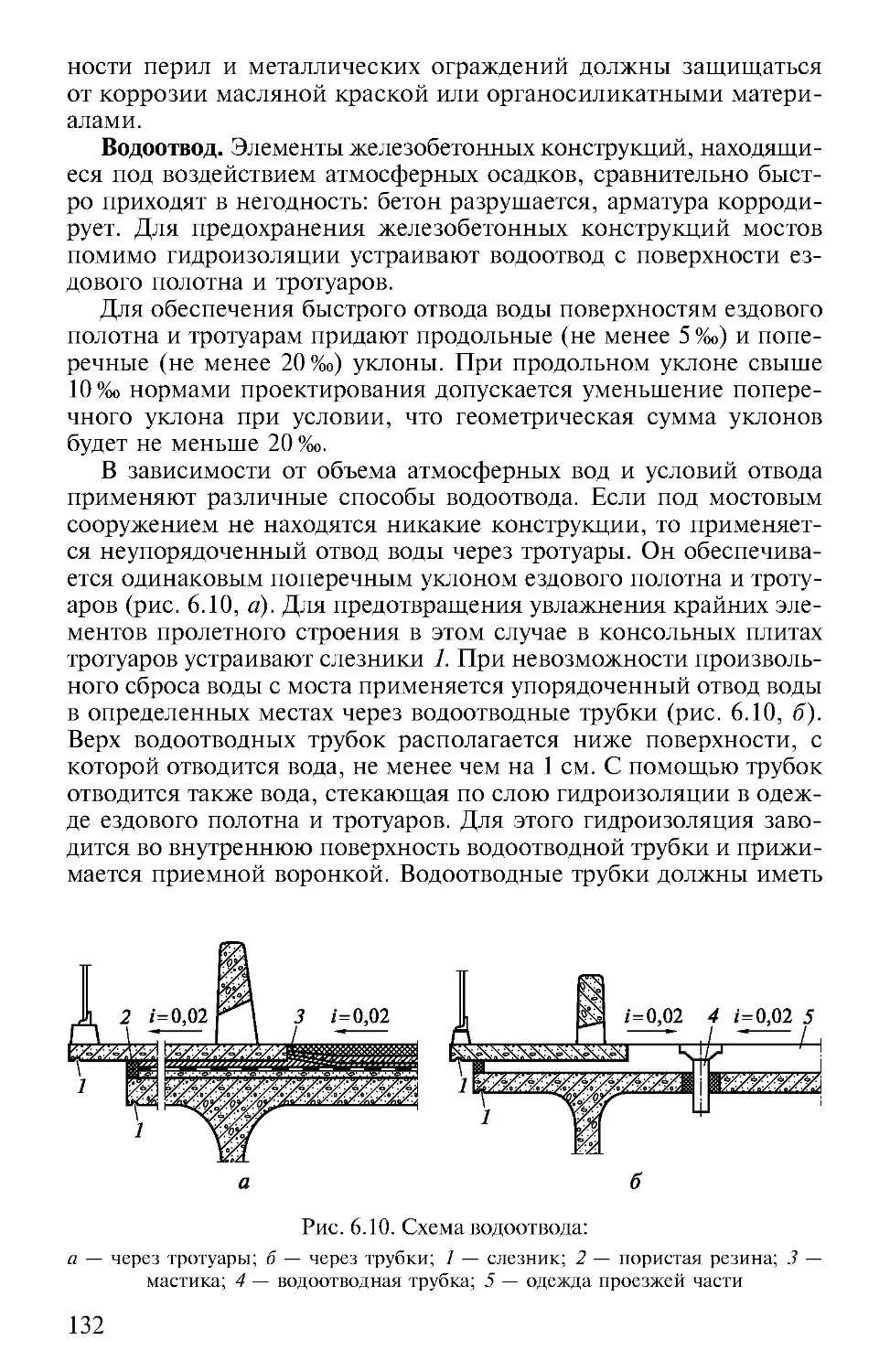

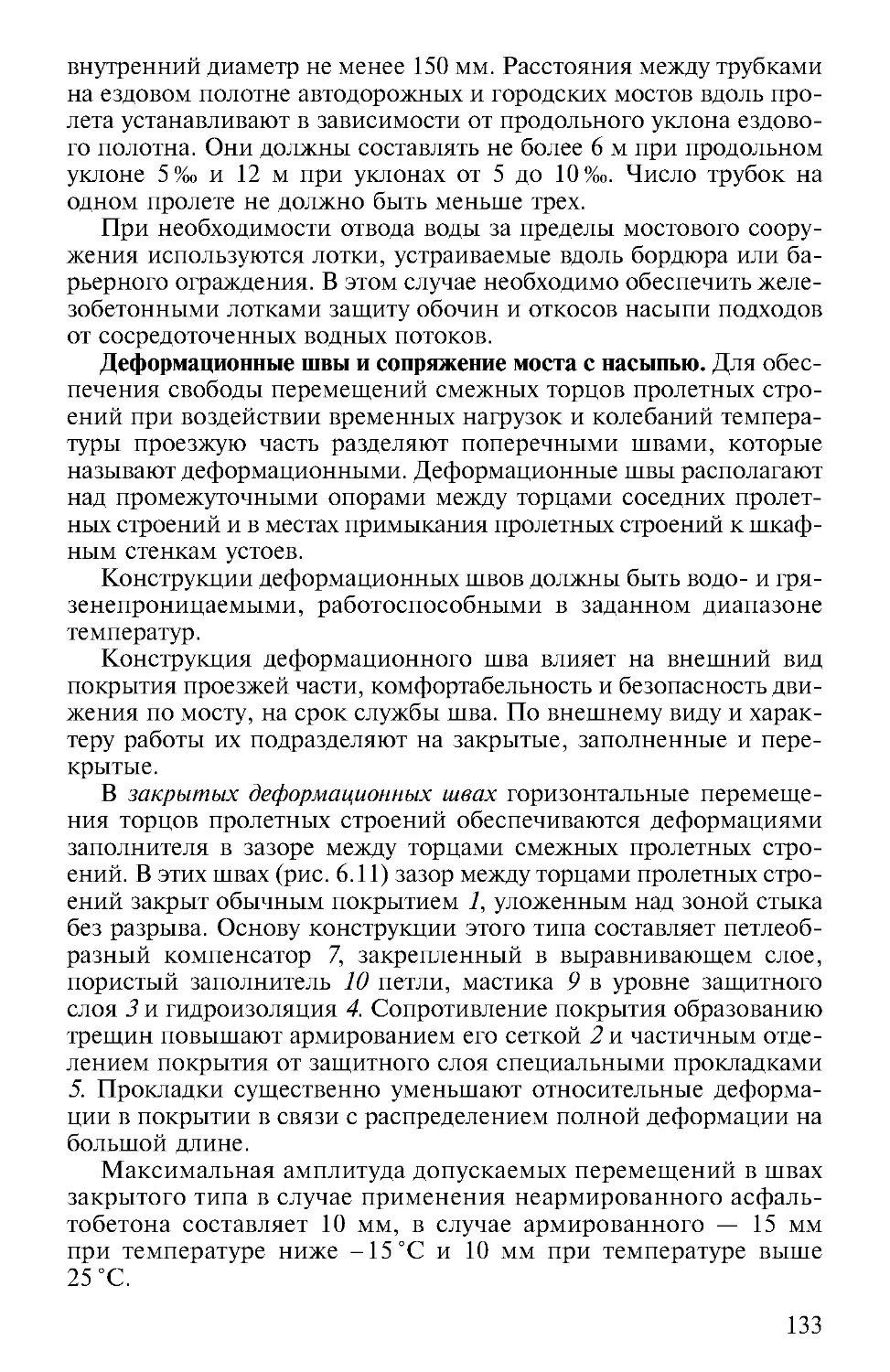

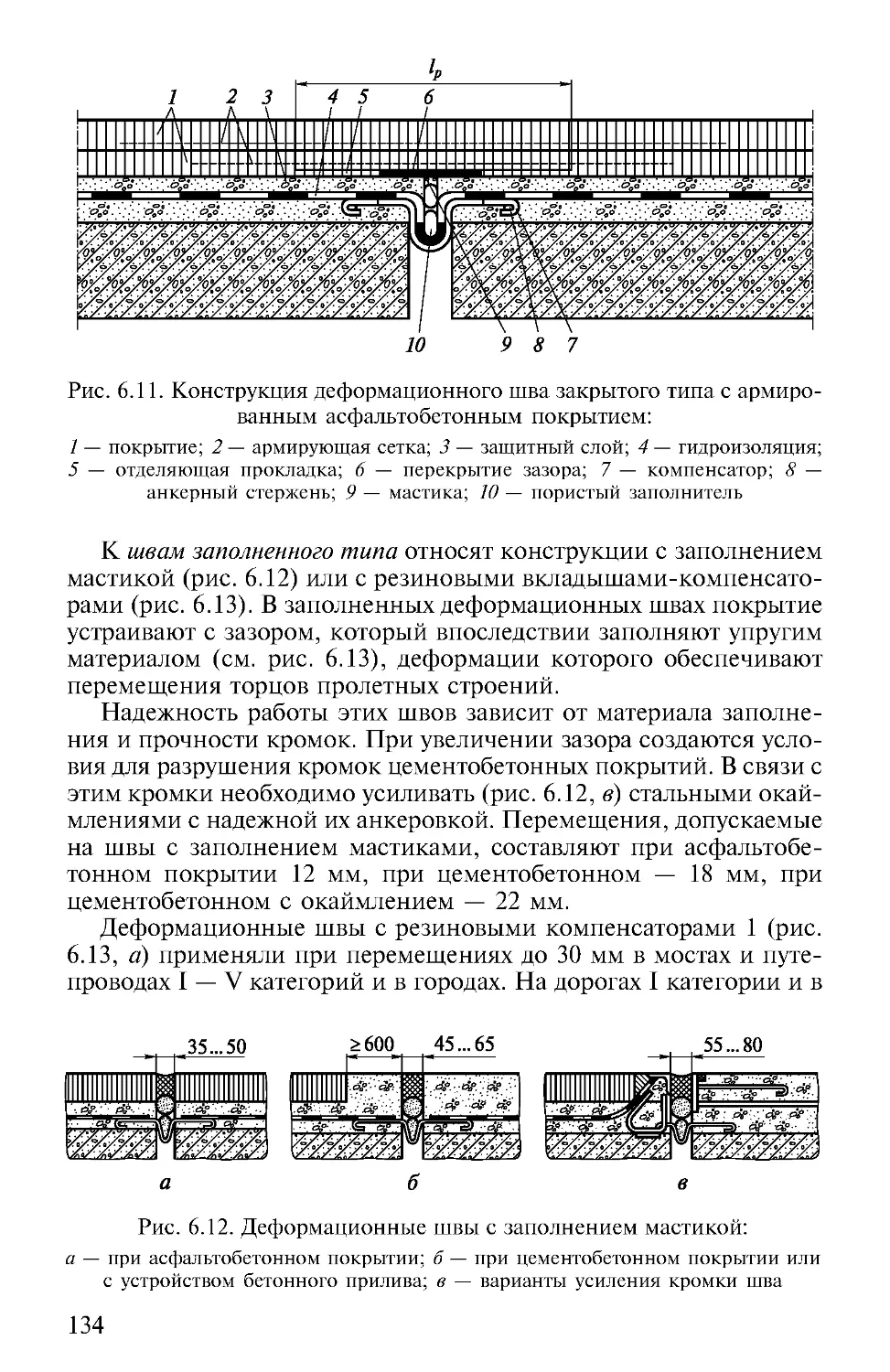

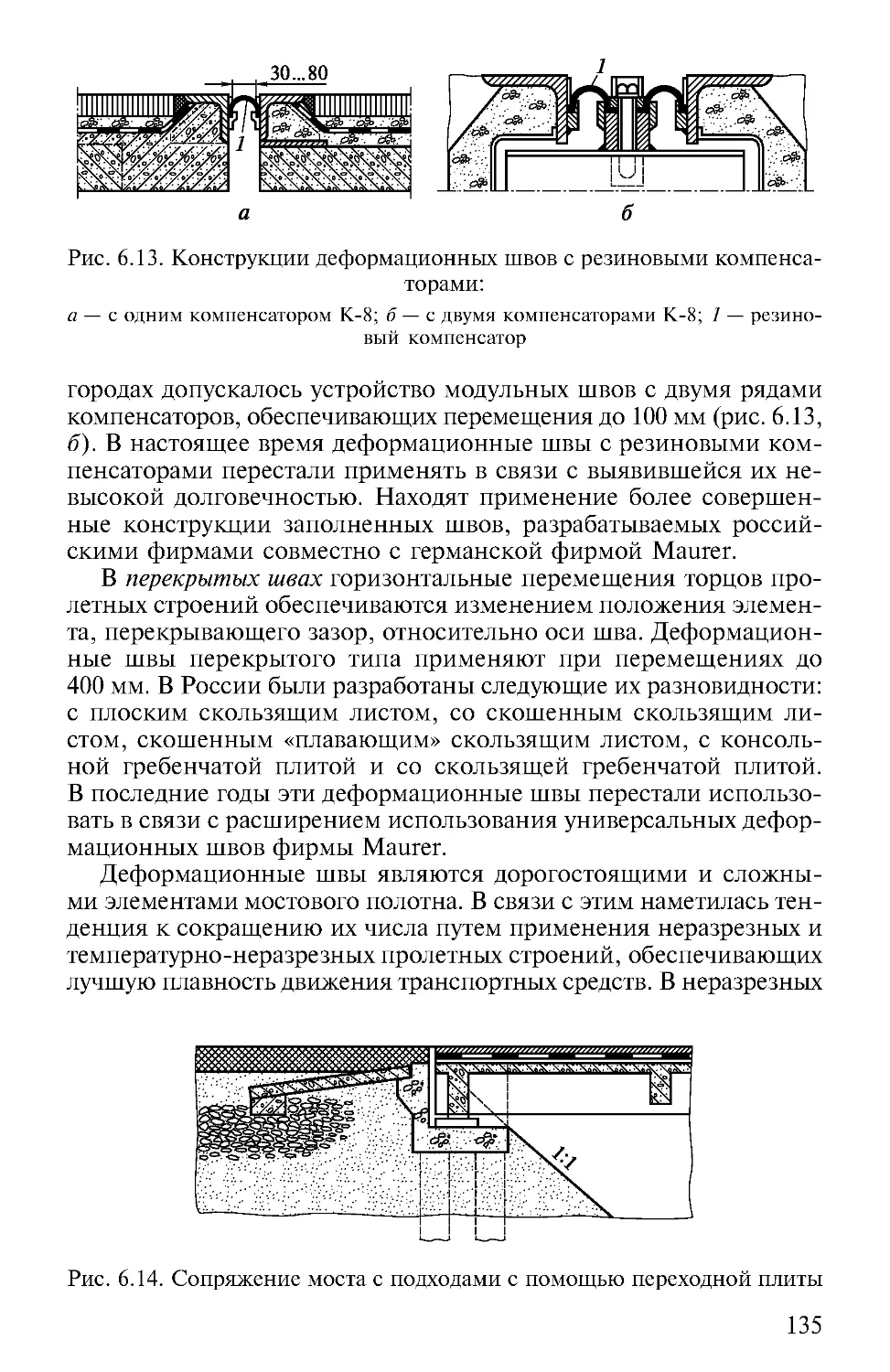

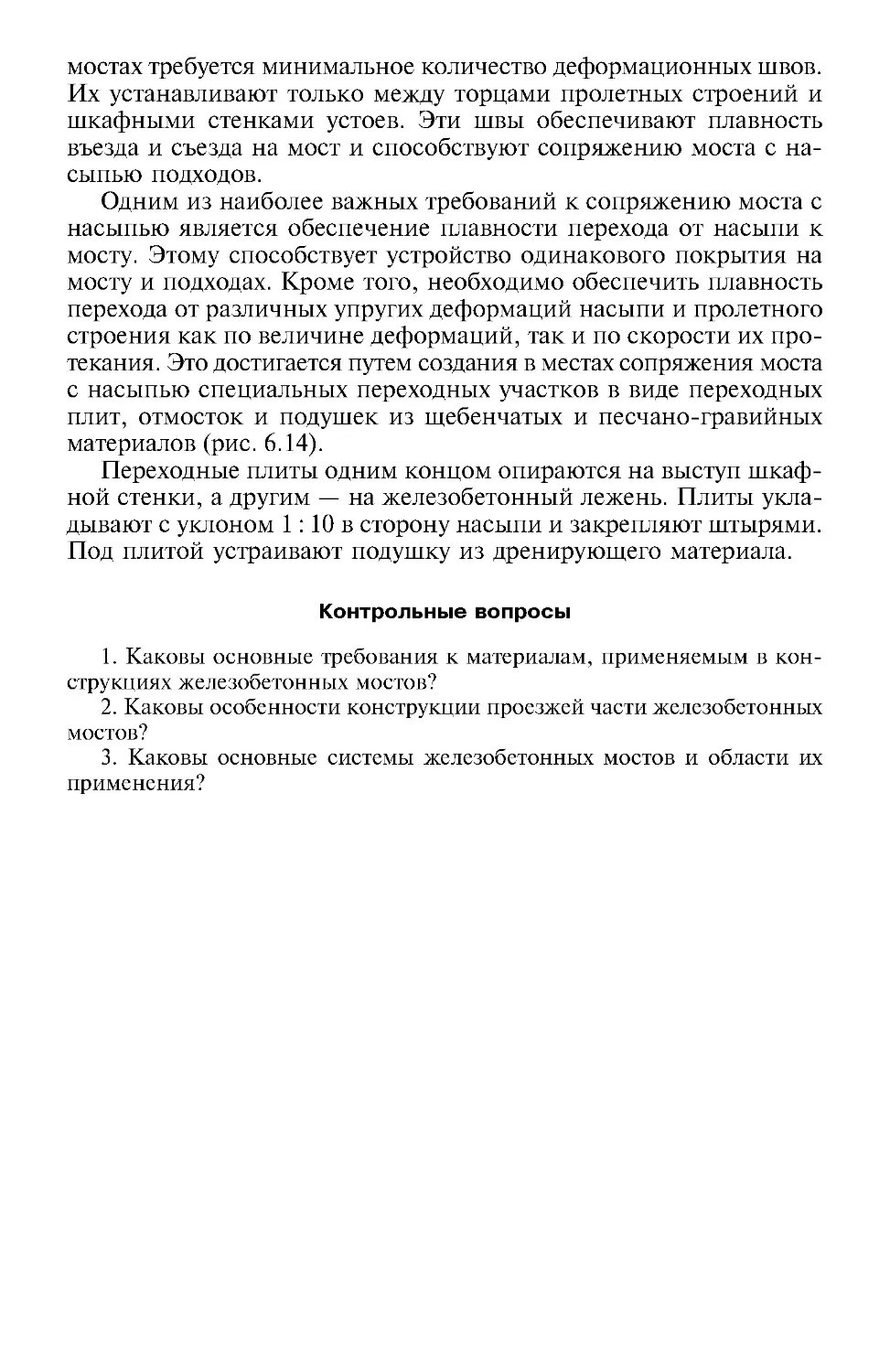

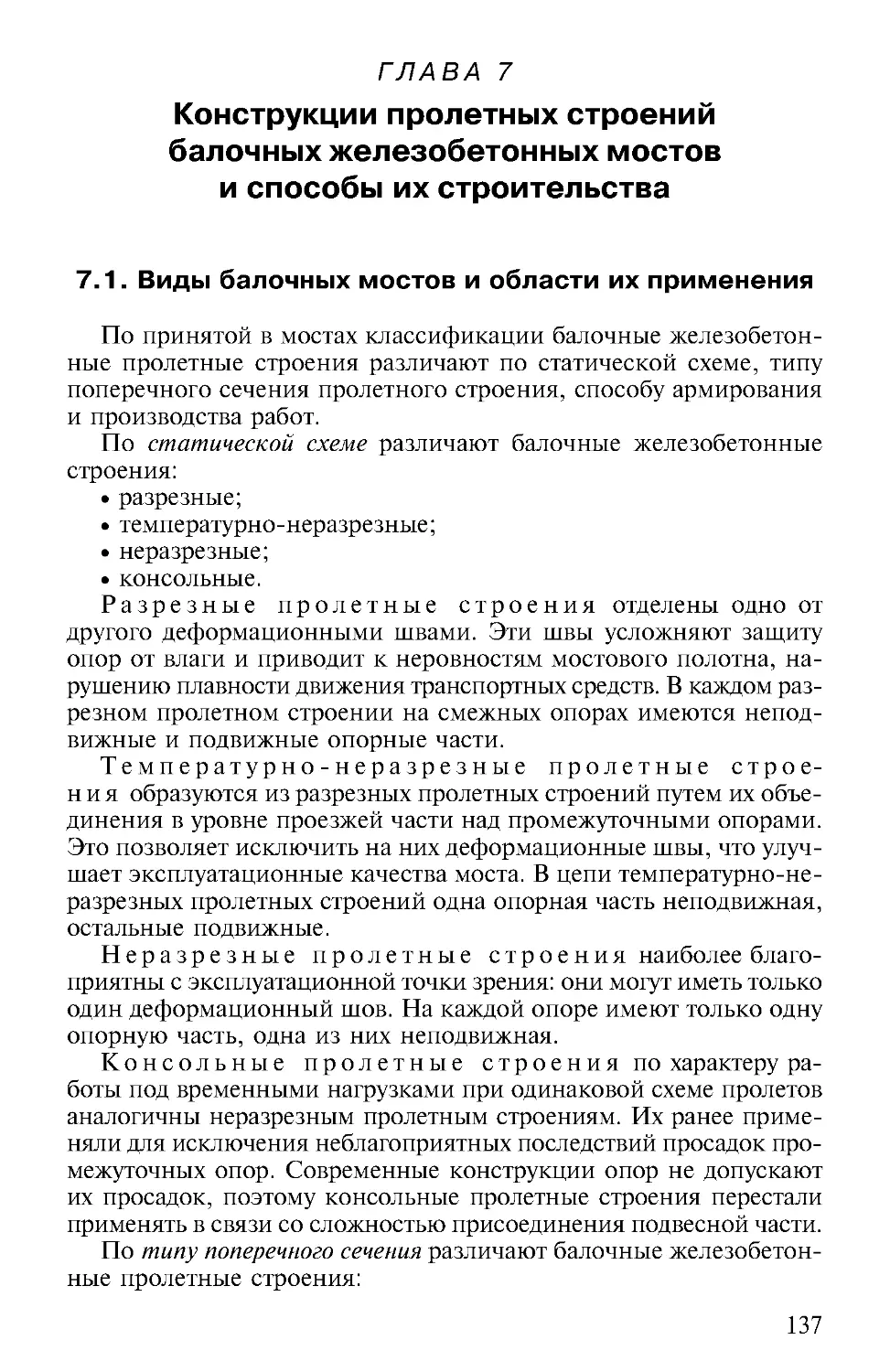

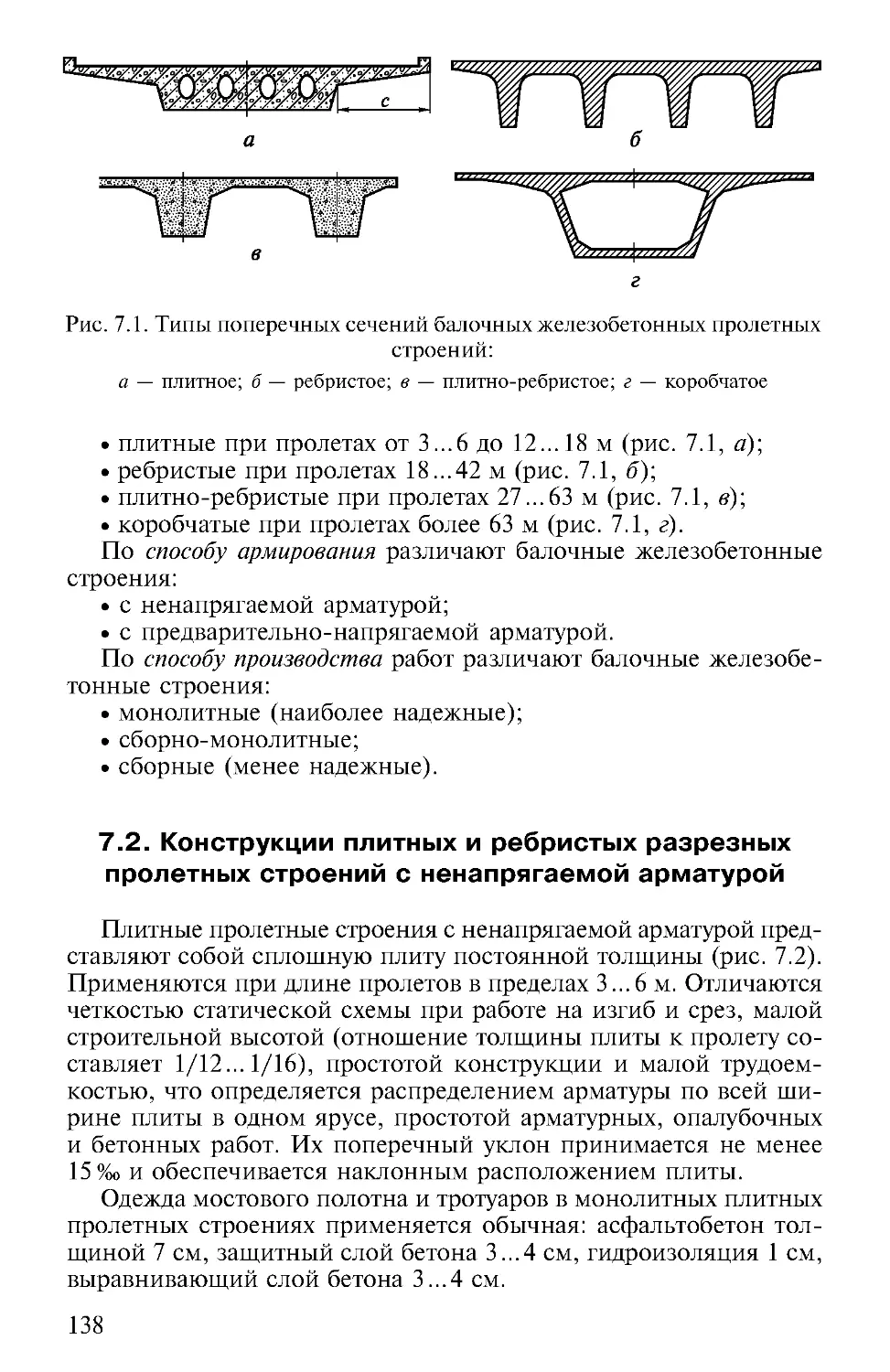

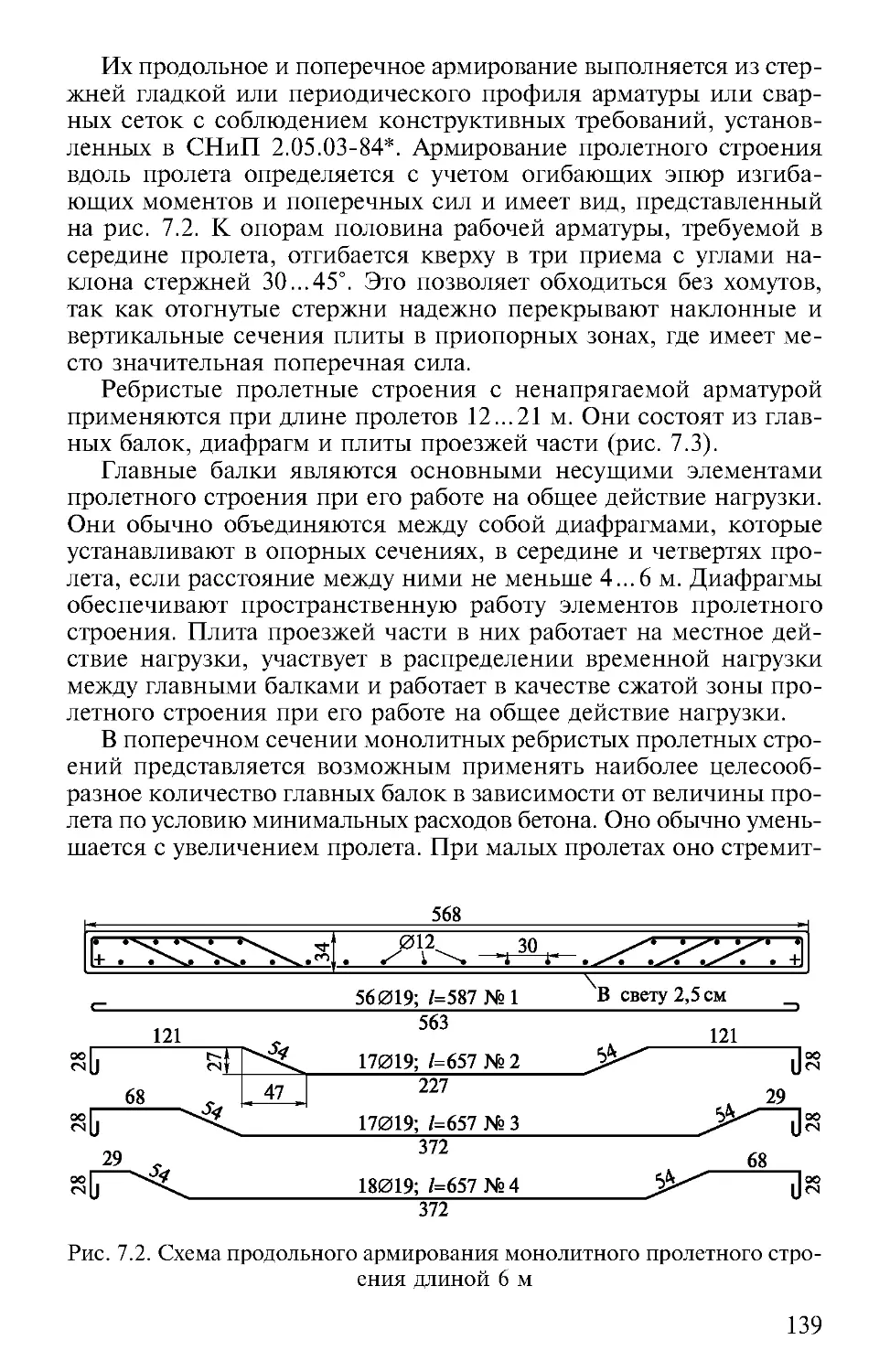

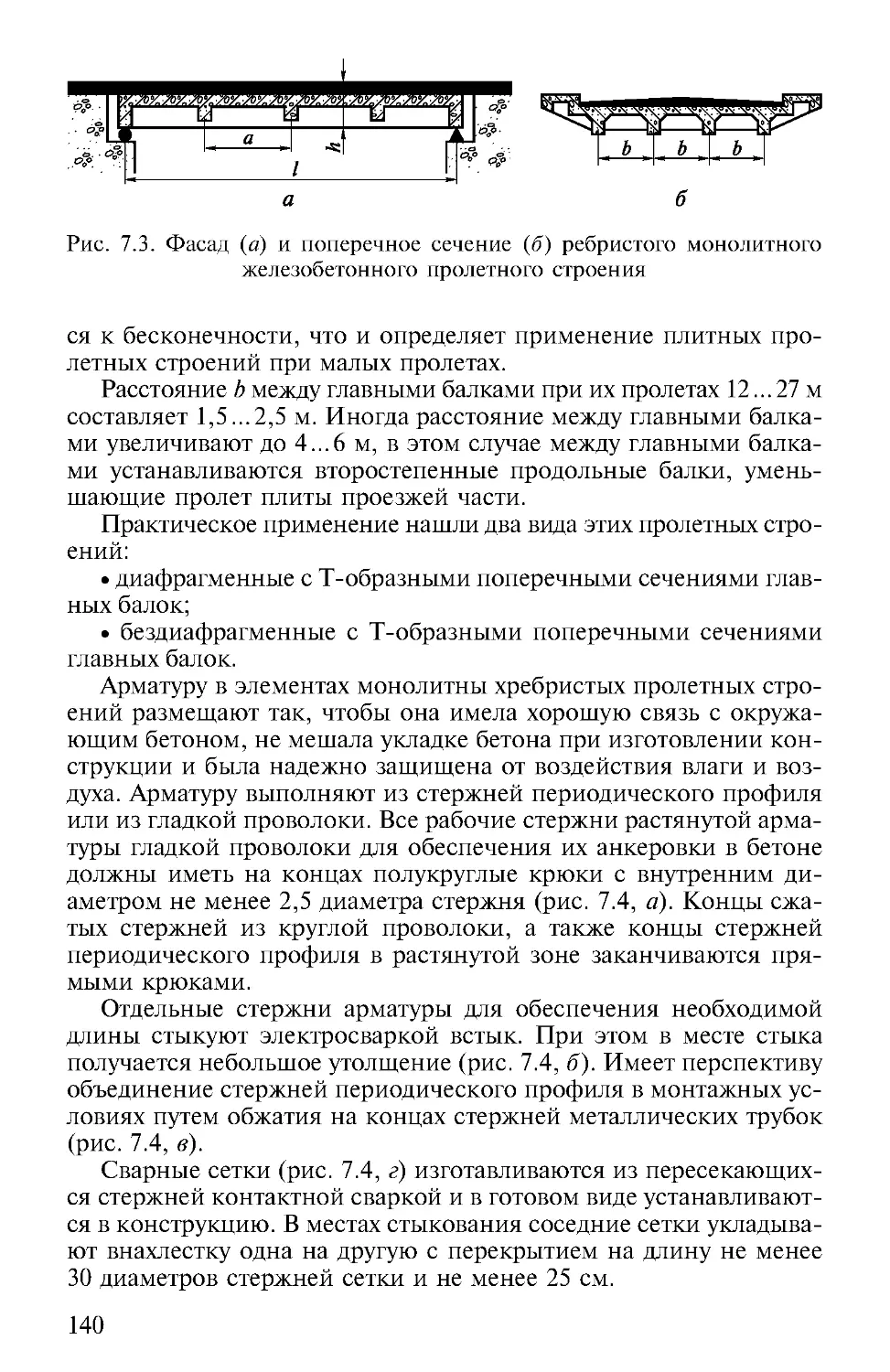

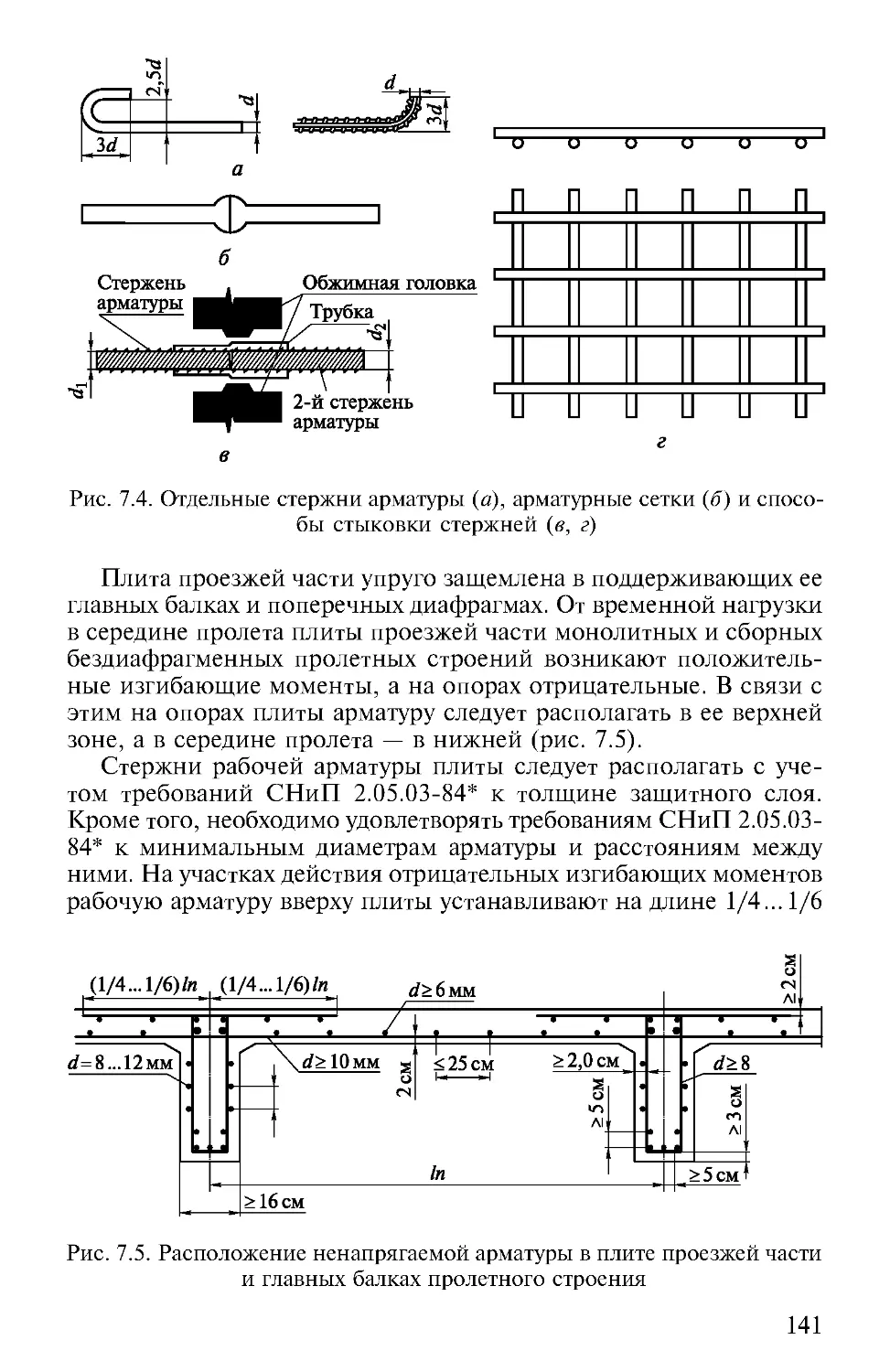

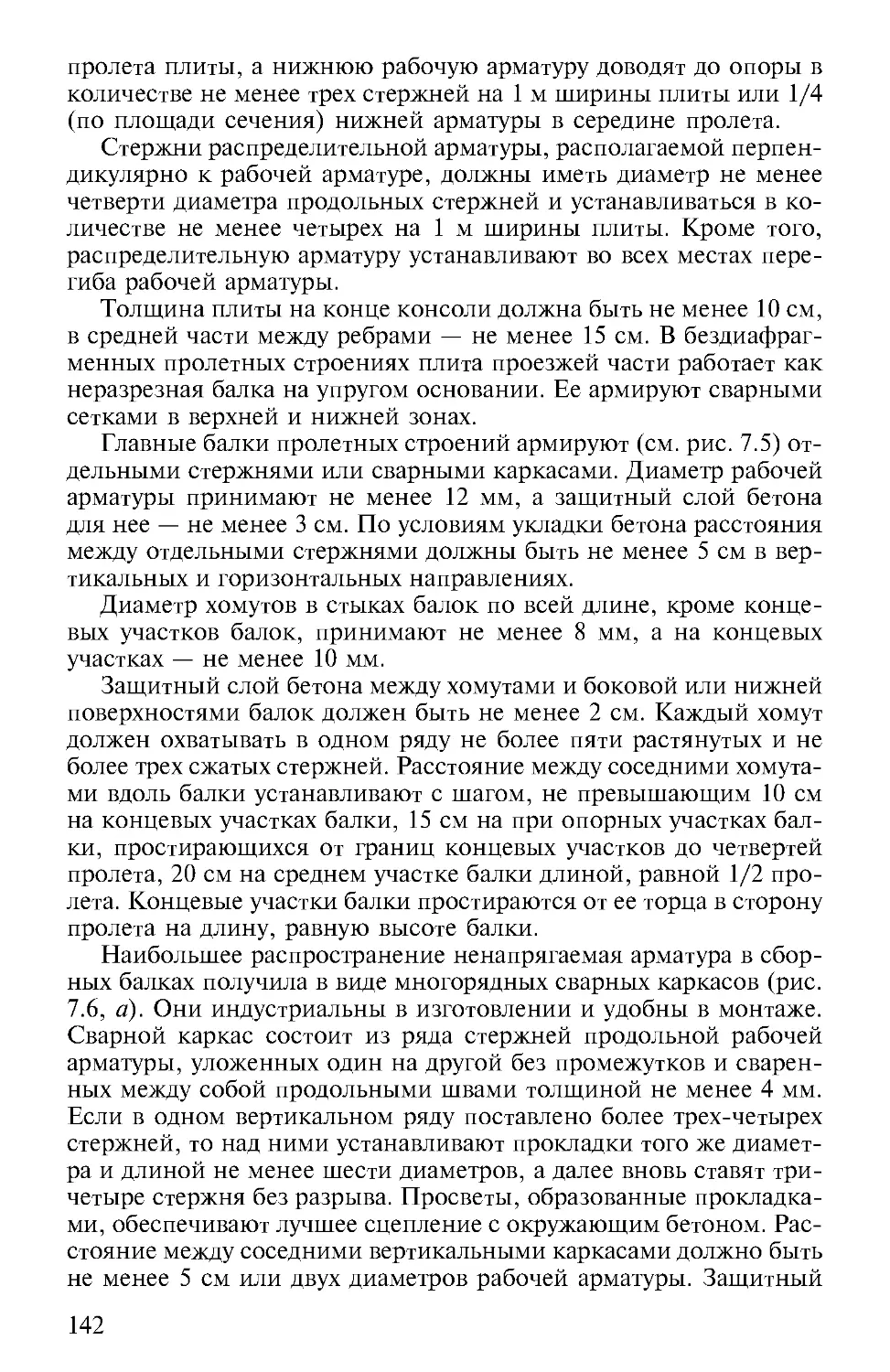

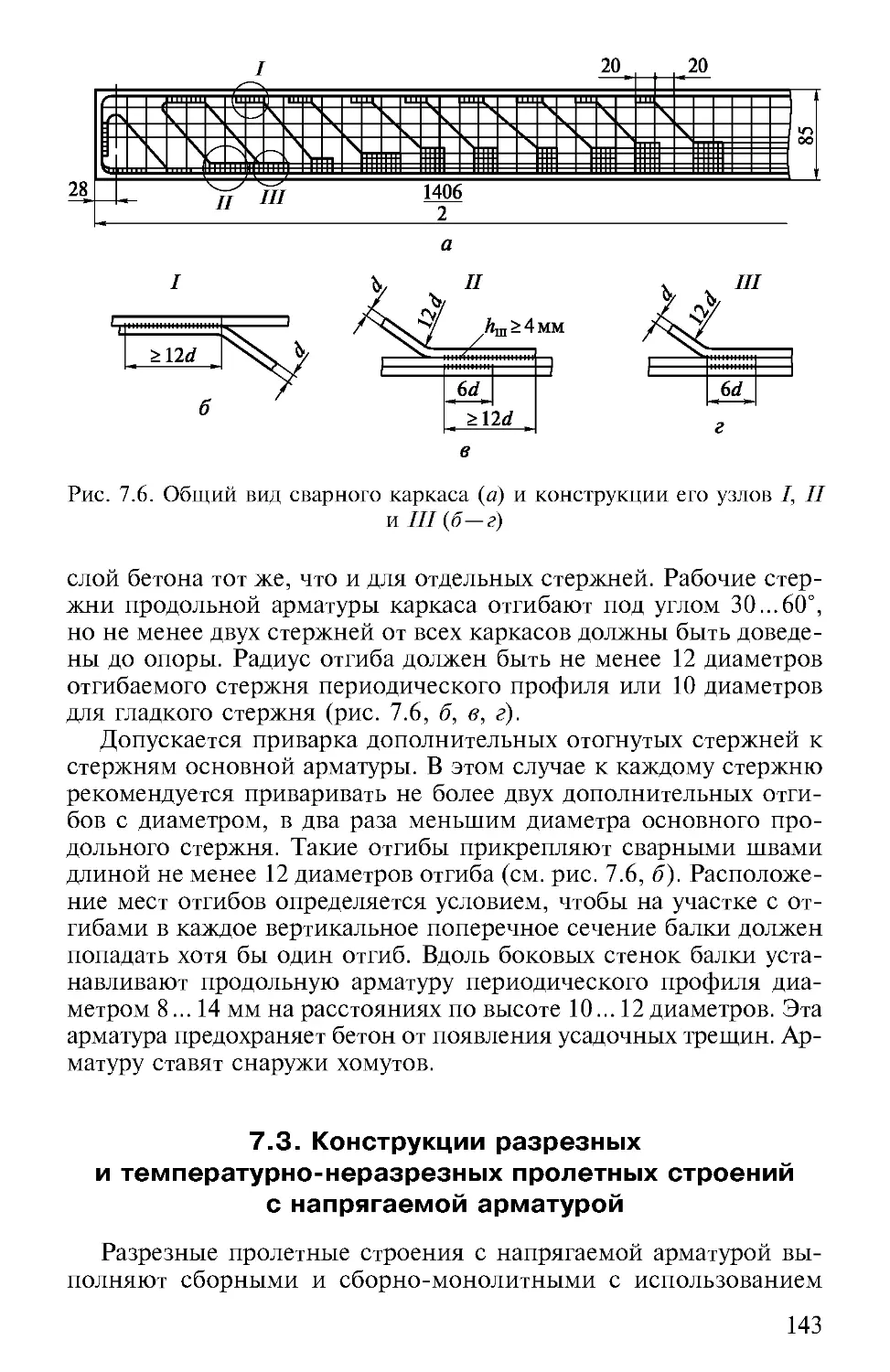

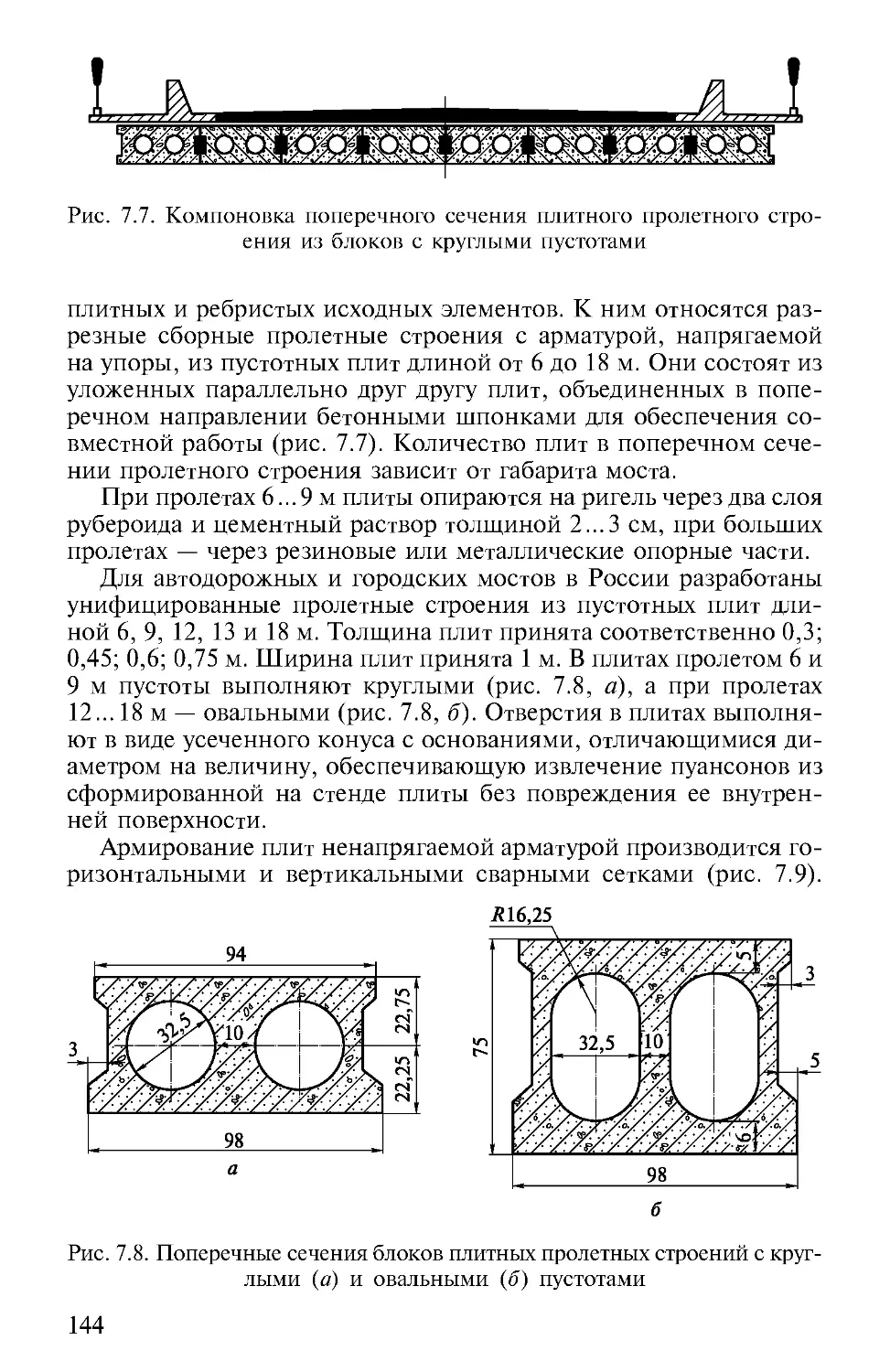

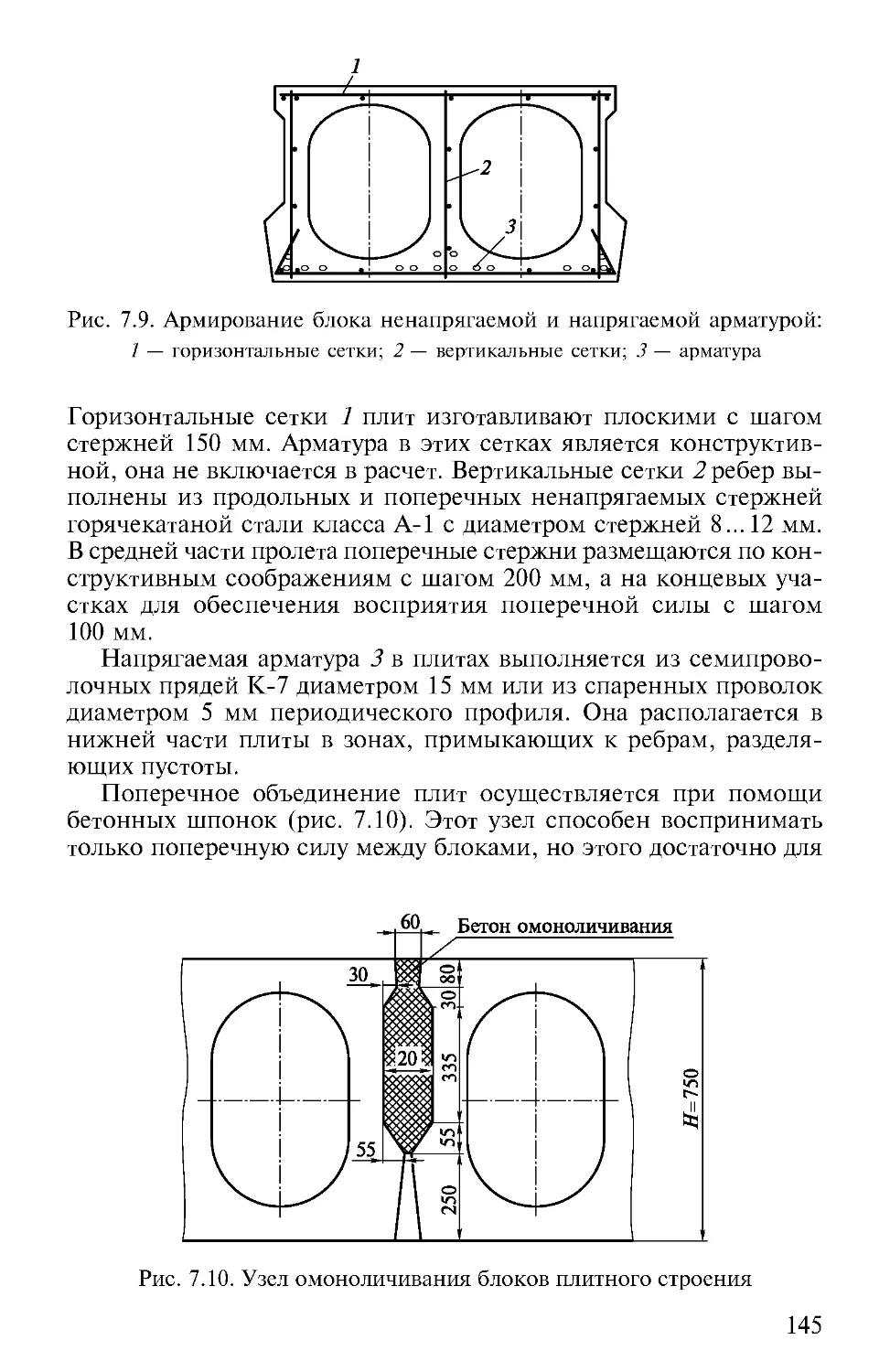

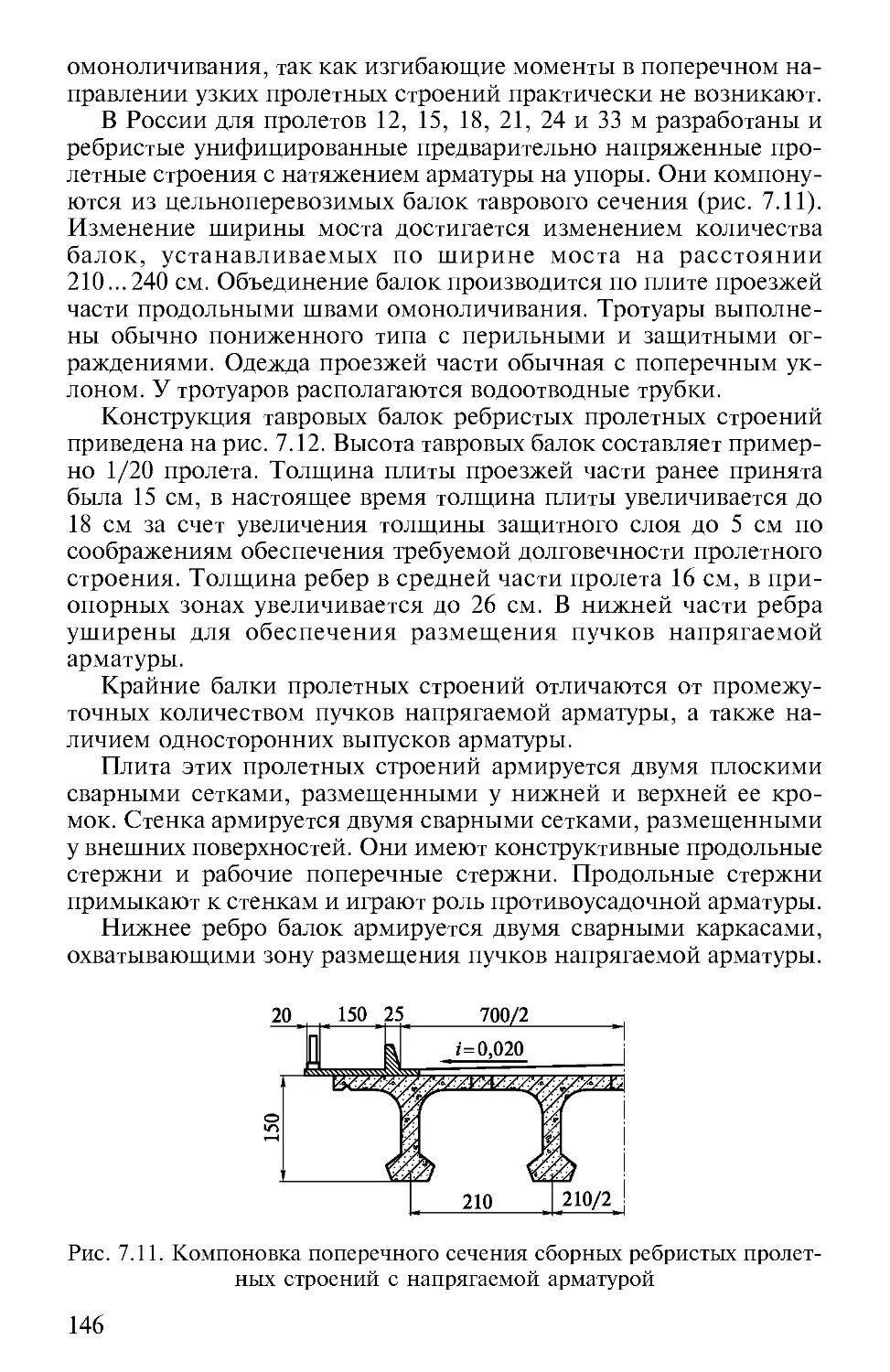

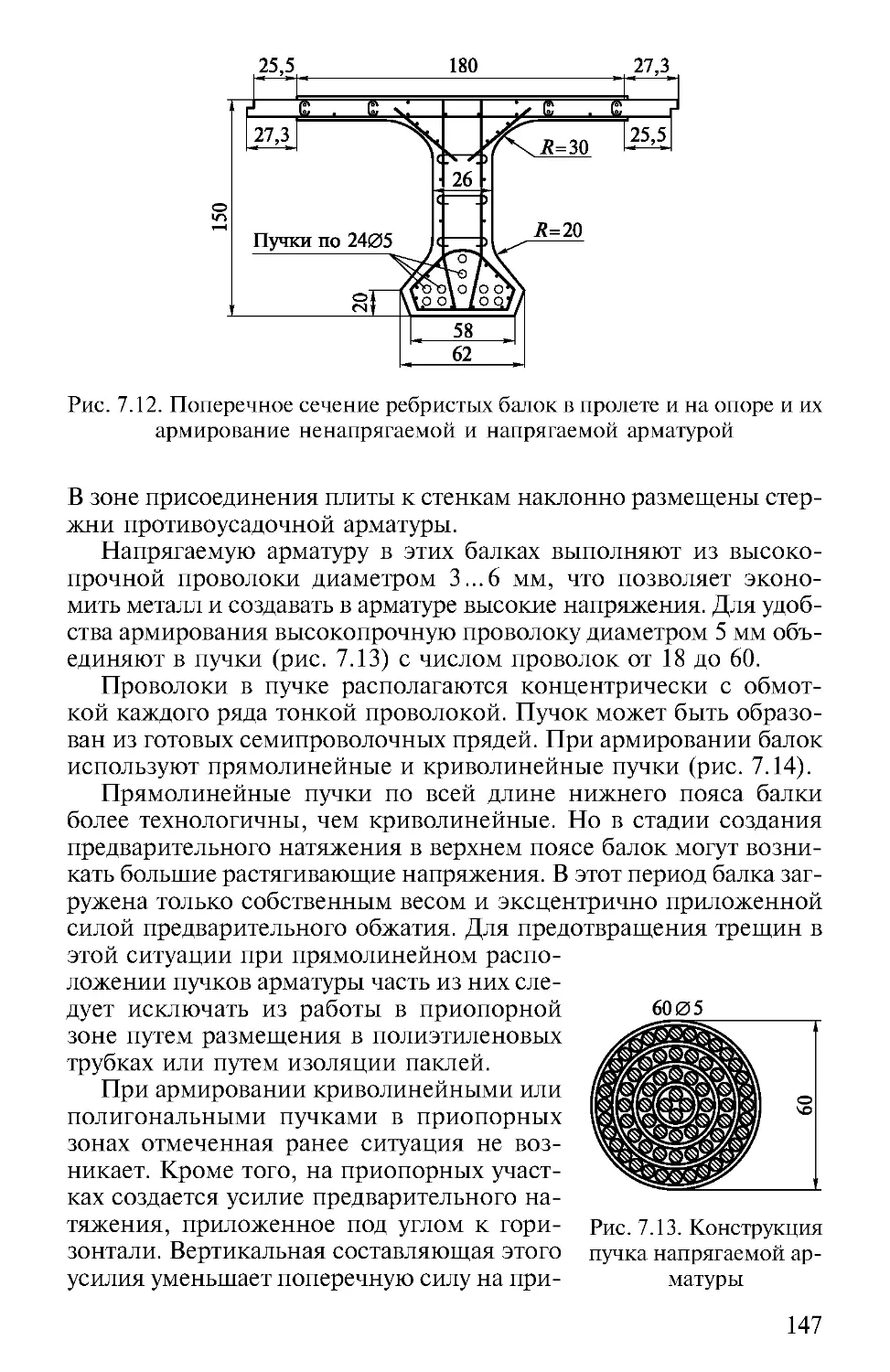

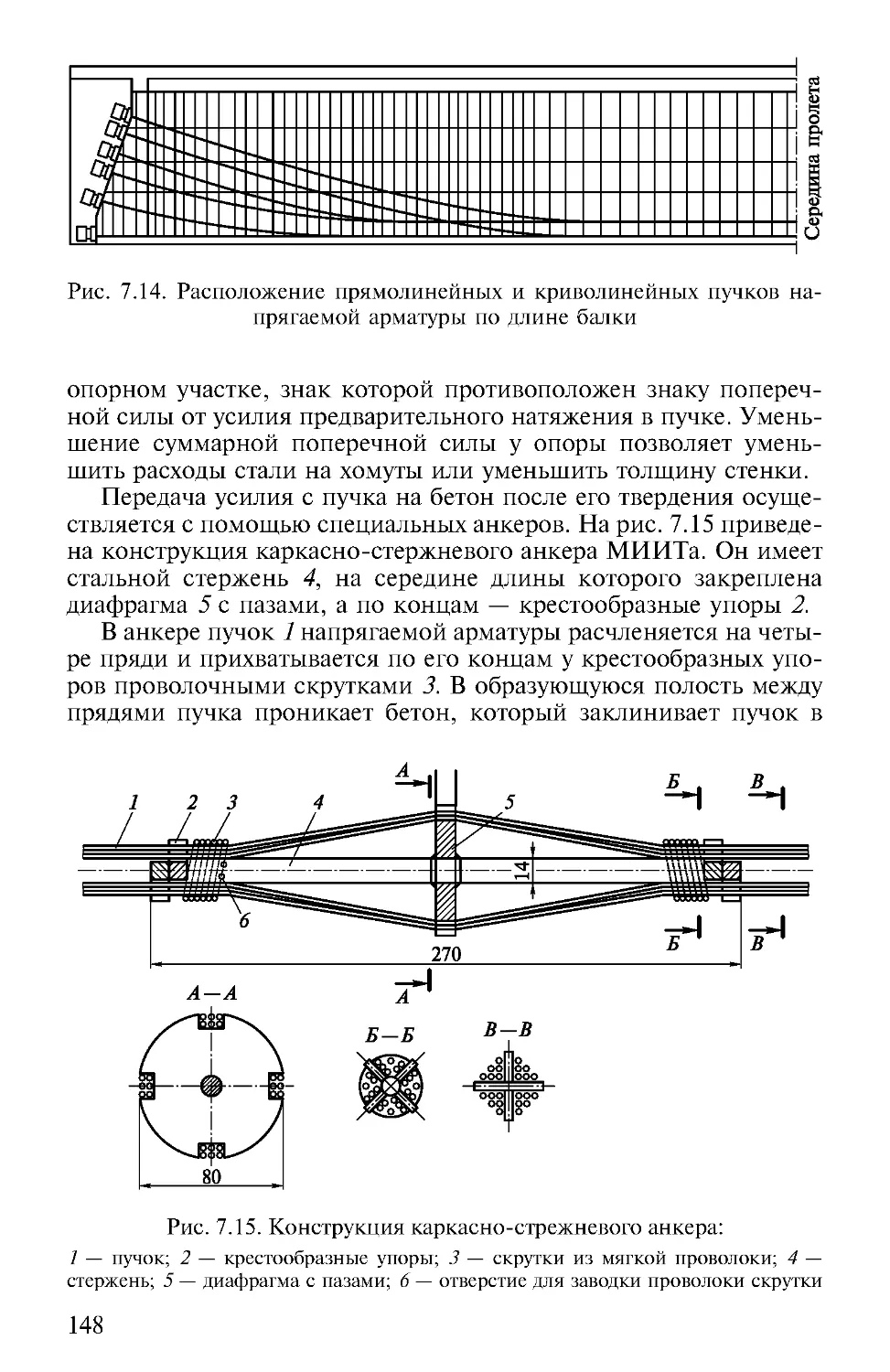

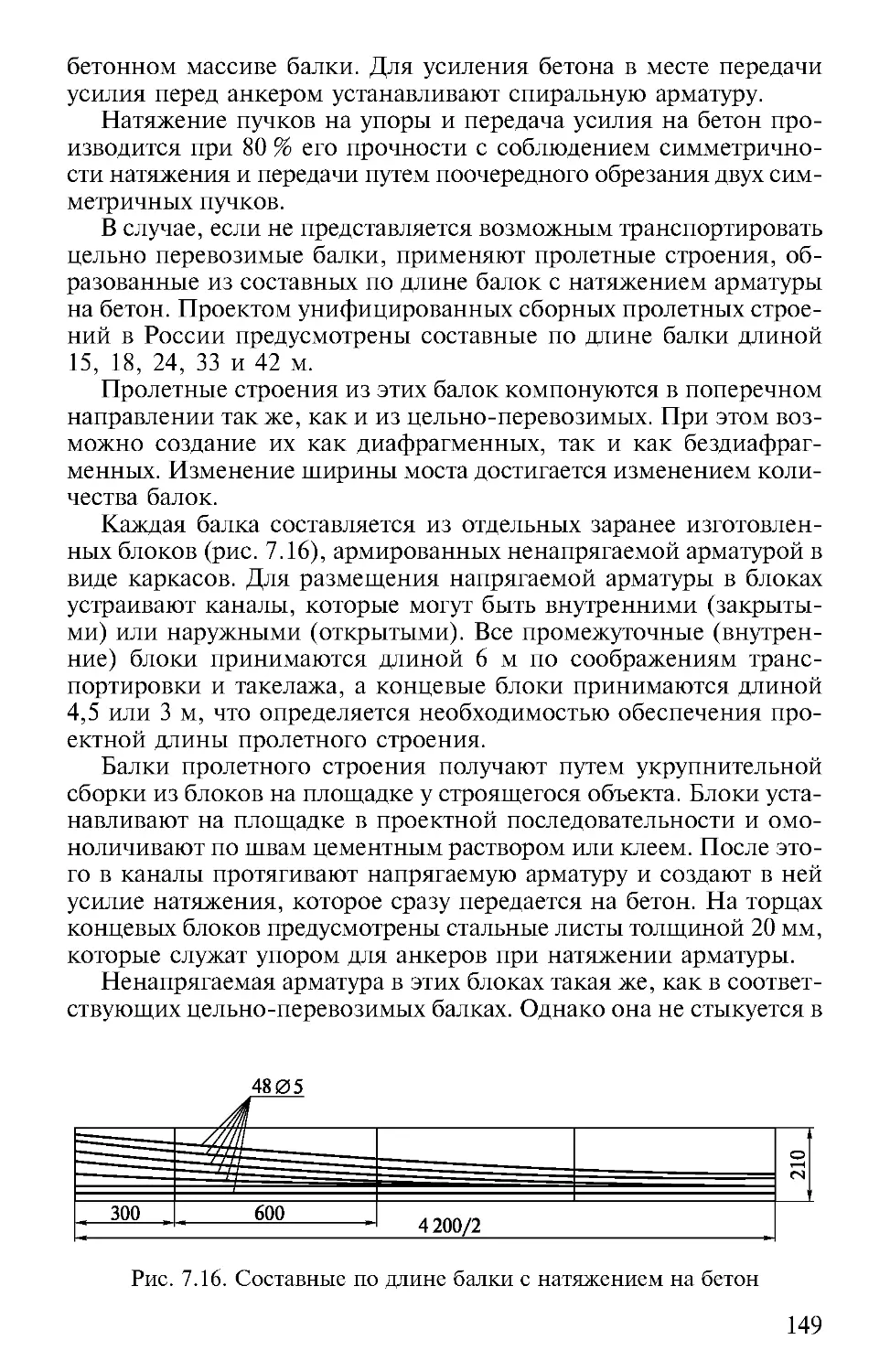

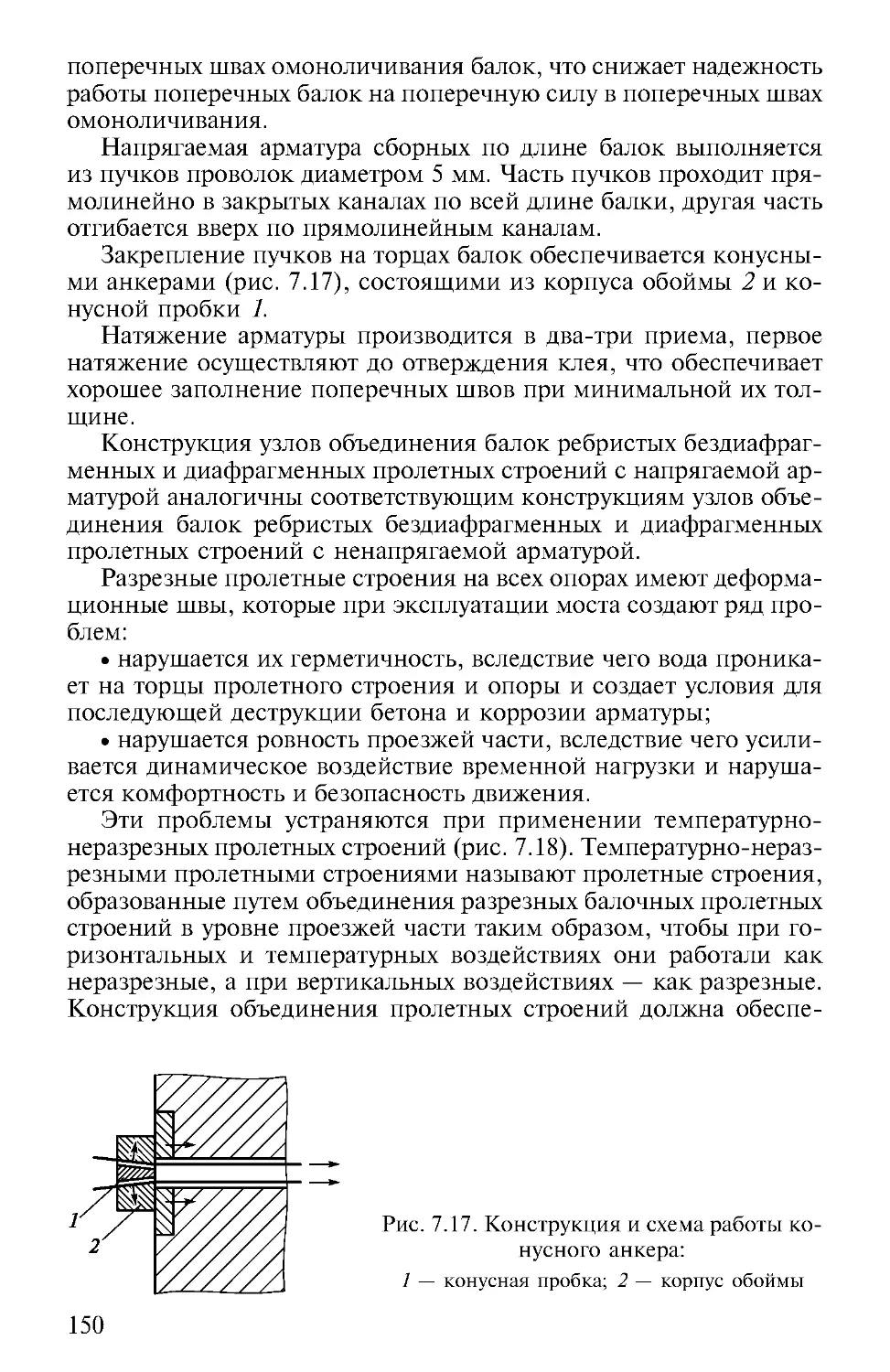

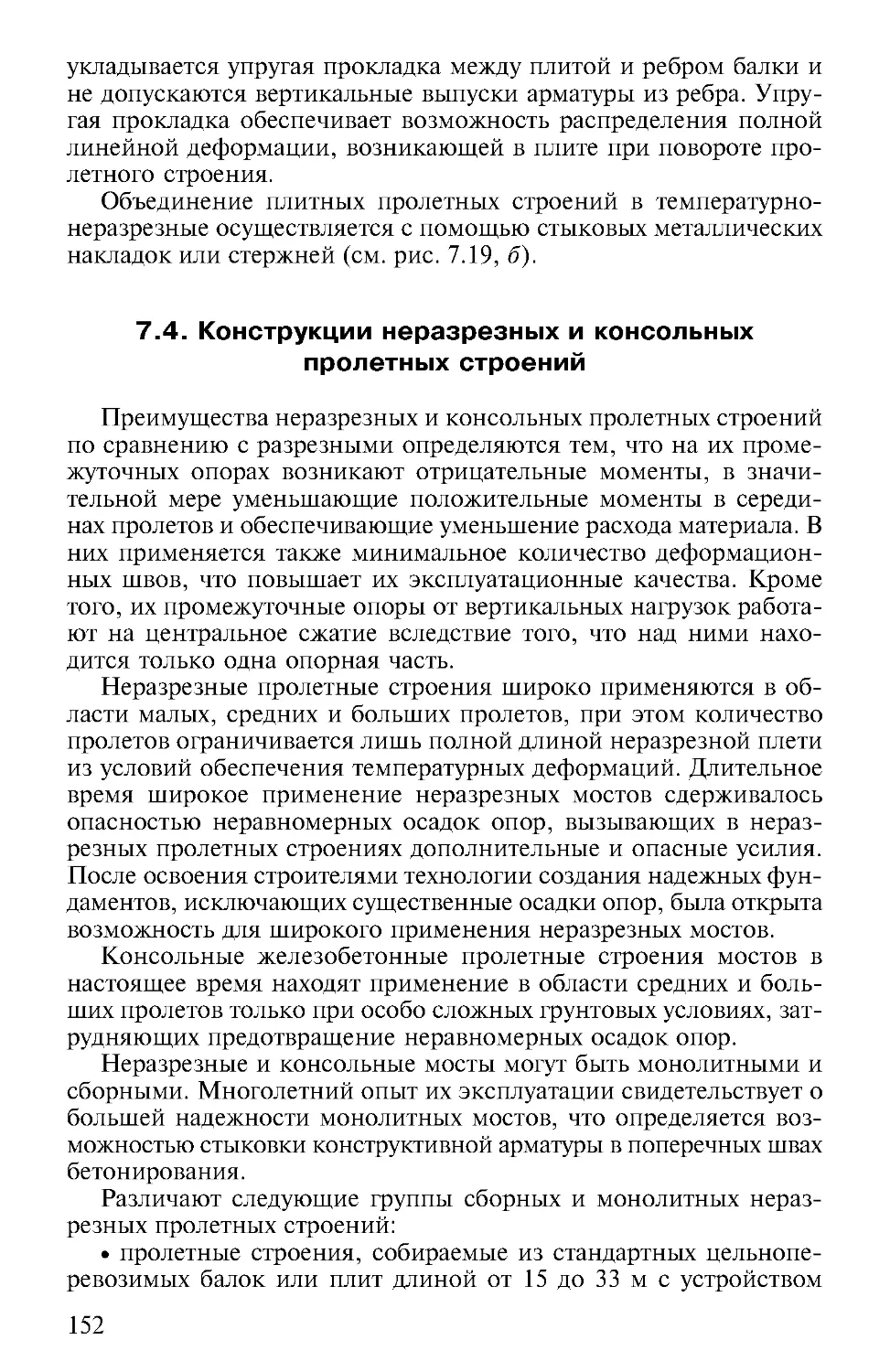

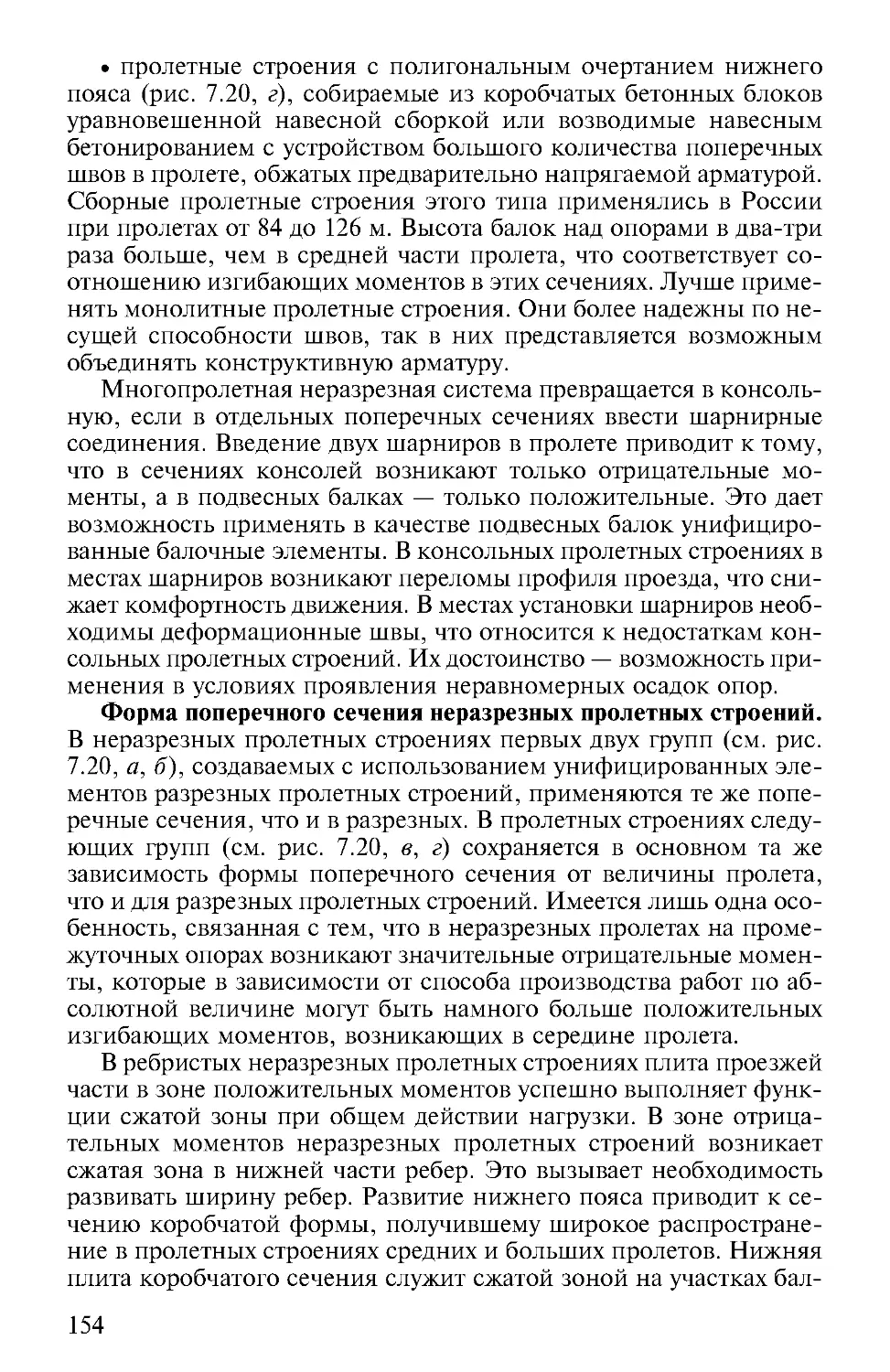

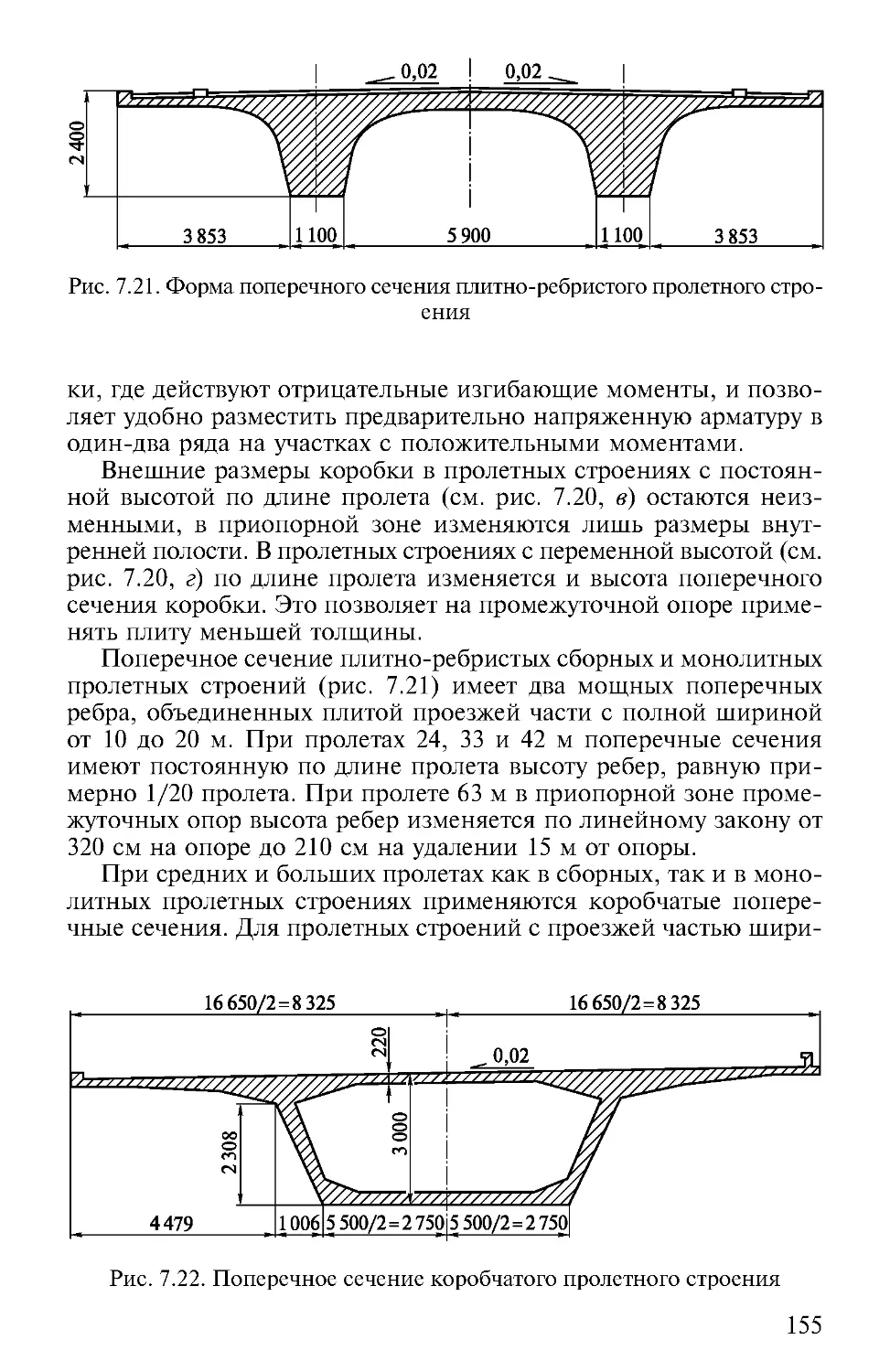

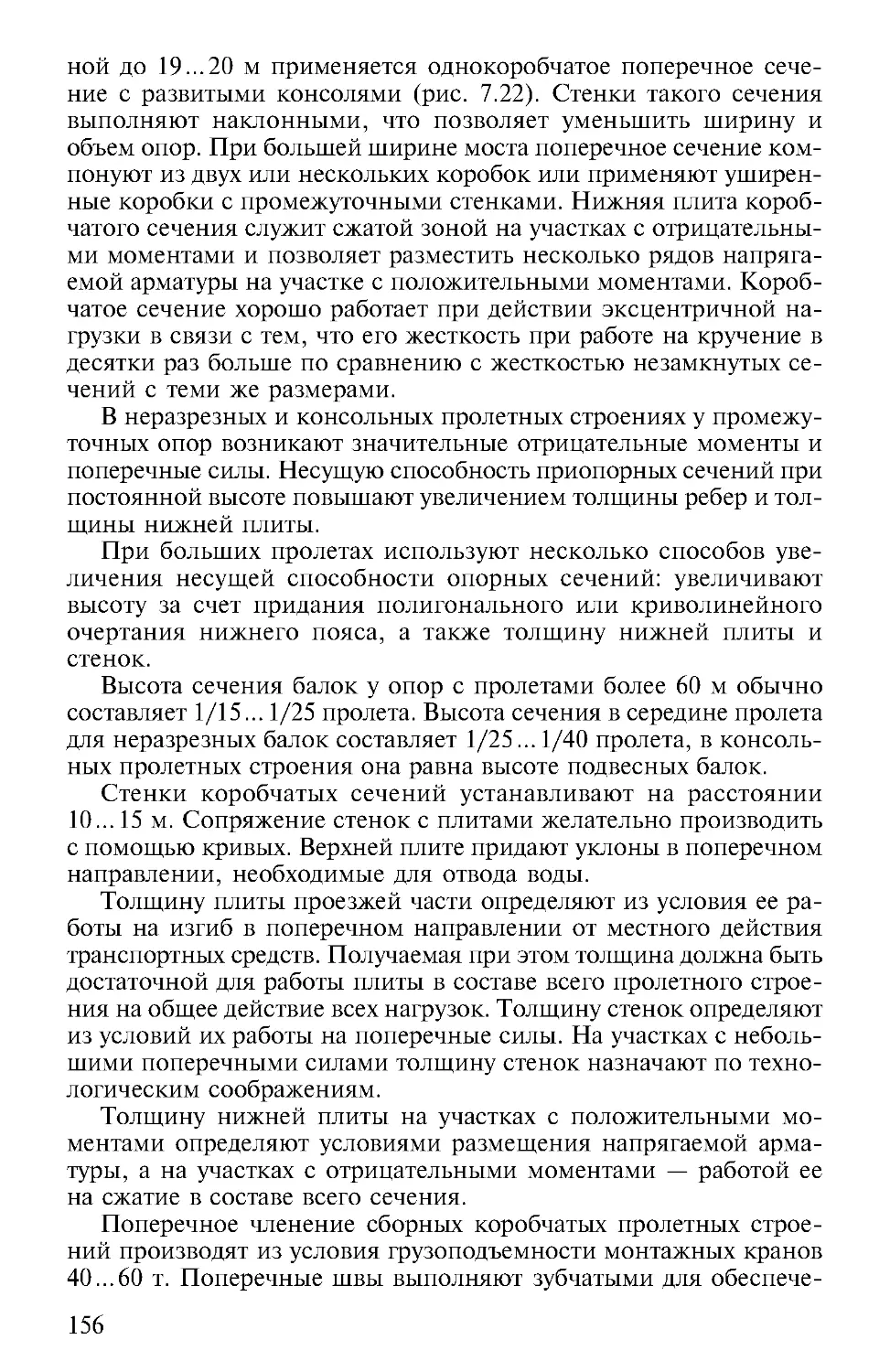

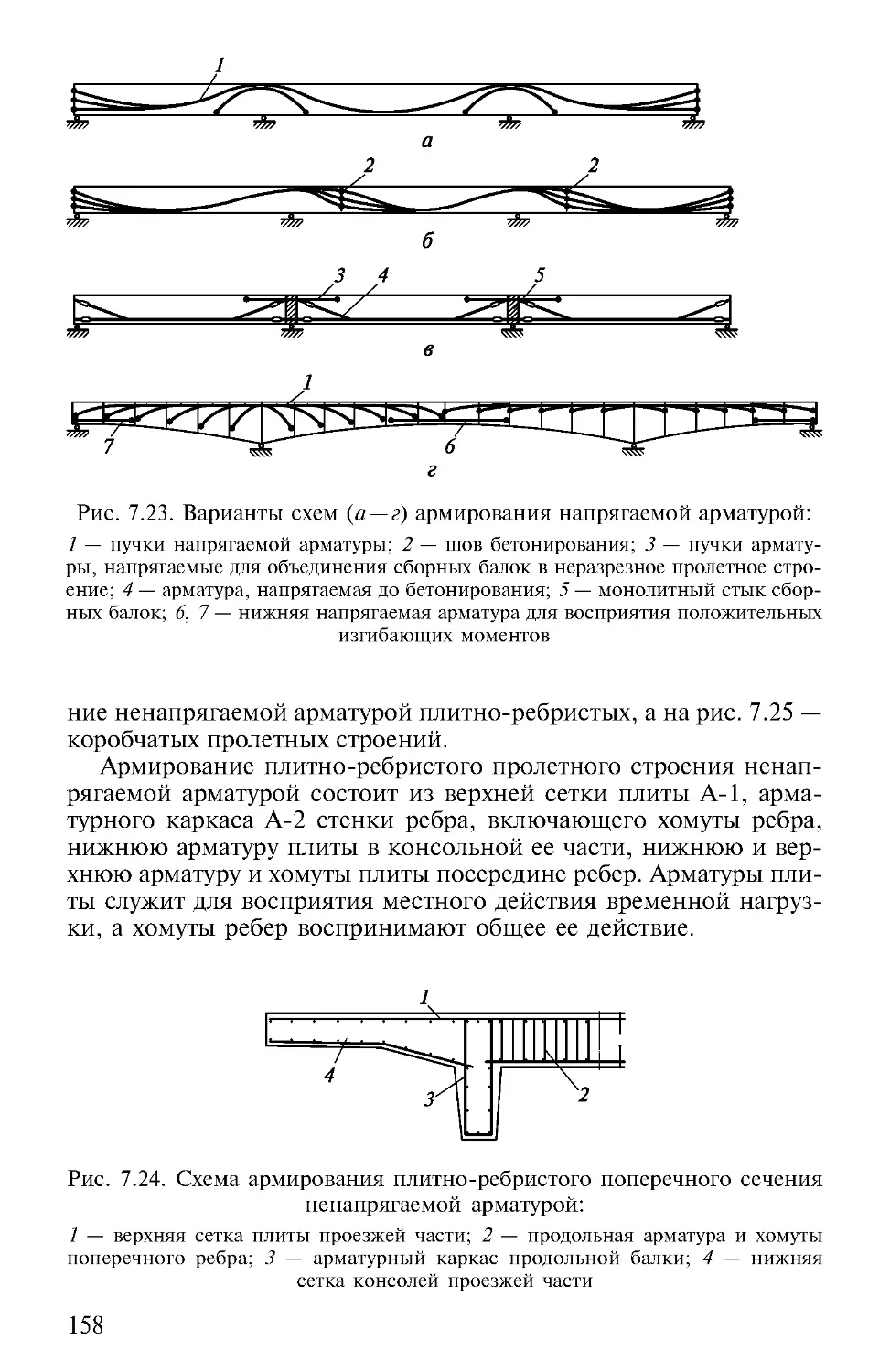

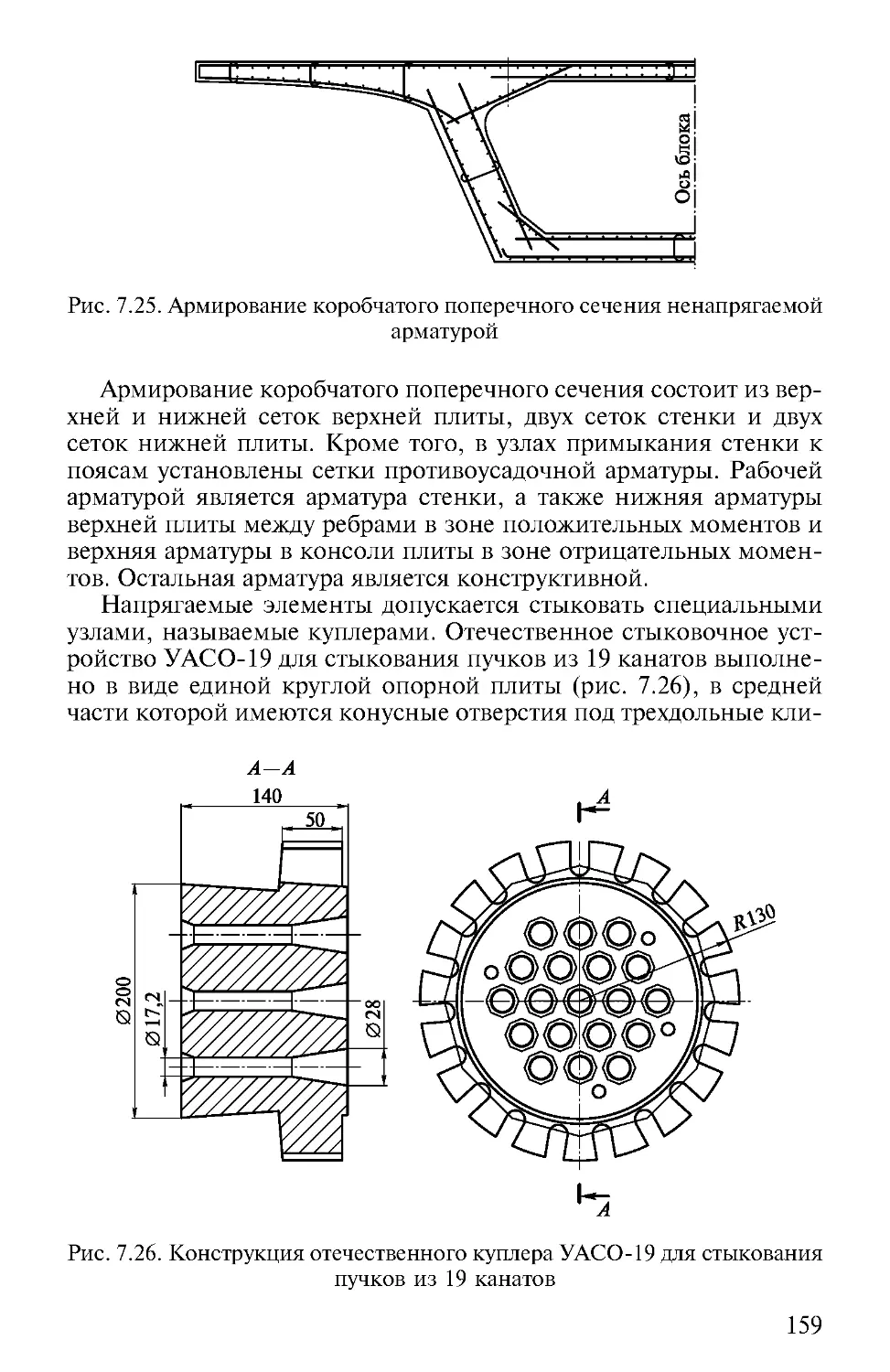

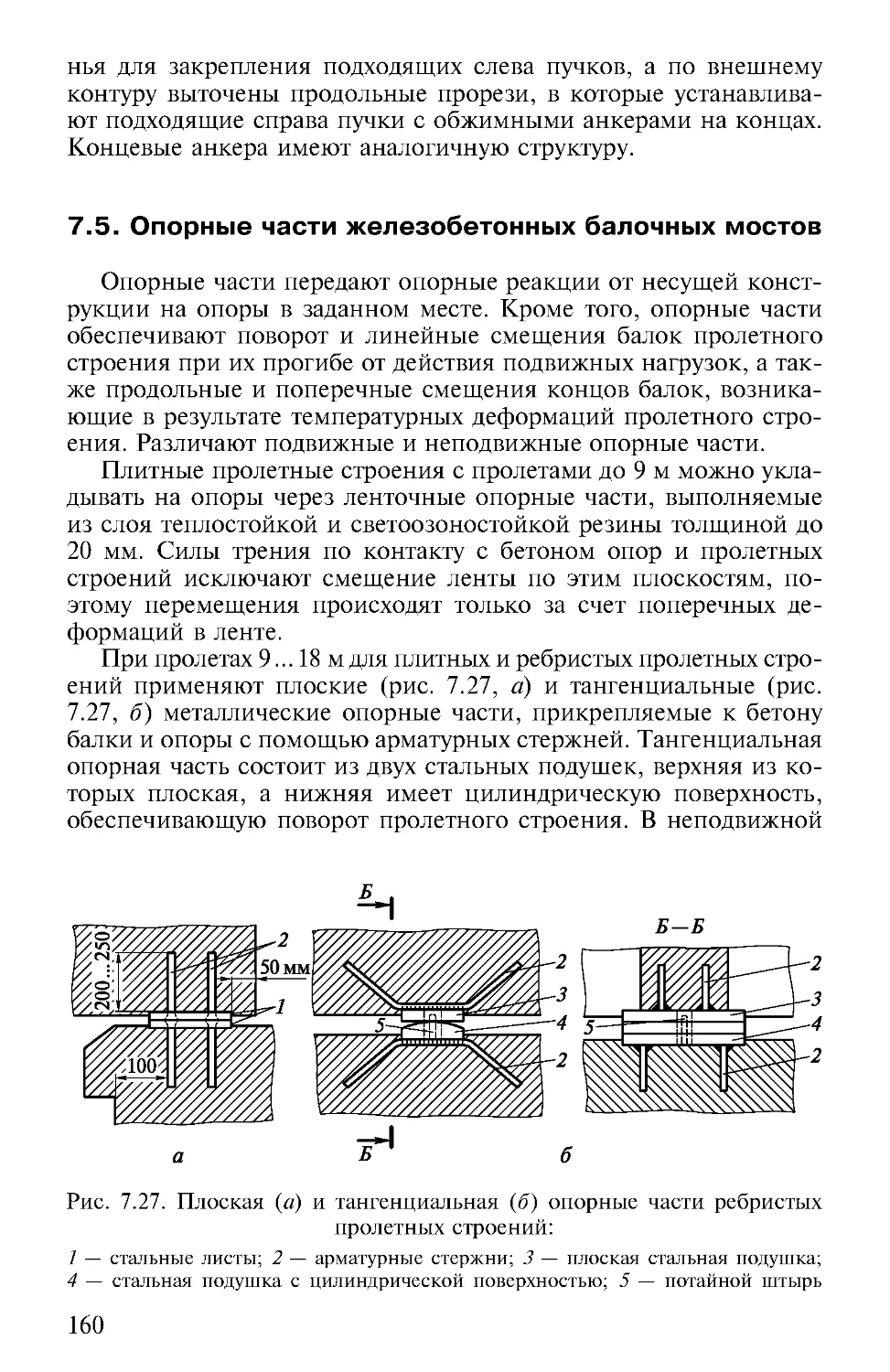

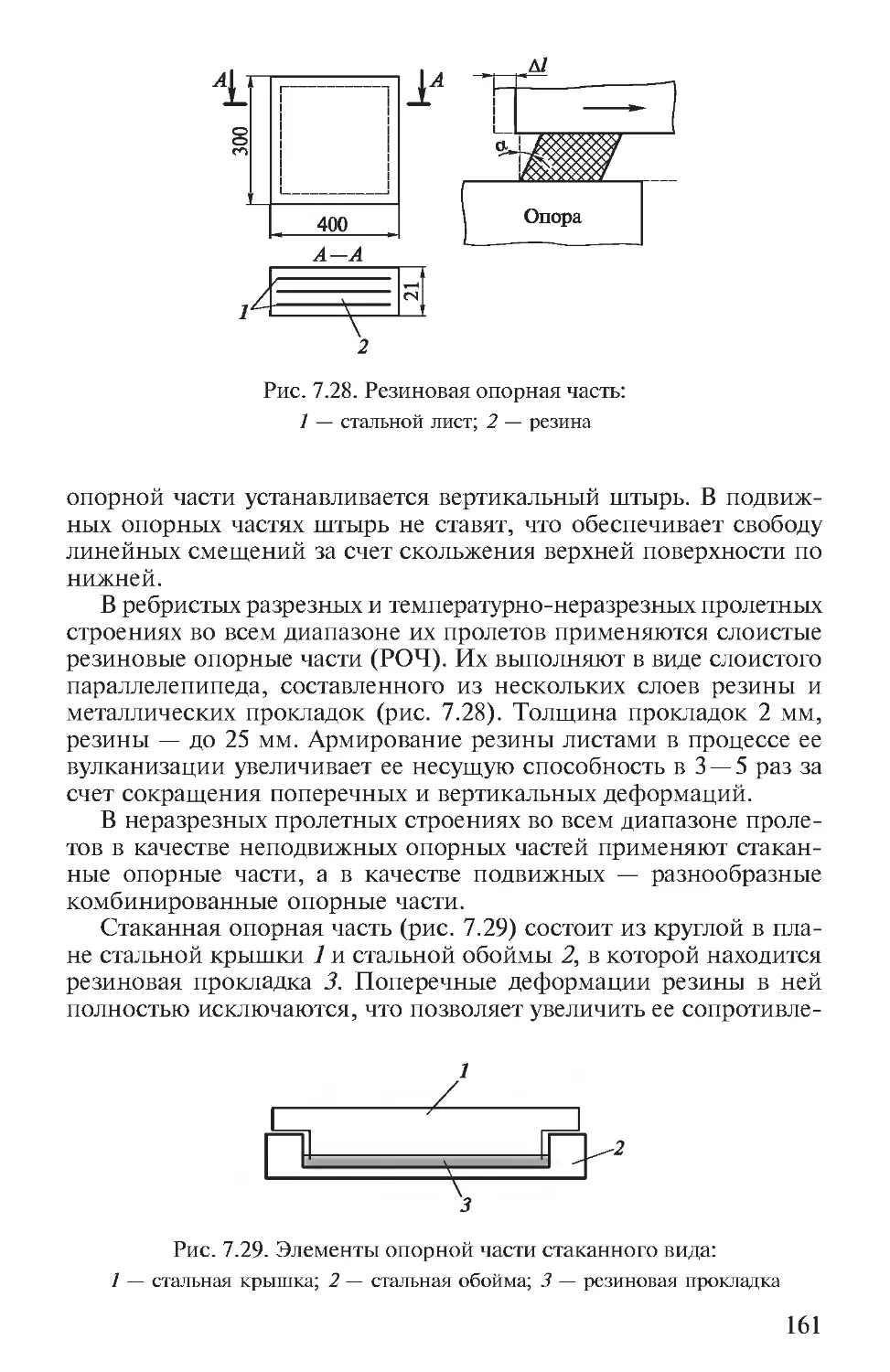

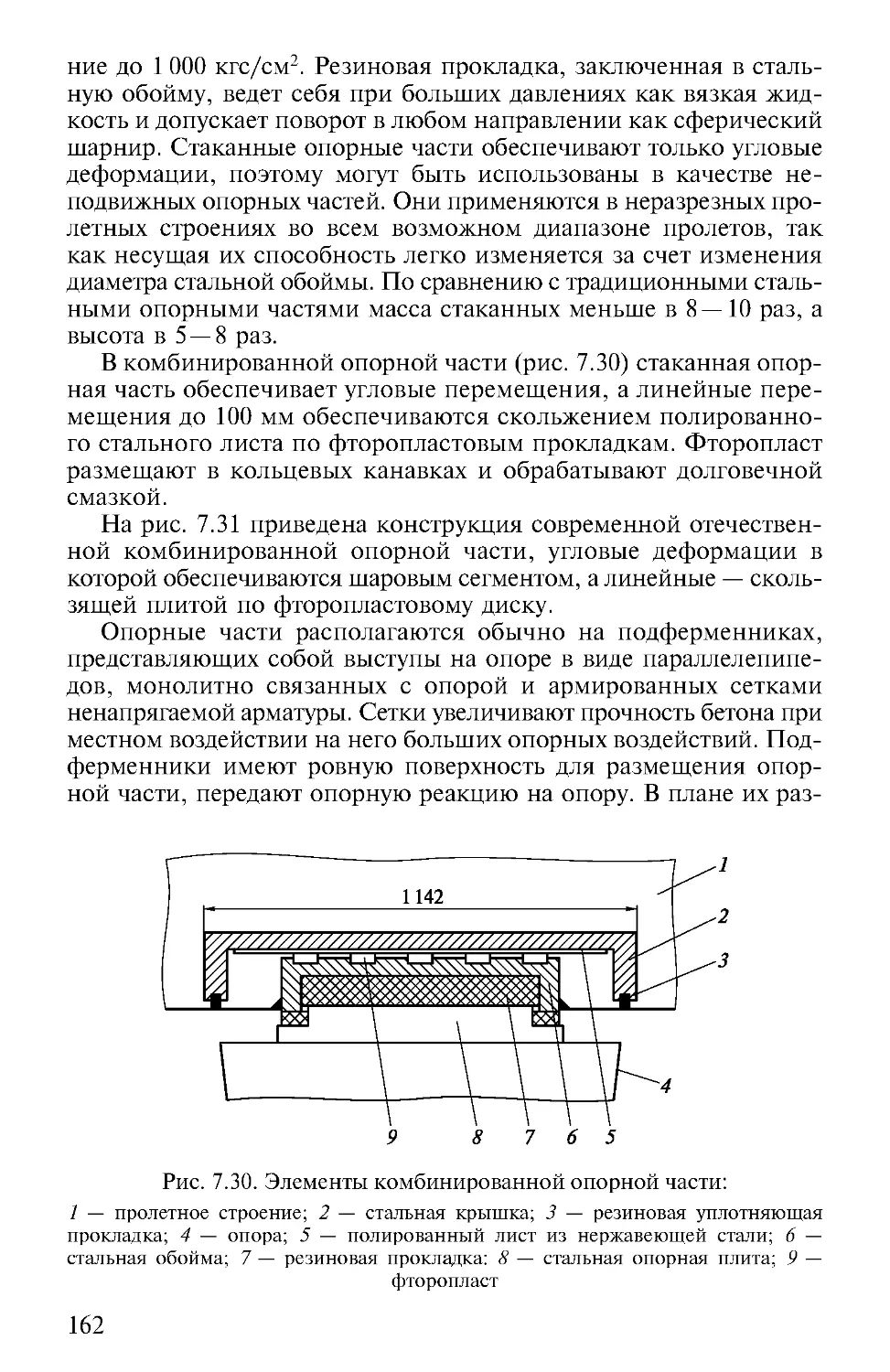

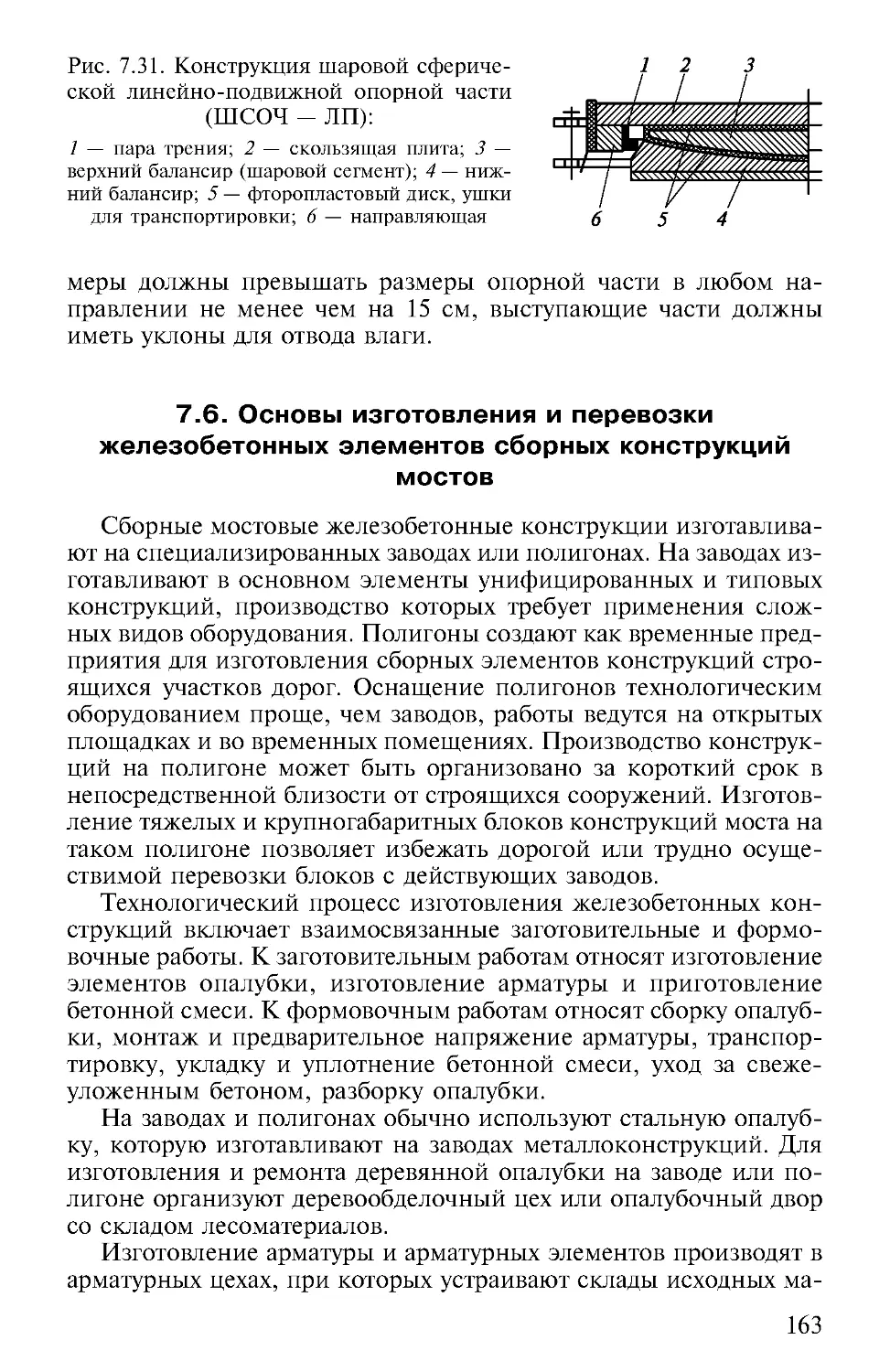

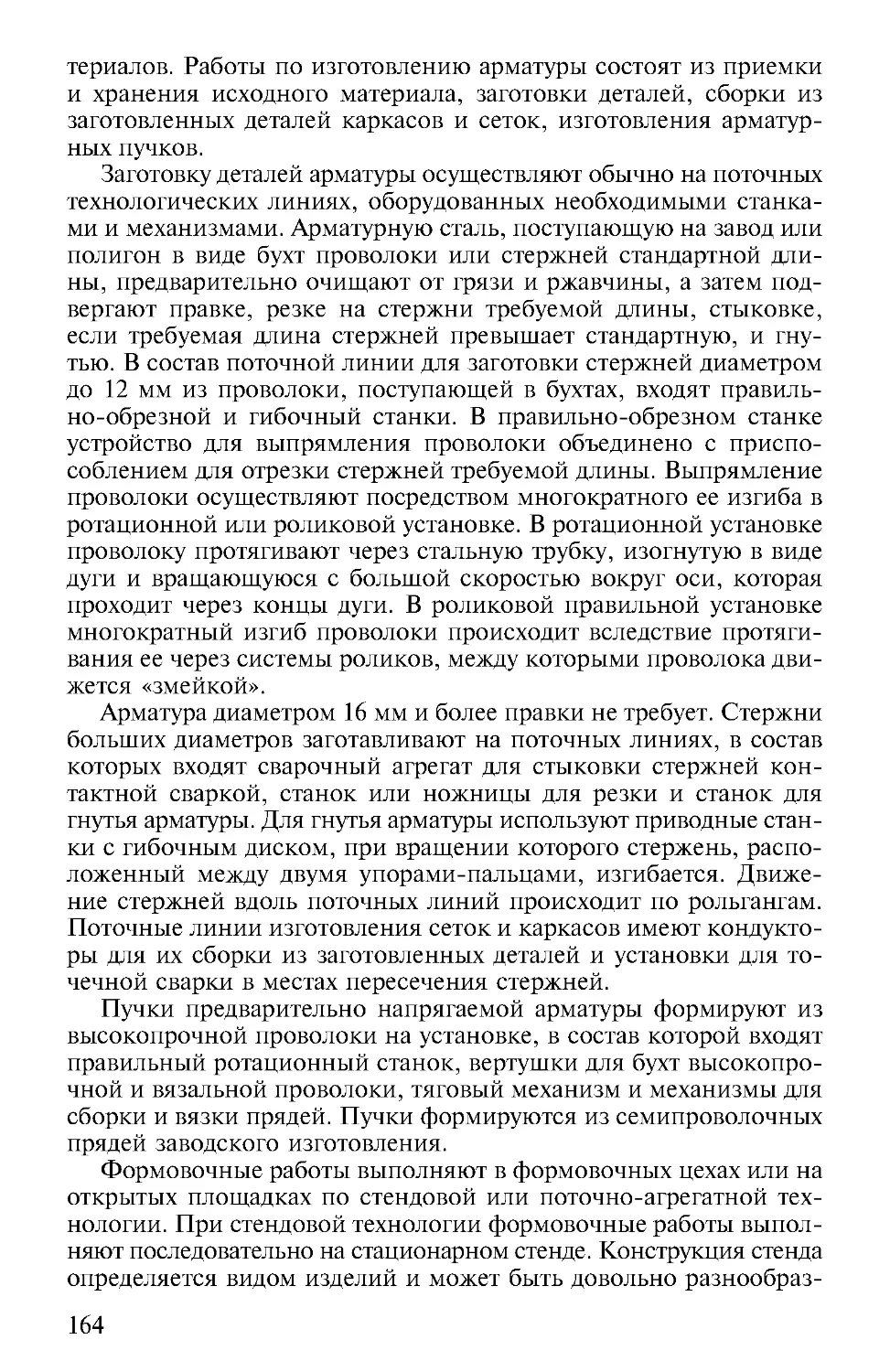

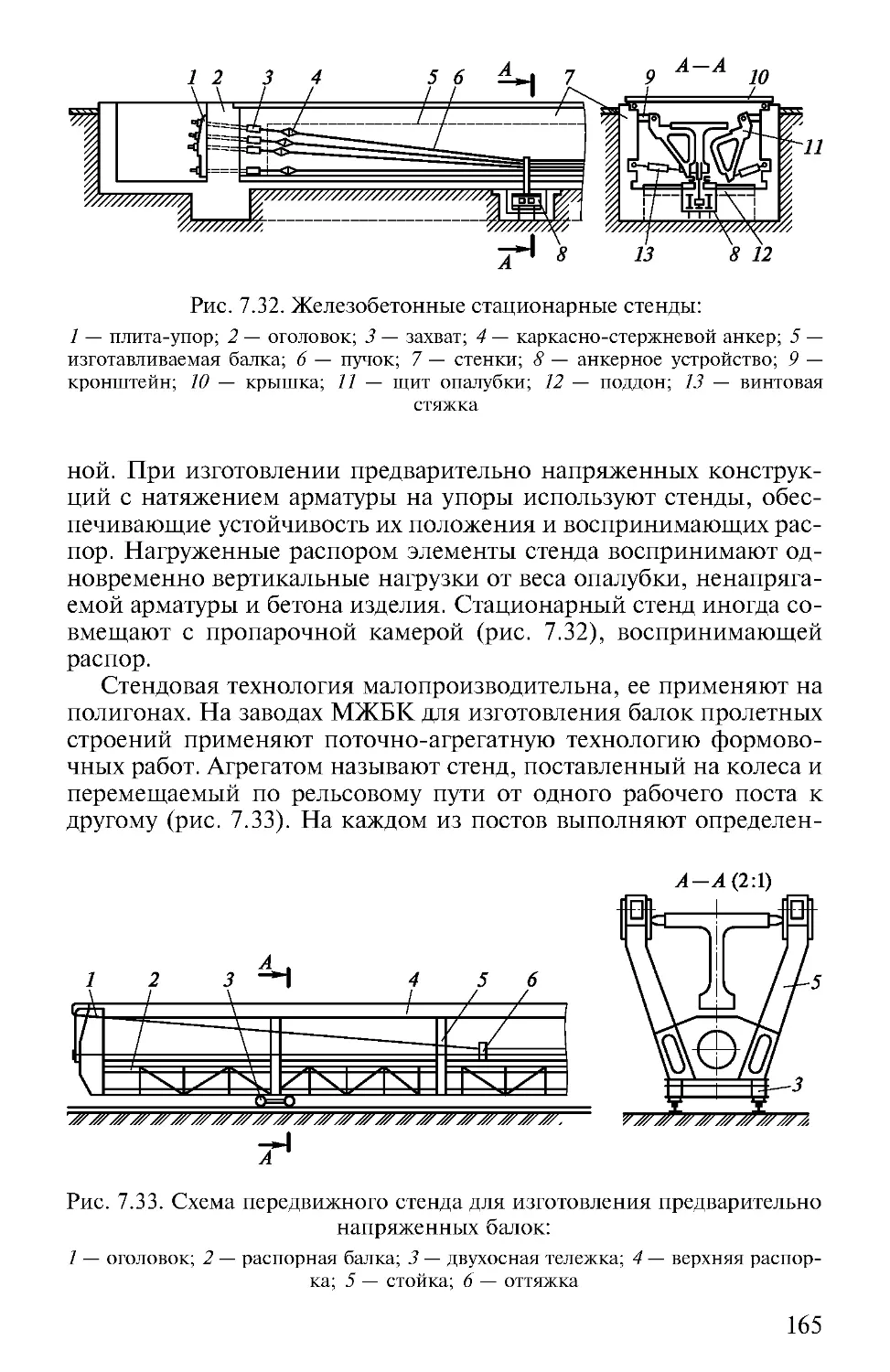

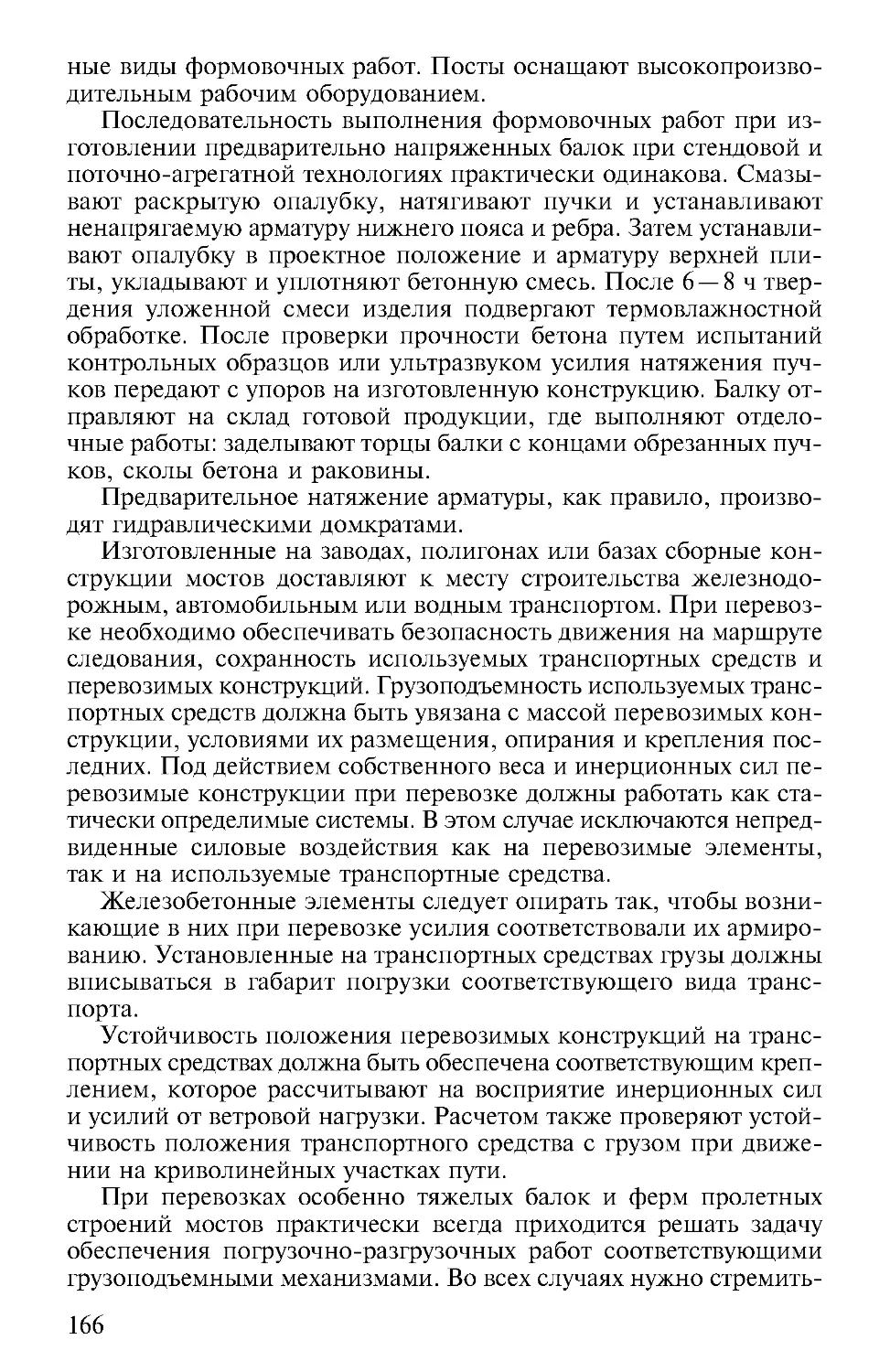

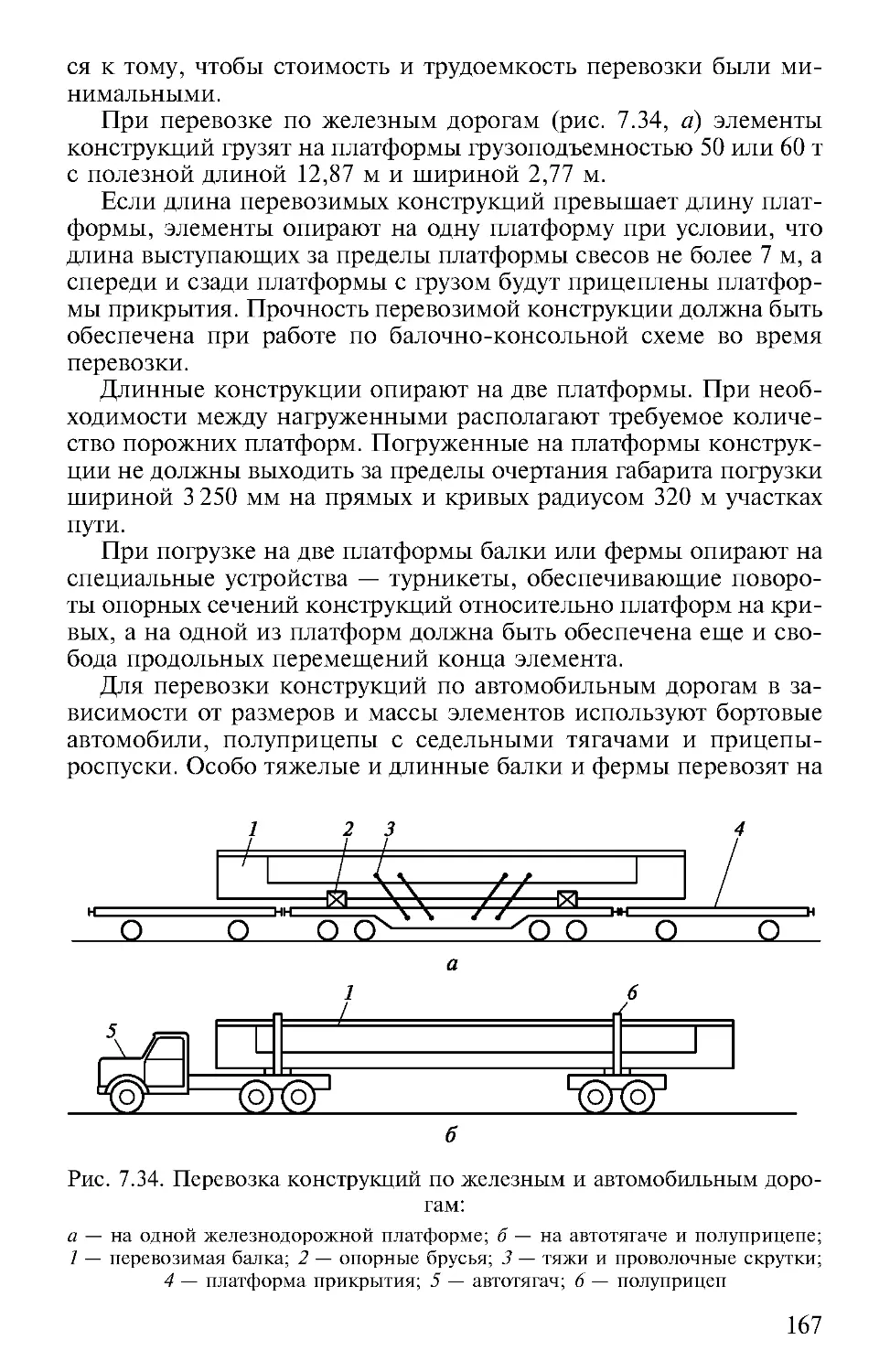

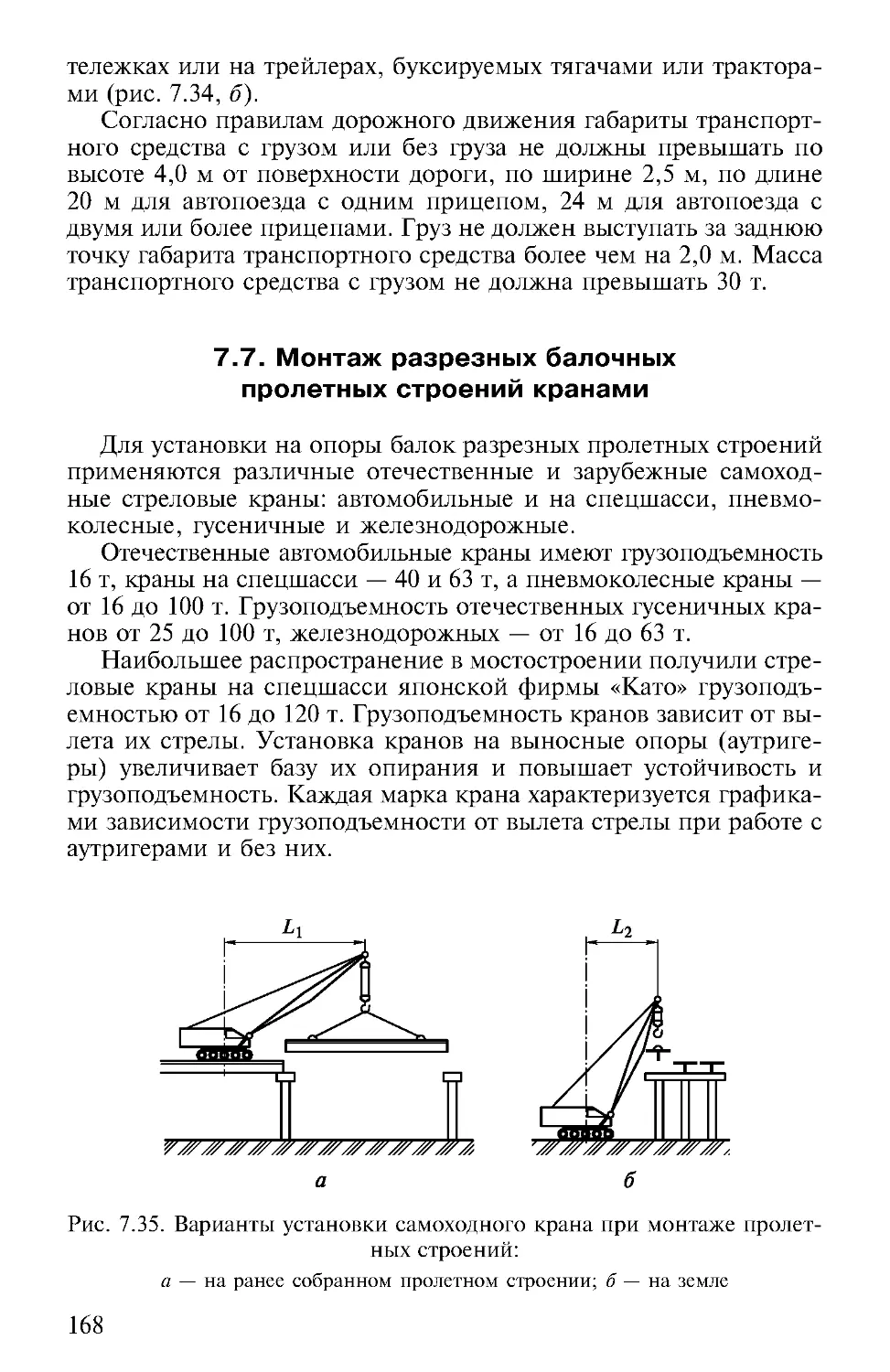

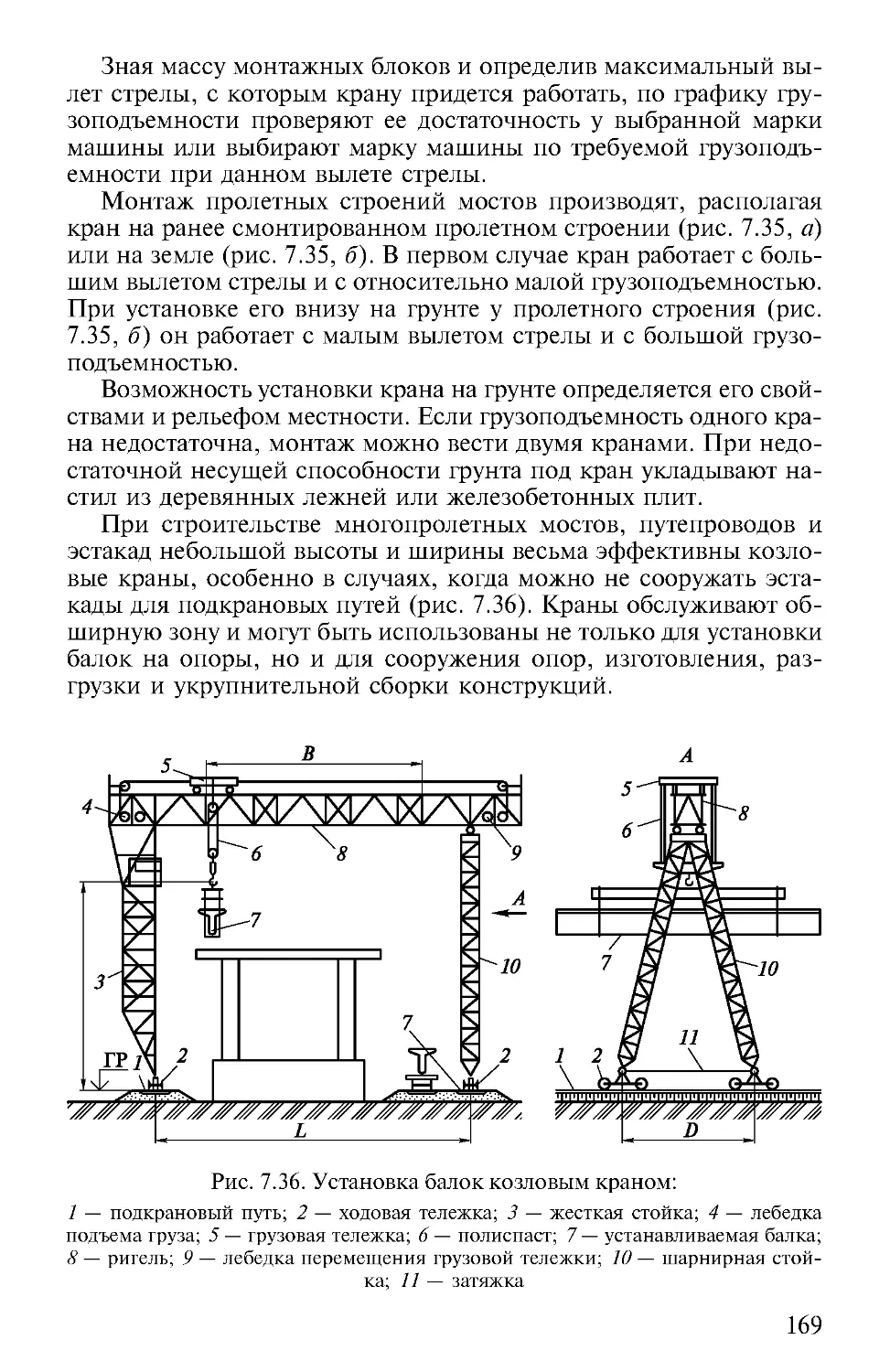

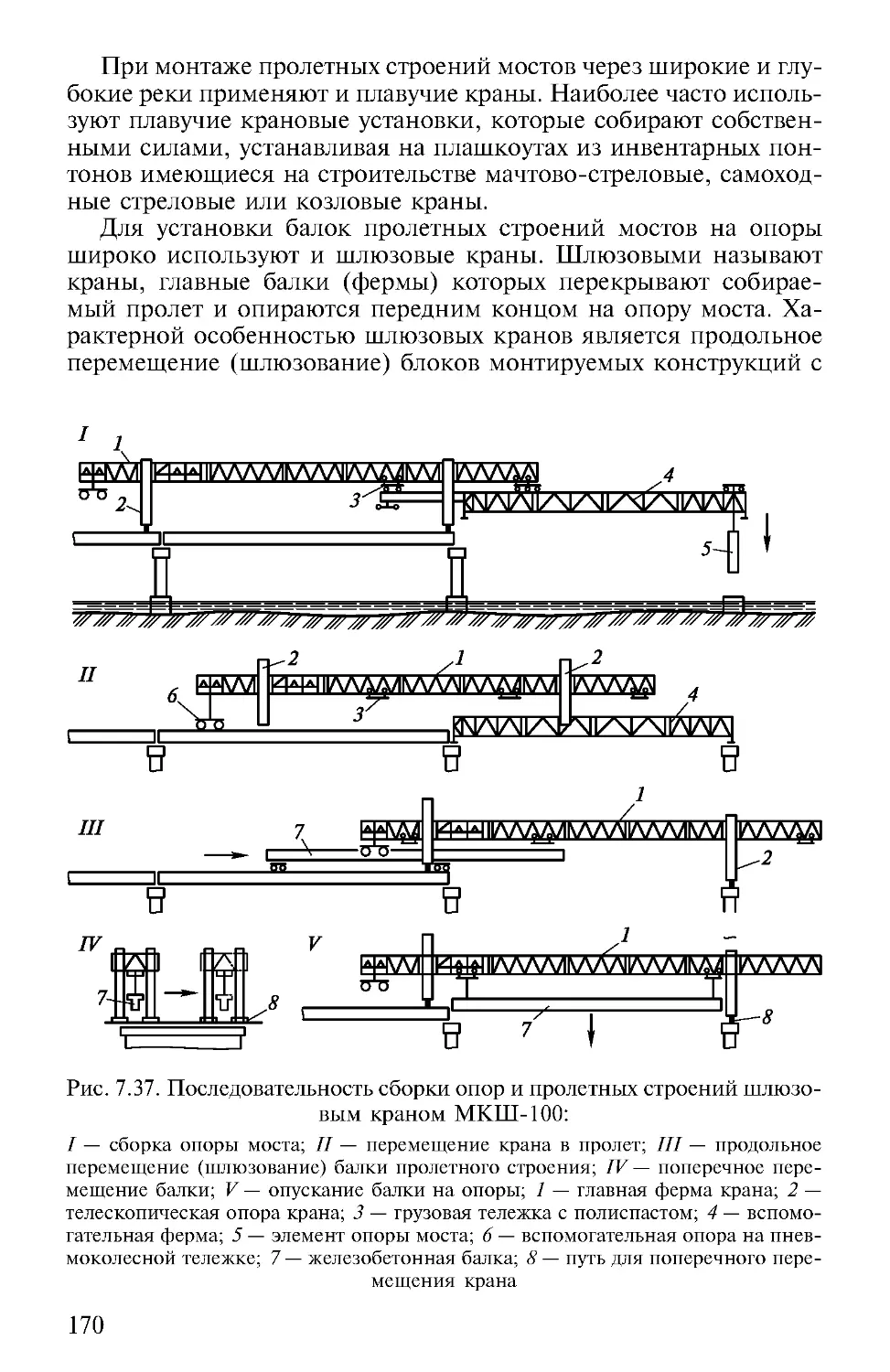

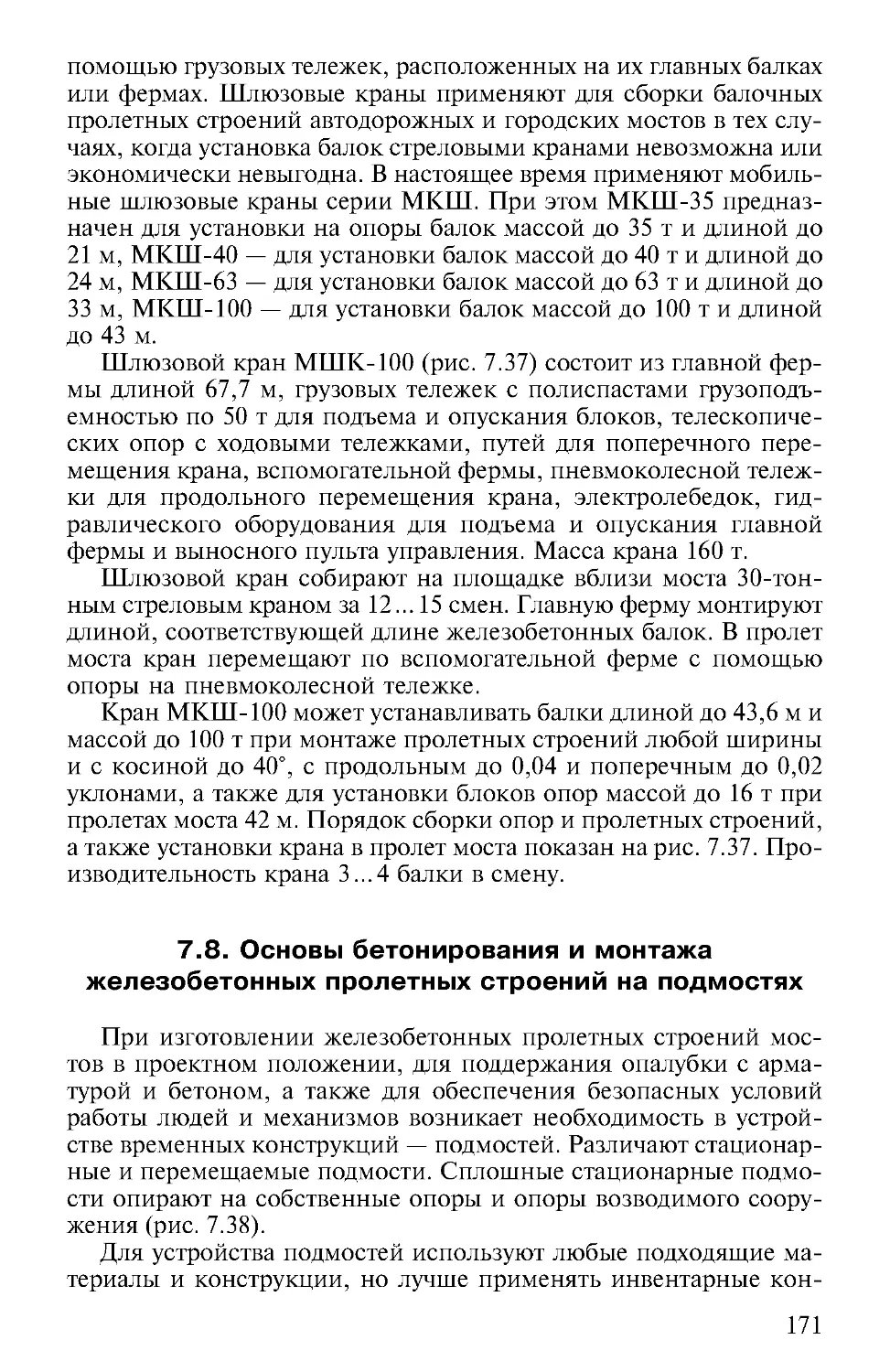

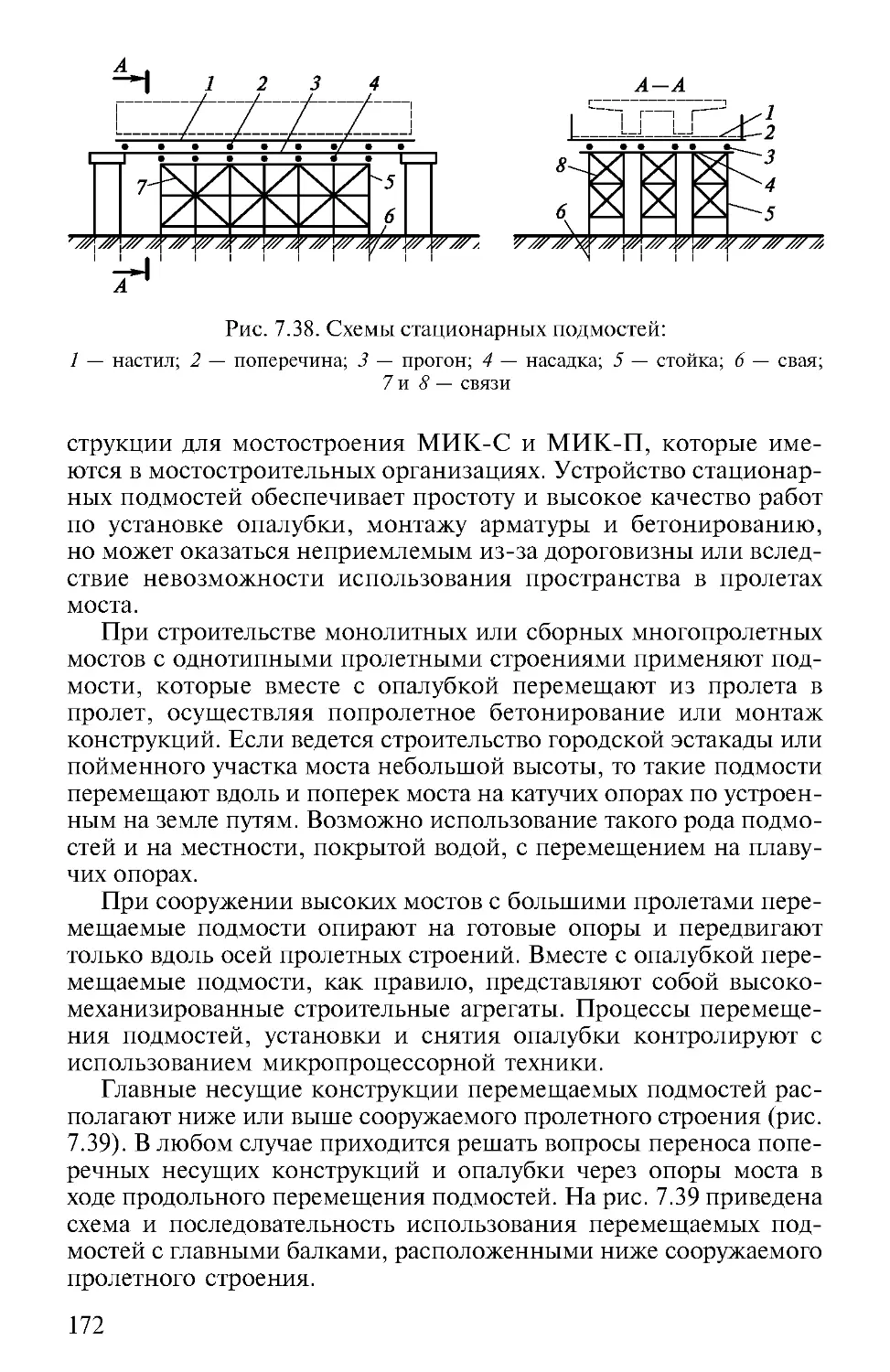

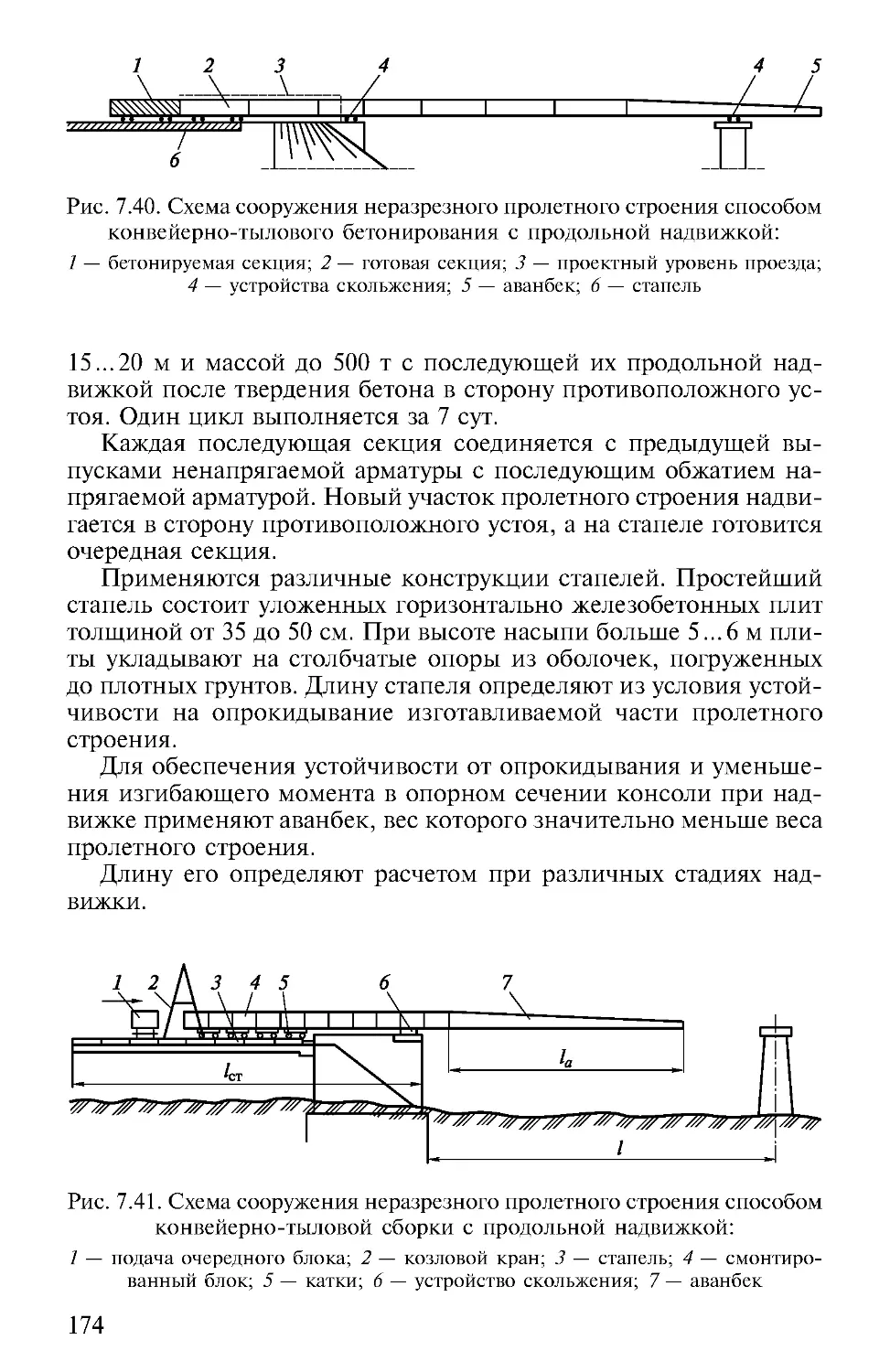

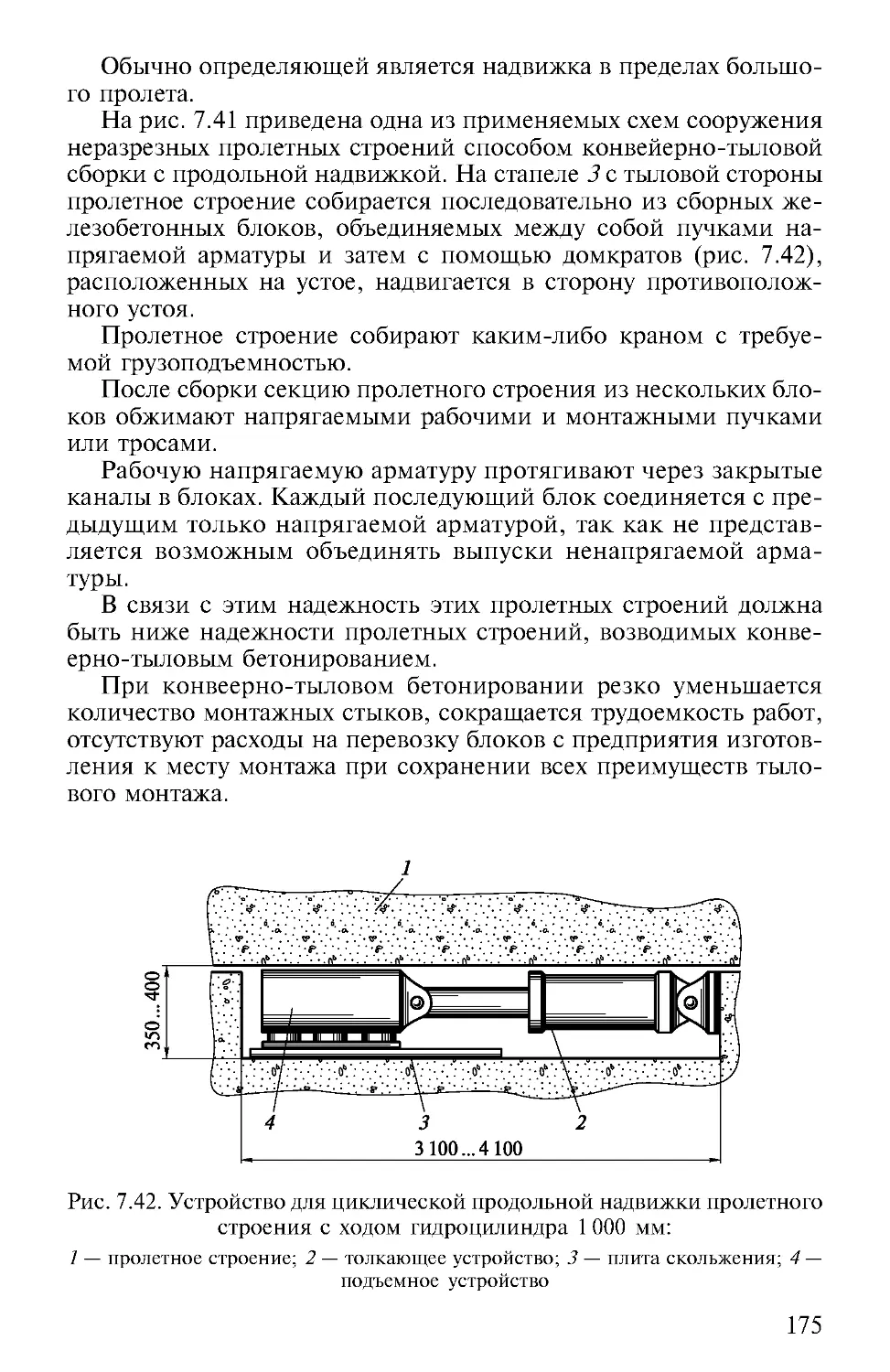

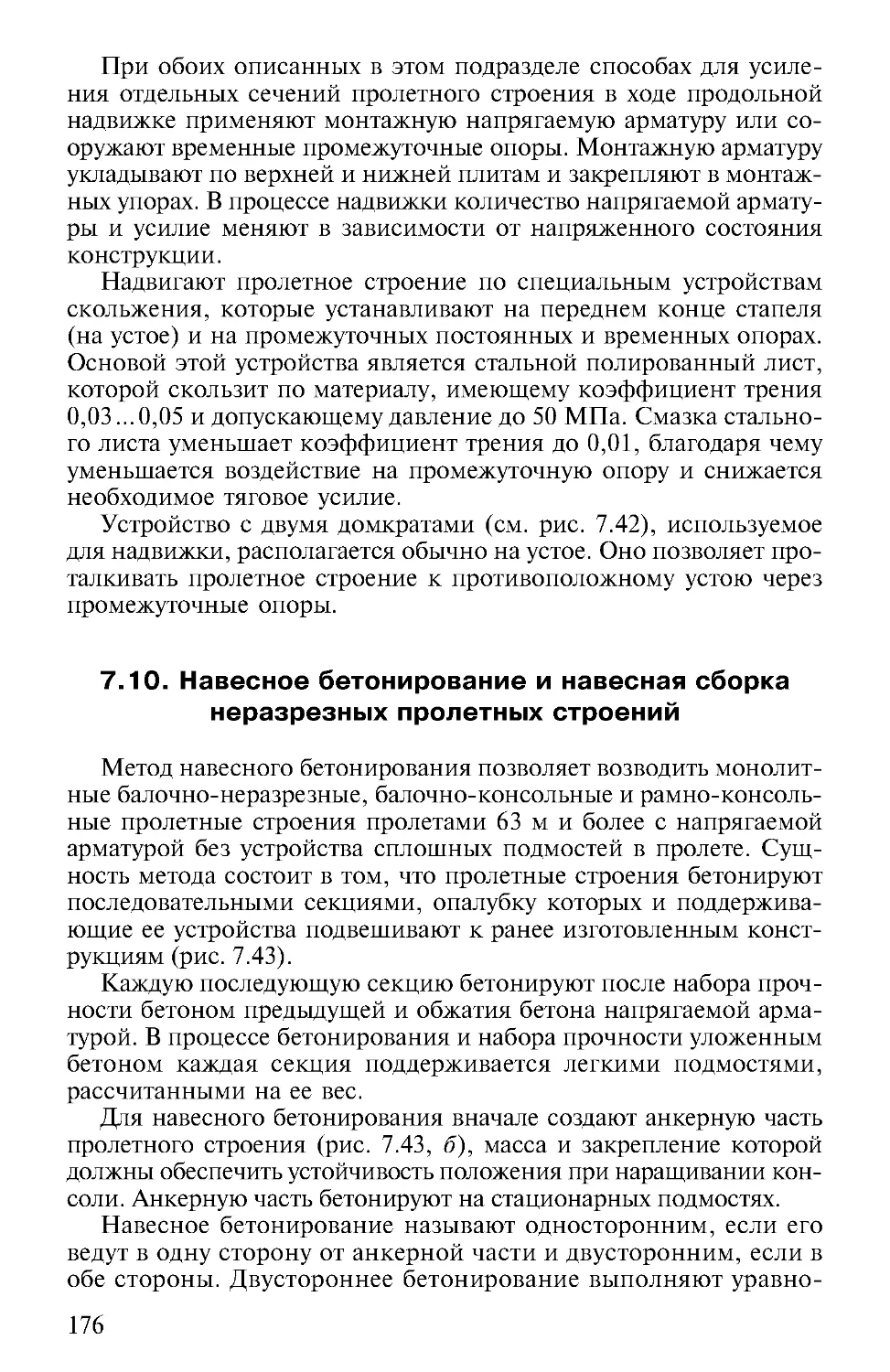

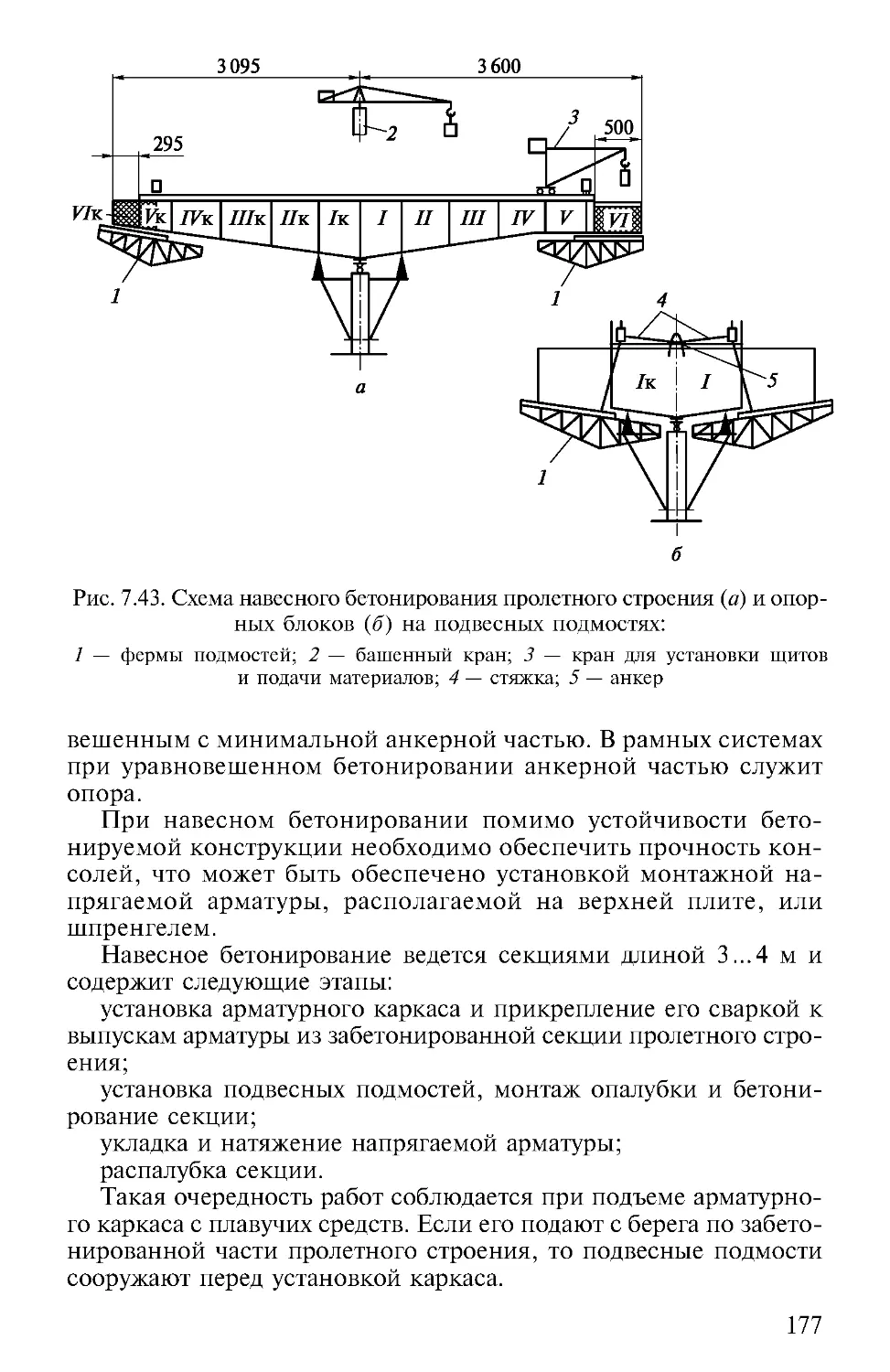

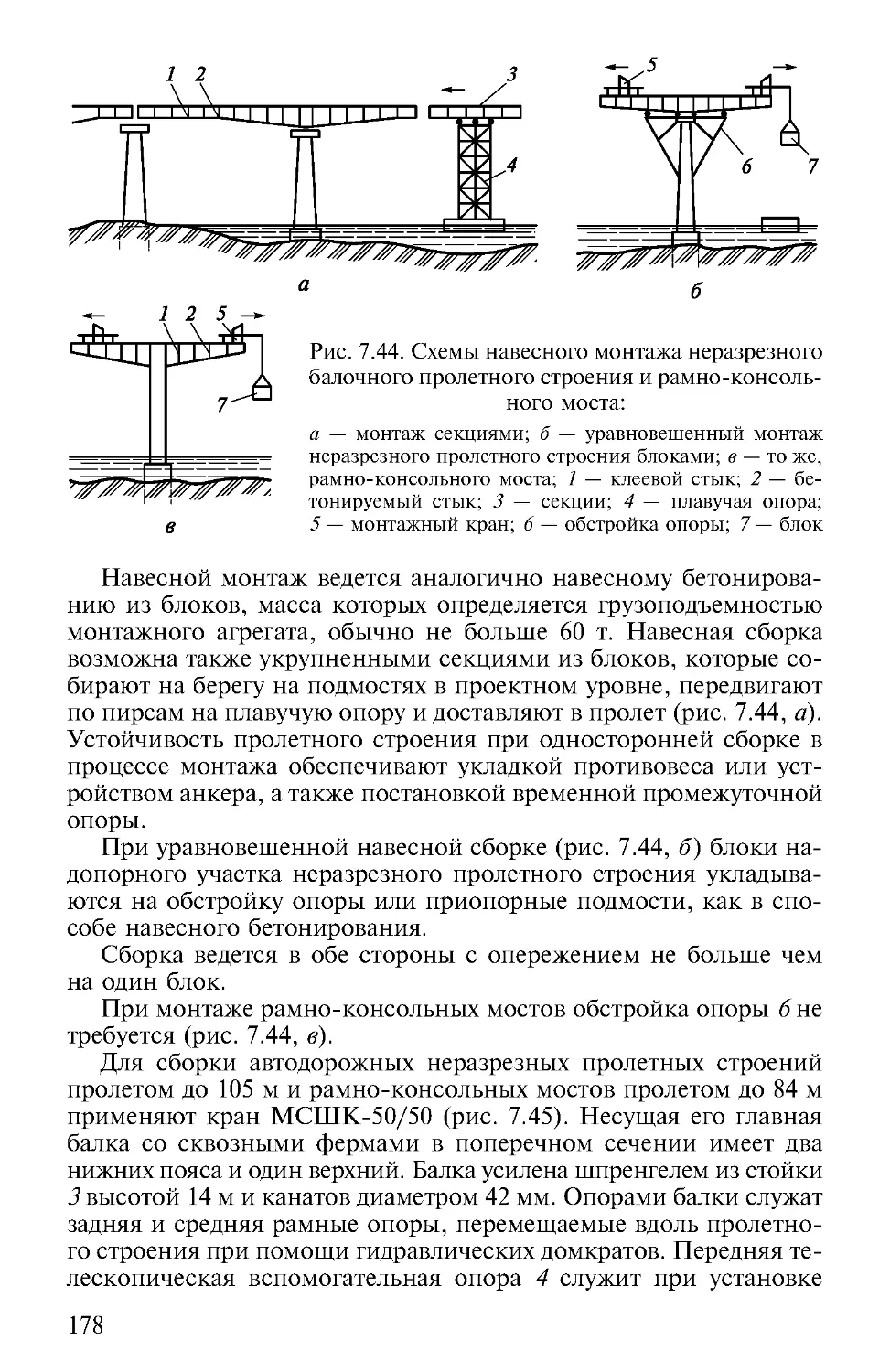

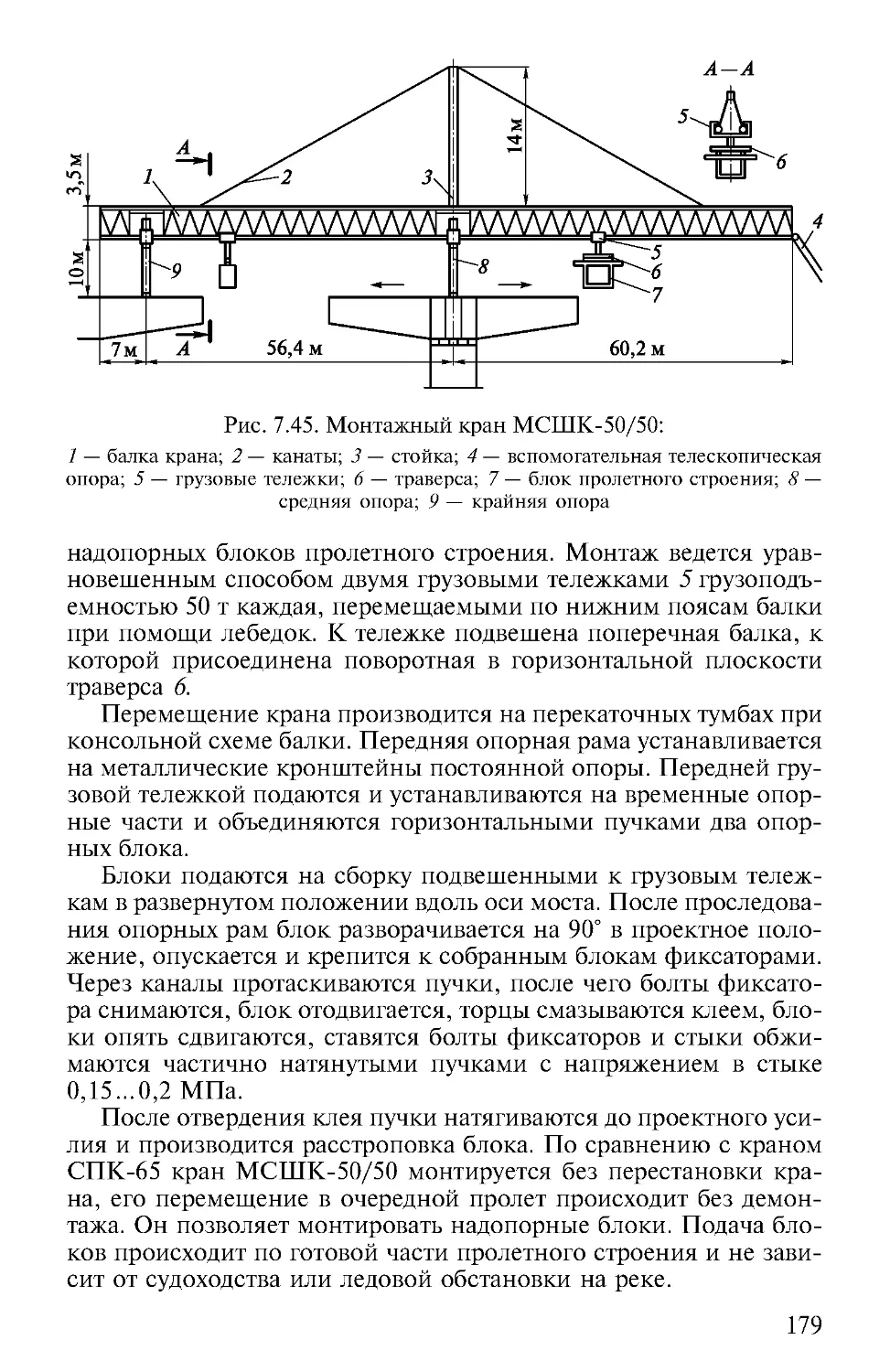

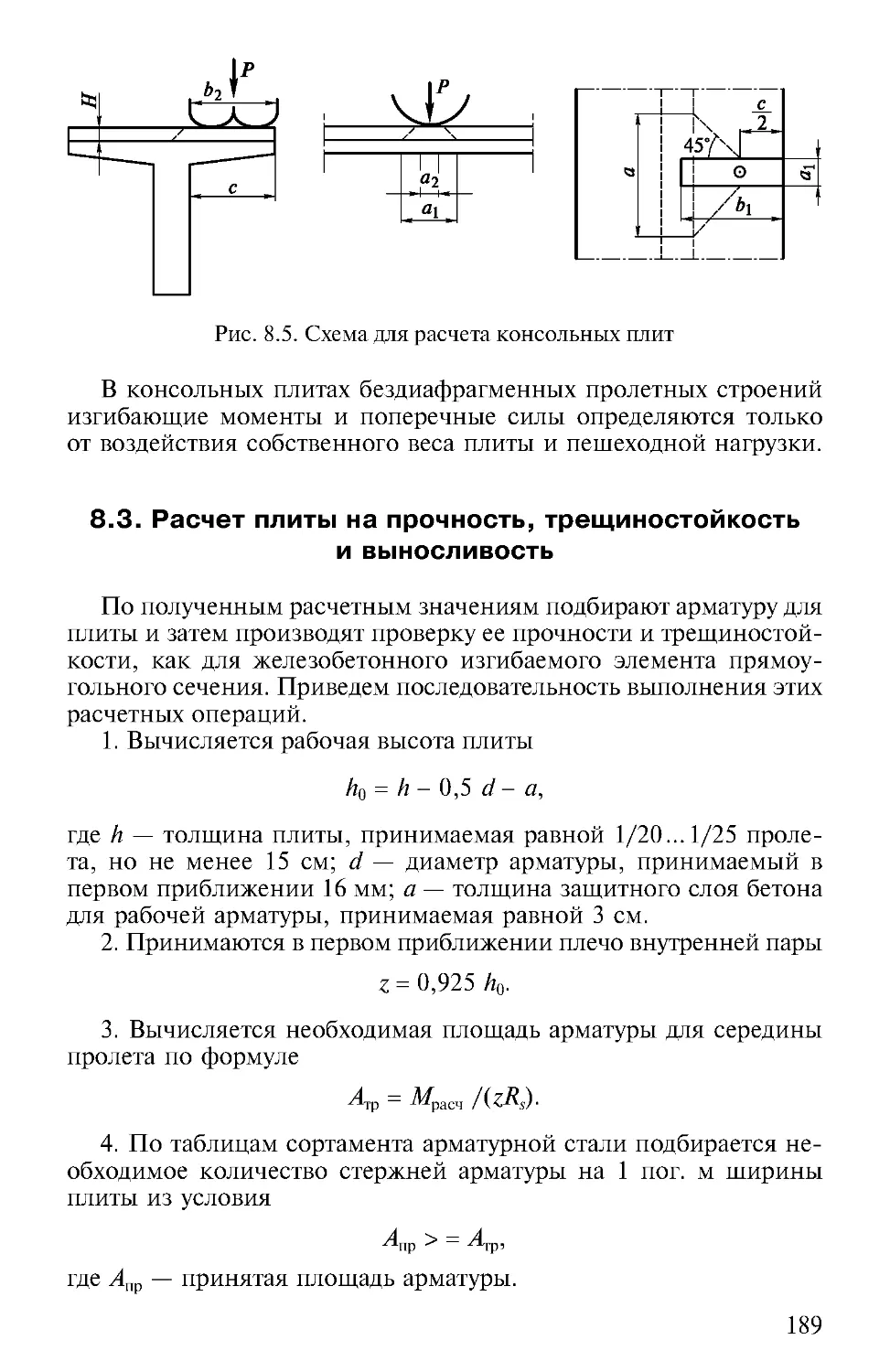

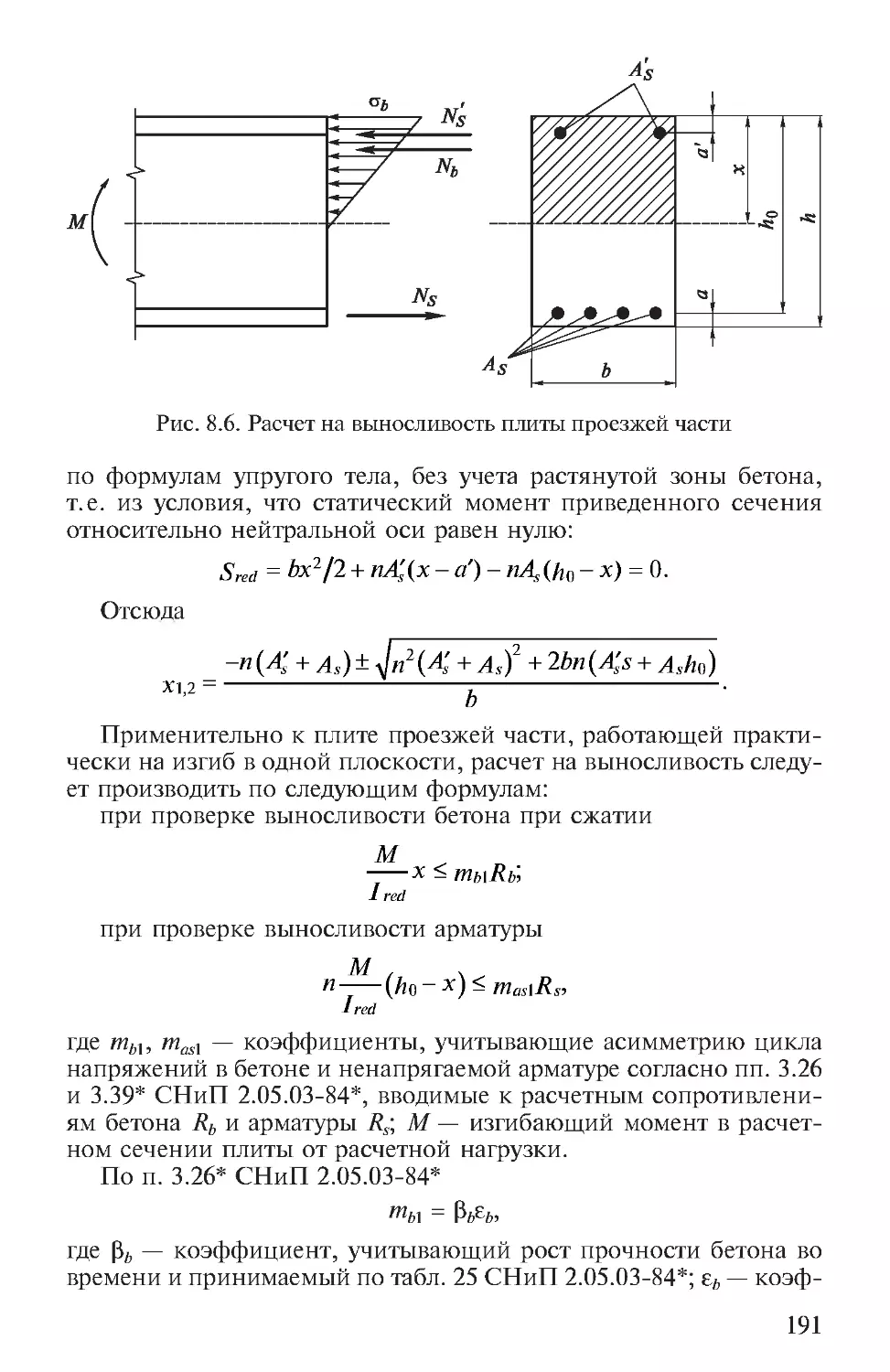

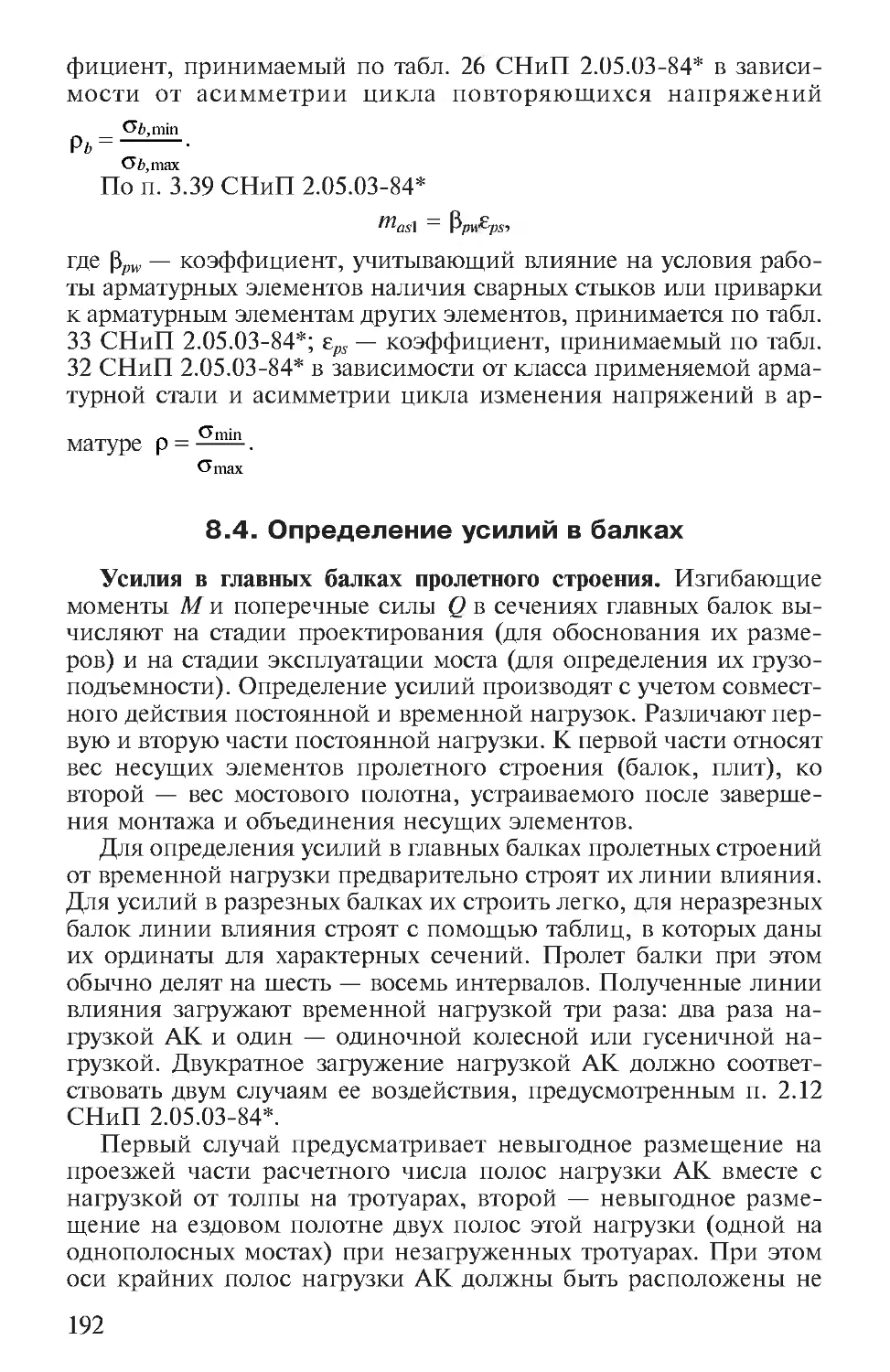

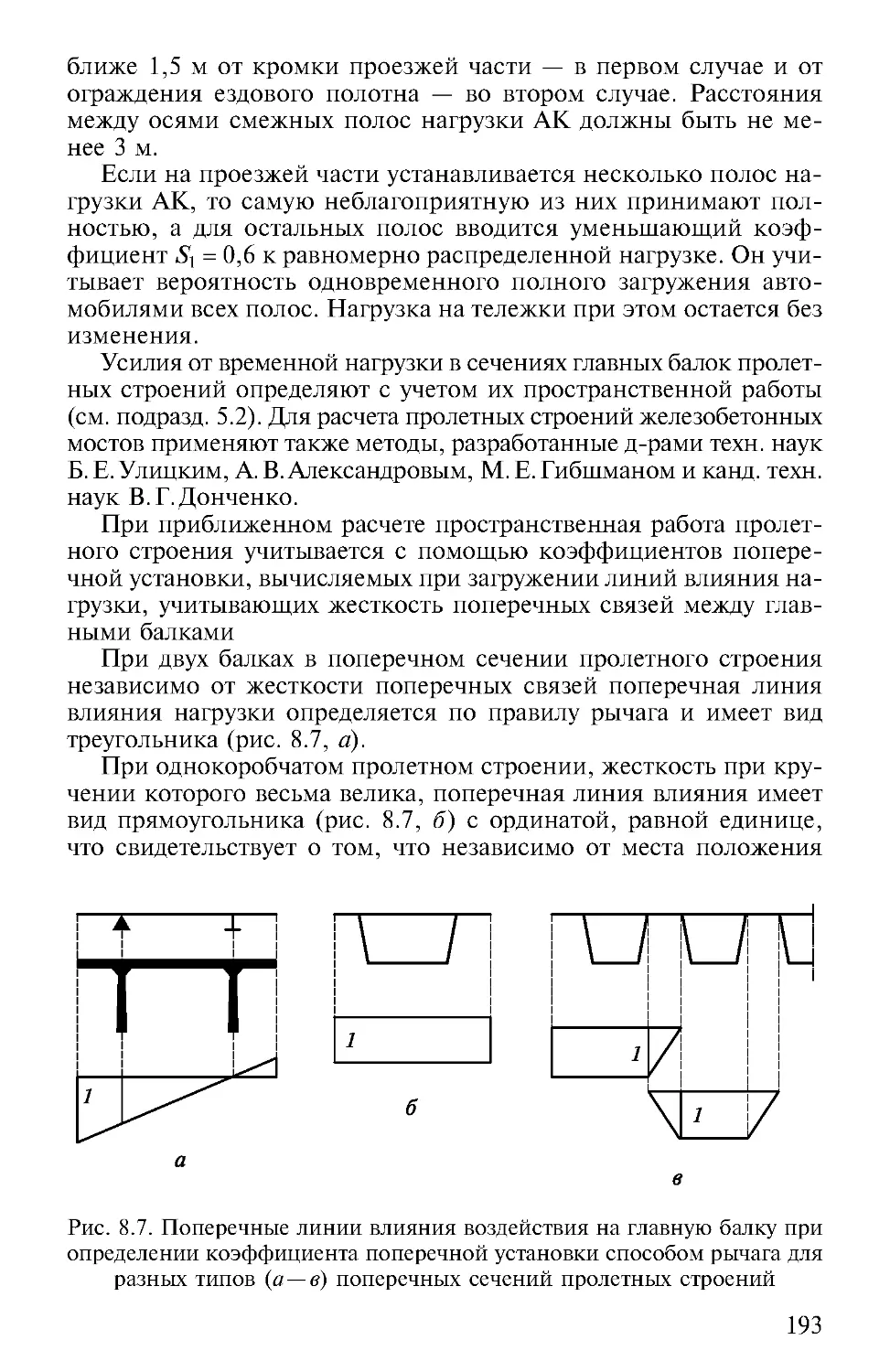

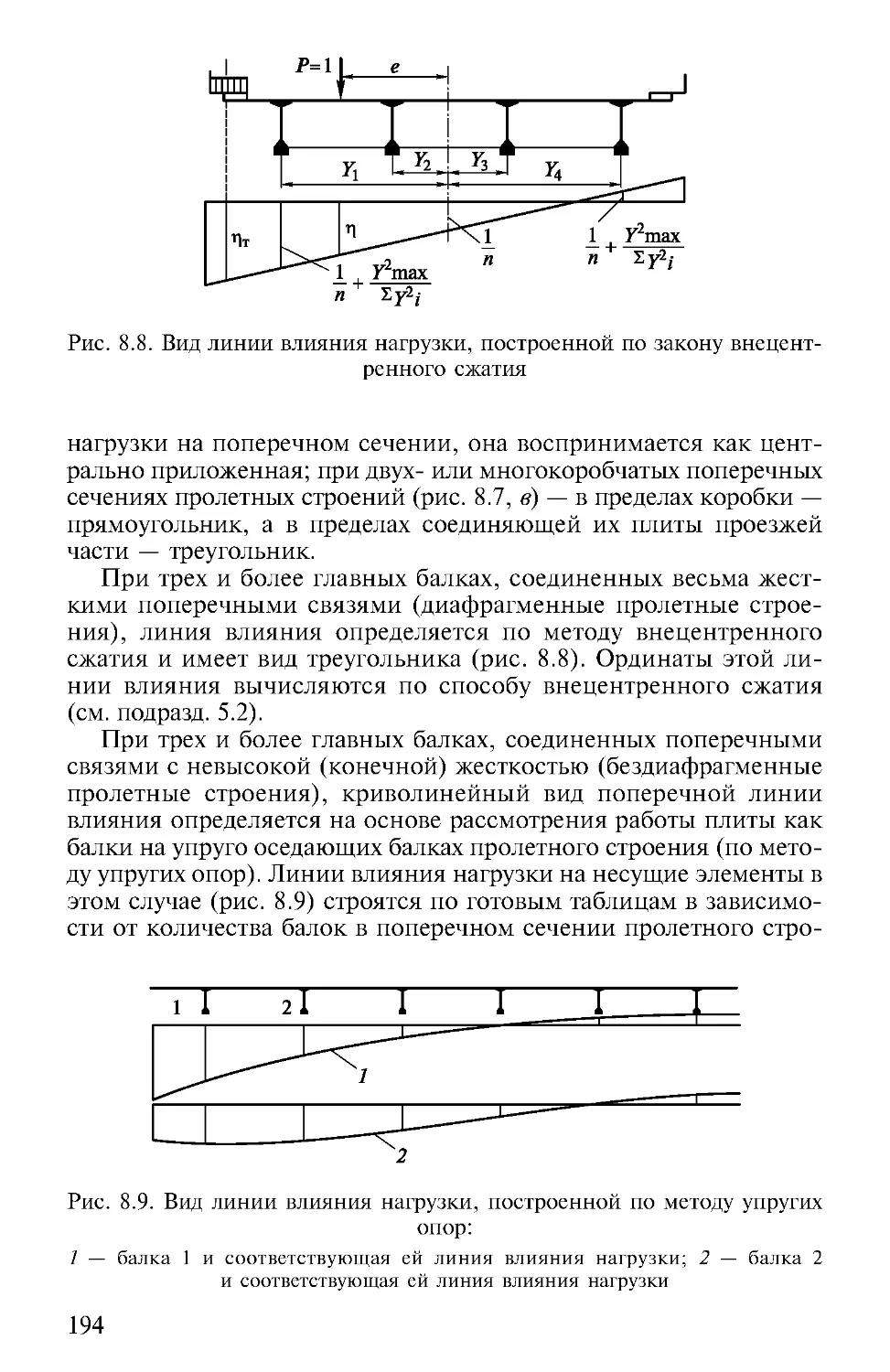

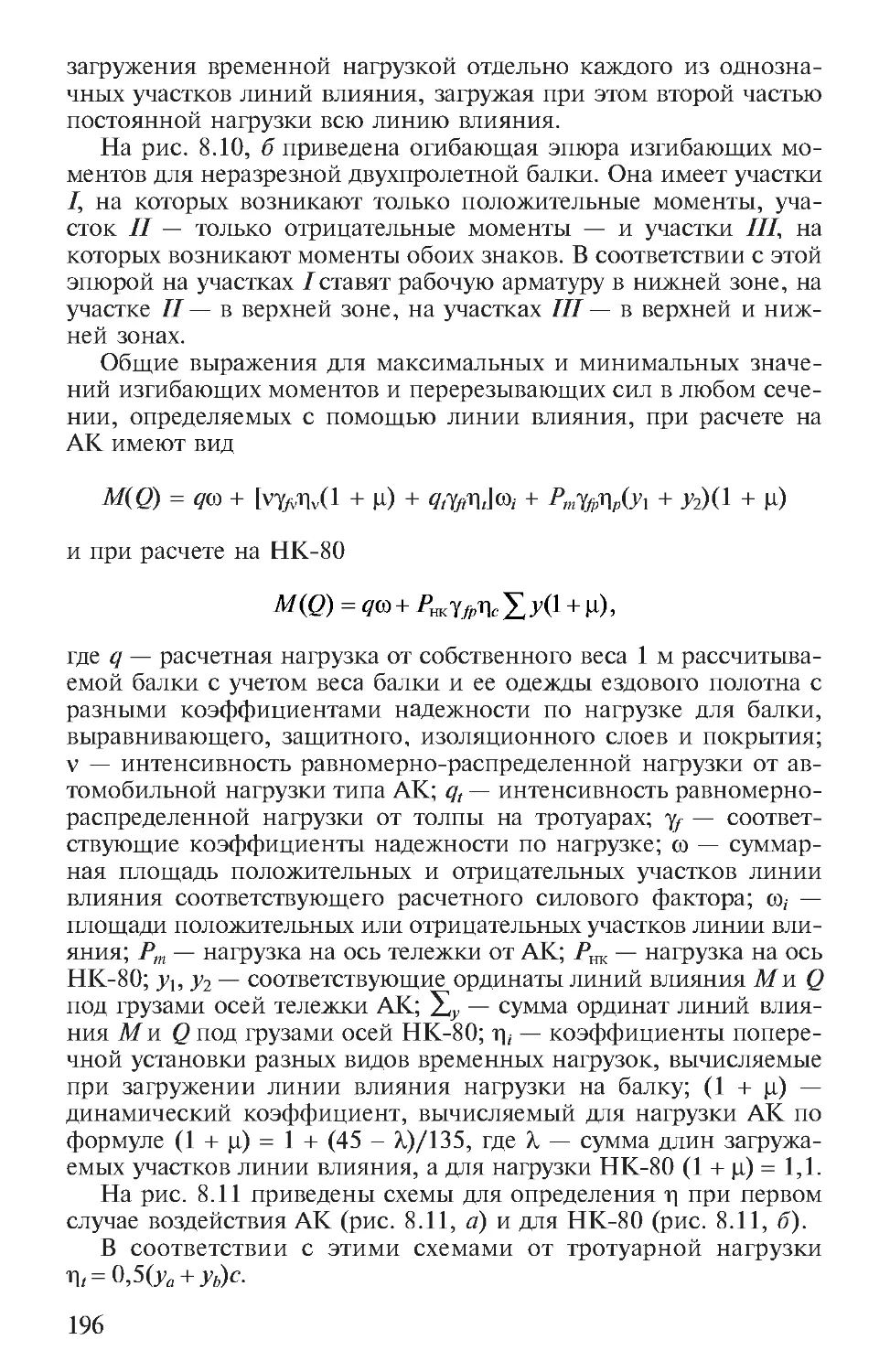

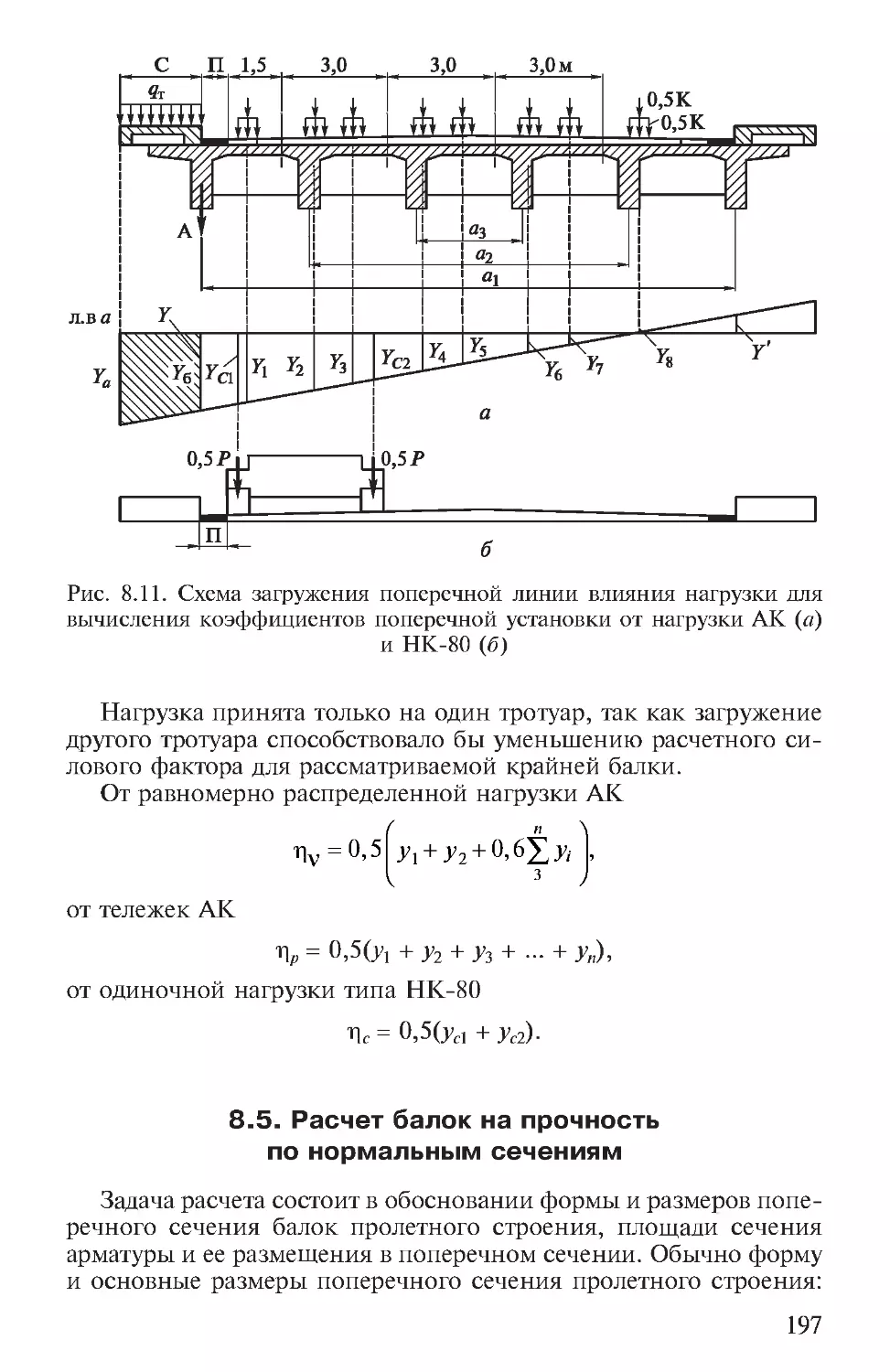

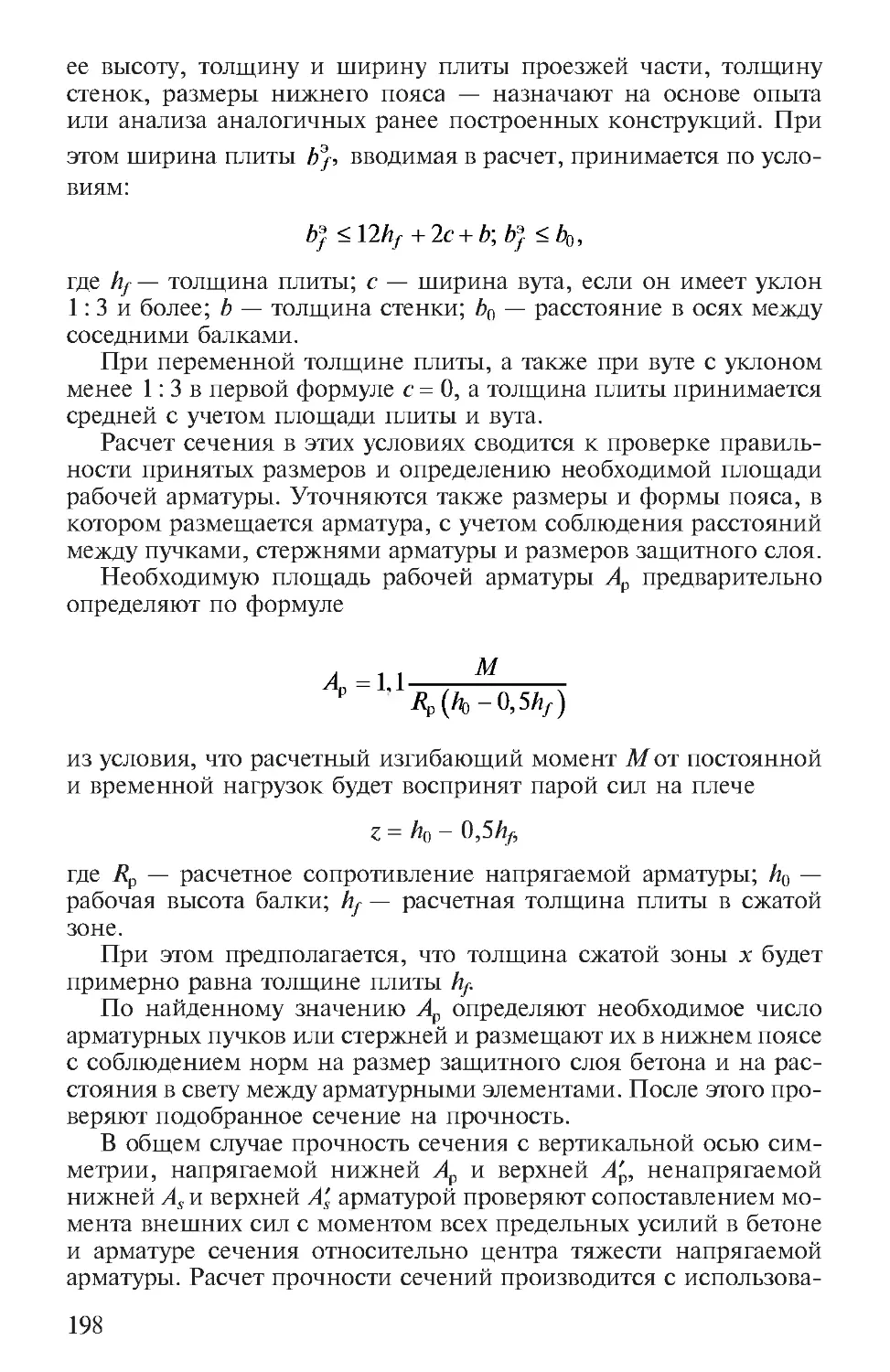

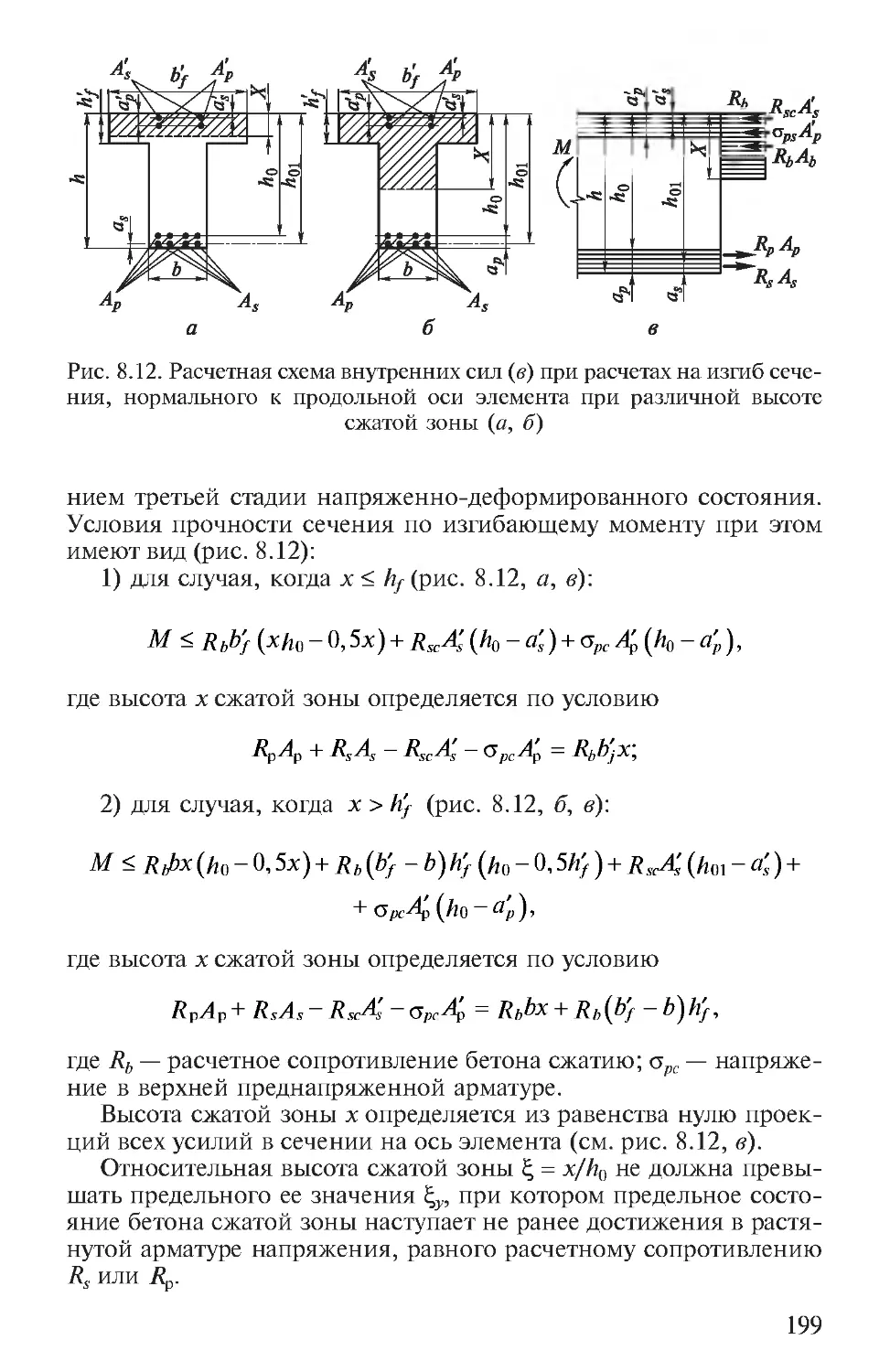

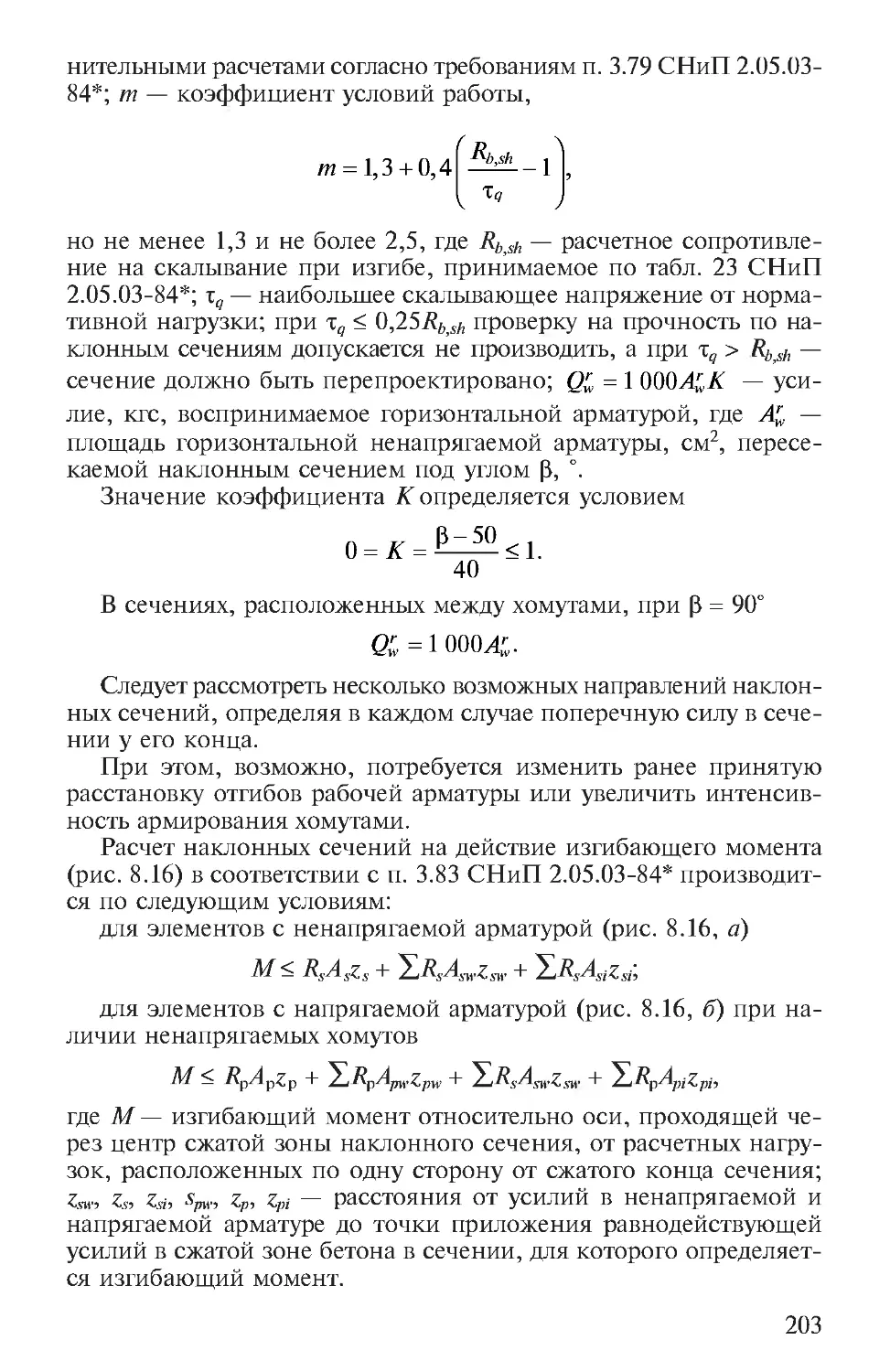

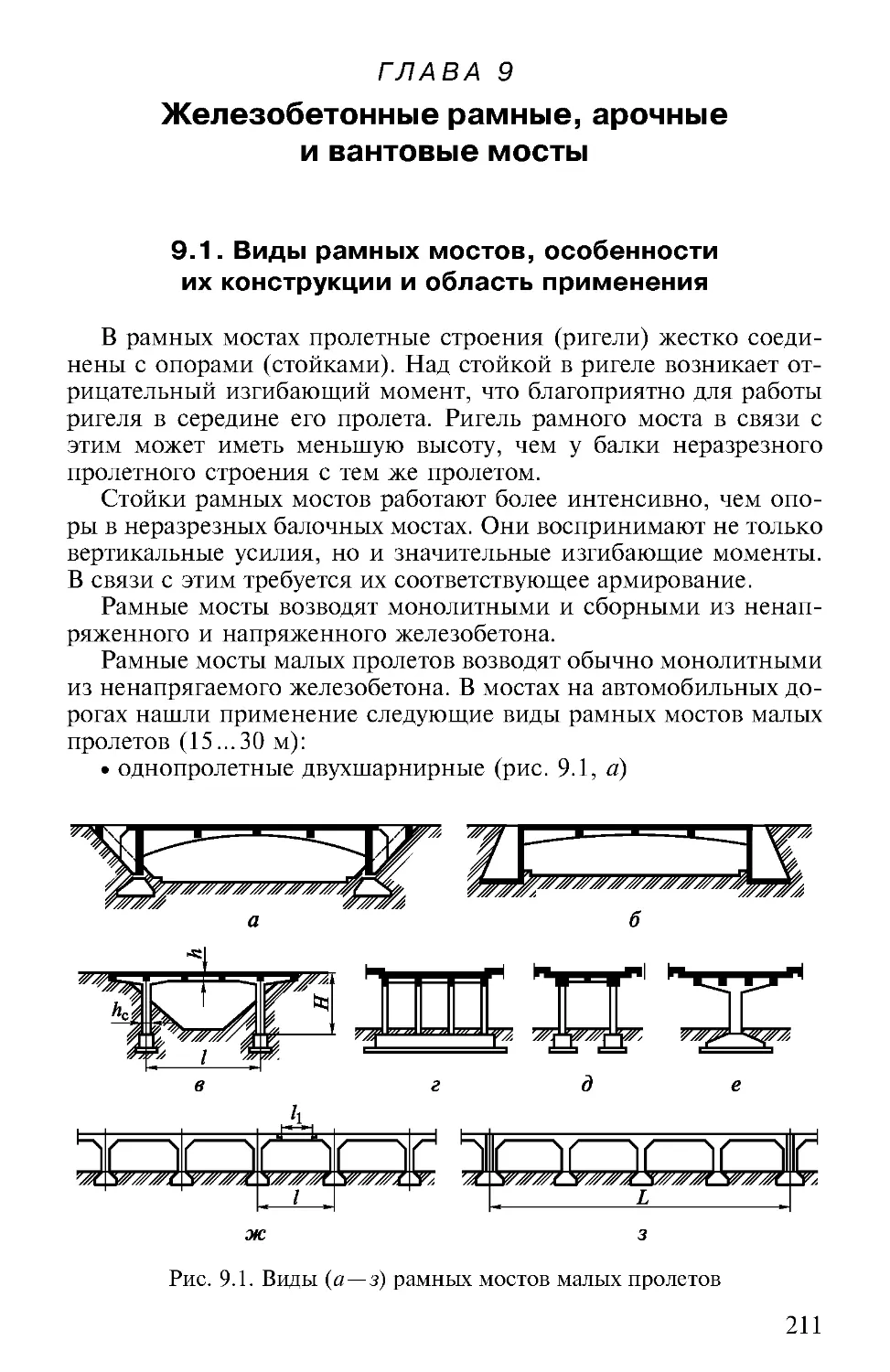

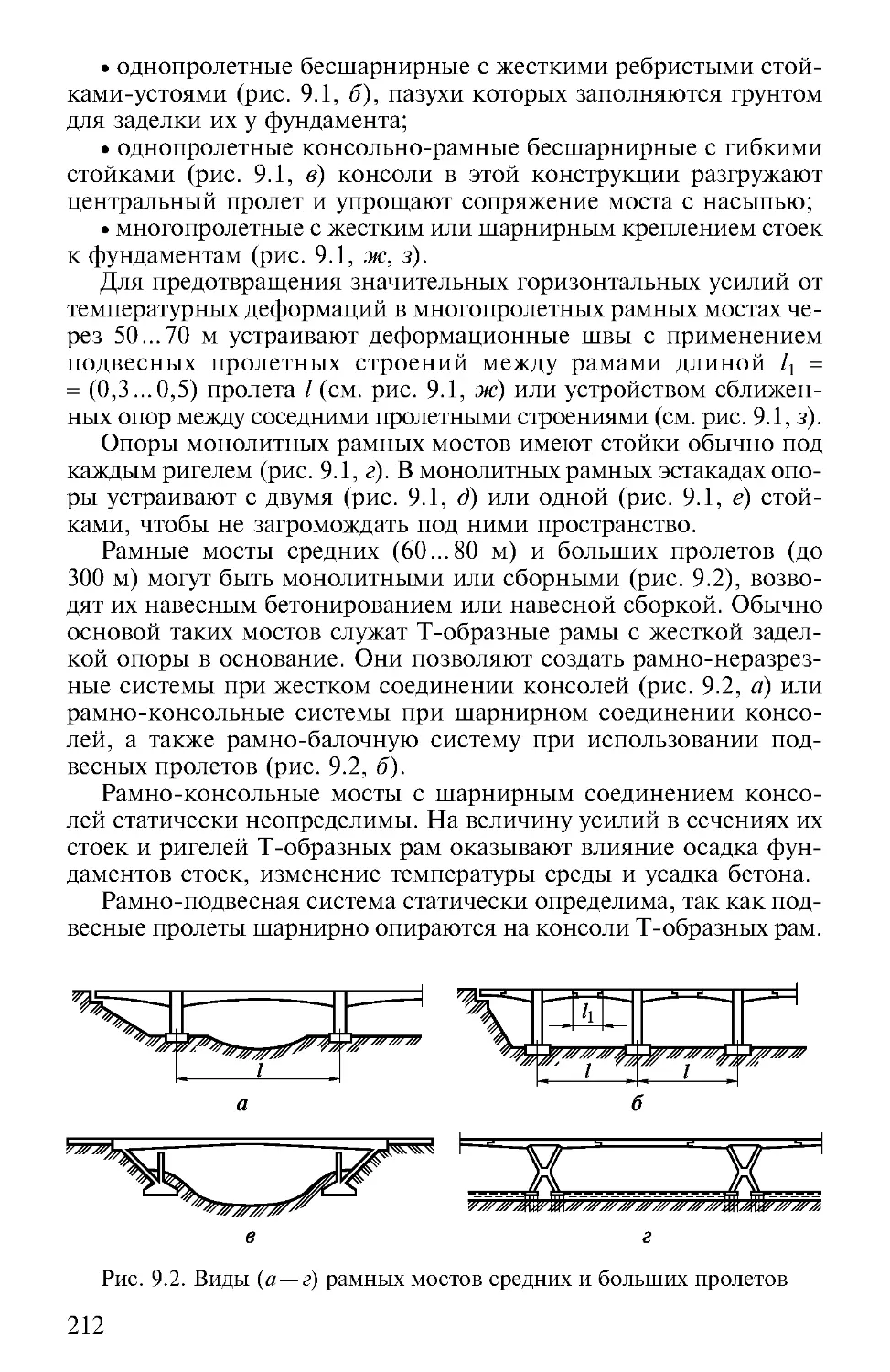

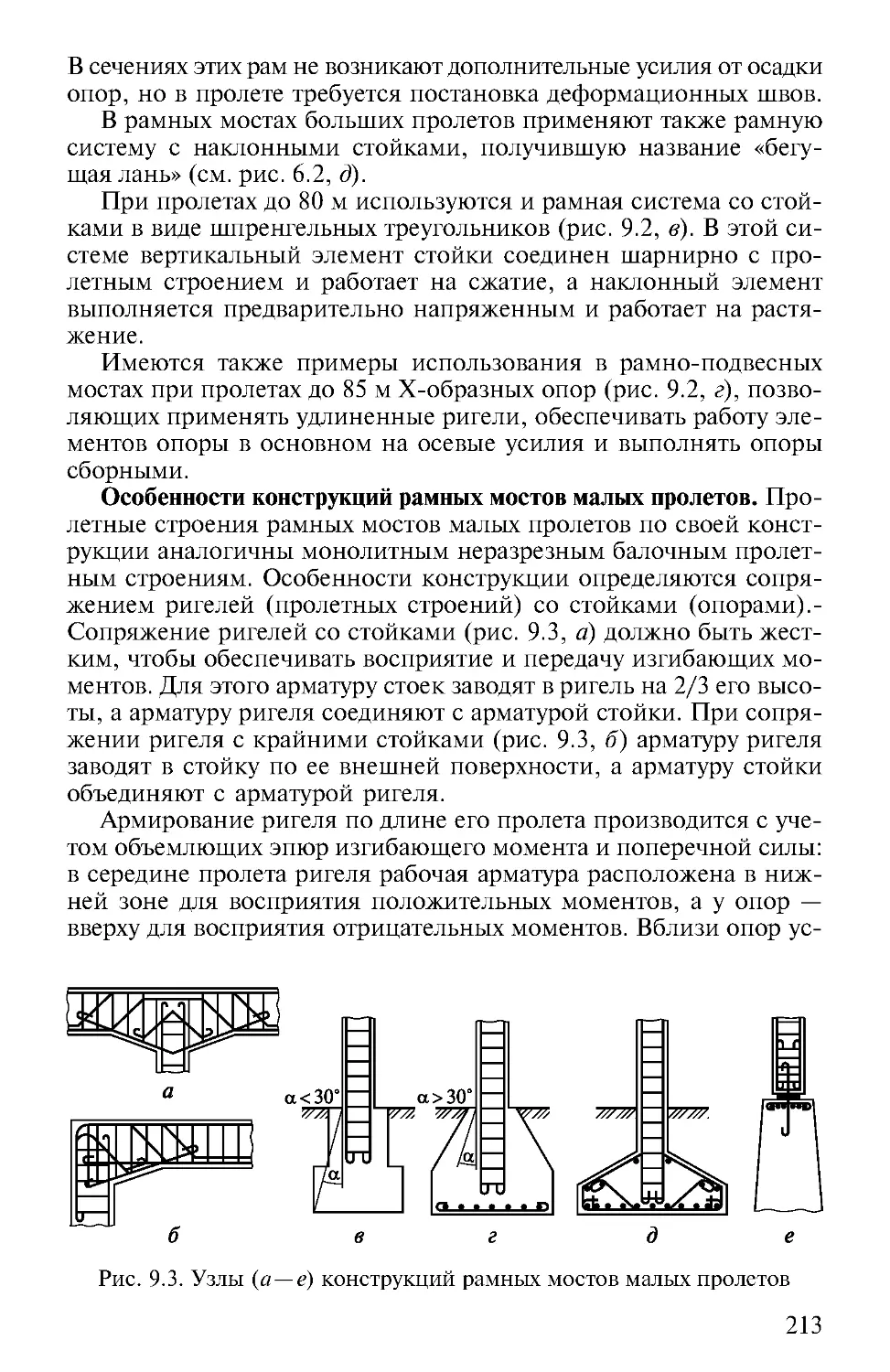

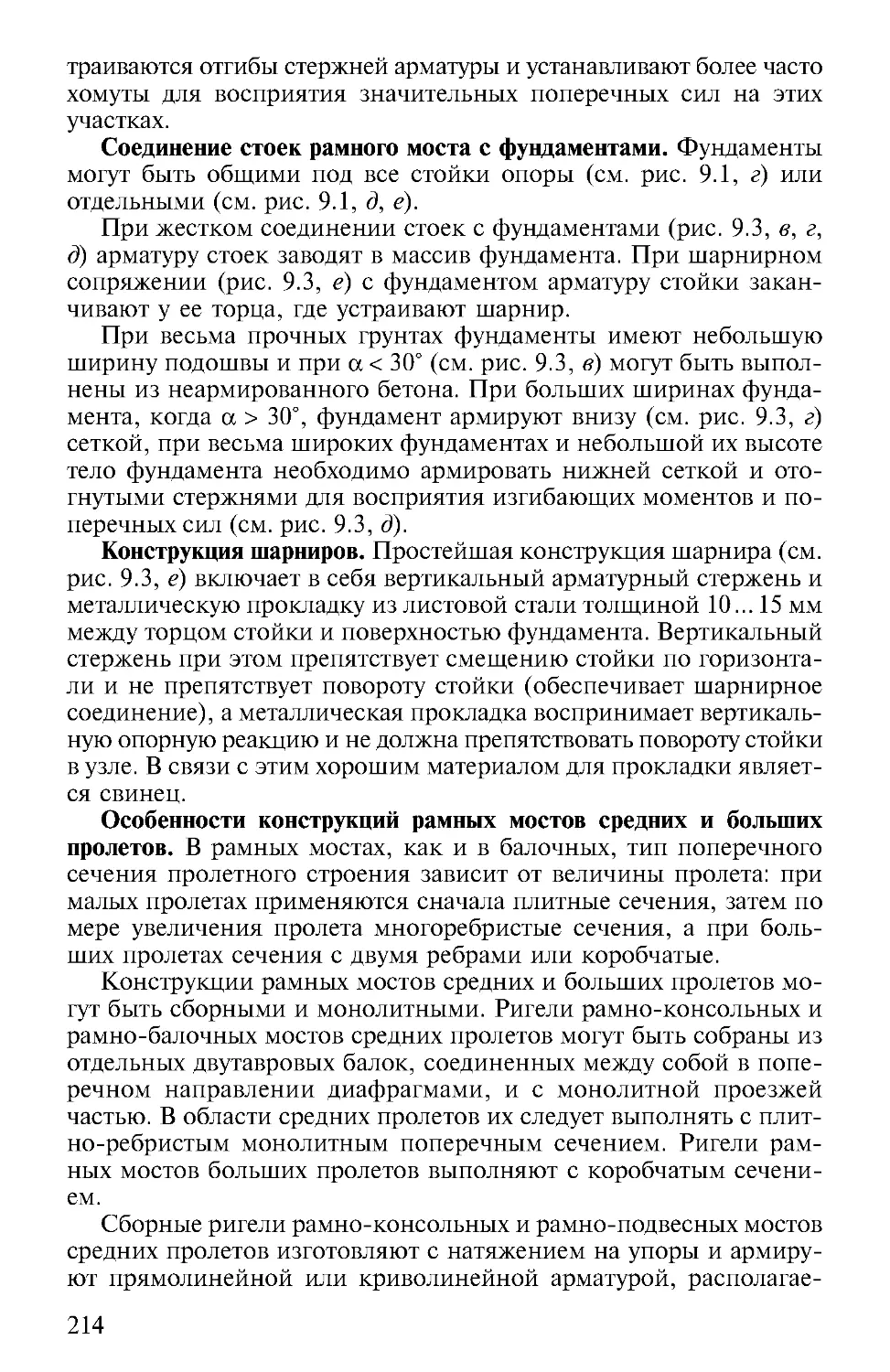

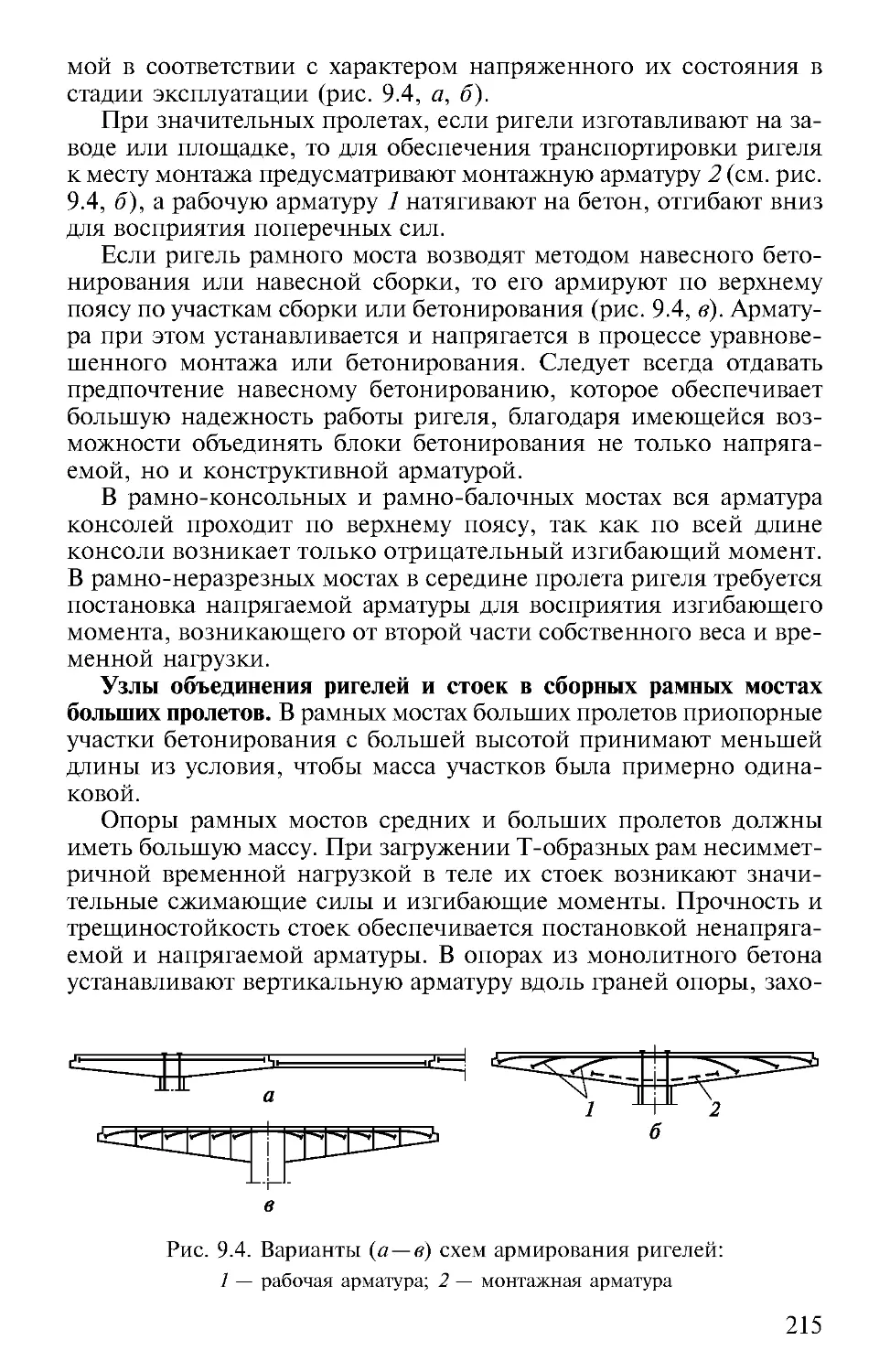

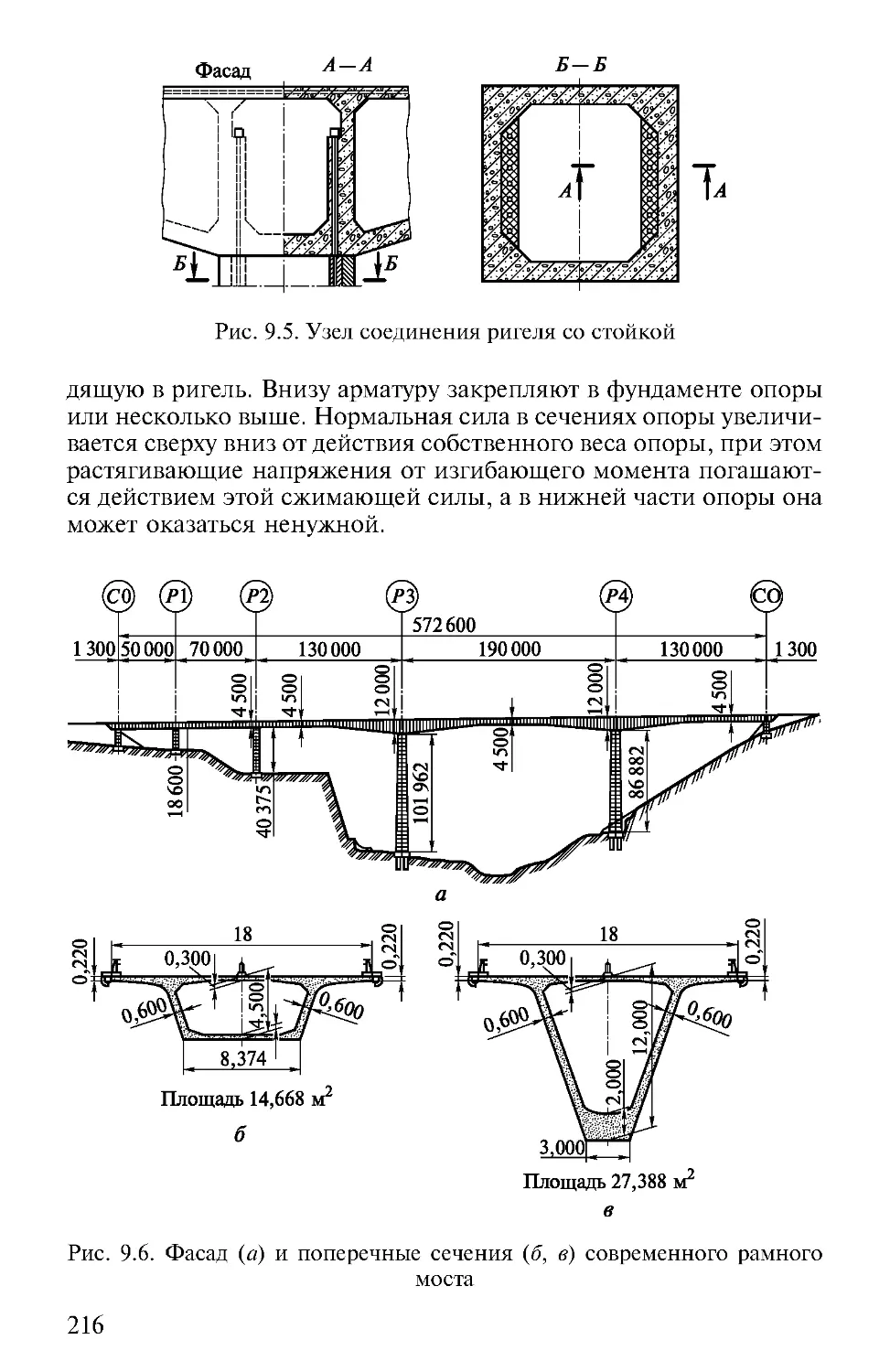

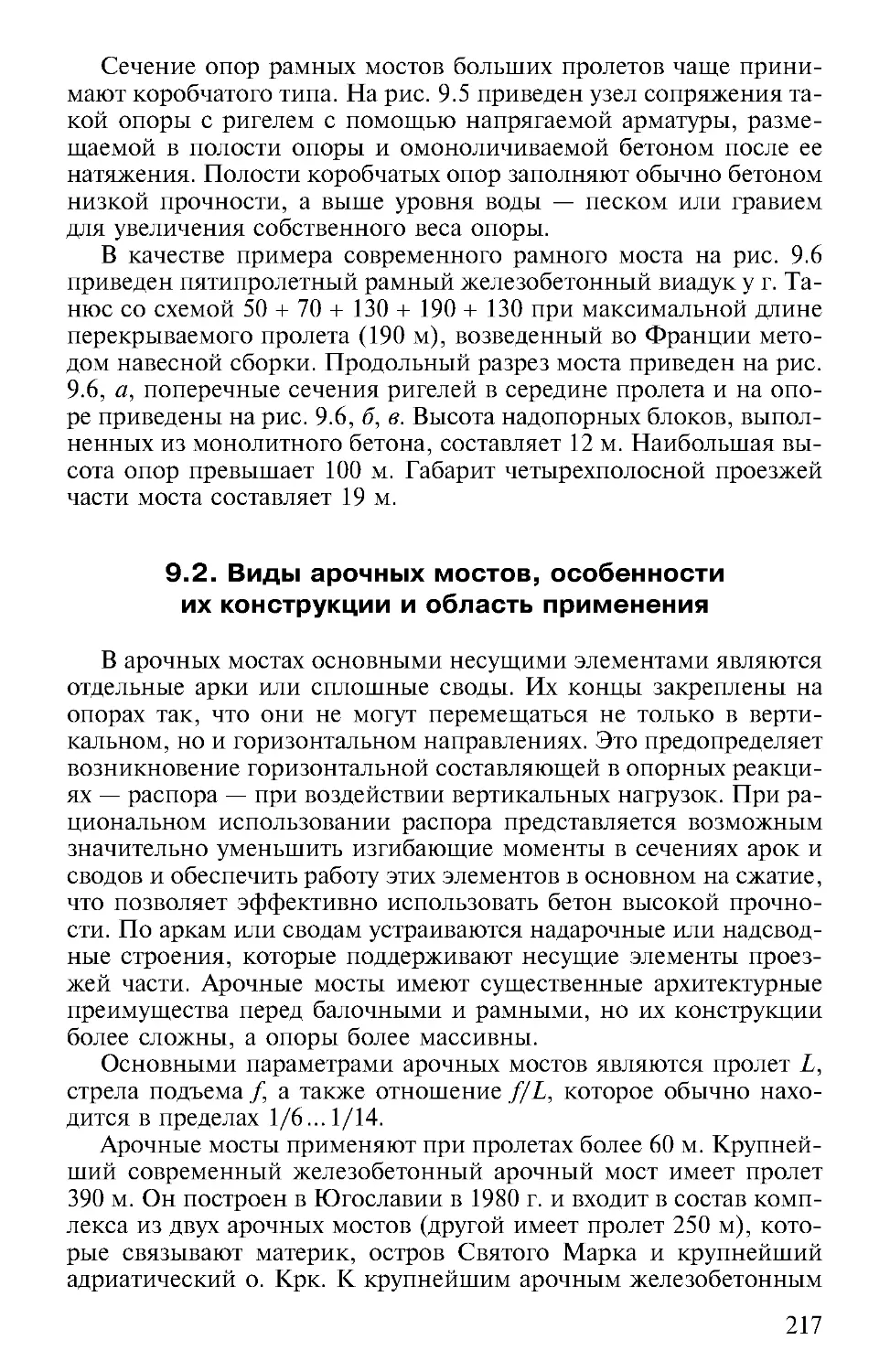

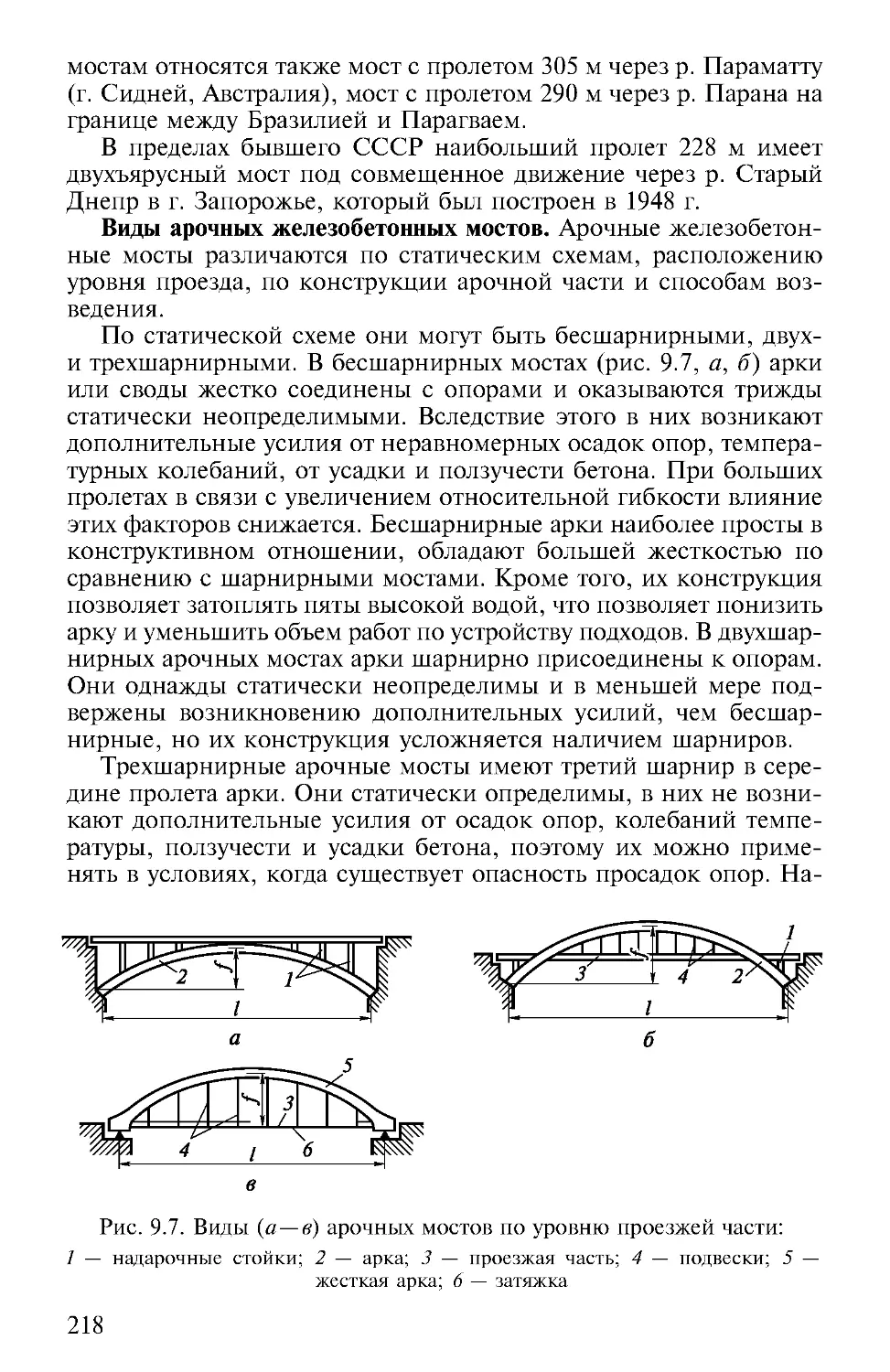

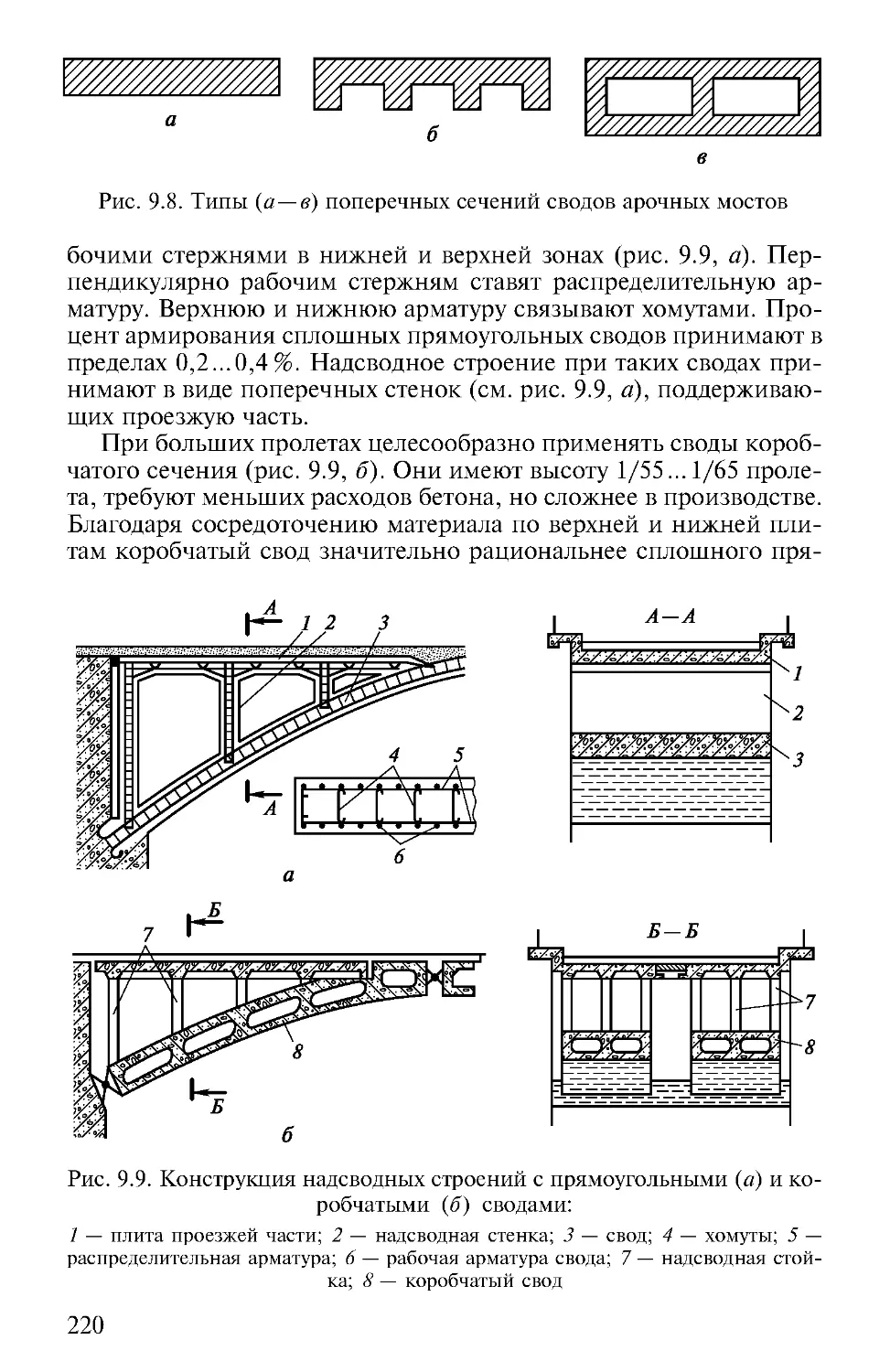

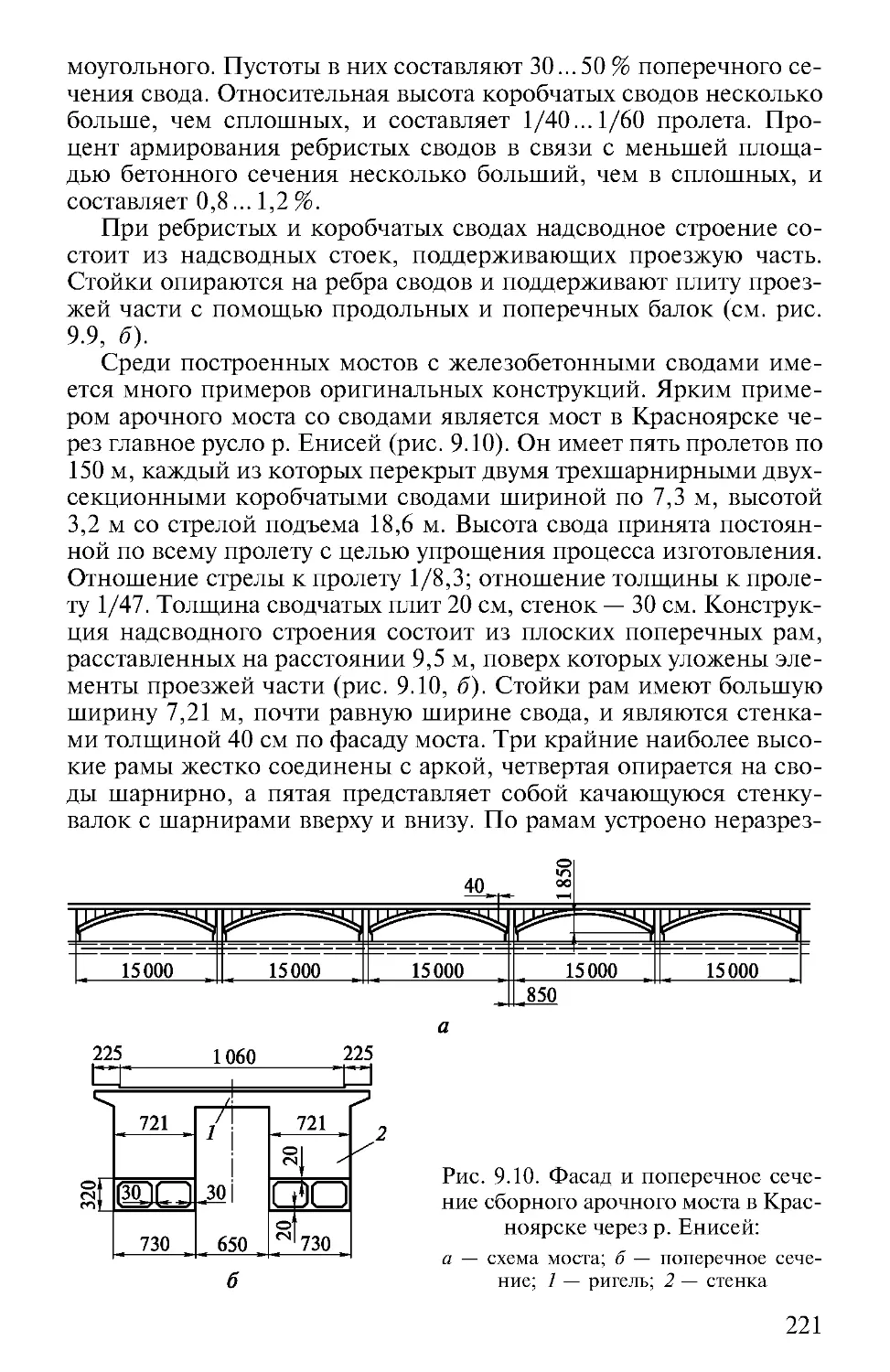

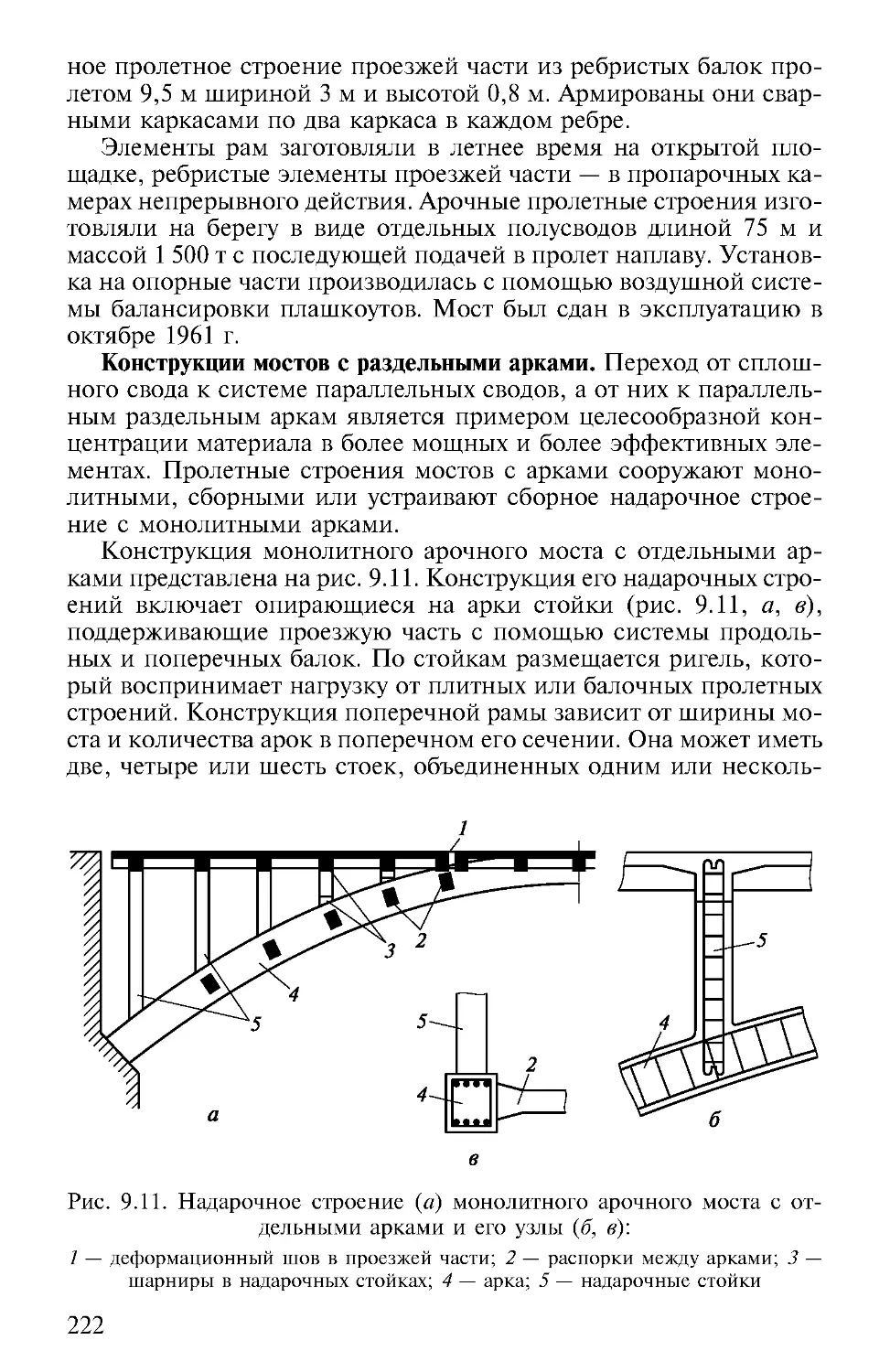

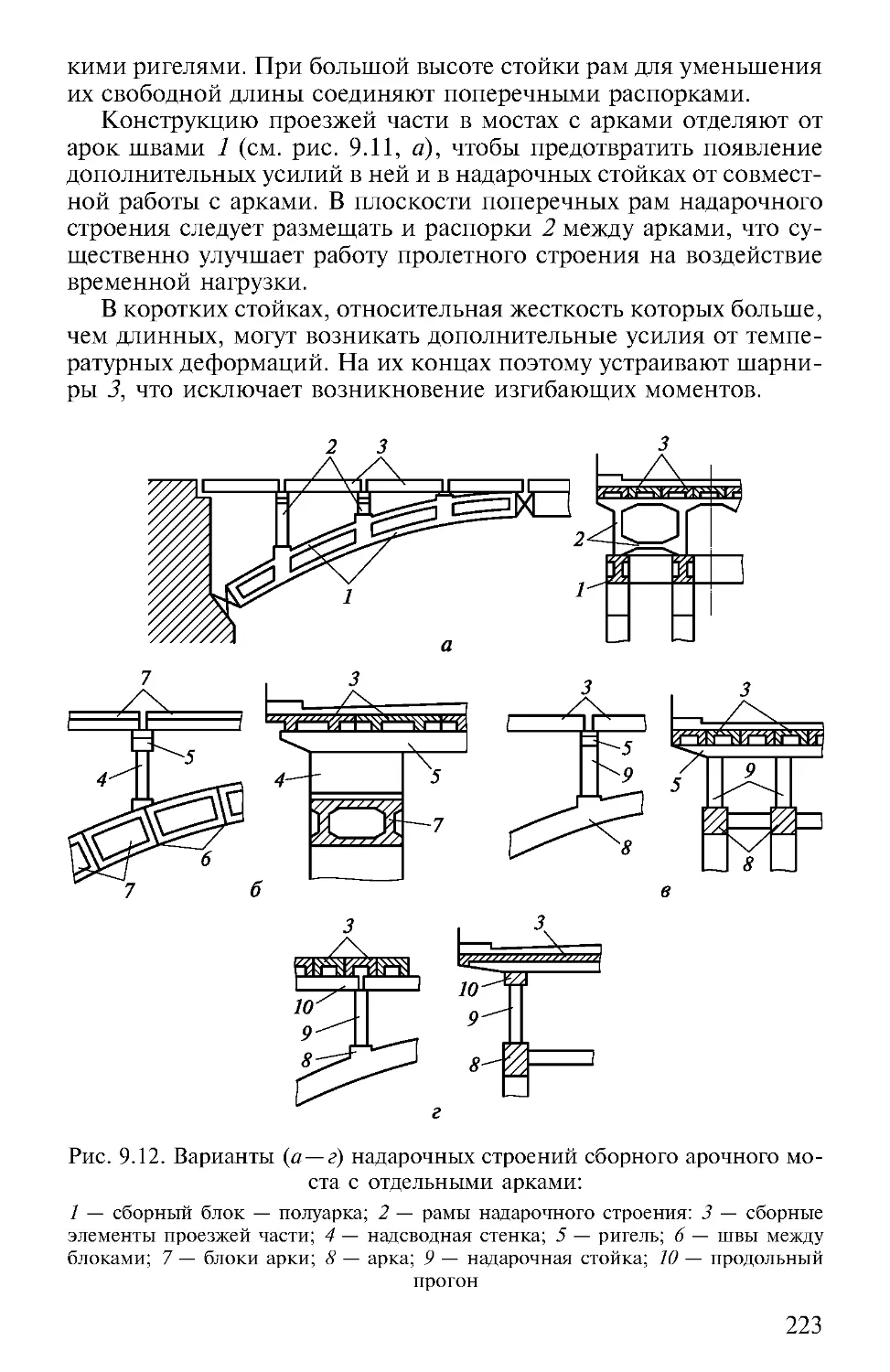

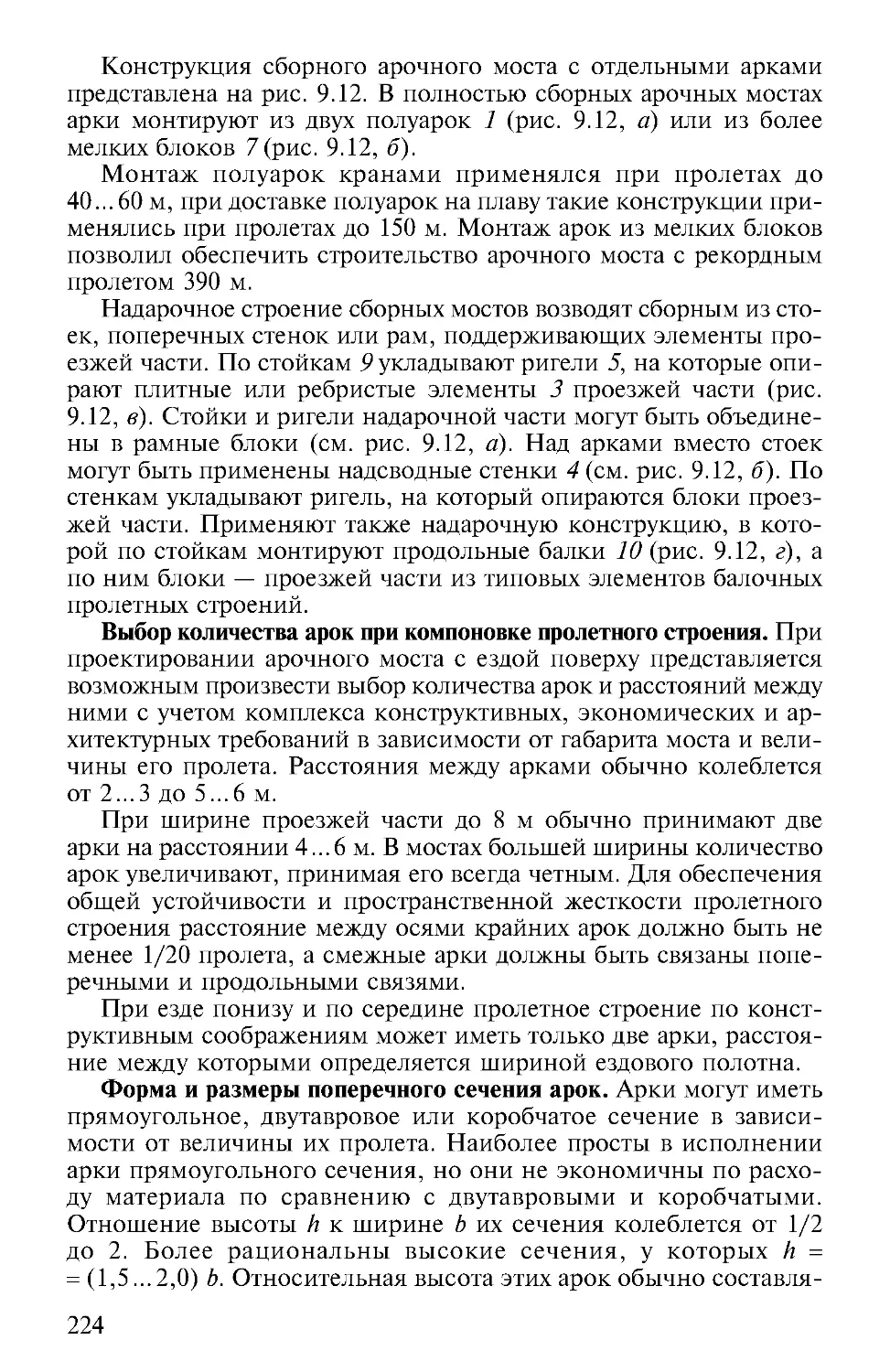

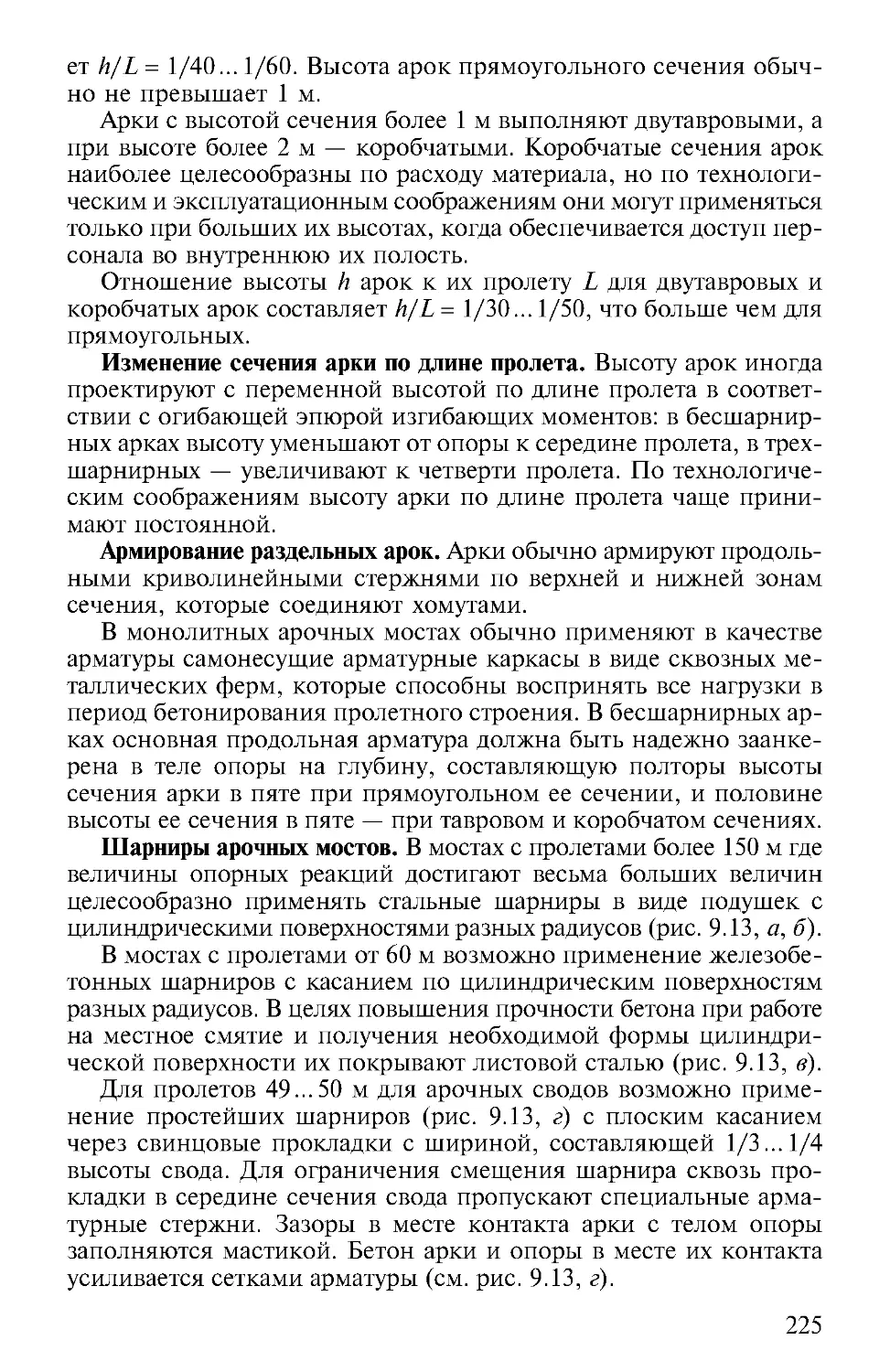

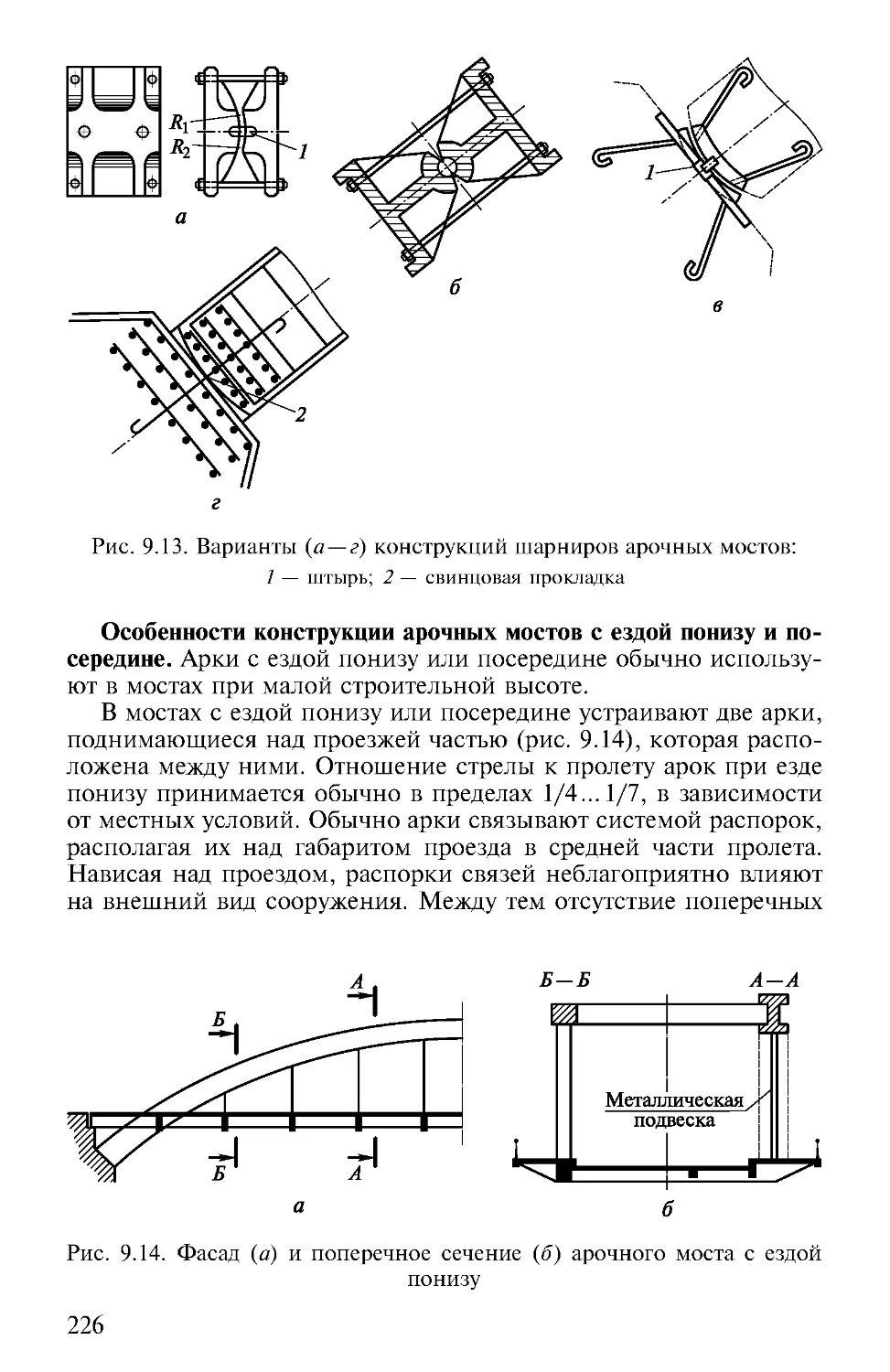

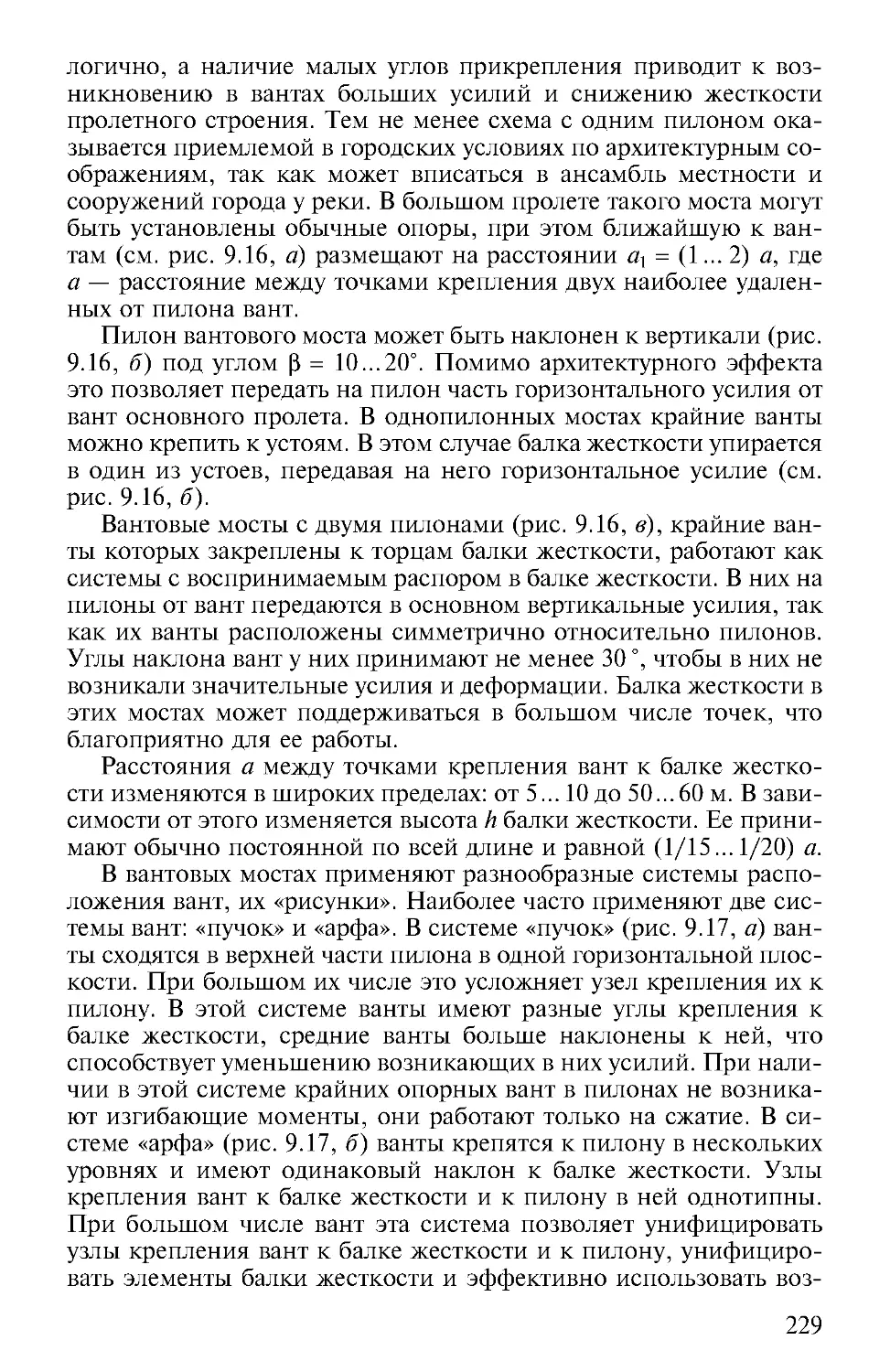

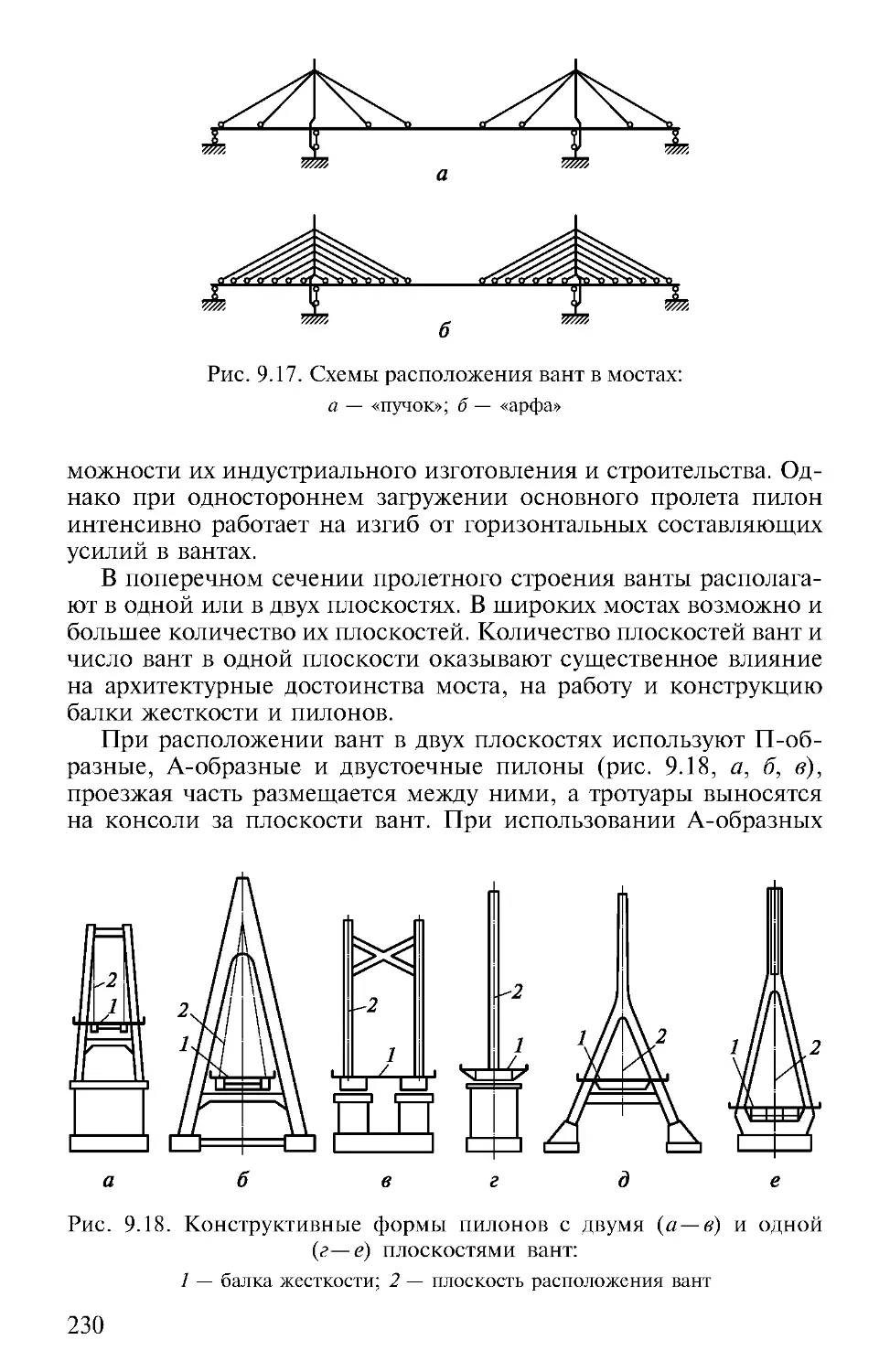

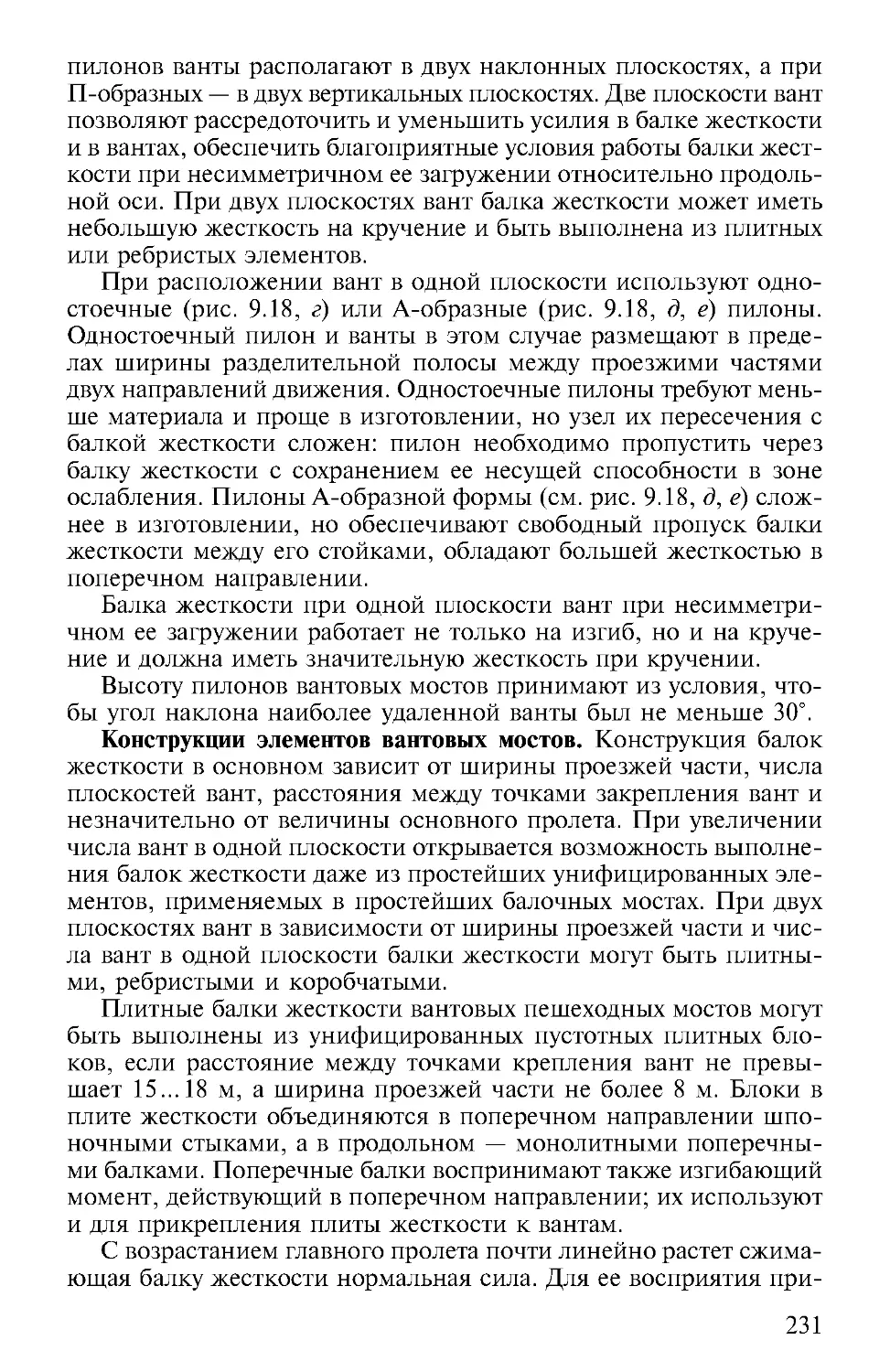

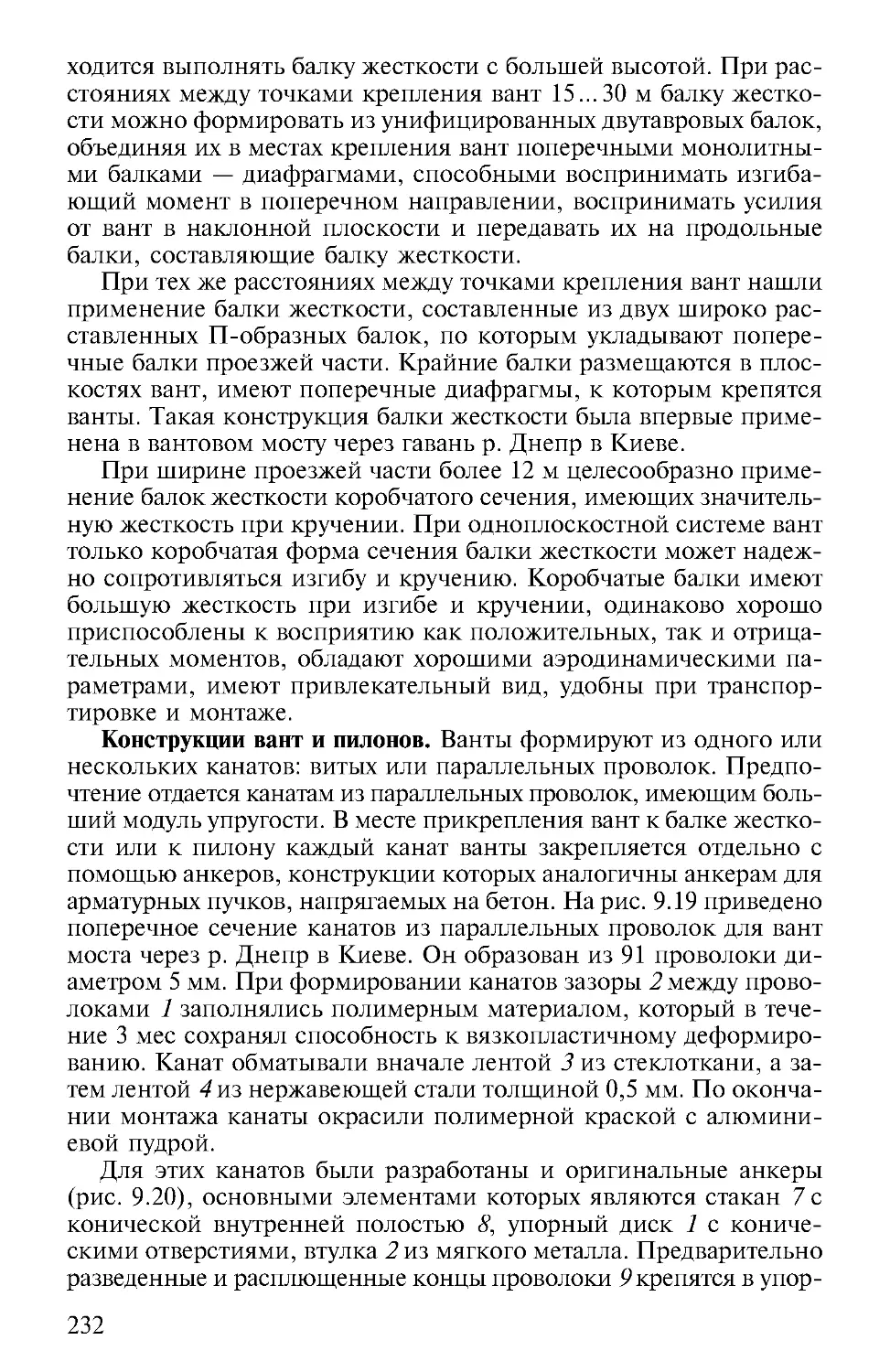

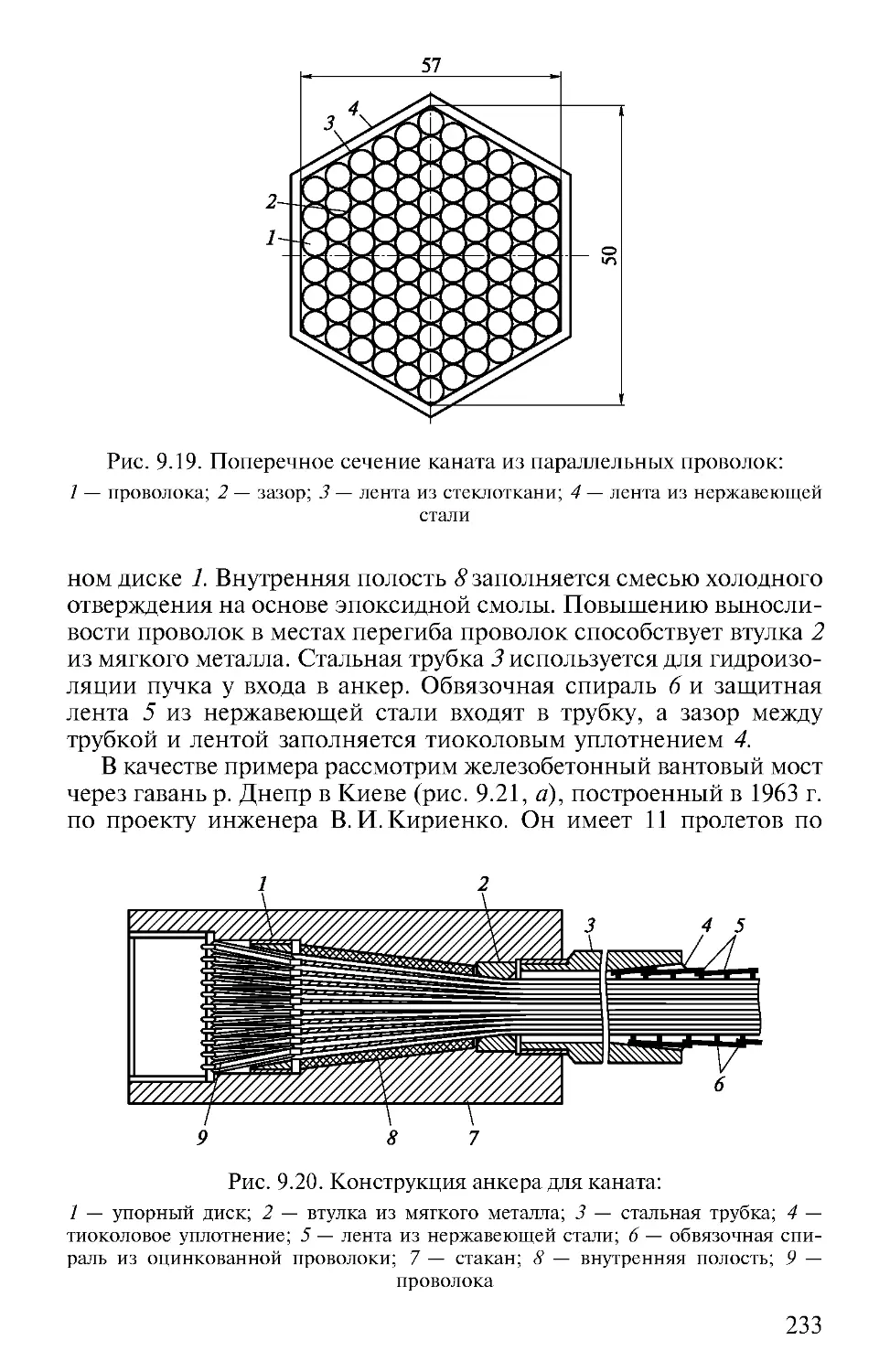

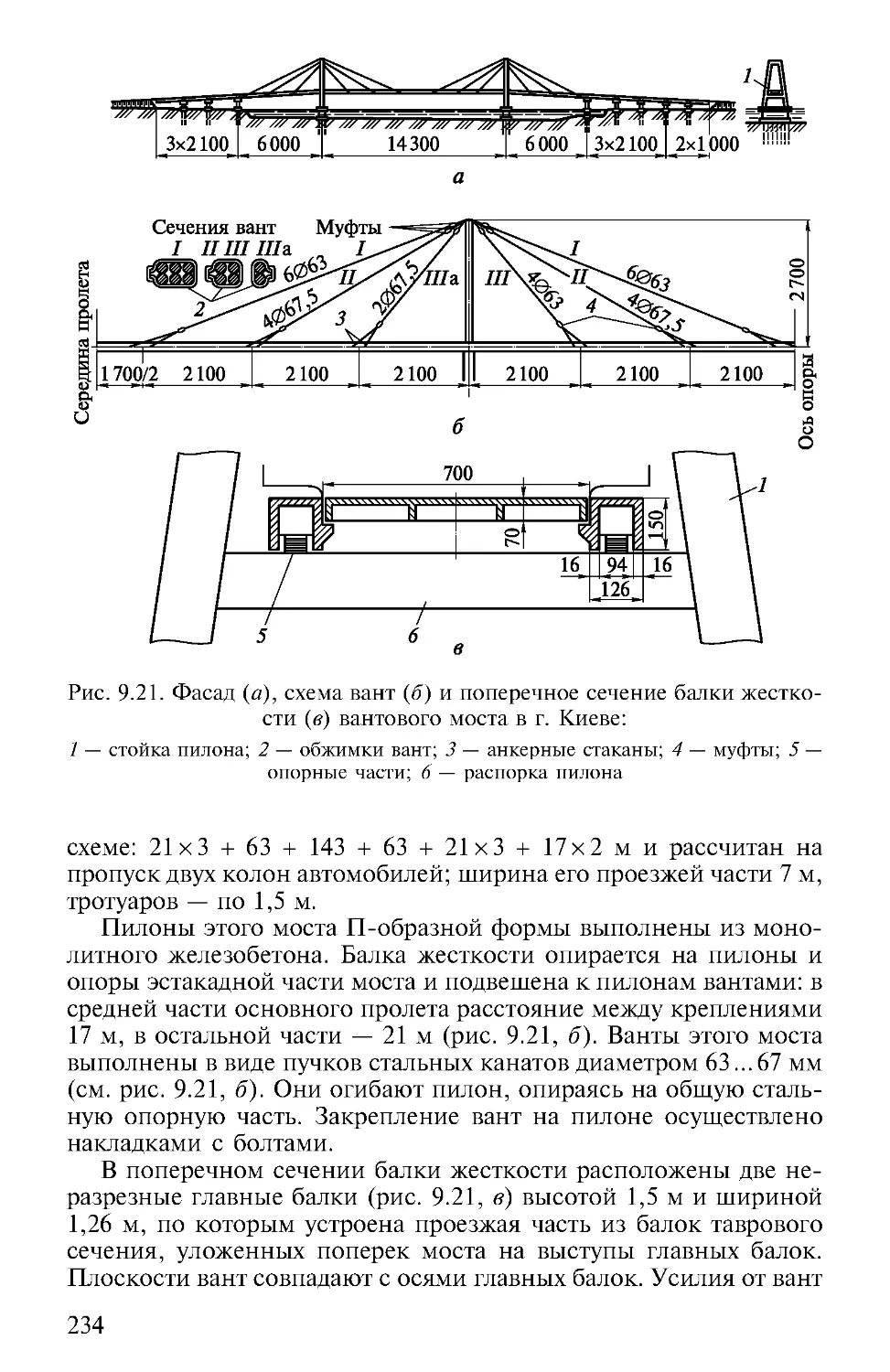

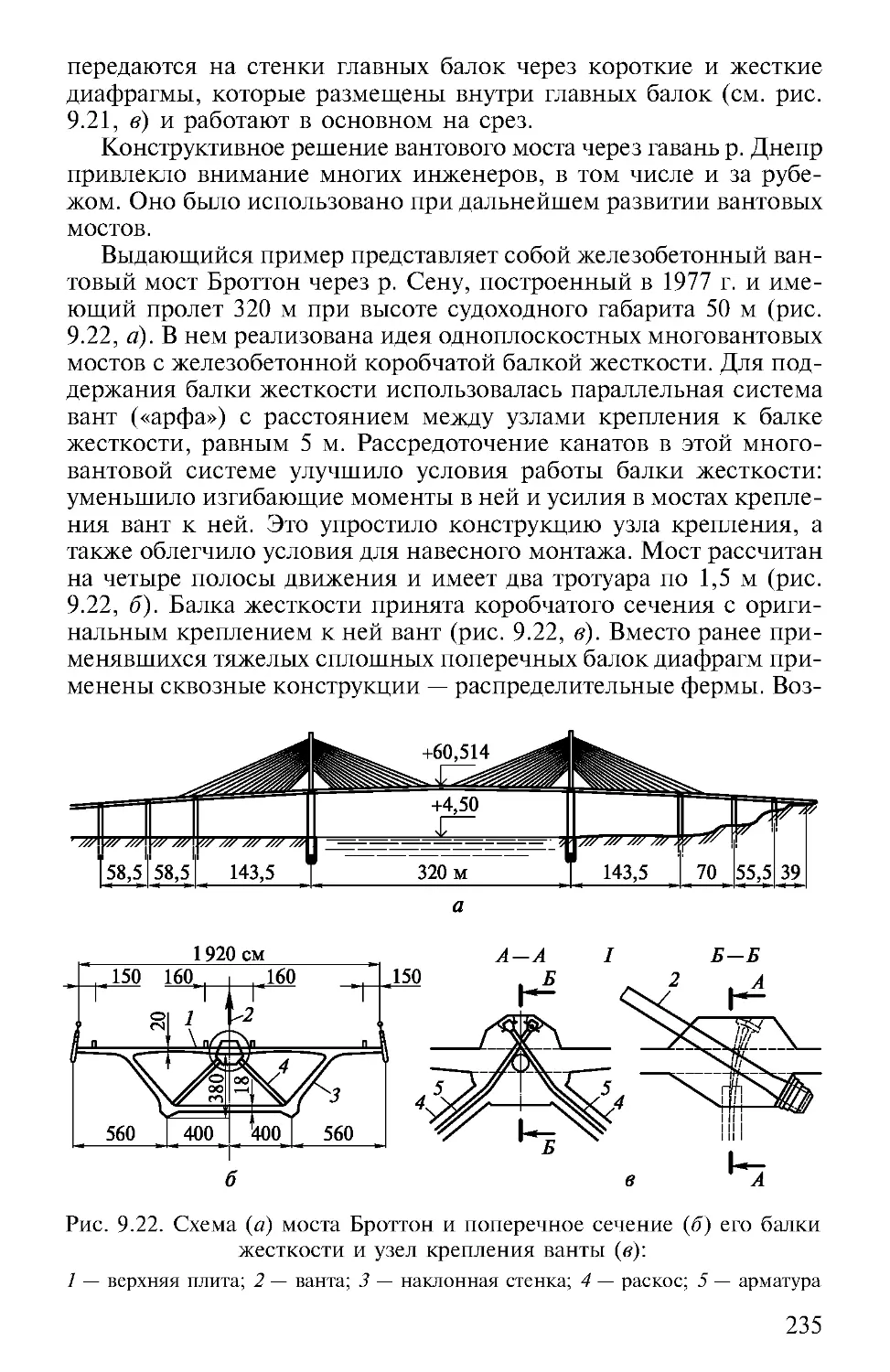

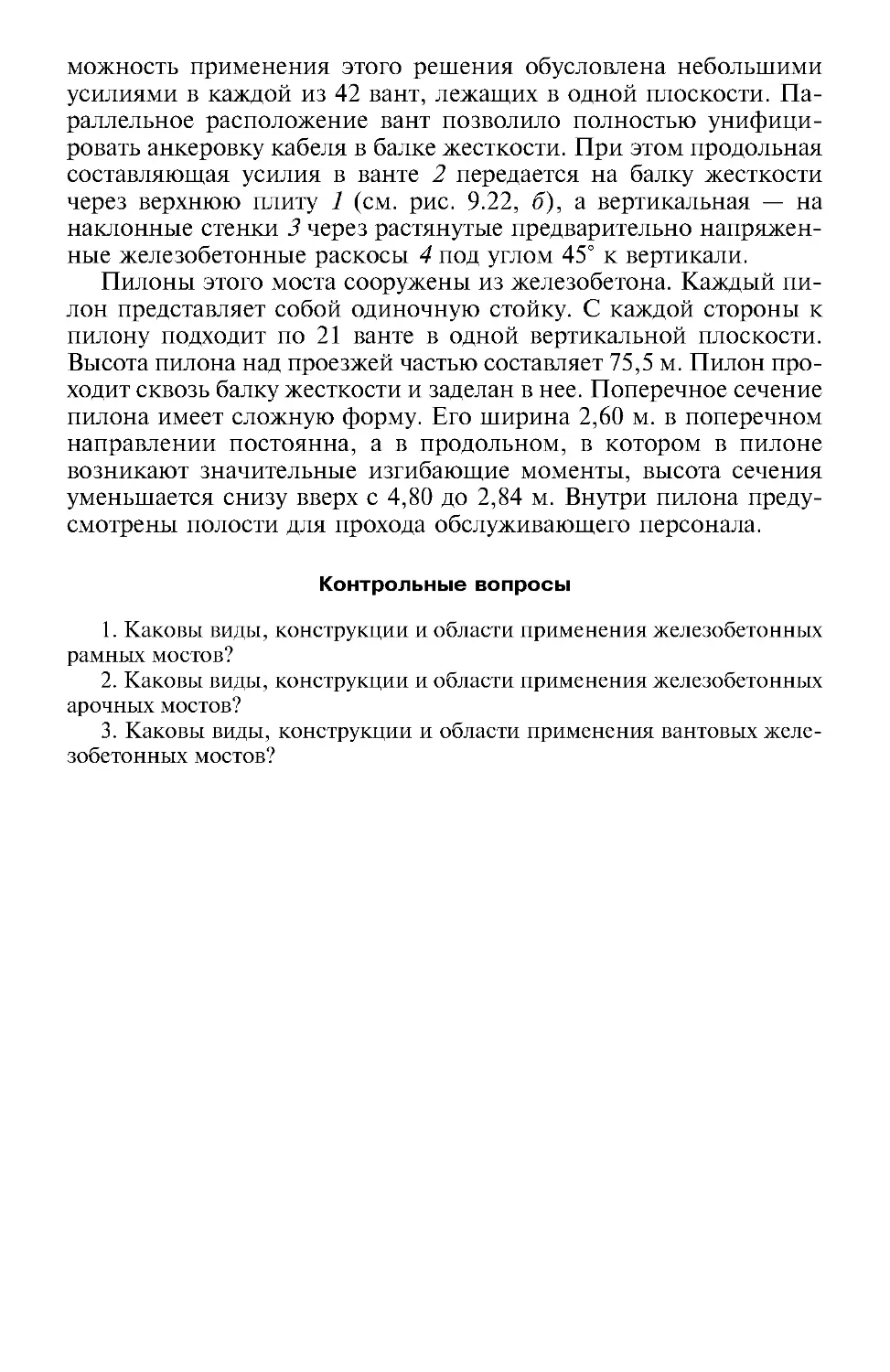

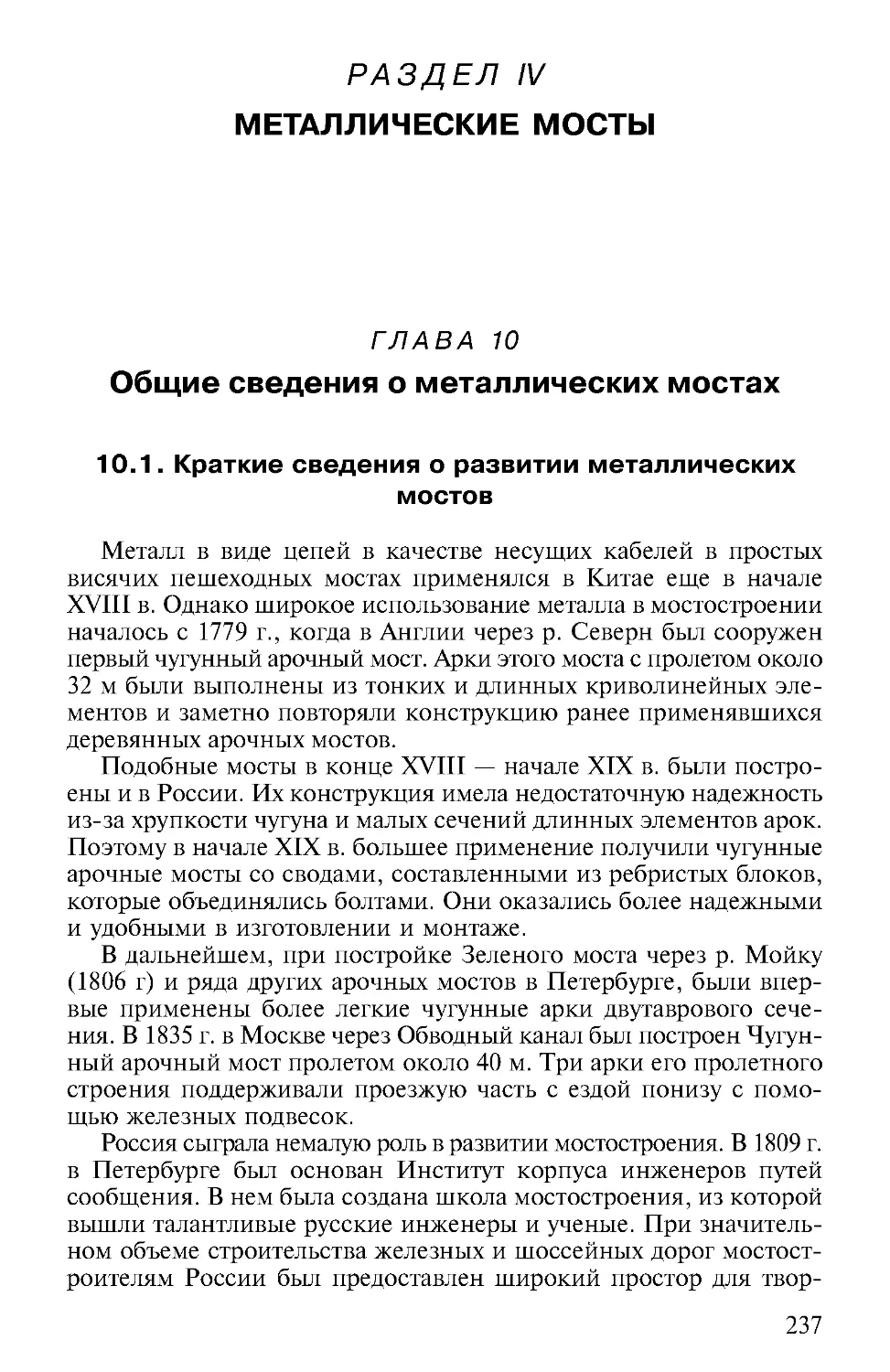

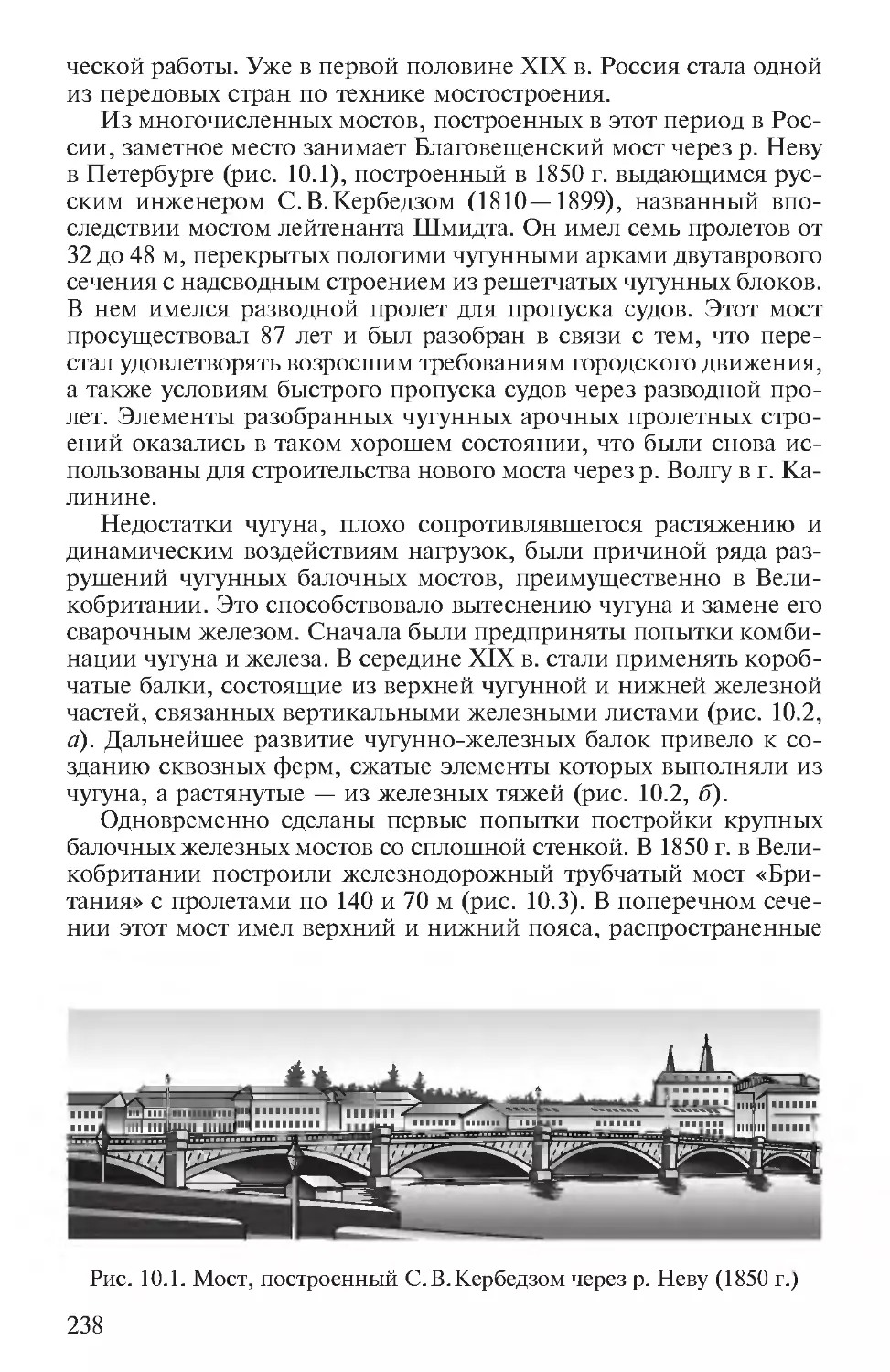

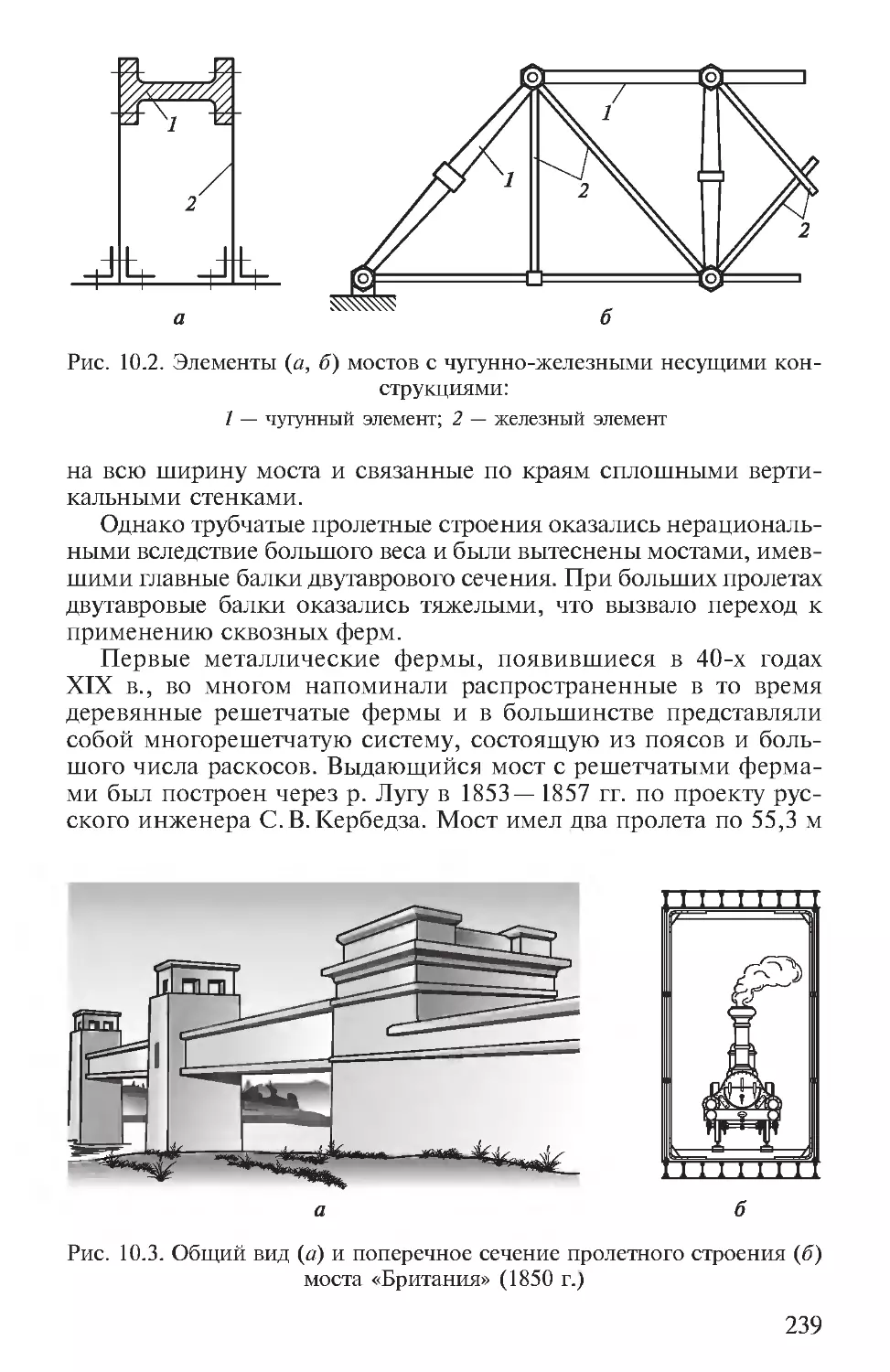

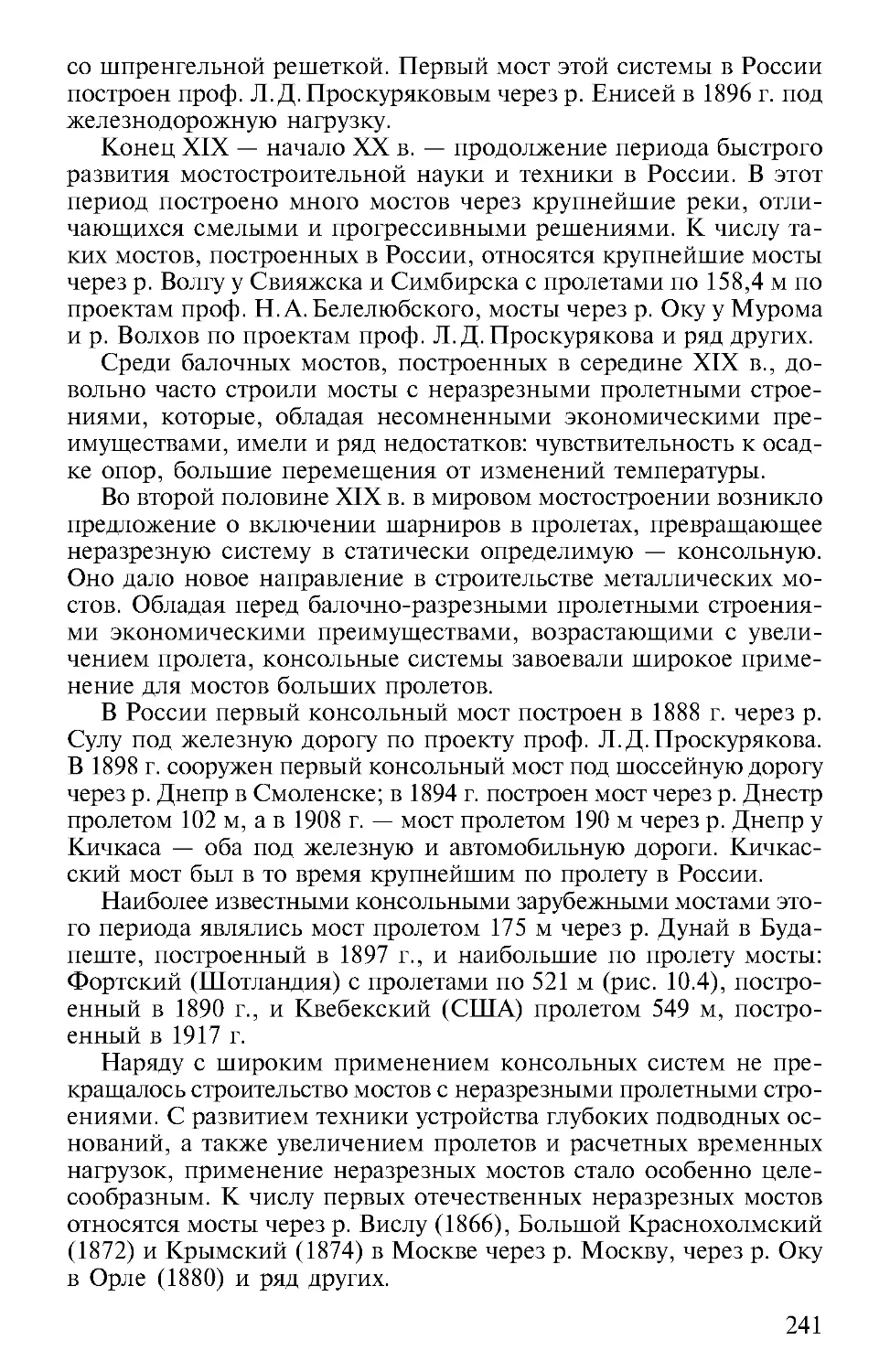

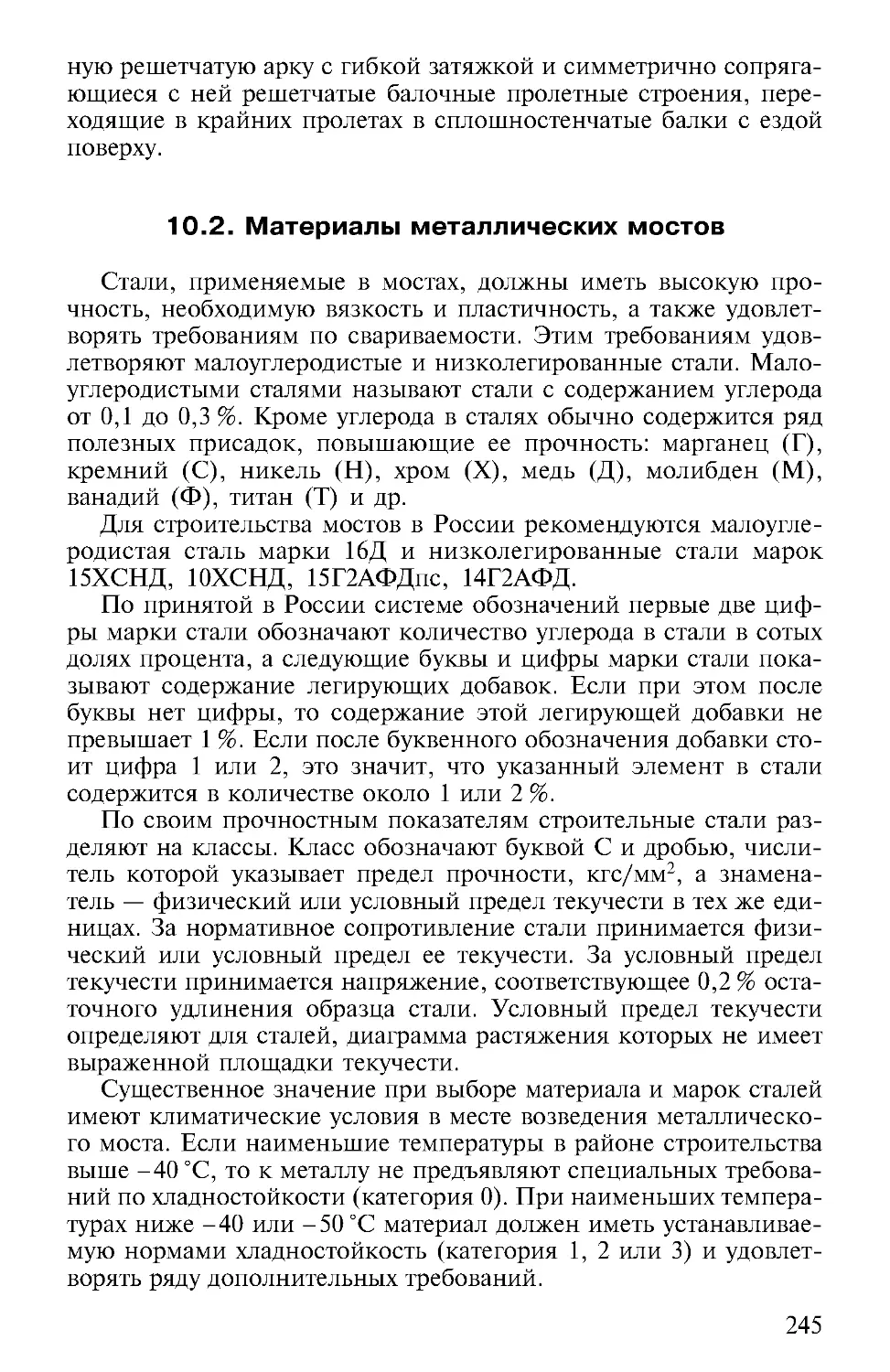

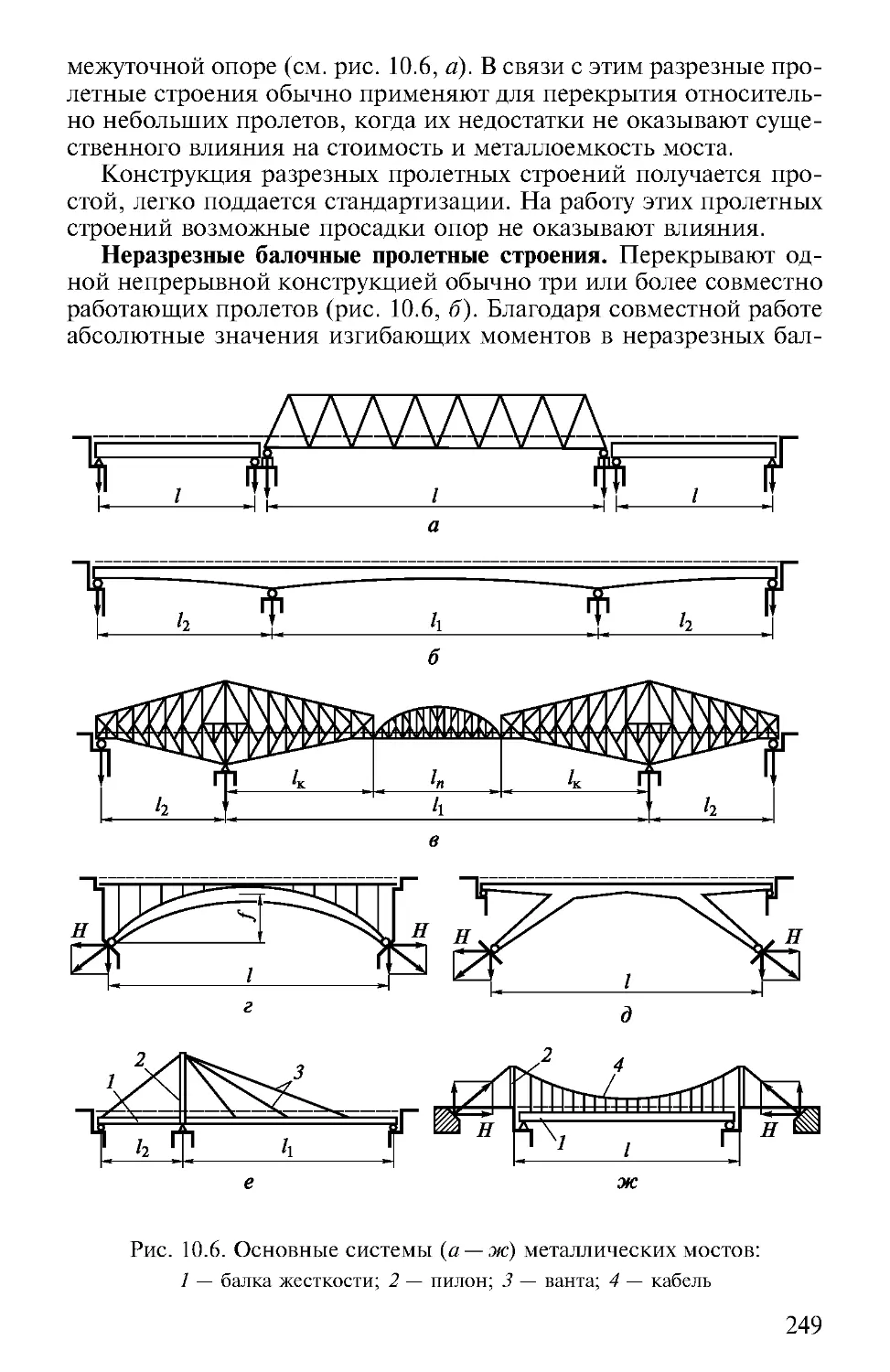

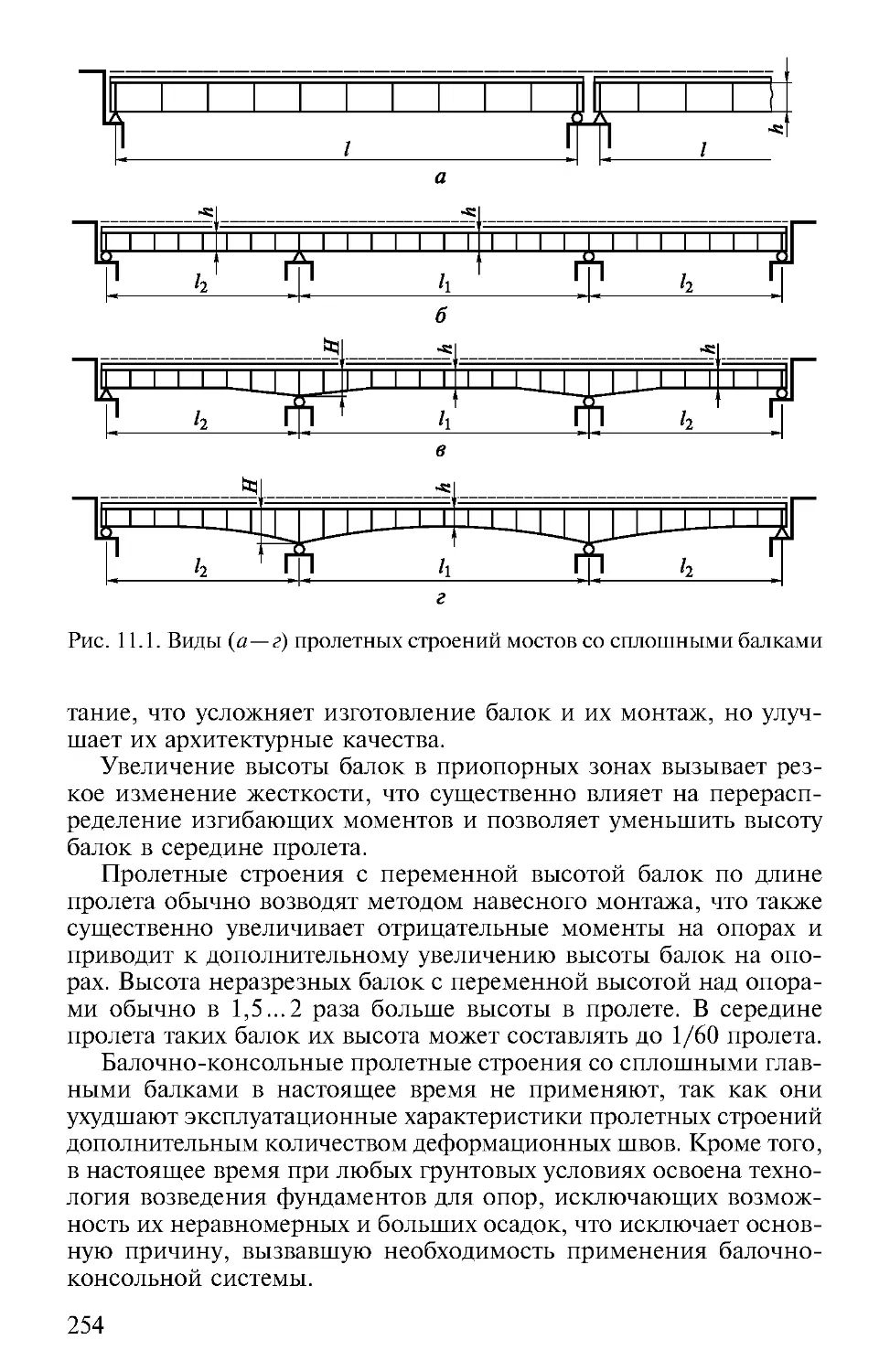

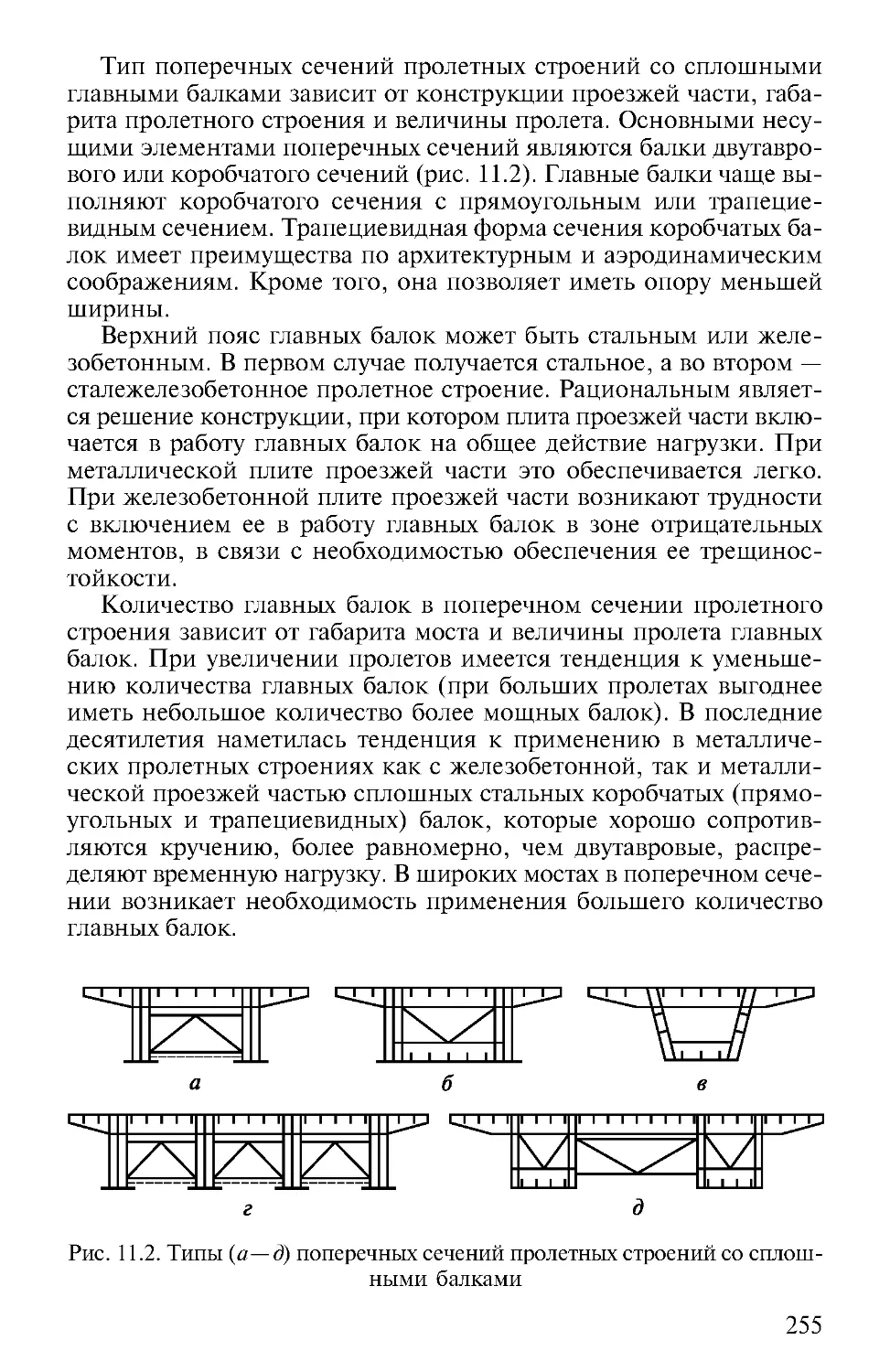

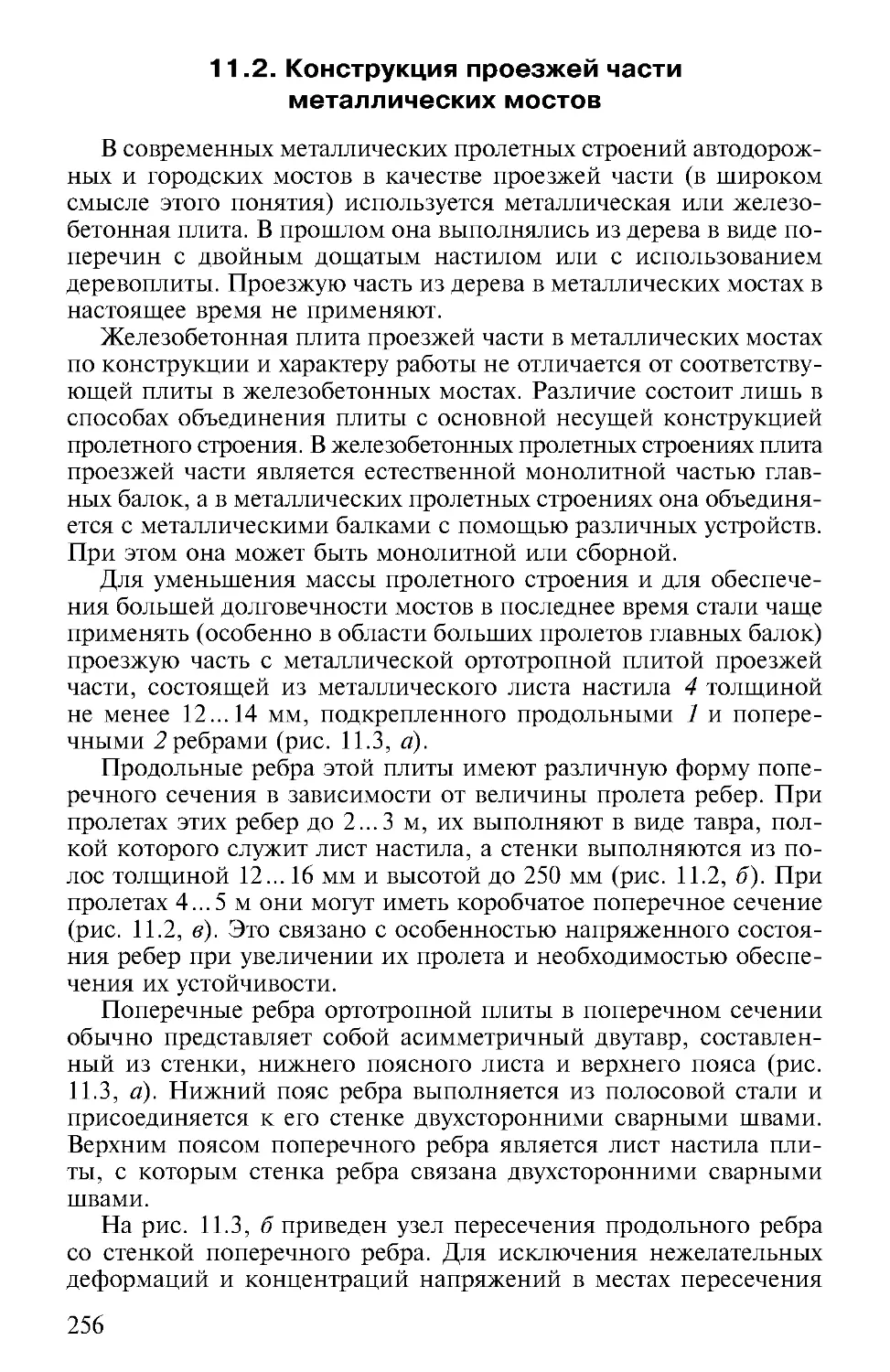

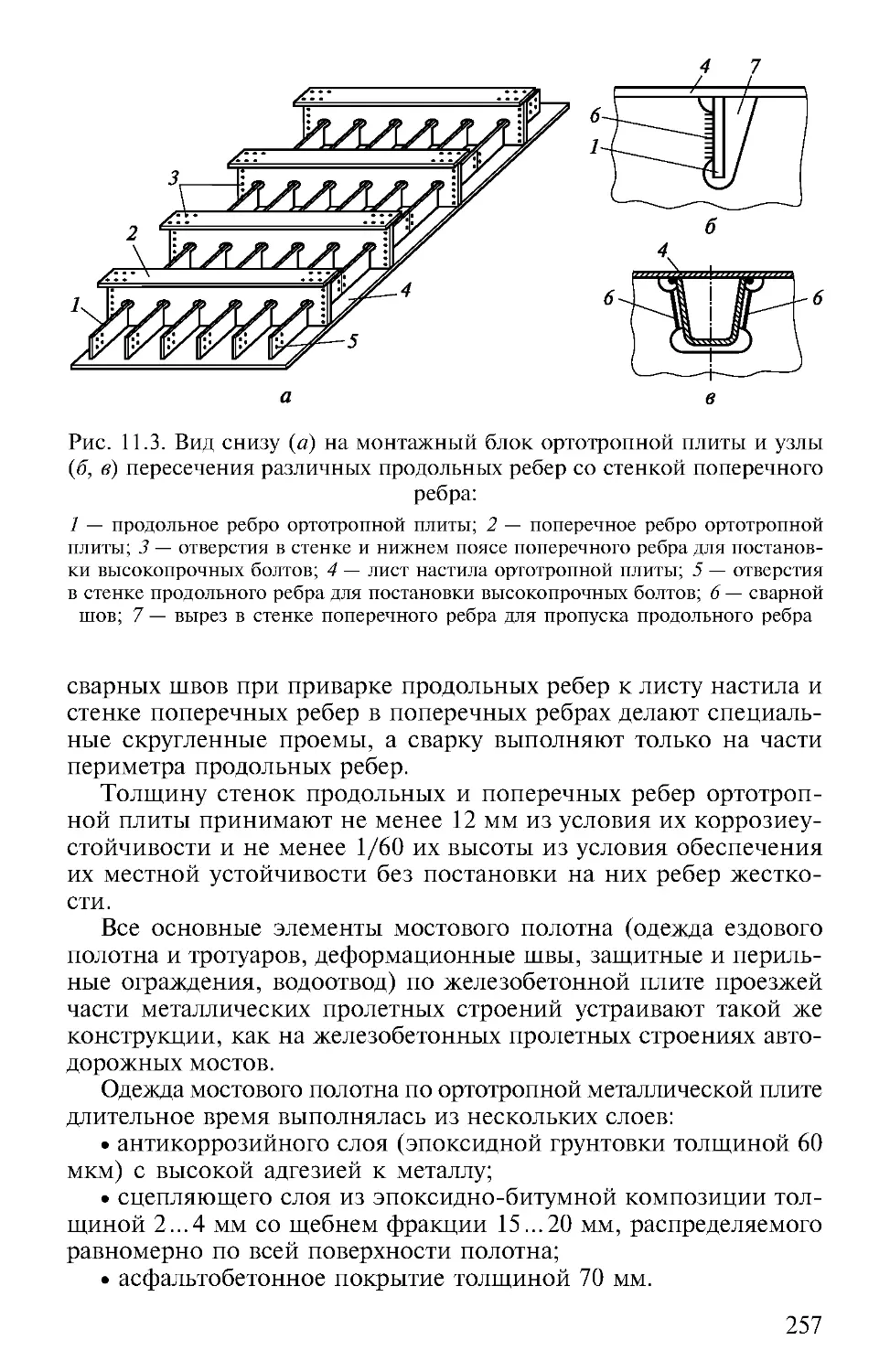

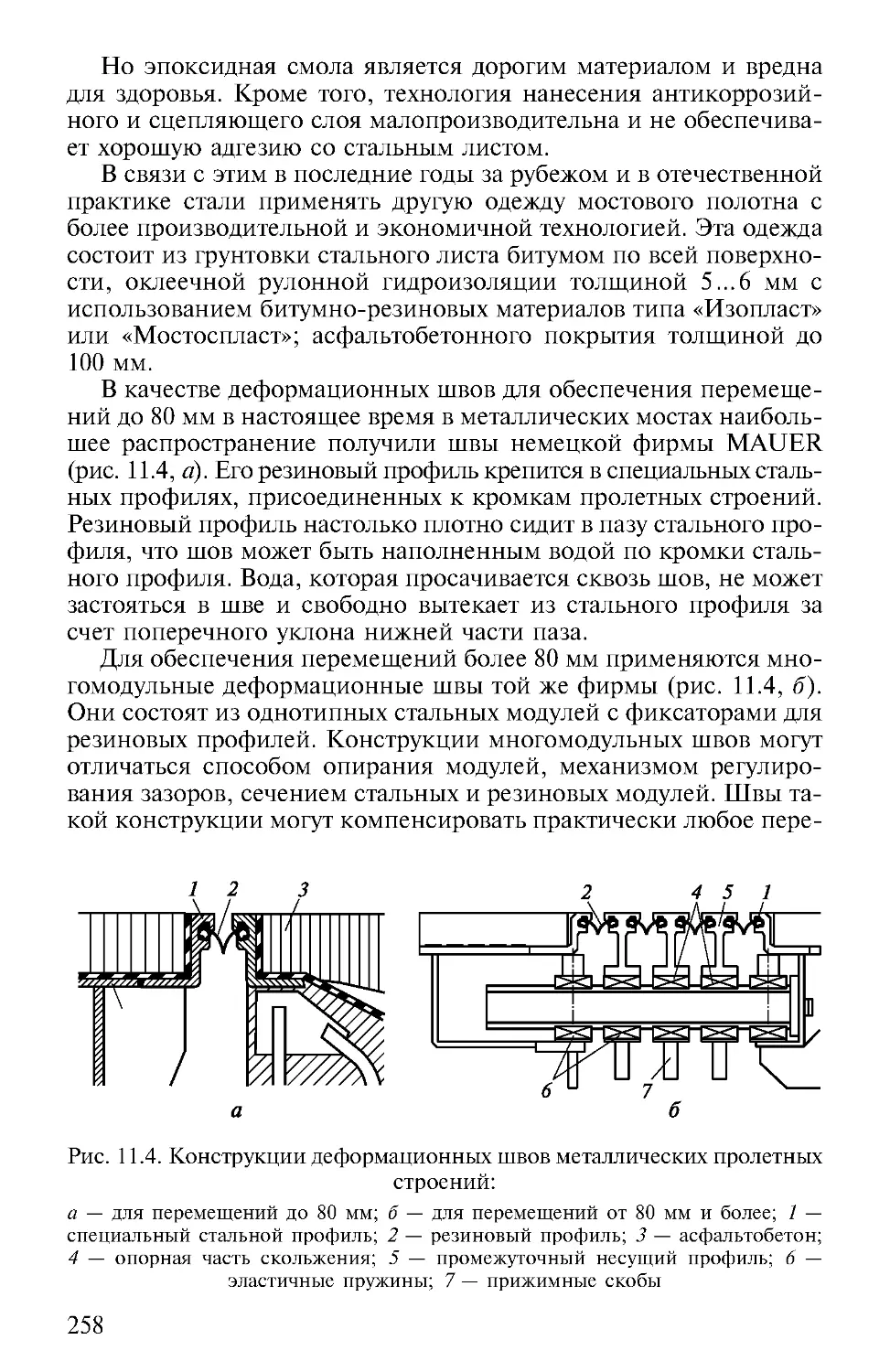

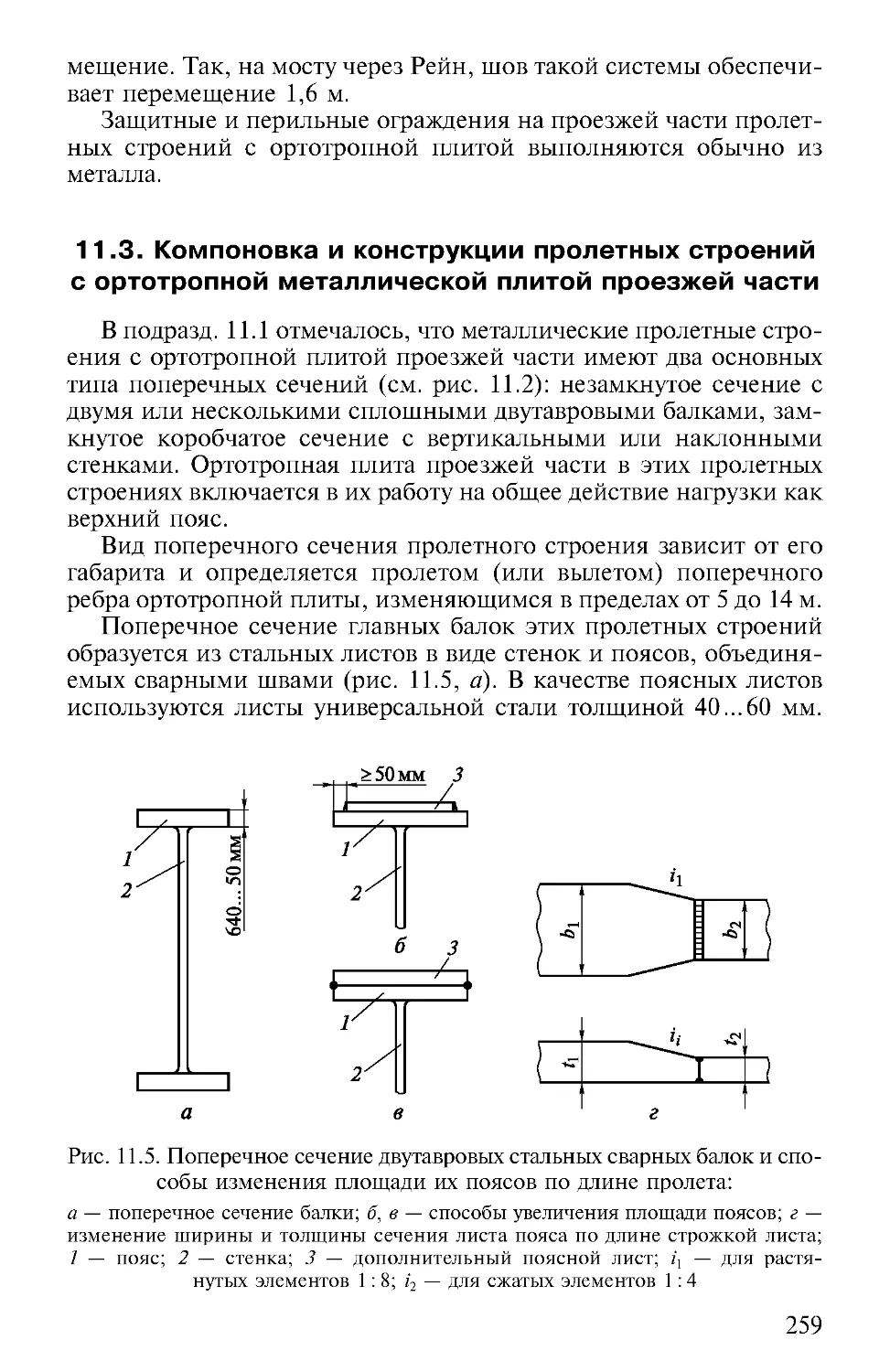

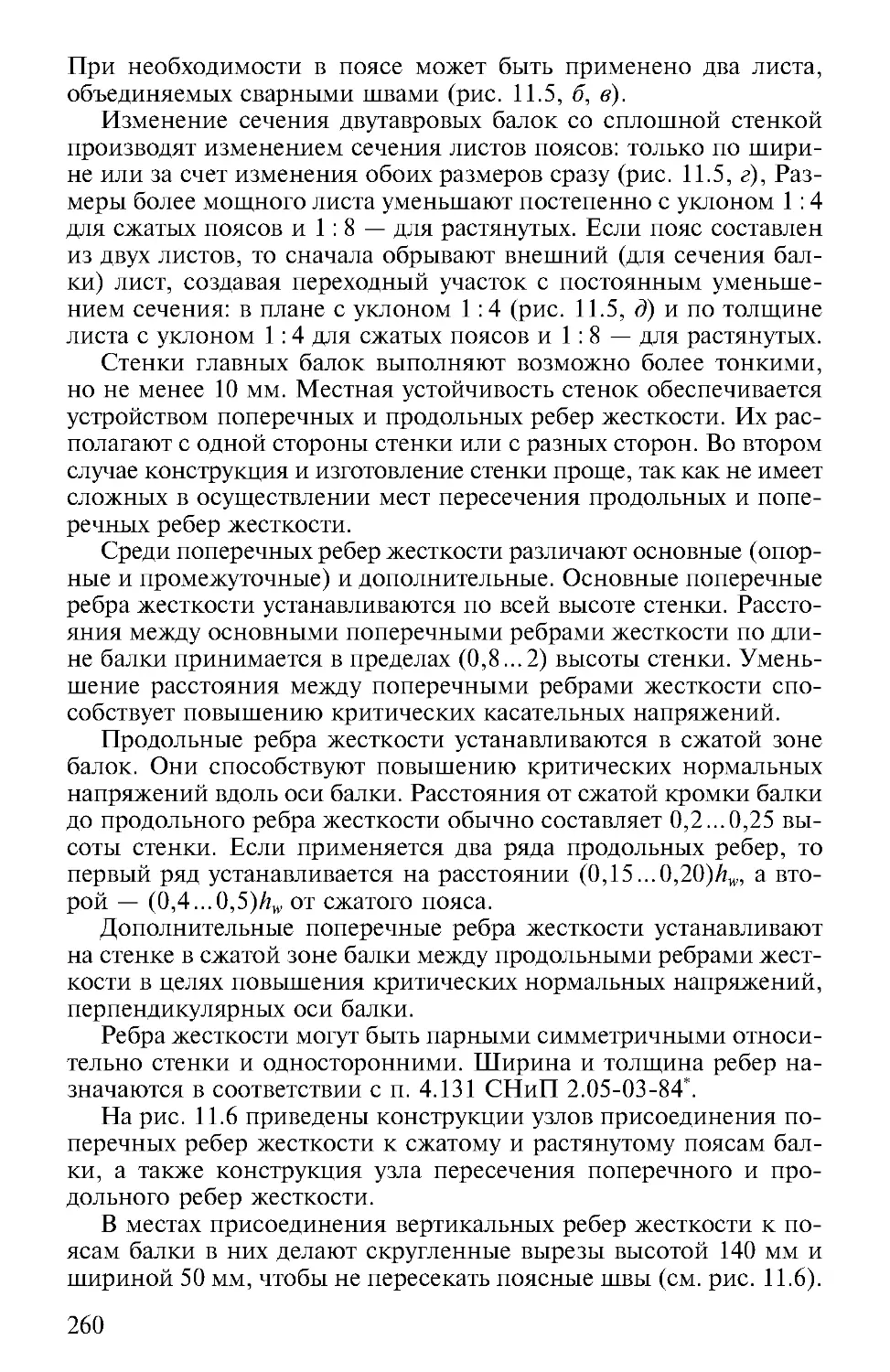

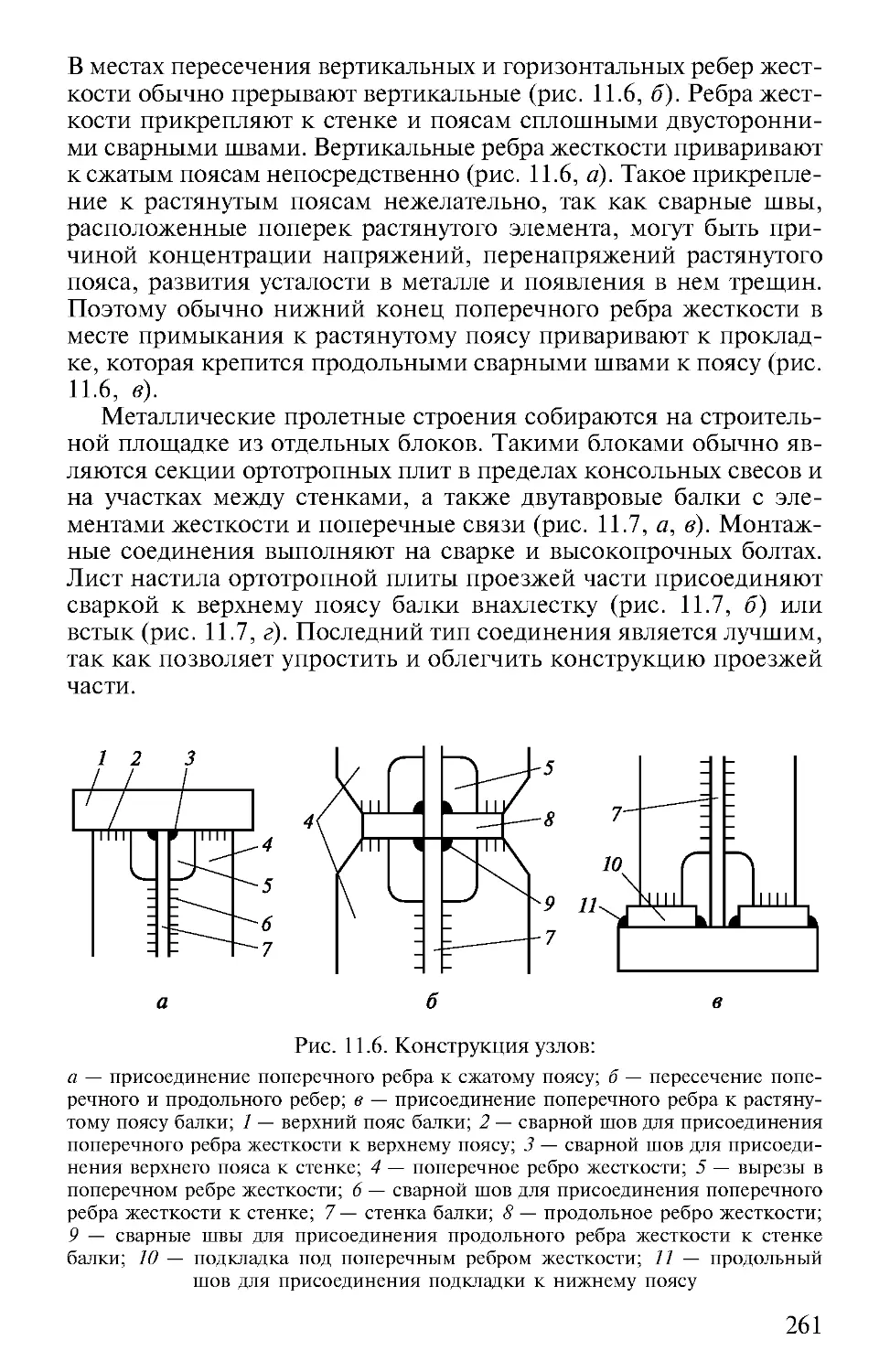

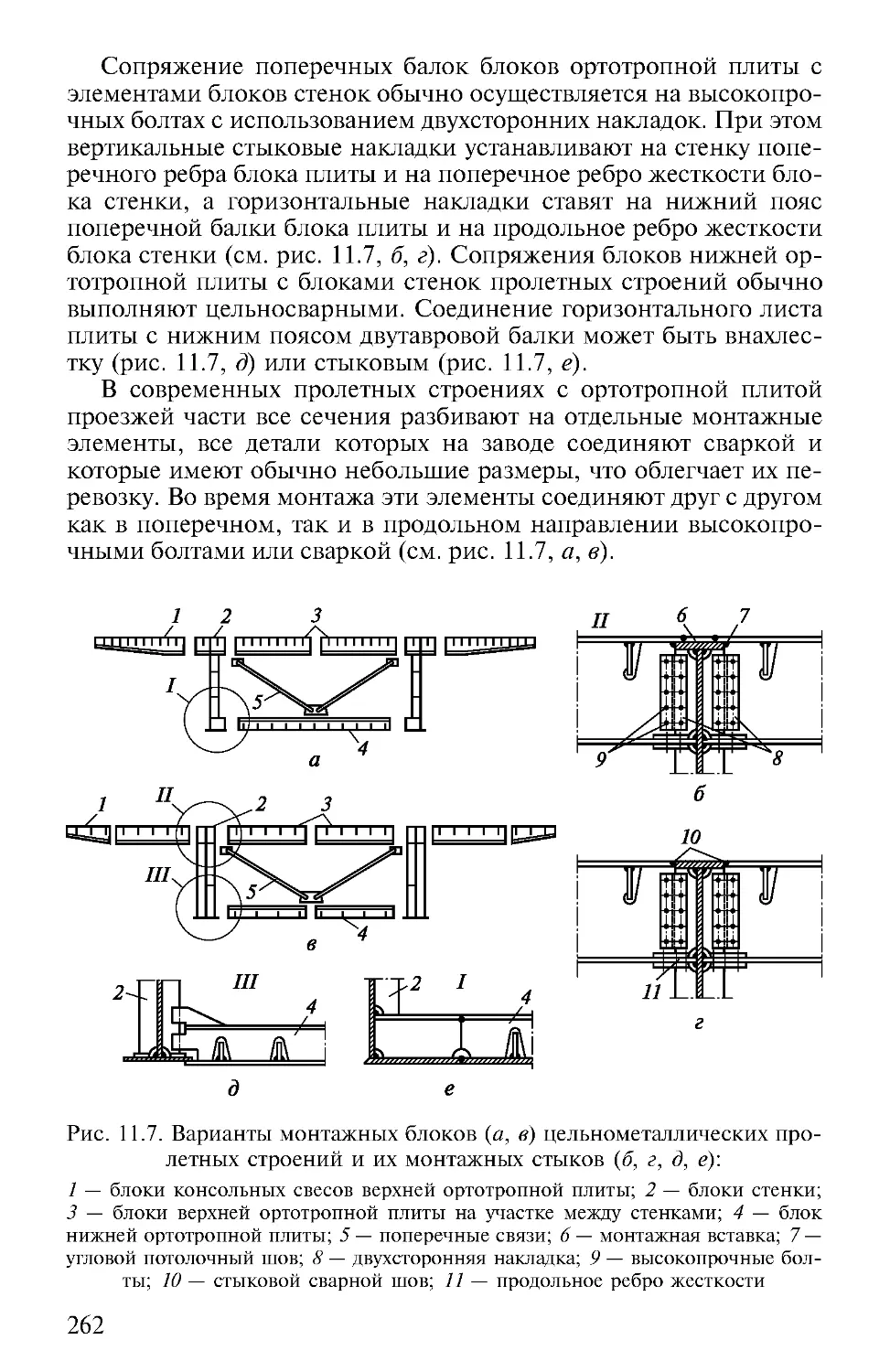

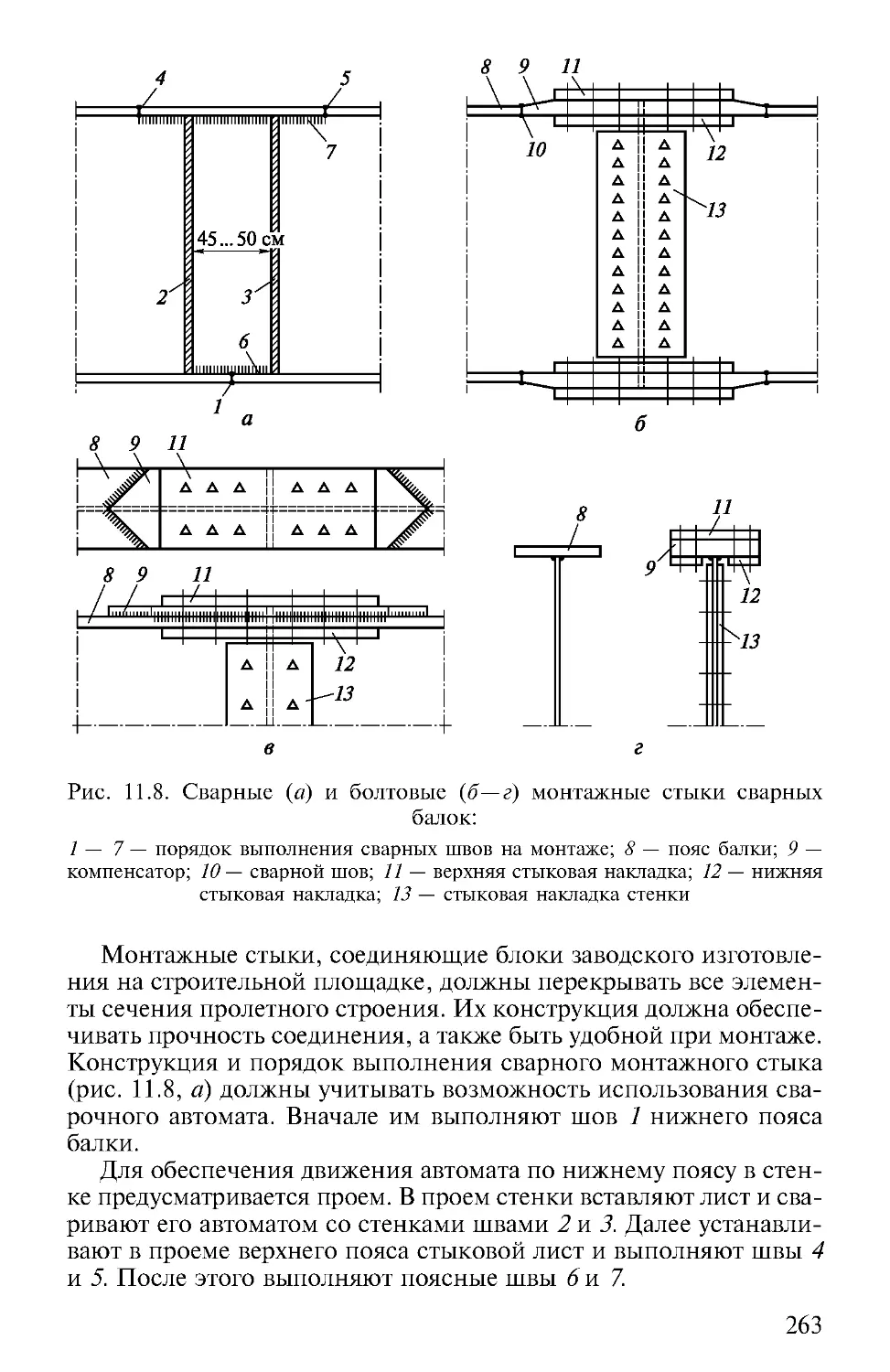

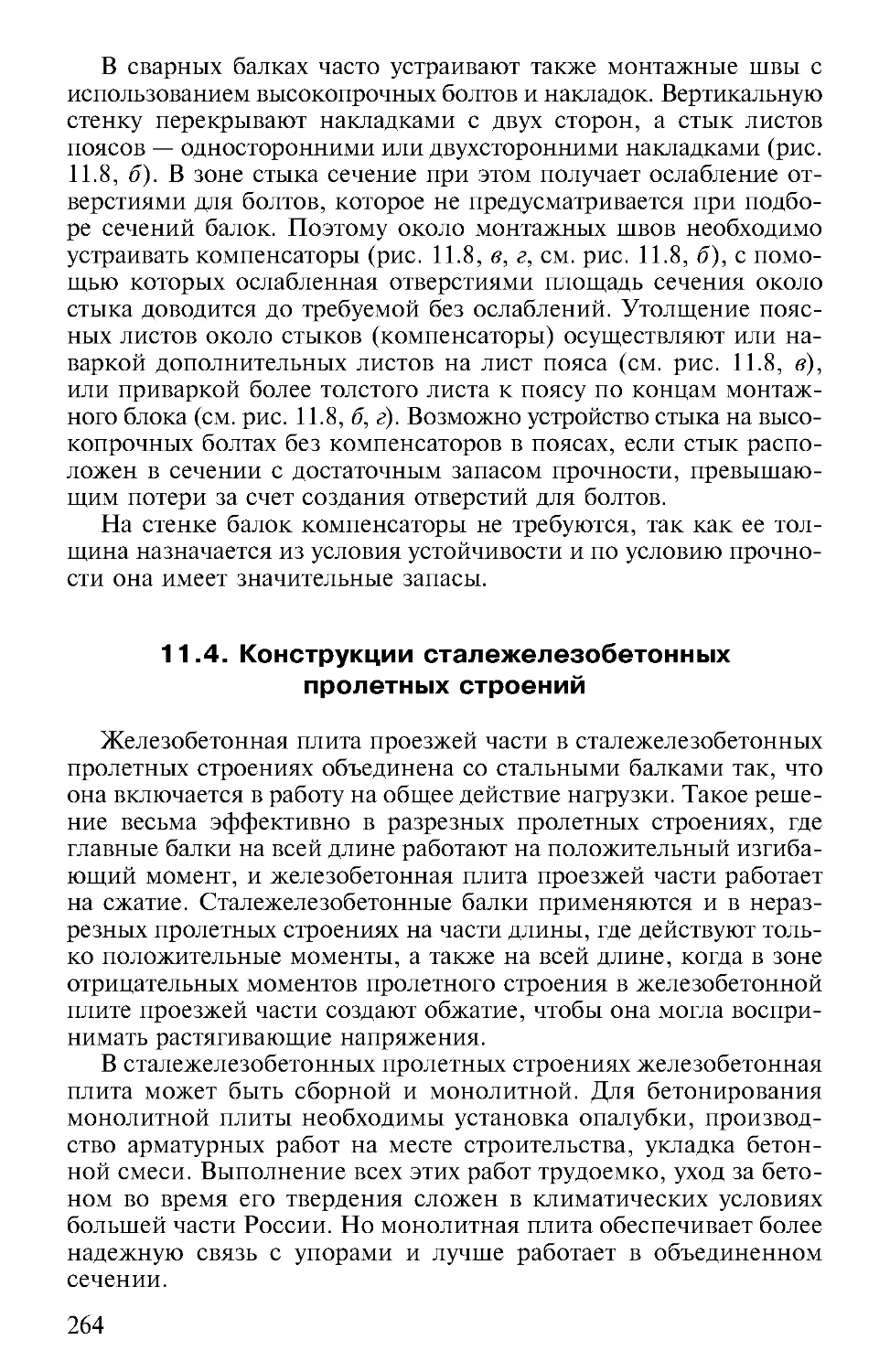

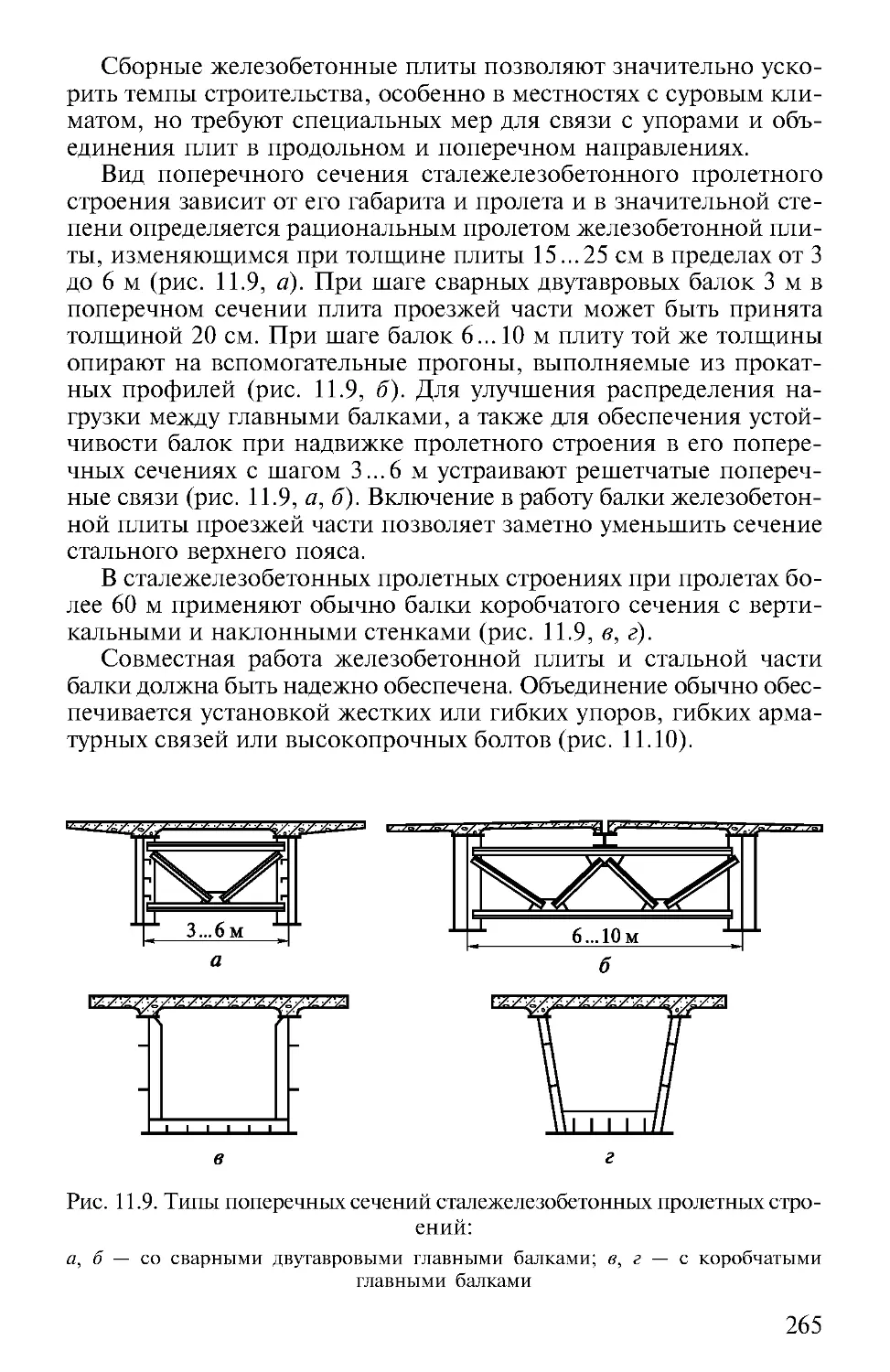

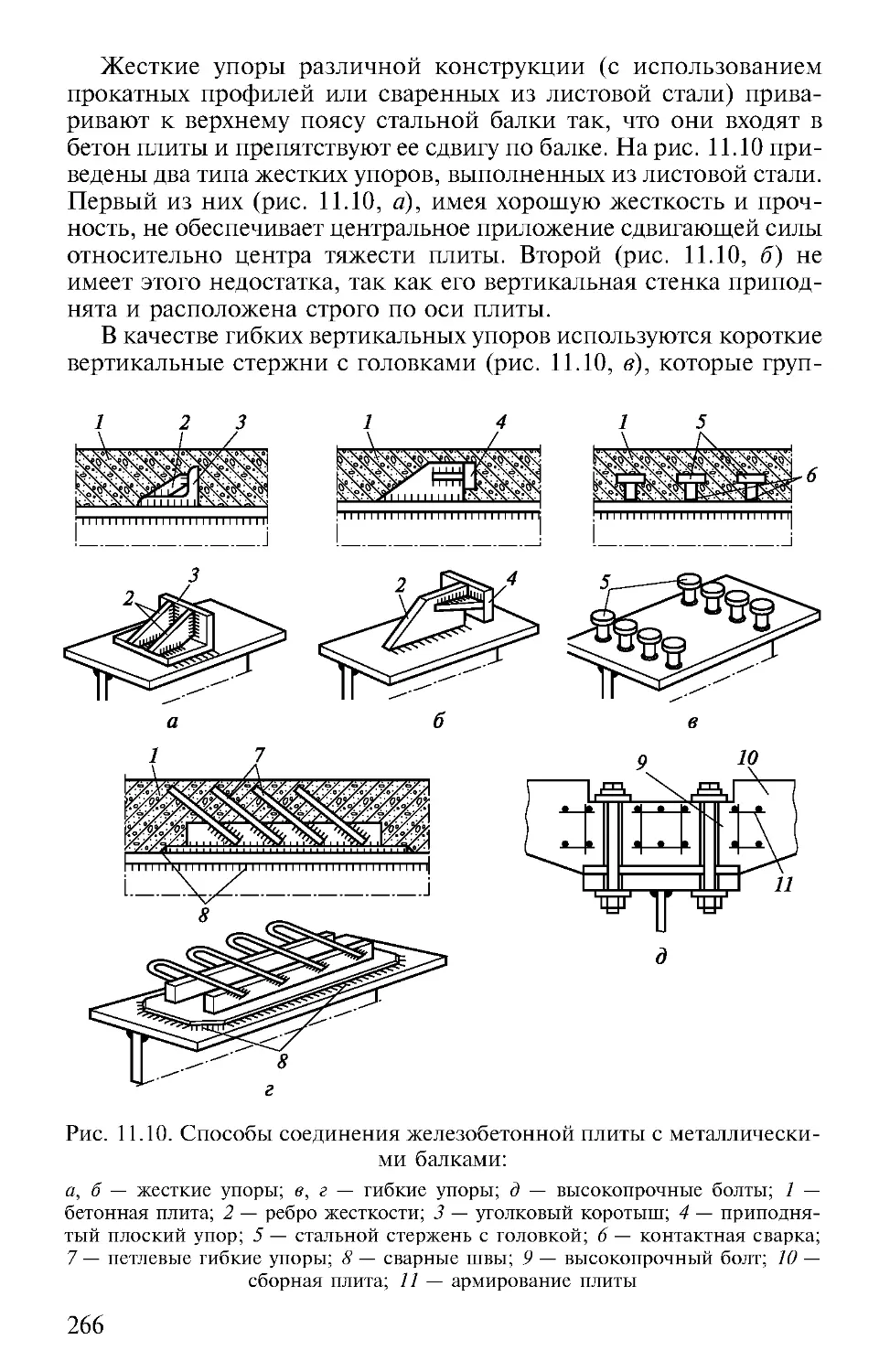

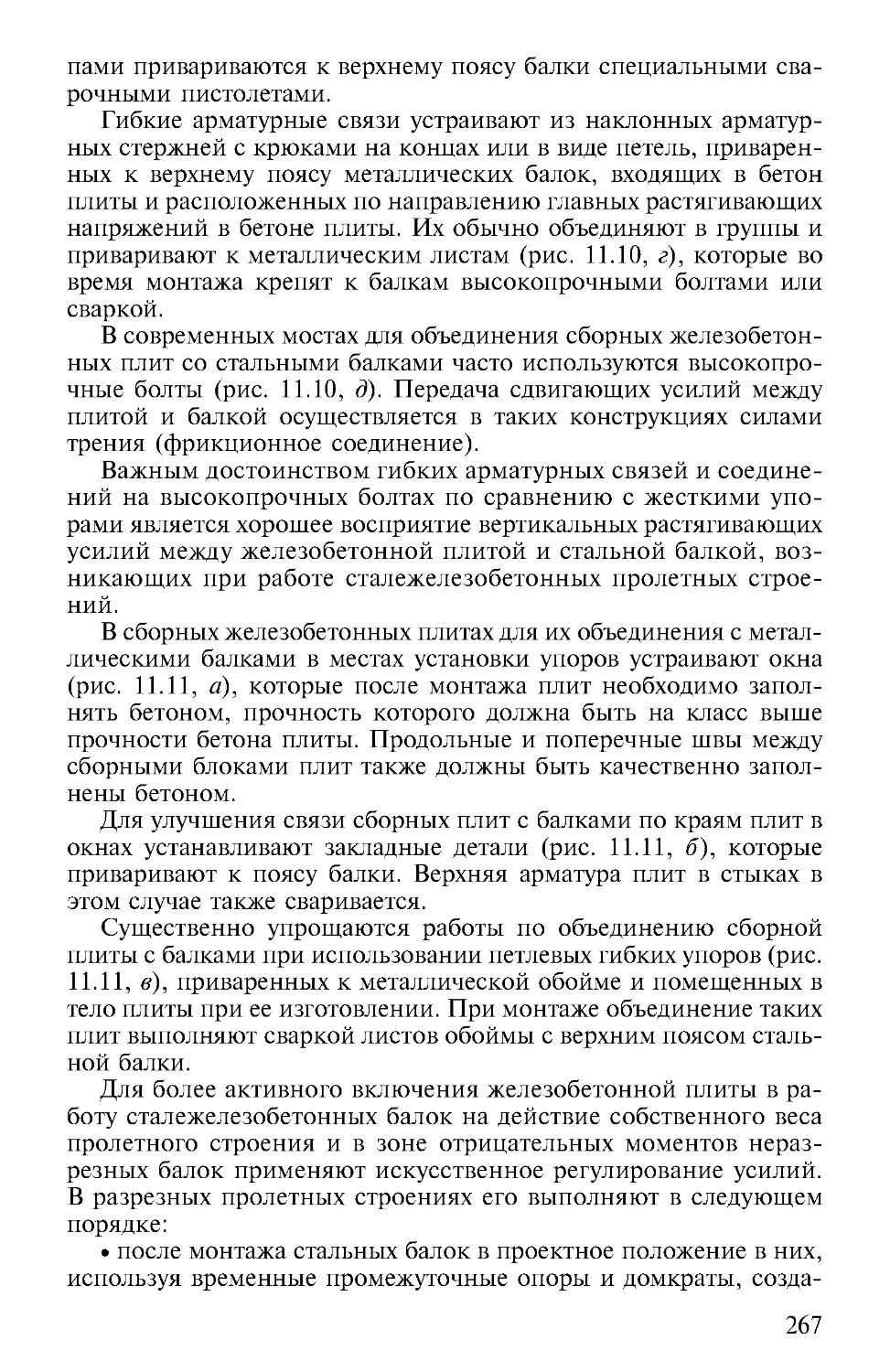

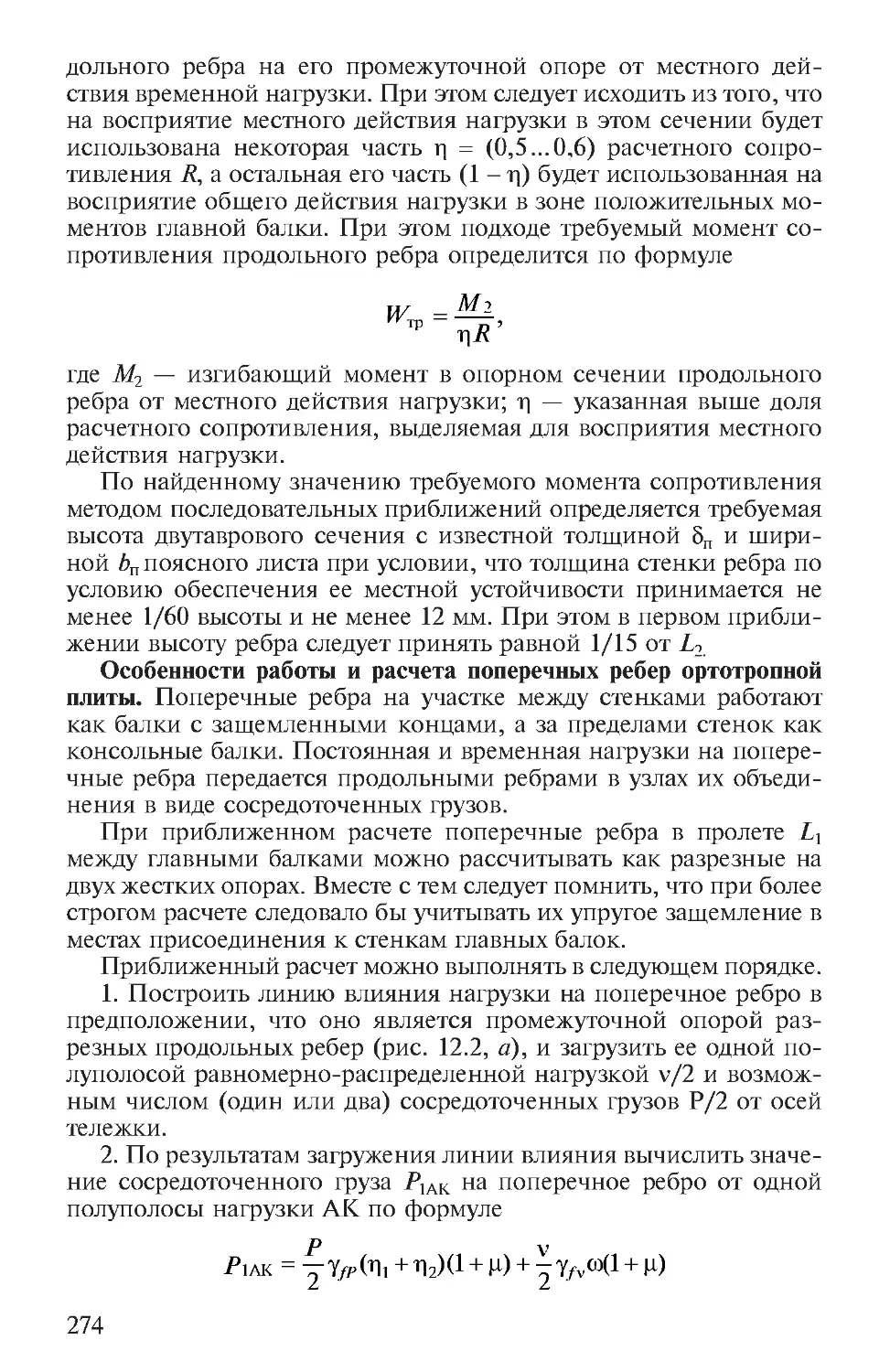

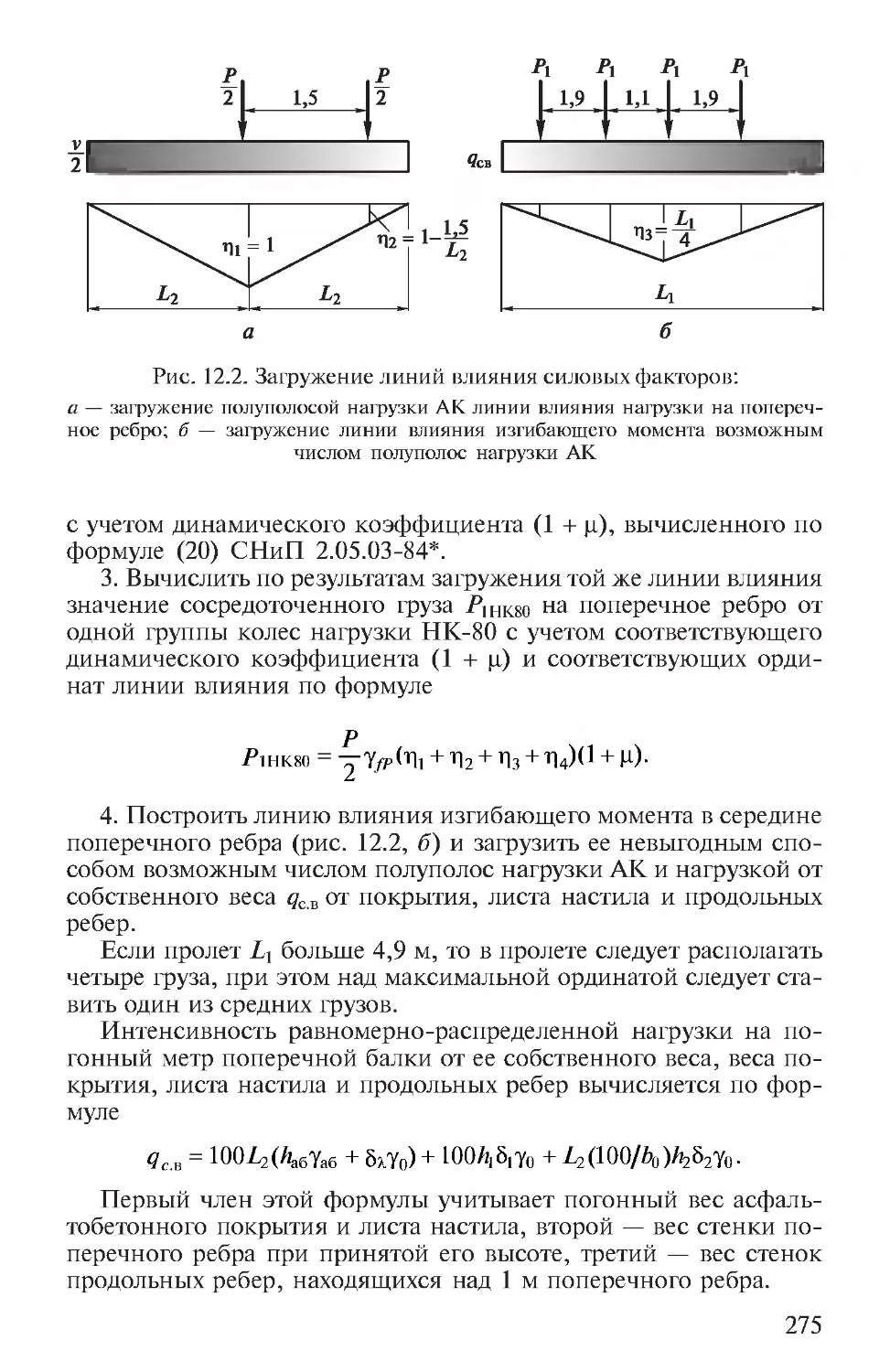

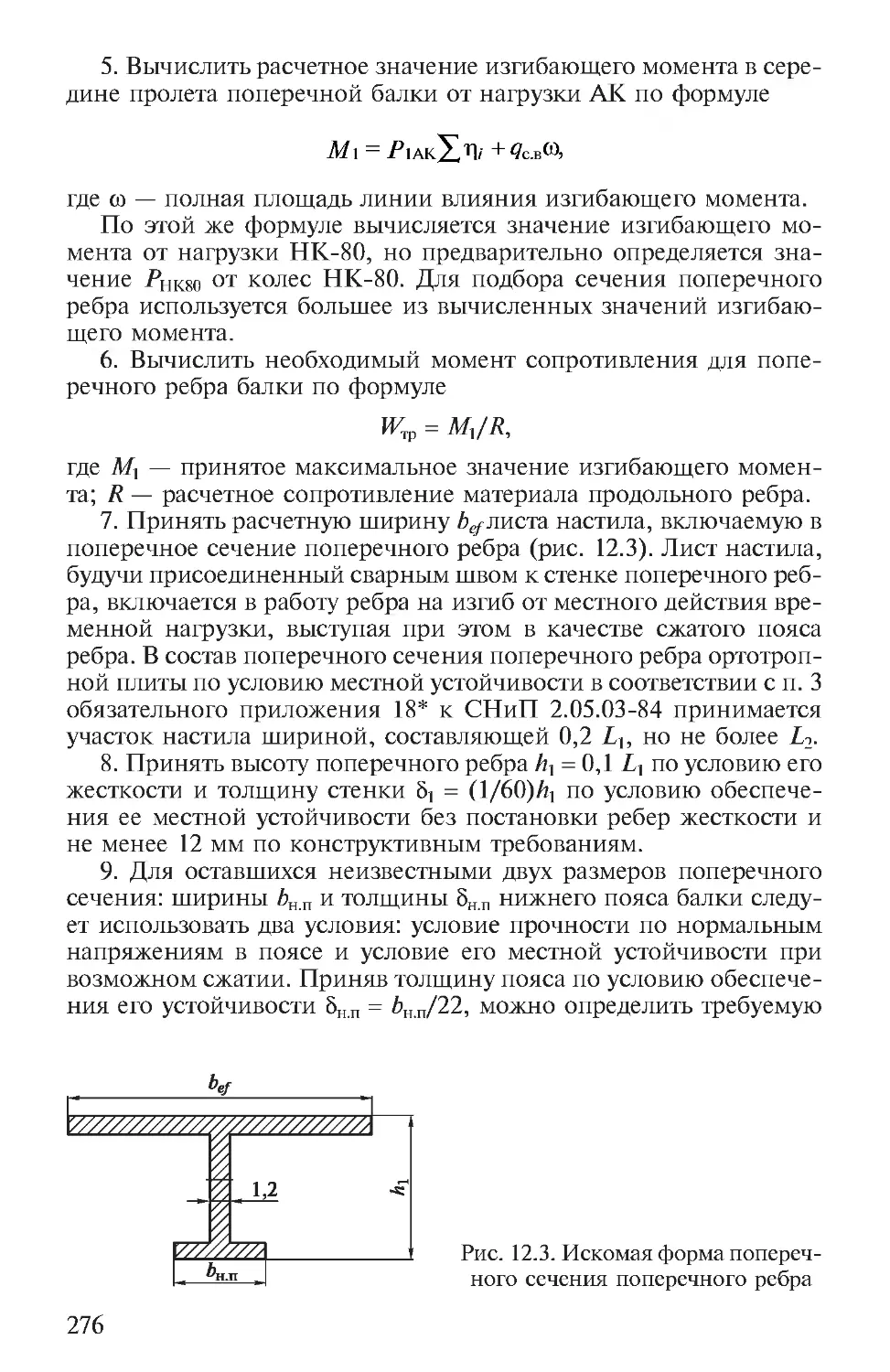

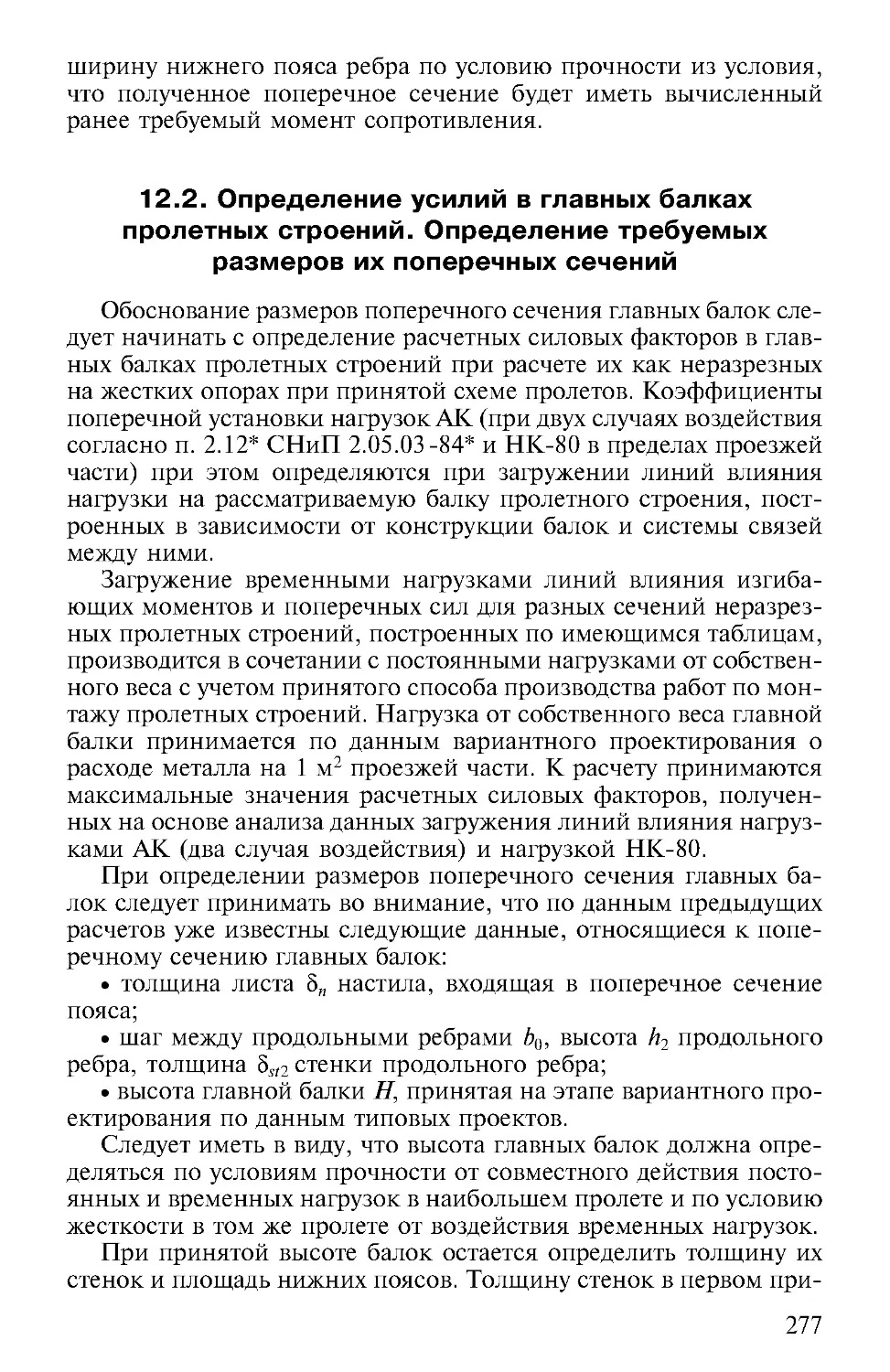

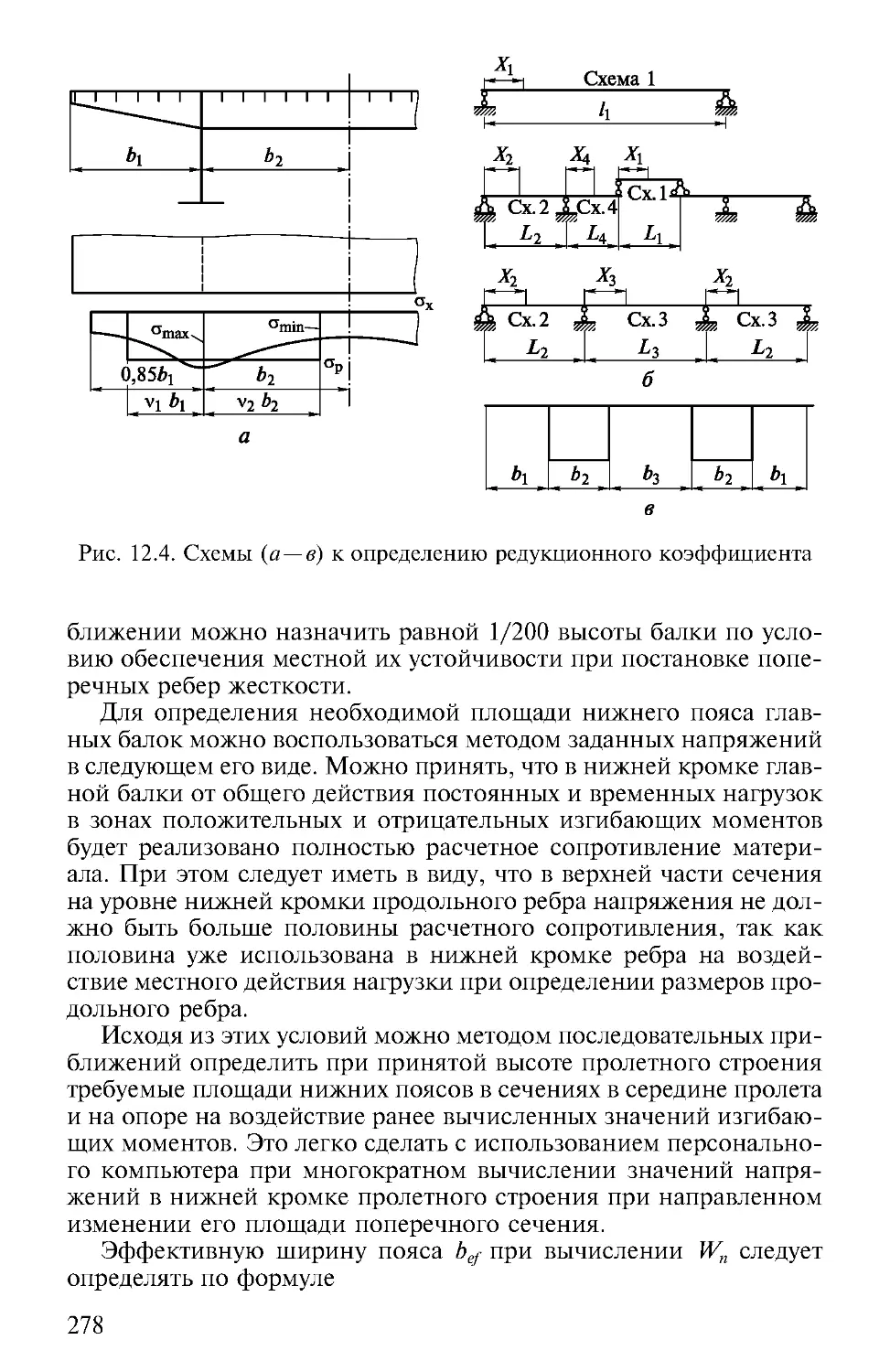

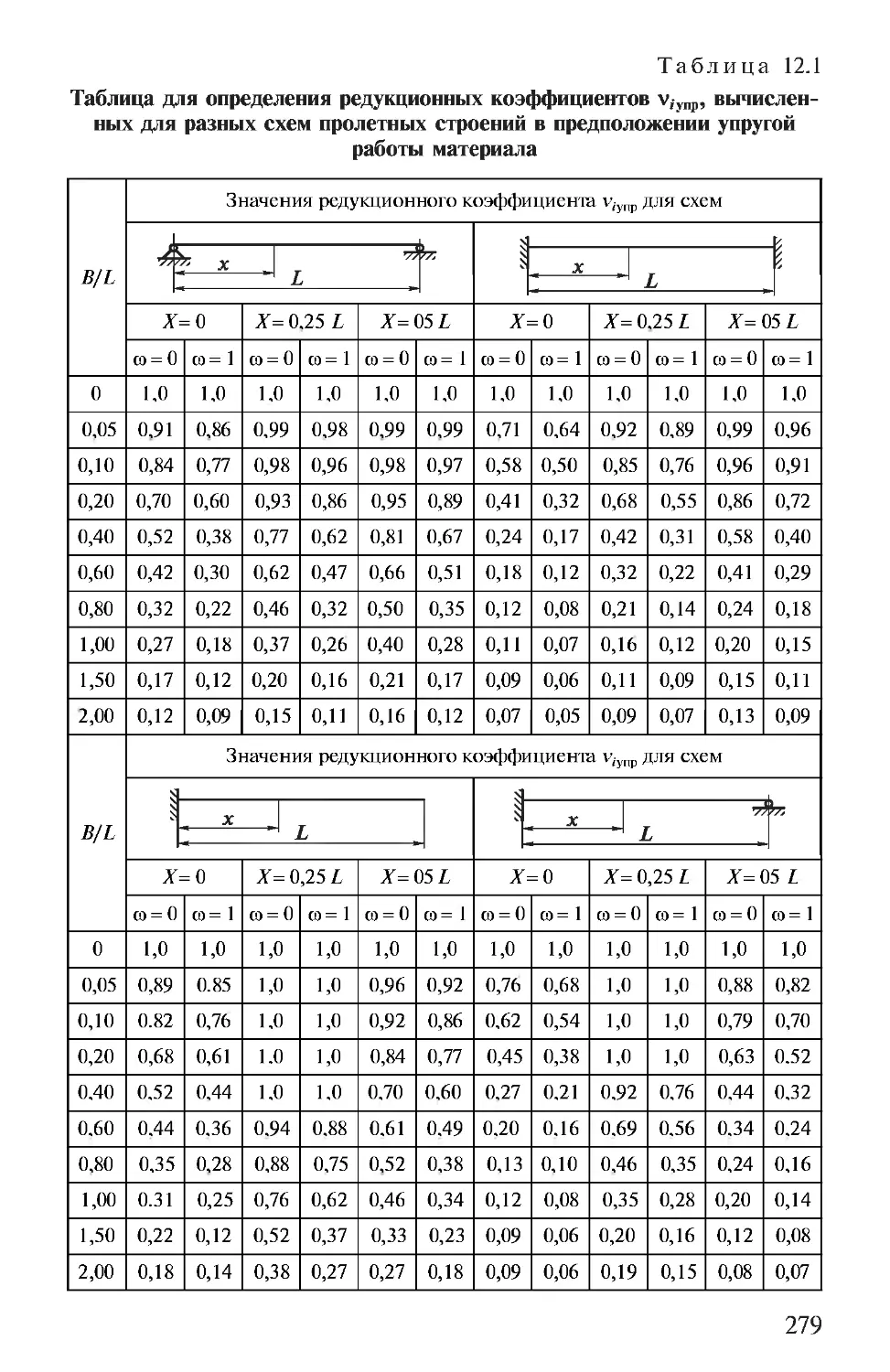

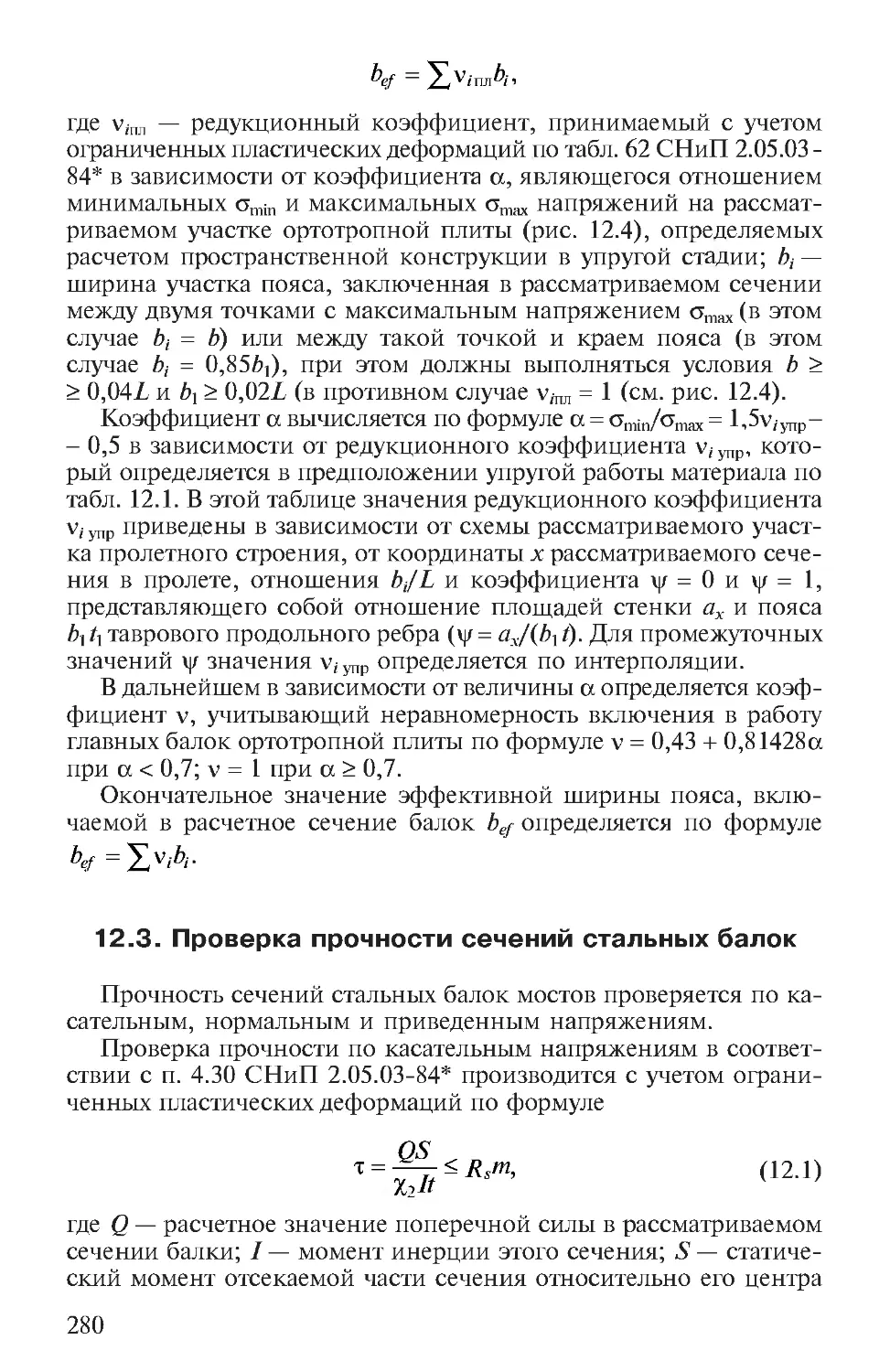

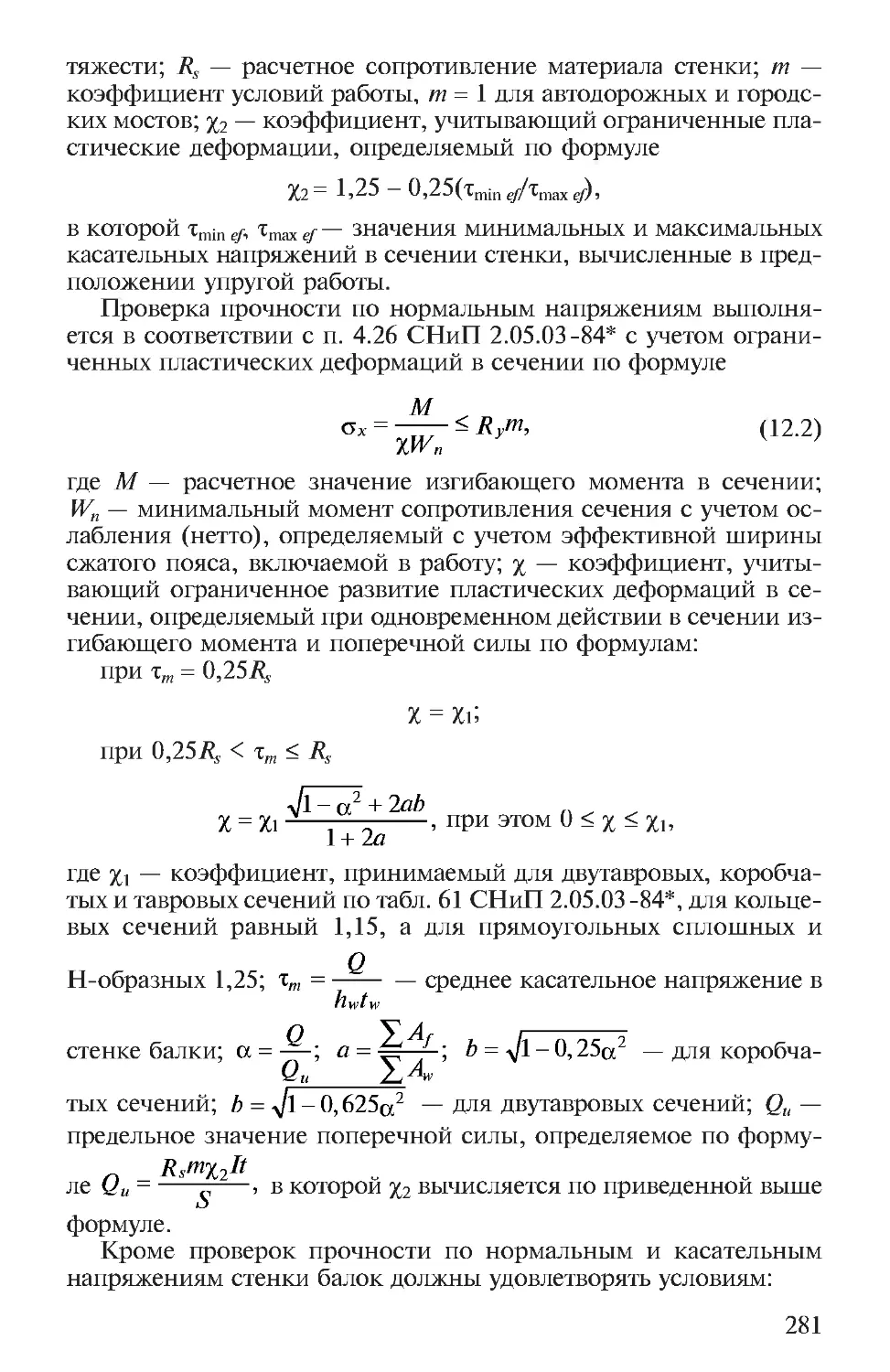

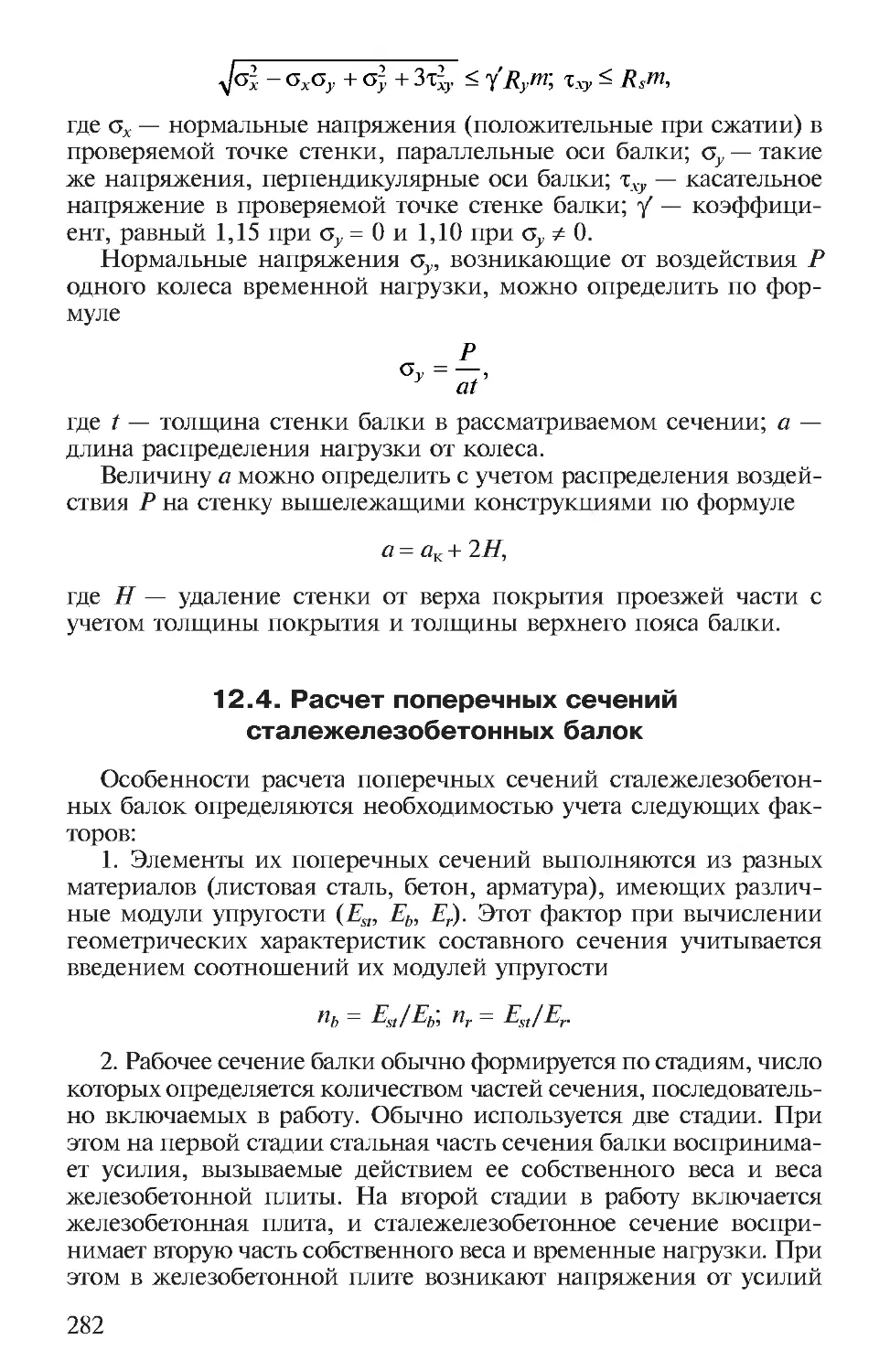

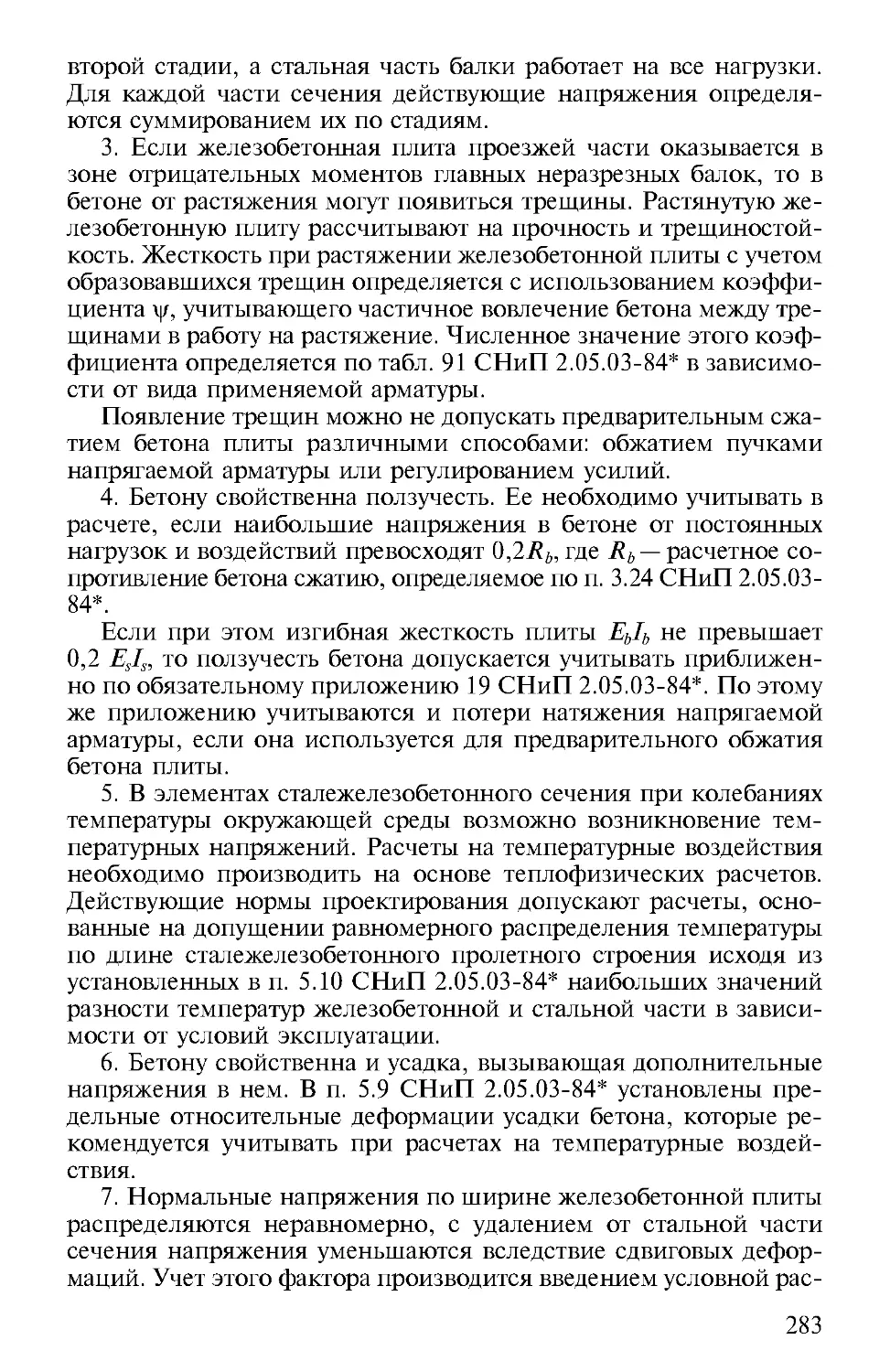

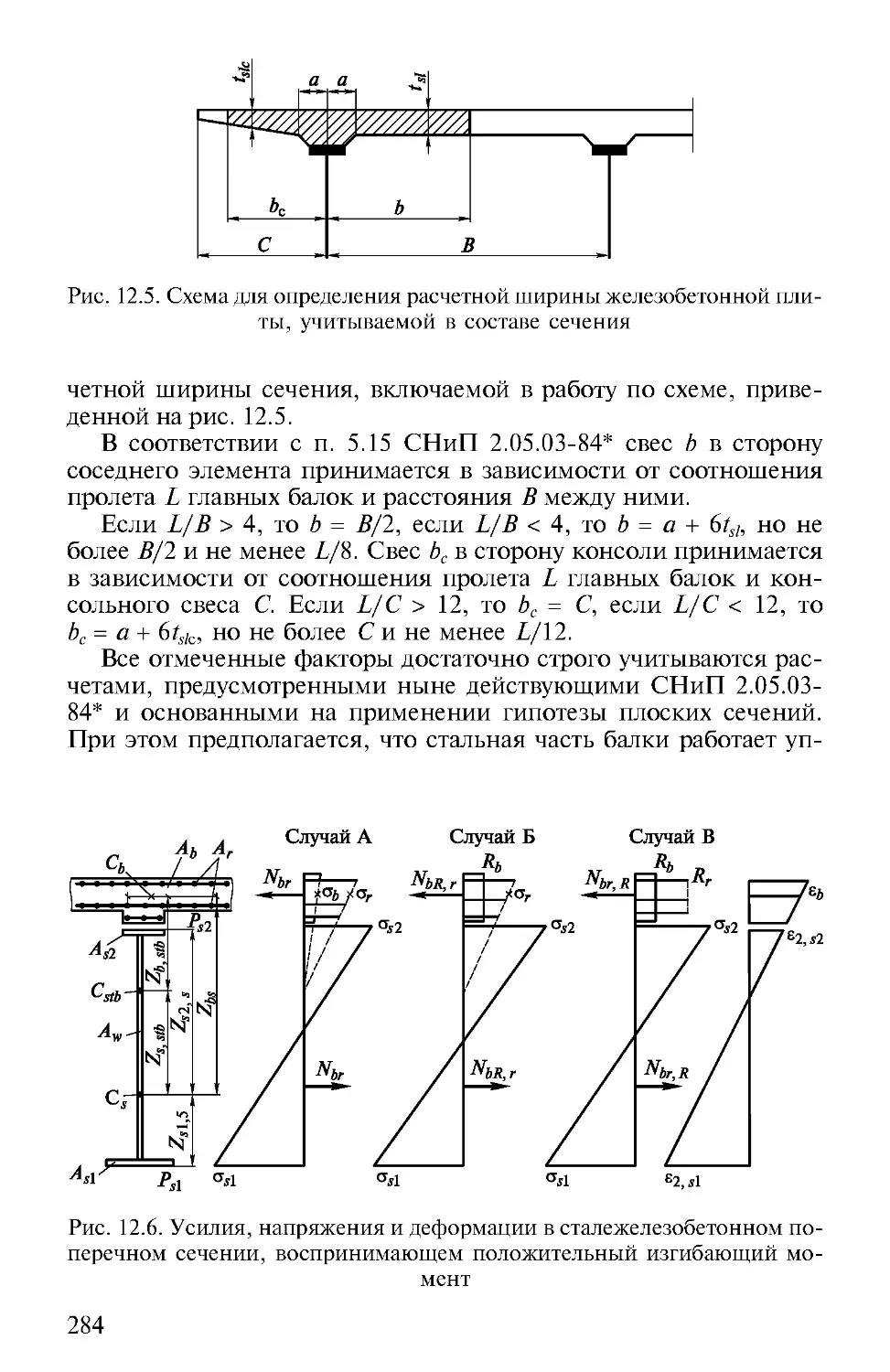

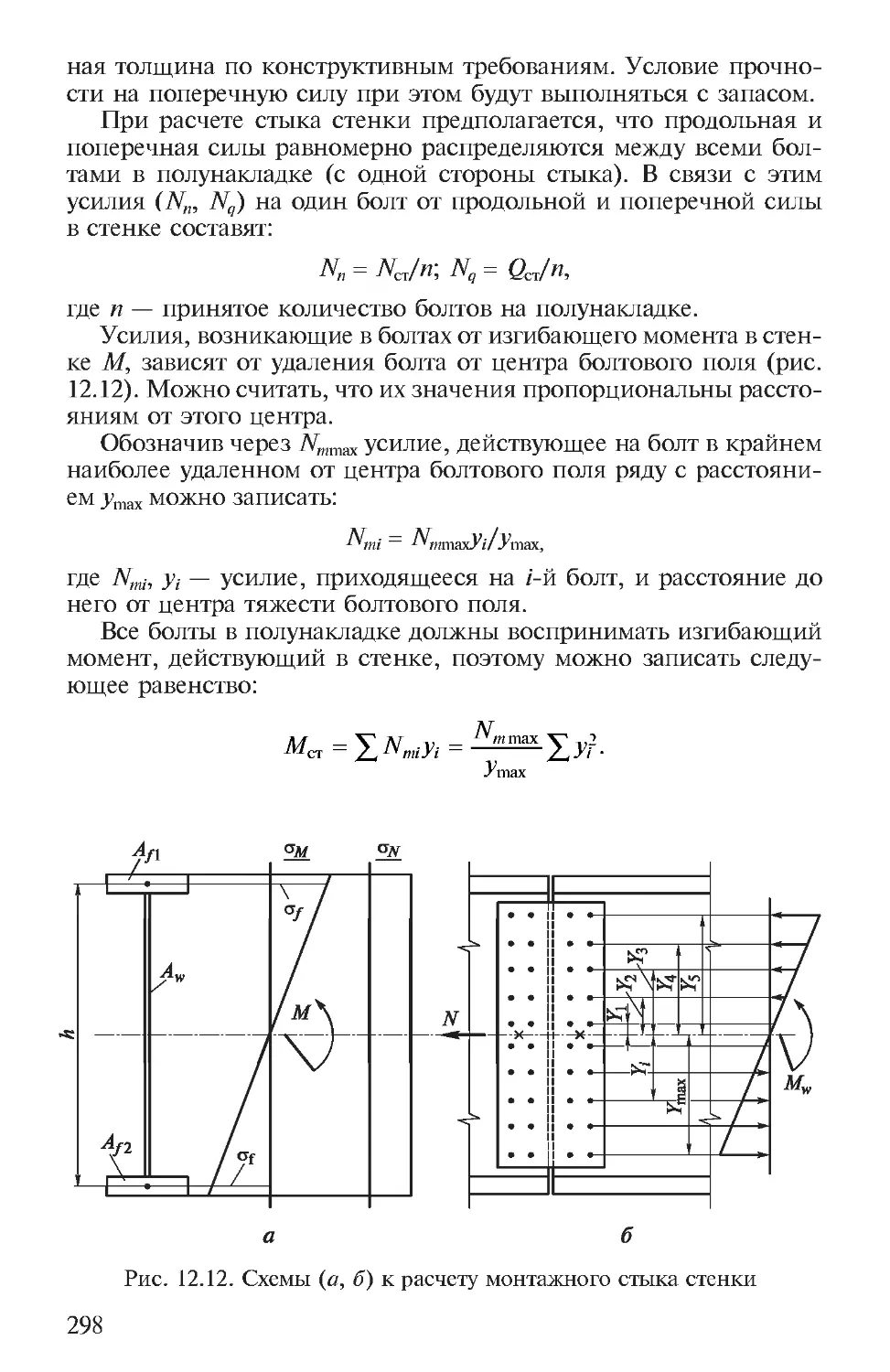

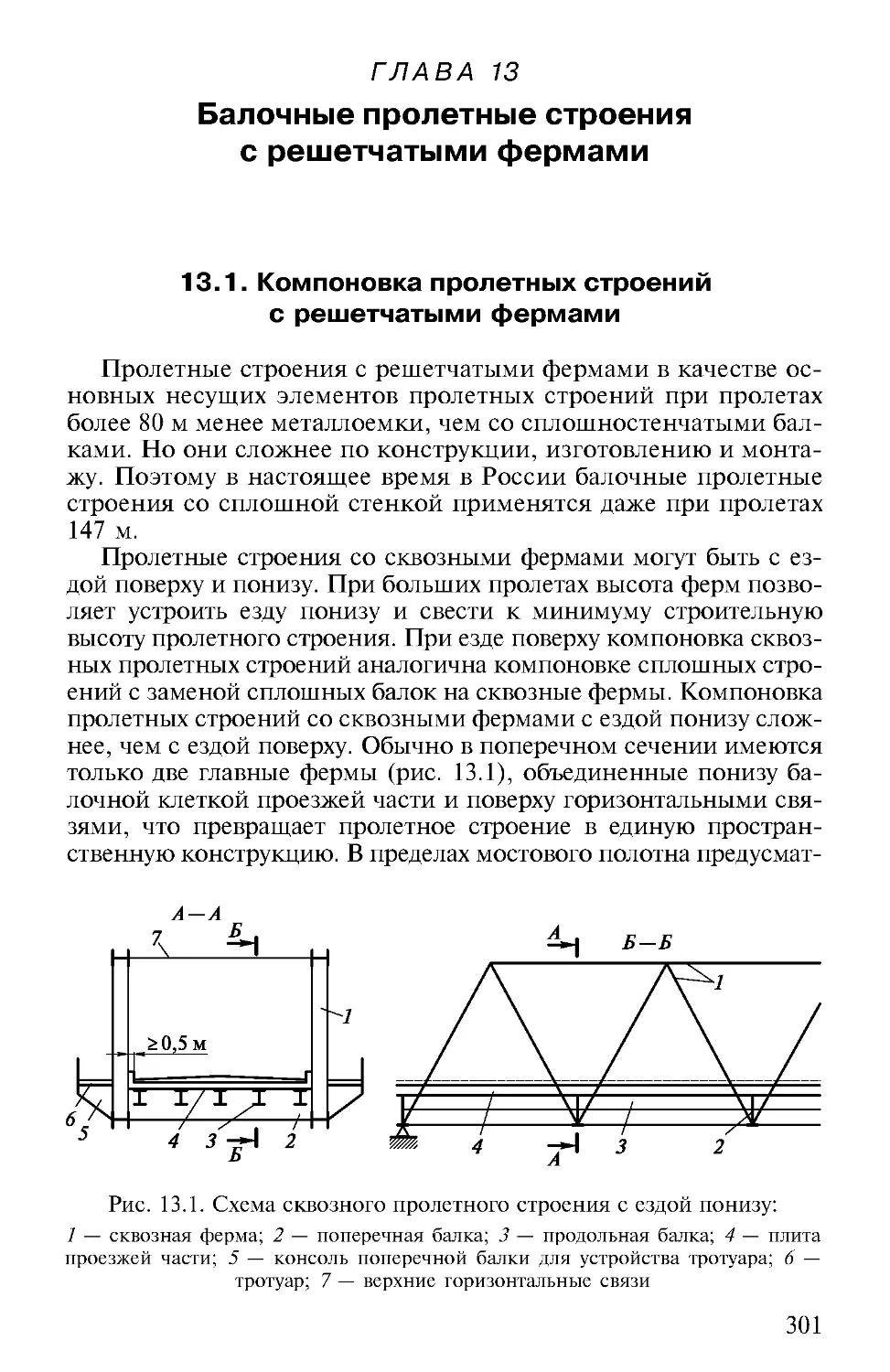

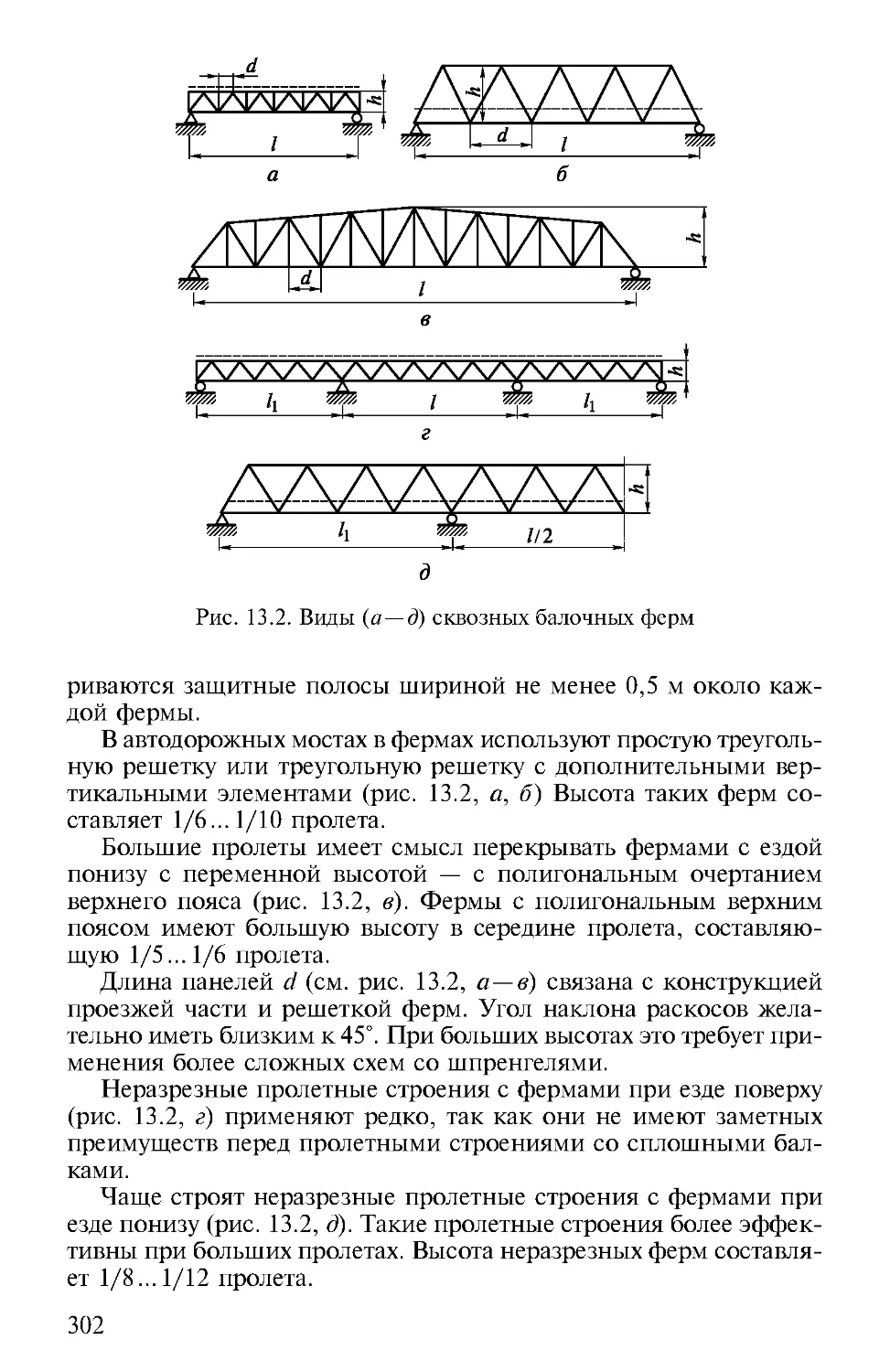

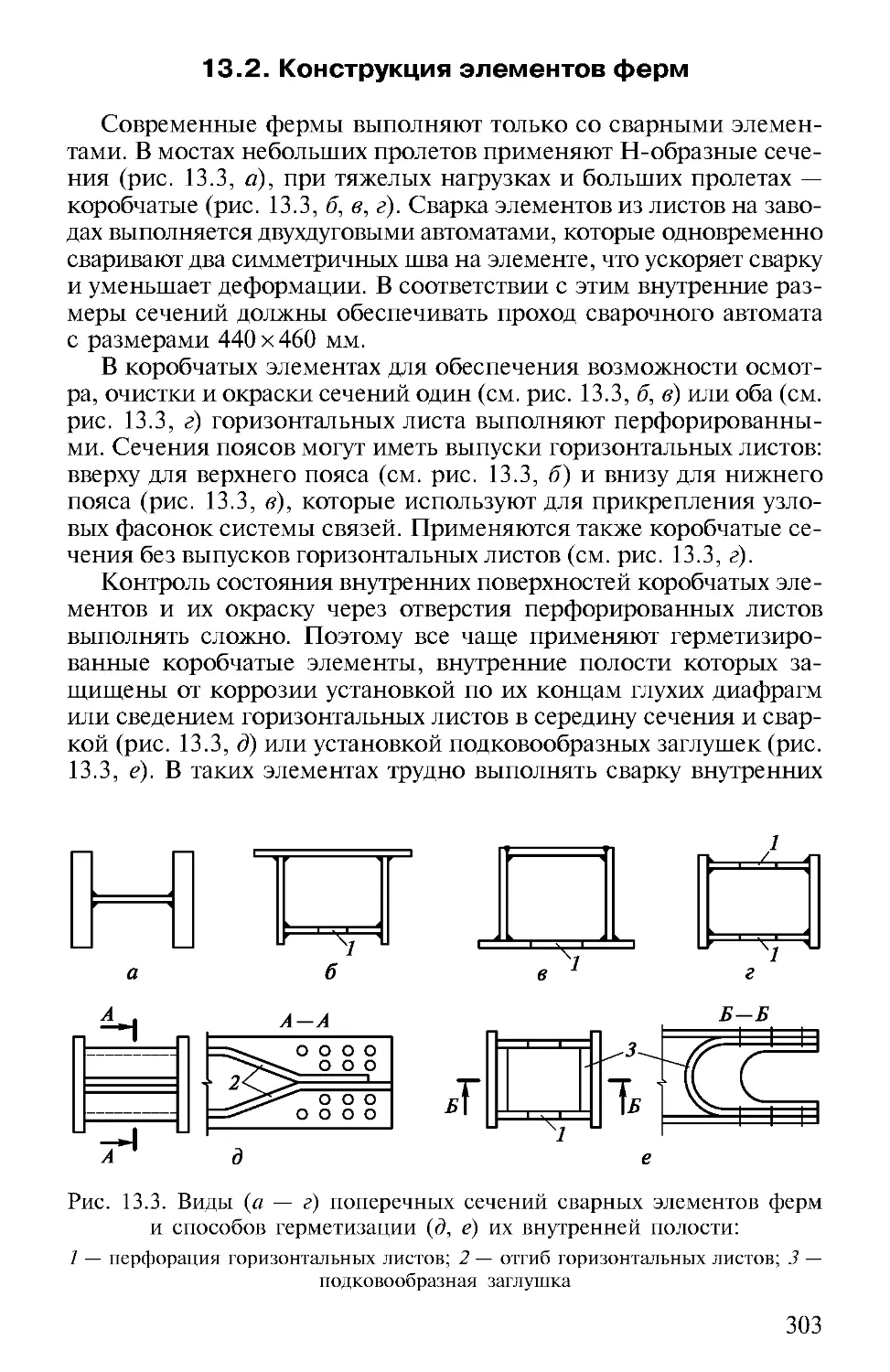

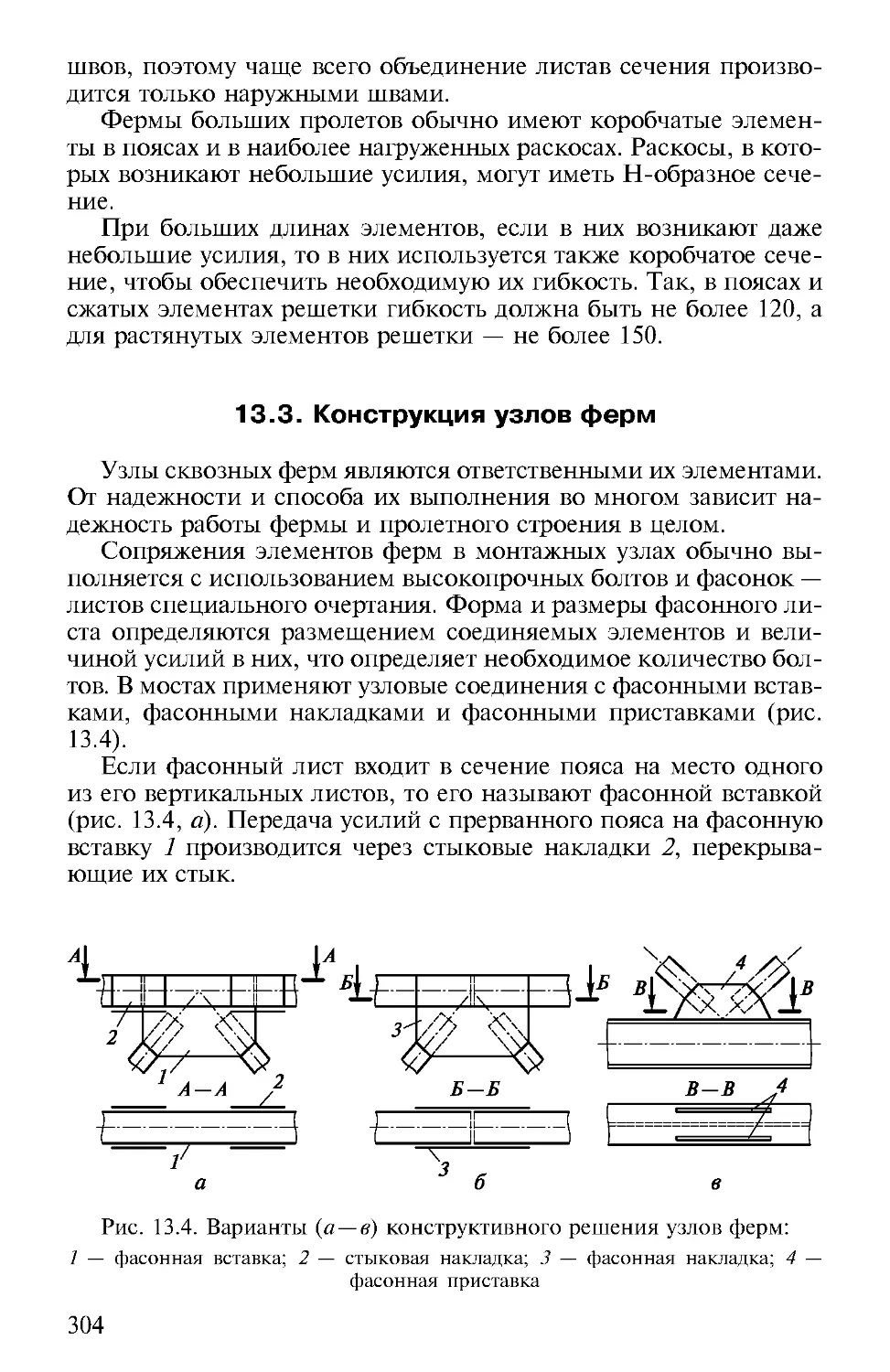

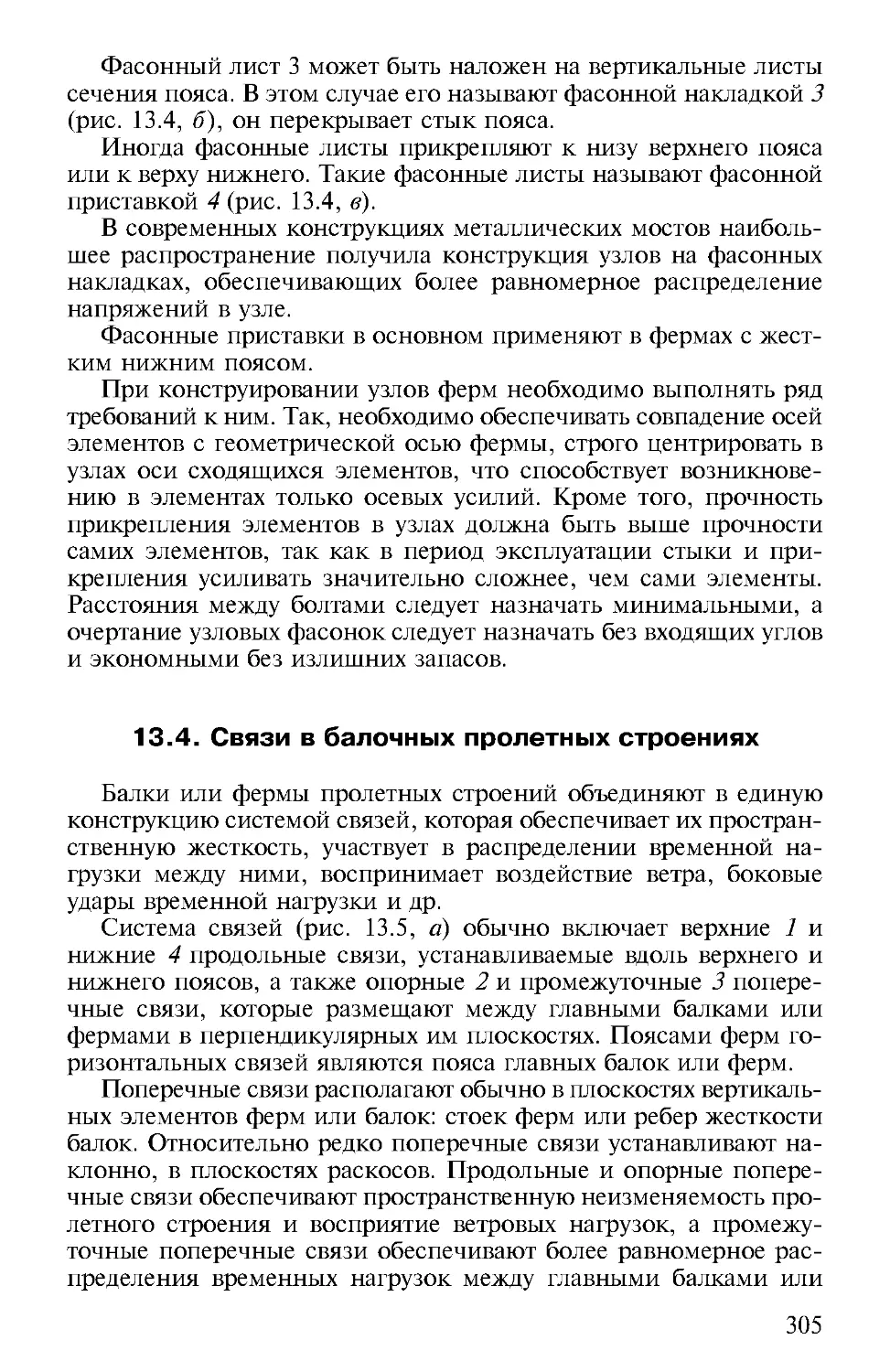

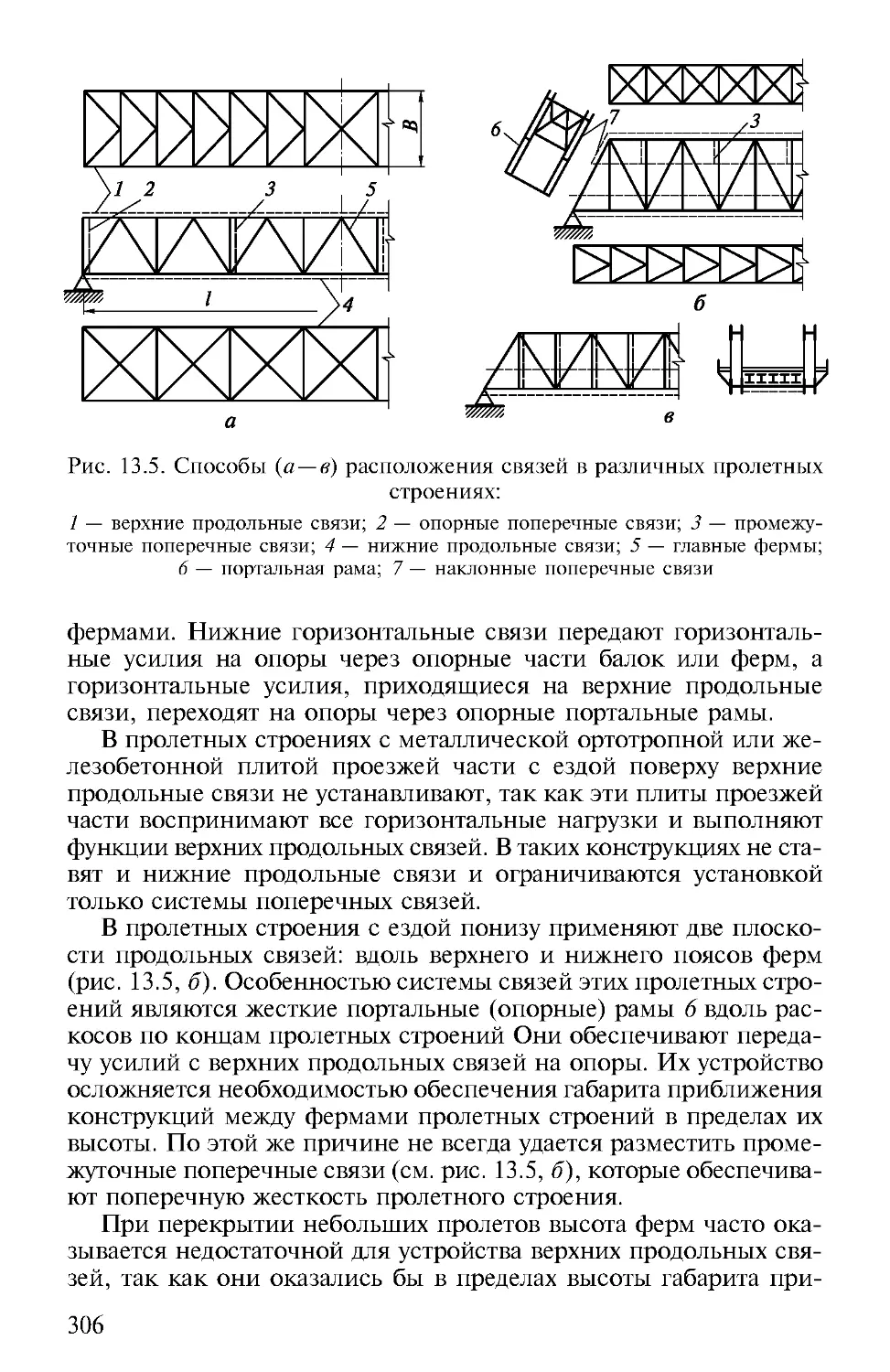

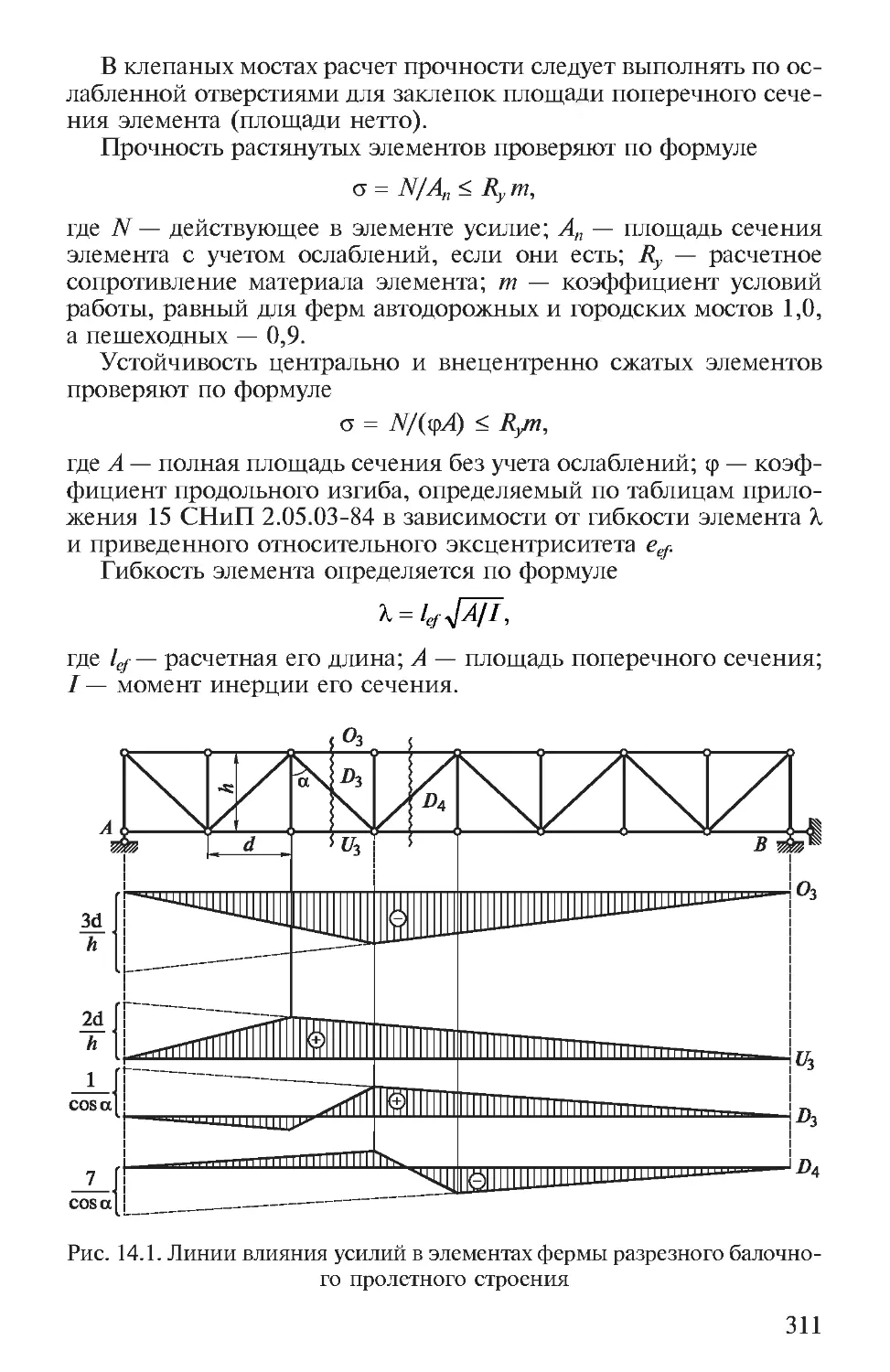

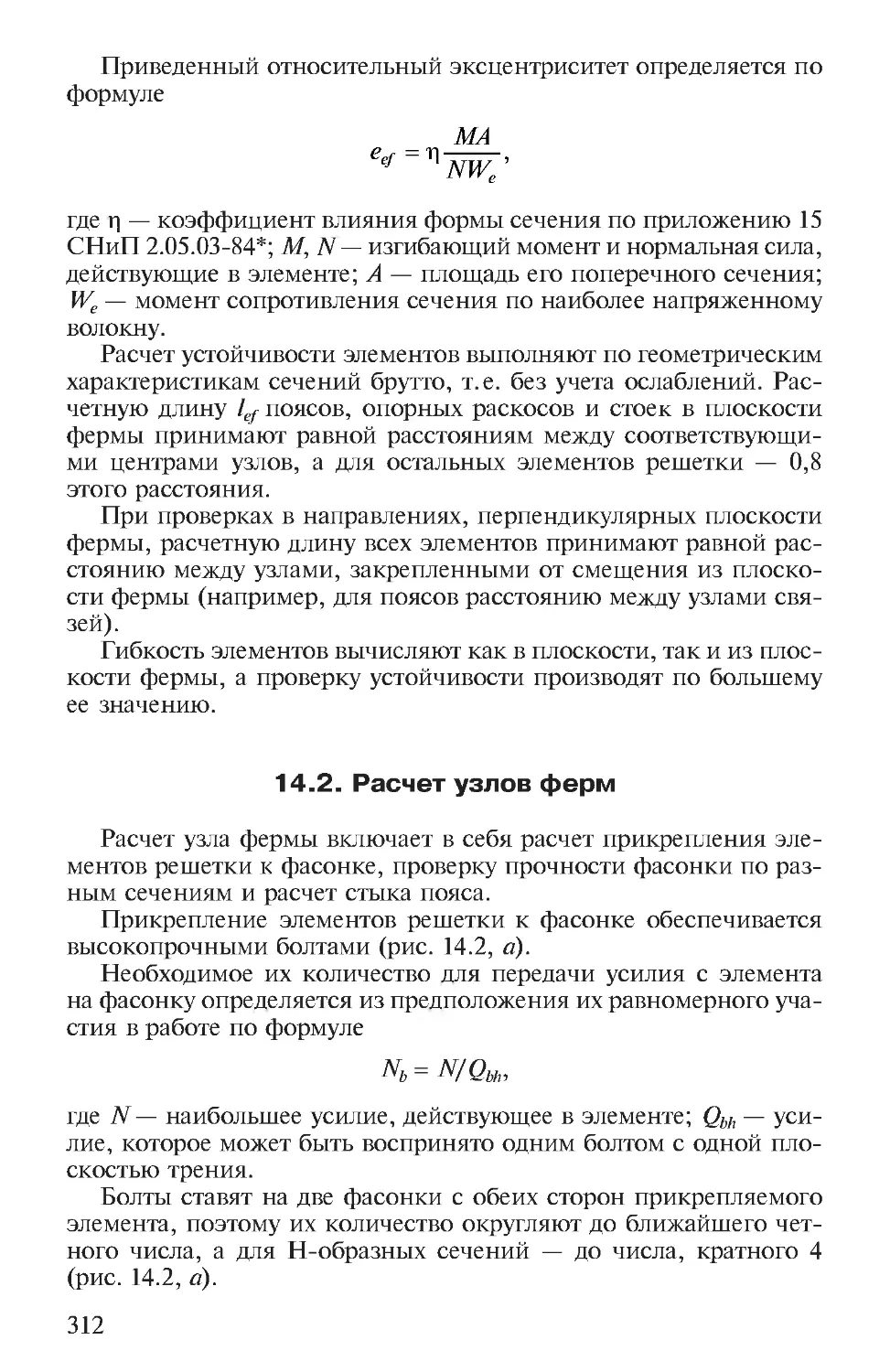

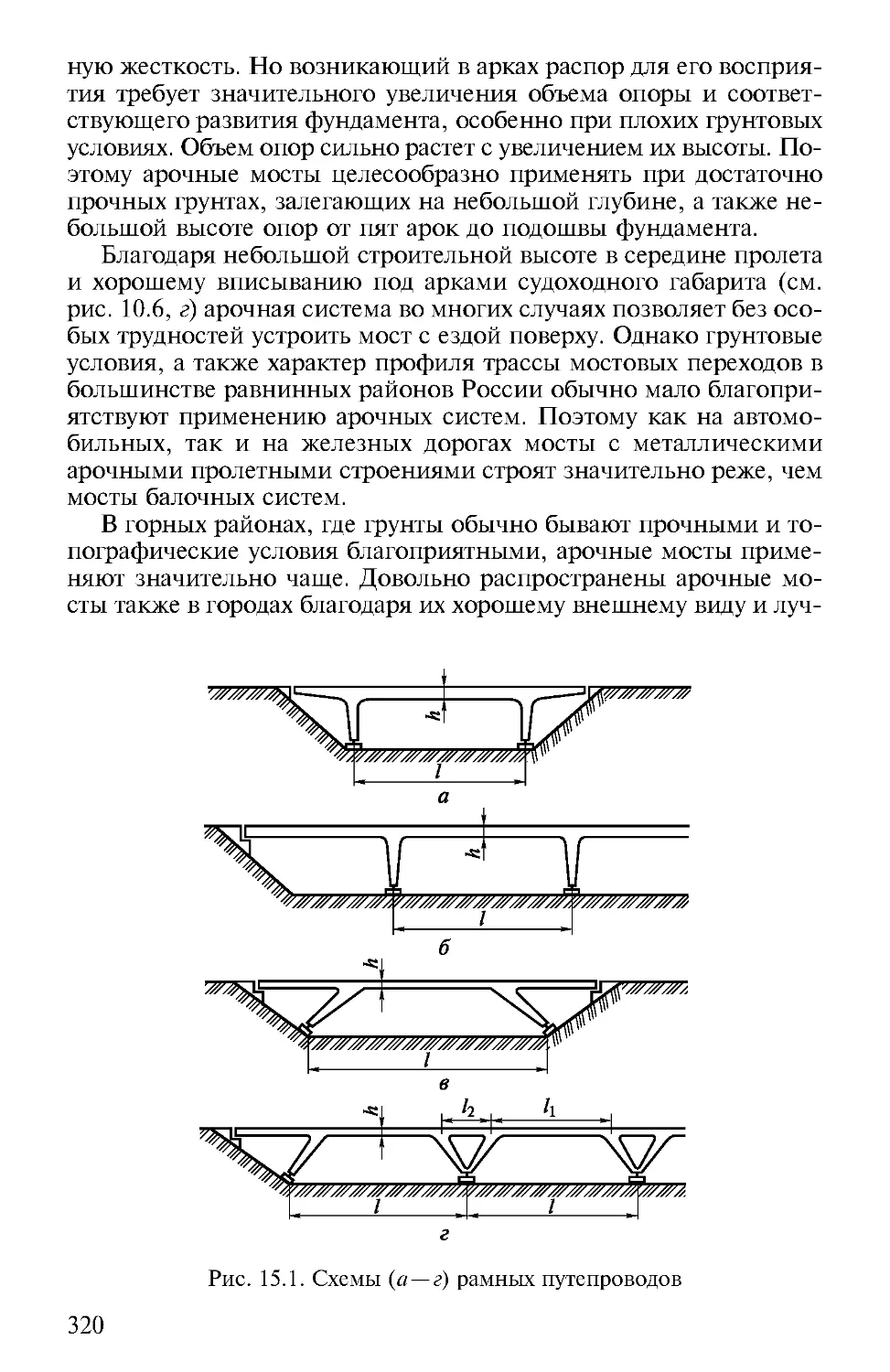

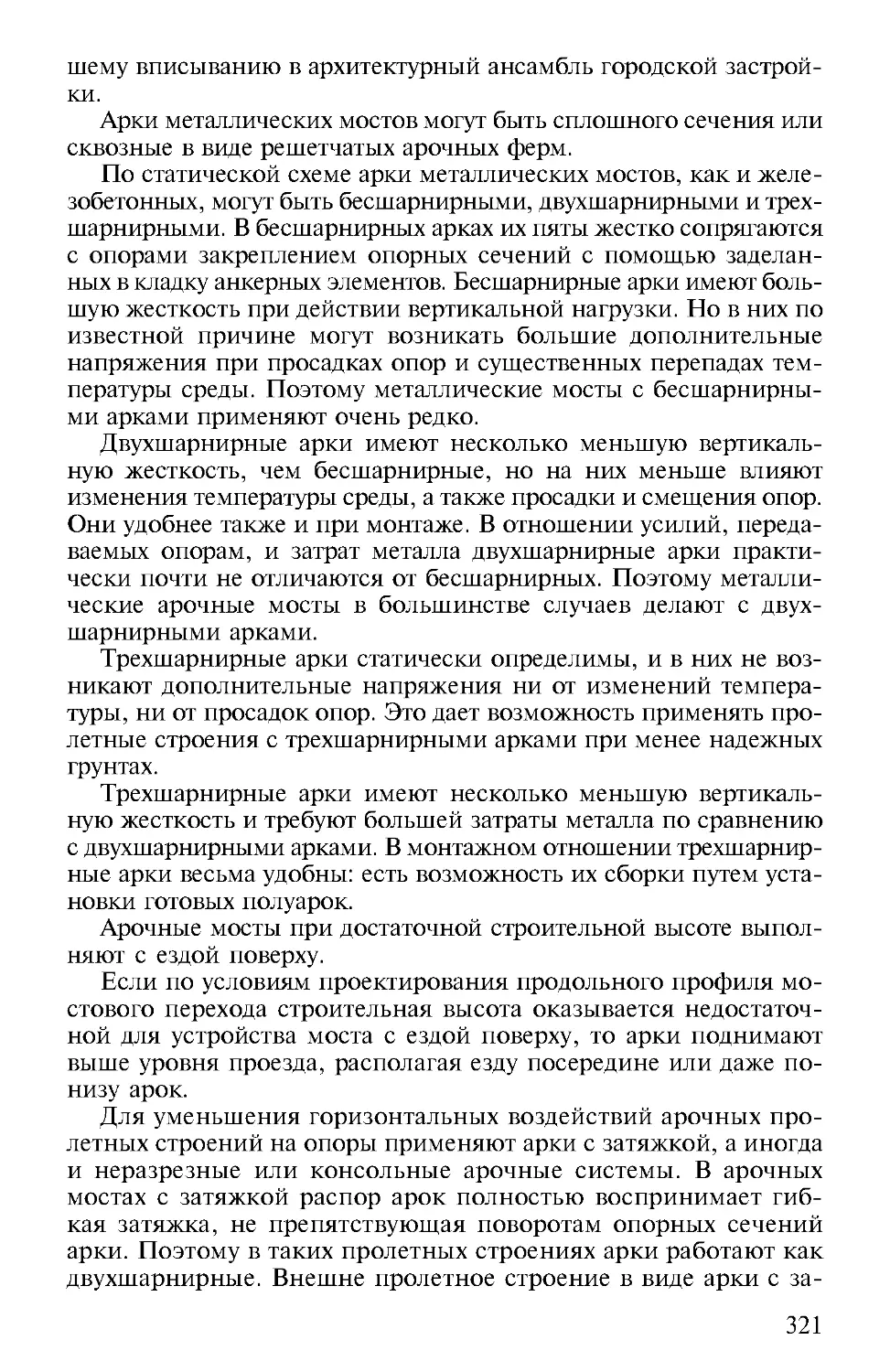

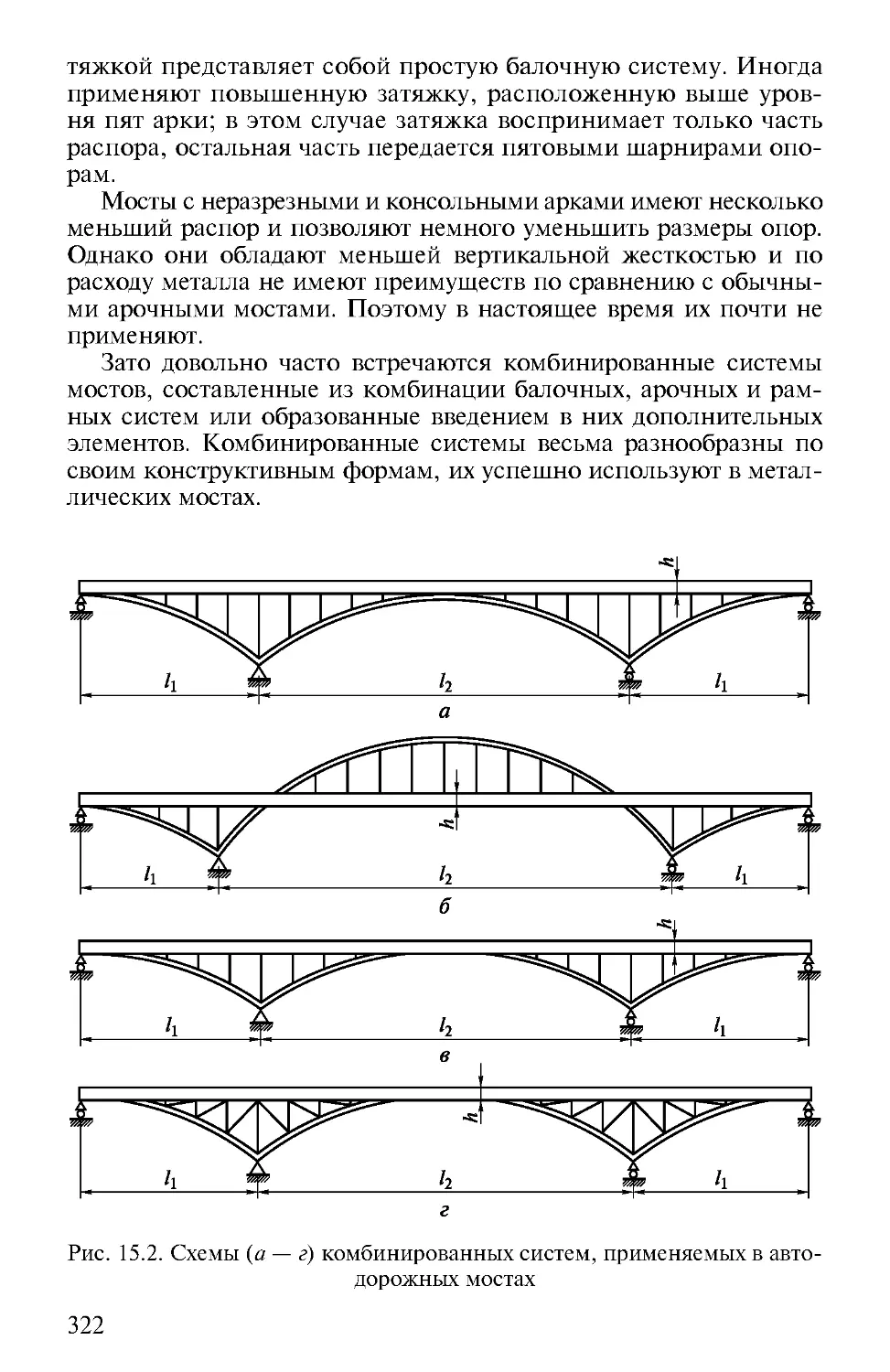

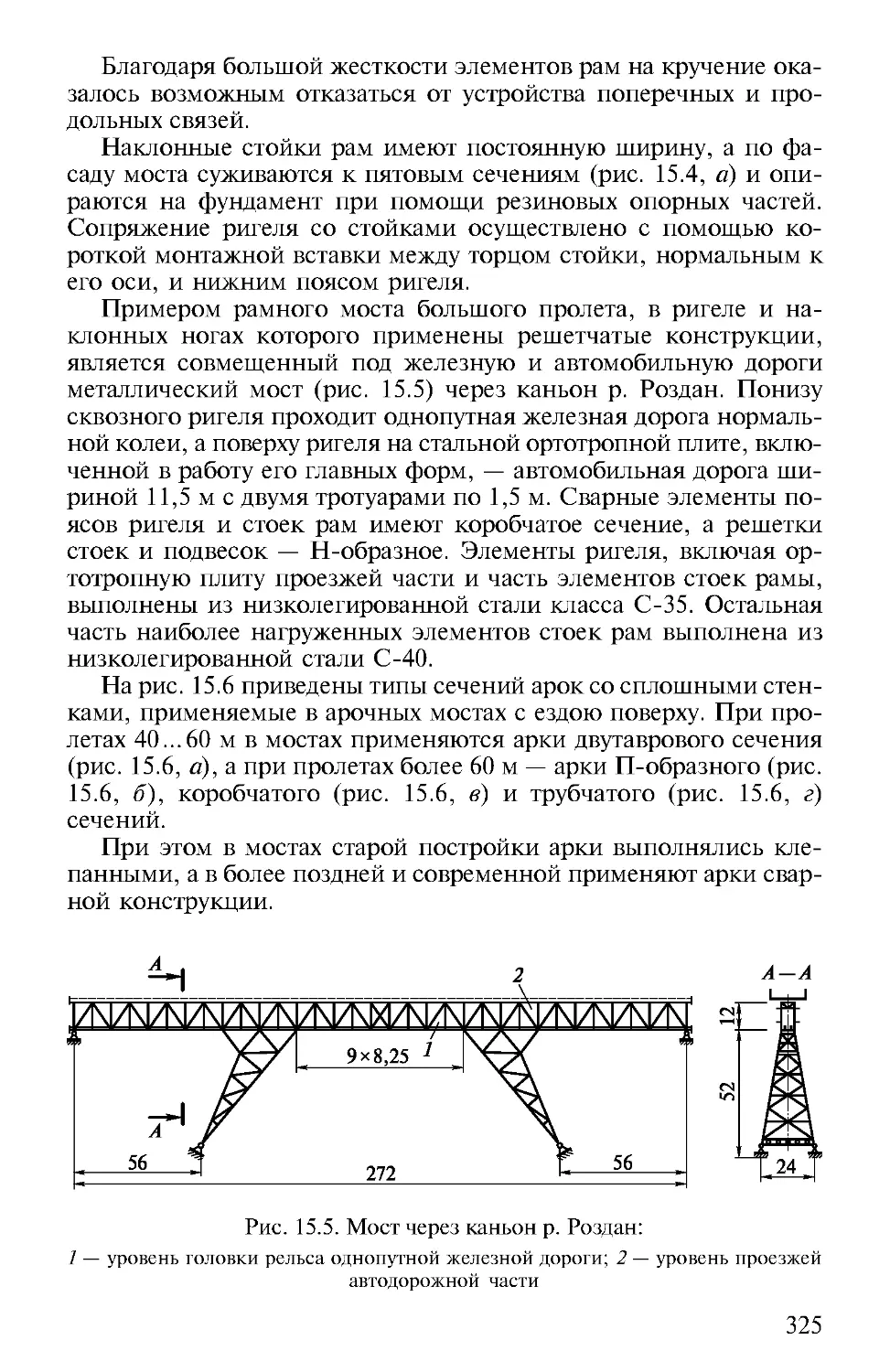

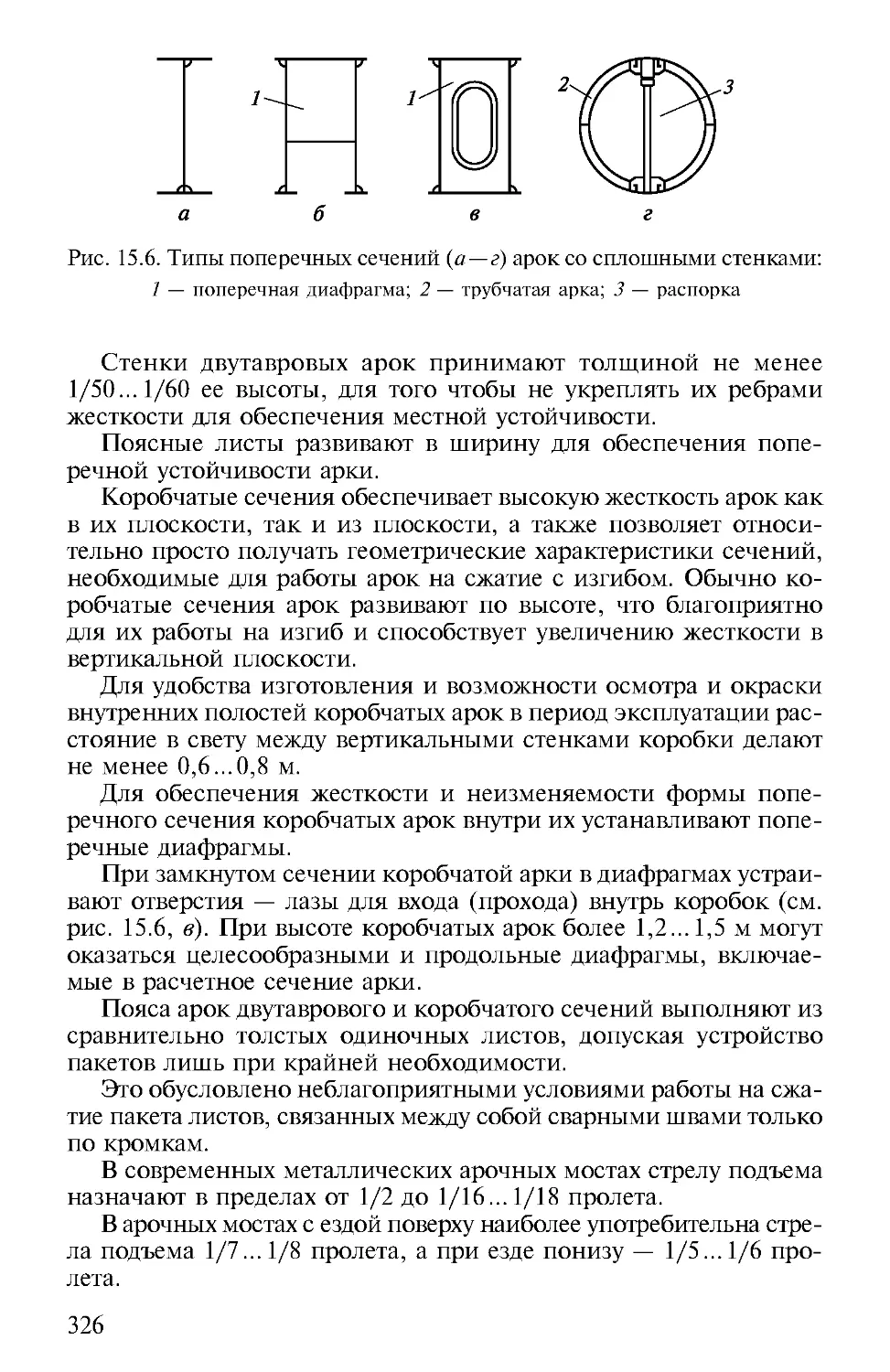

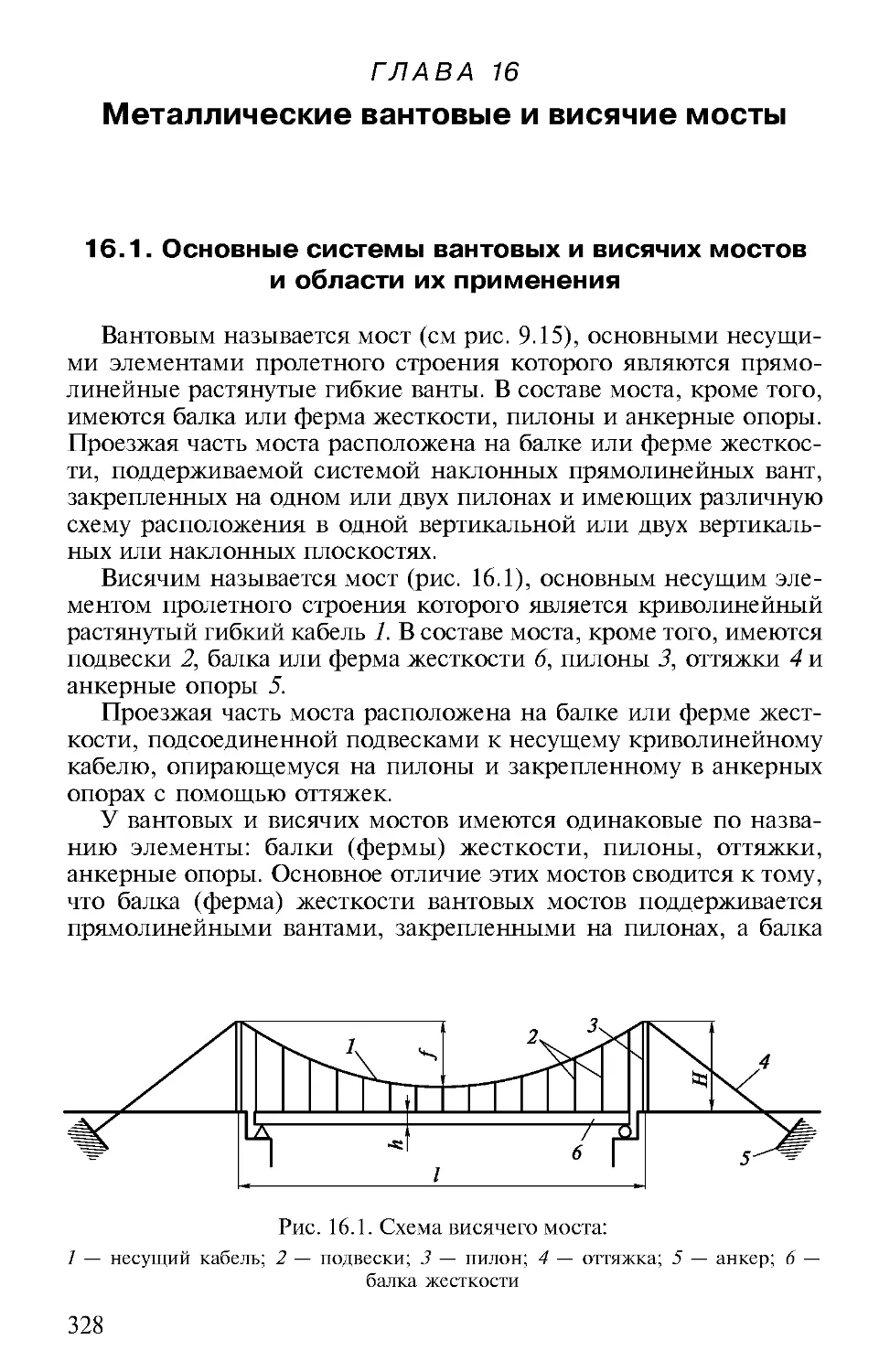

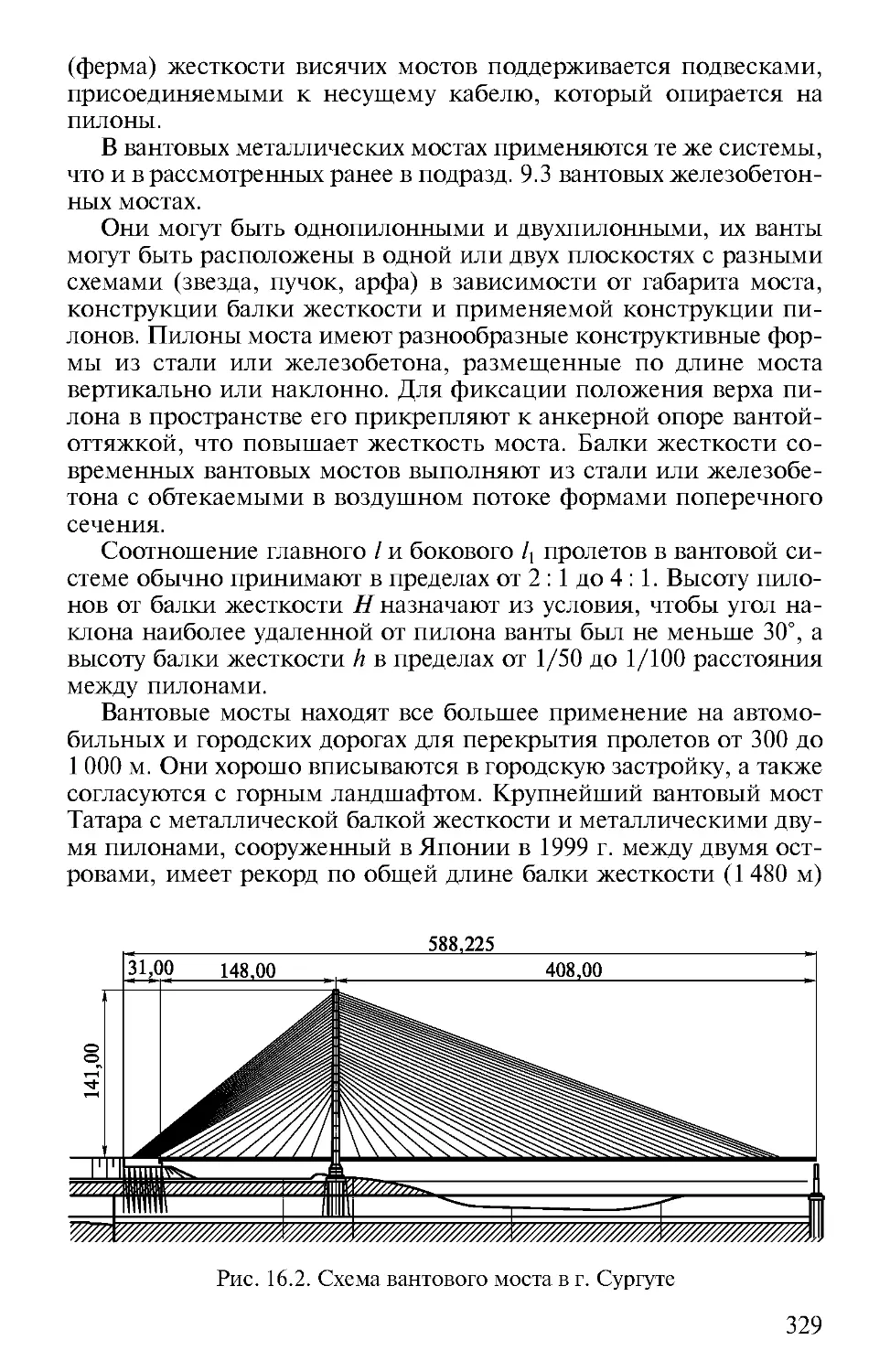

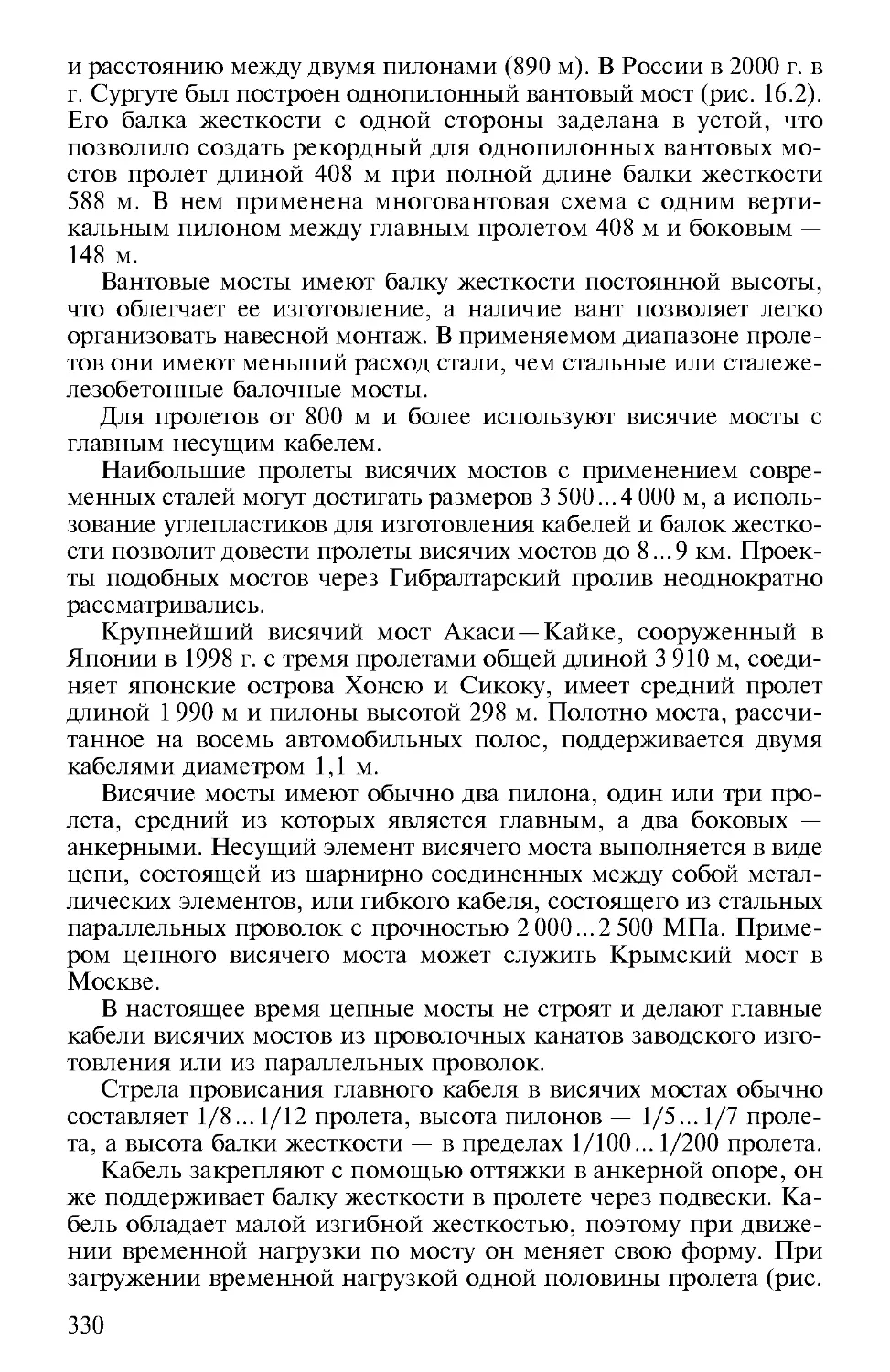

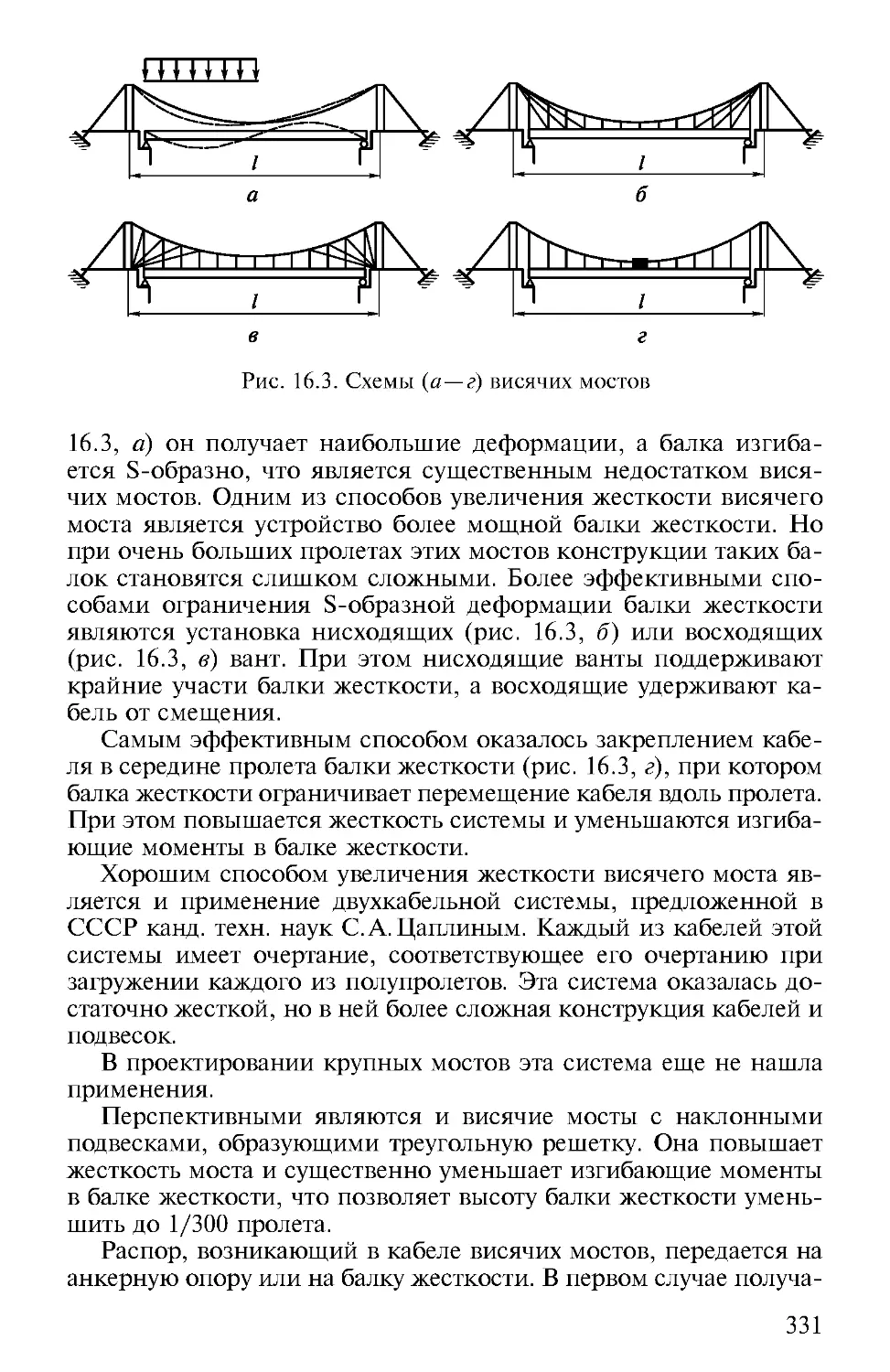

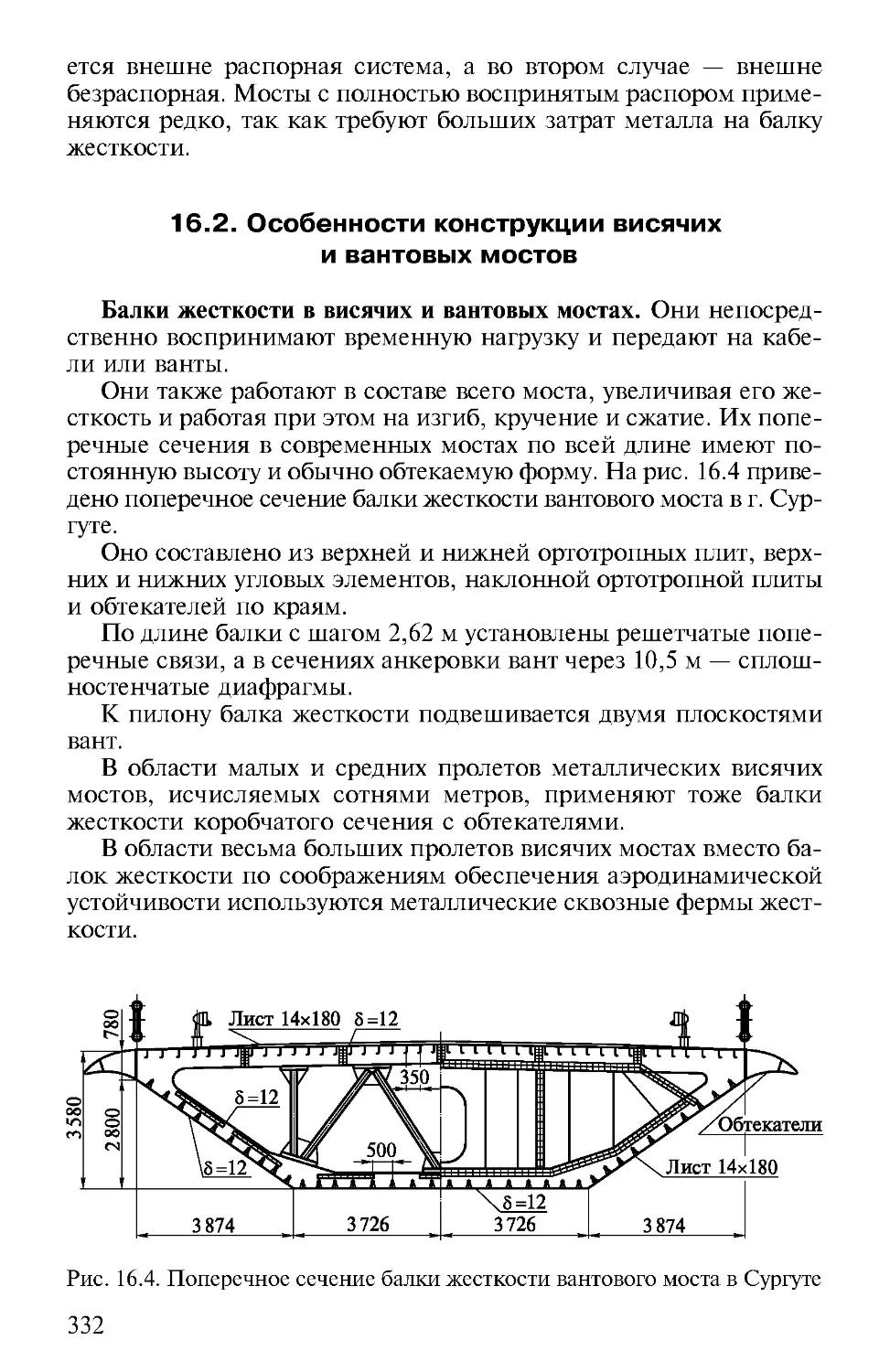

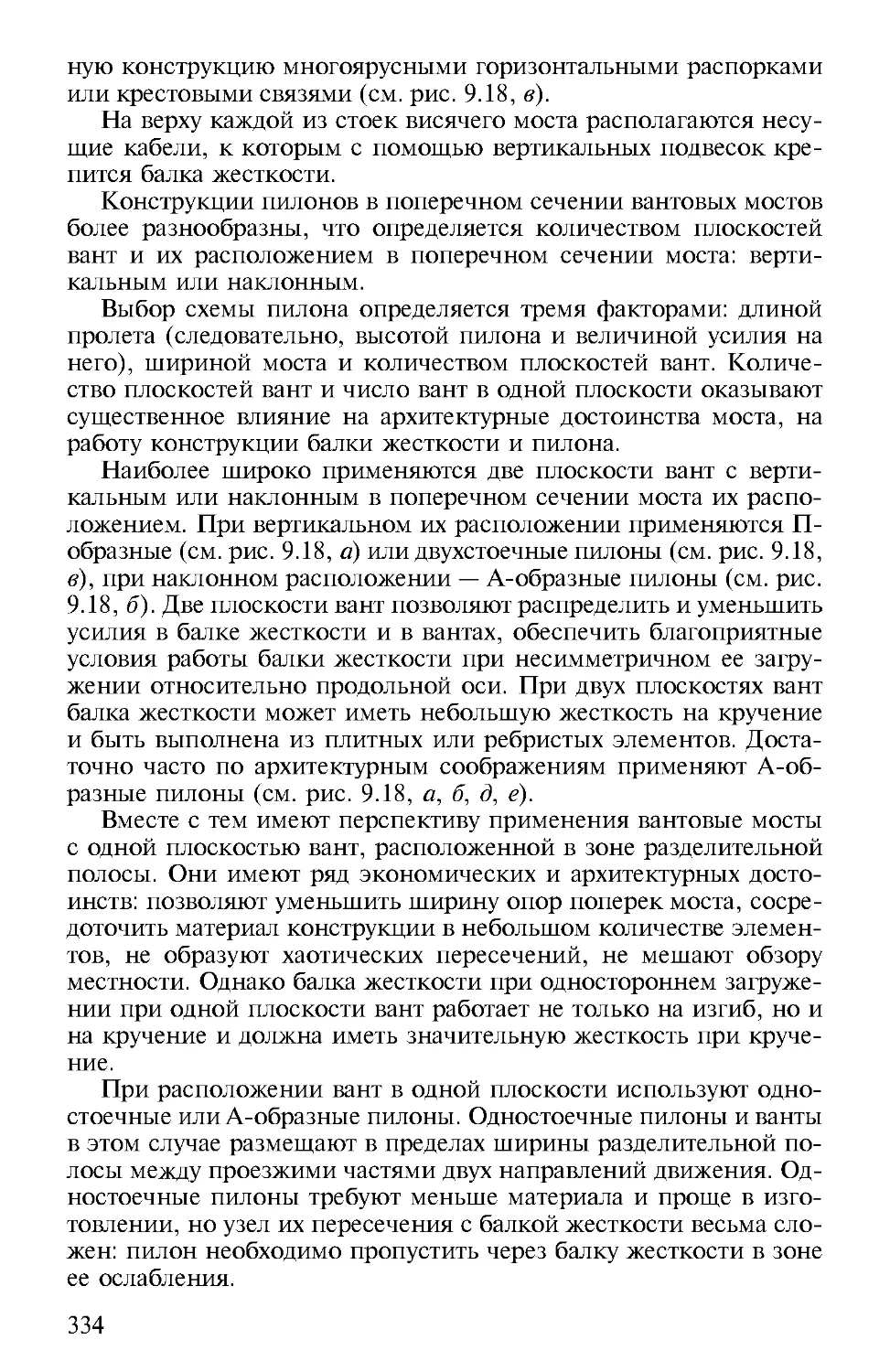

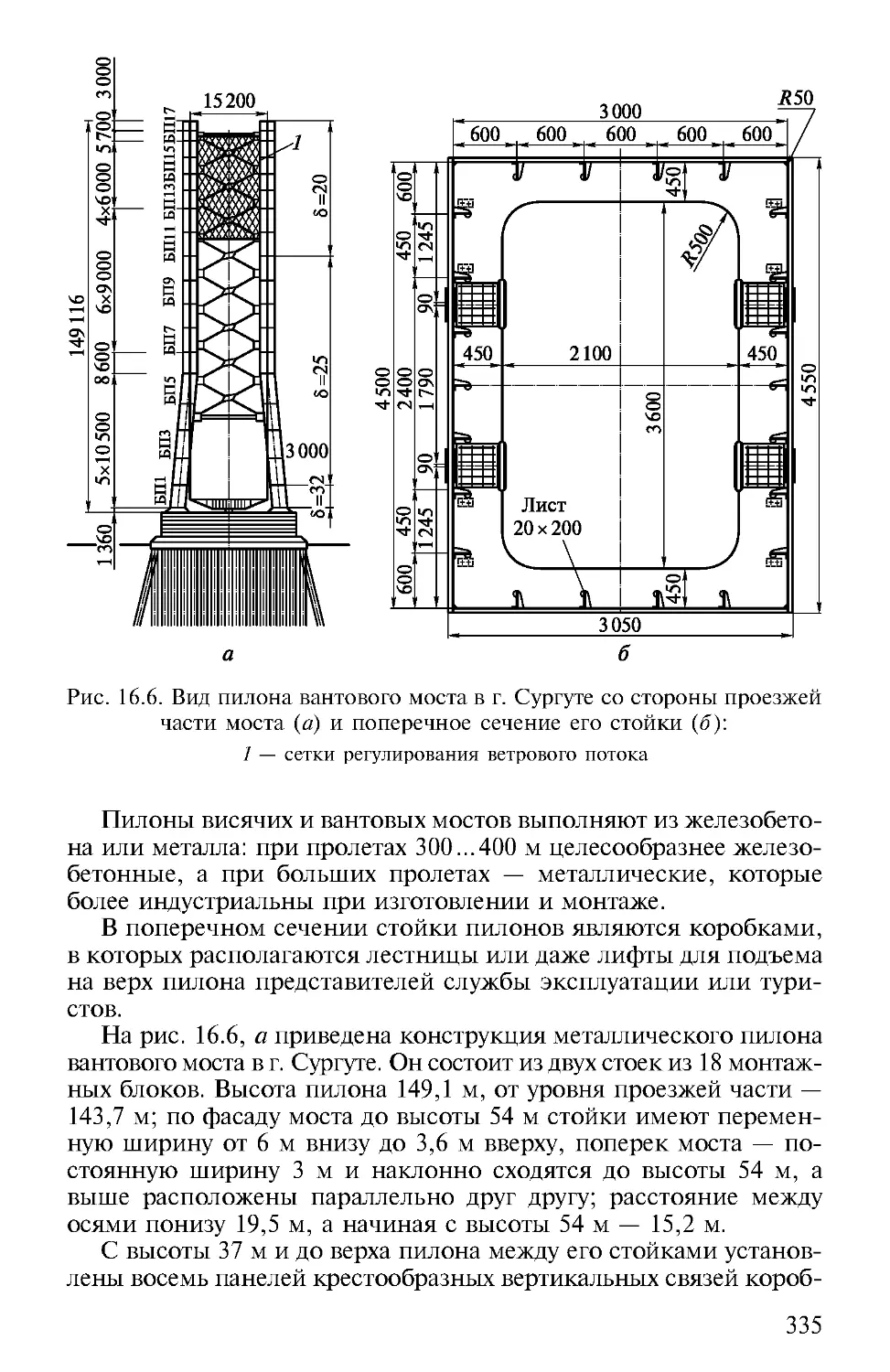

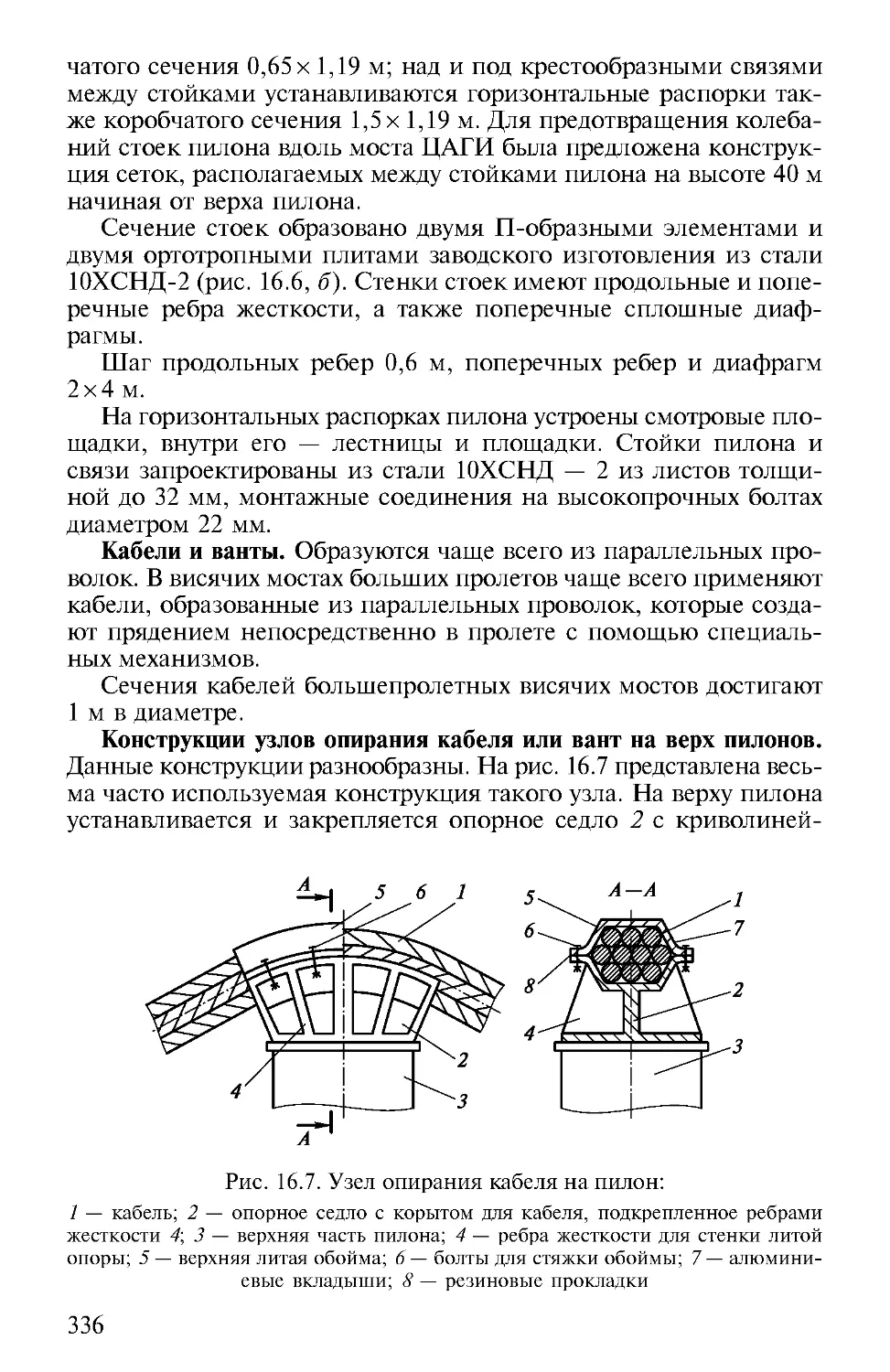

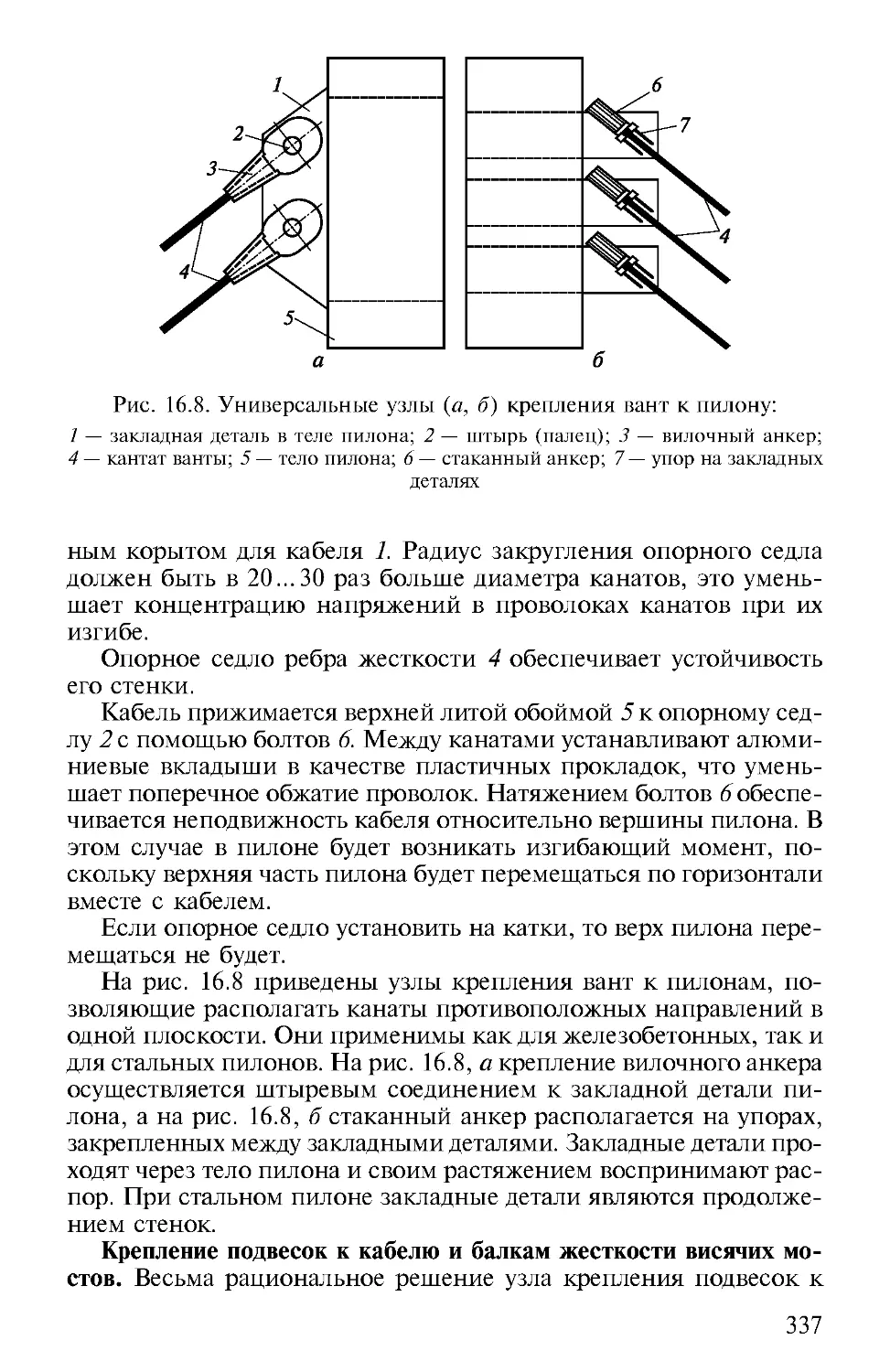

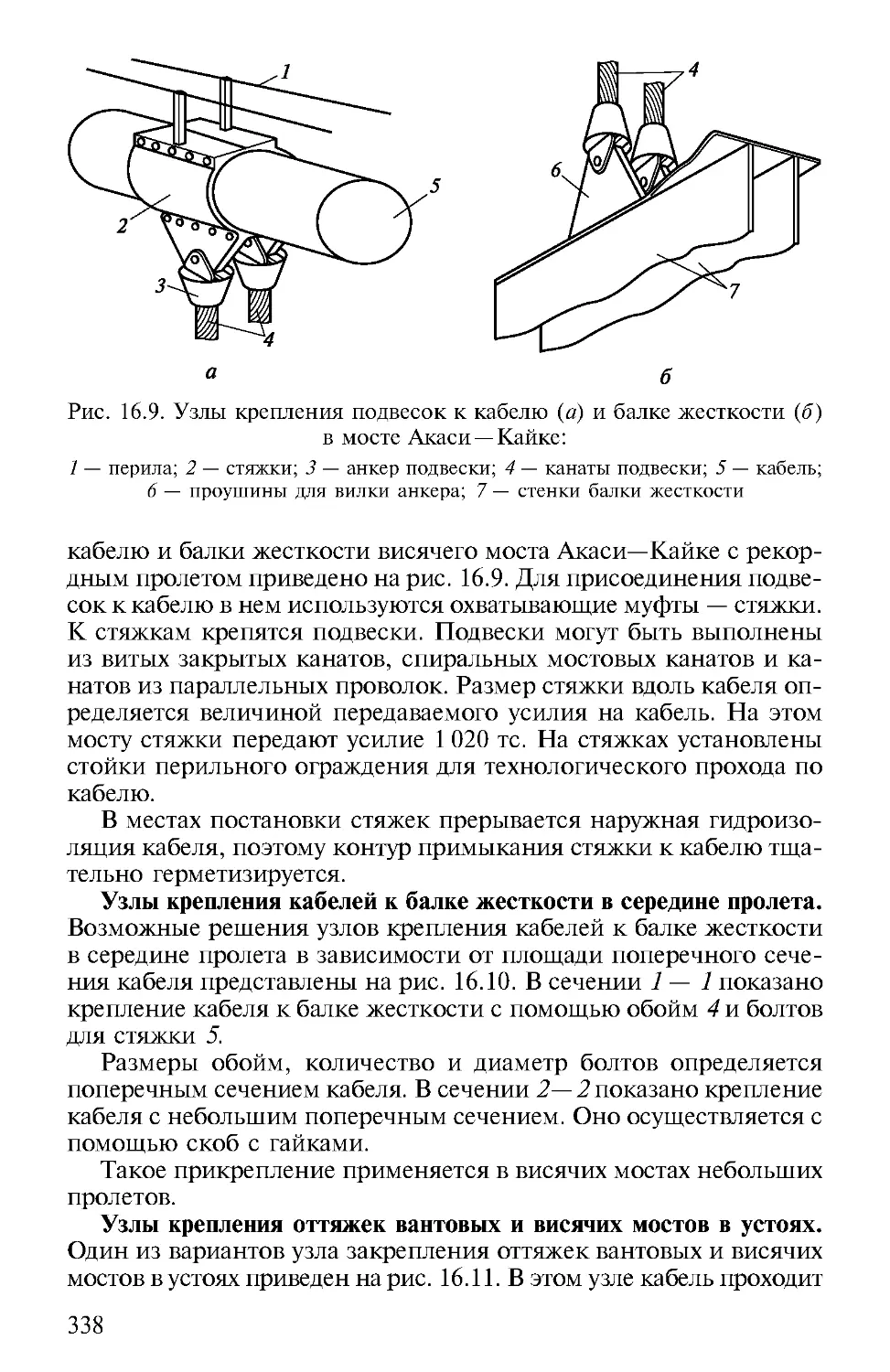

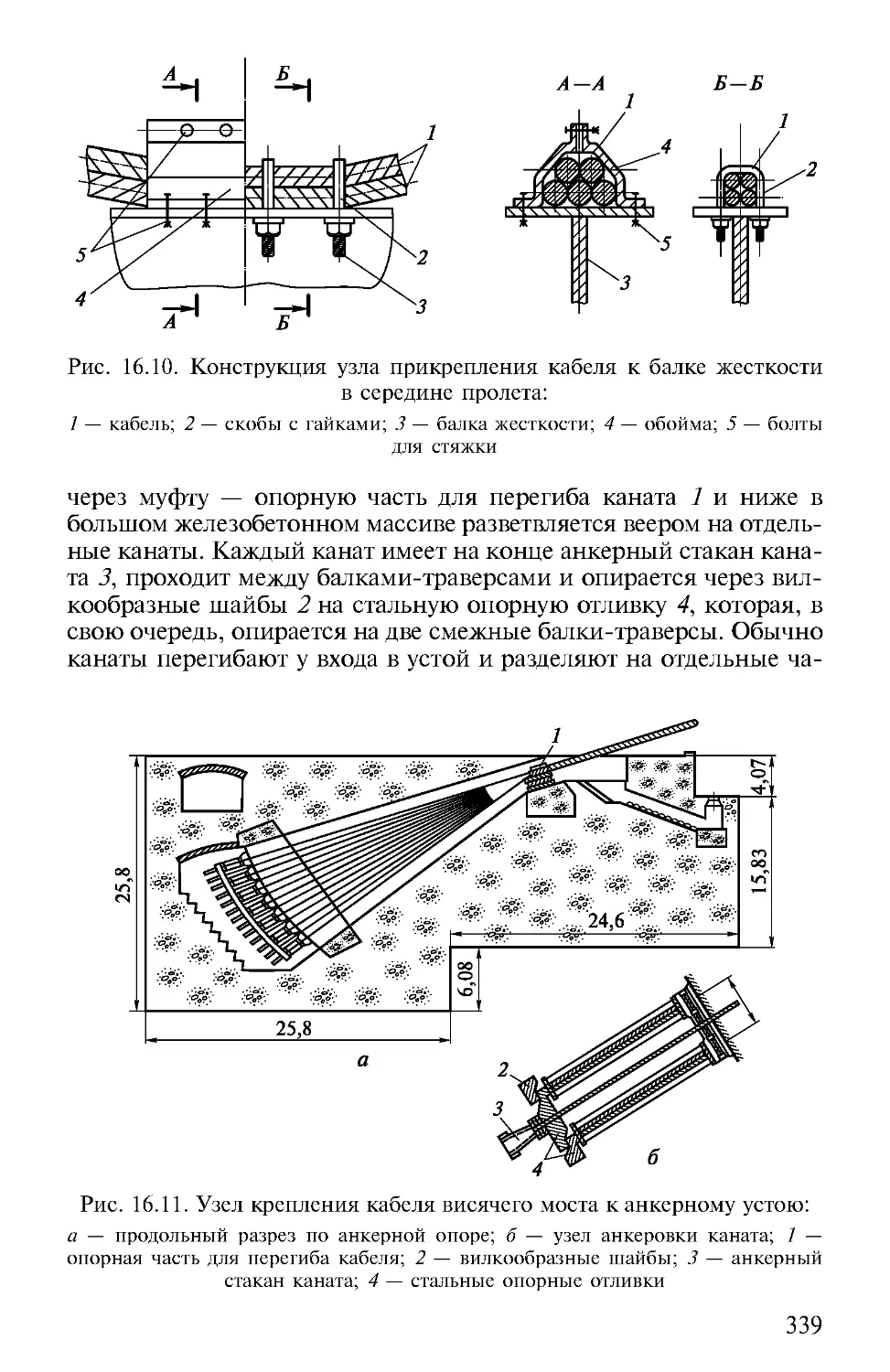

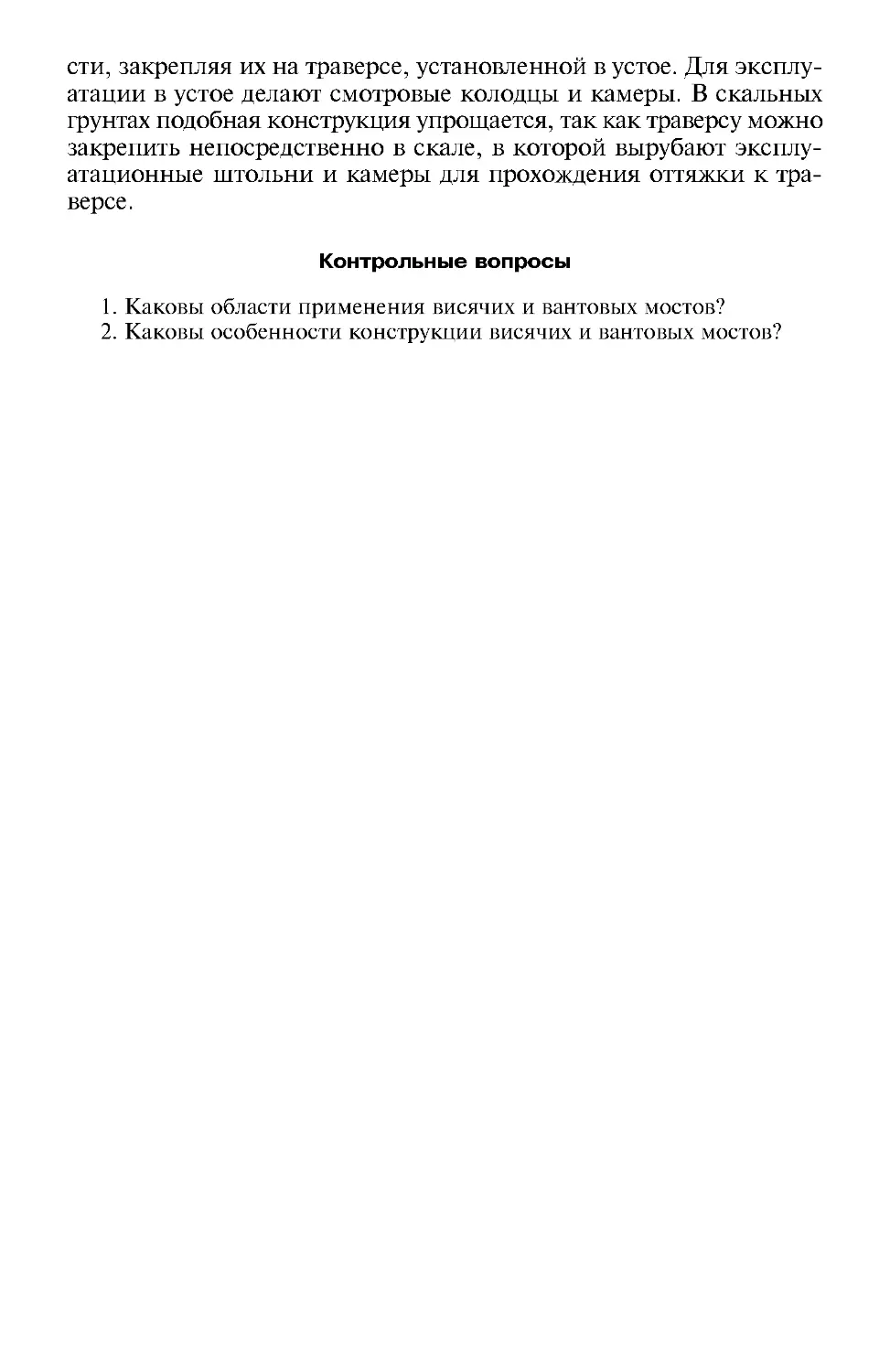

потеря устойчивости формы сооружения; потеря устойчивости