Автор: Беленя Е.И. Стрелецкий Н.Н.

Теги: сооружения и части сооружений по виду строительных материалов и методам возведения строительство строительные материалы методы возведения учебник для строителей

ISBN: 5-274-01095-4

Год: 1991

Текст

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

Специальный нурс

Москва-Стройиздат

Е.И.Беленя, Н.Н.Стрелецкий,

заслуженные деятели науки и техники РСФСР,

доктора техн, наук, профессора,

Г.С. Ведеников, кандидат техн, наук, профессор,

Л.В. Клепиков, Т.Н. Морачевский,

кандидаты техн, наук, доценты

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

Специальный курс

Под общей редакцией

заслуженного деятеля

науки и техники РСФСР,

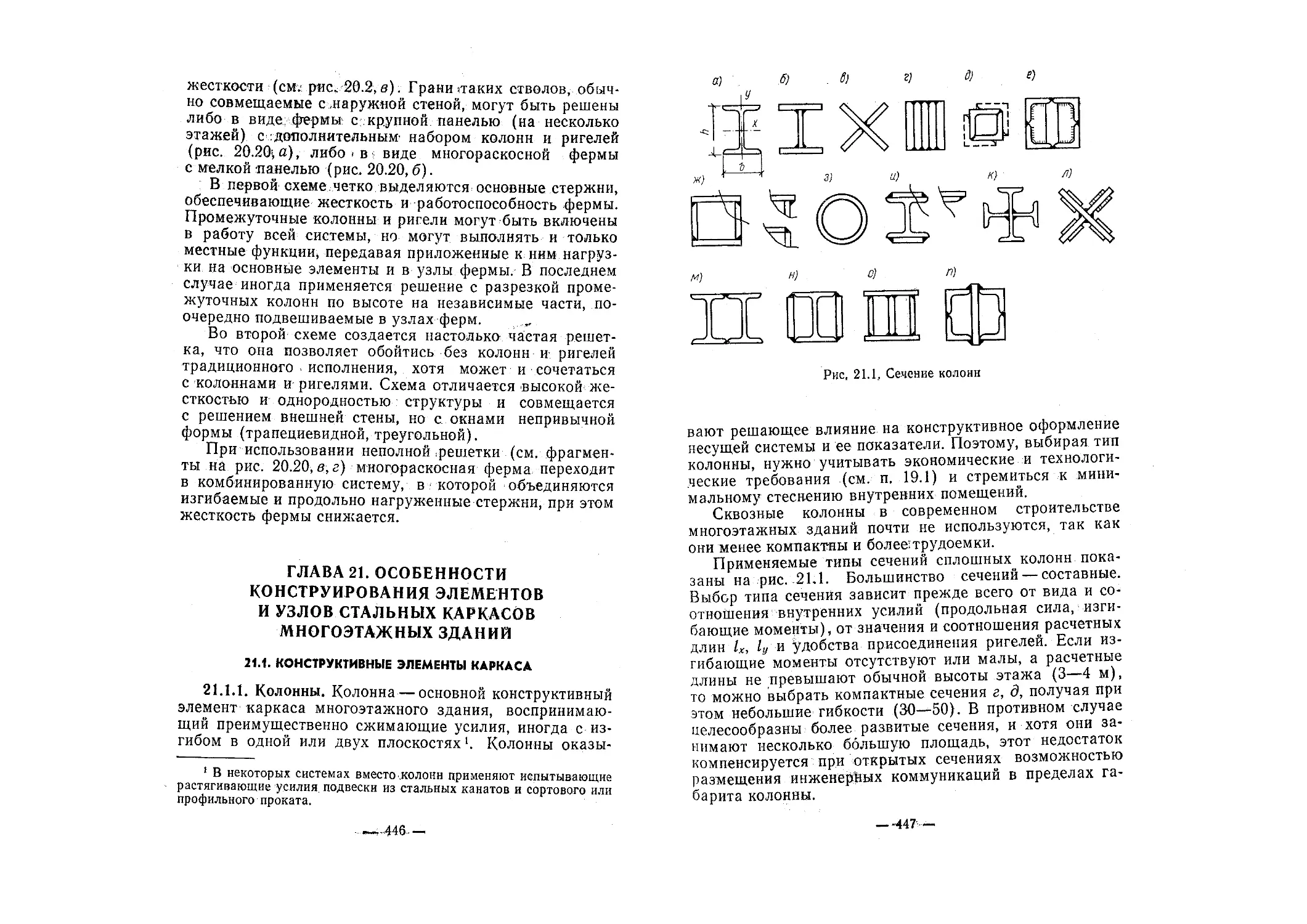

д-ра техн, наук, проф. Е.И.Беленя

З-е издание, переработанное и дополненное

Допущено Государственным комитетом СССР

по народному образованию в качестве учебного

пособия для студентов высших учебных заведений,

обучающихся по специальности "Промышленное

и гражданское строительство"

Москва Стройиздат 1991

ББК 38.54

М54

УДК 624.014 (075.8)

Рецензент — заслуженный деятель науки и техники РСФСР,

лауреат Государственных премий СССР, д-р техн, наук, проф.

А. Г. Соколов

Редакторы — Л. И. Круглова, Т. В. Рютина

Металлические конструкции: Спец, курс: Учеб.

М54 пособие для вузов/Е. И. Беленя, Н. Н. Стрелецкий,

Г. С. Ведеников и др.; Под ред. Е. И. Беленя — 3-е

изд., перераб. и доп. — М..: Стройиздат, 1991.—

687 с.

ISBN 5-274-01095-4

Пособие является дополнением к основному учебнику

«Металлические конструкции» (Стройиздат, 1985). Специаль-

ный курс содержит углубленное изложение основных на-

правлений развития металлических конструкций и необходи-

мый студентам материал для дипломного проектирования.

Изд. 2-е вышло в 1982 г. Изд. 3-е дополнено новыми приме-

рами расчета и нормативными документами.

Для студентов строительных вузов.

ББК 38.54

© Стройиздат, 1982

© Беленя Е. И. и кол-

лектив авторов, 1991,

с изменениями

м-----------

047(01)—91

50—92

ISBN 5-274-01095-4

ПРЕДИСЛОВИЕ

В настоящем третьем издании специального курса

сохранены основные методические установки и структур-

ное построение книги, принятые в предыдущих изданиях,

первое из которых было разработано под общим руко-

водством и при авторском участии Героя Социалистиче-

ского Труда, чл.-корр. Академии наук СССР, проф.

Н. С. Стрелецкого.

Специальный курс является продолжением и разви-

тием основного курса, читаемого студентам, обучающим-

ся по специальности «Промышленное и гражданское

строительство», и служит для углубленного изучения

дисциплины «Металлические конструкции» в процессе

выполнения дипломных проектов, а также аспирантской

подготовки научных и педагогических кадров.

Книга содержит обширный материал, который может

служить пособием для инженеров в их практической

деятельности.

Специальный курс имеет пять разделов.

В I разделе изложены основные идеи и возможности

рационального использования предварительного напря-

жения металлических конструкций, позволяющие повы-

сить эффективность их применения. Приведены особенно-

сти конструирования и расчета конструкций при различ-

ных способах осуществления предварительного

напряжения. Освещены вопросы исследования работы

предварительно напряженных металлических конструк-

ций. Даны примеры из проектной практики и показатели

эффективности применения предварительно напряжен-

ных металлических конструкций.

Во II разделе даны обширные сведения об использо-

вании алюминия в строительных конструкциях. Приве-

дены данные о материале, особенностях конструирова-

ния и расчета элементов алюминиевых конструкций и со-

единений. Показаны области рационального применения

алюминия в строительстве, в несущих и совмещающих

несущие и ограждающие функции конструкциях.

В III разделе рассмотрены возможные компоновочные

1* _ з -

решения висячих покрытий зданий, особенности их рабо-

ты, расчета и конструирования. Приведены многочислен-

ные примеры висячих покрытий, осуществленных в нашей

стране и за рубежом, с использованием однопоясных и

двухпоясных систем, тросовых ферм, мембран и седло-

видных напряженных сеток.

В IV разделе приводится классификация каркасов

многоэтажных зданий с анализом их особенностей. Рас-

смотрены компоновка конструкций, определение дейст-

вующих нагрузок, конструирование и расчет конструк-

ций, даны примеры проектирования.

В V разделе освещены конструкции пролетных стро-

ений железнодорожных, автодорожных, городских и тру-

бопроводных металлических мостов и дана их классифи-

кация. Особое внимание обращено на новые конструктив-

ные формы мостовых сооружений, для каждой из

которых вскрыты основные закономерности компоновки.

Приводятся сведения о нагрузках и особенностях конст-

руирования и расчета мостовых конструкций.

В предлагаемом издании специального курса учтены

существенные изменения в нормативных документах, про-

исшедшие за время с момента второго издания книги.

Устаревшие примеры решения конструкций заменены но-

выми. Обновлены списки основной литературы к каждо-

му из разделов.

Разд. I написан д-ром техн, наук, проф. Е. И. Беленя.

Подготовка рукописи разд. I к третьему изданию выпол-

нена его женой, канд. техн, наук, доц. Г. Б. Тереховой.

Раздел II написан канд. техн, наук, доц. Т. Н. Морачев-

ским; III — канд. техн, наук, проф. Г. С. Ведениковым;

IV — канд. техн, наук, доц. Л. В. Клепиковым: V — д-ром

техн, наук, проф. Н. Н. Стрелецким.

Авторы приносят благодарность заслуженному деяте-

лю науки и техники РСФСР, д-ру техн, наук, проф.

А. Г. Соколову за рецензирование книги.

РАЗДЕЛ I

Предварительно напряженные

металлические конструкции

ГЛАВА 1. ЦЕЛИ И ОСНОВНЫЕ ИДЕИ

ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Предварительное напряжение металлических конст-

рукций используется как метод регулирования напря-

женного состояния конструкций для повышения их эф-

фективности, т. е. снижения расхода материала в проек-

тируемой конструкции при заданной несущей способности

или жесткости. Существуют разнообразные способы

создания предварительного напряжения, и все они свя-

заны с дополнительными затратами труда, а иногда и

материала на дополнительные элементы. Предваритель-

ное напряжение целесообразно, если эффект, получаемый

от него, полностью окупает дополнительные затраты.

Основной идеей предварительного напряжения явля-

ется создание искусственным путем в конструкции, стер-

жне или наиболее напряженном сечении стержня напря-

жений обратного знака тем напряжениям, которые воз-

никают при действии эксплуатационной нагрузки.

Из рис. 1.1 видно, что при растяжении ненапряжен-

ного стержня напряжения в нем достигают расчетного

сопротивления R при нагрузке Ръ При создании в стерж-

не предварительного напряжения сжатия сг0 расчетное

сопротивление R достигается при нагрузке Р2>Р\. В по-

следнем случае вначале под действием нагрузки погаша-

ется предварительное сжимающее напряжение, а затем

возникает растягивающее. Расчетное усилие стержня с

площадью сечения А без предварительного напряжения

Pi =AR; с предварительным напряжением Р2=Д(оо+

+Р) >Р[.

При заданном усилии Р требуемые площади сечения

стержня будут соответственно равны: без предваритель-

— 5 —

Рис. 1.1. Повышение несущей способности стержня, работающего на

растяжение

1 — без предварительного напряжения; 2 — с предварительным напряжением

Рис. 1.2. Напряжения в пред-

варительно напряженной балке

а — сечение балки; б — эпюра

предварительного напряжения; в

эпюра напряжений от нагрузки

Рис. 1.3. Уменьшение конечных

перемещений (а) и повышение

жесткости (б) конструкций ме-

тодом предварительного напря-

жения

ного напряжения Ai — PIR с предварительным напряже-

нием

Аналогично повышается несущая способность изги-

баемого элемента, если в сечении с наибольшим изги-

бающим моментом создать эпюру предварительных на-

пряжений обратного знака тем напряжениям, которые

возникают от нагрузки (рис. 1.2). Тогда максимально

допустимый изгибающий момент в сечении М2=1Г(оо4-

+#), в то время как максимальный момент того же се-

ления без предварительного напряжения —

— 6 —

Рис. 1.4. Работа на растяжение стержня, предварительно напряжен-

ною затяжкой

а — стержень; б—диаграмма напряжений; в — диаграмма деформаций; 1 —

жесткий стержень; 2 — затяжка

Соответственно при заданном максимальном изгибаю-

щем моменте требуемый момент сопротивления сечения

при предварительном напряжении будет меньше, чем без

предварительного напряжения.

Снижение перемещений конструкций от заданных на-

грузок. Во многих случаях предельное состояние конст-

рукции определяется не предельными напряжениями,

а заданными предельными перемещениями [Д], устанав-

ливаемыми требованиями эксплуатации. В этих случаях

предварительное напряжение может уменьшить пе-

ремещение от заданной нагрузки и соответственно

позволит спроектировать конструкцию более эконо-

мичной.

Предварительным напряжением можно вызвать в

конструкции начальные перемещения До, обратные по

знаку перемещениям от нагрузки (рис. 1.3, а). Тогда при

действии эксплуатационной нагрузки сначала погашают-

ся начальные перемещения До и лишь затем конструкция

начинает перемещаться в направлении, вызываемом на-

грузкой. Получаемый при этом эффект аналогичен строи-

тельному подъему в балочных системах. Он позволяет

снизить расход металла при заданных значениях нагруз-

ки Р2 и перемещения Д. В рассматриваемом случае жест-

кость конструкции не увеличивается, а лишь уменьша-

— 7 —

ются конечные перемещения под нагрузкой. Однако

предварительным напряжением можно увеличить и жест-

кость конструкции, т. е. уменьшить перемещения от еди-

ничной нагрузки (рис. 1.3,6). Этот прием, используемый

весьма часто в строительной практике, будет рассмотрен

далее.

Создание предварительного напряжения затяжками

из высокопрочных материалов. Этот способ предваритель-

ного напряжения может быть использован практически

во всех конструкциях. Рассмотрим его принципиальные

положения на стержне, работающем на осевое растяже-

ние (рис. 1.4). Конструкция состоит из жесткого стерж-

ня (двух швеллеров, трубы и т. п.) и затяжки, располо-

женной по центру тяжести сечения стержня (рис. 1.4,а).

Получается комбинированная конструкция. Жесткий

стержень выполнен из обычной малоуглеродистой стали,

затяжка — из высокопрочного материала (стальной ка-

нат, пучок из высокопрочной проволоки, высокопрочный

арматурный стержень и т. п.). При введении затяжки

конструкция становится один раз статически неопреде-

лимой. Натяжением затяжки до приложения нагрузки

создается сжимающее напряжение Ooi в жестком стерж-

не, которое уравновешивается растягивающими напря-

жениями <То2 в затяжке. Стержень становится предвари-

тельно напряженным.

При приложении нагрузки Pi жесткий стержень и за-

тяжка работают совместно на растяжение, при этом в

жестком стержне сначала погашаются предварительные

сжимающие напряжения, а затем появляются растяги-

вающие, а в затяжке к предварительным растягивающим

напряжениям добавляются растягивающие напряжения

от нагрузки (рис. 1.4,6). Если правильно подобрать

расчетные значения предварительного напряжения жест-

кого стержня стон затябки о02 и их площади А\ и Лг, то

при расчетном усилии Р одновременно в жестком стерж-

не напряжения достигнут расчетного сопротивления R\,

а в затяжке ее расчетного сопротивления R2. Несущая

способность комбинированного стержня, равная Р—

=AiR\-\-A2R2, будет такой же, как и несущая способ-

ность комбинированного стержня с теми же параметра-

ми без предварительного напряжения, однако удлинение

стержня от нагрузки окажется при предварительном на-

пряжении значительно меньшим.

При предварительном напряжении удлинение комби-

— 8 —

ш.-рованного стержня от нагрузки

л - _ — °02 )

ZA tj — I — I.

P Ei E2 '

а без предварительного напряжения Др = (R2/E2)l, что

значительно больше Др (рис. 1.4, в). Меньшее удлинение

комбинированного стержня объясняется тем, что в про-

цессе предварительного напряжения затяжка уже выра-

батывает значительную часть деформаций, определяе-

мых ее расчетным сопротивлением. В комбинированном

стержне без предварительного напряжения жесткий

стержень и затяжка работают под нагрузкой совместно,

начиная с нулевых напряжений. При напряжениях, рав-

ных пределу текучести материала жесткого стержня, он

выключается из работы, и нагрузку продолжает воспри-

нимать одна затяжка до исчерпания ее несущей способ-

ности. Удлинение стержня под нагрузкой определяется

расчетным сопротивлением затяжки: Др = {R2!E2}1.

Большие деформации зачастую препятствуют приме-

нению высокопрочных сталей в конструкциях. В комби-

нированном стержне с предварительным напряжением

удлинение от нагрузки не зависит от расчетного сопро-

тивления затяжки и не может быть больше, чем удвоен-

ное удлинение стержня из обычной малоуглеродистой

стали, так как Ooi не может быть больше R\. Следова-

тельно, в предварительно напряженном комбинирован-

ном стержне эффективно используется материал затяж-

ки, что дает экономию материала. Это относится ко всем

конструкциям (балкам, фермам, рамам и др.), предва-

рительно напрягаемым затяжками. Кроме того, введение

в работу затяжек изменяет расчетную схему конструк-

ции, повышает ее статическую неопределимость, что в

свою очередь повышает эффективность использования

материала в конструкции.

Создание предварительного напряжения (растяже-

ния) в гибких элементах для придания им жесткости.

Гибкие металлические элементы —канаты, тонкие лис-

ты, проволока, арматурные стержни — обычно могут

воспринимать только растягивающие усилия, несущая

способность их на сжатие равна нулю.

Однако если гибкие элементы предварительно натя-

нуть, то они могут работать на сжатие в пределах пога-

шения созданных в них растягивающих напряжений

(рис. 1.5). На рис. 1.5,6 показана балка с гибкой сред-

— 9 —

растягивающем напряжении

а — схема работы; б — балка с опорой из гибкого стержня

ней опорой, в которой предварительным напряжением

создано растягивающее усилие и опора работает как

жесткая стойка. Это широко используется в различного

вида металлических конструкциях для повышения жест-

кости конструкции и эффективного использования гиб-

ких высокопрочных элементов, особенно в висячих си-

стемах, где предварительное напряжение гибких нитей

обеспечивает жесткость системы (см. разд. III).

Регулирование усилий в конструкции смещением опор.

В статически неопределимых системах можно искусствен-

ным смещением опор создать предварительное напряже-

ние в конструкции и, значит, изменить начальную эпюру

усилий (моментов, осевых сил и т. п.), которая склады-

вается с эпюрой усилий от нагрузки,, выравнивает расчет-

ные усилия, уменьшая их в наиболее напряженных сече-

ниях и увеличивая в менее напряженных (рис. 1.6). При-

мером может служить понижение средней опоры у двух-

пролетной балки (рис. 1.6, в), чем достигается выравни-

вание моментов в пролетах и на опоре (рис. 1.6,а). На

опоре момент от нагрузки уменьшается, а в пролетах —

увеличивается. Результирующий расчетный момент Л1р =

=Моп~М оп пР меньше расчетного момента на

опоре Мои в балке без предварительного напряжения

смещением опоры. Иногда (например, в пролетных стро-

ениях неразрезных мостов) целесообразно поднятием

— 10 —

Рис. 1.6. Регулирование моментов в неразрезной балке смещением

опор

а — эпюра моментов от нагрузки; б — моменты при подъеме средней опоры:

в — моменты при опускании средней опоры

Рис. 1.7, Создание упругим изгибом предварительного напряжения

в обшивках панелей

средней опоры увеличить опорный момент и уменьшить

пролетный (рис. 1.6, б). Этот способ предварительного

напряжения требует минимальных затрат.

Создание предварительного напряжения упругими

деформациями элементов конструкции. Предваритель-

ное напряжение можно создать изгибом или растяжени-

ем отдельных элементов конструкции в пределах их упру-

гой работы, а затем соединением элементов между собой

в напряженном состоянии. После снятия с конструкции

приложенных усилий в ней остаются предварительные

- И —

напряжения, которые можно получить обратными по

знакам напряжениям от нагрузки. Этот прием широко

используется при изготовлении несущих панелей, состо-

ящих из каркаса и стальной обшивки (рис. 1.7). Обшив-

ка прикрепляется к предварительно изогнутым верхним

и нижним частям каркаса. При образовании панели со-

единением двух частей в одну элементы конструкций по-

лучают обратный принудительный изгиб, причем в тон-

кой обшивке возникают растягивающие напряжения, что

обеспечивает ее работу на сжатие при загружении па-

нели.

Если составленную из двух тавров балку сварить в

изогнутом состоянии, то после освобождения ее от искус-

ственно приложенного изгибающего момента М балка

будет иметь эпюру напряжений с растяжением в верх-

ней полке и сжатием в нижней — обратными по знаку

напряжениями от нагрузки (см. рис. 3.17).

Многоступенчатое предварительное напряжение. Эф-

фект от предварительного напряжения можно повысить,

если применять его многоступенчатым способом, при ко-

тором приложение усилий предварительного напряжения

и нагрузки чередуются (рис. 1.8). Сначала создается

предварительное напряжение оо, приближающееся к рас-

четному сопротивлению материала, затем прикладывает-

ся нагрузка Ря, погашающая предварительное напряже-

ние. Затем опять создается преднапряжение <у02 и вновь

прикладывается нагрузка РР. Циклы предварительное

напряжение — нагрузка повторяются несколько раз.

Суммарная нагрузка может быть в несколько раз боль-

ше нагрузки Pi, воспринимаемой конструкцией без пред-

варительного напряжения. Однако нужно учитывать,

12 —

что все циклы загружения, кроме последнего, должны

осуществляться постоянной нагрузкой. Временной мо-

жет быть лишь нагрузка последнего цикла.

Если нагрузка нескольких циклов в процессе эксплу-

атации будет снята, то усилия нескольких циклов пред-

варительного напряжения суммируются, они превзойдут

предельное значение и конструкция разрушится.

Существуют разнообразные способы создания пред-

варительного напряжения, что позволяет применить его

к любому виду конструкции. Предварительное напряже-

ние можно создать в отдельных элементах на заводе или

на монтаже как при укрупнительной сборке, так и в про-

ектном положении.

ГЛАВА 2. СТЕРЖНИ, ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫЕ ЗАТЯЖКАМИ,

РАБОТАЮЩИЕ НА РАСТЯЖЕНИЕ,

ЦЕНТРАЛЬНОЕ И ВНЕЦЕНТРЕННОЕ СЖАТИЕ

2.1. КОНСТРУКТИВНЫЕ РЕШЕНИЯ СТЕРЖНЕЙ

РАБОТАЮЩИХ НА РАСТЯЖЕНИЕ

При больших усилиях растянутые стержни целесооб-

разно проектировать предварительно напряженными, со-

стоящими из жесткого стержня и затяжки. Такие комби-

нированные предварительно напряженные стержни мо-

гут применяться в растянутых элементах тяжелых ферм,

затяжках рам и арок и т. п.

Жесткий стержень целесообразно проектировать сим-

метричного сечения относительно главных осей инерции,

составным из двух двутавров или швеллеров, а также в

виде сплошного двутавра или трубы (рис. 2.1). Затяжка

располагается симметрично относительно центра тяжес-

ти сечения стержня. Она может состоять из одной или

нескольких ветвей. Затяжка из нескольких ветвей облег-

чает конструирование, закрепление (анкеровку) затяж-

ки и позволяет натягивать каждую ветвь затяжли от-

дельно или попарно, что существенно, когда усилие на-

тяжения лимитируется существующим оборудованием.

Затяжка проектируется на всю длину стержня и пос-

ле натяженря закрепляется по торцам жесткого стержня,

создавая в нем сжимающее усилие. По длине жесткий

— 13 —

Рис. 2.1. Типы сечений стержней с затяжками

1 — затяжка; 2 — стержень

Рис. 2.2. Виды стальных канатов

а — спиральный из круглых проволок; б, в — двойной свивки (семипрядный);

г — спиральный из круглых и фасонных проволок (закрытый несущий)

стержень соединяется с затяжкой диафрагмами, назна-

чение которых обеспечивать стержень от потери устой-

чивости при сжатии его в процессе предварительного на-

пряжения. Диафрагмы в виде листов с отверстием для

затяжки привариваются к жесткому стержню. Диаметр

отверстия на 1—2 мм больше диаметра затяжки, что поз-

воляет ей иметь продольные перемещения при натяже-

нии и препятствовать потере устойчивости жесткого

стержня при его сжатии.

2.2. МАТЕРИАЛЫ И КОНСТРУКЦИИ ЗАТЯЖЕК

Затяжки предварительно напряженных конструкций

выполняют обычно из высокопрочных материалов в виде

стальных канатов, пучков из высокопрочной проволоки,

семипроволочных прядей, стержневой высокопрочной ар-

матуры. Витые стальные канаты заводского изготовле-

ния и невитые стальные канаты (пучки и пряди из па-

раллельных проволок) являются также основным мате-

риалом висячих и вантовых стальных конструкций и мос-

тов, рассматриваемых в разделах III и V.

Витые стальные канаты изготовляют из проволок раз-

мером поперечного сечения 0,4—6 мм. Проволоки мини-

мального диаметра (0,4 мм) имеют временное сопротив-

ление до 2600 МПа, однако по соображениям антикор-

розионной стойкости в промышленном и гражданском

строительстве не применяют канаты из проволок диа-

метром менее 1,5 мм, а в мостах — менее 2,5 мм с вре-

менным сопротивлением проволок до 1800 МПа. Разрыв-

ное усилие витых отечественных канатов в целом дости-

гает 4500 кН, зарубежных — 12 000 кН.

Имеется несколько разновидностей конструкций ви-

тых канатов, отличающихся главным образом способом

свивки и сечением проволок (рис. 2.2). Требования,

предъявляемые к витым канатам, и свойства канатов рег-

ламентируются соответствующими ГОСТами или Техни-

ческими условиями.

Согласно разработанным в ЦНИИпроектстальконст-

рукции рекомендациям [18] (авторы М. М. Кравцов,

Н. Н. Стрелецкий, В. М. Фридкин) расчетное сопротив-

ление стального каната определяется по формуле

- 15 —

где Run — нормативное сопротивление каната, причем если в ГОСТе

или ТУ имеется разрывное усилие Nvn каната в целом, то Run —

= 'Nun!A (А —суммарная номинальная плошадь сечения всех прово-

лок каната), а если в ГОСТе или ТУ имеется только суммарное

разрывное усилие У,- всех проволок каната, то Run=k(Nt/A) (k —

принимаемый по табл. 2.1 коэффициент агрегатной прочности кана-

та, учитывающий уменьшение прочности каната в целом вследствие

изгибных и местных напряжений и неравномерность работы прово-

лок) [17]; у„. — 1,3 — коэффициент надежности для элементов кон-

струкций, рассчитываемых по временному сопротивлению разрыву

Ru, ym = 1,2 — коэффициент надежности по материалу, учитывающий

статистические разбросы прочности проволок и каната в целом, допуски

на размеры сечений проволок, а также влияние масштабного факто-

ра — большой длины проволок; уп — коэффициент надежности по

назначению, учитывающий степень ответственности и капитальности

сооружения, принимаемый по табл. 2.2; ус — коэффициент условий

работы канатного элемента, учитывающий возможность перераспре-

деления усилий в предельном состоянии конструкции, а также опас-

ность усталостных разрушений канатов, не рассчитываемых на вы-

Таблица 2.1. Коэффициенты k

Тип каната (пучка)

Из параллельных проволок................. ............... 1

Спиральный закрытый ....... , , , . . , . . 0,9

Спиральный из круглых проволок ...... . ... * 0,85

Многопрядный ........................................ 0,8

Таблица 2.2. Коэффициенты уп

Категория здания и сооружения

1. Постоянные автодорожные, городские, железнодорожные

и пешеходные мосты; постоянные трубопроводные мосты

повышенной ответственности

2. Здания и сооружения, имеющие особо важное народно-

хозяйственное значение (кроме указанных в п. 1); зда-

ния, эксплуатация которых связана с наличием в них

большого количества людей; трубопроводные мосты, кро-

ме указанных в п. 1; антенно-мачтовые сооружения по-

вышенной ответственности

8. Здания и сооружения, имеющие важное народнохозяй-

ственное значение (кроме указанных в пп. 1 и 2); вре-

менные мосты; антенно-мачтовые сооружения, кроме

указанных в п. 2

4. Здания и сооружения, имеющие ограниченное народно-

хозяйственное значение; здания, эксплуатация которых

не связана с постоянным наличием в них людей; времен-

ные здания и сооружения со сроком службы более 5 лет

5. Временные здания и сооружения со сроком службы ме-

нее 5 лет

1,1

1

0,95

0,9

0,85

— 16 —

Таблица 2.3. Коэффициенты у,

Элемент конструкций

1. Кабели, вйнты, шпренгели и другие канатные элементы

линейно протяженных конструкций, кроме указанных

в п. 3

2. Канатные элементы пространственных висячих и ванто-

вых покрытий зданий, кроме указанных в п. 3

3. Ветровые пояса, затяжки, оттяжки, обратные кабели и

другие канатные элементы, предварительно напрягаемые

усилиями, превышающими усилия от внешних нагрузок

4. Оттяжки мачт и несущие элементы канатных полотен

антенно-мачтовых конструкций

5. Одиночные подвески висячих мостов, не образующие

вантовые решетки

Таблица 2.4. Коэффициенты уд

Узлы и детали канатных элементов

Vk

Концевые крепления по рис. 2.3 с заливкой цинковым спла-

вом:

закрытых канатов

спиральных и многопрядных канатов из круглых прово-

лок

Концевые крепления с холодной заливкой смесью «эпоксид-

ный компаунд+цинковый порошок+стальная дробь» в со-

четании с высадкой или сплющиванием концов проволок

Концевые крепления со стальными клиньями в конических

стаканах, с алюминиевыми прокладками и заполнением

пустот эпоксидным компаундом

Перегибы каната вокруг жесткого основания по круговой

кривой:

при отношении r/d (г — радиус кривой, d — диаметр ка-

ната) не менее: 30 — для закрытых, 25 — для спиральных

из круглых проволок, 20 — для многопрядных канатов

при отношении r/d не менее: 20 —для закрытых, 15 —

для спиральных из круглых проволок, 12 — для много-

прядных канатов

Узлы с поперечным обжатием закрытых канатов усилием

q, не превышающим 25 кН/см: q = N/r-\-YNb/l, где N —

расчетное усилие растяжения каната; SA/*—суммарное

расчетное усилие растяжения всех прижимных болтов в уз-

ле, отнесенное к одному канату, I—длина контакта каната

С основакиём

Концевые крепления гильзоклинового типа

0,85

0,95

1

0,8—

0,95

0,8

0,95

1

1

1

1

0,9

1

0,9

2—799

— 17 —

Таблица 2.5. Модули упругости стальных канатов

и других высокопрочных растянутых элементов

Конструкция элементов Модуль упругости Е, МПа, при расчете на нагрузки

временные постоянные

Канаты (пучки сплошного сечения) и 2-10? 2-105

пучки трубчатого сечения из параллель- ных проволок Витые канаты: спиральные (закрытые и из круглых проволок):. при кратности свивки: 7-10 1,5-105 1,2-105

12—14 1,7-105 1,4-105

многопрядные при кратности свивки: менее 7,5 прядей и канатов 1,3 105 1-105

прядей 14—16 и канатов 10—12 1,5-105 1,2-104

с органическим сердечником 1,1-105 1-105

Стержневая арматура 2-105 2-105

Семипроволочные пряди 1,8-105 1,8-105

носливость и принимаемый по табл. 2.3; yft — коэффициент условий

работы, учитывающий влияние на прочность каната местных концент-

раторов напряжений (анкерных закреплений, поперечных обжатий,

перегибов) и принимаемый по табл. 2.4. При более интенсивных по-

перечных обжатиях и меньших радиусах перегиба, чем это указано

в табл. 2.4, уй должен быть уменьшен на основе специальных иссле-

дований.

Модуль упругости поступающих с заводов витых ка-

натов (0,9—1,2) -105 МПа, что значительно ниже, чем у

прокатной стали. Низкий модуль упругости объясняется

неплотностью структуры каната. Предварительной вы-

тяжкой канатов усилием, на 15—20 % превышающим

расчетное усилие в канатном элементе, увеличивают мо-

дуль упругости до (1,3—1,7) 105 МПа. В табл. 2.5 приве-

дены модули упругости витых стальных канатов (после

вытяжки) и других высокопрочных растянутых элемен-

тов.

Для пучков высокопрочной проволоки применяется

гладкая арматурная проволока диаметром 2,5—8 мм с

временным сопротивлением 1400—1100 МПа. Наиболее

часто используется проволока диаметром 3—5 мм. Про-

волока в пучке располагается прямолинейно, сплошным

пучком или по периметру окружности, образуя трубчатое

сечение.

— 18 —

5)

Рис. 2.3. Анкер стаканного типа для стальных канатов

а — размеры стакана; б — канатная вгулка с заливкой цинковым сплавом; 1 —

стакан; 2 — упорная гайка; 3 — канат; 4 — расплетенные и отогнутые прово-

локи каната; .5 — сварной стакан; 6 — цинковый сплав; 7 — сварной шов ста-

кана; 8 — оплетка мягкой проволокой

При трубчатом сечении число проволок в пучке при-

нимается кратным шести (12, 18, 24, 36 шт) в зависимо-

сти от конструкции домкрата, натягивающего пучок,

и расчетного усилия затяжки. Пучки сплошного сечения

могут иметь неограниченное число проволок и, следова-

тельно, из них выполняются наиболее мощные высоко-

прочные растянутые канатные элементы.

Для витых стальных канатов и пучков с большим ко-

личеством проволок анкерные крепления проектируют,

как правило, стаканного типа (рис. 2.3), являющегося

основным для канатных элементов висячих и вантовых

конструкций и мостов, рассматриваемых в разделах III

и V. Стаканы изготовляют в виде полого цилиндра с

внутренней конической или цилиндрической поверхнос-

тью, в которую вставляется расплетенный конец витого

каната или пучка. Затем стакан заливается легкоплав-

ким сплавом (ЦАМ и др.), сплав, остывая, твердеет и за-

крепляет канат в стакане. На наружной поверхности ста-

кана имеется резьба для завинчивания захватных при-

способлений тянущего домкрата.

В предварительно напряженных конструкциях для за-

тяжек из пучков проволоки с числом проволок в пучке не

более 36 шт. и диаметром проволок 4—8 мм применяют-

ся анкерные крепления «колодка с пробкой» (рис. 2.4).

Концы пучка проволок заводятся в конусное отверстие

колодки и после натяжения проволок домкратом двойно-

го действия проволоки запрессовываются в колодке проб-

кой. Пробка изготовляется из конструкционной легиро-

ванной стали марок 20Х или 40Х. На боковой поверхно-

сти пробки для повышения трения имеется нарезка, и она

2*

— 19 —

Рис. 2.4. Колодка с пробкой

для крепления затяжек

а — колодка; б — пробка

а)

Рис. 2.5. Анкеровка затяжки из

сплошных стержней

1 — стержень; 2 — усиленный кон-

цевой элемент с резьбой; 3 — за-

крепляющая гайка; 4 — упорный

лист; 5 — конструкция

Рис. 2.6. Анкеры из опрессованных гильз

а — на стержне; б — на прядях

Рис. 2.7. Петлевидная за-

тяжка с подвижным упо-

ром

а — закрепление затяжки

на подвижном упоре; б —

натяжение затяжки;

/ — неподвижный упор; 2 —

затяжка; 3 — упор для дом-

крата; 4 — домкрат; 5 —

подвижный упор

закаливается с последующим отпуском до твердости

52—55 ед по Роквеллу. Имеются и другие виды анкер-

ных устройств по концам затяжек из стальных канатов

или пучков: гильзоклиновые, гильзостержневые, стакан-

ный анкер с забивкой клиньев и др.

Затяжки из круглых стержней арматурной стали

— 20 —

классов A-V и A-VI имеют простую конструкцию и ме-

нее подвержены коррозии и случайным повреждениям.

На концах затяжек делается резьба, и затяжки закреп-

ляются на конструкции гайками. Так как резьба ослаб-

ляет сечение затяжки, то можно к концам затяжек при-

варивать стыковой сваркой короткие стержни большего

диаметра, на которые наносится резьба (рис. 2.5). Натя-

гиваются затяжки из сплошных стержней домкратами,

тянущее устройство которых навинчивается на нарезку.

Для арматурных стержней периодического профиля диа-

метром 16 мм и семипроволочных прядей диаметром

15 мм разработаны анкерные устройства из опрессован-

ных стальных гильз (рис. 2.6). Гильзы длиной и наруж-

ным диаметром в 40 мм опрессовываются на концах

сплошного стержня усилием 400—420 кН на 1 см ее дли-

ны. Для семипроволочных прядей гильза принимается

длиной 60 мм с наружным диаметром 40 мм.

Прямолинейные затяжки натягиваются с помощью

гидравлических домкратов или электротермическим спо-

собом. При электротермическом способе натяжения в за-

тяжке при нагреве электрическим током до 300—350 °C

получают заданное удлинение. В нагретом состоянии за-

тяжки устанавливаются в упорные закрепления конст-

рукции. При остывании затяжка укорачивается, ее кон-

цевые анкерные устройства упираются в упорные закреп-

ления конструкции,передавая на конструкцию требуемое

усилие. Этот способ натяжения и устройства анке-

ровки затяжек наиболее простой и дешевый.

Мощные затяжки большой длины можно выполнять

непрерывной навивкой петлевидной формы круглого или

прямоугольного сечения. Петля закрепляется на упорах,

один из которых подвижный (рис. 2.7). Подвижный упор,

перемещаясь с помощью толкающего домкрата, натяги-

вает затяжку до заданного усилия. Затем подвижный

упор прикрепляется к конструкции сваркой, болтами или

заклепками, домкрат снимается и конструкция воспри-

нимает усилие от затяжки.

2.3. РАБОТА И РАСЧЕТ СТЕРЖНЕЙ, РАБОТАЮЩИХ

НА РАСТЯЖЕНИЕ

Рассмотрим комбинированный стержень (жесткий

стержень, усиленный затяжкой), предельное состояние

которого по прочности достигается при одновременном

— 21 —

/ — планка; 2 — стык швеллеров; 3 — ребра жесткости; 4 — упорная плита;

5 — анкерная колодка; 6 — диафрагма; 7— пробка; 8 — ветви пучков из 24

проволок диаметром 5 мм

достижении в жестком стержне и затяжке напряжений,

равных расчетным сопротивлениям их материалов (рис.

2.8) и (см. рис. 1.4).

Введем следующие обозначения:

Ai, Л2 — сечение жесткого стержня и затяжки;

E[,Ri и Е2, R2— соответствующие модули упругости

и расчетные сопротивления;

Hoi, стог — соответствующие значения предварительно-

го напряжения;

X— усилие предварительного напряжения затяжки;

Xi — усилие самонапряжения — приращение усилия

в затяжке от действия нагрузки Р;

XI — удлинение стержня от нагрузки Р\

т = EJEi, k =

Если заданы нагрузка Р и характеристики материа-

ла жесткого стержня и затяжки Ri, R2, Е\, Е2, то, решая

совместно уравнения равновесия усилий в стержне:

в процессе предварительного напряжения

X ~ °02 ^2 == °01 At > (2 • 2)

при действии нагрузки

Р — (^О! + + (^2 °оа) ^2 — Р1 А + Л2 -^2 > (2-3)

а также уравнение деформации стержня под нагрузкой

получим формулы для определения требуемых площадей

— 22

сечения жесткого стержня и затяжки:

fe — т( + 1

л р--------------------

/ °nl \

~ + 1 }(k-m)K

\ А1 /

А р---------------------

/ °oi А

— + 1

\ Ki /

(2.5)

(2.6)

Для получения Aj и Л2 надо задаваться отношением

ooi/^i, т. е. предварительным напряжением ооь Наиболь-

шее возможное значение этого отношения OoiARi = l.

Предварительное напряжение должно быть выбрано с

учетом экономических соображений (минимум расхода

металла или стоимости), целесообразного конструктив-

ного решения, возможности осуществления предвари-

тельного напряжения существующими приспособления-

ми и допустимым удлинением стержня под нагрузкой.

На рис. 2.9 показаны зависимости площади жесткого

стержня в функции входящих в формулы (2.5) и (2.6)

параметров при 7?i=210 МПа. Из графика видно, что

предварительное напряжение Ooi/^i целесообразно при-

нимать возможно большим, так как при этом в конструк-

ции в большей степени используется высокопрочный ма-

териал затяжки, что выгодно в растянутых элементах.

В стальных конструкциях в зависимости от материала

затяжки значение т колеблется от 0,8 до 1 и практиче-

ски мало влияет на значение площадей А{ и Аг.

При жестком стержне из алюминиевого сплава и за-

тяжке из стали (пучка высокопрочной стальной прово-

локи, арматурного стержня или стального каната) зна-

чение модуля упругости затяжки будет примерно в 3 ра-

за больше модуля упругости стержня (т=3). Из рис.

2.9 видно, что в этом случае при незначительном увели-

чении сечения затяжки можно существенно снизить пло-

щадь жесткого стержня; это выгодно, учитывая, что алю-

миниевые сплавы значительно дороже материала ста-

бильной затяжки. В предварительно напряженном

стержне параметры k, т и ooi взаимосвязаны. Увеличи-

вая значения т и ооь нужно повышать и значение k.

Анализ экономичности применения предварительно на-

пряженных стержней показывает, что масса такого стер-

жня снижается при повышении значения ooi и может

— 23 —

Рис. 2.9. Зависимость площа-

дей At и А2 от параметров

(Го/^ь k и m (/?i=210 МПа)

для Д|/Р;------для Аг)Р

Рис. 2.10. Масса предвари-

тельно напряженного стержня

в процентах от массы стержня

без предварительного напряже-

ния

Рис. 2.11. Стоимость предвари-

тельно напряженного стержня

в процентах от стоимости стер-

жня без предварительного на-

пряжения

быть вдвое меньше массы стержня из обычной малоуг-

леродистой стали без предварительного напряжения (рис.

2.10). Стоимость в большей степени, чем масса, зависит

от параметров k и т (рис. 2.11). В стальных стержнях

стоимость снижается до 40 %, а в стержнях из алюми-

ниевых сплавов со стальной затяжкой снижение стоимо-

сти может быть значительно большим, так как высоко-

прочная затяжка заменяет алюминиевый сплав, более до-

рогой, чем материал затяжки.

Применение более высокопрочного материала затяж-

ки повышает эффективность предварительного напряже-

ния в стальных стержнях, в стержнях же из алюминие-

вого сплава, наоборот, выгоднее применять затяжки

меньшей прочности (с меньшим k). Это объясняется

тем, что с уменьшением k больше материала пойдет на

затяжку и меньше на более дорогой алюминиевый сплав

(жесткий стержень) (см. рис. 2.9).

— 24 —

Прочность предварительно напряженного комбиниро-

ванного стержня проверяется по формулам:

жесткий стержень

PEi

Д ^2 “Г

СТ01 ?2 Р1’

(2.7)

затяжка

о2 =

РЕ2

Ла Е% -р Ei

TL °02 Yi Ръ >

(2.8)

где Yi, у2 — коэффициенты точности натяжения.

Коэффициент у1 = 1,1 учитывает возможность факти-

ческого превышения усилия предварительного напряже-

ния над расчетным, а коэффициент у2 = 0,9— занижения

его при производстве предварительного напряжения

вследствие несовершенства способов контроля усилия,

вызывающего предварительное напряжение.

Эти коэффициенты вводятся в расчет, если усилия

предварительного напряжения определяются косвенны-

ми методами. При надежном контроле усилий предвари-

тельного напряжения (манометрами на домкратах, при-

борами для измерения напряжений или прогибов и т. п.)

коэффициенты yt и у2 принимают равными единице.

В процессе предварительного напряжения жесткий

стержень испытывает сжатие и при больших сжимаю-

щих напряжениях может потерять устойчивость. Если

жесткий стержень не имеет по длине диафрагм, соеди-

няющих его с затяжкой, то он работает как сжатый стер-

жень с шарнирным закреплением по концам, и устойчи-

вость его проверяется обычным способом. Как правило,

жесткий стержень соединяется через определенные ин-

тервалы диафрагмами, которые в точках соединения пре-

пятствуют смещению стержня в поперечном направле-

нии, так как затяжка в силу натяжения сохраняет пря-

молинейное положение.

Для стержня с диафрагмами критическое усилие

предварительного напряжения

XV, = . (2.9)

где п — число диафрагм, поставленных на равных расстояниях; I —

длина стержня; EJ — жесткость стержня.

Если стержень соединен с затяжкой непрерывно по

всей длине, то он не может потерять устойчивость и ра-

ботает только на прочность.

— 25 —

2.4. УЧЕТ ПАДЕНИЯ УСИЛИЯ В ВЕТВЯХ ЗАТЯЖЕК

ОТ РЕЛАКСАЦИИ И ПОСЛЕДОВАТЕЛЬНОГО

ИХ НАПРЯЖЕНИЯ

После создания предварительного напряжения уси-

лие в затяжке может немного уменьшиться в результате

деформации анкерных устройств и релаксации напряже-

ний в затяжке. Это учитывается созданием контролируе-

мого усилия предварительного напряжения несколько

большего, чем необходимо по расчету,

^"=• (2Л0>

где ХСоп — усилие, контролируемое в процессе натяжения по прибо-

рам; X — расчетное усилие в затяжке от предварительного напряже-

ния; 0,95 — коэффициент релаксации, который принимается только

для затяжек из стальных канатов и пучков высокопрочной проволо-

ки; А2, E2i h — площадь, модуль упругости и длина затяжки; Да —

податливость анкеров; при закреплении анкеров гайками или клино-

видными пробками Да = 0,1 см; при применении анкеров с проклад-

ками Да=0,2 см.

Если затяжка спроектирована из нескольких ветвей,

то часто ветви натягиваются последовательно по одной

или попарно. Усилие в уже натянутых ветвях при натя-

жении последующих падает. Чтобы после окончания

предварительного напряжения усилия во всех ветвях за-

тяжки были равны, необходимо к ранее натянутым вет-

вям прикладывать усилие большее, чем к последующим.

Усилие натяжения t-той ветви

Г64-/ 7

t U + d

(2.П)

где t — число последовательно натягиваемых ветвей затяжки:

Л2

2.5. КОНСТРУКЦИЯ И РАСЧЕТ ЦЕНТРАЛЬНО СЖАТЫХ

СТЕРЖНЕЙ

Гибкие стержни, работающие на центральное сжатие,

можно усилить предварительно напряженным шпренге-

лем, значительно повысив тем самым его несущую спо-

собность и облегчив конструкцию. Шпренгельные систе-

мы могут иметь разнообразные схемы (рис. 2.12). Конст-

рукция состоит из центрального стержня (чаще всего

— 26 —

Рис. 2.12, Предварительно напряженные шпренгельные стойки

1 — стержень; 2 —тяга; 3 — распорка

трубы) и четырехстороннего шпренгеля, который обес-

печивает пространственную жесткость. Тяги шпренгель-

ной системы натягиваются, что обеспечивает их работу

в момент потери стержнем устойчивости как со стороны

растяжения, так и сжатия. Распорки шпренгеля должны

быть жестко соединены со стойкой и иметь достаточную

изгибную жесткость (рис. 2.13). Центральный стержень

работает как стойка, имеющая упругие опоры в местах

прикрепления распорок шпренгеля. Тяги прикрепляются

к концам распорок, чтобы устранить проскальзывание их

в момент изгиба стержня. Тяги могут быть из стальных

канатов, семипроволочных прядей или круглой арма-

туры.

В СССР построены мачты, состоящие из одной сек-

ции или нескольких последовательно сопряженных одно-

типных секций, поддерживаемых в вертикальном поло-

жении оттяжками (рис. 2.14). Каждая секция представ-

ляет собой стойку, усиленную с четырех сторон

предварительно напряженными шпренгельными система-

ми. Такие мачты высотой до 164 м оказались весьма эко-

номичными по расходу металла и удобными в монтаже.

Расчет стержней, усиленных предварительно напряжен-

ными шпренгелями, разработан А. А. Воеводиным [7].

— 27 —

Рис. 2.13. Сборка на- стелла-

жах радиомачты с предвари-

тельно напряженным шпренге-

лем

Рис. 2.14. Многоярусные мачты

шпренгельной системы

Расчетная схема многопанельных стержней принима-

ется в виде центрально-сжатого стержня с упругоподат-

ливыми опорами в месте прикрепления распорок шпрен-

геля (рис. 2.15). Упругоподатливые опоры препятствуют

свободному горизонтальному перемещению и повороту

соответствующих сечений при искривлении стержня от

приложения критической силы. При жестких распорках

стержень теряет устойчивость по первой (рис. 2.15,6),

а при недостаточной их жесткости по второй (рис. 2.15, а)

— 28 —

Рис. 2.15. Расчетная схема

двухпанельной предварительно

напряженной шпренгельной

стойки

а — конструктивная схема; б — по-

теря устойчивости по первой схеме;

в — потеря устойчивости по второй

схеме; г — сечение распорки

Рис, 2.16. К расчету предвари-

тельно напряженной стойки с

параллельными тягами

кривой Эйлера. При потере устойчивости по второй кри-

вой Эйлера критическая сила заметно уменьшается.

Двухпанельный стержень, усиленный четырехсторон-

ним шпренгелем, рассчитывают по следующей схеме. За-

— 29 —

данными являются расчетная нагрузка Р' и остаточные

натяжения Т в каждой из четырех тяг после нагружения

стержня; высота стержня H=2h-, угол наклона тяг аг,

расчетное сопротивление R и модуль упругости материа-

ла Е; коэффициенты условия работы ус и надежности по

нагрузке; R' = (yc/vf)R', запас общей устойчивости £ус>2.

Исходя из устойчивости одной панели стержня с рас-

четной длиной h'^0,8h, находим гибкость Л = У n2E/R'

и по гибкости—требуемый наружный диаметр трубы

D'~h'l (Х0,33). Подбираем трубу по ГОСТу и получаем

ее геометрические характеристики: D, t, A, J, г. Опреде-

ляем допустимую вертикальную нагрузку N=AR' для

подобранной трубы высотой h, найдя по гибкости 1Э —

—h/r коэффициент <р. Тогда расчетная нагрузка на

шпренгельную стойку P — N—4Т (полная допустимая

нагрузка минус остаточные натяжения в тягах).

При заданном коэффициенте запаса общей устойчи-

вости kyc получим критическую нагрузку шпренгельной

СТОЙКИ PKp=PkyC и, исходя из формулы

, v2EJ

кр - #

коэффициент v =h УР'кр /EJ.

Из уравнения

V1 __ 2АТ ft2 sin2 eg cos

tg — vx - J

определяем площадь тяги. Тяга принимается из круглой

стали. Зная v и Ат из уравнения

v дт sin оь cos2 «1

= + _Д-1 (2.13)

tgv------------------------------A a sin2 Pi cos Pi

находим площадь сечения ветвей распорок Ad и подби-

раем их сечение (обычно из сдвоенных уголков). Если

уменьшить сечение ветвей распорок, то стержень может

потерять устойчивость по двум полуволнам, и критиче-

ская нагрузка несколько уменьшится.

При предварительном напряжении стержня парал-

лельными тягами задача устойчивости сводится к нахож-

дению критической силы сжатого стержня с разгружаю-

щими моментами на концах.

При потере стержнем устойчивости жесткие диафраг-

мы поворачиваются на угол <р и в тягах появляются до-

- 30 —

бавочные усилия (рис. 2.16)

(2.14)

2ЕТ Дт

± AS = —аф.

Эти усилия создают по концам стержня моменты, об-

ратные по знаку моментам, возникающим в стержне при

потере устойчивости.

/И = 2А5а (2.15)

Критическая сила в стержне определяется по фор-

муле

(2.16)

(2.16'

(2.17)

р

Гкр - /2

Мощные тяги могут обеспечить полное защемление

концов стержня, при этом v=2n, а критическая сила

__ 4л2 ECJC

~ /2

Коэффициент v зависит от отношения модулей упру-

гости и геометрических параметров системы. Обычно v

берется в пределах 4,5—5,5. По принятому значению v

можно подобрать площадь тяг

/ V V \

+-----I Ес Jc

\ tgv---------sin v /

д =----------------------

4ЕТ а2

Зная Ркр и геометрические параметры I, a,Jc, можно

по формулам (2.16) и (2.17) подобрать сечение стержня.

Варьируя расстояние а, можно подобрать оптималь-

ную конструкцию предварительно напряженного стерж-

ня. Исходя из условия, что удлинение тяг при предвари-

тельном их натяжении не должно быть меньше укороче-

ния стержня при действии на него критической

получим минимальную силу, которая требуется

предварительном напряжении

% _______

/. । Ас \ / Ес Ас

1 -|- п---1 I 1 + п-------

у Еу Ду У \ Еу Ду

В формулах (2.14) —(2.18): Ес, Дс — модуль упругости

силы,

при

4л2 £с Jc

(2.18)

/2

и пло-

щадь стержня; ЕУАТ— модуль упругости и площадь тяги; /с— мо-

мент инерции сечения стержня; п — число тяг.

— 31 —

Рис. 2.17. Эпюры нормальных напряжений внецентренно сжатого

стержня при предварительном напряжении и загружении

а — сечение стержня; б — напряжение от усилия в затяжке; в — напряжения

от нагрузки; г—суммарные напряжения при действии расчетной нагрузки

2.6. ВНЕЦЕНТРЕННО СЖАТЫЕ СТЕРЖНИ

Внецентренно сжатые и сжато-изогнутые стержни

можно напрягать со стороны растяжения от действия из-

гибающего момента. Такие стержни могут быть в стой-

ках и ригелях рам, в колоннах и т. п. По сравнению с из-

гибаемыми элементами (балками) работа и расчет вне-

центренно сжатых стержней сложнее, так как здесь

появляется еще один дополнительный параметр — сжи-

мающая сила М

Напряженное состояние сечения сплошного стержня

при предварительном напряжении и последующем загру-

жении показано на рис. 2.17. Методика подбора сечения,

оптимального по расходу материала, разработана

Л. В. Венковым (София).

Оптимальное сечение определяется значениями девя-

ти параметров: Ло, k, т, р, ю, а, %, t, ц, где A0=hi/hi—

характеристика асимметрии сечения; k=hwltw — гиб-

кость стенки балки; т=Лш/Л; р= (XH-XJ/X — коэффи-

циент самонапряжения; ^=hU— относительная длина

затяжки; ц — характеризует физические параметры ма-

териалов балки и затяжки. Значения остальных парамет-

ров даны на рис. 2.17. Коэффициентом t, определяющим

положение затяжки по высоте сечения, следует задавать-

ся по конструктивным соображениям в пределах t=

= 1,05...1,2. При большем значении t эффективность пред-

варительного напряжения увеличивается, но вместе с тем

— 32 —

затрудняются устройство анкерных креплений и обеспе-

чение устойчивости стержня в процессе предварительно-

го напряжения. Исходными уравнениями для анализа

влияния различных параметров на получение оптималь-

ного сечения и разработки рабочей методики подбора

сечений являются уравнения равновесия 2^=0 и 2М =

=0, получаемые из рассмотрения напряженного состоя-

ния сечения стержня. Уравнения равновесия при пред-

варительном напряжении (рис. 2.17, б):

SjV = O; l)-Ww^ + X = 0;

(2.19)

ht

SM =0; aRAlth — RA2h(t— 1)4-/?(Ц- a) X

/2 \ I h \

Х дг/i + M — h — Rht —+ № — h = 0. (2.20)

\ 3 / u \ 2 /

При действии расчетной нагрузки (рис. 2.17, а)

ХЛ' = 0; At R - Л2 ©R + 4- (© + 1) Rht,. — Rht + X + X. =

=~N; (2.21)

SM = 0; A1Rth-A2aRh(t — \) + -^R(<d+l)hitw X

/2 \ /1 \

X — 4-^—1 — —+/—1 + (2.22)

\ о / \ 2 • /

Подстановкой в полученные уравнения различных па-

раметров на ЭВМ было проанализировано их влияние

на оптимальное сечение. Параметры М, N, k, t и ц при-

нимаются заданными. Оптимальные параметры сечения

в первую очередь зависят от коэффициента самонапря-

жения р, который в свою очередь зависит от характера

нагрузки, удаления затяжки от нижнего пояса и от фи-

зико-механических параметров стержня ц. Получив фор-

мулу для значений усилий самонапряжения при изгибе

сжатого стержня равномерно распределенной нагрузкой

в функции геометрических и физико-механических пара-

метров сечения стержня и затяжки, было проанализиро-

вано влияние этих параметров на оптимальное сечение

стержня.

Полученные значения коэффициента самонапряжения

Р в функции параметров t, е — M/N и ц приведены в

табл. 2.6.

3—799

- 33 —

Таблица 2.6. Значения коэффициента самонапряжения 0

t 1/г ц = 0,1 ц = 0,2 ц = 0,3

1 0 1,19 1,42 1,69

0,05 1,19 1,42 1,66

0,1 1,19 1,43 1,62

0,15 1,19 1,4 1,58

0,2 1,19 1,38 1,56

1,1 0 1,22 1,5 1,45

0,05 1,22 1,49 1,7

0,1 1,22 1,47 1,67

0,15 1,22 1,44 1,64

0,2 1,22 1,43 1,61

1,2 0 1,25 1,57 1,83

0,05 1,25 1,54 1,74

0,1 1,25 1,52 1,74

0,15 1,25 1,5 1,71

0,2 1,24 1,48 1,69

Из табл. 2.6 видно, что наибольшее влияние на коэф-

фициент самонапряжения оказывают физико-механиче-

ские характеристики затяжки и стержня. С ростом t ко-

эффициент самонапряжения увеличивается незначитель-

но, влияние р несколько больше. Анализ показал, что

коэффициент а незначительно отклоняется от значения

0,15—0,2. Коэффициент со равен единице при больших

значениях эксцентриситета и значениях £}, близких к 1 —

1,4. При малых значениях е и больших 0 коэффициент w

может быть значительно меньше единицы, т. е. оптималь-

ные параметры получаются при недонапряжении растя-

нутых волокон в процессе нагружения. Параметр т~

=AW/A мало меняется и может быть принят, как и для

изгибаемых элементов, равным 0,55. Площадь сечения

уменьшается с увеличением параметров t и 0. При изги-

бе стержня равномерно распределенной нагрузкой дли-

на затяжки /3=х/= (0,7...0,75)/.

Для практического применения составлена табл. 2.7

расчетных параметров, с помощью которых можно легко

подбирать сечения предварительно напряженных сжато-

изогнутых стержней.

Методика подбора сечения стержня с оптимальными

параметрами сводится к следующему:

— 34 —

Таблица 2.7. Значения расчетных параметров

для подбора сечения предварительно напряженных

сжато-изогнутых стержней (М, кН-м; N, кН)

м JV ₽ а О Л» т А X А3

При k= = 100, 1 = 1Д, 0 = 0,1

1000 0 1,22 0,213 1 1,75 0,558 121 0,74 3,7

1000 50 1 ,22 0,213 1 1,794 0,567 122 0,73 3,6

1000 100 1,22 0,201 1 1,86 0,543 124 0,73 3,6

1000 150 1,22 0,194 1 1,917 0,534 125 0,73 3,6

1000 200 1,22 0,194 1 1,963 0,542 126 0,72 3,5

2000 0 1,22 0,213 1 1,75 0,558 192 0,74 5,8

2000 10 1,22 0,213 1 1 ,805 0,57 195 0,73 5,7

2000 200 1,22 0,201 1 1,884 0,547 197 0,73 5,7

2000 300 1,22 0,194 1 1,953 0,54 200 0,73 5,6

2000 400 1,22 0,188 1 2,025 0,533 202 0,72 5,5

3000 0 1,22 0,213 1 1,75 0,558 252 0,74 7,6

3000 150 1,22 0,207 1 1,824 0,555 256 0,73 7,5

3000 300 1,22 0,201 1 1,9 0,55 260 0,73 7,4

3000 450 1,22 0,201 0,966 1,737 0,557 263 0,72 7,3

3000 600 1,22 0,188 0,981 2,044 0,536 267 0,72 7,2

4000 0 1,22 0,213 1 1,75 0,558 305 0,74 9,3

4000 200 1,22 0,207 1 1,83 0,556 310 0,73 9,1

4000 400 1,22 0,194 1 1,925 0,535 315 0,73 9

4000 600 1,22 0,188 1 2,012 0,53 320 0,72 8,8

4000 800 1,22 0,188 0,95 2,043 0,536 326 0,71 8,8

5000 0 1,22 0,123 1 1,75 0,558 354 0,74 10,7

5000 250 1,22 0,201 1 1,847 0,54 360 0,73 10,6

5000 500 1,22 0,201 1 1 ,924 0,555 367 0,73 10,2

5000 750 1 ,22 0,188 1 2,03 0,533 373 0,72 10,1

5000 1000 1,22 0,182 0,975 2,103 0,525 380 0,71 10

6000 0 1,22 0,213 1 1,75 0,558 400 0,74 12,1

6000 300 1,22 0,201 1 1,852 0,541 407 0,73 11,9

6000 600 1,22 0,194 1 1 ,947 0,539 415 0,73 11,6

6000 900 1,22 0,188 0,997 2,042 0,536 423 0,72 11,4

6000 1200 1,22 0,182 0,953 2,104 0,525 431 0,71 11,4

7000 0 1,22 0,213 1 1,75 0,558 444 0,74 13,4

7000 350 1,22 0,201 1 1,856 0,542 452 0,73 13,2

7000 700 1,22 0,194 1 1,956 0,541 461 0,73 12,8

7000 1050 1,22 0,188 0,981 2,042 0,563 470 0,72 12,6

7000 1400 1,22 0,188 0,888 2,048 0,536 479 0,7 12,9

8000 0 1,22 0,213 1 1,75 0,558 485 0,74 14,7

8000 400 1,22 0,201 1 1,86 0,543 494 0,73 14,4

8000 800 1,22 0,194 1 1,964 0,542 504 0,73 14

8000 1200 1,22 0,188 0,969 2,043 0,536 515 0,72 13,6

8000 1600 1,22 0,188 0,872 2,049 0,537 526 0,7 14,1

3*

- 35

Продолжение табл. 2.7

м N 0 а (0 л» m А X ^3

9000 0 1,22 0,213 1 1,75 0,558 524 0,74 15,9

9000 450 1,22 0,201 1 1,864 0,543 535 0,73 15,6

9000 900 1,22 0,194 1 1,971 0,544 546 0,73 15,1

9000 1350 1,22 0,188 0,956 2,043 0,536 558 0,71 15

9000 1800 1,22 0,176 0,953 2,17 0,514 571 0,71 14,8

10 000 0 1,22 0,213 1 1,75 0,558 563 0,74 17,1

10 000 500 1,22 0,201 1 1,867 0,544 544 0,73 16,7

10 000 1000 1,22 0,194 1 1,978 0,545 587 0,72 16,1

10 000 1500 1,22 0,188 0,944 2,043 0,536 600 0,71 16,2

10 000 2000 1,21 0,182 При k-- 0,875 = 100, t 2,094 = 1,1, 1 0,523 1=0,2 614 0,69 16,3

1000 0 1,5 0,207 0,997 1,885 0,567 118 0,77 8,1

1000 50 1,5 0,201 0,981 1,932 0,556 119 0,76 8

1000 100 1,49 0,201 0,922 1,929 0,556 120 0,75 8,1

1000 150 1,47 0,204 0,841 1,9 0,56 122 0,74 8,3

1000 200 1,46 0,201 0,806 1,919 0,554 123 0,73 8,3

2000 0 1,5 0,207 0,997 1,885 0,567 187 0,77 12,8

2000 100 1,49 0,201 0,966 1,931 0,556 189 0,76 12,6

2000 200 1,48 0,201 0,891 1,929 0,556 192 0,75 13

2000 300 1,46 0,201 0,819 1,92 0,554 194 0,73 13,2

2000 400 1,45 0,207 0,734 1,889 0,568 197 0,72 13,3

3000 0 1,5 0,207 0,997 1,885 0,567 245 0,77 16,7

3000 150 1,49 0,201 0,956 1,932 0,556 249 0,76 16,8

3000 300 1,47 0,204 0,847 1,901 0,56 252 0,74 17,2

3000 450 1,46 0,201 0,806 1,934 0,557 256 0,73 17,1

3000 600 1,44 0,21 0,684 1,866 0,573 260 0,71 17,5

4000 0 1,5 0,207 0,997 1,885 0,567 296 0,77 20,3

4000 200 1,49 0,197 0,969 1,956 0,551 302 0,76 20,3

4000 400 1,47 0,201 0,853 1,924 0,555 307 0,74 20,8

4000 600 1,45 0,207 0,747 1,889 0,568 312 0,72 21

4000 800 1,43 0,21 0,659 1,866 0,573 318 0,7 21,2

5000 0 1,5 0,207 0,997 1,885 0,567 344 0,77 23,5

5000 250 1,49 0,201 0,941 1,932 0,556 350 0,76 23,7

5000 500 1,49 0,191 0,966 2,054 0,548 357 0,76 23

5000 750 1,45 0,21 0,709 1,865 0,573 363 0,71 24,6

5000 1000 1,43 0,207 0,659 1,893 0,568 370 0,7 24,5

6000 0 1,5 0,207 0,997 1,885 0,567 389 0,77 26,6

6000 300 1,49 0,201 0,934 1,932 0,556 396 0,76 26,8

6000 600 1,47 0,201 0,838 1,934 0,557 404 0,74 27,2

6000 900 1,44 0,21 0,7 1,867 0,573 412 0,71 27,7

6000 1200 1,43 0,207 0,641 1,893 0,568 420 0,69 27,7

7000 0 1,5 0,207 0,997 1,885 0,567 431 0,77 29,5

7000 350 1,49 0,201 0,928 — 36 1,931 0,556 439 0,76 29,7

Продолжение табл. 2.7

м N 6 а СО А. т А X А3

7000 700 1,47 0,201 0,834 1,936 0,557 449 0,74 30

7000 1050 1,44 0,21 0,687 1,867 0,573 458 0,71 30,8

7000 1400 1,42 0,207 0,622 1,892 0,568 468 0,69 30,8

8000 0 1,5 0,207 0,997 1,885 0,567 471 0,77 32,2

8000 400 1,49 0,201 0,922 1,929 0,556 481 0,75 32,5

8000 800 1,47 0,201 0,822 1,93£ 0,557 491 0,74 32,9

8000 1200 1,44 0,21 0,675 1,867 0,573 502 0,7 33,7

8000 1600 1,42 0,207 0,606 1,893 0,569 513 0,69 33,8

9000 0 1,5 0,207 0,997 1,885 0,567 509 0,77 34,8

9000 450 1,49 0,201 0,916 1,929 0,556 520 0,75 35,3

9000 900 1,47 0,201 0,816 1,935 0,557 532 0,73 35,6

9000 1350 1,43 0,21 0,666 1,867 0,573 545 0,7 36,4

9000 1800 1,42 0,204 0,612 1,919 0,564 557 0,69 36,3

10 000 0 1,5 0,207 0,997 1,885 0,567 546 0,77 37,4

10 000 500 1,48 0,201 0,913 1,93 0,556 559 0,75 37,8

10 000 1000 1,46 0,207 0,766 1,886 0,567 572 0,73 38,7

10 000 1500 1,44 0,204 0,694 1,914 0,563 586 0,71 38,6

10 000 2000 1,43 0,194 0,653 1,996 0,548 599 0,69 38,5

1. Из табл. 2.7, задаваясь гибкостью стенки k, и, ин-

терполируя по известному ц, находим значения парамет-

ров р, а, (о, Ао, т, А, Аэ, %.

2. Используя формулы (3.15) безразмерных величин

несимметричного двутавра, компонуем сечение стержня

и проверяем прочность в стадии предварительного напря-

жения и под нагрузкой.

Результаты пробного проектирования показали, что

экономия массы от применения предварительного напря-

жения составляет 9—16 %. Экономия возрастает с уве-

личением параметров t и е и с уменьшением парамет-

ра р.

ГЛАВА 3. БАЛКИ

И БАЛОЧНЫЕ СИСТЕМЫ

3.1. БАЛКИ, ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЕ

ЗАТЯЖКАМИ

3.1.1. Конструктивные решения. В балках, работаю-

щих на поперечный изгиб и предварительно напрягаемых

затяжками, затяжки размещаются со стороны растяну-

— 37 —

того пояса (рис. 3.1). По конструктивным соображениям

затяжку удобно делать прямолинейной и размещать на

небольшом расстоянии от нижнего пояса. В однопролет-

ных балках, как правило, затяжка размещается в сред-

ней части пролета, в зоне наибольшего изгибающего мо-

мента (рис. 3.1,6); в этом случае анкерные устройства

для крепления затяжки размещаются в пролете. В бал-

ках, работающих на знакопеременную вибрационную на-

грузку, устройство анкерных креплений затяжки в про-

лете нежелательно, так как в зоне анкерных устройств

возникает концентрация напряжений и выносливость ба-

лок понижается. В этом случае лучше закреплять затяж-

ку в торцах балок (рис. 3.1, а). Натяжение затяжки соз-

дает предварительное напряжение сжатия в растянутом

поясе и растяжения в сжатом. Чем больше расстояние

от затяжки до центра тяжести сечения балки, тем эф-

фективнее работа затяжки. Однако значительное удале-

ние затяжки за пределы сечения балки затрудняет ее ан-

керовку по концам и соединение захватами нижнего по-

яса с затяжкой по ее длине. Захваты, как и диафрагмы

в стержнях, работающих на растяжение, нужны для

обеспечения нижнего пояса балки от потери устойчиво-

сти при натяжении затяжки.

При больших пролетах затяжки можно выполнять из

нескольких ветвей и размещать их внахлестку с концен-

трацией ветвей на участках с максимальным значением

моментов (рис. 3.1,6).

Сечение балок принимается несимметричным с мень-

шей площадью пояса со стороны затяжки, которая раз-

гружает этот пояс. При несимметричном сечении балки

можно добиться оптимального использования ее мате-

риала. Оптимальные параметры сечения обычно уста-

навливаются из условия, что при действующей расчетной

нагрузке краевые напряжения в верхнем и нижнем поя-

сах равны расчетному сопротивлению материала балки,

а напряжение в затяжке равно расчетному сопротивле-

нию материала затяжки. Обычно сечение балки прини-

мается в виде несимметричного двутавра из трех листов

(рис. 3.2,а). Можно принимать нижний пояс из прокат-

ных профилей: трубы, уголка, швеллера, которые лучше

работают на сжатие в процессе предварительного на-

пряжения. Возможны двустенчатые (рис. 3.2,6) и тре-

угольные (рис. 3.2, г) сечения с затяжками внутри се-

чения.

— 38 —

б)

Рис. 3.2. Сечения балок

а—д — типы

Рис. 3.3. Установка затяжки при электротермическом предваритель-

ном напряжении

а — балка с поставленной затяжкой; б — вид снизу; в — затяжка до разогре-

ва; А — расчетное удлинение затяжки при разогреве; 1 — затяжка; 2 — план-

ка; 3 — фиксатор

— 39 —

Рис. 3.4. Узлы прикрепления затяжки, укрепленные ребрами жестко-

сти

а — на опоре; б — в пролете

Затяжки в мощных балках выполняются из стальных

канатов или пучка высокопрочной проволоки. Натяже-

ние производится домкратами или электротермическим

способом. Применение электротермического способа натя-

жения затяжек особенно удобно в конструктивном и про-

изводственном отношениях при затяжках из арматурной

стали. Здесь анкеровка затяжки возможна простой при-

варкой концов стержня к планкам, одна из которых при-

варивается к балке до разогрева затяжки, а вторая пос-

ле разогрева до достижения затяжкой заданного расче-

том удлинения А. Фиксация заданного удлинения может

быть выполнена приваренным к поясу фиксатором (рис.

3.3). Возможно применение петлевидных затяжек (рис.

2.7), при которых проволока с заданным усилием нама-

тывается на упоры или затяжка натягивается домкрата-

ми с помощью подвижного упора. В месте анкерного за-

крепления затяжки на балку передаются большие сосре-

доточенные силы, вызывающие значительные местные

напряжения в стенке и поясе балки. Для восприятия

этих сил, укрепления пояса и стенки и снижения концен-

трации усилий в зоне анкеровки ставятся дополнитель-

ные ребра (рис. 3.4). Чтобы обеспечить устойчивость

нижнего пояса в процессе натяжения затяжки, ее соеди-

няют с поясом захватами в виде ребер, скоб и т. п., кото-

рые позволяют затяжке свободно перемещаться в про-

дольном направлении, но препятствуют выпучиванию

пояса из плоскости балки.

Расстояние между захватами можно определить при-

— 40 —

Рис. 3 5. К подбору сечения балки

а — размещение затяжки; б — сечение балки; в — эпюра напряжений под на-

грузкой

ближенной проверкой на устойчивость нижнего пояса

при действии сжимающего напряжения по формуле

Ут X у, Хс

ст = ———— < ф/?,

х A W

(3.1)

где ф — коэффициент продольного изгиба, определяемый по гибко-

сти пояса балки относительно вертикальной оси при свободной дли-

не пояса, равной расстоянию между местами соединения нижнего

пояса с затяжкой; X — усилие предварительного напряжения затяж-

ки; с — расстояние от затяжки до центра тяжести сечения балки;

W и А — момент сопротивления и площадь сечения балки.

Из формулы (3.1) можно найти максимально воз-

можное усилие натяжения затяжки, при котором устой-

чивость пояса обеспечена,

” (Г + сА) ъ

(3.2)

3.1.2. Расчет балок. Рассмотрим подбор сечения. Фор-

мулы для определения оптимальных геометрических па-

раметров балок были получены А. А. Васильевым из

уравнений (3.3)—(3.6), описывающих напряженное со-

стояние балки в сечении с наибольшим изгибающим мо-

ментом при полном использовании расчетных сопротив-

лений балки и затяжки (рис. 3.5). Затяжка считается

расположенной в одном уровне с нижним поясом балки

(c=/z2). Это допущение при высоких балках (Л>1 м)

и затяжках, расположенных на небольших расстояниях

от нижнего пояса («0,05—0,1 м), приводит к небольшим

погрешностям. В сечении с максимальным изгибающим

моментом напряженное состояние балки должно удовлет-

ворять равенствам:

— 41 —

для верхнего пояса балки

а _ [ у2 X 4- Xf _(Тг Х-|-Х1) h2 _

1- Wt + A №j

для нижнего пояса балки

М ъХ + Xt (ъХ + Х,)^ г

2“ w2 ~ A w2 -*

для нижнего пояса при предварительном напряжении

’ Vi X Vi Xh2

+—(3-5)

напряжение в затяжке при нагружении балки

ъх + х.

л — Кз-

А3

(3.3)—(3.5) коэффициент само-

(3.6)

о3 =

Введем в уравнения

напряжения

у2х + хг

X

Тогда уравнения (3.3) — (3.5) примут вид:

м рх вхл.

+'

'М

w2 ~

У1Х

(3.7)

рх плл2

~А~ ~~ W. ~R’

рх рх/12

A W. R’

4- Y1 — Р

А + W2 R'

При совместном решении уравнений (3.8) — (3.10) по-

лучены формулы для подбора геометрических характе-

ристик оптимального сечения балки при заданных значе-

ниях расчетного момента и физических характеристик

материала балки RE и затяжки R3, Е3,

M = RCV &Т,

откуда требуемая площадь сечения балки

(3.8)

(3.9)

(3.10)

(3.11)

₽ =

(3.12)

где k — принимается 80—120; С — коэффициент, зависящий от ас-

симметрии балки Ао и параметра р;

ц = (Р£3)/(Р3£). (3.13)

Значения С и Ао берутся из табл. 3.1 в функции ко-

— 42 —

Таблица 3.1. Оптимальные значения параметров До и С

и длина затяжки для трех случаев загружения

Схема загружения балки

И v2 = l V, “ 1 V2 = =0,9 V, = =1.1 Длина затяжки

Л с с

0,1

0,2

0,3

0,4

1,87

2,11

2,56

3,6

0,348

0,369

0,399

0,446

1,58

1,75

1,99

2,4

0,347

0,359

0,381

0,415

0,1

0,2

0,3

0,4

1,83

1,98

2,16

2,36

0,344

0,357

0,371

0,384

1,69

1,8

1,95

2,12

0,329

0,341

0,354

0,367

0,1

0,2

0,3

0,4

1 ,82

1,94

2,06

2,19

0,342

0,353

0,363

0,373

1,72

1,88

2,07

2,27

0,323

0,328

0,332

0,336

/3 — g I

L I

—iV s

эффициента ц, а также в зависимости от характера за-

гружения балки, от которого зависит коэффициент са-

монапряжения.

Для стальных балок значение ц изменяется от 0,4 до

0,1; для алюминиевых — от 1,5 до 0'3. Полученную по

формуле (3.11) площадь сечения балки распределяем

между стенкой и полками, используя приближенную за-

висимость tn=Aw/A=0,55. Высота стенки примерно рав-

на высоте балки:

hw^h=Awltw==V'^- (3. !4)

Площадь полок Af=A—Aw, так же как и другие гео-

метрические параметры сечения балки, определяют по

формулам (3.15), исходя из полученных площадей се-

чения балки А и требуемой характеристики асимметрии

сечения До, а также от принятых безразмерных коэффи-

циентов т и k:

— 43

Л _т

А4 4- 1 2

'И'Akm Ао Akm

k} 4 + 1; h2=~4 +1 ’

64 - (4 + \ymt

j = A1 km-----------;

4 — di '

т

2

6(4 + 1)2

, г--- 64 — (4 + I)2 т

W, = V As km —5-v 01 ’---

6(4 + 1)

= *.-<*+»>’"-

6Л„(Л„+1)

Требуемая площадь затяжки

4 = (РХ)//?3.

Из формулы (3.9)

ВХ _ (М ~/?Га) А

Р W2 + Aft2

(3.15)

(3.16)

(3.17)

Усилие предварительного напряжения X получаем из

формулы (3.10)

Л = . (0.101

Усилие самонапряжения получаем из формулы (3.7)

4 = (Р-?2)Х.

Общее выражение усилия самонапряжения может

быть получено в результате расчета статически неопре-

делимой балки с одним неизвестным

Г MiM J

। г* т dx

я

OlP ___________Я_______

511 ~ Г 'з (3

J ^4 + Е34Ф ЕА

(3.19)

Для балки постоянного сечения с прямолинейным на-

прягающим элементом на уровне нижнего пояса значе-

ния Xi из рассмотренных в табл. 3.1 случаев загружения

может быть записано в более простом виде

( М1 Е J

\ х Е3 4 А

(3.20)

44 —

Рис. 3.6. К определению уси-

лия самонапряжения в затяж-

ке для различных случаев за-

гружения. Балка загружена

а — моментами на опорах; б — рас-

пределенной нагрузкой; в — сосре-

доточенной нагрузкой

где (D — площадь эпюры изгибающего момента от нагрузки на участ-

ке длины затяжки (рис. 3.6); Mt = l/i2— момент от усилия X = 1.

После нахождения всех расчетных параметров при-

годность подобранного сечения балки и затяжки прове-

ряется по формулам (3.3) — (3.6), в которые вместо Л2

подставляют расстояние от затяжки до центра тяжести

сечения балки с. Возможные неувязки корректируются

коэффициентами т и k. Требуемая длина затяжки опре-

деляется для разных загружений в соответствии с табл.

3.1 в функции коэффициента

е = ! _ Ут 6Л0 - т (Ло + 1)*

с 6Л0(Л0+1)

Такая методика позволяет подбирать оптимальные по

расходу стали сечения предварительно напряженных ба-

лок однократными простейшими вычислениями с воз-

можной последующей незначительной корректировкой

полученного сечения.

Подобранные сечения необходимо проверить в месте

теоретического обрыва затяжки по формуле

Ma/W2 < R,

(3.21)

где Ма — момент в месте теоретического обрыва затяжки.

При конструировании анкерное крепление затяжки

следует расположить ближе к опоре балки от места тео-

ретического обрыва затяжки примерно на 0,5 м. При кре-

45 —

плении затяжек в опорных узлах балок необходима про-

верка прочности и местной устойчивости нижнего пояса

и стенки у опор при действии максимальной нагрузки,

где действуют сжимающие усилия затяжки и опорная

реакция, а разгружающие напряжения от момента об-

ратного знака практически отсутствуют.

Для предварительно напряженных балок существен-

на и проверка местной устойчивости стенки. Наиболее

экономичные сечения балок получаются при больших зна-

чениях hftw. При изменении hjtw от 80 до 120 разница

в площадях поперечного сечения составляет около 13 %.

Следовательно, надо стремиться проектировать балки

с более тонкой стенкой. Однако такая стенка может по-

требовать большого числа ребер жесткости для обеспече-

ния ее устойчивости, конструкция балки окажется слиш-

ком сложной, а изготовление ее трудоемким. Надо учи-

тывать, что с точки зрения потери местной устойчивости

наиболее опасной может оказаться область стенки, при-

мыкающая к затяжке (нижний пояс в однопролетных

балках), так как в процессе предварительного напряже-

ния здесь возникают значительные сжимающие напря-

жения. В стенках с гибкостью &=180 и более может по-

требоваться постановка горизонтального ребра жесткости

в области стенки, сжатой при предварительном напряже-

нии. Для балок из алюминиевого сплава со стальной за-

тяжкой или для стальной балки с весьма высоким рас-

четным сопротивлением затяжки коэффициенты ц имеют

высокие значения, что приводит к большим коэффици-

ентам асимметрии Ао и близким к нулю площадям ниж-

него пояса.

В этом случае надо задаться площадью нижнего по-

яса в пределах A2—SA, где 5=0,02...0,08. Необходимые

для подбора сечения балки параметры Ло и С можно

получить из графика (рис. 3.7), зная коэффициенты ц

и принятое значение 5. Например, при р,=0,34 и 5 = 0,08

из графика получаем: А0=2,37 и С=0,374. Зная коэф-

фициент С, по формуле (3.12) определяется площадь

балки и по формуле (3.15) находятся остальные ее пара-

метры.

В вышеприведенной методике определяется оптималь-

ная высота балки в функции ее параметров. Однако ино-

гда высота балки назначается по конструктивным и

компоновочным условиям. В этом случае приведенной

методикой воспользоваться нельзя и сечение можно по-

— 46 —

Рис. 3.7. Определение парамет-

ров Ао и С при заданном сече-

нии нижнего пояса

Рис. 3.8. К подбору сечения

балки по ядровым расстояни-

ям

добрать, используя ядровые расстояния (рис. 3.8). Имея

высоту балки, приближенно равную высоте стенки

xhw, и, задавшись приемлемой гибкостью стенки k=

—hwltw, получаем площадь стенки Aw = h2w/k. Затем, при-

няв рациональное значение коэффициента т= AW/A, по-

лучаем площадь балки A—Aw/m=h2w/(km).

' Требуемую асимметрию сечения До в функции отно-

— 47 —

шения у, = (E3/R)/(ER3) можно приближенно взять из

табл. 3.1; соответствующие этой асимметрии ядровые

расстояния р даны в табл. 3.2. Таким образом, получаем

Таблица 3.2. Значения ядровых расстояний сечения

в зависимости от коэффициента Ао и высоты балки h

Л Л2 К Р2 Pi

1 0,5 0,5 0,33 0,33

1,25 0,55 0,45 0,27 0,335

1,5 0,6 0,4 0,22 0,34

2 0.67 0,33 0,17 0,35

2,5 0,72 0,28 0,15 0,37

3 0,75 0,25 0,14 0,41

Примечание. Высота балки принята за единицу.

момент сопротивления балки 1Гб=Лр, где р — соответ-