Автор: Корнеев М.М.

Теги: строительство инженерных сооружений транспорт строительство строительные конструкции мосты практическое пособие мостостроение издательство киев

ISBN: 5-8238-0796-1

Год: 2003

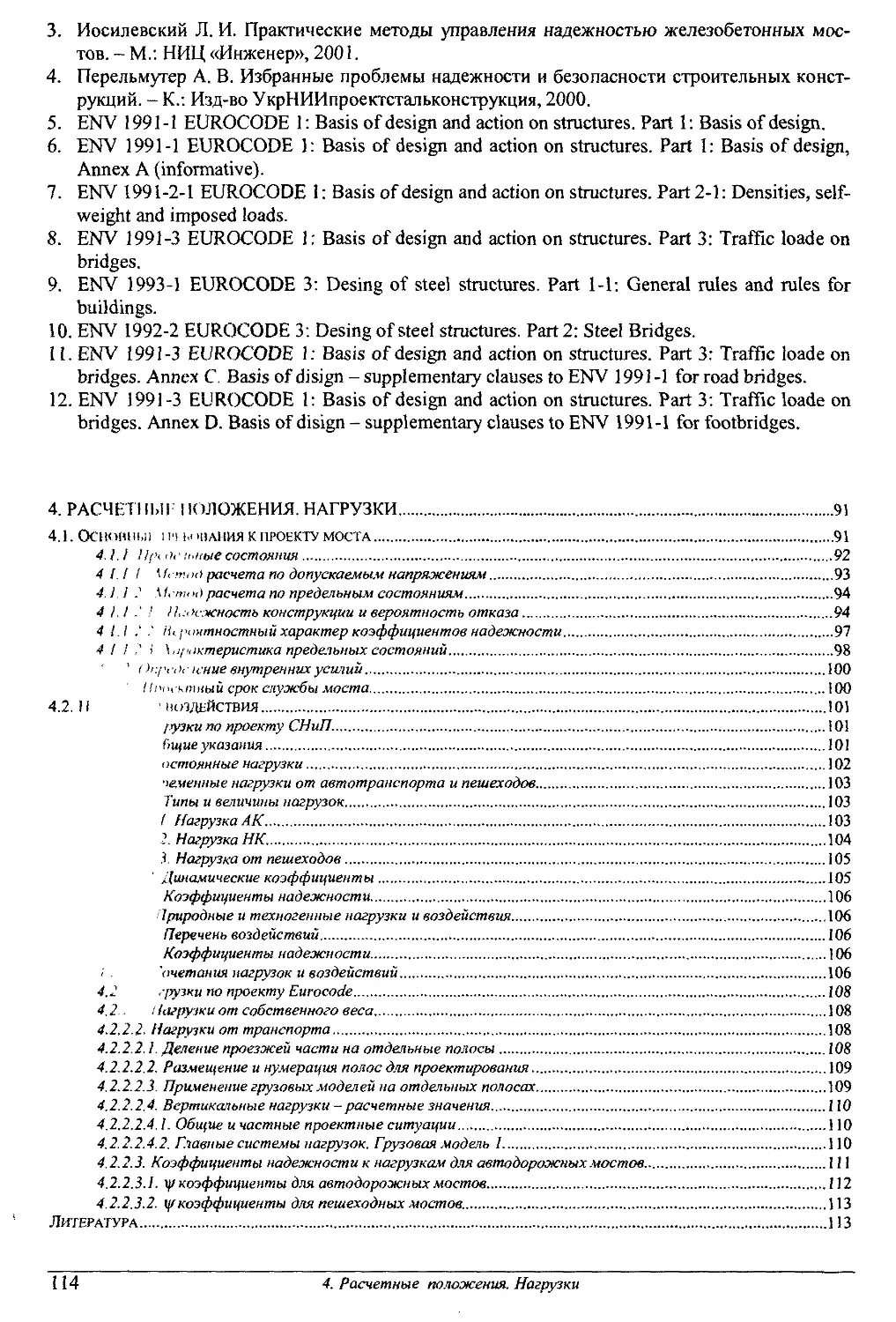

М. М. КОРНЕЕВ

СТАЛЬНЫЕ МОСТЫ

ТЕОРЕТИЧЕСКОЕ И ПРАКТИЧЕСКОЕ

ПОСОБИЕ ПО ПРОЕКТИРОВАНИЮ

КИЕВ 2003

М. М. КОРНЕЕВ

СТАЛЬНЫЕ МОСТЫ

ТЕОРЕТИЧЕСКОЕ И ПРАКТИЧЕСКОЕ

ПОСОБИЕ ПО ПРОЕКТИРОВАНИЮ

КИЕВ 2003

УДК 624.2Z.8

ББК 39.112

К 67

Корн1св М. М. Сталев! мости: Теоретичний i практичний поабник з проекту-

вання. — К., 2003. — 547 с. — Рос. мовою.

Викладено розрахунков! та конструктивш сучасн! гпдходи до проектування

сталевих моспв. Поряд з розрахунками сталевих конструкцш за вггчизняними мосто-

вими нормами, в книз! подан! альтернативн! методики, як! викладеш в проект! евро-

пейських норм i в мостових нормах США. Особлива увага надаеться розрахункам,

спрямованим на шдвищення довгов!чносп моспв. Також неведено вимоги до конст-

руювання i розрахунку мостових конструкцш, не охоплеш в!тчизняними нормами.

Книга призначена для шженерно-техшчних роб!тник!в, як! займаються проекту-

ванням i буд!вництвом моспв.

1л. 323, табл. 267, б!блюгр. 98 назв

Изложены расчетные и конструктивные современные подходы к проектирова-

нию стальных мостов. Наряду с расчетами стальных конструкций по отечественным

мостовым нормам, даны альтернативные методики, изложенные в проекте европей-

ских норм и в мостовых нормах США. Особое внимание в книге уделено расчетам,

направленным на повышение долговечности мостов. Также приведены требования по

конструированию и расчету мостовых конструкций, не охваченные отечественными

нормами.

Книга предназначена для инженерно-технических работников, занимающихся

проектированием и строительством мостов.

Ил. 323, табл. 267, библиогр. 98 назв.

Рецензент: Главный инженер проектов АО «Киевсоюздорпроект»,

канд. техн, наук, профессор, ФУКС Г. Б.

ISBN 5-8238-0796-1

© М. М. КОРНЕЕВ, 2003

ВВЕДЕНИЕ

В книге Евгения Оскаровича Патона «Стальные мосты» приведено высказыва-

ние английского историка Маколея о том, что «наибольшее влияние на развитие куль-

туры имели те изобретения, которые способствовали сокращению расстояний». Патон

отнес к таким изобретениям мосты, и он был несомненно прав. Со времени написания

его книги прошел почти век. Сейчас самолеты могут перенести вас в считанные часы

на другой край планеты, а электронные средства коммуникаций сделали наш мир раз-

мером с многоквартирный дом. Но мосты не утратили своего значения. Их продолжа-

ют строить все больше, и сами мосты становятся все сложнее. В настоящее время по-

строены уникальные мостовые переходы через морские проливы в Японии и Дании.

Становятся все реальнее ранее фантастические проекты мостовых переходов через

большие водные преграды, такие как через Мессинский пролив (связь Сицилии с кон-

тинентальной Италией), через Гибралтар (связь Европы и Африки) и через Берингов

пролив (связь Азии и Америки).

Основой успешно построенного, долговечного и надежного моста является

нормативная база, т.е. свод правил, по которым должно выполняться его проектирова-

ние, строительство, контроль и приемка в эксплуатацию. К моменту написания книги

сложилась ситуация, при которой отечественные нормы во многом не соответствуют

современным взглядам на мостовую конструкцию. В книге рассмотрены основные не-

соответствия между отечественной нормативной базой и европейскими нормами, а

также некоторыми разделами новых мостовых норм США.

История зарождения мостостроения всегда притягивала к себе автора, поэтому в

книге приведен краткий исторический очерк о стальных мостах. На рассмотренных

примерах мостов прошлого можно проследить зарождение и становление многих об-

ластей науки и техники, которые впоследствии позволили создавать мосты с двухки-

лометровыми пролетами.

Знание свойств стали является необходимым условием успешной работы проек-

тировщика стальных мостов. В реальной работе, при сооружении моста приходится

постоянно решать вопросы, связанные с заменами марок сталей, принимать решения

по ликвидации дефектов, связанных с изготовлением и эксплуатацией сооружения, из-

за того, что сталь меняет свои свойства в результате нагрева и охлаждения, вынужден-

ных пластических деформаций, циклических нагружений и т.п.

Ранее основная энергия отечественных инженеров-проектировщиков была на-

правлена на создание конструкций с малой металлоемкостью. Экономия стали приво-

дила к таким проектным решениям, за которые приходилось расплачиваться уже через

несколько лет эксплуатации. В книге делается упор на том, что основное внимание

должно быть уделено надежности и долговечности сооружений. Правильно выпол-

ненные расчеты выносливости соединений и элементов моста являются основой его

Введение

3

безремонтной эксплуатации. В книге даны методики расчета выносливости соедине-

ний из европейских и американских норм.

Аэродинамические расчеты мостов подвесных систем — неотъемлемая часть

общих расчетов моста, поскольку ветровая нагрузка с увеличением пролета становится

определяющей. В книге рассмотрены наиболее опасные виды аэроупругих колебаний.

Приведены формулы для определения критических параметров.

Одна из глав книги целиком посвящена вопросам проектирования и устройства

соединений стальных конструкций. Создание удачной конструкции нового стыка или

соединения, при кажущейся простоте вопроса, является определенным достижением

инженерной мысли. Возможные разрушения мостовых конструкций, как правило, свя-

заны с местами соединений. Вопросы, которые недостаточно ясно освещены в отече-

ственных мостовых нормах, дополнены соответствующими разделами отечественных

гражданских и европейских норм.

Регулирование усилий в элементах больших мостов — наиболее прогрессивный

способ создания желаемого напряженно-деформированного состояния. Необходи-

мость регулирования особенно остро ощущается при проектировании вантовых мос-

тов. В книге приведен расчетный алгоритм регулирования, а также пример реального

регулирования усилий в элементах большого вантового моста.

Проектированию ортотропных плит проезжей части мостов посвящена отдель-

ная глава. В ней рассмотрены вопросы проектирования ортотропных плит с замкну-

тыми продольными ребрами, которые практически не были охвачены отечественными

нормами, а также существующие конструкции покрытия проезжей части и способы

защиты от коррозии ортотропных плит.

В книге достаточно уделено внимание проектированию мостов с канатными

элементами. Удельный вес таких мостов, даже с относительно небольшими пролета-

ми, в последнее время неуклонно увеличивается. В мостах подвесных систем есть воз-

можность использовать материалы с очень высокой прочностью для основных растя-

нутых элементов, что позволяет уменьшать вес пролетных строений.

Одна из глав книги посвящена мостам, запроектированным с участием автора.

В предлагаемой книге речь в основном идет о стальных мостах, хотя затронуты

и иные вопросы. Книга может быть полезна инженерам, проектирующим и строящим

мосты.

Для удобства прочтения ссылки на литературные источники и оглавления даны

для каждой главы книги отдельно.

Автор выражает глубокую благодарность проф. Г. Б. Фуксу и д-ру техн, наук

А. В. Перельмутеру за высказанные замечания после внимательного прочтения руко-

писи. Хочу выразить благодарность проф. М. И. Казакевичу за ценные советы, данные

мне при работе над разделом «Аэродинамика».

4

Введение

1. КЛАССИФИКАЦИИ МОСТОВ

Определение технического термина «мост» в различной литературе трактуется

по-разному. По определению, данному в Eurocode [1]: «Мост - это искусственное

инженерное сооружение, в основном предназначенное для несения нагрузок, относя-

щихся к переходу через естественные препятствия или пути сообщения. Понятие

включает в себя все типы мостов, главным образом автодорожные, пешеходные, же-

лезнодорожные, мосты-транспортеры, мосты-каналы, мосты для самолетов».

Ниже в табл. 1.1... 1.5 приведены классификации, по которым можно охарактеризо-

вать мост. Классификации отнюдь не строгие и носят во многом условный характер. На-

пример, в проекте новых мостовых норм России предлагается классифицировать мосты

по типу, назначению, материалам, размеру, сроку службы и форме собственности.

Развитие современных технологий привело к созданию новых материалов для

мостов: прочных алюминиевых сплавов, углеродных волокон и нестареющего пласти-

ка. В настоящее время уже установлен канат из углеродных волокон на эксплуатируе-

мом вантовом мосту. Существуют мосты с несущими элементами из стекла. Древесина

в пролетных строениях современных мостов по своим характеристикам приближается

скорее к стали, чем к дереву. Но все же традиционные материалы, такие как сталь и бе-

тон, являются основными для современных мостов, а наибольшие пролеты достигнуты

в мостах из стали.

Для того, чтобы избежать терминологической путаницы, которая обычно бывает

у нас при технических переводах, здесь в таблицах и далее в книге основные термины

продублированы на английском языке.

По сроку службы мосты делят на постоянные и временные. К временным отно-

сят мосты, срок службы которых не превышает 10 лет.

Помимо приведенных, существуют более подробные классификации каждого из

видов мостов. Например: балочные мосты делят на разрезные или на неразрезные; раз-

водные мосты делят на вертикально-подъемные, поворотные и раскрывающиеся и т.п.

Иногда описать конструкцию моста и причислить его к одному из видов, которые

приведены в классификациях, не просто. Причиной тому может служить новый матери-

ал несущих конструкций или необычное статическое решение моста.

Таблицами не охвачены различные сооружения тоннельного типа, а также водо-

пропускные трубы.

1. Классификации мостов

5

Таблица 1.1

Классификации мостов по назначению

ТИП МОСТА ОПРЕДЕЛЕНИЕ

Пешеходный Footbridge (Pedestrian Bridge) Автодорожный Highway Bridge Городской Town (City) Bridge Железнодорожный Railroad (Railway) Bridge Совмещенный Combined Bridge (Road-cum-rail Bridgel) Мосты, предназначенные в основном для движения пешеходов Мосты на автомобильных дорогах, предназначенные для дви- жения по ним автомобилей. На мосту, как правило, устроены тротуары для пропуска пешеходов Мосты, являющиеся частью уличной сети городов Мосты на железных дорогах, предназначенные для движения по ним подвижного состава железных дорог Мосты, совмещенные под автомобильное движение и движе- ние рельсового транспорта (железнодорожного, трамвайного, поездов метрополитена)

Таблица 1.2

Классификация мостов по виду

ТИП МОСТА ОПРЕДЕЛЕНИЕ

Мосты Bridges Путепроводы Overpasses (Flyovers) Виадуки Viaducts Эстакады Trestle Bridges Разводные мосты Drawbridges (Movable Bridges) Наплавные мосты Floating Bridges Мосты- транспортеры Transporter Bridges Мосты через реки или иные водные препятствия называют просто мостами Мосты через железные и автомобильные дороги Мосты, перекрывающие суходолы или узкие долины Длинные мосты однообразной высоты с относительно неболь- шими пролетами, перекрывающие суходолы или поймы рек, а также проходящие по застроенным территориям в горах Мосты с перемещающимися пролетными строениями для пропуска судов Мосты, которые в качестве опор используют плавучие сред- ства Мосты, на которых перемещение грузов и пассажиров осуще- ствляется по канатной дороге (или с помощью парома)

6

1. Классификации мостов

Таблица 1.3

Классификация мостов по материалу

ТИП МОСТА ОПРЕДЕЛЕНИЕ

Деревянные Timber Bridges Мосты, у которых несущие элементы пролетного строения в основном изготовлены из дерева

Каменные Mason (Stone) Bridges Мосты, у которых опоры и пролетные строения выполнены из природного камня

Железобетонные Reinforced concrete Bridges Мосты, у которых основные несущие элементы пролетного строения изготовлены из железобетона

Стальные Steel Bridges Мосты, у которых основные несущие элементы пролетного строения выполнены из стали

Сталежелезобетонные Composite Bridges Мосты, у которых основные несущие элементы пролетного строения выполнены из сочетания стальных конструкций и железобетона

Таблица 1.4

Классификация мостов по статическим схемам

ТИП МОСТА ОПРЕДЕЛЕНИЕ

Балочные мосты Beam Bridges Мосты, у которых пролетные строения представляют собой изгибаемую балку со сплошной стенкой

Фермы Truss Bridges Мосты, у которых балочные пролетные строения выполне- ны из ферм

Арочные мосты Arch Bridges Мосты, у которых пролетные строения представляют собой арку

Висячие мосты Suspension Bridges Мосты, балка жесткости которых подвешена при помощи подвесок на кабелях, перекинутых через пилоны

Вантовые мосты Cable-stayed Bridges (Stayed Bridges) Мосты, у которых балка жесткости поддерживается на- клонными канатными элементами, закрепленными на пи- лоне (ах)

Консольные мосты Cantilever Bridges Мосты, у которых пролетные строения имеют консоль (ли)

Рамные мосты Frame Bridges Мосты, в которых пролетное строение и опоры изгибно связаны между собой

7. Классификации мостов

7

Таблица 1.5

Классификация мостов по размеру

ТИП МОСТА ОПРЕДЕЛЕНИЕ

Малые Small Мосты длиной1) до 25 м

Средние Medium Мосты длиной от 25 до 100 м

Большие Мосты длиной свыше 100 м

Big (Large) также автодорожные с пролетами более 60 м

Внеклассные Нет строгого определения. Как правило, мосты большой длины с пролетами свыше 100 м или со сложной статиче- ской схемой

’’ Длину моста следует принимать по концам береговых опор, при этом длину пере-

ходных плит в длину моста включать не следует.

ЛИТЕРАТУРА

1. ENV 1992-3 Design of Steel Structures, Steel Bridges

2. Е.О.Патон, Б.Н.Горбунов. Стальные мосты. - Т. 1. - К.: Изд-во кассы КПИ. - 1930. -

780 с.

3. СНиП 2.05.03-84. Мосты и трубы.

4. Мосты и трубы. Проектирование, строительство и приемка в эксплуатацию. СНиП.

(2-я редакция). - М.: Госстрой России. — 2001.

8

1. Классификации мостов

2. ПОЯВЛЕНИЕ СТАЛЬНЫХ МОСТОВ

2.1. ИСТОРИЯ ПОЯВЛЕНИЯ СТАЛИ В МОСТОСТРОЕНИИ

Датой рождения металлических мостов считают 1779 год, когда в Англии был

построен мост из чугуна с пролетом 30.5 м (рис.2.1).

Рис.2.1. Железный мост - Iron Bridge, Coalbrookdale, 1779 г.

Металлические элементы и ранее использовалось в мостовых сооружениях. Есть

данные про древние висячие мосты в Китае, у которых цепи имели железные звенья. В

2. Появление стальных мостов

9

деревянных мостах тяги и нагели были из металла. Но все же металлическими эти мосты

нельзя было назвать.

В 19 в. инженеры создавали и совершенствовали новые статические схемы и но-

вые конструктивные решения. Этот процесс протекал болезненно. Обрушение мостов

при их возведении было не редкостью. Также обрушались уже построенные мосты,

что приводило к многочисленным человеческим жертвам. Это было вызвано тем, что

многие проектные решения не могли быть подкреплены расчетами, поскольку еще не

были созданы соответствующие расчетные теории. Инженеры прошлого в основном

полагались на интуицию и на испытания уменьшенных копий мостов, а также их узлов

и деталей. Но самое удивительное заключалось в том, что в таких условиях создава-

лись грандиозные сооружения циклопических размеров.

Конструктивные схемы мостов прошлого сейчас не кажутся особо сложными,

однако их воплощение в натуру требовало огромных творческих и физических усилий.

При этом возникала потребность в создании новых металлургических заводов, новых

станков и механизмов, подъемных машин большой грузоподъемности, копров со свае-

бойными бабами, подводных колоколов с устройствами для подачи воздуха, кессонов,

испытательных машин, новых типов соединений и т.п. При каждом новом большом

строительстве возникали многочисленные вопросы, которые приходилось решать ин-

женерам и ученым, что подстегивало развитие теории упругости и строительной меха-

ники. Кроме того, строительство стальных мостов ускоряло развитие металлургии по

совершенствованию состава сталей и номенклатуре выпускаемых изделий.

Совершенствование соединений прокатных стальных элементов привело к появ-

лению сварки. Развитие сварки позволило создавать новые типы конструкций, которые

были существенно легче своих предшественников, что в свою очередь открыло возмож-

ность уменьшать вес мостовых конструкций и увеличивать пролеты.

Для понимания логичности конструкций металлических мостов прошлого на

этапах их исторического развития полезно знать свойства металла и возможности ме-

таллургии соответствующей эпохи. На каждом историческом этапе схемы мостов, их

пролеты и конструкции представляются логичными, так как были продиктованы меха-

ническими свойствами металла и инженерным уровнем времени, причем последнее

обстоятельство играло второстепенную роль. Историю материала металлических мос-

тов Е.О. Патон разделял на три периода: 1780-1850 гг. - чугун; 1850-1900 гг. - сва-

рочное железо; с 1890 г. - стали.

ЧУГУН - это сплав железа с относительно большим количеством углерода - от 2 до 4.5%.

Производится из чугуна сырца, выплавляемого из железной руды и кокса в доменных печах.

Руда и кокс послойно загружаются в доменную печь. Высокая температура 1100-1200 граду-

сов достигается за счет горения углерода кокса. Кокс, который состоит на 90% из углерода,

получают из каменного коксующегося угля нагреванием без доступа воздуха до температуры

близкой к 1000 градусов. Продукты горения кокса восстанавливают из руды железо и в то же

время науглераживают его, превращая в чугун. Свойства чугуна зависят от примесей и спосо-

ба охлаждения отливок. У чугуна в явном виде отсутствуют предел упругости и удлинение при

разрыве. Все сорта чугуна отличаются хрупкостью. Разрушение происходит без видимых де-

формаций. Нет линейной зависимости деформаций от напряжений. Остаточные деформации

появляются даже при малых напряжениях. Средний модуль деформации около 100 000 МПа,

т.е. вдвое меньше, чем у стали. Временное сопротивление чугуна Сжатию, растяжению и изги-

бу различно, вследствие чего чугун пригоден только для сжатых частей. В 19 в. были достиг-

нуты следующие временные сопротивления: при сжатии = 290-980 МПа; при растяжении -

70-300 МПа; при изгибе = 100-350 МПа. Внутренние напряжения при остывании отливок мо-

10

2. Появление стальных мостов

гут привести к разрушению отливки даже при слабом ударе. Внутри чугунной отливки часто

образуются пустоты.

СВАРОЧНОЕ ЖЕЛЕЗО - неоднородный волокнистый материал научились получать в сере-

дине 19 в. из чугуна. Чугун варили, перемешивая в течение двух и более часов, удаляя, таким

образом, графит из расплава. Масса перемешивалась со шлаком и изливалась, остывала с его

включениями. Этот пористый материал называли крицей. Далее, крицу разогревали и проко-

вывали под паровым молотом, уплотняя и сваривая проковкой отдельные куски железа между

собой. Затем прокатывали на вальцах. Уплотненные остатки шлаков внутри железа приобре-

тали вид нитей-строчек, сообщая сварочному железу волокнистую структуру и неоднород-

ность свойств вдоль и поперек прокатки. Механические характеристики сварочного железа

были следующими: временное сопротивление вдоль волокон = 230-490 МПа; поперек = 180—

390 МПа; предел упругости вдоль волокон = 130-230 МПа; удлинение при разрыве вдоль во-

локон = 30-10%; поперек = 6-2 %.

СТАЛИ. С изобретением конвертора и мартена начали производить стали, которые имели

равномерную мелкозернистую структуру. В 1856 году в Англии Бессемер изобрел способ, при

котором удаление углерода из чугуна происходило за счет сжатого воздуха, вдуваемого в кон-

вертор. Сталь получают через 15-30 мин и поэтому из-за скоротечности процесса сложно бы-

ло регулировать выделение примесей. В 1865 году в Париже Мартен применил способ вы-

плавки стали на поде печи, в которую вдувался кислород. Процесс выплавки стали стал более

длительным и продолжался 3-4 ч, и поэтому позволял строго регулировать выделение приме-

сей до желаемой степени. Кроме того, происходила меньшая загазованность стали из-за того,

что воздух соприкасался лишь с поверхностью, не проникая во внутрь. Выплавленную в бол-

ванки сталь затем вновь разогревали и прокатывали. Сталь, в отличие от сварочного железа,

могла закаливаться. Кроме того, появилось стальное литье. Механические свойства сталей в

начале 19 в. были близки по своим свойствам к современным углеродистым сталям.

2.2. АРОЧНЫЕ МОСТЫ

Первый чугунный арочный мост был построен в

1779 году Абрахамом Дерби (Abraham Darby) в город-

ке Коэлбрукдэил (Coalbrookdale) в графстве Shropshire

в Англии (рис.2.1). Пролет арки равен 30.5 м; полный

вес моста 378.5 т. Чугунные элементы арок были отли-

ты на заводе, а затем собраны при помощи шпилек и

болтов (рис.2.2).

В 1796 году в Англии был построен чугунный

арочный мост в Сундерленде с рекордным пролетом

72 м. Арка состояла из отдельных коробчатых секций.

Надарочное строение было чугунным сквозным.

Чугунные арочные мосты стали строить повсе-

местно. Пролеты мостов постепенно увеличивались.

В России наиболее значительным чугунным арочным

мостом являлся Николаевский мост в Петербурге

(после революции был назван мостом Лейтенанта

Шмидта). Он был построен в 1843-1850 гг. Мост имел

пролеты по схеме; 32.1 + 36.9 + 42.9 + 46.8 + 42.9 +

36.9 + 32.1 м. Полная длина моста составила 298 м.

Проект майора-инженера С. В. Кербедза, архитектор

А.П. Брюллов. В 1938 году пролетные строения моста

заменены стальными сварными балками.

Рис.2.2. Фрагменты арки

2. Появление стальных мостов

и

Рис.2.3. Ponte Maria Pia, Portugal, 1887

Арочные мосты из чугуна строили повсеместно до середины 19 в., потом чугуну

на смену пришло сварочное железо, а затем и стали. Первый большой арочный мост из

стали (Лркольский) был построен в Париже 1853 году.

Отсутствие широкого стального проката приводило к созданию ажурных конст-

рукций, мастером которых, несомненно, был Густав Эйфель (Gustave Eiffel). Мост Ма-

рии Пиа (Ponte Maria Pia) через реку Доуро в Португалии с пролетом 160 м был по-

строен в 1877 году по его проекту (рис.2.3).

В 1884 году Эй-

фель строит мост Га-

рабит (Garabit) во

Франции аналогичной

системы с пролетом

арки 165 м. Пролет ар-

ки в то время был наи-

большим в мире. Но

этот мост стал послед-

ним в карьере Эйфеля.

Через несколько лет он

станет всемирно из-

вестным своей башней

в Париже, построенной

в 1899 году к откры-

тию всемирной выстав-

ки 1900 года.

Рис.2.4. Hell Gate Bridge, 1916, пролет арки 298 м

Из крупнейших арочных мостов прошлого следует отметить три моста, постро-

енных в начале 20 в.

В 1916 году под руководством инженера Густава Линдентела (Gustav Lindenthel)

и двух его ассистентов Othmar Ammann и David Steinman был построен арочный же-

лезнодорожный мост в Нью-Йорке через Ист Ривер, со звучным названием «Ворота в

12

2. Появление стальных мостов

Ад» (Hell Gate). Пролет арки составил 298 м; высота пилонов 76 м; высота проезда

41 м; высота арки 93 м; вес стали 39200 т (рис.2.4). Этот мост стал этапным событием

в развитии арочных мостов. Идеи этого моста впоследствии были использованы на

двух еще более грандиозных сооружениях.

Рис.2.5. Sydney Harbor Bridge, 1932, пролет арки 503 м

В 1924 году в Сиднее (Австралия) и в 1928 году в Нью-Йорке (США) приступи-

ли к строительству самых больших арочных мостов.

Из множества проектов мостов через Гавань Сиднея вначале рекомендовался

консольный мост. Но после сооружения моста Хел Гейт в Нью-Йорке планы были пе-

ресмотрены, и был объявлен международный тендер. Тендер был выигран английской

Рис.2.6. Bayonne Bridge, 1931, пролет арки 503,6 м

компанией, которую возглавлял Дорман Лонг и проектный консультант Ральф Фриман.

Строительство моста через Сиднейскую Гавань было завершено в 1932 году (рис.2.5).

Пролет моста составил 503 м; вес стали 38390 т; высота над водой 52.4 м. Ширина моста

49.0 м. Предназначен для четырех путей рельсового транспорта и 6 полос движения в

каждом направлении. Расход стали на квадратный метр моста составил 1560 кг.

2. Появление стальных мостов

13

Othmar Ammann (1879-1966), второй ассистент Gustav Lindenthel, был автором

моста Kill Van Kull или Bayonne Bridge в Нью-Йорке, строительство которого было

окончено в 1931 году (рис.2.6). Пролет моста составил 503.6 м, т.е. на 0,6 м больше

чем у моста в Сиднее; вес стали пролетного строения 16520 т. Но, несмотря на не-

сколько больший пролет, признанным лидером среди арочных мостов все равно явля-

ется мост в Сиднее, так как он самый широкий.

Сейчас арочные мосты не так популярны, как ранее для перекрытия больших

пролетов, так как их заменили мосты других систем. В то же время, арочные мосты с

пролетами 200-300 м могут быть вполне оправданными и сопоставимы по расходу

стали с вантовыми мостами. Но бывают случаи, когда становится оправданным строи-

тельство арочного моста с существенно большим пролетом. В 1978 году был построен

арочный мост с наибольшим пролетом арки в мире 518 м через Новую Речку в Запад-

ной Виржинии в США (рис.2.7). Автодорожный четырехполосный проезд моста под-

нят над уровнем воды на 267 м. Ширина балки жесткости 22 м. Полная длина моста

924 м. Мост был запроектирован Michael Baker Jr. Inc. департамента автомобильных

дорог Западной Виржинии. Стальные конструкции ферм моста выполнены из атмо-

сферостойкой стали. Рельеф позволил развить высокую стрелку и тем самым умень-

шить распор. Строительство моста велось 4 года.

Рис.2.7. New River Gorge Bridge, West Virginia, 1978

Хорошо вписан в окружающий ландшафт арочный мост через озеро Рузвельта в

Аризоне с пролетом арки 329 м, в котором пролетное строение подвешено на канатах

к стальным параллельно расположенным аркам коробчатого сечения (рис.2.8).

Арочные мосты с ездой понизу могут быть удачно вписаны в городскую пер-

спективу. В настоящее время разработаны и реализованы проекты безраспорных ароч-

ных мостов небольших пролетов 60-80 м, которые по своим показателям (стоимост-

ным и по расходу стали) соизмеримы с балочными мостами. Это достигается за счет

применения канатных элементов и конструктивных решений.

14

2. Появление стальных мостов

На мосту Баркуета в Испании (рис.2.9) тонкая балка низко расположена над во-

дой. Мост имеет пролет 168 м. Одна в поперечном сечении стальная арка поддержива-

ет на наклонных канатах балку жесткости проезда, и раздваивается только у опираний

на берега. Мост построен в 1990 году.

Арочные мосты наиболее жесткие из конкурирующих большепролетных схем,

т.е. имеют наименьшие прогибы под временной нагрузкой. Это делает их привле-

Рис.2.8. Roosevelt Lake Bridge, Arizona, US, 1990

кательными для рельсо-

вого транспорта, где огра-

ничение прогибов более

жесткое, чем для авто-

транспорта.

На Украине разра-

ботаны проекты двух

больших арочных мос-

тов. Одним из них может

стать совмещенный под

автодвижение и метропо-

литен мост через Днепр в

Киеве на трассе Подоль-

ского мостового перехо-

да. Арочный пролет мос-

та должен быть не менее

360 м. Арка должна пол-

ностью перекрыть зерка-

ло Днепра между Рыбальским и Трухановым островами. С арочным вариантом конку-

рирует вантовый.

Вторым арочным мостом может стать мост через реку Старый Днепр в Запоро-

жье на трассе нового мостового перехода. Автодорожный мост должен иметь пролет

не менее 260 м. Проезд моста поднят над водой на 50 м, что позволяет развить высоту

арки. Гранитные берега по-

зволяют опереть на них пя-

ты распорных арок.

Арочные схемы мо-

гут быть в существенной

степени подчинены архи-

тектуре. Это делает их кон-

курентоспособными с про-

чими схемами во всем диа-

Рис.2.9. Barqueta Bridge, Spain, 1990

пазоне пролетов.

2.3. БАЛОЧНЫЕ МОСТЫ СО СПЛОШНОЙ СТЕНКОЙ

В первых малых мостах балки делали из чугуна. Они строились преимущест-

венно в Англии. Но из-за плохой работы чугуна на изгиб и на ударные воздействия,

мосты часто обрушались и их перестали строить. В 40-х годах 19 в. была сделана по-

пытка заменить чугунные растянутые элементы в мостах сварочным железом, а сжа-

тые оставить чугунными.

2. Появление стальных мостов

1S

Первым крупным мостом со сплошными стенками был мост Британия через Ме-

нейской залив, построенный в 1850 году. Мост имел коробчатое пролетное строение

(рис.2.10). Движение поездов осуществлялось внутри коробчатого пролетного строения

(рис.2.11).

Рис. 2.10. Britannia Railway Bridge, 1850

Балочный пролет моста, равный 142 м, был в некотором смысле случайным. Де-

ло в том, что первоначально мост строился как подвесной, но после испытания балки

Рис. 2.11. Сечение балки

нагрузкой, ее жесткость и прочность оказалась

достаточной и без подвеса на цепи, хотя пило-

ны уже были построены. Автором проекта мо-

ста был Роберт Стефенсон, сын гениального

железнодорожника Георга Стефенсона.

Сплошностенчатые мосты того времени

были очень тяжелыми, и дальнейшее развитие

балочных мостов пошло по пути их облегче-

ния, за счет создания сквозных ферм. Такая

тенденция продолжалась до 30-х годов прош-

лого века. С появлением листового стального

проката большой ширины и развития сварки

сплошностенчатые мосты стали и по настоя-

щий день служат самой распространенной

конструкцией в мостостроении.

После второй мировой войны в Герма-

нии появились мосты со стальными плитами

проезда и с железобетонными плитами, кото-

рые были включены в совместную работу с

главными балками. Произошло разделение

пролетных строений - на стальные и на стале-

железобетонные. Дальнейший прогресс каждой

16

2. Появление стальных мостов

конструкции сопряжен, как

с развитием технологий, так

и с теоретическими иссле-

дованиями.

Балочные мосты мо-

гут иметь открытое или

замкнутое поперечное сече-

ние. В первом случае ниж-

ние пояса главных балок

моста не объединены между

собой сплошным листом; во

втором случае нижний пояс

у главных балок общий и в

поперечном сечении образу-

ется коробка.

Балочные мосты наи-

более приспособлены для

создания криволинейных в

плане конструкций. Криво-

линейные эстакады, транс-

Рис. 2.12. Oakland, California, 1990

портные развязки и съезды с

мостов, как правило, выполняют из балок со сплошной стенкой. При этом, даже для

элементов с очень сложной криволинейной конфигурацией может быть применены не

только стальные главные балки но и стальные плиты проезжей части.

Рис. 2.13. Мост через ущелье Караташ, Турция, 1998 г.

На рис. 2.12 изображена транспортная автомобильная развязка в Окленде в Ка-

лифорнии, криволинейные конструкции которой выполнены из стальных коробчатых

балок с ортотропной плитой проезжей части. Применение стали в качестве материала

2. Появление стальных мостов

17

2- 3-941

для балок и опор, а не обычного для таких конструкций железобетона или сталежеле-

зобетона, было вызвано тем, что предшествующая ей железобетонная развязка, по-

строенная в 1957 году, была разрушена во время землетрясения 1989 году и при этом

погиб 41 человек, а 108 было травмировано.

Стальные балочные мосты со сплошной стенкой наиболее приспособлены для

сооружения их методом продольной надвижки. При этом, надвижку можно выполнять

без промежуточных опор даже при пролетах более 100 м. На рис. 2.13 изображен мост

через ущелье Караташ на окружной дороге вокруг Анкары в Турции. Балка жесткости

пролетного строения длиной 589.6 м с пролетами 84+5x105+84 и весом около 5100 тс

была собрана на одном берегу и надвинута в проектное положение без использования

шпренгеля и промежуточных опор.

2.4. ФЕРМЫ

Историю появления ферм различных систем связывают с Америкой и с деревян-

ными фермами для железнодорожных мостов. Инженер Таун в 1829-1830 гг. предло-

жил многорешетчатые дощатые фермы, наибольший пролет которых составил 40 м.

Рис. 2.14. Monongahela Bridge, West Virginia, 1875

В 1840 архитектор Штата Массачусетс по имени Вильям Гау (William Howe) за-

патентовал конструкцию, которая внешне была очень похожа на деревянную ферму

полковника Лонга, но имела важное отличие - вертикальные элементы, работающие

на растяжение были выполнены не из дерева, а из чугуна. Это создавало возможность

периодически подтягивать их, обеспечивая таким образом плотность узлов. В 1844 году

Пратт (Pratt) заменил деревянные растянутые, нисходящие к середине пролета, раскосы

чугунными. В 1847 году Виппл (Whipple) опубликовал труд «Работа по мостостроению»,

в котором исследовались теоретические вопросы проектирования ферм. В 1850 году он

запатентовал ферму, в которой сжатые элементы были выполнены из чугуна, а растяну-

тые из сварочного железа. Это было вызвано тем, что плохая работа чугуна на растяже-

ние приводила к авариям мостов. На рис.2.14 приведена ферма моста при испытаниях

1875 года в Западной Виржинии.

Такую ферму сейчас называют шпренгельной: сжатые стойки и растянутые рас-

косы.

Первые балочные фермы из сварочного железа имели избыточное количество

раскосов, так как мостовики того времени полагали, что при выходе из строя одного из

18

2. Появление стальных мостов

раскосов заработают соседние. Дело в том, что расчеты ферм носили условный хари*

тер, и инженеры скорее основывались на эмпирике, чем на теории.

Рис. 2.15. Ponte Maria Pia, Portugal, 1885

Примером сказанному может служить мост, построенный на границе Португа-

лии и Испании в 1885 году. Ферма моста имеет избыточное количество раскосов. Дви-

жение поездов осуществляется в верхнем уровне, а автомобилей - по нижнему поясу

(рис.2.15). Мост был типичным для своего времени сооружением и был построен по

ранее разработанному проекту инженера Г устава Эйфеля.

Дальнейшее развитие ферм привело к упрощению их конструкции и уменьше-

нию раскосов. Основные разновидности решеток ферм могут быть дополнены элемен-

тами связей для уменьшения длин панелей и уменьшения свободных длин. Фермы мо-

|ут быть устроены с ездой поверху, понизу, а также в двух уровнях. Фермы могут

иметь параллельные и полигональные пояса. Они по-прежнему совершенствуются за

счет новых разновидностей сечений их элементов и конструкций узлов. Балочные

фермы приобрели свой современный вид уже в начале 20 в. Дальнейшее их развитие

шло по пути совершенствования сечений элементов и узлов их объединения. Основные

системы решеток были классифицированы следующим образом: раскосная - характери-

зуется наличием одного диагонального раскоса и вертикальной стойки во всех панелях;

треугольная — раскосы наклонены попеременно, то в одну, то в другую стороны и нет

вертикальных стоек; полураскосная - в каждой панели имеется по два полураскоса, ко-

торые встречаются в промежуточных узлах стоек.

2.5. КОНСОЛЬНЫЕ МОСТЫ

Консольные мосты сейчас почти не строят из-за ощутимых деформаций в местах

шарниров и большого расхода стали. Но ранее эта схема позволяла перекрывать огром-

ные пролеты. В 1846 году английские инженеры Кларк и Фаулер предложили устраи-

вать шарниры в местах нулевых моментов статически неопределимых балок для уп-

рощения их расчетов. Первый мост этой системы был построен в Германии инжене-

г

2. Появление стальных мостов

19

ром Гербером, отсюда название консольных ферм «фермы Гербера». Начало строи-

тельства консольных железных ферм относится к середине 60 годов.

Рис. 2.16. Forth Rail Bridge, 1889

Развитие железной дороги, связывающей Шотландию и Англию, привело к по-

требности пересечения двух узких морских заливов Фортского и Тэйского. Пассажиры

сходили с железной дороги у заливов и далее переправлялись на тихоходных паромах,

которые сильно зависели от погоды. Железная дорога несла убытки. Английский ин-

женер Томас Бауч (Thomas Bouch) в 1871 году приступил к строительству моста через

мелководный залив Тэй и в 1878 году по мосту прошел первый поезд. Королева Вик-

тория проехала по мосту в 1879 году, после чего Томас Бауч был удостоен рыцарского

сана. Но в конце 1879 года при проходе поезда во время сильной бури произошла ава-

рия моста из-за ветра, и при этом погибли 75 человек. Позже мост был восстановлен и

реконструирован под два пути. Эта авария повлияла на мировоззрение английских

проектировщиков. Сер Джон Фаулер (John Fowler) и Бенжамин Бейкер (Benjamin

Baker), приступая к проектированию моста через Фортский залив в Шотландии

(рис. 2.16), с глубинами воды до 65 м, решили создать не только самый большой, но

самый мощный, жесткий и безопасный мост в мире. Строительство моста продолжа-

лось всего 7 лет - с 1882 по 1889 год. Опоры с кессонными фундаментами могли быть

устроены только на относительном мелководье, при этом величина пролетов составила

2 по 521 м. Длина подвесных пролетов равнялась 107 м. Высота ферм в корнях консо-

лей 100.6 м. Вес стальных конструкций составил 58000 т.

Наибольший пролет консольного моста 549 м был достигнут в 1917 году в Квебе-

ке через реку Святого Лаврентия (рис. 2.17). Но этому предшествовала цепь трагических

событий. В 1899 году было получено задание на проектирование железнодорожного

моста с пролетом 448 м. Эту работу возглавил выдающийся американский инженер Тео-

дор Купер (Theodore Cooper), который предложил увеличить пролет на 61 м, доведя его

до 549 м. Это было сделано с единственной целью - установить новый мировой рекорд.

20

2. Появление стальных мостов

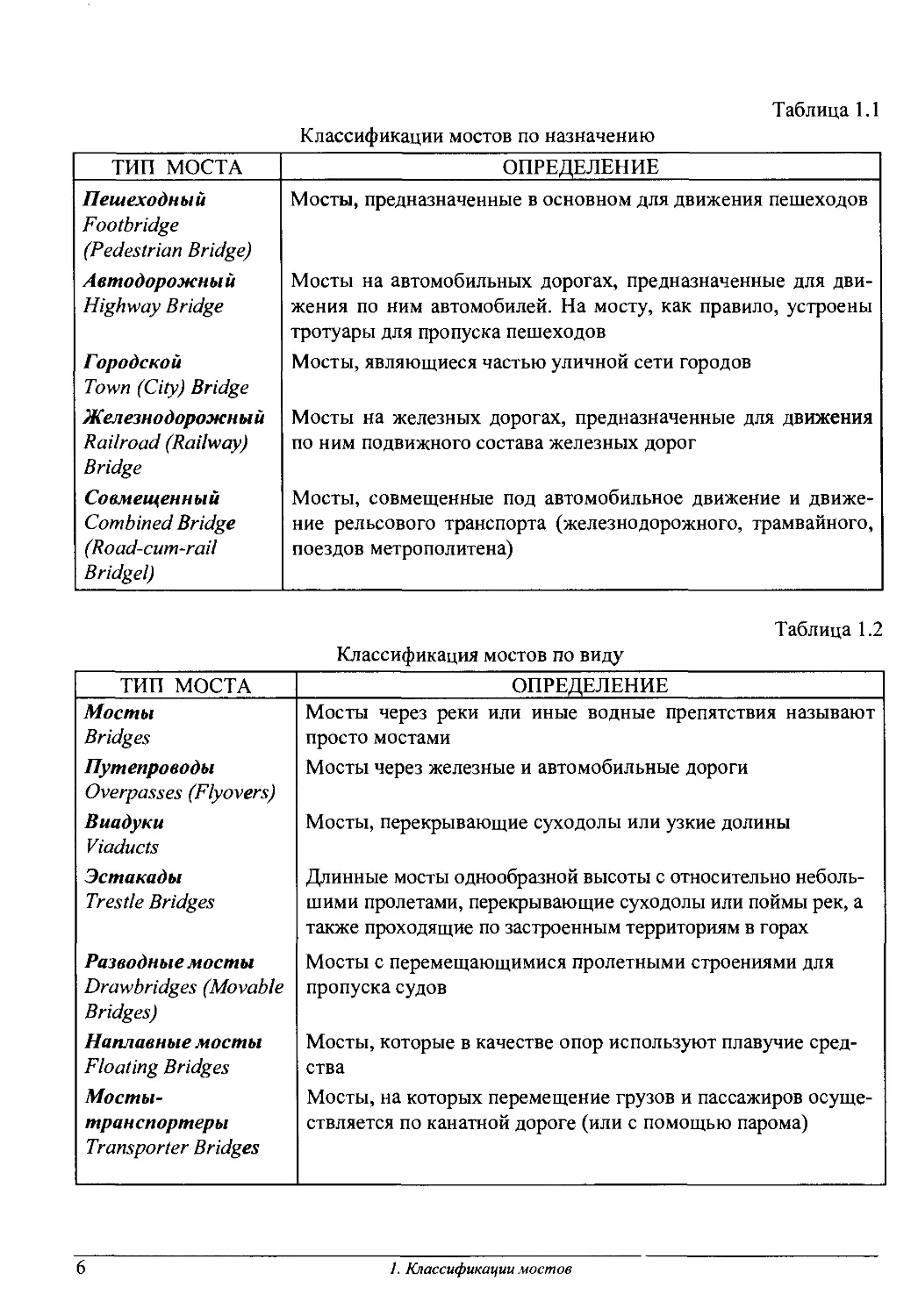

Рис.2.17. Quebec Bridge over the St Lawrence River, 1917

Работы начались в 1904 году, а и успешно продвигались, но в 1907 года была

обнаружена потеря устойчивости сжатых опорных поясов. 29 августа 1907 года про-

изошло обрушение южной консоли весом 9000 т, при котором погибли 44 человека.

Карьера Купера была закончена и он вскоре скончался. Строительство продолжилось

только после существенного усиления сечений моста. Решение об усилении было при-

нято после сопоставления фотографий Фортского моста и Квебекского до его разруше-

ния. При этом была сохранена длина подвесного пролета - 195 м. Монтаж подвесного

пролета производился в сентябре 1916 года, и когда до завершения подъема оставалось

3.6 м, разорвалась тяга и 5200 т стали упало в воду. Это унесло еще 11 жизней. Мост был

введен в эксплуатацию только через год в 1917 году.

2.6. ВИСЯЧИЕ МОСТЫ

Существование висячих мостов, в которых балка жесткости поддержана свобод-

но провисающим канатом (кабелем, цепью) известно очень давно. Но в современном

виде эта конструкция впервые появилась в Америке.

Рис.2.18. Chain Bridge, Pennsylvania, 1801

В 1801 году в штате Пенсильвания мировой судья Джеймс Финлей (James Finley)

построил первый, подвешенный на железных цепях мост, с пролетом 21 м (рис.2.18.), в

1808 году он получил на свою систему патент, а в 1810 году опубликовал работу «Опи-

сание патента цепного моста». До своей кончины в 1828 году Финлей запроектировал

еще около 13 мостов, большинство из которых разрушилось. Вторым его мостом в

2. Появление стальных мостов

21

1807 году был мост с пролетом 39 м. Далее строительство висячих мостов пошло

очень быстро, особенно в Америке.

Рис.2.19. Висячий мост в Киеве через Днепр 1853-1920 гг.

Рис.2.20. Взорванный мост через Днепр 1920 г.

Рис.2.21. Восстановленный мост по проекту Е. О. Патона

Первые висячие мосты в Европе были построены в России в Петербурге. Фран-

цузский инженер П. П. Базен в 1823 г. построил пешеходный мост с пролетом 15.25 м

22 2. Появление стальных мостов

в Екатерингофском парке. Инженер-полковник Г.М. Треттер совместно с инженером-

майором В.А. Христиановичем построили 2 цепных моста через Фонтанку. В 1824 году

был построен Пантелеймоновский мост с пролетом 43 м и шириной 10.7 м. Стрела це-

пи = 1/10 пролета.

В поперечном сечении на Пантелеймоновском мосту было размещено пять

плоскостей цепей - по две на краях и одна по центру. Мост был разобран в 1907 году.

Стоимость моста составила 161260 руб. В 1826 году был построен Египетский мост с

пролетом 54.8 м и шириной 11.7 м, и со стрелой цепей =1/10 пролета. В поперечном

сечении было размещено три плоскости цепей. Все конструкции обеих мостов были

изготовлены на заводе Берда в Петербурге. Мост обрушился в 1905 году в морозный

день под нагрузкой кавалерийского эскадрона и 11 саней, как предполагают, из-за раз-

рушения звена цепи.

Английские инженеры в середине 19 века построили в Европе выдающиеся мос-

ты. Так, в 1849 году английским инженером Кларком был построен известный висячий

мост в Будапеште с пролетом 209 м. В 1853 году было окончено строительство боль-

шого цепного моста через Днепр в Киеве с пролетами 138 м, выполненного по проекту

Чарльза Виньоля (рис.2.19). Большинство конструкций моста были изготовлены в Анг-

лии, пароходами доставлены в Одессу и далее на волах везлись в Киев. В 1920 году

войска гетмана Пилсудского взорвали мост (рис.2.20). Мост в 1925 году был восста-

новлен по проекту Е. О. Патона и получил название мост им. Евгении Бош (рис.2.21).

Мост просуществовал до 1941 года.

Рис.2.22. Tower Bridge, London 1886-1894

Для увеличения жесткости висячего моста и уменьшения локальных прогибов

применялась система, в которой кабели моста образовывалась из жестких плоских

ферм. Мост Тауэр в Лондоне через Темзу был построен по проекту инженера Джона

Вольфа-Берри (John Wolfe-Barry) и архитектора сера Хорейса Джонса (Sir Horace

Jones) (рис.2.22). Висячие боковые пролеты размером по 82.3 м поддерживаются пло-

скими фермами, а центральный разводной пролет моста равен 79 м.

2. Появление стальных мостов

23

Кабели висячих мостов образовывали из ферм, стальных полос, цепей и, нако-

нец, канатных элементов. Фермы жесткости могли иметь сложную конфигурацию. На

Рис. 2.23. Williamsburg Bridge, 1903

рис.2.23 показана гравюра поперечного сечения двухъярусной балочной фермы моста

Вильямсбург в Нью-Йорке в ее первоначальном виде в 1903 году.

Рис.2.24. Tacoma Narrows Bridge, 1940

Свой современный вид и

конструкцию подвесные мосты

приобрели в 20 веке: кабель под-

весного моста стал состоять из

проволок; подвесками стали ка-

натные элементы; пилоны стали

иметь малую изгибную жест-

кость; балка жесткости стала об-

ладать значительной изгибной и

крутильной жесткостью, не сов-

падающей по частоте. Последнее

требование стало определяющим

при проектировании больших

мостов, особенно после анализа

обрушения Такомского моста

(рис.2.24). Мост был построен в

июле 1940 году по проекту Леона

Моиссеева (Leon Moisseiff) в шта-

те Вашингтон. Длина подвесного

пролета 853 м. Первоначальная

ширина и высота балки состав-

ляли 11.9 и 2.4 м, соответственно.

Другими словами балка была

очень тонкой и имела малую из-

гибную жесткость и, что особен-

но важно малую крутильную жест-

кость. Как выяснилось впоследст-

вии, частота крутильных колебаний балки была меньше частоты изгибных колебаний,

что привело к появлению изгибно-крутильного флаттера. Разрушение моста произош-

24

2. Появление стальных мостов

ло всего через четыре месяца после его открытия под действием бокового ветра скоро-

стью 20 м/с в результате галопирования, т.е. колебаний с большой амплитудой и низ-

кой частотой. После его обрушения аэродинамические испытания мостов с подобны-

ми центральными пролетами

стали обязательными.

Мост был восстанов-

лен с существенным измене-

нием параметров балки толь-

ко через десять лет (рис.2.25).

Новые ширина и высота бал-

ки составили 18.3 и 10 м.

Наиболее известен из

построенных висячих мостов

прошлого века - это мост Зо-

лотые Ворота в Сан-Фран-

циско в США (рис.2.26).

Мост стал культовым соору-

жением для США и Голливу-

да. Автором моста является

Рис.2.25. Tacoma Narrows Bridge, 1950

Чарльз Элис (Charles Ellis),

Рис.2.26. The Golden Gate Bridge, San Francisco, 1937

который разработал принципиальные решения, хотя проектированием руководил Жо-

зеф Страус (Joseph Strauss), который ранее выдвигал идею перекрытия залива при по-

мощи консольно-подвесной системы.

Строительство моста началось в январе 1933 года и уже через четыре с полови-

ной года, 27 мая 1937 года мост был открыт для движения. Параметры моста: цен-

2. Появление стальных мостов

25

тральный пролет = 1280 м; высота пилонов 227.4 м; высота фермы = 7.6 м; ширина

фермы = 27.4 м; кабель диаметром 1 м состоит из 27000 проволок; вес каждого кабеля

7 125 т.

Рис.2.27. The Forth Road Bridge, 1964

Рис.2.28. Ahashi Bridge, 1998

Через 75 лет рядом с первым

Фортским мостом был построен вто-

рой, но уже висячей системы (рис.2.27).

Работы были начаты в 1958 году и

окончены в 1964. Автодорожный мост

был построен по схеме 408 + 1006 +

408 м. Высота фермы жесткости 8.4 м,

а ширина 23.8 м.

За прошлый век было построено

более десятка висячих мостов с проле-

тами более километра. Во многих из

них были воплощены новые и инте-

ресные идеи. Очень интересным со-

оружением является мост в Дании че-

рез пролив большой Бельт с пролетом

1624 м, построенный в 1998 году.

Но рекордсменом является мост,

построенный в 1998 году в Японии.

Это мост Акаши с центральным про-

летом 1990.8 м (рис.2.28). Мост через

пролив Акаши соединяет западную

часть города Кобе и острова Авадзи, и

лежит на одном из трех маршрутов,

соединяющем острова Хонсю и Ши-

коку. Строительные работы по соору-

жению фундаментов моста были нача-

ты в 1988 году.

26

2. Появление стальных мостов

Мост настолько огромен, что обычные при других масштабах элементы стано-

вятся очень сложными. На этом мосту видно, как количество переходит в качество.

Более подробные данные про этот мост приведены в главе «Канатные элементы».

Рис.2.29. Albert Bridge, London,1871

2.7. ВАНТОВЫЕ МОСТЫ

В 1784 году немец Лошер

(Loscher) опубликовал и иллюстриро-

вал вантовый мост, выполненный це-

ликом из дерева, включая ванты. В

1817 году два британских инженера

Редпат (Redpath) и Браун (Brown) по-

строили вантовый мост King’s

Madows Bridge с пролетом 33.5 м для

пешеходов, в котором ферма была

поддержана наклонными подвесками,

закрепленными на чугунных пилонах.

Французский инженер Пойе

(Poyet) предложил систему моста, в

котором балка жесткости поддержи-

вается жесткими наклонными под-

весками-вантами, закрепленными на

пилонах. Французский инженер Клод

Навье (Claude Navier) в 1823 году

опубликовал возможные схемы ван-

товых мостов.

Вантовые мосты обрушались

чаще других. Потерпел аварию Ван-

товый мост с пролетом 79.0 м через

реку Твид, построенный в Англии

1817 году. Он рухнул во время бури

через 6 месяцев после постройки. За-

тем мост был восстановлен с добав-

лением криволинейной цепи и подве-

сок. Вантовый мост, построенный в

1825 году в Германии, с пролетом

78 м рухнул под прохождением фа-

кельного шествия через 4 месяца по-

сле постройки. В воду упало 246 человек и 50 из них погибло. В 1848 году рухнул еще

один вантовый мост в Германии под воздействием ветра, и после этого вантовые мос-

ты не строили почти 100 лет.

Мост Альберт в Лондоне через Темзу был построен в промежутке между 1871

и 1873 годом. Мост не совсем можно назвать вантовым, так как у него имеется при-

вычный кабель с подвесками. Но в то же время роль наклонных кабелей вант в

удержании балки жесткости является основной. Главный пролет моста 122 м. Мост

является очевидно самым старым из вантовых мостов (рис. 2.29), которые дошли до

нашего времени.

2. Появление стальных мостов

27

Первый из современных вантовых мостов с пролетом 183 м, был мост в Швеции,

построенный в 1955 году мостостроительной фирмой Демаг по проекту немецкого ин-

женера Дишингера (Dischinger). Далее за период около 20 лет было построено и строи-

Рис.2.30 Московский мост, Киев, 1976

лось более 60 вантовых автодорожных

мостов в мире, и подавляющая их часть в

Западной Германии.

Первым, из очень крупных по ми-

ровым меркам, вантовым мостом в СССР

был Московский мост в Киеве с главным

пролетом 300 м, построенный в 1976 го-

ду (рис. 2.30). Мост был построен строи-

тельными организациями треста МОС-

ТОСТРОЯ № 1 (в основном, работы бы-

ли выполнены Мостоотрядом № 2) по

проекту Киевского филиала ГПИ «Союз-

дорпроект». Главным инженером проек-

та был выдающийся мостовик Фукс Ге-

оргий Борисович, который к этому мо-

менту уже являлся автором проекта мос-

та-метро через Днепр в Киеве. Главным

архитектором проекта Московского мос-

та был А. В. Добровольский. Москов-

ский мост стал этапным мостом в совет-

ском мостостроении. На этом мосту бы-

ли отработаны технологии, которые

прежде не использовались в СССР.

Рис.2.31. Мост через Даугаву в Риге, 1981

В 1981 году был открыт мост в Риге в Латвии через Даугаву с пролетом 312 м,

под 4 полосы автодвижения (рис. 2.31). В 1990 году был введен в эксплуатацию Юж-

ный мост через Днепр в Киеве, предназначенный для движения 2 путей метро и 6 по-

28

2. Появление стальных мостов

лос движения. Пролет этого моста составил 268 м. Проектом обоих мостов руководили

Г. Б. Фукс и М. М. Корнеев, архитектором был Гаврилов А. Е.

Рис.2.32. Erasmus Bridge, Rotterdam, 1998

В последние годы пролеты вантовых мостов существенно возросли. Если ранее,

лет 20 назад, считалось, что рациональными пролетами вантовых мостов является диа-

пазон 200-400 м, то сейчас это видение изменилось. Кроме того, вантовые мосты стали

приобретать не совсем обычную для них форму. Архитектура стала определять облик

не только малых мостов, но и очень больших.

Мост Эрасмус (Erasmus) в Роттердаме с пролетом 284 м и разводным пролетом

55 м был построен в 1998 году. Балка жесткости малой высоты образована из двух ко-

робчатых балок высотой 2.25 м и

шириной 1.25 м. Отношение вы-

соты к пролету = 1/130.

В 1994 году был построен

мост Нормандия (Pont de Nor-

mandie) в устье реки Сены возле

Гавра во Франции. Главный про-

лет моста = 856 м, а высота пи-

лонов 214 м.

Мост проектировали фран-

цузская фирма SETRA и датская

COWIconsult. Проектировщикам

пришлось решать очень сложную

задачу устойчивости моста в вет-

ровом потоке при навесном спо-

собе монтажа.

Но рекордсменом среди

вантовых мостов является мост

через пролив Татара, построен-

ный в Японии в 1999 году

(рис. 2.33). Японцы хотели уста-

новить очередной рекорд, и, зная

Рис. 2.33. Tatara Bridge, Japan, 1999

о том, что во Франции сооружается мост с пролетом 856 м, решили достичь пролета

890 м на новом мосту Татара. Интересно то, что пролив Татара первоначально намеча-

лось перекрыть висячим мостом.

2. Появление стальных мостов

29

Следует все же отметить, что применение вантовых схем для мостов Нормандия

и Татара не является, бесспорно, правильным решением. Мосты висячей системы для

таких пролетов стоят дешевле.

Нужно отдать должное японцам за то, что они сумели в условиях землетрясений

и тайфунов создавать такие огромные мосты. Землетрясения для таких сооружений оп-

ределяют конструкцию фундаментов и пилонов, а ветровые воздействия - конструк-

цию пролетных строений.

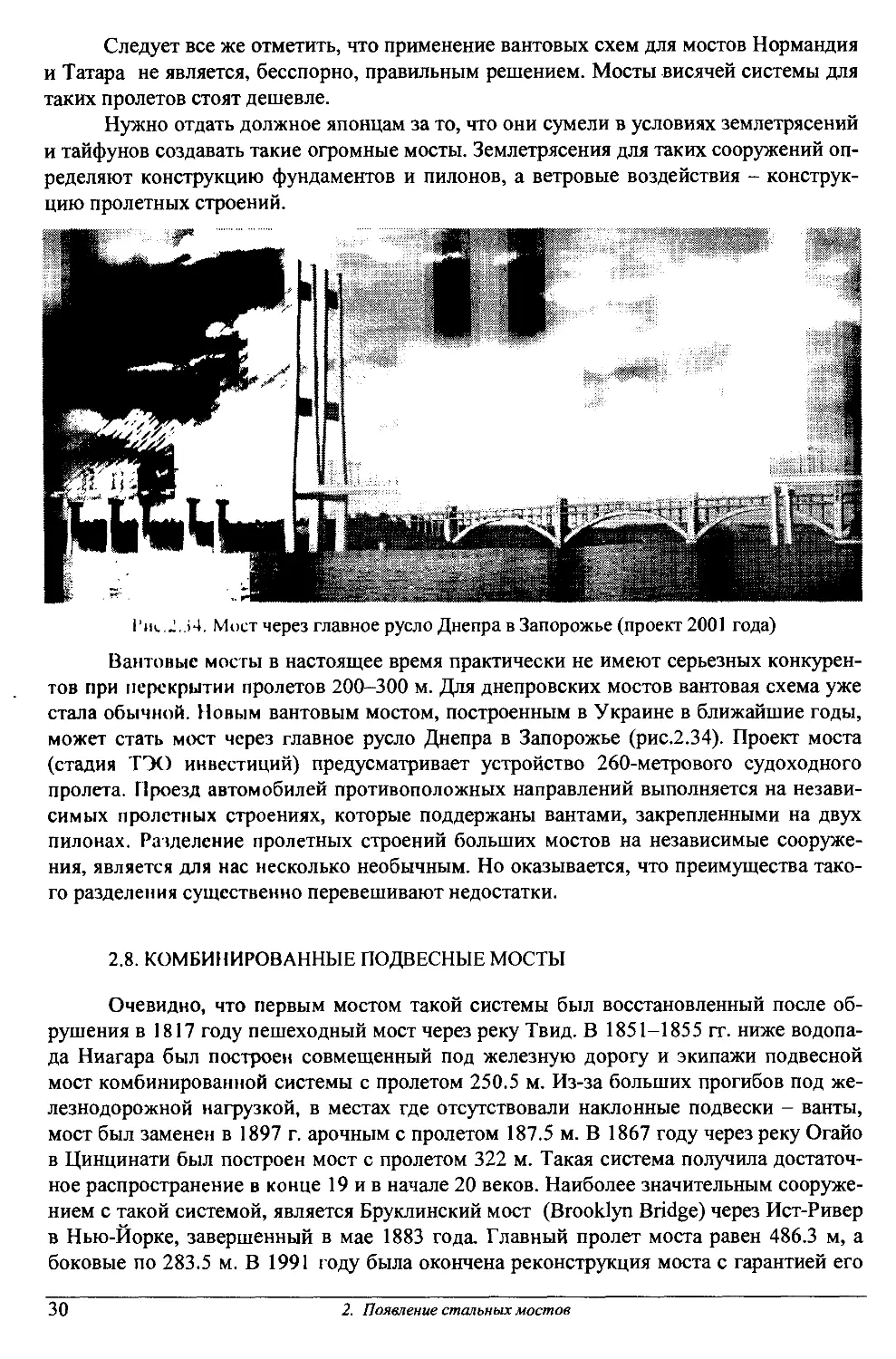

Мост через главное русло Днепра в Запорожье (проект 2001 года)

Вантовые мосты в настоящее время практически не имеют серьезных конкурен-

тов при перекрытии пролетов 200-300 м. Для днепровских мостов вантовая схема уже

стала обычкой. Новым вантовым мостом, построенным в Украине в ближайшие годы,

может стать мост через главное русло Днепра в Запорожье (рис.2.34). Проект моста

(стадия ТЭ() инвестиций) предусматривает устройство 260-метрового судоходного

пролета. Проезд автомобилей противоположных направлений выполняется на незави-

симых пролетных строениях, которые поддержаны вантами, закрепленными на двух

пилонах. Разделение пролетных строений больших мостов на независимые сооруже-

ния, является для нас несколько необычным. Но оказывается, что преимущества тако-

го разделения существенно перевешивают недостатки.

2.8. КОМБИНИРОВАННЫЕ ПОДВЕСНЫЕ МОСТЫ

Очевидно, что первым мостом такой системы был восстановленный после об-

рушения в 1817 году пешеходный мост через реку Твид. В 1851-1855 гг. ниже водопа-

да Ниагара был построен совмещенный под железную дорогу и экипажи подвесной

мост комбинированной системы с пролетом 250.5 м. Из-за больших прогибов под же-

лезнодорожной нагрузкой, в местах где отсутствовали наклонные подвески - ванты,

мост был заменен в 1897 г. арочным с пролетом 187.5 м. В 1867 году через реку Огайо

в Цинцинати был построен мост с пролетом 322 м. Такая система получила достаточ-

ное распространение в конце 19 и в начале 20 веков. Наиболее значительным сооруже-

нием с такой системой, является Бруклинский мост (Brooklyn Bridge) через Ист-Ривер

в Нью-Йорке, завершенный в мае 1883 года. Главный пролет моста равен 486.3 м, а

боковые по 283.5 м. В 1991 году была окончена реконструкция моста с гарантией его

30

2. Появление стальных мостов

использования еще 100 лет. На рис. 2.35 на фоне Нью-Йорка Бруклинский мост виден

на заднем плане. На переднем плане виден висячий мост Манхеттен. Построенный в

1007 году.

Рис.2.35. Manhattan and Brooklyn Bridges, New York

В настоящее время мосты комбинированной подвесной системы не строятся. Но

в тоже время эту систему не забыли. Комбинация вант и кабеля висячего моста выгля-

дит очень привлекательной для мостов со сверхбольшими пролетами, в которых ветро-

вая нагрузка становится определяющей.

2.9. МЕССИНСКИЙ МОСТ

Планы постройки моста, совмещенного под рельсовый транспорт и автодвиже-

ние, который должен связать Сицилию с континентальной Италией и пересечь Мес-

синский пролив, существуют уже давно. Мост в этом месте действительно нужен, так

как ожидаемая интенсивность движения должна составить 50000 автомобилей и 120

поездов в сутки. Но стоимость такого моста будет огромной. Поэтому экономическая

целесообразность его строительства даже при условии платного проезда остается под

вопросом, поскольку окупаемость наступит не скоро.

Ранее сама идея реализации такого проекта выглядела фантастической, так как

мост казался нереализуемым по следующим причинам:

- ширина зеркала воды в створе моста составляет 3660 м, глубины более 100 м.

- мост находится в активной сейсмической зоне, с ускорениями, равными 6 м/с2

(измеренными во время катастрофического землетрясения 1908 года)

- расчетная скорость ветра составляет 216км/ч(1 раз в 2000 лет).

2. Появление стальных мостов

31

На рис. 2.36 показаны основные инженерные решения из проекта висячего мос-

та, совмещенного под рельсовый транспорт и автодвижение, имеющего центральный

пролет 3300 м.

Мост перекрывает практически всю акваторию Мессинского пролива и обеспе-

чивает гарантированный судоходный подмостовой габарит 65 м. Балка жесткости

поддержана двумя парами кабелей диаметром 1.2 м и длиной 5300 м. Вес каждого ка-

беля из четырех составляет 41.6 тыс. т. Кабель состоит из 44352 параллельной прово-

локи диаметром 5.38 мм. Погонный вес одного кабеля 7.85 т/м. Усилие в каждом из

четырех кабелей от действия собственного веса кабеля равно 68 000 т, а усилие в каж-

дом кабеле от полной постоянной нагрузки - 118 000 т. То есть, кабель несет сам себя

на 58%, а балку жесткости только на 42%.

Длина парных подвесок, идущих через каждые 30 м от кабеля к балке, колеблет-

ся в пределах от 5 до 300 м. Расстояние между парами кабелей поперек моста равно

52 м. Кабели оперты на седла пилонов, расположенные на высоте 376 м над водой.

В отличие от стандартных решений (ферма или балка с аэродинамическим про-

филем), конструкция балки жесткости в этом проекте весьма оригинальна и подчинена

аэродинамической устойчивости сооружения (рис.2.36).

Плита проезда поддержана тремя независимыми балками: двумя балками авто-

проезда и одной балкой под рельсовый транспорт, профиль которых подчинен аэроди-

намической устойчивости пролетного строения. Эти отдельно идущие балки объеди-

нены поперечными балками через 30 м шириной 52 м, идущие с шагом 30 м. За попе-

речные балки осуществляется подвес балки жесткости к кабелю парой подвесок. По-

крытие проезда по ортотропным плитам балок автопроезда выполнено толщиной

38 мм на битумной основе. Проезд между балками выполняется по стальной решетча-

той плите.

Такая необычная конструкция балки жесткости пролетного строения позволила

проектировщикам решить две проблемы:

1. Удалось создать широкую, поперечно жесткую и относительно легкую балку. По-

стоянная погонная нагрузка составляет всего 23 т/м, и включает в себя 2.85 т/м - вес

балки под рельсовый транспорт, 0.98 т/м - вес верхнего строения пути, 6.37 т/м -

вес каждой из балок автопроезда, 1.99 т/м - вес покрытия и 4.91 т/м - вес попереч-

ных балок.

2. Удалось создать аэродинамически устойчивую балку пролетного строения, позво-

ляющую обеспечивать устойчивость сооружения при скорости ветра 270 км/ч. Это

обеспечено за счет конфигурации балок, свободной циркуляции воздуха через пли-

ту между балками, специальных обтекателей и т.п. Поперечное отклонение середи-

ны пролетного строения при скорости ветра 80 км/ч равно всего 2.5 м, что состав-

ляет менее 1/1320 пролета, а поворот не более 3%.

32

2. Появление стальных мостов

Рис.2.36. Поперечное сечение Мессинского моста (проект)

В этом проекте важен сам факт того, что инженеры в настоящее время способны

создать сооружение таких грандиозных размеров, не применяя революционно новых

материалов для кабелей.

Несомненно, самым интересным элементом этого сооружения является легкая и

аэродинамически устойчивая балка жесткости. Концепция, положенная в ее конструк-

цию, заслуживает дальнейшего изучения и развития.

2.10. ЗНАМЕНИТЫЕ МОСТЫ В ТАБЛИЦАХ

В табл. 2.1.-2.5. приведены некоторые данные по наиболее значительным и из-

вестным построенным стальным мостам. Мосты, попавшие в таблицы, либо являются

в своем роде пионерами, либо их параметры являются рекордными.

Таблица 2.1

Арочные мосты

Год по- стройки Название моста Страна Пролет, м

1779 Железный (Iron Bridge) Англия 30.5

1885 Гарабит (Garabit Viaduct) Франция 165.0

1916 Нел Гейт (Hell Gate) США 298.0

1931 Кил Ван Кул (Kill Van Kull) США 503.6

1932 Через Сиднейскую Гавань (Sydney Harbour) Австралия 503.0

1978 Через Новую речку (New River George Bridge) США 518.0

1990 Через озеро Рузвельта (Roosevelt Lake Bridge) США 329.0

3-3-941

2. Появление стальных мостов

33

Балочные мосты

Таблица 2.2

Год постройки Название моста Страна Пролет, м

1935 Через Рейн Германия 105.0

1945 Через Рейн в Дюссельдорфе Германия 206.0

1956 Через Саву в Белграде Сербия 261.0

1985 Через Енисей в Красноярске Россия 200.0

1991 Через Янцзы в Цзюцзяне Китай 216.0

1995 Через Токийский залив Япония 240.0

Таблица 2.3

Балочные фермы

Год постройки Название моста Страна Пролет, м

1910 Мост через Миссисипи США 204,0

1918 Мост через Огайо США 236,0

1936 Мост в Орегоне США 242,0

проект Мост через Гавань в Киеве Украина 220,0

Таблица 2.4.1

Висячие мосты 19 в.

Год постройки Название моста Страна Пролет, м

1796 Мост Финлея (кабель из цепи) США 21,0

1810 Мост через Schuylkill (кабель из цепи) США 47,0

1826 Мост через Менейский залив (кабель из цепи) Англия 177,0

1834 Мост во Фрейбурге (кабель из проволоки 82 МПа) Франция 265,0

1849 Стрый мост в Будапеште (кабель из цепи) Венгрия 205,0°

1853 Мост через Днепр в Киеве (кабель из цепи) Украина 134,02)

1883 Бруклинский мост в Нью-Йорке (проволоки 1100 МПа) США 486,0

Таблица 2.4.2

Висячие мосты 20 в.

Год постройки Название моста Страна Пролет, м

1903 Мост Вильямсбург в Нью-Йорке (проволоки 1230 МПа) США 488,0

1910 Мост Манхеттен в Нью-Йорке (проволоки 1230 МПа) США 950,0

1931 Мост Вашингтона в Нью-Йорке (проволоки 1230 МПа) США 1067,0

1937 Мост Золотые Ворота в Сан-Франциско (проволоки 1570 МПа) США 1280,0

34

2. Появление стальных мостов

Окончание табл. 2.4.2

Год постройки Название моста Страна Пролет, м

1957 Мост Маккинак Стретс США 1158,0

1964 Мост Верасано-Нерроуз Нью-Йорке США 1298,0

1981 Мост Хамбер Англия 1410,0

1997 Мост Цзинь Ма Китай 1377,0

1998 Мост через пролив Большой Бельт Дания 1624,0

1998 Мост Ахаши Япония 1990,8

Таблица 2.5

Вантовые мосты

Год постройки Наименование моста Страна Пролет, м

1999 Мост Татара Япония 890,0

1994 Мост Нормандия Франция 856,0

1996 Мост Qingzhou Minijang Китай 605,0

1993 Мост Yangpu Китай 602,0

1998 Мост Meiko-Chuoh Япония 590,0

— Мост Патрас Греция 560,0

1991 Мост Skamsunden Норвегия 530,0

1994 Мост Tsurumi-Tsbasa Япония 510,0

1991 Мост Ikuchi Япония 490,0

1994 Мост Higashi-Kobe Япония 485,0

ЛИТЕРАТУРА

1. Е.О.ПАТОН И Б.Н.ГОРБУНОВ. Стальные мосты. - К., 1930.

2. М.С.БУНИН. Мосты Ленинграда. - Л.: Стройиздат. - 1986.

3. DAVID J. BROWN / Bridges. Three thousand years of defying nature, London, 1996 y.

4. ROBERT S. Cortright, Bridging. Discovering the beauty of bridges, Tigard, Oregon

USA, 1998 y.

5. MATTHEW WELLS, 30Bridges, Watson-Guptill Publication, New York, NY 10003,

2002.

6. CARAMELLI S., CROCE P. Messina Bridge: Testing Assisted Deck Fatigue Design

2. ПОЯВЛЕНИЕ СТАЛЬНЫХ МОСТОВ......................................9

2.1. История появления стали в мостостроении.......................................9

2.2. Арочные мосты................................................................11

2.3. Балочные мосты со сплошной стенкой...........................................15

2.4. Фермы........................................................................18

2.5. Консольные мосты.............................................................19

2.6. Висячие мосты................................................................21

2.7. Вантовые мосты...............................................................27

2.8. Комбинированные подвесные мосты..............................................30

2.9. Мессинский мост..............................................................31

2.10. Знаменитые мосты в таблицах.................................................33

Литература........................................................................35

2. Появление стальных мостов

35

3. МАТЕРИАЛЫ И ПОЛУФАБРИКАТЫ

3.1. СВОЙСТВА СТАЛЕЙ

Сталь - сплав железа и углерода и прочих примесей, не является неизменным и

статичным материалом. Сталь рождается, работает, стареет, устает и разрушается. Да-

же термины, которыми описаны свойства сталей, имеют одушевленный оттенок. Сталь

может быть вязкой или хрупкой, твердой или мягкой. Механические характеристики

сталей с одним и тем же химическим составом могут отличается в несколько раз в за-

висимости от режима термообработки или вынужденных пластических деформаций.

3.1.1. МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАЛЕЙ. МЕТОДЫ ИСПЫТАНИЙ

3. 1.1.1. ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение» устанавливает ме-

тоды статических испытаний на растяжение черных и цветных металлов и изделий из

них номинальным диаметром или наименьшим размером в поперечном сечении 3.0

мм и более при температуре 20° (+15-10) °C.

Для испытаний применяют пропорциональные цилиндрические или плоские об-

разцы диаметром или толщиной в рабочей части 3 мм и более с начальной расчетной

длиной = 5.65-^А^ или = 11.5тД7, где Ао - площадь поперечного сечения в рабочей

части. На рис.3.1.1 пока-

зан плоский образец с на-

несенными рисками.

При испытаниях

определяют следующие

механические свойства,

основные из которых сле-

дующие: предел текуче-

сти ау, временное сопро-

тивление , относительное удлинение <5, сужение I/, модуль упругости Е.

= предел пропорциональности определяется как напряжение, при котором отступ-

ление от линейной зависимости между нагрузкой и удлинением достигает такой вели-

чины, что тангенс угла наклона, образованного касательной к кривой деформации с

осью нагрузок увеличивается на 50% от своего значения на линейном участке.

).=».5Д,

/0 =5.65^

Толщина а.

Рис.3.1.1

I =(715-8.15ЦА. !=I13-14)Ja,

36

3. Материалы и полуфабрикаты

a0 os = предел упругости соответствует напряжениям, при которых остаточное удлине-

ние достигает 0.05% длины участка рабочей части образца.

аГ = предел текучести физический (нижний предел текучести) - это наименьшее на-

пряжение, при котором образец деформируется без заметного увеличения растяги-

вающей нагрузки.

оТВ — верхний предел текучести - напряжение, соответствующее первому пику на-

грузки, зарегистрированному до начала текучести рабочей части образца.

ст02 или <зу = предел текучести условный - напряжение, при котором остаточное уд-

линение достигает 0.2% длины участка образца на его рабочей части. В обозначении

оу латинская буква «у» принята из английского языка - yield strength (напряжения те-

кучести) и вошла в обозначения отечественных и зарубежных норм.

аЕ или аи = временное сопротивление - напряжение, равное отношению наибольшей

нагрузки, предшествующей разрушению образца, к первоначальной площади сечения

образца. В ГОСТах принято обозначение аЕ. В обозначении латинская буква «и» при-

нята из английского языка - ultimate strength (предельные напряжения) и вошла в обо-

значения отечественных и зарубежных норм.

Е - модуль упругости равен отношению приращения напряжения к соответствующе-

му приращению удлинения в пределах упругой деформации.

8р - относительное равномерное удлинение - отношение приращения длины участка

в рабочей части образца после разрыва, на котором определяется относительное рав-

номерное удлинение, к длине до испытания, выраженное в %. На рис.3.1.2, показана

зона 1НР, в которой измеряется удлинение.

8 - относительное

удлинение после раз-

рыва - отношение

приращения расчет-

ной длины образца

после разрушения, к

начальной расчетной

>=ЗЬ0 /НР>=2Ь0

!~В н i —

Рис.3.1.2

длине 1о, выраженное в процентах.

цг = относительное сужение поперечного сечения после разрыва - отношение разности

площадей поперечного сечения (Ао -At) начальной и минимальной конечной к на-

чальной площади поперечного сечения Аа, выраженное в процентах.

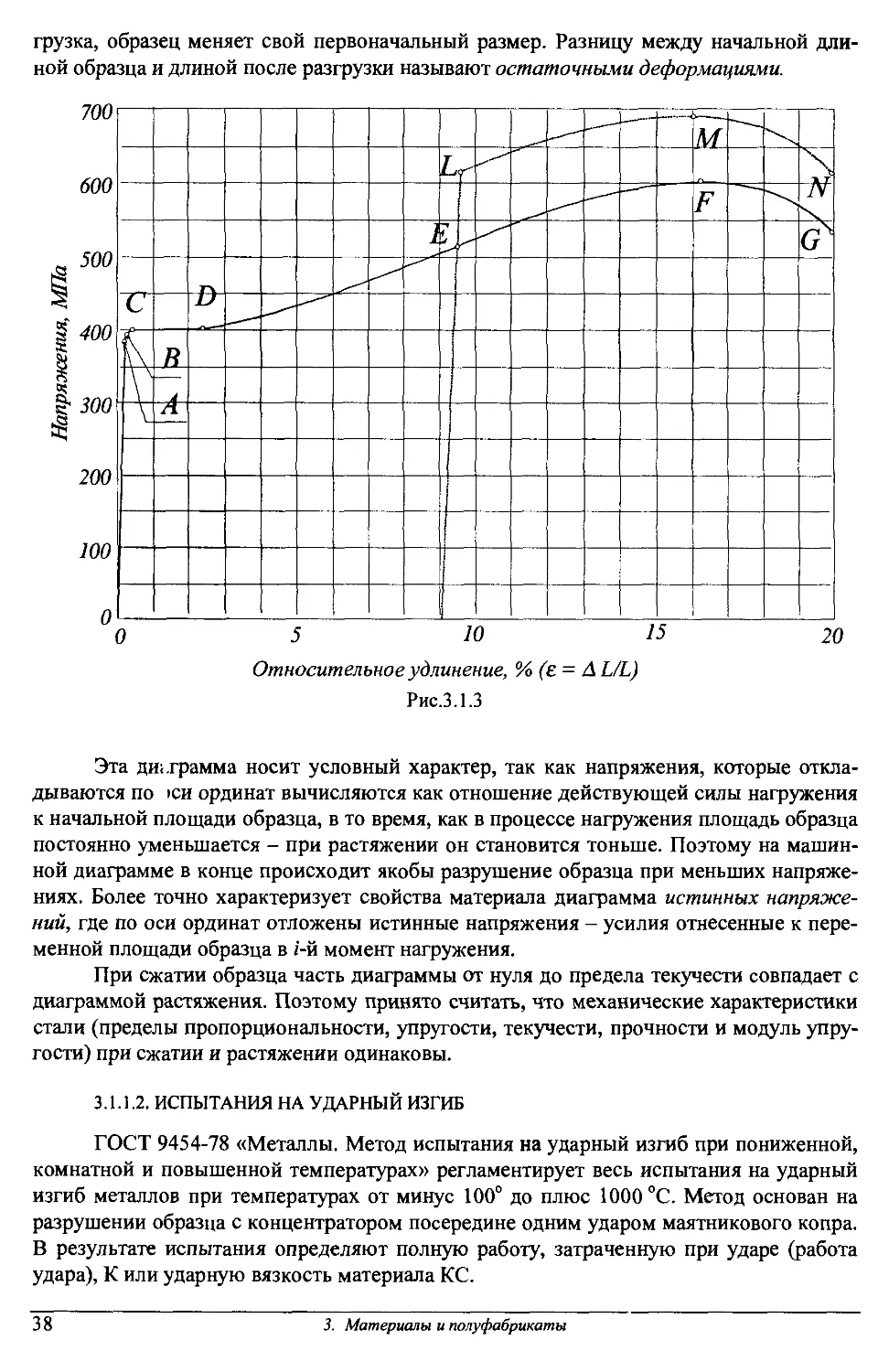

На рис.3.1.3 изображена диаграмма растяжения стандартного образца из низко-

легированной стали 10ХСНД. В процессе испытания образца на растяжение, автома-

тически вычерчивается кривая зависимости между напряжениями в образце ст и отно-

сительными удлинениями образца в. На сплошной линии диаграммы выделены сле-

дующие характерные точки, обозначенные буквами: А - предел пропорциональности;

В - предел упругости; С - предел текучести; F — временное сопротивление. Участок

диаграммы CD - площадка текучести, когда рост деформаций происходит практиче-

ски без роста напряжений. Размер площадки текучести CD около 2.5%. Участок диа-

граммы DF - зона упрочнения стали до ее разрыва. Вначале образец утоняется равно-

мерно, а затем происходит появление шейки, по которой и происходит разрыв.

При разгрузке от значения предела пропорциональности до нуля образец воз-

вращается в свое первоначальное состояние почти без остаточных деформаций. Если

образец был нагружен больше предела пропорциональности, а затем произошла раз-

3. Материалы и полуфабрикаты

37

грузка, образец меняет свой первоначальный размер. Разницу между начальной дли-

ной образца и длиной после разгрузки называют остаточными деформациями.

Относительное удлинение, % (е = AL/L)

Рис.3.1.3

Эта диаграмма носит условный характер, так как напряжения, которые откла-

дываются по >си ординат вычисляются как отношение действующей силы нагружения

к начальной площади образца, в то время, как в процессе нагружения площадь образца

постоянно уменьшается - при растяжении он становится тоньше. Поэтому на машин-

ной диаграмме в конце происходит якобы разрушение образца при меньших напряже-

ниях. Более точно характеризует свойства материала диаграмма истинных напряже-

ний, где по оси ординат отложены истинные напряжения - усилия отнесенные к пере-

менной площади образца в i-й момент нагружения.

При сжатии образца часть диаграммы от нуля до предела текучести совпадает с

диаграммой растяжения. Поэтому принято считать, что механические характеристики

стали (пределы пропорциональности, упругости, текучести, прочности и модуль упру-

гости) при сжатии и растяжении одинаковы.

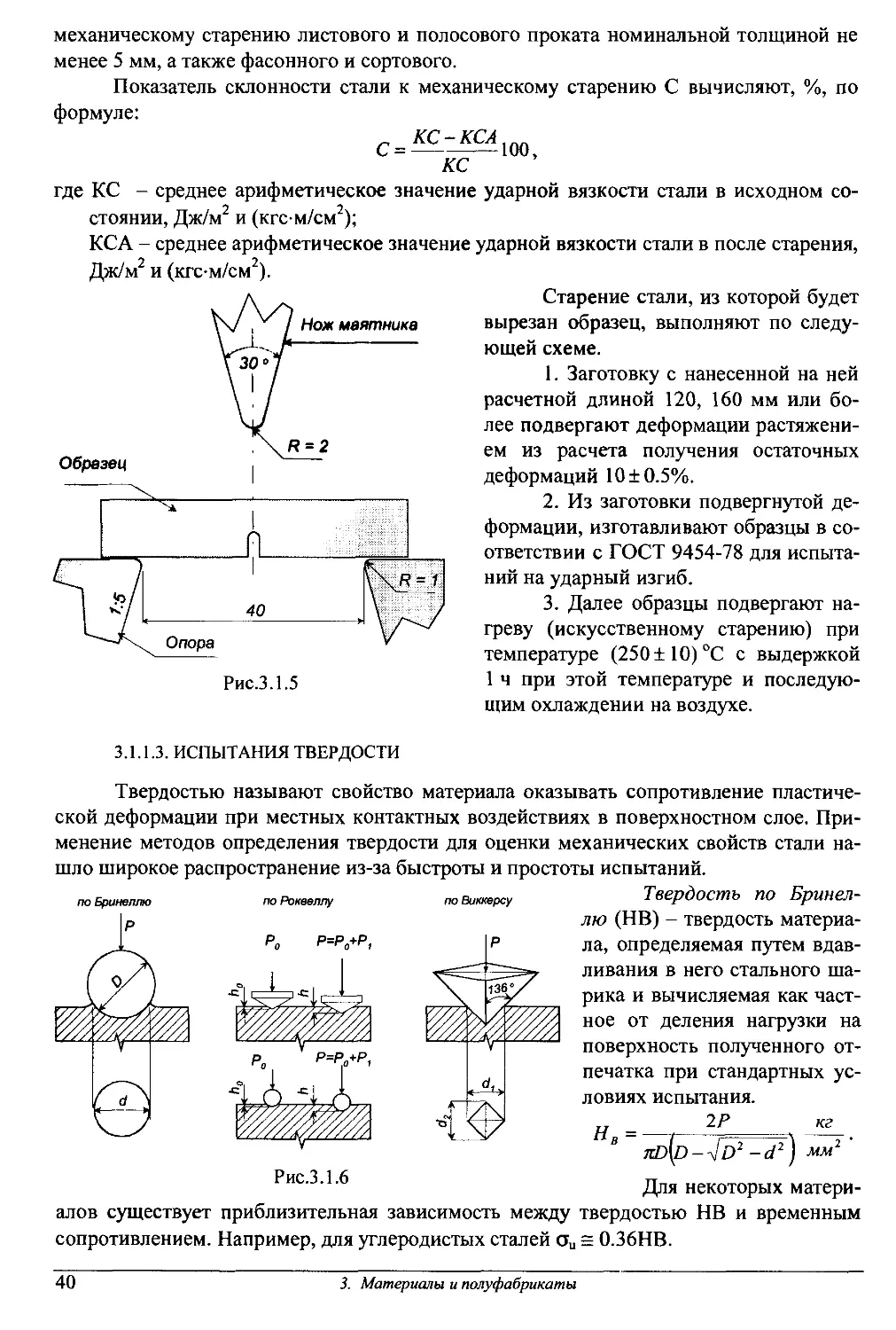

3. 1.1.2. ИСПЫТАНИЯ НА УДАРНЫЙ ИЗГИБ

ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной,

комнатной и повышенной температурах» регламентирует весь испытания на ударный

изгиб металлов при температурах от минус 100° до плюс 1000 °C. Метод основан на

разрушении образца с концентратором посередине одним ударом маятникового копра.

В результате испытания определяют полную работу, затраченную при ударе (работа

удара), К или ударную вязкость материала КС.

38

3. Материалы и полуфабрикаты

Формы и размеры образцов

с концентраторами бывают трех

видов: U-образный, V-образный и

Т - с трещиной показаны на

рис.3.1.4.

U-образный является стан-

дартным для определения ударной

вязкости по отечественным стан-

дартам.

V-образный или острый над-

рез является стандартным для опре-

деления ударной вязкости по евро-

пейскому стандарту EN 10025. Об-

разцы с таким надрезом по терми-

нологии EN называются «СЬагру».

Концентратор вида Т (тре-

щина) получают в вершине на-

чального надреза при циклическом

изгибе образца в одной плоскости.

Число циклов при получении тре-

щины заданного размера (1.5 мм)

должно быть не менее 3000.

Схема установки образца

при рубке изображена на рис.3.1.5.

Испытания проводят при комнат-

ной температуре 20° ± 10°С, а так-

же при повышенной и пониженной

температурах. Для охлаждения об-

разцов используют смесь жидкого

азота или сухого льда с этиловым

/ Образец с концентратором вида U

Образец с концентратором вида Т

Рис.3.1.4

спиртом.

Стандартными образцами считаются образцы длиной 55 мм, и шириной 10 мм.

Глубина концентратора для образцов вида U и V- 2 мм при высоте образца 10 мм.

Глубина концентратора для образца вида Т-3 мм (надрез 1.5 мм и трещина

1.5 мм) при высоте образца 11 мм. Стандартным считают копер с максимальной энер-

гией удара маятника 294 Дж (30 кгс м). В этом случае, работу удара обозначают двумя

буквами (KU, KV и КТ) и последующих цифр. Иначе, после букв (KU, KV и КТ) по-

следующие цифры будут означать: максимальную энергию удара маятника; глубину

концентратора; ширину образца.

Ударную вязкость обозначают сочетанием трех букв (KCU, KVC и КСТ). Циф-

ры после букв указывают в случае, оговоренном выше. Ударную вязкость (КС) в

Дж/м2 и (кгс.м/см2) вычисляют по формуле

КС = —,

So

где К - работа удара, Дж (кгс.м);

So - начальная площадь образца в месте концентратора, м2 (см2).

ГОСТ 7268-82 «Сталь. Метод определения склонности к механическому старе-

нию по испытанию на ударный изгиб» устанавливает метод определения склонности к

3. Материалы и полуфабрикаты

39

механическому старению листового и полосового проката номинальной толщиной не

менее 5 мм, а также фасонного и сортового.

Показатель склонности стали к механическому старению С вычисляют, %, по

формуле:

где КС - среднее арифметическое значение ударной вязкости стали в исходном со-

стоянии, Дж/м2 и (кгсм/см2);

КСА - среднее арифметическое значение ударной вязкости стали в после старения,

Дж/м2 и (кгс-м/см2).

3.1.1.3. ИСПЫТАНИЯ ТВЕРДОСТИ

Старение стали, из которой будет

вырезан образец, выполняют по следу-

ющей схеме.

1. Заготовку с нанесенной на ней

расчетной длиной 120, 160 мм или бо-

лее подвергают деформации растяжени-

ем из расчета получения остаточных

деформаций 10 ±0.5%.

2. Из заготовки подвергнутой де-

формации, изготавливают образцы в со-

ответствии с ГОСТ 9454-78 для испыта-

ний на ударный изгиб.

3. Далее образцы подвергают на-

греву (искусственному старению) при

температуре (250±10)°С с выдержкой

1 ч при этой температуре и последую-

щим охлаждении на воздухе.

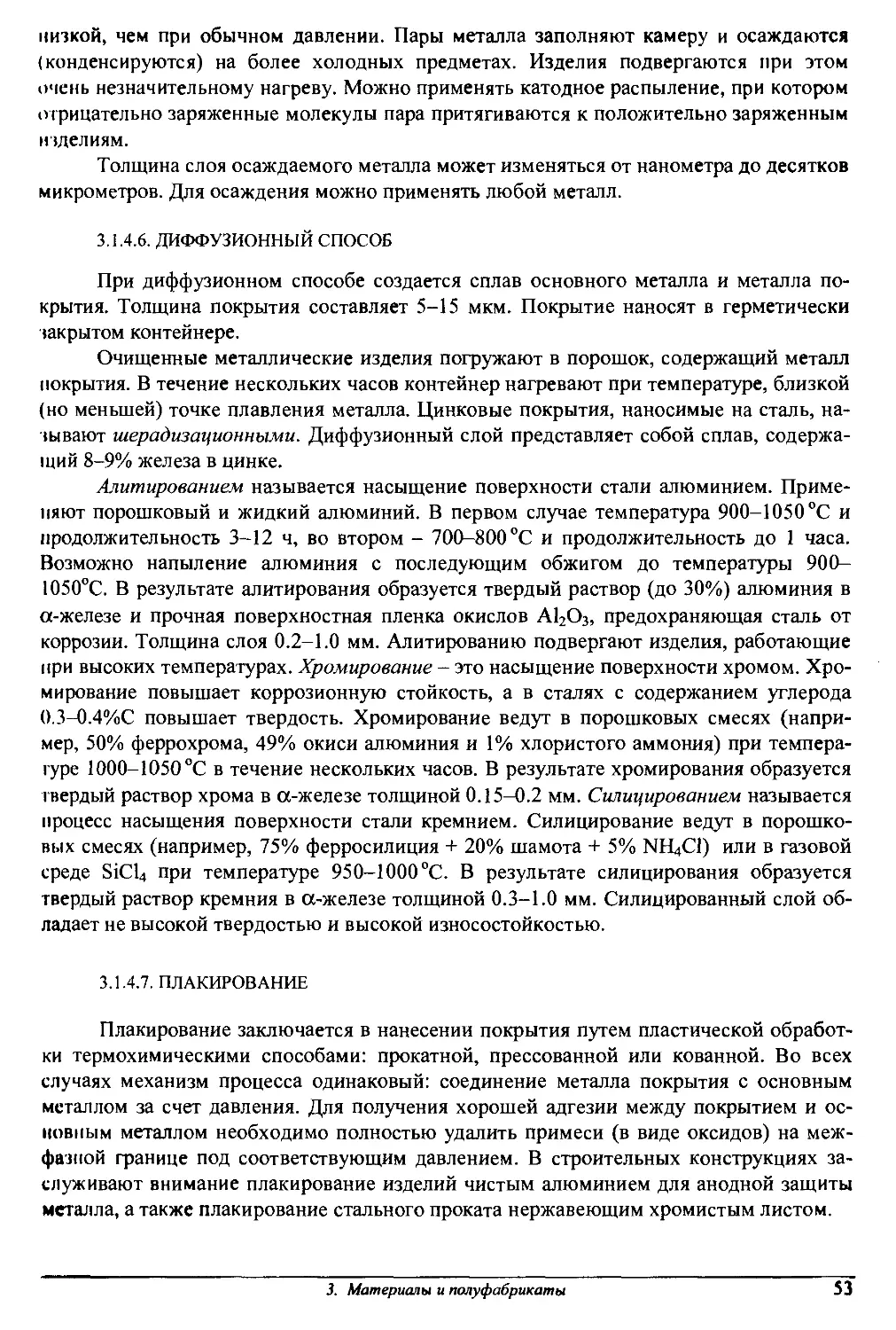

Твердостью называют свойство материала оказывать сопротивление пластиче-

ской деформации при местных контактных воздействиях в поверхностном слое. При-

менение методов определения твердости для оценки механических свойств стали на-

шло широкое распространение из-за быстроты и простоты испытаний.

Рис.3.1.6

Твердость по Бринел-

лю (НВ) - твердость материа-

ла, определяемая путем вдав-

ливания в него стального ша-

рика и вычисляемая как част-

ное от деления нагрузки на

поверхность полученного от-

печатка при стандартных ус-

ловиях испытания.

н - > 2Л> кг

л£>^>-л/п2 -J2) ’

Для некоторых матери-

алов существует приблизительная зависимость между твердостью НВ и временным

сопротивлением. Например, для углеродистых сталей ou = 0.36НВ.

40

3. Материалы и полуфабрикаты

Твердость по Роквеллу HRA, HRC, HRB (ГОСТ 9013) - твердость материала,

определяемая вдавливанием алмазного конуса (шкала А или С) или стального шарика

(шкала В) стандартных размеров и измеряемая в условных единицах с помощью раз-

ных шкал по приращению оставшейся глубины погружения при переходе от малого

стандартного груза к большему.

Угол вершины алмазного конуса равен 120°, а диаметр стального шарика

1.588 мм. Нагрузка прикладывается постадийно: 10 кг - на первой стадии; 140 кг (шка-

ла С) 50 кг (шкала А) для алмазного конуса и 90 кг для шарика (шкала В) - на второй

стадии. Шкала А используется для очень твердых и тонких материалов.

Твердость определяется в условных единицах. За единицу твердости принята

величина, соответствующая осевому перемещению наконечника на 0.002 мм. Твер-

дость HR по Роквеллу определяется по формулам

h — h

HR = ЮО- - для алмазного конуса (шкала А и С);

h~h

HR = - для стального шарика (шкала В),

где h - глубина внедрения наконечника от усилия Р;

h0 - глубина внедрения наконечника от усилия Ро .

Твердость по Виккерсу HV (ГОСТ 2999) - твердость материала, определяемая

вдавливанием алмазной четырехгранной пирамиды стандартных размеров с углом

вершины 136°, и вычисляемая как частное от деления стандартной нагрузки Р на боко-

вую поверхность полученного отпечатка по формуле

2Psin- р

НУ =-----^ = 1.854-—,

d d

где Р - нагрузка на пирамиду (1,5, 10, 20 и 30 кгс);

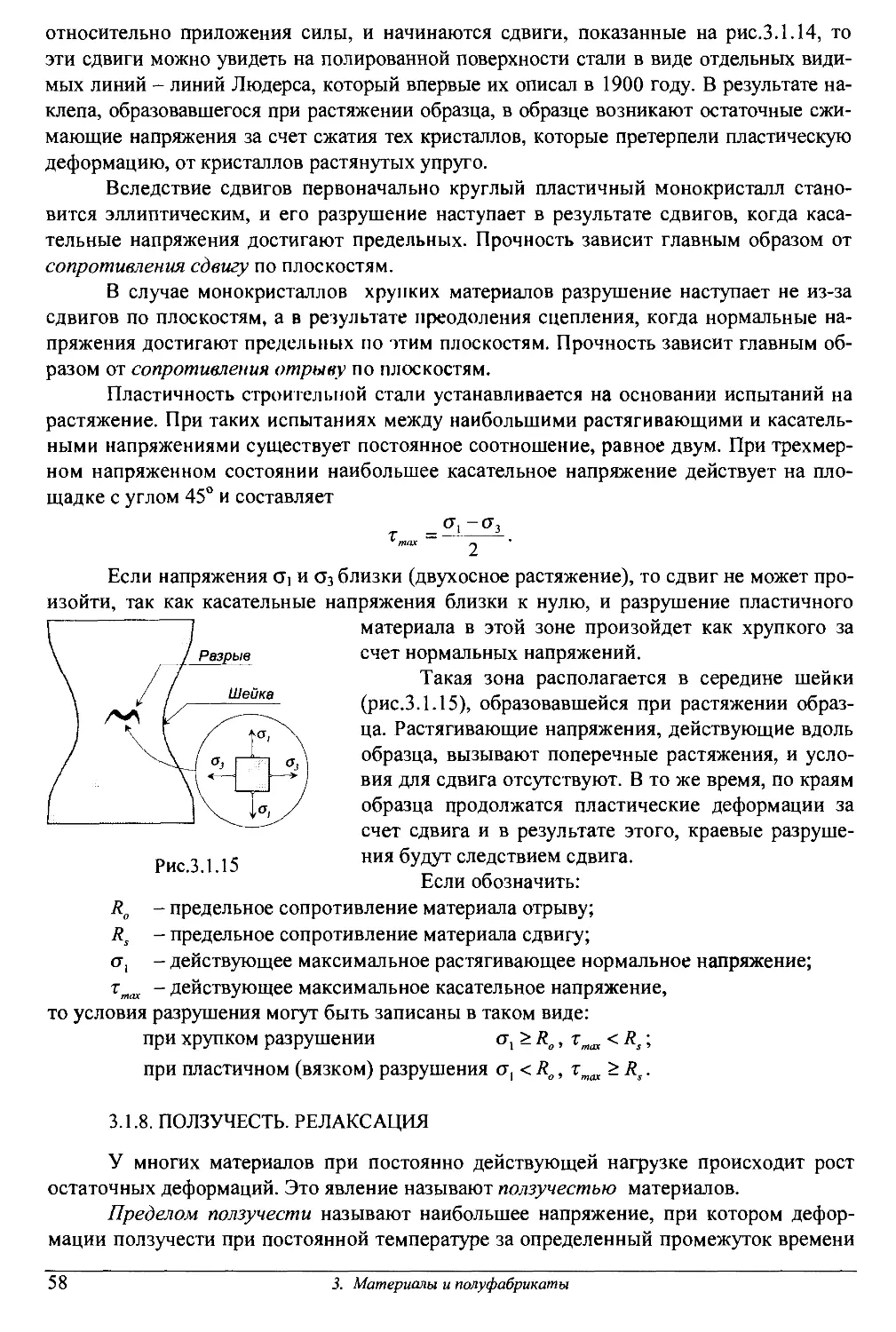

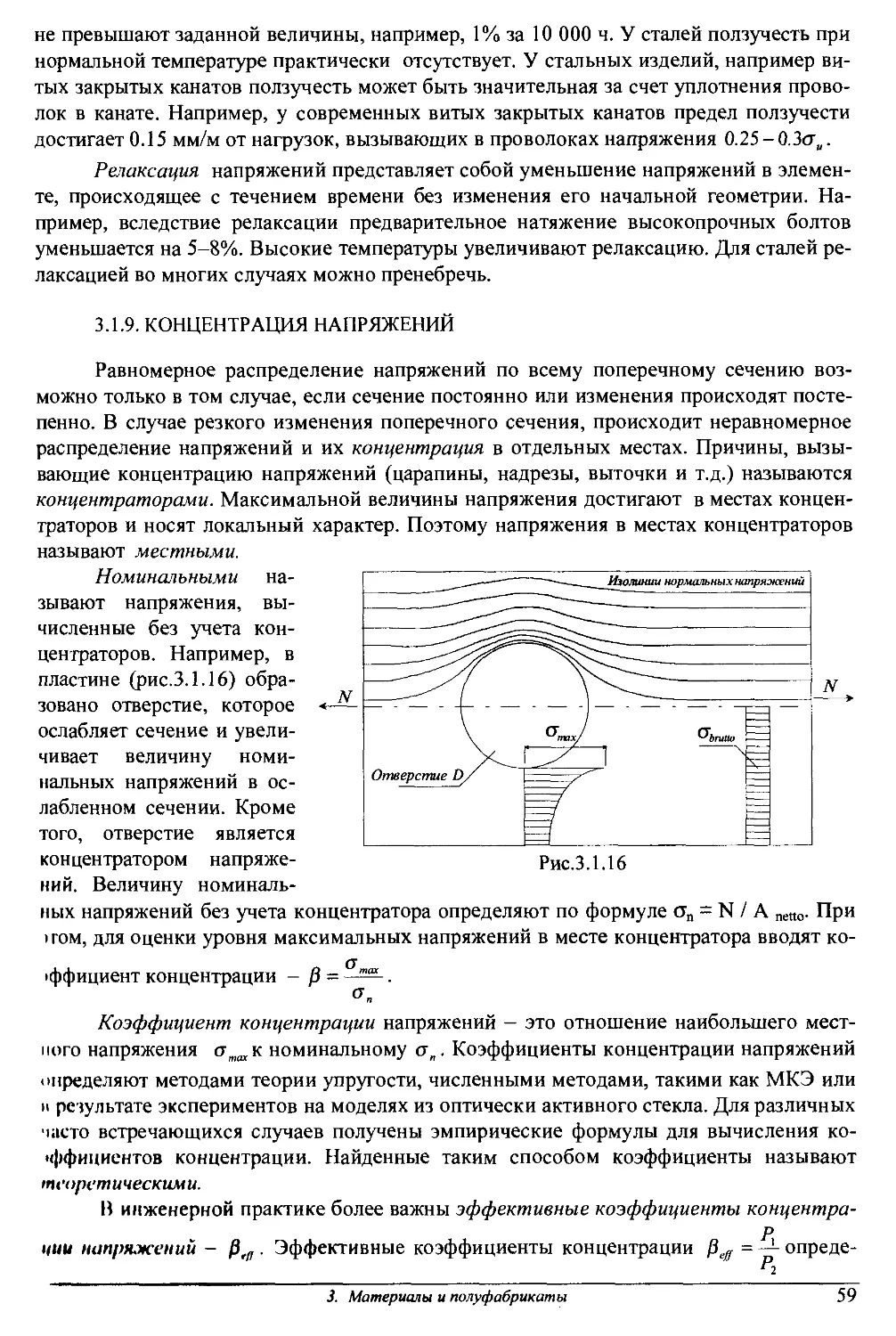

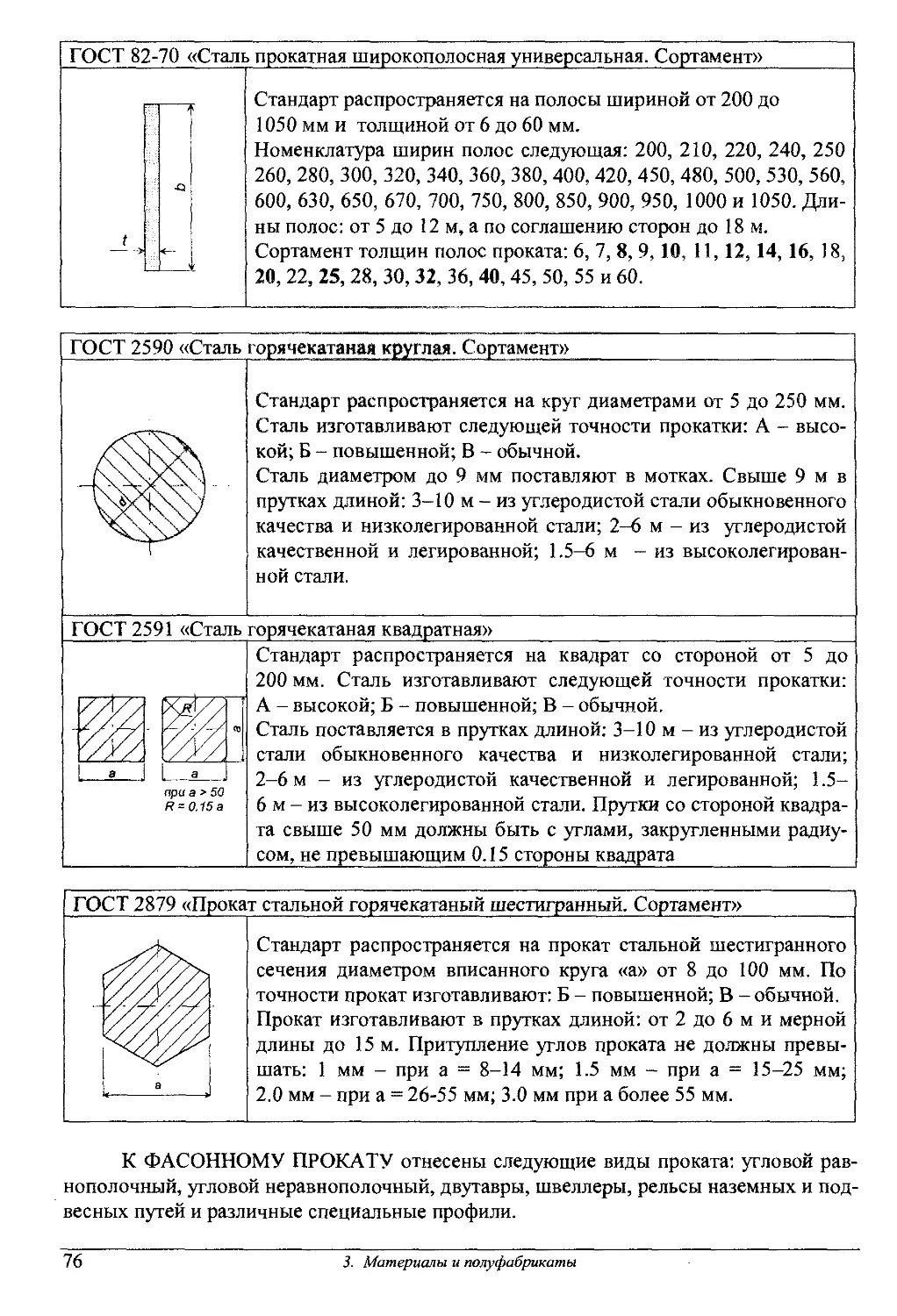

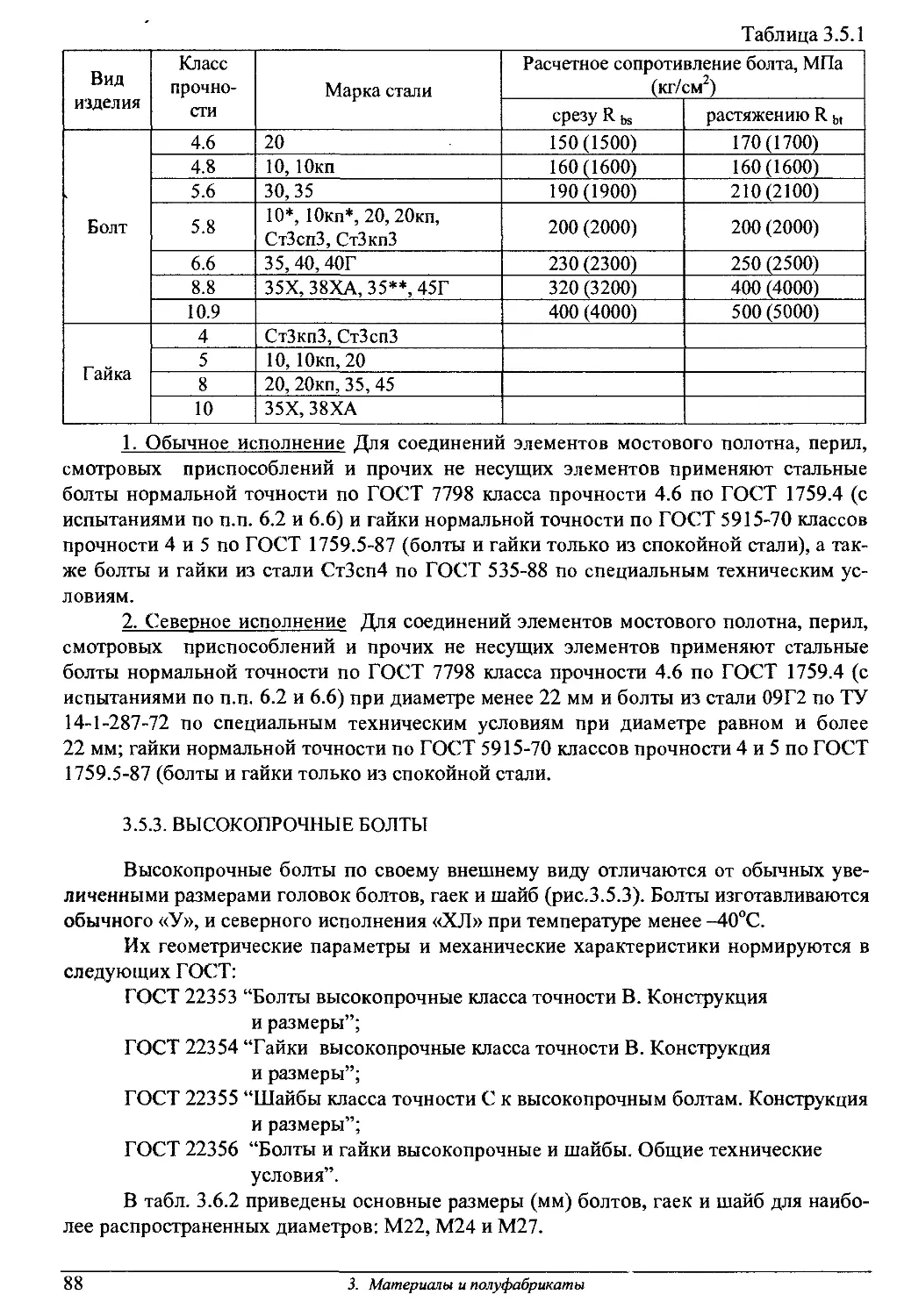

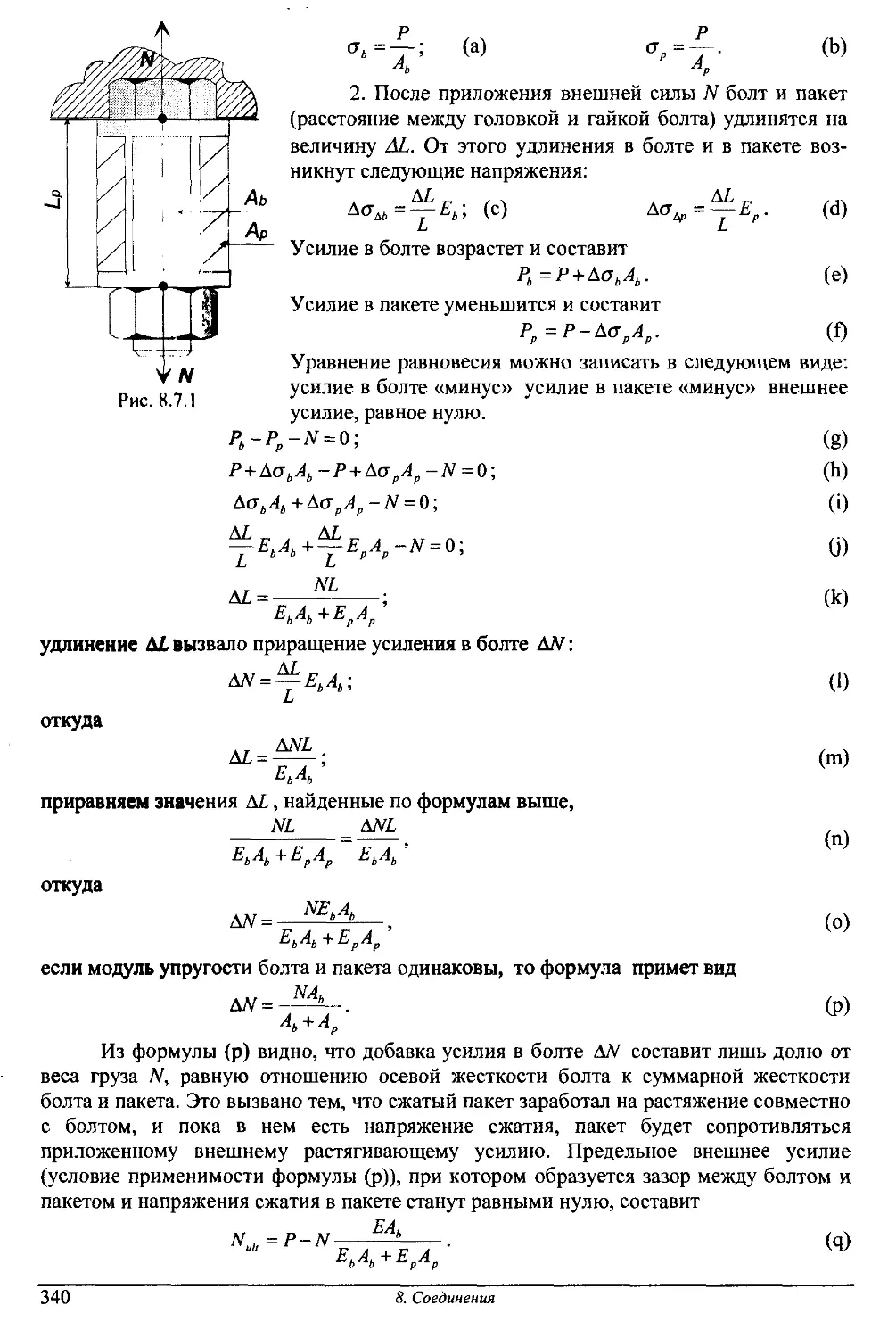

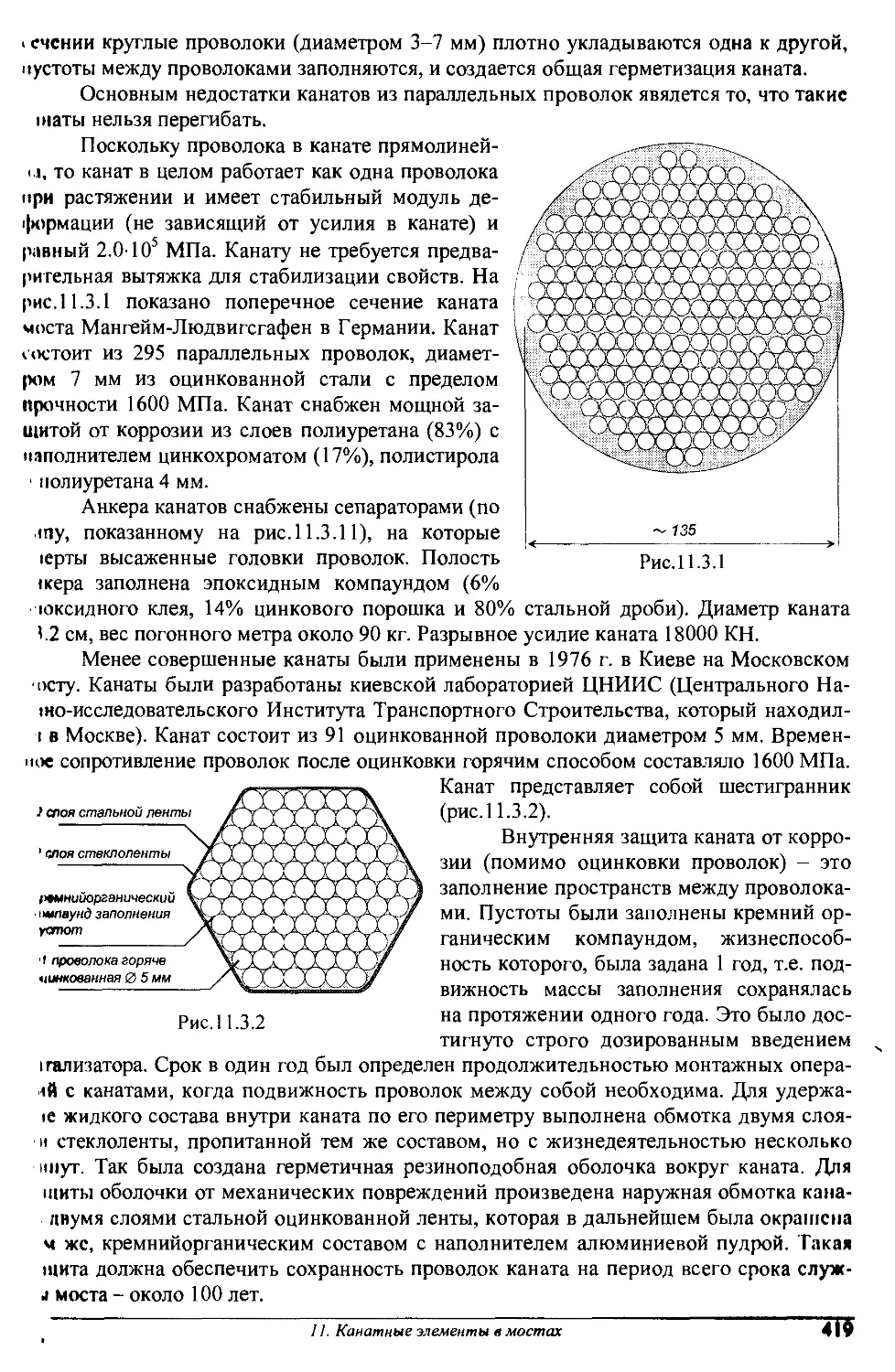

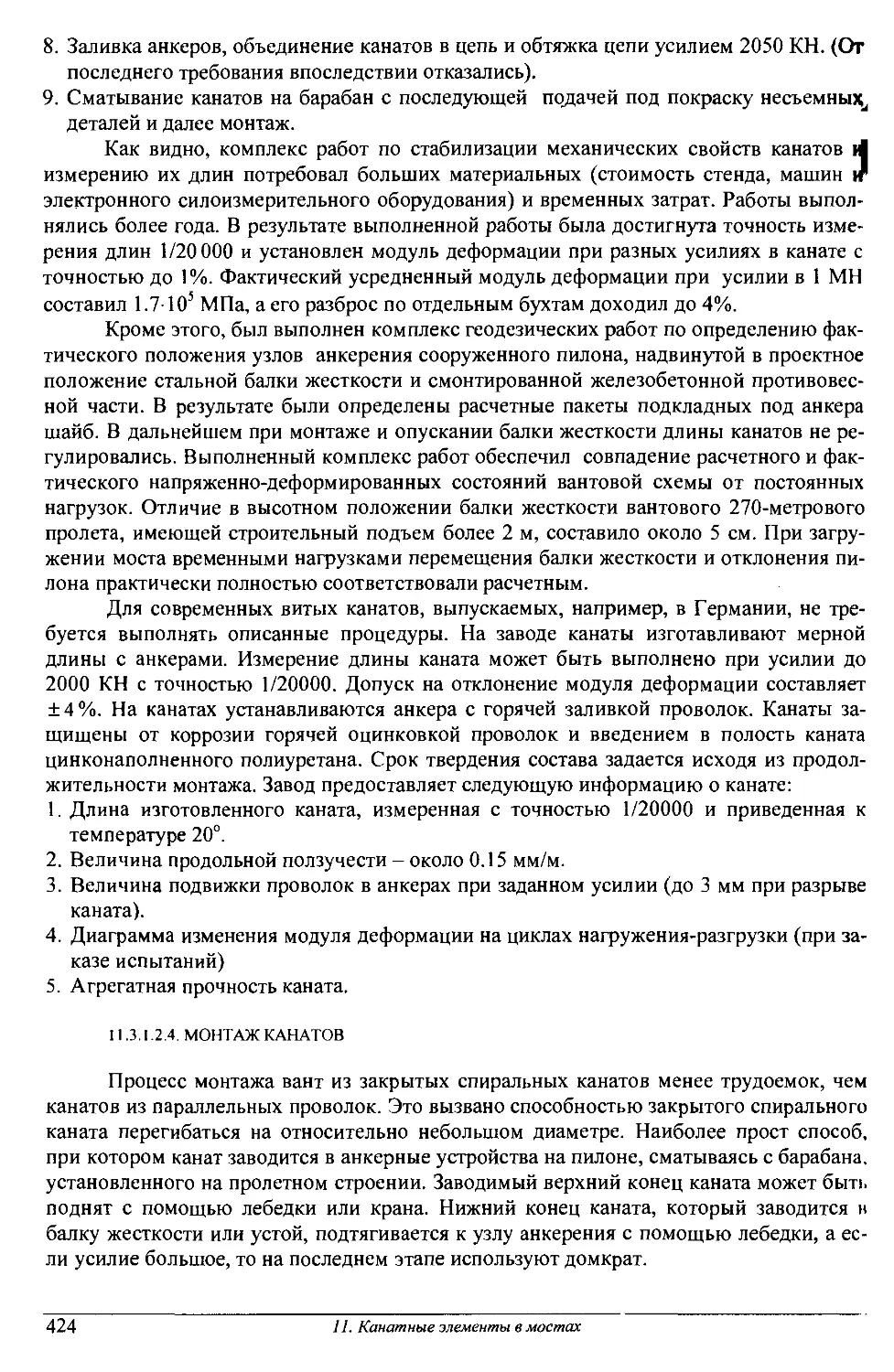

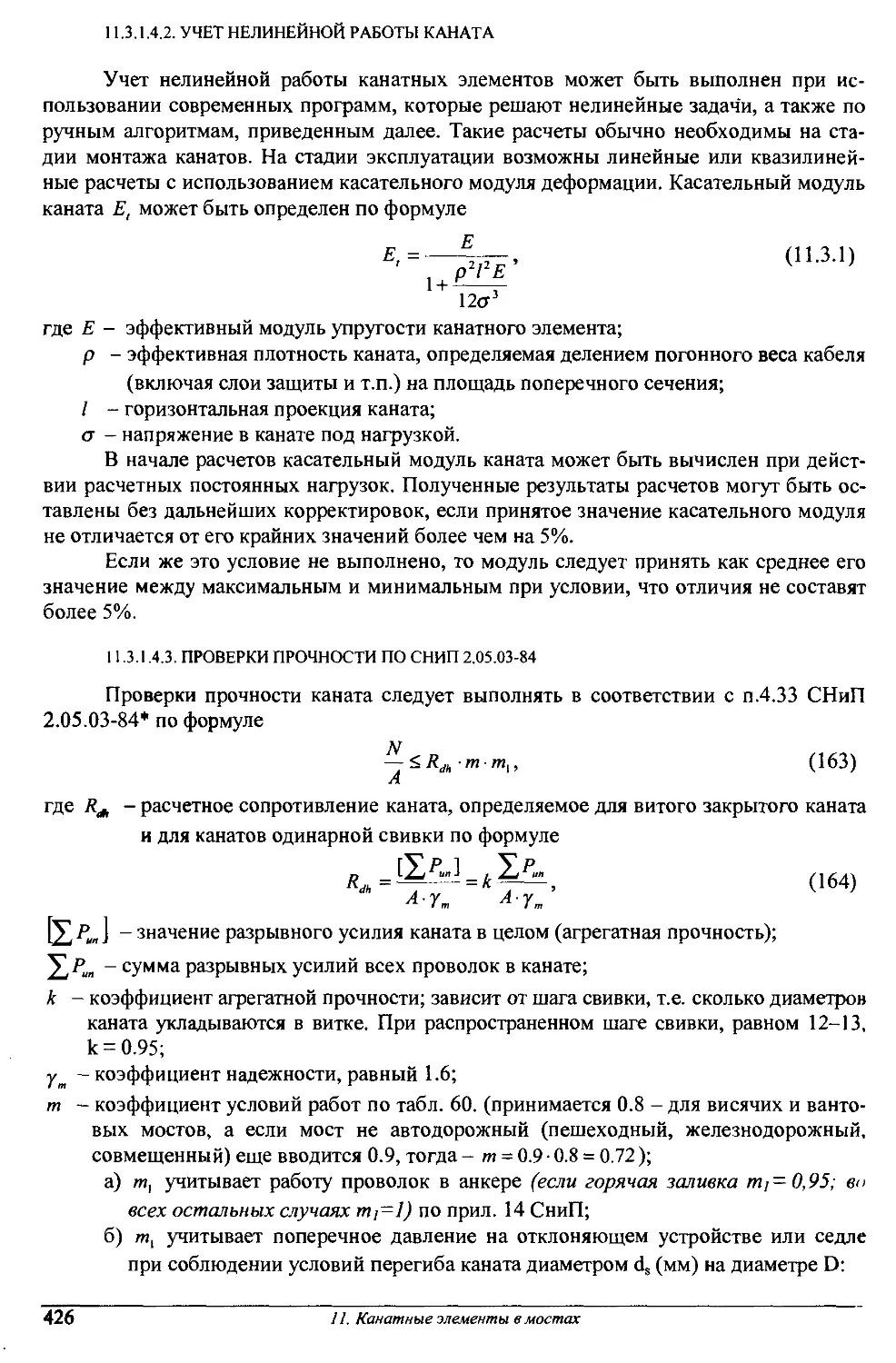

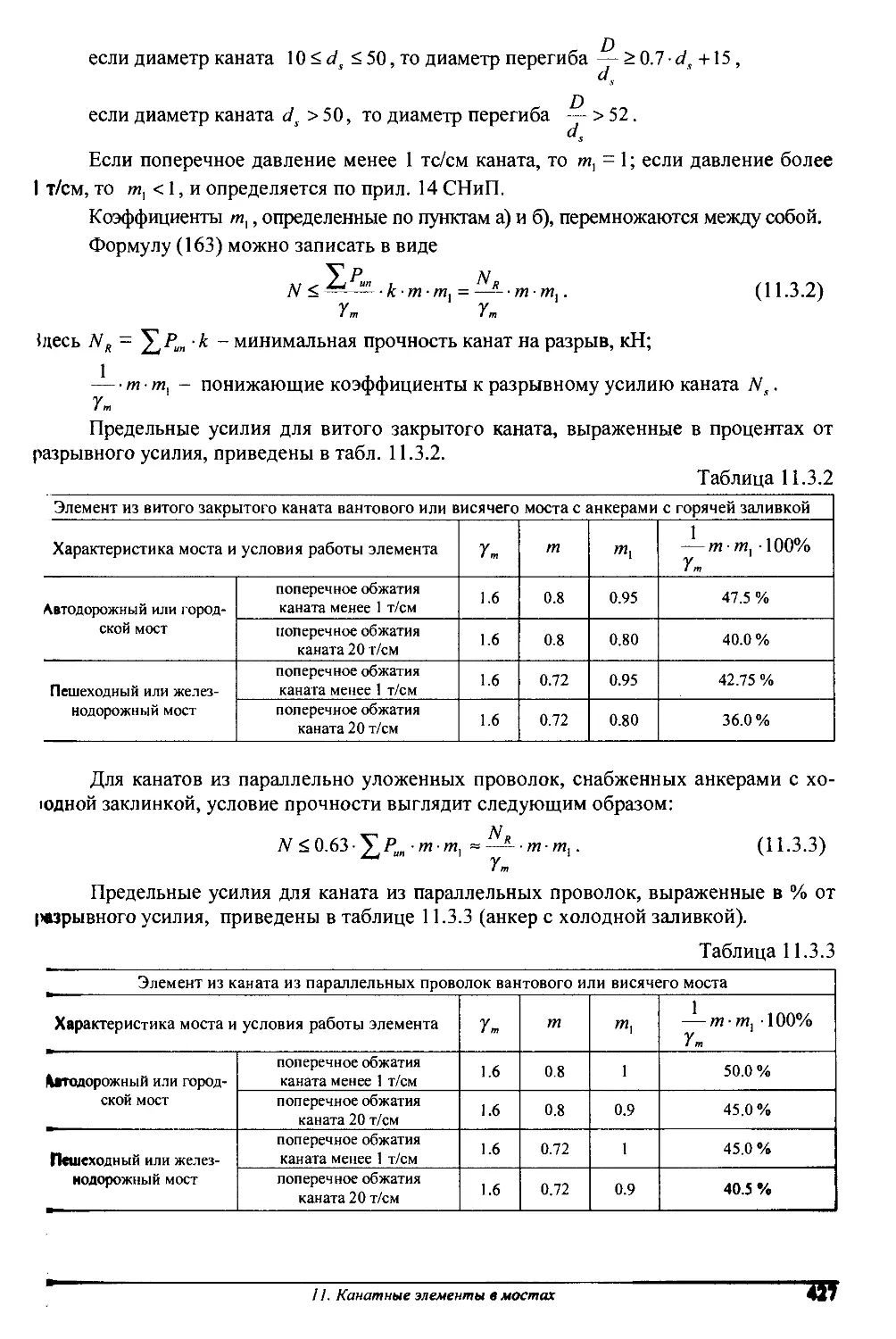

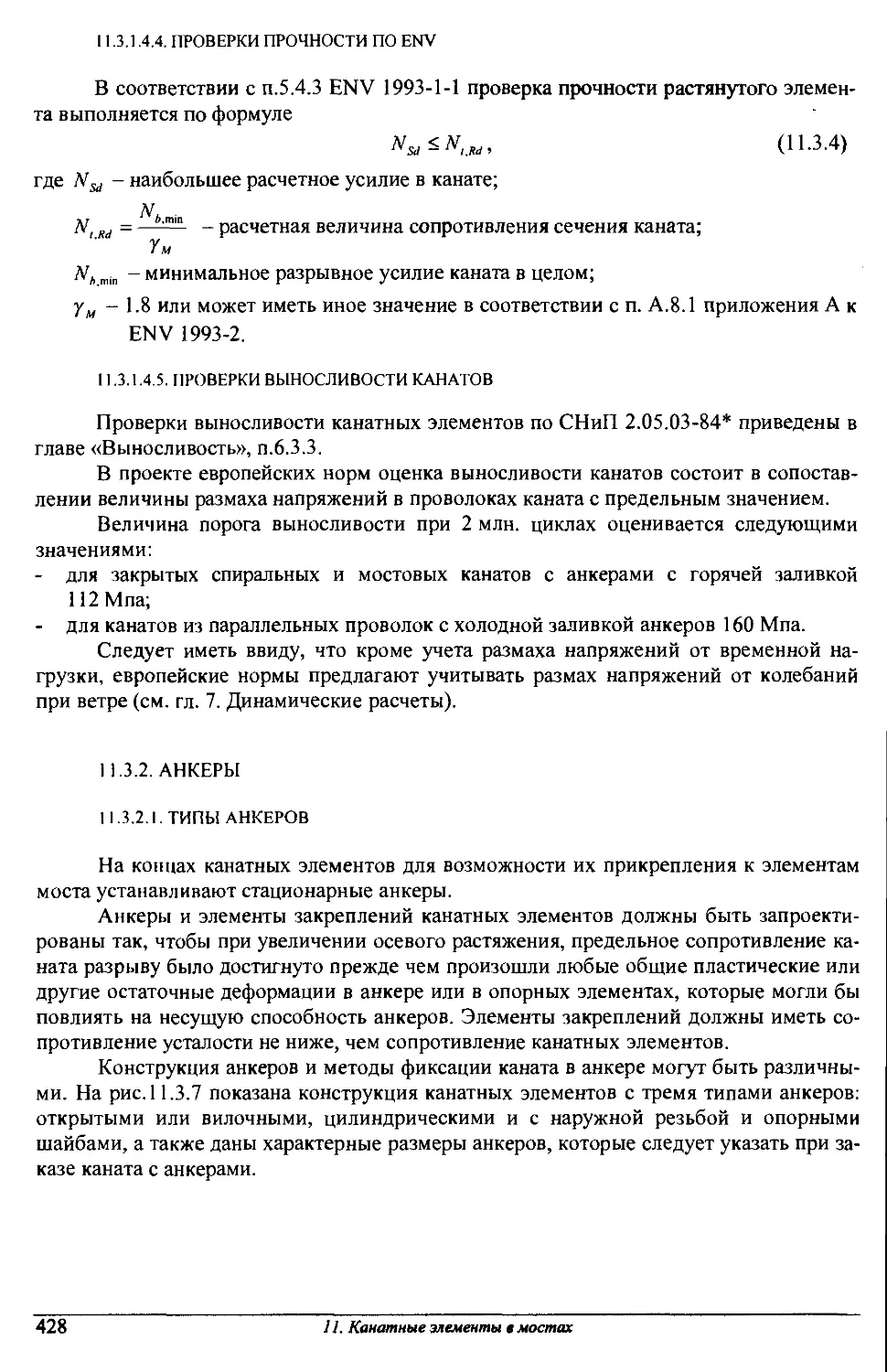

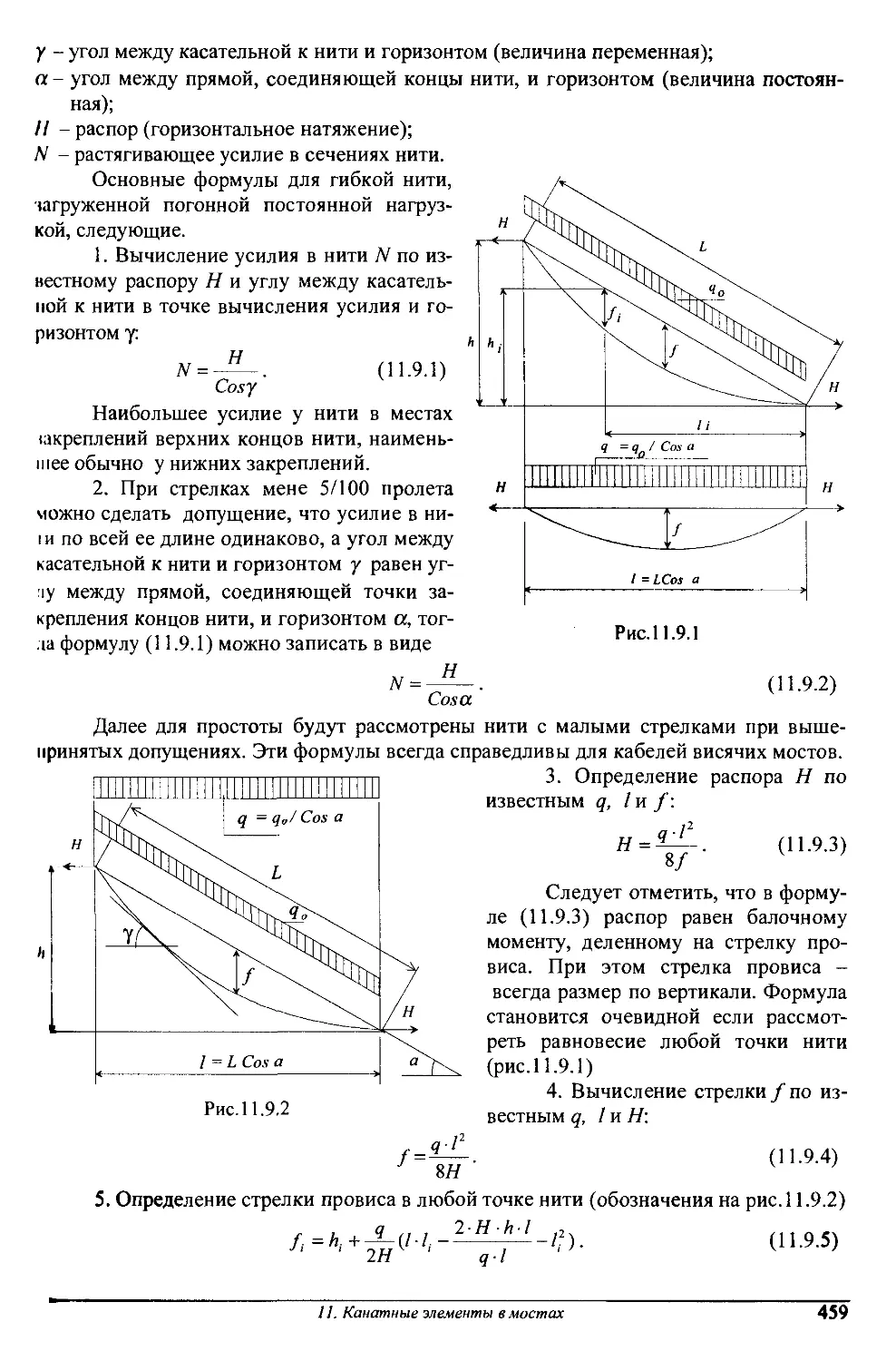

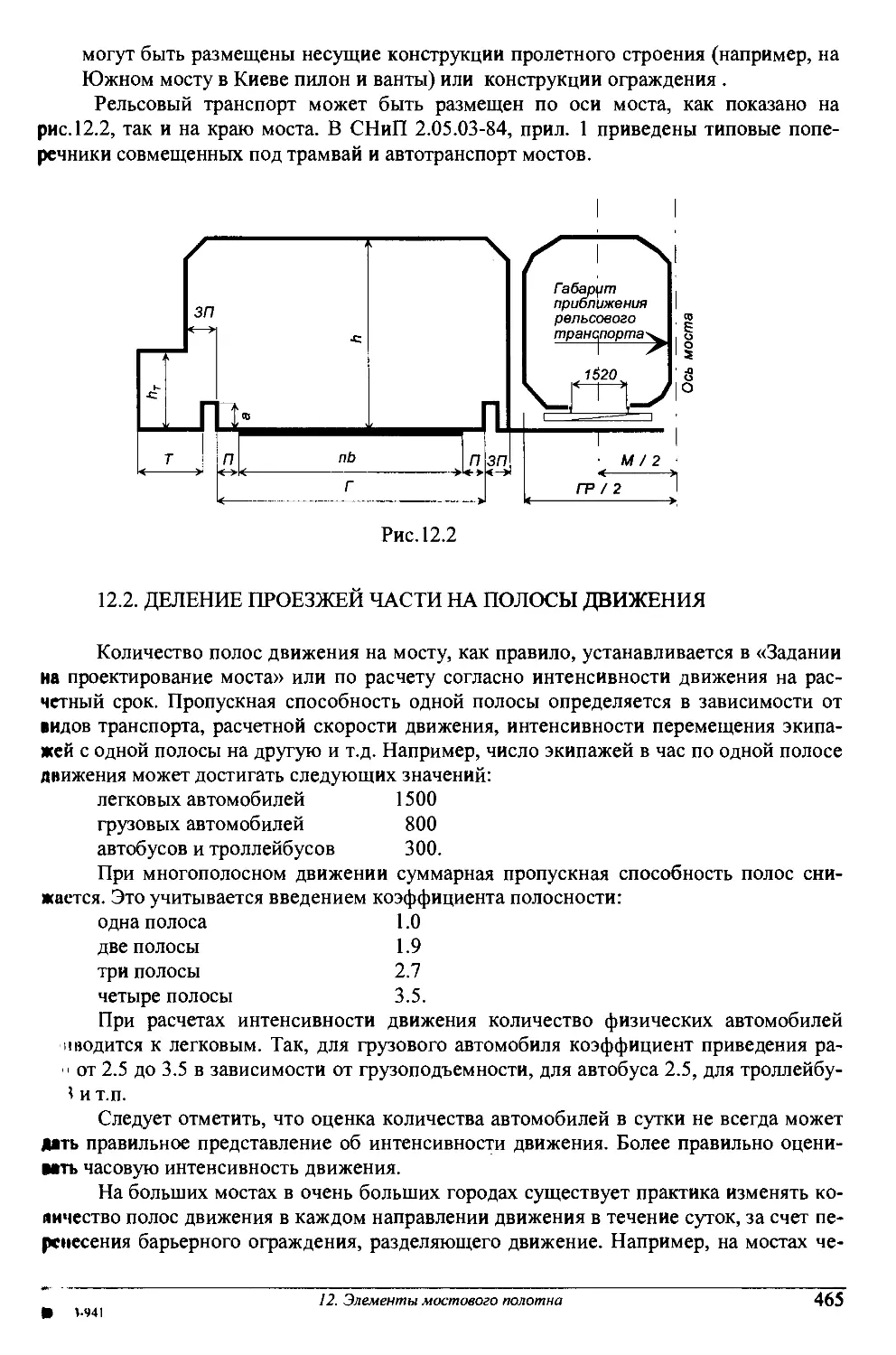

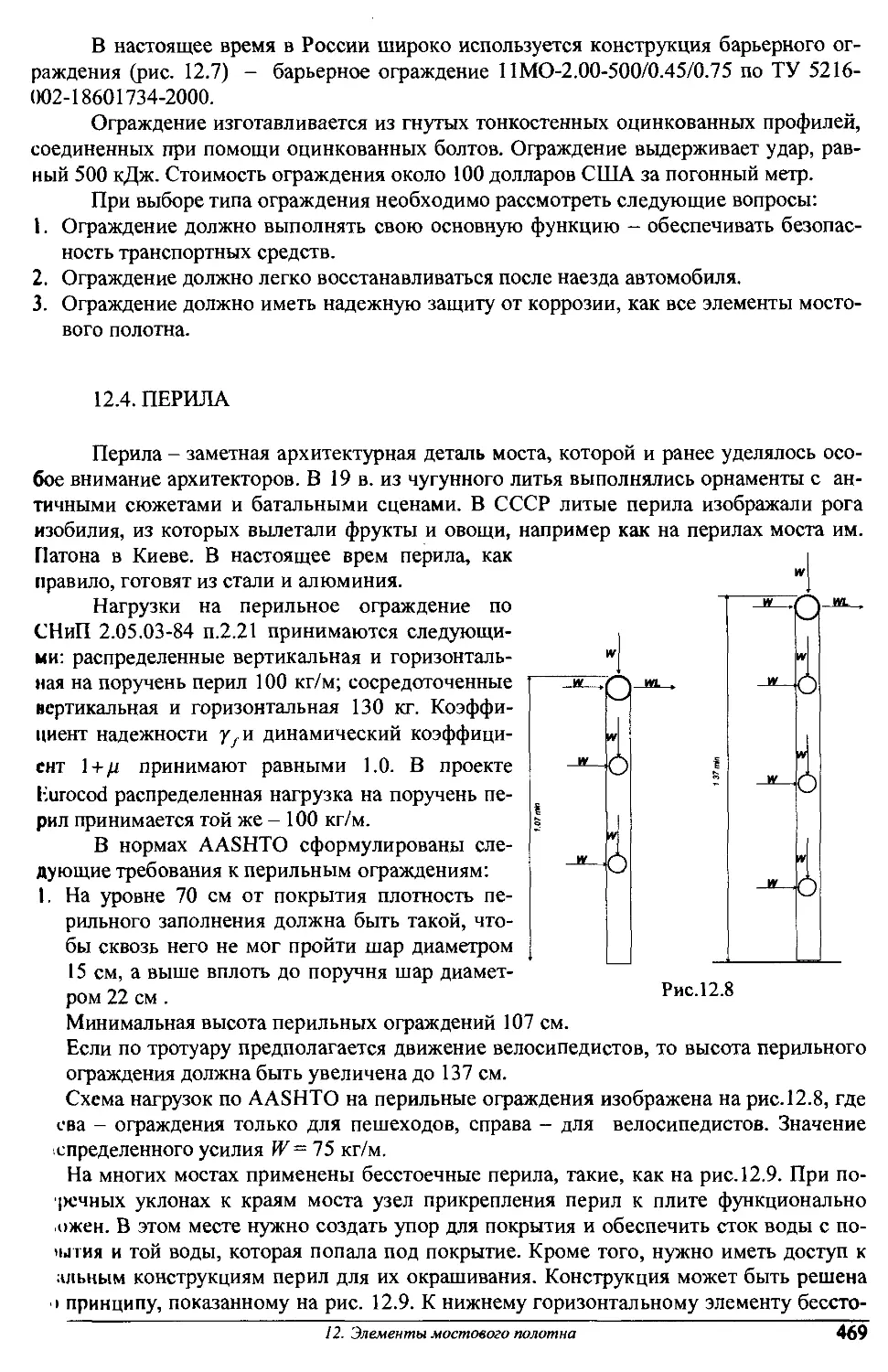

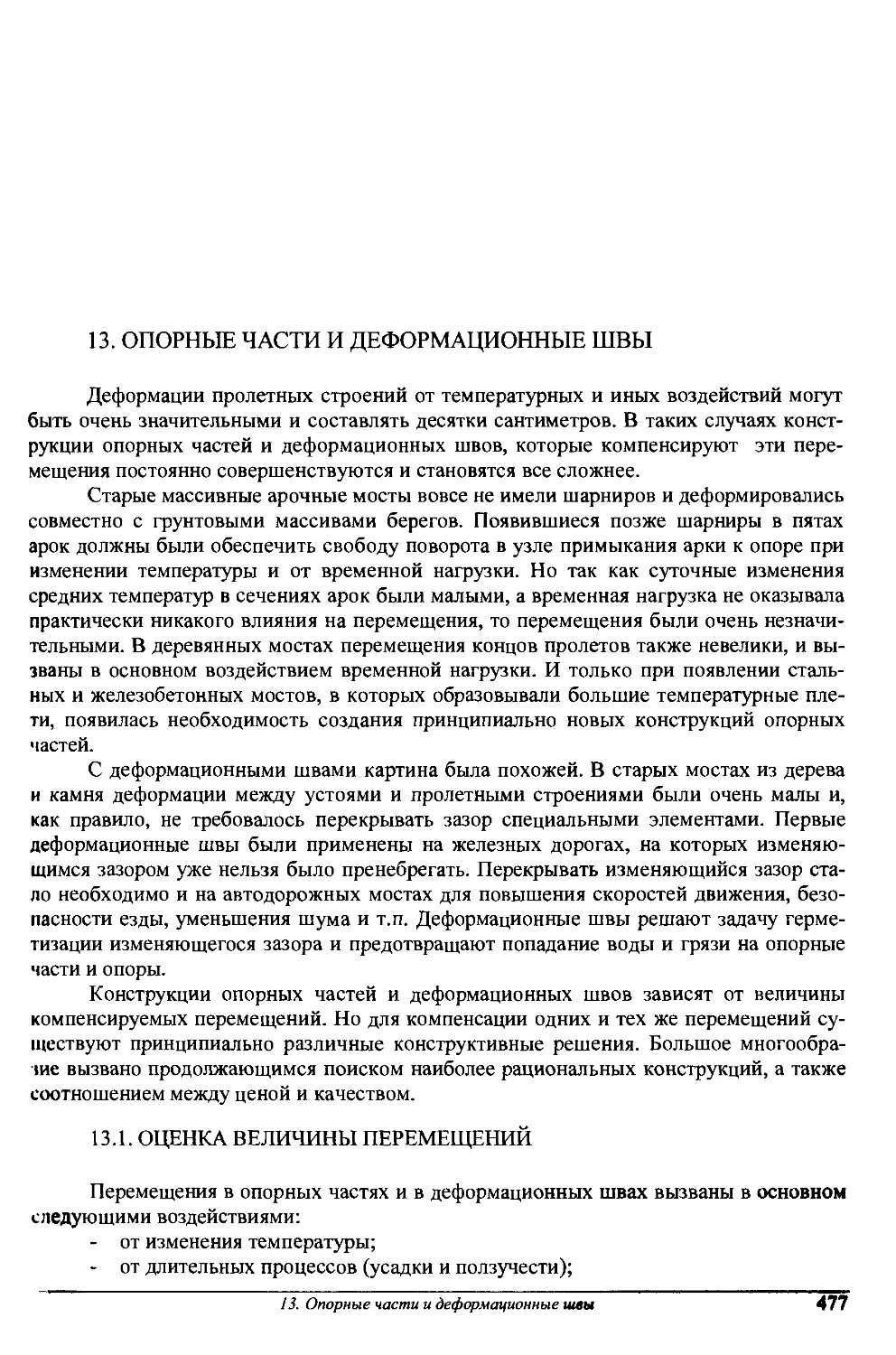

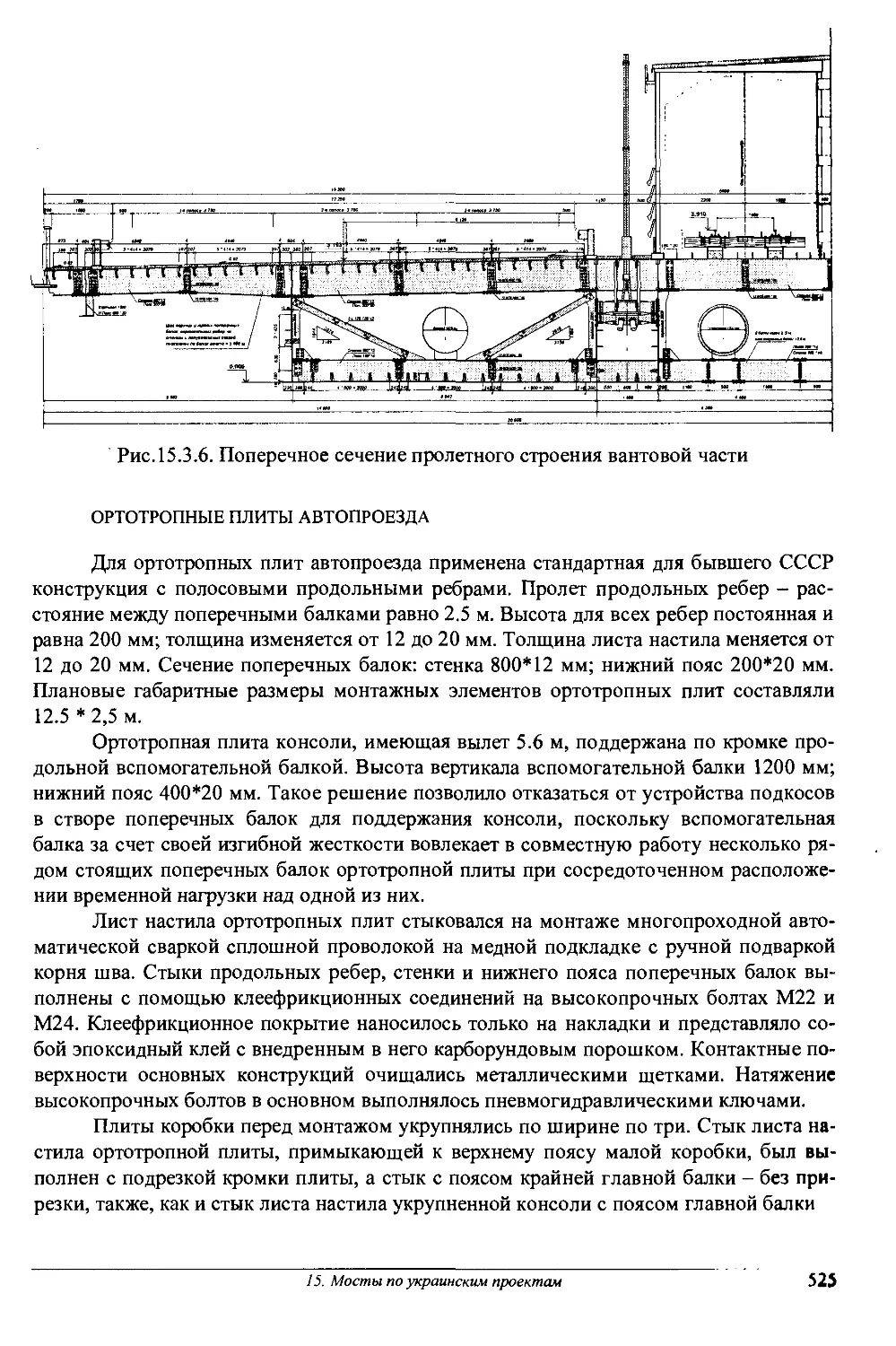

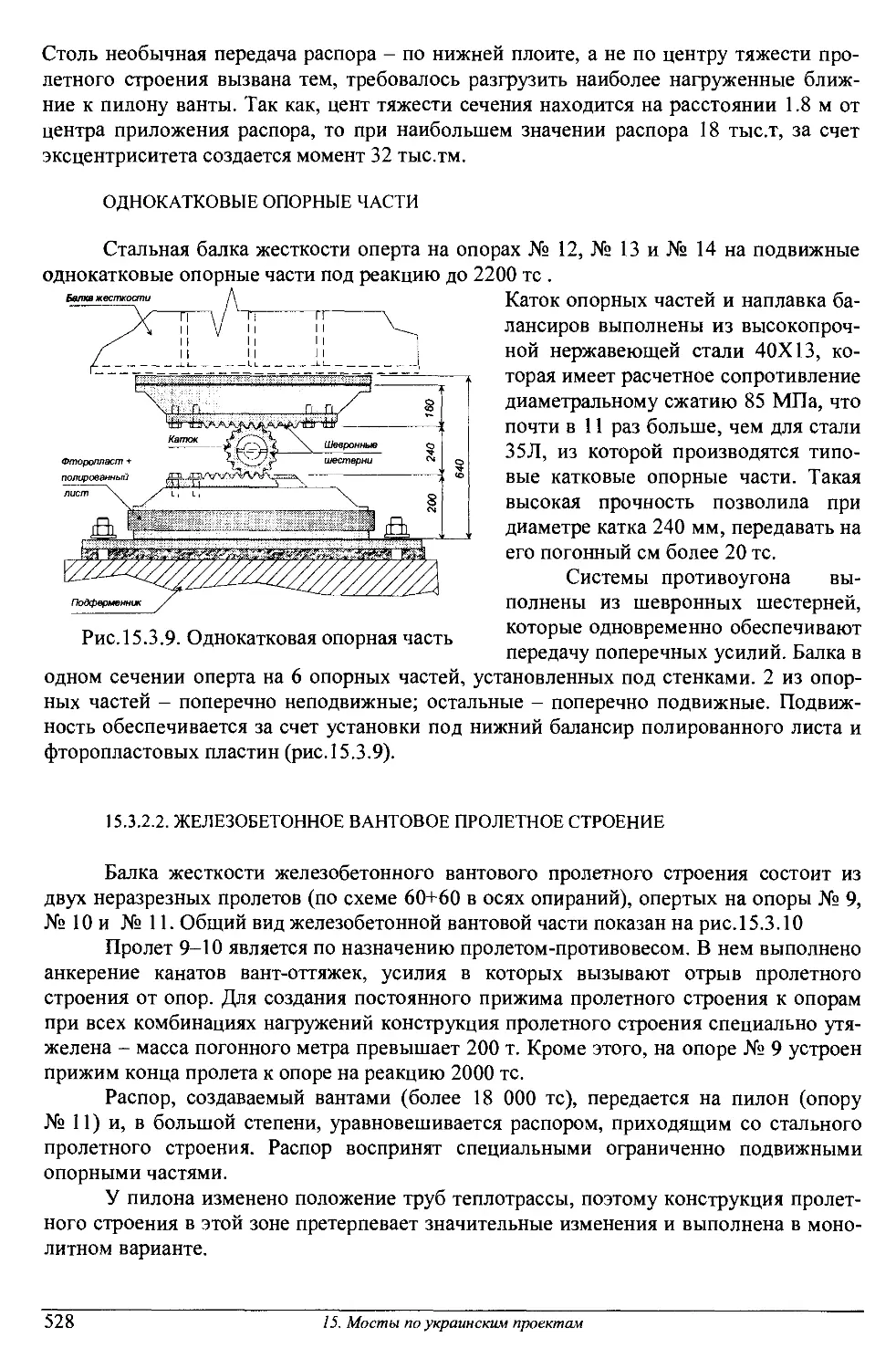

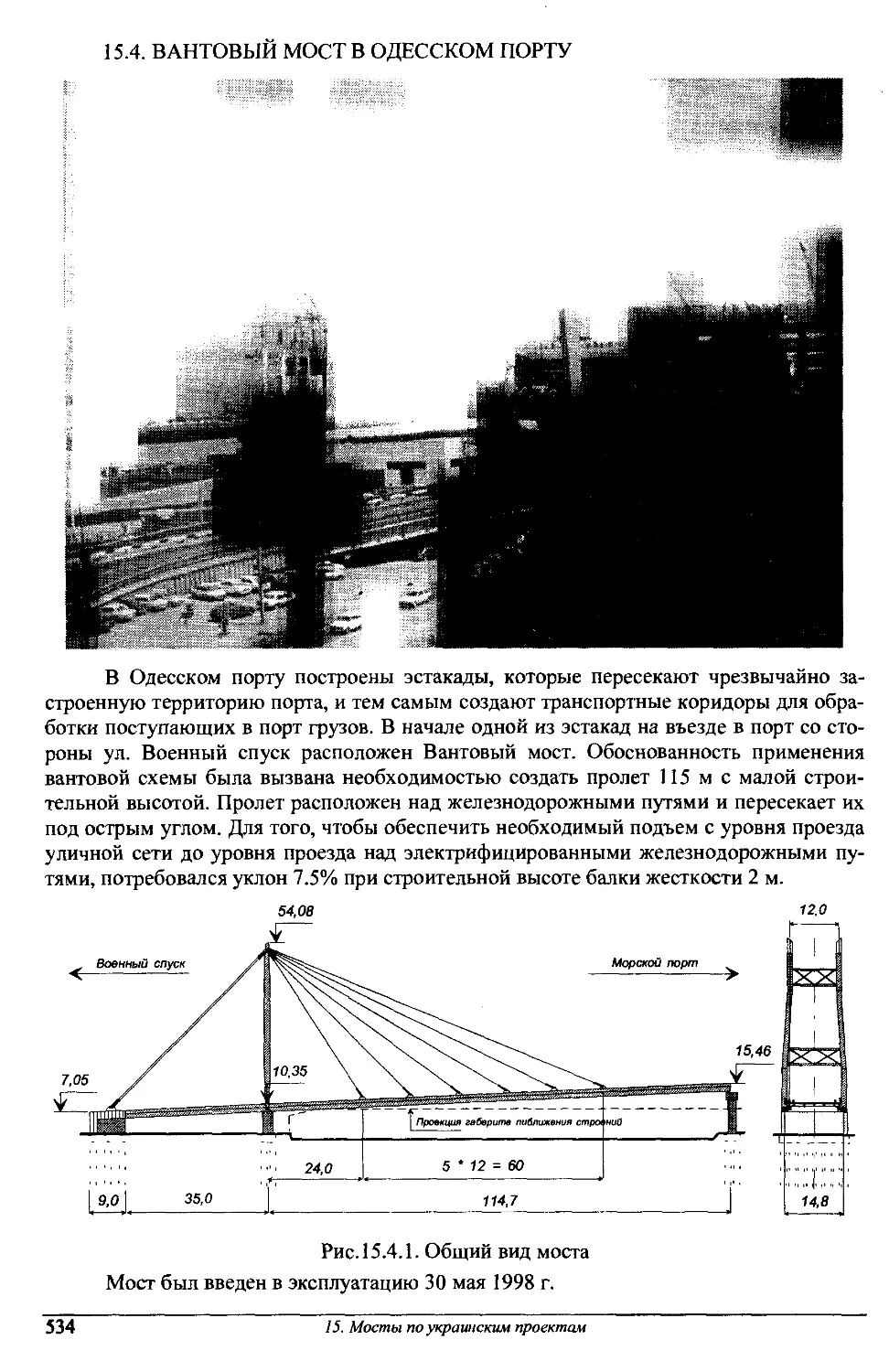

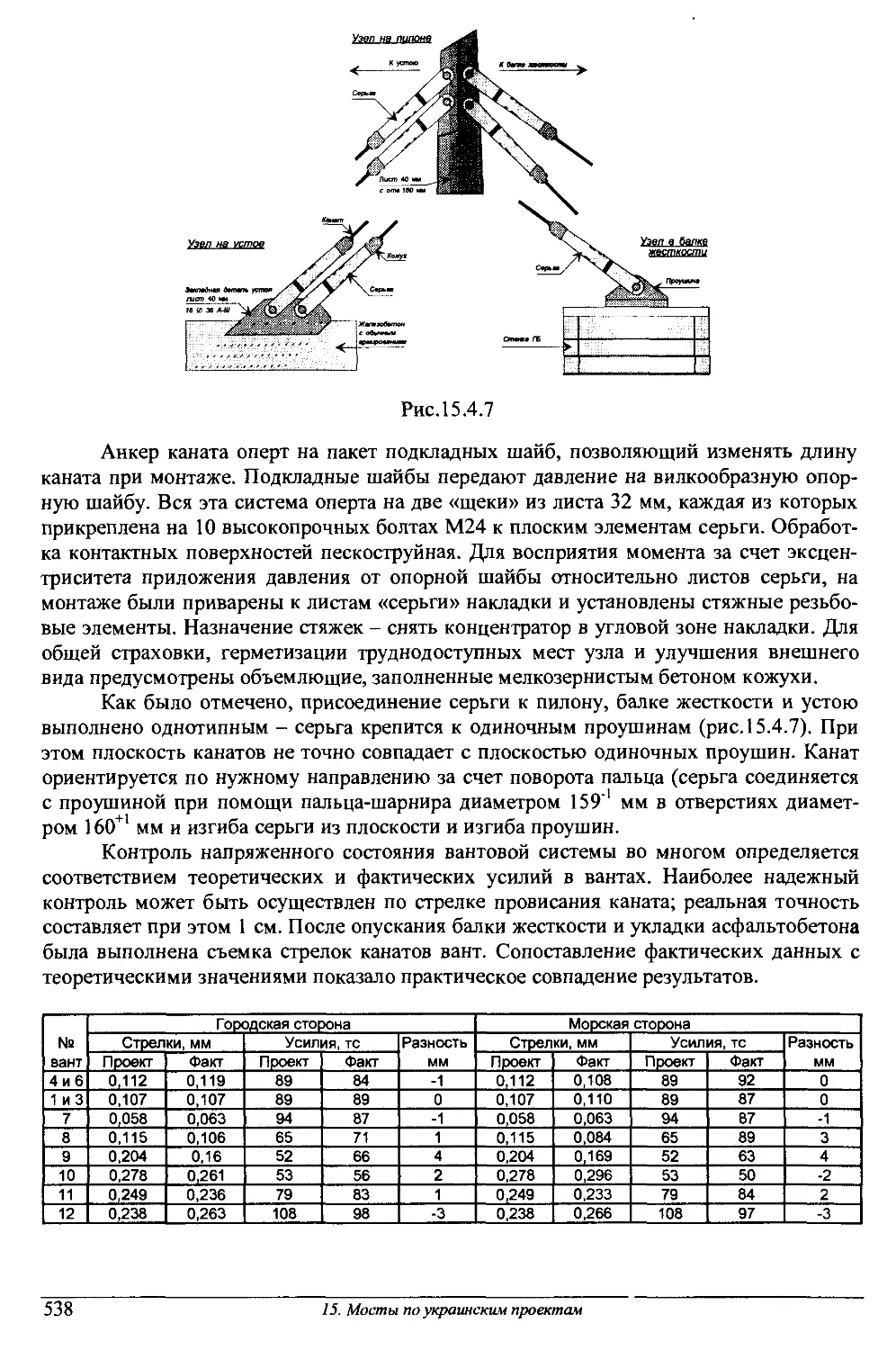

а - 136° - угол между противоположными гранями пирамиды;