Текст

v 1Ж. д. Я. КОЛОМАЦКИЙ

РЕГЕНЕРАЦИЯ

)ТРАБОТАННЫХ МИНЕРАЛЬНЫХ

АВИАЦИОННЫХ МАСЕЛ

Инж. Д. Я. КОЛОМАЦКИИ

О VI

РЕГЕНЕРАЦИЯ

ОТРАБОТАННЫХ МИНЕРАЛЬНЫХ

АВИАЦИОННЫХ МАСЕЛ

ОНТЙ НКТП СССР * ГОСМАШМЕТИЗДАТ

Москва 1933 Ленинград

В книге рассматриваются современные методы регенерации сма-

зочных материалов. Сравниваются различные методы регенерации и,

приводятся сравнительные характеристики смазочных материалов, ре-

генерированных различными способами. Приведены данные испытаний

регенерированных масел.

Редактор С- Бошенянюв- Тех. редактор И. Эвенсон.

Сдана в Набор 23/VII 1933 г. Подписана к печати 10/IX 1933 г.

Формат 62Х9111м- Издат № 57. Тип. зн, в 1 п. л. 51.530.

Уполн. Главлита № В-64806. Тираж 2.000—3*^ л. Заказ Кз 1310.

2-я типография ОНТИ нм. Евгении Соколовой. Ленинград, пр. Красных Командиров. 29.

ПРЕДИСЛОВИЕ

Вопрос о регенерации отработанных смазочных масел является

и по настоящее время весьма актуальным во всем его объеме, так

как внедрение в нашу промышленность регенерации масел продви-

гается крайне медленно, несмотря на ряд постановлений правитель-

ственных органов о необходимости форсирования этого дела.

Медленное внедрение в жизнь процессов регенерации можно

объяснить большой сложностью общей проблемы, связанной с раз-

решением ряда вопросов экономического и организационного по-

рядка. Однако до снх пор еще идут споры о выборе самого метода

регенерации отработанного масла и преимуществах и. недостатках

тех или иных методов. ' •.

Настоящая работа, проверенная в Физико-химическом отделе

ЦИАМ, была закончена еще в начале 1932 г. В работе произведена

оценка, на основании экспериментальных данных, почти веек суще-

ствующих предложений по выбору метода регенерации отработан-

ных масел и выявлен наиболее целесообразный и эффективный ме-

тод1 регенерации минеральных авиационных масел.

Как показывают данные работы, вопрос об удалении остатков го-

рючего из отработанного авиационного масла не имеет значения;

поэтому выводы настоящей работы могут быть прямо распростра-

нены на масла, не нуждающиеся в процессе регенерации в отгоне

горючего. Кроме того, в части выбора метода очистки выводы ра-

боты вполне распространяются на всякого рода отработанные масла

и, таким образом, имеют общее значение.

И. Д. Граменйцкии.

28 июня 1933 г.

1*

3

ОГЛАВЛЕНИЕ

Стр.

Предисловие -............... • • - ...... 3

Общая часть

1. Введение.................................................... 5

2. Сущность химических процессов в масле во время работы мотора 6

3. Краткий обзор способов очистки и регенерации масел .... 8

4. Соображения о методике работы.............................. 10

Выводы по экспериментальной части

1. Итоги проверки способов очистки ................11

2. Оценка способов регенерации ................................13

3. Итоги проверки очистки землей в производстве и испытания масел

йа моторах................................................; . 15

4. Дополнительные выводы о допускаемом пределе работы масла . 16

5. Схема и масштаб установки: список главных операций, аппара-

“ туры и инструкция для регенерации отбеливающей землей ... 22

Экспериментальная часть

1. Методика работы.......................................... 24

2. Подготовительная работа ...... .25

3. Регенерация масла жидким стеклом * . 26

4. Регенерация масла по способу Волкова ... 29

5. Регенерация масла :по способу Химической лаборатории ВВА V . 31

6. Регенерация масла землями.............................. ... 32

7. Химическая очистка масла (серной кислотой и землями) .... 33

8. Регенерация с помощью центрофуги............................36

9. Фильтрование и отстой.................................,. 38

10. Регенерация масла землей на установке полу производственного

масштаба...................................................... 40

11. Испытания на моторе:

а) методика................................................... 41

б) испытание отработанного масла . ... .44

в) испытание регенерированного’ масла ..... 45

Общее заключение.................................................... 49

ОБЩАЯ ЧАСТЬ

1. Введение

Регенерация отработанных смазочных масел в последние годы

начинает все больше и больше привлекать к себе внимание научно-

исследовательских институтов и трестов. Все разрастающееся за-

водское хозяйство страны увеличивает с каждым месяцем потре-

бление смазочных масел. В самом недалеком будущем, в связи со

вступлением в строй новых заводов-гигантов, в связи с выпуском

советских автомашин и тракторов, с колоссальным развитием авиа-

ции, потребление это возрастет во много раз. Отсюда вполне по-

нятно стремление к экономии и к утилизации того громадного

количества отработанных смазочных масел, которое при этом по-

лучается и будех получаться в виде отбросов. Это важно тем более,

что смазочный материал никогда полностью не используется для

смазки трущихся частей машин. В процессе работы, подвергаясь

действию различных факторов и претерпевая частичные химиче-

ские изменения, масло обогащается веществами, загрязняющими

его и понижающими его смазывающую способность. Поэтому че-

рез определенный период работы, устанавливаемый в каждом от-

дельном случае опытом, грязное масло удаляется из масляной си-

стемы и, считаясь уже отработанным и негодным, заменяется све-

жим. Однако нельзя сказать, чтобы такое масло было действи-

тельно отработанным, использованным до конца. Дело в том, что

факторы, вызывающие химические изменения в масле, действуют

часто непродолжительное время: в авиационном двигателе, на-

пример, срок службы масла не больше 10 час., и потому эти фак-

торы обычно не успевают произвести глубоких превращений и на-

правляются, главным образом, на нестойкую часть масла. При

этом, как установлено многими работами и, в частности, нашими

исследованиями, большая часть отработанного масла находится

в состоянии, пригодном для дальнейшей эксплоатации. Необхо-

димо только освободить его от той испортившейся части, которая

загрязняет масло и понижает его смазывающую способность.

В этом и заключается в настоящее время смысл и идея регене-

рации отработанных масел.

Для многих масел, как-то: автолов, моторных, трансформатор-

ных, турбинных и др., вопрос о регенерации считается уже не-

сколько проработанным, и соответствующие отрасли промышлен-

ности располагают целым рядом исследований, методов и даже

соответствующими установками на заводах.

5

Целью нашего исследования было выяснить возможность реге-

нерации и разработать достаточно эффективный способ очистки

отработанных минеральных авиационных масел.

2. Сущность химических процессов в масле во время работы мотора

Процесс изменения масла в двигателе может быть охарактери-

зован сравнением физико-химических свойств свежих масел,

т. е. до работы в моторе, и отработанных. В табл. 1 приводится

ряд анализов свежего масла марки ААС, изготавливаемого на Вла-

димирском заводе, н несколько образцов отработанного.

Таблица 1

Наименование констант Свежие масла Отработанные масла

Обра- зец № 1 Обра- зец № 2 Обра- зец № 3 Обра- зец № 1 Обра- зец № 2 Обра- зец № 3

Удельный вес (15° Ц) . . . . 0,905 0,904 0,900 0,913 0,905 0,902

Вязкость по Энглеру при 50° Ц. неопр. 21,6 22,85 26 20,6 19,9

„ . . 90° Ц. 3,88 4,01 4,59 3,5 3,5 3,96

Вспышка по Бренкену в °Ц . 262 251 257 219 125 234

Температура застывания в °Ц . — -21 —21 -21 — -21

Кокс в весовых проц 1,04 1,1 1.12 1,5 1,32 1.26

Твердые асфальты (по Гольде). Акцизные смолы в объемных нет нет иет 0,35 0,31 0,47

процентах 10 14,5 7 32 20 18

Зола масла в весовых проц. . 0,014 0,017 0,021 0,11 0,086 0,136

Взвешенные частицы в весо- вых проц, (нерастворимые в бензоле) 0,007 0,02 нет 0,26 0,28 0,28

Кислотное число в м? КОН . 0,55 0,50 0,448 0796 0,70 0,756

Число омыления в мг КОН . . 1,5 1,1 1,4 28 22 4

Из таблицы видно, что свежее масло ААС из смолисто-асфаль-

товых веществ содержит в себе только смолы и помимо них не-

большое количество кислот и соединений, способных омыляться

щелочами. Отработанное масло кроме всех этих соединений, со-

держащихся уже в повышенном количестве, содержит еще асфаль-

тены, карбены, карбоиды и минеральные примеси, появляющиеся

от износа трущихся частей. При этом можно считать, что асфаль-

тены в масле находятся в состоянии коллоидных растворов, более

конденсированные карбены и карбоиды (а также минеральные при-

меси) -— в состоянии улавливаемых фильтром суспензий, а все

остальные примеси — в виде истинных растворов.

Из всех новообразующихся продуктов в наименьшем количестве

в отработанном масле накапливаются кислоты. В согласии с этим

находится и тот факт, что в профильтрованном отработанном

масле зольность его одинакова со свежим. Очевидно, воздействия

имеющихся в масле кислот на металлические поверхности двига-

теля в условиях работы не происходит. Это подтверждается дан-

ными табл. 2. 1

К

Наименование констант Свежее масло Фильтро- ванное Отработан- ное

10 час. 20 час.

Кислотность в процентах SO3 .... Зольность в весовых процентах .... 0,047 0,006 0,050 0,0072 0,061 0,006

Обращает на себя внимание и то обстоятельство, что вязкость

отработанного масла почти совпадает с вязкостью свежего ААС.

Такое совпадение не является случайным и наблюдается у авиа-

ционных масел, как правило. В отработанных автолах и моторных

маслах это не имеет места, и их вязкость всегда значительно ниже,

чем у свежих масел. Объясняется это тем, что в автомобильных

и тракторных двигателях, работающих на сравнительно тяжелом

топливе, в результате неполного сгорания горючего всегда проис-

ходит значительное разбавление масла топливом. В авиационных

двигателях, работающих на высокосортном легком топливе, по-

следнее сгорает почти целиком, и разбавление масел происходит

в ничтожной степени.

Поэтому при регенерации отработанных авиамасел весьма слож-

ная и обременительная операция отгона топлива становится не-

нужной. Если учесть, что во время работы двигателя масло на-

ходится под воздействием высокой температуры, давления и кисло-

рода воздуха, то образование в отработанном масле всех перечис-

ленных выше веществ находит себе следующее объяснение: в ре-

зультате совместного воздействия этих факторов часть масляных

углеводородов подвергается окислёнию н превращается в смолы,

кислоты и соединения, способные омыляться щелочами. Процесс

этот идет последовательно и, очевидно, в первую очередь затраги-

вает наиболее тяжелые составные части, именно — высокомолеку-

лярные полициклические нафтеновые и ароматические углеводо-

роды.

' Одновременно, под влиянием тех же факторов, смолы, ранее

бывшие в масле, а также вновь появляющиеся, окисляясь и под-

вергаясь внутримолекулярным изменениям, превращаются в асфаль-

тены. В дальнейшем эти явления повторяются и, кроме того, в по-

рядке последовательности развития их под влиянием кислорода и

высокой температуры происходит конденсация асфальтенов и пре-

вращение их в более уплотненные карбены и карбоиды. Та часть

масла, которая поршнем заносится в верхнюю часть цилиндра и по-

падает в условия высокой температуры и давления, частью сгорает

и коксуется, а частью крекируется. Легкие фракции при этом уле-

тучиваются или сгорают, а тяжелые асфальтены, карбены и кар-

боиды осаждаются на головках поршней в виде нагара. Отсюда

так называемый «расход масла» (в авиадвигателях он доходит

до 9—10 г/л. с. ч.). Все описанные процессы химического измене-

ния масел в период работы в значительной мере ускоряются благо-

даря появлению в них механических примесей (карбены, карбоиды,

7

щих поверхность реакции и действующих как катализаторы. Влия-

ние этого дополнительного фактора на разложение масла весьма

значительно. Нам удалось это проследить в следующих, предста-

вленных в табл. 3 испытаниях масел на химическую стойкость путем

искусственного окисления их до и после фильтрования. Определе-

ния производились в бомбе Н. А. Буткова.

Таблица 3

Отработанное масло № 1 Отработанное масло № 2

Наименование констант Фильтро- ванное Нефильтро- ванное Фильтро- ванное Нефильтро- ванное

до окис- ления после окис- ления ДО окис- ления после окис- ления до окис- ления после окис- ления ДО окис- ления после окис- ления

Общий осадок, получаемый после окисления, в весо- вых процентах . . . Число омыления в мг КОН. Кислотное число в мг КОН. 0,007 6,1 1,18 0,536 9,4 1,71 0,292 8,53 1,47 1,632 18,2 4,77 0,138 26,3 1,53 1,646 27,12 5,97 1,422 28,2 1,82 4,47 31,97 7,15

Осмолению масла и последующим превращениям смол, очевидно,

способствует и туманообразное состояние (обеспечивающее более

тесное соприкосновение с воздухом), в котором масло, в некоторой

своей части, всегда находится в картере двигателя благодаря раз-

брызгиванию коленчатым валом.

3. Краткий обзор способов очистки и регенерации масел

После сказанного становится ясным, что регенерация отработан-

ных авиамасел должна сводиться к очистке их от кислот и омыляе-

мых, а также в известной мере от асфальтово-смолистых веществ

и механических примесей. Нельзя не отметить, что удаление

асфальтово-смолистых веществ и кислородных соединений из ма-

сляных дестиллатов перед их употреблением составляет также

задачу нефтяной промышленности. Поэтому .многие из способов

регенерации, которые предлагаются для восстановления отработан-

ных масел, совершенно аналогичны методам очистки смазочных

масел в промышленности. Число предлагаемых методов регенера-

ции отработанных масел очень велико. Важно сказать, что в про-

шлом достаточно прочно укрепился взгляд, относящий отработан-

ные масла к отбросам, из которых нельзя уже получать продукты

хороших качеств, поэтому от всех способов регенерации требова-

лась исключительная простота и дешевизна. Распространению

такого взгляда, повидимому, способствовало и то обстоятельство,

что на отдельных промышленных предприятиях не находилось

большого количества отработанных смазочных масел и их регене-

рацией было невыгодно серьезно заниматься. Ничем иным нельзя

объяснить тот факт, что большинство способов, предлагаемых и

даже применяемых на заводах, справляется с задачей регенерации

в достаточной мере неудовлетворительно.

8

всего получили применение способы, основанные на способности

некоторых веществ коагулировать из масел механически взвешен-

ные примеси. Наибольшую известность получил способ, основан-

ный на применении водного раствора жидкого стекла; менее изве-

стен реактив Волкова, составленный из шлама отработанных масел

с небольшой примесью касторки и щелочи. По мысли авторов, оба

эти способа обладают крупным достоинством освобождать масло

от взвешенных примесей не только обычного порядка (улавливае-

мых фильтрами), но и коллоидальных. «Оргсмазка» внедрила свой

способ на некоторых московских заводах (Фармзавод № 4), ленин-

градских и. горьковских. Существует даже приказ1 ВСНХ

за № 1758 от 2/V1I1 1930 г., по которому все заводы обязаны

наладить у себя регенерацию отработанных масел, ориентируясь

на применение жидкого стекла. Волковский способ осуществлен на

Щелковском химическом заводе (жировой цех). Надо сказать, что

регенерация масел жидким стеклом недавно подвергалась все-

стороннему изучению в лаборатории Теплотехнического института

(см. «Известия ТТИ», № 7/66, 1931), причем оказалось, что этот спо-

соб полностью не может разрешить проблемы регенерации и может

применяться для очистки мало изношенных масел и при условии

обязательной последующей многократной промывки водой и па-

ром. Одновременно на последней конференции по трансформатор-

ным маслам в Ленинграде из области применения жидкого

стекла для регенерации были исключены трансформаторные масла.

Известным в промышленности способом надо считать очистку от-

работанных масел с помощью центрофуг. У нас в СССР этот вид

очистки практикуется для регенерации трансформаторных масел

(в Москве на Кожуховской подстанции), однако распространения

себе он не нашел вследствие необходимости прибегать к дорогим

и сложным аппаратам, которые к тому же в СССР не производятся.

На Западе центрофуги широко используются и для других ма-

сел, как автолов, моторных, авиационных, причем там наибольшую

известность получили центрофуги Лаваль. Идея этого способа

очистки ' отработанных масел основывается на использовании

центробежной силы. В силу разных удельных весов масла и суспен-

дированных примесей последние отбрасываются к периферии и

собираются всегда у стенок аппарата, масло же в той части, которая

расположена ближе к центру вращения, оказывается свободным

от примесей.

В Ленинграде на одном из заводов достаточно налажена уже

очистка отработанных трансформаторных масел отбеливающими

землями с последующим фильтрованием через фильтрпресс. Кроме

этих методов регенерации, применяющихся уже в промышлен-

ности, известен целый ряд других, которые пока еще носят харак-

тер предложений. Теплотехнический институт (т. Черножуков) счи-

тает, что наилучшие результаты дает сернокислотная очистка от-

работанных масел и последующая их нейтрализация землями.

1 26/111 1932 г. издан новый приказ НКТП «О регенерации и повторном

использовании смазочных нефтяных масел», л котором также предлагается при-

менять для регенерации отработанных масел жидкое стекло.

9

Бокучава (сообщение в «Известиях ЦИК СССР») полагает, что реге-

нерация отработанных масел с двигателей внутреннего сгорания

происходит уже при многократном фильтровании через сукно,

концы и другие фильтрующие материалы. Им даже предложен спе-

циальный фильтр довольно остроумной конструкции, который,

однако, не нашел себе применения. «Оргсмазка» дала о нем отри-

цательный отзыв, правильно указывая, что такой фильтр не осво-

бождает масла от коллоидных примесей. Химическая лаборатория

ВВА рекомендует перед фильтрованием отработанных масел под-

вергать их термической обработке. Для этого необходимо масло

нагреть и выдержать при высокой температуре (150°) в течение

нескольких часов, после чего дать ему отстояться. Автор способа

полагает, что за время термической обработки все смолисто-

асфальтовые примеси уплотняются, затем легко осаждаются и

могут быть отфильтрованы.

Из всех перечисленных способов, употребляющихся в промыш-

ленности для очистки смазочных масел и регенерации отработан-

ных, а также предлагаемых для той же цели, мы рассмотрели и

проверили (целесообразность применения их для авиамасел) не все.

Руководящую роль здесь играла возможность, а также целе-

сообразность осуществления того или иного метода в условиях

советской действительности. Так, способ Эделеану, еще не при-

вившийся в советской промышленности как метод очистки нефтя-

ных продуктов, не был включен в программу исследований. Точно

также по указанным выше причинам мы ограничились беглым изу-

чением действия центрофуг.

4. Соображения о методике работы

Легко видеть, что качество того или иного способа очистки или

регенерации может быть охарактеризовано степенью удаления

из масла вредных примесей. При этом совершенно необходимо,

а для авиамасел, смазывающих ответственные авиационные двига-

тели, особенно важно считать удовлетворительным или хорошим

способом регенерации тот, который полностью восстанавливает

физико-химические свойства отработанных масел до норм свежих.

В случае двух или нескольких способов регенерации, одинаково

решающих задачу очистки, предпочтение должно отдаваться тому,

который требует для своего осуществления наибольшей простоты

и дешевизны операций и оборудования. Однако трудно согласиться

с тем, чтобы процесс изменения масла в моторе ограничивался ука-

занными .уже явлениями. Можно утверждать, что под действием

всех факторов происходят внутримолекулярные изменения и тех

углеводородов масла, которые не претерпели превращений! до

смолисто-асфальтовых веществ, и других соединений, удаляемых

очисткой. И технологический анализ, который в состоянии нам

указать степень очистки масел от смолисто-асфальтовых и других

веществ, ничего не может сказать о пригодности очищенного масла,

как «смазки». Дело в том, что мы судим о масле не только по его

химическим и физическим свойствам, но одновременно по его сма-

зывающей способности и целому ряду других свойств, необходи-

мых для успешного применения и распределения масла как смазки.

10

Из них для авиационных масел особую важность имеет стабиль-

ность масла, его химическая стойкость. В условиях работы авиа-

двигателя смазывающая способность масла непостоянна и нахо-

дится в тесной связи с его химической стойкостью. Изменяясь

во время работы мотора, оно тем скорее будет терять свои смазы-

вающие свойства, чем скорее будет накапливать в себе продукты

превращений, т. е. чем менее оно стойко. Поэтому некоторым осве-

щением этого вопроса может явиться испытание масел на химиче-

скую стойкость. Вполне точный и определенный ответ по поводу

смазочной способности и химической стойкости очищенных масел

в действительных условиях могут дать испытания на моторе. Испы-

тания регенерированного масла, удовлетворяющего всем физико-

химическим нормам, отчетливо осветили бы этот вопрос и яви-

лись бы достаточно авторитетным критерием оценки смазочной

способности. Подытоживая сказанное, приходится отметить, что

прн оценке способов регенерации целесообразно учесть такие

моменты:

1. Изучение физико-химических свойств очищенных масел раз-

ными способами и выяснение полноценности каждого способа

по степени удаления примесей.

2. Изучение химической стойкости регенерированных масел.

3. Изучение экономических возможностей осуществления полно-

ценных способов очистки.

Что касается возможности эксплоатации регенерированных масел,

то выяснение этого вопроса производилось испытанием масла, очи-

щенного полностью от вредных соединений, на моторе.

ВЫВОДЫ ПО ЭКСПЕРИМЕНТАЛЬНОЙ ЧАСТИ

1. Итоги проверки способов очистки

Сравнительное изучение показателей качества масел, регенери-

рованных разными способами, позволяет разбить все методы

очистки по признаку полноценности и полноты восстановления

физико-химический свойств на две группы.

К первой группе неполноценных способов можно отнести обык-

новенное фильтрование, отстаивание, коагуляцию, центрофугиро-

вание и термическую обработку.

Как видно из табл. 4, константы масел, очищенных всеми выше-

приведенными способами, не восстановлены до норм свежего масла

(не помещены константы масла, подвергавшегося центрофуги-

рованию).

Можно считать, что все эти способы в основном производят

только физическую очистку, освобождая масла лишь от механиче-

ских суспендированных примесей. При этом, конечно, соответ-

ственно несколько улучшаются и химические свойства: снижается

кокс, повышается химическая стойкость, уменьшается кислотность.

В т'о же время нельзя не обратить внимания и на то обстоятель-

ство, что простым фильтрованием и отстаиванием масел в некото-

рых случаях достигаются лучшие показатели качеств (зольность,

кокс, механические примеси), нежели очисткой при помощи коа-

гуляции и других методов.

11

Таблица 4

Наименование констант ч ( итраоотанпое масло Профильтрован- ное масло отстоявшееся масло Регенерирован- ное жидким сте- клом и промы- тое водой Регенерирован- ное по способу Химич, лабора- тории ВВА Регенерирован- ное реагентом Волкова

Удельный вес (15° Ц). Вязкость при 50° по 0,905 не опр. не опр. 0,906 0,907 0,906

Энглеру Вязкость при 90° по 20,6 22,9 21,2 20,7

Энглеру Вспышка по Брен- 3,3 * не опр. 4,1 3,3

кену в °Ц .... Вспышка по Мартенс- 125 220 213,7

! Йенскому в °Ц . 65 - и 160 ие опр.

Температура застыва- ния в °Ц • \ • Механическ. примеси вте- чет — вте- чет 19 те- чет —16 те- чет — 17 те- чет —17 те- чет

в весовых проц . Кокс в весовых про- 0,28 нет нет следы следы следы

центах Акцизные смолы в 1,32 0,95 1,05 1,2 1,16 1,1

объемных проц. . . Зольность в весовых 20 13 16 18 20 16

i процентах .... 0,086 0,005 0,0072 0,03 0,0020 0,026

Кислота. в проц. SO3 Твердые асфальты (по 0,05 0,046 не опр. 0,62 0,0130 0,01

Г ольде) 0,31 0,05 0,1 нет 0,06 следы

Натровая проба . . . неуд. неуд. иеуд. 2 2 неуд.

Химическая стой КОСТЬ в сех очи щенных таким образо! я масел

также характеризует однородность всех этих методов (табл. 5).

Таблица 5

Наименование О) О И К го со О а а> s £ 3 га Г! 2 Й о gj ° я go >е ре- олкова

га ь о 3

констант О CJ к 0J о И S Si о

га ° -Й-S р о я х _ га к с 3 °

а.5 2 ° S 5 К <ч< s S

О ж сё 6 S Л* ° о и « и CU KCQ О га

Осадок нераствори-

мый,в весовых про- *

центах 0,476 0,508 0,566 0,224 0,279 0.425

Осадок растворимый,

в весовых проц. . 2,67 0,224 0,244 0,43 0,362 0,285

Сумма . . „ 3,146 0,732 0,810 0,654 0,639 0,710

Кйслоти. в npou.SOj 0,383 0,241 0,250 0,219 0,2 0.23

Число омыления в мг

кон 28,3 не опр. не опр. 12.3 8 13,4

12

Ко второй группе — полноценных способов очистки — следует

отнести очистку землями и кислотную очистку. В этих случаях,

особенно при кислотном способе, масло несомненно подвер-

гается более глубокой очистке. Кокс падает до 0,96% и до 0,76,

смолы — до 10%. Химическая стойкость масел повышается: осадок

при окислении по Буткову понижается до пределов 0,36—0,7%

(в случае обработки землей) и падает до 0,108% при кислотной

обработке. Полнота регенерации с помощью способов второй

группы очевидна н не требует особых комментариев

Констатируя превосходство последних способов очистки по срав-

нению с методами первой группы, нельзя не отметить, что в ряду

последних нет таких, с помощью которых возможно было бы до-

статочно удовлетворительно восстановить все утраченные свой-

ства у отработанных масел.

2. Оценка способов регенерации

Суммируя все эти выводы, необходимо на первый план в каче-

стве весьма удовлетворительного метода регенерации, дающего

отличные результаты, выдвинуть регенерацию отработанного масла

путем сернокислотной обработки его с последующей нейтрализа-

цией землями (зикеевской глиной). Второй по значимости является

регенерация землями, вызывающая хорошую очистку

По нашему мнению, наиболее целесообразной как в этом отноше-

нии, так и в отношении экономических моментов является регене-

рация землями по методике, разработанной в ЦИАМ.

Соображения здесь простые. Хотя кислотная очистка дает и луч-

шие результаты, но она. сложнее, требует большого числа аппара-

тов, обслуживающего персонала, требует применения дефицитной

H2SO4 и специальных освинцованных мешалок.

Очистка землями, обеспечивая полную регенерацию всех свойств

масел, со своей стороны менее сложна (при прочих операциях от-

падает процесс очистки кислотой), требует применения меньшего

числа и менее сложных аппаратов и меньшего количества обслужи-

вающего персонала.

Единственным серьезным затруднением, которое стоит на пути

использования способов второй группы очистки отработанных

масел, является трудность фильтрования сильно вязких авиамасел

и необходимость прибегать к фильтрпрессам. Однако это обстоя-

тельство не может считаться решающим в деле их применения, так

как они, несомненно, являются лучшими, вполне удовлетворительно

разрешают проблему регенерации и, как мы убедились в этом, дают

высококачественную продукцию. Кроме того, сам по себе фильтр-

пресс, не являясь аппаратом сложным в конструктивном отношении,

не может представлять особых затруднений в смысле изготовления

на наших заводах. В практике нефтяной промышленности фильтр-

прессы достаточно широко применяются и, повидимому, имеют все

шансы для еще более глубокого внедрения.

Главным возражением, которое должно быть выставлено против

применения методов коагуляции в практике регенерации отработан-

ных масел, надо считать неполноту очистки масел. Из цифрового

материала в табл. 17 и 19 видно, что коксовое число, а также и смо-

13

листость масел после обработки их коагуляторами остаются высо-

кими. В работах Гутцайта и Лосикова, опубликованных в «Изве-

стиях Теплотехнического института» № 7/66, 1931 г. (стр. 59,

табл. 14, 15 и др.), также можно найти подтверждение этому.

С точки зрения тех состояний, в которых находятся в масле

асфальтово-смолистые вещества и другие механические примеси,

легко понять, что процесс коагуляции, осаждая коллоидальные

асфальтены и суспендированные карбены, карбоиды и минераль-

ные примеси, не может распространяться на смолы, образующие

в масле истинные растворы. Незначительное уменьшение смол

после регенерации жидким стеклом, констатируемое акцизным

способом, только кажущееся. Дело в том, что при определении

смол в отработанном масле в слой кислого гудрона, осаждающегося

на дне отстойника, переходят все асфальтены, карбены, карбоиды

и механические примеси, увеличивая показания. В масле очищен-

ном это уже не имеет места и количество смол кажется уменьшен-

ным. Некоторое уменьшение коксообразования в маслах, очищен-

ных коагуляторами, связано с осаждением ими асфальтенов, карбе-

нов и карбоидов, а всегда высокое коксовое число вызывается

присутствием смол. Работа такого недоочищенного масла снова

в моторе повлечет за собою быструю конденсацию смол до асфаль-

тенов и далее, а, следовательно, загрязнение и быстрое падение

смазочной способности. Крупным недостатком обработки масла

жидким стеклом надо считать также и то, что в случае сильно из-

ношенных масел оно коагуляции не производит («Известия Тепло-

технического института» № 7/66, стр. 59, Гутцайт и Лосиков),

а во всех случаях, когда коагуляция вызывается, должен строго

соблюдаться температурный режим, подыскиваемый для отработан-

ных масел разной изношенности опытом; перегрев всего на 15—20°

может повести к браку процесса.

Обработка масла жидким стеклом ведет, кроме того, к весьма

неприятным и обременительным операциям. Во время регенерации,

несомненно, происходит образование натровых солей органических

кислот. Их необходимо тщательно отмывать водой, так как в про-

тивном случае наблюдается повышение зольности, и, кроме того,

присутствие даже небольших количеств солей или щелочи очень

неблагоприятно отзывается на химической устойчивости масла,

способствуя его окислению. Последние положения, отмеченные еще

Гурвичем («Научные основы переработки нефти», стр. 576), нашли

себе подтверждения в опытах Гутцайта и Лосикова, обративших

внимание на значение их в условиях циркуляционной смазки

дизелей. Недостаточная промывка масла может повести также и

к появлению со временем осадка из солей нафтеновых кислот, вы-

падающих из масла при поглощении ими воды. Такое явление не-

однократно наблюдалось в ГИНН на маслах, обработанных жидким

стеклом.

Необходимость тщательной промывки тем неприятна, что она

длительна, сильно обводняет масло, ведет к образованию сравни-

тельно стойких эмульсий и требует опять-таки длительного

периода для их разрушения. Образованию эмульсий прежде всего

способствуют соли нафтеновых кислот, для удаления которых и

совершается промывка водой. Кроме того, способность к эмульги-

14

рованию в большей степени наблюдается у более тяжелых масел,

к которым принадлежат авиационные.

Очистка путем фильтрования и отстоя, представляя собой наи-j

более заманчивый способ по несложности оборудования и воз-

можности осуществления производственных процессов, очевидно,

полностью не достигает своих целей. Здесь надо обратить внима-

ние на то, что после фильтрования и отстоя масло не освобо-

ждается полностью от асфальтенов и смол, хотя надо признать, что

частичное удаление их происходит. Это находится в строгом

согласии с состоянием, в котором эти вещества находятся в масле.

Частичное уменьшение смол и асфальтенов, повидимому, происхо-

дит в результате адсорбции их шламом, остающимся на фильтре

или осаждающимся.

Точно также термическую обработку по ВВА надо признать не-

удовлетворительной и, кроме того, совершенно нецелесообразной,

так как лучшие результаты достигаются при одном фильтровании,

а предшествующие операции (нагрев) ничем не оправдываются.

3. Итоги проверки очистки землей в производстве и испытания

масел на моторах

После выбора метода регенерации отработанных масел отбели-

вающими землями, как способа наиболее рентабельного в эконо-

мическом отношении и наиболее эффективного в отношении вос-

становления внутренних свойств, нами было приступлено к испыта-

нию регенерированного масла на моторе и, предварительно, к про-

верке возможностей осуществления процессов очистки в полу-

Таблица 6

Масла Удельный вес (15° Ц) Вязкость при 90° по Энглеру Вспышка по Брен- кену в °Ц Температура засты- вания в 0 Ц Кокс в весовых про- центах Асфальтовые вещества Зола масла в весо- вых процентах Кислотность в про- центах SO3

акциз- объем- юц. Тверд, асфаль- ты (по Гольде) Карбены н карбоиды

Смолы ные в них пр

Масло № 1, регенериро- ванное в ла- боратории . 0,906 3,4 213 — 19 1,04 9 нет 0,005 0,03

Масло № 2* регенериро- ванное в ла- боратории . 0,907 3,44 251 течет — 19 0,96 10 нет 0,0051 0,034

Масло № 3, регенериро- ванное в по- лузаводской установке . 0,904 3,49 262 течет — 19 0.96 10 нет — 0,0032 0,047

15

производственном масштабе. В последней возможности легко убе-

диться при сравнении показателей физико-химического состава

масел, регенерированных в лаборатории и на полузаводской уста-

новке (табл. 6).

Испытание регенерированного масла на моторе показало хоро-

шие качества его. Ниже приводятся (табл. 7) средние износы

мотора М-5 при работе на свежем масле ААС, отработанном и реге-

нерированном. При изучении данных этой таблицы надо иметь

в виду, что мотор, работавший на свежем масле, шел 25 час. при

смене масла через каждые 5 час.; мотор М-5, работавший на от-

работанном масле, шел 30 час. при смене масла через 10 час., и, на-

конец, мотор, работавший на регенерированном масле, шел 30 час.

при смене его через 10 час.

Табл ипа 7

Наименование деталей Средние износы у мотора М-5, работавшего на свежем масле, в мм Средние износы у мотора М-5, работавшего на отработанном ма- сле, в мм Средние износы у мотора М-5, работавшего на регенерирован- ном масле, в мм

Шатунные шейки колен-

чатого вала .... 0,006 0,056 0,0016

Шатунные вкладыши . Коренные шейки колен- 0,01 0,025 0,0003

чатого вала .... 0,015 0,09 0,004

Коренные вкладыши . 0,004 0,053 0,0049

Нижняя головка шатуна 0,01 0,013 0,01

Цилиндр не измерялись 0,011 0

Поршни 0,009 0

Пальцы поршня . . . Втулки верхней головки * 0,001 0

шатуна » 0,015 0

Несмотря на большую жесткость условий работы регенерирован-

ного масла (смена через 10 час.), износы у смазываемого им мотора

все же оказались значительно меньшими, чем у мотора, смазывае-

мого свежим ААС. Можно заключить, что смазочная способность

у регенерированного масла лучше, т. е. сохраняется более продол-

жительное время, чем у свежего, смазочная способность которого

быстрее падает. В согласии с этим заключением находятся данные,

характеризующие изменения во время работы свежего масла, реге-

нерированного и отработанного (табл. 8).

Результаты, испытаний на моторе, а также физико-химические

исследования изменений свежего, регенерированного и отработан-

ного масел во время работы позволяют сделать вывод, что регене-

рированное масло превосходит по качеству свежее.

4. Дополнительные выводы о допускаемом пределе работы масла

Вывод о лучшем качестве регенерированного масла, превосходя-

щем исходное, на первый взгляд кажется парадоксальным. Однако

в литературе нам удавалось уже встречать взгляды некоторых

16

Т а б л и ц а 8

Свежее масло

после 10 час.

работы . .

Регенерирован-

ное масло

после 10 час.

работы . .

Отработанное

масло после

дополнитель-

ных 10 час.

работы . .

Масла

Асфальтовые

вещества

0,904 4,10

250

-21

0,015

0,20

0,61

0,076

0,1

0,906 3,84

233

— 21 1.77

0.10

0,063

0,065

0,026

0,002

0,05

10,81

не

опр.

0,916,3,84 233

— 21

2,5

20,5

0,41

0,185

0,27

0,40

0,085

0.07

24,74

во время работы в моторе

что

портится, но улучшается (журнал

исследователей, утверждающих,

масло в основной своей части не

«Diesel Power», сентябрь 1931 г., стр. 460—466). В связи с этйм могут

иметь значение наши опыты определения химической стойкости

отработанного масла, очищаемого от примесей

ния через каждые 5 час. работы его в моторе,

производились путем искусственного окисления

путем фильтрова-

Все определения

в бомбе Буткова

До окисления

<иО

3^

£

о з

1ено ванне

S о

работы.

0,01

0,060

час.

1.31

1.58

9,93

9,8

Свежее масло . .

После 5

Таблица 9

3 С

После

go

, X

go

5

10

. Ю

Свежее

(другой образец) .

Отработанное (дру-

гой образец) . .

масло

ААС

0,95

не

опр.

1.17

не

опр.

1,37

0

0,07

3,36

3,17

18,5

12,7

0,74

0,448

2 Д. Я. Коломацкий

1,1

1,32

0,02

0,07

0,07

0

0,06

0,05

0,06

0,05

0

0.04

1,18

1,99

1,47

1,40

1,48

6,1

12,8

0,07

0,13

2,71

3,56

9,4

15,11

0,536

0,952

10,28

0,128

3,59

15,1

0,904

2,1

0

0,02

• Ь* А

-__

2,43

3,38

4,1

0,533

0,732

17

кислородом при температуре таи—и давлении

опытом масла фильтровались через обыкновенную бумагу—для уда-

ления взвешенных примесей и устранения катализа. Из табл. 9 легко

можно видеть, что стойкость масла после 5 час. работы в моторе по-

вышается, а после 10 час. непрерывной работы она начинает падать.

Падение химической стойкости масел со временем, очевидно,

лежит в связи с постепенным накоплением в них механических

примесей, катализирующих процессы. Это можно еще нагляднее

проследить из следующих данных, характеризующих химические

свойства и стойкость масел, отработанного и очищенного зикеев-

ской глиной, пущенных в мотор вторично и работавших каждое

по 10 час. Перед каждым анализом каждое из этих масел после вто-

ричной работы освобождалось от примесей путем фильтрования и

испытывалось в очищенном виде (табл. 10).

Таблица 10

масел

До окисления

Наименование

о 5=

Г s

После

3 а,

= 5

• X

"о

Я »

° ч

— —

S S

S О

Отработанное н после

дополнит, работы

в течение 10 час.

Отработанное и после

дополнит, работы

в течение 10 час.

(другой образец).

Отработанное, но реге-

нерированное и

после 5 час. ра-

боты ..............

То же, но регенериро-

ванное и после

10 час. работы .

1,41

1,36

1,17

14

29

14

0,062

0,114

1,65

17,59

0,176

6,77

33,45

2,584

0,15

0,02

0,018

0,05

1,88

1,18

45,22

0,17

7,54

62.48

7,976

6,1

0,07

2,71

9,4

0,536

То же, но регенериро-

ванное и после

10 час. работы

(другой образец).

не

опр.

1,37

15

16

0,1

0,1

1,99

12,81

0,2

3,56

15.11

0.952

0,076 0,052

1,47

10,28

0,128

3,59

15,1

0,904

В то время как отработанное масло после вторичной работы

в течение 10 час. уже пришло в очевидную негодность и стало

характеризоваться низкой химической стойкостью, —- будучи очи-

щенным от вредных примесей, в параллельном испытании оно по-

казало высокую химическую стойкость вЪ время работы в моторе

и во время окисления его в бомбе.

Характерно и следующее определение на химическую стойкость

(путем окисления по Буткову) отработанного масла, из которого

действием серной кислоты (3%) и глины удалено большинство

18

асфальтово-смолистых вещ ств, спосоиных кинденсирива гься—ди

суспендированных карбенов и карбоидов и способствующих реак-

ции окисления (табл. 11).

Приведенные данные в табл. 9, 10 и 11 наводят на мысль и о том,

что за весь'период воздействия в числе тех факторов, что имеют

место в двигателе, решающую роль в деле порчи масла играют все

накопляющиеся со временем взвешенные примеси. Процессы хими-

ческого изменения масляных углеводородов, процессы новообразо-

вания смол и конденсация их в асфальтены, карбены и карбоиды

тесно связаны между собой, причем, очевидно, в присутствии при-

месей образование смол идет с большей скоростью, чем их конден-

сация. Подтверждением этому служит все увеличивающееся коли-

чество смол по времени, которое всегда наблюдается в масле

во время работы (табл. 12).

Таблица 12

Наименование масел Кокс в весо- вых проц. Акцизные смолы в объемных процентах Твердые асфальты (по Гольде) Механически- взвешенные частицы, не- растворимые в бензоле, в весовых про- центах

Свежее масло 1.12 14,5 нет 0,02

Масло после 5 час. работы. не опред. 16 0,08 0,06

. 10 . , 1,71 17 0,15 0,1

. 15 . » не опред. 19 0,28 0,12

. 20 , 1,97 20 0,25 0,2

После очистки и удаления из масла взвешенных примесей ско-

рость новообразования смол и, надо полагать, других процессов

изменения масел уменьшается; очевидно, с течением времени,

благодаря уменьшению нестойких тяжелых частей во время преды-

дущей работы, пополнение их, со стороны других углеводородов

19

в последующей работе после очистки, некоторое время не поспе-

вает за переходом масляных углеводородов в асфальтово-смоли-

стые вещества; здесь, невидимому, имеет значение уже повышенная

концентрация стойких молекул, требующих для своих превращений

энергичных и длительных воздействий. Это хорошо видно из дан-

ных табл. 13.

Таблица 13

Наименование масел Кокс в весо- вых проц. Акцизные смолы в объемных процентах Твердые асфальты (по Гольде) Механически взвешенные прнмеси, не- растворимые в бензоле, в весовых про- центах

Свежее масло 1,04 10 нет 0

Масло после 15 час. не- прерывной работы . . 1,32 20 0,31 0,28

Масло после 25 час. ра- боты 2,62 41 0,64 0,56

Масло после 25 час. не- прерывной работы, но после 15 час. очищен- ное от примесей . . . 1,77 16 0,1 0,065

Очень важно отметить, что замедление скорости разложения

масла благодаря удалению примесей наблюдается до некоторого

предела, зависящего от скорости образования примесей. По.дости-

жении его все рассмотренные процессы продолжают итти попреж-

нему. Это можно видеть" из данных табл. 9, где хорошо заметно,

что со временем, чем больше масло работает, тем меньшей хими-

ческой устойчивостью оно начинает характеризоваться.

Таким образом в общем можно сказать, что в авиадвигателе,

так же, как и в дизельных моторах, идет своеобразный процесс

очистки масел от нестойких соединений. Нужно только дополнить

этот вывод замечанием, что улучшение качеств авиационных масел

в авиамоторах может итти до некоторого предела, зависящего от

скорости накопления предельно допустимого количества механиче-

ских примесей.

Очевидно, это стоит в связи с тем, что за этим пределом в ре-

зультате совместного воздействия факторов в двигателе (темпера-

тура, давление, кислород воздуха и, в особенности, механические

примеси) количество стойких молекул, масла начинает уменьшаться.

Уменьшение количества стойких углеводородов, повидимому, про-

исходит за счет процессов полимеризации и внутримолекулярных

изменений, которые приводят к образованию тяжелых углеводо-

родов, легко осмоляющихся. Крайне серьезным заключением

отсюда, находящимся в тесной связи с проблемой регенерации,

является постановка вопроса о допускаемой степени износа масла

или о пределе работы его в двигателе. Надо сказать, что этот пре-

дел не может устанавливаться только временем работы; здесь

20

должны приниматься во внимание: качество масла, общее его коли-

чество в работе, степень загрязненности и скорость циркуляции,

зависящая от мотора и его режима. Математическая зависимость

между этими величинами получилась бы довольно сложной и

в условиях эксплоатации она была бы, пожалуй, нереальна для

оценки масла. На основании наблюдений над качеством отработан-

ных масел разной степени изношенности мы считаем, что предел

допускаемой работы масла в моторе может устанавливаться с до-

статочной точностью по учету остатка масла в баке самолета.

При нынешнем положении вещей масло часто работает без смены

до тех пор, пока остаток его в баке не оказывается равным 1/г, и

даже */10 залитого количества (это зависит от времени полета).

Потом оно сливается или доливается свежим (чаще доливается).

При таком незначительном остатке концентрация суспендирован-

ных примесей еще задолго до конца работы масла достигает уже

недопустимых значений и начинает способствовать порче масла и

вызывать износы трущихся частей мотора. Такое масло после реге-

нерации характеризуется худшими качествами и, очевидно, для

восстановления своих свойств потребует применения более глубо-

кой очистки (HZSO4), ведущей к большим потерям.

Доливка масла, разбавляя концентрацию примесей смазочного

материала, конечно, улучшает качество его, но, заставляя это масло

снова работать до прежнего остатка или меньшего, мы достигаем

недопустимых по величине концентраций значительно скорее, чем

в случае свежего масла. Не приходится много говорить, что эта

установившаяся система смазки, диктуемая необходимостью по

возможности полнее использовать масло, крайне вредно отражается

на моторах, сокращая их жизнь, так как значительный процент

времени своей службы им приходится работать на негодном

масле.

По нашим исследованиям масло ААС, работавшее на моторе М-б,

обладало наилучшим качеством после регенерации через 5 час.

работы (табл. 9 и 10); это при условии заливки в масляный бак

40 кг масла. При этом остаток в баке через 5 час. был равен около

% залитого количества. В случае заливки в бак другого количества

масла, например 80 кг, можно считать, что в условиях одной и

той же циркуляции, а также одного и того же расхода масла, кон-

центрация взвешенных примесей достигнет предельных значений

уже через другое время, — например, для 80 кг через 10 час., —

но при этом остаток в баке снова будет равен % залитого коли-

чества.

Таким образом можно считать, что отработанное масло с мотора

М-5 будет негодным для работы при остатке его в баке, примерно,

равном половине количества, залитого для работы.

Для других моторов, в которых иная скорость циркуляции и

иной расход масла, концентрация взвешенных примесей, достигнет

предельных значений уже при другом остатке масла, который,

однако, всегда может быть легко установлен.

Таким образом разрешение вопросов о допускаемом пределе

работы масел, о частоте смены их. совместно с повышением каче-

ства после регенерации тесно увязывается еще и с вопросом о про-

длении срока службы авиамотора. Однако разрешение этого во-

21

проса в предлагаемой плоскости, вызывая соответственно увеличе-

ние количества отработанных масел, может происходить только' па-

. раллельно с созданием возможностей регенерации, так как только

в этом случае может быть стимулирована более частая смена масла

и может! быть исключена из практики эксплоатации масел такая

вредная операция, как разбавление работавших масел свежими.

С другой стороны, проблема регенерации сможет тогда найти

для себя более солидную почву в связи с увеличением количества

отработанных масел и в особенности в связи с высоким качеством

их после восстановления. По примерным подсчетам, если при том

положении, какое существует теперь, можно с помощью регенера-

ции возвращать снова в эксплоатацию около 10—15% масел, то

при осуществлении предлагаемых методов их использования будет

возвращаться около 40—45%. При налаженных способах регенера-

ции никакого увеличения потребления при этом, очевидно, не про-

изойдет.

Можно считать, что осуществление предлагаемых мероприятий

особенно ценно при том положении, какое име,ет место теперь,

когда мы не располагаем достаточно дешевыми и в то же время

эффективными способами очистки в производстве и не получаем

достаточно хороших по качеству масел. Со временем необходи-

мость в них также не сможет отпасть. Речь может итти только

в плоскости изменения предлагаемых норм.

Наконец, вполне возможно, что вопрос такой своеобразной

дочистки масел в моторах при соответствующей его постановке

окажется выгоднее, нежели более глубокая их очистка в производ-

стве, так как, осуществляя последнюю, приходится сталкиваться

с большими потерями очищаемого продукта, что ведет к сильному

его удорожанию. В первом случае происходит одновременное

использование масла, и его удорожания, если принять во внимание

экономию от удлинения срока службы моторов, не произойдет со-

вершенно или оно будет, во всяком случае, в меньшей степени. Тем

более это возможно, что качества авиамасел, изготовляемых ныне,

все же могут оказаться совершенно удовлетворительными при более

частой их смене.

Сделав вывод о способе регенерации для авиамасел, а также

о допускаемом пределе работы масла, остается сказать о схеме

установки, которая должна будет разрешать задачу восстановления

масла, а также и о ее масштабах.

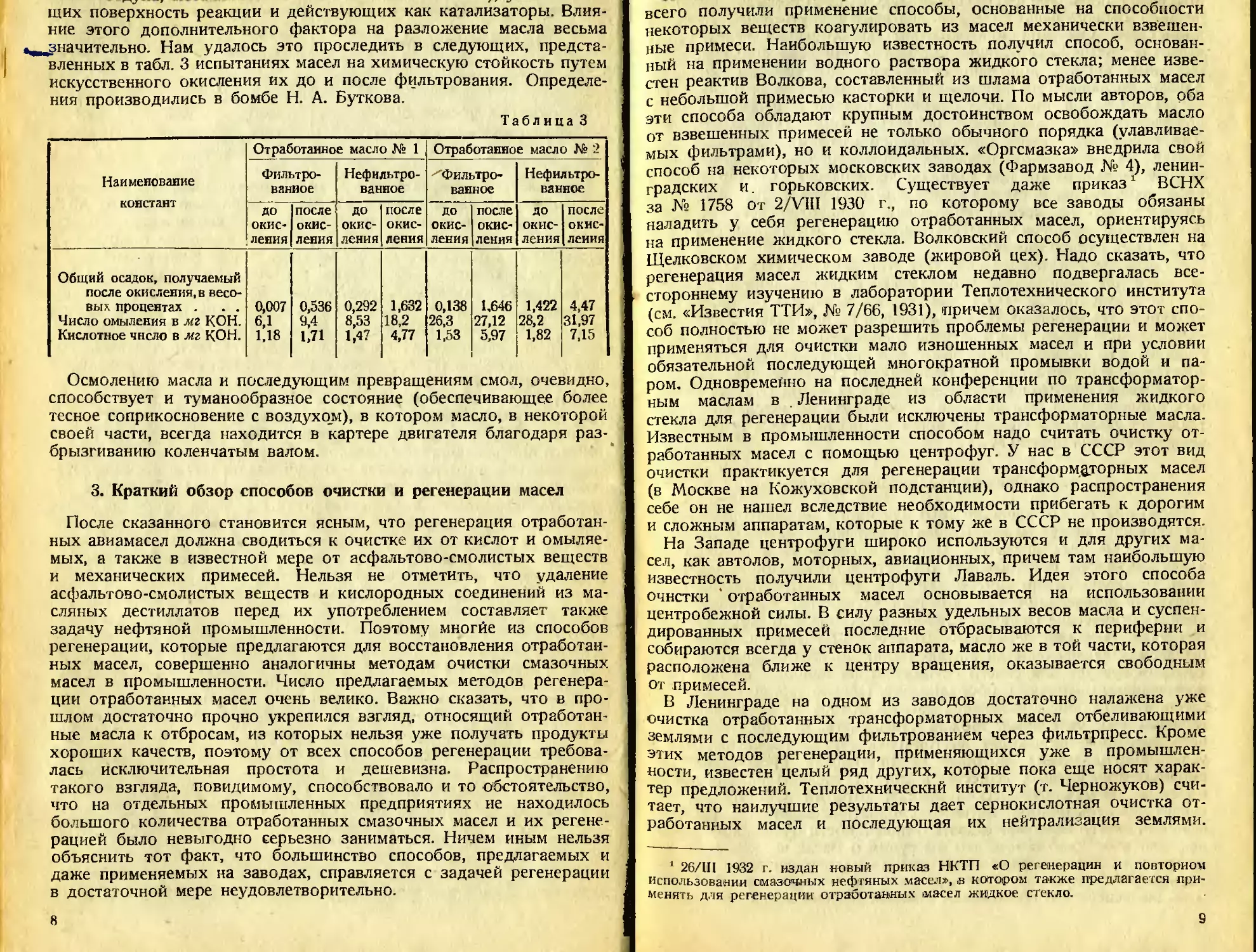

5. Схема и масштаб установки

Схема установки видна на фиг. 1.

Что касается масштабов этих установок, то, по нашему мнению,

размер их должен определяться производительностью 100 кг/vac

и они должны монтироваться на грузовиках и концентрироваться

на крупных аэродромах и авиабазах. За это прежде всего говорит

то обстоятельство, что количество отработанных масел, которое

может накапливаться за сутки на отдельных аэродромах, сравни-

тельно невелико.

Ниже помещаем примерный список главных операций, аппаратов

и инструкцию пользования способом.

72

Слисок главных операций, необходимых для регенерации масла землей

1. Обработка сухого масла землей при 30—40° Ц и медленное по-

вышение температуры масла до 100—110° при непрерывном разме-

шивании мешалкой.'

2. Выдерживание нагретого масла при 110° в течение 1 часа при

размешивании и затем отстой в течение 2 час.

3. Фильтрование через фильтрпресс.

Список аппаратуры

1. Резервуар для хранения отработанного масла с подогревом

(по возможности).

2. Бак для обработки масла глиной с коническим дном со сле-

дующим оборудованием: приспособление для обогрева, мешалка

Фнг. 1. Схема установки для регенерации отработанных смазочных авиамасел отбе-

ливающими землями.

для размешивания, трубопровод для подвода масла и трубопровод

для отсасывания масла из бака в фильтрпресс.

3. Сборник для грязи (фильтрпрессной и отстойной).

4. Насосы для накачивания масла в мешалку и фильтрпресс

(2 шт.).

5. Рамочный фильтрпресс с приспособлением для подогрева.

Инструкция для регенерации авиамасла отбеливающей землей

Поступающее отработанное масло собирается в резервуаре № 1,

где отстаивается от воды и грязи и по возможности высушивается

(если есть подогрев).

Высушенное масло насосом подается в бак № 2, где в него

задается земля и температура доводится до 100—110°. Во время

повышения температуры происходит непрерывное размешивание

масел с землей, которое продолжается еще 1 час при 100—110°.

После этого дают маслу отстояться в течение 1 часа.

Отстоявшееся масло накачивают под давлением 5—6 ат в фильтр-

пресс.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Соответственно положениям, высказанным в общей части,

мы придерживались следующей методики работы.

23

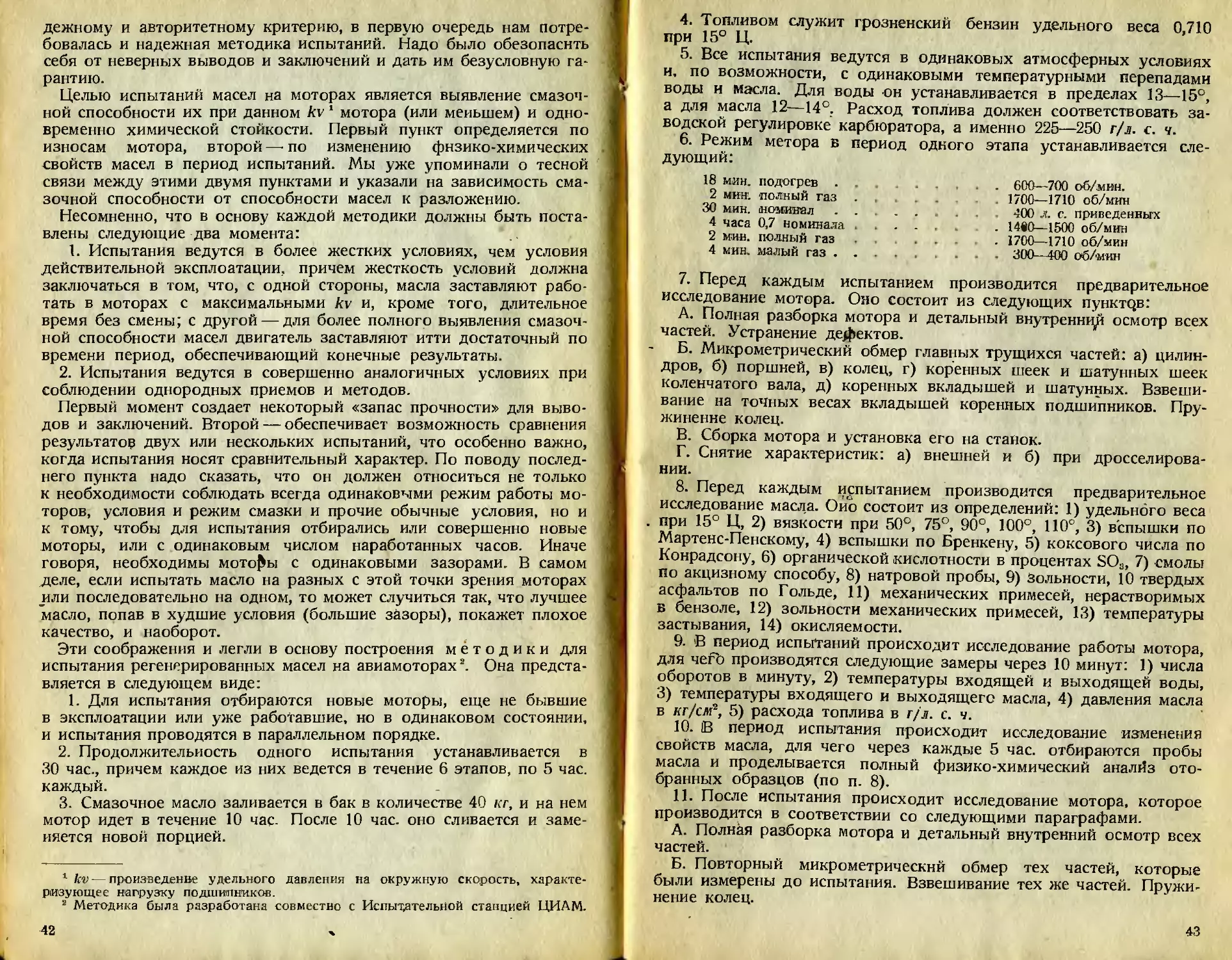

1. Методика работы

I. Производилась очистка отработанного масла всеми суще-

ствующими способами, причем для устранения недоразумений,

которые при этом могли бы возникнуть, очистка производилась,

как правило, авторами предложенных методов.

II, Выяснение степени очистки регенерированных масел произво-

дилось по физико-химическим константам, при этом каждый раз

параллельно определялись все константы у отработанного и у реге-

нерированного масел. Для характеристики физических и химиче-

ских свойств масел служили следующие показатели:

1. Удельный вес при 15° Ц.

2. Вязкость по Энглеру при 50°, 75°, 90° и 100°.

. 3. Температура вспышки по Бренкену.

4. Температура вспышки по Мартенс-Пенскому.

5. Температура застывания.

6. Механические примеси, нерастворимые в бензоле, в весовых

процентах.

7. Кокс (по Крнрадсону) в весовых процентах.

8. Зольность масла в весовых процентах.

9. Органическая кислотность в процентах SO.,.

10. Твердый асфальт (по Гольде).

11. Натровая проба.

12. Смолы по акцизному способу в объемных процентах.

III. Параллельно для ориентировочного суждения о химической

стойкости производились сравнительные испытания свежего, отра-

ботанного и регенерированного масел на окисляемость по Буткову.

Методика испытаний в основном использовалась в том виде, как

она применяется для окисления трансформаторных масел1, но

с дополнениями, разработанными нами и Е. М. Беликовской, Мето-

дика эта заключалась в следующем:

А. В масле до окисления определяются:

1. Осадок, т. е. те твердые асфальтены, которые выпадают при

растворении масла в избытке бензина. Осадок переносится на

фильтр, тщательно отмывается и затем растворяется в спирто-

бензольной смеси и горячем бензоле. В раствор переходят все

асфальтены, асфальтогеновые кислоты и их ангидриды, на фильтре

остаются карбены, карбоиды и механические примеси. По отгонке

растворителя осадок взвешивается, исчисляется в весовых процен-

тах и дальше именуется «растворимым осадком»; оставшийся оса-

док обрабатывается бензолом на фильтре, высушивается вместе

с фильтром в «бюксе» до постоянного веса при 105е и взвешивается.

Этот осадок, вычисленный в весовых процентах, носит название

«осадка нерастворимого».

2. Кислотность масла в процентах SO;1, находимая титрованием

масла в бензине после отделения осадка (а не спиртовой вытяжкой,

как обычно титруют масла). Это делалось для того, чтобы сохра-

нить тождественность условий при определении кислотности

до и после окисления.

3. Число омыления (по ОСТ) в мг КОН.

См. «Вопросы ‘Применения масел на электростанциях», ОНТИ, 1930.

24

Б. После окисления в бомбе Н. А. Буткова, длящегося 4 часа

при 150° Ц и 15 ат, кислородом, при смене последнего через каждые

полчаса (давление снижалось на 3 ат и затем снова повышалось

до 15/ат), все перечисленные выше определения повторяются.

IV. Данные физико-химического анализа и испытаний на хими-

ческую стойкость масел свежего, отработанного и регенерирован-

ных разными способами подвергались всестороннему сравнитель-

ному изучению, а также в сомнительных случаях проверке; одно-

временно при оценке способов был использован и тот материал,

который уже был получен другими институтами. При этом соответ-

ственно избирались регенерированные масла с нормальными

физико-химическими свойствами. В качестве окончательного кри-

терия для суждения о пригодности способов регенерации в экс-

плоатации участвовали экономические моменты: дешевизна способа

и оборудования, легкость управления операциями и возможность

осуществления процессов регенерации в условиях авиапарков и

аэродромов.

V. Масло, выдержавшее все физикб-химические нормы, испыта-

ния на химическую стойкость, удовлетворяющее всем другим усло-

виям, перечисленным в п. IV, подвергалось испытаниям на моторе.

Параллельно испытывались масло отработанное до регенерации и

масло регенерированное.

VI. После испытаний на моторе все материалы испытаний изуча-

лись сравнительно и в связи с материалами предыдущих опытов и

исследований, и в результате выносилось заключение о лучшем

способе регенерации.

2. Подготовительная работа

Надо сказать, что отработанные авиационные масла по своим

качествам весьма разнятся между собою. Этому обстоятельству

способствует режим смазки авиамоторов, принятый на самолетах.

Перед взлетами, после удаления негодного отработанного масла,

на самолет заливается свежее масло; после спуска самолета расход

масла каждый раз пополняется снова свежим, причем свежее масло

заливается каждый раз прямо в отработанное .и перемешивается

с ним. В результате доливок масло несколько: обновляется и улуч-

шает свои физико-химические свойства. Таких дополнений свежего

масла обычно бывает несколько и они производятся до тех пор,

пока масло не будет признано негодным. Тогда оно сливается и

считается отработанным. Никаких определенных положений для

отнесения масел к разряду отработанных не существует. Все это

говорит за совершенно субъективную оценку годности масла и пре-

красно объясняет разнокачественность отработанных авиационных

масел. По этой причине все собранные нами масла сливались в один

бак, отбираясь оттуда для исследований после долгого и тщатель-

ного перемешивания. Константы, отражающие физические и хими-

ческие свойства этого масла, приводятся в табл. 14 (анализы произ-

водились несколько раз в разных лабораториях и больших расхо-

ждений не встречалось).

Качественная реакция на присутствие растительных жиров в от-

работанном масле установила их наличие в небольшом количестве.

25

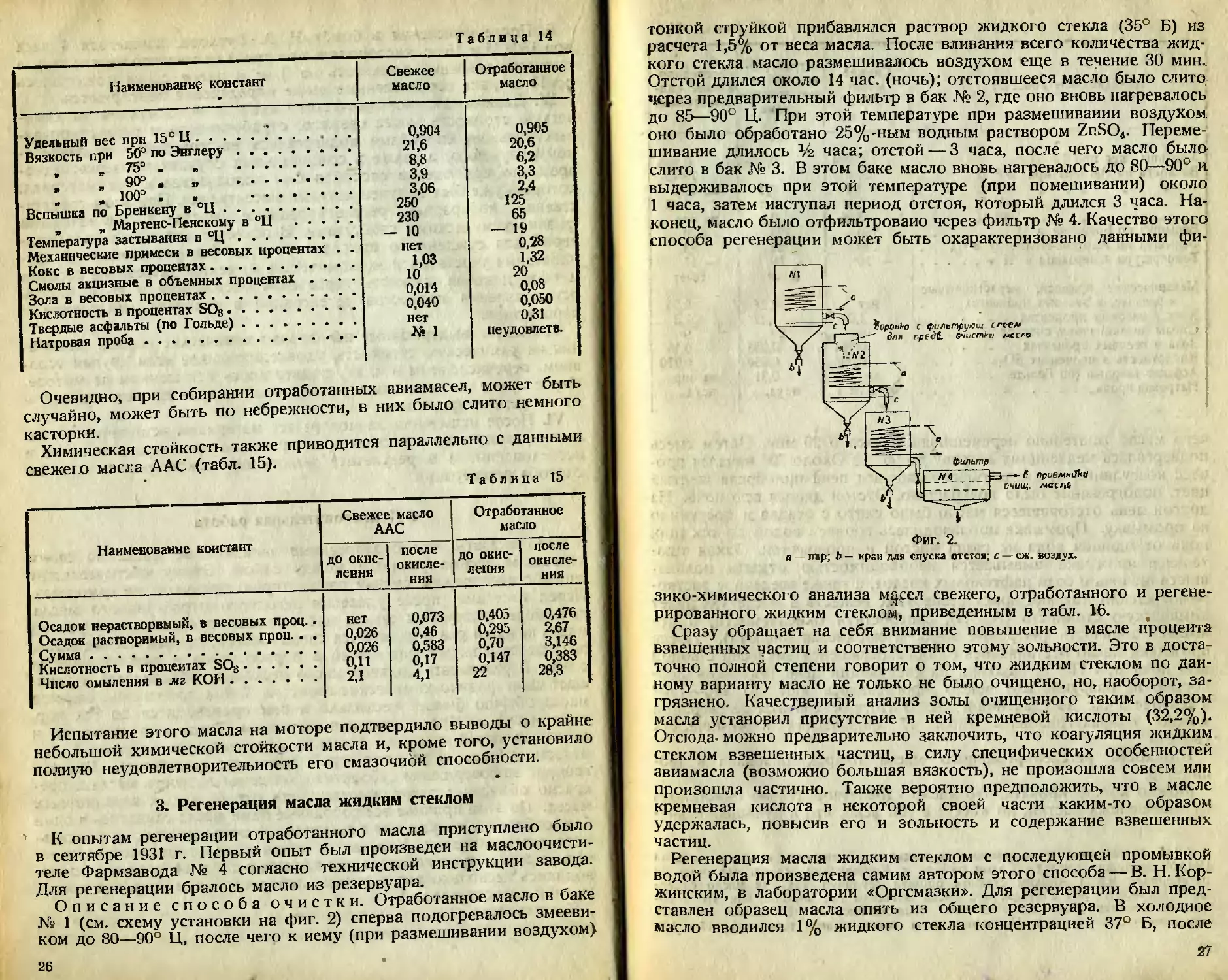

Таблица 14

Наименование констант Свежее масло Отработанное масло

Удельный вес при 15° Ц 0,904 0,905

Вязкость При 50° по Энглеру 21,6 20,6

. , 75° . . 8,8 6,2

, » 90° . 3,9 3,3

, 100° , . 3,06 2,4

Вспышка по Бренкену в °Ц 250 125

„ Мартенс-Пенскому в °Ц 230 65

Температура застывания в °Ц — 10 — 19

Механические примеси в весовых процентах . . нет 0,28

Кокс в весовых процентах 1,03 1,32

Смолы акцизные в объемных процентах .... 10 20

Зола в весовых процентах 0,014 0,08

Кислотность в процентах SO3 0,040 0,050

Твердые асфальты (по Гольде) нет 0.31

Натровая проба № 1 пеудовлетв.

Очевидно, при собирании отработанных авиамасел, может быть

случайно, может быть по небрежности, в них было слито немного

касторки.

Химическая стойкость также приводится параллельно с данными

свежею масла ААС (табл. 15).

Таблица 15

Наименование констант Свежее масло ААС Отработанное масло

до окис- ления после окисле- ния до окис- ления после окисле- ния

Осадой иерастворвмый, в весовых проц.. нет 0,073 0,405 0,476

Осадок растворимый, в весовых проц. . . 0,026 0,46 0,295 2.67

Сумма 0,026 0,583 0,70 3,146

Кислотность в процентах SO3 о,и 0,17 0,147 0,383

Число омыления в мг КОН 2,1 4,1 22 28,3

Испытание этого масла на моторе подтвердило выводы о крайне

небольшой химической стойкости масла и, кроме того, установило

полную неудовлетворительность его смазочной способности.

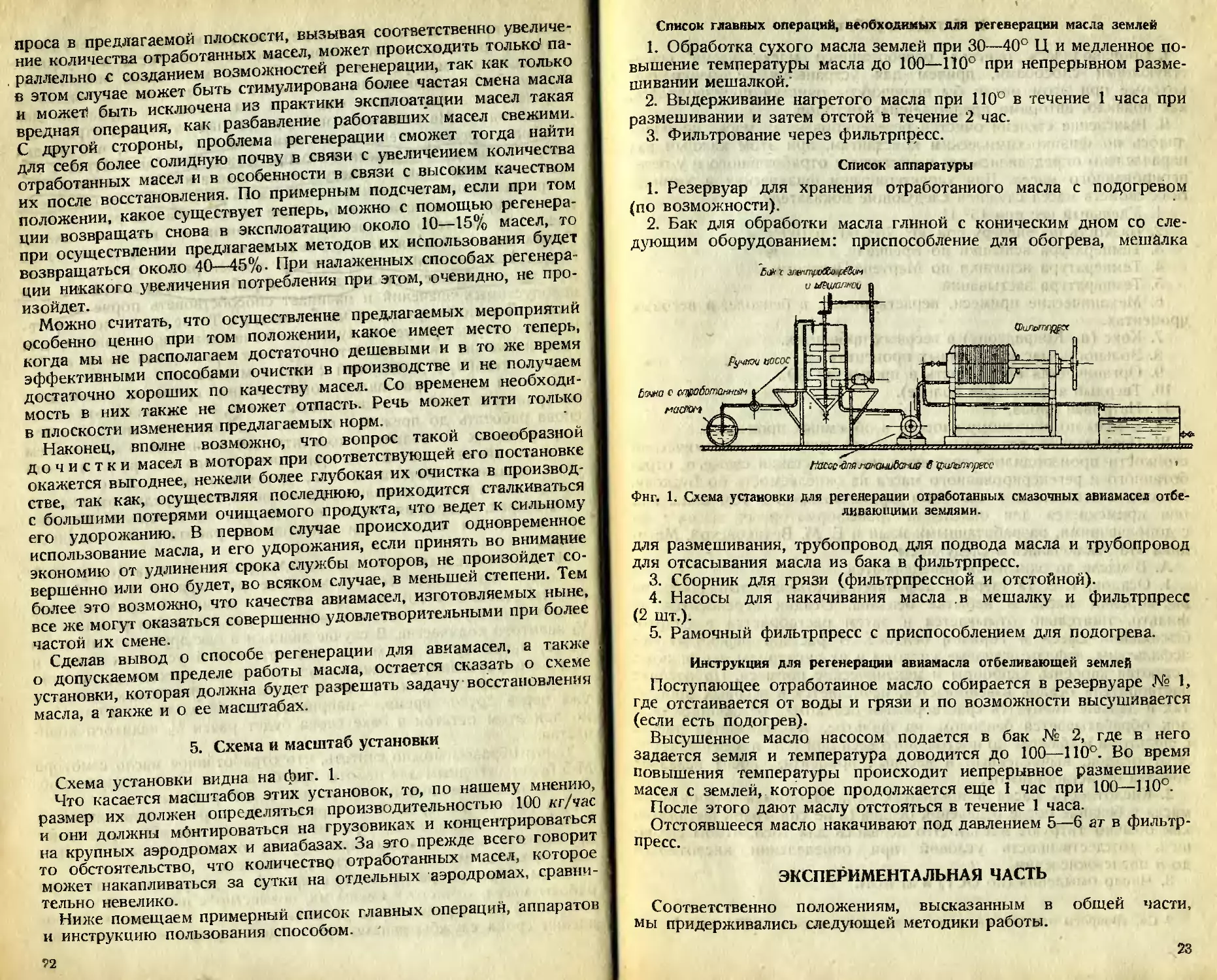

3. Регенерация масла жидким стеклом

К опытам регенерации отработанного масла приступлено было

в сентябре 1931 г. Первый опыт был произведен на маслоочисти-

теле Фармзавода № 4 согласно технической инструкции завода.

Для регенерации бралось масло из резервуара.

Описание способа очистки. Отработанное масло в баке

№ 1 (см. схему установки на фиг. 2) сперва подогревалось змееви-

ком до 80—90° Ц, после чего к нему (при размешивании воздухом)

26

тонкой струйкой прибавлялся раствор жидкого стекла (35° Б) из

расчета 1,5% от веса масла. После вливания всего количества жид-

кого стекла масло размешивалось воздухом еще в течение 30 мин.

Отстой длился около 14 час. (ночь); отстоявшееся масло было слито

через предварительный фильтр в бак № 2, где оно вновь нагревалось

до 85—90° Ц. При этой температуре при размешивании воздухом

оно было обработано 25%-ным водным раствором ZnSO4. Переме-

шивание длилось Ус часа; отстой —3 часа, после чего масло было

слито в бак № 3. В этом баке масло вновь нагревалось до 80—90° и

выдерживалось при этой температуре (при помешивании) около

1 часа, затем наступал период отстоя, который длился 3 часа. На-

конец, масло было отфильтровано через фильтр № 4. Качество этого

способа регенерации может быть охарактеризовано данными фи-

зико-химического анализа м^.сел свежего, отработанного и регене-

рированного жидким стеклом, приведенным в табл. 16.

Сразу обращает на себя внимание повышение в масле процента

взвешенных частиц и соответственно этому зольности. Это в доста-

точно полной степени говорит о том, что жидким стеклом по Дан-

ному варианту масло не только не было очищено, но, наоборот, за-

грязнено. Качественный анализ золы очищенного таким образом

масла установил присутствие в ней кремневой кислоты (32,2%).

Отсюда- можно предварительно заключить, что коагуляция жидким

стеклом взвешенных частиц, в силу специфических особенностей

авиамасла (возможно большая вязкость), не произошла совсем или

произошла частично. Также вероятно предположить, что в масле

кремневая кислота в некоторой своей части каким-то образом

удержалась, повысив его и зольность и содержание взвешенных

частиц.

Регенерация масла жидким стеклом с последующей промывкой

водой была произведена самим автором этого способа — В. Н. Кор-

Жинским, в лаборатории «Оргсмазки». Для регенерации был пред-

ставлен образец масла опять из общего резервуара. В холодное

масло вводился 1% жидкого стекла концентрацией 37° Б, после

27

Таблица 16

Наименование констант Свежее масло ААС Отработан- ное, соб ран- ное на аэро- дроме Регенериро- ванное жид- ким стеклом

Удельны вес при 15° Ц 0,904 0,905 0,905

Вязкость по Энглеру ири 50° Ц . . . . 21,1 20 19,42

„ . . 75° Ц . . . . 8,8 6,2 не опр.

” . 90° Ц . . . . 3,9 3,3 3,45

„ 100° Ц . . . . 3,06 2,4 не опр.

Вспышка по Бренкепу в °Ц 250 125 210

Вспышка по Мартенс-Пенскому в °Ц . . 230 65 95

Температура замерзания в °Ц - 10 — 19 — 17

течет течет

Механические примеси, нерастворимые

в бензоле, в весовых процентах . . . нет 0,28 0,36

Кокс в весовых процентах . . * 1,03 1,32 1.8

Смолы по акцизному способу ...... 10 20 9

Зола в весовых процентах 0,014 0,086 0,15

Кислотность в процентах SO3 0,040 0,060 0,020

Асфальт твердый (по Гольде) нет 0,31 не опр.

Натровая проба ’ балл № 1 неуд. неуд.

чего масло тщательно перемешивалось около 20 мин. Затем смесь

подвергалась медленному нагреву до 90° Ц. Около 70° начался про-

цесс коагуляции и, когда образовавшаяся пена приобрела желтый

цвет, подогревание было прекращено. Отстой длился всю ночь. На

другой день отстоявшееся масло было слито с осадка и поступило

на промывку. Промывка производилась горячей водой до тех пор,

пока отходящая вода не стала чистой и прозрачной. Такая тща-

тельная промывка вызывается необходимостью отмыть появив-

шиеся щелочь и соли нафтеновых кислот, а также введенное раство-

римое стекло, так как присутствие э7||х веществ в масле ухудшает

химическую Стойкость (NaOH), способствуй окисляемости, и по-

вышает зольность (натровые мыла и кремневая кислота). После

промывки масло отстаивалось от образовавшейся эмульсии с водой

всю ночь при 70° и, наконец, на следующий день (эмульсия пол-

ностью не разрушилась) масло прогревалось еще до ПО—120°

в течение 6 час. до удаления воды. В итоге результаты регенерации

можно охарактеризовать табл. 17 физических и химических

свойств *. —

Стойкость регенерированного масла охарактеризована в таб-

лице 18.

Можно констатировать, что масло удовлетворительно очистилось

от взвешенных частиц, но вместе с тем ясно, что в отношении вну-

1 На расширенном техническом совещании Физико-химического отдела

ЦИАМ, заслушав доклад об этой работе, т. Коркинский заявил, что опыт по

регенерации масла жидким стеклом прошел неудачно, так как масло содер-

жало касторку. Мы считаем, что масло очищено так хорошо, как это в со-

стоянии сделать растворимое стекло. Единственно, от чего масло не было

очищено, это — от смол. Но в этом вина самого коагулятора (табл. 17 и 19).

28

Таблица 17

Наименование констант Свежее масло ААС Отработан- ное масло, собранное на аэродроме Регенериро- ванное жид- ким стеклом н водой

Удельный вес при 15° U 0,904 0,905 0,906

Вязкость при 50° Ц по Энглеру .... 21,1 20,6 22,2

, „ 75° Ц . . ... . 8,8 6,2 не опр.

„ , 90° Ц , „ .... 3,9 3,3

. . 100° ц „ 3,06 2,4

Вспышка по Бренкену в °Ц 250 125

, „ Мартенс-Пенскому в СЦ . . 230 65 я и

Температура замерзания в °Ц — 10 — 19 — 16

течет течет

Механические примеси (нерастворимые

в бензоле) в весовых процентах . * . нет 0,28 следы

Кокс в весовых процентах 1,03 1,32 1,2

Смолы акцизные в объемных процентах . 10 20 18

Кислотность в процентах SO3 0,040 0,050 0,02

Зола в весовых процентах 0,014 0,086 0,03

Твердые асфальты (по Гольде) нет 0,31 нет

Натровая проба балл № 1 реуд. балл № 2

тренних качеств оно не претерпело очистки. Остался недопустимо

высокий процент акцизных смол и, следовательно, большое коксо-

вое число.

Таблица 1 8

Наименование констант Свежее масло ААС Отработанное ма- сло, собранное на аэродроме Регенерированное жидким стеклом и водой

до оки- сления после окисле- ния до оки- сления после окисле- ния до оки- сления после окисле- ния

Осадок нераствори- мый, в весовых про- центах нет 0,073 0,405 0,476 нет 0,224

Осадок растворимый, в весовых проц. . 0,026 0,46 0,295 2,67 0,051 0,43

Сумма осадка .... 0,026 0,533 0,70 3,146 0.051 0.654

Кислотн. в проц. SO3 0,1! 0,77 0,147 0,383 0,096 0,219

Число омыления в мг КОН 2,1 4,1 22 28,3 11,45 12,3

4. Регенерация масла по способу Волкова

Идея этого способа основывается опять-таки на процессе коагу-

ляции взвешенных частиц. Однако коагулятором здесь употре-

бляется уже другой реактив. Сперва он составляется из осадка,

29

Таблица 19

' ^^Наименование констант Свежее масло ААС Отработан- ное масло, собранное на аэро- дроме Регенериро- ванное по способу Волкова

Удельный вес при 15° Ц 0,904 0,905 0,907

Вязкость при 50° по Энглеру • 21,6 20,6 20,7

„ „ 90° „ . 3,9 3,3 3,3

Вспышка по Бренкену в СЦ 250 125 214

„ „ Мартенс-Пенскому в СЦ . . 230 65 не опр.

Механические примеси (нерастворимые в бензоле) в весовых процентах . . . нет 0,28 следы

Температура вастывавия в °Ц — 10 — 195 не опр.

Кокс в весовых процентах 1,03 течет 1,32 1,1

Смолы акцизные в объемных процентах . 10 20 16

Зола в весовых процентах ....... 0,014 0,086 0,026

Кислотность в процентах SO3 0,040 0,050 0,012

Асфальты твердые (по Гольде) нет 0,31 следы

Натровая проба балл № I неуд. неуд.

получающегося у отработанных масел после долгого отстоя, с не-

которой добавкой касторового масла и щелочи. Таким образом

реактив состоит из осевших смол, карбенов, карбоидов, металличе-

ских частиц, твердого углерода, касторового масла и щелочи.

В дальнейшем коагулятором служит тот шлам, который в процессе

коагуляции увлекается на дно.

Процесс очистки масла по этому способу схематически заклю-

чается в следующем. В масло, нагретое до 80°, задается реактив,

и вся смесь тщательно размешивается. Как только наступает пе-

риод коагуляции, помешивание прекращается и в масло задается

вода. При этом все взвешенные части масла увлекались реагентом

Таблица 20

Наименование констант Свежее масло ААС Отработанное, собранное на аэродроме Регенерированное цо способу Бач- кова

до оки- сления после окисле- ния до оки- сления после окисле- ния до оки- сления после окисле- ния

Осадок нераствори- мый, в весовых про- центах нет 0,073 0,405 0,476 нет 0,425

Осадок растворимый, в весовых проц. . 0,026 0,46 0,295 2,67 0,285

Сумма осадка .... 0,026 0,533 0,70 3,146 0,710

Кислотность в про- центах SO3 . . . 0,11 0,17 0,147 0,383 0,043 0,23

Число омыления в мг КОН 2,8 4,1 22 28' 8,9 13,4

30

вниз. Водяной слой отграничивал слой чистого масла от грязи,

осаждающейся на дне. Опыты регенерации масла атим способом

были сделаны самим Волковым, и один опыт происходил в лабора-

тории «Оргсмазки» в нашем присутствии. Результаты регенерации

во всех случаях получались одинаковыми. В табл. 19 приводятся

данные последнего опыта, производившегося в лаборатории «Орг-

смазки».

Стойкость регенерированного масла определялась в бомбе Бут-

кова. Полученные данные приведены в табл. 20.

Прежде всего бросается в глаза сходство всех этих данных ана-

лиза с данными регенерации масла жидким стеклом (2-й вариант).

Здесь так же, как и в том случае, масло хорошо очищается только

от механических примесей.

5. Регенерация масла по способу Химической лаборатории ВВА

Неудовлетворительные результаты очистки масла были получены

и при испытании метода Химической лаборатории ВВА. По этому

способу отработанное масло сперва нагревается до 150° Ц, а затем

выдерживается при этой температуре в течение получаса. После

отстаивания, длящегося несколько часов, масло сливается с осадка

и фильтруется при разрежении (35 мм рт. ст.) через двойной фильтр

(обыкновенная фильтровальная бумага). Отфильтрованное масло

считается уже регенерированным. Очистка отработанного масла

была произведена заведующим Химической лабораторией т. Пано-

вым, причем качество этого способа очистки может быть охаракте-

ризировано следующими данными физико-химического анализа

(табл. 21). '

Таблица 21

Отработан- ное масло, собранное па аэро- дроме Регенериро- ванное по способу ВВА

Наименование констант Свежее масло ААС

Удельный вес при 15° Ц 0,904 0,905 0,907

Вязкость при 50° U по Энглеру 24.1 20,6 21,2

. . 90°U „ „ 3,9 3,3 4,1

Вспышка по Бренкену в °Ц...... . 250 125 220

„ » Мартенс-Пенскому в °Ц . . . 230 65 160

Температура застывания в °Ц - 10 — 15 - 17

Механические примесн (нерастворимые течет течет

в бензоле) в весовых процентах . . . нет 0,28 следы

Кокс в весовых процентах 1,03 1,32 1,16

Смолы акцизные в объемных процентах . 10 20 20

Зольность в весовых процентах 0,014 0,086 0,002

Кислотность в процентах SO3 . . 0,040 0,050 0,312 0,013

Асфальт твердый (по Гольде) нет 0,06

Натровая проба балл № 1 неуд. балл № 2

Стойкость этого регенерированного масла приводится в табл. 22

31

Таблица 22

Наименование констант Свежее масло ААС Отработанное ма- сло, собранное на аэродроме Регенерированное по способу ВВА

до оки- сления после окисле- ния до оки- сления после окисле- ния до оки- сления после окисле- ния

Осадок нераствори- мый, в весовых про- центах нет 0,073 0,405 0,476 нет 0,279

Осадок растворимый, в весовых проц. . 0,006 0,46 0,295 2,67 0,012 0,360

Сумма осадка .... 0,026 0,533 0,70 3,146 0,01 0,63

Кислотность в про- центах SO;1 . . . 0,11 0,17 0,147 0,383 0,087 0,2

Число омыления в мг КОН . 2,1 4,1 22 28,3 6,5 8

Как и следовало ожидать, в масле, регенерированном т. Пановым,

количество смол не уменьшилось, коксовое число хотя и снизилось

(очевидно, за счет взвешенных частиц), но осталось высоким. Оче-

видно, регенерация масла по этому способу протекает неполно и

происходит, главным образом, за счет взвешенных частиц.

6. Регенерация масла землями

Опыты по регенерации масла глинами были проделаны несколько

раз. В качестве адсорбента бралась зикеевская глина.

Таблица 23

Наименование констант Свежее масло ААС Масло отра- ботанное, собранное на аэро- дроме Масло, регенериро- ванное гли- ной

Удельный вес при 15е Ц Вязкость при 50° Ц но Энглеру .... 0,904 0,905 0,906

21,1 20,6 20,6

„ » 75° „ „ ,, .... 8,8 6,2 6,5

. „ 90° „ „ „ .... 3,9 3,3 3,4

. 100= „ » 3,06 2.4 2,7

Вспышка по Бренкену в СЦ , „ Мартенс-Пенскому в СЦ . . 250 125 213

230 65 не опр.

Температура застывания в °Ц — 10 - 19 — 19

Механические нрныесн (нерастворимые течет течет

в бензоле) в весовых процентах . . . нет 0,28 следы

Кокс в весовых процентах 1,03 1,32 1,04

Смолы акцизные в объемных процентах . 10 20 9

Зола в весовых процентах 0,014 0,086 0,005

Кислотность в процентах SO3 0,040 0,050 0,03

Асфальты твердые (по Гольде) . ... нет 0,31 нет

Натровая проба .... балл № I неуд. балл № 2

32

I-й опыт. Отработанное масло сперва нагревалось до 100° и

при этой температуре при энергичном помешивании обрабатыва-

лось глиной (контактно). Глины бралось 10% (по весу). После не-

большого отстоя масло отфильтровывалось через простую филь-

тровальную бумагу. Картина первого опыта представлена соот-

ветствующими анализами масла' до регенерации и после нее

(табл. 23).

При сравнении с данными анализа свежего масла ААС физико-

химические константы регенерированного глиной масла надо счи-

тать целиком удовлетворительными. Удовлетворительные- резуль-

таты получились и при испытании масла на химическую стойкость

(табл. 24).

Таблица 24

Наименование констант Свежее масло ААС Отработанное, собранное на аэродроме Регенерирован- ное глиной

до оки- сления после окисле- ния до оки- сления после окисле- ния до оки- сления после окисле- ния

Осадок нераствори- мый, в весовых про-

центах нет 0,073 0,405 0,476 нет 0,155

Осадок растворимый,

в весовых проц. . 0,026 0,46 0,295 2,67 0,211

Сумма осадка .... 0,026 0,533 0,70 3,146 0,366

Кислотн. в проц. SO3 Число омыления в мг 0,11 0,17 0,147 0,383 0,082 0,195

кон 2,1 4,1 22 28,3 5,9 13

Получилось хорошее совпадение с данными, характеризующими

стойкость свежего масла ААС.

П-й опыт. Отработанное масло сперва высушивалось при 115°

и в него при этой температуре задавалась также сухая зикеевская

глина (сушка ее производилась при 140° до постоянного веса)

в количестве 15%. При несоблюдении этих условий, в случае сырой

глины и сырого масла, последнее моментально пенилось и убегало,

не подвергаясь при этом никакой внутренней очистке. Итоги этого

опыта даны в табл. 25 на стр. 34.

Таким образом все основные физико-химические константы оказа-

лись целиком удовлетворительными и выдержали стандартные

нормы.

Несколько хуже получились результаты при испытании масла на

химическую стойкость (табл. 26 на стр. 34).

Однако, сравнительно со свежим маслом, эти данные окисляе-

мости неудовлетворительными цще считать нельзя.

7. Химическая очистка масла (серной кислотой н землями)