Похожие

Текст

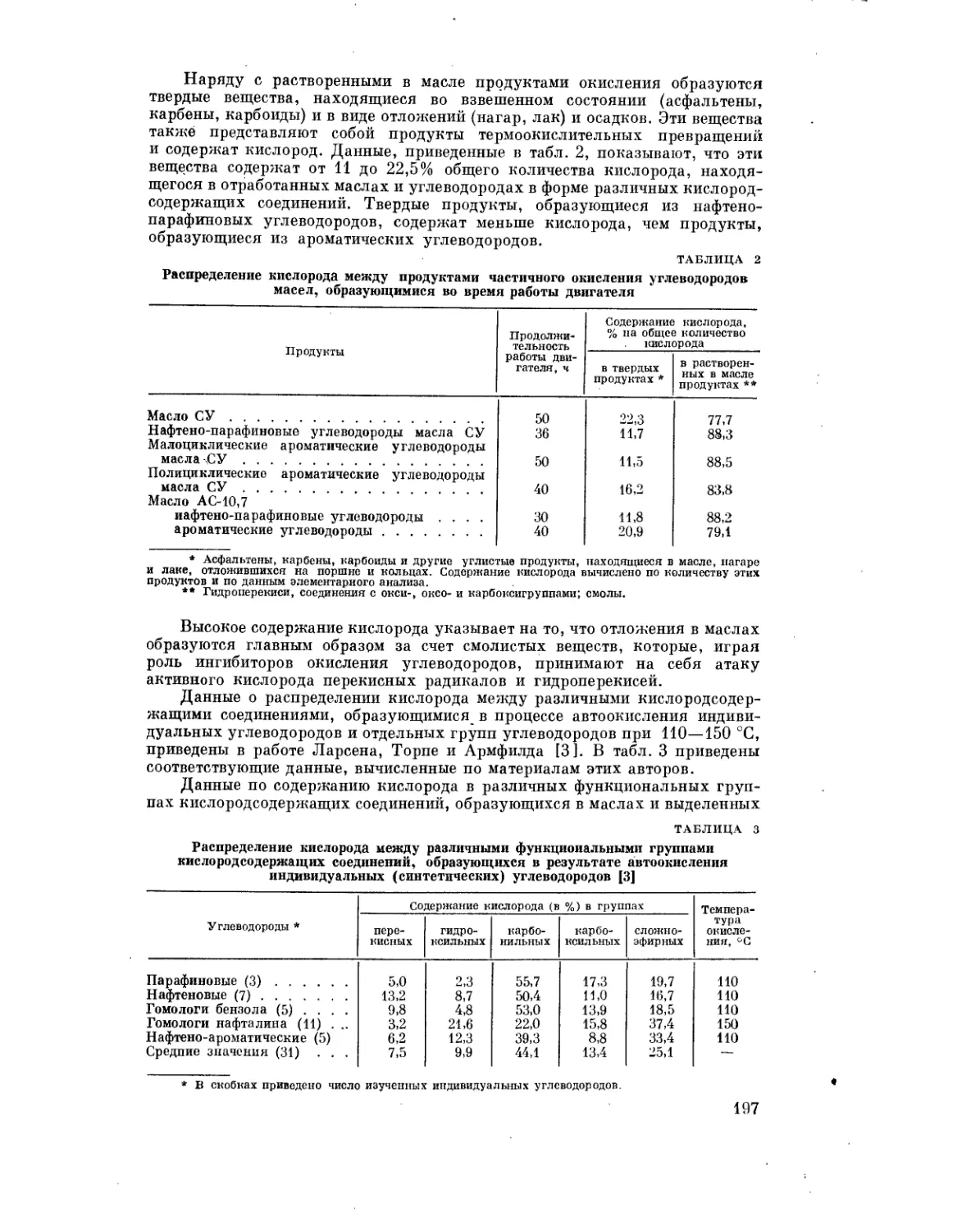

ПРИСАДКИ К МАСЛАМ

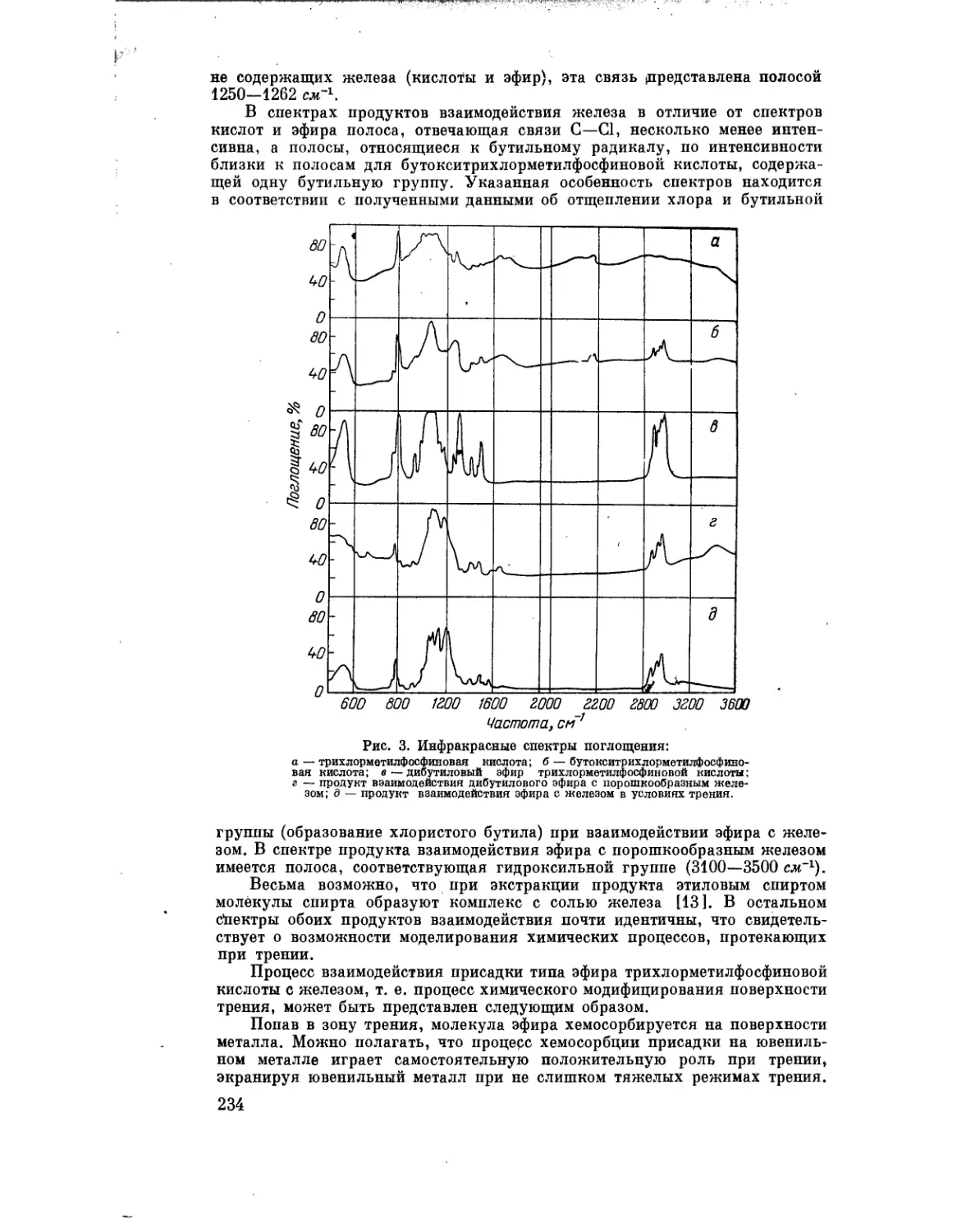

ТРУДЫ ВТОРОГО ВСЕСОЮЗНОГО

НАУЧНО-ТЕХНИЧЕСКОГО СОВЕЩАНИЯ

ПОД РЕДАКЦИЕЙ

С. Э. КРЕЙНА, П. И. САНИНА, А. М. КУЛИЕВА,

Е. А. ЭМИНОВА, Л. П,- ГОЛОВАНОВОЙ

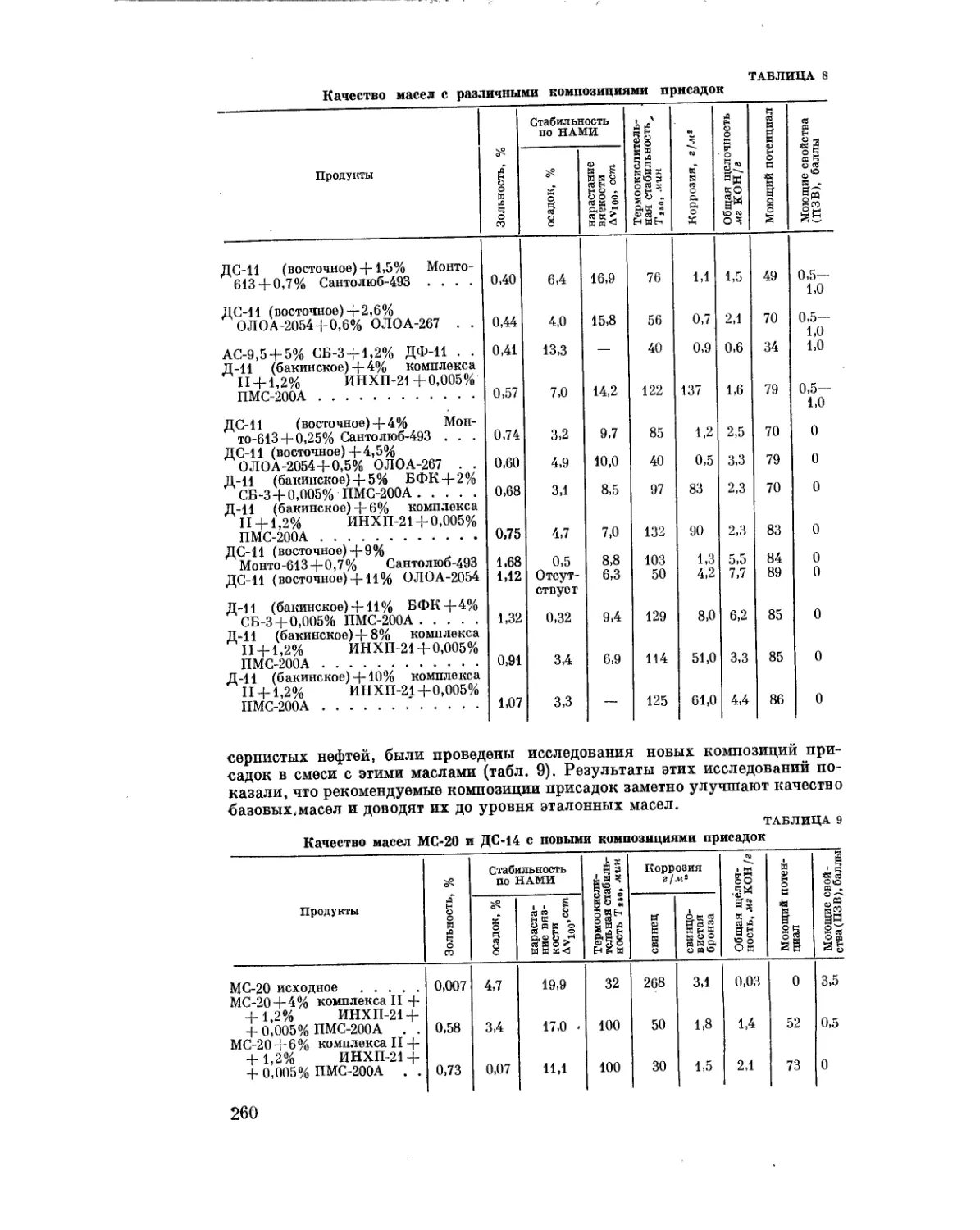

ИЗДАТЕЛЬСТВО «ХИМИЯ»

МОСКВА 1966

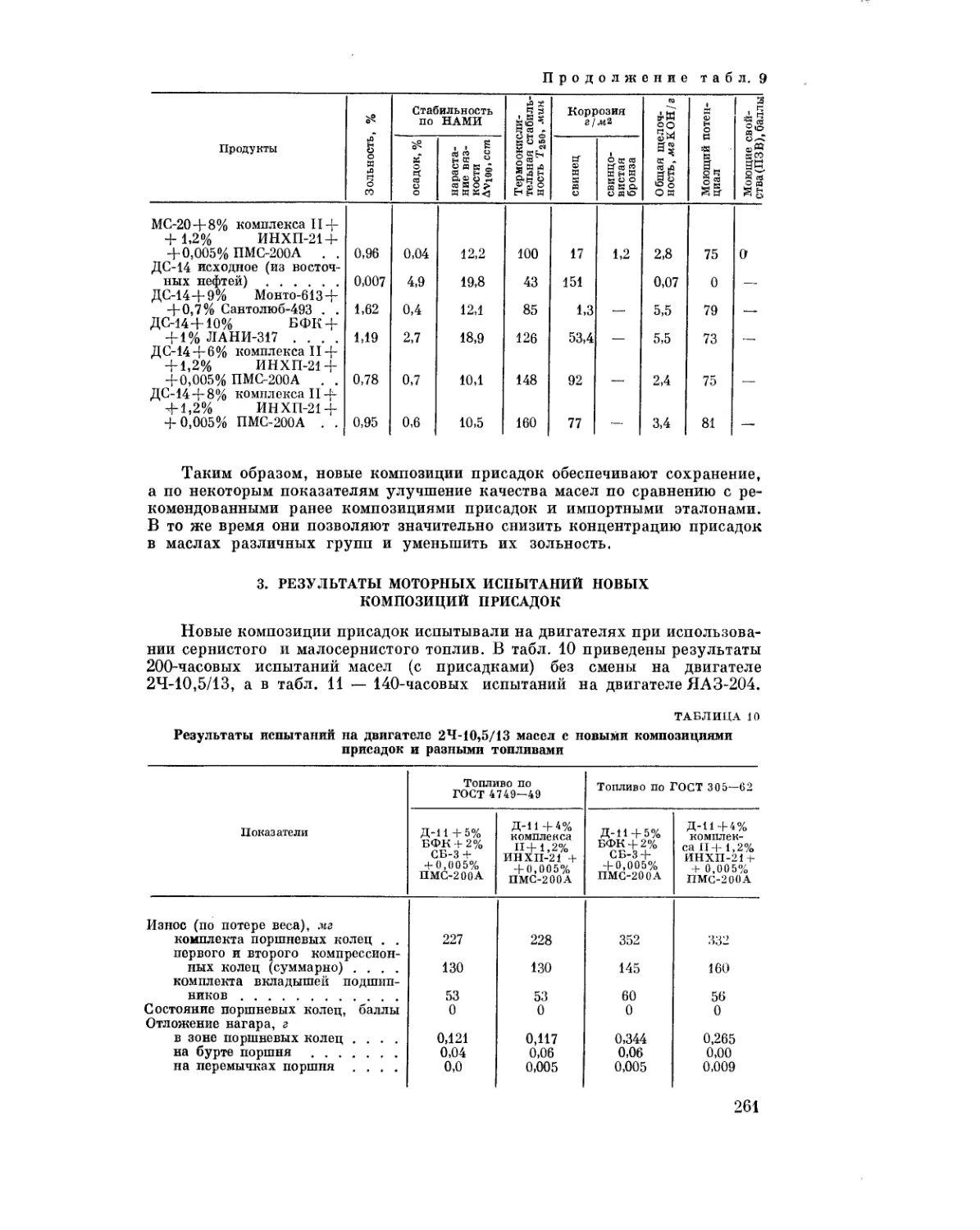

УДК 621.749.425:662.68

П-77

15 сборнике помещены доклады, представленные на вто-

рое научно-техническое совещание по присадкам к минераль-

ным маслам. Доклады посвящены синтезу и технологии по-

лучения моющих, антиокислителъных, антикоррозионных,

противоизносных, консервационных и других присадок к мас-

лам, а также исследованию механизма их действия, методам

исследования эффективности действия присадок, результа-

там лабораторных, стендовых и эксплуатационных испы-

таний присадок и их композиций в маслах. В докладах

освещены основные направления в развитии синтеза присадок

в нашей стране и за рубежом, а также сформулированы тре-

бования к маслам и присадкам в связи с задачей резкого уве-

личения ресурса двигателей и механизмов.

Сборник рассчитан на работников научно-исследова-

тельских организаций нефтяной, химической, машинострои-

* тельной и других отраслей промышленности, занятых раз-

работкой, исследованием и испытанием присадок, а также

на инженерно-технических работников промышленности,

сельского хозяйства и транспорта, связанных с эксплуата-

цией машин и механизмов и применением нефтепродуктов.

Материалы сборника представляют также интерес для

студентов, аспирантов и преподавателей нефтяных и

нефтехимических вузов и техникумов.

СОДЕРЖАНИЕ

Предисловие .................................................... 6

СИНТЕЗ ПРИСАДОК

Синтез, исследование и применение новых антиокислительных присадок к мотор-

ным маслам. А. М. Кулиев, Г. А. Зейналова, К. И. Садыков, Г. Р. Гасан-заде,

И. М. Оруджева, П. С. Мамедова, М. Расулова, Ш. А. Рагимова, Ш. Нав-

рузов, Н. П. Мустафаев, Р. Г. Алиева, Р. К. Мамедова, X. Н. Кулиева ... 7

Синтез и сравнительные испытания присадок типа ДФ-11, полученных на основе

различных спиртов. П. И. Санин, В. В. Шер, И. Ф. Благовидов, Н. Г. Пуч-

ков, М. С. Боровая, И. Е. Добкин, И. Д. Афанасьев, Г. Г. Виннер, Т. А. Ро- .

гачевская, О. С. Облеухова, А. Б. Виппер ............... 15

Получение присадок — магниевых солей жирных кислот на основе высокомолеку-

лярных синтетических жирных кислот (СЖК). Н. И. Ладыжникова,

А. В. Дружинина, И. Б. Губенко................................ 22

Получение присадки БашНИИ НП. А. И. Карташевский, Э. С. Тетелъбаум,

А. Г. Кашина.............................................. 27

Синтез, исследование и применение противоизносных присадок к маслам для транс-

миссионных и гипоидных передач. А. М. Кулиев, А. А. Атальян, Г. А. Зей-

налова, А. Г. Зульфугарова, 3. А. Ализаде, А. М. Левшина, А. Б. Абдинова,

Ф. Г. Сулейманова, И. И. Элъович, А. Ф. Асланов, И. К. Зейналов .... 32

Синтетические присадки типа эфиров фосфорной, тиофосфорной и фосфиновых кис-

лот, содержащих трихлорметильную группу. Е. С. Шепелева, А. О. Мянник,

Ю. Я. Подольский, П. И. Санин ................... 43

Исследование присадок, полученных на основе фосфонитрилхлорида. Э. И. Мян-

ник, В. В. Шер, П. И. Санин .................... 53

Противоизносная присадка к смазочным маслам, полученная на основе аромати-

ческого экстракта масел и пятисернистого фосфора. А. М. Равикович,

Е. И. Петякина, П. П. Багрянцева, С. Б. Борщевский........ 60

Термостабильная многофункциональная присадка к смазочным материалам на базе

алкилксантогеновых кислот. А. А. Фалъковская, М. Ш. Оберфельд, Е. М. Хей-

фец, И. Б. Рапопорт....................................... 67

Синтез диалкилбензилдисульфидов и их применение в качестве присадок к маслам

Л. М. Рогачева, В. Л. Казанский, А. М. Равикович, Е. И. Петякина ... 73

Синтез азот-, серу-, фосфор- и галоидсодержащих органических соединений на ос-

нове алкилфенолов и ароматических тиолов как присадок к смазочным маслам.

А. М. Кулиев, Ф. Г. Сулейманова, Ф. Н. Мамедов, Ш. А. Мхитарян,

Ф. А. Мамедов, М. Батыров, Б. Ягшиев, А. Б. Кулиев, С. А. Сардарова,

А. С. Арабова, А. Е. Мушалов................................... П

Синтез эфиров алкенилянтарной кислоты (противоржавейныеприсадки). Е. М. Хей-

фец, С. М. Черняк, И. Б. Рапопорт, И. В. Зарубина.............. 90

Синтез магнийсульфоно-сульфонатной присадки и разработка композиций на ос-

нове этой присадки для получения масел различных серий. Н. А. Бутков,

В. Ф. Филиппов, Г. П. Барабанова .............................. 95

Новый непрерывный метод получения высших эфиров метакриловой кислоты как

сырья для производства беззольных присадок. В. И. Исагулянц, В. А. Тро-

фимов ........................................................ 100

Совместная полимеризация бутиленов. А. В. Немков, В. Л. Казанский,

А. И. Динцес ................................................. 106

Определение строения дитиофосфатных присадок по инфракрасным спектрам по-

глощения. К. И. Зимина, Г. Г. Котова, П. И. Санин, В. В. Шер . 109

Синтез присадок на основе солей алкилсалициловых кислот и изучение их свойств

как присадок к смазочным маслам. Н. А. Дмитриева, Г. Г. Краснянская,

В. Н. Монастырский ........................ 115

Синтез и некоторые превращения диалкилфенилдитиофосфатов. А. А. Фуфаев,

В. Н. Волкова, В. Н. Монастырский............................. 121

1* ’ 3

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРИСАДОК

Технология получения присадки ионол и синтез других алкилфенольных присадок.

И. Д. Афанасьев, П. Г. Гушанская, И. Е. Добкин, Л. Ф. Сычева. 129

Производство антиокислительной присадки НГ-2246. В. И. Исагулянц,В. П. Калаш-

ников, В. К. Гусев, И. А. Денисова, П. С. Белов.............. 133

Высокощелочная алкилфенольная присадка ВНИИ НП-370 п. А. В. Дружинина,

Г. С. Тарманян, И. В. Морозова, И. В. Попова................. 138

Опыт эксплуатации промышленных установок сульфирования серным ангидридом

в жидком сернистом ангидриде. В. Д. Песков, В. В, Дунаев, В. И. Горячева,

Ю. Н. Шехтер, В. И. Гершенович.......... ........... 141

Присадки — ингибиторы коррозии и рабоче-консервационные масла на их основе.

С. 9. Крейн, Ю. Н. Шехтер, М. К. Левитин, А. В. Виленкин, В. П. Калашни-

ков, А. Л. Дольберг, В. И. Горячева, Л. Д. Хорошилова, К. И. Бессмертный 148

Некоторые технологические и аппаратурные решения при производстве приса-

док (сульфонатных, алкилсалицилатных и формальдегидных). Е. А. Алфи-

мова, В. М. Рождественский ..................... 158

Отделение механических примесей при производстве присадок к минеральным

маслам. Д. А. Власенков, А. А. Руттер, А. В. Дружинина, С. Б. Вселюб-

ский......................................................... 163

Проектирование и опыт освоения производства многофункциональных алкилфе-

нольных присадок. В. Ф. Смовский . . ........................ 171

Проектирование установок по производству сульфонатных присадок. Л. И. Кова-

лев ............... . .... ’................................ 176

Проектирование установок для производства алкилсалицилатных присадок.

Г. Ф. Ладыгина............................................... 179

МЕХАНИЗМ ДЕЙСТВИЯ ПРИСАДОК

О механизме действия антиокислителей типа диалкилдитиофосфатов металлов.

П. И. Санин, В. В. Шер, Л. Ф. Чернявская, Н. В. Мелентьева, Н. И. Комис-

сарова, Г. Н. Кузьмина ...................................... 183

О взаимодействии ароматических аминов. с гидроперекисями углеводородов.

Е. Д. Вилянская, К. И. Иванов, А. В. Корякин................. 190

Окисление углеводородов масел в условиях работы двигателя. А. В. Дружинина,

Т. А. Цигуро................................................ 195

Условия окисления масла в двигателях внутреннего сгорания. А. В. Непогодьев. 202

Исследования солюбилизирующей способности присадок к моторным маслам.

С. 9. Крейн, А. Б. Виппер, Ю. Н. Шехтер, 3. А. Клейменова.... 210

К вопросу о дисперсной фазе моторных масел с присадками. С. Б. Вселюбский,

И. А. Коваленко, А. А. Руттер ................... 215

Исследование механизма действия моющих присадок к моторным маслам. Г. И. Шор,

Ю. С. Заславский, И. А. Морозова, В. П. Лапин................ 219

Взаимодействие хлорфосферорганических соединений с металлической

поверхностью трения. Б. В. Клейменов, П. И. Санин, Д. М. Олейник,

М. В. Шишкина............................................... 228

Результаты исследования влияния полимерной присадки на скорость реакции

в масляной среде. К. С. Рамайя, Р. X. Силы................ 236

Присадки, снижающие диэлектрические потери в трансформаторных маслах.

Р. А. Липштейн, Е. Н. Штерн .................. , 242

Присадки, повышающие газостойкость трансформаторных масел в электрическом

поле. Р. А. Липштейн, Е. Н. Штерн . . . ...................., 245

ИСПЫТАНИЕ И ПРИМЕНЕНИЕ МАСЕЛ С ПРИСАДКАМИ

Новые композиции присадок к моторным маслам. А. М. Кулиев, Ф. Г. Сулейма-

нова, В. Е. Башаев, Г. А. Зейналова, Ш. А. Мхитарян, В. М. Аншелес,

А. Ф. Асланов .......................... ... ............... 254

О рациональном использовании присадок к моторным маслам. А. М. Кулиев,

Ф. Г. Сулейманова, В. Е. Башаев, А. Г. Владимиров, В. Б. Ликша .... 265

Исследование эксплуатационных свойств масел для тракторных дизелей с над-

дувом. Г. П. Белянчиков, И. Ф. Благовидов, Н. Г. Пучков ........ 273

. Опыт эксплуатации двигателей ЗИЛ-130 при применении масла АС-8 с присадкой

ВНИИ НП-360. О. С. Облеухова, В. В. Протасов, Т. Т. Киселева, Г. В. Бур-

цева ................................. 281

Результаты испытания масел с присадками на двигателях ЯМЗ-238 НБ. Н. И. Си-

гал, Е. П. Слабое, В. И. Ефремов, Г. М. Гусев, Г. П. Белянчиков, И. А.- Трак-

товенко, И. А. Холомонов, Н. В. Ершов........................ 286

Эффективность применения присадок к маслам для гидропередач автомобилей.

О. С. Облеухова, И. Н. Крючешникова.......................... 291

Сочетание зольных и полимерных беззольных присадок в моторных маслах — путь

дальнейшего улучшения их качества. Е. Г. Семенидо, И. А. Трактовенко,

И. В. Щеголев, М. А. Сеничкин, А. С. Лозарь, В. И. Шарапов....... 297

4

Подбор оптимальных композиций присадок к моторным маслам на установке с

одноцилиндровым двигателем воздушного охлаждения. В. Ф. Филиппов,

С. М. Губарев.............................. 301

Испытания отечественных и зарубежных моторных масел на одноцилиндровых

установках УИМ-6-НАТИ и УИМ-6Н-НАТИ. С. Г. Арабян, Г. П. Белян-

чиков, И. Н. Данилов, Т. Хапларов, И. А. Холомонов, О. Н. Шейнина,

Е. Н. Фирсанова .......................... . 310

Подбор и моторная оценка эксплуатационных свойств масел и присадок к ним

для двухтактных бензиновых двигателей. В. Ф. Филиппов, В. М. Вуколов,

В. М. Гаврюхин ....................... .... 319

Оценка эффективности присадок к маслам при работе их в двигателях тепловозов.

В. В. Васильева.................................... 324

Оценка срабатываемости масел с присадками по методу «Серия поршней».

К. К. Папок, А. П. Зарубин, Г. В. Захаров.......... 328

Изменение свойств масел различных классов при хранении и оценка степени их

чистоты. К. К. Папок, Б. С. Зусева................. 336

Получение консервационных моторных масел. В. С. Лунева, В. Ф. Филип-

пов, М. К. Левитин ............................... 341

Противоизносные свойства масел с различными присадками при трении некоторых

антифрикционных сплавов по черным металлам. А. Н. Торопчинов,

И. Г. Цуркан ..................................... 348

Исследование новых зарубежных присадок к моторным маслам. К. К. Папок,

С. Э. Крейн, А. Б. Виппер, Б. С. Зусева, М. А. Лисовская ........ 353

Композиция присадок к турбинным маслам для современных паровых турбин и

турбоагрегатов различного назначения. Е. А. Эминов, А. А. Козорезова 360

Применение парных антиокислителей для турбинных масел. К. И. Иванов,

А. А. Лужецкий, Е. Д. Вилянская, А. Н. Александров ........ .. 370

Композиции присадок для стабилизации трансформаторных масел М. И. Шахно-

вич .................................. 374

Исследование присадок и масел с присадками потенциометрическим методом.

В. С. Лунева, Л. П. Бурденюк.........................'............ 379

Алфавитный указатель авторов статей..................................... 389

Библиографический именной указатель.................................... 391

Предметный указатель.................................................... 395

ПРЕДИСЛОВИЕ

В 1960 г. состоялось первое Всесоюзное совещание по химии и примене-

нию присадок к маслам и топливам (Труды совещания «Присадки к маслам

и топливам», Гостоптехиздат, 1961). Совещание подвело итоги работ в области

синтеза новых эффективных присадок, усовершенствования технологии их

производства, а также исследований и испытаний предлагаемых присадок

и их композиций.

Проведенные работы позволили существенно улучшить качество выраба-

тываемых масел, главным образом для двигателей внутреннего сгорания,

используемых на транспорте, в промышленности, сельском хозяйстве и в дру-

гих областях, а также для машин и агрегатов различного назначения, экс-

плуатируемых в •народном хозяйстве страны. Важное значение имели работы

по накоплению и изучению опыта применения смазочных и других масел

с присадками, а также в области подбора высококачественных масел с при-

садками для новых двигателей и механизмов.

Все эти исследования были направлены на максимальное повышение

надежности и длительности безремонтной работы машин и механизмов.

Со времени первого совещания накопилось много новых данных по

химии, технологии и применению присадок, которые предполагается обсу-

дить на втором Всесоюзном совещании в 1966 г. В настоящей книге помещены

доклады, представленные на это совещание.

Доклады посвящены результатам синтеза и разработке технологии

получения моющих, противокоррозионных, противоизносных, антиокисли-

тельных, консервационных и других присадок к маслам; изучению механизма

их действия;- методам исследований и испытаний эффективности присадок,

а также результатам лабораторных, стендовых и эксплуатационных испыта-

ний присадок и их композиций, применяемых или рекомендуемых для при-

менения.

В докладах освещаются основные направления в развитии синтеза при-

садок в Советском Союзе и за рубежом и обобщаются требования к присадкам

и маслам, учитывающие задачу дальнейшего увеличения ресурса работы

двигателей и механизмов.

Сборник состоит из четырех основных разделов.

1. Синтез присадок.

2. Технология производства присадок.

3. Механизм действия присадок.

4. Испытания и применение масел с присадками.

Публикация трудов совещания даст возможность широкому кругу

специалистов ознакомиться с основными результатами исследований в об-

ласти присадок к маслам и будет способствовать дальнейшему развитию

этой важнейшей отрасли народного хозяйства.

6

СИНТЕЗ ПРИСАДОК

СИНТЕЗ, ИССЛЕДОВАНИЕ И ПРИМЕНЕНИЕ НОВЫХ

АНТИОКИСЛИТЕЛЬНЫХ ПРИСАДОК К МОТОРНЫМ МАСЛАМ

А. М. КУЛИЕВ, Г. А. ЗЕЙНАЛОВА, К. И. САДЫХОВ,

Г. Р. ГАСАН-ЗАДЕ, И. М. ОРУДЖЕВА, И. С. МАМЕДОВА,

М. РАСУЛОВА, Ш. А. РАГИМОВА, Ш. НОВРУЗОВ,

И. И. МУСТАФАЕВ, Р. Г. АЛИЕВА, Р. К. МАМЕДОВА,

X. И. КУЛИЕВА

Для улучшения антиокислительных свойств моторных масел были син-

тезированы антиокислительные присадки следующими методами.

1. Конденсацией алкилфенолов с формальдегидом и анилином и дальней-

шей обработкой продуктов конденсации пятисернистым фосфором и гидратом

окиси бария.

2. Конденсацией алкилфенолов с формальдегидом и жидким аммиаком

и дальнейшей обработкой продуктов конденсации пятисернистым фосфором

и гидратом окиси бария.

3. Конденсацией алкилфенолов с формальдегидом и уретаном и дальней-

шей обработкой продуктов конденсации пятисернистым фосфором и гидратом

окиси бария.

4. Взаимодействием алкилфенилфосфитов с алкилсульфидами.

5. Взаимодействием непредельных углеводородов с пятисернистым фос-

фором и дальнейшим омылением полученного продукта гидратами окисей

металлов.

Конденсацией алкилфенолов с формальдегидом и анилином синтези-

рован ряд азот- и гидроксилсодержащих соединений, которые были иссле-

дованы как окислительные присадки для моторных масел [1, 2].

Для использования в качестве исходного сырья были синтезированы

изопропил-, п-трет-бутъл , пчпрет-эмял-, emop-гексил-, втор-гептил-,

n-mpem-октил-, втор-нонил- и втор-децилфенолы.

Указанные алкилфенолы подвергали конденсации с формальдегидом и

анилином в щелочной среде. Показатели физико-химических свойств продук-

тов конденсации соответствовали теоретически вычисленным [1, стр. 70—71 ].

Исходя из литературных данных, можно предполагать, что реакция

совместной конденсации протекает по схеме [3—51:

Антиокислительные и противокоррозионные свойства и термическая

стабильность синтезированных азот- и гидроксилсодержащих соединений

в смеси с маслом Д-11 были определены по методам ВТИ и АзНИИ.

Результаты определения стабильности по методу ВТИ масла Д-11,

содержащего в качестве присадки синтезированные продукты, показали,

что при добавлении 0,05% указанных соединений к этому маслу значительно

уменьшается количество осадка и снижается кислотное число масла. Однако

эти соединения незначительно улучшают термическую стабильность и про-

тивокоррозионные свойства масел.

Для увеличения эффективности действия присадки в состав полученных

азотсодержащих соединений вводили фосфор и серу, обрабатывая эти соеди-

нения пятисернистым фосфором и гидратом окиси бария [1, стр. 98 ]. Продукт

конденсации промышленного алкилфенола анилином, обработанный пятисер-

нистым фосфором и омыленный гидратом окиси бария, был назван присадкой

ИНХП-25. Некоторые данные по этой присадке приведены в табл. 1.

ТАБЛИЦА 1

Анализ присадок, содержащих азот, фосфор и серу

Присадка Золь- ность % Содержание, %

N р S

ИНХП-25 12-14 2,2 2,4 6,6

ИНХП-21 16—18 2,0 2,5 4,0

ИНХП-36 11—13 3,0 2,0-2,5 4,0

ИНХП-40 5,0 . — 2,25 5,0

Масло Д-11 с присадкой ИНХП-25 было испытано на антиокислительные

и противокоррозионные свойства. Результаты этих испытаний приведены

в табл. 2, где для сравнения даются также результаты испытания зарубежных

антиокислительных присадок Сантолюб-493, ОЛОА-267 и ЛАНИ-317.

ТАБЛИЦА 2

Результаты предварительных испытаний дизельного масла Д-Ц

в смеси с различными присадками

Продукт Стабильность по методу ВТИ при 160 °C Коррозия в присутствии катализатора нафтената меди по методу НАМИ Ata/ At* Термоокисли- тельная стабильность по методу Папок мин

осадок в окисленном масле % кислотное число AtaKOH/a

д-11 0,45 1,57 325 21

д-11 + 0,5% ИНХП-25 .... 0,08 0,68 149

Д-Н + 1% ИНХП-25 .... 0,005 0,49 0,45 91

Д-11 + 1% ИНХП-21 0,005 0,54 0,61 90

Д-11+0,5% ИНХП-36 .... — — 59

Д-11+4% ИНХП-36 .... — — 16,3 121

Д-11 + 1% ДФ-11 0,005 0,60 2,0 60

Д-11 + 1% ЛАНИ-317 .... 0,004 0,37 4,0 61

Д-11+ 0,7 % Сантолюб-493 . . — — 1,75 80

Д-11+ 0,6% ОЛОА-267 . . . — — Отсутствует 44

Из приведенных данных видно, что присадка ИНХП-25 значительно

улучшает противокоррозионные свойства и стабильность масел против оки-

сления в объеме и тонком слое.

Смесь 1% ИНХП-25 и 6% СК-3 с маслами АС-10 и АС-6 была испытана

на двигателе ГАЗ-61 [6]. Результаты испытания сравнивали с результатами

испытания масла АС-10 с композицией присадок, состоящей из 6% СК-3

и 1,2% ДФ-11.

8

Испытания показали, что композиция, содержащая присадку ИНХП-25,

по снижению нагарообразования и уменьшению износа деталей двигателя

не уступает композиции, содержащей антиокислительную присадку ДФ-11,

и эталонному маслу с 1,5% Монто-613 и 0,7% Сантолюб-493 [1, стр. 307].

Композиция присадок, состоящая из 6% СК-3 и 1% ИНХП-25, в смеси

с маслом АС-6 была испытана в зимних эксплуатационных условиях на авто-

мобильных двигателях ЗИЛ-164 и ГАЗ-51. Результаты испытания показали,

что масло группы М6Б с данной композицией присадок обеспечивает нор-

мальную работу этих двигателей.

Вторая группа антиокислительных присадок получается на основе про-

дукта конденсации алкилфенолов с формальдегидом и аммиаком. При этом

в начале реакции аммиак взаимодействует с формальдегидом. Образующиеся

соединения вступают в реакцию с фенолом, а аммиак освобождается и дей-

ствует далее как щелочной катализатор.

Однако непрерывное поступление аммиака в реакционную смесь приво-

дит к образованию продуктов, содержащих некоторое количество связанного

азота (3—4%). По-видимому, бензольные кольца в таких продуктах соеди-

няются не только группами —СН2— и —СН2—О—СН2—, но и группами

-CH2-NH-CH2- [7]:

ОН ОН он

I I I

Z\ Z\ pit уи f’ii„ Z\

21 ||+2CH2O+NH3-----I || 2 | Щ-2Щ0

\Z

Конденсацией алкилфенола с формальдегидом и аммиаком синтезиро-

ваны азот- и гидроксилсодержащие соединения, физико-химическая харак-

теристика которых приведена в литературе [1, стр. 70—71].

Наличие и положение аминогруппы в продуктах конденсации алкилфено-

ла с формальдегидом и аммиаком было установлено при помощи инфракрас-

ных спектров поглощения. Результаты спектрального анализа показали,

что в синтезированных соединениях азот находится во вторичной амино-

группе.

, В дальнейшем для получения фосфор-, серу- и азотсодержащего соеди-

нения продукт конденсации алкилфенола с формальдегидом и аммиаком об-

рабатывали пятисернистым фосфором и гидратом окиси бария. Полученный

продукт был назван присадкой ИНХП-21 [1, стр. 96]. Содержание активных

компонентов присадки дано в табл. 1.

Присадка ИНХП-21 прошла ряд предварительных и стендовых испыта-

ний. В табл. 2 приводятся результаты этих испытаний. Как видно из данных

этой таблицы, маслд Д-11 в смеси с 1% присадки ИНХП-21 обладает высо-

кими противокоррозионными свойствами. Оно является также стабильным

против окисления в тонком слое при испытании по методу Папок при 250 °C.

В связи с тем, что обычно антиокислительные присадки применяются

в композиции с моющими присадками, было оценено влияние присадки

ИНХП-21 на щелочность масла с моющей присадкой при 150, 200, 250 и

300 °C. Результаты испытания показали, что присадка ИНХП-21 по терми-

ческой стойкости превосходит присадки ДФ-11 и Сантолюб-493, которые при

температуре выше 200 °C разлагаются с образованием кислых продуктов.

Присадка ИНХП-21 в композиции с сульфонатными и алкилфенолят-

ными присадками была испытана на различных двигателях. Результаты

испытаний показали, что присадка ИНХП-21, добавленная в композицию-

присадок для масел групп Б, В и Г, равноценных по моторным качествам

эталонным образцам, существенно снижает концентрацию основных компо-

нентов по сравнению с ранее принятыми композициями.

Результаты испытаний показали ряд преимуществ присадки ИНХП-21

по сравнению с известными отечественными антиокислительными присадками.

ДФ-11 и ЛАНИ-317 (табл. 3).

9>

ТАБЛИЦА 3

Результаты испытаний масла АС-10 с различными присадками

Показатели Масло АС-10 + 5% АзНИИ-8У с добавлением 1% присадки

ИНХП-21 ЛАНИ-317 ДФ-11

Износ, 343 поршневых колец первого 5,2 15,1 22,4

второго 10,9 23,1 24,7

третьего 21,3 44,1 38,5

комплекта 37,4 82,3 85,6

вкладышей шатунных подшип- ников верхнего 35,0 60,7 39,8

нижнего 15,0 29,5 19,1

Подвижность колец, баллы .... Чистота юбки, баллы 0 0 0

1,01 1,7 0,88

Количество нагара, г на кольцах 1,06 1,61 1,23

» канавках 0,67 0,73 1,04

» боковых поверхностях поршня 0,80 1,00 1,00

Технология получения присадки ИНХП-21 близка к технологии полу-

чения присадки БФК. Сырье и реагенты для получения обеих присадок

почти одни и те же. За основу секции обработки конденсированного продукта

пятисернистым фосфором установки по синтезу присадки ИНХП-21 может

быть принята одна из имеющихся в Советском Союзе типовых установок по

получению фосфорсодержащих антиокислительных присадок.

Третья группа антиокислительных присадок представляет собой ги-

дроксил- и азотсодержащие соединения, полученные реакцией совместной

конденсации алкилфенолов и уретанов с формальдегидом [1, 9L Для реак-

ции были использованы н-бутил- и н-амилуретаны, получаемые при взаимо-

действии мочевины и соответствующих спиртов.

Предполагают, что реакция совместной конденсации алкилфенолов

и уретанов с формальдегидом протекает по следующей схеме:

/OR' /OR'

ОС( +СНаО-------► ОС<

4NHa xNHCHaOH

ОН

/OR' J\ /OR' 9H

OC< +f ||----------- ос/ J

xNHCHaOH 4NH-CHa-{ ]| + Ha0

r у

R

В качестве алкилфенолов для реакции конденсации были взяты и-крезол,

-втпор-алкилфенолы с боковой алкильной цепью С4—С10, тпретп-алкилфенолы

с боковой цепью С3, С4, Св, С8 и промышленный алкилфенол.

Результаты анализа [1, стр. 22] показали, что показатели физико-хи-

мических свойств синтезированных азот- и гидроксилсодержащих соедине-

ний близки к теоретически вычисленным.

Далее на базе продуктов конденсации алкилфенолов с уретанами и форм-

альдегидом было получено фосфор-, серу- и барийсодержащее производное.

Этот продукт был назван присадкой ИНХП-36. Результаты анализа присадки

ИНХП-36 приведены в табл. 1.

-10

Изучено влияние присадки ИНХП-36 на противокоррозионные, анти-

окислительные и моющие свойства дизельного масла Д-11. Результаты испы-

тания показали, что при добавлении присадки ИНХП-36 к дизельному маслу

Д-11 повышается его термостабильность и улучшаются противокоррозион-

ные свойства. Бариевая соль фосфор- и серусодержащего производного

«-бутилуретана обладает также высокими моющими свойствами, при доба-

влении к дизельному маслу Д-11 в количестве 4% она снижает показатель

ПЗВ до 0,5 балла.

Испытание присадки ИНХП-36 в композиции с присадками СБ-3 и БФК

также дало хорошие результаты.

В качестве антиокислительных присадок были также синтезированы

триалкилдитиофосфаты путем непосредственного присоединения диалкил-

дитиофосфорных кислот к олефинам [10—12]. Синтезировано 28 новых три-

алкилдитиофосфатов, которые по физико-химическим свойствам и элемен-

тарному составу соответствуют индивидуальным соединениям. Получение

триалкилдитиофосфатов состоит из следующих стадий:

1) получение олефинов;

2) получение диалкилдитиофосфорных кислот;

3) взаимодействие диалкилдитиофосфорных кислот с олефинами.

Олефины были получены дегидратацией соответствующих спиртов над

активной окисью алюминия при 370—380 °C. Дегидратации были подверг-

нуты нормальные первичные спирты — гексиловый, гептиловый, октиловый,

нониловый и дециловый. По физико-химическим свойствам полученные оле-

фины соответствуют гексену-2, гептену-2, октену-2, нонену-2 и децену-2.

Диалкилдитиофосфорные кислоты были получены при взаимодействии

пяти сернистого фосфора со спиртами по реакции:

4ROH + P2Ss--► 2(RO)2PSSH + H2S

Получены диметил-, диэтил-, дипропил-, диизопропил-, дибутил- и ди-

изобутилдитиофосфорные кислоты, которые по элементарному составу и фи-

зико-химическим свойствам соответствуют соединениям, описанным в лите-

ратуре.

Взаимодействие диалкилдитиофосфорных кислот с олефинами проходит

по уравнению:

(RO)2PSSH + CnH2n--- (RO)2PSSRz

где R — это Сх—С4; R' — это Св—С10.

Лабораторные испытания на приборе ДК-2 и четырехшариковом аппарате

образцов масла Д-11 с 2% триалкилдитиофосфатов показали, что триалкил-

дитиофосфаты обладают хорошими противокоррозионными свойствами и уве-

личивают прочность масляной пленки.

В результате взаимодействия пятисернистого фосфора с олефиновыми

углеводородами и дальнейшего омыления полученных продуктов гидратом

окиси бария получен ряд бариевых, кальциевых и цинковых солей различ-

ных диалкенилдитиофосфиновых кислот и изучено их действие на масла.

Исследования показали, что эти продукты могут быть использованы в ка-

честве противокоррозионных и антиокислительных присадок к смазочным

маслам.

При обработке остатка термического крекинга (петролатума) пятисер-

нистым фосфором получена фосфор- и серусодержащая присадка ИНХП-40.

Испытания масел с композицией присадок ИНХП-40 и СБ-3 лабораторными

методами и на двигателях показали, что присадка ИНХП-40 является такой

же эффективной антиокислительной присадкой, как и антиокислительная

присадка ОЛОА-267 фирмы «Оробис».

Синтезированы также антиокислительные беззольные присадки — ал-

килфенилфосфиты и серусодержащие дифосфиты [13, 14].

Указанные соединения были получены на базе индивидуальных алкил-

фенолов и промышленного алкилфенола.

11

Синтез серусодержащих дифосфитов состоит из следующих -стадий:

1) получение сульфидалкилфенолов;

2) получение хлорангидридов алкилфенилфосфористой кислоты;

3) конденсация сульфидалкилфенолов с хлорангидридами алкилфенил-

фосфористой кислоты.

* Синтезировано 16 новых соединений. Анализ этих соединений показал,

что элементарный состав, содержание серы и фосфора в них близки к теоре-

тически вычисленным данным [1, стр. 90—92].

Получены также полные фосфористые эфиры различных алкилфенолов

(с использованием индивидуальных алкилфенолов и промышленного алкил-

фенола) и исследованы в качестве присадок к маслам.

Результаты предварительных испытаний по методам АзНИИ и ВТИ

показали, что при добавлении не более 0,5% этих присадок повышается ста-

бильность специальных масел при 300—350 °C и улучшаются другие эксплу-

атационные показатели, в частности антиокислительные свойства масел

АС-6 и Д-11.

Установлено также, что синтезированные серу- и фосфорсодержащие

соединения совместимы с многофункциональными присадками СБ-3, СК-3,

БФК и АзНИИ-7.

Исследовано влияние серу- и фосфорсодержащих присадок на деполи-

меризационную устойчивость различных вязкостных присадок. Результаты

исследования показали, что при добавлении этих присадок к маслу турбин-

ному Л, загущенному полимерными присадками, значительно увеличивается

их тёрмическая стабильность к деполимеризации.

Для получения серу- и фосфорсодержащих антиокислительных присадок

был осуществлен также синтез ряда соединений путем взаимодействия хлор-

ангидридов циклогексанола и метилциклогексанола с индивидуальными

алкилфенолами и сульфид- и дисульфидалкилфенолами.

Установлено, что эти соединения весьма эффективно повышают тер-

мическую стабильность масла Д-11 и улучшают его противокоррозионные

свойства.

Кроме указанных выше антиокислительных присадок, содержащих

фосфиты, амины или их производные, были синтезированы беззольные суль-

фидные присадки.

Необходимо было получить беззольную присадку, действующую в ши-

роком интервале температур, для масел, применяемых при форсированных

режимах двигателей.

Сырьем служили- различные алкилфенолы и ксантогенаты. В качестве

связывающего звена ароматического ядра алкилфенола с остатком ксанто-

геновой кислоты был использован формальдегид. Предполагалось получить

соединения, имеющие следующую структуру:

Г ?

^\ZCH2-S-C-O-R'

С/

I

R

При такой структуре метиленовая группа является буфером, ослаб-

ляющим индукционное влияние ароматического ядра на сульфидную серу.

В литературе подобные соединения не описаны.

Для синтеза были взяты эквимолекулярные количества фенола илй ал-

килфенола, калиевая соль ксантогеновой кислоты и растворитель — бензол

в двух-трехкратном количестве по отношению к общему весу реагентов.

Затем реакционную смесь охлаждали до 0 °C и через нее при сильном пере-

мешивании пропускали сухой хлористый водород, являющийся катализа-

тором и служащий для превращения соли ксантогеновой кислоты в свобод-

ную кислоту. Реакция должна протекать при температуре не выше 0—

12

плюс 5 °C, так как при повышении температуры образуются побочные соеди-

нения и уменьшается выход целевого продукта.

После того как вся ксантогеновая соль превратится в кислоту, к реак-

ционной смеси постепенно в течение 30—40 мин прибавляют рассчитанное

количество параформальдегида. Продолжительность реакции зависит от

количества используемых реагентов. Например, для 0,1 моль ксантогената

после подачи всего параформальдегида необходимо перемешивать смесь

в течение 4—5 ч; затем реакция продолжается при комнатной температуре

еще 3—4 ч.

Реакция образования оксиалкилбензилксантогеновых эфиров идет по

следующей схеме:

ОН ОН

СН2ОН

ОН он

1 xch2oh+hs-c-or Г II II 1 .CH»—S—С—OR Г II II

I S Az ь 1 Az s 1

1 R 1 R

Результаты анализа эфиров ксантогеиовых кислот

ТАБЛИЦА 4

Эфиры ксантогеиовых кислот Молекуляр- ный вес Найдено, % Вычислено, %

най- дено вычи- слено С И S С н S

ОН

д zch»-s-c-o-c2h6 f у. ' п U s он 225,1 228,3 52,78 5,74 27,29 52,60 5,29 28,08

1Q К сч о 1 о 1 О =и 4 1 и 1 CI к о „ А щ „ ~А_<~° °’ 315,0 312,5 61,95 8,09 21,30 61,50 7,74 20,52

1 zCH4-S-t-O-C9H19 AZ ь 1 С6н13 он 405,5 410,7 67,01 10,04 15,11 67,26 9,33 15,61

А\/сн2-з-с-о-свн1в 1 II “ AZ s 1 c8H17 он 437,0 438,7 68,07 10,20 13,90 68,46 9,65 14,62

1 /CH2-S-C-O-C,HU 1 II s Az b 1 СвН19 448,0 452,8 68,44 9,98 13,50 68,99 9,79 14,16

13

Образующаяся в процессе реакции вода растворяет КС1, благодаря чему

в значительной степени уменьшается гидролиз целевого продукта.

Полученные таким образом продукты реакции промывают водой, фильт-

руют и подвергают вакуумной перегонке для удаления растворителя и не

вошедших в реакцию компонентов. Выход целевого продукта составляет

в среднем около 60% от теоретического.

Физико-химические свойства и элементарный состав полученных соеди-

нений приведены в табл. 4.

Сохранение гидроксильной группы в ароматическом ядре установлено

при получении ацетильных производных указанных соединений. Все соеди-

нения, полученные из различных алкилфенолов и ксантогенатов, предста-

вляют собой маслообразные жидкости, менее вязкие, чем исходные алкил-

фенолы. Они хорошо растворимы в углеводородах и минеральных маслах,

нерастворимы в воде и стабильны против действия кислот.

Производные, полученные из изоамилксантогената, бутилксантогената

и промышленного алкилфенола, были исследованы в качестве антиокисли-

тельных и противокоррозионных присадок к моторным маслам. Было уста-

новлено, что при добавлении 1% этой присадки к маслу Д-11 коррозия сни-

жалась от 324 до 2 г/ле2.

Было проведено краткосрочное 150-часовое испытание масла Д-11 с ком-

позицией присадок БФК, СБ-3 и 1% данной присадки. При этом также были

получены положительные результаты.

выводы

1. При конденсации различных алкилфенолов с аминами и альдегидами

и дальнейшем взаимодействии синтезированных продуктов с пятисернистым

фосфором и гидратом окиси бария получен ряд азот-, фосфор- и серу содер-

жащих соединений, которые испытаны в качестве присадок к моторным

маслам.

Наиболее эффективные из них — присадки ИНХП-21 и ИНХП-25 —

прошли все стадии предварительных и эксплуатационных испытаний, по-

ложительные результаты которых позволили рекомендовать эти присадки

для промышленного внедрения.

2. При взаимодействии пятисернисдого фосфора с непредельными угле-

водородами синтезирована присадка ИНХП-40, представляющая собой цин-

ковую соль диалкенилдитиофосфорной кислоты. Краткосрочные испытания

этой присадки дали положительные результаты.

3. Получены беззольные антиокислительные присадки, представляющие

собой продукты конденсации хлорангидридов различных алкилфенолов с со-

ответствующими сульфидалкилфенолами; эти присадки обладают способ-

ностью повышать термическую стабильность и улучшать другие эксплуата-

ционные свойства минеральных масел и синтетических м|сел специального

назначения.

4. Фосфор- и серусодержащие беззольные присадки синтезированы также

на базе нафтеновых углеводородов. Эти присадки улучшают противокорро-

зионные свойства и повышают термическую стабильность моторных масел.

5. Разработаны условия синтеза оксиалкилбензилового эфира ксанто-

геновых кислот как нового класса соединений, не описанного в литературе.

Продукты, полученные из промышленного алфилфенола и ксантогенатов,

могут быть использованы как беззольные антиокислительные и противокор-

розионные присадки к моторным маслам.

ЛИТЕРАТУРА

1. К у л и ев А. М., Присадки к смазочным маслам, Изд. «Химия», 1964.

2. К у л и е в А. М., Азерб. хим. ж., № 6 (1964).

3. Б а р г Э. И., Технология синтетических пластических масс, Госхимцздат, 1954.

4. А и д р и а н о в К. А., Кар.дашев Д. А., Практические работы по искус- .

ственным смолам и пластмассам, Госхимиздат, 1946.

14

5. Петров Г. С., Рутовский Б. Н., Лосев И. П., Технология синте-

тических смол и пластмасс, Госхимиздат, 1946.

6. Авт. свид. 166802, 1964 г., Бюлл. изобр., № 23 (1964).

7. П е т р о в Г. С., Левин А. Н., Термореактивные смолы и пластмассы, Гос-

химиздат, 1959.

" у л и ев

у л и е в

у л и е в

у л и е в

у л и е в

Кулиев

Кулиев , ,

менской ССР, 1963, стр. 179.

8.

9.

10.

И.

12.

13.

14.

к

к

к

к

к

А.

А.

А.

А.

А.

А.

А.

М-, Кулиева X. Н., Азерб. хим. ж., № 2 (1962).

М. ' ..............

М.

М. м МР’, А““. '*'•» *

М. и др., Азерб. нефт. хоз., № 5 (1964).

М. и др., Азерб. хим. ж., № 3 (1963).

М. и др., сб. «Нефтехимия», под ред. С. Р. Сергиенко, Изд. АН Турк-

и др., Азерб. хим. ж., № 3 и 4 (1963).

и др., Азерб. хим. ж., № 4 (1961).

и др., Азерб. хим. ж., № 1 (1964).

и др., Азерб. хим. ж., № 3 (1963).

СИНТЕЗ И СРАВНИТЕЛЬНЫЕ ИСПЫТАНИЯ ПРИСАДОК

ТИПА ДФ-11, ПОЛУЧЕННЫХ НА ОСНОВЕ РАЗЛИЧНЫХ СПИРТОВ

Я. И. САНИН, В. В. ШЕР, И. Ф. БЛАГОВИДОВ,.

Н. Г. ПУЧКОВ, М. С. БОРОВАЯ, И. Е. ДОБКИН,

И. Д. АФАНАСЬЕВ, Г. Г. ВИННЕР, Т. А. РОГАЧЕВСКАЯ,

О. С. ОБЛЕУХОВА, А. Б. ВИППЕР'

В настоящей работе предполагалось определить возможность примене-

ния различных спиртов для получения присадок типа ДФ-11 (диалкилдитио-

фосфатов цинка); результаты работы, таким образом, могут привести к рас-

ширению сырьевых ресурсов для производства присадок этого типа.

ПОЛУЧЕНИЕ ПРИСАДОК

Для получения присадок использовали спирты, которые производятся

или будут производиться в ближайшее время в промышленном масштабе..

Были использованы этиловый, изопропиловый, w-бутиловый, изобутиловый,

изоамиловый и 2-этилгексиловый спирты; смесь вторичных гептиловых спир-

тов, полученных прямым окислением гептана; спирты состава Св—Cg и С7—С8,

полученные оксосинтезом; спирты, полученные прямым окислением фракции

синтипа 230—270 °C; головная низкокипящая часть спиртов (20%), получен-

ных прямым окислением фракции синтина 270—320 °C.

Каждую присадку, так же как и присадку ДФ-11, получали на основе

двух спиртов — низкомолекулярного и относительно высокомолекулярного,

взятых в эквимолекулярных количествах. Весь процесс получения присадок

осуществляли по следующим реакциям:

4ROH + P2S6 2 (RO)2PSSH + H2S

2 (RO)2PSSH + ZnO -- [(RO)2P (S) S]2Zn-bH2O

Последнюю реакцию проводили в среде легкого масла, вводимого в та-

ком количестве, чтобы конечная присадка представляла собой 50%-ный

раствор диалкилдитиофосфата цинка в масле. Все реакции проводили при

ранее установленных оптимальных условиях.

При получении диалкилдитиофосфорных кислот спирты брали в избытке

(5% по отношению к теоретическому количеству). Пятисернистый фосфор

добавляли к спиртам при перемешивании в течение 30 мин при температуре-

от 55 до 85 °C в зависимости от молекулярного веса спиртов. После доба-

вления всего количества пятисернистого фосфора реакционную массу нагре-

вали еще 1 ч при 75—100 °C. К полученным диалкилдитиофосфорным кисло-

там добавляли легкое масло (30% от всего количества необходимого масла}

и масляные растворы фильтровали через складчатый бумажный фильтр.

15

ТАБЛИЦА 1

Присадки типа ДФ-11

Присадка Исходные спирты

наименование строение углеводородного радикала

ДФ-11-А Этиловый 2-Этилгексиловый с-с- С-(С)з-С-С- 1 с-с

ДФ-11-Б Изопропиловый 2-Этилгексиловый С\г cz С-(С)3-С-С- 1 с-с

ДФ-11-В Изопропиловый с\г су

Первичные спирты, получен- ные методом оксосинтеза Сд С8

ДФ-11-Г Изопропиловый Первичные спирты, получен- ные методом оксосинтеза С\с CZ С7 св

Дф-И-Д Изопропиловый Вторичные спирты, получен- ные прямым окислением синтина 270—320Q С, голов- ная фракция С\с CZ С12—С18

ДФ-11-Е Изопропиловый Вторичные спирты, получен- ные прямым окислением син- тина, фракция 240—270° С с\с_ CZ С10—С14

ДФ-11-3 Изопропиловый Вторичные гептиловые спирты с\с CZ С7

ДФ-11-И н-Бутиловый 2-Этилгексиловый с-с-с-с- С-(С)3-С-С- 1 с-с

ДФ-11-К Изобутиловый С\г> г CZC

Первичные спирты, получен- ные методом оксосинтеза Cg—с8

ДФ-11-Л Изобутиловый Вторичные спирты, получен- ные прямым окислением син- тина, фракция 240—270° С С\с г CZ Сю—Си

ДФ-11-М Изоамиловый 2-Этилгексило вый 1 I и и и 1 1 I 0—0 о 1 1 о ио о

Дф 11-Н Изоамиловый с>с-с-с-

16

Фильтраты, содержащие диалкилдитиофосфорные кислоты, смешивали, до-

бавляли остальное количество масла (40%), а затем при перемешивании,

в два приема вводили окись цинка в избытке (20% по отношению к теорети-

ческому количеству); при этом раствор саморазогревался примерно до 50 °C

и светлел. Перемешивание продолжали еще 4 ч при комнатной температуре.

Для удаления паров воды через реактор пропускали сухой воздух. Избыток

окиси цинка отделяли центрифугированием на лабораторной центрифуге

периодического действия со скоростью вращения 8000 об!мин. Затем присадку

нагревали в вакууме для удаления влаги: температура бани 60—75 °C,

остаточное давление 10—15 мм рт. ст., продолжительность 30—60 мин.

Всего было получено 13 образцов присадок, строение которых приведено

в табл. 1.

Наиболее трудно осуществимым процессом при получении присадок

является отделение избытка окиси цинка от готовой присадки. В отдельных

случаях, например при получении присадок из спиртов прямого окисления

синтина, для получения прозрачного раствора необходимо длительное цент-

рифугирование.

Все присадки, за исключением ДФ-11-А, представляют собой светло-

желтые прозрачные вязкие жидкости.

Для проверки термоустойчивости присадок их наливали в пробирку,

помещали ее в прозрачную баню, которую нагревали до 130 °C со скоростью

не более 1 °C в 1 мин, и выдерживали при этой температуре 30 мин. Во время

нагревания вели визуальное наблюдение за состоянием присадки.

Все присадки, за исключением ДФ-11-3, выдерживали это испытание.

Присадка ДФ-11-3 выдерживала нагревание только до 120 °C, а при нагре-

вании при этой температуре в течение 10 мин присадка мутнела. Образцы

импортных присадок Сантолюб-493 и Оробис-267 также выдерживали испы-

тание по этой методике.

В табл. 2 приведены результаты анализа присадок.

ТАБЛИЦА 2

Результаты анализа присадок типа ДФ-11

Присадка Найдено, % Вычислено, % Эквивалент щелочного гидролиза, мг КОН/г Соотношение атомов в присад- ке (по результа- там анализа)

р S Zn Р S Zn

най- дено вычис- лено р S Zn

ДФ-11-Б .... 4,51 9,43 6,06 4,91 10,16 5,17 89,3 88,9 2 4,06 1,27

ДФ-11-В .... 5,02 10,10 6,16 5,14 10,62 5,42 93,4 93,0 2 3,89 1,16

ДФ-11-Г 4,79 9,65 5,98 4,91 10,16 5,17 89,6 88,9 2 4,07 1,28

Дф-Н-Д .... 4,02 8,21 4,71 3,88 8,02 4,09 74,2 70,2 2 3,92 1,12

ДФ-11-Е .... 4,30 — 5,32 3,88 8,02 4,09 75,1 70,2 2 — 1,17

ДФ-11-3 .... 5,02 10,00 6,04 5,14 10,62 5,42 92,7 93,0 2 3,88 1,14

ДФ-11-И . . . . 4,52 9,84 5,99 4,70 9,73 4,96 87,4 85,1 2 4,20 1,13

Дф-И 5,00 9,70 5,93 4,70 9,73 4,96 91,4 85,1 2 3,76 1,13

ДФ-11-К .... 4,94 10,32 6,10 4,91 10,16 5,17 91,1 88,9 2 4,06 1,17

ДФ-11-Л .... 3,80 8,18 5,20 3,75 7,76 3,95 74,9 67,8 2 4,17 1,29

ДФ-11-М .... 4,89 10,32 6,16 4,51 9,33 4,76 90,9 81,7 2 4,09 1,19

ДФ-11-Н . . . . 5,02 10,58 6,04 5,14 10,62 5,42 93,7 93,0 2 4,07 1,14

Сантолюб-493 . . 7,47 15,73 9,64 — — — 135,0 — 2 4,09 1,22

Оробис-267 . . . 8,24 16,95 9,82 — —' — 139,1 —' 2 3,99 1,13

Как видно из приведенных данных, содержание фосфора и серы близко

к теоретическому, а содержание цинка во всех присадках несколько выше

рассчитанного. При пересчете аналитических данных на соотношение атомов

Р, S и Zu (это соотношение в диалкилдитиофосфатах цинка равно 2:4:1)

оказалось, что для всех образцов присадок содержание цинка повышено

на 15—20%. Аналогичные результаты получены для образцов импортных

присадок.

2 Заказ 60.

17

Величина эквивалента щелочного гидролиза характеризует способ-

ность диалкилдитиофосфатов цинка количественно реагировать со щелочью

по реакции

[(RO)2P(S)S]2Zn + 2KOH-- 2(RO)2P(S)SK + Zn(OH)2

При определении эквивалента щелочного гидролиза присадки растворяли

в спирто-бензольной смеси (0,2 г присадки в 50 мл смеси; соотношение спирта

и бензола 1:1) и титровали 0,1 н. спиртовым раствором КОН в присутствии

фенолфталеина.

В табл. 2 приведены для каждой присадки также значения эквивалента

щелочного гидролиза, выраженные в миллиграммах КОН на 1 г присадки.

Для технических присадок этот показатель весьма удобен для контроля

за содержанием активного вещества в присадке или, что то же самое, за сте-

пенью разбавления присадки маслом. Этот показатель может быть также

рекомендован и для контроля за процессом производства присадки в завод-

ских условиях.

ИСПЫТАНИЯ ПРИСАДОК

Были определены антиокислительные, противоизносные, противокорро-

зионные и некоторые другие свойства присадок. Испытания проводили на

маслах ДС-11 и ДС-8. Параллельно испытывали более сложные композиции,

соответствующие реальным маслам Серии 2 для дизелей.

Композиция 1. Масло ДС-11 + присадка ДФ-11 (1,2%) + моющая

присадка АСК (6,0%) + противопенная присадка ПМС-200А (0,005%).

Композиция 2. Масло ДС-11 + присадка ДФ-11 (1,2%) + импортная

присадка Монто-613 (9,0%).

Наряду с синтезированными присадками типа ДФ-11 испытывали им-

портную присадку аналогичного строения Сантолюб-493 в концентрации

0,7%, равной концентрации 1,2% присадки ДФ-11 по фосфору.

Антиокислительные свойства

Результаты определения термоокислительной стабильности масел с при-

садками (ГОСТ 9352—60) приведены в табл. 3. Все синтезированные присадки

типа ДФ-11 повышают термоокислительную стабильность масел. Наиболее

высокие значения получены для композиций, содержащих, помимо присадок

ДФ-11, моющие присадки: для большинства образцов композиции 1 значения

термоокислительной стабильности Т№0 выше 90 мин. Однако наблюдается

довольно значительный разброс абсолютных значений термоокислительной

стабильности для отдельных образцов. Если сгруппировать присадки ДФ-11

в зависимости от строения углеводородных радикалов (первичные и вторич-

ные), то в пределах каждой группы разброс значительно уменьшается, нали-

чие вторичных радикалов приводит к более высоким значениям Tii0. Полу-

ченные данные подтверждают хорошо известную зависимость антиокисли-

тельных свойств диалкилдитиофосфатов цинка от строения углеводородных

радикалов.

Результаты работ по окислению масел с присадками типа ДФ-11 в при-

боре ДК-2 представлены в табл. 4. Из данных таблицы видно, что при доба-

влении присадок ДФ-11 к маслу увеличивается количество осадка, образу-

ющегося в процессе окисления; одновременно повышается вязкость масла.

Однако при окислении композиций с моющими присадками количество осадка

и вязкость после окисления ниже, чем для чистого масла. Очевидно, моющие

присадки как сильные поверхностно-активные вещества переводят часть

осадков в коллоидное состояние. Импортная присадка Сантолюб-493 не от-

личается в этом отношении от присадок ДФ-11.

В этой же таблице приведены данные по образованию смол в условиях

работы установки ПЗВ. Было определено содержание «суммарных силика-

гелевых смол» в образцах масла ДС-8, содержащих 1,5% присадки типа

18

ТАБЛИЦА №

Термоокислительная стабильность масляных композиций

с присадками типа ДФ-11

(T2i0 В мин)

Присадка Масло ДС-11 + 1,2% присадки Композиция 1 Композиция ' Масло Д С-8+ 1,5 % присадки

Масло без присадки . . 31 31 31 19

ДФ-11-Б 49 90 94 42

ДФ-11-В 51 98 87 60

ДФ-11-Г 67 >100 93 45

ДФ-11-Д 49 >100 88 40

ДФ-11-Е 56 >100 98 70

ДФ-11-3 50 89 85 70

ДФ-11-И 48 >100 72 48

ДФ-11 51 82 76 42

ДФ-11-К 47 >100 74 42.

ДФ-11-Л 50 99 74 46

ДФ-11-М 43 >100 65 40

ДФ-11-Н 44 >100 74 35

Сантолюб-493 56 >100 80 —

ДФ-11, после испытания их на установке. Судя по полученным результатам,

стабильность масла повышается, количество образовавшихся при этом смол

уменьшается примерно в 2 раза.

ТАБЛИЦА 4

Результаты окисления масляных композиций с присадками типа ДФ-11

в приборе ДК-2 и на установке ПЗВ

Присадка Содержание осадка, % Содержание смол в отра- ботанном масле ДС-8+1,5%. присадки %

масло ДС-11 + 1,2% присадки композиция 1 композиция

Масло без присадки . . 6,5 • 6,5 6,5 15,2

Дф-П-Б ’10,2 2,6 2,5 9,7

ДФ-11-В 7,3 3,6 7,5 7,5

ДФ-11-Г 8,2 2,4 1,7 5,4

ДФ-11-Д 11,1 5,2 5,2 8,3

ДФ-11-Е 9,8 1,5 2,2 5,8

ДФ-11-3 8,0 2,8 3,1 —

ДФ-11-И 11,2 — 1,6 6,9

ДФ-11 8,3 1,7 1,8 6,8

ДФ-11-К 8,9 3,2 3,1 6,0'

ДФ-11-Л 11,6 3,6 4,2 11,3

ДФ-Н-М 10,4 3,0 2,5 4,3

ДФ-11-Н 10,7 2,4 4,1 6,4

Сантолюб-493 10,5 1,3 1,2 —

Установить какую-либо закономерность, связывающую результаты,

полученные при окислении масел на приборе ДК-2 и на установке ПЗВ,

не удалось. Обращает на себя внимание лишь пониженная активность при-

садок ДФ-11-Д и ДФ-11-Л, полученных на основе высших спиртов прямого

окисления синтипа.

Для дальнейшей сравнительной оценки антиокислительных свойств

синтезированных присадок были проведены опыты по окислению углеводо-

родов, в которых определяли количество поглощенного кислорода в приборе

без циркуляции кислорода (видоизмененный прибор О. Г. Пипик) и на уста-

новке с циркуляцией воздуха (установка ИНХС АН СССР с автоматической

компенсацией кислорода). На основании результатов этих опытов получали

кинетические кривые поглощения кислорода.

2* 19

При окислении метано-нафтеновых углеводородов при температуре

150 °C все присадки проявляют сильные антиокислительные свойства —-

происходит длительная стабилизация процесса окисления. При повышении

Влияние присадок типа ДФ-11 на окисление метано-

нафтеновых углеводородов и масла ДС-11.

Температура окисления 150° С, концентрация приса-

док 1,2%:

температуры окисления до

170 °C и уменьшении кон-

центрации присадок до

0,5% действие присадок

ослабляется, и становится

возможным установить

влияние строения приса-

док на их активность как

антиокислителей. В этих

опытах было установлено

некоторое различие в дей-

ствии присадок, содержа-

щих первичные и вторич-

ные углеводородные ради-

калы. Однако это различие

выявляется лишь в спе-

циально подобранных

условиях окисления.

На рисунке приведены

кривые поглощения кисло-

рода при окислении ме-

тано-нафтеновых углеводо-

1 — метано-нафтеновые углеводороды; 2— то же + присадка

ДФ-11-В; 3 — тоже + присадка ДФ-И-К; 4— масло ДС-11 +

0,02% нафтената меди; 5 — то же + присадка ДФ-11-В; 6—

то же + присадка ДФ-И-К.

родов, выделенных из ма-

сел ДС-8 и масла ДС-11,

в присутствии присадок

ДФ-11-В и ДФ-И-К. Эти

данные свидетельствуют о высокой активности присадок, причем при окисле-

нии масла ДС-11, содержащего в качестве катализатора окисления 0,02%

нафтената меди, обе присадки, как с изопропильным, так и изобутильными

радикалами, оказались одинаково активными.

Противоизносные свойства

Проводились определения обобщенного показателя износа ОПИ (ГОСТ

9490—60), а также критической нагрузки заедания Рк на четырехша-

риковой машине трения. Полученные данные приведены в табл. 5.

ТАБЛИЦА 5

Противоизносные свойства присадок типа ДФ-11

Присадка типа ДФ-11 Обобщенный показатель износа (ОПИ) для «Г для масла ДС-8+ 1,5% присадки

масла ДС-11 компози- ции 1 компози- ции 2

с 1,2% присадки с 5% присадки

Масло без присадки . . 30 30 30 30 92

ДФ-11-Б 48 49 43 46 160

ДФ-11-В 48 54 43 45 165

ДФ-11-Г 44 49 45 49 160

ДФ-11-Д 46 50 45 45 135

ДФ-11-Е 44 50 41 43 135

ДФ-11-3 48 51 41 43 180

ДФ-11-И 43 46 44 43 140

ДФ-11 42 48 44 49 160

ДФ-И-К 45 47 45 49 155

ДФ-11-Л 46 46 43 42 140

ДФ-11-М 39 44 43 44 140

ДФ-11-Н 45 46 41 47 180

Сантолюб-493 47 — 43 47 160

20

Из данных табл. 5 видно, что все присадки типа ДФ-11 повышают про-

тивоизносные свойства масел. С помощью, большинства присадок ОПИ

масла ДС-11 может быть повышено с 30 до 50. При дальнейшем увеличении

концентрации присадки значение ОПИ несколько повышается. Введение

в масло моющих присадок (композиции 1 и 2) практически не влияет на ве-

личину ОПИ. Строение присадок также мало сказывается на противоизнос-

ных свойствах масла. По-видимому, наибольшие различия в значениях ОПИ

обусловлены различной молярной концентрацией диалкилдитиофосфатов

цинка в образцах, которая в свою очередь зависит от их молекулярного

веса. Это было подтверждено и при испытании масла ДС-8.

Критическая нагрузка масла ДС-8 (92 кГ) с помощью синтезированных

присадок может быть повышена до 140—180 кГ. Масло ДС-8, содержащее

1,5% присадки ДФ-11-Л, имело Рк, равное 140 кг, а для масла с 1,86%

ДФ-11-Л (эквимолекулярное количество диалкилдитиофосфатов цинка

в 1,5%-ных растворах присадок ДФ-11-В, ДФ-11-3 и ДФ-11-Н) Рк = 185 кГ.

Противокоррозионные свойства

Противокоррозионные свойства присадок типа ДФ-11 оценивали на

приборе ДК-2. Коррозионность масла ДС-11 с присадками и композиций

с моющими присадками определяли в присутствии 0,02% нафтената меди;

продолжительность испытаний 25 ч. Полученные результаты приведены

в табл. 6.

ТАБЛИЦА 6

Коррозионность масляных композиций с присадками

типа ДФ-11

(в г/м'1)

Присадка Масло ДС-11 + 1,2% присадки Композиция 1 Композиция 2

Масло без присадки . . 150—200

ДФ-11-Б 2,3 0,2 0,3

ДФ-11-В 3,6 0,3 0,4

ДФ-11-Г 2,4 0,1 0,5

ДФ-11-Д 2,8 0,4 0,7

ДФ-11-Е 3.5 0,8 0,8

ДФ-11-3 3,4 0,4 1,0

ДФ-11-и 1,3 0,2 0,7

ДФ-11 1,2 0,2 0,9

ДФ-11-к 1,6 0,4 0,9

ДФ-11-л 2,9 0,4 1,1

ДФ-11-М 1,0 0,3 0,9

ДФ-11-н 1,0 0,2 0,3

Сантолюб-493 1,0 0,4 0,3

Все синтезированные присадки типа ДФ-11 обладают весьма высокой

противокоррозионной активностью: они снижают коррозионную агрессив-

ность масла ДС-11 в условиях опыта примерно в 100 раз. Это свойство при-

садок ДФ-11 полностью сохраняется и в присутствии моющих присадок.

Абсолютные значения коррозии, полученные при испытании композиций

1 и 2, несколько ниже, чем для образцов масла с присадками ДФ-11, и нахо-

дятся в пределах 0,1—1,0 г!м2.

Другие свойства присадок типа ДФ-11

В лабораторных условиях были проведены испытания масла ДС-8

с 1,5% присадок типа ДФ-11 на установке ПЗВ для характеристики моющих

свойств, а также определена их деэмульгирующая способность, т. е. были

исследованы свойства присадок, в основном связанные с их адсорбцией на

поверхности раздела двух фаз.

21

Известно, что поверхностная активность диалкилдитиофосфатов цинка,

содержащих относительно короткие углеводородные радикалы, ниже, чем

поверхностная активность бариевых или цинковых солей с большими угле-

водородными радикалами (Са0—С22). В соответствии с этим исследуемые

присадки типа ДФ-11 лишь немного улучшают свойства чистого масла.

Так, моющие свойства масла ДС-8 в присутствии 1,5% присадок характери-

зовались в среднем 2,5—3 баллами, тогда как чистое масло — 4—4,5 баллами.

Деэмульгирующая способность (определяемая по количеству неразложив-

шейся эмульсии) в присутствии присадок типа ДФ-11 составляет в среднем

10% (для чистого масла 22%).

выводы

1. Изучено 12 образцов присадок типа ДФ-11 (диалкилдитиофосфатов

цинка), полученных на основе различных спиртов и содержащих углеводород-

ные радикалы различного строения.

2. Как показали лабораторные испытания, полученные присадки яв-

ляются сильными антиокислителями и значительно повышают противокор-

розионные и улучшают противоизносные свойства масел. Существенных

отклонений в активности присадок различного строения не установлено.

3. По основным свойствам присадки типа ДФ-11 не уступают зарубеж-

ным присадкам того же типа.

4. На основе полученных данных были отобраны партии присадок для

дальнейших испытаний на двигателях.

5. На основании лабораторных испытаний можно считать, что при

получении присадок могут быть использованы различные спирты. Последнее

является весьма благоприятным фактором с точки зрения расширения ресур-

сов для производства присадок типа ДФ-11.

А А.

ПОЛУЧЕНИЕ ПРИСАДОК - МАГНИЕВЫХ СОЛЕЙ ЖИРНЫХ КИСЛОТ

НА ОСНОВЕ ВЫСОКОМОЛЕКУЛЯРНЫХ СИНТЕТИЧЕСКИХ

ЖИРНЫХ КИСЛОТ [СЖК] *

Н. И. ЛАДЫЖНИКОВА, А. В. ДРУЖИНИНА,

И. Б. ГУБЕНКО

Кубовый остаток синтетических жирных кислот получается после от-

гона фракций кислот, идущих для мыловарения. Его производство исчис-

ляется десятками тысяч тонн в год.

В настоящее время на нефтеперерабатывающих заводах кубовый остаток

используют главным образом как топливо, несмотря на то, что в его состав

входят весьма ценные компоненты — кислоты, которые могут быть исполь-

зованы как сырье для нефтехимического синтеза. При изыскании новых

видов сырья для синтеза присадок к маслам был подробно исследован кубо-

вый остаток синтетических Жирных кислот. Было установлено, что экстракт,

получающийся при обработке кубового остатка пропаном, пригоден для даль-

нейшего получения присадок.

Фракционирование кубового остатка синтетических жирных кислот

в растворе жидкого пропана было выполнено на опытных установках ВНИИ

НП периодического (автоклав) и непрерывного действия [1, 2].

* Некоторые результаты испытаний описанных в докладе присадок приводятся

в работе В. Ф, Филипова, В. М. Вуколова и В. М. Гаврюхина (см, стр. 319).

22

Условия фракционирования (температура, кратность) выбирали с уче-

том общих закономерностей растворимости в пропане. В данном случае

нижним температурным пределом фракционирования являлась температура,

близкая к температуре плавления исходного кубового остатка, т. е. около

50-55 °C.

На основании полученных экспериментальных данных были определены

следующие основные технологические показатели процесса:

Кратность пропан : сырье (но объему) 10—12 : 1

Температура, °C

низа колонны .................... 40—45

верха колонны.................. 60

Выход экстракта, %................. —50

Содержание оксикислот в экстракте, % не более 1

Процесс можно осуществить на типовых действующих установках по

деасфальтизации гудронов.

Данные анализа продуктов разделения — экстракта и остатка от экст-

ракции — представлены в табл. 1 и 2.

ТАБЛИЦА 1

Результаты анализа кубового остатка синтетических жирных кислот (СЖК)

и продуктов его разделения

Продукт

Кубовый остаток СЖК

Экстракт .............

Остаток от экстракции

100 114

44,6 93

55,4 117

29 11

18 7

32 15

«в

gg

О. $8

Sb

в S

Цвет

Черный с

коричневым

оттенком

Желтый

Черный

Содержание, %

26,8 57,0

•

33,2' 63,7

22,0 37,1

16,2

0,4

40,9

Как следует из табл. 1 и 2, экстракт, окрашенный в желтый цвет, имеет

более высокую температуру застывания (58 °C) по сравнению с температурой

ТАБЛИЦА 2

Характеристика жирных кислот и неомыляемых веществ

Исходные продукты Жирные кислоты Неомыляемые вещества

кислотное число мг КОН/0 эфирное число мг КОН/г карбониль- ное число мг КОН/г иодное число * мг КОН/г молекуляр- ный вес температура застывания °C цвет молекуляр- ный вес ** температура застывания °C цвет

Кубовый остаток

СЖК..............

Экстракт

Остаток от экстрак-

ции ................

165

16

153 15

7,5

27

176

22

30

684

503

921

55

61

Черный

с корич-

невым

оттенком

Желтый

Черный

810

Черный

с корич-

невым

оттенком

1300

33,5 Темно-

корич-

невый

40 Черный

* По Гюблю — Баллеру.

** По Расту.

23

застывания исходного кубового остатка (50 °C) и практически не содержит

оксикислот. Основная масса оксикислот и смолистых, окрашенных в черный

цвет соединений концентрируется в остатке от экстракции. Кислоты экстрак-

та, как показали данные хроматографического анализа, представляют собой

смесь кислот с числом углеродных атомов в молекуле в основном от 22 до

27 (рис. 1).

Кислоты остатка от экстракции, судя по высоким значениям молекуляр-

ного веса (921), являются более высокомолекулярными кислотами; по сравне-

нию с кислотами экстракта они имеютболыпие иодные числа и более низкую

температуру застывания.

Неомыляемая темноокрашенная часть продуктов разделения согласно

результатам анализа содержит примесь высокомолекулярных кислород-

содержащих соединений.

Проведенные исследования показали, что можно широко использовать

продукты фракционирования кубового остатка синтетических жирных кис-

Рис. 1. Результаты фракционирования

жирных кислот экстракта с помощью

адсорбционной хроматографии.

лот. Концентрат оксикислот (остаток

от экстракции) рекомендуется для ис-

пользования в качестве присадки к спе-

циальным битумам для улучшения их

реологических свойств в широком диа-

пазоне температур [3]. Концентрат

жирных кислот (экстракт) можно реко-

мендовать для производства присадок

к смазочным маслам [4 ]. Как показали

исследования, кислоты экстракта обла-

дают высокими защитными свойствами,

поэтому концентрат жирных кислот

также может быть использован вместо

стеариновой кислоты при получении

консервационных материалов.

В настоящем сообщении приведены

результаты работ по получению приса-

док для моторных масел на базе кон-

центрата жирных кислот.

Для получения масел Серии 3 и Серии 4 широко применяются высоко-

щелочные присадки. При добавлении таких присадок как в чистом виде,

так и в композиции с другими присадками обеспечивается нормальная работа

двигателей на высокосернистом топливе. К числу известных высокощелоч-

ных присадок относятся присадки ПМС’Я, МАСК, ВНИИ НП-370п и др.

Получение присадок с высокой щелочностью на базе концентрата жир-

ных кислот и окиси магния было осуществлено в лабораторных условиях

и на пилотной установке.

Присадки получают обработкой концентрата жирных кислот окисью

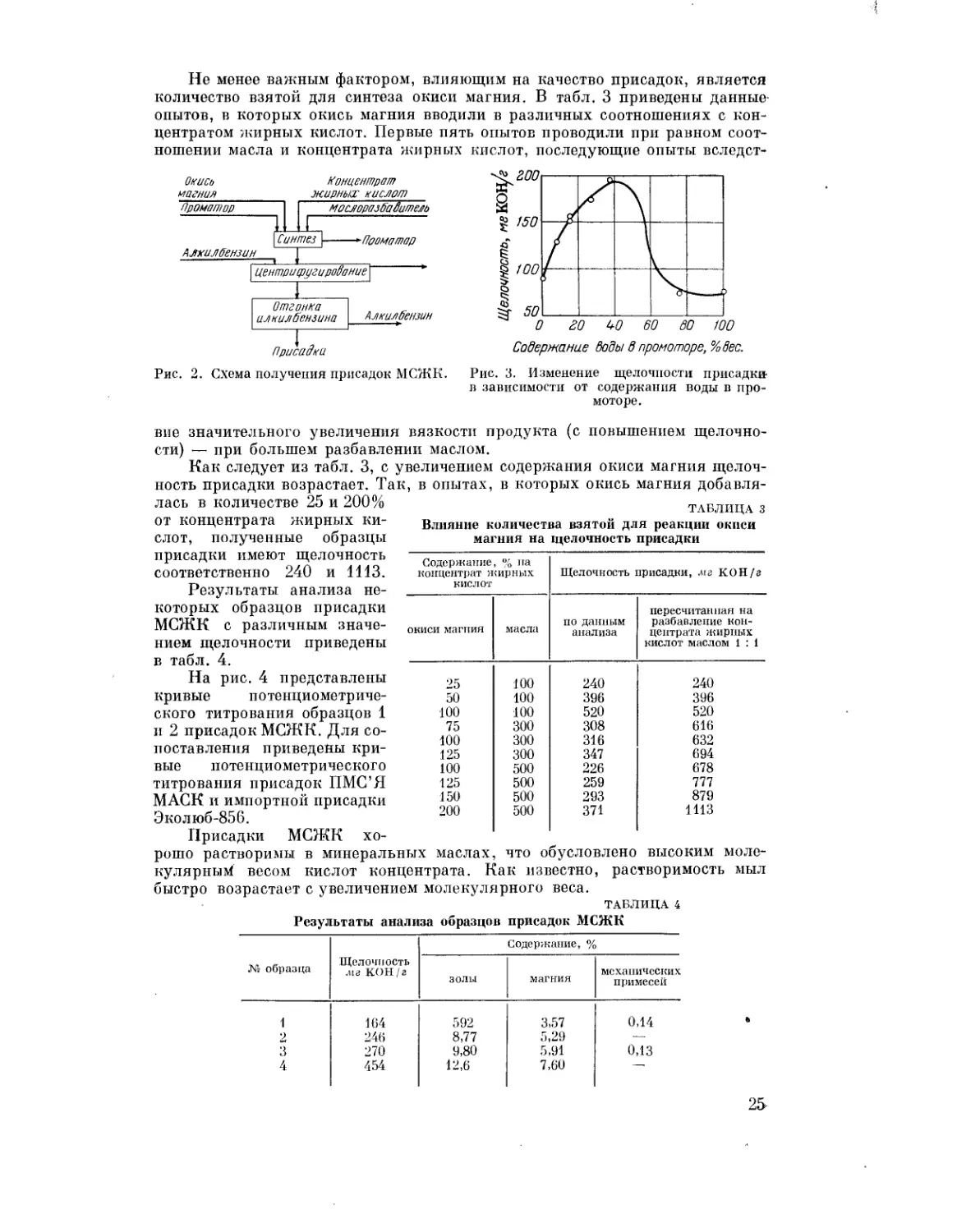

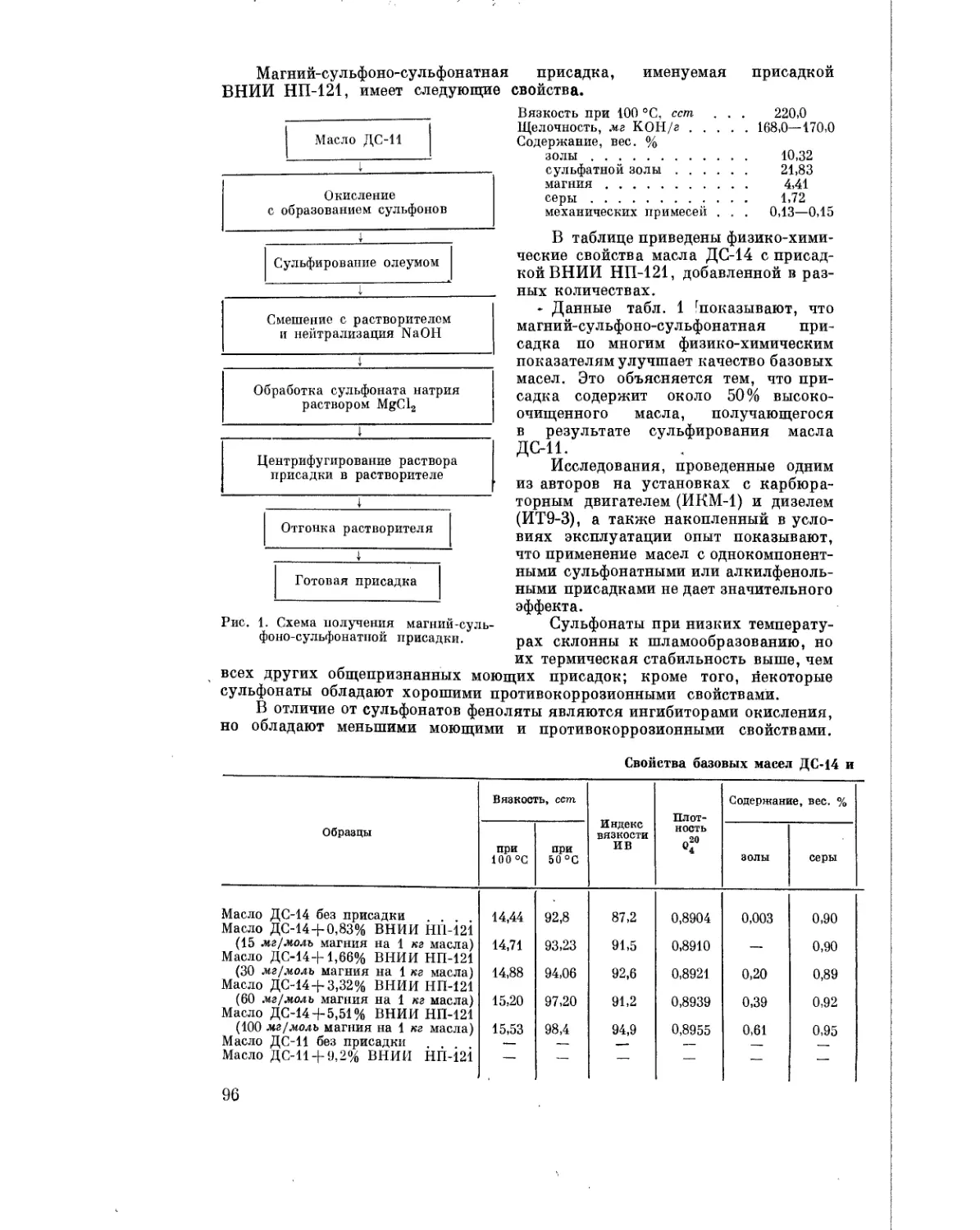

магния в присутствии промотора при нагревании и перемешивании (рис. 2).

Затем к присадке добавляют растворитель, отделяют механические примеси

центрифугированием и отгоняют растворитель. Промотором служат кислород-

содержащие производные углеводородов, например соединения, содержащие

гидроксильную группу.

В зависимости от условий синтеза присадки могут иметь различные зна-

чения щелочности: от 50 до 500 .лг КОН/г. При точном соблюдении режима

можно получить присадку с заданным значением щелочности.

Одним из факторов, оказывающим существенное влияние на качество

синтезируемых присадок, является наличие воды в промоторе. На рис. 3

представлена кривая изменения щелочности присадки в зависимости от со-

держания воды в промоторе. Кривая показывает, что с повышением содержа-

ния воды щелочность присадки увеличивается, но до известного предела:

при содержании воды около 40 вес. % щелочность достигает максимального

значения, а при дальнейшем увеличении содержания воды она снижается.

24

Не менее важным фактором, влияющим на качество присадок, является

количество взятой для синтеза окиси магния. В табл. 3 приведены данные

опытов, в которых окись магния вводили в различных соотношениях с кон-

центратом жирных кислот. Первые пять опытов проводили при равном соот-

ношении масла и концентрата жирных кислот, последующие опыты вследст-

Окись Концентрат

магния жирных кислот

Пронатор

Алхилбензин

[Синтез )

мослоразбавитем

Пооматар

| центрифугиро8ание\

Отгонка

илкилбензина

Алкилбензин

Содержание воды в промоторе, % Вес.

Присадки

Рис. 2. Схема получения присадок МСЖК.

Рис. 3. Изменение щелочности присадки-

в зависимости от содержания воды в про-

моторе.

вне значительного увеличения вязкости продукта (с повышением щелочно- сти) — при большем разбавлении маслом. Как следует из табл. 3, с увеличением содержания окиси магния щелоч- ность присадки возрастает. Так, в опытах, в которых окись магния добавля- лась в количестве 25 и 200% таблица з от концентрата жирных ки- Влияние количества взятой для реакции окиси слот, полученные образцы магния на щелочность присадки

присадки имеют щелочность содержание, % на соответственно 240 И 1113. концентрат жирных Результаты анализа не- кислот Щелочность присадки, мг КОН/а

которых образцов присадки МСЖК с различным значе- окиси магпия нием щелочности приведены масла по данным анализа пересчитанная на разбавление кон- центрата жирных кислот маслом 1 : 1

На рис. 4 представлены 95 кривые потенциометриче- 50 ского титрования образцов 1 100 и 2 присадок МСЖК. Для со- поставления приведены кри- 125 вые потенциометрического що титрования присадок ПМС’Я 125 МАСК и импортной присадки 150 Эколюб-856. 200 Присадки МСЖК хо- рошо растворимы в минеральных маслах кулярныМ весом кислот концентрата. F быстро возрастает с увеличением молекул; 100 100 100 300 300 300 500 500 500 500 что о iaK изг грного 240 396 520 308 316 347 226 259 293 371 бусловлено естно, рас веса. ТАБЛ 240 396 520 616 632 694 678 777 879 1113 высоким моле- творимость мыл [ИЦА 4

Результаты анализа образцов присадок МСЖК

№ образца Щелочность Ata КОН/г Содержание, %

золы магния механических примесей

1 164 592 3,57 0,14 ’

2 246 8,77 5,29 —

3 270 9,80 5,91 0,13

4 454 12,6 7,60 —

25

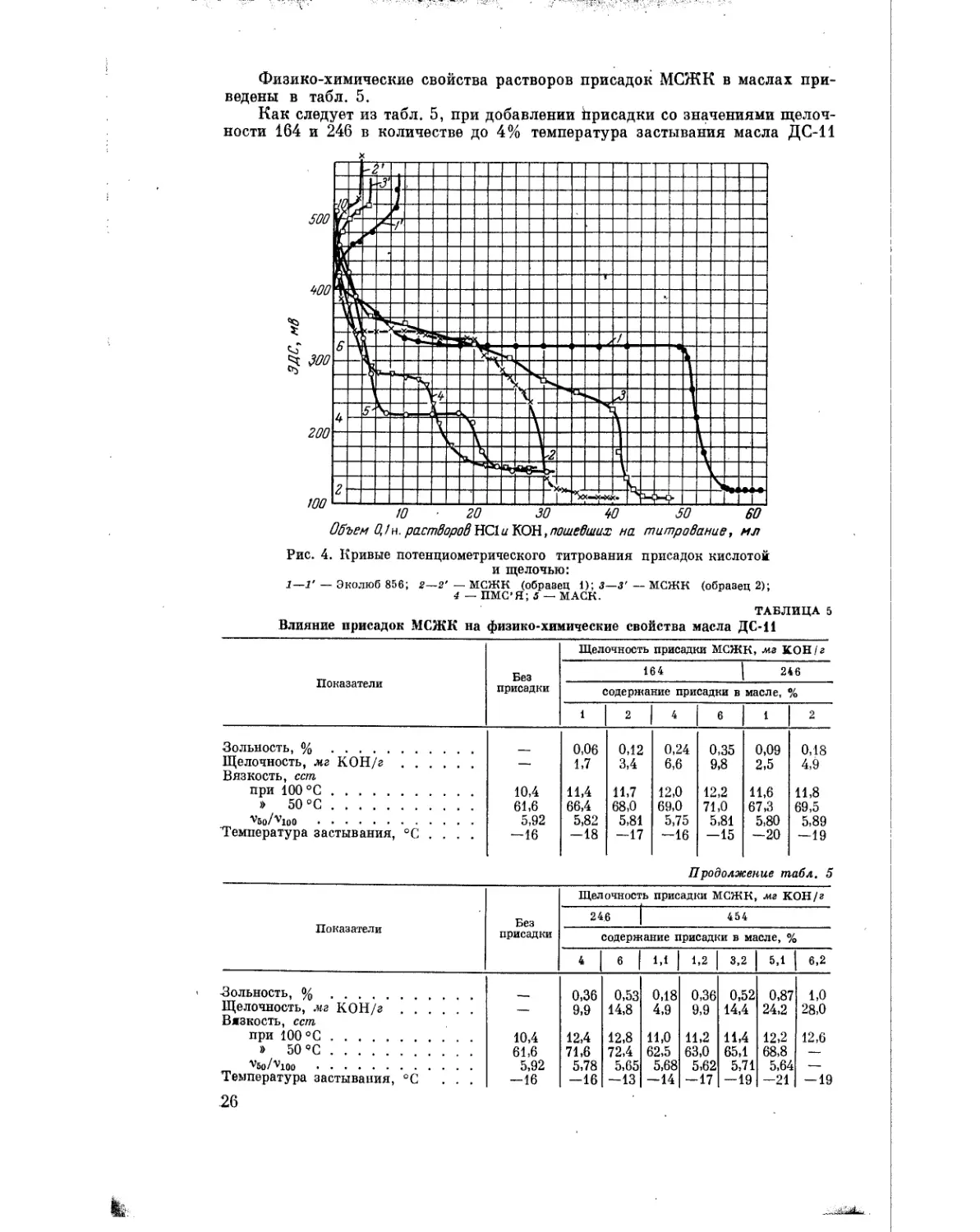

Физико-химические свойства растворов присадок МСЖК в маслах при-

ведены в табл. 5.

Как следует из табл. 5, при добавлении йрисадки со значениями щелоч-

ности 164 и 246 в количестве до 4% температура застывания масла ДС-11

Рис. 4. Кривые потенциометрического титрования присадок кислотой

и щелочью:

1— 1' — Эколюб 856; 2—г' — МСЖК (образец 1); 3—3'— МСЖК (образец 2);

4 — ПМС’Я; 5 — МАСК.

ТАБЛИЦА 5

Влияние присадок МСЖК на физико-химические свойства масла ДС-11

Показатели Без присадки Щелочность присадки МСЖ 164 К, мг КОН/г 246

содержание присадки в масле, %

1 2 4 6 1 2

Зольность, % Щелочность, мг КОН/г 0,06 0,12 0,24 0,35 0,09 0,18

— 1,7 3,4 6,6 9,8 2,5 4,9

Вязкость, сет при 100 °C 10,4 11,4 11,7 12,0 12,2 11,6 11,8

» 50 °C 61,6 66,4 68,0 69,0 71,0 67,3 69,5

'v5o/ VjoO 5,92 5,82 5,81 5,75 5,81 5,80 5,89

Температура застывания, °C ... . -16 -18 -17 -16 -15 -20 -19

Продолжение табл. 5

Показатели Без присадки Щелочность присадки МСЖК, мг КОН/г

246 454

содерж ание присадки в масле, %

4 6 1,1 1,2 3,2 5,1 6,2

Зольность, % 0,36 0,53 0,18 0,36 0,52 0,87 1,0

Щелочность, мг КОН/г Вязкость, ест — 9,9 14,8 4,9 9,9 14,4 24,2 28,0

при 100 °C 10,4 12,4 12,8 11,0 11,2 11,4 12,2 12,6

» 50 °C 61,6 71,6 72,4 62,5 63,0 65,1 68,8 —

Vso/Vioo 5,92 5,78 5,65 5,68 5,62 5,71 5,64 —

Температура застывания, °C ... -16 -16 -13 -14 -17 -19 -21 -19

26

снижается. Присадка со щелочностью 454 действует как депрессор при до-

бавлении ее в количестве от 1 до 6%. На отношение вязкости при 50 и 100° С

добавление присадки существенного влияния не оказывает.

Присадка МСЖК хорошо совмещается с антиокислительными, противо-

извосными и другими присадками, поэтому ее можно добавлять при наличии

большой щелочности в относительно малых концентрациях к моторным

маслам Серии 3 и Серии 4 для двигателей, работающих на высокосернистом

топливе.

Масла различных серий с присадками МСЖК в композиции с другими

присадками находятся в стадии испытаний в различных двигателях.

Как показали предварительные опыты, высокощелочные магниевые

присадки можно получать также на основе смеси концентрата жирных ки-

слот с сульфокислотами или алкилфенолами.

выводы

1. Разработан способ выделения высокомолекулярных жирных кислот

из кубового остатка синтетических жирных кислот экстракцией пропаном.-

2. На основе высокомолекулярных синтетических кислот получены

присадки — магниевые соли жирных кислот (МСЖК).

ЛИТЕРАТУРА

1. Губенко И. Б., Дружинина А. В., Ладыжникова И. И., авт.

свид. 164650, 1963 г., Бюлл. изобр., № 16, 23 (1964).

2. Губенко И. Б., Дружинина А. В., Ладыжникова Н. И., Масло-

жировая промышленность, № 4, 21 (1965).

3. Руденская И. М., Губенко И. Б., Финашин В. М., авт. свид.

173647, 1963 г., Бюлл. изобр., № 15, 159 (1965).

4. Дружинина А. В., Ладыжникова Н. И., авт. свид. 168396, 1963 г.,

Бюлл. изобр., № 4, 53 (1965).

ПОЛУЧЕНИЕ ПРИСАДКИ БашНИИ НП

А. И. КАРТАШЕВСКИЙ, Э.С. ТЕТЕЛЬБАУМ,

А. Г. КАШИНА

В последнее время вместо универсальных присадок все чаще применяют

композиции из присадок, взаимно дополняющих и усиливающих друг друга.

В основном рекомендуются композиции сульфонатных, алкилфенольных

(типа ВНИИ НП-370, БФК), алкилдитиофосфатных и ксантогенатных при-

садок. В состав композиций, предложенных ВашНИИ НП, кроме сульфо-

натной присадки ПМС’Я, входит присадка, полученная на основе кислород-

содержащих соединений, выделенных из окисленного парафина.

Способ получения этой присадки к моторным маслам заключается в экст-

ракции кислородсодержащих соединений из окисленного парафина,

обработке полученного экстракта пятисернистым фосфором, смешении фос-

фированного экстракта с алкилфенольным компонентом и последующей ней-

трализации смеси гидратом окиси бария.

1. ЭКСТРАКЦИЯ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ

ИЗ ОКИСЛЕННОГО ПАРАФИНА [ОКСИДАТА]

В литературе имеются сведения по экстракции кислородсодержащих

соединений из окисленного парафина, «вторых неомыляемых», выделяемых

в процессе получения синтетических жирных кислот, и продуктов оксосин-

теза. Для экстракции применяли различные растворители, наиболее под-

ходящими из них оказались этанол и метанол. Метанол обладает высокой

27

растворяющей способностью по отношению к кислородсодержащим соеди-

нениям и минимальной — по отношению к парафину.

При двукратной экстракции оксидата в делительной воронке при 60 °C

трехкратным количеством метанола извлечено 68,8% кислородсодержащих

соединений, а при трехкратной экстракции в тех же условиях — 78,6%.

При противоточной экстракции на лабораторной колонке высотой

1200 мм и диаметром 25 мм, при температурах 58—61 °C (низ колонки) и

45—50 °C (верх колонки), при скорости подачи оксидата 200 мл/ч, мета-

нола — 600 мл/ч выход экстракта составляет 22,2—52,6% в зависимости

от количества кислородсодержащих соединений в исходном оксидате. Выход

жирных кислот 72—74%, а нейтральных кислородсодержащих соедине-

ний — 41—45% от содержащихся в оксидате. Содержание парафина с

40—60% в оксидатах снизилось до 11—17% в экстрактах.

В табл. 1 приведены характеристики некоторых экстрактов, получен-

ных из парафина при различной глубине окисления.

ТАБЛИЦА I

Характеристика экстрактов, выделенных из парафина при

различной глубине его окисления

Онейдат Экстракт

кислотное число мг. КОН/е количество кислород- содержащих соединений вес. % кислотное число мг КОН 1г количество кислородсодер- жащих соединений, вес. % содержание парафина %

кислот * нейтральных соединений

10,0 30,9 43,0 33,3 43,0 17,0

11,6 37,3 36,4 32,5 46,7 17,1

20,4 42,8 53,0 36,7 41,1 15,1

31,7 47,8 68,0 40,9 38,0 13,9

44,0 55,8 80,5 47,2 34,0 12,1

76,3 59,1 114,6 57,8 20,5 11,5

Без учета содержания водорастворимых кислот.

Из приведенных в табл. 1 данных видно, что по мере увеличения глу-

бины окисления парафина (начиная с образца с кислотным числом 20 мг

КОН/г) в экстрактах изменяется соотношение между содержанием кислот

и нейтральных кислородсодержащих соединений в сторону увеличения доли

кислот и уменьшается средний молекулярный вес кислот.

2. ФОСФИРОВАНИЕ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ

Экстракты представляют собой сложную смесь кислот, спиртов, эфиров

и карбонильных соединений. Все эти соединения в определенных условиях

реагируют с пятисернистым фосфором. При этом из кислот образуются тио-

кислоты, из сложных эфиров — эфиры тиокислот, из кетонов — тиокетоны,

из спиртов — в основном диалкилдитиофосфорные кислоты.

Реакция между пятисернистым фосфором и такой сложной смесью', как

экстракт кислородсодержащих соединений из окисленного твердого пара-

фина, удовлетворительно протекает при 80—100 °C; при 70 °C скорость

реакции чрезвычайно мала, а при температуре выше 100° С наблюдается

смолообразование. Увеличение температуры реакции в интервале 80—100 °C

благоприятно сказывается на скорости реакции, как это видно из рис. 1,

на котором представлены кривые изменения кислотного числа, содержания

серы и фосфора в фосфированных экстрактах в зависимости от длительности

реакции.

28

Для фосфирования экстрактов брали от 20 до 40% пятисернистого фос-

фора (в расчете на экстракт); обычно достаточно было 30%, причем часть

пятисернистого фосфора не вступала

в реакцию.

Полученные экстракты, разбавленные

маслом в соотношении 1:1, содержали

5,5—6,5% серы и 3,3—3,6% фосфора.

3. НЕЙТРАЛИЗАЦИЯ ФОСФИРОВАННОГО

ЭКСТРАКТА И АЛКИЛФЕНОЛЬНОГО

КОМПОНЕНТА ГИДРАТОМ ОКИСИ БАРИЯ

При нейтрализации фосфированных

экстрактов гидратом окиси бария в боль-

шинстве случаев происходит коагуляция

нейтрализованного продукта. Если коагу-

ляция не наступает, значит в присадке

сохранилась небольшая кислотность, и

присадка характеризуется неудовлетвори-

тельными моющими свойствами (1,5—

2 балла) и не обладает противокоррозион-

ными свойствами.

Чтобы предотвратить свертывание

присадки, были применены стабилиза-

торы, в качестве которых использовали

алкилфенол, бис-алкилоксифенилдисуль-

фид и бариевую соль бис-алкилоксифенил-

метана. Для стабилизации присадки до-

статочно добавить 30% алкилфенольного

компонента на экстракт. Увеличение

алкилф'енольного компонента в присадке

вызывает незначительное уменьшение

зольности, содержания бария, серы и фос-

фора (табл. 2). Однако уменьшение содер-

жания бария, серы и фосфора, по-види-

мому, отрицательно не сказывается на

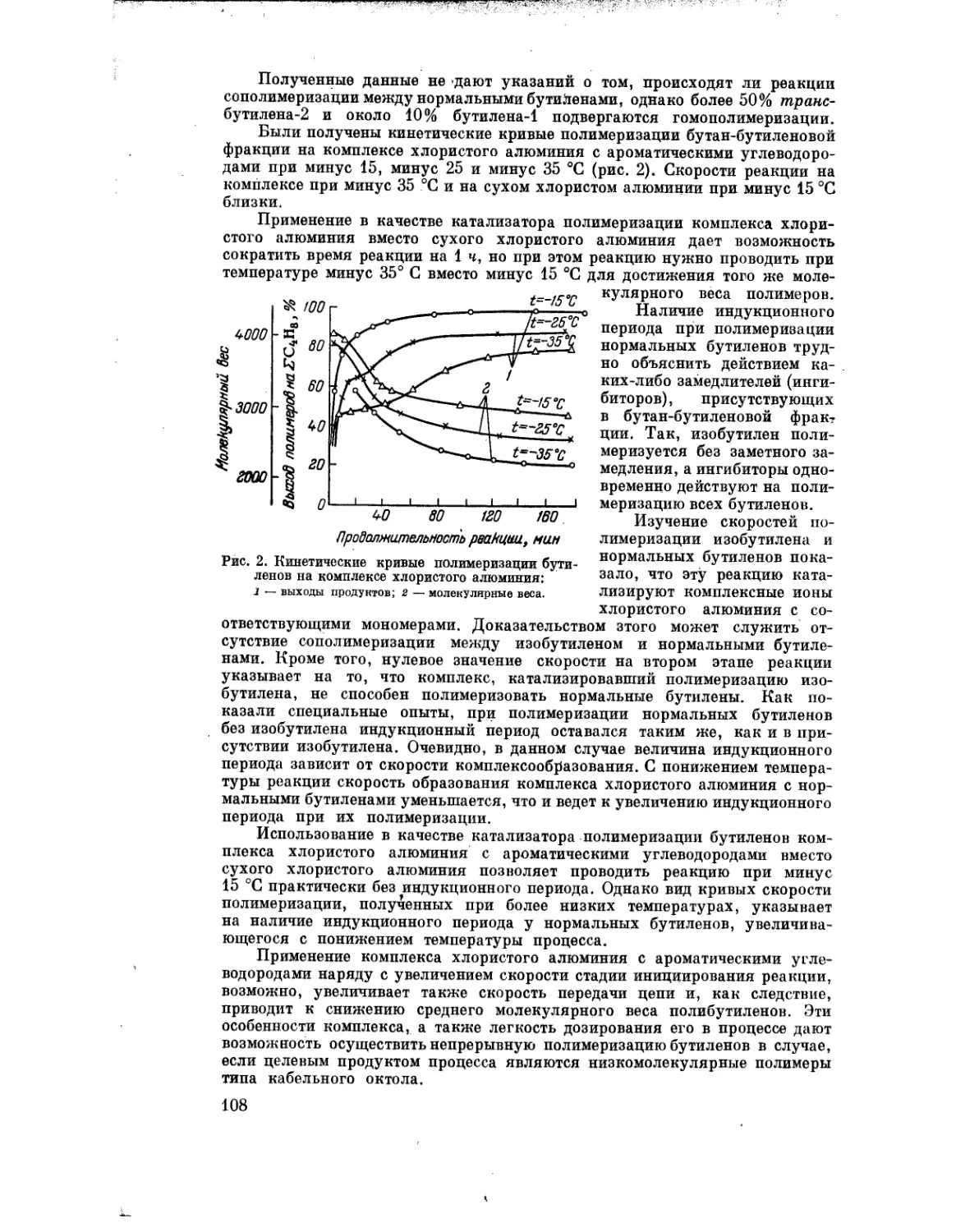

Рис. 1. Изменение кислотного числа,

содержания серы и фосфора при

фосфировании экстрактов

1 — при 80 °C; 2 — при 90 °C;

3 — при 98 °C.

основных свойствах присадки, так как при этом несколько улучшаются про-

тивокоррозионные свойства и, как показали испытания на установке ИТ9-3,

образцы, содержащие 100% алкилфенольного компонента, имеют лучший