Автор: Агафонов А.В.

Теги: нефтяная промышленность нефтехимия нефтедобывающая промышленность

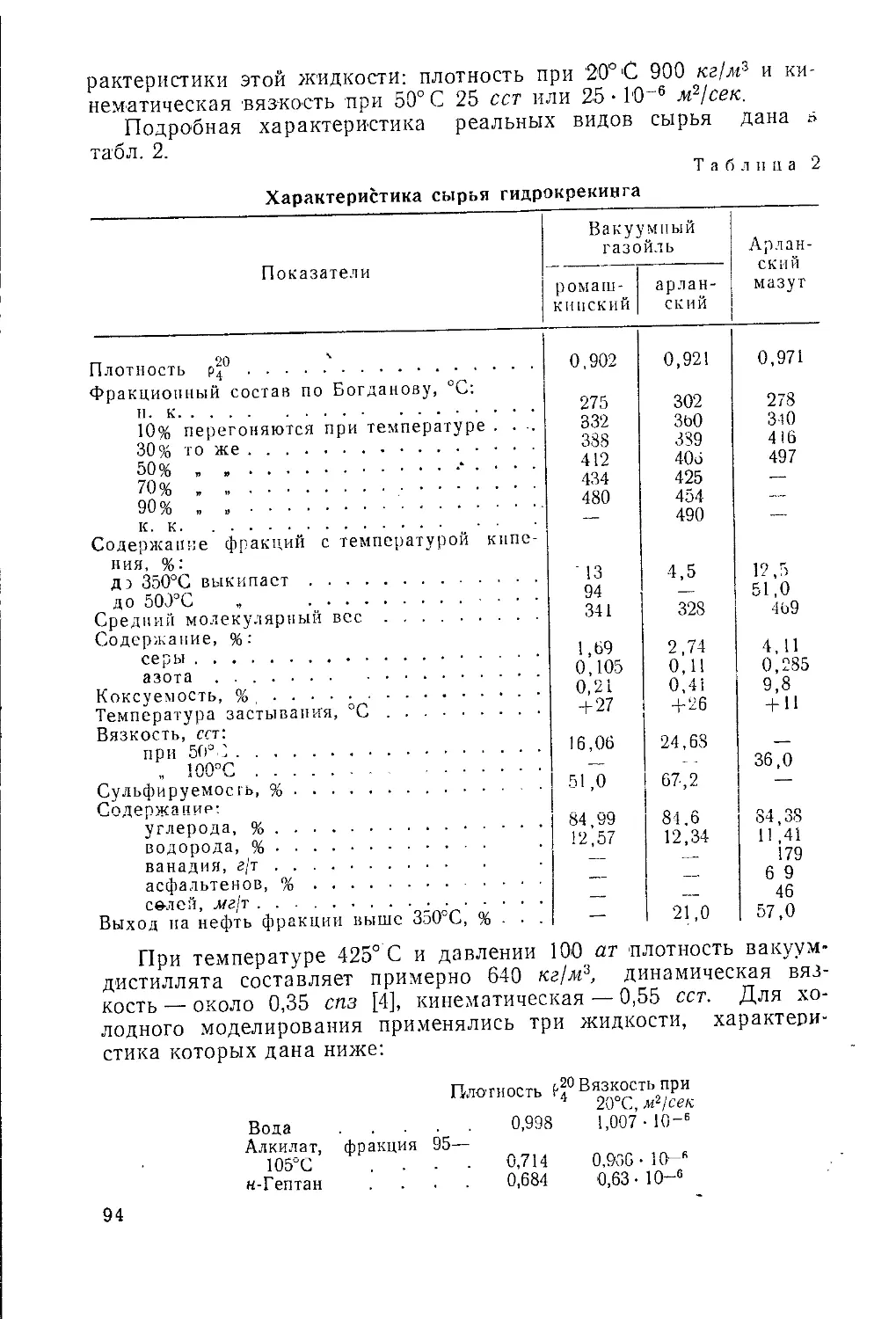

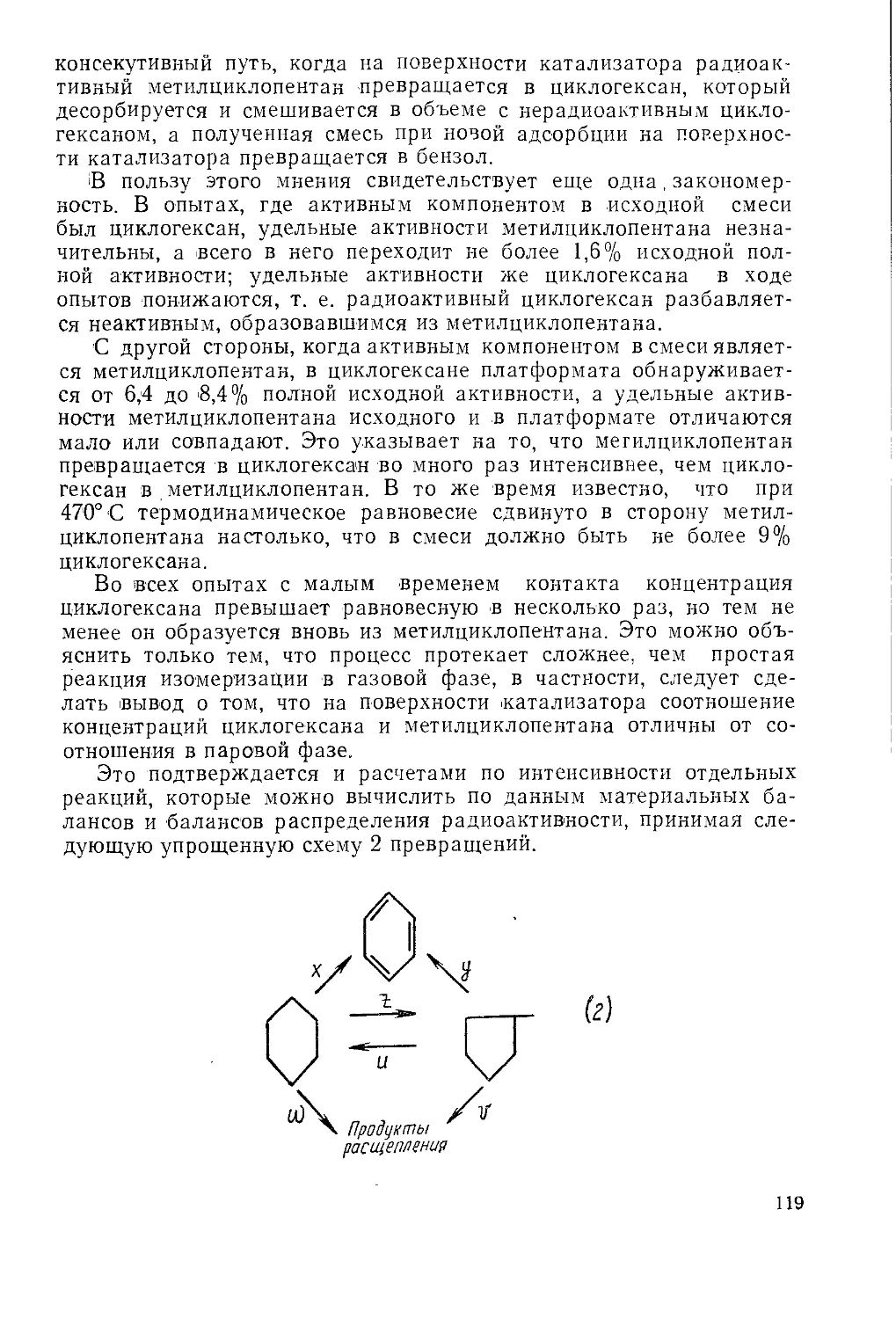

Год: 1968

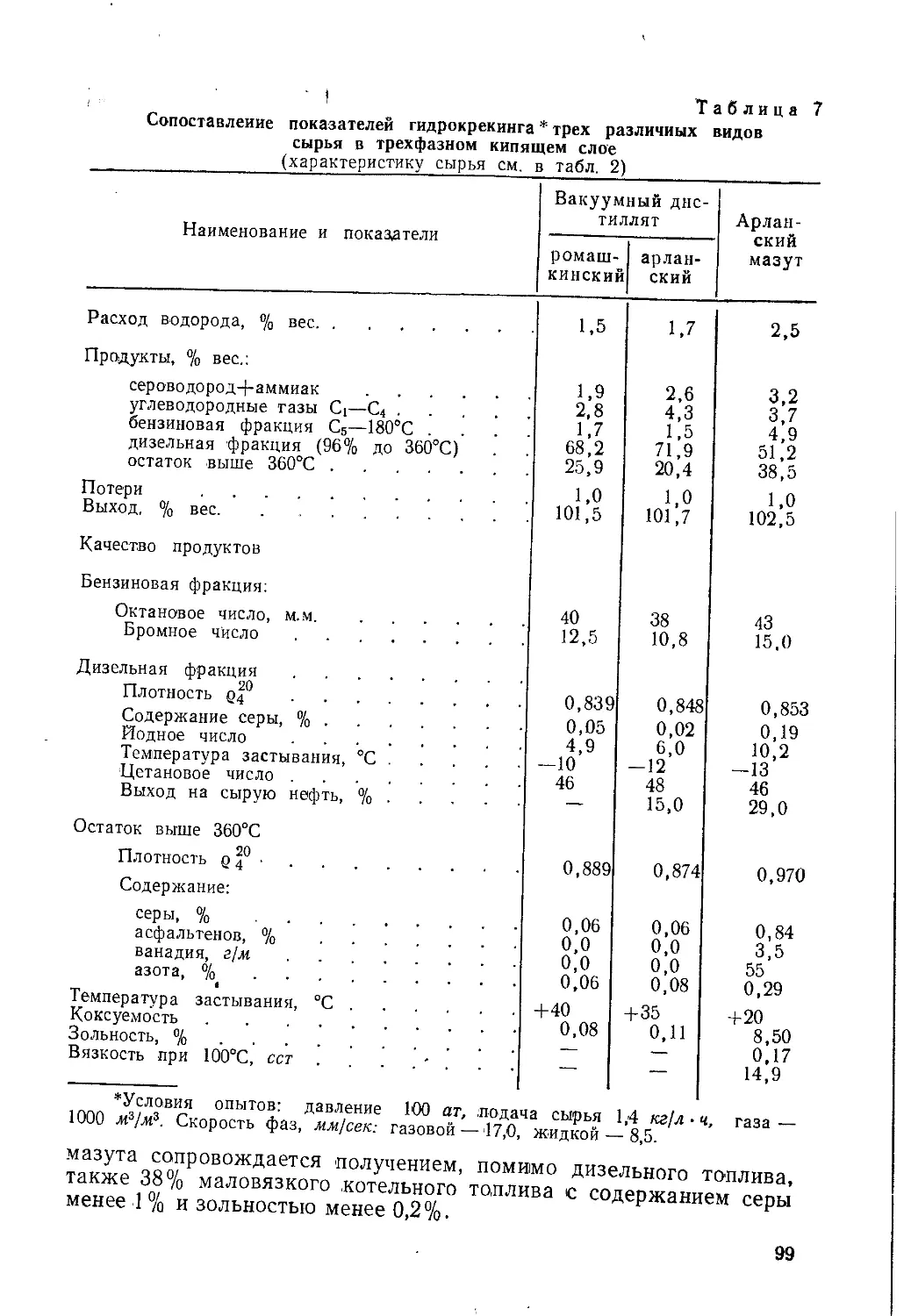

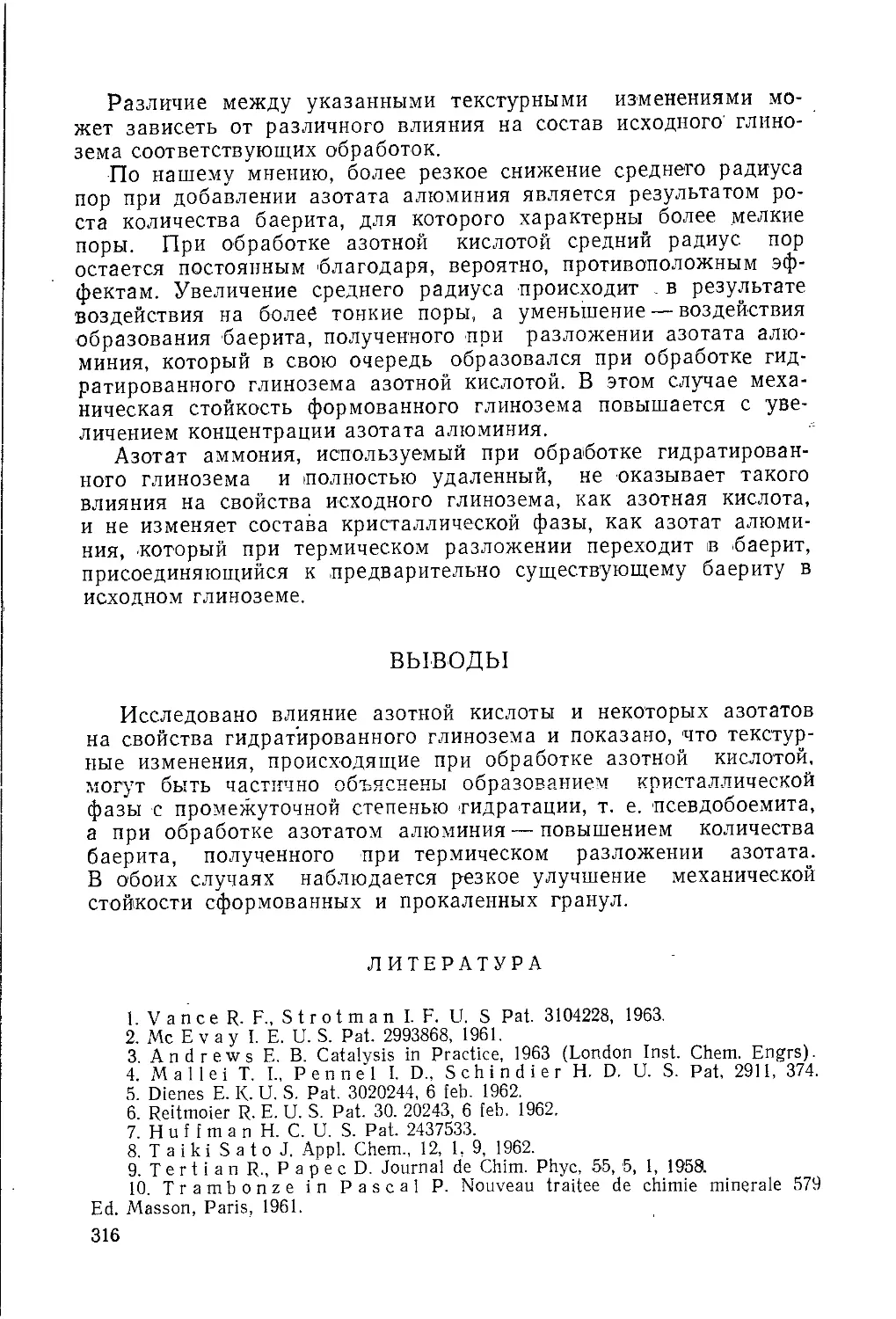

Текст

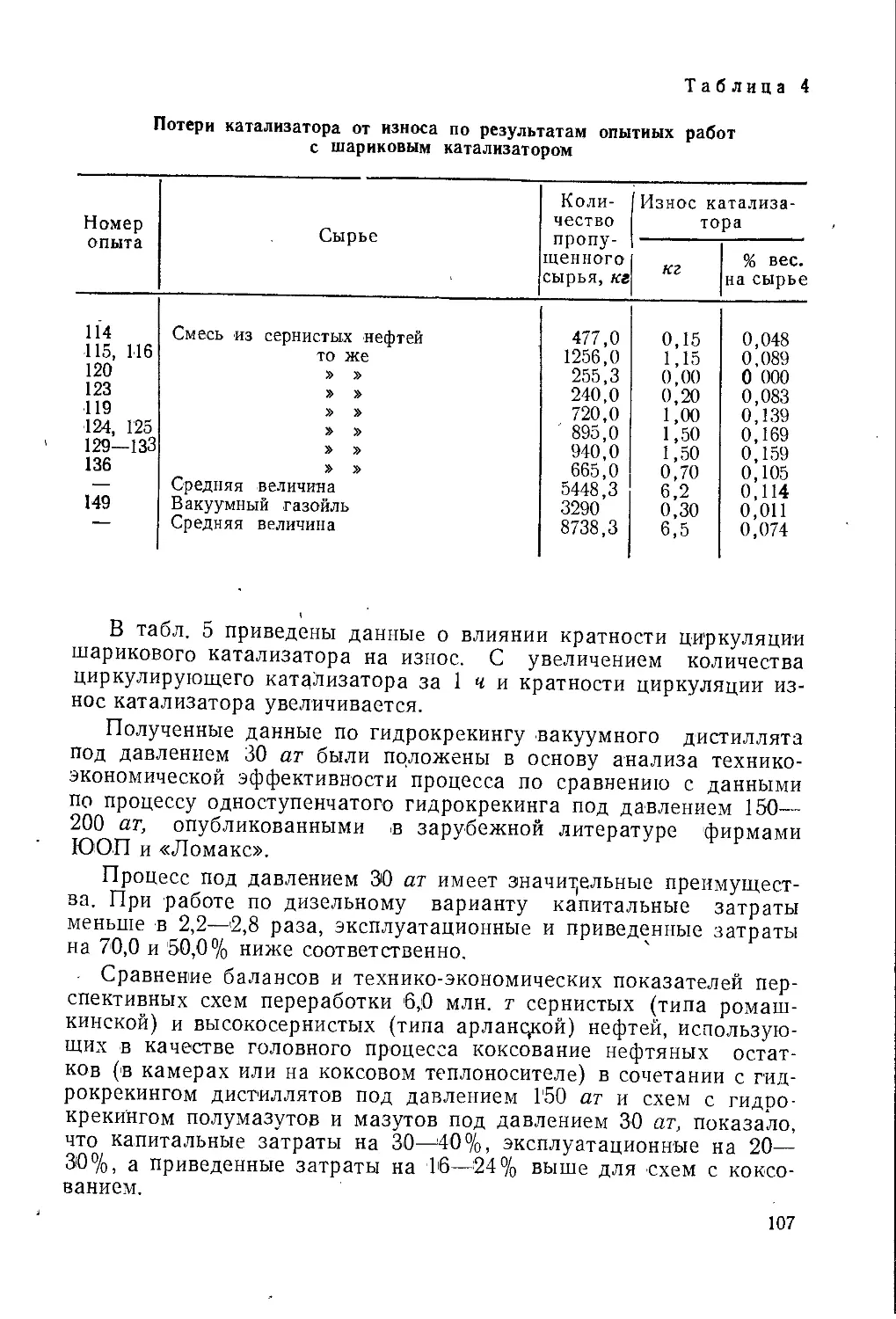

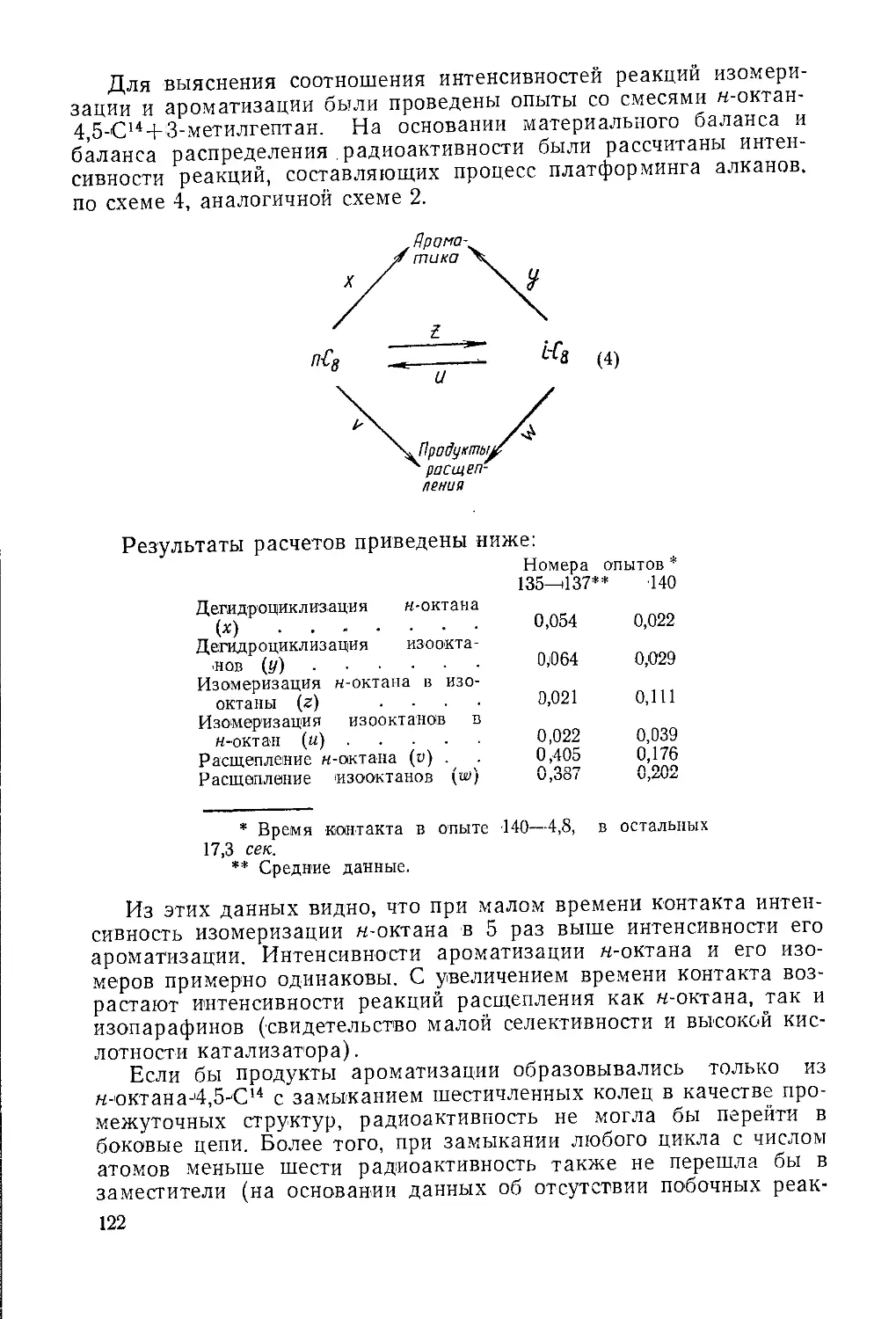

МИНИСТЕРСТВО НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

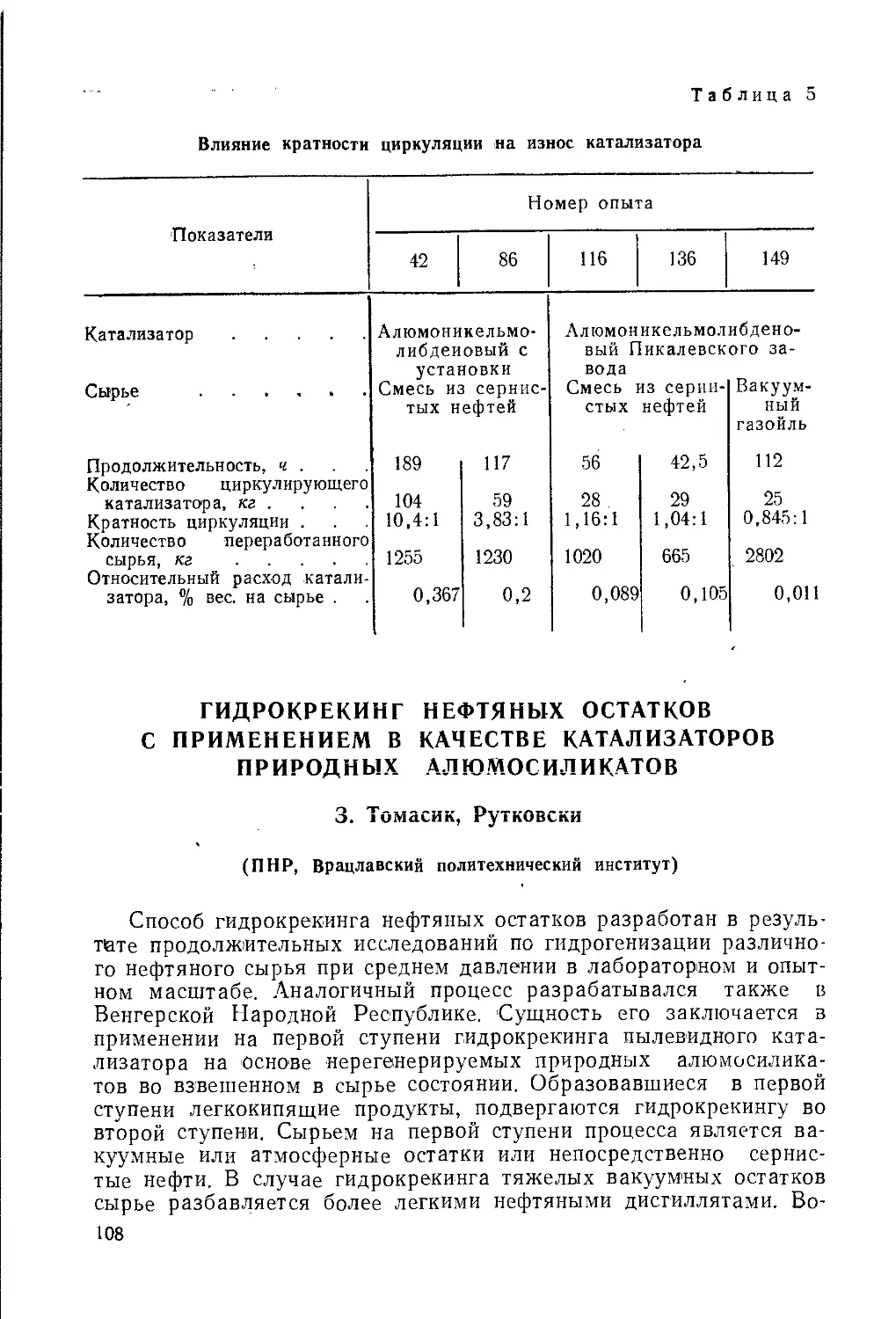

И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

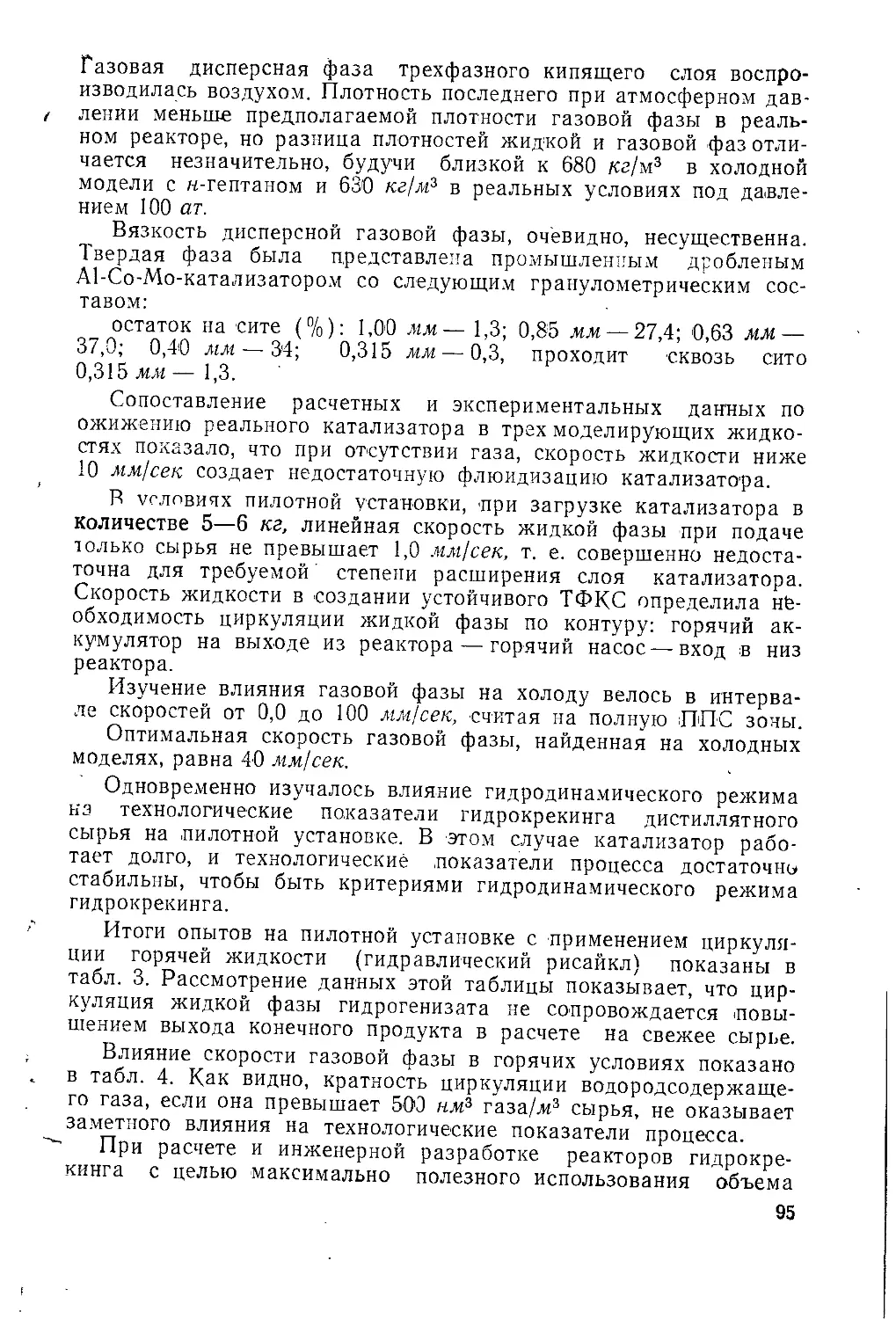

ТЕХНИКО-ЭКОНОМИЧЕСКИХ ИССЛЕДОВАНИЙ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

ИССЛЕДОВАНИЕ И ПРИМЕНЕНИЕ

ГИДРОГЕНИЗАЦИОННЫХ

ПРОЦЕССОВ В

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

И НЕФТЕХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

(Материалы второго симпозиума специалистов

стран—членов СЭВ в Ленинграде)

ЦНИИТЭнефтехим "Москва • 1968

199ЧЧ

И '-ПУ "Ч»81.

Ь> .«эЛИОЗ {Д

Баш. НИИ п

ПРЕДИСЛОВИЕ

За последние годы гидрогенизационные процессы получили

широкое распространение в нефтеперерабатывающей и нефтехи-

мической промышленности для гидроочистки, гидрокрекинга, ка-

талитического риформинга и гидродеалкилирования продуктов

нефтяного происхождения при производстве высококачественных

бензинов, дизельного и реактивного горючего, смазочных масел,

ароматических углеводородов С6—С8, нафталина и других соеди-

нений.

В Советском Союзе, наряду с действующими предприятиями,

в текущем пятилетии предусматривается введение в эксплуата-

цию установок по гидроочистке и каталитическому риформингу

мощностью несколько десятков тысяч тонн. Успешно развивается

и совершенствуется гидрогенизационная промышленность в социа-

листических странах. Непрерывно наращиваются соответствую-

щие мощности в капиталистических странах, причем в последнее

время особое внимание __ уделяется процессам гидрокрекинга и

гидродеалкилирования.

Применение гидрогенизационных процессов на различных ста-

диях переработки нефти позволяет коренным образом улучшить

качество вырабатываемых моторных топлив и смазочных масел,

увеличить выпуск светлых нефтепродуктов, широко используя

для переработки сернистые и высокосернистые нефти. Поэтому

непрерывно возрастает объем исследований в области гидроге-

низационных процессов для создания более совершенной и эко-

номически эффективной технологии.

В настоящем сборнике приведены доклады, представленные

на II симпозиум стран СЭВа по исследованию и применению гид-

рогенизационных процессов . в нефтеперерабатывающей про-

мышленности.

На симпозиуме рассматривался широкий круг вопросов, свя-

занных с разработкой научных основ и технологии гидрогениза-

3

ции углеводородного сырья. Были заслушаны и обсуждались до-

клады, посвященные результатам изучения закономерностей гид-

рогенизационных превращений некоторых индивидуальных угле-

водородов, характерных для состава нефтепродуктов, а также

процессов гидроочистки нефтяного сырья различного происхож-

дения, направленных на получение высококачественного топлива,

сырья для каталитического риформинга и других целей.

Большое внимание было уделено процессам гидрокрекинга, в

частности, рассматривались исследования по подбору новых ка-

тализаторов и разработке процессов применительно к стационар-

ному или движущемуся (кипящему) слою катализатора с ис-

пользованием дистиллятного и остаточного сырья и направленных

на получение моторного горючего, смазочных масел или сырья

для их производства.

Наряду с гидроочисткой и гидрокрекингом, важная роль сре-

ди гидрогенизационных процессов принадлежит каталитическому

риформингу и гидродеалкилированию как способам производства

высокооктановых компонентов бензинов и индивидуальных аро-

матических углеводородов. Новые сведения о развитии этих

процессов также были рассмотрены на симпозиуме и приводятся

в сборнике.

Публикуемые материалы, став достоянием широкого круга

специалистов нефтеперерабатывающей и нефтехимической про-

мышленности, должны сыграть положительную роль в ускорении

внедрения гидрогенизационных процессов, их дальнейшем совер-

шенствовании и развитии.

В. М. Соболев

Заместитель министра нефтеперерабатывающей

и нефтехимической промышленности СССР

ВСТУПИТЕЛЬНОЕ СЛОВО

Дорогие товарищи!

Друзья!

Разрешите мне по поручению Министерства нефтеперерабаты-

вающей и нефтехимической промышленности и от имени советской

делегации приветствовать наших дорогих гостей, в первую оче-

редь делегации социалистических стран, а также представителей _

СЭВ, советской части Постоянной комиссии Совета Экономиксе-"

кой Взаимопомощи по нефтяной и газовой промышленности, всех

приехавших советских специалистов.

Мне особенно приятно приветствовать вас в нашем замеча-

тельном городе-герое Ленинграде.

Город Ленина является колыбелью Великой Октябрьской ре-

волюции, 50-летие которой мы будем праздновать в этом году.

Весь советский народ, а вместе с ним и народы братских социа-

листических стран с большим подъемом готовятся к этой знаме-

нательной дате.

Народы Советского Союза в этом году подводят итоги полуве-

кового периода своего пути, отмечают успехи и достижения и

намечают перспективы своего развития.

В этом отношении наш симпозиум, который проводится в

юбилейном году, имеет особое значение в смысле подведения

итогов нашей совместной работы по проблеме — «Исследование

и применение гидрогенизационных процессов в нефтеперерабаты-

вающей и нефтехимической промышленности» и консультативного

совещания по проблеме — «Синтез, исследование и применение

цеолитов — молекулярных сит в нефтеперерабатывающей и неф-

техимической промышленности».

В Советском Союзе быстрыми темпами развивается нефтяная

промышленность. Наблюдаемый среднегодовой прирост добычи

нефти составляет примерно 20 млн. т. Большое количество на-

шей нефти по трубопроводу «Дружба» и различными видами

5

транспорта направляется в братские страны. Рациональное ис-

пользование этого природного богатства представляет почетную

задачу для химиков-нефтяников. Получение высококачественных

моторных топлив и смазочных материалов, сырья для быстро

развивающейся нефтехимической и химической промышленности

является насущной задачей стран СЭВ.

Проблемы, стоящие на нашем совещании, в этом смысле яв-

ляются весьма актуальными и имеют большое значение для на-

родного хозяйства наших стран.

О перспективности гидрогенизационных процессов можно су-

дить по современному уровню развития нефтеперерабатываю-

щей промышленности за рубежом. В Советском Союзе необходи-

мость развития гидрогенизационных процессов диктуется ростом

добычи сернистых и высокосернистых нефтей, переработка ко-

торых для получения высококачественных продуктов немыслима

без широкого привлечения гидрогенизационных процессов.

Процессы гидрооблагораживания различных нефтяных дис-

тиллятов, каталитического риформирования в присутствии цир-

кулирующего водородсодержащего газа уже нашли широкое при-

менение на наших нефтеперерабатывающих заводах. Здесь перед

нами стоят большие задачи совершенствования и повышения тех-

нико-экономической эффективности действующих установок, пу-

тем создания более эффективных катализаторов, усовершенство-

вания технологических схем, оборудования и применения комп-

лексной автоматизации.

Следует так организовать работу, чтобы достижения отдель-

ных стран быстро становились достоянием всех заинтересован-

ных стран нашего содружества.

В последние годы наблюдается повышенный интерес к раз-

витию процесса гидрокрекинга. Суточная мощность установок

гидрокрекинга в 1967 г. в США достигнет 44 тыс. дав других

странах — 8,2 тыс. т. Создаются мощные установки, достигающие

производительности 2—3,2 млн. т перерабатываемого сырья в год.

Действующие установки работают весьма успешно, с превышени-

ем проектной мощности. Так, в Толедо производительность уста-

новок повысилась с 1300 до 1600 т в сутки, в Иллингтоне—с

2600 до 3Q00 т в сутки.

Имеются сведения, что продолжительность работы катализа-

торов при переработке дистиллятного сырья достигает 600 дней

без регенерации. Это, безусловно, большое достижение зарубеж-

ных химиков и технологов.

Наши совместные работы в области гидрокрекинга, к сожале-

нию, продвигаются медленно. Требуется в значительной мере ин-

тенсифицировать разработку этого многообещающего процесса

в области разработки новых катализаторов первой ступени для

переработки дистиллятного сырья и особенно катализаторов для

гидрокрекинга остаточных видов сырья.

6

Эта проблема представляет наибольший интерес, так как мы

пока не можем похвалиться существенными достижениями в этой

области.

По-видимому, следует наши усилия сосредоточить и на раз-

работке аппаратурного оформления процесса и технологии про-

цессов с движущимся регенерирующим катализатором.

Нужно полагать, что на симпозиуме рассмотрение вопросов

по проблеме позволит нашим специалистам обменяться ценной

информацией и наметить пути к интенсификации исследований.

Известно также, что вопросы, связанные с разработкой и при-

менением цеолитов—молекулярных сит, имеют непосредственное

отношение к проблеме развития гидрогенизационных и других ка-

талитических процессов.

Поэтому консультативное совещание по этой проблеме также

даст возможность обменяться информацией и наметить пути для

получения практических результатов для использования их в ца-

родном хозяйстве наших стран.

Разрешите мне пожелать всем вам успешной работы!

А. В. Агафонов

зам. директора ВНИИНП

ПРЕВРАЩЕНИЕ УГЛЕВОДОРОДОВ

В ГИДРОГЕНИЗАЦИОННЫХ

ПРОЦЕССАХ

ГИДРИРОВАНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

И ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ

В. И. Каржев, Н. В. Шаволина, Д. Ф. Касаткин,

Т. А. Кузина, Е. А. Булекова

(СССР, ВНИИНП)

В настоящем докладе излагаются результаты исследований по

гидрированию некоторых ароматических углеводородов и гете-

роциклических соединений. Хотя реакции гидрирования изучены

достаточно полно, их осуществление в промышленных условиях,

особенно, когда требуется получить продукты с высокой сте-

пенью чистоты, встречает ряд трудностей. Эти трудности вызы-

ваются макрокинетическими и теплотехническими особенностями

процессов, а также необходимостью обеспечить высокую селек-

тивность реакций при минимальном образовании побочных про-

дуктов.

Гидрирование бензола

Гидрирование сернистого бензола для получения циклогекса-

на проводилось без предварительной его очистки над серостойки-

ми катализаторами. Испытание различных образцов сульфидных

вольфрамникелевых катализаторов в пилотной установке пока-

зало, что наиболее пригодным для этой цели является катализа-

тор, содержащий 60% WS2 и 40% NiS (табл. 1).

Практически полное гидрирование бензола над указанным ка-

тализатором легко достигается пои скорости 0,5—0,6 кг/л • ч, а

сравнительно невысокая (300—325° С) рабочая температура поз-

воляет снизить количество образующихся побочных продуктов до

0,5% (табл. 2).

Содержание неароматических примесей в циклогексане мало

зависит от температуры процесса и при глубине гидрирования

8

Таблица 1

Характеристика катализаторов и условия гидрирования бензола

Показатели Образцы катализаторов

I II III

Состав катализатора, %:

сернистый вольфрам 25 40 60

сернистый никель 5 25 40

окись алюминия 70 35 —

Парциальное давление водорода, ат 270 270 270

Температура процесса, СС 340 340 325

Подача бензола, лгг/л-ч 0,3 0,5-0,6 0,5—0,6

Количество циркуляционного газа, нм^кг .... 13 17,5 17,5

Степень превращения бензола, не менее, % . . 99 99 99

Чистота циклогексана*, не менее, % 97 98 98

* Дано без учета содержания примесей в исходном бензоле.

Таблица 2

Содержание примесей в циклогексане в зависимости от условий

гидрирования

Показатели Образцы катализаторов

III III III 111 I I

Температура, °C....................

Скорость подачи бензола, кг/л-ч . .

Содержание примесей в циклогекса,

не % вес...........................

В том числе:

бензола ..........................

других ........................

293 297 310 318 320 340

0,29 0,32 0,42 0,55 0,28 0,30

1,56 1,35 1,48 2,31 4,94 1,95

0,76 0,30 0,54 1,42 4,20 0,63

0.80 1,05 0,94 0,89 0,74 1,32

бензола более 99% и содержании примесей в исходном бензоле

0,5% составляет около 0,8—1%.

Известно, что гидрирование бензола сопровождается выделе-

нием большого количества тепла (около 650 ккал/кг). Поэтому

основная трудность при осуществлении процесса в промышлен-

ных условиях заключалась в отводе тепла реакции. При гидри-

ровании бензола в промышленных условиях использовался реак-

тор колонного типа с пятью ступенями катализатора и отвод теп-

ла осуществлялся поддувом холодного циркулирующего водоро-

да .под I, II, III и IV полки.

9

Рис. 1. Распределение тепловыделений по слою ката-

лизатора в промышленном реакторе гидрирования бен-

зола

Изучение кинетики ‘Процесса показало, что основное тепловы-

деление имеет место в первом по ходу сырья слое катализатора

(рис. 1). Так, в первой трети слоя катализатора выделяется око-

ло 70% тепла реакции.

Для снижения количества циркулирующего водорода автора-

ми рассматривались два способа выравнивания тепловыделений

по высоте реактора. Это, во-первых, применение для гидрирова-

ния смеси бензола с циклогексаном и, во-вторых, неравномерная

загрузка катализатора по ступеням.

На рис. 2 приведено распределение температуры в промыш-

ленном реакторе при неравномерной загрузке катализатора по

ступеням, работавшем при следующих условиях:

Давление, ат....................... 270

Катализатор.....................60% WS2 и 40% NiS

Средняя температура процесса, °C 315

Подача бензола, т/л<3 • ч . . . . 0,32

Циркуляция водорода по основному

ходу (в смеси с сырьем), нм3/кг 14600

Подача холодного водорода, нм3/кг 3300—4200

При неравномерной загрузке катализатора для обеспечения

автотермичности процесса поддерживалась определенная раз-

ность между температурой парогазовой смеси на выходе из реак-

торами входе в него (30—40° С).

В рассматриваемом случае (табл. 3) первый слой катализа-

тора работал с недогрузкой, так как температура на входе была

занижена на 10° С, на второй и третьей ступенях реактора с объе-

мом загрузки 30% выделялось около 60% всего тепла реакции,

а на двух последующих ступенях — 27%,

10

Рис. 2. Распределение температуры в промышленном реакторе гидрирования

бензола с неравномерной загрузкой катализатора

Таблица 3

Основные тепловые характеристики работы реактора

Показатели Ступени катализатора

I II III IV V

। факти- 1 ческое ожида- | емое* | факти- ческое ожида- емое факти- ческое ожида- емое факти- ческое факти- ческое

Перепад температуры,

°C 15 25 38 32 42 35 17 11

Средняя температура, °C Распределение тепло- 290 303 310 306 313 310 315 326

выделения, % ... Относительные объемы И 18 27 25 34 30 15 12

катализатора, % 8 11 19 28 34

* При температуре на входе 290е С. •

Приведенные выше тепловые условия работы реактора обес-

печивали длительную работу катализатора и небходимое качест-

во получаемого циклогексана (табл. 4).

Гидрирование нафталина

Гидрированием нафталина получают такие технически

важные продукты, как тетралин и декалин. Для изучения влияния

11

Таблица 4

Характеристика исходного бензола и продуктов гидрирования на

промышленной установке

Содержание компонентов, % Исходный бензол Циклогек- сан-сырец Циклогек- сан-ректи- фикат

Бензол Циклогексан Другие соединения 98,7-99,2 } 1,3-0,8 1-2 98-97 1,2-0,4 0,14 99,38 0,48

условий процесса на селективность реакций гидрирования авто-

рами были проведены исследования по гидрированию сернистого

коксохимического нафталина. Основные опыты проводились на

пилотной установке над сульфидным вольфрамникелевым ката-

лизатором, содержащим 70% окиси алюминия, под давлением 50

и 300 ат. 'С целью уменьшения количества выделяющегося тепла

гидрировали смесь нафталина с продуктами реакции. Отвод теп-

ла реакции осуществлялся циркулирующим водородом.

Как показало проведенное исследование, одним из основных

факторов, влияющих на селективность процесса, является степень

превращения нафталина. Высокая селективность процесса дости-

гается при степенях превращения его не более 70—80% (табл. 5).

С увеличением степени превращения отмечалось заметное увели-

Таблица 5

Влияние глубины гидрирования нафталина на выход гидропроизводных

Условия опытов Состав гидроге- низата*, % вес. 1 Превращение нафталина, % Селективность гидрирования в тетралин

давление, ат 1 темпера- тура, °C скорость подачи сырья, кг1л-ч размер гранул катализа- тора, мм нафталин 1 тетралин декалин

300 300 300 300 50 50 50 256 263 236 270 353 349 349 1,80 0,53 0,80 0,85 2,90 1,50 0,42 10x5 10X5 10X5 10x5 юхю 10x5 70x5 15 9 12 8 27 16 8 65 49 64 49 56 60 57 20 42 24 43 17 24 35 73 84 78 85 52 71 86 0,95 0,48 0.86 0,46 0,87 0,73 0,55

* В состав сырья входит 56+1 % нафталина; 28± 1 % тетралина и

16+2% декалина.

12

чение выхода декалина, особенно при использовании крупных гра-

нул катализатора.

Уменьшение размера гранул катализатора приводит к возра-

станию скорости процесса (табл. 6), что позволяет снизить тем-

пературу гидрирования с 2S0—290 до 250° при давлении 300 ат

и уменьшении размера гранул катализатора с 10x5 мм до

5X5 мм, а при 50 ат — с 350 до 300° С для гранул размером

10X10 мм и 5x5 мм соответственно. Одновременно изменяется

селективность гидрирования: при использовании мелких гранул

катализатора заметно снижается выход декалина.

Таблица 6

Влияние величины размера гранул катализатора и давления

на скорость и селективность реакций гидрирования

Условия гидрирования Состав гидроге- низата*, % вес. Превращение нафталина, % Селективность гидрирования в тетралин

* давление, ат । 1 темпера- [ тура, °C 1 скорость 1 । подачи | 1 сырья, | размер гранул, мм нафталин тетралин декалин

300 286 0,84 10X5 7 45 48 88 0,36

300 280 0,71 5X5 3 44 53 95 0,32

300 253 0,84 5X5 6 61 33 80 0,67

50 351 1,07 10X10 13 60 27 77 0,70

- 50 295 1,07 5x5 13 71 16 77 0,95

50 304 0,76 5X5 7 68 26 88 0,82

* Состав сырья см. табл. 5.

Существенное влияние на селективность гидрирования оказы-

вает и состав сырья, т. е. содержание в нем тетралина и декали-

на. При увеличении количества декалина в сырье выход тетрали-

Рис. 3. Влияние содержания декалина в сырье на селектив-

ность гидрирования нафталина в тетралин

13

на на превращенный нафталин возрастает, т. е. присутствие в

сырье декалина тормозит его образование в процессе (рис. 3).

При давлении 50 ат наблюдается более высокая избиратель-

ность реакций гидрирования. Увеличение доли нафталина, прев-

ращавшегося в тетралин, составляет около 20%. Таким образом,

изменяя условия процесса,- можно достичь желаемой избиратель-

ности гидрирования, т. е. соотношения выхода декалина и тет-

ралина.

Для получения тетралина и декалина в соотношении 80 : 20,

сырьем служил 50%-ный раствор нафталина в гидрогенизате. Бы-

ли рекомендованы следующие условия:

Давление, ат . ............ 50

Катализатор ...................Сульфидный

вольфрамникеле-

вый

Размер гранул, мм.................... 5x5

Температура, °C...................... 320

Скорость подачи сырья, кг/л • ч 1,0

Полученный при этих условиях гидрогенизат состоит из наф-

талина, тетралина, тушнс-декалина, небольших количеств

(1,2—1,5%) г{«с-декалина и этилбензола, образование которого

происходит при гидрогенолизе бензтиофена, присутствующего в

исходном нафталине в количестве 1,7%. Кроме того, в нем ’были

обнаружены следы диэтилбензола, гидриндена и легкокипящих

парафиновых углеводородов.

Этот гидрогенизат служил для выделения ректификацией

93—95%-пых тетралина и декалина в качестве растворителей, а

также как сырье для приготовления из них продуктов более вы-

сокой чистоты. Остаток гидрогенизата после отгонки целевых

продуктов, содержащий более 60% нафталина, возвращался на

гидрирование.

Гидрирование фурфурола

Фурфурол в атмосфере водорода и присутствии катализаторов

подвергается целому ряду превращений, основными из которых

являются восстановление карбонильной группы, гидрирование

двойных связей фуранового цикла и его гидрогенолиз.

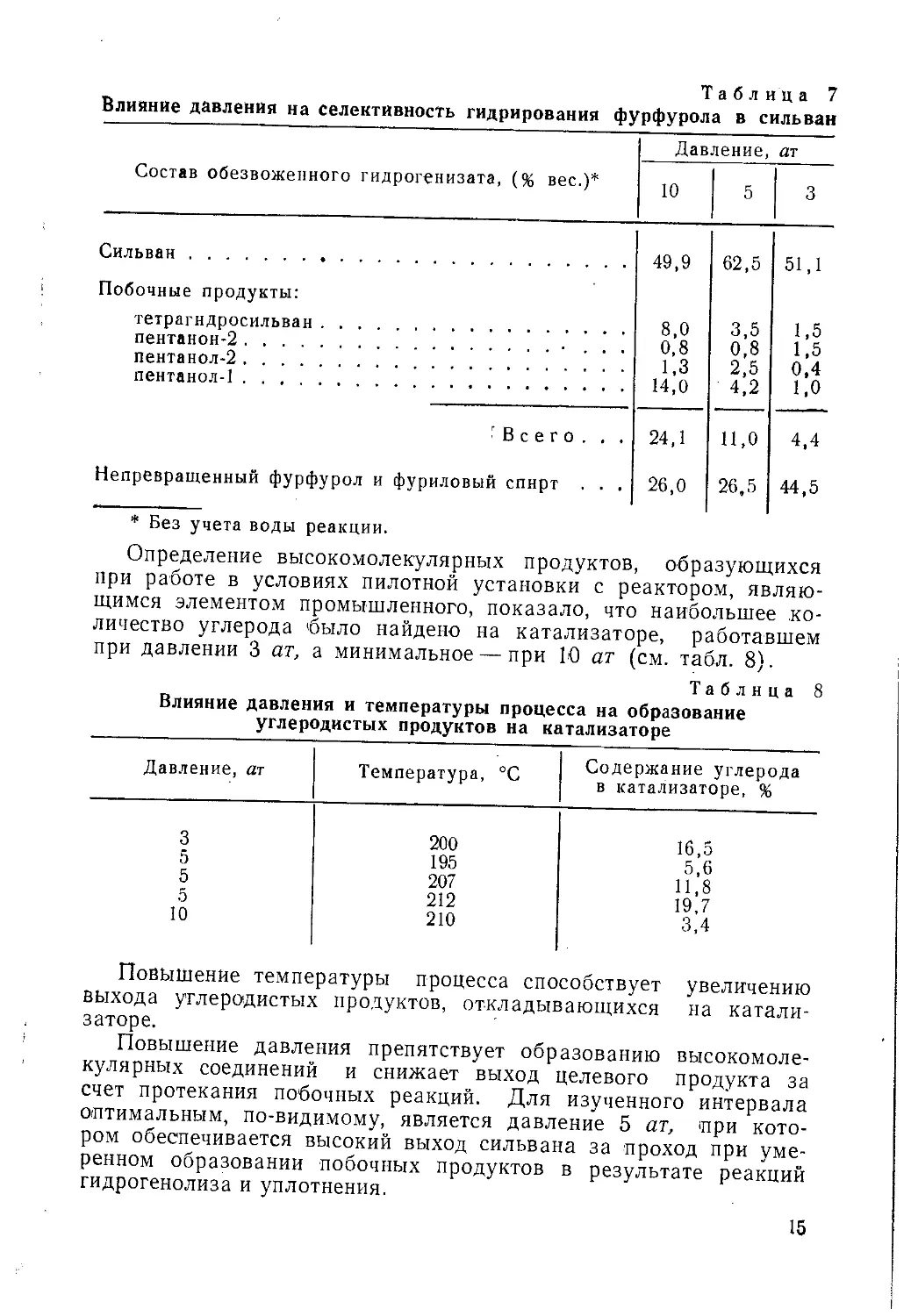

Авторами изучалась реакция восстановления карбонильной

группы фурфурола с целью получения сильвана (2-метилфурана).

В процессе использовался специальный регенерируемый катали-

затор, обладающий высокой механической прочностью и доста-

точной активностью в отношении указанной реакции. При гидри-

ровании фурфурола при температуре 205—210° С и подаче сырья

0,3 кг/л-ч достигался 50—62%-ный выход сильвана за проход

(табл. 7). При снижении давления с 10 до 3 ат выход сильвана

на превращенный фурфурол повышается с 68 до 93%. Скорость

гидрогенолиза фуранового цикла и гидрирования сильвана при

давлении 5 и особенно 10 ат в значительной степени возрастает.

14

Табл иц а 7

Влияние давления на селективность гидрирования фурфурола в сильван

Состав обезвоженного гидрогенизата, (% вес.)* Давление, ат

10 5 3

Сильван 49,9 62,5 51,1

Побочные продукты:

тетрагндросильван 8,0 3,5 1,5

пентанон-2 ... 0,8 0,8 1,5

пентанол-2 1,3 2,5 0,4

пентанол-1 14,0 4,2 1,0

-Всего. . . 24,1 11,0 4,4

Непревращенный фурфурол и фуриловый спирт . . . 26,0 26,5 44,5

* Без учета воды реакции.

Определение высокомолекулярных продуктов, образующихся

при работе в условиях пилотной установки с реактором, являю-

щимся элементом промышленного, показало, что наибольшее ко-

личество углерода было найдено на катализаторе, работавшем

при давлении 3 ат, а минимальное — при 10 ат (см. табл. 8).

Таблица 8

Влияние давления и температуры процесса на образование

углеродистых продуктов на катализаторе

Давление, ат Температура, °C Содержание углерода в катализаторе, %

3 200 16,5

5 195 5,6

5 207 11,8

5 212 19,7

10 210 3,4

Повышение температуры процесса способствует увеличению

выхода углеродистых продуктов, откладывающихся на катали-

заторе.

Повышение давления препятствует образованию высокомоле-

кулярных соединений и снижает выход целевого продукта за

счет протекания побочных реакций. Для изученного интервала

оптимальным, по-видимому, является давление 5 ат, при кото-

ром обеспечивается высокий выход сильвана за проход при уме-

ренном образовании побочных продуктов в результате реакций

гидрогенолиза и уплотнения.

15

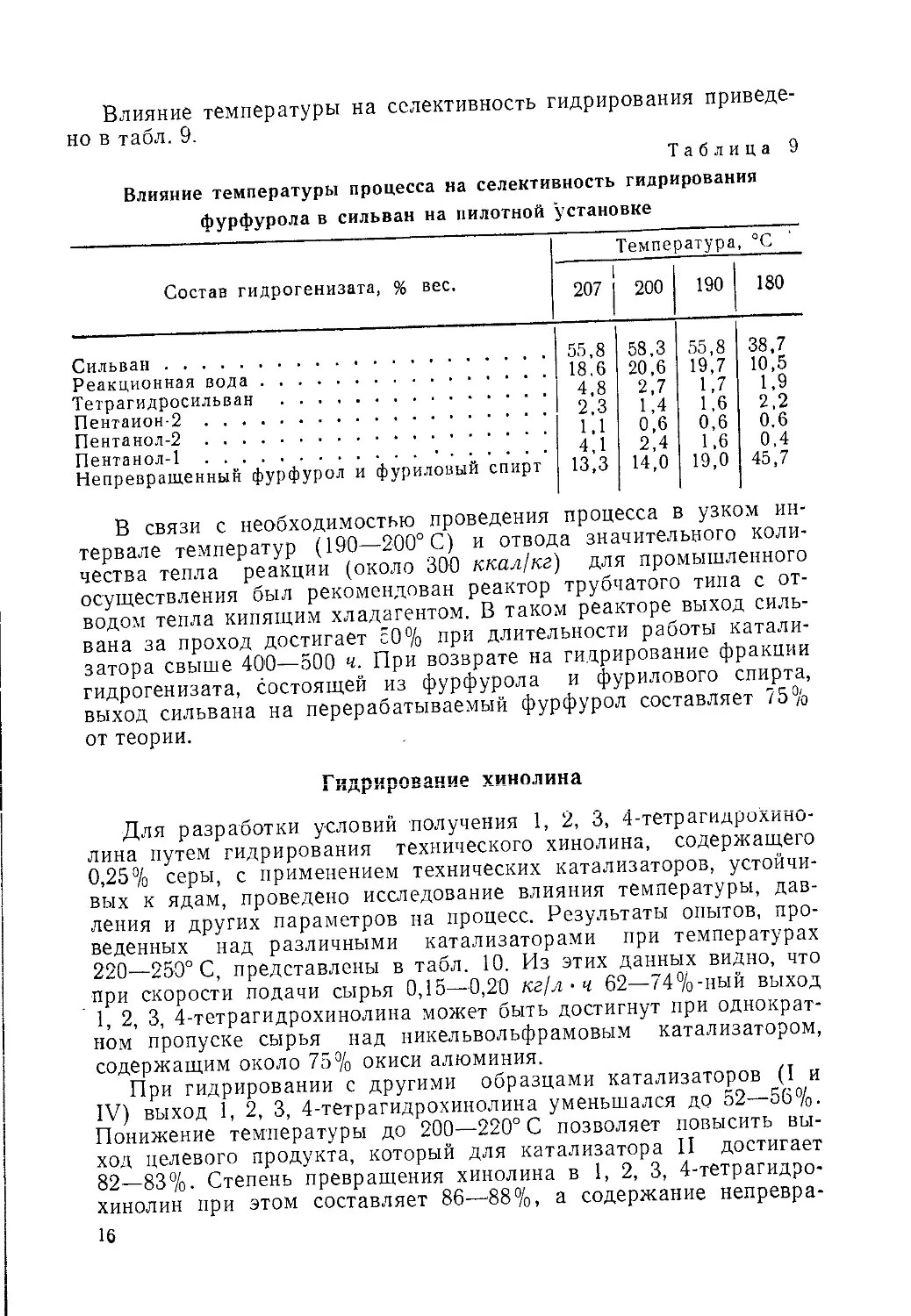

Влияние температуры на селективность гидрирования приведе-

но в табл. 9.

Таблица 9

Влияние температуры процесса на селективность гидрирования

фурфурола в сильван на пилотной установке

Состав гидрогенизата, % вес. Температура, °C

207 200 190 180

Сильван 55,8 58,3 55,8 38,7

Реакционная вода 18,6 20,6 19,7 10,5

Тетрагидросильван 4,8 2,7 1,7 1,9

Пентаион-2 2,3 1,4 1,6 2,2

Пентанол-2 1,1 0,6 0,6 0.6

Пентанол-1 • 4,1 2,4 1.6 0.4

Непревращенный фурфурол и фуриловый спирт 13,3 14,0 19,0 45,7

В связи с необходимостью проведения процесса в узком ин-

тервале температур (190—200° С) и отвода значительного коли-

чества тепла реакции (около 300 ккал!кг) для промышленного

осуществления был рекомендован реактор трубчатого типа с от-

водом тепла кипящим хладагентом. В таком реакторе выход силь-

вана за проход достигает 50% при длительности работы катали-

затора свыше 400—500 ч. При возврате на гидрирование фракции

гидрогенизата, состоящей из фурфурола и фурилового спирта,

выход сильвана на перерабатываемый фурфурол составляет 75%

от теории.

Гидрирование хинолина

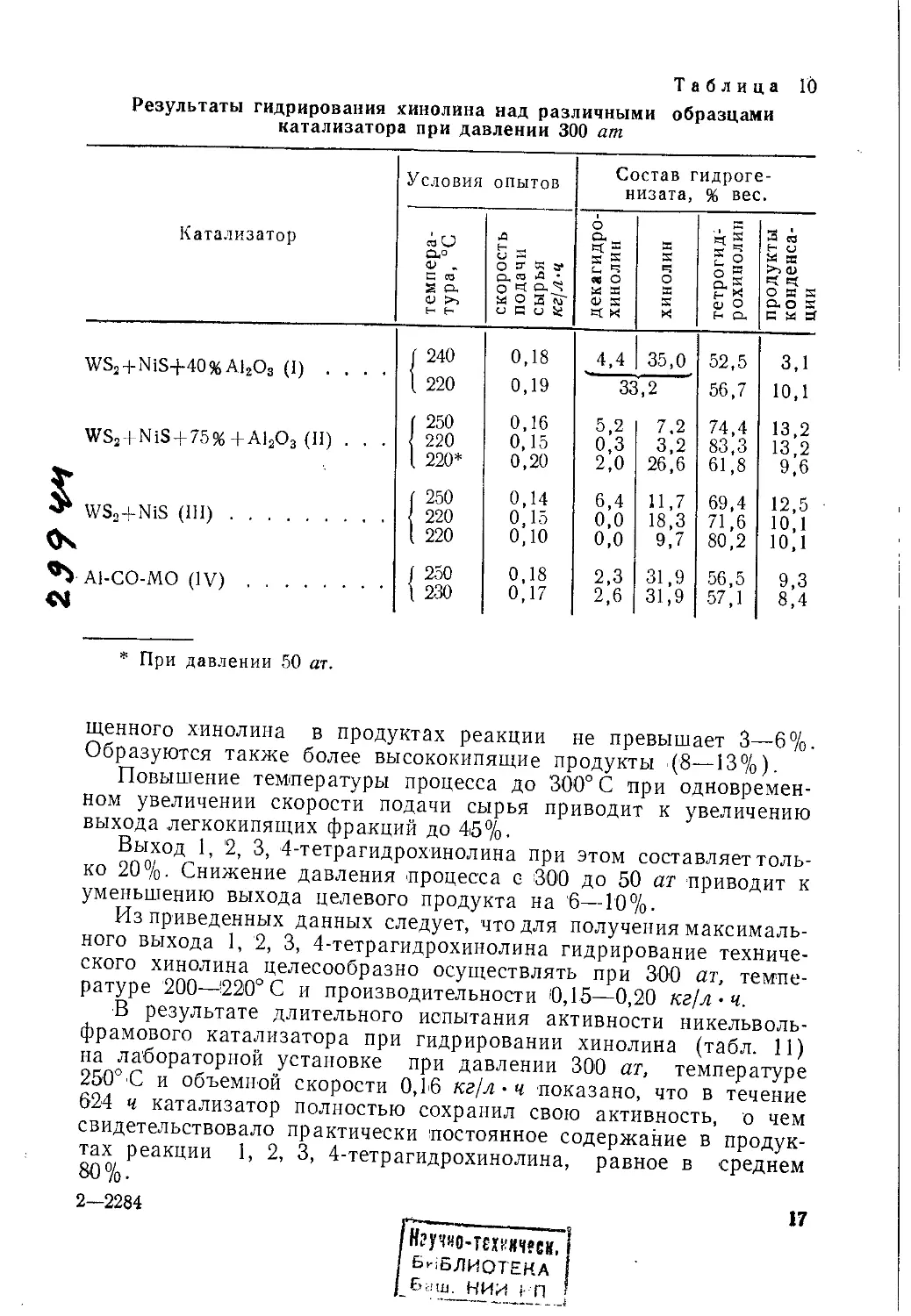

Для разработки условий получения 1, 2, 3, 4-тетрагидрохино-

лина путем гидрирования технического хинолина, содержащего

0,25% серы, с применением технических катализаторов, устойчи-

вых к ядам, проведено исследование влияния температуры, дав-

ления и других параметров на процесс. Результаты опытов, про-

веденных над различными катализаторами при температурах

220—250° С, представлены в табл. 10. Из этих данных видно, что

при скорости подачи сырья 0,15—0,20 кг!л-ч 62—74%-ный выход

1, 2, 3, 4-тетрагидрохинолина может быть достигнут при однократ-

ном пропуске сырья над никельвольфрамовым катализатором,

содержащим около 75% окиси алюминия.

При гидрировании с другими образцами катализаторов (I и

IV) выход 1, 2, 3, 4-тетрагидрохинолина уменьшался до 52—56%.

Понижение температуры до 200—220° С позволяет повысить вы-

ход целевого продукта, который для катализатора II достигает

82—83%. Степень превращения хинолина в 1, 2, 3, 4-тетрагидро-

хинолин при этом составляет 86—88%, а содержание непревра-

16

Таблица ГО

Результаты гидрирования хинолина над различными образцами

катализатора при давлении 300 ат

Катализатор Условия опытов Состав гидроге- низата, % вес.

темпера- тура, °C скорость подачи сырья кг[л.’Ч 1 । декагидро- хинолин ХИНОЛИН тетрогид- рохинолин продукты конденса- ции

WS2 + NiS+40%А12О3 (I) .... I 240 0,18 4,4 35,0 52,5 3,1

( 220 0,19 33,2 56,7 10,1

( 250 0,16 5.2 7,2 74,4 13,2

WS2 + NiS + 75%+Al2O3 (II) . . . { 220 0,15 0,3 3,2 83,3 13,2

( 220* 0,20 2,0 26,6 61,8 9,6

( 250 0,14 6,4 И.7 69,4 12,5

WS2+NiS (III) 220 0,15 0,0 18,3 71,6 Ю,1

( 220 0,10 0,0 9,7 80,2 10,1

Al-CO-MO (IV) I 250 ) 230 0,18 0,17 2,3 2.6 31,9 31,9 56,5 57,1 9,3 8,4

* При давлении 50 ат.

щенного хинолина в продуктах реакции не превышает 3—6%.

Образуются также более высококипящие продукты (8—13%).

Повышение температуры процесса до 300° С при одновремен-

ном увеличении скорости подачи сырья приводит к увеличению

выхода легкокипящих фракций до 45%•

Выход 1, 2, 3, 4-тетрагидрохинолина при этом составляет толь-

ко 20%. Снижение давления процесса с 300 до 50 ат приводит к

уменьшению выхода целевого продукта на 6—10%

Из приведенных данных следует, что для получения максималь-

ного выхода 1, 2, 3, 4-тетрагидрохинолина гидрирование техниче-

ского хинолина целесообразно осуществлять при 300 ат, темпе-

ратуре 200—220° С и производительности 0,15—0,20 кг/л-ч.

В результате длительного испытания активности никельволь-

фрамового катализатора при гидрировании хинолина (табл. И)

на лабораторной установке при давлении 300 ат, температуре

250° С и объемной скорости 0,16 кг)л-ч показано, что в течение

624 ч катализатор полностью сохранил свою активность, о чем

свидетельствовало практически постоянное содержание в продук-

тах реакции 1, 2, 3, 4-тетрагидрохинолина, равное в среднем

80%.

2—2284

fH?y4H0-Tex‘r!B4?CK,

БИБЛИОТЕКА

Баш. НИИ I- П ‘

17

Таблица И

Активности Катализатора II при длительной работе под давлением 300 ат

Время работы катализатора, ч Температура, °C Подача сырья, кг/л-ч Содержание тетра- гидрохинолииа в гидрогенизате, % вес.

56 250 0,15 77,8

104 250 0,16 74,4

372 250 0,13 78,0

624 250 0,16 81,0

ВЫВОДЫ

1. На примере селективного гидрирования отдельных арома-

тических углеводородов и гетероциклических соединений над про-

мышленными катализаторами показана возможность получения

высоких выходов целевых продуктов.

2. Результаты исследования селективного гидрирования послу-

жили основанием для создания промышленных установок по

производству этих продуктов.

ПРЕВРАЩЕНИЕ ВЫСОКОКИПЯЩИХ ПАРАФИНОВЫХ

УГЛЕВОДОРОДОВ В УСЛОВИЯХ ГИДРОКРЕКИНГА

В. И. Каржев, Е. И. Сильченко, Е. В. Робожева, А. М. Лебедева

(СССР, ВНИИНП)

Включение в технологическую схему переработки нефти ката-

литических процессов, основанных на реакциях присоединения к

исходному сырью и продуктам реакции недостающего по балан-

су водорода, дает возможность в широких пределах преобразо-

вывать химический состав исходного сырья, значительно увеличи-

вать степень его использования и, следовательно, повышать вы-

ход целевых продуктов и их качество [1].

Научные основы гидрогенизационных процессов разрабатыва-

лись еще в 20-х годах [2, 3, 4], а за последнее время в значитель-

ной степени пополнены и развиты [5—21]. Эти исследования по-

ложены в основу разработки процесса гидрокрекинга, сочетаю-

щего реакции расщепления и присоединения водорода и предназ-

наченного в основном для получения моторных топлив.

Возможно, что в ближайшем будущем процесс селективной

очистки при производстве смазочных масел уступит место более

18

прогрессивному процессу—гидрооблагораживанию масляных

фракций [22—24].

В статье излагаются результаты изучения превращений пара-

финовых углеводородов, содержание которых в сырье достигает

30—40%, над типичными бифункциональными катализаторами,

применяемыми в процессе гидрокрекинга.

.'Существенная роль в процессе гидрокрекинга принадлежит

реакциям расщепления и изомеризации парафиновых углеводо-

родов [20, 21]. В более ранних работах, проведенных автора-

ми [25] и другими исследователями [19, 26], сообщались некото-

рые данные, касающиеся этих реакций, однако в ряде случаев

они были противоречивыми. Отмечалось, что при атмосферном

давлении водорода реакции изомеризации парафиновых углево-

дородов идут с ничтожной скоростью, а в среде азота полностью

подавляются. С повышением давления водорода скорость реакций

расщепления возрастает [19, 27—30].

Реакции изомеризации и расщепление парафиновых углеводо-

родов протекают без увеличения объема:

RH + Н2 -> RjH + R2H,

т. е. давление не оказывает влияния на термодинамическое

равновесие.

Вопрос о влиянии давления на скорость этих реакций доста-

точно сложен и требует дальнейшего изучения. Особенно это от-

носится к реакции изомеризации высокомолекулярных парафи-

новых углеводородов, например ;Ci6—С3().

В качестве исходного сырья для исследования были примене-

ны высококипящие парафиновые углеводороды, полученные при

депарафинизаций рафината селективной „очистки (фенолом) ди-

стиллятной фракции сернистой нефти. Последние были обезмас-

лены и подвергнуты перколяционной очистке. Характеристика

углеводородов приведена ниже:

Температура плавления, °C . +57,0

Плотность р*° 0,7799

Содержание масла, % вес. ... 0,8

Средний молекулярный вес. . . 406

Элементарный состав, %:

С................................... 85,08

Н................................... 14,87

S . . . ......................... 0,05

Фракционный состав, °C:

н. к................................ 358

5% выкипает при температуре . 400

50% то же ......................... 430

90% ».......................... 458

95% .................... 493

Опыты по гидрокрекингу проводили на укрупненной проточ-

ной установке. В реактор загружали 1 л технического катализа-

тора.

19

Рис. 1. Влияние давления на степень

превращения парафиновых углеводо-

родов. Выход фракций (на сырье):

1 — до 200° С; 2 — 200—350° С;

3 — изопарафиновых углеводородов

из фракций выше 350° С; 4 — вы-

ше 350° С

Степень расщепления парафиновых углеводородов оценивали

по количеству образовавшихся легкокипящих фракций ((выкипаю-

щих до начала кипения исходных углеводородов), а степень изо-

меризации —то количеству углеводородов, не образующих комп-

лекса с карбамидом во фракциях катализаторов, выкипающих в

пределах исходных углеводородов [25]. В ряде гидрогенизатов

содержание изопарафиновых углеводородов определяли также и

во фракции, выкипающей в пределах 200—350° С.

Опыты проводили над алюмрплатиновым катализатором при

давлениях от 10 до 1 Of) "од температуре 430° С, объемной скоро-

сти 1,2 ч~1 и молярном соотношении водорода к углеводородам

15 : 4 (рис. 1).

Увеличение давления водорода практически не влияло на вы-

ход фракции, выкипающей до 200°С и фракции 200—350° С.

Максимальная степень расщепления достигалась при давлении

50 ат. Содержание углеводородов изостроения во фракции ката-

лизата, выкипающей в пределах исходных углеводородов, с по-

вышением давления возрастает более резко и достигает макси-

мума также при 40—50 ат.

Реакции расщепления и изомеризации протекают параллель-

но, но с различными скоростями (см. рис. 1). Наибольшую ско-

ч / рость имеют реакции изомеризации. Давление водорода до опре-

деленного значения <(50 ат) способствует увеличению скорости

обеих реакций, а затем при дальнейшем повышении оказывает

тормозящее действие, причем торможение скорости реакции изо-

меризации происходит более интенсивно.

Эти зависимости можно объяснить, исходя из механизма ре-

акции изомеризации, описанного в работах [19, 31, 32], где пред-

полагается, что промежуточной стадией является образование

олефинов со следующими превращениями по схеме:

CnH2n+2 CnH2n i - CnH2n—* i - СпНзп+2 .

Скорвсхь..легЩЦН1рйвания и гидрирования ...зависит от актив-

ности гидрирующего компонента катализатора при данных усло-

20..... ' ’ ......

виях реакции, а скорость изомеризации образовавшегося олефи-

на от активности расщепляющего компонента [19]. .Повышение

давления водорода приводит к снижению концентрации олефи-

нов и тем самым сдвигает реакцию в нежелательном направле-

нии, в результате чего степень изомеризации уменьшается.

В приведенных опытах это наблюдалось при давлениях выше

50 ат. Оптимальное давление водорода для изомеризации пара-

финовых углеводородов -10—50 ат.

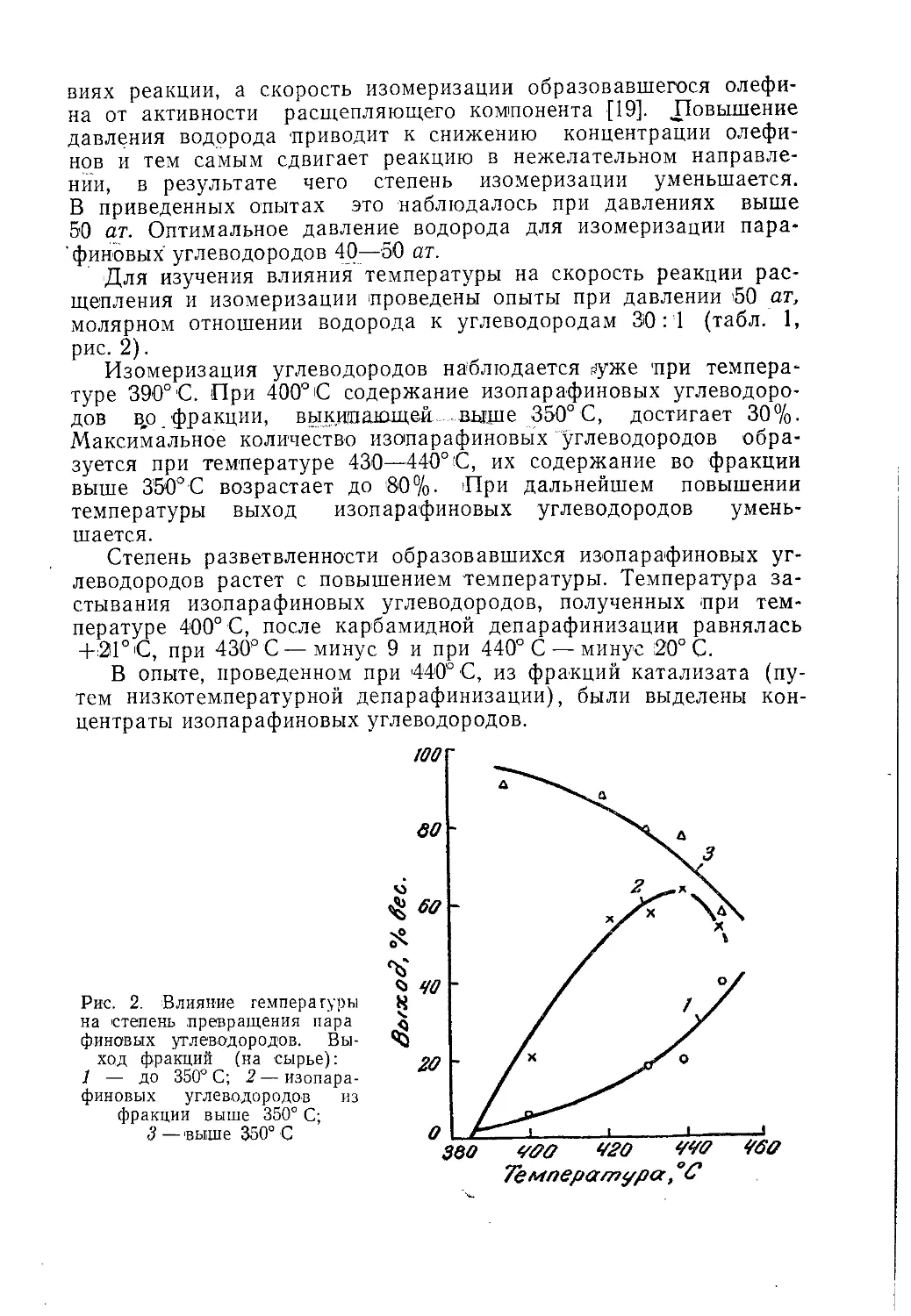

Для изучения влияния температуры на скорость реакции рас-

щепления и изомеризации проведены опыты при давлении <50 ат,

молярном отношении водорода к углеводородам 30:1 (табл. 1,

рис. 2).

Изомеризация углеводородов наблюдается гуже при темпера-

туре 390° С. При 400°С содержание изопарафиновых углеводоро-

дов во . фракции, выкипающей... выше 350° С, достигает 30%.

Максимальное количество изопарафиновых углеводородов обра-

зуется при температуре 430—440° С, их содержание во фракции

выше 3’50°С возрастает до 80%. При дальнейшем повышении

температуры выход изопарафиновых углеводородов умень-

шается.

Степень разветвленности образовавшихся изопарафиновых уг-

леводородов растет с повышением температуры. Температура за-

стывания изопарафиновых углеводородов, полученных при тем-

пературе 400° С, после карбамидной депарафинизации равнялась

+21° С, при 430° С— минус 9 и при 440° С — минус 20° С.

В опыте, проведенном при 440° С, из фракций катализата (пу-

тем низкотемпературной депарафинизации), были выделены кон-

центраты изопарафиновых углеводородов.

Рис. 2. Влияние темпера гуры

на степень превращения пара

финовых углеводородов. Вы-

ход фракций (на сырье):

1 — ДО 350° С; 2 — изопара-

финовых углеводородов из

фракции выше 350° С;

3 — выше 350° С

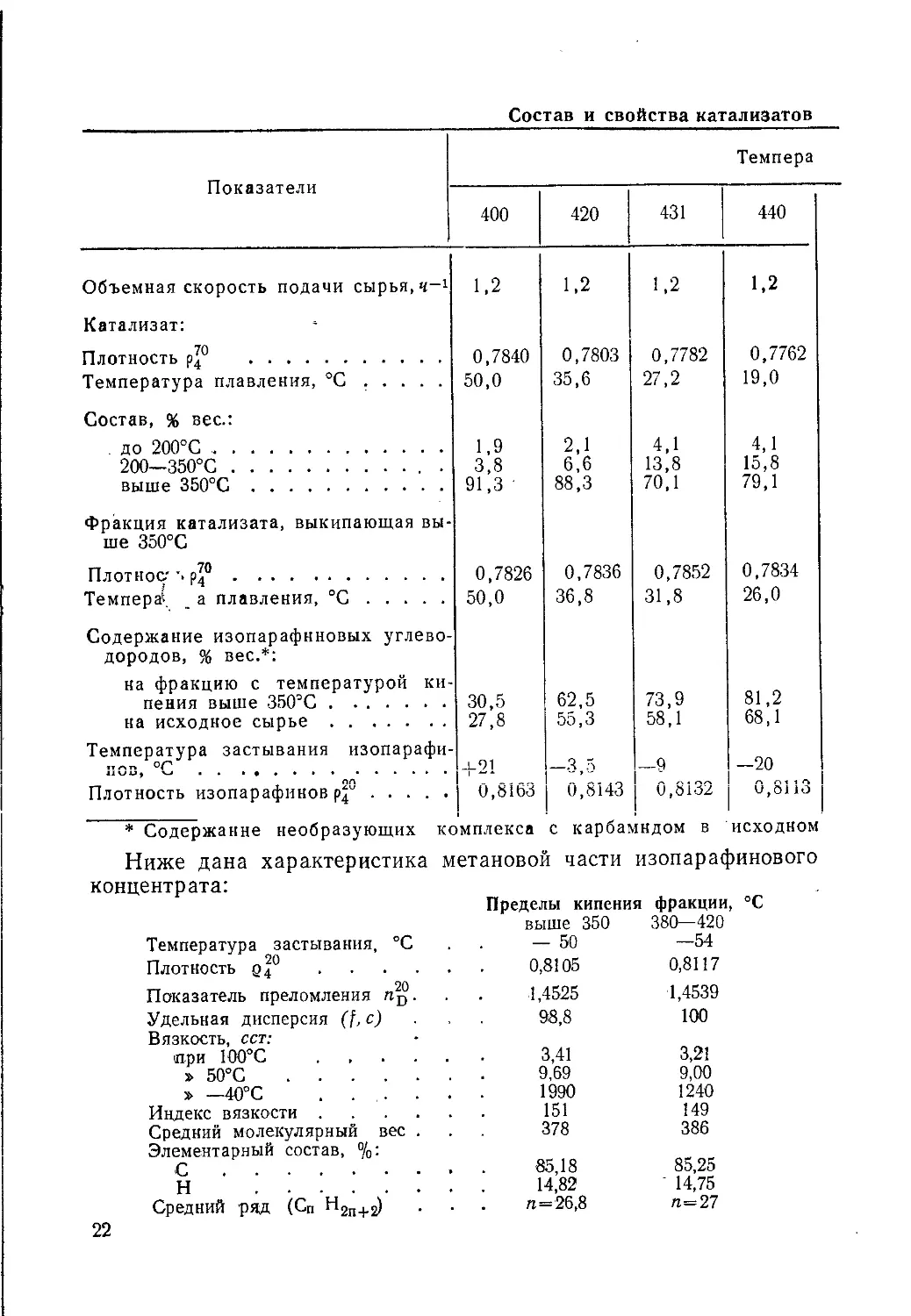

Состав и свойства катализатов

Показатели Темпера

400 420 431 440

Объемная скорость подачи сырья, ч-1 1,2 1,2 1,2 1,2

Катализат:

Плотность р™ Температура плавления, °C ..... 0,7840 50,0 0,7803 35,6 0,7782 27,2 0,7762 19,0

Состав, % вес.: . до 200°С 200—350°С . выше 350°С 1,9 3,8 91,3 2,1 6,6 88,3 4,1 13,8 70,1 4,1 15,8 79,1

Фракция катализата, выкипающая вы- ше 350°С

Плотное- ’> р™ Темпера!. . а плавления, °C 0,7826 50,0 0,7836 36,8 0,7852 31,8 0,7834 26,0

Содержание изопарафиновых углево- дородов, % вес.*: на фракцию с температурой ки- пения выше 350°С на исходное сырье . Температура застывания изопарафи- or KJ > ...... Плотность изопарафинов pju 30,5 27,8 _1_91 0,8163 62,5 55,3 —3,5 0,8143 73,9 58,1 —9 0,8132 81,2 68,1 —20 0,8113

* Содержание необразующих комплекса с карбамидом в исходном Ниже дана характеристика метановой части изопарафинового концентрата: Пределы кипения фракции, °C выше 350 380—420 Температура застывания, °C . . — 50 —54 Плотность 34° 0,8105 0,8117 Показатель преломления Пр. . . 1,4525 1,4539 Удельная дисперсия (f, с) .. . 98,8 100 Вязкость, сст: при 100°С 3,41 3,21 » 50°С 9,69 9,00 » —40°С ...... 1990 1240 Индекс вязкости 151 149 Средний молекулярный вес . . . 378 386 Элементарный состав, %: С 85,18 85,25 Н 14,82 ' 14,75 Средний ряд (Сп Н2п+2) . . . п=26,8 п=27

22

Таблица 1

гидрокрекинга парафинов

тура, °C

401 420 432 440 400 418 431 440

1,8 1,8 1,8 1,8 2,4 2,4 2,4 2,4

0,7805 54,4 0,7822 46,2 0,7779 34,0 0,7784 30,2 0,7824 55,4 0,7810 50,3 0,7805 38,4 0,7810 35,0

1,0 2,3 93,7 1,2 4,9 90,9 1,9 7,0 88,1 2,5 10,2 84,3 1,0 2,1 93,9 0,5 2,0 94,5 1,6 5,5 89,9 1,3 4,7 88,6

0,7831 54,6 0,7823 46,9 0,7840 35,4 0,7837 32,6 0,7825 55,3 0,7824 50,4 0,7833 39,4 0,7847 36,1

22,6 21,2 45,6 44,0 63,9 56,3 72,8 61,3 19,6 18,4 71,3 40,8 57,7 51,8 62,4 55,4

4-30,9 +6 0,8152 -3,5 0,8136 0,8139 +33,3 + 19 -0,8183 0 0,8133 -10,5 0,8131

парафине 12%, температура плавления +42°С

Содержание СН3-групи и —!(iCH2)n алифатических цепочек бы-

ло следующее, % вес.:

Пределы кипения фракции, °C

выше 350 380—420

Содержание СН3-групп Изолированных . Разветвленных 18,9 5,6 20,0 • 4,0

Всего 24,5 24,0

Содержание (СН2) п — алифатических цепочек п=6 31,9 41,7

п=4,5 .... 11,5 16,2

п=3 8,5 7,1

п=2 1,0 0,2

п=1 2,2 0,7

Всего 55,1 65,9

Сумма CHj- и —CHgj 79,6 89,9

23

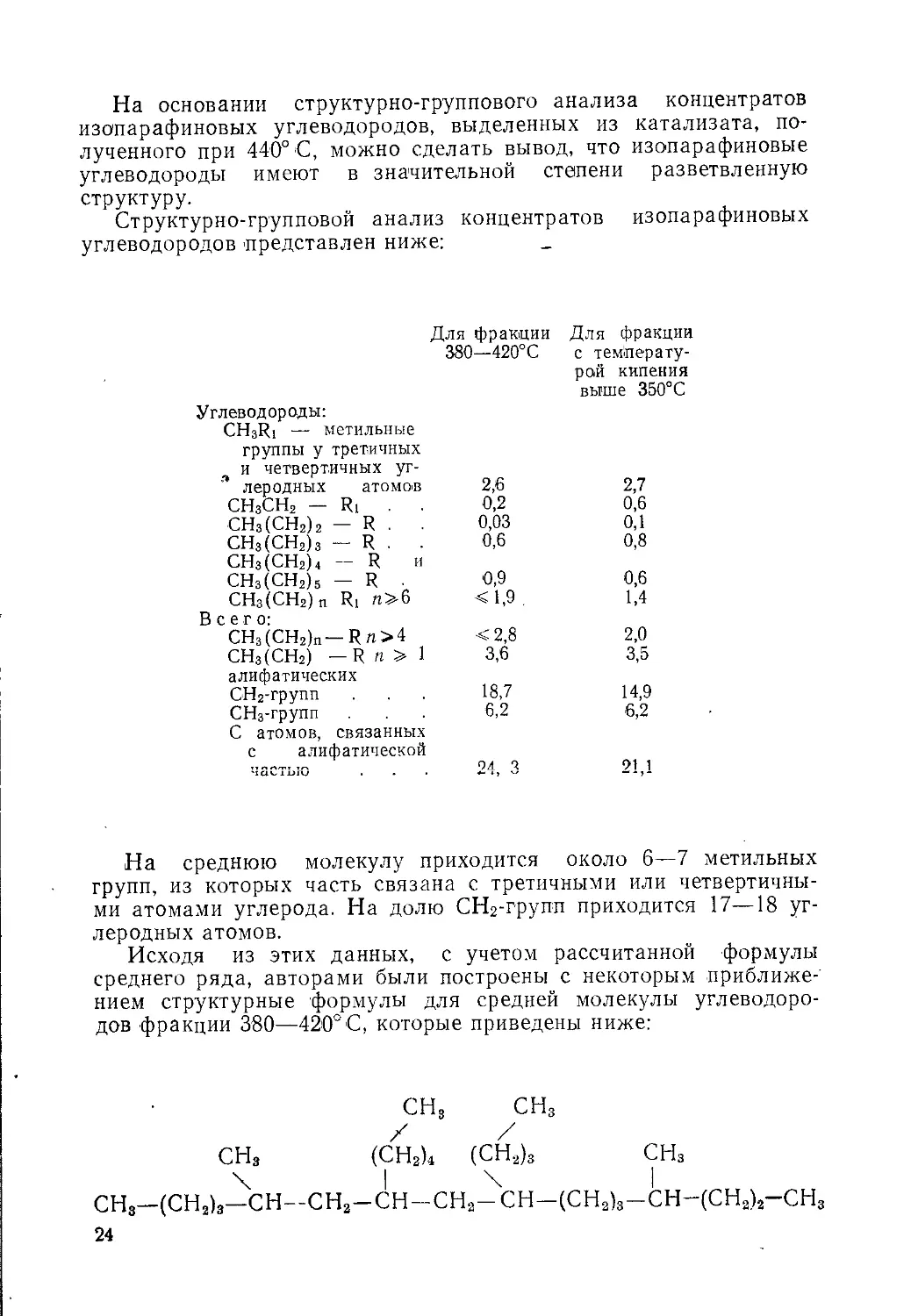

На основании структурно-группового анализа концентратов

изопарафиновых углеводородов, выделенных из катализата, по-

лученного при 440° С, можно сделать вывод, что изопарафиновые

углеводороды имеют в значительной степени разветвленную

структуру.

Структурно-групповой анализ концентратов изопарафиновых

углеводородов представлен ниже: _

Для фракции

380—420°С

Для фракции

с температу-

рой кипения

выше 350°С

Углеводороды:

CH3R1 — метильные

группы у третичных

и четвертичных уг-

леродных атомов 2,6 2,7

СН3СН2 - R, . . 0,2 0,6

СН3(СН2)2 - R . . 0,03 0,1

СН3(СН2)3 - R . . 0,6 0,8

СН3(СН2)4 — R и СН3(СН2)5 - R . 0,9 0,6

СН3(СН2)П R, п>6 <1,9 . 1,4

Всего: CH3(CH2)n-R п>4 <2,8 2,0

СН3(СН2) — R п > 1 3,6 3,5

алифатических СН2-групп 18,7 14,9

СН3-групп 6,2 6,2

С атомов, связанных с алифатической Ча^ТЬгО . 01 3 21,1

На среднюю молекулу приходится около 6—7 метильных

групп, из которых часть связана с третичными или четвертичны-

ми атомами углерода. На долю СН2-групп приходится 17—18 уг-

леродных атомов.

Исходя из этих данных, с учетом рассчитанной формулы

среднего ряда, авторами были построены с некоторым приближе-

нием структурные формулы для средней молекулы углеводоро-

дов фракции 380—420° С, которые приведены ниже:

СН3 СН3

СНз (СН2)4 (СН2)з СНз

СН8-(СН2)3-СН-СН2-СН-СН2-СН-(СН2)3-СН-(СН2)2-СН3

24

или

СН3

I

СН3— (СН2)в -С —

(СН2)4

СНз

СНз

I

С — (СН2)6 — СНз.

(СН2)з

СНз

Предполагаемая структурная формула для средней молекулы

углеводородов фракции с температурой кипения выше 350° изопа-

рафинового концентрата следующая:

СН3—(СН2)—СН—(СН2)2—CH—СНа~СН—СН2—СН—(СНа)3 —сн3.

I 1'1 I

СНз (СН2)4 (СН2)2 СНз

СНз СН-СНз

сн2

. I

СНз

Литературные данные о строении низкозастывающих изопара-

финовых углеводородов с молекулярным весом выше 380—4003С и

числом углеродных атомов более 26 ограничены.

В работе [5] отмечено, что углеводороды метанового ряда с

числом атомов углерода от 20 до 34 с низкими температурами

застывания имеют структуру, содержащую две боковые цепи в

центре молекулы, а углеводороды выше С34 — структуру гребня.

Влияние температуры на степень расщепления парафиновых

углеводородов проявляется иначе, чем при изомеризации. Степень

расщепления при 400° С не превышает 6% и только при повы-

шении температуры процесса до 420° С начинает резко возрастать

(см. кривую 1, рис. 2).

При температурах выше 440° С скорость реакции расщепле-

ния выше скорости реакции изомеризации.

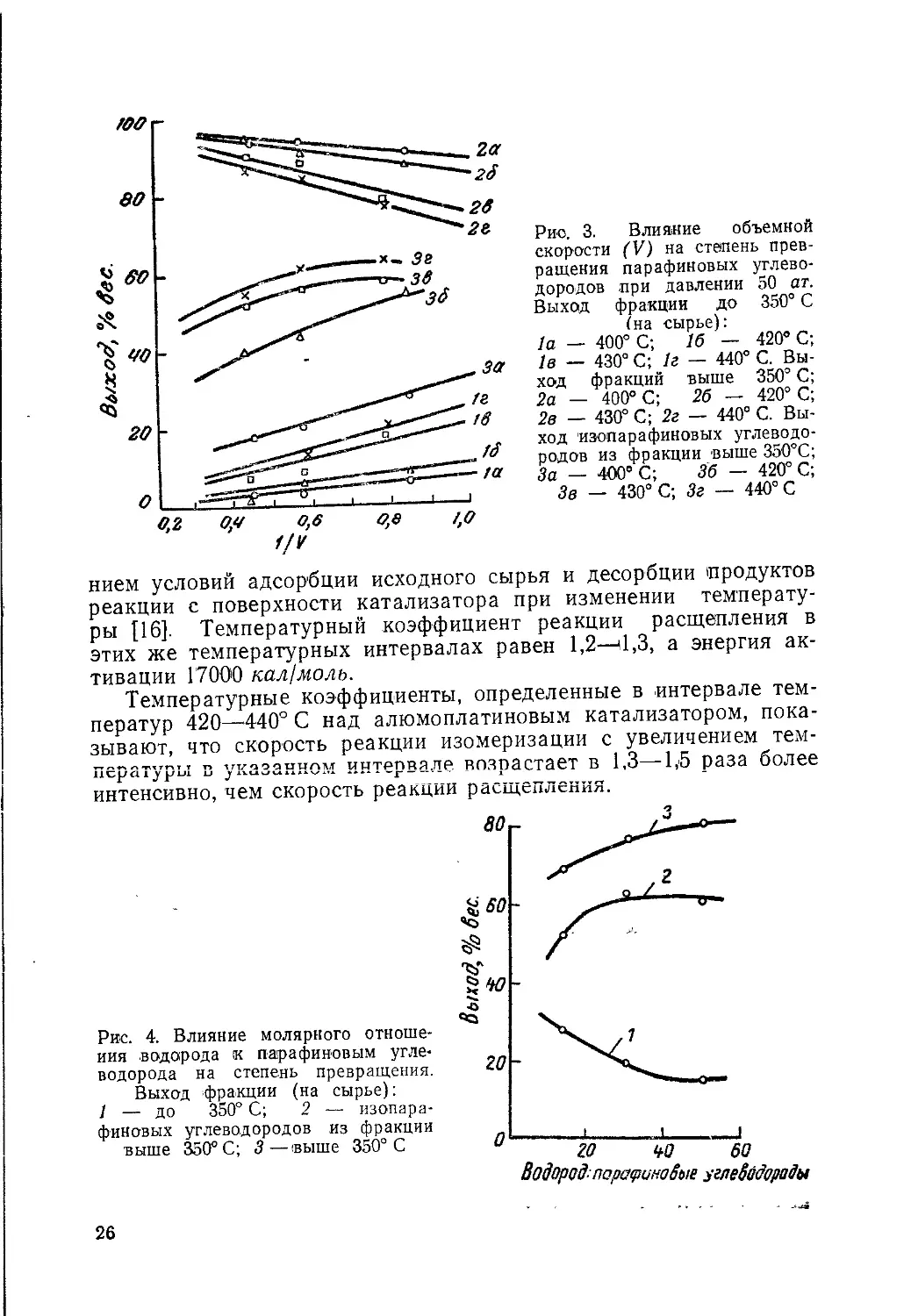

На основании полученных кинетических изотерм, построенных

по данным табл. 1 и изображенных на рис. '2 и 3, были прибли-

женно определены |[7] температурные коэффициенты скоростей

реакций изомеризации и расщепления парафиновых углеводо-

родов, а также кажущиеся энергии активации реакций при гидро-

крекинге на алюмоплатиновом катализаторе.

Для интервалов 420—430, 430—440 и 420—440° С температур-

ный коэффициент реакции изомеризации равен 1,6 (изменяется

в пределе 1,54—1,69), а энергия активации 45700 кал!моль.

С ростом температуры в исследованных интервалах значения

температурных коэффициентов и кажущихся энергий активации

уменьшаются. Это может быть объяснено, по-видимому, измене-

25

Рис. 3. Влияние объемной

скорости (V) на степень прев-

ращения парафиновых углево-

дородов при давлении 50 ат.

Выход фракции до 350° С

(на сырье):

1а — 400° С; 16 — 420° С;

1в — 430° С; 1г — 440° С. Вы-

ход фракций выше 350° С;

2а — 400° С; 26 — 420° С;

2в — 430° С; 2г — 440° С. Вы-

ход изопарафиновых углеводо-

родов из фракции выше 350°С;

За — 400° С; 36 — 420° С;

Зв — 430° С; Зг — 440° С

нием условий адсорбции исходного сырья и десорбции продуктов

реакции с поверхности катализатора при изменении температу-

ры (16]. Температурный коэффициент реакции расщепления в

этих же температурных интервалах равен 1,2—й,3, а энергия ак-

тивации 1700’0 кал/моль.

Температурные коэффициенты, определенные в интервале тем-

ператур 420—440° С над алюмоплатиновым катализатором, пока-

зывают, что скорость реакции изомеризации с увеличением тем-

пературы в указанном интервале возрастает в 1,3—1,5 раза более

интенсивно, чем скорость реакции расщепления.

Рис. 4. Влияние молярного отноше-

ния водорода к парафиновым угле-

водорода на степень превращения.

Выход фракции (на сырье):

1 — до 350° С; 2 — изопара-

финовых углеводородов из фракции

выше 350° С; 3—выше 350° С

26

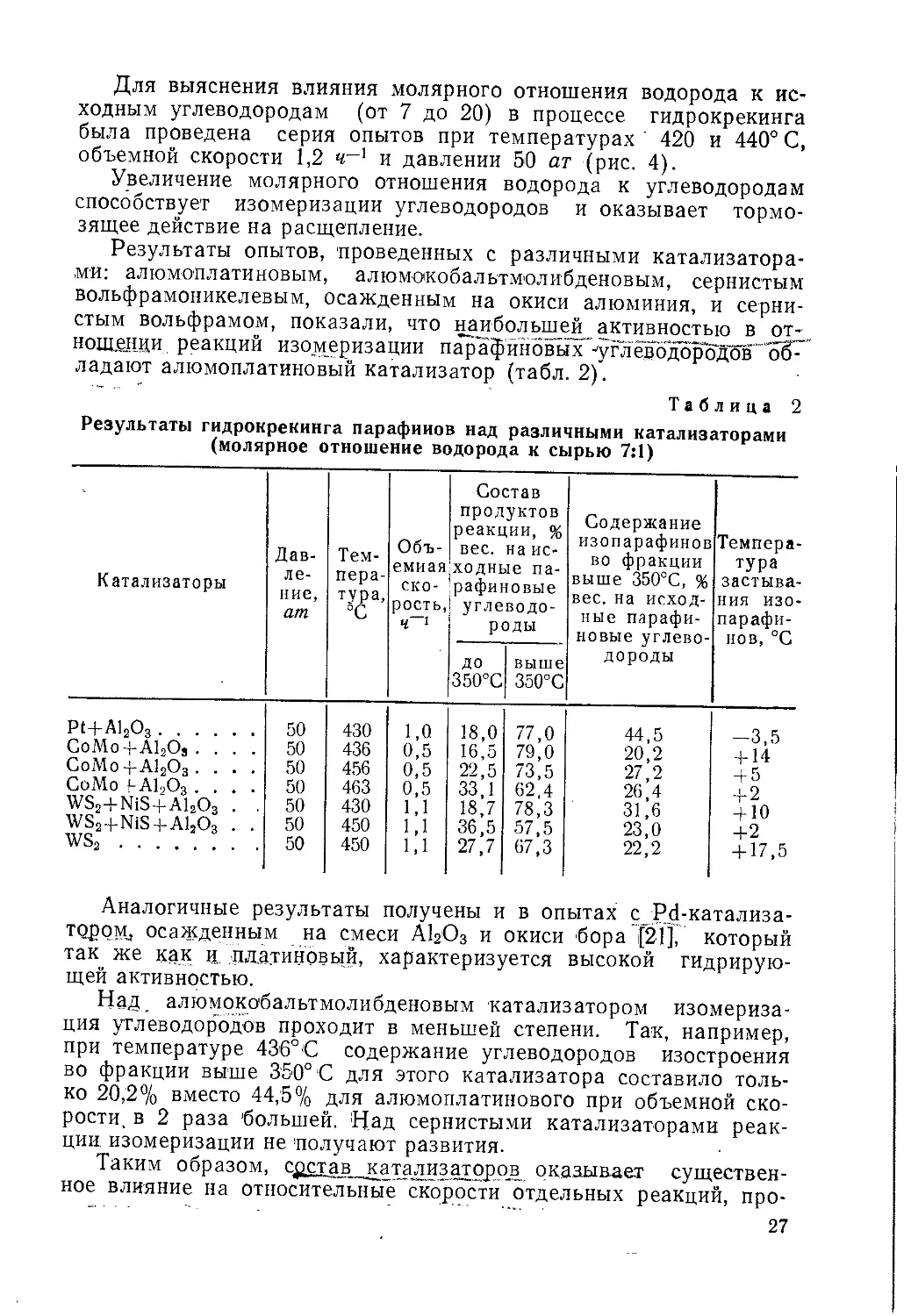

Для выяснения влияния молярного отношения водорода к ис-

ходным углеводородам (от 7 до 20) в процессе гидрокрекинга

была проведена серия опытов при температурах 420 и 440° С,

объемной скорости 1,2 ч-1 и давлении 50 ат (рис. 4).

Увеличение молярного отношения водорода к углеводородам

способствует изомеризации углеводородов и оказывает тормо-

зящее действие на расщепление.

Результаты опытов, проведенных с различными катализатора-

ми: алюмоплатиновым, алюмокобальтмолибденовым, сернистым

вольфрамоникелевым, осажденным на окиси алюминия, и серни-

стым вольфрамом, показали, что наибольшей активностью в от-

ношении реакций изомеризации пара'фйновых'-углёводороДов“'об-

ладают алюмоплатиновый катализатор (табл. 2).

Таблица 2

Результаты гидрокрекинга парафинов над различными катализаторами

(молярное отношение водорода к сырью 7:1)

Катализаторы Дав- ле- ние, am Тем- пера- тура, °C Объ- емная ско- рость, Состав продуктов реакции, % вес. на ис- ходные па- рафиновые углеводо- роды Содержание изопарафинов во фракции выше 350°С, % вес. на исход- ные парафи- новые углево- дороды Темпера- тура застыва- ния изо- парафи- нов, °C

до 350°С выше 350°С

Pt+AljOg 50 430 1,0 18,0 77,0 44,5 -3,5

СоМо+А12Оа .... 50 436 0,5 16,5 79,0 20,2 + 14

СоМо+А12О3. . . . 50 456 0,5 22,5 73,5 27,2 + 5

СоМо + А12О3 .... 50 463 0,5 33,1 62,4 26,4 + 2

WS2+№S+A12O3 . . 50 430 1,1 18,7 78,3 31,6 + 10

WS2+NiS + А13О3 . . 50 450 1,1 36,5 57,5 23,0 +2

WS2 50 450 1,1 27,7 67,3 22,2 + 17,5

Аналогичные результаты получены и в опытах с Pd-катализа-

тором, осажденным на смеси AI2O3 и окиси бора [21], который

так же как ц. платиновый, характеризуется высокой гидрирую-

щей активностью.

Над алюмокобальтмолибденовым катализатором изомериза-

ция углеводородов проходит в меньшей степени. Так, например,

при температуре 436О,С содержание углеводородов изостроения

во фракции выше 350° С для этого катализатора составило толь-

ко 20,2% вместо 44,5% для алюмоплатинового при объемной ско-

рости. в 2 раза 'большей. Над сернистыми катализаторами реак-

ции изомеризации не получают развития.

Таким образом, срстав катализаторов оказывает существен-

ное влияние на относительные скорости отдельных реакций, про-

27

текающих при гидрокрекинге парафиновых углеводородов. Если

гидрирующая активность катализатора достаточно высока,*" по

сравнению с расщепляющей, то преобладает реакция изомери-

заций. При малой ’ гидрирующей активности превалируют реак-

ций расщепления и углеводороды изостроения в катализате бу-

дут находиться или в незначительном количестве, или совсем

отсутствовать.

Для более детального исследования продуктов гидрокрекинга,

проведен длительный опыт в оптимальных условиях.

Полученные жидкие продукты были разогнаны на фракции

(табл. 3).

Таблица 3

Физико-химическая характеристика полученных фракций

Показатели Температуры кипения фракции, °C

н, к, —200 200-350 350 - к. к.

Выход фракций, % на исходное сырье . • . . 3,0 15,7 80,5

Плотность Р40 0,7438 0,7980 0,8245

Температура, °C:

застывания Ниже—60 —13 —-

плавления . , — — +33

Вязкость при 50°, ест ............. — 2,6 9,6

Содержание углеводородов, необразующих

комплекса с карбамидом, % вес — 85,0 —

Температура застывания углеволооолов. не-

образующих комплекса, °C — -53 —9

Плотность углеводородов, необразующих ком-

плекса р^0 — 0,7950 и,6135

Фракционный состав, ЭС:

н. К ML. — 370

10% перегоняется при температуре . . . 138 229 382

50% то же 165 279 402

90% „ „ 185 339 427

98% , 203 356 452

Октановое число по м. м 24,0 — —

Цетановое число — 59,5 —

Из фракции, кипящей в пределах исходного сырья (360° С —

к. к.), низкотемпературной депарафинизацией был выделен кон-

центрат изопарафиновых углеводородов (44% от исходного

сырья).

После адсорбционного разделения концентрата на силикаге-

ле, выделенная метано-нафтеновая часть углеводородов (табл. 4),

28

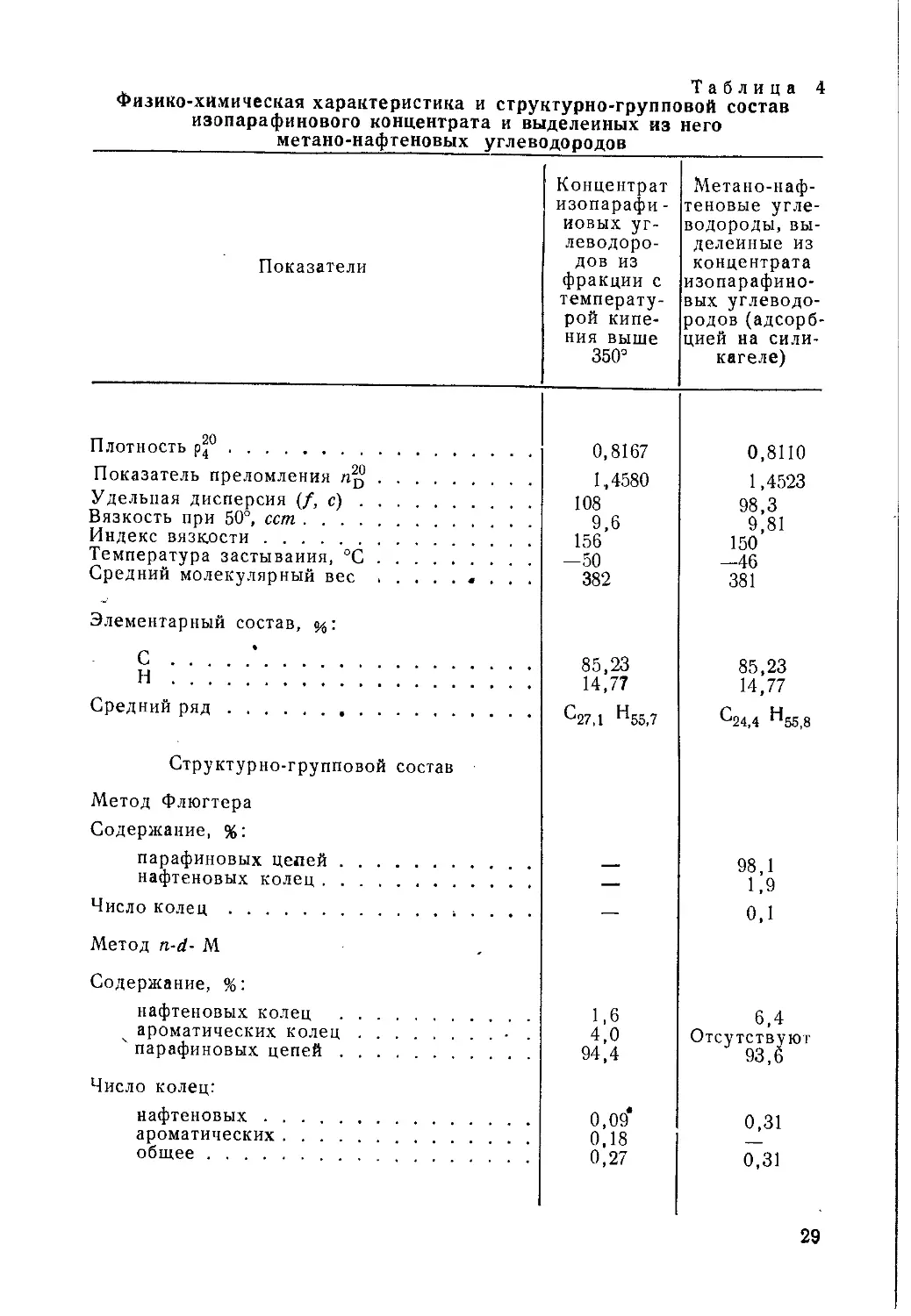

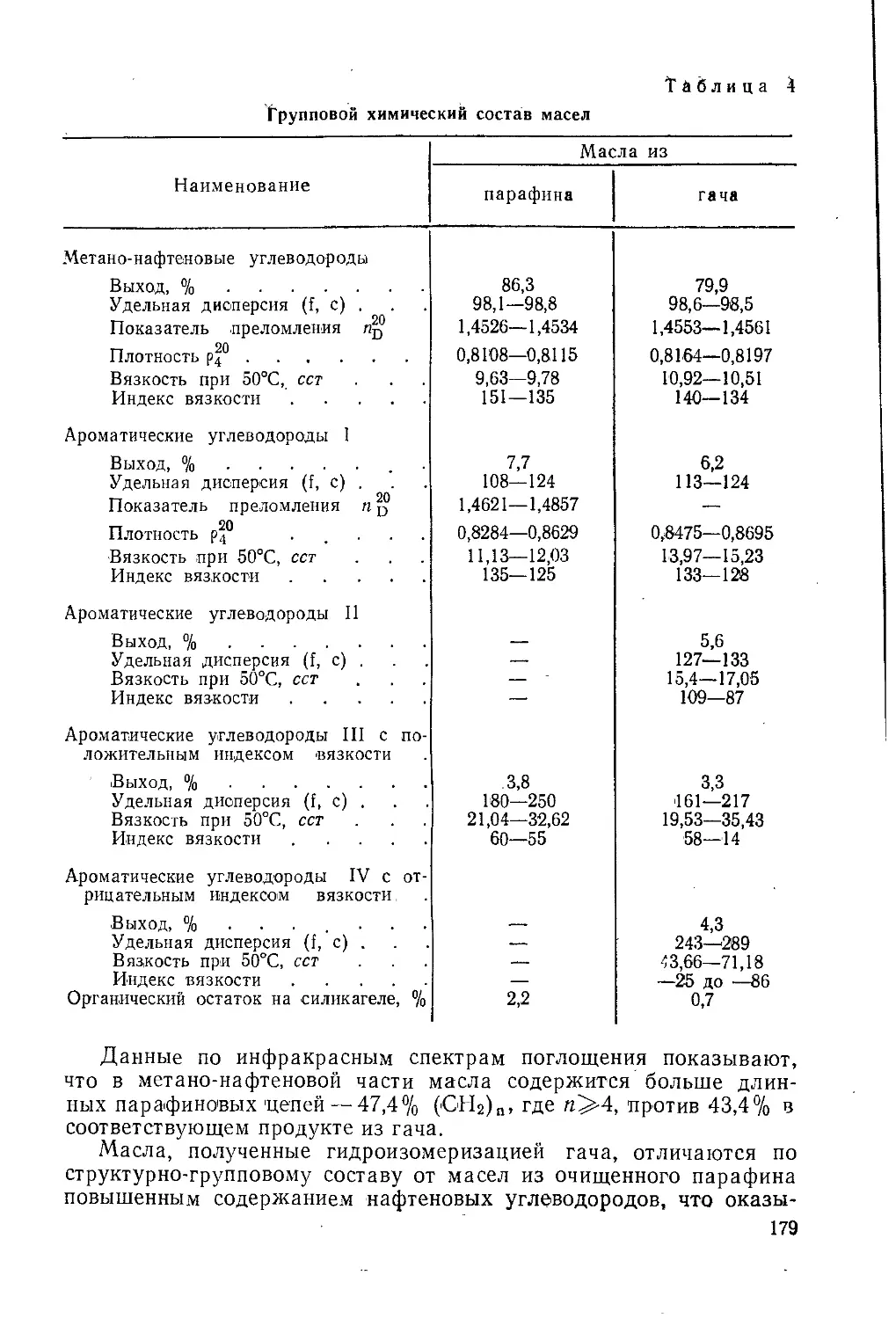

Таблица 4 Физико-химическая характеристика и структурно-групповой состав изопарафинового концентрата и выделенных из него метано-нафтеиовых углеводородов

Концентрат изопарафи - новых уг- леводоро- Метано-наф- теновые угле- водороды, вы- деленные из

Показатели дов из фракции с температу- рой кипе- ния выше 350° концентрата изопарафино- вых углеводо- родов (адсорб- цией на сили- кагеле)

Плотность р2° 0,8167 0,8110

Показатель преломления «р 1,4580 1,4523

Удельная дисперсия (/, с) 108 98,3

Вязкость при 50°, сст 9,6 9,81

Индекс вязкости 156 150

Температура застывания, °C —50 —46

Средний молекулярный вес «... 382 381

Элементарный состав, %:

С ’ 85,23 85,23

н 14,77 14,77

Средний ряд ^27,1 н55,7 ^24,4 ^55,8

Структурно-групповой состав

Метод Флюгтера

Содержание, %:

парафиновых цепей 98,1

нафтеновых колец — 1,9

Число колец — 0,1

Метод n-d- М

Содержание, %:

нафтеновых колец 1,6 6,4

ароматических колец - . 4,0 Отсутствуют

парафиновых цепей 94,4 93,6

Число колец:

нафтеновых 0,09* 0,31

ароматических 0,18 —

общее 0,27 0,31

29

исследовалась с помощью спектрального анализа в инфракрасной

области спектра и на масс-спектрометре. Ароматические углево-

дороды (11,5% на концентрат) исследовались в ультрафиолето-

вой части спектра.

Основное количество изопарафиновых углеводородов сосредо-

точено' вб' фракциях~ката'лйзата, выкипающих в пределах исход-

ных углеводородов и во фракции 200—350°С. Фракции до 200° С

сострят в основном из углеводородов нормального строения (ок-

тановое 'число"'Концентрат изопарафиновых углеводородов,

кипящих выше 350° С, содержит около 86% метано-нафтеновых и

12% ароматических углеводородов.

Данные исследования метано-нафтеновых углеводородов в ин-

фракрасной-области спектра приведены ниже:

Плотность 04°................... 0,8110

Средний молекулярный вес . Содержание ароматических колец, °/о Содержание — СН2- и СН3- групп в 381 Отсутствуют

средней молекуле, %:

СН3-групп всего ..... 22,9

(СН2) п

п—4 ........ 47,4

(СН2)п

п=3 . . .г . 10,6

СН2-групп всего . ’ . 58,0

СН2 + СН3-групп 80,9

СН3- 2,0

Число СН2 — СН3-групп в средней

молекуле:

сн3—снг 0,7

сн3(сн2)г 0,2

СН3(СН2)Г 0,6

ГТ-Т /Г'Ы \ Г'Ы /Г'Ы \ — 0,9

СН3(СН2)п-(n=6) .... 1,4

/-LJ (CU \ 1 \ п г>

jjccik 4>ii3VV>±i2/n k) • 0,0

Всего СН2-групп 15,4

Всего CHj-rpynn 5,8

Всего С-атомов, связанных с алифа-

тической частью 21,2

При масс-спектральном исследовании 1

леводородов были получены следующие результаты:

метано-нафгеновых уг-

Температура застывания, °C .

Плотность 04°......................

Показатель преломления .

Удельная дисперсия (f, с) . . .

Вязкость при 50°С, сст .

Индекс вязкости ...................

Средний молекулярный вес .

Состав углеводородов, %:

ароматические кольца по ИК-

спектру ..<....

—46

0,8110

1,4523

98,3

9,81

150

381

Отсутствуют

30

изопарафины ..... 94,2

моноциклические нафтены . . . 1,7

бициклические нафтены . 2,3

трициклические нафтены . . . 1,1

тетрациклические нафтены . . 0,7

пентациклические нафтены . Отсутствуют

На основании данных спектрального и масс-спектрального

анализов установлено, что метано-нафтеновые углеводороды со-

стоят на 93—94% из парафиновых и 6—7% нафтеновых (моно-,

би- и трициклических) углеводородов. Парафиновые углеводо-

роды характеризуются низкой температурой застывания (до

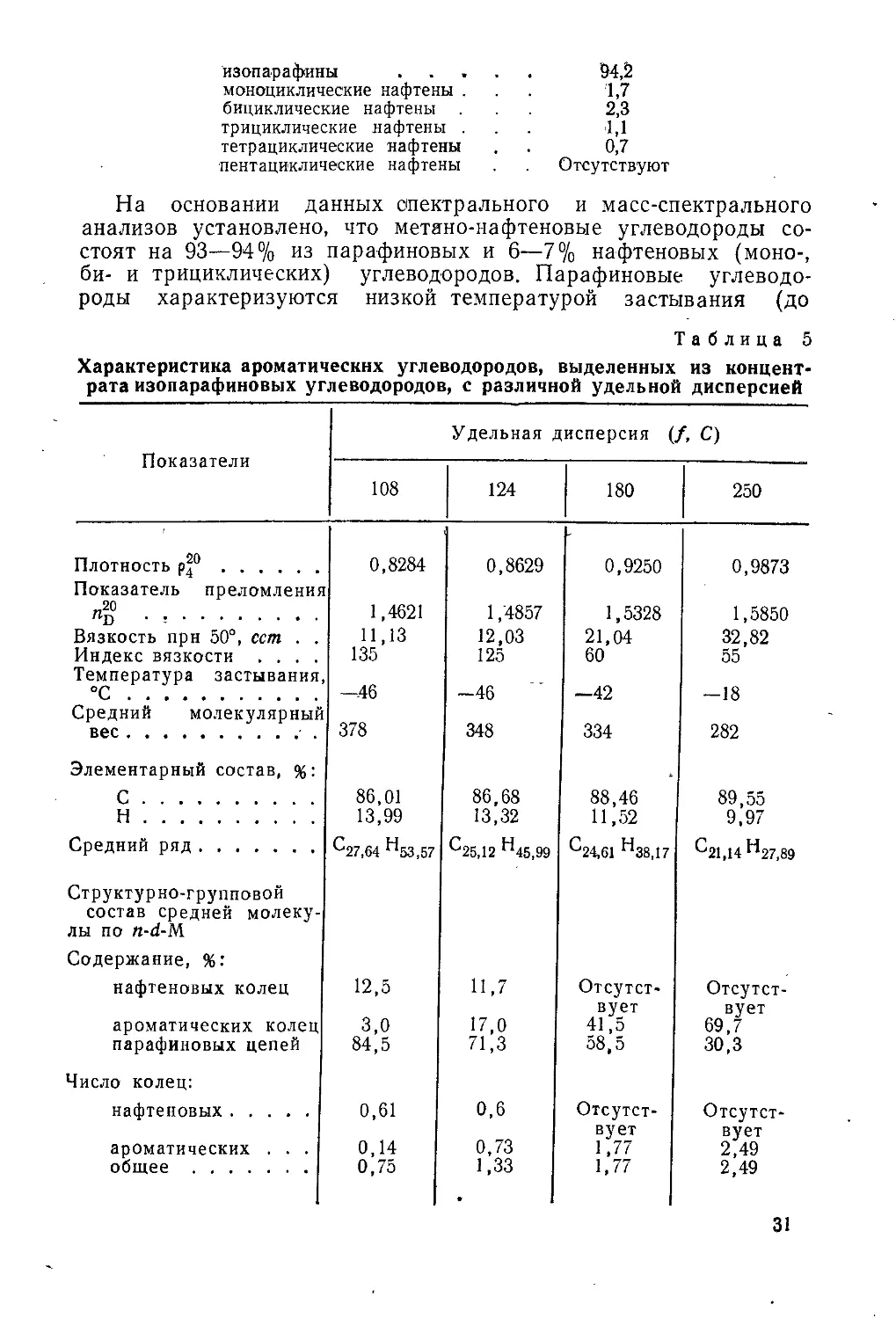

Таблица 5

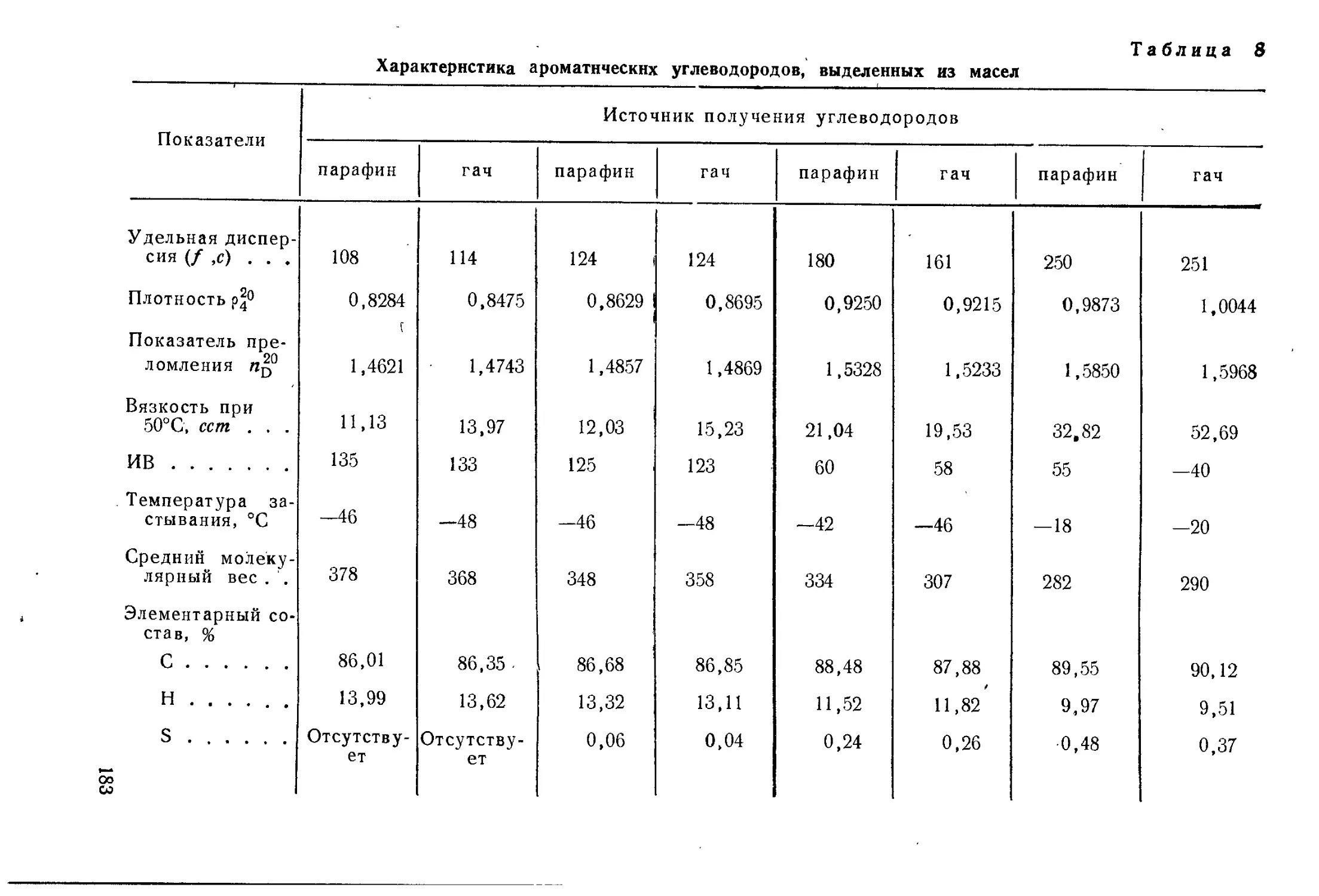

Характеристика ароматических углеводородов, выделенных из концент-

рата изопарафиновых углеводородов, с различной удельной дисперсией

Показатели Удельная дисперсия (/, С)

108 124 180 250

Плотность р^° Показатель преломления 0,8284 0,8629 0,9250 0,9873

«20 "D • 1,4621 1,4857 1,5328 1,5850

Вязкость прн 50°, сст . . 11,13 12,03 21,04 32,82

Индекс вязкости .... Температура застывания 135 125 60 55

°C —46 -46 -42 -18

Средний молекулярный 378 348 334

вес Элементарный состав, %: 282

С 86,01 86,68 88,46 89,55

н 13,99 13,32 11,52 9,97

Средний ряд ^27,64 Н53,57 С 25,12 Н45,99 С24,61 Н38,17 ^21,14 1^27,89

Структурно-групповой состав средней молеку- лы по n-d-M. Содержание, %:

нафтеновых колец 12,5 И,7 Отсутст- вует Отсутст- вует

ароматических колец 3,0 17,0 41,5 69,7

парафиновых цепей 84,5 71,3 58,5 30,3

Число колец:

нафтеновых 0,61 0,6 Отсутст- вует Отсутст- вует

ароматических . . . 0,14 0,73 1,77 2,49

общее 0,75 1,33 1,77 2,49

31

—50° С), высоким индексом вязкости (150) и значительной сте-

пенью разветвленности молекулы.

По данным спектров поглощения в ультрафиолетовой облас-

ти, ароматические углеводороды с удельной дисперсией от 98 до

120 относятся к производным бензола, а с удельной дисперсией

180 и выше — к производным нафталина .(табл. 5).

Присутствие нафтеновых и ароматических углеводородов в

продуктах гидрокрекинга является следствием протекания реак-

ции дегидроциклизации.

ВЫВОДЫ

1. Установлено, что основной реакцией высококипящих пара-

финовых углеводородов в условиях гидрокрекинга над бифункци-

ональным катализатором является изомеризация, получающая

максимальное развитие при 430—440° С.

2. С увеличением температуры гидрокрекинга степень развет-

вленности получаемых углеводородов возрастает. Основное ко-

личество изомерных углеводородов сосредоточено во фракциях

изомеризата, выкипающих в пределах кипения исходных углево-

дородов.

3. На скорость основных реакций парафиновых углеводородов,

протекающих в условиях гидрокрекинга, существенное влияние

оказывает гидрирующая и расщепляющая активность катали-

заторов.

ЛИТЕРАТУРА

1. Каржев В. И., Орочко Д. И. «Нефтяное хозяйство», 1953, № 9,

стр. 38.

2. Ипатьев В. Н. Каталигическдс .реакции при высоких температурах и

давлениях. Изд. АН СССР. М -Л., 1936.'

3. М. Pier. Zeitschrieft fur Electrochemie, 1949, 53, № 5, 291.

4. Немцов M. С. «Успехи химии», 1938, № 11, 1653.

5. Петров А. Д. Химия моторных топлив. Изд. АН СССР, М., 1953.

6. Каржев В. И., Касаткин Д. Ф., Орочко Д. И. «Химия и техно-

логия топлив и масел», 1958, № 12, 3.

7. Орочко Д. И. Теоретические основы ведения синтезов жидких топ-

лив. М., Гостоптехиздат, 1951.

8. Каржев В. И., Сильченко Е. И., Робожева Е. В., Лебе-

дева А. М. «Химия и технология топлив и масел», 1965, № 11, 4.

9. Агафонов А. В. «Химия и технология топлив и масел», 1964, № 1, 1.

10. Агафонов А. В., Осипов Л .Н., Рогов С. П. «Нефтепереработ-

ка и нефтехимия», 1966, № 4, 12.

14. Боек Р., Клеман К., Дю три о Р., Лаберн Ж. К., Монтар-

н а л ь Р. Тр. VI Международного нефтяного конгресса. Сер. нефтепереработка,

М., 1965, вьш. 2—4, стр. 3.

12. Скотт Дж., Робберст Дж., Месон Г., Патерсон Н., Коз-

ловски й Р. Там же, стр. 52.

13. В о о р х и с А., С м и т У. М., Макларен Д. Д. Там же, стр. 72.

14. Хе нсель В., Политцер Э. Л., Уоткинс Ч. Г. Там же, стр. 105.

15. Осипов Л. Н., Агафонов А. В., Хавкин В. А., Рогов С. П.

«Химия и технология топлив и масел», 1965, № 8, 1.

32

16. Каржев В. И., Орочко Д. И., Сильченко Е. И., Шаволй-

н а Н. В. «Химия и технология топлив и масел», 1956, № 12, 29.

17. Орочко Д.И., Сильченко Е. И., Ш а в о л и и а Н. В. Тр. ВНИГИ,

1952, вып. IV, 97.

18. Сильченко Е. И., Ш а в о л и н а Н. В., Орочко Д. И. Тр. ВНИГИ,

1954, вып. VI, 46.

19. Петров А. Л. Каталитическая изомеризация углеводородов. Изд.

ХН СССР., М„ 1960.

20. Harry L. Coonradt, William Е. Lorwood Ind. Eng. Chem., 1964,

55, № 1, 38.

21. M. Hartwig Brennstof chemic, 1964, № 8.

22. Каржев В. И., Сильченко Е. И., Жердева Л. Г. Доклад на

симпозиуме по применению гидрогенизационных процессов в нефтепереработке,

М., 1963.

23. Horald Beuther, -R. Е. Donaldson, А. М. Heuke Ind. Eng,

Chem., 1965, 56, № 9.

24. Gleim William, Karl Theadare. Пат. ФРГ, кл. 236, 1/05 (С10д)

№ 1174007.

25. Каржев В. И., Жердева Л. Г., Сильченко Е. И., Робоже-

ва Е. В., Детушева Э. П., Лебедева А. М., Сидляронок Ф. Г.

«Нефтехимия», № 5, 1961, 1.

26. I. W. G i о s о n, G. М. Good Ind. Eng. Chem., 1960, 52, № 2, 101.

27. F. C i a p e 11 a, I. H u u t e r. Ind. Eng. Chem., 1953, 45, 147.

28. Г о н и к б е р г М. Г., Гаврилова А. Е., Казанский Б. А. Изв.

АН СССР, ОХН, 1952, № 1, 157.

29. Гоникбе рг М. Г., П л а т е А. Ф., Гаврилова А. Е. ДАН СССР,

1953, 83, 81.

30. Миначев X. М.. Ш у й ки н Н. И., Феофанова Л. М., Его-

рова Ю. П. Изв. АН СССР, ОХН. 1956, № 3, 352.

31. W е i s z Р. В., S с h w е i g е е г Е. W. Science, 1957, Vs 129, 887.

32. М i 11 s С. А., Н е i n е m a u n Н., М i 1 1 i n е n T. H., О b 1 a d A. J. Ind.

Eng. Chem., 1953, 45. 134.

ХИМИЗМ И КИНЕТИКА ГИДРОКРЕКИНГА НЕФТЯНОГО

СЫРЬЯ ВО ВТОРОЙ СТУПЕНИ

В. А. Хавкин, Л. Н. Осипов, Р. А. Хмельницкий, А. А. Полякова,

С. П. Рогов, А. В. Агафонов

(СССР, ВНИИНП)

Настоящее исследование посвящено изучению химизма реак-

ций и некоторых кинетических закономерностей превращения ва-

куум-дистиллята сернистых нефтей во второй ступени гидрокре-

кинга.

Процесс осуществляли на никелевом катализаторе с носите-

лем из микросферического алюмосиликата при давлении 150 ат,

объемной скорости подачи сырья 1 ч1, циркуляции водорода

ЮОО м3/м3 сырья и температуре 380, 400, 425 и 450° С. Основными

продуктами при этом являлись углеводородный газ Cj—С4 и

3—2284 33

жидкий гидрогенизат, состоящий из фракции €5, фракции с тем-

пературой кипения до 195° С и остатка. В зависимости от темпе-

ратуры гидрокрекинга выход продуктов изменяется в широком

интервале. Анализ газа и фракции С5 осуществляли хромато-

графическим [1], а жидких продуктов—масс-спектрометрическим

методами. Бензиновая фракция предварительно подвергалась де-

ароматизации [2, 3]. Продукты с температурой кипения выше

195° С предварительно разделялись адсорбцией на силикагеле на

парафино-нафтеновую и ароматическую части. Анализ их прово-

дился отдельно [4, 5].

Состав газа и фракции С5. Особенность гидрокрекинга в при-

сутствии алюмосиликатникелевого катализатора заключается в

образовании небольшого количества метана и этана, значительно-

го: пропана и бутанов, причем последние представлены в основ-

ном углеводородами разветвленного строения (табл. 1, рис. 1).

Таблица 1

Состав газа Ct—С4 второй ступени гидрокрекинга

Наименование Температура, °C

380 400 425 450

Выход газа, % вес 6,0 6,8 8,6 16,0

Состав, % объемн.:

метан 3,7 4,0 5,4 6,9

этан 6,9 7,0 8,0 10,1

пропан 34,4 35,0 37,3 42,1

изобутан 40,4 38,5 31,8 24,0

я-бутан . . - 14,6 £0,0 1 / , 15 9

Количество разветвленных структур — выше равновесного [8].

Выход фракции С5 при гидрокрекинге высокий, особенно при

повышенных температурах (табл. 2, см. рис. 1). Фракция состоит

преимущественно из изопентана, небольшого количества н-пента-

на и примесей циклопентана.

Таким образом, гидрокрекинг вакуум-дистиллята сопровож-

дается относительно большим газообразованием, что позволяет

провести аналогию между реакциями, протекающими при ката-

литическом крекинге и гидрокрекинге. Об этом же свидетельст-

вует содержание в продукте гидрокрекинга значительного коли-

чества изопарафиновых углевородов С4 и С5. Однако газообраз-

ные продукты гидрокрекинга не содержат олефиновых и диоле-

финовых углеводородов.

Состав фракции с температурой кипения до 195° С. Для бен-

зина второй ступени гидрокрекинга характерно преимуществен-

ное содержание насыщенных углеводородов и моноциклических

34

8

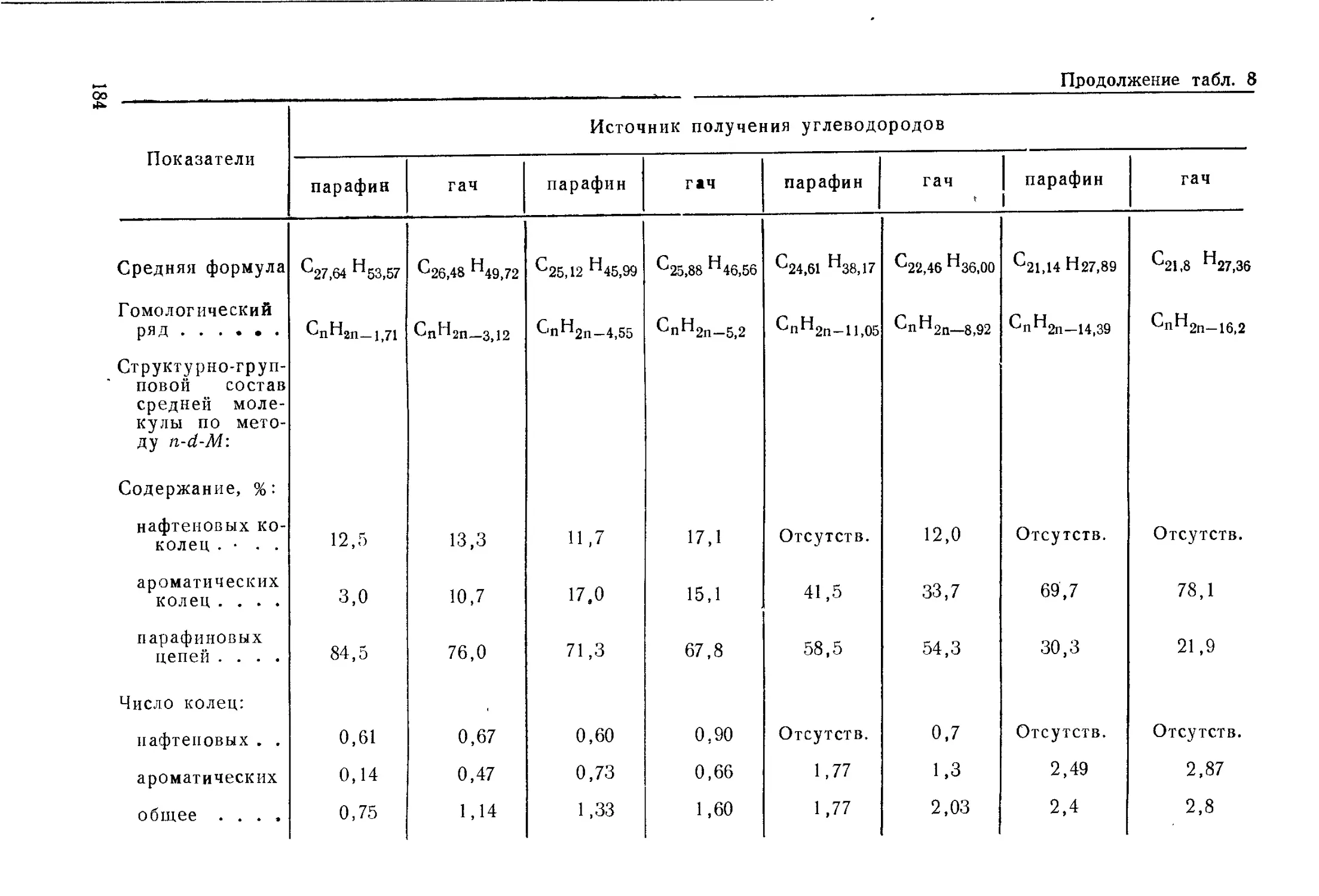

Рис. 1. Соотношение ко-

личества углеводородов

изо- и нормального 3

строения во фракциях

С4 и Cs в зависимости £

от температуры процес- <5

са:

1, 2 — С4 равновесное

и фактическое соответ-

ственно; 3, 4 — С) рав-

новесное и фактическое

соответственно

7

6

5

4

3

2

7

J80 390 400 410 420 430 440 45O

Температура, °C

Й

£

структур. Содержание парафиновых углеводородов в бензине уве-

личивается с ростом температуры гидрокрекинга от 24,2 (при

380°'С) до 33,3% при 450°С |(табл. 3, рис. 2) главным обра-

зом за счет образования структур нормального строения. Послед-

нее объясняется, по-видимому, увеличением доли термических

реакций с повышением температуры. Уменьшение относительного

содержания изопарафинов в бензине при повышении температу-

ры происходит быстрее, чем во фракциях углеводородов С4 и С5.

Таблица 2

Состав фракции С5 второй ступени гидрокрекинга

Наименование Температура, °C

380 400 425 450

Выход фракции, % вес. 3,1 3,3- 4,2 7,9

Состав, % объемн.:

изопентан 86,0 8С ,8 79,5 79,0J

н-пентан 10,5 16,8 17,7 18,2

циклопентан 3,5 2,4 2,8 2,81

35

Рис. 2. Изменение отно-

сительного содержания

углеводородных групп в

бензине гидрокрекинга в

зависимости от темпера-

туры процесса:

/ — бициклонафтено-

вые; 2 — тетралины и

инданы; 3 — нафтено-

вые, моноциклические;

4 — парафиновые;

5 — алкилбеизолы

С ростом температуры от 380 до 450° С содержание алкилбен-

золов значительно увеличивается (на 78%), а моно- и бицикли-

ческих нафтеновых углеводородов, а также тетралинов и инда-

нов несколько уменьшается, что сопровождается улучшением ка-

чества бензинов.

С увеличением температуры гидрокрекинга заметно интен-

сифицируются реакции распада углеводородов бензиновой фрак-

ции, что приводит к получению бензина более легкого фракци-

онного состава. Эта закономерность характерна для углеводоро-

дов всех классов. Так, для алкилбензолов максимум на кривой

распределения алкилбензолов по числу углеродных атомов моно-

тонно смещается от С9 при температуре процесса 380° С к С7—С8

при 450° С (рис. 3).

Для нафтеновых углеводородов также заметно снижение со-

держания углеводородов С9—'Сю. С ростом температуры процес-

са (рис. 4) количество нафтенов С7—С8 достигает максимума при

температуре 400° С. Аналогичная закономерность наблюдается и

для парафиновых углеводородов.

Таким образом, при увеличении температуры гидрокрекинга

октановые числа бензинов повышаются вследствие увеличения

содержания в них более высокооктановых алкилароматических

36

Таблица 3

Характеристика бензинов

Показатели Температура, °C

380 400 425 450

Выход фракции н. к,—195°, и % вес. от сырья 18,3 34,4 59,5 •67,2

Групповой состав углеводородов % мол.: Парафиновые 24,2 30,0 32,5 33,3

В том числе:

нормального строения 0,7 2,5 7,1 8,8

изостроения 23,5 27,5 25,4 24,5

Моноциклические нафтеновые 39,2 38,1 32,8 31,1

Бициклические нафтеновые 8,8 7,3 4,2 3,3

Алкилбензолы 15,4 16,9 24,7 27,4

Тетралины + инданы Отношение парафинов изо- и нормального строе- 12,4 7,7 5,8 4,9

НИЯ 33,5 11,0 3,6 2,8

Октановое число, м. м. . . . 55 69 76 79

углеводородов С7—Се и уменьшения 'бициклонафтенов, тетрали-

нов и инданов.

Состав фракции с температурой кипения выше 195° С. Для

оценки поведения парафино-нафтеновых и ароматических угле-

водородов при гидрокрекинге исходное сырье 'было разделено на

Рис. 3. Распределение

алкилбензолов бензина

гидрокрекинга по числу

углеродных атомов в

молекуле

tfac-ло углеродных атомов

& ллолеиулге

37

Лара ф инь/

Рис. 4. Зависимость содержания углеводородов различного

молекулярного веса в бензина:: гидрокрекинга от температу-

ры процесса:

1, 2, 3, 4 — соответственно С1о, С7, С9, (Д

50-градусные фракции и исследовано на содержание углеводоро-

дов с различной структурой. В парафино-нафтеновых фракциях

определялось содержание парафиновых, моноциклических нафте-

новых и конденсированных нафтеновых углеводородов, содержа-

щих от двух до пяти циклов в молекуле. Анализ ароматических

углеводородов проводился с целью определения структур типа:

алкилбензолов, инданов, динафтенбензолов, нафталинов, аценаф-

тенов, аценафтиленов, фенантренов, пиренов и хризенов*.

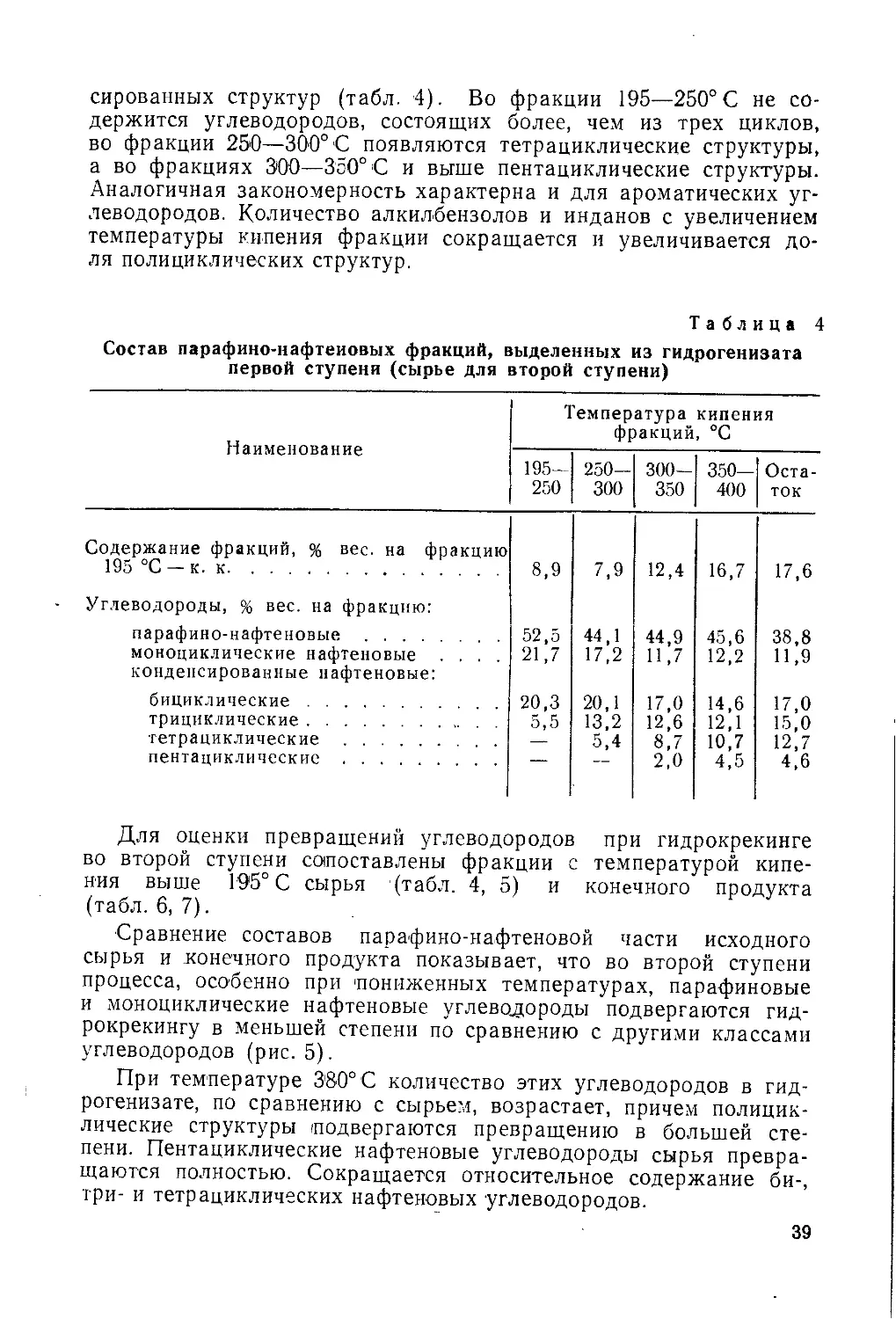

С увеличением пределов кипения 50-градусных фракций для

парафино-нафтеновой части наблюдается заметное снижение до-

ли парафиновых углеводородов и увеличение содержания конден-

* Обозначение групп ароматических углеводородов дано по одному из пред-

ставителей группы и потому является условным. На самом деле каждая группа

включает все возможные структуры с данным числом z в формуле Cn//2n4z.

38

сированных структур (табл. 4). Во фракции 195—250° С не со-

держится углеводородов, состоящих более, чем из трех циклов,

во фракции 250—300° С появляются тетрациклические структуры,

а во фракциях 300—350° С и выше пентациклические структуры.

Аналогичная закономерность характерна и для ароматических уг-

леводородов. Количество алкилбензолов и инданов с увеличением

температуры кипения фракции сокращается и увеличивается до-

ля полициклических структур.

Таблица 4

Состав парафино-нафтеиовых фракций, выделенных из гидрогенизата

первой ступени (сырье для второй ступени)

Наименование Температура кипения фракций, °C

195— 250 250- 300 300- 350 350— 400 Оста- ток

Содержание фракций, % вес. на фракцию 195 °C-к. к 8,9 7,9 12,4 16,7 17,6

Углеводороды, % вес. на фракцию: парафино-нафтеновые 52,5 44,1 44,9 45,6 38,8

моноциклические нафтеновые .... 21,7 17,2 11,7 12,2 11,9

конденсированные нафтеновые: бициклические 20,3 20,1 17,0 14,6 17,0

трициклические 5,5 13,2 12,6 12,1 15,0

тетрациклические — 5,4 8,7 10,7 12,7

пентациклические — — 2,0 4,5 4,6

Для оценки превращений углеводородов при гидрокрекинге

во второй ступени сопоставлены фракции с температурой кипе-

ния выше 195° С сырья (табл. 4, 5) и конечного продукта

(табл. 6, 7).

Сравнение составов парафино-нафтеновой части исходного

сырья и конечного продукта показывает, что во второй ступени

процесса, особенно при пониженных температурах, парафиновые

и моноциклические нафтеновые углеводороды подвергаются гид-

рокрекингу в меньшей степени по сравнению с другими классами

углеводородов (рис. 5).

При температуре 380° С количество этих углеводородов в гид-

рогенизате, по сравнению с сырьем, возрастает, причем полицик-

лические структуры подвергаются превращению в большей сте-

пени. Пентациклические нафтеновые углеводороды сырья превра-

щаются полностью. Сокращается относительное содержание би-,

три- и тетрациклических нафтеновых углеводородов.

39

Таблица 5

Состав ароматических фракций, выделенных из гидрогенизата первой

ступени (сырье для второй ступени)

Наименование Температура кипения фракций, °C

195— 250 250- 300 300- 350 350- 400 Оста- ток

Содержание’фракций, % вес. па фракцию 195°С— к. ’к 2,5 3,8 3,9 12,9 7,8

Углеводороды, % вес.: алкилбензолы 60,2 38,1 35,3 30,4 44,9

инданы 32,5 37,2 19,9 15,4 19,1

динафтепбензолы 4,4 10,3 10,8 8,0 8,0

нафталины 2,9 9,9 8,4 7,1 5,8

аценафтены — 4,5 12,7 11,5 6,8

аценафтилены — — 7,1 10,2 3,8

фенантрены — 2,7 14,3 6,3

пирены — — 3,1 2,6 5,3

хризены

Таблица 6

Состав парафино-нафтеновых углеводородов фракции 195 СС—к. к.

гидрогенизата второй ступени гидрокрекинга, % вес. на сырье

Наименование ! Гидро- генизат первой ступени Гидрогенизаты второй ступени при темпера- туре, "С

380 400 425 j 450

Суммарный выход па фракцию: 195 °C—к. к 63,5 58,0 41,6 22,2 10,8

Углеводороды, вес.: парафиновые 27,9 31,3 18,4 10,0 4,9

нафтеновые: моноциклические 8,9 23,1 9,3 4,5 2,1

бициклические 10,8 3,5 6,5 3,6 1,8

трициклические 8,1 0,1 4,9 2,6 1,2 0,8

тетрациклические 5,9 — 2,5 1,5

пептациклическпе 1,9 — — —

40

Рис. 5. Относительное

содержание парафино-

нафтеновых углеводо-

родов в лепревращен-

ном остатке (% -вес. на

их долю в исходном

сырье):

1 — тетрациклические

нафтеновые; 2 — три-

циклические нафтено-

вые; 3 — бициклические

нафтеновые; 4 — пара-

финовые; 5 — моноцик-

лические нафтеновые

Температура процесса, аС

С ростом температуры процесса наблюдается увеличение сте-

пени превращения парафиновых и моноциклических нафтеновых

углеводородов. При температуре 450° С скорость их превращенья

приближается к скорости превращения би- и полициклических

нафтенов.

При температуре 380—400° С основное направление превра-

щений би- и полициклических структур заключается в раскрытии

циклов и гидрировании, о чем, в частности, свидетельствует зна-

чительное количество парафиновых и моноциклических нафтено-

вых углеводородов в продуктах гидрокрекинга, а также относи-

тельно небольшой выход продуктов деструкции — бензиновой

фракции. При температурах выше 400° С количество би- и поли-

циклических структур в гидрогенизатах уменьшается за счет ре-

акций деструкции. В этих условиях реакции гидрирования начи-

нают играть значительно меньшую роль.

Показано, что среди ароматических углеводородов (как и

нафтеновых) минимальной глубиной превращения характери-

зуются -более насыщенные структуры, например, алкилбензолы и

инданы, причем с ростом температуры процесса степень превра-

щения этих углеводородов увеличивается (рис. 6). Несомненно,

здесь получают значительное развитие реакции отщепления боко-

вых алкильных цепей без существенного гидрирования кольца,

на что указывает высокий выход моноциклических структур. Сум-

марное содержание моноциклических нафтеновых и ароматичес-

41

Рис. 6. Относительное

содержание ароматиче-

ских углеводородов и

непревращенном остат-

ке (% вес. на долю

в исходном сырье):

1 — пирены; 2 — наф-

талины; 3 — аценафте-

ны; 4 — динафтенбензо-

лы; 5 — инданы;

6 — алкилбензолы

ких углеводородов в бензиновой фракции независимо от режима

процесса составляет 55—60%.

Рассмотрение экспериментальных данных, полученных при

гидрокрекинге в интервале температур 400—425° С, при которых

достигаются оптимальные результаты с точки зрения выхода и

качества целевых продуктов, позволяет сделать вывод о макси-

мальной глубине превращения в этих условиях тетра- и трицик-

лических углеводородов.

Углеводороды со структурой фенантрена и аценафтилена под-

вергаются превращению практически полностью, а нафталина и

аценафтена более устойчивы. В наименьшей степени превращают-

ся алкилбензолы и инданы.

На основании полученных данных продукты гидрокрекинга

второй ступени процесса с учетом газа и бензиновых фракций

были распределены по соответствующим группам углеводородов

(табл. 8).

Во второй ступени процесса, несомненно, имеет место значи-

тельное гидрирование исходного сырья. Так, в интервале темпе-

ратур 380—425°С гидрированию подвергаются 43,8—32,9% арома-

тических углеводородов соответственно. Причем при 380° С гид-

рирование и раскрытие цикла идет наиболее глубоко, до образо-

вания преимущественно парафиновых углеводородов.

При температуре 400° С образуются как парафиновые, так и

нафтеновые углеводороды, а при 425—450° С вновь возрастает

доля парафиновых углеводородов, что объясняется увеличением

42

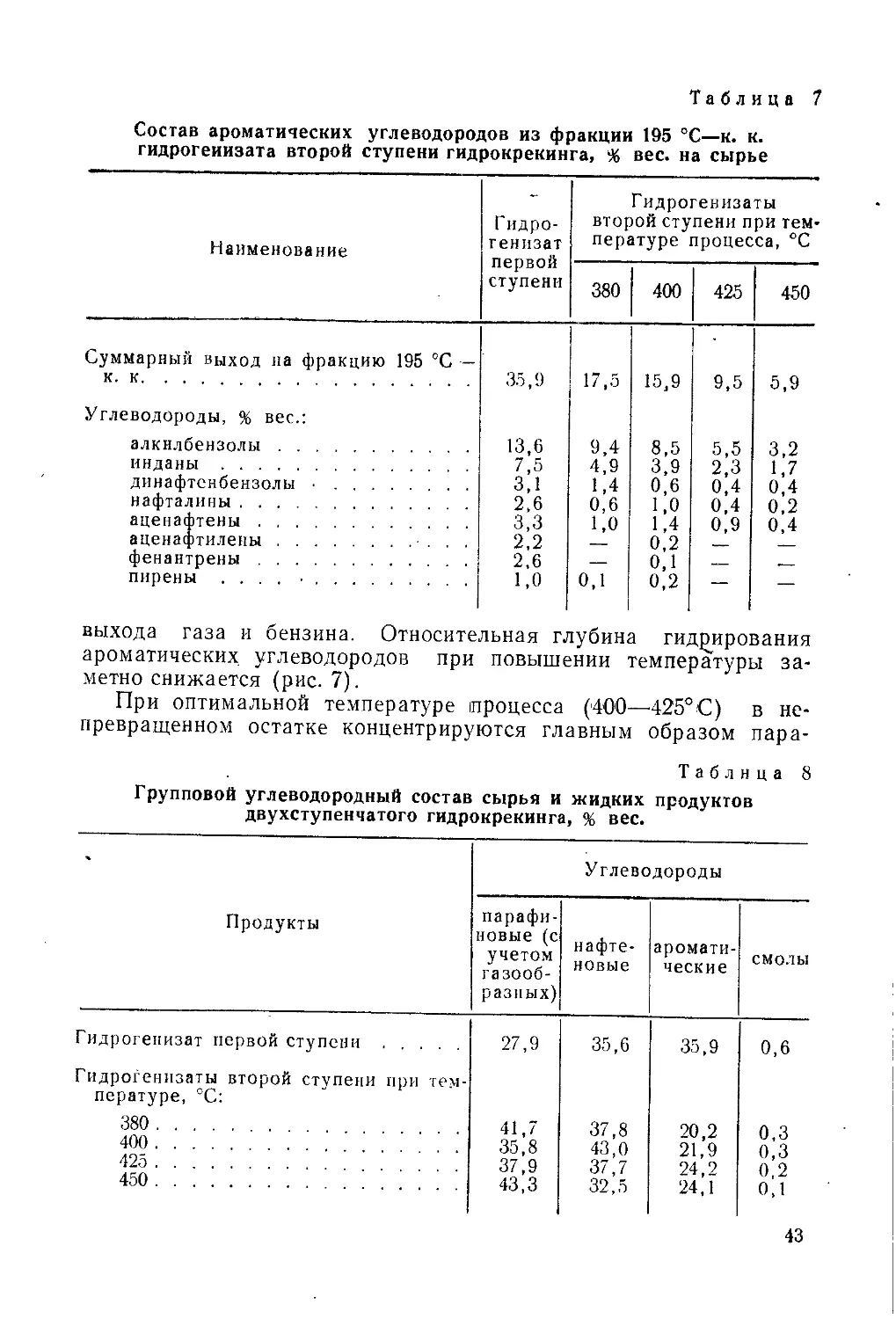

Таблица 7

Состав ароматических углеводородов из фракции 195 °C—к. к.

гидрогеиизата второй ступени гидрокрекинга, % вес. на сырье

Наименование Гидро- генизат первой ступени Гидрогенизаты второй ступени при тем- пературе процесса, °C

380 400 425 450

Суммарный выход на фракцию 195 °C — к. к 35,9 17,5 15,9 9,5 5,9

Углеводороды, % вес.: алкнлбензолы 13,6 9,4 8,5 5,5 3,2

инданы 7,5 4,9 3,9 2,3 1,7

динафтснбензолы 3,1 1,4 0,6 0,4 0,4

нафталины 2,6 0,6 1,0 0,4 0,2

аценафтены 3,3 1,0 1,4 0,9 0,4

аценафтилены . . 2,2 — 0,2 — —

фенантрены 2,6 — 0,1 — —

пирены .... 1,0 0,1 0,2 — —

выхода газа и бензина. Относительная глубина гидрирования

ароматических углеводородов при повышении температуры за-

метно снижается (рис. 7).

При оптимальной температуре процесса (400—425ОС) в не-

превращенном остатке концентрируются главным образом пара-

Таблнца 8

Групповой углеводородный состав сырья и жидких продуктов

двухступенчатого гидрокрекинга, % вес.

Продукты Углеводороды

парафи- новые (с учетом газооб- разных) нафте- новые аромати- ческие смолы

Гидрогенизат первой ступени 27,9 35,6 35,9 0,6

Гидрогенизаты второй ступени при тем-

пературе, °C:

380 41,7 37,8 20,2 0,3

400 35,8 43,0 21,9 0,3

425 37,9 37,7 24,2 0,2

450 43,3 32,5 24,1 0,1

43

юо

080 390 W0 9/0 420 430 490 450

Температура процесса, "С

Рис. 7. Относительное

содержание групп угле-

водородов в непревра-

щенном остатке (% вес.

на их долю в исходном

сырье):

1 — ароматические;

2 — нафтеновые;

3 — парафиновые

финовые и нафтеновые углеводороды, а ароматические подвер-

гаются превращению.

Однако накопления ароматических углеводородов в бензино-

вых фракциях не наблюдается в связи с протеканием реакции

гидрирования.

Из сопоставления содержания парафиновых, нафтеновых и

ароматических углеводородов в бензиновых фракциях и исходном

сырье следует, что при температуре процесса 400—425° С в бен-

зине появляются преимущественно нафтеновые углеводороды,

и в несколько меньшей мере — парафиновые. Доля ароматичес-

ких углеводородов значительно меньше.

Некоторые вопросы кинетики гидрокрекинга. О характере

превращений углеводородов при гидрокрекинге можно судить,

основываясь на значениях величин кинетических констант про-

цесса. Для расчета указанных констант был проведен цикл опы-

тов при температуре 380—450О|С и объемной скорости по сырью

0,5—4,0 ч~'.

Результаты гидрокрекинга оценивались по глубине разложе-

ния сырья, т. е. по количеству образовавшихся легких продуктов,

выкипающих ниже температуры начала кипения сырья (суммар-

но газа и бензина).

Обработка экспериментальных данных производилась по урав-

нению Фроста [6, 7]

ЦДпр-^-^а + Му,

44

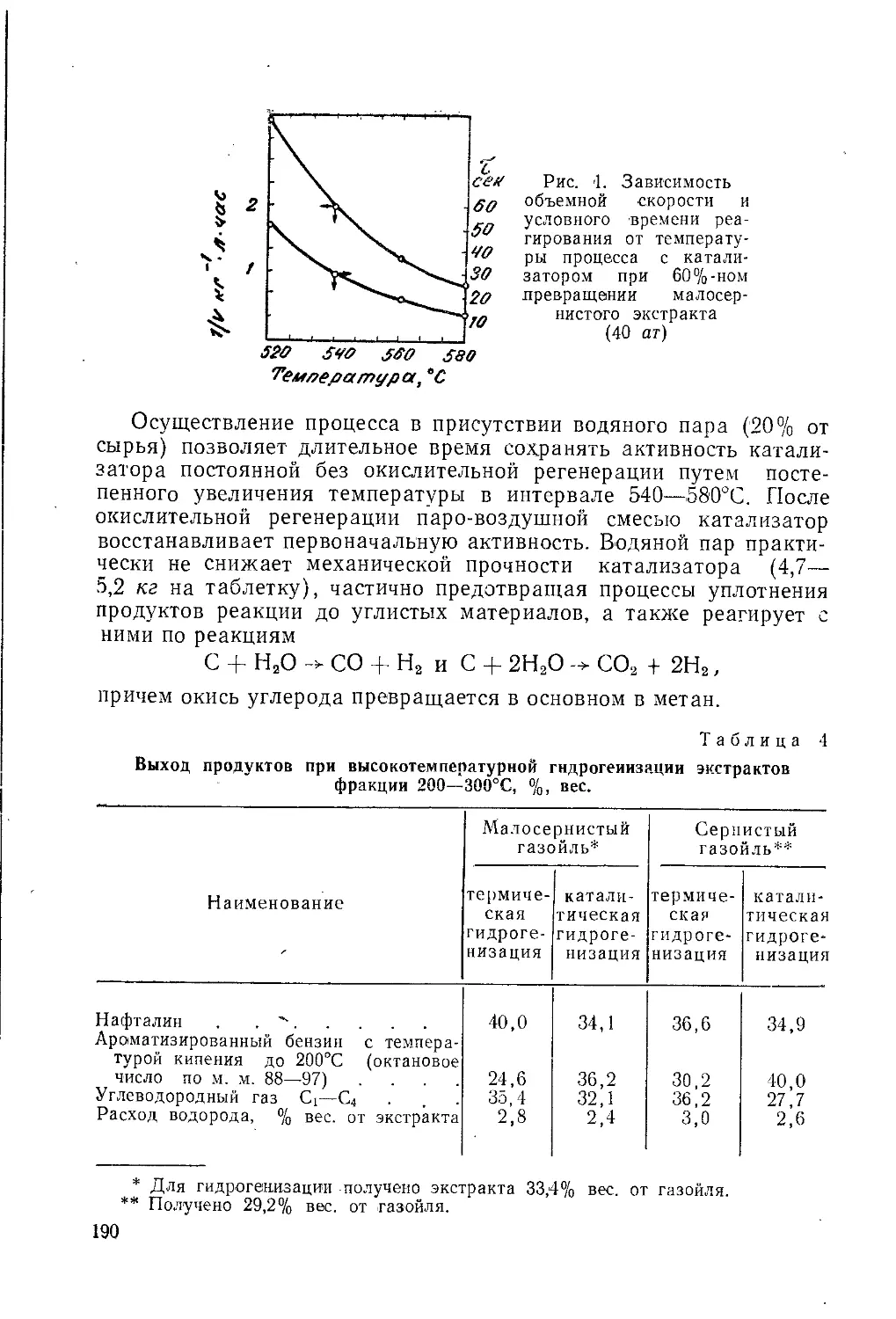

Рис. 8. Анаморфозы уравнения Фроста для гидрокре-

кинга на алюмосиликатникелевом катализаторе

где а — условная константа скорости реакции;

у — степень превращения в долях единицы;

р — коэффициент торможения;

Vo — объемная скорость подачи сырья.

Известно, что это уравнение применимо для описания законо-

мерностей тормозящихся мономолекулярных процессов, в том чи-

сле каталитического крекинга.

Как видно из рис. 8, полученные данные удовлетворительно

описываются уравнением Фроста. Анаморфозы располагаются в

виде семейств параллельных линий с углом наклона к горизон-

тальной оси 42° (0 = 0,91).

45

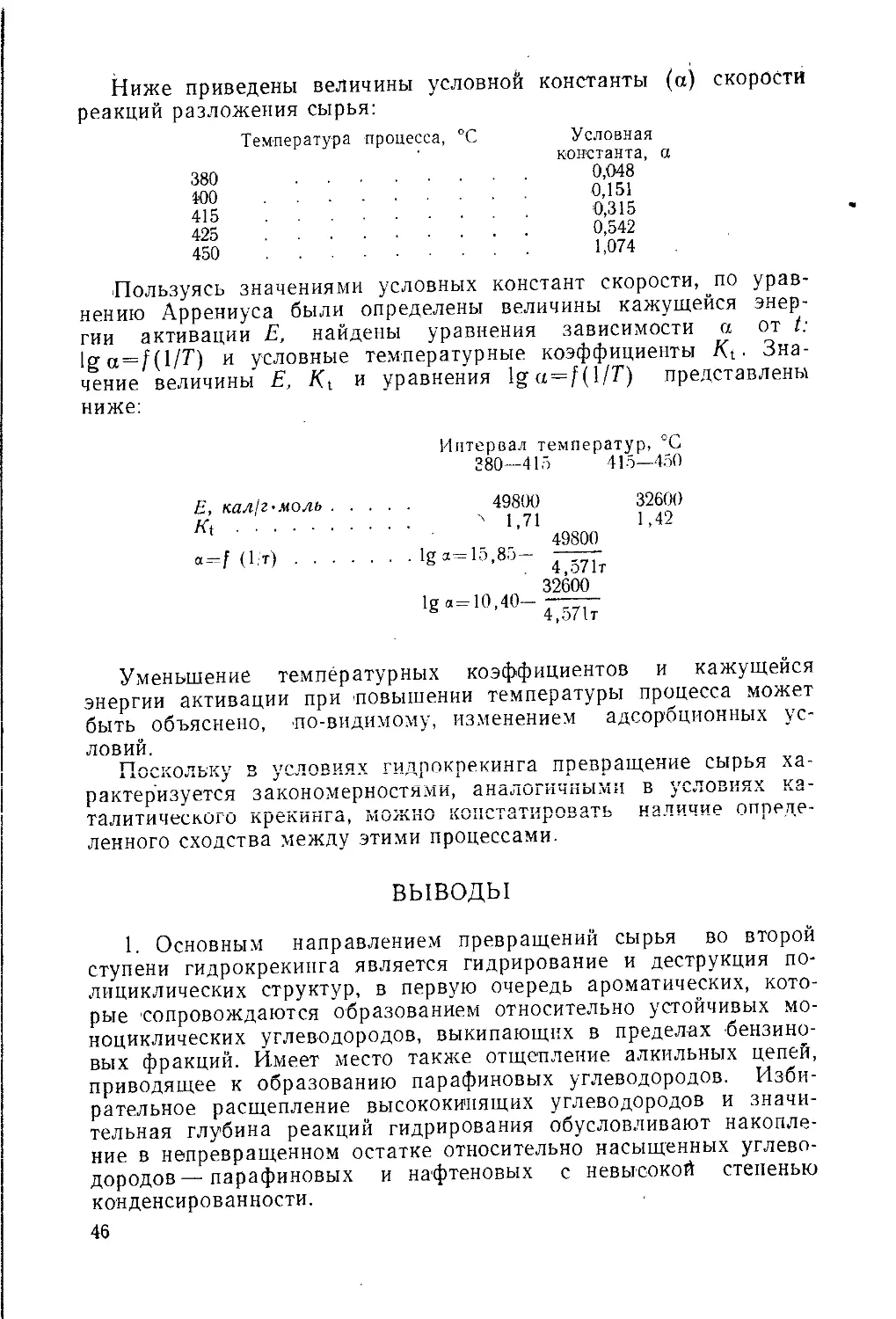

Ниже приведены величины условной константы (а) скорости

реакций разложения сырья:

Температура процесса, °C Условная

константа, а

380 0,048

400 0,151

415 0,315

425 0,542

450 1,074

Пользуясь значениями условных констант скорости, по урав-

нению Аррениуса были определены величины кажущейся энер-

гии активации Е, найдены уравнения зависимости а от t:

lga=f(l/T) и условные температурные коэффициенты • Зна-

чение величины Е, Kt и уравнения lga=f(l/T) представлены

ниже:

Интервал температур, °C

380—415 415—450

£, кал/г-моль........

К....................

(1т)............

49800

1,71

lg a= 15,85 —

49800

4,571т

32600

1,42

lga=10,40-

32600

4,571т

Уменьшение температурных коэффициентов и кажущейся

энергии активации при ’повышении температуры процесса может

быть объяснено, по-видимому, изменением адсорбционных ус-

ловий.

Поскольку в условиях гидрокрекинга превращение сырья ха-

рактеризуется закономерностями, аналогичными в условиях ка-

талитического крекинга, можно констатировать наличие опреде-

ленного сходства между этими процессами.

выводы

1. Основным направлением превращений сырья во второй

ступени гидрокрекинга является гидрирование и деструкция по-

лициклических структур, в первую очередь ароматических, кото-

рые сопровождаются образованием относительно устойчивых мо-

ноциклических углеводородов, выкипающих в пределах бензино-

вых фракций. Имеет место также отщепление алкильных цепей,

приводящее к образованию парафиновых углеводородов. Изби-

рательное расщепление высококинящих углеводородов и значи-

тельная глубина реакций гидрирования обусловливают накопле-

ние в непревращенном остатке относительно насыщенных углево-

дородов— парафиновых и нафтеновых с невысокой степенью

конденсированности.

46

2. В отличие от процесса каталитического крекинга, в усло-

виях которого полициклические системы подвергаются деструк-

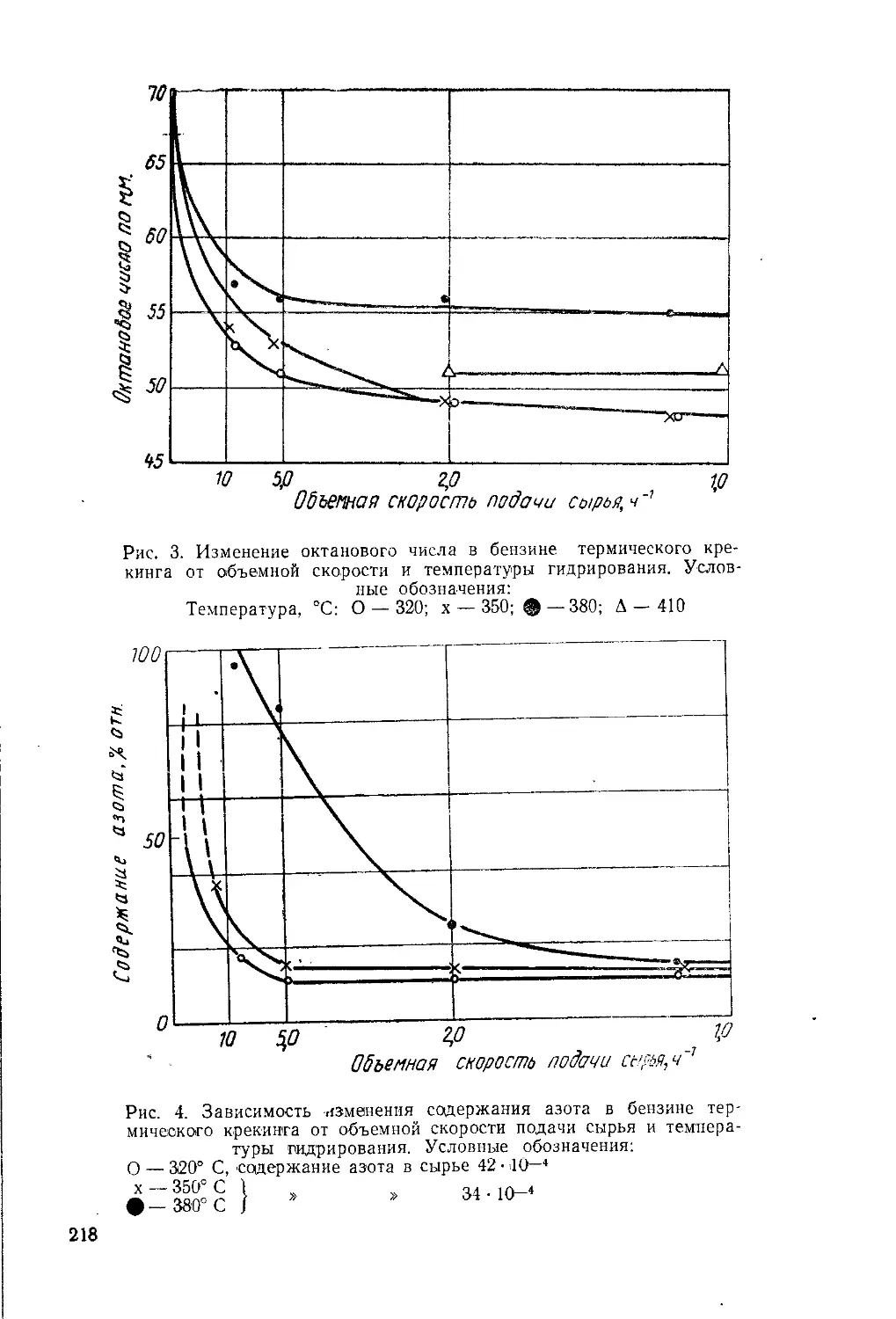

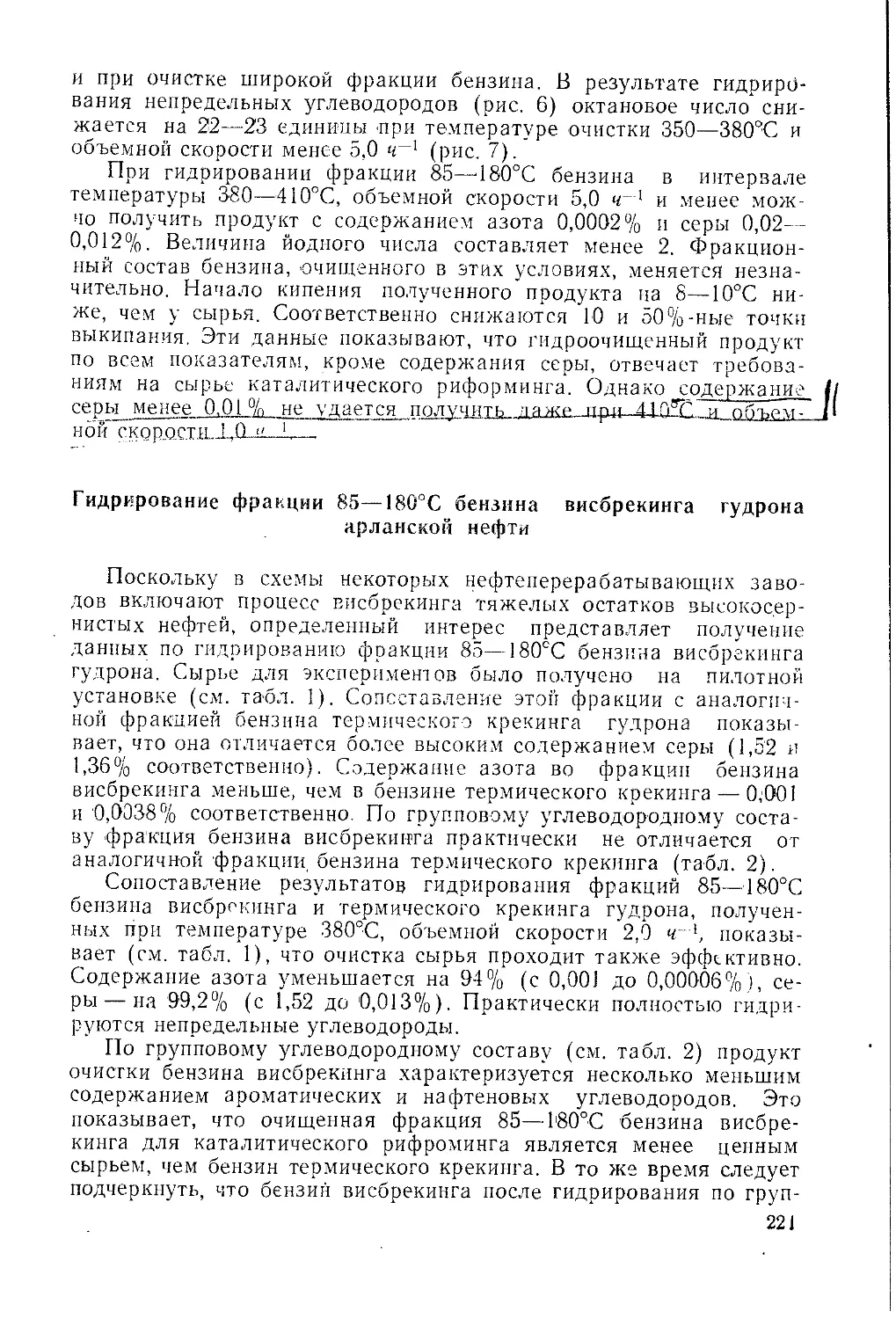

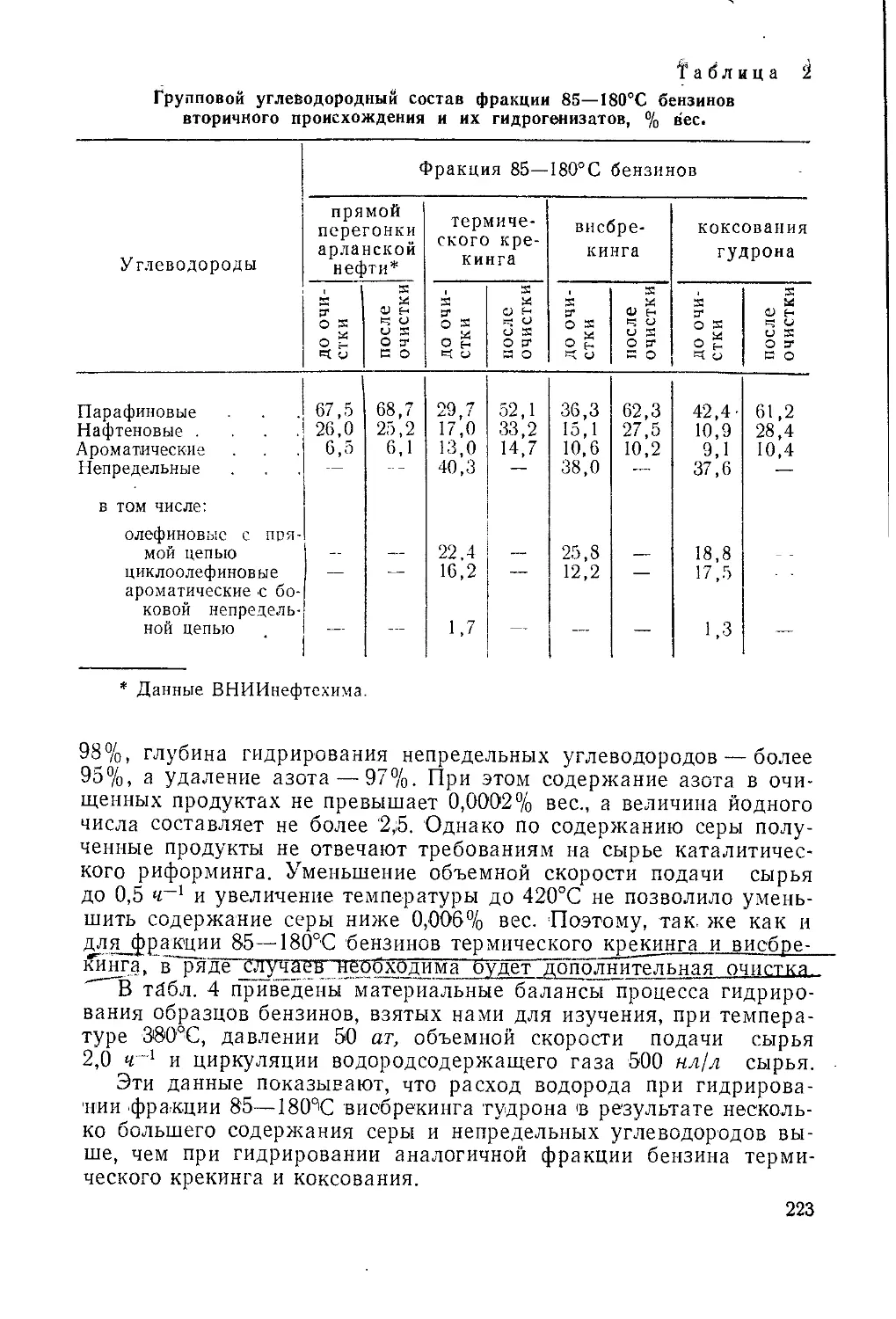

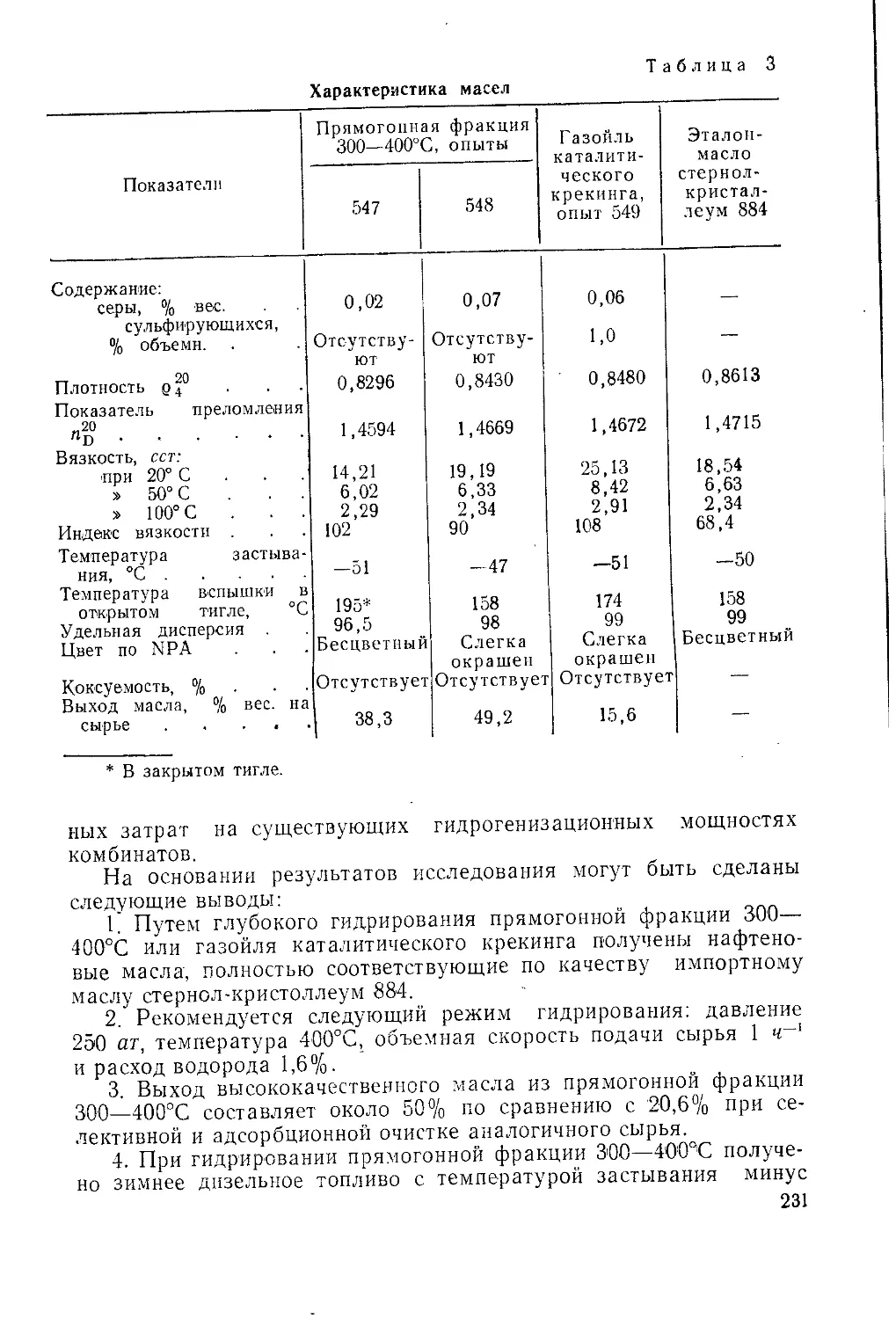

ции в наименьшей мере, при гидрокрекинге они превращаются