Текст

ПРОФТЕХОБРАЗОВАНИЕ

ОБРАБОТКА РЕЗАНИЕМ

СПРАВОЧНИК

МОЛОДОГО

ШЛИФОВЩИКА

ПО ПЛОСКОМУ

ШЛИФОВАНИЮ

В. С. ТЁРГАН, А. В. ТОРГАН

СПРАВОЧНИК

МОЛОДОГО

ШЛИФОВЩИКА

ПО ПЛОСКОМУ

ШЛИФОВАНИЮ

МОСКВА «ВЫСШАЯ ШКОЛА» 1975

6 П 4.67

Т35

Справочник рекомендован к изданию отделом учеб-

ников, наглядных пособий и технических средств обуче-

ния Государственного комитета Совета Министров СССР

по профессионально-техническому образованию.

Отзывы и замечания просим направлять по адресу:

Москва, К-51, Неглинная ул., 29/14, издательство «Выс-

шая школа».

Chipmaker.ru

Терган В. С., Торган А. В.

Т35 Справочник молодого шлифовщика по

плоскому шлифованию. Для проф.-техп. учи-

лищ. AV, «Высш, школа», 1975.

211 с. с ил.

В справочнике приведены сведения о шлифовании плоско-

стей и фасонных поверхностей, точное!и обработки на плос-

КОИ1.1 ифовалЫ1 ых станках и нормы точности станков; даны ха-

рактеристики современных нлоскошлифовальных станков, реко-

мендации по применению абразивных инструментов, приспособ-

лений. вспомогательных инструментов и измерительных средств;

содержатся сведения о режимах резания и нормах времени при

обработке па плоскошлифовальных станках, об организации ра-

бочего мосла шлифовшика.

31207—376

Т 052 (01) —75

90-75

6П4.67

С 11 ’.да п льеi во «Высшая школа»,

Chlpmaker.ru

ПРЕДИСЛОВИЕ

Решения Коммунистической партии и Советского правительства о

совершенствовании обучения и улучшении подготовки квалифициро-

ванных рабочих кадров в профессионально-технических училищах

обязывают всемерно повышать уровень теоретической и практической

подготовки учащихся ПТУ и молодых рабочих.

Для быстрого и правильного решения учебных и производствен-

ных задач учащемуся, молодому рабочему-шлифовщику необходимо

иметь справочник, в котором он легко бы мог найти материал по

шлифовальным работам, абразивным инструментам, режимам реза-

ния и т. д.

Дать эти сведения и является целью данного справочника.

Справочник по плоскому шлифованию для молодых рабочих

издается впервые и содержит практические рекомендации по выбору

режимов шлифования, выбору абразивных кругов для оптимальных

условий шлифования, выбору измерительного инструмента, приспо-

соблений и т. п.

В справочнике приведены также сведения о некоторых положе-

ниях системы чертежного хозяйства по ГОСТам ЕСКД (Единая

система конструкторской документации), обозначения и форма доку-

ментации соответственно ГОСТам ЕСТД (Единая система техноло-

гической документации), сведения о материалах, их шлифуемости, об

оборудовании, механизации и автоматизации операций плоского

шлифования, о припусках, о точности обработки, об организации

рабочего места шлифовщика.

Материал справочника не исчерпывает полноту рассматриваемых

вопросов, однако позволит молодому рабочему и учащемуся ПТУ

получить ответы на вопросы, возникаемые при подготовке работы и

при эксплуатации плоскошлифовальных станков.

ГЛАВА I

ЧЕРТЕЖИ В МАШИНОСТРОЕНИИ

1. Основные понятия и общие требования

к чертежам

Чертежом детали называют документ, содержащий изображение

детали, и все данные, необходимые для ее изготовления и контроля.

Чертежи деталей выполняют в соответствии с ГОСТами ЕСКД.

С чертежа детали снимаются копии (часто светокопии — синьки),

которые непосредственно используются при ее изготовлении, экс-

плуатации и ремонте. Основные форматы листов чертежей и масштаб

изображений приведены в табл. 1 и 2. В табл. 3 приведены графиче-

ские обозначения некоторых материалов в сечениях.

1. Формат чертежей

Обозначение формата 44 24 22 12 11

Размеры формата, мм 1189x841 594x841 594X420 297x420 297x210

Соответствующее обозначение потреби- тельского формата бумаги по ГОСТ 9327—60 .... АО 1 А1 А2 АЗ А4

2. Масштаб изображений в чертежах

Масштабы шения умснь- 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:25; 1:40; 1:50; 1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:1000 Обозначения мас- штаба в графе основ- ной надписи (штам- па) выполняют по типу 1 : 1; 2 : 1 и т. п.

Масштабы чения увели- 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1 В остальных < по типу Ml : 1; М2 : 1 пт. п. случаях Ml : 2,

4

3. Изображение некоторых материалов в сечениях

Материал

Обозначение

Металлы и твердые сплавы

Неметаллические материалы, в том числе во-

юкнистые монолитные и плитные (прессован-

ию), за исключением древесины, фанеры и др.

Абразивы, раствор и др.

2. Обозначения размеров, покрытых

и термообработанных поверхностей деталей

Изображение детали на чертеже должно соответствовать дейст-

вующим стандартам системы ЕСКД. Все поверхности детали должны

иметь размеры и предельные отклонения (табл. 4), а также обозна-

чения шероховатости.

3. Обозначения отклонений формы,

расположения поверхностей и шероховатости

Предельные отклонения формы, расположения поверхностей и ше-

роховатости указываются на чертежах условными обозначениями

или в технических требованиях текстом. Предпочтительными являют-

ся следующие условные обозначения (табл. 5).

При условном обозначении данные о предельных отклонениях

формы и расположения поверхностей указывают в прямолинейной

рамке, разделенной на две или три части (табл. 6).

Шероховатость поверхности — это совокупность неровностей, об-

разующих рельеф поверхности в пределах рассматриваемого участка,

длина которого выбирается в зависимости от характера поверхности

и равна базовой длине.

5

CD

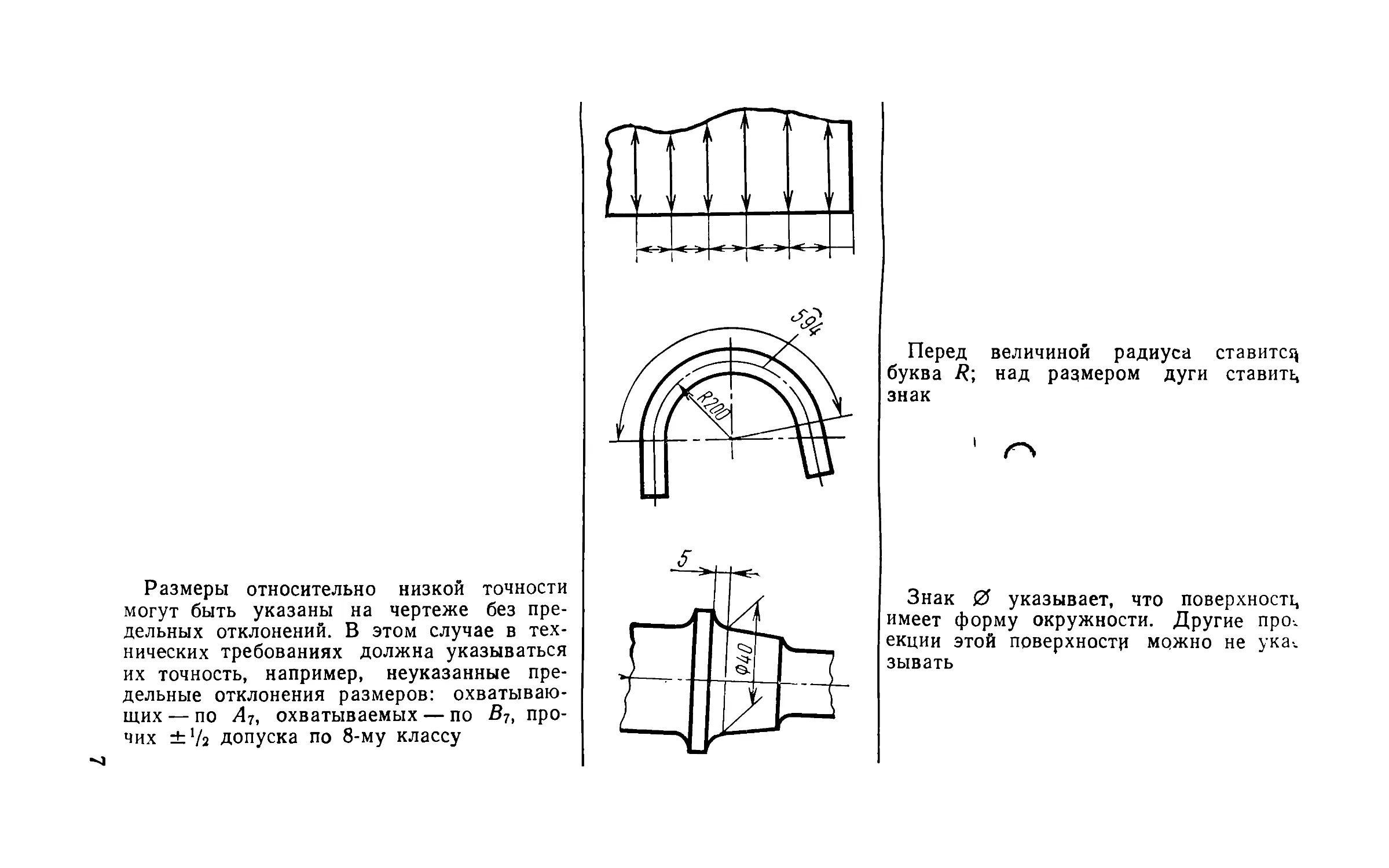

4. Требования к обозначениям размеров

Наименование

Эскиз

Примечание

Линейные размеры и предельные откло-

нения указываются в мм, без обозначения

единицы

Изображение размеров прямолинейных

участков

Изображение размеров криволинейных

участков

Другие единицы измерения должны

указываться рядом с числом

Размерная линия параллельна участ-

ку, а выносные линии перпендикулярны

размерным

Угловые отклонения должны указы-

ваться с размерностью

Размеры относительно низкой точности

могут быть указаны на чертеже без пре-

дельных отклонений. В этом случае в тех-

нических требованиях должна указываться

их точность, например, неуказанные пре-

дельные отклонения размеров: охватываю-

щих — по Л7, охватываемых — по В7, про-

чих ±72 допуска по 8-му классу

Перед величиной радиуса ставитсц

буква /?; над размером дуги ставить*

знак

Знак 0 указывает, что поверхность*

имеет форму окружности. Другие про-,

екции этой поверхности можно не ука*.

зывать

DO

Наименование

Участки поверхности с одним номиналь-

ным размером, но с разными предельными

отклонениями разделяются сплошной тон-

кой линией

Изображение поверхностей, подвергнутых

покрытию

Изображение поверхности, подвергнутой

термообработке

Продолжение табл. 4

Эскиз

Цемент h..08..1 HRC..52..5b

Примечание

Номинальные размеры и отклонения

указываются на каждом участке от-

дельно

Размеры и шероховатость до покры-

тия наносят на контурной линии, а по-

сле покрытия на штриховой линии

При поверхностной термообработке

указывается глубина слоя и значения)

твердости после зака'лки

5. Условные обозначения отклонений форм поверхностей

(ГОСТ 2.308—68)

Наименование отклонения Знак

краткое полное

Неплоскостность Отклонение от плоскостности £7

Непрямолинейность Отклонение ности от прямолиней- —-

Нецилиндричность Отклонение сти от цилиндрпчно- о

Некруглость Отклонение от круглости

— Отклонение профиля про- дольного сечения (относится к цилиндрической поверхности) "

Непараллельность Отклонение сти от параллельно- Ц

Неперпендикуляр- ность Отклонение лярности от перпендику-

Несоосность Отклонение от соосности —

— Торцовое биение Радиальное биение

Непересечение осей Отклонение осей от пересечения X

Несимметричность Отклонение сти от симметрично- 0 Q

Смещение осей от номиналь- ного расположения

6. Обозначения отклонений на чертежах

Наименование Текст в технических требованиях Обозначение на чертеже (вместо указаний в технических требова- ниях)

Отклонение от прямолинейности

Непрямолинейность. поверхности, не более

0,35 мм на всей длине и не более 0,1 мм на

длине 300 мм

0,35

ojboo

Отклонение от параллельности

Непараллельность поверхностей друг от-

носительно друга не более 0,1

Отклонение от параллельности относи- тельно базы Непараллельность поверхности относи- тельно базовой поверхности А не более 0,1 мм ЖИ1

г Н

Продолжение табл, б

Наименование

Текст в технических требованиях

Обозначение на чертеже (вместо

указаний в технических требова-

ниях)

Отклонение от перпендикулярности

Отклонение от плоскостности

Неперпендикулярность торцовой поверх-

ности относительно основания не более

0,1 мм

Неплоскостность поверхности не более

0,06 мм

7. Знаки условных обозначений опор и зажимных усилий

Наименование опор Знаки условных обозначений Наименование зажимных усилий Знаки условных обозначений

ви i сбоку | вид в плане одиночные ви i сбоку ви i в плане

жесткие

Основные

опоры

Зажимные усилия

Одиночные

штыри

пластины

пальцы

Дополни-

тельные

опоры

подвижные и

подводимые

Сблокированные под-

водимые опоры

Сблокированные за-

жимные усилия

4. Условные обозначения в технологической

документации

В технологической документации предусматриваются маршрут-

ные карты технологического процесса изготовления детали, или сбор-

ки сборочной единицы, операционные карты технологического процес-

са изготовления детали, карты эскизов, технологические инструкции

(ГОСТ 3.1105—74,3.1404—74 ЕСТД).

В картах технологических эскизов принимается ряд условных

обозначений установки и закрепления обрабатываемой детали на

станке, для ее обработки и контроля (табл. 7, 8).

При выполнении эскизов следует помнить такие условности:

1. Деталь изображают в таком положении, в котором она обра-

батывается на станке.

2. Обработанные поверхности указывают линиями, ширина кото-

рых в два раза более других линий.

8. Знаки условных обозначений, баз детали и зажимных элементов

приспособлений, закрепляющих деталь

Наименование

Примечание

Центры гладкие

Условные обозначения

Самоустанавливаю-

щая опора

Двух-, трех- и четы-

рехкулачковые и

цанговые патроны

Цифра 3 обозначает

необходимое количе-

ство дополнительных

опор

Цифра 4 обозначает

необходимое количе-

ство опор

Магнитные и элект-

ромагнитные плиты

>777777^77777^

Разметка

Цифра 3 обознача-

ет необходимое коли-

чество опор от раз-

меточных линий

13

9. Эскизы установки и обработки детали и схемы

их условного обозначения

Эскиз установки и обработки летали

Схема условного обозначения

В машинных тисках

। На магнитной плитн

3. На эскизе указываются уже обработанные в данной операции

(переходе) поверхности (без припуска на данную операцию).

4. На всех поверхностях, обработанных в данной операции (пе-

реходе) указывают размеры с допусками и знаки шероховатости,

получаемые в данной операции (переходе).

5. Инструмент показывают в том же масштабе, что и деталь. Ин-

струмент на эскизе находится в конце рабочего хода.

6. Движения детали и инструмента указывают стрелками.

7. На эскизе указывают размеры от обработанных поверхностей

до установочных баз.

ГЛАВА II

МАТЕРИАЛЫ, ПОДВЕРГАЕМЫЕ ОБРАБОТКЕ

НА ПЛОСКОШЛИФОВАЛЬНЫХ СТАНКАХ,

И ИХ СВОЙСТВА

5. Обозначения единиц физико-механических

свойств материалов и химических элементов

Характеристиками ряда физических и механических свойств ма-

териалов и единицами их измерения служат: •

у — плотность, кг/м3 или г/см3, ая — ударная вязкость, кгс«м/см2,

<Тв — предел прочности при растяжении кгс/мм2, <тВи — предел проч-

ности при изгибе, кгс/мм2, a_i — предел выносливости при изгибе и

симметричном цикле нагружения, кгс/мм2, <гт — предел текучести при

растяжении, кгс/мм2, тср — сопротивление срезу, кгс/мм2; 6 — отно-

сительное удлинение, %, ф— относительное сужение, %, f — стрела

прогиба, мм, НВ — твердость по Бринеллю, кгс/мм2, HRA, HRB,

HRC— твердость по Роквеллу по шкале А, В, С.

Условные обозначения основных химических элементов даны в

табл. 10.

10. Условные обозначения основных элементов, входящих в состав

чугунов, сталей и цветных металлов

Элемент Обозначение элементов Элемент Обозначение элементов

Наименование^ Хими- ческий знак | Цвет- ные ме- таллы Наименование Хими- ческий знак Стали Цвет- ные ме- таллы

Алюминий AI ю А Никель Ni н н

Бор В р — Ниобий Nb Б —

Бериллий Be л Б Олово Sn — О

Ванадий V ф — Свинец Pb — с

Вольфрам W в — Титан Ti Т т

Железо Fe — Ж Углерод C У —

Кремний Si с К Фосфор ’ P п ф

Марганец Мп г Мц Хром Cr X —

Медь Си /1 — Цинк Zn — ц

Молибден Мо м — Сурьма Sb — Су

6. Сплавы

11. Характеристика сплавов по группам шлифуемости

Наименование материалов Группа шлифуемости

Стали углеродистые литейные, обыкновенного качества, качественные конструкционные, марган- цовистые, хромистые инструментальные I

15

Продолжение табл. 11

Наименование материалов

Г руппа

шлифуемости

Стали хромомарганцевая, хромокремнистая,

хромомолибденовая, хромовольфрамовая, хромо-

ванадиевая, никельмолибденовая, хромоникелевая,

хромокрсмнемарганцевая, хромомарганцевонике-

левая, хромокремненикелевая, хромоникельволь-

фрамовая, хромоникелемолибденовая, хромонике-

левольфрамованадиевая, хромоникелемолибдено-

ванадиевая, хромоалюминиевая, высокоуглероди-

стая хромистая шарикоподшипниковая, рессорно-

пружинная, легированная инструментальная

Сталь коррозионностойкая (нержавеющая), жа-

ростойкая (окалиностойкая)

Сталь быстрорежущая

Чугуны серые, ковкие, высокопрочные, анти-

фрикционные, жаростойкие

Алюминиевые сплавы

Медные сплавы (бронзы, латуни)

II

III—IV

IV

V

I

V

12. Шкала твердости сталей в разных единицах измерения

Диаметр отпечатка по Бринеллю, мм (d = 10 мм, Р3000 кгс) Число твердости Диаметр отпечатка по Бринеллю мм (d-Ю мм, Р = 3000 кгс) Число твердости

по Бринеллю НВ по Роквеллу HRC (шкала С, Р = 150 кгс) по Виккерсу HV по Бринеллю НВ по Роквеллу HRC (шкала С, Р=150 кгс) по Виккерсу HV

5,00 143 — 143 3,50 302 31 303

4,90 149 — 149 3,40 321 33 320

4,80 156 — 155 3,30 341 36 344

4,70 163 2 162 3,20 363 39 380

4,60 170 4 171 3,10 388 41 401

5,50 179 , 7 178 3,00 415 43 435

4,40 187 9 186 2,90 444 46 474

4,30 197 12 197 2,80 477 49 524

4,20 207 14 208 2,70 514 52 587

4,10 217 17 217 2,60 555 55 650

4,00 229 20 228 2,50 600 60 746

3,90 241 23 240 2,40 653 64 868

3,80 255 25 255 2,35 682 66 941

3,70 269 27 270 2,30 712 68 1022

3,60 285 29 285 2,25 745 70 1116

2,20 780 72 1220

16

ГЛАВА III

ОБОРУДОВАНИЕ ДЛЯ ПЛОСКОГО И ПРОФИЛЬНОГО ШЛИФОВАНИЯ

7. Характеристики плоскошлифовальных станков

Характеристика шлифовального станка содержит как технические сведения о станке и его возможностях, так

и экономические.

Технические сведения о станках приводятся в паспортах станков.

Экономические сведения приводятся в ценниках и экономических справочниках.

13. Плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем

Техническая характеристика Модель станка

3701 3711 3711 п ЗБ721 ЗБ70В

Класс точности станка А А А А В

Размеры рабочей поверхности стола, мм: длина ширина Наибольшие размеры шлифуемого изделия, мм: длина ширина высота Расстояние от оси шпинделя до рабочей поверх- ности стола, мм Поперечное перемещение шлифовальной бабки за одно деление лимба, мм Наибольший размер шлифовального круга, мм . Вертикальное перемещение шлифовальной го- ловки за одно деление лимба маховика Число оборотов шлифовального круга, мин . . 400 125 400 125 310 70-410 0,02 200X25X75 0,002 3340 630 200 630 200 320 85—450 0,02 250x32x75 0,001 2680 1000 200 1000 200 320 85-450 0,005 250x32x75 0,002 2680 1000 320 1000 320 400 100—550 0,05 300x40x127 0,002 2205 400 160 400 160 320 70-420 0,02 200x32x40 0,05 1680-4550

□о

Техническая характеристика

Класс точности станка

Скорость перемещения шлифовальной бабки,

м/мин ........................................

Скорость продольного перемещения стола, м/мин

Поперечная автоматическая подача на каждый

ход, мм.......................................

Скорость непрерывного перемещения крестового

суппорта, (перегон), м/мин ...................

Скорость перемещения крестового суппорта при

правке шлифовального круга, м/мин.............

Автоматическая вертикальная подача, мм . . .

Общая мощность электродвигателей, кВт ....

Габариты станка, мм:

длина ...................................

ширина ..................................

высота ..................................

Масса станка, кг............................

Стоимость станка, руб.......................

Завод-изготовитель.............,............

Продолжение табл. 13

.. Модель станка

3701 3711 3711Б ЗБ721 ЗБ70В

А А А А В

0,40 0;4 0,4 0,04 0,7

Бесступенчатое регулирование

3-25 3-25 3-25 | ! 3-25 ' | 2-20

Бесступе нчатое регул! 1рование

0,3—15 0,3-15 0,3-15 0,1-20 0,3-10

1,7 1,7 1,7 1,7 1,7

Бесступенчатое регулирование 1

0,03-0,3 0,03-0,3 | 0,03-0,3 | 0,03-0,3 1 0,03-0,3

Ступенчатое регулирование

0,002-0,05 0,002-0,05 0,002—0,05 0,002-0,05 —

4,67 4,67 5,18 6,68 2,92

2100 2420 3620 3460 1465

1890 2050 2250 2000 1950

1830 1850 . , 1825 . 1885 1610

' 2150 2950 3795 -5300 1200

10430 12030 14220 — 8680

Оршанский станкостроительный завод «Красный борец»

14. Плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем

Модель станка

Техническая характеристика ЗГ71 ЗГ71М 3722 ЗЕ722 ЗД722 372Б ЗБ722 3724 ЗБ724

Класс точности станка В В П П п н П Н П

Наибольшие размеры шлифуемых поверхно- стей, мм: длина 630 630 1000 1250 1250 1000 1000 2000 2000

ширина 200 200 320 320 320 300 360 400 400

высота 320 320 400 400 500 300 400 600 600

Рабочая поверхность стола, мм: длина 630 630 1000 1250 1250 1000 1000 2000 2000

ширина 200 200 320 320 320 300 320 400 400

Пределы скоростей пе- ремещения стола, м/мин 5-20 3-25 2-40 Бесступеш 0,5-45 4атое регул! 1-30 1рование 3-30 2—40 3-33 3-30'

Наибольшее попереч- ное перемещение шли- фовальной бабки, мм — 245 400 410 440 — 400 500 500

Пределы прерывистой поперечной подачи шли- фовальной бабки на ход стола, мм 0,3-0,4 0,3-0,4 1,0- Бесступенч 2-48 атое регули 2-75 рование 3-30 0,5-30 3-50 0,75-75,

-30

Продолжение табл. 14

Модель станка

Техническая характеристика ЗГ71 ЗГ71М 3722 ЗЕ722 ЗД722 372Б ЗБ722 3724 ЗБ724

Класс точности станка в в П П п н П Н П

Бесступенчатое регулирование

Пределы непрерывной поперечной подачи шли- фовальной бабки, м/мин — — 0,5-3 0,2-3 0,2-3 — 0,5-3,0 0,3-5,0 0,3-5,0

Наибольшее переме- щение шлифовальной бабки от руки, мм: поперечное вертикальное .... — 365 400 440 410 410 300 320 400 440 520 673 520 673

Пределы автоматиче- ских вертикальных по- дач шлифовальной баб- ки на ход стола, мм . . 0,005— -0,05 0,002— -0,01 — 0,004-0,006 0,004— -0,052 0,01-0,1 0,005- -0,1 Ручная от 0,01 0,005— -о,1

Ускоренное вертикаль- ное перемещение шли- фовальной бабки, мм/мин 270 270 — 375 375 — 406 300 300

Наибольший размер шлифовального круга, мм: диаметр ширина Мощность электродви- гателя главного движе- 250 25 500 32 450 63 450 63 (80) 450 100

ния, кВт Габариты станка, мм: 1,7 2,2 10 11,5/14,5 13

длина 1870 1980 3410 4200 5210

ширина 1550 1840 2020 2215 2895

высота 1960 1860 2290 2510 2810

Масса станка, кг . . . 1900 2250 7150 9600 9700

Стоимость станка, руб. 2850 3400 8790 16000 15000

Завод-изготовитель . . Оршанский Липецкий

завод станкозавод

«Красный

борец»

350 40 450 63 500 100 500 100

4,5 10,0 28,0 28,0

3505 3300 5000 5660

1845 2020 2505 2580

2135 2290 2955 2755

4500 7100 17000 14950

1786 7020 8357 15080

Липецкий Воронежский

станкозавод станкозавод

Й ______________15. Плоскошлифовальные станки с прямоугольным столом и вертикальным шпи н д е л е м

Техническая характеристика Модель станка

3"31 ЗБ732 | ЗД732 | 3A732 | ЗП732

Класс точности станка Размеры рабочей по- п п П п П

верхности стола, мм . . Наибольшие размеры шлифуемого изделия, 630x200 800x320 800X320 800x320 800x320

мм Наибольшее продоль- ное перемещение стола, 630X200X Х320 800 X320 X 400 800x320x400 800x320x400 800x320x500

мм Размеры шлифоваль- 930 200-1200 300—1220 200-1200 300-1300

ного круга, мм Цена деления лимба, 250x60— -100x150 Кол-во сегмен- тов—8 0400 ХбО-н 150 X хзоо Кол-во сегмен- тов—10 0400x125 4-150 X хззо Кол-во сегмен- тов круга—8 0400 x 60 4-150 X хзоо Кол-во сегмен- тов— 10 0450x85-5-150^ хззо

мм Грубая подача шли- — 0,005 0,005 0,005 0,005

фовальной головки, мм Микрометрическая по- дача шлифовальной го- 0,002 — —

ловки, мм Наибольш. вертикаль- ное перемещение шли- 0,001 |

фов. головки, мм . . . . Скорость продольного перемещения стола, 320 415 Б 430 есступенчатое регул 415 [ирование 1 —

м/мин 5-20 3-30 1-30 3-30 1-30

Техническая характеристика

3731 | ЗБ732 |

Число оборотов шли- фов круга в минуту . . 2293 1460

Вертикальная автома- тическая подача шлиф, головки (ступенчатое ре- гулир.), мм Перемещ. шлифоваль- ной головки на один оборот маховика, мм . . 0,002-0,05 0,005-0,1

0,2

Скорость механиче- ского перемещения шли- фовальной головки, м/мин 0,35

Электродвигатели Кол-во приводов шли- фовального круга: 5

мощность, кВт . . 5,5 17

число оборотов в минуту 2900 1460

Гидропривода: мощность, кВт . . . 1,1 5,5

число оборотов в

минуту 930 970

Продолжение табл. 15

Модель станка

ЗД732 1 3A732 1 ЗП732

1440 1460 1440

0,004—0,1 0,005-0,1 0,004-0,5

— — —

0,375 — 0,375

7 5 5

17 17 17

1440 1460 1440

5,5 5,5 5,5

970 970 970

Продолжение табл. 15

Техническая характеристика Модель станка

3731 | ЗБ732 | ЗД732 | 3A732 | ЗП372

Привода переме- щения Ш Л и ф. г о- ловки: 0,4

мощность, кВт . . . число оборотов в 1,1 1.1 1,1 1,1

минуту Привода насоса охлаждения: 1400 1400 1440 1400 1440

мощность, кВт . . . число оборотов в 0,18 0,6 0,6 0,6 0,6

минуту Привода магнит- ного сепарато- р а: 2800 2800 2800 2800 2800

мощность, кВт . . . число оборотов в 0,12 0.12 0,12 0,12 0,12

минуту 1400 1400 1400 1400 1440

Габарит станка, мм . . 2770Х1370Х Х2300 3550x1760x2290 409 x2200 x2350 3550x1760x2290 5210x2895x2810

Масса станка, кг . . . Стоимость станка, 3085 6250 8750 6350 8100

руб 7070 7200 15000 9550 16000

Завод-изготовитель . . Оршанский станко-завод «Красный борец» Липецкий станкостроительный завод

16. Плоскошлифовальные станки с круглым столом и горизонтальным шпинделем

Техническая характеристика Модель станка

3740 ЗБ 740 ЗА 740 ЗД740 ЗП740 ЗЕ740 ЗД741 ЗА741 ЗБ741

Класс точности станка Наружный диаметр п п п П П п П п п

стола, мм Наибольшие размеры шлифуемых поверхно- стей, мм: 400 400 400 400 400 400 800 800 800

диаметр 400 400 400 400 400 400 800 Плоской пов-ти: высота—170 диаметр—800 800‘

высота Угол поворота стола или траверсы для шлифо- 175 175 160 160 160 160 200 Конусной пов-ти: высота—150 диаметр—800 200j

вания конуса, град . . . Размеры шлифоваль- ного круга, мм: 10 10 10 10 10 10 Наружный—7 Внутренний—7

диаметр 350 350 230— -350 400 (350) 400 (350) 400 (350) 450 450 325— -450

ширина Число оборотов шли- фовального круга в ми- to НУТУ СП 40 1440 40 1440 40 1900 40 40 40 2880 63 1440 63 1440 63 1440

Продолжение табл. 1&

Модель станка

Техническая характеристика 3740 ЗБ740 ЗА740 ЗД740 ЗП740 ЗЕ740 ЗД741 ЗА741 ЗБ741

Бесступенчатое регулирование

Числа оборотов или пределы чисел оборотов стола в минуту . . . . 40- 40— 20-200 15—150 15—150 15-200 8-80 Без автом. 12,5—-

Пределы скорости пе- ремещения стола, м/мин -210 -210 0,6— 0,6— 0,2-5,0 Бесступенчатое 0,6-4,0 0,2-5,0 : регулиро: 0,2-5,0 вание 0,1-2,1 per.—144-90±5 При автом. per.—14-^-36 ±5 —31 0,1 —

Пределы вертикаль- ных подач шлифовальной бабки за один ход стола или каретки, мм ... —4,0 —4,0 0,005— 0,005— Скорость 0,005- 0,005— 0,005— 0,005- 0,005; 0,01; -2,1 о4=5

—0,03 —0,3 быстрого -0,03 -0,03 -0,03 -0,03 0,015; 0,020; 2 = - 5.

перемещ. шлиф, бабки 156 мм/мин 0,025; 0,03 Скорость быст го перемещ. ш 316 мм j

Продолжение табл. 16

Техническая характеристика Модель станка

3740 ЗБ740 ЗА740 ЗД740 ЗП740 ЗЕ740 ЗД741 ЗА 741 ЗБ741

Вертикальное переме- щение шлифовальной бабки за одно деление лимба, мм 0,003- 0,0025 0,0025 1 0,0025 ! 0,0025 0,0025 0,0025 0,005 0,0025

Мощность электродви- гателя главного движе- ния, кВт -0,005 7,0 7,0 7 7,5 7,5 11 и 14,5 13 7 10

Габариты станка, мм: длина 2250 2250 2055 2820 2820 2820 3040 2775 3370

ширина 1585 1585 1565 2000 2000 2000 2940 1795 1970

высота 1900 1900 1935 2150 2150 2150 2300 1980 2057

Масса станка, кг . . . 3750 3750 3300 5300 5300 5300 9700 5400 6500

Категория ремонтной сложности 7 7 7 9 9 9 12 9 9

Стоимость станка, руб. 5260 8770 10620 23000 23000 22000 20000 —

Завод-изготовитель . . Липецкий станкостроительный завод

17. Плоскошлифовальные станки с круглым столом и горизонтальным

шпинделем

Техническая характеристика Модель станка

375С

Наружный диаметр стола, мм 1500

Наибольшие размеры шлифуемых поверхно- стей, мм диаметр высота У юл поворота стола мли траверсы для шлиф, конусов, град Размеры шлифоваль- ного круга, мм: диаметр ширина Число оборотов шли- фовального круга в ми- нугу Число оборотов стола 1500 500 ±3 500 63-100 1440

в минуту Продольная подача шлифовальной бабки, 7,8 10,9 15,4 23,1 30,2 41,7

мм/об 16,2 11,6 8,2 5,9 4,2 3

25 17,8 12,6 9,2 6,5 4,7

46,2 33 23,4 16,9 11,9 8,6

72,5 52 36,8 26,6 18,8 13,6

80,2 56,8 41 29 21

Пределы вертикаль- ных подач шлифоваль- ной бабки за один ход стола или каретки, мм . Мощность электро- двигателя главного дви- жения, кБт Габариты станка, мм: длина ширина высота Масса станка, кг . . . Категория ремонтной сложности Стоимость станка, руб. - 82,7 0,015-1,0 28 6220 4060 3720 30000 22 21100 58,3 42,3

Примечание. Для станка модели 375С каждому значению

величины чисел оборотов соответствует ряд продольных подач шли-

фовальной бабки, расположенных по вертикали.

28

18. Плоскошлифовальные станки с круглым столом и вертикальным шпинделем

Техническая характеристика Модель станка

ЗБ 756 ЗД756Н 3756 ЗВ756 3772 В 3772Б ЗП722-2

Класс точности станка н Н н Н н Н п

Наибольшие размеры шлифуемых поверхно- стей, мм:

диаметр или шири- на 850 800 750 От 30 до 800 220 170 200

высота 350 280 350 От 5 до 350 275 50 70

Размер электромагнит- ного стола, мм:

наружный 850 800 750 800 1100 1000 1000

внутренний — 110 — 350 660 600 600

Наиб, вертикальное пе- ремещение шлиф, бабки, мм 350 350 450 382 200 150

Колич. шлифовальных бабок 1 1 1 1 2 2 2

Ускоренное перемеще- ние шлиф, бабки, м/мин 0,066-0,624 0,066-0,28 0,586 0,132-1,248 0,224 0,224 —

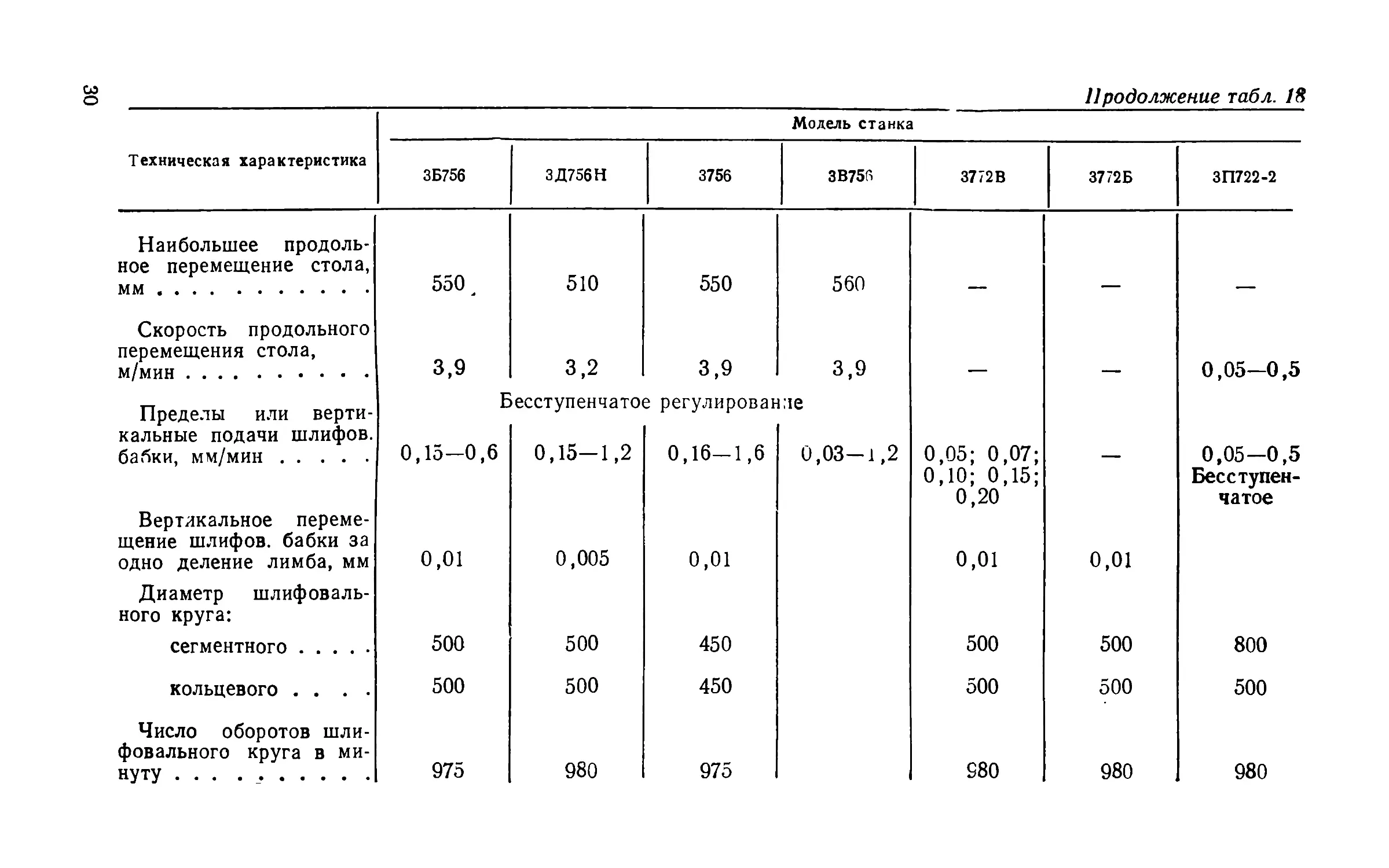

Продолжение табл. 18

Модель станка

Техническая характеристика ЗБ756 ЗД756Н 3756 ЗВ756 3772В 3772Б ЗП722-2

Наибольшее продоль- ное перемещение стола, мм 550, 510 550 560 — — —

Скорость продольного перемещения стола, м/мин 3,9 3,2 3,9 3,9 — — 0,05—0,5

Пределы или верти- кальные подачи шлифов, бабки, мм/мин Вертикальное переме- щение шлифов, бабки за одно деление лимба, мм Е 0,15—0,6 0,01 >есступенчато< 0,15-1,2 0,005 ? регулировав 0,16-1,6 0,01 i:ie 0,03—1,2 0,05; 0,07; 0,10; 0,15; 0,20 0,01 0,01 0,05-0,5 Бесступен- чатое

Диаметр шлифоваль- ного круга: сегментного 500 500 450 500 500 800

кольцевого .... 500 500 450 500 500 500

Число оборотов шли- фовального круга в ми- нуту ... . 975 980 975 980 980 980

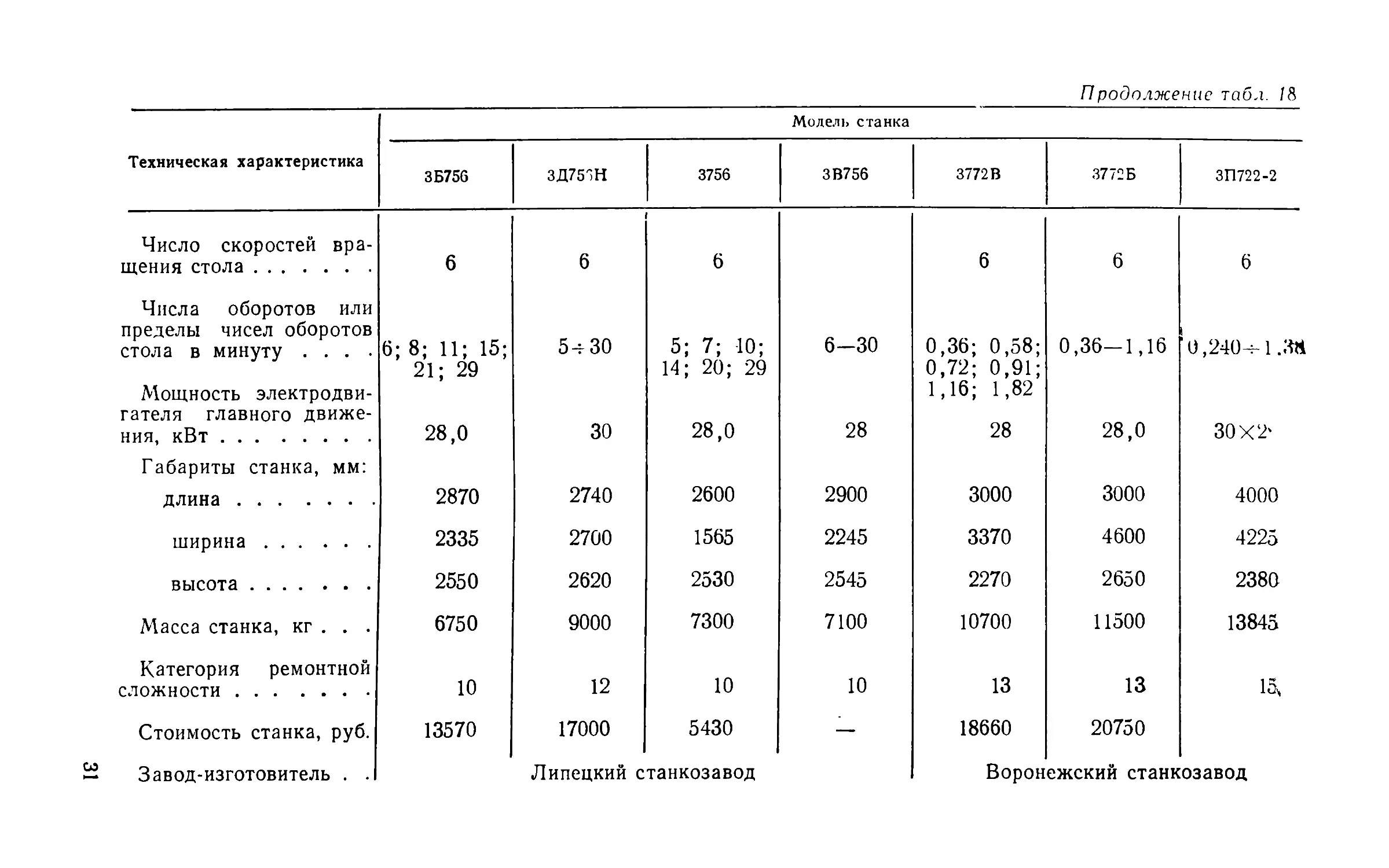

Техническая характеристика

ЗБ756 ЗД753Н 3756

Число скоростей вра- щения стола б 6 6

Числа оборотов или пределы чисел оборотов стола в минуту . . . . 6; 8; 11; 15; 5-30 5; 7; 10;

Мощность электродви- гателя главного движе- ния, кВт 21; 29 28,0 30 14; 20; 29 28,0

Габариты станка, мм: длина 2870 2740 2600

ширина 2335 2700 1565

высота 2550 2620 2530

Масса станка, кг . . . 6750 9000 7300

Категория ремонтной сложности 10 12 10

Стоимость станка, руб. 13570 17000 5430 1

— Завод-изготовитель . . Липецкий станкозавод

Продолжение табл. /8

Модель станка

ЗВ756 3772 В 3772 Б ЗП722-2

6 6 6

6-30 0,36; 0,58; 0,72; 0,91; 1,16; 1,82 0,36-1,16 10,240-ь 1.3d

28 28 28,0 30X2'

2900 3000 3000 4000

2245 3370 4600 4225

2545 2270 2650 2380

7100 10700 11500 13845

10 13 13 15ч

— 18660 20750

Ворон ежский станк озавод

19. Плоскошлифовальные станки Для шлифования направляющих станин, столов, траверс и др.

Техническая характеристика Модель станка

3A530 3510 ЗА 544 3508 3510В 3508В

Класс точности станка п В п В П П

Наибольшие размеры, устанав- ливаемой детали, мм: длина 2300 4000 4200 3000 3500 2500

ширина 800 1000 1300 800 1000 800

высота 500 800 1200 630 800 630

Размеры рабочей поверхности стола, мм: длина 2000 4000 4200 3000 3500 2500

ширина 630 900 1300 710 900 710

Наибольшие размеры шлифова- ния, мм: длина 2000 4000 4000 3000 4200 2500

ширина 800 800 1150 700 — 700

Количество шлифовальных ба- бок и головок: вертикальных 3 1 3 1 1 1

горизонтальных — 1 — 1 —. —

Пределы скоростей продольно- го перемещения стола, м/мин . . . Бесступенчатое регулирование 1,5—15 I 2—25 | 1,5—12 2--25 2-25 2-25

2325

Пределы ных подач стола, мм прерывистых попереч- шлиф. бабки на ход — Бес с туп. регул. 4--100

Пределы вертикальных подач шлифовальных бабок стола, мм/ход: вертикальная Ручная 0,0025-0,05

горизонтальная — 0,0025-0,1

Размеры шлифовальных кругов, мм: чашечных 75-175 0 150

сегментных 500 —

дисковых СО со — 0 600X150

0,050—25 0,048—2,4м/мин 20-150

мм/мин 4ч-158 мм

бесступ. через 4 мм

регул. 44-100 •

Ручная

0,0025ч- 0,0054-0,2 мм 0,05 мм через 0,0025 мм 0,005-6,2

0,0025 ч-

0,1 мм

через 0,0025

75-175

500

150

600Х150Х И600;

Х305 5С100Х85

И 600;

5СХ85

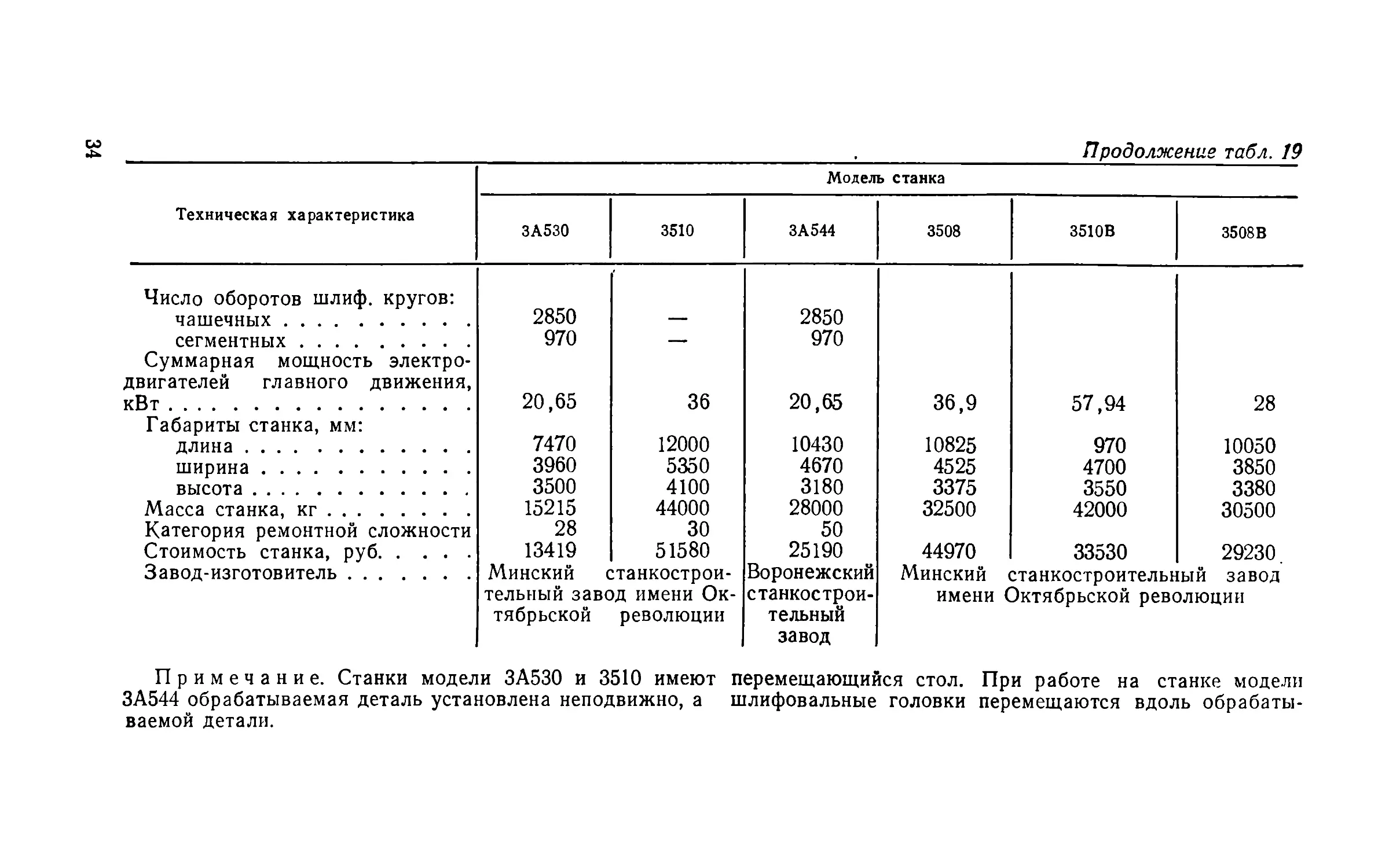

Продолжение табл. 19

Техническая характеристика Модель станка

3A530 3510 ЗА544 3508 3510В 3508 В

Число оборотов шлиф, кругов: чашечных сегментных Суммарная мощность электро- двигателей главного движения, 2850 970 — 2850 970

кВт Габариты станка, мм: 20,65 36 20,65 36,9 57,94 28

длина 7470 12000 10430 10825 970 10050

ширина 3960 5350 4670 4525 4700 3850

высота 3500 4100 3180 3375 3550 3380

Масса станка, кг Категория ремонтной сложности 15215 28 44000 30 28000 50 32500 42000 30500

Стоимость станка, руб 13419 51580 25190 44970 33530 29230

Завод-изготовитель Минский станкострои- Воронежский Минский станкостроительный завод

тельный завод имени Ок- тябрьской революции станкострои- тельный завод имени Октябрьской революции

Примечание. Станки модели 3A530 и 3510 имеют перемещающийся стол. При работе на станке модели

ЗА544 обрабатываемая деталь установлена неподвижно, а шлифовальные головки перемещаются вдоль обрабаты-

ваемой детали.

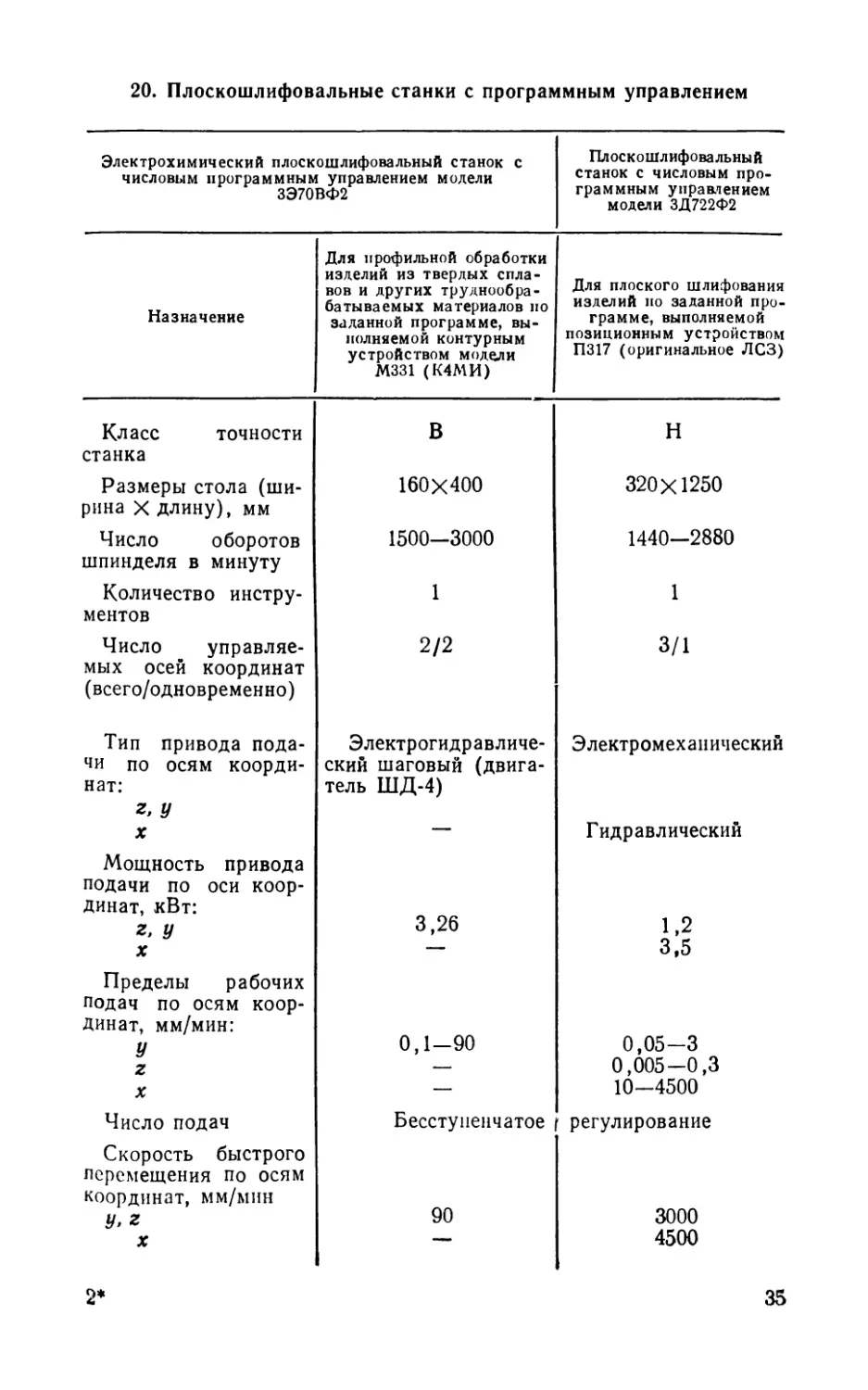

20. Плоскошлифовальные станки с программным управлением

Электрохимический плоскошлифовальный станок с числовым программным управлением модели ЗЭ70ВФ2 Плоскошлифовальный станок с числовым про- граммным управлением модели ЗД722Ф2

Назначение Для профильной обработки изделий из твердых спла- вов и других труднообра- батываемых материалов по заданной программе, вы- полняемой контурным устройством модели М331 (К4МИ) Для плоского шлифования изделий по заданной про- грамме, выполняемой позиционным устройством П317 (оригинальное ЛСЗ)

Класс точности станка Размеры стола (ши- рина X длину), мм Число оборотов шпинделя в минуту Количество инстру- ментов Число управляе- мых осей координат (всего/одновременно) В 160X400 1500—3000 1 2/2 н 320X1250 1440—2880 1 3/1

Тип привода пода- чи по осям коорди- нат: г, у X Мощность привода подачи по оси коор- динат, кВт: г, У X Пределы рабочих подач по осям коор- динат, мм/мин: У г X Число подач Скорость быстрого перемещения по осям координат, мм/мин У, г X Электрогидравличе- ский шаговый (двига- тель ШД-4) 3,26 0,1-90 Бесступенчатое 90 Электромеханический Гидравлический 1,2 3,5 0,05-3 0,005-0,3 10-4500 f регулирование 3000 4500

2*

35

Продолжение табл. 20

Электрохимический плоскошлифовальный станок с числовым программным управлением модели ЗЭ70ВФ2 Плоскошлифовальный станок с числовым про- граммным управлением модели ЗД722Ф2

Назначение Для профильной обработки изделий из твердых спла- вов и других труднообра- батываемых материалов по заданной программе, вы- полняемой контурным устройством модели М331 (К4МИ) Для плоского шлифования изделий по заданной про- грамме, выполняемой позиционным устройством П317 (оригинальное ЛСЗ)

Наибольшая длина перемещения по осям координат, мм: У Z X 25 52 400 400 1600

Дискретность от- счета по осям коор- динат: У г X 0,002 0,002 0,002 0,5 5

Тип привода глав- ного движения Регулируемый электродвигатель по- стоянного тока Электродвигатель переменного тока

Число скоростей привода главного дви- жения (общее/по про- грамме) Бесступенчатое ре- гулирование 2/2

Мощность электро- двигателя привода главного движения, кВт 1.2 11,5—14,0

Завод-изготовитель Оршанский завод «Красный борец» Липецкий станко- строительный завод

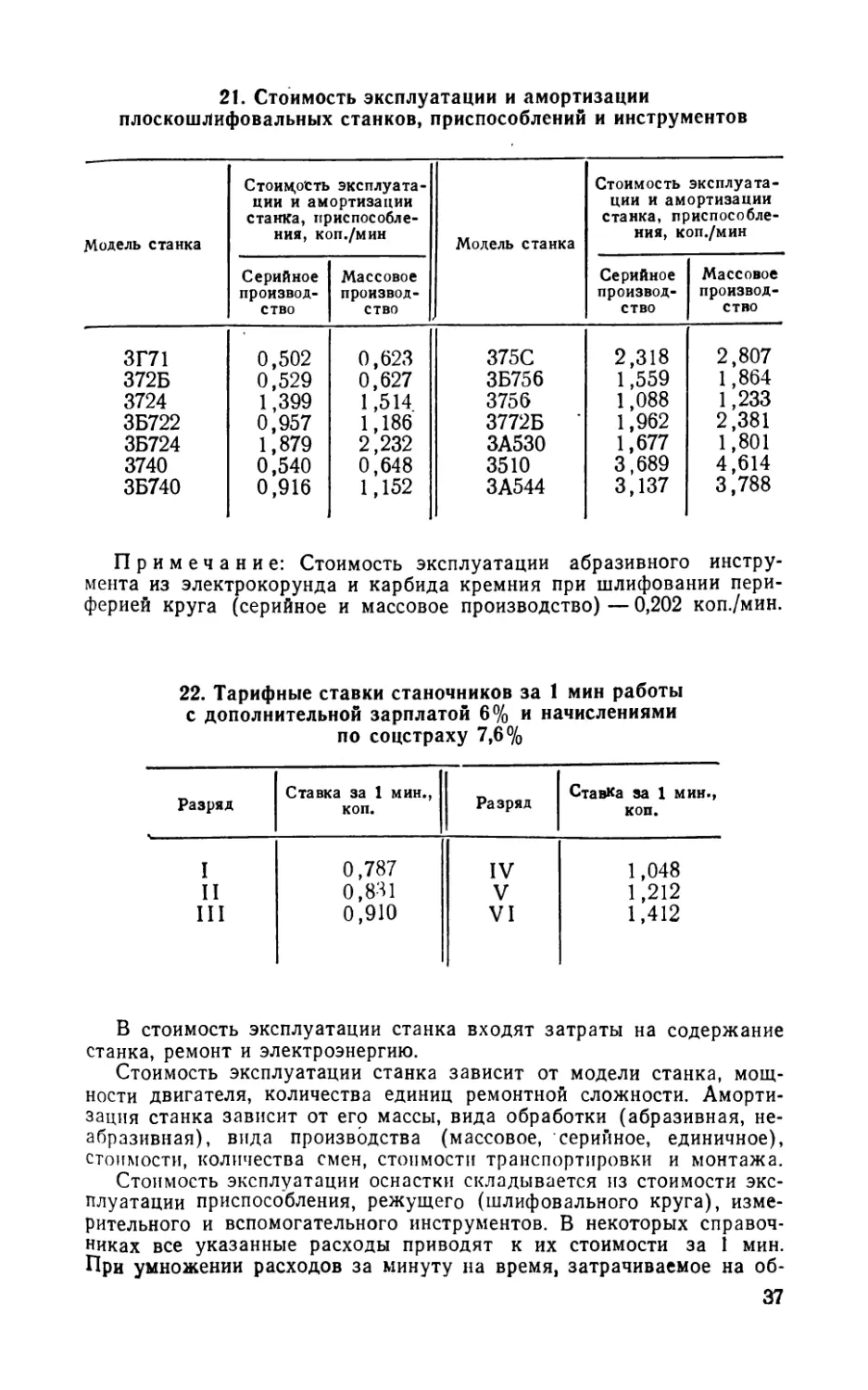

8. Расчет технологической себестоимости

обработки детали на станке

Для определения технологической себестоимости операции плос-

кого шлифования необходимо определить стоимость затрат на экс-

плуатацию и амортизацию станка и оснастки, а также на заработную

плату рабочего с добавлениями и начислениями. В технологическую

себестоимость не включаются затраты на содержание и амортиза-

цию здания, оплату вспомогательных рабочих ИТР и др.

36

21. Стоимость эксплуатации и амортизации

плоскошлифовальных станков, приспособлений и инструментов

Модель станка Стоимость эксплуата- ции и амортизации станка, приспособле- ния, коп./мин Модель станка Стоимость эксплуата- ции и амортизации станка, приспособле- ния, коп./мин

Серийное производ- ство Массовое производ- ство Серийное производ- ство Массовое производ- ство

ЗГ71 0,502 0,623 375С 2,318 2,807

372Б 0,529 0,627 ЗБ756 1,559 1,864

3724 1,399 1,514 3756 1,088 1,233

ЗБ722 0,957 1,186 3772Б 1,962 2,381

ЗБ724 1,879 2,232 3A530 1,677 1,801

3740 0,540 0,648 3510 3,689 4,614

ЗБ740 0,916 1,152 ЗА544 3,137 3,788

Примечание: Стоимость эксплуатации абразивного инстру-

мента из электрокорунда и карбида кремния при шлифовании пери-

ферией круга (серийное и массовое производство) — 0,202 коп./мин.

22. Тарифные ставки станочников за 1 мин работы

с дополнительной зарплатой 6% и начислениями

по соцстраху 7,6%

Разряд Ставка за 1 мин., коп. Разряд Ставка за 1 мин., коп.

I 0,787 IV 1,048

II 0,831 V 1,212

III 0,910 VI 1,412

В стоимость эксплуатации станка входят затраты на содержание

станка, ремонт и электроэнергию.

Стоимость эксплуатации станка зависит от модели станка, мощ-

ности двигателя, количества единиц ремонтной сложности. Аморти-

зация станка зависит от его массы, вида обработки (абразивная, не-

абразивная), вида производства (массовое, серийное, единичное),

стоимости, количества смен, стоимости транспортировки и монтажа.

Стоимость эксплуатации оснастки складывается из стоимости экс-

плуатации приспособления, режущего (шлифовального круга), изме-

рительного и вспомогательного инструментов. В некоторых справоч-

никах все указанные расходы приводят к их стоимости за 1 мин.

При умножении расходов за минуту на время, затрачиваемое на об-

37

работку одной детали и добавлении стоимости наладки станка полу-

чают технологическую себестоимость обработки одной детали

CT=(W + U+3)T +Рнал,

где Ст — технологическая себестоимость операции, коп./шт.; W—

стоимость эксплуатации и амортизации станка, приспособления и

инструментов за 1 мин, коп./мин; U — стоимость эксплуатации ин-

струмента за 1 мин, коп./мин; 3 — зарплата с добавлениями и на-

числениями за 1 мин, коп./мин; Т — время, затрачиваемое на опе-

рацию по обработке одной детали (Тшт), мин/шт.; РНал— расходы

по наладке станка, коп./мин.

В табл. 21 приводятся значения W для некоторых плоскошлифо-

вальных станков. Таблица составлена для условий серийного и мас-

сового производства деталей, при работе станка в две смены,

загрузке станка по мощности на 0,8 и загрузке станка по вре-

мени т)о на 0,7. Коэффициент загрузки станка по мощности рассчи-

тывают так:

_____ N шл

1)лг~

где Мщл — мощность, затрачиваемая на шлифование, кВт; #дв —

мощность двигателя шлифовальной бабки, кВт; т] — коэффициент

полезного действия (0,85—0,95). Коэффициент загрузки станка по

основному времени рассчитывают так:

J ШТ

где Тм — машинное время, мин; Тшт— штучное время, мин.

Расходы по наладке в копейках определяют по формуле

_ 3„-t-m

•‘нал — _ >

П

где Зн — минутная тарифная ставка наладчика с дополнительной

зарплатой 6% и начислениями по соцстраху 7,6% в зависимости от

налаживаемого оборудования; t — время наладки станка на данную

операцию. Для плоскошлифовальных станков при установке детали

на магнитный стол /=,12 мин; m — количество деталей, одновремен-

но шлифуемых на станке; п— число деталей в партии, на которую

настраивают станок для обработки.

Если шлифовщик настраивает станок сам, без помощи наладчика,

то из формулы технологической себестоимости нужно исключить

слагаемое Риал, но время, затрачиваемое на обработку, следует

брать не штучное (ТШт), а штучно-калькуляционное (Тшк).

Пример.

Определить технологическую себестоимость операции плоского

шлифования детали «плита». Операция производится на станке мо-

38

дели ЗГ71 рабочим третьего разряда. Наладку станка производит

рабочий без помощи наладчика. Производство деталей — серийное.

По нормативам 7’шк = 4,5 мин.

Находим технологическую себестоимость по формуле

Ст = (ТГ-Н^4-3) Тшк.

Определяем W; U\ 3 по таблицам 47=0,502 коп./мин; U=

= 0,202 коп./мин (см. табл. 21), 3 = 0,910 коп./мин (см. табл. 22).

Подставляя найденные значения в формулу, получим

Ст = (0,502+0^202+0,910) 4,5 =!1,614 • 4,5 = 7,263 коп.

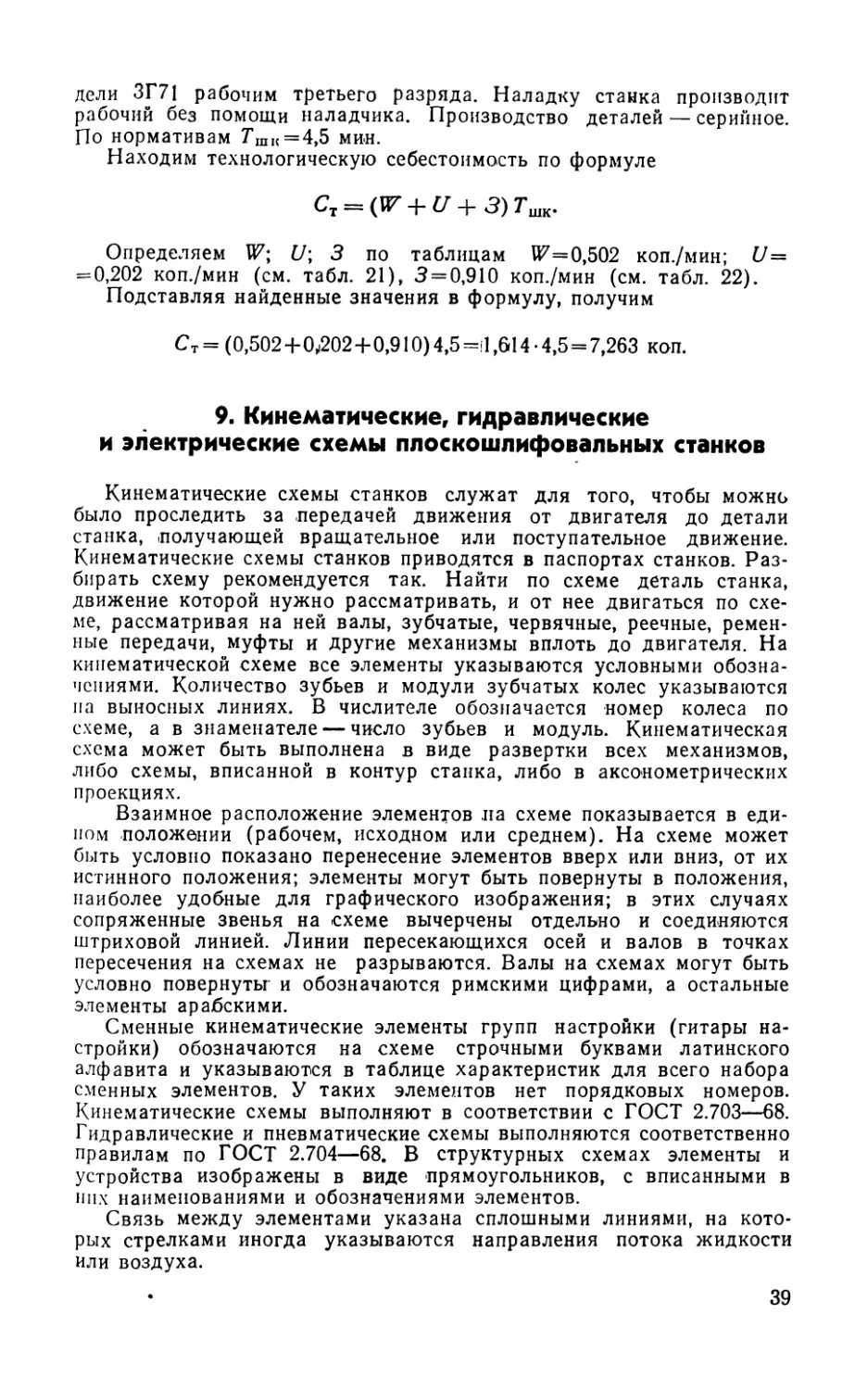

9. Кинематические, гидравлические

и электрические схемы плоскошлифовальных станков

Кинематические схемы станков служат для того, чтобы можно

было проследить за передачей движения от двигателя до детали

станка, получающей вращательное или поступательное движение.

Кинематические схемы станков приводятся в паспортах станков. Раз-

бирать схему рекомендуется так. Найти по схеме деталь станка,

движение которой нужно рассматривать, и от нее двигаться по схе-

ме, рассматривая на ней валы, зубчатые, червячные, реечные, ремен-

ные передачи, муфты и другие механизмы вплоть до двигателя. На

кинематической схеме все элементы указываются условными обозна-

чениями. Количество зубьев и модули зубчатых колес указываются

на выносных линиях. В числителе обозначается номер колеса по

схеме, а в знаменателе — число зубьев и модуль. Кинематическая

схема может быть выполнена в виде развертки всех механизмов,

либо схемы, вписанной в контур станка, либо в аксонометрических

проекциях.

Взаимное расположение элементов па схеме показывается в еди-

ном положении (рабочем, исходном или среднем). На схеме может

быть условно показано перенесение элементов вверх или вниз, от их

истинного положения; элементы могут быть повернуты в положения,

наиболее удобные для графического изображения; в этих случаях

сопряженные звенья на схеме вычерчены отдельно и соединяются

штриховой линией. Линии пересекающихся осей и валов в точках

пересечения на схемах не разрываются. Валы на схемах могут быть

условно повернуты и обозначаются римскими цифрами, а остальные

элементы арабскими.

Сменные кинематические элементы групп настройки (гитары на-

стройки) обозначаются на схеме строчными буквами латинского

алфавита и указываются в таблице характеристик для всего набора

сменных элементов. У таких элементов нет порядковых номеров.

Кинематические схемы выполняют в соответствии с ГОСТ 2.703--68.

Гидравлические и пневматические схемы выполняются соответственно

правилам по ГОСТ 2.704—68. В структурных схемах элементы и

устройства изображены в виде прямоугольников, с вписанными в

них наименованиями и обозначениями элементов.

Связь между элементами указана сплошными линиями, на кото-

рых стрелками иногда указываются направления потока жидкости

или воздуха.

39

В принципиальных схемах элементы и устройства выполнены

условными обозначениями, но допускается изображение элементов

и устройств и в виде схематических разрезов. На линиях связи (тру-

бопроводах) может быть указано направление движения рабочей

среды. Для отличия разных трубопроводов применено их цифровое

обозначение. Элементы и устройства схемы нумеруются, начиная с

единицы, как правило, по направлению рабочей жидкости. Если на

схеме показано устройство в разрезе с различными деталями, то

детали обозначаются порядковым номером всего устройства и поряд-

ковым номером данной детали, разделенные точкой.

Элементы и устройства схемы, а также линии связи, которым

присвоены номера, имеются в перечне элементов, помещенном на

первом или последующих листах.

Разбор гидравлических и пневматических схем следует произво-

дить аналогично разбору кинематических схем.

Электрические схемы составлены соответственно правилам выпол-

нения структурных, функциональных, принципиальных схем и схем

соединений по ГОСТ 2.702—69. На принципиальных схемах изобра-

жены все электрические элементы, необходимые для осуществления

и контроля в изделии заданных электрических процессов и все

электрические связи между ними, а также электрические элементы

(разъемы, зажимы и т. д.), которыми заканчиваются входные и вы-

ходные цепи. Элементы схемы показаны условными обозначениями,

либо конструктивно.

Как и кинематические, гидравлические и электрические схемы

плоскошлифовальных станков приводятся в паспортах и инструкциях

по наладке и эксплуатации станков.

10. Настройка плоскошлифовальных станков

Настройка плоскошлифовального станка для обработки деталей

заключается в обеспечении требуемой точности, шероховатости и

физико-механических свойств поверхности (отсутствие шлифовочных

трещин, прижогов, отпуска металла) при высокой производительности

операции, экономичности и соблюдении мер по охране труда, а

также мер по правильной эксплуатации станка. Точность, шерохо-

ватость и физико-механические свойства обеспечиваются работой на

соответствующем по точности станке, правильным выбором абразив-

ного инструмента, режимов шлифования, смазочно-охлаждающей

жидкости (СОЖ), метода подвода СОЖ, рациональным приспособ-

лением и измерительным инструментом.

Высокая производительность и экономичность обеспечиваются

рациональной организацией рабочего места, оптимальными режима-

ми обработки, механизацией и автоматизацией операции.

Перед началом работы на станке необходимо тщательно смазать

все узлы и детали станка, соответственно схеме смазки. Необходимо

проверить, соответствует ли заданному количество масла, находя-

щееся в смазочной и гидравлической системе, а также в селеновом

выпрямителе магнитной плиты. Проверка производится по маслоука-

зателям визуально. Затем следует проверить исправность электро-

системы станка и магнитной плиты. Проверяется состав СОЖ, соот-

ветственно материалу шлифуемой детали и отсутствие в СОЖ

загрязнений абразивов и металлической стружкой. При необходимо-

40

сти СОЖ из бака сливают, открывая нижний кран бака, споласки-

вают бак и заливают его новым составом СОЖ. На станке с

прямоугольным столом детали могут устанавливаться на магнитную

плиту либо в приспособление, устанавливаемое на столе, или маг-

нитной плите. При установке на плиту необходимо, чтобы обраба-

тываемая деталь перекрывала не менее, чем два полюса магнитной

плиты. В начале работы проверяют плоскостность стола и магнитной

плиты. При неплоскостности, превышающей норму . (0,02X1000 для

станков обычной точности), стол и плиту шлифуют до достижения

нормы.

После установки деталей включается магнитная плита и прове-

ряется прочность закрепления деталей на плите.

После закрепления на плите деталей производят установку

упоров для реверса стола. Перебег стола должен быть 20—30 мм с

двух сторон от края расположения деталей. Рукоятку реверса 1

(рис. 1) нужно установить так, чтобы при полном ее перемещении

отклонение от вертикали по часовой и против часовой стрелки было

па один и тот же угол а. При движении стола в одну сторону упо-

Рис. 1. Установка упоров для реверса

ры 2, закрепленные на столе, должны проходить под рожком 4

рукоятки и задевать другой рожок 3. При движении стола в другую

сторону второй упор заденет рожок 4 и пройдет над рожком 3.

Поперечное перемещение шлифовальной бабки ограничивается дру-

гими упорами. Упоры на плите располагают так, чтобы шлифоваль-

41

пый круг выходил относительно торцов детали на Уз своей высоты.

Затем устанавливают скорость стола в соответствии с принятыми

режимами, поворачивая рукоятки гидропривода. После этого регу-

лируют величину подачи на врезание и поперечную подачу шлифо-

вальной бабки, а также настраивают устройство, для измерения

детали в процессе обработки и подачу команд на изменение величи-

ны подачи, а также на отключение станка, при достижении обраба-

тываемой деталью требуемых размеров (устройство активного

контроля). После этого станок включают и производят шлифование

деталей.

11. Краткие сведения о средствах механизации

и автоматизации плоскошлифовальных станков

Лотковый Упорный

Рис. 2. Лотковый магазин

Современные методы производства предусматривают работу при

наименьшем количестве ручных приемов. Поэтому механизация и

автоматизация плоскошлифовальных станков имеет большое зна-

чение.

На плоскошлифовальных станках механизируется и автоматизи-

руется: загрузка, установка, закрепление заготовок, раскрепление и

снятие готовых деталей; контроль деталей в процессе обработки;

автоматическая поднастройка

шлифовального круга; автомати-

тическая балансировка круга.

Загрузка заготовок на станки

осуществляется при помощи раз-

личных магазинных и бункерных

загрузочных устройств. Размеры,

форма и расположение этих уст-

ройств зависят от конфигурации

и размеров заготовки, а также от

конструкции станка. На рис. 2 по-

казан лотковый магазин для за-

грузки заготовок на станок для

шлифования торца кольца под-

шипника. Заготовки перемещают-

ся по лотковому магазину и, на-

талкиваясь на упорный блок, ори*

ентируются.

Установка и закрепление де-

талей на магнитных плитах ха-

рактеризуется быстротой закреп-

ления, а также и установкой на

торец, от которого чаще всего и

приходится выдерживать размеры

до второго торца. При такой ус-

тановке измерительные и устано-

вочные базы совмещаются, закреп-

ление производится усилиями,

равномерно распределенными по всей опорной поверхности, что пред-

отвращает перекос заготовки и создаются условия обработки с вы-

сокой точностью. Заготовки, поступающие в сектор загрузки электро-

магнитной плиты, не притягиваются, так как ток в этот сектор не

42

подается. При дальнейшем

вращении плиты ток включает-

ся в этот сектор и деталь за-

крепляется. После обработки

детали ток в секторе разгрузки

выключается. На пути сходя-

щей детали устанавливают де-

магнитизатор, предназначен-

ный для ликвидации остаточно-

ю магнетизма у обработанной

детали.

При работе па электромаг-

нитных плитах возможно от-

ключение тока в цепи закреп-

ления заготовки, это может

привести к выбрасыванию обра-

батываемой детали и соответ-

ственно травматизму рабочих.

Поэтому нужно предусматри-

вать автоматическое отключе-

ние двигателя шпинделя стан-

ка при отключении напряжения

на плите электромагнита.

Для автоматического конт-

роля и подналадки применя-

ются приборы, наконечники ко-

торых контактируют с обраба-

тываемыми и одновременно

измеряемыми деталями.

На рис. 3 показана схема

установки подналадчика стан-

ка модели 3772. На двухшпин-

дельном станке после каждого

шпинделя с кругом должно

быть установлено измеритель-

ное устройство 3, под которым

проходят обработанные дета-

ли 2. Круг / постепенно изна-

шивается и потому высота об-

рабатываемых деталей возра-

стает. Когда размер детали

станет равным подналадочно-

му размеру, измерительное

устройство 3 срабатывает и

подает команду па подналад-

ку, т. е. опускание шпинделя с

кругом. Команда, подаваемая

Датчиком командного устрой-

ства, поступает в усилитель

сигнала 4, а затем в пускатель,

включающий электродвига-

тель 5. Вращение ротора дви-

гателя 5 передается через ре-

дуктор 6, коническую пару 7 и

винт 8 шлифовальной бабки 9.

Рис. 3. Схема установки

подналадчика

Рис. 4. Схема измерительного

устройства подналадчика

43

Чем большее время вращается ротор двигателя, тем большее вер-

тикальное перемещение получит шлифовальная бабка. Двигатель

включается посредством реле времени, настраиваемое на необходи-

мое время вращения ротора. Чтобы не происходило случайное вклю-

чение подналадчика, в схеме имеется счетчик команд от датчика.

Включение двигателя 5 произойдет только после получения от дат-

чика команд от трех идущих подряд деталей. В редукторе подач 6

имеются сменные зубчатые колеса, позволяющие регулировать пода-

чу шлифовальной бабки в диапазоне от 0,05 до 0,2 мм/мин.

На рис. 4 показана схема измерительного устройства подналадчи-

ка. Измерительный электроконтактный датчик закрепляется на ста-

нине станка. Установочный кронштейн перемещает датчик по гори-

зонтали и вертикали, чтобы направление поворота рычага 1 совпа-

дало с направлением перемещения обрабатываемых деталей 12 и

устанавливает датчик на заданный размер (грубо).

На магнитном столе 13 закреплены детали 12. После прохожде-

ния под шлифовальным кругом деталь проходит под измерительным

наконечником 11. Когда высота деталей станет равной подналадоч-

ному размеру, деталь заденет наконечник 11 и, двигаясь, повернет

наконечник совместно с рычагом 1 и 4 по часовой стрелке. При этом

рычаг 4 преодолеет усилие пружины 3 и упорный винт отойдет от

пятки 2, а конец рычага 4 отойдет от упора рычага 5. Рычаг 5

контактом 9 под действием пружины 6 замкнет контакт 5, подавая

команду (ток) через электронное реле для опускания шлифовальной

бабки.

При предварительной (грубой) настройке измерительный прибор

перемещают по установочному кронштейну, пока между эталонной

деталью и наконечником 11 не останется зазор 0,5—1 мм. Затем,

вращая лимб 14, опускают наконечник 11 до соприкосновения с эта-

лонной деталью, после чего поворачивают лимб еще на пол-оборота

и закрепляют клеммным зажимом.

Винтом 7 регулируют положение контакта 5, определяя момент

срабатывания по загоранию сигнальной лампочки, расположенной на

корпусе 10.

Правильность настройки прибора определяют многократным про-

пусканием деталей под прибором при работающем станке, чтобы

учесть динамические нагрузки, возникающие при работе станка. При

правильной настройке количество срабатываний должно составлять

примерно 50% от общего числа измерений. Проверять работу при-

бора следует через час, измеряя универсальными инструментами

обработанные детали, так как возможно смещение положения изме-

рительного прибора вследствие тепловых деформаций и других

причин. Если действительные размеры детали будут близкими к

верхнему или нижнему предельным размерам, то винтом 7 подна-

страивают контакт 8. При нарушении герметичности корпуса 10,

СОЖ попадает в прибор и происходит замыкание на корпус кон-

тактов 8 и 9, и загорается сигнальная лампа. Дефект устраняют

заменой прокладок в корпусе, для этого прибор раскрывают и высу-

шивают.

Все головки винтов, проходящих через корпус, должны быть за-

мазаны герметиком или краской. Кроме конструкции рассмотрен-

ного подналадчика, контролирующего детали высотой до 100 мм,

применяются и другие подналадчики, как отечественного, так и зару-

бежного производства.

44

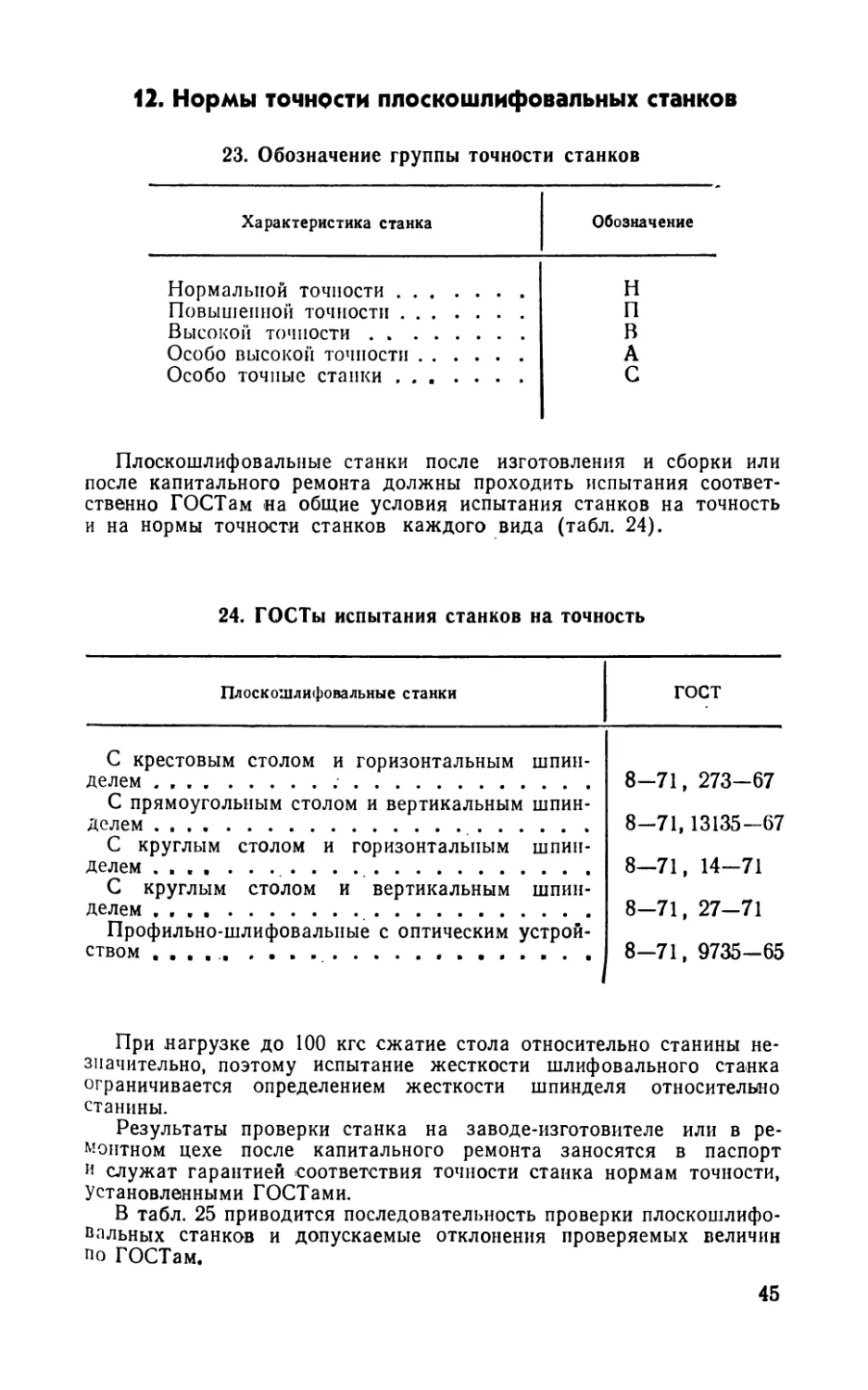

12. Нормы точности плоскошлифовальных станков

23. Обозначение группы точности станков

Характеристика станка

Обозначение

Нормальной точности . .

Повышенной точности . .

Высокой точности . . .

Особо высокой точности .

Особо точные станки , .

Н

П

В

А

С

Плоскошлифовальные станки после изготовления и сборки или

после капитального ремонта должны проходить испытания соответ-

ственно ГОСТам на общие условия испытания станков на точность

и на нормы точности станков каждого вида (табл. 24).

24. ГОСТы испытания станков на точность

Плоскошлифовальные станки ГОСТ

С крестовым столом и горизонтальным шпин- делем .- С прямоугольным столом и вертикальным шпин- делем С круглым столом и горизонтальным шпин- делем С круглым столом и вертикальным шпин- делем Профильно-шлифовальные с оптическим устрой- ством ...... 8-71, 273-67 8-71,13135-67 8—71, 14-71 8-71, 27-71 8-71, 9735-65

При нагрузке до 100 кгс сжатие стола относительно станины не-

значительно, поэтому испытание жесткости шлифовального станка

ограничивается определением жесткости шпинделя относительно

станины.

Результаты проверки станка на заводе-изготовителе или в ре-

монтном цехе после капитального ремонта заносятся в паспорт

и служат гарантией соответствия точности станка нормам точности,

Установленными ГОСТами.

В табл. 25 приводится последовательность проверки плоскошлифо-

вальных станков и допускаемые отклонения проверяемых величин

по ГОСТам.

45

25. Последовательность проверки

Что проверяется Способ проверки Станки с прямо- угольным столом Допуск, мм

Проверка станка па гочпочь. Плоскост- ность рабочей поверх- ности стола На рабочей поверхно- сти стола*/ по направле- ниям, указанным на эс- кизе, устанавливаются две калиброванные плит- ки 3 одинаковой высоты. На плитки кладется ли- нейка 2, а затем при по- мощи мерных плиток и щупа проверяется про- свет между гранью ли- нейки и поверхностью стола 0,01 на длине 1000 мм (только со стороны вогнуто- сти) Для класса В не более 0,006 Для класса А не более 0,004 при ширине изделия свыше 200 мм

Перекос рабочей по- верхности стола в по- перечной вертикаль- ной плоскости при его продольном перемеще- нии На рабочей поверхно- сти стола, перпендику- лярно к его продольной оси, устанавливается уровень с ценой деления шкалы в 0,01 мм. Стол перемещается в продоль- ном направлении 0,02 на длине 1000 мм. Для станков с круглым столом: Одо 200—0,02 X хюоо св. 200 до 400— —0,03X1000 св. 400 до 80— —0,04X1000

Перекос рабочей по- верхности стола в продольной верти- кальной плоскости при его поперечном перемещении На рабочей поверхно- сти стола, параллельно его продольной оси, уста- навливается уровень. Стол при проверке пере- мещается в поперечном направлении 0,01 па длине 1000 мм

46

плоскошлифовальных станков

Станки с круглым столом

Допуск, мм

Эскиз проверки

0 стола: до 400—0,009

» св. 400 до 800—0,013

» св. 800 до 4600—0,020

Понижение рабочей поверхности

стола при его отводе в крайнее

нерабочее положение от 0,05 до 0,1

на радиусе стола (допускается

только наклон в сторону колон-

ны)

47

Что проверяется Способ проверки Станки с прямо- угольным столом Допуск, мм

Параллельность ра- бочей поверхности стола направлению его продольного пере- мещения Индикатор 1 закреп- ляется на шпинделе так, чтобы его мерительный штифт касался верхней грани линейки 2, уста- новленной на поверхно- сти стола 3 параллельно продольной оси стола у его среднего паза. Стол перемещается в продоль- ном направлении 0,01 на длине 1000 мм

Параллельность ра- бочей поверхности стола направлению его поперечного пере- мещения Индикатор 2 закреп- ляется на шпинделе 1 так, чтобы его меритель- ный штифт касался верх- ней грани линейки 3, ус- тановленной на поверх- ности стола 4 перпенди- кулярно к его продоль- ной оси. Стол станка 4 перемещается в попереч- ном направлении 0,005 на ширине рабочей поверх- ности стола

Параллельность стенок среднего паза стола направлению продольного переме- щения стола Индикатор 1 закреп- ляется на шпинделе стан- ка так, чтобы его мери- тельный штифт касался боковой поверхности специальной линейки 2, прижатой своим высту- пом к боковой стенке среднего паза стола. При проверке перемещение стола осуществляется в продольном направле- нии 0,01 на длине 1000 мм

48

Продолжение табл. 25

Станки с круглым столом

Допуск, мм

Эскиз проверки

Торцовое биение рабочей поверх-

ности стола при 0 стола:

до 400—0,006

св. 400 до 800—0,008

св. 800 до 1600—0,01

49

Что проверяется Способ проверки Станки с прямо- угольным столом Допуск, мм

Осевое шпинделя биение Индикатор 4 устанав- ливается так, чтобы его мерительный штифт 3 касался шарика 2, встав- ленного в центровое от- верстие шпинделя 1 стан- ка. Шпиндель при про- верке вращается 0,01

Радиальной биение Индикатор устанав- 0,01

шпинделя ливается так, чтобы его штифт касался поверхно- сти конца шпинделя в месте посадки фланца

для шлифовального кру- га. Мерительный штифт должен быть перпенди-

кулярен к образующей конуса. Шпиндель при

проверке должен вра- щаться

Параллельность

оси шпинделя рабо-

чей поверхности стола

На конце шпинделя

закрепляется угловая

оправка 1. Индикатор

укрепляется на оправ-

ке так, чтобы его ме-

рительный штифт ка-

сался грани угольника 2,

установленного на рабо-

чей поверхности стола в

плоскости, проходящей

через ось шпинделя. По-

сле установки индикато-

ра на нуль шпиндель по-

ворачивается на 180°.

Отклонение определяет-

ся алгебраической раз-

ностью показаний инди-

катора в точках А и Б

0,01 на длине

200 мм

50

Продолжение табл. 25

Станки с круглым столом

Допуск, мм

При 0 шейки шпинделя. Под

передний подшипник:

до 50—0,007

св. 50 до 80—0,008

св. 80—0,01

При 0 шейки шпинделя. Под

передний подшипник:

до 50—0,007

св. 50 до 80—0,008

св. 80—0,01

Эскиз проверки

51

Что проверяется Способ проверки Станки с прямо* угольным столом Допуск, мм

Перпендикулярность На конце шпинделя за- 0,015 на длине

оси шпинделя к бо- ковым стенкам сред- него паза стола крепляется жесткая уг- ловая оправка /. Инди- катор закрепляется на оправке так, чтобы его мерительный штифт ка- сался боковой поверх- ности специальной линей- ки 2, прижатой своим выступом к боковой стенке паза. Для того чтобы мерительный стер- жень последовательно касался линейки в двух точках, шпиндель пово- рачивается на некото- рый угол а 200 мм

Параллельность оси На корпусе шлифо- 0,05 на длине

шпинделя в попереч- ной вертикальной плоскости при верти- кальном перемеще- нии шлифовальной бабки вальной бабки, вдоль оси шпинделя, устанав- ливается уровень. Баб- ка перемещается верти- кально на всю величину хода 1000 мм

Перпендикулярность Мерительный стержень 0,01 на длине

направления верти- кального -перемеще- ния шлифовальной бабки к рабочей по- верхности стола в по- перечной вертикаль- ной плоскости индикатора, закреплен- ного на шпинделе, дол- жен касаться грани угольника, установлен- ного на рабочей поверх- ности стола в плоскости, перпендикулярной к про- дольной оси стола. Шли- фовальная бабка при проверке перемещается вертикально на всю ве- личину хода 200 мм

52

Продолжение табл. 25

Станки с круглым столом

Допуск, мм

Эскиз проверки

Перпендикулярность оси шпин-

деля к рабочей поверхности стола:

а) в продольном направлении

0,01 на длине 300 мм. Нижний

конец шпинделя может отклонять-

ся только в сторону колонны

б) в поперечной плоскости стан-

ка

0,015 на длине 300 мм. Нижний

конец шпинделя станка может

отклоняться только в сторону вра-

щения стола

Точность подачи на одно деле-

ние лимба 0,002

53

Что проверяется Способ проверки Станки с прямо- угольным столом Допуск, мм

Проверка станка

I. Плоскостность

поверхности детали

после чистового шли-

фования периферией

круга

2. Параллельность

ее опорной поверхно-

сти

Шлифуется стальная

плита длиной, равной

половине рабочей длины

стола, и шириной, рав-

ной половине рабочей

ширины стола (но не

менее 75 мм) и высотой

40—50 мм. Опорная по-

верхность плиты до уста-

новки последней на стол

должна быть тщательно

отшлифована

Для проверки пп. 1 и

2 плита устанавливается

на контрольной плите.

Миниметром, закреплен-

ным на универсальной

стойке, плита проверяет-

ся на плоскостность и

параллельность опорной

поверхности по направ-

лениям, указанным на

фигуре условным пунк-

тиром.

Отклонение опреде-

ляется наибольшей алге-

браической разностью

показаний миниметра

0,005 на длине

500 мм

54

Продолжение табл. 25

Станки с круглым столом Допуск, мм Эскиз проверки

в работе

Параллельность верхней обра-

ботанной поверхности образцов

основанию. Проверяется 6 образ-

цов. Для станков с диаметром

стола:

до 400—0,009

св. 400 до 800—0,013

св. 800 до 11600—0,02

55

Что проверяется Способ проверки Станки с прямо- угольным столом Допуск, мм

Взаимная перпен- дикулярность плоско- стей после чистового шлифования перифе- рией и торцом шлифо- вального круга с од- ной установки обра- батываемой детали У стального угольника с внутренней высотой, равной 100 мм, шлифу- ются внутренние грани А и Б. Грань А шли- фуется при вертикальной подаче шлифовальной бабки, а грань Б — при поперечной подаче сто- ла. Взаимная перпендику- лярность обработанных граней проверяется ле- кальным угольником и мерными плитками 0,005 на длине 100 мм

Примечание. Линейки длиной до 500 мм могут быть установ

носительно друга и длины линейки не регламентируется, так как

устанавливаются на две калиброванные плитки одинаковой высоты,

длины. Для станков точности П значения допусков уменьшаются

сравнению с П; А — примерно в 1,6 раза по сравнению с В; С —

13. Уход за станком

Точность работы, производительность и срок службы станка в

большой степени зависят от правильного и своевременного проведе-

ния следующих мероприятий (табл. 26).

26. Работы по уходу за станком

Мероприятие Периодичность выполнения

Производить протирку смазанных поверхностей направляющих, колон- ки, магнитной плиты, стола и других непокрытых защитной краской частей станка Следить за температурой подшип- ников шпинделя шлифовальной баб- ки и круглого стола станка. Их на- грев не должен превышать 50— 60° С Ежесменно перед нача- лом работы В течение всей смены

56

Продолжение табл. 25

Станки с круглым столом

Допуск, мм

Эскиз проверки

лены на двух калиброванных плитках, положение которых друг от-

прогибы в этом случае незначительны. Линейки длиной свыше 500 мм

которые должны находиться от концов линейки на расстоянии 2/э

примерно в 1,6 раза по сравнению с Н; В — примерно в 1,6 раза по

примерно в 1,6 раза по сравнению с А.

Продолжение табл. 26

Мероприятие

Периодичность выполнения

Нагрев может быть из-за недоста-

точной смазки подшипников, излиш-

ней их затяжки или завышенных ре-

жимов резания

Контролировать по маслоуказате-

лям количество масла в резервуаре

Заливать масло в масленки и сма-

зочные отверстия соответственно ин-

струкции по смазке

Проверить крепление ограждений

и кожухов

Проверить натяжение ременных пе-

редач

В течение всей смены

Перед началом работы

соответственно инструкции

смазки

Перед началом работы

То же

67

Продолжение табл. 26

Мероприятие

Периодичность выполнения

Производить уборку станка:

очищать кожух шлифовального

круга, протирать направляющие и

слегка смазывать их минеральным

маслом,

протереть измерительные приборы

и устройства, установленные на стан-

ке,

промыть магнитную плиту, стол и

слегка смазать их минеральным мас-

лом,

очистить изнутри стол,

очистить все каналы слива смазоч-

но-охлаждающей жидкости,

протирать маховики, лимбы, руко-

ятки, таблички, пульт управления,

выгребать шлам из отстойного ба-

ка магнитного сепаратора центрифуги

Проверять работу гидросистемы

станка соответственно инструкции

Очищать сетки вентиляционных от-

верстий шлифовальной бабки

Протирать станок для удаления пы-

ли и влаги

Производить генеральную уборку

станка и рабочего места

Производить очистку системы ох-

лаждения

Произвести замену СОЖ, если она

издает неприятный запах или раз-

дражает руки рабочего

Произвести проверку качества

СОЖ в лаборатории при перерыве в

работе станка в течение недели

Произвести добавление к составу

СОЖ нитрита натрия, кальциниро-

ванной соды, тринатрийфосфата, если

СОЖ вызывает ржавление станка и

обработанных деталей

Проверить точность перемещения

шлифовальной бабки при помощи ин-

дикатора и концевых мер

Проверять плоскостность магнитной

плиты и при необходимости шлифо-

вать ее плоскость (искрение должно

быть незначительным)

Ежедневно в конце каж-

дой смены

Перед началом смены

Один раз в неделю

То же

Один раз в два месяца

При замене состава

СОЖ — немедленно. Без за-

мены состава — не реже,

чем раз в два месяца

Немедленно

Перед началом работы на

станке

Во время перерывов в ра-

боте

Периодически, не реже од-

ного раза в неделю

После каждой установки

плиты на столе станка

58

Продолжение табл. 26

Мероприятие Периодичность выполнения

Проверить уровень масла в селе- новом выпрямителе Производить балансировку шлифо- вального круга Протирать измерительный инстру- мент и укладывать его в спецтару Раскладка приспособлений, вспомо- гательного инструмента и других уст- ройств в тару и на полки столов (тумбочек) Уборка столов (тумбочек), под- ставки и других принадлежностей ра- бочего места Периодически, раз в ме- сяц Периодически, не реже од- ного раза в две смены По окончании работы По окончании работы или в конце смены В конце смены и гене- рально раз в неделю

ГЛАВА IV

АБРАЗИВНЫЙ ИНСТРУМЕНТ

14. Абразивные материалы. Область применения

различных абразивных материалов

при плоском шлифовании

27. Абразивные материалы, область их применения

Наименование абразивного ма- териала Обоз- начение Состояние материала Назначение

Алмаз природ- ный Синтетиче- ский алмаз Синтетиче- ский алмаз Синтетиче- ский алмаз мар- ки Синтетиче- ский алмаз Синтетиче- ский алмаз Синтетиче- ский алмаз мар- ки Электроко- рунд нормаль- ный с содержа- нием AI2O3 А АСО АСР АСВ АСК АС С Сла- вутич Зерна и порошки в свободном (незакреп- ленном) виде и в ви- де шлифовальных кругов и алмазно-ме- галлических каран- дашей Порошки с наибо- лее развитой режу- щей поверхностью и повышенной хрупко- стью Порошки с мень- шей хрупкостью и большей прочностью, чем порошки АСО Порошки с меньшей хрупкостью и боль- шей прочностью, чем порошки АСР Порошки с меньшей хрупкостью и1 боль- шей прочностью, чем порошки АСВ Зерна с наиболь- шей прочностью по сравнению с АСО, АСР, АСВ, АСК Прочное зерно Порошки Заточка твердо- сплавного инструмен- та, шлифование, реза- ние и доводка алма- зов, рубинов, стекла и других трудно обра- батываемых матери- алов Для вышеуказан- ных целей кругами на органических связ- ках Для изготовления кругов на керамиче- ской и металлической связках Для изготовления кругов на металличе- ской связке, работа- ющих при повышен- ных нагрузках Для инструментов на металлических связках, работающих в особо трудных усло- виях Для правки кругов, резки корунда Для правки шлифо- вальных кругов Обдирочное шли- фование чугунных и стальных отливок, по- ковок, штампованных деталей

60

Продолжение табл. 27

Наименование абразивного ма- териала Обоз- начение Состояние материала Назначение

92% Э2* 13А Порошки и микро- порошки для абразив- ного инструмента на Шлифование кон- струкционных и угле- родистых сталей в

93% 94% ЭЗ* 14А Э4* 14А различных связках сыром и закаленном виде, легированных сталей, ковкого чу- гуна, твердой брон- зы

95% Электроко- рунд белый с содержанием AI2O3 ’ Э5* 15А Порошки для абра- зивных инструментов на различных связ- ках, круги для скоро- стного шлифования Порошки для абра- зивных инструментов на органических связ- ках Шлифование угле- родистых и легиро- ванных сталей в за- каленном виде, быст- рорежущих сталей из заменителей, заточка инструмента Шлифование и до- водка легированных сырых и закаленных сталей

98% Э8* 22А Порошки и микро- порошки для абра- зивных инструментов Шлифование и до- водка легированных сырых и закаленных

99% 99,3% Монокорунд с содержанием AI2O3: Э9* 23А Э9А* 24А на различных связ- ках, круги для скоро- стного шлифования сталей, заточка и до- водка режущего ин- струмента

96,5—97,4% М7* Порошки для абра- Шлифование леги-

97,5—98,5% 43А М8* 44А М8* 45А зивных инструментов на различных связках рованных, цементи- рованных, закаленных и азотированных ста- лей, заточка режуще- го инструмента

Электроко- ЭХ* Порошки для абра- Шлифование кон-

Рунд хромистый ЗЗА 34А зивных инструмен- тов струкционных углеро- дистых легированных сталей

Электроко- Рунд титанис- тый ЭТ* 37А То же То же

61

Продолжение табл. 27

Наименование абразивного ма- териала Обоз- начение Состояние материала Назначение

Карбид крем- ния черный с содержанием SiC: 97% 98% КЧ7* 53С КЧ8* 54С Порошки для абра- зивных инструмен- тов на различных связках: зернистостью 125—50 зернистостью 40—16 Обработка чугуна, меди, алюминия, стек- ла, фарфора, камня, эбонита и т. д. Шлифование твер- дых и хрупких мате- риалов, заточка инст- рументов

Карбид крем- ния зеленый с содержанием SiC: 96% 97% 98% 99% 99,5% К36* 63С К37* 63С К38* 63С К39* 63С К399* Порошки и микро- порошки Порошки для абра- зивных инструментов на различных связках Шлифование твер- дых сплавов, заточка твердосплавного ин- струмента, обработка неметаллических ма- териалов высокой твердости Тонкое шлифова- ние и доводка легиро- ванных и закаленных сталей и неметалли- ческих материалов высокой твердости, заточка инструмента из твердого сплава

Кубический нитрид бора (эльбор) С повышенной механической прочностью С обычной ме- ханической прочностью Л лп ло Порошки и микро- порошки для абразив- ных инструментов на различных связках Шлифование зака- ленных легирован- ных, высоколегиро- ванных инструмен- тальных, жаропроч- ных и подшипниковых сталей. Профильное шлифование на про- филсшлифовальпых станках

* Обозначение абразивного материала до 1974 г.

62

28. Химическое взаимодействие абразивов

и обрабатываемых материалов

Наименование абра- зивного материала Степень химического взаимодействия

с железоугле- родистыми сплавами с титаном и его спла- вами с твердыми сплавами с чугуном

Алмаз Карбид кремния Электрокорупд Эльбор Окись циркония Высокая » Отсутствует Весьма низкая Отсутствует Низкая Средняя Высокая » Весьма низкая Низкая » Отсутствует Высокая Отсутствует Низкая » Отсутствует Низкая Отсутствует

29. Зернистость абразивных

материалов в метрической

и дюймовой системах

Номер зернистости абразива

Группа по ГОСТ 3647-71 в 0,01 мм в дюймовой системе, меш

200 10

160 12

125 16

О X 100 20

Ои ф 80 24

со 63 30

50 36

3 40 46

32 54

25 60

20 70

16 80

12 100

X а 10 120

5 8 150

о Ои 6 180

о к 5 230

X 4 280

3 3 320

Примечание. По ГОСТ

3647—71 кроме вышеуказан-

ных шлифзерен и шлифпорош-

ков различают микропорошки

зернистостью: М63, М50; М40;

М28; М20; М14; тонкие микро-

порошки: М10; М7, М5.

15. Зернистость. Области

применения абразивных

материалов различной

зернистости при плоском

шлифовании

В результате дробления, а за-

тем разделения зерен по разме-

рам, каждый номер зернистости

характеризуется содержанием от-

дельных фракций в % по массе.

Поэтому в каждом номере

зернистости различают основную,

крупную, предельную, мелкую и

комплексную фракцию. Размер зер-

нистости характеризуется разме-

ром основной фракции.

Основная фракция аб-

разивного порошка — это сово-

купность абразивных зерен одного

интервала размеров, преобладаю-

щих по количеству данного абра-

зивного порошка. Размеры уста-

навливаются нормативно техниче-

скими документами.

Крупная фракция аб-

разивного порошка — совокуп-

ность абразивных зерен, размеры

которых превышают размеры зе-

рен основной фракции на один ин-

тервал размеров.

Предельная фракция

абразивного порошка ~~ совокуп-

ность абразивных зерен, размеры

которых превышают размер зерен

основной фракции на один-два

интервала.

63

30. Процентное содержание основной фракции абразивных зерен

для разных зернистостей

Индекс Содержание основной фракции, % для зернистостей

200—32 25-16 12-8 6-4 3 М63—М28 М20-М14 MIO—М5

в — — 60 60 55

п 55 55 55 55 — 50 50 45

н 45 43 45 40 40 45 40 40

д 41 39 41 36 36 42 37 37

31. Зернистость алмазных шлифпорошков

[Группа | Обозначение по старому ГОСТ 9206-59 Обозначение зер- нистости по ГОСТ 9206-70 Номинальный размер стороны ячейки к све- ту, мкм Зернистость шлифпорошков марки

через кото- рое прохо- дит зерно на котором задержи- вается зер- но А А СО АСР АС В АСК АСС

Широкий диапазон зернистостей

400/250 250/160 160/100 100/63 63/40 Узкий 400 250 160 100 63 д и а п а з 250 160 100 63 40 он з е рI + + + + + I и с 1I+++ о + + + т е й 1 ++++ — —

о А 50 630/500 630 500 + — +

сх А 40 500/400 500 400 + — — — + +

(D со А 32 400/315 400 315 + — — + + +

X А 25 315/250 315 250 + — — + + +

А 20 250/200 250 200 + — + + + +

А 16 200/160 200 160 + — + + + +

X А 12 160/125 160 125 + + + + + +

bd а А 10 125/100 125 100- + + + + + +

о А 8 100/80 100 80 + + + + + —

О А 6 80/63 80 63 + + + + —

£ А 5 63/50 63 50 + + + — — —-

§ э А 4 50/40 50 40 + + — — — —

Примечания: 1. Знак + изготовляются, — не изготовляются.

2. Порошки из эльбора обозначаются соответственно ГОСТ 3647—71

буквой Л и цифрой 50, 40 и т. д. Например’, Л 16; Л 40.