Теги: станки станкостроение

Год: 1971

Похожие

Текст

Перейти к содержанию

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК

Модель i 2Л53

РУКОВОДСТВО

СССР

СТАНКОИМПОРТ

МОСКВА

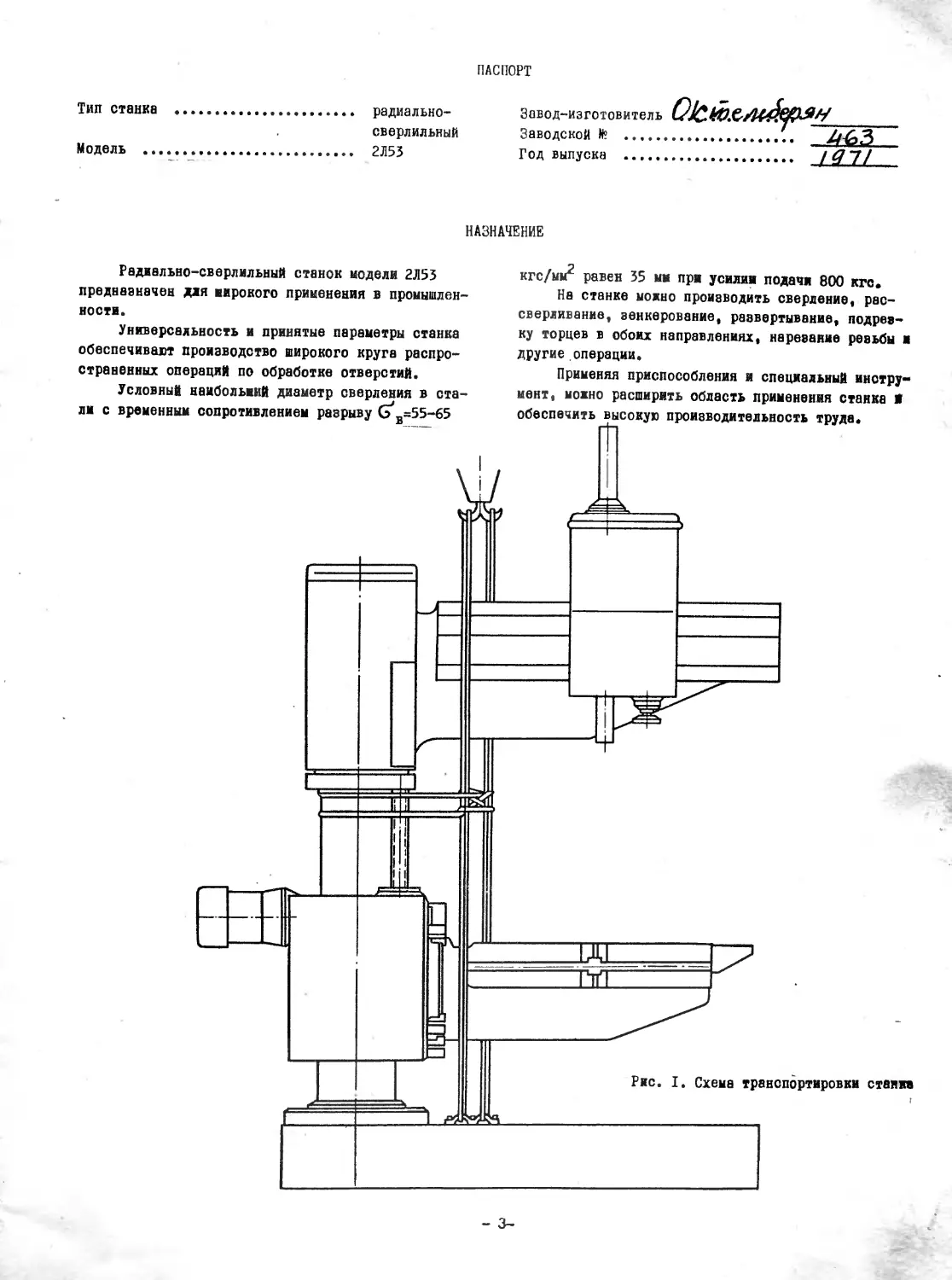

ПАСПОРТ

Тип станка

Модель

радиально-

сверлильный

2Л53

Завод-изготовитель

Заводской Н? ................. ••

Год выпуска ......................... /^7/

НАЗНАЧЕНИЕ

Радиально-сверлильный станок модели 2Л53

предназначен для иирокого применения в промышлен-

ности.

Универсальность и принятые параметры станка

обеспечивают производство широкого круга распро-

страненных операций по обработке отверстий.

Условный наибольший диаметр сверления в ста-

ли с временным сопротивлением разрыву (э*в=55-65

кгс/мм2 равен 35 мм при усилии подачи 800 кгс.

На станке можно производить сверление, рас-

сверливание, зенкерование, развертывание, подрез-

ку торцев в обоих направлениях, нарезание резьбы и

другие операции.

Применяя приспособления и специальный инстру-

мент, можно расширить область применения станка И

обеспечить высокую производительность труда.

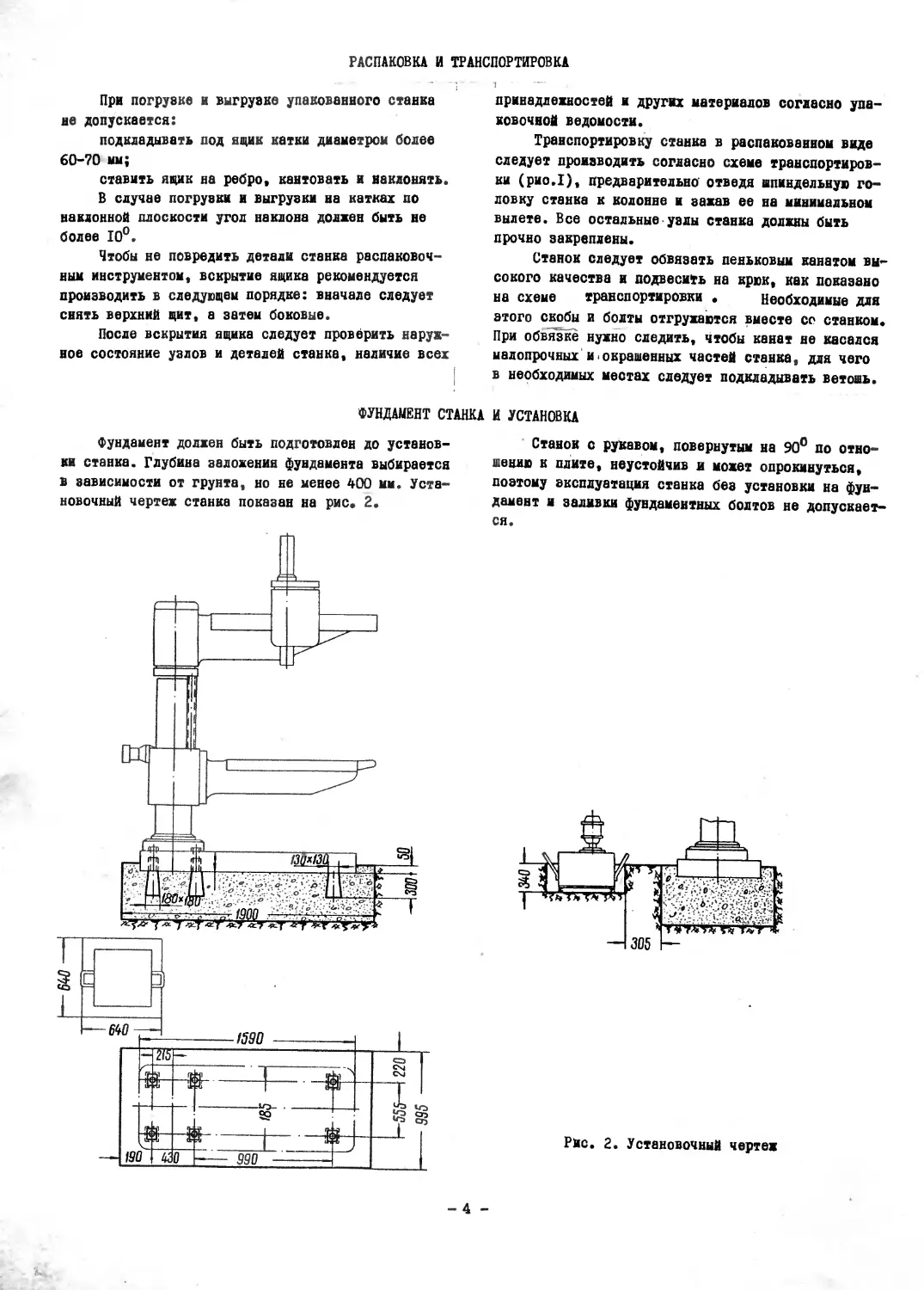

Рис. I. Схема транспортировки стаям

РАСПАКОВКА И ТРАНСПОРТИРОВКА

При погрузке и выгрузке упакованного станка

не допускается:

подкладывать под ящик катки диаметром более

60-70 мм;

ставить ящик на ребро, кантовать и наклонять.

В случае погрузки и выгрузки на катках по

наклонной плоскости угол наклона должен быть не

более 10°.

Чтобы не повредить детали станка распаковоч-

ным инструментом, вскрытие ящика рекомендуется

производить в следующем порядке: вначале следует

снять верхний щит, а затем боковые.

После вскрытия ящика следует проверить наруж-

ное состояние узлов и деталей станка, наличие всех

принадлежностей и других материалов согласно упа-

ковочной ведомости.

Транспортировку станка в распакованном виде

следует производить согласно схеме транспортиров-

ки (рио.1), предварительно отведя шпиндельную го-

ловку станка к колонне и зажав ее на минимальном

вылете. Все остальные узлы станка должны быть

прочно закреплены.

Станок следует обвязать пеньковым канатом вы-

сокого качества и подвесить на крюк, как показано

на схеме транспортировки • Необходимые для

этого скобы и болты отгружаются вместе со станком.

При обвязке нужно следить, чтобы канат не касался

малопрочных и.окрашенных частей станка, для чего

в необходимых местах следует подкладывать ветошь.

ФУНДАМЕНТ СТАНКА И УСТАНОВКА

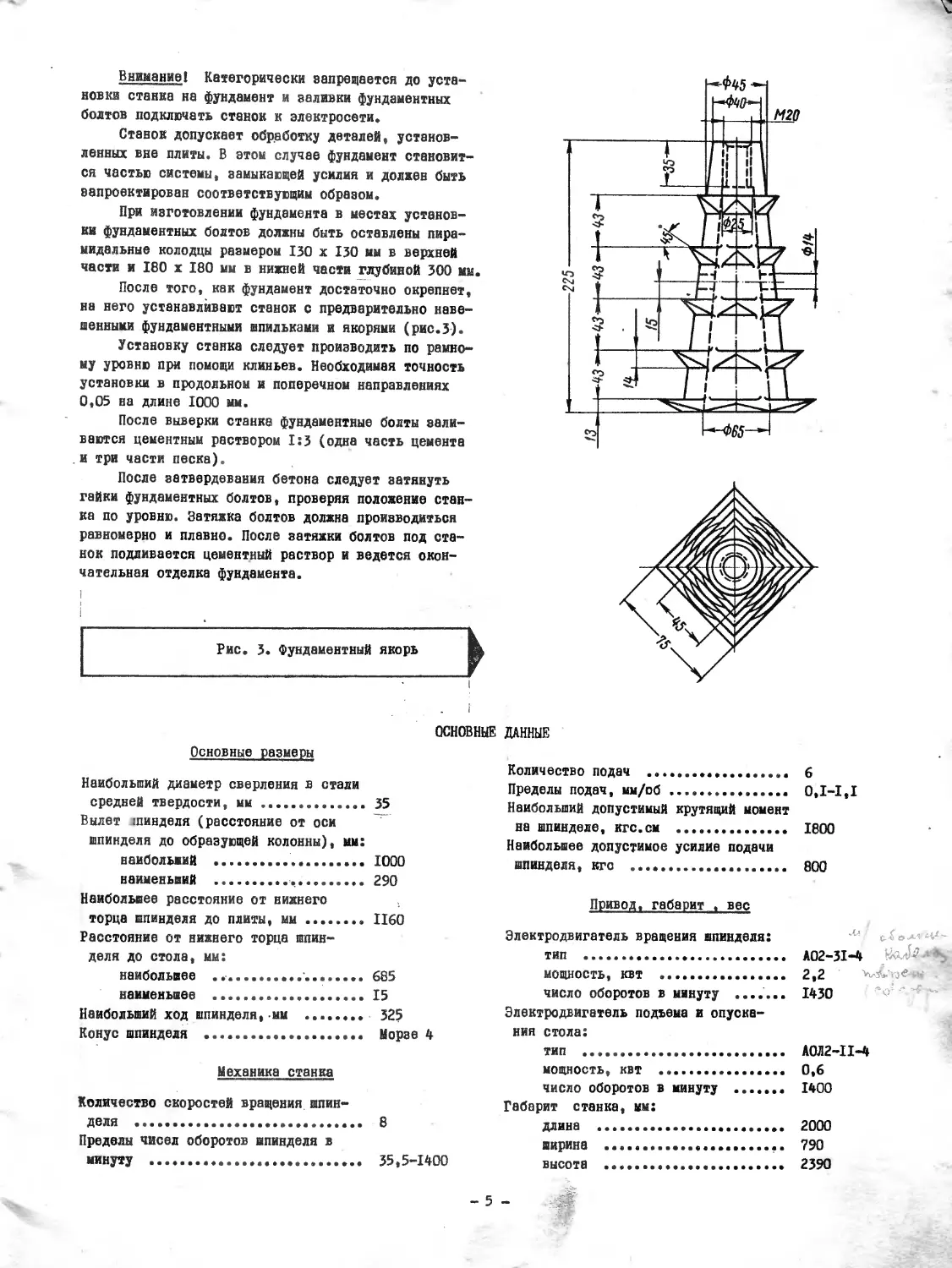

Фундамент должен быть подготовлен до установ-

ки станка. Глубина заложения фундамента выбирается

в зависимости от грунта, но не менее 400 мм. Уста-

новочный чертеж станка показан на рис. 2.

Станок с рукавом, повернутым на 90° по отно-

шению к плите, неустойчив и может опрокинуться,

поэтому эксплуатация станка без установки на фун-

дамент и заливки фундаментных болтов не допускает-

ся.

Рис. 2. Установочный чертеж

-4 -

Внимание! Категорически запрещается до уста-

новки станка на фундамент и заливки фундаментных

болтов подключать станок к электросети.

Станок допускает обработку деталей, установ-

ленных вне плиты. В этом случае фундамент становит-

ся частью системы, замыкающей усилия и должен быть

запроектирован соответствующим образом.

При изготовлении фундамента в местах установ-

ки фундаментных болтов должны быть оставлены пира-

мидальные колодцы размером 130 х 130 мм в верхней

части и 180 х 180 мм в нижней части глубиной 300 мм.

После того, как фундамент достаточно окрепнет,

на него устанавливают станок с предварительно наве-

шенными фундаментными шпильками и якорями (рис.З).

Установку станка следует производить по рамно-

му уровню при помощи клиньев. Необходимая точность

установки в продольном и поперечном направлениях

0,05 на длине 1000 мм.

После выверки станка фундаментные болты зали-

ваются цементным раствором 1:3 (одна часть цемента

и три части песка).

После затвердевания бетона следует затянуть

гайки фундаментных болтов, проверяя положение стан-

ка по уровню. Затяжка болтов должна производиться

равномерно и плавно. После затяжки болтов под ста-

нок подливается цементный раствор и ведется окон-

чательная отделка фундамента.

I

!

Рис. 3. Фундаментный якорь

i

i

ОСНОВНЫЕ

Основные размеры

Наибольший диаметр сверления в стали

средней твердости, мм ............... 35

Вылет 1ПИНД6ЛЯ (расстояние от оси

шпинделя до образующей колонны), мм:

наибольший .....................1000

наименьший .................... 290

Наибольшее расстояние от нижнего

торца шпинделя до плиты, мм..........1160

Расстояние от нижнего торца шпин-

деля до стола, мм:

наибольшее ..................... 685

наименьшее .....................15

Наибольший ход шпинделя, мм ........ 325

Конус шпинделя ..................... Морзе 4

Механика станка

Количество скоростей вращения шпин-

деля ........................... 8

Пределы чисел оборотов шпинделя в

минуту .............................. 35,5-1400

ДАННЫЕ

Количество подач 6

Пределы подач, мм/об .................. 0,1-1,1

Наибольший допустимый крутящий момент

на шпинделе, кгс.см ................ 1800

Наибольшее допустимое усилие подачи

шпинделя, кгс ....................... 800

Привод, габарит , вес

Электродвигатель вращения шпинделя:

тип ............................. A02-3I-4

мощность, квт .................. 2,2

число оборотов в минуту ....... 1430

Электродвигатель подъема и опуска-

ния стола:

тип ................................. А0Л2-П-4

мощность, КВТ ................. 0,6

число оборотов в минуту ........ 1400

Габарит станка, мм:

длина ............................. 2000

ширина ...... 790

высота ......................... 2390

- 5 -

Диаметр круга при вращении рукава

на 360°, мм ........................... 3100

Вес станка, кг ........................ 2300

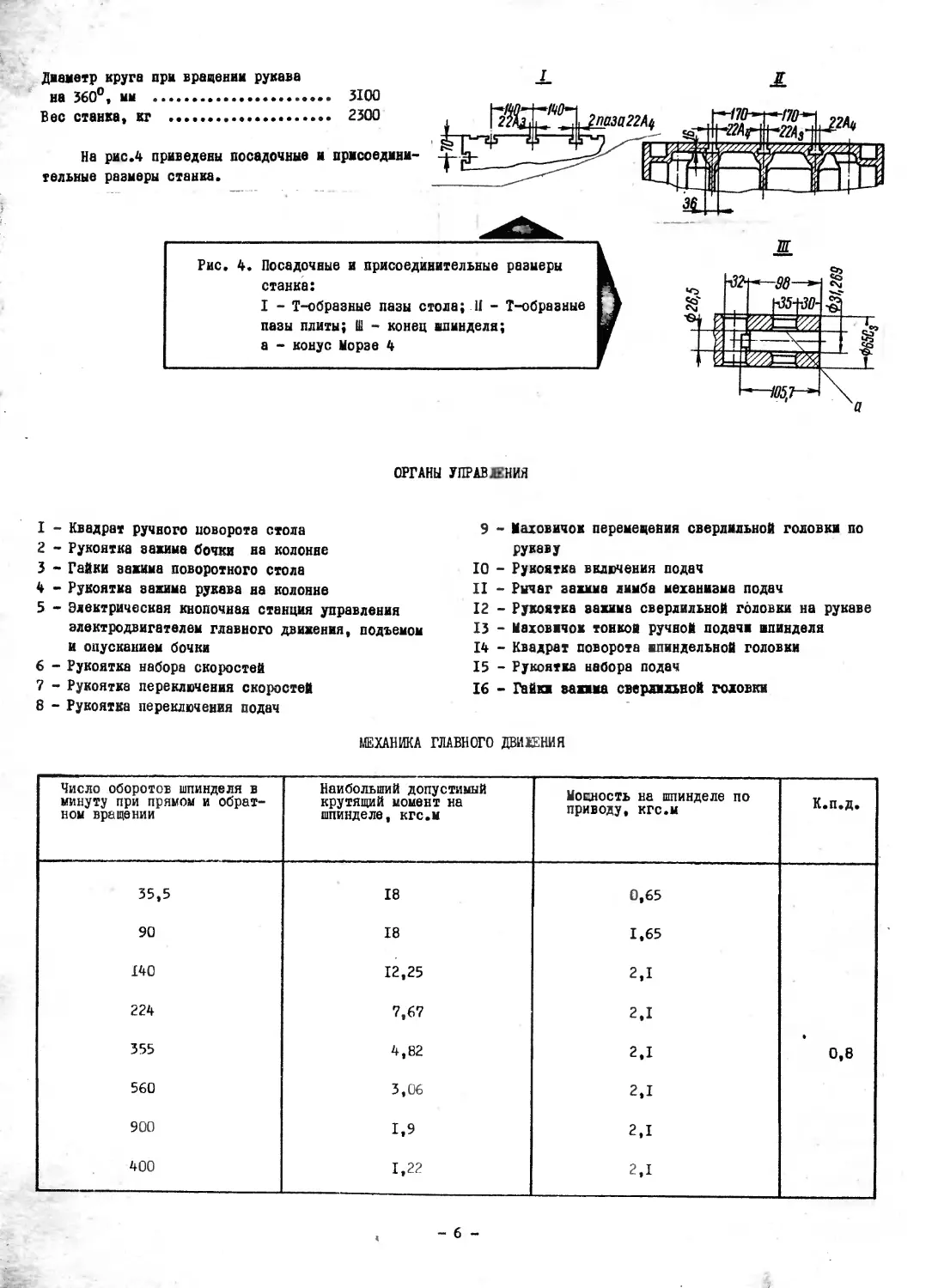

На рис.4 приведены посадочные и присоедини-

тельные размеры станка.

Рис. 4. Посадочные и присоединительные размеры

станка:

I - Т-образные пазы стола; II - Т-образные

пазы плиты; Ш - конец шпинделя;

а - конус Морзе 4

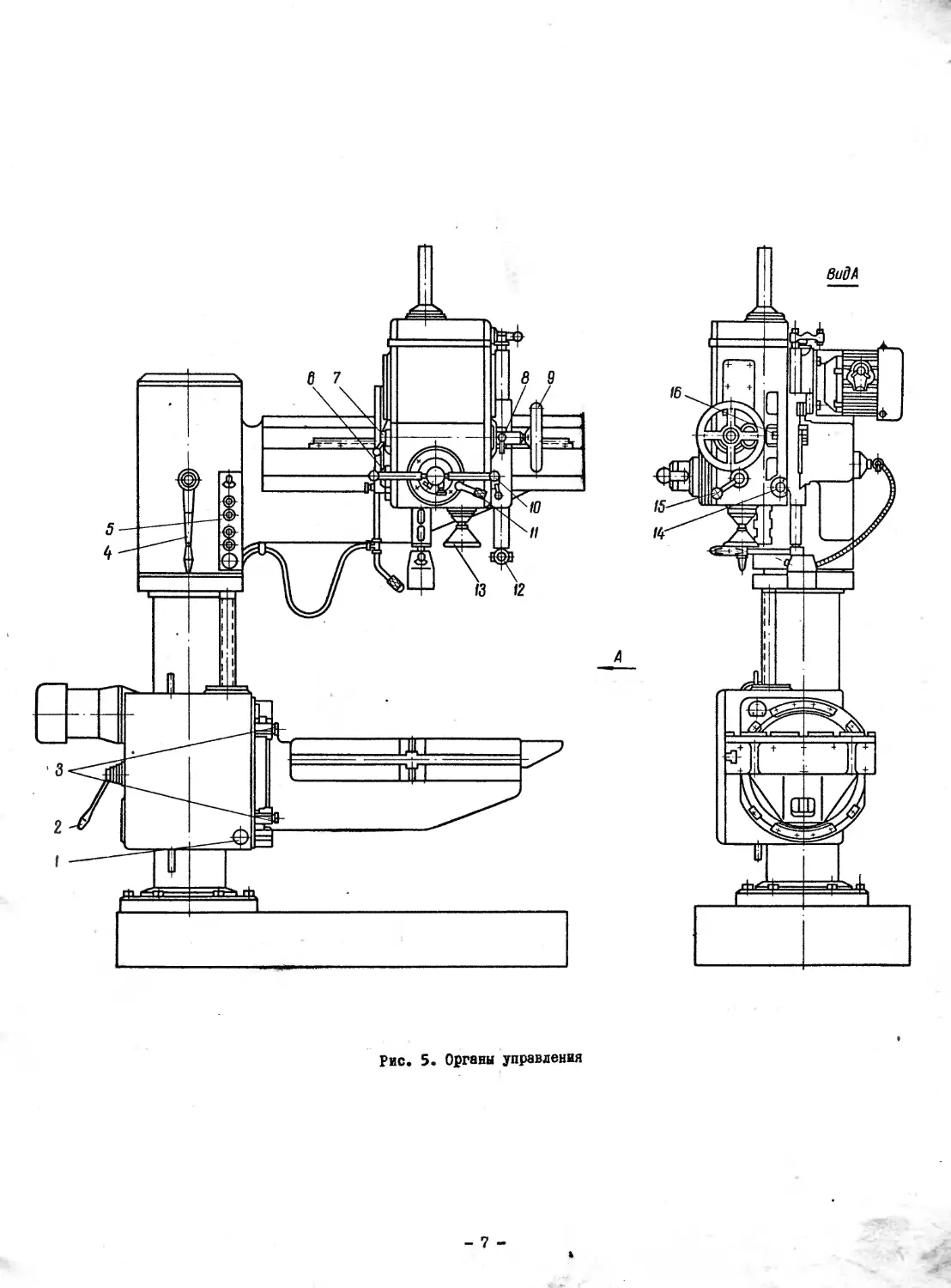

ОРГАНЫ УПРАЗДНИЛ

I - Квадрат ручного поворота стола 9 - Маховичок перемещения сверлильной головки по

2 - Рукоятка зажима бочки на колонне рукаву

3 - Гайки зажима поворотного стола 10 - Рукоятка включения подач

4 - Рукоятка зажима рукава на колонне II ~ Рычаг зажима лимба механизма подач

5 - Электрическая кнопочная станция управления 12 - Рукоятка зажима сверлильной головки на рукаве

электродвигателем главного движения, подъемом 13 - Маховичок тонкой ручной подачи ипинделя

и опусканием бочки 14 - Квадрат поворота шпиндельной головки

6 - Рукоятка набора скоростей 15 - Рукоятка набора подач

7 - Рукоятка переключения скоростей 16 - Гайки зажима сверлильной головки

8 - Рукоятка переключения подач

МЕХАНИКА ГЛАВНОГО ДВИЖЕНИЯ

Число оборотов шпинделя в минуту при прямом и обрат- ном вращении Наибольший допустимый крутящий момент на шпинделе, кгс.м Мощность на шпинделе по приводу, кгс.м К.п.д.

35,5 18 0,65

90 18 1,65

140 12,25 2,1

224 7,67 2.1

355 4,82 2,1 0,8

560 3,06 2,1

900 1,9 2.1

400 1,22 2,1

- 6 -

видА

Рис. 5. Органы управления

КИНЕМАТИКА СТАНКА

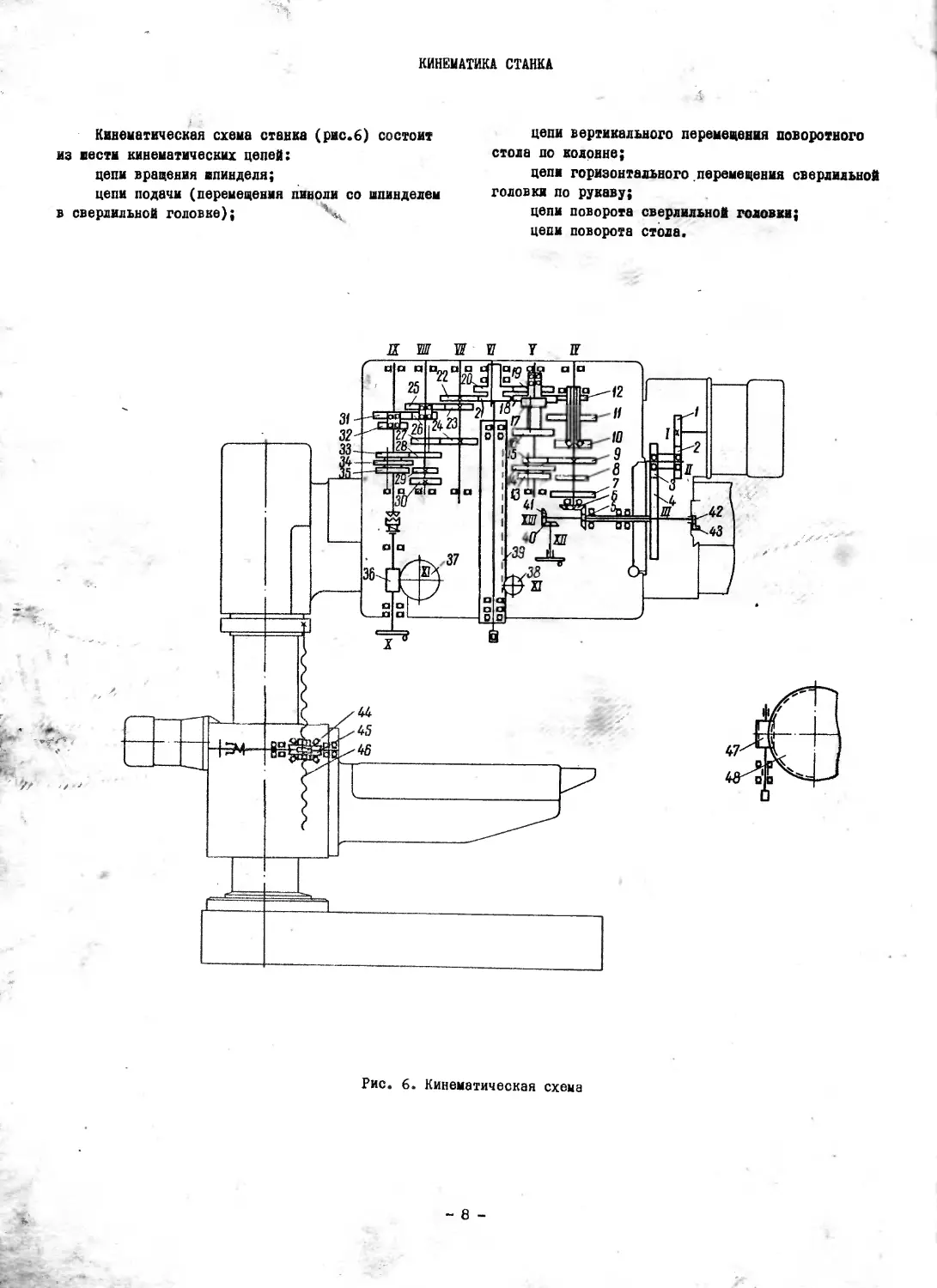

Кинематическая схема станка (рис.6) состоит

из вести кинематических цепей:

цепи вращения шпинделя;

цепи подачи (перемещения пиноли со ипинделем

в сверлильной головке);

.4

цепи вертикального перемещения поворотного

стола по колонне;

цепи горизонтального перемещения сверлильной

головки по рукаву;

цепи поворота сверлильной головки;

цепи поворота стола.

Рис. 6. Кинематическая схема

- 8 -

винтов и гаек

Спецификация зубчатых и червячных колес, червяков,

№ пози- ций на рис.6 № вала Число зубьев или за- ходов Модуль или шаг,мн Ширина обода, мм Материал Термообработка Узел

I I 24 2,5 12 Сталь 40Х Зубья 40Х-ТВЧ-50 Салазки

2 П 25 2,5 12 То же То же

3 П 25 2,5 12 п п п и

4 ш 64 2,5 12 II II •1 п Сверлильная го-

ловка

5 ш 24 3 14,6 п и 40Х-У

(зубья 40Х-ТВЧ-48)

6 1У 24 3 14,6 II п То же

7 1У 41 2,5 II II II Зубья 40Х-ТВЧ-50

8 1У 19 2,5 13 П II То же

9 1У 47 2,5 II п и II и

10 1У 33 2,5 12 II II И II

II 1У 47 2,5 13 П и П II

12 , 1У 19 2,5 16 II II II II

13 У 25 2,5 II II п II п

14 У 47 2,5 13 II II п п

15 У 19 2,5 13 Сталь 35ХМ Зубья 35ХМ-ТВЧ-48

16 У 33 2,5 12 Сталь 40Х Зубья 40Х-ТВЧ-50

17 У 19 2,5 13 То же То же

18 У 47 2,5 12 И и II и

19 У 41 2,5 15 II И II II

20 У1 41 2,5 12 II II Зубья 40Х-ТВЧ-52

21 У1‘ 31 2,5 II II п Зубья 40Х-ТВЧ-50

22 УП • 48 2 9 П U То же

23 УП 21 2 II II II И и

24 УП 25 2 10 п и n II

25 УШ 42 2 9 И II П II

26 УШ 26 2 9 It II II п

27 УШ 38 2 II и и II II

28 • УШ 40 2 10 И II п и

29 УШ 19 2 II II п и и

30 УШ 29 2 10 II It и и

31 IX 38 2 9 п и И II

32 IX 26 2 9 II п •1 II

33 IX 24 2 12 II II п п

34 IX 45 2 II п п II п

35 IX 35 2 10 Н U Зубья 40Х-ТВЧ-58

36 X I 2.5 — Сталь 45 45-У

37 XI 60 2,5 - Бронза - Механизм включе-

Бр.ОЦС 6-6-3 ния подачи

38 XI 12 2,5 Сталь 40Х Зубья 40Х-ТВЧ-50

39 У1 рейка 2,5 - То же 40Х-У Сверлильная го-

ловка

40 хп 17 2 8 II п То же

41 хш 17 2 8 п и П II

42 хш 16 2 12 и и It It Салазки

43 - рейка 2 - Сталь 45 45-У_ Плита и рукав

44 — 2 2,5 — То же То же Бочка

45 - 26 2,5 Бронза и и

Бр. 0110 6-6-5

46 — винт 6 - Сталь А40Г п н Плита и рукав

4V — I 2,5 Сталь 45 It II Бочка

46 — 140 2,5 - Чугун СЧ 21-40 - Стол поворотный

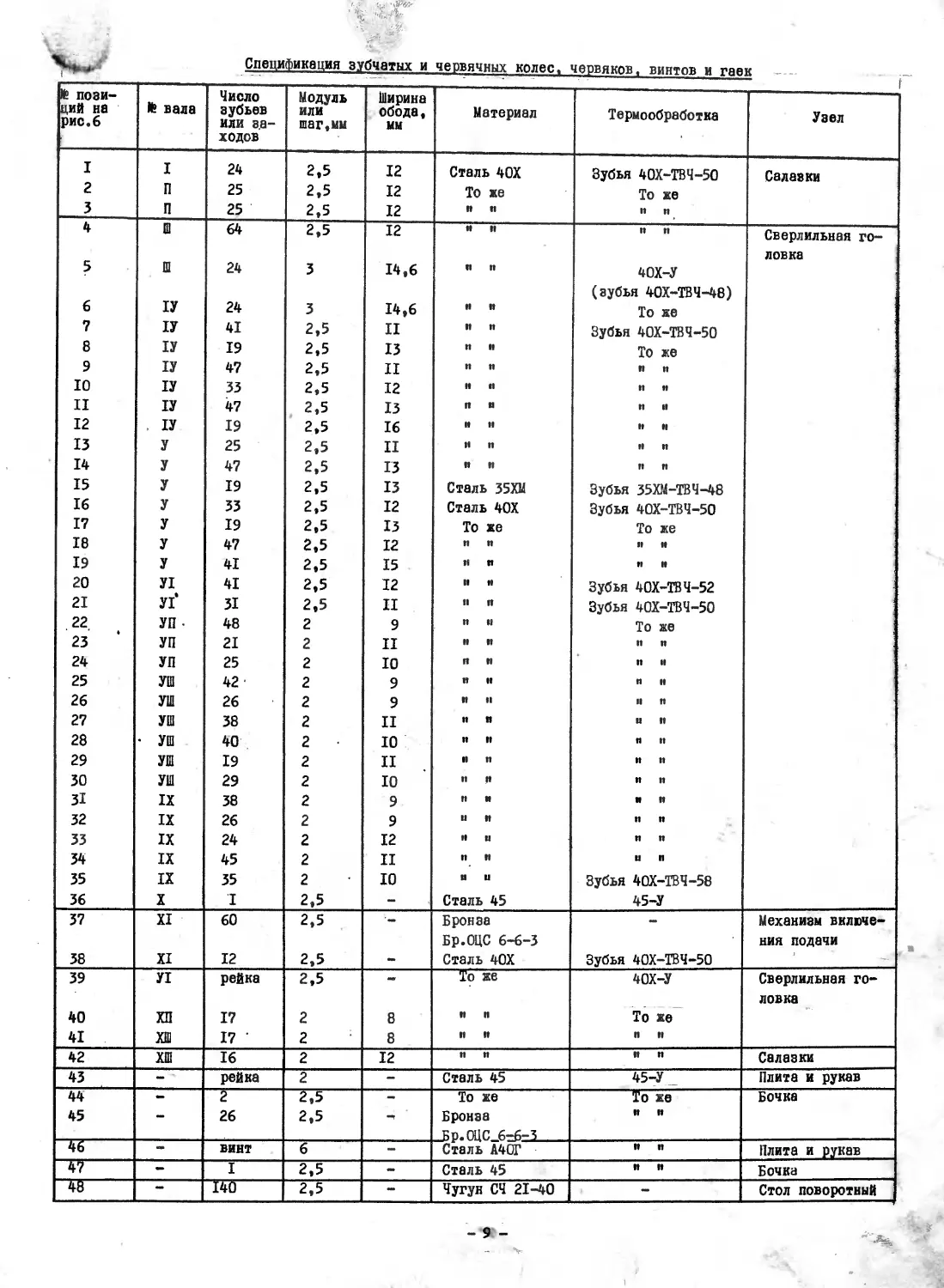

Рис. 7. Схема расположения подшипников качения

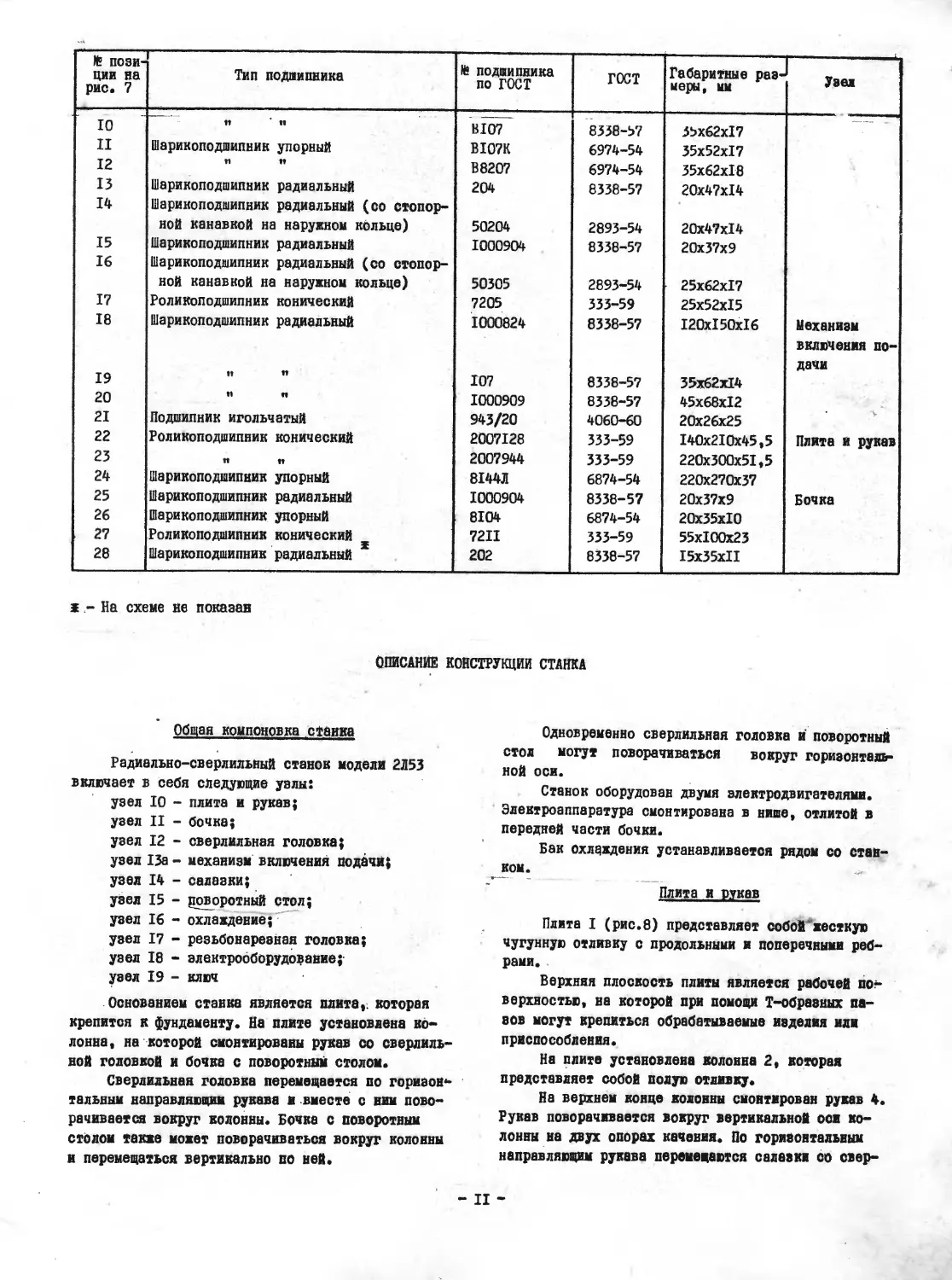

Спецификация подшипников качения

№ пози- ции на, рис. 7 Тип подшипника № подшипника по ГОСТ ГОСТ Габаритные раз- меры. мм Узел

I Шарикоподшипник радиальный 203 8338-57 17x40x12 Салазки

2 Шарикоподшипник радиально-упорный 46305 831-62 25x62x17

3 Шарикоподшипник радиальный 109 8338-57 45x75x16

4 Шарикоподшипник радиально-упорный 46206 831-62 30x62x16

5 ft м 46108 831-62 40x68x15

б Шарикоподшипник радиальный (оо стопор- ной канавкой на наружном кольце) 50305 2893-54 25x62x17 Головка свер*

7 Шарикоподшипник радиальный 205 8338-57 .25x52x15 лильная

8 *» »» 305 8338-57 25x62x17

9 ft И ИО 8338-57 50x80x16

- 10 -

№ пози- ции на рис. 7 Тип подшипника № подшипника по ГОСТ ГОСТ Габаритные раз- меры, мм — 1. Узел

10 II 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 W ’ tt Шарикоподшипник упорный И W Шарикоподшипник радиальный Шарикоподшипник радиальный (со стопор- ной канавкой на наружном кольце) Шарикоподшипник радиальный Шарикоподшипник радиальный (со стопор- ной канавкой на наружном кольце) Роликоподшипник конический Шарикоподшипник радиальный н »♦ И W Подшипник игольчатый Роликоподшипник конический tt W Шарикоподшипник упорный Шарикоподшипник радиальный Шарикоподшипник упорный Роликоподшипник конический х Шарикоподшипник радиальный В107 BI07K В8207 204 50204 1000904 50305 7205 1000824 107 1000909 943/20 2007128 2007944 8144Л 1000904 8104 7211 202 8338-57 6974-54 6974-54 8338-57 2893-54 8338-57 2893-54 333-59 8338-57 8338-57 8338-57 4060-60 333-59 333-59 6874-54 8338-57 6874-54 333-59 8338-57 35x62x17 35x52x17 35x62x18 20x47x14 20x47x14 20x37x9 25x62x17 25x52x15 120x150x16 35x62x14 45x68x12 20x26x25 140x210x45,5 220x300x51,5 220x270x37 20x37x9 20x35x10 55x100x23 15x35x11 Механизм включения по- дачи Плита и рукав Бочка

х - На схеме не показан

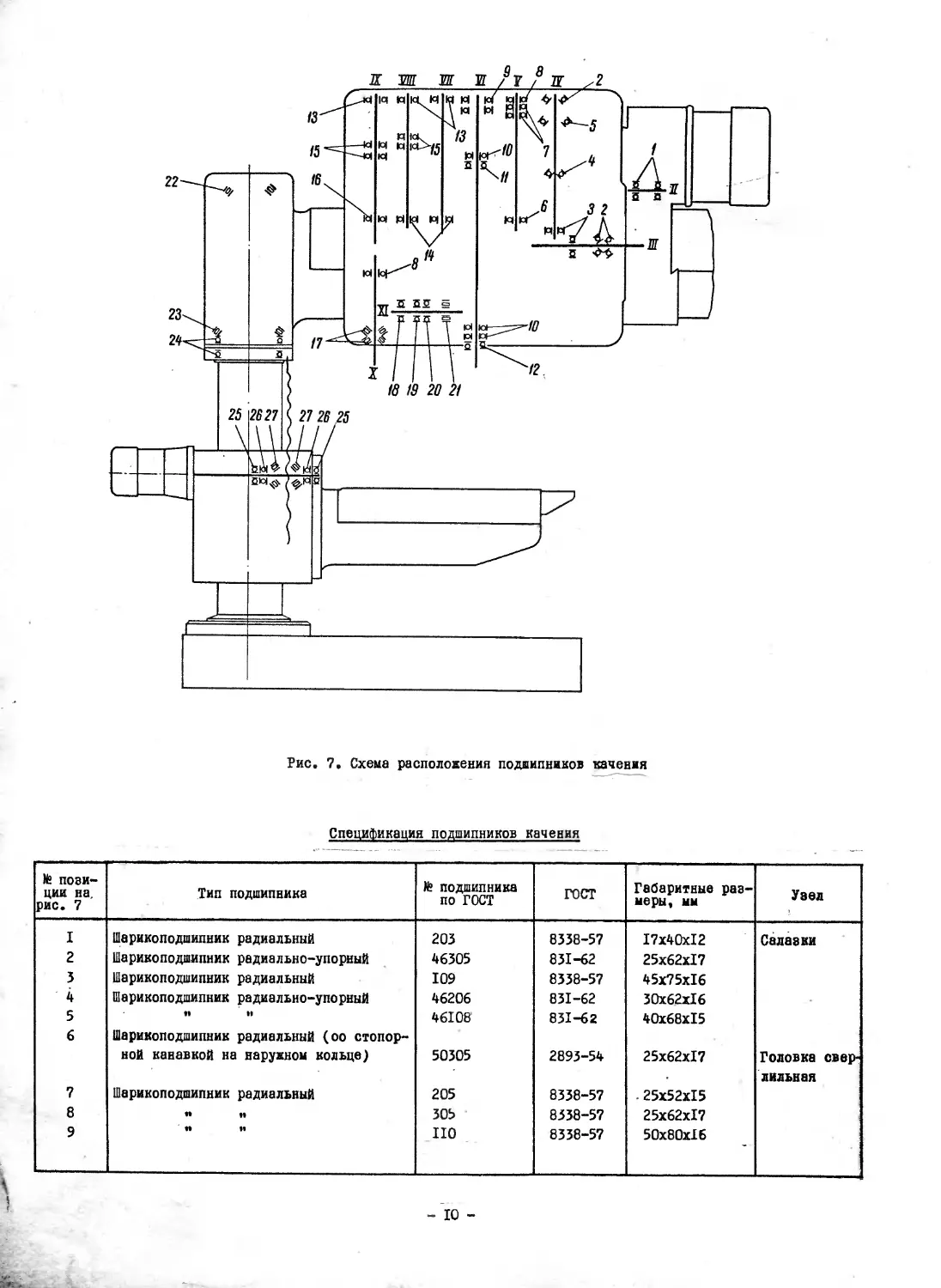

ОПИСАНИЕ КОНСТРУКЦИИ СТАНКА

Общая компоновка свайка

Радиально-сверлильный станок модели 2Л53

включает в себя следующие узлы!

узел 10 - плита и рукав;

узел II - бочка;

узел 12 - сверлильная головка;

узел 13а - механизм включения подачи;

узел 14 - салазки;

узел 15 - поворотный стол;

узел 16 - охлаждение;

узел 17 - резьбонарезная головка;

узел 18 - электрооборудование;

узел 19 - ключ

Основанием станка является плита,: которая

крепится к фундаменту. На плите установлена ко-

лонна, на которой смонтированы рукав со сверлиль-

ной головкой и бочка с поворотным столом.

Сверлильная головка перемещается по горизон-

тальным направляющим рукава и вместе с ним пово-

рачивается вокруг колонны. Бочка с поворотным

столом также может поворачиваться вокруг колонны

и перемещаться вертикально по ней.

Одновременно сверлильная головка и поворотный

стол могут поворачиваться вокруг горизонталь"

ной оси.

Станок оборудован двумя электродвигателями.

Электроаппаратура смонтирована в нише, отлитой в

передней части бочки.

Бак охлаждения устанавливается рядом со стан-

ком.

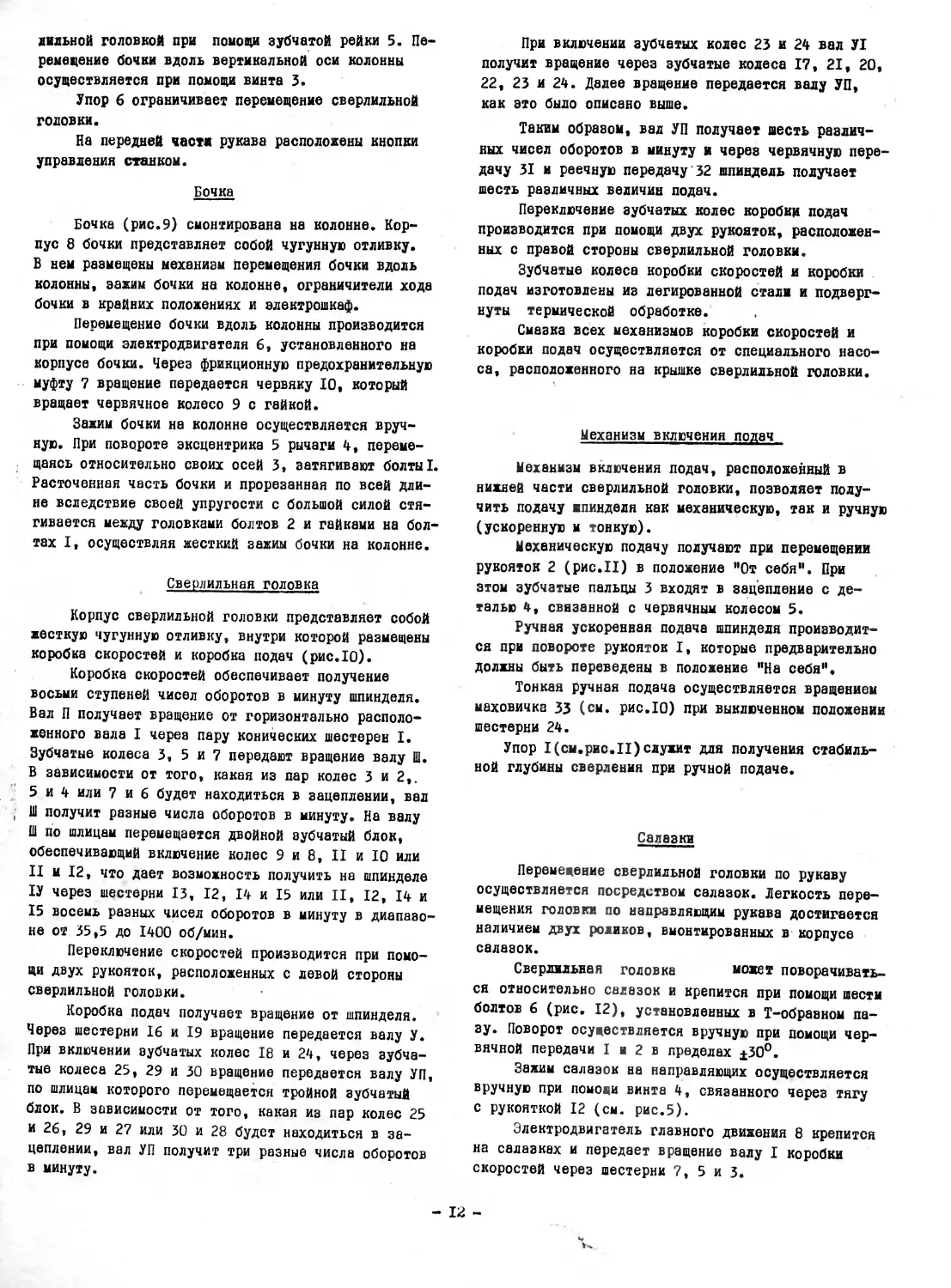

Плита и рукав

Плита I (рис.8) представляет собой жесткую

чугунную отливку с продольными и поперечными реб-

рами.

Верхняя плоскость плиты является рабочей по**

верхнеетью, на которой при помощи Т-образных па-

зов могут крепиться обрабатываемые изделия или

приспособления.

На плите установлена колонна 2, которая

представляет собой полую отливку.

На верхнем конце колонны смонтирован рукав 4.

Рукав поворачивается вокруг вертикальной оси ко-

лонны на двух опорах качения. По горизонтальным

направляющим рукава перемещаются салазки со свер-

- II

лильной головкой при помощи зубчатой рейки 5. Пе-

ремещение бочки вдоль вертикальной оси колонны

осуществляется при помощи винта 3.

Упор 6 ограничивает перемещение сверлильной

головки.

На передней части рукава расположены кнопки

управления станком.

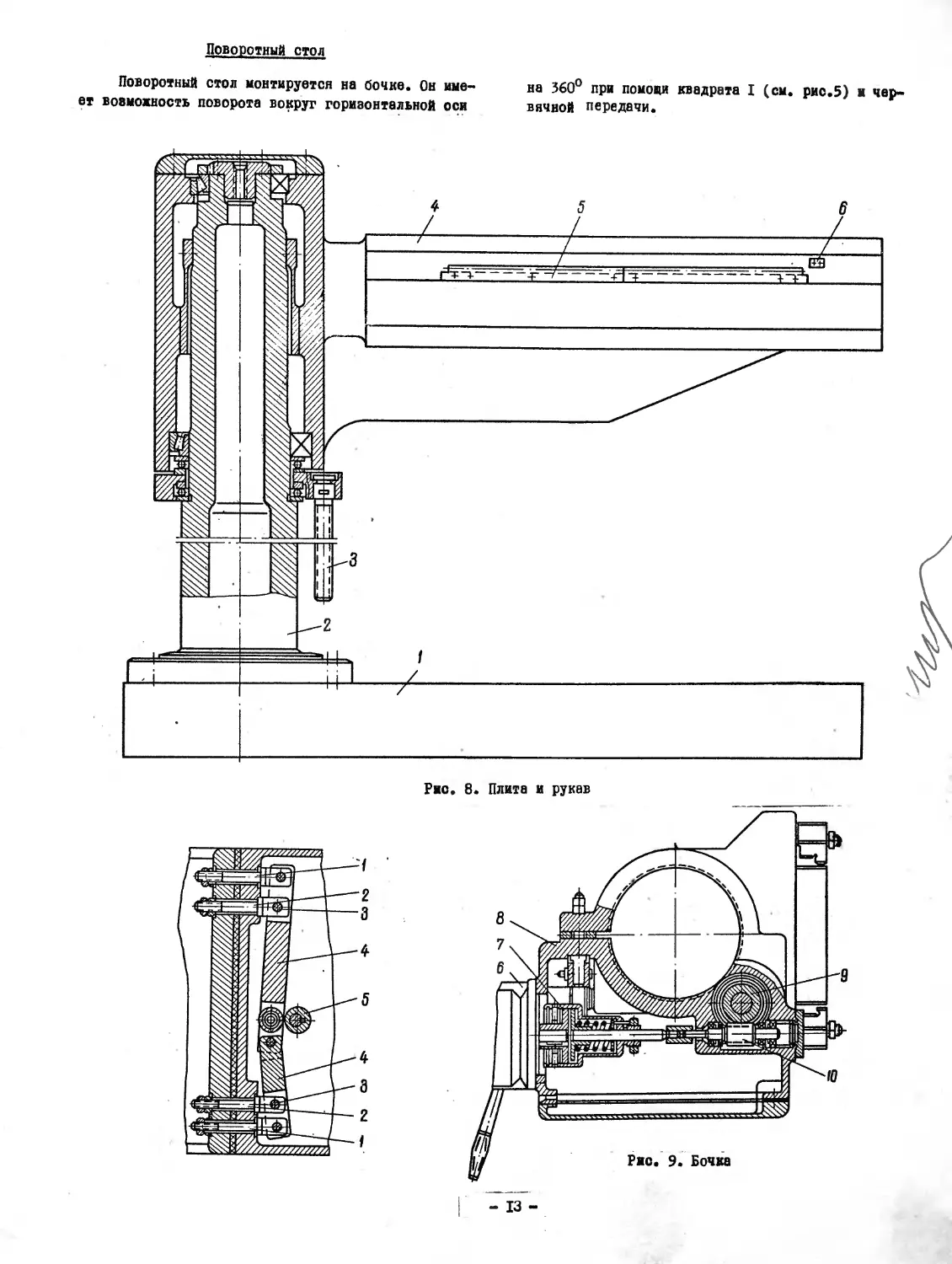

Бочка

Бочка (рис.9) смонтирована на колонне. Кор-

пус 8 бочки представляет собой чугунную отливку.

Б нем размещены механизм перемещения бочки вдоль

колонны, зажим бочки на колонне, ограничители хода

бочки в крайних положениях и электрошкаф.

Перемещение бочки вдоль колонны производится

при помощи электродвигателя 6, установленного на

корпусе бочки. Через фрикционную предохранительную

муфту 7 вращение передается червяку 10, который

вращает червячное колесо 9 с гайкой.

Зажим бочки на колонне осуществляется вруч-

ную. При повороте эксцентрика 5 рычаги 4, переме-

щаясь относительно своих осей 3, затягивают болты!.

Расточенная часть бочки и прорезанная по всей дли-

не вследствие своей упругости с большой силой стя-

гивается между головками болтов 2 и гайками на бол-

тах I, осуществляя жесткий зажим бочки на колонне.

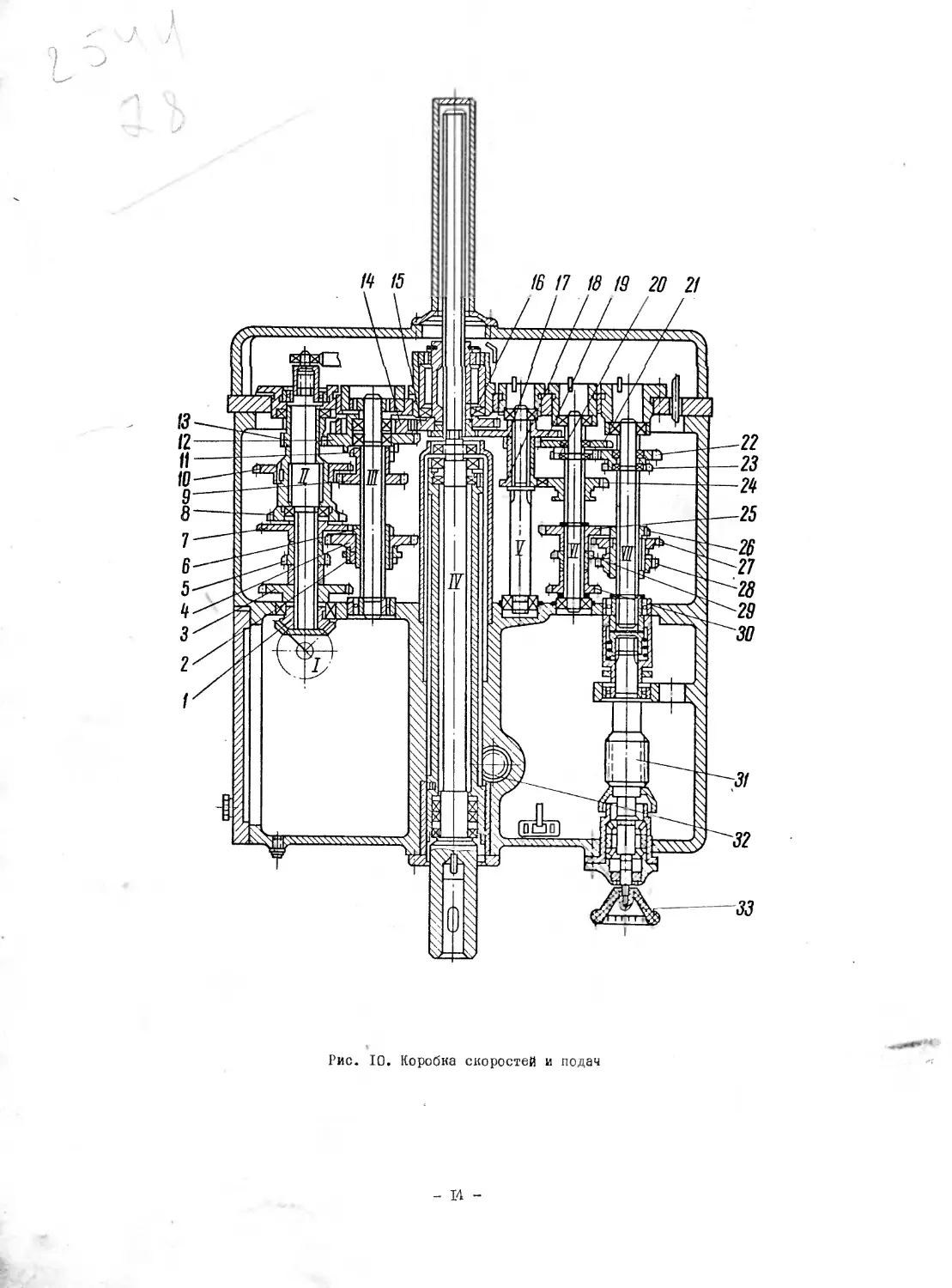

Сверлильная головка

Корпус сверлильной головки представляет собой

жесткую чугунную отливку, внутри которой размещены

коробка скоростей и коробка подач (рис.10).

Коробка скоростей обеспечивает получение

восьми ступеней чисел оборотов в минуту шпинделя.

Вал П получает вращение от горизонтально располо-

женного вала I через пару конических шестерен I.

Зубчатые колеса 3, 5 и 7 передают вращение валу Ш.

В зависимости от того, какая из пар колес 3 и 2,.

5 и 4 или 7 и 6 будет находиться в зацеплении, вал

Ш получит разные числа оборотов в минуту. На валу

Ш по шлицам перемещается двойной зубчатый блок,

обеспечивающий включение колес 9 и 8, II и 10 или

II и 12, что дает возможность получить на шпинделе

1У через шестерни 13, 12, 14 и 15 или II, 12, 14 и

15 восемь разных чисел оборотов в минуту в диапазо-

не от 35,5 до 1400 об/мин.

Переключение скоростей производится при помо-

щи двух рукояток, расположенных с левой стороны

сверлильной головки.

Коробка подач получает вращение от шпинделя.

Через шестерни 16 и 19 вращение передается валу У.

При включении зубчатых колес 18 и 24, через зубча-

тые колеса 25, 29 и 30 вращение передается валу УП,

по шлицам которого перемещается тройной зубчатый

блок. В зависимости от того, какая из пар колес 25

и 26, 29 и 27 или 30 и 28 будет находиться в за-

цеплении, вал УП получит три разные числа оборотов

в минуту.

При включении зубчатых колес 23 и 24 вал У!

получит вращение через зубчатые колеса 17, 21, 20,

22, 23 и 24. Далее вращение передается валу УП,

как это было описано выше.

Таким образом, вал УП получает лесть различ-

ных чисел оборотов в минуту и через червячную пере-

дачу 31 и реечную передачу 32 шпиндель получает

шесть различных величин подач.

Переключение зубчатых колес коробки подач

производится при помощи двух рукояток, расположен-

ных с правой стороны сверлильной головки.

Зубчатые колеса коробки скоростей и коробки

подач изготовлены из легированной стали и подверг-

нуты термической обработке.

Смазка всех механизмов коробки скоростей и

коробки подач осуществляется от специального насо-

са, расположенного на крышке сверлильной головки.

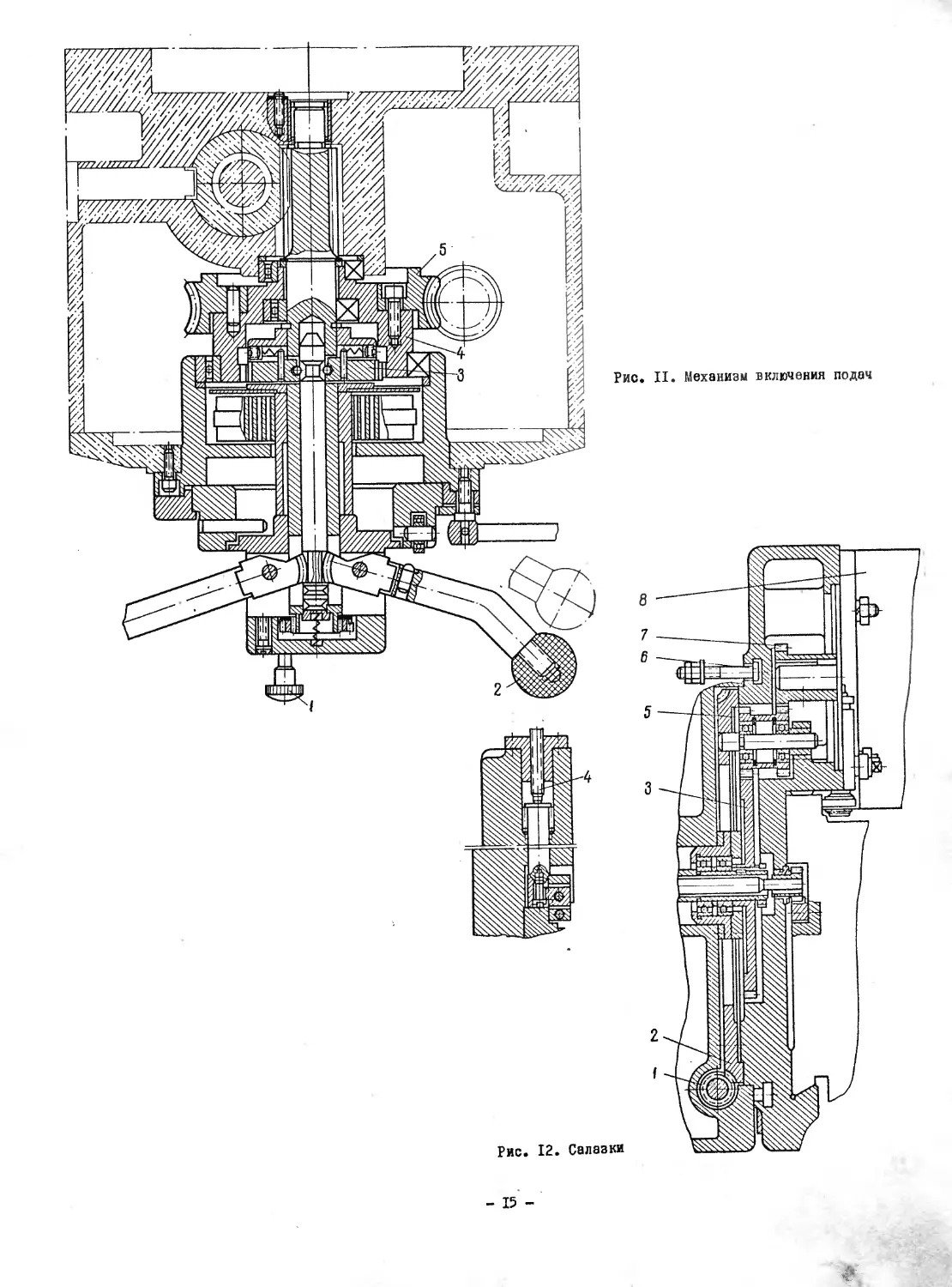

Механизм включения подач

Механизм включения подач, расположенный в

нижней части сверлильной головки, позволяет полу-

чить подачу шпинделя как механическую, так и ручную

(ускоренную и тонкую).

Механическую подачу получают при перемещении

рукояток 2 (рис.II) в положение ”0т себя”. При

этом зубчатые пальцы 3 входят в зацепление с де-

талью 4, связанной с червячным колесом 5.

Ручная ускоренная подача шпинделя производит-

ся при повороте рукояток I, которые предварительно

должны быть переведены в положение "На себя".

Тонкая ручная подача осуществляется вращением

маховичка 33 (см. рис.10) при выключенном положении

шестерни 24.

Упор I(см.рис.П) служит для получения стабиль-

ной глубины сверления при ручной подаче.

Салазки

Перемещение сверлильной головки по рукаву

осуществляется посредством салазок. Легкость пере-

мещения головки по направляющим рукава достигается

наличием двух роликов, вмонтированных в корпусе

салазок.

Сверлильная головка может поворачивать-

ся относительно салазок и крепится при помощи шести

болтов 6 (рис. 12), установленных в Т-образном па-

зу. Поворот осуществляется вручную при помощи чер-

вячной передачи I и 2 в пределах ±30°.

Зажим салазок на направляющих осуществляется

вручную при помощи винта 4, связанного через тягу

с рукояткой 12 (см. рис.5).

Электродвигатель главного движения 8 крепится

на салазках и передает вращение валу I коробки

скоростей через шестерни 7, 5 и 3.

12 -

Поворотный стол

Поворотный стол монтируется на бочке. Он име-

ет возможность поворота вокруг горизонтальной оси

на 360° при помовщ квадрата I (см. рис.5) и чер-

вячной передачи.

Рис. 10. Коробка скоростей и подач

- 14 -

- 15 -

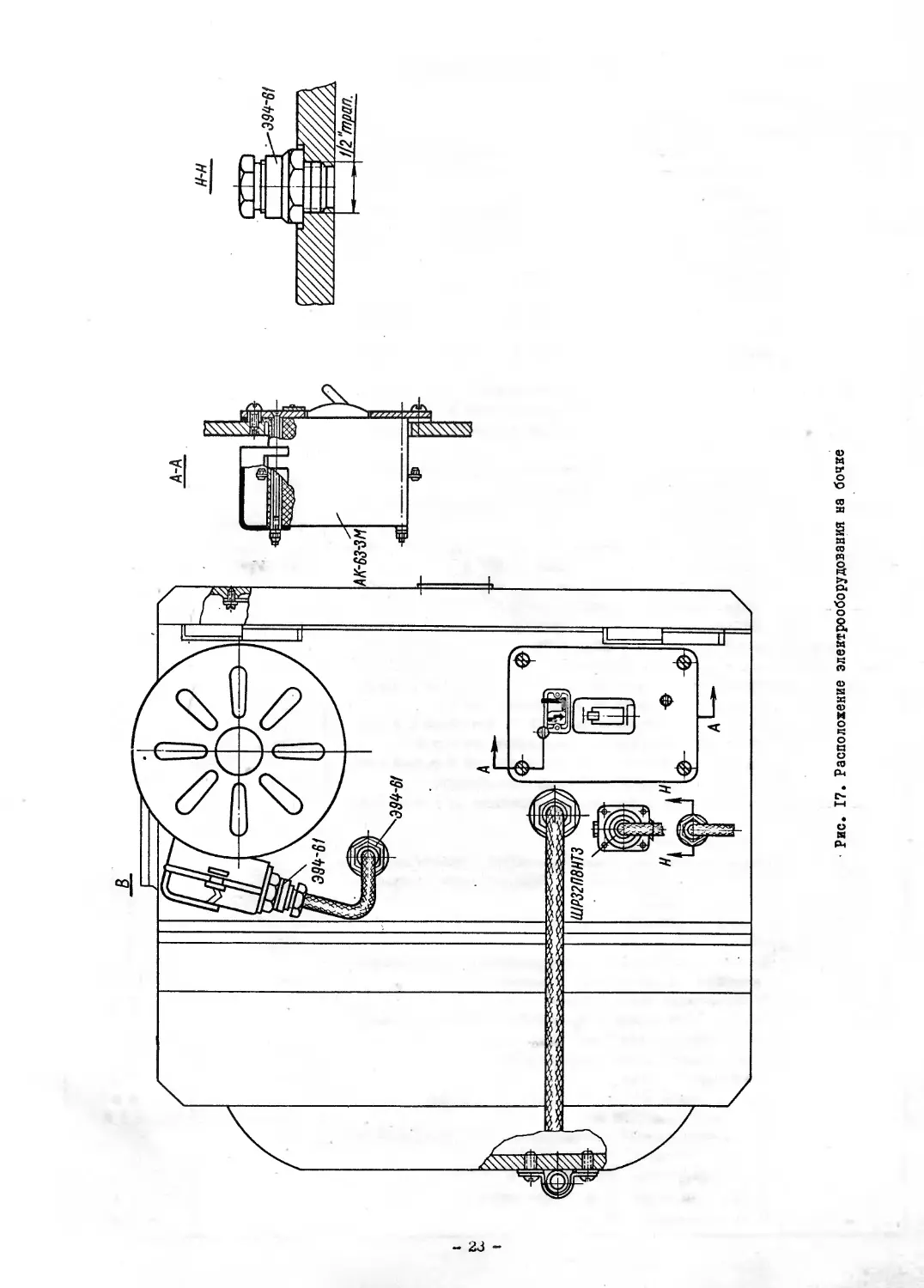

ЭЛЕКТРООБОРУДОВАНИЕ

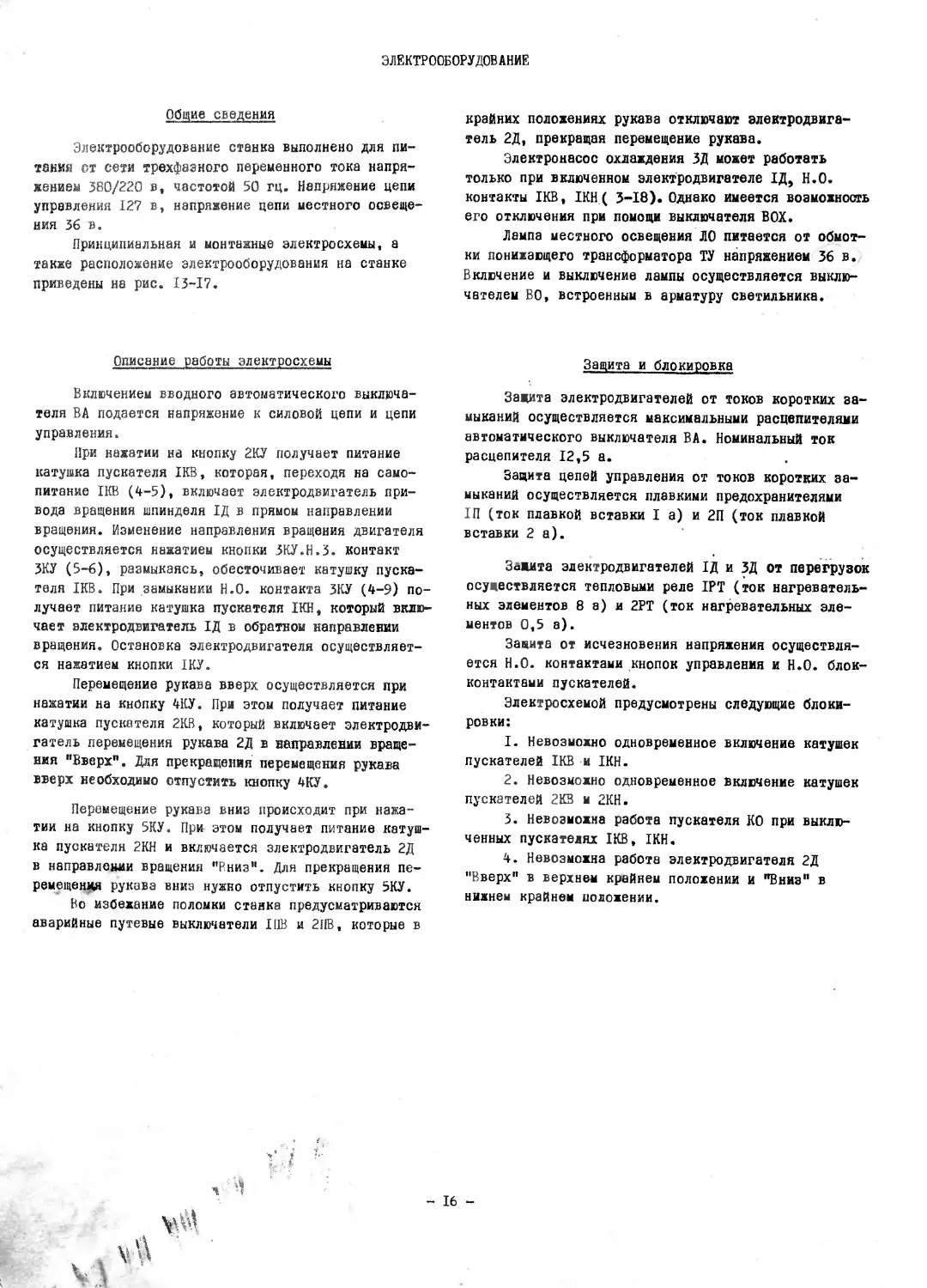

Общие сведения

Электрооборудование станка выполнено для пи-

тания от сети трехфазного переменного тока напря-

жением 380/220 в, частотой 50 гц, Напряжение цепи

управления 127 в, напряжение цепи местного освеще-

ния 36 в.

Принципиальная и монтажные электросхемы, а

также расположение электрооборудования на станке

приведены на рис. 13-17.

крайних положениях рукава отключают электродвига-

тель 2Д, прекращая перемещение рукава.

Электронасос охлаждения ЗД может работать

только при включенном электродвигателе 1Д, Н.О.

контакты IKB, IKH ( 3-18). Однако имеется возможность

его отключения при помощи выключателя BOX.

Лампа местного освещения ЛО питается от обмот-

ки понижающего трансформатора ТУ напряжением 36 в.

Включение и выключение лампы осуществляется выклю-

чателем ВО, встроенным в арматуру светильника.

Описание работы электросхемы

Включением вводного автоматического выключа-

теля ВА подается напряжение к силовой цепи и цепи

управления.

При нажатии на кнопку 2КУ получает питание

катушка пускателя IKB, которая, переходя на само-

питание IKB (4-5), включает электродвигатель при-

вода вращения шпинделя 1Д в прямом направлении

вращения. Изменение направления вращения двигателя

осуществляется нажатием кнопки 5КУ.Н.З. контакт

ЗКУ (5-6), размыкаясь, обесточивает катушку пуска-

теля IKB. При замыкании Н.О. контакта ЗКУ (4-9) по-

лучает питание катушка пускателя IKH, который вклю-

чает электродвигатель 1Д в обратном направлении

вращения. Остановка электродвигателя осуществляет-

ся нажатием кнопки 1КУ.

Перемещение рукава вверх осуществляется при

нажатии на кнопку 4КУ. При этом получает питание

катушка пускателя 2КВ, который включает электродви-

гатель перемещения рукава 2Д в направлении враще-

ния “Вверх”. Для прекращения перемещения рукава

вверх необходимо отпустить кнопку 4КУ.

Перемещение рукава вниз происходит при нажа-

тии на кнопку 5КУ. При этом получает питание катуш-

ка пускателя 2КН и включается электродвигатель 2Д

в направлении вращения ’’Вниз”. Для прекращения пе-

ремещения рукава вниз нужно отпустить кнопку ЗКУ.

Во избежание поломки стайка предусматриваются

аварийные путевые выключатели I11B и 2ИВ, которые в

Защита и блокировка

Защита электродвигателей от токов коротких за-

мыканий осуществляется максимальными расцепителями

автоматического выключателя ВА. Номинальный ток

расцепителя 12,5 а.

Защита цепей управления от токов коротких за-

мыканий осуществляется плавкими предохранителями

1П (ток плавкой вставки I а) и 2П (ток плавкой

вставки 2 а).

Зажита электродвигателей 1Д и ЗД от перегрузок

осуществляется тепловыми реле IPT (ток нагреватель-

ных элементов 8 а) и 2РТ (ток нагревательных эле-

ментов 0,5 а).

Защита от исчезновения напряжения осуществля-

ется Н.О. контактами кнопок управления и Н.О. блок-

контактаыи пускателей.

Электросхемой предусмотрены следующие блоки-

ровки:

I. Невозможно одновременное включение катушек

пускателей IKB и IKH.

2. Невозможно одновременное включение катушек

пускателей 2КВ м 2КН.

3. Невозможна работа пускателя КО при выклю-

ченных пускателях IKB, IKH.

4. Невозможна работа электродвигателя 2Д

"Вверх” в верхнем крайнем положении и "Вниз" в

нижнем крайнем положении.

3

tn

!КУ

1 121V 2

2КУ

4 fk'D

ЗКУ 1KH

23 36V

[F

AB ВО О ЛО

•пи ।

±ЗКУ 2КУ 1KB

о &—t..Q1Q—nr—

1KH h

ИКУ W 1

и? 1ПВ_______2KH Г1

'T° ° 12 13 2

™ 2ПВ 2KB ™ ’

0O“75“s=s 7e ^TzlI

m ™ Л JTri

I

и

in

IT

T

E

Рис. 13. Принципиальная электросхаиа:

I - местное • освещение; П - вращение шпин-

деля "Вперед"; Ш - вращение шпинделя "На-

зад"; 1У - перемещение рукава "Вверх";

У - перемещение рукава "Вниз"; У1 - охлаж-

дение (электродвигатель охлаждения и пусковая аппара-

тура к нему поставляются по особому заказу)

- 17 -

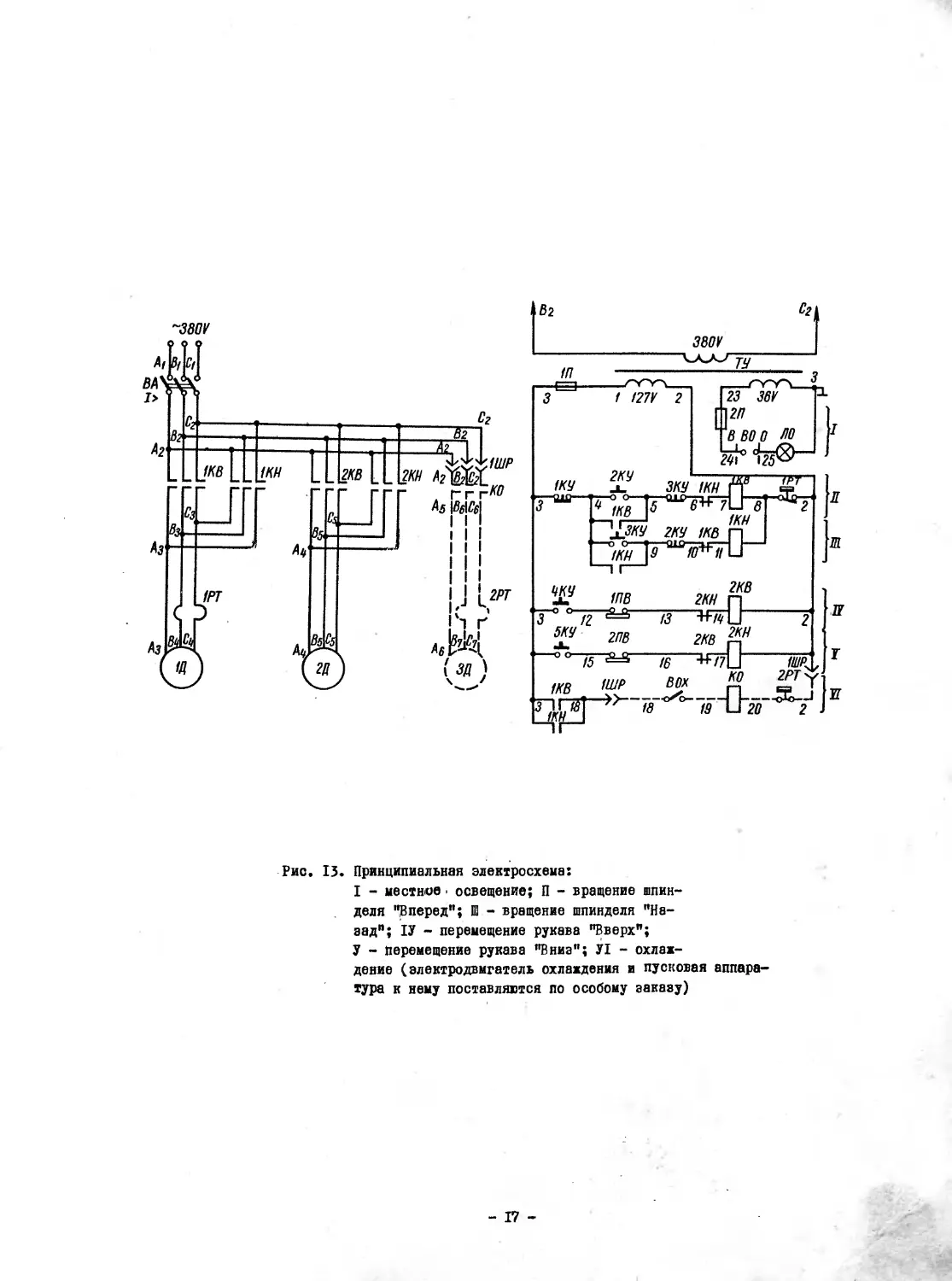

I. На участках прокладки проводов вне

резиновых шлангов провода игутовать

нордовыми нитками.

2. Концы проводов свернуть в кольцо и лу-

дить.

3. Провода, идущие к двигателю 2Д, взять

с запасом так, чтобы они не растяги-

вались и не ломались при повороте свер-

лильной головки.

4. Провода, идущие от клеммника, собрать

в пучок, взять с запасом так, чтобы

они не мешали открывать дверцы и

хгутовать.

^1ШР

Г~^ВА(АК-63-ЗМ)

Рис. 14. Монтажная электросхема:

I - мбнтажная панель; U - электрошкаф ох-

лаждения (поставляется по особому заказу)

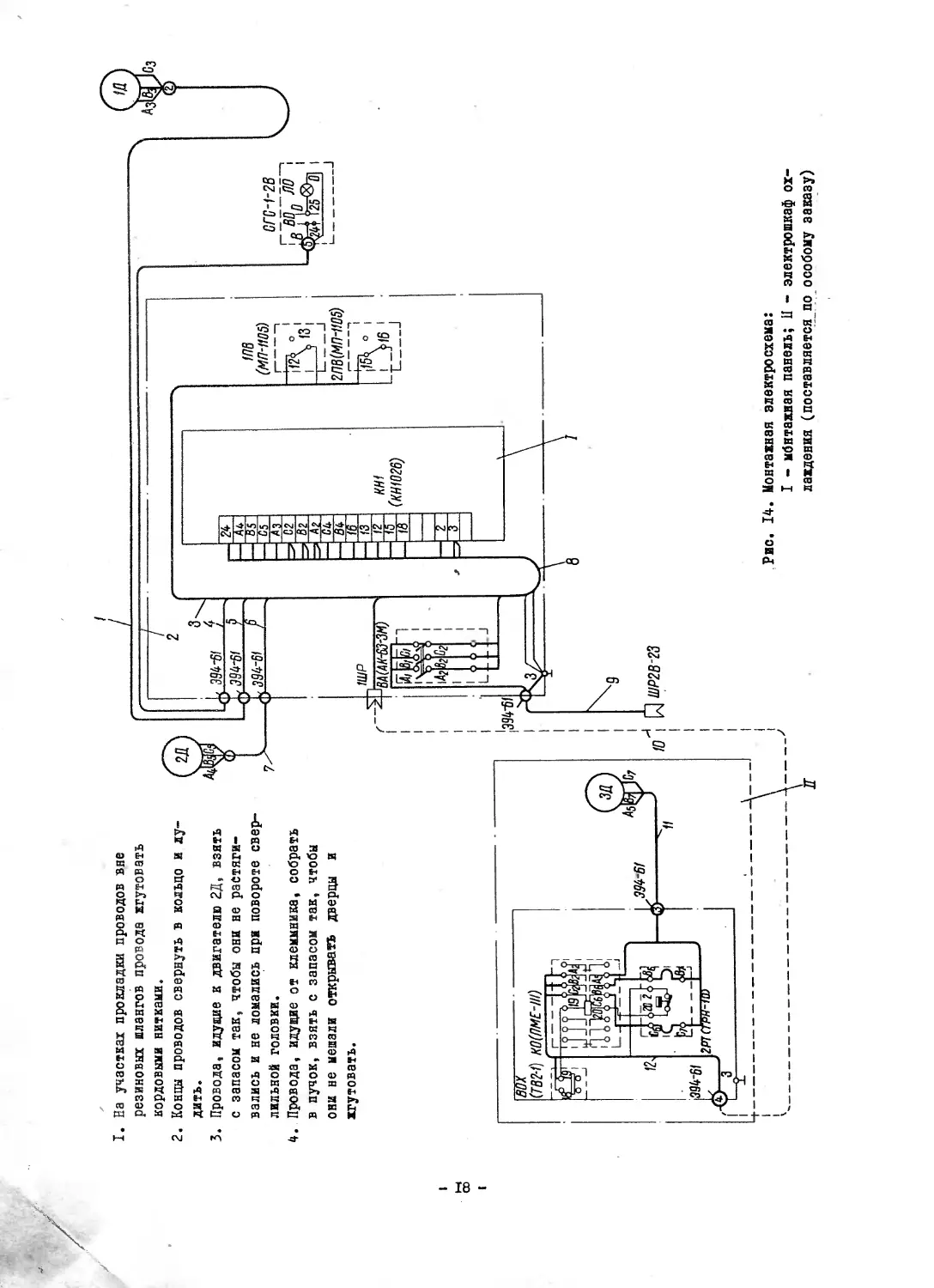

Спецификация к монтажной электросхеме

пози- ции на рис. 14 № провода Марка про- вода Количество и сечение проводов, . мм2 Защитная оболочка

I АЗ, ВЗ, СЗ ПГВ 1x3 Металло- рук ав 011

2 24, 3 ПГВ 1x2 То же

3 12, 13, 15, 16 ПГВ 1x4 Полихлор- виниловая трубка 010

4 24, 3 ПГВ I х 2 То же

5 АЗ, ВЗ, СЗ ПГВ I х 3 я и

6 А4, В5, С5 ПГВ I х 3 а —и

7 А4, В5, С5 ПГВ I х 3 Металло- рукав 011^

№ пози- ции на рис 14 № провода Марка про- вода Количество и сечение проводов, м2 Защитная оболочка

8 3, 2, 18, 15 12, 13, 16, В4 С4, А2, В2, С2 АЗ, С5, В5, А4, 24, 3, А2, В2, С2 ПГВ I х 21 Полихлор- виниловая трубка 020

9 — ЮС 4 х 15 Шнур рези- новый

10 А2, В2, С2, 18 19, 20, 3 ПГВ 1x7 Металло- рукав 011

II А5, В7, С7 ПГВ I х 3 То же

12 А2, В2, С2, 18 19, 2 ПГВ 1x6 Полихлор- виниловая трубка 010

I

t

lo

s*

—

02

17

KHIOZQ

53Л.18.101

13

I

I

I

i

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

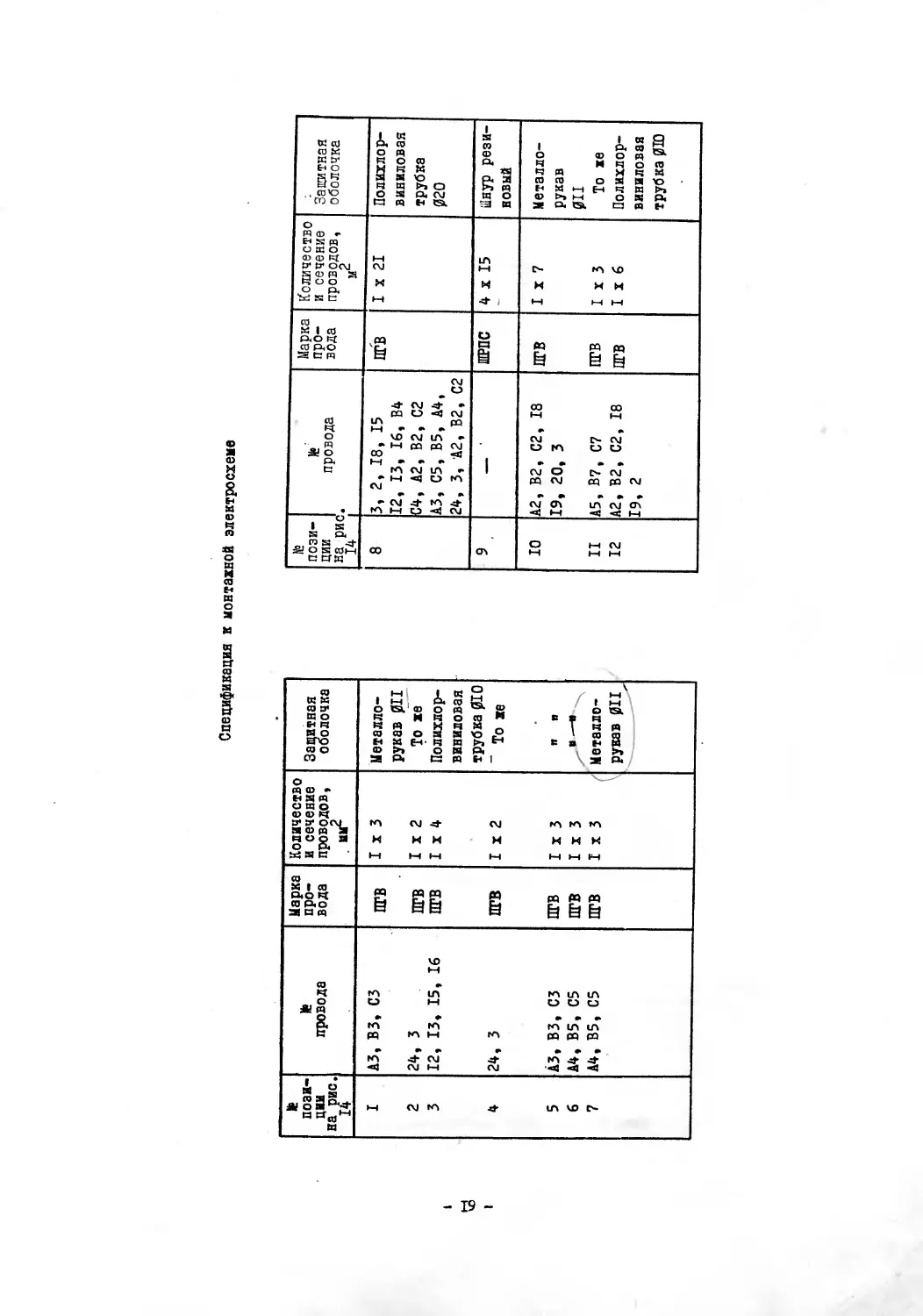

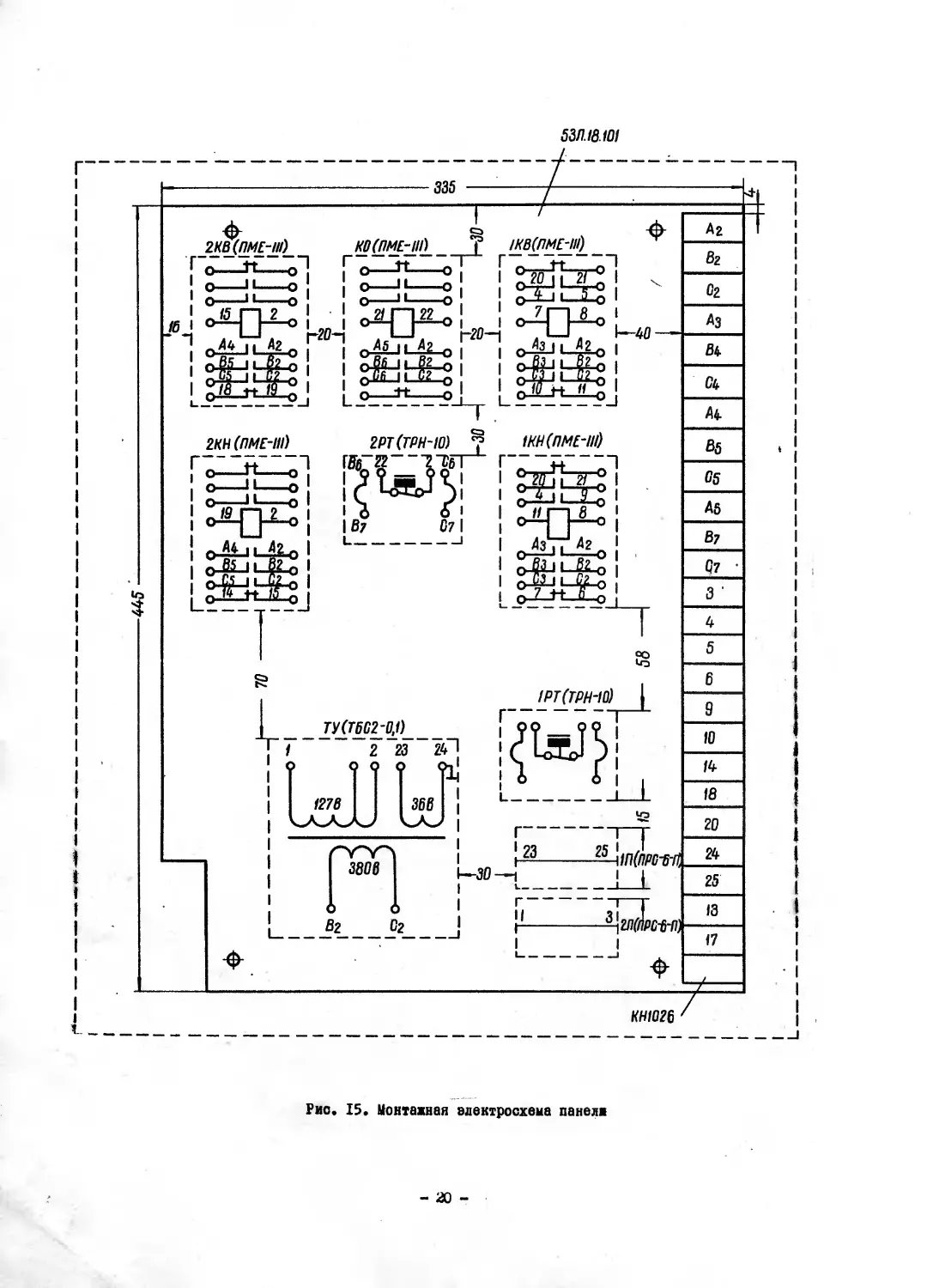

Рио. 15. Монтажная электросхема панели

- 20 -

I. Номера клеммных зажимов гравировать и

закрасить белой нитроэмалевой краской.

2. На концы проводов надеть хлорвиниловые

трубки белого цвета длиной по 15 мм и

маркировать

№ провода по схе- - ме Индекс коммутируемых аппаратов № клем- много набора Марка,цвет и сечение провода

А2, В2, С2 АЗ вз, сз В4, С4 А4, В5, С5 А5 В6, С6 В7, С7 IKB, IKH, 2KB, 2КН, КО IKB, IKH IKB, IKH, IPT IPT 2KB, 2КН КО КО, 2РТ 2РТ К К К к к к ПВ-1 черный

В2, С2 I 2 3 4, 20 5. 10 6, 9 8 14 15, 19 21 22 23 24 25 7, И 18 13, 17 ТУ, IKH ТУ, 1П IPT, 2РТ, 2KB, 2КН 1П IKB, IKH IKB IKH IKB, IKH, IPT 2КН 2КН, 2КВ IKB, IKH, КО 2РТ, КО ТУ, 2П ТУ 2П IKB, IKH 2КВ к к к к к к к к к ПВ-0,75 красный

Тип аппарата Нормаль шайбы ГОСТ винта Размер винта,мм Коли- чество винтов на ап- парат Общее количество,шт»

вин- тов шайб шайб пру- жинных

ТБС2-0.1 6K5I-I ГОСТ 1491-62 МбхЮ-055 4 4 4 —

ПРС-6-17 4K5I-I ГОСТ 1491-62 М4х16-055 2 4 4 -

ТРН-10 4K5I-I ГОСТ 1491-62 М4хЮ-055 2 4 4 -

ПМС-Ш 5K5I-I ГОСТ 1491-62 M5XI6-O55 2 10 10 10

КН 1026 5K5I-I ГОСТ 1491-62 М5х10-055 4 4 4 •

- 21 -

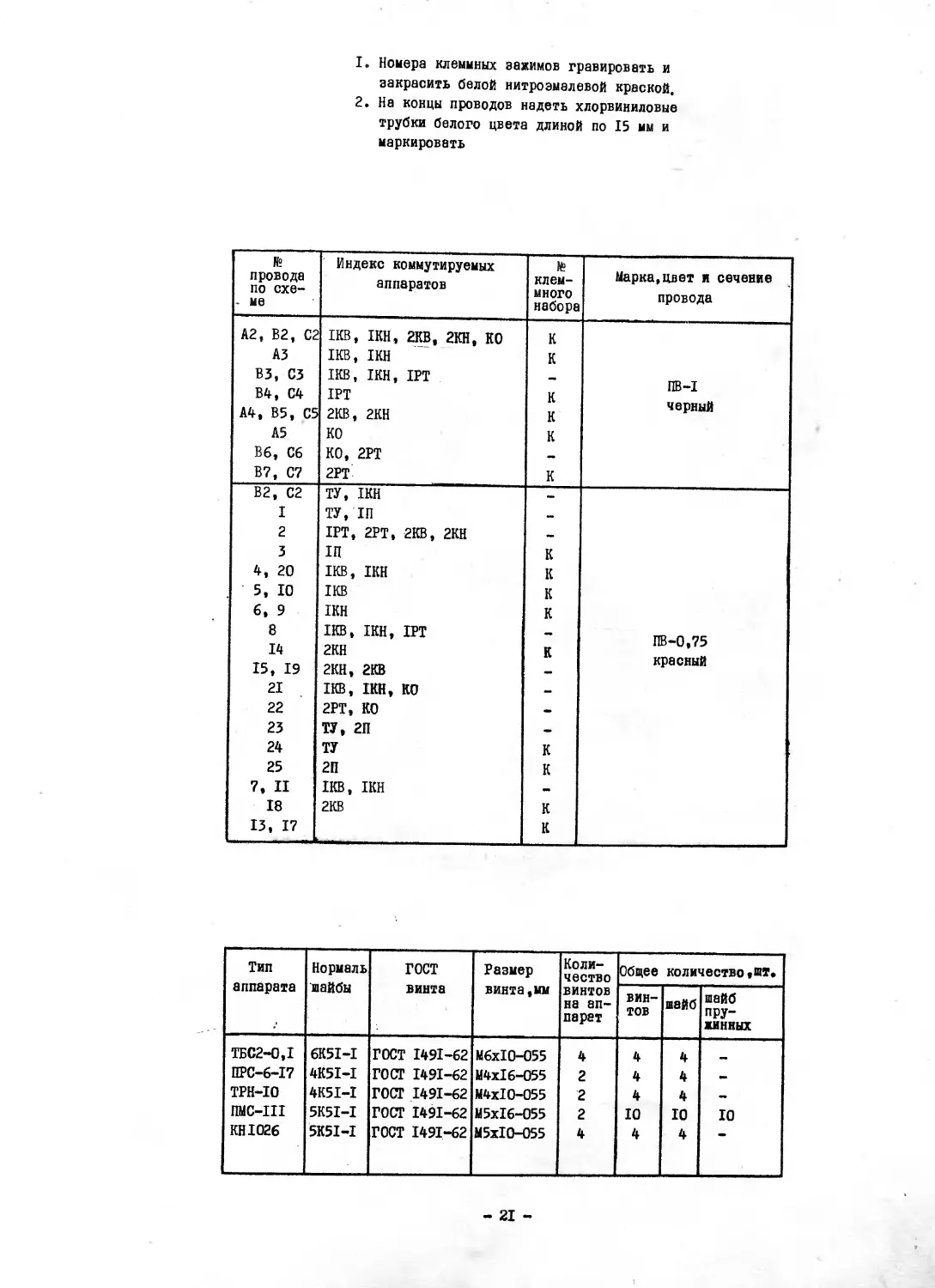

Рис. 16. Расположение электрооборудования на станке

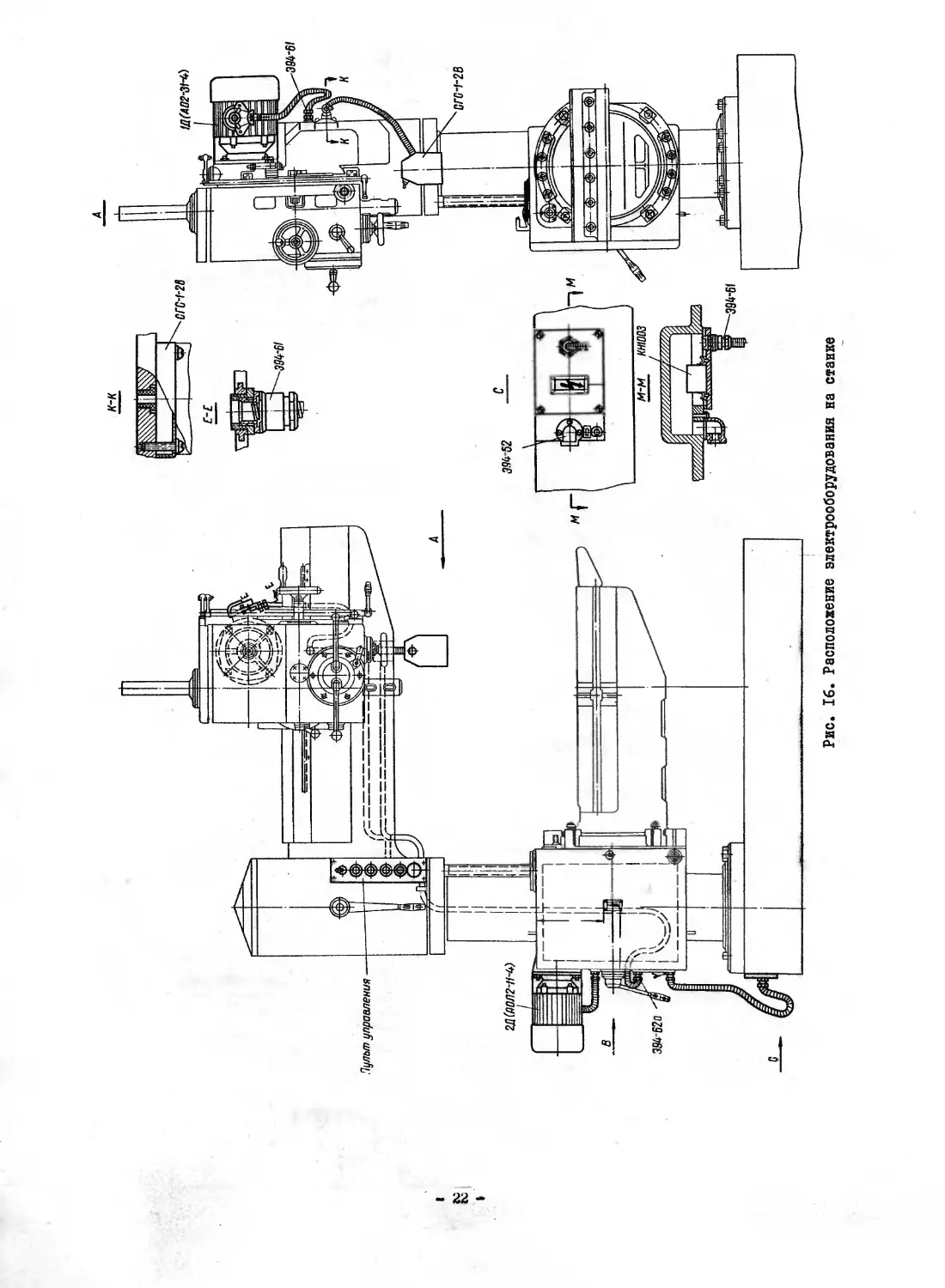

Рис. 17. Расположение электрооборудования на бочке

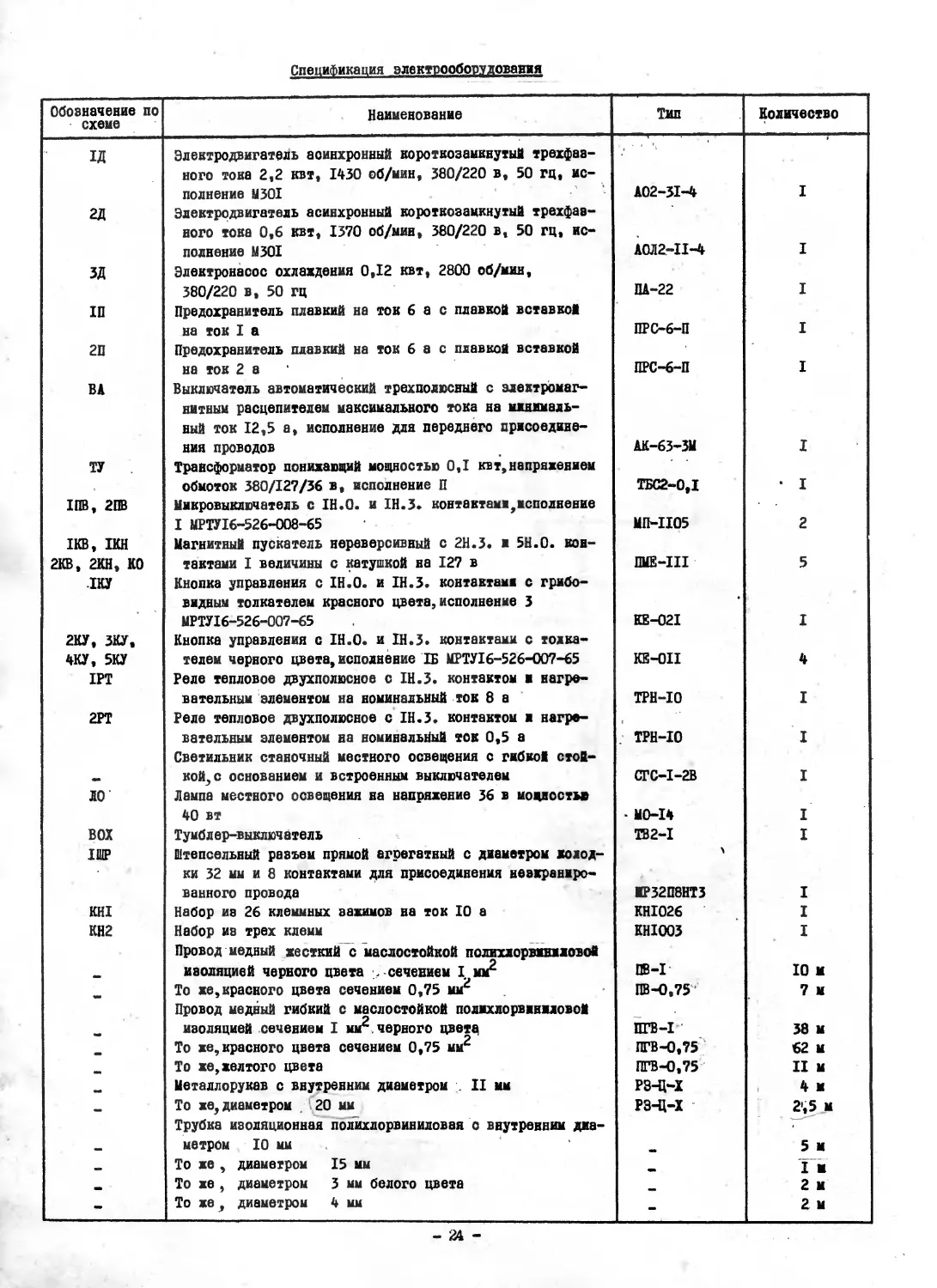

Спецификация электрооборудования

Обозначение по схеие Наименование Тип Количество

1Д 2Д ЗД 1П 2П ВА ТУ 1ПВ, 2ПВ IKB, IKH 2KB, 2КН, КО 1КУ 2КУ, ЗКУ. 4КУ, 5КУ IPT 2РТ ЛО BOX 1ШР KHI КН2 Электродвигатель асинхронный короткозамкнутый трехфаз- ного тока 2,2 квт, 1430 об/мин. 380/220 в, 50 гц, ис- полнение И 301 Электродвигатель асинхронный короткозамкнутый трехфаз- ного тока 0.6 квт, 1370 об/мин, 380/220 в, 50 гц. ис- полнение M30I Электронасос охлаждения 0,12 квт, 2800 об/мин, 380/220 в, 50 гц Предохранитель плавкий на ток бас плавкой вставкой на ток I а Предохранитель плавкий на ток бас плавкой вставкой на ток 2 а Выключатель автоматический трехполюсный с электромаг- нитным расцепителем максимального тока на минималь- ный ток 12,5 а, исполнение для переднего присоедине- ния проводов Трансформатор понижающий мощностью 0,1 квт,напряжением обмоток 380/127/36 в, исполнение П Микровыключатель с IH.0. и IH.3. контактами,исполнение I МРТУ16-526-008-65 Магнитный пускатель нереверсивный с 2Н.З. и 5Н.0. кон- тактами I величины с катушкой на 127 в Кнопка управления с IH.0. и IH.3. контактами с грибо- видным толкателем красного цвета, исполнение 3 МРТУ16-526-007-65 Кнопка управления с IH.0. и IH.3. контактами с толка- телем черного цвета,исполнение 1Б МРТУ16-526-007-65 Реле тепловое двухполюсное с IH.3. контактом и нагре- вательным элементом на номинальный ток 8 а Реле тепловое двухполюсное с IH.3. контактом и нагре- вательным элементом на номинальный ток 0,5 а Светильник станочный местного освещения с гибкой стой- кой, с основанием и встроенным выключателем Лампа местного освещения на напряжение 36 в мощностью 40 вт Тумблер-выключатель Штепсельный разъем прямой агрегатный с диаметром колод- ки 32 мм и 8 контактами для присоединения неэкраниро- ванного провода Набор из 26 клеммных зажимов на ток 10 а Набор из трех клемм Провод медный жесткий с маслостойкой полихлорвинжловой изоляцией черного цвета > сечением I мм2 То же,красного цвета сечением 0,75 мм2 Провод медный гибкий с маслостойкой полихлорвиниловой изоляцией сечением I мм2.черного цвета То же,красного цвета сечением 0,75 мм2 То же,желтого цвета Металлорукав с внутренним диаметром . II мм То же,диаметром 120 мм Трубка изоляционная полихлорвиниловая с внутренним диа- метром 10 мм То же , диаметром 15 мм То же , диаметром 3 мм белого цвета То же, диаметром 4 мм A02-3I-4 А0Л2-П-4 ПА-22 ПРС-6-П ПРС-б-П AK-63-3M ТБС2-0.1 МП-1105 ПМЕ-Ш KE-021 KE-OII TPH-IO TPH-IO СГС-1-2В - МО-14 TB2-I Р32П8НТЗ KHI026 KHI003 ПВ-1 ПВ-0,75 ПГВ-1 • ПГВ-0,75 ПГВ-0,75 РЗ-Ц-Х РЗ-Ц-Х I I I I I I • I 2 5 I 4 I I I I I I I I 10 и 7 м 38 м 62 м II м 4 и 2»5Л 5 м 1м 2 м 2 м

- 24 -

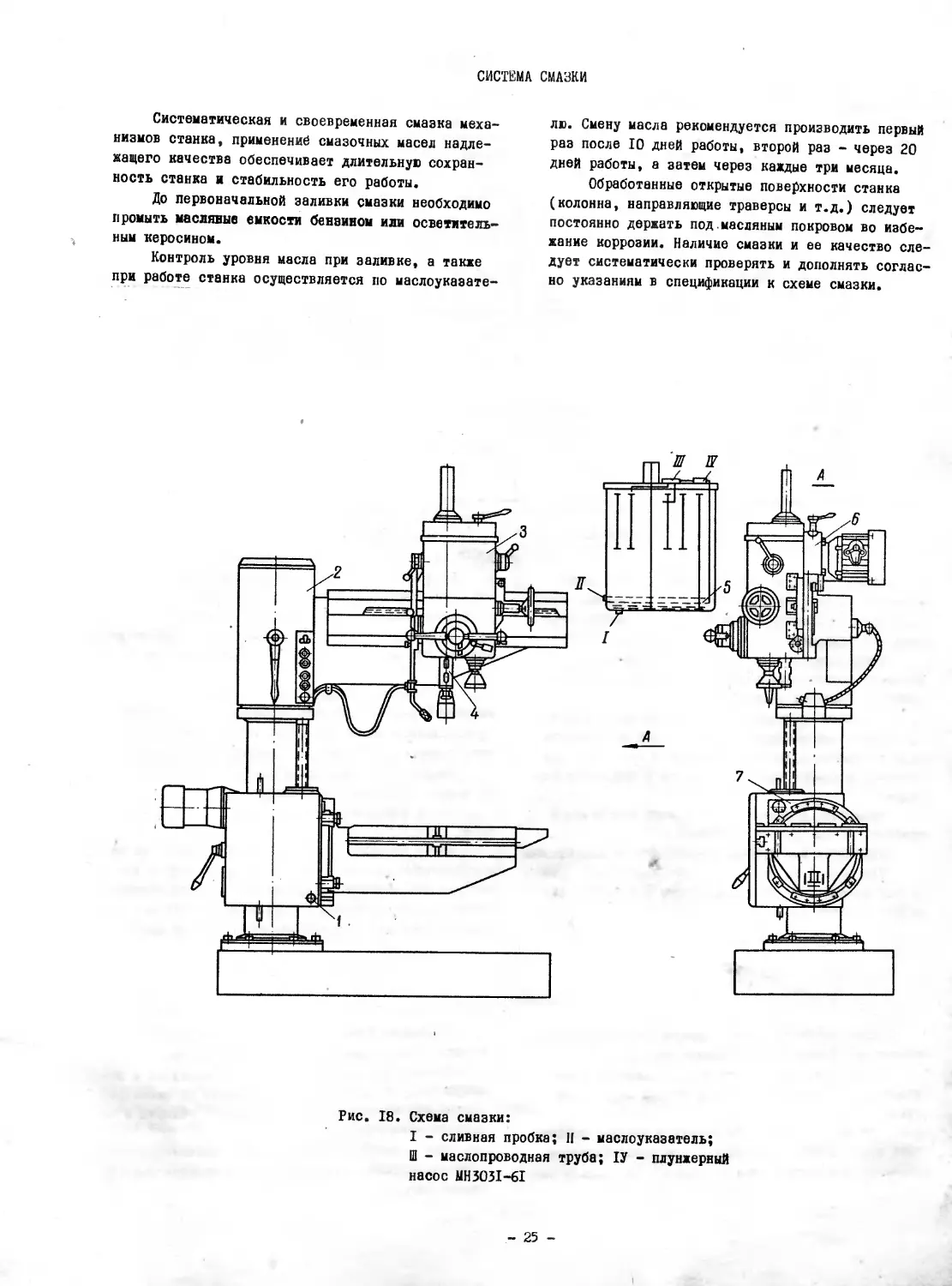

СИСТЕМА СМАЗКИ

Систематическая и своевременная смазка меха-

низмов станка, применений смазочных масел надле-

жащего качества обеспечивает длительную сохран-

ность станка и стабильность его работы.

До первоначальной заливки смазки необходимо

промыть масляные емкости бензином или осветитель-

ным керосином.

Контроль уровня масла при заливке, а также

при работе станка осуществляется по маслоуказате-

лю. Смену масла рекомендуется производить первый

раз после 10 дней работы, второй раз - через 20

дней работы, а затем через каждые три месяца.

Обработанные открытые поверхности станка

(колонна, направляющие траверсы и т.д.) следует

постоянно держать под.масляным покровом во избе-

жание коррозии. Наличие смазки и ее качество сле-

дует систематически проверять и дополнять соглас-

но указаниям в спецификации к схеме смазки.

Рис. 18. Схема смазки:

I - сливная пробка; И - маслоуказатель;

Ш - маслопроводная труба; 1У - плунжерный

насос МН3031-61

- 25 -

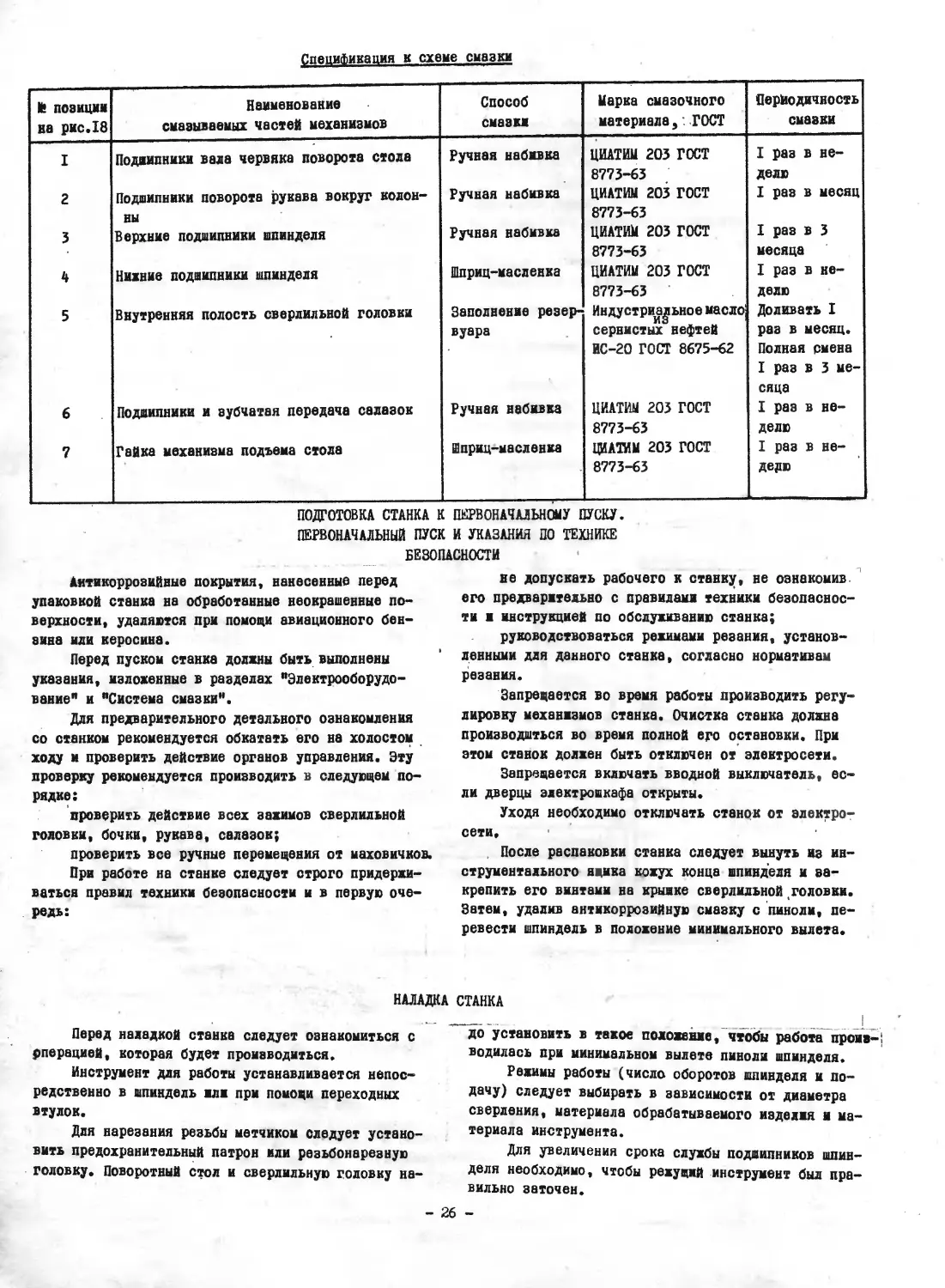

Спецификация к схеме смазки

И! позиции на рис.18 Наименование смазываемых частей механизмов Способ смазки Марка смазочного материала,: ГОСТ Периодичность смазки

I Подшипники вала червяка поворота стола Ручная набивка ЦИАТИМ 203 ГОСТ 8773-63 I раз в не- делю

2 Подшипники поворота рукава вокруг колон- ны Ручная набивка ЦИАТИМ 203 ГОСТ 8773-63 I раз в месяц

3 Верхние подшипники шпинделя Ручная набивка ЦИАТИМ 203 ГОСТ 8773-63 I раз в 3 месяца

4 Нижние подшипники шпинделя Шприц-масленка ЦИАТИМ 203 ГОСТ 8773-63 I раз в не- делю

5 Внутренняя полость сверлильной головки Заполнение резер- Индустриальное масло Доливать I

вуара сернистых нефтей ИС-20 ГОСТ 8675-62 раз в месяц. Полная смена I раз в 3 ме- сяца

б Подшипники и зубчатая передача салазок Ручная набивка ЦИАТИМ 203 ГОСТ 8773-63 I раз в не- делю

7 Гайка механизма подъема стола Шприц-масленка ЦИАТИМ 203 ГОСТ 8773-63 I раз в не- дедю

ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ.

ПЕРВОНАЧАЛЬНЫЙ ПУСК И УКАЗАНИЯ ПО ТЕХНИКЕ

БЕЗОПАСНОСТИ

Антикоррозийные покрытия, нанесенные перед

упаковкой станка на обработанные неокрашенные по-

верхности, удаляются при помощи авиационного бен-

зина или керосина.

Перед пуском станка должны быть выполнены

указания, изложенные в разделах "Электрооборудо-

вание" и "Система смазки".

Для предварительного детального ознакомления

со станком рекомендуется обкатать его на холостом

ходу и проверить действие органов управления. Эту

проверку рекомендуется производить в следующем по-

рядке:

проверить действие всех зажимов сверлильной

головки, бочки, рукава, салазок;

проверить все ручные перемещения от маховичков.

При работе на станке следует строго придержи-

ваться правил техники безопасности и в первую оче-

редь:

не допускать рабочего к станку, не ознакомив

его предварительно с правилами техники безопаснос-

ти и инструкцией по обслуживанию станка;

руководствоваться режимами резания, установ-

ленными для данного станка, согласно нормативам

резания.

Запрещается во время работы производить регу-

лировку механизмов станка. Очистка станка должна

производиться во время полной его остановки. При

этом станок должен быть отключен от электросети.

Запрещается включать вводной выключатель, ес-

ли дверцы электрошкафа открыты.

Уходя необходимо отключать станок от электро-

сети,

. После распаковки станка следует вынуть из ин-

струментального ящика кожух конца шпинделя и за-

крепить его винтами на крышке сверлильной.головки.

Затем, удалив антикоррозийную смазку с пиноли, пе-

ревести шпиндель в положение минимального вылета.

НАЛАДКА

Перед наладкой станка следует ознакомиться с

Операцией, которая будет производиться.

Инструмент для работы устанавливается непос-

редственно в шпиндель или при помощи переходных

втулок.

Для нарезания резьбы метчиком следует устано-

вить предохранительный патрон или резьбонарезную

головку. Поворотный стол и сверлильную головку на-

СТАНКА

______ I

до установить в такое положение, чтобы работа произ

водилась при минимальном вылете пиноли шпинделя.

Режимы работы (число оборотов шпинделя и по-

дачу) следует выбирать в зависимости от диаметра

сверления, материала обрабатываемого изделия и ма-

териала инструмента.

Для увеличения срока службы подшипников шпин-

деля необходимо, чтобы режущий инструмент был пра-

вильно заточен.

- 26 -

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

Обозначение Наименование Коли- чество

Входят в комплект и стоимость станка

ГОСТ 3025-45 ГОСТ 2841-62 Станок в сборе Клин выбивной к конусу Морзе 4 Ключ гаечпый одпеедсфиптпгй: I I

ГОСТ 3643-54 ГОСТ 13598-68 24 /гг Шприц тип I 200 см3 Втулка переходная: 6100-0145 (Морзе 4/3) 6100-0144 (Морзе 4/2) 6100-0142 (Морзе 5/1) 9 1 I I I I I

Обозначение Наименование Коли- чество

53Л.19.001 Ключ 14 I А

Шпилька M2Q О*

2Л53.19.005 ГОСТ 13152-67 ГОСТ 5927-62 ГОСТ II37I-68 Д73-72 Поставля 53Л.17.001 Скоба Болт пазовый 7002-2686 (М20 х 70) Гайка М20 Шайба 20 Ключ к электроикафу Руководство к станку Техдокументация ются по особому заказу за ос плату Резьбонарезная головка 2 4 4 4 I I збую I

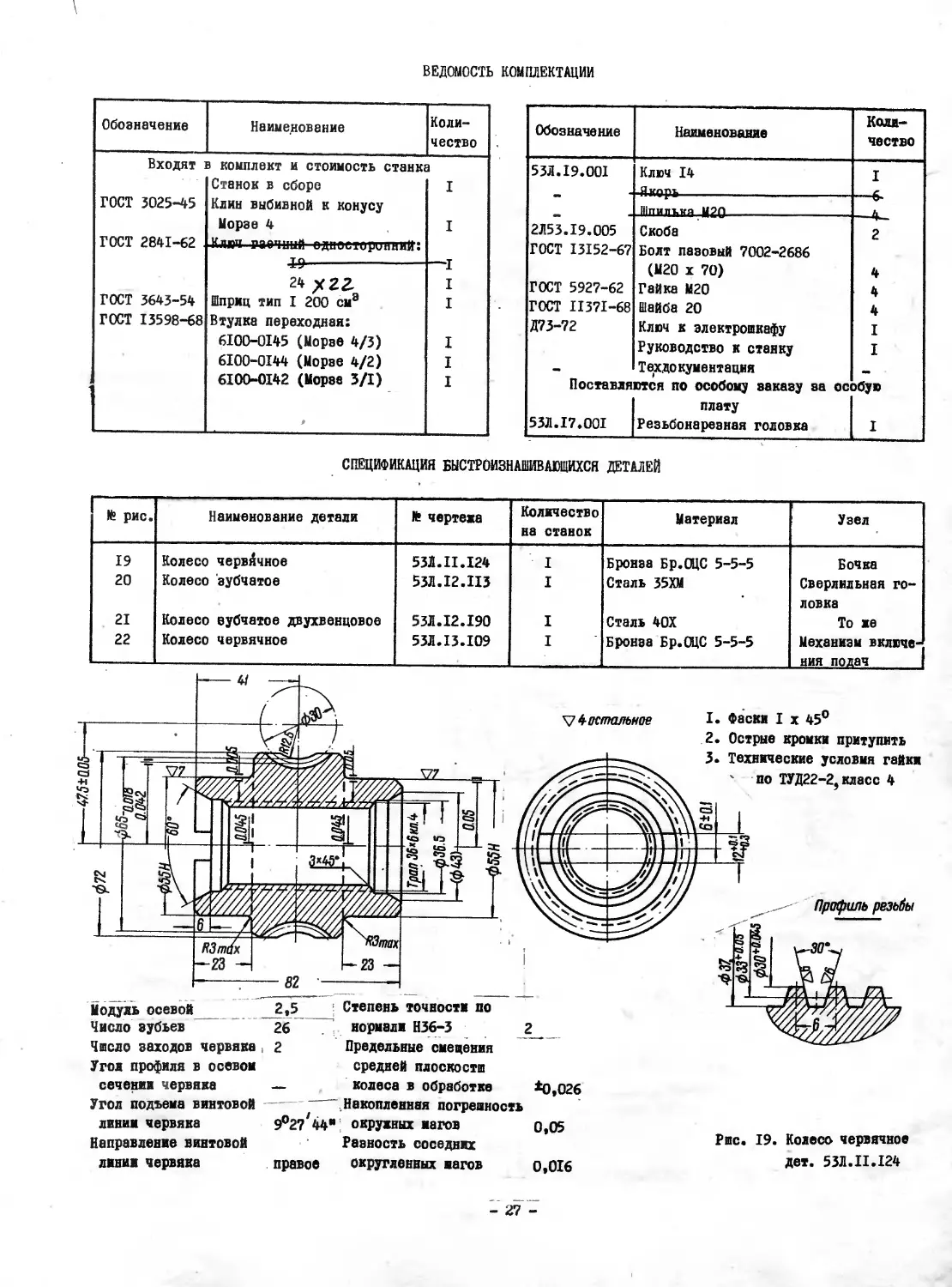

СПЕЦИФИКАЦИЯ БЫСТРОИЗНАШИВАЮЩИХСЯ ДЕТАЛЕЙ

№ рис. Наименование детали » чертежа Количество на ставок Материал Узел

19 Колесо червячное 53Л.П.124 I Бронза Бр.ОЦС 5-5-5 Бочка

20 Колесо зубчатое 53Л.12.П5 I Сталь 35ХМ Сверлильная го- ловка

21 Колесо зубчатое двухвенцовое 5ЗЛ.12.190 I Сталь 40Х То же

22 Колесо червячное 53Л.13.109 I Бронза Бр.ОЦС 5-5-5 Механизм включе- ния подач

475*0.05—

Модуль осевой 2,5_____j Степень точности по

Число зубьев 26 нормали Н36-3

Число заходов червяка , 2 Предельные смещения

V 4 остальное

I. Фаски I х 45°

2. Острые кромки притупить

Угол профиля в осевом средней плоскости

сечении червяка — колеса в обработке *0,026

Угол подъема винтовой ----— .Накопленная погреиность

линии червяка 9О27 44И окружных магов о,05

Направление винтовой Разность соседних

линии червяка правое округленных магов 0,016

Рис. 19. Колесо червячное

дет. 53Л.ПЛ24

- 27 -

44осталЬное

6

56

К

ЖЖ

А-А

66падин

-4>30Ь^

форма закругления зубьев

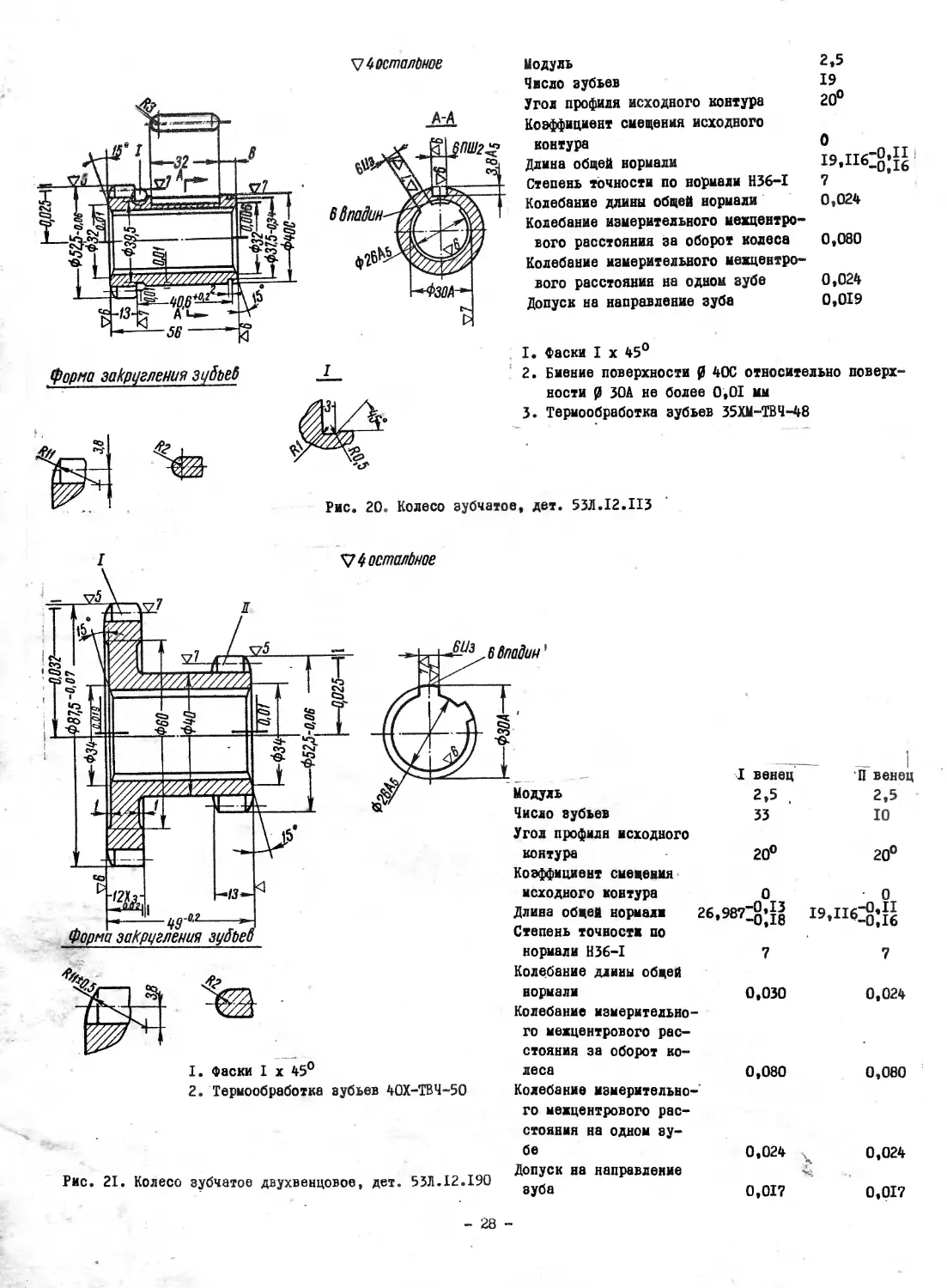

Рис. 20. Колесо зубчатое, дет. 53JI.I2.II3

4 4 осталЬное

"W-7

и

-из ,6 впадин'

Н/3—

rft2.

*------U9

Форма закругления зубьев

"%?

&

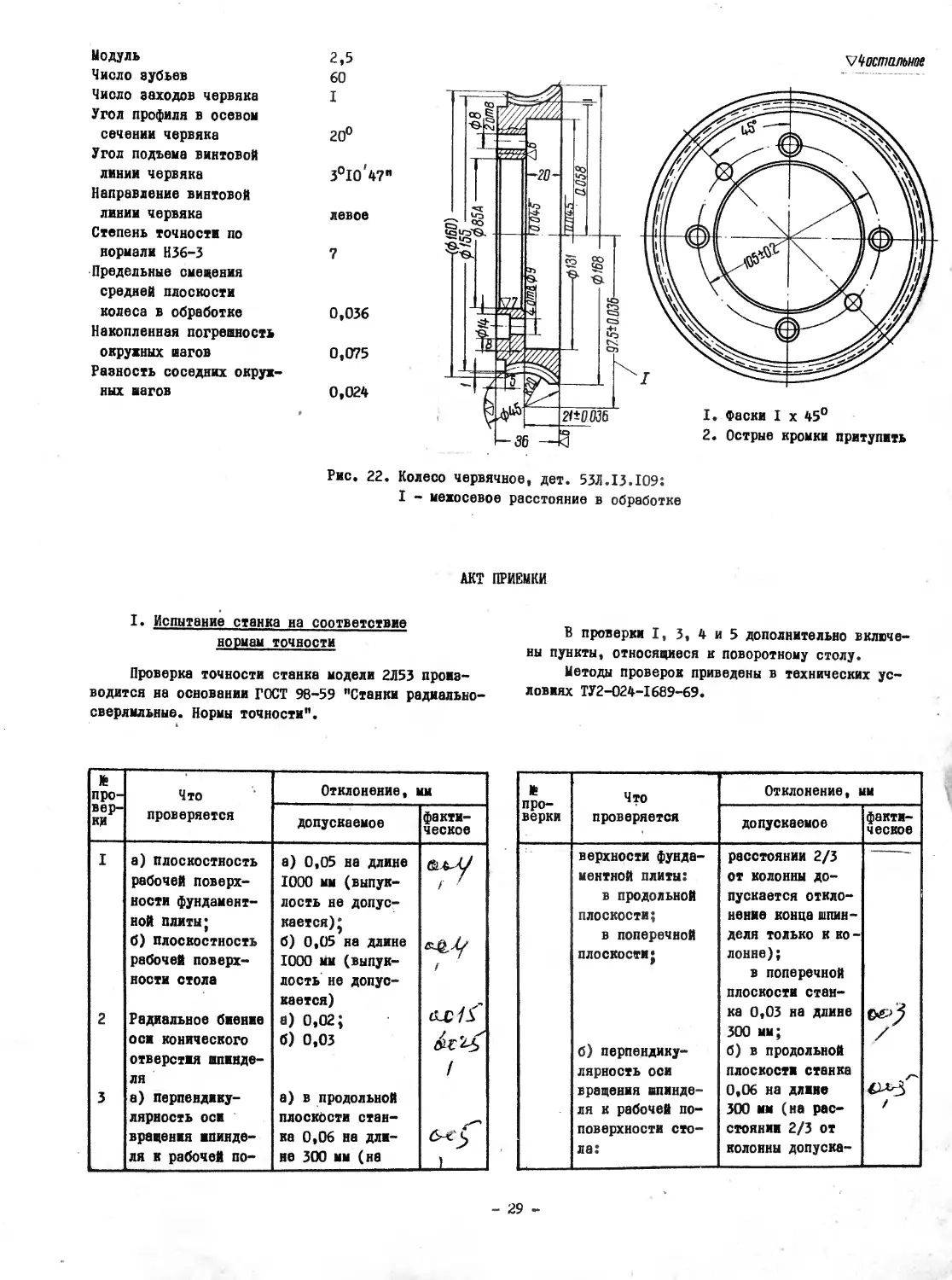

I. Фаски I х 45°

2. Термообработка зубьев 40Х-ТВЧ-50

Рис. 21. Колесо зубчатое двухвенцовое, дет. 53JI.I2.I90

Нодуль

Число зубьев

Угол профиля исходного контура

Коэффициент смещения исходного

контура

Длина общей нормали

Степень точности по нормали H36-I

Колебание длины общей нормали

Колебание измерительного межцентро-

вого расстояния за оборот колеса

Колебание измерительного межцентро-

вого расстояния на одном зубе

Допуск на направление зуба

2,5

19

20°

О

I9.n6Zg$j

7

0,024

0,080

0,024

0,019

I. Фаски I х 45°

2. Биение поверхности 0 40С относительно поверх-

ности 0 ЗОА не более 0,01 мм

3. Термообработка зубьев

35ХМ-ТВЧЧ8

— I венец П венец

Модуль 2,5 2,5

Число зубьев 33 10

Угол профиля исходного контура 20° 20°

Коэффициент смещения исходного контура 0 0

Длина общей нормали 26, non—0,13 98 -0,18 ».пс8;Н

Степень точности по нормали H36-I 7 7

Колебание длины общей нормали 0,030 0,024

Колебание измерительно- го межцентрового рас- стояния за оборот ко- леса 0,080 0,080

Колебание измерительно- го межцентрового рас- стояния на одном зу- бе 0,024 0,024

Допуск на направление зуба 0,017 0,017

- 28 -

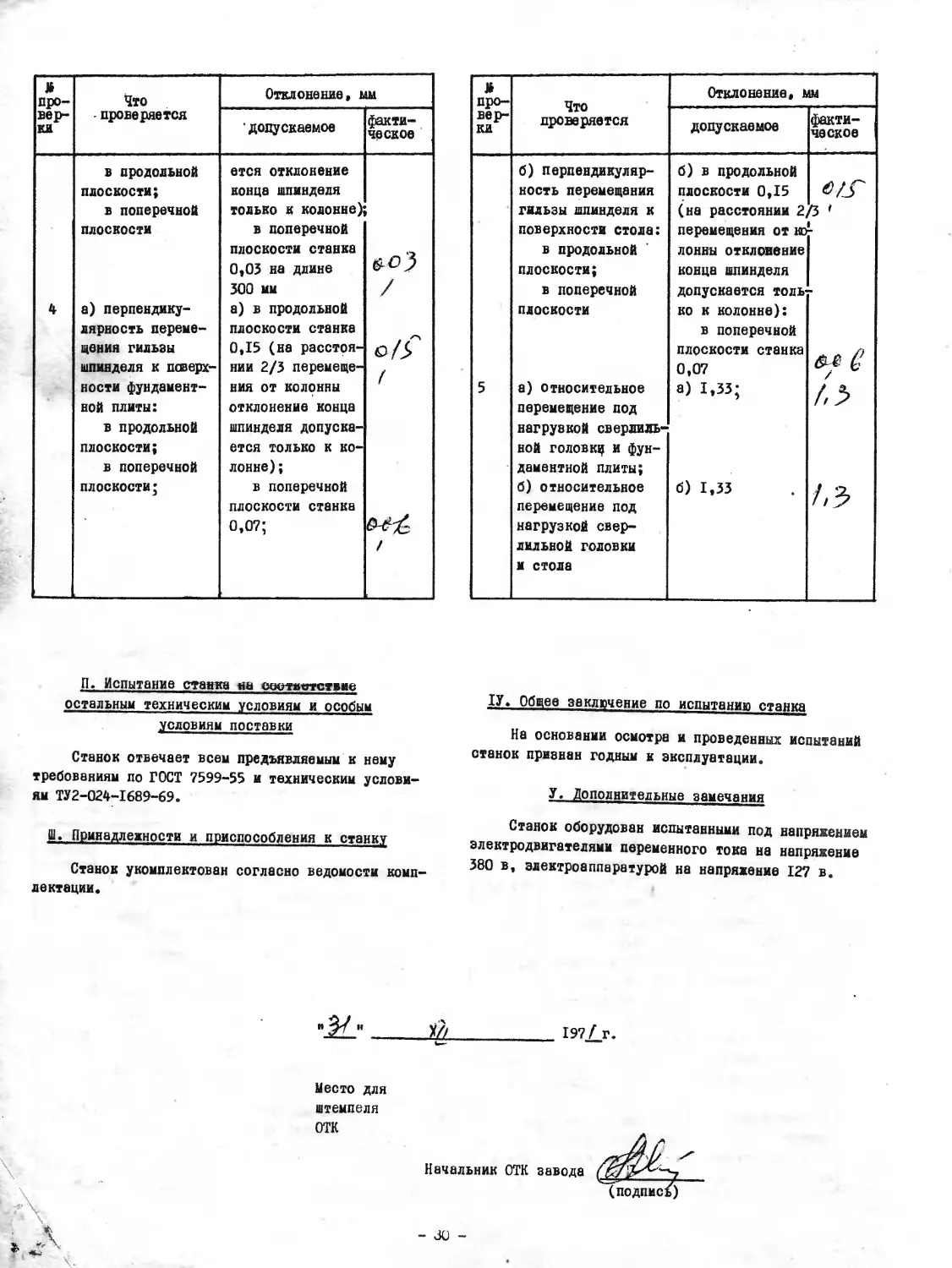

Модуль

Число зубьев

Число заходов червяка

Угол профиля в осевом

сечении червяка

Угол подъема винтовой

линии червяка

Направление винтовой

линии червяка

Степень точности по

нормали Н36-3

Предельные смещения

средней плоскости

колеса в обработке

Накопленная погрешность

окружных шагов

Разность соседних окруж-

ных магов

2,5 V костальное

60

I

20°

3°10'47"

левое

7

0,036

0,075

0,024

Рис. 22. Колесо червячное, дет. 53J1.I3.I09:

I - межосевое расстояние в обработке

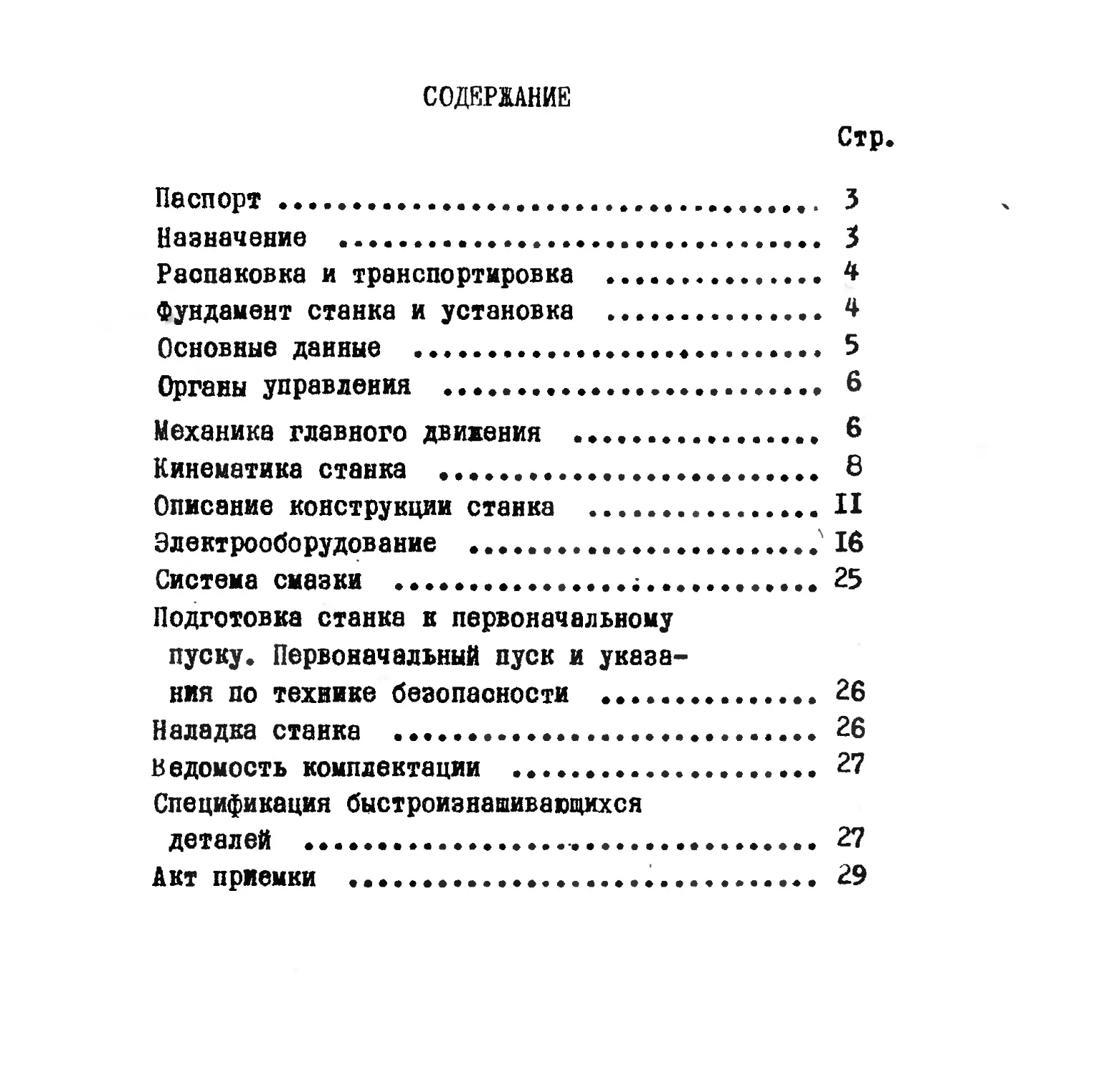

АКТ ПРИЕМКИ

I. Испытание станка на соответствие

нормам точности

Проверка точности станка модели 2Л53 произ-

водится на основании ГОСТ 98-59 "Станки радиально-

сверлильные. Нормы точности".

В проверки I, 3, 4 и 5 дополнительно включе-

ны пункты, относящиеся к поворотному столу.

Методы проверок приведены в технических ус-

ловиях ТУ2-024-1689-69.

№ про- вер- ки Что проверяется Отклонение, мм

допускаемое факти- ческое

I а) плоскостность рабочей поверх- ности фундамент- ной плиты; б) плоскостность рабочей поверх- ности стола а) 0,05 на длине 1000 мм (выпук- лость не допус- кается)* б) 0,05 на длине 1000 мм (выпук- лость не допус- кается) /

2 3 Радиальное биение оси конического отверстия шпинде- ля а) перпендику- лярность оси вращения ипинде- ля к рабочей по- а) 0,02; б) 0,03 а) в продольной плоскости стан- ка 0,06 на дли- не 300 мм (на tLC/A" f )

№ про- верки Что проверяется Отклонение, мм

допускаемое факти- ческое

верхности фунда- ментной плиты: в продольной плоскости; в поперечной плоскости; б) перпендику- лярность оси вращения шпинде- ля к рабочей по- поверхности сто- ла: расстоянии 2/3 от колонны до- пускается откло- нение конца шпин- деля только к ко- лонне); в поперечной плоскости стан- ка 0,03 на длине 300 мм; б) в продольной плоскости станка 0,06 на длине 300 мм (на рас- стоянии 2/3 от колонны допуска- Ч 1 > 1

- 29

а про- вер- ки Что проверяется Отклонение, мм

допускаемое факти- ческое

4 в продольной плоскости; в поперечной плоскости а) перпендику- лярность переме- щения гильзы шпинделя к поверх- ности фундамент- ной плиты: в продольной плоскости; в поперечной плоскости; ется отклонение конца шпинделя только к колонне) в поперечной плоскости станка 0,03 на длине 500 мм а) в продольной плоскости станка 0,15 (на расстоя- нии 2/3 перемеще- ния от колонны отклонение конца шпинделя допуска- ется только к ко- лонне); в поперечной плоскости станка 0,07; ( /

» про- вер- ки Что проверяется Отклонение, мм

допускаемое факти- ческое

5 б) перпендикуляр- ность перемещения гильзы шпинделя к поверхности стола: в продольной плоскости; в поперечной плоскости а) относительное перемещение под нагрузкой сверлиль- ной головкц и фун- даментной плиты; б) относительное перемещение под нагрузкой свер- лильной головки и стола б) в продольной плоскости 0,15 (на расстоянии 2, перемещения от ко лонны отклонение конца шпинделя допускается толь ко к колонне): в поперечной плоскости станка 0,07 а) 1,35; б) 1,35 лз

П. Испытание станка на ссю^исггствие

остальным техническим условиям и особым условиям поставки Станок отвечает всем предъявляемым к нему требованиям по ГОСТ 7599-55 и техническим услови- ям ТУ2-024-1689-69. Ш. Принадлежности и приспособления к станку Станок укомплектован согласно ведомости комп* лектации. W н Место для штемпеля ОТК 1У. Общее заключение по испытанию станка На основании осмотра и проведенных испытаний станок признан годным к эксплуатации. У. Дополнительные замечания Станок оборудован испытанными под напряжением электродвигателями переменного тока на напряжение 380 в, электроаппаратурой на напряжение 127 в. Х4 197/_г. Начальник ОТК завода (подпис^)

СОДЕРЖАНИЕ

Стр.

Паспорт...................................... 3

Назначение .................................. 3

Распаковка и транспортировка ................. 4

Фундамент станка и установка ................ 4

Основные данные ........................... 5

Органы управления ........................ 6

Механика главного движения .................. 6

Кинематика станка ......................... 8

Описание конструкции станка ................. II

Электрооборудование ........................' 16

Система смазки ............................. 25

Подготовка станка к первоначальному

пуску. Первоначальный пуск и указа-

ния по технике безопасности ................ 26

Наладка станка ............................. 26

Ведомость комплектации ..................... 27

Спецификация быстроизнашивающихся

деталей ................................... 27

Акт приемки .............................. 29