Теги: станки токарные станки

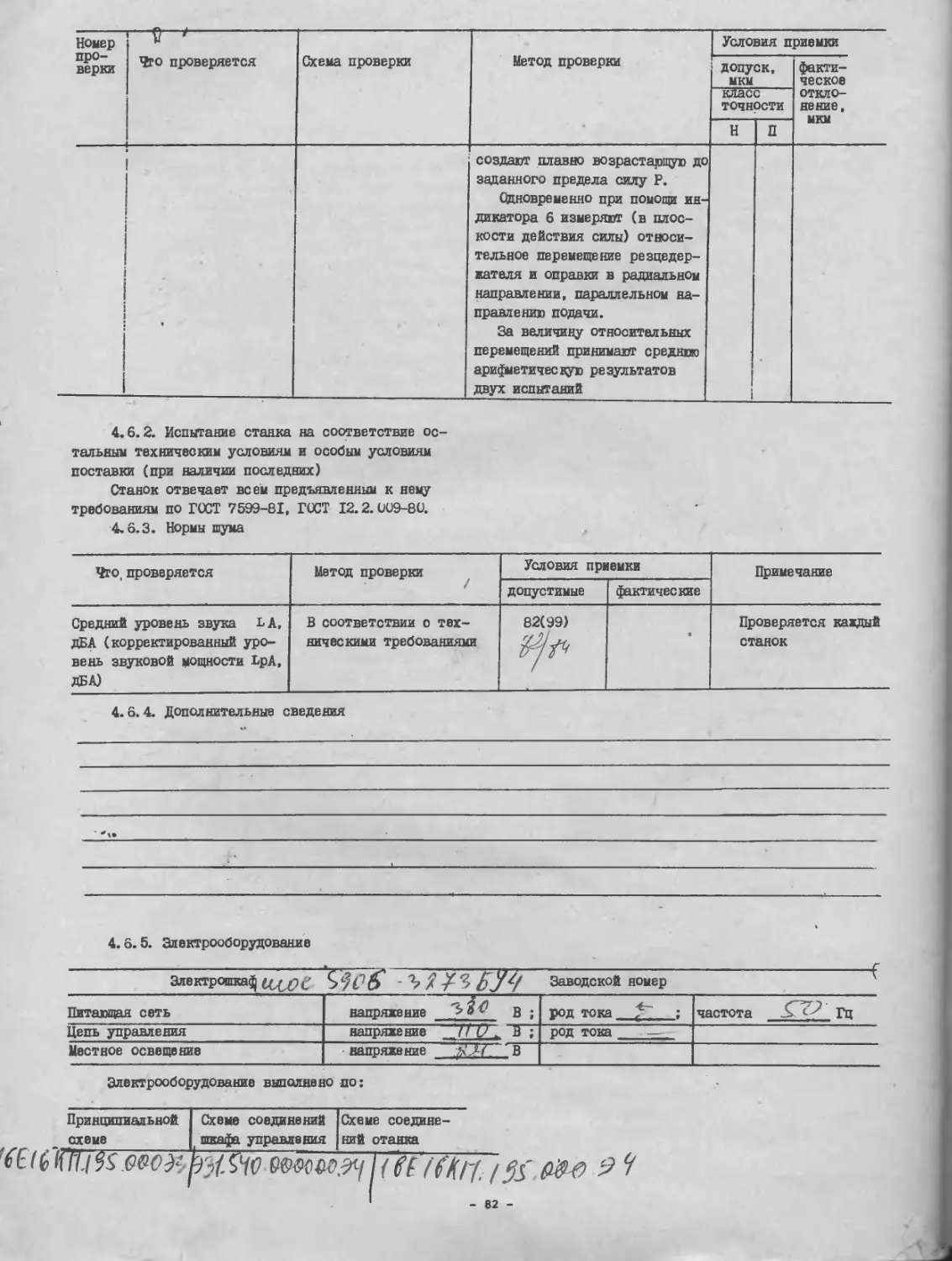

Похожие

Текст

СТАНКИ ТОКАРНО-ВИНТОРЕЗНЫЕ 16Б16, 16Б16П, 16Л20, 16Л20П, 16Л20Ф1, 16Л20ПФ1, 16Г16, 16Г16К, 16Б16К, 16Б16КП, 16Л20К, 16Л 20КП,

Руководство по эксплуатации 16Б16П.000.000 РЭ

СОДЕРЖАНИЕ

I. Техническое описание

1.1. Назначение и область применения .... 3

1.2. Состав станков ..................... 4

1.3. Устройство и работа станков и их составных частей ......................... 5

1.4. Система смазки ......................2?

2. Электрооборудование

2.1. Общие сведения .....................35

2.2. Описание работы ....................35

2.3. Защита и блокировки .................51

2.4. Первоначальный пуск .................51

2.5. Указания по монтажу и эксплуатации .. 51

2.6. Рекомендуемые смазочные материалы для подшипников качения электродвигателей ............................... 52

2.7. Указания мер безопасности ..........52

3. Инструкция по эксплуатации

3.1. Порядок установки ................ 53

3.2. Настройка, наладка и режим работы .. 54

3.3. Регулирование станка .............. 59

3.4. Особенности и условия эксплуатации .. 61

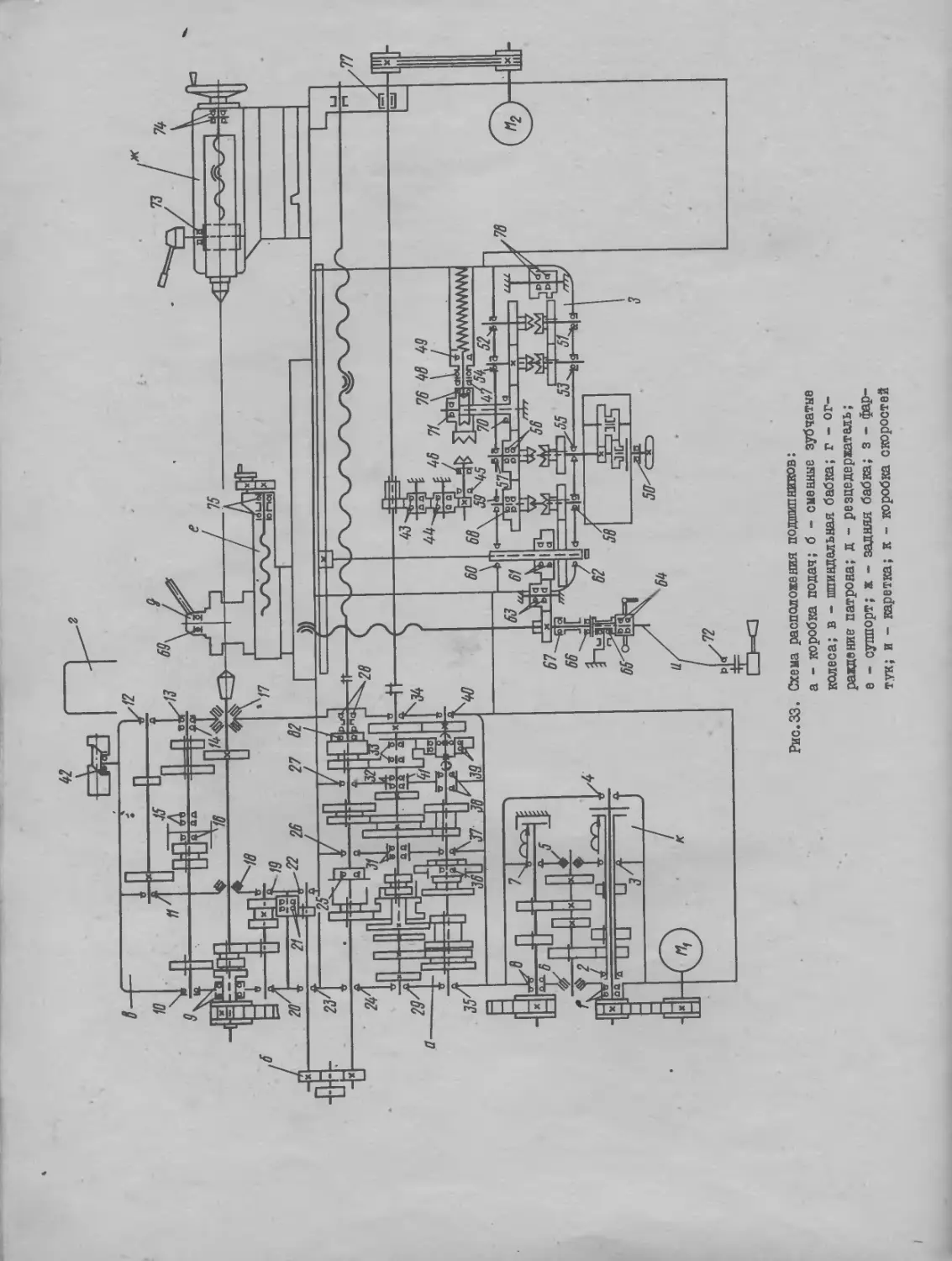

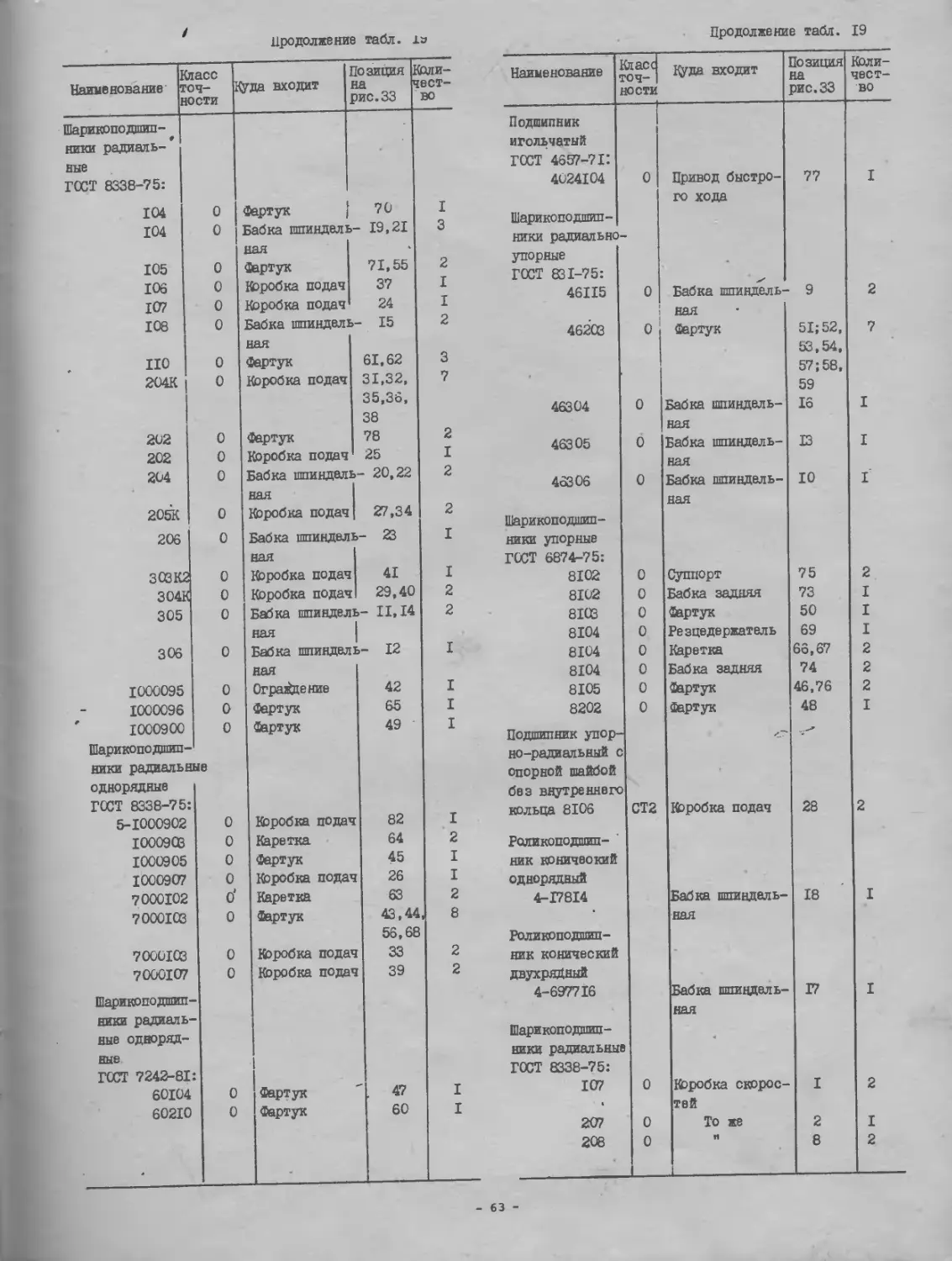

3.5. Схема расположения подшипников .....61

4. Паспорт

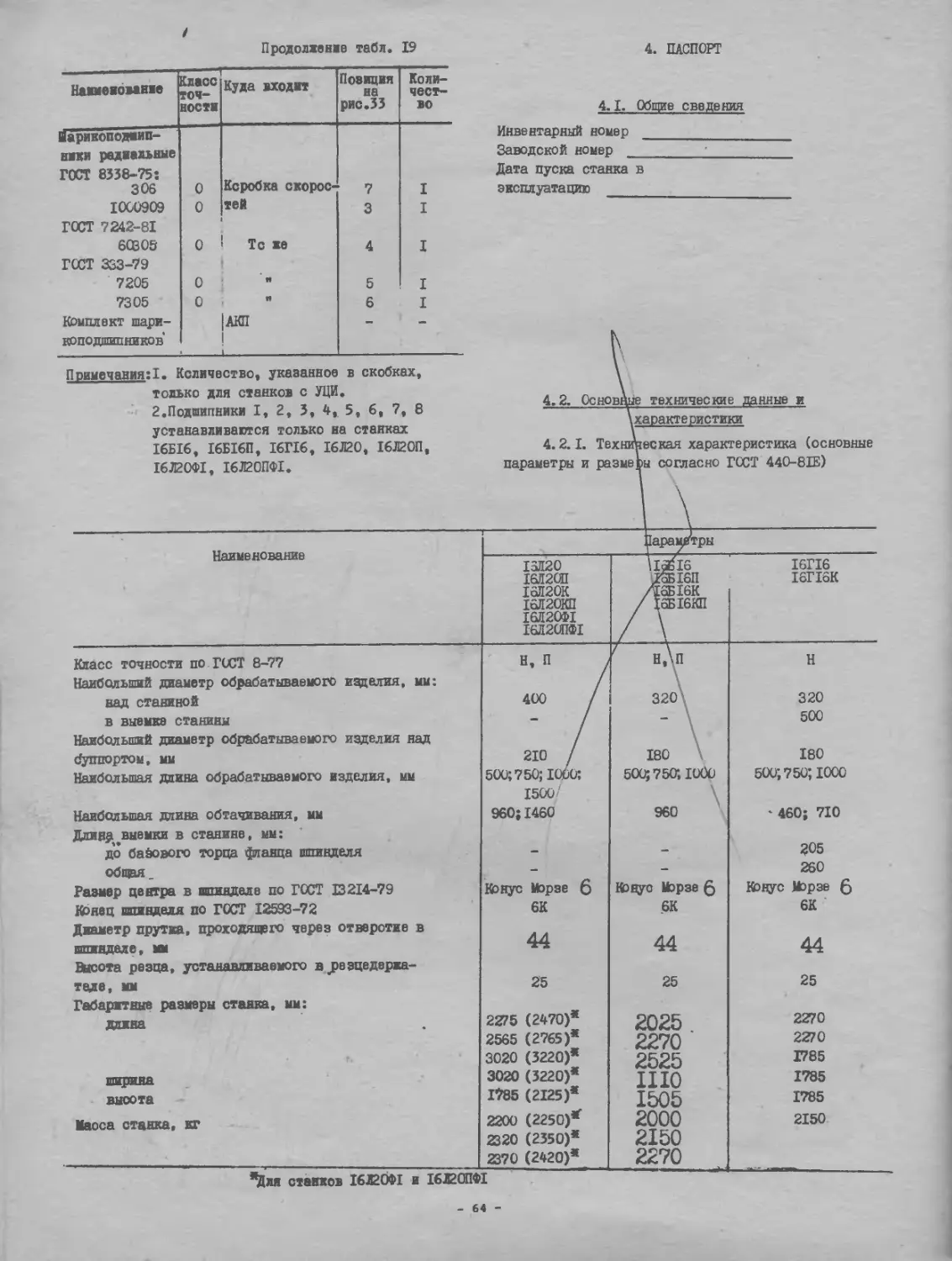

4.1. Общие сведения .................... 64

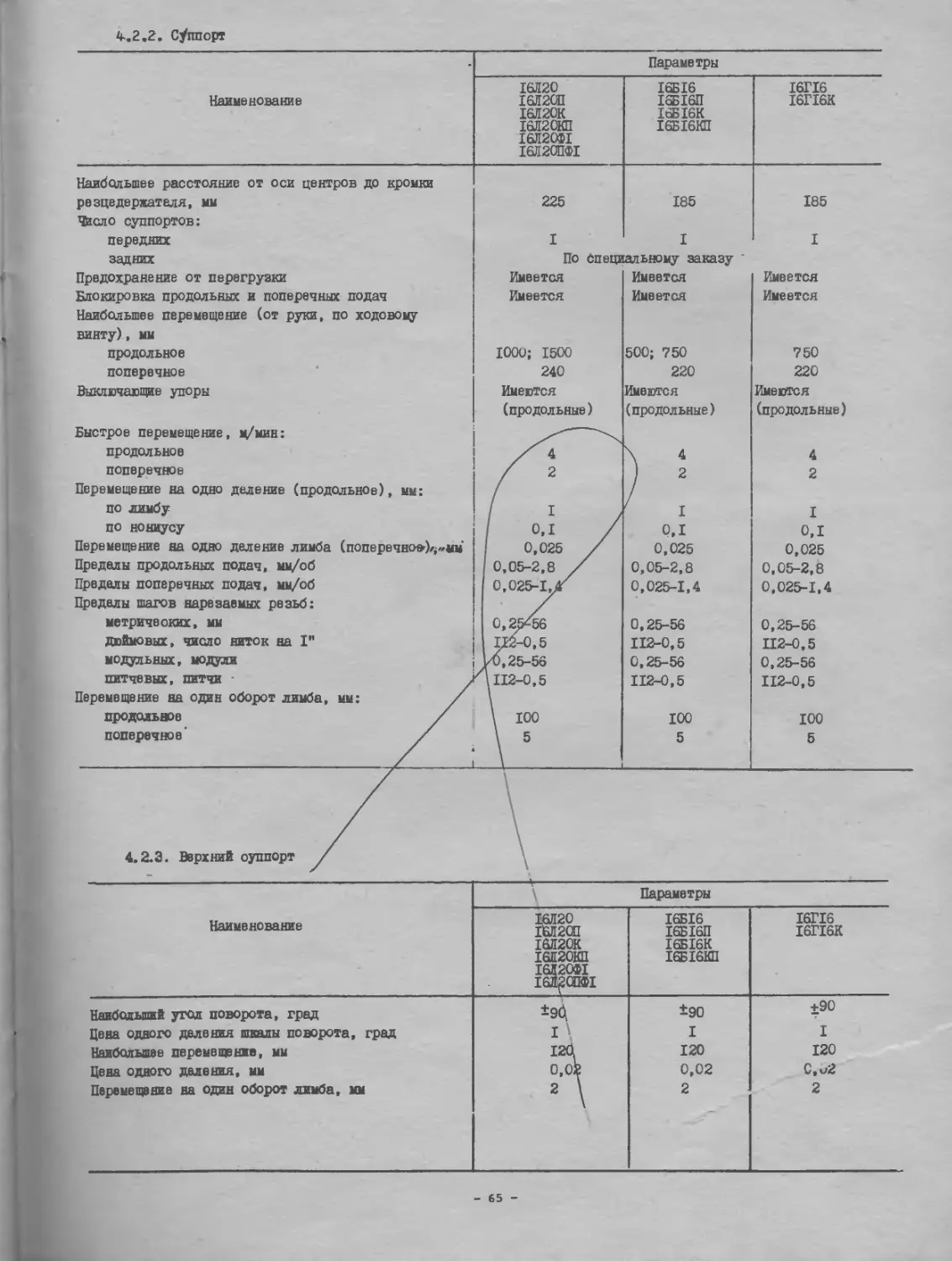

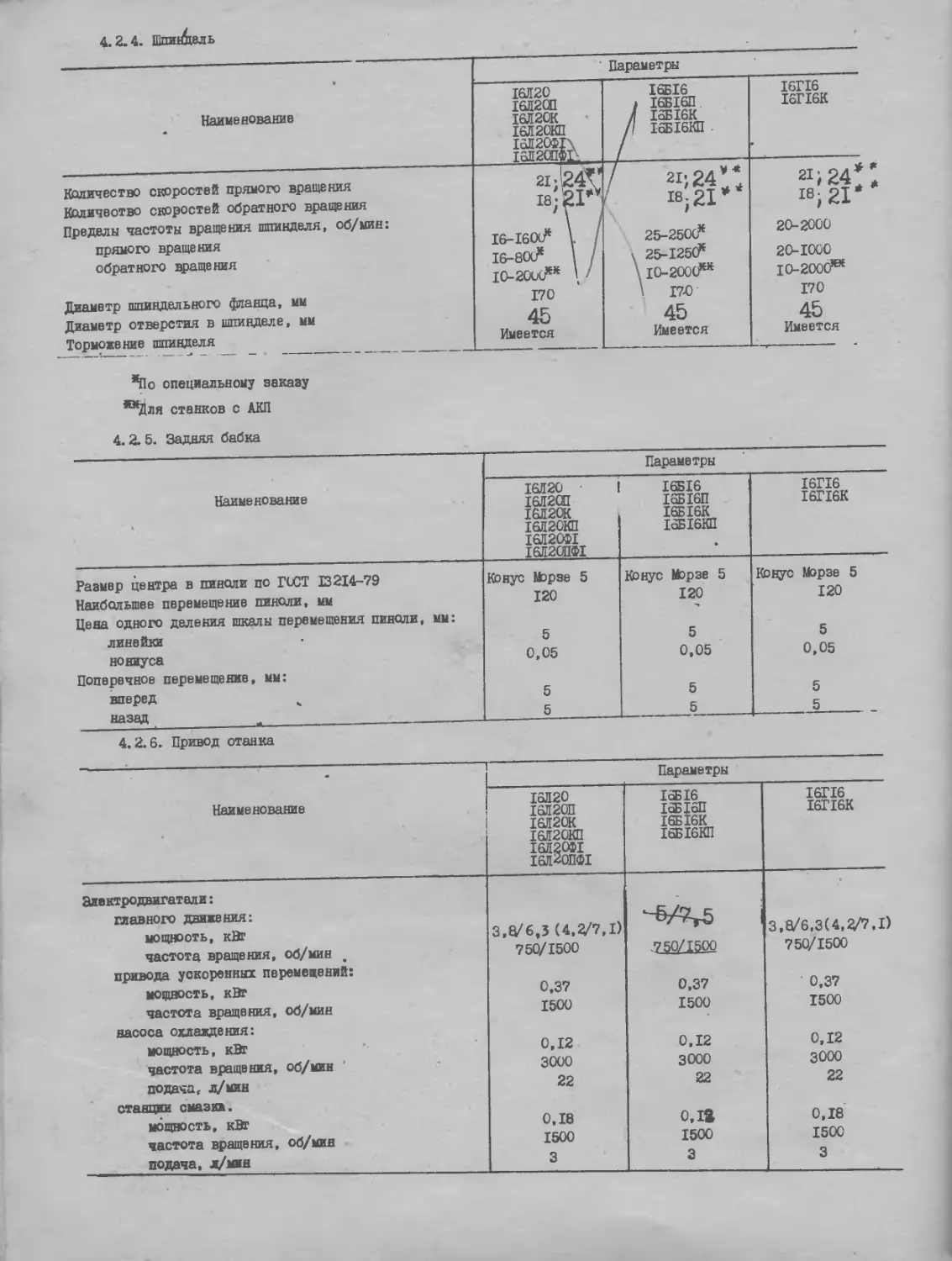

4.2. Основные технические данные и характеристики .......................... 64

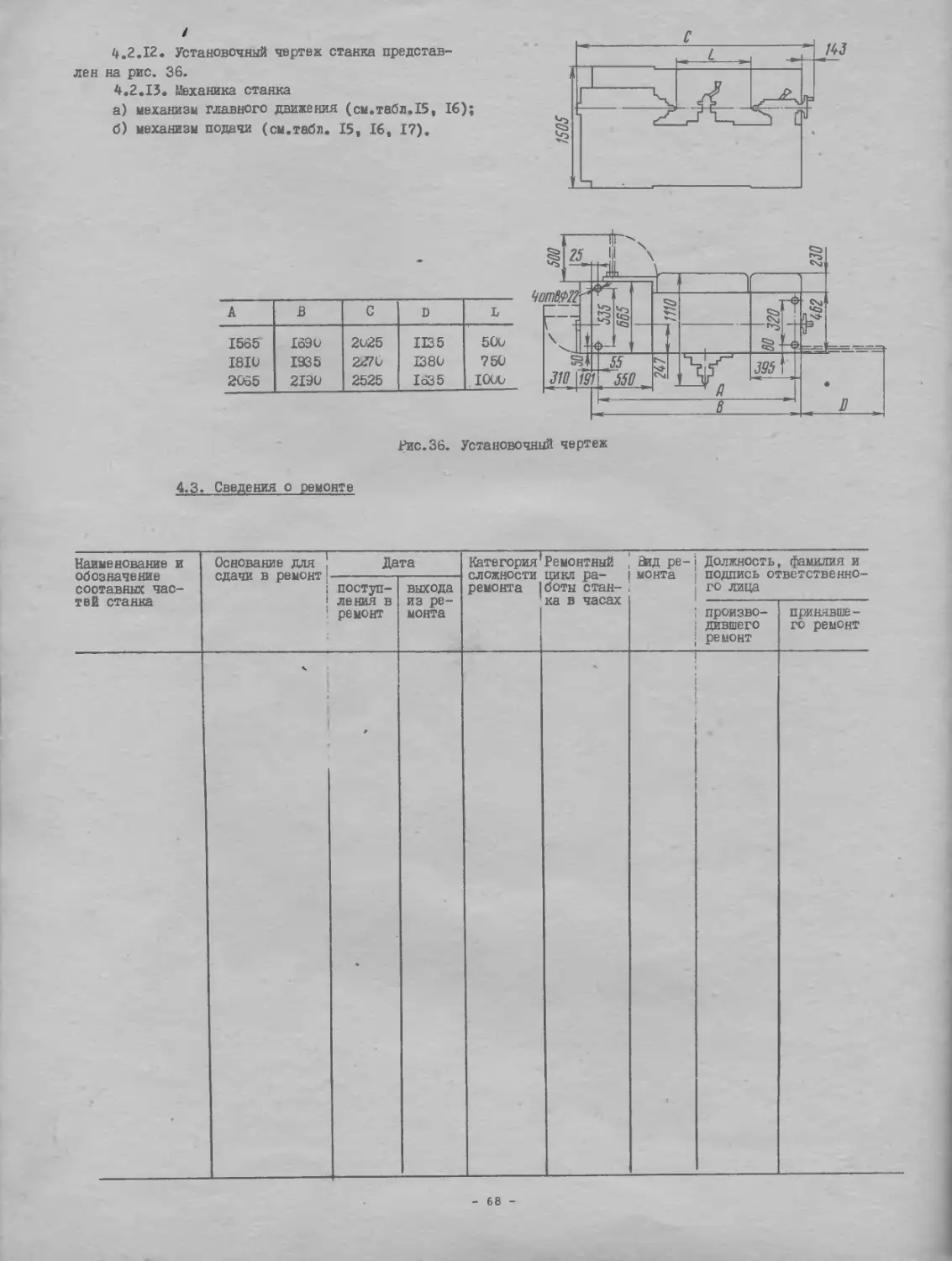

4.3. Сведения о ремонте ................ 68

4.4. Сведения об изменениях в станке ... 69

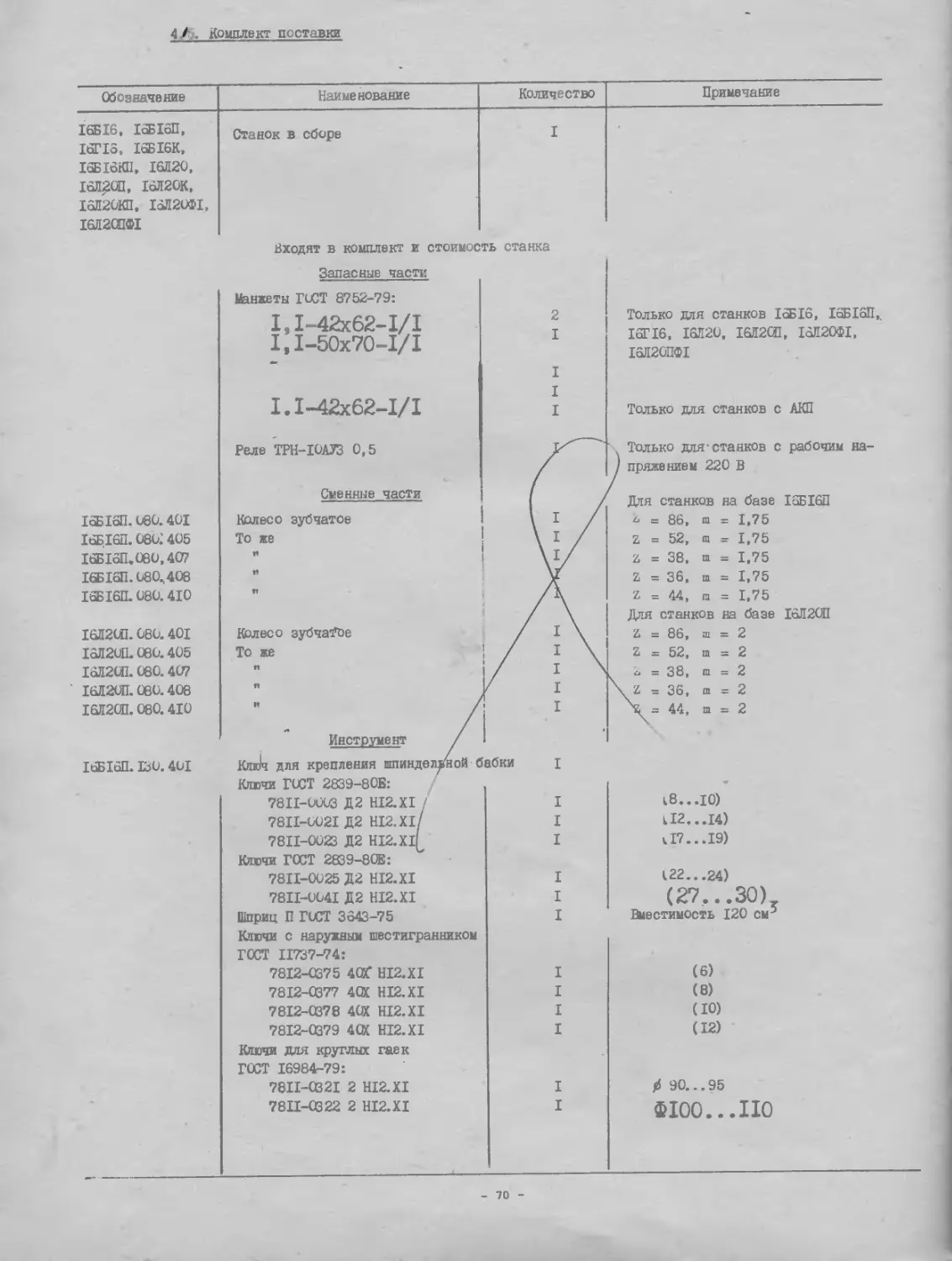

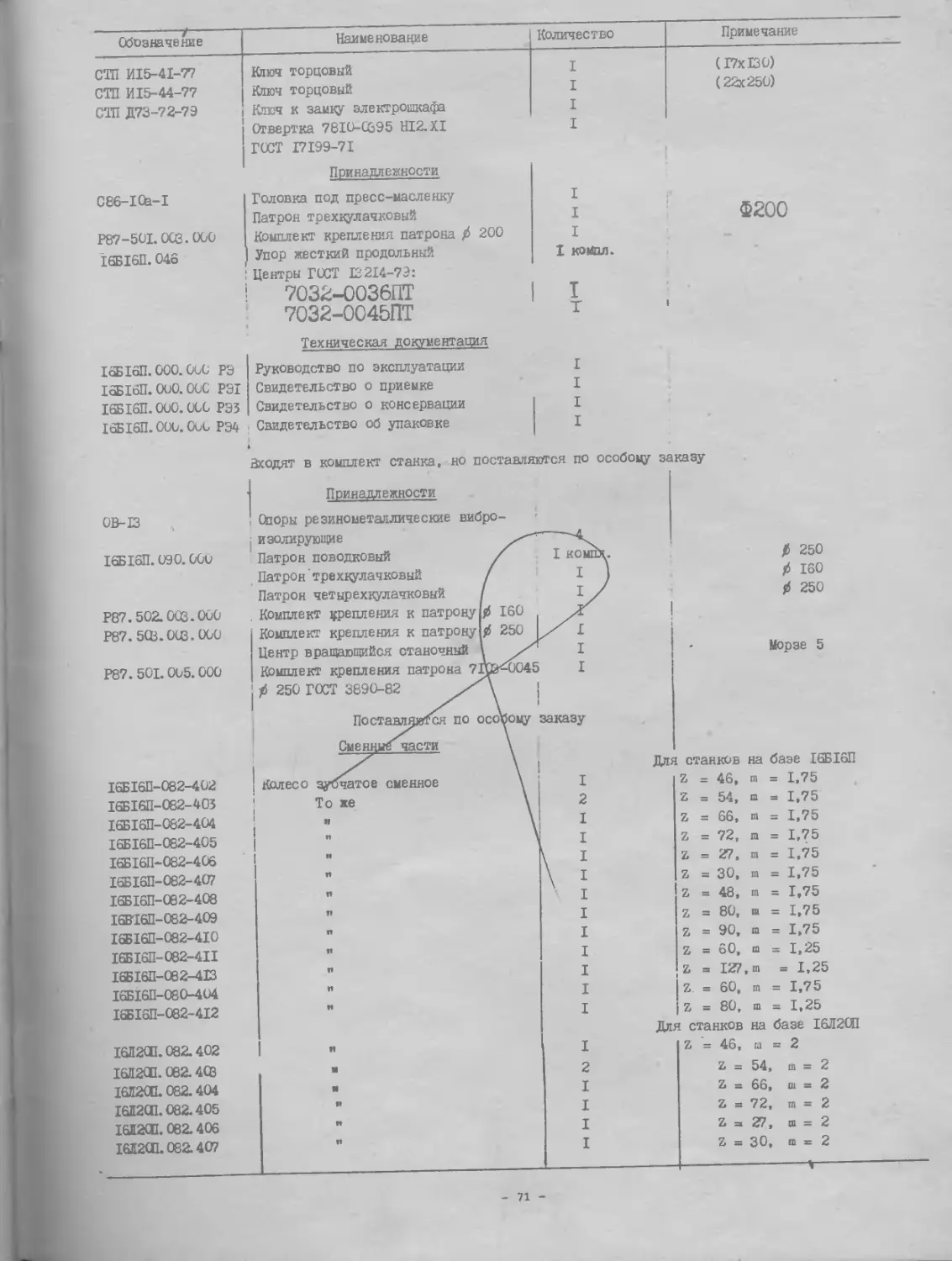

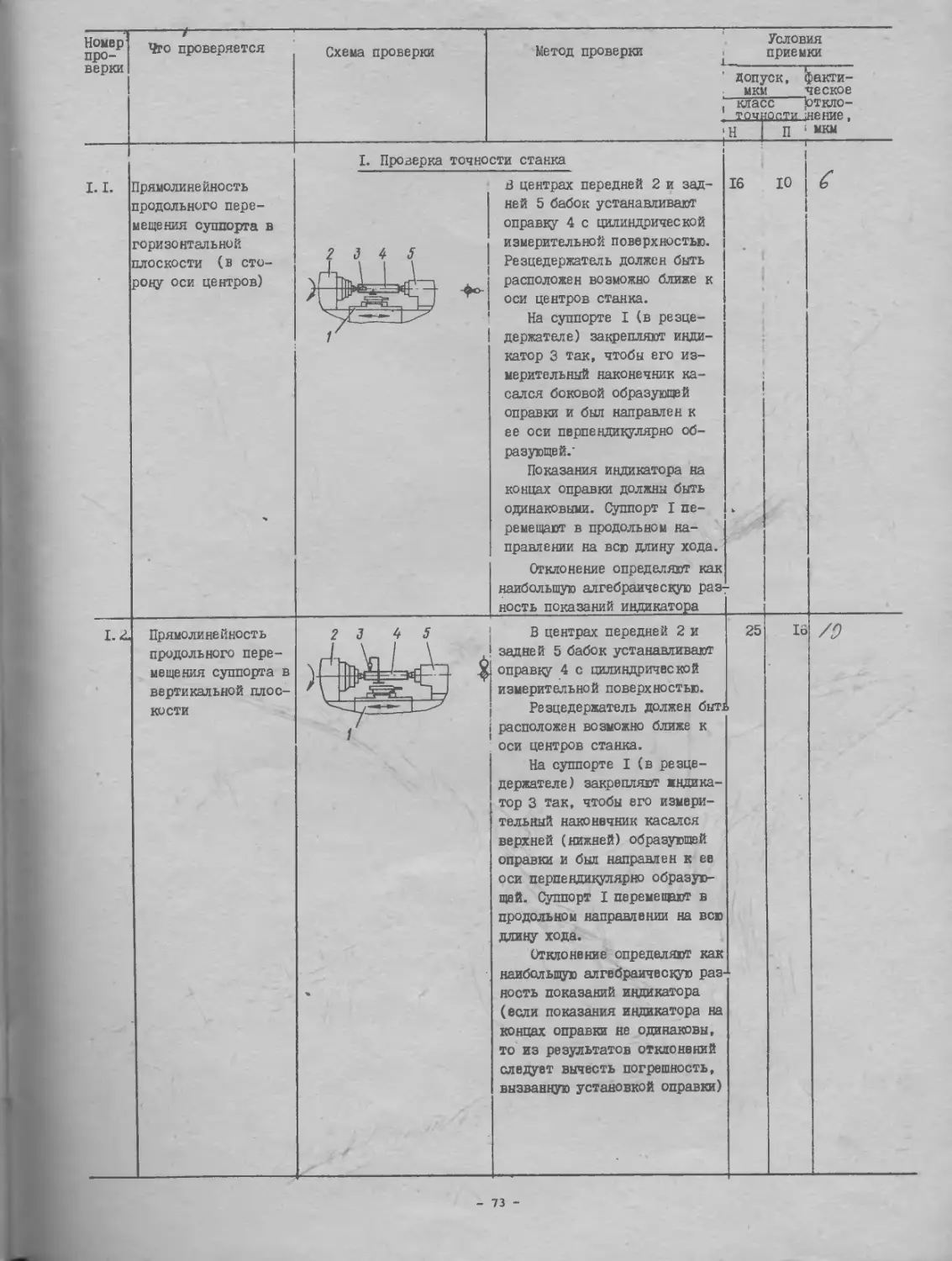

4.5. Комплект поставки ................. 70

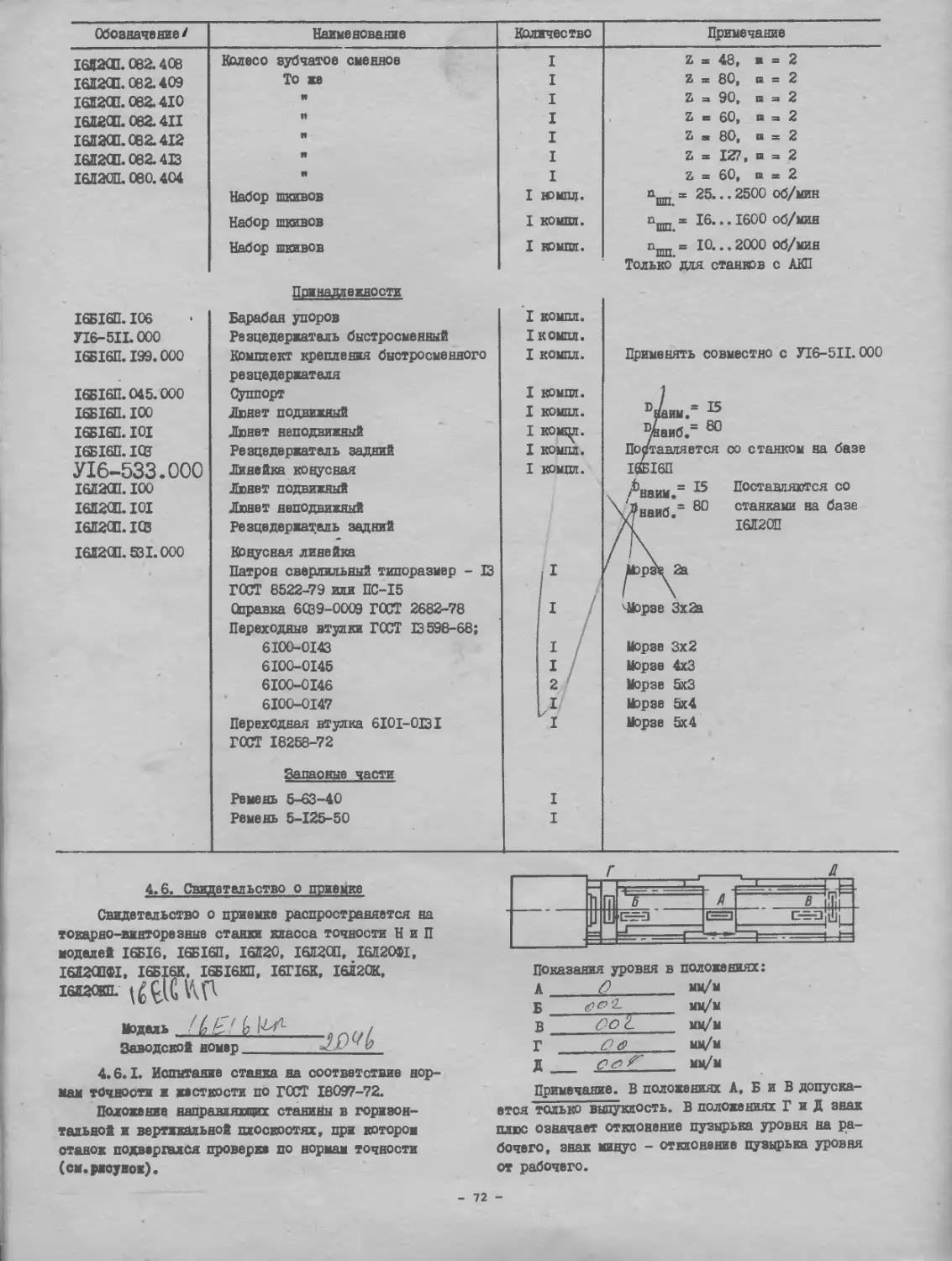

4.6. Свидетельство о приемке ........... 72

4.7. Свидетельство о консервации ....... 83

4.8. Свидетельство об упаковке ......... 83

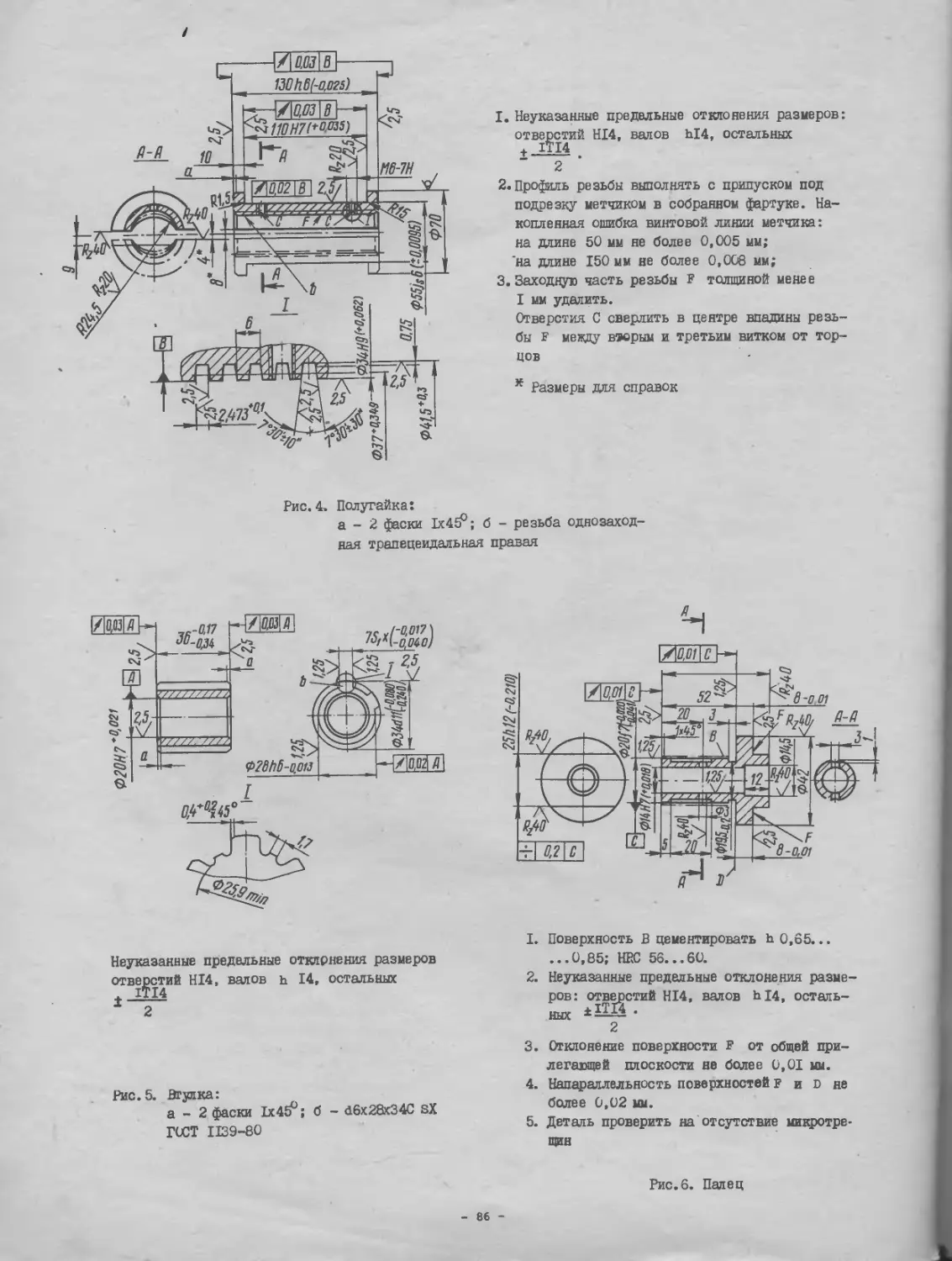

Приложение I.Материалы по запасным деталям 84

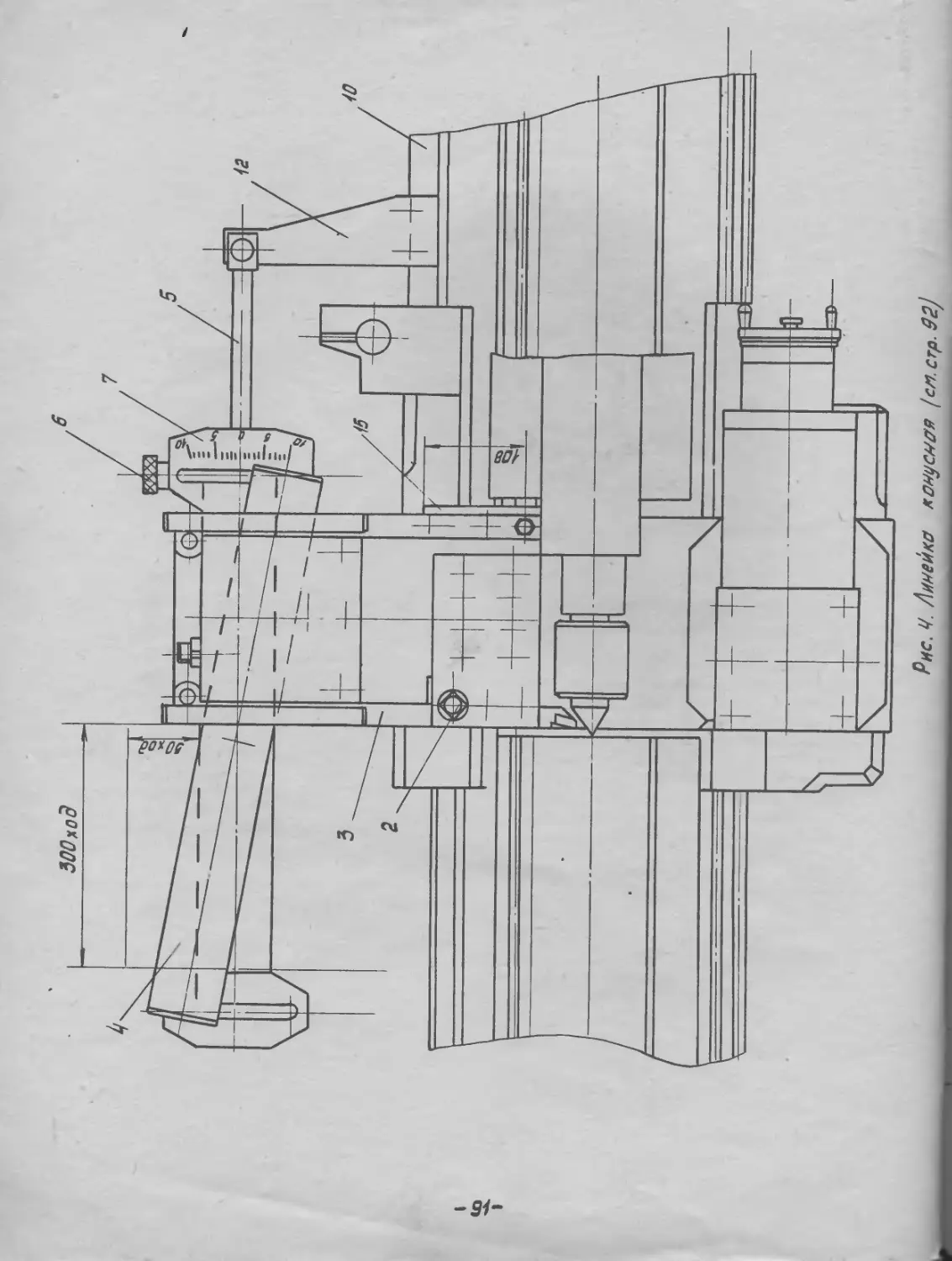

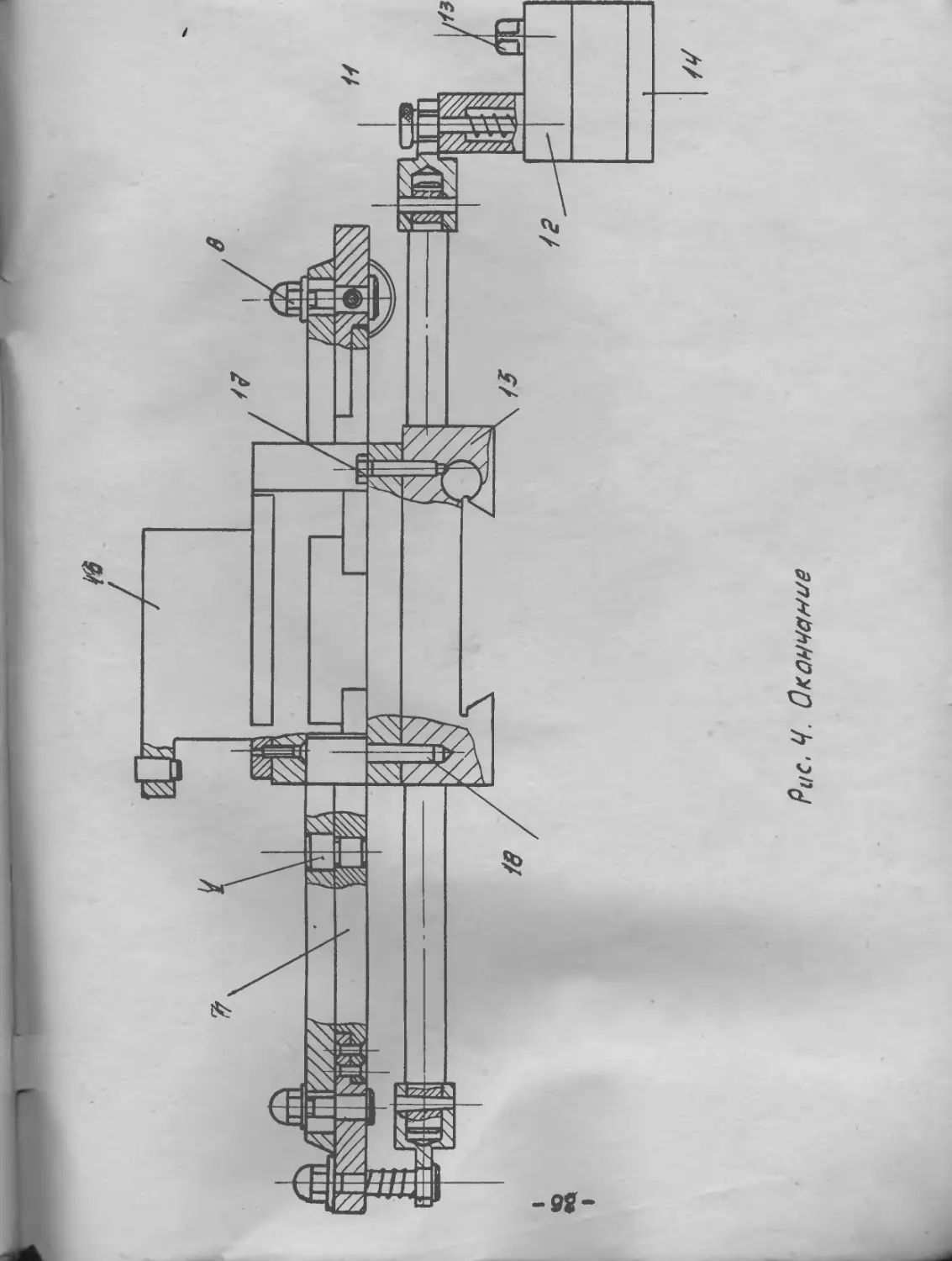

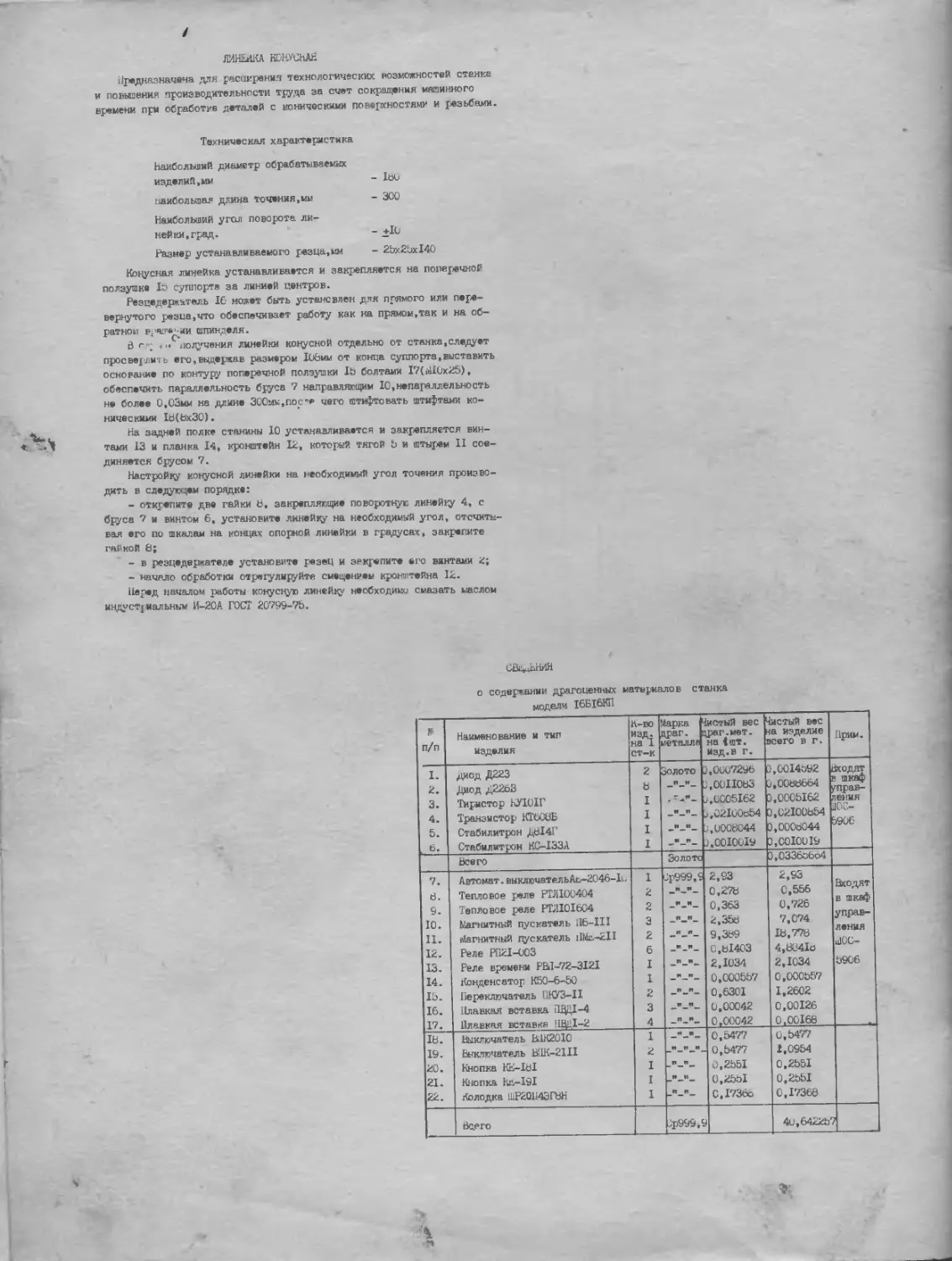

Приложение 2. Сборочные единицы пс особому заказу................................... 87

В связи с постоянной работой по совершенствованию изделия, повышающей его надежность и улучшающей условия эксплуатации, в конструкцию могут быть внесены незначительные изменения, не отраженные в настоящем издании.

I. 1ЕХНИЧЕСКСЕ ОПИСАНИЕ

1.1. Назначение и область применения

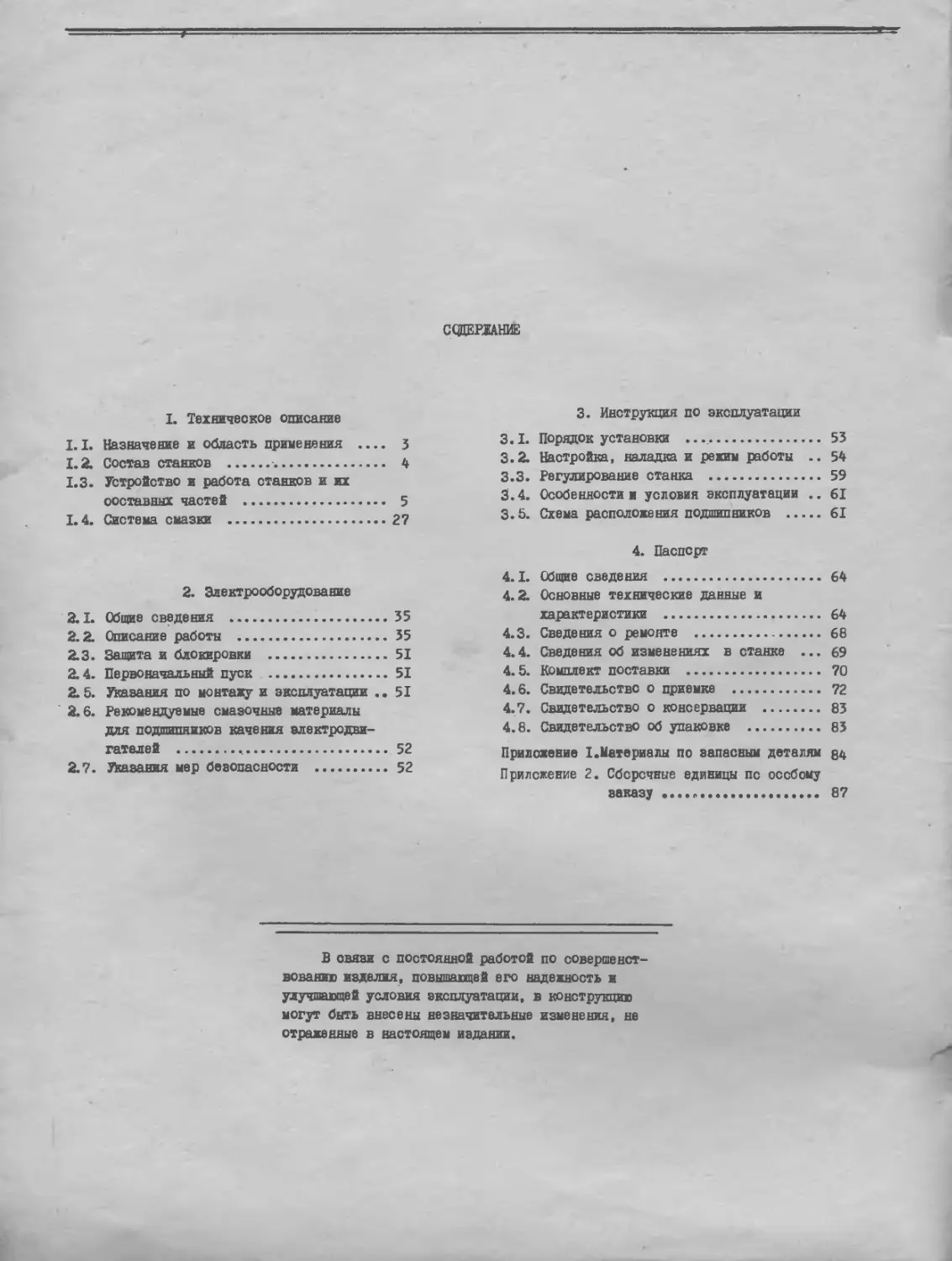

LI.I. Данное руководство используется при работе на универсальных токарнс-винторезных станках L35I6 и 16Б16П (рис. I) (соответственно нормальной и станках:

I6TI6 -

повышенной точности), а такие на

нормальной точности с выемкой в станине;

нормальной точности облегченный;

16Л20 -

1оЛ20Ф1 - нормальной точности с устройством цифровой индикации;

16Б13К - нормальной точности с автоматичес-

I6TI6K - нормальной точности с выемкой в станине и с автоматической коробкой передач;

16Л2СК - нормальной точности облегченный с автоматической коробкой передач;

16Л20П - повышенной точности облегченный;

16Д2ШФ1 - повышенной точности с устройством Цифровой индикации;

2'/7’{Ч__1сБ16КП “ повышенной точности с автсматичес-। & кой коробкой передач;

16Л2СКП - повышенной точности облегченный с автоматической коробкой скоростей.

кой коробкой передач;

Рис. I. Станок 16Б16П (16Б16)

- 3 -

/

Исполнение 09 - станки 1сБ16, 16Л20, 16Б16П, 16Н20П, IfiBISK, 16Л20К, 16Б16КП, 1ЙЛ20КП с гидрокопи-ровальным устройством, которые изготавливаются пс особому заказу.

Станки предназначены для выполнения разнообразных токарных работ, а также для нарезания метрической, дюймовой, модульной и питчевсй резьб.

Устройство цифровой индикации (УЦИ) позволяет представлять в цифровой форме величины перемещения поперечного и продольного суппортов, что обеспечивает повышение средней точности размеров по диаметру и длине.

В связи с тем, что станки могут применяться в различных отраслях промышленности на всевозможных операциях при обработке разных материалов, обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Необходимо учесть, что станки 1сБ16П и 16Б16КП являются моделями повышенной точности, вс избежание потери точности их не следует использовать для черновой обработки.

Технологические возможности станков весьма широки, поэтому в руководстве не представляется возможным показать все виды и приемы работы на них.

Примечание. При заказе запасных частей необходимо указать следующие данные: модель и заводской номер станка; расстояние между центрами;

пределы частоты вращения шпинделя;

номер рисунка, наименование сборочной единицы и номер позиции деталей пс чертежам общих видов основных сборочных единиц, помещенных в руководстве.

1.2. Состав станков

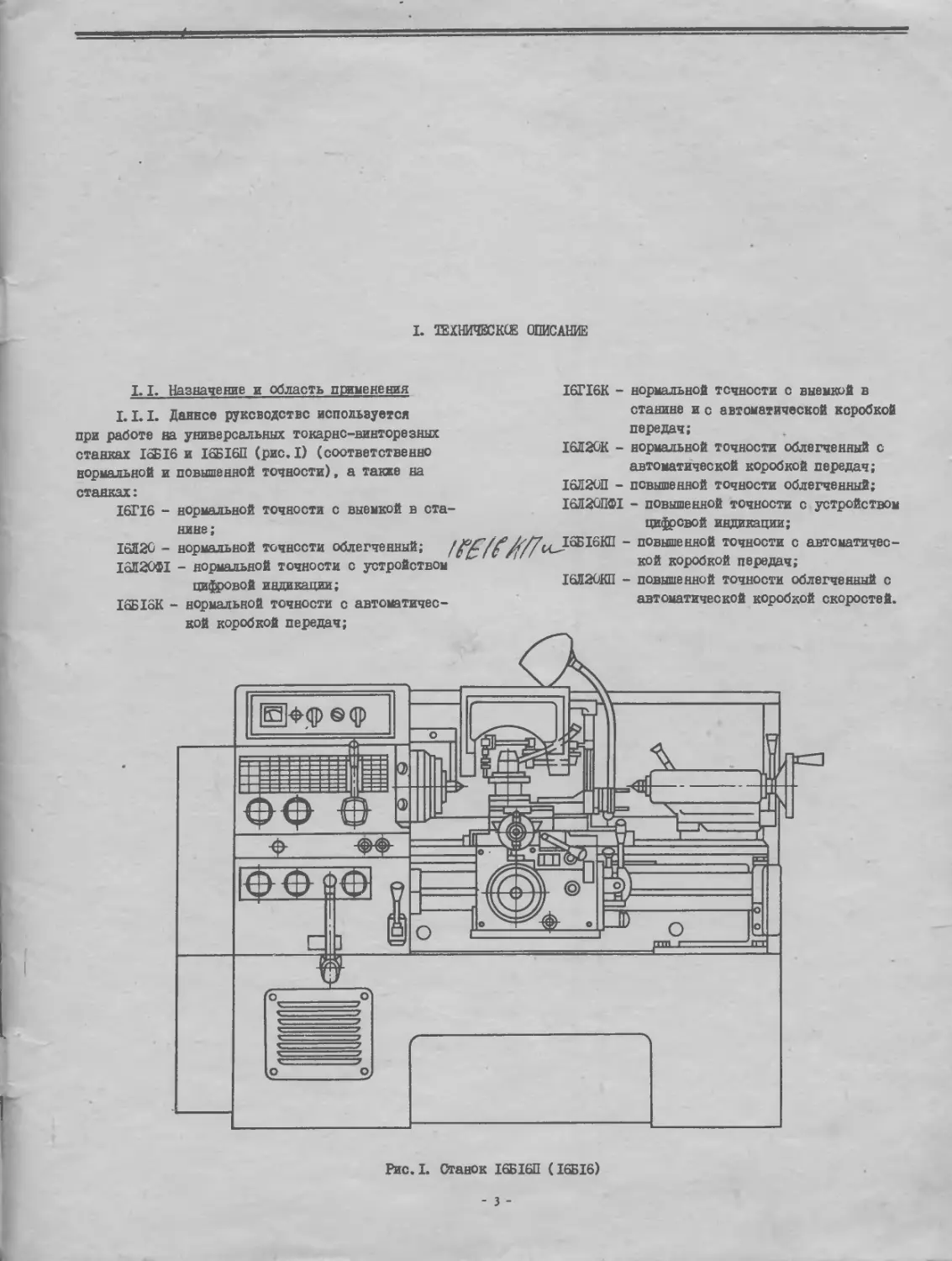

1.2.1. Общий вид с обозначением составных частей станка (рис. 2).

1.2.2. Перечень составных частей станка (табл. I).

Рис. 2. Расположение составных частей станка IGBI6H (1€Б16)

- k -

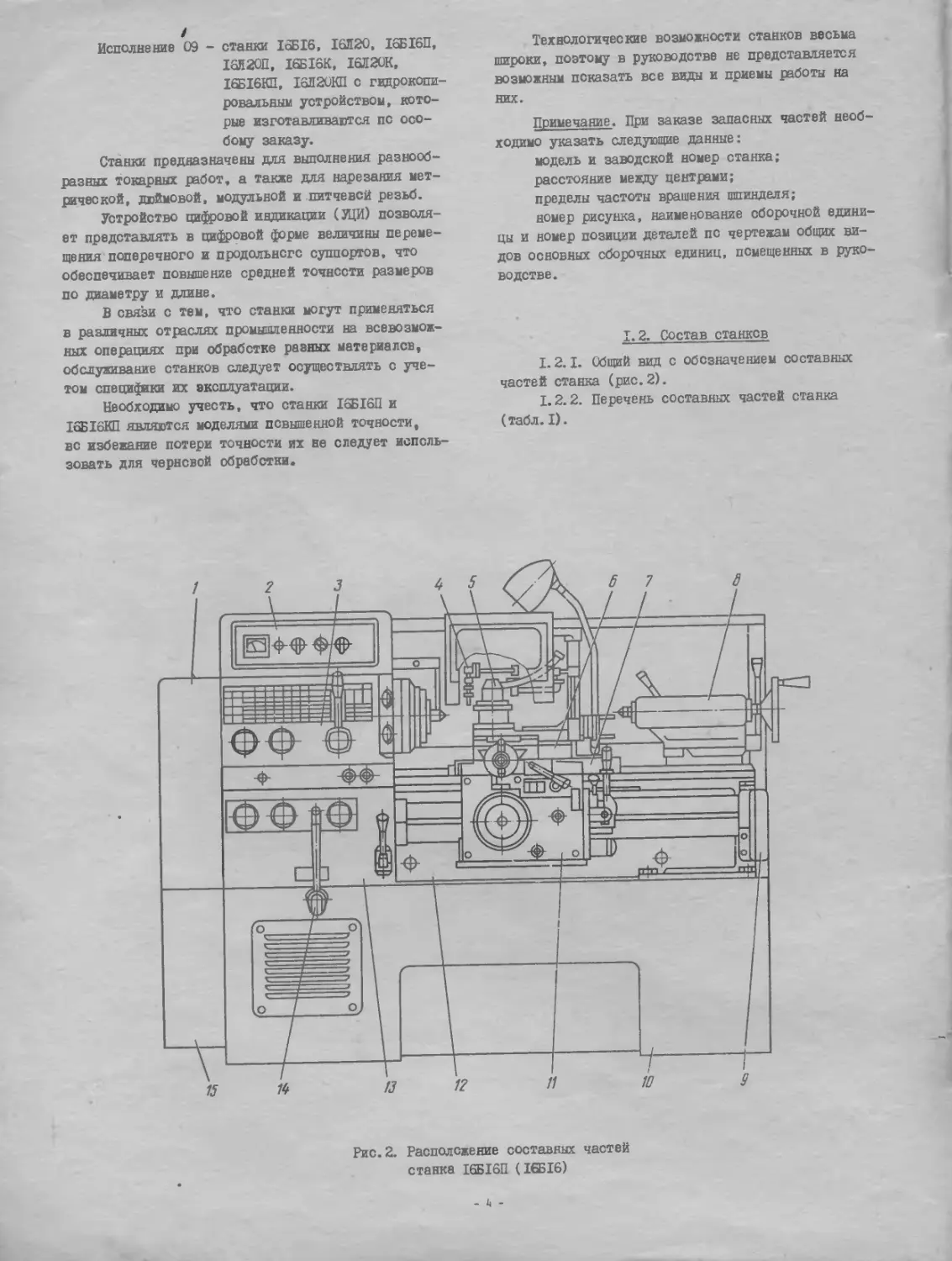

Таблица I

Позиция на рис. 2 Наименование Обозначение

16Б16 16Б16П I6TI6 I6TI6K 16Б16К 16Б16КП I6JI20 16Л20П 16Л20Ф1 16220ПФ1 16П20К 16120КП

I Коробка передач 16Б16П. 080. 000 I6H20n.fl80.000

2 Электрооборудо- НЯ НИР. 16Б16П. 195. 000 16Б16КП. 195. 000 16Б16П. 195. 000 16Л2ОПФ1. 80.000 16Б16КЕ. 195.ООС

3 Бабка шпиндельная 16Б16П. 020. 000

4 Охлаждение 16Б16П. 251. 000

5 Резцедержатель 16Б16П. 048.000

6 Суппорт 16Б16П. 045. 000 16Л20П. 045. 000

7 Каретка 16Б16П. 051.000 16Л20ПФ1. 052.000 16Б16П. 051. 000

8 Бабка задняя 16Ы6П.ЗЗО.ООО iai2on.330.ooo

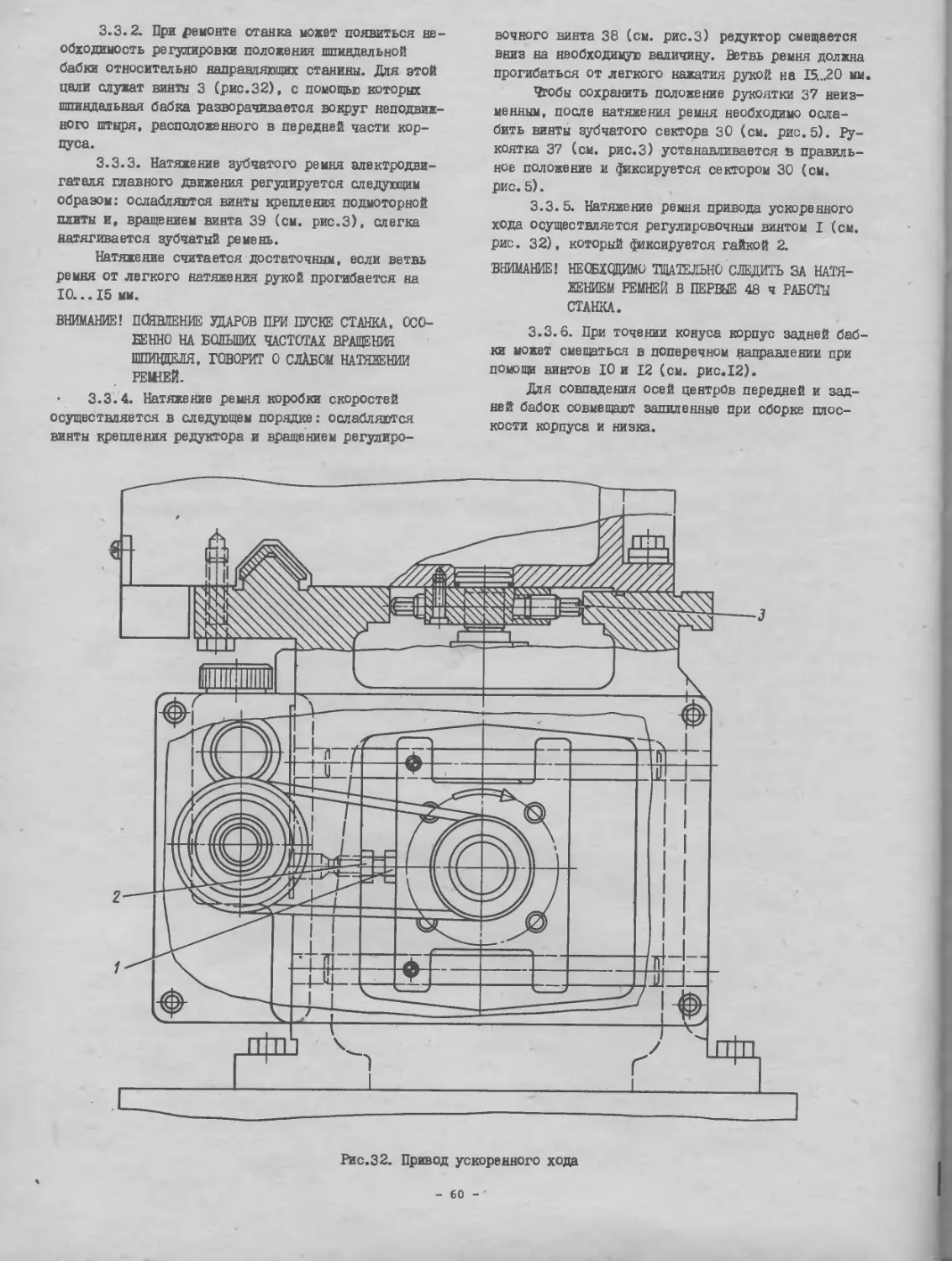

9 Привод ускоренного хода 16Б16П. 159.000

10 Тумба 16Б16П. 017.000

II Фартук 16Б16П. 062.000

12 Станина 16Б16П. 011.000 | I6TI6.0II.000 - 16Б16П.0П.000

13 Коробка подач 16Б16П. 070. 000

14 Коробка скоростей 16Б16П. 024. 000 АКП* 16Б16П. 024. 000 АКП*

15 Шкивы главного привода 16Б16.162. 000 16Л20П. 162. 000

- Шкаф управления ШОС 5906

— Система смазки 16Б16П. 240. 0U0 16Б16П. 240.000-03 16Б16П. 240. 000 16Б16. 240.000- -03 .

— Привод датчика предельного перемещения 16Я20ПФ1. 015. 000

Привод датчика поперечного перемещения 16П20ПФ1. 016.000

* Автоматическая коробка передач

1.3. Устройство и работа станков и их составных частей

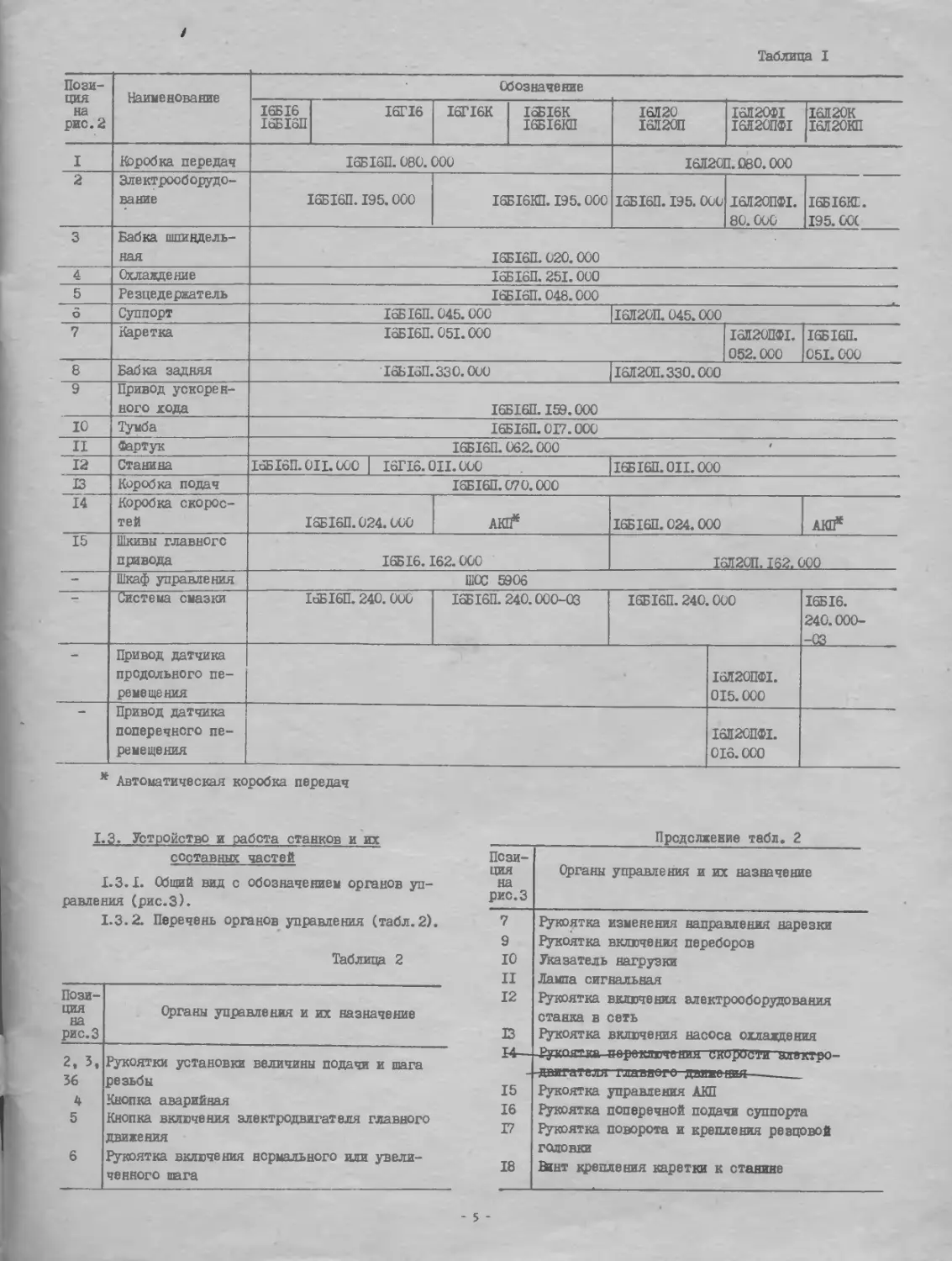

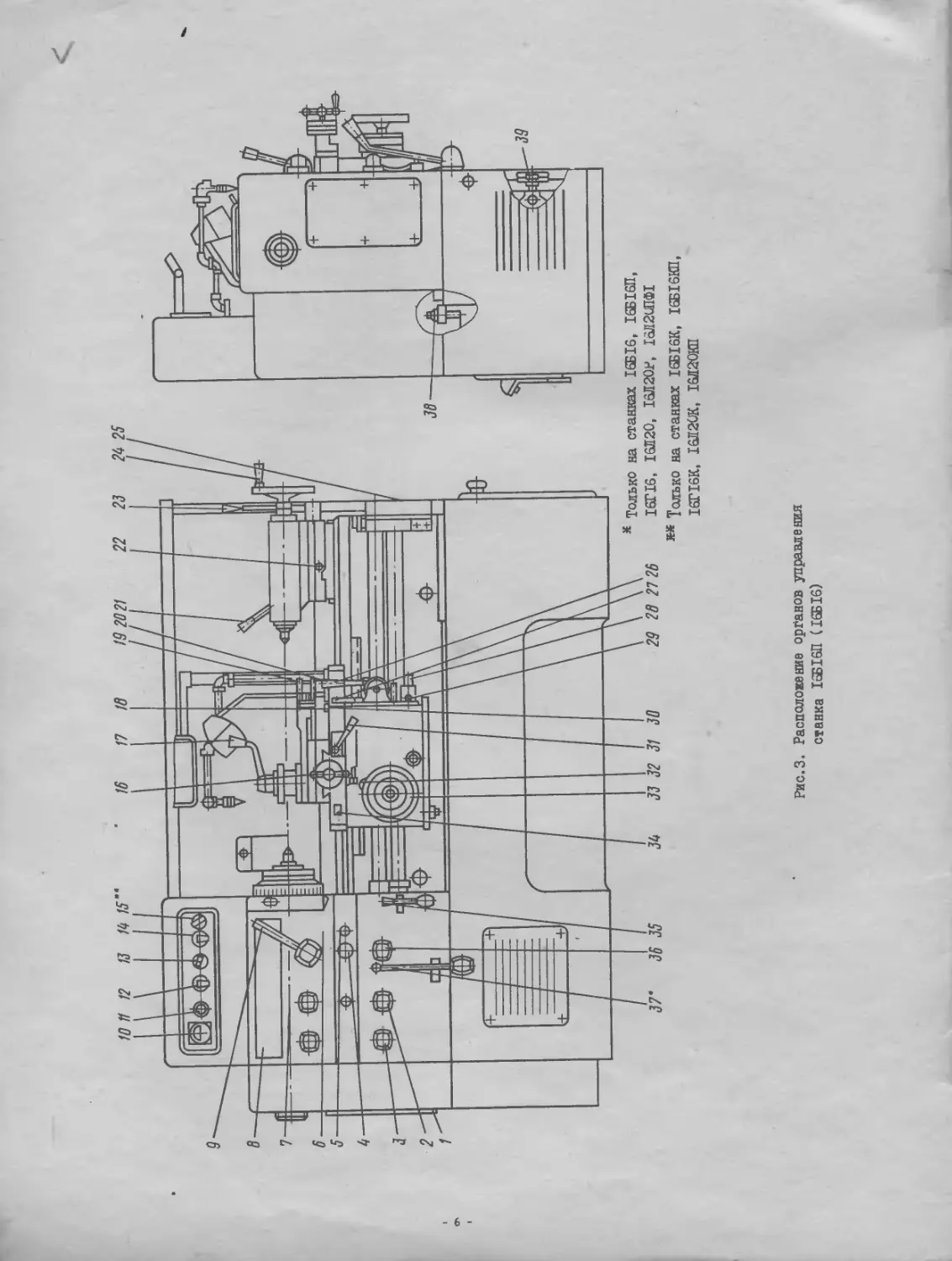

1.3.1. Общий вид с обозначением органов управления (рис.З).

1.3.2. Перечень органов управления (табл. 2).

Позиция на рис.З

Продолжение табл. 2

Органы управления и их назначение

Таблица 2

Позиция на рис.З Органы управления и их назначение

2, 3, Рукоятки установки величины подачи и шага

36 резьбы

4 Кнопка аварийная

5 Кнопка включения электродвигателя главного движения

6 Рукоятка включения нормального или увеличенного шага

7

9

10

II 12

13

14-

15

16 Г?

18

Рукоятка изменения направления нарезки

Рукоятка включения переборов

Указатель нагрузки

Лампа сигнальная

Рукоятка включения электрооборудования станка в сеть

Рукоятка включения насоса охлаждения

Рукоятка -переключения скорости электро-

-двигателя-главного движе-жя-------

Рукоятка управления АКП

Рукоятка поперечной подачи суппорта

Рукоятка поворота и крепления резцовой ГОЛОВКИ

Винт крепления каретки к станине

- 5 -

** Только на станках 16Б16К, 16Б16КП, I6TI6K, Ш2СК, Ш20КП

Рис.З. Расположение органов управления станка 1351611 (16Б16)

t

Продолжение табл. 2

Прсдолхение табл. 2

Позиция на рис.З

19

20

21

22

23

24

25

26

27

28

Органы управления и их назначение

Рукоятка подачи верхней части суппорта Кнопка включения электродвигателя ускоренных ходов каретки и суппорта Рукоятка крепления пиноли задней бабки Рант поперечного смещения задней бабки Рукоятка крепления задней бабки к станине Маховик перемещения пиноли задней бабки Винт натяжения ремня электродвигателя ускоренного хода

Рукоятка управления ходами каретки и суппорта

Рукоятка включения гайки ходового винта Гайка регулировки усилия отключения фар-

Пози- ция на рис.З Органы управления и их назначение

тука по упору

29 Рукоятка включения муфты перегрузочного механизма фартука

31,35 Рукоятки пуска отанка и -реверсирования шпинделя

32 Кнопка включения реечной шестерни

33 Нахсвик ручного перемещения каретки

37 Рукоятка управления коробкой скоростей

38 Вшт натяжения ремня привода шпиндельной бабки

39 Винт натяжения ремня электродвигателя главного движения

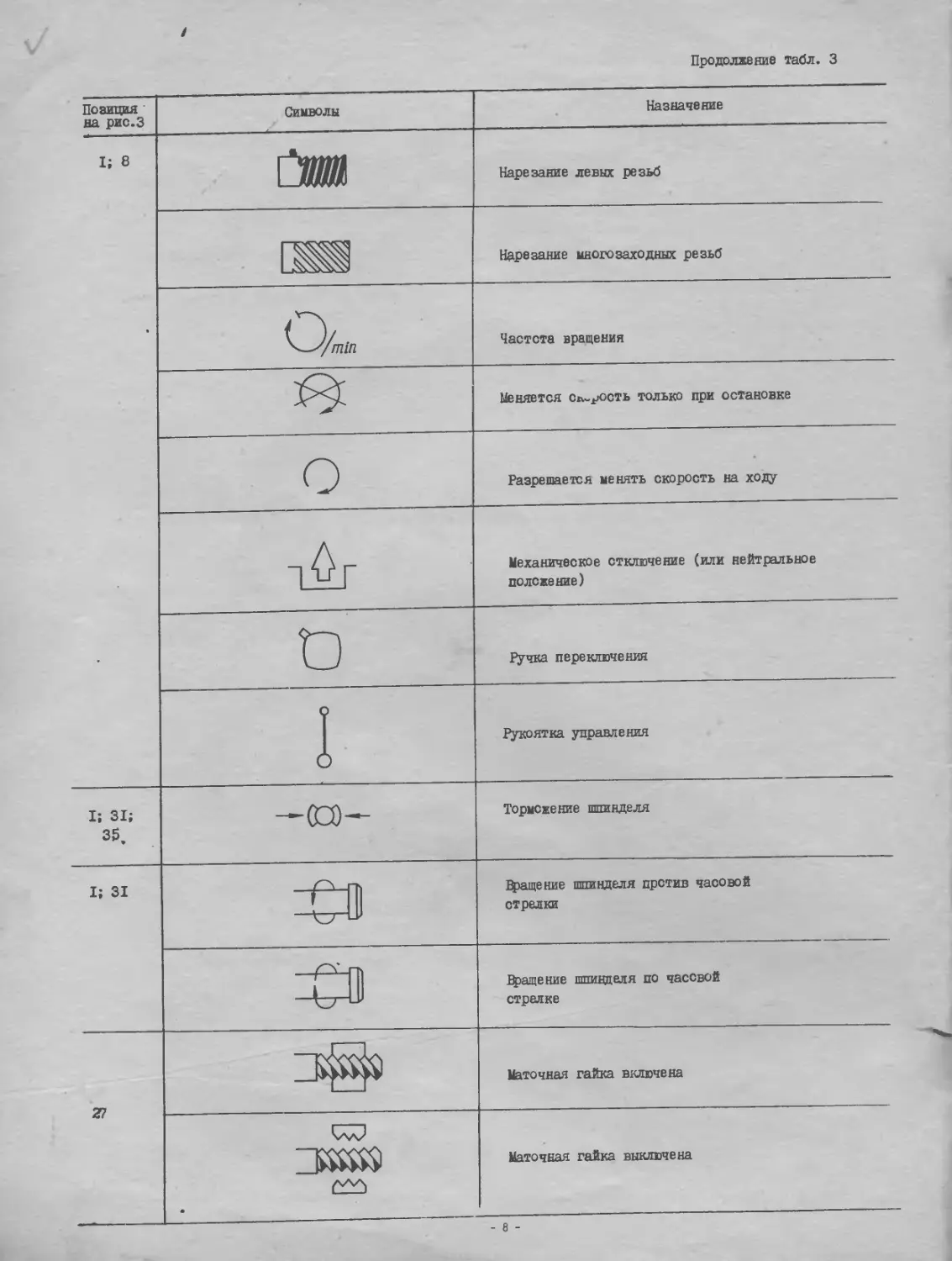

1.3.3. Перечень графических символов, указанных на табличках (табл.З).

Таблица 3

Позиция на рис.З Символы Назначение

I Е Совмещение треугольного указателя кожуха Е с нулевой риской делительного кольца шпинделя

£ Поворот шпинделя F на необходимое число делений делительного кольца

308 20S 158 128 О О О 0 Количестве делений, необходимое для поворота шпинделя при нарезке соответствующей много-заходной резьбы

I; 8 тп 7 Т/гп Ейнт включен для нарезания метрических и модульных резьб

Г _Р >> Винт включен для нарезания дюймовых и питчевых резьб

УМ 1 X У2 Включен ходовой валик на продольное и поперечное точения. Поперечная подача составляет 1/2 продольной подачи

- Ходовой винт включен для нарезания резьб без участия коробки подач

ж Нарезание резьб увеличенного шага

Нарезание резьб нормального шага. Нарезание правых резьб

Продолжение табл. 3

- 8 -

Продолжение табл. 3

Позиция на рис.З Символы Назначение

,30 #Включение движения подачи каретки и суппорта рукояткой 26

Включение ускоренных перемещений каретки и суппорта кнопкой 20 при включенной рукоятке 26

34 р В СмазКа осуществляется путем-^нтягиважя кнопки

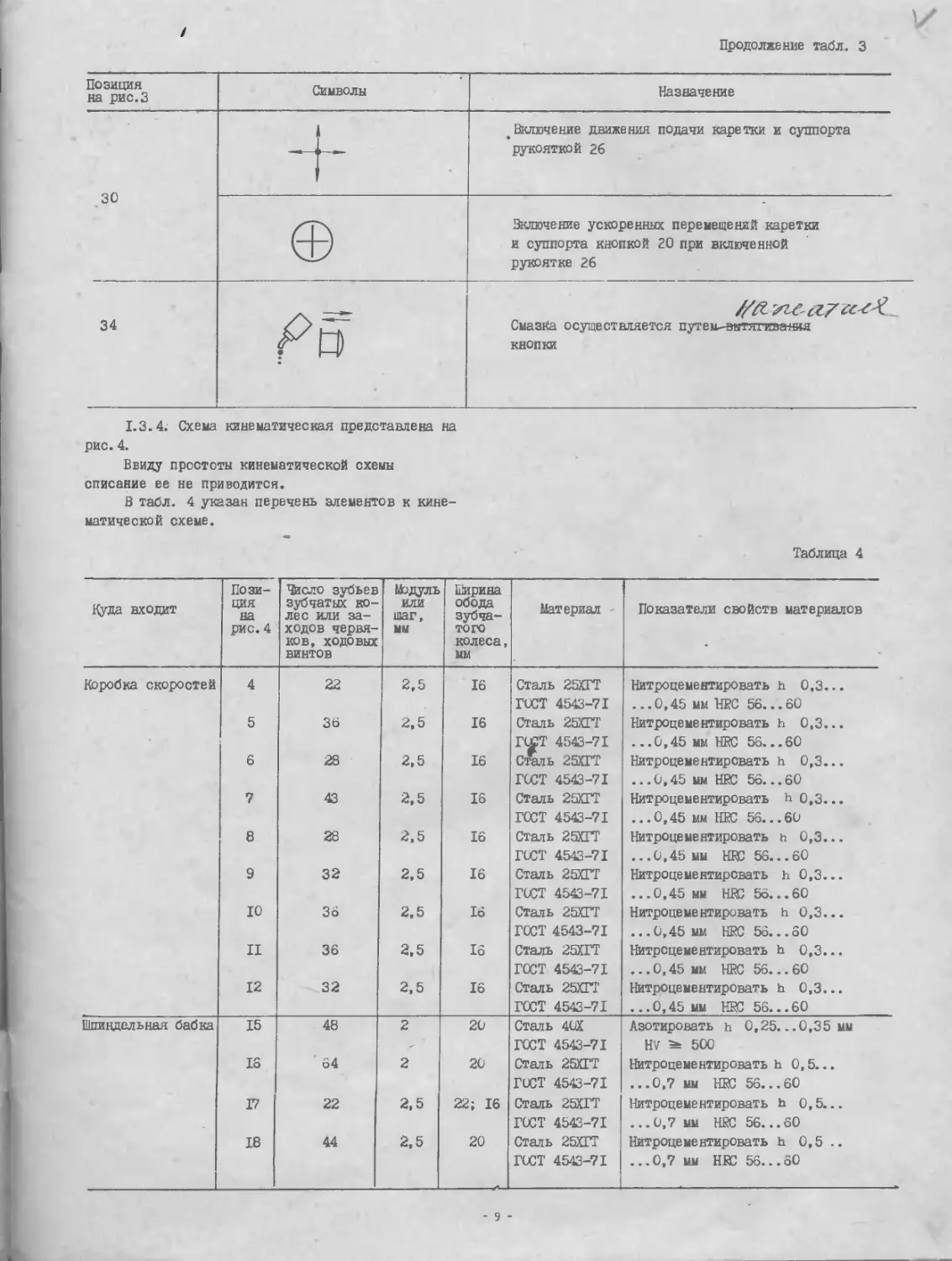

1.3.4. Схема кинематическая представлена на рис. 4.

Ввиду простоты кинематической схемы списание ее не приводится.

В табл. 4 указан перечень элементов к кинематической схеме.

Таблица 4

Куда входит Позиция на рис. 4 Число зубьев зубчатых колес или заходов червяков, ходовых винтов Модуль или шаг, мм Ширина обода зубчатого колеса, мм Материал - Показатели свойств материалов

Коробка скоростей 4 22 2,5 16 Сталь 25ХГГ ГОСТ 4543-71 Нитроцементировать h 0,3... ...0,45 мм НЕС 56...60

5 36 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,3... . ..0,45 мм НЕС 56...60

6 28 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,3... ...0,45 мм НЕС 56. ..60

7 43 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,3... ...0,45 мм НЕС 56...60

8 28 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать и 0,3... ...0,45 мм НЕС 56...60

9 32 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать ь 0,3... ...0,45 мм НЕС 56...60

10 36 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,3... ...0,45 мм НЕС 56. ..60

II 36 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,3... ...0,45 мм НЕС 56. ..60

12 32 2,5 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,3... ...0,45 мм НЕС 56...60

Шпиндельная бабка 15 48 2 20 Сталь 40Х ГОСТ 4543-71 Азотировать ь 0,25.. .0,35 мм HV 500

IS 64 2 20 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,5... ...0,7 мм НЕС 56...60

17 22 2,5 22; 16 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,5... ...0,7 мм НЕС 56. ..60

18 44 2,5 20 Сталь 25ХГТ ГОСТ 4543-71 Нитроцементировать h 0,5 .. ...0,7 мм НЕС 56...60

- э -

19

W

то

60

29

Рис.4. Схема кинематическая:

А - АКО для станков 16Б16К; 16Б16КП;

16Г16К;

а - бабка шпиндельная; б - резцедержатель; в - суппорт; г - бабка задняя; д - фартук; е - каретка; ж - коробка скоростей для станков I6BI6, 15Б16П, 16Г16; з - коробка подач; и - сменные зубчатые колеса

для частоты вращения шпинделя

16...1600 об/мин

Для частоты вращения шпинделя 25...2500 об/мин

Z*25

ИГ

Z=33

I'

Щ1- H4Wo£J.

Йр: Ь>'ЦЦАиА

Ms" -

/

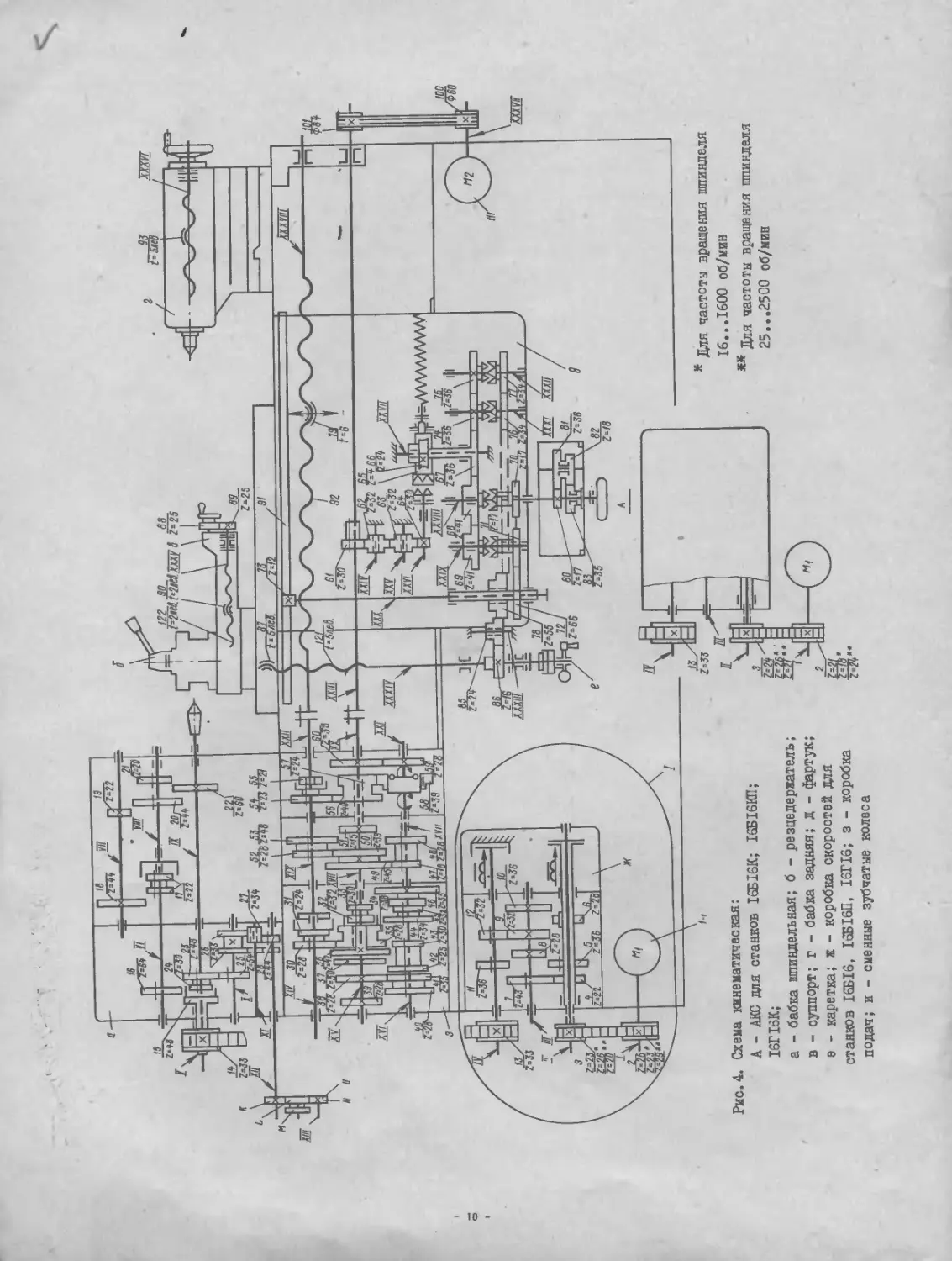

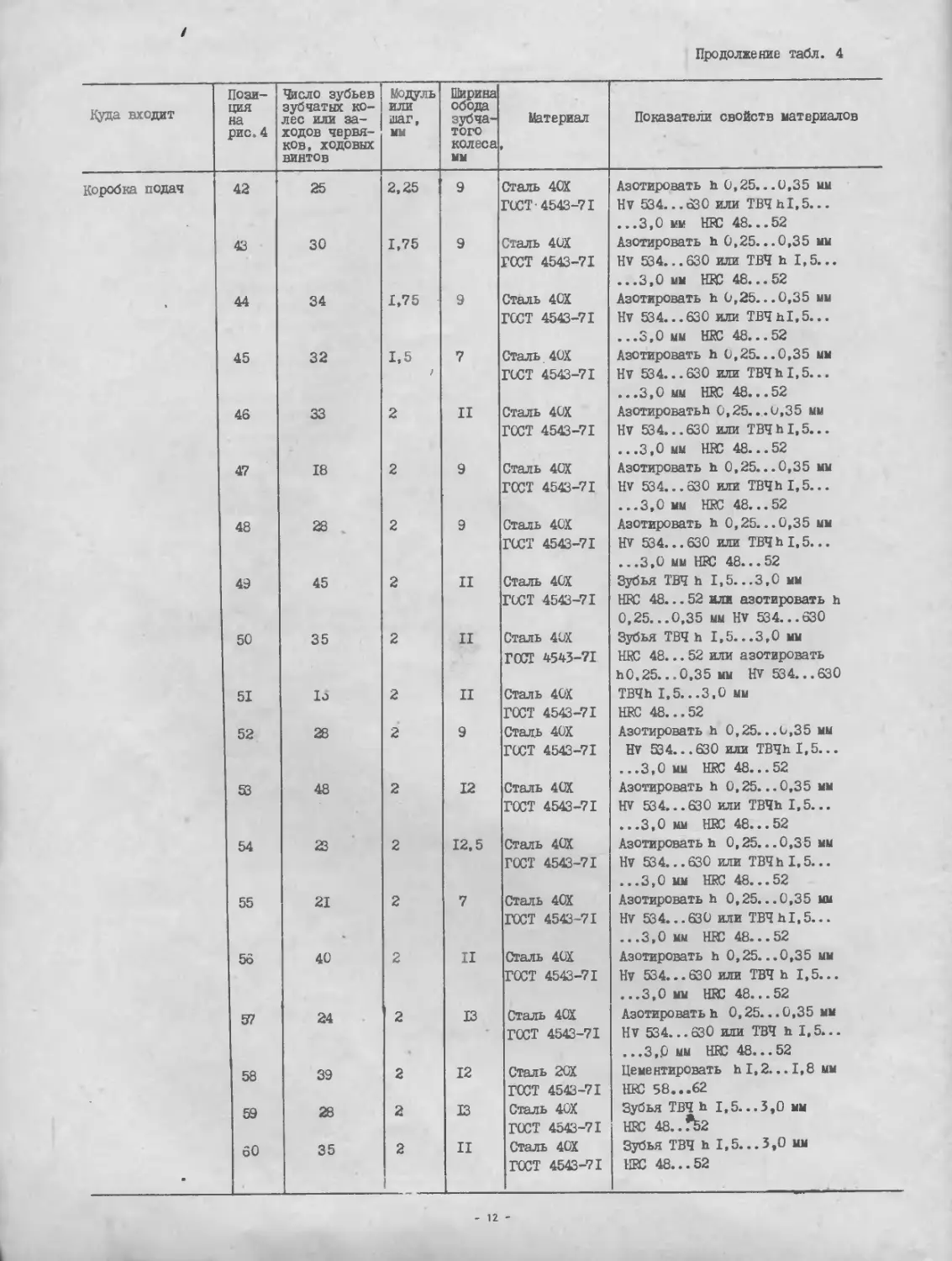

Продолжение табл. 4

Нуда входит Позиция на рио. 4 Число зубьет зубчатых колес или заходов червяков, ходовых винтов Модуль или шаг, мм Ширина обода зубчатого колеса мм Материал i Показатели свойств материалов

Шпиндельная бабке 1Э 22 2,5 20 (Сталь 25ХГТ Нитроцементировать h 0,5...

(ГОСТ 4543-71 ...0,7 мм НЮ 56...60

20 44 2,5 20 'сталь 25ХГТ [ГОСТ 4543-71 Нитроцементировать ь 0,5... ...0,7 мм НЮ 56...60

21 20 ' 2,75 27 Сталь 25ХГТ Нитроцементировать h 0,5...

ГОСТ 4543-71 ...0,7 мм НЕС 56. ..60

22 60 2,75 26 Сталь 25ХГГ Нитроцементировать h 0,5...

ГОСТ 4543-71 ...0,7 мм НЕС 56...60

23 48 2 II Сталь 4СХ Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 500

24 30 2,5 8 Сталь 40Х Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 500

25 54 2 20 Сталь 25ХГТ Нитроцементировать h 0,5...

ГОСТ 4543-71 . ..0,7 мм НЮ 56.. .60

26 33 2 12 Сталь 25ХГТ Нитроцементировать h 0,5...

ГОСТ 4543-71 ...0,7 мм НЕС 56...60

27 34 2 25 Сталь 25ХГТ Нитроцементировать h 0,5...

ГОСТ 4543-71 ...0,7 мм НЕС 56...60

28 44 2 12 Сталь 25ХГТ Нитроцементировать h 0,5...

ГОСТ 4543-71 ...0,7 мм НЕС 56...60

Коробка подач 30 28 2,25 12 Сталь 4ОХ Азотировать h 0,25... 0,3 5 мм

ГОСТ 4543-71 HV 534...630 или ТВЧhl,5... ...3,0 мм НЕС 48...52

31 24 2 8 Сталь 40ХФА Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 534...630 или ТВЧ h 1,5... ...3,0 мм НЕС 48...52

32 32 1.5 9,5 Сталь 4QX Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 534...630 или ТВЧ h 1,5... ...3,0 мм НЮ 48. ..52

33 30 2 9 Сталь 4QX Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 534...630 или ТВЧ h 1,5... ...3,0 мм НЕС 48...52

* 34 38 1,75 II Сталь 40Х Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 534... 630 или ТВЧ h 1,5... ...3,0 мм НЮ 48. ..52

35 28 2,25 II Сталь 40Х Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 534. ..630 или ТВЧ h 1,5... ...3,0 мм НЮ 48. ..52

36 42 1,75 II Сталь 4СХ Зубья ТВЧ h 1,5...3,0 мм

ГОСТ 4543-71 НЕС 48...52

• 37 30 2,25 II Сталь 4СХ Зубья ТВЧ h 1,5. ..3,0 мм

ГОСТ 4543-71 НЮ 48...52

38 28 2 II Сталь 40Х Зубья ТВЧ h 1,5...3,0 мм

ГОСТ 4543-71 НЮ 48...52

39 28 2,25 II Сталь 40Х Зубья ТВЧ h 1,5...3,0 мм

ГОСТ 4543-71 НЮ 48...52

4U 28 2,25 9 Сталь 4QX Азотировать h 0,25. ..0,35 мм

ГОСТ 4543-71 HV 534...630 или ТВЧh 1,5... ...3,0 мм НЮ 48...52

41 35 2 9 Сталь 4GX Азотировать h 0,25...0,35 мм

ГОСТ 4543-71 HV 534...630 или TB4hI,5... ...3,0 мм НЮ 48...52

и

Продолжение табл. 4

Куда входит Позиция на рис. 4 Число зубьев зубчатых колес или заходов червяков, ходовых винтов Модуль или шаг, мм Ширина обода зубчатого колеса мм Материал • Показатели свойств материалов

Коробка подач 42 25 2,25 9 Сталь 40Х ГОСТ 4543-71 Азотировать h 0,25...0,35 мм HV 534...630 или TB4hI,5... ...3,0 мм НЕС 48. ..52

42 30 1,75 9 Сталь 4UX ГОСТ 4543-71 Азотировать h 0,25. ..0,35 мм HV 534...630 или ТВЧ h 1,5... ...3,0 мм НЕС 48...52

• 44 34 1,75 9 Сталь 40Х ГОСТ 4543-71 Азотировать h 0,25...0,35 мм HV 534...630 или ТВЧЫ,5... ...3,0 мм НЕС 48. ..52

45 32 1,5 7 Сталь.40Х ГОСТ 4543-71 Азотировать h 0,25...0,35 мм HV 534...630 или ТВЧЫ.5... ...3,0 мм НЕС 48...52

46 33 2 II Сталь 40Х ГОСТ 4543-71 АзотироватьЬ 0,25...0,35 мм HV 534...630 или ТВЧЫ.5... ...3,0 мм НЕС 48. ..52

47 18 2 9 Сталь 4СЖ ГОСТ 4543-71 Азотировать h 0,25...0,35 мм HV 534...630 или ТВЧЫ,5... ...3,0 мм НЕС 48. ..52

48 28 2 9 Сталь 40Х ГОСТ 4543-71 Азотировать h 0,25...0,35 мм HV 534... 630 или ТВЧЫ.5... ...3,0 мм НЕС 48... 52

49 45 2 II Сталь 4GX ГОСТ 4543-71 Зубья ТВЧ h 1,5. ..3,0 мм НРС 48... 52 или азотировать h 0,25...0,35 мм HV 534...630

50 35 2 II Сталь 40Х ГОСТ 4543-71 Зубья ТВЧ h 1,5. ..3,0 мм НЕС 48...52 или азотировать hO, 25... 0,35 мм HV 534.. .630

51 10 2 II Сталь 40Х ГОСТ 4543-71 ТВЧЬ 1,5...3,0 мм НЕС 48...52

52 28 2 9 Сталь 40Х ГОСТ 4543-71 Азотировать h 0,25...6,35 мм HV 534...630 или ТВЧЬ 1,5... ...3,0 мм HRC 48. ..52

53 48 2 12 Сталь 4 ОХ ГОСТ 4543-71 Азотировать h 0,25. ..0,35 мм HV 534...630 или ТВЧЬ 1,5... ...3,0 мм НЕС 48... 52

54 23 2 12,5 Сталь 40Х ГОСТ 4543-71 Азотировать h 0,25... 0,35 мм HV 534...630 или ТВЧЫ.5... ...3,0 мм НЕС 48...52

55 21 2 7 Сталь 4QX ГОСТ 4543-71 Азотировать h 0,25...0,35 мм HV 534...630 или ТВЧ hl,5... ...3,0 мм НЕС 48...52

56 40 2 II Сталь 40Х ГОСТ 4543-71 Азотировать h 0,25. ..0,35 мм Hv 534...630 или ТВЧ h 1,5... ...3,0 мм НЕС 48. ..52

57 24 2 13 Сталь 4GX ГОСТ 4543-71 Азотировать h 0,25.. .0,35 мм HV 534.. .630 или ТВЧ h 1,5... ...3,0 мм НЕС 48... 52

58 39 2 12 Сталь 2QX ГОСТ 4543-71 Цементировать h 1,2... 1,8 мм НЕС 58...62

59 28 2 13 Сталь 40Х ГОСТ 4543-71 Зубья ТВЧ h 1,5. ..3,0 мм НЕС 48..^2

• 60 35 2 II Сталь 40Х ГОСТ 4543-71 Зубья ТВЧ h 1,5...3,0 мм НЕС 48...52

12 -

Продолжение табл. 4

Куда входит Позиция на рис. 4 Число зубьев зубчатых колес или заходов червяков. ходовых винтов Модуль или шаг, мы t Ширина обода зубчатого колеса мм Материал 1 ' Показатели свойств материалов

Фартук 61 30 1,5 15 Сталь 40Х ГОСТ 4543-71 НЕС 48. ..52

62 32 1,5 13 Сталь 40Х ГОСТ 4543-71 НЕС 48...52

63 32 1,5 13 Сталь 40Х ГОСТ 4543-71 НЕС 48...52

64 30 1,5 13 Сталь 40Х ГОСТ 4543-71 Зубья ТВЧ h 1,5...3,0 мм НЕС 48...52

65 66 4 21 3 3 66 34 Сталь 25ХГТ • ГОСТ 4543-71 Бронза Бр. ОЦС 5-5-5 ГОСТ 613-65 Цементировать h 0,7...0,9 мм НЕС 56...60

67 36 2 14 Сталь 40Х ГОСТ 4543-71 Зубья ТВЧ h 1,5...3,0 мм НЕС 48...52

68 41 2 10 Сталь 40Х ГОСТ 4543-71 HRC 48...52

69 41 2 10 Сталь 40Х ГОСТ 4543-71 НЕС 48... 52

70 Г7 2 14 Сталь 4ОХ ГОСТ 4543-71 НЕС 48... 52

71 17 2 14 Сталь 40Х ГОСТ 4543-71 НЕС 48...52

72 66 2 14 Сталь 4QX ГОСТ 4543-71 Зубья ТВЧ h 1,5...3,0 мм НЕС 48...52

73 12 2,5 40 Сталь 18 ХГТ ГОСТ 4543-71 Зубья цементировать h 1,0... ...1,2 мм НЕС 56...60

74 36 2 9 Сталь 4ОХ ГОСТ 4543-71 НЕС 48...52

75 36 2 9 Сталь 4ОХ ГОСТ 4543-71 НЕС 48... 52

76 34 2 9 Сталь 40Х ГОСТ 4543-71 HRC 48... 52

77 34 2 9 Сталь 40Х ГОСТ 4543-71 НЕС 48...52

78 55 2 23 Сталь 40Х ГОСТ 4543-71 Зубья ТВЧ h 1,5. ..3,0 мм НЕС 48...52

79 I 6 130 Бронза Бр. СЦС 5-5-5 ГОСТ 613-65

80 17 1,25 9 Сталь 40Х ГОСТ 4543-71 НВ 255... 285

81 36 1,25 6 Сталь 40Х ГОСТ 4543-71 НВ 255...285

82 18 1,25 6 Сталь 40Х ГОСТ 4543-71 НВ 255... 285

83 35 1,25 8 Сталь 40Х ГОСТ 4543-71 НВ 255... 285

Каретка 85 24 2 10 Сталь 45-2-а-Т ГОСТ 1050-74 Зубья ТВЧЬ 1,4... 1,8 мм НЕС 48... 52

86 16 2 10 Сталь 4QX ГОСТ 4543-71 Зубья ТВЧЬ 1,5...3,0 мм НЕС 48... 52

121 I 5 лев Сталь ЗОХЗВА ЧИТУ 1-950-70 Азотировать и 0,55.-..0,65 мм HV 720... 800

/

Продолжение табл. 4

Вуда входит Позиция на рис. 4 Число зубьев зубчатых колес или заходов червяков, ходовых винтов Модуль или шаг, мм Ширина обода зубчатого колеса, мм Материал Показатели свойств материалов

Каретка 87 I 5 лев 45 Бронза Бр. СЦС 5-5-5 ГОСТ 613-65

Суппорт 88 89 122 90 25 25 I I I I 2 лев 2 лев 10 12 14 35 Сталь 45-2-а-ГОСТ 1050-74 Сталь 45-2-а-ГОСТ 1050-74 Сталь ХНГ ГОСТ 5950-73 Бронза Бр. СЦС 5-5-5 ГОСТ 613-65 Т НВ 241... 285 Т НВ 241...285 НВС 54...58

Станина 91 92 50 I 2,5 6 35 40 Сталь 40Х ГОСТ 4543-71 Сталь А40Г ГОСТ 1414-75 Зубья ТВЧ Ь НВС 48...56 0,8. ..1,2 мм

Задняя бабка 93 I 5 45 Бронза Бр. ОЦС 5-5-5 ГОСТ 613-65

Сменные зубча тые колеса К, L М, N 60 73 64 40 86 44 38 52 36 1,7# 2 ни 1,7Э£ 2** 1,75* 2«f 1,75* оИЭ£ 1,75* 1,75* o®f 1,75* ой* 1,7^ 2« 1,75* 2®£ 15 15 15 15 15 15 15 15 15 Сталь 4СХ ГОСТ 4543-71 Сталь 40Х ГОСТ 4543-71 Сталь 4QX ГОСТ 4543-71 Сталь 40Х ГОСТ 4543-71 Сталь 40Х ГОСТ 4543-71 Сталь 40Х ГОСТ 4543-71 Сталь 40Х ГОСТ 4543-71 Сталь 4СХ ГОСТ 4543-71 Сталь 4QX ГОСТ 4543-71 Зубья ТВЧ Ь HRC 48...52 Зубья ТВЧ Ь HRC 48...52 Зубья ТВЧ Ь HRC 48...51 Зубья TB4h HRC 48. ..52 Зубья ТВЧЬ HRC 48... 52 Зубья ТВЧЬ HRC 48...52 Зубья ТВЧЬ HRC 48... 52 Зубья ТВЧЬ HRC 48...52 Зубья ТВЧЬ HRC 48...52 1,5. 1,5. 1,5. 1,5. 1,5. 1,5. 1,5. 1,5. 1,5. ..3,0 ..3,0 ..3,0 ..3,0 ..3,0 ..3,0 ..3,0 ..3,0 ..3,0 мм мм мм мм мм мм мм мм мм

* Для 16Б16 и его модификаций

** Для 16Л20 и его модификаций

1.3.5. Станина - литая чугунная коробчатой формы с поперечными П-образными ребрами - имеет ина призматические и две плоские направляющие. Направляющие подвергнуты термообработке с последующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен электродвигатель ускоренных ходов каретки. *

На задней отенке у левого торца тумбы смонтирована коробка скоростей, у правого - станция смазки, а внутри тумбы расположен электродвигатель главного привода.

В ните правого терца тумбы расположены бачок для охлаждающей жидкости и насос системы охлаждения.

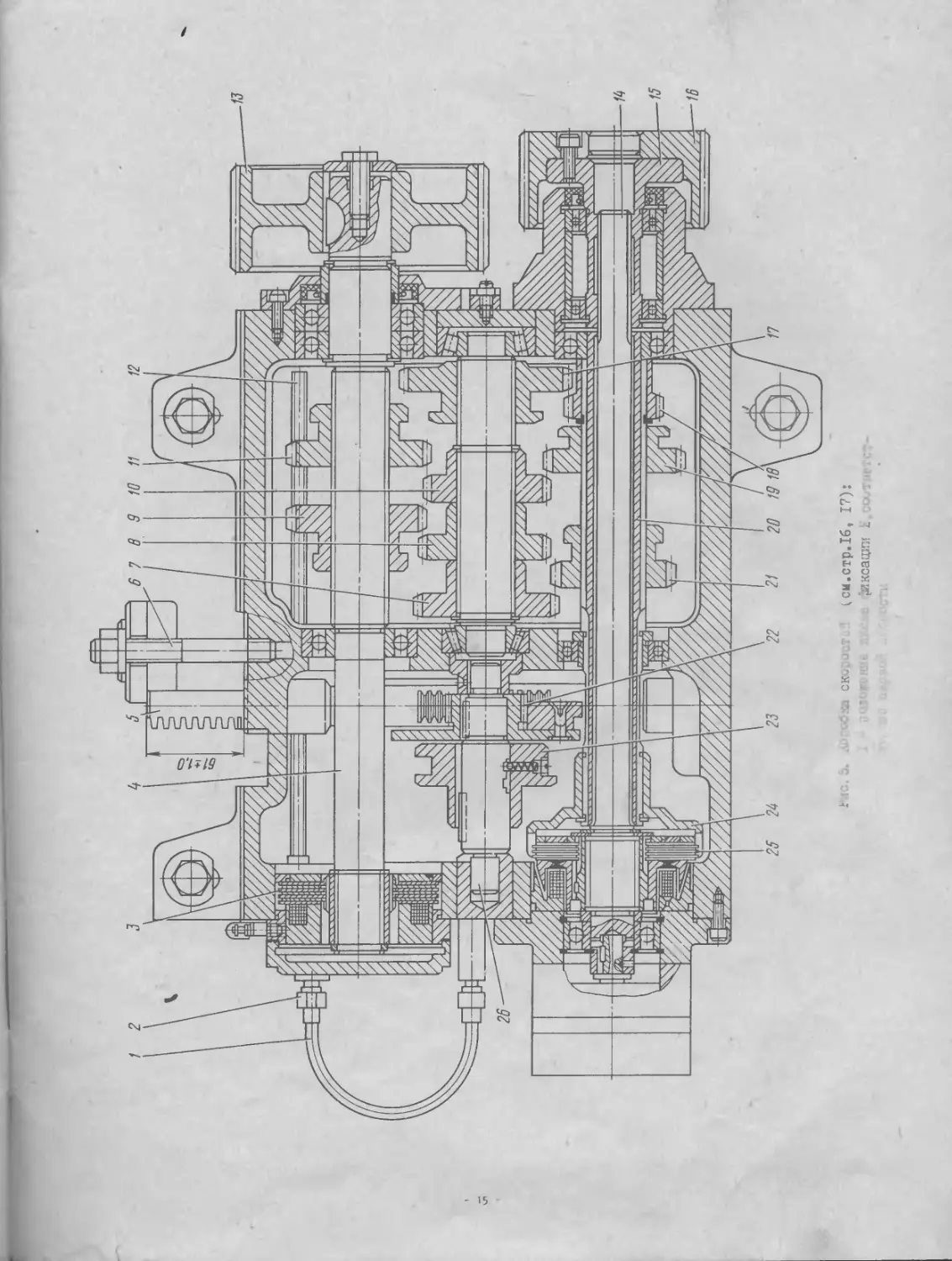

1.3.6. Коробка скоростей (устанавливается на станки Iffilo, 1сБ16П, I6TI6, 16Л20Ф1, 16Л2ОПФ1, 16Л20, 1оЛ2СП) на шесть ступеней монтируется в отдельном корпусе и крепится к задней наружной стенке левого торца тумбы.

Для натяжения ремня, идущего от коробки к шпинделю, коробка может перемещаться в вертикальной плоскости с помощью винта 6 (рис.5).

Механизм коробки скоростей приводится в движение от двухскоростного электродвигателя через зубчатую ременную передачу.

Шкив 16, связанный со шлицевой ступицей 15, передает вращение валу 14, свободно проходящему через вал-гильзу 20.

'Ll скорой (CM.стр.16, 17): фиксации L .'

Рис. 5. Продолжение

еинвьнояо *s *эи<1

/

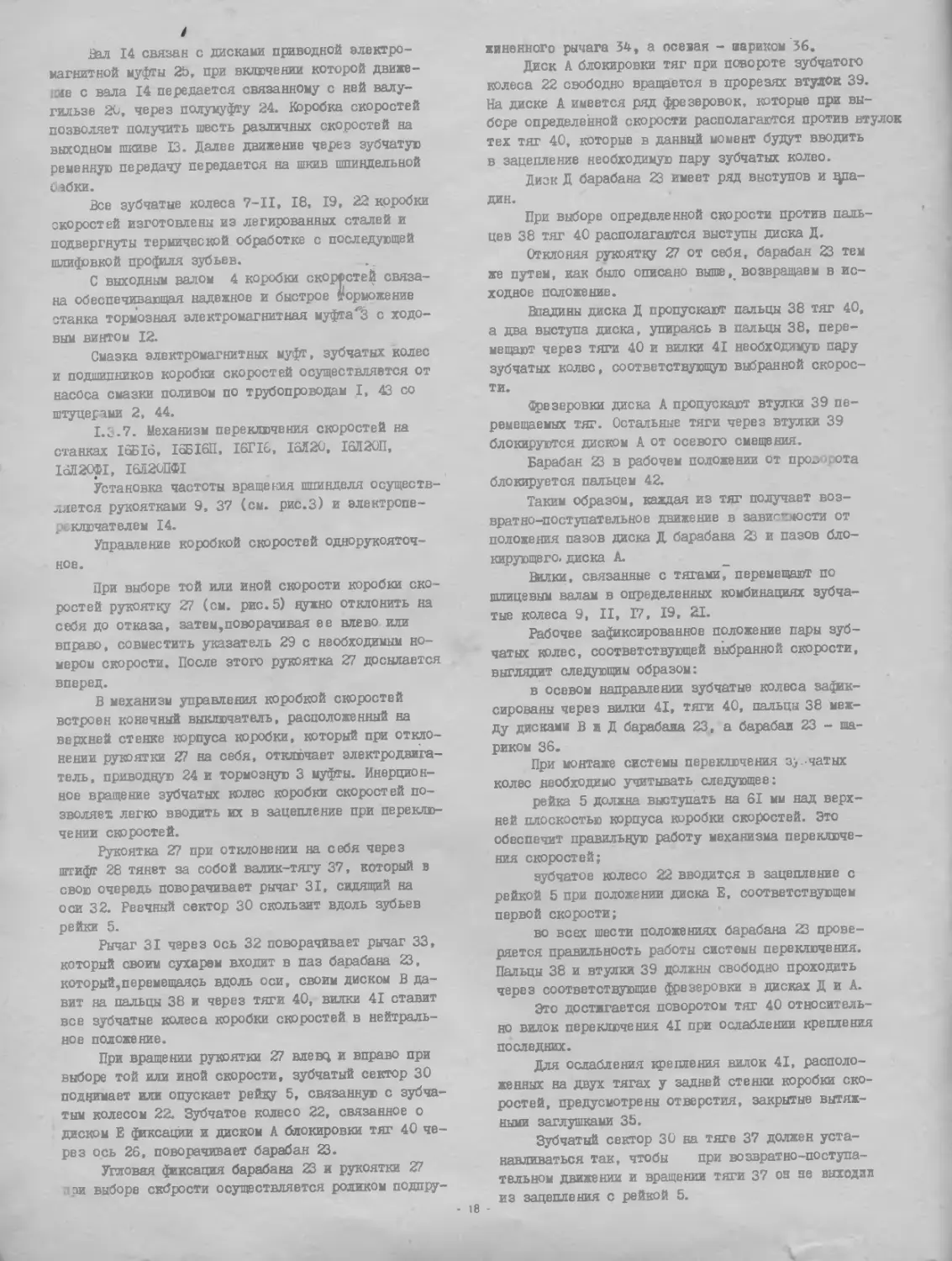

Зал 14 связан с дисками приводной электромагнитной муфты 2Ь, при включении которой движение с вала 14 передается связанному с ней валу-гильзе 20, через полумуфту 24. Коробка скоростей позволяет получить шесть различных скоростей на выходном шкиве 13. Далее движение через зубчатую ременную передачу передается на шкив шпиндельной бабки.

Все зубчатые колеса 7-II, 18, 19, 22 коробки скоростей изготовлены из легированных сталей и подвергнуты термической обработке с последующей шлифовкой профиля зубьев.

С выходным валом 4 коробки скоростей связана обеспечивающая надежное и быстрое торможение станка тормозная электромагнитная муфта^З с ходовым винтом 12.

Смазка электромагнитных муфт, зубчатых колес и подшипников коробки скоростей осуществляется от насОса смазки поливом по трубопроводам I, 43 со штуцерами 2, 44.

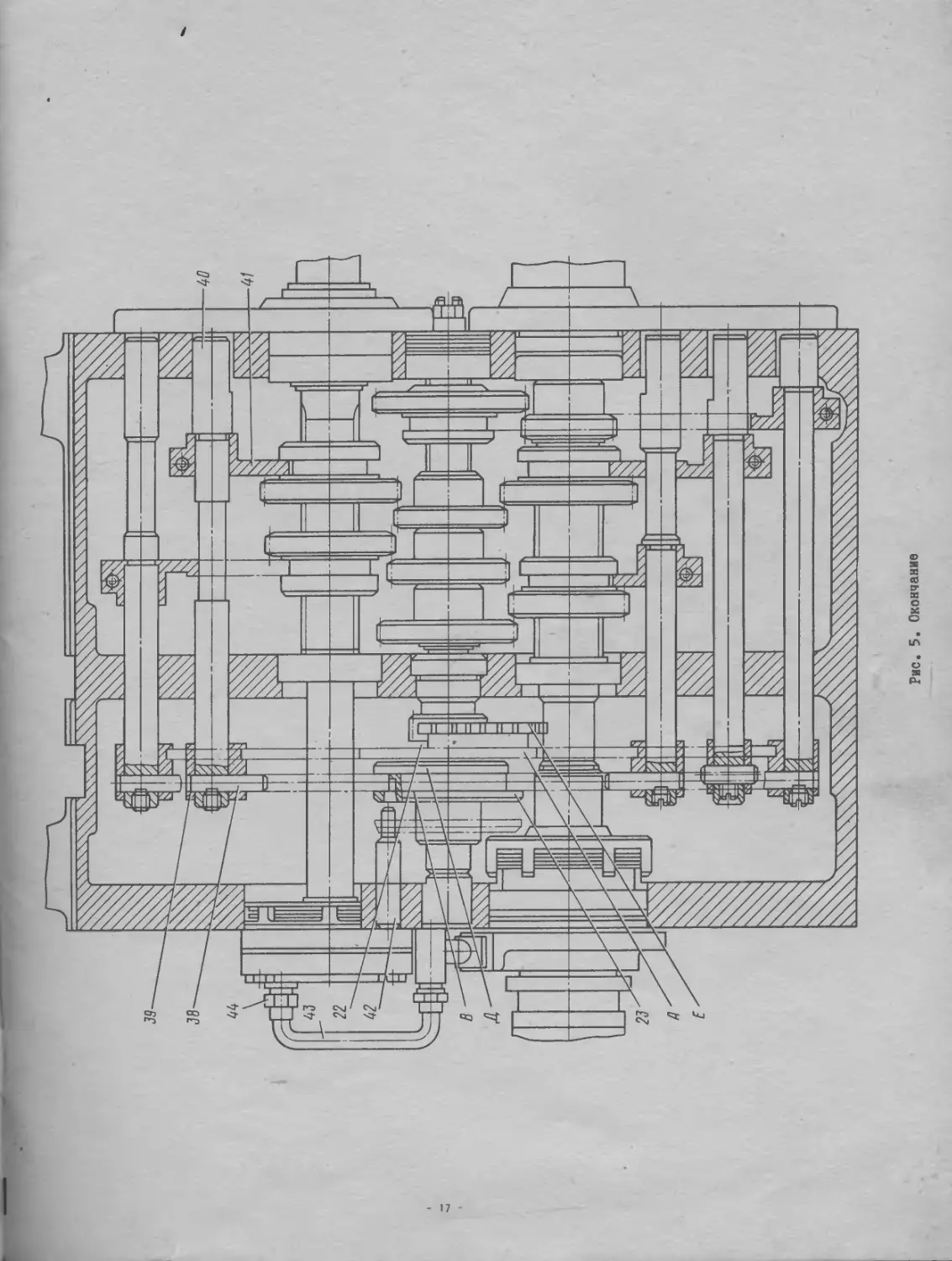

1.3.7. Механизм переключения скоростей на станках 16Б16, 16Б16П, I6TI6, 16Я20, 16Л20П, 1аЛ20Ф1, 16Д20ПФ1

Установка частоты вращения шпинделя осуществляется рукоятками 9, 37 (см. рис.З) и электропе-р ключателем 14.

Управление коробкой скоростей однорукояточное.

При выборе той или иной скорости коробки скоростей рукоятку 27 (см. рис. 5) нужно отклонить на себя до отказа, затем,поворачивая ее влево или вправо, совместить указатель 29 с необходимым номером скорости. После этого рукоятка 27 досылается вперед.

В механизм управления коробкой скоростей встроен конечный выключатель, расположенный на верхней стенке корпуса коробки, который при отклонении рукоятки 27 на себя, отключает электродвигатель, приводную 24 и тормозную 3 муфты. Инерционное вращение зубчатых колес коробки скоростей позволяет легко вводить их в зацепление при переключении скоростей.

рукоятка 27 при отклонении на себя через штифт 28 тянет за собой валик-тягу 37, который в свою очередь поворачивает рычаг 31, сидящий на оси 32. Реечный сектор 30 скользит вдоль зубьев рейки 5.

Рычаг 31 через ось 32 поворачивает рычаг 33, который своим сухарем входит в паз барабана 23, который,перемещаясь вдоль оси, своим диском В давит на пальцы 38 и через тяги 40, вилки 41 ставит все зубчатые колеса коробки скоростей в нейтральное положение.

При вращении рукоятки 27 влевц и вправо при выборе той или иной скорости, зубчатый сектор 30 поднимает или опускает рейву 5, связанную с зубчатым колесом 22. Зубчатое колесо 22, связанное о диском Е фиксации и диском А блокировки тяг 40 через ось 26, поворачивает барабан 23.

Угловая фиксация барабана 23 и рукоятки 27 ли выборе скорости осуществляется роликом подпру-

жиненного рычага 34, а осевая - шариком 36.

Диск А блокировки тяг при повороте зубчатого колеса 22 свободно вращается в прорезях втулок 39. На диске А имеется ряд фрезеровок, которые при выборе определенной скорости располагаются против втулок тех тяг 40, которые в данный момент будут вводить в зацепление необходимую пару зубчатых колео.

Диск Д барабана 23 имеет ряд выступов и ^падин.

При выборе определенной скорости против пальцев 38 тяг 40 располагаются выступы диска Д.

Отклоняя укоятцу 27 от себя, барабан 23 тем же путем, как было описано выше,_ возвращаем в исходное положение.

Впадины диска Д пропускают пальцы 38 тяг 40, а два выступа диска, упираясь в пальцы 38, перемещают через тяги 40 и вилки 41 необходимую пару зубчатых колес, соответствующую выбранной скорости.

Фрезеровки диска А пропускают втулки 39 перемещаемых тяг. Остальные тяги через втулки 39 блокируются диском А от осевого смещения.

Барабан 23 в рабочем положении от пропорота блокируется пальцем 42.

Таким образом, каждая из тяг получает возвратно-поступательное движение в зависимости от положения пазов диска Д барабана 23 и пазов блокирующего. диска А.

Вилки, связанные с тягами, перемещают по шлицевым валам в определенных комбинациях зубчатые колеса 9, II, Г7, 19, 21.

Рабочее зафиксированное положение пары зубчатых колес, соответствующей выбранной скорости, выглядит следующим образом:

в осевом направлении зубчатые колеса зафиксированы через вилки 41, тяги 40, пальцы 38 между дисками ВжД барабана 23, а барабан 23 - шариком 36.

При монтаже системы переключения зачатых колес необходимо учитывать следующее:

рейка 5 должна выступать на 61 мы над верхней плоскостью корпуса коробки скоростей. Это обеспечит правильную работу механизма переключения скоростей;

зубчатое колесо 22 вводится в зацепление с рейкой 5 при положении диска Е, соответствующем первой скорости;

во всех шести положениях барабана 23 проверяется правильность работы системы переключения. Пальцы 38 и втулки 39 должны свободно проходить через соответствующие фрезеровки в дисках Д и А.

Это достигается поворотом тяг 40 относительно вилок переключения 41 при ослаблении крепления последних.

Для ослабления крепления вилок 41, расположенных на двух тягах у задней стенки коробки скоростей, предусмотрены отверстия, закрытые вытяжными заглушками 35.

Зубчатый сектор 30 на тяге 37 должен устанавливаться так, чтобы при возвратно-поступательном движении и вращении тяги 37 он не выходил из зацепления с рейкой 5.

18 -

фойе вышеперечисленного необходимо иметь в виду, что при натяжении ремня редуктор-шпиндель, зубчатый сектор 30 и рычаг 31 меняют свои положения относительно рейки 5 и тяги 37.

При натяжении ремня необходимо вводить корректировку в положение элементов, поворачивая сектор 30 относительно тяги 37 и смещая рычаг 31 по оси 32.

1.3.8. Механизм переключения скоростей на станках 16Б16К, 16Б16КП, 16Г16К, 16Л20К, 16Л20КП

Установка частоты вращения шпинделя осуществляется рукояткой 9 (см. рис.З) и двумя рукоятками 14 и 15.

Управление автоматической коробкой передач (АКП), установленной на станках, производится с помощью рукоятки 15, расположенной на панели электрошкафа.

Описание работы и устройства АКП приведено в руководстве по эксплуатации коробки передач.

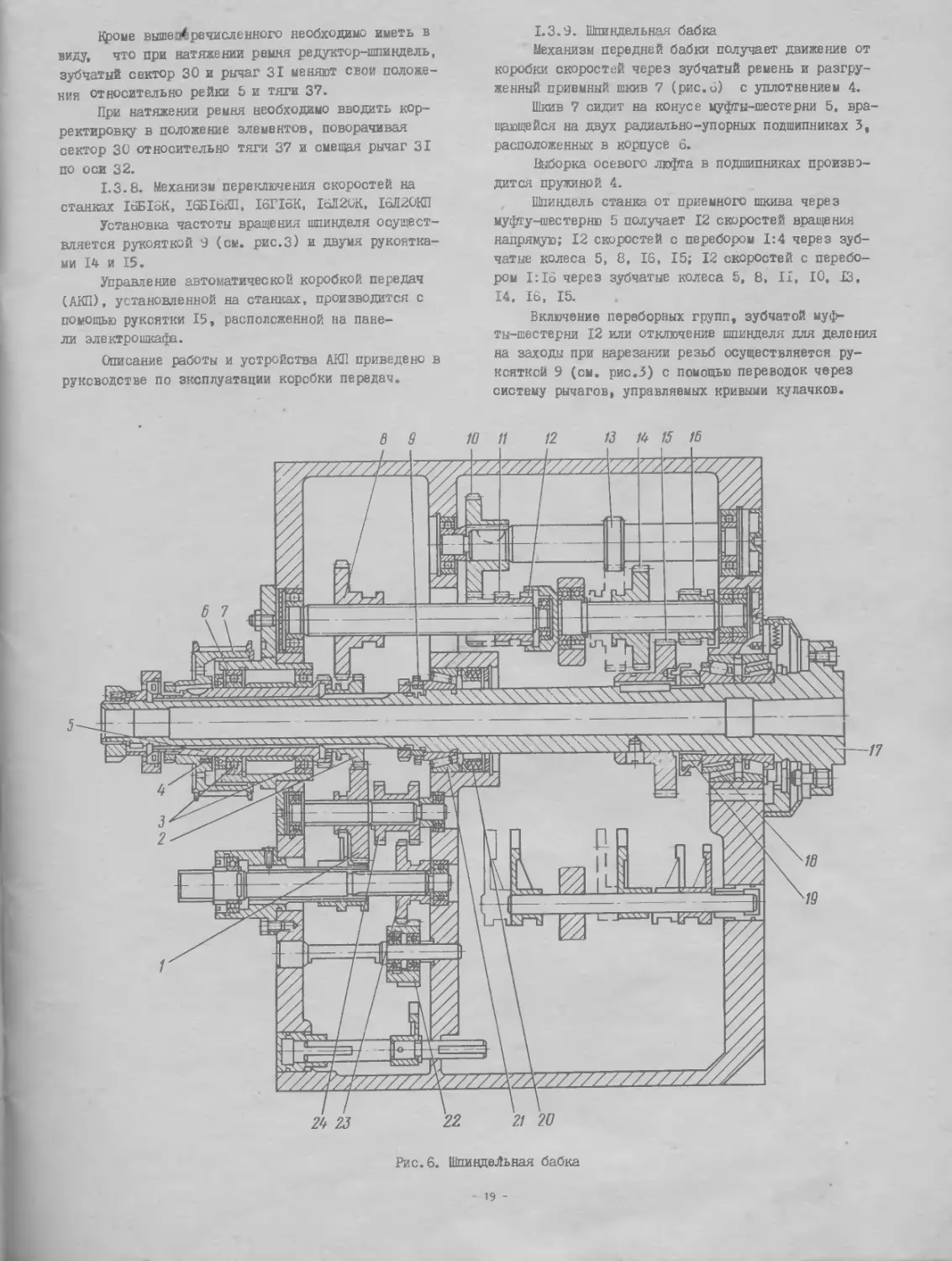

1.3.9. Шпиндельная бабка

Механизм передней бабки получает движение от коробки скоростей через зубчатый ремень и разгруженный приемный шкив 7 (рис.6) с уплотнением 4.

Шкив 7 сидит на конусе муфты-шестерни 5, вра-щающейся на двух радиально-упорных подшипниках 5, расположенных в корпусе 6.

Выборка осевого люфта в подшипниках производится пружиной 4.

Шпиндель станка от приемного шкива через муфту-шестерню 5 получает 12 скоростей вращения напрямую; 12 скоростей с перебором 1:4 через зубчатые колеса 5, 8, IS, 15; 12 скоростей с перебором 1:16 через зубчатые колеса 5, 8, II, 10, 13, 14, 16, 15.

Включение переборных групп, зубчатой муфты-шестерни 12 или отключение шпинделя для деления на заходы при нарезании резьб осуществляется рукояткой 9 (см. рис.З) с помощью переводок через систему рычагов, управляемых кривыми кулачков.

Рис. 6. Шпиндельная бабка

19 -

/

Надежная фиксация оси рукоятки 9 от проворота в рабочем положении производится подпружиненным шариком, расположенным в стакане на задней стенке корпуса шпиндельной бабки.

Шпиндель Г7 (см. рис.6) станка вращается на двух конических роликоподшипниках 18 и 21.

Выбор радиального зазора в подшипниках производится пружинами 20.

ВНИМАНИЕ! ПОДШИПНИКИ ШПИНДЕЛЯ РЕГУЛИРУЮТСЯ НА ЗАВОДЕ-ИЗГОТОВИТЕДЕ И В ПРОЦЕС-

СЕ ЭКСПЛУАТАЦИИ СТАНКА РЕГУЛИРОВКИ НЕ ТРЕБУЮТ!

- Шпиндель станка, имеющий фланцевый передний конец, выполненный по ГОСТ 12593-72 , обеспечивает быструю смену планшайбы и надежное е е крепление.

Механизм передней бабки позволяет:

производить нарезание резьб с увеличенным шагом в 4 и 16 раз;

/ZZZZZZZZZZZZZZZZZZ

z-36

т=1.75

2=73 т=1,75

z=B6 т=1,75

z=50 т-1,75

Q Рис. 7. КОробка передач:

а - набор сменных зубчатых колес для нарезания метрических, дюймовых резьб; б -набор сменных зубчатых колес для нарезания модульных и питчевых резьб

- 20

нарезать правив и левые резьбы;

производить нарезание многозаходных резьб при работе с переборами 1:4 и 1:16 с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, а при работе напрямую с числом заходов 2, 3, 4, S, 12.

Передачи осуществляются зубчатыми колесами I, 2, 22, 23, 24 и колесами, перечисленными выше.

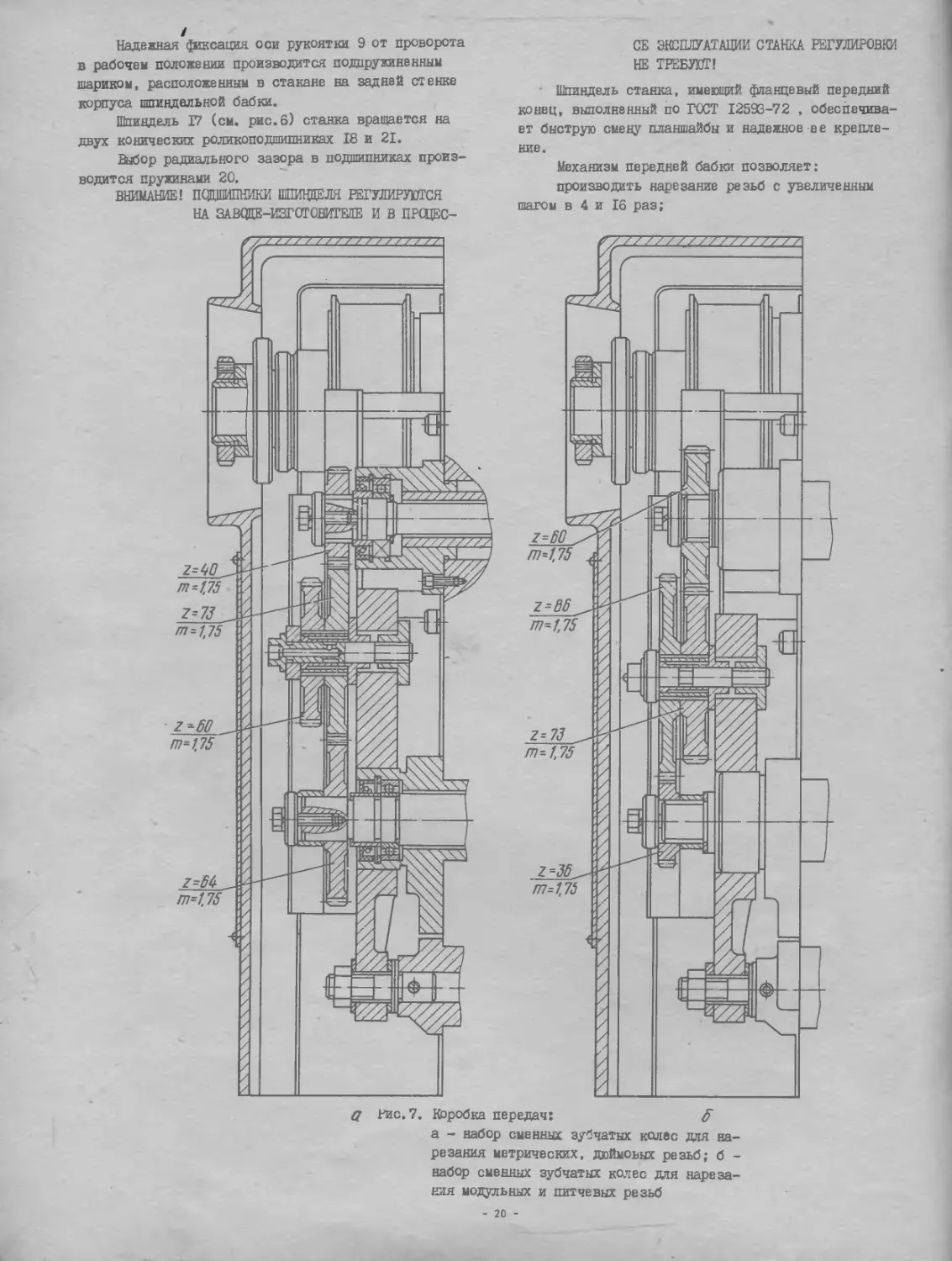

1.3.10. Коробка передач представлена на рис.7 и служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются зубчатые колеса основного набора с передаточным отношением 40 73 , а для нарезания модульной и питчевой 73 64

резьб - с передаточным отношением — . — .

73 36

Ограждение коробки передач снабжено электрической блокировкой, исключающей случайное включение станка при открытом кожухе ограждения.

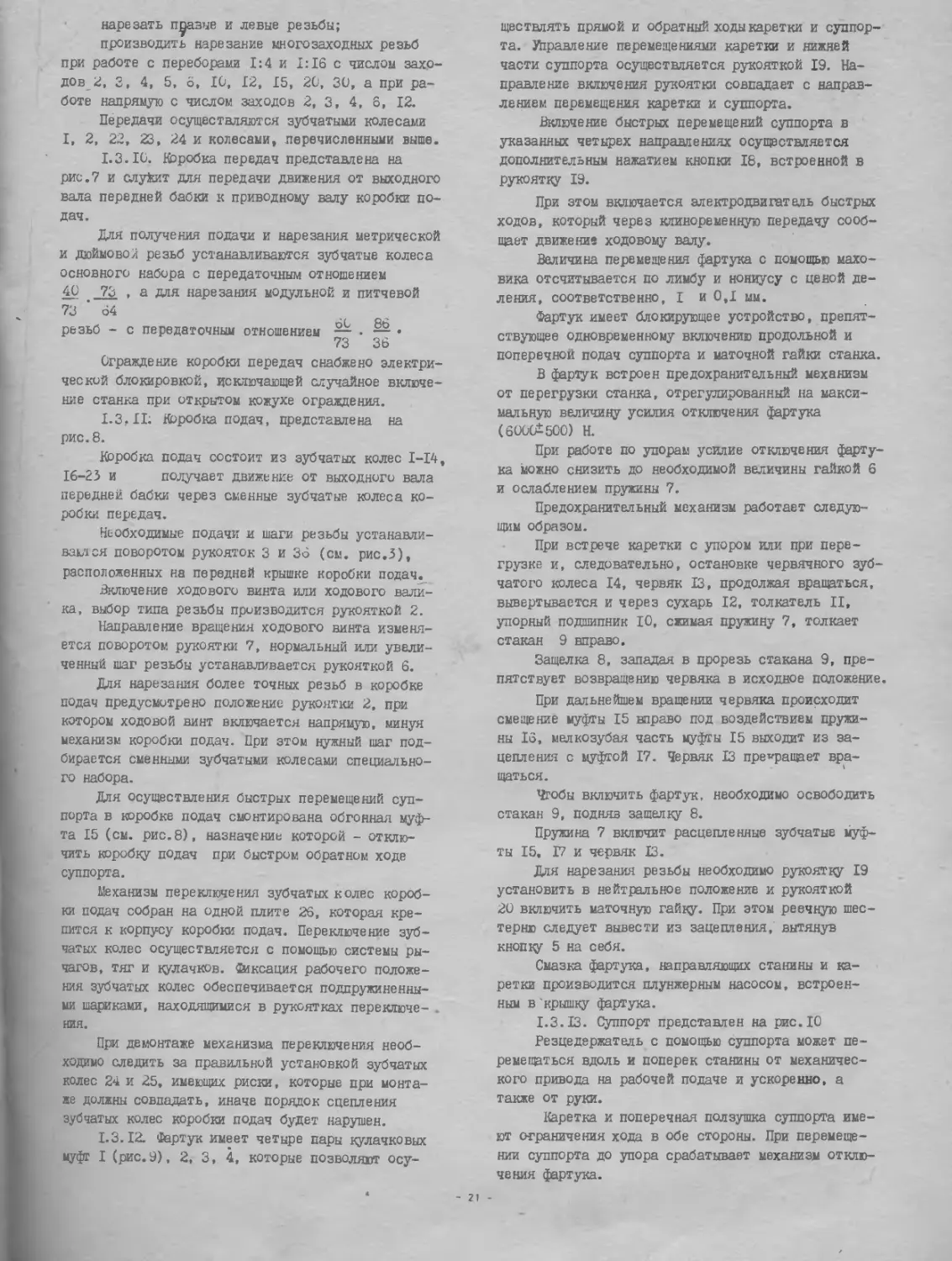

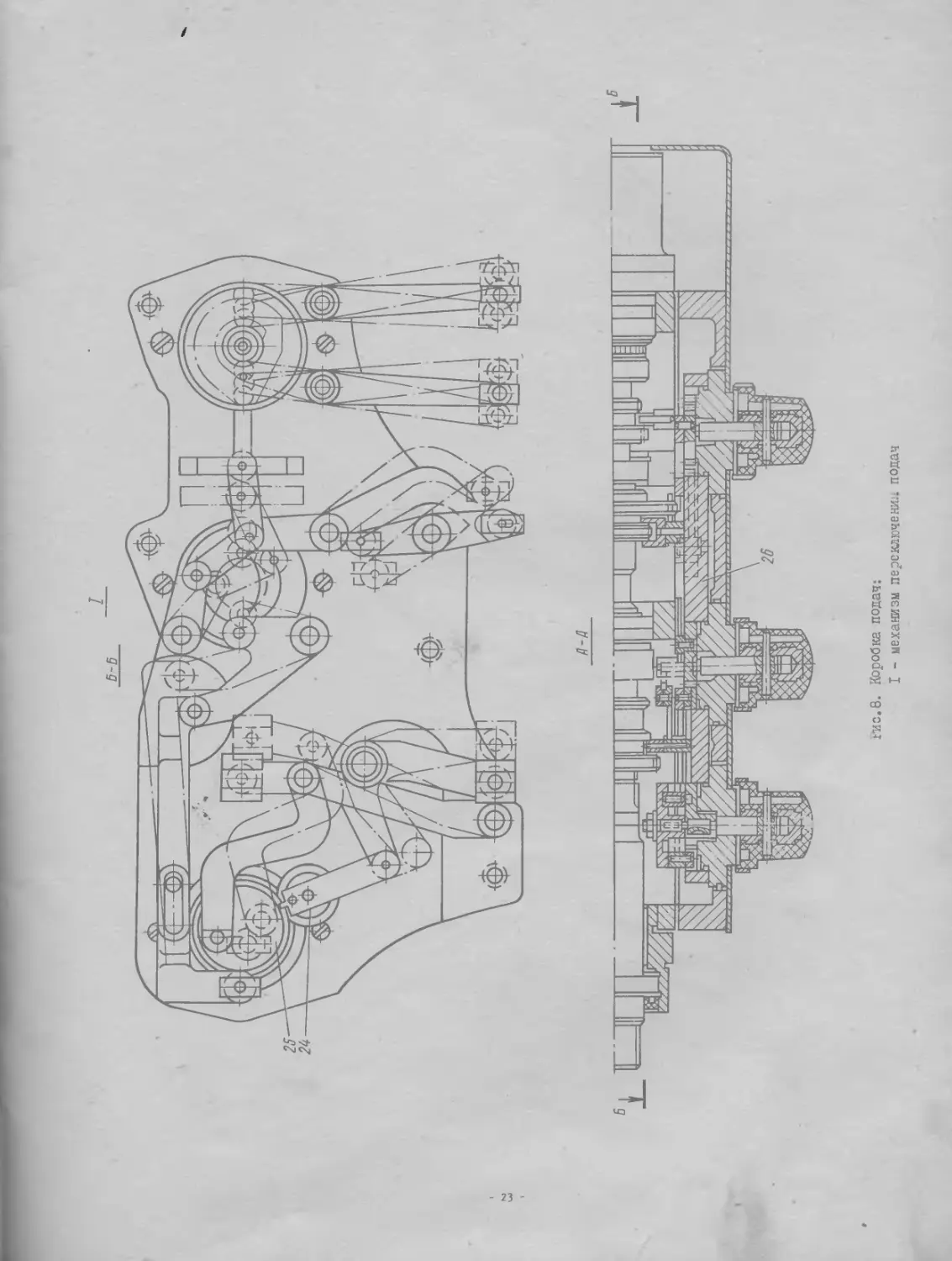

1.3,11; Коробка подач, представлена на рис. 8.

Коробка подач состоит из зубчатых колес I-I4, 16-23 и получает движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач.

Необходимые подачи и шаги резьбы устанавливаются поворотом рукояток 3 и 36 (см. рис.З), расположенных на передней крышке коробки подач.

Включение ходового винта или ходового валика, выбор типа резьбы производится рукояткой 2.

Направление вращения ходового винта изменяется поворотом рукоятки 7, нормальный или увеличенный шаг резьбы устанавливается рукояткой 6.

Идя нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2, при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными зубчатыми колесами специального набора.

Для осуществления быстрых перемещений суппорта в коробке подач смонтирована обгонная муфта 15 (см. рис.8), назначение которой - отключить коробку подач при быстром обратном ходе суппорта.

Механизм переключения зубчатых колес коробки подач собран на одной плите 26, которая крепится к корпусу коробки подач. Переключение зубчатых колес осуществляется с помощью системы рычагов, тяг и кулачков, Фиксация рабочего положения зубчатых колес обеспечивается подпружиненными шариками, находящимися в рукоятках переключе- . ния.

При демонтаже механизма переключения необходимо следить за правильной установкой зубчатых колес 24 и 25, имеющих риски, которые при монтаже должны совпадать, иначе порядок сцепления зубчатых колес коробки подач будет нарушен.

1.3.12. Фартук имеет четыре пары кулачковых муфт I (рис. 9), 2, 3, 4, которые позволяют осу

ществлять прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется рукояткой 19. Направление включения рукоятки совпадает с направлением перемещения каретки и суппорта.

Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 18, встроенной в рукоятку 19.

При этом включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Величина перемещения фартука с помощью маховика отсчитывается по лимбу и нониусу с ценой деления, соответственно, I и 0,1 мм.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта и маточной гайки станка.

В фартук встроен предохранительный механизм от перегрузки станка, отрегулированный на максимальную величину усилия отключения фартука (600(Д500) Н.

При работе по упорам усилие отключения фартука можно снизить до необходимой величины гайкой 6 и ослаблением пружины 7.

Предохранительный механизм работает следующим образом.

При встрече каретки с упором или при перегрузке и, следовательно, остановке червячного зубчатого колеса 14, червяк 13, продолжая вращаться, вывертывается и через сухарь 12, толкатель II, упорный подшипник Ю, сжимая пружину 7, толкает стакан 9 вправо.

Защелка 8, западая в прорезь стакана 9, препятствует возвращению червяка в исходное положение.

При дальнейшем вращении червяка происходит смещение муфты 15 вправо под воздействием пружины 16, мелкозубая часть муфты 15 выходит из зацепления с муфтой 17. Червяк 13 превращает вращаться.

Чтобы включить фартук, необходимо освободить стакан 9, подняв защелку 8.

Пружина 7 включит расцепленные зубчатые муфты 15. 17 и червяк 13.

Идя нарезания резьбы необходимо рукоятку 19 установить в нейтральное положение и рукояткой 20 включить маточную гайку. При этом реечную шестерню следует вывести из зацепления, вытянув кнопку 5 на себя.

Смазка фартука, направляющих станины и каретки производится плунжерным насосом, встроенным в 'крышку фартука.

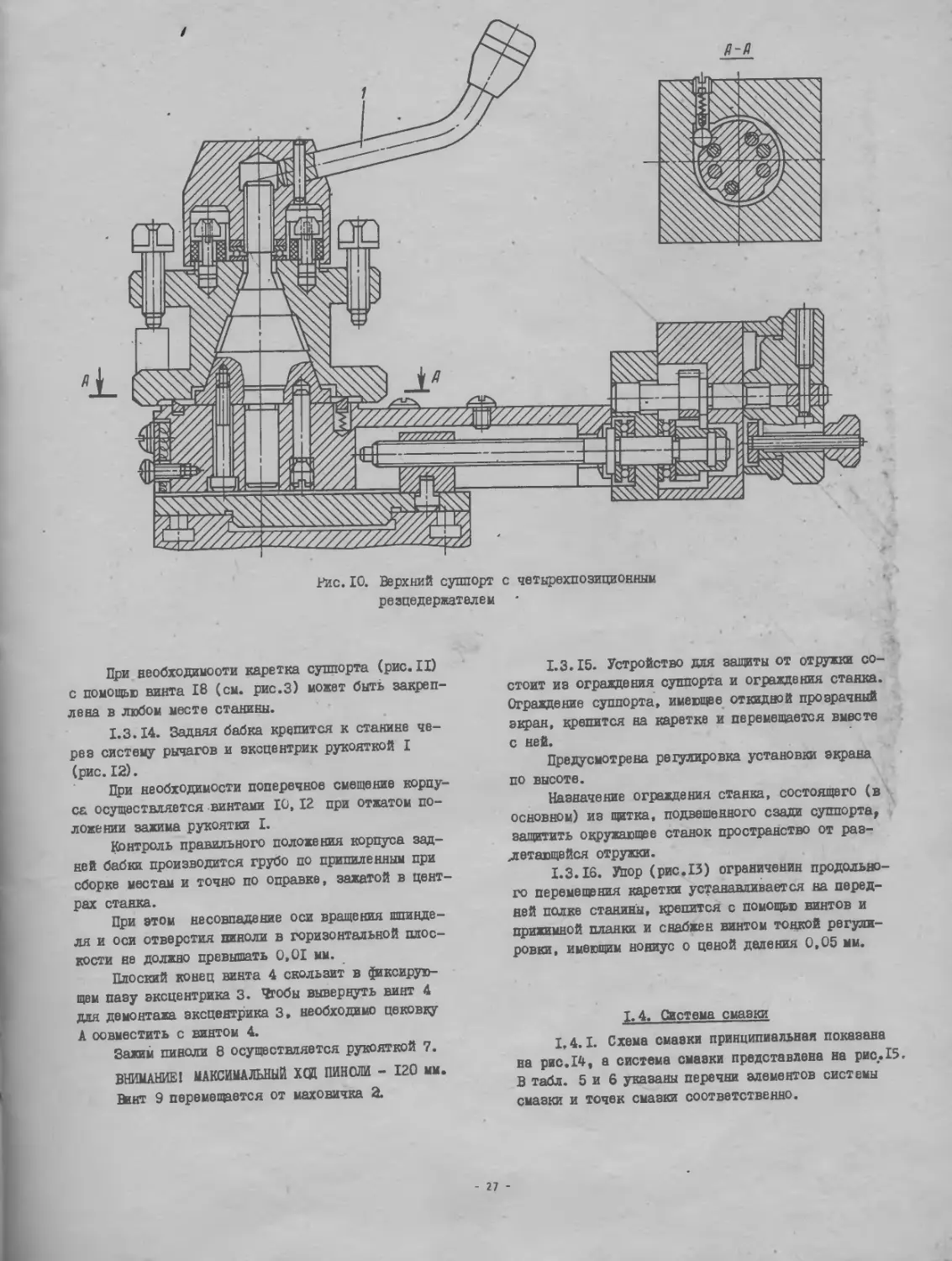

1.3.13. Суппорт представлен на рис.Ю

Резцедержатель с помощью суппорта может перемещаться вдоль и поперек станины от механического привода на рабочей подаче и ускоренно, а также от руки.

Каретка и поперечная ползушка суппорта имеют ограничения хода в обе стороны. При перемещении суппорта до упора срабатывает механизм отключения фартука.

21

- 22

п-п

гис. 8. Коробка подач:

I - механизм переключение подач

/

2‘*

Рис.9. Фартук (см.стр. 26)

МНВЬИОЯО *6 ‘OBJ

д-9

8-в

Рис. 10. Верхний суппорт

с четырехпозиционным

ре зцедержателем

При необходимости каретка суппорта (рис.II) с помощью винта 18 (см. рис.З) может быть закреплена в любом месте станины.

1.3.14. Задняя бабка крепится к станине через систему рычагов и эксцентрик рукояткой I (рис. 12).

При необходимости поперечное смещение корпуса осуществляется винтами 10, 12 при отжатом положении зажима рукоятки I.

Контроль правильного положения корпуса задней бабки производится грубо по припиленным при сборке местам и точно по оправке, зажатой в центрах станка.

При этом несовпадение оси вращения шпинделя и оси отверстия пиноли в горизонтальной плоскости не должно превышать 0,01 мм.

Плоский конец винта 4 скользит в фиксирующем пазу эксцентрика 3. Чтобы вывернуть винт 4 для демонтажа эксцентрика 3, необходимо цековку А совместить с винтом 4.

Зажим пиноли 8 осуществляется рукояткой 7.

ВНИМАНИЕ! МАКСИМАЛЬНЫЙ ХСД ПИНОЛИ - 120 мм.

Item 9 перемещается от маховичка 2.

1.3.15. Устройство для защиты от отружки состоит из ограждения суппорта и ограждения станка. Ограждение суппорта, имеющее откидной прозрачный экран, крепится на каретке и перемещается вместе с ней.

Предусмотрена ретулировка установки экрана по высоте.

Назначение ограждения станка, состоящего (в основном) из щитка, подвешенного сзади суппорта, защитить окружающее станок пространство от разлетающейся отружки.

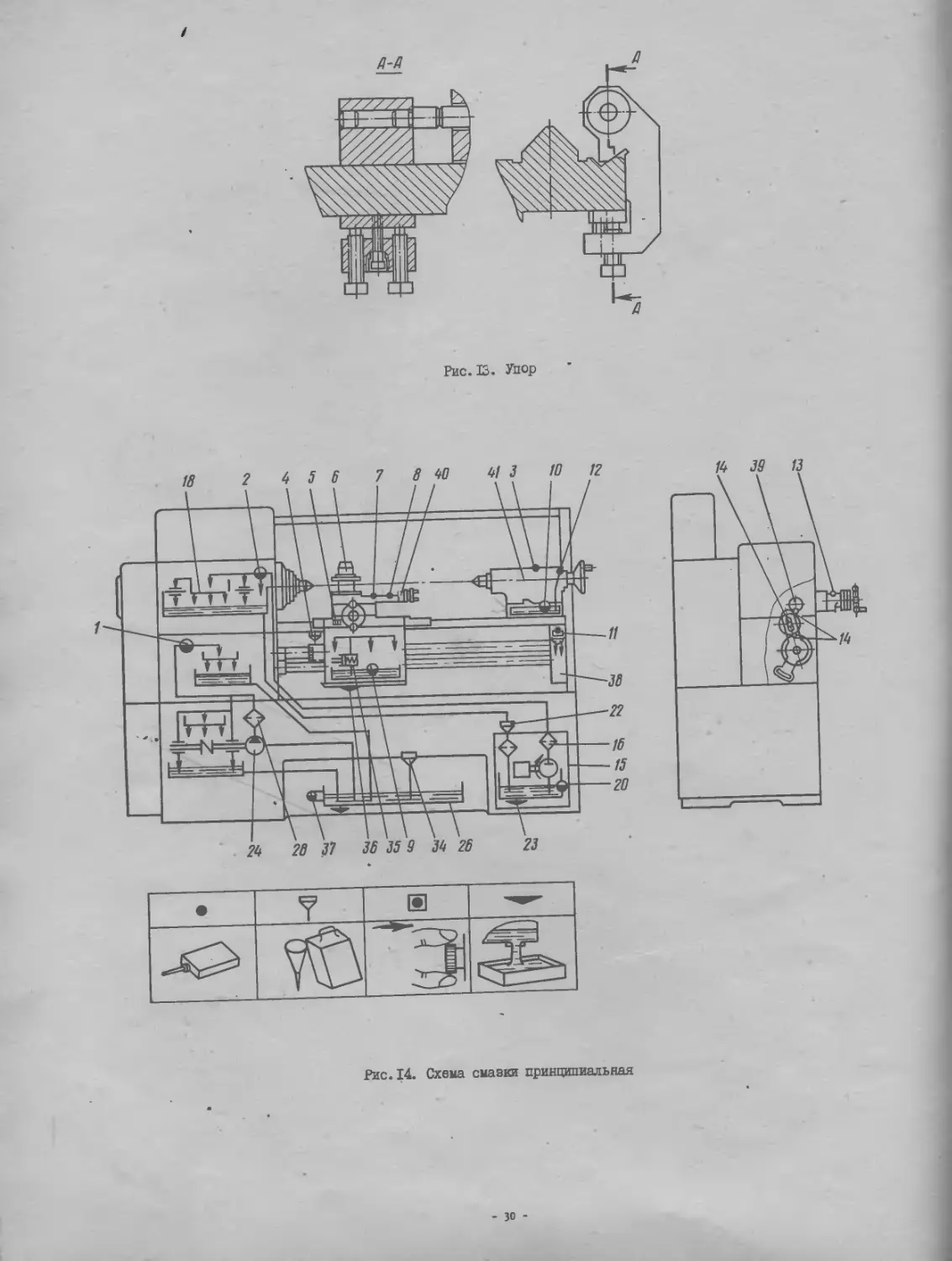

1.3.16. УЬор (рис.13) ограничении продольного перемещения каретки устанавливается на передней полке станины, крепится с помощью винтов и прижимной планки и снабжен винтом тонкой регулировки, имеющим нониус о ценой деления 0,05 мм.

1.4. Система смазки

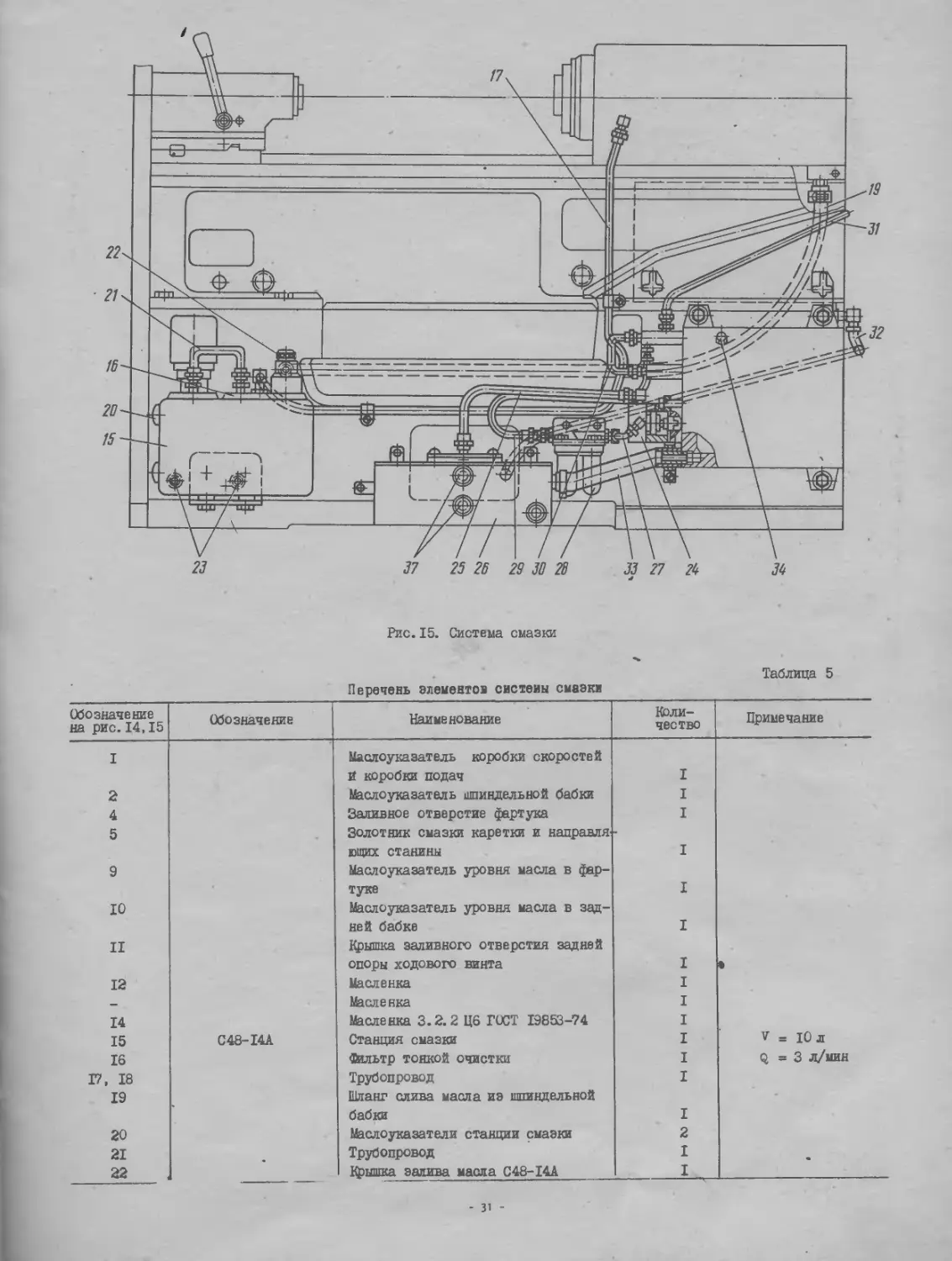

1,4.1. Схема смазки принципиальная показана на рис.14, а система смазки представлена на рис.15. В табл. 5 и 6 указаны перечни элементов системы смазки и точек смазки соответственно.

- 27 -

Рис. II. Каретка суппорта

Рис. 12. Задняя бабка:

I - устройство поперечного перемещения задней бабки

- 29 -

/

Рис. 13. Упор

Рис.14. Схема смазки принципиальная

- зо -

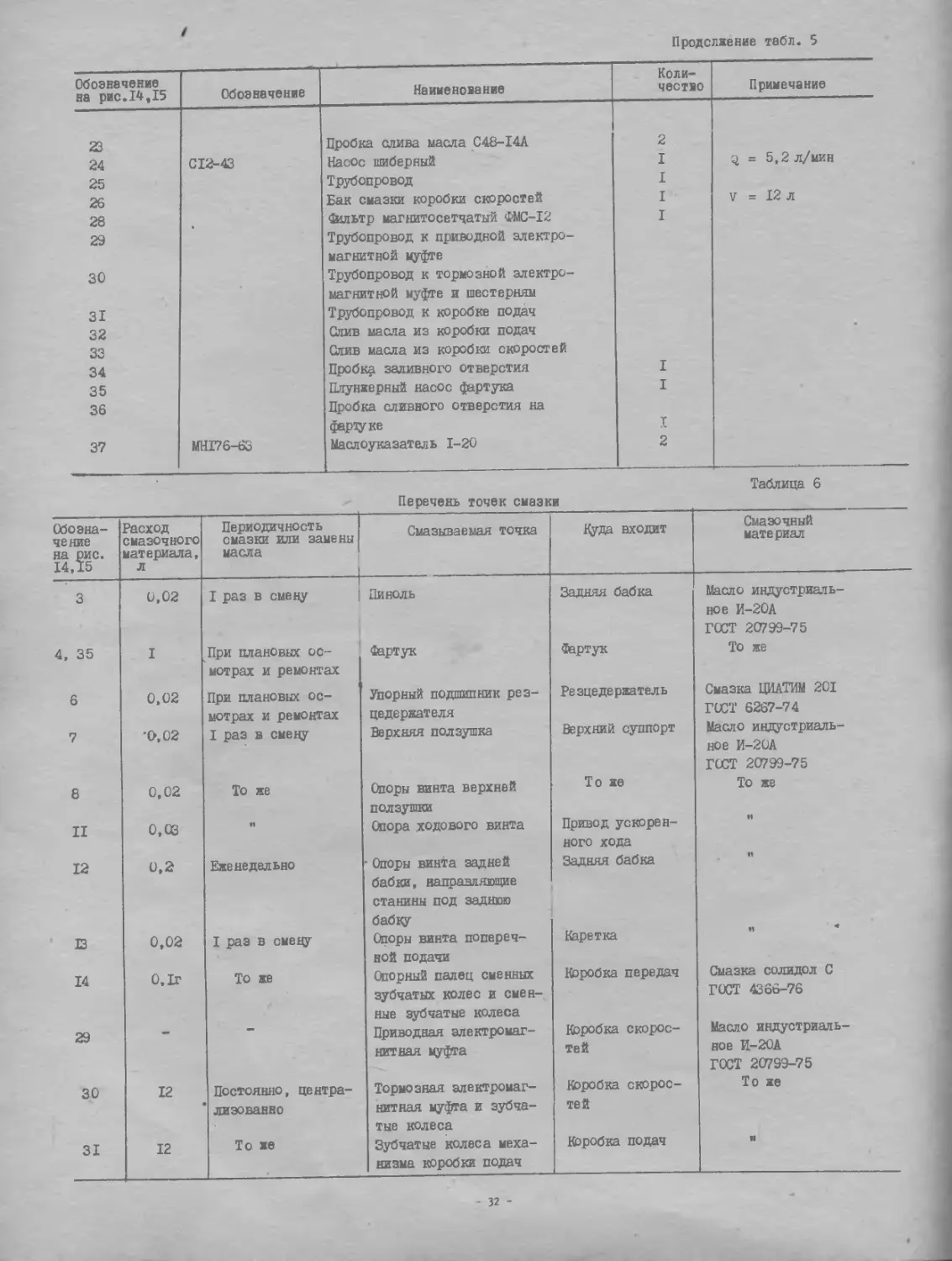

Рис. 15. Система смазки

Таблица 5

Перечень элементов системы смазки

Обозначение на рис.14,15 Обозначение Наименование Количество Примечание

I Маолоуказатель коробки скоростей •

й коробки подач I

2 Маолоуказатель шпиндельной бабки I

4 Заливное отверстие фартука I

5 Золотник смазки каретки и направля

ющих станины I

9 Маолоуказатель уровня масла в фар-

туке I

Ю Маолоуказатель уровня масла в зад-

ней бабке I

II Крышка заливного отверстия задней

опоры ходового винта I •

12 Масленка I

— Масленка I

14 Масленка 3.2.2 Ц6 ГОСТ 19853-74 I

15 C48-I4A Станция смазки I V = Юл

16 Фильтр тонкой очистки I Q = 3 л/мин

Г?, 18 Трубопровод I

19 Шланг слива масла из шпиндельной

бабки I

20 Маслоуказатели станции смазки 2

21 Трубопровод I •

22 Крышка залива масла C48-I4A I

31

Продолжение табл. 5

Обозначение на рис.14,15 Обозначение Наименование Количество Примечание

23 Пробка слива масла C48-I4A 2

24 CI2-43 Насос шиберный I q = 5,2 л/мин

25 Трубопровод I

26 Бак смазки коробки скоростей I V = 12 л

28 Фшьтр магнитосетчатый ФМС-12 I

29 Трубопровод к приводной электромагнитной муфте

30 Трубопровод к тормозной электромагнитной муфте и шестерням

31 Трубопровод к коробке подач

32 Олив масла из коробки подач •

33 Слив масла из коробки скоростей

34 Пробка заливного отверстия I

35 Плунжерный насос фартука I

36 Пробка сливного отверстия на фартуке I

37 МНГ76-63 Маслоуказатель 1-20 2

Таблица 6

Перечень точек смазки

Обозначение на рис. 14,15 Расход смазочного материала, л Периодичность смазки или замены масла Смазываемая точка Дуда входит Смазочный материал

3 0,02 I раз в смену Пиноль Задняя бабка Масло индустриальное И-20А ГОСТ 20799-75

4, 35 I При плановых осмотрах и ремонтах Фартук Фартук То же

6 0,02 При плановых осмотрах и ремонтах Упорный подшипник резцедержателя Резцедержатель Смазка ЦИАТИМ 201 ГОСТ 6267-74

7 0,02 I раз в смену Верхняя ползушка Верхний суппорт Масло индустриальное И-20А ГОСТ 20799-75

8 0,02 То же Опоры винта верхней ползушки То же То же

II 0,03 11 Опора ходового винта Привод ускоренного хода

12 0,2 Еженедельно Опоры винта задней бабки, направляющие станины под заднюю бабку Задняя бабка 11

13 0,02 I раз в смену Опоры винта поперечной подачи Каретка

14 0,1г То же Опорный палец сменных зубчатых колес и сменные зубчатые колеса Коробка передач Смазка солидол С ГОСТ 4366-76

29 Приводная электромагнитная муфта Коробка скоростей Масло индустриальное И-20А ГОСТ 20799-75

30 12 Постоянно, централизованно Тормозная электромагнитная муфта и зубчатые колеса Коробка скоростей То же

31 12 То же Зубчатые колеса механизма коробки подач Коробка подач II

32 -

Продолжение табл. 6

Обозначение Расход смазочного материала, л Периодичность смазки или замены масла Смазываемая точка Нуда входит Смазочный материал

на 14, ОИС. 15

17 10 Постоянно, централизованно Шпиндельная бабка Шпиндельная бабка Масло индустриальное И-5А ГОСТ 20799-75.

18 5 10 То же 2 раза в смену вытягиванием золотника 5 То же и Постоянная фитильная из ванны фартука Опоры шпинделя Направляющие станины Направляющие ползушки Винт поперечной подачи Задние прижимные планки каретки Ходовой винт, механизм фартука Зубчатое колесо привода фартука Шпиндельная бабка Каретка Каретка Суппорт Каретка Фартук Фартук То же Масло индустриальное И-20А ГОСТ 20799-75 То же И II

38 0,005 I раз в два года Игольчатый подшипник ходового вала Привод ускоренного хода Смазка ЦИАТИМ 201 ГОСТ 6267-74

39 0,1г I раз в год Подшипник гитары сменных зубчатых колес Коробка передач То же

40 0,1 г То же Опоры и зубчатые колеса привода винта верхней ползушки Верхний суппорт п

41 0,1 г II Подшипник механизма зажима пиноли задней бабки Задняя бабка п

0,02 I раз в смену Опора скольжения заднего конца винта поперечного перемещения Привод датчика поперечного перемещения j Масло индустриальное И-20А ГОСТ 20799-75

1.4.2. Описание работы

Перед пуском станка необходимо:

смазать вручную точки 3 (см. рис. 14, 15), 7, II, 12, 13 маслом индустриальным И-20А ГОСТ 20799-75;

смазать точку 14 и сменные зубчатые колеса смазкой солидол С ГОСТ 4366-76;

в станцию смазки 15 залить Ю л масла индустриального И-5А ГОСТ 2С799-75, контролируя его уровень указателями 20. Масло заливается через отверстие, закрытое пробкой 22;

через отверстие, закрытое пробкой 34, залить 12 л масла индустриального И-20А в бак 26, контролируя уровень масла по указателям 37;

через заливное отверстие 4 залить I л масла индустриального И-20А в фартук, контролируя уровень масла по указателю 9;

залить масло индустриальное И-20А в насос 24 через отверстие, закрытое пробкой.

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ МАСЛА В МАСЛОУКАЗА-ТЕЛЯХ I, 2 РАБОТАТЬ НА СТАНКЕ НЕ РЕКОМЕНДУЕТСЯ;

вытянув кнопку золотника смазки каретки и направляющих станины 5, прогнать каретку вдоль станины на ускоренном ходу несколько раз до появления масла на направляющих станины и поперечной ползушки.

1.4.3. Смазка коробки скоростей и коробки подач

Автоматическая смазка коробки скоростей и коробки подач осуществляется шиберным насосом 24 (см. рис. 14, 15), приводимым в движение первичным валом коробки скоростей.

Через трубопровод 25 насос засасывает масло из резервуара 26 и по трубопроводу 27 подает масло в магнитссетчатый фильтр 28. Отфильтрованное масло по трубопроводу 29 поступает к приводной электромагнитной цуфте коробки скоростей, а по трубопроводу 30 - на смазку тормозной электромагнитной цуфты и механизма коробки скоростей. По трубопроводу 31 масло подается к маслоуказа-талю I, из которого сливается в масляную ванну и расходится к местам смазки механизма коробки подач. Из коробки подач по шлангу 32, а из коробки скоростей по шлангу 33 масло стекает в резервуар 26

Уровень масла в резервуаре контролируется по маслоуказателям 37.

Магнитосетчатый фильтр 28 необходимо чистить не реже одного раза в месяц. Для очистки фильтра снять стаканы, вывернуть ооь с пакетом и трубку с сетчатыми фильтруюииши элементами и вое промыть под струей керосина.

- зз -

1.4.4. Смазка шпиндельной бабки

Смазка опор шпинделя и механизма шпиндельной бабки осуществляется станцией смазки 15 (см.рис. 14, 15). Масло из станции смазки, проходя через фильтр тонкой очистки 16, встроенный в масляный бак, по трубопровод/ Г7 поступает к опорам шпинделя и в трубопровод 18, из которого расходится к местам смазки механизма шпиндельной бабки.

Слив масла в бак осуществляется по шлангу 19. Контроль за смазкой шпиндельной бабки ведется по маслоуказателю 2. Уровень масла в баке контролируется по маслоуказателям 20.

Фильтр тонкой очистки 16 необходимо очищать через каждые 200 часов работы. Для этого его надо вынуть из корпуса резервуара, предварительно отсоединив трубопроводы 21 и 17, отвернуть гайку, расположенную в нижней части, и снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине. Нельзя продувать фильтрующие элементы сжатым воздухом, т.к. это может привести к повреждению мелкой сетки. После очистки фильтр необходимо собрать, установить в резервуар и подсоединить трубопроводы.

Ежедневно перед началом работы нужно проверять по указателям 20 уровень масла в резервуаре и, при необходимости,доливать масло.

При замене масла согласно карте смазки резервуар следует очистить и промыть керосином.

Заливку масла необходимо производить через фильтр грубой очистки с тонкостью фильтрации не более 0,12 мм.

1.4.5. Смазка фартука

Автоматическая смазка фартука осуществляется от индивидуального плунжерного насоса 35 (см. рис. 14, 15), расположенного внутри корпуса фартука и приводимого в действие ходовым валиком станка. ' *'•

Масло от насоса по каналу подается в колодец, находящийся верхней части корпуса фартука. Перетекая через край колодца,масло разбрызгивается и смазывает механизм фартука. Через два канала в колодце масло поступает к втулкам ходового винта и ходового валика. Контроль за уровнем масла осуществляется по маслоуказателю 9.

1.4.6. Смазка каретки, суппорта, винта поперечной подачи

Смазка осуществляется централ^^^с? от плунжерного насоса фартука. При втягивании кнопки золотника 5 (см. рис.14) система масляных каналов каретки и поперечных салазок суппорта соединяется непосредственно с нагнетательным каналом насоса 35.

Для обеспечения смазки трущихся поверхностей необходимо одновременно с вытягиванием кнопки золотника 5 включить ускоренный ход и прогнать каретку несколько раз вдоль станины.

Подача масла контролируется появлением масляной пленки на направляющих станины.

1.4.7. Смазка задних опор ходового винта и валика

Масло заливается в ванночку под крышкой II и оттуда по фитилю поступает к опоре винта.

Игольчатый подшипник опоры ходового валика необходимо раз в два года промывать в керосине и набивать смазкой ЦИАТИМ 201 ГОСТ 6267-74.

1.4.8. Смазка задней бабки

Смазка пиноли и опоры винта производится через масленки 3 (ом. рис. 14) и 12. Для смазки направляющих станины под задней бабкой в низке имеется масляный резервуар. Масло в него попадает при смазке опоры винта через масленку 12, а уровень контролируется через отверстие маслоуказате-ля 10.

1.4.9. Смазка коробки передач

Опорный палец сменных зубчатых колес необходимо ежедневно смазывать солидолом С ГОСТ 4366-76 через масленду 14 (см. рис.14).

Тем же солидолом необходимо смазывать и сами зубчатые колеса.

ВНИМАНИЕ! ПЕРВУЮ ЗАМЕНУ МАСЛА В РЕЗЕРВУАРАХ СИСТЕМЫ НЕОБХОДИМО ПРОИЗВОДИТЬ ЧЕРЕЗ МЕСЯЦ ПОСЛЕ ПУСКА СТАНКА В ЭКСПЛУАТАЦИЮ, ВТОРУЮ - ЧЕРЕЗ 3 МЕСЯЦА, А ДАЛЕЕ - СТРОГО РУКОВОДСТВУЯСЬ УКАЗАНИЯМИ КАРТЫ СМАЗКИ.

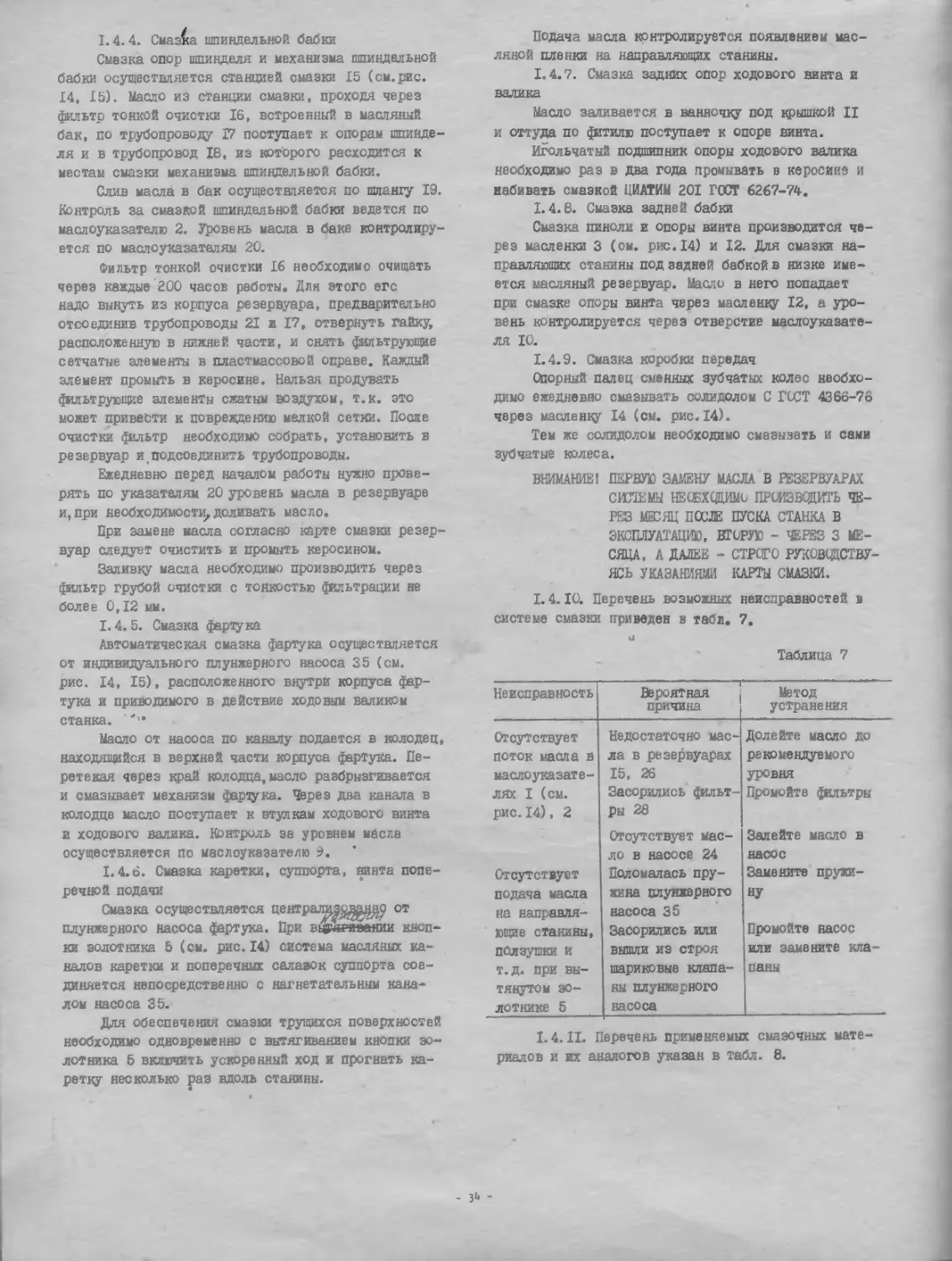

1.4. IO. Перечень возможных неисправностей в системе смазки приведен в табл. 7.

м

Таблица 7

Неисправность Вероятная причина Метод устранения

Отсутствует поток масла в маслоуказателях I (см. рис. 14), 2 Отсутствует подача масла на направляющие станины, ползушки и т.д. при вытянутом золотнике 5 Недостаточно масла з резервуарах 15, 26 Засорились фильтры 28 Отсутствует масло в насосе 24 Поломалась пружина плунжерного насоса 35 Засорились или вышли из строя шариковые клапаны плунжерного насоса Долейте масло до рекомендуемого уровня Промойте фильтры Залейте масло в насос Замените пружину Промойте насос или замените клапаны

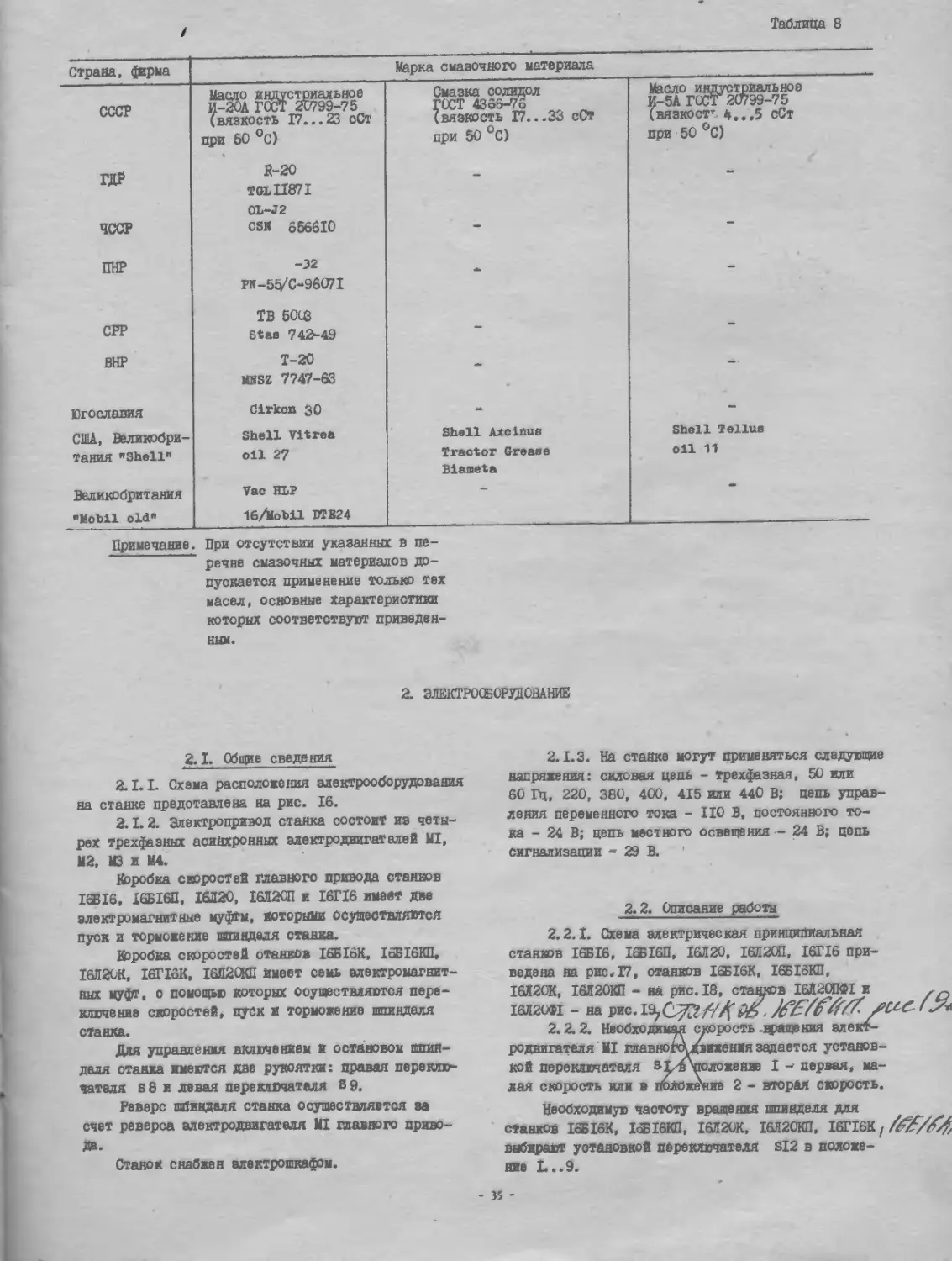

1.4. II. Перечень применяемых смазочных материалов и их аналогов указан в табл. 8.

- з1* -

/

Таблица 8

Страна, ферма Марка смазочного материала ______

СССР Масло индустриальное И-20А ГОСТ 20799-75 (вязкость 17...23 сСт При 60 °C) Смазка солидол ГОСТ 4366-76 (вязкость 17...33 сСт при 50 °C) Масло индустриальное И-5А ГОСТ 20799-75 (вяэкостт 4...5 сСт при 50 °C)

ГДР В-20 TGLII87I -

ЧССР 01-J2 CSH 866610 - -

ПНР -32 PH-55/C-96WI - -

СРР ТВ 6003 Staa 742-49 - -

ВНР Т-20 MSSZ 7747-63 - -•

Югославия Cirkon зО -

США, Великобритания "Shell" Shell Vitrea oil 27 Shell Axcinus Tractor Grease Blameta Shell Tellus oil 11

Великобритания "Mobil old" Vac HLP 16/i(obil BTE24 —

Примечание. При отсутствии указанных в пе-“ речне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

2. ЭЛЕКТРООБОРУДОВАНИЕ

2.1. Общие сведения

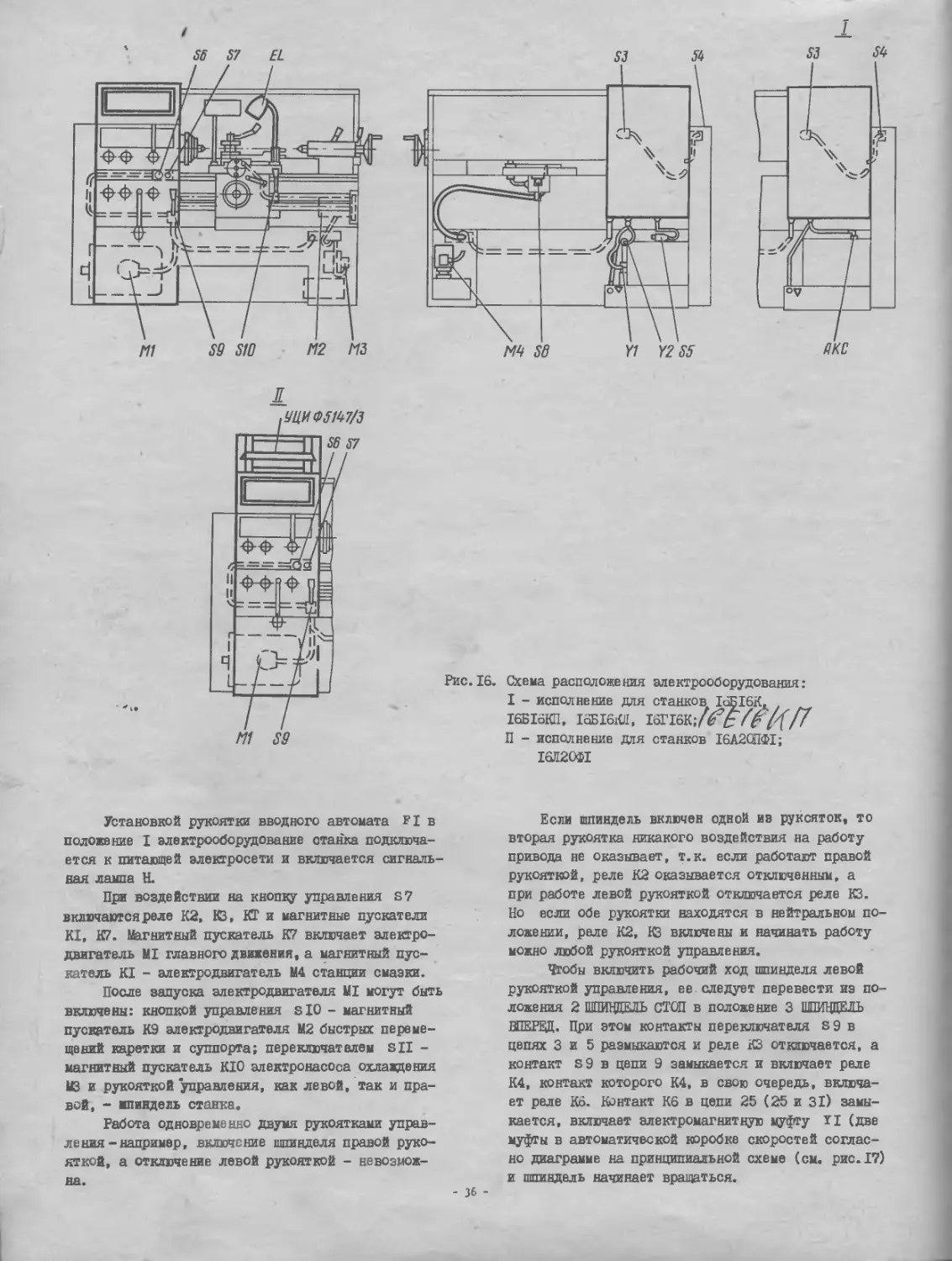

2.1.1. Схема расположения электрооборудования на станке представлена на рис. 16.

2.1.2. Электропривод станка состоит из четырех трехфазннх асинхронных электродвигателей MI, М2, М3 и М4.

Йэробка скоростей главного привода станков I6BI6, 16Б16П, 16Л20, 16Л20П и 16ГХ6 имеет Две электромагнитные муфты, которыми осуществляются пуск и торможение шпинделя станка.

Нэробка скоростей станков 16Б16К, ХсБТбКП. 16П20К, I6TI5K, 16Л20КП имеет семь электромагнитных муфт, о помощью которых осуществляются переключение скоростей, пуск и торможение шпинделя станка.

Для управления включением и остановом шпинделя станка имеются две рукоятки: правая переключателя s 8 и левая переключателя S 9.

Реверс шпинделя станка осуществляется за счет реверса электродвигателя MI главного привода.

Станок снабжен алектрошкафюм.

2.1.3. На стайке могут применяться следующие напряжения: силовая цепь - Трехфазная, 50 или 60 Гц, 220, 380, 400, 415 или 440 В; цепь управления переменного тока - НО В, постоянного тока - 24 В; цепь местного освещения — 24 В; цепь сигнализации - 29 В.

2.2. Описание работы

2.2.1. Схема электрическая принципиальная станков 16Б16, 16Б16П, 16Л20, 16Л2СП, 16Г16 приведена на рис.17, станков 16Б16К, 16Б16КП, 16Л20К, 16Л20КП - на рис. 18, станков 16Л20ПФ1 и 16Л20И - на рис. Л

2.2.2. Необходимая скорость-вращения электродвигателя MI ппавнога/вижениязадается установкой Переключателя si/в'положенив I - первая, малая скорость кии в Положение 2 - вторая скорость.

Необходимую частоту вращения шпинделя для станков 16Б16К, 16Б16КП, 16Л20К, 16Н20КП, 16Г16К/ выбирают установкой переключателя SI2 в положение I. ..9.

- 35 -

П1 89

Рис.16. Схема расположения электрооборудования: I - исполнение для станков 1сБ16КА 16Б16КП, 16Б161СЯ, I6TI6K;/^£ Z^/f/7 П - исполнение для станков 16А2СПФ1;

16Д20Ф1

Установкой рукоятки вводного автомата FI в положение I электрооборудование станка подключается к питающей электросети и включается сигнальная лампа Н.

При воздействии на кнопду управления S7 включаются реле К2, КЗ. КГ и магнитные пускатели KI, К7. Магнитный пускатель К7 включает электродвигатель MI главного движения, а магнитный пускатель KI - электродвигатель М4 станции смазки.

После запуска электродвигателя MI могут быть включены: кнопкой управления sIO - магнитный пускатель К9 электродвигателя М2 быстрых перемещений каретки и суппорта; переключателем SII -магнитный пускатель KIO электронасоса охлаждения М3 и рукояткой 'управления, как левой, так и правой, - шпиндель станка.

Работа одновременно двумя рукоятками управления -например, включение шпинделя правой рукояткой, а отключение левой рукояткой - невозможна.

Если шпиндель включен одной из рукояток, то вторая рукоятка никакого воздействия на работу привода не оказывает, т.к. если работают правой рукояткой, реле К2 оказывается отключенным, а при работе левой рукояткой отключается реле КЗ. Но если обе рукоятки находятся в нейтральном положении, реле К2, № включены и начинать работу можно любой рукояткой управления.

Чтобы включить рабочий ход шпинделя левой рукояткой управления, ее. следует перевести из положения 2 ШПИНДЕЛЬ СТОП в положение 3 ШПИНДЕЛЬ ВПЕРЕД. При этом контакты переключателя S9 в цепях 3 и 5 размыкаются и реле КЗ отключается, а контакт S9 в цепи 9 замыкается и включает реле К4, контакт которого К4, в свою очередь, включает реле Кб. Контакт Кб в цепи 25 (25 и 31) замыкается, включает электромагнитную муфту YI (две муфты в автоматической коробке скоростей согласно диаграмме на принципиальной схеме (см. рис.17) и шпиндель начинает вращаться.

- 36 -

Рис. 19. Схема электрическая принципиальная (для станков с устройствами цифровой индикации Ф5147/3

Для останова шпинделя рукоятку управления следует перевести из положения 3 в положение 2 ШПИНДЕЛЬ СТОП. При этом контакты переключателя S9 в цепях 3 и 5 замыкаются и включается реле КЗ, а контакт в цепи 9 размыкается и отключает реле К4 и через него реле' Кб. Контакт Кб в цепи 25 (25, 31) отключает электромагнитную муфту YI (две муфты в автоматической коробке скоростей), а в цепи 27 (34, 36) включает электромагнитную муфту Y2 ( Y5, Y6, Y7). Шпиндель тормозится и останавливается, но электродвигатель MI продолжает вращаться в прямом направлении. После останова шпинделя реле KII отключается и отключает электромагнитную муфту Y2 ( Y 5, Y6, Y7).

При торможении реле KII включается и отключается с помощью транзисторной задержки АТ. Время торможения шпинделя задается в пределах' 2...3 си регулируется потенциометром задержки АТ.

Чтобы включить обратный ход шпинделя ШПИНДЕЛЬ НАЗАД рукоятку управления следует перевести из положения 2 ШПИНДЕЛЬ СТСП в положение I ШПИНДЕЛЬ НАЗАД. При этом контакты переключателя S9 в цепях

3 и 5 размыкаются и реле КЗ отключается, а контакт S 9 в цепи 10 замыкается и включает реле К5.

При включении реле контакт К5 в цепи 13 размыкается и отключает магнитный пускатель К7 хода вперед электродвигателя MI главного движения, контакт К5 в цепи 15 замыкается, включает магнитный пускатель К8 хода назад и электродвигатель MI начинает вращаться в обратном направлении. Другсй контакт реле К5 в цепи 12 включит реле Кб.

Контакт Кб в цепи 25 (25, 31) замыкается, включает электромагнитную муфту YI (две муфты), и шпиндель станка начинает вращаться в обратном направлении.

Для останова шпинделя рукоятку управления из положения I следует перевести в положение 2 ШПИНДЕЛЬ СТОП. При этом контакты переключателя S9 в цепях 3 и 5 замыкаются и включается реле КЗ, контакт S9 в цепи 10 размыкается и отключается реле К5. Обесточенное реле Кб отключает электромагнитную муфту YI (две муфты) и включает электромагнитную муфту Y2 ( Y5, Y6, Y7). Шпиндель

тормозится и останавливается. После остановки шпинделя реле KII отключается и отключает электромагнитную муфту Y2 ( Y5, Y6, Y7). При отклю-

чении реле К5 магнитный пускатель К8 остается включенным, и электродвигатель MI продолжает вращаться в обратном направлении.

При управлении шпинделем станка правой рукояткой управления команда ШПИНДЕЛЬ ВПЕРЕД или ШПИНДЕЛЬ НАЗАД подается переключателем S8. При подаче этих команд переключателем S8 реле К2 отключается, а реле КЗ остается включенным. В остальном действие электросхемы аналогично действию при управлении шпинделем станка левой рукояткой управления.

В электрошкафу предусмотрены дополнительные шесть клемм для. подключения электрооборудования гвдрокопировального устройства, поставляемого со станком по особому заказу.

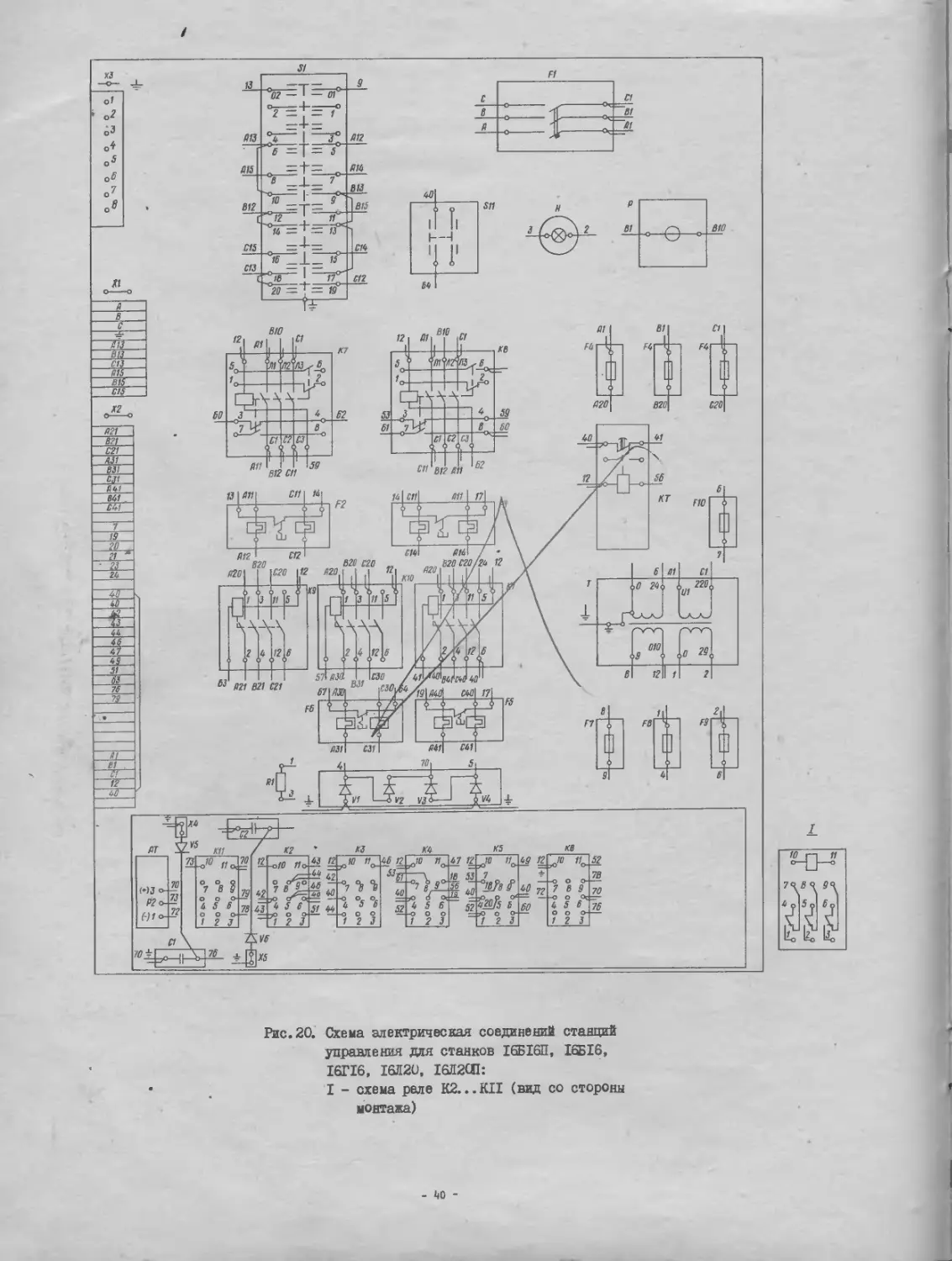

Устройство цифровой индикации (УЦИ) типа Ф5147/3 обеспечивает представление в цифровой форме величины перемещения поперечного и продольного суппортов.

УЦИ установлено на верхней части электрошкафа.

Питание УЦИ осуществляется от электросхемы станка.

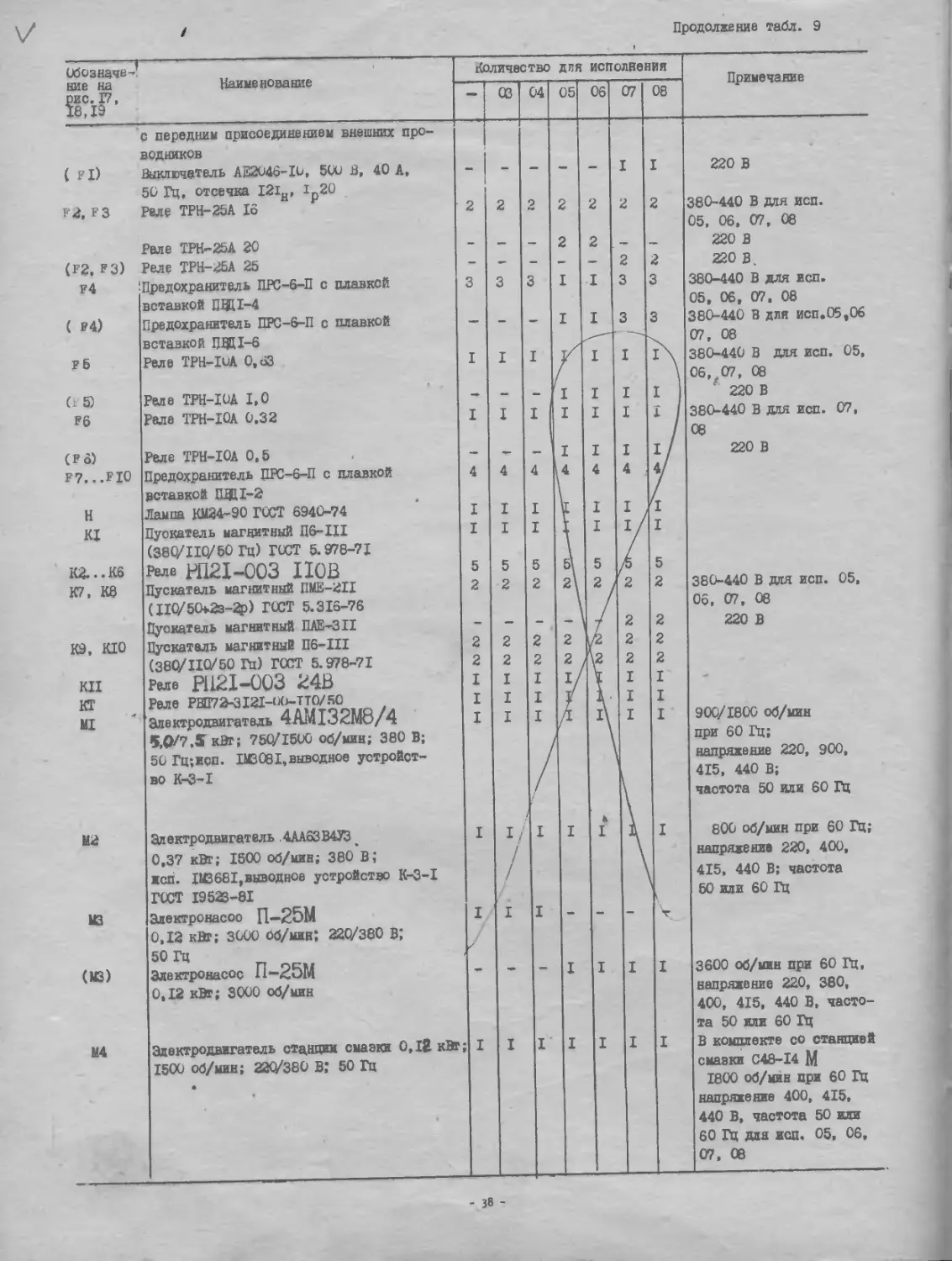

Перечень элементов к схеме электрической принципиальной приведен в •табл. 9,

Обозначение на рис.Г7, 18,19

Наименование

АТ

С1...С6

EL

FI

Блок задержки транзисторный

Э53-502. ООО. 000

Конденсатор МБГП-2-200-0,5 мкФ *10 %

ГОСТ 7112-74

Дампа М024-40

Выключатель иАЕ2056М—100—20

500 В, 50 Гц, ЗУГА, отсечка I2l„, ln20

-----------------------------u— Р--

Количество для исполнений^ Примечание

- 7 Г 05 06, 08

I I I I I

6 2/ 2 6 2 2

/

I I I I I I

I I I I Is* I I 380-440 В для исп.

07, 08

- 37

Продолжение табл. 9

Обозначение на рис. 17, 18,19 Наименование Количество для исполнения Примечание

— 03 04 05 06 07 08

( Fl) с передним присоединением внешних проводников Выключатель АЕ2046-Ю, 500 В, 40 А, -i — — I I 220 В

F2, F3 50 Гц, отсечка I2iH, 1р20 Реле ТРН-25А 16 2 2 2 2 2 2 2 380-440 В для исп.

Реле ТРН-25А 20 - — 2 2 — — 05, 06, 07, 08 220 В

(F2, F3) Реле ТРН-25А 25 — — - — — 2 2 220 В.

F4 Предохранитель ПРС-6-П с плавкой 3 3 3 I I 3 3 380-440 В для исп.

( ₽4) вставкой ЦВД1-4 Предохранитель ПРС-6-П с плавкой — — — I I 3 3 05, 06, 07. 08 380-440 В для исп.05,06

F5 вставкой ПЭД1-6 Реле TPH-luA 0,63 I I I I А 07, 08 380-440 В Для исп. 05,

(. 5) Реле TPH-IOA 1,0 -*• — — I I I г) 06, 07, 08 220 В

F6 реле TPH-IOA 0,32 I I I I I I 1 / 380-440 В для исп. 07,

(Fo) Реле TPH-IOA 0.5 — Ч- I I I I/ 08 220 В

F7...FI0 Предохранитель ПРС-6-П с плавкой 4 4 4 \4 4 4 7

Н KI К2...К6 К7, К8 вставкой ПФ 1-2 Лампа КМ24-90 ГОСТ 6940-74 Пускатель магнитный U6-III (380/110/50 Гц) ГОСТ 5.978-71 Реле И121-003 НОВ Пускатель магнитный ПМЕ-211 I I 5 2 I I 5 2 I I 5 2 51 2\ I : 2/ 4 I 5 2 380-440 В для исп. 05,

К9, KI0 KII КГ MI (Ц0/50+2з-2р) ГОСТ 5.316-76 Пускатель магнитный ПАЕ-311 Пускатель магнитный П6-Ш (38Q/IIC/50 Гл) ГОСТ 5.978-71 Реле Р1121-003 24В Реле РВП72-3121-‘Х>-тто/5О Электродвигатель 4 AMI32М8/4 2 2 I I I 2 2 I I I 2 2 I 2 > Н Н Н to И Ы 2 2 2 I I I 06, 07, 08 220 В 900/1800 об/мин

М2 5,Q/7,SkBt; 750/1500 об/мин; 380 В; 50 Гц-.иоп. IM3081,выводное устройство К-3-1 Электродвигатель 4АА63В4УЗ I I/ / - I I 4k I I при 60 Гц; напряжение 220, 900, 415, 440 В; частота 50 или 60 Гц 800 об/мин при 60 Гц;

113 0,37 кВт; 1500 об/мин; 380 В; жсп. IM368I,выводное устройство К-3-1 ГОСТ 19523-81 Электронасос П—25М I I I ( напряжение 220, 400, 415, 440 В; частота 50 или 60 Гц

(М3) 0,12 кВт; 3000 об/мин; 220/380 В," 50 Гц Электронасос П—25М ч» — I I I I 3600 об/мин при 60 Гц,

М4 0,12 кВт; 3000 об/мин Электродвигатель станции смазки 0,12 кВт I I I I I I I напряжение 220, 380, 400, 415, 440 В, частота 50 или 60 ГЦ В комплекте со станцией

1500 об/мин; 220/380 В,* 50 Гц * смазки C48-I4 М 1800 об/мин при 60 Гц напряжение 400, 415, 440 В, частота 50 иди 60 Гц для исп. 05, 06, 07, 08

- з8 -

Продолжение табл. 9

Обозначение на рис.17, 18,19 Наименование Количество для исполнения Примечание

— 03 04 05 06 07 08

Р Амперметр перегрузочный 38026 I I I I I I I 380-440 В для исп. 05,

15 А'; 50 Гц 06, 07, 08

20 А,’ 50 Гц - - - . — — I I

(Р) Амперметр перегрузочный 38026 380-440 В для исп. 05,

10 а; 50 Гц — — — I I — - 06

«I Резистор ПЭВ-7,5-150 СМ ± 5 % I I I I I I I

ГОСТ 6513-75

R2, 83 Резистор ПЭВР-10-130 Ом * 10 % 2 — - 2 2 — —

ГОСТ 6513-75 __

SI Переключатель ПКП25-6-107-П I “ I I I I I

Б2 Выключатель / I l\ I I I . I I В комплекте со светильни-

ком НКС01Х100/П20-05

S3, S4, Выключатель ВПК2Ш ГОСТ 5.387-7 2 2 3 2 2 3 3

S5

S6 Выключатель KEI9I исп. 5, красны!,"с" у I I I I I I

S7 Выключатель KE40I исп. 4, зеленый, "С/^ I I I I I I I

S8, S9 Переключатель ПКУЗПС2015 2 2 2 2 2 2 2

SI0 Выключатель ВПК2010 ГОСТ 5.38?^2\ I I I I I I I

SII Переключатель ПЕ061, исп. "с" \ I I I I I I I

SI2 Переключатель ПГК-ПП2й^8А \ I — I I -р. —

т Трансформатор ОСМкхЗ; 360/29/110/24 I I I I I I I 220, 380, 400, 415,

ГОСТ 16710-76 / 1 440 В для исп. 05, Об,

07, 08

VI...V 4 Диод Д243<б0СТ 14758-69 \ 4 4 4 4 4 4 4

V5. .ЛЮ ДиодД^абВТУИ. ЩБЗ. 362. ооа 191 \ 6 2 2 6 6 2 2

YI...T7 Муфта электромагнитная \ 7 - — 7 7 — - В комплекте с автома-

тической коробкой пе-

редач

YI Муфта электромагнитная 3TM-084-IH2 \ - I I I — I I

Y2 Муфта электромагнитная ЭТМ-086-2В \ - I I I — I I

UI, U2 Устройство цифровой индикации Ф5147/3 - - I - — - - — —

Примечания: I. Обозначения электрических элементов, заключенные в скобки,относятся к схемам станков 16Г16; I6EI6K; 16Б16КП; I6I2QK; 16Л20КП.

2. В графе "Количество для исполнения" принято следующее обозначение исполнений:

----станки 16Б16КП, I6BI6K, I6TI6K, 16Л20К, 16Л2ОКП (для умеренного климата)

03 - станки 16Б16П, I6BI6, I6TIS,

полнение)

Станок МОД.16Б16КП укомплектован шлифовальным приспособлением телем 4ААоЗВ2, ОЬбкВт, 2730об/мин

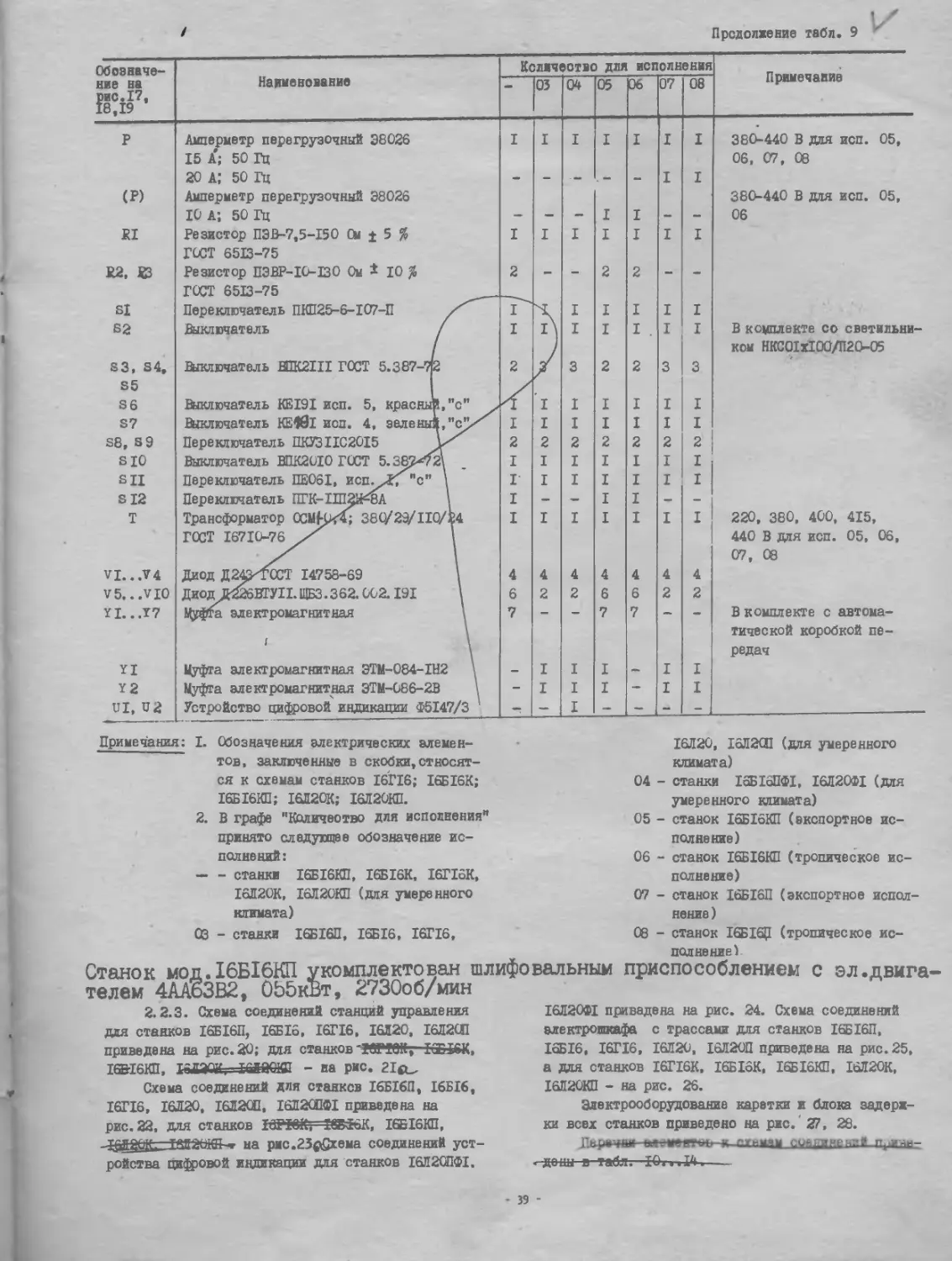

2.2.3. Схема соединений станций управления для станков 16Б16П, I6BI6, 16Г16, IGI20, 16Л2Ш приведена на рис. 20; для станков "MTIOlt, 1СБ46К, 16Ы6КП, ЮДЭПК, IfflffiOKIT - на рис. 21

Схема соединений для станков 16Б16П, I6BI6, 16Г16, 16Л20, 16Л20П, 16Л2ШФ1 приведена на рис. 22, для станков КЛЧвК; "ТЫЖК, 1®16КП, -JffllgOK. на рис.23ф&хема соединений уст-

ройства цифровой индикации для станков 16П20ПФ1.

16Л20, 16Л2СП (для умеренного климата)

04 - станки 16Б1оПФ1, 16Л20Ф1 (для умеренного климата)

05 - станок 16Б16КП (экспортное исполнение)

06 - станок 16Б16КП (тропическое исполнение)

07 - станок 16Б16П (экспортное исполнение)

08 - станок 1О516Ц (тропическое ис-

с эл.двига.

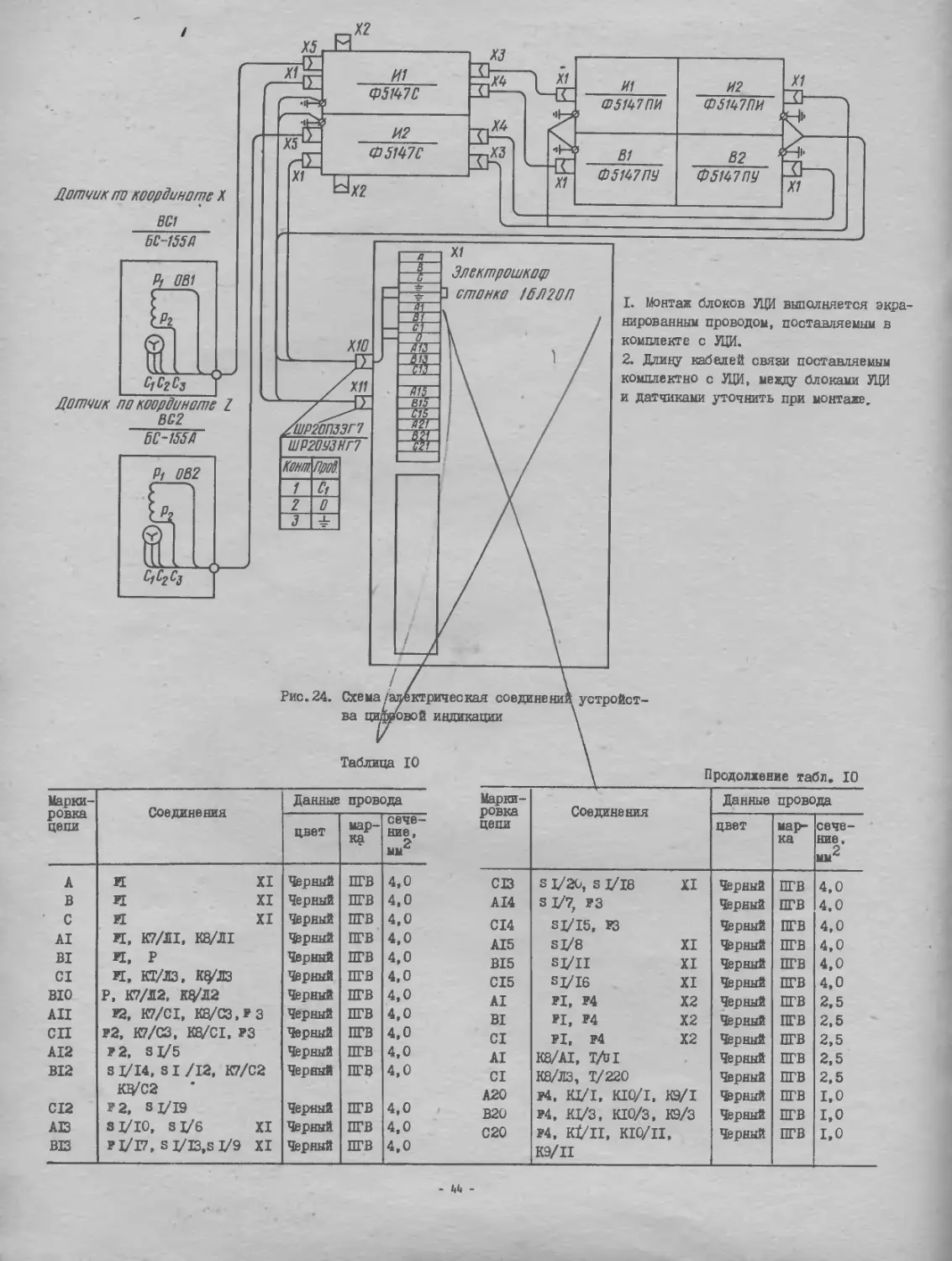

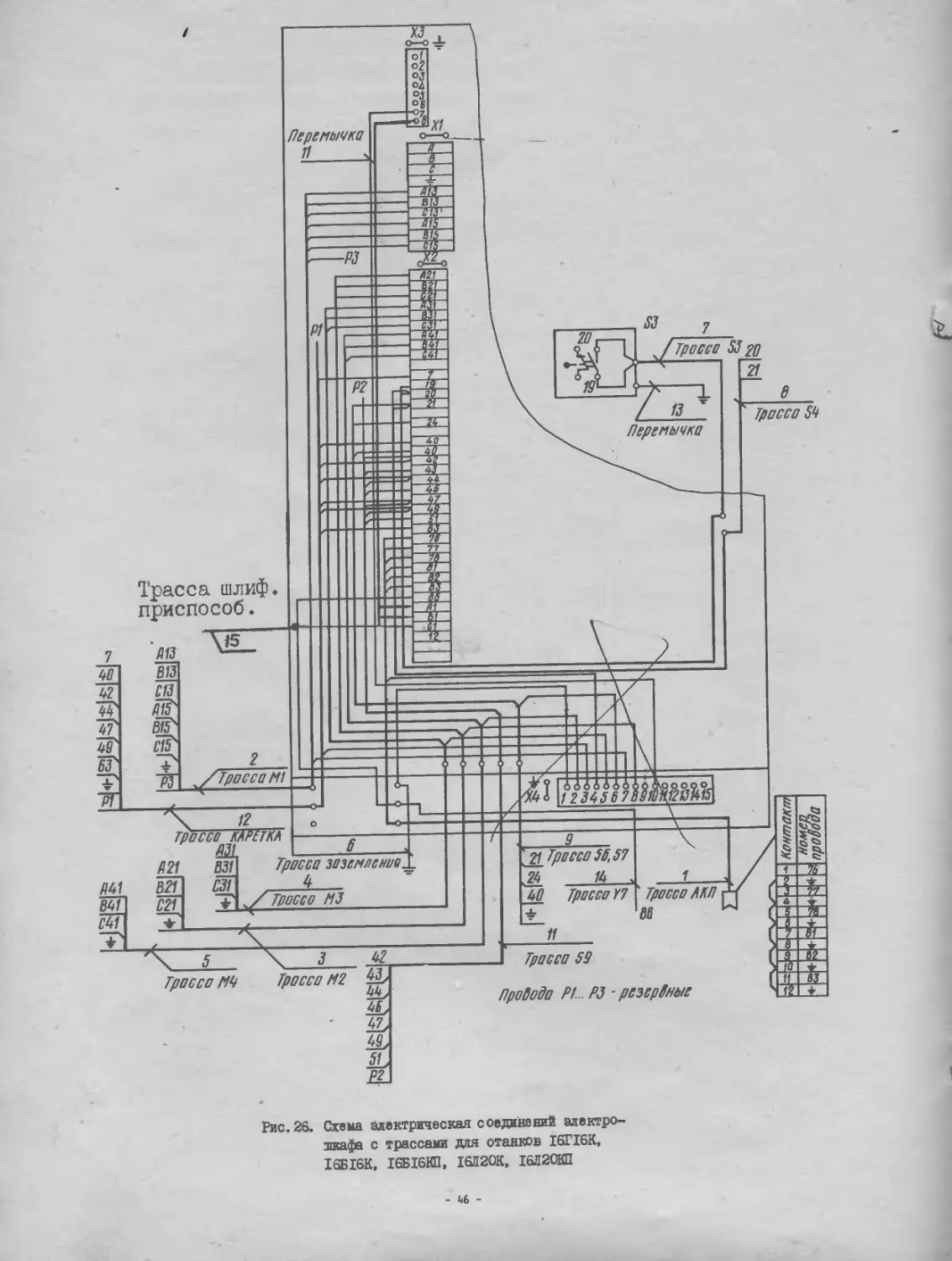

16Л20Ф1 приведена на рис. 24. Схема соединений электрошкафа с трассами для станков 1£Е16П, I6EI6, 16Г16, I6H20, 16Л20П приведена на рис. 25, а для станков 16Г16К, 16Б16К, 16Б16КП, I6I20K, 16П20КП - на рис. 26.

Электрооборудование каретки и блока задержки всех станков приведено на рис. 27, 28.

Первчпи ггкмям суегинент*

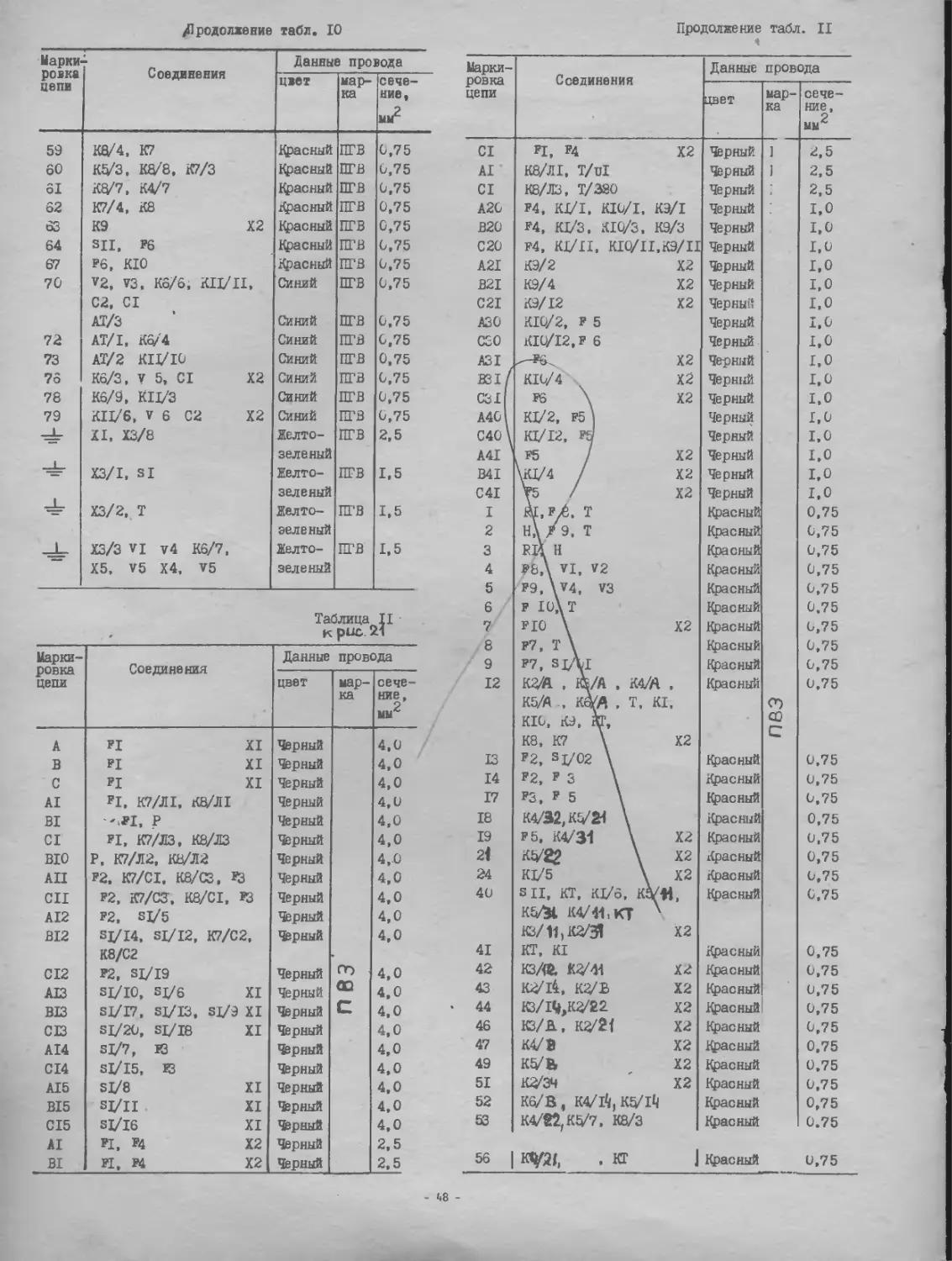

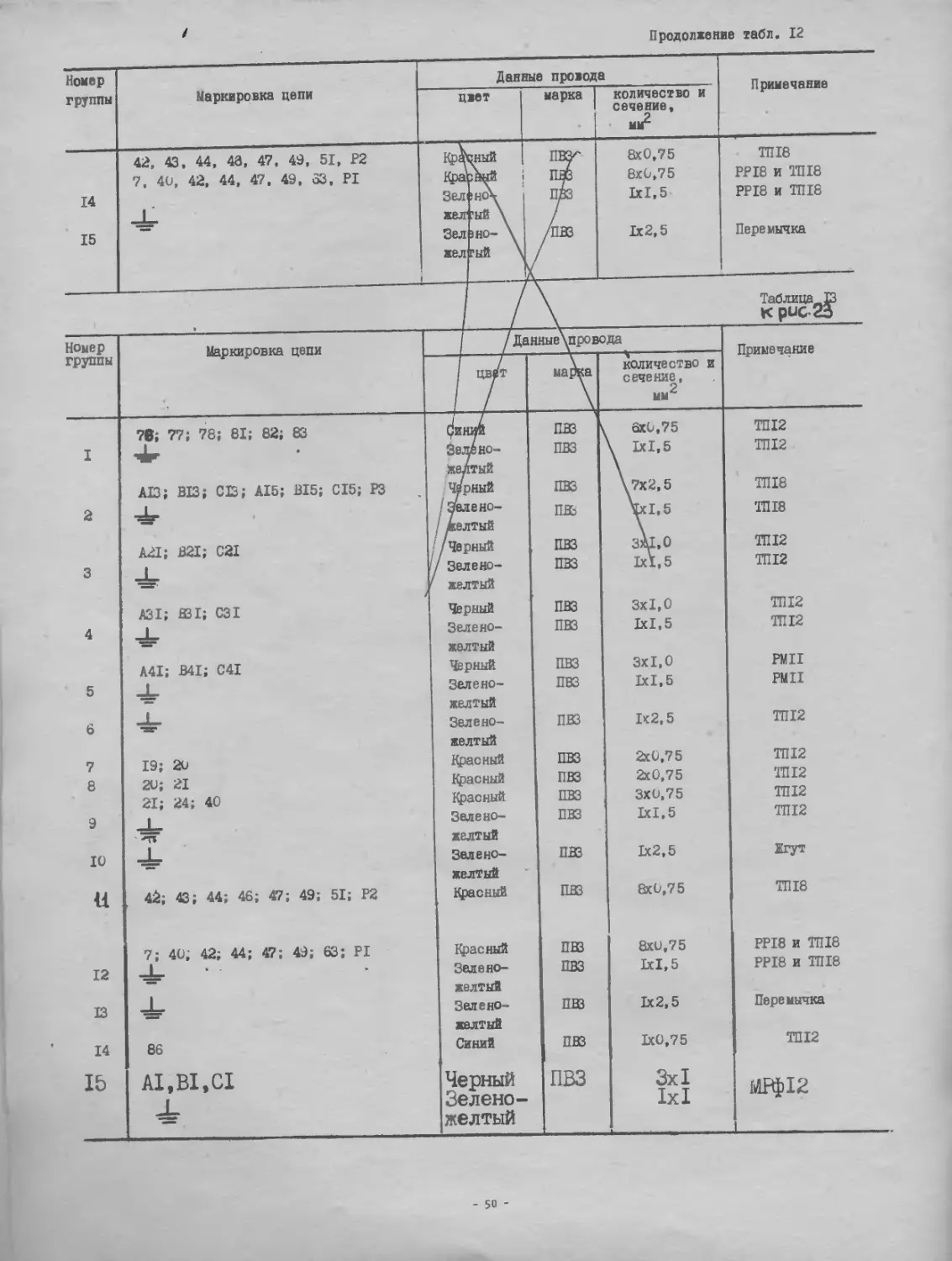

допн в табл. Ю«».Pi,---

- 39 -

/

Рис. 20. Схема электрическая соединений станций управления для станков 16Б16П, 16Б16, I6TI6, 16Л20, 16Л2СП:

I - схема реле K2...KII (вид со стороны монтажа)

L

IfO -

/

Рис.21. Схема электрическая соединении станций

управления для станков 16Г16К, 16Б16К, 15Б16КП. 16Д20К, 16Д20КП:

I - схема реле К2... КП (вид со стороны монтажа реле )

- 41

Рис. 22. Схема электрическая соединений для станков 15Б16П, 15Б16, 16Г16, 16Л20, 16Л2Ш, 16Л2СПФ1

- «12 -

Рис. 23. Схема электрическая соединений для станков I6TI6K, 16Б16К, 16Б16КП, 16Л20К. 16Л2ОКП

Для АКП г. ПскоВ

- 1(3 -

/

_Х2

Х5, -В

Хд

Датчик ото координате X

ВС1 вс-155 а

Р, 0В1

XI

Х1

И1 Ф5147С

И2

Ф 5147С

а

/4

Х4

,ХЗ

XI

XI

И1 И2

Ф 5147 ПИ Ф 5147ПИ i

’ В1 В2 i

Ф5147ПУ Ф 5147 ПУ

XI

XI

X/

Злектрошко/р

] станка 7БЛ2ОП

Pz

Датчик по координате I

ВС2 6С-155Р

Pi 0В2

CjCzCj

1_

2

3

ХЮ

Конт проб

ж

-вт

Ж ~eiS Ж5

КШР20ПЗЗГ7

ШР20УЗНГ7

Таблица 10

ва

А О

Рис.24. Схема/

I. Монтаж блоков УЦИ выполняется экранированным проводом, поставляемым в комплекте с УЦИ.

2. Длину кабелей связи поставляемым комплектно с УЦИ, между блоками УЦИ и датчиками уточнить при монтаже.

кгрическая соединений устройст-'овой индикации \

Продолжение табл. 10

Маркировка цепи Соединения Данные провода Маркировка цепи Соединения Данные провода

цвет марка сечение, мм2 цвет марка сечение, 2 мм

А И XI Черный ПГВ 4,0 СЕ 8 1/20, s I/I8 XI Черный ПГВ 4,0

В И XI Черный НТВ 4,0 AI4 s 1/7, 53 Черный ПГВ 4.0

С И XI Черный ПГВ 4,0 CI4 81/15, 53 Черный ПГВ 4,0

AI И, К7/Л1, К8/Л1 Черный ПГВ 4,0 AI5 SI/8 XI Черный ПГВ 4,0

BI И, Р Черный ПГВ 4,0 BI5 SI/II XI Черный ПГВ 4,0

CI н. кт/лз, к^/лз Черный ПГВ 4,0 CI5 81/16 XI Черный ПГВ 4,0

BI0 Р, К7/Л2, ВД/Л2 Черный ПГВ 4,0 AI 51, 54 Х2 Черный ПГВ 2,5

АП 52, K7/CI, К8/СЗЛЗ Черный ПГВ 4,0 BI 51, 54 Х2 Черный ПГВ 2,5

СП 52, К7/СЗ, K8/CI, 53 Черный ПГВ 4,0 CI 51, 54 Х2 Черный ПГВ 2,5

AI2 5 2, SJ/5 Черный ПГВ 4,0 AI K8/AI, T/0I Черный ПГВ 2,5

BI2 S I/I4, SI /12, К7/С2 Черный ПГВ 4,0 CI К8/ЛЗ, 1/220 Черный ПГВ 2,5

КЦ/С2 А20 ₽4. KI/I, KI0/I, K9/I Черный ПГВ 1,0

CI2 5 2, 8 1/19 Черный ПГВ 4,0 В20 54, KI/3, KI0/3, К9/3 Черный ПГВ 1»о

АЕ S I/Ю, S 1/6 XI Черный ПГВ 4,0 С20 54, ю/п, kio/ii, Черный ПГВ 1,0

BE FI/T7, SJ/I3,S 1/9 XI Черный ПГВ 4,0 K9/II

- М -

/

7

4/7 42 4? 4? 4? 5?

Д13

В13 CIS pis' Bls' cis'

1

Pl

/747

В47_

СМ

РЗ

Трасса

921 В21_ £21

/4 КЛРЕТКР /75/ ВЛ С31

35

/'ТрассаЗЗро Гй.

9

ТрассаЗЧ

Трассант® Трассат?. 5*'\

^1 3 трассат? 5 l3y

T* /Трасса ИЗ Трасса зазснлсн. j4

21

\п Трассату ^4 55,57

4/7 *

io

TpaccaS5

4 \ 2 Jtl

Трасса МП ТроссоМ? 43~

ML 47 4g 51

13

Трасса 59

\ ~ 15

Перемычка

Проводи PL. РЗ - резервные

Рис. 25. Схема электрическая соединений электро-шкафа с трассами для станков 1£Б16П, 1сБ16, 16Г16, 16Л20, 16Л2СП

- 45 -

/

7 4g 42 4? 4? 4Г 6?

P\

44/ ВЫ CPI

XI

РЗ

PI

C15

Перемычка 11

of o2 oj 04

°S -°70

S3

ч/ Tpocca

7

S T

Д13 B13 CIS pis'

P21

Провода PL. РЗ -резервные

B31

C31

I &

ТроссоАкП

BE

В21 021

3 PL

. 21 Tpocco 56,57

,24 74

40 Tpocco Y7

11

Трасса S9

\ 12

трассаjiAPETKA

Тросса заземления ±_

____4

4 5

Трасса MP

Трасса шлиф приспособ.

Трасса М2

II LL 49.

51 £L1

7L

To

a a

Перемычка

7

S3 20

21 В

" Tpocco SO

Рис. 26. Схема электрическая соединений электрошкафа с трассами для отанков I6TI6K, 16Б16К, 16Б16КП, 16П20К, 16Л20КП

- 1*6 -

sw

Рис.27. Схема электрическая соединений каретки

Рис. 28. Схема электрическая принципиальная блока задержки

Продолжение табл. 10

табл. 10

Маркировка цепи Соединения Данные провода Маркировка цепи Соединения Данные провода

цвет марка сечр-^ \ мм2 1 цвет марка сечение, мм2

A2I К9/2 Х2 Черций^ ПГВ 1,0 1 KIO, К9, КГ, К8, К7 Х2 Красный ПГВ 0,75

B2I К9/4 Х2 Лирный ПГВ 1,0 1 13 Р 2, SI/02 Красный ПГВ 0,75

C2I кэ/12 хг^ Черный ПГВ 1,0 1 14 V 2, РЗ {фасный ПГВ 0,75

АЗО KI0/2. Р6 Черный ПГВ 1,о 17 *3, Р5 {фасный ПГВ 0,75

СЗО KI0/I2, Р6/^ Черный ПГВ 1,0 18 К4/9, К5/8 {фасный ПГВ 0,75

A3I Рб -У Х2 Черный ПГВ 1,0 19 Р 5, KV6 Х2 Красный ПГВ 0,75

B3I KI0/4 Х2 Черный ПГВ 1,0 1 20 К5/5 Х2 {фасный ПГВ 0,75

C3I Р 6 Х2 Черный ПГВ 1,0 24 KI/5 Х2 {фасный ПГВ 0,75

А40 KI/2, »5 Черный ПГВ 1,0 1 40 SII, КГ, KI/6, К&'б, Красный ПГВ 0,75

С40 KVI2. *5 Черный ПГВ 1,0 К6/4, К4/4, КЗ/4,

A4I Р 5 Х2 Чёрный ПГВ 1,0 К2/6 Х2 Красный ПГВ 0,75

B4I KI/4 Х2 Черный ПГВ 1,0 141 КТ, KI {фасный ПГВ 0,75

C4I ? 5 Х2 Черный ПГВ 1,0 42 КЗ/7, К2/4 Х2 {фасный ПГВ 0,75

I RI, Р8, Т — — — 43 КУП, K2/I Х2 Красный ПГВ 0,75

2 Н, Р9, Т Красный ПГВ 0,75 1 144 КЗ/I, К£/8 Х2 Красный ПГВ 0,75

3 RI, Н {фасный ПГВ 0,75 1 46 K3/II, ЮУ5 Х2 Красный ПГВ 0,75

4 >8, VI, V2 {фасный ПГВ 0,75 V 47 К4/П Х2 Красный ПГВ 0,75

5 Р9, V4, V3 {фасный ПГВ 0,75 49 K5/II Х2 Красный ПГВ 0,75

6 PIO, Т {фасный ПГВ 0,75 51 К2/3 Х2 Красный ПГВ 0,75

7 РЮ Х2 {фасный ПГВ 0,75 52 K6/II, K5/I, K4/I Красный ПГВ 0,75

8 Р 7, Т {фаснвй ПГВ 0,75 53 К4/8, К5/7, К8/3 {фасный ПГВ 0,75

9 Р 7, SJ/OI {фасный ПГВ 0,75 55 К7/5, Ке/5, К4/5, {фасный ПГВ 0,75

12 K2/I0, КЗ/IO, К4/Ю, Красный ПГВ 0,75 56 К7./6, ке/6, кг Красный ПГВ 0,75

я K5/I0. Кб/IO. Т, KI,

- hi -

/Продолжение табл. 10

Продолжение табл. II

Марки-ровна цепи Соединения Данные провода Маркировка цепи Соединения Данные провода

цвет марка сечение, мм2

цвет марка сечение, 2 мм

59 Кб/4, К7 Красный пгв 0,75 И FI, F4 Х2 Черный ] 2,5

60 К5/3, К8/8, К7/3 Красный пгв 0,75 AI К8/Л1, Т/и1 Черный 1 2,5

61 К8/7, К4/7 Красный пгв 0,75 И К8/ЛЗ, Т/380 Черный 1 2,5

62 К7/4, К8 Красный пгв 0,75 А20 F4, KI/I, KI0/I, КЭ/1 Черный 1,0

63 К9 X2 Красный пгв 0,75 В20 F4, KI/3, KI0/3, К9/3 Черный 1,0

64 SII, F6 Красный пгв 0,75 С 20 F4, KI/II, KI0/II.K9/II Черный 1,0

67 F6, KI0 Красный пгв 0,75 A2I К9/2 Х2 Черный 1,0

70 V2, V3, К6/6, КЦ/П, Синий пгв 0,75 B2I К9/4 Х2 Черный 1,0

С2, CI C2I K9/I2 Х2 Черный 1,0

АТ/3 Синий пгв 0,75 АЗО KI0/2, F 5 Черный 1.0

72 AT/I, Кб/4 Синий пгв 0,75 СЗО KI0/I2.F 6 Черный 1,0

73 АТ/2 КП/Ю Синий пгв 0,75 A3I Х2 Черный 1.0

76 К6/3, Y 5, И X2 Синий пгв 0,75 В31/ KI0/4 Х2 Черный 1,0

78 К6/9, КП/3 Синий пгв 0,75 C3I F6 \ Х2 Черный 1.0

79 КП/6, V 6 С2 X2 Синий пгв 0,75 А401 KI/2, F5 | Черный 1,0

1 XI, ХЗ/8 Желто- пгв 2,5 С40 \ KI/I2, ТО Черный 1.0

зеленый A4I F5 / Х2 Черный 1.0

X3/I, SI Желто- пгв 1.5 B4I \к1/4 / Х2 Черный 1,0

зеленый С 41 Т5 / Х2 Черный 1,0

ХЗ/2, Т Желто- пгв 1.5 I т Красный 0,75

зеленый 2 НА/э, Т Красный 0,75

1 ХЗ/З VI V4 К6/7, Желто- пгв 1,5 3 RI4 Н Красный 0,75

Х5, V5 Х4, V5 зеленый 4 5 У8Д VI, V2 F9, \ V4, V3 Красный Красный 0,75 0,75

6 F ю\т Красный 0.75

Таблица II к рис. 21 7 FI0 \ Х2 Красный 0,75

8 F7, Т \ Красный 0,75

Данные

Маркировка Соединения провода 9 F7, SjAl {фасный 0,75

цепи цвет мар- сече- 12 К2/А , KS/A , К4/А , Красный 0,75

ка ние, 2 К5/Аад/д , Т, KI, <т>

мм КЮ, К9, ат, со

А FI XI Черный 4,0 К8, К7 \ Х2 с

В FI XI Черный 4,0 13 *2, sI/02 \ {фасный 0,75

С FI XI Черный 4,0 14 F2, F 3 \ {фасный U,75

AI П, К7/Л1, К8/Л1 Черный 4, U 17 F3, р 5 \ (фасный 0,75

BI Р Черный 4,0 18 К4/32,К^/21 \ Красный 0,75

CI FI, К7/ЛЗ, К8/ЛЗ Черный 4,0 19 F5, К4/31 \ Х2 Красный U,75

BI0 Р, К7/Л2, К8/Л2 Черный 4,0 21 Ki/22 \ Х2 Красный 0,75

АП F2, K7/CI, К8/СЗ, ?3 Черный 4,0 24 KI/5 \ Х2 Красный 0,75

СП F2. К7/СЗ. K8/CI, *3 Черный 4,0 40 sii, кт, KI/6, к; Красный 0,75

AI2 F2, SI/5 Черный 4,0 Kt/3t К4/41,КТ

BI2 SJ/I4, SI/I2, К7/С2, Черный 4,0 К3/11)К2/3! Х2

К8/С2 41 КТ, KI {фасный 0,75

С12 F2, SI/I9 Черный ПО 4,0 42 кз/к, кз/м Х2 Красный 0,75

AI3 SI/IO, Sj/6 XI Черный OQ 4,0 43 K2/I4, К2/В Х2 Красный 0,75

BI3 SI/17, SI/I3, SI/9 XI Черный С 4,0 • 44 КЗ/1Ч,К2/22 Х2 Красный 0,75

СГЗ SI/20, SI/I8 XI Черный 4,0 46 КЗ/А, К2/21 Х2 Красный 0,75

AI4 Sl/7, 13 Черный 4,0 47 К4/В Х2 Красный 0,75

С14 SL/I5, E3 Чёрный 4,0 49 К5/В Х2 {фасный 0,75

AI5 SI/8 XI Черный 4,0 51 К2/ЗЧ Х2 {фасный 0,75

BI5 SJ/II XI Черный 4,0 52 К6/В, К4/Й) К5/1Ч Красный 0,75

С15 SI/I6 XI Черный 4,0 53 K4/22,K5/7, К8/3 Красный 0.75

AI FI, F4 X2 Черный 2,5 Красный

BI FI, F4 X2 Черный 2,5 56 | кед, • кг 1 0,75

- «.8 -

Продолжение табл. II

Продолжение табл. II

/

Маркировка цепи Соединения Данные провода Маркировка цепи Ссединения Данные провода

цвет марка сечение , мм2 цвет марка сечение, мм^

59 60 61 62 63 64 67 70 К8/4, К7 K5/3%W8, К7/3 К$/7, К4Л2 К7/4, К8 К9 Х2 SII, ₽6 F6, КТО V2, V3, К6/%К6/Ц С6, С4, С2, KlVffi. АТ/3. CI, СЗ. С5 AT/I, К6/-И КЦ/ТО, АТ/2 K6/2U) SI2-VI2 V5. CI. 812-1/5, 812-1/8, SI2-I/II Х2 V6, С2, R2, S12-1/4, 8 12-1/7, SI3-I/I0 Х2 V7, СЗ, R2, SI2-I/3, SI2-I/6, SI2-I/9 Х2 Красный Красный Красный Красный Красный Красный Красный Красный Красный Красный Красный Красный Красный Красный 0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,75 / 0,75 / 0,75 \ 0,75 0,75 80 81 82 83 84 86 ка/З^, s I2-2/I2 V8, С4, Е3, 812-2/9, SI2-2/I0, S12-2/II Х2 V9, С5, К11/В;ВЗ, 812-2/6, 812-2/7, s 12-2/8 Х2 VIO, С6, KII/3, s 12-2/3 812-2/4, 812-2/5 Х2 m2 КЦ/41 Ko^KIVB/ XI, ХЗ/8 Красный Красный Красный Красный Красный Красный Желто- 0,75 0,75 0,75 0,75 0,75 0,75 2,5

72 73 74 76 77 78 пвз Hi' Ни Ни X3/I, 81 ХЗ/2, Т ХЗ/З, VI, V4, К6/42., Х8, ¥9, V6, V7, X4..V5, Х5, V6, Х7, V8, Х9, VI0 зеленый Желто-зеленый Желто-зеленый Желто-зеленый сг> ео CZ 1,5 1.5 1,5

Таблица 12

Номер группы Маркировка цепи Данные провода Примечание

цвет марка количество и сечение,

AI3, BI3, ИЗ, AI5, BI5, CI5, РЗ Черный ПВЗ 7x2,5 ТП18

I Зелено- ПВЗ 1x1,5 ТП18

A2I, B2I, €21 желтый Черный ПВЗ 3x1,0 ТП12

2 , 1 Зеленожелтый ПВЗ 1x1,5 ТП12

A3I, B3I, C3I Черный ПВЗ 3x1,0 ТП12

3 Зеленожелтый ПВЗ 1x1,5 ТП12

A4I, B4I, C4I Черный пвз 3x1,0 PMII

4 —1 Зеленожелтый пвз 1x1,5 РИП

5 Зелено- пвз 1x2,5 ТП12

• желтый

6 76 Синий пвз 1x0,75 ТП12

7 79 Синий пвз 1x0,75 ТП12

8 19, 20 Красный пвз 2x0,75 ТП12

9 20, 21 Красный пвз 2x0,75 ТП12

10 21, 23 Красный пвз 2x0,75 ТП12

23. 24, 40 Красный пвз 3x0,75 ТП12

II Зеленожелтый пвз 1x1,5 ТП12

12 -=г Зелено- пвз 1x2,5 Жгут

желтый Зелено- пвз 1x1,5 ТП18

13 желтый

- *<9 -

/

Продолжение табл. 12

Номер группы Маркировка цепи Данные провода Примечание

цвет марка количество и сечение, мм2

42, 43, 44, 48, 47, 49, 51, Р2 7. 40, 42, 44, 47. 49, 33, PI Ц Кра сный звый пвб 8x0,75 8x0,75 ТП18 PPI8 и ТП18

14 Зел жел !Но\ ’ЫЙ \ пвз 1x1,5 PPI8 и ТП18

15 Зел жел )НО- \ гый /пвз 1x2,5 Перемычка

Таблица й

к puc 23

Номер группы Маркировка цепи 1 / ДанныеХпровода Примечание

1 цвет марка количество и сечение, мм2

7В; 77; 78; 81; 82; 83 ПВЗ \ 6x0,75 ТП12

I Зеленожелтый пвз \ 1x1,5 ТП12

AI3; BI3; ИЗ; AI5; BI5; CI5; Р3 ч/рный пвз \ 7x2,5 ТП18

2 Зелено-желтый пвз ус1,5 ТП18

A2I; B2I; C2I /Черный пвз 3x1,0 ТП12

3 у Зелено-‘ желтый пвз 1x1,5 ТП12

A3I; B3I; C3I Черный пвз 3x1,0 ТП12

4 1 Зеленожелтый пвз 1x1,5 ТП12

A4I; B4I; 041 Черный пвз 3x1,0 PMII

5 1 Зеленожелтый пвз 1x1,5 PMII

6 Зеленожелтый пвз 1x2,5 ТП12

7 19; 20 Красный пвз 2x0,75 ТП12

8 2U; 21 Красный пвз 2x0,75 ТП12

21; 24; 40 {фасный пвз 3x0,75 ТП12

9 ЧГ Зеленожелтый пвз 1x1,5 ТП12

10 Зелено-желТый пвз 1x2,5 Егут

U 42; 43; 44; 46; 47; 49; 51; Р2 {фасный пвз 8x0,75 ТП18

7; 40, 42; 44; 47; 49; 63; PI {фасный пвз 8x0,75 PPI8 и ТП18

12 1 Зеленожелтый пвз 1x1,5 PPI8 и ТП18

13 Зеленожелтый пвз 1x2,5 Перемычка

14 86 Синий пвз 1x0,75 ТП12

I& А1,В1,С1 Черный Зелено-желтый пвз 3x1 1x1

- 50

. Таблица 14

i I \

Обозначе-ние про-вода Данные провода

цве1/ марка сечение,

7 Красный Красный ПВЗ 0,75

44 /Красный\ ПВЗ 0,75

63 / Красный \ ПВЗ 0,75

JLZ Зелено-же\тый ПВЗ 1,5

2.3. Защита и ^блокировки

2.3.1. Защита силовых цепей при коротких замыканиях осуществляется автоматическим выключателем FI и предохранителями ?4. Цепи управления и местного освещения защищены предохранителями F7... FI0; цепь сигнальной лампы - резистором RI.

Все электродвигатели, кроме электродвигателя М2, который работает кратковременно, защищены от длительных перегрузок тепловыми реле г2, F3, F5, F6.

2.3.2. На станке предусмотрены следующие блокировки:

I) при попытке включить шпиндель станка при поднятом ограждении патрона или поднять ограждение патрона при вращающемся шпинделе электродвигатель MI главного движения отключается и шпиндель останавливается. Блокировка осуществляется выключателем S3;

2) при переключениях зубчатых колес в коробке скоростей для изменения частоты вращения шпинделя станка электродвигатель MI отключается и включить его не возможно, пока переключение не закончено. Блокировка осуществляется выключателем S5. В схеме (см. рис. Г^даиная блокировка отсутствует, т.к. автоматическая коробка скоростей допускает переключение при вращении электродвигателя MI;

3) электродвигатель и шпиндель станка не включаются, если не закрыта дверка ограждения зубчатых колес гитары,и отключаются, если дверку открыть при вращающемся шпинделе. Блокировка осуществляется выключателем S4;

4) если холостой ход электродвигателя MI главного движения продолжается более 30 с (более 30 с не включается вращение шпинделя), электродвигатели MI, М4 (а также и другие электродвигатели, если они были включены) отключаются. Блокировка осуществляется с помощью реле времени КГ;

5) на вводном автоматическом выключателе имеется устройство для его запирания в отключенном состоянии.

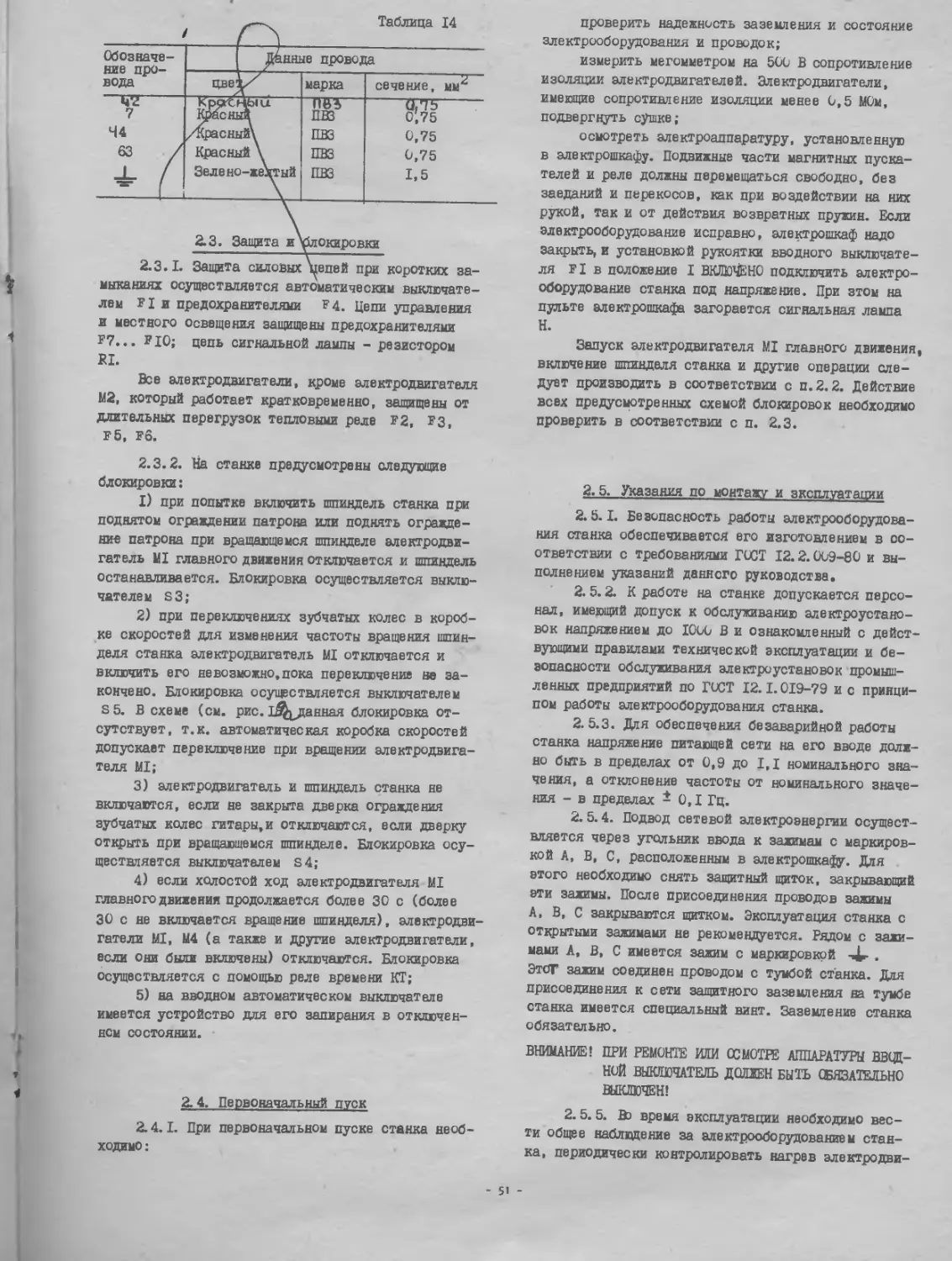

2.4. Первоначальный пуск

2.4.1. При первоначальном пуске станка необходимо ;

проверить надежность заземления и состояние электрооборудования и проводок;

измерить мегомметром на 500 В сопротивление изоляции электродвигателей. Электродвигатели, имеющие сопротивление изоляции менее 0,5 МОм, подвергнуть сушке;

осмотреть электроаппаратуру, установленную в электрошкафу. Подвижные части магнитных пускателей и реле должны перемещаться свободно, без заеданий и перекосов, как при воздействии на них рукой, так и от действия возвратных пружин. Если электрооборудование исправно, электрошкаф надо закрыть, и установкой рукоятки вводного выключателя Fl в положение I ВКЛЮЧЕНО подключить электрооборудование станка под напряжение. При зтом на пульте электрошкафа загорается сигнальная лампа Н.

Запуск электродвигателя MI главного движения, включение шпинделя станка и другие операции следует производить в соответствии с п.2.2. Действие всех предусмотренных схемой блокировок необходимо проверить в соответствии с п. 2.3.

2.5. Указания по монтажу и эксплуатации

2. 5.1. Безопасность работы электрооборудования станка обеспечивается его изготовлением в соответствии с требованиями ГОСТ 12.2.009-80 и выполнением указаний данного руководства.

2. 5.2. К работе на станке допускается персонал, имеющий допуск к обслуживанию электроустановок напряжением до 1000 В и ознакомленный с действующими правилами технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий по ГОСТ 12.1.019-79 и о принципом работы электрооборудования станка.

2. 5.3. Для обеспечения безаварийной работы станка напряжение питающей сети на его вводе должно быть в пределах от 0,9 до 1,1 номинального значения, а отклонение частоты от номинального значения - в пределах - 0,1 Гц.

2. 5.4. Подвод сетевой электроэнергии осуществляется через угольник ввода к зажимам с маркировкой А, В, С, расположенным в алектрошкафу. Для этого необходимо снять защитный щиток, закрывающий эти зажимы. После присоединения проводов зажимы А, В, С закрываются щитком. Эксплуатация станка с открытыми зажимами не рекомендуется. Рядом с зажимами А, В, С имеется зажим с маркировкой . ЭтбГ зажим соединен проводом с тумбой станка. Для присоединения к сети защитного заземления на тумбе станка имеется специальный винт. Заземление станка обязательно.

ВНИМАНИЕ! ПРИ РЕМОНТЕ ИЛИ ОСМОТРЕ АППАРАТУРЫ ВВОДНОЙ ВЫКЛЮЧАТЕЛЬ ДОЛЖЕН БЫТЬ ОБЯЗАТЕЛЬНО ВЫКЛЮЧЕН!

2. 5. 5. Вс время эксплуатации необходимо вести общее наблюдение за электрооборудованием станка, периодически контролировать нагрев электродви

51

гателей, состояние электроаппаратов и электропроводки.

Не реже одного раза в два месяца необходимо очищать электрооборудование от пыли, осматривать электроаппараты, подтягивать крепежные винты, проверять состояние контактов.

Контакты магнитных пускателей специального ухода не требуют. После износа они подлежат замене. Срок износа контактов зависит от условий и ре- f жима работы станка. В случае сильного обгорания контактов допускается их зачистка мелким надфилем. Зачистка контактов наждачной бумагой не допускается.

2.6. Рекомендуемые смазочные

Не реже одного раза в год должна производиться разборка электродвигателей, внутренняя чистка их, замена смазки подшипников.

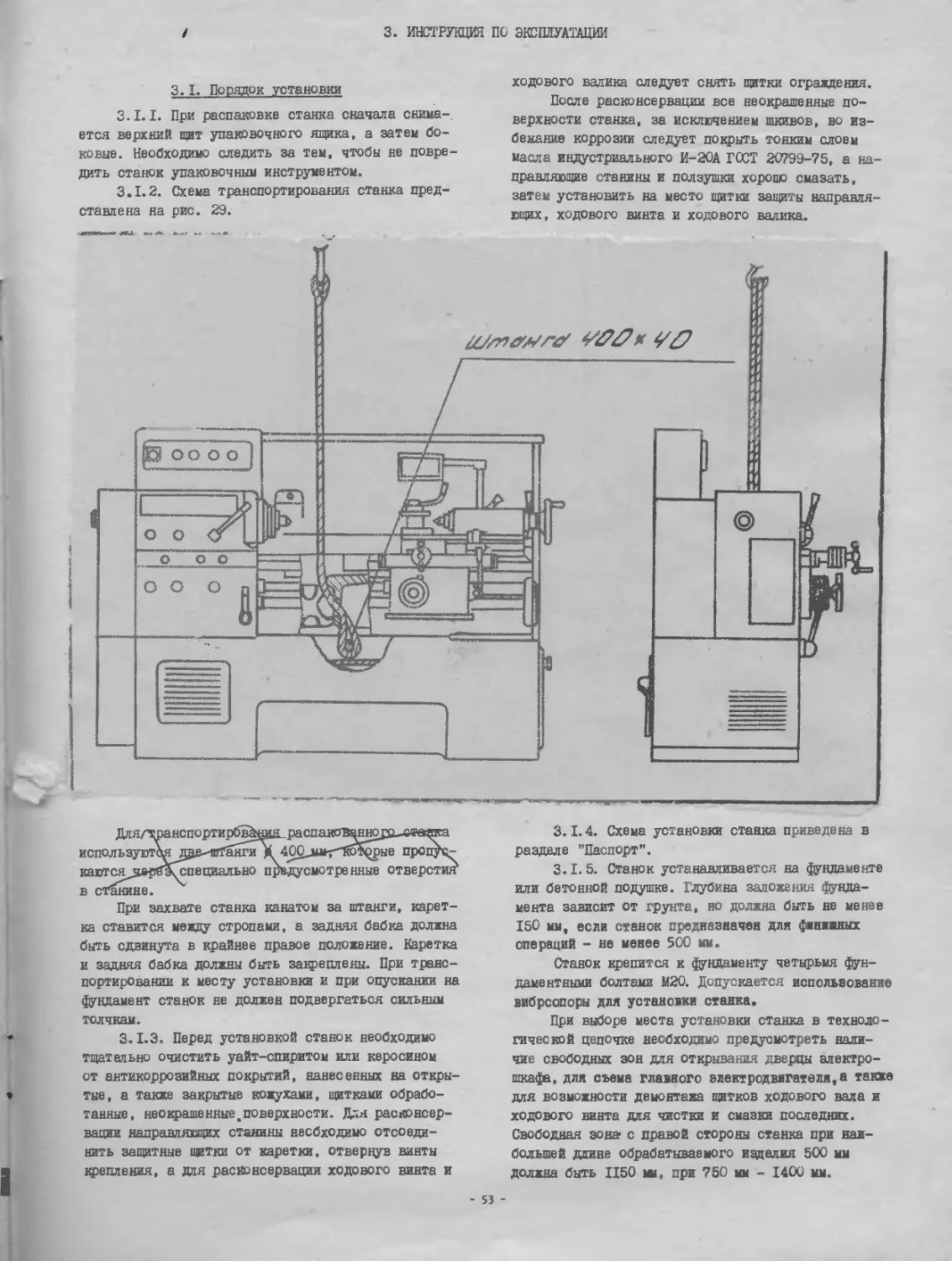

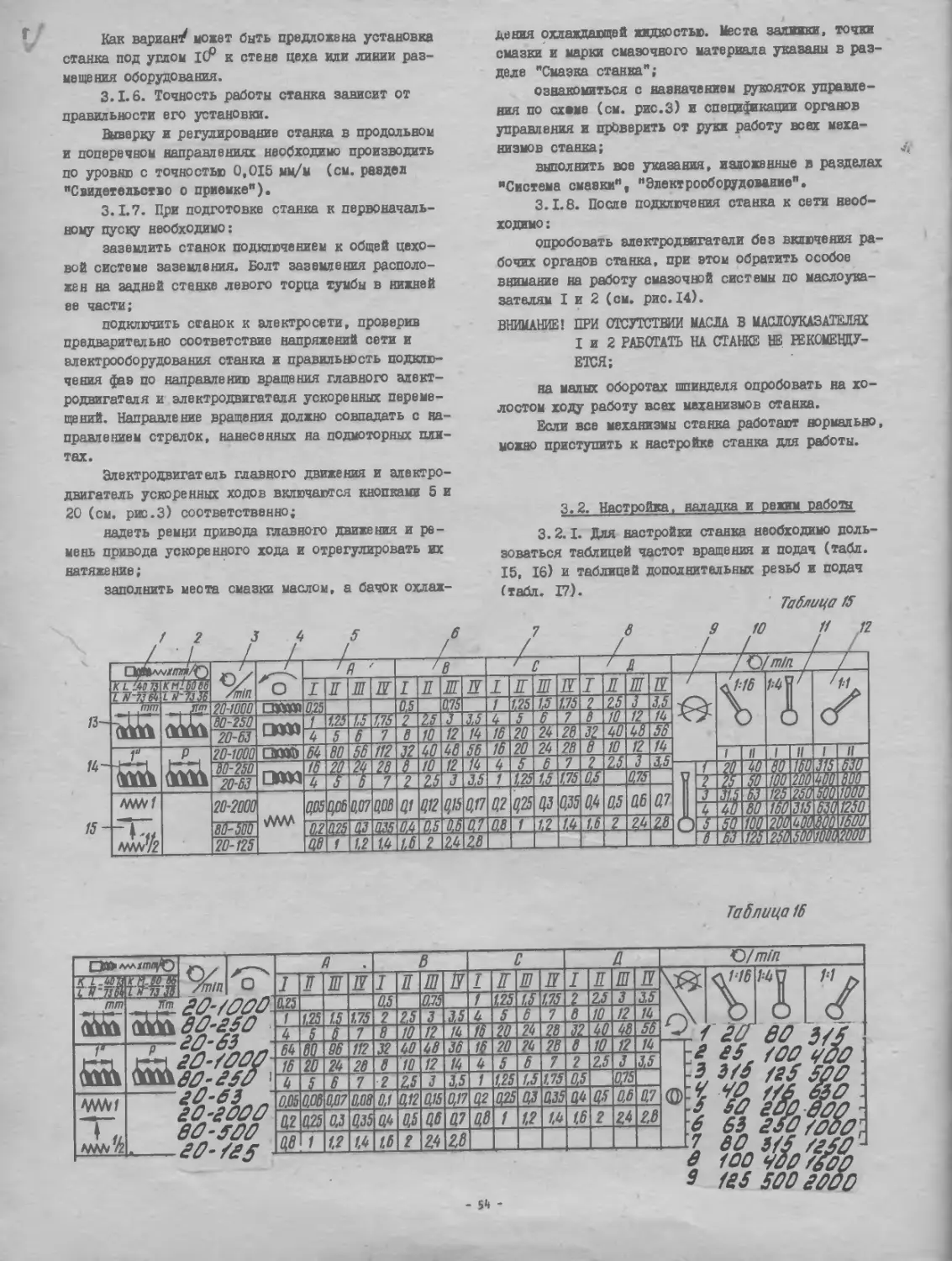

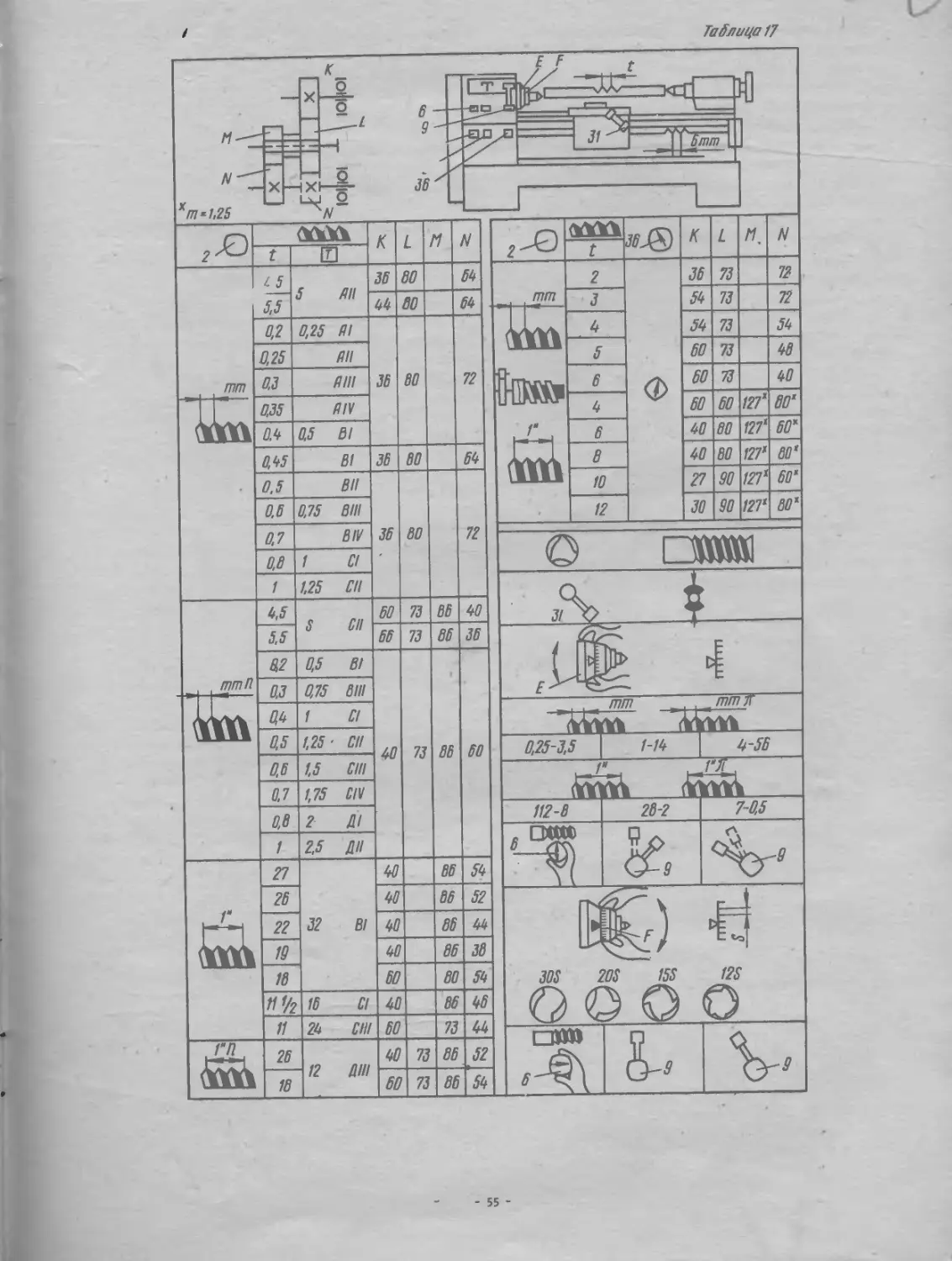

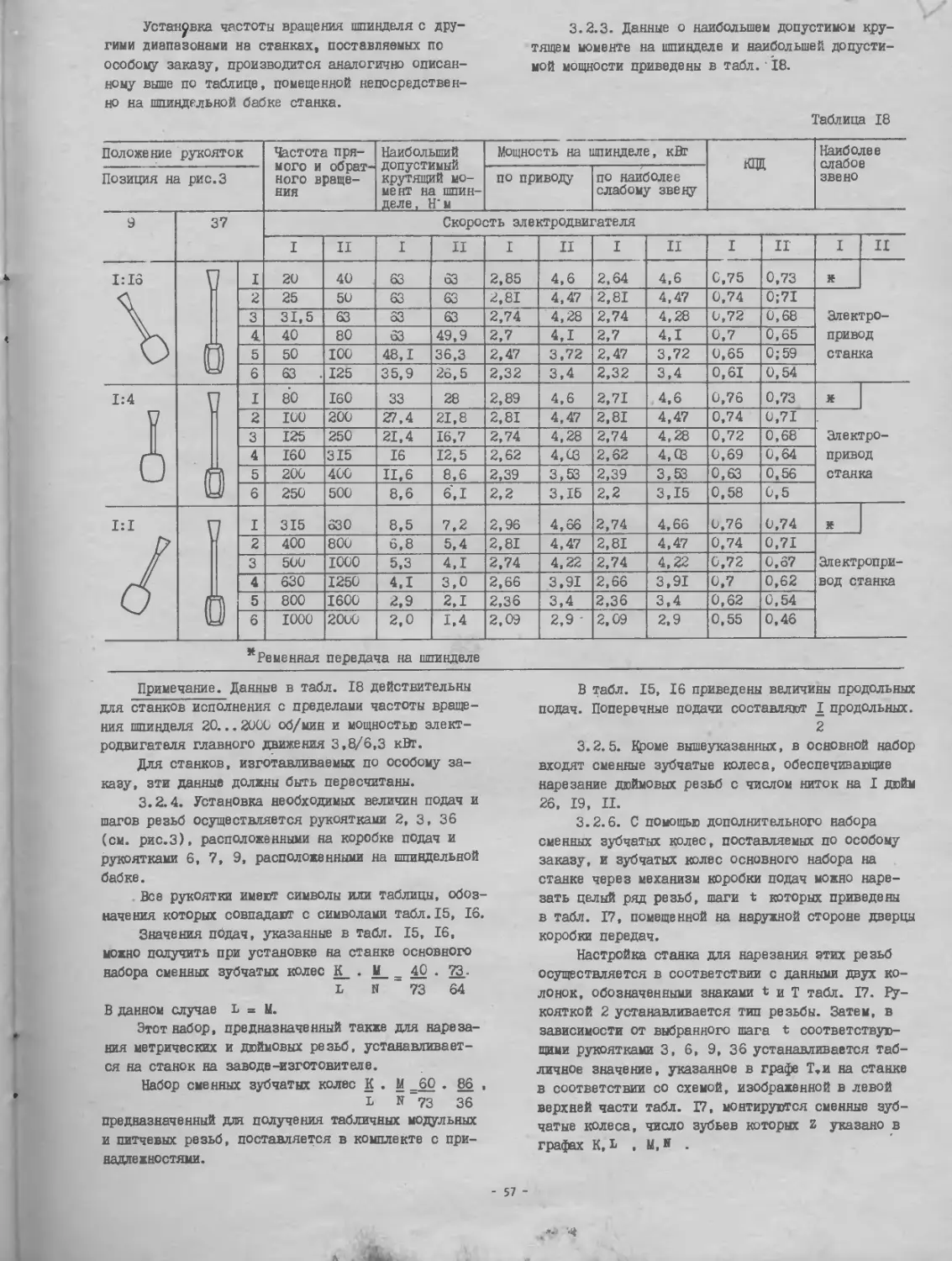

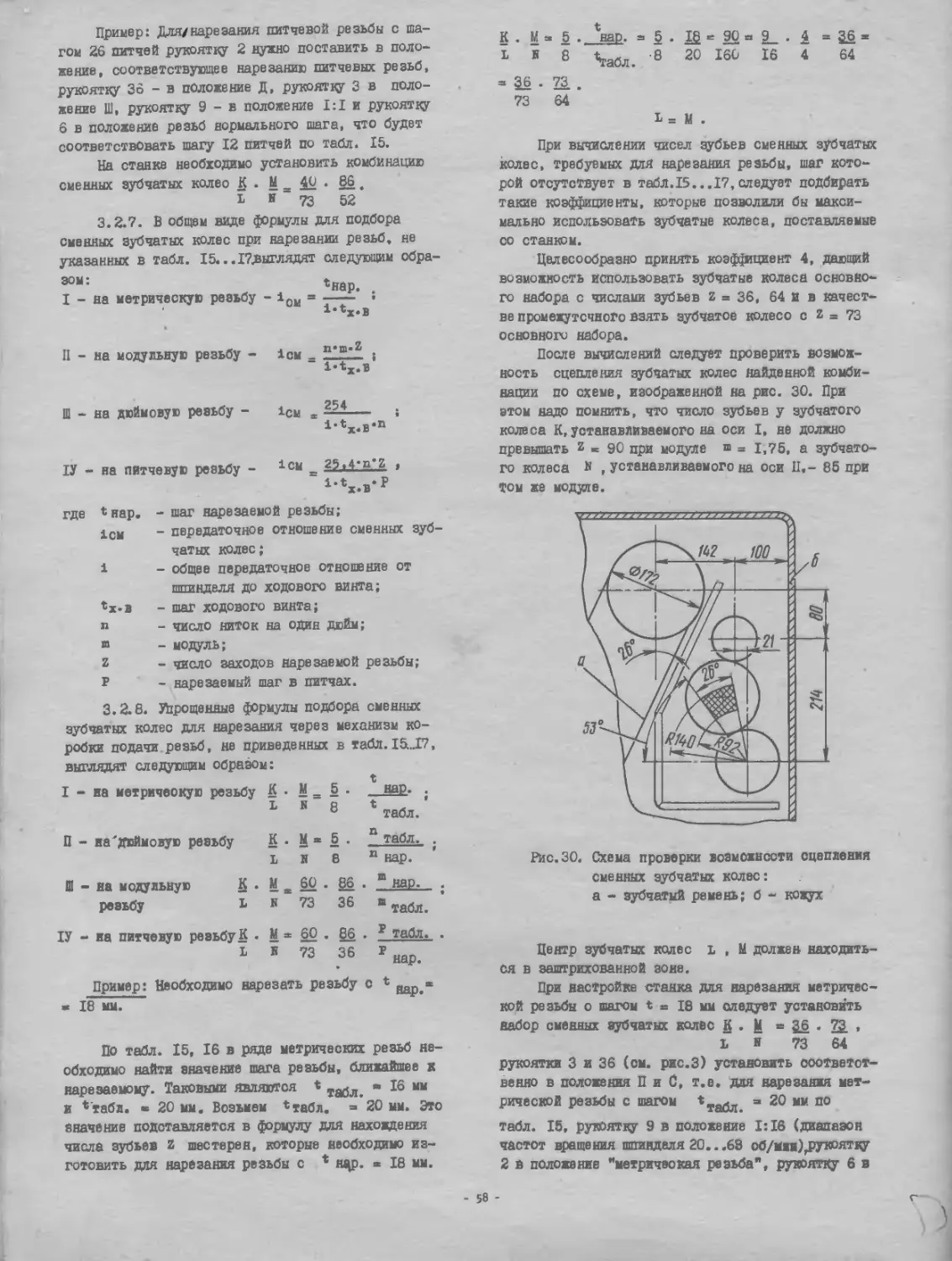

Смену смазки в подшипниках при нормальных условиях работы необходимо производить через 4000 часов работы, но не реже одного раза в год. При работе в пыльной и влажной среде смену смазки в подшипниках рекомендуется производить чаще.